Текст

КАПИТАЛЬНЫЙ

РЕМОНТ

МАГИСТРАЛЬНЫХ

ТРУБОПРОВОДОВ

МОСКВА • «НЕДРА» • 1978

УДК 621.643.004.67

Капитальный ремонт магистральных трубопроводов. М., «Недра», 1978, 364 с.

Авт.: В. Л. Березин, К. Е. Ращепкин, Л. Г. Телегин и др.

В книге изложен материал по ремонту магистральных трубопроводов для

нефти, нефтепродуктов и газа, обобщающий опыт эксплуатации трубопроводов

и базирующийся на основах науки о надежности, долговечности, теории износа

и коррозии. Показаны организационно-техническая подготовка отдельных видов

ремонтных работ, организация и производство капитального ремонта трубопро-

вода в целом. Уделено внимание механизации и технике безопасности при про-

изводстве ремонтных работ.

Книга рассчитана на инженерно-технических и научных работников, занятых

эксплуатацией и ремонтом магистральных трубопроводов.

Табл. 72, ил. 135, список лит.— 14 назв.

Авторы: В. Л. Березин, К- Е. Ращепкин, Л. Г. Телегин, А. М. Зиневич,

Н. X. Халлыев.

30805—383

К 043(01)—78

225—78

© Издательство «Недра», 1978

ПРЕДИСЛОВИЕ

Развитие трубопроводного транспорта нефти, нефтепродукта и

газа нашей страны находится на таком этапе, когда главной зада-

чей является достижение максимальной эффективности производ-

ства и высокого качества продукции. •

В условиях современного производства от надежности функцио-

нирования таких сложных промышленно-транспортных комплексов,

какими являются магистральные трубопроводы, во многом зависит

не только плановое развитие многих отраслей народного хозяй-

ства, но и их научно-технический прогресс. •

Один из важнейших факторов повышения эффективности тру-

бопроводного транспорта—полное и рациональное использование

основных фондов. Среди условий, призванных обеспечить исполь-

зование основных фондов, важное место принадлежит своевремен-

ному и качественному проведению профилактических мероприятий,

увеличивающих срок службы линейной части магистральных тру-

бопроводов. Если развитие и совершенствование строительства

трубопроводов является первым направлением в решении важней-

шей проблемы транспорта газа, нефти и нефтепродуктов, то пра-

вильная техническая эксплуатация и капитальный ремонт, обеспе-

чивающие долголетнее сохранение трубопроводов в эксплуатацион-

ном состоянии, — вторым направлением в решении этой

народнохозяйственной проблемы...

Ведущие научно-исследовательская, проектная, конструктор-

ская и практическая производственная работы в области совер-

шенствования техники, технологии, организации и управления

капитального ремонта магистральных трубопроводов обусловли-

вают целесообразность изучения и обобщения имеющегося опыта.

Объемы работ по капитальному ремонту магистральных трубо-

проводов в основном определяются их конструктивными решения-

ми (подземный, наземный, надземный трубопровод; марка стали и

толщина стенок труб; типы и виды изоляционных покрытий; систе-

ма электрической защиты и др.), географическими условиями и

сроком эксплуатации в установленном технологическом режиме.

. Капитальному ремонту магистральных трубопроводов наших

дней во многом присущи основные элементы техники, технологии

и организации строительства: поточность как главная форма орга-

низации производства работ, комплексная механизация, примене-

ние деталей, блоков, узлов и конструкций заводского изготовления.

На XXV съезде КПСС указывалось, что интересы как теку-

щего, так и более долговременного развития страны требуют

всесторонней интенсификации производства, ускорения научно-

технического прогресса, роста производительности труда как ре-

3

шающих факторов повышения эффективности производства и жиз-

ненного уровня населения.

_ Научно обоснованное совершенствование капитального ремонта

линейной части магистральных трубопроводов следует рассматри-

вать как важную народнохозяйственную проблему.

В книге использованы ряд инструктивных материалов, разрабо-

танных во ВНИИСТе, ВНИЙСПТНефти, а также работы кафедры

«Сооружение газонефтепроводов и хранилищ» МИНХ и ГН.

ГЛАВА 1

ПОДГОТОВКА КАПИТАЛЬНОГО РЕМОНТА

ЛИНЕЙНОЙ ЧАСТИ

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

ВИДЫ РЕМОНТНЫХ РАБОТ

НА МАГИСТРАЛЬНЫХ ТРУБОПРОВОДАХ И ИХ СПЕЦИФИКА

'У i

/^Ремонт магистральных трубопроводов представляет собой

^гомплекс технических мероприятий, направленных на восстановле-

ние основных фондов объектов трубопроводного транспорта. Цель

ремонта—поддержание и восстановление первоначальных экс-

плуатационных качеств магистрального трубопровода в целом или

его отдельных участков. Ремонт линейной части магистральных

трубопроводов по объему и характеру выполняемых работ подраз-

деляется на следующие основные виды: аварийный (внеплановый)

текущий, средний и капитальный.1 На практике часто текущий и

средний ремонт объединяют в одно целое, так как их объемы и ха-

рактер работ схожи.

Аварийный ремонт (внеплановый) представляет собой работы,

связанные с ликвидацией аварий и повреждений на трубопроводах.

К внеплановому ремонту относятся: ликвидация аварий, возникаю-

щих вследствие действия подземной коррозии (каверны, свищи)

и из-за разрывов сварных стыков и трубопровода по телу трубы;

закупорки трубопровода, приводящие к полной или частичной его

остановке; неисправности оборудования и др. Восстановительные

работы производит ремонтно-восстановительная служба, оснащен-

ная необходимой техникой и материалами, со строгим соблюде-

нием мер техники безопасности. Особенность аварийного ремонта

состоит в том, что он выполняется не только вне плана, но и в лю-

бое время года. При больших авариях на трубопроводе для их

безотлагательной ликвидации в отдельных случаях могут быть

привлечены даже ремонтно-строительные управления (РСУ).

Текущий ремонт представляет собой комплекс работ по систе-

матическому и своевременному предохранению отдельных конст-

рукций от преждевременного износа путем проведения профилак-

тических мероприятий. Текущий ремонт трубопровода осущест-

вляется в течение всего года по графику без снижения давления

в трубопроводе силами ремонтно-восстановительных служб. Мате-

риалы и оборудование, необходимые для производства текущего

ремонта, приобретаются за счет эксплуатационных расходов тру-

бопровода.

/ Капитальный ремонт представляет собой комплекс работав про-

цессе которого ремонтируются или заменяются изношенные

5

конструкции или сооружения на более прочные и экономичные

для удлинения межремонтного срока эксплуатации. К капиталь-

ному ремонту линейной части магистральных трубопроводов отно-

сятся: ремонт и замена изношенной изоляции, дефектных участков

и запорной арматуры; очистка внутренней полости трубопровода

от парафина и грязи; ремонт задвижек (кранов) и колодцев, вод-

ных переходов магистральных трубопроводов с переукладкой или

дополнительным заглублением; ремонт или сооружение береговых

укреплений на переходах рек, балок, каналов, оврагов и ручьев

с устройством водоотводных каналов; ремонт защитных сооруже-

ний в местах приближения трассы к населенным пунктам; ремонт

и замена средств электрозащиты трубопровода, а также огради-

тельных и других устройств по правилам техники безопасности и

противопожарной безопасности.

/ .Капитальный ремонт на магистральных трубопроводах произ-

водится в плановом порядке на основе проектно-технической и

сметной документаций. Этот вид ремонта финансируется за счет

средств, отчисляемых на амортизацию.

Примерная идентичность технологического набора работ как

при новом строительстве, так и при капитальном ремонте магист-

ральных трубопроводов, на первый взгляд, казалось бы позволяет

применять методы и средства строительного производства и при

капитальном ремонте трубопроводов. Однако анализ опыта произ-

водства капитального ремонта магистральных трубопроводов

выявил невозможность полного использования теоретических и

практических разработок./Капитальный ремонт гораздо сложнее,

чем новое строительство, и” имеет ряд существенных особенностей

в технике, технологии и организации производства работ. Основное

содержание этих особенностей заключается в следующем:

в технике^и технологии —наличие комплекса демонтажных

работ, предшествующих выполнению всех “остальных ремонтно-

строительных операций; меньший удельный вес. монтажных работ

и больший —подъемно-укладочных операций; наличие ряда специ-

фических операций, заключающихся в ремонте самой трубы,'уси-

лении “стыков, частичной и пи полной замене трубы, секции или

плети на отдельных участках ремонтируемого трубопровода; осо-

бая сложность производства вскрышных работ, где требуется вы-

сокая квалификация машиниста для предотвращения повреждения

стенки трубы ковшом (или ротором) экскаватора, а также значи-

тельная доля ручного, труда; сложность и трудоемкость предвари-

тельной очистки трубопровода от старой изоляции и продуктов

коррозии; существенное конструктивное отличие специальных ре-

монтно-строительных машин (вскрышной экскаватор, очистная и

изоляционная машина) от тех же машин, применяемых при строи-

тельстве трубопроводов;

в организации — при капитальном ремонте операции по вскры-

тию., подъему, очистке, сварочно-восстановительным, изоляционно-

укладочным работам и работы по засыпке трубопровода не могут

быть совмещены и должны выполняться в строгой технологической

6

последовательности линейными потоками; оптимальные сближения

между потоками (отдельными видами работ) при капитальном ре-

монте различны и значительно отличаются от строительных; число

основных потоков, подлежащих синхронизации, составляет 3—4

при строительстве и 5—7 при капитальном ремонте.

Важной особенностью производства капитального ремонта ли-

нейной части магистральных трубопроводов является также то, что

восстановительные работы выполняются на трубопроводе с-продук-

том или рядом с действующим, параллельным- трубопроводом, где

соблюдение мероприятий по технике безопасности и пожарной

безопасности играет первостепенное значение.

При разработке проектно-сметной документации на капиталь-

ный ремонт линейной части магистрального трубопровода не всег-

да представляется возможным с достаточной точностью и полнотой

учесть объемы работ, связанные с ремонтом или заменой трубы.

Поэтому при капитальном ремонте значительно вероятнее, чем

при новом строительстве, возникновение непредвиденных' работ,

не учтенных проектом и сметой. ——--------

Значительно усложняются вопросы организации капитального

ремонта и в связи с тем, что в ведении одного эксплуатационного

управления находятся трубопроводы различного диаметра с раз-

личными конструктивными решениями в зависимости от способа

укладки (наземный, надземный и подземный).

Изложенные особенности ремонтно-строительных работ на ма-

гистральных трубопроводах подтверждают необходимость более

глубокого изучения и исследования вопросов производства капи-

тального ремонта линейной части магистральных трубопроводов.

\ ОРГАНИЗАЦИОННАЯ СТРУКТУРА РЕМОНТНОЙ СЛУЖБЫ

Основной производственной единицей при ремонтно-строитель-

ных работах на магистральном трубопроводе является ремонтно-

строительное управление _(РСУ), в котором все работы по ремонту

магистральных трубопрбводов выполняются производственными

комплексными потоками^ состоящими из специализированных

бригад поТПёдинЪ'ПГ'адмипистративпым и оперативным руковод-

ством (рис. 1.1).

В последнее время в производственной практике Миннефтепро-

ма и Мингазпрома сложилась следующая организационная струк-

тура.

Для проведения ремонтно-строительных работ на нефтепрово-

дах в зависимости от объемов работ при районном нефтепровод-

ном управлении (РНПУ) или линейно-производственной диспет-

черской службе (ЛПДС) создаются ремонтно-строительные управ-

ления (РСУ) (рис. 1.2). Нефтепроводное управление в зависимости

от объема работ перераспределяет между участками ремонтно-

строительные машины и механизмы, а также денежные, матери-

альные и трудовые ресурсы. Сметы на ремонтируемые объекты7

составляют на местах и утверждаются управлением. После полу-

7

чения от РНПУ всей необходимой документации и оформления

финансирования РСУ на правах генерального подрядчика присту-

пают к капитальному ремонту линейной части нефтепроводов.

Капитальный ремонт линейной части магистральных газопроводов

выполняется подрядным способом специализированными ремонт-

ными управлениями и передвижными механизированными колон-

нами (ПМК) (рис. 1.3). РСУ и ПМК создаются приказом Мини-

Рис. 1.1. Организационная структура РСУ

стерства и подчиняются территориальному производственному

объединению (ПО). Нгр РСУ возлагаются следующие задачи: вы-

полнение установленного объединением “плана”"по капитальному

ремонту инженерных коммуникаций; строительство лупингов парал-

лельно действующим участкам газопровода; проведение сварочно-

монтажных работ на технологическом оборудовании компрессор-

ных станций; при необходимости участие в ликвидации крупных

аварий; капитальный ремонт промышленных зданий.

На ПМК возлагаются задачи по ремонту жилых помещений,

средств связи, линий электропередач и средств электрозащиты на

магистральном газопроводе.

Для проведения своевременного и качественного ремонта тру-

бопроводов РСУ оснащаются специальными машинами для капи-

8

тального ремонта (вскрышные экскаваторы, очистные и изоляци-

онные машины), а также общестроительными и специальными ма-

шинами (трубоукладчики, бульдозеры, тягачи, передвижные элек-

тростанции, сварочные агрегаты, траншеезасыпатели и др.).

Для производства ремонтно-строительных работ в состав РСУ

входят комплексные потоки, состоящие из бригад, выполняющих

определенные работы (рис. 1.4).

- 'РСУ подчинено территори-

альному производственному объ-

единению, эксплуатирующему

магистральные трубопроводы,

и выполняет функции генпод-

рядчика по отношению к спе-

циализированным организациям

отраслевого подчинения, выпол-

няющим работы по ремонту пе-

реходов через естественные и ис-

кусственные препятствия.

Число комплексных потоков,

их состав и механовооружен-

ность изменяются в основном в

зависимости от перспективного

плана капитального ремонта га-

зопроводов, природно-климати-

ческих условий трассы, темпа

ремонтно-строительных работ.

Темп ремонтно-строительных ра-

бот определяется производитель- Рис. 1.2. Структура ремонтной служ-

НОСТЬЮ 'Ведущей бригады, ВЫ- бы на магистральном нефтепроводе

полняющей работы по нанесению

нового изоляционного покрытйя трубопровода. Переформировани-

ем и перемещением комплексных потоков руководят начальник

и главный инженер РСУ.

В связи с ростом объемов работ по ремонту магистральных

нефтепроводов и газопроводов постоянно совершенствуется орга-

низационная структура ремонтно-строительных управлений

(рис. 1.5).

, ' Для решения всего комплекса задач организации и управления

ремонтно-строительными работами в составе РСУ предусматри-

ваются специальные функциональные и производственные службы:

информационно-диспетчерская, качества выполнения ремонтно-

строительных работ, эксплуатации и ремонта машин, жизнеобеспе-

чения, которые создают необходимые условия для комплексного

выполнения законченного технологического цикла при ремонтно-

строительных работах на линейной части магистральных трубо-

проводов. /

В частности, организация и функционирование информационно-

диспетчерской службы (ИДС) имеют целью оперативный контроль

и регулирование хода работ комплексных потоков на магистраль-

ных трубопроводах, закрепленных за РСУ.

9

Основными функциями ИДС являются непрерывный учет вы-

полнения графика ремонтно-строительных работ; выявление при-

чин и предупреждение отклонений от графиков ремонта трубопро-

водов; подготовка предложений руководству РСУ и контроль за

проведением мероприятий по маневрированию ресурсами с целью

Рис. 1.3. Структура ремонтной службы на магистральных газопроводах

предупреждения простоев и отклонений от плана; передача инфор-

мации в объединенное диспетчерское управление.

Для реализации указанных функций информационно-диспетчер-

ская служба решает следующие задачи: сбор первичной информа-

ции о ходе выполнения плановых заданий комплексными участка-

ми; обработка первичной информации и анализ состояния работ

по всем участкам и бригадам, входящим в РСУ; выявление и

предупреждение неполадок и простоев, возникающих в ходе ре-

монтно-строительных работ; контроль за своевременным выполне-

нием мероприятий но техническому обслуживанию и ремонту ма-

шин и механизмов; ежедневное планирование работ по результа-

там анализа их состояния; доведение до всех руководителей

бригад плановых заданий на предстоящие сутки; проведение ме-

роприятий по маневрированию ресурсами в рамках РСУ,- коорди-

нация работы бригад и комплексных участков в составе РСУ;

составление и представление руководству РСУ и диспетчерской

службе вышестоящего уровня сводок о ходе выполнения утверж-

10

комплексный

поток

Бригады

Рис. 1.4. Структура комплексного потока

Рис. 1.5. Совершенствование структуры РСУ

денных графиков ремонта трубопровода с указанием причин

отклонений; подготовка предложений по мероприятиям, требую-

щим решения руководства различных уровней управления; веде-

ние диспетчерской документации по установленным формам.

Для функционирования информационно-диспетчерской службы

организуется трехступенчатая система связи. Первой ступенью

является узел связи (телефонный и радио) руководства РСУ

с территориальным производственным объединением и внешними

организациями; вторая ступень — радиостанция с радиусом дей-

ствия 30—70 км или телефонная связь для связи руководителей

комплексных потоков и бригад с руководством РСУ; третья

ступень — портативные радиостанции с радиусом действия

5—15 км для связи отдельных бригад, звеньев, экипажей машин

с руководителями комплексного потока или бригады. В состав

информационно-диспетчерской службы входят: главный диспетчер,

сменные диспетчеры, операторы, радисты.

Служба качества контролирует качество выполнения всех тех-

нологических операций по ремонту магистральных трубопроводов

и должна иметь средства контроля сварных стыков, приборы и

лаборатории для контроля изоляционных работ и др.

Служба эксплуатации и ремонта машин совместно с машини-

стами проводит техническое обслуживание и выполняет ремонт

машин и механизмов РСУ. Служба эксплуатации и ремонта машин

РСУ имеет в своем составе полустационарную универсальную ре-

монтную мастерскую (ПУРМ), передвижные ремонтные мастер-

ские на шасси автомобилей высокой проходимости, топливозаправ-

щики. Текущий ремонт машин и механизмов РСУ осуществляется

агрегатно-узловым методом по заранее разработанным планам-

графикам.

Служба жизнеобеспечения обеспечивает нормальный быт рабо-

чих и имеет в своем составе поваров, прачек, истопников, продав-

цов, медицинский персонал и др.

Персонал всех комплексных потоков (бригад) проживает

в центральном полевом жилом городке; исключение могут состав-

лять отдельные бригады, работающие на отдаленных участках

трассы. К месту производства работ персонал бригад доставляется

из жилого городка вахтовыми машинами-автобусами, вертолетами.

При выборе места расположения центрального полевого жилого

городка РСУ должны учитываться географические условия района,

где производятся ремонтно-строительные работы, существующие

транспортные коммуникации, расположение населенных пунктов,

средств связи, железнодорожных станций, мостов на реках,

препятствия по трассе в виде болот, озер, оврагов и т. д.

Создание комплексных ремонтно-строительных управлений спо-

собствует организации круглогодичного и бесперебойного капи-

тального ремонта магистральных трубопроводов, а также опти-

мальному использованию комплексных участков и бригад на наи-

более важных участках магистральных трубопроводов с учетом

природно-климатических и гидрогеологических условий их эксплуа-

12

тации, объемов работ и продолжительности ремонтного срока.

Поэтому для улучшения условий труда и более рационального

использования ремонтно-строительных управлений при производ-

стве капитального ремонта магистральных трубопроводов, уло-

женных в различных географических районах страны, приняты

следующие основные группы рекомендаций по сезонам выполнения

ремонтных работ.

Первая группа. В районах пустынь и полупустынь работы

должны выполняться в осенние и весенние месяцы (нежаркий

период), когда выпадающие осадки увлажняют пески, что делает

их проходимыми для транспорта и механизмов, а отсутствие пыли

улучшает качество работ.

Вторая группа. В районах солончаков и такыров работы долж-

ны выполняться в сухое время года, так как в сезон выпадания

осадков (весенний период) засоленные и глинистые грунты стано-

вятся непроходимыми для ремонтно-строительной колонны.

Третья группа. В заболоченных и обводненных районах работы

должны выполняться преимущественно зимой, так как летом здесь

невозможен проезд ремонтно-строительной техники.

Четвертая группа. В районах поливных и орошаемых земель

работы должны выполняться преимущественно зимой и согласо-

вываться со сроками сельскохозяйственных работ.

Учет этих факторов значительно облегчит производство всех

работ, связанных с подготовкой и выполнением капитального

ремонта линейной части магистральных трубопроводов.

Нужно учесть, что качество подготовки имеет очень большое

значение для своевременной и четкой организации капитального

ремонта линейной части магистральных трубопроводов большой

протяженности. При этом основными нормативными материалами,

определяющими содержание подготовки, являются соответствую-

щие разделы третьей части СНиП, а также действующие ведом-

ственные правила и инструкции по производству капитального

ремонта магистральных трубопроводов.

ПОДГОТОВКА КАПИТАЛЬНОГО РЕМОНТА

Основной целью подготовки капитального ремонта магистраль-

ных трубопроводов является обеспечение планомерного производ-

ства ремонтно-строительных работ для завершения их в сроки,

установленные планом, при высоком качестве работ, и с примене-

нием совершенных технических, технологических и организацион-

ных решений, а также с высокими технико-экономическими пока-

зателями. Подготовка капитального ремонта линейной части маги-

стральных трубопроводов осуществляется в два этапа: организа-

ционные подготовительные мероприятия, выполняемые до начала

работ по капитальному ремонту, и подготовительный период (вне-

площадочные и внутриплощадочные работы).

До начала подготовительного периода должны быть осущест-

влены следующие организационные подготовительные мероприя-

13

тия: утвержден план капитального ремонта трубопровода со свод-

ной сметой; решены вопросы обеспечения объекта всеми необходи-

мыми материалами для завершения ремонтных работ в срок;

составлена и утверждена проектная сметная документация до 1 сен-

тября года, предшествующего планируемому, на объем работ года

ремонта; определены и согласованы ремонтно-строительные орга-

низации для осуществления запланированного капитального ре-

монта; оформлено финансирование и согласованы объемы работ

со специализированными организациями (для ремонта переходов

через естественные и искусственные препятствия и др.)', выбран и

обоснован метод производства капитального ремонта; определены

места размещения полевых городков и решены вопросы организа-

ции быта рабочих; проведены транспортировка и складирование

необходимых материалов; составлены графики завоза необходи-

мых материалов непосредственно на трассу для своевременного

обеспечения ими ремонтной колонны специализированного РСУ;

определены и согласованы виды связи ремонтного участка с дис-

петчерским пунктом эксплуатируемого трубопровода.

После выполнения организационных подготовительных меро-

приятий приступают к внеплощадочным и внутриплощадочным

подготовительным работам. Прежде всего выполняются работы,

связанные с подготовкой трассы трубопровода к ремонту на всех

участках. Одновременно заказчик сдает в натуре трассу ремонти-

руемого трубопровода генеральному подрядчику./Здесь очень важ-

но уточнение срока ремонта вплоть до чисел месяцев начала и

окончания основных работ на трассе. Время остановки перекачки

продукта по трубопроводу уточняется до минутЛ

В подготовительный период генеральный подрядчик выполняет

работы, связанные с перебазировкой к месту работы и расстанов-

кой ремонтных подразделений, которые должны быть укомплекто-

ваны необходимыми машинами, механизмами и персоналом, а так-

же работы, связанные со строительством временных сооружений

и подъездных путей к временным полевым жилым городкам, к ба-

зам по приготовлению битумной мастики, пунктам ремонта и тех-

нического обслуживания машин и механизмов .Очень важно под-

готовить трасеу (участок) ремонтируемого трубопровода . К подго-

товке трассы относятся срезка валика, расчистка полосы для

прохода механизмов (ширина определяется в зависимости от вы-

бранного метода ремонта), планировка трассы и устройство

подъездов к ней. Организация работ по подготовке трассы даст

возможность комплексным участкам приступать к основным рабо-

там (вскрытие трубопровода) одновременно с остановкой транг-

•портировки продукта (газа, нефти) по трубопроводу или без оста-

новки (со снижением давления) .

Выполнение работ, связанных с планировкой трассы ремонта -

руемого трубопровода в подготовительный период, не означает их

отделения от основных работ. Для повышения качества ремонта

все работы обязательно должны выполняться в едином потоке.

Преимуществом предварительной подготовки трассы является то,

14

что эти работы производятся при действующем трубопроводе,

тогда как основные виды работ в соответствии с правилами техни-

ки безопасности выполняются только при остановке (при отсут-

ствии давления) магистрального газопровода на ремонтируемом

участке или со снижением давления на магистральном нефтепро-

воде.

Своевременная подготовка трассы зависит от природно-клима-

тических условий, а также.от сезона производства работ. Поэтому

для каждого случая необходимо тщательное изучение условий

эксплуатации и ремонта трубопровода и принятие индивидуальных

решений по подготовке участка трассы ремонтируемого трубо-

провода.

После завершения подготовки приступают к производству

основных видов работ (от вскрытия трубопровода до засыпки отре-

монтированного участка и его испытания) по капитальному

ремонту линейной части магистральных трубопроводов, качество и

надежность которых в значительной степени зависит от четкости

и полноты осуществления мероприятий по организационной подго-

товке.

Проектно-сметная документация

/капитальный ремонт линейной части магистрального трубопро-

вода большой протяженности должен производиться на основании

проектно-сметной документации, разрабатываемой на каждый

трубопровод отдельно. Решения о проектировании и ремонте участ-

ков магистральных трубопроводов принимают на основе перспек-

тивного плана на капитальный ремонт линейной части отдельного

трубопровода.

При разработке проектной документации должны быть учтены

прогрессивные технические и технологические решения с учетом

новейших достижений науки и техники в мировой практике строи-

тельства и ремонта трубопроводов, минимальные транспортные

затраты на доставку материалов и перебазировку комплексных

участков, рациональное использование земельных участков, отве-

денных для производства ремонтных работ, передовой опыт нова-

торов-ремонтников и ремонтно-восстановительных служб, а также

повышение качества проектов. При капитальном ремонте магист-

ральных трубопроводов применяется одностадийное проектирова-

ние— рабочий проект (рабочие чертежи). Цель разработки —

создание четкой документации для выявления и устранения всех не-

достатков при эксплуатации действующих трубопроводов, обеспече-

ние наиболее эффективного, использования материально-техниче-

ских ресурсов, увеличение межремонтных сроков, снижение расхо-

дов и повышение качества ремонтных работ. Рабочие чертежи на

капитальный ремонт линейной части отдельного магистрального

трубопровода разрабатываются проектными отделами или проект-

ными бюро, находящимися в подчинении производственных объ-

единений магистральных газопроводов или нефтепроводных управ-

лений. На ремонт специальных сооружений (переходы трубопро-

15

вода через естественные и искусственные преграды — крупные

реки и др.) рабочие чертежи разрабатываются с привлечением спе-

циализированных проектных организаций. Проектная документа-

ция на производство ремонтных работ линейной части участка ма-

гистрального трубопровода разрабатывается и согласовывается не

позднее, чем за два месяца до начала основных работ. Задание на

проектирование капитального ремонта участка трубопровода гото-

вят заказчики, т. е. организации, эксплуатирующие трубопровод,

с привлечением проектных отделов, и согласовывают с подрядной

организацией—ремонтно-строительным управлением. Для качест-

венного составления проектной документации необходим следую-

щий примерный перечень исходных материалов: перспективный

план капитального ремонта линейной части трубопровода (по

участкам); исполнительные чертежи на сооружение трубопровода;

квартальные и годовые отчеты о состоянии эксплуатируемого тру-

бопровода; профиль трассы трубопровода с нанесенными на нем

изменениями и пересечениями любого рода, осуществленными за

время его эксплуатации; календарный срок капитального ремонта

линейной части магистрального трубопровода на каждый год; де-

фектная ведомость и смета на участки трубопровода, подлежащие

капитальному ремонту; акт обследования технического состояния

трубопровода (данные статистического учета повреждений и дан-

ные коррозионного состояния трубопровода); рекомендации, техно-

логические правила и инструкции на производство капитального

ремонта линейной части магистрального трубопровода, разрабо-

танные научно-исследовательскими организациями соответствую-

щих министерств и ведомств; типовые схемы производства работ

на малые переходы через балки, болота, железные и автомобиль-

ные дороги (для неспециализированных организаций), которые

могут найти применение; специальные материалы и документы,

соответствующие главы и разделы строительных норм и правил,

положения о проведении планово-предупредительного ремонта со-

оружений; материалы по технике безопасности, охране труда и

пожарной безопасности производства капитального ремонта маги-

стральных трубопроводов.

Естественно, что для обеспечения высокого качества проектов

и сокращения сроков проектирования важно также учесть особен-

ности эксплуатации каждого трубопровода.

Одним из главных исходных документов для проектирования

является акт обследования технического состояния трубопровода,

от качества которого в основном зависят объем и характер его

капитального ремонта.

В этом документе приводятся данные о состоянии трубопровода

до капитального ремонта (состояние тела трубы, изоляции, элек-

трометрические измерения, тип выбранного изоляционного покры-

тия).

При подборе материалов по технике безопасности, а также

разработке проектной документации необходимо учитывать особен-

ности продукта, транспортируемого по трубопроводу (газ, нефть,

16 ...

нефтепродукт и др.). Например, при капитальном ремонте маги-

стральных нефтепроводов отдельные операции (очистка, изоляция)

выполняются при работающем трубопроводе, что невозможно при

ремонте газопроводов.

Рабочие чертежи разрабатывают после утверждения задания

на проектирование с подтверждением заказчиком объемов и сроков

поставок и паспортов оборудования.

При проектировании капитального ремонта трубопровода или

его участка одной из важных задач является рациональное исполь-

зование земель, находящихся в пользовании колхозов, совхозов,

предприятий и организаций с учетом обеспечения наименьшего

ущерба сельскохозяйственным и лесным угодьям, а также соблю-

дение закона об охране окружающей среды в целом (табл. 1.1).

Таблица 1.1

Ширина полосы земель (в м), отводимых во временное пользование

на период ремонтно-строительных работ для одного магистрального

подземного трубопровода

Назначение земель в хозяйствах землепользователей Диаметр трубопровода, мм

до 426 включи- тельно 426—720 720-1020 1020-1220 1220-1420

Земли несельскохозяйственного

назначения или непригодные

для сельского хозяйства и

земли государственного лес-

ного фонда

Земли сельскохозяйственного

назначения худшего качества

(при снятии и восстановле-

нии плодородного слоя)

20 23 28

30

32

28 33 39

42

45

При отводе и использовании земель для производства ремонт-

но-строительных работ на магистральных трубопроводах руковод-

ствуются требованиями «Основ земельного законодательства Сою-

за ССР и союзных республик», утвержденными в 1968 г., «Норма-

ми отвода земель для магистральных трубопроводов» (СН452—73,

М., Стройиэдат, 1973), а также «Основными положениями по вос-

становлению земель, нарушенных при разработке месторождений

полезных ископаемых, проведении геологоразведочных, строитель-

ных и иных работ» (М., Стройиэдат, 1971).

Проект рекультивации прилагается к рабочему чертежу трубо-

провода, а стоимость работ по восстановлению земель включается

в сводную смету капитального ремонта трубопровода. Проектная

документация утверждается в установленном порядке. Обязатель-

ным является согласование с землепользователями условий произ-

водства работ по рекультивации. При снятии, складировании и

хранении плодородного почвенного слоя ремонтно-строительная

2 A5A305I

Библиотеках ИИ I

организация принимает меры, исключающие ухудшение его каче-

ства, а также предотвращение выдувания складированной почвы

путем закрепления поверхности отвалов посевом трав или другими

способами.

Передача землепользователям восстановленных земель оформ-

ляется актом. Рабочие чертежи заказчик передает РСУ не позже

1 сентября текущего года на объем работ будущего года в соот-

ветствии с планом ремонта.

На стадии разработки рабочих чертежей производят привязку

типовых проектов сооружений к местным условиям, а при необхо-

димости их доработку. На этой стадии составляют уточненные спе-

цификации на оборудование, ведомости основных материалов, кон-

струкций и изделий, а также детализируют и уточняют техниче-

ские и технологические решения по данному участку трубопровода.

На стадии разработки проекта также составляют рабочие чер-

тежи временных сооружений, устройств и приспособлений. Напри-

мер, разрабатывают рабочие чертежи жилых городков (генераль-

ный план, расположение жилых и специальных вагончиков, овоще-

хранилищ, складов горючесмазочных материалов (ГСМ), времен-

ных складов различного назначения, площадок для стоянки и

ремонта машин и механизмов и др.). Рабочие чертежи временных

сооружений разрабатываются при отсутствии типовых решений.

Если есть типовые разработки тех или иных временных сооруже-

ний, производится лишь их привязка к условиям ремонта данного

магистрального трубопровода. При этом заказчик должен передать

РСУ проектную сметную документацию в 3 экземплярах всех ра-

бочих чертежей и смет и дополнительно по 2 экземпляра чертежей

и по одному экземпляру смет для каждой субподрядной организа-

ции, участвующей в ремонте трубопровода.

Генеральный план капитального ремонта

линейной части магистрального трубопровода

Генеральный план капитального ремонта линейной части маги-

стрального трубопровода наиболее полно отражает общую ситуа-

цию на трубопроводе и схему организации ремонтных работ.

Генеральный план на ремонтируемый трубопровод составляется

проектной организацией, согласовывается с заказчиком и пере-

дается РСУ. Генеральный пдащ^вклю!чает_в себя трассу трубо-

провода, расположение “населенных “пунктов .железные и автомо -

бильные дороги, километраж трассы, систему эксплуатационной

связи, компрессорные или насосные станции, дома линейных ре-

монтеров, вертолетные площадки, расположение линейной арма-

туры по трассе, размещение полевых жилых городков, временные

сооружения и дороги, переходы через естественные и искусствен-

ные препятствия, схемы подъездных путей, а также все пересечения

подземных коммуникаций по трассе трубопровода. Кроме заказ-

чика генеральный план согласовывается со всеми организациями

и ведомствами, по территории которых проложен трубопровод.

18

В генеральном плане уточняется расположение пунктов культурно-

бытового обслуживания рабочих, занятых на ремонте магистраль-

ного трубопровода, определяются границы и протяженность

участков трассы для каждого комплексного производственного

ремонтного участка.

На основе заданных сроков начала и окончания ремонтно-

строительных работ на трубопроводе и расчетного темпа ремонт-

ных работ в генеральном плане устанавливается число и

размещение ремонтно-строительных комплексных участков, разме-

щение баз по приготовлению битумной мастики, трубосварочной

базы, а также направление движения ремонтно-строительных

потоков.

Проект производства работ

Следующим этапом подготовки капитального ремонта магист-

рального трубопровода является разработка основного документа

по организации всех видов работ — проекта производства работ

(ППР). ППР разрабатывает непосредственный исполнитель —

генеральный подрядчик — ремонтно-строительное управление —

пос:те получения of .такалчика полного перечня исходных материа-

лов и документов. Ремонтно-строительное управление совместно

со всеми участниками работ, рассмотрев и обсудив на технических

советах ППР на капитальный ремонт участка трубопровода, со-

гласует его с заказчиком и приступает к выполнению ремонтных

работ. ППР должен содержать генеральный__план капитального

ремонта ’отнёйной'“части~ участка трубопровода; график производ-

ства работ с приложением соответствующих схем и план-графиков;

пбжнительную записку с обоснованием методов производства ре-

М онтно-стр битёльных’раб'бт ТТ 0' их ~Ъ и д а м.

Состав и объем проекта производства работ по капитальному

ремонту участка магистрального трубопровода могут изменяться

в зависимости от характера ремонтно-восстановительных работ

(физических объемов непредвиденных работ и др.). Так, на от-

дельных участках объем отбракованных труб достигает 4—50%

от общей протяженности ремонтируемого трубопровода.

При ремонте магистрального трубопровода на небольших

участках, проложенных в нормальных гидрогеологических условиях

(с нормальным рельефом местности), разработка проектной доку-

ментации может быть ограничена составлением графика производ-

ства работ на основании принятой технологической схемы с учетом

комплексной механизации ремонтных работ. Выполнение ремонт-

ных работ Должно предусматриваться поточным методом с обеспе-

чением высокой производительности труда и систематического сни-

жения стоимости работ, а также с максимальным использованием

средств малой механизации.

Г~ТГо начала разработки проектной документации в основном

должны быть .решены все вопросы, связанные с обеспечением мате-

риалами, необходимым оборудованием и прочими ресурсами.

2* 19

Вся документация на производство ремонтных ра бот линейной

части магистрального трубопровода,/ как уже1озшечалось,\состав-

ляется и согласовывается не позднее, чем за два месяца до начала

основных работ, и передается начальником ремонтно-строительных

колонн управления для ознакомления с работами непосредствен-

ных исполнителей (бригадира, мастера) отдельных видов работ.

График капитального ремонта линейной части магистрального

трубопровода является основным руководящим документом, обя-

зательным для всех исполнителей капитальных ремонтных работ.

График также является основным документом для контроля и

управления ходом капитального ремонта трубопровода. График

должен отражать структуру ремонтных потоков и переменные

величины, характеризующие поток такими параметрами, как про-

странственные (принципы назначения, число и протяженность

участков, на которые подразделяется общий фронт работ), техно-

логические (число частных потоков, на которые расчленяются

общий поток, объемы и трудоемкость работ, число исполнителей,

уровень выполнения норм выработки), временные (шаг и темп

потока). График составляется на основании перспективного плана

капитального ремонта линейной части магистрального трубопрово-

да, изучения материалов о техническом состоянии трубопровода,

изучения исполнительных чертежей, актов приемки отдельных

видов работ, а также документов согласования сроков ведения

капитального ремонта на участке трубопровода. График состав-

ляется на весь ремонтный сезон с учетом климатических, гидро-

геологических условий и особенностей эксплуатации каждого тру-

бопровода, а также в соответствии с принятой технологической

последовательностью производства отдельных видов работ.

““’’Трафик капитального ремонта на каждый ремонтируемый

участок составляется отдельно, с учетом выполнения максималь-

ного объема ремонтных работ за ремонтный сезон. Для выполне-

ния этого условия нежелательны ремонт малых участков трубо-

провода и частая перебазировка комплексных участков. Кроме

того, нужно учесть, что своевременная замена изоляционного по-

крытия на трубопроводе гораздо дешевле и выгоднее, чем замена

самой трубы на этом участке, поэтому замену изоляции произво-

дят на большой протяженности. В графике приводятся как данные,

необходимые для выполнения всех видов работ по ремонту линей-

ной части трубопровода, так и данные, необходимые для выполне-

ния отдельных видов работ. На основании анализа показателей

рабочего графика (табл. 1.2) выявляются те работы, на которые

нужно обратить особое внимание для своевременной сдачи участ-

ка ремонтируемого трубопровода. График составляется с разбив-

кой по месяцам для каждого ремонтного участка с указанием пла-

новых и фактических сроков выполнения основных видов работ —

от подготовительных до засыпки трубопровода с образованием

валика. Ремонт переходов на графике обычно отражают датами

начала и окончания работ, имея в виду, что к подходу основной

колонны работы на переходах должны быть выполнены.

20

Та блица 1.2

График капитального ремонта линейной части трубопровода

Работы Май Июнь Октябрь

3 6 9 12 15 18 21 24 27 30 31 3 6 8 12 15 18 18 21 24 27 30

Планировка Вскрытие Подъем и укладка Очистка Отбраковка труб Сварочно-восстанови- тельные Изоляция Засыпка Показатели Стоимость, тыс. руб. Отработано, чел.- дней Выработка на одно- го рабочего, км/смену Производитель- ность, % Расход битумной .мастики, т/км Расход пленки, т/км /

Для производства работ рабочий график дополняется, следую-

щими документами: профиль трассы тртб опровода с "нанесением

на ней всех Изменений за время эксплуатации-, типы выбранных

изоляционных покрытий; график завоза материалов на трассу,

транспортная схема; комплектовочная ведомость материалов и

оборудования; план расположения мест базирования комплексных

потоков.

Все графики и ведомости поступления материалов, машин и

механизмов на трассу ремонтируемого трубопровода составляют

с разбивкой по месяцам и подекадно. Корректируют графики

в связи с последующим уточнением поставки необходимых мате-

риалов, машин и механизмов. Все работы на трассе трубопровода

производятся в соответствии с утвержденным графиком.

График капитального ремонта линейной части трубопровода

согласовывается с заказчиком (эксплуатационным трубопровод-

ным управлением) и утверждается главным инженером генподряд-

ной организации (РСУ).

Составлению графика капитального ремонта линейной части

магистрального трубопровода сопутствует выполнение расчетов

по определению оптимального числа комплексных потоков, выпол-

няющих все работы, связанные с ремонтом трубопровода. Опреде-

ление оптимального числа комплексных потоков является очень

важной задачей. Для наиболее точного его определения необходим

учет всех особенностей условий эксплуатации и производства ка-

питального ремонта каждого магистрального трубопровода в от-

дельности.

Для доставки на трассу необходимых машин и механизмов,

материалов, горючего используется железнодорожный, водный и

автомобильный транспорт, а в некоторых случаях и воздушный.

Определение рационального вида транспортных средств значитель-

но сокращает транспортные расходы, а также время доставки

техники и материалов к месту производства работ. Наиболее

важным транспортным средством для своевременной и бесперебой-

ной доставки материалов к месту ремонтных работ можно считать

автомобильный транспорт, поэтому целесообразно в каждом

ремонтно-строительном управлении иметь автотранспортный цех.

Материалы, необходимые для ремонтно-строительных работ на

магистральном трубопроводе, по своему назначению разделены на

две группы.

I группа—стальные трубы. В общей массе материалов для

капитального ремонта магистральных трубопроводов удельный

вес труб в среднем составляет на магистральных газопроводах

78—86%, нефтепродуктопроводах—85—90%. В условиях средне-

холмистой местности и при использовании в качестве изоляцион-

ных покрытий пленочных полимерных материалов удельный вес

труб в общей массе всех материалов для магистральных трубо-

проводов возрастает до 92—95%.

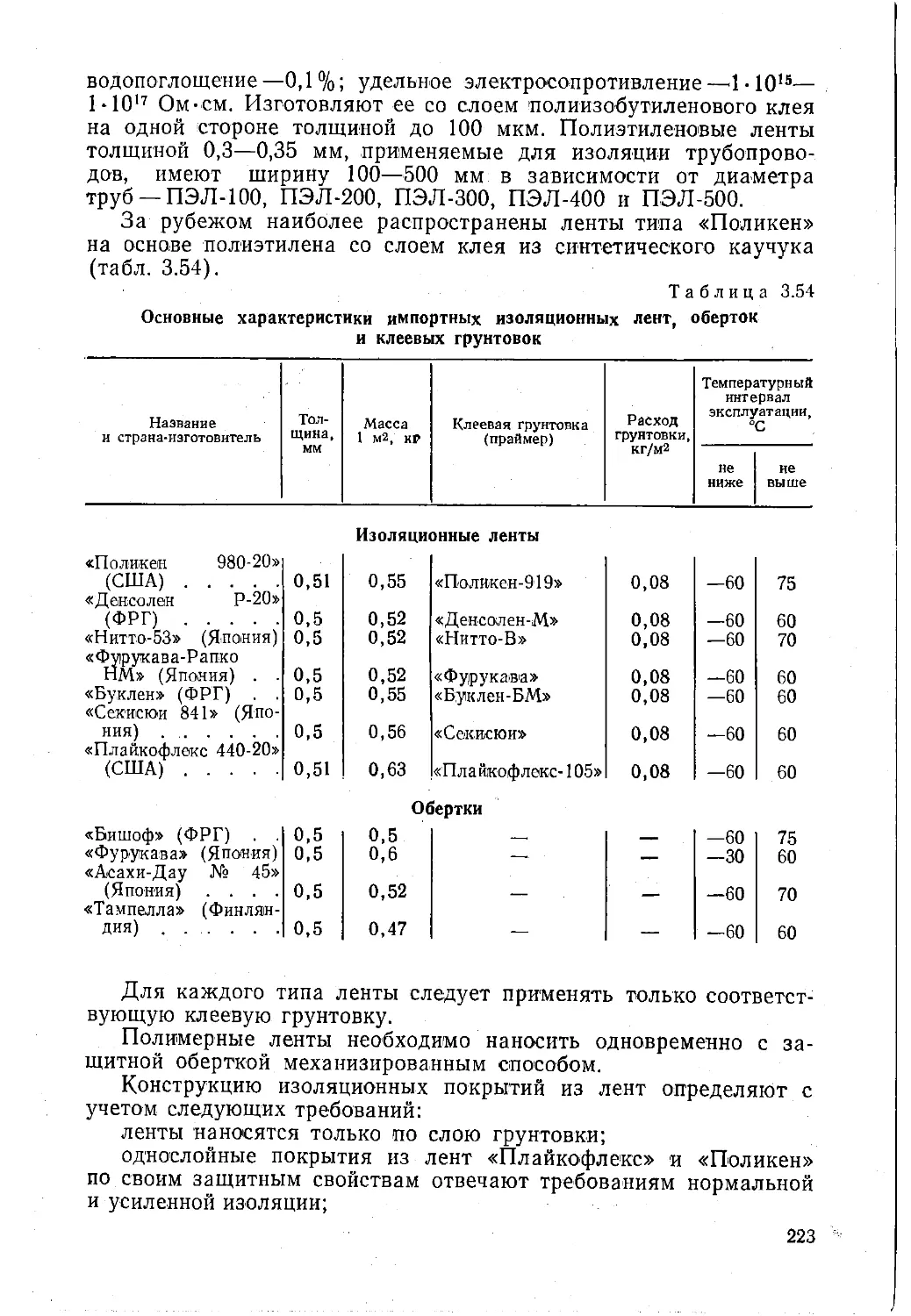

II группа — изоляционные и прочие материалы. К изоляцион-

ным материалам, необходимым при капитальном ремонте маги-

22

стральных трубопроводов, относятся битум, стеклохолст, резино-

вая крошка, оберточная бумага, бризол, полимерные ленты.

Существует две схемы доставки битумной мастики на трассу: при-

готовление мастики в базовых условиях (рис. 1.6, а) и непосред-

ственно на трассе трубопровода (рис. 1,6,6). При первой схеме

первоначально битум со склада доставляют на базу (место приго-

Рис. 1.6. Схема доставки мастики на трассу трубопровода

1— склад изоляционных материалов; 2 — база приготовления мастики; 3 — битумовоз;

4— трубопровод; 5 — автотранспорт для доставки изоляционных материалов к передвиж-

ным котлам; 6 — битумоплавильные котлы

товления битумной мастики). С базы готовую битумную мастику

на битумовозе транспортируют к месту производства ремонта на

трассе трубопровода. При второй схеме битум со оклада доставля-

ют непосредственно к передвижным котлам (к месту производства

работ на трассе). Выбор той или другой схемы транспорта и при-

готовления битумной мастики зависит от технологической схемы

производства работ, объема ремонтных работ, наличия и состояния

дорог и подъездных путей, условия производства ремонта (болота,

горы, пески, солончаки и др.), а также от оснащения ремонтно-

строительной колонны транспортными средствами.

Складирование изоляционных материалов осуществляют побли-

зости от места базирования комплексного потока.

К прочим материалам относятся лежки, электроды, флюс, сва-

рочная проволока, углекислый газ, кислород, карбид, пропан,

материалы, для ремонта линий связи и установок средств защиты

трубопровода, опоры для переходов, местные строительные мате-

риалы (камень, щебень, гравий, песок), железобетонные пригрузы

или анкера и др. Все эти материалы хранятся непосредственно

у места базирования комплексного потока на временно сооружен-

ных окладах и на трассу доставляются согласно графику.

23

Наиболее целесообразно развозить материалы вдоль трассы

трубопровода автотранспортом от складов до мест производства

ремонтных работ на расстоянии не более 12 км.

Раздел охраны труда является одним из важных и ответствен-

ных частей проекта производства работ. В нем намечаются реше-

ния вопросов техники безопасности и производственной санитарии,

требующие специальной проектной проработки (меры безопасно-

сти при подъеме и опуске трубопровода, работе в траншее, веде-

нии огневых работ, ремонте подводных и воздушных переходов,

ремонте трубопровода, уложенного рядом с действующим трубо-

проводом и др.).

При ремонте линейной части магистральных трубопроводов сле-

дует руководствоваться правилами по технике безопасности и

промсанитарии при эксплуатации магистральных трубопроводов,

а также соответствующими главами по технике безопасности

строительных норм и правил (СНиП).

Кроме того, при капитальном ремонте магистральных трубопро-

водов необходимо строго придерживаться требований ведомст-

венных нормативных документов по охране труда и промсанита-

рии — указаний, инструкций, памяток.

В проекте производства работ могут быть разработаны специ-

альные вопросы организации капитального ремонта магистрально-

го трубопровода. К таким вопросам прежде всего относится учет

условий производства ремонтных работ, присущих только данной

трассе магистрального трубопровода. Так, для трассы нефтепрово-

да Вышка — Красноводок, газопровода Бухара — Урал характер-

ными являются высокая температура окружающего воздуха и сол-

нечная радиация, поэтому наиболее приемлемым временем для

производства ремонтных работ (особенно очистных работ) утрен-

ние и вечерние часы; необходимость защиты работающих от

солнечной радиации и теплового излучения с устройством навесов

над машинами, механизмами, вагончиками и др.; строгое соблюде-

ние требований по обеспечению питьевой водой.

К специальным вопросам организации капитального ремонта

можно отнести также ликвидацию аварий, возникающих при капи-

тальном ремонте вследствие повреждения тела трубы ремонтны-

ми машинами.

Пояснительная записка в проекте производства работ вклю-

чает следующие данные.

1. Общие данные о техническом состоянии трубопровода до ка-

питального ремонта, состояние тела трубы, состояние изоляции,

графики электрометрических измерений, а также тип выбранного

изоляционного покрытия; сведения об изменениях по трассе с при-

вязкой к километражу и пикетажу, различные пересечения по

трассе, установки электрозащиты и др.; наиболее благоприятное

время года для производства работ.

2. Порядок и методы производства капитального ремонта ли-

нейной части участка магистрального трубопровода по отдельным

видам работ.

24

3. Основные технико-экономические показатели трубопровода

и участков капитального ремонта; объем ремонтных работ; смет-

ная стоимость работ (в тыс. руб.), общая трудоемкость работ

в чел.-днях; средняя трудоемкость работ на 1 км участка трубо-

провода в чел.-днях; сроки производства работ по плану (начало

работ и окончание работ); сроки ремонта переходов (начало и

окончание).

4. Потребность в рабочих основных специальностей и органи-

зация труда (приводятся данные потребности рабочих, основные

мероприятия по организации социалистического соревнования

между бригадами, колоннами, а также с другими ремонтно-строи-

тельными управлениями).

5. Завоз и складирование материалов (рассчитывается число

полевых станов и окладов для материалов и их расположение по

трассе трубопровода; приводится график обеспечения материала-

ми колонн).

6. Транспортная схема (приводятся сравнение и выбор различ-

ных транспортных средств для доставки материалов как на скла-

ды, так и на трассу (колоннам) по графику; приводятся типы вы-

бранных средств транспорта для различных видов материалов).

7. Применение новой техники и технологии (приводятся новые

машины и механизмы для производства ремонтных работ, новые

материалы для изоляции трубопровода, электроды и др., а также

новые технологические процессы, применяемые при капитальном

ремонте линейной части магистрального трубопровода).

8. Мероприятия по охране труда, технике безопасности и по-

жарной безопасности при производстве капитального ремонта

в целом, а также при выполнении отдельных видов работ непо-

средственно для данного участка трубопровода.

9. Мероприятия по повышению производительности труда,

сокращению сроков ремонта, улучшению качества работ и сниже-

нию себестоимости ремонтных работ.

10. Указания по организации быта рабочих, занятых на ремон-

те трубопровода.

11. Данные о субподрядных организациях, объемах выполняе-

мых ими работ, сроках выполнения работ.

12. Мероприятия по охране окружающей среды.

ГЛАВА 2

ОПРЕДЕЛЕНИЕ СРОКОВ РЕМОНТА

ТРУБОПРОВОДОВ

Определение сроков ремонта изоляционных покрытий, обеспе-

чивающих антикоррозионную сохранность, а значит и долговеч-

ность трубопроводов, является чрезвычайно важной задачей. Пла-

нирование и экономическое обоснование сроков ремонта, как и вы-

бор наиболее эффективных изоляционных покрытий для ремонта,

учитывая ответственность трубопроводных магистралей и их мас-

штабность, требуют научного обоснования. До последнего времени

сроки ремонта покрытий и выбор их для ремонта осуществлялись

путем так называемых экспертных оценок. Раскрытие механизмов

и установление закономерностей изменения защитных свойств по-

крытий во времени позволяют прогнозировать эффективность за-

щитного действия, и на этой основе научно обосновать сроки

ремонта покрытий.

ПРОГНОЗИРОВАНИЕ ИЗМЕНЕНИЯ ЗАЩИТНЫХ СВОЙСТВ /

ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ И ПАРАМЕТРОВ

КАТОДНОЙ ЗАЩИТЫ ТРУБОПРОВОДОВ ’

Магистральные стальные трубопроводы защищают от подзем-

ной коррозии комплексно, т. е. изоляционными покрытиями и сред-

ствами электрохимической защиты. Изоляционные покрытия со

временем стареют, в связи с чем ухудшаются их защитные свой-

ства; число и размер дефектов в покрытии растет, увеличивая ого-

ленность трубопроводов. Старение покрытий вызывает необходи-

мость (для поддержания защитной плотности тока на данном

участке сооружения в течение всего периода эксплуатации) либо

увеличивать защитные токи катодных станций и их число, либо

ремонтировать изоляцию на данном участке.

Для планирования ремонта защиты магистральных трубопрово-

дов необходимо располагать информацией об изменении во вре-

мени состояния изоляционных покрытий и параметров электроза-

щиты, т. е. прогнозировать их. Защитные свойств а, изоляционных

покрытий магистральных трубопроводов наиболее полно харак-

теризуются переходным сопротивлением труба — земля. Изменение

переходного сопротивления труба—земля во времени характери-

зуется в общем случае кривой, изображенной .на рис. 2.1. С тече-

нием времени переходное сопротивление изолированного трубо-

провода /?п (/) стремится к переходному сопротивлению неизоли-

рованного трубопровода Rn. к- Переходное сопротивление труба —

земля изменяется во времени (/>П года), т. е. при покрытии,

26

поры которого насыщены электролитом, по следующей закономер-

ности:

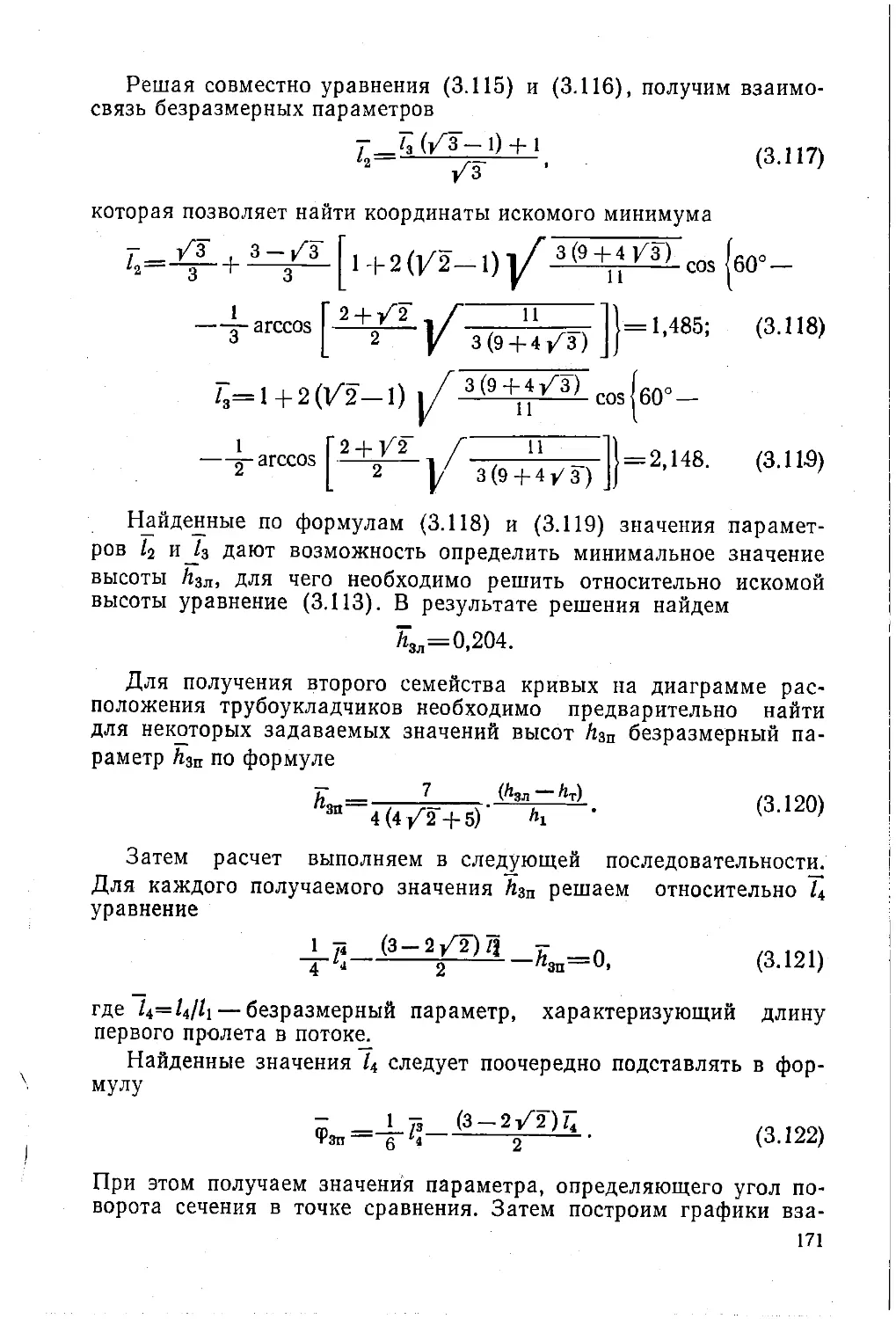

/?п(0=^п.к(^п.н/^п.к) ,

где 7?п. к, Rn. и — переходное сопротивление труба — земля соответ-

ственно конечное и начальное; Тс — постоянная времени старения

покрытия; t — время определения переходного сопротивления.

Конечное переходное сопротивление труба — земля определяют

как сопротивление растеканию неизолированного трубопровода Rv:

п ~ р _____ Pr^ in 0>4^?п.к

Лп.к ~ Op— 2 ill D2HR^ ,

где рг — удельное электрическое сопротивление грунта на глубине

залегания трубы; D — диаметр трубопровода; Н — глубина зале-

гания трубопровода; 7?т—продольное сопротивление трубопровода

(табл. 2.1).

Величина 7?п. к определяется по номограмме (рис. 2.2) в зависимо-

сти от удельного электрического сопротивления грунта, диаметра

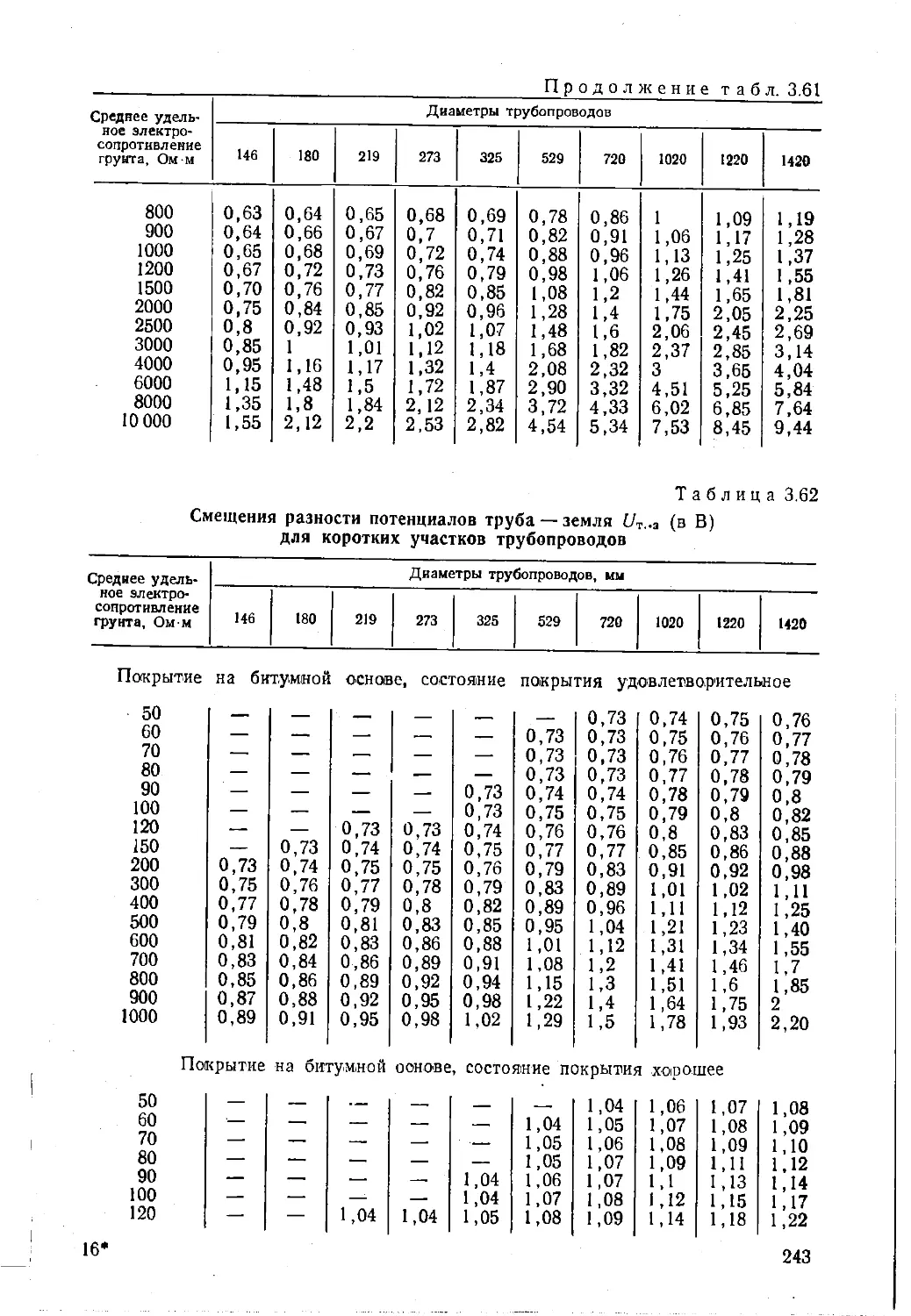

Таблица 2.1

Продольное сопротивление* (Ом/м) магистральных трубопроводов

(в 10~в Ом/м)

Толщина стенки, мм Диаметр трубопровода, мм

273 325 377 420 520 720 820 1020 1220 1420

4 72,5 60,8 52,3 46,2

5 58,2 48,8 41,9 37,1 29,7

5,5 53,0 44,4 38,2 33,7 27,1

6 48,7 40,8 35,1 31,0 24,8

6,5 45,0 37,7 32,4 28,6 22,9 16,8

7 41,9 35,1 30,1 26,6 21,3 15,6

7,5 39,2 32,8 28,2 24,9 19,9 14,6 12,8

8 36,8 30,8 26,4 23,3 18,7 13,7 12,0

8,5 24,9 22 17,6 12,9 11,3

9 20,8 16,6 12,2 10,7 8,58

9,5 И,6 10,1 8,13

10 11 9,63 7,72

10,5 10,5 9,18 7,36

11 10 8,77 7,03 5,87

11,5 8,39 6,73 5,61

12 6,45 5,38

12,5 6,20 5,17

14 5,54 4,62 3,96

15 5,18 4,32 3,7

16 4,86 4,05 3,47

17 3,82 3,27

20 3,25 2,79

1 Удельное сопротивление трубной стали принималось при температуре 20 °C равным

0,245 (Ом-мм2)/м. ,

27

Рис. 2.1. Изменение переходного сопротивления труба—земля 7?п

во времени t

Рис. 2.2. Номограмма для определения конечного переходного

сопротивления труба—земля 7?п. к

Пример: при £>=0.72 м; рг=50 Ом-м; Pr -D=36 Ом-м2; Лп к=

=290 Ом-м2

трубопровода при глубине его залегания 1 м до верхней образую-

щей. Удельное электрическое сопротивление грунта измеряют с по-

мощью четырехэлектродной симметричной установки. Продольное

сопротивление трубопровода

р __ Рт Ю-11

^т—' л (0—6)6 *

где рт — удельное электрическое сопротивление трубной стали;

б — толщина стенки трубопровода.

Удельное электрическое сопротивление различных марок

трубной стали при температуре 20 °C [в(0м-мм2)/м]

17ГС 0,247 18Г2САФ 0,266

17Г2СФ 0,245 18ХГ2САФ 0,26

08Г2СФ 0,243 15ГСТЮ 0,281

18Г2 0,218 СТЗ 0,218

Если марка трубной стали неизвестна, то величина рт прини-

мается равной 0,245 (Ом-мм2)/м. При определении продольного

сопротивления трубопровода необходимо учитывать влияние тем-

пературы по формуле

Ят/=Ят20[1+а((-20)],

где 7?т« и Вч2о — продольное сопротивление соответственно при

температуре трубопровода t и при 20 °C; а — температурный коэф-

фициент (для трубных сталей а=0,0035 1/°С).

Начальное переходное сопротивление труба -— земля для проек-

тируемых трубопроводов, подлежащих испытанию методом катод-

ной поляризации, принимается равным 104 Ом-м2.'

Таблица 2.2

Пределы изменения постоянной времени старения покрытия

Изоляционное покрытие Грунт

песчано-глинистый солончаковый

Рг=10-т50 Омм Рг=20т-200 Ом м Рг=1-гЮ Омм

Битумное:

нормальное — 4 мм 8—16 16—30 4-8

усиленное — 6 мм Полимерное пленочное: 12—20 20—40 8—16

однослойное 12—25 25—45 6—12

двухслойное 20—40 40—50 10—20

Пределы изменения постоянной времени старения покрытия

(для ориентировочных расчетов) в зависимости от характеристики

грунта и его удельного электрического сопротивления приведены

в табл. 2.2.

29

При прогнозировании изменения переходного сопротивления во

времени на действующих магистральных трубопроводах постоян-

ная времени старения определяется из следующего выражения:

гр __4 (б) 1п ^?П.К

с 1 1п/?п н— In ^?п (б) ’

где t\—время измерения переходного сопротивления (время от-

считывается с момента укладки трубопровода в грунт); /?ц(М —

переходное сопротивление труба — земля на рассматриваемом

Рис. 2.3. Схема опреде-

ления переходного со-

противления труба—зем-

ля изолированных маги-

стральных трубопрово-

дов

участке трубопровода в момент времени 7?п.ц — переходное

сопротивление труба — земля на том же участке в начальное вре-

мя (/ = 0).

Интервал времени (0—1<) должен быть больше времени, при

котором выполняется условие

(^-WnJWo >е,

где е — относительная погрешность измерения (определения) пе-

реходного сопротивления, %; для практических расчетов е« 10%

Если начальное переходное сопротивление 7?п.н на действующих

трубопроводах по каким-либо причинам не известно, то постоян-

ную времени старения необходимо определять из выражения

у __/4 _4 \ 1п Оа) — 1п ^?п.к 4

lc—^h h)inRn{tij_XnRn{t^ Л,

где t\ и t2— время определения переходного сопротивления тру-

ба — земля; RnVi) и Rn (t2) —переходное сопротивление труба —

земля соответственно в моменты t\ и t2. При этом переходное

сопротивление труба — земля на действующих трубопроводах

7?п (М, Яп(М,.., (0 на участке /12 определяется по данным

измерений разности потенциалов труба — земля

П (4\ ____яОЯДп____

Л ’ 1п=итз1(/Жз2(0 ’

где Utsx и Г7Тз2 — наложенные разности потенциалов труба — земля

соответственно в точках Xi и х2 трубопровода (рис. 2.3) ; /12— рас-

стояние между точками измерений.

30

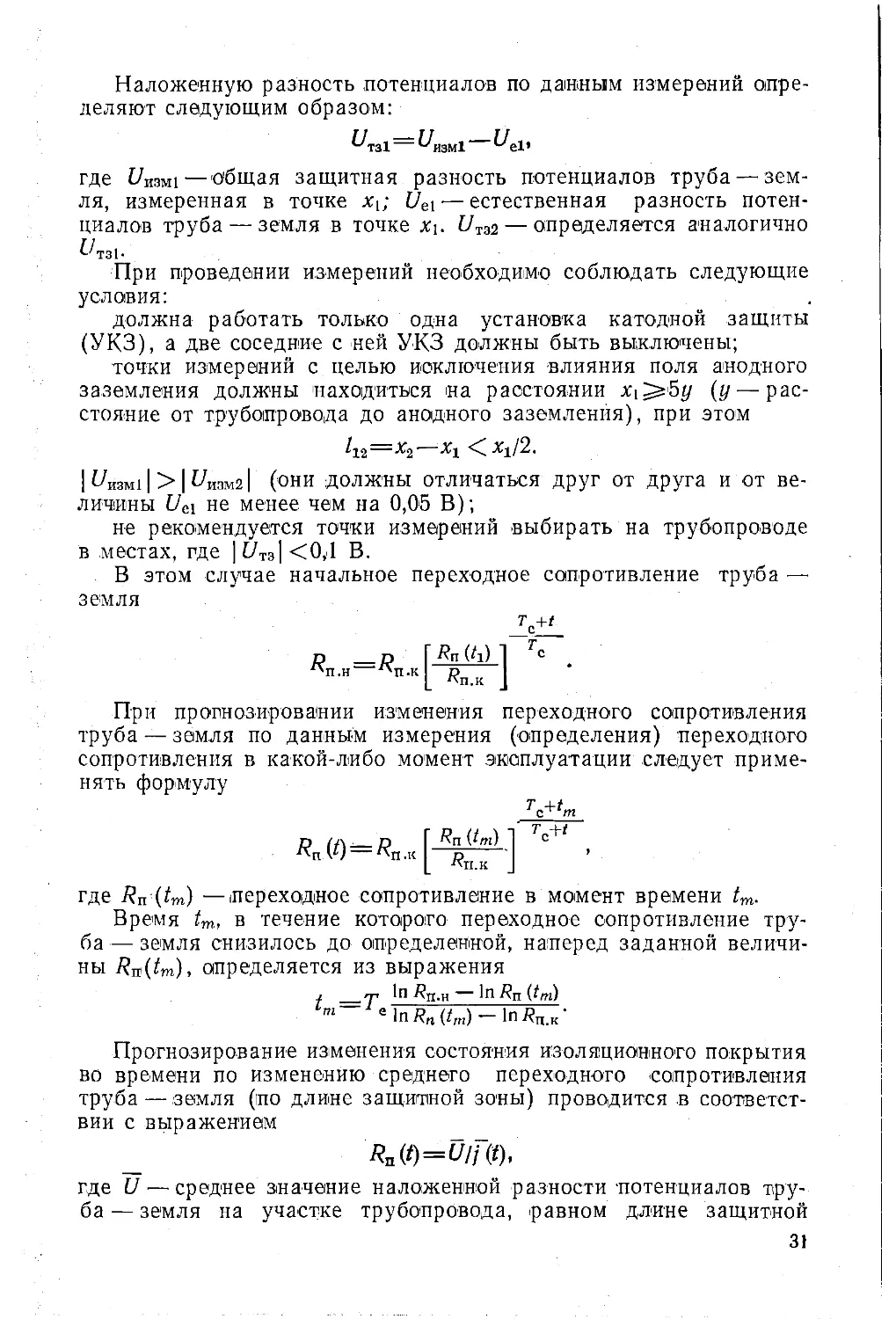

Наложенную разность потенциалов по данным измерений опре-

деляют следующим образом:

^тз1 ^изм! ^el’

где 17изм1 — общая защитная разность потенциалов труба —зем-

ля, измеренная в точке xt; Uei — естественная разность потен-

циалов труба — земля в точке Xi. Ut:j2 — определяется аналогично

^тзЬ

При проведении измерений необходимо соблюдать следующие

условия:

должна работать только одна установка катодной защиты

(УКЗ), а две соседние с ней УКЗ должны быть выключены;

точки измерений с целью исключения влияния поля анодного

заземления должны находиться на расстоянии дц^бг/ (у — рас-

стояние от трубопровода до анодного заземления), при этом

/^2 — Х2 Хг

< Xi/2.

| ^изм11 > | ^mm2| (они должны отличаться друг от друга и от ве-

личины t/ei не менее чем на 0,06 В);

не рекомендуется точки измерений выбирать на трубопроводе

в местах, где | J7T3| <0,1 В.

В этом случае начальное переходное сопротивление труба —

земля

тс+/

Яп.н = #п.к

Вп (6) 1

Вп.К J

Гс

При прогнозировании изменения переходного сопротивления

труба — земля по данным измерения (определения) переходного

сопротивления в какой-либо момент эксплуатации следует приме-

нять формулу

т +t

m

(0 — .к

' Вп (tm) 1

Вп.к J

где Rn\tm) —переходное сопротивление в момент времени tm.

Время tm, в течение которого переходное сопротивление тру-

ба— земля снизилось до определенной, наперед заданной величи-

ны Ra(tm), определяется из выражения

j __у In ^п.н InRn(^m)

' In Bn(tm) -In Rn.K

Прогнозирование изменения состояния изоляционного покрытия

во времени по изменению среднего переходного сопротивления

труба — земля (по длине защитной зоны) проводится в соответст-

вии с выражением

Ra(t) = U/r(t),

где U — среднее значение наложенной разности потенциалов тру-

ба — земля на участке трубопровода, равном длине защитной

31

зоны одной УКЗ; /(0 —среднее значение плотности тока на этом *

участке.

Среднее значение наложенной разности потенциалов труба —

земля при работе двух смежных УКЗ

где Uo и t/mm — наложенная разность потенциалов труба—земл.^

соответственно в точке дренажа и в конце плеча защитной зонк

•(минимальное по абсолютной величине значение наложенной раз-

ности .потенциалов труба — земля между этими УКЗ). “

Плотность тока определяется из данных измерений силы тока I"

УКЗ и длины защитной зоны L

j = I)nDL.

Изменение средней плотности тока во времени с момента |

укладки трубопровода и до 20 лет описывается следующим урав- '

нением регрессии: ,

T(t)=Ta^, (2.1) !

где /н —средняя плотность тока в начальный период эксплуатации

(после завершения влагонасыщения покрытия) при / = 0 /(0)=/я;

Р —коэффициент, характеризующий скорость изменения плотности

тока во времени ((3=0,118—ОДЗЗ 1/год, для приближенных расче-

тов р = 0,125 1/год).

Для прогнозирования изменения плотности тока на действую-

щих трубопроводах в формулу (2.1) вместо /я достаточно подста-

вить значение средней плотности тока в любой момент времени

тогда

где tm — момент времени измерения (определения) плотности тока.

Величина р может быть скорректирована по данным измерения

силы тока и длины защитной зоны катодных установок по формуле

о_ 1П/а —1П/1

Р— tt-t, •

Для этого строится график зависимости плотности тока от вре-

мени в координатах In j и t. Точки измерений осредняются прямой

линией (рис. 2.4).

Прогнозирование изменения переходного сопротивления тру-

ба— земля на действующих трубопроводах в период от 1 до

20 лет может осуществляться по формуле

^п(0=^п.не-р/-

При прогнозировании изменения параметров УКЗ на отремон-

тированных участках трубопроводов необходимо учитывать, что

32

Рис. 2.4. Определение коэффици-

ента Р по результатам измерения

плотности тока на действующем

трубопроводе

основными параметрами установок катодной (электрохимической)

защиты являются сила защитного тока и длина защитной зоны,

которые определяются переходным сопротивлением. В зависимо-

сти от этих параметров при проектировании, в том числе ремонте,

решается вопрос о выборе мощности электрохимических установок,

типе и числе анодных заземлите-

лей, длине дренажных проводов, а

т^кже о размещении электрозащит-

ах установок по трассе магист-

рального трубопровода. Основные

параметры электрохимической за-

щиты зависят от целого ряда ис-

ходных данных, из которых только

переходное сопротивление труба —

земля существенно изменяется во

времени. Изменение переходного

сопротивления труба — земля во

времени в первую очередь сказыва-

ется на изменении входного сопро-

тивления трубопровода и постоян-

ной распространения тока вдоль

. Эти два параметра

в свою очередь определяют измене-

ние во времени силы тока и длины

защитной зоны установок катодной

защиты.

Входное сопротивление трубопровода как функцию времени

следует определять их выражения

г(/)=4^Ж(о

или

где 7?т— продольное сопротивление трубопровода; za — входное

сопротивление трубопровода в начальный период эксплуатации,

a(t) —коэффициент, характеризующий изменение защитных

свойств покрытий,

t

2 (Г +А

®(0 = (^п.К//?п.н) •

При использовании данных вероятностно-статистического анализа

при времени, меньшем 20 лет,

JL

<й (/) = е 2 .

3—416

33

Постоянную распространения тока вдоль трубопровода как

функцию времени следует определять из выражения

a(t) = VRMt)

или

a(t) = aH/a(t),

где ан—постоянная распространения тока вдоль трубопровода

в начальный период эксплуатации трубопровода,

ан = 1^ ^Т^П-Н-

При прогнозировании изменения силы тока и длины защитной

зоны в расчетные выражения подставляют значения переходного

сопротивления труба — земля или входного сопротивления трубо-

провода и постоянной распространения тока как функций времени.

Прогнозирование изменения силы тока 1(1) и длины защитной

зоны L(t) во времени для приближенных расчетов при заданном

и неизменном интервале расстановки катодных станций следует

проводить по формулам

I (t) — L—

' ’ н <о(1)

Ь(1) = Ьаа((),

где 1В — начальная сила тока защитной установки; LB — началь-

ная длина защитной зоны.

Прогнозирование изменения параметров электрозащиты, в том

числе на отремонтированных параллельных участках трубопрово-

дов следует проводить по приведенным ранее выражениям.

Измерение силы тока защиты при защите параллельных трубо-

проводов одной или несколькими катодными установками осущест-

вляется в следующем порядке.

При отсутствии глухой электрической перемычки или техноло-

гической перемычки между трубопроводами сила тока в каждом

трубопроводе измеряется непосредственно амперметрами, если это

предусмотрено схемой установки.

Мощность, затраченная на защиту какого-либо из параллель-

ных трубопроводов, определяется из выражения

где Рк. у — мощность, потребляемая катодной установкой, кВт;

h—сила тока защиты i-ro трубопровода; /к.у — сила тока защиты

катодной установки.

При наличии технологической или глухой электрической пере-

мычки между трубопроводами сила тока защиты определяется

путем измерения падения напряжения на трубопроводе справа и

слева от точки дренажа (перемычки). Расчет силы тока проводит-

ся по формуле

гт.лс гт.ш

34

где At/лг и J\U„i—падение напряжения на участке трубопровода

соответственно оправа и слева от точки дренажа (перемычки); гт.л<

и гт.пг — сопротивление участка трубопровода, на котором изме-

ряется падение напряжения соответственно слева и оправа от точ-

ки дренажа (перемычки)

гт=/?т/,

где 7?т— продольное сопротивление трубопровода; I — длина

участка, на котором измеряется падение напряжения.

Рис. 2.5. Схема определения

силы тока в параллельных

трубопроводах по падению на-

пряжения:

/ — измерительный прибор; 2 —

перемычка; 3 — контрольно-измери-

тельный пункт; 4 — параллельные

трубопроводы; 5 —катодная стан-

ция; 6 — анодное заземление

Схема определения силы тока в параллельных трубопроводах

по падению напряжения изображена на рис. 2.5. Величину I реко-

мендуется принимать равной 500 м, а расстояние с от точки дрена-

жа до начала участка измерений—не менее трех диаметров тру-

бопровода.

ОЦЕНКА экономической эффективности

ЗАЩИТНОГО ДЕЙСТВИЯ ИЗОЛЯЦИОННЫХ покрытий

ПРИ КОМПЛЕКСНОЙ ЗАЩИТЕ

Выбор того или иного защитного покрытия для ремонта дол-

жен быть обоснован экономически. Однако рекомендуемые мето-

дические приемы не всегда позволяют определять некоторые

технико-экономические показатели, выбирать оптимальные вариан-

ты противокоррозионной защиты, при которых суммарные затра-

ты на устройство защиты и ее эксплуатацию были бы минималь-

ными. Методы прогнозирования старения изоляционных покрытий,

как и рекомендации на его основе по прогнозированию эффектив-

ности защитного действия их, позволяют рассчитывать изменяю-

щиеся эксплуатационные расходы во времени, связанные с пони-

жением защитных свойств покрытия и увеличением расхода

электроэнергии для электрозащиты. Возможность прогнозирования

изменения эффективности защитного действия покрытий во време-

ни, анализ факторов, определяющих единовременные и эксплуа-

тационные затраты на противокоррозионную защиту, служат

основой для определения экономической эффективности различных

видов и конструкций изоляционных покрытий при комплексной Sa-

s’ 35

щите. Технико-экономическое сравнение различных изоляционных

покрытий для ремонта должно проводиться в соответствии с тре-

бованиями «Типовой инструкции по определению экономической

эффективности капитальных вложений в строительство» Госстроя

СССР (СН-423—71). Исходя из основных положений этой инст-

рукции, наиболее экономичные изоляционные покрытия следует

определять сравнением суммы текущих и приведенных капиталь-

ных затрат по анализируемым вариантам.

В связи с тем, что экономическая эффективность каждого изо-

ляционного покрытия проявляется во времени, необходимо кроме

сравнения затрат на нанесение покрытия учитывать эксплуатаци-

онные расходы на противокоррозионную защиту. При этом следует

иметь в виду, что различные изоляционные покрытия оказывают

различное влияние на величины эксплуатационных расходов, в том

числе и на расход электроэнергии, и имеют разные сроки службы.

При технико-экономическом сравнении покрытий следует раз-

личать предельный и средний сроки службы изоляции. Срок служ-

бы изоляционного покрытия, по истечении которого изоляция

теряет свои защитные свойства на всем ремонтируемом трубопро-

воде, следует понимать как предельный срок ее службы. Это озна-

чает, что при длительной эксплуатации вся первоначально нало-

женная изоляция на отремонтированном участке вследствие ее

старения будет полностью заменена новой. Для одного и того же

покрытия в зависимости от почвенно-климатических условий и

других факторов эксплуатации участка трубопровода могут быть

предельные сроки службы изоляции 10, 25, 30, 50 лет и т. д.

Средний срок службы — объективная экономическая категория,

применяемая для характеристики средней долговечности почти

всех основных фондов народного хозяйства. Средний срок службы

изоляции может иметь как широкое, обобщающее значение, кото-

рое можно попользовать для сравнения различных трубопроводов,

так и местное, локальное значение применительно для данного

района прокладки, типа грунта и т. д.

Методика прогнозирования старения изоляционных покрытий

позволяет рассчитать предельные сроки службы изоляции для

отдельных участков трубопроводов и для трубопровода в целом.

Для экономического сравнения изоляционных покрытий с раз-

личными сроками службы и эксплуатационными расходами на

противокоррозионную защиту необходимо сопоставление их техни-

ко-экономических показателей за одинаковый период времени. Из

всей совокупности анализируемых покрытий за эталон сравнения

следует принимать покрытие, имеющее больший срок службы.

По покрытиям с меньшим сроком службы должны учитываться

суммарные затраты на электрохимическую защиту и на повторные

замены выбывшей из строя изоляции, которые могут быть за пе-

риод службы более долговечного покрытия.

В соответствии с «Типовой инструкцией по определению эконо-

мической эффективности капитальных вложений в строительство»

Госстроя СССР (СН-423—71) экономически эффективным счи-

36

тается вариант, при котором может быть получен минимум приве-

денных затрат:

сн + ^п=т‘п»

где Сп— текущие затраты по сравниваемым вариантам; Еп — нор-

мативный коэффициент эффективности капитальных вложений;

— единовременные затраты по сравниваемым вариантам.

Суммарный экономический эффект по сравниваемым изоля-

ционным покрытиям с учетом изложенных нами положений в рас-

чете на 1 км трубопровода можно определить по формуле

э=ч3—qa>

где 9э — суммарные затраты по покрытию, принятому за эталон

сравнения; qa — суммарные затраты по сравниваемым покрытиям

за время, равное сроку службы покрытия, принятого за эталон

сравнения.

Здесь могут быть три случая: 5>0, q^>qn — эталонное покры-

тие менее эффективно, чем сравниваемое; 5 = 0, оба покрытия

равнозначны, ?э = ?п; 5<0, ?э<9п — эталонное покрытие более

эффективно, чем сравниваемое.

Суммарные затраты по покрытию, принятому за эталон сравне-

ния, определяются по формуле

<7Э—Сэ4>£н (Кэ+ Лэ+ Л,) + А,/4£н + ^з(э)1

Суммарные затраты по каждому из сравниваемых покрытий

определяются по формуле

Яп—Сп + 5н(^п + -Кп + №) + -Pj/^h + (п) +

-Д Сп + £ ляп + ^ + ^) 1

I J *п

где Сэ — себестоимость изоляционного покрытия, принятого за

эталон сравнения; Сп— себестоимость сравниваемого изоляцион-

ного покрытия; £н — нормативный коэффициент эффективности