Текст

А. А. ВОЛОШИН

Г. T. ГРИГОРЬЕВ

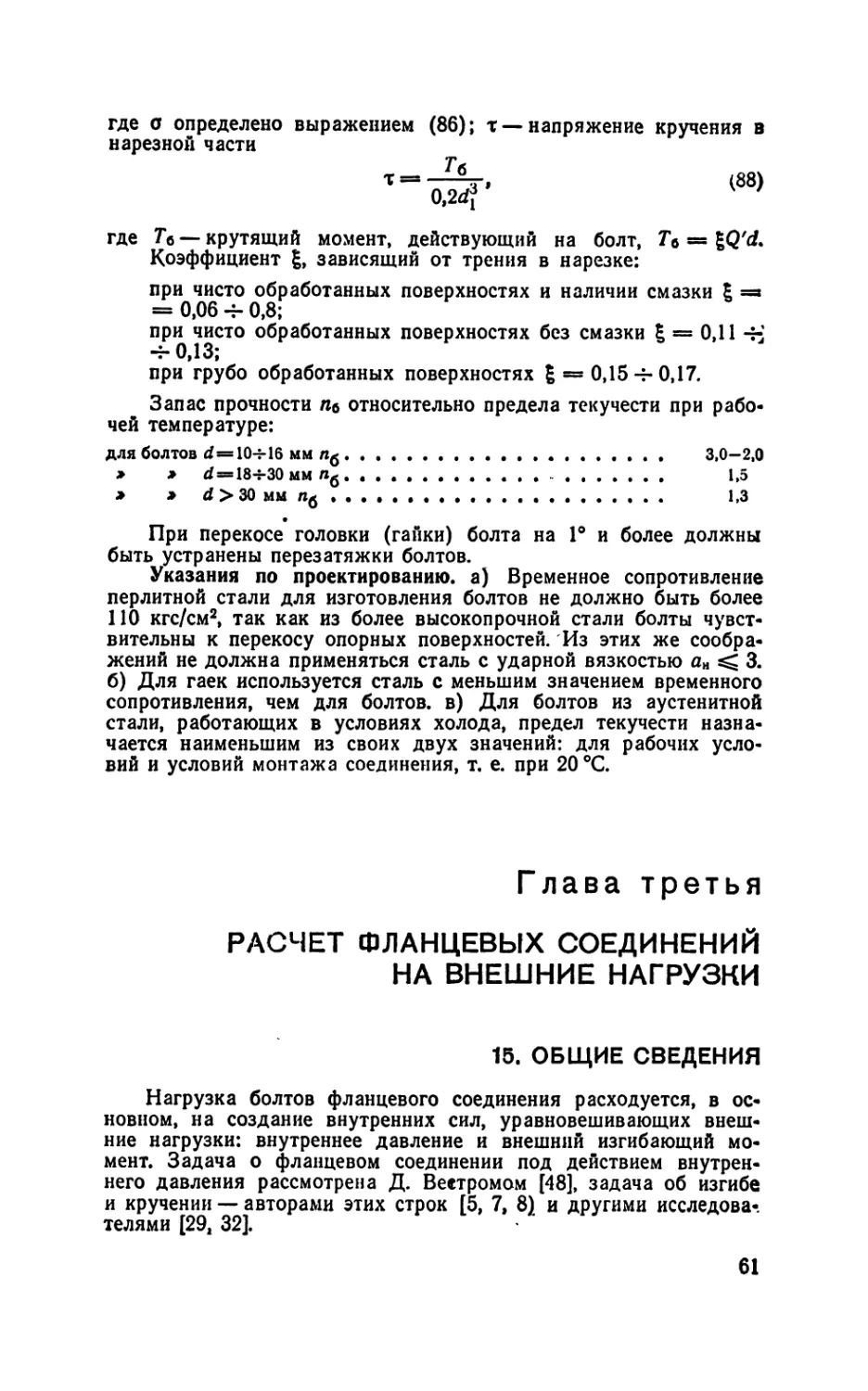

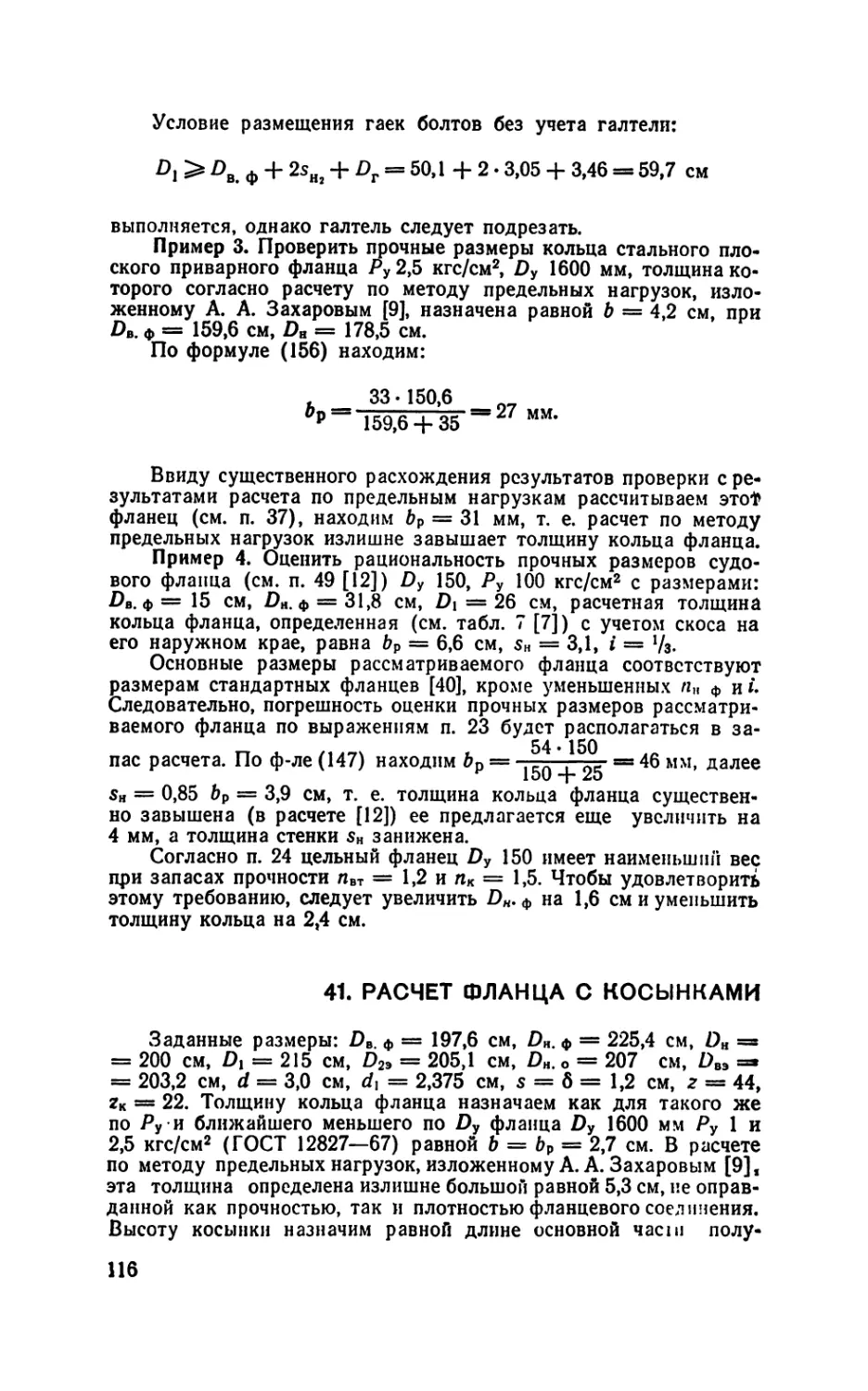

РАСЧЕТ

И КОНСТРУИРОВАНИЕ

ФЛАНЦЕВЫХ

СОЕДИНЕНИЙ

СПРАВОЧНИК

ВТОРОЕ ИЗДАНИЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

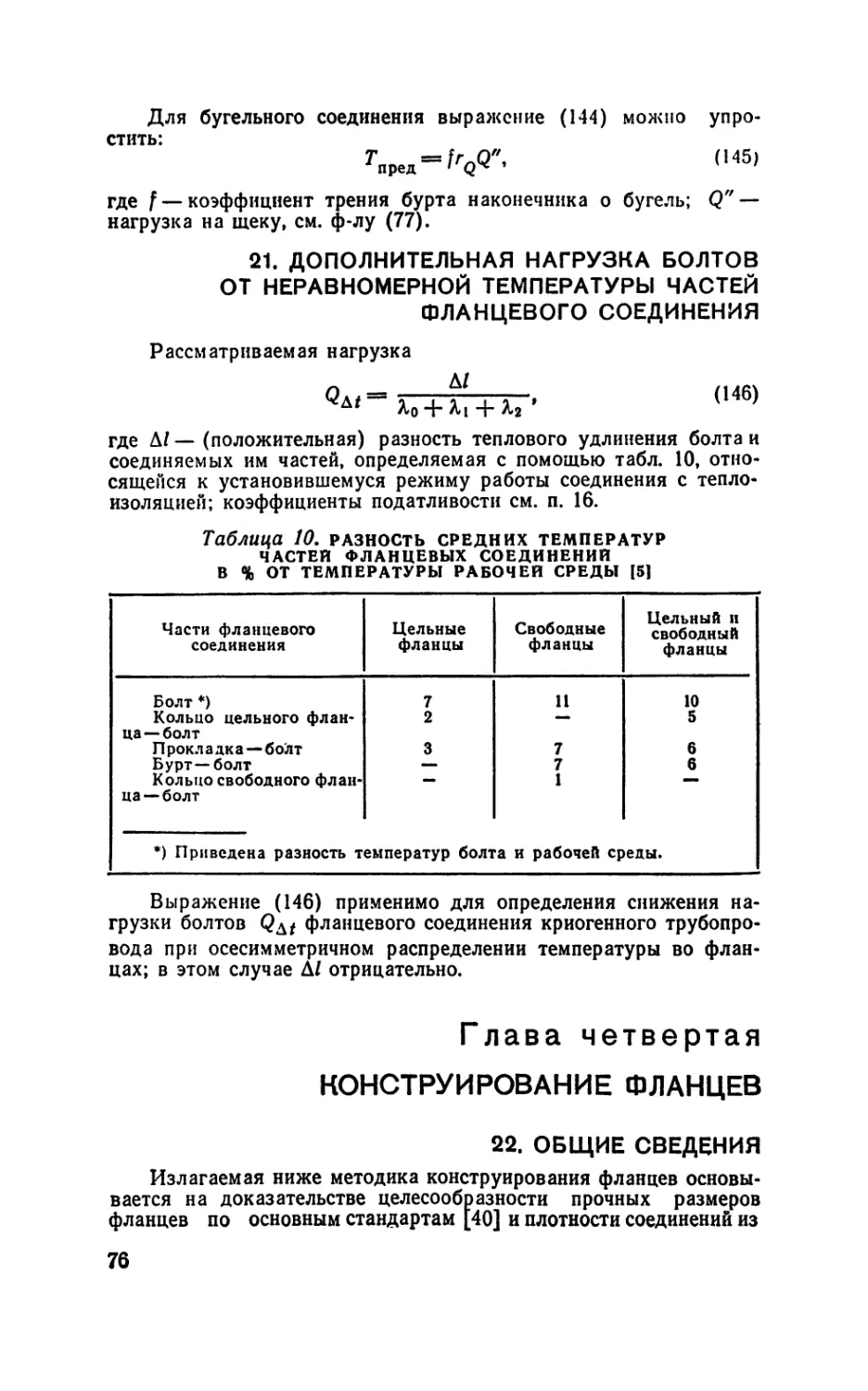

Ленинград

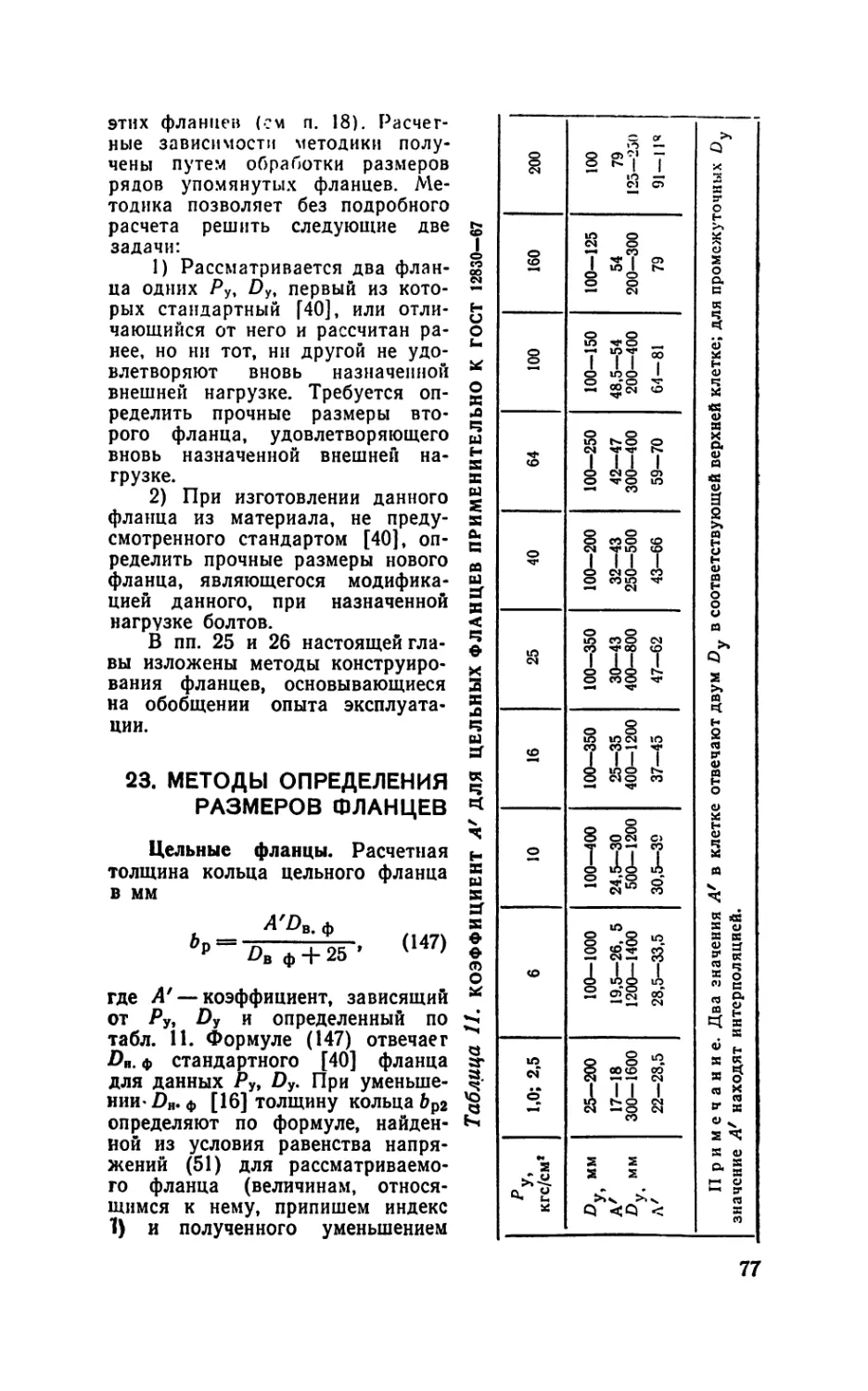

«Машиностроение»

Ленинградское отделение

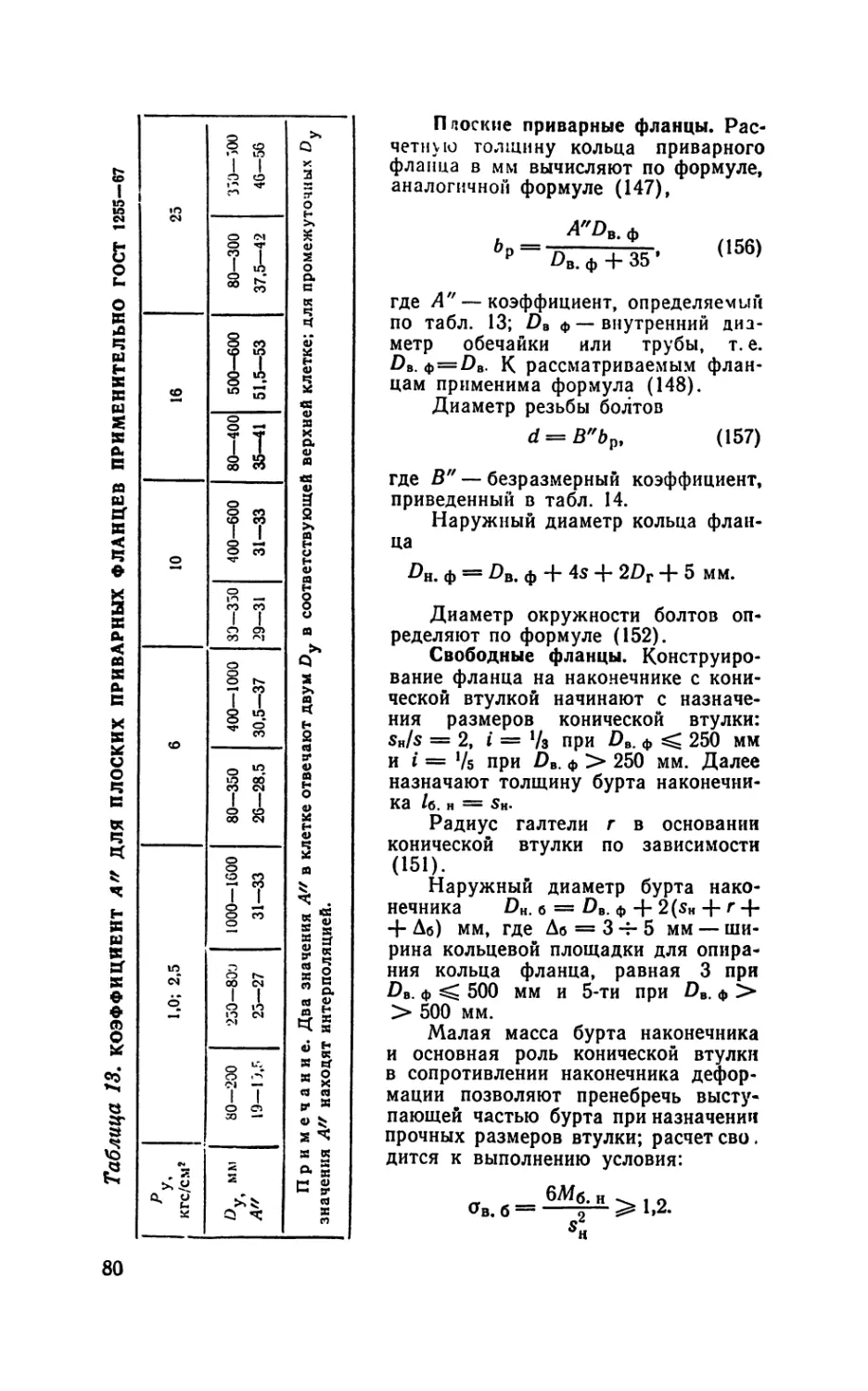

1979

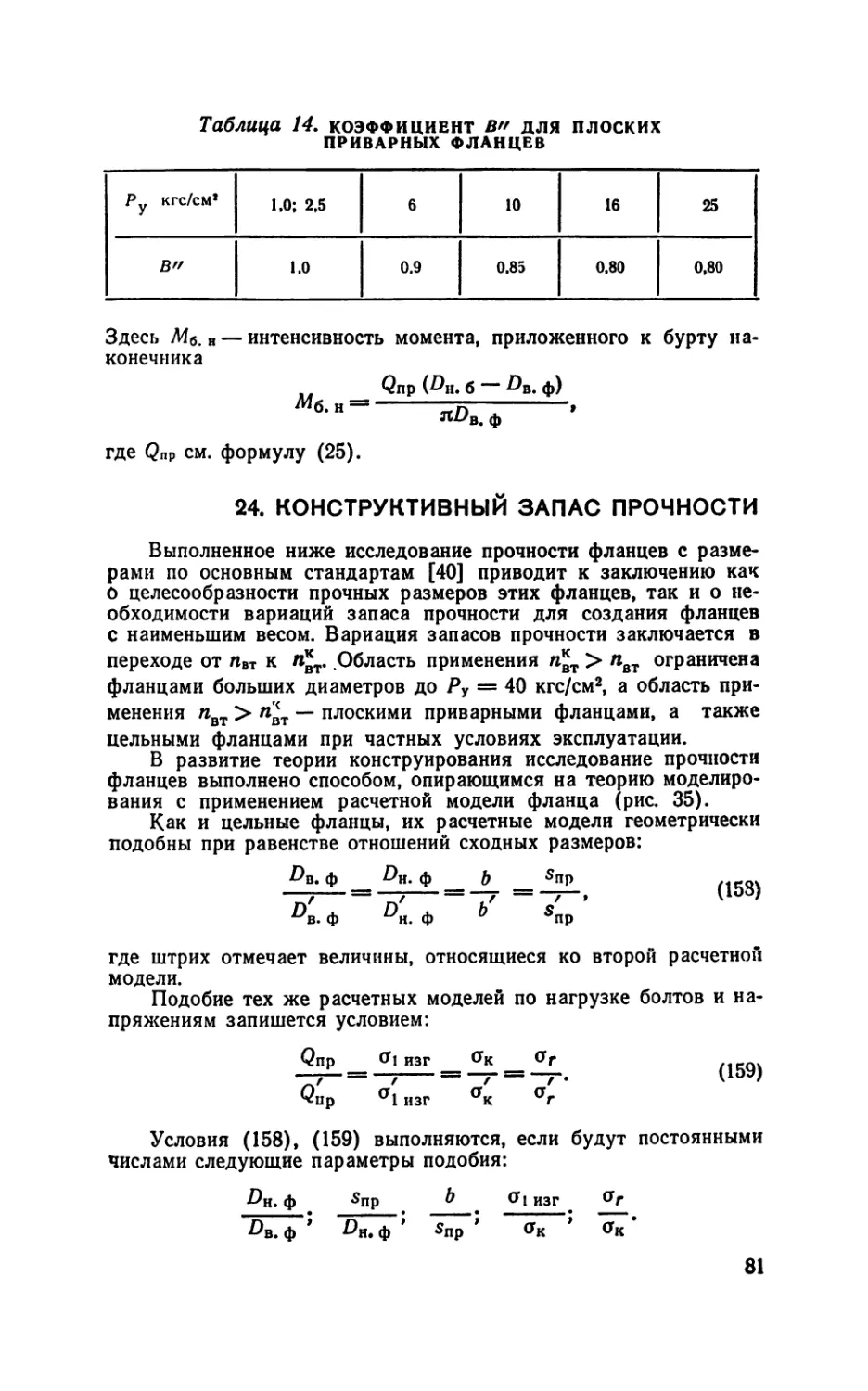

ББК 34.441я2

В68

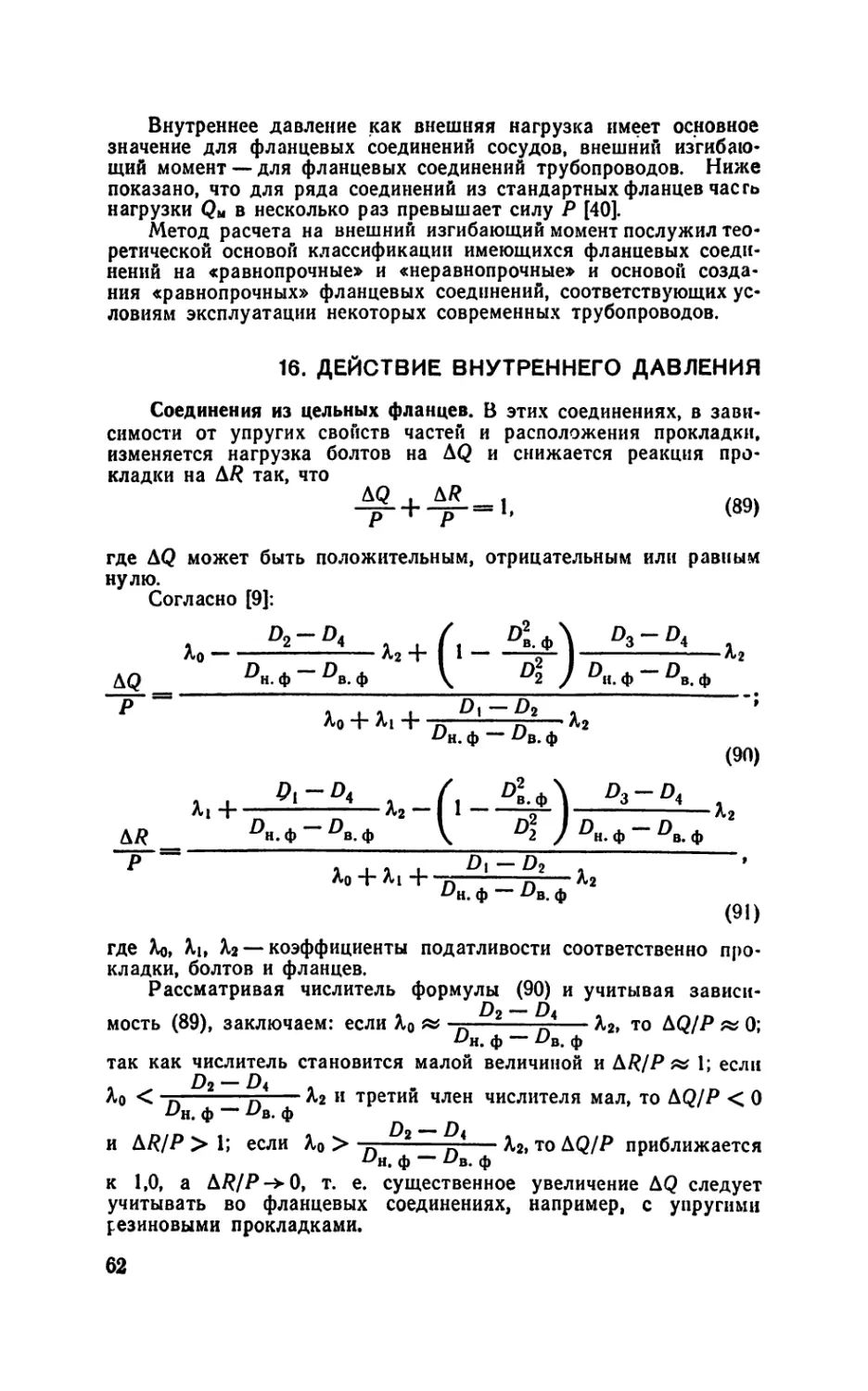

УДК 621.643.412.001.24(031)

В68 Волошин А. А., Григорьев Г.Т. Расчет и кон-*

струирование фланцевых соединений: Справоч->

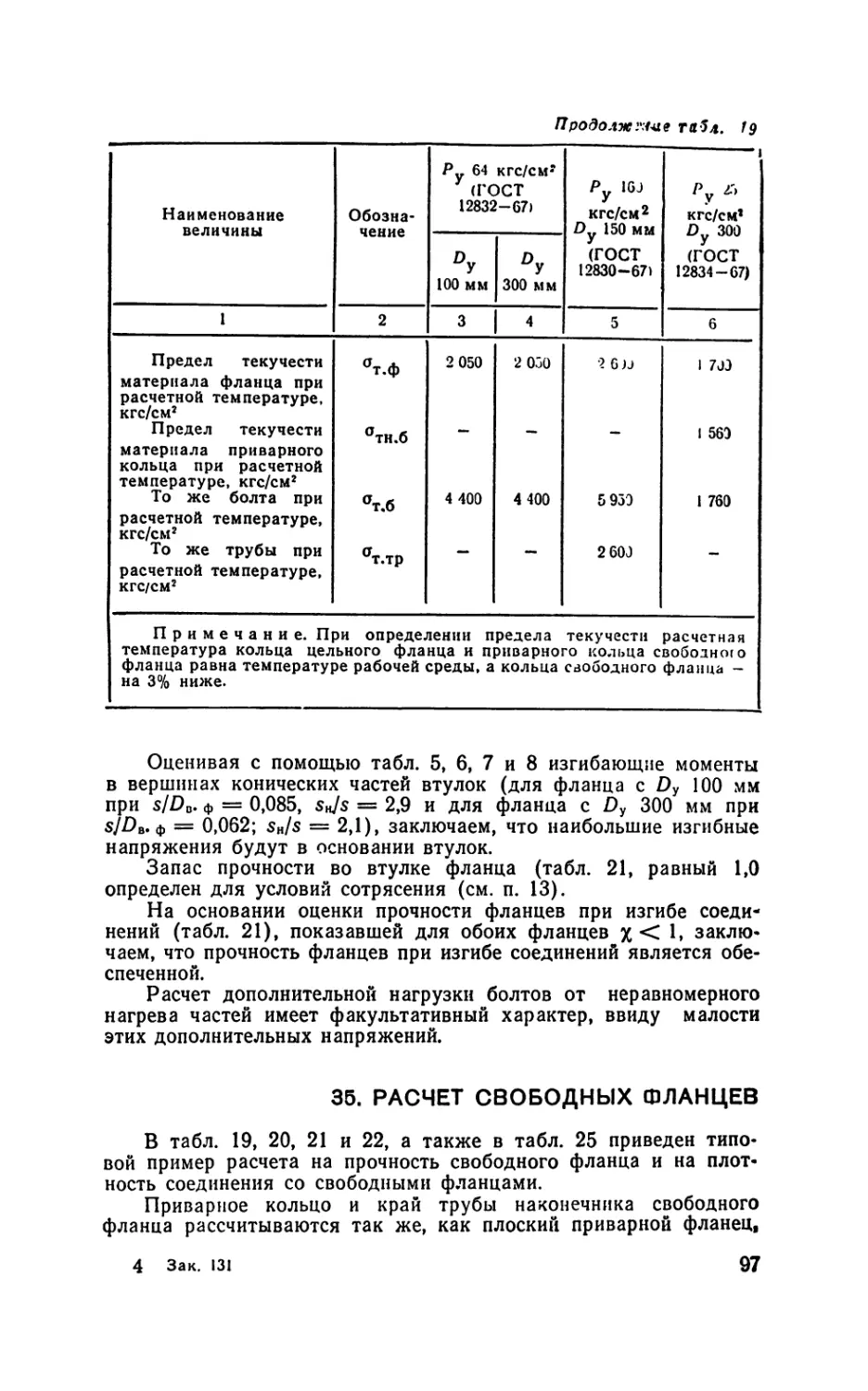

ник.— 2-е изд., перераб. и доп.— Л.: Машино-*

строение. Ленингр. отд-ние, 1979.— 125 с., ил.

45 к.

Справочник содержит материалы по фланцевым соединениям:

круглым, прямоугольным, с откидными болтами, а также бугель-

ным и штуцерным соединениям труб. Изложена методика расчета

фланцевых соединений трубопроводов, сосудов и аппаратов на лю-

бые давления и температуры рабочей среды. Приведены расчеты

на прочность фланцев труб, сосудов и аппаратов, частей бугель-

ных и штуцерных соединений, болтов и расчеты на плотность флан-

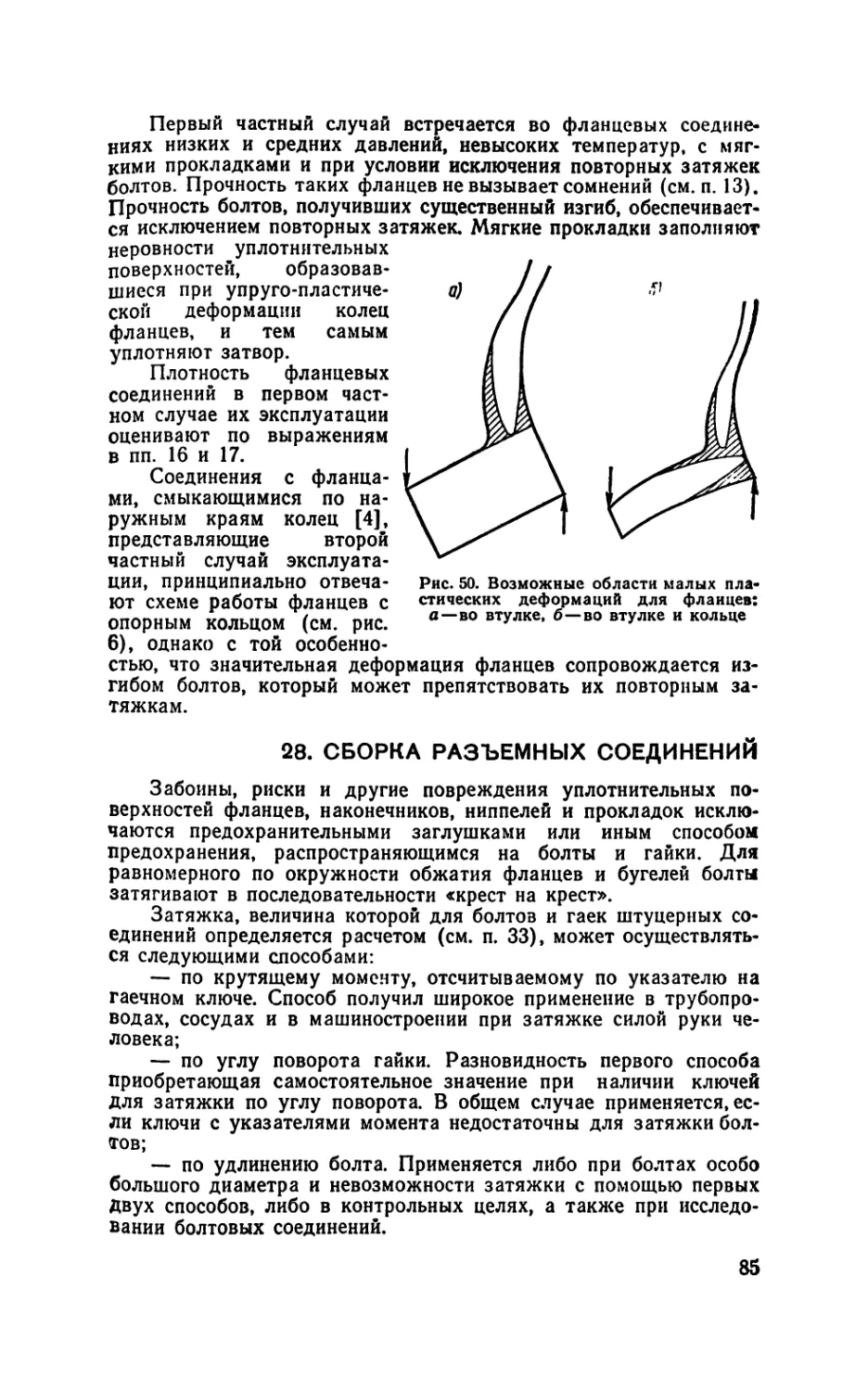

цевых, бугельных и штуцерных соединений.

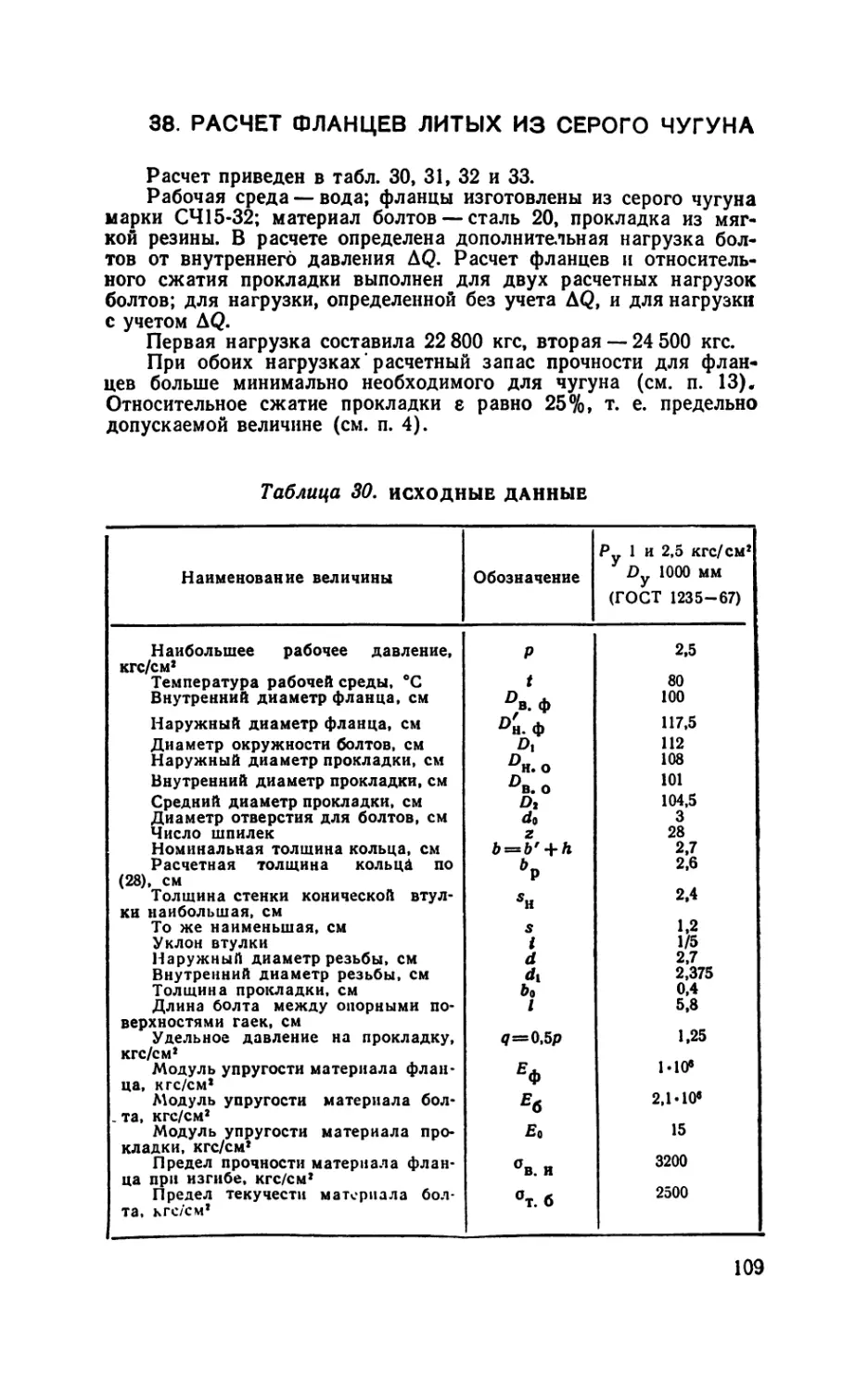

Второе издание (1-е изд. 1972 г.) дополнено материалами для

расчета более прогрессивных, чем фланцевые соединения, разъем-

ных прочно-плотных соединений труб, а также особенностями кон-

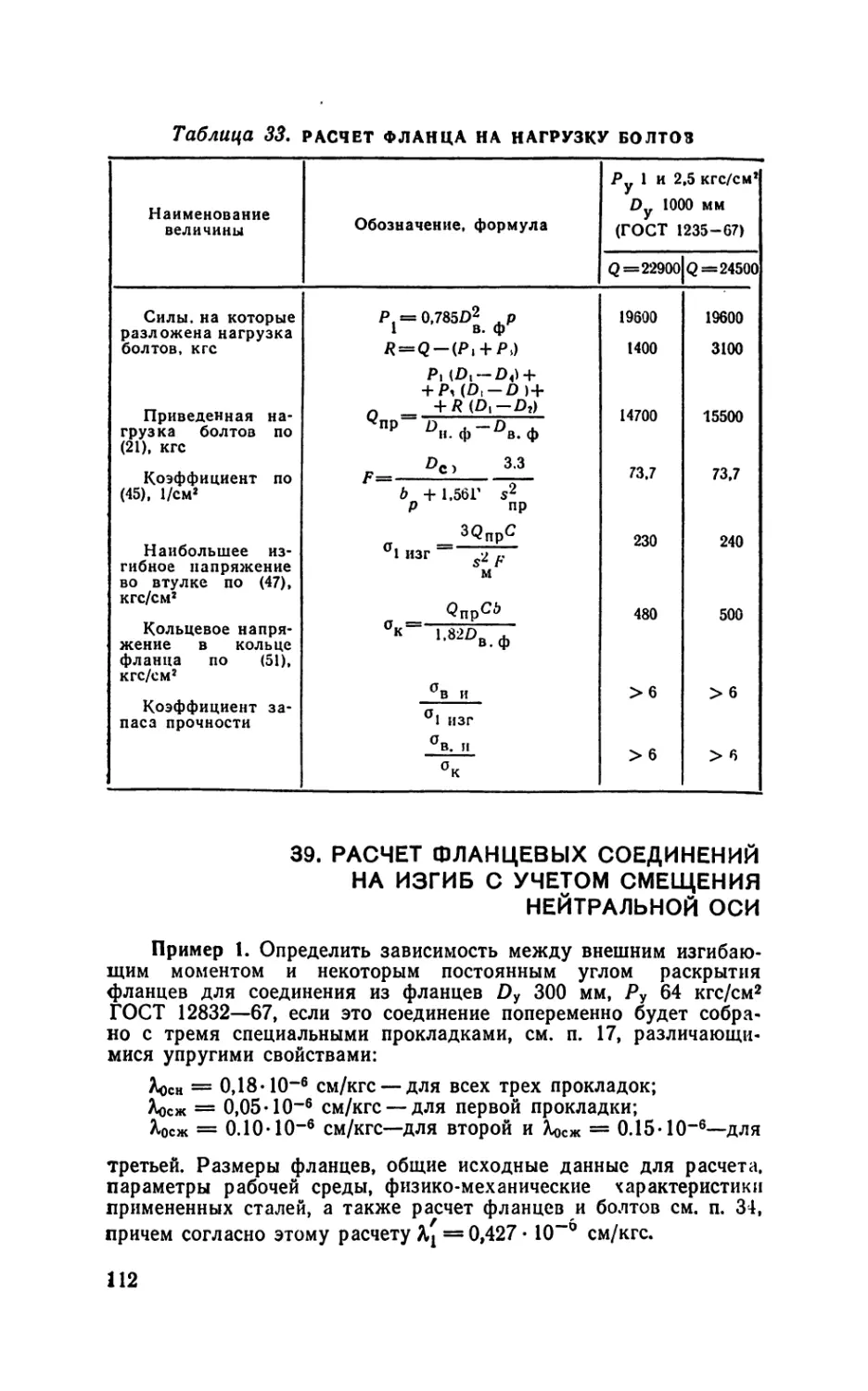

струирования фланцевых соединений сосудов и аппаратов для хими-

ческой промышленности.

Справочник предназначен для ИТР. занимающихся конструи-

рованием и расчетом флайцевых соединений трубопроводов, сосудов,

и аппаратов.

ББК 34.441Я2

6П5.2

© Издательство «Машиностроение», 1979 г<

ПРЕДИСЛОВИЕ

Настоящее издание справочника отвечает как более широкому

кругу задач, возникающих у конструкторов, так и требованию до-

ходчивости до читателя. Дело в том, что изложенный ниже

метод расчета фланцев, результаты расчета по которому практи-

чески точно совпадают с многочисленными опытными данными

отечественных и зарубежных исследователей для фланцев с DB. ф

от 29,9 мм до 980 мм, неотделим от учета внешних нагрузок, пе-

редающихся на фланцевые соединения, от конструктивных осо-

бенностей и от жесткости фланцев. Так, например, часть нагруз-

ки болтов фланцевого соединения, расходуемая на восприятие ос-

новной внешней нагрузки — момента М, может в несколько раз

превосходить часть нагрузки болтов, расходуемую на восприятие

давления рабочей среды Р. Далее, обычно принимаемый постоян-

ным запас прочности во втулке цельного фланца, названный ниже

конструктивным запасом, изменяется в несколько раз в зависимо-

сти от назначения фланцевого соединения и его диаметра Dy.

В справочнике все эти задачи получили решение.

При неточном методе расчета фланцев, недостаточном учете

всех указанных выше факторов нельзя создать надежное, наиме-

нее металлоемкое фланцевое соединение.

В главе о расчете фланцев сосудов особое внимание обраще-

но на совершенствование конструкции и расчет разъемных соеди-

нений эмалированных сосудов. Соответствующий параграф напи-

сан по материалам и при участии И. Г. Шермана и Л. А. Яро-

шевской.

Авторы выражают благодарность Б. В. Протопопову за ока-

занную им научную помощь при подготовке рукописи настоящей

книги.

Книга написана в системе МКГСС. Для перевода в систему

СИ пользуются следующими соотношениями: 1 кгс « 9,81 Н;

1 кгс-см « 0,0981Н-м; 1 кгс/см2 « 9,81 -104 Па.

Просим читателей высказать свои пожелания и направить их

по адресу: 191065, Ленинград, ул. Дзержинского, 10, изд-во «Ма-

шиностроение».

1*

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

И ТЕРМИНОЛОГИЯ

ф “ наружный диаметр кольца фланца; в рас-

чете учитывается уменьшенным соответ-

ственно снижению его жесткости отвер*

стиями для болтов, см;

ф — номинальный наружный диаметр кольца

фланца с отверстиями или прорезями

для болтов, см;

DB. ф — внутренний диаметр цельного фланца и

наконечника свободного фланца, см;

DT — наибольший диаметр основания кониче-

ской втулки фланца, см;

£>ср = ^в. ф + $пр диаметр срединной поверхности втулки

фланца с толщиной стенки snp, см;

Di — диаметр окружности расположения цент-

ров отверстий для болтов, см;

D2 — средний диаметр контактной площади

прокладки, см;

Di э «= о — h ~ средний диаметр эффективной площади

прокладки, см;

Dn, о — наружный диаметр контактной и эффек-

тивной площади прокладки, см;

DB, э = DHt 0 — 2f3 — внутренний диаметр эффективной пло-

щади прокладки, см;

Db. o^Db. э — внутренний диаметр прокладки, см;

Рзв 0,5 (D29 + ^в. ф) — диаметр условной окружности, см;

Di я DB. ф + 5 — диаметр условной окружности, см;

DH —наружный диаметр трубы (обечайки),

см;

Db ”” внутренний диаметр трубы (обечайки),

см;

£>ср. п = 2гСр. п — средний диаметр, средний радиус пере-

мычки бугеля, см;

D? — диаметр окружности, описанной около

гайки, см;

dQ — диаметр отверстия для болтов, см;

d — наружный диаметр резьбы, см;

di — внутренний диаметр резьбы, см;

de — наружный диаметр стержня болта, см;

dn — наружный диаметр трубы, мм;

г — средний радиус поперечного сечения тру-

бы обечайки, корпуса накидной гайки, см;

4

rq — радиус контактной окружности между

наконечником и бугелем, см;

b — толщина на внутреннем крае кольца

фланца, см;

~ расчетная толщина кольца, определенная

с учетом выступов, пазов и т. д., см;

Ь' — толщина кольца фланца в месте проклад-

ки, см;

bQ — исходная толщина прокладки, см;

bi — толщина кольца фланца в месте отвер-

стий для болтов, см;

$н — толщина стенки в основании конической

втулки (без учета галтели), см;

s — толщина стенки в вершине конической

втулки; толщина стенки трубы или обе-

чайки, см;

$экв — эквивалентная толщина стенки кониче-

ской втулки, см;

$пр приведенная толщина стенки конической

втулки фланца, см;

$п толщина перемычки бугеля, см;

/о — ширина контактной площади прокладки

(начальная), см;

(DH0 — ^в. э)/2 — эффективная ширина прокладки, т. е. на-

значаемая с учетом неравномерности рас-

пределения давления по радиальному се-

чению прокладки, см;

/пр — приведенная длина болта, см;

w — прогиб кольца фланца по оси болта, см;

(б — площадь расчетного поперечного сечения

болта, см2;

Л e zfc — площадь поперечного сечения эквивалент-

ного цилиндра, см2;

z ~ число болтов;

Го — контактная площадь одной стороны про-

кладки, см2;

Гэ — эффективная площадь одной стороны

прокладки, см2;

Q — расчетная нагрузка болтов, кге;

Qnp — приведенная нагрузка болтов, кге;

Q' — расчетная нагрузка, приходящаяся на

один болт, кге;

Qo6>k“" нагрузка болтов, необходимая для обжа-

тия прокладки, кге;

Фупл — часть нагрузки болтов, необходимая для

уплотнения затвора, кге;

Qm~ часть нагрузки болтов, расходуемая на

создание внутренних сил, уравновеши-

вающих внешний момент, кге;

Qe — нагрузка щеки бугеля, кге;

QM — часть нагрузки Qs, расходуемая на со-

здание внутренних сил, уравновешиваю-

щих -внешний изгибающий момент, кге;

5

Qo — поперечная сила в основании втулки, при-

ходящаяся на единицу длины края втул-

ки, кге;

р яОв. ф е .

—---------р — сила давления рабочей среды на пло-

щадь, ограниченную внутренним диамет-

ром фланца, кге;

л£>2э

Р = —— р — сила давления рабочей среды на пло-

щадь, ограниченную средним диаметром

эффективной площади прокладки, кге;

Р$ — Р — Р\ — сила давления рабочей среды на кольце-

вую площадь между окружностями с

диаметрами й2э и DB. ф, кге;

Р — реакция прокладки, кге;

М — внешний изгибающий момент, действую-

щий на соединение, кге-см;

МПред ~ изгибающий момент, действующий на со-

единение, соответствующий образованию

на трубе шарнира текучести, кге-см;

AfMax — наибольший внешний изгибающий мо-

мент, передающийся на соединение при

данной нагрузке болтов, кге-см;

Т — внешний крутящий момент, передающий-

ся на соединение, кге*см;

р — давление рабочей среды, кгс/см2;

q — давление, необходимое для уплотнения

затвора, кгс/см2;

—давление обжатия прокладки, кгс/см2;

Ммах — наибольшее давление, которое можно

снять с прокладки без нарушения плот-

ности затвора, кгс/см2;

qs, qos — давления, аналогичные соответственно q,

qo в секторе прокладки, стягиваемом 1 см

дуги окружности диаметром D2, кгс/см;

Ci — продольное напряжение в стенке трубы

от внутреннего давления, кгс/см2;

02 — кольцевое напряжение в стенке трубы от

внутреннего давления, кгс/см2;

0изг — изгибное напряжение в основании втул-

ки фланца, кгс/см2;

0к — наибольшее кольцевое напряжение в

кольце фланца, кгс/см2;

0Г — наибольшее радиальное напряжение в

кольце фланца, кгс/см2;

0б — напряжение растяжения в болте, кгс/см2;

т — напряжение кручения, кгс/см2;

0т ~ предел текучести материала, кгс/см2;

0в — предел прочности материала, кгс/см2;

пк— запас прочности относительно предела те-

кучести по кольцевому напряжению в

кольце фланца;

в

пВ1 — запас прочности относительно предела те-

кучести по изгибному напряжению в ос-

новании втулки;

Еф, Ео, Ei — модуль продольной упругости соответст-

венно материала фланца, прокладки

(при сжатии) и материала болта, кгс/см2;

D—цилиндрическая жесткость, кгс*см;

О = Ьр/10,92 — цилиндрическая жесткость при v = 0,3,

деленная на Еф, см3;

С, F, К, L — коэффиценты, характеризующие упругие

свойства фланца;

Ло-Ль Л2 — коэффициенты податливости соответст-

венно прокладки, болтов, фланцев,

см/кгс;

Л — упругая постоянная фланцевого соедине-

ния;

i — уклон конической части втулки;

t — температура, °C;

v — коэффицент Пуассона.

Плотность фланцевого, бугельного или шту-

церного соединения — способность данного соединения

сохранять при различных эксплуатационных условиях нагруже-

ния различную герметичность, не оговариеваемую и оцениваемую

по удовлетворительным условиям эксплуатации установки, в со-

ставе которой находится аппарат или трубопровод с данным со-

единением.

Герметичность (неполная) фланцевого, бу-

гельного или штуцерного соединения — способ-

ность затвора данного соединения допускать протечку рабочей

среды, не превышающую заранее оговоренной величны. Величина

протечки контролируется масс-спектрометрохм или оценивается

расчетом [19], [47].

Цельный фланец — фланец, состоящий из кольца и

втулки, как правило, конической, неразъемно соединенных между

собой.

Свободный фланец — фланец, кольцо которого наки-

нуто на бурт наконечника, приварное кольцо или на отбуртовку

обечайки.

Прочные размеры фланца — размеры, при которых

фланец удовлетворяет условиям прочности, а соединение из таких

фланцев — условиям герметичности.

Обойма — расчетная модель бугеля, представляющая не-

разрывное кольцо с радиальным сечением бугеля.

Штуцер, ниппель — соединяемые части штуцерного со-

единения, первая с резьбой, вторая без резьбы.

Накидная гайка — соединяющая часть штуцерного со-

единения.

Г лава первая

ОБЩИЕ СВЕДЕНИЯ

1. ЗАДАЧА РАСЧЕТА ФЛАНЦЕВЫХ

И ДРУГИХ РАЗЪЕМНЫХ СОЕДИНЕНИЙ

Фланцевые соединения являются прочно-плотными разъемны-

ми соединениями сосудов, арматуры, соединительных «астей и

трубопроводов.

Несмотря на стандартизацию фланцев, окончательный выбор

части размеров фланцев и

Рис. 1. Расчетная модель сопря-

жения втулки цельного фланца

с кольцом

нцевых соединении все еще остает-

ся за конструктором. В ряде слу-

чаев возникает необходимость в

конструировании фланцев, не пре-

дусмотренных стандартами. Так

появляется задача конструирова-

ния и расчета фланцев и фланце-

вых соединений.

Конструирование фланцев мо-

жет сводиться к назначению их

прочных размеров без подробного

расчета, во многом основываясь

на теории подобия.

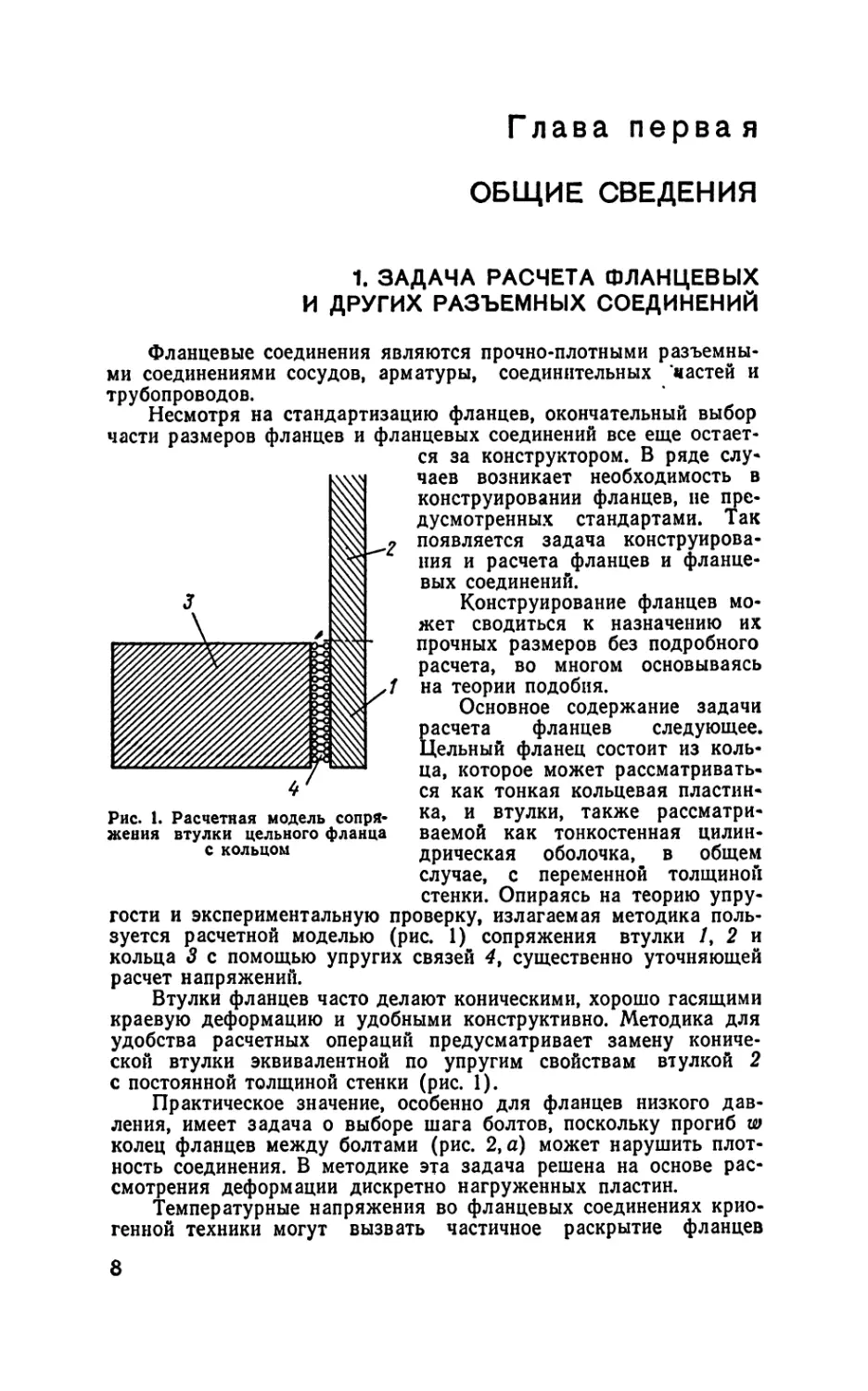

Основное содержание задачи

расчета фланцев следующее.

Цельный фланец состоит из коль-

ца, которое может рассматривать-

ся как тонкая кольцевая пластин-

ка, и втулки, также рассматри-

ваемой как тонкостенная цилин-

дрическая оболочка, в общем

случае, с переменной толщиной

стенки. Опираясь на теорию упру-

гости и экспериментальную проверку, излагаемая методика поль-

зуется расчетной моделью (рис. 1) сопряжения втулки /, 2 и

кольца 3 с помощью упругих связей 4, существенно уточняющей

расчет напряжений.

Втулки фланцев часто делают коническими, хорошо гасящими

краевую деформацию и удобными конструктивно. Методика для

удобства расчетных операций предусматривает замену кониче-

ской втулки эквивалентной по упругим свойствам втулкой 2

с постоянной толщиной стенки (рис. 1).

Практическое значение, особенно для фланцев низкого дав-

ления, имеет задача о выборе шага болтов, поскольку прогиб ш

колец фланцев между болтами (рис. 2, а) может нарушить плот-

ность соединения. В методике эта задача решена на основе рас-

смотрения деформации дискретно нагруженных пластин.

Температурные напряжения во фланцевых соединениях крио-

генной техники могут вызвать частичное раскрытие фланцев

8

Рис. 2. Деформация фланцевого соединения: а—прогиб колец фланцев

между болтами; б—область пластической деформации втулки фланца

низкого давления

9

(рис. 3) и изменение натяжения болтов. В методике приведена

оценка упомянутых эффектов по известным температурам частей

соединения.

Фланцы малых давлений и температур невозможно создать,

не допустив пластическую деформацию в основании втулки

(рис. 2,6, область Д). Эга успешно решенная практикой задача

получила в методике объяснение и количественную оценку.

Нагрузка болтов, по которой определяют прочные размеры

фланца, расходуется на восприятие приложенных к соединению

внешних нагрузок. Эта актуальная задача, в особенности по уче-

ту внешнего изгибающего момента, часто являющегося главной

внешней нагрузкой, решена методами сопротивления материалов.

Рис. 5. Бугельное соединение:

/ — бу: ель; 2—наконечник

Основываясь на решениях технологии обработки металлов

давлением, методика дает способ расчета силы вытяжки отборто-

ванной трубы из фланца (рис. 4), позволяя тем самым рассчи-

тать надежный фланец данной конструкции.

Выводы науки о неметаллических материалах послужили ос-

нованием раздела о прокладках и их уплотняющих свойствах.

Такова многообразная задача о расчете фланцев и фланцевых

соединений, рассматриваемая в статической постановке.

К ней примыкает задача о расчете бугельных соединений

(рис. 5), имеющая, однако, свои допущения.

К штуцерным соединениям, применяемым в трубопроводах

двигателей, предъявляется требование вибростойкости. Это тре-

бование удовлетворено путем выполнения опытно-конструкторских

исследований. Штуцерные соединения, как правило, диаметром

более 20 мм, применяются в трубопроводах, отвечающих стати-

ческому режиму работы. В методике, для таких штуцерных со-

единений, раскрыта их особенность как статически неопределимых

систем.

10

2. КОНСТРУКЦИЯ ФЛАНЦЕВЫХ

И ДРУГИХ РАЗЪЕМНЫХ СОЕДИНЕНИЙ

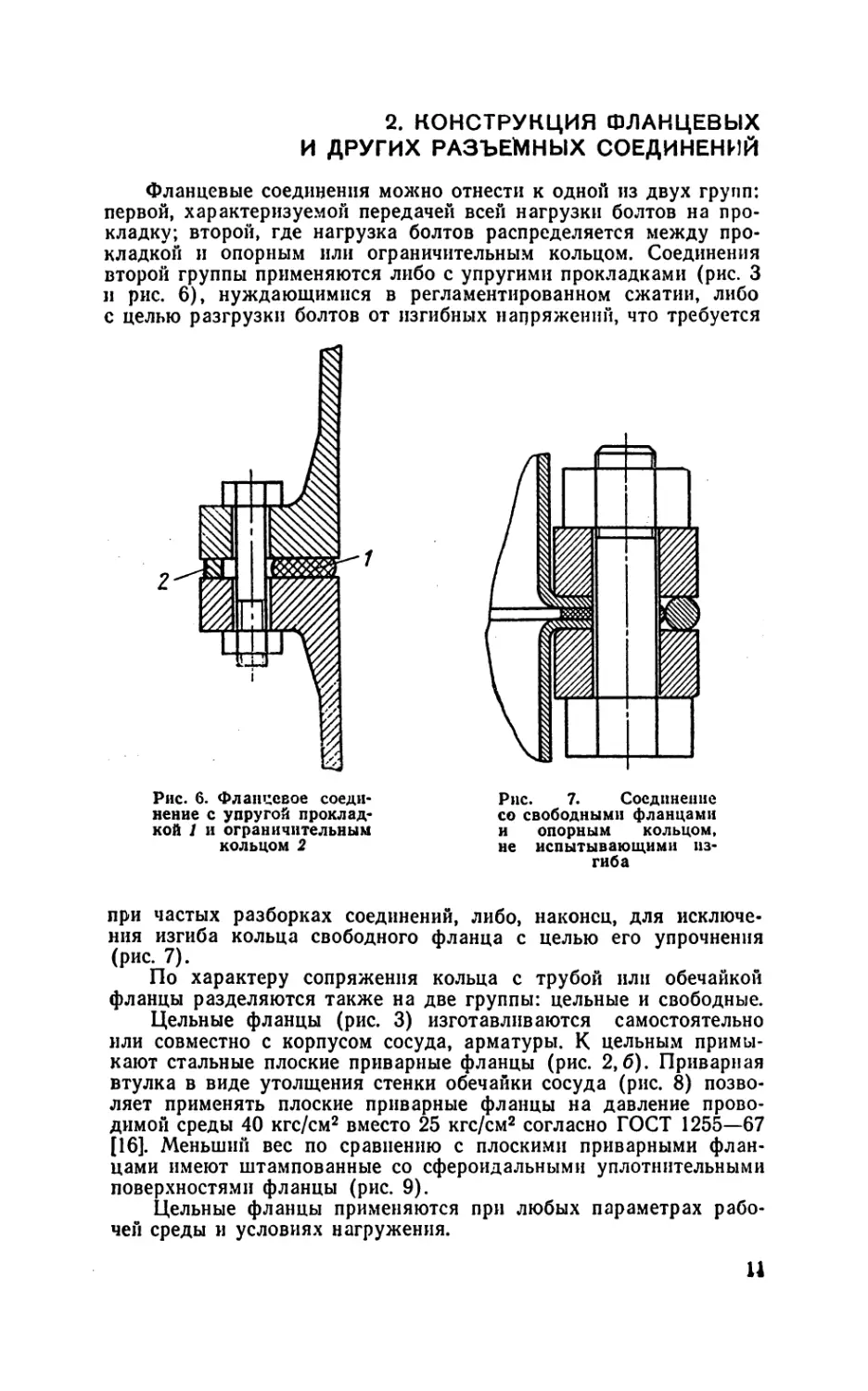

Фланцевые соединения можно отнести к одной из двух групп:

первой, характеризуемой передачей всей нагрузки болтов на про-

кладку; второй, где нагрузка болтов распределяется между про-

кладкой и опорным или ограничительным кольцом. Соединения

второй группы применяются либо с упругими прокладками (рис. 3

и рис. 6), нуждающимися в регламентированном сжатии, либо

с целью разгрузки болтов от изгибных напряжений, что требуется

Рис. 6. Фланцевое соеди-

нение с упругой проклад-

кой 1 и ограничительным

кольцом 2

Рнс. 7. Соединение

со свободными фланцами

и опорным кольцом,

не испытывающими из-

гиба

при частых разборках соединений, либо, наконец, для исключе-

ния изгиба кольца свободного фланца с целью его упрочнения

(рис. 7).

По характеру сопряжения кольца с трубой или обечайкой

фланцы разделяются также на две группы: цельные и свободные.

Цельные фланцы (рис. 3) изготавливаются самостоятельно

или совместно с корпусом сосуда, арматуры. К цельным примы-

кают стальные плоские приварные фланцы (рис. 2,6). Приварная

втулка в виде утолщения стенки обечайки сосуда (рис. 8) позво-

ляет применять плоские приварные фланцы на давление прово-

димой среды 40 кгс/см2 вместо 25 кгс/см2 согласно ГОСТ 1255—67

[16]. Меньший вес по сравнению с плоскими приварными флан-

цами имеют штампованные со сфероидальными уплотнительными

поверхностями фланцы (рис. 9).

Цельные фланцы применяются при любых параметрах рабо-

чей среды и условиях нагружения.

U

Рис. 8. Фланец с приварной

втулкой

Применение свободных фланцев (рис. 10, а) ввиду их меньшей

прочности по сравнению с цельными фланцами ограничено по диа-

метрам и параметрам рабочей среды [40]. Фланцы (рис. 10,6)

применяют при высоких давлениях проводимой среды (см. п. 25).

Простота изготовления способствовала широкому применению

свободных фланцевых соединений со стальными кольцами на от-

бортовке в медных сосудах низкого

давления диаметром до 2000 мм

(рис. И).

Различают фланцы по форме

кольца (круглые, квадратные, прямо-

угольные, овальные); по типу крепле-

ния к трубе [40]; по материалу —

стальные, чугунные, из алюминия

и т. д.; по способу изготовления —

кованые, литые; по применению —

фланцевые соединения трубопрово-

дов, сосудов и некоторые другие.

Иногда применяют фланцы кон-

структивно отличные от стандартных

[40]. Исследование напряженного со-

стояния таких фланцев указывает на существенное увеличение

напряжений в них [44]. Расчетная оценка возможна, если удает-

ся привести по конструкции рассматриваемый фланец к стан-

дартному.

В сосудах применяются фланцевые соединения с зажимами

(рис. 12), фиксирующими прямую ось болта, для низких и сред-

Рис. 9. Соединение из штампованных фланцев [10]

них давлений. Вес таких соединений на 40—60% меньше, чем рав-

ццх по Ру, Dy фланцевых соединений [40]. Зажимы и их размеры

стандартизированы. Выбор шага зажимов (см. п. 9). Конструиро-

вание и оценочный расчет фланцевых соединений с зажимами см.

статью [26].

Бугельные соединения (рис. 5) применяют в трубопроводах

диаметром от 25 до 500 мм от глубокого вакуума до повышен-

ных давлений. При высоких давлениях (200 кгс/см2) бугельные

соединения применяются ограниченно ввиду их большой массы по

12

сравнению с фланцевыми соединениями [43]. Трение между нако-

нечником и бугелем вносит неопределенность в распределение

давления по прокладке, заставляя увеличивать нагрузку болтов.

Бугельное соединение с охватывающей металлической лентой

(рис. 13) применяют при низких давлениях. Применяют их и в

неметаллических трубопроводах (рис. 14).

Штуцерные соединения, ввиду их применения в трубопро-

водах машин и двигателей различного назначения, должны удо-

влетворять требованиям вибростойкости [35]. Эти требования удо-

влетворяются, если усталостное разрушение наблюдается не в

штуцерном соединении, а близ него, на трубе.

Рис. 11. Свободный фланец на отбортовке медной обечайки

Штуцерное соединение с уплотнением по наружному ко-

нусу штуцера (рис. 15) применяется в трубопроводах с da =

= 4 4- 20 мм, см. ГОСТ 13954—74.

Штуцерное соединение с ниппелем в виде полой сферы

(рис. 16) применяется в трубопроводах с dn = 22 4- 35 мм, отли-

чается монтажными преимуществами [35]. Соединение нормализо-

вано в ряде отраслей промышленности.

Штуцерное соединение с отбортовкой труб и медной про-

кладкой (рис. 17), с беззазорной посадкой ниппеля на трубу, об-

ладает повышенной вибростойкостью. Стандартизировано в авиа-

ционной промышленности [35].

13

Рис. 12. Зажимы фланцевых соединений: — конструкции

НИИхиммаш; б—применяемые в ГДР; в—в Японии 116J

Рис. 14. Бугельные соединения

для неметаллических трубопро-

водов: а —патент США.

№ 3498649 285-365, F16L; б—при-

меняются в ФРГ; в—соединение

с отбортованными трубами

14

Штуцерное соединение с плоскими уплотнительными поверх-

ностями (рис. 18), где конструкция накидной гайки показана для

случая ее изготовления из титанового сплава, чувствительного к

концентрации напряжений, применяется в трубопроводах с dH =

= 6 4-50 мм.

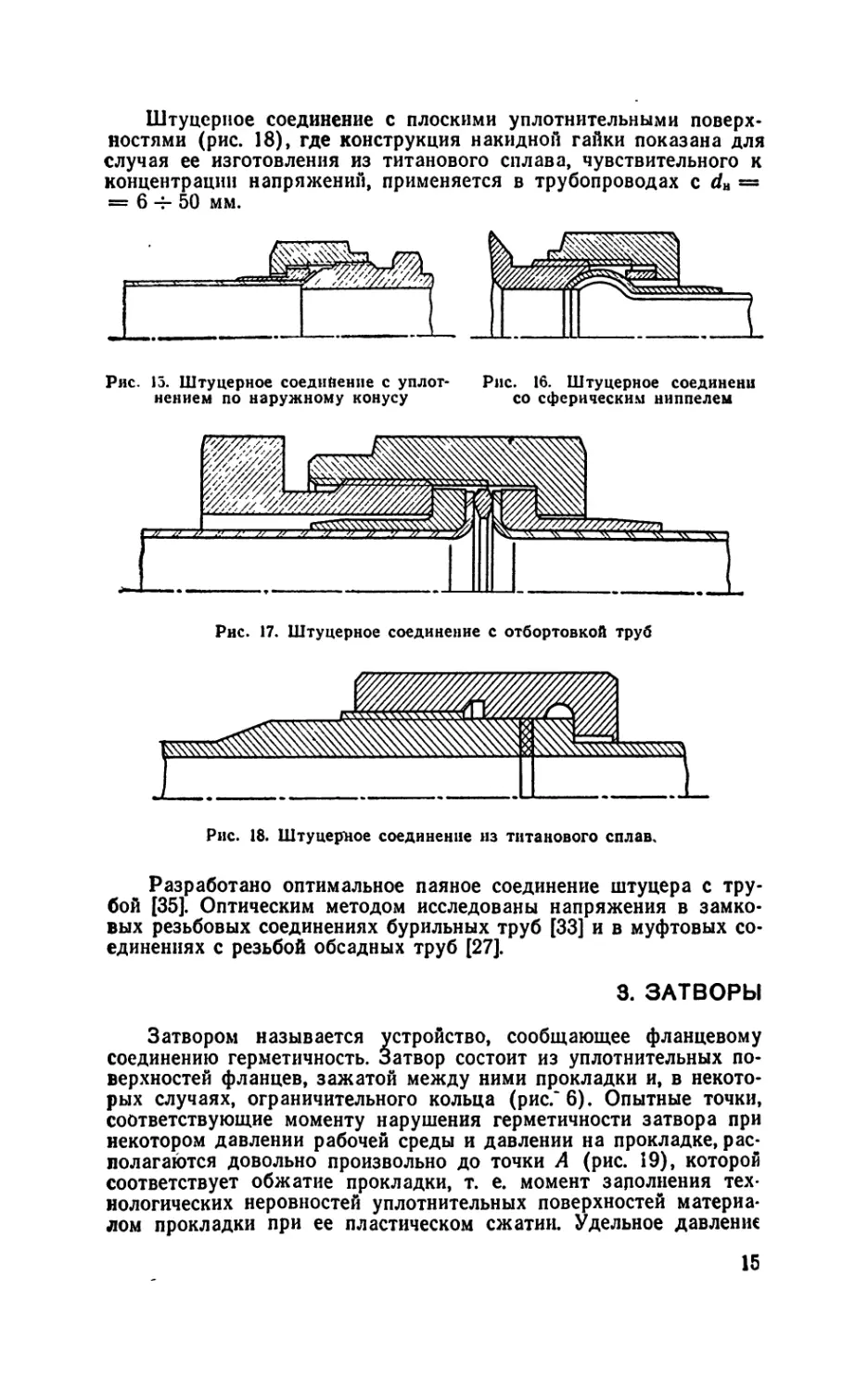

Рис. 15. Штуцерное соединение с уплот- Рис. 16. Штуцерное соединены

нением по наружному конусу со сферическим ниппелем

Рис. 17. Штуцерное соединение с отбортовкой труб

Рис. 18. Штуцерное соединение из титанового сплав.

Разработано оптимальное паяное соединение штуцера с тру-

бой [35]. Оптическим методом исследованы напряжения в замко-

вых резьбовых соединениях бурильных труб [33] и в муфтовых со-

единениях с резьбой обсадных труб [27].

3. ЗАТВОРЫ

Затвором называется устройство, сообщающее фланцевому

соединению герметичность. Затвор состоит из уплотнительных по-

верхностей фланцев, зажатой между ними прокладки и, в некото-

рых случаях, ограничительного кольца (рис.“6). Опытные точки,

соответствующие моменту нарушения герметичности затвора при

некотором давлении рабочей среды и давлении на прокладке, рас-

полагаются довольно произвольно до точки А (рис. 19), которой

соответствует обжатие прокладки, т. е. момент заполнения тех-

нологических неровностей уплотнительных поверхностей материа-

лом прокладки при ее пластическом сжатии. Удельное давление

15

на прокладке <?о> соответствующее точке А, называется давлением

обжатия. Последнее зависит, при оговоренной неровности уплот-

нительных поверхностей, от материала прокладки, состояния раз-

мера ее контактной площади, т. е. различно при различной кон-

струкции прокладки из одного и того же материала, и, кроме того,

зависит от принятой величины утечки рабочей среды, отвечающей

понятию «герметичности» затвора (см. п. 4).

Для фланцевых соединений без ограничительных колец кон-

тактная площадь прокладки и равномерность оказываемого на ее

давления зависят от угла

поворота радиальных сече-

ний колец фланцев. Это об-

стоятельство учитывают на-

значением при расчете мень-

шей ширины прокладки t9

(см. п. 4).

Для металлических про-

кладок пользуются выраже-

нием:

<7о = ^о<Ув» (О

где ko — тангенс угла накло-

на прямой ОА.

После обжатия про-

кладки нарушение плотно-

сти затвора от давления ра-

бочей среды описывается

прямой ОВ. По аналогии

q, необходимое для сохране-

Рис. 19. Зависимость между удельным

давлением на прокладке н давлением

рабочей среды

с ф-лой (1) давление на прокладке

ния плотности затвора, определяют так:

q = kpt (2)

где k — тангенс угла наклона прямой ОВ.

Коэффициенты в выражениях (1), (2) и сами величины qo, qt

отнесенные к единице длины средней линии прокладки, соответст-

венно обозначены (см. табл. 1):

qos = (?)

qs = ksp. (4)

Наличие давлений q, qs на прокладке проверяется расчетом

фланцевого соединения на внутреннее давление (см. п. 16).

Если нагрузка болтов недостаточна для обжатия прокладки,

как иногда в затворах крышек сосудов, то пользуются зависи-

мостью:

q = а + kip, (5)

где a, ki — опытные коэффициенты (см. п. 4).

Конструкцией затворов обеспечивается надежность службы

прокладок и простота изготовления фланцев [40]. Так, в затворах

закрытого типа шип-паз (ГОСТ 12816—67) или выступ-впадина

(ГОСТ 12815—67) неметаллические прокладки применяются при

Значительно больших давлениях рабочей среды, чем в открытых

16

плоских затворах (ГОСТ 12826—67). Только в затворах типа

шип-паз или выступ-впадина применяются фторопластовые про-

кладки, обладающие текучестью, или паронитовые прокладки при

температурах 350—450 °C, когда резко снижается прочность паро-

нита от выгорания каучука.

4. ПРОКЛАДКИ

Процесс изучения плотности и герметичности затворов флан-

цевых соединений, равно как и создание прокладок новых по кон-

струкции и материалу, продолжается в связи с появлением новых

технологических процессов и изменением условий эксплуатации

фланцевых соединений [1]. Ниже приведены сведения, согласую-

щиеся с практикой настоящего времени.

Эффективная ширина прокладки

Для жестких прокладок (металлических, из фибры, асбеста,

твердой резины), а также из листа паронита и некоторых других

с шириной до 1 см включительно и мягких (из мягкой резины,

многие комбинированные прокладки, в общем случае, из оболоч-

ки, упругого сердечника и наполнителя)

/э = *о, (6)

для жестких прокладок /о > 1 см,

t3 =® V^o (здесь /о в мм), (7)

для металлических зубчатых прокладок с расстоянием между

крайними зубцами /0^1 см

ta = Z0c0, (8)

где — число зубцов; Со — ширина контактной поверхности од-

ного зубца, а с /0 > 1 см

= (9)

Нормы давления на прокладки, коэффициенты его определяю-

щие, а также требования к затворам фланцевых соединений, в

особенности криогенных трубопроводов, в части чистоты обработ-

ки и допустимом расхождении затвора, приведены в табл. 1.

Ниже изложены поясняющие табл. 1 сведения о работе про-

кладок в криогенной среде, основывающиеся на исследованиях [20,

22], [23, 43J, затем даны характеристики прокладок.

Условия работы прокладок

в криогенной среде

Температура криогенной среды доходит до —253 °C, давление

свыше 300 кгс/см2. Кроме передачи по трубопроводу криогенная

среда подлежит длительному хранению. Утечка криогенной среды

через затвор фланцевого соединения, назначаемая расчетом или

17

00

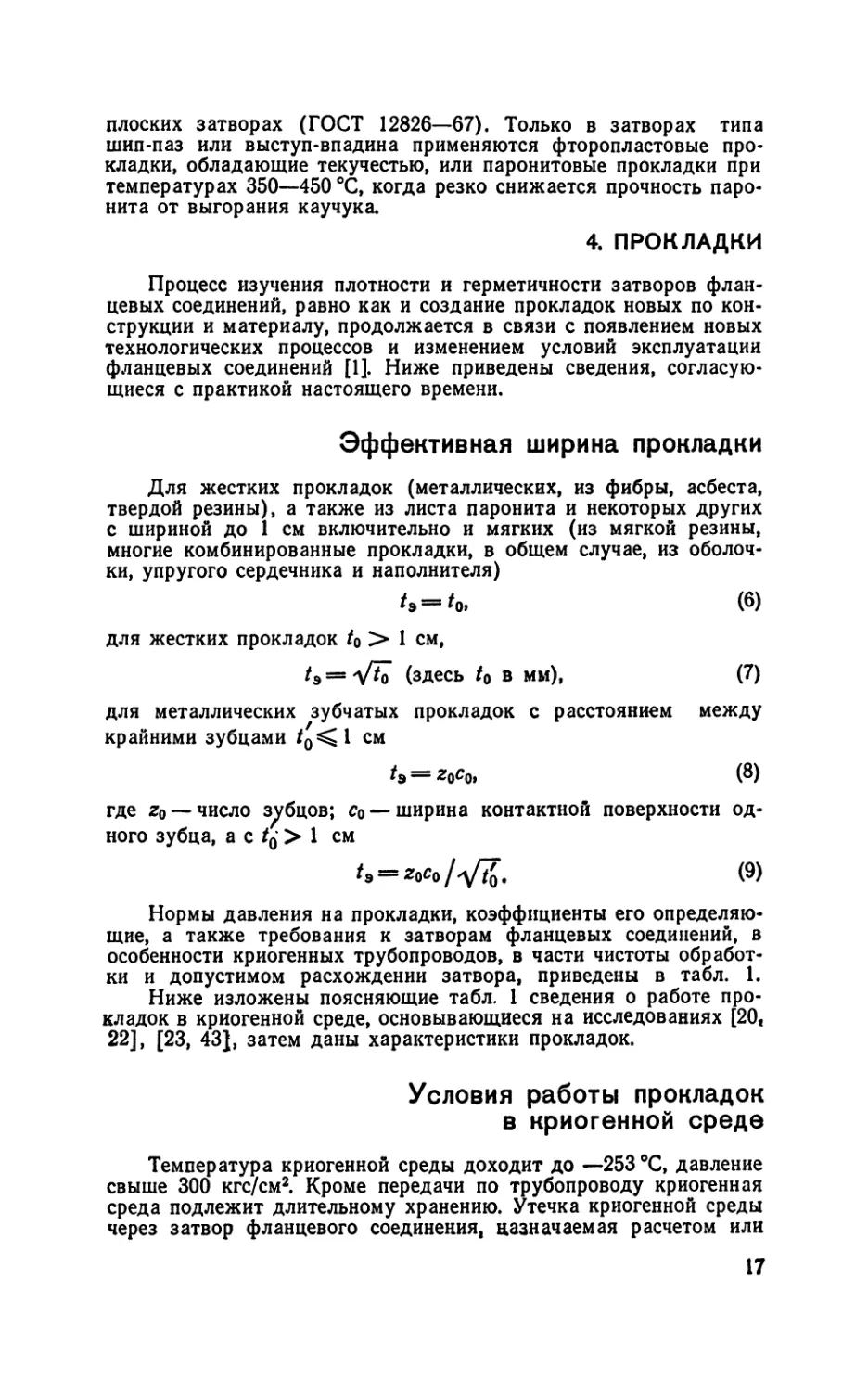

Таблица 1. ВЕЛИЧИНЫ, характеризующие плотность затворов фланцевых соединений

Прокладка Материал основы Требования к обработке, мкм Давление обжатия Наи- боль- шее допу- скаемое давле- ние кгс/см2 Коэффициенты, вхо- дящие в ф-лы (1)—(4) До- пусти- мое рас- хож- дение флан- цев Д. мкм Наи- боль- шее давле- ние рабо- чей среды, кгс/см2

Шеро- хова- тость поверх- ности Откло- нение от пло- скости на дли- не 25 ММ «О’ кгс/см2 «0$’ кгс/см kQ k CM CM

1 !- BWI Плоская Резина с твер- достью по твердо- меру ТМ-2: до 70 св. 70 Паронит, асбест Картон Фторопласт-4 Все металлы 0,8-1,6 0,8-1,6 0,8-1,6 0,8-1,6 0,2-0,8 250 250 250 250 25 Рис. 20 2000 1 1 1 1 1 1 X X 1300 550 2000(23] | | | | | s 0,5 1,0 1,0 1,0 4-6 1 1 1 1 1 Г 1 1 1 1 1 1 X X X X X X X X 400 X

Зубчатая (шаг зубцов 1,2—1,6 мм) Все металлы 0,2—0,8 25 — — — 1,2 2,2 — — X X

Круглого, оваяьногосе- ченяй Резина Все металлы 0,8-1,6 0,2—0,8 250 25 — ф-ла (14) — — — 0,4 1,0 1,2 X 00 X 1000

co

V-образная Различные метал- лич. сплавы 0,8 15 — 35—55 — — — — — 200 500 <♦)

V-образная * Никелевый сплав 0,8—1,6 13 — 55—70 — — — — — 200 600 5*)

V-образная ** Нержавеющая сталь 0,2—0,8 35 — 40—100 — — — — — 50 300

V-образная Различные ме- таллические сплавы 0,4—0,8 13 — 20—45 — - — — — 200 300 а*)

W-образная Различные ме- таллические сплавы 0,2 5 — 13 — — — — - 50 70

Продолжение табл, 1

Прокладка Материал основы Требования к обработке, мкм Давление обжатия Наи- боль- шее до- пускае- мое давле- ние qt кгс/см’ Коэффициенты, вхо- дящие в ф-лы (1)—(4) До- пусти- мое рас- хожде- ние флан- цев А, мкм Наи- боль- шее давле- ние рабо- чей среды, кгс/см*

Шеро- хова- тость поверх- ности Откло- нение от пло- скости на дли- не 25 мм кгс/см* кгс/см ^0 k см ks* см

Пластинчатая (См. рис. 22) Нержавеющая сталь, алюминий 0,8 500 — 90—110 — — — — — 500 300

Трубчатая *♦*) Все металлы 0,2—0,8 25 — 150—300 — — — — — 25—200 200

Спиральная (См. рис. 23) Различные ме- таллы и наполните- ли 1,6—3,2 5 — '900 — X — — — 1,0 «*) X 180

Прокладка с чехле ♦) Изготавливает» ••) Применялся (431 до прокладки изготавлив эм ся гиб 1 Dy= ают, к Нержавеющая сталь и фторопласт-4 кой. **) Покрытие от» 180 мм. **) Для Dy < ак правило, механичеа 1.6 сутствуе 200 мм «эй обра 130 т. ♦**) fes = 3 С! боткой < С пок! м. X — : покры' 9-18 )ытием | величина гием мяг [20. 431. » опреде ким мет <♦) ляет< алло Зави< :я ра» м (20. :ит о счето» 431. 1,0 т мат а; V- 500 ериала и W-o( 80 основы, эразные

измеряемая масс-спектрометром, обычно имеет порядок 10“2гсм3/с,

причем иногда ее снижают до 10-6 гсм3/с.

Температурные градиенты во фланцах могут вызвать неравно-

мерное сжатие прокладки, перекос и частичное раскрытие фланцев

(рис. 3). Возможно взаимное перемещение фланцев, нарушающее

упруго-пластический контакт прокладки с уплотнительными по-

верхностями; к тому же приводит различие в коэффициентах ли-

нейного расширения (здесь — сужения) пластмассовых прокладок

и металлических фланцев.

Все сказанное выше: делает необходимой оценку частичного

раскрытия фланцев; заставляет размещать неупругую проклад-

ку как можно ближе к болтам; обязывает для прокладок из

фторопласта-4 назначать наибольшие удельные давления qQ, q

при одновременной стабилизации последнего давления за счет

возросшей упругой деформации фланцевого соединения. При тех-

нических операциях по изготовлению и при сборке соединений

особое внимание следует уделять обеспечению чистоты поверхно-

сти прокладок и уплотнительных поверхностей фланцев.

Требования к прокладкам. Прокладки для криогенных сред

отличаются от прокладок, распространенных в энергомашинострое-

нии. Резины становятся хрупкими еще до достижения криогенных

температур. Пластмассы могут гореть во фторе или взрываться

в жидком кислороде при ударных нагрузках, что ограничивает их

применение.

В криогенной технике широкое распространение получили ме-

таллические прокладки:

— упругие, с покрытием легко сминаемым в затворе, и без

покрытия;

— в виде конической кольцевой пластинки, края которой пла-

стически деформируются при сборке соединения;

— со сплошным круглым или овальным поперечным сечением, ь

Частное применение имеют комбинированные прокладки, на-

пример спиральные или из фторопластового чехла с упругим

стальным сердечником.

Требования к уплотнительным поверхностям фланцев. При

данных условиях истечения гелия через затвор с металлической

прокладкой протечка уменьшается с изменением чистоты обра-

ботки поверхностей затвора от грубой (высота неровностей

1,6 мкм) до полированной (высота неровностей 0,1—0,4 мкм) на

четыре порядка.

Обычно чистоте поверхностей затвора соответствует высота

неровностей 0,8 мкм. Отклонение от плоскости и волнистость по-

верхностей затвора, как правило, не должны превосходить 0,2—

0,8 мкм.

Требования к фланцам. Упругие металлические прокладки

уплотняют затвор даже при недостаточно жестких фланцах, даю-

щих повышенную осесимметричную деформацию. Прокладки со

сплошным, круглым или овальным поперечным сечением нуждают-

ся в жестких фланцах с часто расположенными болтами. Разме-

щать такие прокладки следует ближе к болтам по причине воз-

можного раскрытия фланцев (рис. 3).

Удельное давление и герметичность. Величина q$ не является

стабильной в затворах, к которым предъявляют различные тре-

бования по герметичности.

21

Так, при давлении гелия 400 кгс/см2 в затворе с упругой ме-

таллической прокладкой, имеющей покрытие с пределом текучести

От, величина qQ = 1,4от, если протечка составляет 10“4 см3/с, и

qQ = 2,5от, если протечка 10-6 см3/с, причем последнему случаю

отвечает больший диапазон чистоты обработки частей затвора.

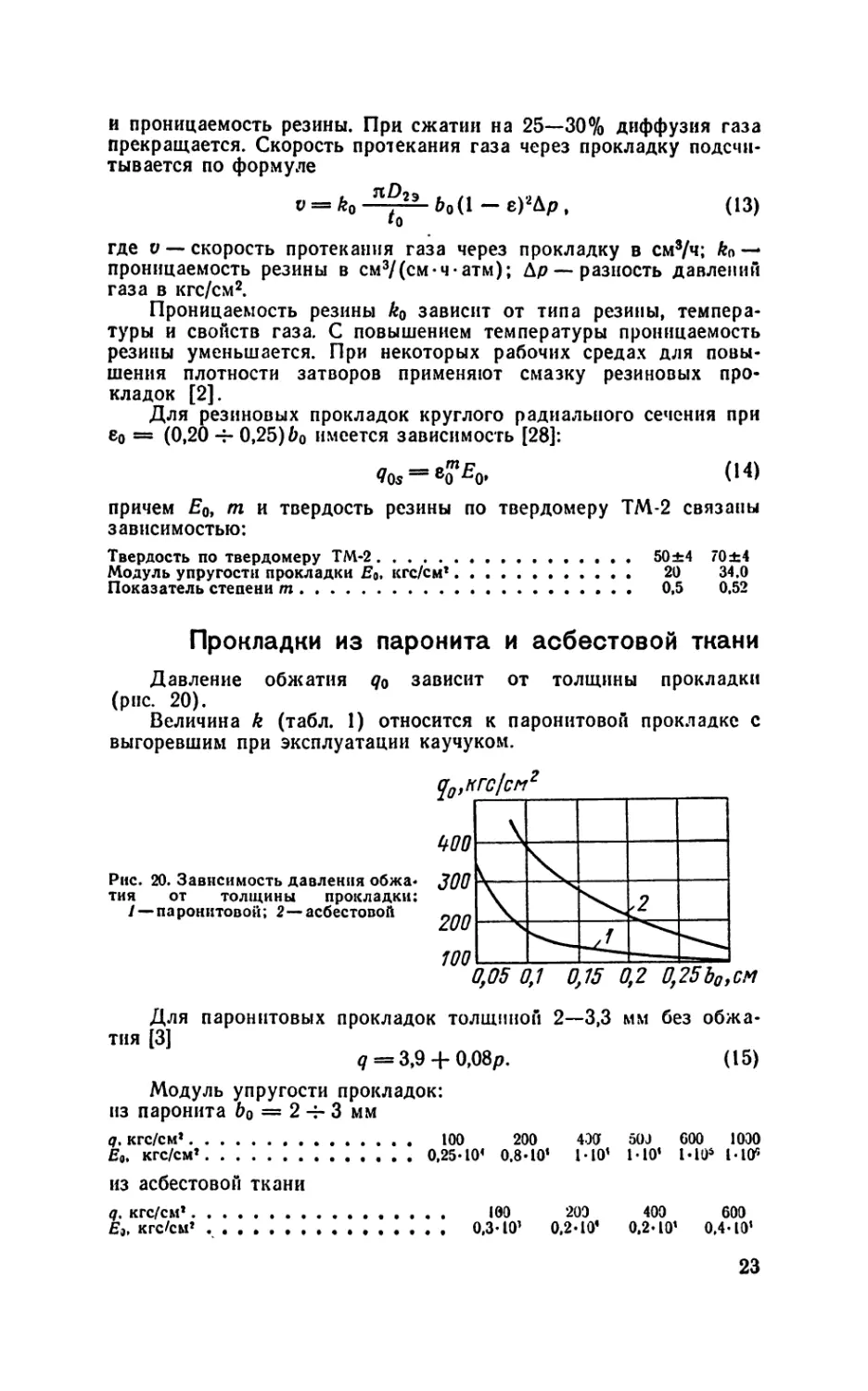

Резиновые прокладки

При сжатии объем резины не изменяется, поэтому резиновые

прокладки применяют в затворах с плоскими уплотняющими по-

верхностями, где возможно изменение диаметров прокладки.

Резиновые прокладки необходимо сжимать в затворе не бо-

лее, чем на 25—30%. Большее относительное сжатие ускоряет про-

цесс старения резины. Давление на прокладке при ее обжатии

подсчитывается по формуле [5]:

qQ = е£0 = е [1 + /0 / (2£о)] В', (Ю)

где 8 — относительное сжатие прокладки; Е' — модуль упругости

резины, до относительного сжатия 8 0,25 не зависящей от сте-

пени этого сжатия, в кгс/см2.

Для сжатия между модулем упругости Е' и статическим мо-

дулем сдвига G' существует зависимость

£' = ЗО'. (11)

Между статическим модулем сдвига G' и твердостью резины,

измеренной по твердомеру ТМ-2, имеется зависимость:

Твердость по твердомеру ТМ-2.......... 40±3 50±4 60±4 70±4

Статический модуль сдвига Gf в кгс/см*.... 4,9 6,7 9,8 13,7

Ориентировочное соотношнеие между твердостью резины, из-

меренной по прибору ТШМ-2, и твердостью, измеренной по при-

бору ТМ-2, следующее:

ТШМ-2 ................................ 4,0-7,0 7,0-12,0 12,0-20,0

ТМ-2 ................................. 40-50 50-70 60 - 80

Показателями твердости резины по твердомеру ТШМ-2, со-

гласно ГОСТ 253—53, являются: число твердости Н в кгс/см2 и

глубина погружения шарика в мм. Показателем твердости резины

по твердомеру ТМ-2, согласно ГОСТ 263—75, являются условные

единицы делений шкалы от 0 до 100.

В затворе незащищенного типа необходимо учитывать вероят-

ность разрыва резиновой прокладки гидростатическим давлением

рабочей среды.

Наибольшее внутреннее давление в кгс/см2, при котором со-

храняется плотность затвора, определяется по формуле

(12)

где f — коэффициент «трения покоя» для резины по стали или чу-

гуну без смазки равный 0,6.

Наибольшее рабочее давление должно быть в два раза мень-

ше Ртах.

При сжатии прокладки менее чем на 25% и газообразных ра-

бочих средах необходимо учитывать диффузионные свойства газа

22

и проницаемость резины. При сжатии на 25—30% диффузия газа

прекращается. Скорость протекания газа через прокладку подсчи-

тывается по формуле

о = k0 —?-2э 60 (1 - е)2Др, (13)

*0

где v — скорость протекания газа через прокладку в см3/ч; kn —

проницаемость резины в см3/(см-чатм); Др — разность давлений

газа в кгс/см2.

Проницаемость резины зависит от типа резины, темпера-

туры и свойств газа. С повышением температуры проницаемость

резины уменьшается. При некоторых рабочих средах для повы-

шения плотности затворов применяют смазку резиновых про-

кладок [2].

Для резиновых прокладок круглого радиального сечения при

е0 « (0,20 4- 0,25) Ьо имеется зависимость [28]:

Qqs — 14)

причем £0, tn и твердость резины по твердомеру ТМ-2 связаны

зависимостью:

Твердость по твердомеру ТМ-2............................ 50 ±4 70 ±4

Модуль упругости прокладки Ео. кгс/см».................. 20 34.0

Показатель степени т................................... 0.5 0.52

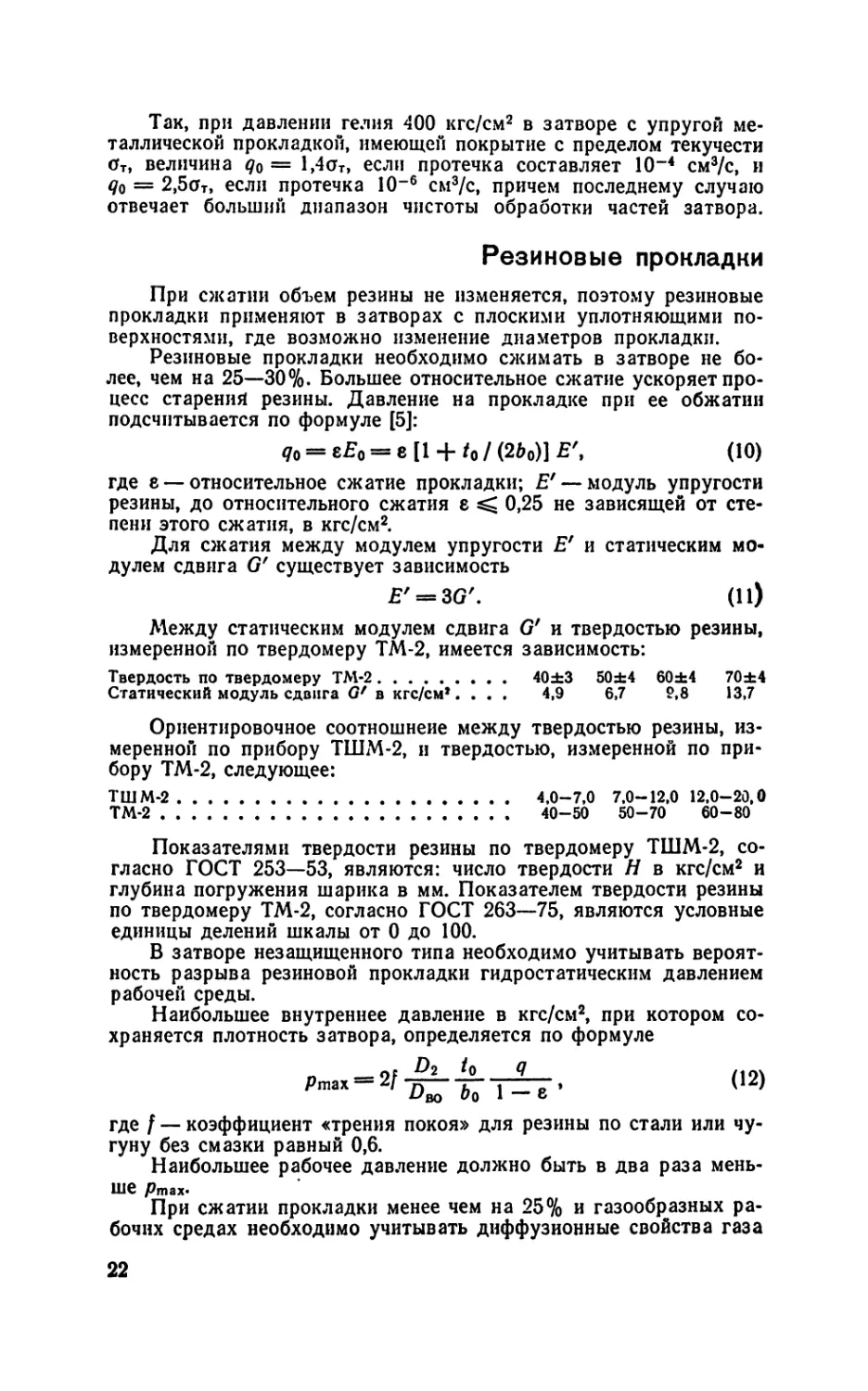

Прокладки из паронита и асбестовой ткани

Давление обжатия qo зависит от толщины прокладки

(рис. 20).

Величина k (табл. 1) относится к паронитовой прокладке с

выгоревшим при эксплуатации каучуком.

Рис. 20. Зависимость давления обжа-

тия от толщины прокладки:

/ — паронитовой; 2—асбестовой

Для паронитовых прокладок толщиной 2—3,3 мм без обжа-

тия [3]

<7 = 3,9 + 0,08р. (15)

Модуль упругости прокладок:

из паронита Ьо = 2 4- 3 мм

q, КГС/СМ»....................... 100 200 430 50J 600 1030

Ео. кгс/см»......................0,25-10* 0.8-10* Ы0* 1-10* 1-105 1-Ю5

из асбестовой ткани

q, кгс/см».............................. 100 200 400 600

Еэ. кгс/см» ......................... 0.3-10’ 0.2-10* 0.2-10* 0.4-10’

23

Зависимость модуля упругости паронитовых прокладок от их

толщины аналогична рис. 20.

Для паронитовых прокладок с выгоревшим каучуком вне за-

висимости от q ыъпулъ упругости Ео = ЫО6 кгс/см2.

Прокладки из фторопласта-4

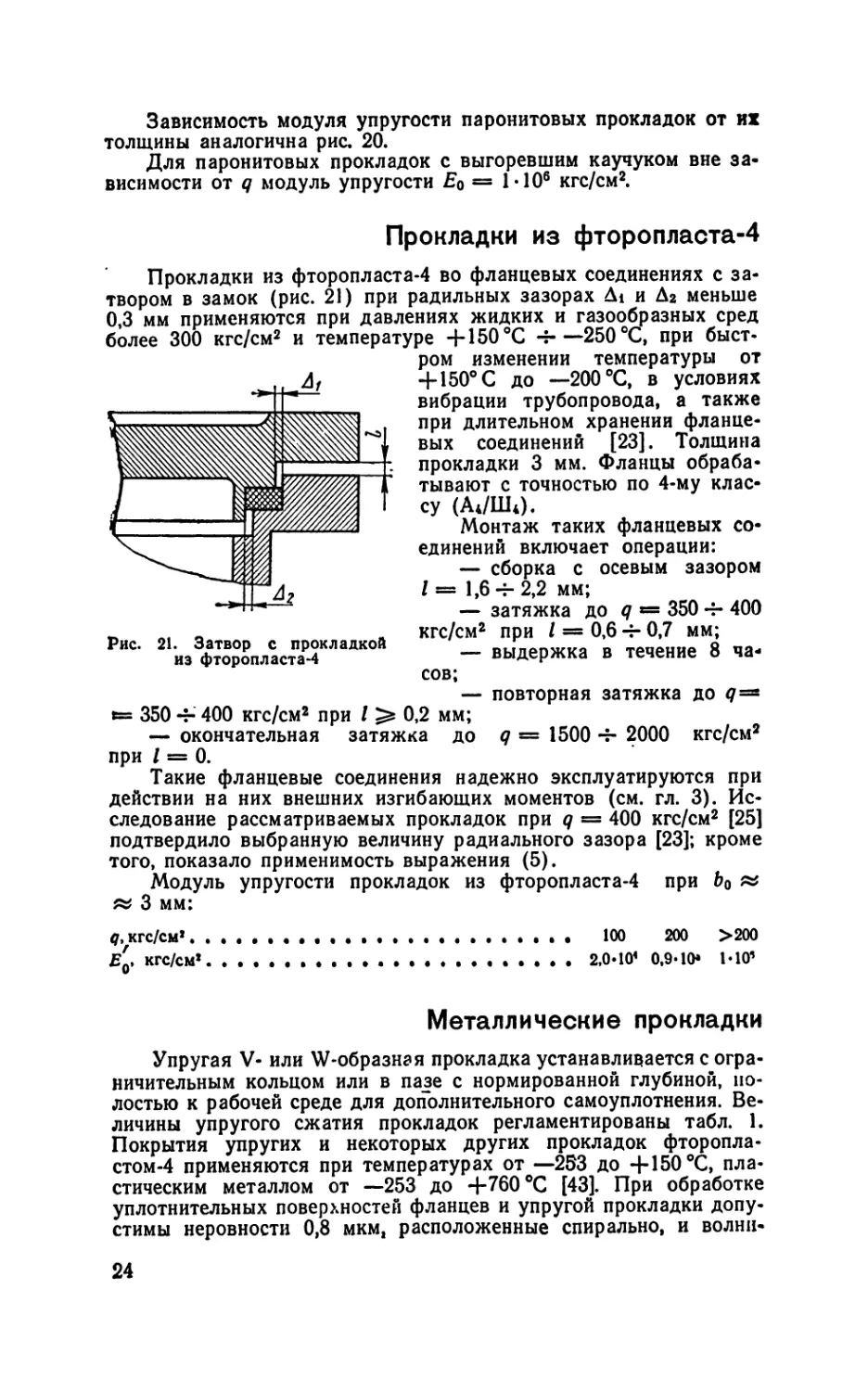

Прокладки из фторопласта-4 во фланцевых соединениях с за-

твором в замок (рис. 21) при радильных зазорах Д1 и Дг меньше

0,3 мм применяются при давлениях жидких и газообразных сред

более 300 кгс/см2 и температуре +150 °C 4----250 °C, при быст-

ром изменении температуры от

+ 150° С до —200 °C, в условиях

вибрации трубопровода, а также

при длительном хранении фланце-

вых соединений [23]. Толщина

прокладки 3 мм. Фланцы обраба-

тывают с точностью по 4-му клас-

су (А4/Ш4).

Монтаж таких фланцевых со-

единений включает операции:

— сборка с осевым зазором

I = 1,6 4- 2,2 мм;

— затяжка до q «= 350 4- 400

кгс/см2 при I ® 0,6 4- 0,7 мм;

— выдержка в течение 8 ча-

сов;

Рис. 21. Затвор с прокладкой

из фторопласта-4

— повторная затяжка до q=*

е= 350 + 400 кгс/см2 при I > 0,2 мм;

— окончательная затяжка до q = 1500 4- 2000 кгс/см2

при I = 0.

Такие фланцевые соединения надежно эксплуатируются при

действии на них внешних изгибающих моментов (см. гл. 3). Ис-

следование рассматриваемых прокладок при q = 400 кгс/см2 [25]

подтвердило выбранную величину радиального зазора [23]; кроме

того, показало применимость выражения (5).

Модуль упругости прокладок из фторопласта-4 при Ьо «

« 3 мм:

кгс/см’. . ........... . . .................... • • 100 200 >200

кгс/см’..............................................2,0-10* 0.9-10* Ы0’

Металлические прокладки

Упругая V- или W-образная прокладка устанавливается с огра-

ничительным кольцом или в пазе с нормированной глубиной, по-

лостью к рабочей среде для дополнительного самоуплотнения. Ве-

личины упругого сжатия прокладок регламентированы табл. 1.

Покрытия упругих и некоторых других прокладок фторопла-

стом-4 применяются при температурах от —253 до +150 °C, пла-

стическим металлом от —253 до +760 °C [43]. При обработке

уплотнительных поверхностей фланцев и упругой прокладки допу-

стимы неровности 0,8 мкм, расположенные спирально, и волни-

24

Рис. 22. Схема затвора с пластинчатой

прокладкой

стость 8 мкм на длине 13 мм. Допускается переход от спираль-

ных неровностей высотой 0,8 мкм к хаотическим неровностям вы-

сотой 0,2 мкм.

Плотность соединений из стандартных фланцев Dv 200 мм

с упругими V-образными прокладкими, покрытыми фторопла-

стом-4, проверена при циклическом изменении внутреннего давле-

ния и гидравлических ударах, равных 60 ксг/см2 [22, 40].

Прокладка пластинчатая, в виде конической кольцевой пла-

стинки (рис. 22), используется однократно, поскольку нагрузка

болтов пластически смина-

ет ее края, однако фланцы

не повреждаются. Пластин-

чатые прокладки применя-

лись при диаметрах от 3,2

до 2200 мм в криогенных

трубопроводах, арматуре и

при длительном хранении

среды. Повреждение флан-

цев предупреждают, изго-

тавливая пластинчатую про-

кладку из более мягкого

материала, чем фланцы, на-

пример путем подбора мар-

ки алюминия. Так, напри-

мер, при соединении алю-

миниевого фланца со сталь-

ным, для увеличения сжатия прокладки при криогенной темпе-

ратуре, наружный край пластинчатой прокладки размещается

в алюминиевом фланце.

Промежуточными между упругими и жесткими являются про-

кладки из трубки, обычно покрываемые фторопластом-4 или пла-

стическим металлом.

Герметичность затвора с прокладкой треугольного радиаль-

ного сечения (дельта-прокладок) при давлении азота 800 кгс/см2

существенно возрастает с покрытием стальной прокладки слоем

кадмия 13—20 мкм, менее возрастает с покрытием слоем меди

6—10 мкм [20]. Для прокладки с покрытием qs = 200 кгс/см, а

без покрытия qs = 250 кгс/см. Начальное погружение затвора

внутренним давлением 800 кгс/см2 для прокладок с покрытием

существенно повышает герметичность, а для прокладок без по-

крытия герметичность повышается незначительно.

Для плоских прокладок без обжатия согласно (5) получаем

Г31]: прокладки из мягкого алюминия (марки АД00, АДО, АД1)

q = 580 + р,

те же прокладки из отожженной меди

<7 = 1120 + 0,9р.

(16)

(17)

Модуль упругости плоской или зубчатой прокладки больше

модуля упругости материала прокладки ввиду ее объемного на«

пряженного состояния (см. табл. 2).

25

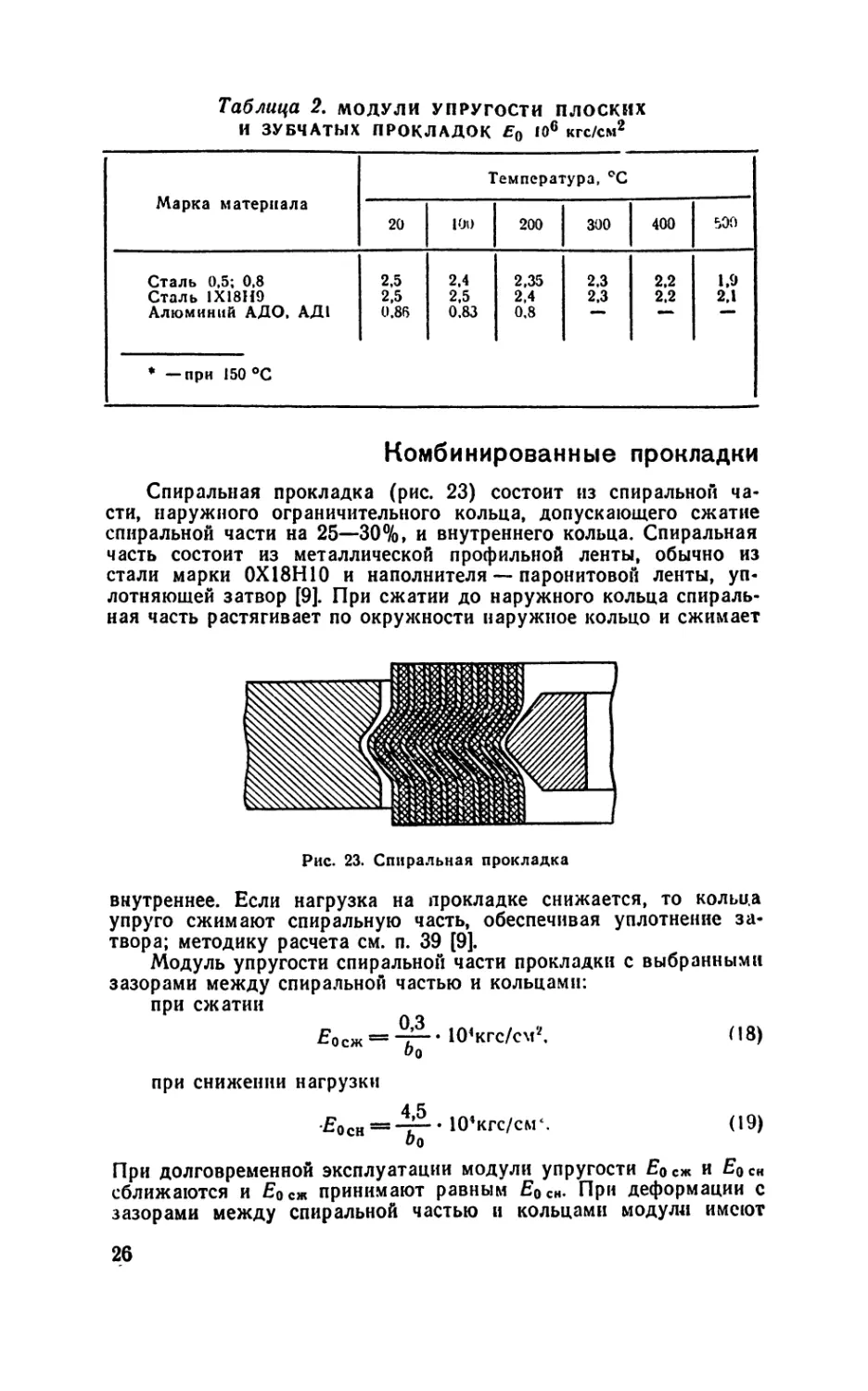

Таблица 2. модули упругости плоских

И ЗУБЧАТЫХ ПРОКЛАДОК £0 ,0° кгс/см2

Марка материала Температура, °C

20 100 200 300 400 500

Сталь 0,5; 0,8 2,5 2,4 2,35 2,3 2,2 1,9

Сталь 1Х18Н9 2,5 2,5 2,4 2,3 2.2 2,1

Алюминий АДО, АД1 0.86 0.83 0.8 — — —

♦ —при 150 °C

Комбинированные прокладки

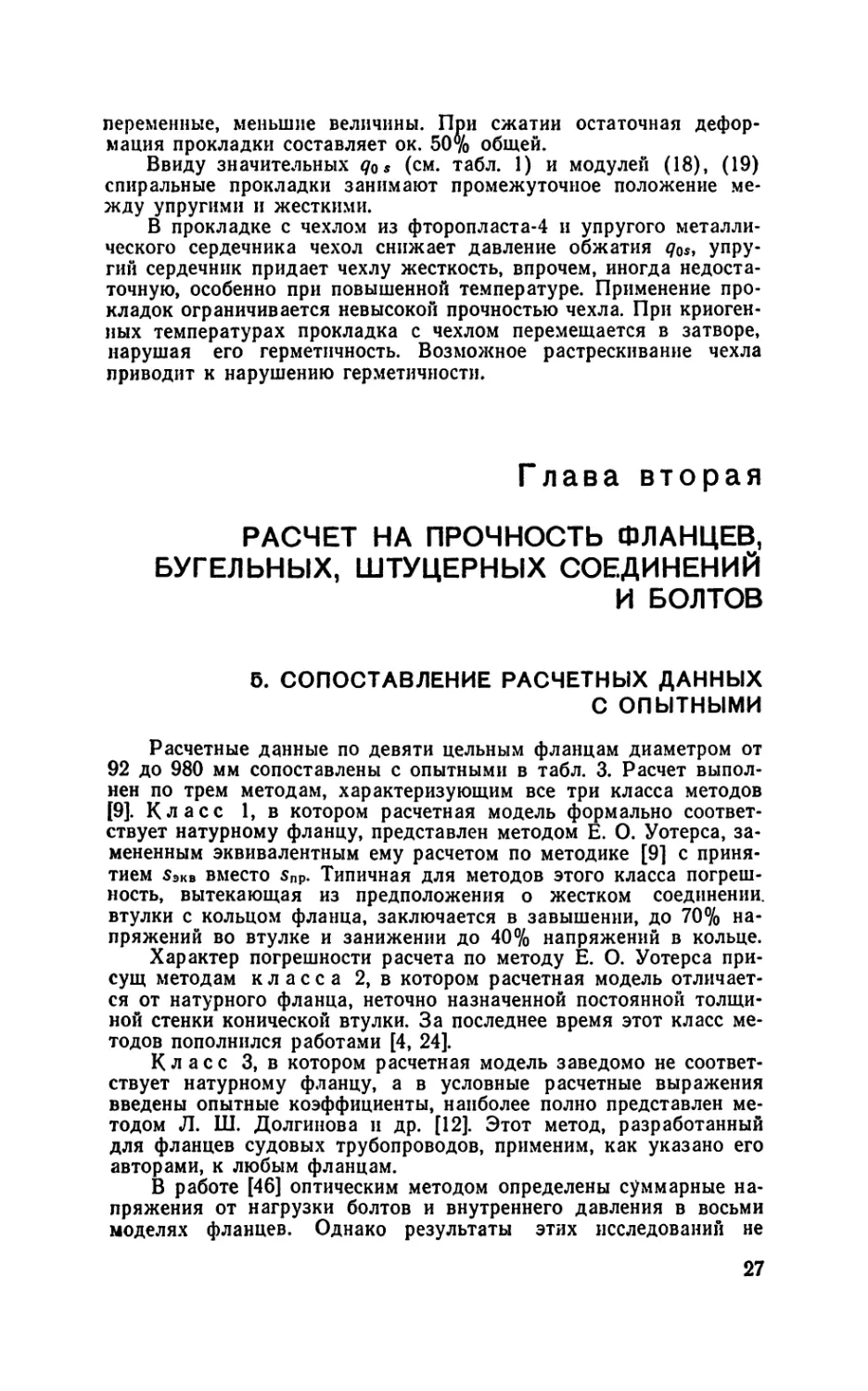

Спиральная прокладка (рис. 23) состоит из спиральной ча-

сти, наружного ограничительного кольца, допускающего сжатие

спиральной части на 25—30%, и внутреннего кольца. Спиральная

часть состоит из металлической профильной ленты, обычно из

стали марки 0Х18Н10 и наполнителя — паронитовой ленты, уп-

лотняющей затвор [9]. При сжатии до наружного кольца спираль-

ная часть растягивает по окружности наружное кольцо и сжимает

Рис. 23. Спиральная прокладка

внутреннее. Если нагрузка на прокладке снижается, то кольца

упруго сжимают спиральную часть, обеспечивая уплотнение за-

твора; методику расчета см. п. 39 [9].

Модуль упругости спиральной части прокладки с выбранными

зазорами между спиральной частью и кольцами:

при сжатии

о ч

ЕОсж 101кгс/смг, (18)

Оо

при снижении нагрузки

4 5

.£Осн —_2_. Ю*кгс/см‘. (19)

Do

При долговременной эксплуатации модули упругости Еосж и Еосн

сближаются и Е0Сж принимают равным ЕОсн. При деформации с

зазорами между спиральной частью и кольцами модули имеют

26

переменные, меньшие величины. При сжатии остаточная дефор-

мация прокладки составляет ок. 50% общей.

Ввиду значительных qQs (см. табл. 1) и модулей (18), (19)

спиральные прокладки занимают промежуточное положение ме-

жду упругими и жесткими.

В прокладке с чехлом из фторопласта-4 и упругого металли-

ческого сердечника чехол снижает давление обжатия qQSi упру-

гий сердечник придает чехлу жесткость, впрочем, иногда недоста-

точную, особенно при повышенной температуре. Применение про-

кладок ограничивается невысокой прочностью чехла. При криоген-

ных температурах прокладка с чехлом перемещается в затворе,

нарушая его герметичность. Возможное растрескивание чехла

приводит к нарушению герметичности.

Г лава вторая

РАСЧЕТ НА ПРОЧНОСТЬ ФЛАНЦЕВ,

БУГЕЛЬНЫХ, ШТУЦЕРНЫХ СОЕДИНЕНИЙ

И БОЛТОВ

б. СОПОСТАВЛЕНИЕ РАСЧЕТНЫХ ДАННЫХ

С ОПЫТНЫМИ

Расчетные данные по девяти цельным фланцам диаметром от

92 до 980 мм сопоставлены с опытными в табл. 3. Расчет выпол-

нен по трем методам, характеризующим все три класса методов

[9]. Класс 1, в котором расчетная модель формально соответ-

ствует натурному фланцу, представлен методом Е. О. Уотерса, за-

мененным эквивалентным ему расчетом по методике [9] с приня-

тием $экв вместо 5Пр. Типичная для методов этого класса погреш-

ность, вытекающая из предположения о жестком соединении,

втулки с кольцом фланца, заключается в завышении, до 70% на-

пряжений во втулке и занижении до 40% напряжений в кольце.

Характер погрешности расчета по методу Е. О. Уотерса при-

сущ методам класса 2, в котором расчетная модель отличает-

ся от натурного фланца, неточно назначенной постоянной толщи-

ной стенки конической втулки. За последнее время этот класс ме-

тодов пополнился работами [4, 24].

Класс 3, в котором расчетная модель заведомо не соответ-

ствует натурному фланцу, а в условные расчетные выражения

введены опытные коэффициенты, наиболее полно представлен ме-

тодом Л. Ш. Долгинова и др. [12]. Этот метод, разработанный

для фланцев судовых трубопроводов, применим, как указано его

авторами, к любым фланцам.

В работе [46] оптическим методом определены суммарные на-

пряжения от нагрузки болтов и внутреннего давления в восьми

моделях фланцев. Однако результаты этих исследований не

27

Таблица 3. ПОГРЕШНОСТЬ расчетных напряжения относительно опытных в цельных фланцах

Характеристика фланца Исследователь Основные размеры, мм, н другие величины

^в.ф Г)' ж н.ф Di D, Ь SH 1 do z

Натурные фланцы из Григорьев Г. Т. 92 265 210 107,5 30 24 7,5 1/3 30 8

стали 12Х1МФ Протопопов В. Б J 139 350 290 152 35 34,5 14,5 1/3 33 12

Модель фланца из ста* ли, г=18 в мм Волошин А. А. [9] 140 300 254 145 57 22 12 1,0 29 10

То же, г» 12 в мм То же 140 300 286 145 34 19 12 1,0 29 10

> , г» 12 в мм » 140 300 286 213 34 19 12 1,0 29 10

» , Г = 12 в мм > 140 300 286 190 34 19 12 1,0 29 10

Модель фланца из ста* ли, г» 12 в мм Волошин А. А. 140 300 276 213 20 19 12 1.0 29 10

Фланец сосуда, тя15 в мм Киргофф [45] 980 1124 1076 1024 70 20 10 1,0 28 24

Модель фланца из эпок* сидной смолы Фесслер и Перри 144] 100 234 196 122 40 27 9.5 1/1,95 19,2 16

Характеристика фланца Исследователь На- грузка бол- тов, кгс Опытные напряже- ния, кгс/см2 Погрешность расчетных напряжений 6 ц, %

а1изг °к Волошин А. А Григорьев Г. Т. [9] Долгинов Л. Ш. и др. [121 Е. О. Уотерс [49]

^1ИЗГ «к 61ИЗГ ^1ИЗГ «к

Натурные фланцы из стали 12Х1МФ Григорьев Г. Т. 68000 -3380 -2460 но 4 -5 -23 -95 -19 62

Протопопов В. Б. 165000 -4450 -4040 -550 7 9 -24 -130 -15 108

Модель фланца из ста- ли, г =18 в мм Волошин А. А. [9] 40000 -1150 -930 — -4 -3 — — 31 -18

То же, г=12 в мм То же 40000 -2600 -1940 -6 -9 •— 16 -36

* , г=12 в мм 40000 -1200 -1000 5 -8 — 19 -30

> , г=12 в мм 40000 -1760 -1220 — -6 2 — 29 -30

Модель фланца из ста- ли, г=12 в мм Волошин А. А. 40000 -1910 -980 0,0 -6 -4 — — 6 -41

Фланец сосуда, г=15 в Киргофф [45] 260000 -2200** -1050 -400 -15 — 1 — — 62 -28

МКС Модель фланца из эпок- сидной смолы Фесслер и Перри [44] 130 2,21 -2,43 * — 20,0 0,0 40 -47 47 -ЗЭ

Примечания:

1. ак~наибольшее кольцевое напряжение сжатия, см. рис. 24; о*—кольцевое напряжение в основании втулки на внутренней

поверхности фланца; <У1ИЗГ—изгибное напряжение, если это не оговорено особо, в основании втулки на внутренней поверхности

фланца; напряжения в стальных фланцах исследовались с помощью тензодатчиков, во фланцах из эпоксидной смолы опти-

ческим методом; г—радиус галтели в основании втулки.

2. При определении относительной погрешности 6ц за 100% принималось опытное напряжение, индексы /, / указывают на

напряжение.

3. Прочерки обозначают, что в этих случаях погрешности расчетных напряжений, найденных методами, указанными в ра-

ботах [12] и [49], близки по значениям.

* Расчетное напряжение по методике [9]. ♦♦ Изгибное напряжение в вершине втулки на внутренней поверхности фланца.

Экспериментальные данные находятся в статье упомянутых авторов: «Повышение надежности фланцевых соединений су-

ъэ довых паропроводов*; Технология судостроения, 1974, № 6.

О -

учтены в табл. 3 ввиду неопределенности условий деформации

моделей фланцев, а именно: между моделью и нагружающим ее

устройством (рис. 2 и рис. 3 [46]), включавшим, в частности, ре-

зиновую прокладку, эпоксидную и металлические плиты, при на-

гружении возникали силы трения, препятствующие деформации

каждой модели.

Рассматривая табл. 3, замечаем, что метод [12] имеет наи-

большую погрешность, а именно, завышает напряжения во втулке

до 40% и занижает напряжение в кольце до 130%. Наименьшей

погрешностью, не выходящей за обычные для технических расче-

тов пределы, обладает метод [9], отличающийся от всех методов

Рис. 24. Типовые опытные эпюры напряжений для цельного фланца:

сплошная—кольцевые напряжения, пунктир—продольные

расчета фланцев учетом податливости защемления втулки. Одно-

типность для всех фланцев опытных эпюр продольных и кольце-

вых напряжений с эпюрами, указанными на рис. 24, вместе с

практическим совпадением расчетных и опытных напряжений,

свидетельствует о справедливости приближенного способа учета

податливости защемления втулки в кольце фланца [6].

Изменчивость напряжения о*, в одном случае принимающего

нулевое значение, связана с наложением кольцевого сжимающего

напряжения от упругого смещения основания втулки к оси фланца

на напряжение растяжения при изгибе кольца фланца.

В табл. 3 не внесены опыты Е. О. Уотерса с плоскими при-

варными фланцами [49]. Е. О. Уотерс нашел удовлетворительное

совпадение расчетных данных с опытными. Такое отклонение пло-

ских приварных фланцев от цельных объясняется объемным, без-

деформационным напряженным состоянием области их сварных

швов. Плоские приварные фланцы рассчитывают без учета подат-

ливости защемления втулки в кольце фланца.

30

6. КОЛЬЦА ФЛАНЦЕВ

Внешние силы и приведенная нагрузка фланца

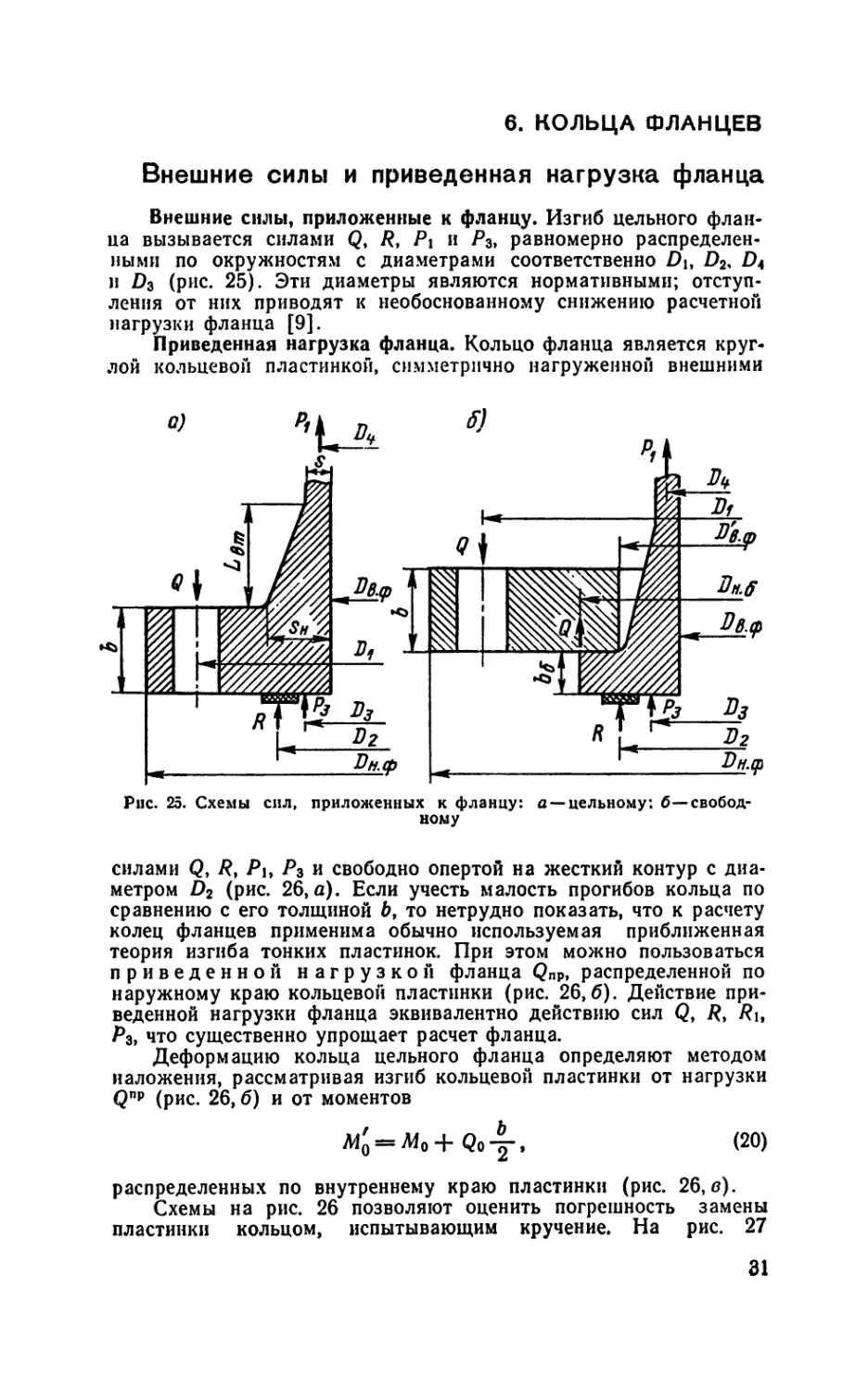

Внешние силы, приложенные к фланцу. Изгиб цельного флан-

ца вызывается силами Q, R, Р\ и Р3, равномерно распределен-

ными по окружностям с диаметрами соответственно Di, D2, D4

в D3 (рис. 25). Эти диаметры являются нормативными; отступ-

ления от них приводят к необоснованному снижению расчетной

нагрузки фланца [9].

Приведенная нагрузка фланца. Кольцо фланца является круг-

лой кольцевой пластинкой, симметрично нагруженной внешними

Рис. 25. Схемы сил, приложенных к фланцу: а —цельному: б—свобод-

ному

силами Q, /?, Pi, Р3 и свободно опертой на жесткий контур с диа-

метром D2 (рис. 26, а). Если учесть малость прогибов кольца по

сравнению с его толщиной Ь, то нетрудно показать, что к расчету

колец фланцев применима обычно используемая приближенная

теория изгиба тонких пластинок. При этом можно пользоваться

приведенной нагрузкой фланца Qnp, распределенной по

наружному краю кольцевой пластинки (рис. 26,6). Действие при-

веденной нагрузки фланца эквивалентно действию сил Q, Я, /?ь

Р3, что существенно упрощает расчет фланца.

Деформацию кольца цельного фланца определяют методом

наложения, рассматривая изгиб кольцевой пластинки от нагрузки

Qnp (рис. 26, б) и от моментов

Ч-Alo+Qo-t, (20)

распределенных по внутреннему краю пластинки (рис. 26, в).

Схемы на рис. 26 позволяют оценить погрешность замены

пластинки кольцом, испытывающим кручение. На рис. 27

31

показано отношение фпл/фк, где фпл — угол поворота нормали к

средней поверхности планстинки на ее внутреннем крае; фк —

угол поворота радиального сечения кольца, испытывающего кру-

Рие. 26. Случаи нагружения кольцевых пластинок: а—нагрузкой болтов Q,

опорной реакцией Я и силой Р^, б—приведенной нагрузкой болтов QnpS

в—моментами М*

чение, в зависимости от отношения а наружного диаметра коль-

ца DH. ф к внутреннему диаметру DB, ф.

Нижняя кривая на рис. 27 относится к изгибу пластинки по

схеме (рис. 26,6), а верхняя — по схеме (рис. 26, в). Для цель-

ного фланца погрешность, допускаемую при замене пластинки

кольцом, испытывающим кру-

чение, следует оценивать по

верхней кривой (рис. 27).Здесь

относительной погрешности уг-

ла поворота 10% соответствует

а 1,3.

Некоторые исследователи

оценивают погрешность при за-

мене пластинки кольцом лишь

по нижней кривой (рис. 27).

Так, например С. П. Тимошен-

ко в курсе сопротивления ма-

териалов указывает на допу-

стимость замены пластинки

кольцом, если а < 1,5. Иногда

величина а принимается рав-

ной 2. Согласно ГОСТ 1234—67,

для фланцев на Ру от 1 до

200 кгс/см2 величина а изменя-

ется соответственно от 7,5 до 12; с возрастанием Dy величина а

уменьшается. При этом, величине а= 1,3 для Ру = 1; 2,5 и

6 кгс/см2 отвечают фланцы с Dy более 450 мм; для Ру 10—с Dy

более 600 мм; для Ру16—с Dy более 700 мм; Ру25—с Dy более

32

1000 мм. Для всех фланцев при Ру > 25 кгс/см2 а становится

больше 1,3 и достигает величины 2,7.

Учитывая вышеизложенное, следует рассматривать кольцо

фланца как кольцевую пластинку.

Приведенная нагрузка фланца Qnp определяется из следую-

щих выражений:

для цельного фланца (рис. 26, а), (рис. 25,а)

_ Р1(Р1-Р4) + Я(Р1-Р2) + Рз(Р1-Р3) ,оп

Чир-----------------л . _ л .-----------------; и1)

Ь'н. Ф — ив. ф

для кольца свободного фланца (рис. 25, б)

Qnp = Q ' ; (22)

^н. ф ” ив. ф

для бурта наконечника свободного фланца (рис. 25,6)

Pi (Рн. б — Р4) + Я (Рн б - Р2) + Р3 (Рн. б - D3)

Qnp : Ъ ’ ( }

41. б ив. ф

Учитывая, что Р3 = Р — Рх и при ограничении (см. п. 16)

R ® Q — Р, исключив из формул (21), (23) неизвестную в начале

расчета величину Я, соответственно получим:

Pi (Р3 - Ра)+ Q (Pi - Р2) + Р (Р2 ~Рз) .

Рн. ф — Рв. ф *

Pi (Р3 - Ра)+ Q (Рн. б - Z)2) + Р (Р2 - Р3)

Рн. б — Рв, ф

(24)

(25)

При разработке оценочных способов учета отклонений формы

радиального сечения кольца фланца от прямоугольника (с целью

упрощения этих способов) заменяем пластинку кольцом, испыты-

вающим кручение.

Расчет кольца фланца

Снижение жесткости кольца фланца отверстиями для болтов.

Расчетный диаметр кольца фланца, учитывающий снижение жест-

кости кольца отверстиями для болтов, определяется по формуле [5]

, 4Р? — zc&

<26>

где Рн ф — наружный диаметр кольца фланца с отверстиями для

болтов.

Влияние скоса на наружном крае кольца фланца на его жест-

кость. Расчетная толщина кольца фланца, учитывающая скос на

его крае, определенная по методу [5], для фланцев со скосом по

ГОСТ 12817—67, 12818-67 и 12819-67

Ър « 0,95д. (27)

33

2 Зак. 131

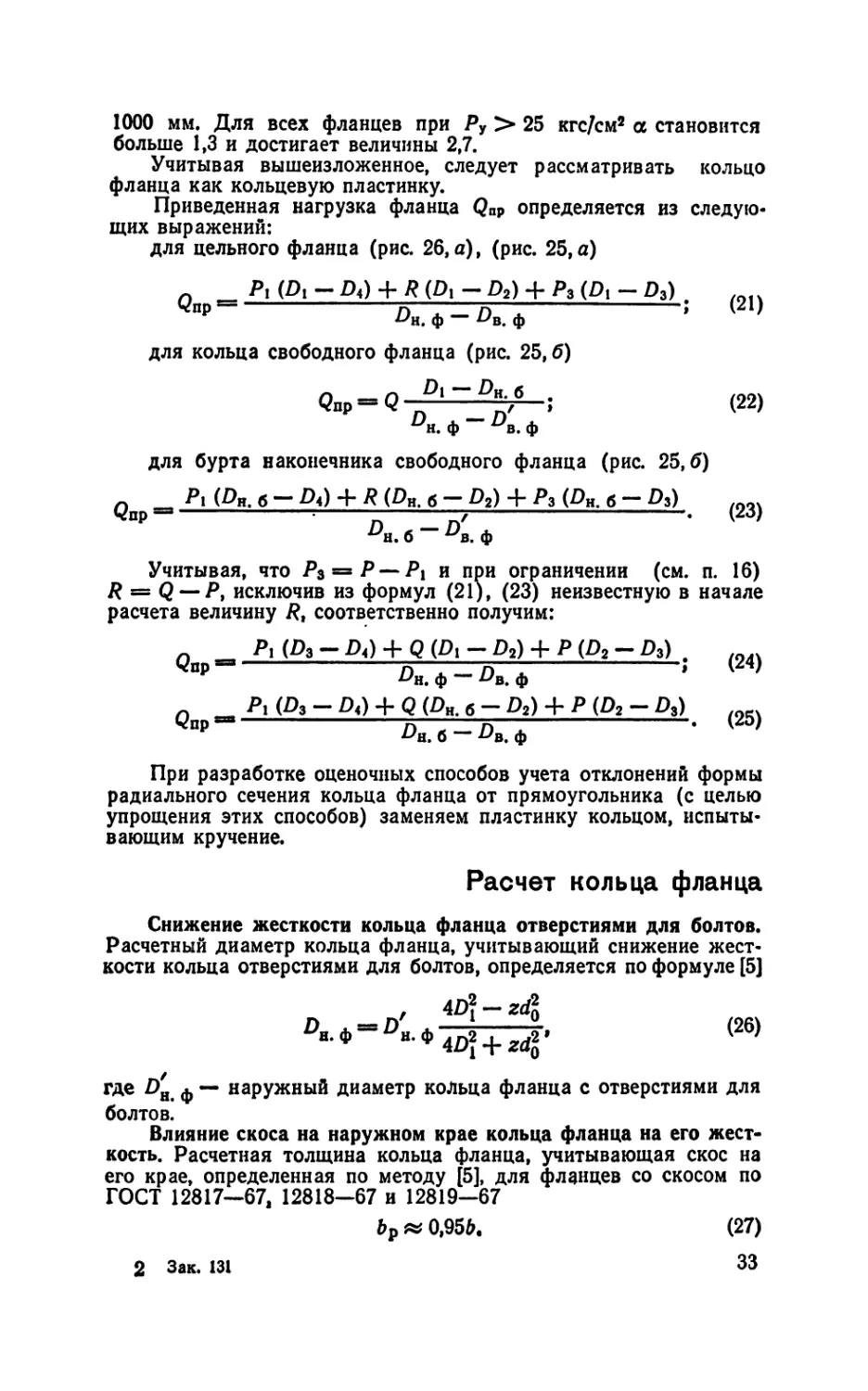

Расчетная толщина кольца фланца с выступом. Расчетная

толщина кольца фланца с выступом со стороны разъема опреде-

ляется, как и выше, по формуле

^р = С(д + Л), (28)

где b + h — толщина кольца с выступом.

Для фланцев по ГОСТ 1245—67, 1255—67, 12821—67, 12830—

67 и 12835—67 коэффициент с определяется по графику (рис. 28).

Расчетная толщина кольца фланца с выступом или впадиной.

Эта группа фланцев представлена ГОСТ 12815—67, 12818—67,

12822—67 и 12828—67.

Рис. 28. Коэффициент С для колец

с выступом

Для подавляющего числа

колец таких фланцев коэффи-

циент С, входящий в формулу

(28), не превышает 1,05.

Таким образом, в качестве

расчетной толщины колец

фланцев по рассматриваемым

стандартам следует принимать

их номинальную толщину.

Расчетная толщина кольца

фланца с шипом или пазом. В

эту группу входят фланцы

по ГОСТ 12816—67, 12823—67

и 12832—67. Расчетная толщи-

на кольца фланца с шипом

определяется по формуле (28)

с выбором коэффициента С по

табл. 4.

Расчетная толщина кольца

фланца под прокладку оваль-

ного сечения. Рассматриваемые

фланцы представлены ГОСТ 12825—67 и 12833—67. Для этих

фланцев металл, вынутый при образовании кольцевой канавки

для прокладки, либо полностью, либо с избытком заменяется ме-

таллом, добавленным для образования выступа высотой h или hi

наружным диаметром Di. Расчетная толщина колец таких флан-

цев назначается равной их номинальной толщине.

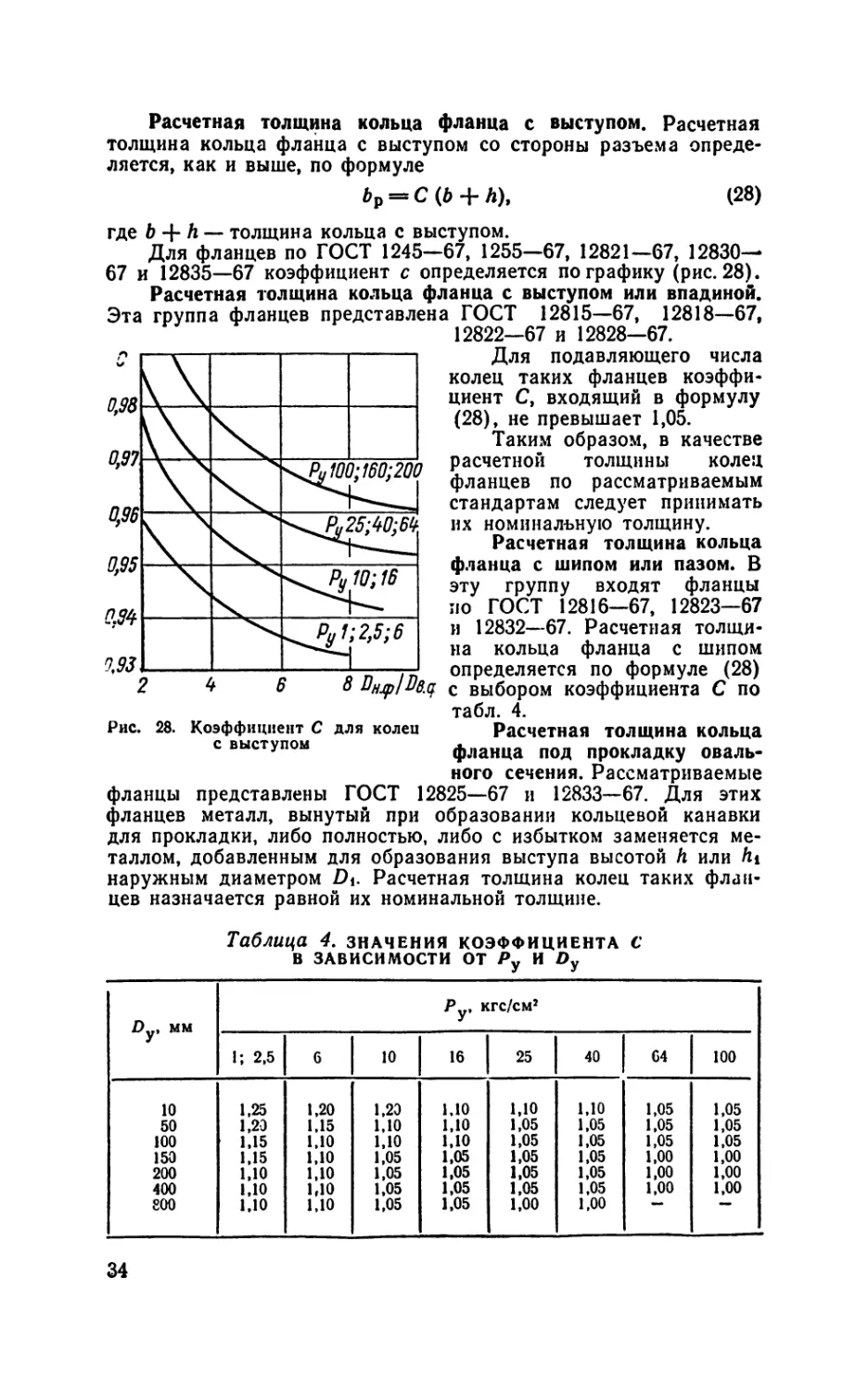

Таблица 4. значения коэффициента с

В ЗАВИСИМОСТИ ОТ Ру И Dy

Dy, мм Ру, кгс/см2

Г, 2,5 6 10 16 25 40 64 100

10 1,25 1,20 1,23 1,10 1,10 1,10 1,05 1,05

50 1,23 1,15 1,10 1,10 1,05 1,05 1,05 1,05

100 1,15 1,10 1,10 1,10 1,05 1,05 1,05 1,05

150 1,15 1,10 1,05 1,05 1,05 1,05 1,00 1,00

200 1,10 1,10 1,05 1,05 1,05 1,05 1,00 1,00

400 1,10 1,10 1,05 1,05 1,05 1,05 1,00 1,00

800 1,10 1,10 1,05 1,05 1,00 1,00 — —

34

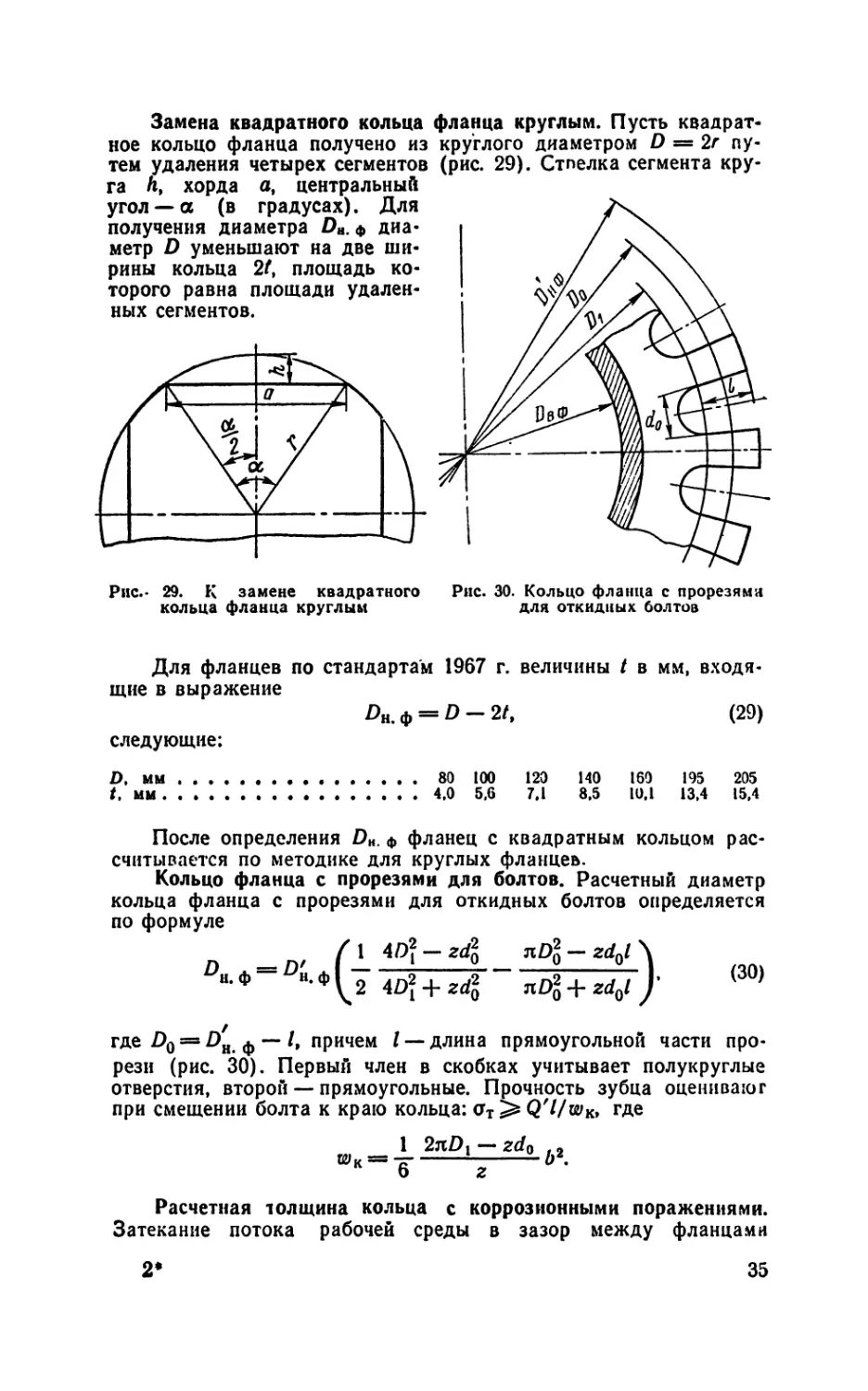

Замена квадратного кольца фланца круглым. Пусть квадрат-

ное кольцо фланца получено из круглого диаметром D = 2г пу-

тем удаления четырех сегментов (рис. 29). Стпелка сегмента кру-

га п, хорда а, центральный

угол —а (в градусах). Для

получения диаметра ф диа-

метр D уменьшают на две ши-

рины кольца 21, площадь ко-

торого равна площади удален-

ных сегментов.

Рис.- 29. К замене квадратного

кольца фланца круглым

Рис. 30. Кольцо фланца с прорезями

для откидных болтов

Для фланцев по стандартам 1967 г. величины t в мм, входя-

щие в выражение

0н.ф = Я~2,, (29)

следующие:

D, ММ.............................................. 80 100 120 140 160 195 205

t, мм........................................... 4.0 5.6 7.1 8.5 10.1 13.4 15.4

После определения DH. ф фланец с квадратным кольцом рас-

считывается по методике для круглых фланцев.

Кольцо фланца с прорезями для болтов. Расчетный диаметр

кольца фланца с прорезями для откидных болтов определяется

по формуле

/ 1 4D? — zdl nDl — zdJ \

D“-ф = D'n-ф (j 4D2+zd2 ~ nD20 + zd0l ) (30)

где Dq я» ф —причем I — длина прямоугольной части про-

рези (рис. 30). Первый член в скобках учитывает полукруглые

отверстия, второй — прямоугольные. Прочность зубца оценивают

при смещении болта к краю кольца: ат> где

1 2лР1 — zd0 1,

= -R ----—--- Ь\

О Z

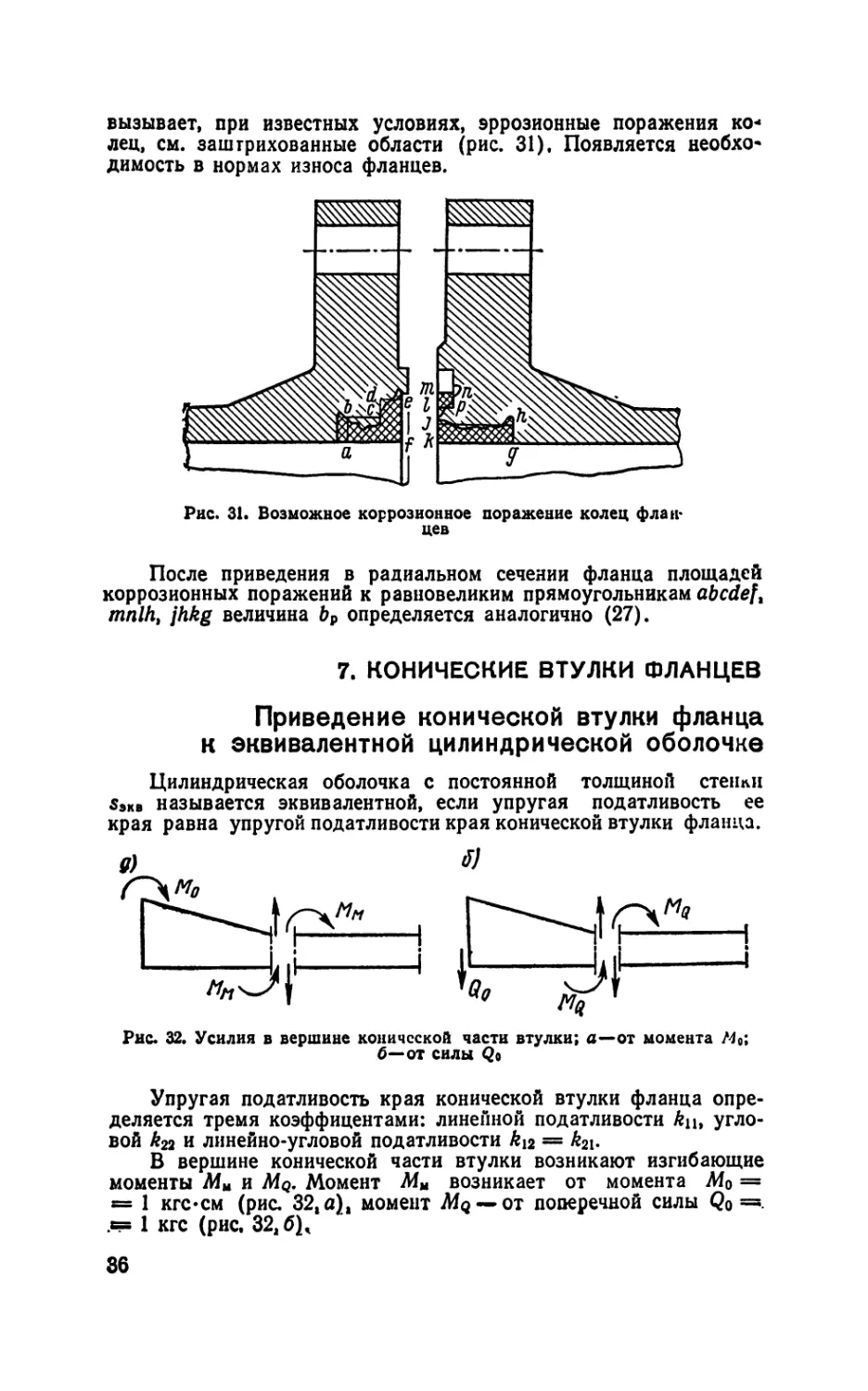

Расчетная толщина кольца с коррозионными поражениями.

Затекание потока рабочей среды в зазор между фланцами

2*

35

вызывает, при известных условиях, эррозионные поражения ко-

лец, см. заштрихованные области (рис. 31). Появляется необхо-

димость в нормах износа фланцев.

Рис. 31. Возможное коррозионное поражение колец флан*

цев

После приведения в радиальном сечении фланца площадей

коррозионных поражений к равновеликим прямоугольникам abcdefl

mnlh. jhkg величина др определяется аналогично (27).

7. КОНИЧЕСКИЕ ВТУЛКИ ФЛАНЦЕВ

Приведение конической втулки фланца

к эквивалентной цилиндрической оболочке

Цилиндрическая оболочка с постоянной толщиной стенки

Зэкв называется эквивалентной, если упругая податливость ее

края равна упругой податливости края конической втулки фланца.

Рис. 32. Усилия в вершине конической части втулки; а—от момента /40;

б—от силы Qo

Упругая податливость края конической втулки фланца опре-

деляется тремя коэффицентами: линейной податливости £ц, угло-

вой Л22 и линейно-угловой податливости £12 = k2\,

В вершине конической части втулки возникают изгибающие

моменты Ми и Mq. Момент Мм возникает от момента Мо =

== 1 кгс«см (рис. 32, а), момент Mq —от поперечной силы Qo

.в= 1 кгс (рис, 32, б)ч

36

Таблица 5. изгибающие моменты

В ВЕРШИНАХ КОНИЧЕСКИХ ВТУЛОК С УКЛОНОМ /=1/5

$ ^НЛ=1.5 sH/s=2.0 ’„/s=3-*

^в.ф Mq/s Mq/s Л1м Mu

0,002 0,005 0,010 0,020 0,026 0,030 0,036 0,040 0,050 0,075 0,100 0,125 0,150 0,175 0,200 0,225 0,250 0,300 0,350 — 1,92 — 1,65 -1,40 -1,12 -0,992 -0,926 -0,847 -0,800 -0,700 -0,539 -0,430 -0,350 -0,300 -0,265 -0,235 -0,208 -0,183 -0,140 -0,109 0,955 0,903 0,830 0,718 0.665 0,633 0,590 0,564 0,506 0,397 0,319 0,261 0,217 0,181 0,151 0,131 0,117 0,096 0,081 -2,75 -2,00 -1,42 -0,880 -0,703 -0,612 -0,506 -0,456 -0,340 -0,182 -0,105 -0,0615 -0,0378 -0,0261 -0,0198 -0,0168 -0,0149 -0,0125 -0,0115 0,842 0,700 0,542 0,360 0,290 0,253 0,208 0,183 0,134 0,0610 0,0233 0,0050 0,0080 -0,0138 -0,0178 -0,0192 -0,0198 -0,0190 -0,0185 -2,79 -1,54 -0,800 -0,310 -0,191 -0,139 -0,0854 -0,0600 -0,0248 0,0083 0,0120 0,0103 0,574 0,352 0,190 0,0677 0,0360 0,0223 0,0085 0,0026 0,0062 -0,0100 -0,0088 -0,0062

S ^в.ф Vs-4-0 sH/s=5,0

Mq/s mm Mq/s

0,002 0,005 0,010 0,020 0,026 0,030 0,036 0,040 0,050 —2,28 —1,00 —0,390 —0,0844 —0,0310 —0,0132 0,0020 0,0072 0,0116 0,370 0,171 0,0648 0,0074 —0,0049 -0,0049 -0,0066 —0,0068 -0,0059 —1.77 —0,615 —0.187 —0,0128 0,238 0,0863 0,0215 —0,0030

«„/«=6,0 Sh/S-7,0 S„/S=8.0

^в.ф Mq/s "м Mq/S

0,006 0,010 —0,290 —o.osoo 0,0312 0,0062 —0.0178 -0,0370 0,0132 0,0007 —0,108 —0,0125 0,0072 —0,0010

37

Таблица 6. изгибающие моменты

В ВЕРШИНАХ КОНИЧЕСКИХ ВТУЛОК С УКЛОНОМ /==1/3

^в.ф sH/S=1.5 *„/*=2.0 *„/*=3.0

MqlS Mq/S Mq/s

0,002 0,005 0,010 0,020 0,026 0,030 0,035 0,040 0,050 0,075 0,100 0,125 0,150 0,175 0,200 0,225 0,250 0,300 0,350 —1,28 -1,16 —1,06 —0,919 —0,862 —0,829 —0,786 —0,761 —0,707 —0,666 —0,536 —0,484 —0,440 —0,403 —0,376 —0,353 —0,334 - 0,300 —0,272 0,983 0,960 0,927 0,871 0,841 0,824 0,798 0,782 0,746 0,670 0,610 0,560 0,517 0,481 0,451 0-.424 0,400 0,358 0,323 —2,07 —1,70 —1,33 -1,03 —0,905 —0,837 —0,751 —0,703 —0,604 —0,443 -0,342 -0,278 —0,226 —0,193 —0,161 -0,139 —0,121 —0,0940 -0,0740 0,930 0,855 0,759 0,625 0,565 0,531 0,486 0,459 0,403 0,299 0,231 0,183 0,146 0,119 0,0960 0,0792 0,0661 0,0431 0,0262 -2,60 —1,78 -1,19 —0,695 —0,541 —0,467 -0,379 -0,334 —0,248 —0,131 —0,0735 —0,0415 —0,0232 —0,0119 -0,0046 0,769 0,599 0,437 0,271 0,212 0,182 0,147 0,128 0,0915 0,0410 0,0155 0,0032 —0,0039 —0,0081 —0,0103

3 s„/s=4,0 «„/*=5.0

^в.ф Mqjs A,M Mq/S

0,002 0,005 0,010 0,020 0,026 0,030 0,036 0,040 0,050 0,075 -2,54 -1,50 —0,860 —0,404 —0,282 -0,228 —0,168 —0,138 —0,0870 —0,0274 0,605 0,397 0,241 0,114 0,0783 0,0608 0,0428 0,0332 0,0170 -0,0006 —2,30 —1,18 —0,593 —0,232 —0,146 —0,109 —0,0710 —0,0535 —0,0251 0,466 0,262 0,136 0,0501 0,0289 0,0198 0,0106 0,0064 0,0000

9 rH/s=6,0 VS»™ *H/*=8,0

^в.ф i MQ/s l MU Mq/s Mq/S mm

0,006 0,010 0,016 0,020 0,026 0,030 0,040 -0,766 —0,410 —0,204 —0,135 —0,0750 —0,0506 —0,0170 0,146 0,0785 0,0354 0,0223 0,0104 0,0054 0,0006 —0,587 —0,291 —0.129 —0,0780 —0.0370 —0,0229 0,0970 0,0465 0,0185 0.0098 0,0035 0,0007 —0,460 -0,210 —0,0826 —0,0460 —0,0165 0,0650 0,0290 0,0100 0,0039 0,0005

38

Таблица 7. изгибающие моменты

В ВЕРШИНАК КОНИЧЕСКИХ ВТУЛОК С УКЛОНОМ /=1/2.5

S ^в.ф sh/s = 1-5 'h/s = 2-° s„/s=3.0

Mq/s Мм Mq/s mq/s AfM

0,003 0,005 0,010 0,020 0,026 0,030 0,036 0,040 0,050 0,075 0,100 0,125 0,150 0,175 0,200 0,225 0,250 0,300 0,350 — 1,06 -1,02 —0,932 -0,831 —0,786 —0,760 —0,728 -0,710 -0,667 —0,589 -0,538 -0,488 -0,453 —0,424 —0,400 —0.379 -0,360 -0,330 —0,305 0,982 0,971 0,947 0,904 0,882 0,867 0,848 0,835 0,807 0,745 0,694 0,650 0,614 0,583 0,555 0,529 0,506 0,468 0,436 -1,72 -1,54 -1,30 -1,02 -0,912 -0,856 -0,683 —0,740 -0,652 -0,506 -0,412 —0,346 -0,297 —0,259 —0,229 —0,205 —0,185 -0,154 -0,130 0,927 0,891 0,816 0,703 0,651 0,620 0,579 0,554 0,501 0,400 0,330 0,276 0,237 0,204 0,178 0,156 0,139 0.110 0,0890 -2,15 —1,76 -1,24 -0,796 -0,646 -0,570 —0,484 -0,436 -0,345 —0,210 -0,140 —0,0968 —0,0689 —0,0438 —0,0362 —0,0267 —0,0190 0,763 0,674 0,526 0,360 0,298 0,265 0,22.5 0,202 0,159 0,0924 0,0555 0.0332 0,0188 0,0092 0,0027 -0,0019 —0,0052

S ^в.ф s„/s=4.0 sH/s=5.(l

MQ/s л1м Mq/S

0,003 0,005 0,010 0,020 0,025 0,030 0,036 0,040 0,050 0,075 0,100 0.125 -2,08 -1,58 —1,00 —0,526 -0,392 —0,332 —0,262 —0,226 —0,161 —0,0760 —0,0372 —0,0222 0,597 0,483 0,323 0,179 0,134 0,112 0,0864 0,0733 0,0491 0,0180 0,0037 —0,0026 —1.88 —1,33 —0,740 —0,342 —0,238 —0,191 -0,141 —0,126 —0.0730 —0,0228 0,458 0,342 0,199 0,0918 0,0622 0,0486 0,0339 0,0266 0,0140 0,0002

S °в.ф sH/s=6.0 1 sH/s=8.0

Mq/s AfM MQ/s л,м Mq/s mm

0,006 0,010 0,016 0,020 0,026 0,030 0,040 0,050 -0,932 —0,553 —0,309 —0,224 —0,145 —0,111 —0,0590 —0,0312 0,208 0,126 0,0693 0,0489 0,0300 0,0216 0,0090 0,0026 —0,747 -0,417 —0,216 —0,149 —0,0895 -0,0650 —0,0295 —0,0112 0,145 0,0815 0,0406 0,0269 0,0140 0,0094 0,0022 -0,0010 —0,602 —0,318 —0,154 -0,101 —0,0565 —0,0377 -0,0126 0,104 0,0543 0,0247 0,0151 0,0068 0,0034 —0,0004

39

Дифференциальные уравнений круговой цилиндрической обо-

лочки с переменной толщиной стенки, к интегрированию которой

сводится расчет конической втулки, соответствует дифференциаль-

ному уравнению балки с переменным поперечным сечением, ле-

жащей на упругом основании с переменным коэффициентом жест-

кости. Эта аналогия была использована для вычисления на ЭВМ

{коэффициентов податливости конических втулок и изгибающих

•моментов в их вершинах [5, 9]. Полученные таким образом ко-

эффициенты податливости применены при построении графиков

1рис.*33 и рис. 34. Изгибающие Моменты AfM, Mq даны в табл. 5—

(3 с учетом, что для. втулок с одним уклоном конической части

* пппилй Т • i — If f \ IT M /» ЛПП.

Таблица 8. изгибающие

^МОМЕНТЫ В ВЕРШИНАХ

КОНИЧЕСКИХ ВТУЛОК

С УКЛОНОМ /=1 и

ОТНОШЕНИЕМ 5н/5=2,С

^В.ф мы

0,004 -0,831 0,982

0,005 —0,816 0,977

0,010 —0,757 0,959

0,020 —0,694 0,923

0,026 -0,664 0,909

0,030 -0,650 0,900

0,036 —0,624 0,882

0,040 -0,608 0,872

0,050 —0,575 0,852

0,075 —0,498 0,804

0,100 —0,450 0,765

0,125 —0,431 0,729

0,150 -0,412 0,700

0,175 —0,393 0,678

0.200 —0,375 0.662

ближенного определения

длиной Lbt'.-i = ($н — $)/Ьвт и с оди-

наковыми отношениями sH/s и s/DB

равны величины М* и Mqts. Нижний

предел этих величин в таблицах —

0,01 для наибольшей из них.

Положительные направления уси-

лий Mo, AfM, Mq в кге и Qo в кгс/см

показаны на рис. 32.

Попытка точно определить $9Кв

путем приравнивания соответствую-

щих коэффициентов податливости ко-

нической втулки и цилиндрической

оболочки с постоянной толщиной

стенки не приводит к положительно-

му результату. Таким путем, пола-

гая неизменными упругие постоянные

материала, получают три уравнения

с одним неизвестным $9КВ, т. е. прихо-

дят к неопределенному решению.

Принципиальная возможность при-

$экв следует из того, что край кониче-

ской втулки фланца с достаточной точностью удовлетворяет за-

висимости, справедливой для края полубесконечной цилиндри-

ческой оболочки с постоянной толщиной стенки [5],

^11^22 e 1,41 k 12»

(31)

Для конических вутлок стандартных фланцев относительная

погрешность равенства (31) мала — не превышает 7%, т. е. такие

конические втулки можно заменять втулками с постоянной тол-

щиной стенки $вкэ.

Для конических втулок фланцев величину s9KB определяют из

условия, что основание втулки поворачивается, не перемещаясь,

в радиальном направлении.

Зависимость между s9KB и коэффициентами податливости края

конической втулки, если последние и коэффициенты податливости

края цилиндрической оболочки с толщиной стенки s9KB вычислены

при одинаковых значениях Е и V, а именно: Е = 2,0-106 кгс/см2

и у = 0,3, следующая [5], [6]:

(32)

40

где DCp = 2r — диаметр срединной поверхности цилиндрической

оболочки с толщиной стенки $Экв, т. е. зависящей от $9кв. Следо-

вательно, для определения $9кв выражение (32) необходимо за-

писать в форме уравнения пятой степени, учитывая, что DCp =

= DB. ф + $экв. Как известно, уравнение пятой степени можно ре-

шить лишь приближенно. Удобнее воспользоваться методом по-

следовательных приближений, который позволяет, меняя величину

Dcp, определить нужный нам действительный корень уравнения.

С этой целью в выражении (32) полагаем DCp = DB. ф и записы-

ваем его так:

$экв = 5У> (33)

где у — коэффициент пропорциональности, в первом приближении

равный

8/2,25 / йП У Дв. ф

X / ( 2 2 -2 ) ‘ (34)

Для определения второго приближения у вычисляем $Эквь со-

ответствующую уь и находим: Dcp i = DB. ф + s9KB ь Затем, ум-

5 / D

ножая выражение (34) на отношение /\/ ср< I определяем у во

V DBt ф »

втором приближении уг. Вычислительные операции при опреде-

лении третьего приближения отличаются лишь тем, что выражение

(34) в форме, отвечающей второму приближению, умножается на

5 /п-----

отношение л / - ср’-.3- и т. д., до получения приемлемо точного

V ^ср. 2

значения у. Величина у3, соответствующая третьему приближению,

отличается от величины у3, соответствующей пятому приближению,

не более чем на 1%, т. е. у3 ~ ys. Величина у, найденная в треть-

ем приближении, оказывается больше найденной в первом при-

ближении. Эта последняя погрешность увеличивается с увели-

чением отношения s/DB. ф, достигая 8%, причем практически не за-

висит от уклона конической части втулки i и отношения $н/$. За-

метим, что величины у и s9KB не зависят от упругих постоян-

ных £, v.

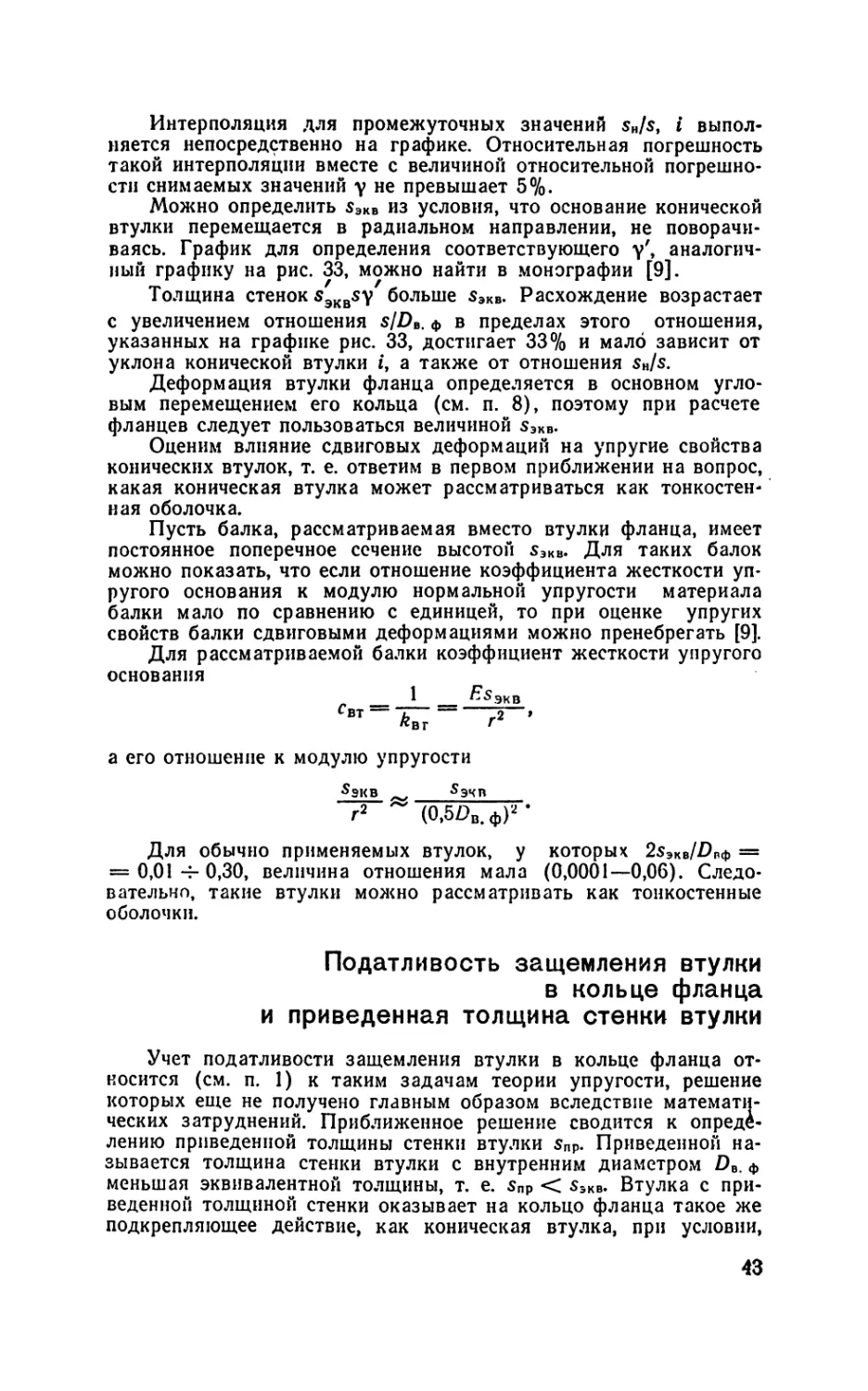

Выражение (33) позволяет построить график с помощью дан-

ных табл. 6—9 [9]. По оси ординат графика (рис. 33) отложены

значения у = у3, по оси абсцисс — отношения s/De. ф, охваты-

вающие все практически встречающиеся размеры конических вту-

лок фланцев. Каждой кривой на поле графика отвечает свое от-

ношение sH/s и величина уклона конической втулки L Всего этих

отношений восемь: 1,5; 2; 3; 4; 5; 6; 7; 8, а величин уклонов —

t 1 1 1 ,

четыре: 1; -т-; -г-. Три кривые с одним отношением s»/s и

2,0 о о

1 1 1 *

тремя величинами г, равными -77г-; т и т, образуют одну груп-

2,0 о О

пу. Из соображений удобства компоновки графика ось абсцисс

для кривой i = 1, «н/s = 2 поднята относительно оси абсцисс гра-

фика на отметку у = 1,7. Для этой кривой на уровне отметки

7=1-

41

Рис. 33. К определению коэффициента у:

—Х-Х— « = 1; ----------------------/ = 1/2,5;-----------------/ = 1/3;--------------/ = 1/5

Интерполяция для промежуточных значений sH/s, i выпол-

няется непосредственно на графике. Относительная погрешность

такой интерполяции вместе с величиной относительной погрешно-

сти снимаемых значений у не превышает 5%.

Можно определить $экв из условия, что основание конической

втулки перемещается в радиальном направлении, не поворачи-

ваясь. График для определения соответствующего у', аналогич-

ный графику на рис. 33, можно найти в монографии [9].

Толщина стенок s3KBsy больше $Экв. Расхождение возрастает

с увеличением отношения s/DB. ф в пределах этого отношения,

указанных на графике рис. 33, достигает 33% и мало зависит от

уклона конической втулки i, а также от отношения sH/s.

Деформация втулки фланца определяется в основном угло-

вым перемещением его кольца (см. п. 8), поэтому при расчете

фланцев следует пользоваться величиной s3KB.

Оценим влияние сдвиговых деформаций на упругие свойства

конических втулок, т. е. ответим в первом приближении на вопрос,

какая коническая втулка может рассматриваться как тонкостен-

ная оболочка.

Пусть балка, рассматриваемая вместо втулки фланца, имеет

постоянное поперечное сечение высотой £экв< Для таких балок

можно показать, что если отношение коэффициента жесткости уп-

ругого основания к модулю нормальной упругости материала

балки мало по сравнению с единицей, то при оценке упругих

свойств балки сдвиговыми деформациями можно пренебрегать [9].

Для рассматриваемой балки коэффициент жесткости упругого

основания

1 _

свт —-т— “ Т5”’

«•в г г

а его отношение к модулю упругости

$ЭКВ ~ Зэчв

г2 ~ (0,5/)в.ф)2-

Для обычно применяемых втулок, у которых 2$Экв/0пф =

= 0,01-7-0,30, величина отношения мала (0,0001—0,06). Следо-

вательно, такие втулки можно рассматривать как тонкостенные

оболочки.

Податливость защемления втулки

в кольце фланца

и приведенная толщина стенки втулки

Учет податливости защемления втулки в кольце фланца от-

носится (см. п. 1) к таким задачам теории упругости, решение

которых еще не получено главным образом вследствие математи-

ческих затруднений. Приближенное решение сводится к опреде-

лению приведенной толщины стенки втулки $ПР. Приведенной на-

зывается толщина стенки втулки с внутренним диаметром DB. ф

меньшая эквивалентной толщины, т. е. snp < $экв. Втулка с при-

веденной толщиной стенки оказывает на кольцо фланца такое же

подкрепляющее действие, как коническая втулка, при условии,

43

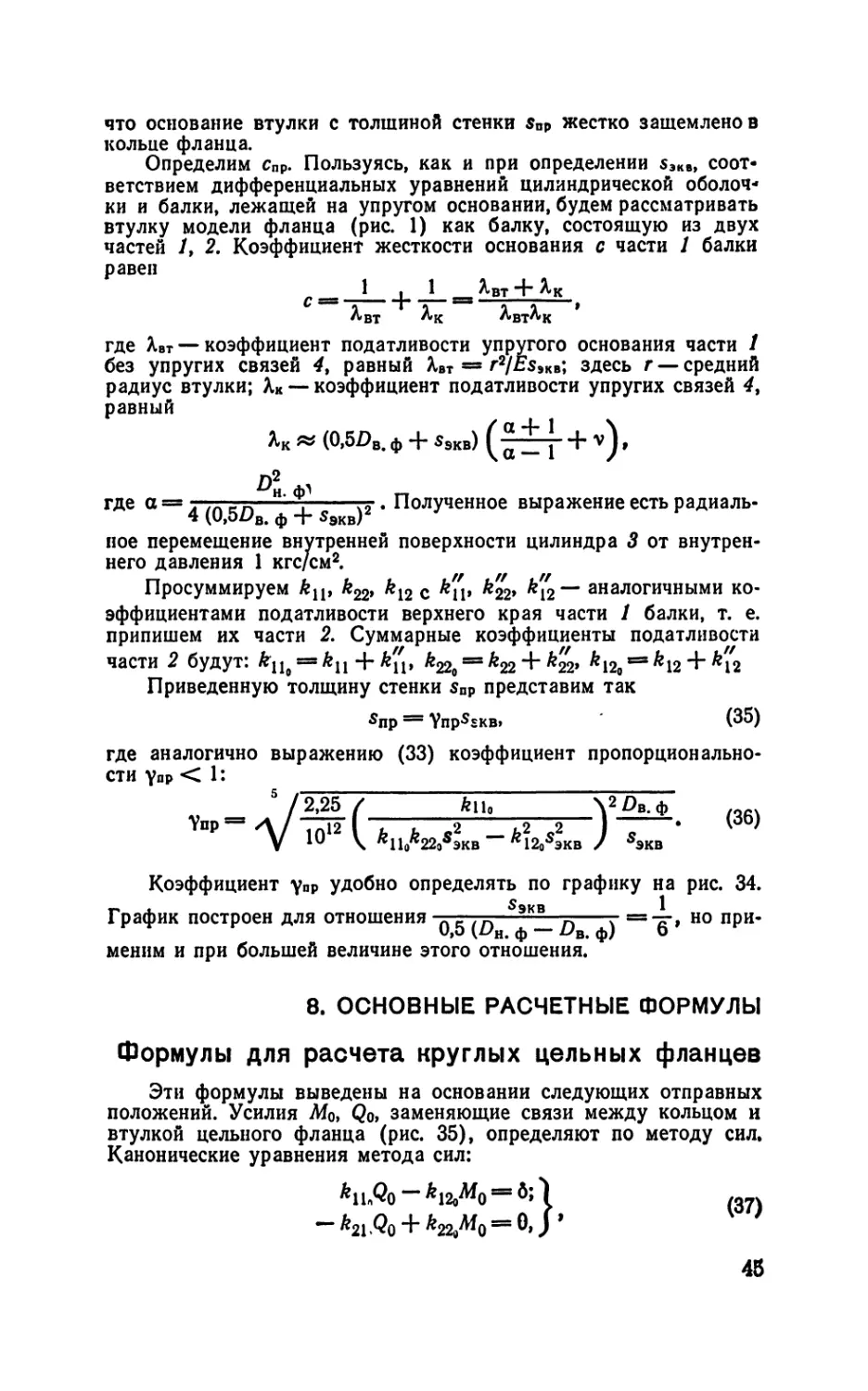

Рис. 34. к определению коэффициента уПр!

з>кв/5««0; 2—0,2; 3—0,3; 4—0,4; 5—0,5; 5—0,6; 7—0,7; 3—0,8;

44

что основание втулки с толщиной стенки $пр жестко защемлено в

кольце фланца.

Определим спр. Пользуясь, как и при определении $Экв, соот-

ветствием дифференциальных уравнений цилиндрической оболоч-

ки и балки, лежащей на упругом основании, будем рассматривать

втулку модели фланца (рис. 1) как балку, состоящую из двух

частей /, 2, Коэффициент жесткости основания с части 1 балки

равен

с —— 1 । 1 = ^вт +

Авт Ак АвтАк

где Авт — коэффициент податливости упругого основания части 1

без упругих связей 4t равный Авт e r*/Esm; здесь г — средний

радиус втулки; Ак — коэффициент податливости упругих связей 4,

равный

Ак (0,5DB. ф + $экв) 1 + 9

^н. тп

где а = гтгёъ-----।----гт • Полученное выражение есть радиаль-

4 (0,5£>в. ф + $9КВ)2

пое перемещение внутренней поверхности цилиндра 3 от внутрен-

него давления 1 кгс/см2.

Просуммируем &22> *12 с *н> *22» *12“ аналогичными ко-

эффициентами податливости верхнего края части 1 балки, т. е.

припишем их части 2. Суммарные коэффициенты податливости

части 2 будут: ^цов^ц + *и» *220 = *22 + *22’ *120 = *12+ *12

Приведенную толщину стенки $пр представим так

5ПР = Ynp5SKB> (35)

где аналогично выражению (33) коэффициент пропорционально-

сти Yn₽ < 1:

— 5 /2»25/ *н° \2^>в.ф

Ynp А/ 12 k^k^s2 — 612($экв ) 5экв

Коэффициент упр удобно определять по графику на рис. 34.

График построен для отношения q 5 (р ^K— р—фУ Н0 при’

меним и при большей величине этого отношения.

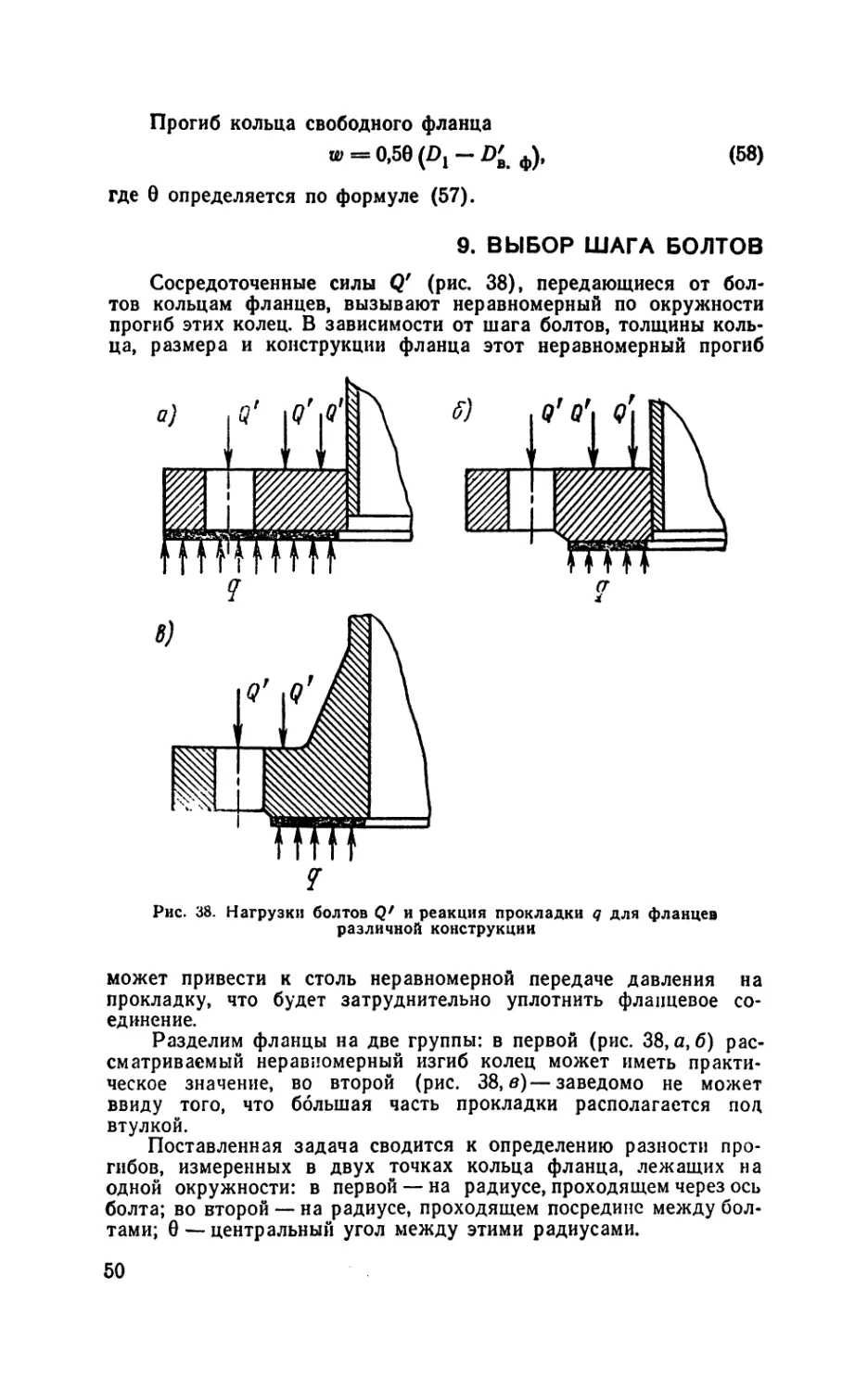

8. ОСНОВНЫЕ РАСЧЕТНЫЕ ФОРМУЛЫ

Формулы для расчета круглых цельных фланцев

Эти формулы выведены на основании следующих отправных

положений. Усилия Af0, Qo, заменяющие связи между кольцом и

втулкой цельного фланца (рис. 35), определяют по методу сил.

Канонические уравнения метода сил:

*11Д) “ *12о^О = 1 (37)

*21 .Qq + *22о^О = ) 9

45

где радиальное перемещение внутреннего края кольца равно

д = 0у, (38)

О — угол поворота нормали к срединной поверхности кольца близ

его внутреннего края.

Формулы для определения напряжений не содержат модуля

упругости материала. Модуль упругости входит в выражения для

определения перемещений. Коэффициент Пуассона принят рав-

ным v = 0,3.

Решив уравнения (37) с учетом зависимости (38), находим

Рис. 35. Основная система для расчета

фланца по методу сил

Мо = 8~----1^2-^2-;

*‘^220-^2. (39)

п _ д °>^22> + ^12э

Qo-0-"— ь2 •

^11о^22э *12,

Угол 0 определяем,

пользуясь методом наложе-

ния, как разность углов по-

ворота на внутреннем крае

кольцевой пластинки при ее

изгибе по схемам (рис. 26)«

^пр^н. ф

0= 2D А~

(мО+Ро-т)°н-Ф „

“ 2D В’

(40)

где QqP — приведенная нагрузка болтов,

д_ *1 .

12(1— v2) *

А____1 Г 1____________2а Ina "I

4л L <х (1 + v) (1 — v) (а2 — 1) J*

д а Г 1 . 1 1.

а2 - 1 1(1 + v)a2 1 - v J*

Ц == 7)н.ф/^в.ф»

4, В — коэффициенты, которые определяются с помощью

ков на рис. 36 и 37.

С учетом выражений (39) формуле угла поворота (40)

придать вид

(41)

графи-

можно

QnpC

0— 2Е •

(42)

46

где

__ AD*. ф

~ D' + 0,5LBDH. Ф •

Внося выражения (42 и 43) в формулы (39), получаем:

Рис. 37. Коэффициент В

Выражения L, F, К можно представить в виде [6, 9]:

0,644 9 \ s'D

0,779 Г + —

_ 3,30DCp

f= (Ьр+ 1.56Г) 4 ’

г 5.45*4

(4,25-^ + 3,30)s*p’

где Г « V0>52)cp$np-

(45)

(46)

47

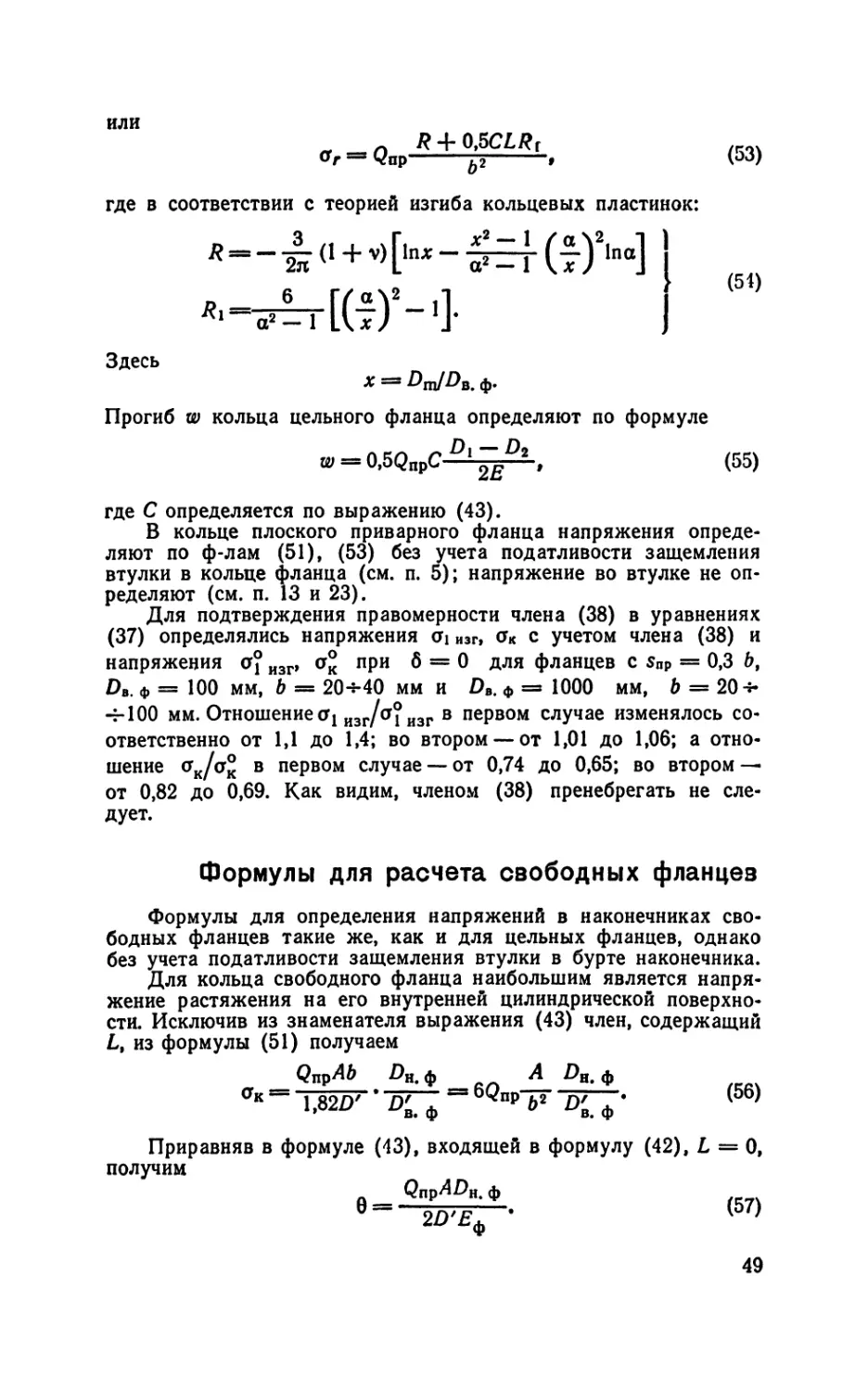

Формула наибольшего изгибного напряжения в кгс/см2 в ос-

новании втулки

AJq 3QnpC

*.изг= —------

(47)

Входящие в формулу (47) величины определяются по выра-

жениям: ЛЬ —по первому (44), С—(43), г —по второму (45);

IF = 5н/б “ момент сопротивления поперечного сечения основания

втулки, отнесенный к единице длины средней окружности осно-

вания.

Формула наибольшего изгибного напряжения в вершине ко-

нической части втулки

_ 6Мвт

°1ИЗГ s2 »

(48)

где Мвт — изгибающий момент в вершине конической части

втулки,

Л4ВТ = AfMAf0 — A1qQ0* (49)

Величины Ми и Mq берутся из табл. 5—8.

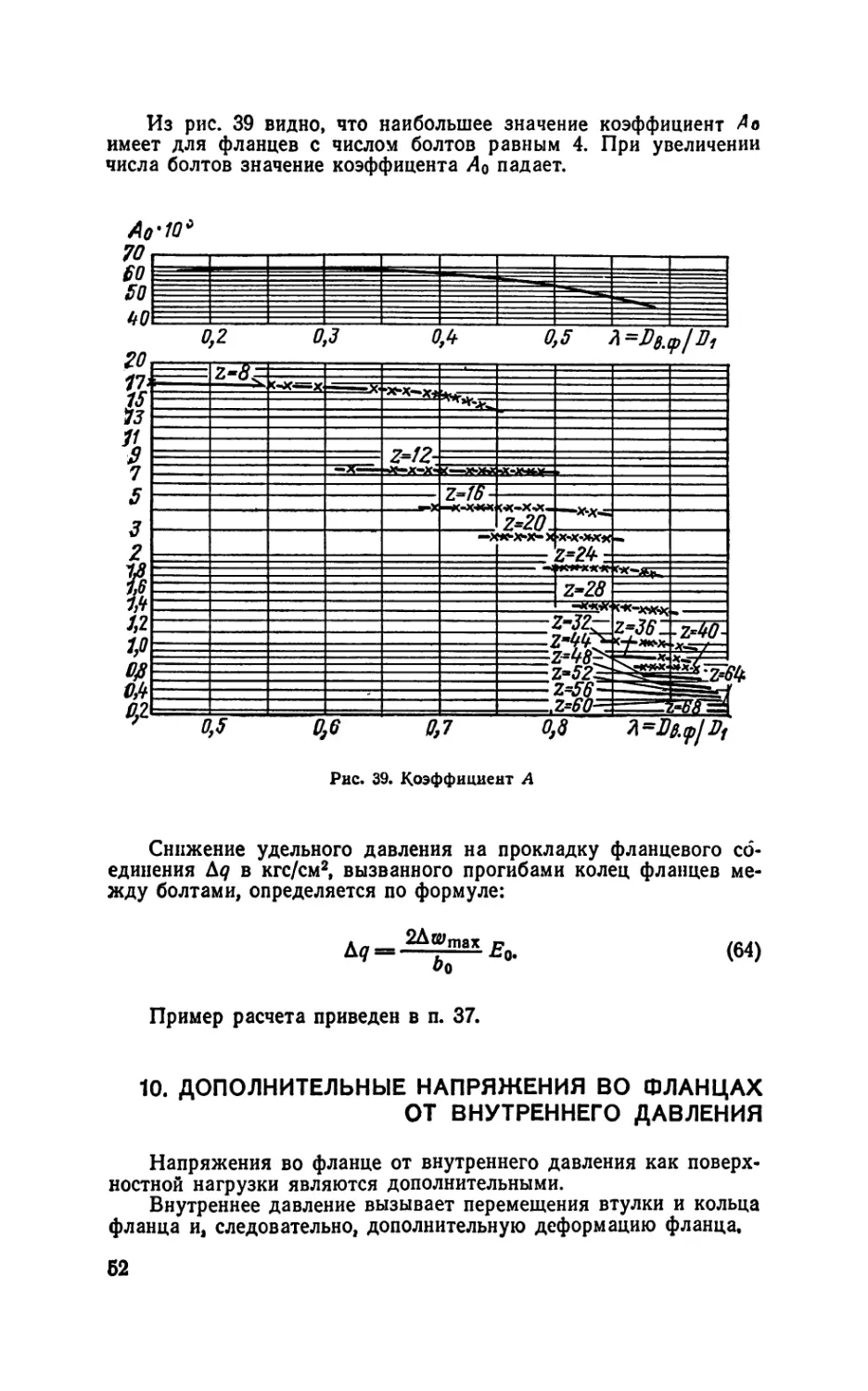

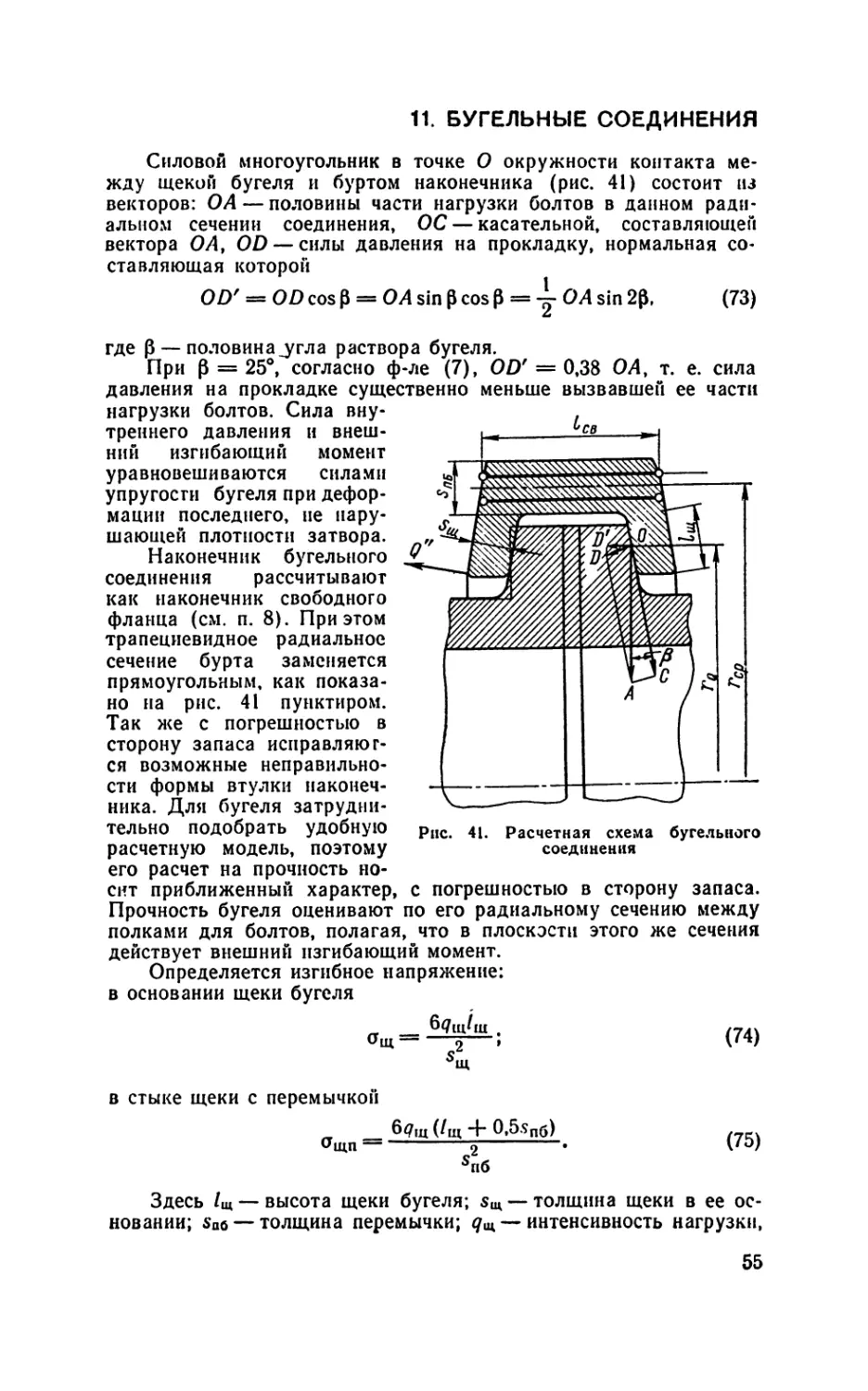

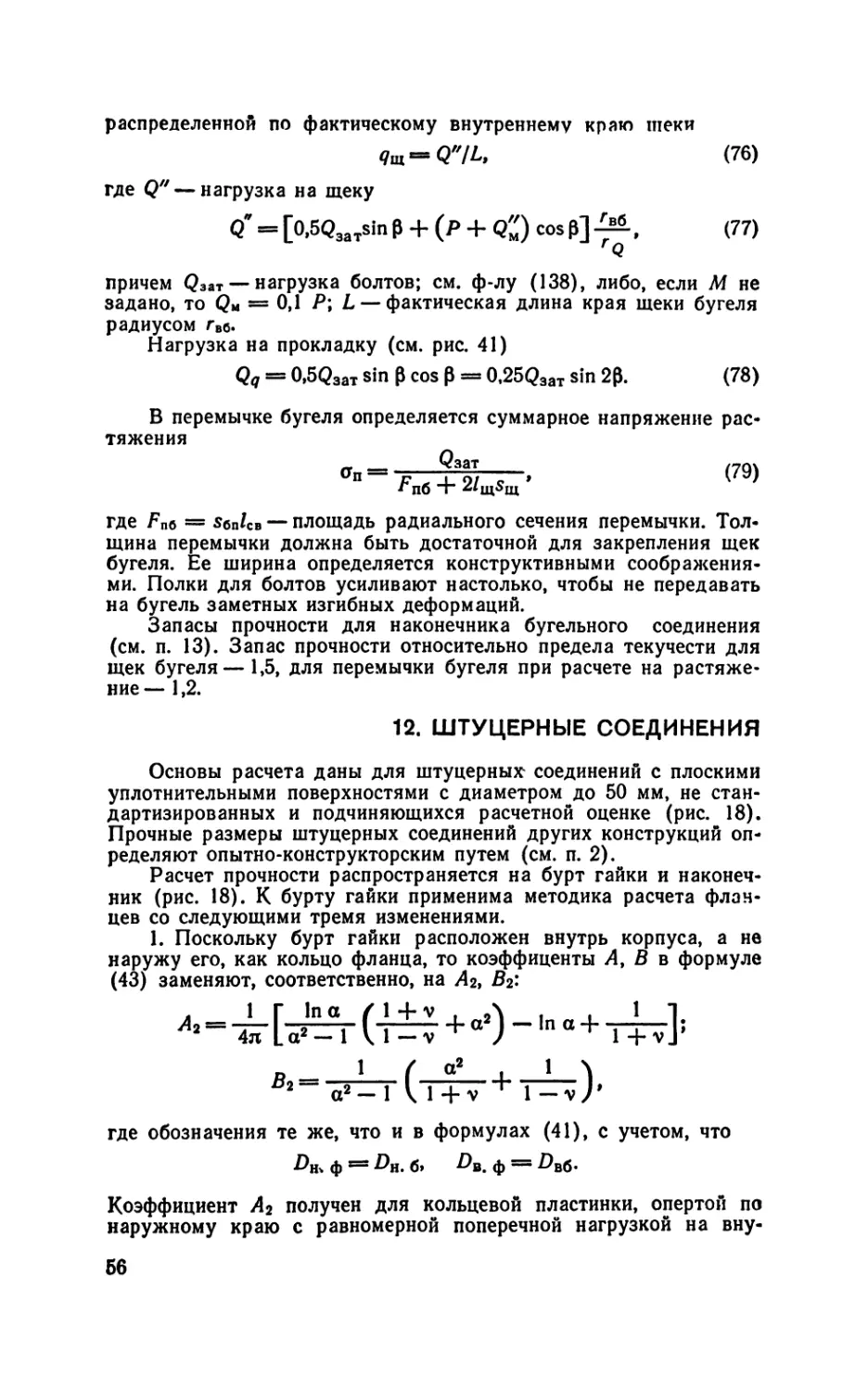

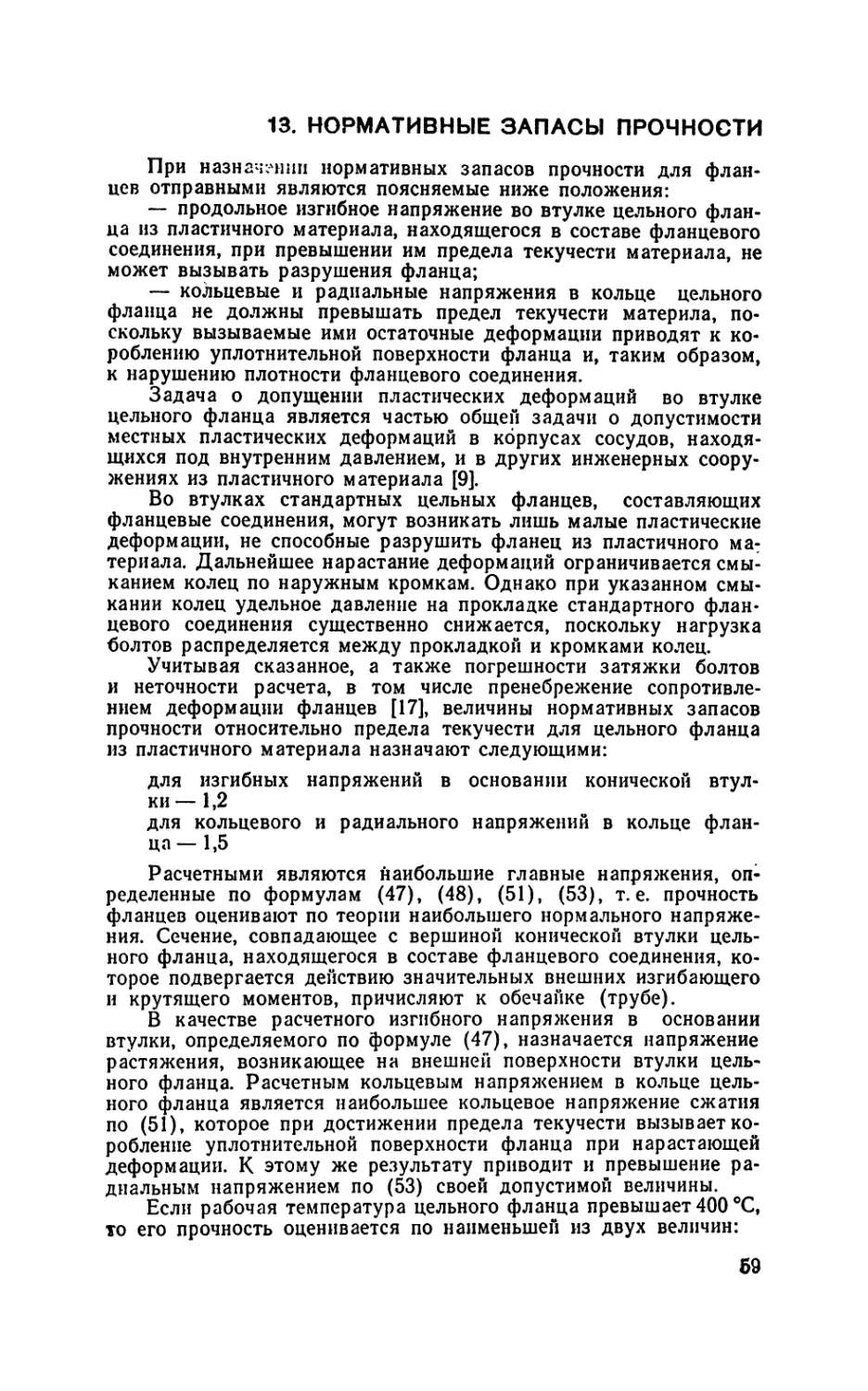

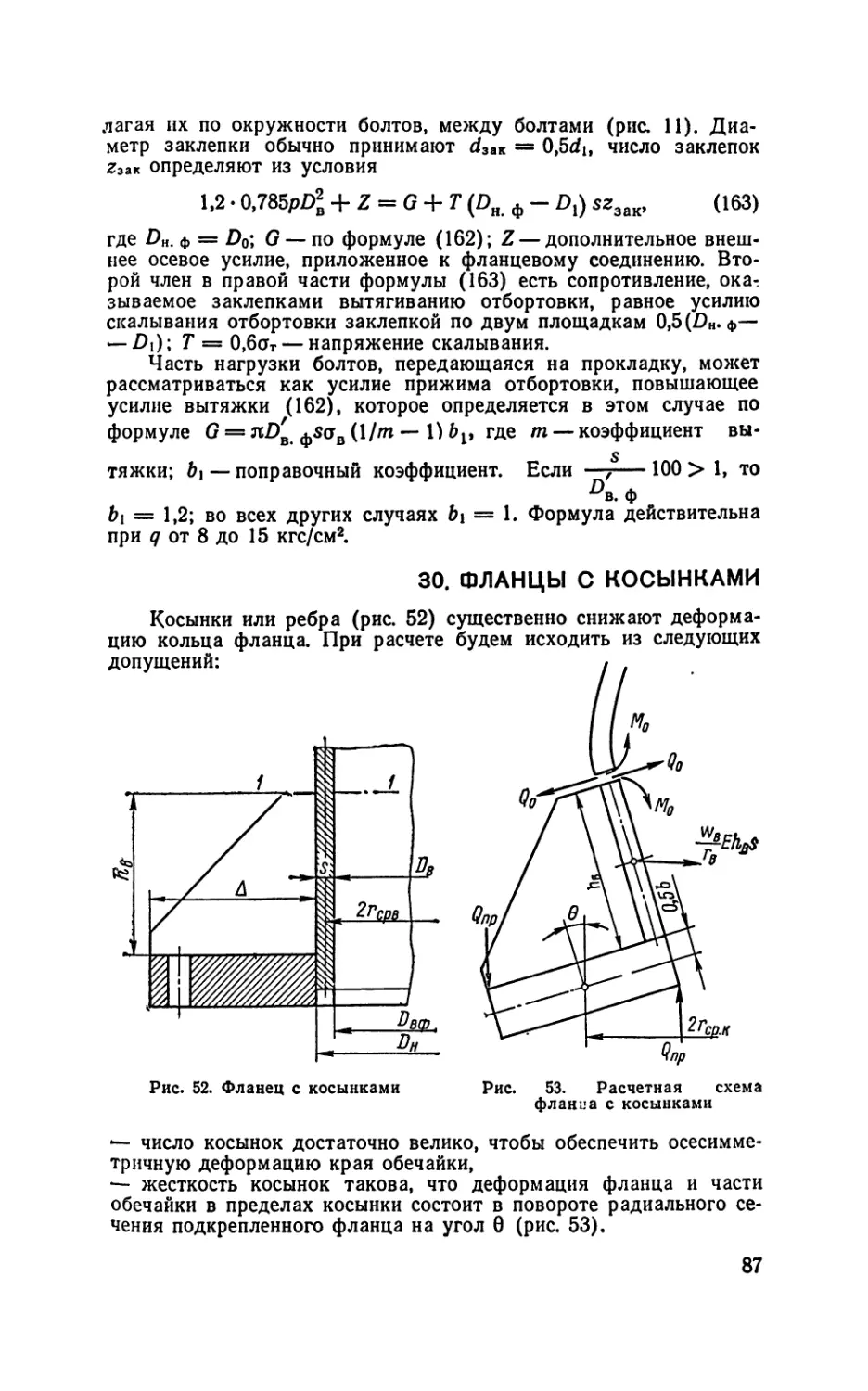

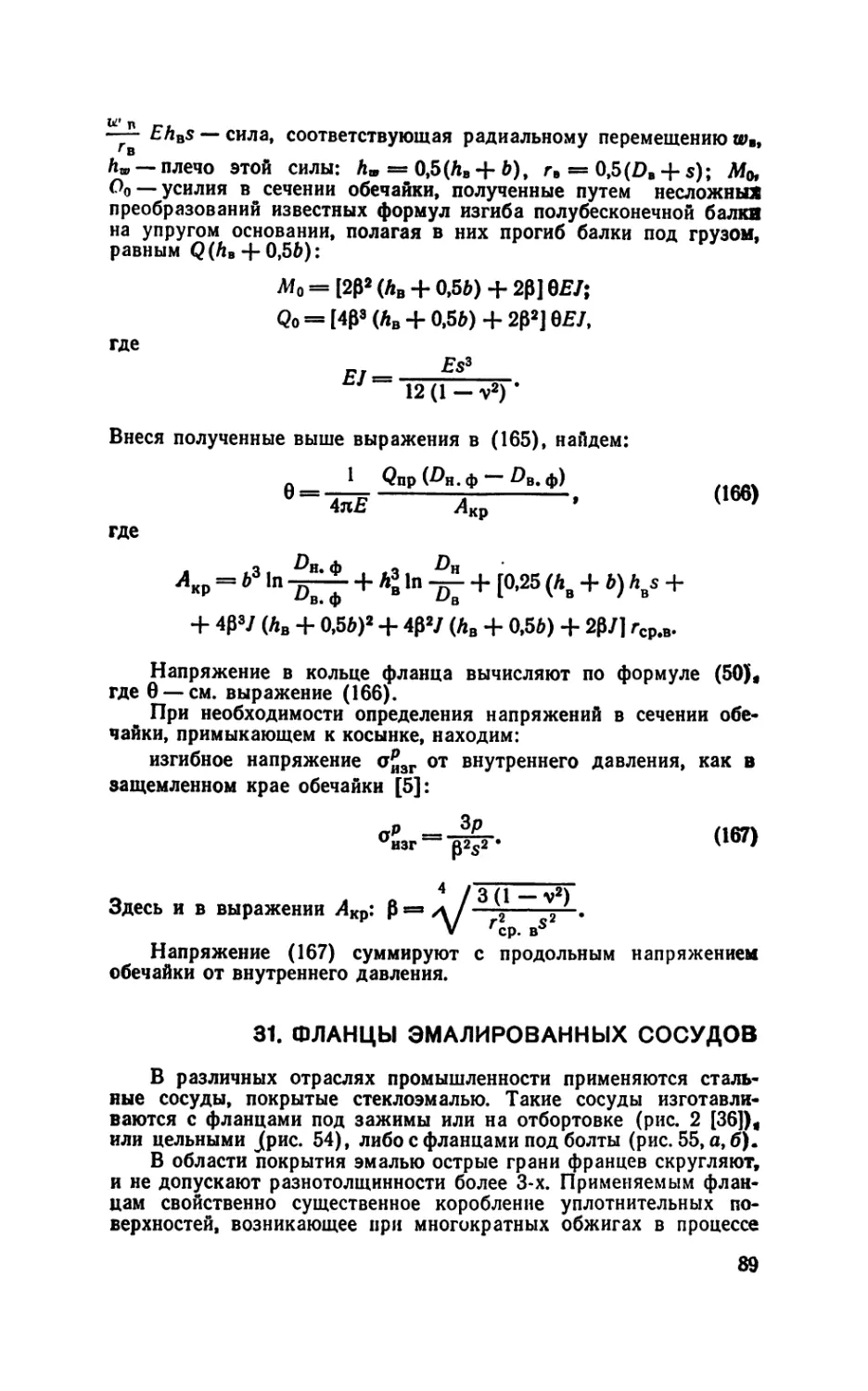

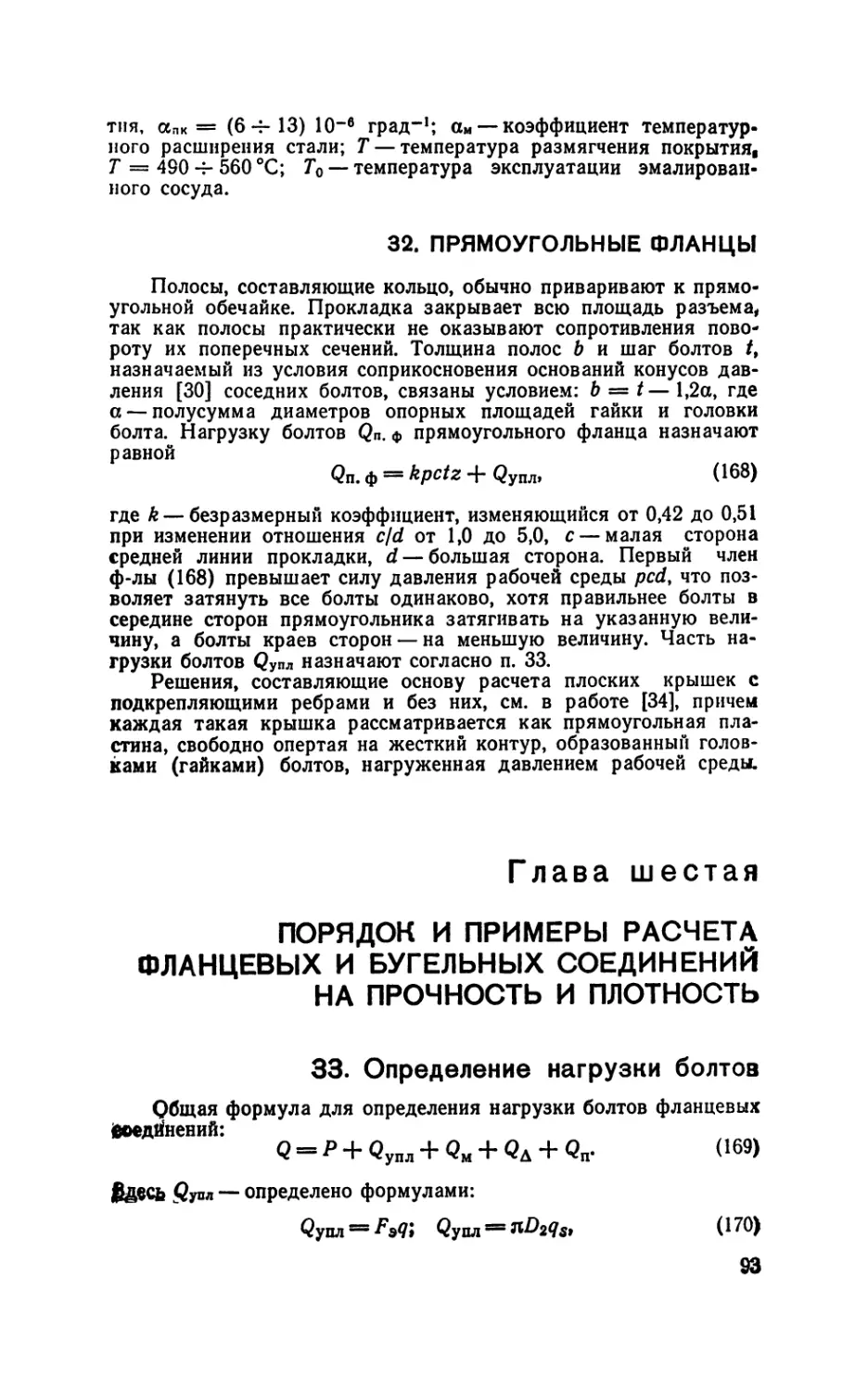

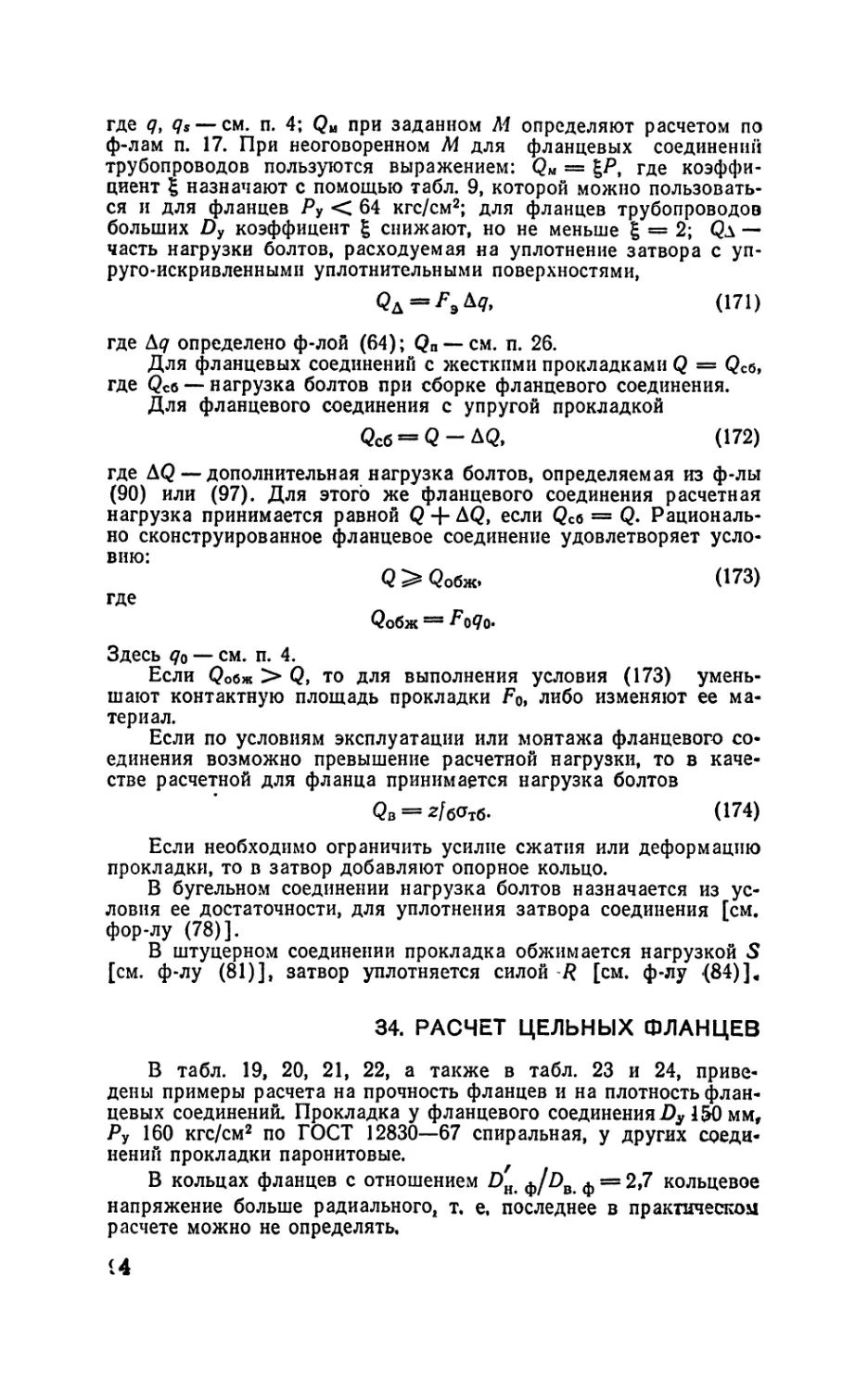

Наибольшим кольцевым напряжением на внутренней цилин-