Текст

В. В. КАФАРОВ

ОСНОВЫ МАССОПЕРЕДАЧИ

СИСТЕМЫ ГАЗ —ЖИДКОСТЬ,

ПАР —ЖИДКОСТЬ,

ЖИДКОСТЬ — ЖИДКОСТЬ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

Допущено Министерством высшего

и среднего специального

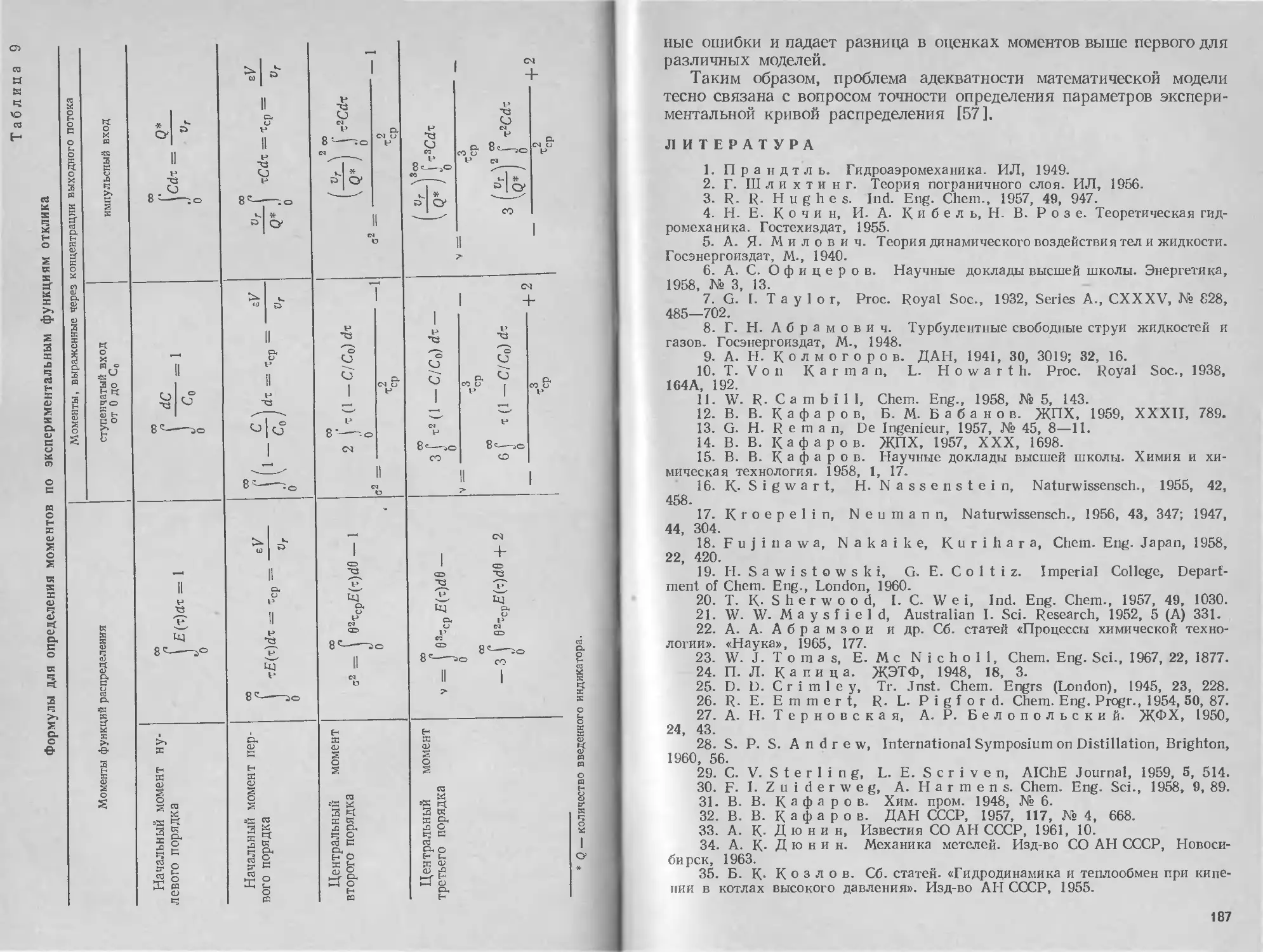

образования СССР

в качестве учебного пособия

для химико-технологических

специальностей вузов

374608

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

МОСКВА 1972

6П5.4

К12

УДК 66.015.23

Кафаров В. В.

К12 Основы массопередачи. Изд. 2-е, переработ, и

доп. Учеб. пособие для вузов. М., «Высшая школа»,

1972.

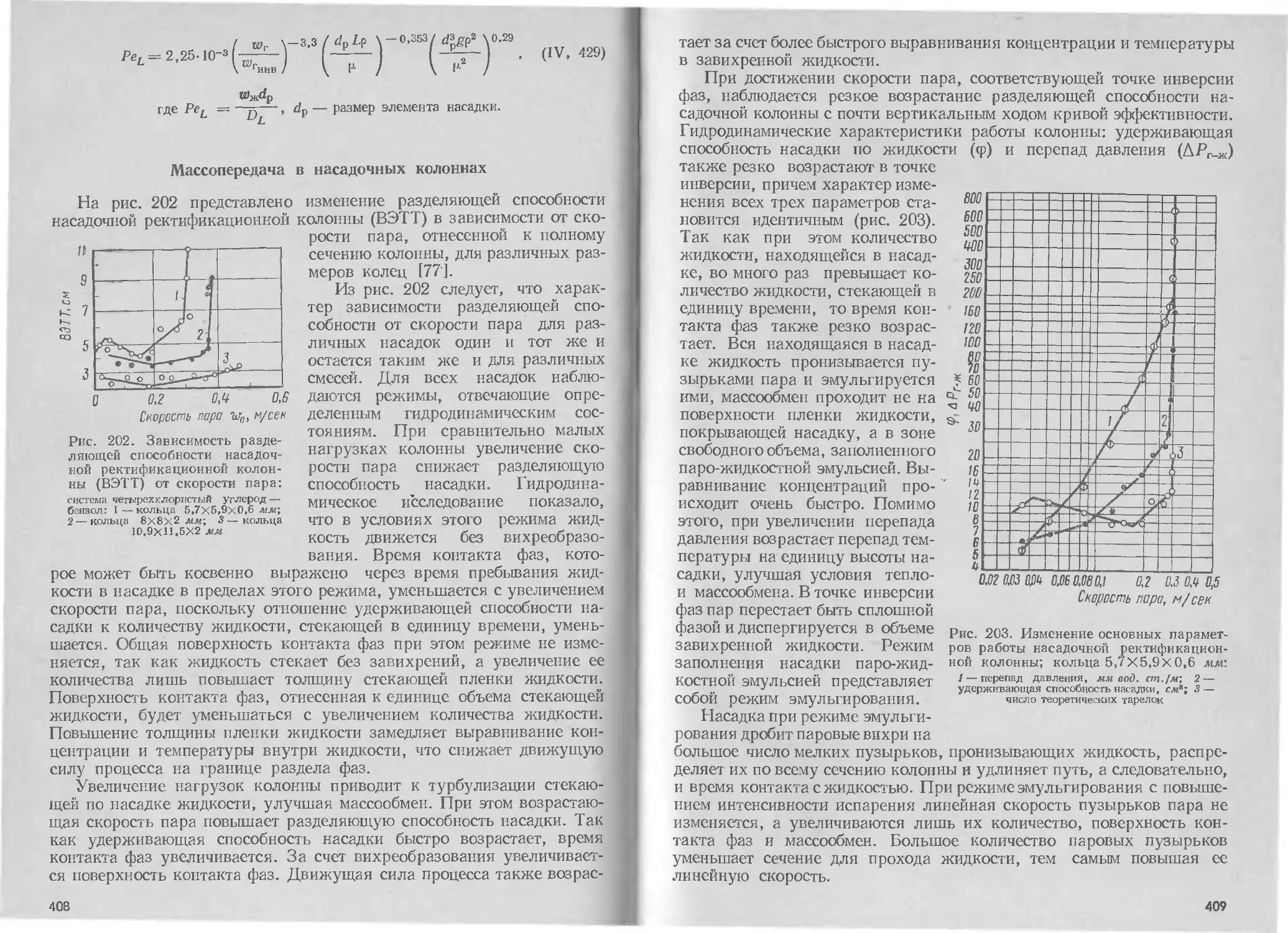

496 с. с илл.

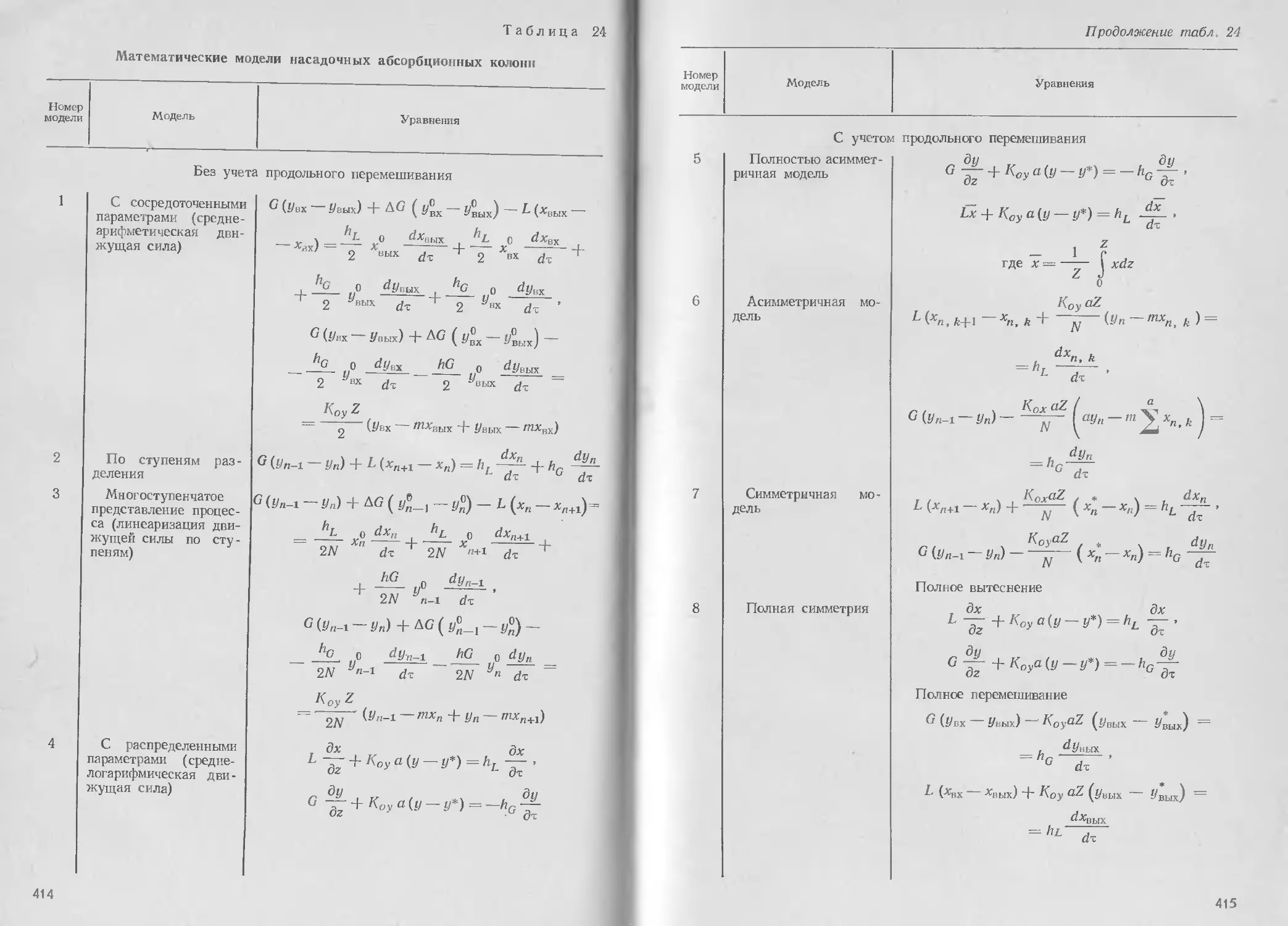

В пособии рассматриваются современные

представления о равновесии и диффузии в бинарных и

многокомпонентных системах. Излагаются

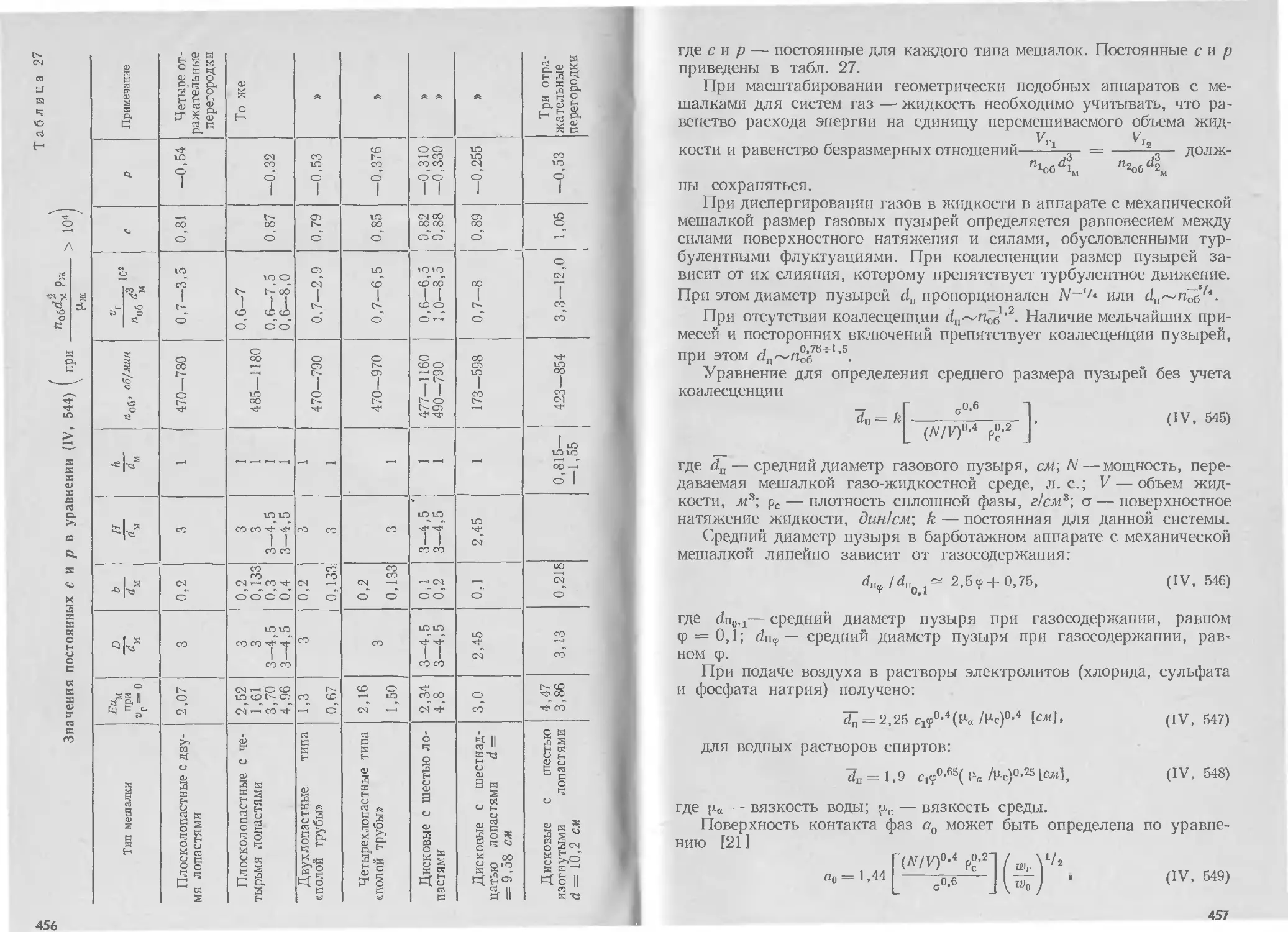

гидродинамические основы однофазных и двухфазных систем. Даны

принципы математического моделирования

процессов массопередачи. Впервые систематизируются

математические модели и алгоритмы расчета процессов

абсорбции, ректификации и экстракции. Описываются

основные типы диффузионных аппаратов, приводится

их расчет, моделирование и масштабирование. Дается

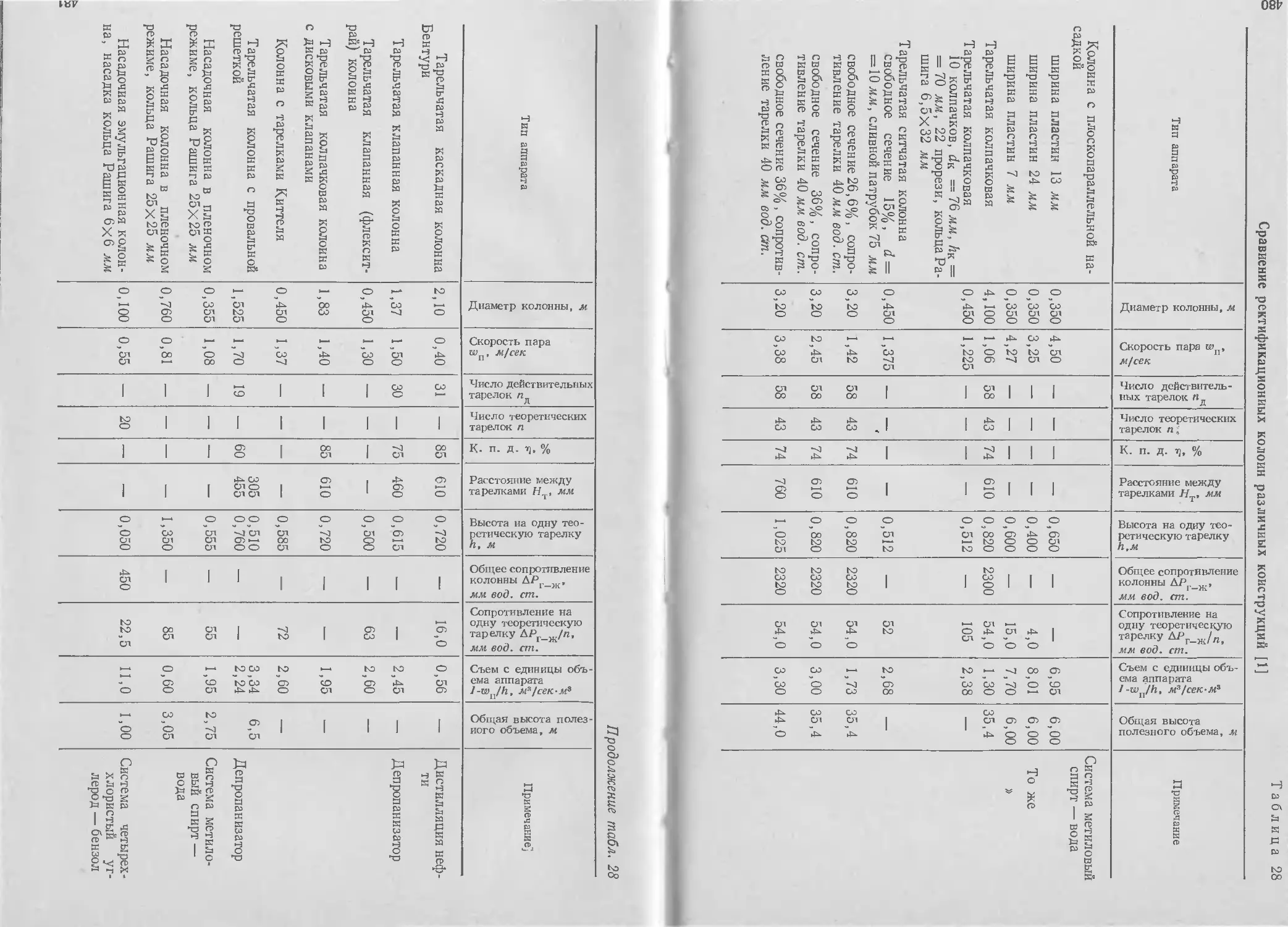

сравнительная оценка различным конструкциям

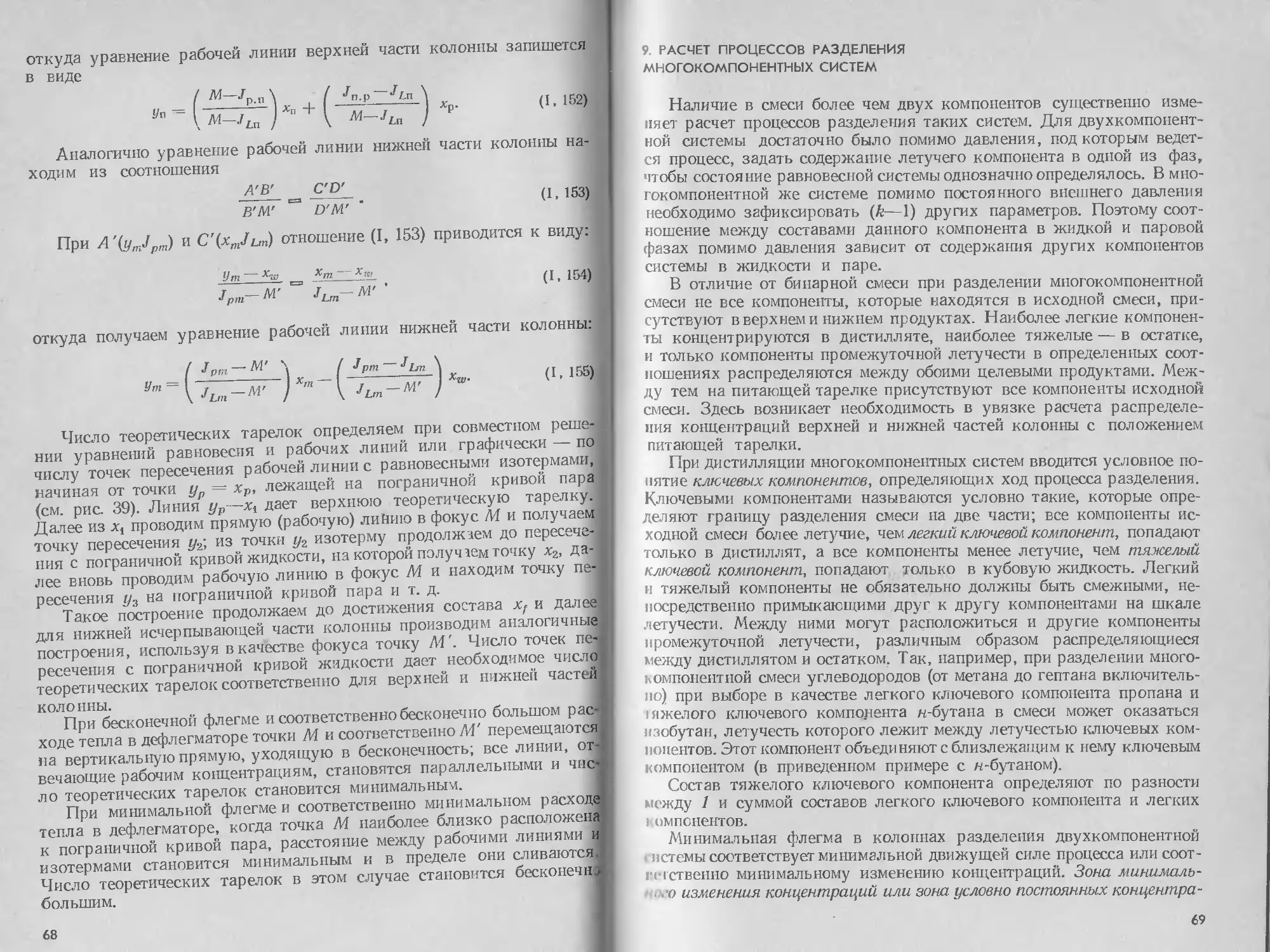

диффузионных аппаратов.

3—14—2

51—71

6П5.4

Рецензент: кафедра процессов и аппаратов ЛТИ

им. Ленсовета

(зав. кафедрой чл.-корр. АН СССР П. Г. Романков).

СХ шс

ВИБЛИ ОТЕКА

\

ПРЕДИСЛОВИЕ

За период, истекший после первого издания, основные идеи,

высказанные ранее при анализе процессов массопередачи, получили

дальнейшее развитие. Это прежде всего относится к рассмотрению явлений

турбулентного переноса в двухфазных системах газ ¦—жидкость,

пар — жидкость, жидкость — жидкость. Явления турбулентного

переноса и связанные с ними эффекты продольного и радиального

перемешивания жидкостей и газов привлекли за последнее время

внимание почти всех исследователей, занимающихся изучением процессов

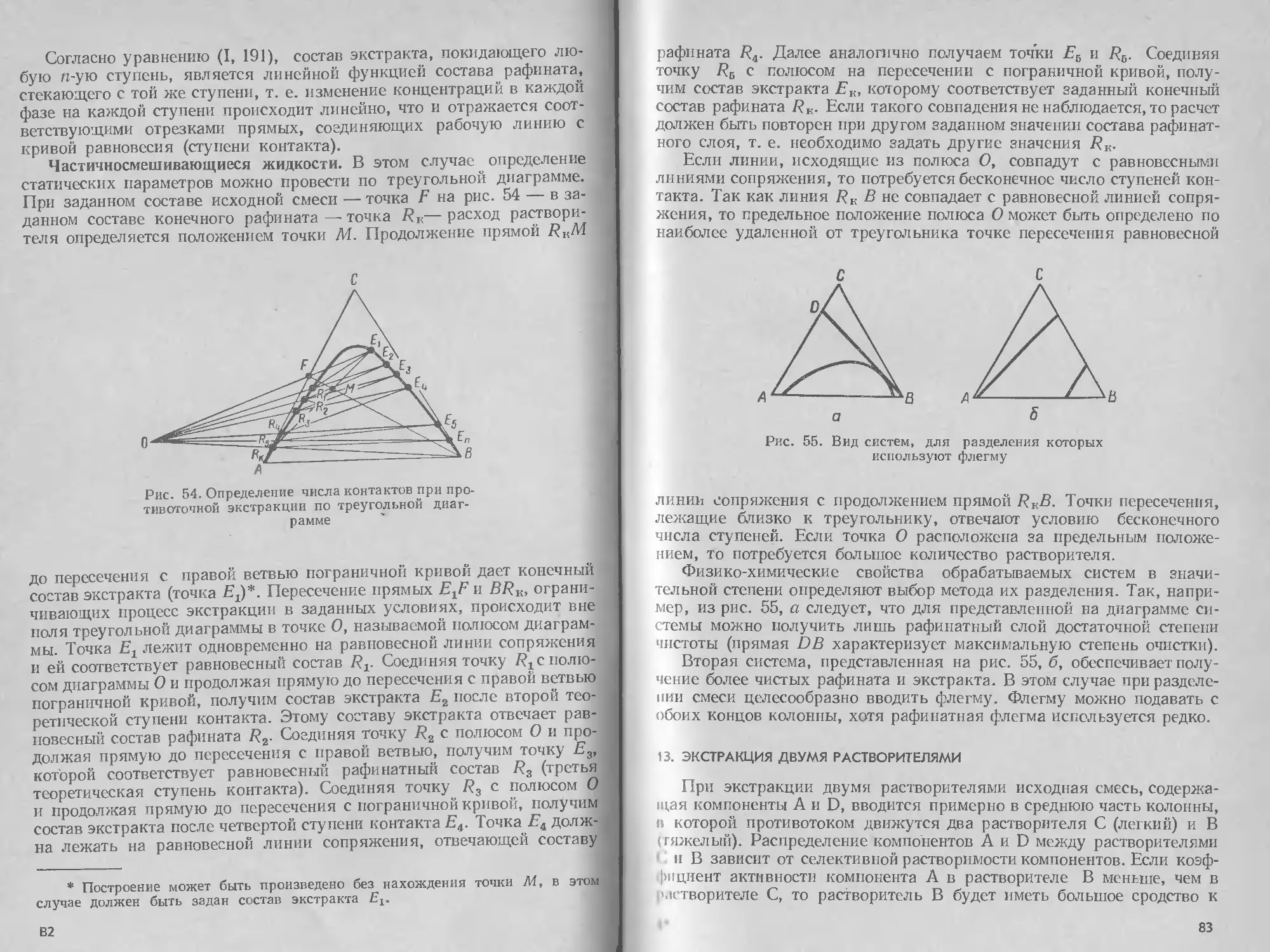

химической технологии.

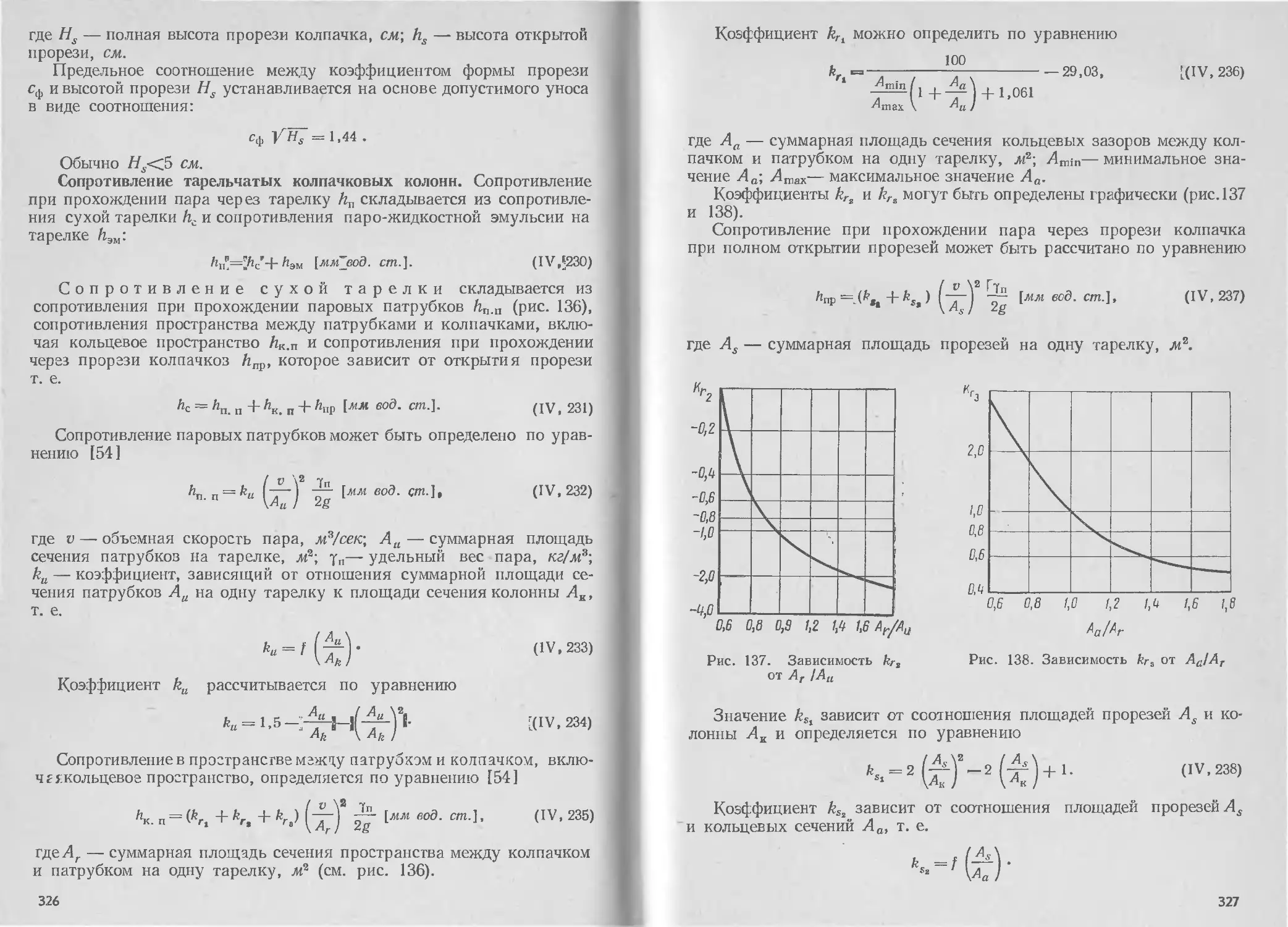

Дальнейшее развитие получили представления вихревого переноса

субстанции в жидкостях и газах как основы изучения структуры

потоков.

Использование вычислительных машин для расчета процессов

разделения смесей, описанное в первом издании, получило дальнейшее

развитие и позволило применить метод математического

моделирования как основной прием анализа диффузионных процессов. Метод

математического моделирования дает возможность глубже изучить

структуру потоков в однофазных и двухфазных системах.

Во втором издании автор стремился сохранить идею построения

книги и последовательность изложения материала.

Первая часть книги, посвященная равновесному соотношению

процессов массопередачи, претерпела значительное изменение. Заново

написаны разделы по неидеальным системам и расчету разделения

многокомпонентных систем. Расчет процесса разделения смесей на

машинах как самостоятельный раздел исключен, поскольку такие

расчеты пронизывают содержание всей книги и являются

необходимым средством для реализации математических моделей,

рассматриваемых как в теоретических разделах, так и при анализе работы

аппаратов для проведения процессов массопередачи.

В то же время автор счел возможным исключить из первой части

некоторые вопросы расчета равновесных соотношений, поскольку в

1966 г. издательством «Наука» было выпущено двухтомное

справочное пособие по равновесию между жидкостью и паром, написанное

В. Б. Коганом и В. М. Фридманом совместно с автором настоящей

книги. В этом пособии изложены основные методы определения

равновесия, а также методы его расчета.

Во второй части книги, посвященной гидродинамическим основам

процессов массопередачи, значительно расширен раздел гидродина-

мики двухфазных систем. Дано теоретическое обоснование основной

количественной характеристике двухфазной системы фактору

гидродинамического состояния двухфазной системы. Введено

математическое описание структуры потоков, возникающих в промышленных

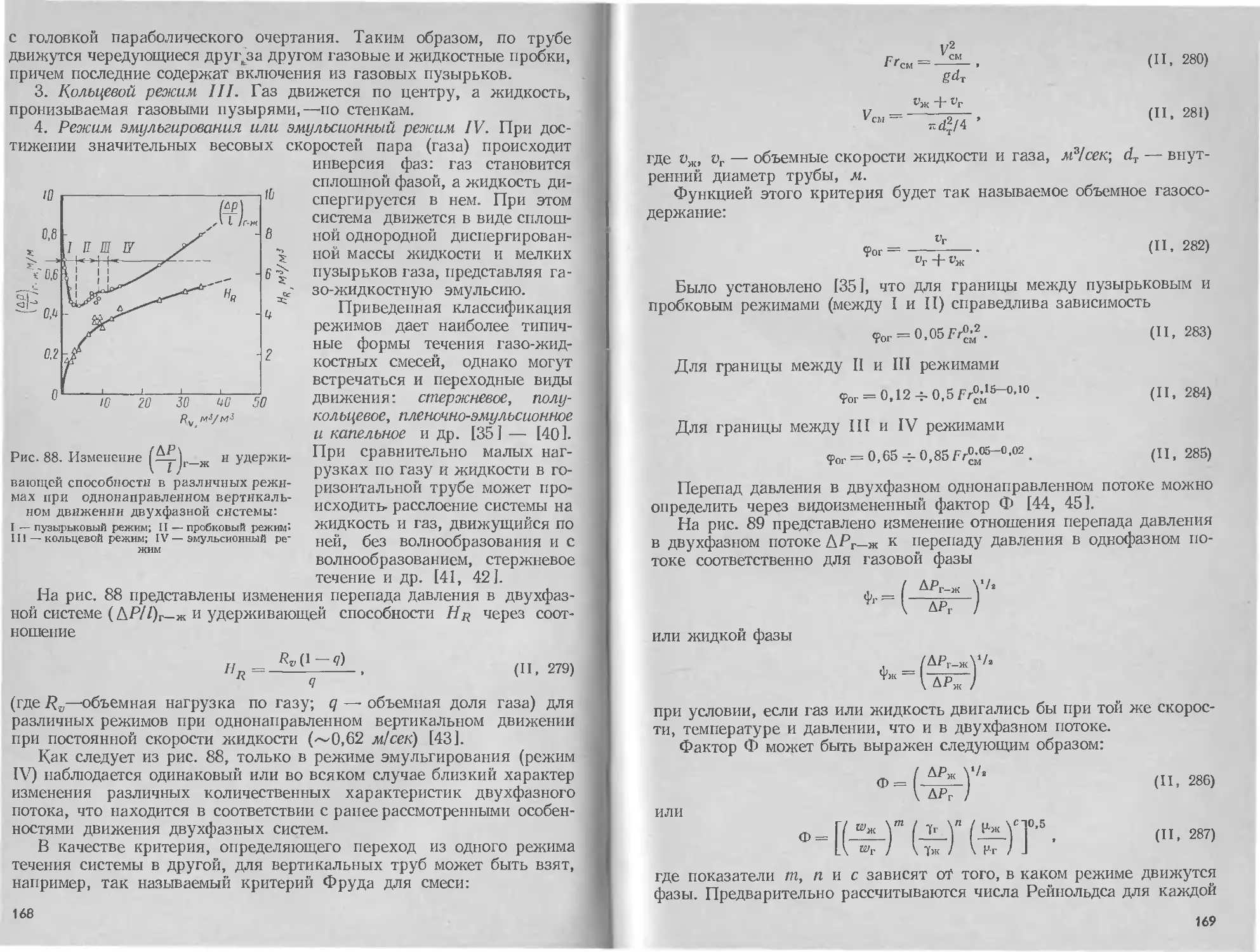

аппаратах, как основы построения математических моделей

процессов массопередачи. Даны количественные оценки неравномерности

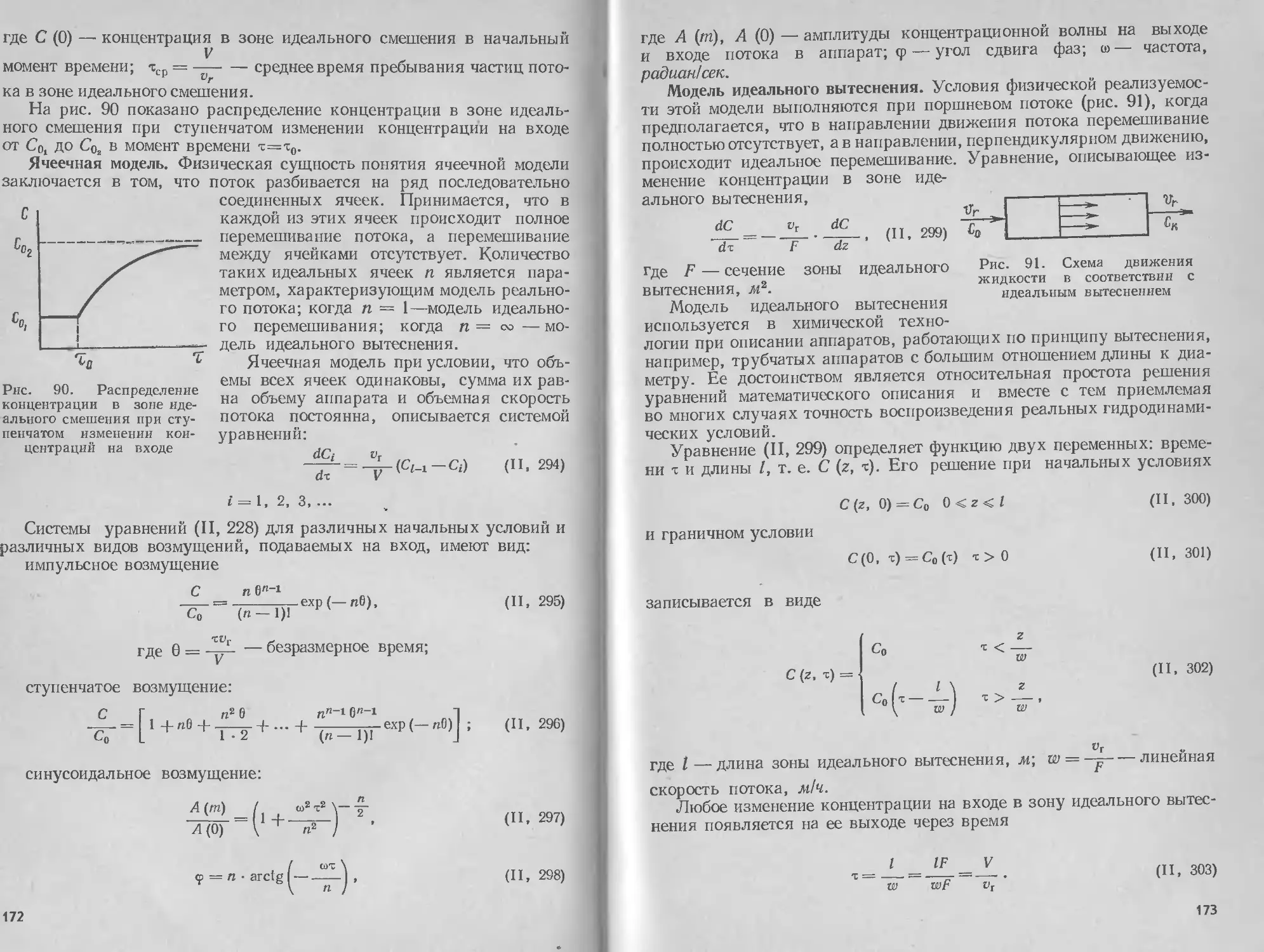

распределения элементов потока по времени пребывания В аппаратах,

а также расчет параметров математических моделей стру кту ры потоков.

В третьей части «Основы кинетики процессов массопередачи»

заново написаны разделы по массопередаче в многокомпонентных'систе-

мах.

Значительную переработку претерпела четвертая часть, где

рассмотрены аппараты для проведения процессов массопередачи. При

анализе работы аппаратов широко использован метод

математического моделирования. Систематизированы математические модели

различных типов аппаратов. Расширены вопросы, связанные с

оформлением новых методов проведения процессов массопередачи: насадоч-

ные эмульгационные колонны и аппараты с внешним подводом

энергии. Заново представлены общие закономерности гидродинамики бар-

ботажного слоя, влияние структуры потоков на эффективность

тарельчатых колонн. Дана оценка эффективности массопередачи на

тарелках при разделении многокомпонентных смесей, систематизированы

математические модели тарельчатых ректификационных колонн.

Заново переработан материал по тарельчатым колоннам с

однонаправленным движением фаз. Разработана математическая модель

потоков в насадке с учетом источников и стоков. Приведен новый

материал по колоннам с затопленной насадкой. Переработан раздел

по аппаратам с механическими мешалками. Дана математическая

модель пульсационных колонн. Заново написан раздел «Ротационные

аппараты».

Появлению второго издания «Основ массопередачи» в значительной

мере способствовали исследовательские работы, выполненные под

руководством автора на кафедре кибернетики химико-технологических

процессов Московского химико-технологического института им.

Д. И. Менделеева кандидатами технических наук А. И. Бояриновым,

В. Н. Ветохиным, В. Г. Выгоном, Л. С. Гордеевым, Б. М. Горенштей-

ном, И. Н. Дороховым, Г. Л. Железновой, В. А. Клипиницером,

В. Л. Перовым, В. А. Фалиным, В. В. Шестопаловым.

¦ Автор приносит глубокую благодарность сотрудникам кафедры

кибернетики химико-технологических процессов МХТИ им. Д. И.

Менделеева, принявшим участие в подготовке нового издания.

Глубокую признательность выражаю чл.-корр. АН СССР П. Г. Ро-

манкову, а также проф. И. П. Мухленову и проф. Э. Я. Тарат за

ценные советы при рецензировании рукописи.

Весьма признателен также сотрудникам кафедры «Процессы и

аппараты» Будапештского химико-технологического института и

особенно доц. Г. Шаркани за полезные обсуждения при переводе первого

издания книги на венгерский язык.

ВВЕДЕНИЕ

Процессы массопередачи характеризуются переносом вещества.

Этот перенос осуществляется обычно из одной фазы в другую, поэтому

для процессов массопередачи характерно наличие нескольких фаз.

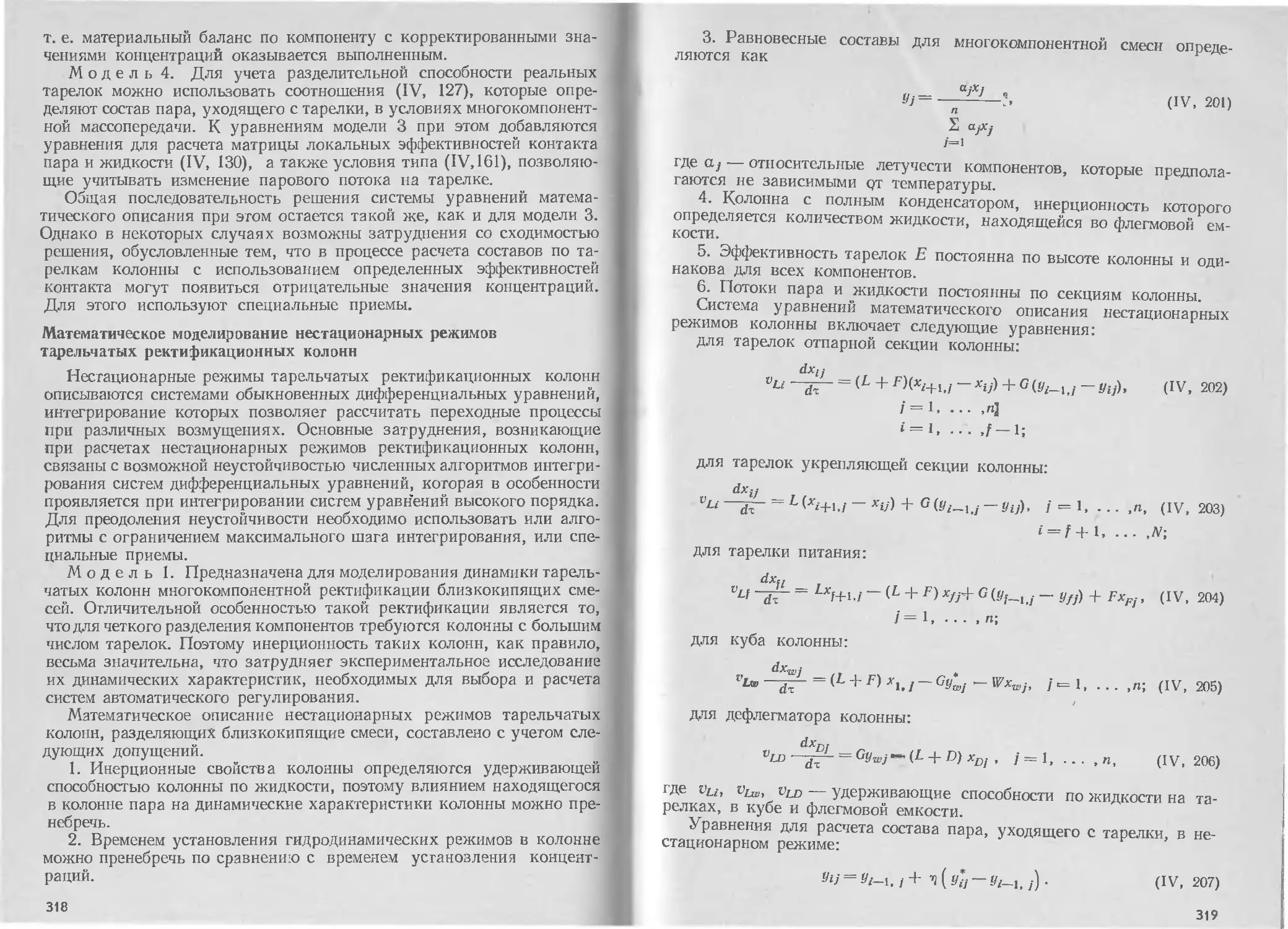

Движущая сила процессов массопередачи представляет собой

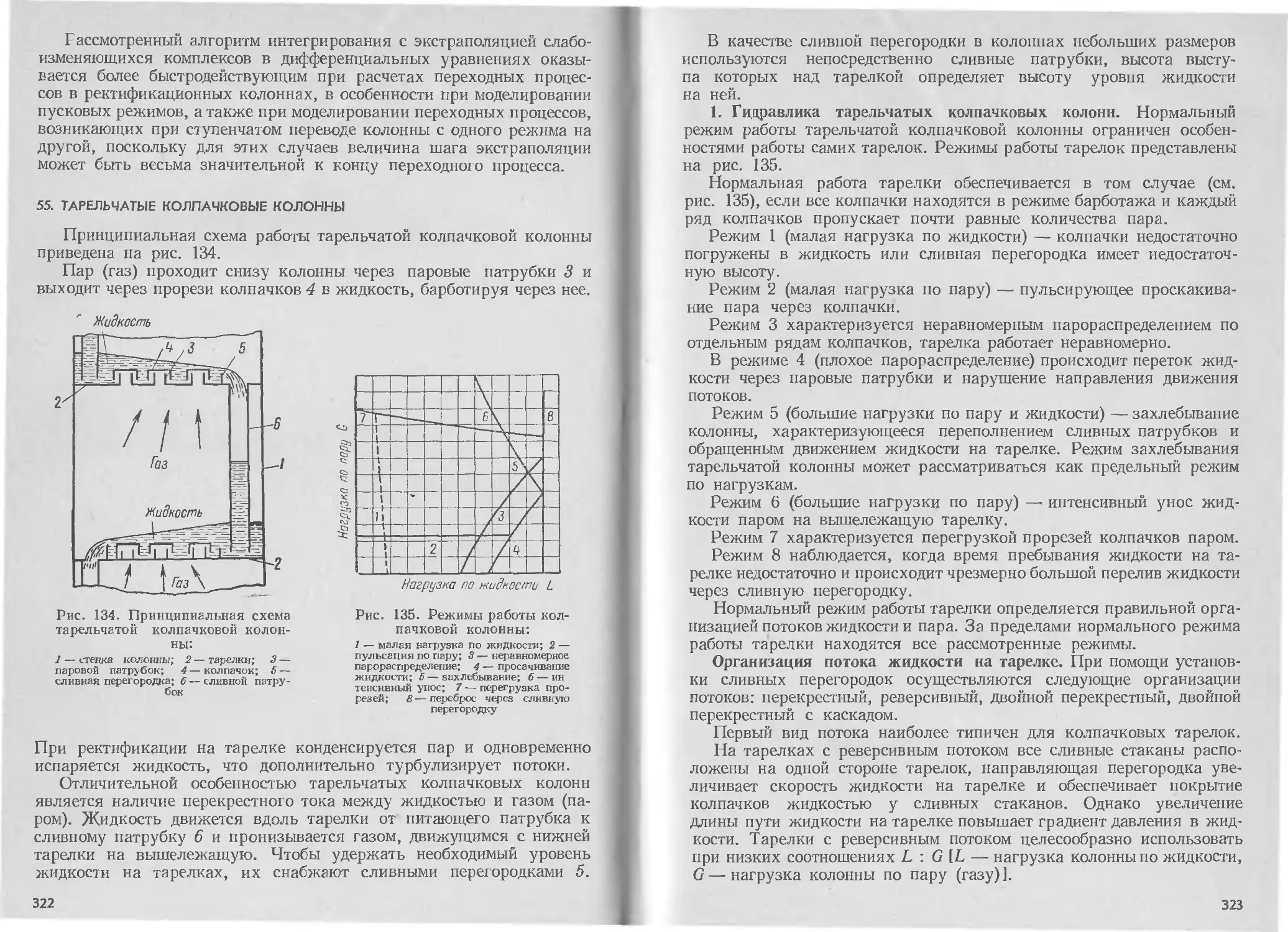

разность концентраций между данной и равновесной, при которой

процесс прекращается*. Поэтому предельным состоянием процесса

является достижение равновесия системы.

При расчете и анализе процессов массопередачи рассматриваются

следующие три стороны явлений.

1. Необходимые и достаточные условия для осуществления

данного количества фаз и законы распределения компонентов в них,

определяемые правилом фаз и законами равновесия.

2. Необходимые и достаточные условия, создаваемые для

проведения процессов, так называемые рабочие условия, определяемые

путем задания начальных и конечных концентраций

перерабатываемых продуктов и их количеств. Связь между заданными количествами

и концентрациями устанавливается материальными балансами, в

конечном виде дающими так называемые рабочие линии процесса.

3. Необходимые и достаточные условия, определяющие скорость

перехода вещества из одной фазы в другую и зависящие от разности

равновесной и рабочей концентраций (движущей силы процесса),

физических свойств систем и гидродинамической обстановки процесса.

Связь между этими факторами устанавливается при помощи

уравнений диффузионной кинетики.

Одновременный учет указанных трех сторон явлений

массопередачи позволяет выбрать рациональную конструкцию и определить

размеры диффузионного аппарата.

Гидродинамическая обстановка, создаваемая при проведении

диффузионного процесса, в свою очередь зависит от конструктивных

особенностей аппарата. Поэтому если равновесные соотношения и

заданные условия проведения процесса могут быть рассмотрены вне

связи с конструктивными особенностями диффузионного аппарата, то

* Согласно термодинамике, движущая сила процессов массопередачи

может быть охарактеризована также разностью химических потенциалов

компонентов системы.

кинетика должна быть непосредственно увязана с конкретной

конструкцией аппарата, в котором осуществляется процесс массопередачи.

За последние годы появилась необходимость изучения процессов

в нестационарных режимах, возникающих при переходе из одного

режима эксплуатации в другой, или при пуске аппаратов, или при

выведении процессов на оптимальный режим. В таких условиях

необходимо не только знать характер протекания процесса, но и управлять

процессом, направлять его течение в нужном направлении. Это

связано с изменением во времени так называемых управляющих

параметров.

Изменение параметров процесса во времени характеризует так

называемую динамику процесса.

Создание аппаратов с заранее заданными динамическими свойства- ¦

ми значительно облегчит задачу автоматического управления

процессами химической технологии.

Одновременный учет трех сторон явлений массопередачи

представляется в виде так называемой математической модели процесса.

Построение математической модели заключается в составлении

уравнений связи между основными параметрами процесса. Общая

структура математической модели процесса массопередачи (без

учета теплообмена) имеет вид

Уравнения

равновесия

Уравнения

материального

Уравнения

гииродинами -

ческой

структуры потоков

Уравнения

кинетики

УроВнения

начальных и граничных

условий

Математическая

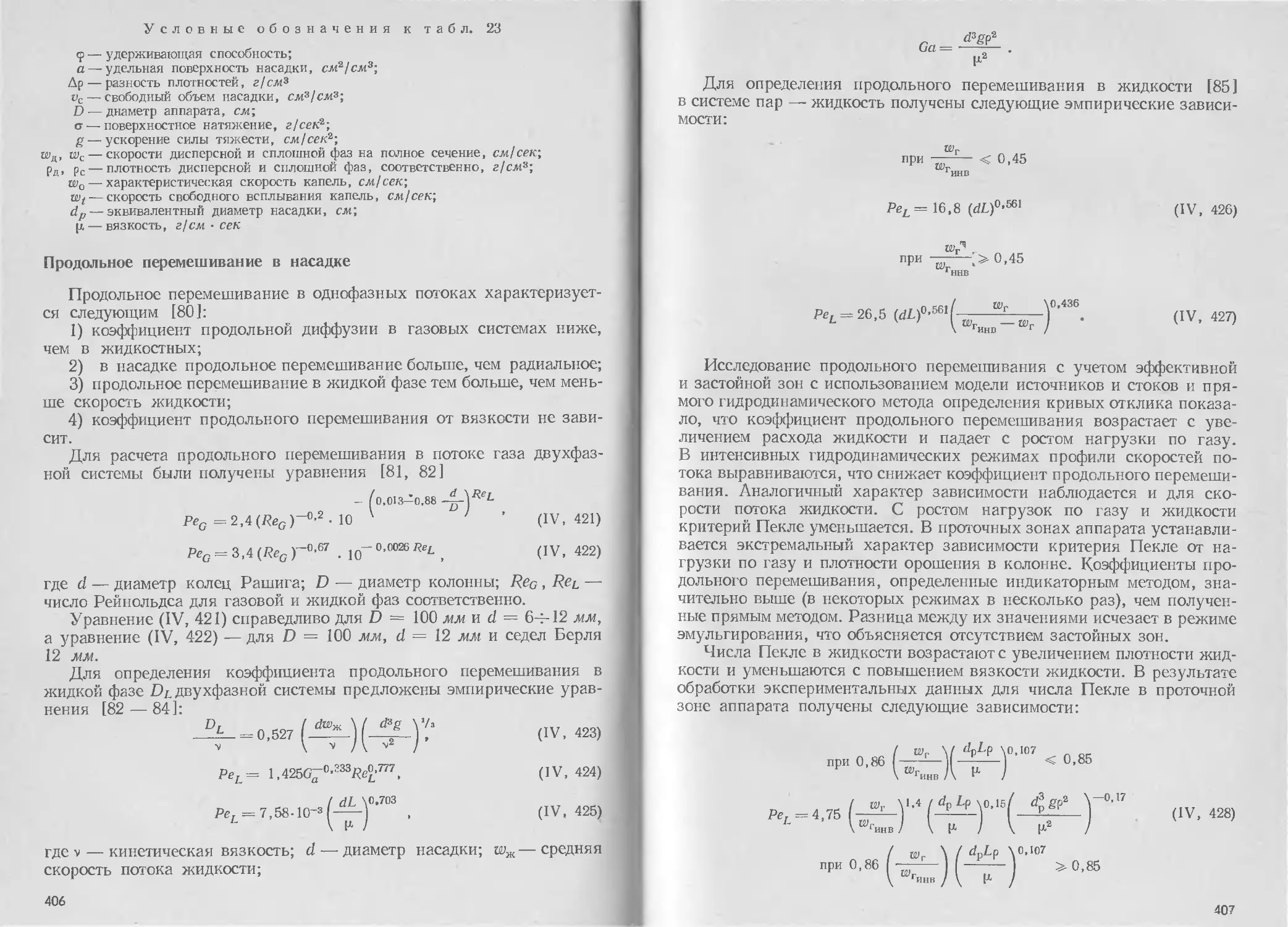

модель процессов

массопередачи

В зависимости от режима протекания процесса (стационарный или

нестационарный) математические модели соответственно делятся на

стационарные, или статические, и нестационарные, или

динамические.

Математическая модель рассматривается в совокупности трех ее

аспектов: смыслового (формализованное описание), аналитического

(математическое описание) и вычислительного (моделирующий

алгоритм).

Поэтому математическое моделирование включает следующие

этапы: 1) построение математической модели; 2) создание алгоритма,

моделирующего изучаемый процесс; 3) установление адекватности

модели и изучаемого объекта.

Построение математической модели сводится к формализации

процесса в виде системы соотношений (например, конечных или

дифференциальных уравнений, неравенств, логических условий, специальных

операторов и т. п.), описывающих элементарные явления процесса и

взаимодействия между ними с учетом основных возмущающих

факторов.

Алгоритм, моделирующий изучаемый процесс, может быть записан

в виде программы для вычислительной машины. Машина выполняет

последовательность операций, предписываемых модели,

соответствующим алгоритмом. При этом шаг за шагом вырабатывается

информация, характеризующая состояния элементарных явлений и процесса

в целом, а также формируются величины, используемые в качестве

результатов моделирования. Влияние случайных факторов на

течение процесса имитируется при помощи случайных чисел с заданными

и получаемыми в ходе моделирования законами распределения. Так

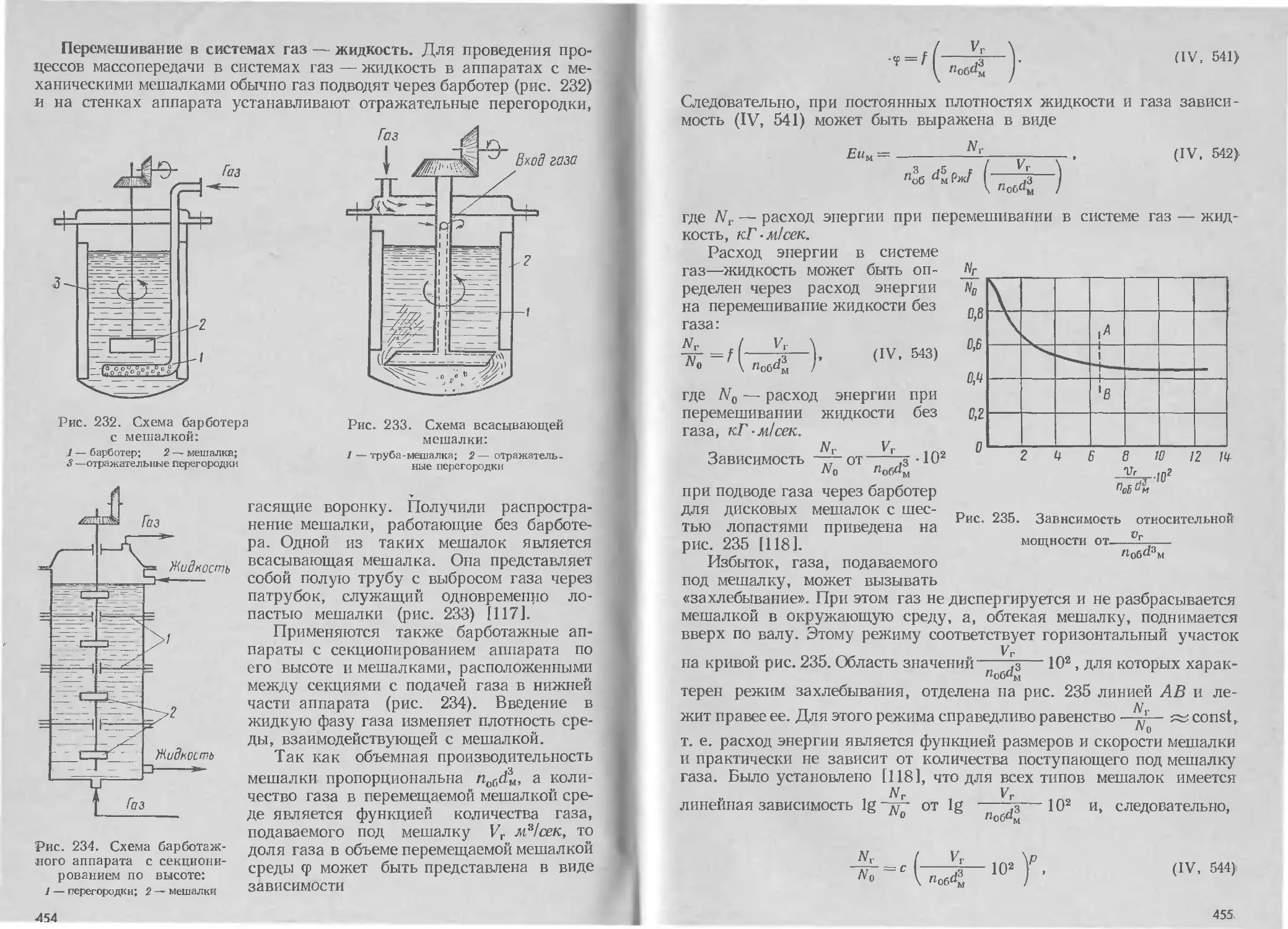

же, как и при натурном эксперименте, результаты каждой отдельной

реализации процесса на машине отражают суммарный эффект

совокупности действия возмущающих факторов с учетом конкретно

сложившегося сочетания случайных возмущений.

При отсутствии достаточной информации об исследуемом процессе

его изучение начинается с построения простейших моделей без

нарушения основных особенностей процесса.

При недостаточно изученном процессе возможно введение в

модель гипотетических соотношений, уточнение которых можно

осуществить при последующем сопоставлении модели с реальным объектом

или его физической моделью. При математическом моделировании с

одной стороны модель используется для изучения некоторых

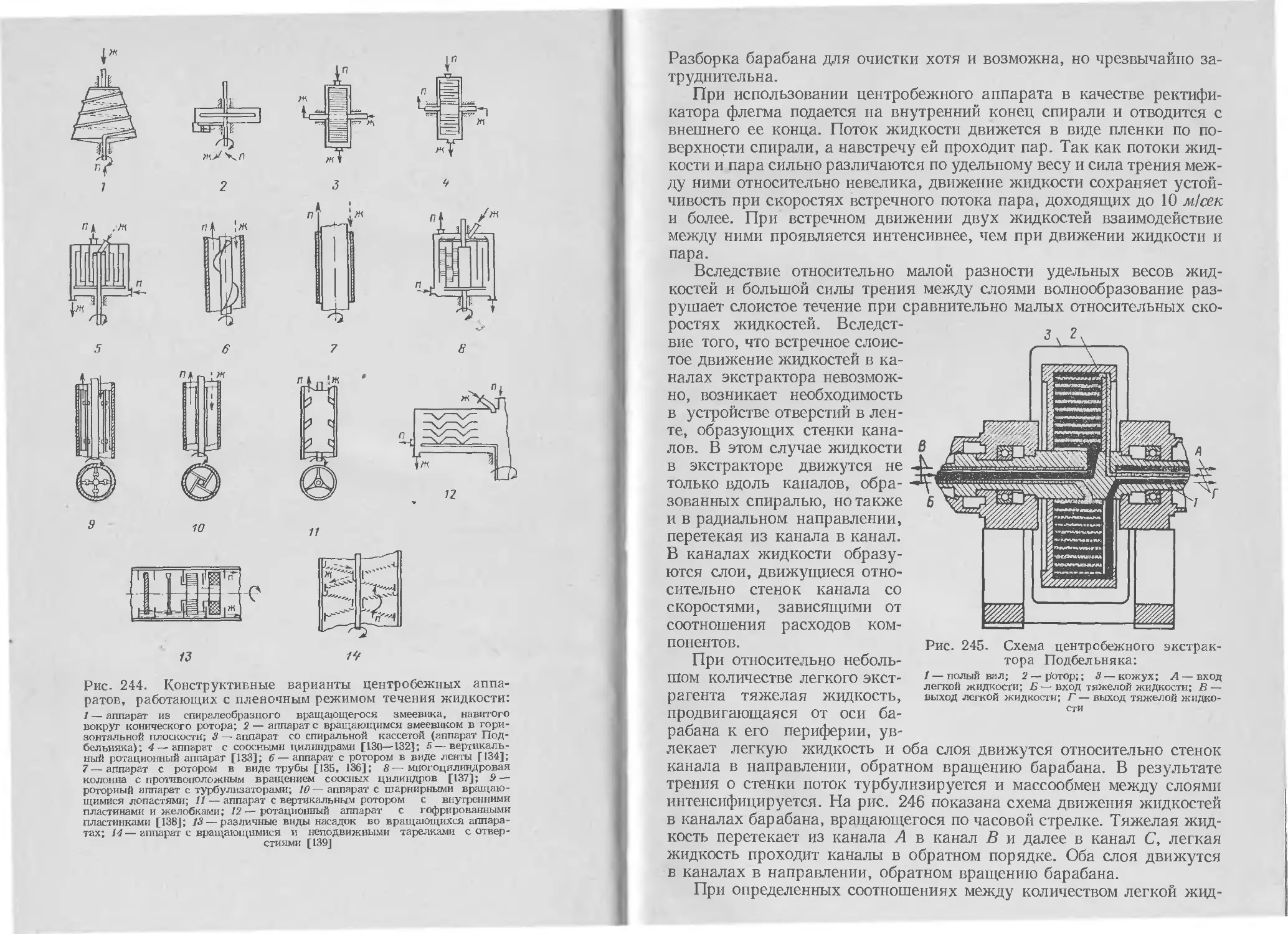

характерных особенностей моделируемого процесса и вместе с тем она

применяется для создания высококачественных систем автоматического

управления, предусматривающих оптимальное ведение процесса (с

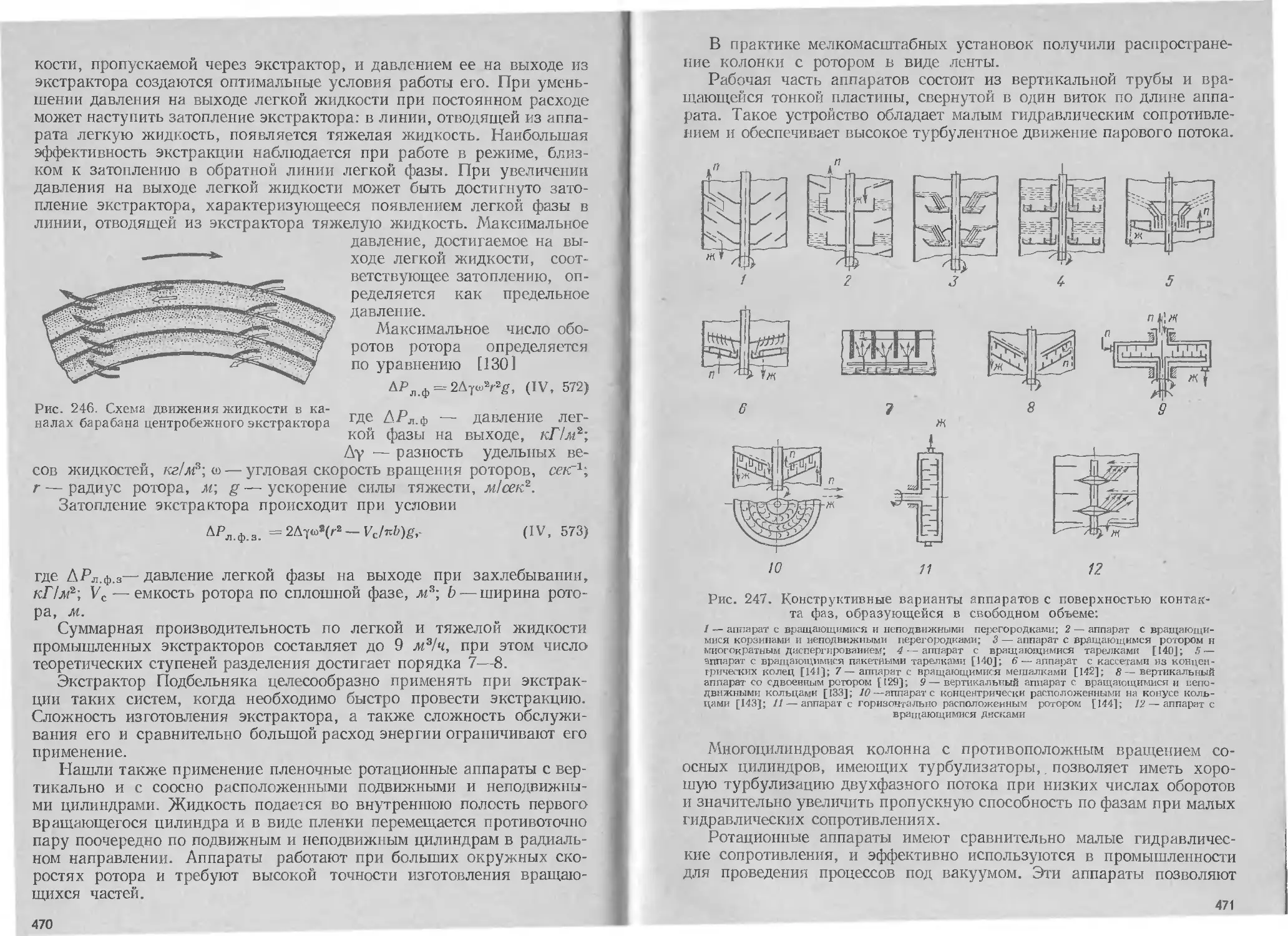

применением модели в контуре управления).

Исходя из известных сведений о рассматриваемом процессе,

необходимо произвести оценку значений параметров уравнений

математической модели, имея в виду возможность последующего уточнения

их величины. Этот путь одновременно позволяет проводить более

глубокое изучение моделируемого процесса и является наиболее

эффективным в настоящее время, когда наши знания о процессах

разделения еще далеки от совершенства.

Анализ процессов массопередачи позволяет изучить влияние

различных условий проведения процесса на характеристики конечных

продуктов разделения. Кроме того, он позволяет изучить некоторые

внутренние характеристики процесса, такие, как профиль изменения

температуры и концентраций по высоте колонны, местоположение

контрольной точки с максимальным изменением температуры или

других измеряемых параметров при отклонениях в режиме

эксплуатации, оптимальное место ввода питания, отбора фракций и т. п. Это

в свою очередь дает возможность решить задачу управления

процессом. Решение указанных задач может быть выполнено па основе

методов моделирования. В настоящее время методы вычислительной

математики и возможности современной вычислительной техники

позволяют широко использовать метод математического моделирования.

Этот метод открывает возможности прогнозирования. Результаты

прогнозирования могут быть использованы как на стадии

проектирования, так и при эксплуатации действующих установок.

Рассмотренные три стороны явлений массопередачи позволяют

при математическом моделировании широко использовать блочный

принцип (см. стр. 6), когда модель формируется по отдельным ее

составляющим. Имея информацию о равновесных данных и составив

материальный баланс процесса, далее изучается гидродинамическая

модель процесса как основа математического описания.

Затем проводится исследование кинетики процесса массопередачи

с учетом гидродинамических условий найденной модели и

составляется математическое описание этих процессов с учетом уравнений

равновесия материальных балансов и граничных условий. На

заключительном этапе моделирования математические описания всех сторон

процесса объединяются в полную математическую модель.

Рассмотрим существо специфических для диффузионных

процессов блоков, входящих в полную математическую модель процесса

массопередачи.

Фазовое равновесие определяется правилом фаз,

согласно которому число компонентов (К) в системе плюс 2 равно числу

фаз (Ф) плюс число параметров в системе (ЭД), которое можно менять,

не нарушая равновесия в системе:

К + 2 = * + N.

Правило фаз позволяет определить, какое число параметров можно

изменять, не нарушая равновесия.

Для процессов массопередачи характерно наличие двухфазных

систем, для которых Ф = 2. Тогда при наличии двухкомпонентной

системы К = 2, если Ф = 2, число параметров N = 2. В

соответствии с этим равновесие определяется комбинацией следующих

параметров:

-Р.

¦t, у —

где у — содержание компонента в одной фазе; х — равновесное

содержание его в другой; t — температура; р — парциальная

упругость компонента.

Равновесные соотношения могут быть представлены в виде

уравнений, таблиц и графиков [1]—[3]. Графическое представление

равновесия двухфазных систем в практике процессов чаще всего дается

в координатах у — х. При малых концентрациях часто оказывается

справедливым линейный закон распределения компонентов в фазах.

Принцип составления материальных

балансов процессов массопередачи заключается в том, что

изменение количества данного компонента в одной фазе равно изменению его

в другой фазе:

— Gdy = Ldx.

Если в процессе массопередачи количества перерабатываемых

потоков G и L остаются неизменными, то интегрирование уравнения

материального баланса в пределах заданных концентраций у и х

приводит к уравнению прямой (рабочая линия).

Совместное решение уравнений равновесия и рабочих линий дает

необходимое число теоретических контактов для проведения

процесса в заданных условиях. Действительное число теоретических

контактов получается только с учетом кинетики процесса.

Кинетика процессов массопередачи

устанавливает скорость протекания процесса в заданных условиях.

Уравнения кинетики описывают зависимость между движущей

силой процесса и количеством переданного вещества. Выражая

количества переданного вещества в виде диффузионного потока, т. е.

количества вещества Ga, передаваемого с единицы поверхности F в

единицу времени т, получим общий вид уравнения кинетики:

Раскрытие вида функции и составляет задачу кинетики. Обычно связь

между диффузионным потоком и движущей силой процесса

устанавливается через коэффициент пропорциональности, так называемый

коэффициент массопередачи К-

д

В зависимости от того, по какой фазе выражена движущая сила

процесса, получаем соответствующее значение коэффициента

массопередачи:

по газу

по жидкости

<7д =

Осреднение движущей силы процесса (Дх)ср и (Дг/)ср производится в

зависимости от структуры потоков в аппарате. Коэффициенты

массопередачи зависят прежде'всего от гидродинамической обстановки

процесса (макро-параметров), создаваемой в той или иной конструкции

аппарата, и от физических свойств обрабатываемых веществ

(микропараметров), т. е. от макро- и микрокинетических характеристик

процесса. Этот вопрос непосредственно связан с рассмотрением основных

конструктивных особенностей диффузионного аппарата, в котором

осуществляется процесс.

Сравнение эффективности различных диффузионных аппаратов

должно производиться на основе одновременного учета их диффузи-

онных и гидродинамических характеристик. Единицей такого

сравнения может служить, в частности, съем продукции с единицы объема

аппарата.

В заключение отметим, что при построении математической модели

изучаемого процесса необходимо учитывать также следующее:

а) модель должна наиболее ПОЛНО отражать характер потоков

вещества и энергии при достаточно простом математическом описании;

б) параметры модели могут быть определены экспериментальным

или другим способом;

в) для гетерогенных систем модели выбирзЮТСЯДЛЯ каждой из фаз,

причем модели обеих фаз могут быть одинаковыми пли различными

(например, для тарельчатого массообмешгого аппарата — идеальное

вытеснение для паровой и газовой фазы и идеальное перемешивание—

для жидкой фазы);

г) для гетерогенных систем отдельное рассмотрение каждой из

фаз допустимо при скоростях, более низких, чем скорости инверсии,

или захлебывания; при достаточно больших скоростях фаз необходимо

учитывать относительную скорость их движения или вводить фактор

взаимодействия потоков. Следует принимать во внимание, что с

изменением гидродинамического режима системы могут изменяться виды

моделей, т. е. модель может деформироваться.

Часть первая

РАВНОВЕСНЫЕ СООТНОШЕНИЯ И ОСНОВНЫЕ

СТАТИЧЕСКИЕ ПАРАМЕТРЫ ПРОЦЕССОВ

МАССОПЕРЕДАЧИ

Обозначения основных величин

к части первой

А—относительный весовой состав компонента па 1 кГ

растворителя , кГ

Av — весовая концентрация компонента, кГ/м3

а — весовое содержание компонента в смеси на 1 кГ смеси, кГ

С — молярная концентрация компонента, кГ-моль/м*

СА ' СВ —теплоемкости компонентов А, В, ккал/кГ-моль °С

F — число питания

fi — фугитивность компонента

G —расход газа1 (пара), кГ/ч

Gf — расход исходной смеси, кГ-моль/ч

Gp—расход дистиллята, кГ-моль/ч

Gw—-расход кубовой жидкости, кГ-моль/ч

gE — избыточная парциальная мольная свободная энергия

/ ¦— энтальпия, ккал/кГ-моль

L — расход жидкости, кГ/ч

М — молекулярный вес

т — константа Генри

п — число компонентов в смеси; число теоретических тарелок

ясм — общее число молей смеси

л; — число молей компонента

Р—-общее давление над смесью, мм рт. ст.

^в> -^с—упругости паров компонентов А, В, С, ..., мм рт. ст.

Ркр — критическое давление, мм рт. ст.

Р]—¦ давление насыщения, мм рт. ст.

Ра> Ръ — парциальные упругости компонентов А и В над смесью,

мм рт. ст.

Q—тепловой поток, ккал/ч

q— отношение теплоты, необходимой для испарения 1 моль питания,

к затраченной теплоте испарения "

<?;> Яр Ik— эффективные мольные объемы компонентов i, j, k, см3/г-моль

9см— теплота смешения компонентов, ккал/кГ-моль

R — газовая постоянная, флегмовое число

гА , гв —скрытые теплоты испарения компонентов А, В соответственно,

кал/г-моль

Гд, Гв— температура кипения компонентов А, В соответственно, °К

Ткр — критическая температура, °К

t ¦— температура, °С

v — молярный объем газа, см3/г-моль

W — кубовое число

х — концентрация распределяемого компонента в жидкости, г!см3

х* — равновесная концентрация компонента в жидкой фазе, г/см3

xj — концентрация летучего компонента в исходной смеси, мольные

доли

Хр — концентрация летучего компонента в дистилляте, мольные доли

xw — концентрация летучего компонента в кубовой жидкости,

мольные доли

у — концентрация компонента в газе (паре), г/см3; мольные доли

у* —¦ равновесная концентрация компонента в газовой (паровой) фазе,

г/см3; мольные доли

Zj — эффективные объемные доли компонентов

а — относительная летучесть компонента

Р — коэффициент селективности

-[ — коэффициент активности

тг)д —эффективность или к. п. д. тарелки по компоненту А

Ф — расход флегмы, кГ-моль/ч

Глава I

РАВНОВЕСНЫЕ СООТНОШЕНИЯ В СИСТЕМАХ

ГАЗ —ЖИДКОСТЬ И ПАР —ЖИДКОСТЬ

1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Равновесные соотношения в системах газ — жидкость

характеризуются распределением растворимого газа между инертным газом и

растворяющей жидкостью.

Согласно правилу фаз равновесное состояние системы при наличии

трех компонентов К = 3 (инертный газ, поглощаемый газ, абсорбент)

и двух фаз Ф = 2 (газ — жидкость) определяется значениями трех

параметров (Л/ = К + 2 — Ф = 3 + 2 — 2 = 3). В качестве таких

параметров обычно фиксируют концентрацию в жидкости х,

парциальное давление над жидкостью ра и температуру /. Равновесное

распределение поглощаемого компонента между двумя фазами

определяется указанными параметрами. При малых концентрациях

распределяемого компонента связь между параметрами ра и х при данной

температуре выражается в форме закона Генри:

= тх,

(I,

12

где т — константа Генри.

Значение константы Генри зависит от свойств газа, жидкости и

температуры [1, 2]. Линейный характер зависимости (I, 1)

нарушается при больших концентрациях распределяемого компонента.

Получить аналитическую зависимость типа (I, 1), т. е. предсказать

значение т для какой-либо системы, возможно только для малых

концентраций (менее 1 мол.%).

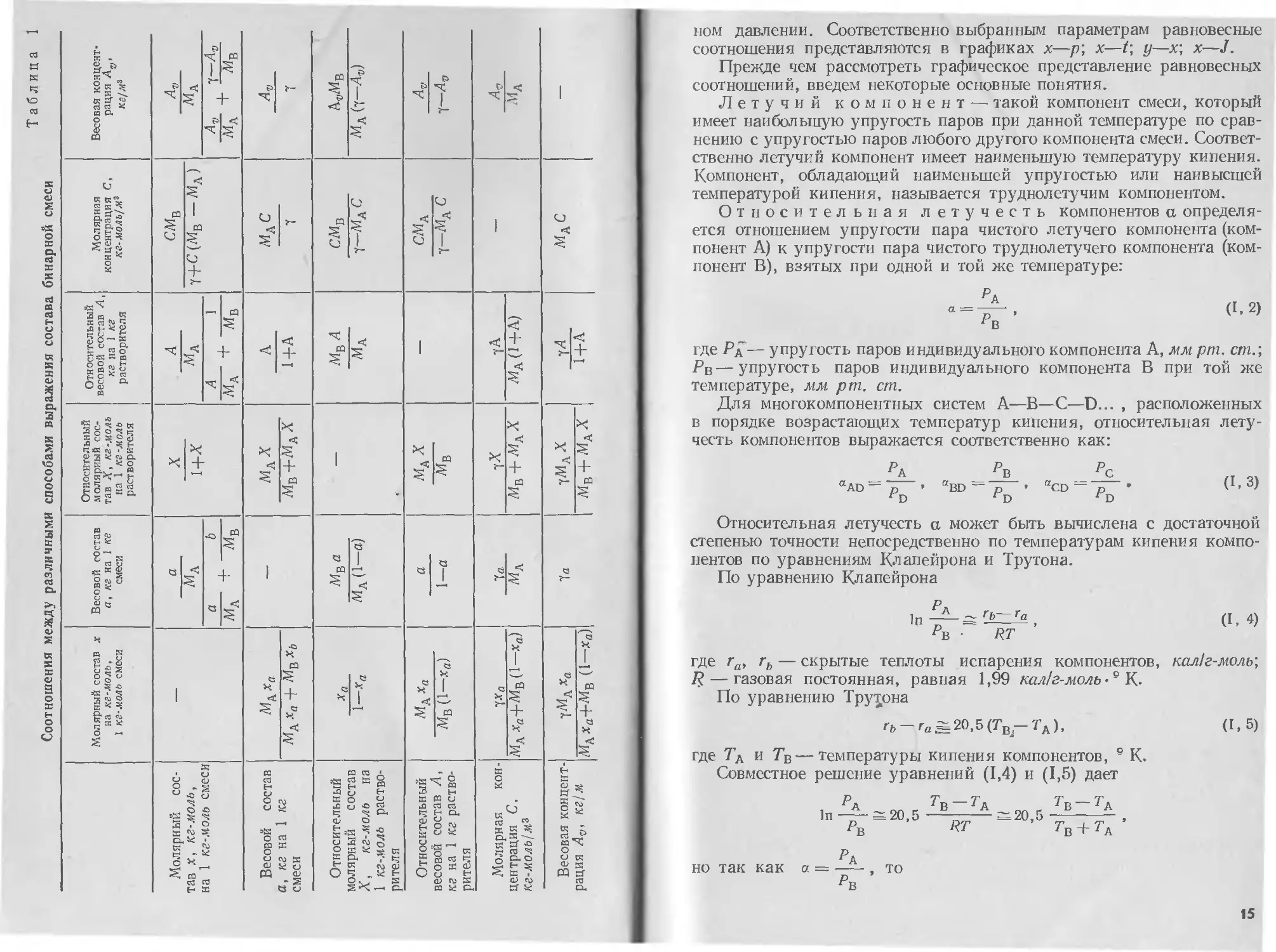

Концентрации распределяемого компонента между газом и

жидкостью могут быть выражены в различных размерностях. Пересчет

от одних единиц размерности к другим может быть выполнен при

помощи табл. 1.

Согласно правилу фаз при наличии двухфазной системы Ф = 2

(пар — жидкость) и числе компонентов в системе, равном К, число

параметров, определяющих состояние системы, равно числу

компонентов :

K+2 = 2 + N, N = K.

При анализе распределения компонентов между фазами для двух-

компонентных систем в качестве параметров выбираются следующие

сочетания: состав х — давление р; состав х — температура t,

содержание низкокипящего компонента одновременно в паре у и жидкости

х, т. е. (у—х), содержание в жидкости х — энтальпия / при постоян-

13

ент-

ffl CL.

I

и

я K°k

III

о х Ч

о

3 и к

А н К »>

:ител

й сое

на 1

В0рИ1

Othoi

весово

кг

раст

К о ? о 5

НИ

° а к

«а 1

О

Й g

™ л" Ч -

Hi

§¦§ s

О J4

S

ш

X

в

1

1

Молярный сос-

<

э

[

1

и

о

-?

X

+

1

<;

-|-

t

в х, кг-моль,

1 кг-жоль смеси

в

%

<

X

[

X

Весовой состав

?—

+

><

м

>f

03

^_

X

CM

a

M S

й о

a)

- S

3 u

a

CQ

1

в

CQ

Относительный

"о

О

>

¦ -

а

, кг-моль на

кг-моль раство-

теля

о

X

Относительный

>-•

1-

ffl

X

:^-

"^

совой состав А,

на 1 кг раство-

теля

ее

а о.

1

х_

е

«

<

X

i

CQ

f

!

ffl

X

и

о

Ss^

QJ fO

X

<

X

ffl-

T

ca

^_

X

QJ ^

Is

14

о

о к

cu н

CQ !

ном давлении. Соответственно выбранным параметрам равновесные

соотношения представляются в графиках х—р; х—t; у—х; х—J.

Прежде чем рассмотреть графическое представление равновесных

соотношений, введем некоторые основные понятия.

Летучий компонент — такой компонент смеси, который

имеет наибольшую упругость паров при данной температуре по

сравнению с упругостью паров любого другого компонента смеси.

Соответственно летучий компонент имеет наименьшую температуру кипения.

Компонент, обладающий наименьшей упругостью или наивысшей

температурой кипения, называется труднолетучим компонентом.

Относительная летучесть компонентов а

определяется отношением упругости пара чистого летучего компонента

(компонент А) к упругости пара чистого труднолетучего компонента

(компонент В), взятых при одной и той же температуре:

РА

а=-г-. A,2)

где Ра — упругость паров индивидуального компонента А, мм рт. ст.;

Рв—упругость паров индивидуального компонента В при той же

температуре, мм рт. ст.

Для многокомпонентных систем А—В—С—D... , расположенных

в порядке возрастающих температур кипения, относительная

летучесть компонентов выражается соответственно как:

"CD

A,3)

Относительная летучесть а может быть вычислена с достаточной

степенью точности непосредственно по температурам кипения

компонентов по уравнениям Клапейрона и Трутона.

По уравнению Клапейрона

In s

RT

A.4)

где га, гь — скрытые теплоты испарения компонентов, кал/г-моль;

/? — газовая постоянная, равная 1,99 кал/г-моль-9 К-

По уравнению Трутона

гь -га =20,5 (TBf-TA),

где Та и Тв — температуры кипения компонентов, s К.

Совместное решение уравнений A,4) и A,5) дает

A,5)

In-^-S 20,5

но так как а = , то

7"

1 В ¦'

RT

S20.5

15

Ina = ln

20,5

2,3

у

тв

Откуда окончательно получим

lga=9

Т

, — 1 я

Ту,

A.6)

Коэффициенты относительной летучести, вычисленные по

уравнению A,6), тем лучше согласуются с опытными данными, чем ближе

температуры кипения компонентов. Уравнение (I, 6) позволяет

определить относительную летучесть тех систем, для компонентов которых

отсутствуют опытные зависимости между упругостью паров и

температурой.

2. ИДЕАЛЬНЫЕ СИСТЕМЫ

Идеальными системами называются такие, у которых

относительная летучесть во всем интервале изменения температур (от

температуры кипения легколетучего до температуры кипения

труднолетучего компонента) сохраняется постоянной.

Этой закономерности обычно подчиняются смеси из компонентов

одного гомологического ряда (например, бензол—толуол).

Идеальные системы могут быть определены так же, как системы,

для которых оправдывается закон Рауля. Закон Рауля устанавливает

линейную зависимость между содержанием летучего компонента в

жидкости, находящейся в равновесии с паром и его парциальной

упругостью над смесью:

Ра = хаРк '

A,7)

щера—парциальное давление компонента А над смесью, ммрпг. ст.;

ха —мольная доля компонента А в жидкости; РА —-давление паров

индивидуального (чистого) компонента А, мм рт. ст.

Если общее давление над смесью Р, то в состоянии равновесия

концентрация летучего компонента в паре yq, согласно закону Дальтона,

составит

Ра

Р

(I-

Уравнения A,7) и (I, 8) позволяют установить связь между

содержанием летучего компонента в паре и жидкости. Подставив в

уравнение (I, 8) значение ра из уравнения A,7), получим

Уа = ^7Г-. A,9)

1

Для двухкомпонентной системы общее давление Р равно сумме

парциальных давлений компонентов ра и рь:

п _ [ - /Т 1Л\

16

Учитывая уравнение A,7), можно написать

Р = Ра + Pb = ха РА + A - Ха) Рв ,

так как хь = 1—-ха.

(Ml)

Подставляя в уравнение A,9) полученное значение Р, будем иметь

Вводя в уравнение (I, 9) относительную летучесть, получим

Уравнение (I, 13) путем простейших преобразований удобно

представить в следующем виде:

Уа

1 У а

ха

A.14)

В уравнении (Г, 14) отношение

1— У а

выражает количество летучего

компонента к количеству труднолетучего в паре, а отношение —

1~ха

количество летучего компонента к количеству труднолетучего в

жидкости.

Из уравнения (I, 14) следует, что относительное содержание

летучего в паре в а раз больше его содержания в жидкости. Чем больше

относительная летучесть смеси а, тем резче отличаются составы

паровой и жидкой фаз.

Для идеальных систем с любым числом компонентов п можно

записать уравнения, связывающие концентрации компонентов в паре

и жидкости:

У а

Уь —

а

374

Уа-

ха-

Ра

УаР +

хаРА +

хаРА +

Уа/РА

803

f Уь +Ус-Л + У

Ь % -t- хс + ¦ • • + х,

¦}-Рь + РсЛ + Р

УьР + УсР + • • ¦ +

Y Р

v P | v p |

XhP \ X Р i~i 1 ' ' *

Уа/РА

+ Уь/Рв + Ус1РС +

.!

л = 1,

, = 1,

« = р.

-. р р

# P^J = р

Ра

\~ хпРп Р '

Рь

+ xnPN " Р '

¦¦¦+Уп1Ръ '

A,15)

(I, 16)

A.17)

A,18)

A,19)

A,20)

A,21)

A,22)

17

* b ~

abnxb + acnxc

A,23)

A,24)

7/

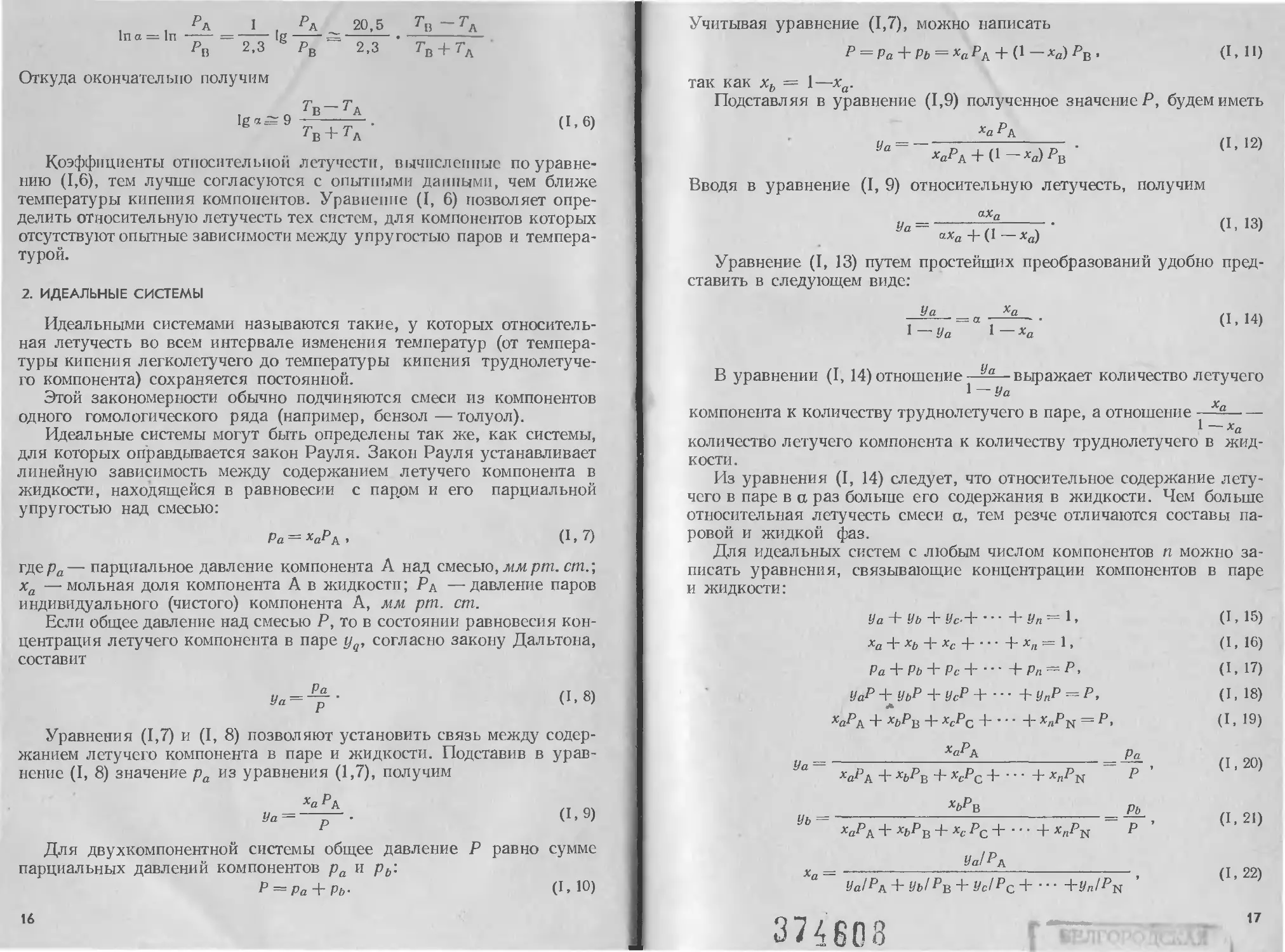

Рис. 1. Диаграмма равновесия идеальной двухкомпонентной системы

На рис. 1 графически представлены двухкомпонентные системы

при определяющих параметрах ха-—р, ха —t, ya—ха. В расчетах

процессов дистилляции идеальных систем обычно используется график

у—х, который строится по уравнению

(I, 14).

На рис. 2 графически представлено

равновесие в трехкомпонентной системе

при постоянном общем давлении.

Каждая вершина треугольника

представляет содержание соответствующего

индивидуального компонента. Двойная

смесь компонентов А и В

представляется точками на линии АВ, компонентов

В и С — на линии ВС.

Каждый состав трехкомпонентной

системы характеризуется одной

определенной точкой в равностороннем

треугольнике (точка М), причем этот состав

определяется длиной трех

перпендикуляров на сторону, противоположную

данной вершине. Так, для точки М

состав смеси по компонентам А, В и С соответственно будет: компонента

А —Ml, компонента В — Mk и компонента С — Mm.

Соответственно равновесное содержание компонента А в жидкости //, в паре—el.

3. НЕИДЕАЛЬНЫЕ СИСТЕМЫ

Неидеальными системами называются такие, у которых

относительная летучесть не сохраняется постоянной. Если в неидеальной

системе относительная летучесть проходит через значение, равное

единице, то такая система называется азеотропной.

Рис. 2. Диаграмма

изотермического равновесного

состава идеальной

трехкомпонентной системы при Р = const

и /= const

Для неидеальных систем характерно отклонение от закона Рауля и

законов идеальных газов, а также наличие теплот смешения и

изменение объема получаемого раствора при смешении индивидуальных

компонентов и т. д.

Большинство жидких систем, подвергающихся дистилляции,

является неидеальными.

В расчетах процессов дистилляции отклонение системы от

идеальной учитывается так называемым коэффициентом активности,

характеризующим активность молекул в растворе и их взаимодействие.

Коэффициент активности уа для компонента А может быть определен

как отношение

То

Ра

для компонента В

Рь

(I, 25)

A, 26)

Так как для идеальных систем ра = хаРА и рь = хьРв, то для

идеальных систем коэффициенты активности равны единице, т. е.

Ya = 1 и у„ == 1.

В зависимости от величин межмолекулярного притяжения в

неидеальных системах коэффициенты активности могут быть больше

и меньше единицы. Численное значение коэффициента активности

является функцией всех остальных компонентов в растворе и их

концентраций. Например, для компонента А в двойной смеси уа = 1,

если ха= I, так как чистые жидкости рассматриваются как

идеальные растворы. По мере того как концентрация ха падает, уа

увеличивается и достигает максимума при ха = 0. Такая же зависимость

наблюдается и для других компонентов.

Введение понятия коэффициентов активности позволяет

представить в следующем виде количественные соотношения между

компонентами в паре и жидкости:

Та =

Tft=-

Ра

хаР к

Рь

УаР

хаР к

УьР

Та

Уа

хаРА Та

В Т& XCrQ "( Q

Уь Ус

xcPq Тс

хп "n Т/1

Уп

+ ¦

УаР

УьР

Р

УСР

-| f.

УпР

= 1,

A,27)

A,28)

A,29)

A,30)

A,31)

18

19

"AN—

A, 32)

При расчете процессов дистилляции равновесные данные обычно

представляются, как для идеальных систем, в графиках у—х или

треугольных диаграммах*. Типичные графики равновесного распределе-

'а *~ ло—*~ а—»»¦

Рис. 3. Диаграммы равновесия неидеальной двухкомпонентной системы

ния компонентов для неидеальных систем представлены на рис. 3 и 4.

Типичные графики равновесного распределения компонентов в азео-

тропных системах представлены на рис. 5 и 6.

Равновесное распределение компонентов в неидеальных системах

при отсутствии опытных равновесных данных может быть рассчитано

по уравнениям (I, 25)—(I, 32), если

известны коэффициенты активности

компонентов.

Коэффициенты активности

компонентов зависят от их концентраций.

Связь между концентрацией

компонентов и их активностью может быть

найдена по уравнениям Ван-Лаара [4] или

Рейдлиха, Кистера и Турнквиста [5],

выведенным на основании уравнения

Гиббса—Дюгема [6]. Метод Рейдли-.

ха, Кистера и Турнквиста

используется для оценки достоверности опытных

данных по равновесному распределению

вещества, когда разность температур

кипения компонентов смеси менее 25°.

Расчет коэффициентов

активности и коэффициентов летучести

представляет определенные трудности, особенно

если это касается расчета многокомпонентных систем.

Для оценки равновесия пар — жидкость Гиббс ввел понятие

химического потенциала. Система находится в термодинамическом

равновесии, если температуры фаз равны и если химические потен-

* Значительное число опытных данных по равновесию в неидеальных двух-

и многокомпонентных системах приведено в справочнике по равновесию [3].

Рис. 4. Диаграммы

изотермического равновесного состава

неидеальной трехкомпонент-

ной системы при Р = const и

t = const

циалы каждого компонента, присутствующего в паровой и жидкой

фазах, одинаковы. Более удобным параметром, эквивалентным

химическому потенциалу, является фугитивность, которая однозначно

связана с последним. С физической точки зрения это тем более удобно,

поскольку фугитивность может трактоваться как термодинамическое

Рис. 5. Диаграмма равновесия двухкомпонентной азеотропной

системы с максимумом давления (минимумом температуры кипения)

*а,Уа

Рис. 6. Диаграмма равновесия двухкомпонентной азеотропной

системы с минимумом давления (максимумом температуры кипения)

давление. Для идеальных' систем фугитивность равна

парциальному давлению компонентов.

Таким образом, равновесное состояние двухфазной системы при

введении фугитивности может быть представлено как

/?=/f. A,33)

Уравнение A,33) — основное уравнение состояния двухфазных

систем, однако оно малопригодно для расчетов в такой форме. Если же,

как и ранее, ввести коэффициенты летучести и активности, то для

первого можно записать

Л

A,34)

где tji — мольный состав паровой фазы; Р — общее давление

системы; и для второго

ft

— „.fOL

A,35)

20

21

/?L

где xt —мольный состав жидкости; /?L—- фугитивность компонента

в стандартном состоянии.

Теперь уравнение (I, 31) после подстановки в него (I, 34) и (I, 35)

будет иметь вид

°L ¦ A.36)

Уравнение (I, 36) точно отражает равновесие многокомпонентных

систем.

Основное внимание при расчетах паро-жидкостиого равновесия

уделяется определению коэффициентов активности жидкой фазы.

В условиях, далеких от критических, плотность паровой фазы

относительно низкая по сравнению с жидкой фазой, поэтому и

межмолекулярное взаимодействие слабее. Исходя из этого, при расчете

равновесия обычно допускается, что неидеальное поведение системы

обусловлено неидеальностью жидкой фазы. Такой подход значительно

упрощает расчет параметров паровой фазы: если паровая фаза

подчиняется законам идеального газа, то фугитивность равна парциальному

давлению данного компонента смеси. Правда, не всегда соблюдается

подобное допущение: найдется компонент в смеси, для которого

значение температуры или давления системы будет выше критического.

Коэффициент летучести в общем случае представляет собой

функцию температуры, давления и состава паровой фазы и может быть

рассчитан по уравнениям состояния. Одним из точных уравнений для

расчета коэффициентов летучести является уравнение [6]:

1П ОС; =

1

RT

1дР_

I'RT

dV — lnZ; }ф1,

u"-ilT,V,n.

где nt — i-й компонент системы; V —- объем пара.

PV

(«1 + «г

¦)RT

[A.37)

A.38)

Если паровая фаза подчиняется законам идеальных газов, то

интеграл равен нулю и коэффициенты аг равны единице для всех

компонентов.

Для расчета Z используется вириальное уравнение

Pv

В

A, 39)

где у —мольный объем газа; В — второй вириальный коэффициент;

С — третий вириальный коэффициент и т. д.

Уравнение (I, 39) выражает соотношение между объемными

параметрами смеси и ее составом. Для чистых компонентов вириальные

коэффициенты зависят только от температуры, а для смеси зависят и

от состава:

N N

i I

N N N

2 2 2

A,40)

A-41)

где Btj — второй вириальный коэффициент смеси компонентов I и к

Cijk — третий вириальный коэффициент смеси компонентов i, j и(к.

Подставляя (I, 39), (I, 40), (I, 41) в уравнение (I, 37), можно

записать

N

In ч = —

v

У]

N N

22

1п

- 42>

В практике расчетов вириальное уравнение используется только

до второго члена разложения и диапазон давлений, для которых оно

дает достоверные данные, ограничен величиной [7]

A,43)

где Ркр; — критическое давление г-го компонента; ТКрг —

критическая температура г-го компонента.

В этом случае коэффициент летучести определяется по формулам:

2 &

In а? = У ууВн — In Z A, 44)

V

N N

A, 45)

Вторые вириальные коэффициенты чистых компонентов Вн и Ви

и вириальные коэффициенты смеси компонентов i и j — Btj,

зависящие от объема, могут бить вычислены по экспериментальным данным.

Если такие данные относительно просто получить для чистых

компонентов, то значительно сложнее это выполнить для смесей. Поэтому

в практике расчетов чаще всего используются эмпирические

соотношения для расчета вириальных коэффициентов. Изменение

коэффициентов активности при нормальном давлении сравнительно мало

сказывается при расчете равновесия и поэтому невысокая точность

эмпирических соотношений для расчета вириальных коэффициентов вносит

незначительную ошибку в расчет равновесия. Тем не менее, лучше

воспользоваться приближенными формулами, нежели принимать

допущение об идеальности паровой фазы.

22

23

Для расчета неполярных газов предложена зависимость,

позволяющая вычислить вириальные коэффициенты чистых компонентов с

высокой точностью [8]:

РкР[Ви _ @) ч , щ. f<

«г в R l

т

где Тц = -= приведенная температура;

A,46)

кр

<о? = — lg

Р!

кр.

— 1,0,

где Р* .— давление насыщения.

Для определения функций [{в{Тн) и /(в(^«) предложены

эмпирические соотношения:

.(о)

0,33 0,1385 0,0121

= 0,073

7 Г2 гз

0,46 0,5 0,097 0,0073

A.47)

A,48)

' R

R

Для расчета вторых вириальных коэффициентов полярных газов

используется зависимость [9]

кг

кр.

где [х =

— приведенный дипольный момент; ^—ди-

'кр.

польный момент t'-ro компонента; -/], — константа ассоциации.

Функции/($ (Гд) и/^(Гд) определяются по формулам A,47) и

(I, 48),а /^([Гд, Г*) и fa(TR) — по формулам:

/ (И-Я - TR) = — 5,237220 + 5,665807 In ^л — 2,133816 (In \iRJ +

0,25255773 (In |xRK + -у— [5,769770 — 6,181427 In ^

+ 2,28327 (In ^K — 0,264907 (In y.RK],

(I, 50)

A,51)

Вторые вириальные коэффициенты смеси газов t и / определяются

также по приведенным корреляциям с заменой некоторых параметров.

Так, для расчета пары неполярных газов могут быть использованы

уравнения (I, 47), (I, 48) и (I, 49) при замене параметров Ркр;, T

и о); соответственно на комплексы:

24

f —

KPy

г т \

кР; кр^

—AT

A,52)

A, 53)

A,54)

При расчете пары полярных компонентов может быть использовано

уравнение (I, 48) с заменой (I, 53) и (I, 54), а приведенный

дипольный момент определяется по формуле

A,55)

кР;,

Если пара компонентов содержит один полярный, а другой

неполярный газ, то могут быть использованы уравнения (I, 46), (I, 47) и

(I, 48) вместе с уравнением (I, 53), а вместо параметра шг

подставляется выражение

( + )

Итак, неидеальное поведение паровой фазы обусловлено

межмолекулярным взаимодействием. Рассмотренные соотношения не дают

исчерпывающего ответа при изменении параметров в широком

диапазоне. Практика расчетов неидеальных систем показывает, что

отклонения системы от идеальной проявляются в том, что а) при постоянном

составе и температуре увеличение давления уменьшает коэффициент

летучести; б) при постоянном давлении и составе увеличение

температуры приводит к тому, что коэффициент летучести стремится к

единице; в) при постоянном давлении и температуре влияние состава на

коэффициент летучести более значительно при малых концентрациях

компонентов.

Большие трудности представляет собой расчет жидкой фазы.

Современное состояние теории растворов позволяет предсказывать

свойства только некоторых типов растворов. В основном же изучение

свойств растворов идет по пути экспериментального исследования для

получения эмпирических зависимостей по минимуму

экспериментальных данных. Определение указанных зависимостей выполняется в

форме корреляций коэффициентов активности от физических свойств

системы.

При определении зависимости коэффициентов активности от

свойств системы при постоянных давлении и температуре

используется уравнение Гиббса — Дюгема

2*г dln-(/ = 0, A,56)

где %i — мольный состав жидкой фазы.

25

Используя понятие избыточной свободной энергии Гиббса

(разность изменения свободной энергии при смешении чистых

компонентов и изменения свободной энергии идеального раствора),

отдельные коэффициенты активности могут быть выражены через мольные

фракции компонентов смеси уравнением

dnAGE

д/ii

P. T.tjt,

Если выразить избыточную свободную энергию как функцию

состава жидкой фазыА0?, то будет получено уравнение Вола [10]:

A,58)

i, 1

i, i, k, t

где qt, qJt qk — эффективные мольные объемы компонентов i, j, k;

Atj, Aijk, Aijkl —константы, определяемые по экспериментальным

данным бинарных, тройных и четверных систем, соответственно;

Z|, Zj, zk ... — эффэктивные объемные доли компонентов i, /, k.

Эффективные объемные доли компонентов определяются по

выражению

A,59)

и так же, как и мольные доли, связаны соотношением

В выражении (I, 58) константы Ау, Ацк, Ацы отражают

взаимодействие различных групп молекул ij, ijk, ijkt в многокомпонентной

смеси. Чем больше число членов в этом уравнении, тем оно точнее

будет представлять поведение данной системы. Однако это повлечет

за собой значительное увеличение экспериментальных данных,

необходимых для определения соответствующих констант.

Так, для тройной системы уравнение Вола третьего порядка имеет

вид

1Т

= (*i +

+

Л13г3)

— с)].

A, 60)

Уравнения, выражающие зависимость коэффициентов активности

компонентов смеси от состава, получаются частным дифференцированием

26

уравнения (I, 58) по числу соответствующих компонентов, например

щя Yr

In it = 4

— Ait)) + гз И

— A13)]

— Au)]

— с

2Zl). A, 61)

Константы Aij и с определяются по экспериментальным данным для

бинарных и тройных систем соответственно.

Из уравнений Вола (I, 60) и (I, 61) можно получить следующие

уравнения:

а) уравнение Маргулеса, принимая допущение о равенстве

эффективных мольных объемов компонентов;

б) уравнения ван Лаара при замене qt/qj = —^-;

Aji

в) уравнения Скетчарда ¦— Хамера заменой эффективных

мольных объемов qt мольными объемами чистых компонентов vt.

Широкое распространение получил также метод описания

зависимости коэффициентов активности от состава раствора в виде функций

Ф, которая связана с избыточной свободной энергией следующим

образом:

= *i lg Ti + Х2 lg Ъ Н + xk Ig U-

A,62)

Частные производные от этой функции по соответствующим

компонентам дают значения коэффициентов активности:

+4

д lg xk

дх%

A,63)

дхъ

дхь

дх

k-i

По в соответствии с уравнением (I, 56) сумма последних членов этих

уравнений равна нулю. Тогда

*¦

ЭФ Tl

—— = lg —

dx i

дх

k-i

Tfe-i

Ik

¦ = ф — хл -— — .

ЭФ

A,64)

Например, для тройной системы по Редлиху — Кистеру функция Ф

равна

Ф =

Ф23 + Ф3

(С + DlXl

A,65)

2?

где

[Ь1г + с12 (хх —

Ф23 =

Фхз =

[Ь2

— х3)

— х3)

л-3)а

В последних выражениях константы btj, сц, йг1 определяются по

данным для бинарных систем, а С, Dt — по данным для тройных

систем. Зависимости для коэффициентов активности получаются из

уравнений (I, 64) и (I, 65). Так, для тройной системы уравнения Редлиха—

Кистера третьего порядка имеют вид

lg — = 612 (х2 — xj — с12

с13 B% — х3) — 623 — с23

— х3)

с (х2 —

, 66)

Тз

"

— Х2) — 623 — С2

— 2Х3) +С(Х3~ Хг)}.

Для расчета равновесия по приведенным уравнениям необходимы

опытные данные по равновесию тройных и более систем, получение

которых сопряжено со значительными трудностями. Исключением в

этом отношении является модель Вильсона [11], которая требует

для описания состояния равновесия многокомпонентных систем

только задания экспериментальных данных по бинарным системам,

входящим в данную многокомпонентную систему, и физико-химических

свойств чистых компонентов. В связи с этим значительно снижается

количество экспериментальных работ, необходимых для

характеристики многокомпонентного равновесия.

В основу модели Вильсона положено также выражение свободной

избыточной энергии Гиббса как функции состава жидкой фазы, но в

несколько иной форме, чем при выводе уравнения Вола:

RT

=— 2xi In

L/=l

где

Ay =

y = -j- exp - [(Xy -

АЛ =

exp -

ljj)/RT],

A, 67)

A,68)

A,69)

где vf и vf — мольные объемы жидкости чистых компонентов; (Х^—

—^а) —¦ параметр, определяемый эмпирически и характеризующий

различие в энергиях сцепления I—i и i—/ молекулярных пар. С

достаточной точностью этот параметр принимается в области средних

давлений независимым от температуры.

После подстановки уравнения (I, 67) в уравнение (I, 57) для

расчета коэффициентов активности может быть получено выражение

N 1 N

| + 1 — У, *L^«_ . A,70)

В уравнении (I, 70) представлены только параметры, относящиеся

А A A

Начало

Исходная

информация

Вычиспение ко-

эфсрициентод

активностей

ХИ для МКС

ур (

к бинарным парам различных компонентов, параметры Ан,

равны нулю.

Для определения

параметров Atj и Ап

достаточно экспериментальных дан-

пых по бинарным смесям.

Расчетные исследования

показали хорошее

совпадение результатов с

экспериментальными

данными как для бинарных, так

и для многокомпонентных

систем. Наилучшее

совпадение получается при

выполнении расчетов на

цифровых вычислительных

машинах (ЦВМ), так как

решение требует большого

числа итераций. В связи

г этим модель Вильсона

представляется наиболее

ирспективной для пред-

¦ 1авления равновесных

данных в расчетах систем

с использованием вычис-

A

kk

Поиск и рас -

чет

параметров At].

Минимизация функции R,

Нет

R--mlnR

±Да_

Метод оценки

погрешности

при

минимизации функции R

ZZFZ

Расчет у^

бинарных систем

и сравнение с

экспериментом

Расчет уИ

для МКС '

<е

Расчет Т

±.

ОсноВные

результаты- Вы-

Вод на печать

Стоп

Рис. 7. Блок-схема алгоритма расчета

фазового равновесия многокомпонентной системы

мггельных машин.

Уравнения Вильсона не лри-

юдныдля расчета частич-

> смешивающихся жидко-

ей.

Недавно предложен

инженерный метод расче-

а фазового равновесия

многокомпонентных систем ,(МКС), в котором используются- урав-

ния Вильсона и который позволяет произвести быстрый расчет паро-

1ДКОСТНОГО равновесия при минимальном объеме исходной

информации для чистых компонентов и для бинарных систем, составляющих

многокомпонентную систему при сохранении удовлетворительной

''игости аппроксимации [12].

28

29

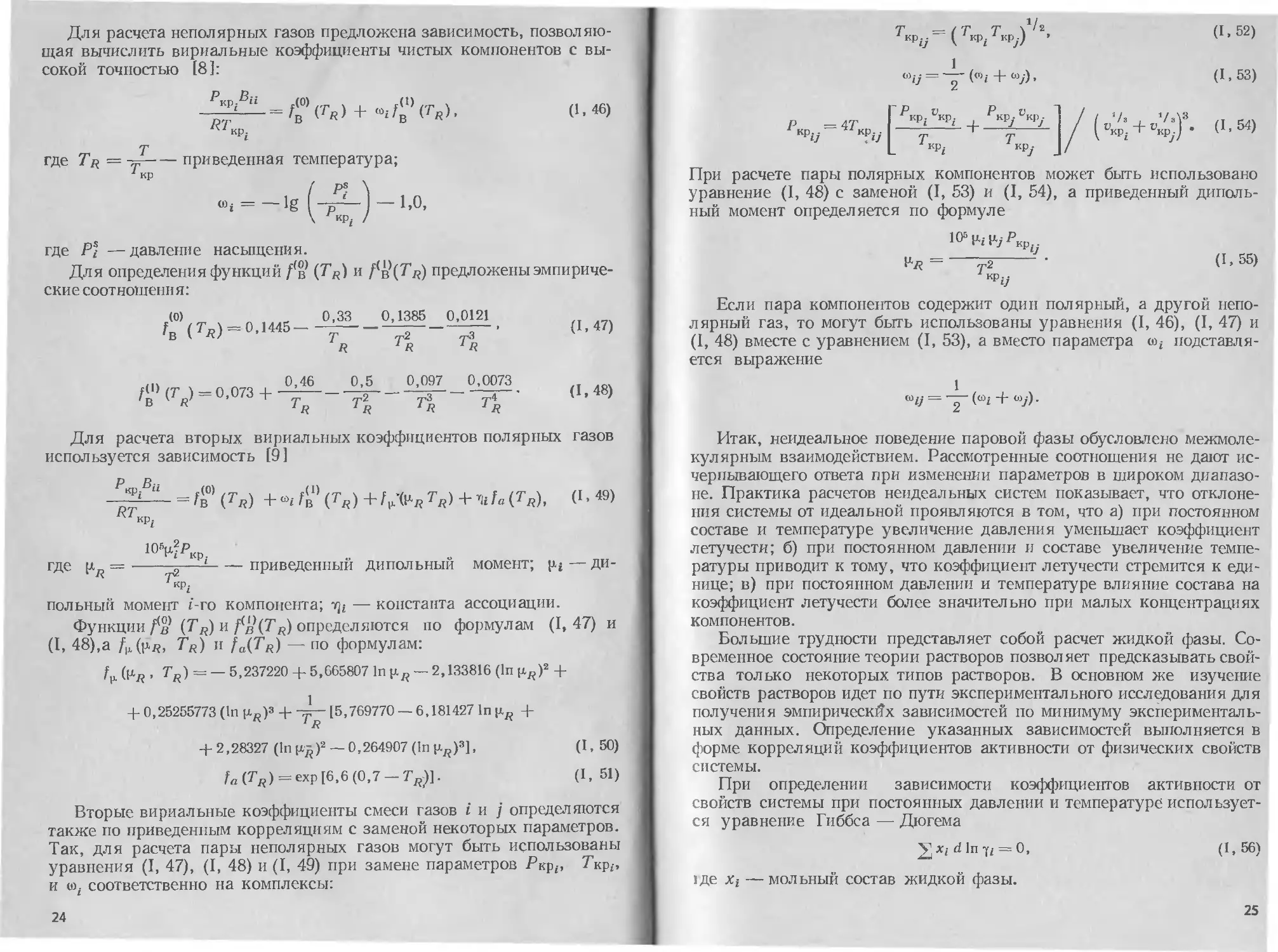

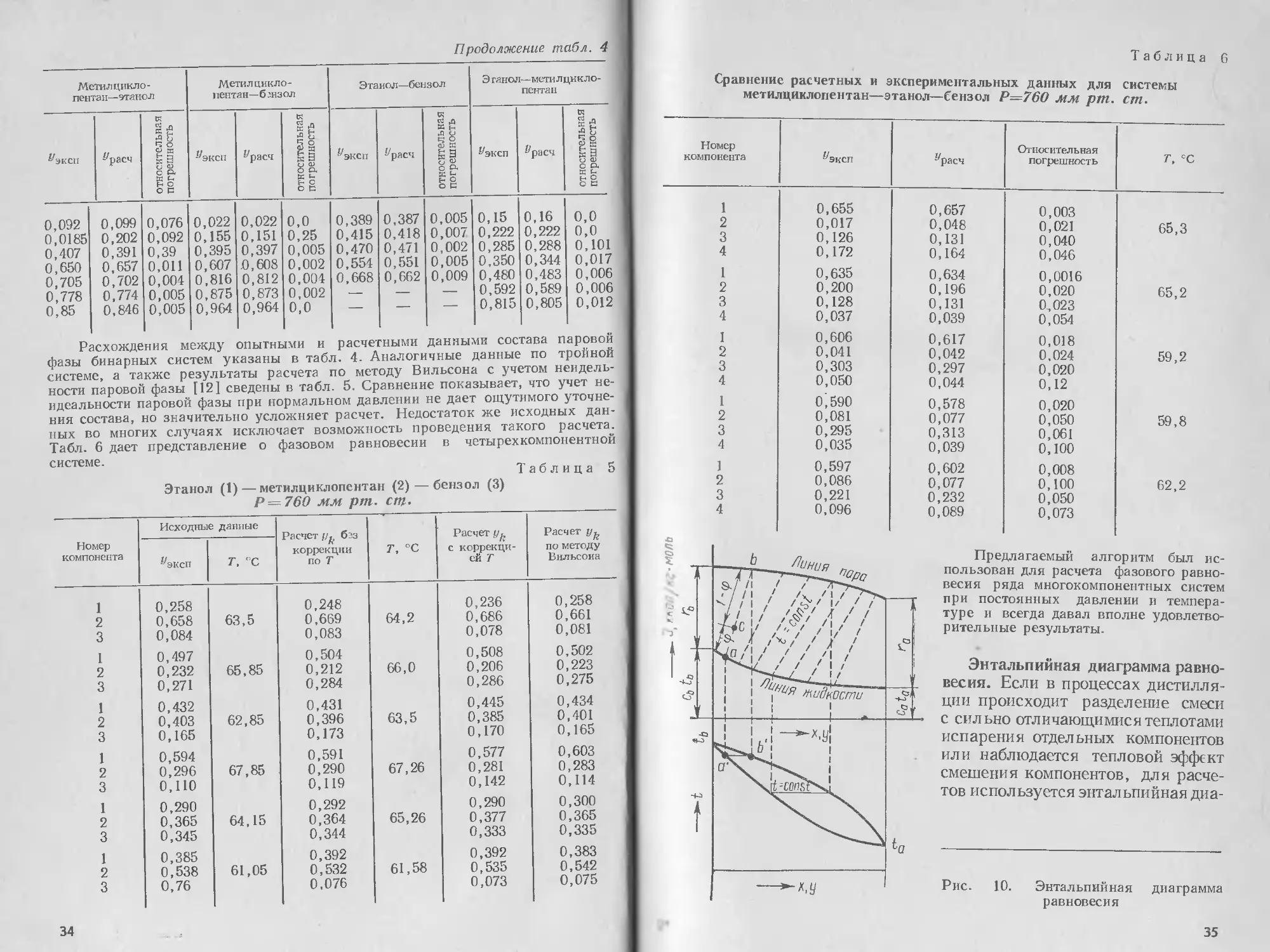

Общая схема алгоритма расчета фазового равновесия

многокомпонентных систем при постоянном давлении в системе приведена на

рис. 7. Алгоритм состоит из двух частей. Первая часть алгоритма

(блоки 7—4) —поиск параметров уравнения Вильсона Аи и расчет состава

паровой фазы у бинарных систем при постоянном давлении. Вторая

часть (блоки 5—8) — расчет температур и состава паровой фазы yk

многокомпонентной системы при постоянном давлении. Программы,

соответствующие названным алгоритмам, записаны на языке АЛГОЛ-60

и снабжены списком расшифрованных условных обозначений.

Аналогичные программы составлены и отработаны также для

расчета равновесия многокомпонентных систем при постоянной

температуре.

Состав паровой фазы i-ro компонента смеси определяется из

выражения

Р\

где Уг — концентрация г-го компонента в паре; уг — коэффициент

активности г'-го компонента; xt — концентрация 1-го компонента в

жидкости; Р°; —давление паров чистого /-го компонента; Р — общее

давление в системе.

Коэффициент активности для любого компонента

многокомпонентной системы определяется по уравнению (I, 67).

Коэффициенты активности бинарных систем рассчитываются по

уравнениям:

In -fi = — In (хх + А12х2) + х2

~Г -* J

A, 67а)

In f 2 = —In (х2 +

) — хА

хх

Т^Т^\ A'

676)

Функциональная зависимость давления паров чистых компонентов

от температуры аппроксимируется одним из двух способов:

а) степенным полиномом

P°i (t) = ao+ axt + а4г + a3t3 +'«••,

где / — температура, ° С; а0, аг, аа, а3 — постоянные коэффициенты;

б) уравнением Антуана

где Т — температура, °К; cv ... се — постоянные коэффициенты.

Последовательность расчета. Параметры А определяются из

уравнений (I, 67 а) и (I, 67 б) для всех пар компонентов, входящих в

многокомпонентную систему по экспериментальным данным бинарного

равновесия. Решение осуществляется методом последовательных

приближений, причем степень приближения контролируется по сумме

30

киадратов отклонений равновесных составов паровой фазы в контроль-

пых точках, рассчитанных и снятых экспериментально. Направление

поиска неизвестных параметров указывает минимизируемая функция

R:

Я =

Ур(э)

ехр {х2р [А121(х1р

— (А21/(А21лг1р

ixip

состав

ГДе р = 1, 2 ...; М —число контрольных точек; г/р(Э)

ровой фазы в контрольной точке.

Алгоритм поиска составлен таким образом, что определяются

оптимальные значения неизвестных параметров Л12, Л21, которые

удовлетворяют условию минимизации R = .Rmin с заданной точностью.

На первом этапе расчета определяются оптимальные значения

А12 и Л21, функция R в оптимальной точке, коэффициенты активности

ур бинарных систем в контрольных точках, рассчитанный состав

паровой фазы ур для бинарных систем и относительная погрешность

расчета состава паровой фазы.

При заданной температуре смеси рассчитываются коэффициенты

активности ук многокомпонентной системы по уравнению (I, 67), а

.чатем состав ее паровой фазы. Далее определяется температура Tk

многокомпонентной смеси, при которой удовлетворяется с заданной

N

точностью s соотношение

— 1

s>что соответствует условию

термодинамического равновесия.

На втором этапе рассчитываются коэффициенты активности для

каждого компонента ук, состав паровой фазы многокомпонентной

i пстемы yk, температура кипения различных составов паровой

фазы при наличии опытных данных для компонентной системы.

Исходная информация, необходимая для расчета фазового равно-

весия многокомпонентной системы по предлагаемому алгоритму,

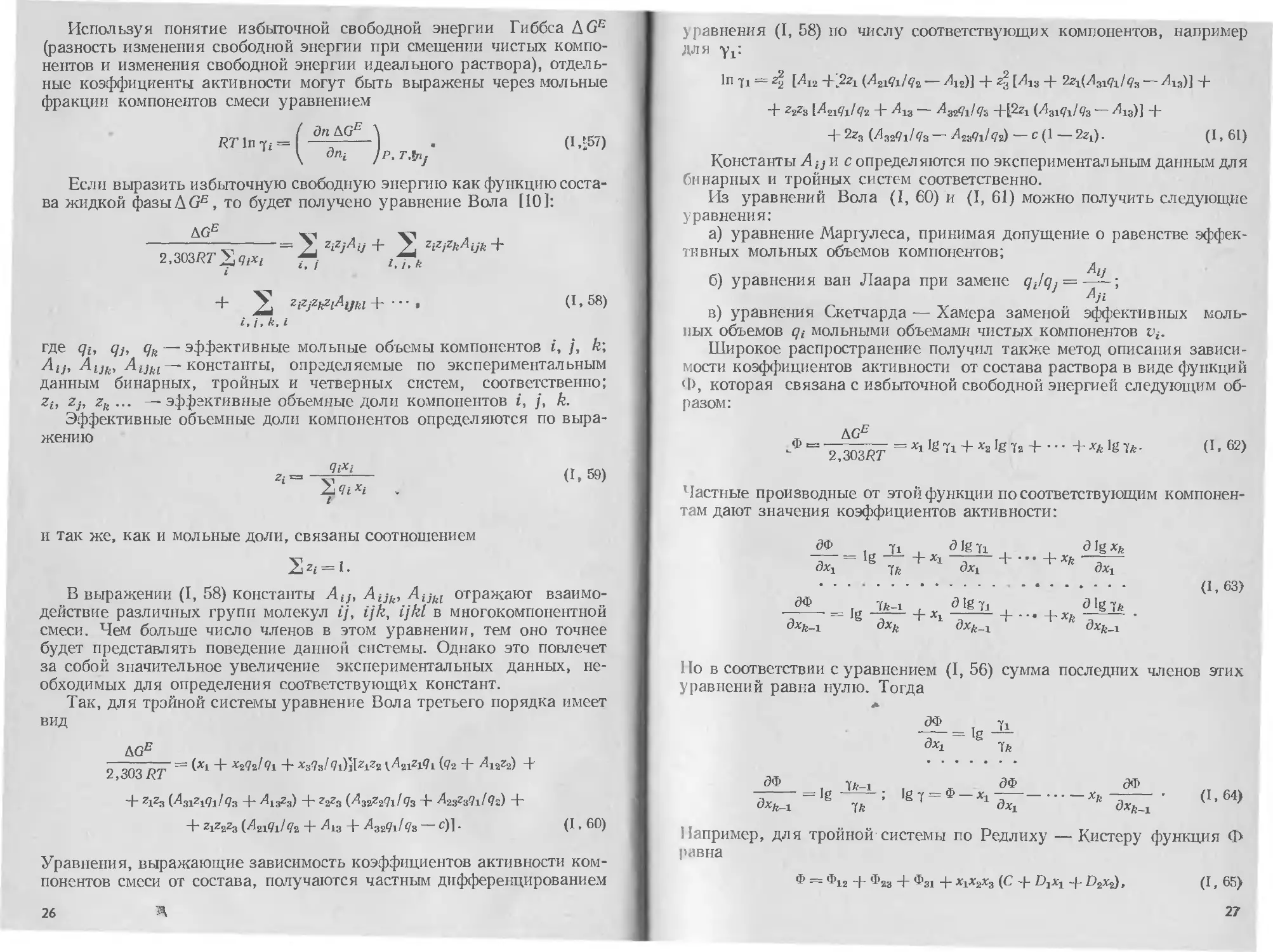

Таблица 2

Состав паровой фазы бинарных систем

Ацетон—хлороформ

"жсп

),150

1,275

),350

0,431

i, 576

1,706

1,811

1,952

^расч

0,151

0,274

0,353

0,432

0,578

0,700

0,808

0,950

относительная

погрешность

0,009

0,012

0,008

0,003

0,004

0,009

0,003

0,002

Ацетон—этанол

0,173

0,297

0,376

0,494

0,555

0,636

0,726

0,827

0,920

^расч

0,163

0,297

0,378

. 0,495

0,660

0,635

0,727

0,821

0,899

относительная

погрешность

0,058

0,000

0,005

0,001

0,009

0,002

0,001

0,007

0,022

Хлороформ—этанол

^эксп

0,375

0,459

0,533

0,707

0,752

0,823

0,834

0,872

0,950

^расч

0,388

0,461

0,536

0,695

0,758

0,827

0,832

0,882

0,956

относительная

погрешность

0,035

0,0046

0,0064

0,017

0,0084

0,0046

0,002

0,01

0,006

31

включает данные по паро-жидкостному равновесию бинарных систел

х—у—Р или х—у—Т, а также зависимость парциальных давленш

чистых компонентов от температуры.

Рекомендуемый алгоритм расчета был проверен на ряде

многокомпонентных систем при нормальном давлении. Необходимые экспери!

ментальные данные были заимствованы из справочной литературы.1

Ниже приводятся результаты расчета двух тройных систем из четы-1

рехкомпонентной системы.

О 0,1 0,5 0,5 0,7 0,9

»-/

0,1 0,3 0,5 0,7 0,9

-Ж

0,1 0,3 0,5 0,7 0,9

X

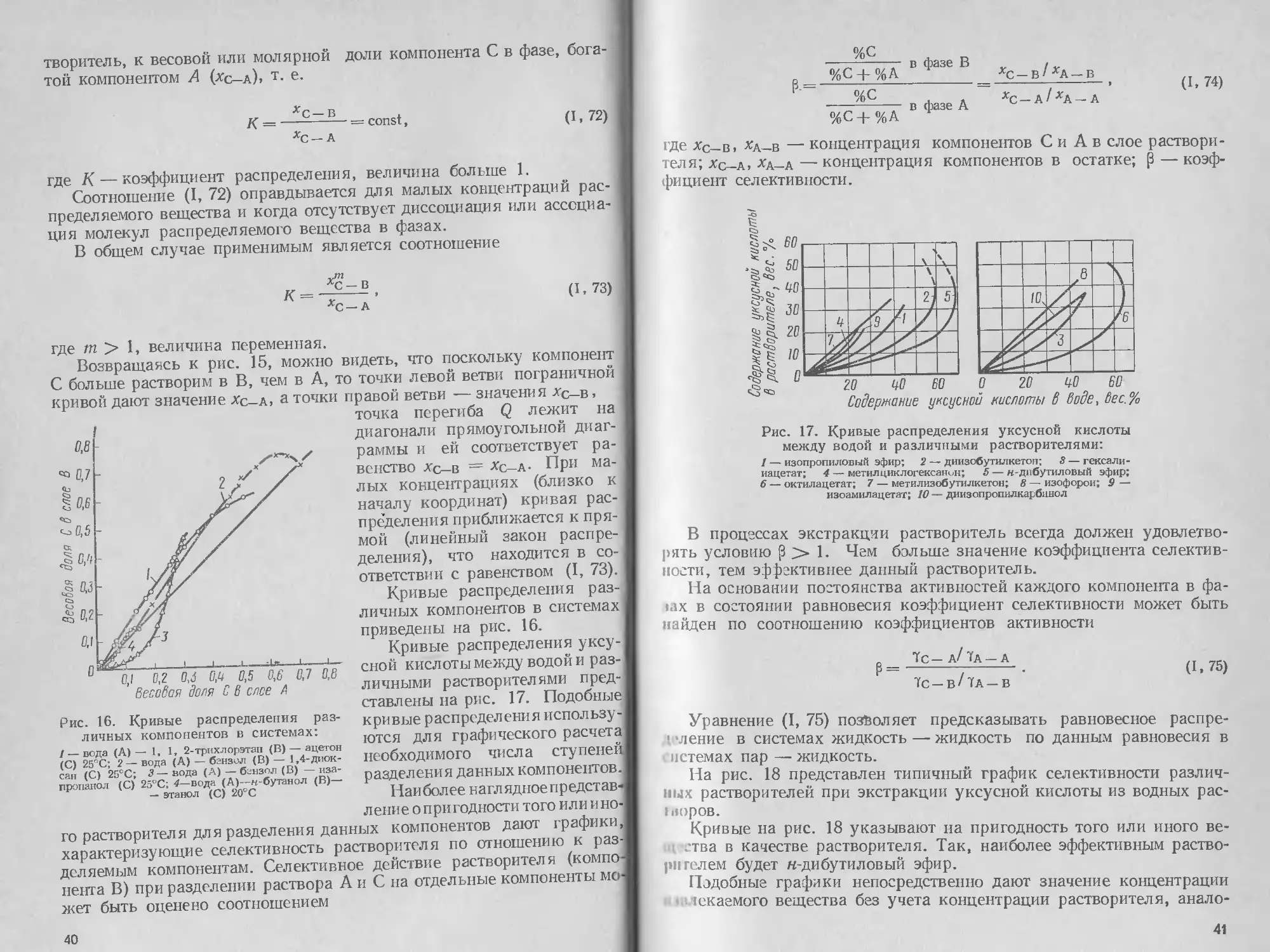

Рис. 8. Кривые паро-жидкостного равновесия при 760 мм pm. cm.

для систем:

а — ацетон—хлороформ; б — ацетон—этиловый спирт; е — хлороформ —

этиловый спирт

Тройная система ацетон A) — хлороформ B) — этиловый спирт C).

Равновесные кривые для бинарных систем приведены на рис. 8. Системы ацетон A) —I

хлороформ B) и хлороформ B) — этиловый спирт C) образуют азеотропы. Па-

0,) 0,3 0,5 0,7 0,9

¦ х

0,3 0,5 0,7 0,9

х

0,1

0,3 0,5 0,7 0,3

Рис. 9. Кривые паро-жидкостного равновесия при давлении

760 мм рт. ст. для систем:

а — гексан — метилциклопентаи; б — гексан — этиловый спирт; е — гексан —

бензол; е — этиловый спирт — бензол; д — метилциклопентан — бензол; е —

метилциклопентан — этиловый спирт

раметры для двойных систем, вычисленные по нескольким экспериментальным

точкам, равны:

А12 = 0,755 А13 = 0,744 А23 = 1,12

А21 = 2,65 А31 = 0,822 Аза = 0,182

Расхождения опытных данных и результатов расчета по составу пара

бинарных систем указаны в табл. 2. Сравнение расчетных и экспериментальных

данных для нескольких точек тройной системы представлено в табл. 3.

Тройная смесь этанол A) — метилциклопентан B) — бензол C) и четырех-

компонентная смесь гексан A) — метилциклопентан B) — этиловый спирт C) —

бензол D). Равновесные кривые для бинарных систем приведены на рис. 9.

Значения параметров Ау

а) для тройной системы:

А12 = 0,116 А13 = 0,25 AS3 = 0,758

А21 = 0,126 А31 = 0,414 А32 = 0,919

б) для четырехкомпонентной системы:

А12 = 0,263 А14 = 0,764 А24 = 0,757

Ап = 2,04 А41 = 0,811 А42 = 0,92

А13= 0,277 А23 = 0,415 А34 = 0,25

А31 = 0,09 А32 = 0,045 А43 = 0,415

Таблица 3

Состав паровой фазы смеси ацетон A) — хлороформ B) —

этиловый спирт C)

Номер

компонента

1

2

3

1

2

3

1

2

3

Исходные

^эксп

0,055

0,800

0,145

0,705

0,065

0,230

0,865

0,070

0,065

данные

Г,°С

60,9

60,7

58,4

" расч

0,055

0,785

0,160

0,713

0,064

0,222

0,867

0,066

0,067

Относительная

погрешность

0,0

0,018

0,100

0,011

0,015

0,035

0,002

0,057

0,030

Таблица 4

У

о,

о,

о,

о,

о,

Состав

Гексан—метилциклопентан

ЭКСП

036

248

502

685

934

0

0

0

0

0

^расч .

,0345

,249

,499

,689

,931

относительная

погрешность

0,014

0,004

0,006

0,0058

0,0032

паровой

1

0

0

0

0

0

0

фазы бинарных

Гексан—этанол

эксп

095

195

365

53

71

935

-^расч

0,1

0,185

0,37

0,529

0,713

0,942

относительная

погрешность

0,0525

0,051

0,0187

0,002

0,004

0,0075

систем

Гексан—бензол

^эксп

0,2

0,607

0,695

0,965

0,98

у

0

0

0

0

0

расч

205

619

714

972

99

относительная

погреш -

ность

0,025

0,02

0,028

0,007

0,001

32

2—365

33

Продолжение табл. 4

Метилциклопентан—этанол

0,092

0,0185

0,407

0,650

0,705

0,778

0,85

0,099

0,202

0,391

0,657

0,702

0,774

0,846

к Э

0,076

0,092

0,39

0,011

0,004

0,005

0,005

Метилцикло-

пентаи—б знзол

0,022

0,155

0,395

0,607

0,816

0,875

0,964

'расч

0,022

0,151

0,397

,0,608

0,812

0,873

0,964

0,0

0,25

0,005

0,002

0,004

0,002

0,0

Этанол—бензол

0,389

0,415

0,470

0,554

0,668

'расч

0,387

0,418

0,471

0,551

0,662

Д и

0,005

0,007

0,002

0,005

0,009

Этанол—мети лцикло-

пентан

0,15

0,222

0,285

0,350

0,480

0,592

0,815

'расч

0,16

0,222

0,288

0,344

0,483

0,589

0,805

0,0

0,0

0,101

0,017

0,006

0,006

0,012

Расхождения между опытными и расчетными данными состава паровой

фазы бинарных систем указаны в табл. 4. Аналогичные данные по тройной

системе, а также результаты расчета по методу Вильсона с учетом неидель-

ности паровой фазы [12] сведены в табл. 5. Сравнение показывает, что учет

неидеальности паровой фазы при нормальном давлении не дает ощутимого

уточнения состава, но значительно усложняет расчет. Недостаток же исходных

данных во многих случаях исключает возможность проведения такого расчета.

Табл. 6 дает представление о фазовом равновесии в четырехкомпонентной

системе.

Таблица 5

Этанол A) — метилциклопентан B) — бензол C)

Р 760 мм рт. сщ.

Номер

компонента

1

2

3

1

2

3

1

2

3

1

2

3

1

2

3

1

2

3

Исходные данные

^эксп

0,258

0,658

0,084

0,497

0,232

0,271

0,432

0,403

0,165

0,594

0,296

0,110

0,290

0,365

0,345

0,385

0,538

0,76

т, °с

63,5

65,85

62,85

67,85

64,15

61,05

Расчет у и бэз

коррекции

по Т

0,248

0,669

0,083

0,504

0,212

0,284

0,431

0,396

0,173

0,591

0,290

0,119

0,292

0,364

0,344

0,392

0,532

0,076

Г, °С

64,2

66,0

63,5

67,26

65,26

61,58

Расчет у и

с

коррекцией Т

0,236

0,686

0,078

0,508

0,205

0,286

0,445

0,385

0,170

0,577

0,281

0,142

0,290

0,377

0,333

0,392

0,535

0,073

Расчет У/,

по методу

Вильсона

0,258

0,661

0,081

0,502

0,223

0,275

0,434

0,401

0,165

0,603

0,283

0,114

0,300

0,365

0,335

0,383

0,542

0,075

Таблица 6

Сравнение расчетных и экспериментальных данных для системы

метилциклопентан—этанол—бензол Р=760 мм pm. ст.

Номер

компонента

1

2

3

4

1

2

3

4

J

2

3

4

1

2

3

4

1

2

3

4

^эксп

0,655

0,017

0,126

0,172

0,635

0,200

0,128

0,037

0,606

0,041

0,303

0,050

0', 590

0,081

0,295

0,035

0,597

0,086

0,221

0,096

^расч

0,657

0,048

0,131

0,164

0,634

0,196

0,131

0,039

0,617

0,042

0,297

0,044

0,578

0,077

0,313

0,039

0,602

0,077

0,232

0,089

Относительная

погрешность

0,003

0,021

0,040

0,046

0,0016

0,020

0,023

0,054

0,018

0,024

0,020

0,12

0,020

0,050

0,061

0,100

0,008

0,100

0,050

0,073

г, °с

65,3

65,2

59,2

59,8

62,2

34

Предлагаемый алгоритм был

использован для расчета фазового

равновесия ряда многокомпонентных систем

при постоянных давлении и

температуре и всегда давал вполне

удовлетворительные результаты.

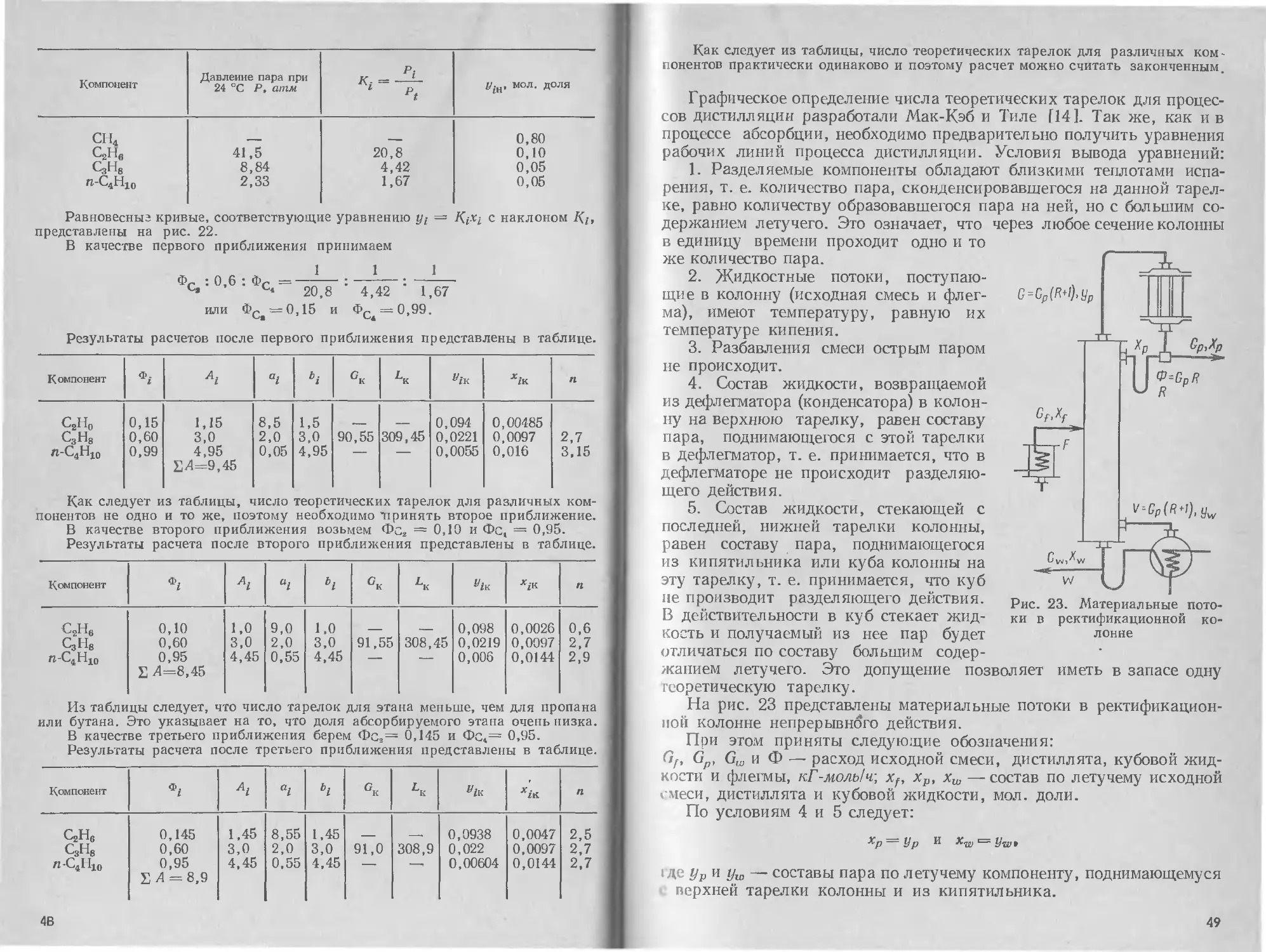

Энтальпииная диаграмма

равновесия. Если в процессах

дистилляции происходит разделение смеси

с сильно отличающимися теплотами

испарения отдельных компонентов

или наблюдается тепловой эффект

смешения компонентов, для

расчетов используется энтальпииная диа-

Рис. 10. Энтальпииная диаграмма

равновесия

35

грамма, построенная при постоянном давлении по скрытым теплотам

испарения чистых компонентов и их теплоемкостям (рис. 10).

Пограничные кривые энтальпийной диаграммы строятся по

уравнению

Лмиес

и — Jaxa +

ха) + 9см = (га + са to) xa +

+ (rb + cbtb)(l—xa)+qm, A,71)

где Ja, Jb — энтальпия компонентов А и В, ккал/кГ-моль; га,

гъ — скрытые теплоты испарения компонентов А и В, ккал/кГ-моль;

Са< сь — теплоемкости компонентов А и В, ккал/кГ-моль-град; <7СМ —

теплота смешения компонентов смеси, ккал/кГ-моль.

Равновесное состояние жидкости и пара характеризуется двумя

сопряженными точками (а и Ь), лежащими на пересечении изотерм

с пограничными линиями. Кривизна пограничных линий

определяется величиной теплоты смешения qcu. Любая точка с, лежащая на

изотерме, будет характеризовать равновесную смесь паров и жидкости

тех же концентраций, что и у точек а и Ъ и будет делить прямую аЬ

на отрезки, пропорциональные количеству пара <ри жидкости!—ср.

Глава II

РАВНОВЕСНЫЕ СООТНОШЕНИЯ В СИСТЕМАХ

ЖИДКОСТЬ — ЖИДКОСТЬ

4. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

В системах жидкость — жидкость обычно существуют две фазы

(две несмещивающиеся жидкости) и три компонента. Поэтому,

согласно правилу фаз, число параметров, определяющих состояние системы,

будет

[, N = 3.

о z

Рис. 11. Диаграмма

равновесия трехкомпонентной систе

мы жидкость — жидкость

Равновесное распределение треть-

его компонента между двумя

жидкими фазами фиксируется значениями

концентраций в каждой фазе и

температурой [1, 2].

Опытные данные по равновесному

распределению графически представ-

.Гяюгся в треугольных диаграммах

(поскольку системы трехкомпонент-

пые).

Подобная типичная диаграмма

представлена на рис. 11. Система

состоит из трех компонентов А, В

и С, находящихся при постоянной

температуре. Компонент С

растворим в Л я В во всех соотношениях,

компоненты Ая В ограниченно растворимы друг в друге. Смесь компо-

иентов А и В выражается точками вдоль стороны А В треугольника,

месь А и С — точками вдоль стороны АС треугольника и смесь В и

— вдоль стороны ВС треугольника. Любая точка внутри

треугольника представляет смесь трех компонентов. Так как треугольник

равносторонний, состав «меси, характеризуемый точкой внутри

треугольника, определяется длиной перпендикуляров, опущенных

изданной точки на стороны треугольника, противолежащие данному компо-

нту. Так, для точки М состав смеси по компонентам А, В и С соот-

гственно выражается длинами перпендикуляров Мх, My и Mz.

но положение вытекает из принципа построения самой диаграммы,

гак как, например, в точке А содержание компонента А = 100%,в

побой же другой точке, отличающейся от А, содержание компонента

А будет меньше 100% и чем дальше эта точка отстоит от А, тем меньше

1ет процентное содержание компонента А в смеси и, следовательно,

короче будет перпендикуляр на сторону ВС треугольника.

37

Рис. 12. Построение полюса конод

Кривая DRQEN ограничивает область взаимной растворимости 1

компонентов и выражает равновесное распределение компонента С в Л

и В. Точки, лежащие под пограничной кривой DRQEN, соответствуют

области расслоения жидкостей А и В; точки, расположенные выше

пограничной кривой, находятся в области полной взаимной растворимости

компонентов, где существует лишь одна фаза. Состав

расслаивающихся жидкостей при равновесном насыщении под пограничной кривой

для точки М характеризуется точками R и Е. Все смеси вдоль линии

RE образуют два жидких слоя состава R и Е. Относительные

количества каждого слоя обратно

пропорциональны

образуемым отрезкам, т. е.

JL _ МЕ

Е = RM '

Точка R — слой, образуемый

в точке М и богатый

компонентом А, точка Е—слой,

богатый компонентом В.

Линия RE,

соединяющая составы двух

равновесных слоев, называется ко-

нодой. Число таких конод в пределах пограничной кривой

равно бесконечности. При пересечении конод в одной точке (в полюсе

О, рис. 12) можно определить положение фокуса О по двум известным

конодам, что позволяет наносить любые другие точки при

отсутствии для них

экспериментальных данных и

построить график

равновесного

распределения. Коноды в пределах

пограничной кривой с

увеличением

содержания компонента С

становятся все меньше,

превращаясь в точку

перегиба Q. В точке

перегиба Q два

жидкостных слоя становятся

идентичными по

составу и плотности. Эта

точка может быть

определена так же, как

критическая точка.

Типичные фазовые

диаграммы тройных си-

стем, используемые в

процессах экстракции,

38

Рис. 13. Тройные системы с различными

областями расслаивания:

а, Ъ, с — зовы двухфазных систем; х, у, г —

составы трехслойных систем

м| н-дставлены на рис. 13. С повышением температуры область рассла-

i,.iимя систем уменьшается и, следовательно, увеличивается взаим-

:\л',\ растворимость. Наиболее характерное влияние температуры на

¦|>;кювое состояние трехкомпонентной системы представлено на рис.

1 I. Этому правилу следует большинство систем.

Равновесное распределение третьего компонента (например, С)

¦1 сжду двумя фазами (Л и В) при расчетах процессов экстракции можно

Рис. 14. Влияние температуры на величину области

расслаивания при t^> ts> t2> t-i, tKp — критическая

температура растворения

Рис. 15. Построение прямоугольной диаграммы

из треугольной

представить в прямоугольных координатах равномерной шкалы.

13 этом случае наибольшее практическое значение приобретает по-

гроение двух типов графиков; 1) графиков,

определяющих'коэффициент распределения компонента С между двумя фазами, 2) графиков,

¦ лрактеризующих селективность растворителя по отношению к

разделяемым компонентам.

Построение графиков, определяющих коэффициент распределения,

может быть произведено непосредственно по тройной диаграмме

рис. 15). При этом коэффициентом распределения в процессах

экстракции называется отношение весовой или молярной доли

распределяемо компонента С в фазе, богатой компонентом В (хс_в), если В рас-

39

творитель, к весовой или молярной доли компонента С в фазе,

богатой компонентом А (хс—а), т. е.

К

хс — в

= const,

A,72)

где К — коэффициент распределения, величина больше 1.

Соотношение (I, 72) оправдывается для малых концентраций

распределяемого вещества и когда отсутствует диссоциация или

ассоциация молекул распределяемого вещества в фазах.

В общем случае применимым является соотношение

К =

A,73)

где т > 1, величина переменная.

Возвращаясь к рис. 15, можно видеть, что поскольку компонент

С больше растворим в В, чем в А, то точки левой ветви пограничной

кривой дают значение Хс—к, а точки правой ветви — значения хс_в,

точка перегиба Q лежит на

диагонали прямоугольной

диаграммы и ей соответствует

равенство хс—ь = *с—а- При

малых концентрациях (близко к

началу координат) кривая рас- \

пределения приближается к

прямой (линейный закон

распределения), что находится в со-;

ответствии с равенством (I, 73).

Кривые распределения раз-]

личных компонентов в системах

приведены на рис. 16.

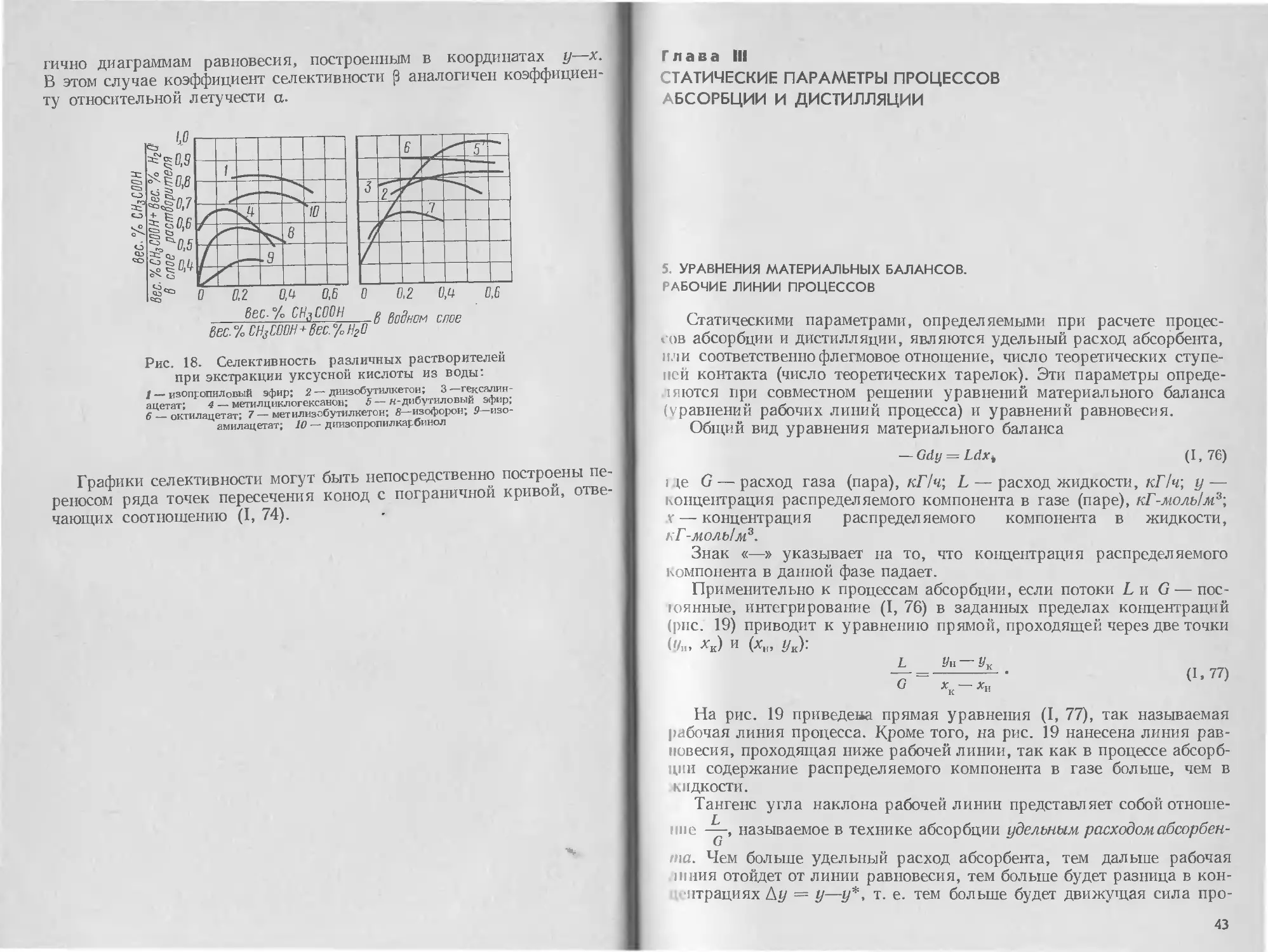

Кривые распределения

уксусной кислоты между водой и

различными растворителями

представлены на рис. 17. Подобные

кривые распределения

используются для графического расчета

необходимого числа ступеней!

разделения данных компонентов.!

Наиболее наглядное представ^

ление о пригодности того или ино-^,

го растворителя для разделения данных компонентов дают графики,!

характеризующие селективность растворителя по отношению к раз!

деляемым компонентам. Селективное действие растворителя (компо-1

нента В) при разделении раствора А и С на отдельные компоненты мо1

жет быть оценено соотношением

40

0,1 0,2 0,3 ОМ 0,5 0,6 ' 0,1 0,8

Весовая доля С В слое А

Рис. 16. Кривые распределения

различных компонентов в системах:

/ — вода (А) — 1, 1, 2-трихлорэтан (В) — ацетон

(С) 25°С; 2 — вода (А) — бгнзол (В) — 1,4-диок-

сан (С) 25°С; 3 — вода (А) — бгнзол (В) — иза-

пропанол (С) 25°С; 4—вода (А)—н-бутанол (В)—

— этанол (С) 20°С

%С

%С + %А

в фазе В

%С

%С + %А

в фазе А

; _ В / ХА — В

С - А / ХА — А

(I. 74)

где Хс_в, #а—в — концентрация компонентов С и А в слое

растворителя; дгс—а, #а—а — концентрация компонентов в остатке; р —

коэффициент селективности.

6

ВО

50

¦ ад

30

20

10

о

А

/

V

/

1—•*

/ ¦

"г"

\

\

2/

/

\

\

\

5-

/

ВО 0 20

Содержание уксусной кислоты

Ц-0 GO-

, дес.%

Рис. 17. Кривые распределения уксусной кислоты

между водой и различными растворителями:

/ —¦ изопропиловый эфир; 2 — диизобутилкетоп; 3 — гексали-

нацетат; 4 — метилциклогексанин; 5 — и-дибутиловый эфир;

6 — октилацетат; 7 — метилизобутилкетон; s — изофорон; 9 —

изоамилацетат; 10 — диизопропилкарбинол

В процессах экстракции растворитель всегда должен

удовлетворять условию р,;> 1. Чем больше значение коэффициента селектив-

i >сти, тем эффективнее данный растворитель.

На основании постоянства активностей каждого компонента в фа-

iax в состоянии равновесия коэффициент селективности может быть

найден по соотношению коэффициентов активности

Тс- а/Та-а

Тс — в / Та — в

A,75)

Уравнение (I, 75) позволяет предсказывать равновесное распре-