Текст

М. М. ПАЛЕЙ

Канд. техн, наук, доц.

ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА

РЕЖУЩЕГО

ИНСТРУМЕНТА

Допущено Министерством

высшего и среднего специального образования РСФСР

в качестве учебного пособия

для машиностроительных вузов и факультетов

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1963

УДК 6^1.755(0714)

В книге излагаются основы технологии производства

режущего инструмента, методы получения исходных за-

готовок операции общего назначения, способы крепления

режущих пластинок, термическая обработка, способы

повышения режущей способности инструмента, затачи-

вание и доводка; подробно излагаются особенности из-

готовления инструмента различных .видов: резцов, сверл,

фрез, резьбового, зуборезного, сборного. Рассматрива-

ются вопросы механизации и автоматизации технологи-

ческих процессов в инструментальном производстве.

Книга составлена в соответствии с типовой учебной

программой курса «Производство режущего инструмен-

та» для специальности «Технология машиностроения,

станки и инструмент» и является учебным пособием для

студентов соответствующих втузов. Она может быть так-

же использована специалистами инструментального про-

изводства.

Рецензенты: Кафедра станкостроения Ленинградского политехнического

института им. М. И. Калинина

и инж. Г. А. Алексеев

Редактор — инж. |5. В, Слшркоз|

Редакция литературы по холодной обработке металлов и станкостроению

И. о. зав. редакцией инж. С. Л. МАРТЕНС

ПРЕДИСЛОВИЕ

В годы пятилеток в нашей стране создана мощная инстру-

ментальная база, построены и реконструированы десятки спе-

циальных инструментальных заводов и значительно возросла

мощность инструментальных цехов машиностроительных заво-

дов.

Перед инструментальным производством стоит ответствен-

ная задача обеспечить выполнение решений XXII съезда КПСС

по резкому увеличению выпуска продукции машиностроительной

и металлообрабатывающей промышленности.

Июньский Пленум ЦК КПСС 1959 г. и ноябрьский Пленум

ЦК КПСС 1962 г. поставили перед советскими инструментальщи-

ками задачи резкого повышения уровня специализации инстру-

ментального производства, дальнейшего повышения качества и

снижения себестоимости изготовления инструмента.

Планируется коренная перестройка инструментального про-

изводства. За период 1961 —1965 гг. объем выпуска режущего

инструмента только специализированной промышленностью дол-

жен возрасти примерно втрое. Поставленные задачи могут быть

успешно выполнены только путем перехода на методы поточно-

массового производства инструментов с внедрением совершен-

ной технологии, механизацией и автоматизацией процессов про-

изводства, применением новых инструментальных сталей, спла-

вов и алмазов. Увеличивается выпуск специализированных и

специальных инструментальных станков-автоматов. Возрастает

количество поточных и автоматических линий. За семилетие бу-

дет создано и внедрено большое количество автоматических и

полуавтоматических линий для производства наиболее массовых

видов инструмента — метчиков, сверл, плашек, фрез и др.

Технологические сдвиги в инструментальном производстве

требуют соответствующей подготовки инженеров-инструменталь-

щиков.

3

Настоящая книга написана в соответствии с типовой учебной

программой курса «Производство режущего инструмента» для

специальности «Технология машиностроения, станки и инстру-

мент». 3 ней изложены технологические процессы изготовления

инструментов с различным характером производства. Книга

обобщает передовой опыт инструментальных заводов и цехов,

научно-исследовательских и проектных институтов, кафедр вузов

и опыт многолетней работы автора в инструментальном произ-

водстве.

Автор с большой признательностью примет все критические

замечания и пожелания, которые помогут в дальнейшей работе

над книгой.

ЧАСТЬ ПЕРВАЯ

ОСНОВЫ ПОСТРОЕНИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО

ИНСТРУМЕНТА

ГЛАВА 1

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

1. ПОРЯДОК РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Технология производства режущего инструмента базируется

на общих принципах технологии машиностроения.

Наряду с этим в производстве инструмента имеются специ-

фические особенности, связанные с применением дорогостоящих

инструментальных материалов и сплавов; обработкой заготовок

высокой твердости и прочности; высокими требованиями к точ-

ности размеров и геометрической формы, к чистоте поверхности;

особенно высокими требованиями к физико-механическим свой-

ствам инструмента.

Применение быстрорежущих и легированных сталей и спла-

вов вызывает необходимость максимальной экономии их. С этой

целью в инструментальном производстве широко распространено

изготовление составного инструмента, с использованием сварки

различных видов наварки, напайки; сборного инструмента с раз-

личными способами механического крепления режущей части к

корпусу (державке). Применяется также литой режущий инст-

румент. Все более широко внедряется обработка методами горя-

чей и холодной пластической деформации — штамповки, прокат-

ки, накатки и др.

Особенно высокие требования к точности размеров, геометри-

ческой формы и к чистоте поверхности обеспечиваются приме-

нением чистовых и отделочных видов обработки и специального

оборудования.

При разработке технологического процесса изготовления ин-

струмента должны быть решены основные задачи — соблюдение

технических требований к точности, качеству поверхности и фи-

зико-механическим свойствам инструмента и достижение произ-

водительности, экономичности и стабильности технологических

процессов.

Точность изготовления инструмента обеспечивается рядом

ф»акторов, главнейшими из которых являются: а) выбор техно-

логических баз обработки, что в основном должно обеспечить

правильность установки обрабатываемого инструмента на стан-

ке и точность размеров и взаимного расположения его поверхно-

стен; б) выбор методов и последовитгльпости обработки различ-

ных понерхпогтгй, что должно обеспечить, помимо точности раз-

меров, чистоту поверхности обрабатываемого инструмента; в) вы-

бор оборудования, приспособлений и инструмента второго по-

рядка, а также режимов резания, которые должны обеспечить

точность обработки, наряду с высокой производительностью.

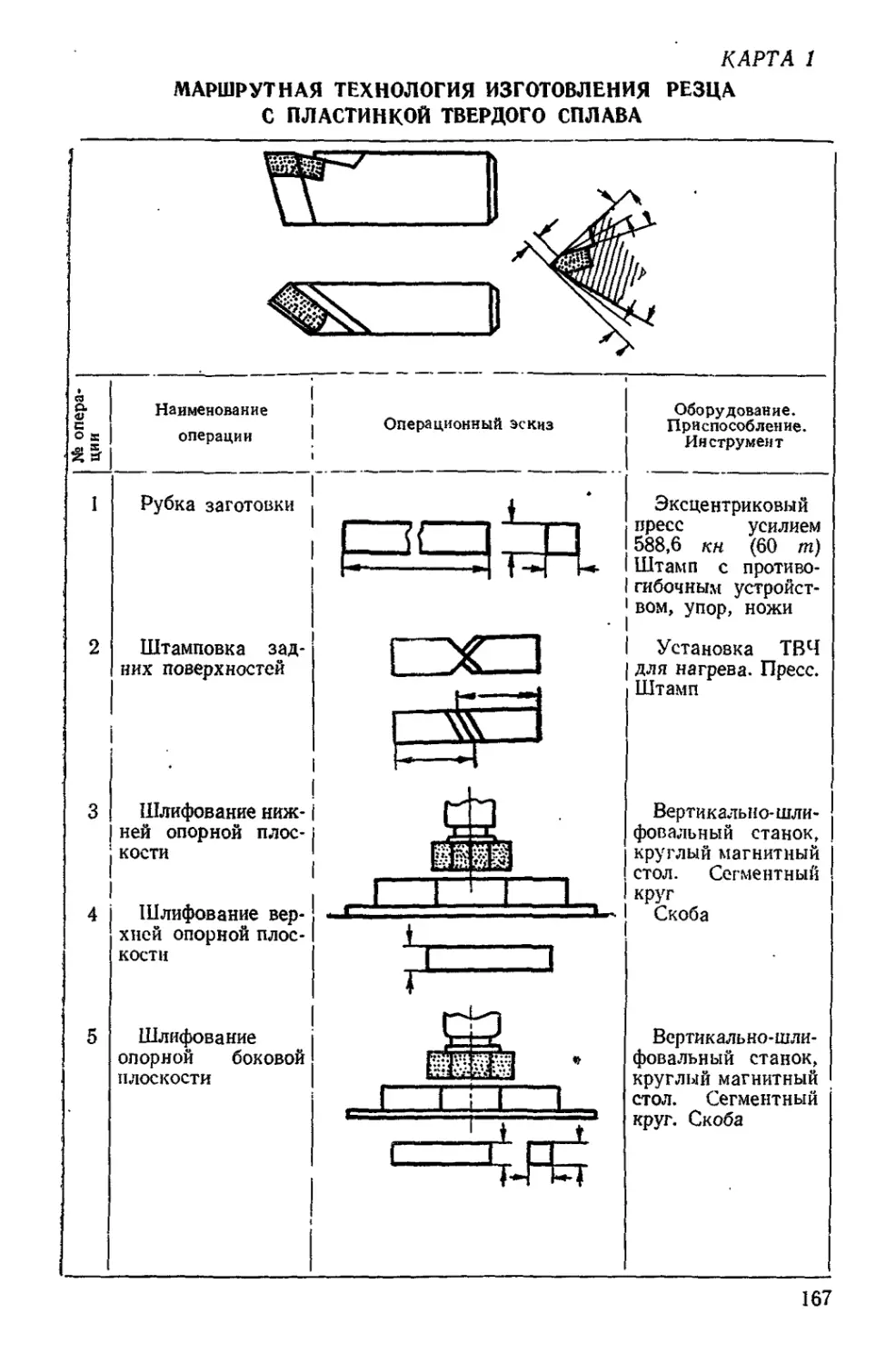

Разработка технологического процесса изготовления инстру-

мента начинается с изучения рабочего чертежа и технических ус-

ловий изготовления инструмента. В соответствии с заданной про-

изводительностью определяется темп выпуска инструмента, на-

мечается последовательность и характер производственных про-

цессов и составляется маршрутная технологическая карта, со-

держащая перечень операций и оборудования с краткой харак-

теристикой. Назначение маршрута обработки зависит от конфи-

гурации обрабатываемого инструмента, технических условий, ме-

тода получения заготовки и ожидаемой средней точности обра-

ботки при каждом методе обработки.

Вначале находят методы обработки, обеспечивающие полу-

чение требуемого качества готового инструмента по каждой из

поверхностей. После этого сопоставляют допуски на заготовку

с возможностями выбранного метода обработки. Каждому ме-

тоду обработки присущи определенные точностные характери-

стики и экономичная величина припуска, которые приводятся в

справочной литературе. В большинстве случаев пока не удается

найти методы обработки, которые позволили бы непосредственно

перейти от черной (исходной) заготовки к готовому инструменту

по каждой поверхности. Обычно приходится обрабатывать за-

готовку с различным числом переходов при помощи различных

методов обработки.

Одновременно определяется метод получения и вид (исход-

ной) заготовки. Основным стремлением при этом является макси-

мальное приближение формы заготовки к готовому инструмен-

ту и, следовательно, сведение к минимуму операций механиче-

ской обработки. Предпочтение должно отдаваться, поэтому, про-

грессивным методахМ получения заготовки — калибровке, штам-

повке, литью в оболочковые формы, по выплавляемым моделям

или в постоянные формы, сварке и т. п.

Технологическими или установочными базами заготовки на-

зывают поверхности, линии или точки заготовки, ориентирующие

ее при установке для обработки на станке. Желательно, чтобы

технологические базы совпадали с основными или конструктив-

ными базами детали. Если это невозможно, технологические ба-

зы должны быть связаны с основными базами точными разме-

рами. Согласно принципу единства баз, установка заготовки дол-

жна производиться всегда на одни и те же технологические ба-

зы, от которых будет вестись вся обработка и проверка разме-

ров при контроле. Эти же базы должны быть сборочными база-

ми при сборке деталей в изделие. Для получения технологичес-

6

ких баз в самом начале процесса механической обработки на за-

готовке выбирают первичные черновые базы, позволяющие пра-

вильно ориентировать заготовку и обрабатывать с требуемой

•точностью технологические базы.

Зная вид и особенности заготовки, учитывая возможные по-

грешности ее и требования, предъявляемые к обрабатываемой на

первой операции поверхности, рассчитывают соответствующий

припуск и решают, снимать ли его сразу, или необходимо произ-

вести черновую и чистовую обработку, а иногда черновую, полу-

чистовую и чистовую обработку. После этого уточняют техноло-

гические процессы обработки поверхностей инструмента и произ-

водят расчет промежуточных припусков на обработку’и по всем

технологическим переходам подсчитывают промежуточные раз-

меры, начиная от готовой детали до черной заготовки. Допуски

на промежуточные размеры назначают с точностью, которую мо-

гут обеспечить способы обработки, выбранные для каждого из

переходов.

Для каждой операции составляется подробная операцион-

ная карта механической обработки с указанием типа и модели

станка и приспособления, с разбивкой на переходы и характери-

стикой режущего, вспомогательного и измерительного инстру-

мента, со всеми необходимыми данными и расчетом режима ре-

зания, нормой выработки, разрядом и расценкой работы.

2. ВЫБОР И ОБРАБОТКА ТЕХНОЛОГИЧЕСКИХ БАЗ

Режущий инструмент можно разделить на следующие основ-

ные группы: хвостовой, насадной и плоский инструмент. К хво-

стовому инструменту относятся: сверла, метчики, зенкеры, раз-

вертки, фрезы, протяжки круглые и шлицевые, долбяки хвосто-

вые; хвостовики могут быть коническими или цилиндрическими.

К насадному — инструмент с отверстием: зенкеры, развертки,

фрезы, долбяки, шеверы, резцы дисковые (круглые), плашки

круглые, резьбовые гребенки круглые, метчики насадные. К пло-

скому — резцы стержневые, призматические и пластин-

чатые, ножи для сборных зенкеров, разверток и фрез,

протяжки плоские, плашки плоские и тангенциальные, резцы зу-

бострогальные, гребенки зуборезные.

Технологическими базами хвостового инструмента являются

центровые отверстия или наружные центры (у мелкого инстру-

мента диаметром до 8 мм). Установка детали в центрах с хому-

тиком является вполне определенной, так как лишает ее всех

шести степеней свободы в пространстве. При обработке длинно-

го инструмента, во избежание прогиба, приходится использовать

дополнительные цилиндрические поверхности детали, которыми

она опирается на подвижные или неподвижные люнеты. Черновы-

ми базами хвостового инструмента служат наружные необра-

ботанные поверхности заготовки. Правильное положение послед-

7

пей па первой операции обеспечивается самоцентрирующими

устройствами.

Центровые отверстия с углом 60° по ОСТу 3725 образуются

при помощи центровочных сверл и зенковок в виде наборов (по

ГОСТу 6694-53 — 6 наборов), без предохранительного конуса или

с предохранительным конусом. Режущий инструмент понижен-

ной точности и малых диаметров изготовляется с центровыми от-

верстиями без предохранительного конуса. Инструмент высокой

точности обрабатывается на центровых отверстиях с предохра-

нительным конусом.

В условиях мелкосерийного производства центрование отвер-

стий производится комбинированным центровочным сверлом.

В крупносерийном и массовом производстве обработка отверстий

ведется в два перехода — сверлом центровочным и зенковкой

центровочной. Для предохранения от смещения сверла при цен-

тровании, торцовые поверхности заготовки должны быть строго

перпендикулярны ее оси и чисто обработаны. Подрезание торцов

заготовки производится на токарных или фрезерных станках.

С этой операции и начинается, особенно для инструмента высо-

кой точности, обработка технологических баз.

В крупносерийном и массовом производстве центрование осу-

ществляется на двухсторонних центровальных или фрезерно-

центровальных станках. Обработка на последних ведется в два

перехода — подрезание торцов заготовки по заданной длине, по-

том центрование. Применяются также отрезные автоматы и по-

луавтоматы, а затем центровальные станки. При меньшем мас-

штабе производства практикуются и другие способы отрезки за-

готовки.

Центрование коротких заготовок производится на центро-

вальных станках с зажатием в призмах. Длинные заготовки (пре-

имущественно протяжки, специальные развертки и т. п.) центру-

ются па токарных станках с зажатием одного конца в патроне и

поддержанием другого конца в люнете. Для точного центрования

заготовок из холоднотянутого металла или предварительно об-

работанных по наружной поверхности, используются специаль-

ные станки с цанговым зажимом и направляющей втулкой.

После термической обработки центровые отверстия могут

иметь деформации, забоины, окалину, прикипевшие соли и пр.

Исправление центровых отверстий производится на вертикалыю-

сверлильпых станках с помощью твердосплавного зенкера, па

круглошлифовальиых или специальных станках с заправленным

шлифовальным кругом.

При изготовлении разверток, протяжек и других режущих

инструментов повышенной точности центровые отверстия подвер-

гаются доводке с помощью чугунного притира и абразивной

пасты.

У насадного инструмента главной технологической базой яв-

ляется отверстие, вспомогательными служат два торца заготов-

8

кч. Основной черновой базой служит наружная необработанная

поверхность заготовки, а один из торцов может быть использо-

ван в качестве вспомогательной черновой базы. Правильное ори-

ентирование заготовки достигается при помощи самоцентриру-

гсщих устройств, захватывающих наружную поверхность. Оче-

видно, что чем правильнее будет предварительно подрезаны тор-

цы заготовки, тем точнее можно будет обработать технологиче-

ские базы насадного инструмента.

При дальнейшей обработке заготовка устанавливается отвер-

стием на оправку. Между отверстием заготовки и цилиндриче-

ской оправкой неизбежен зазор, а торец заготовки, в силу по-

грешностей при предварительной обработке, не будет строго пер-

пендикулярен оси отверстия.

Поэтому на цилиндрических оправках производится обычно

только предварительная обработка. Окончательную обработку

по наружному диаметру на цилиндрической оправке можно про-

изводить лишь тогда, когда длина отверстия не меньше двух его

диаметров при весьма малом зазоре между отверстием и оправ-

кой и весьма малых отклонениях торцов заготовки от перпенди-

кулярности к ее оси.

Надежнее установка заготовки с цилиндрическим отверстием

на коническую оправку с малой конусностью, так как при этом

можно обеспечить точное совпадение оси заготовки с осью оп-

равки. Соприкосновение отверстия заготовки с оправкой проис-

ходит в трех точках и ограничиваются три степени свободы.

Положение заготовки по длине остается неопределенным, но

это не сказывается на дальнейшей точной обработке. На кони-

ческих оправках обрабатывают режущий инструмент высокой

точности.

Цанговая односторонняя оправка также обеспечивает каса-

ние с отверстием заготовки в трех точках, точно ориентируя по-

следнюю по оси; в то же время, зажатие заготовки пружинящи-

ми частями цанги связывают и другие степени свободы, приводя

к большей определенности установки.

Наконец, цанговая разжимная оправка со встречными про-

резями и двумя коническими поверхностями ограничивает все

шесть степеней свободы и дает полную определенность уста-

новки.

Отверстия в заготовках для насадного инструмента обраба-

тывают по 3 или 2-му классу точности растачиванием и развер-

тыванием отверстия или протягиванием его. Далее заготовка за-

прессовывается или устанавливается па оправку для подрезки

или шлифования торцов. На полученных таким образом техно-

логических базах производится дальнейшая обработка. После

термической обработки, перед окончательной чистовой обработ-

кой, технологические базы должны быть исправлены. С этой

целью отверстия и торцы инструмента вновь обрабатывают по

2 или 1-му классу точности, а в ряде случаев и точнее 1-го клас-

9

са (долбяки, зуборезные фрезы), т. е. шлифуют или шлифуют

и доводят.

У инструментов с буртиками лучшие результаты получаются

на внутришлифовалыюм станке при совместном шлифовании

отверстия и торца, что обеспечивает перпендикулярность торца

оси отверстия. При отсутствии приспособления для подрезания

торца или при большой торцовой поверхности, сначала на плос-

кошлифовальном станке шлифуют один и другой торец, а потом,

используя торец как базу, шлифуют отверстие. Если торцы

(опорные поверхности) инструментов должны быть доведены, то

доводка производится перед шлифованием отверстия.

Доводимые отверстия подвергают хонингованию или притир-

ке. Последняя производится на сверлильном или доводочном

станке чугунным разжимным притиром и абразивным микро-

порошком. Припуск на притирку составляет 0,01—0,05 мм на

диаметр.

В тех случаях, когда после термообработки профиль фасон-

ного инструмента не подвергается шлифованию, для уменьшения

биения производится притирка нешлифованного отверстия со

снятием припуска 0,02—0,05 мм на диаметр.

У режущих инструментов с зубьями при шлифовании отвер-

стия принимают в качестве технологических баз наружные по-

верхности зубьев и установку производят в самоцеитрирующих

трехкулачковых или цанговых патронах. Затылованные инстру-

менты можно закреплять в приспособлениях с центрированием'

по затылкам зубьев с помощью трех роликов.

Технологическими базами плоского режущего инструмента

являются плоские поверхности. Главной установочной техноло-

гической базой служит самая большая поверхность. Направля-

ющей технологической базой является самая длинная поверх-

ность. В качестве опорной технологической базы используется

самая малая поверхность. Обработка технологических баз — не-

ниже 5-го класса чистоты по ГОСТу 2789-59. Черновыми техно-

логическими базами служат необработанные поверхности заго-

товки.

Технологические базы плоского режущего инструмента полу-

чаются путем фрезерования или плоского шлифования перифе-

рией круга на станках с прямоугольным или круглым столом.

При изготовлении инструмента высокой точности (например, зу-

бострогальпые резцы) базовые поверхности после шлифования

притирают. Технологические базы призматического инструмента

протягиваются.

После термической обработки базовые поверхности плоского-

режущего инструмента вновь подвергаются обработке для ис-

правления дефектов—шлифуются и доводятся притиркой, так

как обработка их поверхности должна быть не ниже 8—7-го-

класса чистоты.

10

3. ВЫБОР МЕТОДОВ ОБРАБОТКИ

Решающим для выбора методов обработки является тип про-

изводства, а также количество выпускаемых изделий.

При поточно-массовом изготовлении режущего инструмента

на инструментальных заводах технологический процесс опреде-

ляется в значительной мере темпом, т. е. равномерно повторяю-

щимся промежутком времени, затрачиваемым в процессе про-

изводства па выпуск единицы продукции. При заданном режиме

работы темп зависит исключительно от заданного выпуска и

подсчитывается по формуле

т

t -- -мин/шш, (1)

где i — темп работы в минутах на одну штуку;

Т — фонд рабочего времени в минутах (годовой, сменный

или за другой период времени);

N — выпуск в штуках за тот же период времени.

Штучное время каждой операции должно быть равно или

кратно темпу, что требует соответственной разбивки технологи-

ческого процесса на операции. Рабочие места поточной линии

связаны между собой транспортными устройствами, перемещае-

мыми либо вручную (тележки, рольганги, желоба и др.), либо

механически (конвейеры непрерывного или периодического дей-

ствия).

Во избежание перебоев в работе поточной линии предусмат-

риваются межоперациоппые заделы на рабочих местах. Но зато

никаких промежуточных складов не требуется, размеры неза-

вершенного производства снижаются и величина оборотного

фонда материалов и заготовок уменьшается. Производительность

труда, благодаря специализации на каждом рабочем месте, по-

вышается. Длительность производственного цикла сокращается,

значительно повышается оборачиваемость вложенных в произ-

водство средств.

В поточных линиях устанавливаются, кроме типичных для

массового производства станков разного назначения, специаль-

ные инструментальные станки высокой производительности, по-

луавтоматы и автоматы для отрезных, токарных, сверлильных,

фрезерных, шлифовальных, заточных, затыловочных, резьбовых

и различных других работ. Количество типоразмеров таких спе-

циальных станков составляет около двухсот и непрерывно увели-

чивается. Специальные станки снабжаются режущим, вспомога-

тельным и измерительным инструментом, подготовленным для

быстрой и точной наладки и смены.

В зависимости от темпа производства применяются различ-

ные способы работы на станках: а) последовательный способ —

когда обработка различных поверхностей заготовки произво-

дится одним инструментом последовательно от обработки одной

поверхности к другой. Этот способ относится также и к обра-

ботке поверхностей нескольких деталей, установленных на стан-

ке последовательно; б) параллельный способ — когда обработ-

ка поверхностей производится несколькими инструментами од-

новременно; в) параллельно-последовательный способ, при ко-

тором изделие обрабатывается несколькими инструментами в

каждом переходе, но сами переходы осуществляются последо-

вательно.

Обработка может производится при одноипструментной или

миогоинструмептной наладке станка. Построение операций тех-

нологического процесса, производится двумя методами: а) ме-

тодом дифференциации и б) методом концентрации. Метод

дифференциации характеризуется расчленением механической

обработки изделия па ряд простых операций, выполняемых на

простых операционных станках в массовом производстве. Метод

концентрации операций характеризуется объединением несколь-

ких простых операций в одну операцию. При этом методе вся

обработка выполняется па небольшом количестве настроенных

станков с многоинструментными наладками и многопозицион-

ной обработкой (параллельная концентрация) или одним ин-

струментом последовательно (последовательная концентрация).

Метод концентрации операций может применяться при всех ви-

дах производства.

На выбор способа обработки влияют также форма, габарит-

ные размеры и вес изделия.

Для выбора операции обработки составляют варианты, из

которых исключают менее подходящие. С этой целью изучается

форма и размеры заготовки, устанавливается сколько и как

можно их разместить па столе станка или в приспособлении, ка-

кова будет сложность наладки, а при многоместной обработке,

насколько велики будут холостые хода. Возможность совмеще-

ния переходов зависит от расположения обрабатываемых по-

верхностей и возможного размещения обрабатывающих инстру-

ментов. Так как высокая точность и чистота поверхности могут

быть достигнуты только при отделочной обработке, ее выделяют

в отдельную операцию или, по крайней мере, в отдельный пе-

реход.

Методы обработки зависят от объема выпуска продукции,

а порядок намеченных переходов определяется окончательно при

расчете припусков на обработку с учетом вида и характера за-

готовки.

Для нахождения оптимального варианта операций, сравни-

ваются варианты, оставшиеся после отбора. Экономичность каж-

дого из них определяется по производительности и всем другим

признакам, которые могут быть приняты для поточной линии.

По выбранному варианту операции определяется тип станка

и его наладки (одноинструментной или многоипструмептной),

а также приспособления (одноместного или многоместного) для

установки обрабатываемых заготовок. Затем операция разраба-

12

тывается подробно с установлением модели станка, уточнением

вопросов установки, назначением переходов, инструмента, ре-

жима работы и прочих данных.

В массовом производстве, как правило, применяется способ

гвтоматического получения размеров, при котором обычно ис-

гользуют многоинструментные наладки. Эти наладки должны

быть запроектированы с размещением инструмента по перехо-

дам, расчетом режимов резания, конструированием оснастки и

составлением наладочной карты.

Технологические расчеты режимов резания сопровождаются

определением настроечных размеров, действующих сил, жестко-

сти системы станок — заготовка—инструмент, ожидаемой точ-

ности обработки при заданных установочных и измерительных

базах, величин рабочих и холостых ходов, чисел оборотов и пр.

Операции обработки при многостаночном обслуживании же-

лательно сбалансировать, чтобы время выполнения каждой опе-

рации в группе объединенных станков было равно или кратно

наименьшему и была обеспечена автоматичность выключения

подач и 'переключений на станках.

Условия массового производства позволяют достигнуть ис-

ключительно высокого качества и однородности изготовляемого

режущего инструмента при самой низкой, в то же время, себе-

стоимости его. Новые технологические процессы, высокопроиз-

водительное оборудование и оснастка, поточные и автоматиче-

ские линии, максимальная механизация и автоматизация транс-

портных и вспомогательных работ — все это, одновременно с

современной организацией производства на основе применения

счетно-решающих машин и других достижений кибернетики,

обеспечивает инструментальной промышленности возможность

полного удовлетворения потребности в высококачественном ре-

жущем инструменте.

Новые прогрессивные методы производства и соответствую-

щее оборудование в значительной мере могут быть использо-

ваны и при серийном производстве режущего инструмента, на-

пример, станки с программным управлением, механизирован-

ные и автоматизированные приспособления и др.

В серийном производстве можно создавать групповые поточ-

ные линии, объединяющие сходные по форме и размерам де-

тали разных наименований, имеющие общий технологический

маршрут. На групповых линиях заготовки обрабатываются пе-

риодически определенными партиями и линия работает как не-

прерывно-поточная после переналадки, если последняя тре-

буется.

Обрабатываемые заготовки для такой линии подбираются

по типу и размерам оборудования для основных операций, по

методу установки и типу приспособления, по требуемой точно-

сти и качеству обрабатываемых поверхностей.

13

При крупносерийном производстве со значительным объ-

емом выпуска групповые поточные линии объединяют близкие

по форме и размерам заготовки деталей двух-трех наименова-

ний; такие линии работают без переналадки. Если выпуск

меньше, на такой линии можно обрабатывать заготовки ряда

наименований с меньшей степенью технологического подобия.

И здесь можно не прибегать к переналадке при условии, что

за основу взят технологический маршрут наиболее сложных

и трудоемких заготовок, по которому располагается оборудо-

вание, другие же заготовки проходят по линии с пропуском

некоторых станков.

Линии, работающие с переналадкой оборудования и техно-

логической оснастки при переходе к обработке другой заготовки,

называются переменно-поточными. Иногда и на таких линиях

возможна обработка с одной наладкой нескольких технологиче-

ски близких заготовок. Переменно-поточные линии могут быть

и автоматическими.

Г руппы деталей, сходных технологически по основным

операциям, но из-за малой серийности выпуска не поддающих-

ся обработке на групповой поточной линии, целесообразно из-

готовлять по типовому технологическому процессу. В этом

случае можно использовать нормализованные приспособления

и инструментальные наладки, что повышает степень оснащен-

ности технологического процесса и ведет к снижению трудо-

емкости и себестоимости изготовления деталей. Типовые груп-

повые наладки, используемые как в групповых поточных лини-

ях, так и отдельно, следует рассматривать по отдельным типам

станков.

Групповые технологические процессы проектируются в сле-

дующем порядке. Подбирается группа подходящих деталей,

намечается общий маршрут обработки, даются ориентировоч-

ные схемы групповых наладок и ориентировочно определяется

основное время обработки. Разрабатывается наладка для

основных по объему выпуска и сложности деталей; к ним при-

соединяются остальные детали группы; определяется штучное

время и загрузка станка. Уточняются требования к станку и,

если требуется, устанавливается задание на модернизацию

или специализацию универсального станка или па проектиро-

вание специального станка. Разрабатывается конструкция при-

способлений и инструментальная наладка; уточняются пара-

метры режима и окончательно подсчитывается норма времени.

Составляется техническая документация со всеми данными для

обработки каждой заготовки и чертежи компоновки.

В серийном производстве групповая наладка дает возмож-

ность применить высокопроизводительные технологические

процессы, хорошо загрузить станок и исключить потерю вре-

мени на систематические переналадки.

Токарно-револьверные станки позволяют устанавливать

14

обрабатываемые заготовки в цанге или в патроне и обрабаты-

вать наружные, торцовые поверхности и отверстия. В револь-

верной головке и в резцедержателе суппорта можно установить

большое количество различных инструментов, работающих не-

зависимо, что обеспечивает всевозможные сочетания обработ-

ки разных поверхностей заготовок группы на различных пози-

циях.

На каждую заготовку настраивается только часть позиций

револьверной головки и суппорта, а на других позициях разме-

щаются инструменты для обработки других заготовок; некото-

рые позиции используются для обработки нескольких заготовок.

Для мелких и средних заготовок особенно удобны револьверные

станки с горизонтальной осью револьверной головки, в которой

много гнезд для инструментов, а перевод из позиций в позицию

происходит очень быстро.

На карусельно-токарных станках с револьверной головкой и

боковым суппортом групповые наладки подбираются так же,

как на токарно-револьверных станках.

На одношпиндельных токарных многорезцовых полуавтома-

тах либо на оправку устанавливаются две-три заготовки, либо

детали обрабатываются поочередно после замены резцовых

блоков или поворота их на суппорте.

Вертикальные многошпиндельные полуавтоматы налажи-

ваются для групповой обработки также при помощи сменных

или поворотных резцовых блоков.

На фрезерных станках для обработки плоских поверхностей

применяются групповые приспособления, причем разные заго-

товки можно фрезеровать одновременно или раздельно. Пере-

наладка фрезерных станков может производиться: при помощи

сменных подналадок, изменяющих положение установочных

баз; изменением положения стола по упорам или фрезерной

головки по высоте, в продольном или поперечном направлении;

снятием или заменой отдельных инструментов.

Многошпиндельпые сверлильные станки используются путем

оснащения только некоторых шпинделей инструментами для

каждой из обрабатываемых заготовок группы поочередно. Мож-

но также на универсальные сверлильные станки устанавливать

многошпиндельные головки, опять-таки пользуясь для каждой

из заготовок группы частью шпинделей. Некоторые из шпинде-

лей могут при этом обрабатывать и несколько заготовок.

Ниже приводится общая последовательность изготовления

режущего инструмента:

1. Обработка черной заготовки, включая операции отрезки,

ковки литья, штамповки, сварки.

2. Отжиг после горячей обработки.

3. Обработка технологических баз.

4. Обработка контура поверхности инструмента посадочных

мест и элементов крепления.

15

5. Обработка канавок для стружки. Для инструмента с при-

варенными или припаянными пластинками и сборного инстру-

мента обработка мест под пластинки или ножи.

6. Обработка затылка (в некоторых случаях ее совмещают с

обработкой стружечных канавок).

7. Обработка каналов для подвода охлаждающей жидкости

и вспомогательных мест.

8. Термическая обработка: у сборного паяного инструмента,

кроме того, пайка пластинок и зачистка припоя.

9. Исправление и обработка технологических баз.

10. Сборка корпусов с ножами сборного инструмента.

И. Проверка и исправление посадочных мест у сборного

инструмента в случаях деформации.

12. Затачивание передней поверхности (у сборного инстру-

мента передняя поверхность ножей обычно затачивается до

сборки).

13. Шлифование профиля (для хвостового инструмента шли-

фование также посадочных мест).

14. Затачивание затылка или задней поверхности на забор-

ной части; при изготовлении затылованного инструмента обра-

ботка профиля совмещается с образованием затылка.

15. Обработка стружкоразделительных, стружкозавиватель-

ных канавок.

16. Доводка передней и задней поверхностей.

17. Повышение стойкости инструмента — цианирование, элек-

троискровое упрочнение и др. Технологический процесс изго-

товления режущих инструментов включает все указанные

операции или часть их. Каждая операция, в зависимости от

конструкции изготовляемого инструмента, принятого метода

обработки оборудования может осуществляться по различным

вариантам обработки.

Для призматического однолезвийного инструмента (резцов,

ножей сборного инструмента) ряд операций исключается и тех-

нологический процесс строится в такой последовательности:

1) заготовительные операции; 2) обработка профиля; 3) обра-

ботка передней и задней поверхностей; 4) обработка мест под

пластинки (для инструмента с пластинками твердого сплава);

5) термическая обработка (для инструмента с пластинками

твердого сплава — пайка и очистка от припоя); 6) окончатель-

ная обработка профиля (включая образование рифлений);

7) затачивание и доводка передней и задней поверхностей.

После обработки базовых поверхностей производится обра-

ботка внешней поверхности (или исходного тела инструмента).

Наиболее распространенными поверхностями, применяемыми

в конструкциях режущих инструментов, являются: плоскости,

поверхности вращения и винтовые поверхности.

Режущие инструменты с плоскостями (резцы призматиче-

ские, плоские протяжки, зуборезные гребенки) предварительно

^6

обрабатываются фрезерованием, протягиванием или шлифовани-

ем. Строгание применяется в индивидуальном и мелкосерийном

производстве. Получистовая и чистовая обработка производится

шлифованием. Фасонные плоские поверхности шлифуются на

профилешлифовальных станках методом копирования или на

плоскошлифовальных станках фасонно заправленным шлифо-

вальным кругом.

Поверхности вращения, образованные прямой (фрезы, раз-

вертки, зенкеры, сверла), предварительно обрабатываются

точением и окончательно шлифованием.

Поверхности вращения с криволинейной образующей (кру-

глофасопные резцы, фасонные фрезы, фасонные зенкеры) до

термической обработки обрабатываются фасонным инструмен-

том или по копиру на токарных или токарно-затыловочных стан-

ках. После термической обработки фасонные поверхности шли-

фуют фасонно-заправленным шлифовальным кругом или по ко-

пиру.

Поверхности, не имеющие затылка (круглофасонные резцы),

шлифуют на круглошлифовальных или профилешлифовальных

станках. Затылованные поверхности шлифуют на универсаль-

ных или шлифовально-затыловочных станках. На затыловочных

станках могут шлифоваться «незатылованные поверхности вра-

щения при выключенном затыловочном движении суппорта.

Винтовые поверхности, используемые в качестве основных

для образования профиля (на круглом резьбонарезном и чер-

вячном зуборезном инструменте), предварительно обрабаты-

ваются на токарно-винторезном или резьбо-фрезерном станках,

а также методом зуботочения и накатки. Внутренние винто-

вые поверхности обрабатываются на токарно-винторезных стан-

ках и с помощью метчиков. После термической обработки

винтовые поверхности шлифуются на резьбошлифовальных

станках.

Винтовые поверхности на червячных фрезах, зуборезных дол-

бяках, резцах к резцовым голозкам для конических зубчатых

колес с круговыми зубьями должны обеспечить после переточки

неизменность формы при изменении положения их в простран-

стве, иметь достаточные боковые углы и сохранять их после пе-

реточки. Винтовые поверхности на червячных фрезах до терми-

ческой обработки затылуются на токарро-затыловочных стан-

ках, а после термической обработки шлифуются на универсаль-

ных или шлифовально-затыловочных станках.

Винтовые поверхности (по архимедовой спирали) на резцах

резцовых головок обрабатываются на специальных станках, на

затыловочных станках и в специальных приспособлениях к то-

карным и круглошлифовальным станкам. Винтовые эвольвент-

ные поверхности на зуборезных долбяках окончательно шлифу-

ются на специальных зубошлифовальных станках (с шпинделем,

17

устанавливаемым под углом наклона винтовой линии) или в

специальных приспособлениях.

Винтовые поверхности, предназначенные для получения бла-

гоприятного переднего угла и сохранения неизменности режущей

части, например на сверлах, обрабатываются на универсально-

фрезерных и универсально-заточных станках.

Винтовые поверхности, предназначенные для увеличения рав-

номерности резания (на фрезах, зенкерах, метчиках с винтовым

зубом), обрабатываются на универсально-фрезерных станках

до термической обработки и универсально - или специально зато-

чных станках после термической обработки.

Технологические процессы изготовления режущего инстру-

мента можно разделить на общие для инструмента различных

видов и характерные для отдельных видов. К общим технологи-

ческим процессам можно отнести:

а) заготовительные (получение черных заготовок);

б) термические;

в) повышения режущих свойств;

г) заточные и доводочные.

4. ТЕХНИКО-ЭКОНОМИЧЕСКИЙ АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ

ОПЕРАЦИИ

Оптимальный вариант технологического процесса или опера-

ции выбирают путем сравнения себестоимости различных ва-

риантов.

При определении себестоимости все затраты разделяют на

переменные и постоянные. К переменным относят расходы, раз-

мер которых зависит от годовой программы и изменяется про-

порционально количеству изготовляемого инструмента:

1. Затраты на основные материалы и полуфабрикаты.

2. Зарплата производственных рабочих с начислениями по

социальному страхованию и отпускам.

3. Расходы по эксплуатации станочного оборудования (за-

траты на ремонт станка, электроэнергию, смазочные и обтироч-

ные материалы и охлаждающую жидкость).

4. Расходы на эксплуатацию режущего инструмента и универ-

сальных приспособлений.

5. Амортизация универсального оборудования.

К постоянным расходам относят те расходы, объём которых

в единицу времени мало меняется при изменении программы:

1. Зарплата инженерно-технических работников, администра-

тивно-хозяйственного, счетно-конторского и младшего обслужи-

вающего персонала.

2. Расходы по переналадке станков.

3. Содержание зданий и сооружений, освещение и отопление.

4. Амортизация специальных станков, специальнйх приспо-

соблений, зданий и др.

18

Себестоимость (S) одной операции обработки инструмента

рсвна

S = V + -£-, (2)

N ’

где V — переменные расходы, приходящиеся на единицу (одна

штука) выпускаемого инструмента;

С — годовая сумма постоянных расходов;

N — годовая программа -выпуска инструмента (в шт.).

Для сокращения расчетов рекомендуется вести анализ поопе-

рацион’но и сравнивать между собой только те затраты, общий

объем которых существенно изменяется в себестоимости каж-

дого варианта. Например, когда в сравнимых вариантах приме-

няется одинаковая заготовка, то стоимость заготовки можно не

учитывать.

В тех случаях, когда годовая программа производства зада-

на, экономический анализ сравниваемых операций или процес-

сов сводится к сопоставлению приведенных величин себесто-

имости каждого из вариантов путем составления неравенства.

v1n + c1+^-<v2n+c2 + /2- <...

^пкз *пкз

...<VnN + Cn + -^, (3)

чгкз

где К — капитальные затраты;

tnK:i— срок погашения капитальных затрат1.

Прибавление величин —-— является условным, так как по-

^ПКЗ

гашение капитальных затрат в себестоимость не входят.

Себестоимость сравниваемых вариантов технологического

процесса будет одинаковой при определенной величине програм-

мы, называемой критической. Величина критической программы

в штуках может быть определена из равенства

s13=s2^v1 + -^- = v2+^.,

N кр N Кр

откуда

Для программы меньше критической рптимальным будет пе-

рвый вариант, при программе больше критической — второй.

Если по формуле величина N кр равна нулю, бесконечности

или отрицательна,— это значит, что применение одного из вари-

антов целесообразно при любой программе.

В тех случаях, когда для осуществления того или иного ва-

рианта технологического процесса требуются капиталовложения

1 Индексы 1, 2, ....п относятся соответственно к первому, второму, п-но-

му сравниваемым вариантам.

19

(на спецоборудование, механизацию и автоматизацию), должна

быть определена их экономическая эффективность.

Экономическая эффективность капитальных затрат тем выше,

чем меньше срок окупаемости. Срок окупаемости капитальных

затрат представляет собой период времени, по истечении кото-

рого годовая экономия от снижения себестоимости обработки

инструмента по принятому варианту станет равной первоначаль-

ным затратам на его осуществление.

&-S.J NT

откуда

<5>

где Si и S.2— первоначальная и новая себестоимость;

N — годовая программа инструмента;

Ток — число лет, в течение которых окупаются капи-

тальные затраты;

К — капитальные затраты.

При сравнении различных вариантов срок окупаемости опре-

деляется по формуле

т Kz—Kt

°К (51—Ss)V’’

где Ki и /С2— капитальные затраты по сравниваемым вариан-

там, приведенным к одному объему производства.

Коэффициент эффективности капитальных затрат

Е_. (St-SJK

Кг-Kt

При выборе варианта технологического процесса, кроме эко-

номической эффективности, должно учитываться решение на-

роднохозяйственных задач (увеличение выпуска того или иного

инструмента, сокращение длительности цикла, выработка на од-

ного работника, количество высвобождаемых рабочих), а также

улучшение условий труда работающих и повышение безопасно-

сти работ *.

5. РАСЧЕТ ПРИПУСКОВ НА ОБРАБОТКУ

Величина припусков на обработку определяется следующими

факторами:

1) Размерами и формой обрабатываемого инструмента.

2) Методом и точностью получения заготовки, качеством по-

верхностного слоя материала заготовки и точностью уста-

новки при базировании.

1 Тнллес С. А. Экономика технологических процессов механической обра-

ботки. Машгиз, 1959.

20

3) Структурой технологического процесса.

4) Техническими требованиями к обрабатываемому инстру-

менту.

Форма и размеры обрабатываемого инструмента влияют на

величину припуска, так как с увеличением размеров и усложне-

нием формы увеличивается допуск на заготовку и уменьшается

точность базирования (при установке и ориентировании заго-

товки в приспособлениях).

Состояние поставляемого материала (кованый, штампован-

ный горячекатаный, холоднотянутый, шлифованный и пр.) влияет

на величину припуска. Припуск должен обеспечить снятие мест-

ных дефектов, получившихся в процессе ковки или проката в

виде вмятин, трещин, окалины, и обезуглероженного слоя, весь-

ма значительного на поверхности кованой и прокатанной инстру-

ментальной стали. Для быстрорежущей стали величина обезугле-

роженного слоя допускается в зависимости от размера от 0,4 мм

для 05—15 мм до 1,35 мм для 0100 мм. У холоднотянутой

быстрорежущей стали и шлифованной стали обезуглероженный

слой не допускается. Обезуглероженный слой, не снятый с по-

верхности заготовки режущего инструмента, при термической

обработке может привести к образованию трещин. Сохранив-

шийся на поверхности режущих кромок обезуглероженный слой

приводит к быстрому затуплению (посадке) готового инструмен-

та. Метод получения заготовок оказывает значительное влияние

на величину припуска па обработку, так как при разных мето-

дах получения заготовки точность геометрических размеров и

качество поверхности различны (табл. 1).

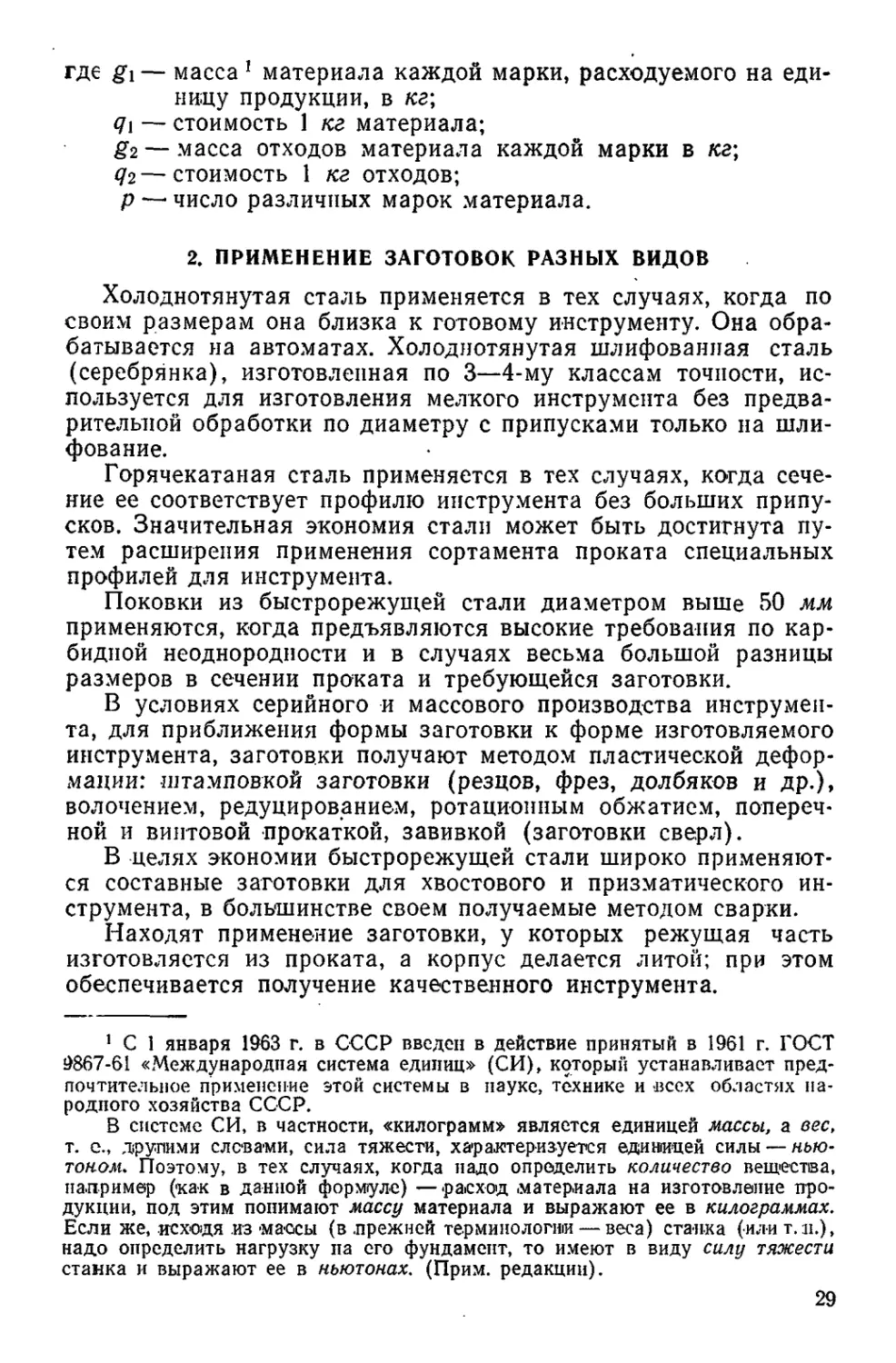

Таблица 1

Точность при различных методах получения заготовки

Вид заготовки Состояние ' поверхности Отклонение размеров в мм ।

Свободная ковка Штамповка в подкладных штампах Штамповка в закрепленных штампах Штамповка в вертикально-ковочном прессе На горизонтально-ковочной машине Горячая прокатка Горячая калибровка Холодная калибровка Чеканка .Литье в сырые формы Литье в сухие формы .Литье в оболочковые формы Литье по выплавляемым моделям Литье в постоянные формы Л Весьма грубая Грубая Менее грубая Менее грубая Менее грубая Грубая Получистая Чистая Чистая Весьма грубая Грубая Чистая Чистая Чистая LOO LOlO Tf СО - - * ~ ~ ~ О СО СО 04 04 04 00 0 - ~ - —’ , OWOOO ИН И . ДДТ I । , I ЮЮЮ’Ф Tf ю —’ О о СО 04 «Ч «ч ф. ф. еч i-H — OO ООООО ООО

21

При получении заготовок при помощи сварки необходимо

учитывать кривизну и смешение заготовок. Кривизна заготовки

после правки допускается в зависимости от диаметра заготовки

и ее длины 0,3—1,5 мм.

Технические условия на изготовление инструмента также

влияют на величину припуска. У инструмента высокой степени

точности применяется многократная последовательная обработ-

ка поверхностей, вследствие чего общий припуск в результате

суммирования операционных припусков получается значительно

большим, чем при одно- или двукратной обработке поверхностей.

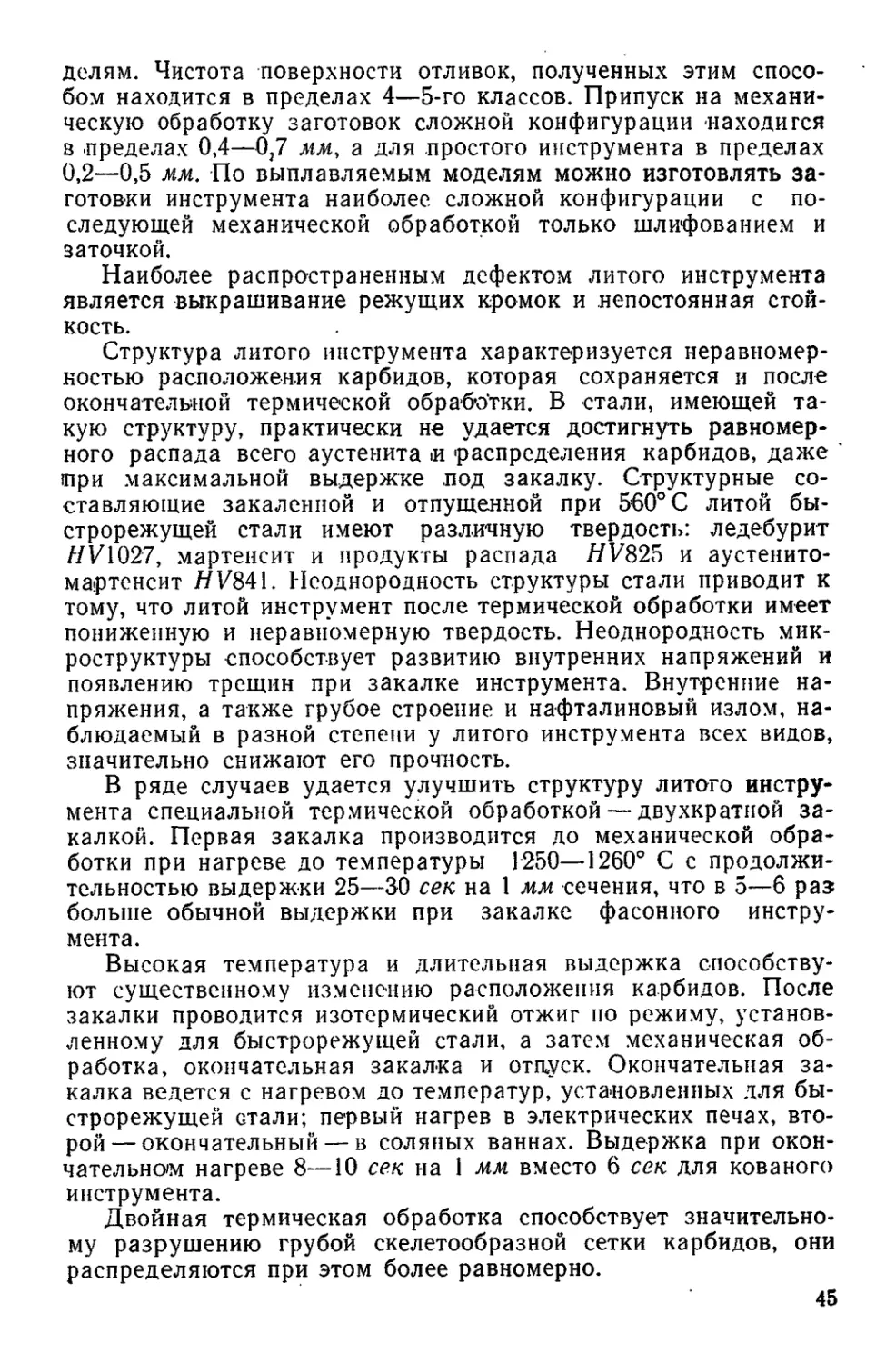

В табл. 2 приведены допуски на биение некоторых видов ин-

струмента после термообработки и правки.

Таблица 2

Допуски на биение инструмента после термической обработки

и правки в мм

Вид инструмента Диаметр Длина Допустимое I биение

Сверла 5 до 10 До 150 1 0,15

Св. 150 до 170 0,20

Зенкеры Св. 10 до 20 До 250 0,25

Св. 250 до 350 0,30

Развертки » 20 » 30 До 25'0 0,25

Св. 250 до 500 0,30

Метчики » 30 » 50 До 250 ! 0,20

Св. 250 до 500 0,25

Протяжки До 10 250 до 500 0,30 ’

Св. 10 до 20 250 » 500 0,30

Св. 500 до 800 0,30 •

Св. 20 до 30 До 250 0,20

Св. 250 до 500 0,25

Протяжки » 500 » 800 0,30

I » 800 » 1200 0,30

» 30 « 50 • До 250 0,15

Св. 250 до 500 0,20

» 500 » 800 0,25

1 i » 800 » 1200 0,30

Расчет межоперационных припусков может производиться по

формулам проф. В. М. Кована [32].

Для симметричных припусков при обработке тел вращения

2г,т,„- 2[(«o + 7’a) + VG?+ll;

(6)

для асимметричных припусков при обработке плоских поверхно-

стей

Zl>mn — (На + Та) + (Ре + ’&)•

(?)

22

Здесь z8min — минимальный припуск на обработку на сторону,

отнесенный к наименьшему размеру заготовки

для наружных поверхностей и к наибольшему

размеру для внутренних поверхностей;

На — высота поверхностных дефектов или микронеров-

ностей на предыдущем переходе;

Та — глубина обезуглероженного или поврежденного

на предыдущем переходе поверхностного слоя;

ро—суммарное значение пространственных отклоне-

ний обрабатываемой поверхности;

— погрешности установки на выполняемой опера-

ции.

При расчете припусков на первую операцию величины На>.

рп и 7’а могут выбираться для проката согласно техническим

условиям на инструментальную углеродистую сталь по ГОСТу

1435-54, на инструментальную легированную сталь по ГОСТу

5950-51 и на быстрорежущую сталь по ГОСТу 5952-51.

Можно пользоваться также данными справочника технолога-

машиностроителя (2-е изд., Машгиз, 1963).

При расчете межоперационных припусков учитывается необ-

ходимость удаления поверхностных неровностей и поврежден-

ного слоя, оставшихся после предыдущей операции.

Если между смежными операциями механической обработки

предусмотрена термическая обработка, то при назначении при-

пусков на механическую обработку необходимо учесть величину

деформаций при термической обработке, остающихся после прав-

ки (табл. 2).

Для определения припуска на шлифование после термообра-

ботки необходимо учесть величину неровностей поверхности до

термообработки, обезуглероженного слоя после термообработки,

деформации после термообработки, а для хвостового инструмен-

та после правки (табл. 2) неточности базирования при шлифо-

вании и допуск на обработку на предыдущей операции.

Максимальный межпереходный припуск zh6 определяется по

формуле

zh6 г>п г>д

где о„ — допуск на расстояние или размер поверхности, уста-

новленный для предыдущего перехода;

—допуск на расстояние или размер поверхности, уста-

новленный для данного перехода;

гнм — наименьший расчетный припуск, установленный для

данного перехода.

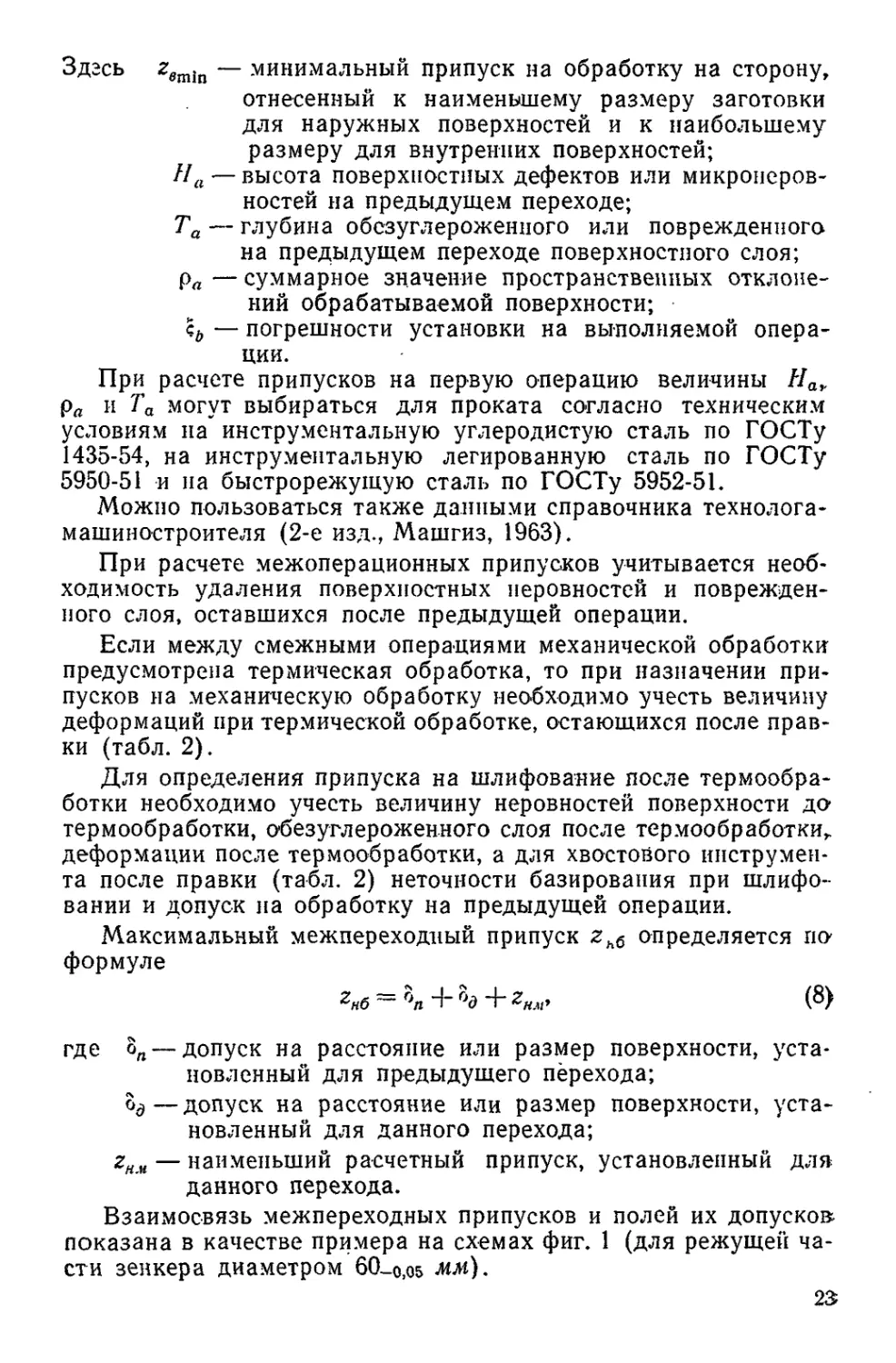

Взаимосвязь межпереходных припусков и полей их допусков;

показана в качестве примера на схемах фиг. 1 (для режущей ча-

сти зенкера диаметром 6О_о,о5 мм).

23

Пользуясь подобными схемами, можно рассчитать межпере-

ходпыс размеры.

В общем случае размер на данном переходе зависит от нача-

ла отсчета:

^днв ~ ^пна + °5’ (9)

^нм = ^"нб ^ял’ (Ю)

где Dd>t6 — наибольший размер на данном переходе;

£>„йб — наибольший размер па предыдущем переходе;

— допуск на изготовление на данном переходе;

2днм — наименьший припуск на данном переходе.

Наибольший

Наименьший

Наибольший

Наименьший

Наибольший

• Наименьший

Наиболвазай диаметр заготовки

диаметр заготовки, 8ь(дранный па

~ гостироёанному сортаменту

Диаметр рабочей части

после обтачивания

Диаметр рабочей части после

предварительного шлифования

Диаметр рабочей части после

окончательного шлифования

Фиг. 1. Схема к расчету межпереходных припусков и допусков.

Общий припуск па обработку инструмента определяется, как

сумма межоперационных припусков

~ Zm* 0 О

1

Расчет припусков начинается с определения припуска на по-

следнюю операцию, после чего определяется припуск и допуск

на предшествующую операцию и последовательно по всем пере-

ходам обработки данной поверхности до заготовки.

Общий припуск в мм на обработку по наружному диаметру

на сторону для инструментов, имеющих форму тела вращения,

определяется по формуле

гобщ — ?з “Ь 5 4“ zc (12)

24

где Т3 — глубина обезуглероженного слоя и дефектов поверх-

ности заготовки;

« — точность центровки или базирования;

zc — припуск на обработку, предшествовавший термиче-

ской обработке;

ziu — припуск на шлифование после термической обработки.

Полученная величина удваивается и прибавляется к номи-

нальному размеру готового изделия. Размер заготовки опреде^

ляется путем округления до ближайшего большего размера по

сортаменту.

По приведенной методике рассчитаны и составлены, с учетом

опыта передовых инструментальных заводов, таблицы межопе-

рационных и общих припусков по видам инструмента [12].

Значительное влияние на выбор припусков хвостовых инстру-

ментов, обрабатываемых в центрах, оказывает погрешность тех-

нологической базы — смещение центровых отверстий относитель-

но геометрической оси заготовки. Погрешность центровки зави-

сит от погрешности формы заготовки, являющейся черновой

базой при центровке, от кривизны заготовки и погрешности на-

стройки центровального станка.

Для заготовок из проката, учитывая незначительное влияние

кривизны заготовки на точность центрования, рекомендуется

определение величины погрешности центрования вести по фор-

муле ________

р«-/д^+д£ (13)

где Дср— влияние погрешности формы базирующих поверхно-

стей при центровке на смещение оси центровых от-

верстий;

Дд — влияние погрешности настройки центровального

станка.

Погрешность формы заготовок инструмента укладывается в

половину допуска на размер. При наиболее неблагоприятном

расположении заготовки в призме с односторонней погрешно-

стью ось заготовки сместится на четверть допуска, т. е. на 0,256.

Погрешность настройки центровального станка укладывает-

ся в пределах 0,25 мм

рц = /(0,25б)2 + 0,252 = 0,25 У &+Т. (14)

При центровании сварных заготовок, для которых смещение

(Дс) свариваемых частей и их перекос являются частым явле-

нием, рекомендуется учитывать влияние этих отклонений. Тогда

формула будет иметь вид

рц = V (0,25с)2 + 0,252 + Д* . ' (15)

ГЛАВА II

ЗАГОТОВКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

1. ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ИНСТРУМЕНТАЛЬНЫМ

МАТЕРИАЛАМ

В качестве заготовки для режущего инструмента применяют-

ся прокат, поковки, штамповки, отливки, сварные, напаянные и

наплавленные заготовки.

Выбор заготовки определяется конструкцией и качеством ин-

струмента, характером производства, соображениями экономии

режущей стали и себестоимостью инструмента. Заготовка долж-

на быть по форме и размерам возможно более близкой к форме

и размерам изготовляемого инструмента. Степень приближения

формы и размеров заготовки к готовому инструменту опреде-

ляется состоянием исходного материала и методом получения

заготовки. Размеры заготовки зависят от припусков и допусков,

необходимых для осуществления механической обработки, от

вида заготовки, а также от припусков и допусков на ее изготов-

ление.

В соответствии с действующими стандартами металлургиче-

ская промышленность поставляет инструментальную сталь в виде

прутков круглого, прямоугольного, квадратного сечения, листов,

штамповок, поковок и проката специальных видов для ножей,

плашек и других инструментов. Размеры сечений и допуски за-

готовок выбирают в соответствии с сортаментом по ГОСТам

1133-41 и 5650-51 для горячекатаной и кованой стали и по ГОСТу

2589-44 для стали повышенной точности и отделки (серебрянки),

а для специальных профилей по отраслевым нормалям. Прида-

ние заготовке соответствующей формы на металлургических за-

водах осуществляется ковкой, горячей штамповкой, холодной

протяжкой и шлифованием холоднотянутого металла на бесцен-

трово-шлифовальных станках.

Перед запуском в производство инструментальные материа-

лы подвергаются контролю по химическому составу и технологи-

ческим свойствам.

Инструментальная углеродистая сталь по ГОСТу 1435-54

подвергается контролю на прокаливаемость, для чего образцы

26

размерами 20 X 20 мм закаливают при 800е С, а затем по излому

классифицируют сталь на шесть групп по системе баллов.

Твердость стали в сердцевине должна быть в пределах HRC

32—42. Твердость поверхностного закаленного слоя должна от-

вечать техническим условиям для инструмента из углеродистой

стали. По микроструктуре проверяется наличие цементитной

сетки, которая повышает хрупкость инструмента; она характери-

зуется по пятибалльной системе.

Углеродистая сталь проверяется по микроструктуре для опре-

деления обрабатываемости и чистоты поверхности при механи-

ческой обрабоже. При наличии зернистого перлита чистота по-

верхности при обработке стали марок У10—У12 выше, чем при

обработке стали со структурой пластинчатого перлита. Инстру-

мент, имеющий в исходной структуре зернистый перлит, дает

меньшую деформацию при термической обработке. По данным

завода «Фрезер», для метчиков рекомендуется сталь марок У10—

У12 с микроструктурой, соответствующая эталонам № 3—7 по

ГОСТу 1435-54.

Наличие и величина обезуглероженного слоя проверяется на

термически необработанных образцах под микроскопом после

травления шлифов 3—4%-ным раствором азотной кислоты в ме-

тиловом спирте. Наличие обезуглероженного слоя после терми-

ческой обработки проверяется на микрошлифе.

Быстрорежущая сталь проверяется по химическому составу

и на карбидную неоднородность, обезуглероженность и трещино-

образование. Карбидная неоднородность характеризуется мест-

ным скоплением карбидов в структуре.

При повышенной карбидной неоднородности прочность режу-

щего инструмента резко снижается. Особенно неблагоприятны

для прочности инструмента расположение карбидов по границам

зерен и непрерывная карбидная сетка.

Карбидная неоднородность проверяется на продольном мик-

рошлифе и сопоставляется с эталонами. По ГОСТу 5952-51 уста-

новлена 10-балльная шкала карбидной неоднородности. Режу-

щий инструмент рекомендуется изготовлять с карбидной неод-

нородностью не выше 6 баллов, а червячные фрезы, протяжки,

долбяки, шеверы, резьбонарезной и разный мелкий инструмент —

только в пределах 1—3 баллов. Структуру быстрорежущей стали

с мелкими и равномерно распределенными карбидами можно

получить лишь при многократной перековке или прокатке стали.

Трещинообразование проверяется многократной закалкой образ-

цов и установлением наличия трещин.

Обезуглероженный слой заэвтектоидных и быстрорежущих

сталей определяется по различию в температуре и продолжи-

тельности превращения переохлажденного аустенита с различ-

ным содержанием углерода. Известно несколько способов опре-

деления обезуглероженного слоя. Наиболее распространенным

для быстрорежущей стали является метод В. Д. Садовского.

27

По этому методу испытываемый образец нагревают в течение

2—3 мин в раскисленной хлоробариевой ванне до верхнего пре-

дела температуры (/) закалки данной стали (для стали мар-

ки Р18 1280—1290°С), переносят его в масляную ванну с тем-

пературой немного выше точки (для стали Р18 180—195° С)

и выдерживают при этой температуре 5—10 мин. При этой тем-

пературе происходит. частичное мартенситное превращение в

обезуглероженном слое с сохранением аустенитной структуры в

сердцевине. После выдержки во второй ванне образец переносят

в третью ванну с температурой 550—600° С, выдерживают 10 мин

и охлаждают на воздухе. Выдержка в этой ванне сохраняет

аустенитную структуру в пеобезуглероженной части, но при этом

происходит отпуск мартенсита, образовавшегося в обезуглеро-

женном слое при охлаждении во второй ванне. При последую-

щем охлаждении на вбздухе с температурой 550—600° С сердце-

вина образца испытывает мартенситное превращение. В первич-

ном микрошлифе, протравленном в 2—4%-ном растворе азотной

кислоты, образовавшийся мартенсит закалки имеет вид светлых

участков, а отпущенный мартенсит (троостит) обезуглеро-

женного слоя протравливается сильнее и имеет вид темной

каемки.

Углеродистая инструментальная сталь имеет низкую тепло-

стойкость, закаливается в воде, имеет ограниченную прокали-

ваемость, повышенное коробление, низкую температуру отпуска.

Высокоуглеродистые стали обладают повышенной хруп-

костью.

Легированные инструментальные стали имеют несколько

большую теплостойкость и хорошую износостойкость при низ-

ких скоростях резания, закаливаются в масле и дают меньшую

деформацию при термической обработке, чем инструментальные

углеродистые стали.

Одним из основных технико-экономических показателей тех-

нологического процесса является коэффициент использования

материала К = , где Q — вес заготовки, Qi — вес готового

Qi

инструмента. Повышение коэффициента использования материа-

ла в серийном и массовом производстве инструмента достигается

выбором надлежащего материала и применением методов пла-

стической деформации или литья, а также рациональным выбо-

ром припусков на обработку. Повышение коэффициента исполь-

зования материала оказывает значительное влияние на себе-

стоимость заготовки. Затраты на материал, израсходованный на

изготовление единицы продукции (М), подсчитываются по фор-

муле

р р

№. - £ giqi — J ^2’ (16)

Z=1

28

где gi — масса ' материала каждой марки, расходуемого на еди-

ницу продукции, в кг;

Я\ — стоимость 1 кг материала;

g2 — масса отходов материала каждой марки в кг;

q2 — стоимость I кг отходов;

р — число различных марок материала.

2. ПРИМЕНЕНИЕ ЗАГОТОВОК РАЗНЫХ ВИДОВ

Холоднотянутая сталь применяется в тех случаях, когда по

своим размерам она близка к готовому инструменту. Она обра-

батывается на автоматах. Холоднотянутая шлифованная сталь

(серебрянка), изготовленная по 3—4-му классам точности, ис-

пользуется для изготовления мелкого инструмента без предва-

рительной обработки по диаметру с припусками только на шли-

фование.

Горячекатаная сталь применяется в тех случаях, когда сече-

ние ее соответствует профилю инструмента без больших припу-

сков. Значительная экономия стали может быть достигнута пу-

тем расширения применения сортамента проката специальных

профилей для инструмента.

Поковки из быстрорежущей стали диаметром выше 50 мм

применяются, когда предъявляются высокие требования по кар-

бидной неоднородности и в случаях весьма большой разницы

размеров в сечении проката и требующейся заготовки.

В условиях серийного и массового производства инструмен-

та, для приближения формы заготовки к форме изготовляемого

инструмента, заготовки получают методом пластической дефор-

мации: штамповкой заготовки (резцов, фрез, долбяков и др.)»

волочением, редуцированием, ротационным обжатием, попереч-

ной и винтовой прокаткой, завивкой (заготовки сверл).

В целях экономии быстрорежущей стали широко применяют-

ся составные заготовки для хвостового и призматического ин-

струмента, в большинстве своем получаемые методом сварки.

Находят применение заготовки, у которых режущая часть

изготовляется из проката, а корпус делается литой; при этом

обеспечивается получение качественного инструмента.

1 С i января 1963 г. в СССР введен в действие принятый в 1961 г. ГОСТ

9867-61 «Международная система единиц» (СИ), который устанавливает пред-

почтительное применение этой системы в пауке, технике и всех областях на-

родного хозяйства СССР.

В системе СИ, в частности, «килограмм» является единицей массы, а вес,

т. е., другими словами, сила тяжести, характеризуется единицей силы — нью-

тоном. Поэтому, в тех случаях, когда надо определить количество вещества,

например (как в данной формуле) — расход .материала на изготовление про-

дукции, под этим понимают массу материала и выражают ее в килограммах.

Если же, исходя из массы (в .прежней терминологии — веса) станка (или т.п.),

надо определить нагрузку на его фундамент, то имеют в виду силу тяжести

станка и выражают ее в ньютонах. (Прим, редакции).

29

Значительная экономия быстрорежущей стали достигается

также при сборной конструкции инструмента с корпусом из угле-

родистой стали и режущими зубьями из быстрорежущей

стали.

Для корпуса инструмента, не работающего на износ, выбор

марки стали определяется соображениями прочности и техноло-

гичности (свариваемостью, обрабатываемостью). Во многих слу-

чаях для корпуса инструмента применяется конструкционная

сталь 40, легированная 40Х или иизкоуглеродистые инструмен-

тальные стали, термически обрабатываемые до твердости HRC

28—32.

Для корпусов инструмента, работающего на износ (направ-

ляющие части сверл, зенкеров, разверток и др.), выбор марки

стали определяется соображениями получения высокой твердо-

сти в местах трения, для чего применяются инструментальная

углеродистая сталь У10, легированная 9ХС и цементуемые ста-

ли 20Х и др., термически обрабатываемые до твердости HRC

58—62.

Литьем могут быть получены заготовки, наиболее близко со-

ответствующие форме и размерам готового инструмента. Приме-

нение точного литья снижает расход металла до 50% на еди-

ницу инструмента и снижает себестоимость литых заготовок на

50—70% по сравнению с поковками.

При литье заготовок из быстрорежущей стали еще встреча-

ются трудности с обеспечением качественной структуры и ста-

бильной стойкости инструмента. Лучшие результаты получены

при литье заготовок в оболочковые формы с применением уско-

ренного охлаждения. Хорошие результаты получены при произ-

водстве хвостового инструмента в металлических формах с при-

менением метода центробежного литья. •

Эффективность применения литых заготовок зависит от орга-

низации производства, технологического процесса, оборудования

и оснастки. В массовом производстве целесообразно изготов-

лять заготовки методом литья в тех случаях, когда методы пла-

стической деформации не применяются, например для изготов-

ления сверл диаметром выше 40 мм, зенкеров, фрез больших

диаметров.

3. ПРАВКА

Для повышения прямолинейности прутки горячекатаной и хо-

лоднотянутой стали подвергают правке па специальных правиль-

ных станках. Правка производится двумя принудительно вра-

щающимися роликами с перекрещенными осями. Один ролик,

имеет вогнутую гиперболоидную поверхность, второй — выпук-

лую поверхность. После правки на правильно-калибровочных

станках кривизна прутков снижается до 0,5 мм на 1 м длины.

30

Скорость правки 1,5 м'^мин. Правка металла диаметром до 1 мм,

поставляемого в бухтах, производится на специальных станках.

Правка прутков длиной до 2 м и заготовок может прово-

диться также на прессах.

В тех случаях, когда заготовка зацентрована, место и вели-

чина прогиба определяются при установке на центрах, которые

затем отводятся, а заготовка опускается на жесткие опорные

призмы и подвергается правке с приложением давления со сто-

роны, обкатной прогибу. При отсутствии центров определение ве-

личины прогиба производится в призмах. Незацентрованные ци-

линдрические заготовки можно править на накатных станках с

гладкими плашками; этот метод обеспечивает высокую произ-

водительность.

4. ОТРЕЗКА ЗАГОТОВОК

Отрезка заготовок производится па ножовочных, токарных,

токарпо-отрезных станках, на токарных полуавтоматах и авто-

матах, на станках с дисковыми и ленточными пилами, абразивно-

отрезных, анодно-механических станках и механических или гид-

равлических прессах. Выбор способа резки заготовок зависит от

масштаба производства и наличного оборудования.

Основными показателями эффективности способов отрезки

являются размерная точность, получаемое качество поверхности

торцов, экономия металла и производительность. Размерная

точность и качество поверхности торцов зависят от способа от-

резки и базирования прутков, размера заготовки, положения

прутков и состояния прутка в процессе резания. Наиболее высо-

кая размерная точность достигается при отрезке на станках не-

сколькими инструментами, настроенными на размер (набором

фрез, набором резцов). При этом линейная точность заготовки

достигает 5-го класса точности.

Точность по длине заготовки, отрезанной на вертикально-от-

резном автомате, получается в среднем по 7-му классу; на то-

карно-отрезных станках и автоматах с горизонтальным шпин-

делем — по 8-му классу; на станках с дисковыми или ленточ-

ными пилами, ножовочных станках и на кривошипных прес-

сах— по 9-му классу.

Абразивные отрезные станки работают шлифовальными кру-

гами на вулканитовой или бакелитовой связке, шириной 3—6 мм,

зернистостью 50—25*, твердостью СТ1—СТЗ при скорости реза-

ния 50—70 м.{сек и подаче 135—150 мм[мин, с охлаждением и

без охлаждения. При работе с охлаждением чище поверхность

реза и выше стойкость круга.

В условиях серийного производства наиболее эффективно

применение рубки заготовок на прессах. Рубка заготовок

диаметром от 6 до 55 мм производится на эксцентри-

* Здесь и везде дальше зернистость шлифовальных кругов и материалов

дана по ГОСТу 3647-59 «Абразивные материалы в зерне».

31

ковых прессах с усилием «98—1570 кя* (10—160 т), а также на

фрикционных прессах. Диаметр заготовки, которая может быть

отрублена на прессе, приближенно определяется по формуле

D- м(мм), (17)

где Р — усилие пресса в н(кГ);

— предел прочности стали при растяжении в н/м2

(кГ/мм2).

Рубка производится в штампах. Профиль режущей части но-

жей должен соответствовать форме сечения разрезаемого прут-

ка. Для отрезки круглого сечения применяются ножи с круглым

или полукруглым профилем. Для свободной рубки прямоуголь-

ного сечения применяются плоские ножи прямоугольного се-

чения.

Для рубки круглого сечения применяются штампы закрытого,

полузакрытого и открытого типа. Закрытые штампы состоят из

двух втулок — подвижной и неподвижной, служащих ножами.

Неподвижная втулка является направляющей и служит матри-

цей, а подвижная втулка выполняет функцию пуансона. Преиму-

щество такого штампа состоит в точной ориентировке прутка,

что позволяет получать более ровный и чистый срез. К недостат-

кам таких штампов относится необходимость правки металла

и заправки концов, а также большого набора втулок. Такие

штампы применяются для рубки металла повышенной точности

в условиях крупносерийного производства. Более широкое при-

менение имеют штаммы с плоскими ножами с противогибочным

устройством, дающие удовлетворительные результаты. Такие

штампы могут применяться и в условиях мелкосерийного произ-

водства в инструментальных цехах машиностроительных заво-

дов. При настройке ножей значительное влияние па точность

среза имеет зазор между ножами. Экспериментально установле-

но, что зазор для быстрорежущей стали должен быть в пределах

1,5—2% от диаметра прутка. Быстрорежущую сталь диаметром

до 30 мм можно рубить в холодном состоянии без образования

трещин. Прутки более крупных размеров, во избежание трещин

* Выше уже упоминалось, что в международной системе единиц (СИ)

единицей силы является ньютон (приставка к выражает коэффициент, равный

ПО3).

Между единицами силы систем МКГСС и СИ, т. е. между единицей «ки-

лограмм-сила» (кГ) и единицей «ньютон» (н) существует следующее соотноше-

ние: 1 кГ = 9,80665 н, а соотношение между единицей механического напря-

жения «килограмм-сила на квадратный миллиметр» (кГ/мм2) и единицей

«ньютон на квадратный метр» (н/м2) составляет: 1 кГ/мм2 = 9 806 650 н/м2.

В этом труде приняты приближенные соотношения: 1 кГ = 9,81 н и

1 кГ/мм2 = 9 810 000 н/м2. В формуле (17) при использовании единиц СИ ре-

зультат получается в метрах. В последующем изложении везде после величин,

выраженных в единицах СИ, в скобках приводятся их значения в единицах

МКГСС. (Прим, редакции).

32

лучше подогревать до температуры 500—600° С. Для стали У12

зазор составляет 5—5,5%, для стали 45 — 3,5—4%.

Наибольшая производительность может быть получена при

рубке заготовок на прессах и отрезке на вертикально-отрезных,

автоматах, абразивно-отрезных станках и отрезных станках, наи-

меньшая — на ножовочных станках и ленточных пилах. Ленточ-

ные пилы дают тонкий и прямой пропил шириной 0,8—1 мм и-

пригодны для резки заготовок узких дисковых пил, трехсторон-

них и пазовых фрез.

Ножовочные станки применяют в инструментальных цехах,

при отрезке заготовок из быстрорежущей стали диаметром 40—

60 мм. На ножовочных станках мод. 872 можно производить рез-

ку заготовки диаметром до 220 мм с шириной реза до 3 мм. На

ножовочных станках может применяться многостаночное обслу-

живание.

5. ПОКОВКИ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ

Ковку заготовок из быстрорежущей стали применяют для

улучшения структуры по карбидной неоднородности, а также с

целью уменьшения припуска на механическую обработку. По

данным ЗИЛа рекомендуется:

для I группы инструментов — плашек, протяжек диаметром

до 30 мм, метчиков, шеверов, резьбовых и червячных фрез, дол-

бяков и другого зуборезного инструмента применять сталь с бал-

лом 3 карбидной неоднородности.

Для II группы инструментов — фрез двух- и трехсторонних,

зенкеров, разверток, протяжек диаметром более 30 мм, ножей,

сборного инструмента применять сталь с баллом 3—5 карбидной

неоднородности.

Для III группы инструментов — резцов применять сталь с

баллом до 6 включительно карбидной неоднородности.

В тех случаях, когда сталь в состоянии поставки имеет балл

карбидной неоднородности, не соответствующий рекомендуемо-

му, заготовки обязательно подвергаются ковке.

Карбидная неоднородность устраняется тем значительнее,

чем больше степень деформации. Поэтому должна производить-

ся всесторонняя ковка заготовок путем переменной осадки и вы-

тяжки. Для улучшения структуры зуборезного и резьбонарез-

ного инструмента рекомендуется проведение многократной осад-

ки быстрорежущей стали с промежуточной вытяжкой, что улуч-

шает структуру стали, и стойкость режущего инструмента.

По данным Горьковского автозавода, для особенно ответст-

венных инструментов (шеверов, резьбовых фрез, резцов для кру-

гового протягивания и др. инструмента, работающего в тяжелых;

условиях) рекомендуется девятикратная осадка с вытяжкой. По-

сле многократной перековки структура стали может быть дове-

дена до 1-го балла по эталону.

Температура нагрева для ковки не должна, быть очень высо-

2 Палей М. М. 33»

кой во избежание излишнего окисления стали и коагуляции кар-

бидов при длительном прогреве заготовки. Рекомендуется верх-

ний предел нагрева заготовок из быстрорежущей стали под ков-

ку 1150—1200° С; нижний предел конца температуры ковки слит-

ков 975—1000° С и ковки проката 900—920° С.

В связи с малой теплопроводностью быстрорежущей стали

требуется медленный нагрев до температуры 750—850° С. При

посадке в печь заготовки дается выдержка при температуре

400—500° С. Продолжительность выдержки определяется из рас-