Теги: образование минералов рудообразование геологические науки

ISBN: 5-902202-06-Х

Текст

ЛГХ • ИНЖИНИРИНГ

------— КАМЕННЫЙ ВЕК

Д. Д. Джигирис

М. Ф. Махова

основы

ПРОИЗВОДСТВА

базальтовых волокон

и изделий

ф “rf'Z'X - инжиниринг"

И/ЛИВ3333НОЙ ВВЙ

Д. Д. Джигирис, М. Ф. Махова

ОСНОВЫ

ПРОИЗВОДСТВА

базальтовых волокон

и изделий

“Теплоэнергетик”

Москва, 2002

УДК 553.2

ББК 26.342

Д41

Джигирис Д. Д,[Махова 1V1. Ф.|

Д41 Основы производства базальтовых волокон и изделий / Д. Д. Джигирис,

М. Ф. Махова. — М.: Теплоэнергетик, 2002. — 416 с. — (Каменный век.)

В монографии кратко изложены итоги многолетних исследований базальтов, их рас-

плавов, получение из ннх широкой гаммы минеральных волокон, штапельных, непре-

рывных, фибры, чешуи и т.д. Базальты — основные каменные породы вулканического

происхождения — практически повсеместно распространены в земной коре. Установ-

лены их высокие (уникальные) теплофизические, физико-механические, физико-хими-

ческие свойства, освоен опыт их промышленного производства. Разработаны техноло-

гии производства высокоэффективных, долговечных теплозвукоизоляционных, звуко-

изоляционных, фильтрующих (агрессивных жидких, газовых и воздушных сред), тка-

ных и нетканых, высокопрочных, конструкционных материалов различного профиля,

армирующих фибр, бума> и картонов, антикоррозионно-устойчивых покрытий, матери-

алов, высокоэффективно заменяющих асбест, металл, древесину и др. Изложены осно-

вы технологии производства волокон и материалов из них, перспективы дальнейшего

развития т ехнологий производства волокон и материалов.

Книга может представлять интерес для специалистов в области материаловедения,

а также преподавателей, аспирантов и студентов вузов.

Ил. 179. Табл. 120. Библиграф. список: 534 назв.

Права собственности на экслюзивное издание

и переиздание данной книги принадлежат фирме

"АНХ- ИНЖИНИРИНГ".

Права собственности на серию "Каменный век "

принадлежат фирме "АНХ - ИНЖИНИРИНГ"

и издательству "Теплоэнергетик".

ISBN 5-902202-06-Х

© Джигирис Д. Д., Махова М. Ф.

© “Теплоэнергетик”, 2002 г.

ОГЛАВЛЕНИЕ

Предисловие............................—.........— 6

Часть 1. Разработка и исследование процессов

получения базальтовых волокон и изделий

на их основе......................................8

Глава 1. Использование горных пород

для производства неорганических волокон ...-------9

1.1. Анализ теории и практики использования горных

пород в качестве сырьевого компонента

для производства неорганических волокон...........9

1.2. Способы переработки силикатных расплавов

в волокна........................................13

1.3. Теплозвукоизоляционные материалы

на основе базальтовых штапельных волокон.........18

Глава 2. Физико-химические особенности расплавов,

стекол и волокон из основных горных пород--------24

2.1. Физико-химические особенности расплавов......24

2.2. Исследование структуры стекол................40

2.3. Фазовое состояние и структура

базальтовых волокон..............................57

2.4. Особенности физико-химических свойств

базальтовых волокон..............................63

Глава 3. Технология получения волокон

из основных горных пород................___............ 77

3.1. Месторождения горных пород, Украины

и стран СНГ, использующихся как сырье

для получения волокон.........................77

3.2. Технология получения штапельных микро-,

ультра-, супертонких волокон из горных пород.....91

3

Оглавление

3.3. Стекломикрокристаллические базальтовые супертонкие волокна . 133

3.4. Тонкие и утолщённые штапельные волокна...................... 139

3.5. Грубые базальтовые волокна и нх свойства.....................157

3.6. Получение холста вытягиванием воздухом.......................163

3.7. Непрерывные волокна......................................... 171

3.8. Металлизация непрерывных базальтовых волокон.... 175

Глава 4. Получение волокон из горных пород........................179

4.1. Получение волокон расщеплением струи расплава................179

4.2. Получение волокон при гидростатическом напоре расплава.......185

4.3. Получение волокон с помощью низкотемпературной плазмы........187

4.4. Получение расплава токами высокой частоты....................189

Глава 5. Получение базальтоволокнистых материалов.................191

5.1. Теплоизоляционные материалы................................. 191

5.2. Звукопоглощающие материалы.................................. 226

5.3. Базальтоволокнистые фильтры..................................241

5.4. Базальтоволокнистые композиционные конструкционные материалы..245

Библиографический список к части I................................262

Часть 2. Свойства штапельных базальтовых волокон

теплоизоляционного применения.....................................278

Глава 6. Состав, свойства и способы получения ваты................279

6.1. Стеклянная вата..............................................279

6.2. Минеральная вата.............................................283

Глава 7. Высокотемпературоустойчивые волокна......................288

7.1. Виды волокон.................................................288

7.2. Базальт — сырье для получения волокон........................291

7.3. Влияние термообработки на свойства волокон...................297

7.4. Роль железа в стекле....................................... 304

Глава 8. Стеклокристаллнческие материалы (ситаллы)................306

8.1. Кристаллизация стекол........................................306

8.2. Получение стеклокристаллических материалов...................307

8.3. Стеклокристаллическое базальтовое литье......................310

8.4. Стеклокристаллические волокна.............................. 313

4

Оглавление

Глава 9. Базальт...................................................315

9.1. Выбор базальтов...............................................315

9.2. Определение минералогического состава базальтов...............317

9.3. Выбор волокон.................................................320

9.4. Методы исследований...........................................326

9.5. Процессы в базальтовых волокнах при нагреае...................338

9.6. Влияние термической обработки на свойства базальтовых волокон.353

Глава 10. Базальтовая вата.........................................363

10.1. Влияние длительного воздействия высоких температур...........363

10.2. Термовиброустойчивость базальтовой ваты......................372

10.3. Коэффициент теплопроводности базальтовой ваты................376

Глава 11. Закристаллизованная базальтовая вата______________......-380

11.1. Получение закристаллизованной базальтовой ваты...............380

11.2. Свойства закристаллизованной базальтовой ваты................385

11.3 Применение базальтовой ваты в промышленности..................390

Заключение.........................................................392

Библиографический список к части II................................395

Дополнительный список литературы...................................408

Краткий терминологический словарь..................................410

5

Посвящается светлой памяти

талантливого ученого, друга

и любимой жены Машеньки

ПРЕДИСЛОВИЕ

Настоящая работа посвящена разработке теорети-

ческих основ получения широкого ассортимента ми-

неральных волокон из природного камня (базальта и

др.), созданию технологий промышленного производ-

ства базальтовых волокон, теплоизоляционных, зву-

копоглощающих, фильтрационных и конструкцион-

ных материалов на их основе.

Выпускаемые промышленностью стеклянные во-

локна находят широкое применение в производстве

теплозвукоизоляционных и др. материалов, работаю-

щих в интервале температур от -60 до +450 °C. Мине-

ральная вата как основной традиционный волокнис-

тый материал широко используется в качестве тепло-

звукоизоляции в строительстве и применяется до тем-

пературы +600 °C.

Развитие производства серийных стеклянных воло-

кон и минеральной ваты зависит от наличия сырье-

вых материалов (соды, бора, сульфата), качественных

фракционированных шлаков и др. Однако стеклянные

волокна и минеральная вата по комплексу физико-хи-

мических свойств не всегда удовлетворяют возрос-

шим требованиям технического прогресса Создан-

ные М С. Аслановой и др. и освоенные производ-

ством высокотемпературоустойчивые неорганичес-

кие волокна (кварцевые, кремнеземные, каолиновые)

расширяют температурный интервал их применения

до 1200 °C и выше и используются в основном в спе-

циальной технике.

Развитие авиационной, оборонной промышленнос-

ти, судостроения, интенсификация процессов про-

6

Предисловие

мышленного производства, защита окружающей среды, мелиорация и ос-

воение новых сельскохозяйственных земель, высокие темпы индустриали-

зации строительного производства обусловливают необходимость увели-

чения объемов производства новых прогрессивных материалов, обеспечи-

вающих уменьшение веса конструкций, высокие звукопоглощающие,

фильтрующие, конструкционные свойства, снижение теплопотерь, эксплу-

атационную долговечность и сравнительно низкую стоимость.

Поэтому получение волокон с высокими техническими свойствами из

недефицитного и однокомпонентного сырья — широко распространенных

основных горных пород — является одной из важнейших народнохозяй-

ственных задач.

Цель данной работы:

• изучение и обобщение химико-минералогических свойств основных

горных пород (базальтов, амфиболитов, порфиритов и др.) как однокомпо-

нентного сырья для производства волокон;

• исследование физико-химических особенностей расплавов, стекол и

волокон из горных пород;

• разработка и исследование технологических процессов производства

базальтовых штапельных и непрерывных волокон;

• разработка жаростойкого сплава для фильерных питателей взамен пла-

тинородиевых в производстве тонких и утолщенных базальтовых волокон;

• поиск путей создания высокопроизводительных технологий производ-

ства базальтовых волокон с использованием низкотемпературной плазмы,

токов высокой частоты, выработка расплавов под повышенным гидроста-

тическим напором;

• получение и исследование базальтоволокнистых теплоизоляционных,

звукопоглощающих, фильтрационных и конструкционных материалов;

• определение перспектив применения волокон из основных горных по-

род для широких потребностей народного хозяйства;

• получение базальтовых волокон и материалов на их основе в заводских

условиях и широкое внедрение в производство

Авторы благодарны коллегам Г. Ф. Горбачеву, П. П. Козловскому, коллек-

тиву лаборатории базальтовых волокон за помощь в разработке проблемы,

а также А И. Козаченко за понимание важности реализации проблемы ма-

териалов XXI века

7

Разработка

и исследование

процессов получения

базальтовых волокон

и изделий

на их осноое

Анализ теории

и практики использо-

вания горных пород

в качестве сырьевого

компонента

для производства не-

органических волокон

•

Способы перера-

ботки силикатных

расплавов в волокна

•

Теплозвуко-изоляци-

онные материалы на

основе базальтовых

штапельных волокон

ИСПОЛЬЗОВАНИЕ ГОРНЫХ

ПОРОД ДЛЯ ПРОИЗВОДСТВА

НЕОРГАНИЧЕСКИХ ВОЛОКОН

1.1. Анализ теории и практики

использования горных пород

в качестве сырьевого компонента

для производства неорганических

волокон

Различают два основных вида волокон: непрерыв-

ное и штапельное. Основным отличительным при-

знаком, положенным в основу такого деления, явля-

ется длина волокон. Непрерывные волокна имеют

неопределенно большую длину, достигающую 30 и

более километров. Длина штапельных волокон раз-

личных видов находится в пределах от нескольких

миллиметров до нескольких сантиметров. Диаметр

элементарных волокон существенно влияет на свой-

ства волокон и изделий из них: активную поверх-

ность, гибкость, плотность, коэффициент возврати-

мости, теплопроводность, звукопоглощение и др. По-

этому в зависимости от назначения и предъявляемых

к изделиям требований наряду с заданным химичес-

ким составом стекла используют волокно определен-

ного диаметра.

Классификация штапельных волокон по диаметру,

мкм:

микротонкое (МТБ)........< 0,5

ультратонкое (УТВ).......> 0,5

супертонкое (СТВ)........1-3

тонкое...................4—12

утолщенное...............13-25

грубое...................> 25

9

Глава 1. Использование горных пород для производства...

Для получения заданных свойств волокон в производстве используют

широкую гамму сырьевых материалов.

Известны высокотемпературные неорганические волокна: каолиновое,

кварцевое, кремнеземное, волокна на основе оксидов бора, циркония и др.

Обладая такими ценными свойствами, как высокая тсмпсратуроустойчи-

вость, химическая стойкость, они характеризуются высокой хрупкостью и

низкой вибростойкостью, а также сравнительно большой стоимостью или

сложностью технологии производства.

Сырьем для производства стеклянных штапельных и непрерывных воло-

кон служат исходные шихты [1], для приготовления которых необходима

предварительная подготовка каждого компонента (дробление, помол, про-

сев и т.п.). В состав шихт, как правило, входят такие дорогостоящие компо-

ненты, как боросодержащее сырье, сода, сульфат и др. Варка промышлен-

ных стекол происходит при температуре 1450-1500 °C, проходя следую-

щие стадии: дегазацию, силикато-, стеклообразованис, осветление и ох-

лаждение.

Для производства минеральной ваты используют силикатные породы,

шлаки, бой изделий керамической промышленности, известняки, доломи-

ты и др. [2, 3]. Указанные виды сырья не могут быть применены для произ-

водства минеральной ваты без корректирующих добавок. Температура

плавления шихт зависит от их исходного химического состава и вида пла-

вильного агрегата и колеблется в пределах 1400-1800 °C.

Основным показателем, определяющим пригодность сырья для произ-

водства минеральной ваты, является модуль кислотности, который в соот-

ветствии со стандартом должен быть не менее 1,2. Лучшее качество мине-

ральной ваты обеспечивается при модуле кислотности 1,4-1,5.

Известно минеральное волокно на основе горных пород [4]. Предвари-

тельно дробленный и отсортированный горнблендит с размерами кусков

20 25 мм загружают в вагранку, где плавят при температуре 1260-1280 °C.

Полученный расплав имеет следующий состав (%):

SiO2 37-38; AI2O, 15-17;

TiO2 1,5-1,9; MnO 0,1-0,3; CaO 11-15; R2O 1,4-2,0;

Fe,O, 14-18; MgO 11-15.

Модуль кислотности расплава указанного состава колеблется в пределах

2,1-2,5. Полученное волокно имеет средний диаметр 35 мкм при содсржа-

10

1.1. Анолиз теории и практики использования горных пород...

нии неволокнистых включений 13-17 %. Температуростойкость составля-

ет 680 °C.

Минеральную вату получают из горных пород, содержащих пироксен и

волластонит [5], лессов с добавлением дунитов, оливиновых диабазов или

других ультраосновных пород [6].

Для производства штапельного и непрерывного стекловолокна применя-

ют шихту, в которой в качестве основного компонента используют 30-70 %

вулканического туфа [7].

В Японии [8] для производства минеральной силикатной шерсти высоко-

го качества используют вулканические (магматические) породы, серпенти-

ны, оливин, никелевые и марганцевые руды или чушковый чугун, к кото-

рым добавляют известняки, а в последние годы — минералы на основе

кремниевой кислоты.

Исходную шихту расплавляют в электропечи при температуре 1500—

1600 °C и расплав перерабатывают в волокно путем раздува паром высоко-

го давления или сжатым воздухом.

Химический состав полученного термостойкого волокна, %:

SiO,..............40-50; СаО........... 20-30;

А1Д...............10-20; MgO...........3-7;

Fe,O,.............2-5; MnO........... 1-6.

Диаметр элементарного волокна — от 2 до 20 мкм.

Исследованиями [9] показана возможность получения щелочестойких

составов стекол для производства непрерывного волокна на основе андези-

та с добавками BaO, ZnO, SrO и РД

С целью повышения химической устойчивости и температуроустойчиво-

сти стеклянного волокна возможно использование в качестве основного

компонента шихты — базальта [10].

Химический состав предложенного стекла, %:

SiO,..............51-54; Al,О,......... 12-15;

Fe2O,.............6-14; СаО...........8-11;

MgO...............5-10; R2O...........2-6.

Для улучшения выработочных свойств расплава горных пород базальта

предложен [И] такой химический состав стекла, %:

SiO,..............57-59; А12О,.........9-11;

РеД...............8-10; СаО...........8,5-10,5;

MgO...............3,5-5,5; R2O...........5-7.

11

Глава 1. Использование горных пород для производства...

Температура верхнего предела кристаллизации указанного стекла —

1160 °C, температура выработки непрерывного волокна при вязкости рас-

плава 1О3-2 П — 1230 °C, при вязкости 103-6 П — 1160 °C. Указанный состав

рекомендован авторами также и для выработки супертонкого волокна.

Известно получение базальтовой ваты в Германии [12, 13] центробеж-

ным способом. Диаметр волокон составляет около 5 мкм. Базальты, ис-

пользуемые в производстве волокна, в отличие от отечественных характе-

ризуются пониженным содержанием SiO2 (40,5-45,0 %) и повышенным

содержанием СаО (до 22 %)

В Японии [14] в зависимости от качества выпускают минеральную вату

из базальта двух марок- “1” и “2”, применяя способы раздува паром, возду-

хом и центробежный Характеристики минеральной ваты следующие.

• для марки “1” при диаметре 10 мкм, плотности 200 кг/м3, температуре

70 °C, коэффициенте теплопроводности 0,048 ккал/(мчград) неволокнис-

тые включения составляют 10 %;

• для марки “2” при диаметре 10 мкм, плотности 250 кг/м3, температуре

70 °C, коэффициенте теплопроводности 0,050 ккал/(м-ч-град) неволокнис-

тые включения составляют 25 %.

В Словакии освоено производство базальтовой ваты тремя способами:

дутьевым, центробежным и центробежно-дутьевым [15-18]. Диаметр во-

локна вырабатываемой ваты может быть от 5 до 20 мкм. При получении

волокна диаметром 5-9 мкм базальты подшихтовывают известняком или

доломитом. По данным Ленера [16, 17], плотность при нагрузке 0,02 кг/см2

составляет 120 кг/м3, коэффициент теплопроводности А. с = 0,034, тепло-

стойкость — до 700 °C Прочность базальтовых волокон даже при d =

= 20,7 мкм выше шлаковых и колеблется от 23 до 32 кг/мм2.

Производство базальтовой ваты центробежным способом начато и в

Польше [19]. Диаметр полученных волокон составляет 25-30 мкм, длина

волокон — 15 см, содержание неволокнистых включений — 2-4 %.

На основе опыта зарубежных стран Я. А. Школьниковым и Э. П. Кочаро-

вым была показана возможность получения ваты из отечественных базаль-

тов способом ВРВ (вертикального раздува воздухом) [20].

В Украине этим вопросом занимались В. А. Дубровский, М. Ф. Махова,

В. А. Рычко и др. Они изучали некоторые горные породы Украины и уста-

новили их пригодность для производства штапельного волокна [21].

12

1,2, Способы переработки силикатных расплавов в волокна

1.2. Способы переработки силикатных

расплавов в волокна

Ускоренное развитие производства штапельного стеклянного волокна от-

носится к 30-м годам XX столетия. В 1932-1946 гг. были получены патен-

ты по изготовлению штапельного волокна способом раздува струи стекло-

массы потоком сжатого воздуха или пара высокого давления. При этом

средний диаметр получаемого волокна составлял 8-15 мкм [22-25].

Известно, что стеклянное волокно, имеющее высокую прочность на рас-

тяжение, обладает малым сопротивлением на изгиб Гибкость волокна об-

ратно пропорциональна кубу его диаметра, поэтому понятно стремление

исследователей уменьшить диаметр волокна, что связано с улучшением

его качества. Кроме того, уменьшение диаметра штапельных волокон при-

водит к снижению коэффициента теплопроводности [26]

Трудности при получении более тонких волокон обусловлены низкой

температурой стекломассы. Д. Слейтер в 1933 г. предложил повысить тем-

пературу стекломассы, полагая, что “для получения очень тонкого волокна

в момент раздува требуется высокая температура стекломассы” и что “тол-

щина образующегося волокна обратно пропорциональна температуре

стекломассы в момент, когда она подвергается действию дутья” [27].

Д. Слейтер предложил выпускать струю расплава через пластину, обогре-

ваемую электрическим током, посредством которой стекломасса поступает

на раздув

Многочисленные эксперименты [28, 29] показали, что при формовании

очень тонких волокон температура стекломассы в момент раздува должна

обеспечивать достаточно малую вязкость, и при этом на раздув должны по-

ступать очень тонкие струи расплава.

Расчленить струю расплава на тонкие струйки на указанной выше плас-

тине не представлялось возможным из-за влияния сил поверхностного на-

тяжения. Получить устойчиво тонкие струйки при применении фильерных

пластин с диаметром фильер менее 2,5 мм не удалось из-за пульсации и ка-

пельного истечения стекломассы.

Предлагались способы получения множества стабильно истекающих

тонких струек, в которых силы поверхностного натяжения, препятствую-

щие струйному истечению стекломассы через фильеры малых диаметров,

преодолевались за счет резкого увеличения гидростатического напора при

плавке под давлением в герметичных плавильных сосудах [27]

13

Глава 1. Использование горных пород для производства...

В дальнейшем большинство авторов приходят к выводу, что основным

недостатком раздува потоком воздуха или пара является низкая температу-

ра энергоносителя. И в 1939 г. Д. Слейтер [30] в качестве энергоносителя

использует продукты сгорания с высокой температурой, благодаря чему

образуется волокно диаметром порядка 2 мкм.

Суть способа, предложенного Д. Слейтером, заключается в том, что стек-

ломасса, вытекающая из фидера тонкой струей, охлаждается с помощью

холодильника до высоковязкого состояния (до температуры 540 °C), затем

нагревается и раздувается в волокна под действием высокотемпературного

газового потока. Продукты сгорания доводят стекло до состояния размяг-

чения, а затем, за счет большой скорости, растягивают его, при этом обра-

зуются очень тонкие волокна диаметром 1-3 мкм. В дальнейшем этот спо-

соб был усовершенствован и получил самое широкое распространение под

названием “способа раздува первичных волокон” (способ РПВ) [28]

В СССР поисковые опыты по получению супертонкого волокна были на-

чаты в 1955 г. За основу был принят способ раздува первичных стеклянных

волокон потоком раскаленных газов, выходящих с большой скоростью из

сопла закрытой камеры сгорания. [31, 32].

Процесс получения очень тонких (микро-, ультра- и супертонких) шта-

пельных волокон этим способом заключается в следующем: в стеклопла-

вильный сосуд, обогреваемый электрическим током, загружается сырьевой

материал — стекло, для удобства дозировки и загрузки отформованное в

шарики определенного диаметра; в сосуде стеклянные шарики плавятся, и

стекломасса за счет гидростатического напора вытекает из фильер сосуда,

образуя грубые непрерывные волокна, называемые первичными; эти во-

локна заправляются в механизм вытягивания, где с помощью пары гумми-

рованных валиков непрерывно вытягиваются из фильер сосуда и через во-

локновод подаются в поток раскаленных газов.

Температура газового потока составляет 1650-1700 °C, а скорость —

около 300 м/с. Концы первичных волокон, находящиеся в потоке, под воз-

действием высокой температуры размягчаются и за счет большой скорости

потока раздуваются в тончайшие штапельные волокна, которые затем на-

правляются в приемное устройство и собираются на движущейся сетке

приемного конвейера в виде слоя волокна. Продукты сгорания дымососом

просасываются через слой волокна и сетку и после очистки от волокнис-

той пыли удаляются в атмосферу.

Известно много разновидностей способа [1, 32-36], различающихся ме-

тодом получения первичных волокон, разными конструкциями вытягиваю-

14

1,2. Способы переработки силикатных расплавов в волокна

щих механизмов, камер сгорания и сопел. Однако принципиальная схема у

них одинакова: раздув первичных волокон потоком раскаленных газов.

Теоретическое исследование процесса раздува первичных волокон до на-

стоящего времени в полной мере не произведено: выдвинутые гипотезы

волокнообразования [57] не дают исчерпывающей и непротиворечивой

картины процесса. В. Н. Балашовым, Я. А. Школьниковым [38] описаны

исследования влияния различных технологических параметров на произ-

водительность установки для получения стеклянных штапельных супер-

тонких волокон. В частности, ими предложена полуэмпирическая формула

для расчета глубины погружения первичного волокна в поток раскаленных

газов в зависимости от скорости подачи первичного волокна, теплофизи-

ческих характеристик стекла и характеристик газового потока. Полученная

формула хорошо согласуется с опытными данными авторов. Однако входя-

щая в формулу безразмерная постоянная, зависящая от условий опыта и

химического состава стекла, не может быть использована для аналогичных

расчетов производства, например, базальтового супертонкого волокна, так

как она разная для технологии и химического состава.

Повышение производительности установок и качества волокна имеет

большое значение для снижения его себестоимости и расширения его при-

менения в различных отраслях народного хозяйства. Повышение произво-

дительности возможно за счет увеличения диаметра первичных волокон с

сохранением оптимальной скорости подачи. Увеличение производительно-

сти установок за счет повышения стеклоплавильной способности платино-

родиевых фильерных сосудов также имеет определенные пределы [40].

Значительного увеличения производительности супертонкого волокна

можно достичь, применяя для получения стекломассы ванные стеклова-

ренные и плавильные печи.

В некоторых зарубежных странах разработаны установки высокой про-

изводительности для получения ультра-, супертонких стеклянных шта-

пельных волокон, состоящие из стеклоплавильной печи, в фидерной части

которой смонтированы фильерные сосуды. Число фильер на таких уста-

новках достигает 1000 штук и более. Установка американской фирмы

“Pittsburgh Plate Glass Company” представляет собой агрегат, в котором

сблокировано несколько фильерных питателей [41].

Применение стекловаренных и плавильных ванных печей дает существен-

ные преимущества по сравнению с платинородиевыми электропечами:

• за счет резкого увеличения производительности установок, которая ог-

раничивается лишь возможностью размещения под одной печью опреде-

15

Глава 1 Использование горных пород для производства...

ленного числа фильерных питателей и узлов волокнообразования; произ-

водительность самой печи мажет быть достаточно большой и практически

не ограничена,

• при применении ванных плавильных и стекловаренных печей, в кото-

рые можно загружать стеклобой, шихту, таким образом, отпадает потреб-

ность в стеклошариках.

В 1962 г. была разработана технология производства ультра-, супертон-

кого стеклянного штапельного волокна из стекломассы, полученной в ван-

ной плавильной печи прямого нагрева производительностью 400 и более

килограмм волокна в сутки [42]. Печь была разделена на плавильный бас-

сейн и выработочную часть, фидер отсутствовал. В дно печи через опреде-

ленные промежутки монтировалось три-четыре пластинчатых фильерных

платинородиевых питателя, подогрев которых осуществляется электричес-

ким током. Раздув первичных волокон производился с помощью верти-

кальных камер сгорания с двумя вытягивающими механизмами, располо-

женными по боковым сторонам камеры. Подача первичных волокон в по-

ток раскаленных газов осуществлялась с двух сторон.

Известны конструкции ванных печей для плавления базальта [15], пред-

назначенных в основном для получения расплава при производстве камен-

ного литья, штапельных волокон способом вертикального раздува возду-

хом или паром (способ ВРВ или ВРП) и центробежным способом. Как пра-

вило, вследствие малой теплопрозрачности базальтового расплава глубина

плавильных бассейнов в этих печах небольшая и составляет 250 300 мм.

Удельный съем расплава с одного квадратного метра пода печи равен

1000-1500 кг/сут.

При производстве микро-, ультра- и супертонких волокон способом РПВ

как при использовании электропечей, так и при получении стекломассы в

ванных плавильных и стекловаренных печах для формования первичных

волокон применяются платинородиевопалладиевые фильерные питатели.

Задача значительного сокращения удельной потребности в платинородие-

вом сплаве, а также частичной или полной замены его недефицитными и

дешевыми жаростойкими сплавами при расширении производства указан-

ных выше волокон приобретает первостепенное значение.

Материал, используемый для изготовления питателей и сосудов, должен

отвечать повышенным требованиям. Так, он должен одновременно обла-

дать жаро-, термо-, окалиностойкостью, электропроводностью, химичес-

кой устойчивостью по отношению к расплавам силикатов при температуре

1200-1400 °C, а также хорошими технологическими свойствами, обеспе-

16

12- Способы переработки силикатных расплавов в волокна

пинающими изготовление деталей питателей и сосудов сложной геометри-

ческой формы.

Работы в этом направлении проводятся по взаимодействию материалов

как с жидкой стекломассой [43], так и с расплавами базальта и других гор-

ных пород [21, 44].

Институтом проблем материаловедения НАН Украины проводились ра-

боты [21] по исследованию взаимодействия ряда тугоплавких соединений

с расплавом базальта и их стойкости в окислительной среде. В результате

выполненных работ пришли к выводу, что карбиды взаимодействуют с

расплавами базальта, а нитриды и бориды — растворяются. Хорошие ре-

зультаты дал дисилицид молибдена, который, покрываясь стекловидной

пленкой, не взаимодействует с расплавом базальта при статическом испы-

тании. Разработана конструкция металлокерамического питателя из диси-

лицида молибдена [21]. При работе питателя на действующей установке

было установлено, что поверхность фильеров подвергается разрушению и

их диаметр увеличиваегся. Поэтому для увеличения срока службы питате-

лей стали применять фильеры-вкладыши из платинородиевого сплава.

В работе [45] для увеличения стойкости дисилицида молибдена по отно-

шению к стекломассе поверхность отверстий выполнялась из силицида

алюминия.

Имеются патенты [46-48] на конструкции сосудов, изготовленных из

различных теплостойких материалов. Проведены работы [49] по изготов-

лению сосудов из различных тугоплавких металлов, поверхности которых

защищены от окислительной среды оксидом алюминия, а от расплава стек-

ла — платинородиевым сплавом.

Известны работы по плазменному напылению платины [50], которая ис-

пользуется в качестве защитного покрытия.

Работы по увеличению срока службы сосудов, повышению их произво-

дительности и по замене или уменьшению расхода платинородиевого

сплава ведутся в следующих направлениях:

• улучшение стойкости платинородиевого сплава путем легирования его

иридием, золотом, бериллием и другими материалами [5154];

• нанесение защитных огнеупорных покрытий с целью предотвращения

эрозии платины [55];

• уменьшение расхода платины за счет рациональной конструкции [56-59];

• разработка новых высокопроизводительных способов получения во-

локна с минимальным расходом драгметаллов на изготовление фильерных

питателей [60-65];

1 6753

17

Главо 1. Использование горных пород для производство...

• разработка новых жаростойких недефицитных материалов для изготов-

ления жаростойких питателей.

Известны жаростойкие сплавы, обладающие высокой эксплуатационной

стойкостью при высоких температурах, на основе систем: хром - никель -

алюминий - железо [66-69]; хром - никель - титан - железо [70, 71]; хром -

алюминий - молибден - железо [72]; хром - молибден - титан - железо [73];

хром - молибден — титан - никель железо [74, 75] и др. Однако в условиях

окислительной среды жаростойкость и окалиностойкость этих сплавов все

еще недостаточно высоки, и с повышением рабочей температуры выше

1100 °C эксплуатационная стойкость деталей резко понижается.

За рубежом получение волокна из горных пород осуществляют преиму-

щественно двумя способами: раздувом тонких струек расплава паром или

сжатым воздухом и переработкой расплава в волокна на многовалковых

центрифугах.

Многовалковый центробежный способ нашел более широкое распростра-

нение. Одна центрифуга позволяет получить от 1,5 до 2,5 тонн волокна в час.

Дутьевой способ ограничен производительностью 0,6-0,8 тонны в час в

связи с дефицитом драгметаллов, необходимых для изготовления фильер-

ных питателей.

Фирма “Грюнцвейг и Хартман” (ФРГ), начиная с 1938 г., выпускает ми-

неральное волокно “силан” фильерно-дутьевым способом. Технологичес-

кие линии по производству минераловатных изделий этой фирмы (около

5 тыс. тонн продукции в год) работают а ряде европейских стран (ФРГ,

Италия, Финляндия), а также в России на комбинате “Красный строитель”

в г. Воскресенске.

Литературные данные по использованию горных пород как однокомпо-

нентного сырья для производства микро-, ультра-, супертонких и непре-

рывных волокон отсутствуют. Исследования по получению различных во-

локон из некоторых базальтов Украины, Армении и Грузии проведены в ра-

ботах [21, 76-78, 79, 80].

1.3. Теплозвукоизоляционные материалы

на основе базальтовых штапельных волокон

В настоящее время во всем мире прослеживается тенденция к увеличе-

нию производства теплоизоляционных изделий из минеральных волокнис-

тых материалов, обусловливаемая ростом потребностей капитального

18

13 Теплозвукоизоляционные материалы на основе базальтовых штапельных волокон

строительства и их лучшими технико-экономическими характеристиками

по сравнению с другими теплоизоляционными материалами.

В ассортименте растет производство эффективных минераловатных из-

делий: плит и матов на синтетическом связующем, матов, обшитых метал-

лическими сетками, фольгой и другими материалами, плит повышенной

жесткости, плит с вертикальной ориентацией волокон, а также утепленных

слоистых панелей с использованием алюминиевых и стальных листов, ас-

бестоцементных матов, древесноволокнистых плит.

Изделия на основе минеральной ваты используются в качестве заполни-

теля или изоляционных вкладышей в легких слоистых перегородках, на-

ружных ограждающих конструкциях, для изоляции корпусов и кожухов

оборудования, для устройства звукопоглощающих кабин, в звукопоглоща-

ющих экранах и глушителях вентиляционных устройств и т.д.

Высокой степенью эффективности характеризуется применение минерало-

ватных материалов в качестве тепловой изоляции в строительстве. Например,

применение стеновых асбестоцементных панелей с минераловатным утепли-

телем вместо кирпичной кладки сокращает толщину стен в 5,5 раза, вес — бо-

лее чем в 18 раз, трудоемкость производства и монтажа — в 2,8 раза.

Получаемая венгерскими предприятиями минеральная вата на основе ба-

зальтов, риолитовых туфов с добавками известняка и доломита перераба-

тывается в различные минераловатные материалы [81, 82]. Маты Isolyth

“N” и плиты Isolyth “L” выпускаются без облицовки или с односторонней

обкладкой из бумаги или алюминиевой фольги. Маты изготавливаются в

виде рулонов длиной 1—5 м, шириной 50-100 см, толщиной 30-80 мм. Раз-

меры плит 100x50 см при толщине 30-100 мм. Основная область примене-

ния — изоляция кровель неотапливаемых помещений, потолков, лоджий и

арок. Кроме того, выпускается изоляционный шнур диаметром 30-50 мм

без связующего в оплетке из органических или минеральных волокон, а

также металлической проволоки в бухтах по 15-100 м [83].

В Болгарии изготавливаются прошивные маты из минеральной и стек-

лянной ваты, покрытые с двух сторон крафт-бумагой или стеклотканью и

прошитые хлопковой нитью, плотностью 100-200 кг/м3 [82].

В Германии ассортимент изделий на основе минеральной ваты включает

в себя минераловатные плиты, маты с обкладкой из бумаги, гофрированно-

го картона, проволочной сетки или алюминиевой фольги и др. Производят-

ся самонесущие армированные минераловатные плиты на фенолформаль-

дегидном связующем плотностью 170±20 кг/м3 [82].

2*

19

Главе 1 Использование горных пород для производство...

В Польше выпускаются минераловатные маты в обкладке из проволоч-

ной сетки, плиты с декоративной поверхностью. Осваивается производ-

ство плит с вертикальной ориентацией волокон, склеенных фольгой; плит

плотностью до 200 кг/м3, оклеенных битум-картоном; плит плотностью

120-175 кг/м3, офактуренных отделочными покрытиями для утепления

стен; самонесущих армированных плит с различной фактурой для утепле-

ния подвесных потолков [82].

В Словакии самые высокие темпы развития производства волокнистых

теплоизоляционных материалов [82, 84]. Предприятиями г. Братиславы

выпускаются: прошивные маты плотностью 80, 100, 120 кг/м3, облицован-

ные гофрированным картоном, проволочной сеткой обычной и оцинкован-

ной, бумагой, стеклотканью, алюминиевой фольгой; рулонный материал на

синтетическом связующем (12 %) плотностью 60 кг/м3; тепло- и звукоизо-

ляционные плиты Izomin на основе минеральных волокон (80 %) и напол-

нителей (20 %) — асбеста, крахмала, бентонита, каолина, квасцов, гидро-

фобизирующих добавок и фунгицидов.

Плиты Izomin формуются “мокрым способом”, затем сушатся, шлифу-

ются и покрываются латексной краской. Размеры плит, мм: длина — 1200,

2280, 3000, 3200; ширина — 1200; толщина 12-25. Плотность — 450 кг/м3.

Предел прочности на сжатие — 0,9 МПа, на растяжение — 2,2 МПа, на из-

гиб — 2,5 МПа. Категория огнестойкости — трудносгораемые Применя-

ются плиты для тепло- и звукоизоляции ограждающих конструкций, кро-

вель, полов и др. На основе плит Izomin выпускаются многослойные пли-

ты Izosid. Плиты склеиваются битумом и покрываются сверху битумной

краской, с лицевой стороны — гидроизоляционным слоем толя. Плиты

Izosid предназначены для тепло- и звукоизоляции кровель.

На предприятии “Stavebni izolace” в г. Частоловице освоено производ-

ство изоляционных элементов LSP из минераловатных плит на органичес-

ком связующем, получаемых “сухим” способом. Для изготовления LSP

применяется связующее на основе модифицированного резола LB-2. Мате-

риал используется для теплоизоляции горячих трубопроводов (до 300 °C)

и другого оборудования.

В Словакии волокно, выпускаемое на основе базальта, широко использу-

ется в качестве заменителя асбеста (до 28 %) в производстве асбестоце-

ментных изделий.

В Великобритании минеральное волокно на основе горных пород

Guarda-wool и стекловолокно Guarda-class перерабатывается в изделия с

20

1.3. Теплозвукоизоляционные материалы на основе базальтовых штапельных волокон

использованием синтетических связующих. Плиты применяются для теп-

лоизоляции дверей, наружных стен и перегородок, полых стен и др.; маты

— для теплоизоляции труб, вентиляционных каналов, котлов, для акусти-

ческих целей и др. [85].

Фирмой “Heatmux Insulation” используется товарное волокно для введе-

ния его в полость стен потоком воздуха.

Фирма “Freeman Insulation” успешно применила этот способ для изоля-

ции горячих подземных трубопроводов [86].

Фирма “Beaconet”, основываясь также на этом способе, применяет вду-

вание волокна в полость пустотелых строительных блоков непосредствен-

но на конвейере при их производстве.

Другая английская фирма “Cape Insulation” разработала новый вид жест-

ких секций типа Rocksil для изоляции труб на основе минеральных воло-

кон с широким диапазоном рабочих температур (от сверхнизких до

+950 °C) [87].

В Дании фирма “A/S Rockwool” вырабатывает минеральную вату на ос-

нове диабаза и перерабатывает ее в широкий ассортимент изделий [88]:

маты, получаемые на синтетическом связующем, прошитые и облицован-

ные различными облицовочными материалами; полужесткие и жесткие

плиты различных марок; плиты плотностью 60, 75, 100, 140 и 200 кг/м3,

которые в зависимости от марок используются для тепло- и звукоизоля-

ции потолков и полов различных зданий и сооружений; минераловатные

цилиндры с продольным разрезом, используемые для изоляции труб диа-

метром до 89 мм и длиной 90 см, плотностью 100 кг/м3; декоративно-аку-

стические плиты “Rockfon”, получаемые прессованием, с пропиткой

ваты синтетическим связующим; акустические плиты “Rockfon”, кото-

рые изготавливаются из жестких минераловатных плит с односторонней

облицовкой; самонесущие плиты “Rockht” высокой плотности и жесткос-

ти; звукопоглощающие прокладки “Naise Absorber Paelx”, которые произ-

водят из полужестких плит и облицовывают плиткой ПХВ толщиной до

0,04 мм. Они предназначаются для снижения уровня шума в производ-

ственных помещениях и при применении подвешиваются на пружины

или привинчиваются.

В Швеции минеральная вата Inswool вырабатывается на основе базальта,

диабаза на предприятиях фирмы “Rockwool АВ”. На основе ваты и синте-

тических связующих выпускается широкий ассортимент таких изделий,

как маты, плиты, скорлупы, жесткие изделия [89].

21

Глава 1. Использование горных пород для производства...

Финской фирмой “Pareisten Kalkki” из минеральной ваты, вырабатывае-

мой на основе диабазов, выпускаются теплоизоляционные мягкие, полу-

жесткие, жесткие и твердые плиты, маты, цилиндры, полуцилиндры, скор-

лупы.

Мягкие плиты применяются для утепления стен, перегородок, полов, по-

толков; полужесткие плиты — для изоляции бетонных конструкций, чер-

дачных перекрытий, холодильников, резервуаров, огнестойкой изоляции

кораблей; жесткие — для изоляции бетонных полов, цоколей, теплового

оборудования; твердые — для теплоизоляции плоских крыш, бетонных па-

нелей с нагрузкой выше 5000 Н/м2.

Маты, цилиндры, полуцилиндры используются для теплоизоляции трубо-

проводов, вентиляционных систем, резервуаров, паровых котлов, печей и др.

Полужесткие плиты марки Sordino применяются для устройства подвес-

ных потолков [90].

В Японии минеральную вату вырабатывают на основе горных пород и

шлаков центробежным или дутьевым способом. На основе минеральной

ваты выпускается широкий ассортимент тепло- и звукоизоляционных

строительных изделий. В настоящее время распространен способ напыле-

ния минеральной ваты на изолируемую поверхность или изолируемую по-

лость. При “сухом” способе гранулированная минеральная вата в смеси с

цементом подвергается напылению специальными распылителями. При

“мокром” способе к соплу напылителя подводится вода [91].

Анализ литературных данных и опыт производства в нашей стране и за

рубежом показывают, что для изготовления стеклянных волокон требуется

подбор многокомпонентных шихт в зависимости от типа и назначения во-

локна. При этом используются возрастающие в дефиците такие сырьевые

материалы, как кварцевый песок, борная кислота, кальцинированная сода,

сульфат, глинозем и др. Возрастает также дефицит шлаков, кокса при про-

изводстве минеральной ваты. Кроме того, приготовление шихт для произ-

водства как стекловолокна, так и минеральной ваты требует значительных

трудо- и энергозатрат на приготовление и смешивание компонентов.

На основе доменных шлаков, горных пород с различными добавками вы-

пускается только один тип тонкого штапельного волокна (5-12 мкм), что

ограничивает ассортимент выпускаемых изделий и область применения

минеральных волокон.

Наряду с этим технические свойства стеклянных волокон и минеральной

ваты в ряде случаев уже не соответствуют возрастающим техническим

22

1.3. Теплозвукоизоляционные материалы на основе базальтовых штапельных волокон

требованиям, предъявляемым к изделиям: невысокая температура приме-

нения, повышенная гигроскопичность, низкая вибростойкость, малая хи-

мическая стойкость, недостаточный срок службы и др.

Известны высокотемпературные неорганические волокна: каолиновые,

кварцевые, кремнеземные, на основе добавок бора, циркония и т.д., но все

они, обладая такими ценными свойствами, как высокая температуроустой-

чивость, химическая стойкость, характеризуются высокой хрупкостью,

низкой вибростойкостью, сравнительно большой стоимостью и сложной

технологией получения, поэтому в народном хозяйстве используются огра-

ниченно.

Заслуживает внимания применение основных горных пород в качестве

однокомпонентного сырья в производстве широкого ассортимента шта-

пельных и непрерывных волокон с повышенными физико-химическими

свойствами.

Поэтому работы по получению волокон из изверженных горных пород

(базальтов, амфиболитов, порфиритов и др.) перспективны. Во-первых,

эти породы широко распространены на территориях Украины и стран СНГ.

Во-вторых, в отличие от шихт, используемых для производства стеклянных

волокон, основные горные породы не требуют дефицитных добавок бора,

соды, сульфата, глинозема и др. и исключают процессы приготовления

шихты. Плавка пород происходит без стадии силикатообразования.

По сравнению со шлаками — сырьем для производства минеральной

ваты — основные горные породы более однородны по химическому соста-

ву, имеют высокий модуль кислотности, что положительно влияет на хими-

ческую и термическую стойкость волокна.

23

Физико-химические

особенности

расплавов

Исследование

структуры стекол

•

Фазовое состояние

и структура

базальтовых волокон

•

Особенности физико-

химических свойств

базальтовых волокон

ФИЗИКО-ХИМИЧЕСКИЕ

ОСОБЕННОСТИ РАСПЛАВОВ,

СТЕКОЛ И ВОЛОКОН

ИЗ ОСНОВНЫХ ГОРНЫХ ПОРОД

2.1. Физико-химические

особенности расплавов

Для производства различных видов волокон выбор

исходной горной породы предопределяется особенно-

стью технологического процесса плавления, который

неразрывно связан с ее исходным состоянием. Каж-

дая горная порода определяется парагенезисом ее ми-

нералов [92], отвечающим различным случаям физи-

ко-химического равновесия по отношению к услови-

ям, в которых находилась данная горная порода после

жидкого состояния — магмы.

1. Горная порода находится в состоянии равновес-

ного завершенного процесса.

2. В изверженной горной породе зафиксирован оп-

ределенный момент превращений, еще не завершен-

ных для достижения действительного равновесия, со-

ответствующего окончанию процесса. В момент ос-

тывания магмы зафиксировано состояние стекла с

плавающими в нем кристаллами.

3. В изверженной горной породе после ее образова-

ния при изменившихся условиях произошли процес-

сы, обусловлившие появление минералов.

Для производства волокон применяются породы 3-й

группы, так как горные породы действительно равно-

весного состояния глубинного происхождения встре-

чаются редко. Породы 2-й группы из-за крупных кри-

сталлов-сферолитов резко замедляют процесс плавле-

ния.

24

2.1. Физико-химические особенности расплавов

Каждый минеральный вид, образующий однородные кристаллы в горной

породе, представляет собой особую фазу, так как отличается от других ми-

нералов и от стекла. Такой же фазой является само стекло.

2.1.1. Исследование процесса плавления

и свойств расплавов

Комплексные исследования средних, основных и ультраосновных гор-

ных пород различных месторождений показывают, что стекла из них явля-

ются железосодержащими, малощелочными силикатными системами, в то

время как массовое производство стеклянных волокон осуществляется из

щелочных, алюмоборосиликатных и некоторых других составов стекол.

Содержание основных породообразующих оксидов в исследованных гор-

ных породах находится в следующих соотношениях, %: SiO2 — 43-58; А12О3

— 11-20; СаО — 7-13; FeO+Fe2O3 — 8-16; MgO — 4-12; R2O — до 4.

Так как горные породы являются продуктами затвердевания природных

силикатных магм с образованием минералов, получение технологического

расплава из них происходит при температурах от начала размягчения

(1050-1070 °C) до интенсивного процесса плавления (1450 °C) без прохож-

дения стадии силикатообразования.

Поскольку основными породообразующими минералами горных пород

являются полевые шпаты и пироксены, имеющие различные температуры

плавления, их содержание в породе определяет технологический процесс

плавления.

По данным Барта [93], на долю полевых шпатов среди породообразую-

щих минералов изверженных пород приходится около 60 %, на пироксены

— 12 %, остальные минералы имеют меньшее значение.

Пироксены представлены диопсидом и авгитом, а полевые шпаты —

альбитом и анортитом, образующими ряд твердых растворов, называемых

плагиоклазами.

Согласно исследованиям Боуэна [94], расплавы магматических горных

пород условно можно представить как частную систему диопсид - альбит

- анортит. Кристаллические фазы в этой системе представлены диопсидом

и кристаллическими растворами плагиоклазов.

Двухфазная система диопсид - плагиоклаз (50 % альбита и 50 % анорти-

та) начинает плавиться при 1200 °C. Если же система состоит из диопсида

25

Глава 2. Физико-химические особенности расплавов

и плагиоклаза (67 % анортита и 33 % альбита), то плавление начинается

при температуре 1250 °C.

Характерной особенностью расплавов горных пород является увеличе-

ние скорости твердения и охлаждения внешних слоев при пониженной

скорости твердения внутренних слоев, на что оказывают влияние крася-

щие оксиды (FeO и Fe2O3). Они способствуют поглощению инфракрасных

лучей, в то время как скорость твердения и охлаждения расплавов из обыч-

ных стекол зависит в основном от теплоемкости и теплопроводности. Это

подтверждает резко выраженная зависимость вязкости от температуры

расплавов из горных пород. Поэтому стекла из горных пород являются “ко-

роткими”. Этот фактор обусловливает более узкий температурный интер-

вал формования волокна.

Данные измерения вязкости исследованных расплавов показали, что она

является функцией химического состава, главным образом, содержания

Рис. 2.1. Температурная зависимость ло-

гарифма вязкости высоковязких распла-

вов (группа 1):

1 — андезит, Колчинское месторождение

Закарпатской области; 2 — андезит, Ки-

ровское месторождение Закарпатской об-

ласти, 3 — диабазовый порфирит, место-

рождение Малая Смелянка Черкасской

области; 4 — андезито-базальт, Сельцевс-

кое месторождение Закарпатской области

Рис. 2.2. Температурная зависимость

логарифма вязкости вязких расплавов

(группа 2):

1 — амфиболит, Горишни Плавни; 2

— андезито-базальт, Подгорненское

месторождение Закарпатской облас-

ти; 3 — амфиболиты, отходы шахт

Кривого Рога; 4 амфиболит, учас-

ток Степанцы Черкасской области; 5

— алюмоборосиликатное стекло

26

2.1. Физико-химические особенности расплавов

Рис. 2.3. Температурная зависимость

логарифма вязкости средневязких

расплавов горных пород (группа 3):

1 — оливиновый диабаз, Коломой-

цевский камнедробильный завод

Днепропетровской области; 2 —

стекло, Ивотский завод стекловолок-

на; 3 — амфиболит, с. Захарьевка

Донецкой области; 4 — базальт, Бе-

рестовецкое месторождение Ровнен-

ской области; 5 — диабаз, с. Василь-

ковка Днепропетровской области

Рис. 2.4. Температурная зависимость лога-

рифма вязкости низковязких расплавов гор-

ных пород (группа 4):

1,2 — кристаллические сланцы, Мариу-

польское месторождение Донецкой области;

3 — амфиболит, месторождение Тальное

Черкасской области; 4 — стекло, Мерефянс-

кий стеклозавод; 5 — базальт, Хайна-Чохрак

Донецкой области; 6 — амфиболизирован-

ный пироксенит, месторождение хут. Садо-

вый Донецкий области; 7 — шлаковый рас-

плав для производства ваты на вагранке

кремнезема (рис. 2.1-2.4). Характеристики вязкости расплавов горных

пород приведены в табл. 2.1.

Наиболее вязкими являются расплавы андезитов, наименее — расплавы

амфиболизированного пироксенита (амфиболита).

Существенное влияние на вязкость расплавов оказывает наличие воды и

газов. В работах [95, 96] было показано, что вода и газы снижают вязкость

расплава. Это влияние исследователи расценивали лишь качественно. Они

наблюдали уменьшение вязкости и ускорение кристаллизации, вызванное

водяным паром и газами, что подтверждается данными авторов по вязкос-

ти жидкотекучих расплавов базальта Хайна-Чохрак и амфиболизированно-

го пироксенита.

Величина вязкости расплава хорошо описывается формулой Бачинского:

27

Глово 2 Физико-химические особенности роспловов

Таблица 2.1

Классификация расплавов горных пород по группам вязкости

№ п/п Группа Температура, °C Массовая доля, SiO2, %

1450 1300

1 Высоковязкая Более 150* Более 1000 Более 55

2 Вязкая 50-150 200-1000 51-55

3 Средневязкая 30-50 100-200 47-51

4 Низковязкая Менее 30 Менее 100 43-47

* Величина вязкости в пуазах.

С

V-W ’

где г) — вязкость расплава; И— удельный объем жидкости; С, W— посто-

янные, не зависящие от температуры и давления; V - W — свободный

объем жидкости. Вязкость обратно пропорциональна свободному объему

жидкости, независимо от температуры и давления. С повышением темпе-

ратуры увеличивается объем жидкости, следовательно, уменьшается вяз-

кость. Это происходит потому, что при повышении температуры увеличи-

вается среднее расстояние между молекулами и ослабляется взаимное при-

тяжение между ними. В области высоких температур, когда текучесть ве-

лика, связь между удельным объемом и текучестью выражается линейной

зависимостью. Это указывает на сравнительно большую устойчивость

структуры при высоких температурах.

Характерной особенностью расплавов основных горных пород является

их высокая кристаллизационная способность. Температура верхнего пре-

дела кристаллизации, определенная методом “закалки”, для различных со-

ставов находится в интервале 1230-1275 °C. Наличие кристаллической

фазы при этих температурах установлено и с помощью рентгенофазового

анализа (рис. 2.5).

При указанных температурах и 30-минутной выдержке образуются твер-

дые растворы из группы оливинов различного состава, а также гематит.

Для промышленных составов стекол, применяемых в производстве воло-

кон, температура верхнего предела кристаллизации составляет 1150 °C.

О большой кристаллизационной способности расплавов свидетельству-

ют резкие перегибы на кривых вязкости, особенно характерные для амфи-

28

2.1 Физико-химические особенности расплавов

29

Глава 2. Физико-химические особенности расплавов

болизированного пироксенита, диабазов, базальтов и других железосодер-

жащих расплавов (см. рис. 2.4).

Более вязкие расплавы менее склонны к кристаллизации. На кривых вяз-

кости этой группы расплавов (см. рис. 2.1, 2.2) перегибы отсутствуют. Тем-

пература верхнего предела их кристаллизации составляет 1230-1240 °C

Это явление можно объяснить тем, что при охлаждении расплава текучесть

быстро снижается. Вязкий расплав затвердевает медленнее, поскольку он

обогащен переохлажденным стеклом и это задерживает начало его крис-

таллизации.

Расплавы, содержащие повышенное количество газов, имеют большую

склонность к кристаллизации (базальт Хайна-Чохрак, амфиболизирован-

ный пироксенит). Кроме того, способность расплава к кристаллизации воз-

растает с увеличением содержания оксидов железа.

Важную роль в свойствах расплава играет смачивание. Критерием степе-

ни смачиваемости расплавами платинородиевого сплава является краевой

угол смачивания. Смачиваемость железосодержащими расплавами плати-

нородиевого сплава высока по сравнению со стеклом (рис. 2.6) и возраста-

ет при повышении температуры за счет уменьшения сцепления между час-

тицами расплава и платинородиевым сплавом. Это обусловливает “затека-

ние” фильерного поля при выработке волокон. Степень смачиваемости за-

висит от содержания оксидов железа в расплаве и степени окисляемости

сплава.

Рис. 2.6. Температурная зависимость

краевого угла смачивания некоторыми

расплавами платинородиевого сплава

Рис. 2.7. Изменение 1g р, от температуры.

1 — зондовый метод; 2 — мостовой ме-

тод

30

2.1. Физико-химические особенности роспловов

Исследовалась электропроводность расплава базальта в интервале тем-

ператур 1400-700 °C [97]. Мостовым и зондовым методами было измерено

электрическое удельное объемное сопротивление расплава ри (рис. 2.7).

При исследовании зондовым методом на кривой зависимости 1g рг от тем-

пературы (кривая 7) отмечаются два перегиба: при 1270 °C и в интервале

температур 1000-900 °C. По -видимому, перегиб на кривой при 1270 °C

обусловлен началом кристаллизации расплава. Эта температура соответ-

ствует верхнему пределу кристаллизации, определенному ранее методом

“закалки” и подтвержденному рентгенографически. Перегиб на кривой в

области температур 1000-900 °C, очевидно, соответствует нижнему преде-

лу кристаллизации и связан с фазовыми превращениями в системе [98].

При применении мостового метода получена аналогичная зависимость

1g р(. от температуры (кривая 2) [99].

По зависимости электропроводности железосодержащих расплавов от

температуры можно судить об изменении структуры и фазовых превраще-

ниях, вызванных кристаллизацией расплава. Кроме того, по точкам пере-

гиба на кривой зависимости 1g рг от температуры можно определить тем-

пературы нижнего и верхнего пределов кристаллизации.

Таким образом, основными особенностями расплавов магматических

горных пород по сравнению с расплавами стекол являются:

• получение расплава при более высокой температуре, исключая шихто-

вание, без стадии силикатообразования;

• более высокая смачиваемость и кристаллизационная способность;

• повышенная скорость твердения и охлаждения, сужающая температур-

ный интервал выработки волокон.

2.1.2. Излучательная способность расплавов

При высоких температурах поверхность расплава охлаждается благодаря

конвективному теплообмену и тепловому излучению. Доля лучеиспуска-

ния в общем потоке тепла меняется в зависимости от температуры стекло-

массы и интенсивной окраски стекла, которая определяется его химичес-

ким составом.

Скорость охлаждения базальтовых расплавов, окрашенных оксидами же-

леза в темный цвет, отличается от скорости охлаждения обычных стекол.

Так, в начале охлаждения скорость падения температуры поверхностного

слоя базальтового расплава значительно больше, чем стекла, это и приво-

31

Глава 2. Физико-химические особенности расплавов

дит к более быстрому охлаждению поверхностного слоя [21]. Однако уже

на глубине 17 19 мм базальтовые расплавы затвердевают в 1,5-2 раза мед-

леннее, чем расплавы бесщелочного стекла. Возникновению большого гра-

диента температуры в поверхностном слое базальтового расплава способ-

ствует его малая лучепрозрачность. Более равномерное охлаждение обыч-

ных стекол при высоких температурах в основном обусловлено хорошей

пропускной способностью тепловых лучей в стекломассе.

При исследовании процесса формования стеклянных волокон предполага-

ется [100], что либо вся стекломасса в пределах луковицы является пластич-

ной средой, либо на поверхности луковицы возникают полутвердые плас-

тичные корочки, толщина которых возрастает по мере удаления от основа-

ния луковицы до тех пор, пока корочки не сомкнутся. В этом случае формо-

вание можно считать законченным, а стекло рассматривать как твердую мас-

су. Именно такой механизм формования зафиксирован при вытягивании во-

локон из практически непрозрачного для тепловых лучей базальта через пла-

тиновые фильеры, расположенные в дне стеклоплавильного сосуда.

Ниже приведены результаты исследования излучательной способности

расплавов базальтов, которая оказывает существенное влияние не только

на температурные условия получения расплава, но и на процесс выработки

волокон. Измерения излучательной способности проводились на спектро-

метре ИКС-12, который позволяет изучать спектры в интервале X = 0,7—

25 мкм. Излучение с поверхности расплава, находящегося в печи с плати-

новым нагревателем, фокусировалось сферическим зеркалом на входную

щель монохроматора. Разложенный в спектр свет от исследуемого распла-

ва попадал на неселективный приемник излучения - болометр, давая сиг-

нал, который через усилитель с синхродетектором поступал на электрон-

ный потенциометр ЭПП-09. Таким образом, запись спектра велась прямо

на диаграммную ленту. В качестве эталонного спектра сравнения исполь-

зовалось излучение с поверхности разогретой платины, для которой извес-

тны как степень черноты, так и ее температурная зависимость [101]. Изме-

рения проводились в температурном интервале от 1000 до 1450 °C. Темпе-

ратура регистрировалась термопарой ПП-1 совместно с потенциометром

постоянного тока ПП-63. Погрешность измерения температуры не превы-

шала 1 °C, в то время как погрешность термостатирования расплава была

несколько выше и достигала 5 °C. Исследуемая поверхность расплава или

платины была расположена нормально к оптической оси хода лучей. От-

клонение крайних лучей от нормали к поверхности составляло 5—6°. По-

32

2.1. Физико-химические особенности расплавов

этому можно считать, что данные опыты характеризуют нормальную излу-

чательную способность.

При фиксированной температуре отношение нормальной спектральной

излучательной способности базальтового расплава (толщина слоя состав-

ляла примерно 5 мм) к нормальной спектральной излучательной способно-

сти платины оказалось приблизительно постоянным во всем диапазоне из-

лучения, доступном для обычных исследований. Эти измерения свиде-

тельствуют о том, что в интервале от 1000 до 1450 °C базальт, как и плати-

на, подчиняется законам излучения серого тела.

На следующем этапе исследований необходимо выяснить, насколько

полная излучательная способность базальтовых расплавов отвечает закону

Стефана - Больцмана, свойственному абсолютно черному телу.

Спектральная плотность (по частоте v) излучательной способности серо-

го тела равна:

е*>г = агЕ„г, (2.2)

где а.т — коэффициент излучательной способности, или степень черноты

серого тела, в данном случае Ev г — неизвестная функция температуры; —

спектральная плотность излучательной способности абсолютно черного

тела (по формуле Планка).

Анализ полученных данных по температурной зависимости излучатель-

ной способности базальтовых расплавов показал, что вместо традиционно

принятой формы представления LT степенной зависимостью более прием-

лемой в нашем случае является экспоненциальная зависимость коэффици-

ента черноты от температуры Т, т.е.

а

ат = аое кт, (2.3)

где а — постоянная величина; к — постоянная Больцмана. Эту зависи-

мость лучше всего иллюстрирует температурная кривая излучательной

способности базальтовых расплавов в коротковолновой части спектра.

При условии hv » кТ спектральная плотность излучательной способно-

сти абсолютно черного тела будет описываться формулой Вина. С учетом

также уравнений (2.2) и (2.3) спектральная плотность излучательной спо-

собности базальтовых расплавов имеет такое выражение:

3 — 6753

33

Глава 2 Физико-химические особенности расплавов

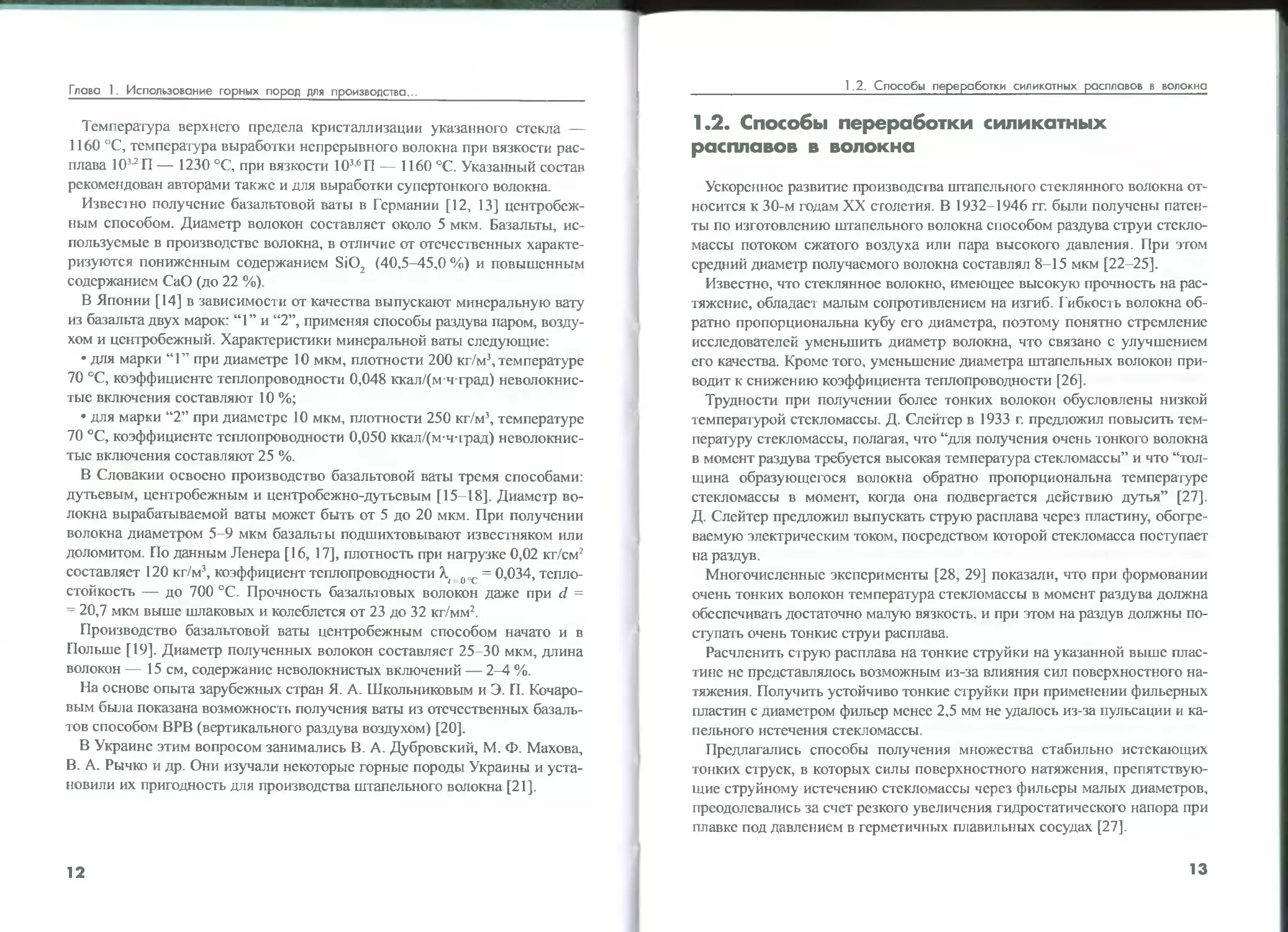

Рис. 2.8. Температурная зависимость

спектральной излучательной способ-

ности расплавов горных пород при

hv = 0,75 эВ:

/ — базальт; 2 — андезито-базальт; 3

— пироксеновый порфирит (штри-

ховая прямая с наклоном hv/R соот-

ветствует излучательной способнос-

ти абсолютно черного тела, а также

серым телам, степень черноты кото-

рых не зависит от температуры)

* 2nAv3

ev,7- =——

с

hv+a

кТ

9

(2.4)

где h — постоянная Планка; с — скорость света.

Показания регистрирующей части спектрометра L (ордината спектро-

граммы, измеренная с относительной погрешностью 3 %) пропорциональ-

ны Ev т. Зависимость hL от МТ, К, для различных горных пород представ-

лена на рис. 2.8. Как видно, в температурном интервале от 1000 до 1450 °C

эта зависимость в соответствии с формулой (2.4) описывается прямой, тан-

генс угла наклона которой равен (Av + сх)/А.

В табл. 2.2 приведены полученные описанным способом значения а для

горных пород.

Значения полной излучательной способности базальтовых расплавов

пропорциональны аг, а их температурная зависимость определяется про-

изведением 7’4ехр(-а/А7).

Характеристики горных пород

Таблица 2.2

Расплав а, эВ Г, К ат. Г= 1450 "С «0

Базальт 0 0 0.19 0,2

Андезито-базальт 0,16 1800 0,18 0,5

Пироксеновый порфирит 0,08 900 0,17 0,3

34

2.1. Физико-химические особенности расплавов

Данные, полученные по излучательной способности базальтовых рас-

плавов, свидетельствуют о малом коэффициенте поглощения тепловых лу-

чей этими расплавами по сравнению с обычными, относительно прозрач-

ными стеклами, для степени черноты которых в литературе принято

пользоваться значением 0,9.

2.1.3. Влияние температуры получения

расплавов на структуру стекол

Расплавы неорганических стекол относятся к жидкостям с непрерывно

изменяющейся структурой, зависящей от температуры и давления. Стекла,

полученные при разных условиях варки, обладают различной структурой,

следовательно, и различными свойствами. Поэтому получение осветленно-

го расплава еще не указывает на то, что структурные процессы в нем завер-

шены [102, 103].

Исследованиями [104—106] установлено, что структура стекла в значи-

тельной мере определяется структурой жидкого расплава, замороженного

при быстром его охлаждении. Структурные изменения зависят от степени

расплавленности кристаллов, а также от наличия микрогетерогенной

структуры, связанной с ликвационными явлениями.

Изучалось влияние конечной температуры плавления (1450, 1500, 1600,

1700, 1800 °C) на свойства и структуру стекол. Стекла получали при плав-

лении кристаллического базальта токами высокой частоты в индукцион-

ной печи, в тиглях из оксида алюминия, подвергали закалке и исследовани-

ям методами химического и дифференциально-термического анализов,

магнитной восприимчивости и поглощательной способности.

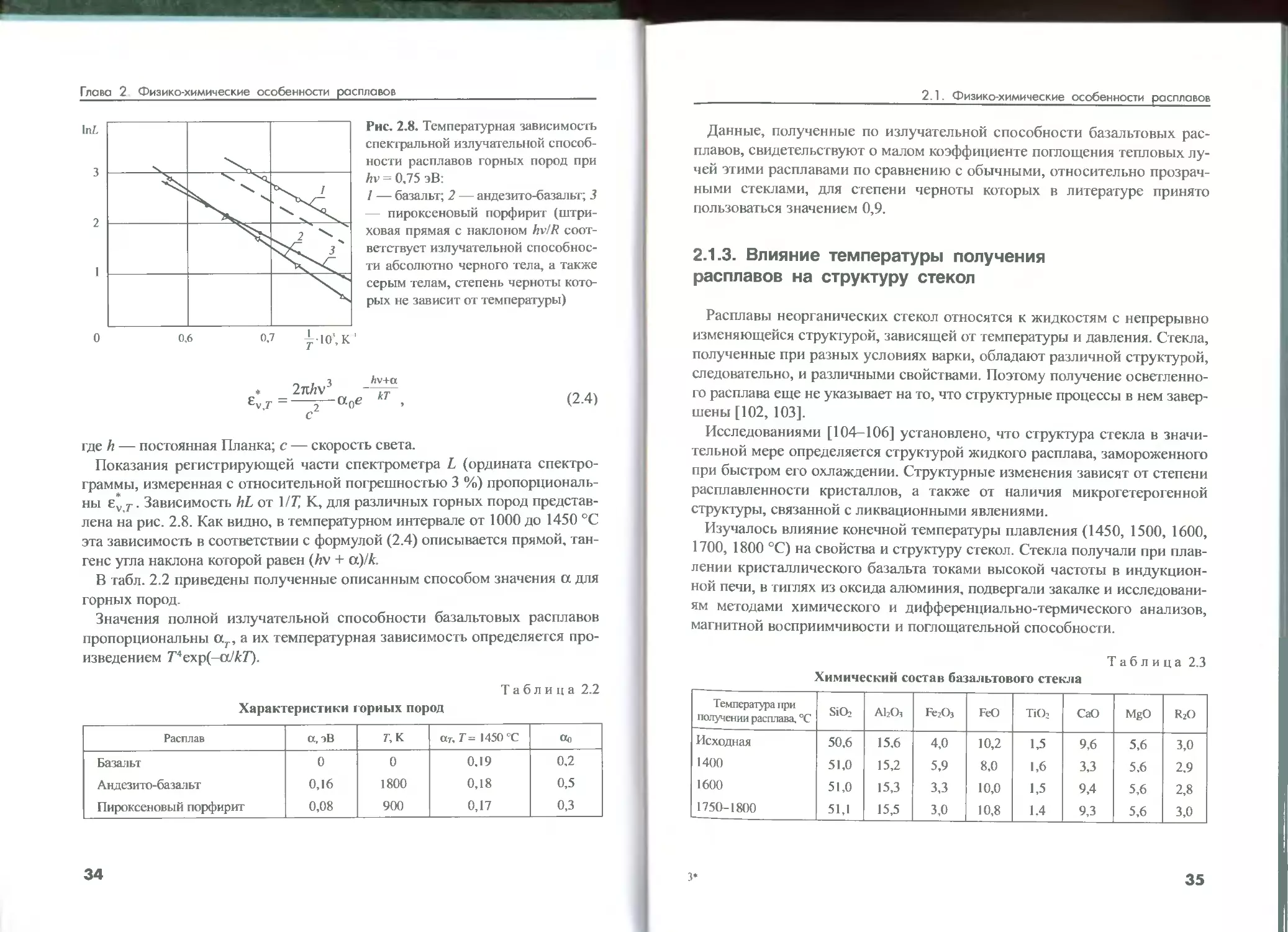

Таблица 2.3

Химический состав базальтового стекла

Температура при получении расплава. °C SiCh А12Оз Ге?Оз FeO TiOj СаО MgO R2O

Исходная 50.6 15.6 4,0 10,2 1,5 9,6 5,6 3,0

1400 51,0 15,2 5,9 8,0 1,6 3,3 5,6 2.9

1600 51,0 15,3 3,3 10,0 1,5 9,4 5,6 2,8

1750-1800 51,1 15,5 3,0 10,8 1.4 9,3 5,6 3,0

3»

35

Глпво 2 Физико-химические особенности расплавов

Результаты химического анализа (табл. 2.3) показывают, что повышение

температуры получения расплава не оказывает существенного влияния на

химический состав полученного базальтового стекла.

Магнитная восприимчивость характеризует относительное количество

магнетита в образцах. Повышение конечной температуры получения рас-

плава значительно уменьшает магнитную восприимчивость (х) базальто-

вого стекла: от 56-58 при 1500 °C до 25-26 при 1800 °C. На рис. 2.9 пред-

ставлена зависимость магнитной восприимчивости (х) и плотности (d) от

Рис. 2.9. Зависимость магнитной восприимчивости (х) и плотности (d) от температу-

ры обработки базальтовых стекол, полученных из расплавов при температурах, °C:

1 — 1500; 2 — 1600; 3 — 1700; 4 — 1800; сплошная кривая — lg%; штриховая — d

36

2.1. Физико химические особенности расплавов

температуры обработки образца По значению Igx можно судить об образо-

вании магнетита, а по плотности — об относительном количестве выде-

лившейся кристаллической фазы и температурном интервале ее выделе-

ния. Как видно из рис. 2.9, у начинает изменяться раньше плотности и от-

личается уже при 650 °C, а изменение d происходит при 700 °C.

Поскольку магнетит начинает выделяться при температуре 700 °C, зна-

чение магнитной восприимчивости при 650 °C может служить относитель-

ной характеристикой количества магнетита, участвовавшего в образовании

центров кристаллизации. Большое количество центров кристаллизации

при 700 °C образуется в образцах, полученных при низких температурах, а

с повышением температуры расплава

их количество уменьшается.

Результаты дифференциально-тер-

мического анализа (рис. 2.10) под-

тверждают полученные данные об

изменении магнитной восприимчиво-

сти и плотности образцов.

По мере увеличения температуры

перегрева расплава наблюдается

уменьшение и постепенное исчезно-

вение экзопика в пределах темпера-

тур 700-780 °C, что также характери-

зует уменьшение количества кристал-

лической фазы при вторичной крис-

таллизации, в частности, магнетита.

Выпадение кристаллической фазы

перемещается в область более высо-

ких температур — 840-860 °C.

На примере стекла берестовецкого

базальта была получена зависимость

спектров поглощения от температуры

расплава. Оказалось, что спектры по-

Рис. 2.10. Термограммы базальтовых сте-

кол, полученных при температурах, °C:

/ — 1450; 2— 1500; 3— 1600,4— 1700;

5—1860

37

Глово 2. Физико-химические особенности расплавов

Рис. 2.11. ИК-спектры поглощения базальтовых стекол, полученные при температурах,

1 — 1400; 2 — 1440; 3— 1600; 4— 1640; 5— 1700; 6— 1750; 7 — 1780

38

2.1. Физико-химические особенности расплавов

глощения существенно изменяются в зависимости от температуры. На

рис. 2.11 приведены инфракрасные спектры (ИК-спектры) поглощения для

стекол, температура расплава которых составляла 1400, 1440, 1600, 1640,

1700, 1750 и 1780 °C (для кривой 7 стрелкой указано положение максиму-

ма полосы поглощения и там же приведено значение коэффициента погло-

щения К = 450 см-1 в максимуме этой полосы).

Из рис. 2.12 видно, что при повышении температуры расплава от 1440 до

1550 °C поглощательная способность стекла уменьшается; при температу-

рах расплава 1550-1720 °C поглощение стекол практически не изменяется,

а при повышении температуры от 1720 до 1780 °C поглощение существен-

но возрастает. Характер зависимости поглощательной способности стекла

от температуры расплава удобно проследить на примере полосы поглоще-

ния, лежащей в области 1200 см '. При повышении температуры расплава

от 1440 до 1550 °C интенсивность этой полосы уменьшается, а положение

ее максимума смещается в коротковолновую область (значение этого сме-

щения составляет 100 см-1).

При температурах расплава 1550-1720 °C интенсивность и положение

максимума этой полосы практически не изменяется, а дальнейшее повыше-

ние температуры расплава до 1780 °C приводит к уменьшению ее интенсив-

ности и смещению положения максимума в длинноволновую область.

Степень неоднородности зависит от температуры расплава и от времени

варки стекла. Обусловлено это тем, что чем выше температура расплава и

больше время варки стекла, тем интенсивнее происходит разрушение кри-

сталлической решетки материала, вследствие чего в стекле сохраняется

Рис. 2.12. Зависимость положения максимума Vm (а) и К (б) наиболее интенсив-

ной полосы поглощения базальтового стекла от температуры его получения

39

Глава 2. Физико-химические особенности расплавов

меньше зон с упорядоченным расположением атомов и возрастает количе-

ство неупорядоченных структур. При достаточно высоких температурах

расплава в получаемом стекле существенно уменьшаются число и размеры

локальных зон с упорядоченной структурой, т.е. уменьшаются количе-

ство и размеры кристаллов в стекле. При этом в расплаве начинается ин-

тенсивный процесс иного рода: возникают химические реакции между от-

дельными компонентами расплава, что также приводит к изменяемости

свойств получаемого стекла [107].

В базальтовых стеклах в температурном интервале 1440-1550 °C крис-

таллические структуры составляющих базальта разрушаются, а в области

1720-1780 °C, вероятнее всего, происходят химические реакции в расплаве

с образованием силикатов железа, алюминия и другого нового состава. Ис-

ходя из этого, можно сделать вывод, что наиболее оптимальным темпера-

турным интервалом плавления для базальтовых стекол является 1550—

1720 °C, т.е. такая температурная область расплава, где параметры спект-

ров поглощения остаются практически неизменными.

2.2. Исследование структуры стекол

Большинство исследователей приходит к выводу о микронеоднородной

структуре стекла, т.е. о такой структуре, для которой характерно отсут-

ствие взаимного проникновения разнородных молекул и осуществление

лишь взаимодействия однородных молекул, образующих самостоятельные

структурные микрогруппы. Доказано неоднородное строение натрийсили-

катных, натрийборосиликатных и литийсиликатных стекол методом рассе-

яния рентгеновских лучей под малыми углами [108-113].

Детально изучена ликвационная структура стекол и разработаны теоре-

тические основы механизма и кинетики фазового разделения [114, 115].

Исследования структуры стеклянных волокон современными структур-

но-чувствительными методами (малоугловое рассеяние рентгеновских лу-

чей, электронная микроскопия, метод внутреннего трения и др.) не выяви-

ли принципиальных отличий структуры волокон от массивных стекол. Так

же, как и для стекол различного состава, наблюдается многообразие струк-

туры стеклянных волокон [116-120].

Сравнительные исследования стекол и волокон современными прямыми

структурными методами, а также накопленный экспериментальный мате-

риал указывают на микронеоднородную структуру большинства реальных

40

2.2. Исследование структуры стекол

стекол и волокон и на зарождение этой микронеоднородности в расплаве

стекла [121].

При изучении строения стекол из изверженных горных пород с точки

зрения геохимических процессов [92] на основе анализа полученных дан-

ных скрытой теплоты плавления, сравнения плотностей кристалла, стекла

и минералов, показателей преломления стекол, определения дифракцион-

ной решетки рентгеновскими лучами и др. установлено, что в стеклах из

горных пород существуют такие же кремнекислородные тетраэдры, непод-

вижно связанные между собой, но расположенные беспорядочно

2.2.1. ИК-спектры поглощения стекол

Как известно, микроструктура стекол существенно зависит от химичес-

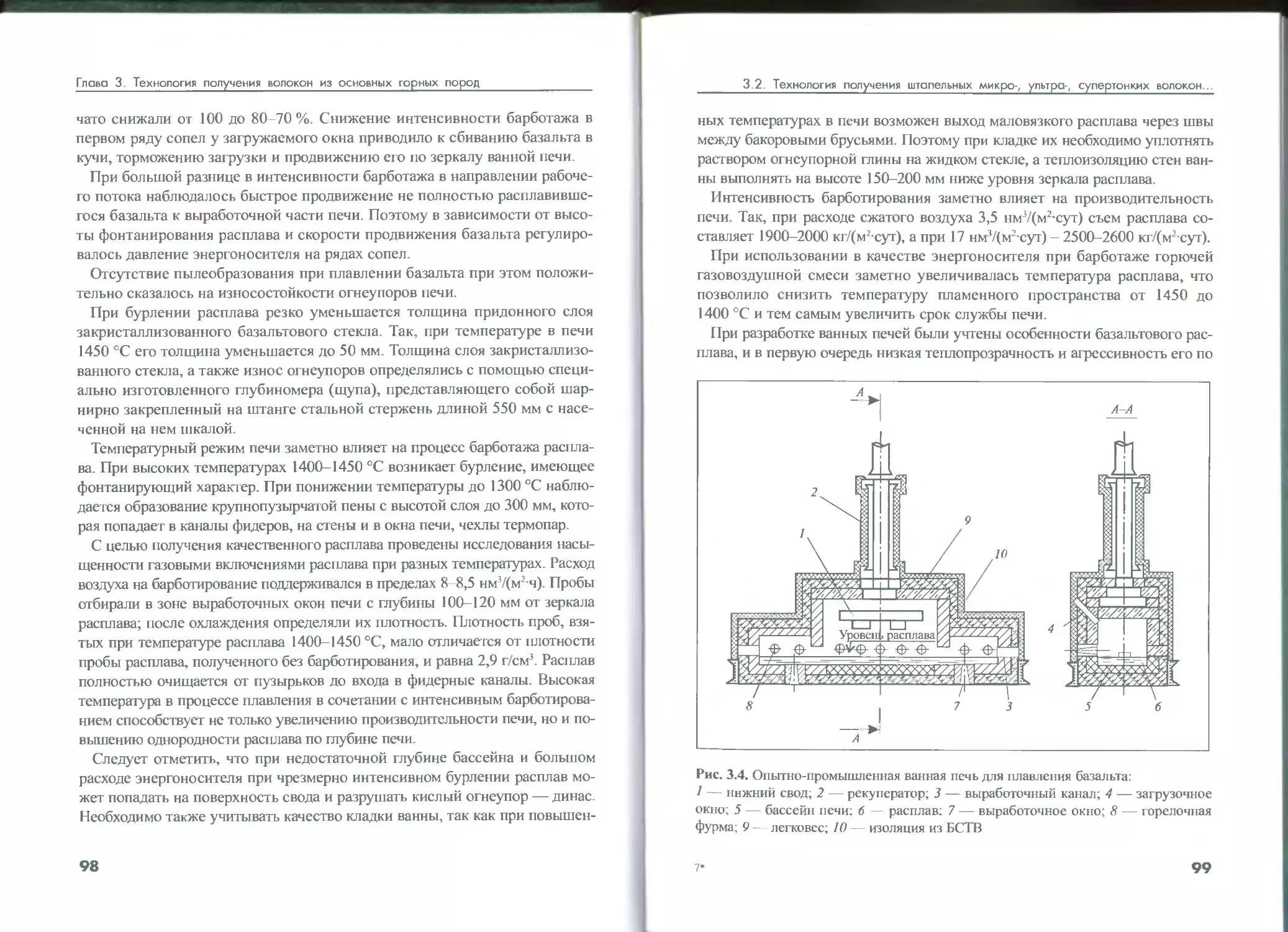

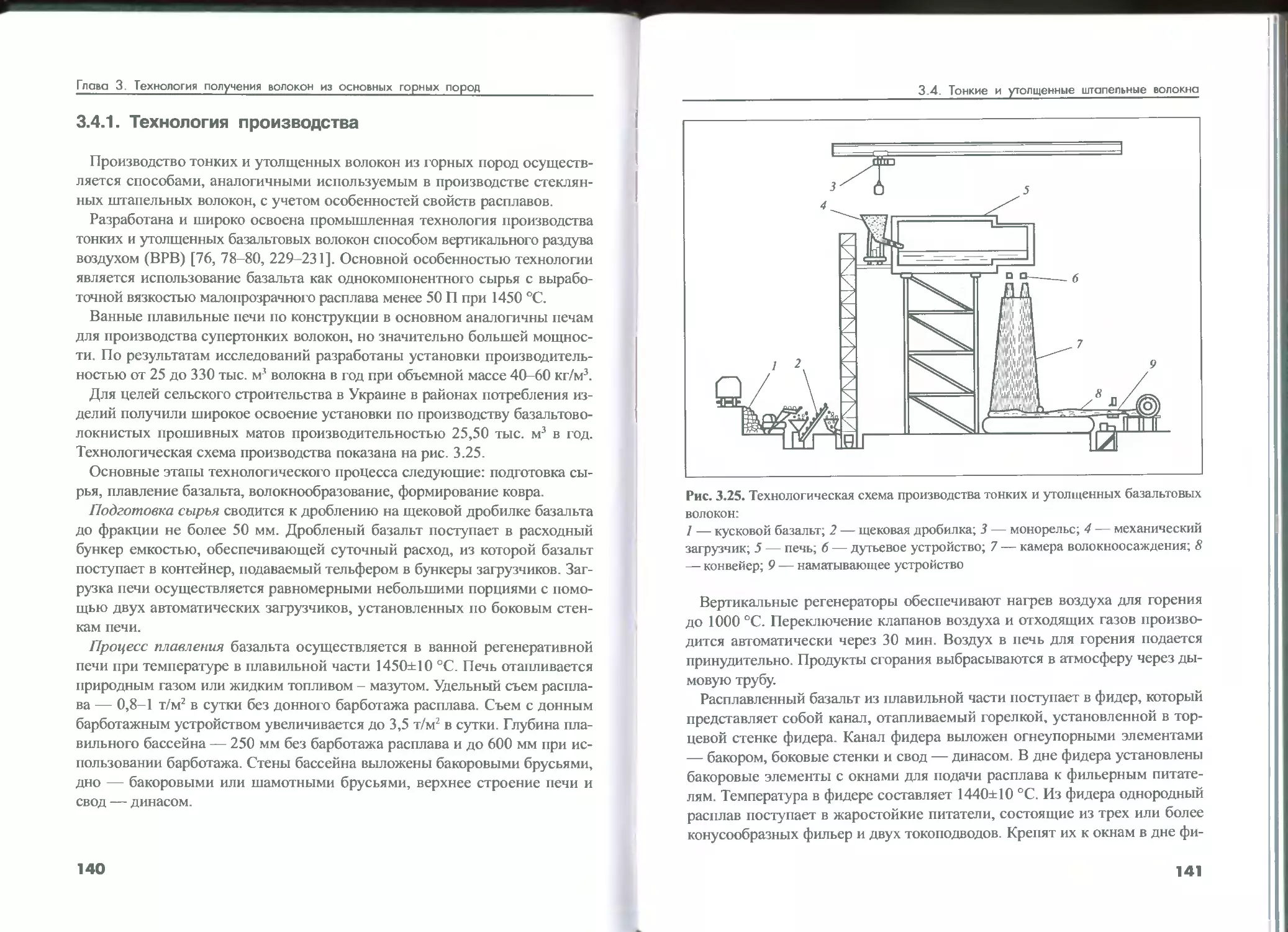

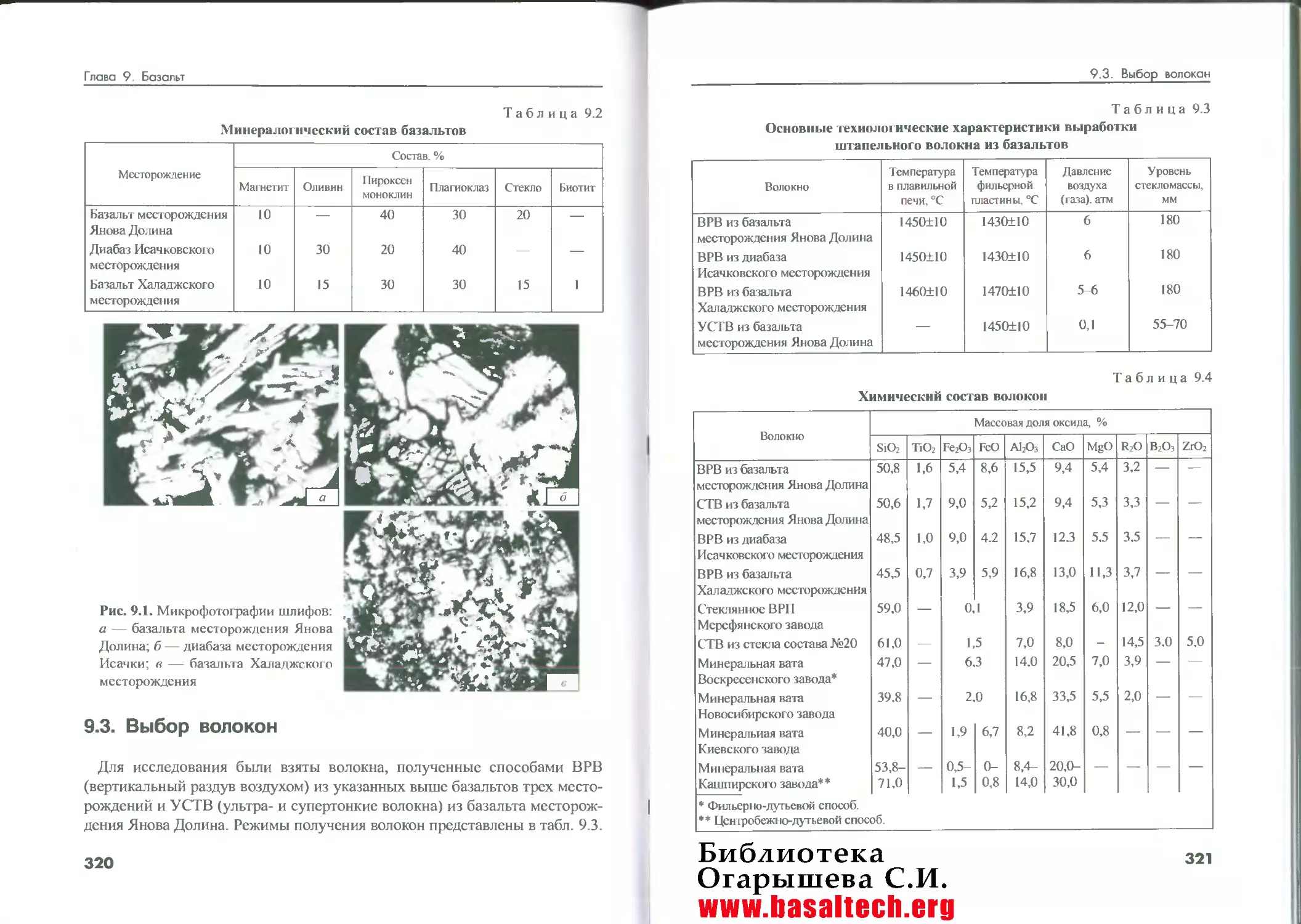

кого состава и тепловой предыстории. Изменение структуры влечет изме-