Автор: Григорян В.А Белянчиков Л.Н. Стомахин А.Я.

Теги: металлургия электросталеплавильное производство

Год: 1987

Текст

\

I , " ,

'i 1,

.

,

'{ i ,

\ I

, . i

,

, j" J

, ,

" " " ,[ .'t' "

'. , ,

t . ,<

.

. ,1> ' f .It

' , :1

.' .

'. '.

о

. I

., . .' "

"

'i J. . I

[. \

,. , t I "

., . 't

r .

" ". , "

;: .

... I . ",

о

.' L. , "

I

" t '.... . ,1 , ,

. .

; \ " I

\ , . I

.

, ,

" ,1. .'

\

" I

" . ! ,

'1

,

.

,

J:)

c:t

о

s:

а..

UJ

к:::

1

2

З'

4

5

6

7

.Q

t::t

u:.

а.

1

n

m

N

v

v1

ИI

w1

IX

х

.LJ

ct

s:

о

ж

<с:(

.....

:I:

«

..о

q

s::

о

:I:

:s::

.....

1

.

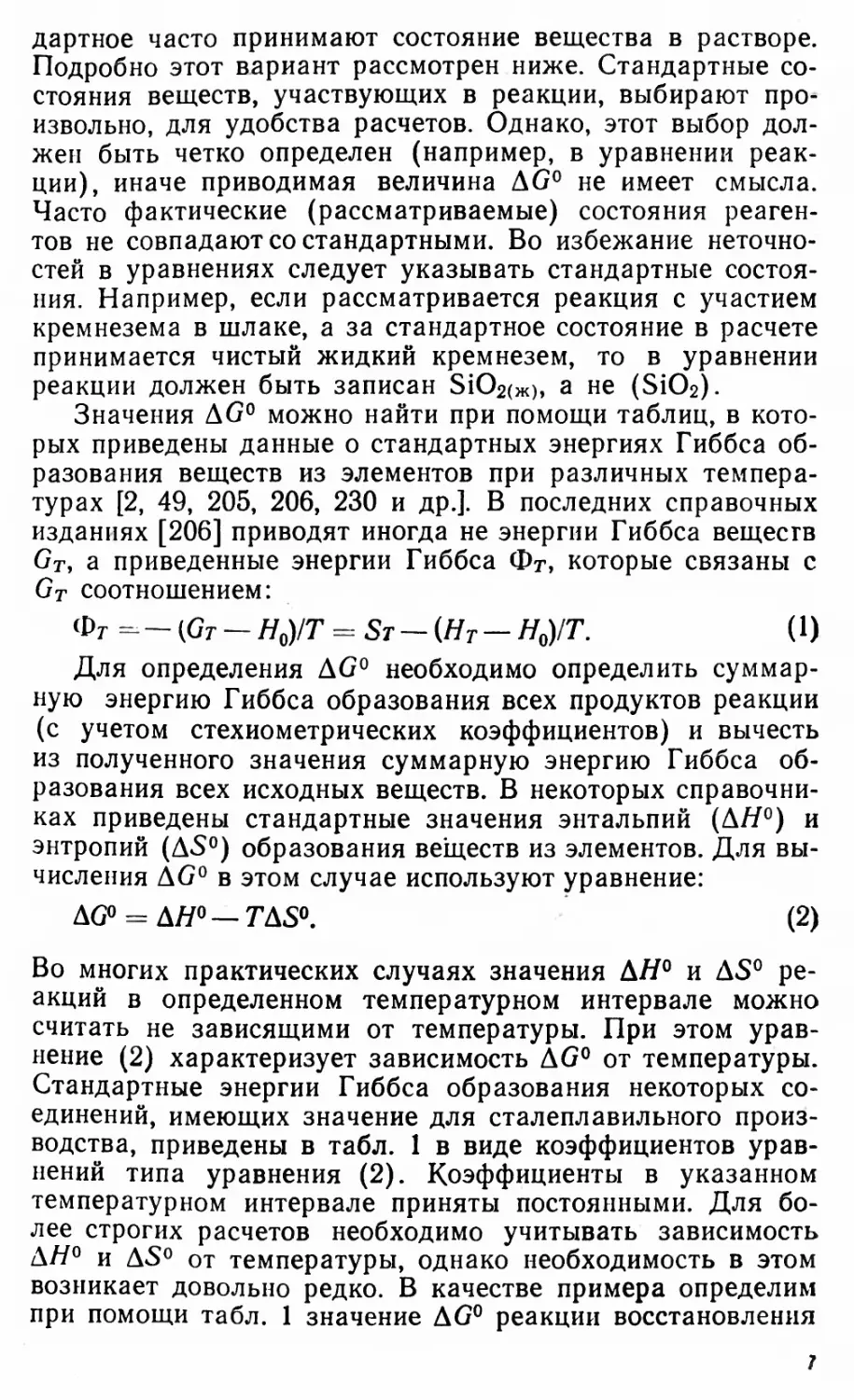

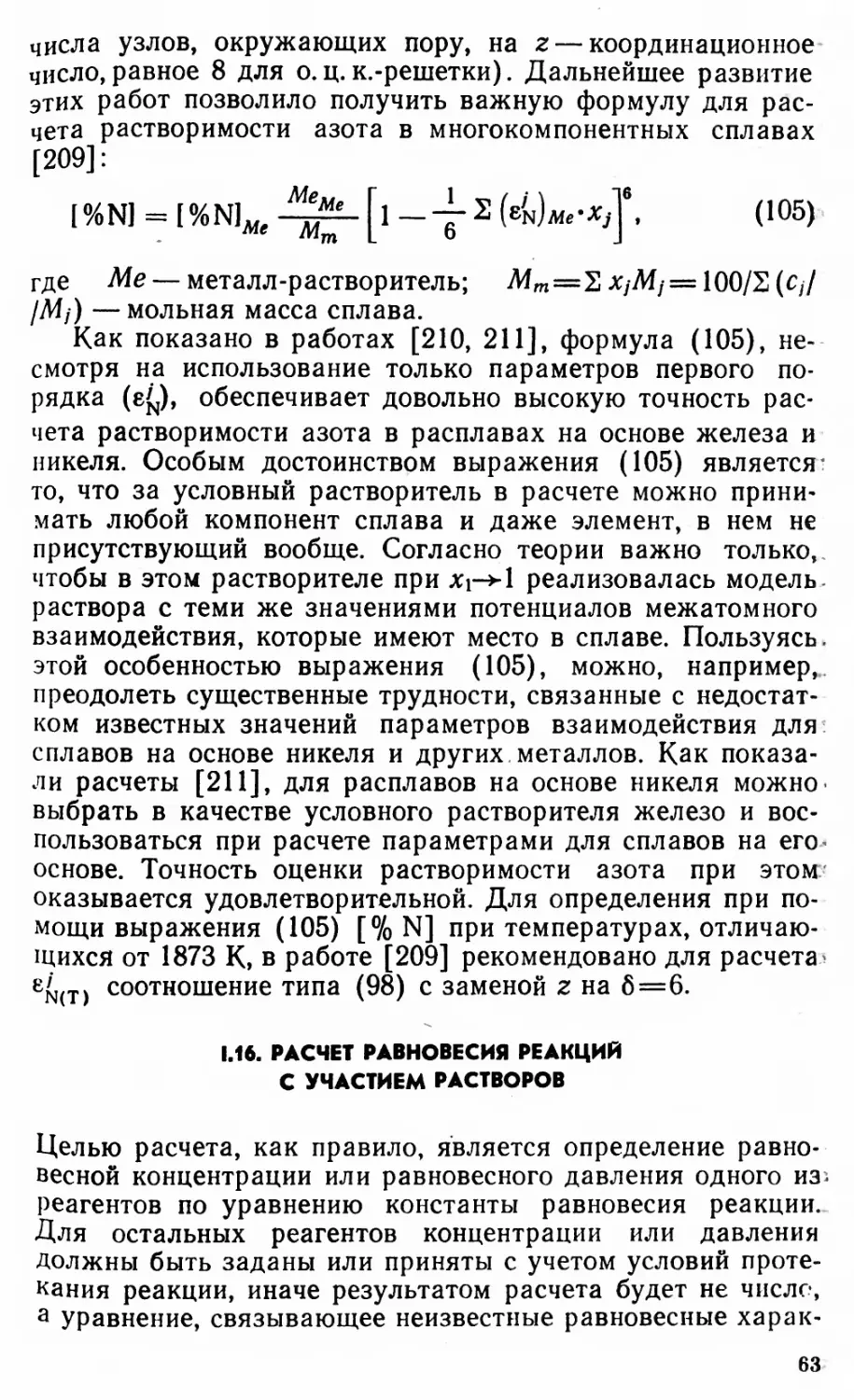

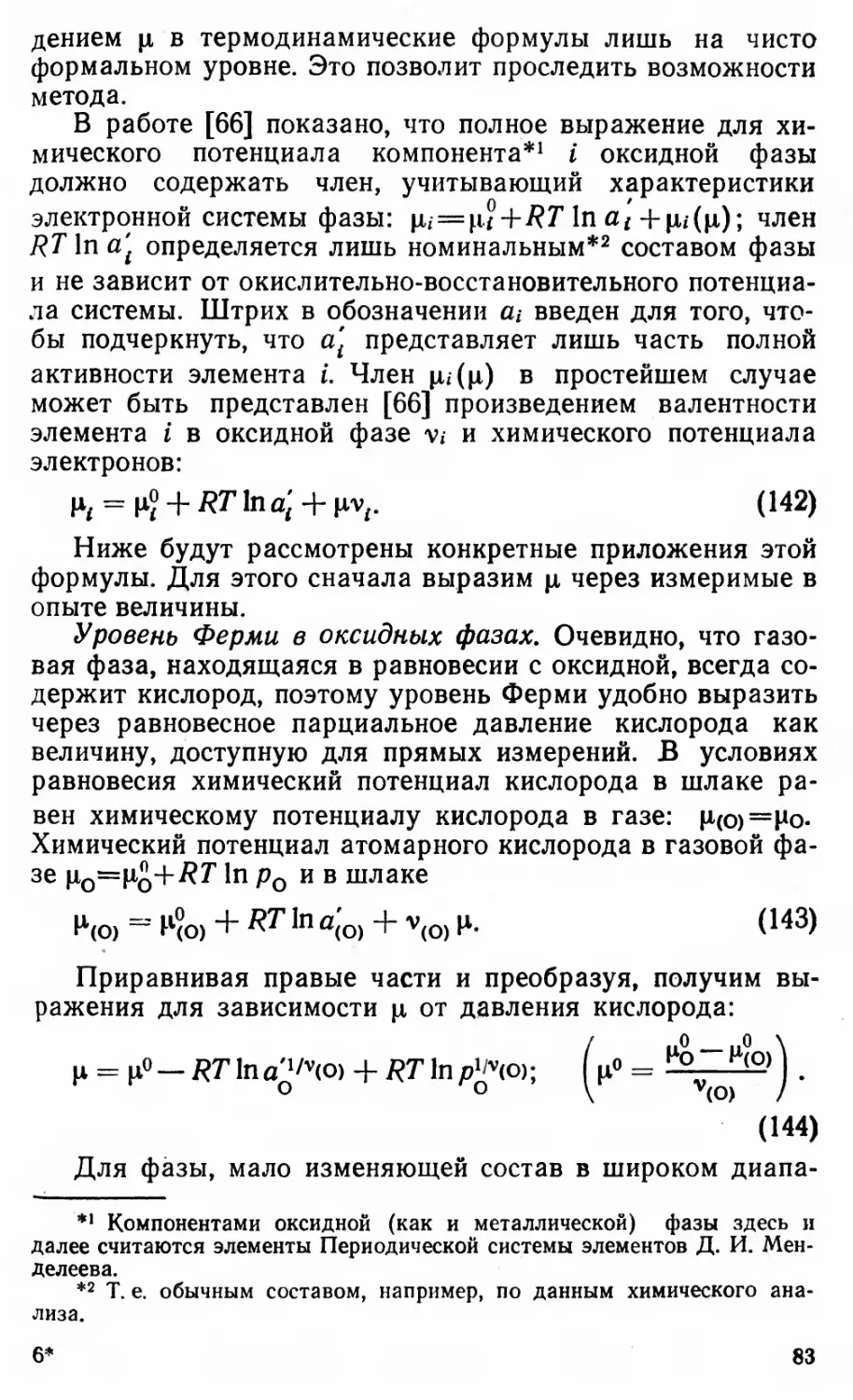

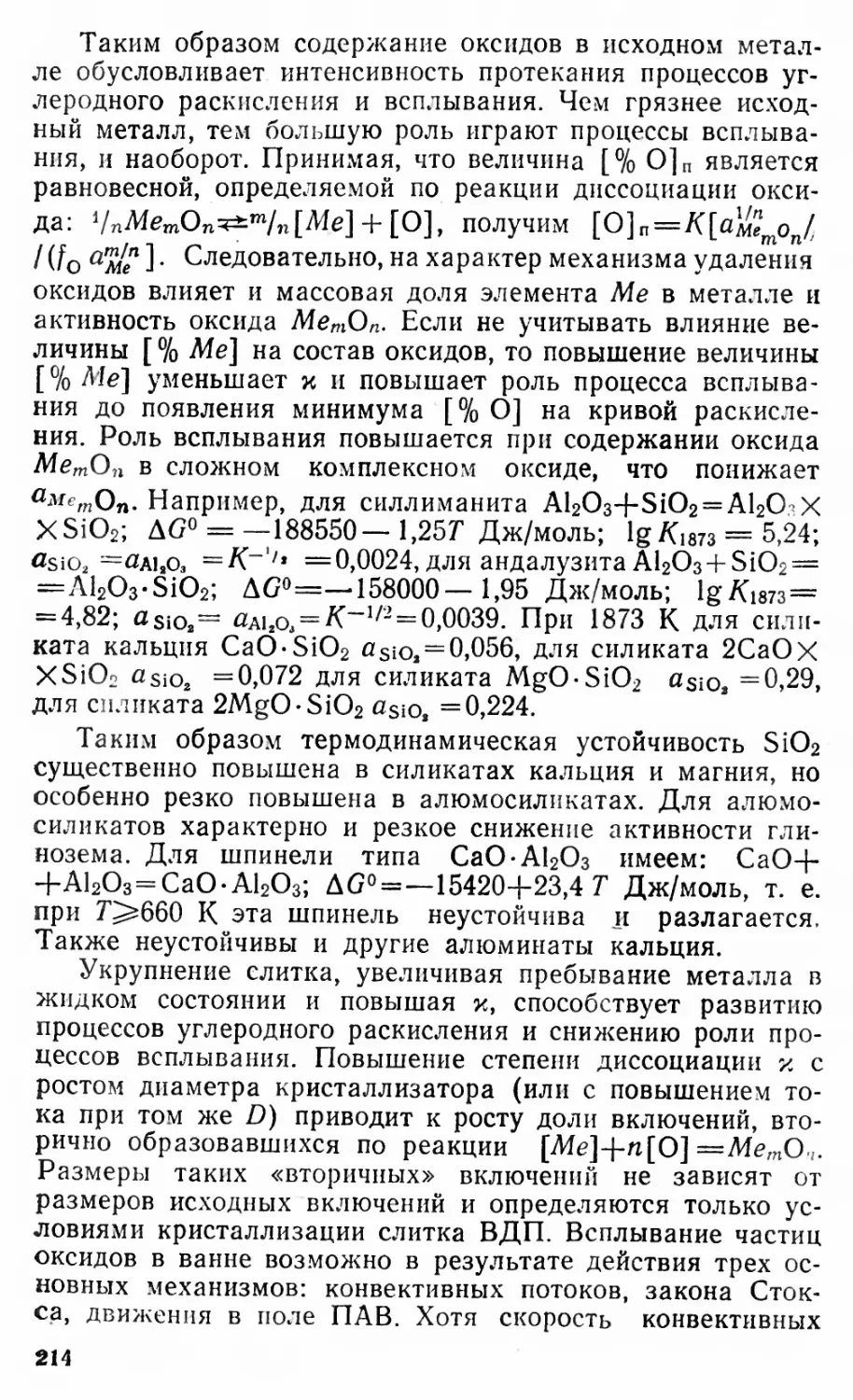

Пер I1 О Д Jf Ч е с к а я с п с т е м а

JI

r

р

у

.

n

n

ы

ш N

R 2 О з RH4 'НО 2 RH

R 2 0

RO

4 5 б 7

Ве 2S z 2s 2 2 p 1 В 2s 2 2 p 2 С 25 2 2 р 3

БЕРИЛЛИЙ 2 з БОР 4 уrЛЕРОД 5 АЗОТ

9,01218 2 2 10,81 2 12,011 2 14,0057

12 13 14 15

Mg зs 2 З s 'lЗ р 1 Аl 3s 2 3p2 ..Si Зs 2 Зр3 Р

мдrний АЛЮМИНИЙ КРЕМНИИ ФОСФОР

24,3QS 2 2 26,98154 2 28,086 2 30,97376

С 20 " S 21 Т . 22 23

451 1 а 452 2 С Зd'4s 2 2 I Зd 2 45 2 2 V 3d 3 4s 2 2

КАЛИ 1 g КАЛЬЦИЙ СКАНДИЙ ТИТАН 1 ВАНАДИЙ 1

З9,сgе" 40,08 2 44,9559 2 47, QO 2 50,9414 2

29 ЗО 31 32 33

N 1 3d,од s 1 С U 2 3d' as2 Zn з 4S'24p1 G а 4 4S 2 4p2 G е 5 4S 2 4 p 3 As

r 18 МЕДЬ ' ЦИНК 'g rАЛЛИЙ ' rЕРМАНИЙ 1 мышьяк

К 63,546 :: 65,38 2 69,72 2 72,59 2 74,9216

37 1 3 8 2 39 2 40 2 41 1

Rb 5516 Sr 552 8 У Ad 1 S5 2 9 Zr 4d 2 SS 2 10 Nb 4d 4 5S " 2

r РУБИДИЙ 19 СТРОНЦИЙ 19 ИТТРИЙ . 19 ЦИРКОНИЙ ' НИОБИЙ 1

к 85,4678 2 87,62 2 88,9059 2 91,22 2 92,9064 2

\J 1 47 2 48 3 49 4 sa 5 51

N 184d'05s 1 Ag 18 4d 1 0SS 2 Cd 18 5s 2 5p1 I n 18 5S25 2 n 18 5s 2 5p3 S Ь

r 'g СЕРЕБРО ' КАДМИЙ ' ИНДИЙ ' ОЛОВО v 1: CVPbMA

к 2 107,858 2 112,49 2 114,82 2 118,69 ,2 121,75

Р \' 5 1 56 2 57 2 72 2 73 2

2 Cs '.... j S ' 1 Ва бs21 La 5d'бs2, Hf 5d 2 бs 2 , Та 5d3бз21

ЦЕЗИИ 1В. БАРИЙ 1В ЛАНТАН 1: rдФний ' ТАНТАЛ 'g

к 132,9054 2 137,34 2 138,9055 2 i78,4g , 180.9l179 2

g 1 80 1 81 1 82 1 83

32 5d 'О бs 2 Hg 32 бs 2 бр' 11:2 бs 2 б р 2 РЬ 32 б5 2 6 р 3 В i

'g РТУТЬ ' ТАЛЛИЙ ' СВИНЕЦ 1 ВИСМ Т'

к 2 200,59 2 204,37 2 207,1 9 2 208,9804

g 88 89 104 16 105 1f

о 'Ra 75216 Ас бd 1 is 2Н1 Ku бd 2 7s 232 Ns бd37s2 2

N 32 ... ,32 ... 32 ..

м РАДИИ 1 АКТИНИИ 'В К РЧАТОВИИ 'Я НИЛЬСБОРИИ'8

226,0254 2 (227) 2 (260 2 (261) 2

к

1

1-1 1 s'

ВОДОРОД

1,0079

Li 3

2s f

ЛНТИЙ 1

6,941 2

11

М; Na .351

L НАТРИЙ

к 22,9B9 7 j 2

К 19

L

К

N

М

L

К

1 79 Д

32 5d 36s1 U

'g ЗОЛОТО

2 196,9665

87 1

Fr 7S i

ФРАНЦИИ '

(223) 2

р 58 2

С е 4f 1 5d 1 бs 2 ,8

r ЦЕРИИ 'g

к 140,12 2

р 55 2

Т Ь 4f 9 6s 2 2

r ТЕРБИЙ '

к 158,9254 2

90 12

О Т h бd 2 7s 2 18

N ... 32

М ТОРИИ 18

232,0381

g 97

о В к 5f!бd 1 7s 226

N 32

М БЕРКЛИИ 13

k (247) 2

1

59 2

Р r 4f 3 бs 2 2

ПРАЗЕОДИМ 19

140,9077 2

бб 2

D v 4f 1О бs 2 2

ДИСПРОЗИЙ 'g

162,50 2

91

Ра 5f2Бd17s220

... 32

ПРОТАКТИНИИ 'g

231,0359 2

98

С .f 5f'075 226

... 32

КАЛИФОРНИИ '

(251) z

ба 2

Nd 4f4бs2?

НЕОДИМ '

144,24 2

67' 2

Н ' 6

О 4f '1 бs 2 29

.. 18

rольмии 8

164.9304 2

61 2

Pm 4f5бs22

ПРОМЕТИЙ '

(145) 2

68 2

Er 4f '2 65 2 3

ЭРБИЙ 'В

167,26 2

92

u 5f36d 1 7s2 i

УРАН 16

238.029

99

E 5.f117S= !

ЭИНШТЕИНИИ 'В

(254) 2

93

N Р 5f4бd17s222

... 32

нептунии 11

237,0482 2

100 l

Fm 5f12752

32

ФЕРМИИ 'В

(257) 2

\j

R 2 0 s

N

62 2

S m 4f 5 бs 2 2

СДМА?ИЙ 'В

150,4 2

69 2

Тт 4f1 бs2з I

ТУЛИИ 18 i

6 I

168,9342 2 I

94 J 1

Pu 5f 6 75 224 1

... 32 I

ПЛУТОНИИ 'g I

(244) 2

101

М d 5f 13 75 2 3

МЕНДЕЛЕВИЙ ij

(258) 2

.э JI е м е н т о в д. и. М е .1 Д е J] е е в а

э

Е

м

л

YI W

RH 2 RО з RH R 2 0 7

(Н)

в 9

2 s 'Z2 p 4 О 2s 2pS F

е КИСЛОРОД 7 ФТОР

z 15,9994 Z 18,99840

16 17

Зs"З р 4 S Зs 2 З р 5 Сl

СЕРА ХЛОР

2 32,06 2 35,453

24 25

С r Зd'4s ' 1 М n Эd 5 4s 2 2

ХРОМ 1 MAPrAt-IЕц1

51,996 2 54,9360 2

за 35

б 4 s24 p 4 S е 7 4s'Z4 p s В r

1 СЕЛЕН ' БРОМ

2 78,96 2 79,904

42 1 А3' 2

М О 4d 5 S5'13 Те 4d 5 5s 2 ,з

МОЛИБДЕН 1 ТЕХНЕЦИЙ 1В

. 95,94 2 98,9062 2

6 52 7 53

'8 5s 2 5 p 4 Те 18 5s Z 5p5 I

' ТЕЛЛУР ' ЙОД

2 127,60 2 126,9045

74 2 75 2

W 5d 4 бs 2 R е 5d 5 бs 2

ВОЛЬФРАМ 'g РЕНИЙ 1

183,85 2 .186,207 2

11 84 7. 85

32 бs 2 б р 4 Р О l бs 2 б р 5 Д t

' ПОЛОНИЙ 18 АСТАТ

2 (209) (210)

б3 2

Еи 4f7бs22

ЕВРОПИЙ 18

151,95

70 2

У Ь )f'4БS-?

итr r РБИЙ J

173,04

64 2

Gd 4f75d1бs22

rАДОЛИНИЙ 19

157,25 2

71 2

LU4fМsd 1 бs 2 з

ЛЮТЕЦИЙ 19

174,97 2

8

Ат 5f 7 75 225

01 2

АМЕРИЦИИ i

(243) 2

102

No 5f'475232

НОБЕЛИЙ i 2

(255) В

9б 2

С m 5f 7 бd ' 1s 2 2

0# зz

КЮРИИ 1В

(247) 2

103 L

L r-5f '4 бd 1 7s 2 з

ЛОУРЕНСИЙ 12

(256)

Е

н

т

26

Fe Зd б лs 2 2

ЖЕЛЕЗО 1;

55,847 2

о

в

Ш1I

27

С о Зd'4s 2 2

КОБАЛЬТ 1

58,9332 ,

44 1 А5 1

R u Ad 7 ss 1 15 Rh .4d 8 5s 1 16

РУТЕНИЙ 'R РОДИЙ 1

101,07 Z 102,9055 · 2

76 2

05 5d 6 бs 2 j

ОСМИЙ 'g

190,2 2

77 2

I r 5d 7 бs 2

ИРИДИЙ 'g

192,22 2

о

R 04 ........

N 8 28

I 3d 8 4S Z 2

НИКЕЛЬ 1

56,71 2

46 о

Pd 4d 1 0ssO 18

ПДЛЛАДИЙ 'g

106,4 2

78 1

pt 5d 9 бs 1 J

ПЛАТИНА '

195,09 2

Атомный номер

. 26

Fe ЗdеАS Z 2

ЖЕЛЕЗО 1

55,847 2

Атомная масса

2

Н е 1S Z

rЕЛИ и

,QО2БО 2

10

Ne 2s 2 2p:

НЕОН s

20,179 2

16

Ar Зs 2 З р б

APrOH :

З9,Q48 2

...,

К "'с

r Аs2 ;б в

КРИПТОН ,в

8

83,80 2

54 В

Хе 5 S 'Z::lб 16

. КСЕНОН 18

131,30

.

86 l'

R n бs 2 б р б З2

РАДОН 18

(222)

Распределение ЭJ1ектронов

по застраивающимся и по--

сле.пующим 5астроенным

подуровням

Число электронов 8 слоях

1 электронный СЛОЙ К

П " " L

m ,. " м

li .., " N

V " " о

и ,.. ", р

w ... .., Q

иепое число в скобк х массовое

число наийопее УСТСЙЧИ80rо изотопа

ис усственноrо радиоаКТИБноrо элемеНТi.

целое число Dез c oDOK массовое число

наиDолее pacпpOCTpaHeHHoro изотопа

лриродноrо р диоа Тf1вноrо элемент .

В . А. rриrорян, n. Н. &ЕЛЯНЧИКОВ,

А. я. СТОМАХИН

ТЕОРЕТИЧЕСКИЕ

OCHOBbl

ЭЛ Е КТ РОСТ АлЕплАвильныx

ПРОЦЕССОВ

Издание 2..е, переработанное и дополненное

(т)

м о с к в А «МЕТ АJlJlурrИI» 1 9 8 7

УДК 669: 541 (075.8)

р е Ц е н з е н т докт. техн. наук, проф. Б. В. Лuнчевскuй

УДК 669: 541 (075.8)

r р и r о р я н В. А., Б е л я н ч и к о в л. Н., с т о м а х и н А. я.

Теоретические основы ЭJlектростаJlеПJlаВИJlЬНЫХ процессов. М.: Металлур-

rия, 1987, 272 с.

Во втором издании (первое в 1979 r.) изложены физика-химичес-

кие основы процессов, протекающих в электросталеплавильных печах.

Приведены основные понятия химической термодинамики, кинетики ме-

таллурrических процессов, теории шлаков. Описаны методы расчета рав-

новесий в системе металл......... шлак....... rазовая среда. Значительное внима-

ние уделено поверхностным явлениям в сталеплавильных процессах. Рас-

смотрены особенности рафинирования металла при вакуумно-дуrовом,

плазменно-дуrо..вом и электрошлаковом переплавах, а также теория кри-

сталлизации слитков разовоrо формирования и получаемых в водоохлаж

даемых кристаллизаторах. Приведены справочные данные по термодина-

u

мическим, кинетическим, поверхностным и друrим своиствам.

Для научных и инженер но-технических работников. Может быть по-

лезна студентам металлурrических вузов. Ил. 69. Табл. 23. Библиоrр.

список: 234 назв.

r 2602000000 159 29 87

040(OI) 87

@ Издательство «Металлурrия», 1981

оrпАвпЕНИЕ

ПреДИCJIовие . . . . . . . . . . . . . . ·

r '} а в а 1. ОСНОВЫ химической термодинамики

1.1. Энерrия rиббса химической реакции . .

1.2. Направление и полнота химической реакции

1.3. Растворы. Состав. Термодинамические функции'

1.4. Уравнение rиббса........ Дюrема . . . . . · · . ·

1.5. Законы Рауля и fенри ......

1.6. Совершенные растворы. ........

1,7. Идеальные разбавленные растворы . ·

1.8. Активность . ... · · ·

1.9. Экспериментальное определение активности. ..

1.1 о. Реальные растворы . . . .. ......

1.11. Переход от одноrо стандартноrо состояния к друrому · .

1.12. Реrулярные растворы . . .. .....

1.13. Субреrулярные и квазиреrулярные растворы , · , r

1.14. Квазихимическая теория . .. ... -; . .

1.15. Параметры взаимодействия . . . . . . . . .

1.16. Расчет равновесия реакций с участием растворов . . 4

r .ТI а в а 11. Сталеплавильные шлаки . ....

. .

11.1. Технолоrические функции и характеристики шлаков .

11.2. Молекулярная теория шлака . . .. ....

11.3. Теория совершенных ионных растворов . .. '.

11.4. Теория реrулярных ионных растворов . . . . . .

11.5. Термодинамические функции шлака как фазы, имеющей кол-

лективную электронную систему . . . . . . . .

11.6. Распределение ЭJIементов между металлом и шлаком . .

r л а в а 111. Поверхностные явления в сталеплавильных процессах

111.1. Основные понятия . . . . . . . . . . .

.

111.2. Поверхностное натяжение жидких металлов . . . · ·

111.3. Уравнения зависимости nOBepxHocTHoro натяжения расплавов

от состава . .' ....... ..

. .

111.4. Поверхностное натяжение расплавов на основе железа .

111.5. Вычисление концентрации в поверхностном слое .'

111.6. Поверхностное натяжение шлаков . . . . . . ,

111.7. Межфазное натяжение между металлом и шлаком ..

111.8. СМ,ачивание и растекание . . . . fI . .

r л а в а IV. Термодинамические характеристики некоторых рас..

.

плавов на основе железа н никеля . .....

.

.

.

.

.

.

lV.I. КИCJIород в расплавах. ........

lV.2. Уrлерод в расплавах . .. .......

IV.З. Взаимодействие уrлерода и КИCJIорода в расплавах .

1\'.4. Обезуrлероживание хромсодержащих расплавов .'

1\'.5. Сера в расплавах . . . . . . . . .. .

1\'.6. Фосфор в расплавах . . .' ......

1\;.7. Азот в }I{елезе, никеле и их сплавах . ....

1\'.8. Водород в расплавах .. .. ..

r .ТI а в а У. Раскисление стали и сплавов ......

V.I. Влияние элементов раскислителей на активность кислорода в

жидком железе ..........

1*

.

5

6

6

10

12

16

17

19

20

22

26

29

33

34

40

41

49

63

68

69

71

76

77

80

85

90

90

92

93

97

98

100

101

103

.

.

.

.

.

109

109

113

115

120

123

133

135

143

146

146

3

V.2. Анализ кривой раскисления · . . .

V.3 Раскисление железа и ero сплавов .. .. ·

V.4: Комплекс.ные раскислители . · ..

V.5. Раскислительная способность шлака · ·

r JI а в а VI. НеметаJIлические включения. .. ..

VI..l. Образование неметаЛJIических включений. · .

VI.2. Укрупнение неметаЛJIических включений . . .. 't

VI.3. Удаление включений в rравитационном поле . .. . ·

VI.4. Влияние конвекции на удаление неметаллических включений

VI.5. Связь между свойствами поверхностей раздела фаз и скоро-

стью удаления включений .. .'.

VI.6. Переход rраницы раздела металл шлак . .

VI.7. Механизм удаления неметаллических включений .

VI.8. Поведение неметаллических включениЙ в условиях вакуума

r JI а в а VII. Кинетика металлурrических реакций

VII.l. Молекулярная диффузия .

VII.2. Конвективная диффузия . . . . . .

VII.3. Критериальные уравнения в задачах по кинетике . . .

VII.4. Признаки, по которым определяют лимитирующую стадию

reTeporeHHoro процесса . . . . . . . . .

VII.5. Кинетика растворения, плавления . . . . . . .

VII.6. Влияние ПАВ на кинетику reTeporeHHblX процессов . .

VII.7. Кинетика обезуrлероживания . . . . . . . .

VII.8. Образование и удаление rазовых пузырей из жидкой стали

VII.9. Массоперенос компонентов в шлаке . . . . . . .

r JI а в ,а VIII.. Особенности рафинирования металла при пере-

плавных процессах . .. ...... .

.

VIII.1. Общие закономерности рафинирования металла при пере-

плаве . .. ..... ...

VIII.2. Рафинирование металла при ВДП .. ...

VIII.3. Рафинирование металла при ЭШП . .

VIII.4. Рафинирование металла при ЭЛП . . . . . .

r JI а в а IX. Кристаллизация и формирование злектросталепла-

ВИJlьноrо слитка . ,. . . . . .. ....

IX.l. Затвердевание слитка разовоrо формирования . . . .

IX.2. Затвердевание непрерывноrо и полунепрерывноrо слитков

IX.3. Двухфазная область . . . . . .. . . . . .

IX.4. I(онц нтрационное переохлаждение . . . . . . .

IX.5. Дисперсность дендритной структуры, и дендритная ликвация

IX.6. Физическая неоднородность стальноrо слитка . . . .

Библиоrрафический список .....

Предметный указатель . . . .

..........

.

147

149

154

155

156

]57

159

161

163

164

166

169

171

173

173

176

179

180

182

184

186

189

191 .

.

194

195

202

218

231

236

237

241

247

250

252

255

259

267

ПРЕДИСЛОВИЕ

в решениях XXVII съезда КПСС отмечается необходи-

мость существенноrо расширения объема проводимых на..

учных исслеДО,ваний и разработок, а также резкоrо повы-

шения эфф ективности их практическоrо применения.

В СССР и за рубежом опубликовано значительное число

моноrрафий, посвященных теоретическим основам стале..

плавильноrо производства в целом или ero отдельным раз-

делам (rазы в стали, раскисление, неметаллические вклю-

чения и др.). В настоящей книrе коротко изложены Teope

тические закономерности металлурrических процессов,

причем значительное внимание уделено основным физико..

ХIlмически понятиям. Тем не менее книrа по содержанию

существенно отличается от учебников и пособий по физиче-

скоЙ химии, поскольку отобран лишь материал, необходи-

u

мыи для изложения теоретических основ сталеплавильноrо

производства.

В разделе химической термодинамики описаны методы

u u

расчета равновесии при помощи различных моделеи метал-

лических растворов. В rл. 11 излаrаются основы теории

шлаков и рассматриваются термодинамические функции

шлака как фазы, имеющей коллективную электронную

систему. Значительное внимание уделено также физико"хи-

u

Iическим основам поверхностных явлении в сталеП.павиль"

ном производстве, термодинамическим характеристикам не-

!{оторых расплавов на основе железа и никеля, раскисле-

нию, образованию и удалению неметаллических включений,

рафинированию металла при переплавных процессах.

Применение законов физической химии к металлурrиче

ским процессам встречает трудности при проведении коли

чественных расчетов и оценок. С учетом этоrо в !{ниrе при-

водится необходимое число примеров по каждому разделу.

Их цель помочь читателям в освоении расчетных мето-

дов. Для этоrо приведено большое число справочных и таб-

личных данных. В решении ряда задач принимал участие

ю. и. Уточкин.

Во втором издании переработаны некоторые разделы,.

добавлены материалы, делающие изложение более строrим

и последовательным. Приведены новые примеры, которые

ПОЗВоляют читателю лучше понять излаrаемую теорию.

В. А. rриrоряном написаны rлавы 111, V, VI, VII и так...

же разделы IV.7, IV.8, л. Н. Белянчиковым.......... r'лавы VIII

и IX, А. я. Стомахиным .......... rл. 1 и разделы IV.l..........IV.6; rл. 11

написана А. r. Пономаренко.

5

r n а в а 1.

ОСНОВЫ ХИМИЧЕСКОЯ ТЕРМОДИНАМИКИ

При изучении термодинамических характеристик химиче

ских и в том числе металлурrических процессов использу

ют обычно два подхода: феноменолоrический (классическая

термодинамика) и молекулярно статистический (статисти"

ческая термодинамика). Основное внимание в настоящей

u

rлаве уделено классическои термодинамике, которая со..

ставляет основу большинства расчетных методов, приме

няеl\iЫХ на практике. Предполаrается, что основы термоди

намики уже известны читателю из курса физической хи

мии [1]. Основная задача настоящей rлавы состоит в том,

чтобы поМочь читателю в освоении практическоrо при мене..

ния термодинамики для решения задач сталеплавильноrо

,

производства.

1.1. ЭНЕрrия rИ&&СА ХИМИЧЕСКОЙ РЕАКЦИИ

Основной термодинамической характеристикой химической

реаКЦИII является вызываемое ею liзменение энерrии [и б..

бса (до) *1 системы. Для определенности исходные веще

ства и продукты реакции принимают обычно находящими-

ся в их стандартных состояниях. Соответствующую величи..

ну O lIазывают стандартной энерzuей Fllббса химической

реакции 11 обозначают доо (ИЛI1 rGO).

Вещество в стандартном состоянии это обычно чистое

вещество при давлении 1 атм*2 в том arperaTHoM виде, ко-

торый устойчив при данных условиях (если нет специаль-

ной оrоворки). Для меди, например, при 1000 К стандарт..

HbIl\1 состоянием обычно является Си(т), а при 1400 К

Сu(ж). Однако, если это удобно, при 1000 К можно принять

a стандартное состояние и жидкую (переохлажденную)

медь. Возможны и друrие варианты. Например, в справоч

иике [206], при вычислении констант реакции за стандарт..

ное прпнято состояние одноатомноrо rаза (при всех темпе..

ратурах). В теории сталеплавильных процессов за стан..

. *1 В литературе встречаются и друrие названия: свободная энер

rия, изобарно изотермический потенциал. Кроме обозначения а, реко-

мендованноrо АН СССР [3], используют символы Z, Р.

*2 Выбор внесистемной единицы lIзмерения 1 атм== 101325 Па яв..

JIЯСТСЯ В этом случае общепринятым; переход к друrому стандартному

давлеНIIЮ (например, 1 Па) потребовал бы переработки мноrпх спра-

вочников.

6

дартное часто принимают состояние вещества в растворе.

Подробно этот вариант рассмотрен ниже. Стандартные со..

стояния веществ, участвующих в реакции, выбирают про..

извольно, для удобства расчетов. Однако, этот выбор дол..

жен быть четко определен (например, в уравнении реак..

ции), иначе приводимая величина 6,00 не имеет смысла.

Часто фактические (рассматриваемые) состояния peareH..

тов не совпадают со стандартными. Во избежание неточно..

u

стеи в уравнениях следует указывать стандартные состоя..

НИЯ. Например, если рассматривается реакция с участием

кремнезема в шлаке, а за стандартное состояние в расчете

u u

принимается чистыи жидкии кремнезем, то в уравнении

реакции должен быть записан SiО 2 (ж), а не (Si0 2 ).

Значения 6,00 можно найти при помощи таблиц, в кото..

рых приведены данные о стандартных энерrиях rиббса об..

разования веществ из элементов при различных те fпера..

турах [2, 49, 205, 206, 230 и др.]. В последних справочных

издаНIIЯХ [206] приводят иноrда не энерrии rиббса вещесrв

От, а приведенные энерrии rиббса Ф т , которые связаны с

ОТ соотношением:

(D r == {от Но)/Т == 81 (ВТ Но)/Т. (1)

Для определения ilGO необходимо определить суммар..

ную энерrию rиббса образования всех продуктов реакции

(с учетом стехиометрических коэффициентов) и вычесть

из полученноrо значения суммарную энерrию rиббса об-

разования всех исходных веществ. В некоторых справочни"

ках приведены стандартные значения энтальпий ( lfO) и

энтропий ( SO) образования веществ из элементов. Для вы..

числения OO в этом случае используют уравнение:

dGO == ДНО Т ДSО. (2)

Во мноrих практических случаях значения I1HO и LlSo ре..

u

акции в определенном температурном интервале можно

считать не зависящими от температуры. При этом ypaB

нение (2) характеризует зависимость дОО от температуры.

Стандартные энерrии rиббса образования некоторых co

u

единении, имеющих значение для сталеплавильноrо про из..

водства, приведены в табл. 1 в виде коэффициентов урав...

нений типа уравнения (2). Коэффициенты в указанном

температурном интервале приняты постоянными. Для бо...

лее строrих расчетов необходимо учитывать зависимость

HO и SO от температуры, однако необходимость в этом

возникает довольно редко. В качестве примера определим

при помощи табл. 1 значение ao реаКЦИII восстановлеНllЯ

1

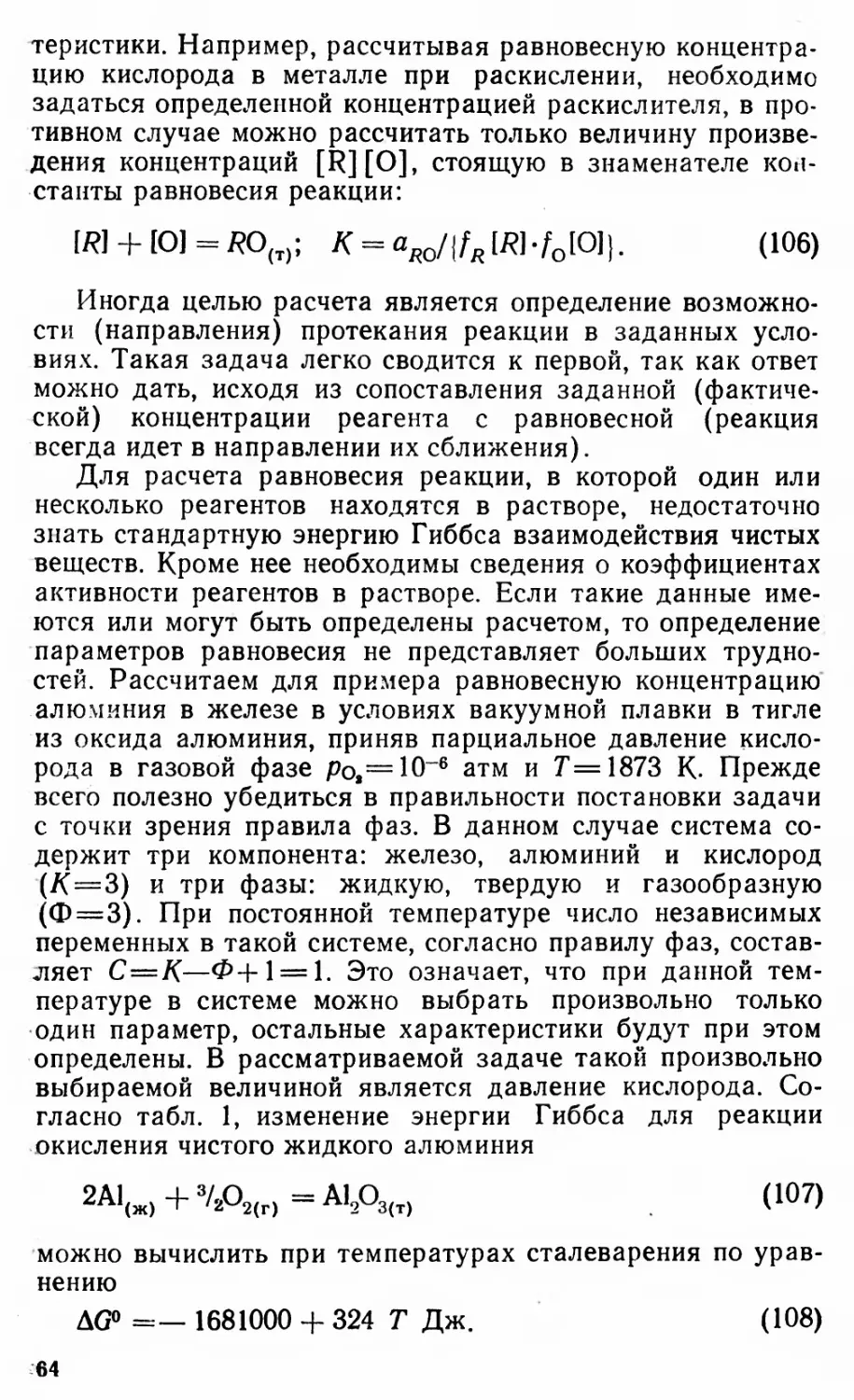

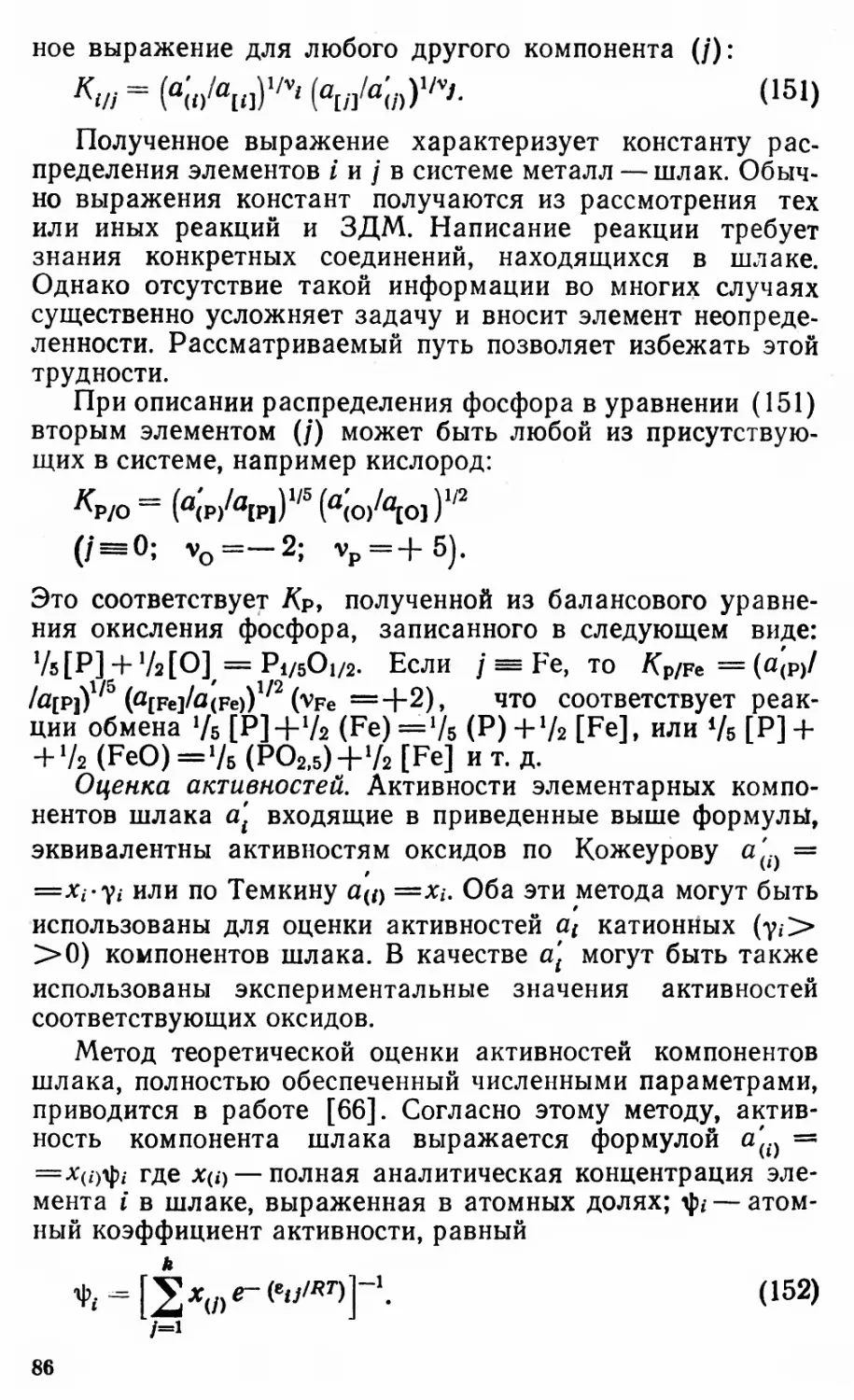

Т а б 7I И Ц а 1. Стандартные энерrии rиббса образования некоторых

соединений И3 элементов f1 f G°==:A+BT, ДЖ/МОJlЬ при температурах

сталеплавильных процессов (1800 2000 К)*l

,

Соединение А В Соединение А В

Карбиды

АI,С з ........258000 97 *2 661 00 58

Мn 7 С з

Вс С ........69500 9

Сас. 2 *4 21ЗООО M02C* 66100 110

61

2 MoC* 40600 59

.3

Cr 23С6 380860 37 SiC 123000 38

*3 168000 зо

Cr 7С3 Та2С*2 142ЗОО 5,5

*3 84400 15

Сr З С 2 TaC* 161000 5,5

C 2 H 2 (r) 220000 50 TiC 179000 ,15

CH,(r) 88400 108,5

MgC;2 ZrС*З .......200000 12

9800 102

Нитриды

AIN ззоооо 117 МgзN 2<'\') 855000 504

BN 248000 86 Mo 2 N*2 71550 58

Без N 2 604000 196 Si з N 4 922000 457

Са з N 2 (ж) 918400 490

CeN* 336800 114 TaN* 2 234700 79

Сr2N*З 115000 64 TiN* .........334500 93

СrN*З 113600 73 VN*3 207500 78

NHs(r) 55800 117,6 ZrN* 360200 90

NbN* (600K) 235600 91

Оксиды

A1 2 O(r) 195000 44 *2 1826300 ЗЗ7

Се 2 О з

Аl O(r) 41000 .......58' 1 О

AI0 2 (r) 1 08000 4 .2 1029000 214

СеО 2

АI 2 О з (а) 1681000 324

В2 0 з 1220000 204 СоО(ж) 249700 80

ВаО ........555000 101 Сr20з 1131000 250

ВеО(сх) 619000 104 СuО(ж) 1132000 58,3

CO(r) 118000 83, 77 СU20(ж) 136600 48,5

CO 2 (r) 397000 0,2 FеО6ж) 245000 53

СаО .........790000 194 Fe 2 з 747000 210

CaO(r) .......134000 38,4 Fез О . 992000 247

*. в основном по данным [206] и автоматизированной системы I1BTAHTEPMO

[230]. 3а стандартные фазовые состояния 80 всех случаях, кроме специально

обозначенных, приняты для карбидов, нитридов. оксидов, сульфидов и для эле.

ментов С, В, Cr, Мо. Nb. Та, Ti, W, V. Zr....... твердая фаза; для хлоридов, фто

ридов 11 для элементов N2. 02, 52. Cl 2 , F 2 , Н 2 , Р2. Са. Mg, Na rаз; для осталь

ных элементов жидкость. О вычислении AfGO реакций для веществ в друrом

фаЗОВО:\1 СОСТОЯНIIИ 11 с участием элементов, растворениых в металле, см. с. 66, 67.

8

п родолж. табл. 1

Соединение А В Соединение А В

.

Н2 0 ([') 251070 57,65 SnО2(ж) 560000 197

L З 2 0 з 1784000 278 ТЗ205 1984000 390

MgO 729000 204 TiO( ) 527000 84

MgO(r) 99000 23,9 TiO(r) 28500 .........77

MnO 408400 90 Ti02 936000 176

М П 2 0 з 982000 269 Ti0 2 (r) 344000 3

1\\ПЗ04( ) 1790000 652 Тi20з( ) 1481000 246

МО02 557000 156 ТiзОs(р) 2410000 410

' 002(r ) зоооо .........24 va 406000 73

МООз(r) 370000 65 VO(r) 131000 80

NO(r) 91500 12,72 V 2 О з 1186000 233

N0 2 (r) 35600 61,5 V 204(Ж) 1263000 234

Na20 531 000 250 V0 2 (r) ........251000 8,3

NbO([') 196000 ........84 У 2 О 5 1441000 323

NЬ 2 Оs(ж) 1744000 340 WO(r) 387000 93

NiO 249800 92 W0 2 (r) 20000 22

PO(r) - 99600 11 ,51 wоз(ж) 731000 180

P 2 Os(r) 1235000 331 WОЗ(r) 323000 61

Р 4010(1') 3112000 983 У20з ........1920000 292

SiO(r) 162000 ........46 t 3 ZrO(r) 72000 77 ,3

Si02( ) ........947000 198 Zr02(r) 339000 2

SnO 241000 70 Zr02 1081000 176

СульфuдЬt

АI 2 S з 752000 212 I MnS 276000 63

BaS 527000 110

*3

CS( [') 208500 ........86 , 05 MoS-> 386060 173

...

CS 2 (r) 12300 ......... 5 , 6 NЗ2S*З 555400 240

COS(r) ........204400 8,9

CaS ........691900 190 N. S*3 264300 77

]з 2(r)

CuS; OOI() 113100 82 SiS(r) 20000 47, 1

FеS(ж> 135000 43,2 SiS 2 (r) ........177000 27

SnS(r) 24000 45, 68

Н S(r) 75000 ........15 SO(r) 60000 .......4 , 8

H 2 S(r) 90500 49,2

S02(r) 361 000 72,9

MgS ........535000 187

SОЗ(r) 455100 163

Фторuды

АIF з 12ЗОООО 80 PF& 1646000 300

B2 F 4 14500oo 103 PbF 2 447000 O,l

СаF 2 (ж) ........1312000 210 SF 48200 ........12

CaF 2 ........970000 84 SiF 4 ........1665000 170

FeF 120000 78 SnF 2 500000 2

FeF 2 47З200 ........13 SnF 4 ........1088600 149

MnF 140000 63 ТiF з 1164000 45

MnF 2 592000 0,5 TiF4 ........1566600 134 .

МnF з ........800000 54 ZrF 49600 ........87

NaF 405000 40 ZrF: 3 ........1677500 128

9

п родолж. табл. 1

Соединение

А

в

Соединение

А

в

Хлориды

АIСl з 603000 68 PbCI 1 !ООО ........59

ВС1з 407000 52 PbCl 2 262000 285

СаС1 2 (ж} 89ЗООО 190 PbCI 4 705000 155

FеСIЗ(;I\) 306600 83 SiCl 4 351000 130

МпСI 39000 ......66 SПСl 2 220000 3

MnCI 2 ......305000 .........6 TiCl 4 768500 125

NaCI(}I\) 453000 130 WCI*3 748400 213

NbCl s 688000 17 ZrCI 4 870700 116

PCl 5 4]8100 266

.2 По данным [2].

.3 По данным [49].

О

.4 По данным [234]: 6 f GCaC. == 60250 2б,28 Т.

оксида титана rрафитом до карбида титана: Ti0 2 (T)+

+ЗС(rр)==ТiС(r)+2СО(r). Просуммировав взятые из табл. 1

выражения для 110° реакций образования соответствую-

щих соединений, получим: 110o===2110 o +дG iС G iOJ ==

== [2( ] 19700 8З,О5Т) + ( 185800+14,27T) ] ( 935500+

+ 176,1 ОТ) == 51 0800........З28,2Т Дж.

1.2. НАПРАВЛЕНИЕ И ПОЛНОТА

ХИМИЧЕСКОМ РЕАКЦИИ

COr{IacHo второму закону термодинамики, энерrия rиббса

при необратимых процессах может только убывать. Отсю

да следует, что 1100 является критерие 1 направления и

полноты протекания реакции между веществами, взятыми

в стандартном состоянии. Реакция может протекать толь

ко в том направлении, которое характеризуется отрица

тельным значением OO, т. е. реакция всеrда идет в Ha

правлении уменьшения энерrии rиббса системы. Если

ao===o, то это указывает на равновесие между peareHTa

ми в их стандартных состояниях (реакция не идет). Полно

. I U

та прот кания реакции характеризуется константои paBHO

песня K связанной с 6,00 уравнением изотермы:

.

, ..

L\GO RT lп К. (З)

, I

'.Пользуясь уравнением (3), можно по известному 3Ha

чению АОО определить константу равновесия реакции, и

найти н обходимые для практики равновесные KOHцeHTpa

10

цИИ и друrие характеристики. Например, для реаI{ЦИИ по..

lучения TiC, исходя из уравнения (3) и температурной за..

БИСИМОСТИ tlG , мо)кно получить следующее выражение для

константы равновесия:

800

1 9 К 1 9 (Р ) . т

со 2,303RT

== 510800 + 328,2Т == 26700

+ 17,1.

19,14T 19,14Т Т

Отсюда следует, что при 1873 К равновесное давление СО

в рассматриваемой системе составляет 25 атм.

Величина OO является однозначной характеристикой

u

направления и полноты реакции только при даннои темпе..

ратуре. Для оценки температурной зависимости полноты

реакции удобнее пользоваться теплотой реакции. Непра-

БИЛЬНЫЙ подход может привести к серьезным ошибкам. На-

пример, исходя из температурной зависимости OO peaK

ции окисления уrлерода [C]+[O]==COr, OO=== 22400

39,7 Т Дж [2], делают иноrда заключение, что реакция

должна более полно протекать при высоких температурах,

при которых величина OO более отрицательна. В действи..

тельности реакция идет более полно при пониженной тем..

пературе. Правильный вывод можно сделать при помощи

уравнения изобары Вант-rоффа:

d ln K/dT == Ho/RT2. (4)

Из уравнения (4) видно, что знак температурной зави..

симости константы совпадает со знаком H. В приведен..

ном примере H ::::; 22400 ДЖ, Т. е. меньше нуля, ll, следо-

вательно, при повышении температуры константа умень-

шается, реакция идет менее полно. Такой вывод можно

сделать и используя принцип Ле Шателье. Если температу-

ра повысится, то в системе будет протекать процесс, сопро-

Вождающийся поrлощением тепла. В приведенном приме

ре это соответствует протеканию процесса в обратном Ha

правлении, Т. е. уменьшению полноты реакции. Соrласно

второму закону термодинамики, в 11золированных систеМdХ

Все необратимые процессы сопровождаются увеличением

Энтропии. Таким образом, по значению SO также можно

судить о направлении реакции, но только в ИЗОЛIlрованной

Системе. Реальные объекты обычно нельзя считать изоли..

Рованными системами, поэтому для оценки направлеI-IИЯ и

полноты реакции пользуются значениями 600.

If

1.3. РАСТВОРЫ. СОСТАВ.

ТЕРМОДИНАМИЧЕСКИЕ функции

L{ля описания состава растворов в металлурrии использу

ют обычно массовые доли, выраженные в процентах. В Teo

рии широко пользуются также мольными (атомными) дo

лями и процентами. Связь между различными единицами

выражается формулой:

n.

Х.== J

J

ni + nj + nh + · . ·

Cj/MJ

Ci/Mi + cj/Mj + Ch/Mh + ...

CaT.j

100 '

(5)

.

rде Xj мольная доля компонента /; ni, nj, nk числа MO

v

леи компонентов; Ci, Cj, Ck массовые доли компонен

ТОВ, О/о; Mi, M j , M k молекулярные (атомные) массы;

CaT,j мольная атомная доля компонента j, О/о. Для разбав

ленных растворов, в которых nj, nk... очень малы по cpaB

v

нению с количеством молеи растворителя nЁ можно исполь

зовать упрощенную формулу:

Х j == n j/n i =='(Cj M i /(M j .l 00) == C a1 o.j/ I 00.

.-

(6)

Из формулы (6) видно, что в разбавленном растворе

v

мольная доля пропорциональна массовои концентрации.

Это относится и к друrим способам выражения KOHцeHTpa

ции в разбав.пенных растворах.

L{ля термодинамическоrо описания состояния компонен

та в paCTBOp пользуются парц аЛЬНЫl\fИ мольными xapaK

теристиками gi, под которыми понимают частные производ

ные от соответствующих экстеНСUВНbtх*l свойств раствора

v

по числу молеи данноrо компонента при постоянных темпе

v

ратуре, давлении и числах молеи друrих I{омпонентов:

... ( ag )

gi == '. ·

ani р, T'nJ{i=/=/)

Таким образом, gi представляет собой приращение свой

ства бесконечно болыпоrо количества раствора при добав

ке 1 моля i"Toro компонента. Например, парциальный моль

вый объем компонента в растворе заданноrо состава пока

зывает, на какую величину изменится объем этоrо раствора

(7)

*1 Экстенсивными называют свойства, которые зависят от количе..

ства вещества: V.. Н, S.. G и т .д. Такие свойства, как температура и

давление, не зависящие от количества вещества, называют интен..

сивными.

12

(взятоrо в бесконечно большом количестве) при добавлении

1 моля данноrо компонента. Как видно из определения, пар-

циальные мольные величины являются интенсивными ха-

РЗI{теристиками; они зависят не от количества раствора,

а от ero состава. J{ля определения экстенсивноrо свойства

g раствора необходимо просуммир вать парциальные моль-

ные характеристики компонентов gi, умноженные на соот-

ветствующие числа молей ni. Например для энтальпии

раствора имеем Н === ( ni), или для 1 моля раствора*1

i

Hт== (HiXi)i.

i

В некоторых случаях парциальная мольная характерис-

тика может быть равна соответствующей мольной харак-

теристике чистоrо компонента. Так, если суммарная энер..

rия взаимодействия частиц при образовании раствора из

чистых компонентов не изменяется (такие растворы назы-

вают совершенными), парциальные объемы компонентов и

их парциальные энтальпии будут равны соответствующим

о о

мольным характеристикам: V i == V i ; Hi==Hl. В этом слу-

чае объем и энтальпия раствора аддитивно складываются

из мольных величин: V=== (V ni); H== (H nl). Однако

i i

такие случаи крайне редки. В большинстве растворов пар-

циальные мольные характеристики существенно отличают-

ся от соответствующих мольных характеристик компо-

нентов.

Некоторые свойства (в частности, энтропия и энерrия

rиббса) не являются аддитивныМИ даже в совершенном

растворе. Иноrда в результате сильноrо взаимодействия

компонентов в растворе парциальные мольные характери-

стики .принимают отрицательные значения. Это означает,

ЧТО добавление одноrо из компонентов к раствору приво-

дит не к увеличению, а к уменьшению определенноrо экс-

тенсивноrо свойства. Так, если добавить HeMHoro сульфата

маrния к водному раствору этой соли, объем раствора

уменьшится, поэтому VMgSO. <о. Еще одним примеро МО-

rYT служить разбавленные растворы кремния в расплавах

железа и никеля, в которых парциальные мольные энталь-

пии кремния равны соответственно 41 и 1 1 1 кJ{ж. Эти

величины найдены путем суммирования мольной энтальпии

*1 ПОД молем раствора понимают такое КОJ1ичество раствора, в

котором числа молей компонентов равны их мольным долям (пi==Xi) ,

и следовательно, суммарное число молеи компонентов равно 1. Масса

1 Моля раствора Mт== xIMj==lOO/ (CjIM/).

j j

13

кремния (Hr873, H J, равной 91 кДж [2], и теплот рас...

творения кремния при 1873 К в железе ( 132 кДж) и в

никеле (.........202 кДж). Выделение тепла при взаимодействии

кремния с железом и никелем превышает тот вклад в эн...

тальпию раствора, который вносит добавка 1 моля крем...

ния, HarpeToro до 1873 К, поэтому парциальная мольная

энтальпия кремния в обоих случаях отрицательна. Приве...

v

денныи пример показывает, что парциальная мольная

величина характеризует не только данное растворенное ве...

щество, но и растворитель, точнее состояние данноrо веще...

ства в определенном растворе. Особое место среди парци..

альных мольных величин занимает парциальная мольная

энерrия rиббса, называемая химическим потенциалом ком..

понента:

i === о ; === ( : )p'T'nj(i-i'i). (8) .

Величина fli характеризует стремление компонента по..

кинуть раствор или перейти в Hero из друrой фазы (с боль...

тим значением f..1i). Если химический потенциал компонен..

та fli в растворе выше, чем в паровой фазе (при данном

давлении Pi), то компонент переходит в пар. При повыше..

v

нии давления химическии потенциал компонента в паре

может стать выше, чем в растворе. Это вызовет переход

компонента обратно в раствор.

Наряду с рассмотренными аБСОJIЮТНЫl\1И значениями

......

интеrральных и парциальных характеристик gm И gi В тео..

рии растворов часто пользуются относительными величи..

нами, которые более четко выражают особенности раство..

ров по сравнению с механическими смесями. Относительная

интеrральная характеристика дgпl представляет собой раз..

v v v

ность между gm И соответствующеи величинои, полученнои

путем аддитивноrо сложения характеристик чистых компо..

О ад О Т

нентов gi: дgm==gm gт ==gт glXi. ак, относительная

i

интеrральная мольная энтальпия представляет собой раз...

v v

ность между энтальпиеи моля раствора и суммарнои эн...

v

тальпиеи чистых компонентов, взятых в тех же количест..

вах: H т==Н m......... H Xi, т. е. хараI{теризует интеrральную

i

теплоту образования 1 моля раствора из чистых компонен

тов (интеrральную теплоту смешения). Относительная

парциальная величина gi представляет собой разность

v u v

между парциальнои и соответствующеи мольнам характери...

о

стиками данноrо компонента: gi==gi gi. В качестве при...

J4

rvlepa можно привести относительную парциальную энталь..

о

пию ДНi Нi Нi, которая представляет собой теплоту

растворения 1 моля i"Toro компонента в бесконечно боль-

шОМ количестве раствора.

Наблюдаемые в реальных растворах отклонения от ад-

дитивности, которые характеризуются отно ительными зна-

чениЯМИ термодинамических функций, иноrда MorYT быть

ПОL7'JНОСТЬЮ или частично объяснены теорией' идеальных (на-

пример, совершенных) растворов, поэтому относительные

велИЧИНЫ принято делить на две составляющих идеаль-

ную и избыточную: gт==8g,::+ б; gi== g,?,+дg зб.

Очевидно, что в идеальных растворах избыточные функции

а 5

gmt t1 L1g m t

......

I

'

1 т 0C\J ....

О....

t:))

о Xz 1 х 2 ....... 1

::::sr::

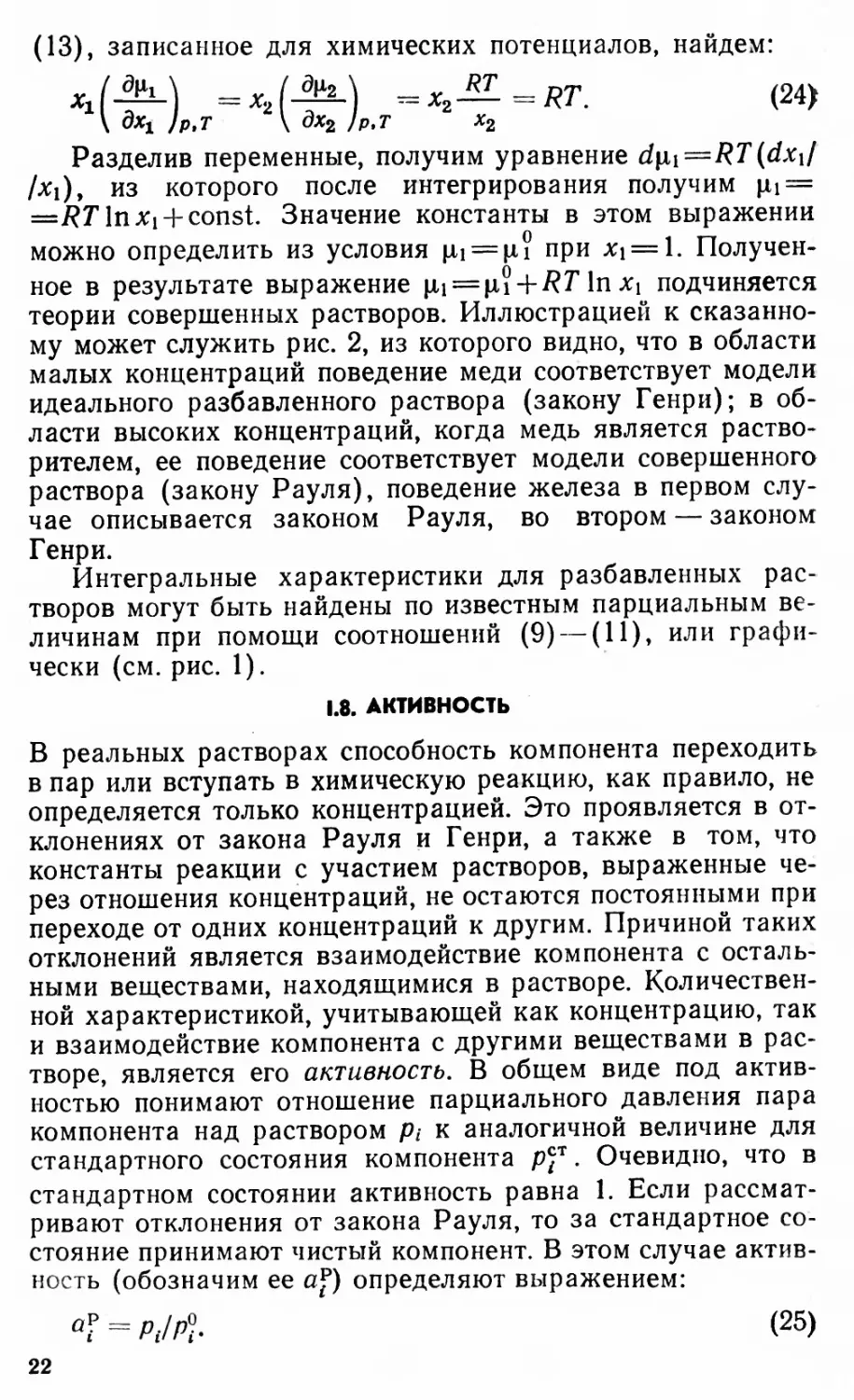

Рис, 1. Связь между интеrральными и парциальными характеристиками в двух-

компонентном растворе:

а абсолютные величины: интеrральные (gm) и парциальные (g i); б относи

те..'1ьные величины. интеrральные ( Ag ==g ДД== gИД+АgИЗб ) и паРЦllаль

. т т т т т

ные ( А' ==i RО==АgИД+АgИзб ) .

l l 1 е I

paBH I нулю. Связь между различными характеристиками

раствора иллюстрируется rрафиками, приведенными на

рИс. 1. На рис. 1, а кривая с точкой М характеризует из-

менение интеrральноrо свойства gm при изменении состава

раствора во всем интервале конструкций. На ординатах

Х2===О и Х2== 1 кривая отсекает мольные характеристики

Компонентов ti и gg. Если в точке М провести касатель-

Ную к кривой, ТО точки пересечения этой касательной с

Ординатами будут соответствовать парциальным характе-

...... ---

РИстикам раствора gl и g2 при концентрациях компонен..

тов, соответствующих точке М. Такой rрафический метод

Определения парциальных характеристик очень удобен для

Лрактических расчетов. Соответствующие аналитические

16

u

выражения имеют следующии вид:

gl === gm + (1 X 1 ) дgт ; (9)

aX l

g2 == gm + (1 Х 2 ) дgт ; (10)

дХ2

.

gm == gl + (1 ....... Х 1 ) (g2 gl ) == X 1 g 1 + x 2 g;. (11)

На рис. 1, 6 кривая с точкой М характеризует относи..

тельные значения Toro же интеrральноrо свойства дgт В

той же бинарной системе }............2. Относительные парциаль..

ные величины gl и g2 (в точке М) MorYT быть определе..

ны по этому rрафику аналоrичным способом............ проведени..

ем касательной. Аналитические выражения для g имеют

тот же вид, что и для g. Пунктирные кривые на рис. 1, а, б

характеризуют значения gm И gm, следующие из теории

совершенных растворов. Такой вид имеют, например, эн..

тропия раствора и взятая с обратным знаком энерrия rиб..

бса. Точки пересечения этих кривых с ординатой точки М

делят величину gm на две составляющие: идеальную и

избыточную. Касательная к пунктирной кривой, проведен..

ная на рис. 1, б, делит на соответствующие части и парци..

альные характеристики 6.g1 и g2.

1.4. УРАВНЕНИЕ rи66сА....... дюrЕМА

Связь между парциальными характеристиками компонен-

тов в бинарном растворе может быть выражена уравне..

ннем:

...... .....

п 1 dg 1 + Il 2 dg 2 =--= О, (12)

которое является одной из форм уравнения rиббса............дю..

reMa. Разделив это уравнение на nl + n2, получим аналоrич...

ное соотношение с мольными долями:

........ .......

Х 1 dg 1 + x 2 dg 2 == О. (13)

Разделив уравнение (13) на dXl с учетом dX1=== dX2, по-

лучим друrую форму уравнения rиббса Дюrема (ДЛЯ по..

стоянных р И Т):

х ( д g 1 ) Х ( ag2 ) ' (14)

1 дХ 1 р,Т 2. дХ2 р,т.

Уравнение rиббса Дюrема имеет большое значение в

термодинамике растворов, так как позволяет рассчитать

парциальные характеристики одноrо компонента раствора

16

по известным характеристикам друrоrо 1. Уравнения (12),.

(13) MorYT быть распространены на мноrокомпонентные

растворы путем добавления членов, соответствующих i===

==3, 4 и Т. Д.

1.5. ЗАКОНЫ РАУЛSl И rЕНРИ

Основой для описания свойств реальных растворов служат

законы Рауля и rенри, определяющие характер зависимо-

сти давления пара компонента над раствором от ero со-

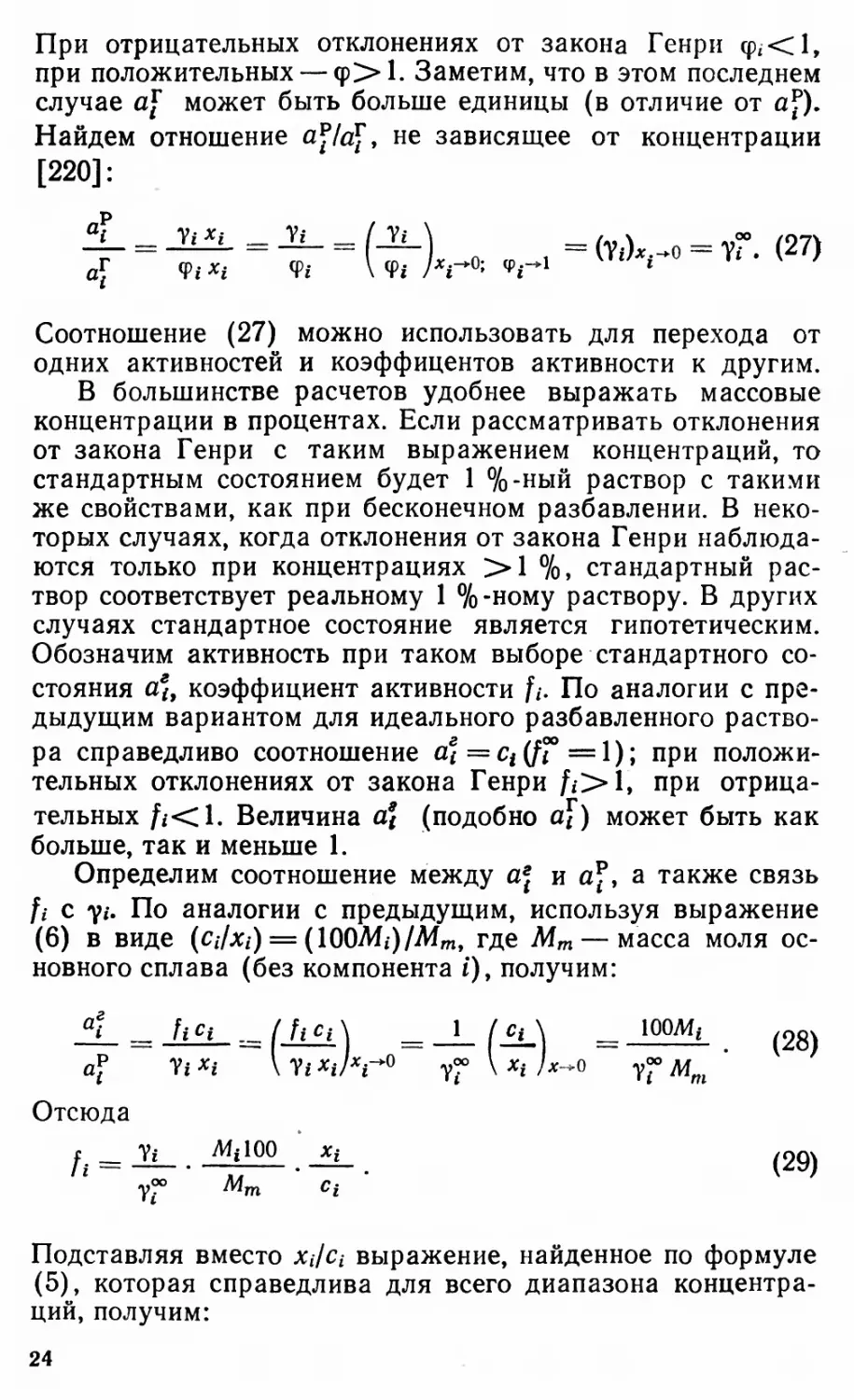

става. Первоначально эти зависи-

мости были установлены эмпириче РСи'

Па

ски, как закономерности, вvыполня 70

ющиеся с довольно высоком точно ба

стью в оrраниченных (для боль

шинства растворов) интервалах 50

концентраций. В дальнейшем были 40

разработаны модели (так называе ЗО

мые идеальные растворы), в KOTO 2.0

рых указанные законы выполняют 10

ся с абсолютной точностью. Эти мо-

дели иrрают большую роль в COBpe О

v

меннои теории растворов, посколь-

ку являются основой для обобще-

ния экспе р иментальноrо мате р иала Рис. 2, Давление пара ме-

v ди над расплавом Fe Cu

И дальнеишеrо развития теории. при 1823 К. (5]

Рассмотрим зависимость давления

пара одноrо из компонентов бинар-

Horo раствора от ero концентрации на примере системы

Fe Cu (рис. 2). Из рис. 2 видно, что давление пара меди

u

над раствором всеrда меньше, чем давление пара чистои

меди, и повышается при увеличении концентрации. Наряду

с кривой А, характеризующей изменение PCu в реальном

растворе Fe Cu, пунктиром проведены две линии 1, 2,

соответствующие двум типам идеальных растворов. Для

идеальноrо раствора первоrо типа справедлив закон Pay

ля (см. рис. 2, кривая 1), соrласно которому давление па-

ра каждоrо из компонентов прямо пропорционально ero

v

Мольнои доле:

P i == p X i ,

/

/

/1

/

/

/

/

/

/

/

I4l o, (46 48 O

Хеи.

(15)

причем коэффициент p в уравнении (15) представляет со-

1 Пример T8Koro расчета приведен на с. 30, 31.

2 675.

17

бой давление пара чистоrо компонента (Pi P при Xi== 1).

", Идеальные растворы первоrо типа называют 'СО8ершеННbl

.м,и. Некоторые из реальных растворов очень близки к co

вершенным. Как правило, такие растворы образуются из

компонентов, мало различающихся своими физико химиче

скими свойствами, например расплавы Fe Mn, Fe Co,

PeO MnO и т. д. Очевидно, что возможность описания pe

альноrо расплава законом Рауля зависит от требуемой

точности: чем она ниже, тем больше растворов можно OT

нести к совершенным. Для идеальноrо раствора BToporo

типа (разбавленноrо раствора) справедлив закон rенри,

соrласно которому давление пара pacTBopeHHoro вещества

прямо пропорционально ero концентрации (рис. 2, кри

вая 2) :

Pi == r i Ci (i =1= 1)*. (16)

ПОСI{ОЛЬКУ В разбав енных растворах между KOHцeH

-трациями, выраженными в различных единицах, существу

.ет приблизит льная прямая пропорциональная зависи

мость (см. с. 12), ТО формула (16) практически справедли

ва при выражении концентрации в любых единицах. Чаще

Bcero используют массовые доли. Коэффициент ri (KOH

.станта rенри) зависит от химической природы компонентов

раствора, а также от выбранных единиц измерения KOHцeH

трации. В общем случае константа rенри не равна

величине РУ', которая служит коэффициентом пропорцио

нальности .Б законе Рауля. Исключение составляют только

совершенные растворы (при условии выражения KOHцeHTpa

дии в мольных долях). Концентрационный интервал, в KO

тором реальные растворы подчиняются закону rенри, KO

леблется от долей процента до нескольких процентов. Как

.видно из рис. 2, давление пара меди над расплавом под

чиняется закону Рауля только в небольшой области KOH

центраций вблизи чистой меди. В остальном концентриро

.ванном диапазоне наблюдаются положительные отклоне

.ния от закона Рауля: реальное давление значительно боль

те теоретическоrо. Отклонения от закона rенри обычно

имеют противоположный характер. В данном случае они

отрицательны.

Характер отклонения от идеальноrо поведения связан с

химической природой компонентов раствора. Если компо

v

ненты проявляют тенденцию к химическому взаимодеист

* ИндеhСОМ i 1 обозначен растворитель

18

вИЮ (например, если при понижении температуры в систе..

ме MorYT образовываться соединения), то раствор харак",

теризуетея отрицательными отклонениями от закона

Рауля. К ЭТОМУ ТИПУ относятся сплавы железа с кремнием,.

алюминием, титаном, ванадием и друrими элементами.

Как видно из фазовых диаrрамм [6 8], в этих сплавах при

охлаждении образуются химические соединения. Если в

растворе проявляется тенденция к отталкиванию молекул,

то отклонения от закона Рауля будут положительными

(как в системе Fe Cu). При сильных положительных от..

клонениях от закона Рауля наблюдается расслоение на две

несмешивающиеся жидкости. Примерами MorYT служить

СlIстемы Fe Ag и Fe Pb [6 8].

1.6. СОВЕРШЕННЫЕ РАСТВОРЫ

Как отмечалось, идеальный совершенный раствор пред"

ставляет собой такую модель, в которой заКОII Рауля выпол",

няется с абсолютной точностью во всем интервале соста...

БОВ. Суммарная энерrия взаимодействия частиц при обра...

зова нии TaKoro раствора из чистых компонентов не

изменяется. Тепловой эффект и изменение объема при об...

разовании совершенноrо раствора равны нулю: Hт==O;

ДНi==О; V т==О; Vi==O. Фактором, который вызывает

самопроизвольное образование совершенноrо раствора из

чистых компонентов, является изменение энтропии. Оно

обусловлено тем, что термодинамическая вероятность рас...

ТБора (в котором каждая из молекул может находиться в

любой части занимаемоrо им объема) выше, чем вероят...

u

ность системы, rде каждыи из компонентов занимает толь

ко свой объем, составляющий лишь часть общеrо объема.

Никакоrо дополнительноrо изменения энтропии, связанно...

ro с упорядочением хаотичноrо расположения молекул,

при образовании совершенноrо раствора не происходит. Оп..

ределение энтропии образования совершенноrо раствора с

использованием формул молекулярной статистики [1] дает

С ТIеДУIощие выражения:

8Sп == R (Xi In Xi); (17)

.

dS i == R]nxi. (18)

Отсюда следует

aт == H'l1 Т Sт == RT Xi In Xi;

i

(19)

2*

19

JlG i == Hi T St == RT)n Х" (20)

t!G i == J.t i == + RT lп x i ' (21)

rде Jl2 химический потенциал компонента в стандартном

состоянии (при- Xi===I). Из приведеНIIЫХ выражений (с уче

том Xi< 1) видно, что образование совершенноrо раствора

всеrда сопровождается увеличением энтропии. При этом

энерrия rиббса системы всеrда уменьшается, так как ее

u u

изменение полностью определяется энтропиинои COCTaB

.JIяющей. Приведенные уравнения показывают также, что

для расчета относительных термодинамических функций

совершенноrо раствора требуется лишь задание состава и

температуры. Для ычисления изменения энтропии ДOCTa

точно знать только состав. Из уравнения (17) следует,

в частно.сти, что в бинарном совершенном растворе I1S m ха..

u u

рактеризуется симметричнои кривои с максимумом в точ

ке Х]-==::Х2 == 0,5, для которой ДSт===5,77 Дж/ (моль- К).

1.7. ИДЕАЛЬНЫЕ РАЗ&АВЛЕННЫЕ РАСТВОРЫ

Экспериментальной основой модели идеальноrб разбавлен..

яоrо раствора является закон rенри. Особенность модели

заключается в том, что она (в отличие от модели совершен

'Horo раствора) не определяет величину энерrии взаимо..

..действия paCTBopeHHoro вещества с растворителем. Для

,упрощения (необходимоrо в любой модели) не учитывает..

u

ея взаимодеиствие молекул pacTBopeHHoro вещества друr

с друrом (в связи с малой их концентрацией). Таким об..

разом, добавление pacTBopeHHoro вещества в разбавленный'

u

.раствор вызывает такое же изменение внутреннеи энерrии

и энтальпии системы, как добавление ero в чистый раство"

ритель (при условии, что раствор и после добавления оста..

,ется разбавленным), т. е. парциальная мольная энтальпия

'pacTBopeHHoro вещества в разбавленном растворе Н 2 ,

а следовательно, и теплота растворения ДН 2 не зависит от

OO 00

концентрации: H2 H2 const, H2 дH2 ===const. Знак

00 означает, что величина относится к начальной области

'I{онцентраций и имеет такое же значение, как в бесконечно

разбаВu1Jенном растворе*.

Изменение энтропии ДS2 при образовании разбавлен

Jloro раствора представляет собой сумму двух величин.

* в литературе иноrда обозначают такие величины тем же индек

СОМ, ЧТU И значения, относящиеся к стандартным состояниям (напри-

мер Ht').

:20

Первая величина связана с изменением состояния молекул

и, следовательно, в области разбавленных растворов не за..

висит от состава. Вторая велична, как и в случае совер..

шенных растворов, обусловлена увеличением объема, пре

доставленноrо молекулам pacTBopeHHoro вещества при пе..

реходе их из индивидуальноrо компонента в раствор. Эта

веТIичина пропорциональна лоrарифму объема раствора,

приходящеrося на единицу количества компоне.нта 2, т. е.

обратно пропорциональна лоrарифму концентрации С2, вы..

раженной в любых единицах. Таким образом, S2===A

R ln С2 (А постоянная величина, не зависящая от со..

става раствора, но зависящая от выбора единиц измере..

IIИЯ С2). Отсюда

a2 === H:; АТ + RT ln С 2 ;

f! == f.13 + H:;.......... АТ + RT In С 2 == '3 -t RT In С 2 .

(22)

(23)

Из уравнения (23) видно, что 'Фg === Jl2 при С2 == 1. OTCIO"

да следует, что велична 'Фg==Jlg+L\Н АТ представляет

собой ХИ lческий потенциал компонента 2 в стандартном

состоянии BToporo типа, т. е. в идеальном разбавленном

растворе с концентрацией С2== 1. Из приведенных формул

видно, что для расчета относительных парциальных харак"

теристик pacTBopeHHoro вещества на основе модели иде..

альноrо разбавленноrо раствора требуется знание пара..

метров, характеризующих взаимодействие. Так, из уравне..

IIИЯ (23) следует, что для расчета L\G 2 при произвольно за..

.данных температуре и составе необходимо не менее двух

u u

экспериментальных определении этои величны при разных

u

температурах, по которым можно наити значения постоян"

IIЫХ Hr и А (если принять, что они не зависят от Т).

В случае, коrда требуется только концентрационная зави..

.симость энерrии rиббса (при данной температуре) можно

оrраничиться одним экспериментальным значением 02,

неоБХОДИ'-1ЫМ для расчета постоянной (при T===const) ве..

\Т}ичины ( H'; AT).

В отличие от pacTBopeHHoro вещества термодинамиче..

Ские функции растворителя в идеальном разбавленном pac

ТБоре MorYT быть вычислены по формулам теории совер..

Шенных растворов. Докажем это при помощи уравнения

rиббса Дюrема. ,Для упрощения примем, что концентра..

ция pacTBopeHHoro вещества выражена в мольных долях

(С 2 ===Х2). Дифференцируя уравнение (23) получим: (aJl2/

/ дХ 2) p,T===RT/X2. Подставляя это выражение в ypaBHeHFe

21

(13), записанное для химических потенциалов, найдем:

Хl ( дf.11 ) == Х 2 ( дJ.t2 ) == Х 2 RT == RT (24)

aXl р,Т дХ2 р.Т Х2 ·

Разделив переменные, получим уравнение dJll ===RT (d ll

/Xl), из KOToporo после интеrрирования получим Jll ===

==RT ln Хl + const. Значение константы в этом выражении

о

можно определить из условия J..tl === J.t 1 при Хl === 1. Получеl-I"

ное в результате выражение J..tl === Jl + RT ln Хl подчиняется

теории совершенных растворов. ИллюстрациеЙ к сКазаНио....

му может служить рис. 2, из KOToporo видно, что в области

u

малых концентрации поведение меди соответствует модели

идеальноrо разбавленноrо раствора (закону rенри); в об....

u

ласти высоких концентрации, коrда медь является раСтво....

рителем, ее поведение соответствует модели совершенноrо

раствора (закону Рауля), поведение железа в первом слу....

чае описывается законом Рауля, во втором законом

rенри.

Интеrральные характеристики для разбавленных pac

творов MorYT быть найдены по известным парциальным Be

личинам при помощи соотношений (9) (11), или rрафи

чески (см. рис. 1).

1.8. АКТИВНОСТЬ '

В реальных растворах способность компонента переходить

в пар или вступать в химическую реакцию, как правило, не

определяется только концентрацией. Это проявляется в от...

клонениях от закона Рауля rенри, а также в том, что

константы реакции с участием растворов, выраженные че...

. u

рез отношения концентрации, не остаются постоянными Прll

переходе от одних концентраций к друrим. Причиной таких

u u

отклонении является взаимодеиствие компонента с осталь

ными веществами, находящимися в растворе. Количествен..

u u u

нои характеристикои, учитывающеи как концентрацию, Tal{

u

И взаимодеиствие компонента с друrими веществами в рас..

творе, является ero активность. В общем виде ПОД актив

ностью понимают отношение парциальноrо давления пара

u

компонента над раствором Pi к аналоrичнои величине для

стандартноrо состояния компонента p T. ОчеВИДIlО, что в

стандартном состоянии активность равна 1. Если рассмат",

ривают отклонения от закона Рауля, то за стандартное co

стояние принимают чистый компонент. В этом случае актив

насть (обозначим ее ai> определяют выражением:

af == pi/p? (25)

22

Связь между определенной таким образом активностью

u u .

И мольнои долеи выражают соотношением:

af == 'V i x l ' (26)

тде 1'; I(оэффициент активности. Если соблюдается закон

Рауля, то как видно из уравнений (15) и (25), ar ==Xi.

В этом случае 1'i=== 1. При отрицательных отклонениях от

IIдеальности 1'i< 1, при положительных отклонениях 1';>.1.

ТаКИl\1 образом, коэффициент активности 1'; количественно

характеризует отличие реальноrо раствора от совершенно

ro при той же концентрации. Из рис. 2 видно, что это отли

чие для системы Fe Cu наиболее сильно проявляется в

разбавленном растворе и постепенно уменьшается по мере

увеличения концентрации. Такая картина наблюдается и

во мноrих друrих растворах, поэтому коэффициент актив

ности в бесконечно разбавленном растворе по отношению

к чистому компоненту, обозначаемый 1' , имеет, как прави..

ло, минимальное или максимальное значение (в зависимо-

сти от знака отклонений от идеальности). С увеличением

концентрации i величина 1'i приближается к 1. Величина

"Y ' характеризующая отклонение закона rенри от закона

Рауля, имеет большое значение в практических расчетах и

Mo eT быть использована для определения активности af

во BCel\f концентрационном интервале соблюдения закона

fенри. Эта величина служит также основой для расчета

u

активностеи компонентов в концентрированных и MHoro

компонентных растворах.

Наряду с рассмотренным способом определения актив

ности существует друrой способ, в котором объектом опи...

сания являются отклонения не от закона Рауля, а от за

I\oHa rенри. Стандартным состоянием компонента в этом

случае является идеальный разбавленный раствор единич",

ной концентрации (при этом обеспечивается равенство 1

активности в стандартном состоянии).

Как отмечалось выше, концентрацию в законе rенри

можно выражать в любых единицах. При использовании

u

мольных долеи стандартным состоянием оказывается rи

патетический разбавленный раствор с концентрацией Х;== 1

(чистый компонент с такими же свойствами, как видеаль...

нам разбавленном растворе). Активность при таком выбо

ре стандартноrо состояния обозначим а[, коэффициент ак..

ТИВНОСТII q>i. В разбавленных растворах (подчиняющих-

r r

ся закону rенри) а; ===Xi, в остальных растворах а, ==

====CPiXi. Если раствор подчиняется закону rенри, то q>(=== i.

23

При отрицательных отклонениях от заКоНа rенри Q)i< 1,

при положительных.......... ер> 1. Заметим, что в этом последнем

случае аТ может быть больше единицы (в отличие от af).

Найдем отношение af/a[, не зависящее от концентрации

[ 220] :

ar 1'; Х; 1'; ( 1'; ) ( , ) "OO (27)

f i Х. o f i .

a r Ч>i Х; Ч>i Ч>i xi o; Q)i l z

i

Соотношение (27) можно использовать для перехода от

одних активностей и коэффицентов активности к друrим.

В большинстве расчетов удобнее выражать массовые

концентрации в процентах. Если рассматривать отклонения

от закона rенри с таким выражением концентраций, то

стандартным состоянием будет 1 О/о ..ный раствор с таl{ИМII

же свойствами, как при бесконечном разбавлении. В неко"

торых случаях, коrда отклонения от закона rенри наблюда..

ются только при концентрациях > 1 О/о, стандартный рас..

твор соответствует реальному 1 О/о -НОМУ раствору. В друrих

случаях стандартное состояние является rипотетическим.

Обозначим активность при таком выборе .стандартноrо со...

стояния a , коэффициент активности fi. По аналоrии с пре-

дыдущим вариантом для идеальноrо разбавленноrо раство",

ра справедливо соотношение a == С, (f'l == 1); при положи..

тельных отклонениях от закона rенри fi> 1, при отрица..

тельных fi< 1. Величина а: (подобно а[) может быть как

больше, так и меньше 1.

Определим соотношение м'ежду а1 и ar, а также связь

fi С Yi. По аналоrии с предыдущим, используя выражение

(6) в виде (Ci/Xi) == (100M i )/M m , rде М т масса моля ос..

HOBHoro сплава (без компонента i), получим:

a

f i с i ____ ( f i С i ) 1 ( С i ) 100М i

1'i xi 1'i xi xi O 1'';' xi x O == 1'';' М т ·

(28)

аР

i

Отсюда

fi === 'Vi .

.

1'

М ; 100

М т

Х.

z

(29)

.

с.

z

Подставляя вместо Xi/Ci выражение, найденное по фОР fуле

(5), которая справедлива для Bcero диапазона концентра...

...

ЦИИ, получим:

24

'\';

"(7'

.

I/M i

Ci/Mi + (100 Ct) М т

1 OOkl i

ciMm+(IOO Ci)Mi ·

lOOM i

М т

.

1'.

f .......... z

i ·

y

Аналоrичное соотношение в форме:

{ 2 == (Y2/Y )[Xl +Х 2 (MJM1}J (30)

было получено (ДЛЯ бинарноrо раствора) К. Люписом

[220J. Оба приведенных выражения отличаются от приме..

няемой обычно в расчетах [221] формулы:

f l == 'Vi/'Vrr. (31)

Однако, уточнение в большинстве случаев ничтожно ма-

ТIO rораздо меньше поrрешности имеющихся значений

коэффициентов активности.

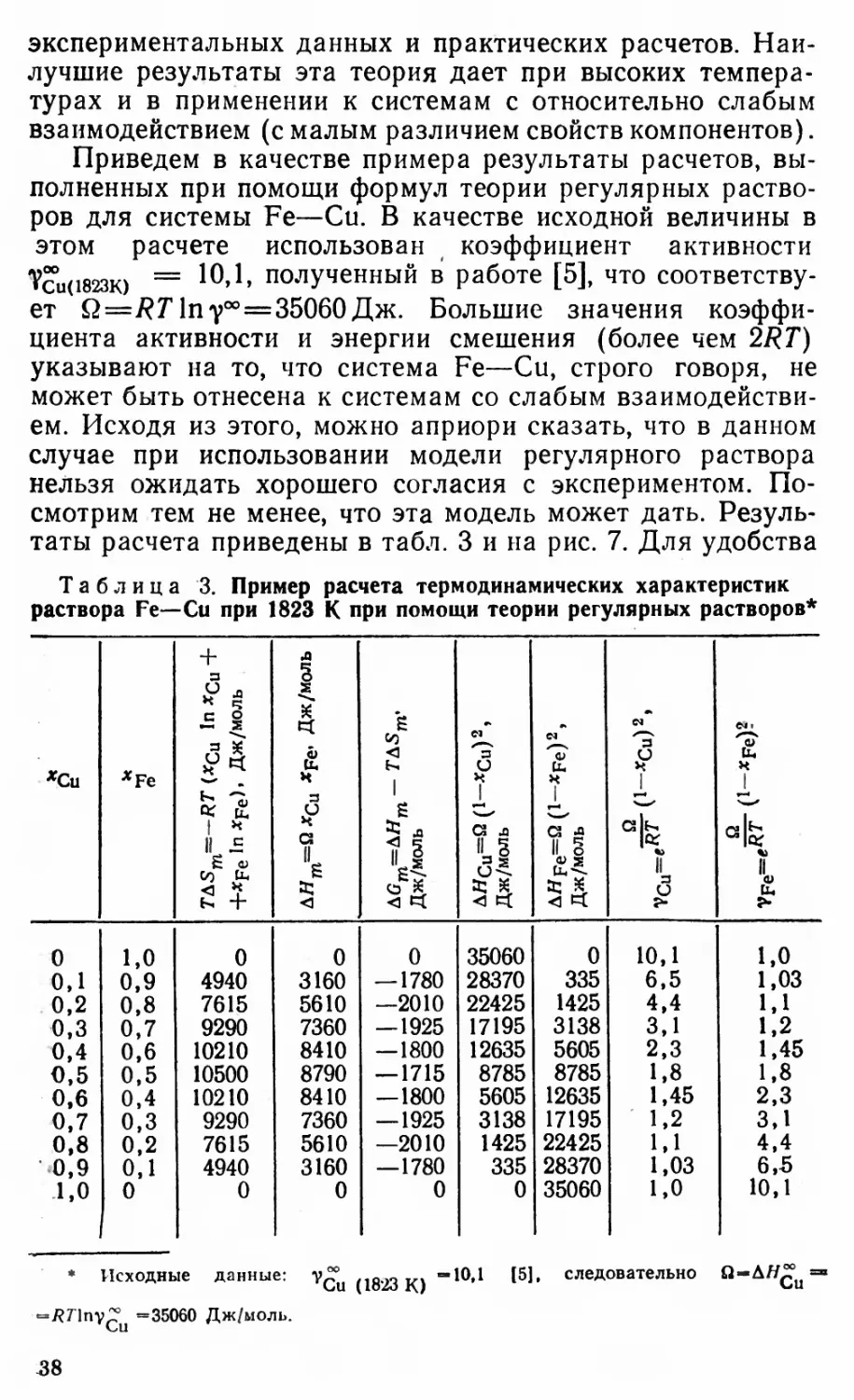

Рассмотрим rрафики, приведенные на рис. 3. В рас..

Л/lаве Fe Si наблюдаются сильные отрицательные откло..

Si,% !1 cu 77

2 о 1 2 J ч

. I

пSi. a s ,-

0,8 V l / "4

'1 / \.1

0,8 I /

2 1у /

0,6

О o, / О

0,4 /

/

(J,'l. О, l /

/

O,OOI1(js7)

/

о О

о Ц2. 0,* 0,6 48 Si О 42. o, 0,6

а 5

РИс. 3. Активности кремния при 1873 К (а) и меди при 1823 К (6) в жидких спла-

вах с железом, выраженные двумя способами: по отношению к чистому компо-

Ненту (на основных rрафиках) и по отношению к 1 %-НОМУ разбавленному рас-

твору (на вставках) (4)

нения от закона Рауля (от лини 1), которые можно харак"

теризовать величиной y ==0,0011. Расплавы Fe Cu

характеризуются положительными отклонениями. В этой си..

стеме для всех составов t'Cu >1 (Ycu ==10,1). Стандарт..

НЫМ состояниям на этих rрафиках соответствуют точки 3;

активности af на rрафиках не показаны. Стандартные со..

Стояния для этоrо варианта определения активности нахо..

25

дятся В точках пересечения кривых закона rенри сордина...

тами Xi=== 1. Вставки на рис. 3 ПОI<азывают в увеличенном

виде части кривых для малых долей кремния и меди. Коор..

динатными осями на этих вставках служат массовая доля

компонента (абсцисса) и активность af (ордината). Пря..

мые линии 2 (см. рис. 3) соответствуют З3I{ОНУ rенри. От..

клонения от закона rенри противоположны по знаку откло

нениям от закона Рауля. В системе Fe Si при 4 о/о Si

a i ==4,6 и, следовательно, fi==I,15 (>1); в расплаве'

Fe Cu при 4 О/О Си a и ==3,6, что соответствует f cu ===0,9

( < 1 ). в системе Fe Si, так же как и во мноrих друrих

случаях, небольшие отклонения от закона rенри обнару...

живаются даже при концентрациях < 1 О/О. При этом в ка..

честве стандартноrо состояния используется rипотетиче...

ский 1 О/О ..ный раствор, обладающий свойствами идеальноrо

разбавленноrо раствора. Это состояние характеризуется'

на rрафиках точками 3' пересечения ординат 1 О/О с ли..

ниями закона rенри.. Очевидно, что в таких растворах ко..

эффициент активности компонента fi в реальном растворе

при 1 О/О ..ной концентрации не равен 1.

В литературе активности ar, а[ и a i часто обозначают

одним и тем же СИМВОЛОl\.1 Ui. Принятые стандартные со..

стояния указывают при этом либо в тексте, либо в выра...

жениях констант равновесия (вводя 'Yf, q>i или fi). В урав...

u

нениях реакции стандартные состояния peareHToB также

обозначают определенным способом. Для кремния, напри

мер, чистому компоненту соответствует запись Si ж (или

Si T ), 1 О/О ..НОМУ раствору [Si] или [Si]l% . Вопрос о выбо

ре стандартноrо состояния решают в каждом конкретном

случае*. Для основных компонентов металла и шлака чаще

u

применяют стандартное состояние «чистыи компонент»..

При рассмотрении систем с оrраниченной растворимостью

(например, растворов rззов в железе) в качестве стандарт..

Horo состояния выбирают обычно 1 О/О ...ный идеальный раз..

бавленный раствор. Такой выбор удобен и для металлов,

коrда рассматриваются расплавы с относительно неболь

u u

шои концентрациеи растворенных компонентов.

1.9. ЭКСПЕРИМЕНТАЛЬНОЕ ОПРЕДЕЛЕНИЕ АКТИВНОСТИ

Различные экспериментальные методы 11 аппаратура Д.,'Iя определеНIIЯ

активностей компонентов в металлурrических расплавах подробно опн

саны в работах [9, 1 О], поэтому оrраничнмся рассмотрением ЛИШЬ не...

* Для удобства расчетов.

26

скольких методов. Наиболее прямым методом определения активности

КО 'lпонента является измерение давления ero пара. Чтобы определить

активность, необходимо измерить давление пара компонента не менее

двух раз: над исследуемым расплавом и над расплавом, принятым a

стандартное состояние. Если таковым служит чистый компонент, то тре.

буемое значение p можно принять по справочным данным. Вычисление

.активности ПРОИЗВОДIIТСЯ в этом случае непосредственно по формуле

(25). Если стандартным состоянием служит 1 О/о ный идеальный разбав-

.. ет б u

лСННЫИ раствор, то для определения Pl тре уется по еньшеи мере од-

но значение давления пара компонента над раствором В области дейст-

.вия закона rенри. Обозначив эту величину р; при [10/0 i]., получим

СТ 1 . 1L

Р Р Р i Р i [ oi] *

. === [ %i ] *; p T == i ; ai == fi [%i] == СТ .

Pl. о [%i]* Pi Pi

На практике в этом случае выполняют серию измерений при различ-

Э ст

.ных концентрациях. то повышает точность опреде.пения Pl ' а также

позволяет найти концентрационный интервал, В котором соблюдается за-

кон rенри. Если растворенное вещество в чистом ВИде при температуре

опыта является rазом, то ero активность в расплаве определяют по раст-

воримости, Некоторое отличие этоrо метода от 'предыдущеrо связано с

те!\!, что молекулы rазов, представляющих наибольший интерес (Н 2 , N 2 ,

02) являются двухатомными и при растворении диссоциируют. Связь

u

между давлением rаза и ero концентрациеи выражается при этом квад.

ратичной зависимостью, которая следует И3 уравнения реакции растворе..

ния. Для азота, например, имеем 1/2 N 2 ==[N]; K==fN[% N]/ V PN!. В обл:

сти, rде раствор ос ается разбавленным, f N === 1 If, следовательно:

I%N] == к JI PN. ·

(32)

Зависимость (32), называемая законом Сuвертса, является формой

закона [енри для случая, коrда растворение сопровождается диссоциа

цией молекул на два атома. В растворах азота и BOДOpOД В железе за

кон Сивертса соблюдается практически для всех концентраций (откло

пения можно ожидать только при сверхвысоких давлениях). Если же

экспериментальные значения растворимости азота [Oio N] не связаны ли..

нейной зависимостью с V PN. (как, например, для растворов азота в хро-

ме), то это указывает на отклонение от идеальности. Характеристикой

этоrо отклонения может служить коэффициент активности азота fN

(стандартное состояние: 1 О/о-ный идеальный разбавленный раствор

азота 'В хроме). Для определения fN необходимо построить по экспери-

ментальным данным rраф к зависимости К' == [%NJ/V PN. от [%:N] и

проэкстраполировать полученную кривую на нулевое значение [О/О I J,

rде fN==l, и, следовательно, К' === К. Пример TaKoro rрафИI<а в полулоrа.

рифмических координатах показан на рис. 4. Экстраполяuия опытных

данных к [% N] ==0 дает 19 К== 1,24. При давлении 1 атм имеем 19 fN ==

-=Ig К ........)g К' === 1,24 0,71 ==0,53, I N ==3,4, что соответствует положитеЛL-

ным отклонениям от закона [енри (Сивертса) . Как отмечалось выше, та.

Кой характер отклонений является обычным для систем с относительно

'Сильным взаимодействием компонентов.

Исследованиями установлено, что при растворении азота и тем бо.

27

u

лее водорода в расплавленнои стали, включая леrированную, заметных.

отклонений от закона Сивертса не наблюдается, В связи с ЭТИ'I иноrда

вызывает удивление тот факт, что при расчете растворимости rаза ис-

пользуют значения коэффициентов активности fN и ' н , существенно от-

личающиеся от еДИНИЦЫ. Это объясняется тем, что при вычислении ко-

эффициентов активности rазов JI.

друrих э.пементов во 1ноrОКО:\IПО-

нентных расплавах за стандартное

состояние часто ПРИНИ lают раз-

" u

uавленныи раствор элемента не в

данном расплаве, а в железе. Рас-

четную формулу для определения

,

коэффициента активности f N co

ответствующеrо такому выбору

стандартноrо СОСТОЯНIIЯ, леrко по-

лучить из следующих paccY)I<..1e

ний. Пусть в равновесии с аЗОТО 1

при данном давлении находятся

два расплава: л<е.пезо и сплав.

Очевидно, что активности азота в

обоих расплавах при одинаковом

"

выооре стандартноrо состояния

,

N]pe ==/ Nсплав [О/О N] сплав. Отсюда, УЧllТЫ--

h 4

r lO

J

-JI

0,0

.

, ..... ..... .... ...... - -- ....1; К

"'-

"

'o t1т/ff!

'-

о

'"

z

6

lNJ, %

Рис. 4. К определению коэффициентов

активности азота в хроме по данным

о растворимости при 2018 К [11]

,

дол)кны быть Р авны: fN [ }/ о

Ре (

,

вая, что f NFe ==1, получим:

,

f N == [%N]Fe/[ %NJспп8В'

сплав

В рассмотренном примере, если выбрать за стандартное состояние

1 О/О ный раствор азота в железе, коэффициент аКТИВНОСТII азота в хроме

,

будет равен: /N==O,045/5,2 O,009. Полученное значение HaMHoro меньше

единицы. Это указывает на то, что азот взаимодействует с хромом зна-

чительно сильнее, чем с железом.

Еще один способ определения активности по данным о равновесии

с rазовой фазой это изучение равновесия химической реакции одноrо

из компонентов со специально выбранной смесью rазов. Примером может

служить реакция C T +C0 2 (r)==2CO(r); 'K==p o/(pco! .а с ). Для определе-

ния активности уrлерода в расплаве ас по отношению к rрафиту нужно

подставить в приведенное уравнение найденное из опыта значение p ol

/ Рео. н вычисленную при помощи таблиц константу реакции С Т + CO 2 (r) ==

== 2CO(r). Если требуется определить коэффициент активности yrJ1epo,.1a по

отношению к идеальному разбавленному раствору, .то н \')1(11 О (как 11 в

предыдущем примере с азотом) проэкстраполировать значеhие К' == Pcok

/(Рео. [О/О С]) к нулевой концентрации уrлерода, а затем найти К и вы...

числить fc из соотношения 'е ==К'/К. Несмотря на значительное число

u

известных методик, определение активностеи в расплавах остается дo

вольно сложным. Существенно облеrчает задачу возможность расчета

активности одноrо из компонентов раствора по данным об активности

друrоrо (или друrих) при помощи уравнении rиббса Дюrема. Пример

TaKoro расчета приведен ниже.

28

(33)

I

1.10. РЕАЛЬНЫЕ РАСТВОРЫ

Уравнения, описывающие поведение компонентов в реаль..

v

ных растворах, можно получить из уравнении для идеаль..

v

ных растворов путем замены концентрации соответствую..

щими значениями активностей. Если за основу выбирают

уравнения, выведенные для совершенноrо раствора, то ис..

пользуют активность по отношению к чистому компоненту_

Выражение для химическоrо потенциала принимает в этом

v

случае следующии вид:

f.Ll == Il + RT]n a l == + RT]n 'V l + RT]n X l - (34)

Изменение энерrии rиббса компонента при изотермиче..

ском переходе из стандартноrо состояния в раствор дан..

Horo состава по уравнению i(ж) ==[i](Xl) составляет:

AG i == RT lnai == RT]n 'Vi + RT ]nxi. (35)

Первое слаrаемое в этой сумме представляет собой И3..

быточную энерrию rиббса растворения:

Аоr зб 7= RT ln 'Vi, (36)

которая может быть обусловлена либо теплотой растворе..

ния ( Hi=l=O), либо отклонением в энтропийном члене

(Т s:эб =1= О), либо и тем и друrим. Выражение для интеr..

ральной энерrии rиббса леrко получить из уравнения (35)

с учетом выражения (11):

Аа т == Х 1 AG 1 + Х 2 a2 ::=.: RT (x1ln Ql + x 2 ln а2). (37)

Можно леrко показать, что активность, введенная нами

в уравнения для совершенных растворов формально, сов..

v v

падает с ранее введеннои активностью, определяемои как

отношение давления пара компонента над раствором к дав..

Jlению пара над чистым компонентом Pl/P . Рассмотрим

раствор, находящийся в равновесии с паром. Очевидно, что

v

химическии потенциал компонента в растворе равен при

этом химическому потенциалу компонента в rазовой фазе:

f..ti(ж) == f..ti(r) == f..t (r) + RT ln Pi.

Аналоrичное уравнение можно написать и для стандарт...

Horo состояния: J..t (ж)==f.t2(r)+RТlnр . Вычитая второе

уравнение из первоrо, получим выражение: f.1 i (ж)............ f.L (ж) :=;

==RT ln (Pilp ) ==RT ln Qi, эквивалентное уравнению [34].

Если за основу для описания реальных растворов выби..

рают уравнение, выведенное для бесконечно разбав.пенно...

ro раствора, то используют активность по отношению к

298

1 О/о -ному раствору, сохраняющему свойства разбавленноrо.

Выражение для химическоrо потенциала при этом имеет

v

следующии вид:

"'1 == 'Ф + RT In a === 'Ф + RT In f l + RT In C l . (38)

Изменение энерrии rиббса при переходе 1 моля компо-

lIента из стандартноrо 1 О/о -Horo раствора в раствор с дан-

ной концентрацией по уравнению [i](l%) ==[i](c.) составляет:

I

t!Gi RT ln a RT ln fi+RT lп Ci.

Отметим, что введение активностей это удобная по-

становка, но еще не решение задачи об описании термоди-

намических свойств реальных растворов. Активности или

коэффициенты активности, как правило, приходится нахо-

дить из опыта. Однако, определив их по данным о каком-

.либо одном свойстве раствора, можно далее рассчитать

ряд друrих ero свойств. Так, измерив парциальное давле..

ние пара компонента над раствором, можно рассчитать ero

равновесные концентрации в различных химических реак-

циях. Определив концентрационную зависимость активно-

сти одноrо компонента рас-

твора, можно при помощи

уравнения rиббса Дюrе-

ма определить то же для

друrоrо компонента. Если

определить два значения ак-

тивности при различных тем-

пературах, то по ним можно

оценить теплоту растворе..

lIИЯ вещества. Измерив теп-

лоту растворения (при по-

мощи калориметра), можно

по одному значению актив-

ности рассчитать ее величи-

u

ну при друrои температуре.

Это уменьшает число опы-

тов, необходимое для полу...

v

чения достаточно полнои

информации об изучаемой

системе. Приведем два при-

мера, показываIощие, как

мо}кно использовать данные об активности компонента в

расплаве для получения дополнительной информации

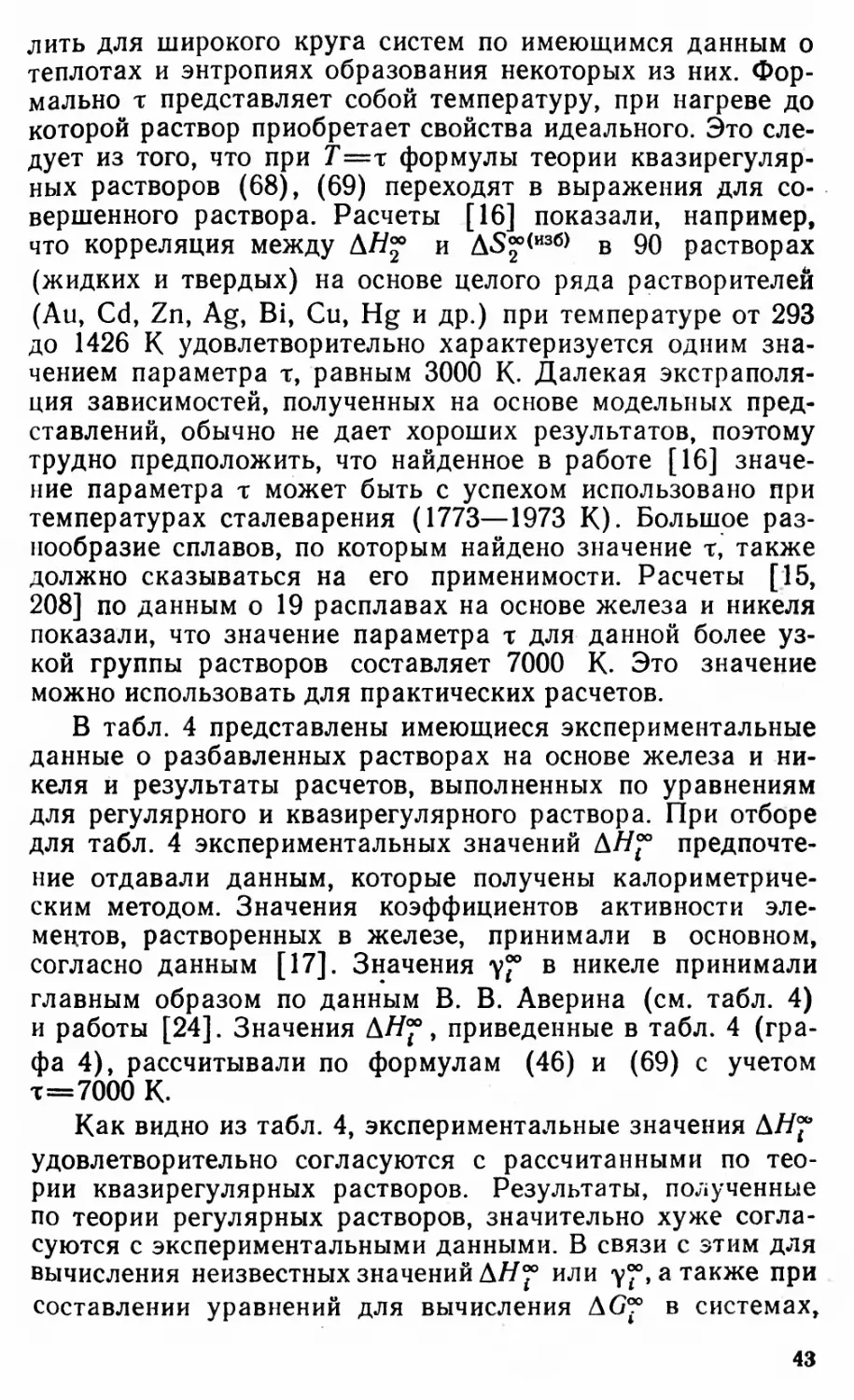

Прu.мер 1. В работе [12] были экспериментально определены коэф

фициенты активности железа в расплавах с различным содержанием yr

лерода. Эти данные (в сочетании с известной растворимостью уrлерода

,X F' е

.)'с

j2

:1О -

,8

z

б

4

1')

.L

.0

f412

o.08

\ 'J

o,o о

zgfre

,

Рис. "5. rрафическое интеrрирование

уравнения rиббса Дюrема для оп

ределения '\' С (при 1873 К) по данным

о концентрационной зависимости '\' Fe

:30

в железе) были использованы авторами для расчета коэффициентов aK -

ТJlВНОСТИ BToporo компонента уrлерода. Уд бная для таких расчетов

форма уравнения rиббса Дюrема может быть получена из выражениЯ'

[13], если в качестве парциальной характеристики gi взять АG Зб ===

==RTlnVi. В реЗУJlьтате такой подстановки' получим выражение"

xFedln"pe+xcdln,\,c ==0, которое после интеrрирования от x (мольной

доли насыщения) до х С дает следующую формулу:

"Ре

· .f Х х Р с е

Ig 'Ус == Ig 'Ус dlg'Y Fe.

(39)'

.

"Ре

Необходимое для расчетов значение коэффициента активности уrле

.

рода в насыщенном растворе V С можно найти по известной величине'

.

растворимости уrлерода в железе, которая при 1873 К составляет ХС ==

==0,21 (5,4 о/о). Учитывая, что в состоянии насыщения a ==1' X == 1 (как:

. .

у чистоrо rрафита), получим '\' с == l/х с ==4,76. Вычисление входящеrо в'

формулу интеrрала удобно производить rрафическим методом, который.

иллюстрируется рис. 5. На рис. 5 показана в соответствующих координа -

тах часть экспериментальных данных для высоких концентраций уrле

рода. Две заштрихованные площади соответствуют двум значениям ин...

"Ре

J ХРе

теrрала · d 19 'VFe

Хс

.

"Fe

. / .

точками 1 и 2). Пунктиром показано отношение XFe Хс (в насыщенном'

растворе) 81. Построить на одном rрафике всю кривую без ущерба для

точности расчетов трудно (требуется rрафик очень большоrо размера).

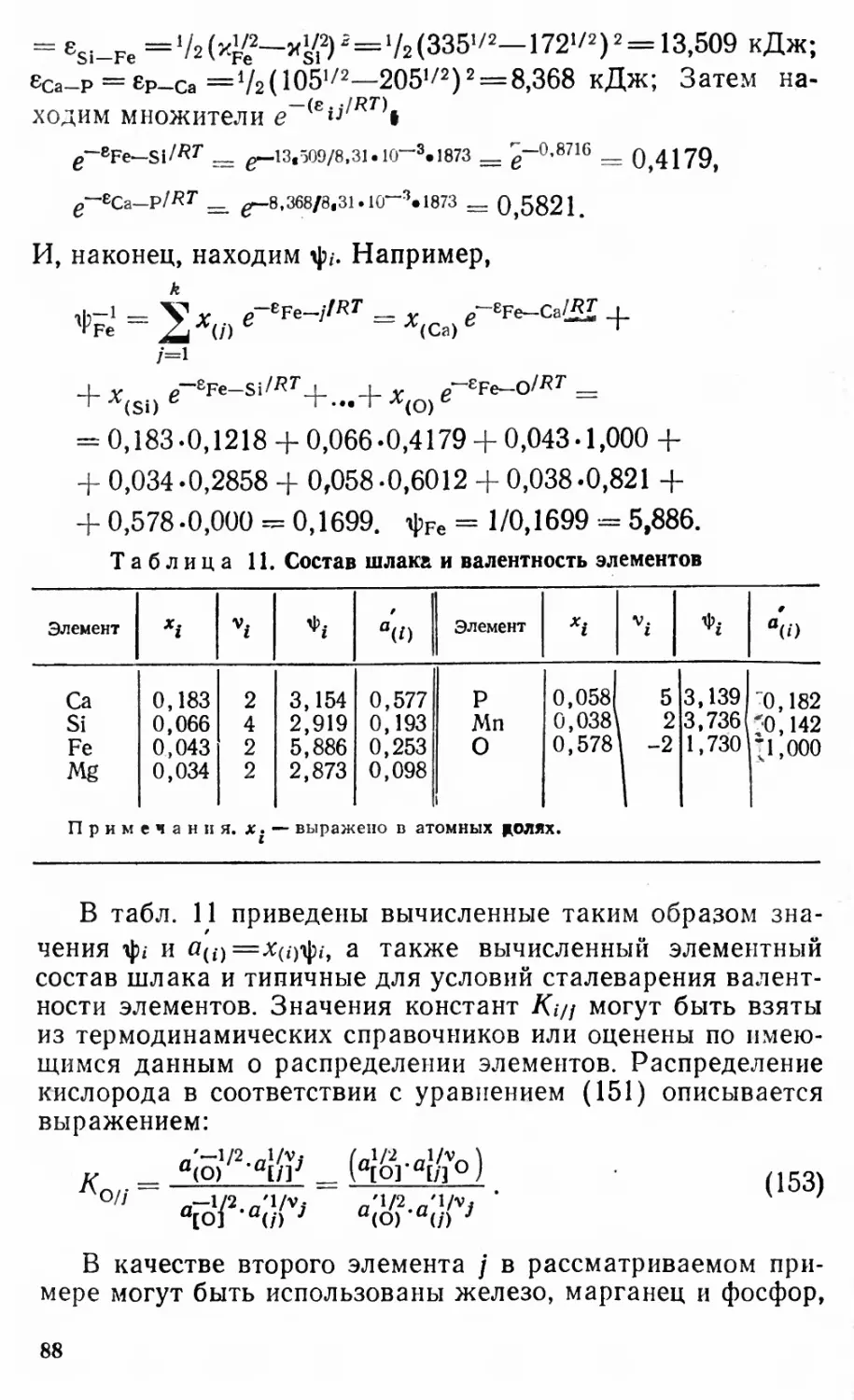

В области малых концентраций уrлерода использование TaKoro rрафика.