Автор: Прахова М.Ю. Шаловников Э.А. Ишинбаев Н.А. Щербинин С.В.

Теги: автоматика системы автоматического управления и регулирования интеллектуальная техника технология управления оборудование систем управления техническая кибернетика автоматизация учебное пособие для студентов нефтегазовое производство

ISBN: 978-5-4468-0658-4

Год: 2014

Под редакцией М.Ю . Праховой

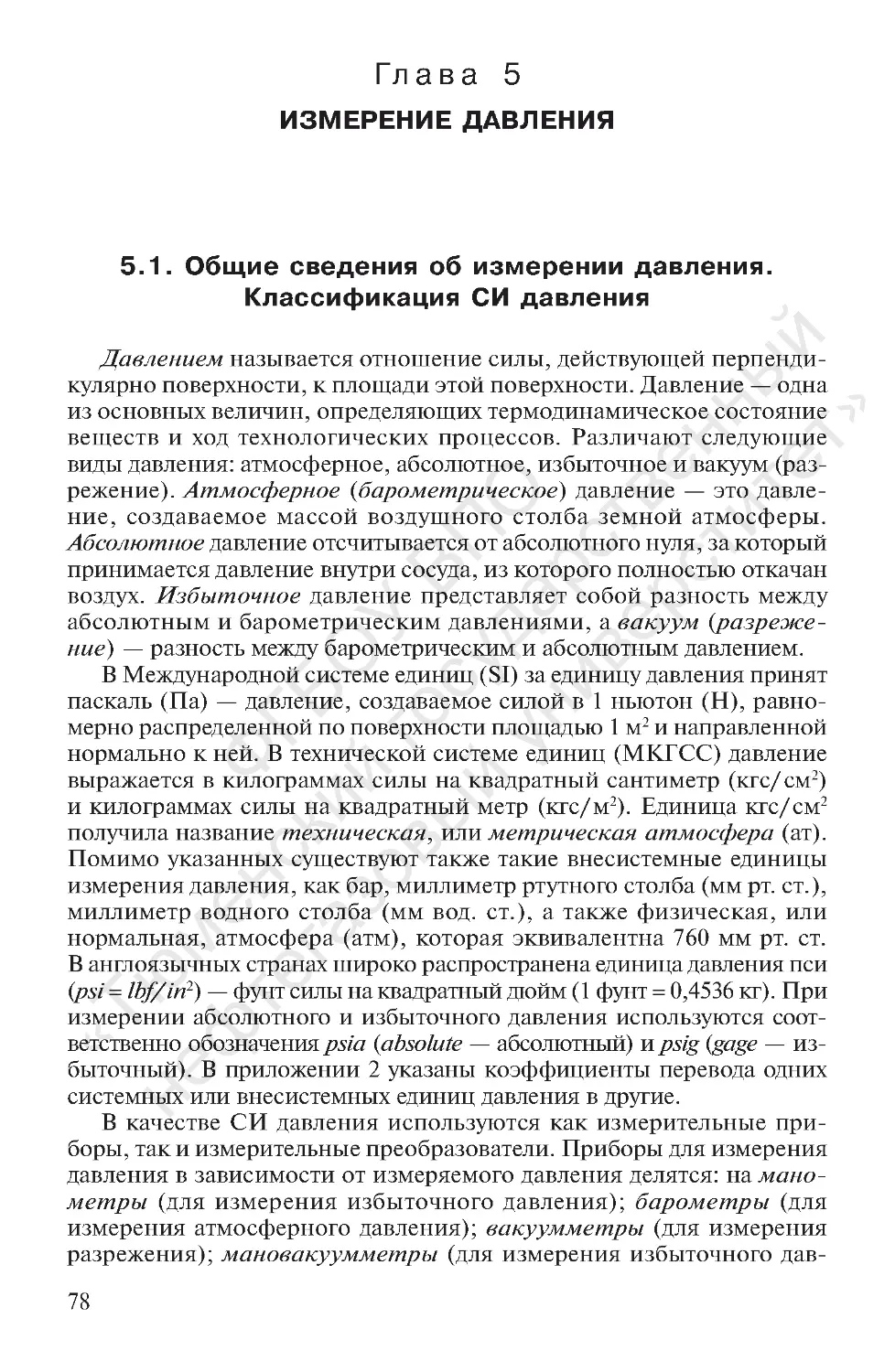

основы

автоматизации

производственных

процессов

нефтегазового

производства

Допущено

Учебно-методическим объединением вузов

Российской Федерации по нефтегазовому образованию

в качестве учебного пособия для студентов высших учебных заведений,

обучающихся по направлению подготовки бакалавров «Нефтегазовое дело»

2-е издание, исправленное

Высшее образование

БАКАЛАВРИАТ

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

Рецензенты:

кандидат технических наук, профессор,

зав. каф едрой «Автоматизация технологических процессов»

РГУ нефти и газа им. И .М .Губкина В.Е.Попадько;

гл. инженер ОАО «Уральское объединение трубопров одного транспорта

нефтепродуктов» Р.Х .Хажиев

УДК 681.5(075.8)

ББК 32.965я73

О-753

Оригинал-макет данного издания является собственностью

издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

© Прахова М.Ю., Шаловников Э.А ., Ишинбаев Н.А .,

Щербинин С.В ., 2012

© Образовательно-издательский центр «Академия», 2012

© Оформление. Издательский центр «Академия», 2012

ISBN 978-5 -4468 -0658-4

Основы автоматизации производственных процессов нефте-

газового производства : учеб. пособие для студ. учреждений

высш. образования / [М.Ю .Прахова, Э.А .Шаловников,

Н. А. Ишинбаев, С. В. Щербинин] ; под ред. М. Ю . Праховой. —

2-е изд., испр. — М. : Издательский центр «Академия», 2014. —

256 с. — (Сер. Бакалавриат).

ISBN 978-5 -4468-0658-4

Учебное пособие создано в соотв етствии с Федеральным государств енным

образовательным стандартом по направлению подготовки «Нефтегазов ое дело»

(квалификация «бакалавр»).

В нем рассмотре ны основные средств а автоматизации, используе мые в

современных трехуровневых автоматизиров анных системах управления техно-

логическими процессами: датчики, средств а измерения основных технологи-

ческих параметров (температура, уров ень, давление, расход, вибрация, состав

и физико-химические свойства жидких и газовых сред), р еле, цифровые устр ой-

ств а, а также принципы построе ния систем тел емеханик и. Даны элементы

теории автоматического регулирования. Особое внимание уделено современ-

ным системам на базе контроллеров и микропроцессоров, а также способам

передачи цифровой информации.

Для студентов учреждений высшего образования.

УДК 681.5(075.8)

ББК 32.965я73

О-753

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

ПРЕДИСЛОВИЕ

В данном учебном пособии рассматриваются вопросы, изучаемые

в дисциплине «Основы автоматизации технологических процессов

нефтегазового производства».

Структура пособия продиктована следующими соображениями.

Данная дисциплина относится к базовой части профессионального

цикла, т. е . предназначена для формирования у студентов базовых

представлений о технических средствах, входящих в состав систем

автоматизции. Поэтому авторы сочли целесообразным основное

внимание уделить методам измерения того или иного параметра (как

традиционным, так и новым), указав присущие им особенности, до-

стоинства, недостатки и области применения. Кроме основных тех-

нологических параметров (температура, давление, расход, уровень)

рассмотрен контроль вибрации, состава газа, плотности, вязкости,

влагосодержания, так как в нефтегазовом производстве на эти пара-

метры приходится значительный объем измерений. Большое внима-

ние уделено вопросам преобразования и передачи информции в

системах автоматизации, структуре и видам современных систем АСУ

ТП, которые определяют роль и место рассмотренных технических

сред при их проектировании.

Учебное пособие предназначено для студентов технических вузов,

обучающихся по направлениям подготовки «Нефтегазовое дело»

130501 (специалисты), 131000 (бакалавры), 220700 «Автоматизация

технологических процессов и производств в нефтяной и газовой про-

мышленности».

Авторы выражают искреннюю признательность доцентам кафедры

АТПП Уфимского государственного нефтяного технического универ-

ситета Л. Н. Латышеву, С. В. Емецу, И. Н. Мымрину, А. И. Ишемгужину

за советы и помощь при подготовке учебного пособия, сотруднику

фирмы «Просафт» А. В . Казанцеву за материалы для гл. 14 и рецен-

зенту кандидату технических наук, профессору РГУ нефти и газа

им. И. М . Губкина, заведующему кафедрой «Автоматизация техноло-

гических процессов» В. Е. Попадько за ряд ценных замечаний, кото-

рые были учтены при окончательном редактировании пособия.

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

4

ВВЕДЕНИЕ

Автоматика — это отрасль науки и техники, охватывающая тео-

рию и принципы построения систем, действующих без непосред-

ственного участия человека.

Автоматизацией производственного процесса (АПП) называют

такую организацию этого процесса, при которой его технологические

операции осуществляются автоматически с помощью специальных

технических устройств без непосредственного участия человека. АПП

предполагает контроль, регулирование и управление производствен-

ным процессом, а также защиту процесса от аварийных режимов и

сигнализацию отклонений от номинальных режимов. Контроль — это

установление соответствия между состоянием (свойством) объекта

контроля и заданной нормой, определяющей качественно различные

формы его состояния. Регулирование — это поддержание постоянным

значения некоторой заданной величины, характеризующей процесс,

или изменение его по заданному закону, осуществляемое с помощью

изменения состояния объекта или действующих на него возмущений

и воздействия на регулирующий орган объекта. Управление — это

осуществление совокупности воздействий, выбранных из множества

возможных на основании определенной информации и направленных

на поддержание или улучшение функционирования управляемого

объекта в соответствии с целью управления.

Историю развития систем автоматизации можно условно разделить

на три этапа, на каждом из которых меняется характер объектов и

методов управления, средств автоматизации и других компонентов,

составляющих содержание современной системы управления.

Первый этап отражает переход от систем автоматического кон-

троля (САК) к системам автоматического регулирования (САР). САК

(рис. В .1, а) некоторого объекта контроля (ОК) включает в свой со-

став, по меньшей мере, два измерительных устройства, соединенных

между собой каналом связи (КС). Одно из этих измерительных

устройств воспринимает измеряемый параметр Хвых объекта контро-

ля, который изменяется под действием возмущающих воздействий

(ВВ); это устройство называют датчиком (Д) (или первичным изме-

рительным преобразователем). Датчик служит для преобразования

измеряемого физического свойства в сигнал Y (например, электри-

ческий ток, давление сжатого воздуха и т. д .), который удобно пере-

давать по КС. Другое устройство, называемое вторичным прибором

(ВП), измеряет сигнал, поступающий по КС и несущий информацию

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

5

о значении измеряемого параметра, и представляет его в форме,

удобной для восприятия оператором (О). Наблюдая за показаниями

ВП и зная установленную норму для значения измеряемого параме-

тра, оператор может осуществлять контроль, а при необходимости и

ручное регулирование ОК.

На рис. В .1, б показана схема САР. Необходимость регулирования —

как ручного, так и автоматического — вызвана тем, что на объект

регулирования (ОР) постоянно действуют различные дестабилизи-

рующие факторы, нарушающие однозначность связи между входным

Хвх и выходным Хвых параметрами объекта. Эти факторы называют

возмущающими воздействиями (ВВ). Под влиянием ВВ выходной

параметр Хвых отклоняется от заданного значения Yзад. Сигнал Y, со-

ответствующий текущему значению Хвых, поступает на автоматический

регулятор (АР) и при необходимости на ВП. В АР, кроме сигнала Y,

поступает сигнал Yзад (задание), пропорциональный заданному зна-

чению регулируемого параметра. АР выполняет определенные вы-

числительные операции в соответствии с заложенным в него законом

регулирования и вырабатывает сигнал Z — регулирующее воздей-

ствие, поступающее на исполнительный механизм (ИМ), который

изменяет Хвх до тех пор, пока параметр Хвых не достигнет заданного

значения. Оператор может следить за процессом регулирования и при

необходимости менять заданное значение регулируемого параметра

(уставку регулятора). Таким образом, объектами управления на этом

этапе являются отдельные параметры, установки, агрегаты; решение

задач стабилизации, программного управления, слежения переходит

от человека к автоматическому регулятору. У человека остаются

функции расчета задания и параметров настройки регуляторов.

Рис. В .1. Структурные схемы систем автоматизации:

а — САК; б — САР; в — САУ; ОК — объект контроля; Д — датчик; ВП — вторичный

прибор; КС — канал связи; О — оператор; ВВ — возмущающие в оздействия;

Хвх, Хвых — входной и выходной параметры объекта; Y — сигнал; ОР — объект регули-

рования; АР — автоматический регулятор; ИМ — исполнительный механизм;

ОУ — объект управления; Yзад — заданное значение выходного параметра; Z — регули-

рующее в оздействие; МПК — микропроцессорный комплекс

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

6

Второй этап — автоматизация технологических процессов. Объ-

ектом управления становится рассредоточенная в пространстве систе-

ма; с помощью систем автоматического управления (САУ) реализуют-

ся все более сложные законы управления, решаются задачи оптималь-

ного и адаптивного управления, проводится идентификация объекта и

состояний системы. Характерной особенностью этого этапа является

внедрение в управление технологическими процессами систем теле-

механики и микропроцессорных комплексов, на которые возлагаются

функции контроля и регулирования отдельных параметров объекта

управления. Человек все больше отдаляется от него, между ними вы-

страивается целый ряд локальных измерительных систем, исполнитель-

ных механизмов, средств телемеханики, мнемосхем и других средств

отображения информации. Схема САУ приведена на рис. В .1, в. Микро-

процессорный комплекс (МПК) осуществляет оптимальное управление,

анализируя всю доступную информацию об объекте и выбирая из мно-

жества возможных регулирующих воздействий Z1 ... Zn то, которое со-

ответствует запрограммированной в него цели управления.

Третий этап — переход к автоматизированным системам управ-

ления технологическими процессами (АСУ ТП). Современная систе-

ма управления производством представляет собой многоуровневую

человеко-машинную структуру, создаваемую на основе автоматиче-

ских информационных систем сбора данных и вычислительных

комплексов, которые постоянно совершенствуются по мере эволюции

технических средств и программного обеспечения. Первые три уров-

ня из этой структуры реализуют собственно АСУ ТП, а остальные

уровни предполагают административное управление производствен-

ными процессами. Таким образом, современные АСУ ТП (рис. В .2)

можно разделить на три уровня: нижний, средний и верхний. Данные,

собранные нижестоящим уровнем, поступают на вышестоящий, т. е .

реализуется классическая схема управления: восходящий поток дан-

ных и нисходящий поток команд.

На н и ж н е м у р о в н е располагаются датчики, исполнительные

механизмы, преобразователи и вторичные приборы. Они собирают

информацию об объекте автоматизации и преобразуют физические

свойства (температуру, давление и т. д .) в нормированные электри-

ческие или цифровые сигналы.

Основнымитехническимисредствами среднего уровня яв-

ляются программируемые логические контроллеры с модулями ввода/

вывода. На этом уровне по программе, содержащейся в контроллере,

реализуются локальная обработка входных сигналов, выдача управляю-

щих команд на исполнительные механизмы, а также выполняются

функции автоматического ведения режимов блокировок и защит.

Верхний уровень находится в помещении операторной и

оснащен высоконадежным персональным компьютером в промыш-

ленном исполнении. Компьютер служит для визуализации всех кон-

тролируемых и управляемых параметров, оперативного управления

технологическим процессом, автоматического ведения архивов, фор-

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

7

Рис. В .2. Структурная схема трехуровневой АСУ ТП

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

8

мирования отчетов. Как правило, все перечисленные функции осу-

ществляются с помощью так называемых SCADA-систем (Supervisory

Control And Data Acquisition) — систем диспетчерского управления и

сбора данных. SCADA-системы позволяют создавать мнемосхемы,

отображающие ход технологического процесса на мониторе операто-

ра. При этом возможны представление графиков (трендов) измеряемых

величин, сообщений о неисправностях и авариях, ввод в систему

управления команд оператора и т. д .

Обмен между контроллером и операторской станцией осуществ-

ляется по промышленной сети (тип интерфейса и протокол опреде-

ляются используемым контроллером).

Таким образом, от этапа к этапу меняются не только используемые

технические средства, но и функции человека (оператора/ диспетче-

ра), призванного обеспечить регламентное функционирование тех-

нологического процесса. Расширяется круг задач, решаемых на

уровне управления; ограниченный прямой необходимостью управ-

ления технологическим процессом набор задач пополняется каче-

ственно новыми задачами, ранее имеющими вспомогательный ха-

рактер или относящимися к другому уровню управления. Диспетчер

в многоуровневой АСУ ТП получает информацию с монитора ЭВМ

или с электронной системы отображения информации и воздейству-

ет на объекты, находящиеся от него на значительном расстоянии, с

помощью телекоммуникационных систем, контроллеров, интеллек-

туальных исполнительных механизмов. Необходимым условием

эфф ективной реализации диспетчерского управления, имеющего

ярко выраженный динамический характер, становится работа с ин-

формацией, т. е . процессы сбора, передачи, обработки, отображения,

представления информации. От диспетчера уже требуется не только

Рис. В .3. Примерное распределение доли измерений основных технологи-

ческих параметров в общем объеме измерений для непрерывных произ-

водств

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

профессиональное знание технологического процесса, основ управ-

ления им, но и опыт работы в информационных системах, умение

принимать решение (в диалоге с ЭВМ) в нештатных и аварийных

ситуациях и многое другое. Диспетчер становится главным действую-

щим лицом в управлении технологическим процессом.

Работа любой системы автоматизации начинается с измерения

технологических параметров какими-либо датчиками. Сейчас в

различных отраслях промышленности измеряется более 800 пара-

метров. Однако для непрерывных производств, какими являются

все предприятия нефтегазовой и нефтеперерабатывающей про-

мышленности, измерения температуры, давления, расхода, уровня

и количества вещества составляют примерно 86 % от общего числа

измерений, а остающиеся 14 % — измерения состава, физико-

химических свойств вещества, а также электрических и некоторых

других величин (рис. В.3). Далее в учебном пособии будут подроб-

но рассмотрены методы измерения перечисленных параметров,

основные элементы систем автоматизации и принципы построения

этих систем.

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

10

МЕТРОЛОГИЧЕСКИЕ ОСНОВЫ ТЕХНИЧЕСКИХ

ИЗМЕРЕНИЙ

1.1 . Основные сведения о метрологии

Любые измерения являются объектом метрологии — науки об

измерениях, методах и средствах обеспечения их единства и способах

достижения требуемой точности. Слово «метрология» образовано от

двух греческих слов:

μετρо́ + λо́γо́ξ

измерение, мера + учение, слово.

По своей сути метрология является наукой о получении количе-

ственной информации опытным путем, т. е . экспериментально, по-

средством измерения. Большинство реальных объектов обладает

таким многообразием свойств, что получить количественную инфор-

мацию о каждом из них невозможно, да и не нужно. С помощью

средств измерения (СИ) получают количественную информацию о

наиболее существенных свойствах объекта. Для сопоставления ре-

зультатов измерений, выполненных различными СИ в разных местах

и в разное время, необходимо обеспечить единство измерений.

Измерительная информация позволяет сформировать модель

объекта — упрощенное представление об объекте на основе коли-

чественных данных о его наиболее существенных свойствах. Чем

большее число свойств учитывается, тем точнее количественная ин-

формация о них, тем полнее модель отражает реальный объект. Ка-

чественное представление о модели объекта (номенклатура свойств,

представляющих интер ес) должно быть сформировано заранее

(apriori), а измерительные задачи состоят в получении конкретных

количественных данных. Любое свойство может проявляться в боль-

шей или меньшей степени, т. е . иметь количественную характеристи-

ку. Следовательно, любое свойство может быть измерено. При этом

каждое свойство может быть охарактеризовано по-разному. Напри-

мер, пространственную протяженность можно характеризовать рас-

стоянием между двумя точками пространства, а можно углом между

направлениями на них из точки наблюдения.

Для проведения измерений необходимы измерительные шкалы.

В соответствии с МИ 2365-96 в теории измерений различают пять

основных типов шкал измерений: наименований, порядка, разностей

(интервалов), отношений и абсолютные.

Глава 1

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

11

Шкала наименований основана на приписывании объекту знаков

(цифр), играющих роль простых имен с целью их идентификации

или для нумерации классов (например, обозначения резисторов в

схеме — R6, R18). По этому обозначению можно установить, что эле-

менты принадлежат к одному классу — классу резисторов. Но по этой

шкале нельзя установить, на сколько или во сколько их значения

больше (меньше) относительно друг друга, т. е . нельзя производить

операции сравнения и арифметические действия.

Шкала порядка (рангов) представляет собой ранжированный

ряд — упорядоченную последовательность размеров Q1 < Q2 < ...<

<Q j <..., каждый из которых больше предыдущего, хотя сами раз-

меры неизвестны. Для обеспечения измер ений по шкале порядка

некоторые точки на ней можно зафиксировать в качестве опорных

(реперных). Этим точкам шкалы могут быть присвоены цифры, на-

зываемые баллами. Знания, например, оцениваются по 4-балльной

реперной шкале: неудовлетворительно, удовлетворительно, хорошо,

отлично. Примерами таких шкал порядка являются: шкала Моаса для

определения твердости минералов (10 опорных точек), шкала Рихте-

ра для определения интенсивности землетрясений (12-балльная

шкала), шкала твердости металлов (Бринелля, Виккерса, Роквелла).

Недостатком шкал порядка является неопределенность интервалов

между реперными точками.

В шкале интервалов известен только масштаб между реперными

точками, сами же реперные точки (начало отсчета) выбираются про-

извольно по соглашению между учеными. По этой шкале можно судить

не только о том, что один размер больше другого, но и о том, на сколь-

ко больше. Однако по шкале интервалов нельзя оценить, во сколько

раз один размер больше (меньше) другого. К данным шкалам отно-

сятся шкалы температур (Фаренгейта, Реомюра, Цельсия).

Наиболее совершенной является шкала отношений. По ней мож-

но определить не только, на сколько один размер больше (меньше)

другого, но и во сколько раз он больше (меньше). Шкала отношений

представляет собой интервальную шкалу с естественным (абсолют-

ным) началом отсчета. Примером шкалы отношений является термо-

динамическая температурная шкала Кельвина (псевдоним англий-

ского ученого Джона Томпсона). В качестве естественной реперной

точки в этой шкале принят абсолютный ноль — при данной темпе-

ратуре прекращается тепловое движение молекул. По шкале Кельви-

на можно отсчитывать абсолютное значение температур и определять

не только на сколько градусов одна температура больше (меньше)

другой, но и во сколько раз больше (меньше):

T1/T2 = n.

На современном этапе научно-технического прогресса измеритель-

ная информация нужна практически во всех областях человеческой

деятельности. Правильные, точные и достоверные измерения обеспе-

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

12

чивают соответствие выпускаемой продукции требованиям стандартов,

техническим условиям и другой нормативно-технической документа-

ции. Таким образом, измерения лежат в самой основе производства и

в огромной мере определяют возможность получения качественной

продукции. Массовость измерений, огромное разнообразие измеряемых

физических величин, методов и средств измерений, применяемых в

народном хозяйстве, потребовали разработки в рамках государственной

системы стандартизации единой системы метрологического обеспече-

ния разработки, производства, испытаний и эксплуатации продукции,

научных исследований и других видов деятельности во всех отраслях

хозяйства. Под метрологическим обеспечением понимается установ-

ление и применение научных и организационных основ, технических

средств, правил и норм, необходимых для достижения единства и тре-

буемой точности измерений. Общие единые правила и нормы метро-

логического обеспечения устанавливаются в стандартах Государствен-

ной системы обеспечения единства измерений (ГСИ).

1.2 . Понятие измерения. Виды средств измерения

В общем случае измерением называется совокупность операций

по применению технического средства, хранящего единицу физиче-

ской величины, обеспечивающих нахождение соотношения (в явном

или неявном виде) измеряемой величины с ее единицей и получение

значения этой величины.

Физическая величина (ФВ) — одно из свойств физического объ-

екта (физической системы, явления или процесса), общее в каче-

ственном отношении для многих физических объектов, но в количе-

ственном отношении индивидуальное для каждого из них. В про-

цессе измерения получают значение ФВ Х — выражение ее размера

в виде некоторого числа принятых для нее единиц. Обычно оно вы-

ражается в виде формулы

X

= { х}[х],

(1.1)

где {х} — число ФВ; [х] — единица ФВ.

Число ФВ представляет собой отвлеченное число, входящее в ее

значение, а единица ФВ — ФВ фиксированного размера, которой

условно присвоено числовое значение, равное 1.

Значение ФВ может быть истинным, действительным и результа-

том. истинное значение ФВ — это значение, которо е идеальным

образом характеризует в качественном и количественном отношении

измеряемую ФВ. Это абсолютная истина, достичь которую невоз-

можно. Для измеряемого свойства это значение является постоянной

величиной. На практике вместо истинного значения ФВ пользуются

ее действительным значением. Действительное значение ФВ — это

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

13

значение, полученное экспериментальным путем и настолько при-

ближающееся к истинному значению, что в поставленной измери-

тельной задаче может быть использовано вместо него. Благодаря

постоянному развитию измерительной техники оно является пере-

менной величиной. Результат измерения ФВ — это значение, по-

лученное путем ее измерения (х).

В процессе измерения используется средство измерения — тех-

ническое средство, предназначенное для измерений, имеющее нор-

мированные метрологические характеристики (МХ), воспроизводя-

щее и (или) хранящее единицу ФВ, размер которой принимают не-

изменным (в пределах установленной погрешности) в течение

известного интервала времени.

По виду СИ подразделяются на измерительные преобразователи,

измерительные приборы, измерительные устройства, измерительные

установки, измерительные системы и меры.

измеpительный преобразователь (ИП) — это техническое сред-

ство с нормированными MX, служащее для преобразования изме-

ряемой величины в другую величину, или измерительный сигнал,

удо бный для обработки, хранения, дальнейшего пр еобразования,

индикации или передачи. Информация с выхода измерительного

преобразователя недоступна для восприятия наблюдателем. По по-

ложению ИП в измерительной цепи — совокупность элементов СИ,

образующих непрерывный путь прохождения измерительного сигна-

ла, который содержит количественную информацию об измеряемой

ФВ, от входа до выхода — и по функции преобразования различают

следующие виды ИП.

Первичный ИП — измерительный преобразователь, на который

непосредственно воздействует измеряемая ФВ, т. е . первый преоб-

разователь в измерительной цепи. Конструктивно обособленный

первичный ИП, от которого поступают измерительные сигналы (он

«дает» информацию), называется датчиком, а часть первичного ИП,

непосредственно воспринимающая измеряемую ФВ, — чувстви-

тельным элементом.

Передающий ИП — измерительный преобразователь, предназна-

ченный для дистанционной передачи сигнала измерительной инфор-

мации.

Масштабирующий ИП предназначен для изменения размера из-

меряемой ФВ в заданное число раз. Функциональный преобразова-

тель используется для изменения выходной величины в определенной

функции от входной, например выходная величина является лога-

рифмом значения входной величины.

измерительный прибор — это СИ, предназначенное для получе-

ния значений измеряемой ФВ в установленном диапазоне и ее ин-

дикации в форме, доступной для непосредственного восприятия

наблюдателем. Показывающий ИП допускает только отсчет показа-

ний, регистрирующий обеспечивает запись показаний на диаграмму

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

14

или печать значений в графической или цифровой форме. Сигнали-

зирующий ИП подает световой или звуковой сигнал при достижении

измеряемой величины определенного значения, а интегрирующий

суммирует показания за определенный промежуток времени. У анало-

гового ИП показания являются непрерывной функцией измеряемой

величины, а у цифрового выходной сигнал дискретный.

измерительная установка — совокупность функционально

объединенных мер, измерительных приборов, измерительных преоб-

разователей и других устройств, предназначенных для измерений

одной или нескольких ФВ и расположенных в одном месте.

измерительная система — совокупность функционально объеди-

ненных мер, измерительных приборов, измерительных преобразова-

телей, ЭВМ и других технических средств, размещенных в разных

точках контролируемого объекта с целью измерений одной или не-

скольких ФВ, свойственных этому объекту, и выработки измеритель-

ных сигналов в разных целях.

Мера — СИ, предназначенное для воспроизведения и (или) хра-

нения ФВ одного или нескольких заданных размеров, значения ко-

торых выражены в установленных единицах и известны с необходи-

мой точностью.

информационно-измерительная система (ИИС) — совокупность

функционально объединенных измерительных, вычислительных и

других вспомогательных технических средств для получения измери-

тельной информации, ее преобразования, обработки с целью пред-

ставления потребителю (в том числе ввода в АСУ) в требуемом виде

либо автоматического осуществления логических функций измере-

ния, контроля, диагностирования, идентификации (распознавание

образов).

1.3. Виды и методы измерений

Существует несколько видов измерений. При их классификации

исходят из характера зависимости измеряемой величины от времени,

вида уравнения измерений, условий, определяющих точность резуль-

тата измерений, и способа выражения этих результатов.

Статические измерения — это измерения, при которых изме-

ряемая ФВ остается постоянной во времени в процессе измерения;

динамические измерения — измерения, при которых измеряемая ФВ

изменяется в процессе измерения. Прямые измерения — измерения,

при которых искомое значение ФВ находят непосредственно из

опытных данных: x = { x}[x] . Примером прямых измерений может

служить измерение температуры стеклянным термометром. При

косвенных измерениях искомое значение (y) определяется по резуль-

татам прямых измерений (xi) величин, связанных с искомой извест-

ной функциональной зависимостью:

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

15

y=f(x1,x2, ..., xn).

(1.2)

Примером косвенного измерения является измерение сопротив-

ления резистора методом амперметра — вольтметра, т. е . по результа-

там прямых измерений протекающего по резистору тока и напряже-

ния на нем: R = U/ I. При совокупных (совместных) измерениях

искомое значение (yj) определяется по результатам прямых измерений

одноименных (разноименных) значений xi путем решения системы

уравнений

xi = f(yj) =f(y1, y2, ..., ym),

(1.3)

где i =1 ...n, j =1 ...m, n≥ m; xi — результаты прямых измерений;

yj — искомые значения.

Если xi — одноименные ФВ, это совокупный вид измерения, а

если разноименные, то совместный.

Наиболее распространенными являются прямые измерения, слу-

жащие основой для более сложных видов измерений. Они могут

осуществляться двумя методами: методом непосредственной оценки

и методом сравнения с мерой. Под методом измерения в общем

случае понимается совокупность использования принципов и средств

измерений.

При методе непосредственной оценки значение ФВ определяет-

ся прямо (непосредственно) по отсчетному устройству СИ (например,

измерение давления обычным манометром).

Метод сравнения с мерой подразумевает сравнение измеряемой

величины с величиной, воспроизводимой мерой. В зависимости от

используемой меры (постоянной или регулируемой) он подразделя-

ется на дифференциальный и нулевой методы.

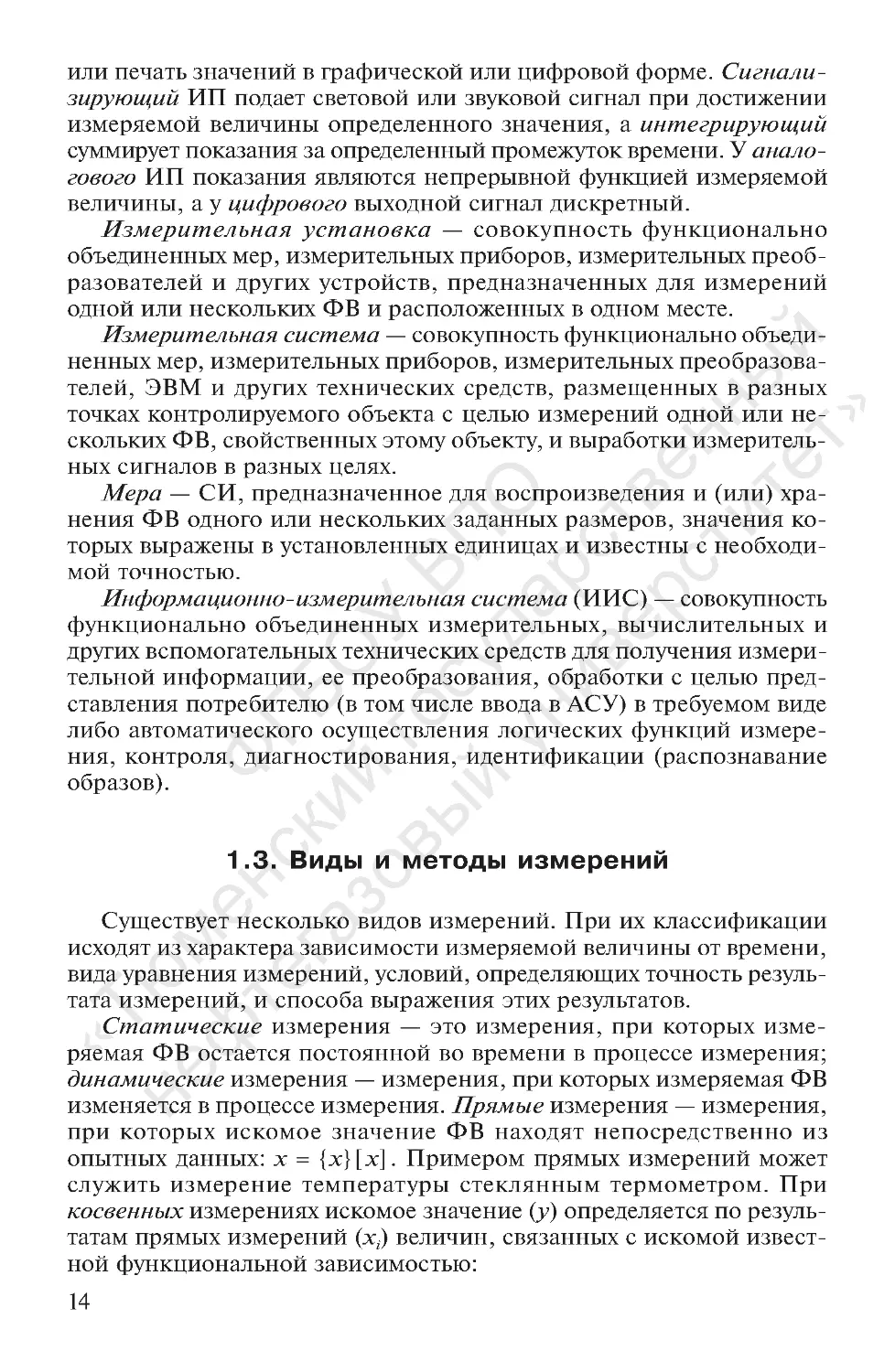

Дифференциальный ( разностный) метод предусматривает из-

мерение разности между измеряемой величиной и мерой (рис. 1.1, а).

Элемент сравнения (ЭС) определяет разность между измеряемой

величинойимерой:±a=x –xм;x=xм±a;xм = const.Результатиз-

мерения x отсчитывается по значению меры хм и разности a по от-

счетному устройству. Точность этого метода тем выше, чем меньше

разность a. При нулевом методе измеряемая величина уравновеши-

вается известной, воспроизводимой мерой (рис. 1.1, б ). Мера в этом

случае является регулируемой (xм = var) и уравновешивает измеряемую

величину x, т. е . нуль-индикатор (НИ), фиксирует разность ± a =

= x – xм = 0; отсчетное устройство (ОУ) представляет это значение

меры как результат измерения: x = xм.

Примером дифференциального и нулевого методов сравнения

является взвешивание неизвестного груза соответственно на разно-

плечих и равноплечих весах.

В измерительных устройствах, используемых в составе систем

автоматизации, ур авновешивание осуществляется автоматически

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

16

(рис. 1.1, в). В этом случае функцию НИ выполняет ЭС, а функции

оператора — исполнительный механизм (ИМ).

Нулевые методы являются наиболее точными, так как в этих ме-

тодах измеряемая величина полностью уравновешивается или заме-

щается значением меры данной величины, поэтому их точность за-

висит от точности самих мер.

1.4. Системы и единицы физических величин

Для выполнения условий единства измерений необходимо иметь

узаконенные системы физических величин и их единицы. Совокуп-

ность физических величин, связанных между собой зависимостями,

называется системой физических величин. Физические величины,

входящие в эту систему и условно принятые в качестве независимых

от других величин системы, носят название основные величины си-

стемы. Физические величины, входящие в систему и определяемые

через основные величины этой системы, называются производные

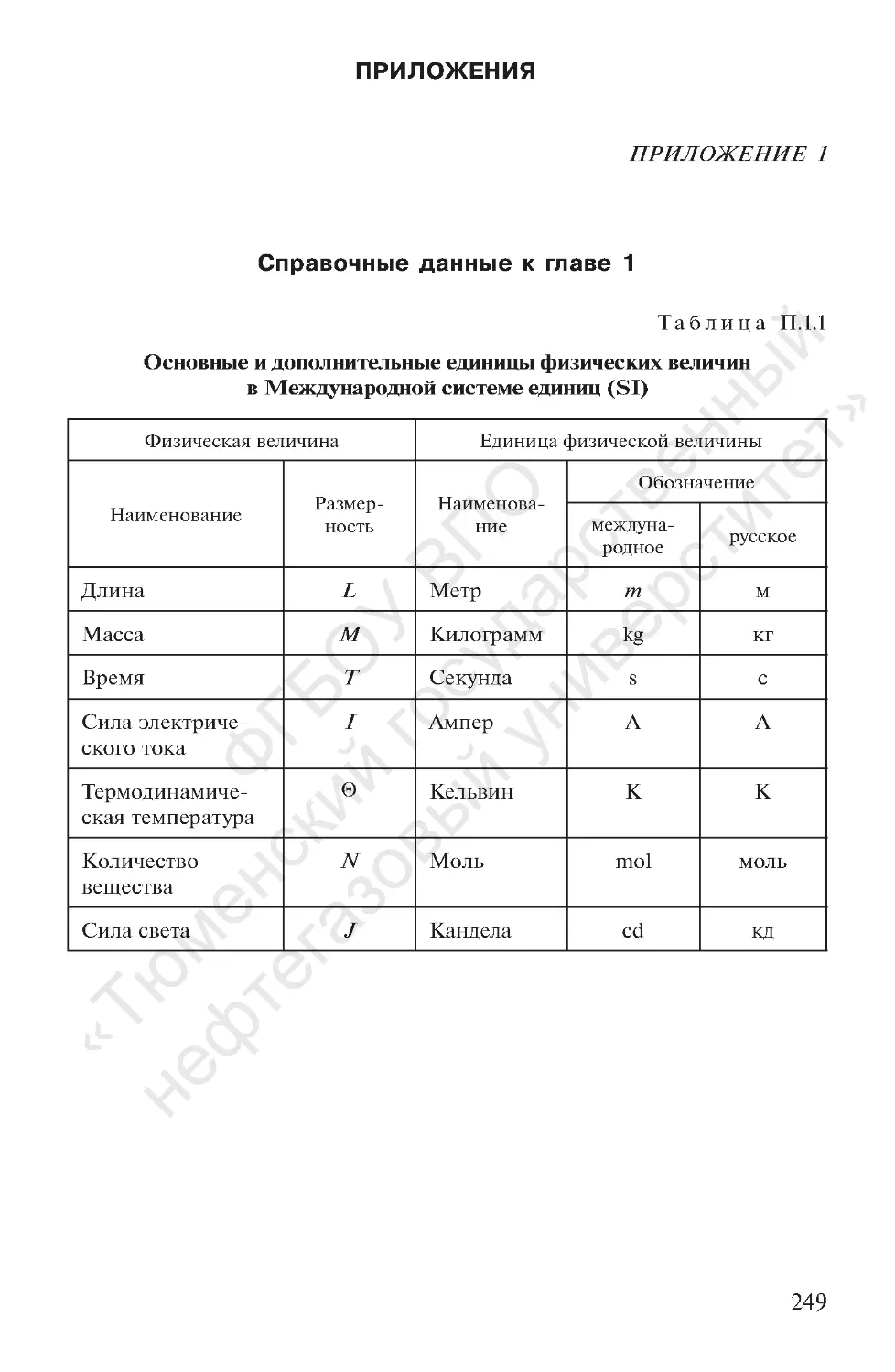

величины системы. Каждой основной величине (всего их семь) и

производной величине силе присвоен символ в виде прописной бук-

Рис. 1.1. Методы измерений:

а — дифференциальный; б — нулев ой; в — нулев ой с автоматическим уравнов ешив а-

нием; ИЦ — измерительная цепь; ОУ — отсчетное устройств о; М — мера; xм — значе -

ние меры; ЭС — элемент сравнения; НИ — нуль-индикатор; СИ — средство измере-

ния; У — усилитель; ИМ — исполнительный механизм; x — результат измерения;

^

x — истинно е значение ФВ; а — значение отсчета ОУ

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

17

вы латинского и греческого алфавитов, называемой размерностью

(dimension) основной физической величины: длина — L, масса — M,

время — T, сила — F, ток — I, термодинамическая температура — θ,

количество вещества — N, сила света — J . Размерностью производной

ФВ x называется выражение, отражающее связь этой величины с

основными ФВ системы; она представляет собой произведение раз-

мерностей основных величин, возведенных в соответствующие сте-

пени:

dimx=L

a

MbNγ... .

(1.4)

Показатели степени a, b, γ являются целыми или дробными, по-

ложительными или отрицательными числами и называются показа-

телями размерности. Например, размерность давления р, являю-

щегося производной ФВ, можно выразить через размерности основ-

ных величин следующим образом:

p

F

s

Fm

gg

l

t

p

ml

st

== ==

;;;;

22

dimm=M;diml=L;dimt=T;dims=L2;

dimp=M×L×L-2×T-2

= M×L-1×T-2

.

Измерение физических величин возможно лишь в том случае, если

для каждой из них выбраны соответствующие единицы. Системой

единиц ФВ называется совокупность основных и производных единиц

ФВ, относящихся к некоторой системе ФВ, и образованная в соот-

ветствии с принятыми принципами. В настоящее время общепри-

нятой является Международная система единиц (СИ или SI — system

international ). Ее основные единицы приведены в приложении 1.

Производные единицы Международной системы единиц образуются

на основании законов, устанавливающих связь между ФВ или на

основании определения ФВ, при этом единица производных ФВ со-

стоит из единиц основных ФВ. В некоторых случаях для выражения

производных величин приняты собственные наименования, чаще

всего это имена ученых.

Размеры системных единиц ФВ на практике часто неудобны, так

как или слишком велики, или слишком малы, поэтому используются

внесистемные единицы ФВ: кратные и дольные. Кратной (дольной)

единицей называют единицу, в целое число раз б'ольшую (меньшую)

системной или внесистемной единицы. Для обозначения множителя,

или коэффициента пересчета, используются соответствующая при-

ставка перед названием единицы и дополнительная буква (буквы)

в размерности, например мега (множитель 106) или микро (10-6).

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

18

К внесистемным единицам ФВ также относятся относительные и

логарифмические.

Относительная величина представляет собой безразмерное от-

ношение некоторой ФВ х1 к одноименной ФВ х0, принимаемой за

исходную:

k

x

x

=

{}

{}

.

1

0

Относительные величины могут выражаться в безразмерных едини-

цах (k = 1·10

0

); в процентах (k = 1·10

-2

); в промилле (k = 1·10

-3

);

в миллионных долях — м. д. (или ppm) (k = 1·10

-6

). Логарифмическая

величина представляет собой логарифм (десятичный, натуральный

или при основании 2) безразмерного отношения двух одноименных

физических величин. Единицей логарифмической величины являет-

ся бел (Б), определяемый следующими соотношениями:

12

1

2

1

2

Б==

lg

lg,

N

N

F

F

где N1 = 10N2; FF

12

10

=

; N1 и N2 — одноименные энергетические

величины (мощность, энергия и т. д. ); F1 и F2 — одноименные сило-

вые величины (напряжение, сила тока, давление и т. д . ) .

На практике чаще используется децибел (1 Б = 10 дБ).

1.5 . Метрологические характеристики средств

измерений

Метрологическая характеристика (MX) средства измерения —

это характеристика одного из свойств СИ, влияющая на результат

измерений и на его погрешность. Для каждого типа СИ устанавли-

ваются свои МХ. Метрологические характеристики, устанавливаемые

в нормативно-технической документации (НТД) на данное СИ, на-

зываются нормируемыми MX, а определяемые экспериментально —

действительными МХ.

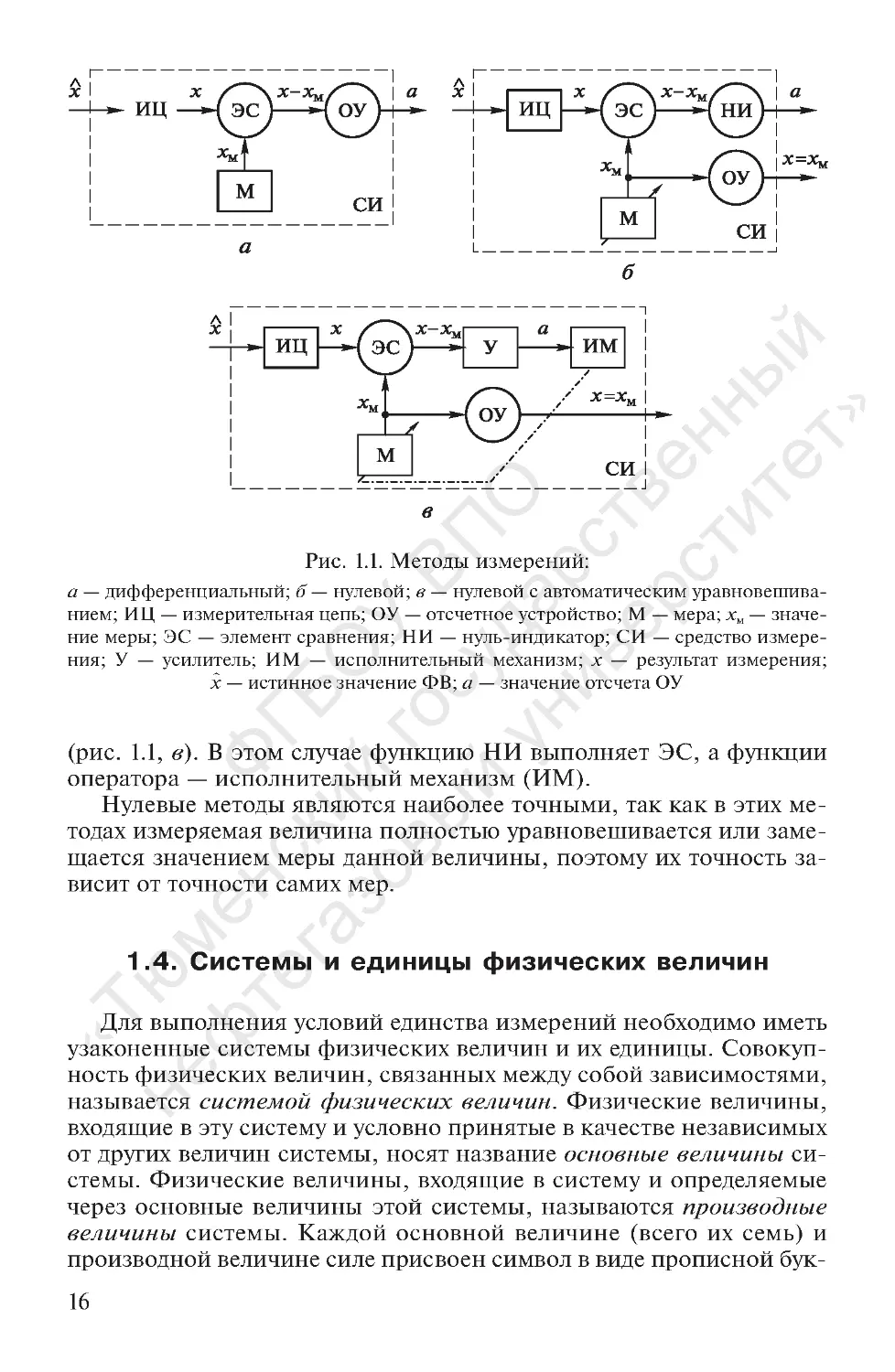

К метрологическим хар актеристикам относятся статические и

динамические характеристики, чувствительность, порог чувствитель-

ности, диапазон измерения, цена деления шкалы и т. д . Статическая

характеристика (СХ) — это функциональная зависимость выходной

величины y от входной x в статическом режиме (рис. 1.2). При этом

режиме входные и выходные величины СИ не изменяются во време-

ни (стационарный или равновесный режим). Более точно СХ можно

определить как зависимость информативного параметра выходного

сигнала от информативного параметра входного сигнала в статиче-

ском режиме. В общем случае эта зависимость представляет собой

некоторое нелинейное уравнение преобразования у = f(х). Для из-

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

19

мерительных преобразователей и измерительных приборов с неиме-

нованной шкалой или со шкалой, отградуированной в единицах,

отличных от единиц измеряемой величины, СХ называется также

функцией преобразования, а для остальных измерительных прибо-

ров — характеристикой шкалы.

В реальных условиях эксплуатации на СИ действуют влияющие

факторы φ (внутренние и внешние), которые не несут информацию

об измеряемом параметре. Если они не равны нормам, то зависимость

у = f(х) называется рабочей СХ, а если равны — номинальной или

градуировочной СХ у = fsf( х). Градуировочные характеристики СИ

получаются экспериментальным путем и могут быть заданы в виде

формул, графика или таблицы (например, градуировочные таблицы

для термометров сопротивления и термопар).

Важным параметром СИ является угол наклона статической ха-

рактеристики к оси абсцисс (для линейных СХ) или касательной к

этой характеристике в точке отсчета (для нелинейных СХ). Тангенс

угла наклона называется чувствительностью СИ (S). Чувствитель-

ность СИ — это свойство, определяемое отношением изменения

выходного сигнала этого средства к вызывающему его изменению

измеряемой величины:

S

yy

xx

=

-

-

=

вн

вн

tga;

(1.5)

S

y

x

dx

dy

x

==

=

→

lim.

D

D

D

0

tga

Различают абсолютную и относительную чувствительности.

Абсолютная чувствительность определяется по формуле

S

y

x

=

D

D

,

(1.6)

Рис. 1.2 . Статические характеристики СИ:

1 — линейная; 2 — нелинейная; хн, хв, ун, ув — соответственно нижнее и верхнее значе-

ния входных и выходных величин СИ; a — угол наклона СХ

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

20

а относительная — по формуле

S

y

xx

0=

D

D

,

(1.7)

где Dy — изменение сигнала на выходе СИ; Dx — изменение изме -

ряемой величины; x — измеряемая величина.

Если статическая характеристика СИ нелинейна, то чувствитель-

ность в различных точках диапазона будет различной, а шкала — не -

равномерной. При линейной статической характеристике чувстви-

тельность СИ постоянна, а шкала равномерная.

Порог чувствительности СИ — это наименьшее значение из-

менения ФВ, начиная с которого может осуществляться ее измерение

данным средством.

Для шкальных отсчетных устройств используются характеристики,

показанные на рис. 1.3.

Цена деления шкалы (постоянная прибора) — разность значений

величины, соответствующих двум соседним отметкам шкалы СИ, т. е .

количество единиц величины, содержащихся в одном делении шкалы.

Диапазон измерений — область значений величины, в пределах ко-

торой нормированы допускаемые пределы погрешности СИ. Значе-

ния величины, ограничивающие диапазон измерений снизу и сверху

(слева и справа), называют соответственно нижним xн и верхним xв

пределом измерений. Область значений шкалы, ограниченная на-

чальным и конечным значениями шкалы, называется диапазоном

показаний.

Цена деления шкалы C однозначно связана с числом делений n

шкалы и чувствительностью S:

Рис. 1.3 . Шкала измерительного прибора:

хн — нижний предел измерения; хв — в ерхний предел измерения

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

21

C

xx

n

CS

=

-

=

вн

;,

1

а число делений n — с классом точности (А) СИ: n ≥ 10/ 2A (понятие

класса точности будет дано в подразд. 1.6).

Поэтому значение измеряемой величины должно быть отсчитано

по шкале с погрешностью в половину деления.

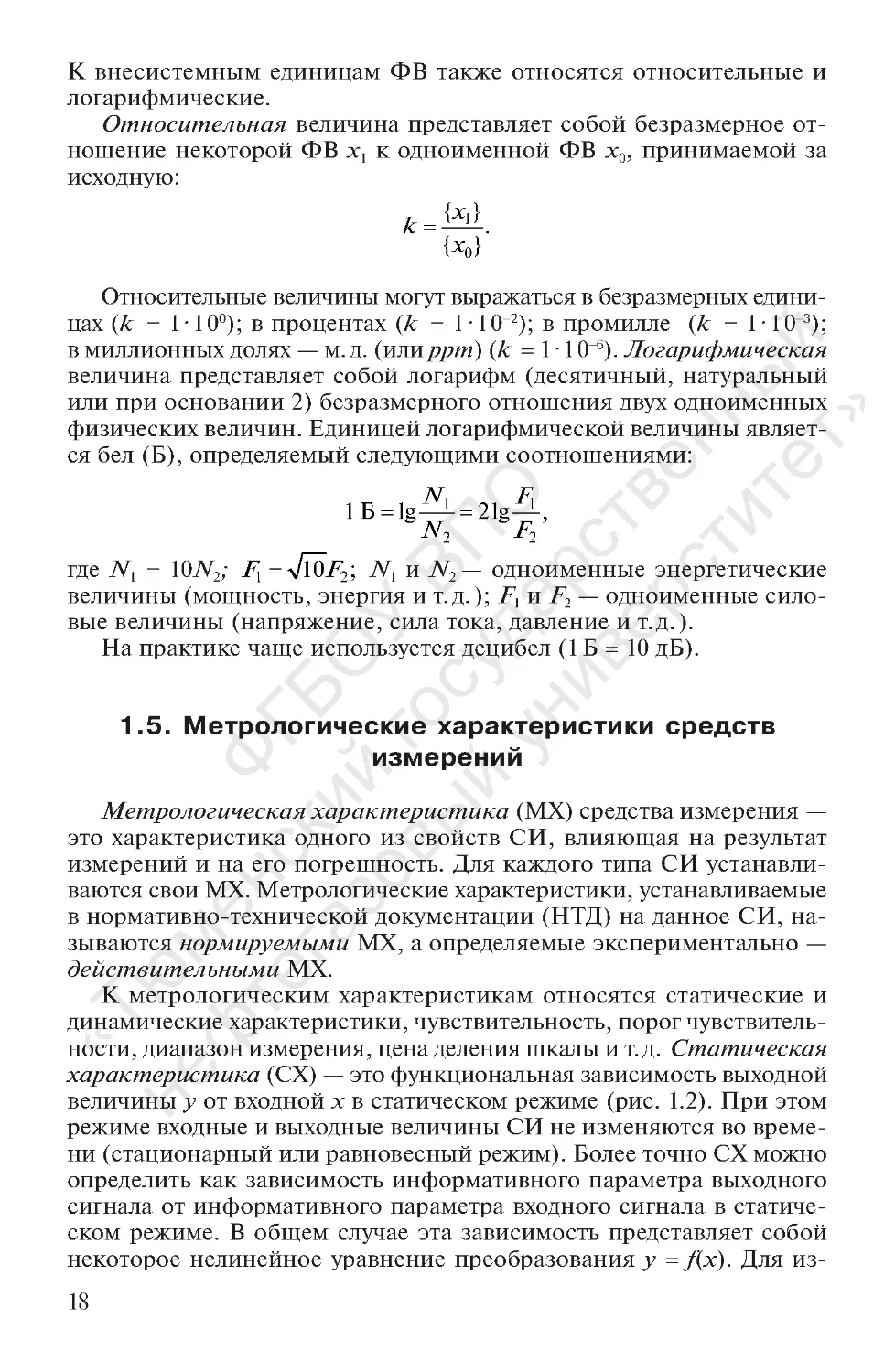

Динамическая характеристика СИ (рис. 1.4) — это зависимость

выходного сигнала от входного в динамическом режиме (в этом

режиме входные и выходные величины изменяются во времени)

y(t) = f [x[( t)]]. Динамический (неустановившийся, или переходный)

режим — переход СИ из одного установившегося режима в другой.

Так как практически все СИ имеют в своем составе инерционные

элементы (подвижные механические узлы; электрические, пневмати-

ческие или гидравлические емкости, индуктивности; элементы, об-

ладающие тепловой инерцией, и т. д . ), то при мгновенном изменении

входного сигнала выходной сигнал изменяется с запаздыванием по

определенному закону (кривые переходных процессов, или кривые

разгона). Закон изменения этих характеристик может быть колебатель-

ным, апериодическим, дифференциальным, интегральным. Динами-

ческие характеристики описываются дифференциальными уравне-

ниями, передаточной функцией, амплитудно-фазовой, амплитудно-

частотной и ф азо-частотной характеристиками (см. гл. 13), а также

переходной и импульсной функциями. Для определения параметров

динамических характеристик СИ используют теорию автоматическо-

го управления (регулирования). Важным параметром динамического

Рис. 1.4. Динамическая характеристика СИ:

х — измерительный сигнал; у — выходной сигнал; y0 — установившееся значение вы-

ходной величины; t — время; T — постоянная времени; τ — время, з а которое выход-

ная величина примет установившееся значение у0

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

22

режима является время завершения переходного процесса (проме-

жуток времени τ от момента подачи измерительного сигнала x до

момента установления постоянного выходного сигнала y = const). На

практике широко используется постоянная времени Т (это время, за

которое выходной сигнал достиг бы нового установившегося значе-

ния, если бы изменялся с постоянной скоростью, равной начальному

значению). Обычно за Т принимают время, за которое выходная

величина y достигает уровня y = 0,632y0, где у0 — установившееся

значение выходной величины.

1.6 . Погрешности измерений и средств

измерений

При любых измерениях важно оценить их точность. Термин «точ-

ность измерения», т. е. степень приближения результатов к некото-

рому истинному значению, не имеет строгого определения и исполь-

зуется для качественного сравнения измерительных операций. Для

количественной оценки существует понятие «погрешность измере-

ния». Любой результат измерения является случайным, поэтому для

оценки его достоверности используются две характеристики: мате-

матическое ожидание Mx

()

θ=

—

среднее значение, вокруг кото-

рого группируются все случайные результаты измерения x1... xn, и

дисперсия D (θ) — степень разбросанности результатов относитель-

ного математического ожидания.

Понятия «точность» и «погрешность» можно пояснить на при-

мере стрельбы по мишени из артиллерийского орудия. Центр мише-

ни (точка наводки орудия на цель) — истинное значение, или мате-

матическое ожидание, причем M(θ) = 0. Точки попадания снарядов

в мишень — это результаты измерения (случайные величины), так

как на полет снаряда действуют случайные факторы: ветер, неравно-

мерно распределенная масса и сама масса снарядов, водные прегра-

ды (притягивают снаряды при их полете) и т. д. Точность стрельбы h

тем выше, чем кучнее, т. е . ближе к цели (центру мишени) ложатся

снаряды. Отклонение же снарядов от центра мишени характеризует-

ся погрешностью стрельбы d; чем ближе к цели попадают снаряды,

тем меньше погрешность стрельбы и выше точность. Следовательно,

точность h и погрешность d обратно пропорциональны: h = 1/ | d |.

Погрешность измерения (D) — это отклонение результата изме-

рения от истинного значения измеряемой величины. Функциональ-

ная зависимость выходной величины имеет вид xfx

=

(; ),

D где

D=xx

-

—

погрешность результата.

Точность измерения (h) — это близость результатов измерения к

истинному значению измеряемой величины.

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

23

В общем виде погрешность измерения имеет следующие состав-

ляющие:

D = D( x)*Dнаб*Dм*Dобр*DСИ,

(1.8)

где D(x) — погрешность от нестабильности измеряемой величины х;

Dнаб — погрешность наблюдателя; Dм — погрешность метода измере-

ния; Dобр — погрешность метода обработки результата; DСИ — погреш-

ность применяемого средства измерения.

Символом «*» обозначены знаки неопределенности суммирования

между составляющими погрешности измерения, так как вопрос о

законах сложения решается в каждом конкретном случае.

Таким образом, понятия погрешность измерения и погрешность

Си отличаются друг от друга. Первые четыре составляющие погреш-

ности измерения могут быть уменьшены или даже сведены к нулю.

Последняя погрешность DСИ — погрешность СИ — является неустра-

нимой погрешностью.

Погрешности средств измерения DСИ классифицируются по ряду

признаков.

По форме записи погрешностиСИделятсянаабсолютнуюD,

относительную d и приведенную γ. Абсолютная погрешность — это

разность между результатом и истинным значением измеряемой ве-

личины:

D=xx

-

.

(1.9)

Эта погрешность характеризует только количественную сторону

результата измерения, но не отражает качественную сторону про-

цесса измерения; например, погрешность измерения расстояния

между двумя объектами D = 2 км не позволяет однозначно сделать

вывод о качестве измерения. Относительная погрешность — это

отношение абсолютной погрешности к истинному значению из-

меряемой величины. Она характеризует погрешность результата

измерения

d=±

D

x

.

(1.10)

Измерительный прибор измеряет ФВ переменного значения. Его

качество не может характеризоваться относительной погрешностью,

так как она уменьшается с увеличением истинного значения изме-

ряемой величины:

dd

1

1

1

11

1

2

2

2

22

2

=±

=±

=±

=±

DD

x

xx

xx

xx

x

–

,

–

;

так как x1 < x2, D1 ≈D2, то d2 < d 1, т. е. в этом случае погрешность прибора

будет находиться в пределах изменения d1...d2 этой погрешности.

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

24

Любое же СИ должно характеризоваться одной погрешностью.

Исходя из этого существует «золотое правило» в метрологии:

в многопредельных измерительных приборах измерение ФВ прово-

дится в последней трети шкалы.

Качество измерительного прибора характеризуется приведенной

погрешностью. Приведенная погрешность — это отношение абсо-

лютной погрешности к базовому значению:

γ=±

D

N

,

(1.11)

где N = const — базовое значение, за которое в измерительных при-

борах принят диапазон измерения N = (xв - xн).

На практике вместо истинного значения измеряемой величины

используется ее действительное значение:

D=x-xд; dγ

=±

≈=

±

DD

D

xx

N

д

;.

Относительная и приведенная погрешности могут выражаться не

только в безразмерных единицах, но и в процентах:

dγ

=±

⋅=

±⋅

DD

xN

100

100

%;

%.

По режиму измерения погрешностиделятсянастатиче-

ские Dst и динамические Ddy n. Статическая погрешность формируется

в статическом режиме. Абсолютная погрешность СИ в статическом

режиме

DD

st

xxx

==

-

().

(1.12)

В динамическом режиме формируется динамическая погрешность.

Абсолютная погрешность СИ в динамическом режиме

Dxt

xt xt

() () ().

[]=-

(1.13)

Абсолютная динамическая погрешность имеет вид

D

dyn = D[x(t)]-Dst .

(1.14)

Повнешним условиям примененияСИпогрешности

делятся на основную D0 и дополнительную Dc. Кроме измеряемой

величины на СИ оказывают влияние различные влияющие факторы φi

(внутренние и внешние), которые не несут информацию об изме-

ряемой величине, но искажают ее. Таким образом, результат измере-

ния является функцией всех этих величин:

хfx

с

=

()

...

,,,,.

Dφφ

1

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

25

Для каждого СИ в нормативно-технической документации (НТД)

указываются диапазоны изменения влияющих факторов, которые для

данного СИ являются нормами (φref). Эти значения могут быть даны

в виде одного числа (влажность Wref = 60 %) или в виде диапазона

чисел(θref =(20±5)°C,Uref =±

220 15

10 B ). Если в условиях эксплуатации

СИ влияющие факторы имеют нормальные значения или находятся

в пределах нормальной области этих значений (φi = φref), то такие

условия эксплуатации называются нормальными, а погрешность СИ,

формируемая в этих условиях, — основной, так как присуща только

самому СИ, отражает свойство только самого СИ и является его

основной (главной) погрешностью. Результат, полученный в нормаль-

ных условиях эксплуатации, равен

xf

x

00

=

()

,,

D

а основная абсолютная погрешность

D00

=-

xx

.

(1.15)

Если влияющие величины не равны нормам (φi ≠φref), то результат,

полученный в рабочих условиях эксплуатации, будет равен

xp = f(x, Dp),

а абсолютная погрешность для этих условий эксплуатации равна

Dpp

=-

xx

.

(1.16)

Дополнительная погрешность — это разность между погрешно-

стью в рабочих условиях эксплуатации и основной погрешностью,

она имеет вид

D

ci =Dpi-D0

(1.17)

и формируется по каждому влияющему фактору φi .

Суммарная дополнительная погрешность D c равна

DD

cc

i

i

l

=

=

∑2

1

,

где D ci — дополнительная погрешность по φi влияющему фактору;

l — число влияющих факторов.

В НТД на СИ кроме нормальных указываются также рабочие об-

ласти влияющих величин φi и дополнительные погрешности по

каждой из них, что позволяет определить общую погрешность для

конкретных условий измерения (если они не выходят за пределы

рабочих условий эксплуатации).

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

26

По характеру появления погрешностиСИделятсяна

систематическую D s и случайную °D. Систематической называют

составляющую погрешности, остающуюся постоянной или изменяю-

щуюся по определенному закону от измерения к измерению. Обыч-

но систематические погрешности исключаются из результата изме-

рения различными способами. Случайной называют составляющую

погрешности, которая изменяется случайным образом при повторных

измерениях одного и того же истинного значения измеряемой вели-

чины. Исключить ее из результата невозможно, но оценить необхо-

димо. Для этого используются теория вероятностей и математическая

статистика.

Позависимости между величиной погрешности

и значением измеряемой величины погрешностиСИ

делятся на аддитивные, мультипликативные и гистерезиса.

Аддитивная погрешность постоянна по величине и не зависит от

значения измеряемой величины: D a (xi) = ± a. Ее причиной, напри-

мер, может быть сбитая шкала СИ.

Мультипликативная погрешность пропорциональна измеряемой

величине: D м (xi) = ± bxi; ее причиной может быть, например, изме-

нение параметров отдельных элементов.

Погрешность гистерезиса — это несовпадение результатов из-

мерений при прямом и обратном ходе (причинами гистерезиса явля-

ются люфт, сухое трение, упругое последействие и т. п . ). Количествен-

но погрешность гистерезиса (вариация) определяется как разность

между результатами измерений одного и того же значения измеряемой

величины, полученными при движении со стороны меньших значе-

ний до данного значения (прямой ход) и со стороны больших значе-

ний до данного значения (обратный ход). Вариация Н для стрелочных

приборов определяется по формуле

Нxx

=

′- ′′,

где x′ и x′′ — результаты, полученные соответственно при прямом и

обратном ходе.

При технических измерениях каждому СИ присваивается опреде-

ленный класс точности. Класс точности (А) — это о бобщенная

метрологическая характеристика, определяющая различные свойства

СИ и включающая в себя систематическую и случайную составляю-

щии погрешности. Класс точности нормируется предельными значе-

ниями основной погрешности в виде абсолютной, относительной или

приведенной.

Классами точности, определенными по абсолютной погрешности

Dop, нормируются меры. Такой класс точности обозначается римской

цифрой или прописной буквой латинского алфавита, причем чем

больше цифра или дальше буква от начала алфавита, тем больше по-

грешность.

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

27

Класс точности, который обозначается на СИ цифрами, заклю-

ченными в окружность 1,5 , определяется по относительной погреш-

ности

dop

op

x

A

=±

⋅

=±

D 100%

,%,

где x — результат измерения. Такими классами точности нормируют-

ся мосты переменного тока, счетчики электрической энергии, дели-

тели напряжения, измерительные трансформаторы. Цифровые СИ

нормируются классами точности, которые также определяются от-

носительной погрешностью

dop

cd

x

x

=± +-

в

1,%,

причем

cb

a

x

d

a

x

=+

=

вв

;,

где а = Dа(x) и b = Dм(x) — аддитивная и мультипликативная состав-

ляющие погрешности соответственно; xв — верхний предел измерения

СИ. Такой класс точности может быть обозначен, например, 0,02 / 0,01

(с = 0,02, d = 0,01). При нормировании класса точности по приве-

денной погрешности γop для СИ с неравномерной шкалой (например,

омметров и амперметров) она определяется по формуле

γop

op

N

x

A

=±

⋅

=±

D 100%

,

где xN — длина шкалы или ее части; обозначается такой класс точ-

ности на СИ цифрами с галочкой внизу — 1,5

∨

.

Для нормирования класса точности всех аналоговых СИ исполь-

зуется приведенная погрешность

γop

op

N

A

=±

⋅

=±

D 100%

,

где N = xв - xн — предел измерения СИ.

Обозначается такой класс точности цифрами, например: 2,0. От-

влеченные положительные числа A, c, d в формулах выбираются из

ряда (1,0; 1,5; 2,0; 2,5; 4,0; 5,0; 6,0)10n, где n = -3; -2; -1; 0; 1, и назы-

ваются классами точности.

Средство измерений может иметь два и более классов точности.

Например, при наличии у него двух и более диапазонов измерений

одной и той же физической величины (многопредельные измеритель-

ные приборы) или при измерении одним СИ нескольких физических

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

28

величин (разные классы точности для каждой измеряемой величины).

Зная класс точности СИ, можно определить действительное значение

измеряемой величин xд:

xд = x±Dop,

или, зная предел допускаемой основной погрешности Dop, соответ-

ствует ли данное СИ своему классу точности.

Показателями качества измерения являются также правильность,

сходимость и воспроизводимость измерений. Правильность отража-

ет близость к нулю систематических погрешностей в их результатах.

Сходимость отражает близость друг к другу результатов измерений,

выполняемых в одинаковых условиях. Воспроизводимость отражает

близость друг к другу результатов измерений, выполняемых в раз-

личных условиях (в разное время, в различных местах, разными

методами и средствами измерения).

1.7. Градуировка и поверка средств измерений

Все СИ перед эксплуатацией подлежат процедуре градуировки,

а в процессе эксплуатации — периодической процедуре поверки.

Градуировка — это операция нанесения на шкалу СИ отметок, соот-

ветствующих показаниям рабочего эталона (для измерительных

приборов), или определения градуировочной характеристики СИ (для

измерительных преобразователей). Поверка — это операция, прово-

димая метрологическими службами и заключающаяся в установлении

пригодности СИ к применению на основании экспериментально

определенных метрологических характеристик и контроля их соот-

ветствия НТД. Основной метрологической характеристикой, опреде-

ляемой при поверке СИ, является его погрешность. Она находится

на основании сравнения поверяемого СИ с более точным рабочим

эталоном.

Поверка измерительных приборов проводится одним из двух ме-

тодов:

1) непосредственное сравнение величин, измеряемых СИ, и ве-

личин, воспроизводимых рабочими эталонами соответствующего

класса точности;

2) непосредственное сличение показаний поверяемого и некото-

рого рабочего эталона при измерении одной и той же величины.

Основой данного метода служит одновременное измерение одного и

того же значения физической величины поверяемым СИ и рабочим

эталоном. Разность показаний этих приборов равна абсолютной по-

грешности поверяемого СИ.

Важным при поверке является выбор оптимального соотношения

между допускаемыми погрешностями рабочего эталона и поверяе-

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

мого СИ. Обычно рабочие эталоны выбираются таким образом,

чтобы это соотношение было 1 : 3 или 1 : 5.

Контрольные вопросы

1. Что означает понятие «метрология»?

2. В чем разница между истинным и действительным значением физиче-

ской величины?

3. Что такое шкала отношений? Приведите пример такой шкалы.

4. Что такое дольные и кратные единицы измерений?

5. Какие измерения относятся к косвенным? Приведите пример.

6. Какие причины могут привести к появлению аддитивной погрешно-

сти?

7. В чем заключается разница между погрешностью измерения и погрешно-

стью средства измерения?

8. Приведите классификацию средств измерения.

9. Что понимается под нормальными условиями измерения?

10. Может ли средство измерения иметь несколько классов точности?

11. В чем состоит разница между поверкой и градуировкой?

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

30

Глава 2

ЭЛЕКТРИЧЕСКИЕ ДАТЧИКИ МЕХАНИЧЕСКИХ ВЕЛИЧИН

2.1. Индуктивные датчики

Принцип работы индуктивных датчиков (ИД) основан на изме-

нении индуктивности или взаимоиндуктивности обмотки с магни-

топроводом вследствие изменения магнитного сопротивления маг-

нитной цепи датчика под воздействием измеряемой величины. ИД

относятся к классу параметрических датчиков. Наиболее широко ИД

применяются для преобразования линейных и угловых перемещений,

а также технологических параметров, преобразуемых в перемещение

(давление, расход и др.). Они также используются в дефектоскопии

для определения наличия дефектов, толщины немагнитных покрытий

на стали и в ряде других областей.

Простейший одинарный (однотактный) иД линейного пере-

мещения (рис. 2 .1, а) с переменным воздушным зазором d, значение

которого является измеряемой величиной, состоит из сердечника 1,

подвижного якоря 2, связанного с контролируемым объектом X, и

обмотки питания 3, которая является одновременно измерительной

обмоткой. В этом датчике происходит цепочка преобразований

X→d→Rм→Ф→L→Z→I, гдеX — измеряемое перемещение;d—

воздушный зазор между сердечником и якорем; Rм — м агнитн о е

сопротивление цепи датчика; Ф — магнитный поток; L — индуктив-

ность обмотки 3; Z — ее полное сопротивление; I — ток в обмотке.

Статическая характеристика датчика представляет собой зависи-

мость тока I в обмотке от зазора d. Ток I в обмотке

I

U

Z

U

RL

U

L

==

+

≈

ппп

22

()

,

ω

ω

(2.1)

где Uп — напряжение питания; R — активное сопротивление обмот-

ки; ω — циклическая частота напряжения питания; L — индуктив-

ность обмотки.

Поскольку R << ω L, активным сопротивлением можно пренебречь.

Индуктивность L и магнитный поток Ф равны соответственно

L

w

I

=

Ф

;

(2.2)

Ф

Г

Б

О

У

В

П

О

«

Т

ю

м

е

н

с

к

и

й

г

о

с

у

д

а

р

с

т

в

е

н

н

ы

й

н

е

ф

т

е

г

а

з

о

в

ы

й

у

н

и

в

е

р

с

т

и

т

е

т

»

31

Ф

м

=

wI

R

,

(2.3)

где w — число витков обмотки; Rм = Rмс

+ Rмв

; Rмс

, Rмв

—

магнитное

сопротивление магнитопровода, стали и воздушного зазора соответ-

ственно.

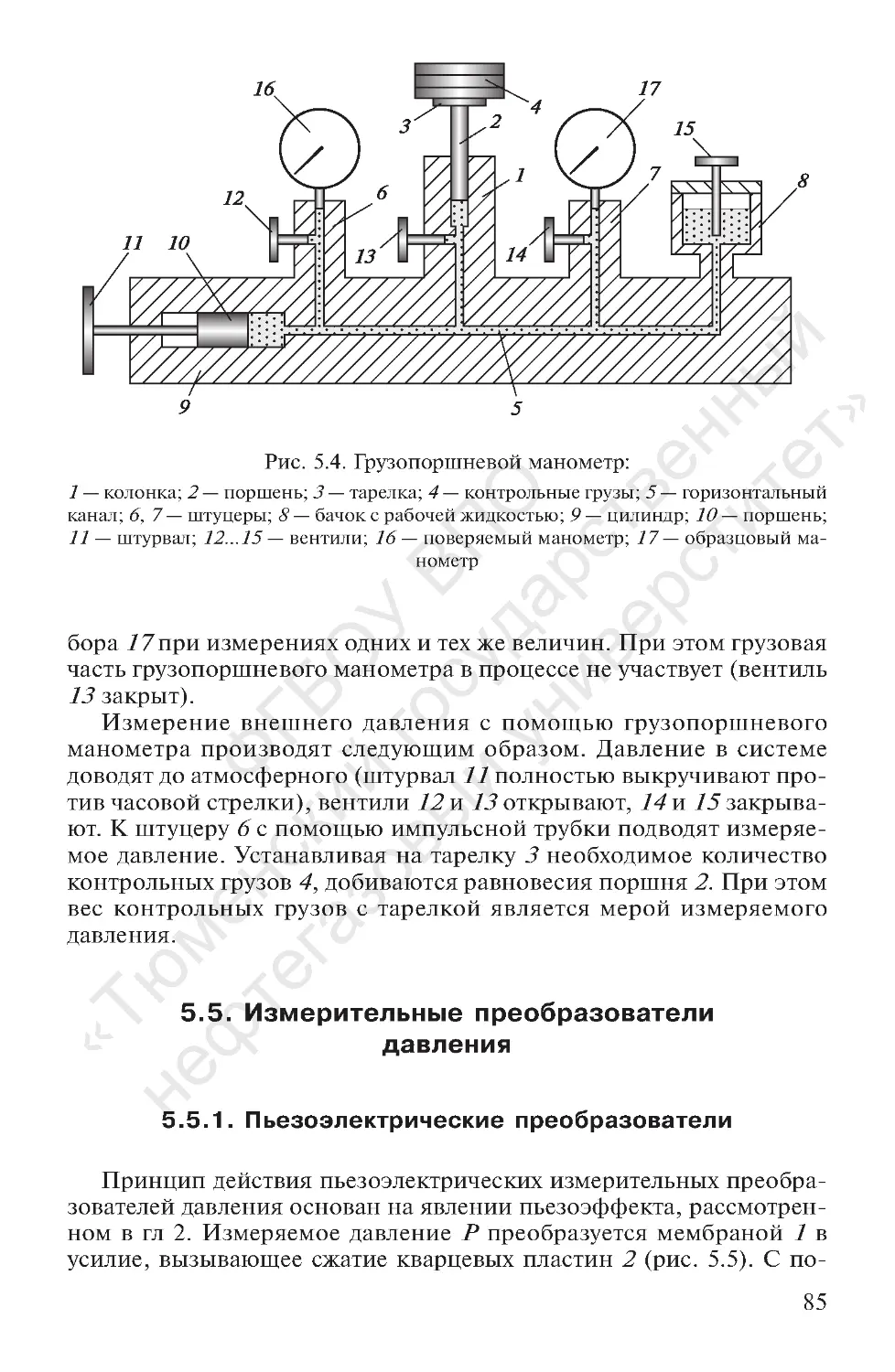

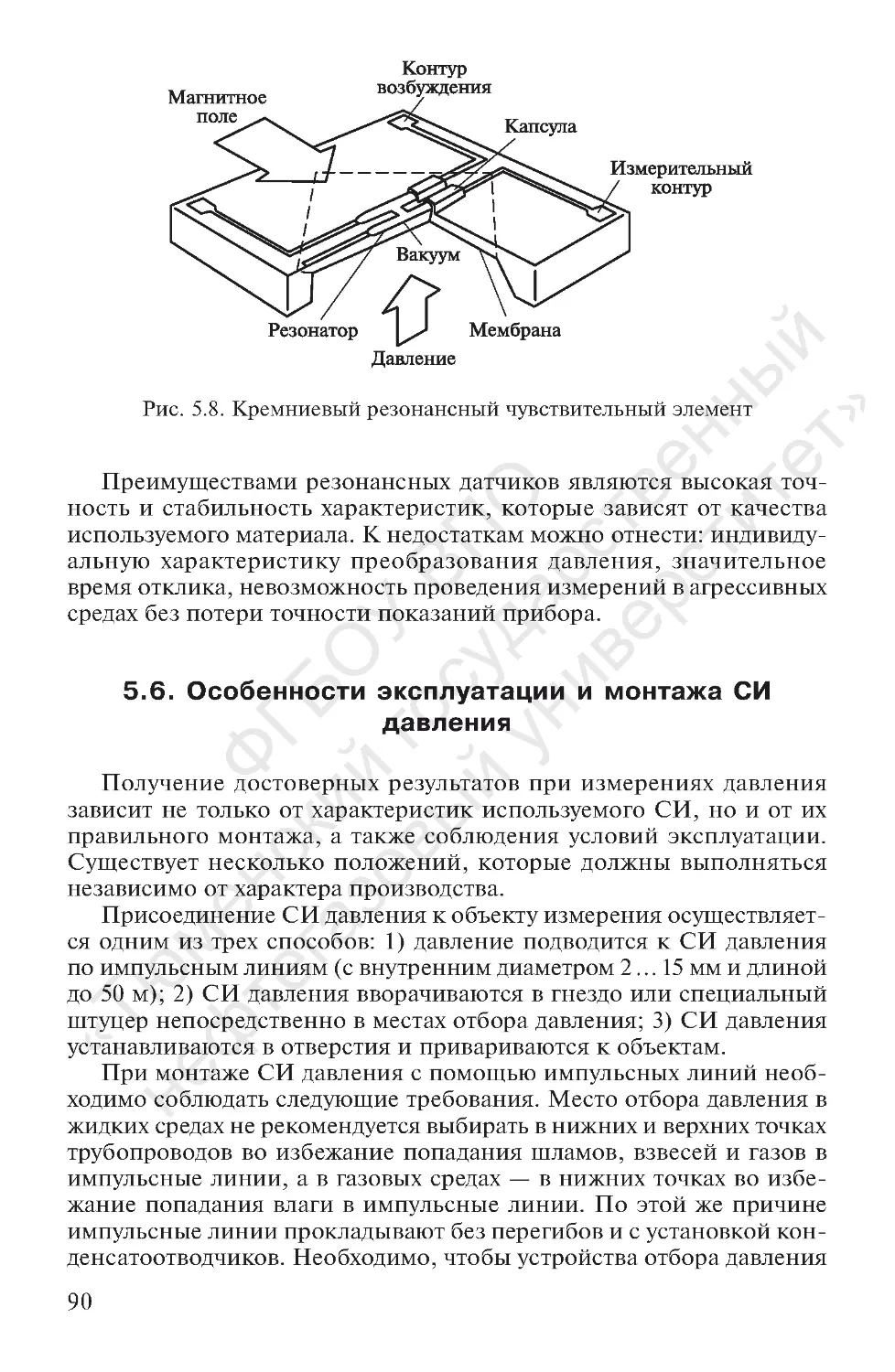

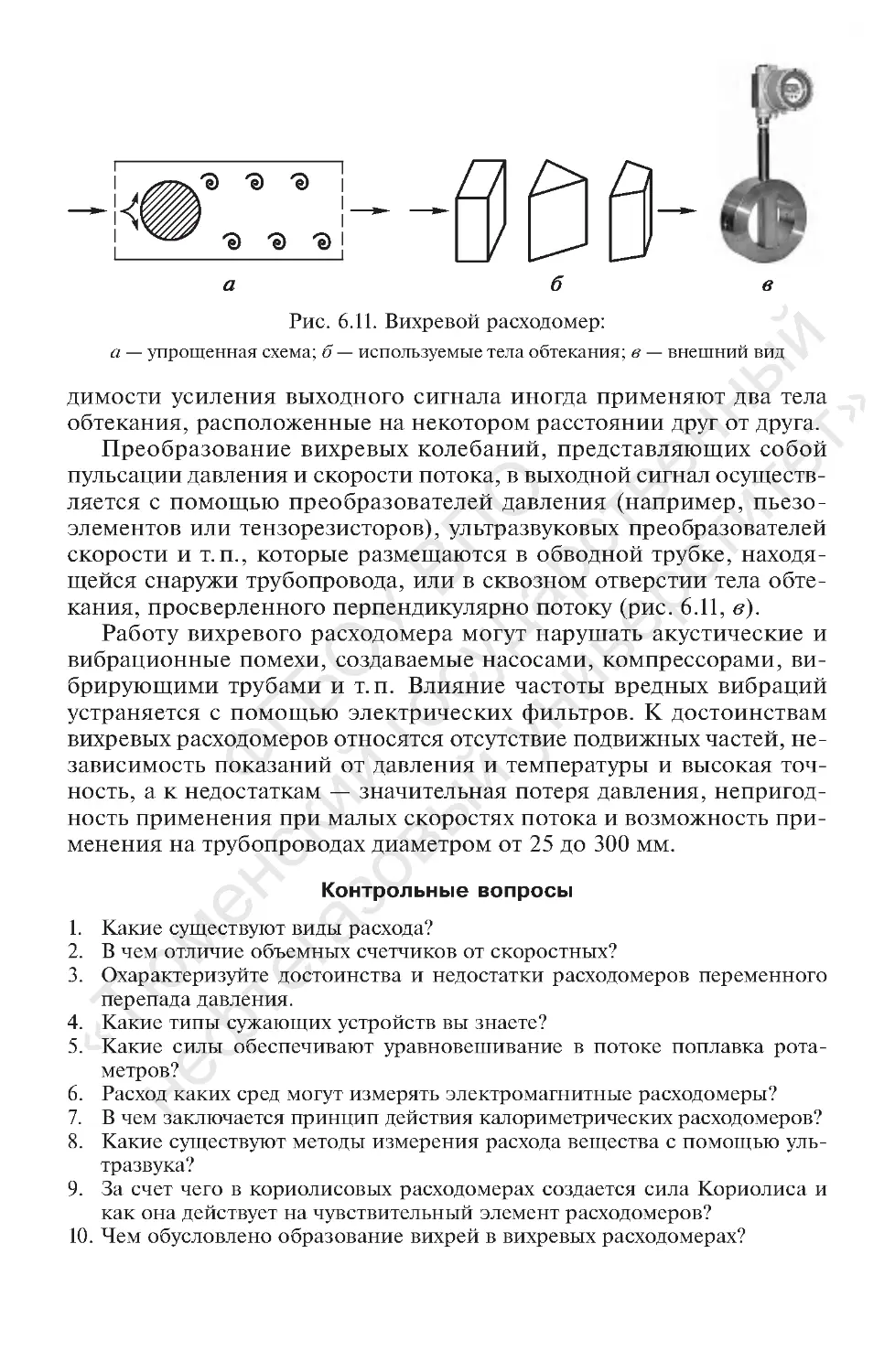

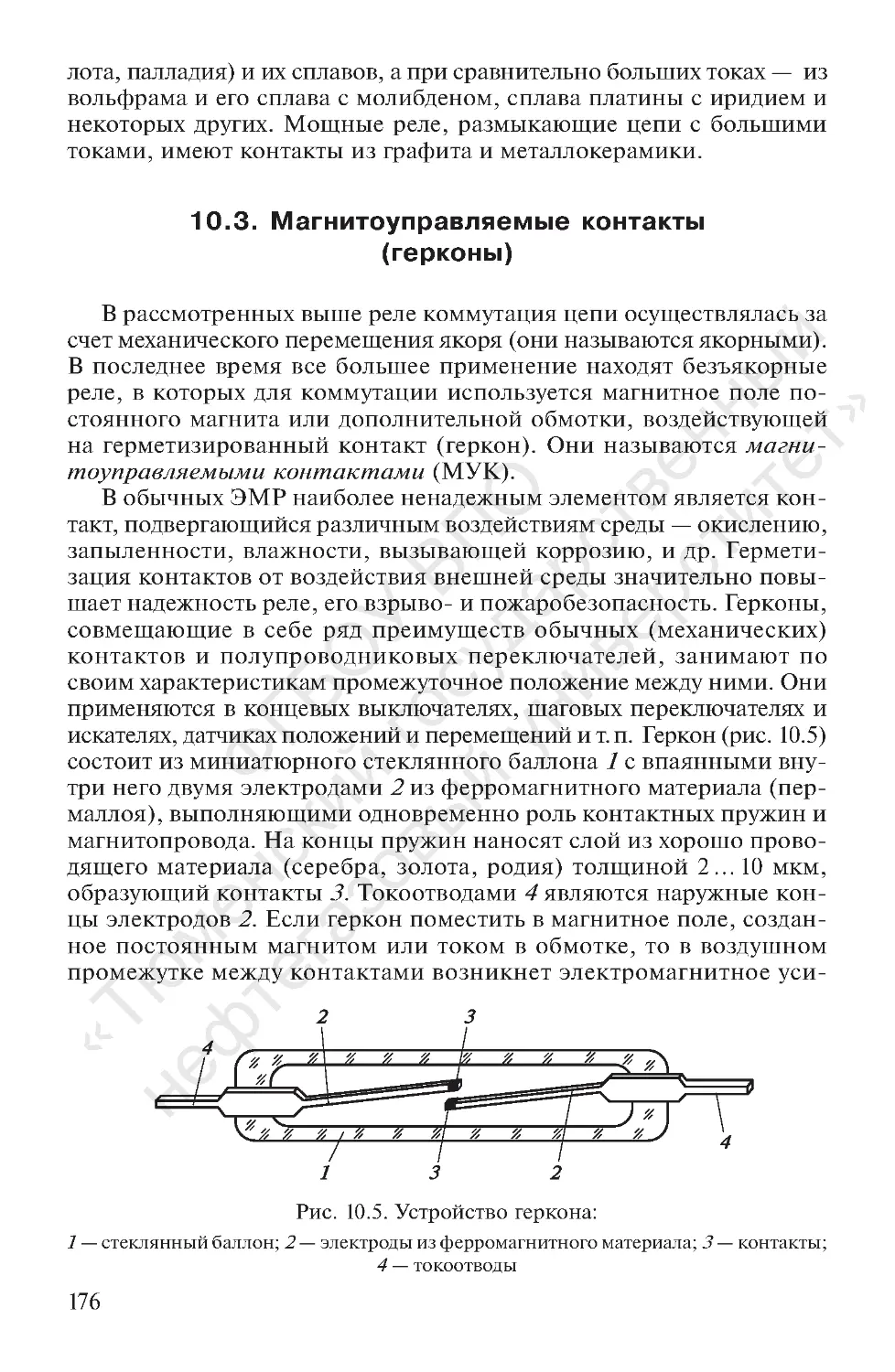

С учетом того, что Rмс