Текст

С.И.Попел ь

А.И.СОТНИКОВ

В.Н.Воронеик< »i

ТЕОРИЯ

МЕТАЛЛУРГИЧЕСКИХ. ПРОЦЕССОВ

С. и. ПОПЕЛЬ, А И СОТНИКОВ, В. н' ВОРОНЕНКОВ

ТЕОРИЯ

МЕТАЛЛУРГИЧЕСКИХ

ПРОЦЕССОВ

Допущено Министерством высшего и среднего специального образования СССР в качестве учебного пособия для студентов металлургических специальностей вузов

। > «гоаерек;

МОСКВА «МЕТАЛЛУРГИЯ» 1986

УДК 669.541

Рецензенты: проф. П. П. Арсентьев, Е. А. Казачков

>• z

УДДС 669.541

к/ у

Т|йри% металлургических процессов: Учеб, пособие для вузов. По-йель -j И., Сотников А. И., Бороненков В. Н. М.: Металлургия, 1986.

Изложены современные представления о процессах разложения рбонатрв и оксидов, восстановления металлов и их окисления, приве-деды •сведения о строении и свойствах расплавленных металлов, шлаков Я границах их раздела, дан термодинамический и молекулярно-кинетический анализ важнейших реакций, протекающих в системе металл— шлак—газ при получении чугуна, стали, ферросплавов, рассмотрены процессы раскисления и кристаллизации металлов.

Для студентов вузов, специализирующихся по металлургии черных металлов. Может быть полезна студентам других металлургических специальностей, аспирантам, преподавателям и инженерам металлургического профиля. Ил. 99. Табл. 20. Библиогр. список: 55 назв.

п

2601000000—043

040(01)—86

5—86

© Издательство «Металлургия», 1986

ОГЛАВЛЕНИЕ

Введение .........................................

Глава I. Диссоциация твердых оксидов и карбонатов. Окисление металлов ...........................................

1 . Термодинамический анализ .........

2 Механизм и кинетика диссоциации .......

3 Кинетика окисления твердых металлов.................

Глава П. Восстановление металлов из твердых оксидов .

1 . Общая характеристика восстановительных процессов . .

2 Термодинамика восстановления металлов газами

3 Термодинамика восстановления металлов твердым углеродом

4*. Механизм и кинетика восстановления металлов из твердых ок сидов газами ...........................................

5. Механизм и кинетика восстановления металлов твердым угле родом ..................................................

Глава III. Строение и свойства металлических расплавов .

1. Характеристика жидкого состояния.....................

Особенности дифракционных методов.....................

Квазикристаллические модели расплавов и нх недостатки . Модели простых жидкостей ........ Особенности строения жидких металлов................

Строение бинарных расплавов .........................

7. Расчеты физико-химических свойств расплавов по дифранцион ным данным..............................................

8. Применение численных методов для анализа строения жидко стей ...................................................

9. Электроны в металлических расплавах..................

10. Формы существования примесей, растворенных в железе .

11. Термодинамические свойства железа и его сплавов .

12. Поверхностные свойства .............................

13. Кинетические характеристики ........

Глава IV. Металлургические шлаки........................

Функции шлаков .......................................

Строение шлаков ....................................,

Химические потенциалы и активности компонентов шлака . Плотности и мольные объемы............................

Поверхностные свойства ...............................

Кинетические характеристики ....................... ,

Полупроводниковые свойства шлаков ....................

2.

3.

4.

5.

6.

1.

2.

3.

4.

5.

6.

7.

Глава V. Взаимодействие металлических и оксидных расплавов

1.

2.

3.

4.

5.

6.

с газами.....................

Термодинамический анализ взаимодействия газов скнми расплавами

железе^06 Сродство к КИСЛОР°ДУ компонентов, растворенных в

Кинетики «оя1В°РеН“ИЯ ГЭ30В В Расплавах на основе железа ’ ’

расш '1ЬНЬ1е Сʰаљ окисления различных компонентов

Взаимодействие газов со шлаками ’.....................

с металличе

5

12

12

30

41

55

55

59

69

79

93

100

100

102

104

106

108

111

115

117

117

121

123

134

140

149

149

151

157

172

174

177

186

193

194

200

203

215

222

225

3

Глава VI. Строение и свойства границы металл — шлак . 233

1. Двойной электрический слой на границе металла со шлаком . 233

2. Межфазное натяжение и адсорбция компонентов 241

3. Электрокапиллярные явления на границе металлов с оксидными расплавами.......................... ......................246

4. Адгезия фаз .......................................... 253

5. Электрокапиллярное движение капель металла в оксидных расплавах .................................... . . 256

Глава VII. Основы теории электрохимического взаимодействия металла со шлаком.................................260

1. Общая характеристика равновесия окислительно-восстановительных реакций металла со шлаком..........................261

2. Электрохимические методы изучения термодинамических характеристик взаимодействия....................................264

3. Окислительная способность жидких шлаков .... 267

4. Основные уравнения, описывающие кинетику взаимодействия фаз........................................................270

5. Кинетический анализ реакций между металлом и шлаком . . ,288

Глава VIII. Окислительно-восстановительные реакции в системе металл—шлак.......................................301

1. Окисление углерода .....................................301

2. Окисление марганца, кремния и других компонентов . . . 327

3. Десульфурация жидкого металла шлаком ... 344

4. Восстановление металлов из жидких шлаков углеродом . . . 359

5. Кинетика совместно протекающих реакций между металлом и шлаком.............................. ......................370

6. Влияние условий контакта и перемешивания металла и шлака на кинетику их взаимодействия.......................... ... 377

Глава IX. Раскисление металла, образование и удаление неметаллических включений.............................385

1. Общая характеристика процессов раскисления ... . 385

2. Раскислительная способность элементов ..................387

3. Зарождение включений............................... .... 390

4. Укрупнение включений.................................. 397

5. Всплывание включений в жидкой стали ..... 401

6. Раскисление стали углеродом............................403

7. Переход включений из стали в шлак.......................404

Глава X. Кристаллизация металлов ..........................406

1. Связь строения и свойств жидкого и твердого металла . . . 407

2. Зарождение кристаллов и кинетика их роста..............411

3. Аморфный металл (металлические стекла) .................419

4. Кристаллизация сплавов ................................423

Глава XI. Моделирование и использование ЭВМ при анализе ' сложных металлургических систем ...........................428

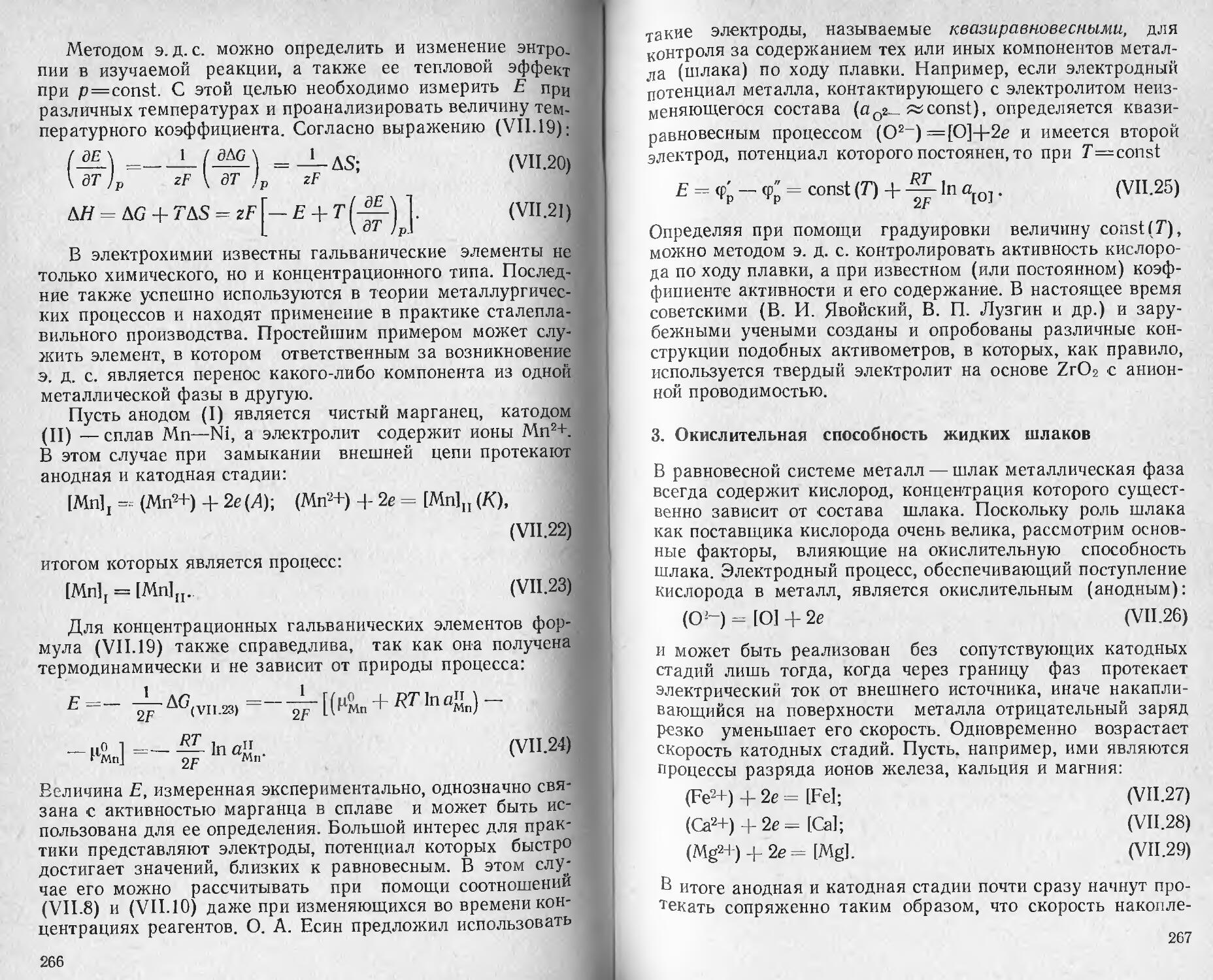

1. Система металл—шлак—газ как объект математического моделирования .................................................429

2. Расчет равновесий в системе газ—чистые конденсированные реагенты при помощи ЭВМ....................................434

3. Использование ЭВМ для определения равновесных составов металла и шлака ...........................................437

4. Математическое моделирование кинетики взаимодействия металла со шлаком ..............................................444

Приложение ........................................... .... 451

Рекомендательный библиографический список..................457

Предметный указатель ......................................460

4

Памяти О. А. Есина посвящается

ВВЕДЕНИЕ

Металлы составляют более 75 % элементов периодической системы элементов Д. И. Менделеева и характеризуются своеобразным блеском, высокой электрической проводимостью, прочностью, пластичностью и другими свойствами. Большинство металлов находится в природе в окисленном состоянии в виде руд, представляющих собой смесь различных оксидов, а иногда карбонатов, сульфидов и других соединений. Извлекают металлы из руд восстановлением. В частности, железо восстанавливают в доменных или специальных трубчатых печах. Для повышения производительности агрегатов и снижения энергетических затрат при извлечении металлов руды предварительно обогащают: их измельчают до частиц размером <1 мм, отделяют ценные минералы от пустой породы магнитными, флотационными или другими методами. Для предотвращения выноса порошков из печи газами в виде пыли применяют методы окускования (агломерации) или окомкования (окатывания, получения окатышей), при этом процессы спекания обычно совмещают

с частичным восстановлением.

Агломерат и частично окатыши загружают сверху в доменную печь совместно с коксом и флюсами, а снизу вдувают воздух, нагретый до 1100—1300 К, к которому добавляют кислород, а иногда для повышения производительности печи дополнительно вводят еще природный газ или мазут. Сжигая кокс, у фурм получают монооксид углерода в смеси с азотом и частично водородом, нагретые до 2200— 2300 К- Восходящий поток газа разогревает твердые материалы, которые по мере сгорания кокса и проплавления шихты опускаются. При определенных температурах начинается разложение сложных соединений и восстановление оксидов железа сначала монооксидом углерода и водородом, а начиная с 1200 К—и углеродом кокса. Восстановление железа завершается его науглероживанием и расплавлением. В образующийся расплав переходят фосфор, сера и vr5™4H° ВОсс.,танавливающиеся марганец, кремний, иногда Fe- ^Т°Т расплав (чугун), содержащий >92 %

п,’о/о С (остальное — марганец, кремний, фосфор, чугун™ вливается в нижней части доменной печи, а над ~40°/ Тп о/ Сс°Д ЖИДК0Г0 шлака, содержащего

40 /0 СаО, 35-40 % SiO2, 15-20 % А12О3, небольшие ко

5

личества MgO, МпО и др. Чугун и шлак периодически выпускают из печи и направляют по назначению. Чугун в основном используют для переработки в сталь и частично (иногда после соответствующей доводки) для изготовления литых изделий, а шлак — для изготовления ваты, пемзы и других строительных материалов. Таким образом, в доменной печи, за исключением небольших очагов у фурм, имеется восстановительная атмосфера, в которой осуществляется сравнительно полное извлечение железа (>99 %), фосфора (>90 %), частичное — марганца (50—70%), кремния 10—20 %- В ней практически не восстанавливаются оксиды алюминия, магния, кальция.

Передел чугуна в сталь сводится к окислению углерода, кремния, фосфора и других примесей, частичному восстановлению в шлак серы, последующему удалению кислорода и легированию получающегося металлического расплава. Получают сталь в кислородных конвертерах, мартеновских и электродуговых сталеплавильных печах и других агрегатах. Отличительной особенностью сталеплавильных процессов является наличие окислительной атмосферы и сравнительно высокое содержание в шлаках оксидов железа, марганца и кальция. Окисление примесей чугуна и других шихтовых материалов, осуществляется кислородом, содержащимся в газах или оксидах железа и марганца. Необходимая для прогрева и расплавления шихтовых материалов теплота в конвертерах выделяется при окислении кремния, марганца, железа, в мартеновских печах — при сжигании топлива (природного газа, мазута), а в электродуговых печах— при подводе электроэнергии в виде джоулева тепла. В результате окисления железа и других компонентов, содержащихся в чугуне, и растворения извести на поверхности жидкого металла формируется слой шлакового расплава, содержащего ^25 % оксидов железа, >40 % оксидов кальция, 20—25 % оксидов кремния и в меньших количествах оксиды марганца, фосфора, магния, алюминия и сульфиды. От своевременного формирования гомогенного шлака желаемого состава и прогрева ванны во многом зависит производительность агрегатов и качество получаемой стали.

Для удаления кислорода (раскисления) и легирования в жидкую сталь вводят марганец, кремний, алюминий, кальций п другие компоненты, находящиеся обычно в сплавах с железом — ферросплавов (ферромарганца, ферросилиция, силикокальция и других). Поскольку в сталеплавильных агрегатах не всегда удается достаточно полно удалить из металла вредные примеси (серу, неметаллические включения,

6

газы) без существенного снижения производительности агната, то многие специальные стали подвергают дополнительной внепечной обработке (синтетическими шлаками в ковшах, разливке в вакууме, продувке инертными газами) пли переплавляют в вакуумно-дуговых, плазменно-дуговых, электронно-лучевых печах или в печах электрошлакового переплава. Готовую сталь разливают в непрерывные заготовки или в слитки массой от нескольких килограмм до десятков, а иногда и сотен тонн.

Ферросплавы, необходимые для раскисления и легирования сталей, получают также восстановлением из соответствующих руд или концентратов в доменных и специальных ферросплавных печах. В качестве восстановителей используют твердый углерод и некоторые металлы (кремний, алюминий).

Процессы производства чугуна, стали и ферросплавов сопровождаются физическими превращениями веществ (переходы из одной кристаллической модификации в другую, плавление, испарение, растворение, кристаллизация) и химическими реакциями. Необходимо вести эти процессы так, чтобы возможно полнее извлечь из руд и сплавов ценные металлы (железо, марганец, хром, ванадий и другие), пол-

нее перевести в шлак примеси, ухудшающие качество металла (серу, фосфор, неметаллические включения). Качест-

во исходных руд и других материалов постепенно снижается, а требования к качеству металла возрастают. Удовлетво рить указанным требованиям и провести процесс по оптимальным параметрам можно, только зная термодинамические и кинетические особенности поведения каждого ком-

понента в различных условиях плавки и разливки. Эти особенности помогает раскрыть теория металлургических процессов, которая на основе физико-химических законов и методов позволяет анализировать важнейшие реакции и фазовые переходы, протекающие при получении и разливке металлов.

Теория металлургических процессов занимает промежу-ное положение между физической химией и специальными дисциплинами, рассматривающими производство, раз-шпзку и кристаллизацию металлов. Поскольку физическая ппоИЯ’ КаК Наука’ сФоРмировалась при анализе процессов, теоп€КаЮЩИХ при сРавнительно невысоких температурах, а со рия пиРометаллУргических процессов рассматривает вы-послМПературные процессы (1000—3000 К и более), то ную я?НЮЮ не следует рассматривать только как приклад-физпческую химию. В теории металлургических процес

7

сов имеются свои методы получения высоких температур, исследования строения и свойств расплавов и анализа явлений, которым в классической физической химии не уделяется соответствующего внимания. Поэтому теория металлургических процессов является самостоятельной дисциплиной, призванной в совокупности с теплофизикой и физическим металловедением формировать теоретический базис инженера-металлурга.

Как самостоятельная дисциплина теория металлургических процессов сформировалась в 10—20-е годы текущего столетия. Одним из ее основоположников является А. А. Байков, который в 1908 г. начал читать этот курс студентам Петербургского горного института, ввел понятие упругости диссоциации, которое применил к анализу процессов разложения соединений, сформулировал принцип последовательности превращений. В 20-е годы курс теории металлургических процессов, основанный на химической термодинамике, начал читать в Уральском политехническом институте И. А. Соколов. Им применена термодинамика для анализа процессов восстановления железа и других металлов из оксидов. В. В. Грум-Гржимайло, М. М. Карнаухов, Г. Шенк, Н. Н. Доброхотов применили термодинамический метод для анализа сталеплавильных процессов. Широкие исследования равновесий различных компонентов, растворенных в железе, с кислородом выполнены коллективами, возглавляемыми Дж. Чипманом, А. М. Самариным и другими исследователями. В послевоенные годы наряду с дальнейшими термодинамическими исследованиями изучают механизм и кинетику процессов. Наиболее существенный вклад в развитие механизма и кинетики процессов восстановления металлов внесли Г. И. Чуфаров, С. Т. Ростовцев, П. В. Гельд, в развитие процессов окисления металлов— В. И. Архаров, К- Вагнер. Для развития механизма и кинетики процессов взаимодействия металла со шлаком большое значение имеет обоснование ионной теории строения шлаков и электрохимического характера взаимодействия этих фаз. Наиболее существенные исследования в этой области выполнены коллективами, возглавляемыми О. А. Есиным, Дж. Бокрисом, М. И. Темкиным, А. М. Самариным, Л. А. Шварцманом, В. А. Кожеуровым.

Взаимодействие металлургических расплавов с водородом, азотом и парами воды рассмотрено в трудах Сивертса, Н. Чижевского, М. М. Карнаухова, А. Н. Морозова, В. И. Явойского, А. М. Самарина, В. В. Аверина, С. К. Чуч-марева, а окисление углерода и других примесей, раство

8

ренных в железе, газообразным кислородом и диоксидом углерода — в трудах Б. В. Старка, С. И. Филиппова, В. И. Баптизманского, М. Я. Меджибожского, В. А. Григоряна. Продолжаются исследования строения металлических и оксидных расплавов дифракционными методами, начатые В. И. Даниловым в тридцатые годы и получившие дальнейшее развитие в трудах А. В. Романовой, Я- И. Дутчака, Н. А. Ватолина, Рихтера, Вазеды и др.

Большое внимание уделяется изучению поверхностных свойств расплавов (работы В. К. Семенченко, А. А. Жуховицкого, В. Н. Еременко, С. Н. Задумкина) и приложению химии поверхностных явлений к анализу сталеплавильных процессов. Трудами О. А. Есина и его учеников созданы основы электрохимической теории взаимодействия металла со шлаком.

Разносторонние исследования строения, свойств расплавов и особенностей их взаимодействия создают фундамент для научного совершенствования известных и создания новых металлургических процессов и способствуют установлению связи строения и свойств расплавов со служебными характеристиками получаемых литых изделий.

Авторы выражают глубокую благодарность проф. П. П. Арсентьеву, проф. Е. А. Казачкову и коллективу кафедры физической химии и теории металлургических процессов Ждановского металлургического института за ценные замечания, высказанные при рецензировании рукописи, а также благодарят проф. Г. А. Топорищева и весь коллектив кафедры теории металлургических процессов Уральского политехнического института за обсуждение рукописи при подготовке ее к печати и А. М. Панфилова за участие в подготовке рукописи.

Условные обозначения j

[Л4е],(Л4е)—массовое содержание компонентов в металле и в шлаке, %;

cii — активность компонентов;

С— дифференциальная емкость электрического слоя;

Ci — концентрация (моль/см3);

— концентрация вблизи адсорбционного слоя;

с — число степеней свободы;

D — коэффициент диффузии;

Е — энергия активации (Дж/моль);

е — заряд электрона;

е/ — параметр взаимодействия для расчета

F — постоянная Фарадея;

fi — коэффициент активности;

Ф—число фаз;

G — энергия Гиббса;

И— энтальпия;

1 — сила тока;

i — плотность электрического тока;

J — поток вещества;

/ — плотность потока вещества;

R— константа равновесия;

k — константа скорости, к — число компонентов;

Аб — константа Больцмана;

М — молярная масса;

т — масса;

N — число молекул, атомов, ионов;

Л'А — число Авогадро;

п — число молей;

р — давление;

Q — количество электричества;

Qii —энергия взаимообмена компонентов i и /;

q — плотность заряда поверхности металла;

R — универсальная газовая постоянная;

Ri — сопротивление Атой стадии процесса;

г — межатомное расстояние;

s—площадь реакционной поверхности;

t — числа переноса ионов и электронов;

U — потенциальная энергия, внутренняя энергия;

и — линейная скорость;

V — объем;

о— скорость процесса;

ш — вероятность;

— мольная доля;

А® — мольная доля в адсорбционном слое;

х — координата;

Z — координационное число;

Z — валентность;

а — доля величин, указанных в тексте;

Р—конвективная постоянная, коэффициент переноса заряда;

Гг — адсорбция i-того компонента;

Xi — коэффициент активности (безразмерный);

i—толщина диффузионного слоя;

10

e-j— энергия взаимодействия компонентов;

— параметр взаимодействия для расчета у г,

rj— электродная поляризация (перенапряжение); динамическая вязкость;

0 — доля поверхности, занятой адсорбатом;

и — угол смачивания, угол отражения лучей;

х — удельная электрическая проводимость;

— химический потенциал;

— электрохимический потенциал;

v—кинематическая вязкость;

р — плотность вещества, объемная плотность заряда;

а — поверхностное натяжение;

т — время;

<р — электродный потенциал;

ф — электростатический потенциал;

со — площадь контакта фаз;

— молярная поверхность i-того компонента.

Глава I ДИССОЦИАЦИЯ ТВЕРДЫХ ОКСИДОВ И КАРБОНАТОВ. ОКИСЛЕНИЕ МЕТАЛЛОВ

1. Термодинамический анализ

Общие представления, конгруэнтная диссоциация

Термодинамический анализ является первой ступенью исследования того или иного металлургического процесса и позволяет установить, в каком направлении при заданных условиях протекает процесс, каково отклонение системы от равновесия, каков равновесный состав фаз при заданных внешних условиях, какие внешние факторы и как влияют на состояние равновесия.

Процессы диссоциации оксидов являются важными для металлургии, поскольку большинство металлов в природе встречается в окисленном состоянии, а диссоциация оксидов— наиболее прямой путь получения металла. Кроме того, термодинамические характеристики этих процессов полезны, а часто и необходимы для анализа восстановления и ряда других процессов с участием оксидов.

Металлы нередко имеют несколько валентных форм и соответственно несколько оксидов. В этом случае продуктом диссоциации высших оксидов может быть не металл, а ближайший низкий оксид, устойчивый в данных условиях. Последовательность диссоциации, так же как и восстановления или окисления, подчиняется принципу последовательности превращений А. А. Байкова, согласно которому при равновесном отщеплении кислорода химические превращения совершаются последовательно, скачками, проходя через все те химические соединения, которые могут существовать в данной системе. Таким образом, реакцию диссоциации в общем виде можно представить уравнением

^МспОт = &2МедОр + О2, (1.1)

где m, п, р, q — некоторые целые числа, связанные стехиометрическими соотношениями. Если продуктом диссоциации является металл, то р=0, q=l. Коэффициенты и Ьг обычно выбираются таким образом, чтобы изменения свойств относились к одному молю кислорода. Если это правило выполняется, то при р, Т—const по изменению энергии Гиббса можно сравнивать устойчивость оксидов или способность металлов к окислению. Стандартное изме-

12

пение энергии Гиббса связано с константой равновесия реакции К:

(1.2)

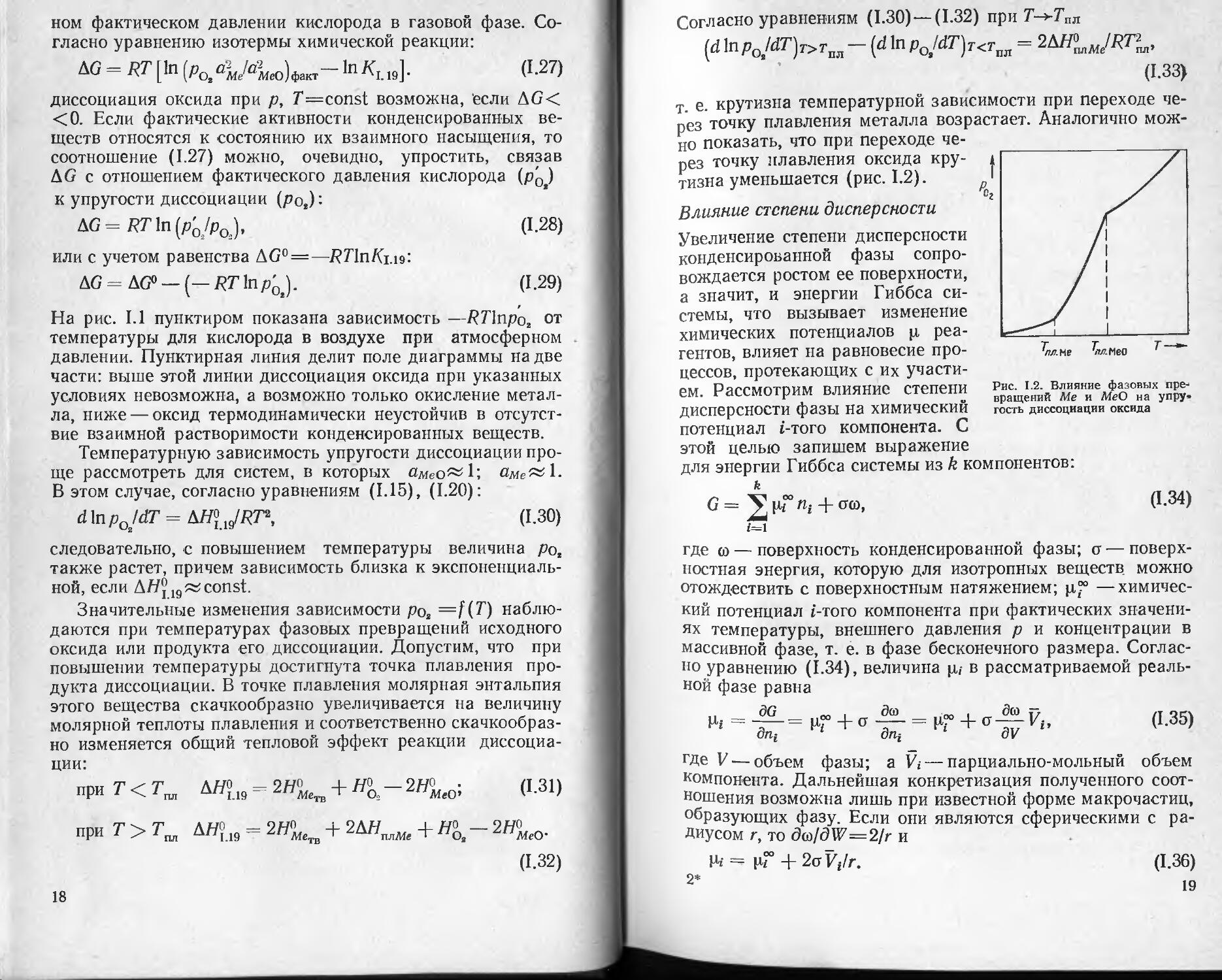

Рис. 1.1. Стандартные изменения энергии Гиббса при диссоциации некоторых оксидов (изломы линий соответствуют температурам изменения агрегатного состояния исходных веществ или продуктов диссоциации)

и следовательно, характеризует полноту ее протекания. Например, для диссоциации химически прочного оксида до металла и кислорода константа равновесия мала (/(<С1), а значения Дбс велики; значительна и склонность металла к окислению. Стандартное изменение энергии Гиббса при диссоциации низшего оксида называют нормальным химическим сродством элемента к кислороду. Температурная зависимость AG° при диссоциации ряда оксидов, часто ветре-<= чающихся в пирометаллургиче- ских системах, приведена на^ рис. 1.1. Диссоциация оксидов« сопровождается поглощением^ тепла, причем тепловой эффект' для различных систем составляет десятки и сотни килоджоулей на моль кислорода. В соответствии с принципом смещения равновесий (принцип Ле-Шателье) повышение температуры приводит к смещению

равновесия в сторону образования продуктов реакции. Поскольку исходный оксид находится в твердом состоянии, а продукты диссоциации — частично или полностью в газооб-

Разном, то к аналогичному сме-

щению равновесия приводит уменьшение внешнего давления при сохранении состава газовой фазы. Температуру и авленне в равновесной системе можно изменять независи-лишь в том случае, когда число степеней свободы больше единицы.

ня авновесные составы фаз в общем случае зависят от вешаЛЬН0Г0 СОстОяния системы, от взаимной растворимости смпт^ТВ’ а ,акя<е От присутствия других компонентов. Рас-пен.ио”М СЛучан’ когда граница системы проходит по внут-и поверхности непроницаемого для вещества сосуда,

13

не взаимодействующего с системой. Поместим в химически инертный сосуд чистый конденсированный оксид, не растворяющий продукты диссоциации. Примем, что оксид двухвалентного металла диссоциирует с образованием паров металла и кислорода по реакции

2МЮКОНД = 2Л4егаз + О2. (1.3)

В формировании газовой фазы дополнительно примут участие процессы испарения оксида и диссоциации молекулярного кислорода на атомы:

МёОКОнд = ^^Огаз> И-4)

О2 = 20. (1.5)

В такой системе возможен и процесс конденсации металла:

МбГаз = МбконД, (1.6)

если парциальное давление его паров достигает давления

насыщенного пара, т. е. равновесного с конденсированной

металлической фазой. Рассмотрим систему, в которой конденсации не происходит. В этом случае элементный состав газовой фазы оказывается таким же, как и конденсированной, и диссоциацию называют конгруэнтной. Впервые она была последовательно рассмотрена в работах И. С. Куликова. Внешними параметрами системы являются не только температура, но и давление, поэтому для расчета числа термодинамических степеней свободы воспользуемся правилом фаз:

с = к + 2 — Ф, (1.7)

где к — число компонентов; ф — число фаз. Поскольку общее число вещества равно четырем (МеО, Me, 02, О) и они участвуют в двух термодинамически независимых химических реакциях (1.3) и (1.5), то формально найденное число компонентов системы равно двум. Следовательно, рассматриваемая двухфазная система имеет в общем случае две степени свободы (с=2+2—2=2). Для определения ее параметров в состоянии равновесия достаточно задать, например, температуру и начальное условие. Остальные параметры (р, рМеО, ро:, Ро, Рме) МОЖНО НЭЙТИ, ИСПОЛЬЗуЯ ПЯТЬ уравнений связи. В приближении идеальных газов они имеют вид:

Рме-^РоЛРо^ (1-8)

^1.3 = P^MePoJ^MeO (йМеО ~ Ч’ П-9)

^1.4 ~ РмеО^МеО* И-

14

K^pyp^ (Ill)

Р = РмеО + Рме + Ро., ^О’ (1-12)

где о-мео—активность МеО в конденсированном состоянии. Поскольку оксид по условию не содержит растворенных примесей, она близка к единице при р<4 МПа. Парциальные давления даны в обычной для термодинамики безразмерной шкале, т. е. отнесены к стандартному давлению (р0=0,1013 МПа). В такой форме они численно совпадают с выраженными в атмосферах. Первое уравнение связи вытекает из начальных условий, которые требуют сохранения эквиатомного соотношения для частиц металла и кислорода в газовой фазе. Решая систему уравнений (1.8) — (1.11), можно найти температурные зависимости парциальных давлений газов, например молекулярного кислорода:

2<+Фо,-^ = 0. (II3)

В общем случае определение равновесного состава газовой фазы может быть сведено к отысканию корней многочлена не ниже третьей степени, что легко сделать с применением численных методов (см. гл. XI). Если аналогичный расчет проводится до 2500 К, то в большинстве случаев без большой погрешности можно пренебречь давлениями атомарного кислорода и исходного оксида.

Константы равновесия процессов (1.3) — (1.5) при заданной температуре можно найти по термодинамическим свойствам реагентов при помощи известного из физической химии уравнения Шварцмана — Темкина или экспериментальных данных о равновесии. В последнем случае обычно используют эмпирические соотношения типа

1ёК = А1Т + В. (1.14)

ачественное влияние температуры на К удобно анализировать по уравнению изобары реакции:

dlnK/dT= &H°/RT*. (1.15)

Стандартный тепловой эффект (АН0) процессов (1.3) — ( о) положителен, следовательно рост температуры сопровождается увеличением значений Ki.3) Ki.4, Ki.s.

сои ассмОтРим> сохранится ли конгруэнтный характер дис-ЖенИаЦИИ ПРИ П0Вышении температуры. В первом прибли-киспп*’ пРинебрегая парциальным давлением атомарного чим ^Р0713 в газовой фазе, из уравнений (1.8), (1.9) полу-ЧИМ простое выражение для рМе-

Рм,~2113К}®

1.0

(1.16)

15

и для температурного коэффициента 1прме

d In pMe/dT - Д/7° 3/3№. (1.17)

Аналогичным соотношением описывается и температурная зависимость давления насыщенного пара чистого металла (р*):

d In p*/dT = Mi^/RT2, (1.18)

где ДТ/исп —тепловой эффект испарения металла. Сопоставляя уравнения (1.17) и (1.18), приходим к выводу, что если Д/7исп>Д//1.з/3, то давление насыщенного пара растет интенсивнее, чем рме, и при повышении температуры диссоциация остается конгруэнтной. Конденсированная металлическая фаза появится при понижении температуры. Диссоциация станет инконгруэнтной в области высоких температур, если Д//исп<ДН1.з/3.

Диссоциация с образованием продукта в конденсированном состоянии

Диссоциация оксида с образованием одного из продуктов в конденсированном виде, например, по реакции

2МЮконд = 2Л1еконд + О2 (1.19)

имеет с практической точки зрения гораздо большее значение, чем при образовании парообразного металла. Это обусловлено не только показанной выше ограниченностью температурного диапазона конгруэнтной диссоциации, но и другими причинами, из которых отметим взаимную растворимость МеО и Me и распространенность систем, в которых имеется избыток конденсированного металла.

Рассмотрим систему, в которой исходный оксид и продукт реакции взаимно нерастворимы или образуют взаимно насыщенные растворы. В первом случае аМе~ 1, «мео^ »1, во втором активности этих компонентов определяются их растворимостями, а значит, зависят только от температуры. Число степеней свободы в такой системе равно единице, так как число равновесно сосуществующих фаз возросло до трех: с—2 + 2—3=1. Состояние системы можно описать теми же шестью переменными: р, Т, рМео, рме, ро,, ро, но система уравнений связи несколько отличается от случая конгруэнтной диссоциации:

* 1.19 = ^О..йЛ1/йЛ1гО’ (1-20)

* 1.4 ~ РмеО^МеО’ (1.21)

* 1.5 = Р2о'Ро.> (1-22)

16

^1.6 ~ аМе'Рмё'

Р = Ро, + Ро + РмеО + Рме-

(1.23)

(1-24)

Задавая один параметр, например температуру, такую систему уравнений легко разрешить, однако во многих случаях ее можно еще упростить. Очевидно, с достаточной для практических расчетов степенью точности можно пренебречь парциальными давлениями тех веществ, которые составляют доли процента от давления молекулярного кислорода. Покажем, каким образом можно оценить, например, целесообразность учета атомарного кислорода. Для этого выразим отношение парциальных давлений атомарного и молекулярного кислорода из формул (1.20) и (1-22), допуская, что взаимная растворимость конденсированных веществ невелика и их активности близки к единице:

Ро'Ро, = Wl&- П-25)

Для расчета константы Ki.s можно воспользоваться приближенным уравнением, которое удовлетворительно передает ее температурную зависимость в интервале 2000—3000 К:

lg К15 =— 26750/7 + 7,02. (1.26)

Величина Ki.ig зависит не только от температуры, но и от природы оксида. Например, для диссоциации оксида кобальта СоО при 2000 К /Ci.i9~2-10-5, а при той же температуре /Ci.5«5-10-7. В соответствии с уравнением (1.25) отношение polpo, оказывается близким к 0,16, что указывает на целесообразность учета реакции (1.5).

Равновесное давление молекулярного кислорода над оксидом называют упругостью диссоциации оксида. Даже при высоких температурах (1500—2000 К) эта величина для большинства оксидов очень мала, иногда настолько, что не может быть отождествлена с давлением. Давление — статистическая величина, характеризующая передачу импульса при соударении частиц со стенками сосуда. Если в системе присутствует небольшое число частиц, статистический смысл давления теряется и упругость диссоциации является только формальной термодинамической характеристикой. Упругость диссоциации определяется константой равновесия процесса, составом системы и является удобной величиной для выяснения возможности диссоциации оксида по реакции типа (1.19) (или окисления металла) при задан-2—294 17

—'«•— -------- **(

Г [I <ка<

1

$

ном фактическом давлении кислорода в газовой фазе. Согласно уравнению изотермы химической реакции:

ДО = RT [In (р02^ко)фаСТ- (1.27)

диссоциация оксида при р, Г—const возможна, если AG< <0. Если фактические активности конденсированных веществ относятся к состоянию их взаимного насыщения, то соотношение (1.27) можно, очевидно, упростить, связав AG с отношением фактического давления кислорода (р'о) к упругости диссоциации (до2):

ДС=7?Пп(Ро/рОз). П-28)

или с учетом равенства AG° =—RTInKi.ig:

AG= AG° —(—ДПпр^). (1.29)

На рис. 1.1 пунктиром показана зависимость —RT\npoa от температуры для кислорода в воздухе при атмосферном давлении. Пунктирная линия делит поле диаграммы на две части: выше этой линии диссоциация оксида при указанных условиях невозможна, а возможно только окисление металла, ниже — оксид термодинамически неустойчив в отсутствие взаимной растворимости конденсированных веществ.

Температурную зависимость упругости диссоциации проще рассмотреть для систем, в которых Омео~1;

В этом случае, согласно уравнениям (1.15), (1.20):

d In роIdT = &H°lig/RT2, (1.30)

следовательно, с повышением температуры величина рог также растет, причем зависимость близка к экспоненциальной, если A//J19«? const.

Значительные изменения зависимости роа =f(T) наблюдаются при температурах фазовых превращений исходного оксида или продукта его диссоциации. Допустим, что при повышении температуры достигнута точка плавления продукта диссоциации. В точке плавления молярная энтальпия этого вещества скачкообразно увеличивается на величину молярной теплоты плавления и соответственно скачкообразно изменяется общий тепловой эффект реакции диссоциации:

приГ<Тпл АД?. 19 = 2^+ ^-2/7^; (1.31)

при Т > АДО 19 = 2Н»Метв + 2ДДплЛ1е + Д°, - 2Н°МеО.

(1.32)

18

Согласно уравнениям (1.30) — (1-32) при Т^>-Т„л

' (d In P^/dT)^ - (d In Ро.ИГ)^^ - МН^КГ^,

(1.33)

Рис. 1.2. Влияние фазовых превращений Me и AleO на упругость диссоциации оксида

т. е. крутизна температурной зависимости при переходе че-рез точку плавления металла возрастает. Аналогично можно показать, что при переходе через точку плавления оксида крутизна уменьшается (рис. 1.2).

Влияние степени дисперсности

Увеличение степени дисперсности конденсированной фазы сопровождается ростом ее поверхности, а значит, и энергии Гиббса системы, что вызывает изменение химических потенциалов р, реагентов, влияет на равновесие процессов, протекающих с их участием. Рассмотрим влияние степени дисперсности фазы на химический потенциал i-того компонента. С этой целью запишем выражение для энергии Гиббса системы из k компонентов:

k

G = Р<° П1 + а(0>

1=1

(L34)

где со — поверхность конденсированной фазы; о — поверхностная энергия, которую для изотропных веществ можно отождествить с поверхностным натяжением; р“ —химический потенциал i-того компонента при фактических значениях температуры, внешнего давления р и концентрации в массивной фазе, т. е. в фазе бесконечного размера. Согласно уравнению (1.34), величина ц, в рассматриваемой реальной фазе равна

. д<£> . ды ТУ fi

Pi = —= Р“ + О — = + О — у., (1.35)

дп.} dnt dV

где V — объем фазы; а V,— парциально-мольный объем компонента. Дальнейшая конкретизация полученного соотношения возможна лишь при известной форме макрочастиц, образующих фазу. Если они являются сферическими с радиусом г, то dmldW=2lr и

Р/ = рГ + 2оЁг/г. (1.36)

Таким образом, химический потенциал, а значит, и реакционная способность компонента зависят от степени дисперсности частиц фазы, в которой он находится. Выясним, насколько сильно влияние степени дисперсности на упругость диссоциации оксида по реакции (1.19). Ограничимся рассмотрением крайнего случая, когда в равновесии находятся дисперсная оксидная и массивная металлическая фазы. Тогда при образовании одного моля кислорода

AG — pOj + 2р/^е 2pMeO =- 0. (1-37)

Используя соотношение (1.36) и обычную связь ро, с парциальным давлением кислорода

%,= ^, + ^lnp^, (I-38)

получим из формулы (1.37) выражение

RT In ро, = 2рл,сО — ро2 — 2рл<с + 4о VMeo/r. (1.39)

Оно позволяет заключить, что измельчение оксидной фазы (уменьшение г) приводит к росту упругости диссоциации. Для количественной оценки этого эффекта приведем формулу (1.39) к виду

RT In (po/PoJ = 4° Vmco/г (1.40)

и используем характерные значения поверхностного натяжения (о=500 мДж/м2) и парциально-молярного объема (У%,0 =2-10-5 м3/моль). Вычислим, каким должен быть радиус частиц исходной фазы, чтобы упругость диссоциации при 7=1000 К увеличилась на 1 %:

г = 4-°'5-2-В * 10~5. 8~5. ю-7 м = о,5 мкм.

8,31-1000-ln 1,01 s

Этот размер соответствует очень высокой степени измельчения, поэтому, как правило, термодинамический анализ диссоциации оксидов в важных для прикладной металлургии системах можно проводить без учета влияния дисперсности.

Особенности систем с конденсированными фазами переменного состава

В ряде практически важных систем содержание одного из

конденсированных веществ, участвующих в процессе диссоциации, оказывается малым, и эти вещества образуют не-

насыщенный раствор, концентрация которого даже при постоянной температуре может изменяться. Кроме того, из-

20

о ь, х^ ьг t

Рис. 1.3. Низкотемпературная область диаграммы состояния системы Me—МеО и изотерма упругости диссоциации при температуре

(Т. р — твердый раствор)

естиы химические соединения, состав которых непостоянен К ним относятся, например, Fe.-^O (вюстит), некото-вые оксиды ванадия, титана и др. Наконец, в системе мо-Р т присутствовать посторонний (не участвующий в реакции) растворитель. Во всех этих случаях упругость диссоциации оксида зависит не только от температуры, но йот активностей реагентов в одной или нескольких фазах переменного состава.

Для ознакомления с особенностями термодинамического анализа диссоциации при наличии фаз переменного состава рассмотрим равновесие реакции (1.19) с участием твердых Me и МеО. Для упрощения пренебрегаем испарением этих веществ и диссоциацией молекулярного кислорода в газовой' фазе. Отнако учитываем, что на диаграмме состояния МеО— Me имеются области твердых растворов (рис. 1.3). Система содержит три вещества (МеО, Me, О2), участвующих в одной химической реакции, и потому является двухкомпонентной. Число степеней свободы, найденное по правилу с=к-)-2—

—ф=4—ф, определяется числом фаз и в соответствии с Диаграммой состояния (см. рис. 1.3) зависит от состава системы. Если содержание оксида невелико, то в равновесии имеется газовая и лишь одна конденсированная фаза (твердый раствор /). Тогда с—4—2=2 и, следовательно, два из трех параметров (pOl, Хмео, Т) можно произвольно изменять без изменения числа фаз. Третий параметр, а также мольная доля металла в растворе ХМе могут быть найдены из уравнений связи:

^1.19 ~ Уме Ме Ро^УмеО^МсО’ 0-41)

^МеО + = 1 • (I-42)

Первое из них является выражением для константы равно-ссия реакции (1.19). Согласно выражению 1.41, упругость Диссоциации при Т=const зависит от концентрации раство-

21

ра (Хме°), а значит, и от общего содержания оксида в конденсированной части системы (Х^), так как в однофазной области диаграммы Хмео=Хм$>. На рис. 1.3 показана зависимость рОг от Х°^ при T=Ti. В соответствии с уравнениями (1.41) и (1.42) в области твердого раствора I, т. е. при 0<Хм®о<'^1’ она является возрастающей, причем рОг =0 при ХМео =0. Последнее обстоятельство указывает, в частности, на невозможность равновесного сосуществования абсолютно чистого металла с газовой фазой, содержащей кислород.

Аналогично можно построить изотерму упругости диссоциации в области твердого раствора II (см. рис. 1.3). Здесь так же, как и в предыдущем случае, ХМео=Хм^о, т. е. содержания оксида в растворе и в конденсированной части системы в целом совпадают. Характерно, что, согласно уравнениям (1.41) и (1.42), величина ро,^-°° при Хмео-+1, Хмр—»-0, т. е. для абсолютно чистого оксида любые конечные давления кислорода оказываются меньше равновесного рог и, следовательно, оксид начнет диссоциировать с образованием растворенного металла. Однако присутствие даже незначительных концентраций металла, растворенного в оксидной фазе, обеспечивает, как правило, очень малые значения рог вследствие малого значения константы равновесия реакции диссоциации.

В области равновесного сосуществования двух твердых фаз (насыщенных растворов I и II) состав каждой из них при 7’=const не зависит от Хмю- Содержание оксида в растворе I характеризуется точкой Ь\, а в растворе II — точкой Ь2 на оси состава (см. рис. 1.3), если Ь1<Хмю <Ьз. В указанной области упругость диссоциации зависит лишь от температуры и, согласно выражению константы равновесия, равна

Ро2 ~ ^1.19 (аМеО^аМе)нас- (1-43)

Сказанное согласуется с моновариантностью трехфазной системы (с—2-|-2—3=1). Анализ диссоциации в системе с конденсированными фазами постоянного состава был рассмотрен в предыдущем разделе.

Если имеется растворитель, который не участвует в химических реакциях, то система несколько усложняется, однако факторы, влияющие на упругость диссоциации, по-прежнему выявляются при помощи уравнений типа (1.41)' или (1.43) для фаз переменного или постоянного состава.

22

чоппнмео если металл является практически чистым, а оксид находится в растворе, то

ро^ = ^1.19 УМеО ^МеО’ П-44)

В противоположном случае (чистый оксид и металл в растворе)

р^ЪлМЛ- (1.45)

Из уравнений (1.44) и (1.45) видно, что, понижая мольную долю какого-либо реагента при помощи растворителей, можно существенно изменить ро2, а значит, и направление процесса (1.19) при заданных давлениях кислорода.

Диссоциация оксидов железа

В системе Fe—О известны три наиболее устойчивых химических соединения, состав которых с той или иной степенью приближения описывают формулами: Fe2O3—гематит, Fe3O4—магнетит, FeO — вюстит. Два первых оксида можно считать близкими к стехиометрическим, в то время как вюстит проявляет отклонения от стехиометрии монооксида железа. Его состав может существенно изменяться в зависимости от температуры и парциального давления кислорода в равновесной газовой фазе, причем массовое содержание кислорода всегда остается повышенным по сравнению с теоретически найденным (22,27 %) для FeO. Нестехиомет-ричность вюстита обусловлена тем, что в его катионной подрешетке часть ионов Fe2+ замещена ионами Fe3+, а электронейтральность фазы обеспечена наличием катионных вакансий (Ук). Представив процесс образования одного моля вюстита (Fei-^O) в виде химического растворения избыточного кислорода в монооксиде железа

(z//2) О2 + (1 — у) FeO = (1 — Зу) Fe2+ + 2z/Fe3+ +

+ f/VK + O2-, (1.46)

можно показать, что доля катионных узлов, занятых ионами Fe3+, в два раза больше, чем доля вакантных узлов у. Согласно уравнению реакции (1.46), кристаллохимическая Формула вюстита имеет вид Fe?i3t, Fe^ □1/О2-, где символом □ обозначен вакантный узел катионной подрешетки. 0О4цаННЫМ Различ,1ЫХ авторов, значение у изменяется от >04о д0 о,17 в зависимости от температуры и ро2.

Из других твердых фаз переменного состава отметим Раствор Ре3О4—Fe2O3. Растворимость Fe2O3 в магнетите,

23

ничтожная при комнатных температурах, увеличивается с ростом Т и достигает наибольшего значения (~30 %) при 1730 К. Растворимостью кислорода в твердом железе обычно пренебрегают, так как она не превышает тысячных долей процента.

Термодинамический анализ диссоциации твердых оксидов железа вследствие сложности системы удобно выполнить в две стадии. Сначала от

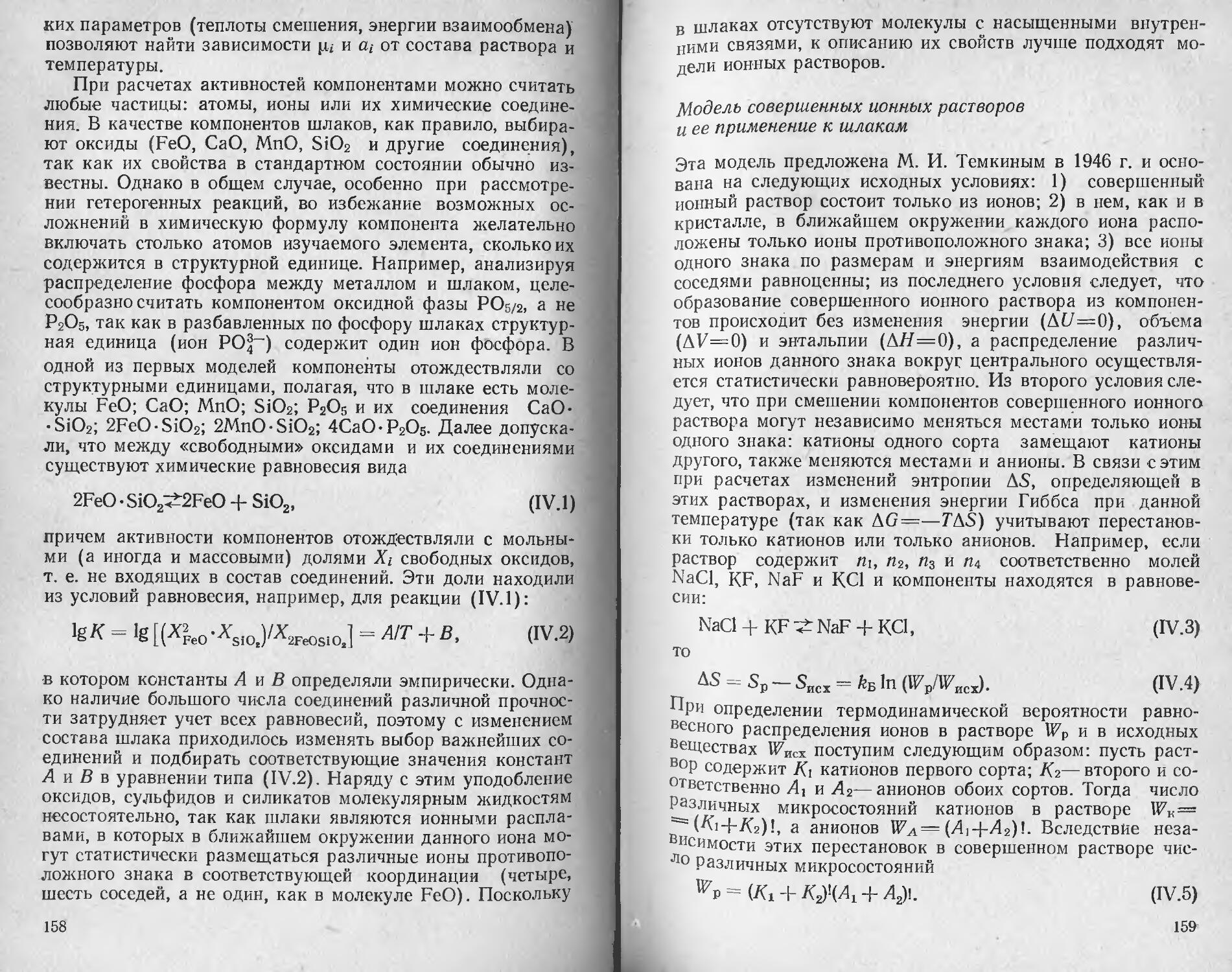

Рис. 1.4. Влияние температуры на упругости диссоциации оксидов железа

влечемся от нестехиометрично-сти вюстита и взаимной растворимости конденсированных веществ, а затем учтем особенности диссоциации с участием переменного состава в соответствии с диаграммой состояния системы Fe—О. Кроме того, ограничимся реакциями с участием молекулярного кислорода и конденсированных веществ (железо и его оксиды).

Рассмотрим двухкомпонентную систему Fe—О, в которой наряду с газом могут быть устойчивыми четыре конденсированных фазы постоянного состава (Fe, FeO, Fe3O4, Fe2O3). В рамках сделанных допущений состояние такой системы можно определить двумя параметрами: температурой и Ро2 • Согласно правилу фаз (с=24-2—Ф^О), в равновесии с газом здесь могут сосуществовать не более трех конденсированных фаз (Ф^4), причем при Ф=4 система является нонвариантной (с=0), т. е. ни один из параметров не может быть изменен без изменения числа фаз. На диаграмме Ро2 —Т такие состояния изобразятся точками; одна из них (точка 0) показана на рис. 1.4 и соответствует равновесию реакций:

Fe3O4 + Fe = 4FeO;

2FeO = 2Fe + O2;

2Fe3O4 = 6FeO + O2;

l/2Fe3O4 = 3/2Fe + O2,

(1.47)

(1.48)

(1.49)

(1-50)

из которых только две являются термодинамически независимыми. Параметры системы в точке О найдены лишь приближенно и равны 7=8404-850 К, lgpo2 «—26. Они опре-

24

еляются решением системы двух уравнений, связывающих константы равновесия независимых реакций с температурой, например

/<148 = Ро.=-А.48(Л; (1.51)

Ki.49 = Pos=A.49(7’)- П-52)

При ф = 3 (две конденсированных и одна газовая фазы) система становится моновариантной (с=2-|-2—3=1). Теперь один из параметров состояния, например Т, можно изменять произвольно, а второй — найти из уравнения связи рОг =[(Т). В рассматриваемой системе возможно несколько типов подобных равновесий (Fe—FeO—О2; Fe3O4— реО—О2 и т. п.) и каждому из них соответствует своя зависимость рог от Т. На рис. 1.4 приведены графики этих зависимостей: линии 01, ОН, ОШ относятся соответственно к реакциям (1.48), (1.49) и (1.50), а линия IV — к реакции

6Fe2O3 = 4Fe3O4 + О2. (1.53)

Уравнения, описывающие температурные зависимости ро2 в условиях равновесия этих реакций, можно получить из приближенных эмпирических соотношений для AG0, кДж/моль. Согласно табличным данным, заимствованным из монографии О. А. Есина и П. В. Гельда, они имеют вид:

AG»48 = 519,2 — 0,1257; (1.54)

AG«49 = 624,4 — 0,257; (1.55)

AG^60 = 545,5 — 0,1567; (1.56)

AG« 53 = 498,9 — 0,2817 (1.57)

и в первом приближении не учитывают фазовых превращений твердого железа и его оксидов. Поскольку твердые вещества считаются взаимно не растворимыми, то для каждой из реакций (1.48) — (1.50) и (1.53) константа равновесия численно совпадает с упругостью диссоциации, выраженной в атмосферах, т. е.

AG°=—^7Inp0t. (1.58)

На диаграмме рис. 1.4 можно также показать условия, в которых устойчивыми являются только одна конденсированная и одна газовая фазы. Система в этом случае явля-ется бивариантной (с=2-}-2—2=2), следовательно, областями устойчивости являются участки плоскости диаграммы, пределах которых можно произвольно изменять оба пара

25

метра (Г, рог). Области устойчивости обозначены на рис. 1.4. Покажем, например, что в области, ограниченной линиями IV, ОШ и ОН, устойчивым является магнетит (Fe3O4). С этой целью мысленно поместим твердое железо в сосуд, в котором температура и фактическое давление кислорода р’о соответствуют точке А на диаграмме. Очевидно, что реакция (1.48) в этих условиях не находится в равновесии, так как р'о>Рог (см. рис. 1.4). Согласно уравнению изотермы этой реакции

AGI48=7?7(ln^2~In^2), (1.59)>

AGi.48>0, т. е. реакция 1.48 протекает в обратном направлении до тех пор, пока железо не окислится до FeO. Оксид железа FeO также не устойчив и окислится до Fe3O4, поскольку р'о >Ро и AGI49 >0. Вместе с тем дальнейшее окисление Fe3O4 до Fe2O3 оказывается термодинамически невозможным. В данных условиях Fe2O3 диссоциирует по реакции (1.53), так как Ро2<Ро^ и 53 <0.

Область устойчивости FeO является сравнительно небольшой (рис. 1.4). По оси Т она ограничена температурой То, которая, как отмечалось выше, равна 840—850 К по данным различных авторов. Если T<Tq, то оксид железа FeO неустойчив при любых значениях ро, и диссоциация протекает по схеме Fe2O3->Fe3O4->Fe; при Т>Т0 схема диссоциации имеет вид Fe2Os->-Fe3O4->-FeO->-Fe. Если же Т— = То, то согласно графику существует значение ро,, при котором равновесно сосуществуют железо и два его оксида (Fe3O4 и FeO). Следовательно, значение То определяется равновесием реакции (1.47). Реагены здесь находятся в состоянии, близком к стандартному, поэтому при Т=Т0

AGj 47 AGO (кДж/моль) = 52,6 — 0,06257 = 0. (1.60>

Более строгий термодинамический анализ процессов диссоциации требует учета возможности образования конденсированных фаз переменного состава. Условия, при которых возникают подобные фазы, определены диаграммой состояния системы Fe—О (рис. 1.5). Диаграмма позволяет судить о фазовом составе системы при различных содержаниях кислорода в ее конденсированной части и температурах. Принятый масштаб не позволяет показать области устойчивости растворов кислорода в модификациях твердого железа вследствии ничтожной растворимости. Области устойчивости других фаз обозначены буквами латинского алфавита: А — жидкий раствор кислорода в железе;.

26

В___g.Fe (высокотемпературная модификация a-Fe) и

жидкий раствор А; С — жидкий раствор А и жидкие окси-£. и — g-Fe и жидкие оксиды L; Е—y-Fe и жидкие оксиды L; F — y-Fe и вюстит I; G — a-Fe и вюстит /; Н —

Ct j

ей магнетит; I — вюстит; J— вюстит 1 и магнетит; й ЖиДкие оксиды L и вюстит; L — жидкие оксиды; М — титяКНе оксиды L и магнетит; N — твердый раствор гема-твеп В „магнетите; Р — твердый! раствор N и гематит; Р — ОксипЫП РастВ0Р и газообразный кислород; R — жидкие

^иж И ^разный кислород; S — твердый раствор идкие оксиды; Т — гематит и газообразный кислород.

27

Как видно из диаграммы состояния (см. рис. 1.5), ширина областей устойчивости различных фаз переменного состава существенно зависит от температуры. Так, при 7=1000 К (пунктирная горизонталь па рис. 1.5) можно не учитывать взаимную растворимость Fe2O3 и Fe3O4. Интервал содержаний кислорода, в котором единственной конденсированной фазой системы является вюстит, сравнительно велик. В соответствии со сказанным уточненная изотерма упругости диссоциации (верхняя часть рис. 1.5) имеет наклонный участок 2—3, в пределах которого c=2-f-2—2=2 и значение ро2 при 7=const изменяется с изменением концентрации кислорода в вюстите. Остальные участки изотермы за пределами узкой области растворов кислорода в твердом железе можно с большой степенью точности считать горизонтальными (участки 1—2\ 3—4\ 5—6 на рис. 1.5), так как они относятся к трехфазным областям, для которых с=2-|-2—3=1. При повышении температуры, например до 1500 К, область устойчивости вюстита, а значит, и наклонный участок 2—3 становятся более широкими. Наряду с этим существенным становится учет области твердых растворов Fe2O3 в Fe3O4, в пределах которой упругость диссоциации также зависит от состава конденсированной фазы.

Особенности диссоциации карбонатов

Диссоциация карбонатов, т. е. разложение твердых углекислых солей до оксида металла и СО2:

(МеСО3).гв = МеОтв + СО2, (1.61)

имеет много общего с рассмотренной выше диссоциацией оксидов. Здесь также происходит распад конденсированного вещества с образованием газа и нового конденсированного вещества. Выражение для константы равновесия реакции типа (1.61) имеет вид

^1.61 = аМеО PcoJaMeCOs‘ 0-62)

Как и ранее [см. формулу (1.20)], газообразный продукт диссоциации считается идеальным газом, а его парциальное давление в состоянии равновесия называется упругостью диссоциации. В металлургии черных металлов чаще всего приходится встречаться с диссоциацией карбоната кальция, который входит в состав шихтовых материалов в доменном и сталеплавильном производствах. Представляют интерес также процессы разложения карбонатов магния, железа,

28

марганца и доломита [CaMg(CO3)2]. Судя по имеющимся данным, взаимная растворимость твердых карбоната и оксида в указанных системах ничтожна, поэтому при давлениях р<Ю МПа активности этих веществ близки к единице и константа равновесия численно совпадает с упругостью диссоциации, выраженной в атмосферах. Система из трех веществ (МеО, МеСО3 и СО2) с одним химическим равновесием (1.61) является двухкомпонентной и трехфазной. Она имеет одну степень свободы (с=24-2—3=1), т. е. из двух параметров (рсо2и Т) в состоянии равновесия лишь один можно изменять произвольно. Второй параметр определяется из уравнения связи

К,.а = Рсо. = П7')- <,ез)

Диссоциация карбонатов протекает с поглощением тепла (Д//>0), следовательно, К161 и pCOj увеличиваются с повышением температуры. Для описания их температурных зависимостей можно использовать термодинамические свойства реагентов или эмпирические соотношения, например:

СаСО3 = СаО + СО2; 1g К, 61 =— 9300/7 + 7,85; (1.64)

MgCO3 = MgO + СО2; IgKI61 6210/7 + 6,80. (1.65)

Упругость диссоциации карбоната зависит от стандартных изменений энергии Гиббса реакции (1.61):

- ДОш = Я™ ^1.61 = RT1п Рсо, П-66)

и может служить мерой химической устойчивости карбоната при заданной температуре. В соответствии с уравнением изотермы

AGj 61 = RT (In pCOj In pc0J (1-67)

она характеризует наименьшее значение фактического давления углекислого газа (РсоЛ ПРИ котором карбонат сохраняет химическую устойчивость. При рсо <рсо реакция (1-61) протекает в прямом направлении, так как AGj.ei <0.

Поскольку упругость диссоциации однозначно связана с температурой, то получил распространение способ оценки химической прочности карбоната по температуре То, при которой рсо2—0,1 МПа. На рис. 1.6 приведена зависимость Т’со, =/('7) для карбонатов железа, магния, кальция и стронция. Как видно из рис. 1.6, значение То, а значит, и Устойчивость карбонатов возрастают в ряду FeCO3, MgCO3, С-аСО3, SrCO3. Судя по справочным данным, в обратной последовательности увеличиваются энергии кристаллических

29

решеток оксидов МеО. Следовательно, увеличение энергии связи ионов Ме2+ и О2- сопровождается снижением устойчивости карбонатного иона СО|_и облегчает его разложение с образованием СО2.

Рассмотрим диссоциацию доломита, представляющего собой двойную углекислую соль CaMg(CO3)2. При давлениях углекислого газа р'СОа «105 Па диссоциация доломита протекает в две стадии:

CaMg(CO3)2 = СаСО3 + MgO + СО2; (1.68)

СаСО3 = СаО + СО2. (1.69)

Аог’ 0,10

0,05

О

SOO 1200 Т, К

МПа

Рис. 1.6. Зависимость упругости диссоциации •карбонатов железа (7). магния (2), кальция (3) и стронция (4) от температуры

мало отличается от

Для первой стадии упругость диссоциации, по данным различных авторов, достигает 0,1 МПа при 7’о=99О-?1О1О К. Поскольку аналогичная температура для MgCO3 («915 К) ниже, а для СаСО3 ('—1185 К) выше, чем для доломита, то по устойчивости CaMg(CO3)2 занимает промежуточное положение между карбонатами магния и кальция. Это объясняется тем, что в решетке доломита ион СО|~ находится в окружении катионов двух элементов (Са+2 и Mg2+) и соответственно испытывает промежуточное по величине деформирующее воздействие. Для второй стадии упругость диссоциации рассчитанной по уравнению (1.64) для

чистого карбоната кальция.

2. Механизм и кинетика диссоциации

Экспериментальные данные о кинетике диссоциации оксидов ограничены, так как упругость диссоциации большинства оксидов очень мала (^lO-5 Па), а разложение их возможно лишь при PO2<POi Вследствие экспериментальных трудностей обеспечения чрезвычайно малых давлений кислорода лучше всего изучена диссоциация оксидов серебра (Ag2O), меди (СиО) и некоторых других соединений (МпО2, Со3О4, Fe2O3) со сравнительно высокими значениями рог. Разложение большинства карбонатов, встречающихся в металлургической практике, можно изучать при близких к атмосферному давлениях углекислого газа (см. рис. 1.6), поэтому экспериментальный материал более обширен и разнообразен.

30

Механизм и кинетическая схема процесса

Результаты исследования свидетельствуют об однотипности механизма и кинетических закономерностей диссоциации карбонатов и оксидов. Эти процессы относят к топохимическим превращениям, поскольку они приводят к исчезновению одних конденсированных фаз и образованию других. Если исключить сравнительно редко встречающуюся на практике конгруэнтную диссоциацию, то общую схему разложения можно представить в виде: твердая фаза /-^твердая фаза П-|-газ, Согласно сложившимся представлениям, основными стадиями процесса являются следующие (без учета испарения конденсированных веществ и диссоциации СО2 и О2):

1. Собственно диссоциация, начинающаяся на границе фазы I с газом, а затем протекающая на границе твердых фаз. Она сопровождается образованием адсорбированных молекул газа и пересыщенных растворов вещества II.

2. Зарождение и рост новой конденсированной фазы.

3. Десорбция молекул газа и диффузия их из зоны реакции.

Первая стадия у карбонатов сводится к отрыву частиц О2- от карбонатных анионов СОд“, а у оксидов—к переходу электронов от анионов О2- к катионам Mez+, которые при этом восстанавливаются до атомов Me или до ионов меньшей валентности. Изменение характера связи сопровождается изменением структуры. Для протекания первой стадии существенным является деформирующее воздействие катионов металла на частицы анионной подрешетки вещества I. На поверхности кристалла подобная деформация имеет асимметричный характер, что облегчает разрушение анионов. Кроме того, диссоциация в объеме кристалла затруднена медленной диффузией образующихся молекул газа к поверхности.

Вторая стадия наиболее заторможена в начальный период процесса, когда новая конденсированная фаза еще отсутствует. Как известно из физической химии, зарождение новой фазы из пересыщенных растворов протекает флюктуативным путем, причем существенными являются лишь гетерофазные флюктуации, т. е. микроскопические образования новой фазы, имеющие поверхность раздела. Поскольку поступательное движение частиц твердого вещества затруднено, подобные флюктуации чаще всего возникают там, где кристаллическая решетка фазы I сильно искажена, т, е. на поверхности этой фазы. Среди различных

31

искажений на поверхности встречаются и такие, которые сближают параметры решеток старой и новой фаз. Именно в этих местах наиболее вероятно образование устойчивых зародышей фазы II. В начальный период стадия зарождения новой фазы, как правило, является наиболее заторможенной и лимитирует скорость процесса в целом. В дальнейшем наблюдается в основном рост кристаллов продукта диссоциации. Местом протекания реакции становится граница фаз I и II, вблизи которой кристаллические решетки исходного вещества и продукта диссоциации взаимно искажают друг друга и перегруппировка частиц максимально облегчена.

Третья стадия процесса также может играть важную роль в его кинетике, особенно в тех случаях, когда пористость образующейся фазы II невелика. Низкие значения коэффициентов диффузии в твердых телах и малая растворимость О2 и СО2 в металлах и оксидах приводят к тому, что удаление этих газов в результате молекулярной диффузии через слой продукта диссоциации оказывается замедленным. Если фаза II не имеет пор, то в зоне протекания реакции (на границе фаз I и II) накапливается газ, устанавливается состояние, близкое к равновесию, и диссоциация резко замедляется. В действительности, как правило, фаза II имеет некоторое количество пор, которые облегчают удаление газообразного продукта диссоциации. Следует заметить, что с течением времени заторможенность диффузионной стадии возрастает, так как увеличивается толщина слоя твердой фазы II.

Таким образом, реакция диссоциации оксидов и карбонатов является гетерогенной и протекает на границе твердых фаз I и II. В связи с этим общая (не удельная) скорость превращения (и, моль/с) изменяется со временем т даже в изотермических условиях. Типичная зависимость v от т приведена на рис. 1.7. Там же дана схема, иллюстрирующая ход превращения исходной фазы I в продукт диссоциации. Как было отмечено выше, сначала па поверхности кристалла образуются зародыши новой фазы. Скорость превращения в это время настолько мала, что часто не поддается измерению (инкубационный период). В дальнейшем, когда процесс локализуется на границе твердых фаз, наблюдается возрастание скорости, вызванное увеличением реакционной поверхности S. Однако возможности такого увеличения не беспредельны, так как в определенный момент времени происходит смыкание реакционных поверхностей, после которого величина S, а значит, и скорость Ре'

32

акции уменьшаются (см. рис. 1.7). Уменьшению скорости способствует и рост толщины слоя продукта. Если его пористость невелика, то со временем процесс переходит в диффузионный режим. При значительной пористости и сравнительно небольших размерах диссоциирующей фазы сохранится кинетический режим процесса (замедленность кристаллохимического превращения).

Процессы диссоциации протекают со значительным тепловым эффектом. Так, при разложении одного моля СаСО3

до СаО и СО2 поглощается ~170 кДж тепла. В связи с этим невозможно обеспечить большие скорости диссоциации без интенсивного подвода тепла к реакционной поверхности. Для иллюстрации сказанного рассмотрим диссоциацию кусочка карбоната. Пусть все химические и диффузионные стадии процесса протекают без торможений, однако теплопроводность образовавшегося слоя оксида равна нулю. Тогда поступление тепла извне становится невозможным и диссоциация приведет к снижению температуры карбоната. При постоянном давлении СО2 снижение температуры продолжается до тех пор, пока не будет достигнута такая, при которой система СаСО3—СаО—СО2 является Равновесной, т. е. скорость процесса станет равной нулю, зссмотренная система является гипотетической, однако в Реальных условиях нередки случаи, когда подвод тепла к Реакционной поверхности заторможен и лимитирует скорость процесса (тепловой режим диссоциации).

3—294 QQ

Формально-кинетическое описание

Многостадийность реакции диссоциации, разнообразие возможных режимов процесса, сложный характер изменения реакционной поверхности со временем сильно осложняют количественный .анализ кинетических закономерностей. В связи с этим на примере диссоциации карбоната рассмотрим три несколько идеализированных частных случая. Предположим, что исходный кусочек разлагающегося вещества имеет форму сферы с радиусом г0 и на его поверхности имеется большое число центров зарождения новой твердой фазы. Тогда инкубационный период процесса окажется малым и поверхность образца быстро покроется сплошным слоем оксида. В первом приближении будем считать, что поверхность контакта этих фаз также имеет форму сферы с радиусом г, а молярные объемы карбоната и оксида одинаковы.

Кинетический режим диссоциации реализуется в том случае, если диффузия образующегося газа и теплопередача протекают без торможения, поэтому температура и парциальное давление СО2 на реакционной поверхности и во внешней среде одинаковы (Т и р' соответственно). Скорость диссоциации (и, моль/с) в кинетическом режиме формально можно определить соотношением

v = s — k2 Sp', (1.70)

в котором kx и — константы скорости прямой и обратной реакций; S — поверхность контакта твердых фаз (S = =4 яг2). Используя связь константы равновесия (равновесного давления углекислого газа р) с отношением k\ и kf.

р = 6Д2, (1.71)

приведем формулу (1.70) к боЛее удобному виду:

v = kv 4 л г2 (1 — р'/р). (1.72)

Вместе с тем скорость процесса характеризуется скоростью уменьшения количества карбоната:

v — — dn/dx =-----—— (— яг3 Y (1.73)

V dx \ 3 )

поэтому, исключая v из соотношений (1.72) и (1.73), получим дифференциальное уравнение, связывающее размер непродиссоциировавшей части кусочка со временем:

— dr/dx = V (1 — р'/р). (1-74)

34

Как видно из выражения (1-74), в кинетическом режиме при постоянных р' и Т процесс протекает с неизменной линейной скоростью. Интегрирование уравнения от 0 до т и от Го до г позволяет найти явную зависимость г от т или степени превращения (а) от т:

1—(1—а)1/3 = ^У(1—p'lp)xlr^, 1—а = г3/г3; (1.75)

Согласно полученному выражению для полного завершения диссоциации (а=1) необходимо время т*, равное

т* = гА^(1-//р)- (I-76)

Как видно из выражения (1.76), т* определяется размером исходного образца и фактическим давлением СО2 в газовой фазе. Кроме того, т* существенно зависит от температуры, особенно при небольших отклонениях системы от равновесия. С ростом Т увеличиваются константа скорости и упругость диссоциации, а значит, происходит значительное уменьшение продолжительности разложения. При значительных отклонениях от равновесия (p'/pcl) величина т* определяется отношением Го/^iV.

Вид зависимости а от т удобно рассматривать, исключив константу скорости из уравнений (1.75) и (1.76):

1—(1 —а)1/з= т/т*. (1.77)

Согласно полученному соотношению, время, необходимое для разложения половины исходного количества карбоната (период полураспада ti/2), составляет

Ti/2=(1—2-V3)t*^0,21t*, (1.78)

т. е. для диссоциации второй половины исходного количества карбоната требуется почти в четыре раза больше времени, чем для разложения первой половины. Это обусловлено непрерывным уменьшением реакционной поверхности, которая по условиям вывода имеет форму сферы с уменьшающимся радиусом (г—г0 при т=0; г=0 при т=т*). При а~^0 уравнение (1.77) можно упростить, используя предельный переход (1—сс)1/3»1—а/3, и получить линейную зависимость а от т для начального периода процесса:

« == Зт/т*. (1.79)

дальнейшем темп роста степени превращения со време-с м Уменьшается, что свидетельствует о замедлении процес-и По пРичипам> указанным выше. При экспериментальном в коеНИИ ки11етики Диссоциации линейному участку прямой Воги°РД«1,атах и~т’ как правило, предшествует небольшой утый участок, который не описывается уравнением 3*

35

(1.77). Это указывает на заметную продолжительность периода роста поверхности карбонат — оксид, неучтенного при выводе. За пределами вогнутого участка экспериментальные и расчетные кривые в координатах а—т/тх/ч обычно близки друг к другу, если диссоциация протекает в кинетическом режиме, а изучаемая система близка к моно-дисперсной, т. е. размеры всех кусочков карбоната практически одинаковы.

Диффузионный режим процесса характерен для системы с плотным, малопористым продуктом диссоциации. Замедленной является стадия диффузии СО2 от реакционной поверхности. Все адсорбционно-химические стадии протекают без торможений, поэтому в порах на границе карбоната с оксидом устанавливается близкое к равновесному давление СО2, равное р, и соответствующая ему концентрация (Cs) этого газа (Cs=plRT).

Диффузионный поток (У, моль/с) углекислого газа через сферу радиуса х в толще оксида (г<х<го) определяется известным уравнением, вытекающим из закона Фика:

J =— D4nx2 — , (1.80)

dx

где D — эффективный коэффициент диффузии СО2.

В квазистационарном приближении величину J можно считать не зависящей от х, что позволяет разделить переменные уравнения (1.80) и проинтегрировать его от х~г, C—Cs до х=го, С=С0:

J (1/г — 1 /г0) - 4nD (CsСв). (1.81)

Учтем теперь, что диффузионный поток равен скорости процесса, характеризуемой числом молей СО2, удаляющихся от реакционной поверхности в единицу времени (J=v). Воспользовавшись формулой (1.73), преобразуем соотношение (1.81). Кроме того, выразим концентрации Cs и Со через упругость диссоциации и фактическое давление СО2 в газовой фазе. В итоге получим

___dr _ DV (р-р'} r0 g2.

’ dr RT r(rB-r}'

Сопоставление выражений (1.82) и (1.74) позволяет заключить, что зависимости производной (—dr/dt) от г в диффузионном и кинетическом режимах существенно различны. Если в кинетическом режиме линейная скорость диссоциации остается постоянной, то в диффузионном она довольно сложным образом изменяется при уменьшении г-

36

Сначала, когда rxr0, сферическая симметрия системы не проявляется и линейная скорость процесса обратно пропорциональна разности г0—г, т. е. толщине оксидного слоя. При малых значениях г, когда гСго, дальнейшее утолщение оксидного слоя, а значит, и уменьшение г вызывают возрастание линейной скорости диссоциации, поскольку для очень малых кусочков МеСОз разложение даже небольших количеств карбоната обеспечивает значительное уменьшение г.

Интегрирование уравнения (1.82) в пределах от 0 до т, от го Д° г и Учет связи г со степенью диссоциации (1—а= =г3/г3) позволяют получить зависимость а от времени в условиях диффузионного режима процесса:

3II — (1 — а)2/3] — 2а = 6DV (р — р') i/RTr^ (1.83)

Как и в кинетическом режиме, для полного завершения процесса здесь необходимо конечное время т*:

т* = г2 RT/6DV (р - р'). • (1.84)

При постоянном внешнем давлении СО2 значение т* сильно уменьшается с повышением температуры вследствие увеличения коэффициента диффузии и упругости диссоциаций. Характерно, что, согласно уравнению (1.84), величина т* пропорциональна квадрату радиуса исходных кусочков Л1еСО3, в то время как в кинетическом режиме т*~г0-Следовательно, для быстрого завершения процесса здесь особенно важным является измельчение карбоната. Для анализа вида зависимости а от т исключим коэффициент диффузии из соотношений (1.83) и (1.84), тогда

3 [1 — (1 — а)2/3] — 2а = т/т*. (1.85)

При а->0, т. е. в начальной стадии диссоциации (1—a)2/3?tJ

—2a/3—a2/9, что позволяет упростить выражение (1-85), приведя его к виду

«2 = Зт/т*. (1.86)

Полученная параболическая зависимость степени превращения от времени типична для процессов в диффузионном Режиме, если диффузия является одномерной, а диффузиои-и слой представляет собой накапливающийся твердый капГ^КТ Реакции- При диссоциации сферических образцов Лип >С)Ната приближение линейной диффузии справедливо ело Ь ПРИ т- е- до тех пор, пока толщина оксидного со вг>МаЛа П° сРавнению с г0. В дальнейшем темп роста a

Ременем уменьшается по сравнению с параболическим

37

законом а2-~т, а при а->1 производная doddx^O. Замедление диссоциации при утолщении оксидного слоя можно оценить количественно, сравнив продолжительность разложения т* с периодом полураспада. Согласно уравнению (1.85)

0,11т*, (1.87)

т. е. для полного разложения кусочка карбоната в диффузионном режиме требуется почти в десять раз больше времени, чем для диссоциации половины исходного количества Л4еСО3.

Тепловой режим диссоциации реализуется сравнительно часто, поскольку разложение карбонатов протекает с поглощением значительного количества тепла, подвод которого к реакционной поверхности затруднен растущим слоем оксида. Рассмотрим случай, когда теплопередача через оксидный слой является единственной заторможенной стадией процесса. Пусть на внешней поверхности оксидной фазы поддерживается постоянная температура среды То. На границе МеСОз—МеО, как было показано выше, в тепловом режиме устанавливается температура Тр, при которой система является равновесной. Эта температура определяется фактическим давлением СО2, которое также будем считать постоянным. Общий тепловой поток к реакционной поверхности (/, Дж/с) через сферу радиусом х в оксидном слое равен по закону Фурье:

J =— К4лх2 — , (1.88)

dx

где X — коэффициент теплопроводности оксидной фазы. Если в первом приближении считать теплопередачу квази-стационарной (независимость / от х), можно проинтегрировать уравнение (1.88) в пределах от х—г, Т=ТР до х~ =г0„ Т=Т0. После интегрирования получим

— J (1 /г — 1 /г0) — 4лХ (То — Tv). (1.89)

Обозначим через ДД количество тепла, поглощаемого при диссоциации одного поля Л1еСО3. Тогда скорость процесса, т. е. число молей карбоната, разлагающегося в единицу времени, определится соотношением

о=—Л\Н, (1.90)

которое с учетом формулы (1.73) позволяет привести уравнение (1.89) к виду:

dr _ К(Т„ — Тр)у г„ (191)

dx ЬН г (г0 — г) '

38

Полученная зависимость г от т формально совпадает с аналогичной зависимостью для диффузионного режима процесса [см. уравнение (1.82)], что обусловлено однотипностью соотношений, описывающих диффузию и теплопередачу. Сказанное позволяет использовать кинетическое уравнение (1.85) для описания зависимости степени превращения от времени в условиях теплового режима диссоциации. Однако факторы, определяющие продолжительность разложения, здесь оказываются существенно иными:

т’ = ^ДЯ/6ХУ(Т0-Тр). (1.92)

Наряду с размером исходных кусочков карбоната и степенью отклонения системы от равновесия (разностью То—ТР) на величину т* в тепловом режиме влияют тепловой эффект процесса и теплопроводность оксида. В частности, с ростом ЛЯ продолжительность разложения увеличивается и соответственно возрастает роль теплопередачи в кинетике диссоциации. Для процессов с малым значением ДД тепловой режим реализуется редко.

Рассмотрим особенности диссоциации в полидисперс-ных системах. Формально-кинетическое описание процесса здесь осложнено трудностью количественного учета распределения кусочков карбоната по размерам. Вместе с тем вид функции распределения существенно влияет на характер зависимости а от т. Для подтверждения сказанного рассмотрим идеализированный случай полидисперсной системы, в которой исходные кусочки карбоната имеют сферическую форму, а непрерывная функция распределения их по радиусам г0 имеет простейший вид:

dN = Adr0, (1.93)

где dN — количество кусочков, имеющих радиус в интервале от г0 до Го+бДо; А — нормирующий множитель.

Пусть наибольший размер, встречающийся в системе, равен гШах, а наименьший равен нулю. Функция распределения (1.93) соответствует случаю, когда кусочки всех размеров от г=0 до r=rmax встречаются одинаково часто.

Поскольку число молей УИеСОз в одном кусочке пропорционально кубу радиуса, то количество карбоната в кусочках размером от г0 до r0-|-dr0 составляет dn° ~ r®dN:

dn° = A'rldr0. (1.94)

От распределения по радиусам удобно перейти к распределению по продолжительности разложения. Так, для кине

39

тического режима диссоциации Го~т*, поэтому преобразованная функция распределения имеет вид:

dn° = В (т*)3 dx*. (1.95)

Нормирующий множитель В определяется общим количеством исходного карбоната:

ттах

«°бщ=5 [ (**)3^*- (1-96)

о

За время т после начала процесса полностью продис-социируют кусочки, для которых т*^т, а остальные разложатся лишь частично, причем для них степень превращения согласно формуле (1.77) равна

а= 1 — (1 — т/т*)3, (1.97)

поэтому к моменту времени т общее количество нераспав-шегося карбоната побщ станет равным

*

'стах

побщ-В J (1-а)(т*)Мт*. (1.98)

-г

Исключая В и а из выражений (1.96) — (1-98), определим долю неразложившегося карбоната для системы в целом:

1 — а. = п л /пп, = (1—т/т* )4. (1.99)

Из полученного кинетического уравнения (1.99) видно, что продолжительность полного разложения для всей системы равна т^ах, т. е. определяется продолжительностью разложения самых крупных кусочков карбоната. Вид зависимости а от т существенно отличается от вида уравнения (1.77) для монодисперсной системы. В частности, период полураспада здесь составляет не 21 %, а ~-16% от т^ах.В системах с иным распределением кусочков по размерам кинетические уравнения и соотношения между Т1/2 и т* могут существенно отличаться от полученных.

Рассмотренные выше случаи кинетического, диффузионного и теплового режимов являются предельными и относятся к системам, в которых заторможенность одной стадии намного больше, чем всех других. Судя по результатам лабораторных исследований, подобные ситуации реализуются при диссоциации ряда карбонатов и оксидов. В частности, известно, что карбонаты кальция и магния разлагаются с постоянной линейной скоростью. Это свиде

40

тельствует о кинетическом режиме процесса. Кажущаяся энергия активации (£) составляет в вакууме 205 кДж/моль для СаСО3 и 150 кДж/моль для MgCO3. В присутствии СО2 значение Е возрастает, что согласуется с уравнением (1.74), в соответствии с которым при р'=И=0 увеличение линейной скорости при повышении температуры обусловлено не только возрастанием константы скорости, но и уменьшением отношения р'/р. В кинетическом режиме протекает также диссоциация СиО до Си2О (£=205 кДж/моль) и СО3О4 до СоО (£=370 кДж/моль). В этих системах затухающая часть кривой а—т удовлетворительно описывается уравнением (1-77).

Кинетические характеристики отдельных стадий диссоциации нередко оказываются соизмеримыми и процесс протекает в смешанном режиме. Более того, в одной и той же системе режим может измениться со временем. Сначала, когда толщина слоя фазы II невелика, преобладают химические торможения, а затем лимитирующими становятся диффузия или теплопередача. Так, карбонат бария диссоциирует с постоянной линейной скоростью только при толщине слоя продукта (ВаО)<1 мм. Имеются также сведения о том, что скорость разложения сравнительно крупных образцов СаСО3 (пг«100 г) при средних и больших значениях а лимитируется в основном диффузией и теплопередачей через слой СаО.

3. Кинетика окисления твердых металлов

Общие кинетические закономерности

Окисление металлов — процесс, обратный диссоциации оксидов. Термодинамический анализ процессов диссоциации применим и для процессов окисления. При кинетическом анализе особенностей процесса окисления различают низко- и высокотемпературную коррозию металлов. Низкотемпературная коррозия с заметной скоростью происходит при комплексном воздействии различных неблагоприятных факторов внешней среды, а не только кислорода воздуха.. К ним относятся, например, пары воды, агрессивные химические вещества (кислоты, щелочи) и др. Окисление, как низкотемпературное так и высокотемпературное, является источником огромных потерь металла, борьба с ним постоянно является одним из важнейших вопросов экономии металла. В дальнейшем ограничимся рассмотрением во

41

просов, связанных с высокотемпературным окислением металлов кислородом. Такие процессы имеют место практически на всех стадиях металлургического передела, когда нагретый металл находится в контакте с атмосферой.