Автор: Бугаев В.П. Гридюшко В.И. Криворучко Н.З.

Теги: тяга поездов на железных дорогах подвижной состав железнодорожный транспорт железные дороги

ISBN: 5-277-00001-1

Год: 1988

Текст

В. И. ГРИДЮШКО, В. П. БУГАЕВ, Н. 3. КРИВОРУЧКО

ВАГОННОЕ

ХОЗЯЙСТВО

Под редакцией д-ра техн. Наук проф. В. И. Гридюшко,

канд. техн, наук Ю. С. Подшивалова

Издание второе,

переработанное и дополненное

Утверждено

Главным управлением учебными заведениями

Министерства путей сообщения

в качестве учебного пособия для студентов

вузов железнодорожного транспорта

МОСКВА "ТРАНСПОРТ" 1988

УДК 629.44

Гридюшко В. И., Бугаев В. П., Криворучко Н. 3. Вагонное хозяйство: Учеб,

пособие для вузов — 2-е изд., перераб. и доп. — М.: Транспорт, 1988. 295 с.

Изложены теоретические основы и принципы технической эксплуатации ва-

гонов, освещены комплексная механизация и автоматизация производственных

процессов, организация работы в подразделениях отрасли. Даны технико-эко-

номические обоснования создания механизированных пунктов подготовки ваго-

нов к перевозкам, внедрения поточных методов ремонта вагонов и научной

организации труда, изложены основы проектирования вагонных депо.

2-е издание отражает изменения, которые произошли за последние годы в

вагонном хозяйстве.

1-е изд. вышло в 1976 г.

Для студентов вузов железнодорожного транспорта, а также может быть

полезен инженерно-техническим работникам вагонного хозяйства железных дорог.

Ил. 68, табл. 24, библиогр. 13 назв.

Книгу написали: д-р техн, наук проф. В. И. Гридюшко — введение,

главы I, II, III, IV, V, VII; доцент В. П. Бугаев — главы VIII, IX, X; канд.

техн, наук проф. Н. 3. Криворучко — главы VI и XI

Рецензенты: кандидаты техн, наук В. М. Чебаненко, П. А. Устич,

инж. Б. Г. Погорелый

Заведующий редакцией В. К. Терехов

Редактор В. В. Глебова-Авилова

3602030000-040

049(01)-88

125-88

© Издательство «Транспорт», 1976

© Издательство «Транспорт», 1988

ISBN 5-277-00001-1

ВВЕДЕНИЕ

XXVII съезд КПСС определил программу дальнейшего эконо-

мического и социального развития страны. Большая роль в этой

программе отведена железнодорожному транспорту, намечены

крупные меры по дальнейшему развитию материально-техничес-

кой базы стальных магистралей и улучшению их эксплуатацион-

ной деятельности.

Важное значение в совершенствовании перевозочного процес-

са принадлежит вагонному хозяйству, которое объединяет вагоны

и материально-техническую базу их ремонта. Вагонное хозяйство

сформировалось как самостоятельная отрасль железнодорожного

транспорта в 1933 г. Сейчас основные фонды этого хозяйства сос-

тавляют пятую часть основных фондов железнодорожного тран-

спорта, создана мощная материально-техническая база, вагонный

парк по своему техническому уровню является одним из лучших

в мире. Совершенствуется структура вагонного парка, повысилась

надежность вагонов и существенно возросла их грузоподъемность.

Сопоставление использования вагонного парка на дорогах раз-

личных стран показывает, что в расчете на 1 т грузоподъемности

производительность грузовых вагонов на дорогах СССР значитель-

но больше, чем в таких странах, как США, Франции, ФРГ и Ита-

лия. С высокой интенсивностью используется на дорогах СССР и

парк пассажирских вагонов. Поэтому основная роль и назначение

вагонного хозяйства заключается в обеспечении перевозок исправ-

ным вагонным парком при постоянном росте интенсивности исполь-

зования подвижного состава.

Ежегодно на ремонт и техническое обслуживание вагонного

парка расходуется более 2.3 млрд. руб. На долю вагонного хозяй-

ства приходится около 20 % эксплуатационных расходов, почти

шестая часть контингента работников железных дорог, основная

часть расхода пиломатериалов, проката, смазочных материалов.

Вагонное хозяйство непрерывно развивается. Особое внимание

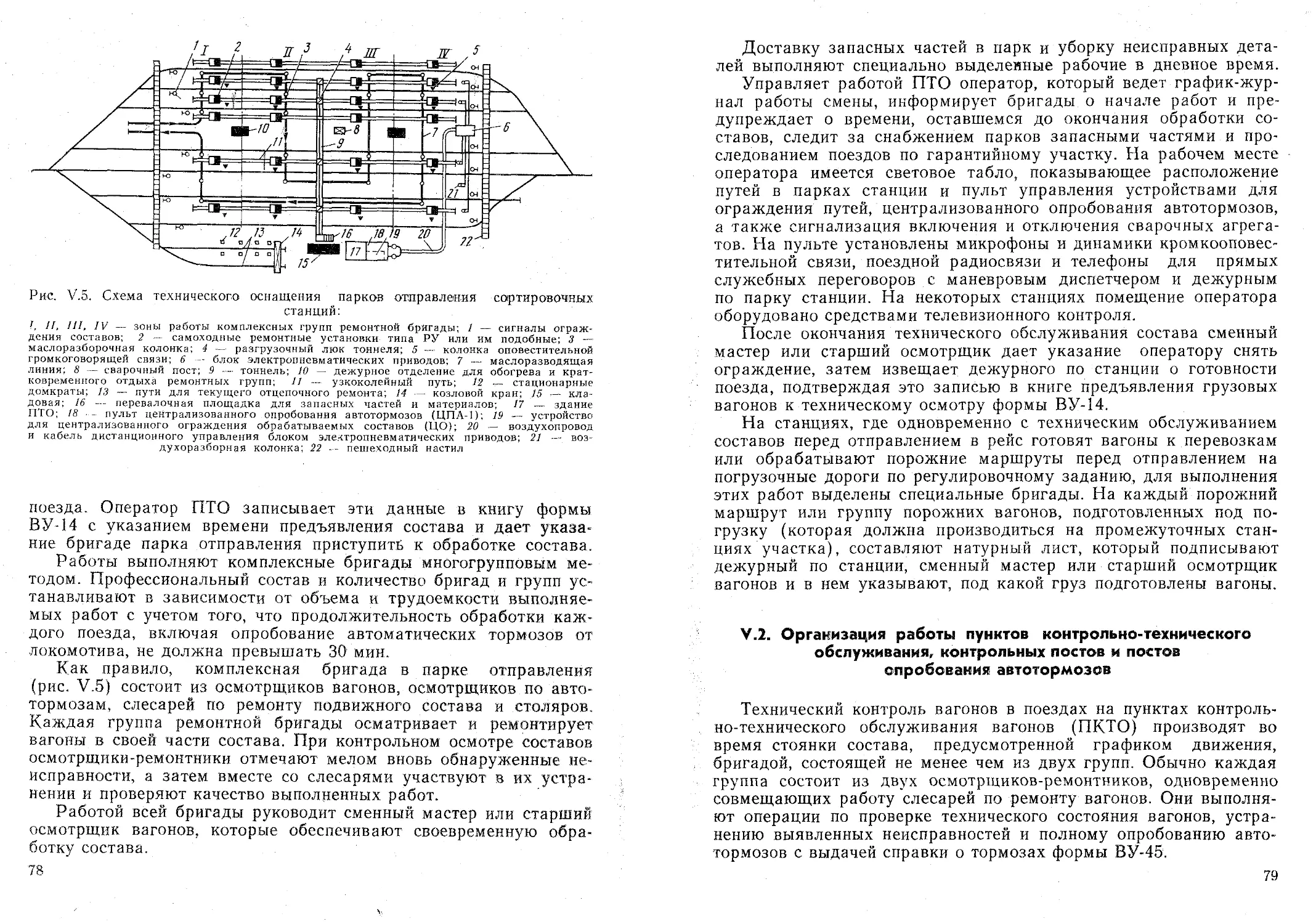

уделяется оптимизации межремонтных периодов и сроков службы

вагонов, повышению качества ремонтных работ, внедрению новых и

совершенствованию существующих форм организации производ-

ства, созданию поточно-конвейерных линий по ремонту вагонов и

их отдельных частей. На вагоноремонтных предприятиях совер-

3

шенствуется система планирования и материального стимулирова-

ния с широким внедрением научной организации труда, специали-

зации и прогрессивной технологии ремонта на основе широкого ис-

пользования передовых достижений науки и практики.

Наряду с решением задач максимального использования су-

ществующих производственных мощностей ведется строительство

новых и реконструкция действующих линейных предприятий ва-

гонного хозяйства. Высоких производственных достижений доби-

лись коллективы вагонных депо Московка Западно-Сибирской

дороги, Красноармейск Донецкой, Магнитогорск Южно-Ураль-

ской, Узловая и Орел Московской и многие другие ремонтные

предприятия. Эти предприятия рассматриваются как базовые для

широкого распространения их опыта.

Большое внимание уделяется развитию технической базы для

текущего ремонта вагонов. Создаются крупные механизированные

пункты подготовки вагонов к перевозкам, совершенствуется рабо-

та пунктов технического обслуживания, расположенных на сорти-

ровочных и участковых станциях. Широко внедряются средства

механизации трудоемких процессов.

Примером творческого подхода к созданию технической базы

для текущего ремонта вагонов на индустриальной основе могут слу-

жить механизированные пункты подготовки вагонов к перевозкам

на станциях Штеровка и Должанская Донецкой, Березники-Сорти-

ровочная, Углеуральская Свердловской, промывочно-пропарочная

станция Черниковка-Восточная Куйбышевской дорог и др. Боль-

ших успехов в работе добились коллективы пунктов технического

обслуживания станций Курган и Челябинск-Главный Южно-Ураль-

ской, Свердловск-Сортировочный Свердловской, Георгиу-Деж

Юго-Восточной дорог и др.

От четкой, слаженной работы подразделений вагонного хозяй-

ства во многом зависит бесперебойность и безопасность движения

поездов, своевременное обеспечение перевозок технически исправ-

ным подвижным составом, эффективность использования тран-

спортных средств.

Таким образом, вагонное хозяйство железных дорог, развивая

современную техническую базу для обслуживания и ремонта ва-

гонов, приобретает прочную индустриальную основу для обеспе-

чения высокого уровня работоспособности вагонного парка в со-

временных и перспективных условиях его эксплуатации.

При подготовке учебника к изданию использован опыт работы

передовых предприятий и учтены изменения, происшедшие в ва-

гонном хозяйстве за последние годы. Значительное внимание уде-

лено вопросам обеспечения работоспособности вагонного парка,

внедрению механизации и автоматизации производственных про-

цессов и научной организации труда.

4

Глава I

ОРГАНИЗАЦИЯ И УПРАВЛЕНИЕ

ВАГОННЫМ ХОЗЯЙСТВОМ

1.1. Система технического обслуживания

и ремонта вагонов

Задачами вагонного хозяйства является поддержание грузовых

и пассажирских вагонов в работоспособном состоянии, выполнение

установленного плана ремонта вагонов, рациональное использова-

ние имеющихся технических средств, достижение наибольшей эф-

фективности работы предприятий. На дорогах создана производ-

ственная база (вагонные депо, пункты подготовки вагонов к пере-

возкам и технического обслуживания вагонов и др-), обеспечиваю-

щая выполнение ремонта вагонов и техническое обслуживание их

в процессе эксплуатации.

На железных дорогах СССР действует планово-предупреди-

тельная система ремонта вагонов, которая направлена на обеспе-

чение стабильной работы подвижного состава при наименьших за-

тратах.

Техническое обслуживание способствует уменьшению интенсив-

ности изнашивания деталей и узлов, предупреждению и выяснению

отказов и неисправностей.

* Пассажирские вагоны проходят следующие виды технического

обслуживания: ТО-1 — на пунктах технического обслуживания

станций формирования и оборота пассажирских поездов перед каж-

дым отправлением в рейс, а также в пути следования на промежу-

точных станциях; ТО-2 — перед началом летних и зимних перево-

зок; ТО-3 — при проведении единой технической ревизии основных

узлов вагонов общесетевой эксплуатации через 6 мес после по-

стройки, планового ремонта или предыдущей ревизии в пунктах

приписки, на специализированных ремонтных путях или в вагон-

ных депо с отцепкой от составов. Служебные, служебно-техничес-

кие и другие вагоны специального назначения подлежат ревизии

через 1 год после постройки, планового ремонта или предыдущей

ревизии.

Грузовые вагоны проходят техническое обслуживание при под-

готовке составов в рейс на сортировочных и участковых станци-

ях, а также при предъявлении порожних вагонов группами или

составами в пунктах подготовки к перевозкам.

Рефрижераторные поезда, секции и автономные рефрижератор-

ные вагоны (АРВ) приписаны к специализированным (рефриже-

раторным) вагонным депо.

5

Техническое обслуживание поездов и секций предусматривает

ежедневный осмотр, осмотры через 15 и 30 сут, через 50, 100,

200 и 400 ч работы оборудования, профилактический ремонт (для

5-вагонных секций) через 6—9 мес. Для АРВ установлены следую-

щие виды технического обслуживания: ТО-1 — непосредственно

перед загрузкой вагона; ТО-2 — в пути следования вагона с гру-

зом через каждые 24—30 ч; ТО-3 — при разгрузке вагона на стан-

ции назначения груза; УТО-1 — через каждые 200—220 ч работы

дизель-генераторов; УТО-2 — через каждые 400—500 ч работы ди-

зель-генератора (в депо приписки вагона).

Кроме общей системы технического обслуживания вагонного

парка, установлены дополнительные виды контроля наиболее от-

ветственных узлов вагонов: полное и обыкновенное освидетельство-

вание колесных пар; осенняя и весенняя ревизии буксовых узлов

с подшипниками скольжения и перевод их на сезонные масла; пол-

ная и промежуточная ревизии вагонных букс с подшипниками ка-

чения; наружный и полный осмотры автосцепного оборудования;

ревизия автоматических тормозов.

Ремонт предназначен для регламентированного восстановления

работоспособности подвижного состава и устранения отказов и не-

исправностей, возникших в процессе эксплуатации или выявленных

при техническом обслуживании. Ремонтные работы выполняют

после возникновения отказа или неисправности, а также по истече-

нии определенного времени работы вагонов (предупредительный

ремонт).

В соответствии с назначением и характером выполняемых ра-

бот различают следующие виды ремонта грузовых вагонов:

капитальный — для восстановления ресурса подвижного соста-

ва, производимый на специализированных вагоноремонтных за-

водах;

деповской — для восстановления работоспособности вагонов с

заменой или ремонтом отдельных узлов и деталей, выполняемый

на специализированных предприятиях вагонолинейного хозяйства

дорог;

текущий (ТР-1) порожних вагонов, осуществляемый при комп-

лексной подготовке их к перевозкам с отцепкой от состава и по-

дачей на специализированные пути;

текущий (ТР-2) с отцепкой вагонов от транзитных и прибыв-

ших поездов или от сформированных составов.

Ремонт пассажирских вагонов подразделяется на:

капитальный К.Р-1 — плановый ремонт для восстановления ис-

правности и ресурса вагонов с заменой или ремонтом изношенных

и поврежденных составных частей, а также модернизацией отдель-

ных узлов;

капитальный КР-2 — плановый ремонт для восстановления ис-

правности и ресурса вагонов с частичным вскрытием внутренней

6

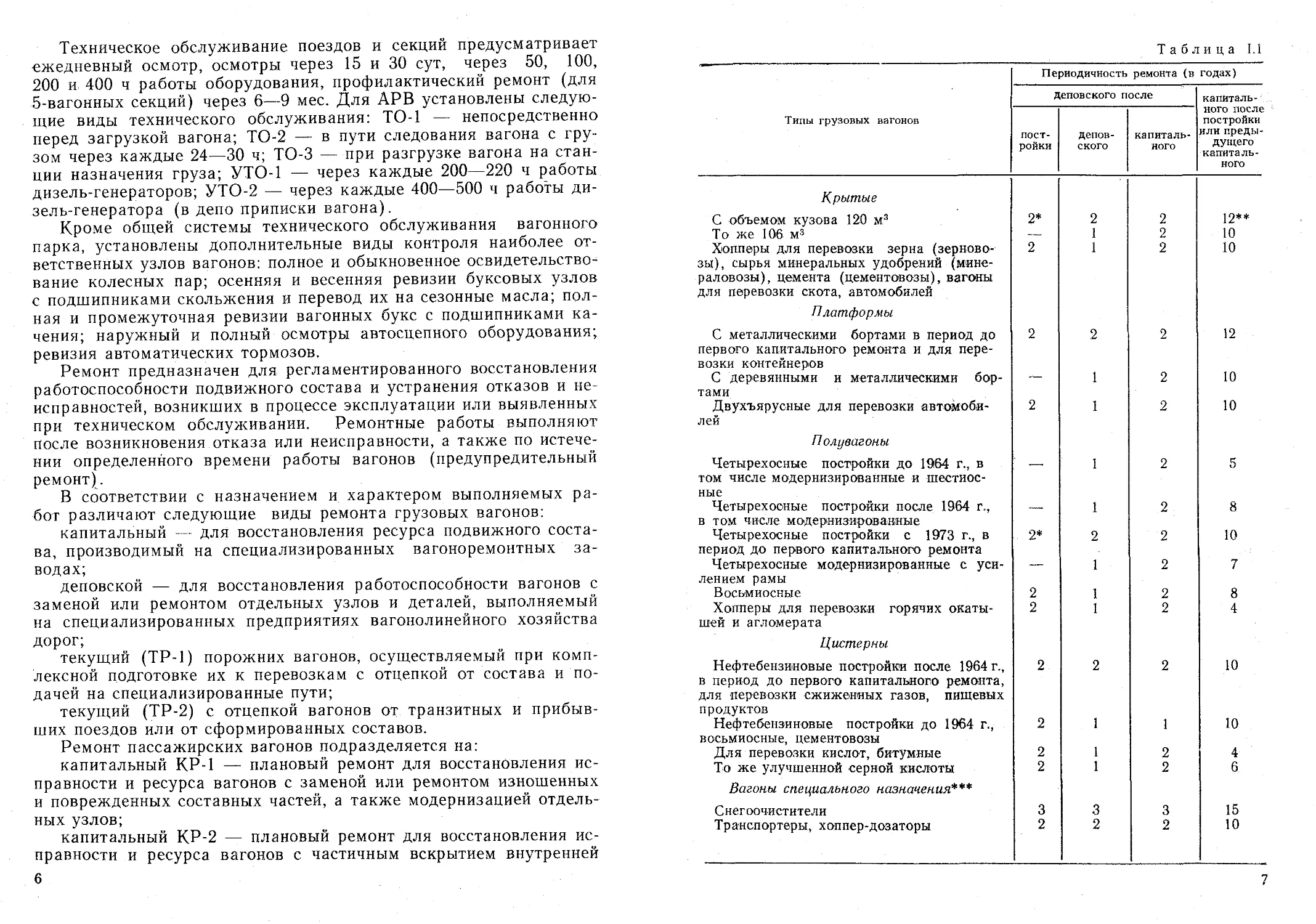

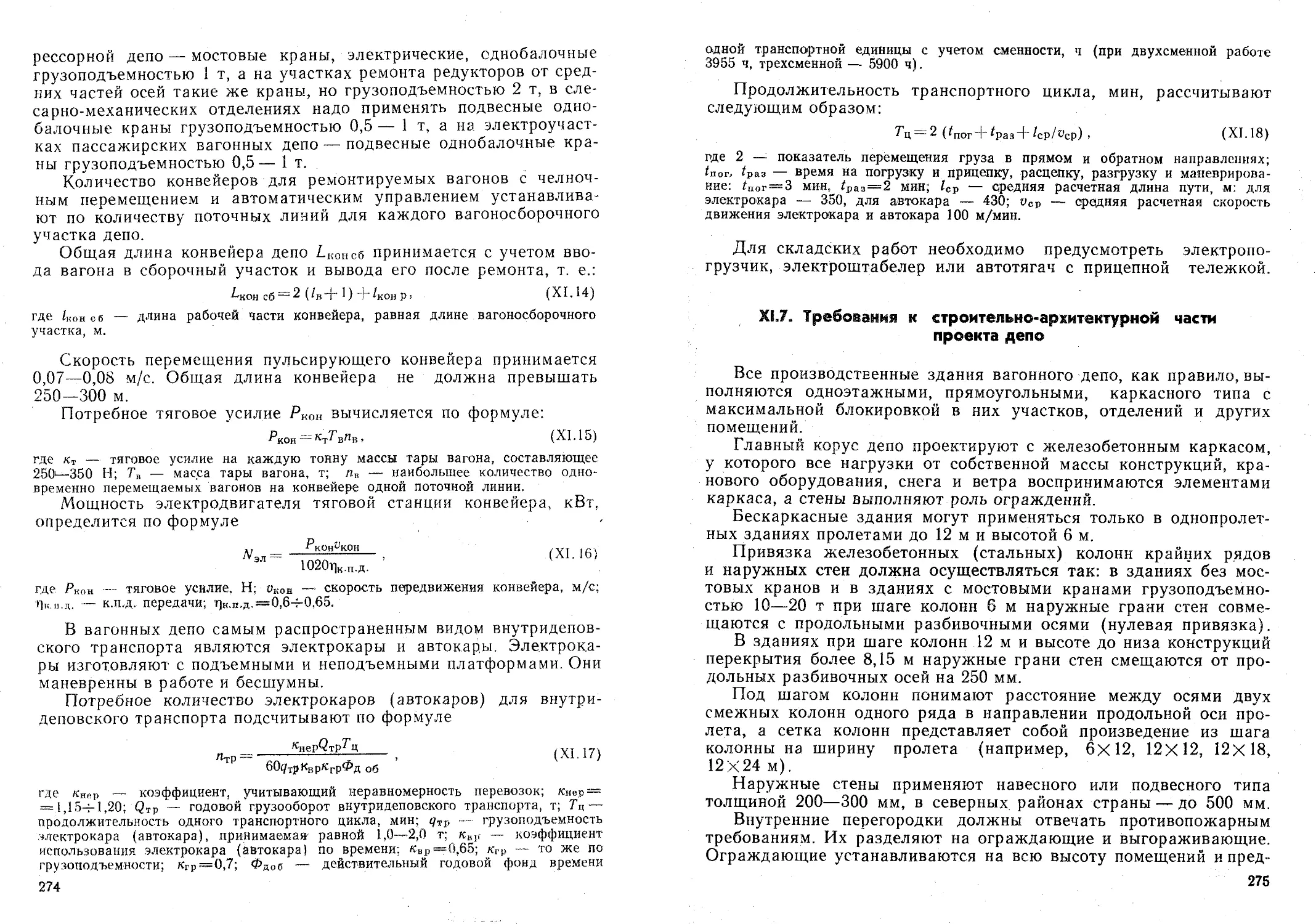

Таблица LI

Типы грузовых вагонов Периодичность ремонта (в годах)

деповского после капиталь- ного после постройки или преды- дущего капиталь- ного

пост- ройки депов- ского капиталь- ного

Крытые С объемом кузова 120 м3 2* 2 2 12**

То же 106 м3 — 1 2 10

Хопперы для перевозки зерна (зерново- 2 1 2 10

зы), сырья минеральных удобрений (мине- раловозы), цемента (цементовозы), вагоны для перевозки скота, автомобилей Платформы С металлическими бортами в период до 2 2 2 12

первого капитального ремонта и для пере- возки контейнеров С деревянными и металлическими бор- — 1 2 10

тами Двухъярусные для перевозки автомоби- 2 1 2 10

лей Полувагоны Четырехосные постройки до 1964 г., в 1 2 5

том числе модернизированные и шестиос- ные Четырехосные постройки после 1964 г., 1 2 8

в том числе модернизированные Четырехосные постройки с 1973 г., в 2* 2 2 10

период до первого капитального ремонта Четырехосные модернизированные с уси- — 1 2 7

лением рамы Восьмиосные 2 1 2 8

Хопперы для перевозки горячих окаты- 2 1 2 4

шей и агломерата Цистерны Нефтебензиновые постройки после 1964 г., 2 2 2 10

в период до первого капитального ремонта, для перевозки сжиженных газов, пищевых продуктов Нефтебензиновые постройки до 1964 г., 2 1 1 10

восьмиосные, цементовозы Для перевозки кислот, битумные 2 1 2 4

То же улучшенной серной кислоты 2 1 2 6

Вагоны специального назначения*** Снегоочистители 3 3 3 15

Транспортеры, хоппер-дозаторы 2 2 2 10

7

Продолжение табл. 1.1

Типы грузовых вагонов Периодичность ремонта (в годах)

деповского после капиталь- ного после постройки или преды- дущего ка- питального

пост- ройки депов- ского капиталь- ного

Вагоны восстановительных и пожарных поездов, передвижных и весовых мастер- ских, вагоны-раздатчики, вагоны рельсо- сварочных поездов, путевых машинных станций, дистанций пути и щебеночных заводов, платформы канадской постройки 3 3 3 15

Двухосные крытые, оборудованные под жилье и платформы 11о техническнму состоянию, но не чаще чем через 3 года

* Вагоны данных типов проходят первый и второй деповские ремонты после построй-

ки через 2 года, затем ежегодно.

** Крытые вагоны с вместимостью кузова 120 м3, не требующие замены крыши, под-

вергают первому капитальному ремонту через 14 лет.

*** Путевь1е снегоуборочные машины, автодрезины и другие вагоны специального

назначения, не указанные в табл. 1.1, подвергают деповскому и капитальному ремонтам в

сроки, устанавливаемые дополнительными указаниями МПС.

поверхности кузова до наружной обшивки, с заменой изоляции,

электропроводки, а при необходимости — с заменой системы элек-

троснабжения и других частей, включая базовые, а также модер-

низацией узлов;

деповский (ДР) — плановый ремонт вагонов для восстановле-

ния их работоспособности с заменой или ремонтом отдельных сос-

тавных частей;

текущий (ТР) с отцепкой вагонов от состава или поезда в пун-

ктах формирования или оборота и подачей их на специализирован-

ные ремонтные пути или в вагонные депо.

Для рефрижераторного подвижного состава также установлен

капитальный и деповский ремонты, выполняемые в предусмотрен-

ные специальным приказом МПС сроки. Неисправности оборудова-

ния, возникшие в пути следования, устраняют, как правило, обслу-

живающие бригады. При большом объеме требуемых работ на-

чальник поезда (секции) оформляет заявку на ремонт в ближай-

шем депо. Техническое обслуживание и текущий ремонт АРВ

осуществляют специальные пункты технического обслуживания

(ПТО АРВ) и рефрижераторные вагонные депо.

Контейнеры подвергают капитальному и плановому текущему

ремонтам в контейнерных депо в определенные сроки в зависимос-

ти от грузоподъемности. В период между этими видами ремонта

выполняют техническое обслуживание и текущий ремонт контей-

неров на контейнерных площадках.

8

Объемы работ при всех видах ремонта вагонов и контейнеров

установлены соответствующими руководствами, инструкциями и

техническими указаниями. Периодичность плановых ремонтов ва-

гонов и контейнеров указана в табл. 1.1 и 1.2.

На основе принятой периодичности плановых видов ремонта

МПС ежегодно определяет потребность в ремонте вагонов по се-

ти дорог и устанавливает плановые задания отдельным дорогам и

заводам.

Простой вагонов в ремонте нормирован. Работники службы

движения отвечают за своевременную подачу и уборку неисправ-

ных вагонов в депо или на завод, работники вагонного хозяйства—

за их простой на ремонтных путях и непосредственно в ремонте.

Для каждой дороги установлена также среднесуточная норма ос-

татка грузовых и пассажирских вагонов в неисправном состоянии.

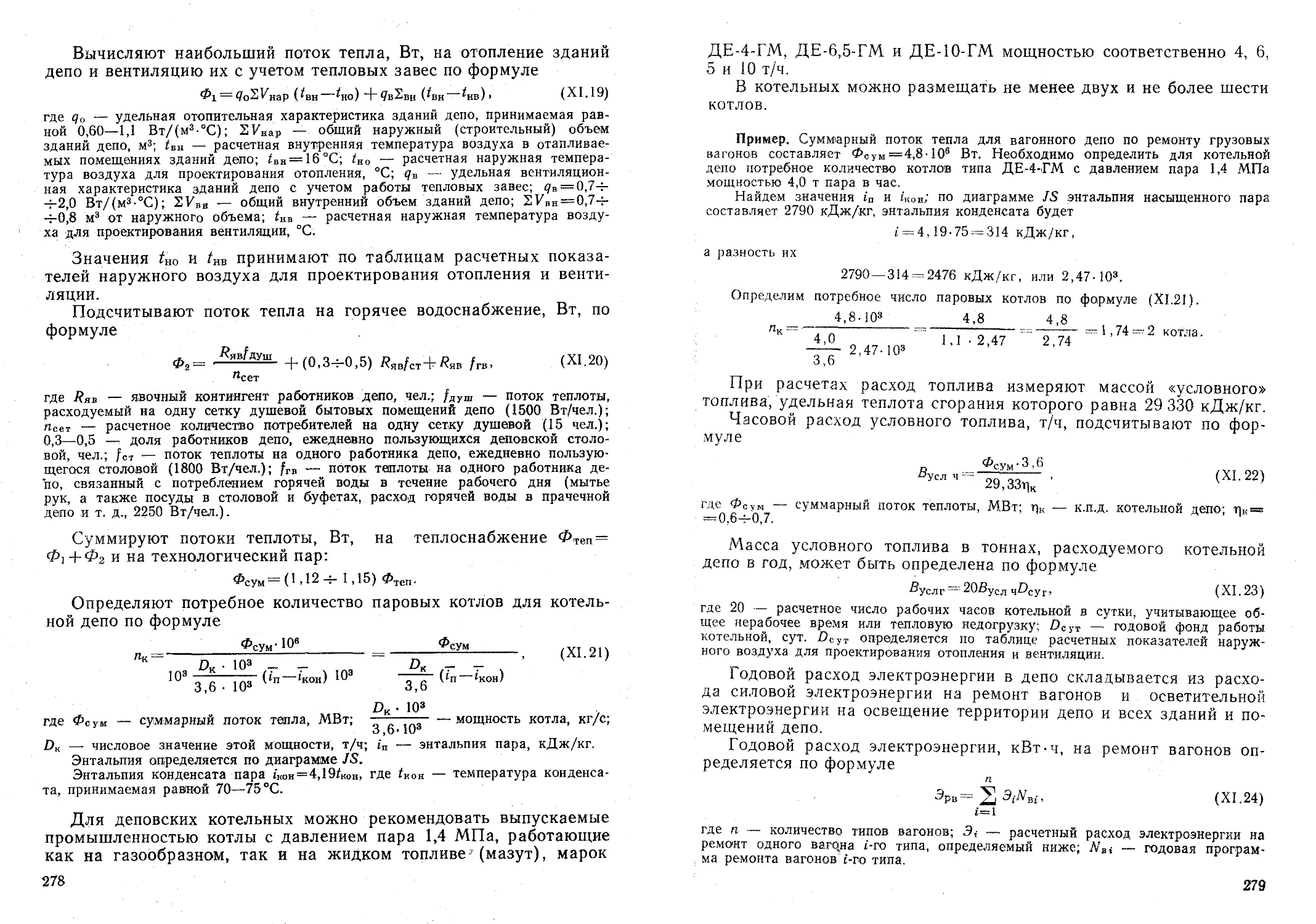

Таблица 1.2

Пассажирские вагоны Периодичность ремонта, годы

деповского (ДР) капитального на заводах

в депо в депо и на заводах KP-I КР-2

Купейные и некупейные постройки до 1965 г. 1 4 20

включительно, межобластные

Вагоны-рестораны всех модификаций —. 1 4 16

Вагоны международного сообщения: 1

мягкие, габарита 02-ВМ (РИЦ), типов 23 сб, 504 постройки до 19(65 г. включительно купейные, некупейные, багажные, почтовые —_ 4 20

1 — 4 20

Мягко-жесткие (Микст) — 1 4 —

Купейные с кондиционированием воздуха пост- — 1 4 20

ройки заводов ВНР

Мягкие с двухместными купе постройки до — 1 4 20

1965 г. включительно

Мягкие 32-местные 1 — 4 —.

Вагоны-дизель-электростанции — 1 4 20

Купейные и некупейные постройки после 1965 г. 1 — 5 20

Мягкие габарита 02-ВМ (РИЦ) внутрисоюзно- — 1 5 20

го сообщения; мягкие с двухместными купе, ва- гоны типов 23 сб и 504 постройки после 1965 г.

Багажные, почтовые, багажно-почтовые 1 — 5 20

Примечание. Для всех цельнометаллических вагонов новой постройки производят

нервый^деповской ремонт через 2 года.

9

1.2. Производственные подразделения

технического обслуживания и ремонта вагонов

Вагонные депо предназначены для выполнения планового де-

повского ремонта вагонов, ремонта и комплектовки вагонных уз-

лов и деталей. На базе вагонных депо организуют и обеспечивают

подготовку к перевозкам, а также техническое обслуживание гру-

зовых и пассажирских вагонов в границах установленных участков.

Вагонные депо делятся на пассажирские, грузовые и рефрижера-

торные, Для ремонта контейнеров созданы специализированные

депо.

Депо по ремонту грузовых вагонов обычно размещают на стан-

циях массовой погрузки, выгрузки и сортировочных станциях. Как

правило, они специализированы на ремонте вагонов одного типа

(например, крытых, полувагонов, платформ и т. д.). Депо для ре-

монта цистерн организуют на станциях, к которым примыкают про-

мывочно-пропарочные предприятия.

Депо по ремонту пассажирских вагонов находятся на станциях,

обслуживающих крупные промышленные и административные

центры с большим пассажиропотоком.

Для ремонта рефрижераторного подвижного состава имеются

специальные депо, в которых сосредоточиваются рефрижераторные

поезда, секции и АРВ после завершения сезона перевозки скоро-

портящихся грузов. Контейнерные депо размещаются на станциях

с большим объемом контейнерных перевозок.

Пункты подготовки вагонов к перевозкам (ППВ) специализи-

рованы на подготовке к перевозкам определенного типа подвижно-

го состава: полувагонов и платформ, крытых и изотермических ва-

гонов, цистерн и битумных полувагонов. Размещаются ППВ на

станциях массовой погрузки, выгрузки грузов и формирования

порожних маршрутов. На этих пунктах проверяют техническое

состояние и выполняют текущий ремонт подвижного состава с ус-

транением неисправностей во всех узлах для обеспечения сохран-

ности перевозимых грузов и безотказного проследования вагонов

до пункта назначения.

Пункты технического обслуживания вагонов (ПТО) предназна-

чены для осмотра, текущего безотцепочного ремонта грузовых или

пассажирских вагонов и подготовки их к перевозкам. В соответ-

ствии с установленным технологическим процессом и графиком

движения поездов на ПТО контролируют техническое состояние

вагонов, выполняют профилактическое обслуживание букс с под-

шипниками скольжения, текущий ремонт и опробование автомати-

ческих тормозов. Пункты технического обслуживания грузовых ва-

гонов размещаются на сортировочных и участковых станциях. Для

восстановления работоспособности вагонов, отцепляемых от сос-

10

тавов по техническим неисправностям, на ПТО созданы механи-

зированные пункты текущего ремонта вагонов (МПРВ).

Пункты контрольно-технического обслуживания вагонов (ПКТО)

имеются на участковых станциях, где производится смена локомо-

тивов, а также на станциях, предшествующих перегонам с затяж-

ными спусками. Они предназначены для выявления и устранения

технических неисправностей, угрожающих безопасности движения

поездов.

Контрольные посты (КП) предназначены для выявления в дви-

жущихся поездах вагонов с перегретыми буксами, ползунами на

колесах и другими неисправностями, угрожающими безопасности

движения. Они размещаются на станциях с интенсивным безоста-

новочным движением поездов.

Посты опробования автотормозов (ПОТ) оборудуют на стан-

циях перед затяжными спусками, где нет ПТО, но производится

смена локомотивных бригад.

Пункты технической передачи (ППТ) организуют для выявле-

ния повреждений вагонов при выполнении погрузочно-разгрузоч-

ных работ и маневровых операций на подъездных путях промыш-

ленных предприятий, строительных организаций, речных и морских

портов.

Пункты технического обслуживания автономных рефрижератор-

ных вагонов (ПТО АРВ) обеспечивают контроль технического сос-

тояния и устранения неисправностей энергетического и холодиль-

ного оборудования, снабжение вагонов дизельным топливом, ди-

зельным и компрессорным маслами и хладагентом. Размещаются

эти пункты на станциях массовой погрузки и выгрузки скоропор-

тящихся грузов и на некоторых сортировочных и крупных участ-

ковых станциях, расположенных на направлениях обращения АРВ.

Пункты экипировки рефрижераторных поездов и секций созда-

ют'для снабжения подвижного состава дизельным топливом, сма-

зочными маслами, углем, водой и хладагентом. Перечень и разме-

щение специализированных пунктов технического обслуживания и

экипировки рефрижераторного подвижного состава устанавливает

МПС.

Промывочно-пропарочные предприятия служат для промывки,

пропарки, очистки цистерн от остатков грузов и для комплексной

подготовки их к наливу. На промывочно-пропарочных предприя-

тиях имеются специальные позиции для обслуживания и текущего

ремонта котлов цистерн, ходовых частей, букс, автотормозов и ав-

тосцепного оборудования, а также для ремонта крышек колпаков,

лестниц, площадок, сливных устройств.

Пункты технического обслуживания, ремонта и экипировки

пассажирских вагонов обеспечивают контроль исправности, теку-

щий ремонт и экипировку указанного подвижного состава на стан-

циях формирования и оборота пассажирских поездов, а также на

И

некоторых крупных станциях по пути следования, где расписани-

ем предусмотрена специальная стоянка для технического обслужи-

вания, снабжения водой и топливом, влажной уборки вагонов.

Пассажирские технические станции предназначены для комп-

лексной подготовки пассажирских составов в рейс (контроль тех-

нического состояния, обмывка, текущий ремонт, экипировка и са-

нитарная обработка подвижного состава). На крупных пассажир-

ских технических станциях сооружают ремонтно-экипировочные де-

по, оборудованные средствами для механизации и автоматизации

ремонтно-экипировочных работ.

Резервы проводников и конторе^ обслуживания пассажиров

занимаются организацией труда и планированием работы провод-

ников вагонов, поездных электромехаников, начальников поездов,

а также обеспечением пассажирских вагонов необходимым инвен-

тарем, съемным оборудованием и предметами чайной торговли.

Перестановочные пункты, размещенные на пограничных стан-

циях, предназначены для перестановки вагонов с колеи железных

дорог СССР на колею сопредельных стран и наоборот для обеспе-

чения прямого беспересадочного и бесперегрузочного железнодо-

рожного сообщения с другими странами.

Вагонный участок (ВЧ) предназначен для комплексной подго-

товки пассажирских составов в рейс. В состав ВЧ входят пасса-

жирские технические станции, пункты экипировки и обмывки ва-

гонов, резервы проводников и конторы обслуживания пассажиров.

1.3. Структура управления

технической эксплуатацией вагонов

Руководство технической эксплуатацией грузовых вагонов в

Министерстве путей сообщения (МПС) сконцентрировано в Глав-

ном управлении вагонного хозяйства (ЦВ МПС), а пассажирских

вагонов — в Главном пассажирском управлении (ЦЛ МПС).

На железных дорогах технической эксплуатацией грузовых ваго-

нов руководят службы вагонного хозяйства, а пассажирских ваго-

нов — пассажирские службы; в рамках отделений дорог аналогич-

но — вагонные и пассажирские отделы.

В составе Главного управления вагонного хозяйства имеются

отделы: вагонных конструкций и заказов, технический, ремонта и

эксплуатации грузовых вагонов, оперативный, колесных пар и ро-

ликовых подшипников, автотормозов и автосцепки, деповского

хозяйства, рефрижераторных секций и поездов труда и заработной

платы, планово-экономический, контейнеров и паромных переправ,

группа ревизоров по обеспечению сохранности вагонов, проектно-

конструкторское бюро (ПКБ), нормативная станция.

12

В составе Главного пассажирского управления для руковод-

ства технической эксплуатацией пассажирских вагонов имеются

отделы: ремонта и модернизации пассажирских вагонов, эксплуа-

тации, обслуживания пассажиров в поездах, конструкций и зака-

зов пассажирских вагонов.

Служба вагонного хозяйства каждой дороги осуществляет опе-

ративно-техническое руководство всеми подчиненными ей предпри-

ятиями по вопросам обеспечения работоспособности вагонного

парка, ремонта, технического обслуживания и подготовки вагонов

к перевозкам, безопасности движения поездов, внедрения прогрес-

сивной технологии и передовых методов труда, укрепления и раз-

вития технической базы. Для выполнения этих функций в службах

организованы отделы: ремонта и эксплуатации грузовых вагонов,

рефрижераторного подвижного состава (на отдельных дорогах) и

технический.

Вагонные депо (ВЧД) являются отраслевыми линейными пред-

приятиями. Они непосредственно участвуют в перевозочном про-

цессе и выполняют все работы по обслуживанию и ремонту ваго-

нов, подготовке их к перевозкам, безопасному проследованию

поездов по гарантийным участкам, располагая необходимыми для

этого квалифицированными работниками, техническими средствами

и материальными ресурсами. Находящиеся в ведении вагонных

депо пункты подготовки вагонов к перевозкам и пункты техничес-

кого обслуживания обеспечивают необходимыми техническими

средствами, материалами и запасными частями непосредственно

через депо.

Ремонт вагонов и изготовление для них запасных частей осу-

ществляют также вагоноремонтные заводы (ВРЗ) и другие пред-

приятия, подчиненные Главному управлению по ремонту подвиж-

ного состава и производству запасных частей (ЦТВР).

1.4. Перспективы развития вагонного хозяйства

Научно-технический прогресс в вагонном хозяйстве может быть

достигнут путем обновления и дальнейшего совершенствования ва-

гонного парка, создания и развития индустриальной базы для его

технического обслуживания и ремонта. Насыщение вагонного пар-

ка надежным подвижным составом, требующим наименьших зат-

рат труда и времени на выполнение погрузочно-разгрузочных ра-

бот, ремонт и техническое обслуживание, способствует более пол-

ному и эффективному удовлетворению потребностей народного хо-

зяйства в перевозках.

Новые грузовые вагоны выпускаются цельнометаллическими

с использованием в конструкциях низколегированных сталей и ра-

циональных профилей, автосцепных устройств повышенной проч-

13

ности, буксовых узлов с подшипниками качения. Вследствие этого,

а также модернизации вагонов более ранней постройки повышена

их грузоподъемность на 6—7 т, что существенно повышает произ-

водительность и массу поездов.

В вагонном хозяйстве постоянно увеличивается доля специали-

зированного подвижного состава. Применение вагонов-хопперов

для перевозки зерна, минералов, цемента, окатышей и других гру-

зов позволяет в 3—4 раза повысить производительность труда на

грузовых операциях, в 1,5—2 раза сократить эксплуатационные

расходы. Вагонный парк пополняется также специализированными

вагонами для перевозки гранулированных полимерных материалов

с резервуарами из алюминиевого сплава, цистернами для перевоз-

ки цемента, разгружаемыми с использованием сжатого воздуха,

платформами для перевозки большегрузных контейнеров, специ-

альными вагонами для перевозки тонколистовой стали в рулонах

и др.

Разрабатываются конструкции крытых вагонов, у которых

объем кузова будет увеличен до 140 м3, а двери оборудованы уси-

ленной подвеской, предохранителями от падения, пружинными упо-

рами. В перспективе намечен выпуск платформ с увеличенной до

19,6 м длиной платформы и др.

Для увеличения провозной способности железных дорог при

ограниченных нагрузках от оси колесной пары на рельс значитель-

но возрос выпуск восьмиосных вагонов.

В ближайшее время завершится перевод всех грузовых вагонов

на роликовые подшипники, что позволит существенно повысить их

надежность и удлинить участки следования поездов без техничес-

кого обслуживания до 500—600 км.

Парк пассажирских вагонов пополняется новыми цельнометал-

лическими вагонами, имеющими прочный сварной кузов, унифи-

цированные ходовые части, надежное тормозное оборудование, со-

временный интерьер, комбинированное электроугольное отопление,

систему кондиционирования воздуха, люминесцентное освещение,

автоматическую систему регулирования температуры воздуха в

вагонах.

Новые пассажирские вагоны строятся с использованием кор-

розионностойких материалов, более эффективных покрытий, не-

ржавеющей стали, алюминиевых сплавов и др.

Внедрение современных вагонов требует создания современной

технической базы для их ремонта и обслуживания. В настоящее

время вагонное хозяйство уже располагает широкой сетью пред-

приятий для ремонта, технического обслуживания и экипировки

грузовых и пассажирских вагонов и контейнеров. На дорогах вне-

дряется комплексная механизации и автоматизация производ-

ственны» процессов, эффективная технология. Проводится в жизнь

14

прогрессивное направление на специализацию депо и пунктов под-

готовки вагонов к перевозкам.

Развитие системы периодических ремонтов осуществляется на

основе широкого внедрения поточных методов ремонта как на сбо-

рочных участках, так и на участках, обеспечивающих ремонт и

комплектовку основных узлов вагонов. Внедрение поточной орга-

низации производства позволяет на 15—20 % увеличить выпуск ва-

гонов и значительно повысить качество их ремонта. Получают раз-

витие современные средства механизации и автоматизации произ-

водственных процессов, гарантирующих высокое качество продук-

ции.

Большое внимание уделяется развитию технической базы для

текущего ремонта и подготовки вагонов к перевозкам, совершен-

ствованию комплекса машин и механизмов, позволяющих осущест-

влять подготовку к перевозкам на индустриальной основе. На не-

которых дорогах строятся крупные механизированные пункты под-

готовки к перевозкам полувагонов и платформ, а также крытых и

изотермических вагонов. Эти пункты имеют крытые помещения для

текущего отцепочного ремонта, применяется поточный метод вы-

полнения ремонтных операций с использованием новых средств ме-

ханизации и автоматизации производственных процессов.

Большая работа проводится для обеспечения безотказного

следования поездов на гарантийных участках. На пунктах техни-

ческого обслуживания сортировочных и крупных участковых стан-

ций используются более эффективные средства механизации, ус-

тройства и приспособления, обеспечивающие ускоренную и высо-

кокачественную подготовку поездов в рейс.

Для улучшения использования вагонного парка внедряется ав-

томатизированная система непрерывного контроля за техническим

состоянием подвижного состава. На дорогах эксплуатируются ус-

тановки для бесконтактного обнаружения перегретых букс

(ПОНАБ) на ходу поезда. Началось внедрение аппаратуры ДИСК-

ВКВ-Ц, позволяющая одновременно выявлять в движущемся по-

движном составе перегретые буксы, неисправности поверхности ка-

тания колес, провисшие или волочащиеся детали подвагонного обо-

рудования. Эта аппаратура может передавать информацию на цен-

тральный диспетчерский пульт.

Дальнейшее улучшение технического обслуживания и ремон-

та вагонов связано с внедрением в практику работы вагонного хо-

зяйства средств Технической диагностики, комплексной системы

управления качеством продукции (КСУКП), автоматизированных

систем управления, совершенствованием метрологического обес-

печения предприятий.

Большое внимание уделяется повышению производительности

труда в вагонном хозяйстве, сокращению доли ручного труда и т. д.

15

Особое внимание будет уделено внедрению . прогрессивных форм

организации труда, улучшению его нормирования, повышению

квалификации работников, воспитанию деловитости и ответствен-

ности, укреплению трудовой и технологической дисциплины.

1.5. Организация вагонного хозяйства за рубежом

По технической вооруженности, формам и методам организа-

ции движения поездов наибольшее сходство имеют железные до-

роги СССР и США. За последние годы вагонный парк дорог США

существенно обновлен. Средняя грузоподъемность вновь строящих-

ся вагонов составляет 90,7 т, а вагонов, изымаемых из эксплуата-

ции, — 51,9 т. Постройка четырехосных вагонов большой грузо-

подъемности стала возможной в результате повышения нагрузки

от оси вагона на рельс до 294,3 кН, а на отдельных важнейших

направлениях — до 353,2 кН. В вагонных конструкциях использу-

ются легированные стали, легкие сплавы и экономичные гнутые

профили.

Среднесуточный пробег грузовых вагонов в США равен около

95 км, порожний пробег составляет примерно 41 % груженого, а

оборот вагона равен примерно 21 сут. Наиболее интенсивно эк-

сплуатируются вагоны маршрутных поездов для перевозки угля.

Годовой пробег этих вагонов составляет около 160 000 км, что при-

мерно в 5 раз больше среднего пробега грузового вагона.

Опыт эксплуатации вагонов маршрутных поездов показал, что.

рационально проведение капитального ремонта через каждые

800 тыс. км пробега.

Железные дороги США, ремонтировавшие в прошлом вагоны

в зависимости от их технического состояния, перешли на систему

периодических ремонтов массовых типов грузовых вагонов, сохра-

нив лишь для отдельных типов вагонов (например, платформ для

перевозки контейнеров) ремонт по пробегу.

Установлено два вида периодических ремонтов, зависящих от

конструкции и технического состояния вагонов: малый ремонт —

через 1—3 года, капитальный ремонт — через 4—20 лет. Текущий

ремонт вагонов в основном проводится на открытых путях стан-

ций.

На железных дорогах ФРГ к техническому обслуживанию от-

носятся все мероприятия, направленные на поддержание подвиж-

ного состава в состоянии готовности к эксплуатации. Вагоны ре-

монтируют не только после обнаружения неисправностей, но и при

профилактических осмотрах. Периодичность технических осмотров

и текущих ремонтов составляет 4 или 5 лет. Для грузовых вагонов

с высокой интенсивностью эксплуатации технические осмотры и

16

ремонты проводят не периодически, а в зависимости от их про-

бега.

На железных дорогах Англии приняты три вида ремонта ваго-

нов: первый текущий ремонт, выполняемый на путях станции, сред-

ний текущий ремонт (в мастерских), капитальный ремонт.

Грузовые вагоны железных дорог Бельгии проходят капиталь-

ный ремонт через 4—5 лет и генеральный капитальный —- через

15—16 лет. Осмотр специализированных вагонов производится че-

рез 6—24 мес.

В Италии капитальный ремонт вагонов проводят через 5 лет

и обычные осмотры — через 2—3 года.

На железных дорогах Франции также установлен капитальный

ремонт, проводимый через каждые 5 лет (новые вагоны направля-

ются в ремонт через 6—8 лет).

На японских дорогах капитальный ремонт грузовых вагонов

открытого типа выполняют через 8 лет, крытых вцгонов — через

12 лет.

Определенный интерес представляет изучение опыта организа-

ции вагонного хозяйства в таких странах, как ЧССР, Франция и

США. В этих странах получили развитие крупные механизирован-

ные пункты для текущего ремонта вагонов перед погрузкой и пос-

ле выгрузки, внедрение средств механизации и автоматизации про-

изводственных процессов, создание современных средств для авто-

матического выявления неисправностей вагонов в поездах (опыт

ЧССР, Франции, США), широкое применение радиосвязи и теле-

видения при осмотре вагонов.

Глава II

ВАГОННЫЙ ПАРК

11.1. Характеристика вагонного парка

Особенностями вагонного парка являются различие вагонов по

конструкции, времени эксплуатации и техническому ресурсу, а для

грузовых вагонов — повсеместное их обращение по сети дорог без

приписки к определенным пунктам. Это требует создания развитой

базы технического обслуживания и ремонта, обеспечивающей бе-

зопасность движения поездов и сохранность перевозимых грузов.

Вагоны в зависимости от их назначения относят к пассажир-

скому или грузовому парку.

Грузовой парк, состоит из крытых вагонов, полувагонов, плат-

форм, цистерн, изотермических (включая автономные рефриже-

раторные вагоны, рефрижераторные поезда и секции) и вагонов

специального назначения (для перевозки зерна, цемента, автомо-

билей и т. д.).

Пассажирский парк состоит из вагонов, используемых для пе-

ревозки пассажиров, вагонов-ресторанов, багажных, почтовых, ва-

гонов специального назначения.

Для транспортировки мелкими отправками различных грузов,

в том числе и скоропортящихся, широко применяют контейнеры и

контрейлеры (отличающиеся от контейнеров большей грузоподъем-

ностью и наличием под рамой автомобильных колес).

Грузовые вагоны общего назначения обращаются по всей сети

дорог по принципу прямого бесперегрузочного сообщения и могут

быть поданы под погрузку или выгрузку в любой пункт на любой

дороге.

Различают инвентарный и наличный парки грузовых вагонов.

Инвентарный парк образуют грузовые вагоны, приписанные к дан-

ной дороге. Количественно этот парк изменяется после приписки

новых вагонов, исключения старых из инвентаря по техническому

состоянию или вследствие их передачи другим организациям или

дорогам.

В наличии парк дороги включают все вагоны, фактически на-

ходящиеся в ее границах на конец отчетных суток, независимо от

того, к какой дороге они приписаны. Наличный парк делится на

рабочий и нерабочий. В рабочий парк включают вагоны, находя-

щиеся в поездах, под грузовыми операциями или в ожидании их,

а также на путях сортировочных парков, т. е. занятые под грузо-

выми перевозками. К нерабочему парку относятся вагоны, непос-

18

редственно не занятые в перевозках грузов: исправные, находя-

щиеся в резерве МПС (которые могут быть использованы только

по указанию министерства); неисправные (в ремонте и ожидании

подачи в ремонт); выделенные для хозяйственных перевозок и

других целей.

На железнодорожном транспорте введена единая восьмизнач-

ная система нумерации подвижного состава. По номеру грузовых

вагонов можно определить их техническую характеристику, расчет-

ную длину, массу тары и др.

Первый знак номера характеризует тип вагона (2 — крытый;

4 — платформа; 6 — полувагон; 7 — цистерна; 8 — изотермичес-

кий; 9 — прочие).

Второй знак указывает осность и основную характеристику ва-

гонов. Так, для крытых: 0 — с объемом кузова менее 120 м3; 2—

3 — с объемом кузова 120 м3 и более; 4—7 — с уширенными двер-

ными проемами. Для платформ: 0 — с длиной рамы 13,4 м; 2—6 с

длиной рамы 13,4 м и более. Для полувагонов: 0—2 — с

люками в полу и торцовыми дверями; 3—6 — с моками в полу без

торцовых дверей; 7 — с глухим кузовом; 8 — восьмиосный полува-

гон. Для цистерны; 0 — для нефтебитума и вязких нефтепродук-

тов; 1 — для нефти и темных нефтепродуктов с объемом котла

50—63 м3; 2 — для нефти, темных и светлых нефтепродуктов с

объемом котла 50—63 м3 (сезонная специализация устанавлива-

ется МПС); 3—4 — для светлых нефтепродуктов; 6 — для хими-

ческих грузов; 7 — для пищевых грузов; 9 — восьмиосная нефте-

бензиновая. Для изотермических вагонов: 3 — автономный рефри-

жераторный вагон; 4 — грузовой вагон в составе рефрижератор-

ных поездов и 3-вагонных секций; 7 — вагон в составе 5-вагонных

рефрижераторных секций; 9 — восьмиосный вагон в составе реф-

рижераторной секции.

Третий знак служит для отражения дополнительной характе-

ристики вагона.

Четвертый, пятый и шестой знаки обозначают порядковый

номер вагона.

Седьмой знак служит для обозначения номера вагона. При

этом цифры 0—8 используются для нумерации вагонов без пере-

ходной площадки, а 9 — с переходной площадкой.

Восьмой знак — контрольный, по которому проверяется досто-

верность считывания номера вагона при обработке информации

на ЭВМ.

Новая система нумерации грузовых вагонов повышает досто-

верность информации, учитывает перспективу развития подвижно-

го состава, дает возможность вследствие более точного определе-

ния массы и длины поезда полнее реализовать провозную способ-

ность участков, сократить порожний пробег и повысить статичес-

кую нагрузку вагонов.

19

Номер пассажирского вагона также восьмизначный. Приняты

следующие обозначения: первый знак — род вагона (для всех

пассажирских вагонов — 0); второй и третий знаки — код дороги

приписки вагона; четвертый знак — тип вагона (0 — мягкий и

мягко-жесткий; 1 — купейный; 2 — жесткий открытый; 3 — с

креслами и местами для сидения; 4 — почтовый и банковский;

5 — багажный и багажно-почтовый; 6 — ресторан; 7 — служебно-

технический; 8 — специальный вагон других министерств и ве-

домств; 9 — резерв); пятый, шестой, седьмой знаки — порядковый

номер вагона; восьмой знак — контрольный.

Пассажирские вагоны предназначены для обслуживания опре-

деленных направлений и поэтому приписываются не только к до-

роге, но и к конкретному вагонному депо. Инвентарный парк пас-

сажирских вагонов также делится на рабочий и нерабочий.

Рабочий парк пассажирских вагонов состоит из вагонов для

перевозки пассажиров, почтовых, багажных и вагонов-рестора-

нов. В его число включают также все исправные вагоны, находя-

щиеся в резерве, который создается для пополнения пассажирских

поездов в случаях изъятия вагонов из состава в ремонт или по

другим причинам. Резерв составляет 7—10 % численности ваго-

нов рабочего парка, приписанных к данному депо.

Нерабочий парк составляют пассажирские вагоны, находя-

щиеся в ремонте или ожидании его, а также вагоны, используемые

для различных служебно-технических нужд.

Вагонный парк дорог учитывается в физических единицах.

Для уточнения количества вагонов грузового и пассажирского

парков ежегодно по указанию МПС проводится их перепись одно-

временно на всей сети дорог. Кроме того, на всех дорогах установ-

лен ежесуточный оперативный учет грузовых вагонов по состоя-

нию на 18 ч по московскому времени, за исключением дорог

Западной Сибири и дорог Дальневосточного направления, где от-

четные сутки заканчиваются соответственно'в 14 и 12 ч по москов-

скому времени.

В соответствии с Правилами технической эксплуатации желез-

ных дорог Союза ССР каждый вагон должен иметь следующие

отличительные знаки и надписи: на грузовых вагонах — знак

МПС, номер, табличку завода-изготовителя с указанием даты и

места постройки, дату и место выполнения последних установлен-

ных видов ремонта, массу тары и грузоподъемность, полезный

объем и условный знак оборудования роликовыми подшипниками;

на пассажирских — Государственный герб и инициалы дороги

приписки, номер, табличку завода-изготовителя, дату и место вы-

полнения последних установленных видов ремонта, массу тары,

число мест.

На части вагонов, используемых в международном сообщении,

ставится знак транзитное™: буксы МПС в круге, означающие.при-

20

годность для международного сообщения на условиях ОСЖД

(Организация сотрудничества железных дорог), буквы РИЦ в

круге — на условиях МСЖД (Международный союз железных

дорог).

11.2. Показатели работы использования вагонов

Об эффективности эксплуатации вагонов можно судить по

количественным показателям, характеризующим объем работы, и

качественным, отражающим использование их по времени.

К количественным показателям относятся пробеги вагонов в

вагоно-километрах, количество погруженных, выгруженных, при-

нятых, сданных и проследовавших с переработкой и без перера

ботки вагонов в вагоно-часах и вагоно-сутках.

Качественными показателями являются: время оборота, ста-

тическая и динамическая нагрузки, полный, груженый и порожний

рейсы, среднесуточный пробег, производительность вагона, общий

простой в неисправном состоянии, среднее время нахождения под

одной грузовой операцией, среднее время нахождения транзитного

вагона на одной технической станции — для грузовых и пасса-

жирских вагонов, время оборота состава, его среднесуточный про-

бег и средняя населенность вагона.

Характеристикой использования вагонов в перевозочном про-

цессе может служить общий пробег в вагоно-километрах

который определяется как сумма произведений числа вагонов

на пройденное ими расстояние s, по главным путям на каждом

участке дороги:

Snisi = n1s1+n2s2+ ... +n„s„.

Кроме общего пробега, для грузовых вагонов учитывается от-

дельно пробег груженых SnrPiSrpi и порожних 5^поР;8Пор. вагонов,

т. е.

= 2nrp ,srp. + S«noP .«nop. •

Отношение пробега порожних вагонов к пробегу груженых на-

зывается коэффициентом порожнего пробега

а ^nnop(.snop7 (^гр^грР •

Оборот вагонов в пределах сети дорог выражает время, затра-

чиваемое на выполнение полного цикла операций, связанных с пе-

ревозками, т. е. время от начала одной погрузки вагона до начала

следующей. Для железных дорог и отделений оборот вагона ис-

числяют в сутках на один погруженный и принятый груженый Fa-

гон, т. е. время, исчисляемое от момента приема в груженом сос-

тоянии или начала погрузки до следующей погрузки или сдачи на

21

соседнюю дорогу (отделение). Оборот вагона в сутках определяет-

ся по формуле

$ = ~Т7~ (^/^уч+км/гР+Z//Tp/Tex),

24

где I — полный рейс вагона, км; иуч — участковая скорость, км/ч; км — коэф-

фициент местной работы; /Гр — время нахождения вагона под одной грузовой

операцией, ч; /тр — среднее расстояние между техническими станциями (вагон-

ное плечо), км; /тех — время нахождения вагона на одной технической стан-

ции, ч.

Количество грузовых операций, приходящихся на единицу ра-

боты, представляет собой коэффициент местной работы;

- " | ЧВ) /Ц,

где ип«в — соответственно число погруженных и выгруженных вагонов на до-

роге (отделении) в сутки; и — работа вагонного парка дороги (отделения) в

вагонах в сутки.

Работой вагонного парка дороги (отделения) называют число

вагонов, погруженных цп и принятых в груженом состоянии «пр.гр

с соседних дорог (отделений) в сутки:

u = tzn +Unp.rp-

Среднее время нахождения вагона под грузовой операцией оп-

ределяют делением вагоно-часов простоя под грузовыми операция-

ми на число грузовых операций.

К показателям, характеризующим степень использования гру-

зовых вагонов, относятся статическая и динамическая нагрузки.

Статическая нагрузка РСт показывает, какое количество груза в

тоннах приходится в среднем на один физический вагон при пог-

рузке Рст = 2Р/ып (SP — количество погруженного груза).

Динамическая нагрузка груженого вагона РТд показывает, ка-

кое количество тонн груза приходится в среднем на один груженый

вагон в движении: Рг£ = 2pZ/SnrpSrp (2pZ — тонно-километры

нетто по сети дорог, дороге или отделению; Зщ-рЯгр — пробег гру-

женых вагонов на соответствующем полигоне, вагоно-км).

Среднее время нахождения транзитного вагона на одной тех-

нической станции определяют делением вагоно-часов простоя на

технических станциях на число вагонов, прошедших через техни-

ческие станции.

Расстояние, проходимое вагоном за время оборота, называют

полным рейсом вагона. Для дороги полный рейс вагона складыва-

ется из груженого Zrp и порожнего ZnOp рейсов:

/ = SnrpSI.p/u + SnnopSnop./«= Znsltr,

для сети дорог

Z' = Sn's7SMn.

22

где 2ns, 2n's' — соответственно суммарный пробег вагонов на дороге и сети

дорог за сутки; 2ип — суммарное число вагонов, погруженных на сети дорог

также за сутки.

Среднесуточный пробег вагона определяется делением расстоя-

ния полного рейса на оборот вагона или общего пробега в вагоно-

километрах на рабочий парк:

sB = //'ft = Sns/np.

Среднесуточная производительность FB является обобщающим

показателем использования грузовых вагонов и измеряется в тон-

но-километрах нетто SP/, приходящихся на один вагон рабочего

парка:

fB = 2P//np = P«sB

(Рд — динамическая нагрузка вагона рабочего парка).

Оборотом пассажирского состава называют время в сутках,

проходимое от момента отправления его в рейс из пункта форми-

рования до следующего отправления состава из этого же пункта:

где tt, t'2 — время нахождения состава соответственно в пункте формирования

и в пункте оборота, ч; L — расстояние от пункта отправления до пункта назна-

чения, км; Умь имг — соответственно маршрутная скорость следования поездов

от пункта формирования до пункта оборота и обратно, км/ч.

Количество составов, требующихся для обслуживания одной

пары поездов, равно числу суток оборота. По времени оборота и

коэффициенту регулярности отправления пассажирских поездов

Zn можно определить потребное число составов Л7Сост для обслу-

живания данного направления:

А^сОСТ “ ^-цйсост-

При ежедневном отправлении поездов в рейс принимают коэф-

фициент Zn=l, при отправлении поездов через день — Zn = 0,5.

Среднесуточный пробег состава определяют делением пробега

пассажирских составов HNL в поездо-километрах (за сутки) на

число составов S.V, находящихся в обращении, или делением

удвоенной длины рейса поезда L на время оборота состава Осост:

SPacc = “ 2L / $сост*

Населенность пассажирского вагона аПасс выражается средним

числом пассажиров, приходящихся на один вагон, занятый под

перевозки. Населенность определяют делением пассажиро-кило-

метров ZaL на вагоно-километры пробега 2пПасс«пасс-'

^пасс ~ ЪаЬ/(2nnaccSnacc) -

При исчислении населенности вагона учитывают общий пробег

вагонов пассажирского парка (без почтовых, багажных и прочих)

23

и вагонов грузового парка, если они были заняты под перевозку

пассажиров.

Средняя густота пассажирского движения определяется коли-

чеством проследовавших по данному направлению (участку) за

определенный период времени поездов, вагонов, пассажиров со-

ответственно:

jVr = ХД/д/L; Лпасс-i' — SftnaccSnacc/^Д

Чпасс.г = 2jiZnaccsnacc/^"

11.3. Определение потребного парка вагонов

Потребность в среднесуточном рабочем парке грузовых ваго-

нов для выполнения заданного объема перевозочной работы мож-

но рассчитать по затратам вагоно-часов при следовании в поездах,

при простое под грузовыми операциями и на технических станциях

1 / 2ns

пР = о . I -Ц- SnrpCp + 2птехСех

24 \ ^уч

где Sns — пробег вагонов, вагоно-км; оуч — средняя участковая скорость дви-

жения поездов, км/ч; SnrpCp — время нахождения вагонов под грузовыми опе-

рациями, вагоно-ч; 2лтех/тех — время нахождения вагонов на технических стан-

циях, вагоно-ч.

Вагонный парк можно рассчитать также с использованием

среднесуточного пробега вагонов sB:

Пр = (SnrpsrP + S/rnopsnop) / sb

или среднесуточной производительности вагона FB:

n? = ZPUFB.

В оперативной обстановке рабочий парк часто определяют ис-

ходя из времени оборота вагона в сутках и работы вагонного

парка (для отделения или дороги) или среднесуточной погрузки

в вагонах (при расчете для сети железных дорог), т. е. пр =

=#« или пр =

Инвентарный парк грузовых вагонов рассчитывают по формуле

Нинв = Нр(1+Р), (3 — коэффициент, учитывающий вагоны, находя-

щиеся в нерабочем парке, р = 0,14-0,3).

Необходимое число пассажирских вагонов для формирования

z поездов (без учета вагонов, находящихся в резерве) определяет-

ся по формуле

Пф = /пг-йсост = mN сост,

где пг — среднее число вагонов в составе; г — число отправляемых за сутки

поездов; оСОст — оборот пассажирских составов.

24

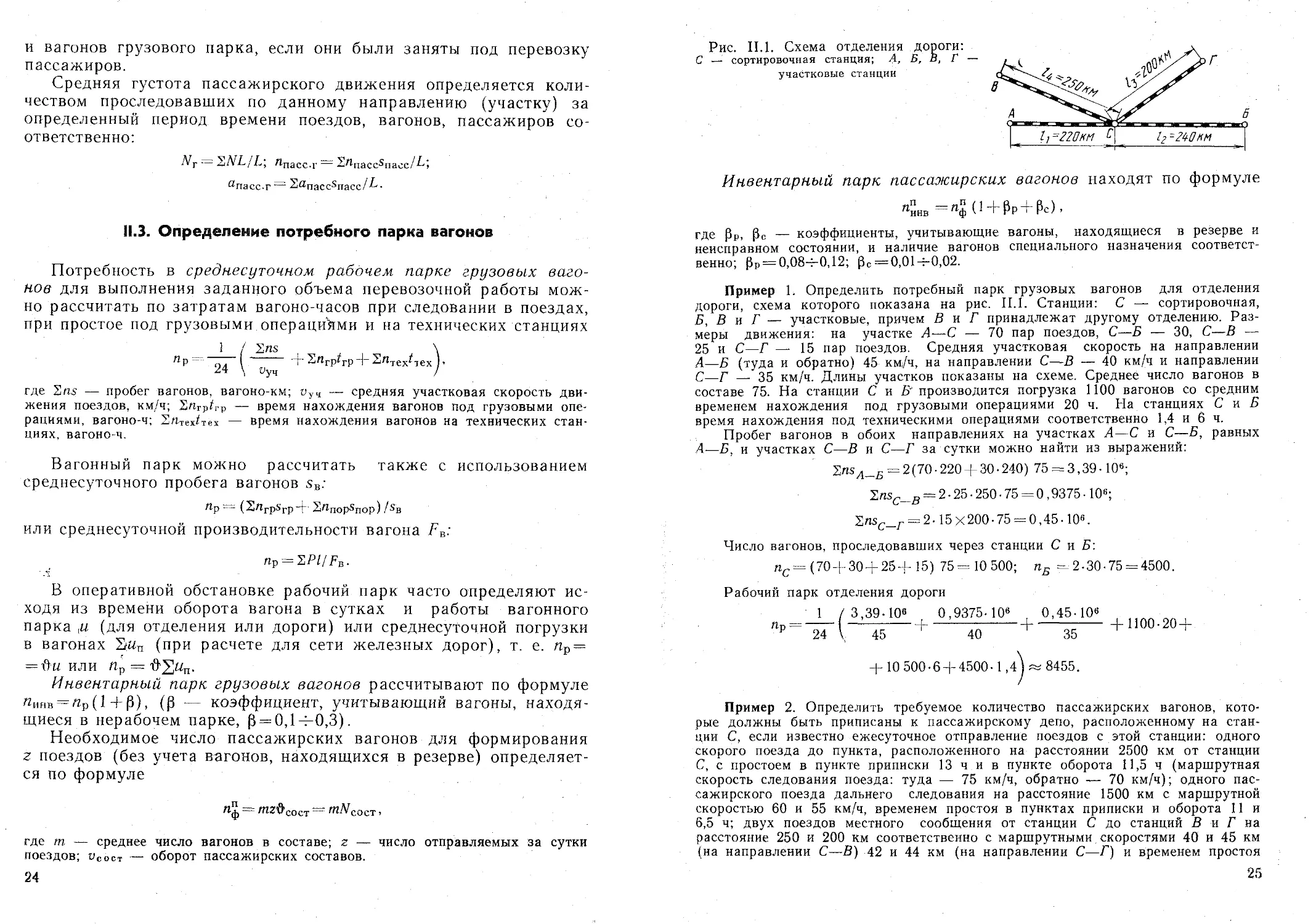

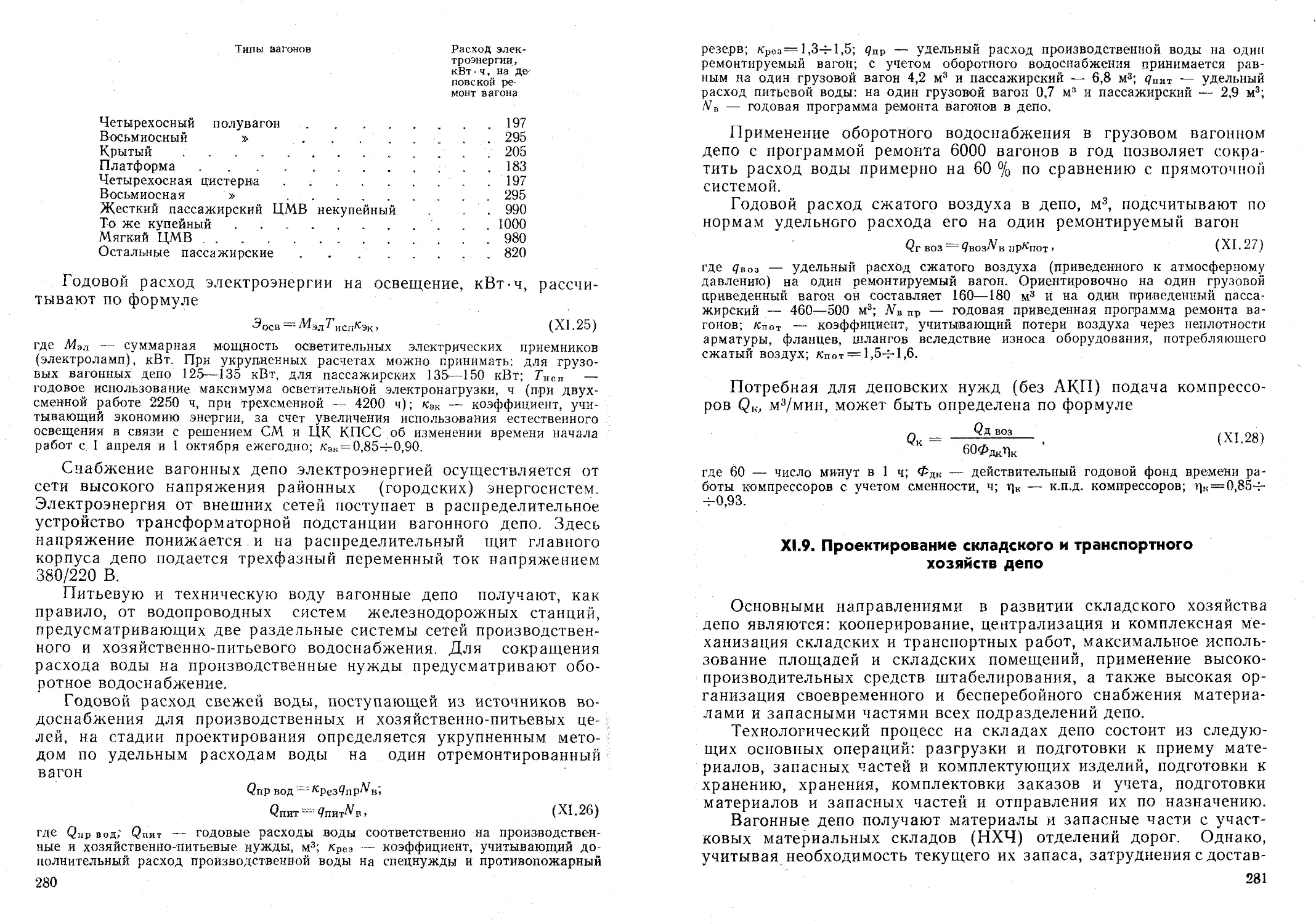

Рис. II.1. Схема отделения дороги:

С •— сортировочная станция; А, Б, В, Г —

участковые станции

Инвентарный парк пассажирских вагонов находят по формуле

«инв =«ф(1+₽р + ₽с)-

где [+ — коэффициенты, учитывающие вагоны, находящиеся в резерве и

неисправном состоянии, и наличие вагонов специального назначения соответст-

венно; рР = 0,08-4-0,12; рс =0,014-0,02.

Пример 1. Определить потребный парк грузовых вагонов для отделения

дороги, схема которого показана на рис. II.1. Станции: С — сортировочная,

Б, В и Г — участковые, причем В и Г принадлежат другому отделению. Раз-

меры движения: на участке А—С — 70 пар поездов, С—Б — 30, С—В —

25 и С—Г — 15 пар поездов. Средняя участковая скорость на направлении

А—Б (туда и обратно) 45 км/ч, на направлении С—В — 40 км/ч и направлении

С—Г — 35 км/ч. Длины участков показаны на схеме. Среднее число вагонов в

составе 75. На станции С и Б' производится погрузка 1100 вагонов со средним

временем нахождения под грузовыми операциями 20 ч. На станциях С и 5

время нахождения под техническими операциями соответственно 1,4 и 6 ч.

Пробег вагонов в обоих направлениях на участках А—С и С—Б, равных

А—Б, и участках С—В и С—Г за сутки можно найти из выражений:

2zis4-b = 2(70-220 + 30-240) 75 = 3,39- 10е;

Znsr „ = 2-25-250-75 = 0,9375- 10й;

2гкс_Г = 2-15x200-75 = 0,45-10е.

Число вагонов, проследовавших через станции С и 5:

пс= (70 + 30+25+ 15) 75= 10 500; пБ =2-30-75 = 4500.

Рабочий парк отделения дороги

1 / 3,39-108 0,9375-Ю6 0,45-Ю6

Ир = —_+ 1100.20 +

+ 10 500-6 + 4500-1,4 « 8455.

Пример 2. Определить требуемое количество пассажирских вагонов, кото-

рые должны быть приписаны к пассажирскому депо, расположенному на стан-

ции С, если известно ежесуточное отправление поездов с этой станции: одного

скорого поезда до пункта, расположенного на расстоянии 2500 км от станции

С, с простоем в пункте приписки 13 ч и в пункте оборота 11,5 ч (маршрутная

скорость следования поезда: туда — 75 км/ч, обратно — 70 км/ч); одного пас-

сажирского поезда дальнего следования на расстояние 1500 км с маршрутной

скоростью 60 и 55 км/ч, временем простоя в пунктах приписки и оборота 11 и

6,5 ч; двух поездов местного сообщения от станции С до станций В и Г на

расстояние 250 и 200 км соответственно с маршрутными скоростями 40 и 45 км

(на направлении С—В) 42 и 44 км (на направлении С—Г) и временем простоя

25

в пункте формирования 14 и 8 ч, в пунктах оборота В и Г — 10,5 и 5 ч; одного

почтово-багажного поезда, отправляемого через каждые 2 сут, оборот которого

5 сут. Количество вагонов в составе поездов разных категорий приведено в

табл. II. 1.

Рассчитаем время оборота составов:

скорых

= 2,91 rs 3 сут;

1 / 2500 2500 \

----( 134- Н 4-11,5) =3,90 « 4 сут;

24 \ 75-70-'

пассажирских дальнего следования

1 / 1500 1500

----(114-------4-—......

24 \ 60 55

местного сообщения на участке С—В

1 / 250 250 ,

----( 144------+------ + Ю ,5 = 1,51 -- 2 сут;

24 \ 40 45 т /

4-5 =0,93 « 1 сут;

на участке С—Г

1 / 200 200

---(84- Ч

24 \ 42-44

в среднем на обоих участках

2 4-1

---------------=1,5 сут;

2

почтово-багажных — 5 сут (см. условие задачи).

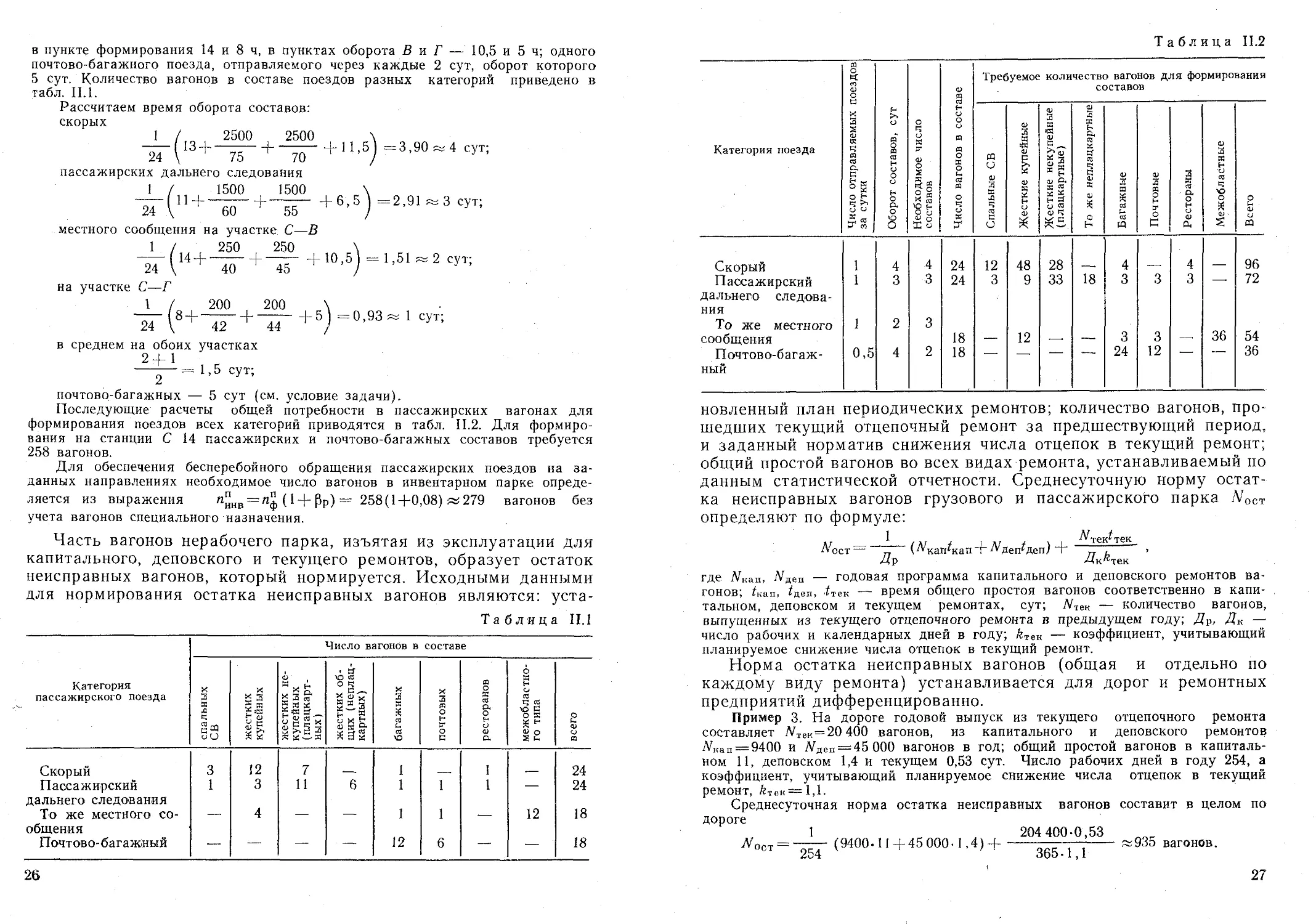

Последующие расчеты общей потребности в пассажирских вагонах для

формирования поездов всех категорий приводятся в табл. II.2. Для формиро-

вания на станции С 14 пассажирских и почтово-багажных составов требуется

258 вагонов.

Для обеспечения бесперебойного обращения пассажирских поездов на за-

данных направлениях необходимое число вагонов в инвентарном парке опреде-

ляется из выражения Иинв = лф (Рр) = 258(14-0,08) at279 вагонов без

учета вагонов специального назначения.

Часть вагонов нерабочего парка, изъятая из эксплуатации для

капитального, деповского и текущего ремонтов, образует остаток

неисправных вагонов, который нормируется. Исходными данными

для нормирования остатка неисправных вагонов являются: уста-

Таблица II. 1

26

Таблица II.2

новленный план периодических ремонтов; количество вагонов, про-

шедших текущий отцепочный ремонт за предшествующий период,

и заданный норматив снижения числа отцепок в текущий ремонт;

общий простой вагонов во всех видах ремонта, устанавливаемый по

данным статистической отчетности. Среднесуточную норму остат-

ка неисправных вагонов грузового и пассажирского парка N0CT

определяют по формуле:

г J , 1г л , ,, ,, ^текСек

А ост— _ (А кап‘кап А деп'деп/ "Г п , >

Др Дк+ек

где Nkuu, Ns.en — годовая программа капитального и деповского ремонтов ва-

гонов; /«ап, /дел, /тек — время общего простоя вагонов соответственно в капи-

тальном, деповском и текущем ремонтах, сут; NnK — количество вагонов,

выпущенных из текущего отцепочного ремонта в предыдущем году; Др, Дк —

число рабочих и календарных дней в году; £тек — коэффициент, учитывающий

планируемое снижение числа отцепок в текущий ремонт.

Норма остатка неисправных вагонов (общая и отдельно по

каждому виду ремонта) устанавливается для дорог и ремонтных

предприятий дифференцированно.

Пример 3. На дороге годовой выпуск из текущего отцепочного ремонта

составляет Л/Г1.,; = 20 400 вагонов, из капитального и деповского ремонтов

/Укап=9400 и i = 45 ООО вагонов в год; общий простой вагонов в капиталь-

ном 11, деповском 1,4 и текущем 0,53 сут. Число рабочих дней в году 254, а

коэффициент, учитывающий планируемое снижение числа отцепок в текущий

реМОНТ, &тек=1,1.

Среднесуточная норма остатка неисправных вагонов составит в целом по

дороге

1 204 400-0,53

------ (9400-11+45000-1,4)-4---------------к935 вагонов.

ст 254 ' 365-1,1

27

Глава III

НАУЧНЫЕ ОСНОВЫ ВАГОННОГО ХОЗЯЙСТВА

111-1. Оценка надежности и технического

состояния вагонов

На стадии проектирования и изготовления вагонов устанавли-

вают определенные характеристики надежности исходя из задачи

обеспечения перевозочного процесса с соблюдением требований

безопасности движения и сохранности перевозимых грузов.

Чем выше надежность вагонов, тем меньше затраты на их тех-

ническое обслуживание и тем реже они будут нуждаться в плано-

вом ремонте. Однако с повышением надежности вагонов возраста-

ют затраты на их изготовление.

Затраты на техническое обслуживание и ремонт вагонов за

весь срок службы в среднем по парку в 4,2 раза выше затрат на

производство вагонов, что свидетельствует об их недостаточной

надежности. Проведенные исследования показали, что переход на

выпуск вагонов экономически целесообразной надежности позво-

лит в перспективе примерно на 45 % уменьшить затраты на их

техническое обслуживание и ремонт в расчете на единицу перево-

зочной работы. Это главное направление повышения эффективнос-

ти работы вагонного хозяйства, требующее развития и совершен-

ствования производственной базы вагоностроения.

Совершенствование конструкции новых вагонов должно осу-

ществляться в направлении повышения их прочности и эксплуата-

ционной надежности соответственно перспективным условиям эк-

сплуатации.

Для этого разработаны нормы расчета вагонов на прочность,

в которых заложено повышение расчетных усилий, исходя из уве-

личения массы поездов и скоростей роспуска вагонов на сортиро-

вочных горках, а также повышения воздействия на конструкцию

вагонов современных и перспективных погрузочно-разгрузочных

механизмов с учетом широкого внедрения вибрационных и рыхли-

тельных машин.

Показатели надежности на вновь изготовленные вагоны отра-

жены в нормативно-технической документации (РТМ 24-050-44-

81), а также методике проверки этих показателей в условиях эк-

сплуатации.

Термины и определения надежности регламентируются стан-

дартом.

..Г Надежность — свойство вагона сохранять во времени в уста-

новленных пределах значения всех параметров, характеризующих

28

способность выполнять требуемые функции в заданных режимах и

условиях применения, технического обслуживания, ремонтов, хра-

нения и транспортировки. Надежность является комплексным

свойством, включающим безотказность, долговечность, ремонто-

пригодность и сохраняемость.

Безотказность — свойство вагона непрерывно сохранять рабо-

тоспособное состояние в течение некоторого времени или некоторой

наработки.

Долговечность — свойство вагона сохранять работоспособное

состояние до наступления предельного состояния при установлен-

ной системе технического обслуживания и ремонта.

Ремонтопригодность — свойство вагона, заключающееся в при-

способленности к предупреждению и обнаружению причин возник-

новения отказов, повреждений и поддержанию и восстановлению

работоспособного состояния путем проведения технического об-

служивания и ремонтов.

Сохраняемость — свойство вагона непрерывно сохранять ис-

правное и работоспособное состояние в определенных условиях

хранения и транспортировки. Это свойство вагона относится не к

периоду его непосредственной эксплуатации, а ко времени нахож-

дения в отстое, резерве и т. п.

Работоспособность — состояние вагона, при котором значения

всех параметров, характеризующих способность выполнять задан-

ные функции, соответствуют требованиям нормативно-технической

и (или) конструкторской документации.

Исправность — состояние вагона, при котором он соответствует

всем требованиям нормативно-технической и (или) конструктор-

ской документации.

Повреждение — событие, заключающееся в нарушении исправ-

ного состояния вагона при сохранении работоспособного состоя-

ния.

Отказ — событие, заключающееся в нарушении работоспособ-

ного состояния вагона.

Наработка между отказами — наработка вагона от окончания

восстановления его работоспособного состояния после отказа до

возникновения следующего отказа.

Показатель надежности — количественная характеристика од-

ного или нескольких свойств, составляющих надежность вагона.

Безопасность движения поездов и сохранность перевозимых

грузов, когда вагоны следуют в составах, больше всего определяет

первое свойство надежности, т. е. безотказность. Основным пока-

зателем безотказности вагона является вероятность безотказной

работы (или безотказного следования- вагонов в поездах за время

О, значение которой в дальнейшем будем обозначать символом

p(t) для отдельного вагона и p(t) для всего поезда.

29

Ремонтопригодность вагона связана с временем восстановления

его работоспособности при техническом обслуживании на ПТО и

оценивается численным значением вероятности восстановления

работоспособности за нормируемое время t, отведенное на техни-

ческое обслуживание вагонов в поездах, которое обозначается

символом V(t).

Каждый отдельно взятый вагон имеет довольно высокое значе-

ние показателя p(t). Однако при включении их в составы вероят-

ность следования поезда, состоящего из т вагонов, резко падает

и равна произведению вероятностей безотказного следования каж-

т

дого вагона, т. е. Р (t) = П Так как отказы возникают слу-

/=1

чайно, то поезд может быть остановлен на станции, где есть ПТО с

предусмотренной стоянкой по графику, или на промежуточной

станции участка, создавая тем самым трудности для продвижения

других поездов.

Система обслуживания и ремонта вагонов направлена на то,

чтобы в пути следования не возникали вынужденные остановки

поездов, а все возникающие в пути следования неисправности вы-

являлись и устранялись после прибытия поезда в пункты техничес-

кого обслуживания (или пункты подготовки вагонов к перевоз-

кам) .

На перевозочную работу влияют отказы только тех элементов

вагонов, для восстановления работоспособности которых необхо-

дима остановка поезда или задержка его сверх установленной

нормы.

Обычно по гарантийным участкам ежесуточно проходит боль-

шое количество поездов, при проследовании которых возникают

отказы. Последовательность таких отказов, происходящих в слу-

чайные моменты времени, называют потоком отказов.

Одновременно в результате проводимых мер по техническому

обслуживанию и ремонту в противоположном направлении дей-

ствует поток восстановления работоспособности вагонов. Если

численное значение параметра восстановления работоспособности

будет меньше, чем значение параметра возникновения отказов, то

в вагонном парке происходит процесс накопления неисправностей

и ухудшения его технического состояния. И наоборот, преоблада-

ние потока восстановления работоспособности вагонов над пото-

ком возникновения неисправностей свидетельствует об улучшении

общего технического состояния парка.

Для оценки параметра потока возникновения неисправностей

вагонов установлены показатели безотказной работы вагонов, а

для оценки параметра потока восстановления — показатели вос-

становления работоспособности вагонов.

30

111.2. Показатели безотказной работы

и ремонтопригодности вагонов

Показатели безотказной работы. Вероятность безотказной ра-

боты p(t) является основным показателем надежности вагона, ко-

торый означает, что в пределах заданной неработки t отказа не

возникает.

Численную оценку этой вероятности можно определить из вы-

ражения

ZX N0-n(t)

р (t) = -------

(III. 1)

No,

где No — число наблюдаемых вагонов в начале испытания; п(Г) — число ваго-

нов, отказавших за время t.

Для невосстанавливаемых изделий применяют показатель ин-

тенсивности отказов

X (t)=\nx,/N (О АС

(III.2)

, А/ \

где Ап» — число отказавших изделий за промежуток времени отН——— I до

2 — интервал времени; N(t) — среднее число изделий, исправно

работавших в интервале времени АС

N (Ч = (^-_1 + ^)/2.

Чтобы получить наиболее общее выражение для определения

функции надежности через 1(0, необходимо функцию p(t) выра-

зить через характеристики, входящие в формулу (III.2). Так, ко-

личество исправных изделий в момент tN(t) можно представить

произведением Nop(t), а число Дпх элементов, которые отказали

за время АС

Апх = Аор (0-ДоР (^ + А/).

Подставляя выражения для Дщ N (t) в формулу (III.2),

имеем:

7V0 [р (Q — р (/-(-AQ]

NoP(t)M

Переходя к пределу при АС->0, получим

рЧ+ас-р(0

Л (<) = — lim-----------

Д/->0 Р (С А/

(III.3)

dP(t) 1

dt р (/) '

(Ш.4)

31

После разделения переменных и интегрирования в пределах от

О до t получим

о о r v '

откуда

—

р(/)=е 9 . (Ш-5)

Для внезапных отказов, интенсивность появления которых во

времени постоянна, K(t) = const=A. В этом случае уравнение

(III.5) примет вид

p(/)=e~w. (III. 6)

Это уравнение представляет собой экспоненциальный закон на-

дежности. Для определения вероятности отсутствия отказов за

время t при простейшем потоке отказов экспоненциальный закон

можно представить в виде:

Р (/)= е-^,

где <о — параметр потока отказов.

Параметр потока отказов со может быть выражен количеством

t Г 1 1

отказов, возникающих за определенный отрезок времени 4 I ТтцГ!

за время пробега, в вагоно-ч вагоно ч j или за единицу линей-

X Г 1

кого пробега (ой ------- .

(вагоно-кмЗ

Параметры (нч и со0 взаимосвязаны, так как (н0 = <оч/пуч, время

пробега t = —— , где I — длина участка безостановочного дви-

Гуч

жения; суч — средняя участковая скорость движения поездов на

этом же участке.

В этом случае: р(0=е-ючП p(z)=e-“»z, (Ш.7)

следовательно, p(t) =р(1).

Таким образом, при оценке вероятности безотказной работы

вагонов за время безостановочного пробега их по данному участ-

ку численные значения p(t) и р(1) всегда будут одинаковыми. Ха-

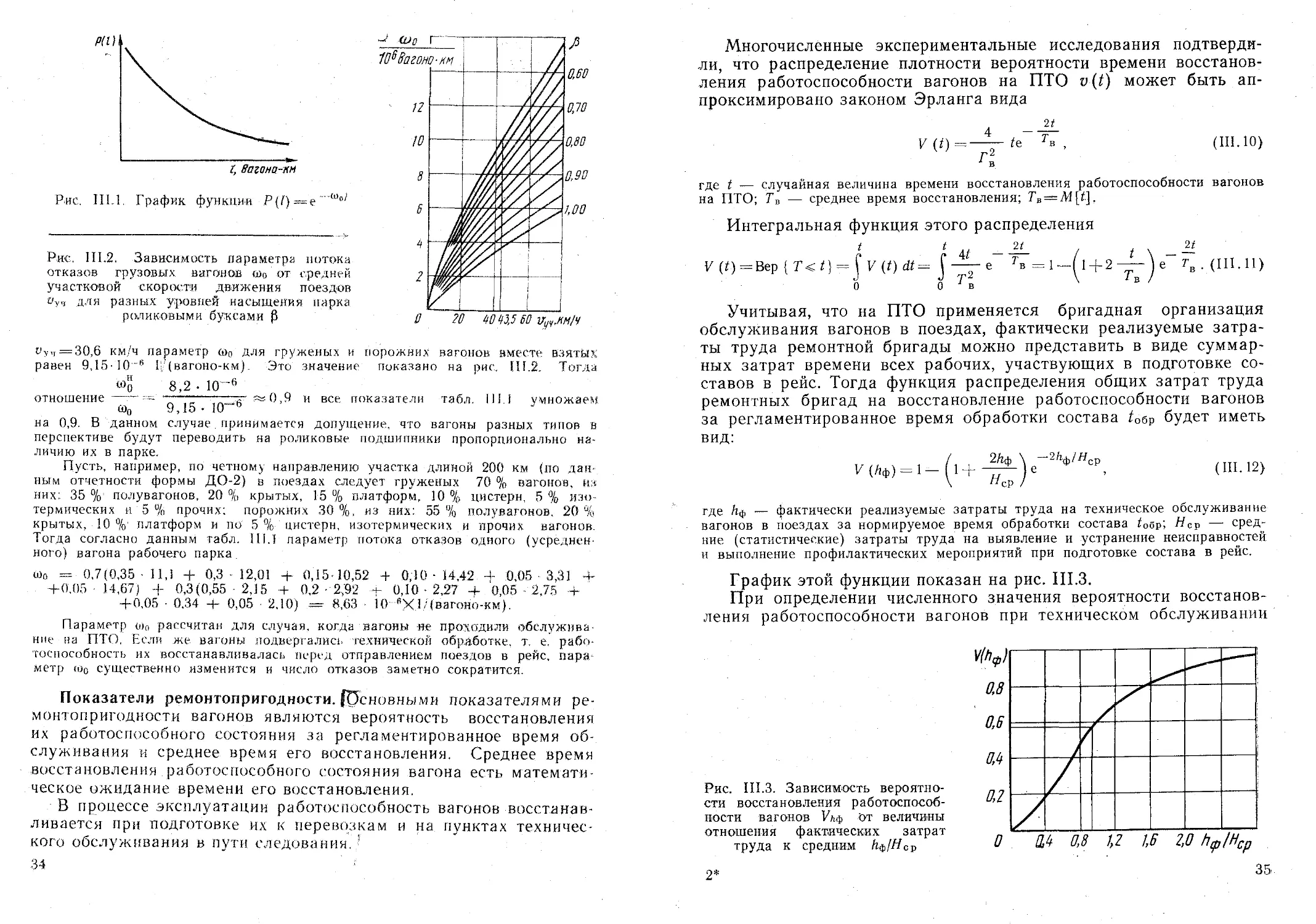

рактер зависимости р (/) = e-“”z показан на рис. III.1.

Значение параметра потока отказов вагонов на отдельно рас-

сматриваемом участке безостановочного движения со0 можно опре-

делить по формуле:

ш0 = пи/(Nml), (III.8)

где па — число отказов, возникающих за суммарный пробег в течение времени

/; N — число проследовавших по участку поездов за время t; т — среднее чис-

ло вагонов в составах; I — длина участка, км.

32

Величину, обратную параметру потока отказов, называют сред-

ней наработкой на отказ

L0=l/a>a = Nml/n0. (III.9)

Для достаточно больших п0 (по^2ООО отказов), например за

год эксплуатации, значения параметров ы0 и Lo приближаются к

своему математическому ожиданию, что исключает необходимость

вычисления доверительных интервалов для указанных параметров,

существенно упрощая практические расчеты.

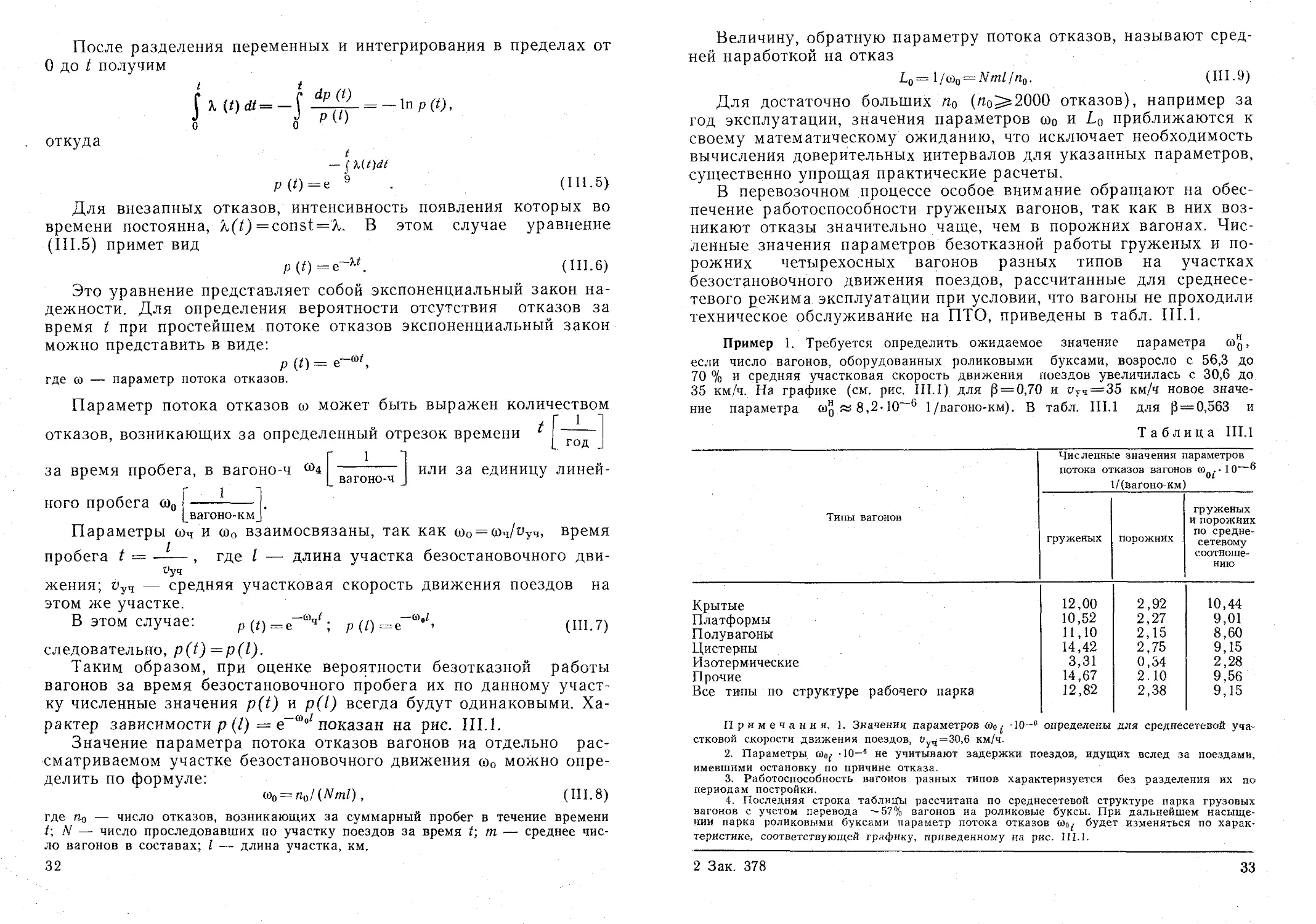

В перевозочном процессе особое внимание обращают на обес-

печение работоспособности груженых вагонов, так как в них воз-

никают отказы значительно чаще, чем в порожних вагонах. Чис-

ленные значения параметров безотказной работы груженых и по-

рожних четырехосных вагонов разных типов на участках

безостановочного движения поездов, рассчитанные для среднесе-

тевого режима эксплуатации при условии, что вагоны не проходили

техническое обслуживание на ПТО, приведены в табл. III.1.

Пример 1. Требуется определить, ожидаемое значение параметра Шд,

если число вагонов, оборудованных роликовыми буксами, возросло с 56,3 до

70 % и средняя участковая скорость движения поездов увеличилась с 30,6 до

35 км/ч. На графике (см. рис. Ш.1) для (3 = 0,70 и c/y4=35 км/ч новое значе-

ние параметра (nJ и 8,2-10~6 1/вагоно-км). В табл. Ш.1 для [3 = 0,563 и

Таблица Ш.1

Типы вагонов Численные значения параметров потока отказов вагонов • Ю—® 1/(вагоно-км)

груженых порожних груженых и порожних по средне- сетевому соотноше- нию

Крытые 12,00 2,92 10,44

Платформы 10,52 2,27 9,01

Полувагоны 11,10 2,15 8,60

Цистерны 14,42 2,75 9,15

Изотермические 3,31 0,34 2,28

Прочие 14,67 2.10 9,56

Все типы по структуре рабочего парка 12,82 2,38 9,15

Примечания. 1. Значения параметров ю0(- -10-“ определены для среднесетевой уча-

стковой скорости движения поездов, иуч=30,6 км/ч.

2, Параметры ИО-6 не учитывают задержки поездов, идущих вслед за поездами,

имевшими остановку по причине отказа.

3. Работоспособность вагонов разных типов характеризуется без разделения их по

периодам постройки.

4. Последняя строка таблицы рассчитана по среднесетевой структуре парка грузовых

вагонов с учетом перевода -*57% вагонов на роликовые буксы. При дальнейшем насыще-

нии парка роликовыми буксами параметр потока отказов (O0f- будет изменяться по харак-

теристике, соответствующей графику, приведенному на рис. Ш.1.

2 Зак. 378

33

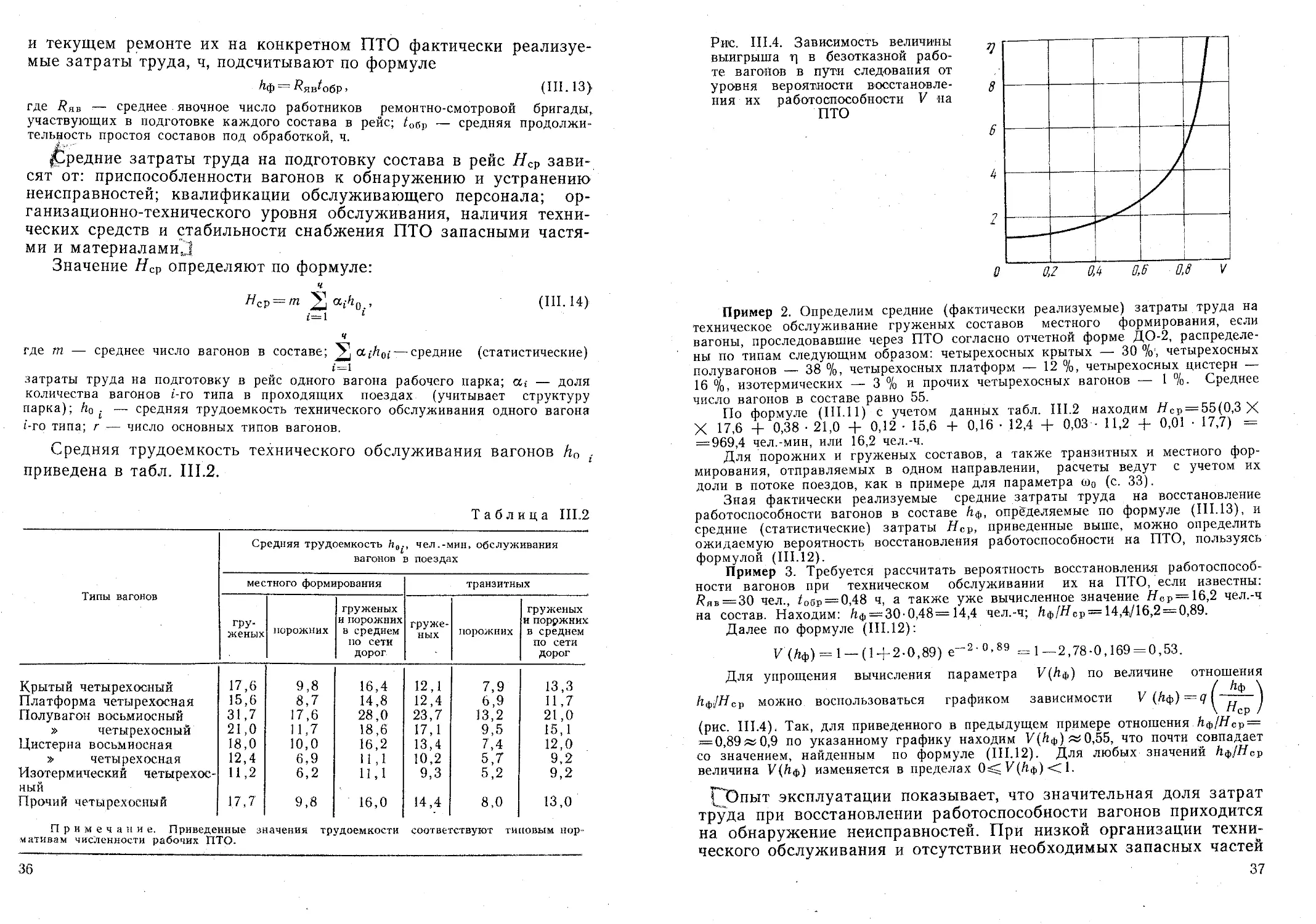

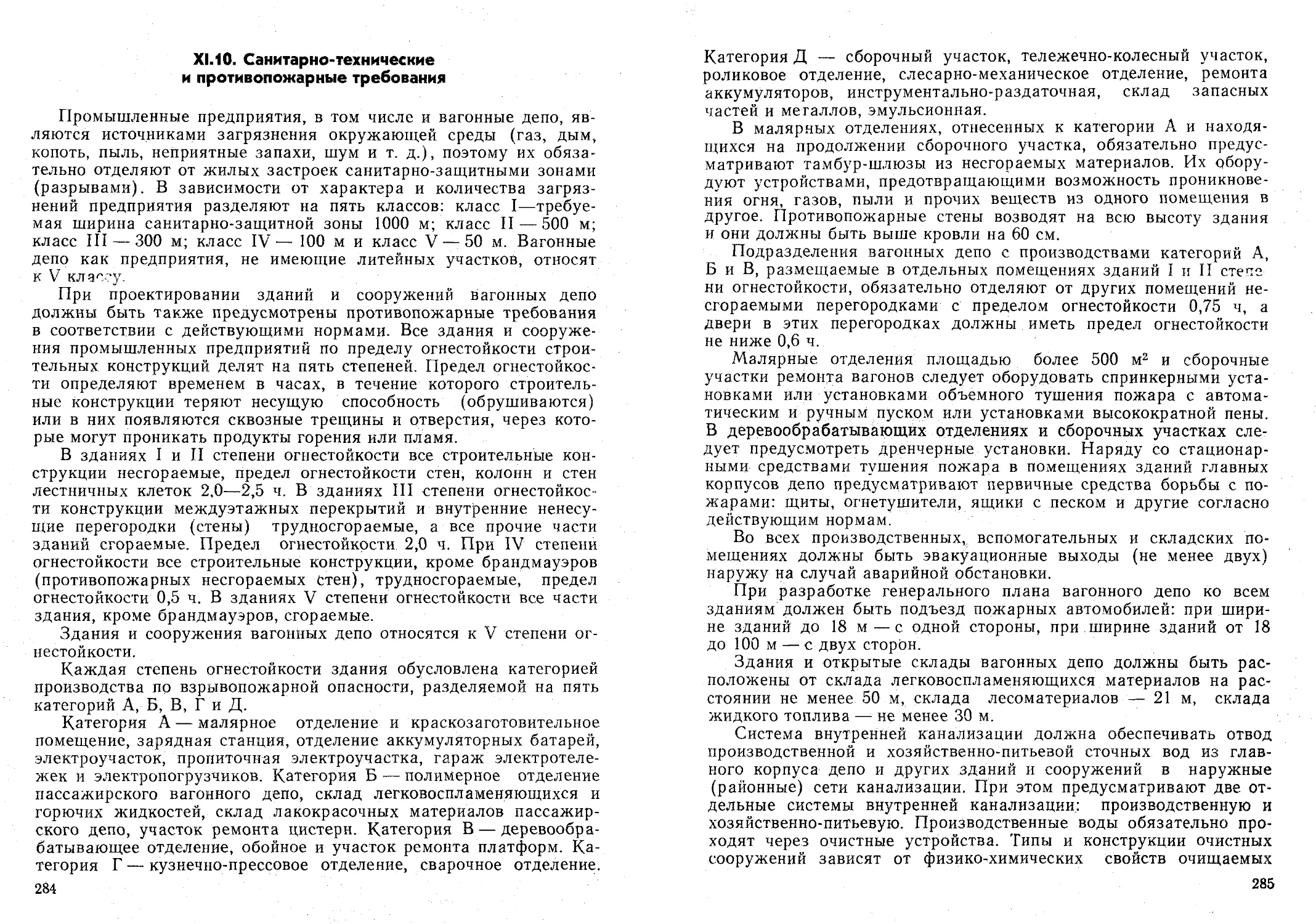

Рис. III.2. Зависимость параметра потока

отказов грузовых вагонов Ыо от средней

участковой скорости движения поездов

для разных уровней насыщения парка

роликовыми буксами ₽

о,,,, = 30,6 км/ч параметр а>0 для груженых и порожних вагонов вместе взятых

равен 9,15-10-• Г/(вагоно-км). Это значение показано на рис, Ш.2. Тогда

>Лу 8,2 • 10-6

отношение-----=-•----~--—х-»0,9 и все. показатели табл. 111.i умножаем

соо 9,15-10”

на 0,9. В данном случае принимается допущение, что вагоны разных типов в

перспективе будут переводить на роликовые подшипники пропорционально на-

личию их в парке.

Пусть, например, по четному направлению участка длиной 200 км (по дан-

ным отчетности формы ДО-2) в поездах следует груженых 70 % вагонов, из

них: 35 % полувагонов, 20 % крытых, 15 % платформ, 10 % цистерн, 5 % изо

термических и 5% прочих; порожних 30 °/о, из них: 55 % полувагонов. 20 %

крытых, 10 % платформ и по 5 % цистерн, изотермических и прочих вагонов.

Тогда согласно данным табл. 111.1 параметр потока отказов одного (усреднен-

ного) вагона рабочего парка

u)0 = 0,7(0,35 -11,1 + 0,3 -12,01 + 0,15-10,52 + 0,10-14,42 Д 0,05 -3,31 +

+ 0.05 14,67) + 0,3(0,55-2,15 + 0,2-2,92 -ч- 0,10-2,27 + 0,05-2,75 -+

+0,05 0,34 + 0,05 2,10) = 8,63 10 6Х1/(вагоно-км).

Параметр рассчитан для случая, когда вагоны не проходили обслужива-

ние на ПТО. Если же вагоны подвергались технической обработке, т. е. рабо-

тоспособность их восстанавливалась перед отправлением поездов в рейс, пара-

метр (о0 существенно изменится и число отказов заметно сократится.

Показатели ремонтопригодности. (Основными показателями ре-

монтопригодности вагонов являются вероятность восстановления

их работоспособного состояния за регламентированное время об-

служивания и среднее время его восстановления. Среднее время

восстановления работоспособного состояния вагона есть математи-

ческое ожидание времени его восстановления.

В процессе эксплуатации работоспособность вагонов восстанав-

ливается при подготовке их к перевозкам и на пунктах техничес-

кого обслуживания в пути следования. '

34

Многочисленные экспериментальные исследования подтверди-

ли, что распределение плотности вероятности времени восстанов-

ления работоспособности вагонов на ПТО v(t) может быть ап-

проксимировано законом Эрланга вида

4

V(t)=----- /е тв , (III.10)

т'в

где t — случайная величина времени восстановления работоспособности вагонов

на ПТО; Тв — среднее время восстановления; ТВ = Л1[1].

Интегральная функция этого распределения

/ t _ 2/ ( _ 2/

V(t)=Bep{T<t}=\v(t)dt= Г — e 7'b = 1 -(1 + 2 — ) e ^.(III.ll)

b К \ /

Учитывая, что на ПТО применяется бригадная организация

обслуживания вагонов в поездах, фактически реализуемые затра-

ты труда ремонтной бригады можно представить в виде суммар-

ных затрат времени всех рабочих, участвующих в подготовке со-

ставов в рейс. Тогда функция распределения общих затрат труда

ремонтных бригад на восстановление работоспособности вагонов

за регламентированное время обработки состава ^Обр будет иметь

вид:

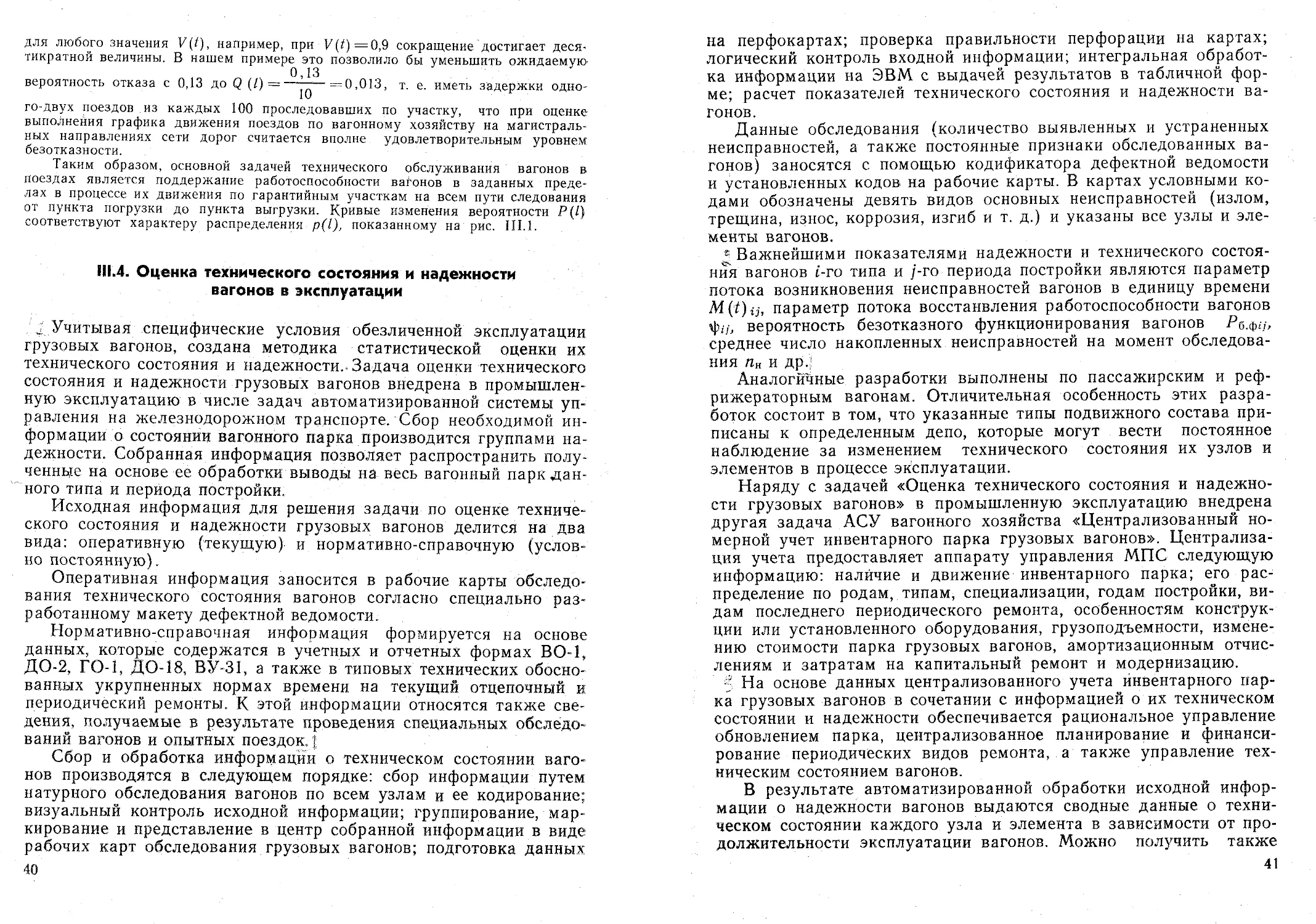

Г(Лф) = 1- 1 +

2Лф \ -^ф/^ср

-----I е

НсР /

(III. 12)

где Лф — фактически реализуемые затраты труда на техническое обслуживание

вагонов в поездах за нормируемое время обработки состава 10бр; Яср — сред-

ние (статистические) затраты труда на выявление и устранение неисправностей

и выполнение профилактических мероприятий при подготовке состава в рейс.

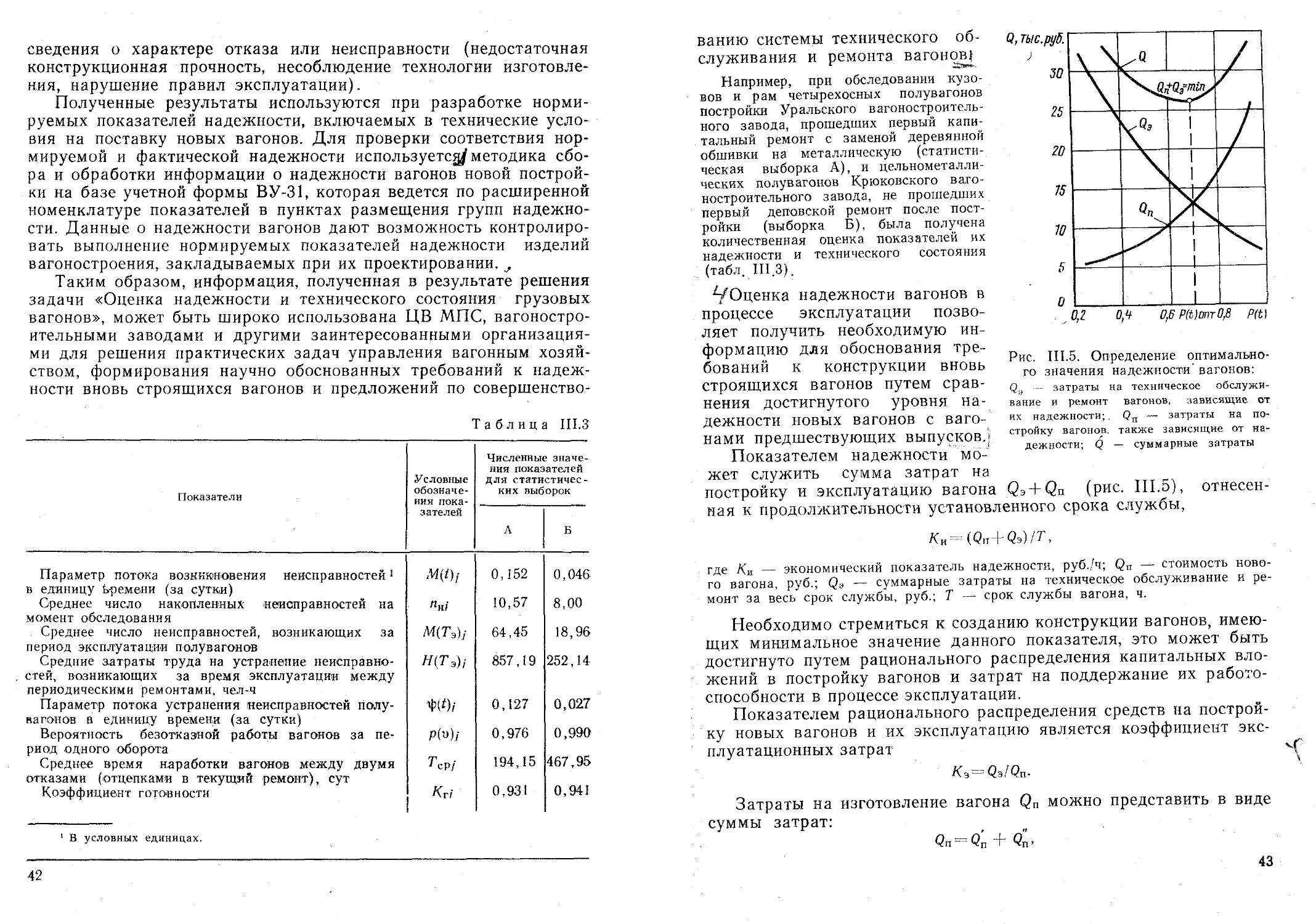

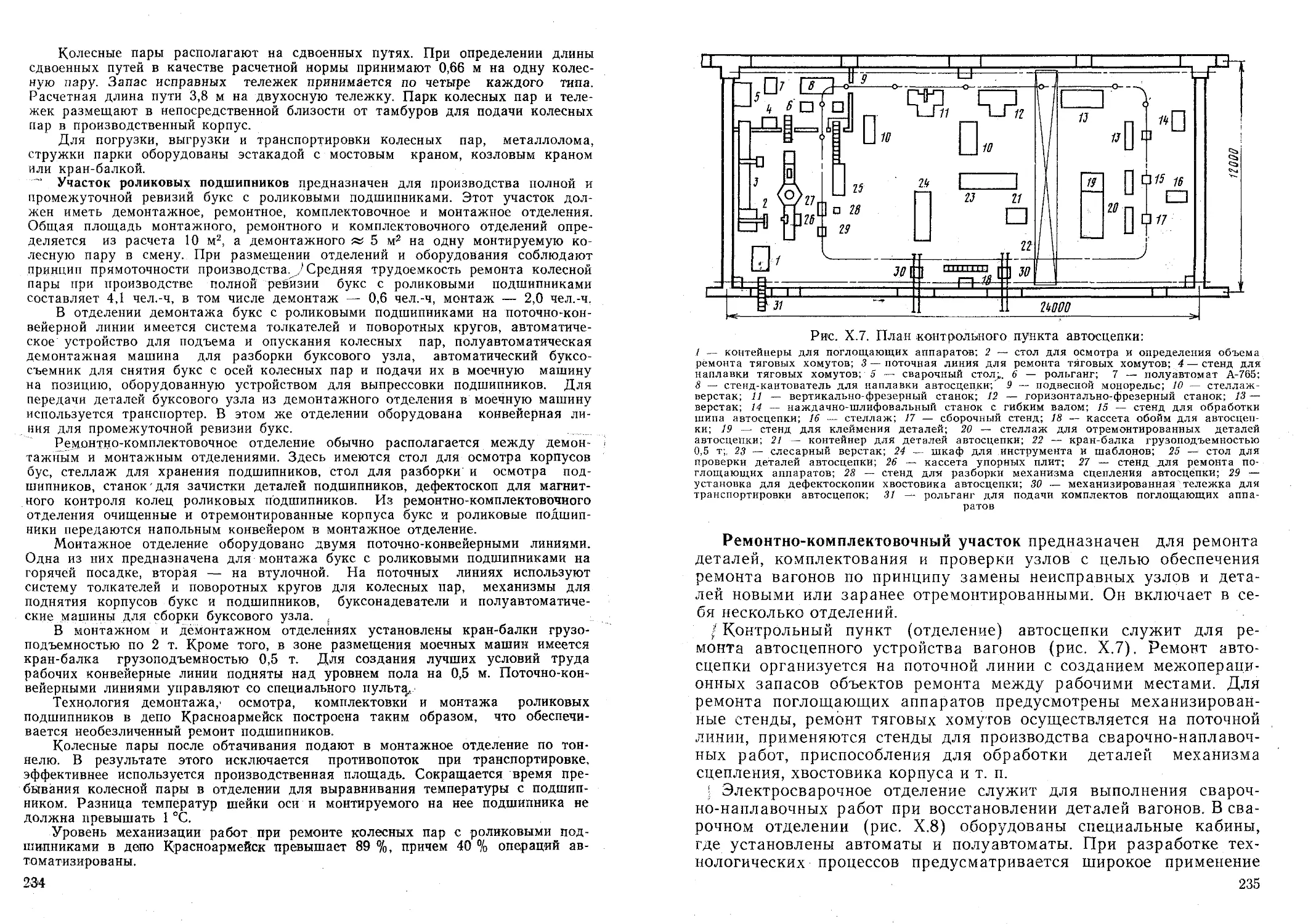

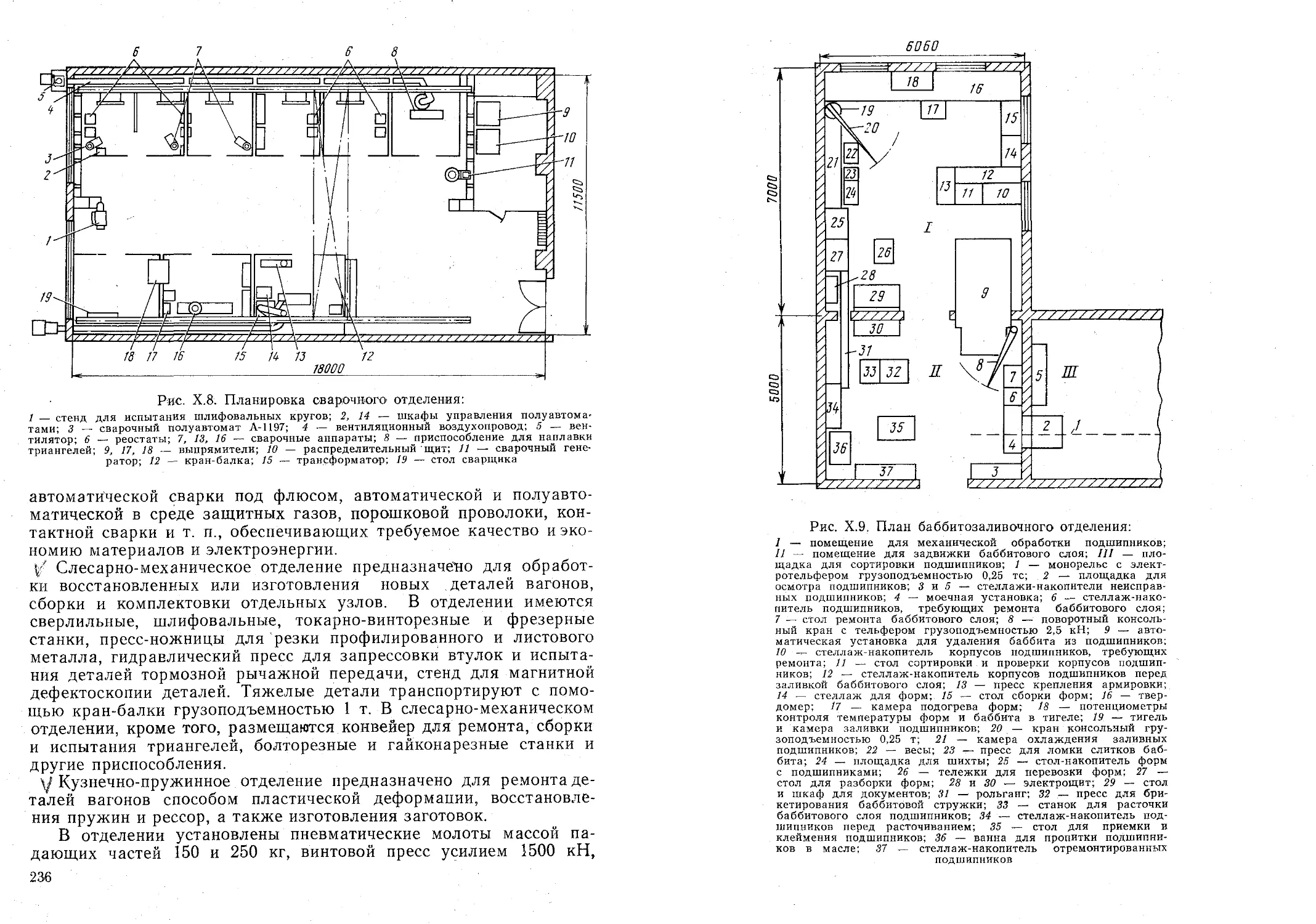

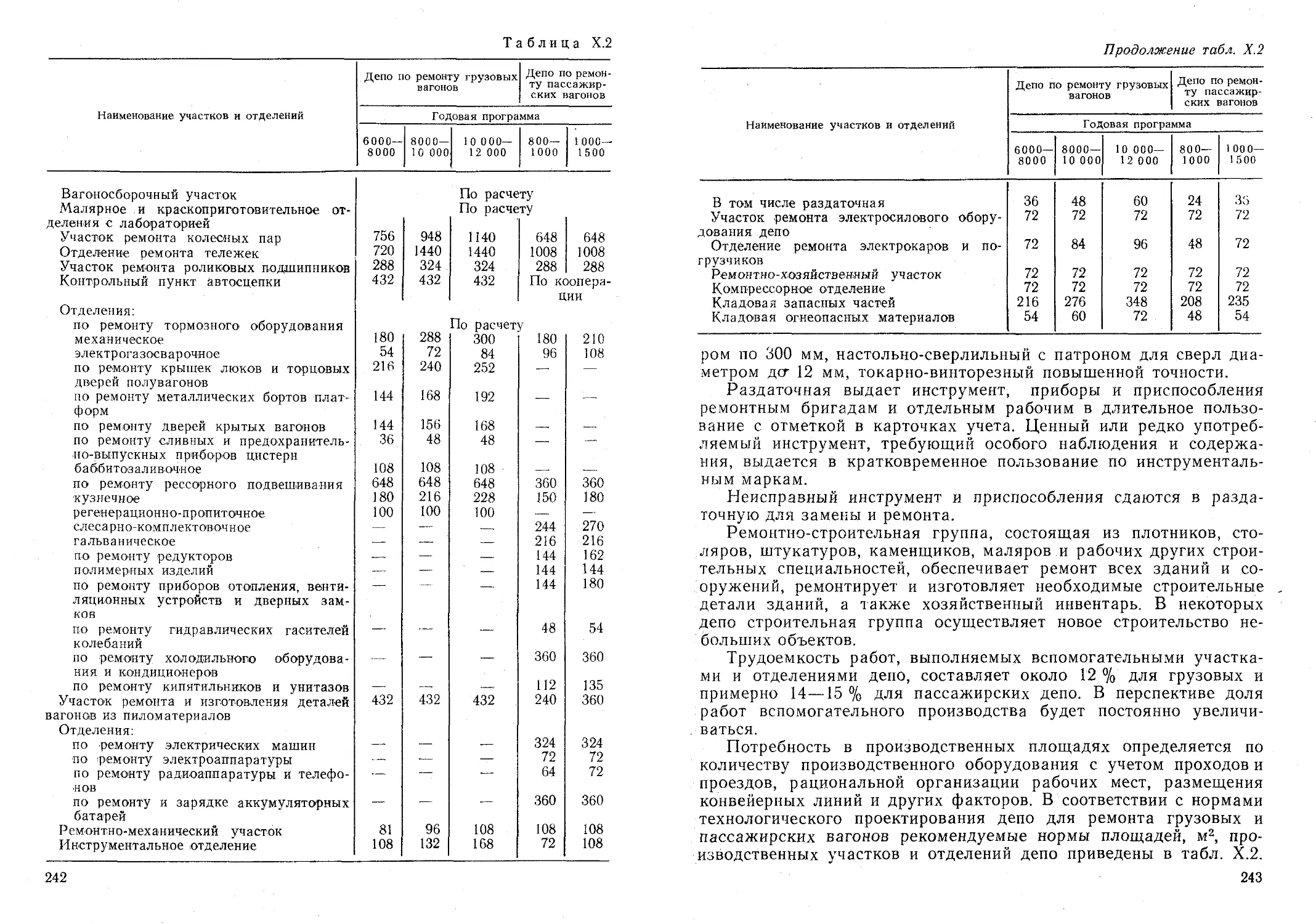

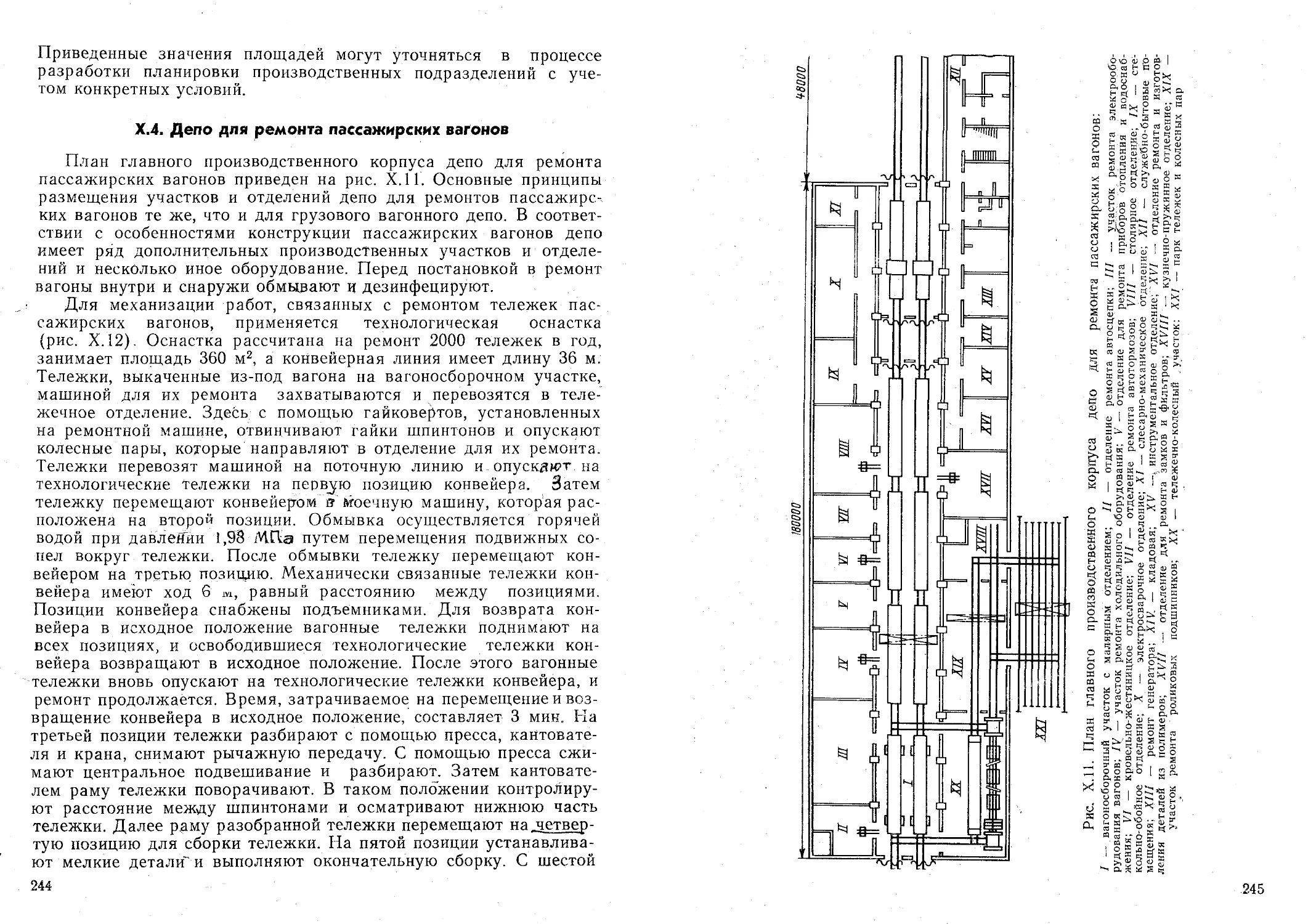

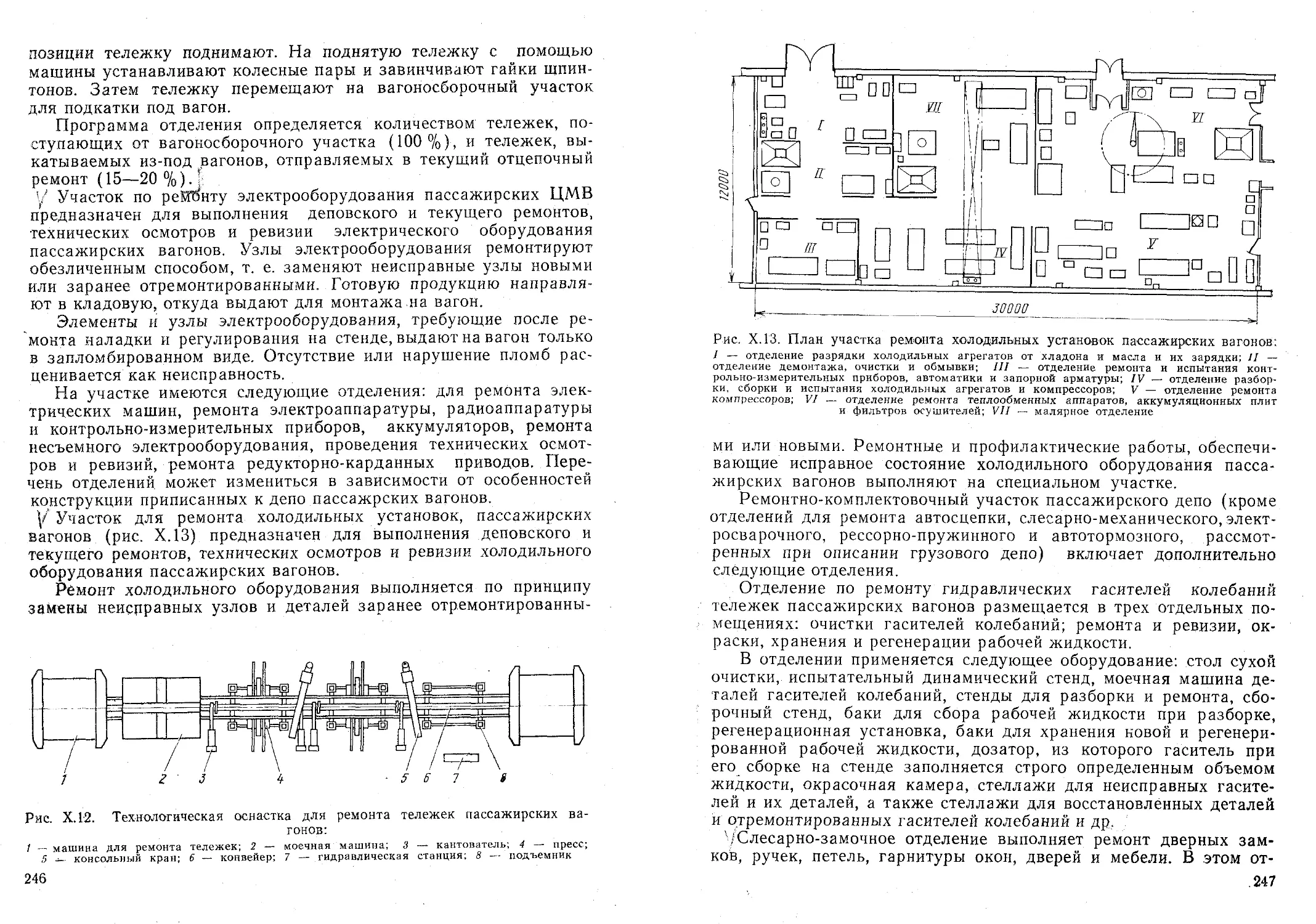

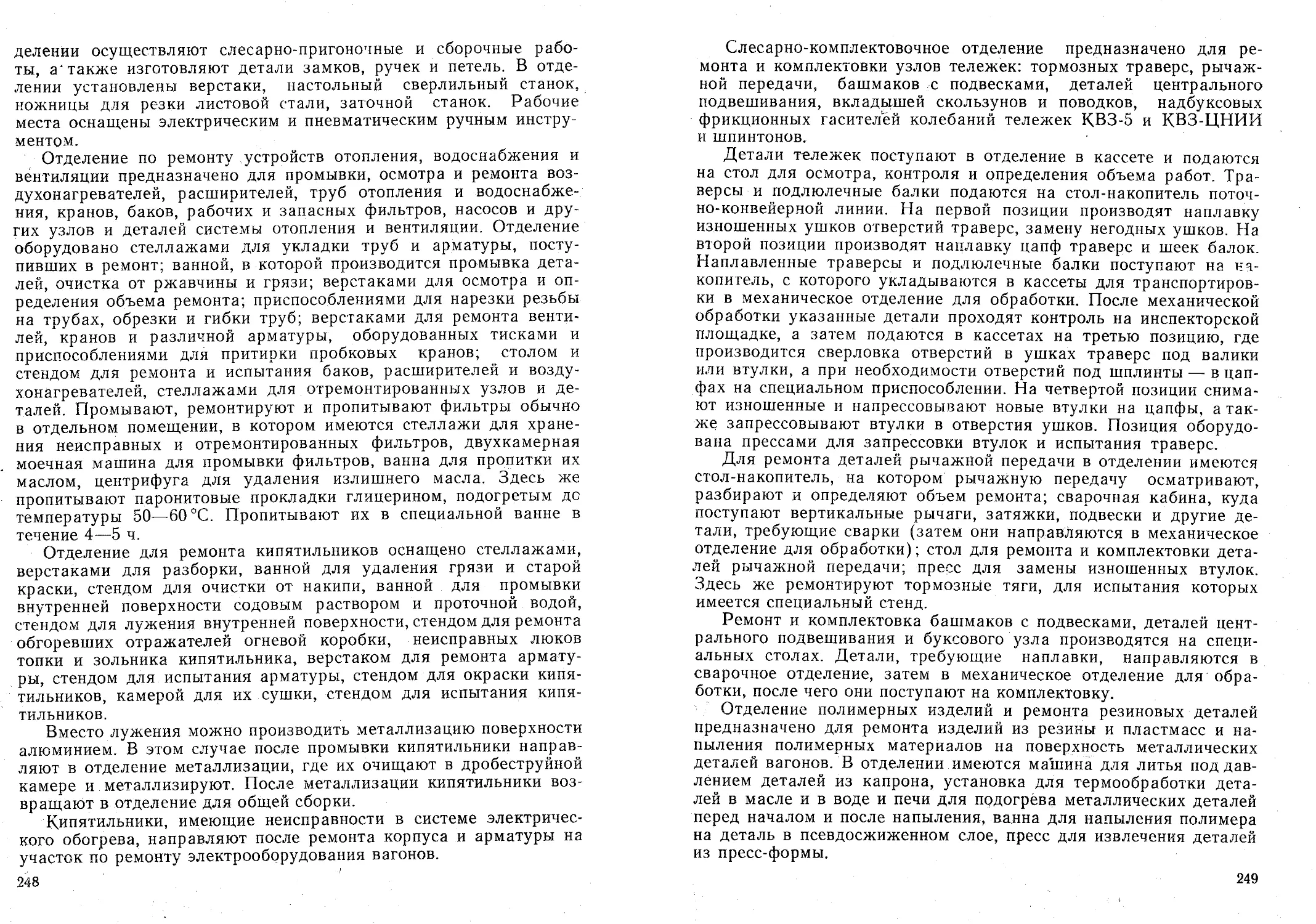

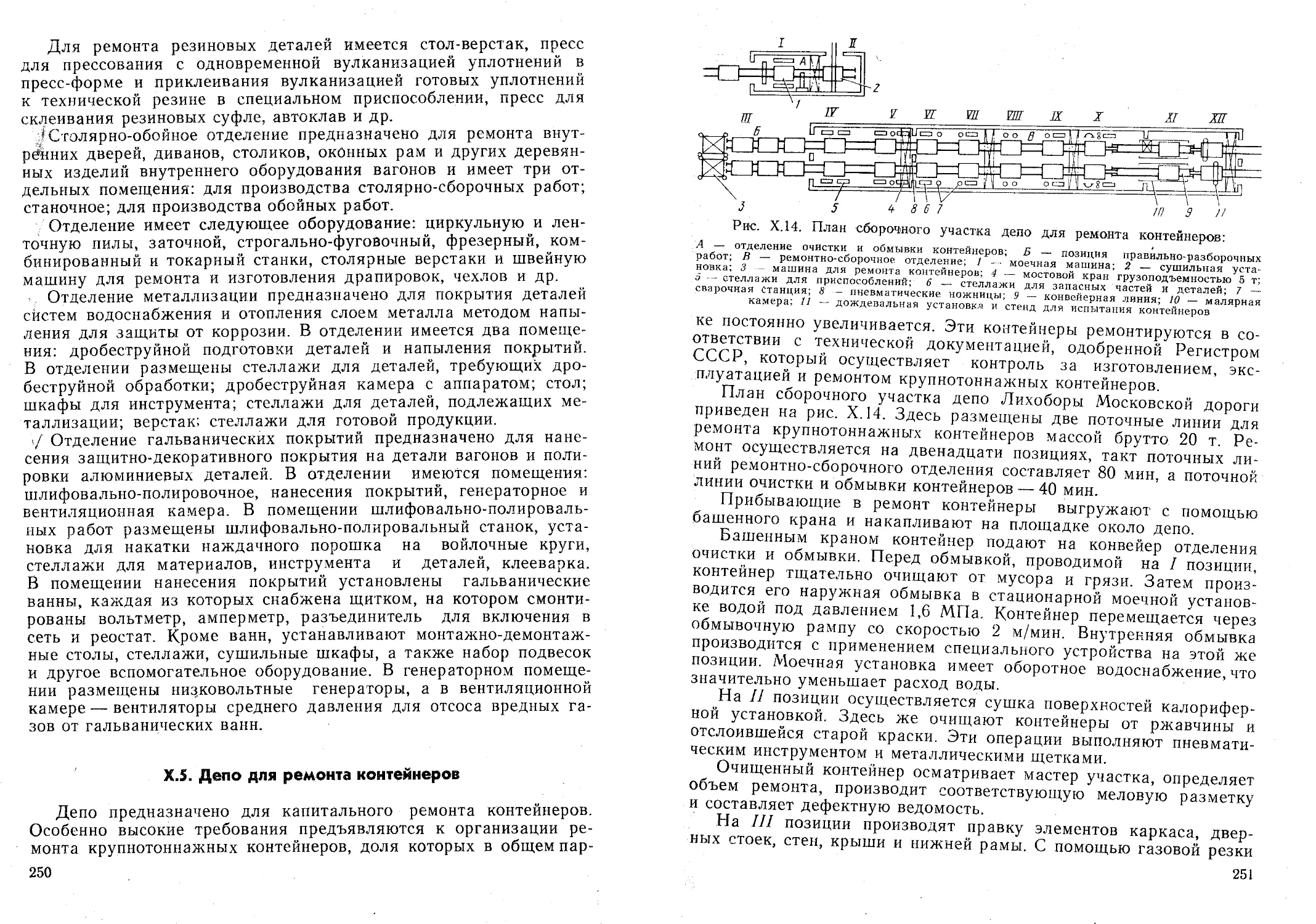

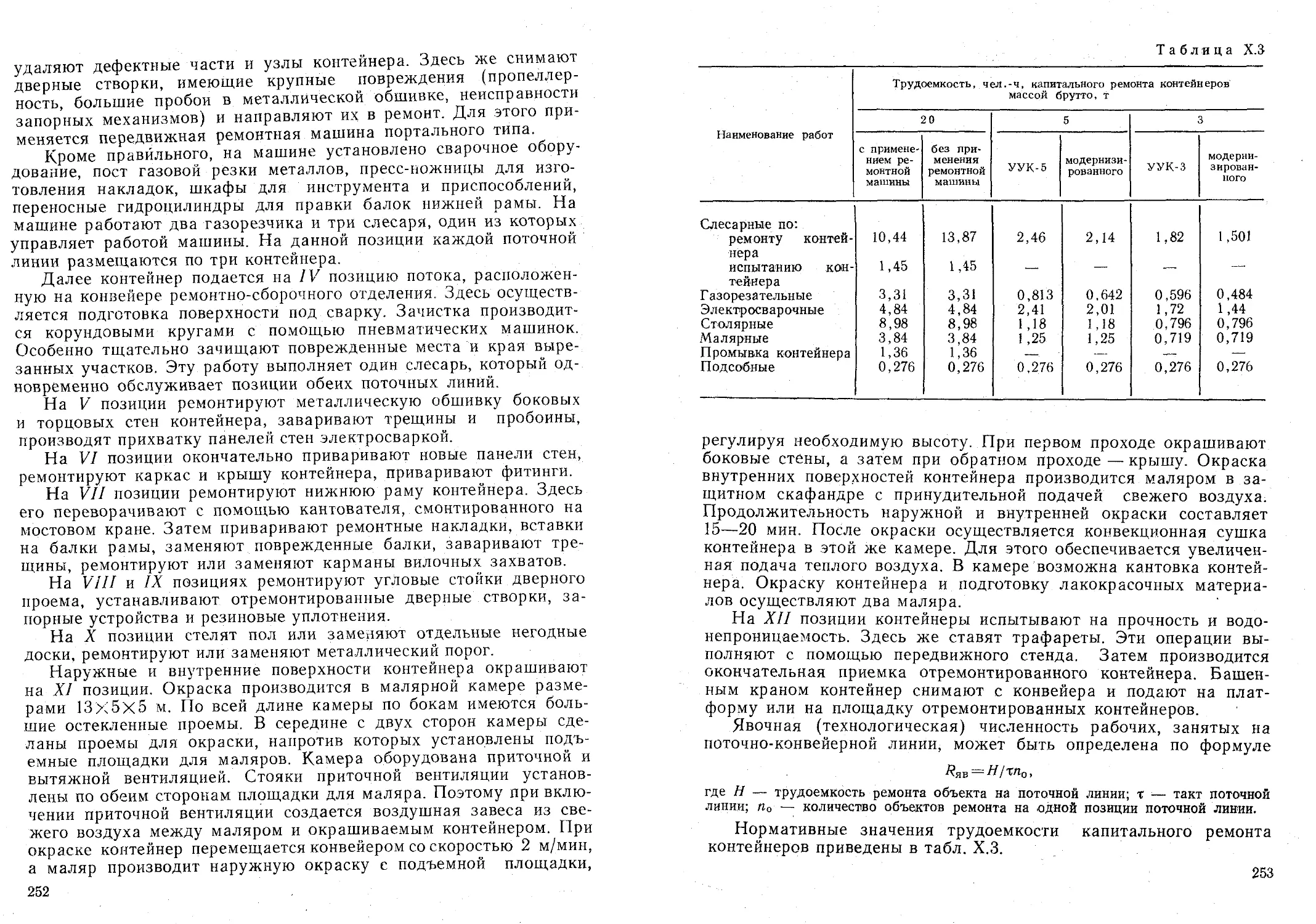

График этой функции показан на рис. Ш.З.