Автор: Матвеев А.Н. Хасин Л.Ф.

Теги: рельсовый транспорт железнодорожное движение организация производства управление экономика предприятий экономика экономические науки менеджмент железные дороги локомотивы

ISBN: 5-94069-028-9

Год: 2002

ЬРОФЕССИОНАЛЬНЬЕ ОБРАЗОВАНИЕ

Л.Ф. Хасин, А.Н. Матвеев

ЭКОНОМИКА, ОРГАНИЗАЦИЯ

И УПРАВЛЕНИЕ

ЛОКОМОТИВНЫМ ХОЗЯЙСТВОМ

ЖЕЛДОРИЗДАТ

Л.Ф. Хасин, В.Н. Матвеев

ЭКОНОМИКА, ОРГАНИЗАЦИЯ

И УПРАВЛЕНИЕ

ЛОКОМОТИВНЫМ

ХОЗЯЙСТВОМ

Под редакцией Л.Ф. Хасина

Утверждено Департаментом кадров и учебных заведений

МПС России в качестве учебника для студентов техникумов

и колледжей железнодорожного транспорта

Москва

2002

Сканировал

Вячеслав Михед

Aka PatriotRR

УДК 656.2:658 (075.32)

ББК 65.37я723

X 24

Хасип Л.Ф., Матвеев В.Н. Экономика, организация и

управление локомотивным хозяйством/Под ред. Л.Ф. Хасина:

Учебник для техникумов и колледжей ж.-д. трансп. — М.: «Жел-

дориздат», 2002. — 452с.

Изложены основные вопросы организации и управления

локомотивным хозяйством. Показаны роль, значение и задачи

локомотивного хозяйства в работе железнодорожного транспорта.

Рассмотрены основные вопросы организации, нормирования и

оплаты труда работников локомотивного депо, а также примерный

порядок составления и разработки производственно-финансового

плана структурных подразделений локомотивного депо; вопросы

организации ремонтного производства ТПС в условиях депо,

эксплуатации и технического обслуживания локомотивов и работы

локомотивных бригад.

Предназначен для студентов техникумов и колледжей железно-

дорожного транспорта; может быть полезен специалистам локомо-

тивного хозяйства.

Книгу написали: Хасип Л.Ф. — введение (совместно с

В.Н. Матвеевым), главы 1-8,10,13,18,19,22,23; В.Н. Матвеев — введение

(совместно с Л.Ф. Хасиным), главы 9,11, 12, 14-17, 20, 21, 24, 25.

Рецензенты: зам. начальника экономического Департамента

локомотивного хозяйства МПС России — Плахотин Б.И.; главный

инженер службы локомотивного хозяйства Московской железной

дороги — Назаров А.С.; преподаватель Санкт-Петербургского элек-

тромеханического техникума железнодорожного транспорта — Вет-

ров Ю.Н.

ISBN 5-94069-028-9

© Хасин Л.Ф., Матвеев В.Н.,

2002

© ИПК «Желдориздат»,

оформление 2002

ВВЕДЕНИЕ

Транспорт — одно из необходимых общих условий произ-

водства. Осуществляя перевозки внутри предприятий, между

предприятиями, районами страны и странами, транспорт вли-

яет на масштабы общественного производства и его темпы.

Транспорт — это крупная многоотраслевая сфера, включаю-

щая все виды грузового и пассажирского транспорта: желез-

нодорожного, автомобильного, морского, речного, трубопро-

водного, воздушного, промышленного и городского.

Транспорт представляет собой связующее звено между

производителями и потребителями товаров, продукции, ус-

луг, без которого рынок и рыночные отношения невозможны.

Железные дороги и некоторые другие виды транспорта явля-

ются федеральной, государственной собственностью с регулиру-

емыми тарифами на перевозки по основной деятельности. От

слаженной работы транспорта зависит экономическая и техноло-

гическая эффективность и функционирование отраслей промыш-

ленности, сельского хозяйства, деятельность всех структур с раз-

личной формой собственности.

В своем развитии транспорт тесно взаимодействует со всеми

отраслями общественного производства. Предприятия транспорта

получают от базовых отраслей новые технические средства, ко-

торые? в свою очередь, обеспечивают повышение качества и объе-

мов его работы. Для предприятий промышленности глав-

ным является производство продукции для обмена и потребле-

ния. Назначение же транспорта состоит в том, чтобы перемещать

ее из сферы материального производства в сферу потребления,

обеспечивая тем самым непрерывное общественное воспроиз-

водство. Иначе говоря, транспорт продолжает процесс производ-

ства в сфере обращения и для обращения, связывая отрасли

материального производства и элементы воспроизводства — про-

изводство, распределение, рынок, обмен и потребление. Отнесение

транспорта к отраслям (сферам) материального производства

объясняет его роль и то особое место, которое он занимает в

системе общественного воспроизводства. Транспорт связан со все-

ми предприятиями. Производство любой продукции заканчивает-

ся доставкой ее к месту потребления. Транспорт продолжает и за-

3

канчивает процесс создания продукции всех отраслей народ-

ного хозяйства, доставляя ее потребителям.

Отсутствие иа самом транспорте продукции в виде особой

вещи не означает, что с перевозимым грузом не происходит

никакой материальной перемены. В процессе перевозки с гру-

зом происходит особая материальная перемена — перемена его

местонахождения, его пространственного бытия. Продукцией

транспорта является перемещение, тот полезный эффект, кото-

рый создается транспортным производством. Таким образом,

наряду с промышленностью и сельским хозяйством транспорт

также представляет собой отрасль материального производства.

Кроме добывающей промышленности, земледелия и обраба-

тывающей промышленности, существует еще четвертая сфера

материального производства, которая в своем развитии тоже

проходит различные ступени производства: ремесленную, ма-

нуфактурную и машинную. Это — транспортная промышлен-

ность, все равно, перевозит ли она людей или товары. Следо-

вательно, труд работников транспорта является трудом

производительным, он создает национальный доход, увеличива-

ет общественное богатство. Люди и товары едут вместе с опреде-

ленным средством транспорта, и движение последнего, его пере-

мещение и есть тот процесс производства, который оно создает.

Полезный эффект можно потреблять лишь во время процесса

производства. Этот эффект не существует как отличная от этого

процесса потребительная вещь, которая лишь после того, как

она произведена, функционирует в виде предмета торговли, об-

ращается как товар. При этом меновая стоимость этого полезно-

го эффекта (т.с. перемещения), как и всякого другого товара, оп-

ределяется стоимостью затраченных на него элементов

производства (рабочей силы и средств производства) и приба-

вочной стоимостью, созданной трудом работников транспорта.

Объем перевозок измеряется числом перевезенных тонн гру-

зов и пассажиров. Продукция и услуги транспорта свободно

продаются и покупаются на рынке транспортных услуг. Транс-

порт создает стоимость и прибавочную стоимость (прибавочный

продукт), полученную при реализации. Потребление продукции

транспорта, его полезного эффекта при перемещении грузов есть

производственное потребление, а перемещение пассажиров —

личное. Продукция транспорта, реализуемая в процессе перевоз-

ки, является источником доходов. Доходы покрывают эксплуата-

ционные расхода и являются источником накопления.

4

В промышленности процесс производства и процесс потребления

производственных товаров составляют два самостоятельных акта, раз-

деленных во времени и пространстве. Созданный продукт в виде вещи

существует отдельно от процесса производства. На транспорте дело

обстоит иначе. Процессы производства и потребления транспортной

продукции не разделены во времени и пространстве, а происходят од-

новременно. Эти процессы совпадают, потребляется сам процесс про-

изводства, а не продукт, который может быть отделен от него.

Транспорт свободно продает свою продукцию в виде непосред-

ственного процесса производства, т.е. процесса перемещения, из-

менения местоположения товара. Доставленный полезный эффект

неразрывно связан с процессом перевозок.

Для изучения природы транспорта и его продукции необходимо

изучить его наиболее важные особенности:

• продукция транспорта не имеет вещественной формы, транс-

порт не производит новых вещей, а лишь йеремещает товары,

продукцию, созданную в других отраслях материального про-

изводства;

• продукцию транспорта нельзя накопить, отложить в запас, по-

этому транспорт не может работать без резерва локомотивов,

вагонов и пропускных способностей на дорогах;

• на транспорте особая форма ценообразования на его продук-

цию — тарифы на перевозки, тарифная политика в определении

цеп на грузовые и пассажирские перевозки; на транспорте

особый учет и измерение его продукции в натуральном выра-

жении: тонно-километрах, пассажиро-километрах, в отправлен-

ных тоннах грузов и пассажиров;

• транспорту не принадлежит предмет его труда — перевозимый

груз, он принадлежит отправителям и получателям грузов;

• транспорт не создает и не добавляет ничего вещественного к

перевозимым товарам.

Транспорт продает сам процесс производства, а не товар в виде

новой вещи. Следовательно, требования по повышению эффективно-

сти производства и качества продукции, наиболее полному удовлет-

ворению потребностей народного хозяйства и населения в перевозках

непосредственно относятся и к транспортному процессу. В связи с

этим особое значение имеют ускорение и бесперебойность перевозок,

обеспечение сохранности грузов, безотказность в работе всех звень-

ев транспортной системы, повышение качества работы транспорта.

Ускорение кругооборота и всего транспортного процесса позволяет,

5

с одной стороны, обеспечить в обществе нормальные хозяйст-

венные связи и расширенное воспроизводство, а с другой —

быстрее реализовать стоимость перевозки и прибавочную сто-

имость, создаваемую трудом транспортных рабочих.

Транспортировка грузов увеличивает их стоимость на величину

издержек транспорта и прибавочного продукта, созданного его ра-

ботниками. Абсолютная величина этой стоимости, прибавляемая к

товарам транспортом, при прочих равных условиях обратно про-

порциональна производительной силе труда на транспорте и прямо

пропорциональна расстояниям, на которые товары перемещаются.

Поскольку транспорт является сферой материального производ-

ства, участвующей в создании совокупного общественного продук-

та и национального дохода, то труд транспортных работников

является производительным трудом, создающим стоимость и

прибавочный продукт. Продукция транспорта, т.е. полезный эффект

перемещения товаров или людей, имеет подобно промышленным

товарам стоимость, реализация которой позволяет реализовать

прибавочный продукт, созданный трудом работников транспорта,

и получить накопление. Отсюда следует, что чем больше объем

перевозок, объективно необходимый обществу, тем больше доля

транспорта в национальном доходе, идущем на потребление и

накопление для расширенного воспроизводства.

Железнодорожный транспорт оказывает большее влияние па

сокращение производственных запасов и ускорение оборачива-

емости оборотных средств. В связи с этим особенно важное

значение имеет рост скорости движения на железнодорожном и

других видах транспорта. Ускорение всего перевозочного про-

цесса и сокращение времени доставки грузов и пассажиров

являются объективными требованиями экономики и важней-

шими качественными показателями работы железных дорог.

В современных условиях для повышения эффективности работы

транспорта, ускорения перевода экономики страны на рыночные от-

ношения и интенсивный путь развития и получения высоких конечных

результатов необходимо: обеспечивать сбалансирование планов про-

изводства, поставок продукции, реализации и перевозок; распреде-

лять перевозки (с учетом рынка, конкуренции, спроса и предложе-

ний) между видами транспорта, добиваться минимальных затрат па

перемещение продукции, используя технико-экономические преиму-

щества каждого вида транспорта; полнее учитывать транспортный

фактор при развитии производительных сил, строительстве и органи-

6

зации новых предприятий и производств, особенно в связи с освое-

нием природных ресурсов на Востоке и Севере страны.

Качество и стоимость транспортного обслуживания обществен-

ного производства и населения в рыночной экономике являются ос-

новными критериями при конкуренции различных видов транспорта.

По этим критериям качества и надежности, как правило, производит-

ся выбор вида транспорта и способа перевозки.

Качество перевозок характеризует степень общественной полез-

ности потребительной стоимости продукции, работ, услуг транспорта.

Качественные показатели работы транспорта наиболее полно от-

ражают экономическую эффективность его работы. По видам транс-

порта качество и надежность обслуживания различны. Они различны

также по сезонам (летний и зимний), по периодам времени (текущее,

перспективное) и по видам перевозок (грузовые, пассажирские, по-

чтовые, багажные).

Каждый вид транспорта (железнодорожный, автомобильный, реч-

ной, воздушный и др.) имеет свои особые и общие аналогичные и

специфические показатели качества транспортного обслуживания

предприятий страны и населения.

Важнейшими показателями качества грузовых перевозок на же-

лезных дорогах России являются:

• регулярность и своевремешюсть перевозок, обеспечивающие рит-

мичную потребность предприятий в сырье, топливе, материалах;

• безопасность движения на единицу перевозок;

• сохранность, т.е. снижение потерь, порчи грузов и их расхищения;

• скорость и сроки доставки грузов.

Высокие показатели качества транспортного обслуживания зави-

сят от эффективной работы предприятий и отделений железных дорог

и прежде всего локомотивных и вагонных депо, дистанций пути, СЦБ

и связи, станций и т.д. Надежность технических средств этих пред-

приятий, особенно подвижного состава, является основой качества

перевозок грузов и пассажиров.

К наиболее важным показателям надежности технических средств

относятся: безотказность в эксплуатации, долговечность, сохраняе-

мость, расход энергоресурсов, металла, материалов; стоимость на

единицу работы. Показатели эффективности использования локомоти-

вов, вагонов и других технических средств рассматриваются далее.

Совокупность различных видов грузового и пассажирского транс-

порта, обслуживающего процессы производства и обращения в на-

родном хозяйстве, называется транспортной системой.

7

Российская Федерация располагает всеми видами современного

транспорта. Внегородские перевозки осуществляются магистраль-

ными видами транспорта общего пользования — железнодорожным,

автомобильным, воздушным, морским, речным, трубопроводным.

Перевозки пассажиров в городах выполняет городской пасса-

жирский транспорт. Имеются специализированные виды промыш-

ленного транспорта, осуществляющие внутренние и внешние пере-

возки (железнодорожный, автомобильный) и внутрипроизводст-

венные, цеховые средства транспорта, которые выполняют техно-

логические перевозки па предприятиях. Транспорт России, являясь

одной из важнейших и приоритетных отраслей народного хозяйства,

призван обеспечить платежеспособный спрос населения и всех отрас-

лей общественного производства в перевозках и связанных с ними

сервисных услуг, т.е. с необходимыми удобствами, высоким каче-

ством и комфортом.

Материально-техническая база транспортной системы представляет

собой совокупность путей сообщения, транспортных узлов, подвиж-

ных и стационарных технических средств, погрузочно-разгрузочных

устройств предприятий народного хозяйства.

Все виды транспорта в рыночных условиях взаимодействуют и

дополняют друг друга на основе конкуренции в целях наиболее пол-

ного, бесперебойного и качественного удовлетворения платеже-

способных потребностей общественного производства в грузовых

перевозках и населения в передвижениях с наибольшим комфортом

и максимумом услуг.

Ведущим видом в транспортной системе, как это исторически

сложилось, является железнодорожный транспорт. На его долю при-

ходится более 85,8% грузооборота (без трубопроводного транспорта)

и 38,5% пассажирооборота. Железные дороги содействуют плано-

мерному ритму работы и тем самым создают объективные условия

для непрерывного процесса общественного производства.

Транспортная система в условиях конкуренции создает объек-

тивные предпосылки для рационального распределения перевозок

между различными видами транспорта и тем самым для сокращения

транспортных затрат в народном хозяйстве.

Выбор эффективного вида транспорта в условиях конкуренции

производится на основе технико-экономических расчетов с учетом

конкретных требований рынка на перевозки. При определении сферы

использования видов транспорта необходимо учитывать следующие

особенности и технико-экономические характеристики.

8

Железнодорожный транспорт:

• регулярность грузовых и пассажирских перевозок независимо

от климатических условий, времени года и суток;

• высокая пропускная и провозная способность, исчисляемая де-

сятками миллионов тонн грузов и миллионами пассажиров в

год в каждом направлении;

• как правило, более короткий путь движения грузов по сравне-

нию с речным и морским транспортом, сравнительно невысо-

кая себестоимость перевозок грузов и пассажиров;

• более высокая скорость доставки грузов по сравнению с реч-

ным транспортом и высокая маневренность в использовании

подвижного состава (возможность регулировки вагонного пар-

ка, изменения направления грузопотоков и т.п.);

• высокая эффективность при перевозках массовых грузов на

большие и средние расстояния, особенно маршрутами.

Однако, учитывая большие капитальные вложения при строительстве

железныхдорог, наиболее эффективно их использовать при значительной

концетрации грузовых и пассажирских потоков.

А втомобилъиый транспорт:

• более высокая, чем на железнодорожном, речном и морском транс-

порте, скорость доставки грузов и высокая маневренность;

• возможность доставки грузов от склада отправителя до склада

получателя без перегрузочных операций;

• регулярность и хорошая маневренность перевозок, в некото-

рых случаях более короткий путь следования, чем железнодо-

рожным и речным транспортом; способность доставлять груз

небольшими партиями от самого мелкого грузоотправителя до

грузополучателя;

• меньшие по сравнению с железнодорожным транспортом капи-

тальные вложения при освоении малых пассажире- и грузопо-

токов на небольших расстояниях.

Одиако, на автомобильном транспорте более высокая, чем на дру-

гих видах (кроме воздушного), себестоимость грузовых перевозок и

более высокая, чем на железнодорожном, пассажирских.

Таким образом, автомобильный транспорт наиболее выгодно ис-

пользовать для перевозки грузов на короткие (до 100 км), а также срочных

и скоропортящихся грузов на большие расстояния (до 300 км и более).

Речной транспорт:

• высокая провозная способность на глубоководных реках и

сравнительно невысокая себестоимость перевозок, особенно

9

массовых грузов (леса в плотах, нефти в нефтеналивных

судах и т.д.);

• невысокие удельные капитальные затраты, расход металла и

топлива.

Наряду с этим речной транспорт имеет и недостатки: несовпадение

направления течения некоторых крупных рек с основными гру-

зопотоками, нерегулярность перевозок в течение года, меньшая по

сравнению с железнодорожным транспортом скорость доставки гру-

зов, больший, чем у других видов транспорта, путь движения. Поэто-

му речной транспорт используется преимущественно для доставки

массовых грузов, особенно нефти, леса, хлебных и строительных

грузов. Во многих случаях эффективны перевозки в смешанном

железнодорожно-водном сообщении.

Морской транспорт:

• возможность обеспечения массовых межконтинентальных пере-

возок грузов внешнеторгового оборота, межбассейновых и

внутрибассейновых перевозок грузов и пассажиров между

портами ближнего и дальнего зарубежья;

• более низкая по сравнению с другими видами транспорта себе-

стоимость перевозок на дальние расстояния и более высокая,

чем на речпом транспорте, скорость движения;

• меньшие по сравнению с речным и железнодорожным транс-

портом капитальные вложения (при массовых перевозках на

дальние расстояния).

Нефтепроводный транспорт:

• самая низкая себестоимость перекачки нефти и нефтепродуктов

(по сравнению с железнодорожным в 3 раза, водным — более

чем в 2 раза);

• наименьшие капитальные вложения на единицу перевозок по

сравнению с другими видами транспорта.

Протяженность сети трубопроводов составляет более 300 тыс. км.

Большое значение имеет развитие газопроводного транспорта, протя-

женность сети которого более 200тыс. км. По газопроводам газ поступает

к потребителям России, части ближнего и дальнего зарубежья.

Воздушный транспорт:

• большая скорость и малые сроки доставки грузов и пассажи-

ров. Наиболее эффективен для перевозки пассажиров, особо

ценных и скоропортящихся грузов небольшими партиями на

дальние расстояния, а также других грузов в районы, где нет

наземного и водного транспорта.

10

Основными направлениями государственной транспортной по-

литики России являются:

• создание высокоэффективной современной транспортной систе-

мы, комплексное ее развитие, обеспечивающее хозяйственные

связи между регионами страны и межгосударственные с зару-

бежными странами, а также свободное передвижение граждан;

• полное, бесперебойное, устойчивое удовлетворение потребно-

стей экономики страны в перевозках грузов, почты, багажа, а

также развитие экспортно-импортных перевозок;

• укрепление обороноспособности государства;

• снижение отрицательного воздействия транспорта на окружаю-

щую среду;

• внедрение современных видов техники, обновление, модер-

низация и замена устаревшего оборудования;

• повышение качества транспортных услуг, расширение их

ассортимента;

• разработка и реализация программ по социальной защите,

улучшение условий труда, быта и материального уровня работ-

ников транспорта, повышение их квалификации и переподго-

товка;

• создание условий для финансового оздоровления предприятий

всех видов транспорта, повышение их рентабельности,

экономичности;

• совершенствование управления транспортной системой. Вместе

с тем, каждый вид транспорта имеет свои первоочередные за-

дачи.

На железнодорожном транспорте необходимо прежде всего лик-

видировать имеющиеся диспропорции в развитии некоторых хо-

зяйств, завершить начатое строительство новых линий, вторых путей

и станций, сформировать дополнительные транзитные ходы для внут-

рироссийских перевозок в обход территории государств ближнего

зарубежья, обновить парк подвижного состава (прежде всего пасса-

жирского), обустроить новые передаточные станции на границах со

странами ближнего и дальнего зарубежья.

К важнейшим задачам взаимодействия видов транспорта, входя-

щих в транспортную систему Российской Федерации, относятся:

• создание фирменной системы перевозок пассажиров, оказание

им максимально возможного комплекса сервисных услуг;

• создание транспортно-провозной системы, обеспечивающей ус-

тановленные сроки доставки грузов, их сохранность, сокраще-

11

ние времени нахождения грузов в пунктах перевалки и

на складах и позволяющей грузовладельцам сократить

транспортные издержки и массу грузов в сфере перево-

зочного процесса.

Условия перевозки грузов, пассажиров, багажа и почты конкрет-

ным видом транспорта, а также ответственность сторон по перевоз-

кам определяются транспортными уставами, кодексами законов со-

ответствующих видов транспорта. Уставы, кодексы и правила

перевозок действуют на всей территории РФ и являются обязательны-

ми для организаций, учреждений и предприятий, а также юридичес-

ких и физических лиц, пользующихся услугами транспорта.

В настоящее время Министерство путей сообщения России со-

вмещает функции государственного управления и диспетчерского ру-

ководства перевозочным процессом на сети железных дорог, что обес-

печивает их устойчивую и стабильную работу. Цель работы всех видов

транспорта состоит в формировании эффективного платежеспособного

рынка транспортных услуг, свободе выбора вида транспорта, уровня

обслуживания по классам качества (регулярная доставка к определен-

ному сроку, сохранность перевозимых грузов и т.д.).

Железные дороги России являются в настоящее время федераль-

ной собственностью, а работники железных дорог — государствен-

ными служащими. Предприятия железнодорожного транспорта, свя-

занные с эксплуатационной деятельностью, не подлежат приватизации

(кроме некоторых малодеятельных линий), поскольку единую техно-

логию перевозок разрушить нельзя. Железнодорожный транспорт

входит в число приоритетных отраслей, которым отдается преимуще-

ство в структурной перестройке экономики России. В дальнейшем

будет действовать существующая система управления через МПС

России, сохранены согласованные права МПС по руководству пере-

возочным процессом, экспедиционной деятельностью железных до-

рог независимых государств.

12

Раздел 1

ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ

ЛОКОМОТИВОВ, ЭЛЕКТРО-

И ДИЗЕЛЬ-ПОЕЗДОВ

Глава 1

Виды работы локомотивов

и локомотивных бригад

1.1. Управление эксплуатационной работой

в депо

К эксплуатационной работе в локомотивном депо относится орга-

низация работы локомотивов и локомотивных бригад по обеспечению

выполнения основной задачи железнодорожного транспорта — пере-

возки грузов и пассажиров. При этом все решения должны быть

приняты такими, чтобы безусловно была обеспечена безопасность

движения поездов, сохранность грузов и безопасность пассажиров, а

также наиболее эффективное использование тягового подвижного

состава, экономное расходование топлива и электроэнергии и других

материалов, необходимых для работы локомотивов.

Вся эксплуатационная работа на железнодорожном транспорте должна

организовываться в соответствии с требованиями Правил технической эк-

сплуатации железных дорог Российской Федерации (ПТЭ), Инструкции

по движению поездов и маневровой работе, Инструкции по сигнализации

на железных дорогах Российской Федерации, приказами и распоряже-

ниями МПС и другими действующими нормативными документами.

Каждое эксплуатационное и ремонтно-эксплуатационное депо полу-

чает производственное задание — выполнить определенный объем пе-

ревозок грузов и пассажиров на заданном участке железной дороги.

Конкретное выражение этого задания для депо состоит из суточ-

ного плана выдачи тягового подвижного состава для обслуживания

грузовых и пассажирских поездов согласно графику движения поез-

дов. Кроме поездной работы локомотивное депо должно обеспечить

локомотивами маневровые и хозяйственные работы.

13

Локомотивное депо обязано выдавать под поезда только исправ-

ные локомотивы, укомплектованные хорошо подготовленными, вы-

сококвалифицированными локомотивными бригадами.

На основании суточных планов выдачи локомотивов под поезда

работники участка эксплуатации локомотивного депо составляют

план-графики выдачи локомотивов и графики работы локомотивных

бригад. При разработке рабочих графиков необходимо учитывать и

работы по снабжению локомотивов экипировочными материалами, а

также предусмотреть время для проведения регулярного и качествен-

ного технического обслуживания локомотивов.

Организация работы локомотивных бригад является составной частью

эксплуатационной работы локомотивного депо. Составляя графики рабо-

ты локомотивных бригад, i геобходимо учесть организацию отдыха локо-

мотивных бригад и в пунктах оборота, и в основном депо без нарушений

требований Кодекса законов о труде и прав человека.

Объем эксплуатационной работы увеличивается, если локомотив-

ному депо необходимо обеспечивать не только поездную работу, но

и работу с вывозными, передаточными, хозяйственными поездами и

определенный объем маневровой работы.

Для выполнения задания по перевозкам и маневровой работе ло-

комотивному депо предоставляется в распоряжение и эксплуатацию

соответствующий объему работ парк локомотивов.

Таким образом, эксплуатационная работа это организация:

работы локомотивов;

экипировки локомотивов;

технического обслуживания локомотивов;

работы локомотивных бригад;

отдыха локомотивных бригад;

работы с вывозными и хозяйственными поездами;

маневровой работы.

При организации эксплуатационной работы должны решаться сле-

дующие основные задачи:

обеспечение перевозок грузов;

перевозок пассажиров;

сохранности грузов;

безопасности движения поездов;

высокой степени эффективности использования ТПС;

содержания и технического обслуживания ТПС.

Работа эксплуатационного участка локомотивного депо является

наиболее важной частью деятельности депо. Именно эта работа стано-

14

вится основным производством, а остальные подразделения депо ста-

новятся его тылом, его обеспечением, гарантией его успешной работы.

Организацию эксплуатации локомотивов в депо возглавляет заме-

ститель начальника депо по эксплуатации.

В отделении дороги эта работа возглавляется диспетчерским аппа-

ратом.

Все работники, организующие эксплуатационную работу, должны

полностью отвечать за эффективное использование тяговых средств в

границах установленного участка железной дороги независимо от

расположения и подчиненности локомотивного депо приписки локо-

мотивов.

На территории локомотивного депо локомотив находится в подчи-

нении дежурного по депо. Дежурный по депо обязан организовать и

проконтролировать своевременность постановки локомотива на теку-

щий ремонт или техническое обслуживание, на экипировку или в

отстой. Дежурный по депо должен следить, чтобы нормы времени на

проведение всех технологических операций и простоев не превышали

установленных графиками величин. Дежурный по депо должен вы-

дать локомотив на контрольный пост под соответствующий поезд по

графику движения.

Проследовав контрольный пост депо, локомотив поступает в рас-

поряжение диспетчерской службы.

Управленческий аппарат участка эксплуатации в депо организовы-

вает работу локомотивных бригад. Составляется график работы локо-

мотивных бригад, ведется контроль за своевременной явкой бригады

на работу, организовывается работа с локомотивными бригадами по

повышению их квалификации, проверке знаний нормативных доку-

ментов, обмена опытом. Бригады организовываются в колонны, ко-

торые возглавляются машинистами-инструкторами. В случае измене-

ния плана работы или графика работники участка эксплуатации

уведомляют бригаду об изменении времени явки.

Работники цеха эксплуатации обязаны следить за режимом работы

и отдыха локомотивных бригад и не допускать переработки и нару-

шений отдыха локомотивных бригад.

Успех работы эксплуатационного участка локомотивного депо во

многом зависит от умелой работы управленческого аппарата, от его

четкой и слаженной работы, продуманного планирования и своевре-

менного контроля. Большое значение имеет скоординированное вза-

имодействие дежурных по станциям, диспетчеров отделения дорог и

управления дорог.

15

Все локомотивы, электропоезда, дизель-поезда и другие тяговые

средства распределены и закреплены за отдельными железными до-

рогами. Это упрощает их учет и организацию их работы. Локомотивы

приписываются к основному локомотивному депо и работают в пре-

делах строго определенного участка железной дороги. Такое закреп-

ление локомотивов дает лучшую возможность организовать плано-

вые текущие ремонты и техническое обслуживание локомотивов, а

также обеспечить их сохранность и работоспособность.

Каждому локомотиву присваивается номер, инициалы дороги и

депо приписки и другие надписи и знаки, предусмотренные Правилами

технической эксплуатации железных дорог Российской Федерации.

Все приписанные к локомотивному депо локомотивы и другой

тяговый подвижной состав образуют приписной парк локомотивов,

который называется инвентарным парком депо.

Инвентарный парк депо может измениться по численному составу, по

типам и сериям локомотивов. Инвентарный парк пополняется новыми ло-

комотивами при увеличении объема перевозок, при замене вида тяги на

участке обращения. Из числа приписанных локомотивов исключаются

локомотивы из-за непригодности к работе по техническому состоянию, а

также переданные другим локомотивным депо или предприятиям.

Каждый локомотив приписного паркадолжен иметь Технический пас-

порт. В паспорте имеются все основные технические характеристики ло-

комотива, год постройки и завод-изготовитель, регистрируются все виды

и место выполненных ремонтов, пробеги, проведенные модернизации и

изменения конструкции узлов и агрегатов и другого оборудования. Тех-

нический паспорт—это основной документ для учета приписных локо-

мотивов и их состояния. При передаче локомотива другим депо или пред-

приятиям, отправке в ремонт на завод или другое депо вместе с

локомотивом посылается и его технический паспорт.

Инвентарный парк локомотивного депо подразделяется на несколь-

ко групп в зависимости от их технического состояния и выполняемой

работы. Классификация приписных локомотивов облегчает ведение

их учета и состояния. ТПС — самое ценное, чем распоряжается депо.

Поэтому важно организовать их эксплуатацию наиболее эффективно,

бережно и с наименьшими простоями. Депо регулярно отчитывается

о качестве использования инвентарного парка.

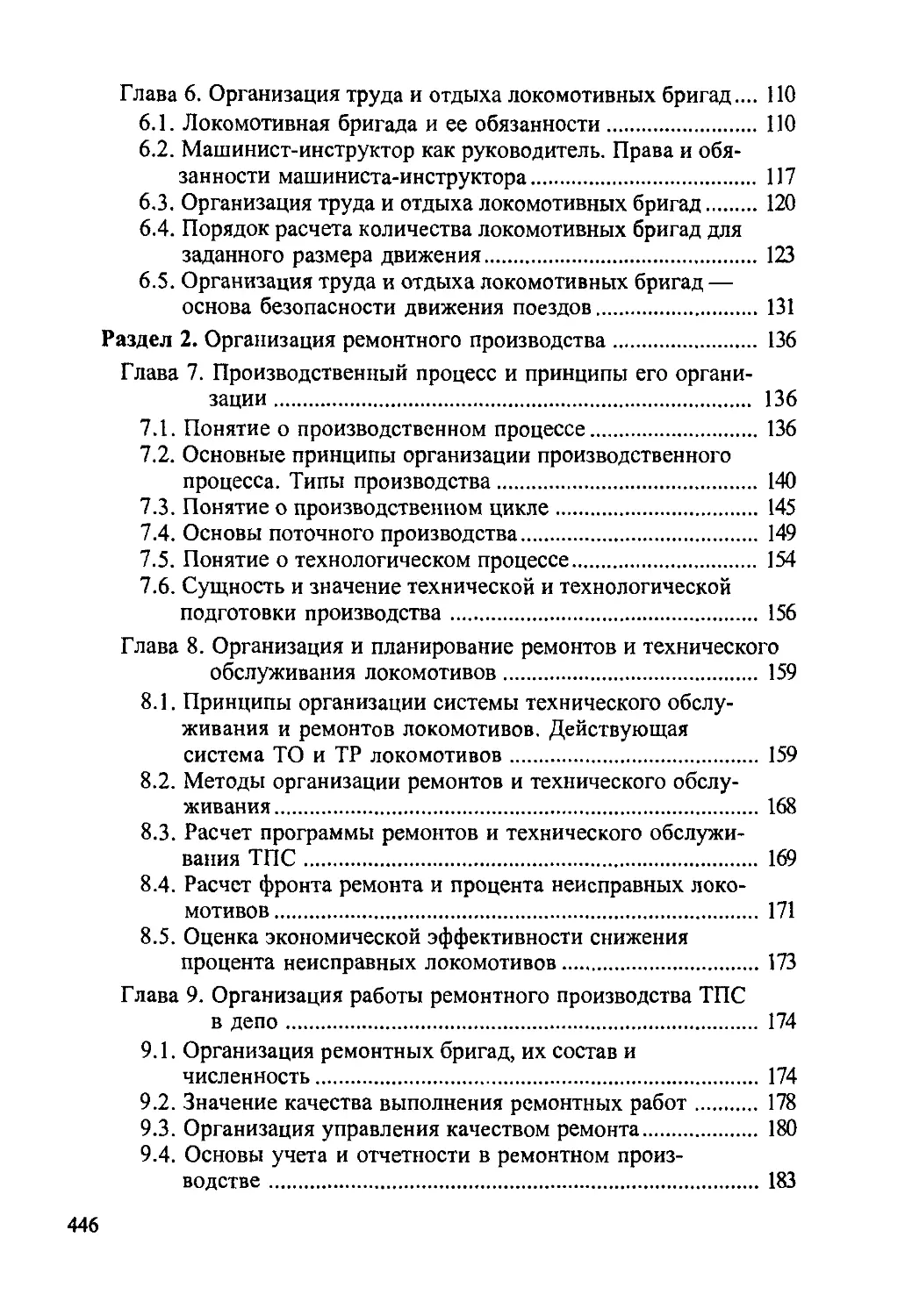

На рис. 1.1 показана структура инвентарного паркалокомотивного депо.

По принадлежности приписной парк можно разделить на локо-

мотивный парк в распоряжении депо и локомотивный парк вне рас-

поряжения депо.

16

LI

Рис. 1.1. Структура инвентарного парка локомотивного депо

№ г

I 3 распоряж депо ** 1

1 и дело

м Откомандированные в другие депо

со В аренде

В запасе МПС

СЛ Резерв управления дороги

о> Временно отставленные от работы по неоавномеоности движения

N В ожидании исключения из инвентаря

СО В процессе перемещения, сдачи

CD КР-2, КРП

S КР-1 п

** ТР-3 | а

К» ТР-2 5 § 5 *

S ТР-1

4k ТО-4; ТО-5 1

СЛ ТО-3

- S Грузовая

ч •ч Пассажирская со 1

со Маневровая у 3

S Хозяйственная

Прочие виды работ

ю В ожидании работ

Й Под техническими операциями

а Временно прикомандированные из других депо

Локомотивный парк в распоряжении депо — в эту группу

входят все приписанные к депо локомотивы за исключением локомо-

тивов запаса МПС, резерва дороги и сданных в аренду другому пред-

приятию или другому депо. Локомотивами этого парка депо обеспе-

чивает выполнение перевозочной, хозяйственной и маневровой

работы. В этих работах принимают непосредственное участие и вре-

менно прикомандированные локомотивы из других депо.

Локомотивный парк вне распоряжения депо — в эту группу

входят локомотивы запаса МПС, резерва Управления дороги и сдан-

ные в аренду другому предприятию или другому депо.

По характеру использования приписной парк делится на две

группы: эксплуатируемый парк и неэксплуатируемый парк.

Эксплуатируемый парк — в этой группе числятся локомотивы,

находящиеся во всех видах работы, в техническом обслуживании, не

выше объема ТО-2 и в ожидании работы на станционных путях.

Неэксплуатируемый парк — в этой группе числятся локомоти-

вы, которые не участвуют в работах, находящиеся во всех видах

ремонта и в ТО-3. В эту группу входят и локомотивы запаса МПС и

резерва дороги, а также локомотивы, ожидающие списания из инвен-

таря, а также исправные локомотивы, работающие как стационарные

установки для нужд депо.

Неэксплуатируемый парк делится на две группы: исправные и не-

исправные локомотивы.

В группу неисправных локомотивов включаются локомотивы,

ожидающие очередного вида ремонта и ТО-3, находящиеся во всех

видах ремонта и технического обслуживания, кроме ТО-2 и ТО-1.

Локомотивы, пересылаемые в ремонт на другие предприятия, тоже

относятся к неисправным.

В число исправных локомотивов включаются локомотивы, на-

ходящиеся в резерве дороги, временно отставленные по неравномер-

ности движения, работающие в качестве стационарных установок,

находящиеся в процессе модернизации или переоборудования, нахо-

дящиеся в процессе приемки-сдачи и находящиеся в ожидании спи-

сания из инвентарного парка.

Запас МПС укомплектовывается из локомотивов, предназначен-

ных для обеспечения тяговыми средствами вновь строящиеся желез-

ные дороги, а также для пополнения эксплуатируемого парка депо

при увеличении объема работ или размеров движения. Для содержа-

ния локомотивов запаса МПС и их обслуживания создаются специ-

альные базы. Комплектование запаса МПС осуществляется по указа-

18

нию МПС. В запас ставятся локомотивы и МВПС на срок до одного

года. Запас используется только по распоряжению министра или его

заместителя. Локомотивы запаса должны отвечать определенным тре-

бованиям, главные из них — исправность и быстрая готовность к

работе. Локомотивы запаса подвергаются периодическим конт-

рольным проверкам в соответствии со специальной инструкцией

МПС. После истечения срока нахождения локомотива в запасе он

подлежит отправке в депо и включается в эксплуатационную работу.

Резерв управления дороги комплектуется по указанию начальни-

ка дороги. Образование резерва связано с суточной неравномерно-

стью перевозок или в течение другого периода времени или сезона.

Количество локомотивов резерва определяется по среднестати-

стическим данным, и может составлять до 20-30% эксплуатируемого

парка локомотивов. Порядок постановки локомотивов в группу ре-

зерва управления дороги определяется в зависимости от оперативной

обстановки на дороге и срока нахождения в резерве. Порядок содер-

жания и обслуживания локомотива определяется в зависимости от

срока нахождения локомотива в резерве. Максимальный срок нахож-

дения локомотива в резерве не должен превышать одного года. Ло-

комотивы из РУД должны быть готовы к работе не позднее 24 часов

после приказа начальника дороги. Локомотивы РУД могут быть ос-

тавлены в основном депо, а также в других пунктах, где есть соот-

ветствующие условия, в том числе и охрана. Локомотивы, отставля-

емые в резерв на срок более суток, должны содержаться в «холодном

состоянии» — без расхода топлива или электроэнергии на их прогрев

и отопление. Допускается нахождение в этой группе локомотивов в

«горячем состоянии» в течение первых 30 часов после отставки их от

работы. В этом случае расход топлива или электроэнергии относится

на тягу поездов. Учет постановки и окончания состояния резерва

указывается в настольном журнале дежурного по депо и маршруте

машиниста.

Исключение локомотивов из инвентарного парка производится по

решению комиссии, которое подписывается начальником дороги и

утверждается Департаментом локомотивного хозяйства МПС. Исклю-

чению подлежат локомотивы технически устаревшие или требующие

восстановительного ремонта с затратами, превышающими 60% пер-

воначальной стоимости. После утверждения акта о списании, ТПС

исключается из инвентарного парка и сдается в металлолом. Однако

все годное оборудование может быть снято для использования при

ремонте других локомотивов.

19

В настольном журнале дежурного по депо фиксируется время

снятия или зачисления на учет, время перехода из одного состояния

в другое, из одного парка в другой.

Строгий и точный учет состояния локомотивного парка позволяет

управленческому аппарату наиболее эффективно организовать эксп-

луатацию локомотивов в депо и на дороге.

1.2. Способы обслуживания поездов

локомотивами

Локомотивы, приписанные к основному локомотивному депо,

выполняют разные виды работ: перевозка пассажиров, перевозка

грузов, работа с вывозными поездами, работа с передаточными по-

ездами, хозяйственная работа, маневровая работа.

Важнейшей и ответственнейшей задачей управленческого аппарата

эксплуатационного участка депо является организация эффективного

использования локомотивов на любой из перечисленных работ.

Самой большой работой по объему является перевозочная. На этой

работе занята основная часть инвентарного парка локомотивного депо.

Поэтому организация работы поездных локомотивов — одна из глав-

ных задач руководства депо.

Поездные локомотивы депо обслуживают поезда в пределах опре-

деленного участка железной дороги, на котором расположено данное

депо. Границы этого участка определяются исходя из местных гео-

графических условий, грузонапряженности, типа и серии локомоти-

вов, заданной провозной и пропускной способности участка, вида

тяги и других условий. Однако при такой многосложной зависимости

в основе решения при определении порядка работы принимаются: вид

тяги, серия локомотива, средняя норма массы поезда, технические

возможности локомотивов.

Каждый поездной локомотив депо обслуживает поезда в пределах

ограниченного участка железной дороги между оборотными пункта-

ми и основными депо. Практикой организации эксплуатации локомо-

тивов принята следующая классификация участков железных дорог,

на которых работают локомотивы:

• тяговое плечо;

• участок обращения локомотивов;

• зона обслуживания.

Тяговым плечом называют участок железнодорожного пути, ог-

раниченный основным депо и оборотным депо или пунктом оборота

20

локомотивов. Тяговое плечо может

соответствовать участку работы ло-

комотивных бригад, если время не-

прерывной работы бригад на этом

плече не превышает установленной

величины (рис. 1.2).

Участком обращения локомо-

тивов называют участок железной

дороги, ограниченный оборотными

депо или пунктами оборота локомо-

тивов и имеющий промежуточные

пункты смены локомотивных бри-

гад. Участок обращения локомоти-

вов состоит из нескольких тяговых

плеч, на которых работают локомо-

Рис. 1.2. Схема участка

железной дороги «тяговое

плечо»:

А — станция основного депо;

В — оборотное депо; АВ — тя-

говое плечо, L, км; 1 — работа ло-

комотива; 2 — работа локомотив-

ной бригады

тивы одного основного депо. Тяговые плечи на участке обращения

такой протяженности, что смена локомотивных бригад обязательна,

чтобы не допустить превышения норм времени непрерывной работы

локомотивных бригад. Поэтому на участке обращения могут быть

несколько пунктов смены локомотивных бригад (рис. 1.3).

Зоной обслуживания называют участок железной дороги, в ко-

торый входят несколько участков обращения, обслуживаемых локо-

мотивами одного или нескольких основных депо на нескольких на-

правлениях железнодорожных линий, работающих по общему графи-

ку движения (рис. 1.4).

Рис. 1.4. Зона

обслуживания

Рис. 1.3. Участок

обращения

локомотивов

21

Протяженность тяговых плеч, участков обращения и зон обслужи-

вания определяется рядом технических и организационных факторов.

К ним относятся:

— размещение основных и оборотных депо;

— способы работы локомотивов с поездами;

— способы обслуживания локомотивов бригадами;

— структура грузо- и вагонопотоков;

— вид тяги, серии локомотивов и их технические возможности;

— возможность пробега без отцепки от состава;

— действующая система текущих ремонтов и ТО;

— график движения поездов;

— транзитность грузопотока и др.

В каждом конкретном варианте организации работы, кроме пере-

численных факторов, могут быть и другие причины и обстоятельства,

после анализа которых и экономических изысканий принимаются

решения о длине тяговых плеч, участков обращения и зон обслужи-

вания.

Практика организации работы локомотивов и многочисленные

исследования показывают, что эффективность использования локо-

мотивов повышается с увеличением длины тяговых плеч и участков

обращения. С увеличением длины участков растет среднесуточный

пробег локомотивов, а, следовательно, увеличивается полезная рабо-

та локомотивов и сокращается время их простоя. Сокращается по-

требность в локомотивном парке, возрастает маршрутная скорость,

сокращаются капитальные затраты на строительство депо, пунктов

оборота и других обустройств в локомотивном хозяйстве.

В реальных условиях действующих железных дорог каждое реше-

ние об удлинении участков обращения должно основываться на тех-

нико-экономических расчетах. Принимаемое решение оценивается

следующими критериями: качество использования локомотивов, про-

изводительность труда локомотивных бригад, эксплуатационные рас-

ходы и капитальные вложения, связанные с изменением длины уча-

стков и переносом или реконструкцией локомотивного хозяйства по

этой причине.

При организации эксплуатации локомотивов используются не-

сколько способов обслуживания поездов локомотивами, наиболее

часто применяются: плечевой, петлевой и кольцевой.

Плечевой способ наиболее целесообразно применять, когда ос-

новное депо расположено в районе сортировочной станции, где про-

изводится расформирование поездов и поездной локомотив, почти

22

всегда при этом, отцепляется от

поезда. Это время используется

для выполнения техническо-

го обслуживания и текущего

ремонта или экипировки, так-

же для смены локомотивных

бригад (рис. 1.5).

Плечевой способ используют и

Рис. 1.5. Плечевой способ

обслуживания поездов:

АБ, АВ — тяговые плечи, км

тогда, когда к основному депо

примыкает лишь одно тяговое плечо (один участок обращения) или

несколько тяговых плеч и при этом коэффициент транзитное™ поез-

дов по станции основного депо очень мал.

При плечевом способе локомотив, вышедший из основного депо,

обслуживает поезд до пункта оборота, где отцепляется от поезда, при

необходимости, экипируется, прицепляется к поезду обратного на-

правления и следует с ним до станции основного депо. На станции

основного депо локомотив отцепляется от поезда и заходит в основ-

ное депо для выполнения необходимых запланированных технических

и технологических мероприятий и смены локомотивных бригад. Пос-

ле этого локомотив вновь готов к выдаче для ведения поезда по тому

или иному тяговому плечу.

С удлинением участков обращения плечевой способ стал приме-

няться достаточно часто, однако степень использования локомотивов

при этом несколько ниже, чем при других способах, так как значи-

тельно увеличивается время простоя локомотивов в основном депо.

Кольцевой способ обслуживания применяется в случаях, когда

основное депо работает на двух и более участках обращения и при

этом коэффициент транзитное™ потока поездов по станции основного

депо достаточно велик (рис. 1.6).

При кольцевом способе обслуживания поездов локомотив, выданный

под поезд, работает на участках обращения без захода в основное депо.

Экипировка и техническое обслуживание локомотивов организо-

вываются на станциях оборотных депо, пунктах оборота или на при-

емоотправочных путях стан-

ции основного депо без отцеп-

ки от состава.

В основное депо локомотив

заходит только для выполнения

очередного планового вида те-

кущего ремонта или ТО-3. Ко-

личество рейсов, совершаемых

Рис. 1.6. Кольцевой способ

обслуживания поездов

23

локомотивом между заходами в основное депо, зависит от продолжитель-

ности работы между ТО-3, длины участка обращения и технического со-

стояния локомотива.

На станции основного депо производится смена локомотивных

бригад и предоставляется отдых.

На станциях оборотных депо производится оборот локомотива по стан-

ции и перецепка локомотива к поезду обратного направления, при необхо-

димости организовывается смена и отдых локомотивных бригад.

При кольцевом способе обслуживания поездов локомотивами

увеличивается время полезной работы локомотива, уменьшается по-

требность в локомотивах на 5—10%, снижается загрузка станционно-

го хозяйства, увеличивается пропускная способность станций, сокра-

щается простой поездов, ускоряется оборот вагонов и локомотивов.

Этот способ позволяет снизить эксплуатационные расходы локомо-

тивного хозяйства. Практика эксплуатационной работы показала пре-

имущества кольцевого способа, поэтому он стал основным и наибо-

лее часто встречающимся на дорогах страны в настоящее время.

Петлевой способ — это разновидность кольцевого способа обслу-

живания поездов локомотивами. При этом способе обслуживания ло-

комотив выдается из основного депо под поезд, следует до станции

оборотного депо, перецепляется к составу обратного направления, сле-

дует на станцию основного депо и без отцепки от состава, после смены

локомотивных бригад, следует до станции второго оборотного депо,

перецепляется к составу, отправляющемуся в сторону основного депо,

где локомотив отцепляется и заходит на территорию основного депо

для выполнения технических и технологических операций (рис. 1.7).

Петлевой способ применяется при необходимости переформирова-

ния поездов на каком-то одном направлении участка обращения или

нерациональном расположении парков отправления на станциях, а

также в связи с позребностью выполнения планового технического

обслуживания, чтобы не допустить перепробега между обслуживани-

ями в основном депо.

Рис. 1.7. Петлевой способ

обслуживания поездов

При организации работы ло-

комотивов в зоне обслужива-

ния на участках большой про-

тяженности и сложной геогра-

фии путей локомотивы могут

выполнить несколько поездок

разными способами: и плече-

вым, и кольцевым, и петлевым.

24

Современная организация эксплуатации локомотивов не исключа-

ет вариантов работы локомотивов по системе «накладных» плеч, ког-

да одно и тоже тяговое плечо обслуживается локомотивами разных

основных депо, что при современном маркетинге перевозок позволя-

ет лучше использовать и локомотивы, и удовлетворить спрос на

транспортную продукцию.

1.3. Способы обслуживания локомотивов

бригадами

В практике организации эксплуатации локомотивов выработано не-

сколько способов обслуживания локомотивов бригадами. Выбор

способа обслуживания определяет порядок работы и отдыха локомо-

тивных бригад, а также эффективность использования ТПС.

Наиболее часто применяются: сменный, прикрепленный, ком-

бинированный способы обслуживания локомотивов бригадами. В

некоторых особых случаях и нестандартных обстоятельствах встреча-

ются и такие способы, как турный способ, способ плечевой езды и

способ накладной езды.

При сменном способе локомотив обслуживается любыми, свобод-

ными или очередными по графику локомотивными бригадами, кото-

рые назначаются на работу по мере окончания отдыха.

При сменном способе возможны различные варианты организации

работы бригад, которые можно разделить:

по принципу обслуживания видов движения — раздельное обслу-

живание грузовых и пассажирских поездов разными локомотивны-

ми бригадами; совместное — при котором оба вида движения обслу-

живаются одними и теми же бригадами;

по схемам обслуживания участков возможны два вида работы

бригад: плечевая и накладная езда. При плечевой езде поездную ра-

боту выполняют локомотивные бригады одного основного депо. При

накладной — бригады двух соседних основных депо.

Смена локомотивных бригад при этом способе обслуживания

может производиться только в основном депо или в основном и

оборотном. Сменный способ работы бригад позволил удлинить тяго-

вые плечи. В настоящее время сменный способ обслуживания локо-

мотивов бригадами стал основным.

Применение сменного способа обслуживания требует от локомо-

тивных бригад высокой технологической дисциплины, высокой куль-

туры в отношениях, высокого профессионализма, глубоких знаний и

25

большого опыта. Только добросовестное и ответственное отношение

к своим профессиональным обязанностям позволяет содержать локо-

мотивы в технически исправном состоянии и обеспечивать его на-

дежность в работе.

При сменном способе обслуживания может быть несколько по-

стоянно закрепленных ответственных лиц за техническое содержание

локомотивов. Поэтому в некоторых депо вводятся должности стар-

ших машинистов, которым поручается несколько локомотивов для

периодического контроля за их содержанием сменными бригадами.

Практика эксплуатации локомотивов при сменном способе обслу-

живания в некоторых депо привела к появлению еще одного варианта

организации работы по улучшению технического состояния локомо-

тивов — локомотивный парк распределяется между сменными бри-

гадами, которые берут их на свою сохранность и выполняют перио-

дически функции прикрепленных бригад, когда по графику они

попадают на прикрепленный локомотив.

Получил распространение и способ, при котором используются

преимущества сменного способа и хорошие стороны прикрепленного

способа обслуживания локомотивов бригадами.

Для этого в депо формируются микроколонны локомотивных бри-

гад, за которыми закрепляются для обслуживания 2-3 локомотива. В

этом случае в пункте оборота, где прибывшая бригада микроколонны

отдыхает, локомотив принимает отдохнувшая бригада, прибывшая

ранее с другим локомотивом, закрепленным за этой микроколонной.

Способ обслуживания локомотивов прикрепленными бригада-

ми предполагает постоянно закрепленные бригады за каждым локо-

мотивом. При этом способе за каждым локомотивом закрепляется от

трех до четырех локомотивных бригад. Кроме этих бригад на данном

локомотиве не могут работать другие бригады.

Количество прикрепленных бригад определяется из расчета суточ-

ного фонда времени и нормы рабочего времени локомотивной бри-

гады. Это количество всегда не равно целому числу. А количество

прикрепленных бригад может быть только целым числом. Это неиз-

бежно приводит к сверхурочной работе, если число бригад меньше,

чем требуется по расчету, или к невыполнению месячной выработки

рабочих часов, если число бригад больше чем по расчету. Расчет

прикрепленных бригад можно выполнить и по месячному фонду ра-

бочего времени и нормы рабочего времени бригады за месяц.

Наиболее часто этот способ применяется при расчете бригад для ма-

невровой работы и обслуживания электропоездов и дизель-поездов.

26

Целесообразно применять этот способ на тех участках работы

локомотивов, где они совпадают с участками работы бригад. Способ

обслуживания локомотивов прикрепленными бригадами устанавлива-

ется приказом начальника депо с разрешения МПС.

При этом способе локомотивные бригады несут ответственность за

техническое состояние закрепленного за ними локомотива в соответ-

ствии с действующими нормативными документами. Прикрепленные

локомотивные бригады могут участвовать в технических обслужива-

ниях ТО-2, ТО-3 и текущих ремонтах своих локомотивов с разреше-

ния начальника депо.

Наиболее опытный машинист из прикрепленных бригад может

быть назначен старшим. Он получает право руководства прикреплен-

ными бригадами по уходу за локомотивом, может проверять качество

технического обслуживания и текущего ремонта, может участвовать

в приемке локомотива при выходе его из очередного вида ремонта

или технического обслуживания.

Применять этот способ для обслуживания поездных локомотивов

не всегда экономически выгодно. На тяговых плечах с отдыхом

бригад в оборотном депо локомотив простаивает в ожидании. Вели-

чина этого простоя, как минимум, в пределах 3 ч.

При прикрепленном способе обслуживания локомотивов бригада-

ми ограничивается протяженность участка работы локомотивов без

отцепки от поезда. Кроме того, затрудняется планирование работы

бригад (предоставление отдыха и выходных дней), снижается время

полезной работы локомотива.

Накладной способ обслуживания применяется при плечевой

езде, когда участок обслуживается локомотивами двух соседних ос-

новных депо. Иногда бригады одного депо работают с перегрузкой,

а бригады соседнего депо не вырабатывают месячную норму рабочих

часов. Это отрицательно сказывается на режиме труда и отдыха; ча-

сто появляются встречные поездки бригад пассажирами, нарушается

режим отдыха в пунктах оборота. Применение прикладного способа

обслуживания позволяет сгладить перечисленные недостатки.

Эти недостатки можно устранить и путем перераспределения объе-

мов работы между основными депо. Вариант организации обслужи-

вания по способу накладной езды, при которой локомотивы, работа-

ющие на участке, обслуживаются бригадами обоих депо. Этот способ

позволяет перераспределить загрузку депо и создать равноценные

условия труда и отдыха бригад всех депо обслуживаемого участка.

Уменьшаются встречные поездки бригад пассажирами.

27

Турная езда — это разновидность прикрепленного способа об-

служивания. При этом способе к локомотиву прикрепляются три ло-

комотивные бригады без расчета, которые работают поочередно, а от-

дыхают в оборудованном вагоне, который следует в этом же поезде.

При турной езде значительно увеличиваются тяговые плечи, уве-

личивается время полезной работы локомотивов, улучшаются и дру-

гие качественные и количественные показатели использования локо-

мотивов. Этот способ применяется при отправке локомотива в

командировку, при пересылке локомотива и в некоторых других

случаях.

Таким образом, при организации работы локомотивных бригад

выбирается такой способ обслуживания, который позволяет получить

наиболее эффективное использование локомотивов и наиболее произ-

водительную работу локомотивных бригад.

При любом варианте организации работы бригад и локомотивов

должны быть выполнены следующие основные требования:

— простой локомотивов — наименьший;

— использование фонда рабочего времени бригады — полное;

— организация отдыха локомотивной бригады — без нарушений;

— безусловное выполнение заданного графика движения.

28

Глава 2

Показатели эффективности

использования локомотивов

2.1. Количественные показатели работы

локомотивного депо

Для выполнения функций управления комплексом предприятий

железнодорожного транспорта разработана и используется система

показателей, норм и оценок деятельности линейных предприятий, от-

делений дорог и управлений дорог и в целом всего комплекса желез-

нодорожного транспорта. Система показателей состоит из нескольких

групп. Часть показателей разрабатывается с учетом долговременных

экономических нормативов и норм и используется при планировании

работы предприятий. Большая группа показателей, полученная в ре-

зультате расчетов, служит для организации контроля, оценки и анали-

за работы предприятий. Показатели служат и для планирования и

оценки объема выполняемой работы и для оценки качества этой ра-

боты.

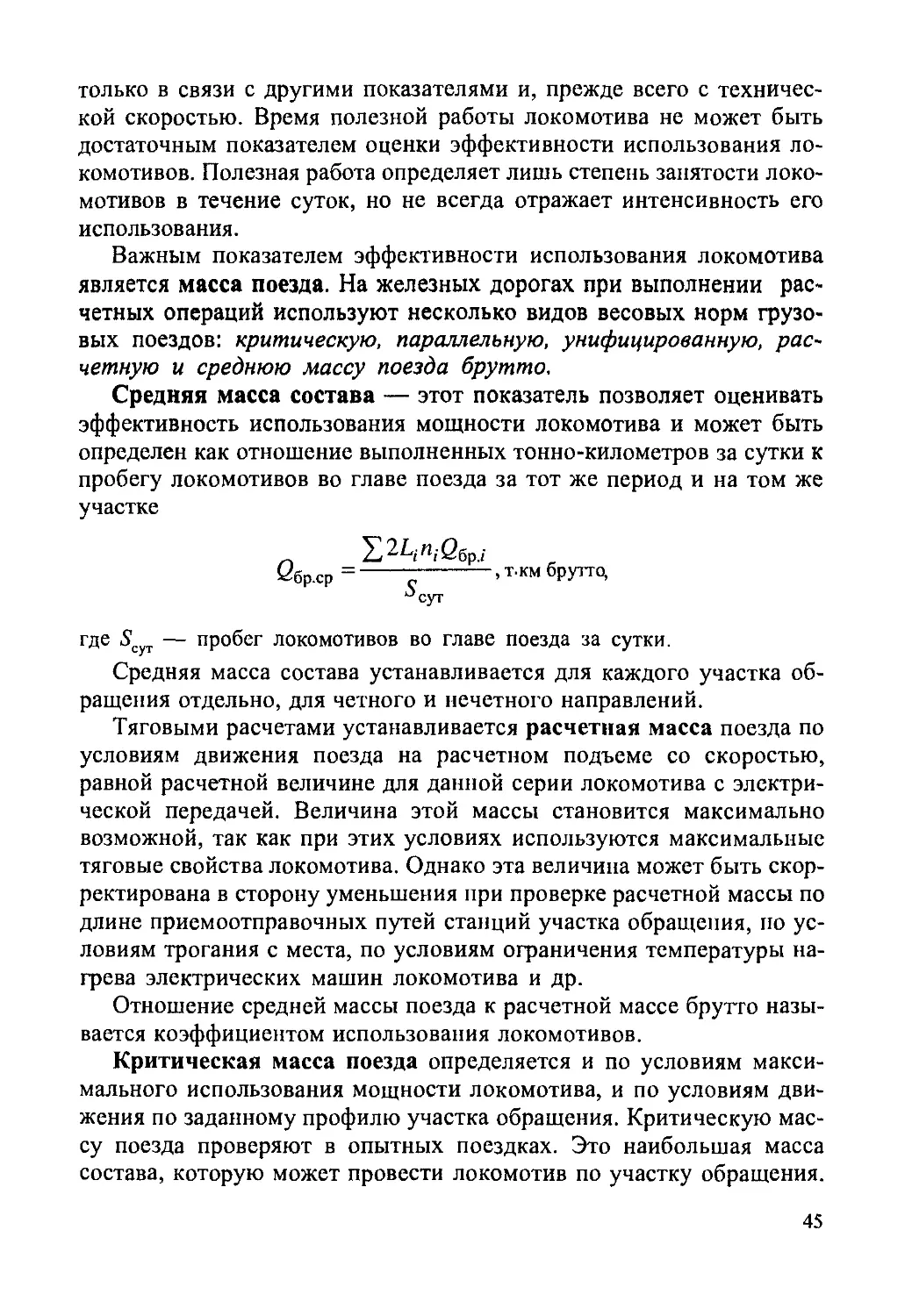

Классификация и перечень показателей представлены на рис 2.1.

Работа локомотивного депо осуществляется на основе производ-

ственного финансового плана, который разрабатывается с учетом

заданного объема работ, а также по установленным нормам и нор-

мативам. Для локомотивного депо такими показателями являются:

нормы использования локомотивов, расход топлива и электроэнер-

гии, расход материалов и запасных частей для ремонта, норматив

трудоемкости ремонтов, нормативы оборудования и инструментов

и т.п.

К количественным показателям работы локомотивного депо сле-

дует отнести:

— пробеги локомотивов в локомотиво-километрах;

— время работы локомотивов в локомотиво-часах;

— объем перевозок в тонно-километрах брутто.

Пробеги локомотивов следует рассмотреть более пристально, так

как по специфике выполняемой работы не все пробеги выполняются

с грузом или с пассажирами, а, значит, их учет и оценка должны

быть различными. В практике эксплуатационной работы сложились

следующие основные понятия и определения пробегов локомотивов:

29

Рис. 2.1. Показатели использования локомотивов

общий пробег, который складывается из линейного, выполняемо-

го на перегонах, и условного пробега локомотивов, занятых на ма-

неврах и в хозяйственной работе;

линейный пробег — это пробег поездных локомотивов по перего-

нам, представляющий сумму пробегов во главе поездов, при двой-

ной тяге, при подталкивании, в одиночном следовании, при двойной

тяге.

В каждом виде движения пробег учитывается отдельно (в пасса-

жирском движении, в грузовом движении и т.д.). Линейный пробег

исчисляется за определенный или расчетный период времени. Пробег

устанавливается в границах обращения локомотивов для определения

и расчета программы ремонтов

Линейный пробег можно определить двумя способами.

— по удвоенной длине тяговых плеч и заданному размеру движе-

ния (число пар поездов в сутки);

30

— по заданному объему перевозок в т>км брутто и средней массе

поезда.

Пробег при двойной тяге — это расстояние, которое проходят

вторые локомотивы на участках, где устанавливается двойная тяга, за

определенный период времени в локомотиво-километрах. Обратный

пробег вторых локомотивов учитывается как пробег в одиночном сле-

довании. Пробег вторых локомотивов, работающих по системе многих

единиц с управлением одной бригадой, считается линейным пробегом,

а не пробегом в кратной тяге, когда на каждом локомотиве в поезде

локомотивная бригада рабогает самостоятельно, но согласовывает свои

действия с командами машиниста ведущего локомотива в соответ-

ствии с установленными требованиями ПТЭ и Инструкции по движе-

нию. При организации работы сдвоенных поездов пробег второго ло-

комотива относится к пробегу при двойной тяге.

Пробег локомотивов в подталкивании — это расстояние, ко-

торое проходят вторые локомотивы на участках подталкивания (труд-

ный подъем, сложный профиль или другие обстоятельства). Про-

бег при подталкивании устанавливается по длине установленного

для подталкивания участка и числа поездов, требующих подталкива-

ния за определенный период времени. Обратный пробег подталкива-

ющего локомотива без поезда относится к пробегу в одиночном

следовании.

Двойная тяга (кратная) отличается от подталкивания использова-

нием мощности второго локомотива на всем пути движения поезда,

а при подталкивании — только на отдельных участках пути. Двойная

(кратная) тяга по цели использования классифицируется на весовую,

скоростную и смешанную. Скоростной вариант преследует цель

повысить установленную на участке скорость движения при неизмен-

ной массе поезда. Весовой вариант предполагает другой резуль-

тат — увеличение массы поезда при сохранении заданной скорости

движения по участку. Смешанный вариант предполагает одновре-

менное увеличение и скорости, и массы поезда.

Пробег локомотива в одиночном следовании — это расстоя-

ние, которое проходят локомотивы из-за разного числа поездов в

четном и нечетном направлениях по участкам и периодам движения.

К этой категории пробегов относится пробег в различных команди-

ровках, при пересылке локомотивов в ремонт и из ремонта, пробег

при выполнении хозяйственной работы. Одиночный пробег локомоти-

ва представляет собой непроизводительную работу, при которой не

производится транспортной продукции.

31

Условный пробег поездных локомотивов — это условный при-

ем, позволяющий учесть работу поездных локомотивов, которые вре-

менно используются не на поездной работе. Например — маневровая

работа на промежуточной станции, вождение сборных поездов, ма-

невровая работа в пунктах приписки (тяговая территория депо) и пр.

Условный пробег поездных локомотивов при выполнении манев-

ров и со сборными поездами определяется по времени работы и

переводному коэффициенту — каждый час работы приравнивается по

затратам пробегу от 5 км и выше. В условный пробег переводится и

время простоя локомотивов в ожидании работы на станционных путях

в «горячем», рабочем состоянии. Для расчета условного пробега

поездных локомотивов можно пользоваться следующими среднеста-

тистическими данными, которые могут быть скорректированы конк-

ретными условиями.

Использовать поездные локомотивы на указанных работах не ра-

ционально и допускается в ограниченных случаях эксплуатационной

работы.

Приведенная таблица 2.1 может быть использована как помощь

при расчете величин пробегов локомотивов, выполняющих различ-

ные виды работ.

Формулы и условные обозначения величин приведены в таблице 2.2.

Количественные показатели по пробегам локомотивов являются

основой для расчета эксплуатируемого парка локомотивов, расчета

программы ремонтов и технического обслуживания локомотивов и

других параметров работы локомотивного депо.

Таблица 2.1. Пример нормативов условного пробега поездных

локомотивов

Вид работы Показатель Условный пробег, км

С транзитными 1 ч простоя локомотива на станциях, в

поездами пунктах смены бригад и пунктах

оборота 1

В хозяйственном 1 ч работы 10

движении

Маневровая со 1 ч работы на промежуточных

сборными поездами станциях 5

Специальная 1 ч работы 5

Маневровая 1 ч простоя 1

32

Таблица 2.2. Расчетная таблица пробегов локомотивов

Показатель Метод расчета Расчетная формула

Линейный пробег IMS™" Слагается из пробегов локомотивов во главе поездов, пробегов вторых локомотивов, работающих по системе многих единиц, и вспомогательных линейных пробегов SMS = ЕМ5” + £MS°T + +

Пробег во главе поездов Учитывает поездные (грузовые и пассажирские), пригородные, сборные, вывозные и передаточные перевозки SMS™ = £MS "оезд + ZMS "риг + + ZMsf + ZMS “ь,в + ZMS"ep

Вспомогательный линейный пробег EMSac" Включает пробеги локомотивов двойной тягой, в подталкивании и одиночном слгдовании Ш5ВСП = Ш5ДВН +2Ж',ОД + +ШЛОД"

Условный пробег специальных маневровых локомотивов 2Л/5”ан Число локомотивов, занятых в маневровой работе; определяют по норме условного пробега S’ycJl отнесенного к 1 ч работы Ш5лман = ЕЛ/ман(23,55'усл+О,5 1) *

Условный пробег локомотивов, за исклочением специально маневровых ЕА/5дС Число часов работы локомотивов г, со сборными поездами на промежуточных станциях, в хозяйственном движении, простоях с транзитными поездами на стащиях, определяют по норме условного пробега S’yCI, отнесенного к 1 ч работы ZMS*C =Sr,5'ycl

*23,5 и 0,5 — число часов работы н простоя маневрового локомотива за сутки, ч

Работа локомотивов в тонно-километрах. Тонно-километр — из-

меритель выполненной работы локомотивами депо по перевозке грузов и

пассажиров. Показатель тонно-километры брутто является основной оцен-

кой выполнения плана по объему работы локомотивного депо. Этот пока-

затель лежит в основе планирования и расчетов производительности труда

в депо по цеху эксплуатации, расчета необходимых топливно-энергети-

ческих ресурсов и других расходов для организации работы депо.

Различают тонно-километры брутто и тонно-километры нет-

то. Первые характеризуют перевозочную работу депо, отделения,

дороги. По этому показателю производится финансирование, норми-

руется расход топлива и энергии, определяется средний вес поезда

брутто, производительность локомотива, ведется расчет потребностей

локомотивов для грузового движения при планировании.

Работа в т-км брутто за определенный период времени опре-

деляется как сумма произведений двойной длины тяговых плеч на

число пар поездов в сутки и на средний вес поезда в т>км брутто.

Основным источником данных для расчетов этого показателя являет-

ся важнейший первичный учетный документ — маршрут машиниста.

Расчет ведется по формуле:

п

А - XQ6p.;,

i

где 2Lt — длина z-ro участка обслуживания (тягового плеча), км;

и, — число пар поездов на г-м тяговом плече,

Q6pl — средняя масса состава брутто на г-м тяговом плече, т.

Величина т км нетто тоже показывает выполненную грузовую работу

за определенный период времени, рассчитывается по той же формуле, но

вместо веса брутто принимается вес состава нетто (без учета веса тары —

веса вагонов). Основным источником данных для расчетов этого показате-

ля является другой важный первичный документ—натурный лист вагона.

Работа локомотивов в локомотиво-часах. Эта работа подсчитыва-

ется по каждому роду и месту работы локомотивов, а также для локомоти-

вов неэксплуатируемого парка и локомотивов в ремонте и ТО.

Локомотиво-часы учитываются:

по общему времени в пути;

по простоям в депо;

по простоям на станциях оборота;

по простоям при смене локомотивных бригад;

по времени маневровой работы.

34

Весь учет ведется отдельно по видам движения и работ. Отдельно

учитываются часы работы на путях депо, на пугях других предприятий

и на прочих работах.

Если определить потребность локомотиво-часов в локомотиво-сутках,

можно определить необходимый эксплуатируемый парк локомотивов для

обслуживания заданных размеров движения на участке обращения.

Суточное количество локомотиво-часов чистого движения без

учета стоянок на промежуточных станциях определяется по формуле:

jrp _ у ' ni

^Ч.ДВ .. ’

*'тех.1

где ИтеХ1 — техническая скорость движения поезда на /-м участке,

км/ч.

Суточное количество локомотиво-часов нахождения локомотива

на промежуточных станциях

гр _у2Пи,- гр

Апр.ст “ v ч дв

где V — участковая скорость движения поезда на /-м участке, км/ч.

Определяя общее суточное количество локомотиво-часов на всем

участке обращения, следует сложить все результаты, включив и вре-

мя простоя на станции основного депо и в пунктах смены локомотив-

ных бригад с каждой парой поездов по формуле:

ДГР = ЯП> лгр лр jrp Jip

общ Ч.ДВ г 'Чф СТ т ОСН г ^об ст ’

где — локомотиво-часы простоя в основном депо;

— локомотиво-часы простоя в оборотном депо;

Лст — локомотиво-часы простоя на станции основного депо.

Если расчеты всех составляющих выполнены подробно и полно-

стью, то по общей сумме затраченного времени за сутки по всем

тяговым плечам и заданном объёме (числе пар поездов) работы мож-

но определить потребное количество локомотивов.

зп>

» г гр общ

/V .5. =---, локомотив

эк 24

Аналогично определяется потребное количество локомотиво-часов

для обслуживания пассажирских и других поездов.

2*

35

2.2. Показатели качества использования

локомотивов

Рассмотренные объемные показатели не позволяют в достаточной

мере отразить эффективность использования локомотивов и проана-

лизировать их работу за определенный период времени.

Вторая группа показателей — качественные показатели — рас-

ширяют возможности получить более точную оценку работы локомо-

тивов и локомотивного хозяйства.

Показатели качества использования локомотивов можно условно

разделить на три группы:

• по времени использования локомотивов;

• по использованию мощности локомотивов;

• по производительности локомотивов.

Чтобы оценить использование локомотива по времени его работы,

необходимо с достаточной точностью рассмотреть элементы его обо-

рота в течение суток при обслуживании пары поездов на участке

обращения или на тяговом плече.

Уточним определения основных понятий перед обсуждением этого

вопроса.

Оборот локомотива — это время, затраченное локомотивом на обслу-

живание одной пары поездов на определенном участке железной дороги.

Это время складывается из многих элементов, которые неравномерно насы-

щены полезной работой, отражаемой количеством тонно-километров.

Поэтому различают несколько видов этого измерителя:

• полный оборот локомотива;

• эксплуатационный оборот локомотива;

• участковый оборот локомотива.

Полный оборот локомотива — это время от момента выхода

локомотива на контрольный пост основного локомотивного депо на

работу с поездом до момента следующего выхода локомотива на тот

же контрольный пост для работы со следующим поездом.

Величина полного оборота представляет сумму времени и может

быть определена по формуле:

л = —— । t I t I t

об ^OCH ^06 ^CM ,

* уч

f

где гдв ,, — время в пути «туда» и «обратно» (по участковой

скорости);

36

ZocH — время нахождения локомотива на станции основ-

ного депо;

Z 6 — время нахождения локомотива на станции оборот-

ного дело;

/ — время нахождения локомотива на станциях смены

локомотивных бригад

Требуется уточнить, что общее время нахождения локомотива на

станции основного депо включается время, затраченное локомотивом

на определенные технические операции (экипировку и ТО-2), а также

время простоя в ожидании работы.

Можно определить величину полного оборота в среднем по депо

и по общему количеству локомотиво-часов эксплуатируемого парка

поездных локомотивов за сутки делением его на число пар поездов

по всем участкам обслуживания

У Г* -N

гр л __ об.1 1' эк

1 об ср ~ V7 ’

2л

где N — эксплуатируемый парк локомотивов депо;

и( — число пар поездов на тяговом плече.

Эксплуатационный оборот — это время от момента выхода ло-

комотива на контрольный пост основного локомотивного депо на

работу с поездом до момента возвращения локомотива на тот же

контрольный пост после обслуживания одной пары поездов.

Это время представляет сумму времени:

время в пути «туда» и «обратно» (по участковой скорости);

время нахождения локомотива на станции основного депо (без време-

ни на технические операции и ТО-2 и без времени ожидания работы);

время нахождения локомотива на станции оборотного депо;

время нахождения локомотива на станциях смены локомотивных

бригад.

Величина эксплуатационного оборота может быть определена по

формуле:

2/ •

•* Э ^об ’ VoCH ^осн ОСН / ^см’

уч

где — время, затрачиваемое в основном депо на техническое

обслуживание ТО-2 и экипировку, час;

— время в ожидании работы на станции основного депо.

37

Все время эксплуатационного оборота локомотив находится в рас-

поряжении службы движения.

Участковый оборот — это время, затраченное на обслуживание

одной пары поездов на участке работы одной локомотивной бригады.

Этот показатель применяется в тех случаях, когда на длинном тяго-

вом плече работает локомотивная бригада другого депо, и при этом

локомотив может работать без отцепки от состава.

Участковый оборот позволяет решать вопросы нормирования ло-

комотивных парков и показателей их использования в различных ва-

риантах эксплуатационной работы.

Нормы некоторых элементов оборота могут быть определены по

расчету или приняты в соответствии с имеющимися распоряжениями,

инструкциями или другими регламентирующими документами на

каждой дороге, отделении, депо или станции.

Простой локомотивов на станциях основного и оборотного депо

слагается из времени нахождения их в распоряжении служб движе-

ния и локомотивного хозяйства.