Текст

Е.В. Горохов, В.Ф.Мущанов,

А.М. Югов, С.В.Колесниченко,

В.Н.Васылев

АЛГОРИТМЫ

РАСЧЕТА

СТАЛЬНЫХ

КОНСТРУКЦИИ

Под редакцией

канд. техн, наук Е.В. Горохова

Москва

Стройиздат

1989

УДК 624.014.2.04:681.3

Алгоритмы расчета стальных конструкций / Е.В. Горо-

хов, В.Ф. Мущанов, А.М. Югов и др.; Под ред. Е.В. Горо-

хова. — М.: Стройиздат, 1989. — 368 с.: ил.

ISBN 5-274-00558-6

Освещены вопросы использования ЭВМ при расчете, проектиро-

вании и конструировании стальных конструкций. Рассмотрены ал-

горитмы определения расчетных нагрузок, действующих на соору-

жение, усилий в элементах конструкций, выбора марки стали, рас-

чета соединений и узлов. Изложены основные подходы и приведены

алгоритмы, используемые при оптимальном проектировании ме-

таллических конструкций.

Для научных и инженерно-технических работников научно-ис-

следовательских и проектных организаций.

Табл. 20, ил. 60, список лит.: 26 назв.

Печатается по решению секции литературы по строительным

конструкциям редакционного совета Стройиздата.

Рецензент — д-р техн, наук, профессор А.В. Сильвестров

Редактор А.В. Болотина

Научное издание

Горохов Евгений Васильевич

Мущанов Владимир Филиппович

Югов Анатолий Михайлович

Колесниченко Сергей Владимирович

Васылев Владимир Николаевич

АЛГОРИТМЫ РАСЧЕТА СТАЛЬНЫХ КОНСТРУКЦИЙ

Технический редактор И.В. Берина

Корректор Е.Р. Герасимюк

Операторы З.М. Лукъянчикова, Л.В. Марина

ИБ № 4847

Подписано в печать 12.06.89. Формат 84x108 1/32. Бумага офсет-

ная №1. Печать офсетная. Усл. печ. л. 19,32. Усл. кр.-отт. 19,32.

Уч.-изд. л. 19,95. Тираж 2200 экз. Изд. № AVJiI-2747. Заказ №364.

Цена4 р. 30 к.

Стройиздат. 101442 Москва, Каляевская, 23а

Тульская типография Союзполиграфпрома при Государственном

комитете СССР по делам издательств, полиграфии и книжной тор-

говли

300600, ГСП, г. Тула, проспект Ленина, 109

А ЗЗО5ОРОРО_О_-206_

047(01) -89

ISBN 5-274-00558-6 © Стройиздат, 1989

ВВЕДЕНИЕ

Повышению качества проектных решений и производительности тру-

да проектировщиков способствует широкое применение вычислительной

техники в процессе проектирования. Наибольший эффект использования

ЭВМ достигается при системе мероприятий для комплексной автомати-

зации проектирования, методологии, программно и организационно объ-

единенных в системы автоматизированного проектирования (САПР).

Комплексная автоматизация проектирования, даже не связанная с суще-

ственным изменением методики расчета, обеспечивает повышение каче-

ства проектов, снижение стоимости и сроков проектирования, умень-

шение расхода металла на основные несущие конструкции на 10—15%

[10]. Это достигается благодаря оперативному рассмотрению многих

вариантов основных конструктивных решений, выполнению расчетов по

подробным расчетным схемам, отвечающим действительной работе кон-

струкций, решению оптимизационных задач на различных этапах проек-

тирования (разработка вариантов основных планировочных и конструк-

тивных решений, проектирование отдельных конструкций,и элементов,

создание типовых проектов и сортаментов конструкций).

Развитые системы автоматизированного проектирования могут быть

реализованы на ЭВМ третьего поколения (ЕС ЭВМ), обладающих боль-

шим быстродействием, операционными системами, емкой памятью на

внешних магнитных носителях, набором разнообразных периферийных

устройств и связью с другими ЭВМ и абонентскими пунктами.

В настоящее время справочной'и учебной литературы по этим вопро-

сам очень мало.

В книге сделана попытка создания на основе действующих норматив-

ных документов алгоритмов расчета, проектирования и конструирования

стальных конструкций. Значительное число алгоритмов содержит приме-

ры расчета. Авторы надеются, что алгоритмы облегчат труд проектиров-

щиков при расчете конструкций.

Глава 1 содержит алгоритмы по определению расчетных нагрузок,

компоновке однопролетной рамы с мостовыми кранами, стропильной

фермы покрытия, сечения составной балки.

В главе 2 приведены алгоритмы по определению расчетных усилий

в элементах конструкций методом конечных элементов и методом выре-

зания узлов.

Алгоритмы по выбору марок и расчетных характеристик стали, выбо-

ру сортамента приводятся в гл. 3.

Так как в настоящее время нет единой нормативной документации по

вопросам, содержащимся в этих главах, алгоритмы даны в виде блок-

схем программ, предназначенных для непосредственной реализации на

конкретных языках программирования.

В главе 4 на основе СНиП П-23-81 даны алгоритмы расчета элементов

конструкций, учитывающие действующие в элементах усилия. Степень

детализации алгоритмов учитывает сложность напряженного состояния

элементов.

Глава 5 содержит алгоритмы расчета сварных и болтовых соединений.

Алгоритмы разработаны с учетом конструктивных требований, предъяв-

ляемых к этим соединениям.

3

Алгоритмы расчета узлов основных видов конструкций промышлен-

ных зданий (колонн, подкрановых балок, ферм) даны в гл. 6. В алгорит-

мах отражены наиболее часто встречающиеся типы узлов. Этим объяс-

няется обширная номенкпатура отдельных алгоритмов и детализация по

типам узлов в каждом конкретном алгоритме. Все разработанные алго-

ритмы содержат элементы конструирования.

Основы оптимального проектирования изложены в гл. 7. Так как

вопросы оптимизационного расчета — самостоятельная проблема, то ав-

торы не ставили себе цель охватить все возможные варианты, встречаю-

щиеся при постановке и решении задачи математического программиро-

вания. Пример главы иллюстрирует применение методов оптимального

проектирования.

Глава 8 является обобщающей. В ней приведены алгоритмы расчета

конструкций промышленных зданий. Построение алгоритмов главы поз-

воляет учитывать разнообразие видов конструкций, и одновременно

увязывает отдельные алгоритмы книги в единый последовательный

расчет.

В отличие от САПР в книге предлагаются алгоритмы, которые позво-

ляют рассчитывать отдельные конструктивные элементы и узлы, либо,

при необходимости, могут быть объединены в программные комплексы

в соответствии с потребностями проектировщика. Такой подход позволя-

ет широко использовать персональные ЭВМ и программируемые микро-

калькуляторы.

Авторы сочли необходимым публиковать алгоритмы, а не тексты

программ, так как алгоритмы позволяют использовать любые ЭВМ и

языки программирования, имеющиеся у проектировщика.

Алгоритмы не охватывают возможных вариантов конструктивных

решений стальных конструкций. Они могут стать основой для разработ-

ки инженером собственных алгоритмов и программ. Из соображений ком-

пактности книги алгоритмы помещены в конце глав.

Предисловие, гл. 3, пп. 4.1—4.7 гл. 4 написаны канд. техн, наук Е.В. Го-

роховым; гл. 1, 2; пп. 4.8, 4.9 гл. 4, пп. 8.1, 8.6 гл. 8 написаны канд.

техн, наук В.Ф. Мущановым; пп.5.1, 5.2 гл. 5; пп. 6.12-6.15, 6.18 гл. 6,

п. 8.4 гл. 8 написаны А.М. Юговым; пп. 5.3, 5.4 гл. 5, пп. 6.4, 6.11, 6.16,

6.17 гл. 6, гл. 7, пп. 8.2, 8.3 гл. 8 написаны С.В. Колесниченко; пп. 6.1—

6.3, 6.5—6.10 гл. 6, п. 8.5 гл. 8 написаны В.Н. Василевым.

Основные буквенные обозначения величин

А Af АП AKf l"’ F G tb ^d 4 Vy — площадь сечения брутто; — площадь сечения болта нетто; — площадь сечения раскоса; — площадь сечения полки (пояса); — площадь сечения нетто; — площадь сечения стенки; — площадь сечения по металлу углового шва; — площадь сечения по металлу границы сплавления; — модуль упругости; — сила; — модуль сдвига; — момент инерции сечения ветви; — моменты инерции пояса и раскоса фермы; — момент инерции сечения ребра, планки; — момент инерции сечения продольного ребра; — момент инерции кручения балки, рельса; — моменты инерции сечения брутто относительно осей соответственно х—х, у—у,

^xn' ^yn M Mx; My — то же, сечения нетто; — момент, изгибающий момент; — моменты относительно осей соответственно х—х иу-у;

N Nad ^bm Q QflC — продольная сила; — дополнительное усилие; — продольная сила от момента в ветви колонны; — поперечная сила, сила сдвига; — условная поперечная сила для соединительных элементов;

Qs — условная поперечная сила; приходящаяся на сис- тему планок, расположенных в одной плоскости;

Rba — расчетное сопротивление растяжению фундамент- ных болтов;

Rbh — расчетное сопротивление растяжению высоко- прочных болтов;

Rbp — расчетное сопротивление смятию болтовых сое- динений;

Rbs Rbt Rbun — расчетное сопротивление срезу болтов; — расчетное сопротивление болтов растяжению; — нормативное сопротивление стали болтов, прини- маемое равным временному сопротивлению

5

Rbv

Rcd

Rdh

Rlp

Rwf

p

wu

p

wun

Rws

p

wy

Rwz

Ry

Ryn

S

6

по государственным стандартам и техническим

условиям на болты;

— расчетное сопротивление растяжению V-образных

болтов;

— расчетное сопротивление диаметральному сжатию

катков (при свободном касании в конструкциях

с ограниченной подвижностью);

— расчетное сопротивление растяжению высоко-

прочной проволоки;

— расчетное сопротивление местному смятию в ци-

линдрических шарнирах (цапфах) при плотном

касании;

— расчетное сопротивление стали смятию торцевой

поверхности (при наличии пригонки);

— расчетное сопротивление стали сдвигу;

— расчетное сопротивление растяжению стали в на-

правлении толщины проката;

— расчетное сопротивление стали растяжению, сжа-

тию, изгибу по временному сопротивлению;

— временное сопротивление стали разрыву, прини-

маемое равным минимальному значению по

государственным стандартам и техническим усло-

виям на сталь;

— расчетное сопротивление угловых швов срезу

(условному) по металлу шва;

— расчетное сопротивление стыковых сварных сое-

динений сжатию, растяжению, изгибу по времен-

ному сопротивлению;

— нормативное сопротивление металла шва по вре-

менному сопротивлению;

— расчетное сопротивление стыковых сварных сое-

динений сдвигу;

— расчетное сопротивление стыковых сварных сое-

динений сжатию, растяжению и изгибу по пределу

текучести;

— расчетное сопротивление угловых швов срезу

(условному) по металлу границы сплавления;

— расчетное сопротивление стали растяжению, сжа-

тию, изгибу по пределу текучести;

— предел текучести стали, принимаемый равным

значению предела текучести от по государствен-

ным стандартам и техническим условиям на

сталь;

— статический момент сдвигаемой части сечения

брутто относительно нейтральной оси;

W ; W x‘ у — моменты сопротивления сечения брутто относи- тельно осей соответственно х—х и у—у;

w W xn’ yn — моменты сопротивления сечения нетто относи- тельно осей соответственно х—х и у—у;

b ьеГ bhf bh C' CX’ cy — ширина; — расчетная ширина; — ширина полки (пояса); — ширина выступающей части ребра, свеса; — коэффициенты для расчета на прочность с учетом развития пластических деформаций при изгибе относительно осей соответственно х—х, у—у;

e h hef bw i - эксцентриситет силы; — высота; — расчетная высота стенки; — высота стенки; — радиус инерции сечения;

zmin he’ *y — наименьший радиус инерции сечения; — радиусы инерции сечения относительно осей соот- ветственно х—х иу—у;

lc ld m ls lW . he’ (y — катет углового шва; — длина, пролет; — длина стойки, колонны, распорки; — длина раскоса; — расчетная, условная длина; — длина панели пояса фермы или колонны; — длина планки; — длина сварного шва; — расчетные длины элемента в плоскостях,'перпен- дикулярных осям соответственно х—х иу—у;

m mef r t 7 — относительный эксцентриситет; — приведенный относительный эксцентриситет; - радиус; — толщина; — толщина полки (пояса); — толщина стенки; — коэффициенты для расчета углового шва соответ- ственно по металлу. шва и по металлу границы сплавления;

% — коэффициент условий работы соединения; — коэффициент условий работы; — коэффициент надежности по назначению;

7

Ъп iu — коэффициент надежности по материалу; — коэффициент надежности в расчетах по времен- ному сопротивлению;

V Л X \ef ^X’ — коэффициент влияния формы сечения; — гибкость; — условная гибкость; — приведенная гибкость стержня сквозного сечения; — условная приведенная гибкость стержня сквозно- го сечения; — условная гибкость стенки; — расчетные гибкости элемента в плоскостях, пер- пендикулярных осям соответственно х—х и у—у;

V — коэффициент поперечной деформации стали (Пу- ассона) ;

aloc ay — местное напряжение; — нормальные напряжения, параллельные осям со- ответственно х—х и у—у;

T(xy) *B — касательное напряжение; — коэффициент продольного изгиба; — коэффициент снижения расчетных сопротивлений при изгибно-крутильной форме потери устойчивос- ти балок;

— коэффициент снижения расчетных сопротивлений при внецентренном сжатии.

Условные обозначения в алгоритмах

Процесс (вычислительная операция)

Решение (выбор направления)

Модификация (изменение параметров)

Предопределенный процесс (подпрограмма,

сортамент и т.д.)

Ввод — вывод данных

Начало цикла

Конец цикла

Документы (вывод на печать)

Пуск — останов

Линия потока

Линия цикла

Соединитель

Межстраничный соединитель

9

ГЛАВА 1. АЛГОРИТМЫ ВЫБОРА И ОПРЕДЕЛЕНИЯ

НАГРУЗОК. КОМПОНОВКА СООРУЖЕНИЯ

1.1. КОМПОНОВКА ОДНОПРОЛЕТНОЙ РАМЫ

ПРОМЫШЛЕННОГО ЗДАНИЯ С МОСТОВЫМИ КРАНАМИ

1.1.1. Пояснение

Область применения. Алгоритм используется для компонов-

ки однопролетной рамы промышленного здания, оборудован-

ного мостовыми кранами, с одноступенчатыми колоннами.

Указания. При проектировании все основные размеры рамы

(вертикальные и горизонтальные) принимаются в соответствии

с положениями унификации. Вертикальные габариты определя-

ются расстоянием от пола (±0,0) до уровня головки краново-

го рельса (УГКР), а также габаритами кранов, принятых в со-

ответствии со стандартами и заводскими каталогами [11].

Для кранов весьма тяжелого режима работы проход принят

в сечении верхней части колонны. Размер Н2 принят кратным

0,2 м,Н0 — 0,6 м; — 0,25 м (рис. 1.1).

Рис. 1.1. Схема поперечной рамы

однопролетного здания

10

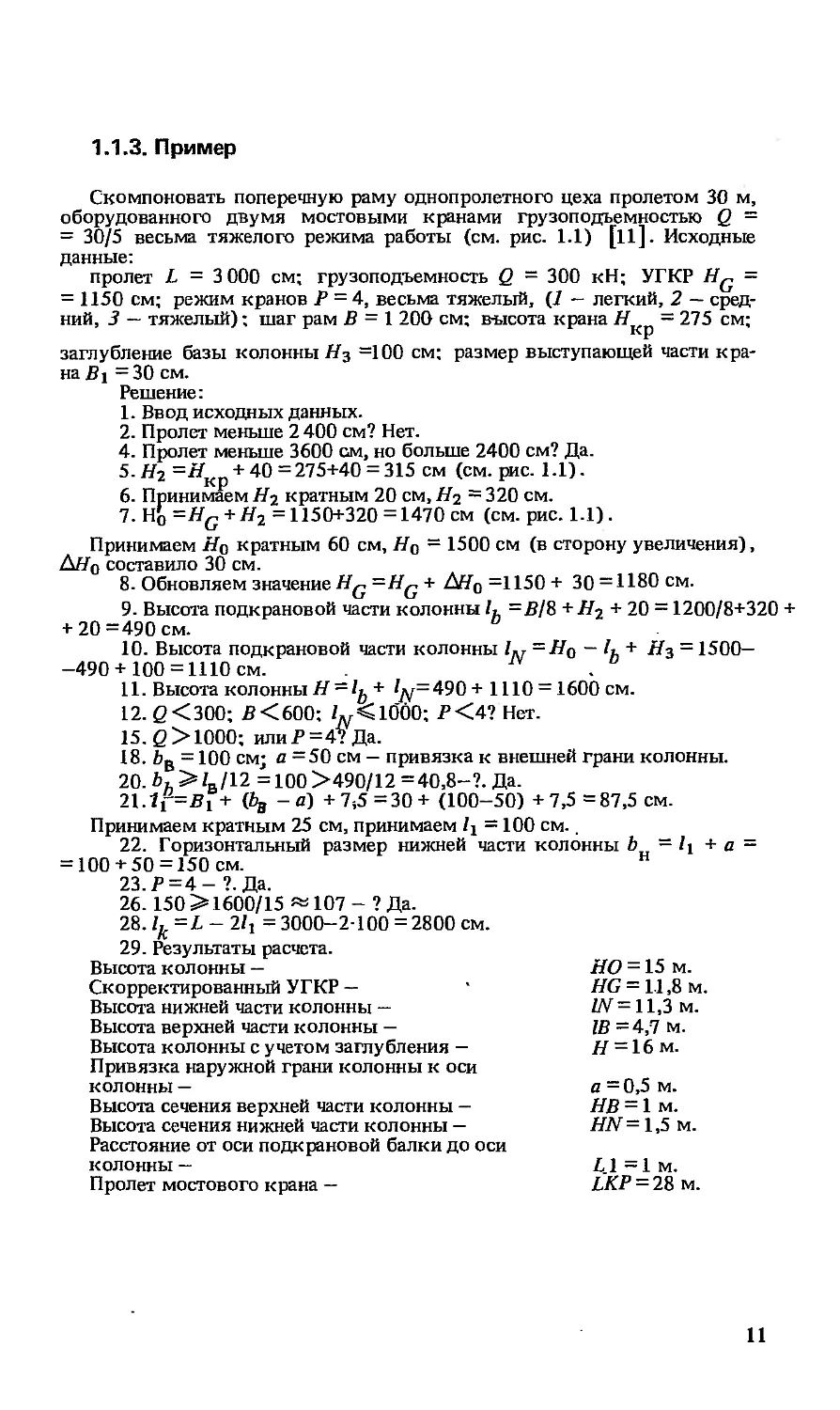

1.1.3. Пример

Скомпоновать поперечную раму однопролетного цеха пролетом 30 м,

оборудованного двумя мостовыми кранами грузоподъемностью Q =

= 30/5 весьма тяжелого режима работы (см. рис. 1.1) [11]. Исходные

данные:

пролет L = 3 000 см; грузоподъемность Q — 300 кН; УГКР Н^ =

= 1150 см; режим кранов Р = 4, весьма тяжелый, (7 — легкий, 2 — сред-

ний, 3 — тяжелый); шаг рам В = 1 200 см; высота крана Н — 275 см;

кр

заглубление базы колонны Нз =100 см; размер выступающей части кра-

на Bi =30 см.

Решение:

1. Ввод исходных данных.

2. Пролет меньше 2 400 см? Нет.

4. Пролет меньше 3600 ом, но больше 2400 см? Да.

5. Н2 =Якр +40 =275+40 = 315 см (см. рис. 1.1).

6. Принимаем Н2 кратным 20 см, Н2 = 320 см.

7. Но =Н^ + Н2 =1150+320 = 1470 см (см. рис. 1.1).

Принимаем Но кратным 60 см, Но = 1500 см (в сторону увеличения),

ДЯ0 составило 30 см.

8. Обновляем значение Я^, =Я^ + ДЯо=1150 + 30 = 1180 см.

9. Высота подкрановой части колонны 7. =7?/8 + Н2 + 20 = 1200/8+320

+ 20 =490 см.

10. Высота подкрановой части колонны 7», — Но — 7. + Я3 = 1500—

-490+ 100 = 1110 см. .

11. Высота колонны Н —1^ + Zyy=490 +1110 — 1600 см.

12. б<300; Д<600; ТдХЮОО; Р<4? Нет.

15. б>1000; илиР = 4?Да.

18. 7>в = 100 см; а =50 см — привязка к внешней грани колонны.

20. bh > L/12 = 100 >490/12 =40,8-?. Да.

21. 7f= Bi + (bg — о) + 7;5=30 + (100-50) +7,5 =87,5 см.

Принимаем кратным 25 см, принимаем 7j =100 см..

22. Горизонтальный размер нижней части колонны b = Ц + а =

= 100+ 50 = 150 см. н

23. Р =4- ?. Да.

26. 150 >1600/15 «107- ? Да.

28. lk =L - 211 = 3000-2-100 = 2800 см.

29. Результаты расчета.

Высота колонны —

Скорректированный УГКР —

Высота нижней части колонны —

Высота верхней части колонны —

Высота колонны с учетом заглубления —

Привязка наружной грани колонны к оси

колонны —

Высота сечения верхней части колонны —

Высота сечения нижней части колонны —

Расстояние от оси подкрановой балки до оси

колонны —

Пролет мостового крана —

НО = 15 м.

ЯС = 11,8 м.

777=11,3 м.

1В =4,7 м.

Я = 16 м.

а = 0,5 м.

НВ = 1 м.

Я77=1,5 м.

7.1 =1 м.

7,КР = 28 м.

11

1.2. КОМПОНОВКА СТРОПИЛЬНОЙ ФЕРМЫ ПОКРЫТИЯ

1.2.1. Пояснение

Область применения. Алгоритм используется для компонов-

ки стропильных ферм покрытия пролетом до 36 м и рассчитан

на компоновку ферм с треугольной, раскосной, треугольной с

дополнительными стойками и безраскосной решеткой. Возмож-

на компоновка ферм, несущих подвесное крановое оборудова-

ние, с жестким ограничением по прогибам.

Указания. При определении генеральных размеров фермы

высота ее в коньке (/?ф) может быть задана по проекту либо в

процессе расчета принята оптимальной с учетом ограничения

железнодорожного провозного габарита 3,85 м. При этом опти-

мальную высоту определяют в зависимости от пролета фермы

и типа решетки [8, 11] и сравнивают с минимальной высотой

(Amin)> которую определяют требуемой жесткостью [11].

Строительный подъем в расчете принят (1/200)1,. В результате

расчета формируются два массива: массив узловых координат

XJ (номер узла, х — координата, у — координата), размерно-

стью — число узлов, умноженное на 3; и массив элементных

данных ХМ (номер элемента, начальный узел элемента, конеч-

ный узел элемента, длина элемента, косинус угла наклона к оси

х, косинус угла наклона к оси у) размерностью — число эле-

ментов, умноженное на 6, которые в дальнейшем используются

для расчета конструкции и их узлов. Начало системы координат

должно быть совмещено с крайним левым узлом нижнего

пояса.

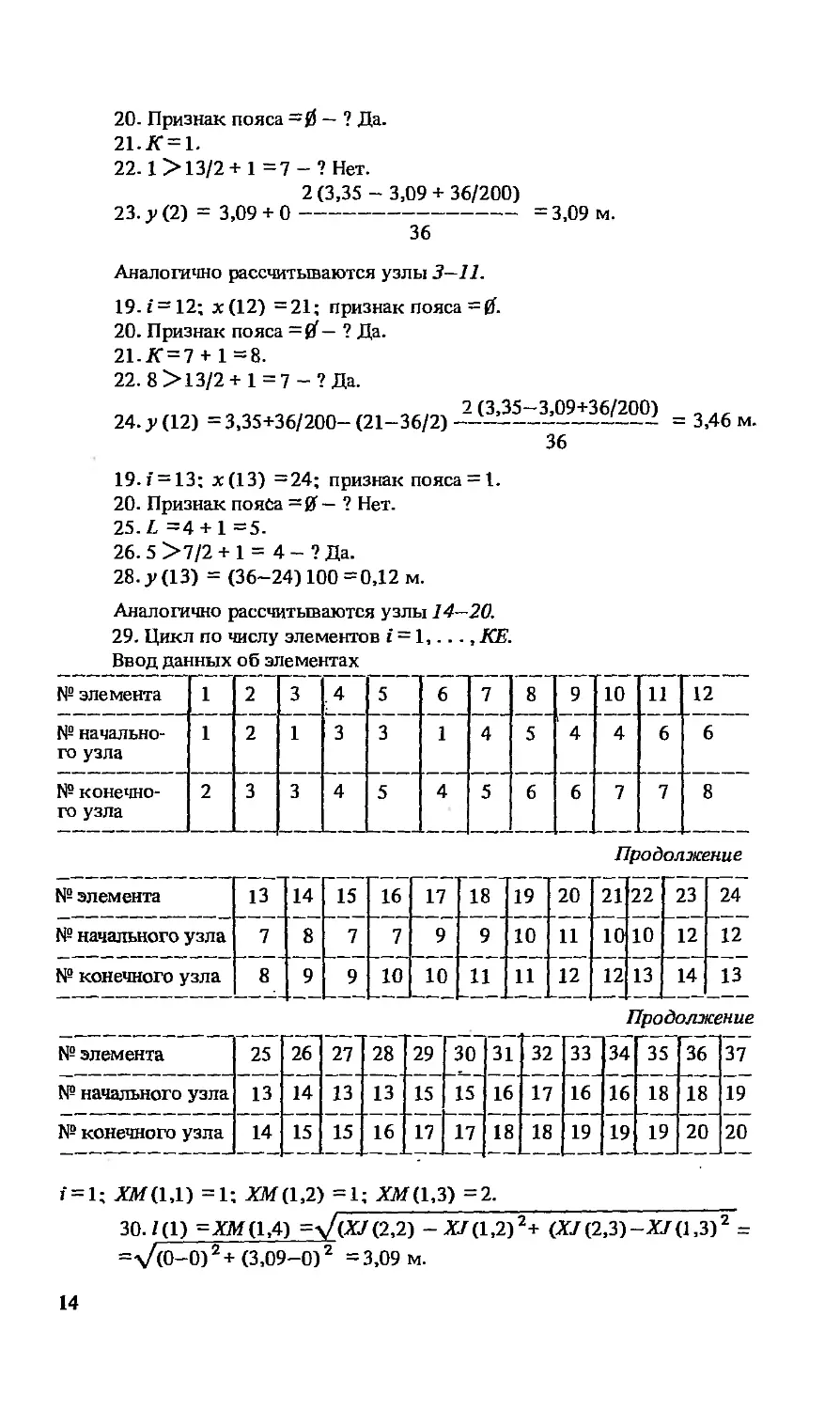

1.2.3. Пример

Скомпоновать стропильную ферму однопролетного здания пролетом

L = 36 м, с треугольной решеткой с дополнительными стойками (рис.

1.2).

Исходные данные:

1. L =36 м; Ph. = 1(0 — Лф не задается), (1 — h, задается); 'Т —

= 3 (1 — треугольная решетка; 2 —раскосная; 3 — треугольная с дополни-

тельными стойками; 4 — безраскосная); Лоп = 3,09 м — высота фермы на

опоре; KUNP = 7-, KUVP = 13; m = 3 м; КЕ = 37; qK =43,77 кН/м; =

= 13,27 кН/м; nq = 1,05; пр = 1,4; Е = 210000 МПа; R =280 МПа; р =

— 200; = 0 (0 — высота фермы ограничена железнодорожным габа-

ритом, 1 — не ограничена).

Решение:

2. и =36 : 3 = 12.

3. Ph. = ф — ? Нет. Ввод: h. = 3,35 м.

18.ф

12

Рис. 1.2. Схема стропильной фермы

KUVP = 13 — число узлов верхнего пояса; KUNP = 7 — то же, нижнего

пояса; КЕ=37 — число элементов

— 0 — узел верхнего пояса; 1 — узел нижнего пояса.

19.i = l; х(1) = 0;.признак пояса = 1.

20. Признак пояса =0—1. Нет.

25. L =1.

26. 1 >7/2+1=4-? Нет.

27. у(1) =0/100=0; 19.г=2; х(2) =0; признак пояса =0.

13

20. Признак пояса =0 — ? Да.

21.№1.

22.1 >13/2+1=7-? Нет.

2 (3,35 - 3,09 + 36/200)

23. у (2) = 3,09 + 0 ------------= 3,09 м.

36

Аналогично рассчитываются узлы 3—11.

19. i = 12; х(12) =21; признак пояса = 0.

20. Признак пояса = 0— ? Да.

21. К = 7 + 1 =8.

22. 8 >13/2+1=7-? Да.

24.у(12) = 3,35+36/200-(21-36/2)——-------- = 3,46 м.

36

19.1 = 13; х(13) =24; признак пояса = 1.

20. Признак пояСа =0 — ? Нет.

25. L =4 + 1=5.

26.5 >7/2 + 1= 4-? Да.

28. у (13) = (36-24) 100=0,12 м.

Аналогично рассчитываются узлы 14—20.

29. Цикл по числу элементов 1 = 1,..., КЕ.

Ввод данных об элементах

№ элемента 1 2 3 .4 5 6 7 8 9 10 11 12

№ начально- го узла 1 2 1 3 3 1 4 5 ‘ 4 4 6 6

№ конечно- го узла 2 3 3 4 5 4 5 6 6 7 7 8

Продолжение

№ элемента

№ начального узла

№ конечного узла

13 14 15 16 17 18 19 20 21 22 23 24

7 8 7 7 9 9 10 11 10 10 12 12

8 9 9 10 10 11 11 12 12 13 14 13

Продолжение

№ элемента 25 26 27 28 29 30 31 32 33 34 35 36 37

№ начального узла 13 14 13 13 15 15 16 17 16 16 18 18 19

№ конечного узла 14 15 15 16 17 17 18 18 19 19 19 20 20

1 = 1; ХМ (1,1) =1; ХМ (1,2) =1; ХМ(1,3) =2.__________________

30.1(1) = ХМ(1,4) =У(Х/(2,2) — Х7(1,2)1 2+ (ХЛ(2,3)-ХЛ(1,3)2 =

=\/(0-0)2+ (3,09-О) 2 =3,09 м.

14

31. cosa(l) =ХМ (1,5) =

XJ(2’22sl^L(1’31

~7(d

-°--°- = 0.

3,09

cosj3 (1) =ХИ (1,6) =

2Щ2,з)_-хш>з)

/а)

3,09-0

3,09

= 1,00.

Аналогично рассчитываются остальные элементы.

32. Результаты расчета.

[ХЛ]

№ узла 1 х-координата, м 1 ^-координата, м

1 0 0

2 0 3,09

3 3 3,16

4 6 0,06

5 6 3,24

6 9 3,31

7 12 0,12

8 12 3,38

9 15 3,46

10 18 0,18

11 18 3,53

12 21 3,46

13 24 0,12

14 24 3,38

15 27 3,31

16 30 0,06

17 30 3,24

18 33 3,16

19 36 0

20 36 3,09

[ХИ]

№ эле- мента № началь- ного узла № конеч- ного узла 1 эле- мента cos а cos/3

1 1 2 3,09 0 1

2 2 3 3 1 0,02

3 1 3 4,36 0,69 0,72

4 3 4 4,31 0,7 -0,72

5 3 5 3 1 0,03

6 1 4 6 1 0,01

7 4 5 3,18 0 1

8 5 6 3 1 0,02

9 4 6 4,42 0,68 0,73

10 4 7 6 1 0,01

11 6 7 4,38 0,69 -0,73

12 6 8 3 1 0,02

13 7 8 3,26 0 1

14 8 9 3 1 0,03

15 7 9 4,49 0,67 0,74

16 7 10 6 1 0,01

17 9 10 4,45 0,67 -0,74

18 9 11 3 1 0,02

15

Продолжение

№ эле- мента № началь- ного узла № конеч- ного узла 1 эле- мента cos а cos|3

19 10 11 3,35 0 1

20 11 12 3 1 -0,02

21 10 12 4,45 0,67 0,74

22 10 13 6 1 -0,01

23 12 14 3 1 -0,03

24 12 13 4,49 0,67 -0,74

25 13 14 3,26 0 1

26 14 15 3 1 -0,02

27 13 15 4,38 0,69 0,73

28 13 16 6 1 -0,01

29 15 16 4,42 0,68 -0,73

30 15 17 3 1 -0,02

31 16 17 3,18 0 1

32 17 18 3 1 -0,03

33 16 18 4,31 0,7 0,72

34 16 19 6 1 -0,01

35 18 19 4,36 0,69 -0,72

36 18 20 3 1 -0,02

37 19 •20 3,09 0 1

1.3. КОМПОНОВКА СЕЧЕНИЯ СОСТАВНОЙ БАЛКИ

1.3.1. Пояснение

Область применения. Алгоритм предназначен для определения

основных требуемых геометрических характеристик сечения в

виде составного симметричного двутавра изгибаемой шарнир-

но опертой однопролетной балки.

Указания. Представленный алгоритм предполагает воздейст-

вие на балку равномерно распределенной расчетной нагрузки

(рис. 1.3) с учетом собственного веса балки.

Рис. 1.3. Расчетная схема и сечение балки

а — расчетная схема; б— составное сечение

16

Определение W (требуемого сопротивления подбираемо-

го сечения) происходит с учетом развития пластических дефор-

маций. Коэффициент, учитывающий развитие пластических

деформаций, принимается первоначально равным щ = 1,1 [11].

Высоту сечения балки h выбирают сравнением оптимальной

высоты /?опги /;min (обеспечивающей требуемую жесткость).

При этом учитывается тип сечения сварной или клепаной балки

при помощи коэффициента к = 1,15 для сварного сечения, к =

= 1,2 — для клепаного.

Толщину стенки балки определяют с учетом проверок попе-

речной силы на опоре балки и обеспечения устойчивости стенки

без продольного ребра жесткости [21]. Первоначально толщину

стенки определяют по эмпирической формуле: ?ст = 7+ЗЙ5 [11].

1.3.3. Пример

Определить основные геометрические характеристики сечения изгибае-

мой однопролетной балки с шарнирно опертыми концами в виде составно-

го сварного двутавра.

Исходные данные:

g" = 0,01 кН/см — постоянная нормативная нагрузка;

рн =0,2 кН/см — временная нормативная нагрузка;

Пр = 1,2 — коэффициент перегрузки временной нагрузки;

п = 1,05 — коэффициент перегрузки временной нагрузки;

L = 1200 см — пролет балки;

R = 230 МПа — расчетное сопротивление стали;

у — 1 — коэффициент условий работы;

PRIZ =0 — расчет ведется для сварной балки;

LF = 400 — отношение пролета к допустимому прогибу;

Е = 206 000 МПа — модуль упругости;

В — 600 см — шаг балок.

Решение:

1. Ввод исходных данных.

2. 6й = 1,02 (0,01+0,2)600 = 128,66 кН/см.

3. QR = 1,02 (0,01 -1,05+0,2-1,2) 600 = 153,45 кН/см.

4. М = 153,45-12002/8 = 27 621 682 кН-см.

5. £? = 153,45-1200/2 =92 072,27 кН.

6. 11'= 2 762 182/(1,1-230-1) = 10917,66 см3.

7. =7+3-1200/1000 = 10,6 мм.

8.Ptf/Z = 0.

Ю- = 1,15

опт

0 917,66-10

-----------=116,71 см.

10,6

11. h

опт

min

0,22913-230-1200 128,66

-----------------400--------= 102,95 см.

206000 153,45

12Лпт = 11б’71>Атш = 102’95 см-

17

14-^I

15-%

17-^I

18-^1

= 7+0,03-116,71 = 10,50 мм.

= 10,5 <TW = 10,6 мм.

1,5-92 072,27

=------------------= 8,87 мм.

116,71-0,58-230

19-^i

= 8,87 мм < TW = 10,6 мм.

116,71\/2 30/206 000

=------—-------------=7,09 мм.

0,55

20. = 7,09 < TW = 10,6 мм.

21.Z 1= 10917,66-116,71/2 =637097,05 cm4.

тр q

22,л = = 126477,44 см4.

TP 120

23.IF =637 097,05 - 126477,44 =510619,61 cm4.

тр

F 2-510619,61 4

24. A =-----------—=77,61 cm4.

TP (116,71-2) 2

25. Результаты расчета

Cn = 128,66 кН/см — нормативная распределительная нагрузка;

Q = 153,45 кН/см — расчетная распределительная нагрузка;

М =27 621 682 кН-см — расчетный изгибающий момент;

Q =92 072,274 кН — расчетная поперечная сила;

= 10,6 мм — толщина стенки;

Л = 116,71 см — оптимальная высота балки;

опт

h . = 102,95 см — минимальная высота балки;

min д w л Р л

I =637097,05 см4,/"1 = 126477,44 см , Zf =510619,61 см4 — тре-

тр тр тр г

буем^й момент инерции соответственно сечения, стенки и поясов;

Атр= 77,61 см4 — требуемая площадь сечения поясов.

1.4. ОПРЕДЕЛЕНИЕ РАСЧЕТНЫХ НАГРУЗОК

1.4.1. Пояснение

Область применения. Алгоритм используется для определения

нормативных и расчетных значений действующих на сооружение

нагрузок (постоянных, временных длительных, кратковремен-

ных и особых), а также расчетных значений нагрузок с учетом

коэффициента сочетания (основного, дополнительного).

Указания. При определении нормативных и расчетных значе-

ний действующих нагрузок соблюдаются требования главы

СНиП 2.01.07—85 ’’Нагрузки и воздействия”. Для каждой из рас-

сматриваемых нагрузок вначале вводятся следующие характе-

ристики: а) номер нагрузки (порядковый); б) признак дли-

тельности нагрузки; 1 — постоянная нагрузка; 2 — временная

длительная нагрузка; 3 — кратковременная нагрузка; 4 — осо-

18

бая нагрузка; в) признак характера нагрузки (собственный вес,

ветровая, крановая и т.п.).

Для постоянных нагрузок: 1 — собственный вес МК; 2 — вес

частей зданий и сооружений; 3 — вес насыпного грунта; 4 —

предварительное напряжение; 5 — собственный вес ЖБК (у >

> 1600 кг/м3); б — вес грунтов в природном залегании.

Для временных длительных нагрузок: 1 — вес жидкостей,

твердых тел, заполняющих оборудование, вес стационарного

оборудования; 2 — давление жидкостей, газов, сыпучих тел;

3 — нагрузки на перекрытия складских помещений, библиотек;

4 — вес временных перегородок, подливок, подбетонок; 5 —

температурные технологические воздействия от стационарного

оборудования; б — вес слоя на водонаполненных плоских по-

крытиях; 7 - вес отложений производственной пыли, если ее

накопление не исключено соответствующими мероприятиями;

8* — нагрузки от людей, животных, оборудования на перекры-

тия жилых, общественных и сельскохозяйственных зданий с по-

ниженными нормативными значениями; 9* — вертикальные на-

грузки от мостовых и подвесных кранов с пониженным норма-

тивным значением; 10* — снеговые нагрузки с пониженным нор-

мативным значением; 11* — температурные климатические воз-

действия с пониженным нормативным значением; 12 — воздей-

ствия, обусловленные деформациями основания, не сопровож-

дающиеся коренным изменением структуры грунта; 13 — воз-

действия, обусловленные изменением влажности, усадкой, пол-

зучестью материалов.

Для кратковременных нагрузок: 1 — снеговая нагрузка с

полным нормативным значением; 2 — ветровая нагрузка; 3 —

гололедная нагрузка; 4 — нагрузки от подвижного подъемно-

транспортного оборудования с полным нормативным значени-

ем; 5 — нагрузки от оборудования в период пуска, остановки,

испытаний и т.д.; б — вес людей, материалов в зонах обслужива-

ния и ремонта; 7 - нагрузки от людей, животных, оборудова-

ния на перекрытия жилых, общественных, сельскохозяйствен-

ных зданий с полными нормативными значениями; 8 — темпе-

ратурные климатические воздействия с полным норматив-

ным значением.

Для особых нагрузок: 1 — сейсмические; 2 — взрывные;

3 — просадка грунтов; 4 — технологические поломки; 5 — воз-

действия, обусловленные деформациями основания с коренным

изменением структуры грунта.

Далее, в зависимости от признака длительности воздействия

нагрузки вводится соответствующая дополнительная информа-

ция о ней. Так, для постоянных и части временных длительных

нагрузок вводится нормативная нагрузка, поскольку они опре-

деляются паспортными данными сооружения. Для кратковре-

менных и особых нагрузок их нормативные значения вычисля-

ются в соответствующих подпрограммах, в описании которых

приведен характер вводимой дополнительной информации.

Коэффициенты надежности по нагрузке приняты (пп. 2.2,

3.4, 3.7, 3.11,4.8,5.7,6.11,7.3, 8.7 [20]):

а) для собственного веса металлических кон-

струкций, стационарного оборудования —1,05

б) для собственного веса бетонных (7 >

> 1600 кг/м3), железобетонных, каменных,

армокаменных, деревянных конструкций; вес

грунтов в природном залегании; крановых на-

грузок; температурных климатических воз-

действий —1.1

в) для бетонных (7< 1600 кг/м3), изоляцион-

ных, отделочных материалов, изготовленных в

заводских условиях; изоляция стационарного

оборудования, подвижного подъемно-транс-

портного оборудования; для равномерно-рас-

пределенных временных длительных нагру-

зок типа 8* и кратковременных типа 7 при

полном нормативном значении 2 кПа и более;

гололедной нагрузки —1,2

г) то же, на стройплощадке, для равномерно-

распределенных временных длительных нагру-

зок типа 8* и кратковременных типа 7 при

полном нормативном значении менее 2 кПа,

вес временных перегородок, подливок, под-

бетонок ~1.3

д) для веса насыпных грунтов —1,15

е) предварительного напряжения —0,9

ж) снеговой нагрузки —1,4; 1,6

з) ветровой нагрузки —1,4

Коэффициенты сочетания нагрузок (пп. 1.10—1.13 [20]):

а) для длительных нагрузок в особом сочетании —0,95

б) для кратковременных нагрузок в основном

сочетании -0,9

в) для кратковременных нагрузок в особом

сочетании —0,8

В результате расчета формируется массив данных, в котором

указаны: номер нагрузки; значение нормативной нагрузки;

значение расчетной нагрузки; расчетная нагрузка с учетом ко-

эффициента сочетания нагрузок.

* Пониженное значение нормативной нагрузки, вводимое в расчет

при необходимости учета влияния длительности нагрузок, проверке на

выносливость и в других случаях оговоренных в нормах проектирова-

ния. Учитывается в разделе временных длительных нагрузок).

20

1.4.3. Подпрограмма определения нормативной

снеговой нагрузки 0,г

Подпрограмма предназначена для определения нормативного

значения снеговой нагрузки 0ц в зависимости от района СССР

(табл. 4 [20]) и д — коэффициента перехода от веса снегового

покрова земли к снеговой нагрузке на покрытии. При этом в

программе предусмотрено вычисление д для односкатных и

двухскатных покрытий для случая равномерно распределенной

нагрузки. В противном случае значение д необходимо вводить в

качестве исходных данных.

Исходные данные: номер снегового района; угол наклона по-

верхности (6°); признак задания (0 - коэффициент д вычис-

ляется, 1 — коэффициент д задается); величина д (задавать

лишь в случае необходимости).

1.4.4. Подпрограмма определения нормативной

ветровой нагрузки

Подпрограмма предназначена для определения статической

составляющей нормативной ветровой нагрузки на поперечную

раму промышленного здания на основе данных о vv0—ветровом

давлении, принятом в зависимости от района СССР по данным

табл. 5 [20], к — коэффициента, учитывающего изменение ветро-

вого давления по высоте, принятого в соответствии с п. 6.5

[20] и с — аэродинамического коэффициента.

Коэффициент к определяется из условия /сд = 1М/Н2,

где М — момент в нижнем сечении консоли высотой г/ от факти-

ческой эпюры к.

В подпрограмме приведены данные об изменчивости коэф-

фициента к для открытой местности.

Значения аэродинамического коэффициента с приняты в рас-

чете в соответствии с указанием прил. 4 [20] для двухскатных

покрытий на прямоугольном плане. При этом коэффициент:

активного ветрового давления на вертикальную поверхность

(се) принимается равным 0,8; отсоса от вертикальной поверх-

ности (сез), зависящим от отношения В/L и H/L-, активного

давления на поверхность покрытия (се ) и отсоса с покрытия

(с ), зависящим от а — угла наклона поверхности покрытия

vlH/L.

В случае необходимости определения статической составляю-

щей ветровой нагрузки для сооружений иной формы в подпрог-

рамме предусмотрено задание значения аэродинамических коэф-

фициентов се — сез> При этом признак задания с принимается

равным 1.

Исходные данные: номер ветрового района; угол наклона

поверхности; признак задания с (0 — коэффициент с вычисля-

21

ется, 1 — коэффициент с задается); величина с (задается лишь

в случае необходимости); высота здания; пролет здания; дли-

на здания; высота шатра здания.

1.4.5. Подпрограмма определения нормативной

нагрузки от гололеда

Нагрузку определяют в соответствии с пп. 7.2—7.3 [20].

При этом погонная нормативная нагрузка, кН/см, для протя-

женных элементов (провода, тросы, канаты и т.д.) определяют

иэ выражения:

ен = тт5/Свд1 (DKlO+BK1ipl)pg-l(r'7

нагрузка на 1 см2 поверхности (МПа):

£>н = 6- 10~б BKpg.

где В — толщина стенки гололеда (мм), определяемая для высоты

10 м по табл. 11 [20 ]; кв — поправочный коэффициент по учету высоты

обледенения, определяемый по табл. 13 [20]; р\ — коэффициент, завися-

щий от диаметра каната, определяемый по табл. 14 [20] ; DK — диаметр

каната; р = 0,9 г/см3 — объемный вес гололеда; 0,6 — коэффициент,

учитывающий отношение площади поверхности элемента сооружения,

подверженной обледенению, к полной поверхности элемента.

Алгоритм предназначен для определения гололедной нагруз-

ки для высот до 100 м.

Исходные данные: номер района (по карте 4 [20]); приз-

нак конструкции (0 - протяженная; 1 — плоскостная); диа-

метр каната; расчетная высота обледенения.

В результате расчета определяются нормативная нагрузка

(МПа), толщина стенки гололеда (мм) и коэффициенты Кв и

Mi-

1.4.6. Подпрограмма определения нормативных

нагрузок от мостовых кранов

Нормативные нагрузки определяют в соответствии с пп. 4.1 —

4.4, 4.8, 4.11, 4.18 [20]. При этом нагрузки от мостовых кранов

определены нагрузки ^max, (Рис- 1-4), передаваемые

колесами кранов, принимаются в соответствии с ГОСТами на

краны; для нестандартных кранов — указываются в соответст-

вии с данными заводов изготовителей.

На рис. 1.4,6—г приведены расчетные схемы приложения на-

грузок, в том чиспе расстояний до расчетного сечения.

Вертикальные нормативные нагрузки Ор1ах? опРеДеле"

ны в зависимости от числа сближенных кранов, принятого для

однопролетного здания — 2 (при этом коэффициент сечения кра-

новых нагрузок ф = 0,95 для кранов 7К и 8К режимов работы

22

и ф = 0,85 для IK — 6К режимов работы); для многопролетно-

го — 4 (ф = 0,8 для 7К и 8К режимов работы, ф = 0,7. для 1К —

6К режимов • работы), согласно пп. 4.11, 4.12, 4.15 [20]. При

определении 27^ , учтен также нормативный вес подкра-

новых конструкций и полезная нормативная нагрузка на тор-

мозной площадке (1,5 кН/м2 [ 11 ]) -

При определении нормативной горизонтальной нагрузки,

вызываемой торможением тележки крана, учитывается тип под-

веса груза (гибкий или жесткий) в соответствии с п. 4.4 [20],

число колес крана, грузоподъемность крана и вес тележки, а

также коэффициент сочетания крановых нагрузок.

Исходные данные: число пролетов в здании; режим работы

крана (7 — 8К, 2 — 7К, 3 — 4К — 6К, 4 — IK — ЗК); нормативная

грузоподъемность; нормативное давление колеса; число колес

крана (с одной стороны); масса крана с тележкой, масса тележ-

ки; тип подвеса груза (гибкий или жесткий); расстояния от

колес крана до расчетного сечения . . . х шаг поперечных

рам; пролет цеха; ширина подкрановой части колонны; экс-

центриситет между центрами тяжести сечений верхнего и нижне-

го участков колонны.

Рис. 1.4. Схема нагрузок на раму от мостовых кранов

а — вертикальные нормативные усилия C^lax, ^min’ & ~ вертикальное

нормативное усилие, передаваемое на колонну от двух сближенных

кранов; в - схема приложения D^, В nin, М^, Mmin, Т

23

1.4.11. Пример

Требуется выполнить сбор нагрузок, действующих на однопролет-

ную раму промышленного здания ([11] с. 300).

Исходные данные:

NM = 9 — число нагрузок; NMP = 6 — число постоянных нагрузок;

NKP — 3 — число кратковременных нагрузок; NOS =0 — число особых

нагрузок.

Постоянные нагрузки: защитный спой — 0,42 кИ/м2; гидроизоляция —

0,2 кИ/м2; утеплитель — 0,03 кН/м2; параизоляция — 0,04 кН/м2; па-

нель покрытия — 0,35 кН/м2; вес конструкций шатра — 0,3 кН/м2.

Кратковременные нагрузки: снеговая (IV район); ветровая (I рай-

он) ; крановая (2 мостовых крана грузоподъемностью 300 кН).

Решение: —

1. Ввод исходных данных:

ЛУИ = 9; ЛУИР = 6; NKP = 3-, NOS=fa NDL =0.

Описание нагрузок (см. п. 1.4.1)

NN=1, PDN= 1, PHN= 5, VOLN= 0,42

NN =2, PDN= 1, PHN= 5, VOLN= 0,2,

NN =3, PDN= 1, PHN= 5, VOLN= 0,03

NN =4, PDN= 1, PHN= 5, VOLN= 0,04

NN =5, PDN= 1, PHN= 2, VOLN= 0,35.

NN =6, PDN= 1, PHN= 1, VOLN= 0,3.

NN =7, PDN= 3, PHN= 1,

NN =8, PDN= 3, PHN= 2,

NN =9, PDN= 3, PHN= 4.

2. NOS = 3.NDL + Д-?Да. NKR > 1 - ? Да.

5. Значения коэффициента сочетаний кратковременных нагрузок

Ф1 =0,95, ^2 =0,9.

7. Вход в цикл по числу нагрузок:

i =1.

8. PDN = 1 - ? Да.

9. Ввод исходных данных:

VOLN = 0,42 — нормативное значение нагрузки.

IO. PHN = 1 — ? Нет.

\2. PHN = 2 или 6 - ? Нет.

14. PHN = 3-2 Нет.

\6. РНЫ = 4 - ? Нет.

18. РНЛ=5 - ? Да.

19. Конструкции ЖБК.ДК, К.АК-? Нет.

20. 7f = 1,3.

21. QH =0,42.

22. 7W<6- ? Да.

23. Eg? =0,42.

24. NN = 6 - ? Нет.

26. £?p =0,42-1,3 =0,546.

82. PDN = 1 или 4 - ? Да.

87. RC — значение нагрузки с учетом коэффициента сечений RC =

= 0,546.

85. Печать результатов расчета:

NN = 1 — номер нагрузки; Q" = 0,42 кН/м- нормативная нагруз-

ка; = 0,546 кН/м2 — расчетная нагрузка; RC =0,546 кН/м2 — расчет-

ная нагрузка с учетом коэффициента сочетаний.

86. i > 9 - ? Нет.

7. Z = 2.

24

8. PDN = 1 - ? Да.

9. Исходные данные: VOLN = 0,2.

IQ.PHN= 1 - ? Нет.

12. PHN = 2 - ? Нет.

14. PDN= 3 - ? Нет.

16. РШ= 4 - ? Нет.

18. PHN= 5-? Да.

19. Конструкции ЖБК, ДК, АК, К — ? Нет.

20. 7у = 1,3.

21. б” =0,2.

22. AWC 6 - ? Да.

23. £>р = 0,42+ 0,2 =0,62.

24. AW = 6 — ? Нет.

26. ер =0,2-1,3 =0,26.

82. PDN = 1 или 4 — ? Да.

87. RC = 0,26 „ D ,

85. AW = 2; бн=0,2кН/м2; Qp =0,26 кН/м2; RC = 0,26 кН/м2.

86. i > 9 — ? Нет.

7. i = 3.

8.P DN = 1 - ? Да.

9. Ввод исходных данных: VOLN = 0,03.

IO. PHN= 1 - ? Нет.

12. PHN = 2 - ? Нет.

14. PHN= 3 - ? Нет.

16. РЯ№ 4 - ? Нет.

18. PHN=5 - ? Да.

19. Конструкции ЖБК, ДК, К, АК — ? Нет.

20.7^. = 1,3.

21. СН =0,03.

22. NN < 6 - ? Да.

23. Д?!1 =0,62 + 0,03 =0,65.

24. AW = 6 — ? Нет.

26. Ср =0,03-1,3 =0,039.

82. PDN = 1 или 4 - ? Да.

87. ЯС = 0,039.

85. NN = 3 — номер нагрузки- Q = 0,03 кН/м2 — нормативная на-

грузка; бр = 0,039 кН/м2 — расчетная нагрузка; ЯС =

= 0,039 кН/м2 — расчетная нагрузка с учетом коэффициента

сочетания.

86. i > 9 - ? Нет.

7. 1=4.

8. PDN = 1 - ? Да.

9. Ввод исходных данных: VOLN — 0,04.

10. PDN = 1 — ? Нет;

12. PDN = 2 — ? Нет.

14. PHN= 3 — ? Нет.

16. PHN = 4-? Нет.

18. PHN = 5- ? Да.

19. Конструкции ЖБК, ДК, АК, К — ? Нет.

20. ту- = 1,3.

21. 6Н =0,04.

22. NN<6 - ? Да.

23. Sg” =0,65 + 0,04 =0,69.

24. NN = 6 - ? Нет.

26. ер= 0,04-1,3=0,052.

25

82. PDN = 1 или 4 - ? Да.

87. ЛС = 0,052.

85. NN =4 — номер нагрузки* б" =0,04 кН/м2 — нормативная на-

грузка; QP = 0,052 кН/м2 — расчетная нагрузка; RC =

= 0.052 кИ/м2 — расчетная нагрузка с учетом коэффициента со-

четания.

86. i> 9 - ? Нет.

1.i = 5.

8. PDN = 1 - ? Да.

9. Ввод исходных данных: VOLN — 0,35.

10. PHN= 1 — ? Нет.

Y1.PHN= 2-? Да.

13.7/ = 1,1.

21. бн=0,35.

22. NN< 6 - ? Да.

23. Ze” =0,69 + 0,35 = 1,04.

24. AW = 6 — ? Нет.

26. бр = 0,35-1,1 =0,385.

82. PDJV = 1 или 4 — ? Да.

87. RC = 0,385.

85.AW = 5 — номер нагрузки; Q =0,35 кН/м2 — нормативная нагруз-

ка; RC = 0,385 кН/м2 — расчетная нагрузка с учетом коэффициен-

та сочетаний; бр = 0,385 кН/м2 —расчетная нагрузка.

86. i > 9 - ? Нет.

7. i =6.

8. PDN = 1 - ? Да.

9. Ввод исходных данных: VOLN =0,3.

W.PHN = l - ? Да.

11-7^ = 1,05.

21. е” =0,3.

22. AWC 6 - ? Да.

23. Ze" = 1,4+ 0,3 = 1,7.

24. NN = 6 - ? Да.

25. Ze" = 1,7 кН/м2 — сумма нормативных постоянных нагрузок.

26. еР =0,3-1,05 =0,315.

82. PDN = 1 или 4 - ? Да.

87. RC = 6 — номер нагрузки; =0,3 кН/м2 — нормативная на-

грузка; еР = 0,315 кН/м2 — расчетная нагрузка; RC =

= 0,315 кН/м2 — расчетная нагрузка с учетом коэффициента

сочетаний.

86. i 9 — ? Нет.

7.1 =7.

S.PDN = 1 - ? Нет.

T1.PDN = 2-? Нет.

1\.PDN = 3 — ? Да.

11.PDN = 1 — ? Да.

59. Вход в подпрограмму 1.4.3.

1. Исходные данные:

4 — номер снегового района СССР; 1,5° — уклон кровли; 0 —

признак необходимости вычисления коэффициента Ц.

2. Номер района 1 — ? Нет.

3. Номер района 2 — ? Нет.

6. Номер района 3 — ? Нет.

8. Номер района 4 — ? Да.

9- 0Н = 1,5.

13. Признак Ц=0 — Да.

26

14. Уклон кровли более 60° — ? Нет.

18. Уклон кровли менее 25° — ? Да.

19. Д = I.

17. Q" = 1,5-1 = 1,5.

21. Результат расчета: Q

Возвращение в головную программу.

59. еН = 1,5.

60. SeH/GH = 1,7/1,5 < 0,8 - ? Нет.

61. =Р1,4.

63. PDN = 2 -? Нет.

26. (7Р = 1,5-1,4 =2,1.

82. PDN — 1 или 4 — ? Нет.

83. PDN = 2-? Нет.

84. Расчетные нагрузки с учетом коэффициента сочетания нагрузок.

ЯС = 2,1-0,9 = 1,89.

85. AW = 7 — номер нагрузки; U = 1,5 кН/м2 — нормативная на-

грузка; Q? = 2,1 кН/м2 — расчетная нагрузка; RC = 1,89 — зна-

чение расчетной нагрузки с учетом коэффициента сочетания.

86. i > 9 - ? Нет.

7. i = 8.

8.PDN = 1 - ? Нет.

21.PDN = 2-? Нет.

1\.PDN= 3 - ? Да.

12.PHN = 1 - ? Нет.

T3.PHN = 2 - ? Да.

74. Вход в подпрограмму 1.4.4.

1. Исходные данные:

NHMR = 1 — ветровой район СССР; 0 = 1,5° — угол наклона по-

верхности; Р =J3 — признак задания аэродинамического коэф-

фициента; В = 200 м — длина здания; Н = 3,375 — высота шатра;

2?0 = 12 м — шаг рам.

2- L = 30 м — пролет здания; = 15 м — высота рамы до низа ферм.

Параметры передаются из алгоритма 1.1.2.

3. NHMR = 1а - ? Нет.

5. NHMR =1 — ? Да.

6. и>0 = 0,23 — нормативная ветровая нагрузка для высоты до 10 м.

18. Яд < 36 м и HJL = 15/30 < 1,5 - ? Да.

19. Но <. 5 - ? Нет.

22. 5 <HQ < 10 - ? Нет.

25. 10<Яо< 20 — ? Да.

26. к = 1 + 0,025 (15 - 10) =1,125.

27-Лэкв=5’208+0’375‘152+0’125(152_100) + (1’125-1^15“10''2) х

х (10-2/3 (15-10)) =109,38.

30.15+3,75/2 < 5 - ? Нет.

32.5 < 15 + 3,375/2 < 10 - ? Нет.

34.10 <15 +3,375/2 < 20-?Да.

35. кш = 1 + 0,025 (15 + 3,375/2 - 10) = 1,167.

37. 0Н =0,23-109,38-2/152 =0,224 кН/м2.

38. W11 =0,23-1,167-12-3,375 = 10,87 кН.

39. Рс =J0 - ? Да.

43.HO/L =15/30 =0,5 <0,5-? Да.

44. С = -0,4.

27

5O.q”2 =0,224 (-0,4) = -0,09.

51. = —0,09 кН/м2 — нормативная ветровая нагрузка (отсос с по-

крытия) ; с = —0,4 — аэродинамический коэффициент.

52. HJL = 15/30 <0,5-7 Да.

53. Д/Л =200/30 = 6,66 < 1 - ? Нет.

55. i.<B/L= 6,66 < 2 - ? Нет.

57. с = -0,5-

7О. чн3 = 0,024 (-0,5) =-0,11.

м£3 = 10,87- (-0,5) =-5,44.

71. дн =—0,11 кН/м2 — нормативная ветровая нагрузка (отсосе

вертикальной поверхности);

=—5,44 кН — нормативная ветровая нагрузка на шатер (от-

сос) ; с = —0,5 — аэродинамический коэффициент.

72. Яо/Л = 15/30 = 0 - ? Нет.

81. HJL = 15/30 <0,5-7 Да.

82. а = 0 - ? Нет.

89. 0 <tt<2 — 7 Да.

85. с = 0,01-1,5 - 1,2(15/30) =-0,585.

113.он = 0,224 (-0,585) =-0,13.

'ш

114<1

= —0,13 кН/м2 — ветровая нормативная нагрузка на покры-

тие; с = —0,585 — аэродинамический коэффициент.

115. q" =0,224-0,8=0,18; иД = 10,87-0,8 =8,7.

С 2 С

116. q” =0,18 кН/м2 — ветровая нормативная нагрузка на вертикаль-

ную наветренную поверхность; = 8,7 кН — ветровая норматив-

ная нагрузка на шатер; с = 0,8 — аэродинамический коэффи-

Н Н Н К Н Н

117. Результаты расчета: q , q , q , и£,, q , w .

l_l KsX vO LO V V

>; H„ = 15; L =30.

о

Возвращение в головную программу.

0,18’’

/пн)_ 8,7

I-6 J -0,11

-5,44

75.ЯО< 36иЯ0/Л <1,5 — 7 Да.

77. 7у = 1,4.

26. =1,4-

' 0,18 1

8,7

‘-0,11 (

—5,44

82. PDN = 1 или 4 — 7 Нет.

83.77^ = 2-7 Нет.

84. RC = 0,9.

0,25

12,18

-0,15

-7,82

0,23

10,96

-0,14

-6,86

85. NN — 8 — номер нагрузки.

28

И‘

н=

RC =

0,18 ]

, 8>7 I

-0,11 [

-5-,44 J

0,25)

12,18 I

' -0,15 f

—7,62 I

’ 0,23’

10,96

-0,14

-6,86

— нормативная нагрузка;

— расчетная нагрузка;

— нагрузки с учетом коэффициента

сочетания.

86.1 9 — ? Нет.

l.t =9.

8. PDN = 1 - ? Нет.

22. PDN = 2 — ? Нет.

2\.PDN = 3 — ? Да.

12.PHN = 1 — ? Нет.

13.PHN = 2-? Нет.

89. PHN = 3 - ? Нет.

90. PHN = 4 - ? Да.

42. Вход в подпрограмму 1.4.6.

1. Исходные данные:

N = 1 — число пролетов; Р с = 1

прол раб

— режим работы 8К;

СН =

= 300 кН — нормативная грузоподъемность крана; F^ax = КЧ —

нормативное давление колеса крана; и = 2 — число колес с одной сто-

роны крана; б" = 680 кН — масса крана с тележкой; Gm = 125 кН --

вес тележки; Р& = J3 — подвес груза гибкий.

2. Параметры, передающиеся из алгоритма 1.1; Во= 12 м — шаг

колонны; L = 30 м — пролет цеха; 2>н = 1,5 м — ширина нижней части

колонны; е — 0,75 м — эксцентриситет между центрами тяжести сече-

ний верхнего и нижнего участков колонны.

3. Заполняем массив расстояний xt -. . х (см. рис. 1.4). Размер-

ность массива — (2«Q - 1) =2,2 — 1 = 3; = 1,2 м; = 6,3 м; хз =

4. Вход в цикл по числу расстояний: i = I,. . . 3.

i =1.

5. х (1) =1,2м> 12 м - ? Нет.

6. Вычисляем сумму ординат:

ХУ = 1 +

12 — 1,2

12

= 1,9.

7.Z =1 <2-2- 1 = 3 —?Да.

4.i = 2.

5.x (2) = 6,3 м>12 м - ? Нет.

6. Zy= 1,9.+ --2—б-2-3- =2,375.

12

7. I =2 <2-2 - 1 = 3 - ? Да.

4.z =3.

5. х (3) = 5,1 > 12 м - ? Нет.

29

6. ЕУ = 2,37 5 + -12--5-2- =2,95-

7. i = 3 < 2-2 - 1 = 3 - ? Нет.

fh = 300+68.0 _ 355 = 135 кН.

° ’ min 2

9. Нормативный вес подкрановых конструкций

GH =0,2-12-30 =72 кН.

п

10. Полезная нормативная нагрузка на тормозной площадке

g" = 1,5-1,5-12 = 27 кН.

11. // = 1 — ? Да.

прол

12. Р - = 1 ипи 2 — ? Да.

,раб

13. 1Д = 0,95.

18. Нормативное вертикальное давление от наиневыгоднейшего рас-

положения кранов: SFmax =0,95-2,95-355 =994,88 кН; 9”^ =

= 994,88+72+27 = 1093,88 кН.

19. 2Fmin =0,95-2,95-135 =378,33 кН;

£>"in =378,33+72+27 =477,33 кН.

20,Mmax =1093,88‘0,75=820,41 кНм-

2bMmin = 477,33-0,75 =358 кНм.

22. FG = 0- ? Да.

23. 1Д = 0,05.

24. Нормативная горизонтальная сила в плоскости рамы, передавае-

мая первым колесом крана

г" = 0,05/2-(300+125) =10,625 кН.

25. Р = 1 — ? Да.

max

27. 1// = 0,95.

28. Нормативная горизонтальная сила от двух сближенных кранов

Тн =0,95-2,95-10,625 =29,77 кН.

29. Результаты расчета:

F" =355 кН; F". = 135 кН; GH =72 кН; G” = 27 кН; ф =

max mm п т

= 0,95; Дн =1093,88 кН; £>н- =477,33 кН; М" = 820,41 кНм:

max min max

мн. =358 кНм; Тн = 10,625 кН; Тн =29,77 кН.

min к

Возвращение в головную подпрограмму,

fl 093,88 кН '

477,33 кН

820,41 кНм f ,

358 кПм

29,77 кН

2Fmax =378,33 кН; в" = 27 кН; G“ =72 кН; е=0,75.

43.7^= 1,1.

44-'°тах= (994’88+27) 1-1 + 1,05-72 = 1199,67 кН;

45. £>min = (378,33+27) 1,1 + 1,05-72 =521,46 кН.

46. Мтах = 1199,67-0,75 = 899,75 кПм.

30 47’Mmin =521.46-0,75 =391,1 кНм.

42. {ен} =

SF = 994,88 кН;

max

48.7’ = 1,1-29,77=32,75 кН.

' 1199,67 кН

521,46 кН

899,75 кНм

391,1 кНм

32,75 кН

49. {С₽} =

50. PDN = 2 - ? Нет.

82. PDN = 1 или 4 — ? Нет.

&3.PDN =2-1 Нет.

84. Расчетные нагрузки с учетом коэффициента сочетаний нагрузок:

1199,67

521,46

899,75

391,1

32,75

85. AW = 9 — номер нагрузки;

1093,88 кН

. 477,33 кН

820,41 кНм

358 кНм

29,776562 кН

1199,67 кН

521,46 кН

899,75 кНм ►

391,1 кНм

32,75 кН

1079,7 кН

469,31 кН

809,78 кНм

352 кНм

. 29,48 кН

1079,7 кН

469,31 кН

809,78 кНм

352 кНм

29,48 кН

нормативная нагрузка;

— расчетная нагрузка:

— расчетные нагрузки с

учетом коэффициента

сочетаний нагрузок.

Результаты расчета представлены в форме таблицы.

нагрузки Нормативная нагрузка Расчетная нагрузка Значения на- грузки с уче- том коэффици ента сочетания нагрузок

1 0,42 кН/м2 0,54 кН/м2 0,54 кН/м2 0,26 ”

2 0,2 0,26

3 0,03 ” 0,04 0,04 ”

4 0,04 ” 0,05 0,05 ”

5 0,35 ” 0,39 0,39 ”

6 0,3 ” 0,32 0,32 ”

7 1,5 ” 2,1 1,89 ”

8 0,18 ” 8,7 кН -0,11 кН/м2 -5,44 кН 0,25 12,18 кН -0,15 кН/м2 -7,62 кН 0,23 ” 10,96 кН -0,14 кН/м2 —6,86 кН

9 1093,88 кН 477,33 ” 820,41 кНм 358 29,77 кН 1199,67 кН 521,46 ’’ 899,75 кПм 391,1 ” 32,75 кН 1079,7 кН 469,31 ” 809,78 кПм 352 29,48 кН

31

1.1.2. Алгоритм компоновки однопролетной рамы

промышленного здания с мостовыми кранами

Принимаем окончательно Н?

Нг ПРИНЯТЬ кратно 20

7 г---- !

«о - унг

И, ПРИНЯТЬ КРАТНО 60

ДН, -- но-н;

I—8 - ~

32

3-364

33

2

1.2.2. Алгоритм компоновки стропильной фермы покрытия

- 1

Исходные данные -. I-пролет , рьф-при1нан заддни Пф, Р ni

ЗНАК ОГРАННЧЕННЯ;Ь<₽ ПО W/Д TAEAPMTU НА ОПОРЕ, Тр-ТНП РЕШЕН

hop -ВЫСОТ»ФЕРМЫ ; 1ШИ0-ЧЮ0 УЗЛОВ НИЩНЕГО ПОЯСА (ЦЕАОЧНС

ЛЕННОЕ); KUVP-ЧИСЛО УЗЛОВ ВЕРХНЕГО ПОПСА (ЦЕЛОЧИСЛЕННОЕ). Я ДАН

НА ПАНЕЛИ • КЕ-ЧНСЛО ЭЛЕМЕНТОВ; Р,Е,Р ВЕЛИЧИНЫ,ОБРАТНЫЕ

ПРЕДЕЛЬНО ДОПУСТИМОМУ ПРЦГИБУ__________________________

Нет

Р..’О?

ДА

______10

НЕТ

9 t .

Да

t =r?

ЕТ

Т„ = 2-9

ЕТ

Т-з

АЛ

Ю______

Исходные

данные Ьф/

5 I

tw 7^-WnH

--7 I ------

УЧ"

___1/4

---------

pjnnAin*5

---“TZZ

Нет

б'' Пф-^Пр-Р" ’R

L— ...L___________

ЬВ1П’0.Г70в33и£(4г2^)

>П

п—43

hep ПРИНЯТЬ КРАТНО 15 СМ

(округлять 1 ЬОЛЬШЧЮ СТОРОНУ/

35

НМЛ ПО ЧНСМ1 УЗЛОВ L = 4 (KUVP + КОПР)

36

1.3.2. Алгоритм компоновки сечения

составной балки

38

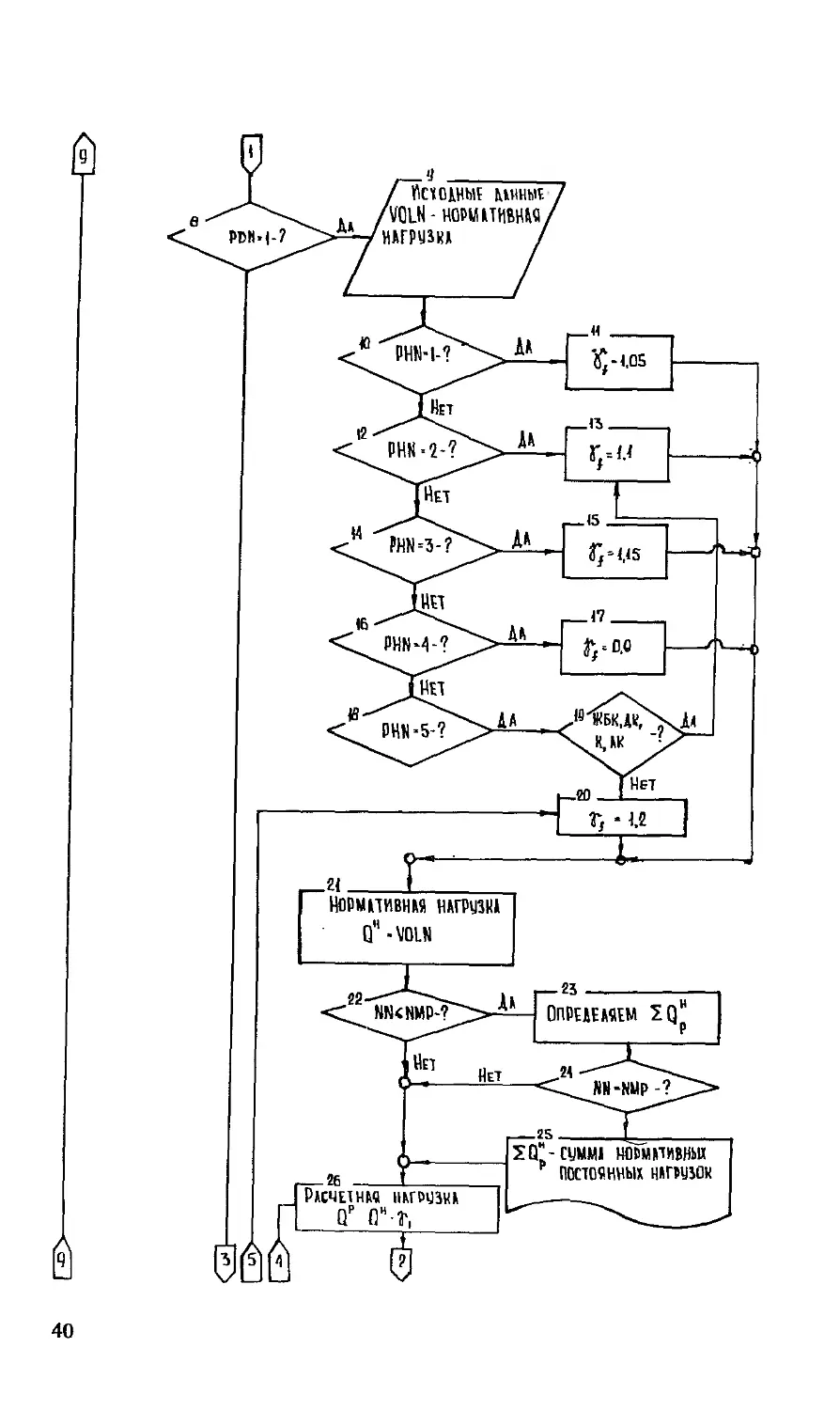

1.4.2. Алгоритм определения расчетных нагрузок

39

0

й

I

40

02

PDN’2

Q-РАСЧЕТНАЯ HA-

ГРУМ1И (ham

(f-НОРМАТИВНАЯ

НАГРУЗКА

(ham [и'})

RC- РАСЧЕТНАЯ

НАГРУЗКА С

УЧЕТОМ

КОЭФФИЦИЕН-

ТА СОЧЕТАНИЯ

PDH=2-i

PON-talO?

₽HN«T-?

Al

PHN--2-?

PHN--3-? ;

PHN-4-?

VOLN <20-?

PHN-?-’

Het

njln

jsj С Рейнов )

7

ер_____

ИСХОДНЫЕ

fin /ДАННЫЕ:

OLN-КАИЧИ-

А НАГРУЗКИ

PHN-a-’

Г у Yi-QP

85_

NN- НОМЕР

НАГРУЗКИ

HET

Нет

Het

А»

Het

Het

J r56—J—

t—4

г-42____________

Определение нормативных наго,

ВОК ОТ МОСТОВЫХ КРАНОВ (ПОД-

ПРОГРАММА Т.4.4)

1U

Г .л й"

Ml,

1рЧ

I Fm -СУММА МАКСИМАЛЬ-

НЫХ ДАВЛЕНИИ НОЛЕС

КРАНА;

СУММА МИНИМАЛЬНЫХ

ДАВЛЕНИЙ КОАЕС КРАНА

ПРОТИВОПОЛОЖНОЙ

СТОРОНЫ

• НОРМАТИВНАЯ НАГРУЗКА

ОТ ТОРМОЗНЫХ КОНСТРУКЦИЙ

G’ - НОРМАТИВНАЯ НАГРУЗКА от

ПОДКРАНОВЫХ КОНСТРУКЦИЙ

е - ЭКСЦЕНТРИСИТЕТ ЦТ

• НИЖНЕГО И ВЕРХНЕГО СЕ-

ЧЕНИЯ тонны

гн

От-

41

43

1.4.7. Алгоритм определения нормативной

снеговой нагрузки

С пук)

-I —_- t —_____

/ ИСХОДНЫЕ ДАННЫЕ: НОМЕР РАЙОНА.

ШОН RPOBAM, ПРИШИ 5АДАНИЯ JU /

(^Останов )

44

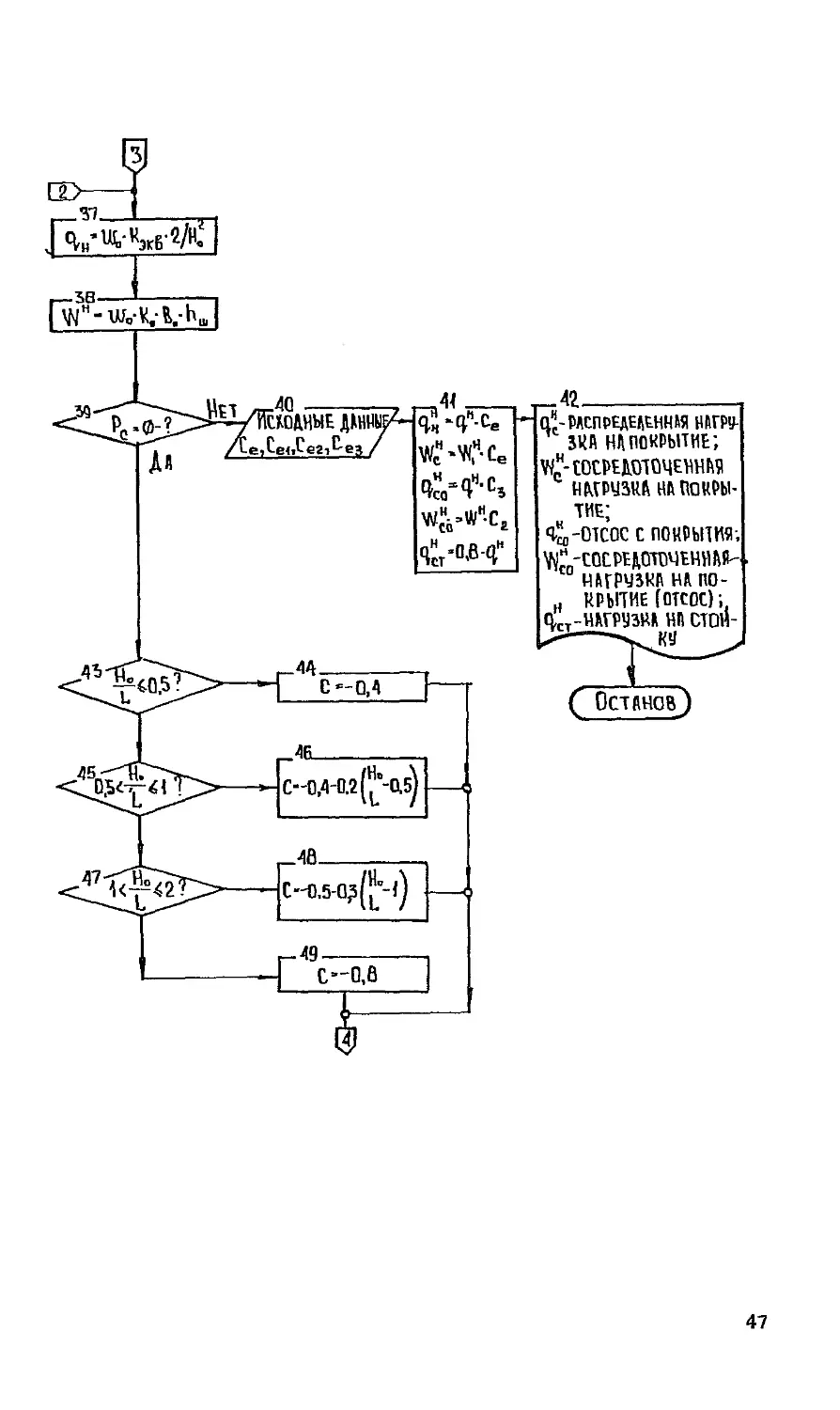

1.4.8. Алгоритм определения нормативной

ветровой нагрузки

I

Исходные данные

КИМР-НОМЕР ВЕТРОВОГО РАЙОНА СССР;

if-УГОЛ НАКЛОНА ПОВЕРХНОСТИ; РС-ПРИШИ

ЗАДАНИЯ АЭРОДИНАМИЧЕСКОГО ИОЭффИЦН

ента С; В„-илг РАМ; В-ДАИНА ЗДАНИЯ;

ВЫСОТА ШАТРА

Г* ~vt---------

/ПЕРЕДАЕТСЯ ИЗ Ш.4.4

Л»

Ла

Нет

Да

ннмр=2-?

Нет

Ад

NHMR-31

Нет

NHMR-4?

Нет

Да

NHMR--5:

НЕТ

ДА

NHMR--6 ?

NHMR4

ET

NHMR4 ?

Нет

।—(7—I----

I WB° 0,65

Ад

]

6

j— 6-------

j 11Г, -0,30

г-10-------

j ш.-о.зв

।—12----

] гуо,4в

Г~И---

f WO.6

।—.46----

1 Я-олз

45

46

fywysX ЗВ 1 уг-иид-М Цг-Г /я-40 7 т <Р .фТт^куйсксдмыЕ ДКННЫБ<- *qИ-Св Тд^ Де,Се<,Сег1С..еа./ у/" ^-се |ч"т-°Мн 4Ъ-Т) ,-44 г "~1 с*-03 1 1 Г46 ПС‘'М'°-2(Н''0,5) —' 1 40 <^1<^42Т> С-0.5 " L -[~49С-О,0 & 42 * q?-McnPEAEAtHHM НАТО 3RA НА ПОКРЫТИЕ; W"-СОСРЕДОТОЧЕННА нмруш на покры- тие; -отсос с покрытия-, Vi"-СОСРЕДОТОЧЕННЫЕ- НАГРУ5КА НА ПО- н КРЫТИЕ (ОТСОС) ;, а,т-НАГ₽УЗНА НА стон- С OctahobJ

47

8t

49

i—ш

Нет

—щ--------------------

q,” - ветровая нормативная

НАГРУЗКА НА ПОКРЫТИЕ;

С -СООТВЕТСТВУЮЩИЙ АЭРО-

ДИНАМИЧЕСКИЙ КОЭФФИ-

ЦИЕНТ _____________

50

Г- И5

<=«Л°.в

WcH-WH’0,8

----- 116 ---------------------------------

а” - ВЕТРОВАЯ НОРМАТИВНАЯ НАГРУЗКА НА ВЕР-

ТИКАЛЬНУЮ НАВЕТРЕННУЮ ПОВЕРХНОСТЬ ;

W*- ВЕТРОВАЯ НОРМАТИВНАЯ НАГРУЗНА НА

ШАТЕР;

0,0 - АЭРОДИНАМИЧЕСКИЙ КОЭФФИЦИЕНТ

--Я7------------------

Результаты расчета

„Н „Н _Н и,Н _н н

Чс1 ' Ят2 ’ ЧтЗ 1 ^СЗ 1

Останов )

5t

1.4.9. Алгоритм определения нормативной

нагрузки от гололеда

41______

нв=о,в

hi

Да

да

Да

Да

Да

25___________

КВЧ6^0Л1(н&-50)

М-------------

RB-0,0+0.04 (Н&-5)

0<HGS7fl-j

Нет

Нет

<№450-!

HG45-'

ЕТ

13

54HGX4O-?

НЕТ

0<Н&420-1

Г-7

19

20CHG43O-7

№

22

25

23------------

КЬ--М*0{Н(Н(г-30)

20-------------

2=4,2+0,02 (HG-20)

17____________

КВ- 4*0.02 (HG-1O)

52

53

1.4.10. Алгоритм определения нормативных

нагрузок от мостовых кранов

54

H=ncZY-TKH

I— 30----’---------

Результаты расчета;

г" рн rri п тч"

« max i'min JVT’ "ci umax?

^пХахХ,п,ТкДН

55

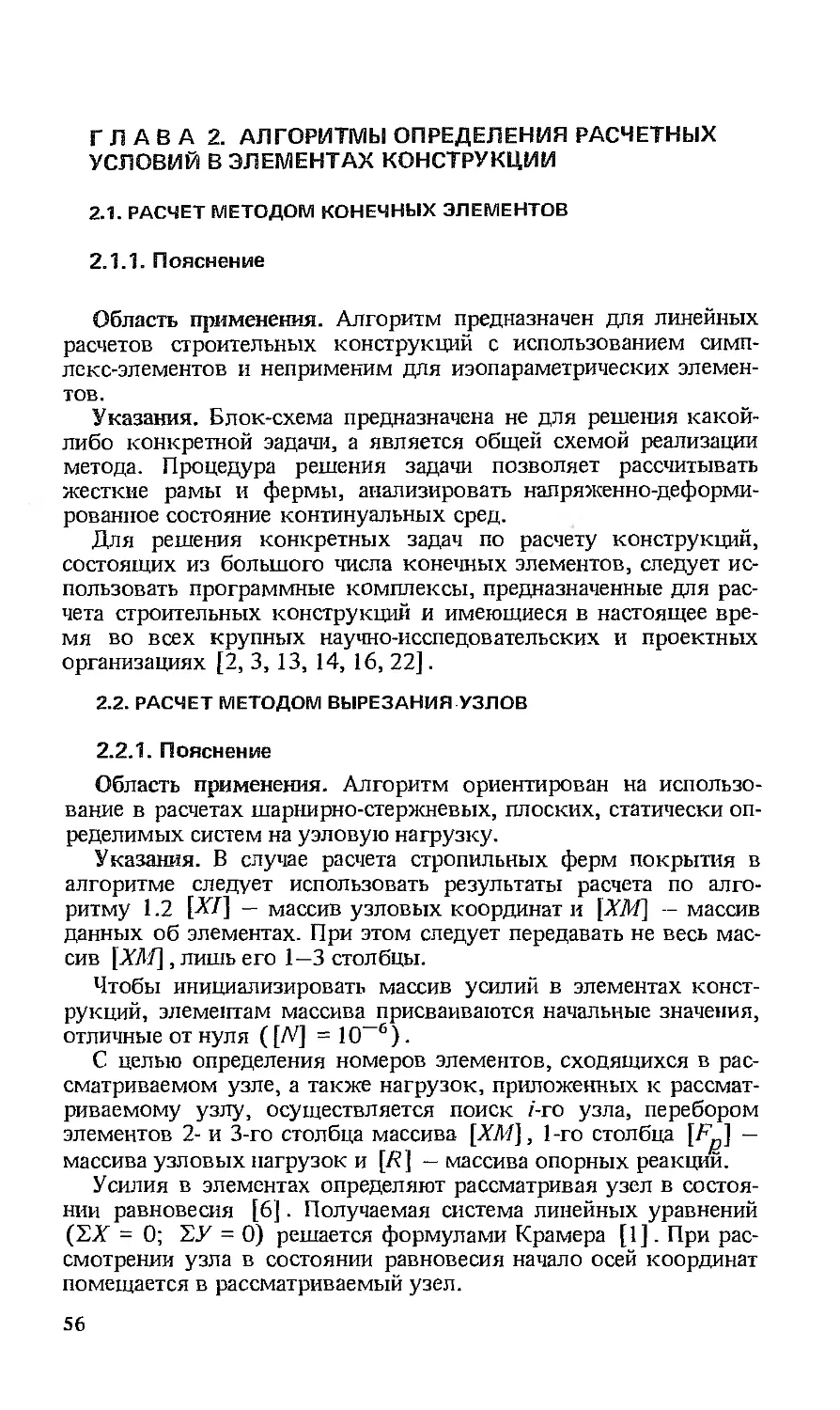

ГЛАВА 2. АЛГОРИТМЫ ОПРЕДЕЛЕНИЯ РАСЧЕТНЫХ

УСЛОВИЙ В ЭЛЕМЕНТАХ КОНСТРУКЦИИ

2.1. РАСЧЕТ МЕТОДОМ КОНЕЧНЫХ ЭЛЕМЕНТОВ

2.1.1. Пояснение

Область применения. Алгоритм предназначен для линейных

расчетов строительных конструкций с использованием симп-

лекс-элементов и неприменим для иэопараметрических элемен-

тов.

Указания. Блок-схема предназначена не для решения какой-

либо конкретной задачи, а является общей схемой реализации

метода. Процедура решения задачи позволяет рассчитывать

жесткие рамы и фермы, анализировать напряженно-деформи-

рованное состояние континуальных сред.

Для решения конкретных задач по расчету конструкций,

состоящих из большого числа конечных элементов, следует ис-

пользовать программные комплексы, предназначенные для рас-

чета строительных конструкций и имеющиеся в настоящее вре-

мя во всех крупных научно-исспедовательских и проектных

организациях [2, 3, 13, 14, 16, 22].

2.2. РАСЧЕТ МЕТОДОМ ВЫРЕЗАНИЯ УЗЛОВ

2.2.1. Пояснение

Область применения. Алгоритм ориентирован на использо-

вание в расчетах шарнирно-стержневых, плоских, статически оп-

ределимых систем на узловую нагрузку.

Указания. В случае расчета стропильных ферм покрытия в

алгоритме следует использовать результаты расчета по алго-

ритму 1.2 [АТ] — массив узловых координат и [Л7И] — массив

данных об элементах. При этом следует передавать не весь мас-

сив [ЛЖ], лишь его 1—3 столбцы.

Чтобы инициализировать массив усилий в элементах конст-

рукций, элементам массива присваиваются начальные значения,

отличные от нуля ([/V] = 10“б).

С целью определения номеров элементов, сходящихся в рас-

сматриваемом узле, а также нагрузок, приложенных к рассмат-

риваемому узлу, осуществляется поиск /-го узла, перебором

элементов 2- и 3-го столбца массива [ЛЖ], 1-го столбца [F^] —

массива узловых нагрузок и [А] — массива опорных реакций.

Усилия в элементах определяют рассматривая узел в состоя-

нии равновесия [6]. Получаемая система линейных уравнений

(ZX = 0; 2У = 0) решается формулами Крамера [1]. При рас-

смотрении узла в состоянии равновесия начало осей координат

помещается в рассматриваемый узел.

56

Результатом расчета по приведенному алгоритму является

массив усилий [AQ. Элемент массива — продольная сила в

элементе (”—” — элемент сжат, ”+” — растянут).

2.2.3. Пример

Определить усилия в стропильной ферме покрытия пролетом L =

= 36 м на загруженис постоянной нагрузкой q = 45,96 кН/м по всему

пролету и временной нагрузкой р — 18,58 кН/м на половине пролета.

Геометрия фермы принята в соответствии с примером 1.2.

Решение:

1. Ввод узловых нагрузок

2 0 -96,86

3 0 -193,62

5 0 -193,62

6 0 -193,62

8 0 -193,62

[F1= 9 0 -193,62

11 0 -165,75

12 0 -137,88

14 0 -137,88

15 0 -137,88

17 0 -137,88

18 0 -137,88

20 0 -68,99

2. Передать из 1.2: [А7]

№ узла АГ-координата, м У-координата, м

1 2 3

1 0 0

2 0 3,09

3 3 3,133

4 6 0,087

5 6 3,177

6 9 3,22

7 12 0,173

8 12 3,263

9 15 3,307

10 18 0,26

11 18 3,35

12 21 3,307

13 24 0,173

14 24 3,263

15 27 3,22

16 30 0,087

17 30 3,177

18 33 3,133

19 36 0

20 36 3,09

57

[%м]

№ элемента № начального узла № конечного узла

1 2 3

1 1 2

2 2 3

3 1 3

4 3 4

5 3 5

6 1 4

7 4 5

8 5 6

9 4 6

10 4 7

11 6 7

12 6 8

13 7 8

14 8 9

15 7 9

16 7 10

17 9 10

18 9 11

19 10 11

20 11 12

21 10 12

22 10 13

23 12 14

24 12 13

25 13 14

26 14 15

27 13 15

28 13 16

29 15 16

30 15 17

31 16 17

32 17 18

33 16 18

34 16 19

35 18 19

36 18 20

37 19 20

3. Определить опорные реакции:

=-(0+0+0+0+0+0+0+0+0+0+0+0+0) =0;

„19 _ 0 (3,09-0)+ (-96,89) (0—0)+0(3,133—0) + (—193,62) v

У 36-0

V 11тР1±0(ЗД77-0)+(-193,62) (6-0)+0(3,22-0)+(-193,62) (9-0)

36-0

v O0J263-O)+I-193262)_(12=O)+O(3,3O7-O) + (-193,62) (15-0)

36-0

+ 0 fi.35-0Lt(-165j752Xl^-0)+pj3,307-01+ t-__137,88)_(21_4)2 +

36-0

58

+ 011,2«-0Ж-237,88)_(24-^2+ (3222=0)_+_(l_37J88)_ £27-0)_ +

36-0

+ 011.117-0ЖЖ37^882110-01+0_(ЗД 334)) + Ж 37,88)_(334))_ +

36-0

+ JL<3iP9-0)+I-68_,??1_(36-0). = 9l{) 94 kH.

36-0

Л ’= - (—96,89—193,62—193,62—193,62—193,62—193,62—165,75—

У -137,88-137,88-137,88-137,88-137,88-68,99-910,94 =

= 1078,19 кН.

4. Инициализируем TV(XM): 7V = 10~6.

5. K=1.

6. Открываем цикл по узлам i = 1,. . ., 20 с выбором соответствующих

элементов массивов /?' ; R ': F (z, F*, Fv ), XM(N?, N1 „ ) :

х у р р р I кон

i = 1; R = Й; = 1078,19 кН:

N = 1; // = 1; т/ = 2;

эл-та нач КОН

N = 3; N = 1; N = 3;

эл-та нач кон

N = 6; TV = 1; N = 4.

эп-та нач кон

7. Цикл по отобранным элементам:

/ =1; 7,1 = ХМ (№, 2) =1; 7.2 = ХМ(№, 3) = 2;

JV _ = 1; XLN = 0-0=0; У7.7У = О-О =0;

эл'та XLK =0-0=0; YLK = 3,09-0 =3,09;

L = V(0-0)2 + (3,09-0)2 = 3,09.

8. XLN(l) и У77У(1) =0- ? Да.

9. cosa(l) =0/3,09 =0; cos/3 (1) = 3,09/3,09 = 1.

7-7 =2: №эпта =3; 7,1 =237(3,2) =1; 72=237(3,3) =3;

XLN =0-0=0; YLN — 0-0=0;

XLK — 3-0 = 3; YLK = 3,133 - 0 = 3,133;

L =V(3-0)2+ (ЗДЗЗ-О)2 =4,34.

S.XLNii YLN =0

9. cosa(3) =3/4,34=0,69; cos/3(3) =3,133/4,34=0,72.

7-7 = 3; №эл.та =6; 7.1 =237(6,2) =1;

72=237(6,3) =4;

XLN = 0-0=0; YLN =0-0=0;

2(773=6—0=6: YLK =0,087-0=0,087;

7 =V(6-0)2 + (0,087-0)2 =6.

8. XLN и YLN = 0 - 1 Да.

9.cosa(6) =6/6 = 1; cos/3(6) =0,087/6=0,01.

12. K=0 - ? Нет.

17.51 =S2 =L =0.

Цикл ио отобранным элементам / = 1.

18.7V(1) =10 6 - ? Да.

19.7 , =0 + 1 =1.

59

20. A < 2 - ? Ла.

21. Л'Х1 =Л'(1).

18. / = 2; /У(3) =10 6 - ? Да.

19. L =1+1 =2.

20. L < 2 - ? Да.

21. /VX2 =/V(3).

18. /=3,/V(6) =10 6 — ? Да.

19. А =2+1 =3.

20. L < 2 - ? Нет.

6. Выбор г-х строк массивов:

z =2; Fp (2,2) =J0; Fp (2,3) =-96,86 кН;

XM(l.l) = 1; ХМ (1,2) = 1; ХМ(1,3) = 2;

ХМ(2,1) = 2; ХМ (2,2) =2; ХМ (2,3) =3.

7. Цикл по отобранным элементам j = 1, . . . , 2:

/ =1: LI = ХМ (1,2) =1; L1 = ХМ (1,3) =2;

XLN =0,0-0,0 =0,0: YLN = 0,0-3,09 = -3,09:

XLK =0,0-0,0 =0,0; УАА' = 3,09-3,09 =0,0;

L = >/(0,0-0,0)2 + (0,0- (-3,09))2 =3,09 м.

8. XA/V и УА-/У =0’—? Нет.

10. cosa(l) =0,0/3,09=0,0; cos/3(l) =-3,09/3,09 =-1,00.

7. / =2; A1=XM(2,2) =2; А2=ХМ(2,3) =3;

XLN =0,0-0,0 =0,0; YLN = 3,09-3,09 =0,0 м;

XLK = 3—0,0=3; УДА = 3,133-3,09 =0,04 м;

L =>/(3—0,0) 2 + (0,04-0,0)2 = 3 м.

8. XLN и YLN =Д - ? Да.

9. cosa(2) =3/3=1; cos£J(2) =0,04/3=0,01.

П.ЧВЭ = 2; А=0.

12.К=Х-?Да.

13.2V(1) и TV(2) =10 6 - ? Да.

14. АХ1 =7V(1); 7VX2=7V(2).

15. Определяем усилия в элементах:

NXl = H-JM61z-Jk0U0)_ = _96.86 кн;

0,00,01-1 (-1)

NX7.= -10_0,0£_9JJ6)_ =о,о кН.

0,0-0,01-1 (-1)

16. А = 0+1 =1.

6. i = 3. Обработка узлов 3-19 в соответствии с пунктами алгоритма

6, 7, 8, 9 или 10, 12, 17, 18, 19, 20:

i =20; F (20,2) =0,0; Fp (20,3) =-68,99 кН;

ХМ(36,1) =36; ХМ(36,2) =18; ХМ (36,3) =20;

ХМ(37,1) =37; ХМ(37,2) =19; ХМ(37,3) =20.

7. Цикл по отобранным элементам/ = 1, . . . , 2:

/ =1; L1 =18; Д2=20;

XLN =33-36 =-Зм; YLN = 3,133 - 3,09 =0,04 м;

XLK =36-36=0-, УДА = 3,09-3,09 =0,0;

L =>/(0,0-(-3))2 + (0,0—0,04)2 =3 м.

8. ХАТУ и YLN=0- 1 Нет.

10. cosa(37) =-3/3 =-1; cos/3(37) =0,04/3 =0,01.

/ =2; Al =19; A2=20;

XLN = 36-36 = 0,0; YLN = 0,0-3,09 = -3,09 м;

XLK = 36-36 =0,0; YLK = 3,09-3,09 =0,0;

L =v/(0,0-0,0)2 + (0,0- (—3,09))2 = 3,09 m.

8. XLN и YLN =0 - 1 Нет. 7

60

10. cosa(37) =0,0/3,09=0,0; cos|3(37) =-3,09/3,09=-!.

11. Так как ЧВЭ = 2; 76=0.

12. №0- 1 Да.

13. 7V(36) и TV(37) =10-6 - ? Да.

14. NX\ = 7/(36); NX2=N(3T).

15. Определяем усилия в элементах:

7УХ1= 0,0£-6^99).-£-1)0 = 00.

(-1) (-1)-0,0-0,01

NX2 = =_68>99 кН

(-1) (—1)-0,0-0,01

16. №0+1 =Е

26. 7V(1) =10 6 - ’Нет.

77(2) =10~6 - ’Нет.

7V(3) = 10~6 - ’Да.

6.i =1: /?'=0; Я* =1078,19 кН;

ХИ(1,1) =1; ХМ (1,2) =1; ХИ(1,3) =2;

ХИ(3,1) =3; ХИ(3,2) =1; ХМ(3,3) =3;

ХМ(6,1) =6; ХМ(6,2) =1; ХМ(6,3) =4.

7. Цикл по отобранным элементам:

j =1; £1=1; £2=2;

Х£77 =0,0-0,0=0,0; YLN = 0,0-0,0 =0,0;

XLK =0,0-0,0 =0,0; YLK - 3,09-0,0 = 3,09;

£ =\Л0,0-0,0)2 + (3,09-0,0) 2 ‘ =3,09.

8. Х£77(1) и У£77(1) = 0- ? Да.

9.c osa(l) =0,0/3,09=0,0; cos/3(l) =3,09/3,09 = 1.

7./ =2; £1 =1; £2 = 3;

XLN = 0,0-0,0 = 0,0; YLN = 0,0-0,0 = 0;

XLK = 3-0,0 = 3; У£Х = 3,1333-0,0 = 3,133;

£ =л/(3-0,0)2 + (3,133-0,0) 2=4,34 м.

8. XLN и YLN =0- ? Да.

9. cosc?(3) =3/4,34=0,69; cos/3(3) =3,133/4,34=0,72.

7./ =3; £1=1; £2=4;

XLN = 0,0-0,0; YLN = 0,0-0,0 = 0,0;

XLK = 6-0,0 = 6 м; YLK = 0,087-0,0 =0,087 м;

£ = V(6-0,0)2 + (0,087-0,0) 2 = 6 м.

8. XLN и YLN =8 - ’ Да.

9,cos«(6) =6/6 = 1; cos(3(6) =0,087/6=0,01.

12.76=0 — ? Нет.

17.Si=S=£ =0.

Цикл по отобранным элементам/ = 1, . .. , 3.

18 ./ = 1; 77(1) =10~6. Нет.

18 ./=2; W(3) =10 6. Да.

19 .£ =0+1 =1-

20 . £ < 2 - ’ Да.

21^X1=77(3).

I8 ./= 3,7V(6) =10 6.Да.

19 .£ =1+1 =2.

20 . £ < 2 - ? Да.

21.77X2=77(6).

22 . £ =0- ?Нет.

61

Цикл по элементам с известными усилиями;

/=1,...,ЧВЭ-Л =3-2 = 1.

23.5 j = 0+ (—96,86) 0 = 0,0;

S2 =0+(-96,86)1 =-96,86 кН.

24. Определяем усилия:

NX1 = 1-96,86+1078,19-0,01-0,0+0,0 _ _ 981ДЗ__

0,69-0,01-1-0,72 0,72

= -1362,96 кН;

Лгу?_ 0,72-0,0+0,0-0,69-96,86+1078,19 _ -677,12 _

0,69-0,01—1-0,72 -0,72

= 940,44 кН.

25. Л1(3) =-1362,96 кН; 7V(6) =940,44 кН.

Аналогично обрабатываются остальные узлы и элементы конструк-

ции.

27. Результаты расчета [W]:

1 2 3 4 5 6 7

96,86 0,0 -1361,07 1109,45 -1717,11 940,5 -193,62

Продолжение

8 9 10 11 12 13 14

-1717,11 -825,12 2286,45 564,04 -2681,27 -193,62 -2681,27

Продолжение

15 16 17 18 19 20 21

-287.29 2879,51 18,63 -2892,54 -165,75 -2892,54 214,82

Продолжение

22 23 24 25 26 27 28

2742,17 -2463,86 -403,34 -137.88 -2463,86 603,22 2041,61

Продолжение

29 30 31 32 •зз 34 35

786,34 -1499,03 -137,88 -1499,03 991,61 804,91 -1169,34

36 37

0,0 -68,99

62

2.1.2. Алгоритм расчета конструкций методом

конечных элементов

।—6 ------------------------------------

Формирование вектора узловых нагрузок Rp

h .......... I

Решение системы уравнении [a]-z = Rp и опре-

деление ВЕКТОРА узловых перемещений Z

ГОПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ В ЭЛЕМЕНТЕ НА ОСНОВЕ?

г9_____________________

Печать перемещений узлов

И УСИЛИЙ В ЭЛЕМЕНТАХ

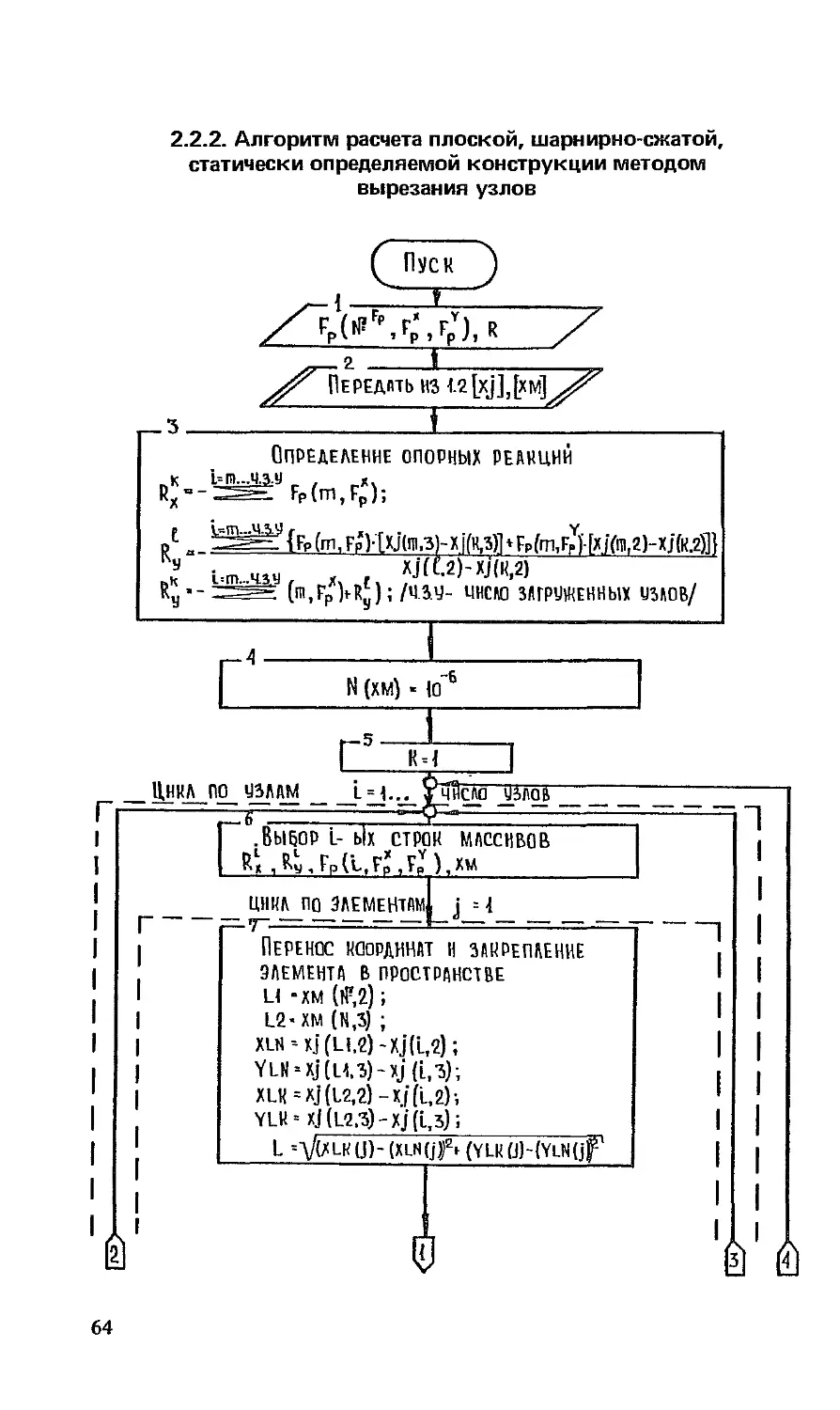

2.2.2. Алгоритм расчета плоской, шарнирно-сжатой,

статически определяемой конструкции методом

вырезания узлов

64

о-

H---------1----

I Если 4B3<2,R~O

Ал

R=O-r

,Н1|Л ПО (ПОВИННЫ

Г-И___________

NX1 = N (j-|)

NX2-N (j»2)

дл

Нет

р-15-

Ю) аёО5А(НХ1)- COSJ3 (NX2J -

-COSB(М2) -£(Г4 * Ер(1,2))

-COS а.(НХ2) • C0WXI)

|!уо COSJS(NM)-E(fl*Fp(l,2»-

СОЗЛ(ВД) C0S£(NX2) '

-COS<№l)-E(RY*Fp(i..S))

-COSctfNjIZ)- CflS fflW

COS4(HX2)-i(Rv^FP(l,5))-

.16

НЕТ

= 14

1Л2-?

L=O-f

—21 —

NXW (J4) I

WX2^N (A2) I,

__________)

Afi____

i

ЦИКЛ ПО ИЗВЕСТИ |blM ЗЛЕМЕНТЛМ М-ЧВЭ-Il

I Г8 SpSpW) cosJCP; I |

I I Sg-SgvH^-COS^Q) ; j

И

65

5--ИИ

f

Определяем неизвестные усилив:

C0SJ.(NX2)-[S^l(RYtFp(i,3))]-C0S^(NX2)Cs,t(R^Fp(i,2))]

COS dt (NXl)-COS fi (NX2)-C0Sd (NX 2) -COS J3 (NX 1)

COS^(NXiy[S)->l(R^rp(i.e))]-COSd(HXn-LSg4.£(RYtFp(L,3))]

COS Л (NXX) • COS A(NX2)-COSd(NX2H0SJ3(NX4j '

>— 25-------------

N(№e) =NX4

N (»Г-е) - NX2

66

ГЛАВА 3. АЛГОРИТМЫ ВЫБОРА МАРКИ СТАЛИ

И СОРТАМЕНТА

3.1. ВЫБОР МАРКИ И ОПРЕДЕЛЕНИЕ РАСЧЕТНЫХ

ХАРАКТЕРИСТИК СТАЛИ

3.1.1. Пояснение

Область применения. Алгоритм применяется для выбора ма-

рок и определения расчетных характеристик стали при проекти-

ровании стальных строительных конструкций зданий и сооруже-

ний, за исключением мостов, транспортных тоннелей и труб под

насыпями.

Указания. Алгоритм составлен на основании требований гла-

вы СНиП П-23-81 [21].

3.1.3. Пример

Необходимо выбрать марку стали и определить ее расчетные характе-

ристики для стропильной фермы со сварными соединениями.

Исходные данные:

вид конструкции — сварная стропильная ферма.

Решение.

Так как конструкция сварная и работает на статическое нагружение,

то / = 3, т.е. конструкция относится к группе 3.

10.По табл. 50 СНиП 11-23-81 принимаем марку стали — ВСтЗпспо ГОСТ

380-71*.

11. По табл. 51 СНиП 11-23-81 определяем предел текучести R и времен-

ное сопротивление Run для фасонного проката:

Л =245 МПа; Ryn = 370 МПа.

12.По табл. 2 СНиП 11-23-81 определяем коэффициент надежности по ма-

териалу

Tm = l-05.

13.Вычисляем расчетные характеристики материала:

расчетное сопротивление по пределу текучести:

/? =245/1,05 =233 МПа;

расчетное сопротивление по временному сопротивлению

Ru = 370/1,05 = 352 МПа;

расчетное сопротивление на сдвиг R = 0,58-245/1,05 =135 МПа;

расчетное сопротивление при смятии торцовой поверхности

Rp = 370/1,05 =352 МПа;

расчетное сопротивление при местном смятии в цилиндрических шар-

нирах/?^ =0,5-370/1,05 = 176 МПа;

расчетное сопротивление при диаметральном сжатии катков R , =

= 0,025-370/1,05 =8,8 МПа; “

расчетное сопротивление при растяжении в направлении толщины про-

ката Rlh =0,5-245/1,05 =117 МПа. 67

14.Результаты расчета, МПа: R - 233; Ry - 352; R^ — 135; R — 352;

Л/Р = 176= Rcd = 8^

3.2. ВЫБОР СОРТАМЕНТА ДЛЯ ОСНОВНЫХ ВИДОВ КОНСТРУКЦИЙ

3.2.1. Пояснение

Область применения. Алгоритм используется для выбора

сечений основных видов конструкций зданий: балок, стоек,

ферм, подкрановых балок. В алгоритме предлагаются принци-

пиальные схемы поперечных сечений конструкций и стандарты

на металлопрокат, из которых следует выбрать конкретные про-

фили в зависимости от усилий, действующих в них.

В алгоритме не указываются второстепенные элементы,

например соединительная решетка или тормозные конструкции,

подбор и компоновка которых осуществляются при проектиро-

вании конкретной конструкции.

Указания. Для выбора основных сечений рассматриваемых

видов конструкций предусмотрены прокатные профили по дей-

ствующим стандартам и техническим условиям по состоянию

на 01.01.1987 г. Конкретные сечения необходимо конструиро-

вать при проектировании конструкций в соответствии с алгорит-

мами гл. 1.

3.1.2. Алгоритм выбора марки стали

и определения расчетных характеристик

------1——--------

'Исходные данные вид инструк-

ции И ЕЕ НАЗНАЧЕНИЕ /

Мет

Сварная конструкция

ЛИБО ЕЕ ЭЛЕМЕНТ , РАБОТАЮЩИЕ В ОСОБО

НАГРУЗОК

ТЯЖЕЛЫХ УСЛОВИЯХ ИЛИ ПОДВЕРГАЮЩИЕСЯ НЕПОСРЕД-

СТВЕННОМУ ВОЗДЕЙСТВИЮ ДИНАМИЧЕСКИХ

ВИБРАЦИОННЫХ ИЛИ ПОДВИЖНЫХ

I Группа конструкций 1кч

сварная конструкция

РАСТЯЖЕНИЕМ,А ТАКЖЕ КОНСТРУКЦИИ ГРУПГТБ1

4 БЕЗ СВАРНЫХ СОЕДИНЕНИЙ;

ЛИБО ЕЕ ЭЛЕМЕНТЫ,РАБОТАЮЩИЕ ПРИ СТАТИ-

ЧЕСКОЙ НАГРУЗКЕ НА РАСТЯЖЕНИЕ, ИЗГИБ И ИЗГИБ С

5_____________

I Группа конструкций lk=2

Нет

Да

Сварная конструкция

ИБО ЕЕ ЭЛЕМЕНТЫ, РАБОТАЮЩИЕ ПРИ

СТАТИЧЕСКОЙ НАГРУЗКЕ НА СЖАТИЕ И СЖАТИЕ С ИЗГИ-

БОМ, А ТАКЖЕ КОНСТРУКЦИИ ГРУППЫ 2 БЕЗ

СВАРНЫХ СОЕДИНЕНИЙ

I Группа конструкции lk=s

69

Выбрать марки Стаки

ПО ТАБА-50 СНиП 1-2УВ1

Марка стали

70

3.2.2. Алгоритм выбора сортамента

I ГОСТ 26020-ВЗ

С ГОСТ 8240-72

-ГОСТ <9903-74*

- ГОСТ 02- 70*

•КАНАТ ГОСТ 3066-74*

- ПРОВОЛОИЛГОСТ 7540-63

•АРМАТУРА ГОСТ <0664-84

КААССАт-Е,Ат-£|

'\СТОЙ«А^^

I ГОСТ В230-72*

I ГОСТ 26020"03„

О ГОСТ 40 70 4 - 76*

О ГОСТ 8732 - 78*

L ГОСТ 0500 - 72*

L ГОСТ 0540 - 72*

- ГОСТ 49003 - 74*

- ГОСТ 8200 - 70*

С ГОСТ 8240-72

&

9

71

72

ГЛАВА 4. АЛГОРИТМЫ РАСЧЕТА ЭЛЕМЕНТОВ

КОНСТРУКЦИЙ

4.1. РАСЧЕТ ЦЕНТРАЛЬНО-СЖАТОГО СТЕРЖНЯ

4.1.1. Пояснение

Область применения. Алгоритм применяется для расчета

на устойчивость сплошностенчатых центрально-сжатых элемен-

тов, подверженных воздействию продольной силы N.

Предполагается, что нейтральная ось стержня совпадает с

отрезком прямой, соединяющим центры узлов крепления кон-

цов стержня.

Указания. Алгоритм составлен в соответствии с указаниями

п. 5.3 главы СНиП П-23-81 [21]. Рассчитывают для стержней с

гибкостью, находящейся в пределах 10 < Х< 220. Коэффициент

продольного изгиба р можно вычислять по выбору расчетчика

аналитически, либо по табл. 72 СНиП [21 ].

4.1.4. Пример

1. Исходные данные:

Необходимо рассчитать устойчивость центрально-сжатого стержня с

характеристиками: N = 3210 кН; А = 194,4 см2; R =215 МПа; у =1,0:

£ = 210 000 МПа; Х = 64, 1. У

2. Так как X = 64,1 находится в пределах 10 X 220, то расчет воз-

можен.

3. По алгоритму 4.1.3 определяем значение коэффициента продольно-

го изгиба ф аналитическим расчетом:____

условная гибкостьХ = 64,1 V215/210000 =2,05. ____

Так как Х< 2,5, то ф = 1 - (0,073 - 5,53-215/210000) 2,05 V2-05 =

= 0,802.

4. Напряжение в элементе:

О= 3210-Ю7/(0,802-194,4) =205,9 МПа.

5. 0=205,9 МПа =215 МПа.

-У

6. Устойчивость обеспечена;/ = 1.

9. Результаты расчета: 0 = 205,9 МПа; /= 1.

4.2. РАСЧЕТ ЦЕНТРАЛЬНО-РАСТЯНУТОГО СТЕРЖНЯ

4.2.1. Пояснение

Область применения. Алгоритм применяется для расчета проч-

ности сплошностенчатых центрально-растянутых стержней, под-

верженных воздействию продольной силы N.

Указания. Алгоритм составлен в соответствии с требования-

ми пп. 5.1 и 5.2 главы СНиП П-23-81 [21].

73

4.2.3. Пример

1. Исходные данные: проверить прочность центрально-растянутого

стержня с параметрами:

7V = 2539 кН; Ап = 120,8 см ; R = 215 МПа; /?[( = 350 МПа; 7с =

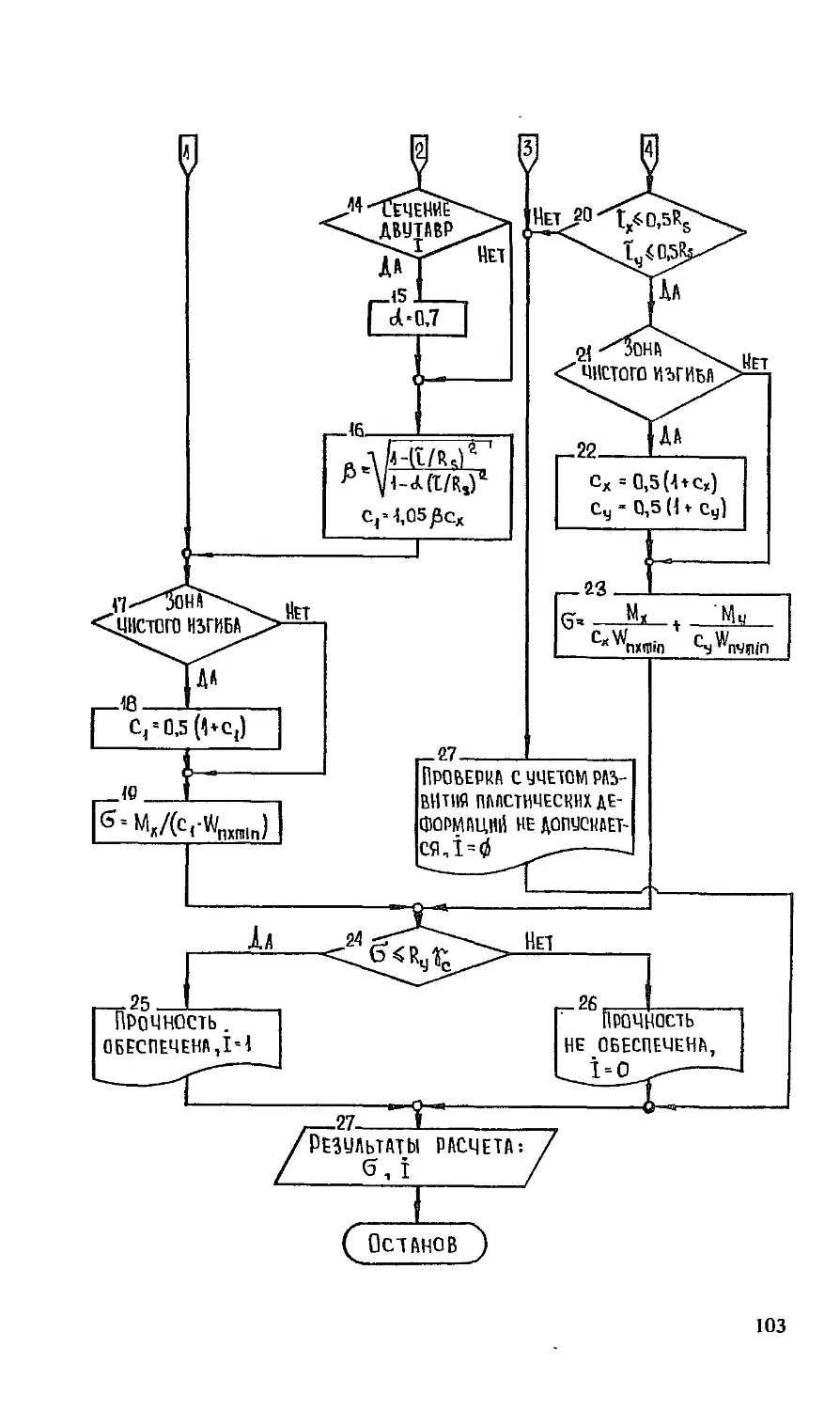

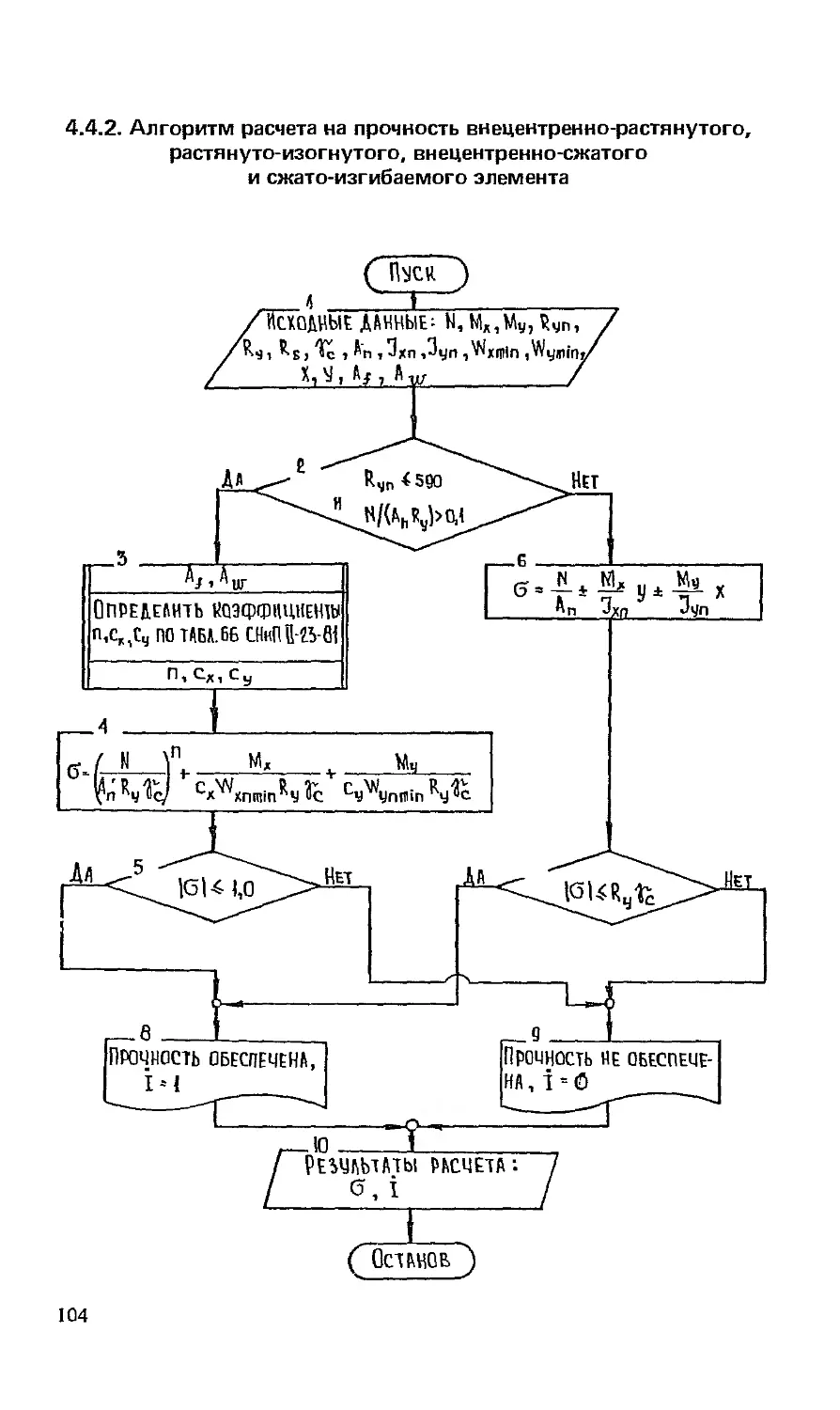

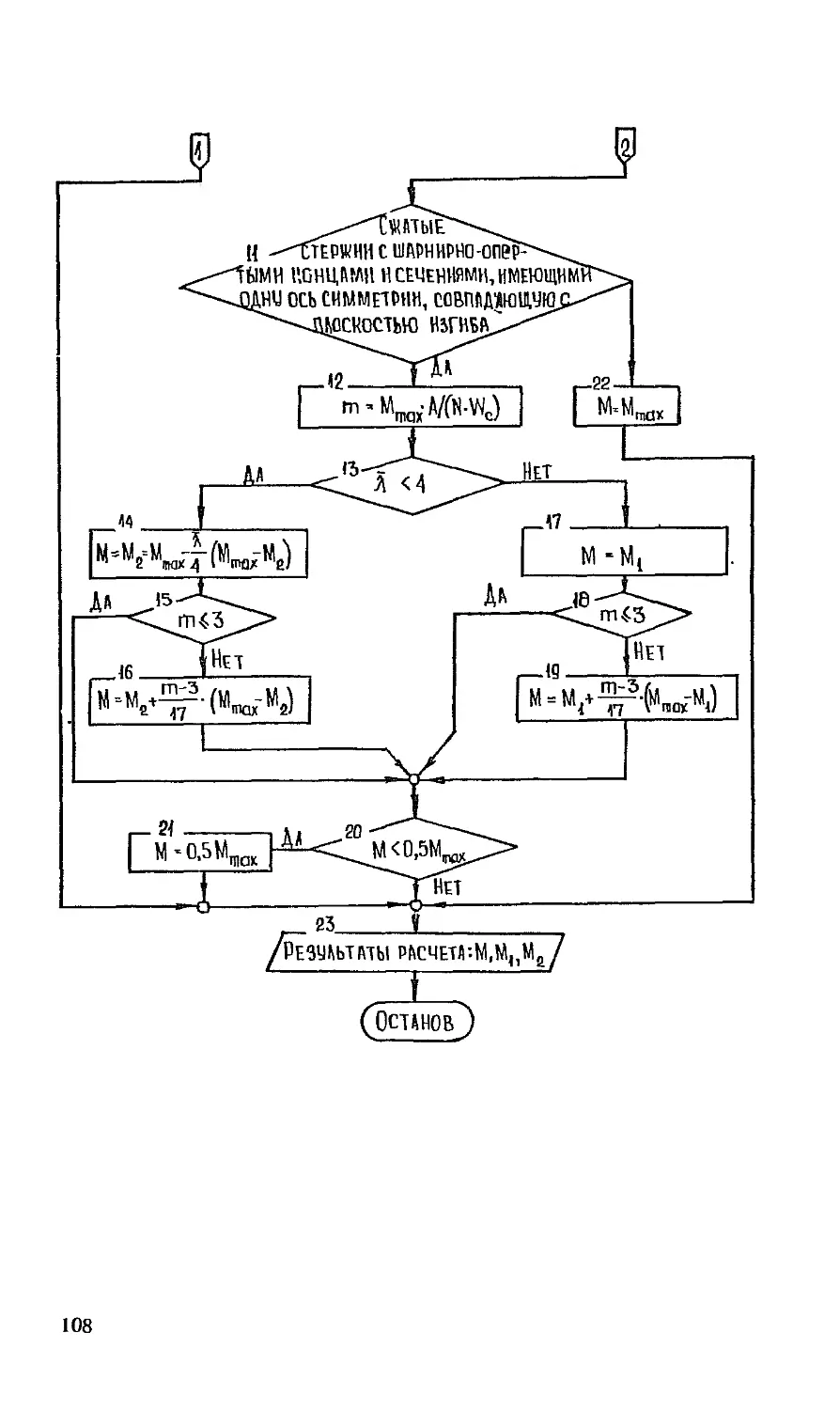

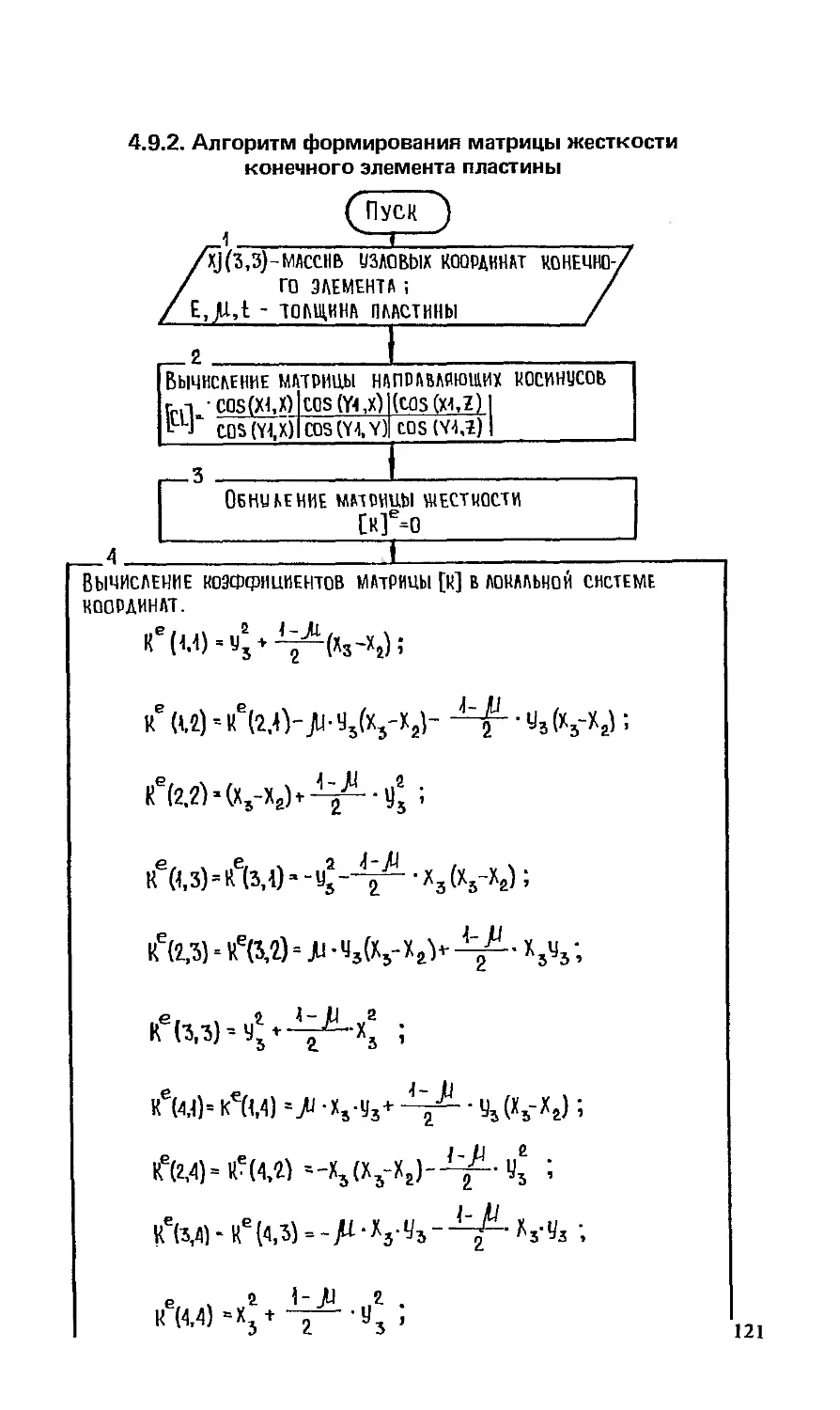

= 0,95; 7ц = 1,3. У