Текст

БЕЗ ПРАВА ПУБЛИКАЦИИ И ПЕРЕДАЧИ РУКОВОДСТВА ТРЕТЬИМ ЛИЦАМ

НОЖНИЦЫ

КРИВОШИПНЫЕ ЛИСТОВЫЕ

С НАКЛОННЫМ НОЖОМ 16x3200

Н3222-00-000РЭ

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

СССР

в О "СТАНКОИМПОРТ

МОСКВА

ВНИМАНИЕ!

Вследствие технического развития конструкции ножнип возможны несущественные р схождения между прилагаемыми руководствами и машиной данного выпуска.

Подробные сведения о конструкции, работе, регулировке и обслуживании машины, а также об особенностях ее эксплуатации приведены в настоящем руководстве и в "Руководстве по эксплуатации электрооборудования".

Прежде, чем приступить к установкее машины на фундамент необходимо:

а) подробно ознакомиться с настоящим руководством;

б) в дальнейшем при подготовке ившины к пуску и в процессе ее эксплуатации обязательно действовать соответственно руководству.

Это предотвратит возможные поломки машины, обеспечит правильный ввод ее в эксплуатацию и значительно сократит сроки подготовки ее к работе.

Несоблюдения требований и правил, изложенных в руководстве, сниьвет ответственность завода-изготовителя в случае аварий и поломок деталей машины.

Выход из строя деталей вследствие естественного износа, срок службы которых менее гарантийного срока службы машины, компенсируется запасными деталями.

Руководство по электрооборудованию машины прилагается отдельно.

I. Общий вид ножниц

I-отаяина; 2-редуктор червячный; 3-балка ножевая; 4-балка прижимная;

5-упор задний; б-уравновеливатели; 7-механизм показаний положения заднего упора; 8-яасоо гидравлический; 9-ограждения привода; 10-огра-

вдение зоны реза; II-электрооборудованив; 12-ооветитель

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

I.I. Назначение и область применения

Ножницы кривошипные листовые с наклонным ножом 16х32ОС мм модели Н3222 предназначены для прямолинейной резки металла в листах и полосах с временным сопротивлением бвр не более 50 кг/ьа^ при толщине не более 16 мм. Длина ре за за один ход не более 3200 мм.

I.I 2. При соответствующей настройке на ножницах можно отрезать полоса любой длины шириной до 500 ми за несколько ходов ножевой балки с перемещением разрезаемого листа вдоль режущих кромок ножей после каждого хода.

1.1.3. Возможна также разрезка неметаллических листовых материалов, исключающих быстрое зат плечие режущих кромок ножей и растрескивание вырезаемой заготовки.

I.I.4. Ножнипы могут использоваться заготовительными цехами машино-строительных предприятий. заводами котлостроения и дпугими отраслями промышленности, использующими листовые заготовки.

1.2. Состав машины

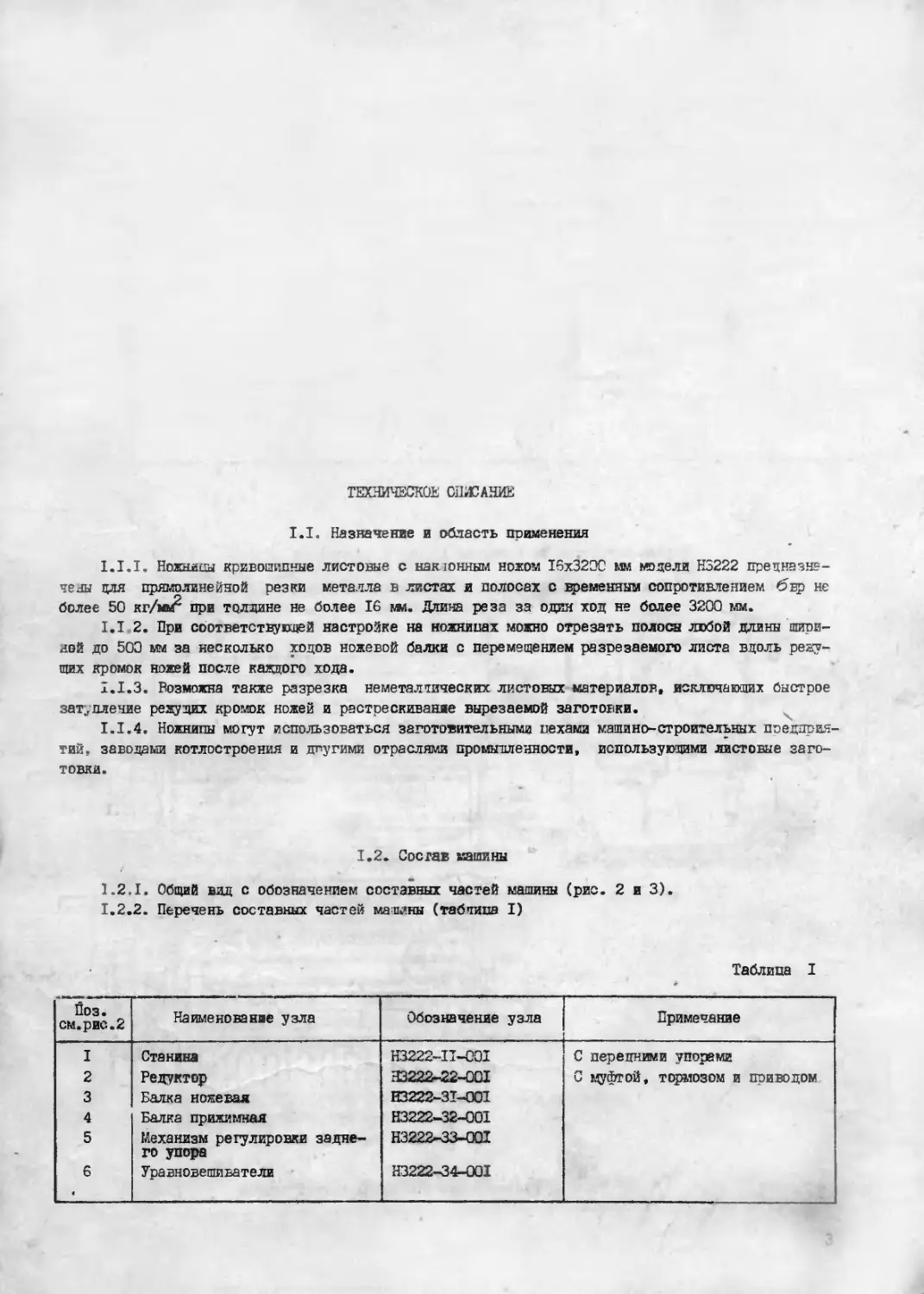

1.2.1. Общий вид с обозначением составных частей машины (рис. 2 и 3).

1.2.2. Перечень составных частей машлны (таблица I)

Таблица I

Поз. см.рис.2 Наименование узла Обозначение узла Примечание

I Станина H3222-II-C0I С передними упорами

2 Редуктор H3222-22-00I С муфтой, тормозом и приводом

3 Балка ножевая H3222-3I-OOI

4 Балка прижимная Н3222—32-001

5 Механизм регулировки заднего упора H3222-33-00I

6 Уравновешиватели Н3222-34-001

Продолжение таблицы I

По&. см.рио.2 т Наименование узла Обозначение узла Примечание

7 Механизм показаний положения заднего упора H3222-36-C0I

8 Пневмосистеиа ИЗ222-41-001

9 Ограждение привода НЗ222-71-001

10 Ограждение зоны реза Н3222—72-001

II Система смазки H3222-8I-00I

12 Насос гидравлический H3222-82-CCI

13 Электрооборудование H3222-90-00I См."руководство по электрооборудованию"

14 Осветитель H3222-94-00I

15 фундамент См. "Паспорт"

Рве. 2. Расположение составных частей машины

4

1.2.3. Покупные изделия и узлы

Таблица I а

Жй Наименование Обозначение Входит в узел Примечание

I Муфта У1141 -22-001

2 Тормоз У2132 -22-001

3 Система смазки "Трабон" 179ШЛ-200-2,5-013 -81-001 Для овзки

4 Редуктор червячный , 480А-404-40 -33-001

5 Клапан обратный ПГ51-24 -82-001 Гцдравлич.

6 Золотник напорный ПБГ54-24 -82-001 Гидравлич

7 Манометр МТП60/1-160-.2.5 -32-001 Для жидкости

8 Манометр МТП60/1-100х2,5 -82-001 Для жидкости

9 Указатель глубины спуска УГН-1 -36-001

1.3. Устройство и работа ьвшины и ее составных частей »

1.3.1. Общий вид и пульт управления с обозначением органов управления (рис. 3 и 4).

1.3.2. Перечень органов управления (таблица 2).

Таблица 2

Поз. ; - - ' 1 1 ,.Т|Г. —

см. рис. Органы управления и их назначение

3 4

I Вводной автомат электропитания

2 Кран подачи сжатого воздуха

3 Хвостовики регулировки зазора между ножами

4 Вал регулировки ползуна по высоте

5 Педаль электрическая для включения ходов

6 Кнопка "Общий стоп"

7 Устройство регулировки останова ползуна в верхнем положении

8 Пульт управления (см. рис. 4)

I Кнопка пуск главного двигателя

2 Кнопки двурукового включения хода ползуна

3 Переключатель скоростей перемещения заднего упора

4 Кнопка включения перемещения упора "к ножам"

5 Кнопка толчкового подвода упора "к ножам"

6 Кнопка включения перемещения упора "от ножей"

7

9 Выключатель подсвета линии реза и местного освещения

10 Сигнальные лампы настройки ножниц

II Кнопка выключения ходов ползуна

12 Общий стоп

13 Переключатель режимов работы "Одиночный ход", "Толчок", "Непрерывные ходы"

5

Рио. 3. Расположение органов управления машины

Рис. 4. Пульт управления

1.3.3. Перечень графических символов, указываемых на табличках

Таблица 3

Символ Наименование

Сеть. Аппаратура внутри под напряжением

Электродвигатель главного привода

• Освещение рабочей зоны и линии раза

Муфта фрикпионная включена

Продолжение таблицы 3

С и а з о л н Наимезэьапяе

1 cj Ь Муфта Фрикигсянея выключена

Ручное управление (кнопочное)

Педальное управление 1

I Пуск. Включено

о Стоп. Выключено

*"!*» Скорость больше

1 Скорость меньше

Е 1 „ 1 Перемещение заднего упора

—*— Задний упор "к нонам"

Задний упор "от ножей"

- ' t— 1 1 Задний упор "Подвод к ножу"

Толчок

III Непрерывные ходы ножевой балки

н Одиночные ходы ножевой балки

Проворот ручной

MbH "~ Сжатый воздух подан *

С D X

• Общий стоп

Таблица 4

Перечень к кинематической схеме

Поз. рис. 5 Обозначение Параметры зацепления Длина зуба мм е- _ Материалы Показатели свойств материалов

4 Н3222-22-408 Модуль 16, заходов 3 — Сталь 20Х Ц I,5...2.HRC52...54

5 Н3222-22-052 Модуль 16, X =65 ширина обода150 Сплав ЦАШО-5 Антифрикпион.

7 H3222-3I—403 Модуль 5, S =14 40 Сталь 45 НВ 240...280

8 H3222-3I-402 Модуль 5, X =40 . 40 Сталь 45 НВ 240...280 2

10, II Н3222-33-423 Модуль 3, 2 =27конич. 19 Сталь 45 НВ. 230...260

У1 Н3222-33-424 Модуль 3, 2 =18 60 Сталь 45 НВ 230...260

12 Н3222-33-402 Трап.40 шаг 6, правая — Сталь 45 НВ 240...280

12 Н3222-33-403 Трап.40, шаг,6,левая - Сталь 45 НВ 240...280

13 H3222-33-4I5 Модуль 2, 2 =28 конич. 8 Сталь 45 НВ 240...280

14 Н3222-36- 453 Модуль 2, 2 =14 конич. 8 Сталь 45 НВ 240...280

15 Н3222-36-407 Модуль 2, 2 =60> 10 Сталь 40Х НВ 230...260

16 Н3222-36- 406 Модуль 2, 2 =20 10 Сталь 40* НВ 240...280

19 H3222-II-40? Трап.32 лаг 6 левея Сталь 45 НВ 240...280

20 Н3222-11-406 Трап.32 шаг 6 правая Сталь 45 НВ 240...280

1,3.4. Схема кинематическая (рис. 5)

Ввиду простота кинематической схемы ножниц списание ее не приводится. В таблице 4 указан перечень к кинематической схеме.

1.3.5. Станина (рис. 6)

Состоит из двух стальных стоек I, связанной вверху ресивером 2 и внизу - траверсой 3. На траверсу и выступы стоек опирается стол 4, к которому специальными винтами 5 крепится комплект ножей 6 в количестве трех штук. Ножи опираются на специальные прокладки для предотвращения выработки в детали стола. Поокладки заменяются для компенсации уменьшения размера ножей ст переточек. Продольное смещение ножей при резке исключается специальным упором.

На поверхности стола выполнены Т-образные пазы для крепления специальных упорных приспособлений к пазы для удобства перемещения разрезаемого листа. Для замеров обрезаемого листа, поверхность стола оснащается линейками 7 и 8 с пеной деления I ил.

Слева я справа у кромок стала расположены клино-винтовые устройства 9 для регулировки зазора между ножами при резке материала различной толщины.

Для крупногабаритных листов на передней кромке стола устанавливаются дополнительные кронмтейнн 10 с роликами И для облегчения перемещения листа. Для той же цели на поверхности стола смонтированы шариковые опоры 12. Для крепления всех узлов на станине имеются соответствующие платнкк ж крепежные отверстия.

щс 6. Станина

1.3.6. Редуктор чеоначный (рис. 7)

В литом корпусе, закрепленном на правой стойке станины расположен червяк ий редуктор для Ера де ния коленчатого вала нож in. с которых при помощи шпонок скреплено червячное колесо I редуктора.

С колесом I зацепляется вал-червяк 2, смонтированный в корпусе на подшипниках, воспринимающих осевые и радиальные нагрузки вала 2.

На правом конце вала на подшипниках, смонтирован маховик 3 с фрикционной муфтой, ведомый диск 4 которой с фрикционными колодками соединен оливами с валом 2. Муфта вклгяается сжатым воздухом через воэдухоподводядуп голошу 5. Воздух перемещает поршень 6, вращающийся с маховиком 3, и смыкает трущиеся поверхности дисков 7, вращающихся с маховиком, и диска 4. Вращение маховика воспринимается клиновыми ремнями от электродвигателя 8,закрепленного на плите, которая регулируется по вертикали с помощью винтов 10, после ослабления крепящих болтов II, для необходимого натяжения ремней.

На левом конце вала 2 смонтирован топмоз для остановки в нужном положении коленчатого вала и удеожания подвижных частей. Торможение производится пружинами 12, смыкающие трущиеся поверхности связанных с корпусом дисков 13 и диска с ’^секционными колодками 14, соединенного длипами с Фалом 2. Растормаживание производится сжатым воздухом через поошень 15, который отводит подвижный диск 13, поеоцолевая действие пружины 12 и освобождая диск 14.

.Тля подачи электрических сигналов на отключение и включение муфты и тормоза на кпнщке оедуктора смонтированы бесконтактные датчики 16 и 17, действующие от подвижных дисков 18 с выоезами, связанных с коленчатым валом.

Для установки счетчика числа ходов дополнительно устанавливается датчик 19. Для гегис-тпапии уровня смазки в оечукторе имеется маслоуказзтель 20. Пульт управления 21 кпепится к корпусу для удобства пользования.

Рис. 7. Редуктор червячный

1.3.7. Балка кокевал (рис. 8}

Зоедстзвляет собой сварную жесткую конструкцию ползуна I с коленчатым валом 2, шатуном 3 я устройством 4 дая регулировки ползуна по высоте.

Е нижней кромке ползуна специальными винтами коепитоя комплект ножей 5 в количестве трех штук, одинаковых с неподвижными ножами на станине. Для предотвращения выработки в детали ползуна - от усилий резания ножи опираются на прокладки 6. Прокладки заменяются для компенсации размера ножей при переточках. Продольное смещение ножей при резке исключается специальным упором.

Коленчатый вал 2, смонтированный в подшипниках скольжения 7 и Е, заключенных в буксы, закрепленные на стойках станины, связан с ползуном I шатунами 3, в которых заключены подшипники скольжения.Э, охватывающие эксцентрики коленчатого вала, и подшипники 10, охватывающее эксцентрики II устройства регулировки ползуна по высоте.

Эксцентрики II посредством корпусов прочно соединяются с ползуной: I я зубчатыми п ре дачами соединены с регулировочным валиком 4. Стопорение эксцентриков от поворота производится зубчгтыми фиксаторами 12.

Для присоединения уравновешивателей в кронштейнах ползуна I имеются отвеостия с по лит п-никами скольжения 13.

Коленчатый вал имеет дополнительные опоры 14, ввиде подуподшипников скольжения на кпо! -штейнах станины, что уменьшает изгиб вала от усилий резанчн.

Для отвода заднего упора от листа на ползуне закреплен кронштейн 15 с направляющими для ролика упора. Направление движения ножевой балки относительно вертикали неподвижных ножей составляет 3°, позволяет применять ножи со вз&имнэ-перпендикчжрнцмз плоскостями заточки.

Для облегчения смены и переустановки ножей на нижней кромке ползуна поедусмотпеаы резьбовые отверстия для крепления специальной планки, поддерживавшей снижемые ножи. Пла.чна тз-готавлива тся силами предприятия-потребителя в случае необхэди ости.

Рис. 8. Балка ножевая

1.3.8 Валка прижимная (рис. 9)

Представляет собой стальную траверсу I, закрепленную на передних выступах стоек станины и имеющую специальные пазы для закрепления передних концов кронштейнов станины с дополнительными опорами коленчатого вала. В нижней части траверсы, имеющей наклонный продольный паз, закреплены 12 гидравлических прижимов, которые удерживают от смещения разрезаемый лист. Каждый прижим состоит из сборного поршня 2 с нажимным штоком 3, уплотняющегося резиновыми манжетами 4 и резиновыми кольцами 5, возвратной пружины 6, заключенных в корпусе 7 со сменной втулкой 8 и соединяется с продольным каналом отверстиями, уплотняемыми резиношми кольцами 9.

Масло под давлением подводится к каналу присоединением 10, уплотняемым резиновым кольцом II. Сзади крепится экран 12,. образующий луч освещения линии реза. Слева крепится корпус с краном 16 и манометром 14 для замера давления и драном 15 с клапаном 13 для выпуска воздуха из гидросистемы. Уплотнение коанов осуществляется резиновыми кольцами 17. Для регулировки зазоров в направляющих ползуна случат 8 резьбовых втулок 19 с упорными сферическими вставками 20, которыми достигается перемещение направляющих клиньев 21. Зажим отрегулированных клиньев достигается шпильками 22 и гайками 23 и 24.

Рис. 9. Балка прижимная

1.3.9. Механизм регулировки заднего упора (рис. 10)

Пюедставляет собой балку I, закрепленную на двух рычагах 2, шарнирно соединенных с двумя ползунами 3, и расположенную параллельно линии реза. Ползуны 3 могут двигаться "от ножей" и “к ножам" с помощью винтов 4, которые воащаясь, перемещают гайки 5 ползунов движущихся по круглым направляющим 6. Одна из гаек каждого ползуна имеет резьбовую регулировку для избеха -пин, осевого зазора в резьбе. Винты 4 с помощью конических шестерен 7 зацепляются с поперечным сборным валиком 8, приводящимся во вращение редуктором 9. Кулачковая цуфта 10 валика позволяет отрегулировать положение ползунов на винтах, обеспечивающие параллельность упорной балки с линией реза. Ведущий вал редуктора приводится через предохранительную муфту II от трехскоростного электродвигателя, который в момент выклотения тормозится противовключением с помощью веле контроля скорости 12. Упорная балка связана с ползуном ножниц подвеской, имеющей оолики 13 я пружину 14, обеспечивающую прижим балки с рычагами и роликами 15, к направляющим линейкаш 16, яякрепленным на стойках. Кулачки 17 служат для подъема упорной балки в крайнем заднем положении, что обеспечивает проход разрезаемого листа под балкой. Конечный выключатель 18 ограничивает перемещение балки "от ножей". Путевой пецеключатель 19 запрещает включение реза до нажима выключателя 18, что исключает поломки упора в положении хода, обеспечивающего подъем балки. Конечный выключатель 20 ограничивает перемещение балки "к ножам" в положении упора около нижнего ножа. Подвод упора к ножу, производится толчками с малой скоростью.

В корпусе 21 имеется пара конических шестерен для передачи движения механизму показания положения заднего упора.

Рис. 10. Механизм регулировки заднего упора

1.3.10. Уравновешиватели (.рис. II)

Служат для облегчения работы привода ножевой балки за счет ее уравновешивания. Представляют собой два пневматических цилиндра, усилие которых преодолевает вес ножевой балки и обеспечивает постоянное ее прилегание к направляющим станины для большей точности резки. Подъемные полости цилиндров постоянно соединены с ресивером, наполненным сжатым воздухом под определенным давлением. В цилиндрах I располагаются поршни 2 с полыми штоками, в которых на подвесках 3 шатнирно закреплены тяги 4 на осях 5 через втулки подшипников скольжения 6. Нижние вилки тяг шарнирно соединены с кронштейнами ножевой балки с помощью осей 7. Поршни и штоки цилиндров уплотняются манжетами 8 и 9. Подвод жидкой смазки к поршням совершается периодически через масленки 10.

Рис. II. Уравновешиватели

1.3.II. .Механизм показаний положения заднего упора (рис. 12)

Между корпусом червячного редуктора и станиной вмонтирован счетчик, цифрами которого отмечается расстояние до упорной балки от линии ре за. Движение передается счетчику шестерней I смонтированной на валике счетчика, который закреплен на корпусе 3. Шестерне I вращательное движение передается шестеоней 2, котоиая закреплена на сборном валике 4. Валик 4 получает движение от винта упора через конические шестерни 5 и 6. Хвостовики сборного валика смонтированы на шарикоподшипниках в корпусах, укрепленных на стойке станины.

Рис. 12. Механизм показаний положения заднего упора

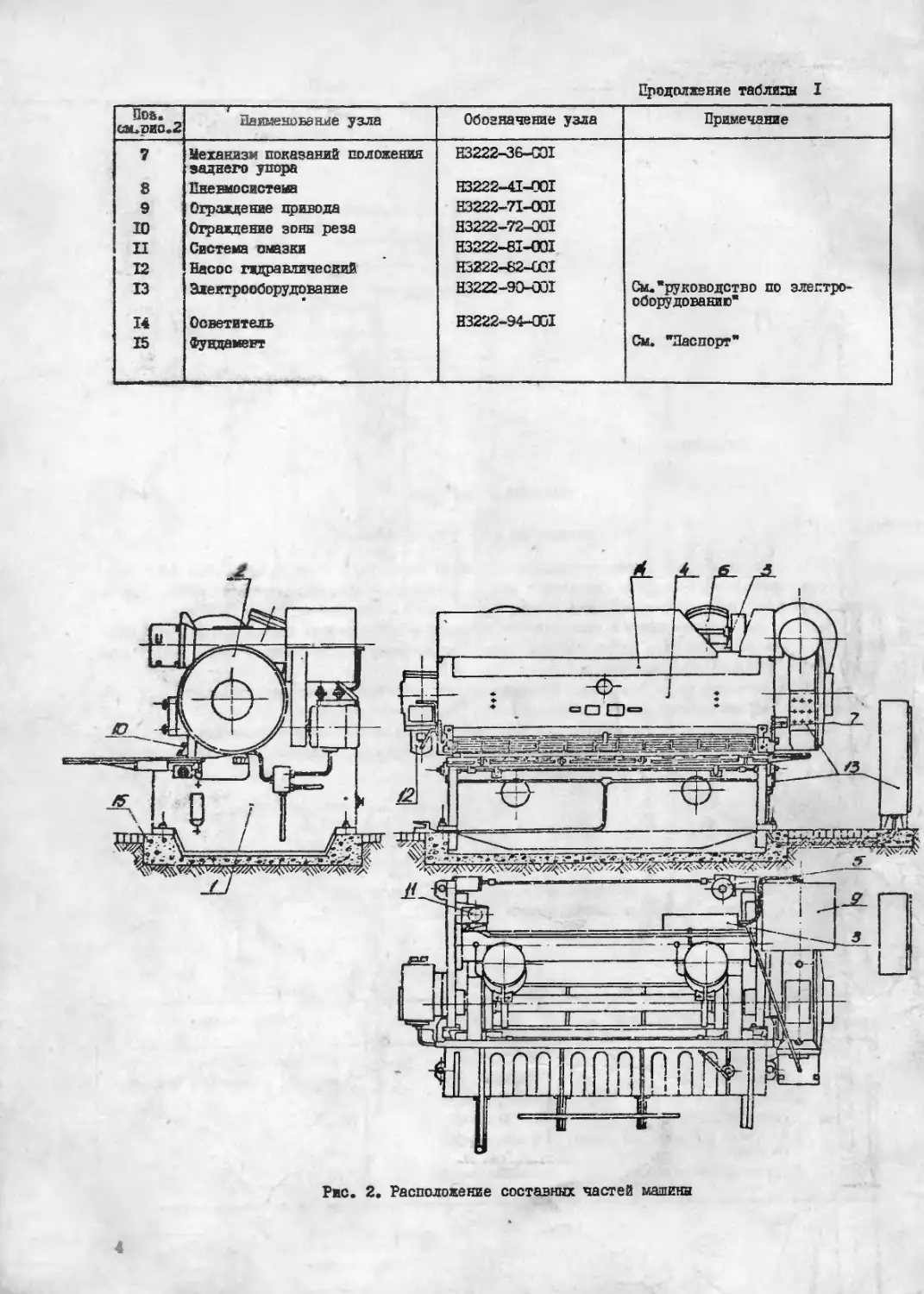

I.3.I2. Пневмосистема (рис. 13)

Через вентиль I сжатый воздух пневмосети подводится к пневмосистеме машины, осушается влагоотделителем 2. Давление в муфте и тормозе регистрируется манометром 4.

Регулятором давления 6 настраивается давление в муфте и тормозе. Дроссель с обратным клапаном 9 обеспечивает задержку подачи воздуха в рууДту на включение и быстрый тброс воздуха при отключении через воздухоподвоцящую головку, что создает очередность и задидает от излишнего износа в случае одновременного включения муфты и тормоза. Подача воздуха к муфте и тормозу совершается сдвоенным воздухораспределителем 10, имеющим преимущества в исключении повторных ходов ножевой балки в случае отказа одной из двух клапанных групп. Полость ресивера о муфтой и тормозом защищена реле давления II, которое в случае падения давления воздуха в этой

Б

полости дает сигнал о запрещении работы. Для остановки маховика при выключенном электродвигателе используется тормоз 14 с управлением трехходового клапана 13. Обратный клапан 12 снижает влияние на работу нояниц резких колебаний давления в сети ежатого воздуха. В таблице 5 указан перечень покупного пневмооборудования к системе. Нижняя поверхность полости ресивера снабжена пробкой для периодического выпуска осадка из воздуха.

Рис. 13. Пневмосистема

Перечень к пневмосистеме

Таблица 5

Поз. см. рис.13 Наименование и назначение Обозначение Примечание

I Вентиль подвода к пневмосистеме машины A-I5-IO ГООТ18161-72

2 Вла го отделитель B4I-I4

3 Маслораопылитель В44-24

4 Манометр контроля давления пневмосети МТП-60/1-16х2,5 ГОСТ 8625-69

б Регулятор давления в полости ресивера для муфты и тормоза B57-I4

Продолжение таблицы 5

Поз. см. рис.13 Наименование и назначение Обозначение Примечание

9 Дроссель с обратным клапаном для тормоза B77-I4

10 Сдвоенный воздухораспределитель для управления муфтой и тормозом У 7124 А

II Реле давления для полости муфты и тормоза БС57-51

12 Клапан обратный B5I-I4

13 Клапан трехходовой для подвода воздуха к тормозу маховика ГВ76-21

14 1 Тормоз маховика торцевой УБ 4135

1.3.13. Ограждение привода

Представляет металлический кожух, закрывающий движущиеся части привода и имеющий вырезы для доступа к точкам смазки и маховику на случай его ручного проворота.

1.3.14. Ограждение зоны реза

Представляет металлическую решетку, закрывающую опасную зону ножнии и действующую на выключатель запрещающий работу ножниц при открытой решетке.

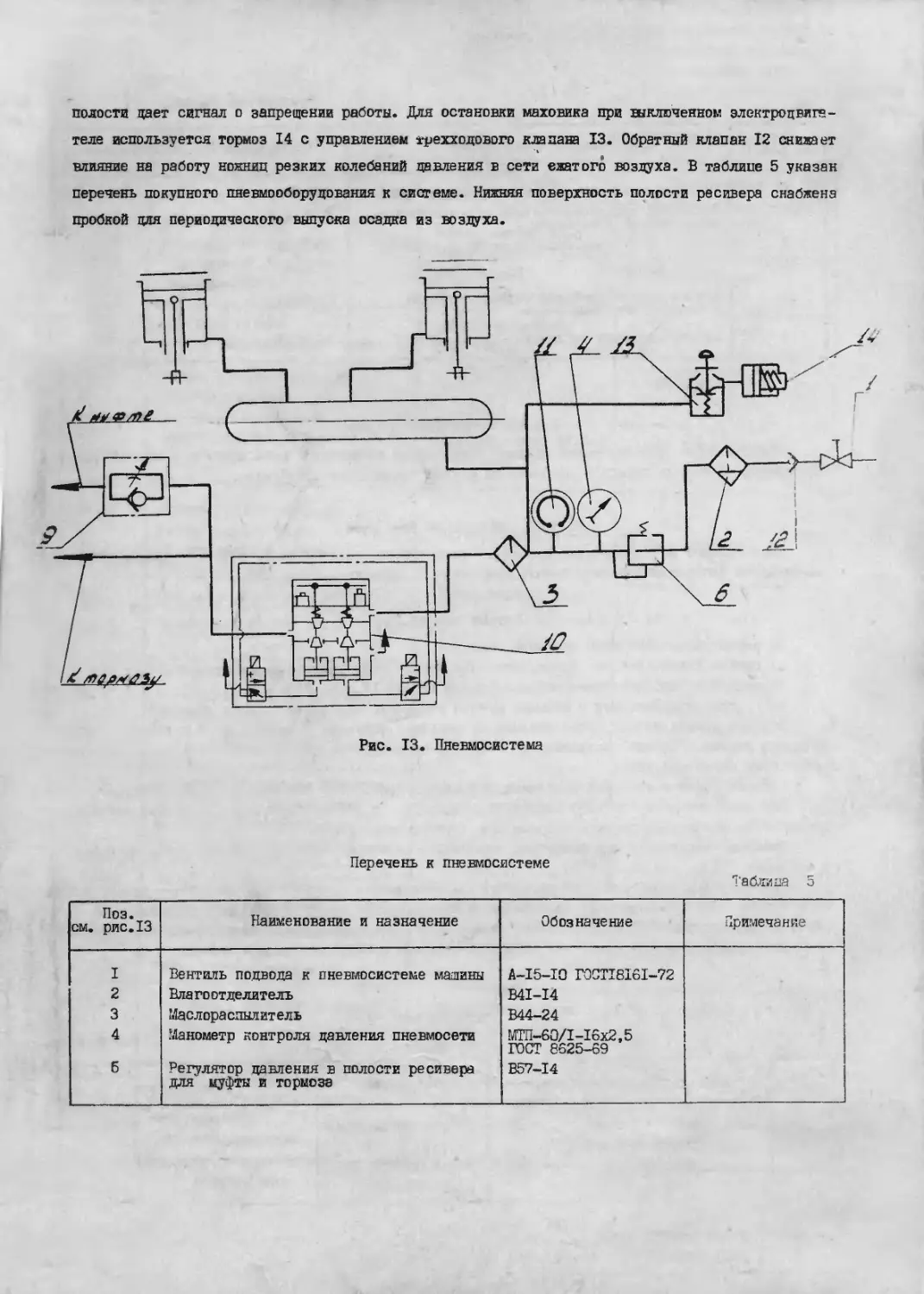

1.3.15. Система смазки (рис. 14)

На ножницах использованы три вида смазки:

а) густая автоматическая действующая при каждом ходе ножевой балки (точки I-I6);

б) жидкая с использованием масляной ванны (точки 17, 18, 21 и 22);

в) густая периодическая с помощью ручной закладки, забивки и зарядки шприпом.

Порядок смазки точек, обозначенных на рисунке, ппивецен в таблипе 6, с указанием периодичности смазки. Смазка подшипников маховика пооизводится через сверление в теле маховика, оснащенной пресс-масленкой. -

Уровень масла в корпусах червячных редукторов замеряется при неработающих ножницах.

При смене масла в корпусах червячных редукторов и в баке гидронасоса в сооки, указанные таблицей 6, необходимо чистить и промывать полости резервуаров.

Основные характеристики смазочных материалов и объемы смазочных резервуаров приведены в таблицах 7 и 8.

При неисправности одного из питателей системы смазки "Требой" или засорении, подача смазки к точкам I-I6 прекращается. Повышается давление смазки пепед питателями при работающей ма-иине, индикатор давления П срабатывает и через микропереключатель Ш дает сигнал на пульт управления, где загорается лампочка, сигнализирующая о прекращении подачи смэзки.

Карта смазки

Таблица 6

Поз. рис.14 Наименование точек смазки Карта смазки Режим смазки

1,2 3,4 5,6 7,8 Клин левый Букса коленвала левая Направляющая левая Шейки шатунов Летом солидол УС-3 Зимой солидол УС-2 ГОСТ 1033-51 Автоматическая Резеовуар заполнять по мере расхода

18

Продолжение таблицы 6

Поз. рис. 14 Наименование точек смазки Марка смазки Режим смазки

9,10 11,12 13,14 15,16 Опоры коленвала Направляющая правая Клин правый Букса коленвала правая Летом солидол УС-3 Зимой солидол УС-2 ГОСТ 1033-51 Автоматическая Резервуар заполнять по мере расхода

17 18 Бак гидронасоса Корпус редуктора червячного Индустриальное 30 ГОСТ 1707-51 I раз в 5-6 месяцев •

19,20 21 Поршни уравновешивателей Маслораопылитель I раз в неделю

22 Корпус редуктора заднего упора Автотракторное АКЗП-6 ГОСТ 1862-63 I раз в 2 месяца

23,24 25,26 27,28 29,30 Втулки верхние шатунов Гайки заднего упора Втулки заднего упора Ролики заднего упора Летом солидол УС-3 Зимой солидол УС-2 ГОСТ 1033-51 I раз в неделю

31,32 Оси рычагов заднего упора I раз в 5-6 месяцев

33,34 35,36 Подшипники винтов заднего упора

37,38 39,40 41,42 Подшипники вала заднего упора Подшипники механизма показаний положения заднего упопа

43,44, 45,46,47 48,49 50,51 Зубчатые конические передачи заднего упора и показаний Подшипники двигателя упора Подшипники главного двигателя I раз в 3 месяца

52,53,54 55,56,57 Опоры левого шатуна Опоры правого шатуна I раз в 5—3 месяцев

58,59,60 61 62,63 Оси тяг уравновешивателей Штоки уравновешивателей I раз в неделю

64,65,66 Подшипники червячного вала и маховика Смазка тугоплавкая "УТВ" ГОСТ I63I-6I или "УТ-2" Г0СТ1957-52 I раз в 3 месяца

67,68 69 Клинья регулировки зазора между ножами Подшипник счетчика Индустриальное 30 ГОСТ 1707-51 I раз в месяц

Основные характеристики смазочных материалов

Таблица 7

Наименование и обозначение смазки Основные характеристики Величина

Солидол УС-2 ГОСТ 1033-51 Температура каплепадения 75°С

Солидол УС-3 ГОСТ 1033-51 Температура каплепадения 90°С

Масло "Индустриальное 30" ГОСТ 1707-51 Вязкость в условных градусах 3,81-4,59 при 5Йос

Масло "Индустриальное 20" ГОСТ 1707-51 Вязкость в индустриальных 2,6—3,31 при 50°С

градусах

Смазка универсальная тугоплавкая водостойкая "УТВ* ГОСТ 1631-61 Температура каплепадения 120°С

Смазка универсальная тугоплавкая "УТ-2" (консталин жировой) ГОСТ 1957-52 Температура каплепадения 150°0

Объемы смазочных резервуаров

Таблипа 8

Наименование резервуаров . Объем в литрах

Бачок 179ГПМ-200-2,5-ОГЗ "Трабон" Корпус червячного редуктора Корпус редуктора заднего упора Бак гидронасоса и прижимы Маслораспылитель 2,5 12 3 15 0,16

Рис. 15. Насос гидравлически}

I.3.I6. Насос гидравлический (рис. 15,16)

В сборном корпусе, содержащем цилиндр I и бак 2, располагается поршневая группа, включв ющая поршень 3 и поршень 4, приводимая в действие кулачком 5, закрепленном на коленчатом валу, через ролик 6 и сухарь 7, смонтированные на качающемся рычаге 6. Возврат поршней достигается пружиной 9.

Полость большего поршня 3 защищена двумя напорными золотниками 10, управлявьими давлением от магистрали поршня 4. Полость поршня 4 защищена предохранительным клапаном II с регулировкой пружины 12. Всасывание масла поршнями обеспечивается, возвратом прижимов и обратным клапаном 13.

Обратный клапан 14 позволяет подвести прижимы .к разрезаемому листу с помощью обоих поршней. Контроль давления в полостях поршней 3 и 4 достигается соответственно манометрами 15 и 16, подключенными через дроссели 17 и краны 18 для выклотения манометров после измерения.

Работа гидросистемы поясняется схемой гидравлической (рис. 16). Поворот кулачка 5 с коленвалом машины через ролик 6 и сухарь 7 вызывает перемещение поршней 3 и 4, которые совместно направляют масло в магистраль прижимо? 19. Напорные золотники 10 заперты до тех пор, пока прижимы не коснутся листа. Затем давление в ьвгистрали прижимов быстро нарастает и зазывает открытие золотников 10 и сообщение полости поршня 3 с баком.

Клапан 14 закрывается и давление поддерживается только поршнем 4. Избыток масла под давлением открывается предохранительный клапан II и сливается в бак. После разрезки листа кулачок 5 отпускает поршни и давлений падает.

Под поршень 4 поступает масло, подаваемое прижимами от возвратных пружин и под поршень 3 поступает масло из бака через обратный клапан 13. Отверстия "а", оасположенные на поршня 4, открываются, когда все масло прижимов поступило в полость поршня 4 и далее полость заполняется через обратный клапан 13.

Заполнение маслом гидросистемы производится нв холостых ходах ножниц при открытом коа—-не 20. При этом ведется наблюдение за вытеканием масла из магистоали прижимов в бак. При вытекании масла без воздуха и пены в течение 5-10 ходов ползуна ножниш останавливают, кран 20 закрывают. Гидросистема заполнена.

Рис. 16. Схеьв гидравлическая

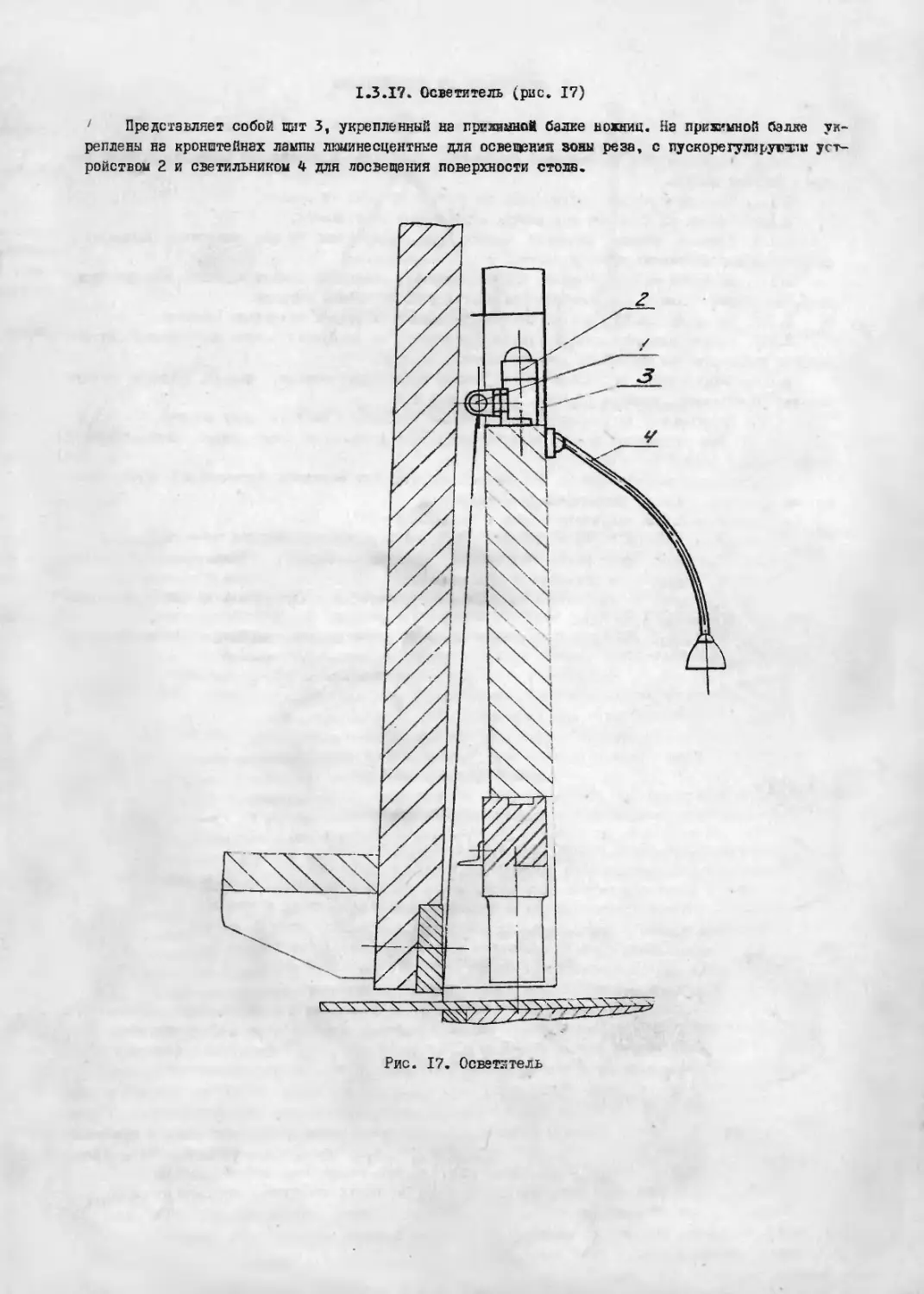

1.3.I?. Осветитель (рис. 17)

Представляет собой щит 3, укрепленный на приличной балке ножниц. На приданной балке укреплены на кронштейнах лампы люминесцентные для освещения зоны реза, с пускорегулируютш устройством 2 и светильником 4 для лосвещения поверхности столв.

Рис. 17. Осветитель

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.1. Указания мер безогвсности

2.1.I. Перед работой на ножнихвх необходимо убедиться в надежности закрепления всех узлов и деталей юшины.

2.1.2. Подходы к машине должны быть свободными со всех сторон.

2.1.3. Работа на ножницах при снятых ограждениях запрещается.

2.1.4. Ремонты машины начинать только при отключенной от нее энергии и оцущэнной в крайнее нижнее положение ножевой балки.

2.1.5. На время отлучек, даже кратковременных, оператор обязан опустить ножевую балку вниз, выключить главный электродвигатель и отключить от машины энергию.

2.1.6. Во время наладки машины следует пользоваться только толчковым режимом.

2.1.7. Ремонт или отсоединение уравновешивателей и связанных с ними магистралей сжатого воздуха проводить при опущенной ножевой балке.

2.1.8. Запрещается во время работы ножниц производить ремонт, чистку, обтирку, ручную смазку, регулировку, удалять обрезки, заготовки и т.д.

2.1.9. Запрещается загромождать посторонними предметами рабочую зону ножниц.

2.1.10. При управлении ножниц педалью необходимо соблюдение общих правил безопасности, относящихся к работе на ножницах.

2.1.П. Регулировкой тормоза и моментов срабатывания конечных выключателей, установленных на крышке редуктора, необходимо установить:

а) угол торможения коленчатого вала в пределах 15-20°;

б) остановку ножевой балки после реза в крайнем верхнем положении.

2.I.I2. При резке узких полос под одним прижимом необходимо дополнительное крепление полосы к столу, исключающее разворот ее при резании.

2.1.14. При резке на автоматических ходах запре-дается подавать руками полосу с попаданием рук под ограждение зоны реза.

2.I.I5. Рекомендуется инструкцию по технике безопасности поместить около машины на видном месте.

2.2. Порядок установки

2.2.1. Распаковка

Малина запаковывается в один ящик в следующем состоянии:

а) шкаго электрооборудования отключен от машины и закреплен отдельно;

б) главный электродвигатель отключен, демонтирован и закреплен отдельно;

в) поддерживающие кронштейны стола демонтированы и закреплены отдельно;

г) запасные детали и принадлежности упакованы в отдельный ящик внутри основного ящика.

0 упаковочного ящика сначала снимается верхняя крышка, затем боковые щиты.

При вскрытии ящика необходимо соблюдать предосторожности против повреждения механиз -моа, деталей и окраски машины. /

2,2.2. Транспортирование (рис. 18)

Для транспортирования распакованных ножниц используется канат или цепь, соответствующие паспортному весу машины. Подцепка машины производится за литые отверстия шатунов о применением распорного бруса, подогнанного по расстоянию между шатунами и предотвращающего деформацию деталей машины при транспортировании. Доставка к месту установки и установка на фундамент должны производиться без ударов и толчков.

Рис. 18. Схема подцепки ножниц при транспортировке

2.2.3. Установка на фундамент

Фундамент для машины должен быть изготовлен на основании чертежа строительного задания, приведенного в паспорте. Планировка объектов машины на фундаменте может быть изменена с учетом местных условий.

Фундаментные болты и другие закладные детали в комплект поставки не входят.

Перед установкой на фундамент очищаются от грязи и краски поверхности машины, подлежащие окончательной заливке бетоном. Выверка ножниц на фундаменте до окончательной заливки производится с помощью прокладок из тонкой листовой стали, укладываемых под сто чи машины, по уровню, прикладываемому к поверхности стола.

После предварительной выверки (фундаментные болты и поверхности опор заливаются раствором (одна часть цемента, три части песка). Окончательная выверка и затяжка фундаментных болтов производятся после полного затвердевания раствора. Точность установки в то цельном и поперечном направлениях должна выдерживаться в поеделах 0,15 мм на длине 1000 мм во время установки на фундамент и в процессе эксплуатации ножниц.

После установки ножниц и электрошката проводятся все дополнительные работы по монтагу снятых объектов в соответствии с общим видом машины, электрические соединения с обязательным монтажом заземления в соответствии с руководством и подвод сжатого воздуха.

Перец подключением к машине энергии необходимо провести полную расконсервацию мэ.ип и нанесением на обработанные поверхности тонкого слоя чистого машинного масла.

2.3. Настройка, наладка и работа

2.3.1. Подготовка к пуску

Прежде всего необходимо все смазочные резервуары заправить нужным количеством и сортом смазки в соответствия с таблицами 6,7 и 8. Пиокачать точки I-I6 (рис. 14) от любого дпчгого насоса, убедившись, что смазка поступила во все точки. После чего подключить систему смазки "Трабон" и на работающей машине убедиться в надежной работе насоса смазки, при этом необ-/:>-цимо выпустить воздух из насоса, отвернув краник насоса и завернуть после появления сказки.

Провесить наличие зазора между ножами и при необходимости отрегулировать в соответствии с таблицей, укрепленной на передней поверхности прижимной балки.

Подключить сжатый воздух к машине и проверить герметичность соединений и узлов пнето-системы. Давление сжатого воздуха сети должно быть не менее 3,5—4 кгс/см^.

Кратковременным включением главного электродвигателя проверить направление врэ ценил вода. Включением электродвигателя заднего упора проверить соответствие направлений переме ния упора пусковым кнопкам пульта.

Резервуар системы смазки I79ITIMI заправлять через боковой штуцер любым перекачным насосом (НПГ-60, НПШГ-200). Тонкость фильтрации не более 100 мкм.

2.3.2. Пуск и наладка

Установить на шкафу толчконгй режим. Вклкчить главный двигатель и кр аткодееменными нажимами двух нусновых кнопок постепенно совершить полный ход. Если при этом не обнаружится никаких неисправностей.таким же образом совершить 4-5 ходов. Затем включить режим "Одиночный ход" совершить до 10 полных ходов ножевой балки, с контролем всех нанявшихся поверхностей. Затем включить реяшм "Непрерывные ходы" и производить обкатку лншины в течение 1-2 часов, во время которой отрегулировать давление воздуха для уравновешивателей, муфты и тормоза и произвести заполнение маслом гидросистемы насоса в соответствии с рекомендациями п.1.3.16.Необходим также визуальный контроль системы смазки,т.к. при повышении давления в системе из-за неисправного питателя, а также неправильной настройке индикатора давления, разрывается предохранительная диафрагма насоса I (рис. 14) и смазка выбрасывается в атмосферу. Давление га стройки индикатора давления должно .быть меньше, чем давление, при котором разрывается диафрагма.

После первых 3-4 минут обкатки лвшину остановить дай проверки состояния всех деталей и узлов доступных внешнему осмотру. Следующий останов и ©Сиотр рекомендуется произвести дерез 30-40 мин. Замеченные неисправности подлежат немедленному устранению.

После обкатки проверить и при необходимости настроить на дуль отсчет положения заднего упора, для чего упор подвести к нижнему ножу вплотную (см. п. 1.3.9.) и рычагом счетчика показаний установить нулевое значение отсчета.

2.3.3. Работа

Приступить к па боте на ножницах можно после уверенности в исправной оаботе всех деталей и узлов машины. Зазор между ножами устанавливается соответственно толщине разрезаемого листа согласно таблице, укрепленной на прижимной балке. Для защиты от излишнего износа и нагрева масла гидронасоса его давления рекомендуется настраивать соответственно толщине разрезаемых листов по значениям, приведенным в разделе "Регулирование". Резка листов под углом гтооизво-дится по угловому упору, закрепляемому на столе ив шины и входящему в комплект поставки. Резка листов толщиной 16 мм и длиной 3200 мм на автоптических ходах не допускается, т.к. для такого режима требуется электродвигатель большей мощности. Число используемых ходов при таких размерах листа не должен превышать 6. Ножи имеют четыре режущие кромки, которые по мере затупления меняются переустановкой ножей.

2.4. Регулирование

2.4.1, Зазор между ножами

Регулируется после ослабления болтов крепления стола. Поворотом валика за правый или левый четырехгранный хвостовик достигается параллельное перемещение стола с неподвижными ножами при контроле по лимбам, которыми оснащены хвостовики. Отсчет зазооа по лимбам от нулевого значения отрегулирован на заводе.

После регулировки зазора стол надежно закоечить.

Рекомендуемые величины зазоров для листов различной толщины.

Толщина разрезаемых листов, мм до 1,5 1,5-5 5-12 12-16

Зазор между При резке стали 0,05 0,125 0,4 0,5

ножами мм При резке алюминия, меди и подобных квтегиалов 0,05 0.06 0,2 0,25

1

2.4.2. Положение передних упоров

Расстояние от передних упоров до ножей регулируется перестановкой передвижных и закрепляемых в пазах стола и кронштейнов упорных планок.

Угловой упор может быть закреплен в любом пазу стола или кронштейнов с расположением упорной планки под нужным углом, отмеряемым лимбом упора.

2.4.3. Положение червячного колеса

При работе ножниц интенсивному износу подвергается только часть зубьев червячного колеса, примерно 1/3. Меняя положение колеса относительно коленчатого вала можно включить в работу менее изношенные участки зубьев колеса. Для этого в ступице колеса изготовлены 3 шпоночных паза соединяемых с пазами вала двумя шпонками.

При переустановке колеса одна шпонка устанавливается в нормальных условиях, другая, как правило, изготавливается по месту с обеспечением необходимого шпоночного сопряжения.

2.4.4. Положение ножевой балки

Для регулировки открытой высоты зоны реза и перекрытия ножей в конце хода реза предусмотрено специальное устройство, включающее два эксцентриковых вала, оснащенных зубчатыми колесами с котовыми входит в зацепление пара малых шестерен, закрепленных на сборном валу. Вал имеет зубчатую муфту, позволяющую изменять положение одной шестерни относительно другой для достижения одинакового положения эксцентриков относительно ползуна. С эксцентриками, закрепляемыми в специальных корпусах на ползуне, соединяются шатуны ножниц. В зависимости от положения эксцентриков положение ножевой балки можно изменить в пределах 25 мм.

При резке листов длиной до 3200 ш размер высоты можду верхним и нижним ножом против правого бокового упора устанавливается равным 25 мм.

Перекрытие ножей на левом конце должно составлять 3 мл. При резке заготовок длиной более 3200 мм (.шириной до 500 мм) необходимо установить максимальную открытую высоту ножей, чтобы ликвидировать подсечку разрезаемого листа левыми концами ножей. После каждой регулиоов-ки положения ножевой балки положения эксцентриков фиксируются зубчатыми стопорами ведомых колес.

2.4.5. Натяжение ремней

Регулируется перемещением электродвигателя с плитой с помощью регулировочных вертикальных винтов после ослабления болтов кцепления плиты. Величину натяжения ремней можно определить по стреле прогиба каждого ремня, которая должна составлять 15-23 ми от усилия 2-2,5 кг, приложенного к середине натянутой ветви ремня. После регулировки натяжения подмоторную плиту и регулировочные винты закрепить.

2.4.6. Зазоры в направляющих

Регулируются перемещением клиньев ползуна с помощью резьбовых втулок и шпилек (см. п. 1.3.8.) после ослабления болтов крепления клиньев. Проверяется суммарный зазор левой и правой напрвляющих ползуна с помощью щупа. Если направляющие ползуна прижаты к направляющим станины действием уравновешивателей контролю подлежит суммарный зазор между ползуном и клиньями, причем клинья должны быть закреплены на стойках при замере зазоров. Левый и правый зазоры проверяются внизу и вверху направляющих. Величина суммарного зазора должна составлять от 0,15 до 0,3 мм.

2.4.7. Параллельность упорной балки с линией реза

Замером расстояния от ножей до упора у обеих концов определяется непараллельность упорной балки. Для обеспечения параллельности служит зубчатая муфта сборного поперечного валика (см. п. 1.3.9.), расцепив которую можно поворотом одной из расцепленных ветвей добиться параллельности балки в допустимых пределах, после чего муфта вновь замыкается.

2.4.8. Давление сжатого воздуха

*

Давление сжатого вовдуха настраивается с помощью регулятора. Контроль достигается по манометру ретудято е. Для полостей ураввовешивателей, муфты и тормоза настраивается давление 3,5 - 4,0 кго/cir.

Оптимальные условия очередности срабатывания муфты и тормоза достигаются регулировкой дросселя с обратным клапаном 9 (см. рис. 13). При пуска ползуна сначала срабатывает растормаживание затем вклхнается муфта, а в конге никла сначала выключается муфта, затем вклкяается торможение. Завышение давления для муфты нарушает ее второе предназначение - как предохранителя по крутящему моменту.

а

*

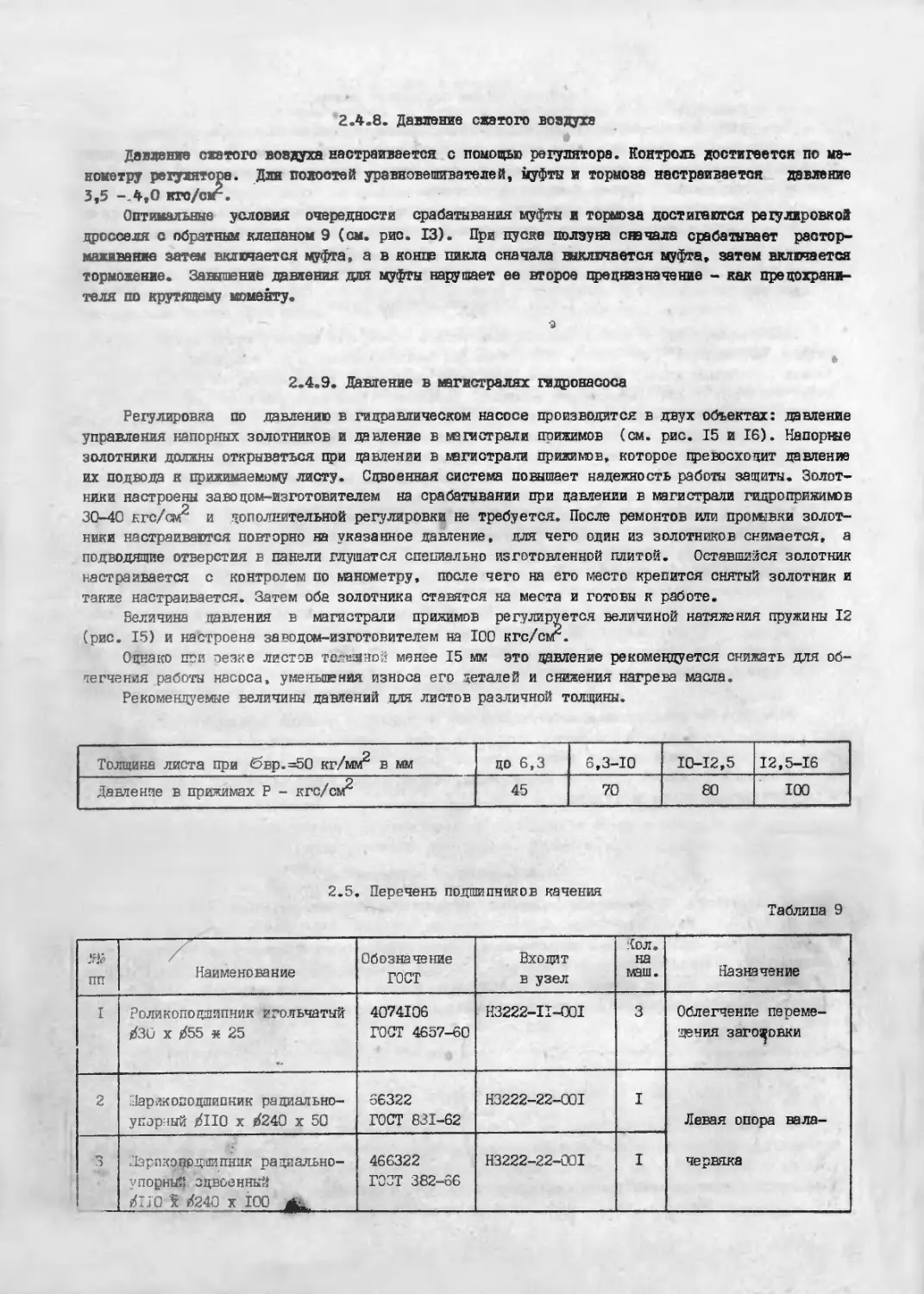

2.4.9. Давление в магистралях гидронасоса

Регулировка по давлению в гидравлическом насосе производится в двух объектах: давление управления напорных золотников и давление в магистрали прижимов (см. рис. 15 и 16). Напорные золотники должны открываться цри давлении в магистрали прижимов, которое превосходит давление их подвода к прижимаемому листу. Сдвоенная система повышает надежность работы защиты. Золотники настроены заводом-изготовителем на срабатывании при давлении в магистрали гидроприжимов 30-40 кгс/см2 и дополнительной регулировки не требуется. После ремонтов или промывки золотники настраиваются повторно на указанное давление, для чего один из золотников снимается, а подводящие отверстия в панели глушатся специально изготовленной плитой. Оставшийся золотник настраивается с контролем по манометру, после чего на его место крепится снятый золотник и также настраивается. Затем оба золотника ставятся на места и готовы к работе.

Величина давления в магистрали прижимов регулируется величиной натяжения пружины 12 (рис. 15) и настроена заводом-изготовителем на 100 кгс/смг.

Однако пси пезке листов телвяной менее 15 мм это давление рекомендуется снижать для облегчения работы насоса, уменьшения износа его деталей и снижения нагрева маапа.

Рекомендуемые величины давлений для листов различной толщины.

Толщина листа при <Звр.=50 кг/мм2 в мм до 6,3 6,3-10 10-12,5 12,5-16

Давление в прижимах Р - кгс/см2 45 70 80 100

2.5. Перечень подшипников качения

Таблица 9

УК» пп Наименование Обозначение ГОСТ Входит в узел Дол. на маш. Назначение

I Роликоподшипник игольчатый #30 х #55 я 25 4074106 ГОСТ 4657-60 H3222-II-00I 3 Облегчение перемещения заголовки

2 Зарикоподшипник радиально-упорный #110 х #240 х 50 66322 ГОСТ 831-62 H3222-22-00I I Левая опора вала-

3 Ларпковр-цшипник радиально-упорный сдвоенный #110 5 #240 х 100 466322 ГОСТ 382-66 H3222-22-CDI I червяка

Продолжение таблицы 9

О пп Наименование Обозначение ГОСТ Входит в узел кол. на маш. Назначение

4 Роликоподшипник сферический /НО х /200 х 53 3522 ГОСТ 5721-57 Н3222-22- 01 2 Опора маховика

5 Роликоподшипник сферичес-/120 х /260 х 55 3526 ГОСТ 5721-57 H3222-22-00I I Правая опора галл-червяка

6 Роликоподшипник радиальный /120 х /260 х 55 2324 ГОСТ 8328-57 Н3222-22-001 I ‘

7 Роликоподшипник конический /35 х /72 х 24,5 7507 ГОСТ 333-71 H3222-33-00I 4 Опоры ходовых винтов

8 Шарикоподшипник радиальный /35 X /72 х 17 207 ГОСТ 8338-57 НЗ222-33-001 4 Опоры поперечного сборного вала

31 { Шарикоподшипник радиальный /15 х /Зо х II 202 ГОСТ 8338-57 43222-36-001 2 Опоры валов

10 Шарик Б 1У-3.175 р ГОСТ 3722-60 H3222-II-30I 10'00 .Гариковне опоры

II лЭРЯК Б У - 25,400р Г03Т3722 -60 H3222-II-30I 8 СТОЛЛ

12 Шапик БУ-30,163р ГОСТ 3722-би И3222-82-60 I УСлапаны гидгона-

13 'Павии Б У-31,753в ГОСТ 3722-G0 43222-82-031 I coca

2.6. Перечень уплотнений

Таблица

.7jf> пп Наименование Обозначение ГОСТ Входит в узел Кол. на маш. Назначение

I У.У анжета 160x190 6969-54 -22-001 I Шток цилиндра тормоза

2 Манжета 1-130x160-2 0CT23I-77-7I -22-001 2 Вал-корплс подшипникон

3 /.анжета 30 х 50 6969-54 -32-001 24 Поршень прижимов

4 Ланжета 400 6678-53 -34-001 2 Поршень уравн свели вате т

5 Воротник 150 6678-53 -34-001 2 Шток уравновешивать теУ)

6 Кольцо Н2-300х0х1 9833-61 -22-001 -82-001 2 Уплотнение букс

7 Колыго Н2-65х55-2 9833-61 -82-001 I

8 Кольцо У-60хэ5-2 9833—61 -32-001 12 Уплотнение прижимов

9 Кольцо Н2-50х42-2 9833-61 -82-001 I

10 Кольцо Н2-50х42-2 9833-61 -32-001 4 Присоединение насоса

II Кольцо №2-28x22-2 9833-61 -82-031 5

12 Кольцо 42-25x23-2 9833-61 -32-001 25 Поршни прижимов, стык

13 Кольцо Н2-20х16-2 9833-61 -82-001 2

14 Кольцо 42-12x8-2 9833-61 -32-001 -82-001 3 ‘ Клапаны кранов

2.7. Перечень бнстроизназшваищихся деталей

Таблица II

J» ПП Наименование Обозначение Материал Твердость Кол. на маш. Вес I дет. кг

I Нож H3222-II-4OI Сталь 6ХВ2С ГОСГ5950-63 НВС53...57 6 40

2 Планка Н3222—II—423 Сталь 201 ГОСТ 4543-71 Цем. 1,5...2 HRC 45...50 4 II

3 Бклвднш H3222-II-203 ЦАМ 10-5 ГОСТ 7117-62 2 1,78

4 Втулка H3222-22-20I НАМ 10-5 ГОСТ 7117-62 I 5,1

5 Втулка H3222-22-5I/201 Бр.0ЦС5-5-5 ГОСТ 613-65 2 13 . ные

6 Втулка H3222-3I-20I Бр.0ЦС5-5-5 ГОСТ 613-65 2 у 1 -

7 Накладка Н3222—31-202 Сплав ЦАШО-5 ГОСТ7П7-62 3

е Наклэжа H3222-3I-203 • Сплав ЦАМ10-5 ГОСТ7117-62 I 2,2

9 Накладка H3222-3I-2O4 Сплав ЦАМГО-5 Г0СТ7П7-62 4 3,49

10 Втулка И3222-31-205 Бр.0ЦС5-5-5 ГОСТ 613-65 2 3,92

II Втулке ЧП504 Oo3AgxjffeonpI3x60 Бр.0Ф10-1 MT3I-I 2 0,327

12 Пружина Н3222 32-051/404 Сталь 60С2 Г0СТ4959-69 12 0,34

13 Втулка H3222-33-20I Бр.0ЦС5-5-5 ГОСТ 613-65 2 0,08

14 Втулка Н3222- 33-202 Бр.0ЦС5-5-5 ГОСТ 613-65 2 0,12

15 Втулка Н3222 33-203 Бр.0ЦС5-5-5 ГОСТ 613-65 2 0,037

16 Втулка 1 Н3222-33-294 Бр.0ЦС5-5-5 ГОСТ 613-65 I 0,1

17 Гайка НЗ2^2-33-050/201 Бр.0ЦС5-5-5 ГОСТ 613-65 I 0,68

18 Гайка Н3222-33-050/202 Бр.0ЦС5-5-5 ГОСТ 613-65 I 0,84

19 Гайка левая H3222-33-05I/20I Бр..0ЦС5-5-5 ГОСТ 613-65 I 9,68

20 Гайка левая Н3222-33-051/202 Бр.0ЦС5-5-5 ГОСТ 613-65 I 0,84

21 Диск H3222-33-052/80I Лента асбестовая тормозная тип Б 8x100 ГОСТ*1198-69 2 0,02

22 Втулка ЧП504 ^55А3^65Пр1дХ45 Бр.0ЦС5-5-5 ГОСТ 613-65 4 0,267

23 1 Втулка H3222-34-20I Сплав ЦАМГО-5 ГОСТ7117-62 I 0,2

25 Втулка H3222-82-20I Сплав ЦАМ10-5 Г0СТ7П7-62 2 0,26

Продолжение таблицы II

пп Наименование Обозначение Материал Твердость Кол. на маш. Вес I дет. кг

26 Втулка Н3222-82-202 Сплав ЦАМ10-5 Г0СТ7117-62 I 0,518

27 Втулка H3222-82-050/20I Сплав ЦАМ10-5 ГОСТ7П7-62 1 I 6,9

28 Втулка Н3222-82-050/202 Сплав ПАМ10-5 Г0СТ7П7-62 I 6,76

29 Диск опорный Н3222-82-205 Сплав ЦАМ10- 5 Г0СТ7П7-62 I 2,08

30 Втулка Н3222-82-296 Сплав ЦАМ10-5 Г0СТ7П7-62 т 0,4

31 Пружина Л 225 ЮСТ13772-68 H3222-82-4I0 Сталь 60С2 ГОСТ 4959-69 т 3,19

32 Пружина KI72 Г0СТ13772-68 Н3222-82—423 Сталь 60С2 ГОСТ 4959-69 I 0,345

33 Пружина JH83 H3222-33—4I8 Сталь 60С2 ГОСТ 4959-69 I 0,71

35 {улак Н3222-82-428 Сталь 40Х ГОСТ 4543-71 ТВЧ 2...2,5 НЕС48...52 I 27,72

Обработку по размерам в Г 3 скобках производить совместно в комплекте из 3-х деталей, детали комплекта маркировать одним порядковым номером и применять совместно.

Рис. 19. Нож. H3222-II-40I

Обработку по размерам в Е 1 скобках производить совместно в комплекте из 4-х деталей. Детали комплекта маркировать одним порядковая номером е применять совместно.

Рис. 20. Планка. H3222-II-423

Рис. 21. Вкладыш. H3222-II-203

Размеры и шероховатость поверхности в скобках после сборки

Рте. 22. Втулка. H3222-22-2OI

Размеры и шероховатость поверхности в скобках после сборки

Рис. 23. Втулка. H3222-22-05I/20I

Размеры и шероховатость поверхности в скобках после сборки

Рис. 24. Втулка. H3222-3I-20I

Обработку по размеру Б производить комплектно 3 дет H3222-3I-202 и I дет. H3222-3I-203. Маркировать одним порядковым номером и применять совместно.

Рис. 25. Накладка. H3222-3I-202

Обработку по размеру Б производить комплектно с дет. H3222-3I-202. Маскировать одним порядковым номером и применять совместно.

Рис. 26. Накладка. H3222-3I-2H

Обработку по размеру В производить в комплекте из 4-х дет. Маркировать одним порядковым номером и применять совместно

Рис. 27. Накладка. H3222-3I-2O4

I. HRC 43...48

2. Пружина > 172 ГОСТ 13772-68

3. Длина развернутой пружины £.=874 ми

4. Число рабочих витков П=5

5. Число витков полное Hj=6,5

6. Направление навивки правое

7. я Размеры для справок

Рис. 28. Пружина. Н3222-82-423

Размеры и шероховатость поверхности в скобках-после оборки

I. Пружина К 116 ГОСТ 13768-68

2. НЕС 43...48

3. Длина развернутой пружины L=I5I8

4. Число рабочих витков П=10

5. Число витков полное ПТ=П,5

6. Направление навивки - правое

7. ^Размера для справок

Рва. 29 Втулка. H3222-3I-2O5

Рис. 30. Пружина. СТП2-К28-5262-75

Рис. 31. Втулка. /50Адх/60Пр1дх60 ЧП5О4 Рис. 32. Втулка. i£i5AgxH65IIpIgx45 ЧИ5М

Рис. 33. Втулка. H3222-33-20I

Рис. 34. Втулка. H3222-33-202

Рис. 35. Втулка. Н3222-33-203

Рис. 36. Втулка. Н3222-33-204

Рис. 37. Гайка H3222-33-050/20I

Рис. 38. Гайка. Н3222-33-050/202

*) Размеры для справок

Рис. 39. Гайка левая. Н3222-33-С-

Рис. 40. Гайка левая. H3222-33-05I/202

Размеры и шероховатость поверхности в скобках - после сборки

I. Пружина * 220 ГОСТ 13772

2. НЕС 46...52

3. Длина развернутой пружины L=I3T3

4. Число рабочих витков П =4

5. Число витков полное Пу =5,5

6. Направление навивки - правое

7. ® Размеры для справок

Рис. 41.(Диск. H3222-33-052/80I

Рис. 42. Пружина. H3222-33-4I8

Размеры и шероховатость поверхности в скобках - после сборки

Рис. 43. Втулка. H3222-34-20I

Рис. 45. Втулка. H3222-82-20I

Рис. 46. Втулка. Н3222-82-202

Размеры и шероховатость поверхности в скобках - после сборки

Рис. 48. Втулка. Н3222-82-206

Рис. 47. Втулка. Н3222-82-050/202

Размеры в шероховатость поверхности

в скобках - после сборки

Рйс. 49. Втулка. H3222-82-050/20I

^ветровое отверстие ы _м^..а?хсе 1 яе допускается

I. HRC 43...48

2. Пружина # 225 ГОСТ 13772-68

3. Длина развернутой пружины L=3590

4. Число рабочих витков П = 15

5. Число витков полное Dj = 16,5

6. Направление навивки - правое

7. ) Размеры для справок

! t Йиск опорный. Н3222-82-205

Рис. 51. Пружина. H3222-82-4I0

MS><2.

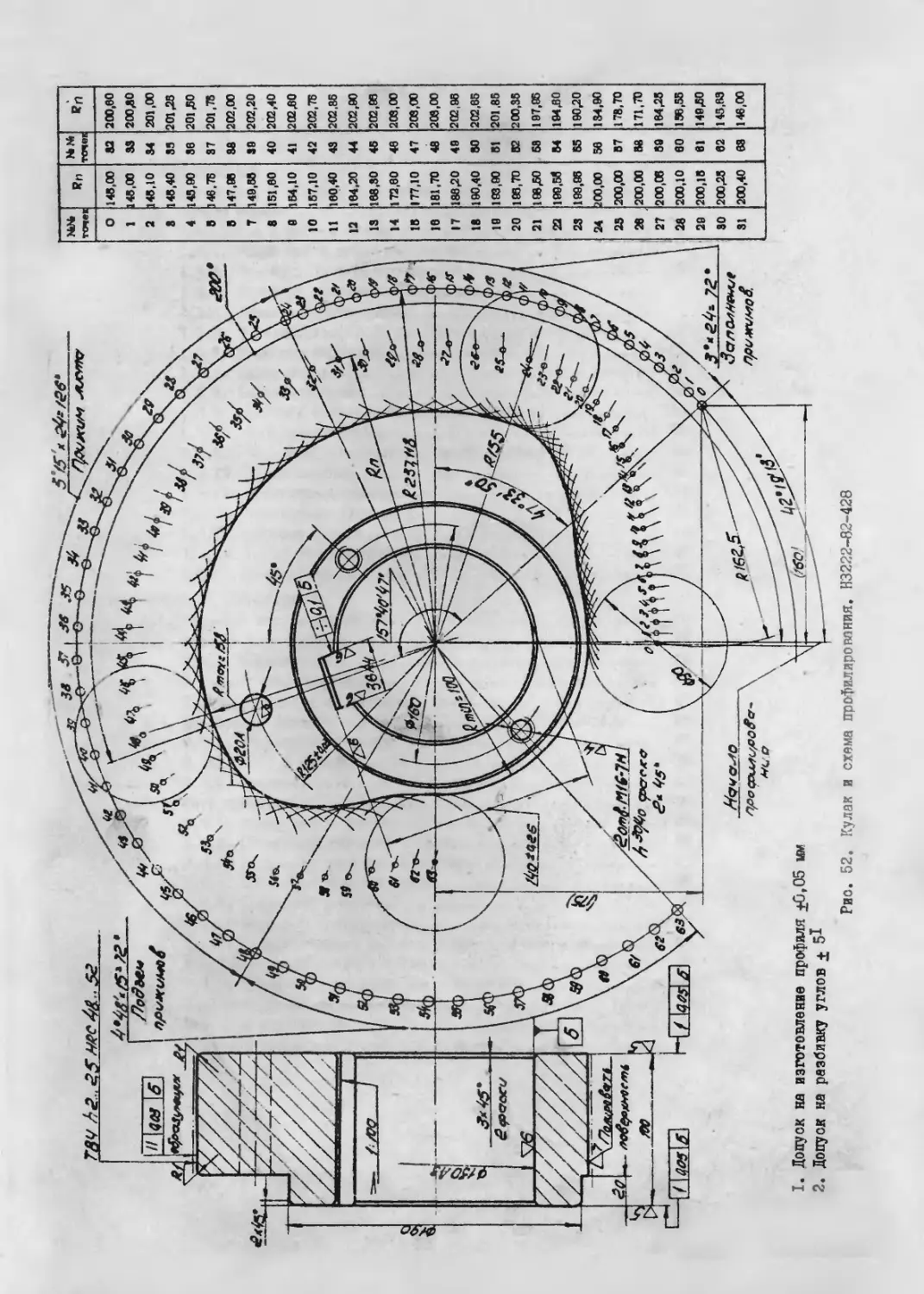

Рио. 52. Кулак и схема профилирования. Н3222-82-428

№4 Рп точеи Рп

0 145,00 82 200,60

1 145,00 33 200,80

2 145,10 34 201,00

S 145,40 35 201,25

4 145,00 36 20130

S 146,75 87 201,78

S 147,05 88 202,00

7 149,55 39 202,20

8 151,60 40 202,40

е 154,10 41 20230

10 157,10 42 202,75

и 160,40 43 202,85

12 164,20 44 202,90

13 168,30 45 202,95

14 172,60 46 206,00

1В 177,10 47 208,00

18 181,70 48 206,00

17 186,20 49 202,95

18 190,40 30 202,65

10 193,90 51 201,85

20 195,70 52 200,35

21 198,50 58 197,95

22 199,58 54 19430

23 199,95 55 190,20

24 200,00 56 134,90

25 200,00 57 178,70

26 200,00 88 171,70

27 200,05 59 164,25

28 200,10 60 156,55

20 200,15 61 14930

80 200,25 62 145,63

31 200,40 68 146,00

СОДЕРЖАНИЕ

Стр.

I ТЕХНИЧЕСКОЕ ОПИСАНИЕ

I.I. Назначение а область прийенеиия........................... 3

1.2. Состав машины............................................ 3

1,3. Устройство и работа машина и ее составных частей.......... 5

I.3.I. Общий вид и цульт управления....................... 5

1.3.2. Перечень органов управления...................... 5

1,3.3. Перечень графических символов...................... 7

1.3.4. Схема кинематическая............................. 10

1,3.5, Станина............................................ Ю

1,3.5. Редуктор червячный................................ II

1.3.7. Балка ножевая..................................... 12

1.3.8. Балка прижимная................................... 13

1.3.9. Механизм регулировки заднего упора................ 14

1.3.10. Уравновешиватели................................. 15

1.3.II. Механизм показаний положения заднего упора....... 15

1.3.12. Пневмосистема.................................... 16

1.3.13. Ограждение привода............................... 18

1.3.14. Ограждение зоны реза............................. 18

1.3.15. Система смазки................................... 18

1.3.16. Васос гидравлический........................... 22

1.3.17. Осветитель....................................... 23

2 Л1СГРУК1ЫЯ ПО ЭЧСПЛУАТАЦИИ

2.1. Указания мер безопасности............................... 24

2.2. Порядок установки....................................... 24

2.2.1. Распаковка...................................... 24

2.2.2. Транспортирование................................ 24

2.2.3. Установка на фундамент...........................! 25

2,3, Настройка, наладка к работа............................. 25

2,3.1. Подготовка к пуску............................... 25

2.3.2. Пуск и наладка.................................... 26

2.3.3. Работа.......................................... 26

2.4. Ре гулирование......................................... 26

2.4.1. Зазор между ножами................................ 26

2.4.2. Положение передних упоров........................ 26

2.4.3. Положение червячного кслеса...................... 2?

2.4.4. Положение ножевой балки........................... 27

2.4.5. Натяжение ремней................................. 27

2.4.6. Зазоры в направляющих.,......................... 27

2.4.7. Параллельность упорной балки с линией реза..... 27

2.4.8. Давление сжатого воздуха....... ................. 28

2.4.9. Давление в магистралях гидронасоса............... 28

2.5. Перечень подшипников качения........................... 28

2.6. Перечень уплотнений..................................... 29

2.7. Перечень быстроизнативапщихся деталей................... 30