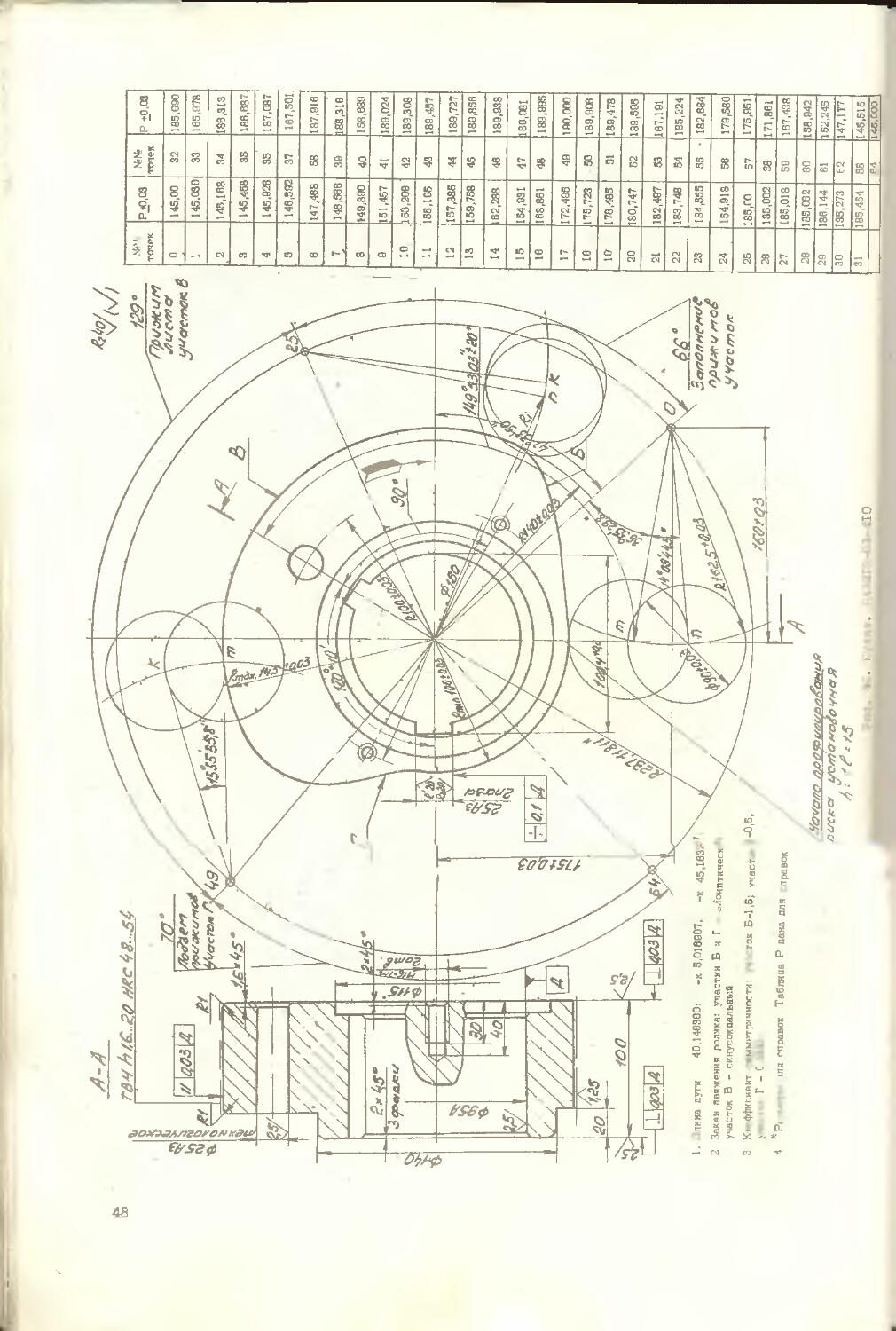

Теги: машиностроение

Текст

СГАНКОИМССРТ СССР

ножницы КРИВОШИПНЫЕ ЛИСТОВЫЕ С НАКЛОННЫМ НОЖОМ 12x3150

МОДЕЛЬ НА3221

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

HA3221-00-001P3 $

МОСКВА

С0ДЕР2АНИЕ

Стр.

I. ТЕХНИЧЕСКОЕ ОПИСАНИЕ ........................................................ 5

I .I. Назначение и область применения ..-.................. .. .. 5

I .?» Состав машины ......................................................... 5

1.2,1. Общий вид с обозначений составных частей машины ... 5

1.2.2. Перечень составных частей "лашины................................... 5

1.2.3. Покупные изделия и узлы .................. *............

1.3. Устройство и работа машины к ее составных частей .......................... 6

I.3.I. Общий виц и пульт управления ......... 6

1.3.2. Перечень органов управления .............................

1.3.3. Перечень графических символов . . ...............

1.3.4. Схема кинематическая ................. • • 12

1.3.5. Станина ............................. . . . . . 12

1.3.6. Редуктор червячный................................................ 13

1.3.7. Бацка ножевая .........................*.............. . 15

1.3.8. Балка прижимная............... .....................

1.3.9. .Механизм регулировки заднего упора................ ... I-.

Т.З.Ю.У.................................равновешиватеди .* 1 . л . . . ... 19

I.3.II. Механизм показаний положений заднего упора . . ......... 20

1.3.12. Пневмосистема........................•............................ 2С

1.3.13.0греждение привада . . ........ ............................

I.3.14,Ограждение зоны реза .........................................

1.3.15. Система, слизки........................,..................*.

1.3.16.Насос гидравлический ............................ ...........

2'

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ.......................‘..........................

2.1. Указании мер безопасности ....,.................... ...............

2.2. Порядок установки . ........................... . . ............ 29

2.2.1. Распаковка .................................................

2.2.2. Транспортирование" ...........................................

2.2.3. Установку на фундамент........................................

2.3. Настройка, наладка и ребота ._ .’. л.................................

2.3.1. Подготовка к пуску............................................

2.3.2. Пуск и наладка .............................................

2.3.3. ' Работа...............’............*........................

2.4. Регулирование ....................................... . . ... 61

2.4.1. Зазор между ножами.............................. ... . . 31

2.4.2. Положение передних упоров .... .................................. 32

2.4.3. Положение червячного колеса . . ,.............'. ......

2.4.4. Положение ножевой балки ............•............................ 32

Й й й

2.4.5. Натяжение ремней ... ........... ..... .......................

2.4.6. Зазоры в направляющих .................. .....................

2.4.7. Пареллельность упорной балки линии реза ............... . • .

2.4.8. Давление сжатого воздуха...................................... 33

,2.4.9. Давление в магистралях гидронасоса............................... 3

2.5. Перечень подшипников качения . . . . . . . -....................... 34

2.6. Перечень уплотнений................................................ 34

2.7. Перечень быстроизнашиваемых деталей..............................' . 35

Внимание 1

Вследствие технического развития конструкции ножниц возможны несущественные расхождения между прилагаемыми руководствами и машинами данного выпуска.

Подробные сведения о конструкции, работе, регулировие и обслуживании машины, а ' также об особенностях ее эксплуатации приведены и настоящем "Руководстве по эксплуатаций".

Прежде чем приступить и установке машины на фундамент необходимо:

а) подробно ознакомиться с прилагаемыми руководствами;

б) в дальнейшем, при подготовке машины к цуску и в процессе ее эксплуатации обязательно действовать соответственно руководствам.

Это предотвратит возможные поломки машины, обеспечит правильный ввод ее в эксплуатацию и значительно соиретит сроки подготовки ее к работе.

Несоблюдение требований и правил, изложенных в руководствах, снимает ответственность завода-изготовителя в случаях аварий и пол омой деталей машины ‘

I. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1.1. Назначение в область применения

I.I.I. Ножницы кривошипные листовые с наклонным ножом 12x3150 модели HA322I предназначены для прямолинейной разрезки металла в листах и полосах с временным сопротивлением G вр. не более 500 МПа при толщине не более 12 мм. Длина рева ва I ход не более 3150 мм.

I.I.2. Возможна также разрезка неметаллических листовых материалов, исключающих быстрое затупление режущих кромок ножей и растрескивание вырезаемой заготовки.

-I.I.3. Ножницы могут использоваться заготовительными цехами машиностроительных предприятий, заводами котлостроения и другими отраслями промышленности, использующими листовые ваго -тонки.

1.2. Состав машины

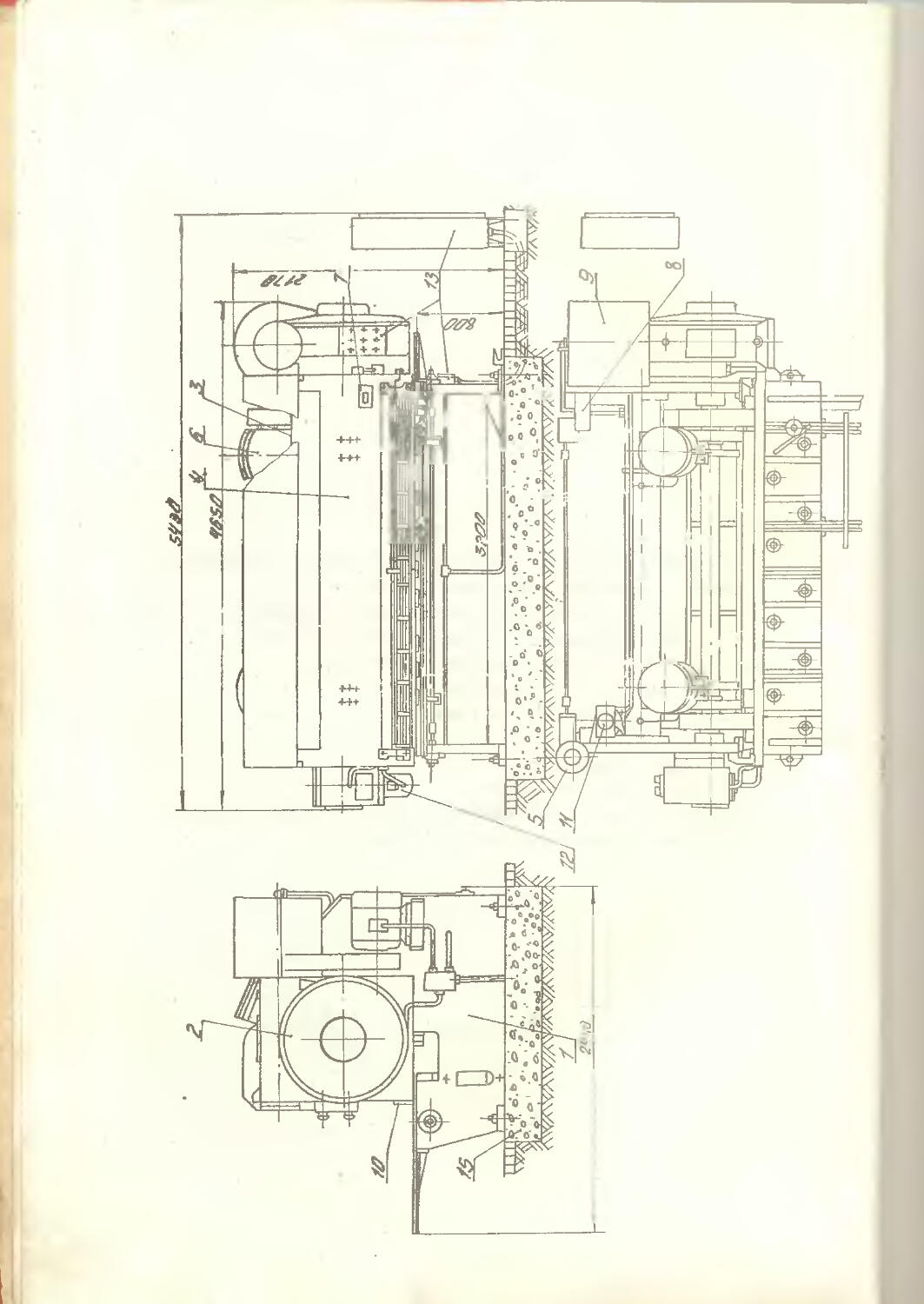

I.2.I. Общий вад с обозначением составных частей машины (рис. I).

1.2.2. Перечень составных частей машины (табл. I).

Таблице I

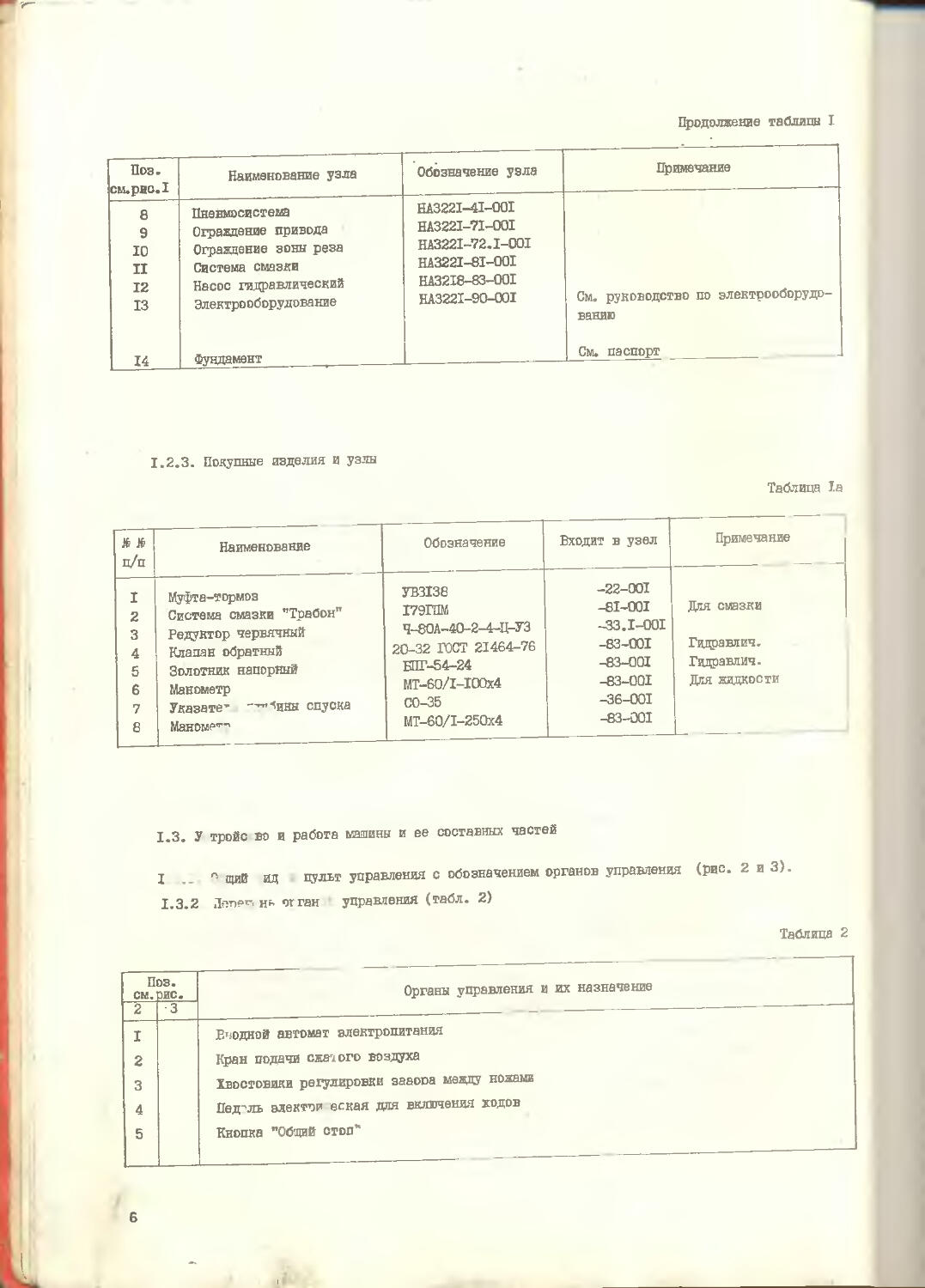

Поз. ем.рио.1 Наименование узла Обозначение узла Примечание

I 2 3 4 5 6 7 Станина Редуктор Балка ножевая Балка прижитая Механизм регулировки заднего упора Уравновешиватели Механизм показаний положения заднего упора НА3221-П-001 HA322I-22-00I HA322I-3I-00I RA322I-32.I-00I HA322I-33.I-00I HA322I-34-001 HA322I-36-00I С передними упорами С МУФТОЙ тормозом и приводом

5

Продолжение таблицы I

Поз. см. рис.1 Наименование узла Обозначение узла Примечание

е Пневмосистеыа EA322I-4I-OOI

9 Ограждение привода HA322I-7I-OOI

10 Ограждение зоны раза НАЗ221-72.1-001

II Система смазки HA322I-8I-00I

12 Насос гидравлический HA32I8-83-00I

13 Электрооборудование HA322I-90-00I См, руководство по электрооборудо-

ванию

14 фундамент См. паспорт

1.2.3. Покупные изделия и узлы

Таблица 1а

Л Л п/п Наименование Обозначение Входит в узел Примечание

I Муфта-тормоз УВ3138 -22-001

2 Система смазки ’’Тпабон" 179ГПМ -81-001 Для смазки

3 Редуктор червячный Ч-80А-40-2-4-Ц-УЗ -33.I-00I

4 Клапан обратный 20-32 ГОСТ 21464-76 -83-001 Гидравлич.

5 Золотник напорный БПГ-54-24 -83-001 Гидравлич.

6 Манометр МТ-60/1-100Х4 -83-001 Для жидкости

7 Указате’ ~'г”^ины спуска СО-35 -36-001

8 Маном?’г'' MT-60/I-250X4 -83-001

1.3. У тройс во и работа машины и ее составных частей

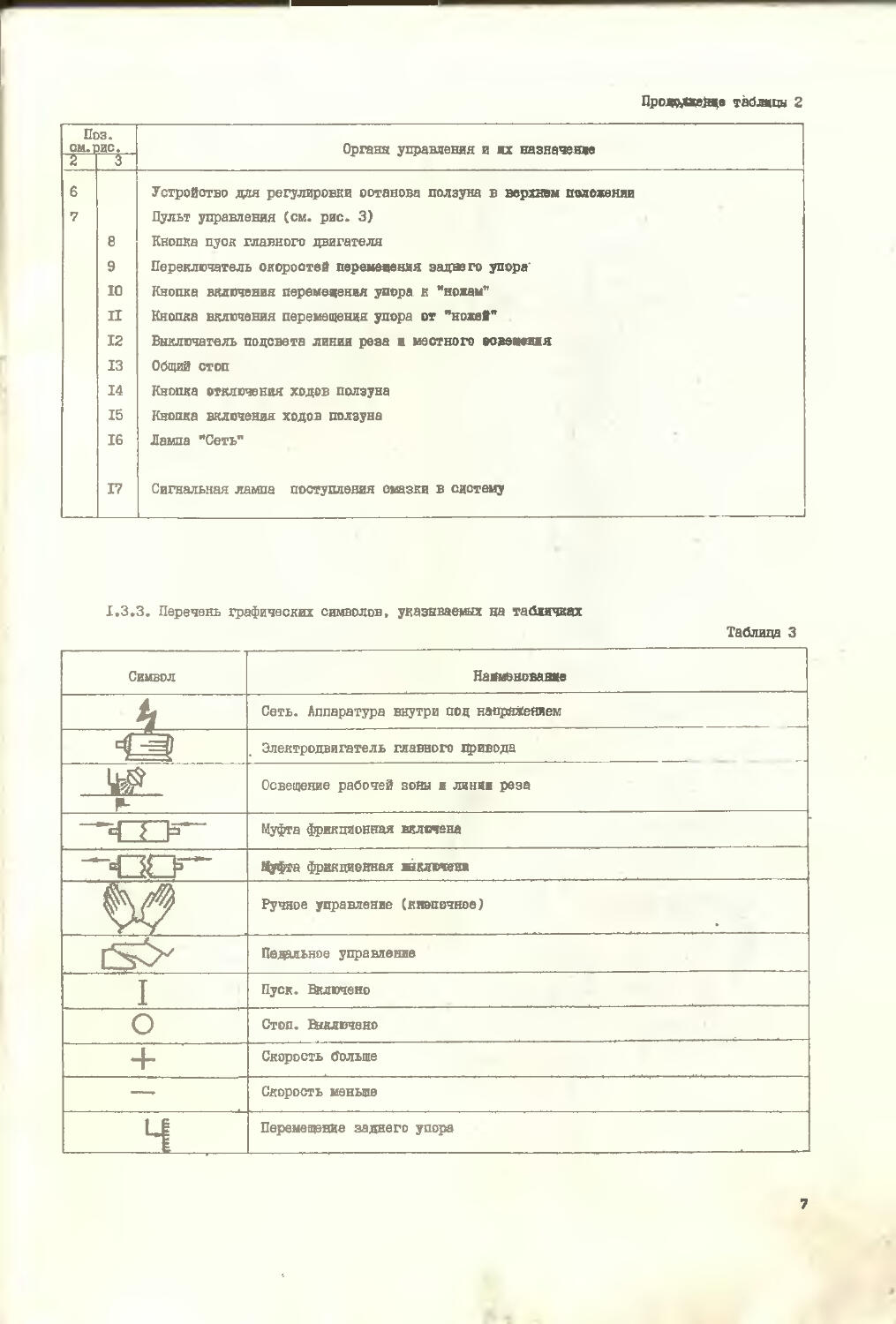

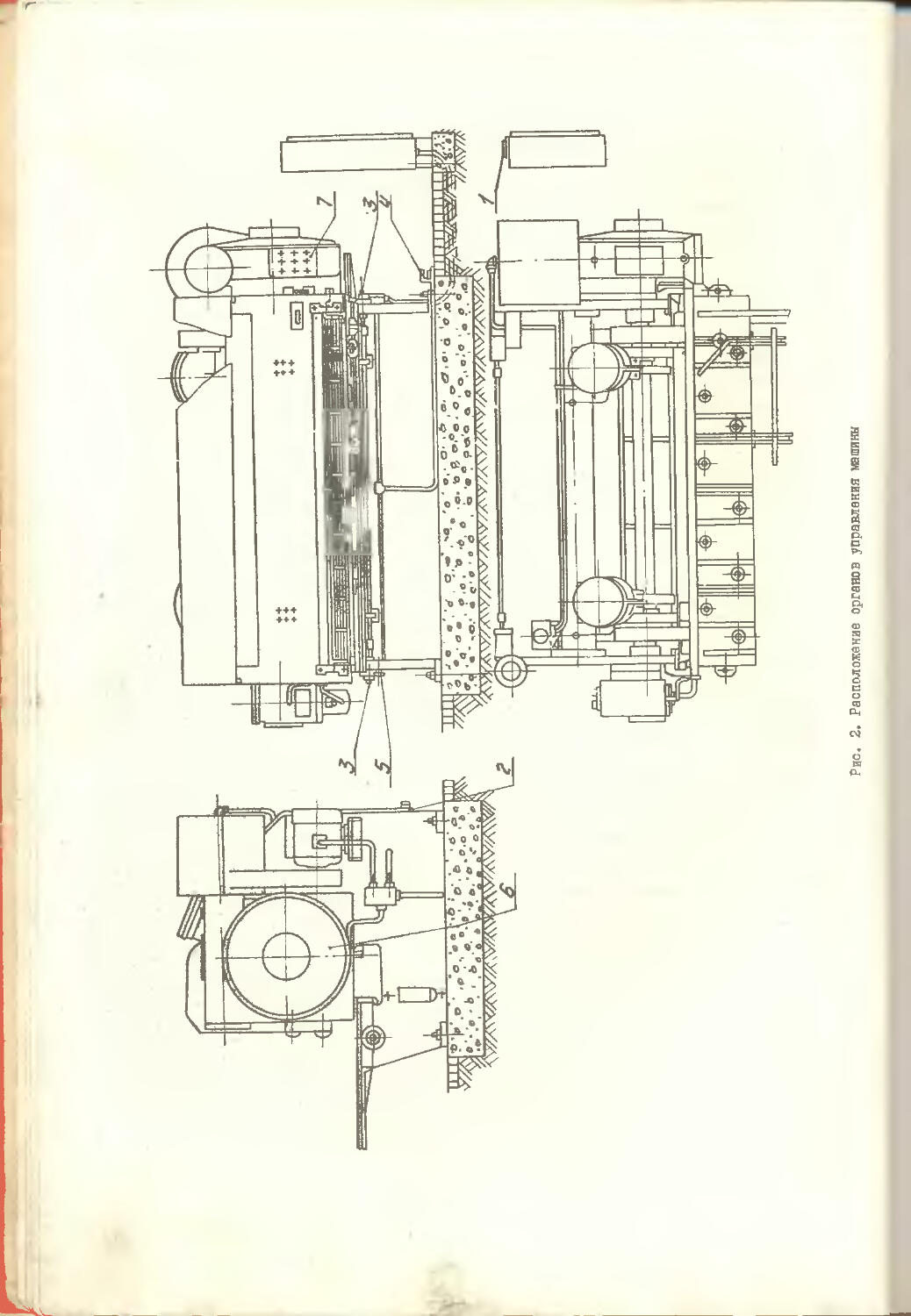

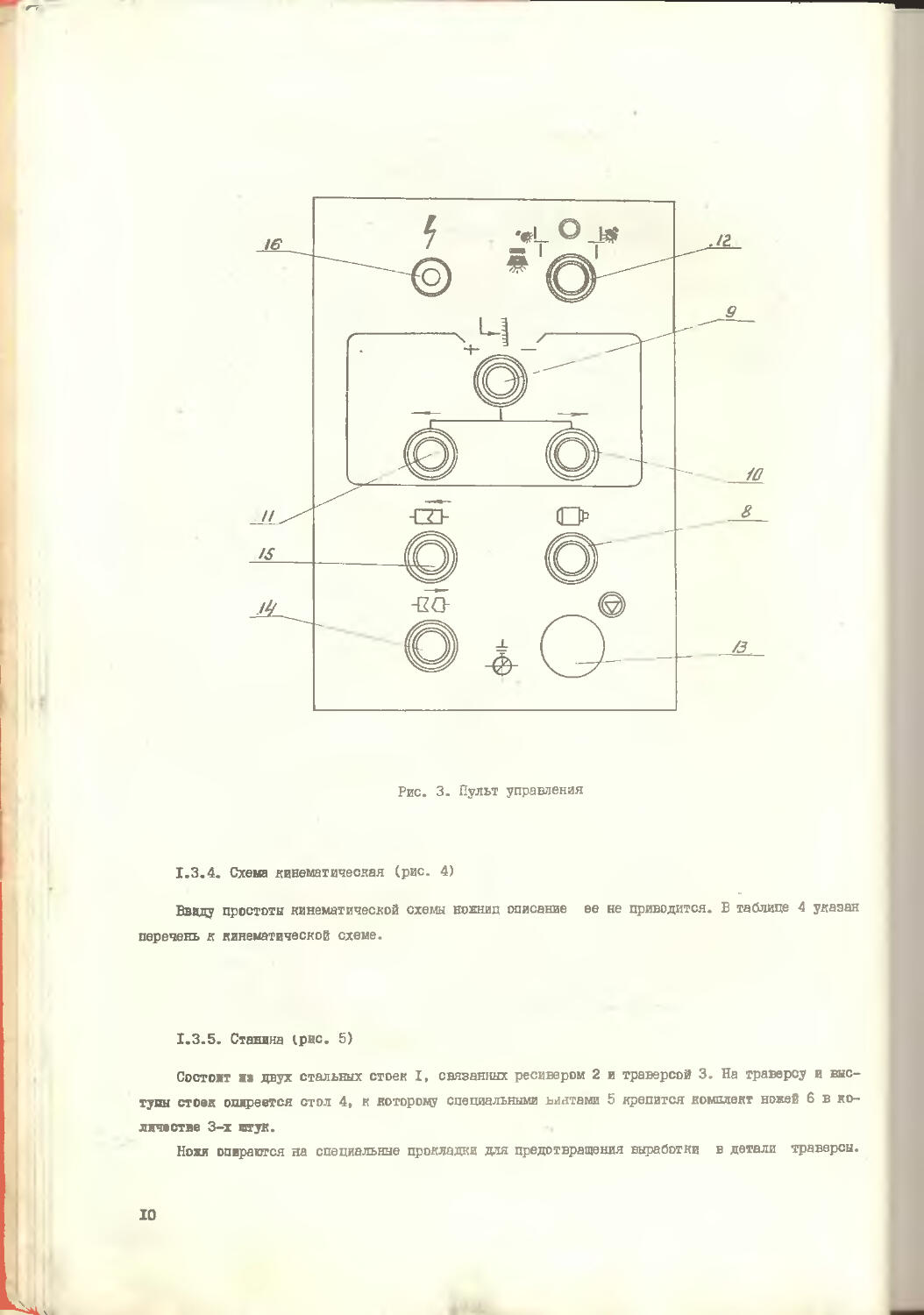

I .... ° щий ид цульт управления с обозначением органов управления (рис. 2 и 3).

1.3.2 Jenev, Нь отган управления (табл. 2)

6

ПроодхеМе таблицы 2

Поз. см.рис. Органа управления и их назначение

тг 3

6 Устройство для регулировки останова ползуна в верхнем положении

7 Пульт управления (см. рис. 3)

8 Кнопка пуск главного двигателя

9 Переключатель скоростей перемене заднего упора'

10 Кнопка включения перемещения упора к "ножам”

II Кнопка включения перемещения упора от "ножей”

12 Выключатель подсвета линии реза местного иве : я

13 Общий стоп

14 Кнопка отключения ходов ползуна

15 Кнопка включения ходов ползуна

16 Лампа "Сеть"

17 Сигнальная лампа поступления смазки в систему

1.3.3. Перечень графических символов, указываемых на табличках

Таблица 3

Символ Наименование

Сеть. Аппаратура внутри под напряжением

Электродвигатель главного привода

R- Освещение рабочей зоны и линии реза

<т> Муфта фрикционная включена

gj, ВДта фрикционная жыпиеии

Ручное управление (кнопочное)

Педальное управление

I Пуск. Включено

о Стоп. Вшяечено

+ Скорость больше

— Скорость меньше

ч Перемещение заднего упора

7

Рис. 2. Расположение органов управления машины

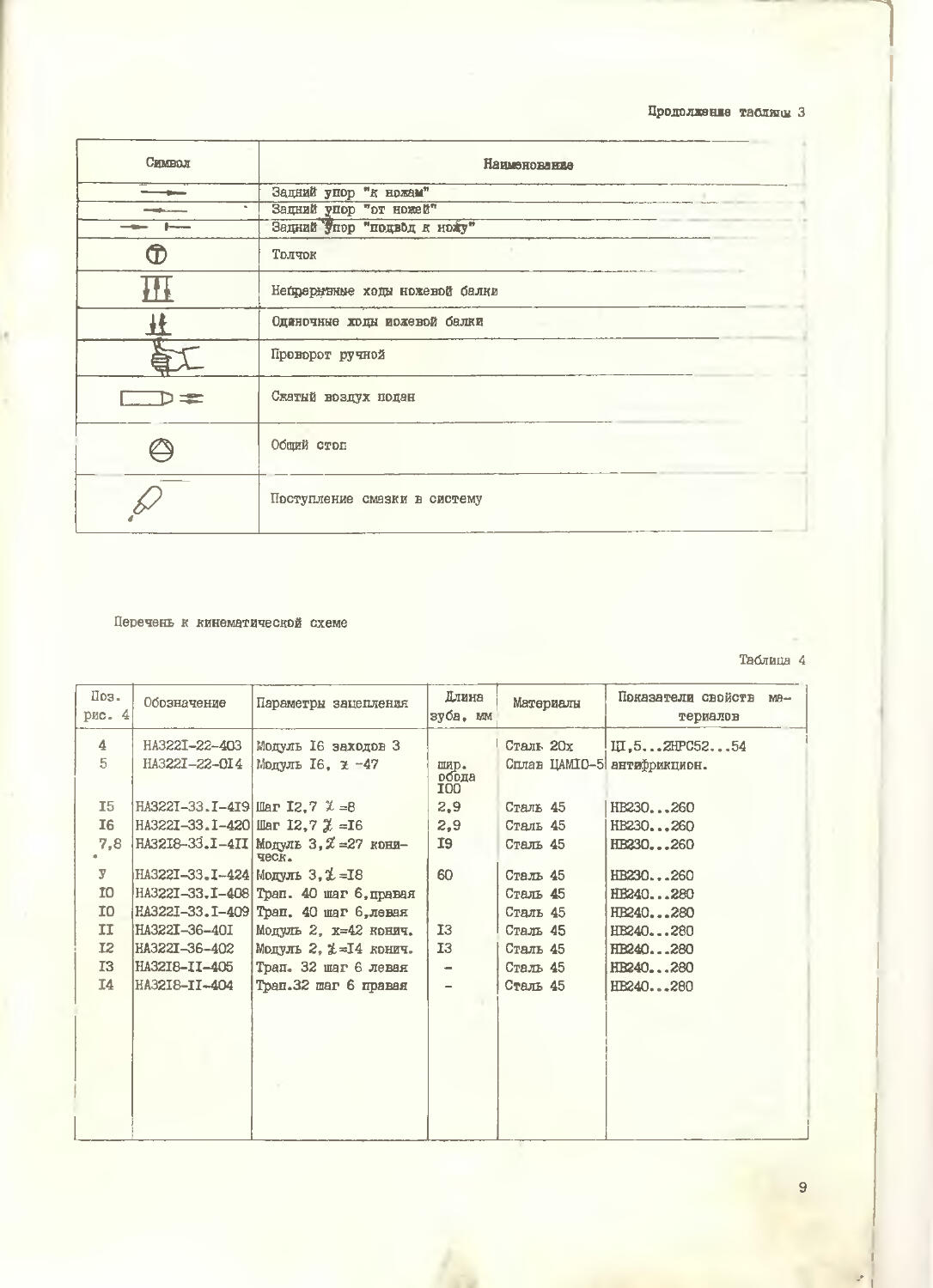

Продолжение таблицы 3

Перечень к кинематической схеме

Таблица 4

Поз. рис. 4 Обозначение Параметры зацепления Длина зуба, мм Материалы Показатели свойств материалов

4 HA322I-22-403 Модуль 16 заходов 3 Сталь 20х Ш.5...2НРС52...54

5 HA322I-22-0I4 Модуль 16, 1 -47 шир. обода 100 Сплав ЦАМ10-5 антифрикцион.

15 HA322I-33.I-4I9 Шаг 12.7 X =В 2.9 Сталь 45 НВ230...260

16 HA322I-33.1-420 Шаг 12,7 1 =16 2,9 Сталь 45 НВ230...260

7,6 НА3218-33.1-4П Модуль 3,2=27 кони-ческ. 19 Сталь 45 НВ230...260

У HA322I-33.1-424 Модуль 3,1=16 60 Сталь 45 НВ230...260

ТО HA322I-33.1-408 Трап. 40 шаг 6,правая Сталь 45 HB24Q...280

10 HA322I-33.1-409 Трап. 40 шаг 6,левая Сталь 45 НВ240...280

II HA322I-36—401 Модуль 2, х=42 конич. 13 Сталь 45 НВ240...280

12 HA322I-36-402 Модуль 2, £=14 конич. 13 Сталь 45 НВ240...280

13 HA32I8-11-405 Трап. 32 шаг 6 левая - Сталь 45 НВ240...280

14 HA32I8-II-404 Трап.32 шаг 6 правая Сталь 45 НВ240...280 1

9

Рис. 3. Пульт управления

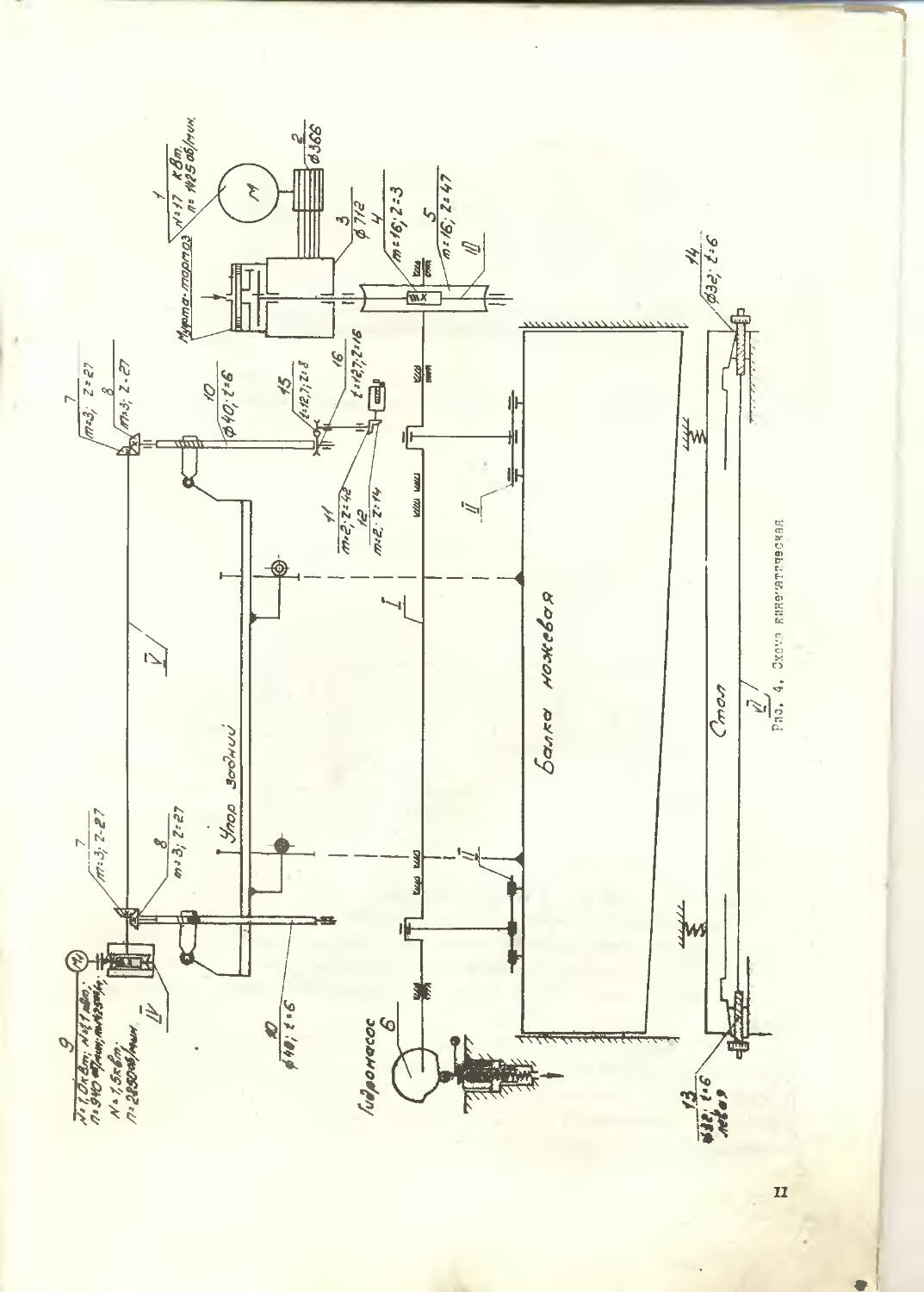

1.3.4. Схема кинематическая (рис. 4)

Ввиду простоты кинематической схемы ноннид описание ее не приводится. В таблице 4 указан перечень к кинематической схеме.

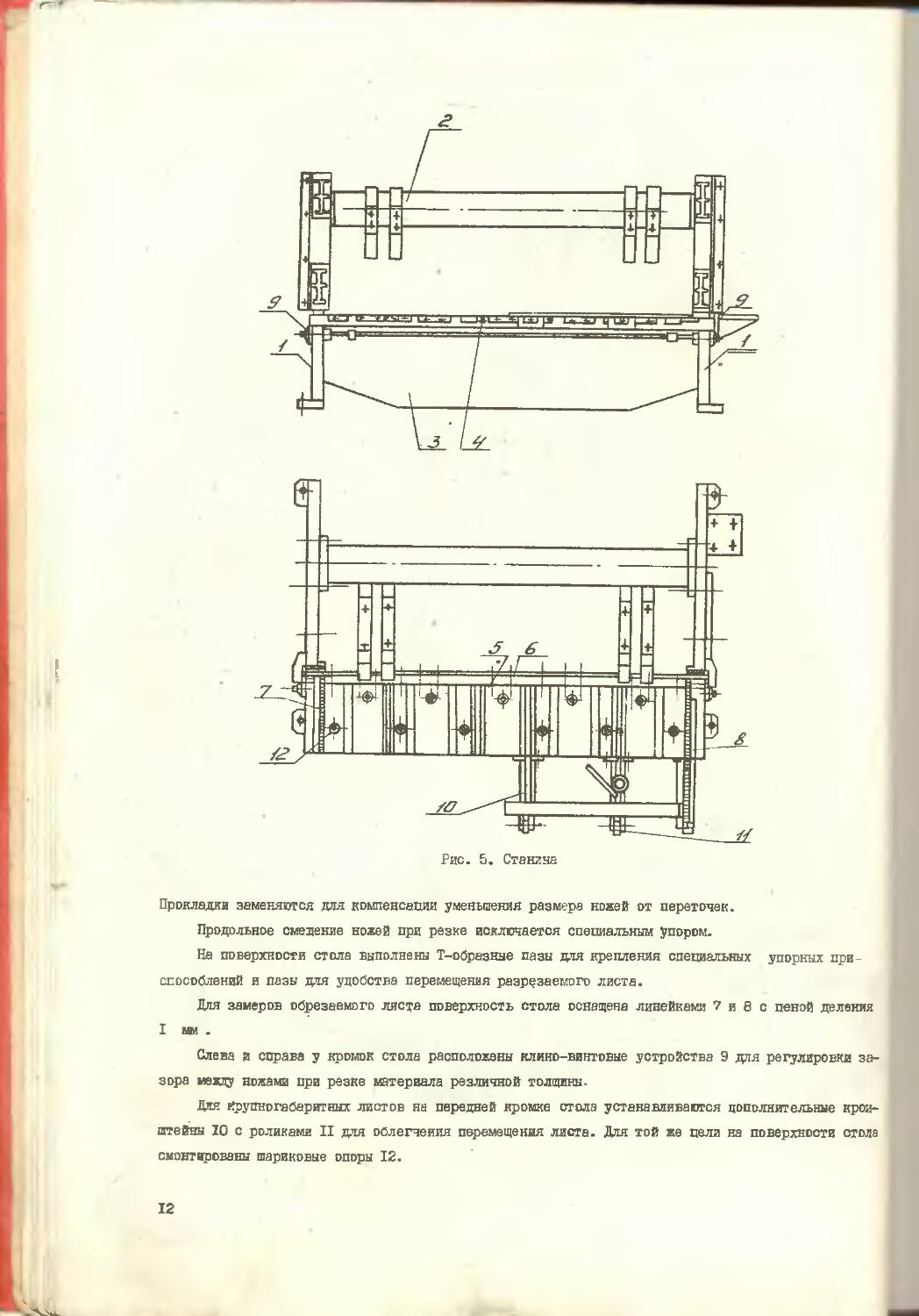

1.3.5. Станина (.рис. 5)

Состоит двух стальных стоек I, связанных ресивером 2 и траверсой 3. На траверсу и выступы стоек оперяется стол 4, к которому специальными винтами 5 крепится комплект ножей 6 в количестве 3-х штук.

Ножи опираются на специальные прокладки для предотвращения выработки в детали траверсы.

10

b'Bh 0&bu«L&>oHi‘tf tiAuXQ ‘ f? ’OU J

Il

Прокладки заменяются для компенсации уменьшения размера ножей от переточек.

Продольное смещение ножей при резке исключается специальным упором.

На поверхности стола выполнены Т-образные пазы для крепления специальных упорных при способлений и пазы для удобства перемещения разрезаемого листа.

Для замеров обрезаемого листа поверхность стола оснащена линейками 7 и 8 с пеной деления I мл .

Слева и справа у кромок стола расположены клино-винтовые устройства Э для регулировки зазора между ножами при резке материала различной толщины.

Для Крупногабаритных листов на передней кромке стола устанавливаются дополнительные кронштейны 10 с роликами II для облегчения перемещения листа. Для той же пели на поверхности стола смонтированы шариковые опоры 12.

12

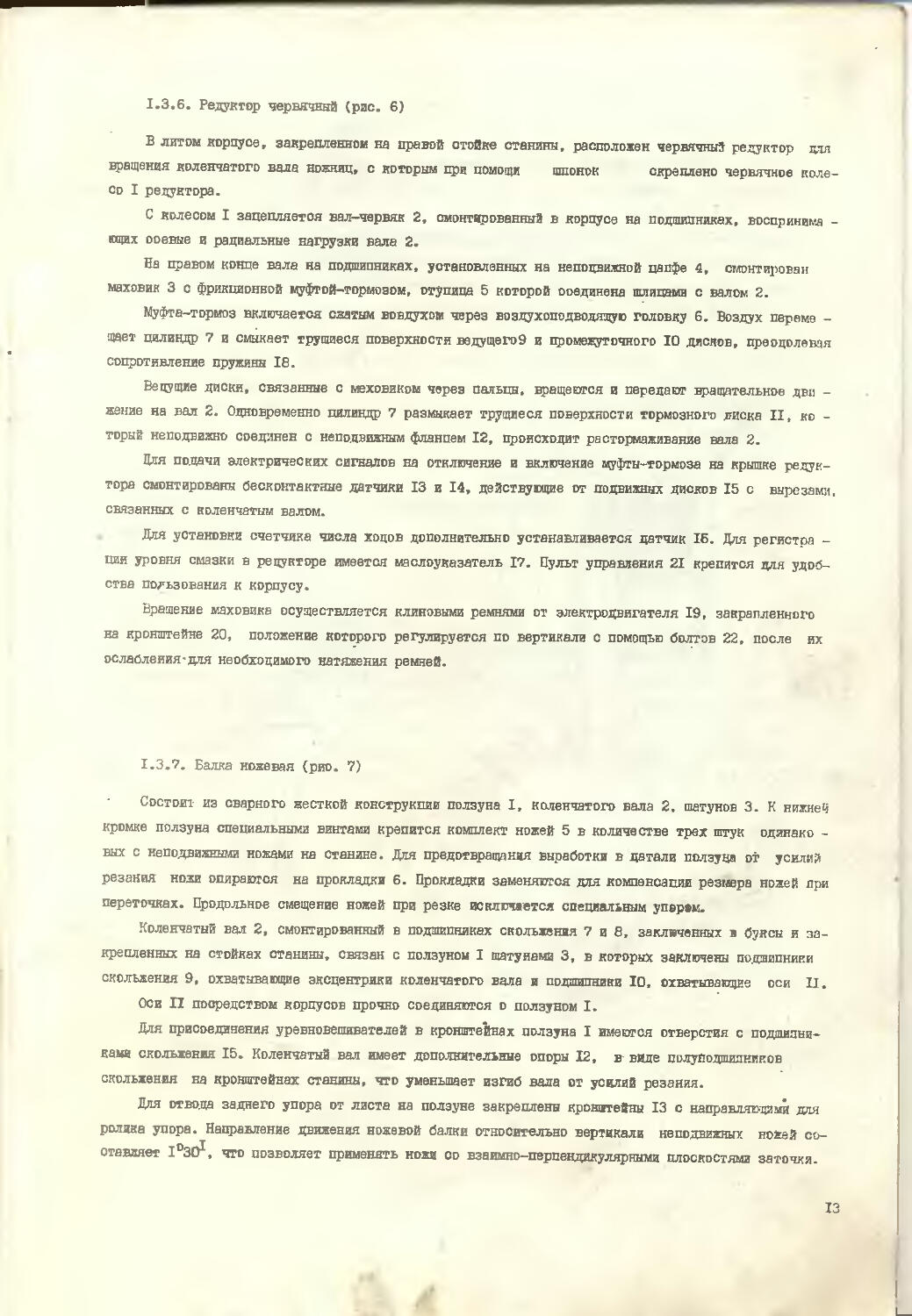

1.3.6. Редуктор червячный (рис. 6)

В литом корпусе, закрепленном на правой стойке станины, расположен червячный редуктор для вращения коленчатого вала ножниц, с которым при помощи шпонок скреплено червячное колесо I редуктора.

С колесом I зацепляется вал-червяк 2, смонтированный в корпусе на подшипниках, воспринима -кодах соевые и радиальные нагрузки вала 2.

На правом конце вала на подшипниках, установленных на неподвижной цапфе 4, смонтирован маховик 3 с фрикционной муфтой-тормозом, ступица 5 которой соединена шлицами с валом 2.

Муфта-тормоз включается сжатым вовдухои через воздухоподводящую головку 6. Воздух переме -цвет цилиндр 7 и смыкает трущиеся поверхности ведущего9 и промежуточного 10 дисков, преодолевая сопротивление пружины 18.

Ведущие диски, связанные с меховиком через пальцы, вращеются и передают вращательное дал -жение на вал 2. Одновременно цилиндр 7 размыкает трущиеся поверхности тормозного лиска II, который неподвижно соединен с неподвижным фланцем 12, происходит растормаживание вала 2.

Иля подачи электрических сигналов на отключение и включение муфты-тормоза на крышке редуктора смонтированы бесконтактные датчики 13 и 14, действующие от подвижных дисков 15 с вырезами, связанных с коленчатым валом.

Для установки счетчика числа ходов дополнительно устанавливается датчик 1Б. Для регистра -паи уровня смазки в редукторе имеется маслоуказатель 17. Пульт управления 21 крепится для удобства пользования к корпусу.

Вращение маховика осуществляется клиновыми ремнями от электродвигателя 19, заправленного на кронштейне 20, положение которого регулируется по вертикали с помощью болтов 22, после их ослабления-для необходимого натяжения ремней.

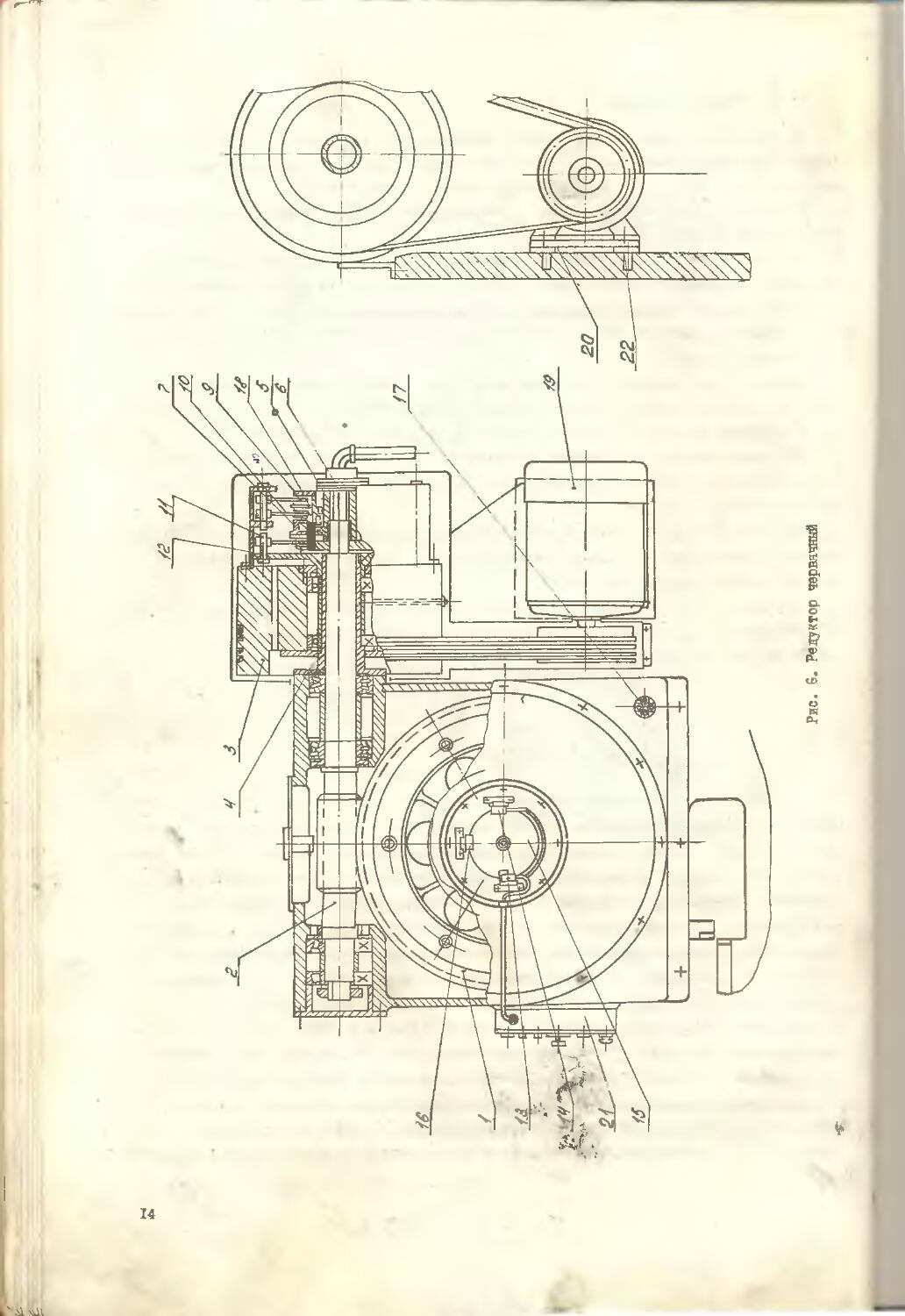

1.3.7. Балка ножевая (рио. 7)

Состоит из сварного жесткой конструкции ползуна I, коленчатого вала 2. шатунов 3. К нижиеИ кромке ползуна специальными винтами крепится комплект ножей 5 в количестве трех штук одянако -вых с неподвижными ножами на станине. Для предотвращания выработки в датали ползуна от усилий резания ножи опираются на прокладки 6. Прокладки заменяются для компенсация размера ножей при переточках. Продольное смещение ножей при резке исключается специальным упорам.

Коленчатый вал 2, смонтированный в подшипниках скольжения 7 и 8, заключенных в буксы и закрепленных на стойках станины, связан с ползуном I шатунами 3, в которых заключены подшипники скольжения 9, охватывающие эксцентрики коленчатого вала и подшипники 10, охватывающие оси II.

Оси II посредством корпусов прочно соединяются о ползуном I.

Для присоединения уревновешивателей в кронштеЪтах ползуна I имеются отверстия с подшипниками скольжения 15. Коленчатый вал имеет дополнительные опоры 12, в виде полуподшипников скольжения на кронштейнах станины, что уменьшает изгиб вала от усилий резания.

Для отвода заднего упора от листа на ползуне закреплены кронштейны 13 с направляющими для ролика упора. Направление движения ножевой балки относительно вертикали неподвижных ножей составляет 1°30^, что позволяет применять ножи cd взаимно-перпендикулярными плоскостями заточки.

13

Ряс. 6. Редуктор червячный

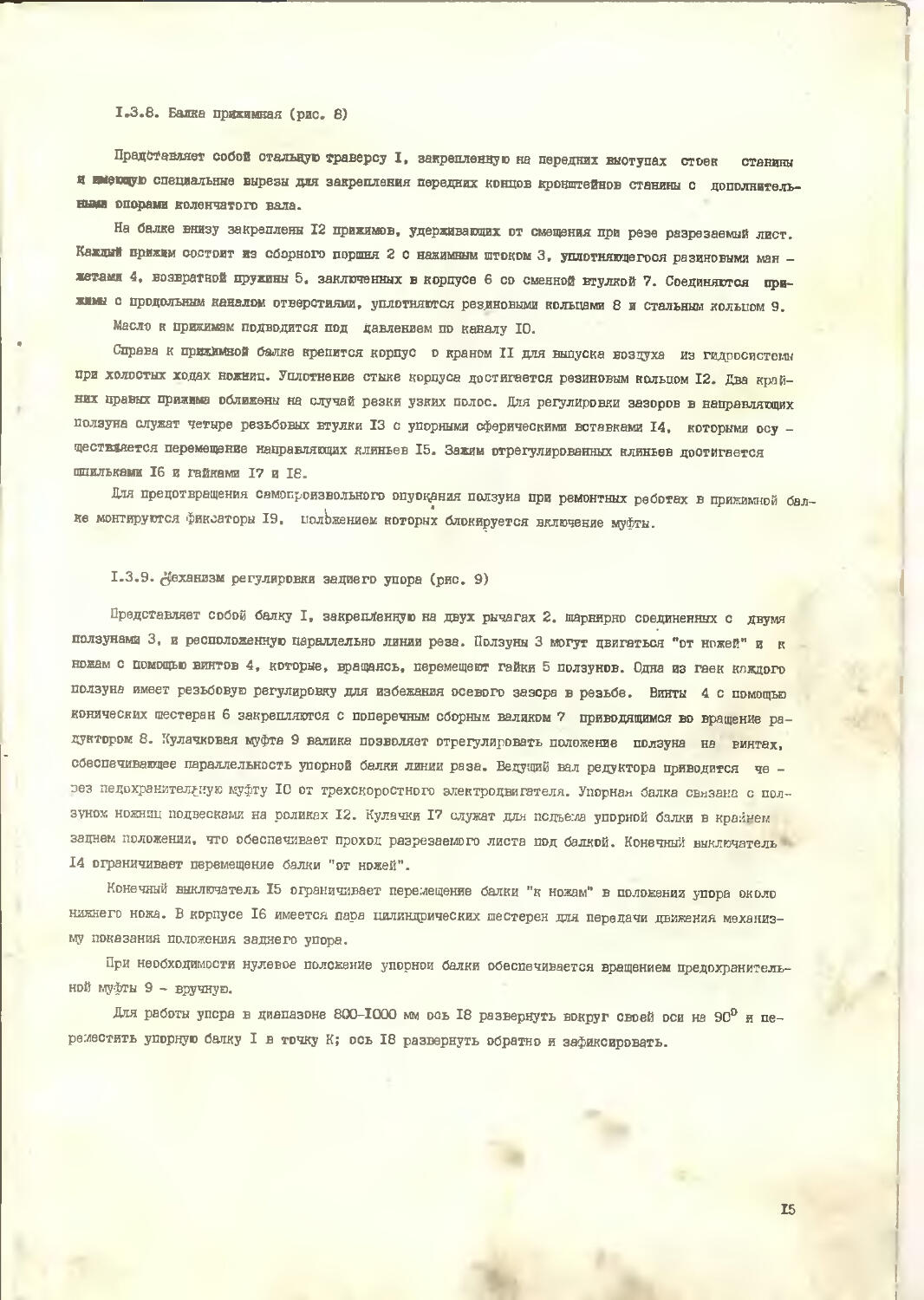

1.3.6. Балка прижимная (рис. 8)

ПрадМавляет собой стальную траверсу I, закрепленную на передних выступах стоек станины и шеюцую специальные вырезы дня закрепления передних концов кронштейнов станины с дополнительном опорами коленчатого вала.

На балке внизу закреплены 12 прижимов, удерживающих от смещения при реэе разрезаемый лист. Каждый прижим состоит из сборного поршня 2 с нажимным штоком 3, уплотняющегося разиновыми ман -летами 4, возвратной пружины 5. заключенных в корпусе 6 со сменной втулкой 7. Соединяются прижим с продольным каналом отверстиями, уплотняются резиновыми кольцами 8 и стальным кольцом 9.

Масл-о к прижимам подводится под давлением по каналу 10.

Справа к прижимной балке крепится корпус о краном II для выпуска воздуха из гидросистемы при холостых ходах ножниц. Уплотнение стыке корпуса достигается резиновым кольпом 12. Два крайних правых прижима облажены на случай резки узких полос. Для регулировки зазоров в направляющих ползуна служат четыре резьбовых втулки 13 с упорными сферическими вставками 14, которыми осу -ществдяется перемещение направляющих клиньев 15. Зажим отрегулированных клиньев достигается шпильками 16 и гайками 17 и 18.

Дтя предотвращения самопроизвольного опускания ползуна при ремонтных реботах в прижимной бал не монтируются Фиксаторы 19, полЬжением которых блокируется включение муфты.

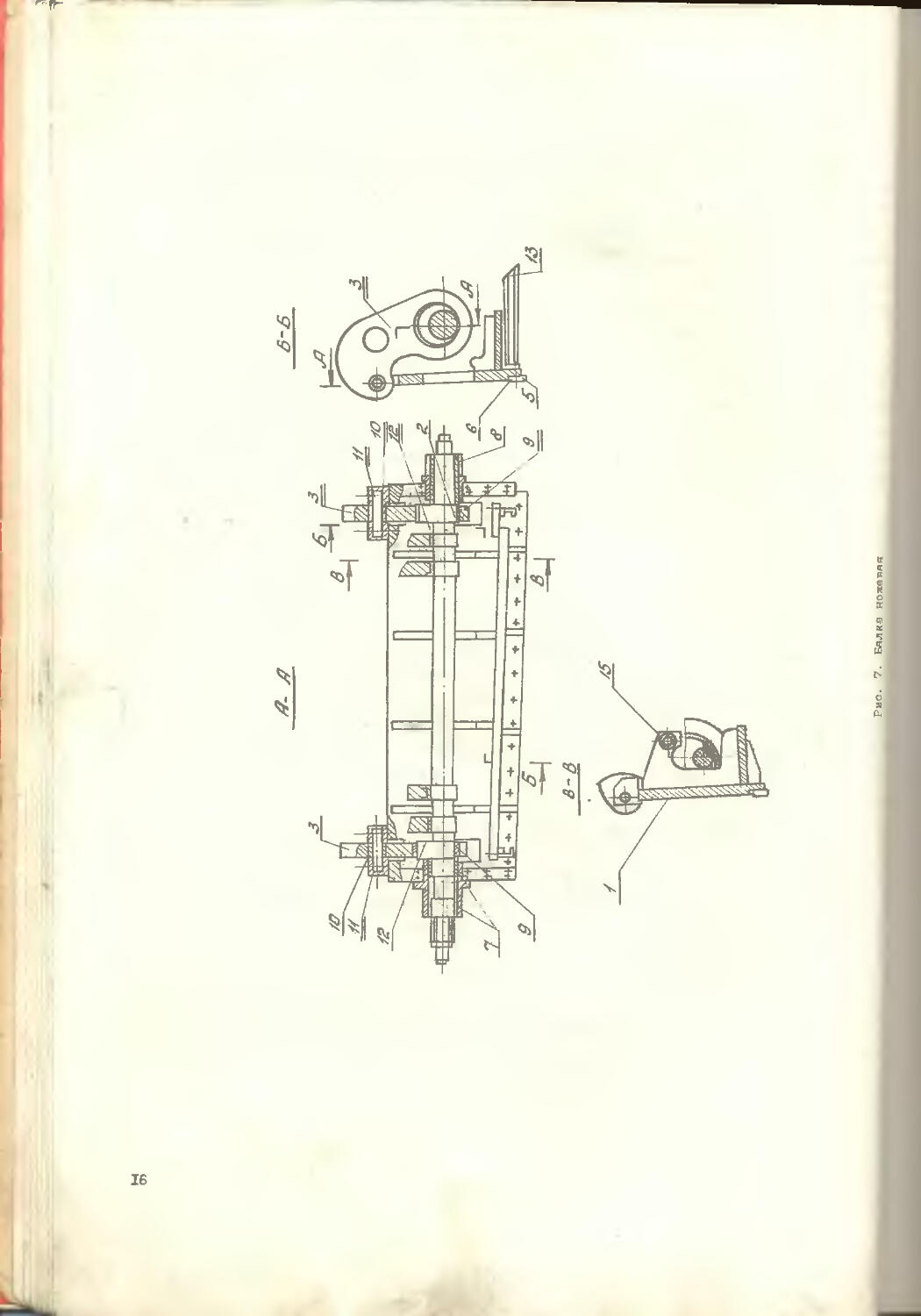

1.3.9.Механизм регулировки заднего упора (рис. 9)

Представляет собой балку I, закрепленную на двух рычагах 2. шарнирно соединенных с двумя ползунами 3, и расположенную параллельно линии реза. Ползуны 3 могут двигаться "от ножей" и к ножам с помощью винтов 4, которые, вращаясь, перемещеют гайки 5 ползунов. Одна из гаек кплщого ползуна имеет резьбовую регулировку для избежания осевого зазора в резьбе. Винты 4 с помощью конических тестеран 6 закрепляются с поперечным сборным валиком 7 приводящимся во вращение редуктором 8. Кулачковая муфта 9 валика позволяет отрегулировать положение ползуна на винтах, обеспечивающее параллельность упорной балки линии раза. Ведущий вал редуктора приводится че -вез педохранителтдую муфту 10 от трехскоростного электродвигателя. Упорная балка связана с ползуном ножниц подвесками на роликах 12. Кулачки 17 служат для подъема упорной балки в крайнем заднем положении, что обеспечивает проход разрезаемого листа под балкой. Конечный выключатель 14 ограничивает перемещение балки "от ножей".

Конечный выключатель 15 ограничивает перемещение балки "к ножам" в положении упора около нижнего ножа. В корпусе 16 имеется пара цилиндрических шестерен для передачи движения механизму показания положения заднего упора.

При необходимости нулевое положение упорной балки обеспечивается вращением предохранительной муфты 9 - вручную.

Для работы упора в диапазоне 800-1000 мм ось 18 развернуть вокруг своей оси на 90° и переместить упорную балку I в точку К; ось 18 развернуть обратно и зафиксировать.

БАЛК9 НОЖ0ПАЯ

16

Ряс. 9. Механизм регуллсоняи заднего упоса

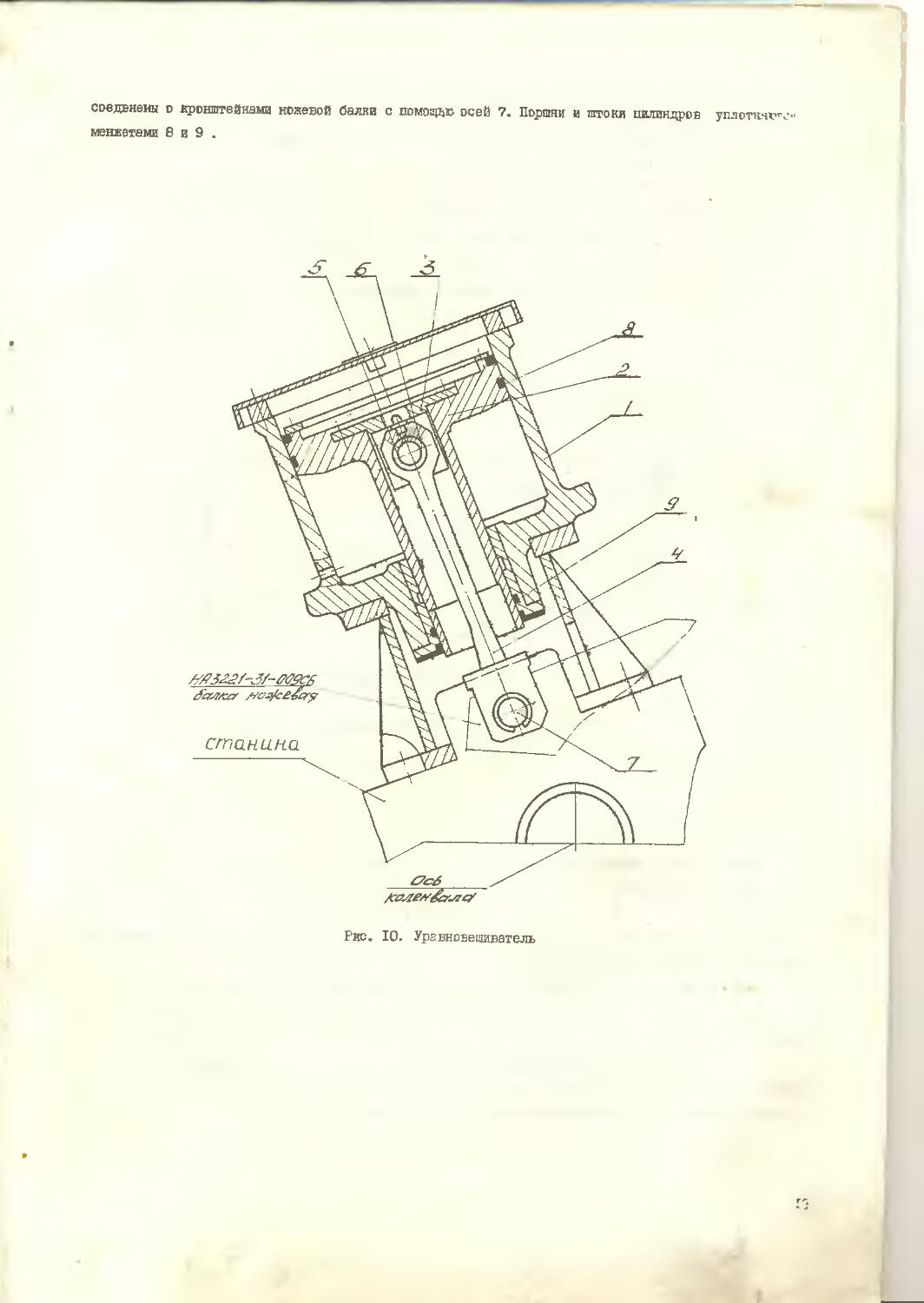

1.3. Ю. Усанновешивателя (пис. 10)

Служат для облегчения работа привода ножевой балки за счет ее уравновешивания. Представл забой два пневматических цилиндра, усилие которых преодолевает вес ножевой балки и обеспечим постоянное ее прилегание к направляющим станины дли большей точности резки. Подъемные полост :.-илиндров постоянно соединены с ресивером, наполненным 'чттым воздухом под определенным даые язем. В цилиндрах I располагаются поршни 2 о полымя штоками, в которых на подвесках 3 шарнира закреплены тяги 4 ка осях 5 через втулки подшипников скольжения 6. Нижние вилки тяг шарнирно

IP

соедвнеиы d кронштейнами ножевой балки с помода осей 7. Поршни и штоки цилиндров уплотняв менжетами 8 и 9 .

Ркс. 10. Уравновешивате-иь

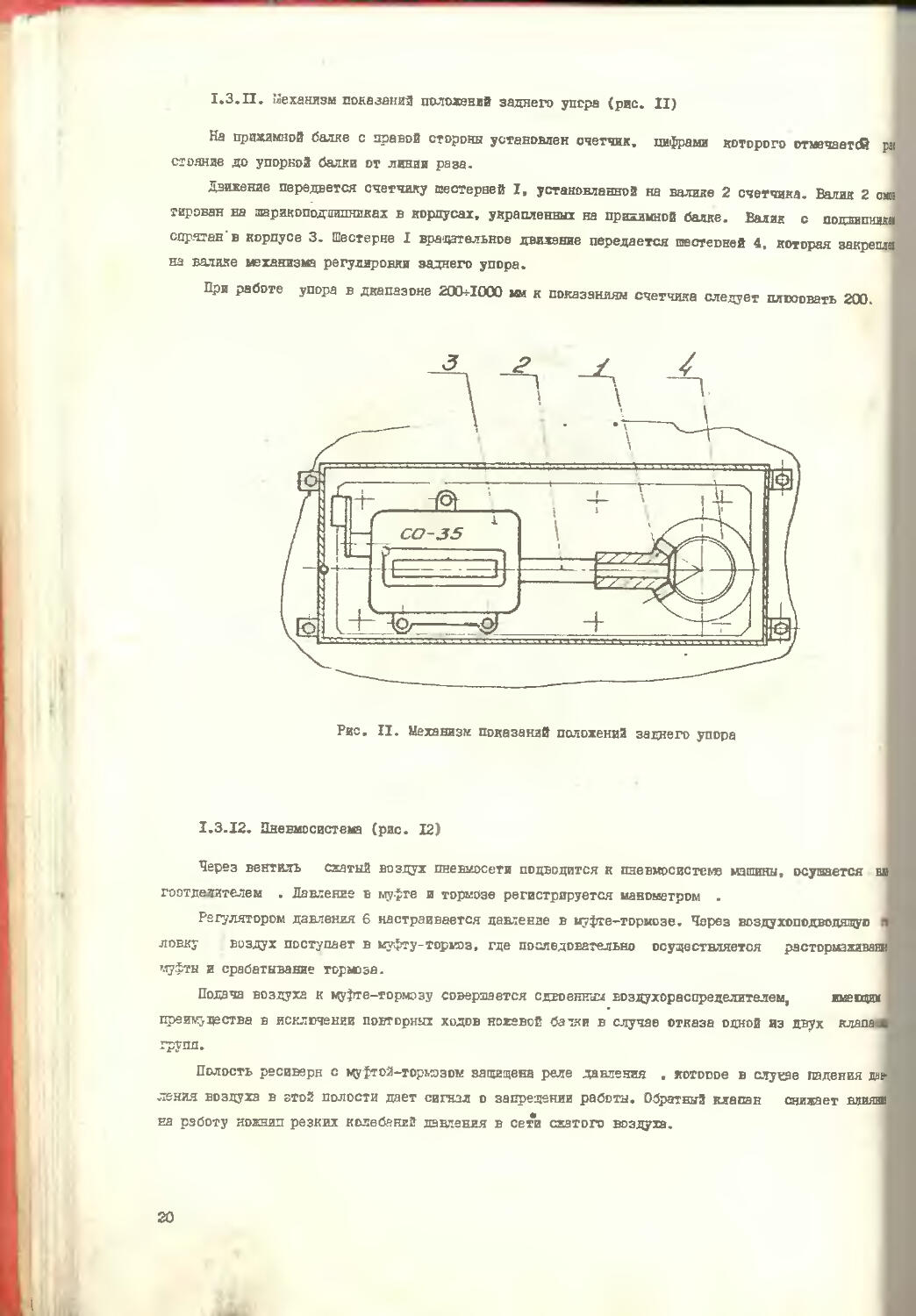

1,3.11. Механизм показания положений заднего упора (рис. II)

На прижимной балке с правой стороны установлен счетчик, цифрами которого отмечаете© pat стояние до упорной балки от линии раза.

Движение передается счетчику шестерней I, установленной на валике 2 счетчика. Валик 2 см» тирован на шарик оподаишизках в корпусах, украпленных на прижимной балке. Валик с подлили спрятан'в корпусе 3. Шестерне I вращательное движение передается шестевней 4, которая закре на валике механизма регулировки заднего упора.

При работе упора в диапазоне ZOCklOOO мм к показаниям счетчика следует плюсовать 200.

Рис, II. Механизм показаний положений заднего упора

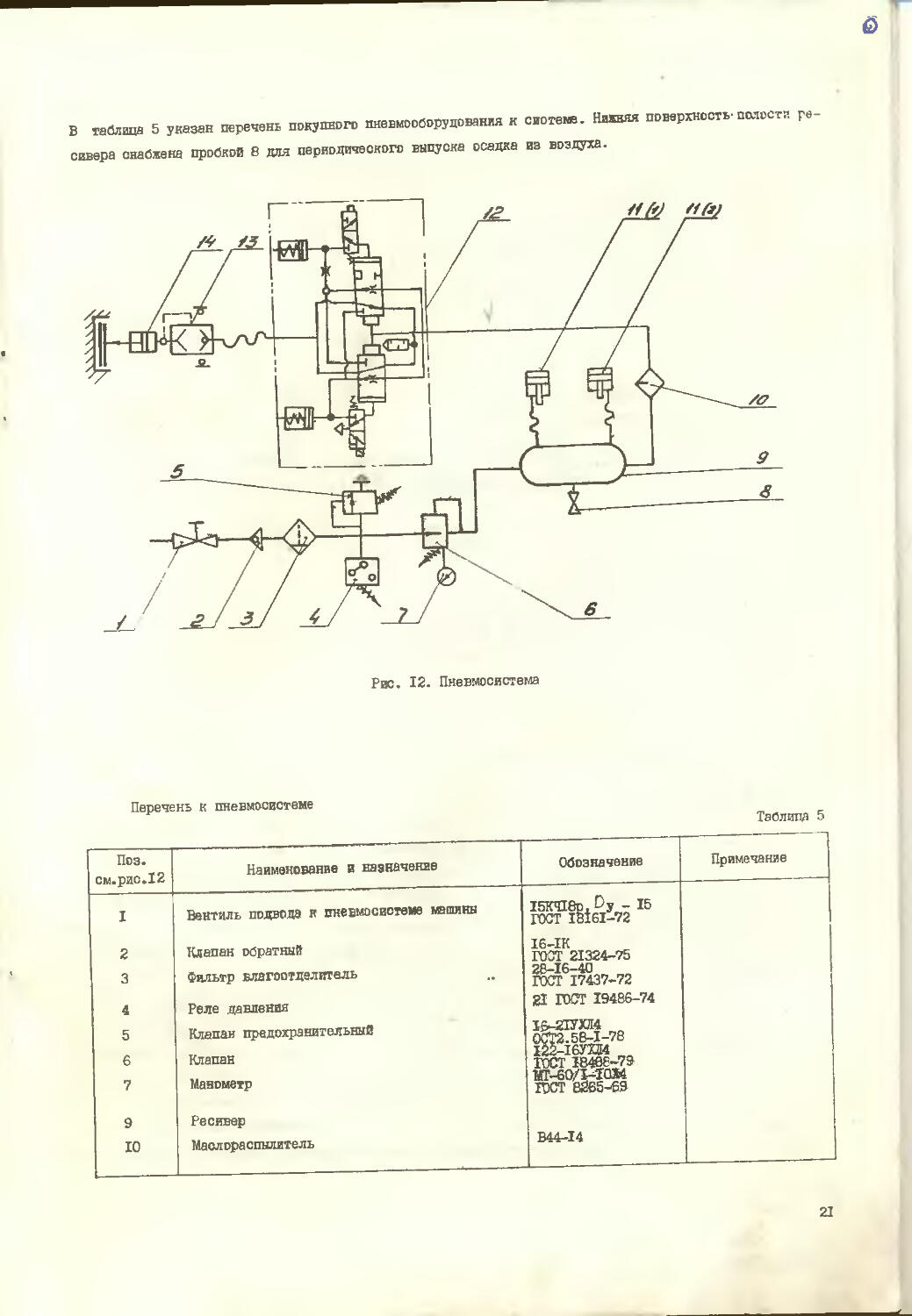

1.3.12. Цневмосистема (рис. 12)

Через вентиль сжатый воздух пневмосети подводится к пневмосистемэ машиныв осушается ее гоотдедителем . Давление в муфте и тормозе регистрируется манометром .

Регулятором давления 6 настраивается давление в муфте-тормозе. Через воздухоподводящую J ловку воздух поступает в муфту-тормоз, где последовательно осуществляется растормаживая муфта и срабатывание тормозя.

Подача воздуха к куфте-тормозу совершается сдвоенным воздухораспределителем, имеющим преЕп^дества в исключении повторных ходов ножевой ба тки в случае отказа одной из двух клана групп.

Полость ресиверн с кофтой-тормозом защищена реле давления . котогое в слу^зе падения дав] ления воздуха в гтой полости дает сигнал о запрещении работы. Обратный клапан снижает ып на работу поднял резких колебаний давления в сети сжатого воздуха.

20

б

В таблица 5 указан перечень покупного пневмооборуцования к сиотемв. Нижняя поверхность- полости ресивера снабжена пробкой 8 для периодического выпуска осадка из воздуха.

Рис. 12. Пневмосистема

Перечень к пневмосистеме

Таблица 5

Поз. см. рис. 12 Наименование и назначение Обозначение Примечание

I Вентиль подвода к пневмосистеме машины 15ЮП8р. Оу - К ГОСТ lot61-72

2 Клапан обратный I6-IK ГОСТ 21324-75

3 Фильтр влэгоотделитвль 28-16-40 ГОСТ 17437-72

4 Реле давления а ГОСТ 19486-74

5 Клапан предохранительный 18-2ТУХЛ4 Ода. 58-1-78

6 Клапан К2-16УХИ ГОСТ 18468-79

7 Манометр HT-60/I-IQX4 ГОСТ В265-69

9 Ресивер

10 Маслораспылитель B44-I4

21

Продолжение таблиий

Поз. см.рис.13 Наименование и назначение Обозначение Примечание

11(1),П(2) 12 13 14 Уравновешива тели Воздухораспределитель Воздухоподводящая головка D у=16 мм Муфта-тормоз У7124А 16 0СТ2КП92-1-72 УВ3138

1.3.13. Ограждение привода

Представляет собой металлический кожух, закрывающий движущиеся части привода и имеющий вырезы дня доступа к точкам смазки и к маховику на случай его ручного проворота.

1.3.14. Ограждение зоны реза

Представляет собой металлическую решетку, закрывающую опасную зону ножниц и действующую нз выключатель, запрещающий работу ножниц при снятой решетке.

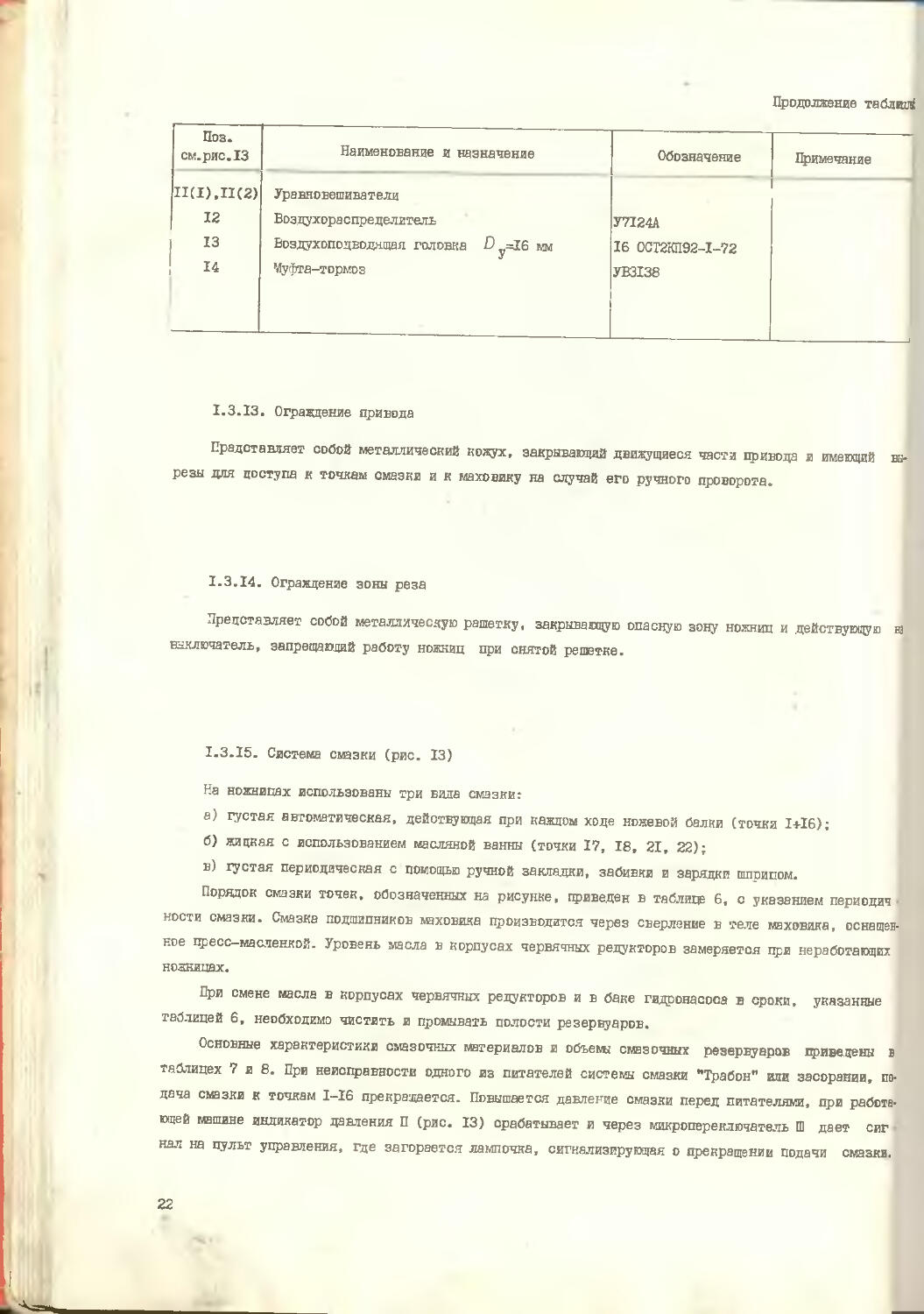

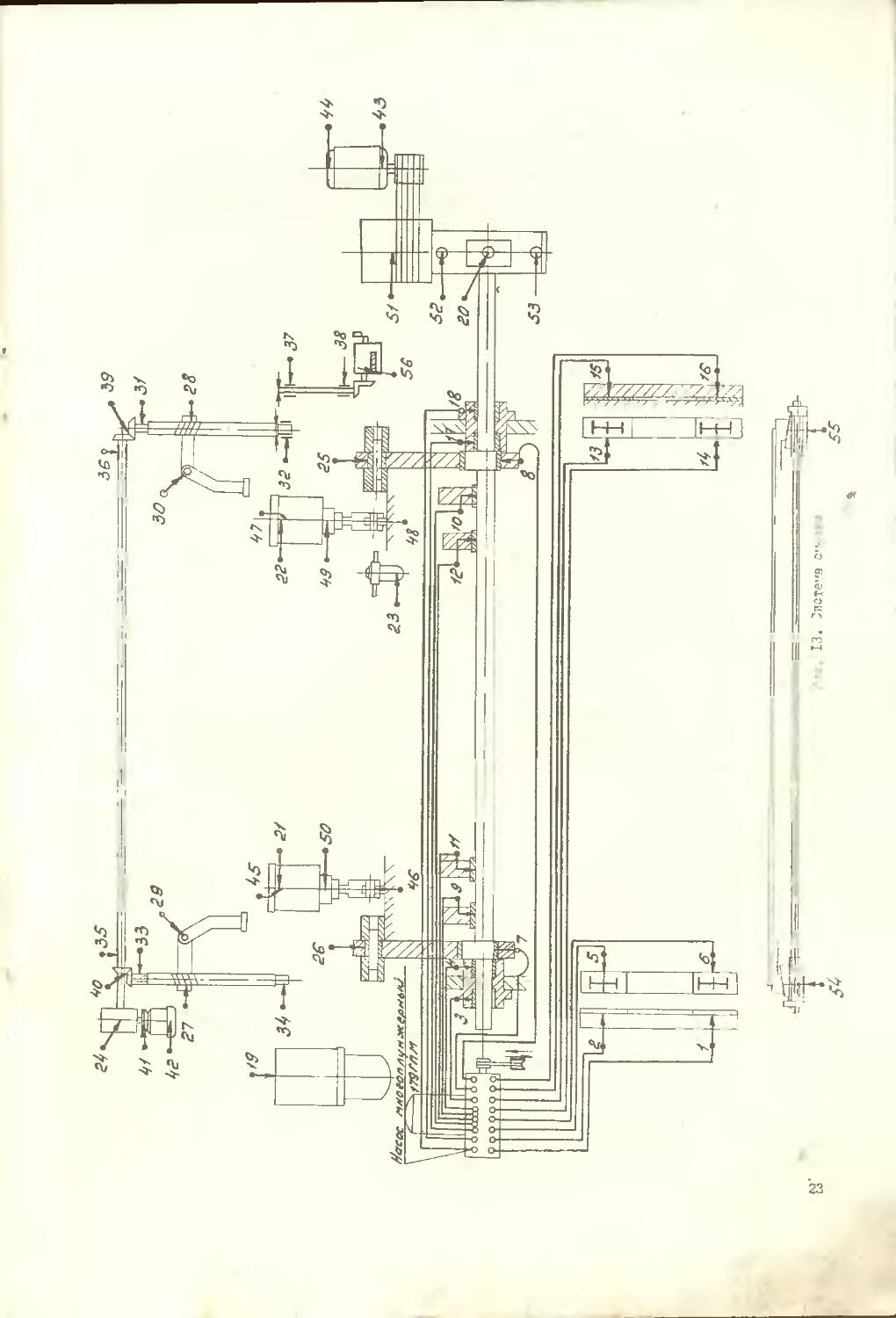

1.3.15. Система сьизки (рис. 13)

На ножницах использованы три вида смазки:

в) густая автоматическая, действующая при каждом ходе ножевой балки (точки 1*16);

б) жидкая с использованием масляной ванны (точки 17, 18, 21, 22);

в) хустая периодическая с помощью ручной закладки, забивки и зарядки шприцом.

Порядок смазки точек, обозначенных на рисунке, приведен в таблигр 6, с указанием периодич ности слизки. Смазка подшипников леховика производится через сверление в теле маховика, оснащенное пресс-масленкой. Уровень масла в корпусах червячных редукторов замеряется при неработающих ножницах.

При смене масла в корпусах червячных редукторов и в баке гидронасоса в сроки, указанные таблицей 6, необходимо чистить и промывать полости резервуаров.

Основные характеристики смазочных материалов и объем; смазочных резервуаров приведены в таблицех 7 и 8. При неисправности одного из питателей системы смазки ’’Трабон" или засорении, подача смазки к точкам I-I6 прекращается. Повышается давление смазки перед питателями, при работающей машине индикатор давления П (рис. 13) срабатывает и через микропереключатель Ш дает сиг нал на пульт управления, где загорается лампочка, сигнализирующая о прекращении подачи смазки.

22

23

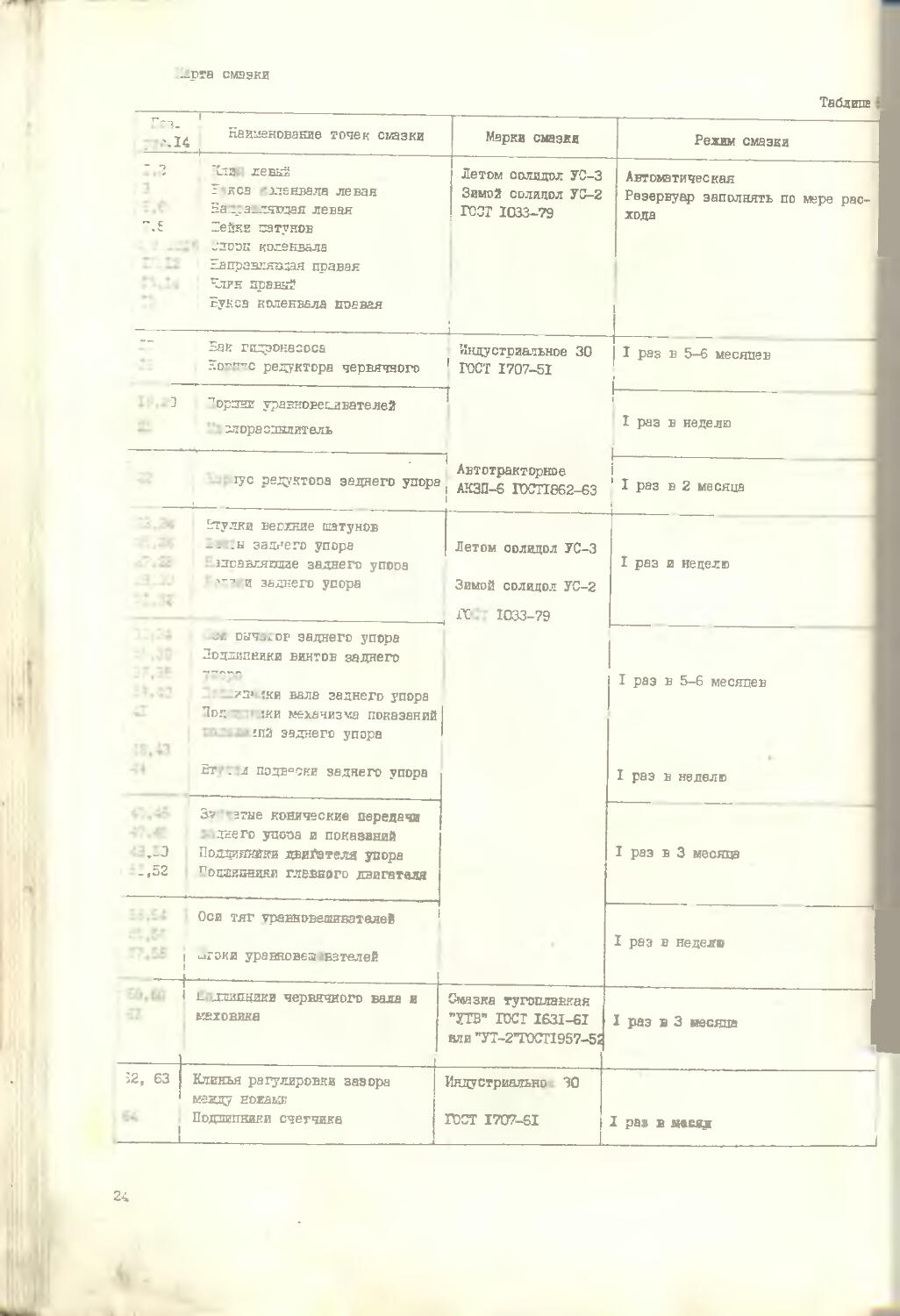

~рга смэдки

Таблица

1 Наименование точек сьэзки Марки смазки Режим смазки

к св е?ьтеивала левая

•адсз-ляюдая левзя 'ейкв шатунов

Летом солидол УС-3 Зимой солидол УС-2 ГОСТ 1033-79

Автоматическая

Резервуар заполнять по мере расхода

Еапрзвляэдая правая

Клин правый

Буксз коленвала паевая

Баи гидронасоса

Богвдс редуктора червячного

Инду атриальное

ГОСТ 1707-51

30

I раз в 5-6 месяпев

'оргтнг уравновеизвателей

цгора опылитель

I раз в недели

iyc редуктопа заднего упора(

Автотракторное

АКЗП-6 ГОСП862-63

I раз в 2 месяца

Ргулки верхние шатунов

-- .ы заднего упора

. шрэвляЕпгае заднего у попа г ,'дц и заднего упора

Летом оолидол УС-3

Зимой солидол УС-2

I раз я неделю

1033-79

х рнчэсор заднего упора Поддипеики

винтов заднего

I—/И1 «И Под -гпг.!ки

. --1ПЙ заднего упора

вала заднего упора механизма показаний

I раз в 5-6 месяпев

Вт.-.:л подвески заднего упора

I раз в неделю

1,52

3? -атые конические передачи 5.1 дне го упора и показаний Полдипникй двигателя упоре гтошп2Енаки главного двигателя

I раз в 3 месяца

22, 63

Оси тяг уражоведшватал&В

। -доки ура внове а 4ВЗ телей

I 1_. длвдзки червячного вада и мжховйка

Смазка тугоплавкая ”ПВ" ГОСТ I63I-6I пли "УТ-2Т0СТ1957-5;

I раз в неделе

I раз в 3 месяца

I Клинья рагуиировки зазора 1 мехду ножамв

Подшипники счетчика

Индустриально 30

ГОСТ 1707-61

I pas в ывсяи

24

Основные характеристики смазочных штериалов

Таблица 7

Наименование в обозначение сиазкв Основные характеристиии Величина

! Солидол УС-2 ГОСТ 1033-79 Температура канлепадения’ 75°С

Солидол УС-3 ГОСТ 1033-79 Температура кадлепадения 90°0

Масло "Индустриальное 30"- ГОСТ 1707-51 Вязкость в условных градусах 3,81-4,59 пра 50°С

Масло "Индустриальное 20" ГОСТ 1707-51 Вязкость в условных градусах 2,6-3,31 при 50°С

Смазка универсальная тугоплавкая водостойкая "УТВ" ГОСТ I63I-6I Температура каплепадения 120°С

Смазке унявепсальная тугоплавкая "УТ-2” (жонсталин жировой) ГОСТ 1957-52 . Температура кадлепадения 150°С

Объемы смазочных резервуасов

Таблица 8

1 Наименование оеэервуаров Объем в литрах

Насос 179 ШЛ Корпус червячного редуктора Корпус редуктора заднего упора Бак гидронасоса и прижимы Ыаолораспылятель 2.5 10 3 12 0,16

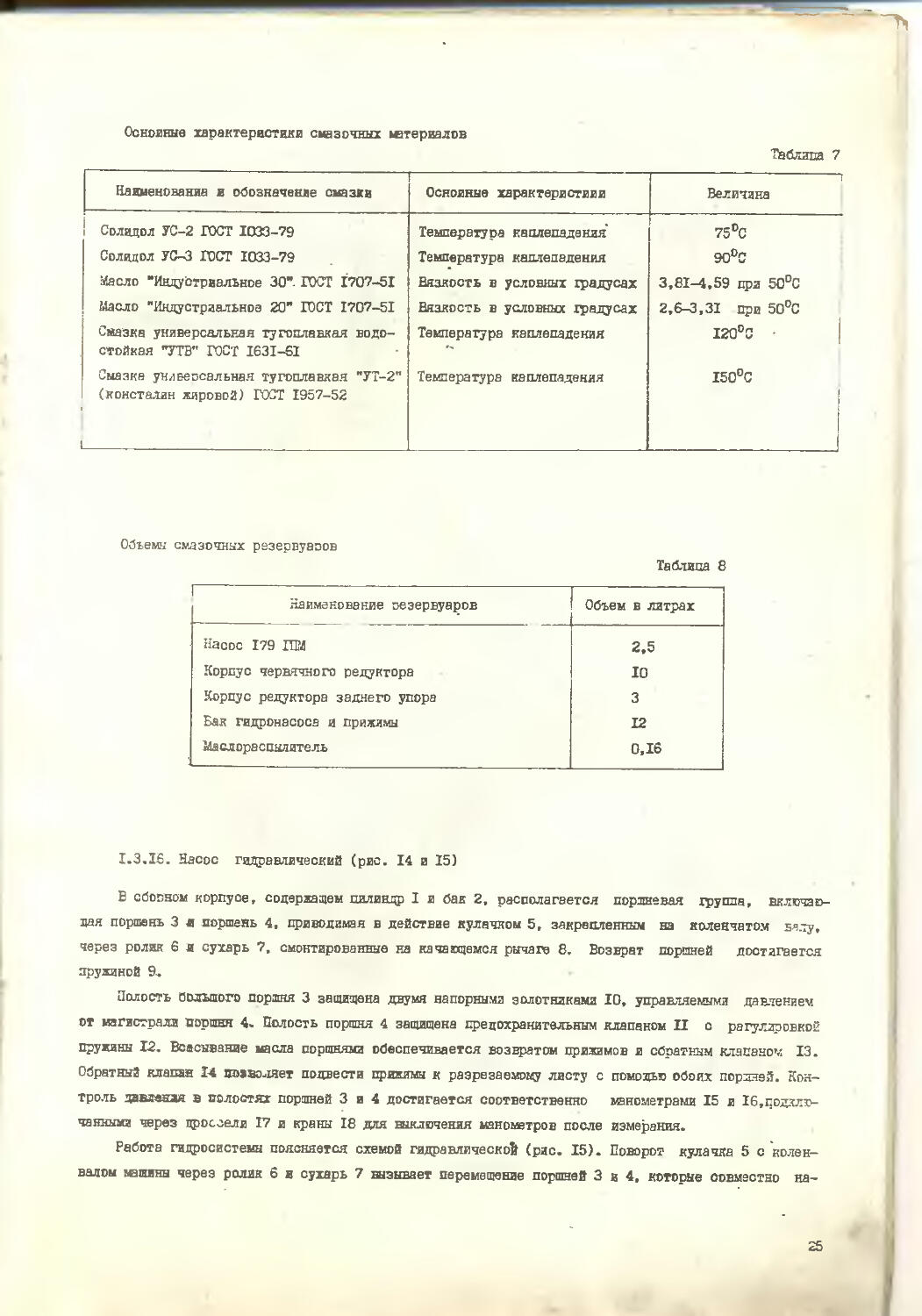

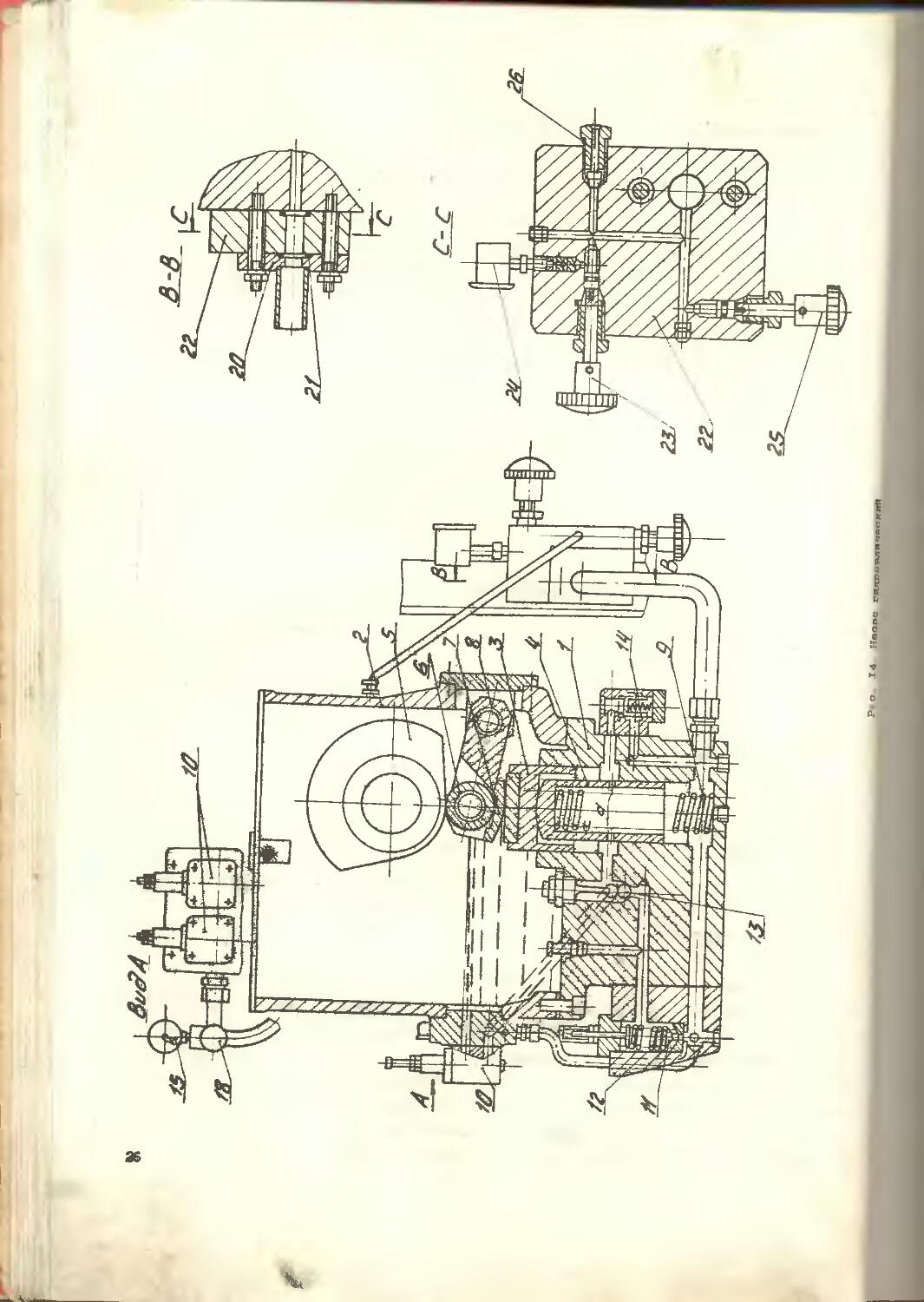

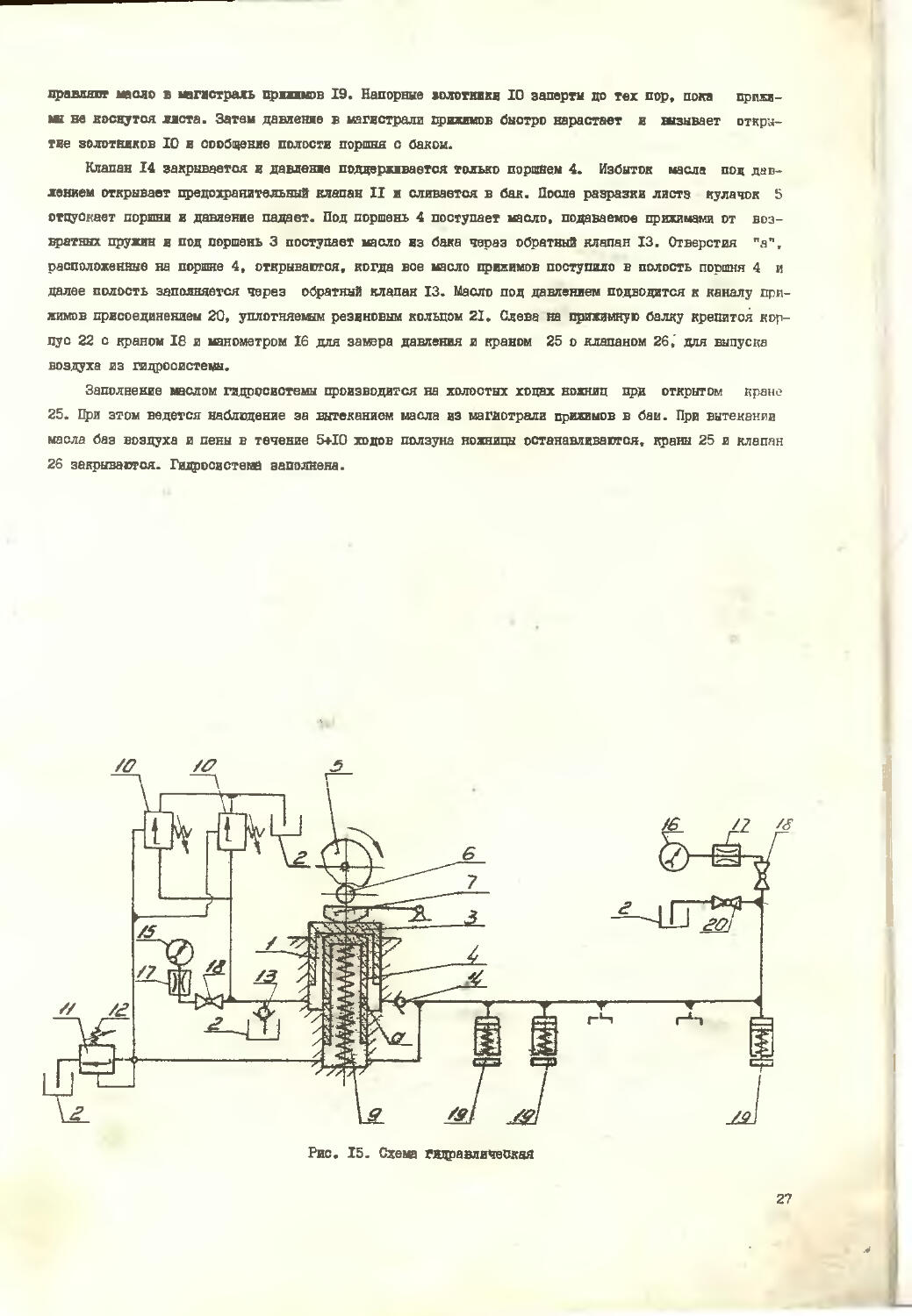

1.3,IS. Насос гидравлический (рис. 14 и 15)

В сборном корпусе, содержащем цилиндр I и бак 2, располагается поршневая группа, включающая поршень 3 а поршень 4, приводимая в действие кулачком 5, закрепленным на коленчатом валу, через ролик 6 я сухарь 7, смонтированные на качающемся рычаге 8. Возврат поршней достигается пружиной 9,

Полость большого поршня 3 защищена двумя напорными золотниками 10, управляемыми давлением от магистрали поршня 4. Полость поршня 4 защищена предохранительным клапаном II с рагулировкой пружины 12. Всасывание масла поршнями обеспечивается возвратом прижимов и обратным клапаном 13. Обратный клапан 14 поэзо^ыет подвести прижимы к разрезаемому листу с помощью обоих поршней. Контроль давленая в полостях поршней 3 и 4 достигается соответственно манометрами 15 и 16,подклг-чаиными через дроссели 17 и краны 18 для выключения манометров после измерания.

Работа гидросистемы поясняется схемой гидравлической (ряс. 15). Поворот кулачка 5 с коленвалом вдшины через ролик 6 в сухарь 7 вызывает перемещение поршней 3 и 4, которые совместно на-

25

I

дравлниг масло в «гистраль пршмоз 19. Напорные золотнике 10 заперты до тех пор, пока прпжи-ш не коснутся листа. Затем давление в магистрали ижямов быстро нарастает и вызывает открытие золотников 10 в сообщение полости поршня о баком.

Клапан 14 закрывается е давление поддерживается только поршнем 4. Избыток масла под давлением открывает предохранительный клапан II и сливается в бак. После разразки листа кулачок 5 отпускает поршни и давление падает. Под поршень 4 поступает масло, подаваемое прижимами от возвратных пружин е под поршень 3 поступает масло ез бака чераз обратный клапан 13. Отверстия "я", расположенные на поршне 4, открываются, когда вое масло прижимов поступило в полость поршня 4 и далее полость заполняется через обратный клапан 13. Масло под давлением подводится к каналу прижимов присоединением 20, уплотняемом резиновым кольцом 21. Слева на прижимную балку крепится корпус 22 с краном 18 я манометром 16 для замера давления я краном 25 о клапаном 26,' для выпуска воздуха из гидросистемы.

Заполнение маслом гидросистемы производится на холостых ходах ножниц при открытом кране 25. Цри этом ведется наблюдение за вытеканием масла из магистрали прижимов в баи. При вытекании масла баз воздуха и пены в течение 5+10 ходов ползуна ножницы останавливаются, краны 25 я клапан 26 закрываются. Гидросистема заполнена.

/<7 /Z7 3

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.1. Указания мер безопасности

2.I.I. Перец работой на ножницах необходимо убедиться в надежности закрепления всех узлов .? дятадай лежяы.

2.1.2. Подхода к машине должны быть свободными со всех сторон.

2.1.3. Работа на ножницах при снятых ограждениях запрещается.

2.1.4. Ремонт машины начинать только при отключенной от нее энергии и поднятой в крейнее зафиксированное упорами положение ножевой балки.

2.1.5. На время отлучек, даже кратковременных, оператор обязан опустить ножевую балку вниз выключить главный электродвигатель и отключить от ьгашины энергию.

2.1.6. Во время наладки машины следует пользоваться только толчковым ражимом.

2.1.7. Ремонт али отсоединение уравновешивателей и связанных с ними магистралей сжатого воздуха проводить при зафиксированном упорами положении ножевой балки.

2.1.8. Запрещается во врамя работы ножниц производить ремонт, чистку, обтирку, ручную смазку, регулировку; удалять обрезки, заготовки и т.д.

2.1.9. Запрещается загромождать посторонними предметами рабочую зону ножниц.

2.1.10. При управлений ножниц педалью необходимо соблюдение общих правил безопасности, относящихся к работе на ножницах.

2.I.II. Регулировкой тормоза и моментов срабатывания конечных выключателей, установленных на крышке редуктора, необходимо установить:

а) угол торможения коленчатого вала в пределах 15+20°;

б) остановку ножевой балки после реза в крайнем верхнем положении, исключающую резворот ее при резании.

2.1.12. При разке узких полос под одним прижимом необходимо дополнительное крепление полосы к столу, исключающее разворот ее при резании.

2.1.13. При разке на автоматических ходах необходимо следить за тем, чтобы при подаче материала руки не попадали под ограждение зоны раза.

2.1.14. Рекомендуется инструкцию по технике ба зона оное ти поместить около машины на видном тлеете.

2.2. Порядок установки

2.2.1, Распаковка

’Лашина запаковывается в один яшик в следующем состоянии:

а) шкаф электрооборудования отключен от машины и закреплен отдельно;

б) поддерживающие кронштейны стола демонтированы и закреплены отдельно;

в) запасные детали и принадлежности упакованы в отдельный ящик внутри основного ящика.

С упаковочного ящика сначала снимается верхняя крышка, затем боковые щиты.

При венрытии ящика необходимо соблюдать предосторожности против повреждения механизмов, де лей и окраскв машины.

28

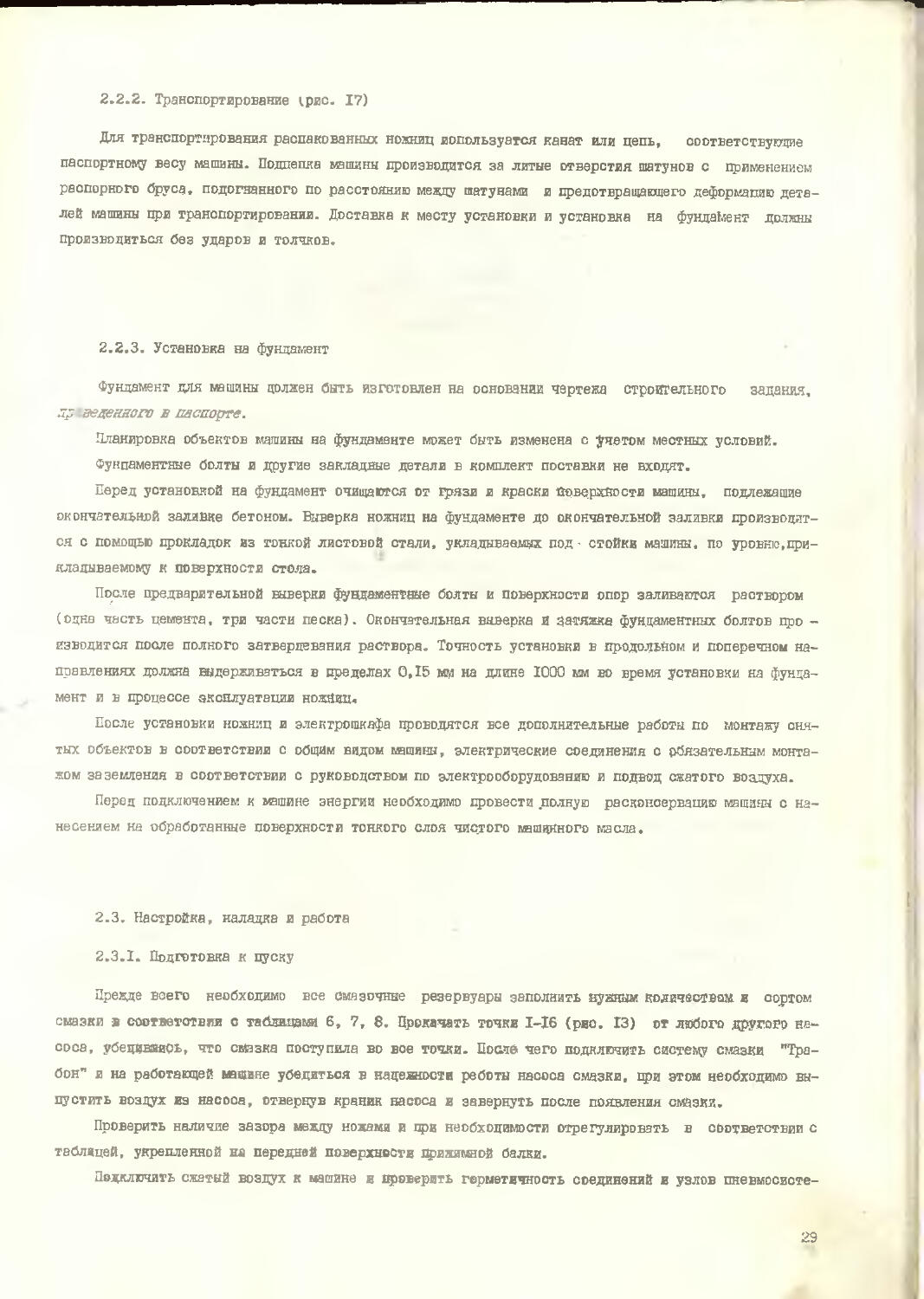

2.2.2. Транспортирование 1рис. 17)

Для транспортирования распакованных ножниц попользуется канат или цепь, соответствукудие паспортному весу машины. Подцепка ьгашины производится за литые отверстия шатунов с применением распорного бруса» подогнанного по расстоянию меаду шатунами и предотвращающего деформацию деталей машины при транспортировании. Доставка к месту установки и установка на фундамент должны производиться без ударов и толчков.

2.2.3. Установка на фундамент

Фундамент для машины должен быть изготовлен на основании чертежа строительного задания, л? .веденного в паспорте.

Планировка объектов машины на фундаменте может быть изменена с учетом местных условий.

Фундаментные болты и другие закладные детали в комплект поставки не входят.

Перед установкой на фундамент очищаются от грязи и краски Поверхности машины, подлежащие окончательной заливке бетоном. Выверка ножниц на фундаменте до окончательной заливки производится с помощью прокладок из гонкой листовой стали, укладываемых под • стойки машины, по уровню,прикладываемому к поверхности стола.

После предварительной выверки фундаментные болты и поверхности опор заливаются раствором (одна часть цемента, три части песка). Окончательная выверка И затяжка фундаментных болтов про -изводится после полного затвердевания раствора. Точность установки в продольном и поперечном направлениях должна выдерживаться в пределах 0,15 мм на длине 1000 вм во время установки на фундамент и в процессе эксплуатации ножниц.

После установки ножниц и электрошкафа проводятся все дополнительные работы по монтажу снятых объектов в соответствии с общим видом вешины, электрические соединения с обязательным монтажом заземления в соответствии с руководством по электрооборудованию и подвод сжатого воздуха.

Перед подключением к ьгашине энергии необходимо провести полную расконсервацию машины с нанесением на обработанные поверхности тонкого слоя чистого вешдкного масла.

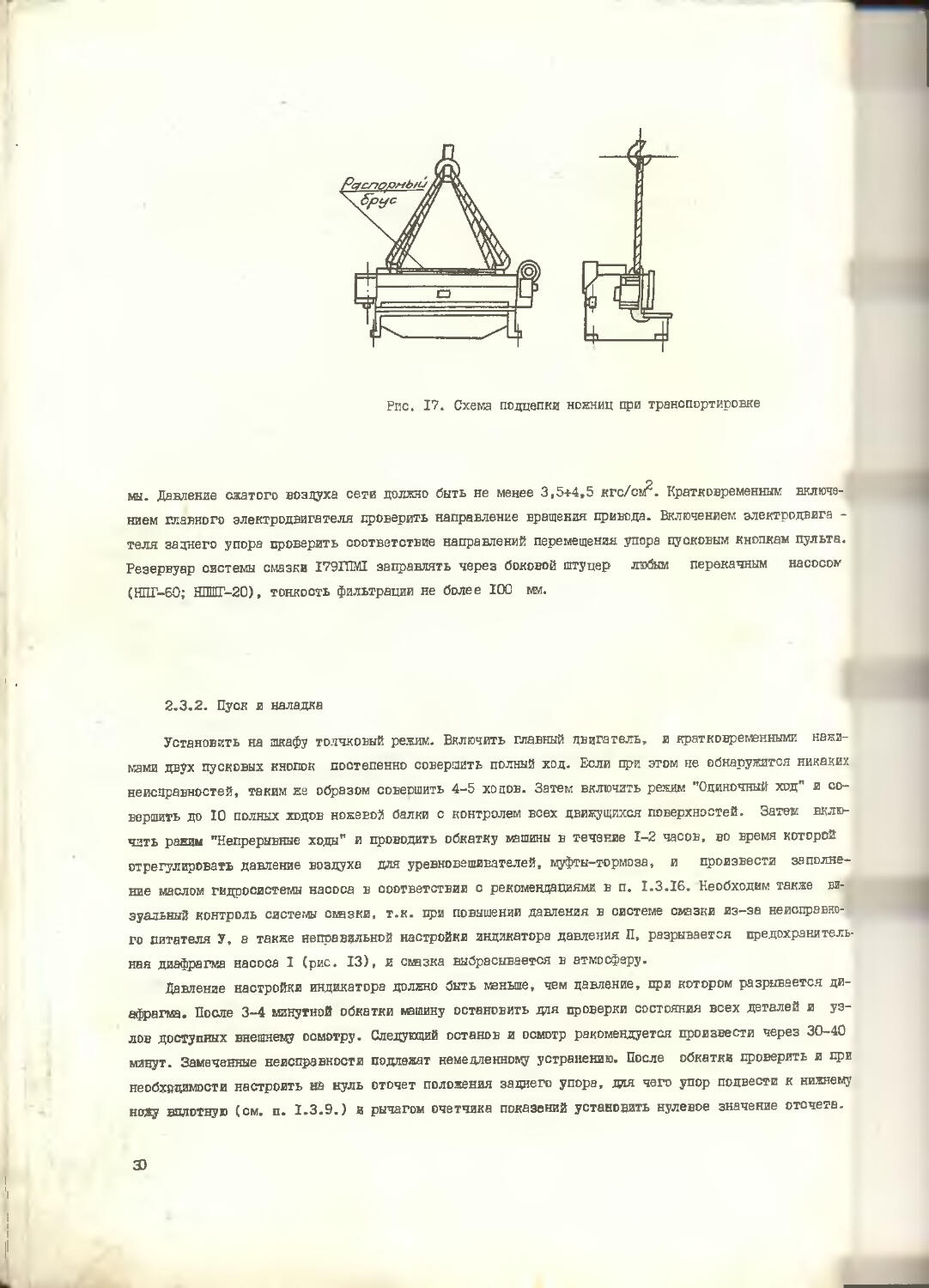

2.3. Настройка, наладка и работа

2.3.1. Подготовка к пуску

Прежде всего необходимо все смазочные резервуары заполнить нужным количеством и сортом смазки в соответствия с таблицами 6, 7, 8. Прокачать точке I-I6 (рис. 13) от любого другого насоса, убедившись, что смазка поступила во вое точки. После чего подключить систему смазки "Травой" и на работающей машине убедиться в надежости работы насоса смазки, при этом необходимо выпустить воздух Ез насоса, отвернув краник насоса и завернуть после появления св®эки.

Проверить наличие зазора между ножами в при необходимости отрегулировать в соответствии с таблицей, укрепленной на передней поверхности Приживкой балки.

Подключить сжатый воздух к машине в проверить герметично ст ь соединений и узлов пневмо си сте-

29

Рис. 17. Схема подцепки ножниц при транспортировке

мы. Давление сжатого воздуха сети должно быть не менее 3,54-4,5 кгс/сьг. Кратковременным включением главного электродвигателя проверить направление вращения привода. Включением электродвига -теля заднего упора проверить соответствие направлений перемещения упора пусковым кнопкам пульта. Резервуар системы смазки 179ГПШ заправлять через боковой штуцер любым перекачным насосом (НПГ-60; НПШГ-2О), тонкость фильтрации не более 100 мм.

2.3.2. Пуск и наладка

Установить на шкафу толчковый режим. Включить главный двигатель, и кратковременными нажимами двух пусковых кнопок постепенно совершить полный ход. Если при этом не обнаружится никаких неисправностей, таким же образом совершить 4-5 ходов. Затем включить режим "Одиночный ход" и совершить до 10 полных ходов ножевой балки с контролем всех движущихся поверхностей. Затем включить ражим "Непрерывные ходы" и проводить обкатку ь®шины в течение 1-2 часов, во время которой отрегулировать давление воздуха для уревновешивателей, муфты-тормоза, и произвести заполнение маслом гидросистемы насоса в соответствии с рекомендациями в п. 1.3.16. Необходим также визуальный контроль системы сьезки, т.к. при повышении давления в системе смазки из-за неисправного питателя У, а также неправильной настройки индикатора давления П, разрывается предохранительная диафрагма насоса I (рис. 13), и свизка выбрасывается в атмосферу.

Давление настройки индикатора должно быть меньше, чем давление, при котором разрывается диафрагма. После 3-4 минутной обкатки квшину остановить для проверки состояния всех деталей и узлов доступных внешнее осмотру. Следующий останов и осмотр рекомендуется произвести через 30-40 минут. Замеченные неисправности подлежат немедленному устранению. После обкатки проверить и при необходимости настроить на нуль оточет положения заднего упора, для чего упор подвести к нижнему ножу вплотную (см. п. 1-3.9.) и рычагом счетчика показаний установить нулевое значение отсчета.

33

2.3.3. Работа

Приступить к работе на ножницах можно после уверанности в исправной работе всех деталей и узлов машины. Зазор мэжцу ножами устанавливается соответственно толщине разрезаемого листа согласно таблице, укрепленной на прижимной балке. Для зашиты от излишнего износа деталей и нагрева масла гидронасоса его давление рекомендуется настраивать соответственно толщине разрезаемых листов но значениям, праведенным в разделе "регулирование". Резка листов под углом производится по угловому упору, закрепляемому на столе к®шины и входящей в комплект поставки.

Ножи имеют четыре режущие кромки, которые по мэре затупления меняются переустановкой ножей.

2.4. Регулирование

2.4.1. Зазор между ножами

Регулируется после ослабления болтов крапления отола. Поворотом валика на правый или левый четырехгранный хвостовик достигается параллельное перемещение стола с неподвижными ножами при контроле по лимбам, которыми оснащены хиостовики. Отсчет зазора по лимбам от нулевого значения отрегулирован на заводе. После регулировки зазора стол надежно закрепить.

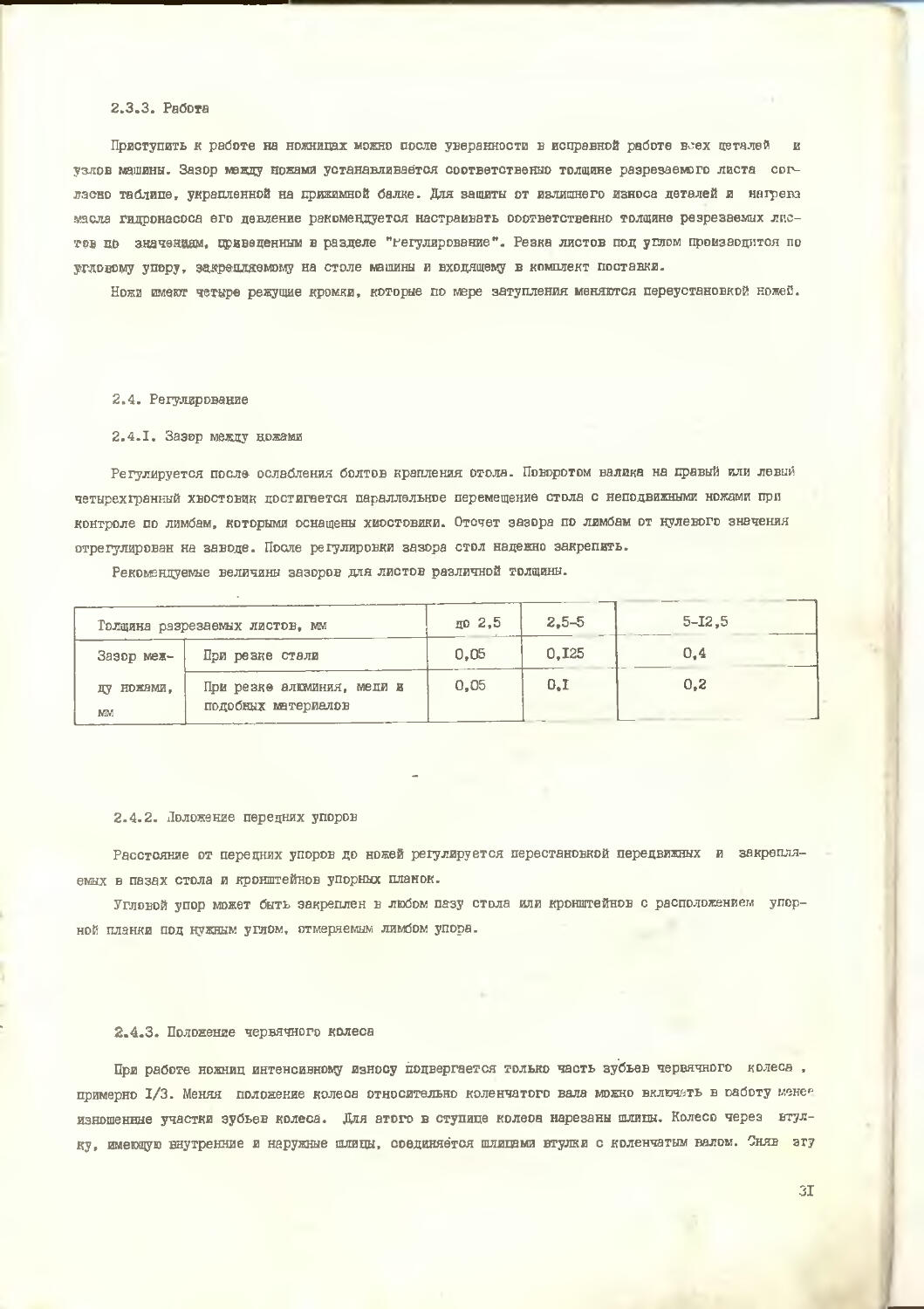

Рекомендуемые величины зазоров для листов различной толщины.

Толщина разрезаемых листов, мм до 2,5 2,5-5 5-12,5

Зазор меж-ду ножами, мм При резке стали 0,05 0,125 0,4 0,2

При резке алшминия, меди в подобных гда терпелов 0,05 0.1

2.4.2. Положение передних упоров

Расстояние от передних упоров до ножей регулируется перестановкой передвижных и закрепляемых в пазах стола и кронштейнов упорных планок.

Угловой упор может быть закреплен в любом пазу стола или кронштейнов с расположением упорной планки под нужным углом, отмеряемым лимбом упора.

2.4.3. Положение червячного колеса

При работе ножниц интенсивному износу подвергается только часть зубьев червячного колеса , примерно 1/3. Меняя положение колеса относительно коленчатого вала можно включать в оаботу мене** изношенные участки зубьев колеса. Для этого в ступице колеоа нарезаны шлицы. Колесо через втулку, имеющую внутренние и наружные шлицы, соединяется шлишмл втулки с коленчатым валом. Сняв эту

31

втулку, поворотом червяка изменить положение колеса. Затем поставить втулку на мест» и закрепит! ее на ступице колеса.

2.4.4. Положение ножевой балки

Яри резке листов длиной до 3150 мм размер высоты между верхним и нижним ножами против ле -вого бокового упоре устанавливается равным 20 мм. Перекрытие ножей на левом конце должно составить 1,5 мм.

2.4.5. Натяжение ремней

Регулируется перемещением электродвигателя с кронштейном с помощью регулировочных горизонтальных болтов. Величину натяжения ремней можно определить по стреле прогиба каждого ремня, которая должна составлять 15-20 мм от усилия 2-2,5 кг, приложенного к середине натянутой ветви ремня. После регулировки натяжения подпорный кронштейн закрепить регулировочными болтами.

2.4.S. Зазоры в направляющих

Регулируются перемещением клиньев ползуна с помощью резьбовых втулок и шпилек (см. п. 1.-3. Б.) после ослабления болтов крепления клиньев. Провернется суммарный зазор левой и правой направляющих ползуна с помощью лупа. Зсли направляющие ползуна прижаты к направляющим v ’анины действием уравновепшвателей, контролю подлежит суммарный зазор между ползуном и клиньями, причем клинья должны быть закреплены на стойках при замере зазоров. Левый и правый зазоры проверяются внизу и вверху направляющих. Величина суммарного зазора должна составлять от 0,15 до 0,3 мм.

2.4.7. Параллельность упорной балки линии ре за

Замером расстояния от ножей до упора у обоих концов определяется непараллельно ст ь упорной балки. Для обеспечения параллельности служит зубчатая муфта сборного поперечного валика (см.п. 1.3.9.), расцепив которую, мойно поворотом одной из расцепленных ветвей добиться параллельности балки в допустимых пределах, после чего муфта вновь замыкается.

2.4.8. Давление сжатого воздуха

Давление сжатого воздуха настраивается с помощью регулятора 6 (рис. 12). Контроль осущест

32

вляется по манометру регулятора. Дня полостей уравновешявателей, ресивепа, муфты-тормоза настраи -ваетоя давление 4-4,5 кгс/см^. Заведение давления для муфты нарушает ее второе предназначение , как предохранителя по крутящему моменту.

2.4.9. Давление в магистралях гидронасоса

Регулировка по давлению в гидравлическом насосе производится в двух объектах: давление управления напорных золотников и давление в магистралях прижимов (см. рис. 14 и 15).

Напорные золотники должны открываться при давлении в магистрали прижимов, которое превосходит давление их подвода к прижимаемому листу. Сдвоенная система повышает надежность работы защиты. Золотники настроены заводом-изготовителем на срабатывание при давлении в магистрали гидроприжимов 30*40 кгс/см^, и дополнительной регулировки не требуется. После ремонта или промывки золотники настраиваются повторно на указанное давление, для чего один из золотников снимается, а подводящие отверстия в панели глушатся специально изготовленной плитой. Оставшийся золотник настраивается с контролем по манометру, после чего на его месте крепится снятый золотник и также настраивается.

Затем оба золотника ставятся на место и готовы к работе.

Величина давления в магистрали прижимов регулируется величиной натяжения пружины 12(рис. 14) и настроена заводом-изготовителем на 80 иго/см^.

Однако при резке листов толщиной менее 12 мм это давление рекомендуется снижать доя облегчения работы насоса, уменьшения износа его деталей и снижения нагрева масла.

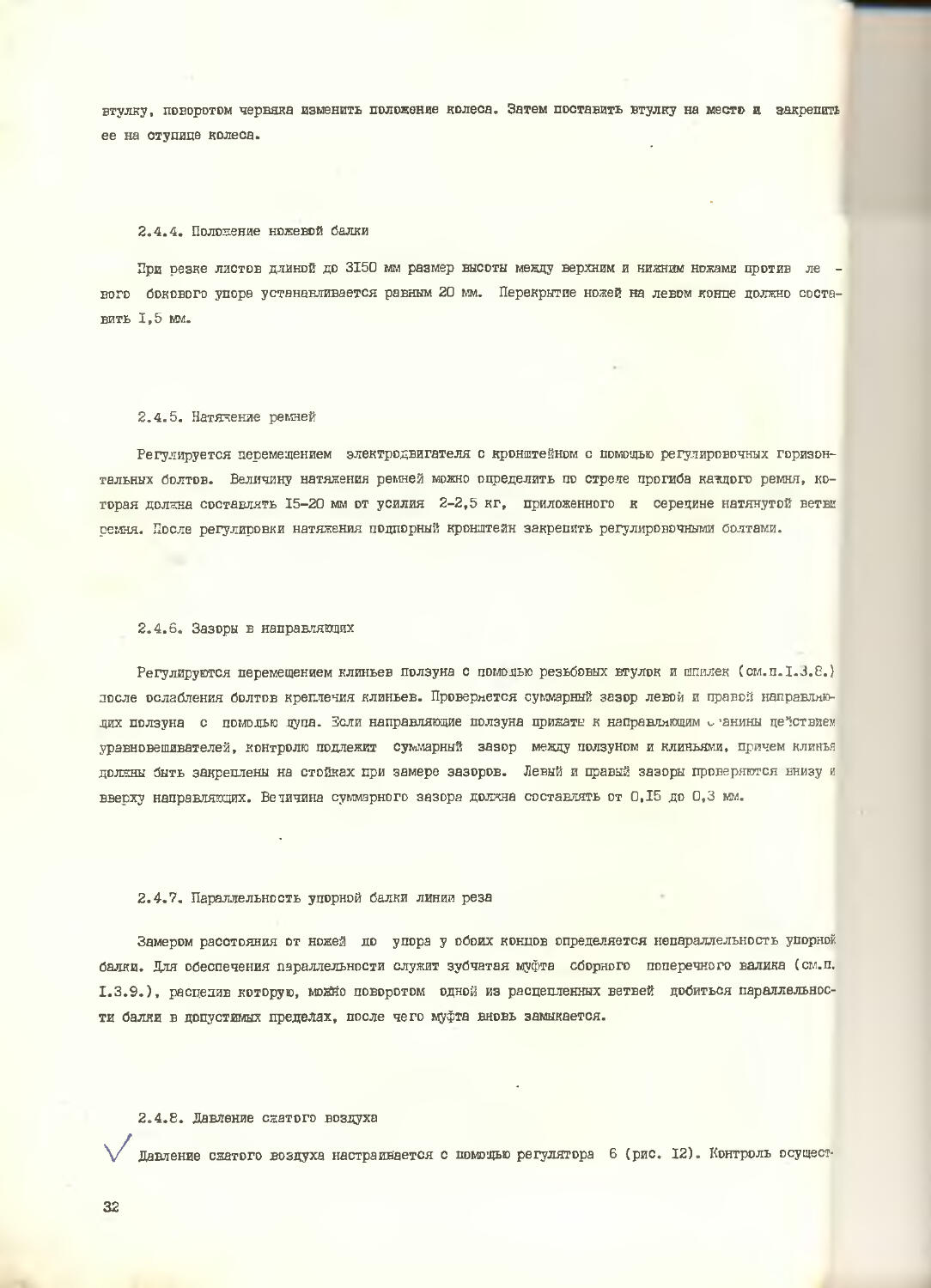

Рекомендуемые величины .. нле для листов различной толщины

Толщина листа при 6 вр. ~ 50 кг/мм^ в мм до 6,3 6,3-10 10-12

Давление в прижимах Р - кг/см^ 40 70 80

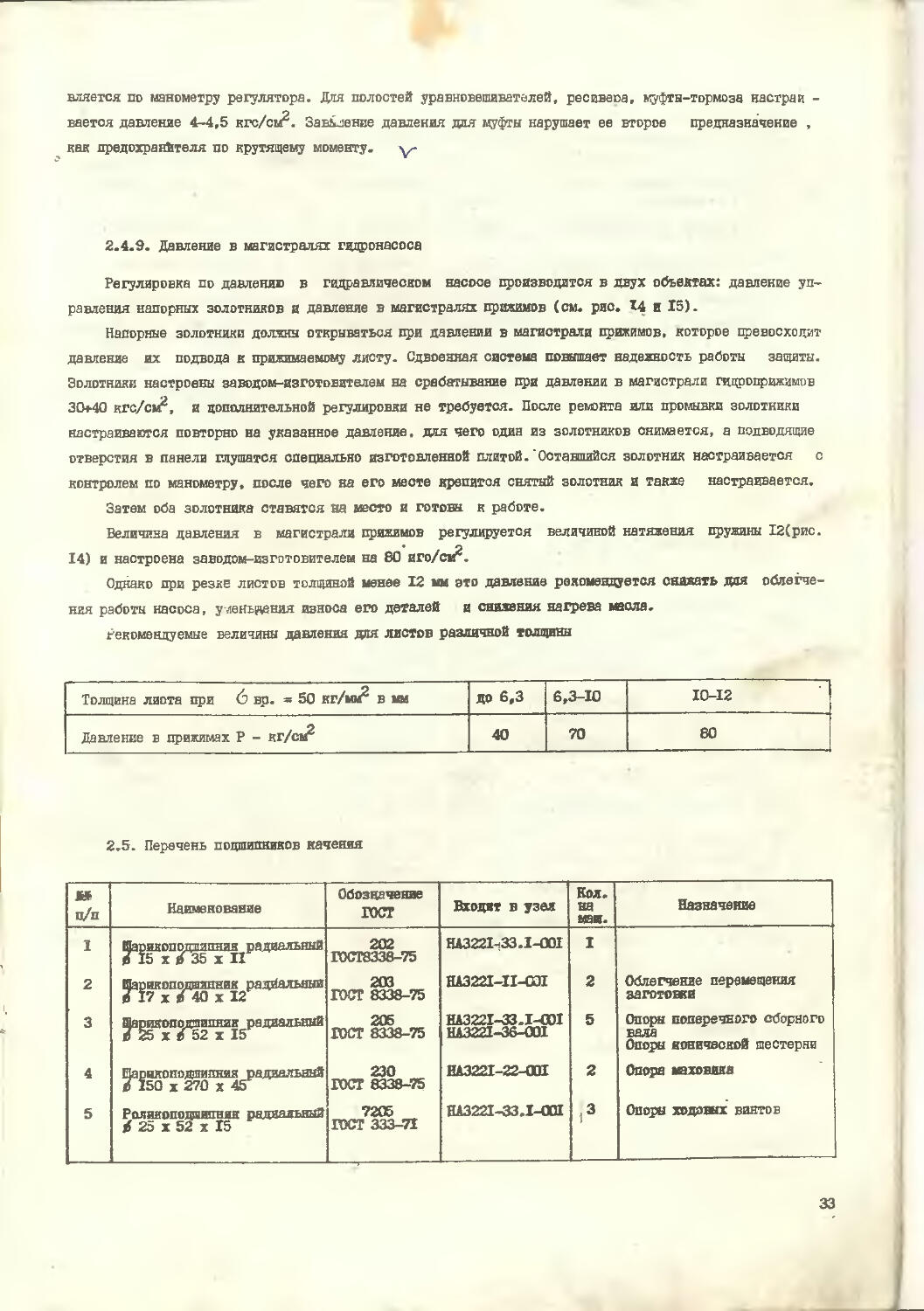

2.5. Перечень подшипников качения

Ш Обозначение Кол. Назначение

ц/п Наименование ГОСТ Входят в узел на нам.

I ga и копо дп ипник^ радиальный 202 Г0СТ8338-75 НЛ3221-,33.1-001 I

2 ^а^икоп^дшапник^ радиальный 203 ГОСТ 8338-75 Щ3221-П-001 2 Облегчение перемещения заготовки

3 ^а^икопод^ипник^радиальный 205 ГОСТ 8338-75 HA322I-33.I-OOI Ш3221-36-001 5 Опоры поперечного сборного вала

Опоры конической шестерни

4 Шарикоподшипник радиальный 3150 х 270 х 45 230 ГОСТ 8338-75 H4322I-22-0M 2 Опора «аховияа

5 Ролтаоподщипншс радиальный 7205 ГОСТ 333-Я Щ3221-33.1-0Ш !3 Опора ходовых винтов

33

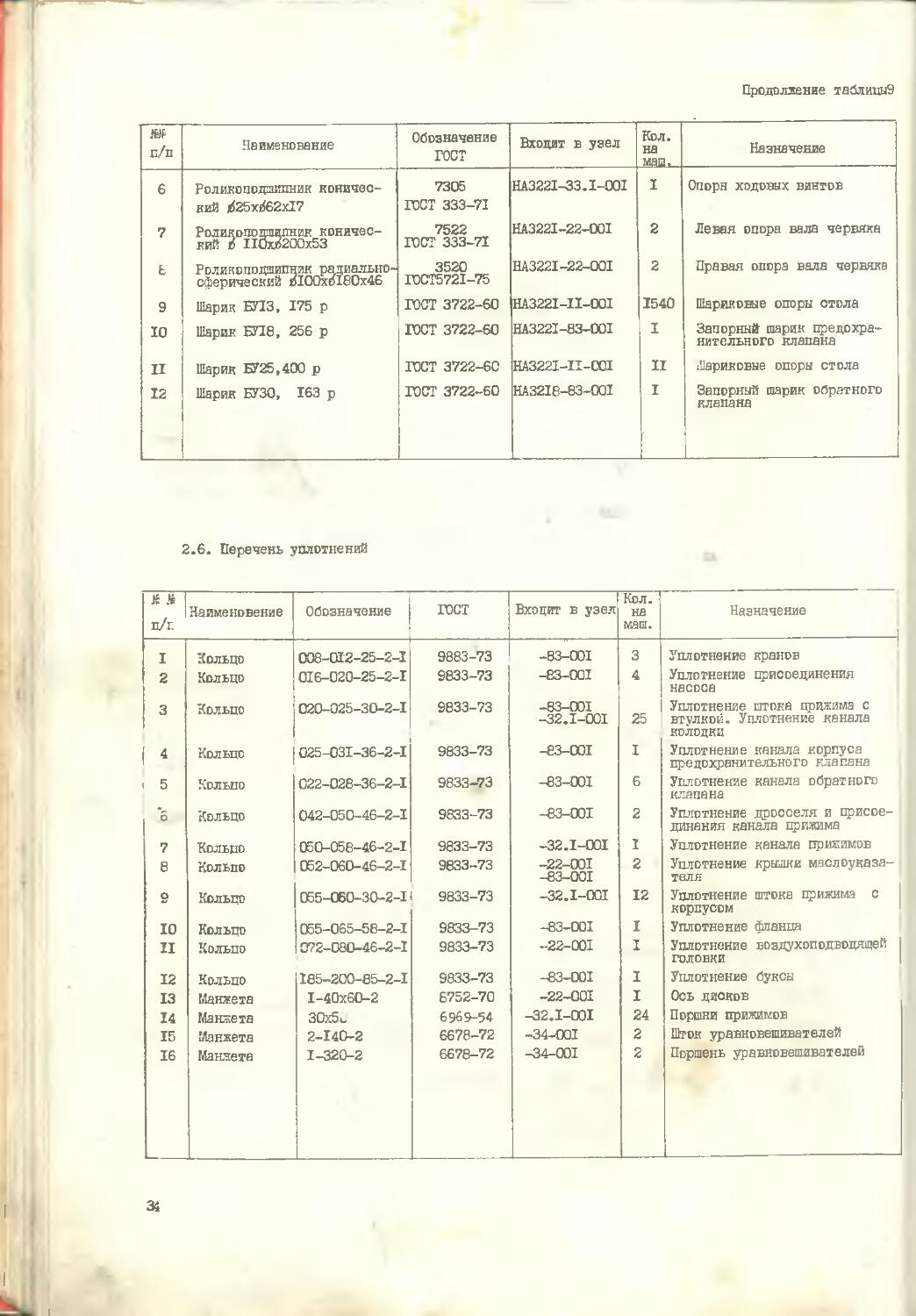

Продолжение таблипыЭ

м п/п Наименование Обозначение ГОСТ Входит н узел Кол. на _машл_ Назначение

6 Роликоподшипник конический jd25xt$62xI7 7305 ГОСТ 333-71 HA322I-33.I-00I I Опорн ходовых винтов

7 Роликоподшипник конический 6 110x3200x53 7522 ГОСТ 333-71 HA322I-22-OOI 2 Левая опора вала червяка

6 Роликоподшипник радиальносферический 0100x3180x46 3520 Г0СТ5721-75 HA322I-22-001 2 Правая опора вала червяка

9 Шарик БУ13, 175 р ГОСТ 3722-60 HA322I-II-D0I 1540 Шариковые опоры стола

10 Шарик БУ18, 256 р ГОСТ 3722-60 HA322I-83-001 I Запорный шарик предохранительного клапана

II Шарик БУ25,400 р ГОСТ 3722-60 HA322I-II-CCI II Шариковые опоры стола

12 Шарик БУЗО, 163 р ГОСТ 3722-60 HA32I8-83-00I I Запорный шарик обратного клапана

2.6. Перечень уплотнений

Обозначение ГОСТ Входит в узел Кол. на маш. Назначение I

пЛ Наименовение

I Кольцо 008-012-25-2-1 9883-73 -83-001 3 1 Уплотнение кранов

2 Кольцо 016-020-25-2-1 9833-73 -83-001 4 Уплотнение присоединения насоса

3 Кольцо 020-025-30-2-1 9833-73 -83-001 -32.I-00I 25 Уплотнение штока прижима с втулкой. Уплотнение канала колодки

4 Кольцо 025-03I-36-2-I 9833-73 -83-001 I Уплотнение канала корпуса предохранительного клапана

5 Кольпо 022-028-36-2-1 9833-73 -83-001 6 Уплотнение канала обратного клапана

6 Кольцо 042-050-46-2-1 9833-73 -83-001 2 Уплотнение дросселя и присоединения канала прижима

7 Кольцо СЕО-058-46-2-1 9833-73 -32.I-00I I Уплотнение канала прижимов

8 Кольпо 052-060-46-2-1 9833-73 -22-001 -83-001 2 Уплотнение крышки маслоуказа-теля

о Кольцо 055-060-30-2-1 9833-73 -32.I-00I 12 Уплотнение штока прижима с корпусом

10 Кольпо 055-065-58-2-1 9833-73 -83-001 I Уплотнение фланца

II Кольпо 072-080-46-2-1 9833-73 -22-001 I Уплотнение воздухоподводящей головки

12 Кольцо I85-200-85-2-I 9833-73 -83-001 I Уплотнение буксы

13 Манжета 1-40x60-2 6752-70 -22-001 I Ось дисков

14 Манжета 30x5 и 6969-54 -32.1-00I 24 Поршни прижимов

15 Манжета 2-140-2 6678-72 -34-001 2 Шток уравновешивателей

16 Манжета 1-320-2 6678-72 -34-001 2 Поршень уравновешивателей

34

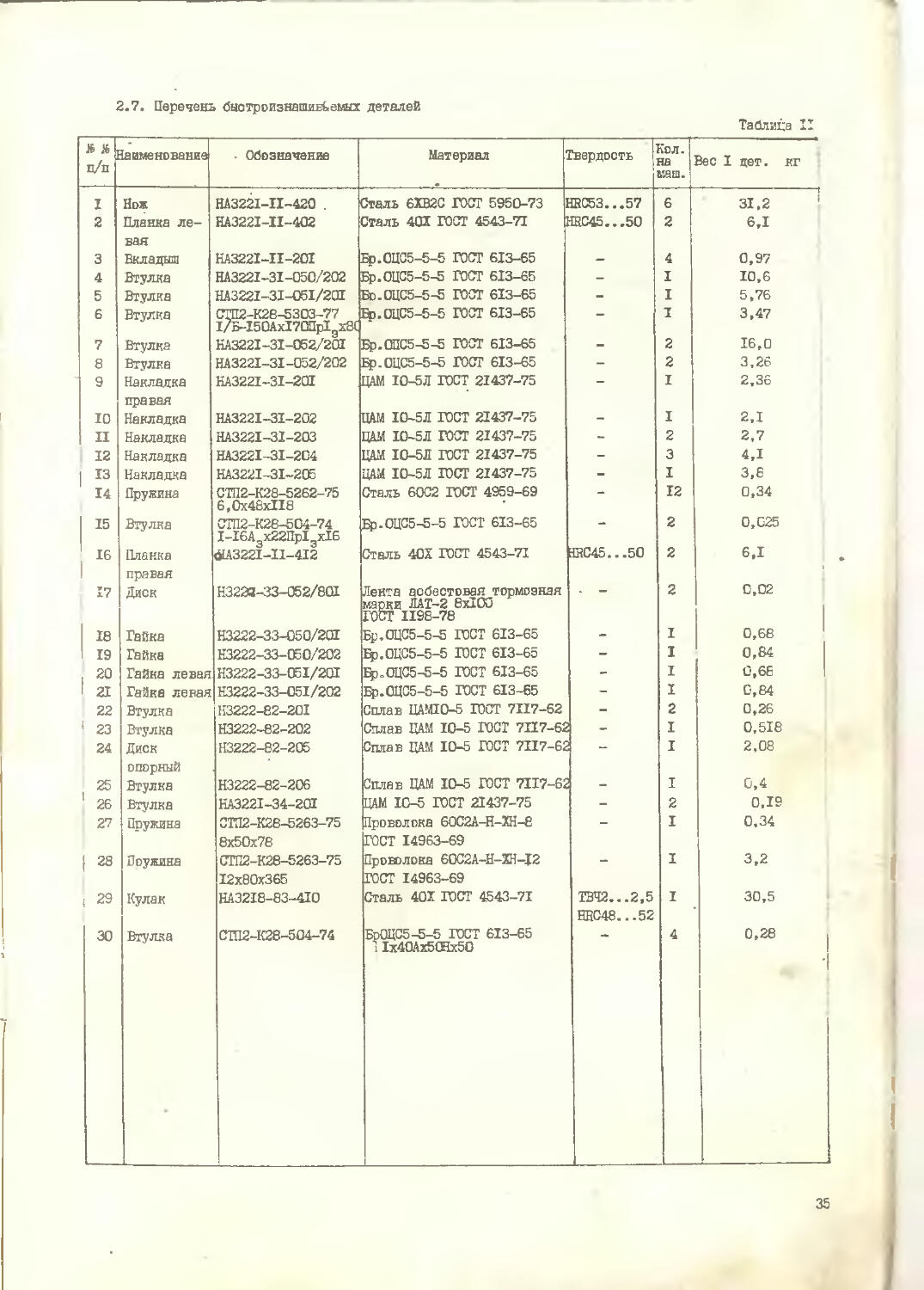

2.7. Перечень быстроизнашиваемых деталей

Таблица II

п/п 1аименование . Обозначение Материал Гвердость Кол. на маш. Вес I дет. кг

I Нож HA322I-H-420 . Сталь 6ХВ2С ГОСТ 5950-73 ЖС53...57 6 31,2

2 Планка левая HA322I-II-402 Сталь 401 ГОСТ 4543-71 1RC45...50 2 6,1

3 Вкладыш EA322I-II-20I Бр.0ЦС5-5-5 ГОСТ 613-65 — 4 0,97

4 Втулка HA322I-3I-050/202 Бр.ОЦС5-5-5 ГОСТ 613-65 - I 10,6

5 Втулка HA322I-3I-05I/20I Бс.0ЦС5-5-5 ГОСТ 613-65 — I 5,76

6 Втулка СТП2-К28-5303-77 I/5-I50AxI70HpIgx8{ Ер.0ЦС5-5-5 ГОСТ 613-65 - I 3,47

7 Втулка HA322I-31-052/201 Бр.ОПС5-5-5 ГОСТ 613-65 — 2 16,0

8 Втулка HA322I-3I-052/202 Бр.0ЦС5-5-5 ГОСТ 613-65 - 2 3,26

9 Накладка правая HA322I-31-201 ЦАМ 10-5Л ГОСТ 21437-75 - I 2,36

10 Накладка HA322I-3I-202 ЦАМ 10-5Л ГОСТ 21437-75 - I 2,1

II Накладка HA322I-3I-203 ЦАМ 10-5Л ГОСТ 21437-75 - 2 2,7

12 Накладка HA322I-3I-204 ЦАМ 10-5 Л ГОСТ 21437-75 — 3 4,1

1 13 Накладка HA322I-3I-205 ЦАМ 10-5Л ГОСТ 21437-75 - I 3,8

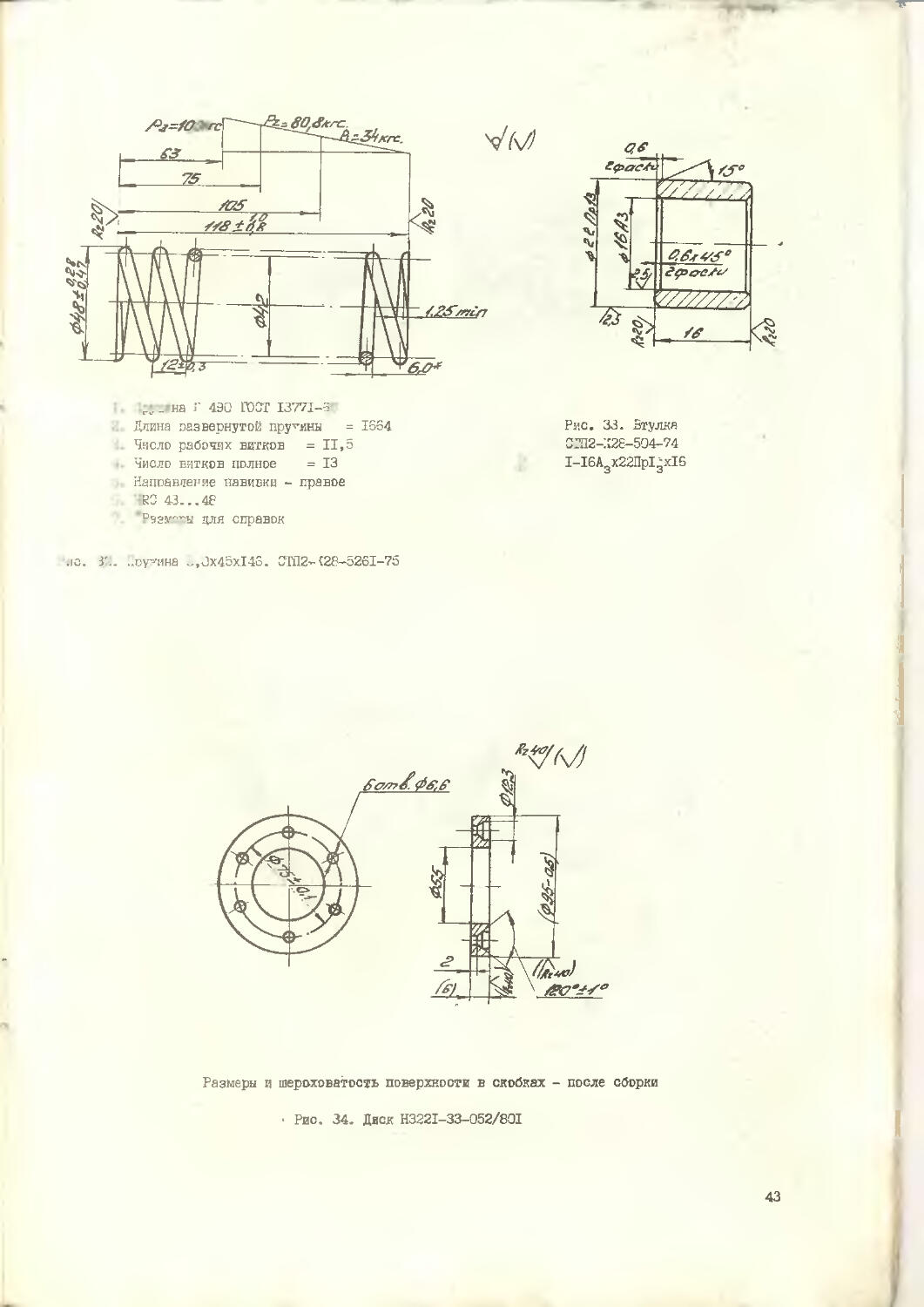

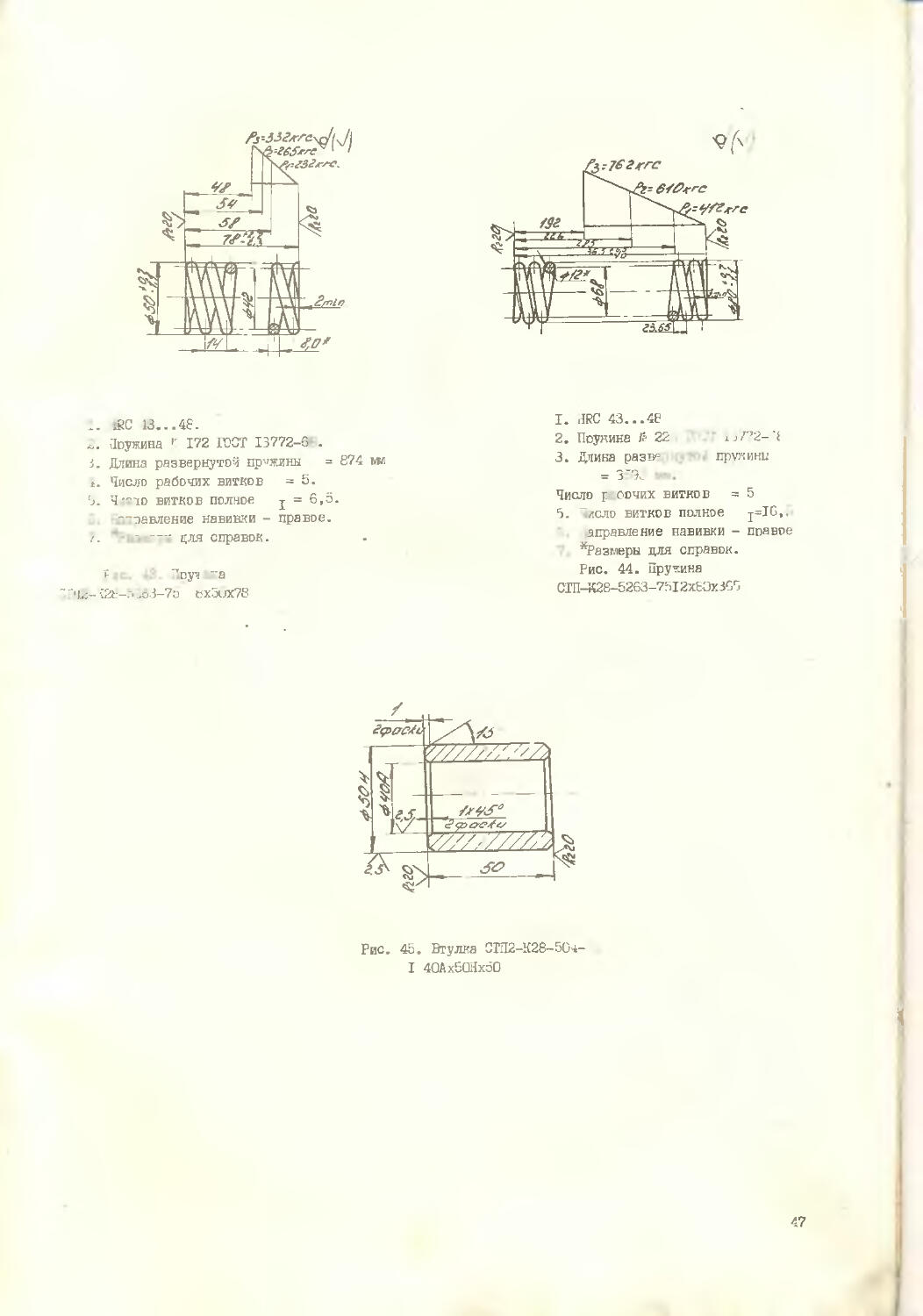

14 Пружина СТП2-К28-5262-75 6,0x48x118 Сталь 60С2 ГОСТ 4959-69 - 12 0,34

1“ Втулка СТП2-К28-504-74 1-16А3х22Пр13хХ6 Бр.ОЦС5-5-5 ГОСТ 613-65 - 2 0,025

1 16 1 Планка правая (ЙА3221-11-412 Сталь 402 ГОСТ 4543-71 {НС45...50 2 6,1

17 Диск Н32ЭЗ-33-052/8Ш Лента асбестовая тормозная марки ЛАТ-2 8x100 ГОСТ 1198-78 — 2 0,02 1

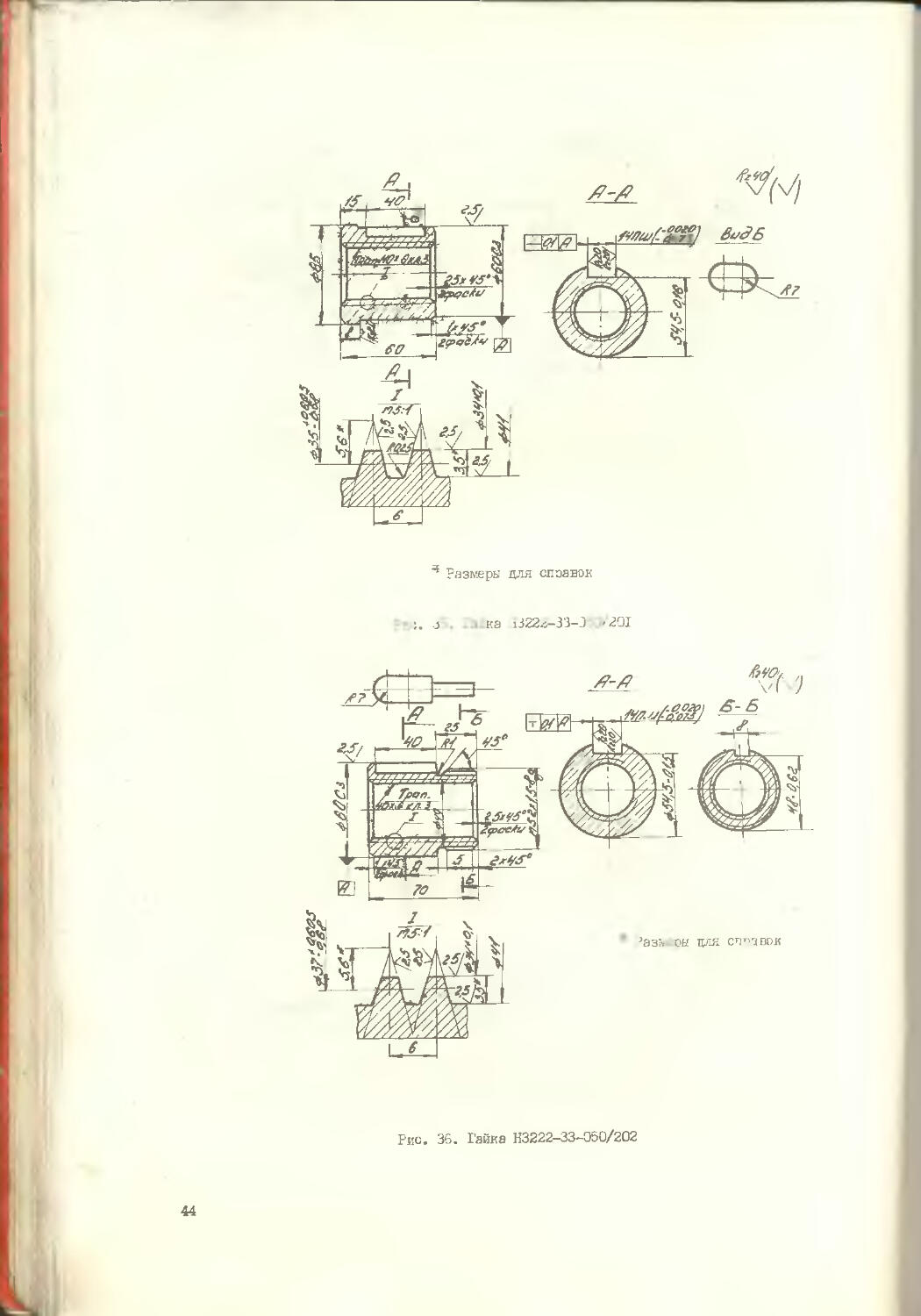

1 18 Гайка H3222-33-050/20I Бр.ОЦС5-5-5 ГОСТ 613-65 - I 0,68

1 19 Гайка Н3222-33-050/202 Бр.0ЦС5-5-5 ГОСТ 613-65 — I 0,84

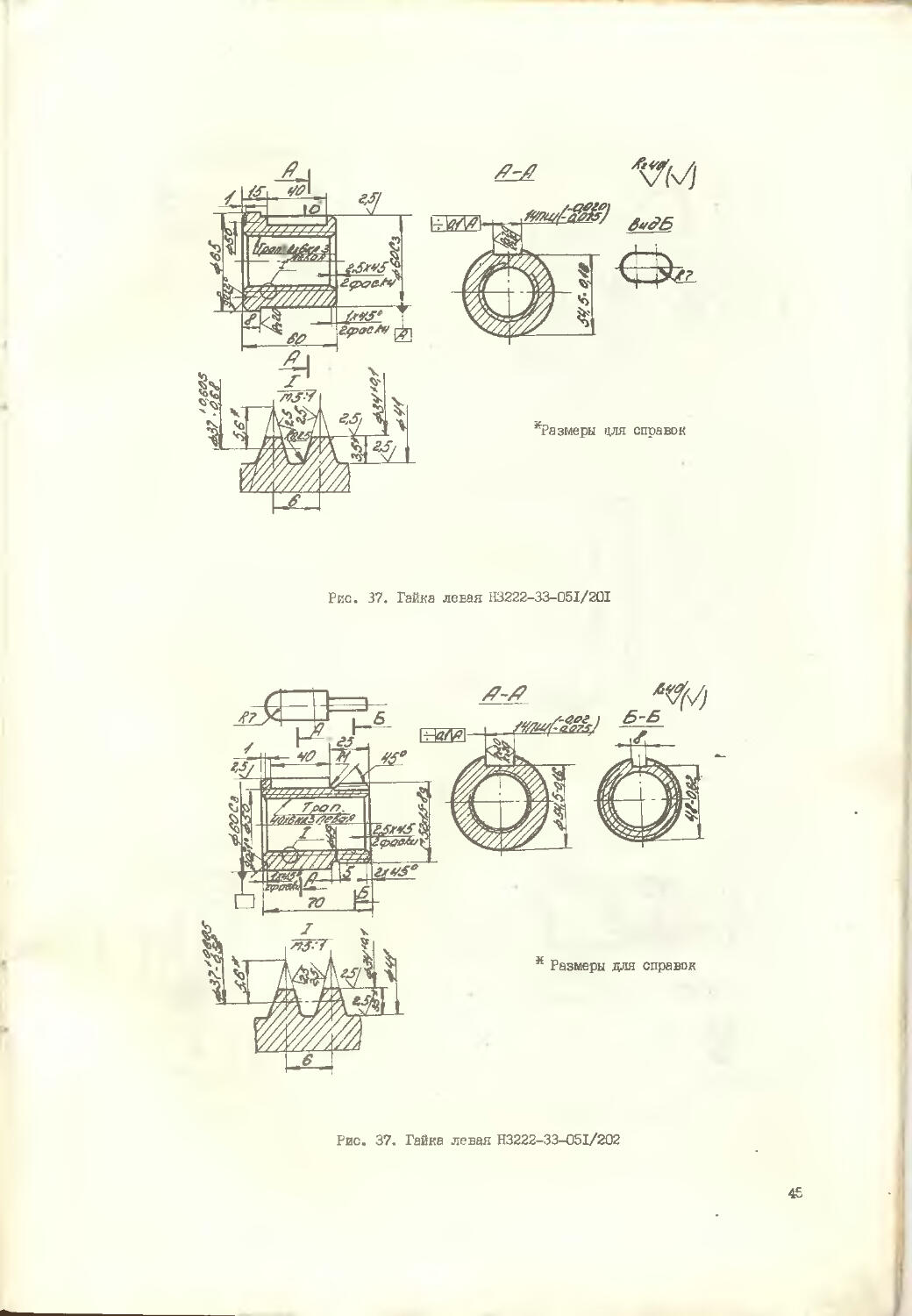

1 20 Гайка левая H3222-33-05I/20I Бр.ОЦС5-5-5 ГОСТ 613-65 - I 0,68

1 21 Гайка левая H3222-33-05I/202 Бр.0ЦС5-5-5 ГОСТ 613-65 - I 6,84

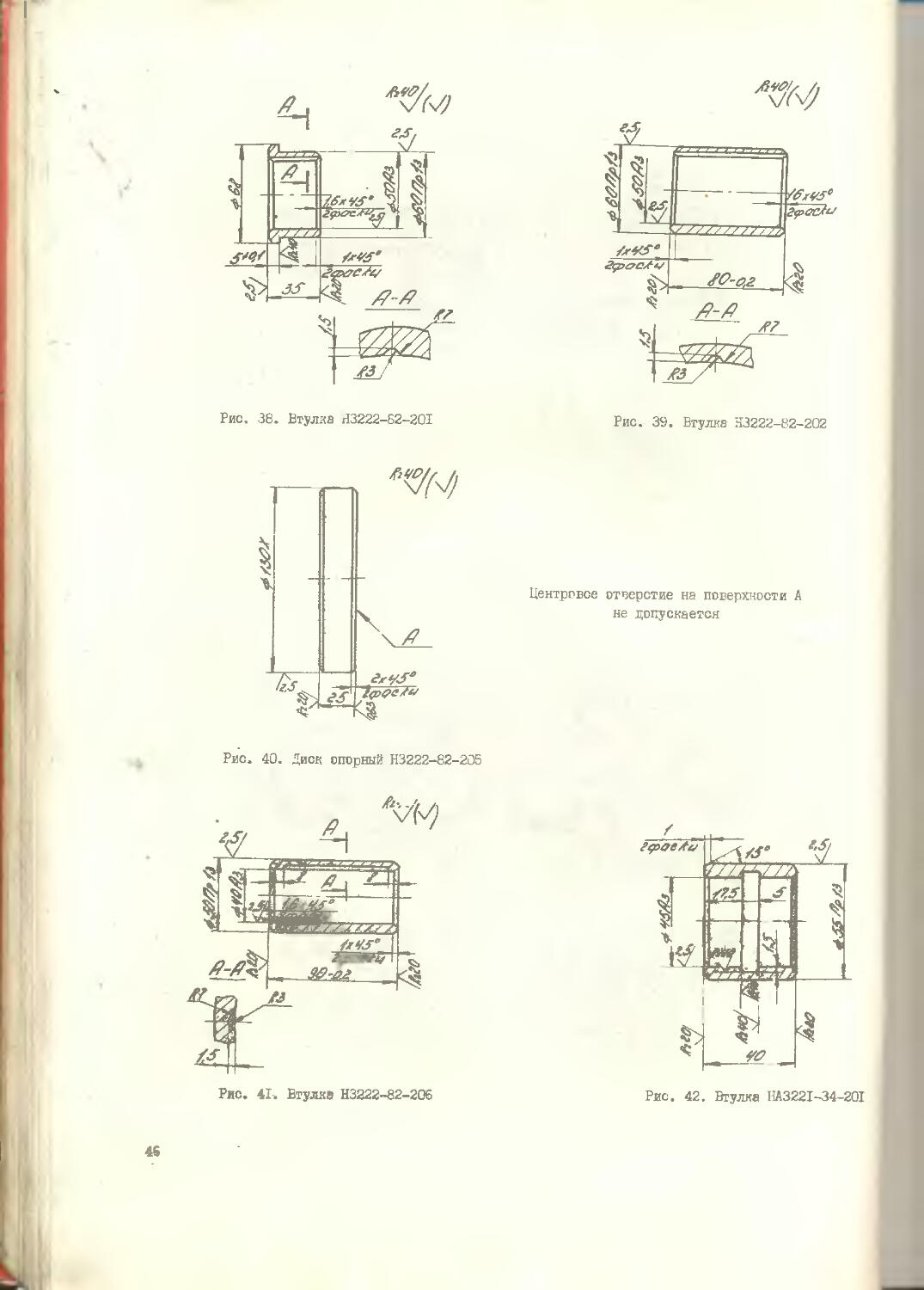

22 Втулка H3222-82-20I Сплав ЦАМ10-5 ГОСТ 7117-62 - 2 0,26

1 23 Втулка Н3222-82-202 Сплав ЦАМ 10-5 ГОСТ 7П7-62 I 0,518

24 Диск опорный Н3222-82-205 Сплав ЦАМ 10-5 ГОСТ 7117-62 I 2,08

25 Втулка Н3222-82-206 Сплав ЦАМ 10-5 ГОСТ 7117-62 I 0,4

' 26 Втулка HA322I-34-20I ЦАМ IC-5 ГОСТ 21437-75 - 2 0,19

27 Пружина СТП2-К28-5263-75 8x50x78 Проволока 60С2А-Н-ХН-8 ГОСТ 14963-69 - I 0.34

| 28 Поужина СТП2-К28-5263-75 12x80x365 Проволока 60C2A-H-XH-I2 ГОСТ 14963-69 - I 3,2

| 29 Кулак HA32I8-83-4I0 Сталь 402 ГОСТ 4543-71 ТВЧ2...2.5 ННС48...52 I 30,5

30 Втулка СТП2-К28-504-74 БрОЦС5-5-5 ГОСТ 613-65 11х40Ах5СНх50 4 0,28 *1

35

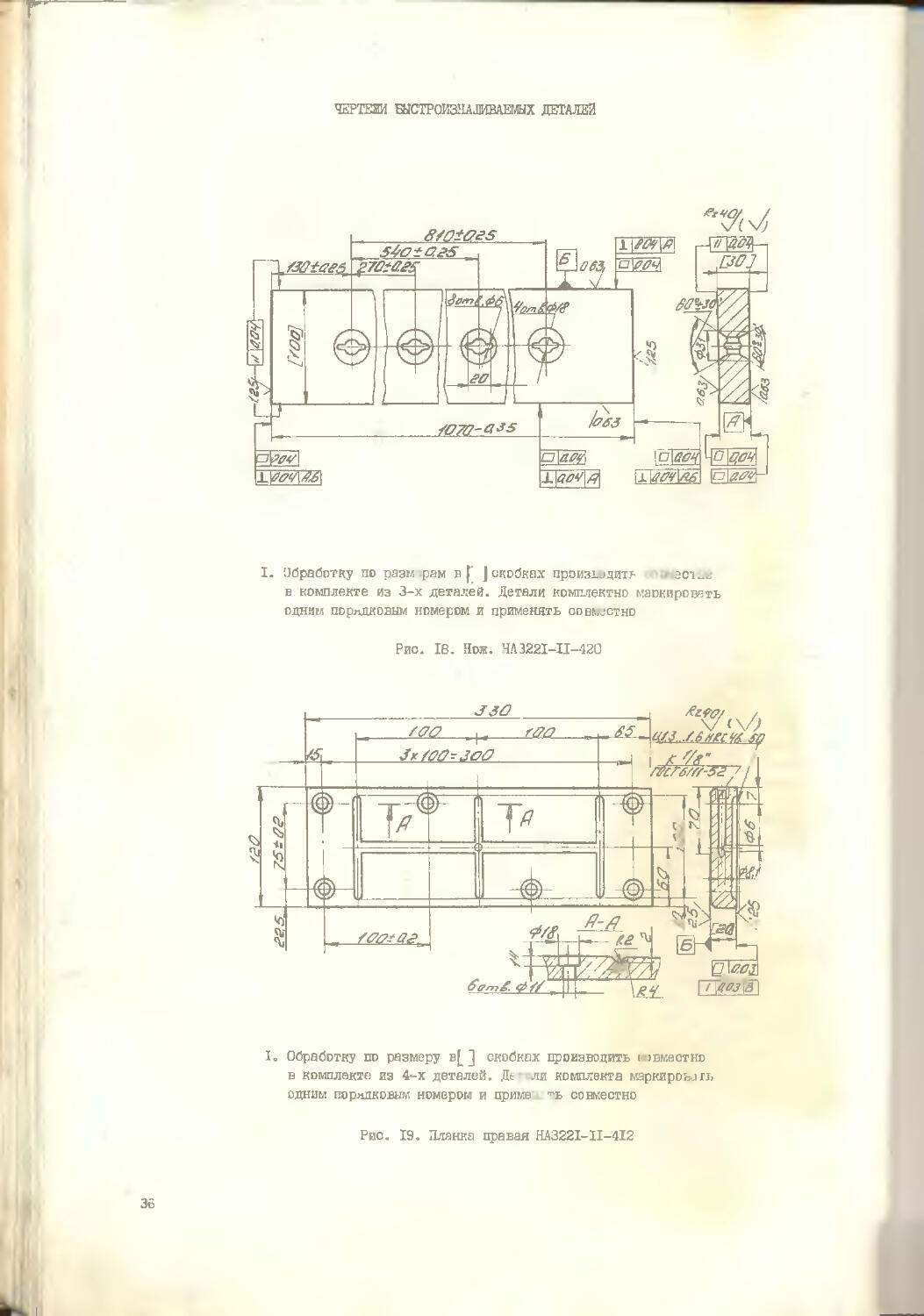

ЧЕРТЕЖ БЫСТРОИЗНАШИВАЕМЫХ ДЕТАЛЕЙ

I. Обработку по разы -рам в f J скобках производить * :ЭС1..^ в комплекте из 3-х деталей. Детали комплектно маскировать одним порядковым номером и применять совместно

Рис. IB. Нож. HA322I-II-420

I. Обработку по размеру в[ скобках производить совместно в комплекте из 4-х деталей. Де ли комплекта маркировать одним порядковым номером и приме '"Ь совместно

Рис. 19. Планка правая HA322I-II-4I2

36

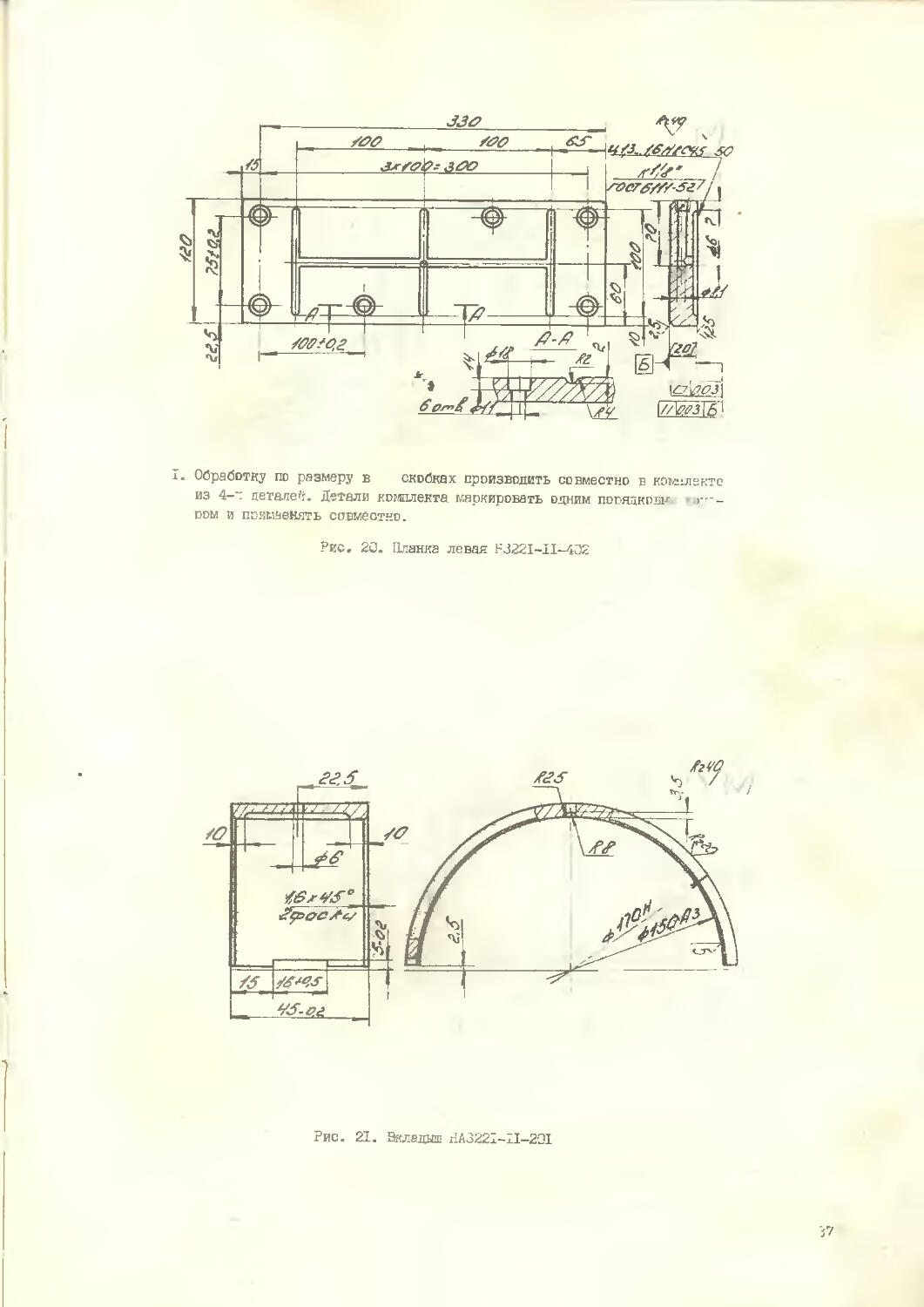

/го

I. Обработку по размеру в скобках производить совместно в комплекте из 4-” детален. Детали комплекта маркировать одним пог-ядковм сом и пряыаекять совместно.

Рис, 20. Планка левая F322I-II-402

Рис. 21. Вкладыш НА322ж~11-221

/7-/?

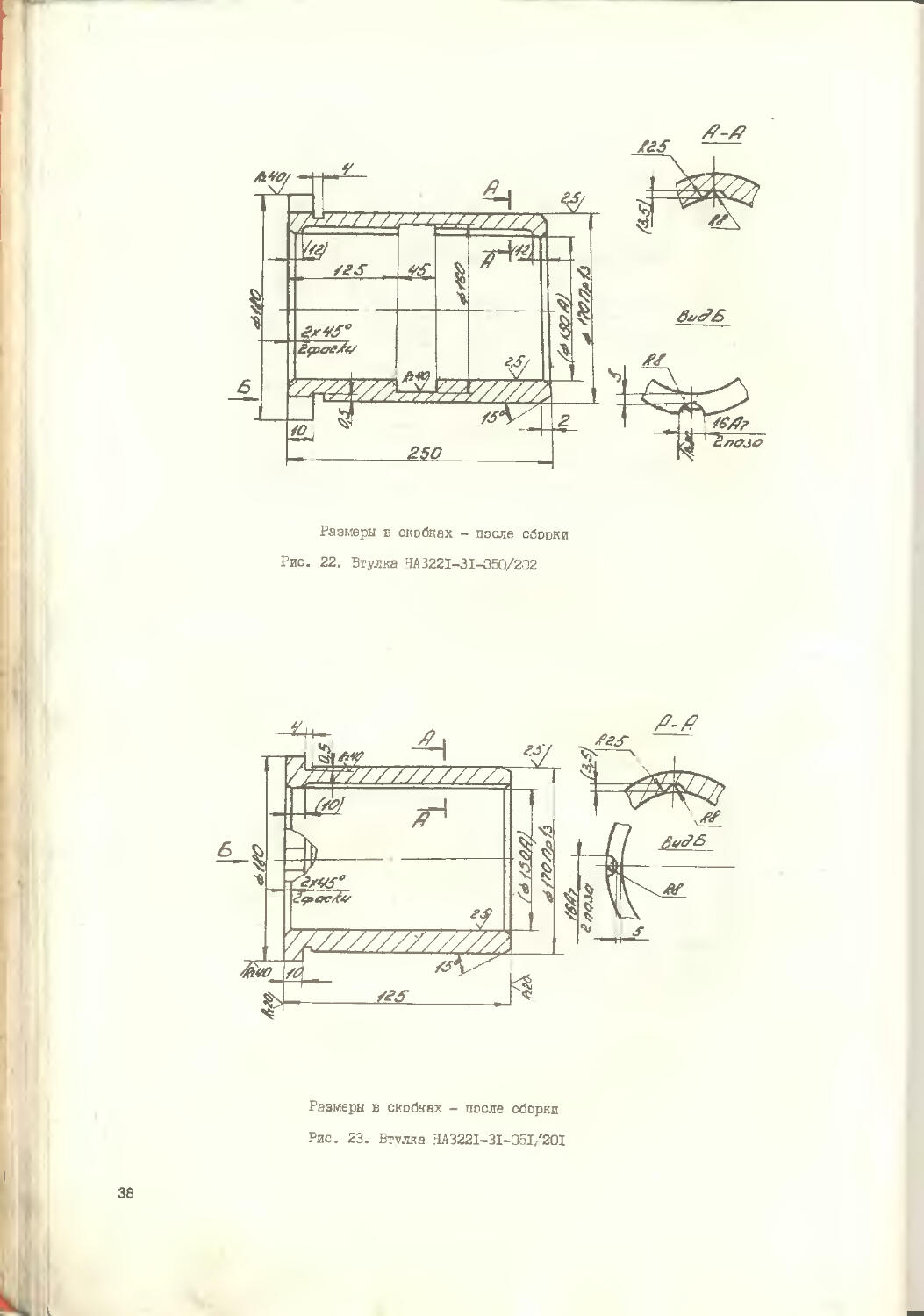

Размеры в сковках - после сборки

Рис. 22. Втулка ЧА3221-31-350/202

Размеры в сковках - после сворки

Рис. 23. Втулка HA322I-3I-05I/20I

38

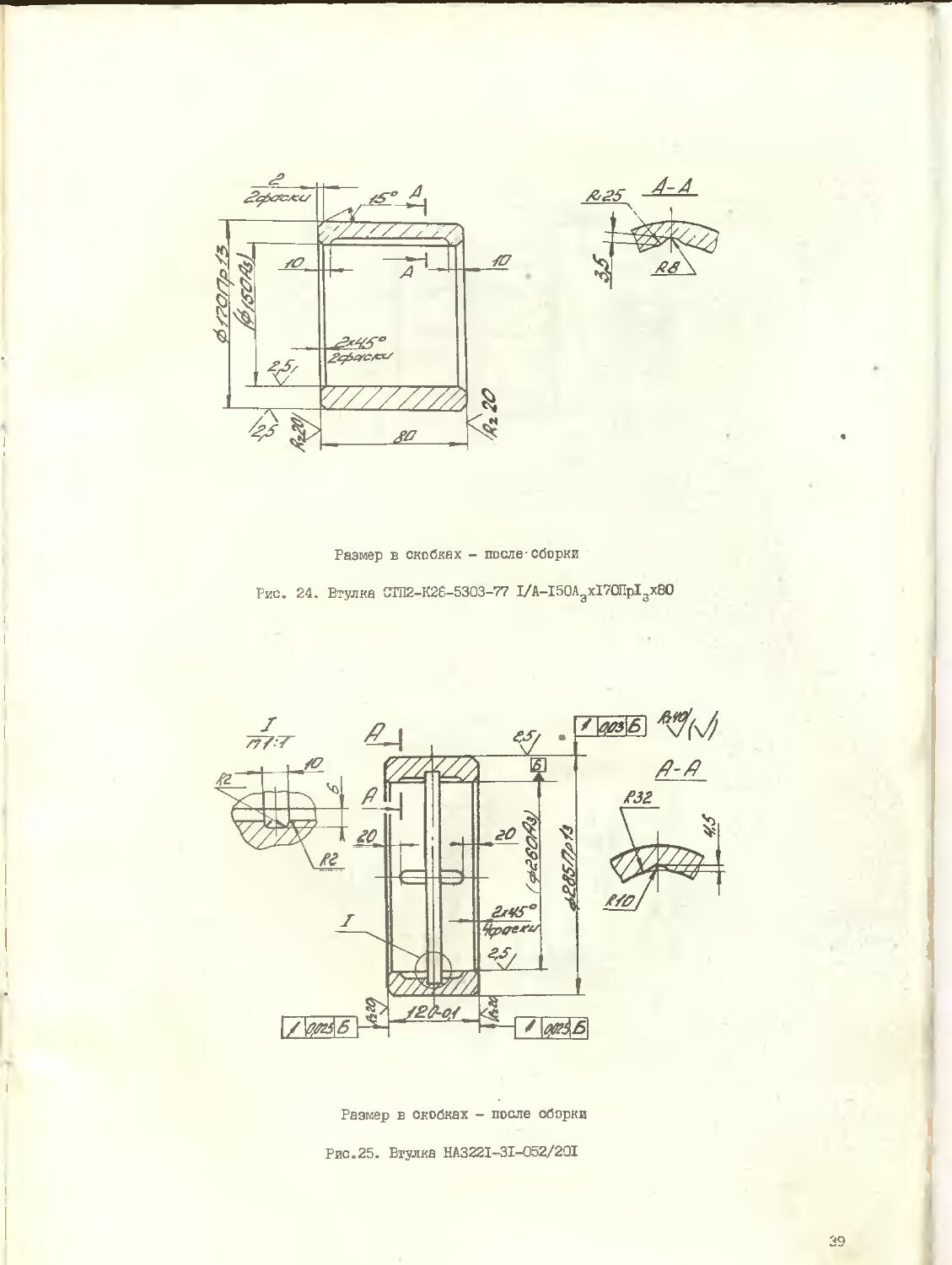

Размер в скобках - после-сборки

Рис. 24. Втулка СТП2-К26-5303-77 1/А-150Аэх170Пр13х80

Размер б скобках - после сборки

Рис.25. Втулка HA322I-3I-052/20I

39

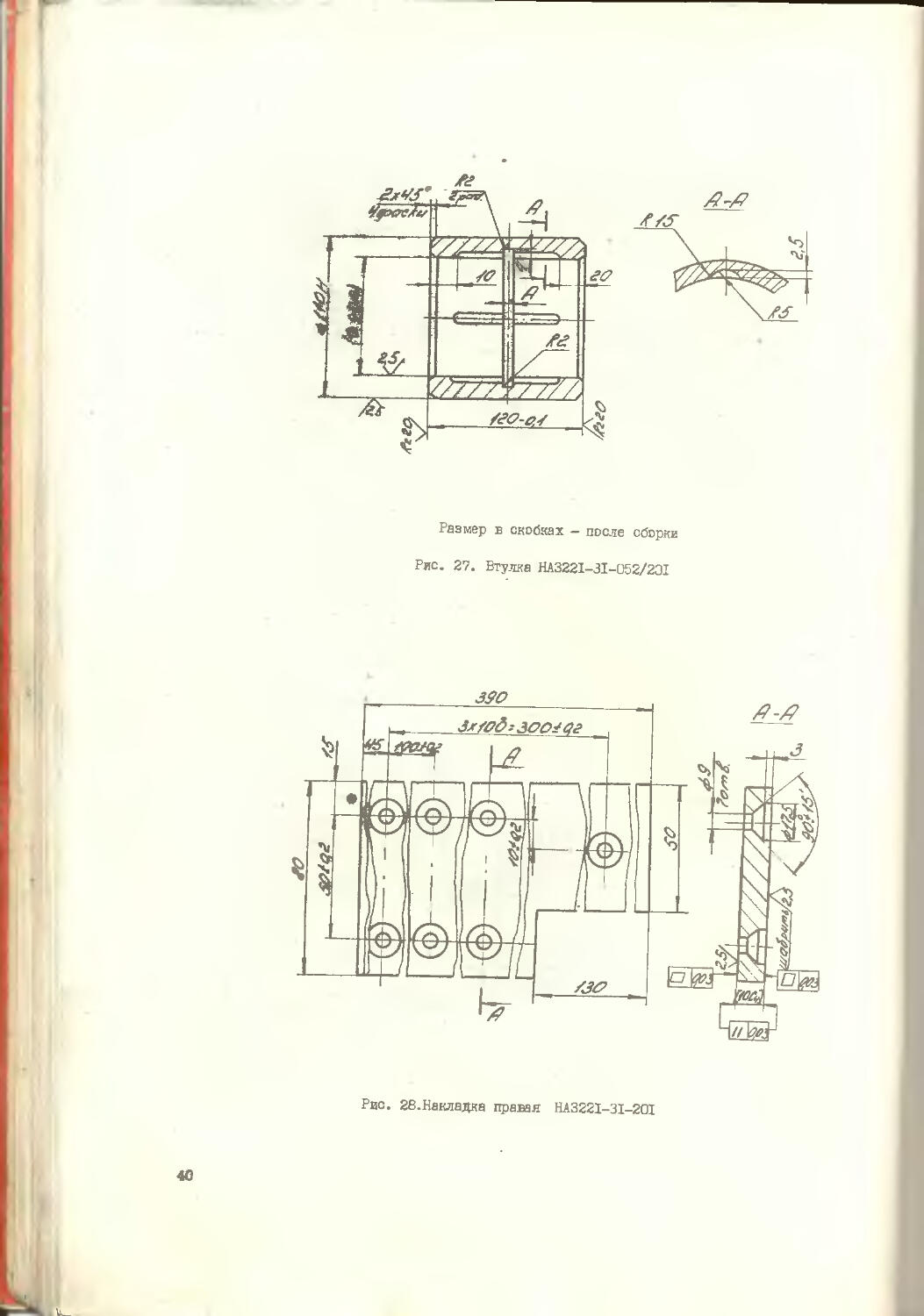

Размер в сковках - после сборки

Рис. 27. Втулка HA322I-3I-D52/20I

Рио. 26.Накладка правая HA322I-3I-2DI

Рло. 2£. Накладка лА3221-31-232

Рас. 29. Накладка HA322I-3I-203

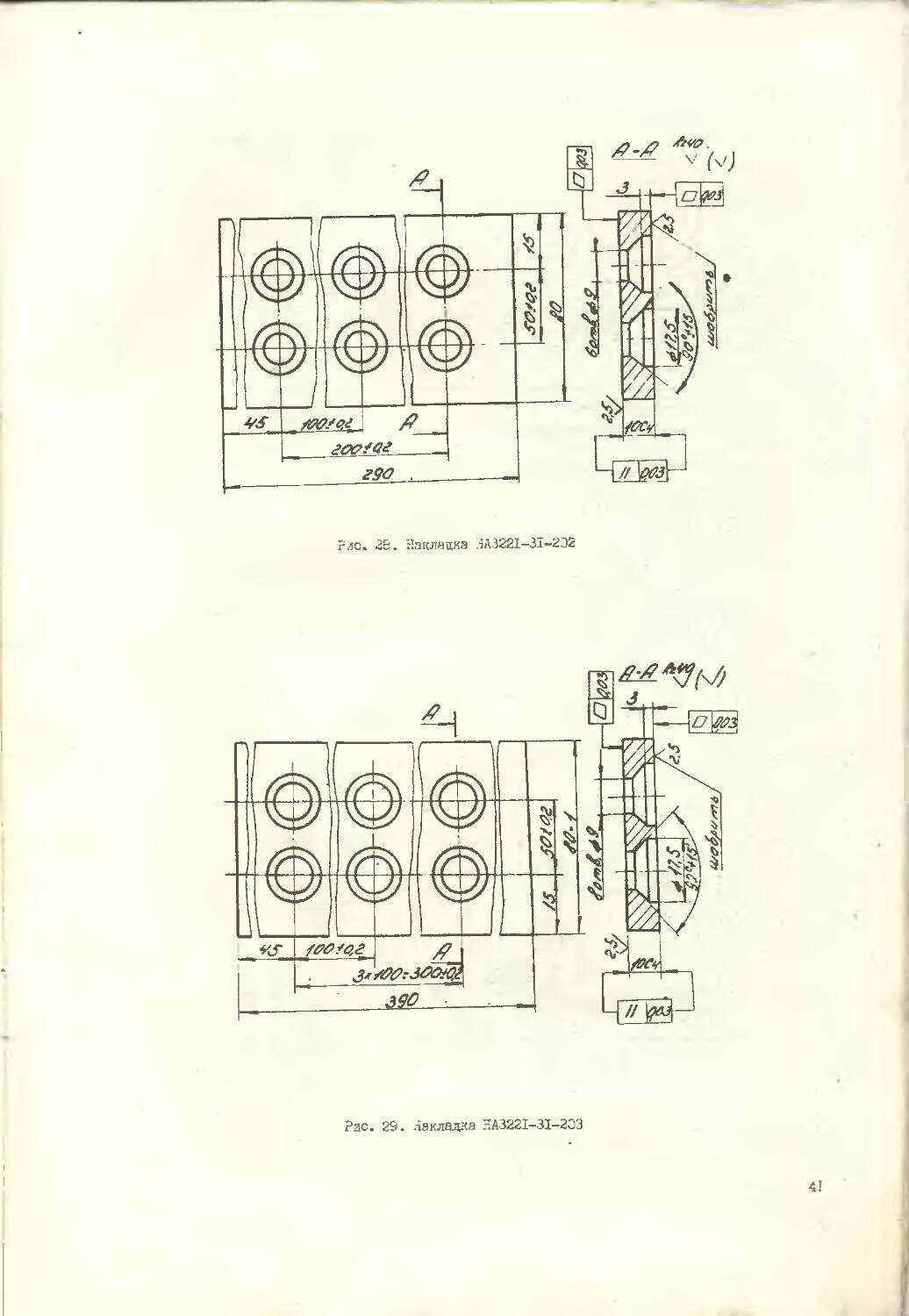

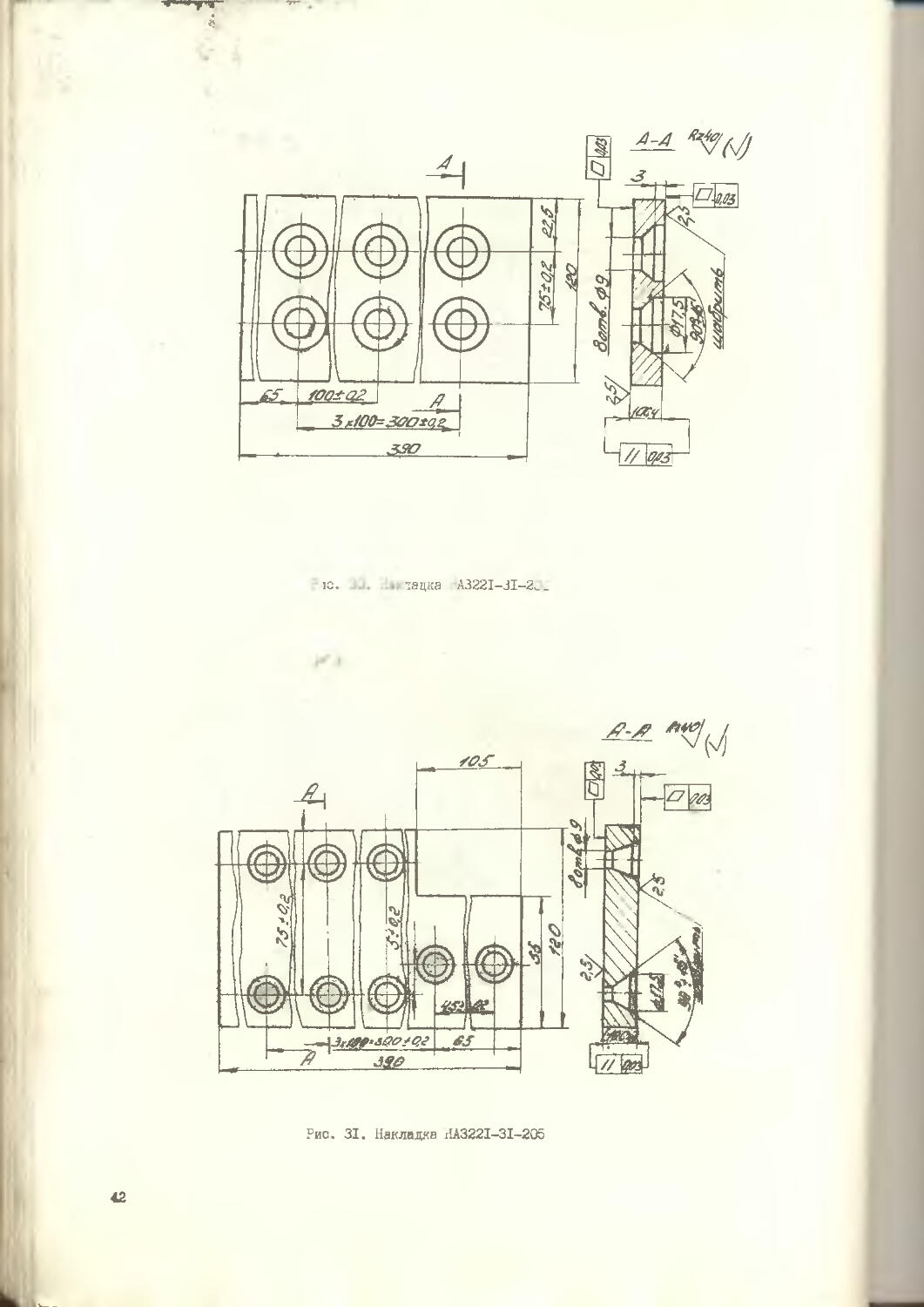

-ic. .J. ...падка -A322I-JI-2J.

Рис. 31. Накладка HA322I-3I-205

Рис. 33. зтулкя Зй12-::2£-504-74 1-16А3х22Пр1^х16

лс. з:.. Г.иу/яна S>, 0x45x145. 0ГП2-<28-5261-75

Размеры и шероховатость поверхности в скобках - после сборки

Рио. 34. Диск H322I-33-052/80I

гог/озс-ее-ггген ввдч ’ss ’’ч

Рис. 37. Гайка левая H3222-33-D5I/20I

Рис. 37. Гайка левая H3222-33-05I/202

Рис. 42. Втулка HA322I-34-20I

Пружина Г 172 ГОСТ I3772-IB-

Длина развернутой пружины = 874 мл

Число рабочих витков 44SID витков полное

цля справок.

2. Поулина М 22

Число Гл_ООЧИХ витков = 5

5. ««ело витков полное j=IG,7. вправление навивки - псавое

Рис. 45. Втулка СГП2-К28~56ч-I 40Ах5СНхо0

Ta4hl£...2.0 Me 4 8--.54