Текст

Dietrich Braun,

Harald Cherdron,

Werner Kern

PRAKTIKUM DER

MAKROMOLEKULAREN

ORGANISCHEN

CHEMIE

2., VERBESSERTE UND ERWEITERTE

AUFLAGE MIT 35 ABBILDUNGEN

Dr. Alfred Hiithig Verlag Heidelberg

Д. Браун,

Г. Шердрон,

В. Керн

ПРАКТИЧЕСКОЕ

РУКОВОДСТВО

по синтезу

и исследованию

свойств

полимеров

Перевод с немецкого

Е. С. Гариной, М. Б. Лачинова,

Р. В. Тальрозе

Под редакцией В. П. ЗУБОВА

МОСКВА

ИЗДАТЕЛЬСТВО «ХИМИЯ»

1976

УДК 678.6/7:678-1 (076.5)

Браун Д., Шердрон Г., Керн В.

Практическое руководство по синтезу и исследованию

свойств полимеров. ФРГ, 1971. Пер. с нем. Под ред. до кт.

хим. наук В. П. Зубова. М., «Химия», 1976.

В книге рассмотрены основные методы синтеза, выделе-

ния, идентификации и исследования свойств полимеров. В на-

чале каждой главы приведено небольшое, но ценное теорети-

ческое введение, затем описываются хорошо подобранные

экспериментальные методики и даются практические советы.

Это руководство написано на высоком научном и методи-

ческом уровне широко известными учеными в области высо-

комолекулярных соединений и опытными педагогами.

Книга предназначена для студентов, изучающих химию

и физикохимию высокомолекулярных соединений. Она будет

полезна аспирантам, преподавателям и научным работникам,

а также работникам заводских лабораторий и отраслевых

научно-исследовательских институтов соответствующего про-

филя.

256 с.; 12 табл.; 35 рис.; список литературы 356 ссылок.

Б

31410-072

050(01)-76 72’7в

Перевод на русский язык.

© Издательство «Химия», 1976 г.

СОДЕРЖАНИЕ

От авторов............................................12

Предисловие...........................................13

1. Введение.......................................................15

1.1. Синтез высокомолекулярных соединений ........................ 15

1.2. Строение высокомолекулярных соединений........................17

1.3. Конформация макромолекул.................................... 32

1.4. Агрегатные состояния и свойства высокомолекулярных соединений 32

1.4.1. Твердые полимеры........................................32

1.4.2. Плавление полимеров.....................................36

1.4.3. Высокоэластпческое состояние полимеров..................39

1.4.4. Растворы полимеров......................................41

Литература.........................................................41

2. Общие методы химии высокомолекулярных соединений................. 44

2.1. Получение высокомолекулярных соединений..........................44

2.1.1. Работы, проводимые в отсутствие кислорода и влаги ... 44

2.1.2. Очистка и хранение мономеров...............................46

2.1.3. Реакционные сосуды для полиреакций.........................48

2.1.4. Температурный режим при полиреакциях.......................51

2.1.5. Проведение полиреакций.....................................51

2.1.5.1. Блочная полимеризация...............................51

2.1.5.2. Полиреакции в растворе ........ 52

2.1.5.3. Полимеризация в дисперсных системах.................55

2.1.5.3.1. Полиреакции в суспензии........................56

2.1.5.3.2. Полиреакции в эмульсии.........................56

2.1.5.4. Регулирование и прерывание полимеризации ... 58

2.1.6. Полимераналогичные превращения ............................59

2.1.6.1. Особенности полимераналогичных превращений . . 59

2.1.6.2. Выбор условий реакции..............................61

2.1.6.3. Аналитические методы, применяемые для характеристики

полимеров................................................. 63

2.2. Выделение и очистка полимеров....................................64

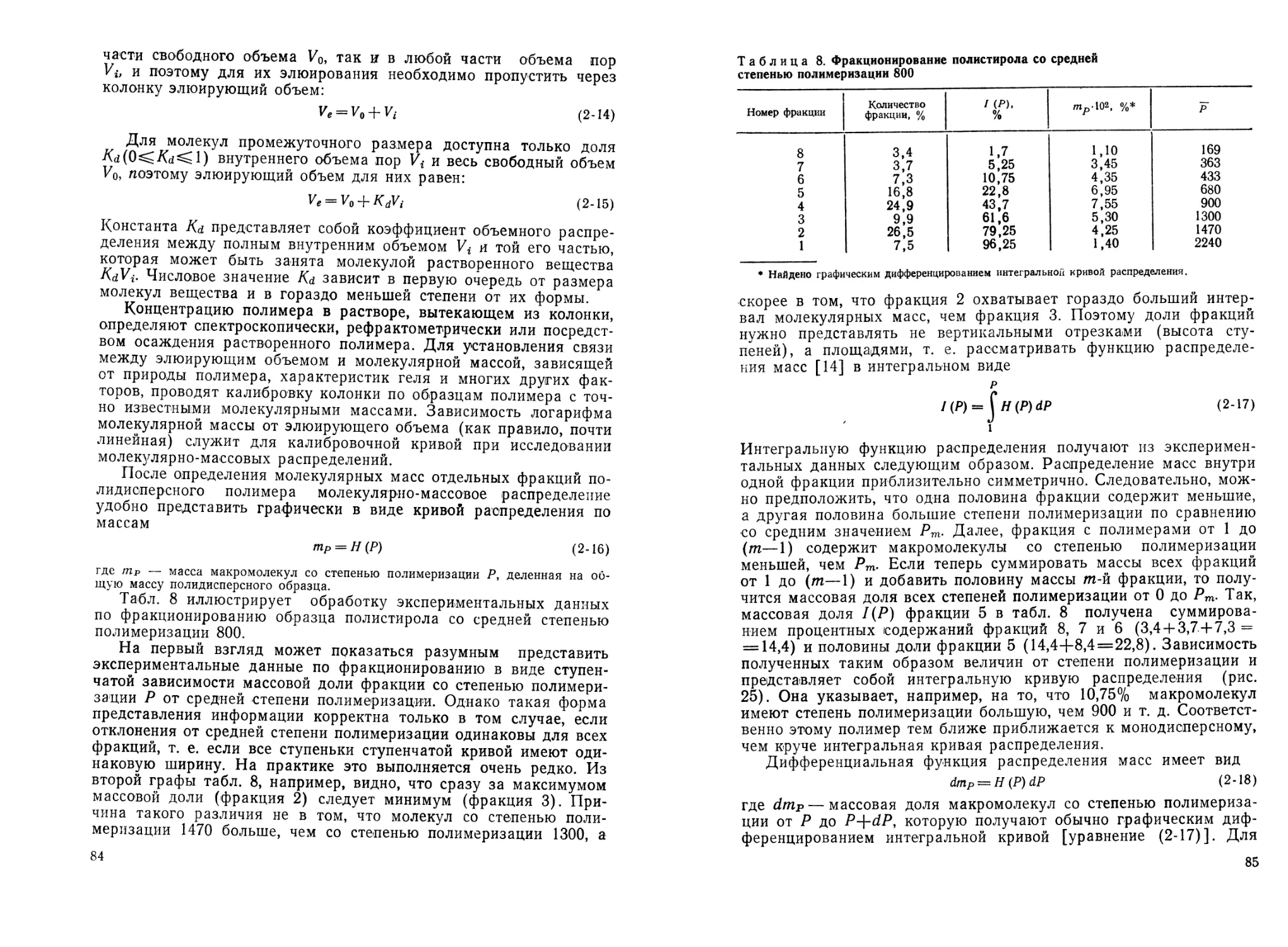

2.2.1. Выделение полимеров........................................64

2.2.2. Очистка и сушка полимеров..................................66

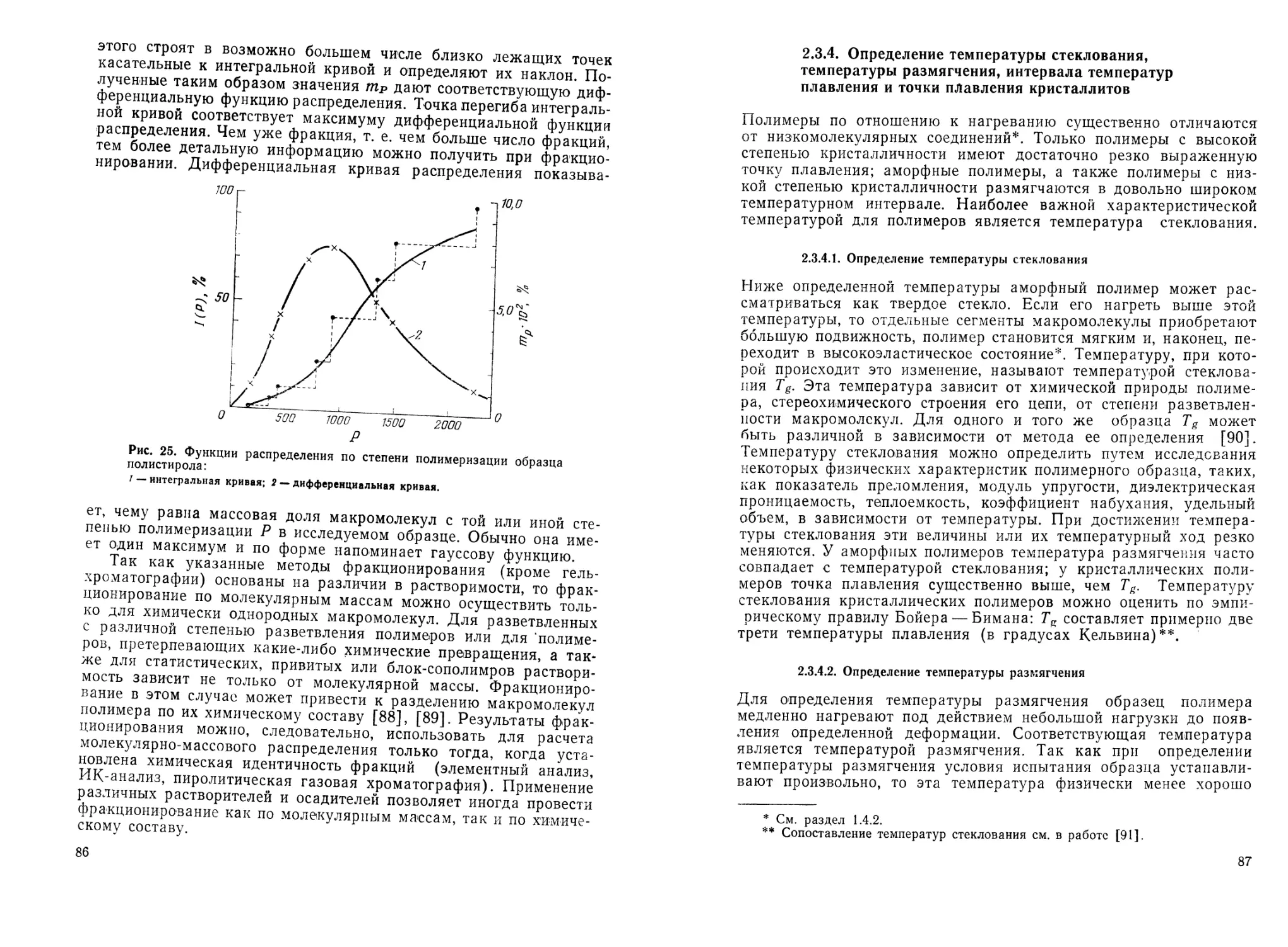

2.2.3. Стабилизация полимеров.....................................67

2.3. Характеристика полимеров.........................................67

2.3.1. Растворитель и растворимость...............................68

2.3.2. Определение молекулярной массы полимеров...................71

2.3.2.1. Определение вязкости растворов полимеров ... 73

2.3.2.2. Определение концевых групп полимеров .... 80

5

2.3.3. Фракционирование полимеров..................................81

2.3.4. Определение температуры стеклования, температуры размягче-

ния, интервала температур плавления и точки плавления кри-

сталлитов .........................................................87

2.3.4.1. Определение температуры стеклования..................87

2.3.4.2. Определение температуры размягчения..................87

2.3.4.3. Определение интервала температур плавления и точки

плавления кристаллитов.................................88

2.3.5. Определение вязкости расплавов полимеров...............89

2.3.6. Определение степени кристалличности полимеров .... 90

2.3.7. Определение плотности полимеров.............................99

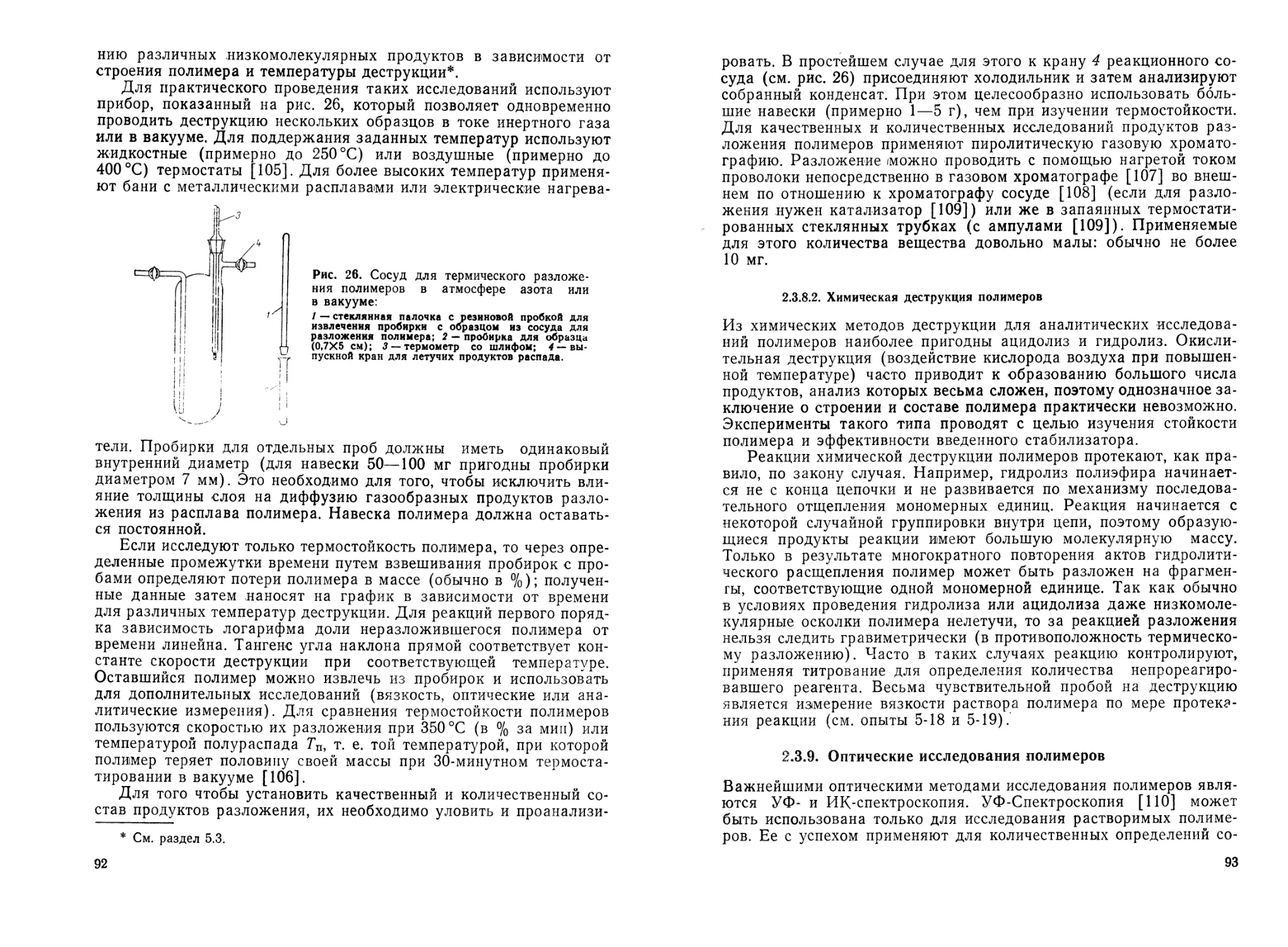

2.3.8. Деструкция полимеров........................................91

2.3.8.1. Термическая деструкция полимеров............91

2.3.8.2. Химическая деструкция полимеров.............93

2.3.9. Оптические исследования полимеров..................93

2.3.10. Определение основных групп и элементов............94

2.3.11. Исследование сополимеров..........................95

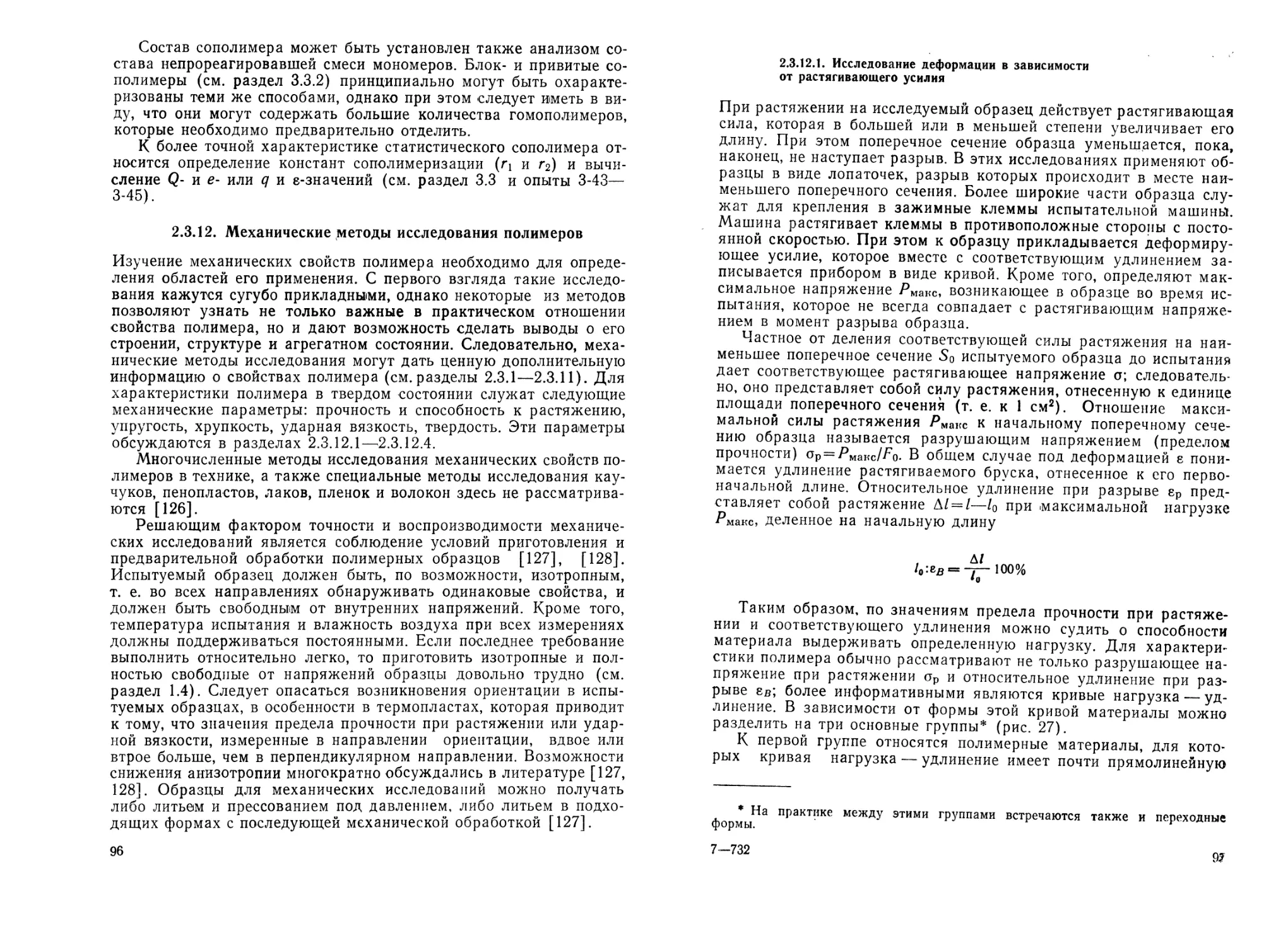

2.3.12. Механические методы исследования полимеров .... 96

2.3.12.1. Исследование деформации в зависимости от растяги-

вающего усилия.....................................97

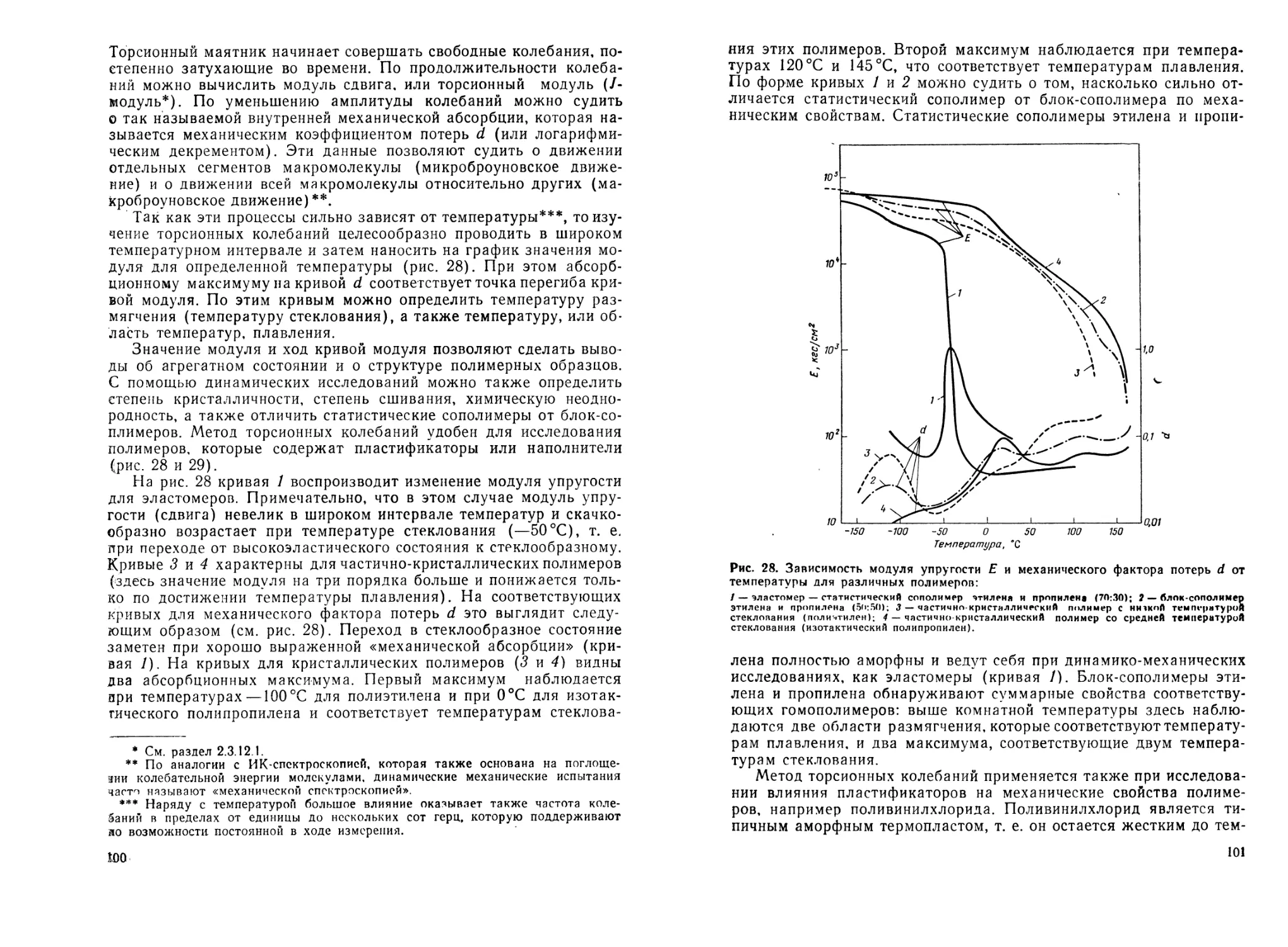

2.3.12.2. Динамические механические испытания .... 99

2.3.12.3. Ударная вязкость..................................102

2.3.12.4. Определение твердости.............................103

2.4. Переработка полимеров...................................104

2.4.1. Измельчение полимеров......................................104

2.4.2. Переработка полимерных расплавов...........................104

2.4.2.1. Получение изделий прессованием......................105

2.4.2.2. Формование волокна из расплава......................105

2.4.3. Переработка растворов полимеров............................106

2.4.3.1. Получение пленок....................................106

2.4.3.2. Изготовление нитей из полимерных растворов («пря-

дение») ....................................................106

2.4.4. Получение вспененных полимеров (пенопластов) .... 107

Литература............................................................108

3. Синтез высокомолекулярных соединений методами полимеризации 112

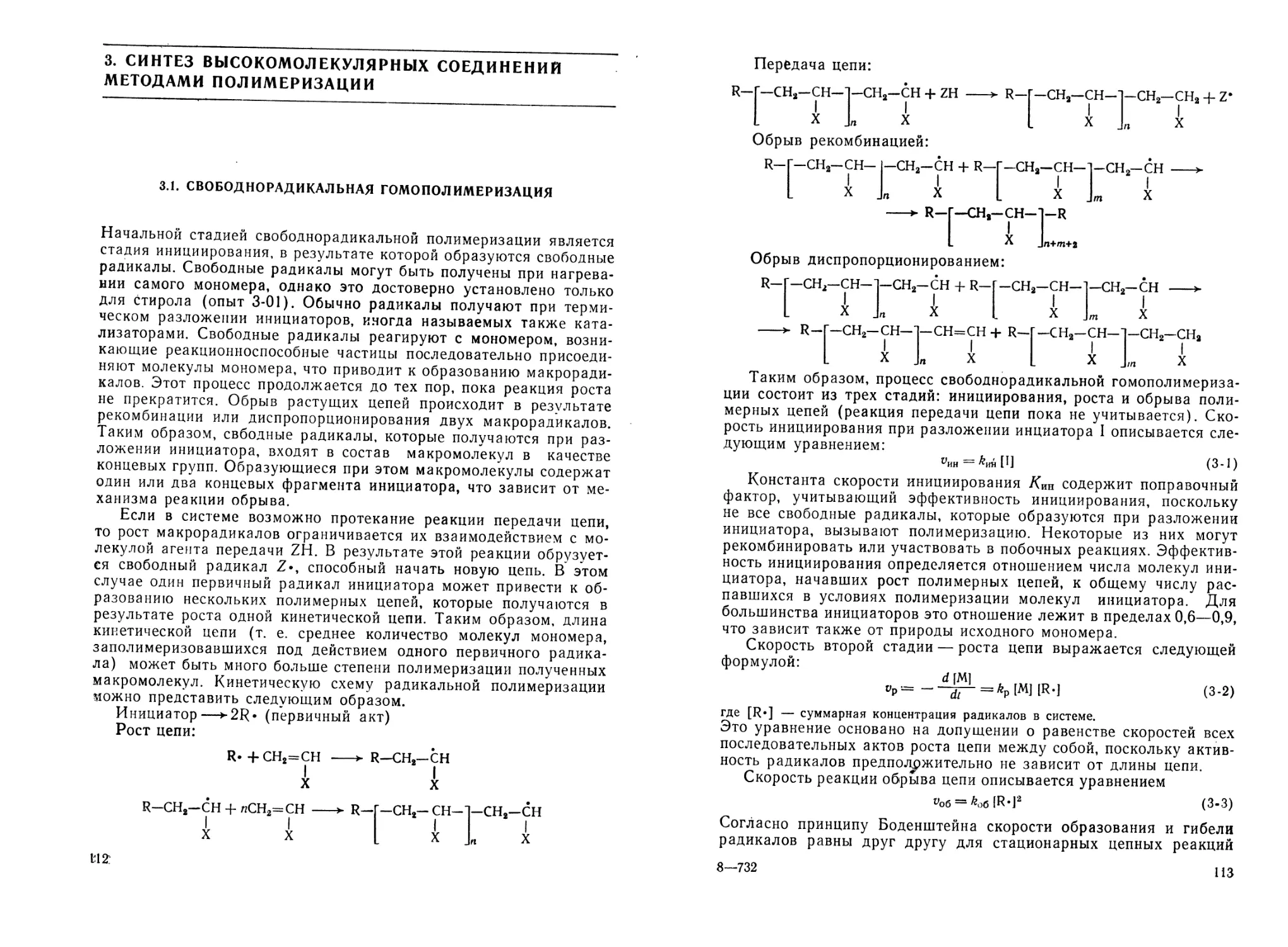

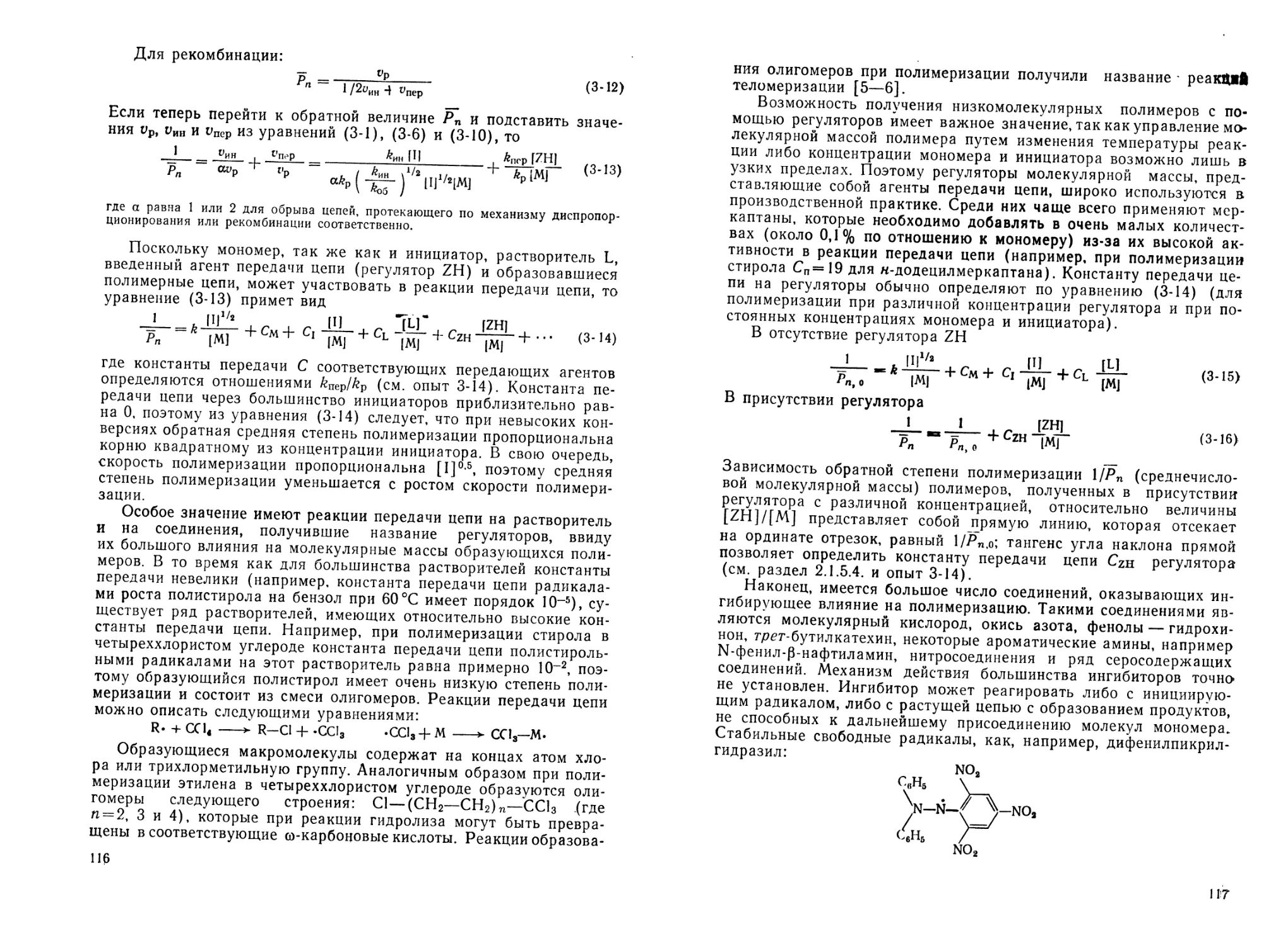

3.1. Свободнорадикальная гомополимеризация................112

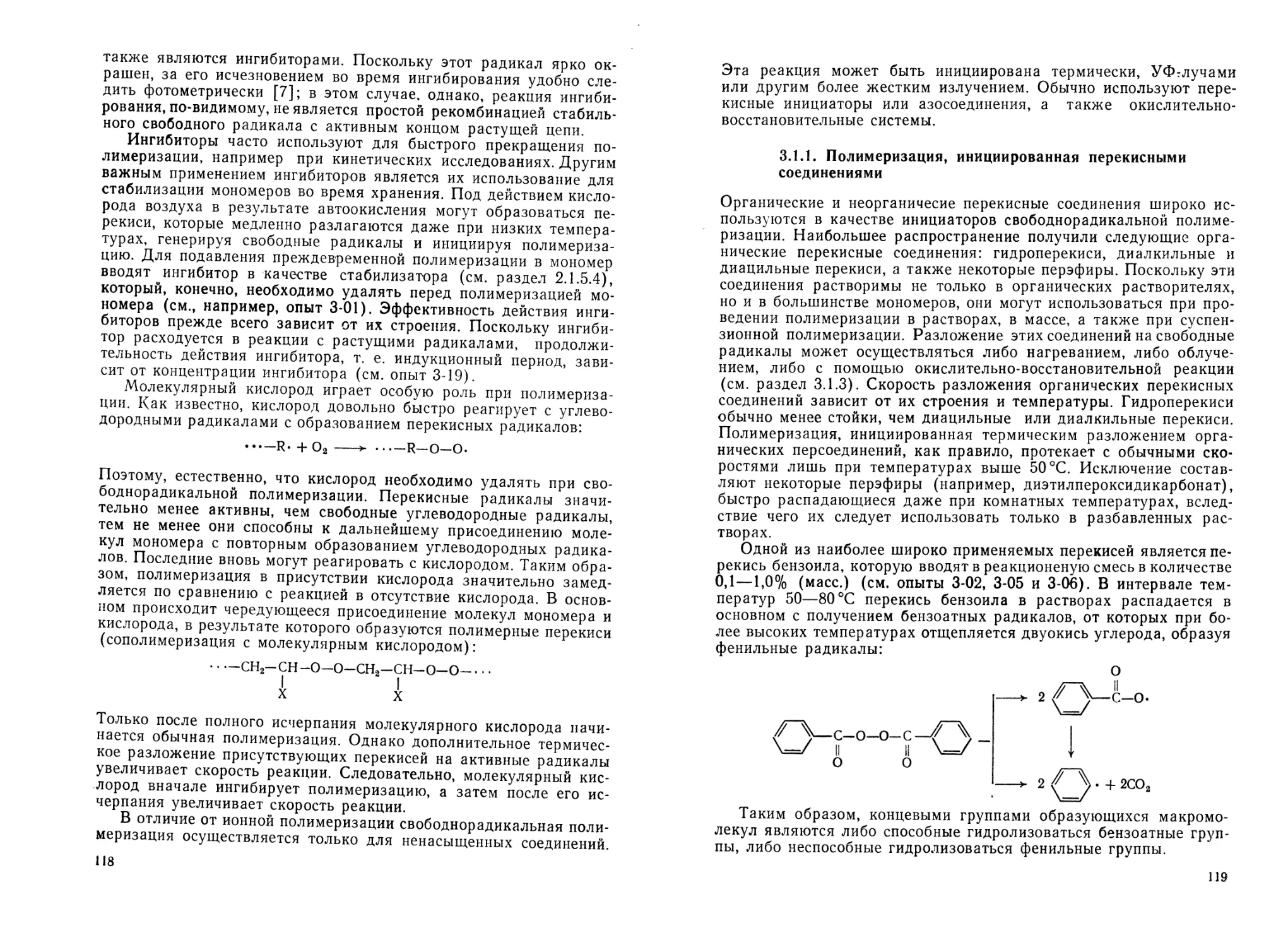

3.1.1. Полимеризация, инициированная перекисными соединениями 119

Опыт 3-01. Термическая полимеризация стирола в массе (влия-

ние температуры)....................121

Опыт 3-02. Полимеризация стирола в массе, инициированная

перекисью бензоила (влияние концентрации инициа-

тора) ......................................................122

Опыт 3-03. Эмульсионная полимеризация стирола, инициирован-

ная персульфатом калия......................................122

Опыт 3-04. Получение вспенивающегося полистирола и пено-

полистирола ................................................122

• Опыт 3-05. Полимеризация метилметакрилата в массе, иниции-

рованная перекисью бензоила..........................................123

Опыт 3-06. Полимеризация винилацетата в массе, инициирован-

ная перекисью бензоила .................................... 123

Опыт 3-07. Полимеризация винилацетата в водной дисперсии,

инициированная персульфатом аммония . . 124

Опыт 3-08. Полимеризация акрилонитрила в растворе, иниции-

рованная персульфатом аммония..............................124

Опыт 3-09. Суспензионная полимеризация винилацетата . . 125

Опыт 3-10. Полимеризация метакриловой кислоты в водном

растворе, инициированная персульфатом калия . 126

6

3.1.2. Полимеризация, инициированная азосоединениями . . . . 12 6

Опыт 3-11. Полимеризация стирола в массе, инициированная

азо-бис-изобутиронитрилом (влияние концентрации

инициатора)...................................................127

Опыт 3-12. Исследование дилатометрическим методом полиме-

ризации стирола в массе, инициированной азо-бис-

изобутиронитрилом ............................................127

Опыт 3-13. Полимеризация стирола в растворе, инициированная

азо-бис-изобутиронитрилом.....................................130

Опыт 3.14. Полимеризация метилметакрилата в массе, иниции-

рованная азо-бис-изобутиронитрилом .... *30

Опыт 3-15. Полимеризация винилацетата в различных раствори-

телях, инициированная азо-бис-изобутиронитрилом 131

Опыт 3-16. Определение молекулярно-массового распределения

поливинилацетата методом фракционной экстракции 131

3.1.3. Полимеризация, инициированная с помощью окислительно-вос-

становительных систем................................................133

Опыт 3-17. Полимеризация акриламида, инициированная окис-

лительно-восстановительной системой в водной среде 135

Опыт 3-18. Фракционирование полиакриламида методом гель-

фильтрационной хроматографии.............................135

Опыт 3-19. Полимеризация акриламида, инициированная окис-

лительно-восстановительной системой в воде (осади-

тельная полимеризация)...................................136

Опыт 3-20. Эмульсионная полимеризация изопрена, иницииро-

ванная окислительно-восстановительной системой 137

Опыт 3-21. Полимеризация стирола, инициированная окисли-

тельно-восстановительной системой в органическом

растворителе..................................................137

Опыт 3-22. Полимеризация винилхлорида, инициированная окис-

лительно-восстановительной системой в метаноле

(осадительная полимеризация)..................................138

3.2. Ионная полимеризация..............................................138

3.2.1. Ионная полимеризация по С = С-связи.139

3.2.1.1. Полимеризация, инициированная кислотами Льюиса 144

Опыт 3-23. Полимеризация изобутилена при низкой температу-

ре, инициированная газообразным трехфтористым

бором........................................................146

Опыт 3-24. Полимеризация винилизобутилового эфира, иниции-

рованная эфиратом трехфтористого бора при низкой

температуре.........................................146

Опыт 3-25. Димеризация стирола..........................147

Опыт 3-26. Катионная полимеризация а-метилстиролав растворе 147

3.2.1.2. Полимеризация, инициированная металлоорганическими

соединениями............................................148

Опыт 3-27. Полимеризация а-метилстирола, инициированная нат-

рийнафталиновым комплексом в растворе («живу-

щие цепи»).........................................148

Опыт 3-28. Стереоспецифическая полимеризация стирола, ини-

циированная н-амилнатрием....................................150

Опыт 3-29. Получение изотактического и синдиотактического

полиметилметакрилата, инициированного н-бутилли-

литием в растворе............................................152

Опыт 3-30. Стереоспецифическая полимеризация изопрена, ини-

циированная н-бутиллитием....................................152

3.2.1.3. Полимеризация на катализаторах Циглера — Натта . 154

Опыт 3-31. Полимеризация этилена на катализаторах Цигле-

ра — Натта . . . . ............155

Опыт 3-32. Стереоспецифическая полимеризация пропилена на

катализаторах Циглера — Натта ..... 156

7

Опыт 3-33. Стереоспецифическая полимеризация стирола на ка-

тализаторах Циглера — Натта...............................

Опыт 3-34. Стереоспецифическая полимеризация бутадиена на

катализаторах Циглера — Натта (получение цис-1,4-

полибута диена) ..........................................

3.2.2. Ионная полимеризация по С = О-связи.....................

Опыт 3-35. Анионная полимеризация формальдегида в растворе

(осадительная полимеризация)..............................

Опыт 3-36. Анионная полимеризация хлораля в растворе (оса-

дительная полимеризация)..................................

3.2.3. Ионная полимеризация по Ы=С-связи ......................

Опыт 3-37. Полимеризация w-бутилизоцианата в растворе, ини-

циированная цианистым натрием.............................

3.2.4. Полимеризация с раскрытием циклов.......................

3.2.4.1. Полимеризация простых эфиров с раскрытием цикла

Опыт 3-38. Полимеризация тетрагидрофурана в массе, иниции-

рованная пятихлористой сурьмой ...........................

3.2.4.2. Полимеризация циклических ацеталей с раскрытием

цикла ....................................................

Опыт 3-39. Полимеризация триоксана, инициированная эфира-

том трехфтористого бора...................................

3.2.4.3. Полимеризация лактонов (циклических сложных эфиров)

с раскрытием цикла........................................

Опыт 3-40. Полимеризация p-пропиолактона в массе, иницииро-

ванная алюминийорганическими соединениями

3.2.4.4. Полимеризация циклических амидов (лактамов) с рас-

крытием цикла ............................................

Опыт 3-41. Получение поли-е-капролактама в массе

3.3. Сополимеризация...............................................

3.3.1. Статистическая сополимеризация..........................

Опыт 3-42. Сополимеризация стирола с метилметакрилатом

Опыт 3-43. Свободнорадикальная сополимеризация стирола с

n-хлорстиролом (определение констант сополимери-

зации) ...................................................

Опыт 3-44. Катионная сополимеризация стирола с п-хлорстиро-

лом (определение констант сополимеризации)

Опыт 3-45. Свободнорадикальная сополимеризация стирола с

акрилонитрилом ...........................................

Опыт 3-46. Свободнорадикальная сополимеризация стирола с

бутадиеном в эмульсии.....................................

Опыт 3-47. Свободнорадикальная сополимеризация бутадиена с

акрилонитрилом в эмульсии.................................

Опыт 3-48. Свободнорадикальная сополимеризация винилхлори-

да с винилацетатом (внутренняя пластификация)

Опыт 3-49. Свободнорадикальная сополимеризация стирола с

дивинилбензолом в суспензии (трехмерная сополи-

меризация) ...............................................

Опыт 3-50. Катионная сополимеризация триоксана с 1,3-диокса-

ланом (сополимеризация с раскрытием цикла)

Опыт 3-51. Свободнорадикальная сополимеризация стирола с

малеиновым ангидридом («чередующаяся сополиме-

ризация») ................................................

Опыт 3-52. Свободнорадикальная сополимеризация циклогексе-

на с двуокисью серы («чередующаяся сополимериза-

ция») ....................................................

3.3.2. Блок- и привитая сополимеризация...................

157

158

159

160

161

161

162

162

162

164

164

165

166

166

167

168

169

169

175

176

177

178

179

179

180

181

181

181

182

182

8

Опыт 3-53. Получение блок-сополимера 4-винилпиридина со

стиролом методом анионной полимеризации . . 184

Опыт 3-54. Прививка стирола на полиэтилен .... 185

Литература.........................................................

4. Синтез высокомолекулярных соединений методами поликонденсации

и ступенчатой полимеризации.........................................188

4.1. Поликонденсация.................................................188

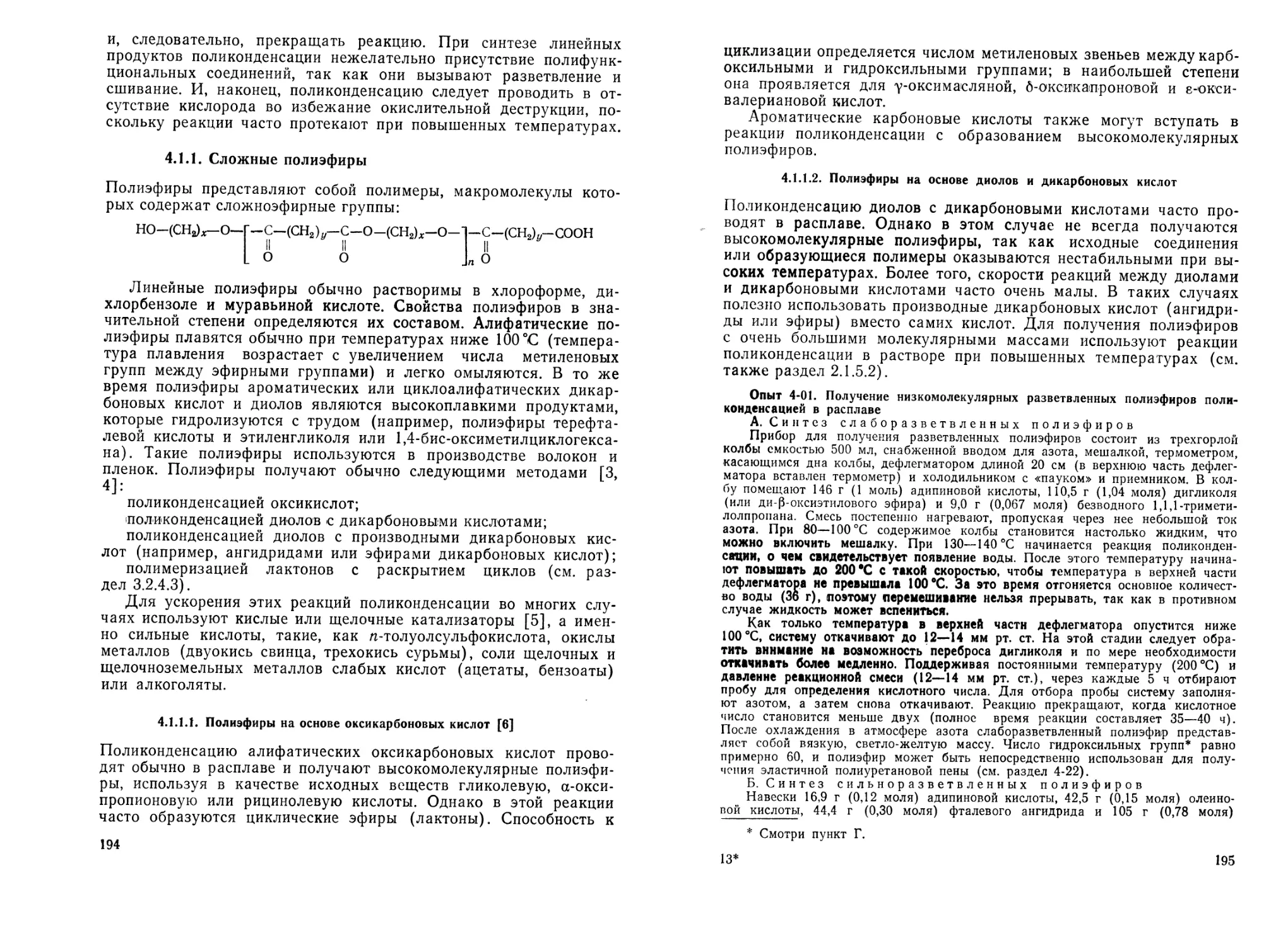

4.1.1. Сложные полиэфиры..........................................194

4.1.1.1. Полиэфиры на основе оксикарбоновых кислот . . . 194

4.1.1.2. Полиэфиры на основе диолов и дикарбоновых кислот 195

Опыт 4-01. Получение низкомолекулярных разветвленных поли-

эфиров поликоденсацией в расплаве . . . . 195

Опыт 4-02. Получение высокомолекулярных линейных полиэфи-

ров поликонденсацией в растворе ..... 196

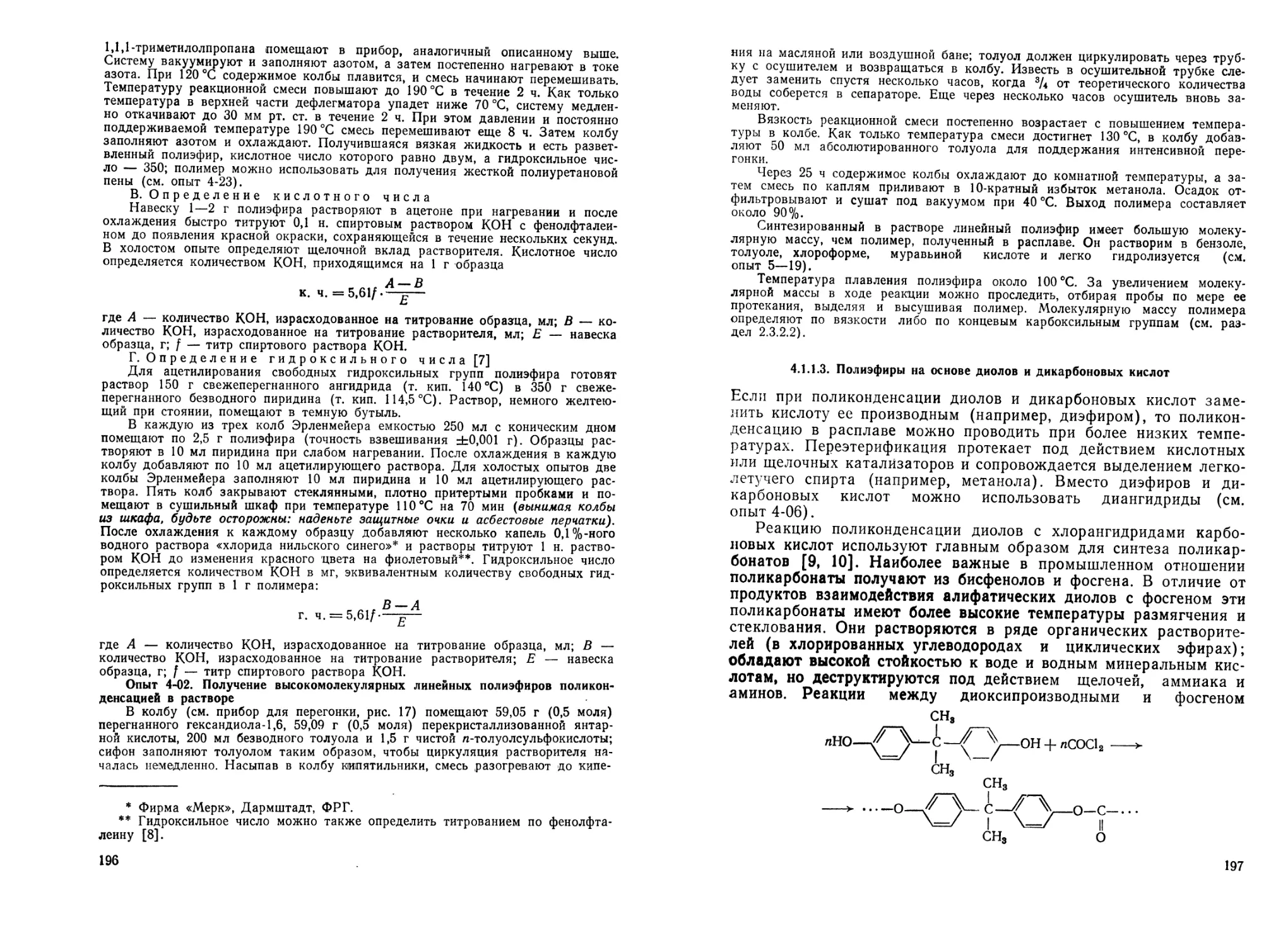

4.1.1.3. Полиэфиры на основе диолов и дикарбоновых кислот 197

Опыт 4-03. Получение полиэфира из этиленгликоля и диметил-

терефталата поликонденсацией в расплаве . . . 198

Опыт 4-04. Получение поликарбоната из бисфенола А и фос-

гена поликонденсацией в растворе ......................... 198

4.1.1.4. Получение и сшивание (отверждение) ненасыщенных

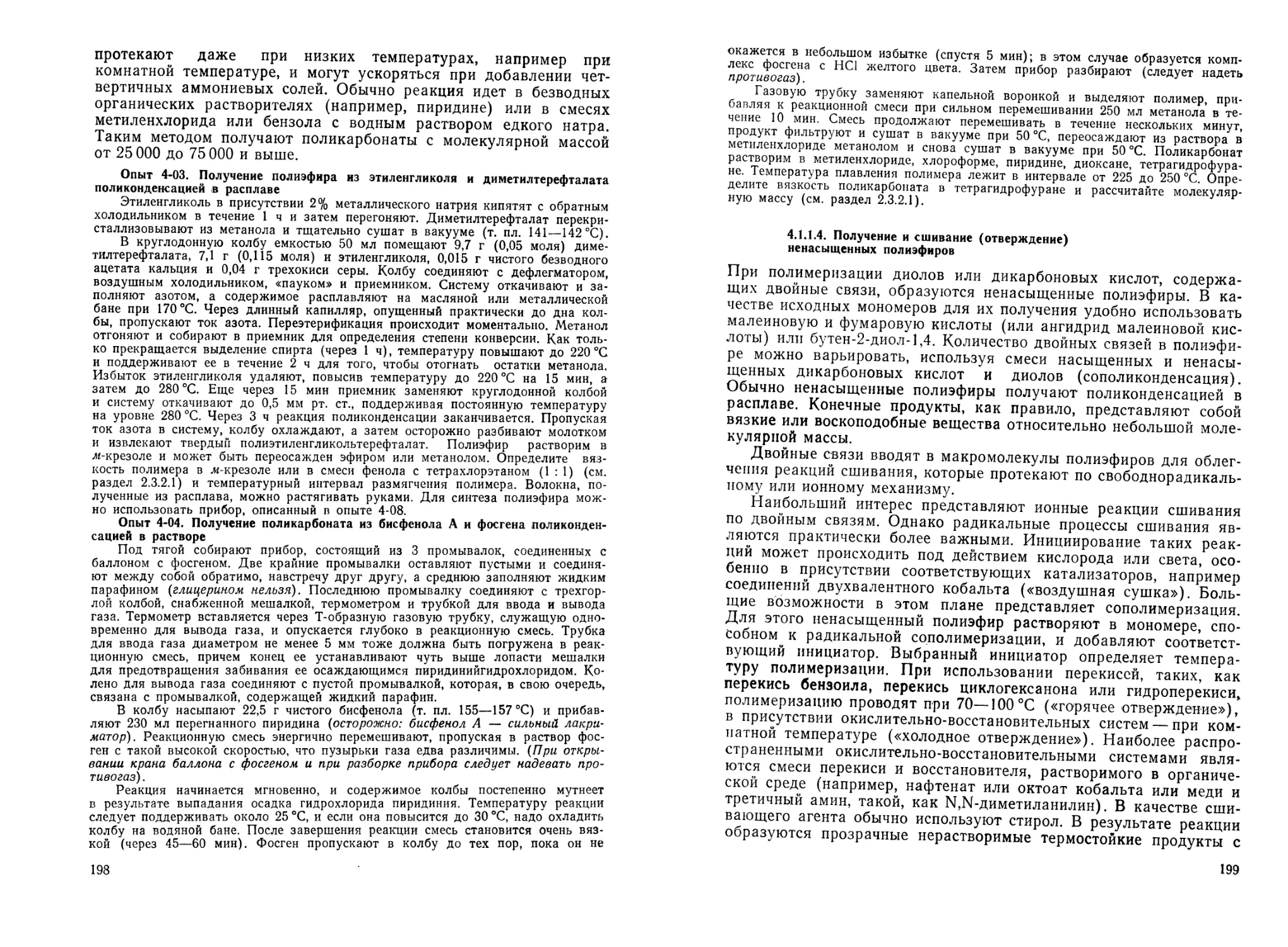

полиэфиров.................................................199

Опыт 4-05. Получение ненасыщенного полиэфира и его отверж-

дение стиролом.............................................200

4.1.1.5. Получение и сшивание (отверждение) алкидных смол 201

Опыт 4-06. Получение и сшивание алкидных смол из глицерина

и фталевого ангидрида......................................202

Опыт 4-07. Получение ненасыщенной алкидной смолы («воздуш-

ной сушки»)......................................202

4.1.2. Полиамиды................................................ 203

4.1.2.1. Полиамиды на основе (о-аминокислот...........204

Опыт 4-08. Поликонденсация е-аминокапроновой кислоты в рас-

плаве .....................................................204

4.1.2.2. Полиамиды на основе диаминов и дикарбоновых кислот 205

Опыт 4.09. Получение найлона 6,6 из гексаметилендиаммоний-

адипата поликонденсацией в расплаве .... 205

4.1.2.3. Полиамиды на основе диаминов и производных ди-

кислот ...................................................206

Опыт 4-10. Получение найлона 6,10 из гексаметилендиамина

и хлорангидрида себациновой кислоты .... 206

4.1.3. Полиуретаны..........................................206

Опыт 4-11. Получение линейного полиуретана из этилен-бис-

хлорформиата и гексаметилендиамина поликонден-

сацией на границе раздела двух фаз .... 207

4.1.4. Фенолоформальдегидные олигомеры . ....................207

4.1.4.1. Поликонденсация фенола с формальдегидом в присутст-

вии кислотных катализаторов (новолаки) .... 208

Опыт 4-12. Поликонденсация фенола с формальдегидом, ката-

лизируемая кислотой........................................210

4.1.4.2. Поликонденсация фенола с формальдегидом в присут-

ствии щелочных катализаторов...............................210

Опыт 4-13. Поликонденсация фенола с формальдегидом, ката-

лизируемая щелочью.........................................211

9

4.1.5. Карбамидо- и меламиноформальдегидные олигомеры . . 211

4.1.5.1. Карбамидоформальдегидные олигомеры..................211

Опыт 4-14. Поликонденсация карбамида с формальдегидом . 213

4.1.5.2. Меламиноформальдегидные олигомеры...................213

Опыт 4-15. Поликонденсация меламина с формальдегидом . 214

4.1.6. Полиалкиленсульфиды ...................................... 215

Опыт 4-16. Получение полиалкиленсульфида из 1,2-дихлорэта-

на и тетрасульфида натрия.......................216

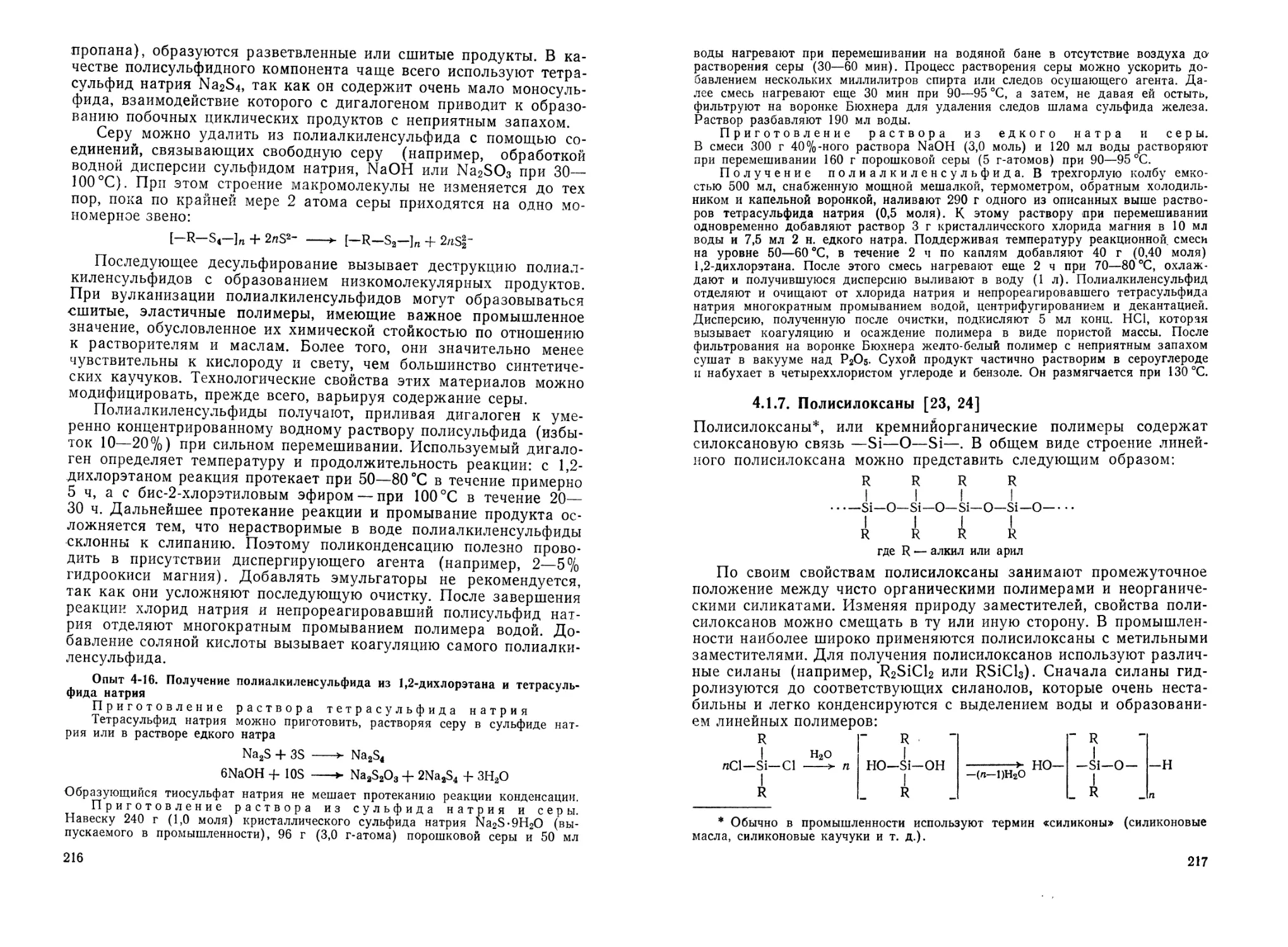

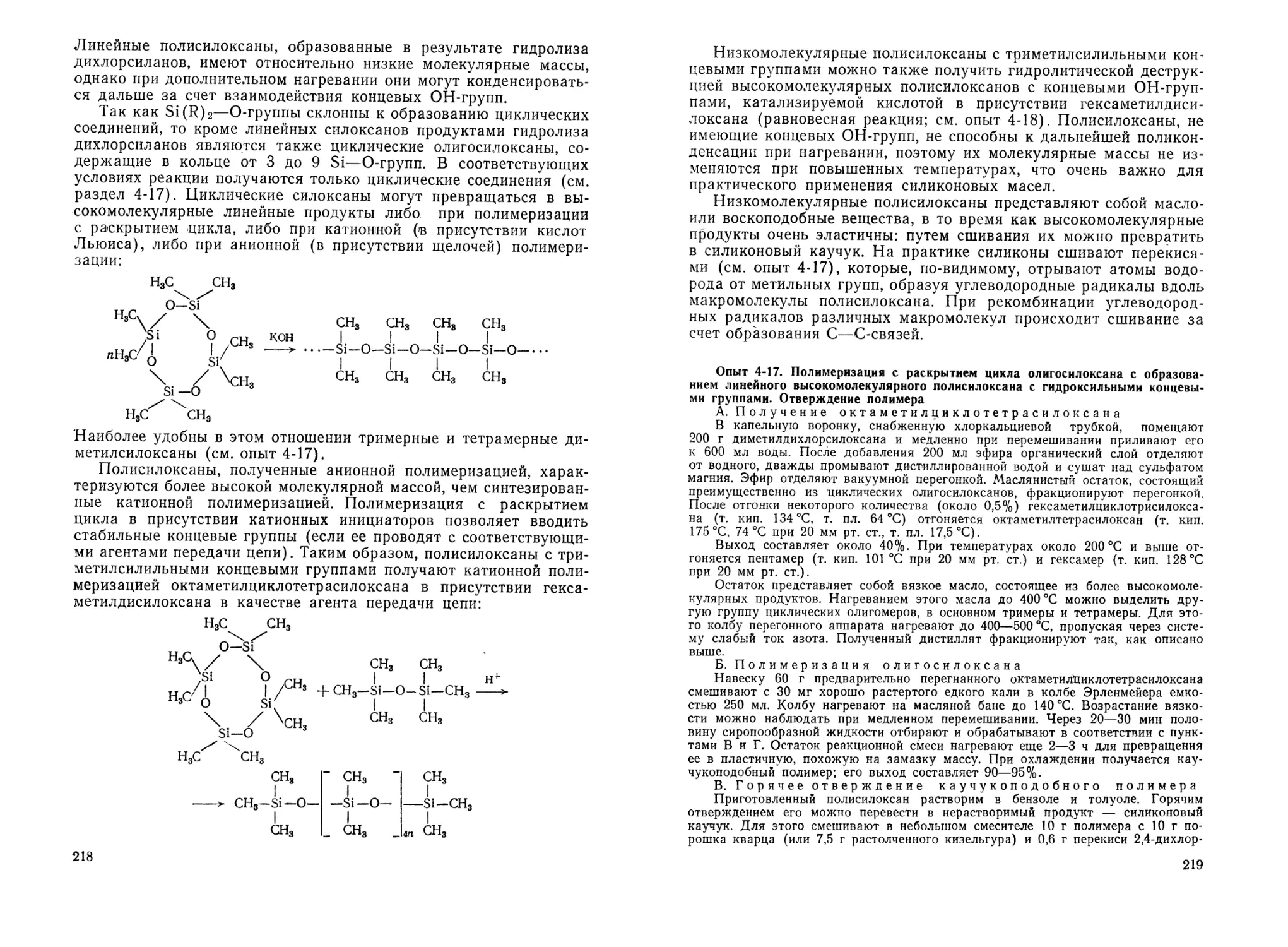

4.1.7. Полисилоксаны..............................................217

Опыт 4-17. Полимеризация с раскрытием никла олигосилоксана

с образованием линейного высокомолекулярного

полисилоксана с гидроксильными концевыми группа-

ми. Отверждение полимера...................................219

Опыт 4-18. Равновесная деструкция силиконового каучука с

образованием продукта с триметилсилильными кон-

цевыми группами (силиконового масла) . . . 220

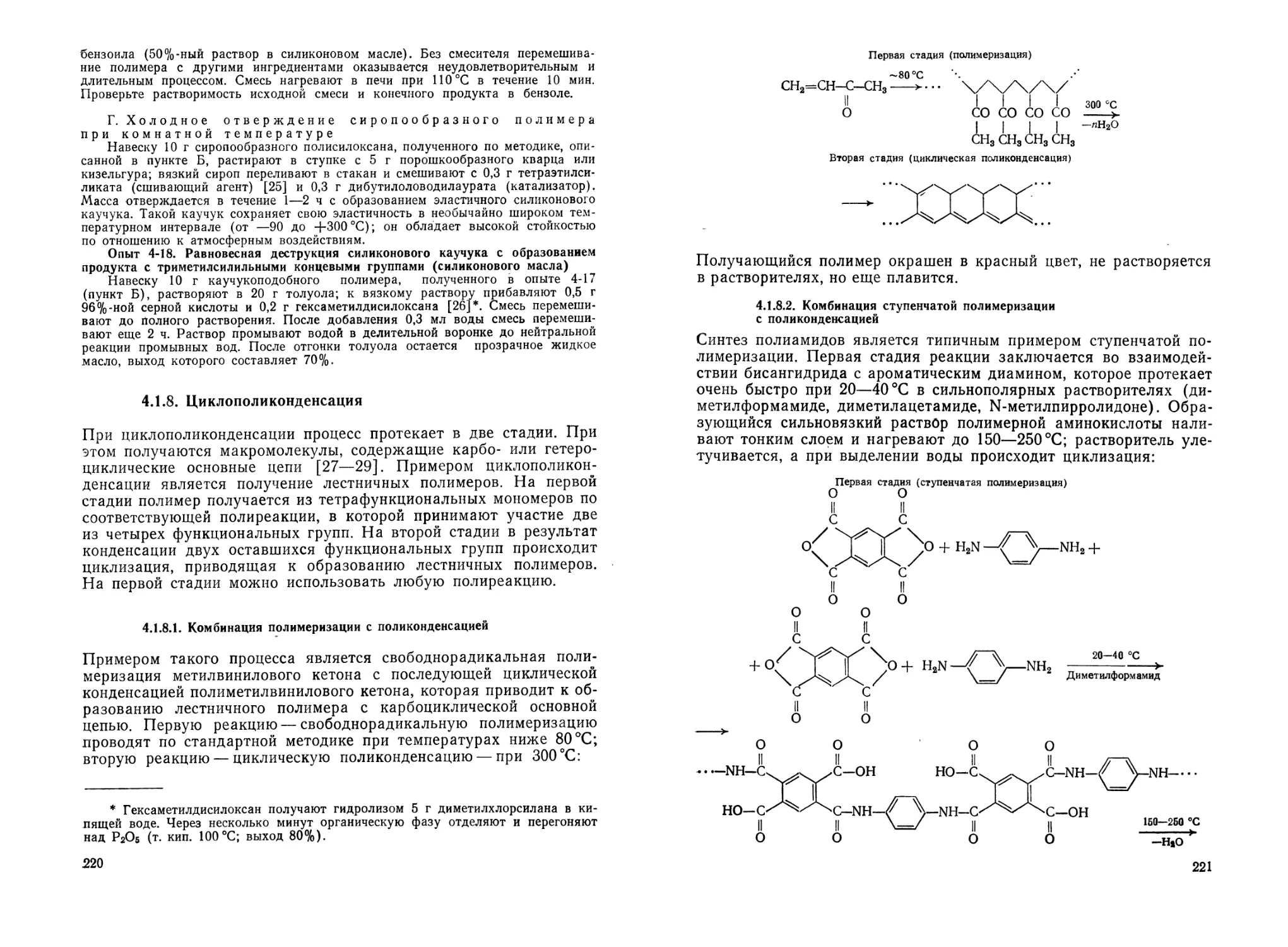

4.1.8. Циклополиконденсация.......................................220

4.1.8.1. Комбинация полимеризации с поликонденсацией . . 220

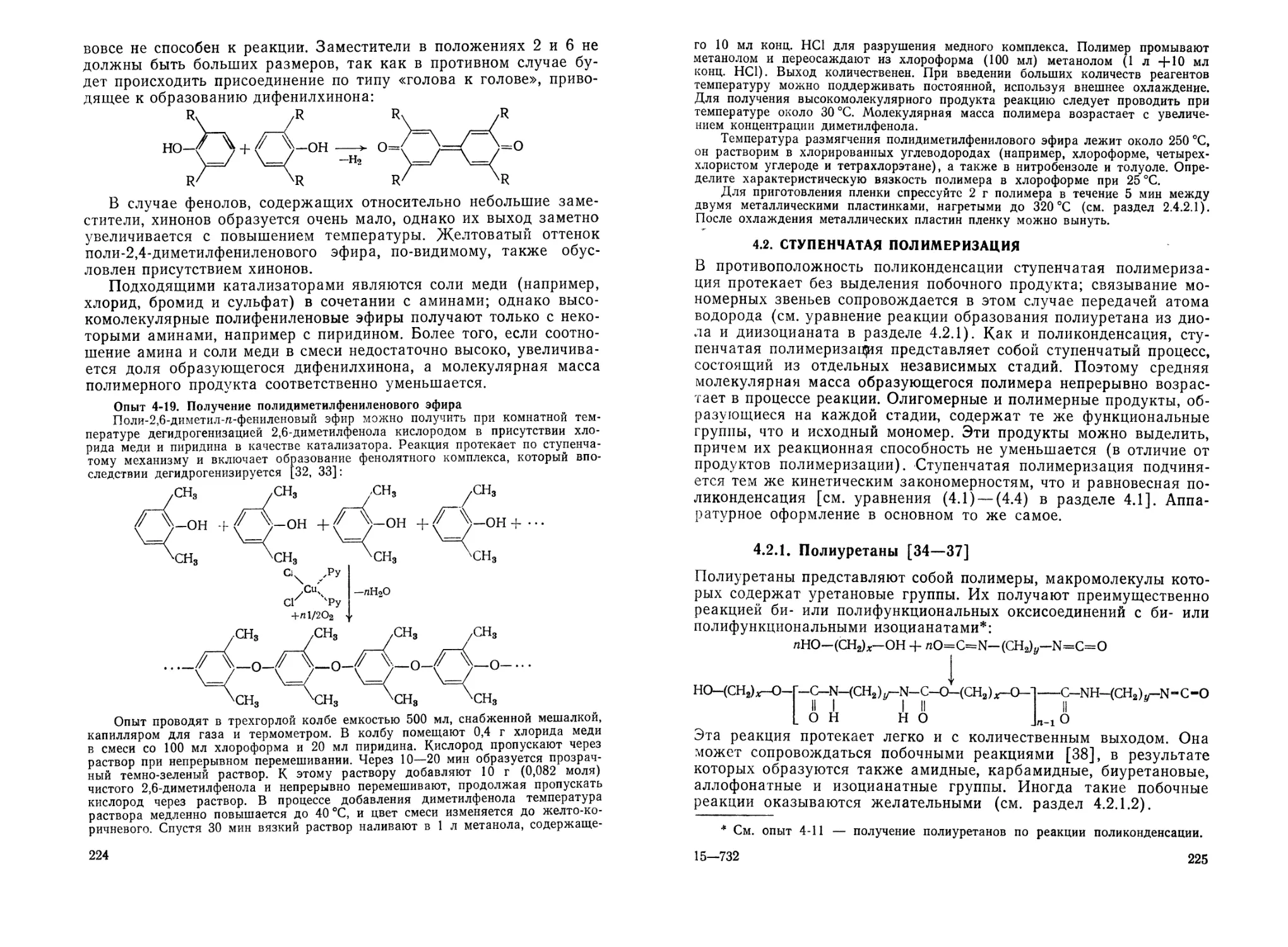

4.1.8.2. Комбинация ступенчатой полимеризации с поликонден-

сацией .....................................................221

4.1.8.3. Комбинация поликонденсации с циклополиконденсацией 222

4.1.9. Дегидрирование ароматических соединений..................223

Опыт 4-19. Получение полидиметилфениленового эфира . . 224

4.2. Ступенчатая полимеризация......................................225

4.2.1. Полиуретаны..............................................225

4.2.1.1. Получение линейных полиуретанов...................226

Опыт 4.20. Получение линейного полиуретана из бутандиола-1,4

и гексаметилен-1,6-диизоцианата в расплаве . . 227

Опыт 4-21. Получение линейного полиуретана из бутандиола-1,4

и гексаметилен-1,6-диизоцианата в растворе (осади-

тельная ступенчатая полимеризация) .... 228

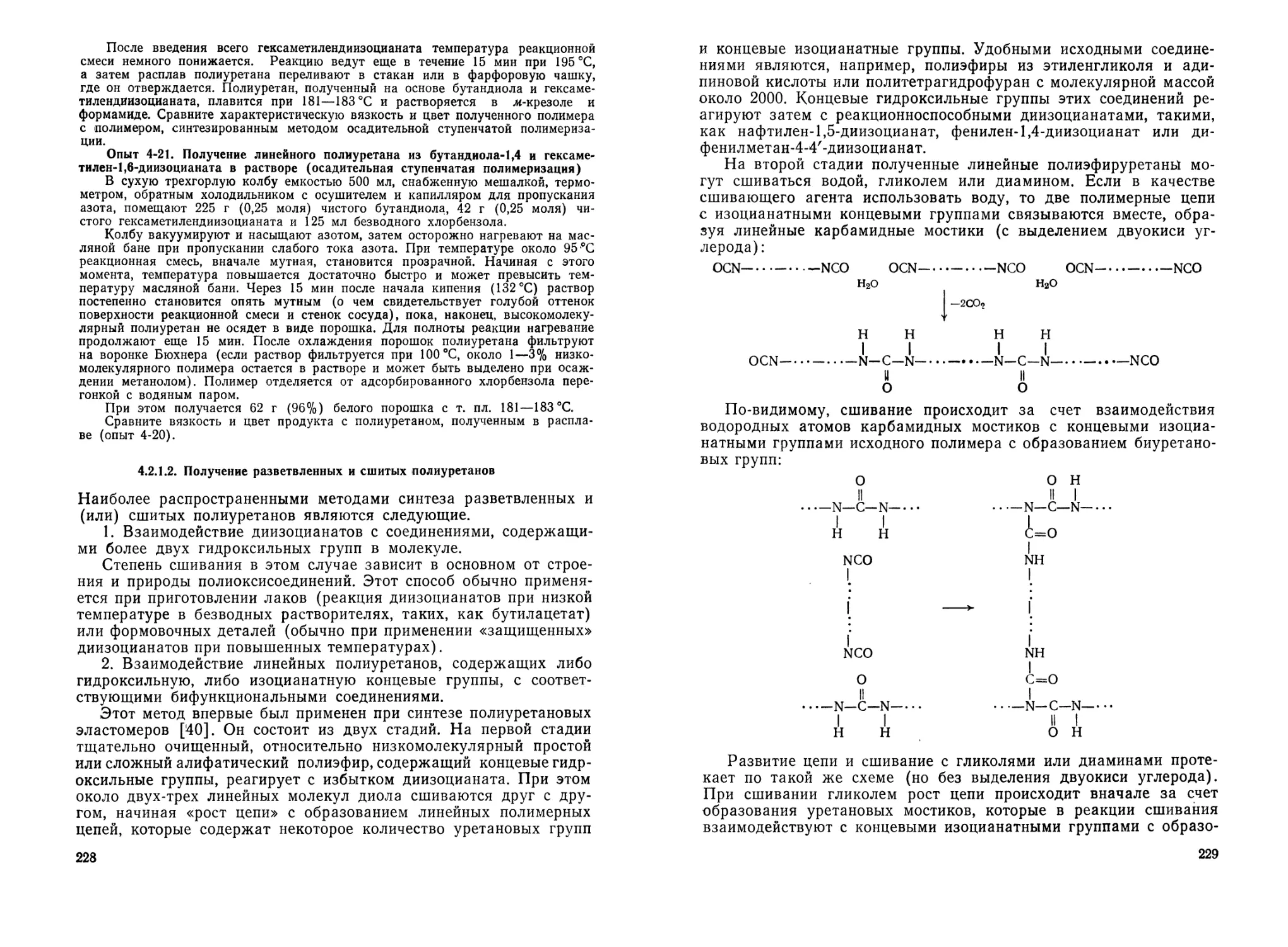

4.2.1.2. Получение разветвленных и сшитых полиуретанов . . . 228

Опыт 4-22. Получение эластичных пенополиуретанов . . . 230

Опыт 4-23. Получение жестких пенополиуретанов .... 231

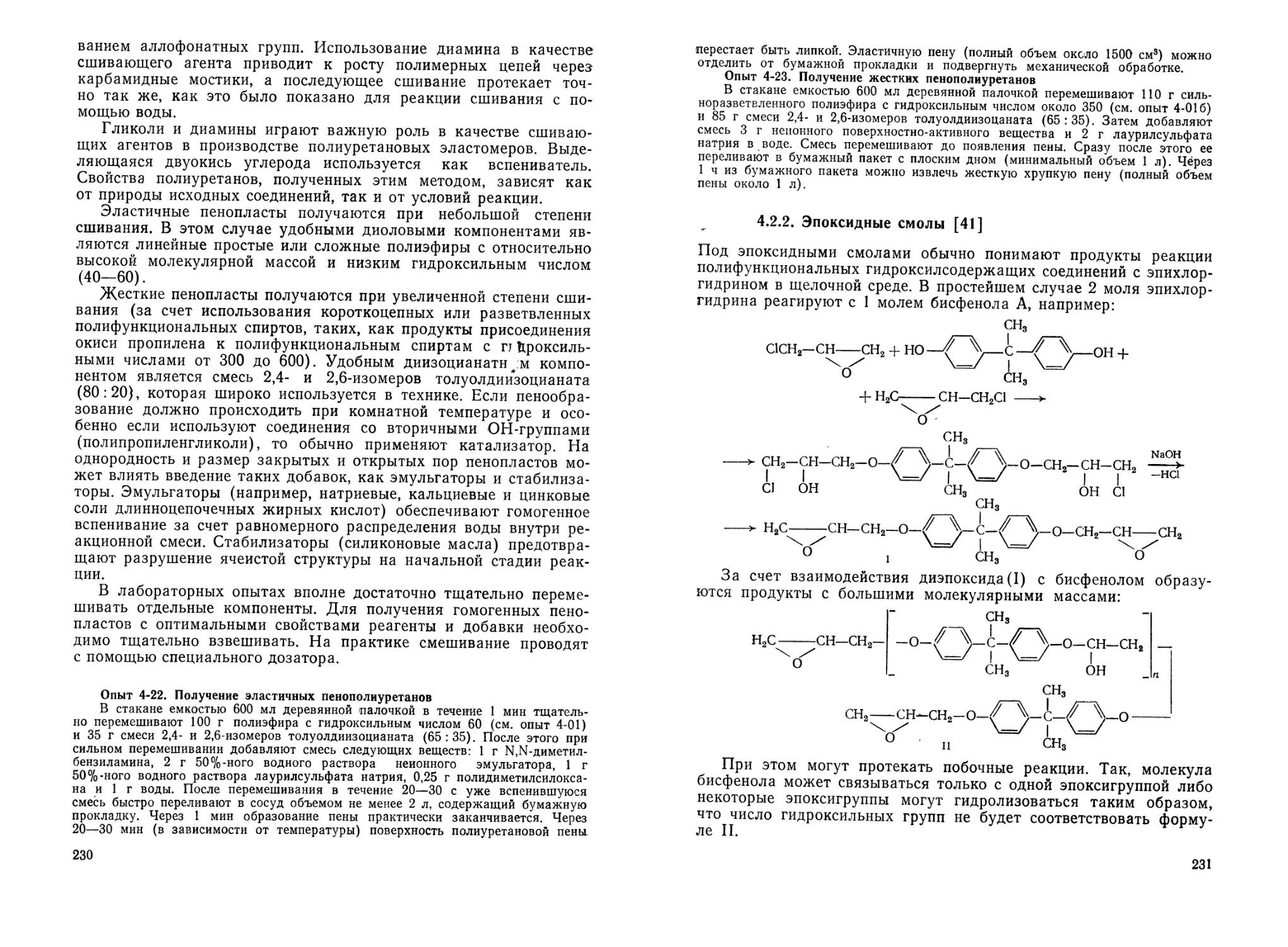

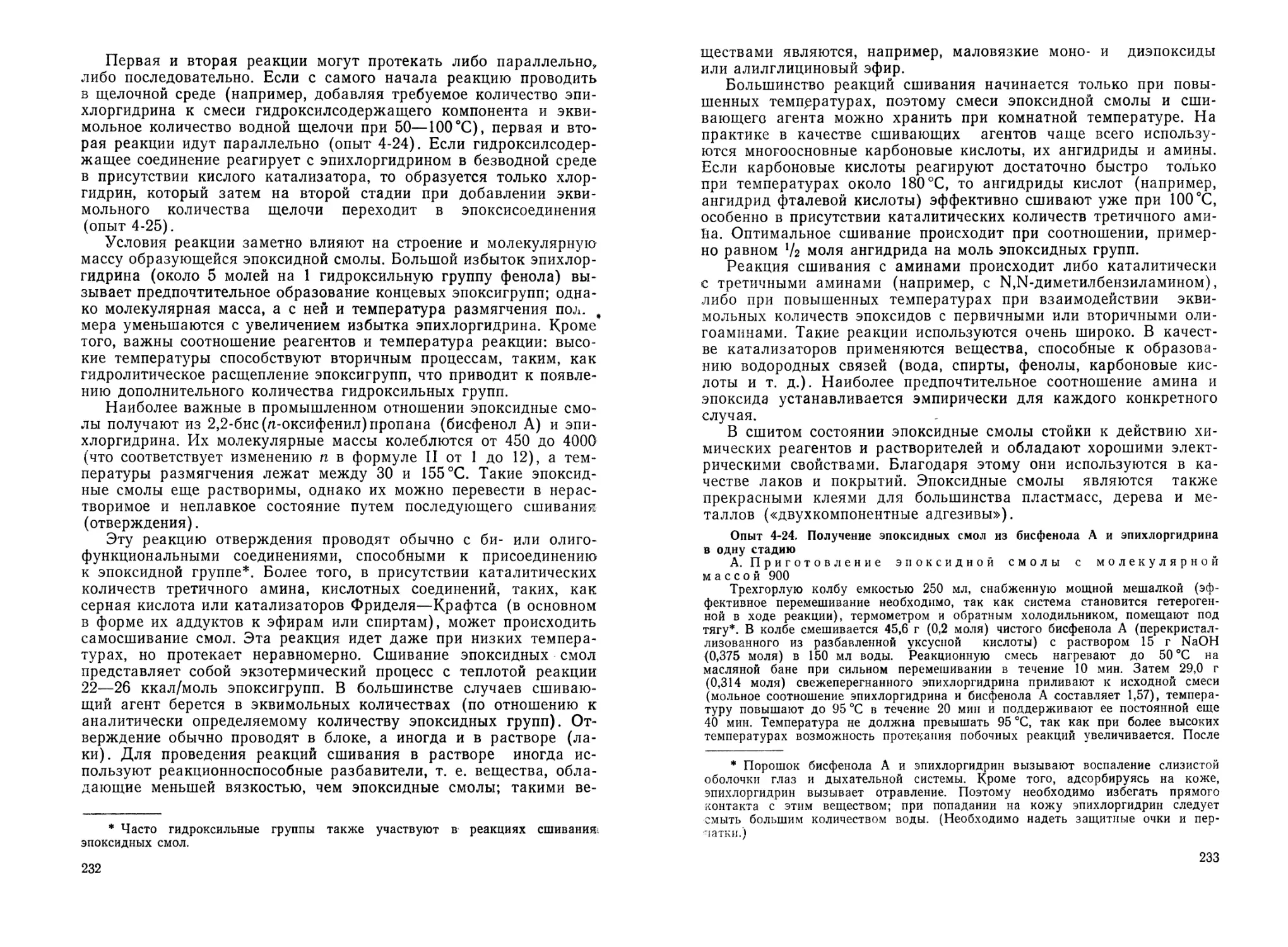

4.2.2. Эпоксидные смолы...........................................231

Опыт 4.24. Получение эпоксидных смол из бисфенола А и эпи-

хлоргидрина в одну стадию..........................233

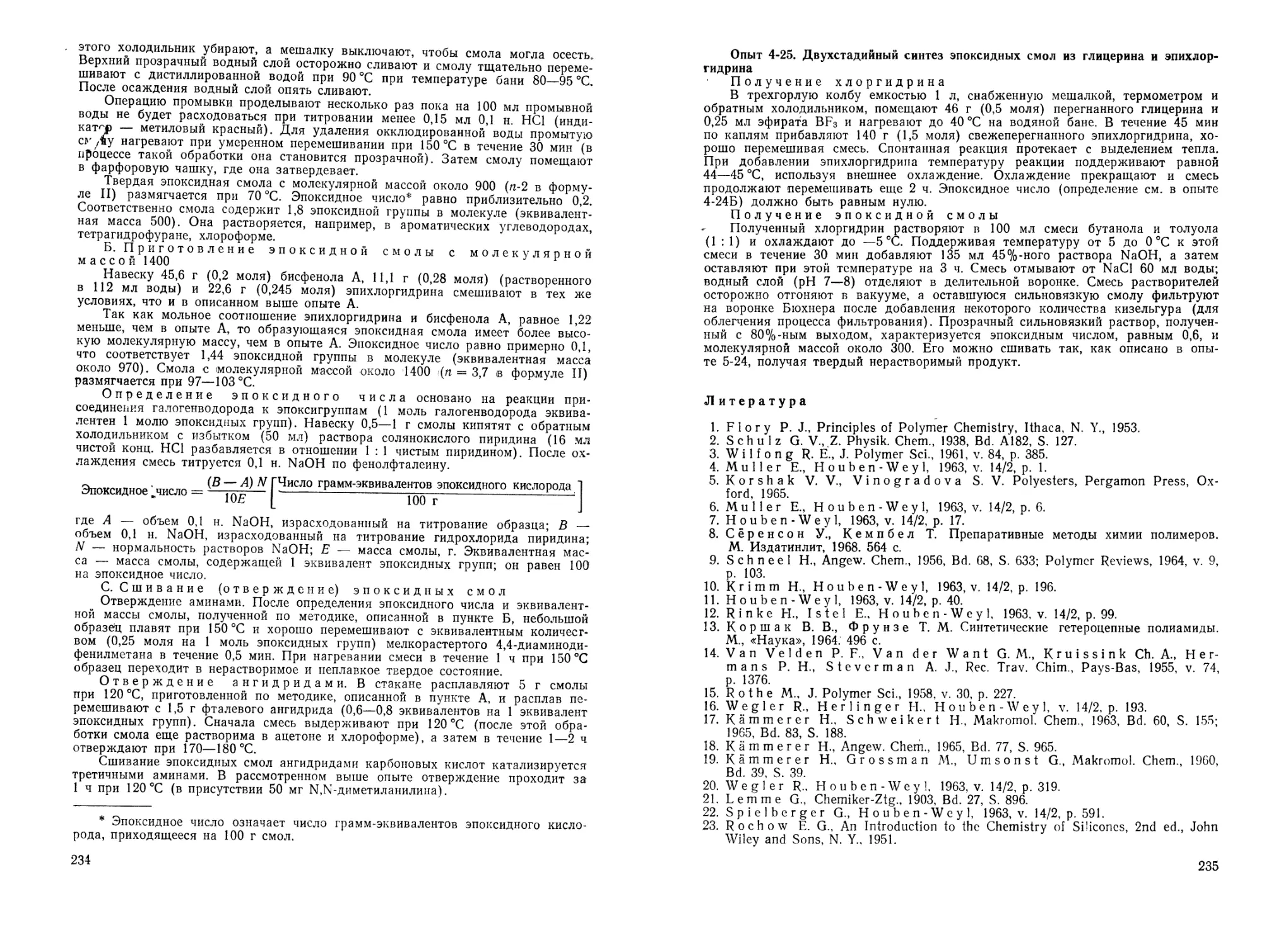

Опыт 4-25. Двухстадийный синтез эпоксидных смол из глицери-

на и эпихлоргидрина .......................... 235

Литература............................................................235

5. Реакция полимеров..................................................237

5.1. Химические превращения полимеров................................237

Опыт 5-01. Получение поливинилового спирта переэтерифика-

цией поливинилацетата; переацетилирование поли-

винилового спирта..........................................239

Опыт 5-02. Получение поливинилбутираля.......................239

Опыт 5-03. Омыление сополимера стирола и малеиновой кис-

лоты ......................................................240

Опыт 5-04. Этерификация полиметакриловой кислоты диазо-

метаном ................................................. 240

Опыт 5-05. Получение поли-п-винилацетофенона .... 240

Опыт 5-06. Ацетилирование целлюлозы.........................240

Опыт 5-07. Получение триметилцеллюлозы......................241

Опыт 5-08. Получение натриевой соли карбоксиметилцеллюлозы 241

Опыт 5-09. Ацетилирование полуацетальных групп полиоксиме-

тилена уксусным ангидридом.................................242

Опыт 5-10. Вулканизация бутадиен-стирольного сополимера , 242

10

5.2. Ионообменные полимеры (иониты)..................................243

Опыт 5-11. Получение катионита сульфированием сшитого поли-

стирола ..............................................245

Опыт 5-12. Получение катионита сульфированием фенолоформ-

альдегидного олигомера................................245

Опыт 5-13. Получение анионита из сшитого полистирола хлор-

метилированием и аминированием........................245

5.3. Деструкция полимеров........................................... 246

Опыт 5-14. Термическая деполимеризация поли-а-метилстирола

и полиметилметакрилата . 248

Опыт 5-15. Термическая деполимеризация полиоксиметилена . 248

Опыт 5-16. Термическая деполимеризация поли-п-винилацето-

фенона................................................249

Опыт 5-17. Термическое дегидрохлорирование поливинилхлорида 249

Опыт 5-18. Окислительная деструкция поливинилового спирта

под действием иодной кислоты..........................249

Опыт 5-19. Гидролитическая деструкция алифатического поли-

эфира ................................................250

Опыт 5-20. Гидролитическая деструкция целлюлозы и разделе-

ние продуктов гидролиза методом бумажной хрома-

тографии ..................................................250

Литература...........................................................252

Предметный указатель.................................................253

ОТ АВТОРОВ

За пятьдесят лет, прошедшие с тех пор, как Герман Штаудин-

гер заложил основы современной химии полимеров, она превра-

тилась в совершенно самостоятельную и обширную область зна-

ния. Число опубликованных работ по высокомолекулярной химии

особенно выросло в последние годы. Для того чтобы студенты мог-

ли овладеть основными понятиями химии полимеров, им необходи-

мо познакомиться не только с теоретическими аспектами этой

науки, но и приобрести некоторые практические навыки.

Хотя в 1961 г. У. Сёренсон и Т. Кемпбел уже опубликовали кни-

гу «Препаративные методы химии полимеров», мы подошли к рас-

смотрению этого вопроса с несколько иных позиций. В наши пла-

ны не входило дать исчерпывающий набор методик синтезов по-

лимеров. Мы стремились описать общие препаративные методы

и наиболее важные приемы, которые используются для синтеза и

исследования полимеров. Поэтому примеры, предназначенные для

иллюстрации аппаратурного оформления экспериментов, приведе-

ны также для химиков, не специализировавшихся ранее в об-

ласти высокомолекулярных соединений.

Первое немецкое издание «Практического руководства по хи-

мии макромолекулярных соединений» вышло в 1966 г. Позже оно

было переведено на испанский и японский языки. В начале 1971г.

появилось второе немецкое издание, в нем в некоторые главы был

внесен ряд изменений и дополнений. Число приведенных экспери-

ментальных методик близко к 100.

В 1972 г. второе издание книги было переведено на английский

язык. Мы приносим благодарность нашим коллегам и соавторам,

принимавшим участие в создании этой книги. Особую признатель-

ность мы выражаем доктору Р. Биндеру, осуществившему перевод

книги на английский язык, и мисс Р. Вейс за полезное корректи-

рование и составление указателя.

Д- Браун,

Г. Шердрон,

В. Керн

ПРЕДИСЛОВИЕ

Предлагаемое внимание читателей «Практическое руководство по

синтезу и исследованию свойств полимеров» написано группой не-

мецких ученых, активно работающих как в университете

(В. Керн), так и в промышленности пластических масс (Д. Браун,

Г. Шердрон). Эта книга представляет интерес для советского чи-

тателя в силу нескольких обстоятельств. Во-первых, выпущенное

у нас аналогичное руководство И. П. Лосева и О. Я. Федотовой*

уже в значительной степени устарело. Несколько позднее изданный

«Практикум по технологии полимеризационных пластических

масс»** посвящен более узкой области, и написан он с техноло-

гическим уклонам. Таким образом, очевидна необходимость изда-

ния современного исчерпывающего и доступного практикума по

химии полимеров. Во-вторых, в предлагаемой книге Д. Брауна и

др. наряду с описанием методик конкретных лабораторных задач

большое внимание уделено рассмотрению теоретических основ то-

го или иного метода синтеза или исследования свойств полимеров

и, что очень важно, есть специальные главы чисто методического

характера, в которых рассматриваются, например, такие вопросы:

как определять вязкость в растворе и расплаве, как оценивать

температуру стеклования и плавления, как человеку, не имеюще-

му специального опыта, ставить эксперимент по эмульсионной по-

лимеризации и т. д. Вот эти практические советы весьма полезны

и составляют необходимый элемент данного руководства. В-треть-

их, настоящее лабораторное руководство охватывает довольно ши-

рокий круг объектов и реакций, и читатель может найти здесь

примеры самых разнообразных синтезов, полезных как специалис-

там, так и тем, кто непорредственно не имеет дело с полимерами,

но у кого возникает утилитарная необходимость синтезировать

тот или иной полимерный препарат. Дополнительную ценность

имеет широко представленный раздел по химическим прев-

ращениям полимеров, включая полиреакции, сшивание, деструк-

цию. Наконец, достоинство данной книги заключается и в том,

* Лосев И. П., Федотова О. Я. Практикум по химии высокомолеку-

лярных соединений. Изд. 2-е. М., Госхимиздат, 1962. 174 с.

** Григорьев А. П. Практикум по технологии полимеризационных пла-

стических масс. Под ред. В. В. Коршака. М., «Высшая школа», 1964. 214 с.

13

что приводимые методики общедоступны и могут быть воспроиз-

ведены в рамках обычной химической лаборатории.

Таким образам, настоящее практическое руководство сущест-

венно дополняет известные советскому читателю книги У. Сёрен-

сона и Т. Кемпбела* и «Макромолекулярные синтезы»** и пред-

ставляет собой квалифицированное изложение большого числа

приемов, методов и конкретных работ, необходимых для знаком-

ства с химией высокомолекулярных соединений.

Не следует, однако, думать, что так называемая «теоретическая»

преамбула полностью решает задачу знакомства читателя с хи-

мией полимеров. Это всего лишь введение, и фундаментальные

вопросы химии и физики полимеров излагаются порой слишком

конспективно и упрощенно. Если читатель всерьез интересуется

тем или иным вопросом, ему надо обратиться к гораздо более

полным монографиям советских и зарубежных авторов. К сожале-

нию, в списке рекомендуемой литературы, составленном авторами,

отсутствуют многие ссылки на советские оригинальные работы.

Полагаю, что книга Д. Брауна, Г. Шердрона и В. Керна будет

полезна как учебное пособие к практикуму по общему курсу хи-

мии высокомолекулярных соединений для университетов и химико-

технологических институтов, а также как справочник для инжене-

ров-химиков при решении ими практических задач по синтезу и

химическим превращениям полимеров.

* Сёренсон У., Кемпбел Т. Препаративные методы химии полимеров.

М., Издатинлит, 1968. 564 с.

* * Макромолекулярные синтезы. М., «Мир», вып. I, 1966; вып. 2, 1969.

Чл.-корр. АН СССР Н. А. Платэ

1. ВВЕДЕНИЕ

Макромолекулярная органическая химия изучает соединения с до-

статочно высокими молекулярными массами. Однако нельзя про-

вести резкой границы между обычными малыми молекулами и

макромолекулами; скорее, здесь имеет место постепенный переход.

Поэтому условно макромолекулами называют такие молекулы,

которые состоят из нескольких сотен атомов. В настоящее время

к макромолекулярным соединениям относят вещества с молеку-

лярной массой не менее 1000.

В отличие от низкомолекулярных соединений, построенных из

молекул одинакового строения и одинакового размера, высокомо-

лекулярные соединения большей частью являются смесями макро-

молекул одинакового или сходного строения, но с различной моле-

кулярной массой. Высокая молекулярная масса и другие свойства

высокомолекулярных соединений (например, структурная изоме-

рия и стереоизомерия) обусловливают ряд особенностей поведе-

ния этих веществ, которые следует иметь в виду как при синтезе,

так и при анализе высокомолекулярных веществ.

1.1. СИНТЕЗ ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИИ

При взаимодействии соединений с реакционноспособными группа-

ми, которые при выбранных условиях реагируют селективно, об-

разуются соединения определенного строения. Органическое соеди-

нение с одной реакционноспособной группой называется моно-

функциональным, с двумя группами — бифункциональным, с

тремя или более — олиго- или полифункционалыным. Функцио-

нальность соединения зависит от условий реакции. Так, например,

первичная аминогруппа при образовании амида кислоты является

монофункциональной, а при реакции с алкилгалогенидами— три-

функциональной. Соединения с одной непредельной группой,

эпоксиды и циклические эфиры при реакциях присоединения яв-

ляются монофункциональными, а при полимеризации — бифунк-

циональными.

Для образования макромолекул соединения должны иметь по

меньшей мере две функциональные группы. При взаимодействии

бифункциональных молекул образуются линейные макромолеку-

15

лы, в то время как при взаимодействии олигофункциональных мо-

лекул— сшитые полимеры. Монофункциональные соединения да-

же в реакциях с олиго-функциональными соединениями образуют

низкомолекулярные продукты реакции.

При поликонденсации или полицрисоединении образовавшие-

ся макромолекулы могут иметь функциональные группы, которые

вновь участвуют в реакции. Однако не все реакции бифункцио-

нальных мономеров приводят к получению высокомолекулярных

соединений. Так, окись этилена может димеризоваться в диоксан,

формальдегид тримеризоваться в триоксан, и при последующих

процессах поликонденсации и полиприсоединения наряду с линей-

ными макромолекулами будут образовываться низкомолекуляр-

ные циклические соединения. Таким образом, внутримолекуляр-

ная циклизация является побочной реакцией при межмолекуляр-

ном соединении; при соответствующих условиях эта реакция

может стать основной, например при синтезе многочисленных цик-

лов по принципу разбавления Руггли — Циглера.

Полиреакции, с помощью которых получаются высокомолеку-

лярные соединения, делятся на три группы: реакции полимериза-

ции, полиприсоединения и поликонденсации. Все эти реакции

очень чувствительны к различным примесям и загрязнениям ре-

агентов, поэтому следует обращать особое внимание на чистоту

исходных продуктов и на тщательное проведение самой реакции.

Полимеризацией (см. гл. 3) называется такая химическая ре-

акция, цри которой мономеры, содержащие реакционноспособные

двойные связи или мономеры циклического строения, путем после-

довательного присоединения образуют макромолекулы либо спон-

танно, либо под воздействием инициаторов или катализаторов.

Однако особенностью полимеризации являются не сами стадии

процесса присоединения, а, скорее, его кинетика: полимеризация

представляет собой цепную реакцию. Различают цепную ради-

кальную и цепную ионную полимеризацию; ионная полимеризация

может протекать по анионному и катионному механизмам. Про-

цесс образования сравнительно низкомолекулярных продуктов

называется олигомеризацией.

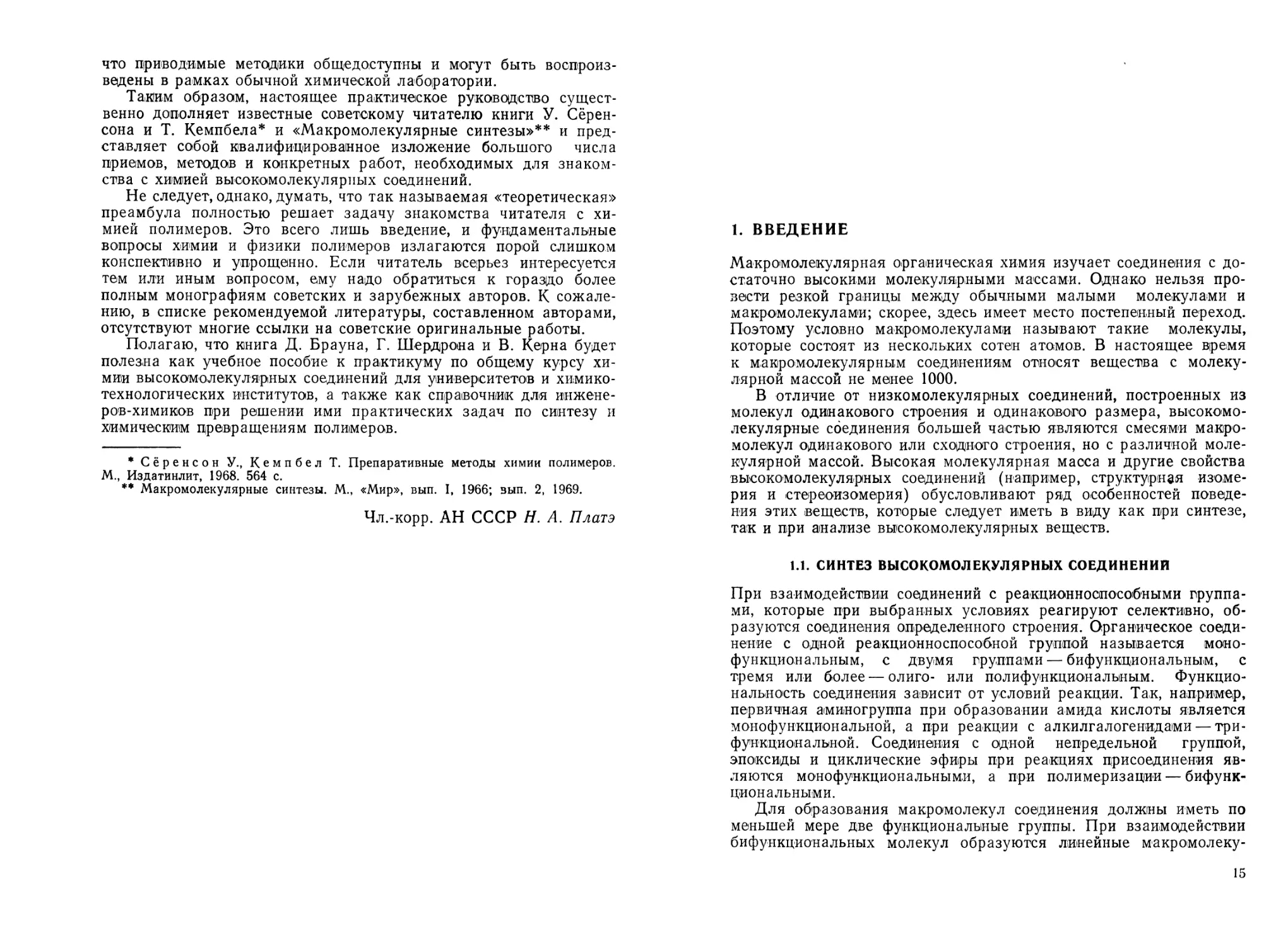

В табл. 1 сопоставлены типы инициаторов полимеризации по

механизму их действия. Механизм действия инициаторов известен

не для всех случаев. Особенно это относится к инициаторам, при-

меняемым в ионной полимеризации. Кроме того, в таблице не да-

ны сокатализаторы, которые очень важны при проведении неко-

торых реакций ионной полимеризации (см. гл. 3).

Способность мономеров участвовать в радикальной или ионной

полимеризации зависит от различных факторов [1], в частности

от поляризации двойной или других связей (например, в случае

циклических мономеров), числа заместителей, природы инициато-

ра и температуры. Если способность мономера к радикальной по-

лимеризации можно установить сравнительно легко, то в случае

ионной полимеризации, когда нужно получить полимеры с высокой

16

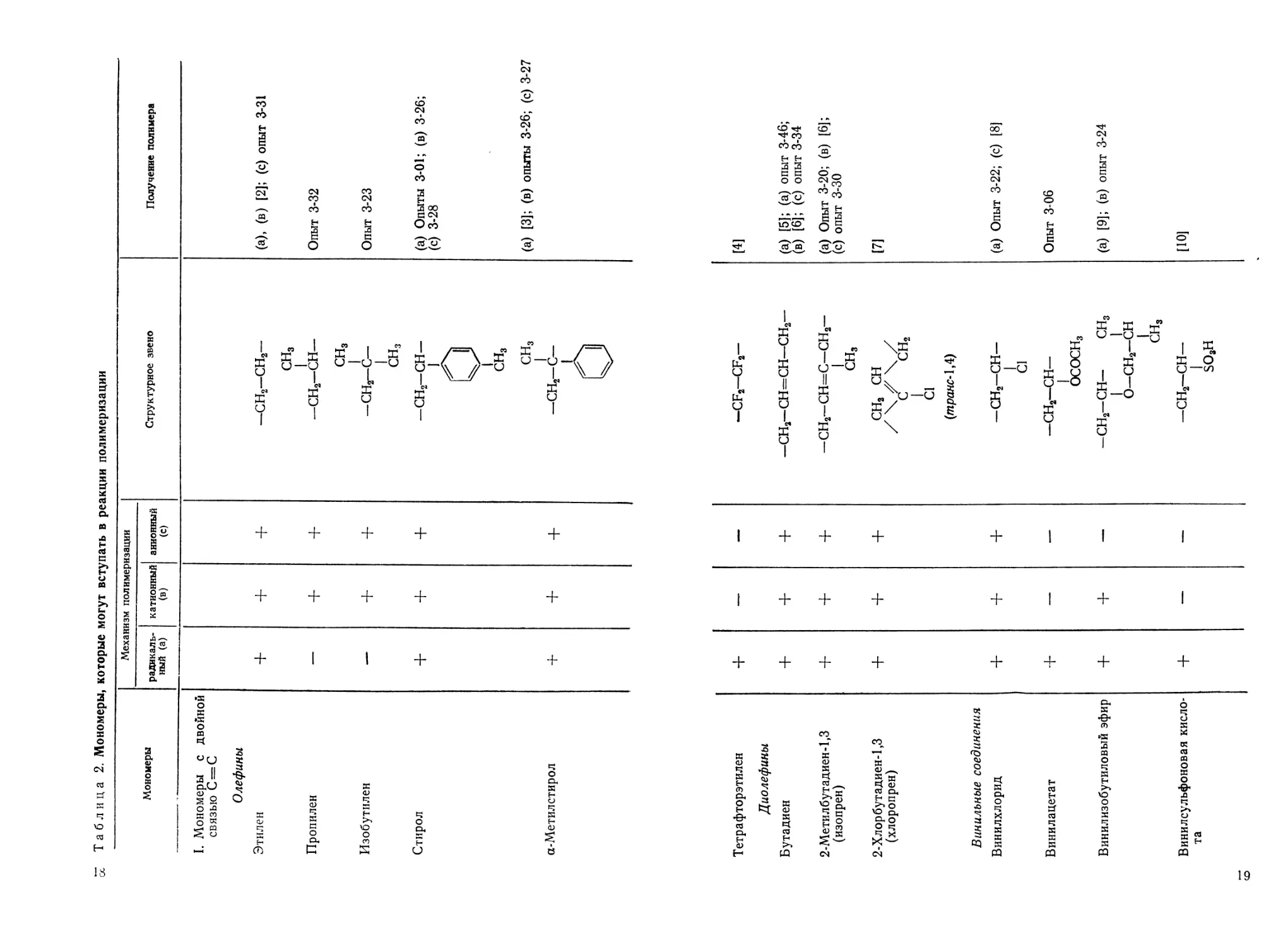

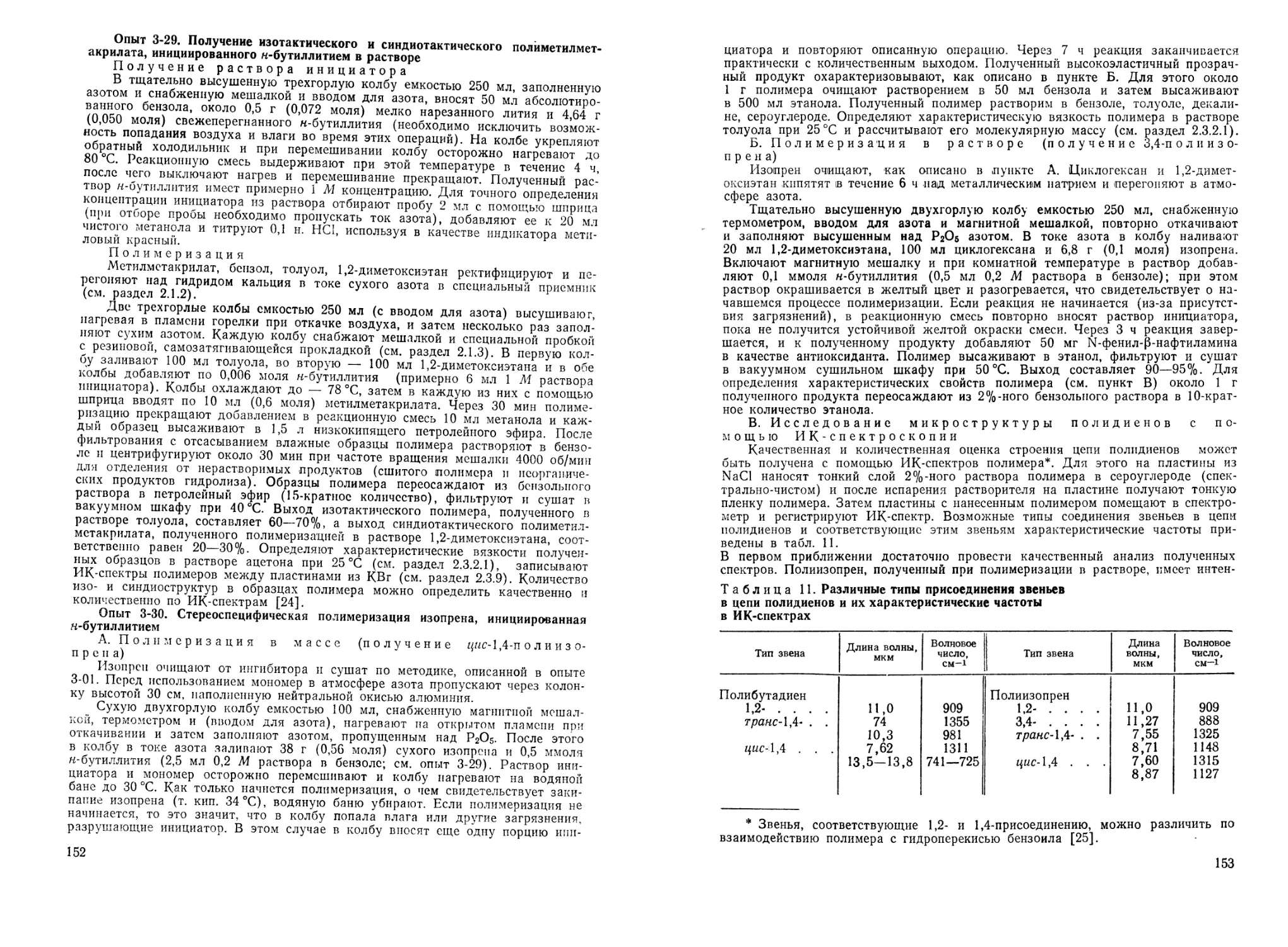

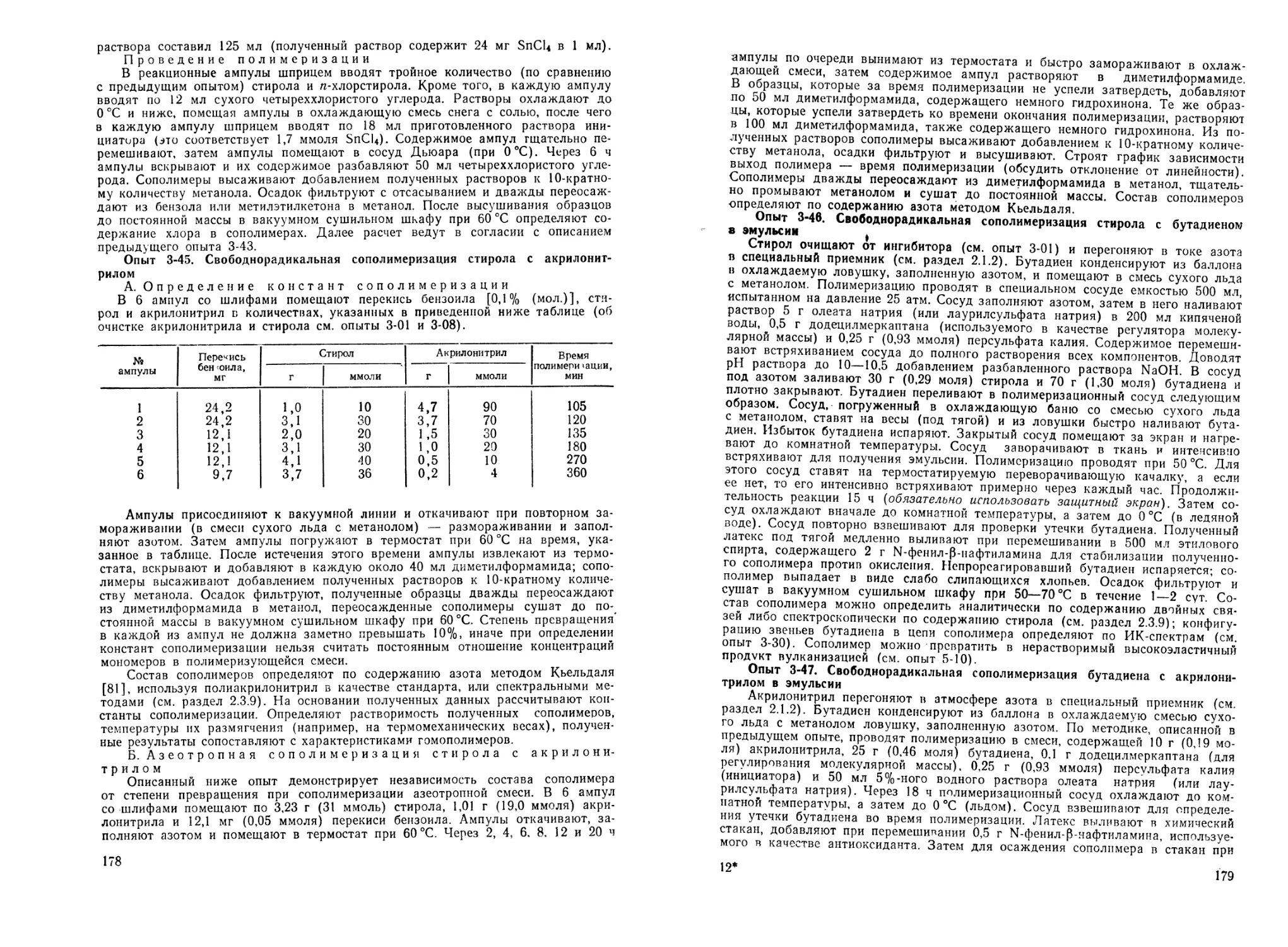

Таблица 1. Инициаторы полимеризации

Радикальные Катионные Анионные

1. Перекиси и другие пере- кисные соединения 1. Протонные кислоты 1. Щелочные металлы

2. Азосоединения 2. Кислоты Льюиса 2. Металлоорганические соединения*

3. Окислительно-восстанови- тельные системы 3. Вещества, образую- щие катионы, способ- ные к наращиванию цепи 3. Основания Льюиса

4. Световая энергия или другой вид излучения* 4. Частицы высокой энер- гии* 4. Частицы высокой энер- гии*

* Механизм полимеризации выяснен еще не для всех случаев.

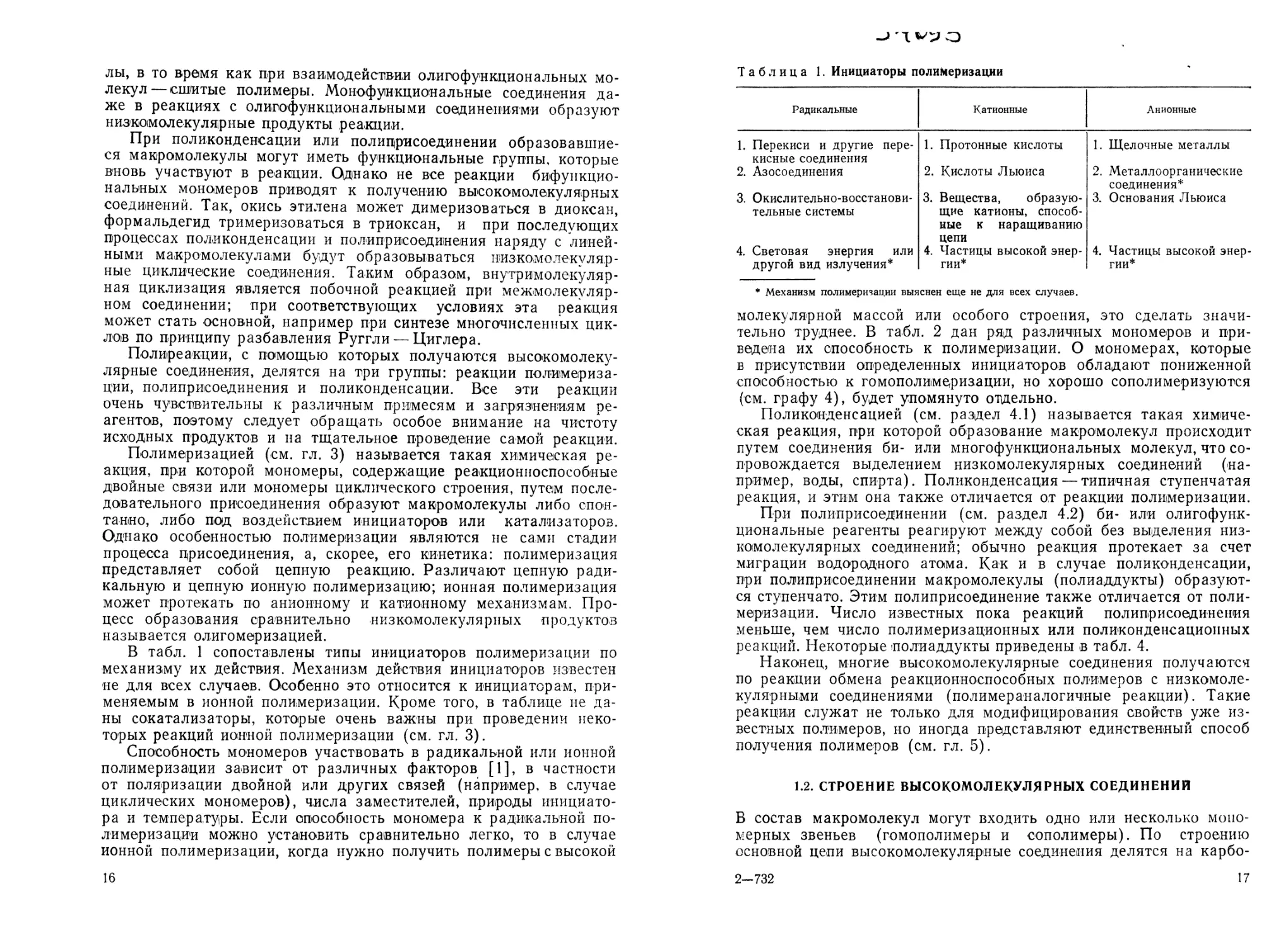

молекулярной массой или особого строения, это сделать значи-

тельно труднее. В табл. 2 дан ряд различных мономеров и при-

ведена их способность к полимеризации. О мономерах, которые

в присутствии определенных инициаторов обладают пониженной

способностью к гомополимеризации, но хорошо сополимеризуются

(см. графу 4), будет упомянуто отдельно.

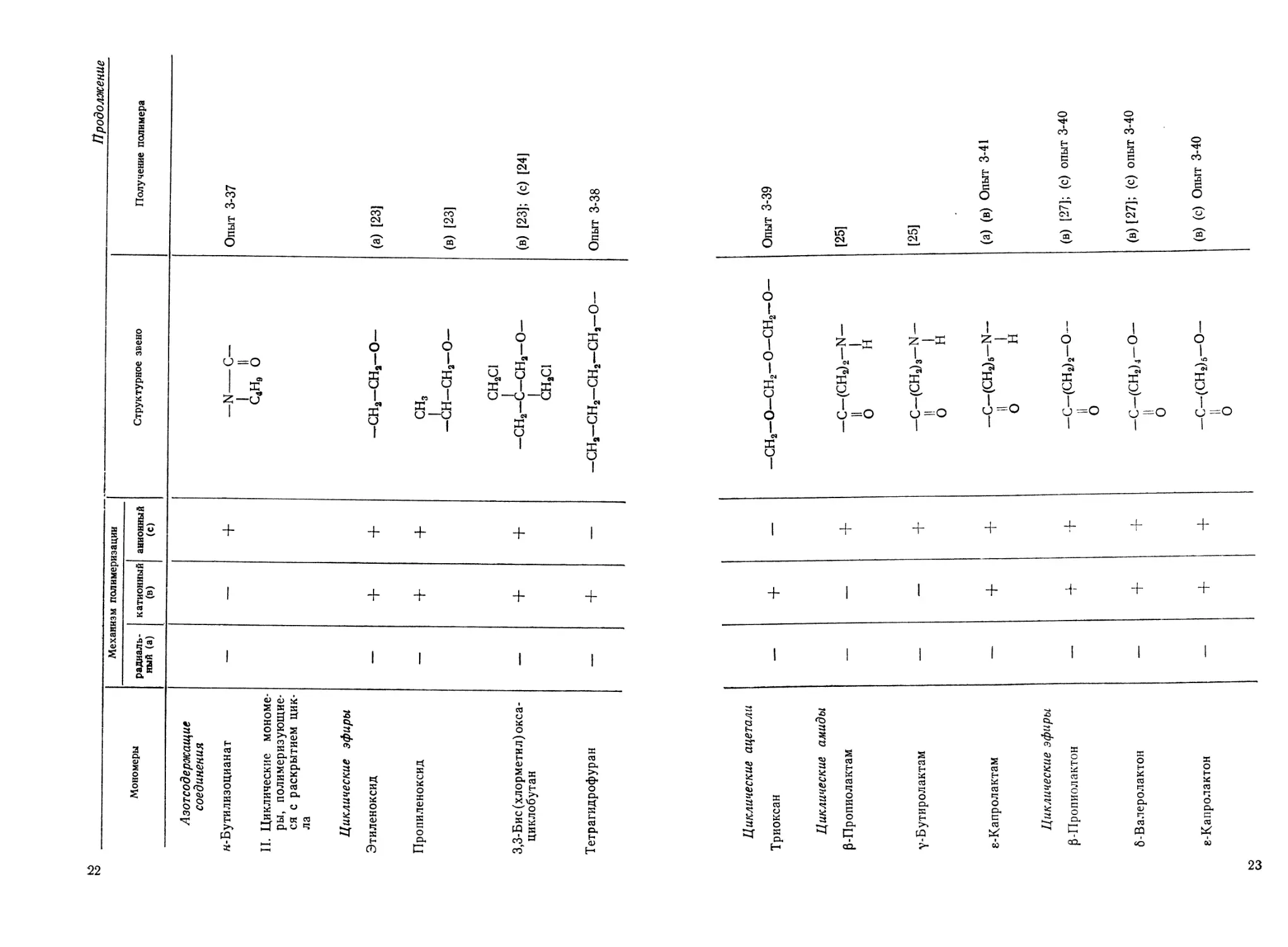

Поликонденсацией (см. раздел 4.1) называется такая химиче-

ская реакция, при которой образование макромолекул происходит

путем соединения би- или многофункциональных молекул, что со-

провождается выделением низкомолекулярных соединений (на-

пример, воды, спирта). Поликонденсация — типичная ступенчатая

реакция, и этим она также отличается от реакции полимеризации.

При полиприсоединении (см. раздел 4.2) би- или олигофунк-

циональные реагенты реагируют между собой без выделения низ-

комолекулярных соединений; обычно реакция протекает за счет

миграции водородного атома. Как и в случае поликонденсации,

при полиприсоединении макромолекулы (полиаддукты) образуют-

ся ступенчато. Этим полиприсоединение также отличается от поли-

меризации. Число известных пока реакций полиприсоединения

меньше, чем число полимеризационных или поликонденсациопных

реакций. Некоторые полиаддукты приведены в табл. 4.

Наконец, многие высокомолекулярные соединения получаются

по реакции обмена реакционноспособных полимеров с низкомоле-

кулярными соединениями (полимераналогичные реакции). Такие

реакции служат не только для модифицирования свойств уже из-

вестных полимеров, но иногда представляют единственный способ

получения полимеров (см. гл. 5).

1.2. СТРОЕНИЕ ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЙ

В состав макромолекул могут входить одно или несколько моно-

мерных звеньев (гомополимеры и сополимеры). По строению

основной цепи высокомолекулярные соединения делятся на карбо-

2—732

17

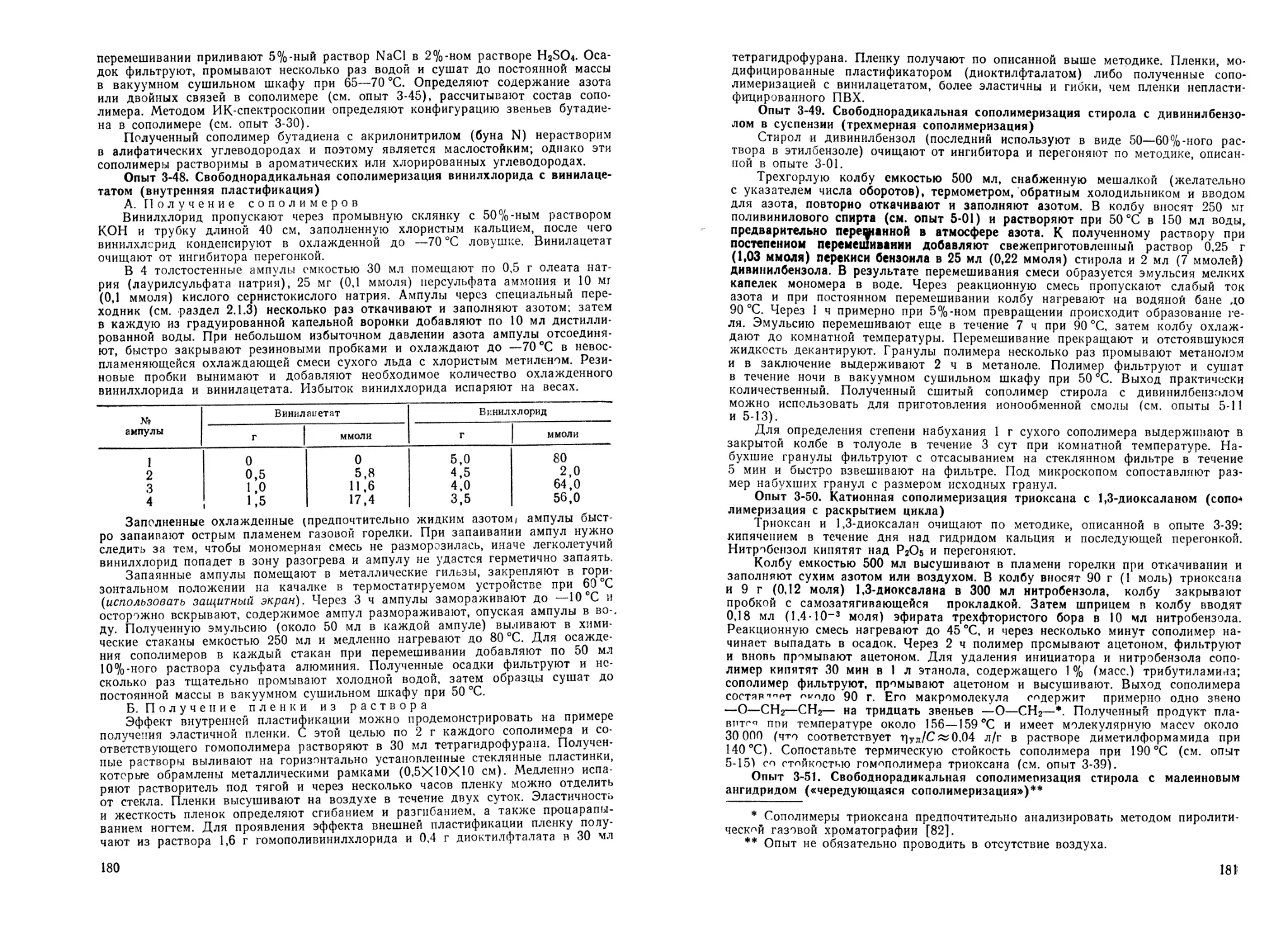

Таблица 2. Мономеры, которые могут вступать в реакции полимеризации

Мономеры Механизм полимеризации Структурное звено Получение полимера

радикаль- ный (а) катионный (в) анионный (с)

I. Мономеры с двойной связью С = С Олефины Этилен + + + -сн2-сн2- (а), (в) [2]; (с) опыт 3-31

Пропилен — + + сн3 —сн2—сн— Опыт 3-32

Изобутилен — + + сн3 -СНг-С— Опыт 3-23

Стирол + + + сн3 -сн2-сн- (а) Опыты 3-01; (в) 3-26;

а-Метил стирол + + + - 1 1^ сн3 сн3 —сн2—с— 1 (с) 3-28 (а) [3]; (в) опыты 3-26; (с) 3-27

Т етр а фторэти лен + — —

Диолефины

Бутадиен + + +

2-Метилбут адиен-1,3 (изопрен) + + +

2-Хлорбутадиен-1,3 (хлоропрен) + + +

Ванильные соединения Винилхлорид + + +

Винилацетат + — —

Винилизобутиловый эфир + + —

Винилсульфоновая кисло- та + — —;

—CF2 CF2’

—сн2-сн=сн—сн2-

-сн2-сн=с-сн2-

СН3

сн2 сн

/ \:н2

С1

(транс-1,4)

—СН2—СН—

С1

—СН2—СН—

ОСОСНз

-сн2—сн— сн3

I I

о-сн2-сн

I

сн3

-сн2-сн—

SO3H

[4]

(а) [5]; (а) опыт 3-46;

(в) [6]; (с) опыт 3-34

(а) Опыт 3-20; (в) [6];

(с) опыт 3-30

[7]

(а) Опыт 3-22; (с) [8]

Опыт 3-06

(а) [9]; (в) опыт 3-24

[Ю]

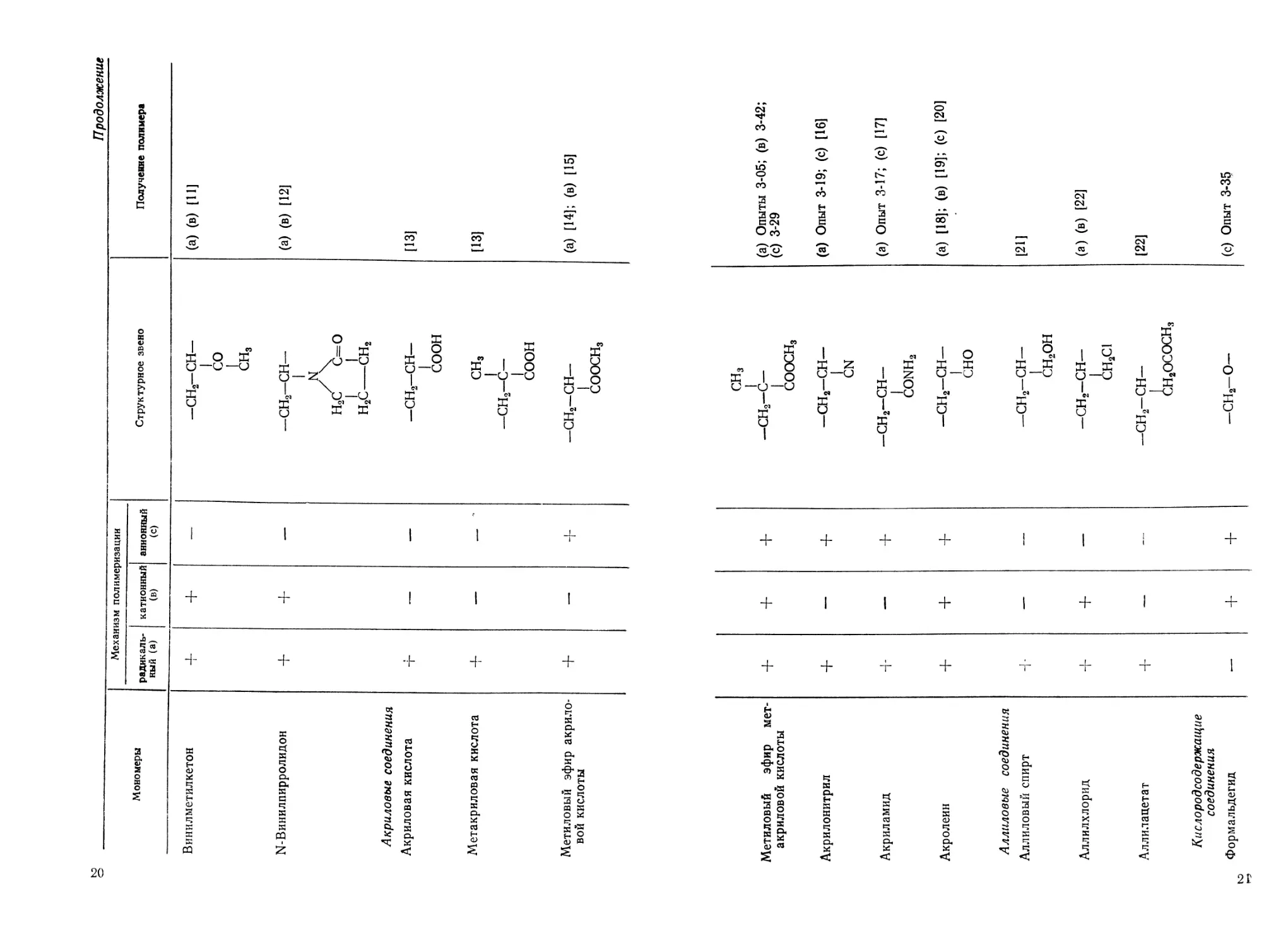

Продолжение

Мономеры Механизм полимеризации Структурное звено

радикаль- ный (а) катионный (в) анионный (с)

Винилметилкетон + — —СН2—СН— со СН3

N-Винилпирролидон Акриловые соединения + + — —СН2—СН— N н.с7 ^с=о Н2С—сн2

Акриловая кислота т- — — -СН2—СН— соон

Метакриловая кислота Д- — — СН3 1 —сн2-с— соон

Метиловый эфир акрило- вой кислоты + — + —сн2-сн— СООСНз

(а) (в) [11]

(а) (в) [12]

[13]

[13]

(а) [14]; (в) [15]

Получение полимера

Метиловый эфир мет- акриловой кислоты + ч- + сн3 —сн2-с— СООСНз (а) Опыты 3-05; (в) 3-42; (с) 3-29

Акрилонитрил 4- — 4- —сн2-сн— CN (а) Опыт 3-19; (с) [16]

Акриламид ч- — 4- —сн2-сн- conh2 (а) Опыт 3-17; (с) [17]

Акролеин 4- 4- 4- —СН2—СН— 1 сно (а) [18]; (в) [19]; (с) [20]

Аллиловые соединения

Аллиловый спирт ч- — — —сн2-сн— СН2ОН [21]

Аллилхлорид ч~ Ч- — -сн2-сн- СН2С1 (а) (в) [22]

Аллилацетат ч- — — —сн2-сн— С^Н2ОСОСН3 [22]

Кислородсодержащие соединения

Формальдегид — + 4- —СН2-О— (с) Опыт 3-3?

Продолжение

Мономеры Механизм полимеризации Структурное звено Получение полимера

радиаль- ный (а) катионный (в) анионный (с)

Азотсодержащие соединения н-Бутилизоцианат + —N С— Опыт 3-37

II. Циклические мономе- ры, полимеризующие- ся с раскрытием цик- ла Циклические эфиры Этиленоксид + + 1 II С4Нв О —сн2-сн2-о- (а) [23]

Пропиленоксид — + + сн3 1

3,3-Бис (хлорметил) окса- + + -СН-СН2—0- СН2С1 —сн2—<i—сн2—о— (в) [23] (в) [23]; (с) [24]

циклобутан Тетрагидрофуран — + — 1 СН2С1 —СН2—СН2—СН2—СН,—0— Опыт 3-38

Циклические ацетали Триоксан — + — —СН2—О—СН2—0—СН2—0— Опыт 3-39

Циклические амиды 0-Пропиолактам — — + 1 °- ? N> 1 [25]

у-Бутиролактам —- — + 1 Z—-X 1 со X У, 0=0 1 [25]

8-Капролактам — + + -C-fCHJs-N- 11 1 О н (а) (в) Опыт 3-41

Циклические эфиры р-Пропиолактон — + —С—(СН2)2—0— 11 0 (в) [27]; (с) опыт 3-40

б-Валеролактон — + + —С—(СН2)4—0— II 0 (в) [27]; (с) опыт 3-40

е-Капролактон — + + —С—(СН2)6—0— II 0 (в) (с) Опыт 3-40

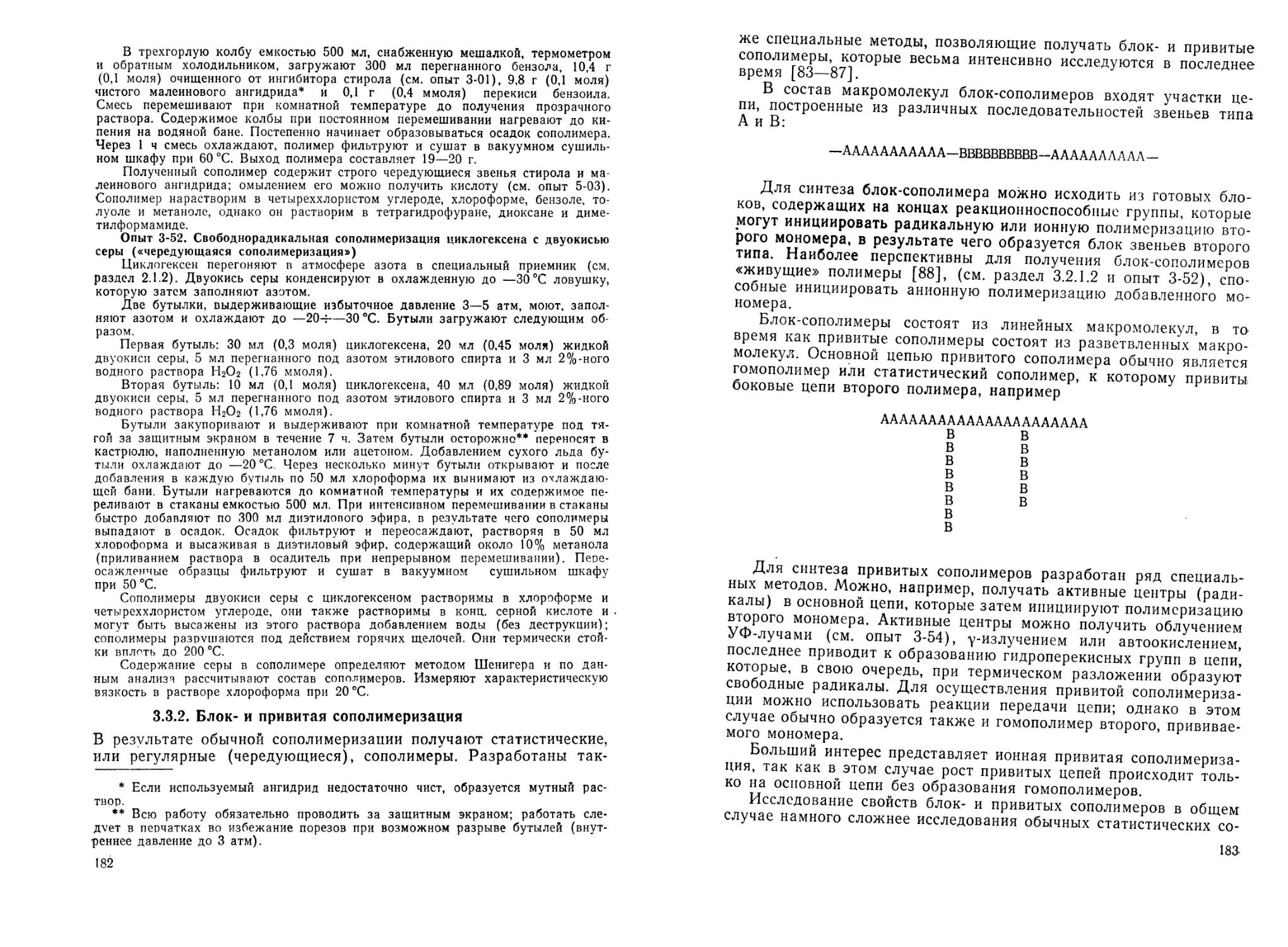

Таблица 3. Мономеры, которые могут вступать в реакции поликонденсации

Мономер 1 Мономер 2 Полимеры Структурное звено Получение полимера

со-Оксикарбоновые кислоты — Линейные сложные поли- эфиры -С-(СН2)х-О- II о [28]

Диолы Дикарбоновые кислоты или их производные Линейные сложные поли- эфиры -С-(СН2)х-С-О-(СН2)г/-О- II II О о Опыты 4-01; 4-02; 4-03

Три- илн полиолы Ди- или поликарбоновые кислоты или их произ- водные Разветвленные или сши- тые полиэфиры —- Опыт 4-06

со - Аминокарбоновые кислоты — Линейные полиамиды —С—(СНа)*—N— II 1 О н Опыт 4-08

Диамины Дикарбоновые кислоты или их производные Линейные полиамиды —С—(CHj)x—С—N—(CH2)V—N— II II 1 1 О он н Опыты 4-09; 4-10

Диамины Бисэфир хлоромуравьи- ной кислоты Линейные полиуретаны -С—О-(СНг)ж—О—С—N—(CH2)U—N— II II 1 1 О О н н Опыт 4-11

Диамины Фосген Линейные полимочевины -NHCHah-N-C- 1 1 II н но [29]

Дикарбоновые кис- лоты — Полиангидриды

Гидрофосфат калия — Полифосфаты

Диметилсиландиол — Полисилоксаны

ct, со-Дигалогена л- каны Полисульфид натрия Полиалкиленсульфид

Фенолы Формальдегид Ф ен ол оф о рм альдегидные олигомеры

Карбамид (мочеви- на) Формальдегид Мочевиноформальдегид- ные олигомеры

Меламин Формальдегид Меламиноформальдегид- ные олигомеры

к? сд J

ОК

СН8

—О—Si—

I

сн3 .

[30]

[31]

[32]

Опыт 4-16

Опыты 4-12;

4-13

Опыт 4-14

Опыт 4-15

Таблица 4. Мономеры, которые могут вступать в реакции полиприсоединения

Мономеры Мономеры Полимеры

Диолы Диизоцианаты Полиуретаны

Диамины Диизоцианаты Полимочевина

Ди- или полиэпоксиды Несопряженные диены Амины, ангидриды Бисмеркаптаны Эпоксидные смолы Политиоэфир

цепные полимеры, содержащие в главной цепи только углеродные

атомы (например, винильные полимеры), и гетероцепные полиме-

ры, содержащие помимо углерода другие атомы (например, кис-

лород в полиацеталях, азот в полиамидах) *.

Наименьшая часть макромолекул, из которых построена дан-

ная цепь, называется элементарным или основным звеном. Макро-

молекула может состоять из различных видов звеньев (сополиме-

ры) . Высокомолекулярные природные соединения также построе-

ны из основных звеньев. Эти звенья обычно определяются моно-

мерами, которые используются для синтеза соответствующих по-

лимеров. В случае полимеризации молекулярная масса основного

звена равна молекулярной массе мономера. В полимерах виниль-

ного ряда основное звено содержит два атома углерода; в основ-

ные звенья, однако, могут входить три или даже большее число

атомов. Существуют также звенья, содержащие только один

атом:

----СН2-СН2~СН.г~1СЩ------

основное звено с одним атомом (полиметилен из диазометана)

----СН2—СН2— ;СН2-СН^-----

основное звено с двумя атомами (полиэтилен)

—сн2—сн2—о— ^н2-сн2^о!—

основное звено с тремя атомами (полиэтиленоксид)

Помимо основного звена различают еще и структурную едини-

цу— ту наименьшую группировку атомов, которая периодически

повторяется в макромолекуле. Основное звено и структурная еди-

ница могут быть идентичны, как, например, в полимерах винило-

вого и акрилового рядов:

----СН2-СН-

I

X

сн2-сн

I

X

* По другой классификации все полимеры делятся на термопласты (пласто-

меры), каучуки (эластомеры) и реактопласты (дуропласты).

26

(ступенчатой полимеризации) 4

Структурное звено Получение полимеров

—С—N—(CH2)X—N—С—О—(СН2)(,—О— II 1 1 II он но Опыт 4-20

—С—N—(CHs)^—N—С—N—(СН2)„—N— II 1 1 II 1 1 ОН нон н [33]

— Опыт 4-24

-SHCHjh-S-CCHJj,- [34]

Структурная единица может содержать и несколько основных

звеньев, как, например, во многих поликонденсационных полиме-

рах, а также в сополимерах:

• • --------------------------------------------------

: I II! Hi I I II I

I H но о- H HO H

структурная единица из двух различных звеньев

В некоторых макромолекулах нельзя выделить структурную

единицу, хотя они построены из основных звеньев; таковы, напри-

мер, статистические сополимеры (стирола и метилметакрилата и

т. д.).

Макромолекулы, которые состоят из одинаковых основных

звеньев или из одинаковых структурных единиц, помимо вида кон-

цевых групп могут различаться также структурной изомерией и

стереоизомерией.

Линейные, разветвленные и сетчатые (сшитые) макромолеку-

лы, полученные из одних и тех же мономеров, являются структур-

ными изомерами. Разветвления образуются в тех случаях, когда

при синтезе применяются трифункциональные мономеры или при

полимеризации протекают побочные реакции, например реакции

передачи цепи (см. раздел 3.1) на полимер. Сшивки возникают в

тех случаях, когда в образовании полимера участвуют три- или

более функциональные исходные соединения (например, реакции

поликонденсации с триолами или реакции полимеризации с бута-

диенами, которые в этом случае могут реагировать как тетра-

функциональные. Ниже приведены примеры образования линей-

ных, разветвленных и сшитых полистиролов (см. опыт 3-49):

—сн2-сн-сн2~сн-сн2-сн-сн2-сн---

линейный полистирол

27

сшитый полистирол

Структурная изомерия может обусловливаться также (для ви-

нильных или винилиденовых соединений) различным способом

присоединения мономерного звена к растущей цепи:

-СН2— СН—СН2—СН--СН2-СН-

X X X

соединение по типу «голова—хвост»

---СН2-СН-:—СН—СН2~:-СН2~СН~

I И ; I

XX X

соединение по типу «голова—голова» или «хвост—хвост»

28

Как правило, звенья в цепи соединяются по типу «голова —

хвост», и сколько в цепи появится звеньев, соединенных по типу

«голова — голова», большей частью неизвестно и может быть уста-

новлено экспериментально только в отдельных случаях (см. опыт

5-18).

При полимеризации сопряженных диенов присоединение может

происходить в положениях 1,2, и 1,4, а для асимметрично замещен-

ных диенов — также в положении 3,4 (сюда относится еще поря-

док расположения «голова — голова»., как это было показано вы-

ше для винильных соединений):

CHS СН3

---СН2—С=СН—СН2—СН2—С=СН—СН2------

1,4-присоединение

сн3 сн3 сн3

I I i I

nCH2=C—СН=СН2— ---------------СН2—С— =-сн2— с--------

I I

СН СН

II II

СН3 СН,

1,2-присоединение

----сн2-сн-;:-сн2-сн--------

с—СН3 СН—сн3

II II

СН2 сн2

3,4- присоединение

Поскольку в основной цепи содержатся непрореагировавшие

двойные связи, возможна еще и стереоизомерия (цис-транс-изоме-

рия). В предельном случае все двойные связи имеют либо цис-

расположение (например, натуральный каучук), либо траис-рас-

положение (например, гуттаперча):

транс- 1,4-полиизопрен (гуттаперча)

29

Синтетические полидиены в большинстве случаев структурно

более неоднородны, чем природные полидиены. Однако при ис-

пользовании некоторых инициаторов и при тщательно контролиру-

емых условиях полимеризации (см. опыт 3-30) удается получить

цисЛ,4-полиизопрен («синтетический натуральный каучук») даже

в промышленном масштабе.

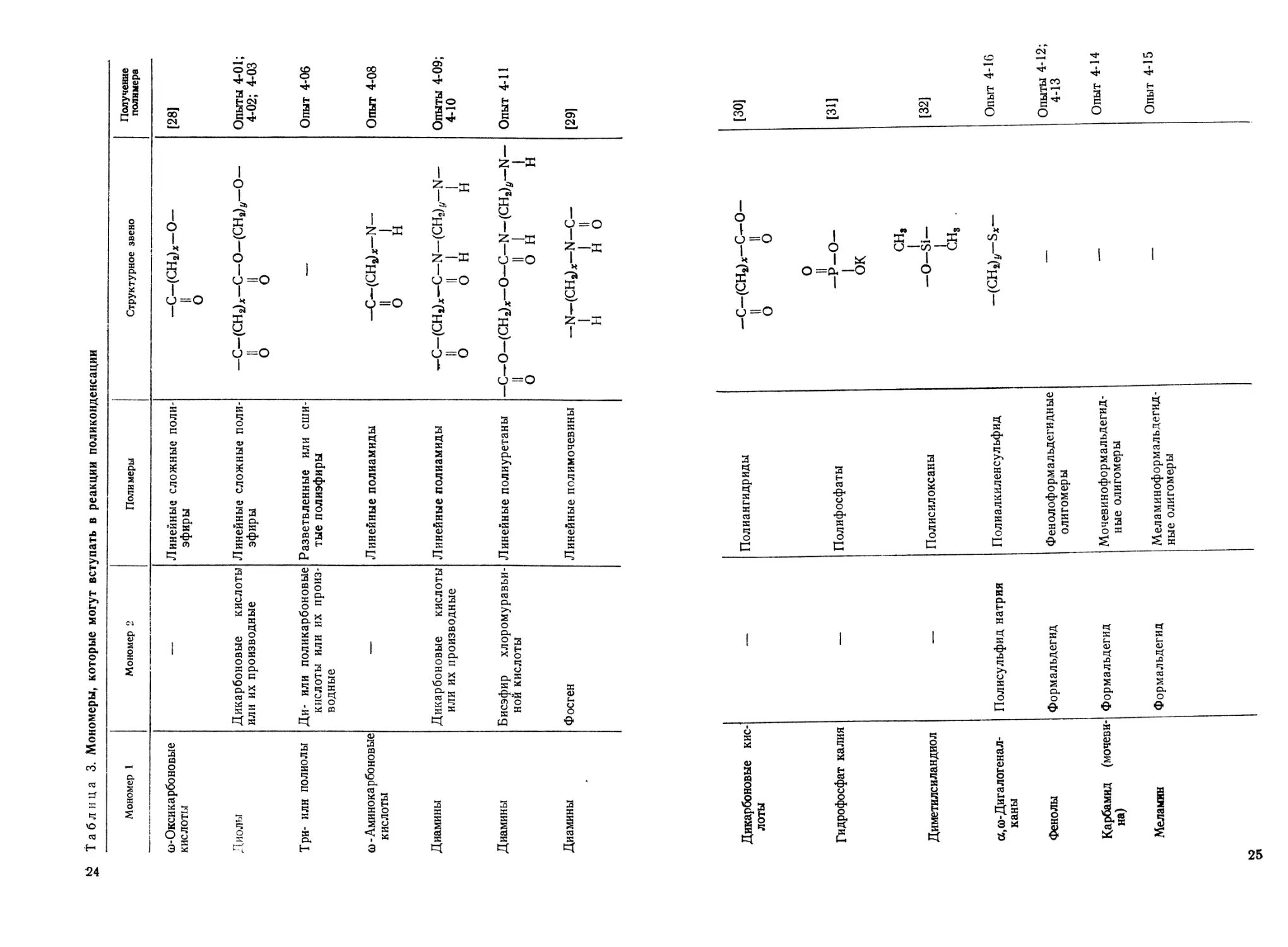

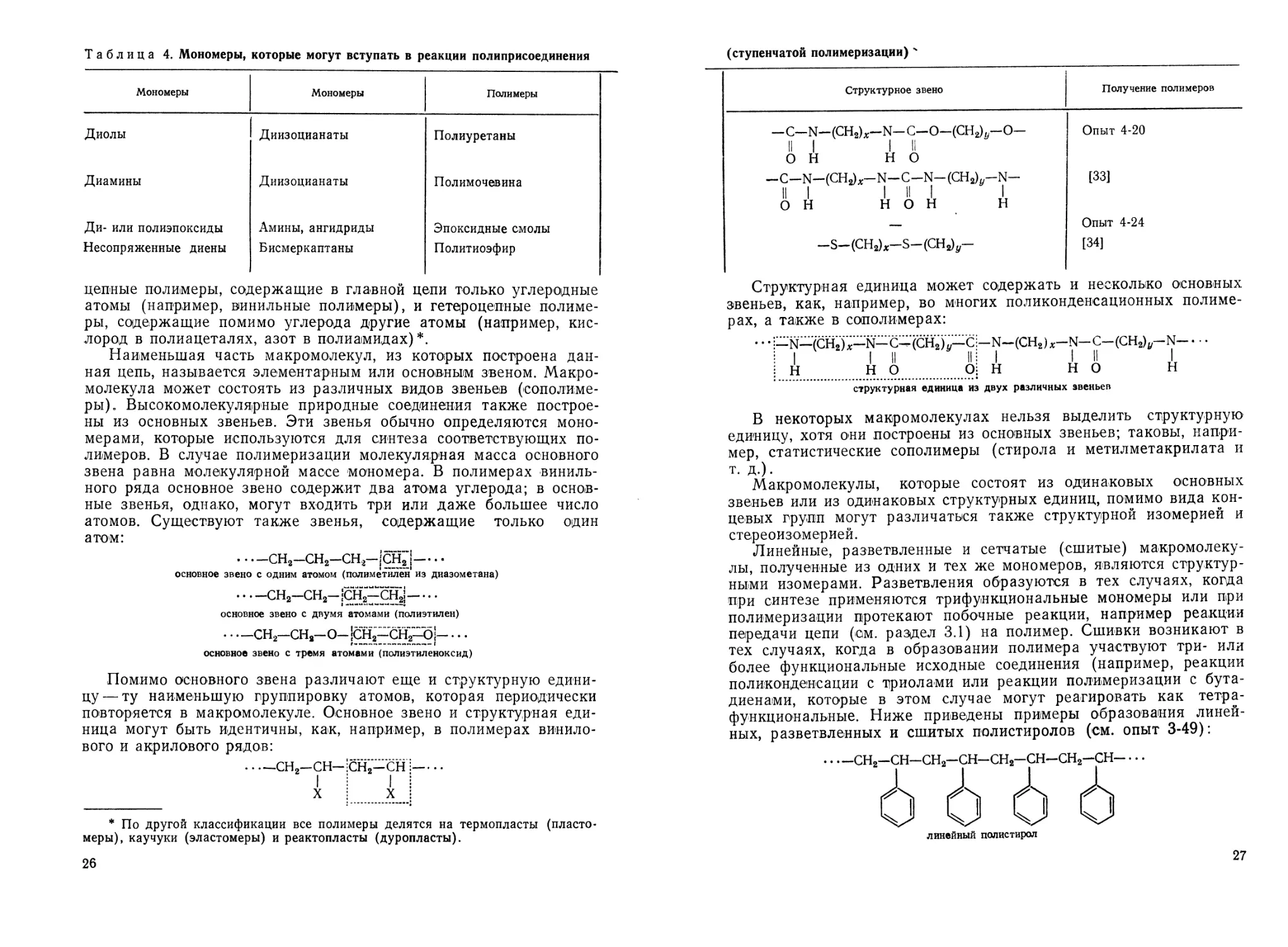

Для линейных макромолекул с боковыми заместителями, ко-

торые построены из основных звеньев типа —СН2—СНХ— (напри-

ш

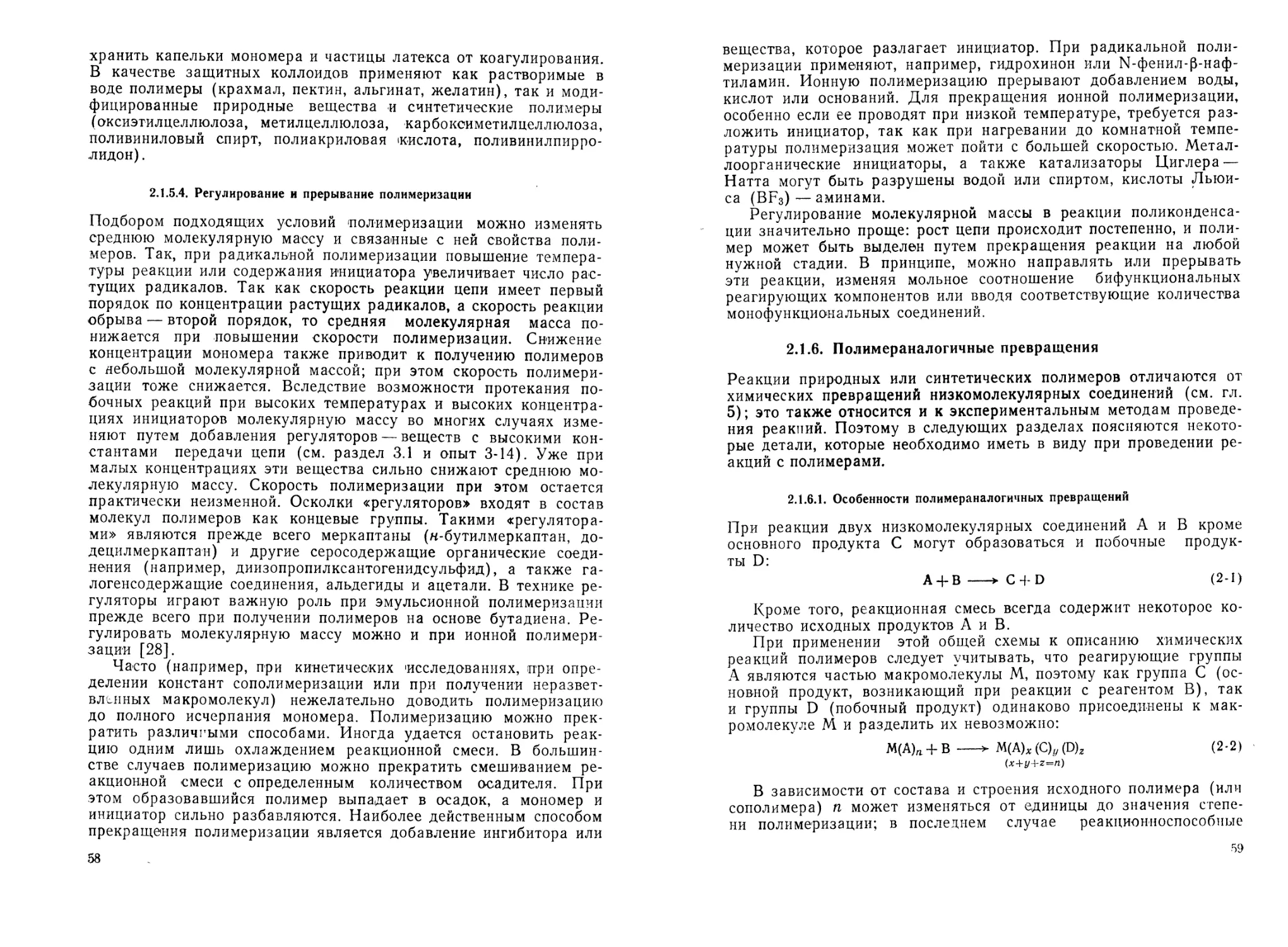

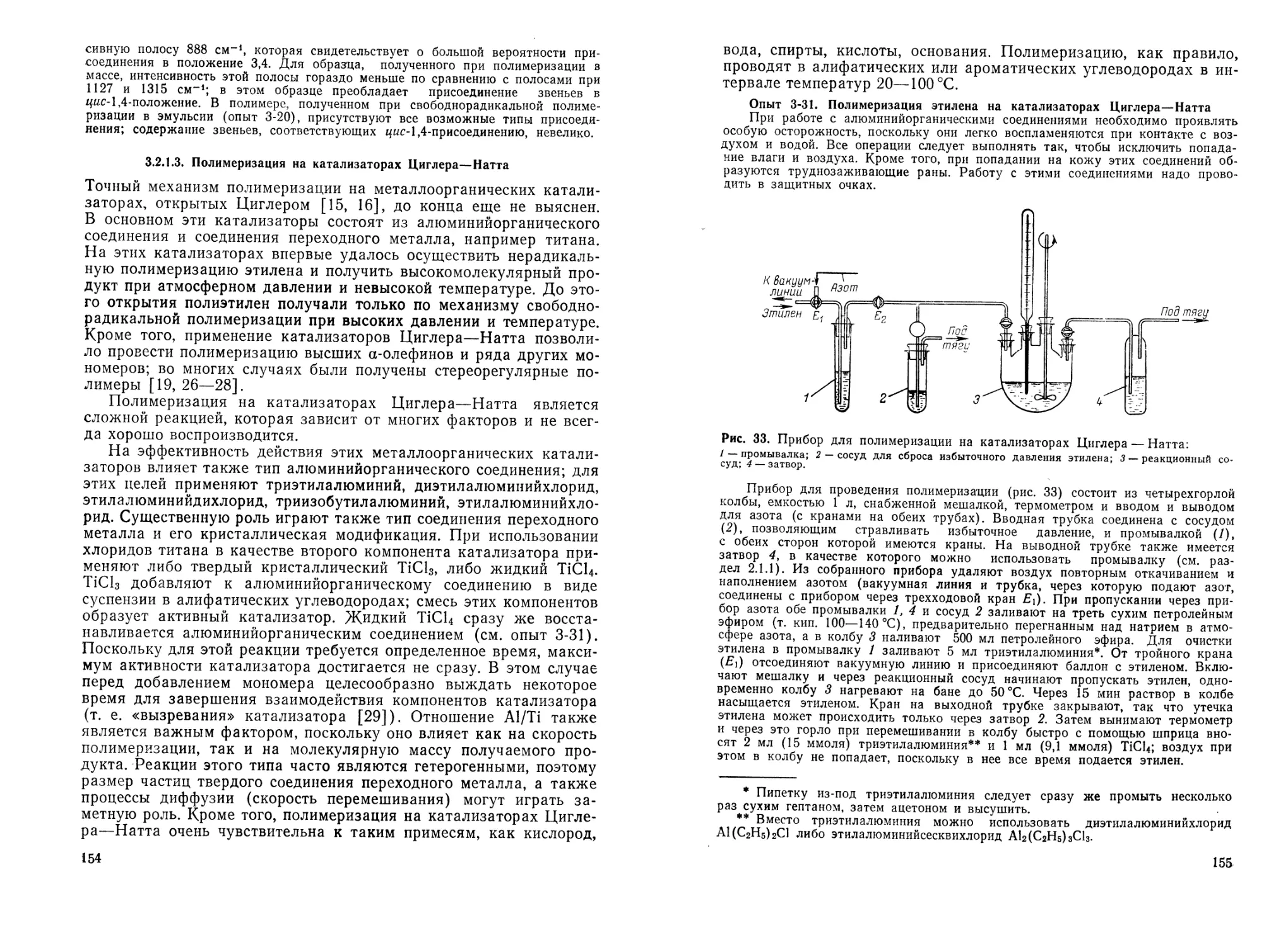

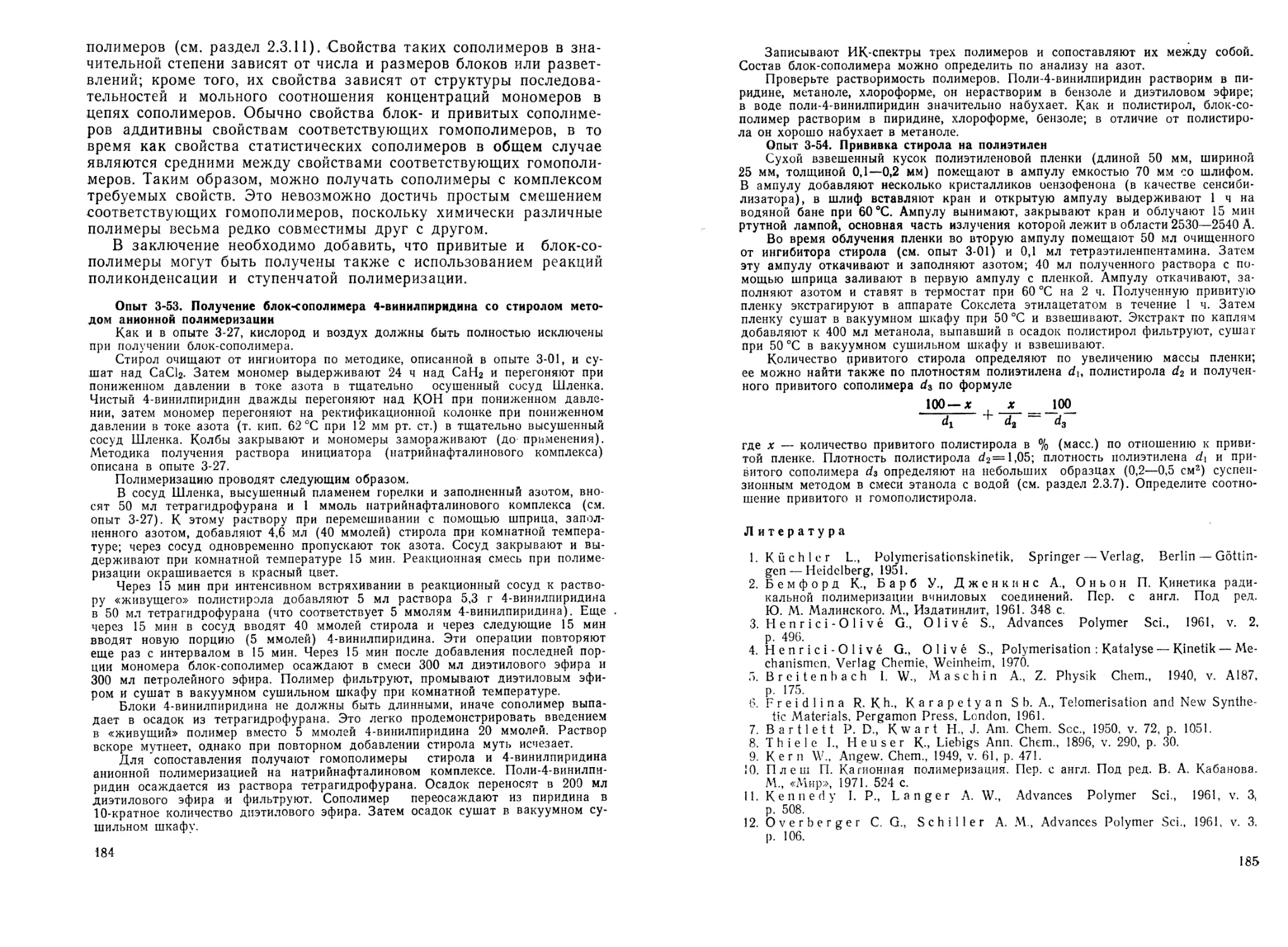

Рис. 1. Плоскостное изображение макромолекул стереоизомерных полимеров

с основным структурным элементом —СН2—СНХ—:

I — изотактический полимер; II — синдиотактический полимер; III — атактический полимер,

мер, полимеры винильных соединений), наблюдаются еще два ви-

да изомерии: стереоизомерия (микротактичность) и оптическая

изомерия.

Стереоизомерия, названная Натта [35] микротактичностью,

обусловливается различным пространственным расположением за-

местителей X. Если представить себе линейную макромолекулу с

основным звеном —СН2—СНХ— вытянутой в форме плоского зиг-

зага (рис. 1), то заместители X могут быть расположены различ-

ным образом по обе стороны этой плоскости: по одну сторону (/),

по обе стороны (II) и, наконец, беспорядочно (III).

Полимеры первого типа называются изотактическими. Они по-

строены из закономерно повторяющихся основных звеньев с четвер-

тичными атомами углерода с одинаковой стерической конфигура-

цией. Полимеры, в которых каждый второй (замещенный) угле-

родный атом обладает противоположной стерической конфигура-

цией (полимеры второго типа), называются синдиотактическими.

30

Полимеры со статистическим распределением стерической конфи-

гурации называются атактическими полимерами.

До настоящего времени полимеры типа I и II получали из ви-

ниловых и акриловых мономеров, а также из сопряженных ди-

енов 1,2- и 3,4-. Возможна и стереоспецифическая полимеризация

эпоксидов и карбонильных соединений.

Оптическая изомерия наблюдается тогда, когда заместитель X

винилового мономера содержит асимметрический углеродный

атом. В этом случае полимеры оптически активны [36], причем

вращательная способность полимеров большей частью резко от-

личается от вращательной способности мономеров.

Для сополимеров принципиально возможны те же самые струк-

турная изомерия и стереоизомерия, что и для гомополимеров. Од-

нако для сополимеров существует еще структурная изомерия,

обусловленная различным распределением двух или более основ-

ных звеньев внутри главной цепи. В линейном сополимере, полу-

ченном из мономеров А и В, основные звенья могут либо строго

чередоваться, либо располагаться беспорядочно, т. е. статисти-

чески; чередоваться могут также блоки, состоящие из одинаковых

мономерных единиц. Соответственно различают чередующиеся,

статистические и блок-сополимеры. Кроме того, к основной це-

пи, которая состоит, например, из звеньев А, могут присоеди-

няться (прививаться) боковые цепи, например, из мономера В.

Такие разветвленные сополимеры называются привитыми:

—ABABABABABAB— чередующийся сополимер

—ААВАВВАВВАВА— статистический сополимер

—АААА—ВВВВ—АААА— блок-сополимер

—ААААААААААААА— привитой сополимер

В В

В в

в в

в в

в в

в

Аналогичным образом могут быть охарактеризованы продук-

ты сополиконденсации и сополиприсоединения.

Особый случай представляют так называемые стереоблок-сопо-

лимеры, в которых стереоизомерные звенья образуют длинные не-

прерывные последовательности.

Соединение звеньев в сополимере, т. е. возможность образова-

ния чередующихся или статистических сополимеров, зависит от

констант сополимеризации при данном составе исходной моно-

мерной смеси и способе инициирования (см. раздел 3.3), и поэто-

му их строение практически не может быть изменено. Наоборот,

блок- и привитые сополимеры во многих случаях могут быть по-

лучены любого строения (см. раздел 3.3.2).

31

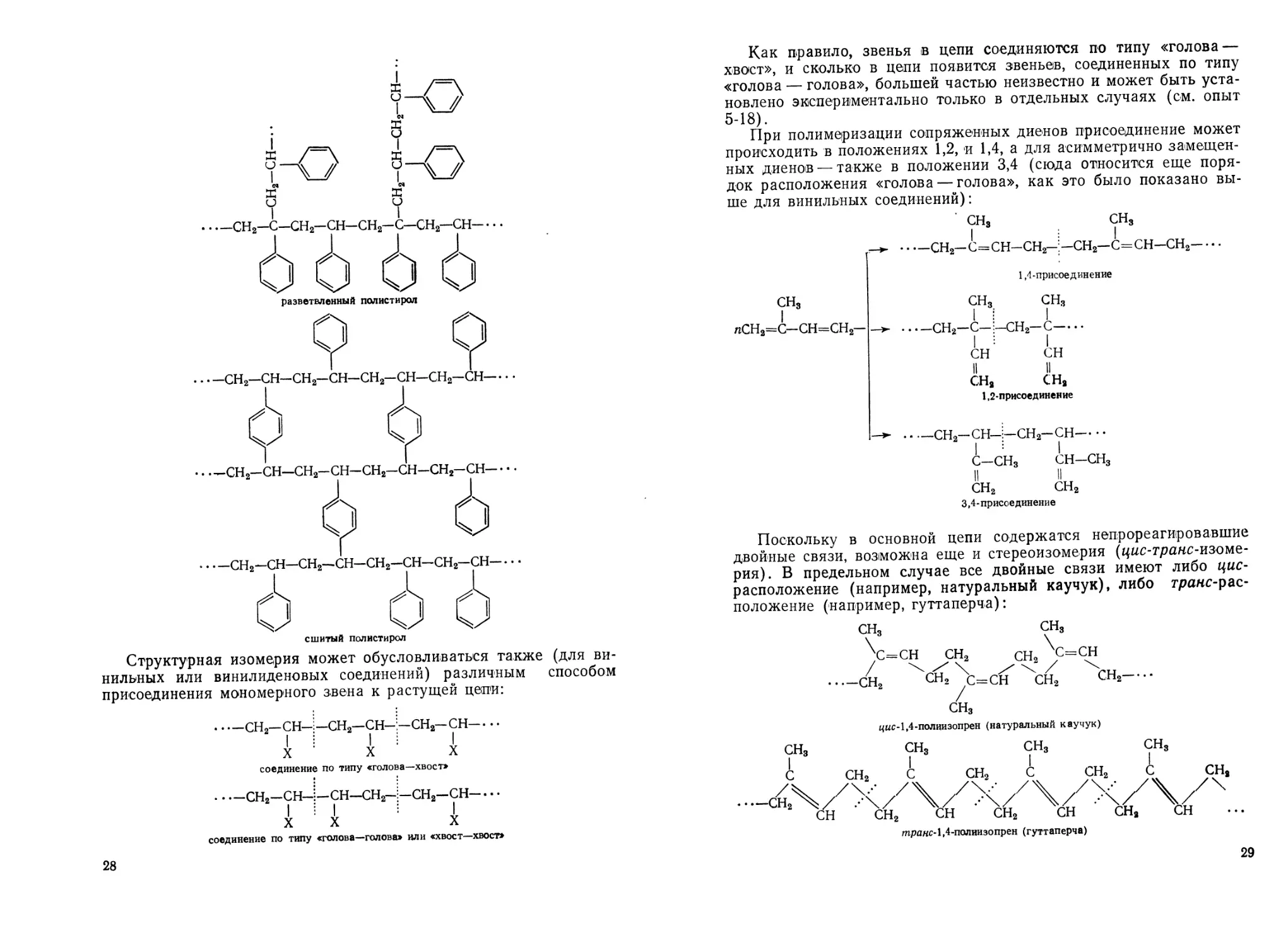

1.3. КОНФОРМАЦИЯ МАКРОМОЛЕКУЛ

Макромолекулы в растворе обычно принимают наиболее ста-

тистически вероятную конформацию, которая приближается к

состоянию с максимально возможной энтропией. Согласно рас-

четам Куна [37] на моделях неразветвленных парафиновых

углеводородов эта наиболее вероятная конформация не яв-

ляется ни плотной шарообразной, ни вытянутой, а представляет

собой рыхлый статистический клубок. Конформация идеаль-

ного статистического клубка возможна для линейных нераз-

ветвленных макромолекул, но и то только тогда, когда их движе-

ние не ограничено никакими внешними силами. Такие идеальные

условия создаются в очень разбавленном растворе полимера в

инертном растворителе, когда дисперсионное взаимодействие меж-

ду индивидуальными макромолекулами незначительно и взаимо-

действие между сегментами, с одной стороны, и между сегмента-

ми и растворителем, с другой, одинаково. В этом случае размеры

статистического клубка могут быть определены с помощью так

называемой статистики случайных блужданий.

Отклонения от идеальности вызываются не только структурны-

ми изменениями в макромолекуле, например наличием разветвле-

ний или фрагментов, уменьшающих гибкость цепи (ароматические

кольца, гетероциклы), но и воздействием внешних сил, а также

агрегатным состоянием полимера (подробнее см. раздел 1.4).

1.4. АГРЕГАТНЫЕ СОСТОЯНИЯ И СВОЙСТВА

ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЙ

1.4.1. Твердые полимеры

Полимеры могут находиться в аморфном, частично-кристалличе-

ском или высококристаллическом состоянии. Твердые аморфные

полимеры находятся обычно в стеклообразном состоянии, которое

характеризуется отсутствием дальнего порядка* в расположении

макромолекул, т. е. отсутствием кристаллических областей. При

охлаждении полимерного расплава может сохраниться определен-

ная ориентация макромолекул в потоке** («замороженные со-

стояния»). Ориентация молекулярного клубка может возникать

и тогда, когда полимер уже находится в твердом состоянии; это

достигается, например воздействием растягивающих сил. Нако-

нец, подобные ориентации могут возникать при получении пленок

из раствора, например при высушивании пленок (усадка) или при

снятии их с подложки. Эти ориентации вызывают анизотропию

различных физических свойств, которая отсутствует в полимере,

* Для кристаллизующихся низкомолекулярных соединений под дальним

порядком понимается закономерное расположение основных звеньев на рас-

стояниях больших, чем размеры молекулы. При ближнем порядке наблюдается

упорядоченность в размещении близко расположенных молекул.

** См. раздел 1.4.2.

32

состоящем из произвольно расположенных клубков. Подобные

ориентации можно наблюдать в прозрачном полимере (например,

в полистироле) в поляризованном свете. Ориентация также мо-

жет быть определена по характеру зависимости некоторых меха-

нических свойств полимера (см. раздел 2.3.12). Предотвратить

ориентационные явления довольно сложно: для этого полимер не-

которое время надо выдержать в расплавленном или размягчен-

ном состоянии и затем охладить его в таких условиях, при кото-

рых полимер не деформируется. В промышленности для получе-

ния определенных свойств, например улучшения разрывной проч-

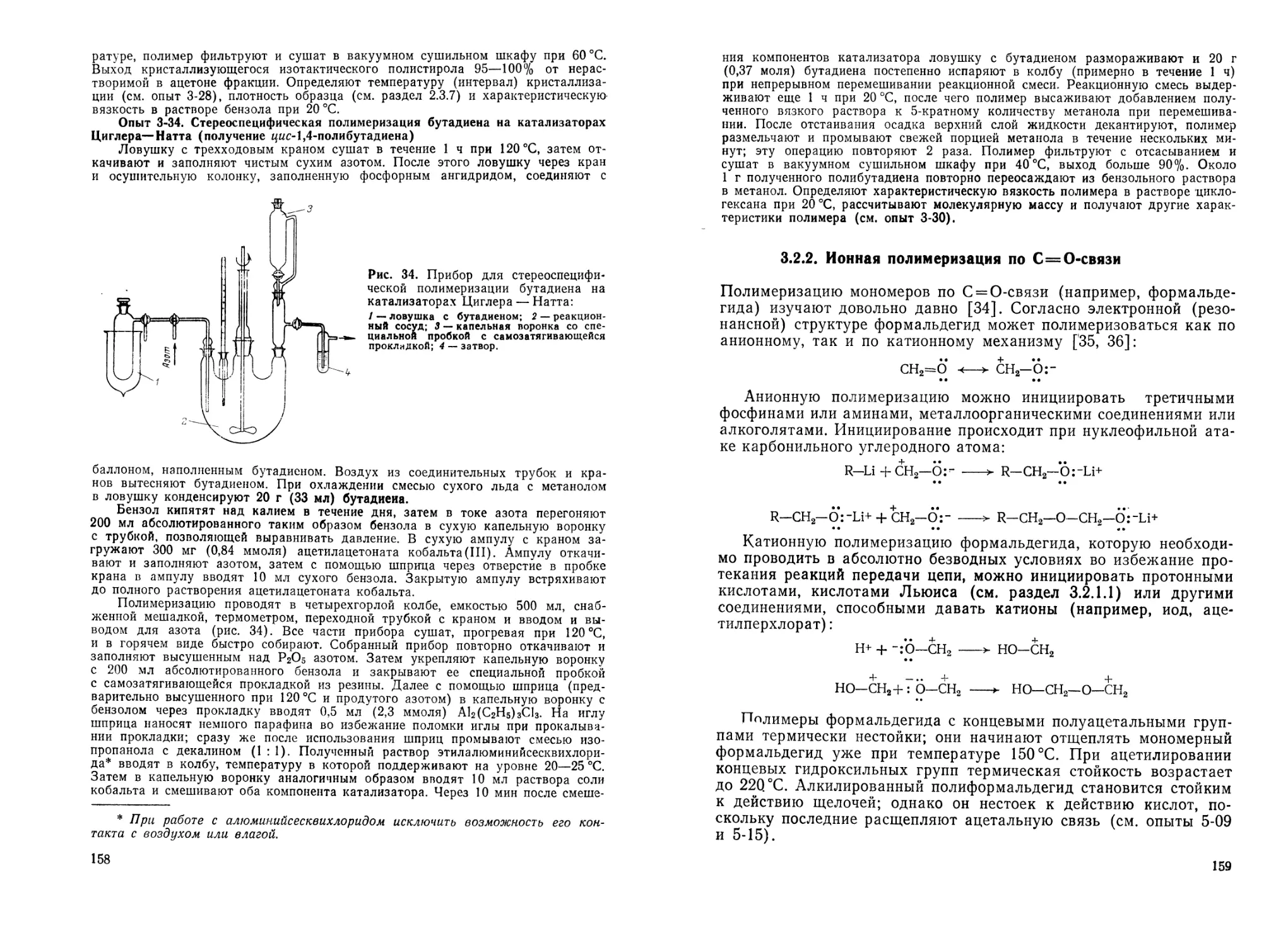

Рис. 2. Статистический клубок линейной макромолекулы.

ности, ориентацию в пленках и волокнах создают искусственно

путем одно- или двухосного растяжения.

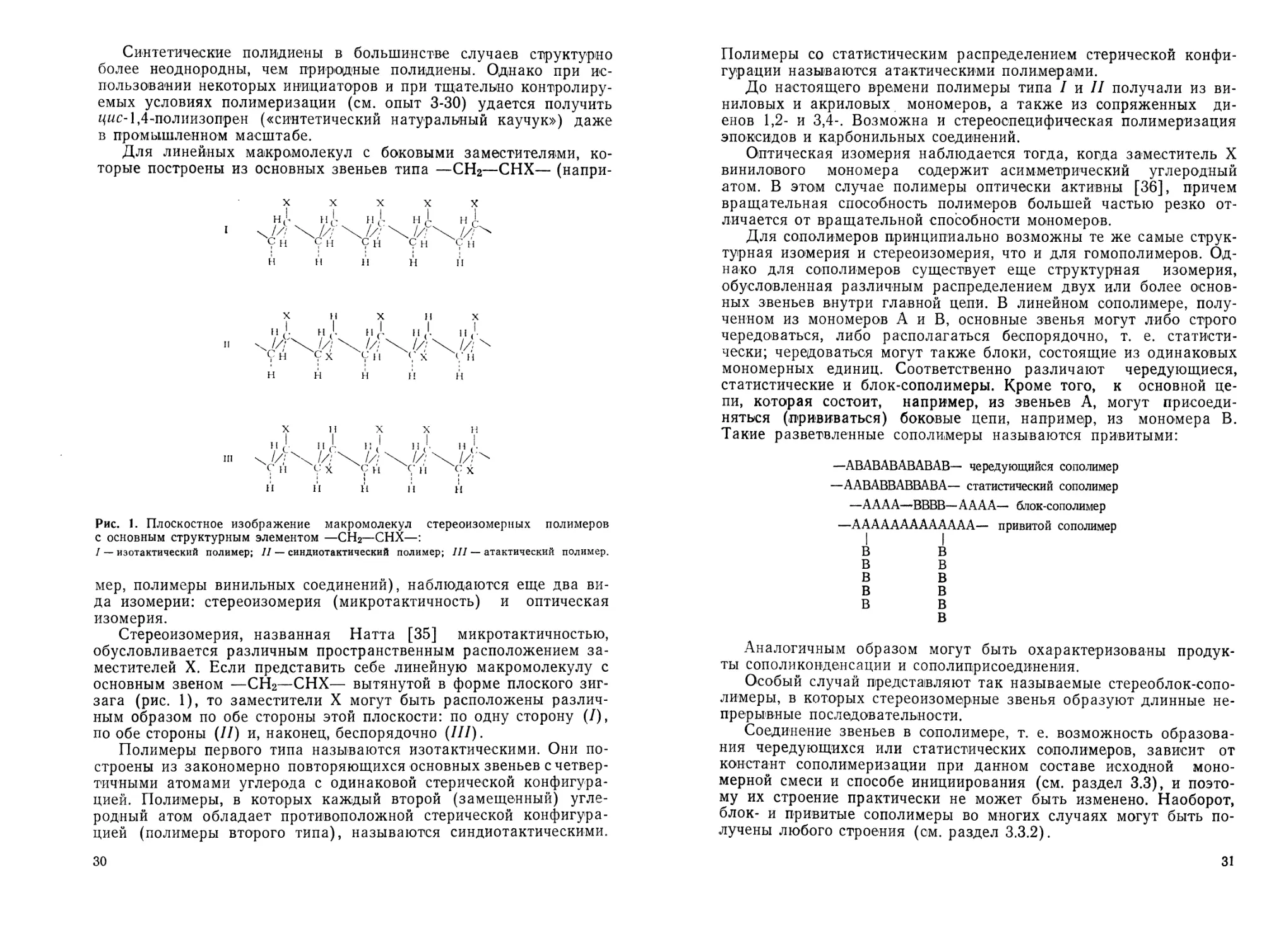

Макромолекулы кристаллизующихся полимеров [38], которые

в расплаве представляют собой беспорядочные, взаимно перепле-

тающиеся клубки, при медленном охлаждении ниже температу-

ры кристаллизации* образуют достаточно упорядоченные струк-

туры: в первую очередь возникают кристаллиты, которые затем

часто перерастают во вторичные агрегаты — сферолиты. Кристал-

литами называют наименьшие упорядоченные области в решетке

кристаллического полимера, обладающие протяженностью в не-

сколько сот ангстрем; их можно рассматривать как единичные

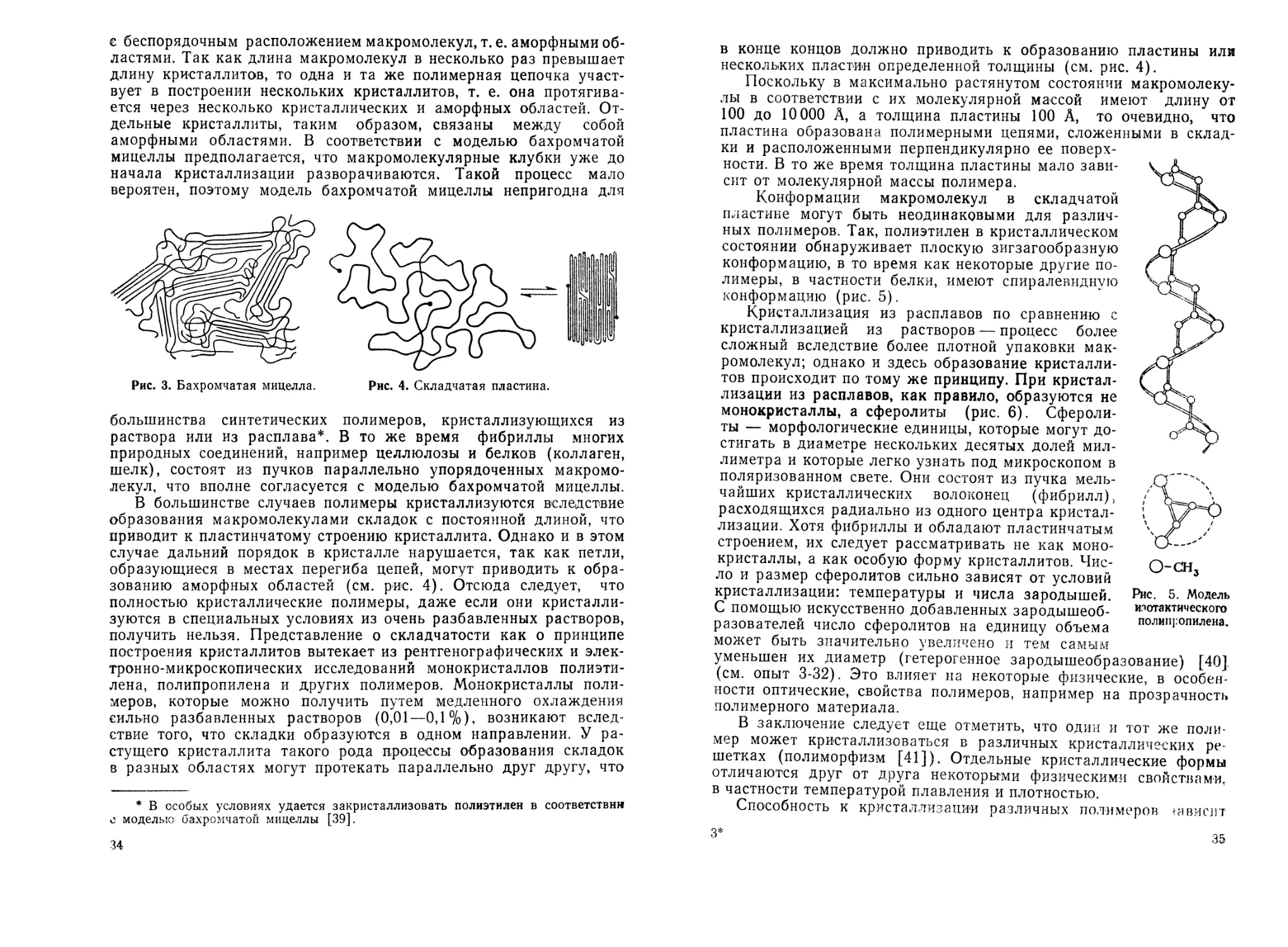

дефектные кристаллы. Образование кристаллитов часто объяс-

няют с помощью модели бахромчатой мицеллы или с помощью

модели складчатой пластины (рис. 2—4).

В некоторых областях бахромчатой мицеллы макромолекулы

укладываются параллельно друг другу (кристаллы с вытянутыми

цепями), т. е, создаются условия для частичной кристаллизации.

Эти высокоупорядоченные области могут прерываться областями

* Температура кристаллизации — это та температура, при которой про-

исходит кристаллизация из расплава. Она не совпадает с точкой плавления кри-

сталлов, а лежит существенно ниже вследствие ограниченной подвижности рас-

плавленных макромолекул.

3—732 ,33

е беспорядочным расположением макромолекул, т.е. аморфными об-

ластями. Так как длина макромолекул в несколько раз превышает

длину кристаллитов, то одна и та же полимерная цепочка участ-

вует в построении нескольких кристаллитов, т. е. она протягива-

ется через несколько кристаллических и аморфных областей. От-

дельные кристаллиты, таким образом, связаны между собой

аморфными областями. В соответствии с моделью бахромчатой

мицеллы предполагается, что макромолекулярные клубки уже до

начала кристаллизации разворачиваются. Такой процесс мало

вероятен, поэтому модель бахромчатой мицеллы непригодна для

Рис. 4. Складчатая пластина.

Рис. 3. Бахромчатая мицелла.

большинства синтетических полимеров, кристаллизующихся из

раствора или из расплава*. В то же время фибриллы многих

природных соединений, например целлюлозы и белков (коллаген,

шелк), состоят из пучков параллельно упорядоченных макромо-

лекул, что вполне согласуется с моделью бахромчатой мицеллы.

В большинстве случаев полимеры кристаллизуются вследствие

образования макромолекулами складок с постоянной длиной, что

приводит к пластинчатому строению кристаллита. Однако и в этом

случае дальний порядок в кристалле нарушается, так как петли,

образующиеся в местах перегиба цепей, могут приводить к обра-

зованию аморфных областей (см. рис. 4). Отсюда следует, что

полностью кристаллические полимеры, даже если они кристалли-

зуются в специальных условиях из очень разбавленных растворов,

получить нельзя. Представление о складчатости как о принципе

построения кристаллитов вытекает из рентгенографических и элек-

тронно-микроскопических исследований монокристаллов полиэти-

лена, полипропилена и других полимеров. Монокристаллы поли-

меров, которые можно получить путем медленного охлаждения

сильно разбавленных растворов (0,01—0,1%), возникают вслед-

ствие того, что складки образуются в одном направлении. У ра-

стущего кристаллита такого рода процессы образования складок

в разных областях могут протекать параллельно друг другу, что

* В особых условиях удается закристаллизовать полиэтилен в соответствии

с моделью бахромчатой мицеллы [39].

34

в конце концов должно приводить к образованию пластины или

нескольких пластин определенной толщины (см. рис. 4).

Поскольку в максимально растянутом состоянии макромолеку-

лы в соответствии с их молекулярной массой имеют длину от

100 до 10 000 А, а толщина пластины 100 А, то очевидно, что

пластина образована полимерными цепями, сложенными в склад-

ки и расположенными перпендикулярно ее поверх-

ности. В то же время толщина пластины мало зави-

сит от молекулярной массы полимера.

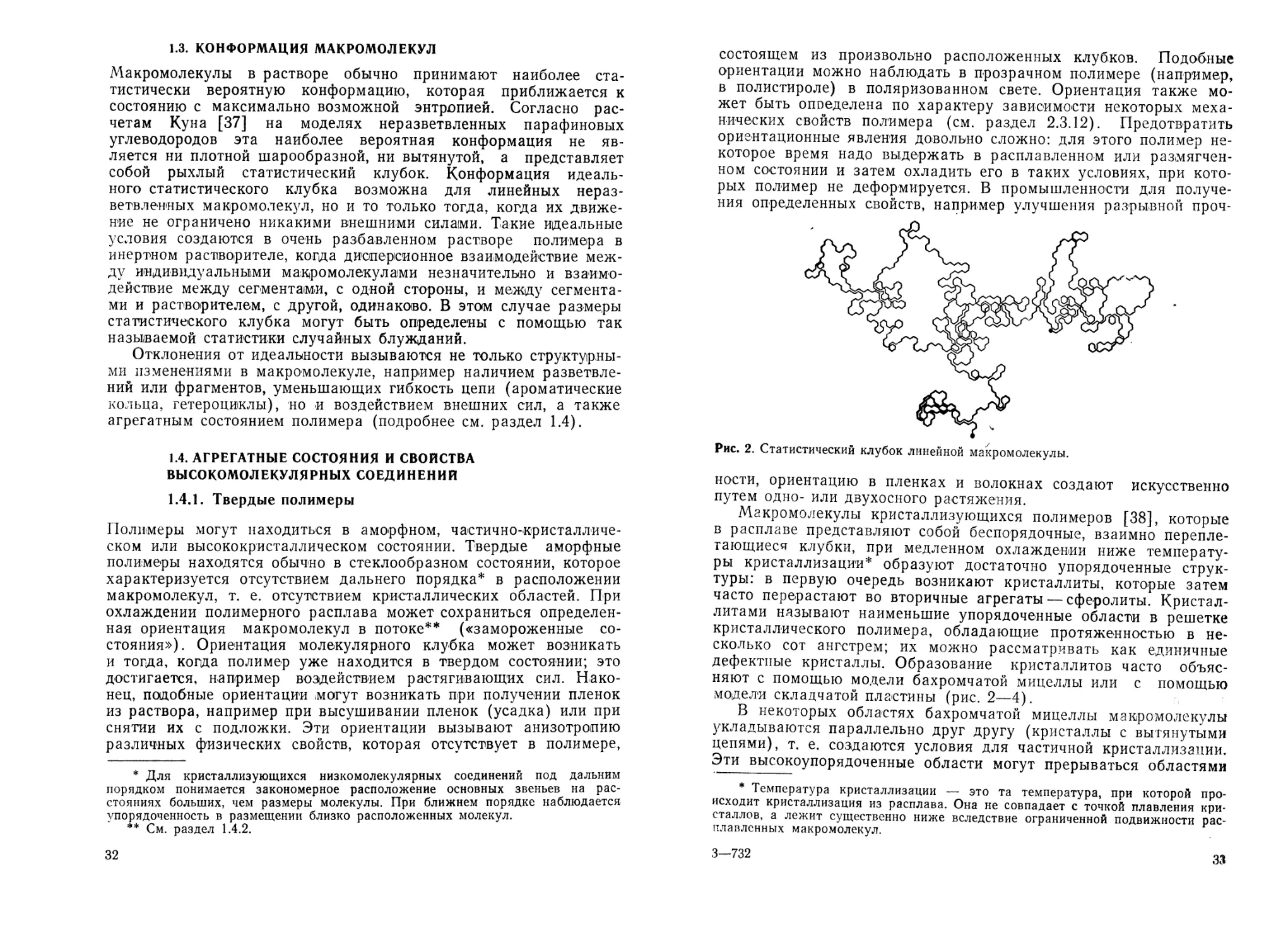

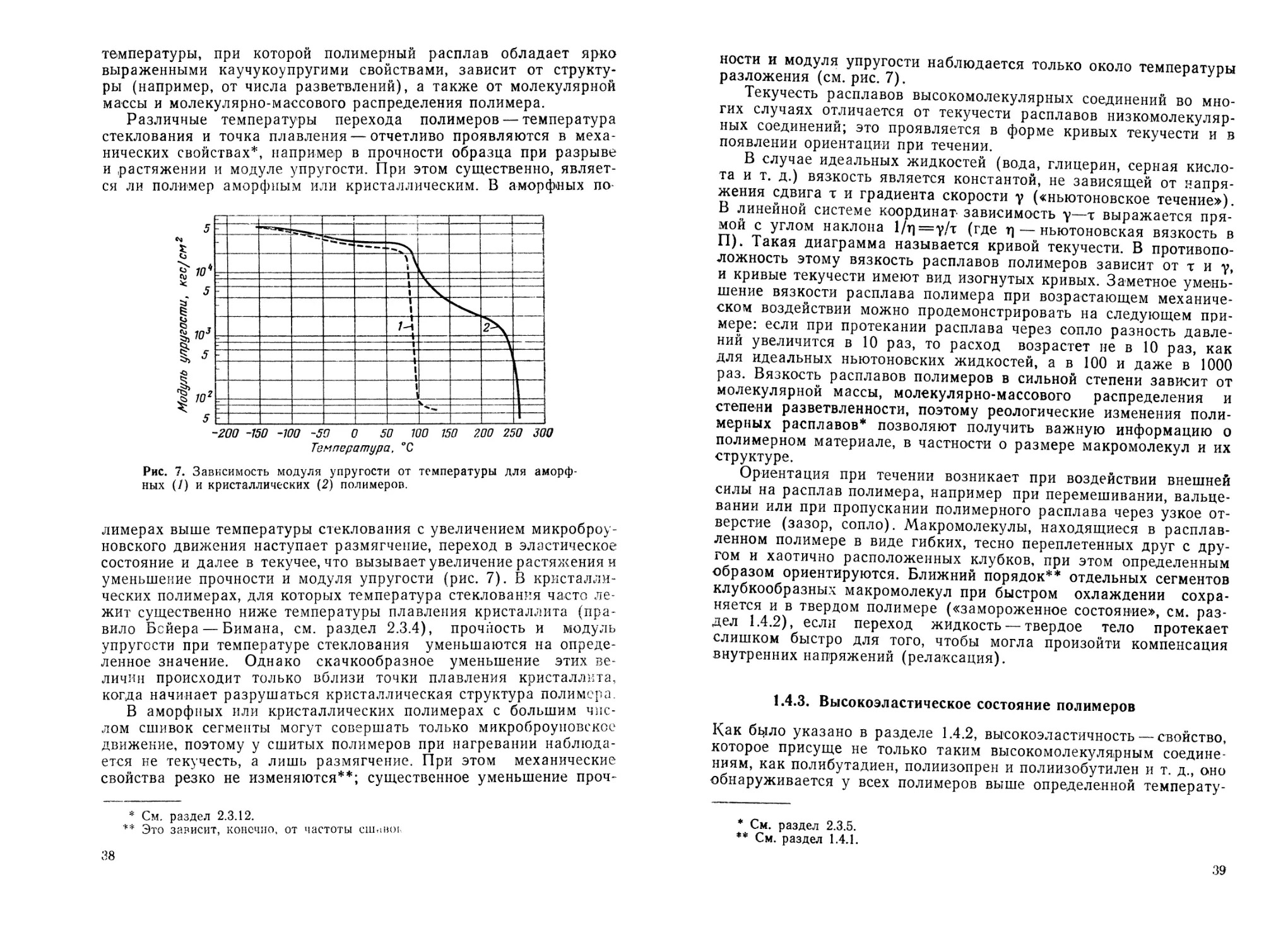

Конформации макромолекул в складчатой

пластине могут быть неодинаковыми для различ-

ных полимеров. Так, полиэтилен в кристаллическом

состоянии обнаруживает плоскую зигзагообразную

конформацию, в то время как некоторые другие по-

лимеры, в частности белки, имеют спиралевидную

конформацию (рис. 5).

Кристаллизация из расплавов по сравнению с

кристаллизацией из растворов — процесс более

сложный вследствие более плотной упаковки мак-

ромолекул; однако и здесь образование кристалли-

тов происходит по тому же принципу. При кристал-

лизации из расплавов, как правило, образуются не

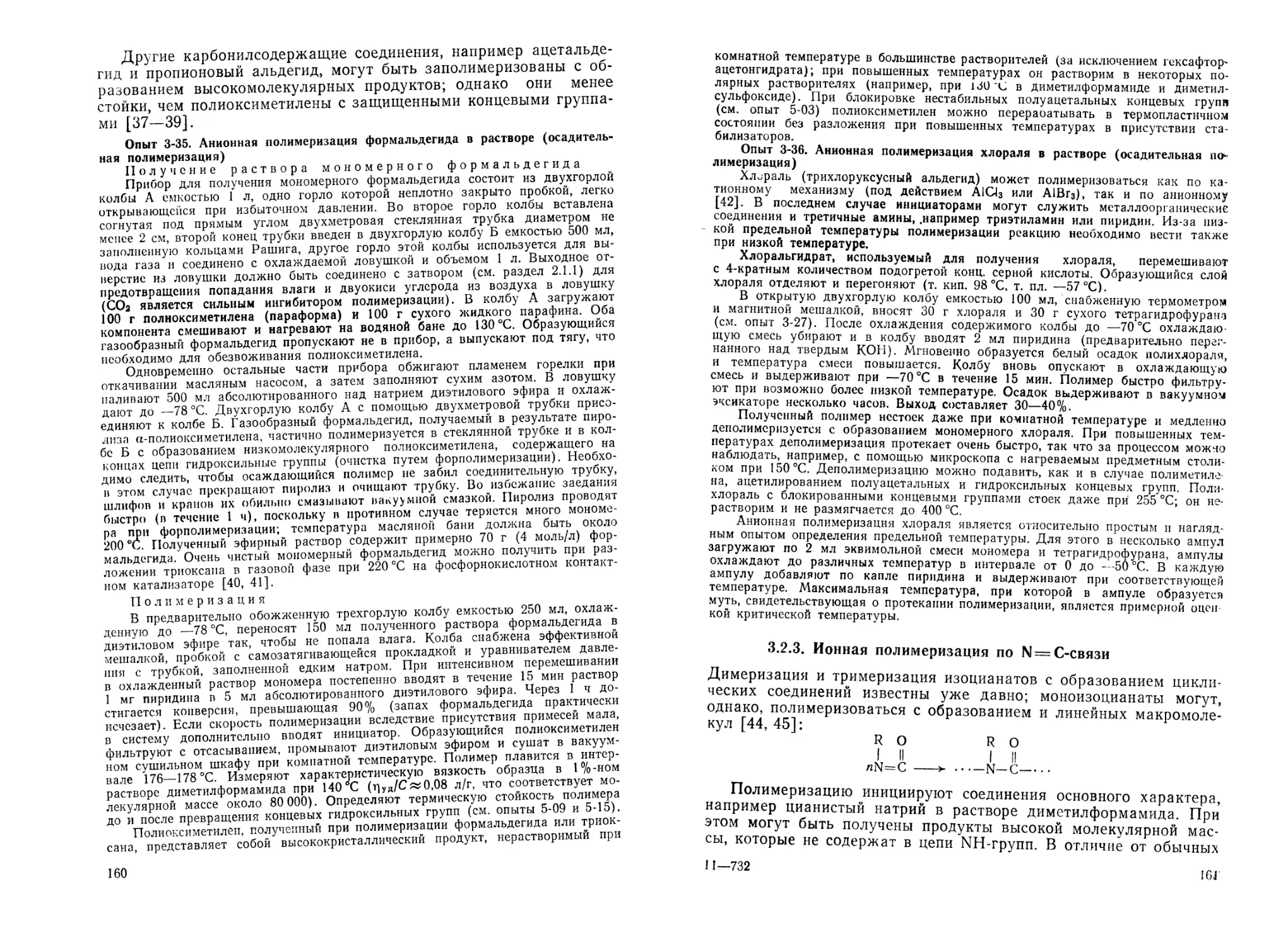

монокристаллы, а сферолиты (рис. 6). Сфероли-

ты — морфологические единицы, которые могут до-

стигать в диаметре нескольких десятых долей мил-

лиметра и которые легко узнать под микроскопом в

поляризованном свете. Они состоят из пучка мель-

чайших кристаллических волоконец (фибрилл)}

расходящихся радиально из одного центра кристал-

лизации. Хотя фибриллы и обладают пластинчатым

строением, их следует рассматривать не как моно-

кристаллы, а как особую форму кристаллитов. Чис-

ло и размер сферолитов сильно зависят от условий

кристаллизации: температуры и числа зародышей.

С помощью искусственно добавленных зародышеоб-

разователей число сферолитов на единицу объема

может быть значительно увеличено и тем самым

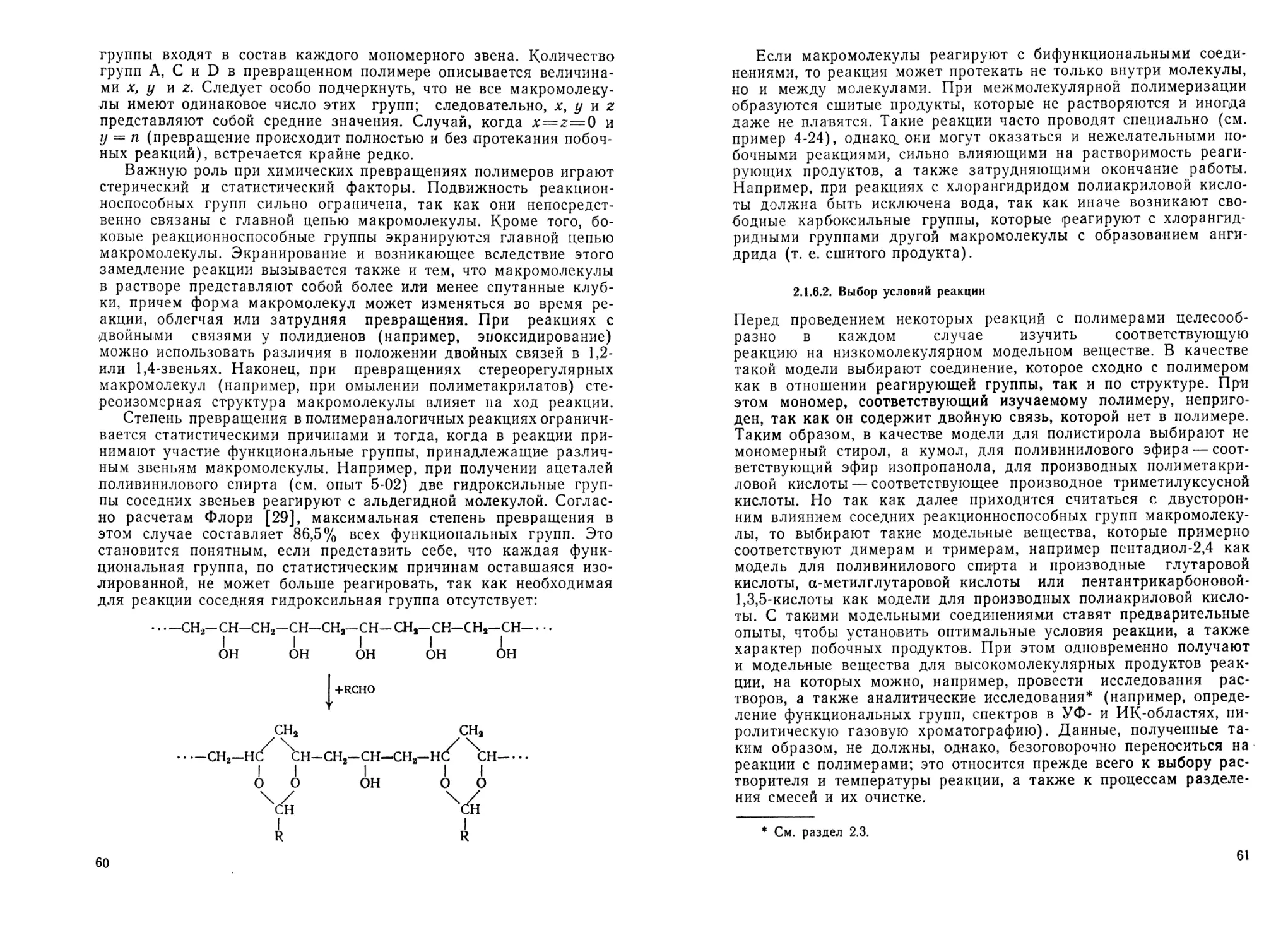

О-сн3

Рис. 5. Модель

изотактического

полипропилена.

уменьшен их диаметр (гетерогенное зародышеобразование) [40}

(см. опыт 3-32). Это влияет на некоторые физические, в особен-

ности оптические, свойства полимеров, например на прозрачность

полимерного материала.

В заключение следует еще отметить, что один и тот же поли-

мер может кристаллизоваться в различных кристаллических ре-

шетках (полиморфизм [41]). Отдельные кристаллические формы

отличаются друг от друга некоторыми физическими свойствами,

в частности температурой плавления и плотностью.

Способность к кристаллизации различных полимеров зависит

3*

35

от ряда факторов, таких, как структура, число и длина боковых

цепочек, наличие разветвлений (например, для полиэтиленов вы-

сокого и низкого давления). Так, полиэтилен и полиоксиметилен—

высококристалличсские полимеры, изотактический полистирол мо-

жет быть и аморфным, и кристаллическим, полиэтилентерефталат

при быстром охлаждении ниже температуры кристаллизации ос-

тается аморфным, а при нагревании выше температуры стеклова-

Рис. 6. Сферолиты полипропилена.

ния рекристаллизуется. Некоторые полимеры кристаллизуются

только после предварительного нагревания или медленного ох-

лаждения расплава (см. изотактический полистирол, опыт 3-28).

1.4.2. Плавление полимеров [42]

Плавление кристаллических полимеров происходит не при одной

определенной температуре, а в значительном температурном ин-

тервале вследствие того, что существуют два вида теплового дви-

жения: движение сегментов в одной макромолекуле (микроброу-

новское движение), с одной стороны, и движение всей макромоле-

кулы в целом (макроброуновское движение), с другой стороны*.

Ниже определенной температуры, обычно называемой температу-

рой стеклования Tgt макроброуновское движение полностью пре-

кращается, а микроброуновское движение в значительной степени

* См. раздел 1.4.1.

36

замедляется («стеклообразное состояние»)*. Выше температуры

стеклования микроброуновское движение, т. е. подвижность ко-

ротких элементов цепочек (например, вращение вокруг С = С-свя-

зи), начинает усиливаться, что приводит к размягчению, при

котором возможно деформирование материала под воздействием

какой-либо силы. Это размягчение, как следствие микроброунов-

ского движения, наступает даже для сшитых полимеров. На прак-

тике вместо температуры стеклования Tg часто определяют темпе-

ратуру размягчения, которая для аморфных полимеров близка к

Tg, а для кристаллических, наоборот, значительно выше Tg. Тем-

пература, при которой наступает деформация под действием си-

лы, зависит от величины нагрузки**.

Выше температуры размягчения, а у кристаллических поли-

меров выше точки плавления деформация, вызванная внешней

силой***, уменьшается после прекращения действия этой силы, т. е.

полимер ведет себя как упругий каучукообразный материал. Эта

упругость не является следствием деформации валентных углов

или межатомных расстояний: она основана на том, что макромо-

лекулярные клубки выводятся из своей статистически наиболее

вероятной формы и вновь стремятся достичь этого состояния.

Выше температуры размягчения упругость полимеров не иде-

альна, так как упругое восстановление после деформации об-

разца не является полным («остаточная деформация»). Это про-

исходит потому, что внутренние напряжения внутри образца,

вызванные деформацией сегментов, при взаимном перемещении

макромолекул могут быть компенсированы, что, в свою очередь,

вызывает уменьшение восстанавливающей силы. Такого рода про-

цессы называются релаксационными. При более высоких темпе-

ратурах процессы релаксации протекают быстрее (усиление мак-

роброуновского движения), хотя сам полимер в расплавленном

состоянии еще остается упругим, так как макромолекулы нахо-

дятся в виде переплетенных клубков. Поэтому расплавы высоко-

молекулярных веществ называют также вязкоупругими жидкос-

тями. Вязкоупругие свойства отчетливо обнаруживаются только

в определенном температурном интервале: в непосредственной

близости от температуры размягчения полимеры являются на-

столько жесткими, что для их деформирования требуются значи-

тельные усилия и восстановление протекает весьма медленно.

Значительно выше температуры размягчения расплав легко де-

формируется, но на упругое восстановление накладывается тече-

ние вследствие усиления макроброуновского движения. Область

* При температуре стеклования такие физические свойства, как например,

показатель преломления, диэлектрическая проницаемость, теплоемкость, степень

растяжения, удельный объем, модуль упругости, изменяются скачкообразно.

Измерение температурной зависимости этих величин служит для определения

температуры стеклования (см. раздел 2.3.4.1).

** См. раздел 2.3.4.

♦** Предполагается, что деформирование происходит достаточно быстро.

температуры, при которой полимерный расплав обладает ярко

выраженными каучукоупругими свойствами, зависит от структу-

ры (например, от числа разветвлений), а также от молекулярной

массы и молекулярно-массового распределения полимера.

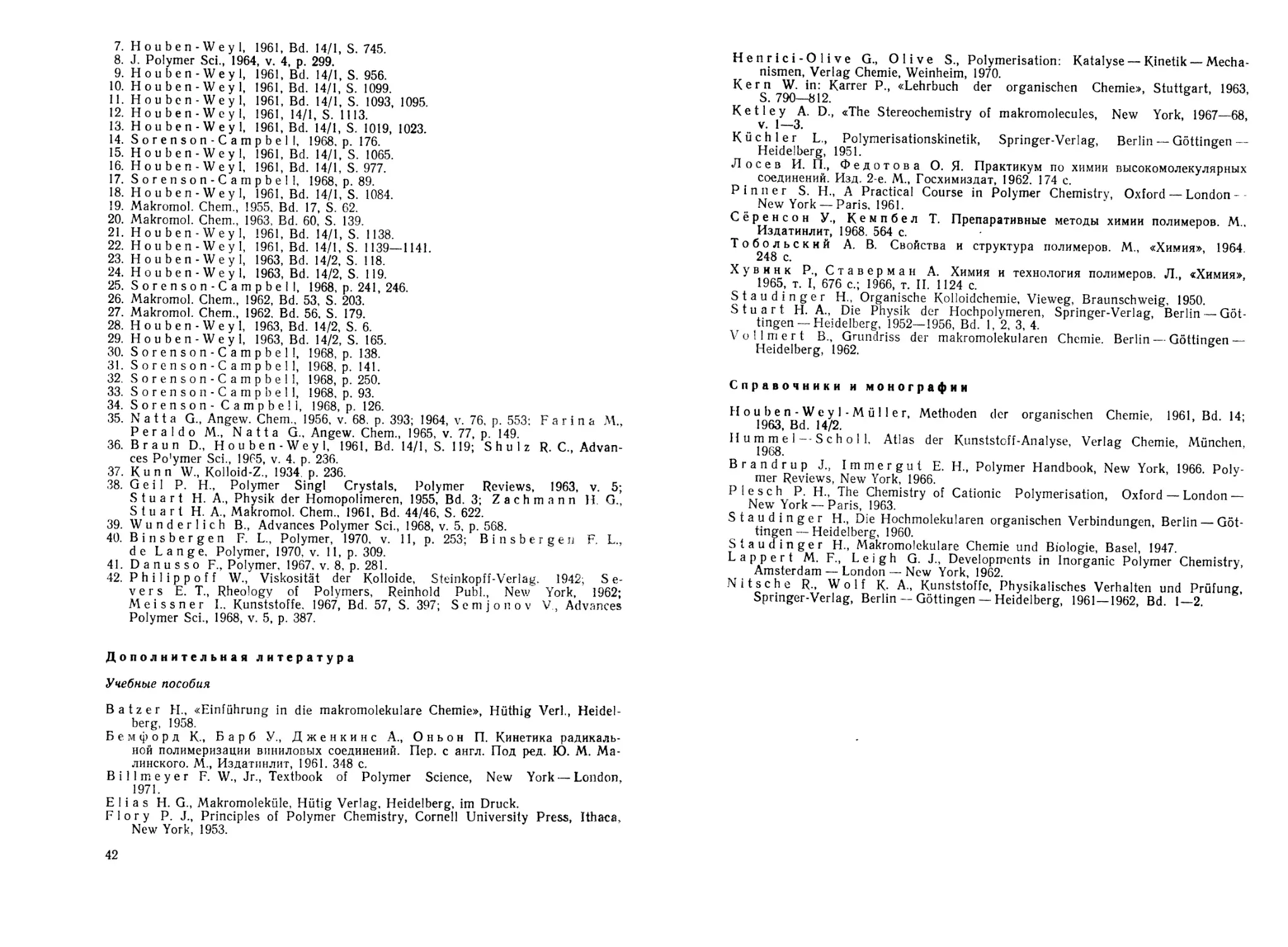

Различные температуры перехода полимеров — температура

стеклования и точка плавления — отчетливо проявляются в меха-

нических свойствах*, например в прочности образца при разрыве

и растяжении и модуле упругости. При этом существенно, являет-

ся ли полимер аморфным или кристаллическим. В аморфных по

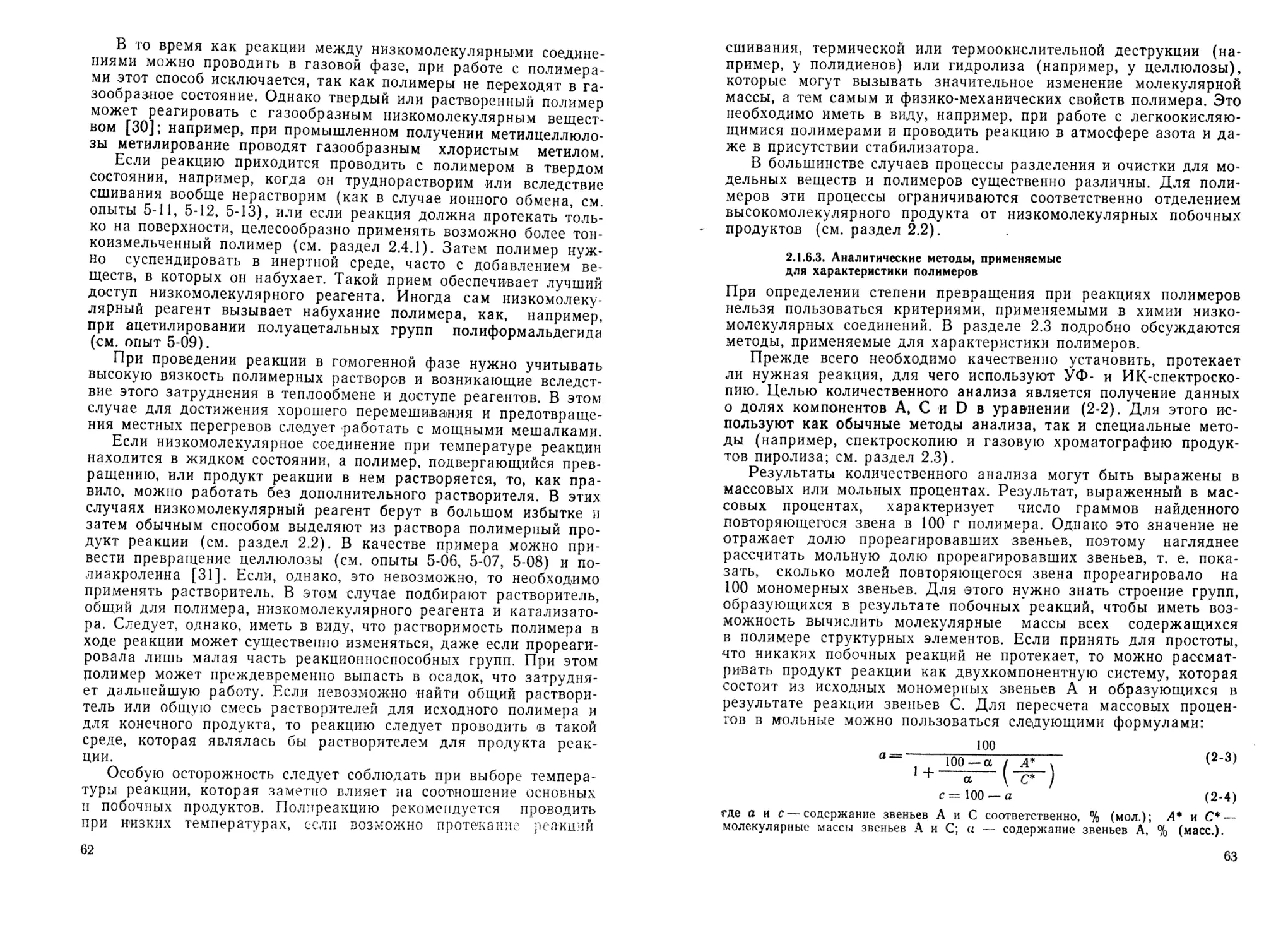

Рис. 7. Зависимость модуля упругости от температуры для аморф-

ных (/) и кристаллических (2) полимеров.

лимерах выше температуры стеклования с увеличением микроброу-

новского движения наступает размягчение, переход в эластическое

состояние и далее в текучее, что вызывает увеличение растяжения и

уменьшение прочности и модуля упругости (рис. 7). В кристалли-

ческих полимерах, для которых температура стеклования часто ле-

жит существенно ниже температуры плавления кристаллита (пра-

вило Бейера — Бимана, см. раздел 2.3.4), прочность и модуль

упругости при температуре стеклования уменьшаются на опреде-

ленное значение. Однако скачкообразное уменьшение этих ве-

личин происходит только вблизи точки плавления кристаллита,

когда начинает разрушаться кристаллическая структура полимера.

В аморфных или кристаллических полимерах с большим чис-

лом сшивок сегменты могут совершать только микроброуновское

движение, поэтому у сшитых полимеров при нагревании наблюда-

ется не текучесть, а лишь размягчение. При этом механические

свойства резко не изменяются**; существенное уменьшение проч-

* См. раздел 2.3.12.

** Это зависит, конечно, от частоты сшиног

38

ности и модуля упругости наблюдается только около температуры

разложения (см. рис. 7).

Текучесть расплавов высокомолекулярных соединений во мно-

гих случаях отличается от текучести расплавов низкомолекуляр-

ных соединений; это проявляется в форме кривых текучести и в

появлении ориентации при течении.

В случае идеальных жидкостей (вода, глицерин, серная кисло-

та и т. д.) вязкость является константой, не зависящей от напря-

жения сдвига т и градиента скорости у («ньютоновское течение»).

В линейной системе координат- зависимость у—т выражается пря-

мой с углом наклона 1/т)=у/т (где ц— ньютоновская вязкость в

П). Такая диаграмма называется кривой текучести. В противопо-

ложность этому вязкость расплавов полимеров зависит от т и у,

и кривые текучести имеют вид изогнутых кривых. Заметное умень-

шение вязкости расплава полимера при возрастающем механиче-

ском воздействии можно продемонстрировать на следующем при-

мере: если при протекании расплава через сопло разность давле-

ний увеличится в 10 раз, то расход возрастет не в 10 раз, как

для идеальных ньютоновских жидкостей, а в 100 и даже в 1000

раз. Вязкость расплавов полимеров в сильной степени зависит от

молекулярной массы, молекулярно-массового распределения и

степени разветвленности, поэтому реологические изменения поли-

мерных расплавов* позволяют получить важную информацию о

полимерном материале, в частности о размере макромолекул и их

структуре.

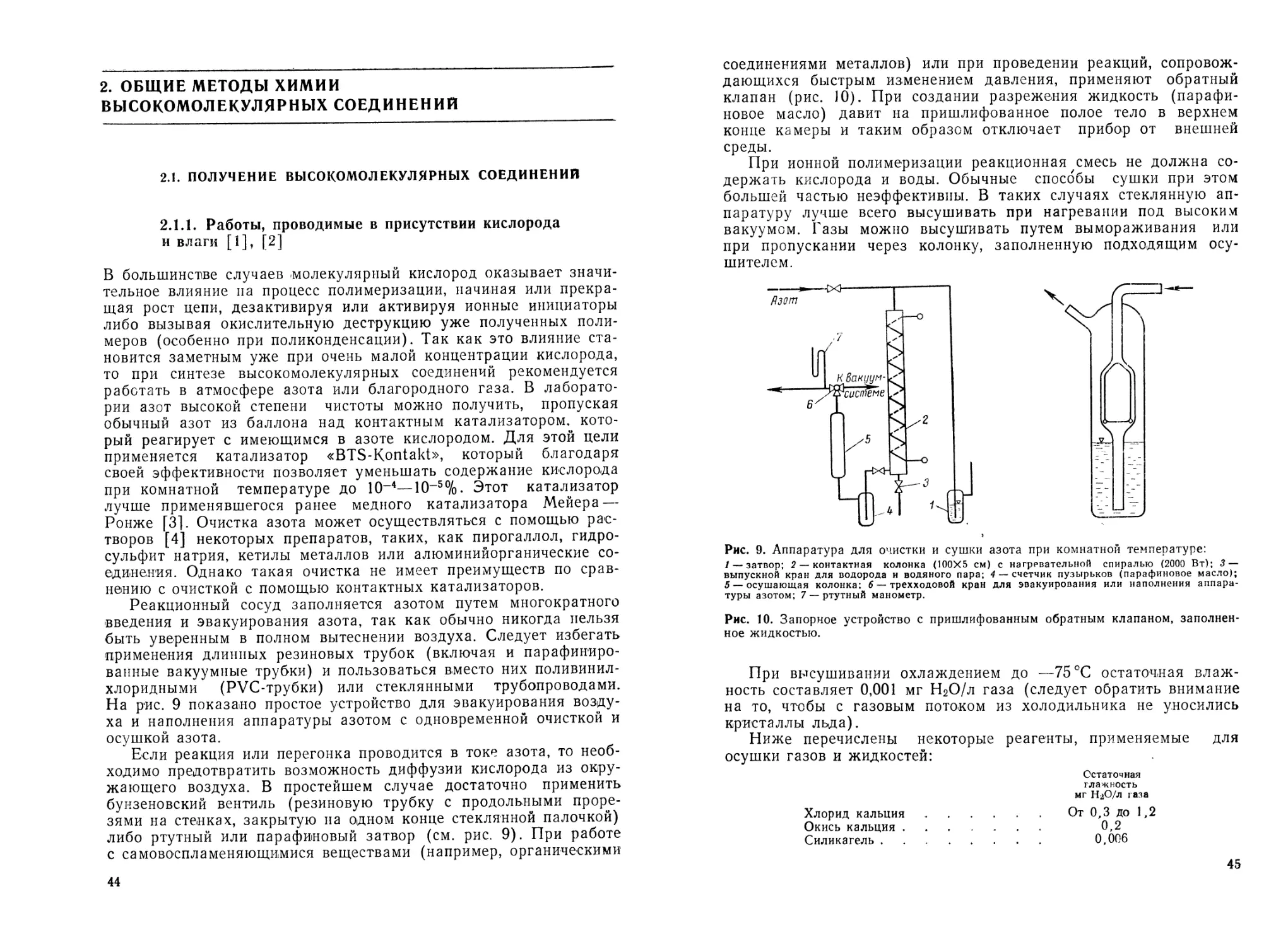

Ориентация при течении возникает при воздействии внешней

силы на расплав полимера, например при перемешивании, вальце-

вании или при пропускании полимерного расплава через узкое от-

верстие (зазор, сопло). Макромолекулы, находящиеся в расплав-

ленном полимере в виде гибких, тесно переплетенных друг с дру-

гом и хаотично расположенных клубков, при этом определенным

образом ориентируются. Ближний порядок** отдельных сегментов

клубкообразных макромолекул при быстром охлаждении сохра-

няется и в твердом полимере («замороженное состояние», см. раз-

дел 1.4.2), если переход жидкость — твердое тело протекает

слишком быстро для того, чтобы могла произойти компенсация

внутренних напряжений (релаксация).

1.4.3. Высокоэластическое состояние полимеров

Как бь1ло указано в разделе 1.4.2, высокоэластичность — свойство,

которое присуще не только таким высокомолекулярным соедине-

ниям, как полибутадиен, полиизопрен и полиизобутилен и т. д., оно

обнаруживается у всех полимеров выше определенной температу-

* См. раздел 2.3.5.

** См. раздел 1.4.1.

39

ры, так называемой температуры стеклования («температуры пере-

хода второго рода»). Аморфные полимеры, температура стеклова-

ния которых лежит ниже комнатной температуры, называются

эластомерами; при комнатной температуре они обладают упруго-

стью. Однако их упругость при несшитом (невулканизованном) со-

стоянии при 20 °C похожа на упругость полимерных расплавов,

т. е. упругое восстановление после растяжения происходит тем

менее полно, чем больше было растяжение и чем дольше матери-

ал выдерживался в растянутом состоянии (остаточное удлинение).

Это объясняется уравновешиванием внутренних напряжений пу-

тем релаксации, т. е. взаимным перемещением деформированных

макромолекул. Если воспрепятствовать этим перемещениям путем

сшивания (вулканизация) и таким образом сделать невозможным

взаимные скольжения макромолекул друг относительно друга, то

можно получить эластомеры, которые после прекращения дейст-

вия силы даже при сильном и длительном растяжении возвраща-

ются вновь в исходное состояние. В технике такие сшитые эласто-

меры называются резинами. Резины отличаются весьма малыми

значениями модуля упругости в сочетании с высокой эластич-

ностью. Свойства резины существенно зависят от числа сшивок:

малое число сшивок дает высокую эластичность и низкий модуль

упругости, повышение числа сшивок уменьшает эластичность и

увеличивает модуль упругости; наконец, резины с большим чис-

лом сшивок в значительной степени теряют свои каучукоупругие

свойства (эбонит).

Как уже отмечалось выше, высокоэластичность полимерных

материалов является особым состоянием вещества, которое опре-

деляется тенденцией к увеличению энтропии, тогда как, например

у стали, возвращение к равновесию определяется тенденцией к

уменьшению внутренней энергии. Энтропийная природа упругости

объясняет тот факт, что напряжение растянутой резиновой ленты

возрастает с температурой, в то время как у стальной проволоки

оно снижается: при растяжении макромолекулы переходят из ста-

тистически наиболее вероятной формы клубка в статистически

наименее вероятное состояние растянутых цепочек. Чем выше тем-

пература, тем выше подвижность цепей и тем больше потеря эн-

тропии при переходе в растянутое состояние, при котором подвиж-

ность цепей сильно ограничена (ближний порядок, см. раздел

14.1). Таким образом, с повышением температуры увеличивается

стремление вернуться в исходное состояние с более высокой энтро-

пией.

В растянутом каучуке ориентации могут быть столь регуляр-

ными, что отдельные сегменты цепочек могут кристаллизоваться

(например, натуральный каучук). Такие образцы дают рентгено-

граммы, которые по виду напоминают рентгенограмму волокнис-

той структуры.

40

1.4.4. Растворы полимеров

В сильно разбавленных растворах в инертном растворителе мак-

ромолекулы находятся в виде почти идеальных статистических

клубков. В этих клубках макромолекулы сильно сольватированы,

т. е. клубки содержат значительные количества растворителя. Не-

смотря на то что растворитель находится благодаря диффузии

в постоянном обмене с окружающими клубок молекулами рас-

творителя, он все же настолько прочно связан с клубком, что дви-

жется вместе с ним, например,

трифуге. Поэтому макромоле-

кулярные клубки можно срав-

нить с малыми частицами геля,

которые состоят из каркаса

(макромолекулы клубка) и за-

ключенного в нем растворите-

ля. Эти представления схема-

тично изображены на рис. 8.

В зависимости от молеку-

лярной массы клубки в таких

растворах могут захватывать

растворитель в 20—1000-крат-

ном размере от объема цепи,

т. е. больше, чем 99%. Так как

диаметры таких гелевых клуб-

ков лежат между 100 и 1000 А,

эти высокомолекулярные рас-

творы относятся к коллоидным

системам. Но в противополож-

ность коллоидным частицам

седиментации в ультрацен-

1

Рис. 8. Схематическое изображение

структуры разбавленного раствора поли-

мера:

1 — «связанный» растворитель; 2 — «свобод-

ный» растворитель; 3 — объем клубка; 4 —

макромолекула.

обычных дисперсий в высокомоле-

кулярных растворах коллоидные частицы являются сольватиро-

ванными макромолекулярными клубками (молекулярные коллои-

ды).

Особое строение растворов полимеров выражается в некото-

рых свойствах, зависящих от молекулярной массы, природы рас-

творителя и температуры. Эти свойства используют при определе-

нии молекулярной массы полимеров с помощью метода измере-

ния вязкости разбавленных растворов, имеющего большое практи-

ческое значение. Этот метод будет рассмотрен в отдельном раз-

деле (2.3.2.1).

Литература

1. L й s s i Н., «Chimia», 1966, v. 20, р. 379.

2. Houben-Weyl, 1961, Bd. 14/1, S. 592.

3. Houben-Weyl, 1961, Bd. 14/1, S. 817.

4. Houben-Weyl, 1961, Bd. 14/1, S. 844.

5. Houben-Weyl, 1961, Bd. 14/1, S. 674.

<5. J. Polymer Sci., 1954, v. 13, p. 325.

41

7. Houben-Weyl, 1961, Bd. 14/1, S. 745.

8. J. Polymer Sci., 1964, v. 4, p. 299.

9. Houben-Weyl, 1961, Bd. 14/1, S. 956.

10. Houben-Weyl, 1961, Bd. 14/1, S. 1099.

11. Houben-Weyl, 1961, Bd. 14/1, S. 1093, 1095.

12. Houben-Weyl, 1961, 14/1, S. 1113.

13. Houben-Weyl, 1961, Bd. 14/1, S. 1019, 1023.

14. Sorenson-Campbell, 1968, p. 176.

15. Houben-Weyl, 1961, Bd. 14/1, S. 1065.

16. Houben-Weyl, 1961, Bd. 14/1, S. 977.

17. Sorenson-Campbell, 1968, p. 89.

18. Houben-Weyl, 1961, Bd. 14/1, S. 1084.

19. Makromol. Chem., 1955, Bd. 17, S. 62.

20. Makromol. Chem., 1963, Bd. 60, S. 139.

21. Houben-Weyl, 1961, Bd. 14/1, S. 1138.

22. Houben-Weyl, 1961, Bd. 14/1, S. 1139—1141.

23. Houben-Weyl, 1963, Bd. 14/2, S. 118.

24. Houben-Weyl, 1963, Bd. 14/2, S. 119.

25. Sorenson-Campbell, 1968, p. 241, 246.

26. Makromol. Chem., 1962, Bd. 53, S. 203.

27. Makromol. Chem., 1962, Bd. 56, S. 179.

28. Houben-Weyl, 1963, Bd. 14/2, S. 6.

29. Houben-Weyl, 1963, Bd. 14/2, S. 165.

30. Sorenson-Campbell, 1968, p. 138.

31. S о r e n s о n - C a m p b e 11, 1968, p. 141.

32. Sorenson-Campbell, 1968, p. 250.

33. S о r e n s о n - C a m p b e 11, 1968, p. 93.

34. Sorenson- Campbell, 1968, p. 126.

35. N a 11 a G., Angew. Chem., 1956, v. 68. p. 393; 1964, v. 76, p. 553: Farina M.,

P e r a 1 d о M., N a 11 a G., Angew. Chem., 1965, v. 77, p. 149.

36. Braun D., Houben-Weyl, 1961, Bd. 14/1, S. 119; S h u 1 z R. C., Advan-

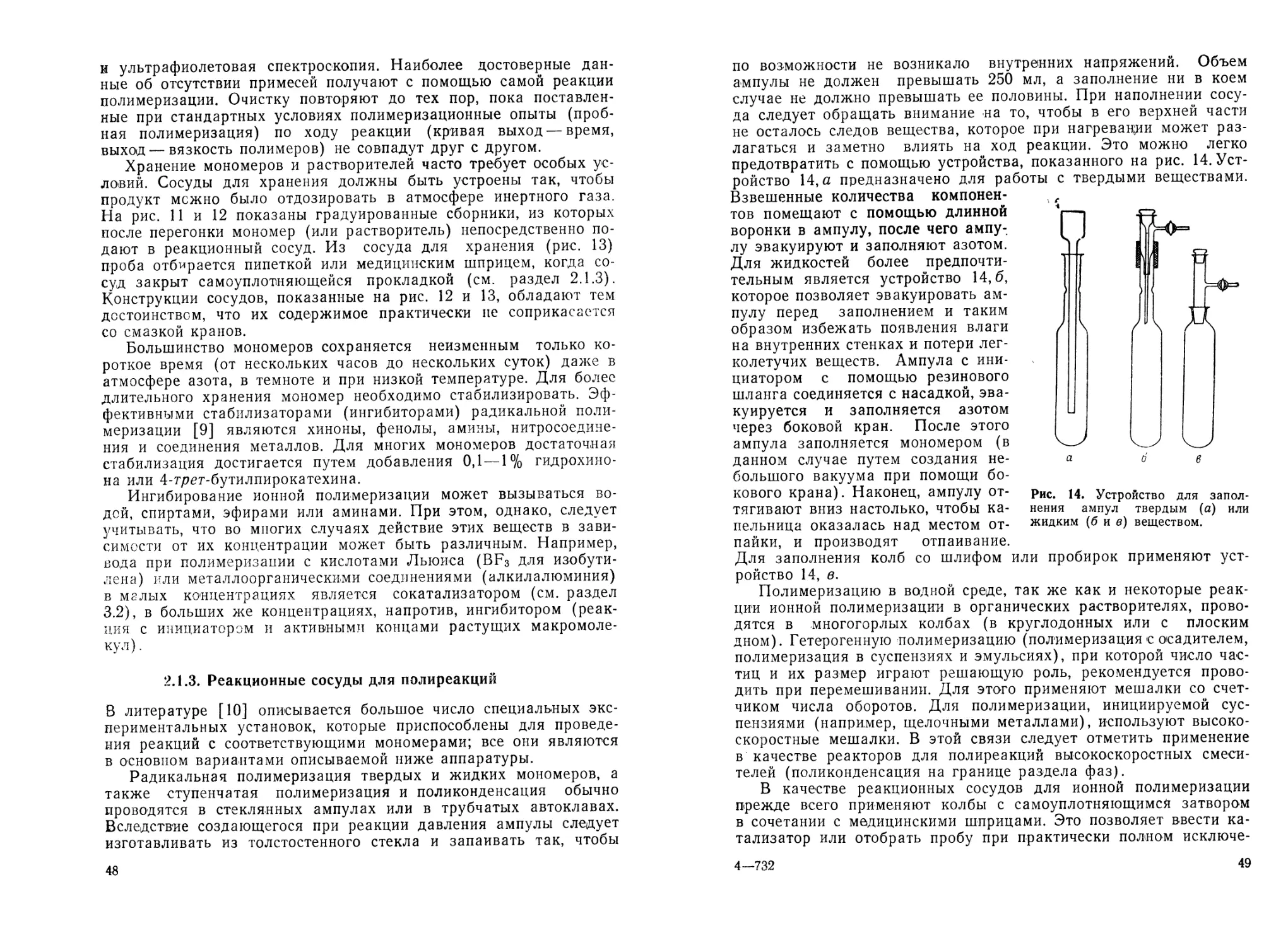

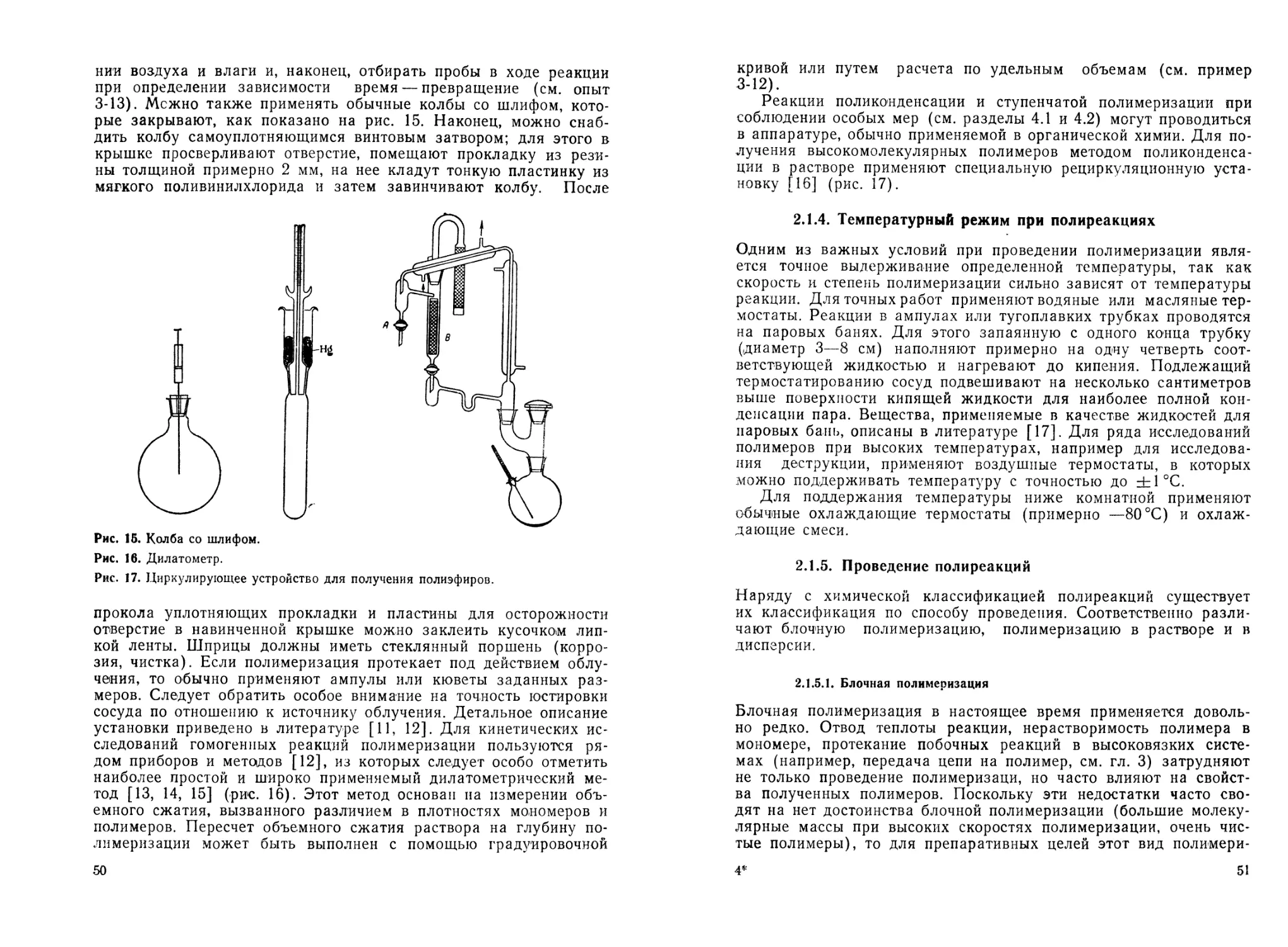

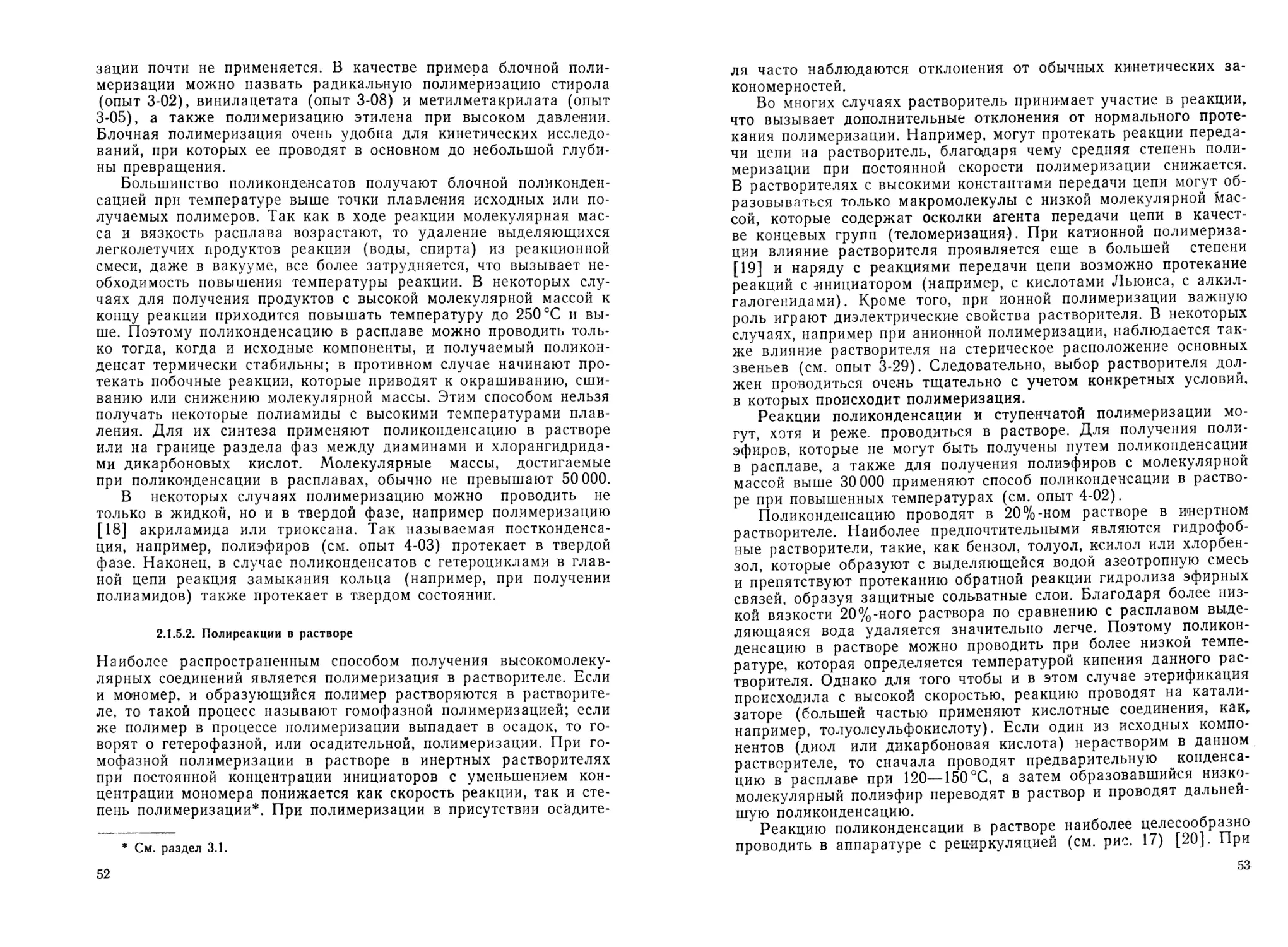

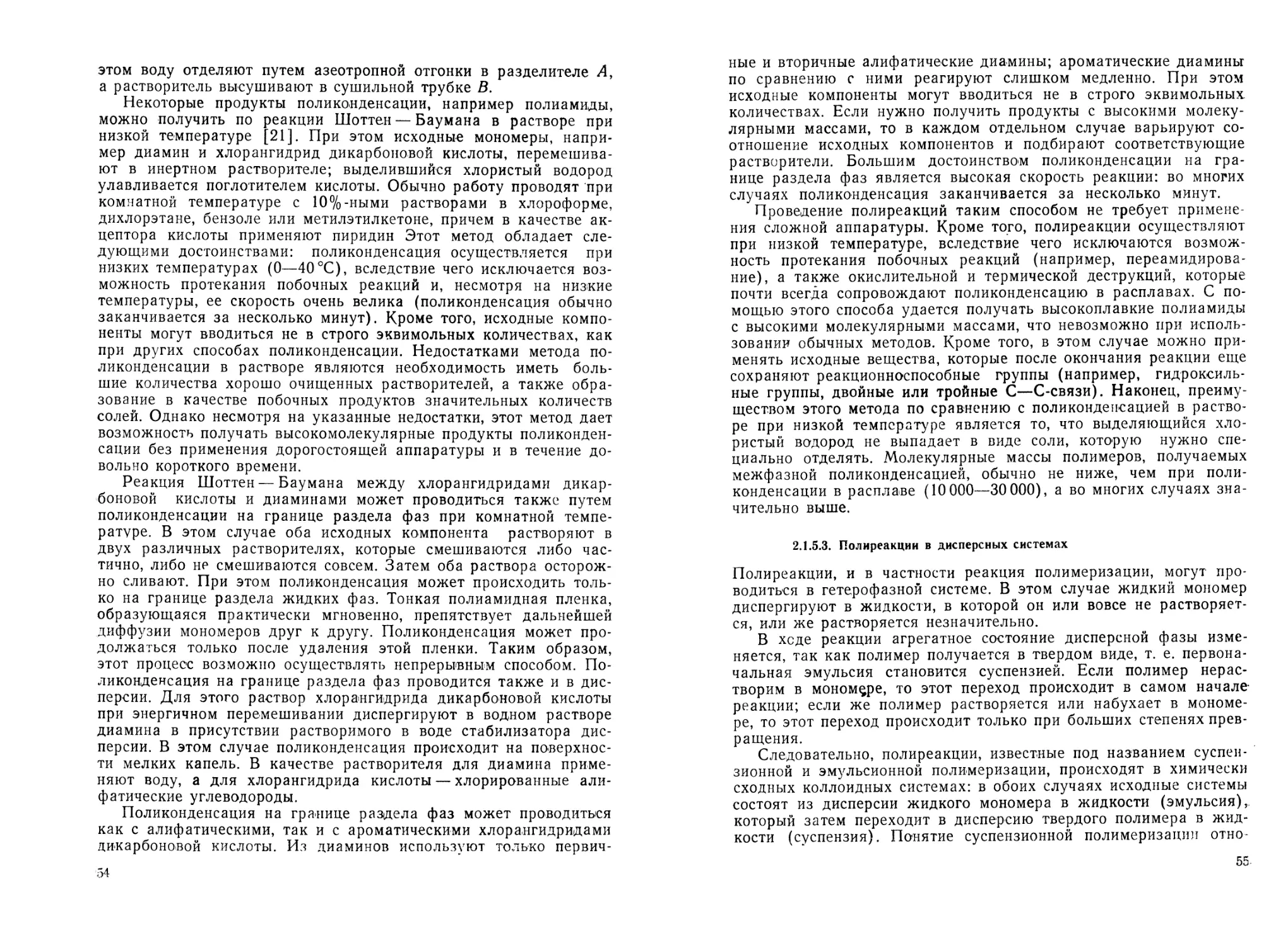

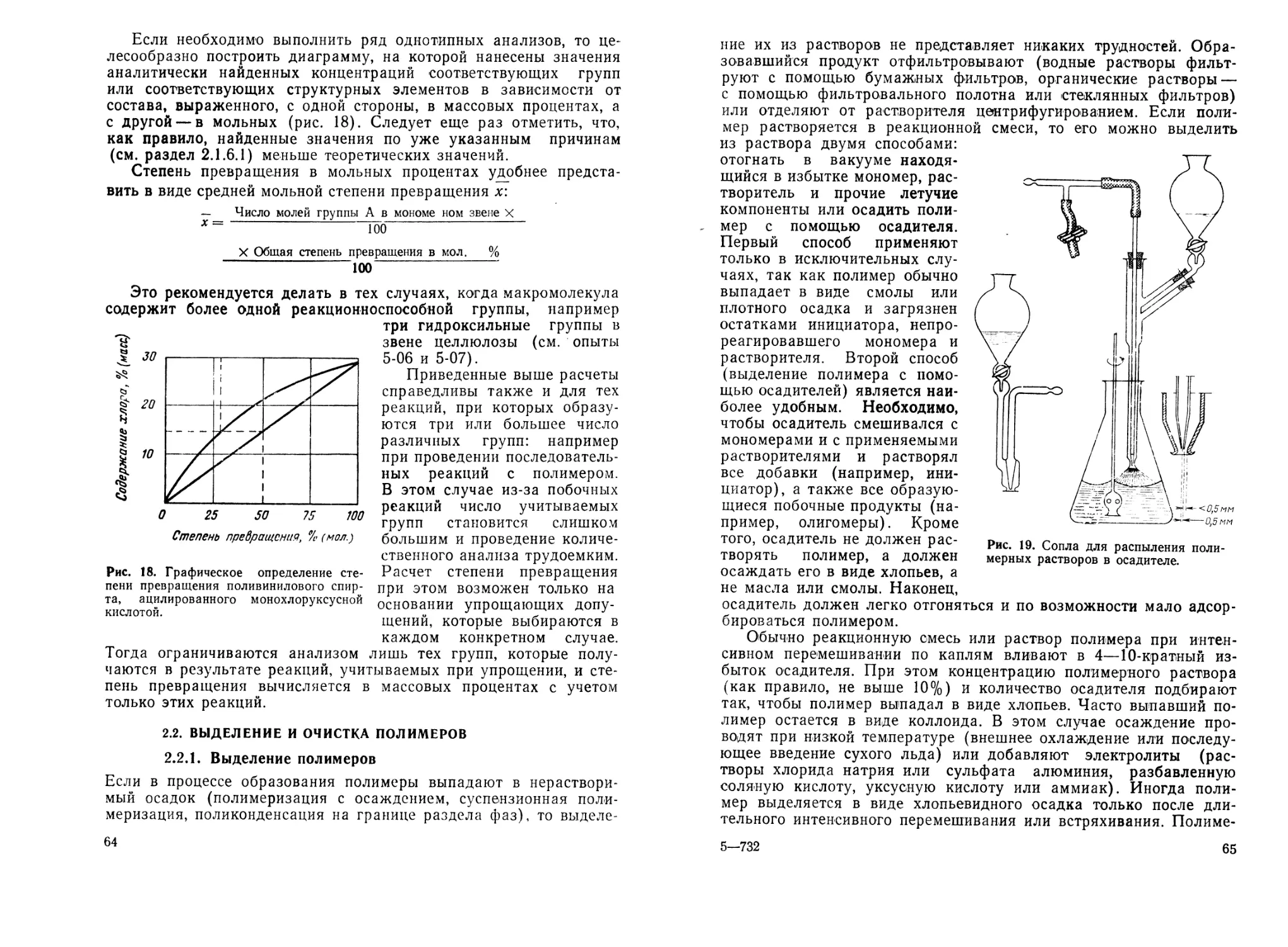

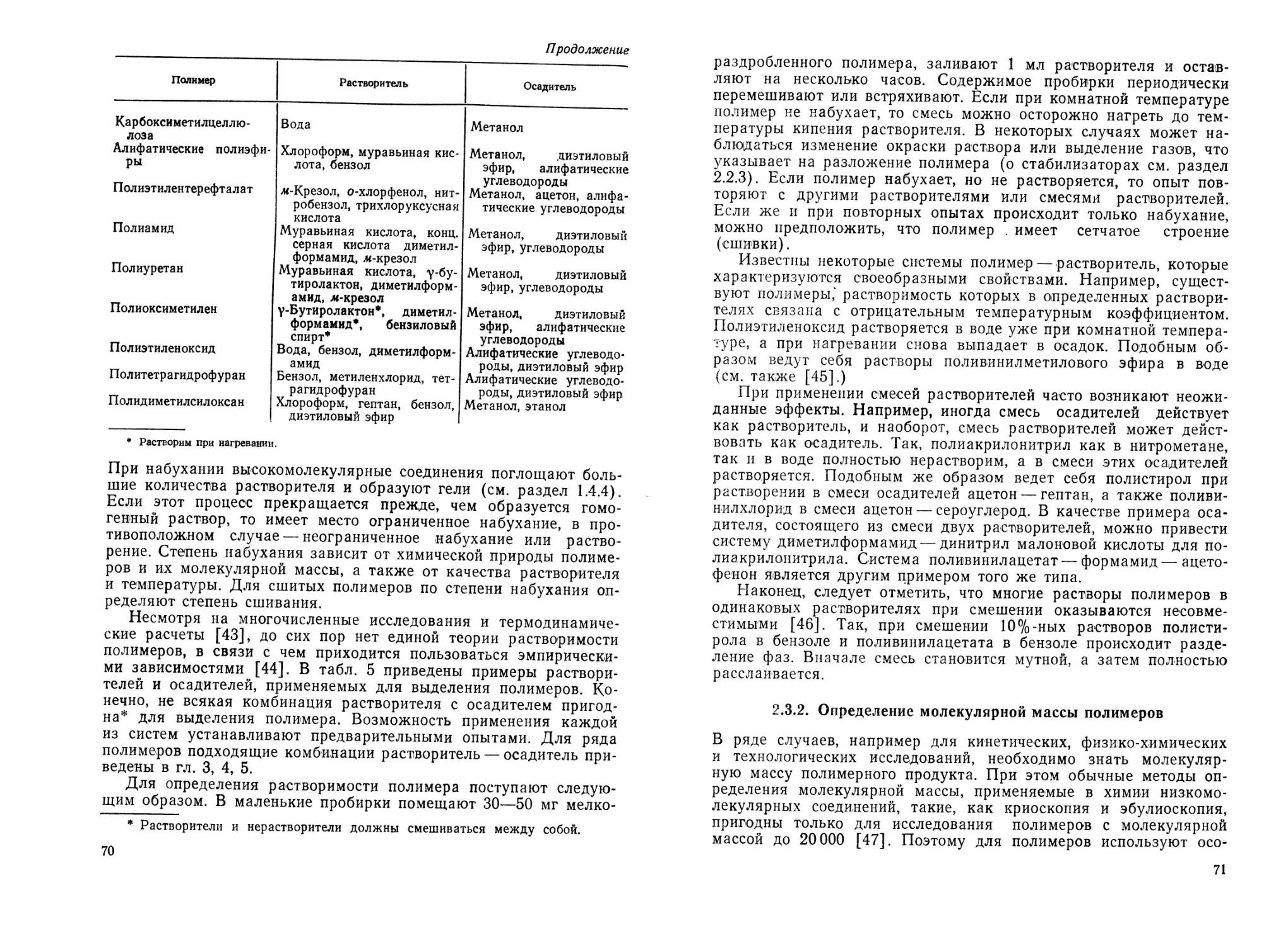

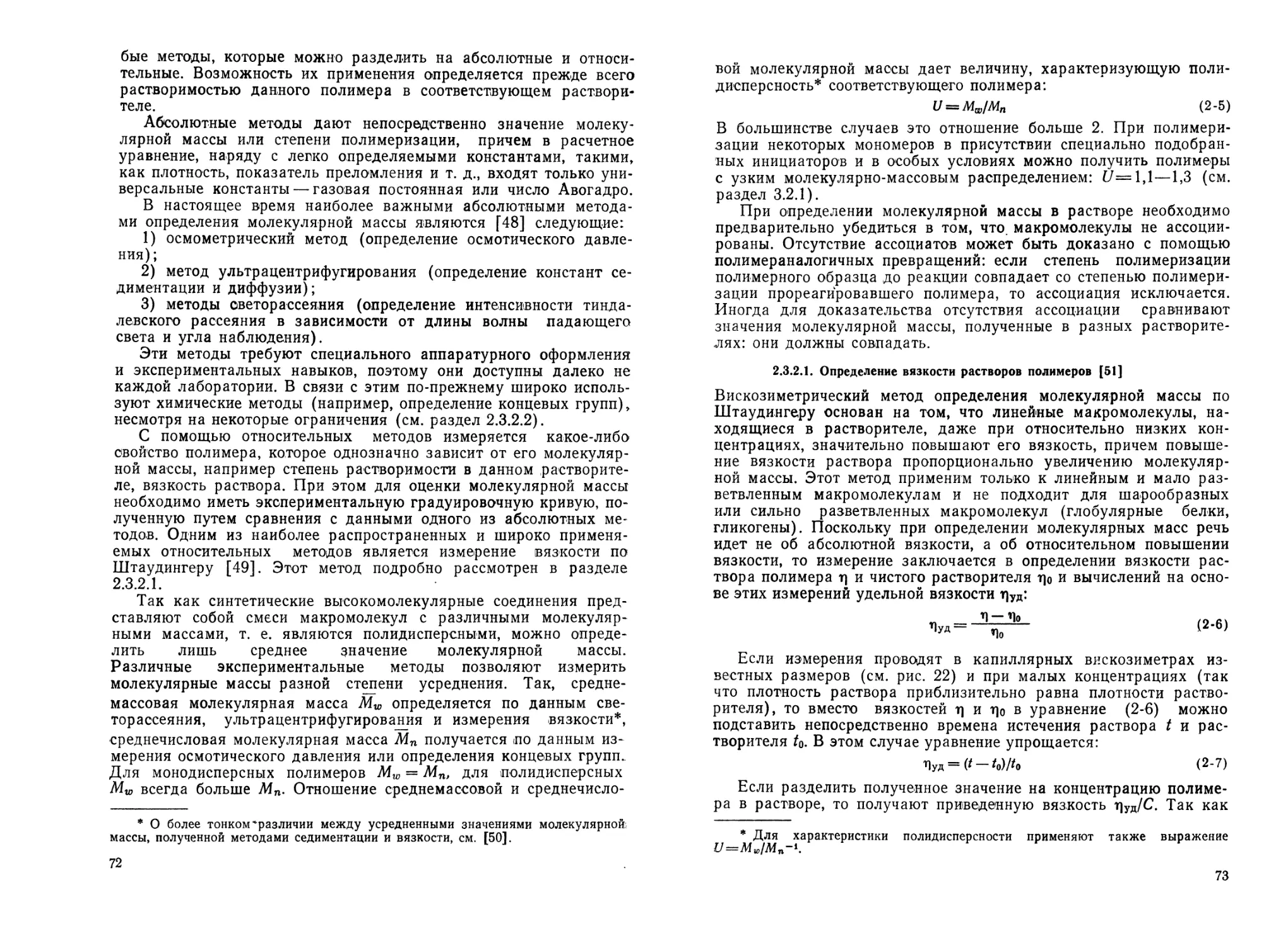

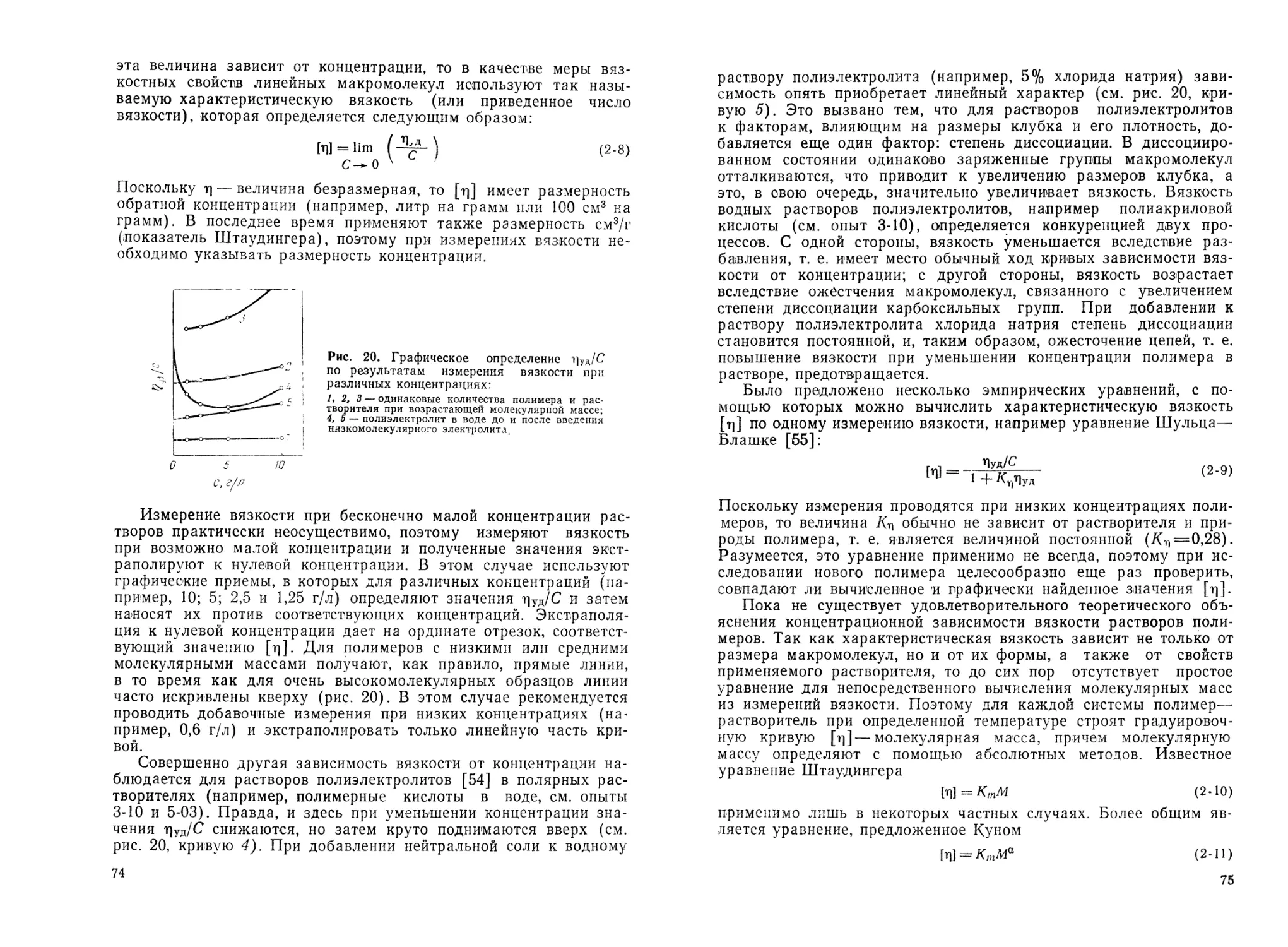

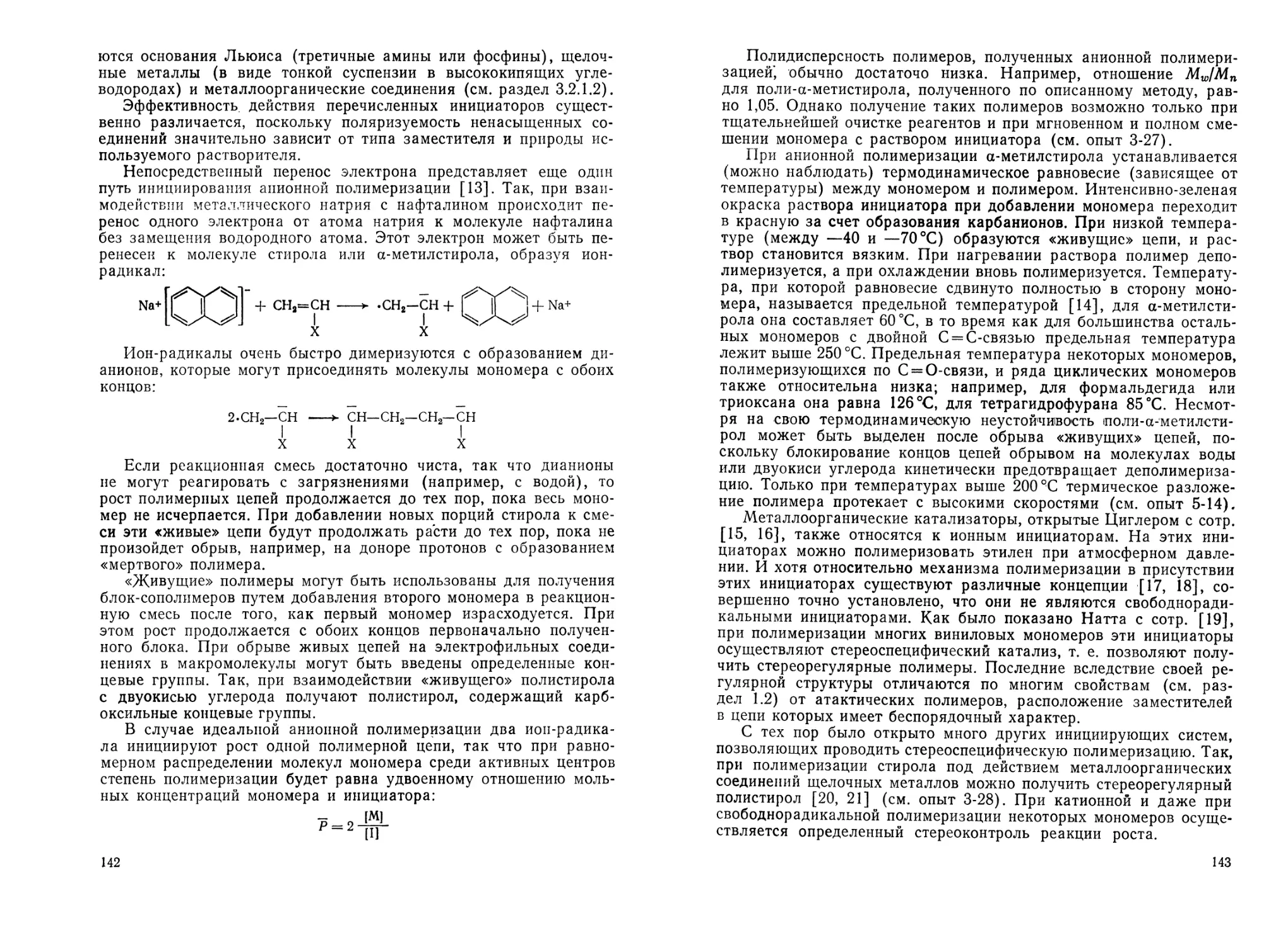

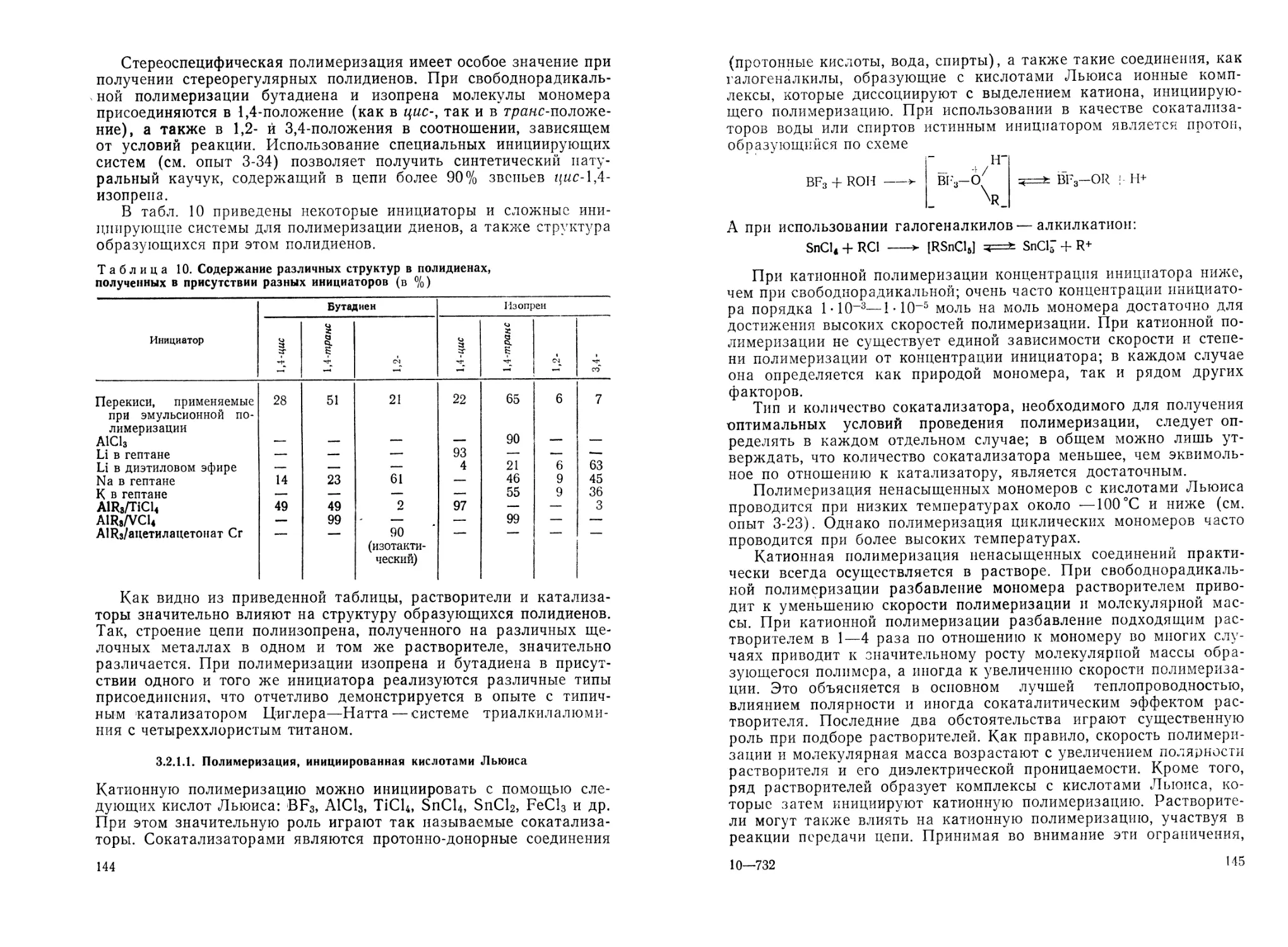

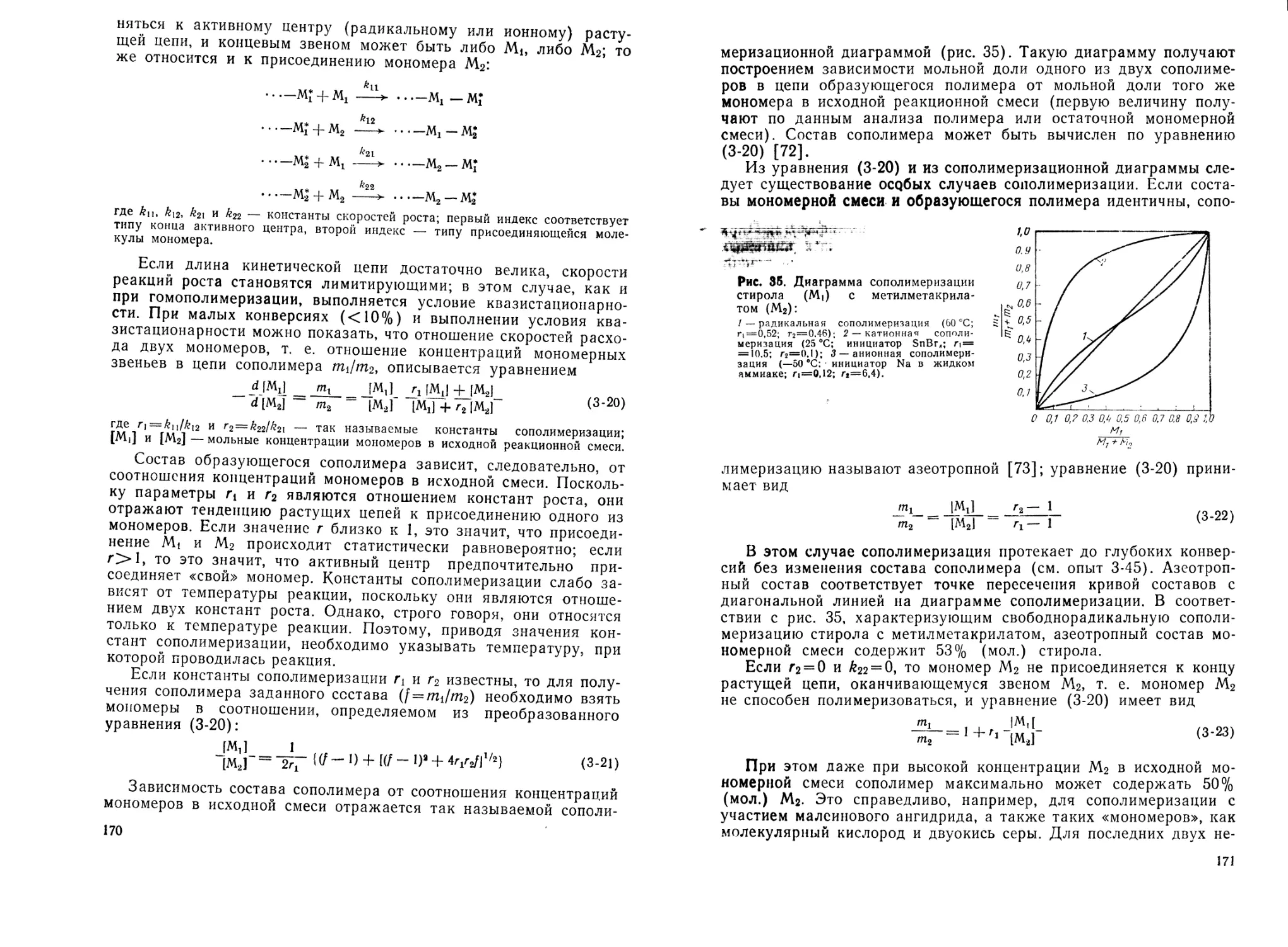

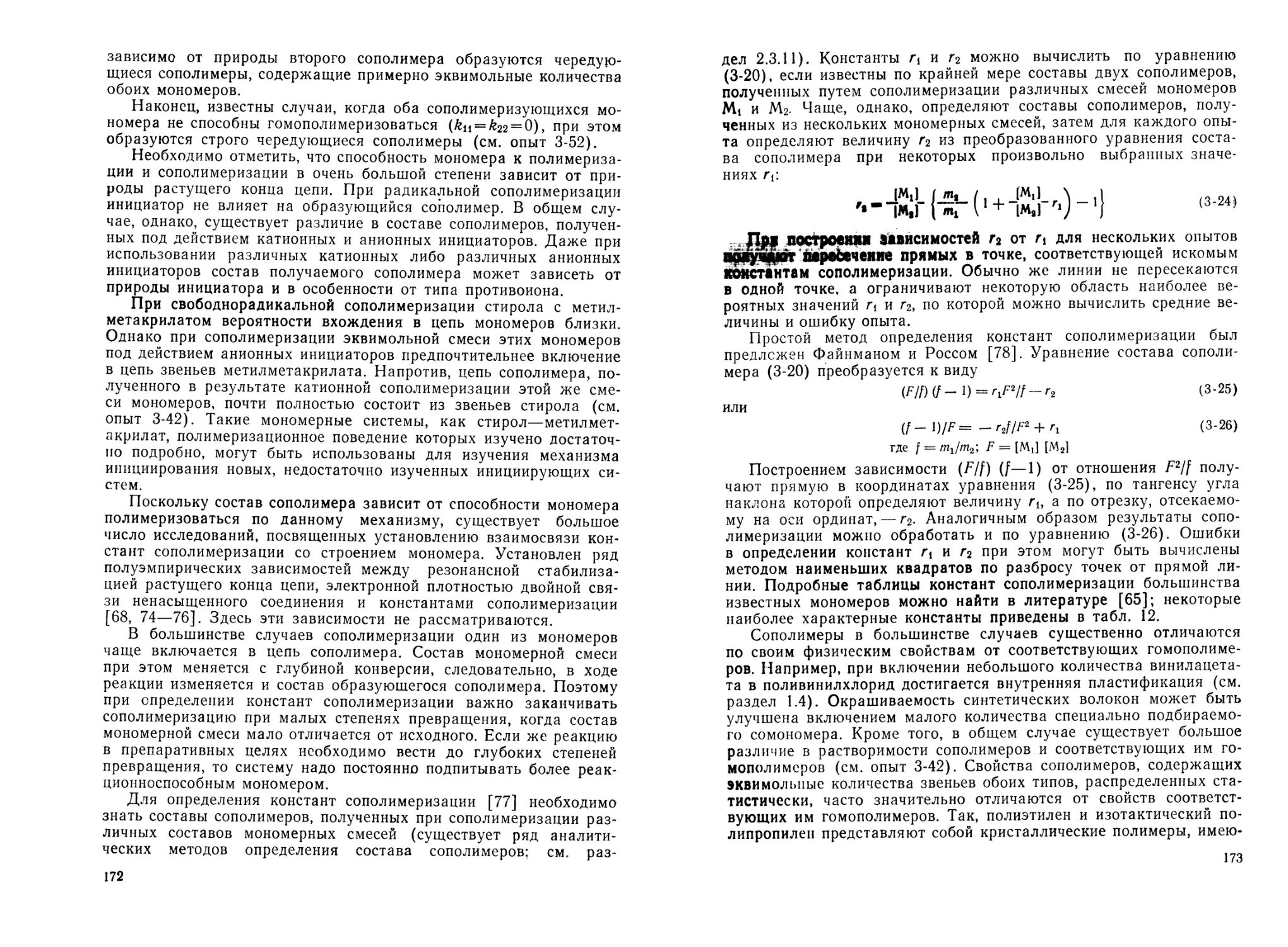

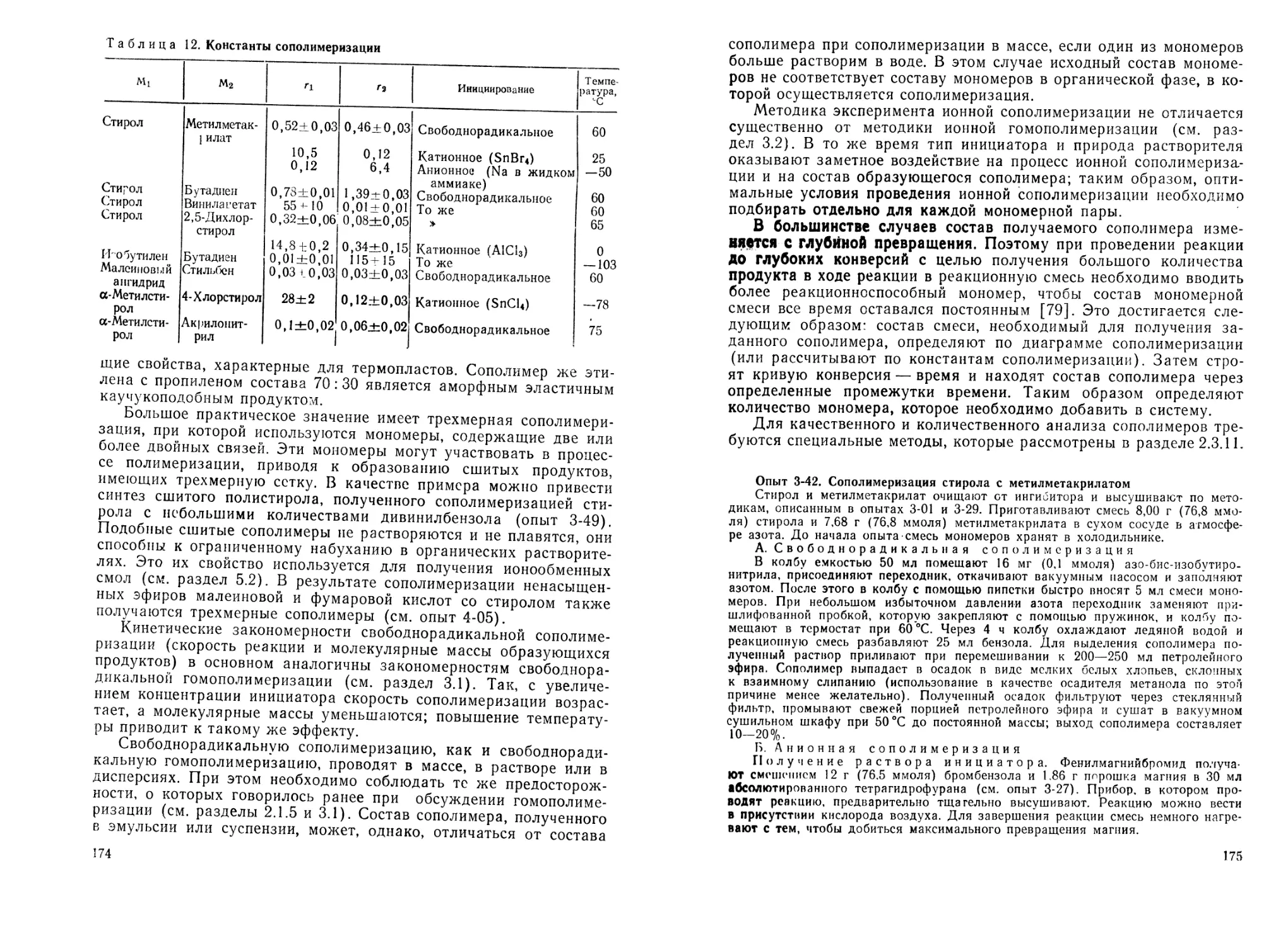

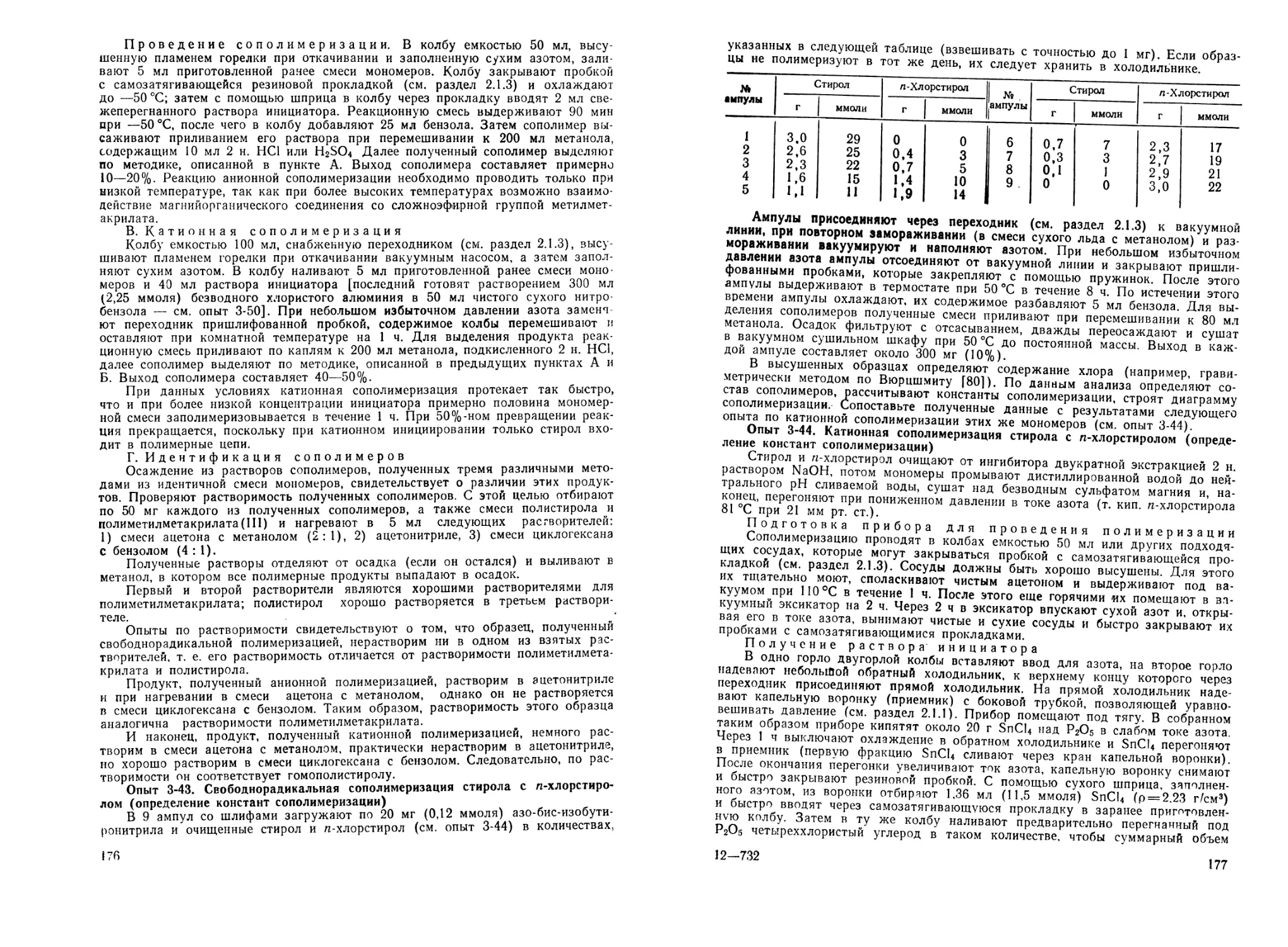

ces Po’ymer Sci., 1965, v. 4, p. 236.