Текст

Раздел первый

ОБЩИЕ СВЕДЕНИЯ

ГЛАВА I

КЛАССИФИКАЦИЯ И КОМПОНОВКА

ЭКСКАВАТОРОВ

§ 1. Классификациям и индексация

Экскаваторы, непрерывно разрабатывающие и одновременно

транспортирующие грунт в отвал или транспортные средства, называют

экскаваторами непрерывного действия.

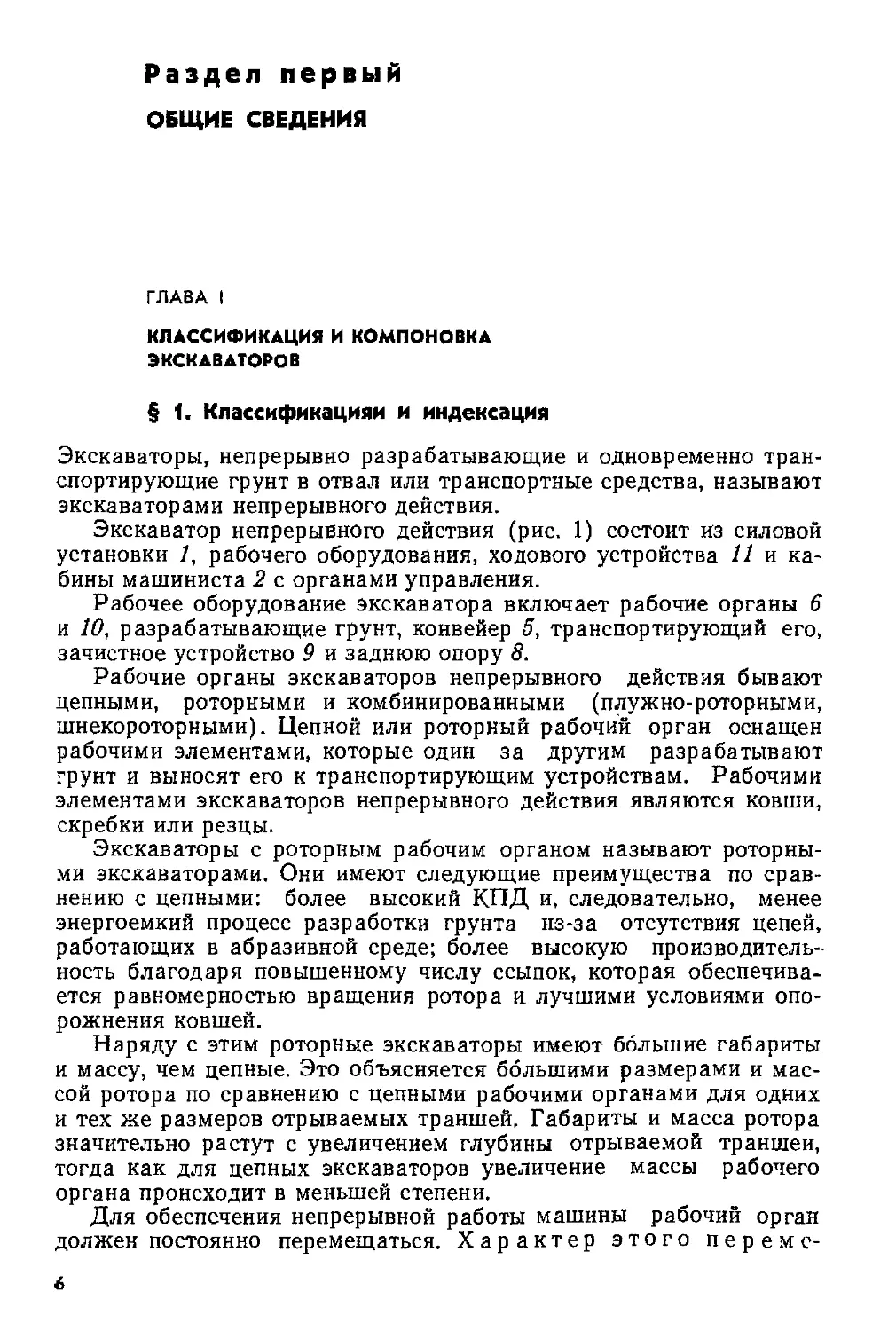

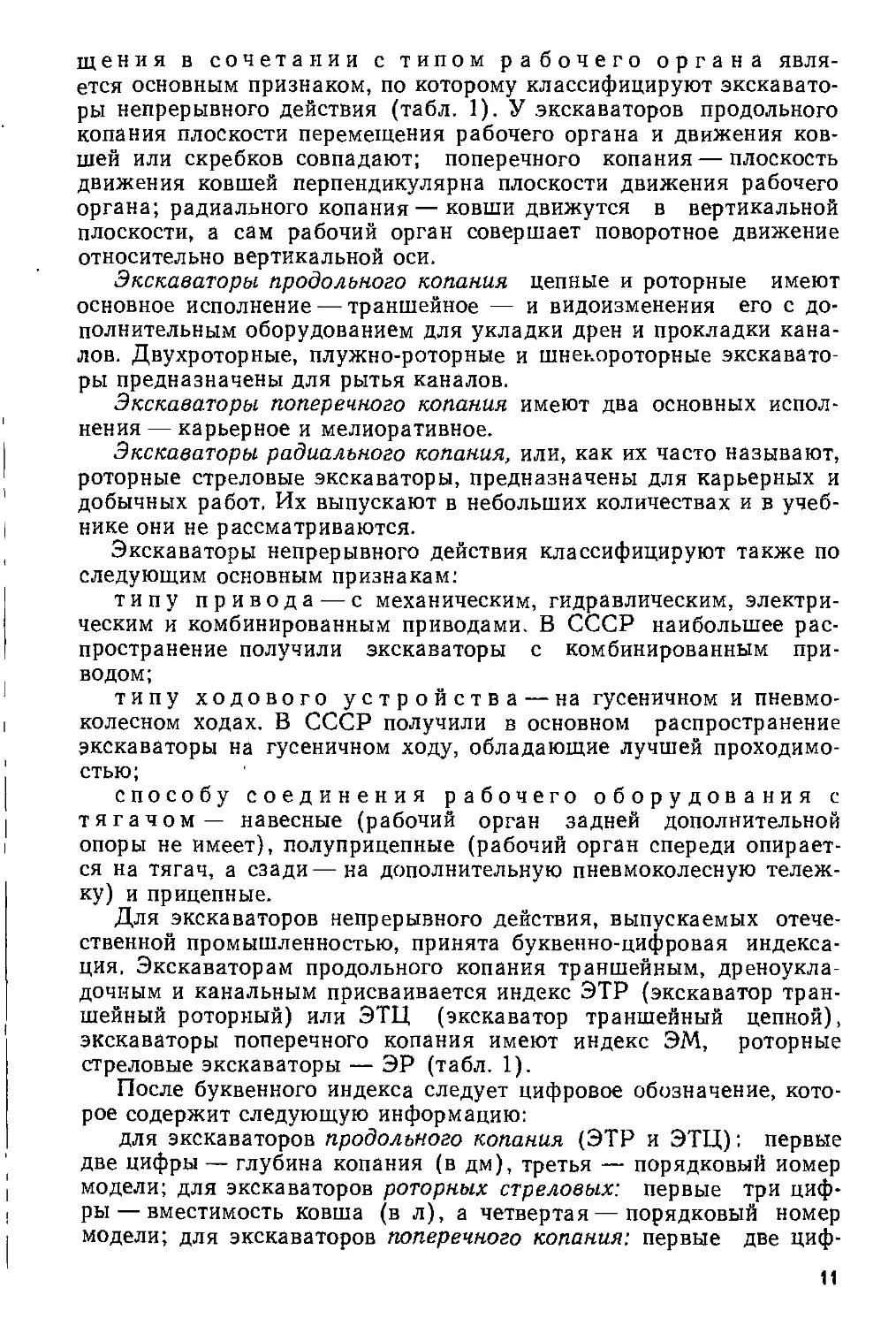

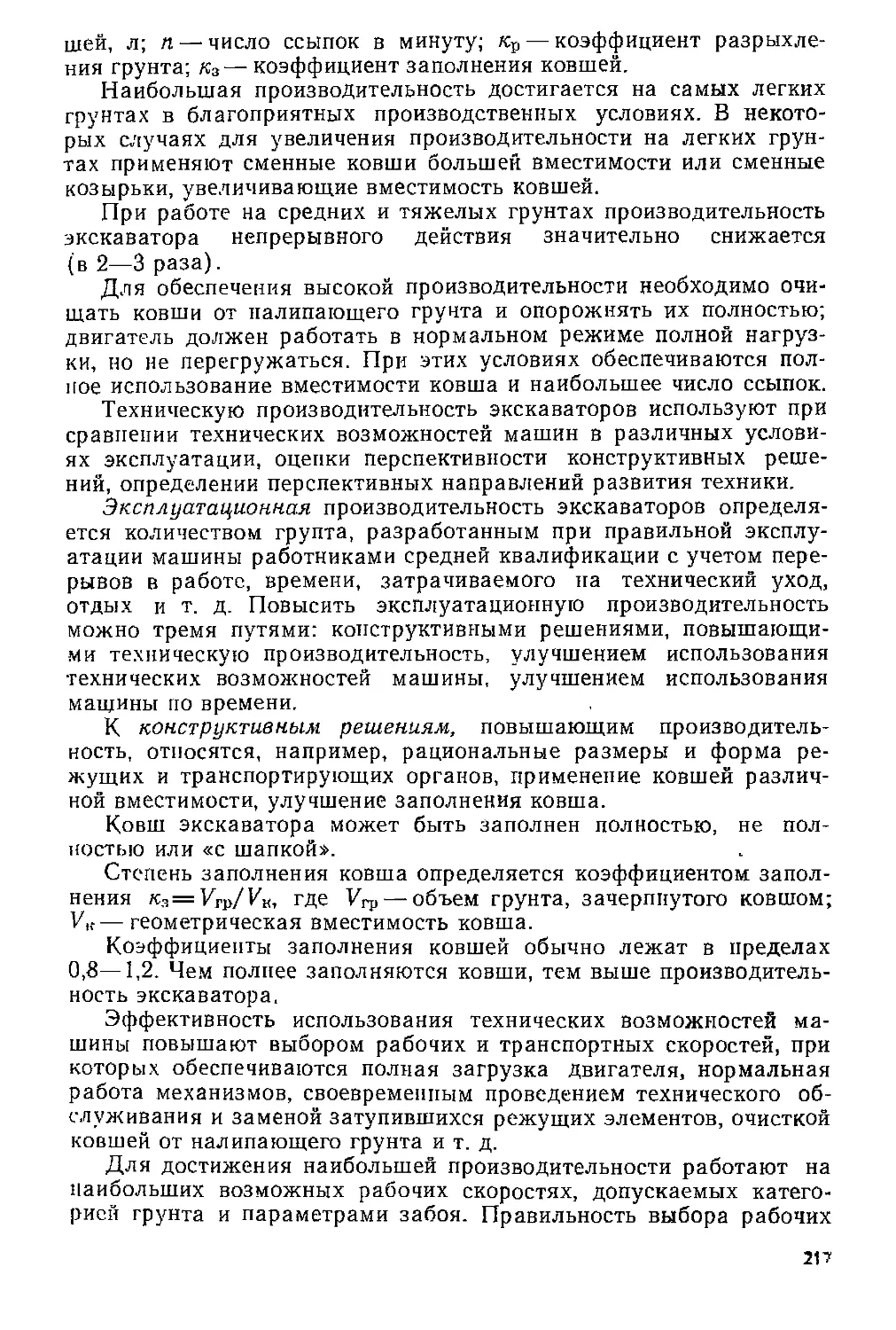

Экскаватор непрерывного действия (рис. 1) состоит из силовой

установки 1, рабочего оборудования, ходового устройства // и

кабины машиниста 2 с органами управления.

Рабочее оборудование экскаватора включает рабочие органы 6

и 10, разрабатывающие грунт, конвейер 5, транспортирующий его,

зачистное устройство 9 и заднюю опору 5.

Рабочие органы экскаваторов непрерывного действия бывают

цепными, роторными и комбинированными (плужно-роторными,

шнекороторными). Цепной или роторный рабочий орган оснащен

рабочими элементами, которые один за другим разрабатывают

грунт и выносят его к транспортирующим устройствам. Рабочими

элементами экскаваторов непрерывного действия являются ковши,

скребки или резцы.

Экскаваторы с роторным рабочим органом называют

роторными экскаваторами. Они имеют следующие преимущества по

сравнению с цепными: более высокий КПД и, следовательно, менее

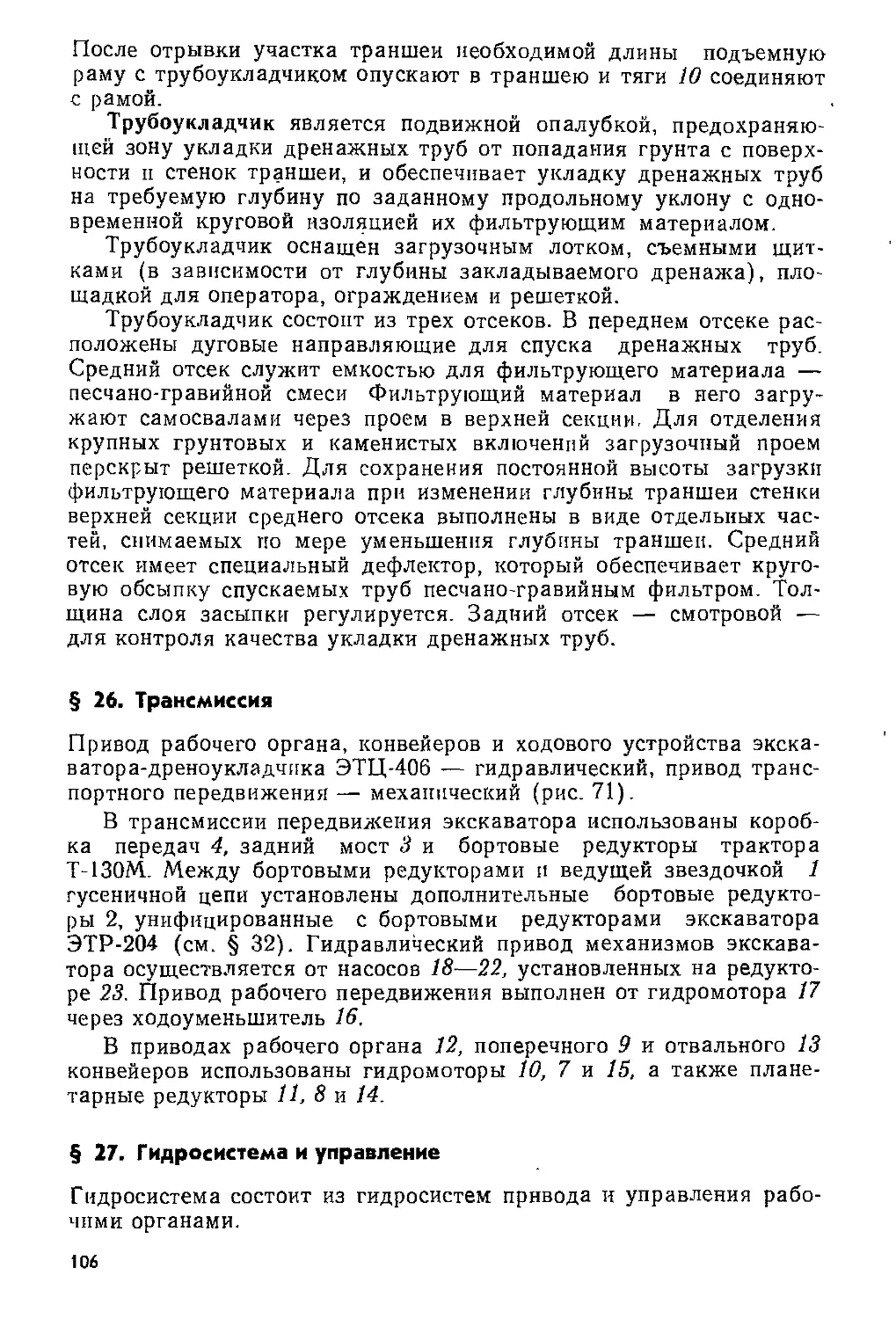

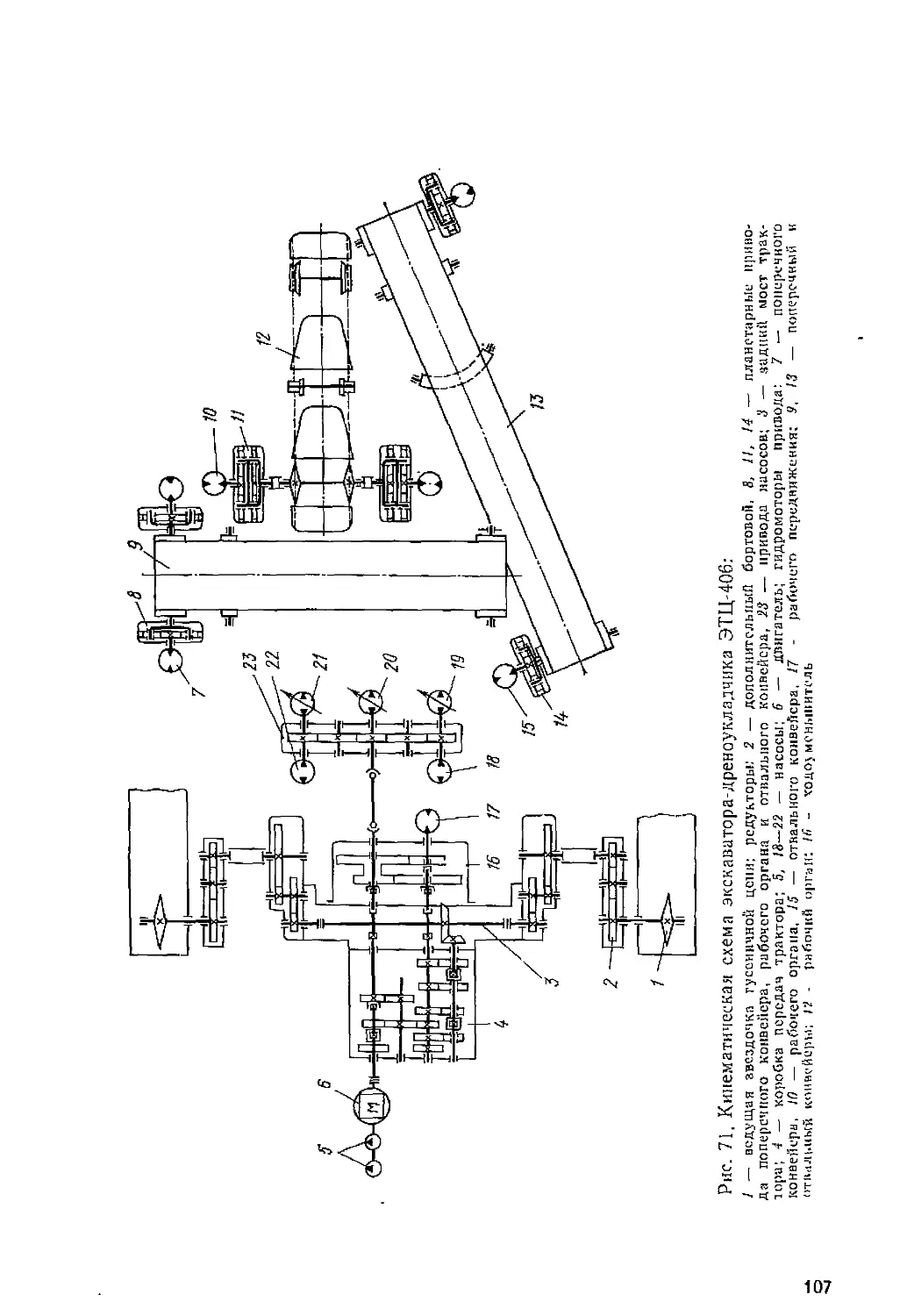

энергоемкий процесс разработки грунта из-за отсутствия цепей,

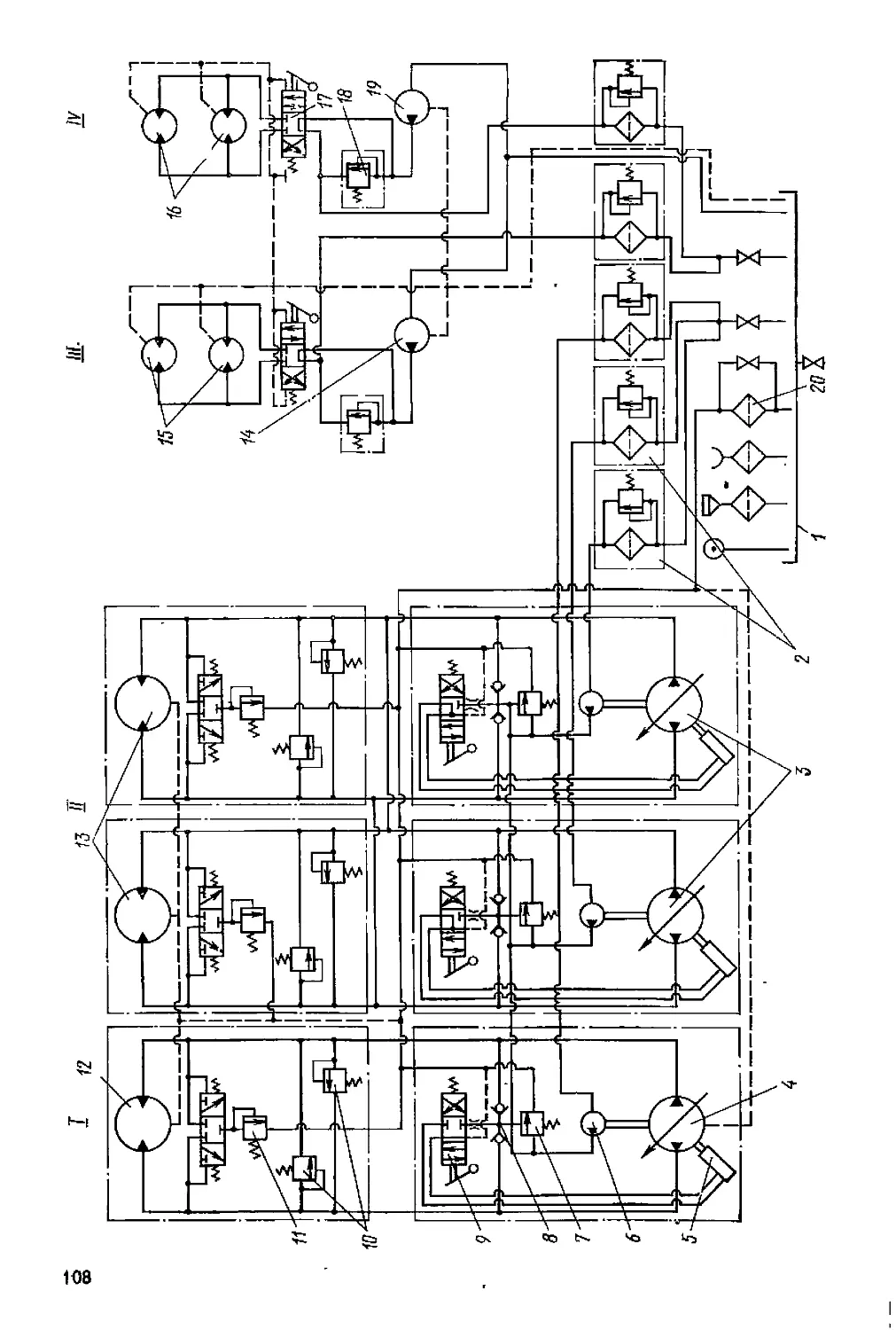

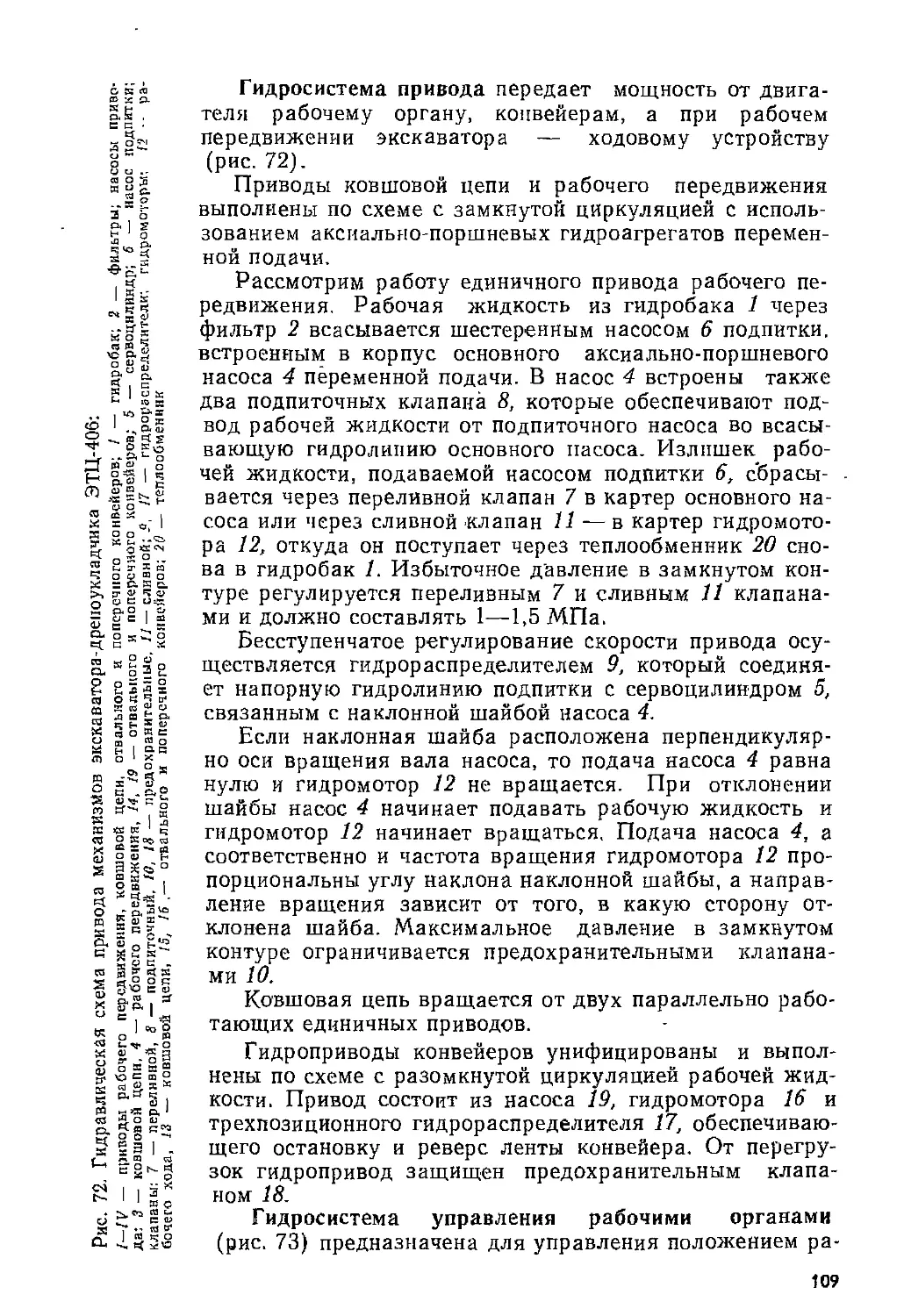

работающих в абразивной среде; более высокую

производительность благодаря повышенному числу ссыпок, которая

обеспечивается равномерностью вращения ротора и лучшими условиями

опорожнения ковшей.

Наряду с этим роторные экскаваторы имеют большие габариты

и массу, чем цепные. Это объясняется большими размерами и

массой ротора по сравнению с цепными рабочими органами для одних

и тех же размеров отрываемых траншей. Габариты и масса ротора

значительно растут с увеличением глубины отрываемой траншеи,

тогда как для цепных экскаваторов увеличение массы рабочего

органа происходит в меньшей степени.

Для обеспечения непрерывной работы машины рабочий орган

должен постоянно перемещаться. Характер этого перемс-

6

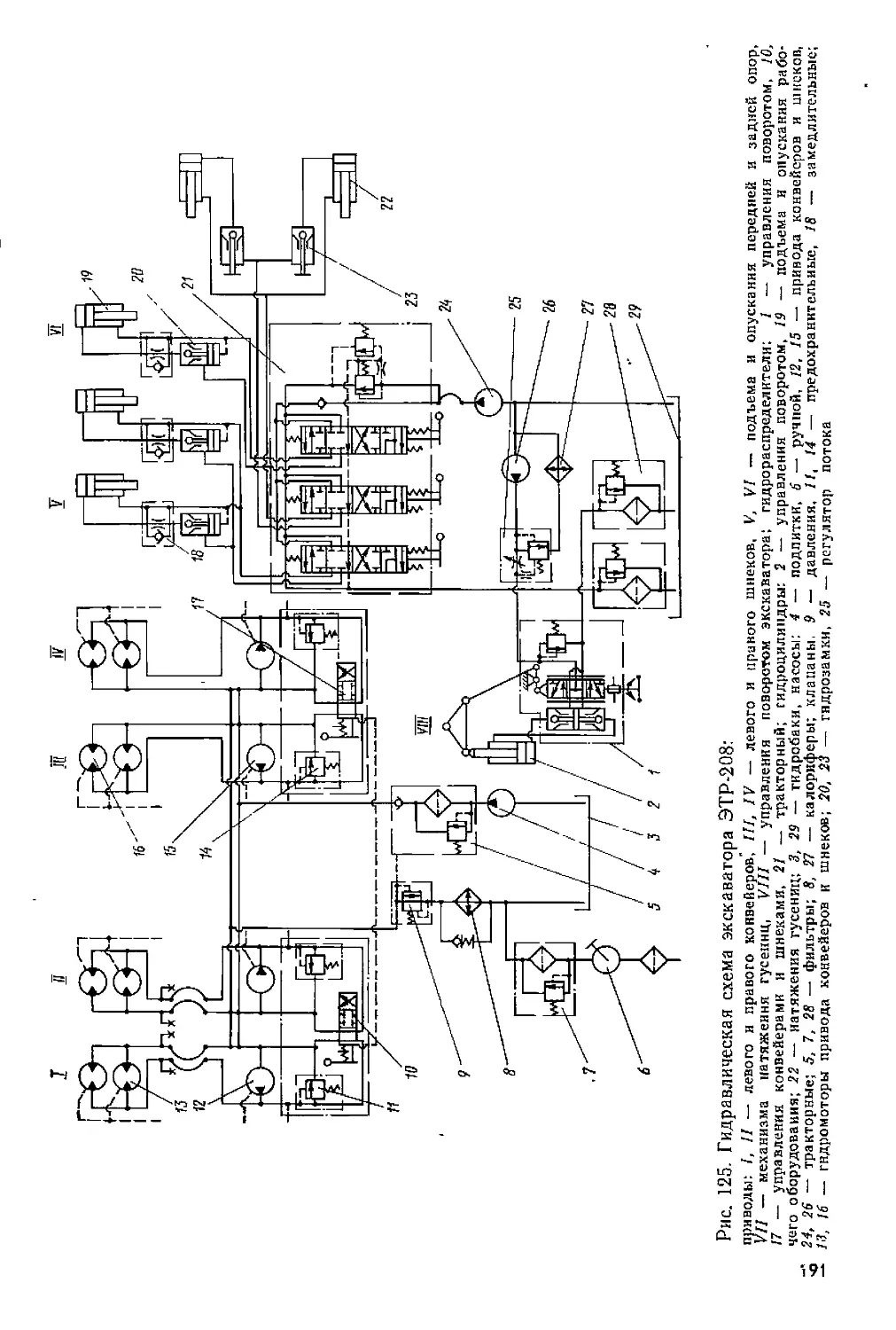

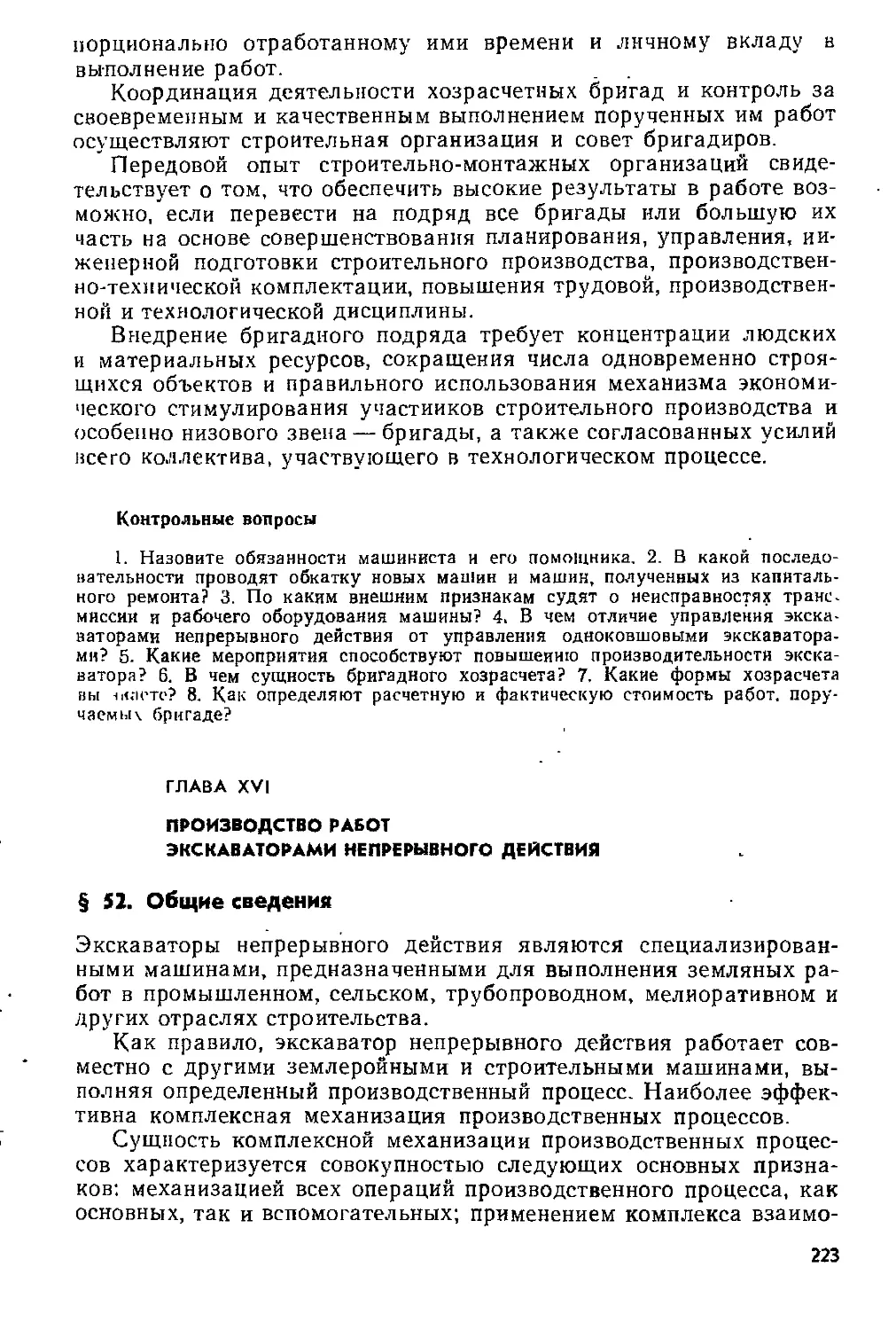

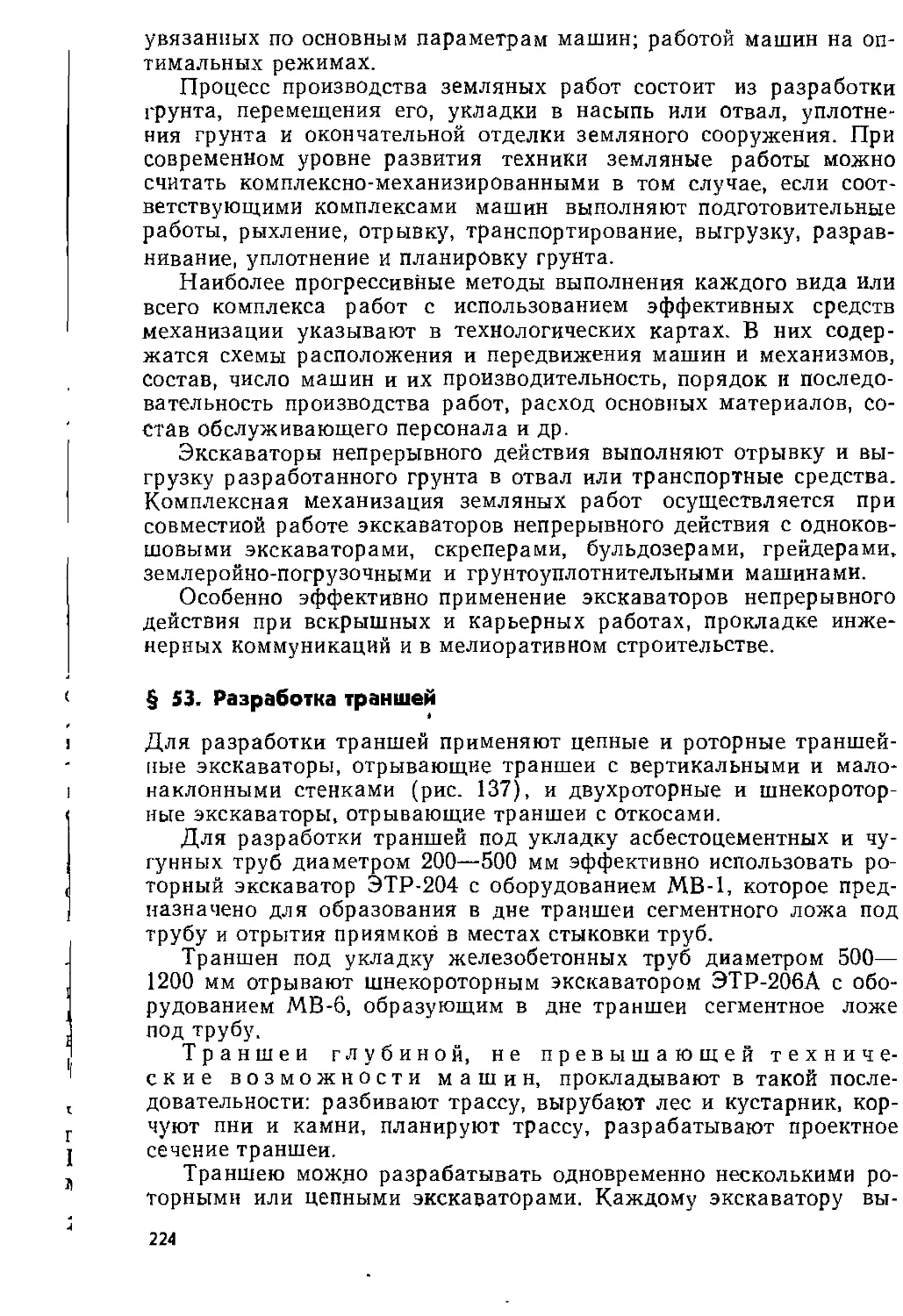

Рис. 1. Общее устройство экскаватора непрерывного действия (на примере шнекороторного экскаватора ЭТР-208):

/ — силовая установка, 2 — кабина машиниста с органами управления, 3 — трансмиссия рабочего оборудования, ■* — механизм

подъема рабочего оборудования, 5 — конвейер, 6 — ротор, 7 - рама рабочего оборудования. 8 — задняя опора, 9 - зачистное

устройство, 10 — шнек, // — ходовое устройство, 12 — поворотная колонна, 13 —раздаточный редуктор

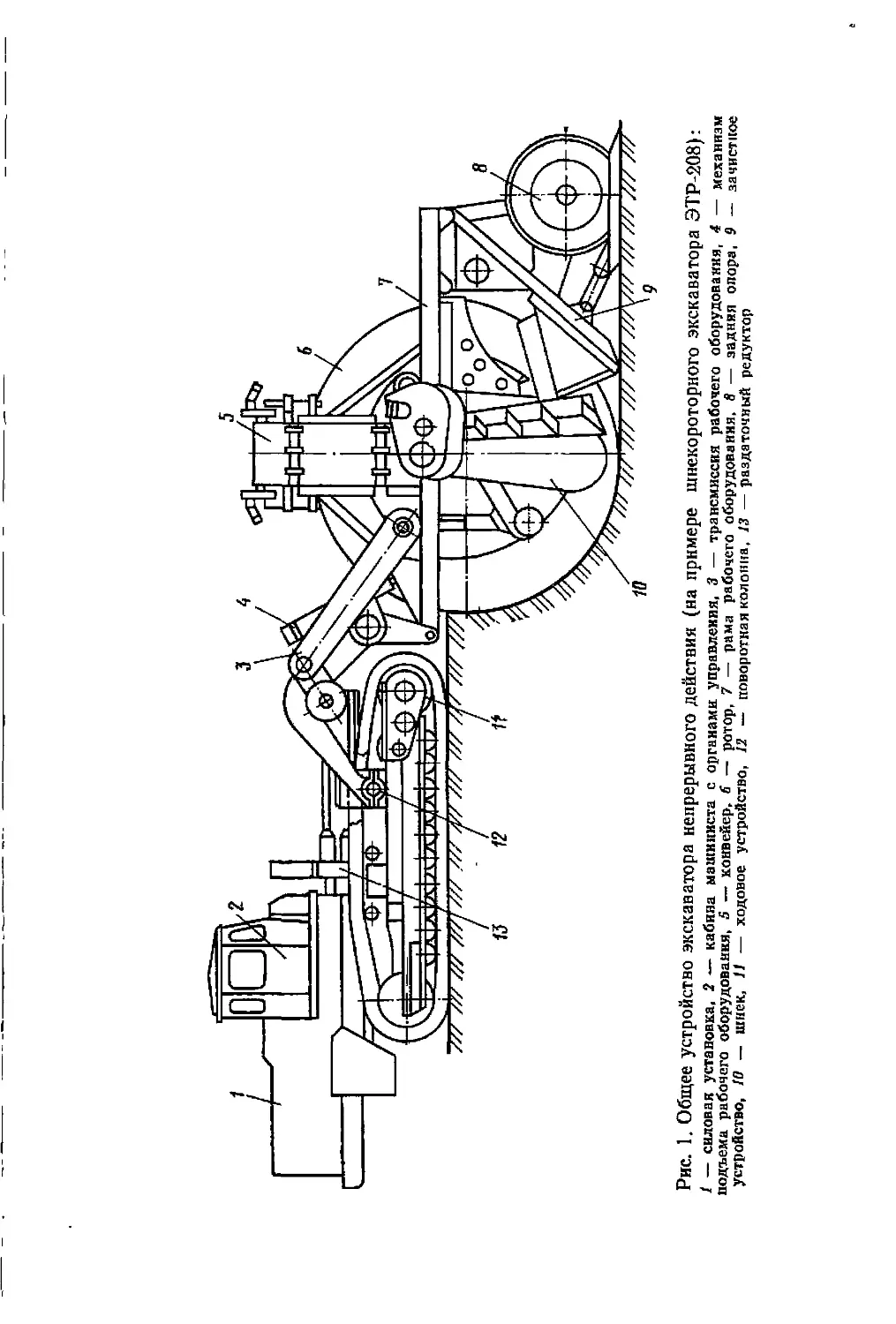

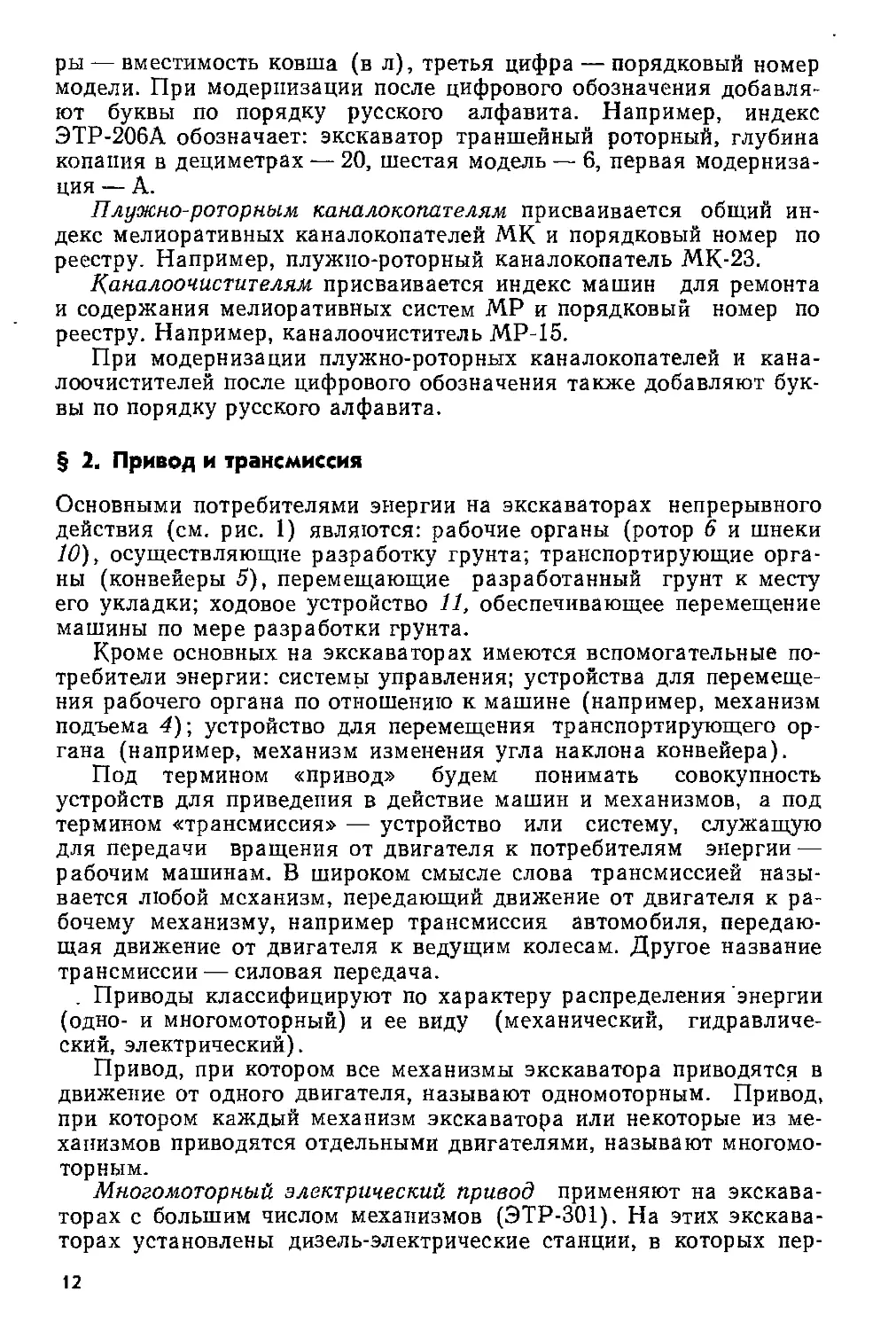

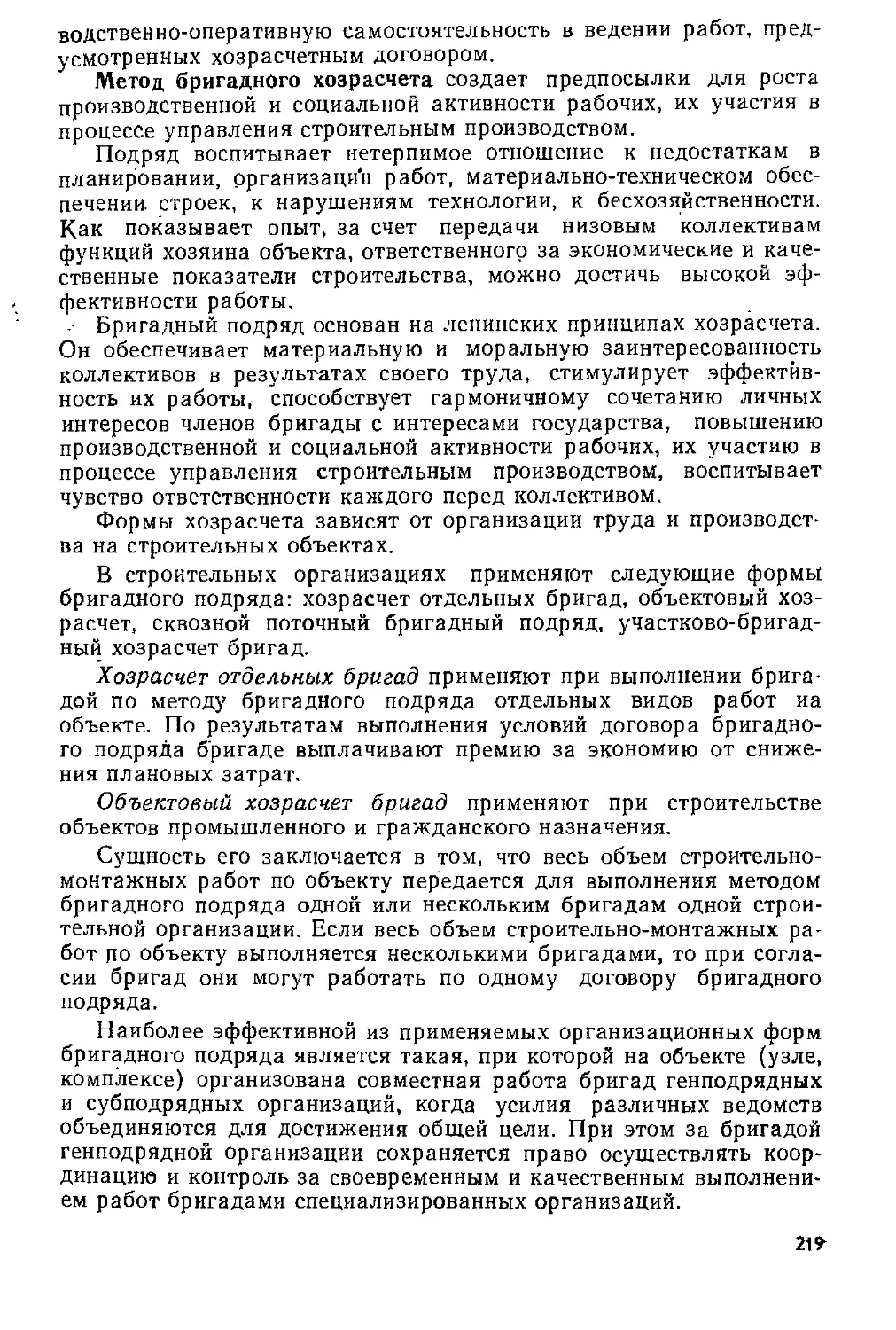

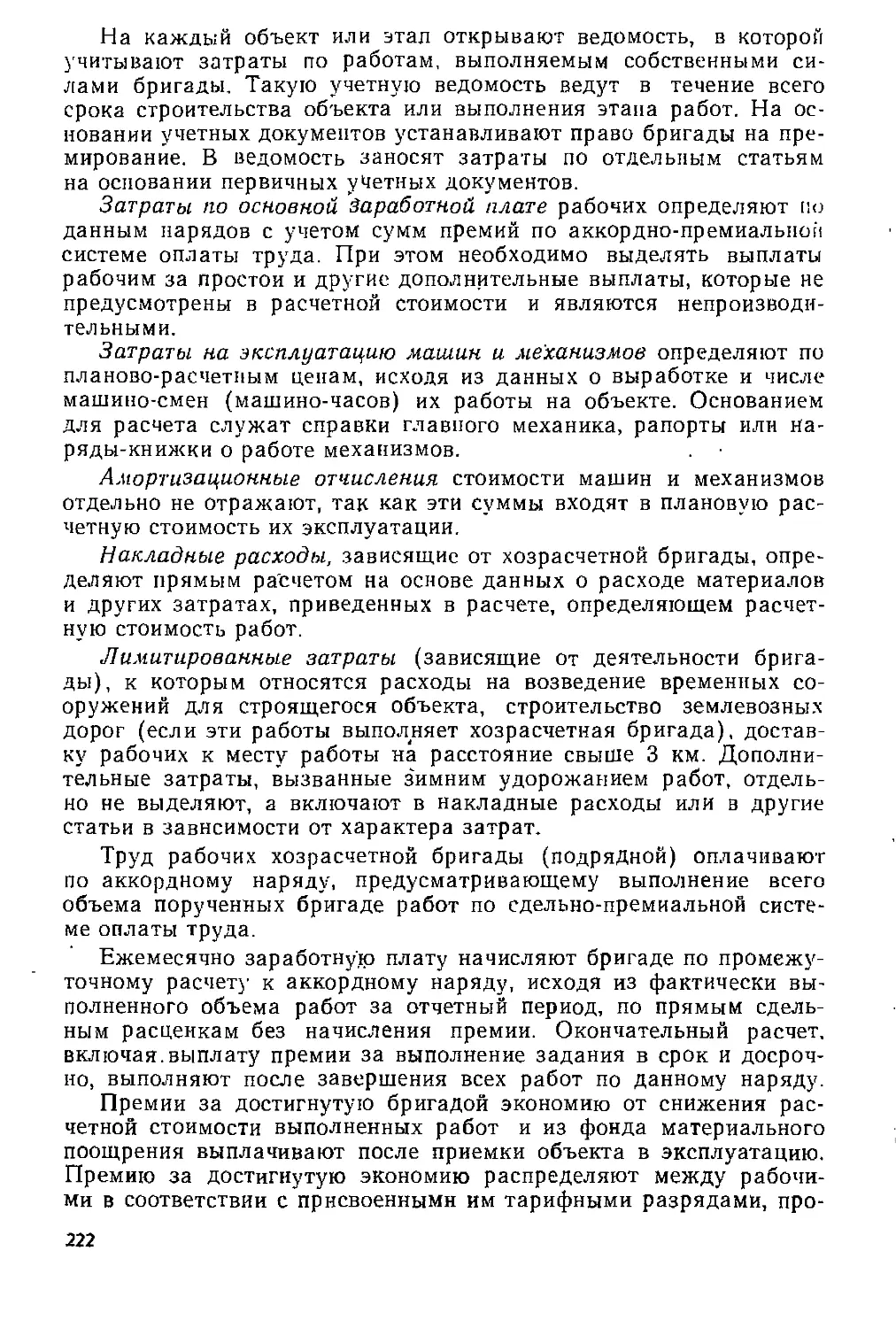

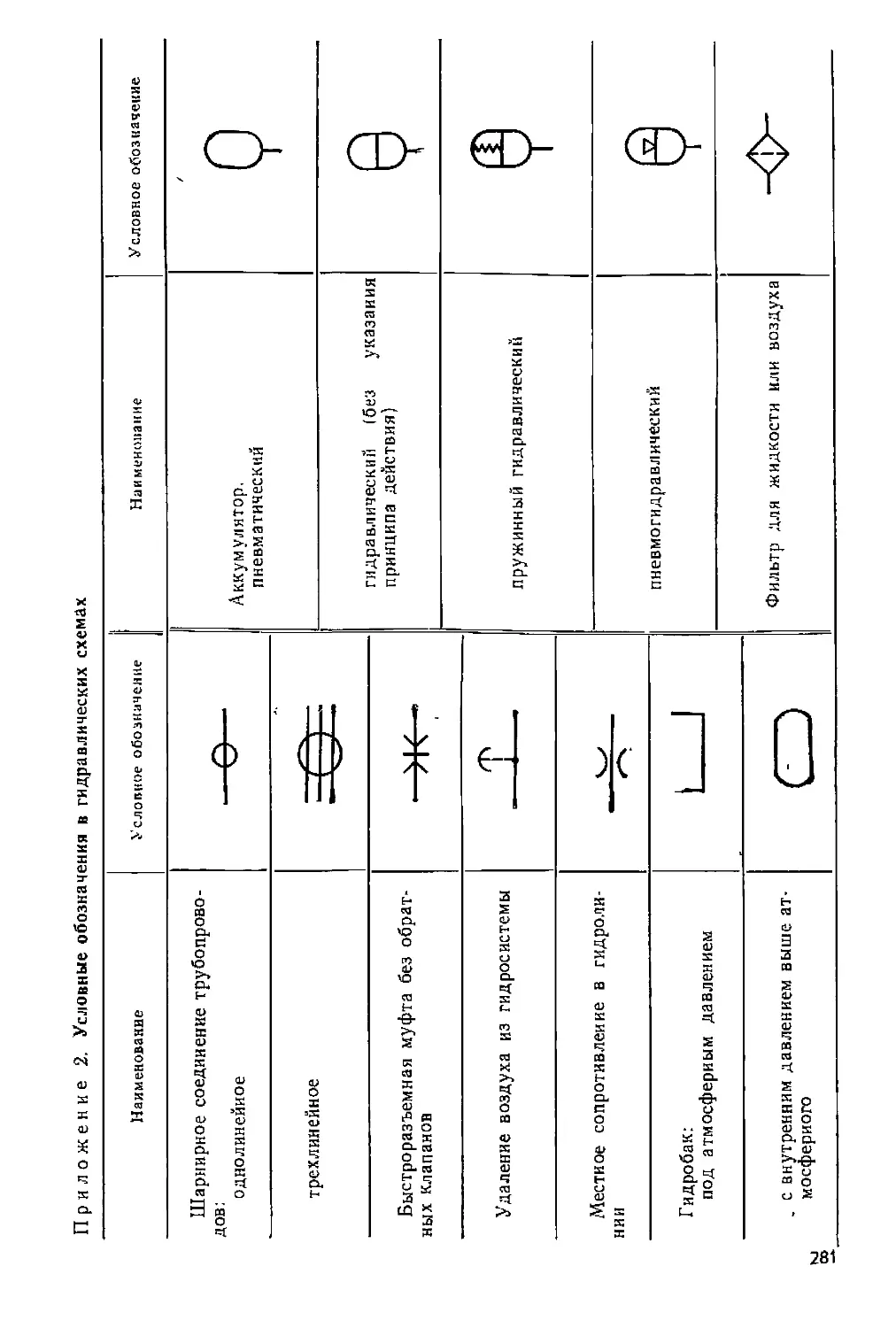

о» Таблица 1. Классификация и принципиальные схемы экскаваторов непрерывного действия

Классификация

по характеру

перемещения рабочего

органа

по типу

рабочего

органа

по назначе

нню

Индексы

Наименование машян

Принципиальные схемы

Продольного

копания

Цепные

Траншейные

Дрено-

укладчики

ЭТЦ

(ЭТН,

ЭТУ)*

ЭТЦ

Цепные траншейные

экскаваторы

Экскаваторы-дреноуклад-

чики

Канальные

Роторные

Траншейные

ЭТЦ

Цепные экскаваторы-канало-

копатели

ЭТР (ЭР)

Роторные траншейные

экскаваторы

Дреноук-

ладчнки

Роторные экскаваторы-дре-

коукладчики

Шнекороторные

Канальные

ЭТР

Шнекороторные

экскаваторы

Двухроторные

Канальные

ЭТР

(КФН)

Двухроторные экскаваторы-

каналокопатели

Плужно-

роторн,ые

Канальные

МК

Плужно-роторные канало-

копателн

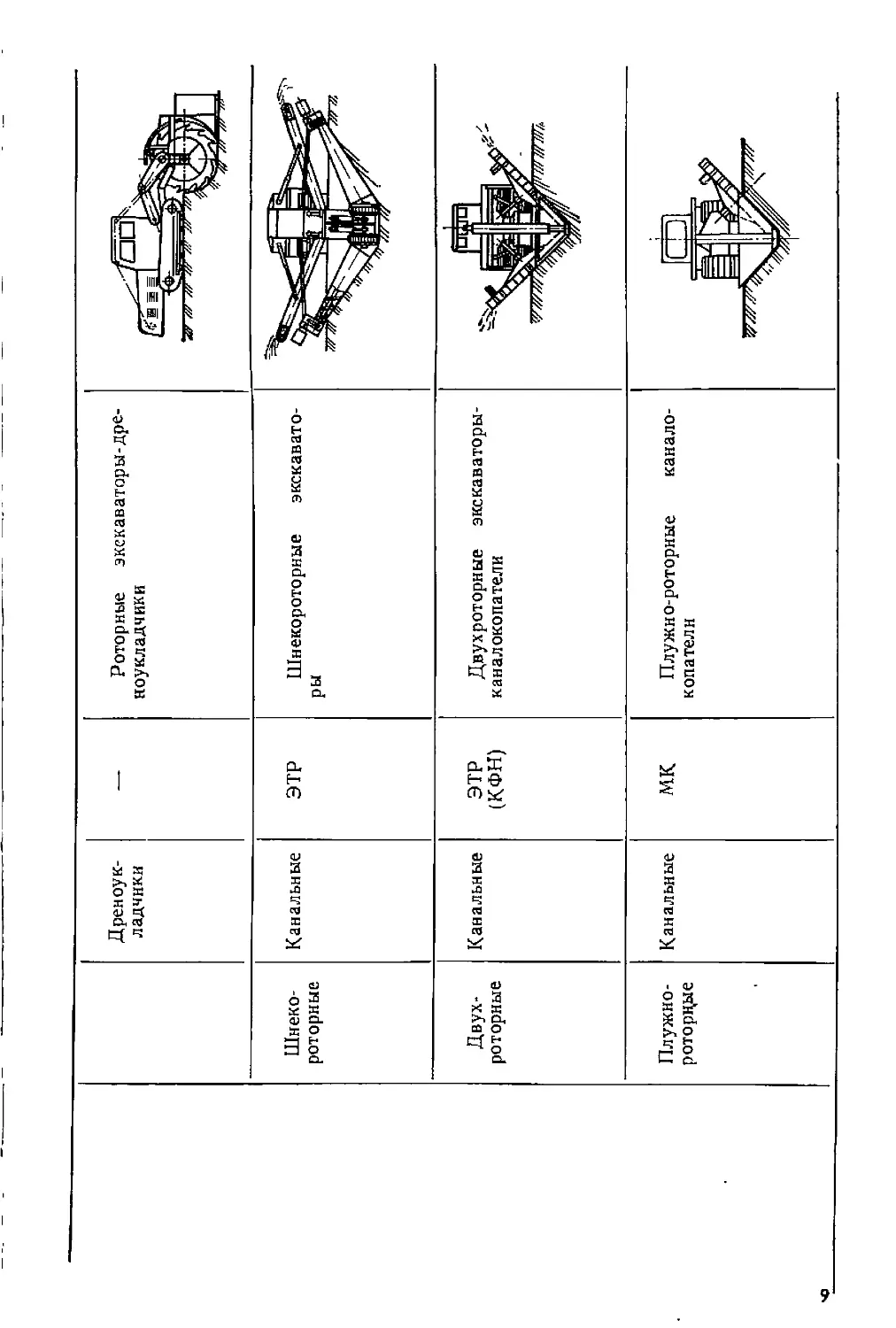

Продолжение табл. 1

Классификация

но характеру

перемещения

рабочего органа

по тину

рабочего

органа

по

назначен ню

Индексы

Наименование машни

Принципиальные схемы

Поперечного

копания

Цепные

Мелиоративные

ЭМ(Э)

MP

Мелиоративные

экскаваторы поперечного копания

Каиалоочистители

Карьерные

ЭМ

Карьерные экскаваторы

поперечного копания

Радиального

копания

Роторные

Карьерные

ЭР

Роторные стреловые

экскаваторы

* В скобках указаны старые индексы машин.

щения в сочетании с типом рабочего органа

является основным признаком, по которому классифицируют

экскаваторы непрерывного действия (табл. 1). У экскаваторов продольного

копания плоскости перемещения рабочего органа и движения

ковшей или скребков совпадают; поперечного копания — плоскость

движения ковшей перпендикулярна плоскости движения рабочего

органа; радиального копания — ковши движутся в вертикальной

плоскости, а сам рабочий орган совершает поворотное движение

относительно вертикальной оси.

Экскаваторы продольного копания цепные и роторные имеют

основное исполнение — траншейное — и видоизменения его с

дополнительным оборудованием для укладки дрен и прокладки

каналов. Двухроторные, плужно-роторные и шнекороторные

экскаваторы предназначены для рытья каналов.

Экскаваторы поперечного копания имеют два основных

исполнения — карьерное и мелиоративное.

Экскаваторы радиального копания, или, как их часто называют,

роторные стреловые экскаваторы, предназначены для карьерных и

добычных работ. Их выпускают в небольших количествах и в

учебнике они не рассматриваются.

Экскаваторы непрерывного действия классифицируют также по

следующим основным признакам:

типу привода — с механическим, гидравлическим,

электрическим и комбинированным приводами. В СССР наибольшее

распространение получили экскаваторы с комбинированным

приводом;

типу ходового устройства — на гусеничном и пневмо-

колесном ходах. В СССР получили в основном распространение

экскаваторы на гусеничном ходу, обладающие лучшей

проходимостью;

способу соединения рабочего оборудования с

тягачом— навесные (рабочий орган задней дополнительной

опоры не имеет), полуприцепные (рабочий орган спереди

опирается на тягач, а сзади—на дополнительную пневмоколесную

тележку) и прицепные.

Для экскаваторов непрерывного действия, выпускаемых

отечественной промышленностью, принята буквенно-цифровая

индексация. Экскаваторам продольного копания траншейным, дреноукла-

дочным и канальным присваивается индекс ЭТР (экскаватор

траншейный роторный) или ЭТЦ (экскаватор траншейный цепной),

экскаваторы поперечного копания имеют индекс ЭМ, роторные

стреловые экскаваторы — ЭР (табл. 1).

После буквенного индекса следует цифровое обозначение,

которое содержит следующую информацию:

для экскаваторов продольного копания (ЭТР и ЭТЦ); первые

две цифры — глубина копания (в дм), третья — порядковый номер

модели; для экскаваторов роторных стреловых: первые три

цифры— вместимость ковша (в л), а четвертая—порядковый номер

модели; для экскаваторов поперечного копания: первые две циф-

11

ры — вместимость ковша (в л), третья цифра — порядковый номер

модели. При модернизации после цифрового обозначения

добавляют буквы по порядку русского алфавита. Например, индекс

ЭТР-206А обозначает: экскаватор траншейный роторный, глубина

копания в дециметрах -— 20, шестая модель — 6, первая

модернизация — А.

Плужно-роторным каналокопателям присваивается общий

индекс мелиоративных каналокопателей МК и порядковый номер по

реестру. Например, плужно-роторный каиалокопатель МК-23.

Каналоочистителям присваивается индекс машин для ремонта

и содержания мелиоративных систем MP и порядковый номер по

реестру. Например, каналоочиститель MP-I5.

При модернизации плужно-роторных каналокопателей и кана-

лоочистителей после цифрового обозначения также добавляют

буквы по порядку русского алфавита.

§ 2. Привод и трансмиссия

Основными потребителями энергии на экскаваторах непрерывного

действия (см. рис. 1) являются: рабочие органы (ротор 6 и шнеки

10), осуществляющие разработку грунта; транспортирующие

органы (конвейеры 5), перемещающие разработанный грунт к месту

его укладки; ходовое устройство 11, обеспечивающее перемещение

машины по мере разработки грунта.

Кроме основных на экскаваторах имеются вспомогательные

потребители энергии: системы управления; устройства для

перемещения рабочего органа по отношению к машине (например, механизм

подъема 4); устройство для перемещения транспортирующего

органа (например, механизм изменения угла наклона конвейера).

Под термином «привод» будем понимать совокупность

устройств для приведения в действие машин и механизмов, а под

термином «трансмиссия» — устройство или систему, служащую

для передачи вращения от двигателя к потребителям энергии —

рабочим машинам. В широком смысле слова трансмиссией

называется любой механизм, передающий движение от двигателя к

рабочему механизму, например трансмиссия автомобиля,

передающая движение от двигателя к ведущим колесам. Другое название

трансмиссии — силовая передача.

. Приводы классифицируют по характеру распределения энергии

(одно- и многомоторный) и ее виду (механический,

гидравлический, электрический).

Привод, при котором все механизмы экскаватора приводятся в

движение от одного двигателя, называют одномоторным. Привод,

при котором каждый механизм экскаватора или некоторые из

механизмов приводятся отдельными двигателями, называют

многомоторным.

Многомоторный электрический привод применяют на

экскаваторах с большим числом механизмов (ЭТР-301). На этих

экскаваторах установлены дизель-электрические станции, в которых пер-

12

вичным двигателем внутреннего сгорания приводится в действие

генератор, питающий электродвигатели различных механизмов.

В последнее время на экскаваторах непрерывного действия

(MP-15, ЭТЦ-406) начали применять многомоторный

гидравлический привод, при котором первичный двигатель (дизель) приводит

в действие насосы, а от них движение передается гидромоторам и

гидроцилиндрам рабочих механизмов.

На большинстве экскаваторов применяют смешанный

(комбинированный) привод (механический и гидравлический;

электрический, механический и гидравлический). Так, на экскаваторах

МК-23 и ЭТР-125А рабочее оборудование и ходовое устройство

имеют механический привод, а механизм подъема н опускания

рабочего оборудования — гидравлический; на экскаваторах

ЭТЦ-202Б, ЭТЦ-252А, ЭТР-204А и других наряду с механическим

приводом рабочего оборудования и транспортных передвижений

применен гидравлический привод рабочего передвижения,

конвейеров и механизма подъема и опускания рабочего оборудования.

Силовые установки экскаваторов непрерывного действия

подразделяют на не требующие подведения энергии извне

(автономные) и работающие от внешнего источника энергии. К первой

группе относят силовые установки с двигателями внутреннего сгорания

и комбинированные дизель-электрические, ко второй —

электрические.

Преимущество экскаваторов с автономными силовыми

установками^— мобильность и возможность использования в различных

условиях эксплуатации, поэтому такими установками оснащено

большинство экскаваторов непрерывного действия.

Электрические силовые установки с питанием от внешней сети

применяют на экскаваторах, длительное время работающих на

одном месте (например, в карьерах по добыче строительных

материалов).

Двигатели внутреннего сгорания являются одними из самых

сложных и ответственных составных частей экскаваторов, поэтому

необходимо знать их конструктивные особенности и строго

соблюдать правила эксплуатации и технического обслуживания.

Контрольные вопросы

1. Какие типы рабочих органов применяют на экскаваторах непрерывного

действия? 2. В чем преимущества и недостатки роторных экскаваторов по

сравнению с цепными? 3. Где применяют роторные экскаваторы? 4. По каким

признакам классифицируют экскаваторы непрерывного действия? 5. Что называется

приводом и по каким признакам их классифицируют? 6. На каких

экскаваторах применяют многомоторный привод и в чем его сущность? 7. Какие вы

знаете силовые установки?

13

ГЛАВА II

МЕХАНИЧЕСКИЙ ПРИВОД

И ОБОРУДОВАНИЕ

§ 3. Механическая трансмиссия

Механическая трансмиссия представляет собой систему передач

(зубчатых, цепных, канатно-блочных, ременных), важными

элементами которой являются муфты и тормоза, служащие для

включения и остановки механизмов.

Положительными качествами механических трансмиссий

являются их относительная простота, сравнительно небольшие масса и

стоимость, а также достаточная надежность в работе. К

недостаткам следует отнести значительные потери энергии в муфтах,

тормозах, зубчатых и других передачах, ступенчатое изменение

скоростей, сложность компоновки при большом числе скоростей,

затруднительность автоматизации управления рабочим процессом

машины.

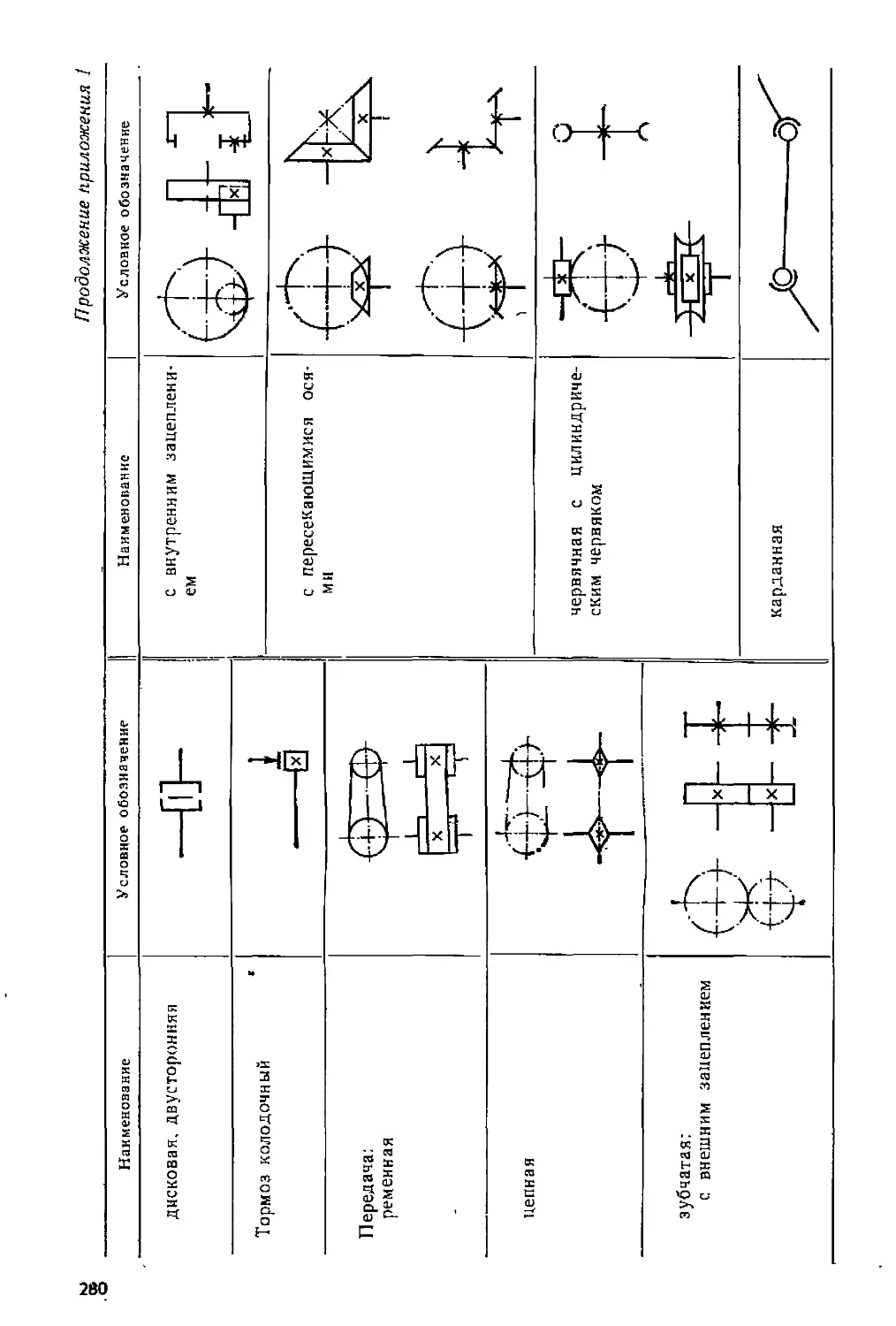

При описании механических трансмиссий и их элементов

пользуются кинематическими схемами, на которых эти элементы

показаны условно (см. приложение 1).

Рассмотрим основные элементы механических трансмиссий.

В трансмиссиях экскаваторов непрерывного действия широко

применяют зубчатые, червячные, цепные, ременные и карданные

передачи.

В передачах различают ведущее н ведомое звенья. Ведущим

называется звено, передающее движение, ведомым — звено,

получающее движение от ведущего. Движение от ведущего звена к

ведомому может передаваться без изменения или с изменнием

частоты вращения. Отношение частоты вращения ведущего звена к

частоте вращения ведомого называется передаточным числом.

Если механическая передача уменьшает частоту вращения

ведомого звена по сравнению с ведущим (передаточное число больше

единицы), то такая передача называется понижающей. Если

частота вращения ведущего звена повышается (передаточное число

меньше единицы), то передача называется повышающей.

Закрытые (помещенные в корпус) механические силовые

передачи с постоянным передаточным числом (отношением)

называются редукторами.

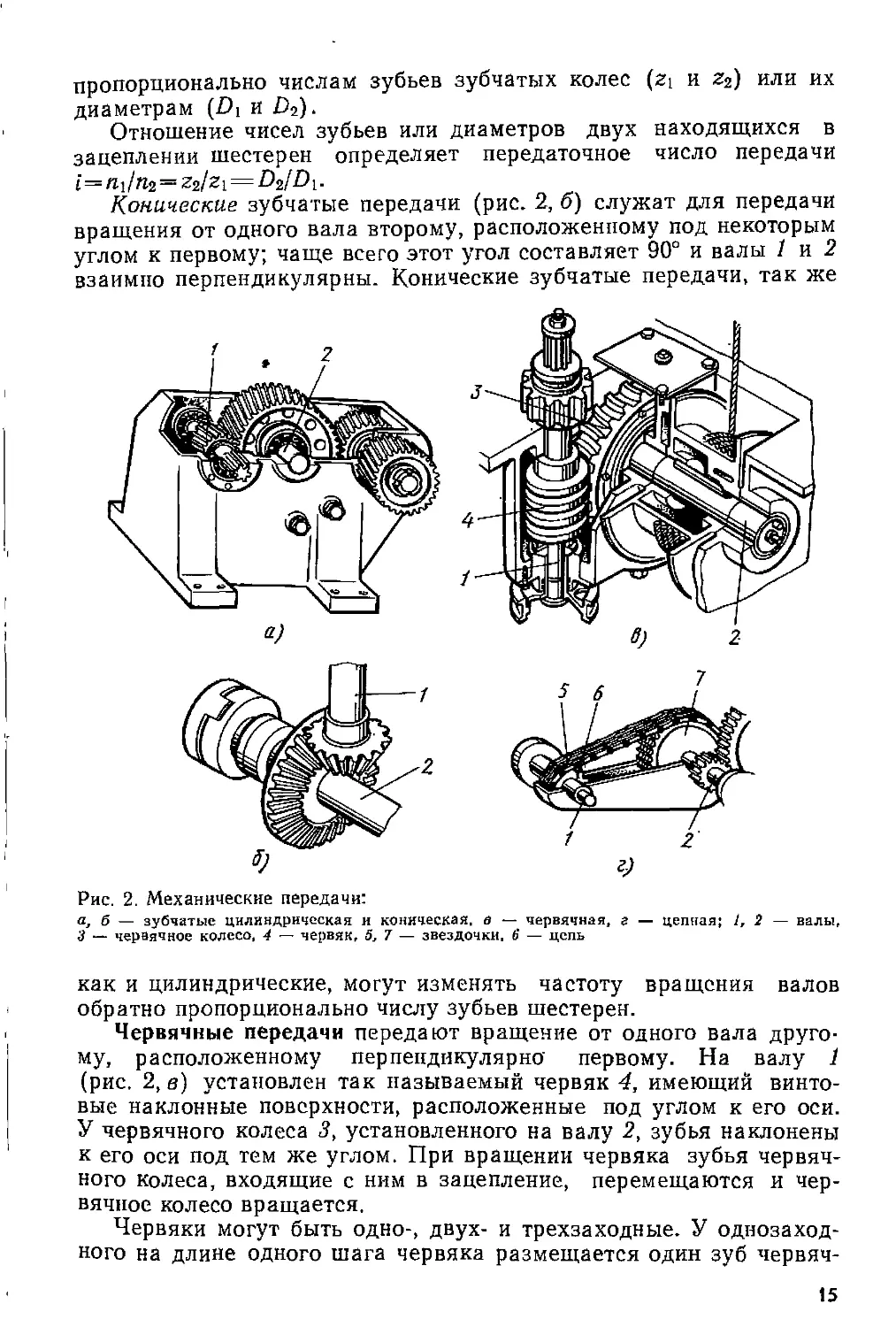

Зубчатые передачи бывают цилиндрическими и

коническими.

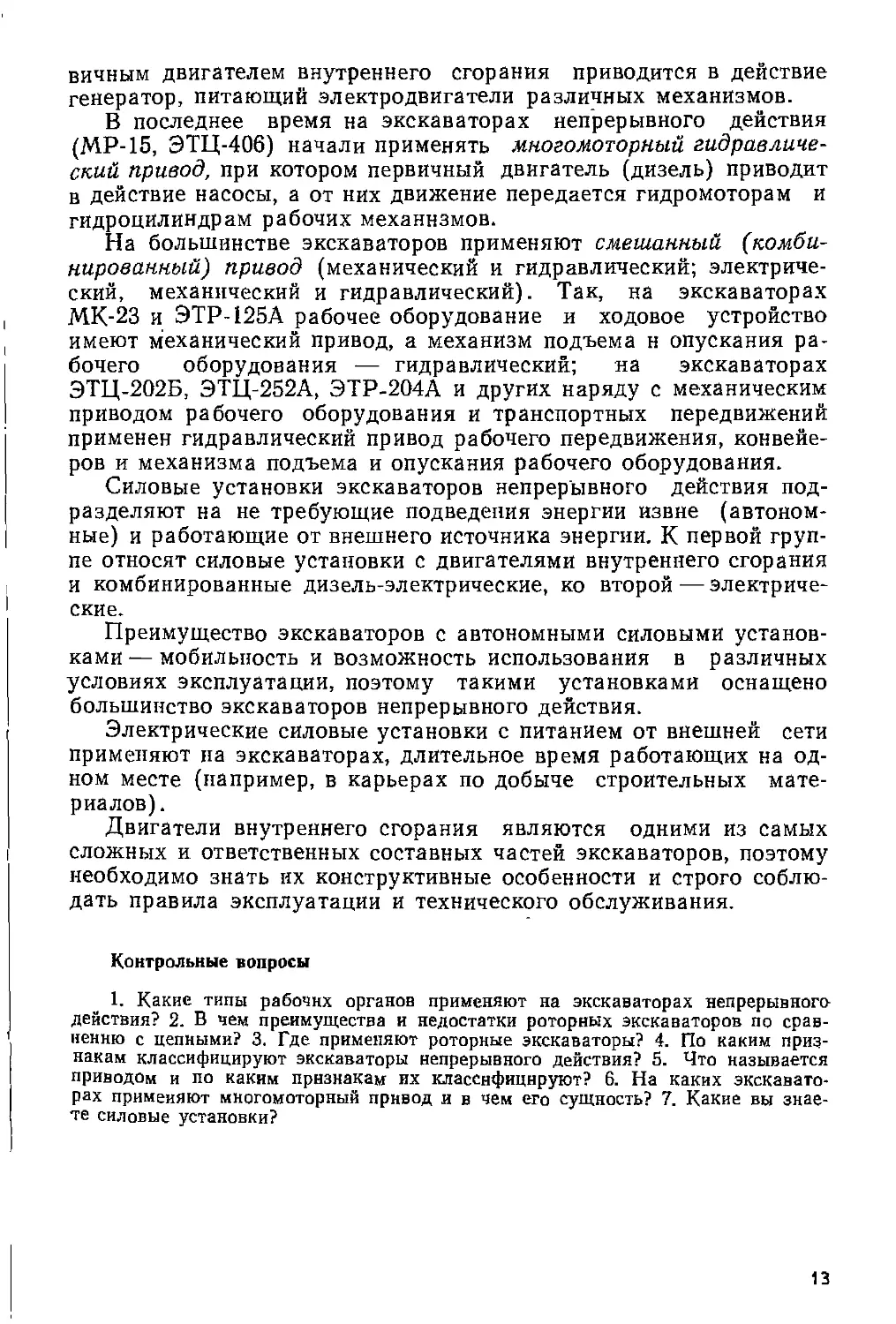

Цилиндрические зубчатые передачи (рис. % а) служат для

передачи вращения от одного вала второму (валы / и 2),

расположенному параллельно первому. При этом может изменяться

частота вращения валов. Если шестерня, сидящая на валу /, имеет 2,

зубьев, а шестерня, сидящая на валу 2, — z% зубьев, то

соотношение между частотами вращения валов (ni и п2) будет обратно

14

пропорционально числам зубьев зубчатых колес (zi и z2) или их

диаметрам {Dx и Z)2).

Отношение чисел зубьев или диаметров двух находящихся в

зацеплении шестерен определяет передаточное число передачи

Конические зубчатые передачи (рис. 2, б) служат для передачи

вращения от одного вала второму, расположенному под некоторым

углом к первому; чаще всего этот угол составляет 90° и валы / и 2

взаимно перпендикулярны. Конические зубчатые передачи, так же

Рис. 2. Механические передачи:

а, б — зубчатые цилиндрическая и коническая, в — червячная, г — цепная; 1,2 — валы,

3 — червячное колесо, 4 — червяк, 5,7 — звездочки. 6 — цепь

как и цилиндрические, могут изменять частоту вращения валов

обратно пропорционально числу зубьев шестерен.

Червячные передачи передают вращение от одного вала

другому, расположенному перпендикулярно первому. На валу 1

(рис. 2, в) установлен так называемый червяк 4, имеющий

винтовые наклонные поверхности, расположенные под углом к его оси.

У червячного колеса 3, установленного на валу 2, зубья наклонены

к его оси под тем же углом. При вращении червяка зубья

червячного колеса, входящие с ним в зацепление, перемещаются и

червячное колесо вращается.

Червяки могут быть одно-, двух- и трехзаходные. У однозаход-

ного на длине одного шага червяка размещается один зуб червяч-

15

ного колеса; у двухзаходного — два, у трехзаходного — три.

Соответственно при одном обороте червяка червячное колесо

повернется на угол, соответствующий одному, двум или трем зубьям.

Частота вращения червячного колеса, соответствующая числу оборотов

червяка, будет при этом обратно пропорциональна передаточному

отношению i=zK/z4, где zK— число зубьев колеса; z4 — число

заходов червяка.

Цепная передача (рис. 2, г). Движение от вала 1 валу 2

передается с помощью роликовой цепи 6, ролики которой находятся в

зацеплении с зубьями звездочек 5 и 7. Цепная передача может

изменять частоту вращения валов; передаточное число при этом

определяют так же, как и для зубчатых передач.

§ 4. Системы управления

Системы управления землеройных машин должны обеспечивать

безотказность и быстроту приведения в действие рабочих органов,

плавность их включения и выключения, безопасность и удобство

работы машиниста. Системы управления состоят из приборов и

устройств, позволяющих контролировать работу привода и

воздействовать на него в соответствии с выполняемым рабочим

процессом.

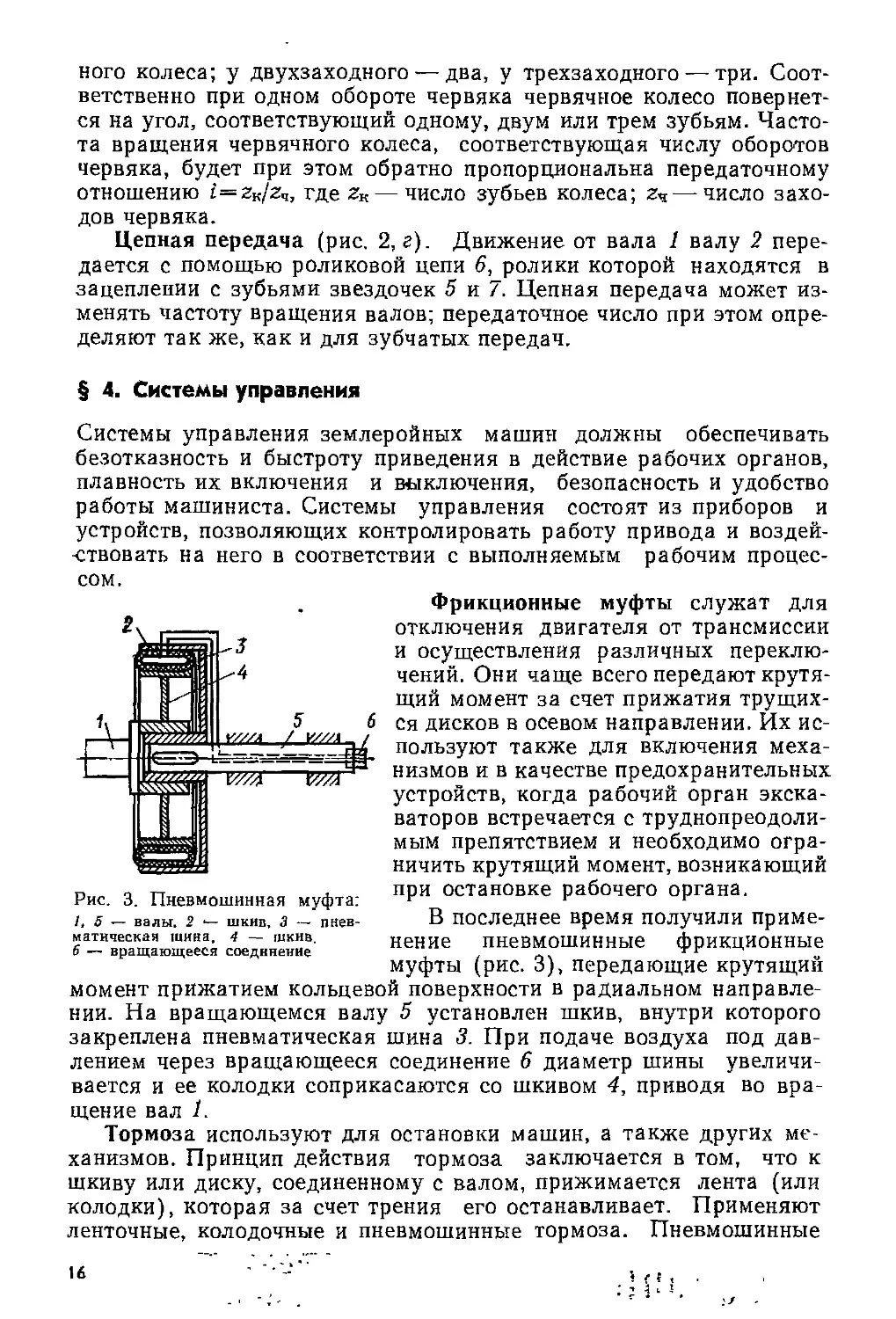

Фрикционные муфты служат для

отключения двигателя от трансмиссии

и осуществления различных

переключений. Они чаще всего передают

крутящий момент за счет прижатия

трущихся дисков в осевом направлении. Их

используют также для включения

механизмов и в качестве предохранительных

устройств, когда рабочий орган

экскаваторов встречается с

труднопреодолимым препятствием и необходимо

ограничить крутящий момент, возникающий

при остановке рабочего органа.

В последнее время получили

применение пневмошинные фрикционные

муфты (рис. 3), передающие крутящий

момент прижатием кольцевой поверхности в радиальном

направлении. На вращающемся валу 5 установлен шкив, внутри которого

закреплена пневматическая шина 3. При подаче воздуха под

давлением через вращающееся соединение 6 диаметр шины

увеличивается и ее колодки соприкасаются со шкивом 4, приводя во

вращение вал 1.

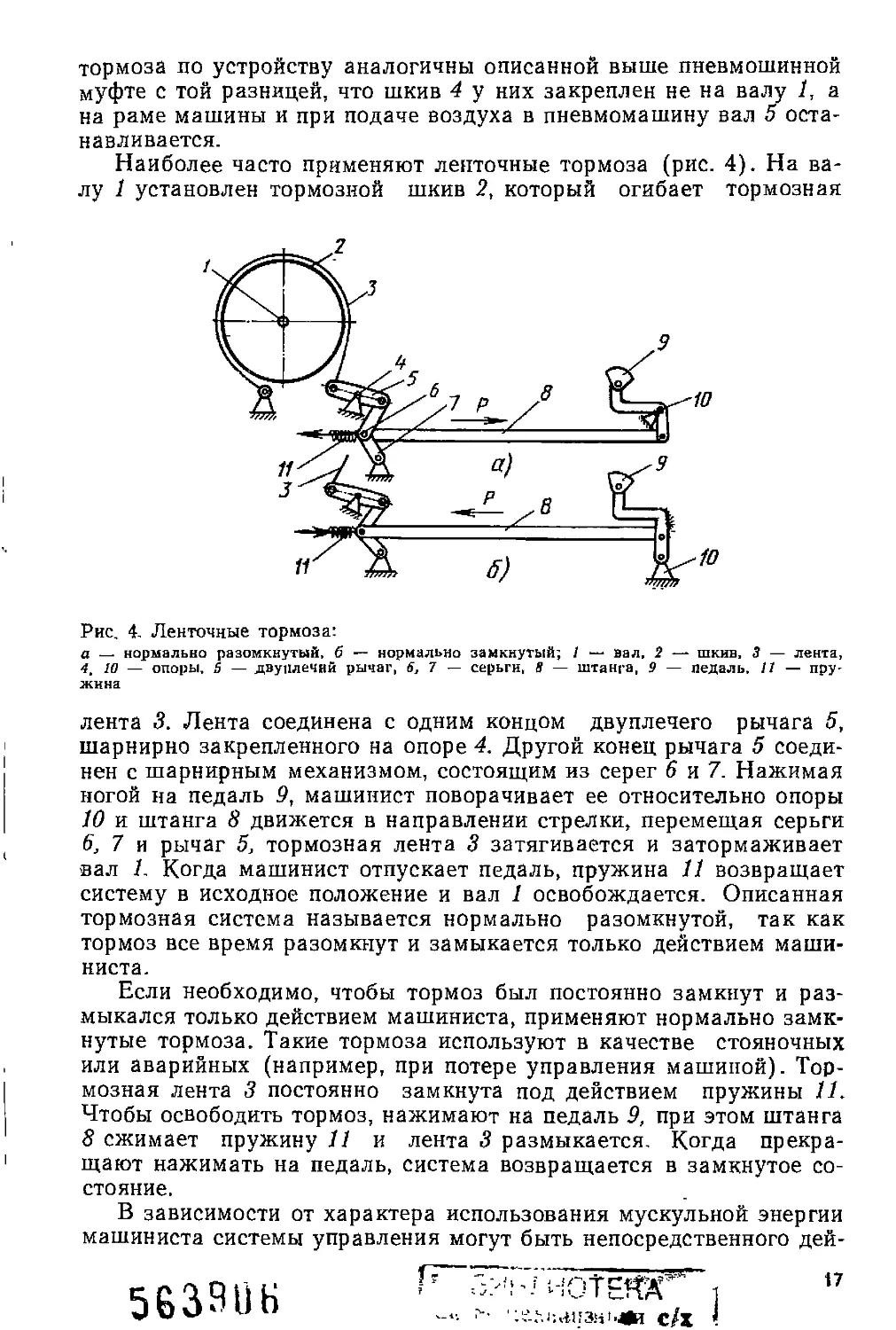

Тормоза используют для остановки машин, а также других

механизмов. Принцип действия тормоза заключается в том, что к

щкиву или диску, соединенному с валом, прижимается лента (или

колодки), которая за счет трения его останавливает. Применяют

ленточные, колодочные и пневмошинные тормоза. Пневмошинные

Рис. 3. Пневмошинная муфта:

1,5 — валы. 2 •— шкив, 3 —

пневматическая шина, 4 — шкив.

6 — вращающееся соединение

16 •-" »,1,

тормоза по устройству аналогичны описанной выше пневмошинной

муфте с той разницей, что шкив 4 у них закреплен не на валу 1, а

на раме машины и при подаче воздуха в пневмомашину вал 5

останавливается.

Наиболее часто применяют ленточные тормоза (рис. 4). На

валу 1 установлен тормозной шкив 2, который огибает тормозная

Рис. 4. Ленточные тормоза:

" нормально разомкнутый, 6 — нормально замкнутый; / — вал, 2 — шкив, 3 — лента,

двуплечий рычаг, S, 7 — серьги, Я — штанга, 9 — педаль, /7 — пру-

4, 10

жина

опоры, 5

лента 3. Лента соединена с одним концом двуплечего рычага 5,

шарнирно закрепленного на опоре 4. Другой конец рычага 5

соединен с шарнирным механизмом, состоящим из серег 6 и 7. Нажимая

ногой на педаль 9, машинист поворачивает ее относительно опоры

10 и штанга 8 движется в направлении стрелки, перемещая серьги

6, 7 и рычаг 5, тормозная лента 3 затягивается и затормаживает

■вал /. Когда машинист отпускает педаль, пружина 11 возвращает

систему в исходное положение и вал 1 освобождается. Описанная

тормозная система называется нормально разомкнутой, так как

тормоз все время разомкнут и замыкается только действием

машиниста.

Если необходимо, чтобы тормоз был постоянно замкнут и

размыкался только действием машиниста, применяют нормально

замкнутые тормоза. Такие тормоза используют в качестве стояночных

или аварийных (например, при потере управления машиной).

Тормозная лента 3 постоянно замкнута под действием пружины 11.

Чтобы освободить тормоз, нажимают на педаль 9, при этом штанга

8 сжимает пружину // и лента 3 размыкается. Когда

прекращают нажимать на педаль, система возвращается в замкнутое

состояние.

В зависимости от характера использования мускульной энергии

машиниста системы управления могут быть непосредственного дей-

Э Ь О *' U П ..... г- ■-М:*13И.*1 С/Х

17

ствия или с усилителями (системы с сервоприводом). Системы

управления непосредственного действия могут быть

механическими (усилие руки или ноги машиниста передается исполнительному

органу с помощью системы рычагов и тяг) и гидравлическими

(усилие передается рабочей жидкостью). Усилия машиниста для

перевода рычагов и педалей не должны превышать допустимых.

Системы управления с усилителями облегчают труд

машинистов. В необходимых случаях используют системы следящего

действия, в которых нагрузка на органах управления пропорциональна

нагрузке на исполнительном органе.

При автоматизации управления роль машиниста сводится к

настройке системы на определенную программу управления и

контроля за рабочим процессом машины. Так, на экскаваторах-дреноук-

ладчиках устанавливают автоматизированные системы управления

укладки дрен по заданному уклону, в траншейных и канальных

экскаваторах предусматривают возможность регулирования

скорости передвижения в зависимости от нагрузки, действующей на

рабочие органы, и благодаря этому обеспечивают полную загрузку

двигателя независимо от характера грунтов, на которых работает

машина.

Контрольные вопросы

1. В каких случаях применяют цилиндрические, конические или червячные

передачи? 2. Как изменяют направление н частоту вращения механизма? 3. Как

определяют передаточное число передачи? 4. Какие типы фрикционов вам

известны? 5. Начертите по памяти условные обозначения опор валов, соединений

валов, зубчатых, ременных и цепных передач. 6. Укажите особенности

различных систем управления.

ГЛАВА III

ГИДРОПРИВОД И ГИДРООБОРУДОВАНИЕ

Гидропривод механизмов экскаваторов непрерывного действия по

сравнению с механическим имеет следующие существенные

преимущества :

малые габариты, компактность и простота передачи энергии от

двигателя рабочему органу;

долговечность, обусловленная тем, что трущиеся поверхности

герметически закрыты и смазаны рабочей жидкостью;

простота преобразования вращательного движения в

возвратно-поступательное;

возможность бесступенчатого регулирования рабочих скоростей

в широком диапазоне;

возможность автоматизации управления рабочим процессом.

Недостатки гидропривода — повышенные требования к

точности изготовления гидросистем и соблюдению правил их

эксплуатации (в первую очередь в отношении качества рабочей жидкости);

высокая стоимость гидрооборудования. Тем не менее преимущества

18

гидропривода велики и он получает все более широкое применение.

В гидрооборудование экскаваторов входят следующие основные

элементы:

насосы, преобразующие механическую энергию в энергию

потока рабочей жидкости;

гидравлические распределители, предохранители, дроссели и

делители потока, регулирующие и распределяющие потоки рабочей

жидкости от насосов к гидромоторам и гидроцилиндрам;

гидроцилиндры и гидромоторы, преобразующие энергию потока

рабочей жидкости в механическую (поступательного или

вращательного движения);

трубопроводы, баки, фильтры, охлаждающие устройства и

другая аппаратура, обеспечивающая движение рабочей жидкости, ее

очистку и охлаждение в процессе работы.

§ 5. Гидравлические машины

К гидравлическим машинам относятся насосы и гидромоторы.

Насосы преобразуют механическую энергию привода в энергию

потока рабочей жидкости; гидромоторы преобразуют энергию потока

рабочей жидкости в механическую, осуществляя вращение

приводных валов механизмов.

Насосы характеризуют развиваемым давлением и подачей

(производительностью). Развиваемое насосом давление р=Рр+рс где

рР— сопротивление в исполнительном механизме (гидроцилиндре,

гидромоторе); рс — сопротивление в трубопроводах и аппаратуре

управления при прохождении рабочей жидкости.

При этом сопротивление на отдельном участке потока рс*=

= X(v2/2g) (l/d), где К—коэффициент гидравлического трения; и —

скорость движения рабочей жидкости; / — длина участка, на

котором определяют потери; g—ускорение свободного падения; d—

внутренний диаметр трубопровода.

Скорости движения рабочей жидкости в напорных

трубопроводах не должны превышать 3—6, в сливных — 2 м/с.

Сопротивление движению потока рабочей жидкости

пропорционально квадрату скорости, а скорость обратно пропорциональна

диаметру трубопровода. Таким образом, при данной подаче насоса

уменьшение площади сечения трубопровода ведет к резкому

повышению сопротивления движению потока.

При оценке сопротивлений в трубопроводе (кроме указанных

потерь давления па длине трубопровода) учитывают

дополнительные потери в местах изгиба или сужения трубопровода.

Большие сопротивления во всасывающем трубопроводе могут

привести к подсосу воздуха и ненормальной работе гидравлической

системы, поэтому скорость потока во всасывающем трубопроводе

не должна превышать 1 м/с.

Учитывая изложенное, категорически запрещается заменять

шланги и трубы более тонкими, с резкими изгибами и дефектами,

мешающими свободному потоку жидкости.

19

Каждый насос имеет внутренний объем, заполненный рабочей

жидкостью и называемый рабочий объем V (м3). За один полный

оборот вся жидкость из насоса подается в сеть. Подача насоса

Q = Vn, где п— частота вращения насоса в секунду.

Полезная мощность насоса N^Qp. При этом мощность (Вт)

привода насоса Na = Qp!j\, где т) — общий КПД насоса (для

аксиально-поршневых т) = 0,95; шестеренных ц~0,85).

В гидроприводах экскаваторов непрерывного действия

применяют шестеренные, пластинчатые и аксиально-поршневые насосы.

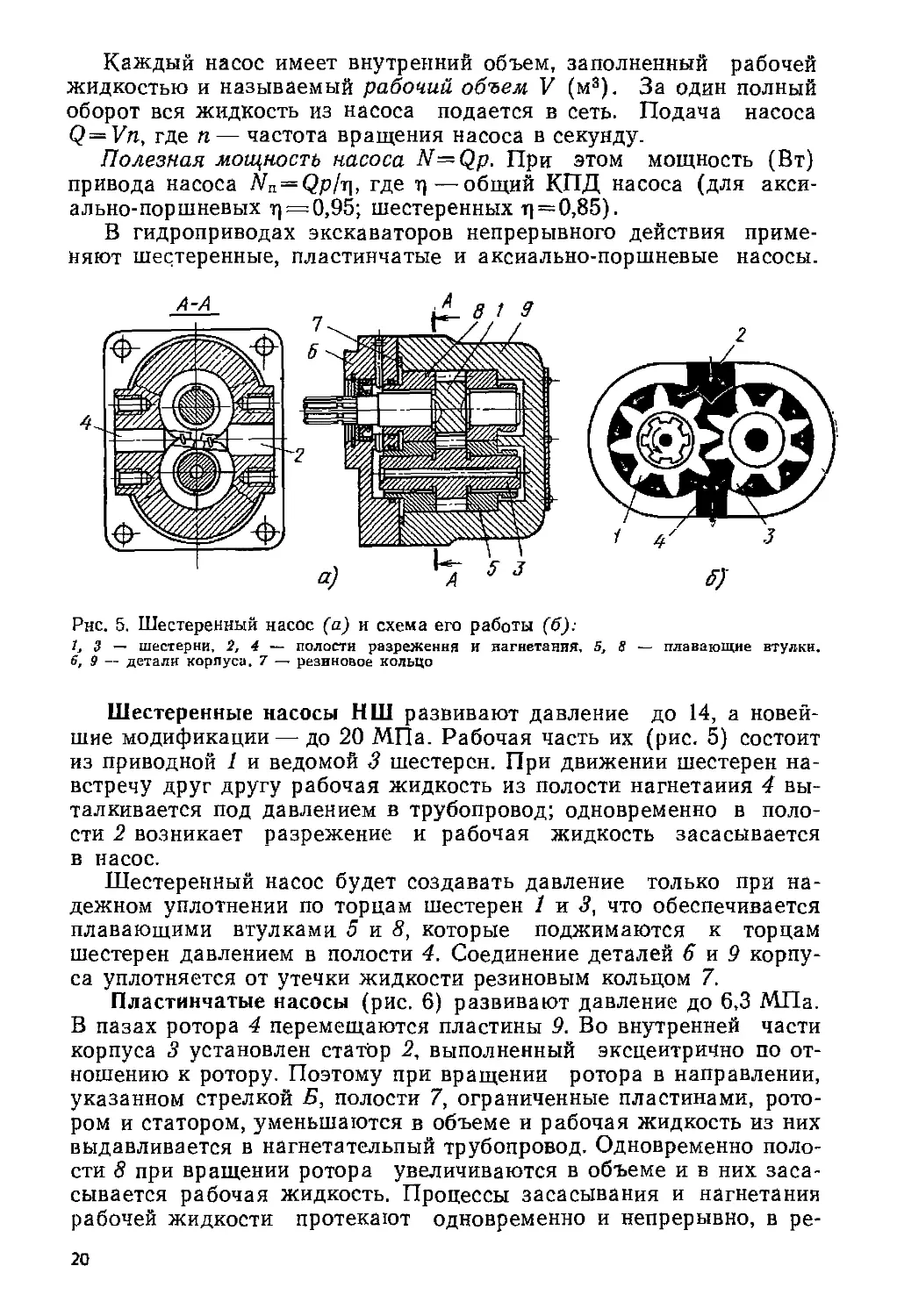

Рнс. 5. Шестеренный насос (а) и схема его работы (б)

>, 3 — шестерни, 2, 4 — полости разрежения н нагнетания, 5, 8 — плавающие втулки.

в, 9 — детали корпуса. 7 —- резиновое кольцо

Шестеренные насосы НШ развивают давление до 14, а

новейшие модификации— до 20 МПа. Рабочая часть их (рис. 5) состоит

из приводной 1 и ведомой 3 шестерен. При движении шестерен

навстречу друг другу рабочая жидкость из полости нагнетания 4

выталкивается под давлением в трубопровод; одновременно в

полости 2 возникает разрежение и рабочая жидкость засасывается

в насос.

Шестеренный насос будет создавать давление только при

надежном уплотнении по торцам шестерен 1 ж 3, что обеспечивается

плавающими втулками 5 к 8, которые поджимаются к торцам

шестерен давлением в полости 4. Соединение деталей 6 и 9

корпуса уплотняется от утечки жидкости резиновым кольцом 7.

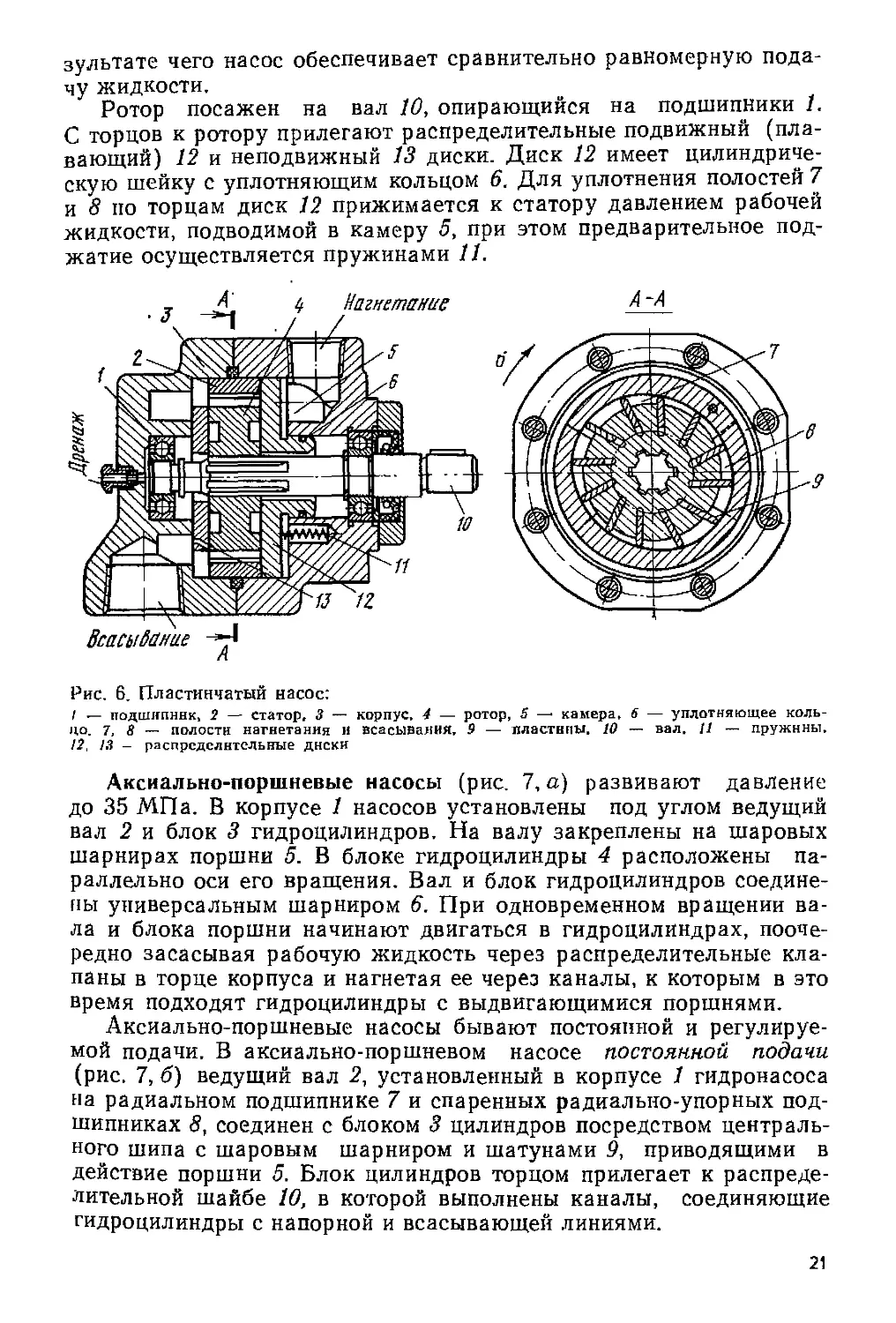

Пластинчатые насосы (рис. 6) развивают давление до 6,3 МПа.

В пазах ротора 4 перемещаются пластины 9. Во внутренней части

корпуса 3 установлен статор 2, выполненный эксцентрично по

отношению к ротору. Поэтому при вращении ротора в направлении,

указанном стрелкой Б, полости 7, ограниченные пластинами,

ротором и статором, уменьшаются в объеме и рабочая жидкость из них

выдавливается в нагнетательпый трубопровод. Одновременно

полости 8 при вращении ротора увеличиваются в объеме и в них

засасывается рабочая жидкость. Процессы засасывания и нагнетания

рабочей жидкости протекают одновременно и непрерывно, в ре-

20

зультате чего насос обеспечивает сравнительно равномерную

подачу жидкости.

Ротор посажен на вал 10, опирающийся на подшипники /.

С торцов к ротору прилегают распределительные подвижный

(плавающий) 12 и неподвижный 13 диски. Диск 12 имеет

цилиндрическую шейку с уплотняющим кольцом 6. Для уплотнения полостей 7

и 8 по торцам диск 12 прижимается к статору давлением рабочей

жидкости, подводимой в камеру 5, при этом предварительное под-

жатие осуществляется пружинами //.

Рис. 6. Пластинчатый насос:

/ — подшипник, 2 — статор, 3 — корпус, 4 — ротор, В —■ камера, 6 — уплотняющее

кольцо. 7, 8 — полости нагнетания и всасывания. 9 — пластины. 10 — вал. // — пружины,

12, 13 - распределительные диски

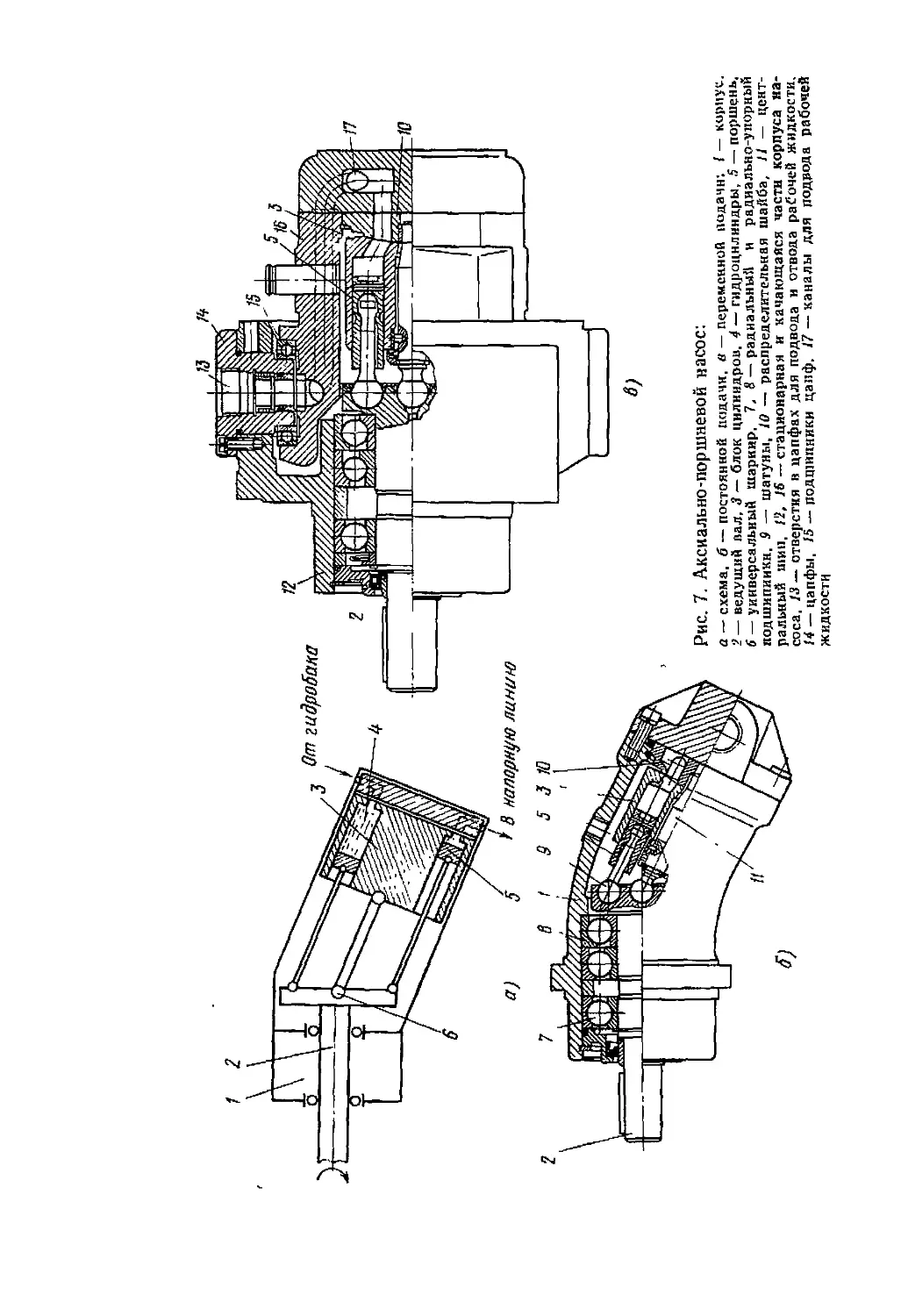

Аксиально-поршневые насосы (рис. 7, с) развивают давление

до 35 МПа. В корпусе / насосов установлены под углом ведущий

вал 2 и блок 3 гидроцилиндров. На валу закреплены на шаровых

шарнирах поршни 5. В блоке гидроцилиндры 4 расположены

параллельно оси его вращения. Вал и блок гидроцилиндров

соединены универсальным шарниром 6. При одновременном вращении

вала и блока поршни начинают двигаться в гидроцилиндрах,

поочередно засасывая рабочую жидкость через распределительные

клапаны в торце корпуса и нагнетая ее через каналы, к которым в это

время подходят гидроцилиндры с выдвигающимися поршнями.

Аксиально-поршневые насосы бывают постоянной и

регулируемой подачи. В аксиально-поршневом насосе постоянной подачи

(рис. 7, б) ведущий вал 2, установленный в корпусе / гидронасоса

на радиальном подшипнике 7 и спаренных радиально-упорных

подшипниках 8, соединен с блоком 3 цилиндров посредством

центрального шипа с шаровым шарниром и шатунами 9, приводящими в

действие поршни 5. Блок цилиндров торцом прилегает к

распределительной шайбе 10, в которой выполнены каналы, соединяющие

гидроцилиндры с напорной и всасывающей линиями.

21

о /*

j От гидробта

а) 5 f s напорную линию

8 1 9 S 3 10

Рис. 7. Аксиально-поршневой насос:

о — схема, б — постоянной цадачн. в — переменной модачн; { ~ корпус.

'2— ведущий вал, 3 — блок цилнидрои. 4 — гидроцнлиндры, 5 — поршень,

б — универсальный шарнир, 7,8 — радиальный и радиалъно-упорный

подшипники. 9 — шатуны, 10 — распределительная шайба, // —

центральный шип. 12, JS —стационарная и качающаяся части корпуса

насоса. 13— отверстия в цапфах для подвода н отвода рабочей жидкости.

14 — цапфы. 15 — подшипники цапф. 17 — каналы для подрода рабочей

жидкости

У аксиально-поршневого иасоса переменной подачи (рис. 7, в)

корпус гидронасоса состоит из стационарной части 12 и

качающейся 16, соединенных цапфами 14 и подшипниками 15. В

стационарной части 12 установлен ведущий вал 2, а в качающейся 16 ■— блок

3 цилиндров. При повороте качающейся части корпуса 16

относительно цапф 14 изменяется угол между осями вала 2 и блока 3

цилиндров и соответственно изменяется подача насоса. Рабочая

жидкость подводится к насосу и отводится под давлением к

исполнительному органу через отверстие 13 в цапфах, канал 17 и

распределительную шайбу 10.

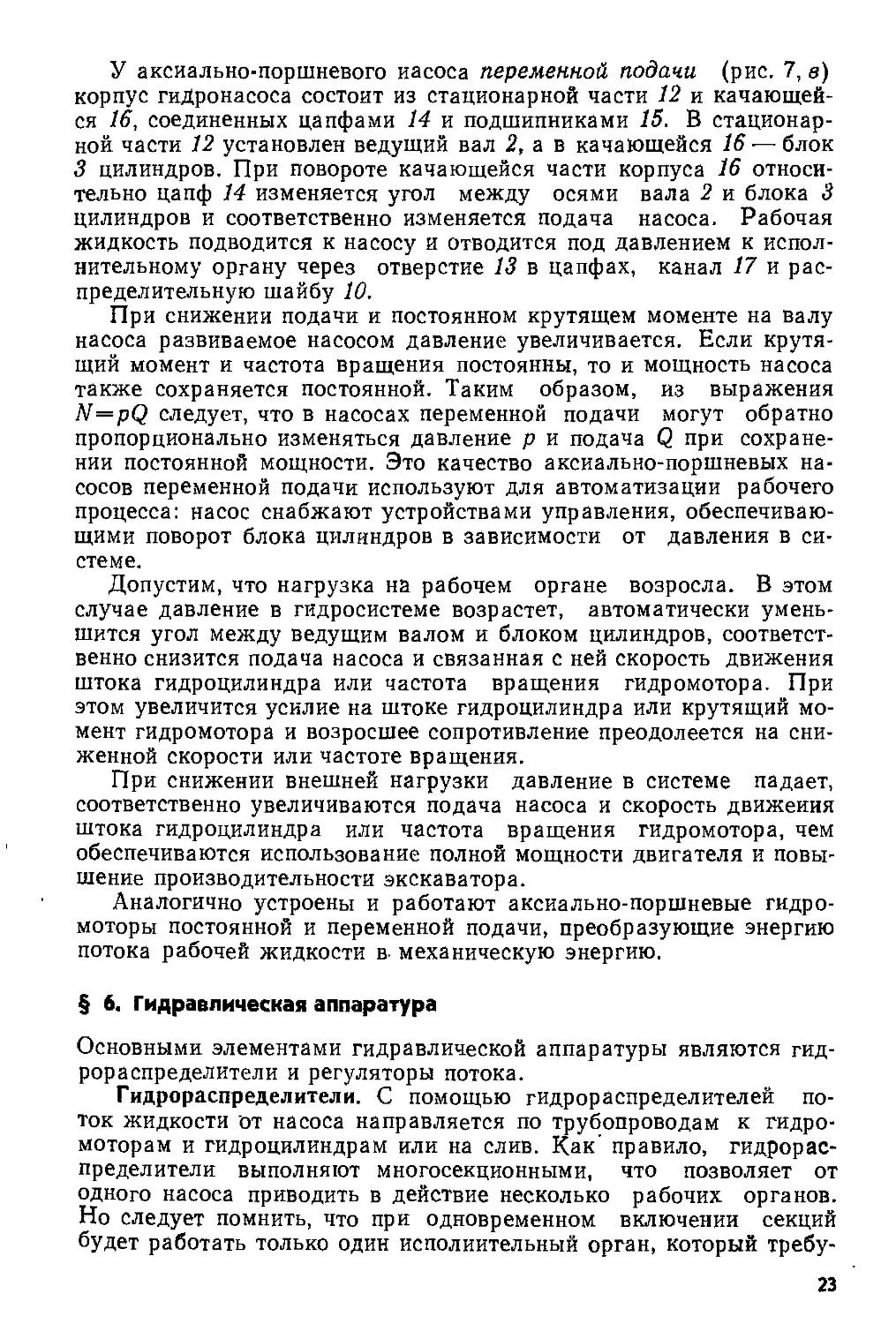

При снижении подачи и постоянном крутящем моменте на валу

насоса развиваемое насосом давление увеличивается. Если

крутящий момент и частота вращения постоянны, то и мощность насоса

также сохраняется постоянной. Таким образом, из выражения

N=pQ следует, что в насосах переменной подачи могут обратно

пропорционально изменяться давление р и подача Q при

сохранении постоянной мощности. Это качество аксиально-поршневых

насосов переменной подачи используют для автоматизации рабочего

процесса: насос снабжают устройствами управления,

обеспечивающими поворот блока цилиндров в зависимости от давления в

системе.

Допустим, что нагрузка на рабочем органе возросла. В этом

случае давление в гидросистеме возрастет, автоматически

уменьшится угол между ведущим валом и блоком цилиндров,

соответственно снизится подача насоса и связанная с ней скорость движения

штока гидроцилиндра или частота вращения гидромотора. При

этом увеличится усилие на штоке гидроцилиндра или крутящий

момент гидромотора и возросшее сопротивление преодолеется на

сниженной скорости или частоте вращения.

При снижении внешней нагрузки давление в системе падает,

соответственно увеличиваются подача насоса и скорость движения

штока гидроцилиндра или частота вращения гидромотора, чем

обеспечиваются использование полной мощности двигателя и

повышение производительности экскаватора.

Аналогично устроены и работают аксиально-поршневые

гидромоторы постоянной и переменной подачи, преобразующие энергию

потока рабочей жидкости в механическую энергию.

§ 6. Гидравлическая аппаратура

Основными элементами гидравлической аппаратуры являются

гидрораспределители и регуляторы потока.

Гидрораспределители. С помощью гидрораспределителей

поток жидкости от насоса направляется по трубопроводам к

гидромоторам и гидроцилиндрам или на слив. Как' правило,

гидрораспределители выполняют многосекционными, что позволяет от

одного насоса приводить в действие несколько рабочих органов.

Но следует помнить, что при одновременном включении секций

будет работать только один исполнительный орган, который требу-

23

-Х-

X

-jrr

б)>

из к

\

X

XT

тт

в)

ет меньшего давления в гидросистеме, поэтому управлять

исполнительными органами обычным многосекционным

гидрораспределителем можно только поочередно.

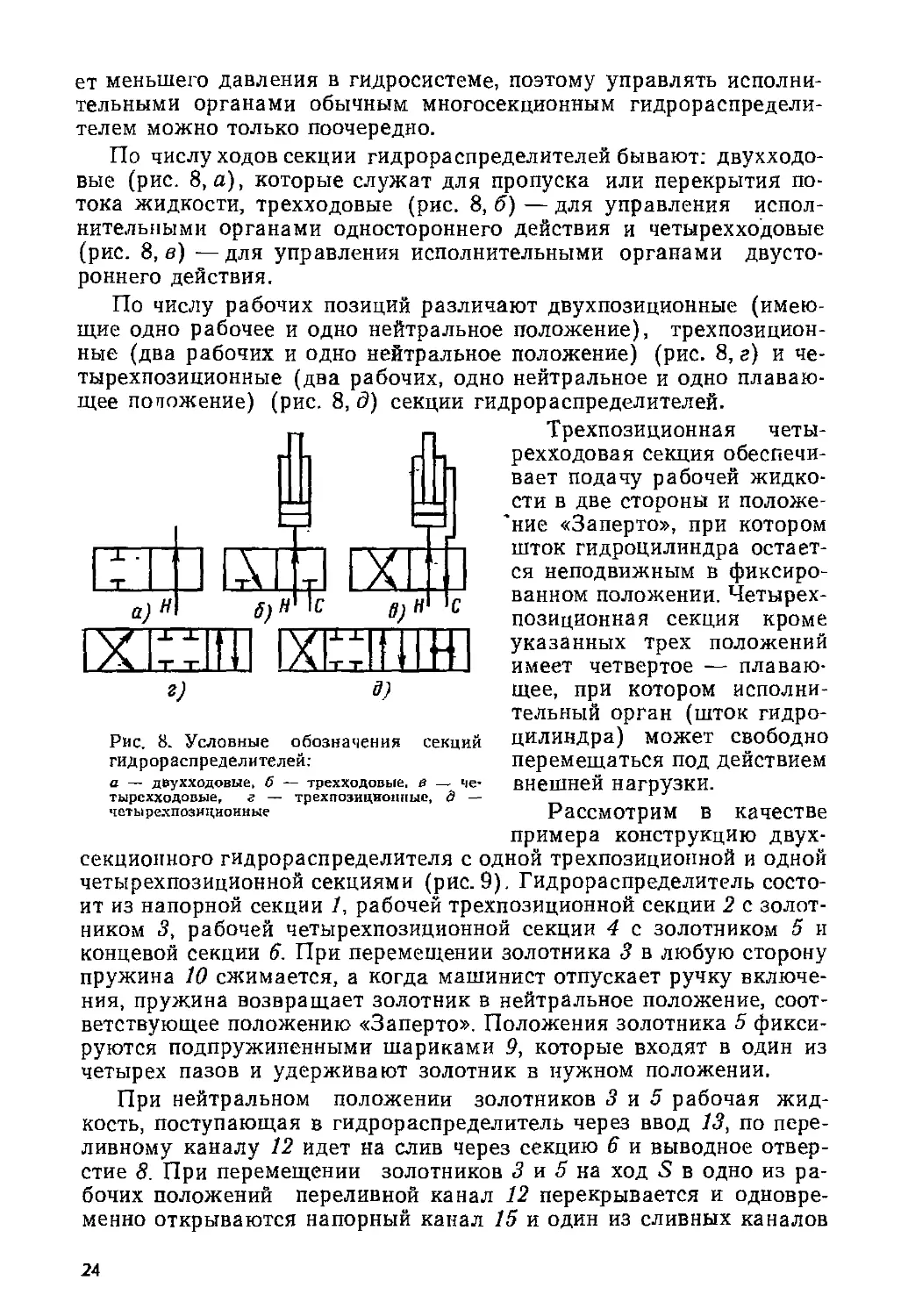

По числу ходов секции гидрораспределителей бывают:

двухходовые (рис. 8, а), которые служат для пропуска или перекрытия

потока жидкости, трехходовые (рис. 8, б) — для управления

исполнительными органами одностороннего действия и четырехходовые

(рис. 8, в) ■—для управления исполнительными органами

двустороннего действия.

По числу рабочих позиций различают двухпозиционные

(имеющие одно рабочее и одно нейтральное положение), трехпозицион-

ные (два рабочих и одно нейтральное положение) (рис. 8, г) и че-

тырехпозиционные (два рабочих, одно нейтральное и одно

плавающее положение) (рис. 8, д) секции гидрораспределителей.

Трехпозиционная четы-

рехходовая секция

обеспечивает подачу рабочей

жидкости в две стороны и

положение «Заперто», при котором

шток гидроцилиндра

остается неподвижным в

фиксированном положении. Четырех-

позиционная секция кроме

указанных трех положений

имеет четвертое —

плавающее, при котором

исполнительный орган (шток

гидроцилиндра) может свободно

перемещаться под действием

внешней нагрузки.

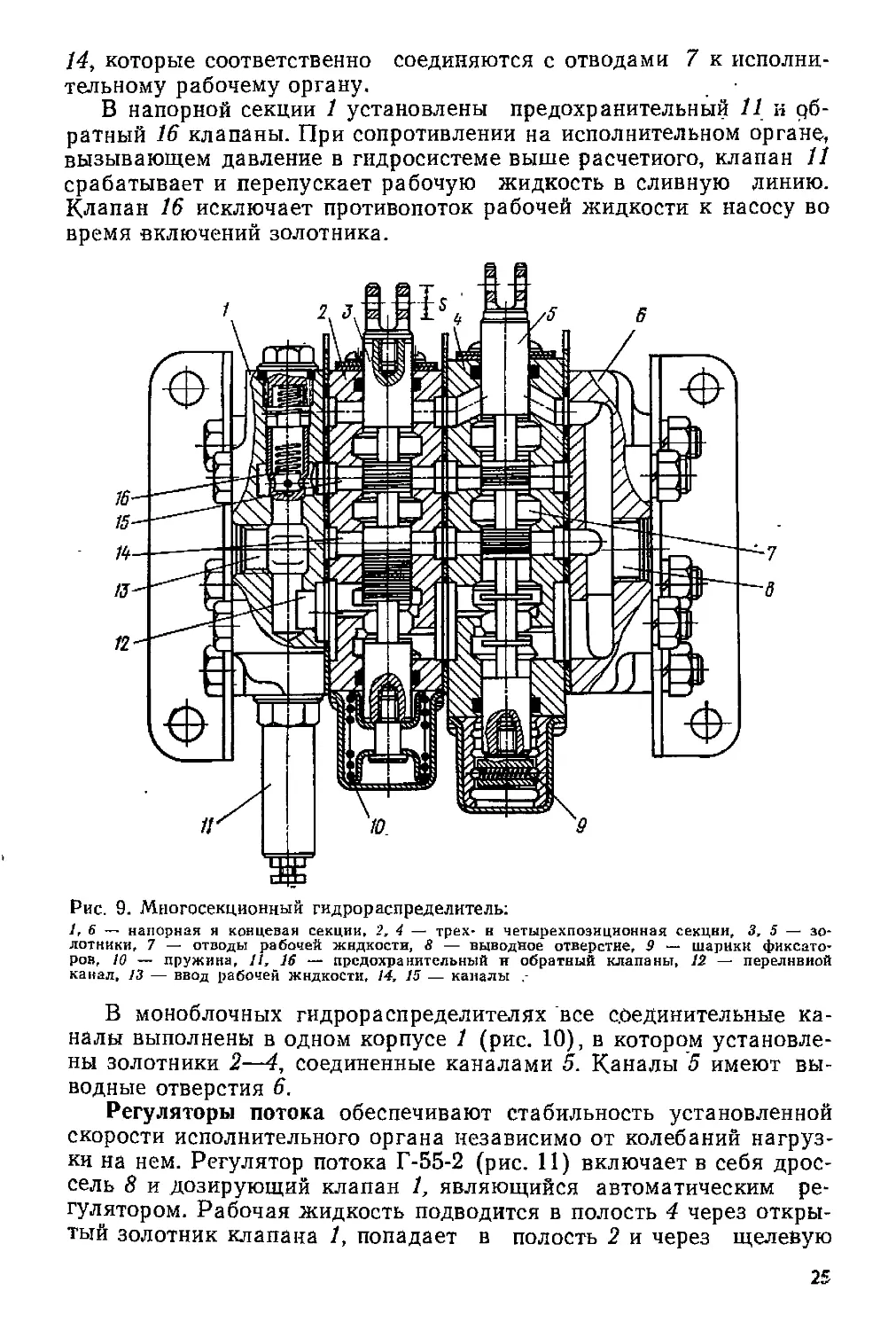

Рассмотрим в качестве

примера конструкцию

двухсекционного гидрораспределителя с одной трехпозициопнои и одной

четырехпозиционной секциями (рис.9). Гидрораспределитель

состоит из напорной секции 1, рабочей трехпозиционной секции 2 с

золотником 3, рабочей четырехпозиционной секции 4 с золотником 5 и

концевой секции 6. При перемещении золотника 3 в любую сторону

пружина 10 сжимается, а когда машинист отпускает ручку

включения, пружина возвращает золотник в нейтральное положение,

соответствующее положению «Заперто». Положения золотника 5

фиксируются подпружиненными шариками 9, которые входят в один из

четырех пазов и удерживают золотник в нужном положении.

При нейтральном положении золотников 3 и 5 рабочая

жидкость, поступающая в гидрораспределитель через ввод 13, по

переливному каналу 12 идет на слив через секцию 6 и выводное

отверстие 8. При перемещении золотников 3 и 5 на ход S в одно из

рабочих положений переливной канал 12 перекрывается и

одновременно открываются напорный канал 15 и один из сливных каналов

г)

3)

Рис. 8. Условные обозначения

гидрораспределителей:

а — двухходовые, б — трехходовые.

секции

тырсхходовые,

четы ре.хпозициоиные

трехпознциоппые, д

24

14, которые соответственно соединяются с отводами 7 к

исполнительному рабочему органу.

В напорной секции 1 установлены предохранительный 11 и

обратный 16 клапаны. При сопротивлении на исполнительном органе,

вызывающем давление в гидросистеме выше расчетного, клапан //

срабатывает и перепускает рабочую жидкость в сливную линию.

Клапан 16 исключает противопоток рабочей жидкости к насосу во

время включений золотника.

Рис. 9. Многосекционнын гидрораспределитель:

1,6 — напорная я концевая секции. 2. 4 — трех- н четырехпозиционная секции, 3, 5 —

золотники, 7 — отводы рабочей жидкости, 8 — выводное отверстие, 9 — шарики

фиксаторов, 10 — дружина, 11, 16 — предохранительный и обратный клапаны, 12 — переливной

канал. 13 — ввод рабочей жидкости, /4, 15 — каналы .-

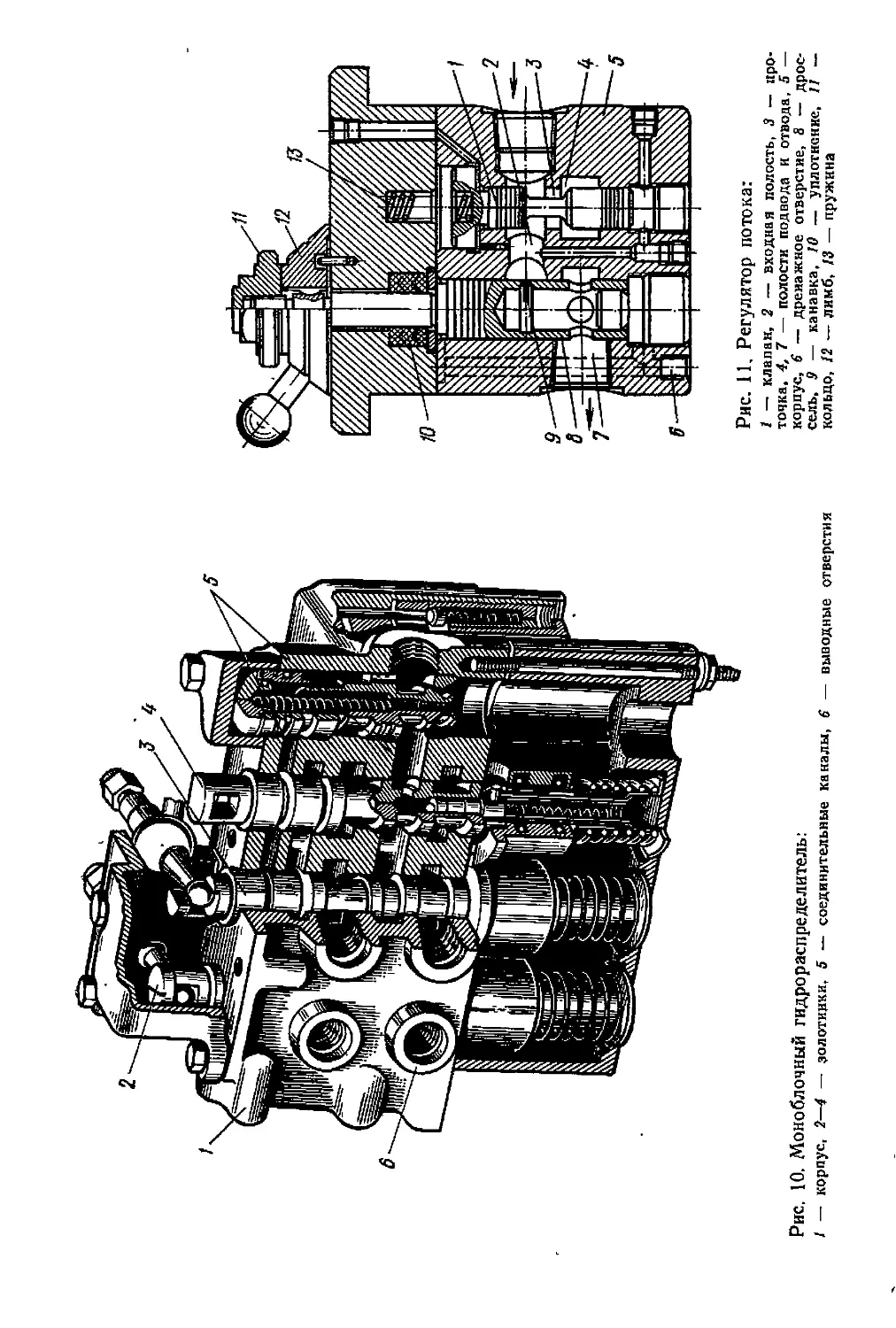

В моноблочных гидрораспределителях все соединительные

каналы выполнены в одном корпусе 1 (рис. 10), в котором

установлены золотники 2—4, соединенные каналами 5. Каналы 5 имеют

выводные отверстия 6.

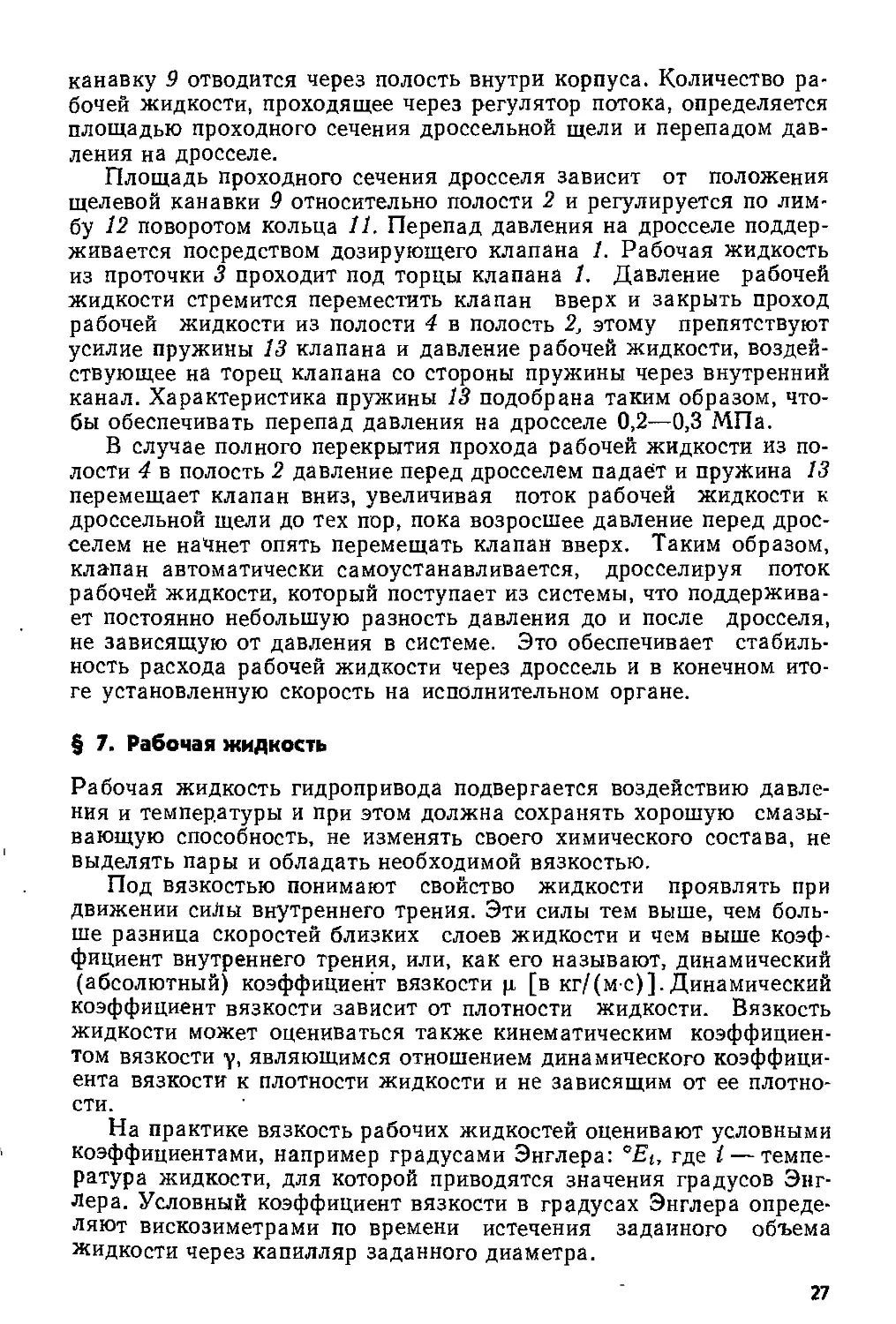

Регуляторы потока обеспечивают стабильность установленной

скорости исполнительного органа независимо от колебаний

нагрузки на нем. Регулятор потока Г-55-2 (рис. 11) включает в себя

дроссель 8 и дозирующий клапан /, являющийся автоматическим

регулятором. Рабочая жидкость подводится в полость 4 через

открытый золотник клапана 1, попадает в полость 2 и через щелевую

25

Рис, 10. Моноблочный гидрораспределитель:

' — корпус, 2—4 — золотники, 5 — соединительные каналы, 6 — выводные отверстия

Рис. 11. Регулятор потока:

I — клапан, 2 — входная полость, 3 —

проточка, 4, 7 — полости подвода и отвода, 5 —

корпус, 6 — дренажное отверстие, 8 —

дроссель, 9 — канавка, 10 — уплотнение, // —

кольцо, 12 — лимб, 13 — пружина

канавку 9 отводится через полость внутри корпуса. Количество

рабочей жидкости, проходящее через регулятор потока, определяется

площадью проходного сечения дроссельной щели и перепадом

давления на дросселе.

Площадь проходного сечения дросселя зависит от положения

щелевой канавки 9 относительно полости 2 и регулируется по

лимбу 12 поворотом кольца 11. Перепад давления на дросселе

поддерживается посредством дозирующего клапана /. Рабочая жидкость

из проточки 3 проходит под торцы клапана 1. Давление рабочей

жидкости стремится переместить клапан вверх и закрыть проход

рабочей жидкости из полости 4 в полость 2, этому препятствуют

усилие пружины 13 клапана и давление рабочей жидкости,

воздействующее на торец клапана со стороны пружины через внутренний

канал. Характеристика пружины 13 подобрана таким образом,

чтобы обеспечивать перепад давления на дросселе 0,2—0,3 МПа.

В случае полного перекрытия прохода рабочей жидкости из

полости 4 в полость 2 давление перед дросселем падает и пружина 13

перемещает клапан вниз, увеличивая поток рабочей жидкости к

дроссельной щели до тех пор, пока возросшее давление перед

дросселем не начнет опять перемещать клапан вверх. Таким образом,

клапан автоматически самоустанавливается, дросселируя поток

рабочей жидкости, который поступает из системы, что

поддерживает постоянно небольшую разность давления до и после дросселя,

не зависящую от давления в системе. Это обеспечивает

стабильность расхода рабочей жидкости через дроссель и в конечном

итоге установленную скорость на исполнительном органе.

§ 7. Рабочая жидкость

Рабочая жидкость гидропривода подвергается воздействию

давления и температуры и при этом должна сохранять хорошую

смазывающую способность, не изменять своего химического состава, не

выделять пары и обладать необходимой вязкостью.

Под вязкостью понимают свойство жидкости проявлять при

движении силы внутреннего трения. Эти силы тем выше, чем

больше разница скоростей близких слоев жидкости и чем выше

коэффициент внутреннего трения, или, как его называют, динамический

(абсолютный) коэффициент вязкости \i [в кг/(мс)]. Динамический

коэффициент вязкости зависит от плотности жидкости. Вязкость

жидкости может оцениваться также кинематическим

коэффициентом вязкости y, являющимся отношением динамического

коэффициента вязкости к плотности жидкости и не зависящим от ее

плотности.

На практике вязкость рабочих жидкостей оценивают условными

коэффициентами, например градусами Энглера: 0Et, где i —

температура жидкости, для которой приводятся значения градусов Энг-

Лера. Условный коэффициент вязкости в градусах Энглера

определяют вискозиметрами по времени истечения заданного объема

жидкости через капилляр заданного диаметра.

27

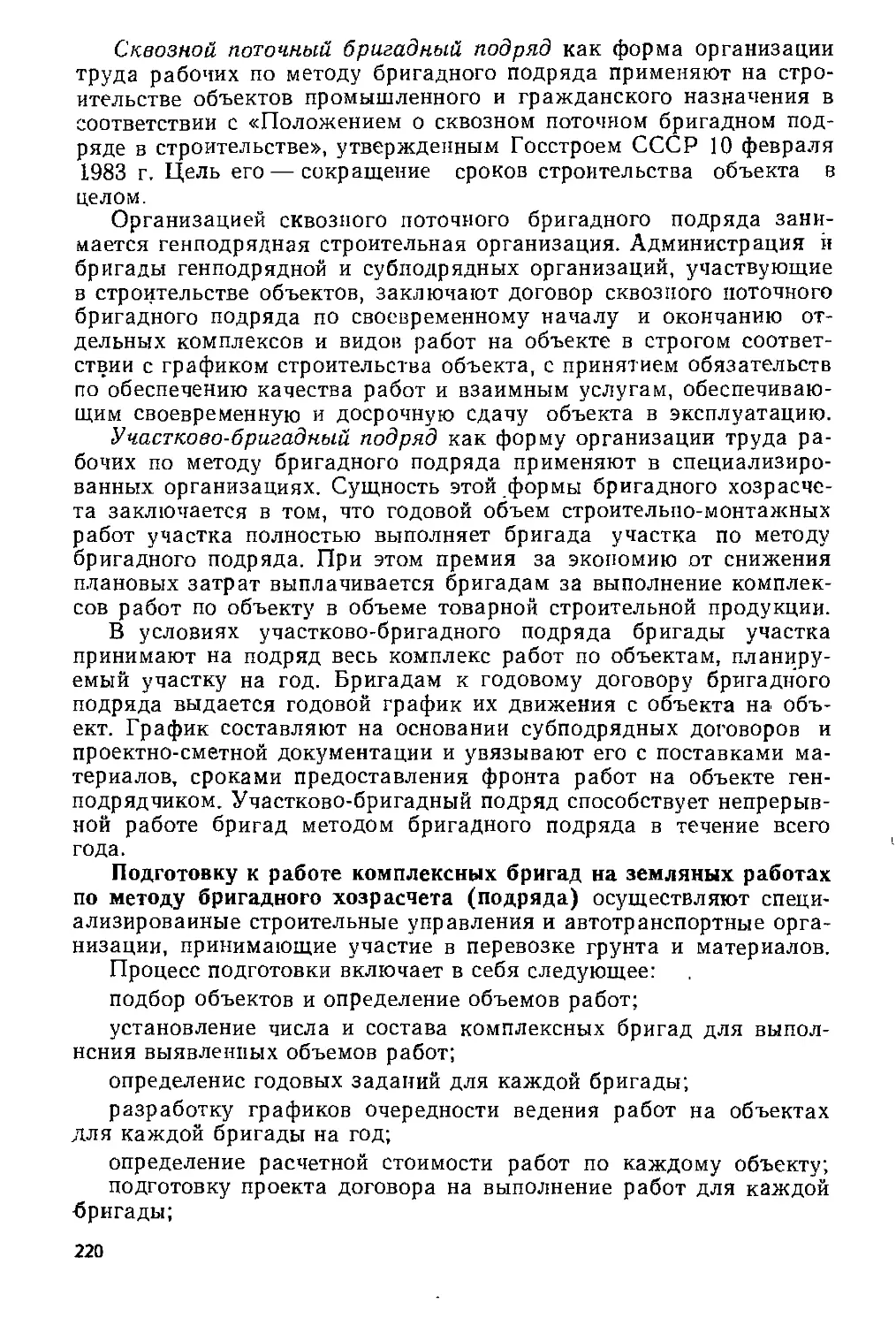

^ Таблица 2. Характеристика рабочих жидкостей

Условия

При

отрицательных температурах

При

положительных

температурах

Сорт

рабочей

жидкости

Основная

Заменитель

Основная

Заменитель

ВМ.ГЗ

АМГ-10

МГ-30

ИС-30

ту, гост

ТУ 38-1-101 -479—

74

ГОСТ 6794—75

ТУ 38-1-01-50—79

ГОС 20799—75

Плотность при

20 °С, г/см'

(не более)

0,86

0,85

0,98

0,916

Температура

застывания,

°С (не выше)

— 60

— 70

— 35

-15

Температурные пределы применения, "С, для насосов

шестеренных | аксиально-поршневых

при эксплуатации

длительной

—40...+35

—45...+50

+5...+70

+5...+60

кратковременной

—50...+70

—55. ..+65

—10...+70

—10...+65

длительной

—40...+65

—35...+60

+5...+80

+5...+70

кратковременной

—50...+80

—45...+60

—10...+85

—10...+80

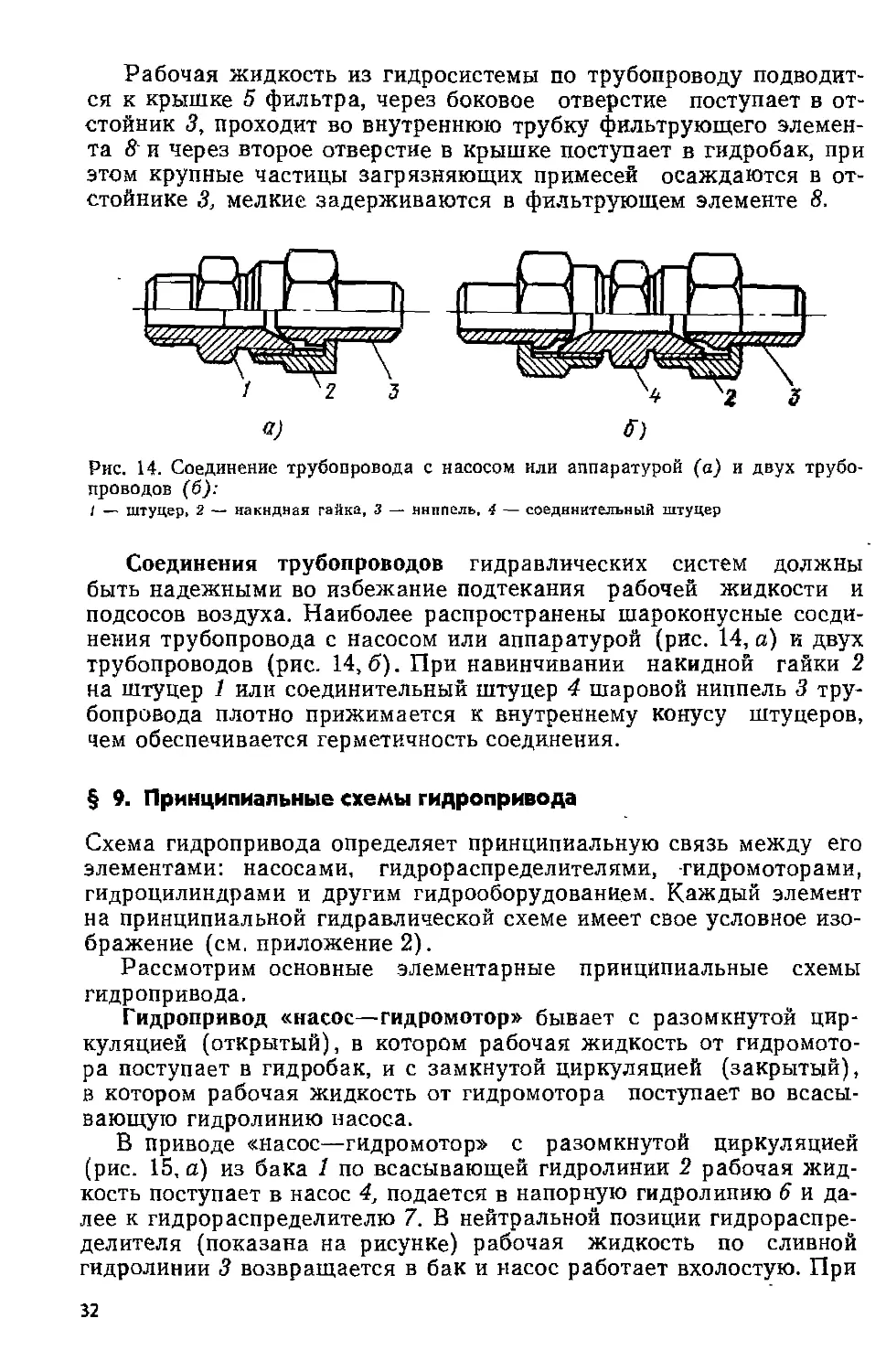

От вязкости рабочей жидкости зависит работа гидросистемы:

чрезмерно высокая вязкость вызывает большие сопротивления

движению рабочей жидкости и приводит к вредным затратам

мощности; чрезмерно низкая вязкость приводит к утечкам рабочей

жидкости через уплотнения и зазоры между поршневыми парами, что

также повышает вредные потери и снижает коэффициент

полезного действия системы.

С увеличением температуры вязкость рабочей жидкости

понижается, поэтому в теплое время года применяют более вязкие, а в

холодное — менее вязкие сорта рабочей жидкости.

Рабочая жидкость, заливаемая в систему (табл. 2), должна

строго соответствовать указанной в инструкции по эксплуатации

для данного времени года. .

Наличие механических примесей (песка, металлической

стружки и т. п.) в рабочей жидкости вызывает изнашивание трущихся

пар и преждевременный выход гидросистемы из строя. Особенно

опасны примеси частиц, размеры которых примерно равны

размерам зазоров в трущихся парах золотников и поршней.

В процессе работы в рабочую жидкость попадают механические

частицы, особенно в период обкатки машины. Для очистки рабочей

жидкости служат фильтры и центрифуги.

Необходимо следить за отсутствием подсосов воздуха, особенно

па всасывающей гидролинии. Для устранения воздуха из рабочей

жидкости систему прокачивают, сообщая с атмосферой через баки

и краны.

Температура рабочей жидкости должна быть не выше 75—

80 °С, для ее охлаждения на сливной гидролинии устанавливают

калориферы.

Давление в гидросистеме регулируют предохранительными

клапанами, соединяющими систему со сливом. Клапаны настраивают

на давление, не превышающее давления, указанного в инструкции

по эксплуатации машии.

$ 8. Баки, фильтры, трубопроводы

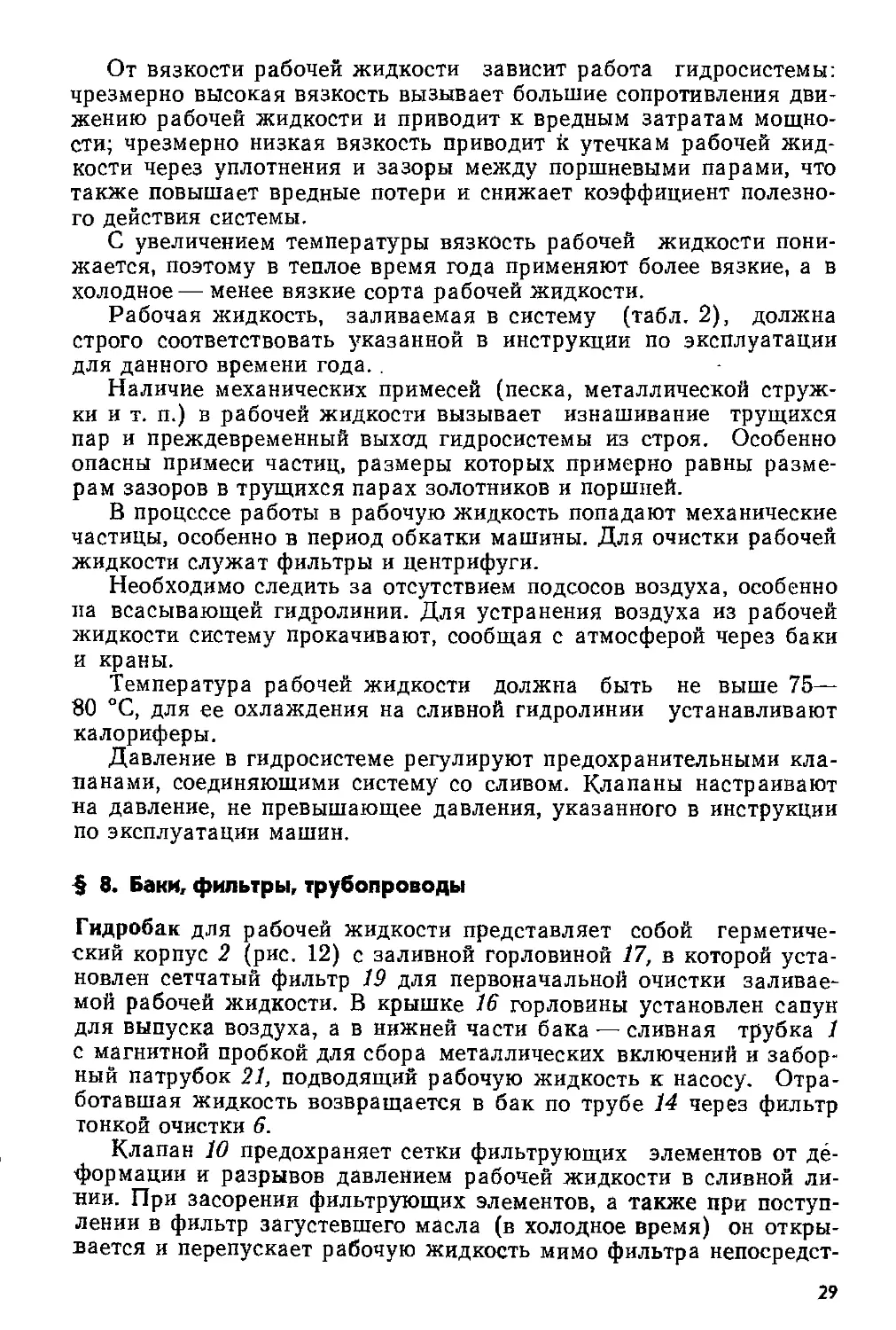

Гидробак для рабочей жидкости представляет собой

герметический корпус 2 (рис. 12) с заливной горловиной 17, в которой

установлен сетчатый фильтр 19 для первоначальной очистки

заливаемой рабочей жидкости. В крышке 16 горловины установлен сапун

для выпуска воздуха, а в нижней части бака ■— сливная трубка /

с магнитной пробкой для сбора металлических включений и

заборный патрубок 21, подводящий рабочую жидкость к насосу.

Отработавшая жидкость возвращается в бак по трубе 14 через фильтр

тонкой очистки 6.

Клапан 10 предохраняет сетки фильтрующих элементов от

деформации и разрывов давлением рабочей жидкости в сливной

линии. При засорении фильтрующих элементов, а также при

поступлении в фильтр загустевшего масла (в холодное время) он

открывается и перепускает рабочую жидкость мимо фильтра непосредст-

29

венно в бак. Для обеспечения надежности работы фильтра

предохранительный клапан настраивают на давление не более 0,25 МПа.

В гидросистемах экскаваторов непрерывного действия фильтры

устанавливают обычно отдельно от бака.

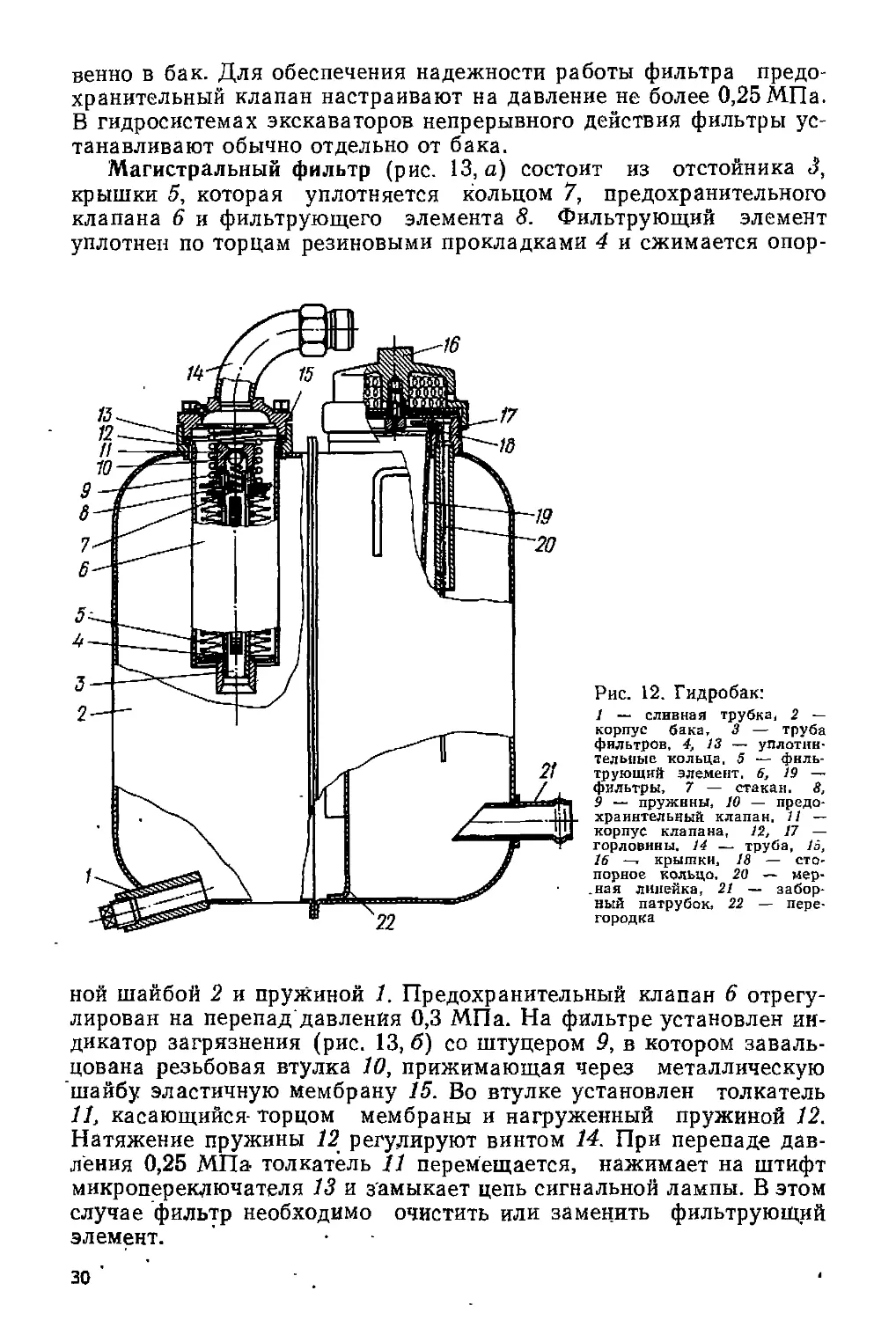

Магистральный фильтр (рис. 13, а) состоит из отстойника J,

крышки 5, которая уплотняется кольцом 7, предохранительного

клапана 6 и фильтрующего элемента 8. Фильтрующий элемент

уплотнен по торцам резиновыми прокладками 4 и сжимается опор-

Рис. 12. Гидробак:

1 — сливная трубка, 2 —

корпус бака. 3 — труба

фильтров, 4, 13 — уплотни-

тельные кольца. 5 —

фильтрующий элемент. 6, 19 —

фильтры, 7 — стакан. S,

9 — пружины, 10 —

предохранительный клапан. Н —

корпус клапана, 12, П —

горловины. 14 — труба, 16,

16 —. крышки, 18 —

стопорное кольцо, 20 — мер-

_ная линейка, 21 —

заборный патрубок, 22 —

перегородка

ной шайбой 2 и пружиной /. Предохранительный клапан 6

отрегулирован на перепад'давленйя 0,3 МПа. На фильтре установлен

индикатор загрязнения (рис. 13, б) со штуцером 9, в котором заваль-

цована резьбовая втулка 10, прижимающая через металлическую

"шайбу эластичную мембрану 15. Во втулке установлен толкатель

11, касающийся- торцом мембраны и нагруженный пружиной 12.

Натяжение пружины 12 регулируют винтом 14. При перепаде

давления 0,25 МПа толкатель // перемещается, нажимает на штифт

микропереключателя 13 и замыкает цепь сигнальной лампы. В этом

случае фильтр необходимо очистить или заменить фильтрующий

элемент.

зо

Рис, 13, Магистральный фильтр:

<* — фильтр, б — индикатор загрязнения; 1, 12 — пружяны, 2 — опорная шайба, 3 —

отстойник, 4 — прокладка, 5 — крышка, 6 — предохраиитольиый клапан, 7 — уплотнитель-

Ное кольцо, s — фильтрующий элемент, 9 — штуцер, 10 — резьбоная нтулка, // —

толкатель. 13 — микропереключатель. 14 — регулировочный винт, 15 — эластичная мембрана

Рабочая жидкость из гидросистемы по трубопроводу

подводится к крышке 5 фильтра, через боковое отверстие поступает в

отстойник 3, проходит во внутреннюю трубку фильтрующего

элемента S" и через второе отверстие в крышке поступает в гидробак, при

этом крупные частицы загрязняющих примесей осаждаются в

отстойнике 3, мелкие задерживаются в фильтрующем элементе 8,

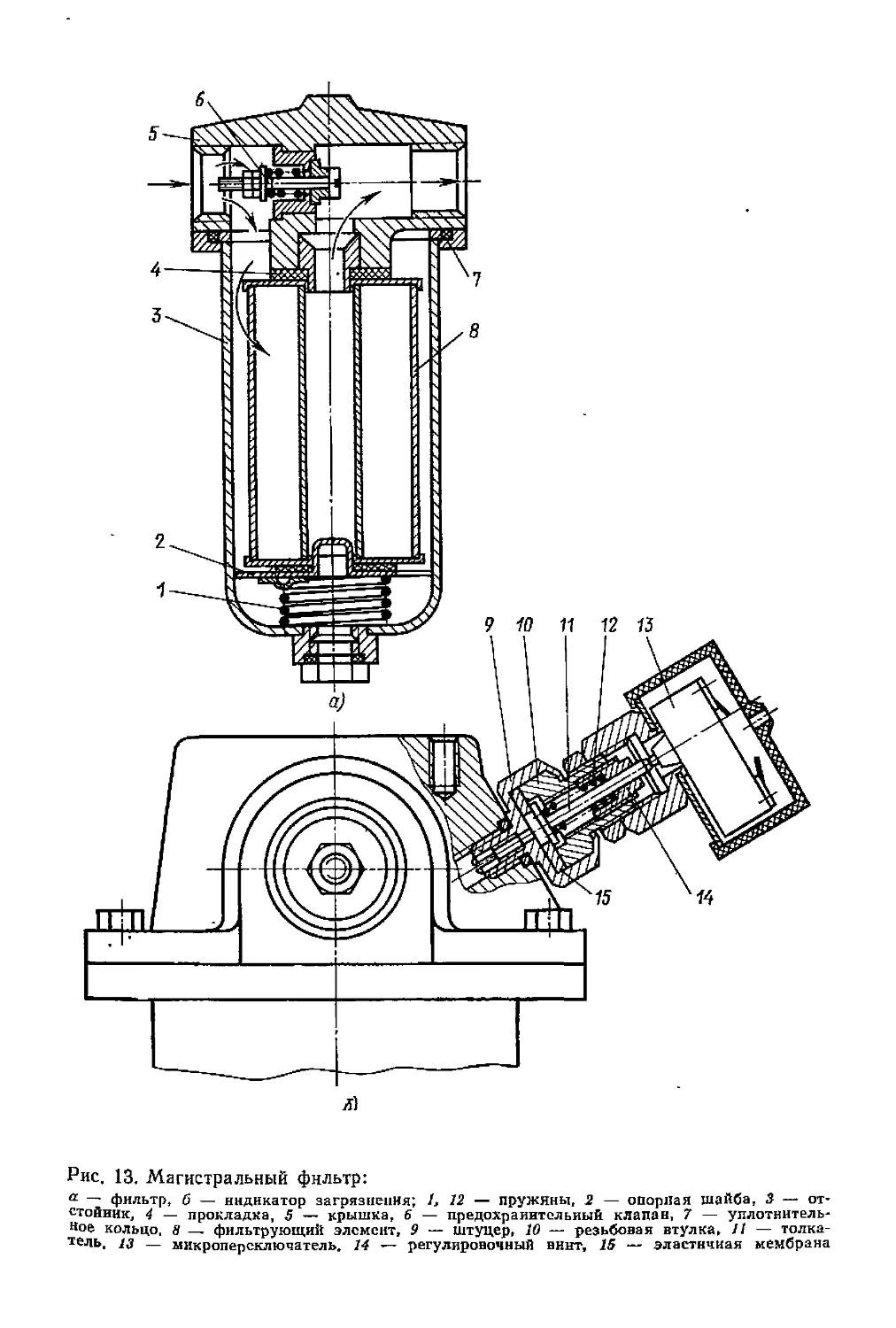

Рис. 14. Соединение трубопровода с насосом или аппаратурой (а) и двух

трубопроводов (б):

I — штуцер, 2 — накидная гайка, 3 — ниппель, 4 — соединительный штуцер

Соединения трубопроводов гидравлических систем должны

быть надежными во избежание подтекания рабочей жидкости и

подсосов воздуха. Наиболее распространены шароконусные

соединения трубопровода с насосом или аппаратурой (рис. 14, а) и двух

трубопроводов (рис. 14,6). При навинчивании накидной гайки 2

на штуцер 1 или соединительный штуцер 4 шаровой ниппель 3

трубопровода плотно прижимается к внутреннему конусу штуцеров,

чем обеспечивается герметичность соединения.

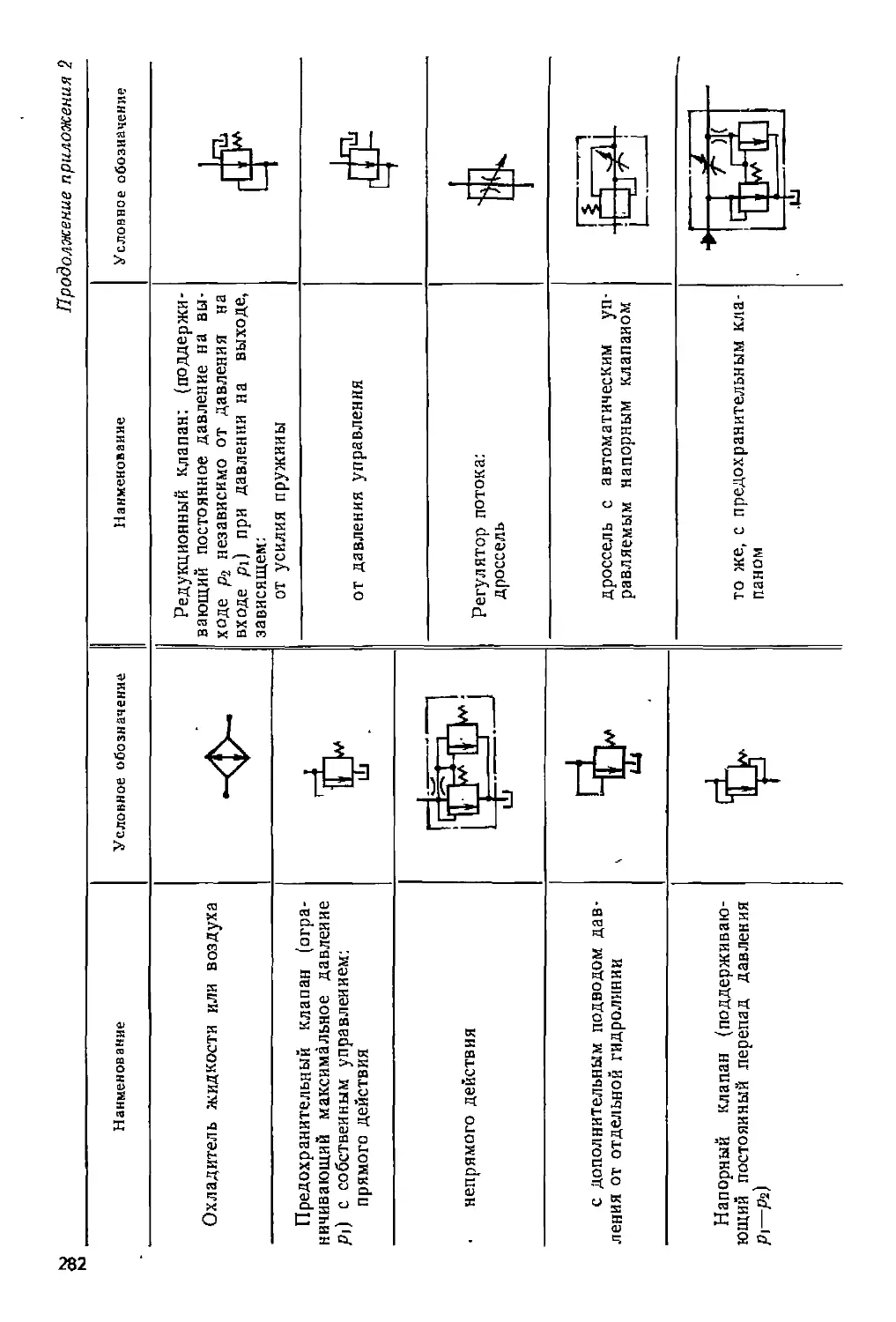

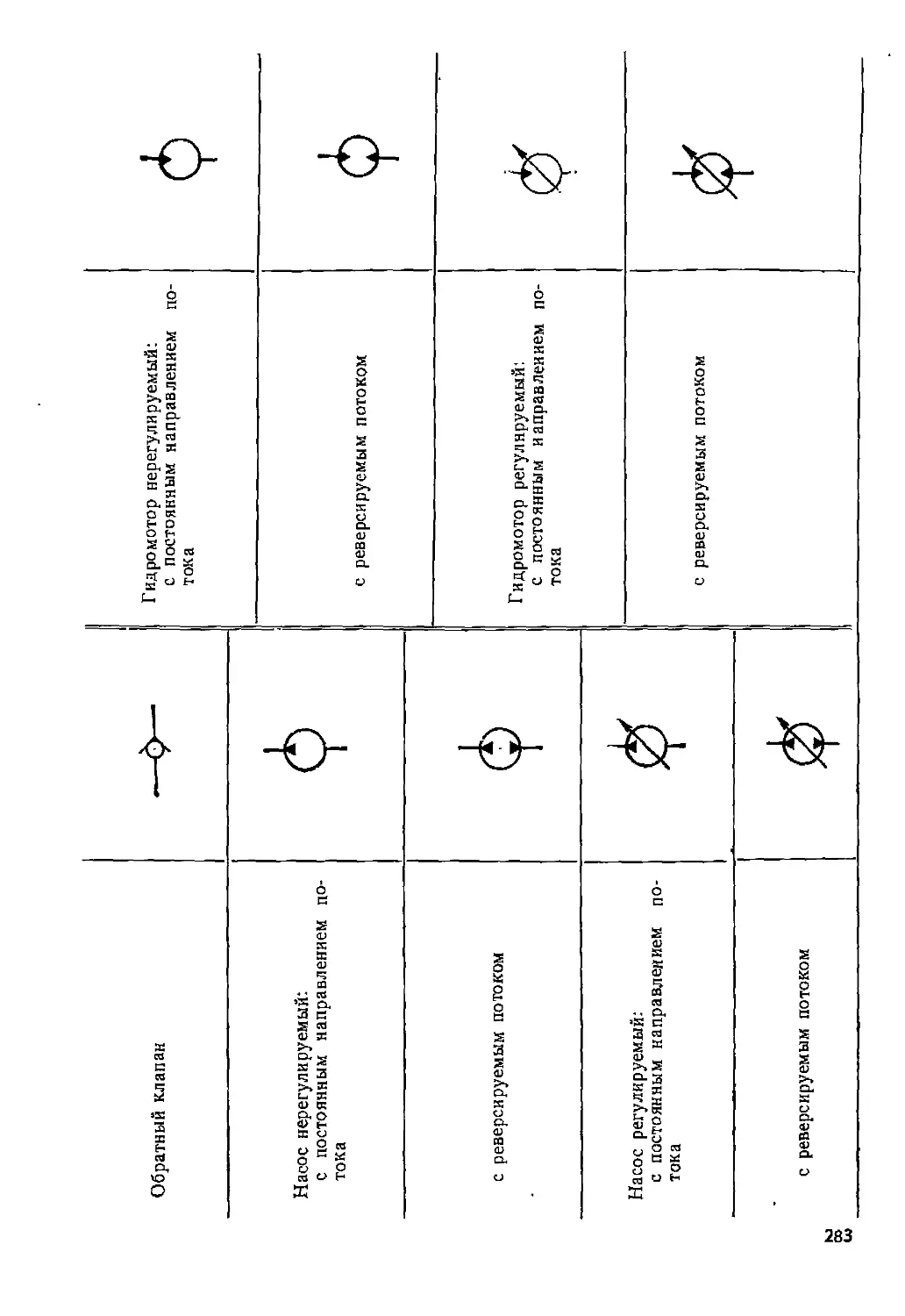

§ 9. Принципиальные схемы гидропривода

Схема гидропривода определяет принципиальную связь между его

элементами: насосами, гидрораспределителями, -гидромоторами,

гидроцилиндрами и другим гидрооборудованием. Каждый элемент

на принципиальной гидравлической схеме имеет свое условное

изображение (см. приложение 2).

Рассмотрим основные элементарные принципиальные схемы

гидропривода.

Гидропривод «насос—гидромотор» бывает с разомкнутой

циркуляцией (открытый), в котором рабочая жидкость от

гидромотора поступает в гидробак, и с замкнутой циркуляцией (закрытый),

в котором рабочая жидкость от гидромотора поступает во

всасывающую гидролинию насоса.

В приводе «насос—гидромотор» с разомкнутой циркуляцией

(рис. 15, а) из бака / по всасывающей гидролинии 2 рабочая

жидкость поступает в насос 4, подается в напорную гидролипию 6 и

далее к гидрораспределителю 7. В нейтральной позиции

гидрораспределителя (показана на рисунке) рабочая жидкость по сливной

гидролинии 3 возвращается в бак и насос работает вхолостую. При

32

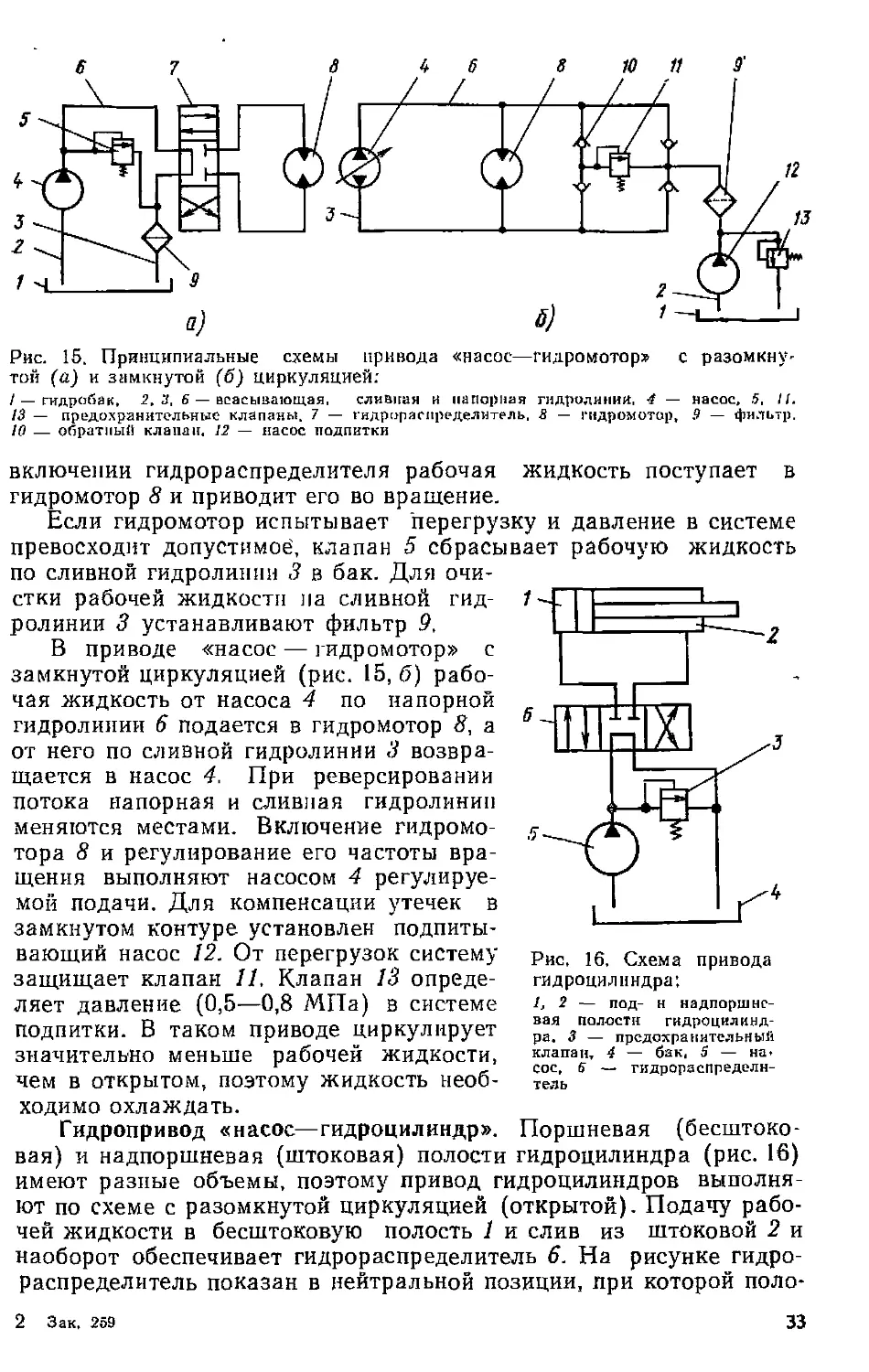

Рис. 15. Принципиальные схемы привода «насос—гидромотор»

тай (а) и замкнутой (б) циркуляцией:

/ _ гидройак, 2. 3, 6 — всасывающая. сливная к напорная гидролинии. 4 -

13 — предохранительные клапаны. 7 — гндрораопределнтель, 8 — гидромотор.

10 обратный клапан, 12 — насос подпитки

с разомкну-

насос, 5. /1.

9 — фильтр.

включении гидрораспределителя рабочая жидкость поступает в

гидромотор 8 и приводит его во вращение.

Если гидромотор испытывает "перегрузку и давление в системе

превосходит допустимое, клапан 5 сбрасывает рабочую жидкость

по сливной гидролинни 3 в бак. Для

очистки рабочей жидкости на сливной

гидролинии 3 устанавливают фильтр 9,

В приводе «насос — гидромотор» с

замкнутой циркуляцией (рис. 15,6)

рабочая жидкость от насоса 4 по напорной

гидролинии 6 подается в гидромотор 8, а

от него по сливной гидролинии 3

возвращается в насос 4. При реверсировании

потока напорная и сливная гидролинип

меняются местами. Включение

гидромотора 8 и регулирование его частоты

вращения выполняют насосом 4

регулируемой подачи. Для компенсации утечек в

замкнутом контуре установлен

подпитывающий насос 12. От перегрузок систему

защищает клапан //, Клапан 13

определяет давление (0,5—0,8 МПа) в системе

подпитки. В таком приводе циркулирует

значительно меньше рабочей жидкости,

чем в открытом, поэтому жидкость

необходимо охлаждать.

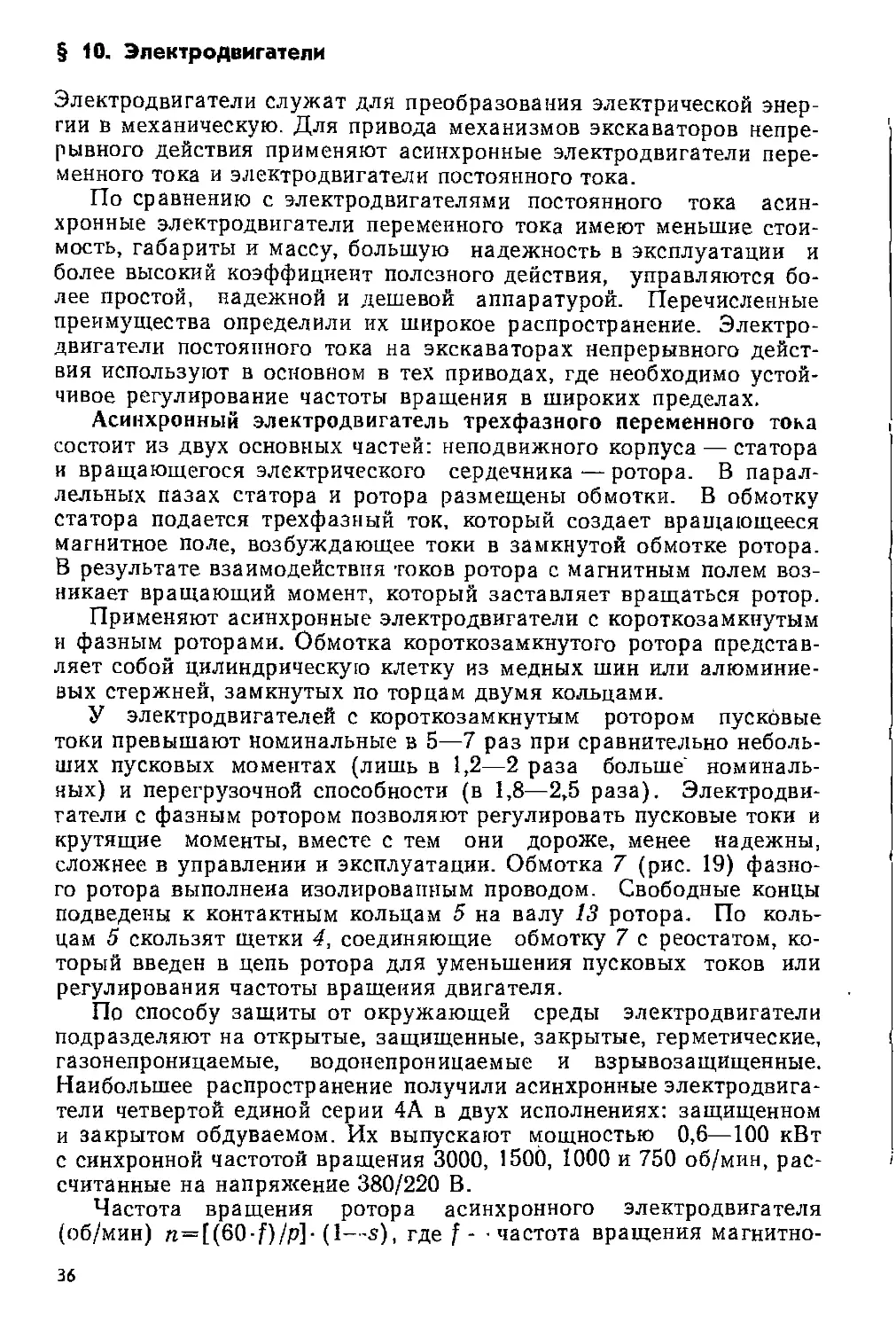

Гидропривод «насос—гидроцилиндр». Поршневая (бесштоко-

вая) и надпоршневая (штоковая) полости гидроцилиндра (рис. 16)

имеют разные объемы, поэтому привод гидроцилиндров

выполняют по схеме с разомкнутой циркуляцией (открытой). Подачу

рабочей жидкости в бесштоковую полость 1 и слив из штоковой 2 и

наоборот обеспечивает гидрораспределитель 6. На рисунке гидро-

распределитель показан в нейтральной позиции, при которой поло-

Рис 16, Схема привода

гидроцилнндра:

lj 2 — под- н

надпоршневая полости

гидроцилиндра. 3 — предохранительный

клапан, 4 — бак, 5 —

насос, S — гидрорзспределн-

тель

2 Зак, 259

33

жение поршня в цилиндре

остается фиксированным, а рабочая

жидкость от насоса 5 через

гидрораспределитель 6

возвращается в бак 4. Систему от

перегрузки защищает

предохранительный клапан 3.

Основные сборочные

единицы гидроцилиндра (рис. 17);

гильза 4, шток 11, поршень 9 и

торцовые крышки 2 и 6-

На штоке // закреплен гай.

кой 8 поршень 9. Перетечка

масла из полости, находящейся

под давлением, в ненагружен-

ную полость предотвращается

манжетным уплотнением 10, из

полости гидроцилиндра через

зазор между штоком и

направляющей втулкой —

уплотнением 3. Перед уплотнением 3

установлен грязесъемник / для

съема пыли и грязи со штока

при входе его в гидроцилиндр.

С одной стороны поршня на

g штоке установлена конусная

§ шайба 5, а с другой — шток

I имеет конусное окончание 7.

z При входе конусов в отверстия

« торцовых крышек 2 и 6 проис-

5 ходит постепенное дросселиро-

| вание рабочей жидкости и

J смягчение инерционных иагру-

I зок при движении поршня.

| Для уплотнения поршней и

| штоков гидроцилиндров прп-

I меняют кольца и манжеты

5 (рис. 18). Под действием дав-

л ления рабочей жидкости ман-

| жетное уплотнение расшнряет-

§■ ся и плотно прилегает к штоку

1 или поверхности цилиндра. Чем

» выше давление, тем плотнее

i прилегает манжета. При этом

f крайне важно, чтобы края ман-

I жеты были ровные, гладкие и

* не имели подрезов. Любое

noil вреждеиие края приведет к пе-

з ретеканию рабочей жидкости и

разрыву манжеты. Отрицательно также сказываются на

работе манжетного уплотнения шероховатости и неровности на

трущейся поверхности, так как они приводят к истиранию тонких краев

манжеты и выходу ее из строя. Поэтому внутренние поверхности

гильз цилиндров полируют, а штоки после тщательной обработки

Рис. 18. Конструкции уплотнений:

J — С-обра:*ные манжеты. 2 ~ V-образные манжеты, 3 — кольцо, 4 — грязусъемник

хромируют, что одновременно предотвращает ржавление рабочих

поверхностей.

Системы гидропривода современных экскаваторов

непрерывного действия состоят, как правило, из нескольких насосов,

гидромоторов, гидроциликдров и элементов их управления.

Принципиальные гидравлические схемы экскаваторов будут

описаны при рассмотрении конструкций машин.

Контрольные вопросы

1. Какие требования предъявляются к рабочей жидкости, гидросистем?

2. Объясните принцип действия шестеренных насосов и гидромоторов. 3.

Сравните аксиально-поршневые насосы постоянной и переменной подачи и

объясните принцип действия каждого из них. 4. Как производится регулирование

подачи жидкости аксиально-поршневым насосом? 5. Для чего предназначены

гндрораспределители и по каким конструктивным признакам их

классифицируют? 6. Объясните принцип действия гидрораспределителей. 7. Как устроены

фильтры и где их устанавливают? 8. Научитесь читать гидравлические схемы

(см. приложение 2). 9. Перечислите составные части гидравлического привода

с вращательным движением исполнительного органа.

ГЛАВА IV

ЭЛЕКТРОПРИВОД И ЭЛЕКТРООБОРУДОВАНИЕ

Электрическую энергию на экскаваторах непрерывного действия

с многомоторным электрическим приводом используют для

привода механизмов, освещения, сигнализации-и автоматизации, а на

экскаваторах с приводом от двигателя внутреннего сгорания — для

запуска двигателя, освещения, сигнализации и автоматизации.

2*

35

§10. Электродвигатели

Электродвигатели служат для преобразования электрической

энергии в механическую. Для привода механизмов экскаваторов

непрерывного действия применяют асинхронные электродвигатели

переменного тока и электродвигатели постоянного тока.

По сравнению с электродвигателями постоянного тока

асинхронные электродвигатели переменного тока имеют меньшие

стоимость, габариты и массу, большую надежность в эксплуатации и

более высокий коэффициент полезного действия, управляются

более простой, надежной и дешевой аппаратурой. Перечисленные

преимущества определили их широкое распространение.

Электродвигатели постоянного тока на экскаваторах непрерывного

действия используют в основном в тех приводах, где необходимо

устойчивое регулирование частоты вращения в широких пределах.

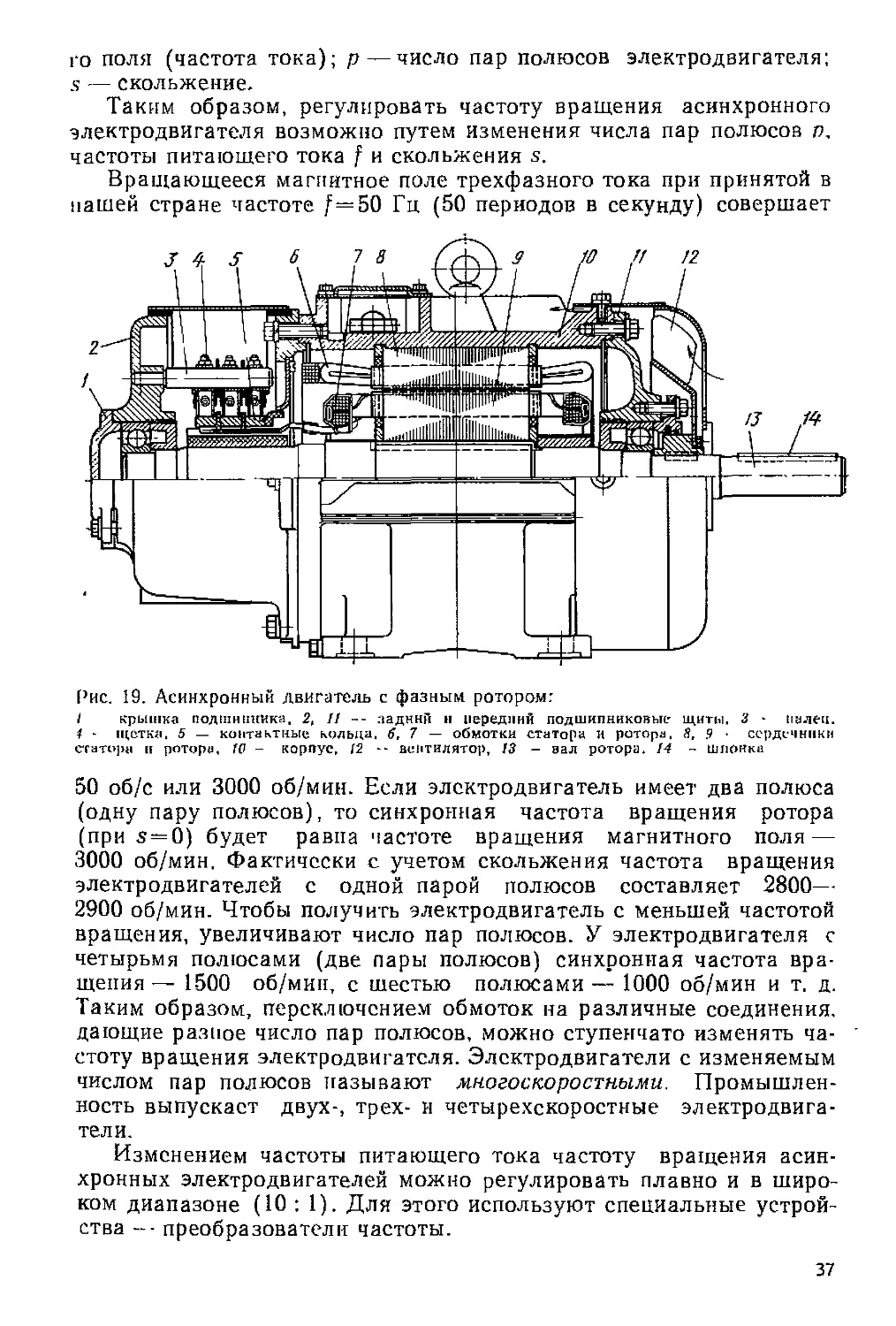

Асинхронный электродвигатель трехфазного переменного тока

состоит из двух основных частей: неподвижного корпуса — статора

и вращающегося электрического сердечника — ротора. В

параллельных пазах статора и ротора размещены обмотки. В обмотку

статора подается трехфазный ток, который создает вращающееся

магнитное поле, возбуждающее токи в замкнутой обмотке ротора.

В результате взаимодействия токов ротора с магнитным полем

возникает вращающий момент, который заставляет вращаться ротор.

Применяют асинхронные электродвигатели с короткозамкиутым

и фазным роторами. Обмотка короткозамкнутого ротора

представляет собой цилиндрическую клетку из медных шин или

алюминиевых стержней, замкнутых по торцам двумя кольцами.

У электродвигателей с короткозамкиутым ротором пусковые

токи превышают номинальные в 5—7 раз при сравнительно

небольших пусковых моментах (лишь в 1,2—2 раза больше"

номинальных) и перегрузочной способности (в 1,8—2,5 раза).

Электродвигатели с фазным ротором позволяют регулировать пусковые токи и

крутящие моменты, вместе с тем они дороже, менее надежны,

сложнее в управлении и эксплуатации. Обмотка 7 (рис. 19)

фазного ротора выполнена изолированным проводом. Свободные концы

подведены к контактным кольцам 5 на валу 13 ротора. По

кольцам 5 скользят щетки 4, соединяющие обмотку 7 с реостатом,

который введен в цепь ротора для уменьшения пусковых токов или

регулирования частоты вращения двигателя.

По способу защиты от окружающей среды электродвигатели

подразделяют на открытые, защищенные, закрытые, герметические,

газонепроницаемые, водонепроницаемые и взрывозащищенные.

Наибольшее распространение получили асинхронные

электродвигатели четвертой единой серии 4А в двух исполнениях: защищенном

и закрытом обдуваемом. Их выпускают мощностью 0,6—100 кВт

с синхронной частотой вращения 3000, 1500, 1000 и 750 об/мин,

рассчитанные на напряжение 380/220 В.

Частота вращения ротора асинхронного электродвигателя

(об/мин) n=[(60-f)/p]-(1—s), где f - -частота вращения магнитно-

36

го поля (частота тока); р — число пар полюсов электродвигателя;

s — скольжение.

Таким образом, регулировать частоту вращения асинхронного

электродвигателя возможно путем изменения числа пар полюсов п,

частоты питающего тока f и скольжения s.

Вращающееся магнитное поле трехфазного тока при принятой в

пашей стране частоте /=50 Гц (50 периодов в секунду) совершает

Рис. 19. Асинхронный двигатель с фазным ротором:

/ крышка подшипника. 2, II -- задний и передний подшипниковые- щи™. 3 - палеи.

4 - щетка. 5 — контактные кольца, в. 7 — обмотки статора и ротора. 8, 9 ■ сердечники

статора и ротора. W - корпус, 12 -- вентилятор, 13 - эал ротора. 14 - шпонка

50 об/с или 3000 об/мин. Если электродвигатель имеет два полюса

(одну пару полюсов), то синхронная частота вращения ротора

(при s = 0) будет равна частоте вращения магнитного поля —

3000 об/мин. Фактически с учетом скольжения частота вращения

электродвигателей с одной парой полюсов составляет 2800—

2900 об/мин. Чтобы получить электродвигатель с меньшей частотой

вращения, увеличивают число пар полюсов. У электродвигателя с

четырьмя полюсами (две пары полюсов) синхронная частота

вращения— 1500 об/мин, с шестью полюсами — 1000 об/мин и т. д.

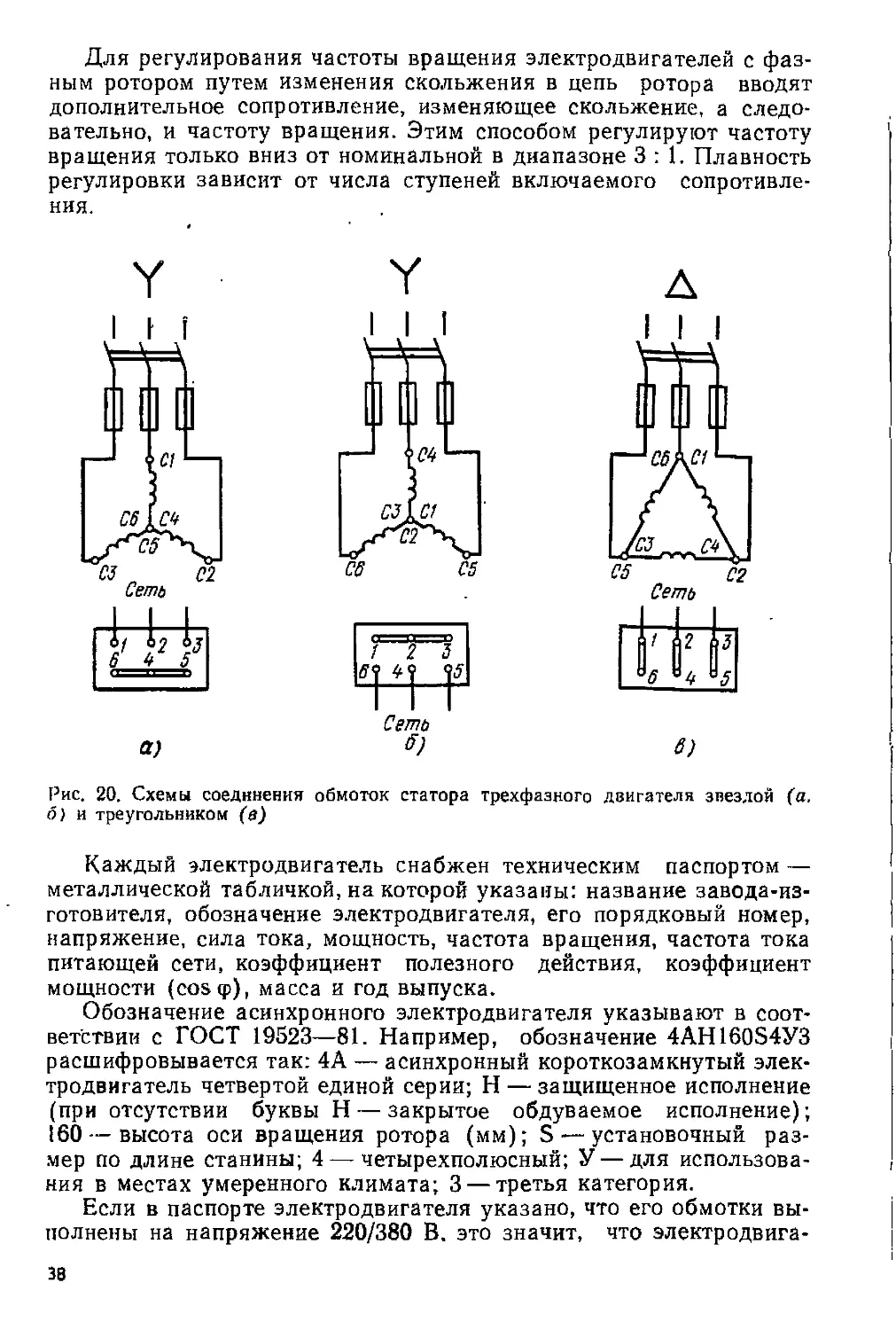

Таким образом, переключением обмоток на различные соединения,

дающие разное число пар полюсов, можно ступенчато изменять

частоту вращения электродвигателя. Электродвигатели с изменяемым

числом пар полюсов называют многоскоростными.

Промышленность выпускает двух-, трех- и четырехскоростные

электродвигатели.

Изменением частоты питающего тока частоту вращения

асинхронных электродвигателей можно регулировать плавно и в

широком диапазоне (10 ; 1). Для этого используют специальные

устройства -- преобразователи частоты.

37

Для регулирования частоты вращения электродвигателей с

фазным ротором путем изменения скольжения в цепь ротора вводят

дополнительное сопротивление, изменяющее скольжение, а

следовательно, и частоту вращения. Этим способом регулируют частоту

вращения только вниз от номинальной в диапазоне 3:1. Плавность

регулировки зависит от числа ступеней включаемого

сопротивления.

сз п а

Сеть

6 4 5

а)

б)

Рис. 20. Схемы соединения обмоток статора трехфазного двигателя звездой (а,

б) и треугольником (в)

Каждый электродвигатель снабжен техническим паспортом —

металлической табличкой, на которой указаны: название

завода-изготовителя, обозначение электродвигателя, его порядковый номер,

напряжение, сила тока, мощность, частота вращения, частота тока

питающей сети, коэффициент полезного действия, коэффициент

мощности (со&ф), масса и год выпуска.

Обозначение асинхронного электродвигателя указывают в

соответствии с ГОСТ 19523—81. Например, обозначение 4АН16054УЗ

расшифровывается так: 4А — асинхронный короткозамкнутый

электродвигатель четвертой единой серии; Н — защищенное исполнение

(при отсутствии буквы Н — закрытое обдуваемое исполнение);

160 — высота оси вращения ротора (мм); S — установочный

размер по длине станины; 4 — четырехполюсный; У — для

использования в местах умеренного климата; 3 — третья категория.

Если в паспорте электродвигателя указано, что его обмотки

выполнены на напряжение 220/380 В. это значит, что электродвига-

38

тель можно включать в сеть напряжением 220 В, соединив его

обмотки треугольником, или в сеть напряжением 380 В, соединив

обмотки звездой.

На выводах статорных обмоток имеются стандартные

обозначения начал и концов обмоток. Начало первой обмотки обозначают

С1, второй С2, третьей СЗ, а концы обмоток соответственно С4,

С5 и Сб. При соединении обмоток электродвигателя звездой все

начала обмоток С1, С2 и СЗ (рис. 20, 6) или все концы С4, С5 и С6

(рис. 20, а) соединяют в одной точке, а свободные подключают к

трехфазной сети. При соединении треугольником конец третьей

обмотки С6 соединяют с началом первой С/ (рис. 20, в), конец

первой С4 — с началом второй С2, а конец второй С5 — с началом

третьей обмотки СЗ, К соединенным таким образом обмоткам

подводят провода трехфазной сети.

Электродвигатели постоянного тока обладают хорошими

пусковыми, регулировочными и тормозными качествами, Для этих

электродвигателей возможно регулирование частоты вращения

вверх от номинальной в пределах до 1 : 3 и вниз от номинальной до

8 : 1, а при использовании специальных схем и значительно

больше. Специальные схемы (например, «генератор—двигатель») дают

возможность получать разнообразные характеристики

электродвигателей. Применяют их там, где требуется плавное регулирование

частоты вращения в широких пределах (до 200 : 1).

На экскаваторах используют электродвигатели постоянного

тока серий П и ДП мощностью от 0,7 до 2000 кВт при номинальной

частоте вращения от 600 до 2870 об/мин. Они пригодны для

реверсивной работы. Выпускают их в горизонтальном и вертикальном

исполг!ениях. Рассчитаны на напряжение 110, 220 и 400 В,

§ 11. Аппаратура защиты и управления

Современная электрическая аппаратура защиты и управления

обеспечивает защиту главных (силовых) и вспомогательных

электрических цепей от чрезмерных токов, повышения и понижения

напряжения, осуществляет замыкание и размыкание электрических

цепей (коммутацию), регулирование пуска и частоты вращения

электродвигателей и др. Существуют сложные комплексные

аппараты, выполняющие одновременно разные функции: коммутации и

защиты; коммутации, регулирования и защиты и т. д. По способу

действия аппараты могут быть ручного и автоматического

управления (например, электромагнитные, индукционные).

Электродвигатели защищают от коротких замыканий и токов

перегрузки (максимальная защита), от чрезмерного падения

напряжения (минимальная защита) или полного его исчезновения

(нулевая защита).

Для защиты электродвигателей" от коротких замыканий

применяют плавкие предохранители, автоматические выключатели

(автоматы) и специальные реле максимального тока (максимальные

реле).

39

Плавкие предохранители разрывают электрическую цепь, если

сила тока в ней превысит допускаемое значение. Их включают в

электрическую цепь последовательно. Они представляют собой

стержень, проволоку или пластины из легкоплавкого металла и

бывают трех видов: трубчатые, пробочные и пластинчатые. В

силовых цепях чаще используют трубчатые плавкие предохранители

(рис. 21), в цепях освещения, управления и

сигнализации'—пробочные и пластинчатые.

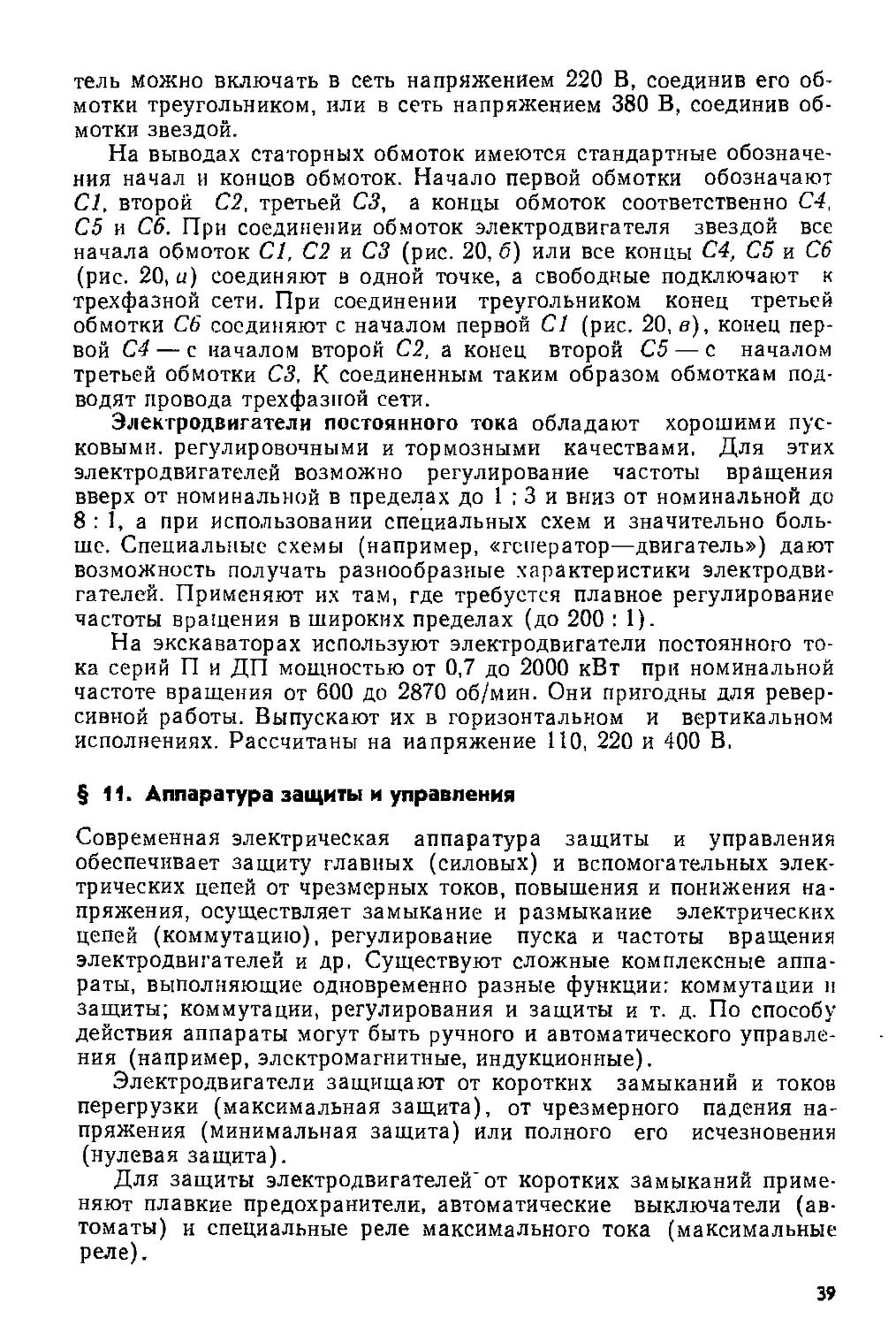

Автоматические выключатели — автоматы

mirtCZSeL. (Рис- 22) размыкают электрические цепи, находя-

1 HHiffllr-—,• Щисся П°Д нагрузкой. Контакты автоматических

Ijp^bJjll ? выключателей замыкают вручную или с помощью

механического привода. Автоматически

размыкаются контакты в случае нарушения нормальной

работы цепи (например, короткое замыкание,

чрезмерное повышение силы тока, исчезновение

пли недопустимое снижение напряжения

питающей сети). Промышленность выпускает двух- и

трехпо. 1юсныс автоматические выключатели,

рассчитанное на различные токи и напряжения.

Коммутационная аппаратура (рубильники,

кнопки управления, переключатели, командокои-

троллеры, контакторы, магнитные пускатели,

конечные и аварийные выключатели и др.) служит

для выполнения необходимых включений,

отключений и переключений в главных н

вспомогательных цепях.

Рубильники и пакетные выключатели

используют на экскаваторах как вводное устройство и

аварийные выключатели, а также для

отключения главных и вспомогательных цепей при

обслуживании и ремонте. Применяют двух- и трехпо-

люсные рубильники при напряжении до 500 В и

токах 100—1000 А. Рубильники защищают на

экскаваторах специальными кожухами.

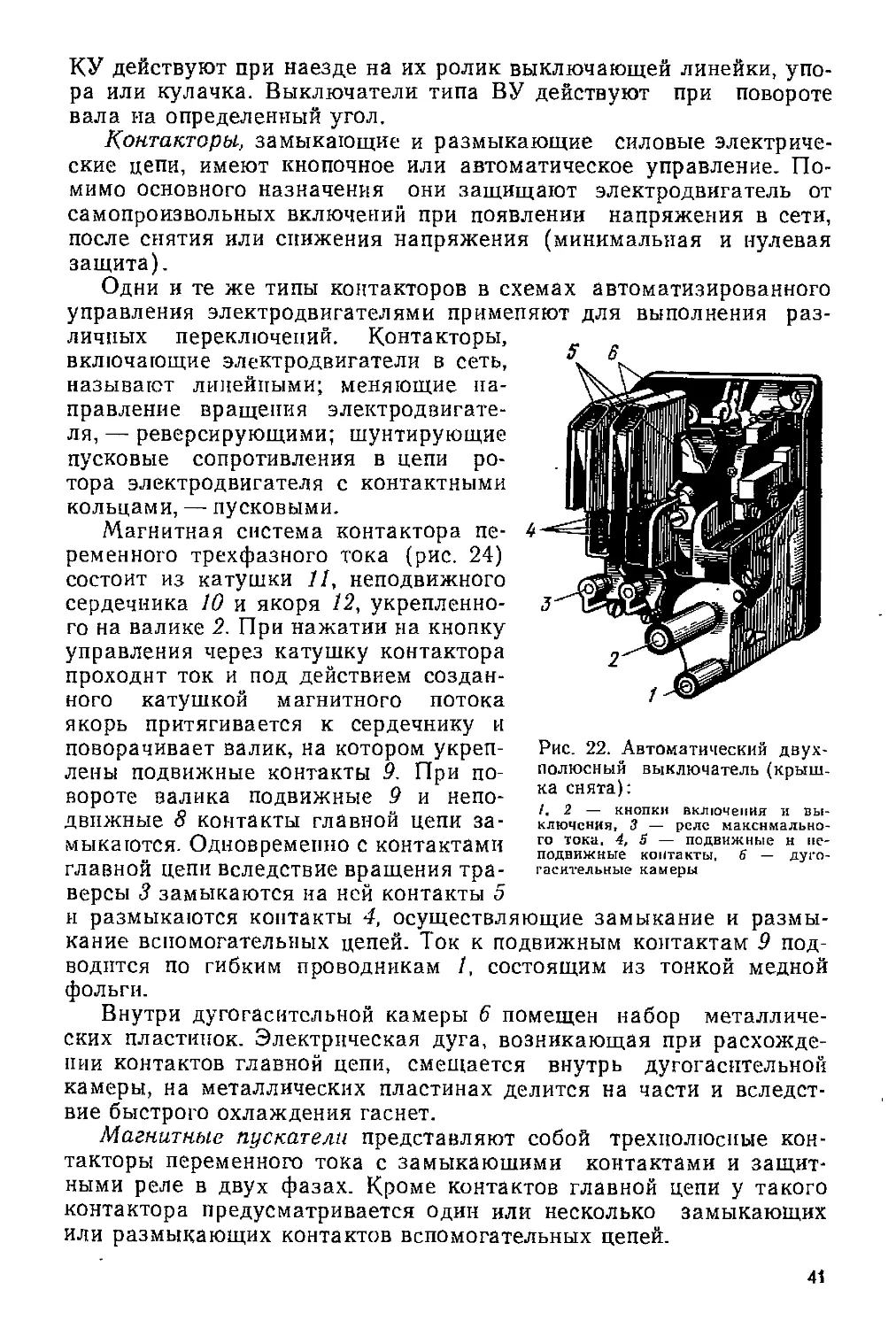

Кнопки управления выпускают с

замыкающими и размыкающими контактами, одно- и

многоцепные, с ручным и ножным управлением. Из

отдельных кнопок управления комплектуют кнопочные станции

(рис. 23). Конструктивное исполнение кнопок и кнопочных станций

разнообразно: предусматривается возврат контактов под

действием пружины или в результате воздействия на другую кнопку,

штифты кнопок окрашивают в разные цвета и др. Штифт кнопки «Стоп»

окрашивают в красный цвет.

Переключатели и командоконтроллеры, предназначенные для

более сложных переключений в цепях управления, имеют много

положений и большее число цепей управления.

Конечные выключатели (типов КУ и ВУ) служат для

ограничения хода механизмов экскаватора. Конечные выключатели типа

Рис. 21.

Трубчатый плавкий

предохранитель:

/ — латунным

ножевой

контакт, 2 — обон-

ма. 3 - плавкая

вставка. 4 —

корпус:

40

КУ действуют при наезде на их ролик выключающей линейки,

упора или кулачка. Выключатели типа ВУ действуют при повороте

вала на определенный угол.

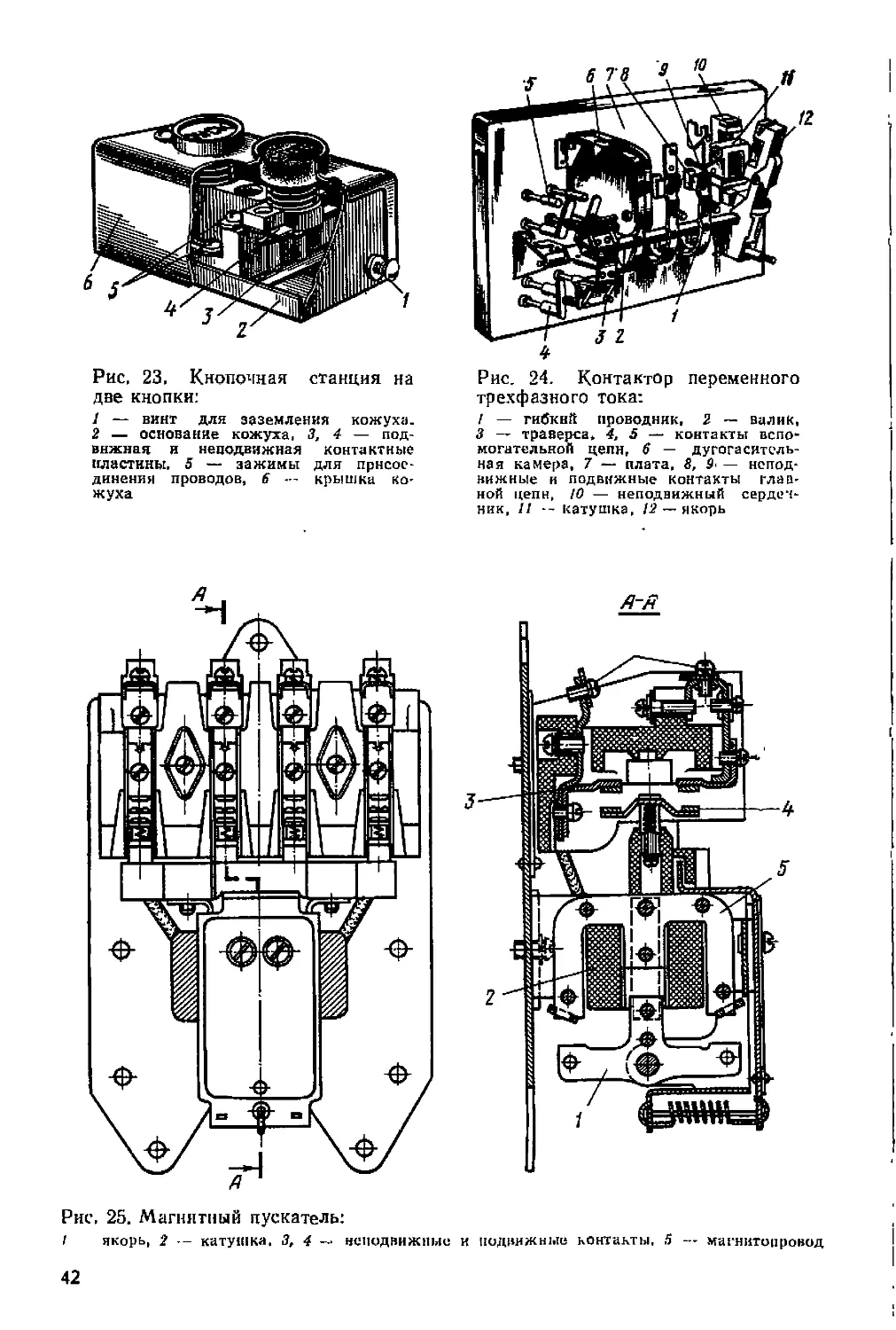

Контакторы., замыкающие и размыкающие силовые

электрические цепи, имеют кнопочное или автоматическое управление.

Помимо основного назначения они защищают электродвигатель от

самопроизвольных включений при появлении напряжения в сети,

после снятия или снижения напряжения (минимальная и нулевая

защита).

Одни и те же типы контакторов в схемах автоматизированного

управления электродвигателями применяют для выполнения

различных переключений. Контакторы,

включающие электродвигатели в сеть,

называют линейными; меняющие

направление вращения

электродвигателя, — реверсирующими; шунтирующие

пусковые сопротивления в цепи

ротора электродвигателя с контактными

кольцами, — пусковыми.

Магнитная система контактора

переменного трехфазного тока (рис. 24)

состоит из катушки II, неподвижного

сердечника 10 и якоря 12,

укрепленного на валике 2. При нажатии на кнопку

управления через катушку контактора

проходит ток и под действием

созданного катушкой магнитного потока

якорь притягивается к сердечнику и

поворачивает валик, на котором

укреплены подвижные контакты 9. При

повороте валика подвижные 9 и

неподвижные 8 контакты главной цепи

замыкаются. Одновременно с контактами

главной цепи вследствие вращения

траверсы 3 замыкаются на ней контакты 5

и размыкаются контакты 4, осуществляющие замыкание и

размыкание вспомогательных цепей. Ток к подвижным контактам 9

подводится по гибким проводникам /, состоящим из тонкой медной

фольги.

Внутри дугогаситсльной камеры 6 помещен набор

металлических пластинок. Электрическая дуга, возникающая при

расхождении контактов главной цепи, смещается внутрь дугогаептельной

камеры, на металлических пластинах делится на части и

вследствие быстрого охлаждения гаснет.

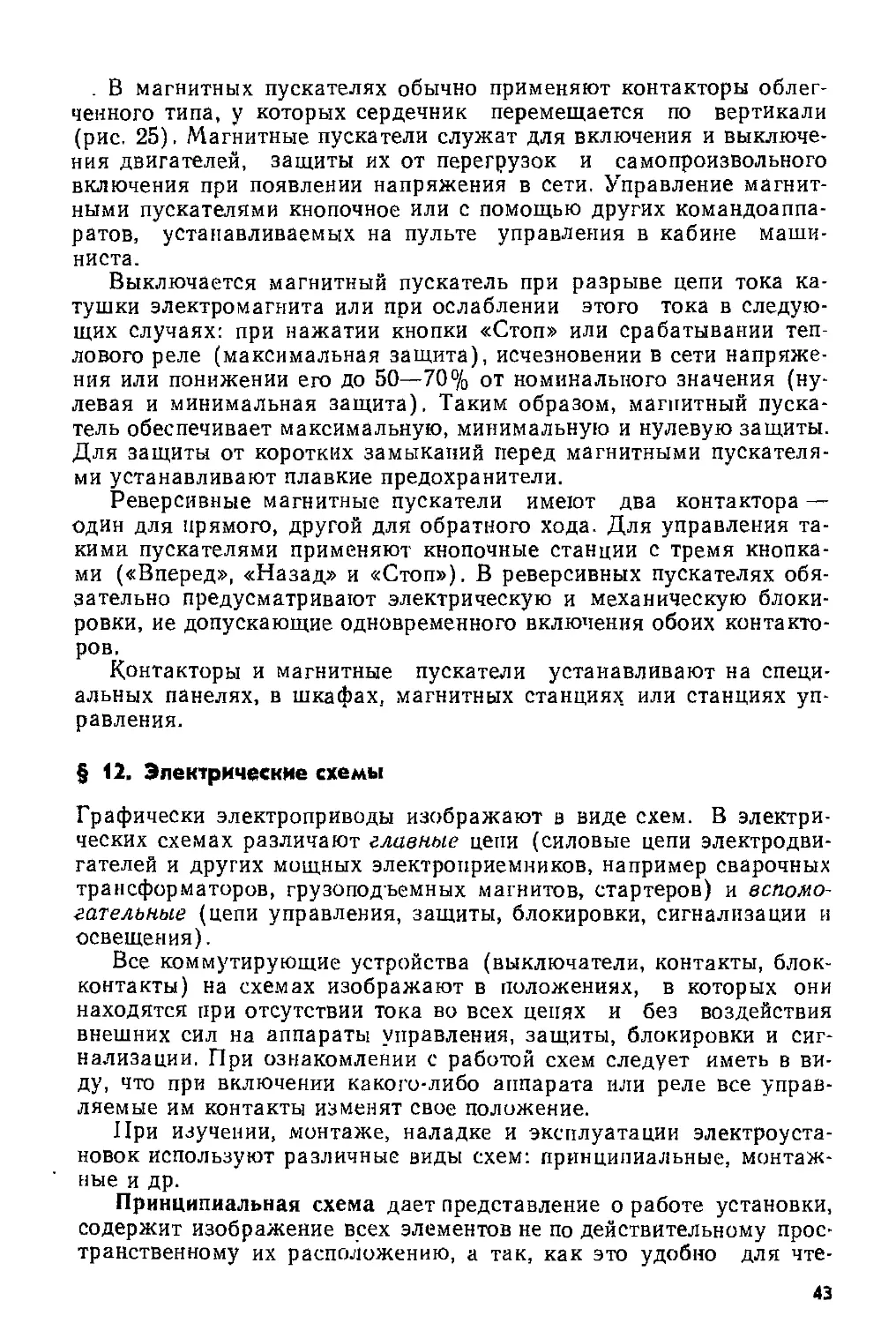

Магнитные пускатели представляют собой трехнолюсные

контакторы переменного тока с замыкающими контактами и

защитными реле в двух фазах. Кроме контактов главной цепи у такого

контактора предусматривается один или несколько замыкающих

или размыкающих контактов вспомогательных цепей.

Рис. 22. Автоматический

двухполюсный выключатель

(крышка снята):

1.2 — кнопки включения и

выключения, 3 — реле

максимального тока. 4, S — подвижные н

неподвижные контакты. 6 — дуго-

гаентелькые камеры

41

Рис, 23, Кнопочная станция на

две кнопки:

J — винт для заземления кожуха.

2 — основание кожуха, 3, 4 —

подвижная и неподвижная контактные

пластины, 5 — зйжимы для

присоединения проводов, в — крышка

кожуха

Рис. 24. Контактор переменного

трехфазного тока:

/ — гибкий проводник, 2 — валик,

3 — траверса» 4, S — контакты

вспомогательной цепн, в — дугогаситель-

ная камера, 7 — плата, 8, $■ —

неподвижные и подвижные контакты

главной цепн, 10 — неподвижный

сердечник, и - катушка, 12 — якорь

А-Й

Рис, 25. Магнитный пускатель:

/ якорь, 2 - катушка, 3, 4 — ненодйижныи и подинжные ьонтакты, S — «а

42

гнитопровод

. В магнитных пускателях обычно применяют контакторы

облегченного типа, у которых сердечник перемещается по вертикали

(рис. 25). Магнитные пускатели служат для включения и

выключения двигателей, защиты их от перегрузок и самопроизвольного

включения при появлении напряжения в сети. Управление

магнитными пускателями кнопочное или с помощью других командоаппа-

ратов, устанавливаемых на пульте управления в кабине

машиниста.

Выключается магнитный пускатель при разрыве цепи тока

катушки электромагнита или при ослаблении этого тока в

следующих случаях: при нажатии кнопки «Стоп» или срабатывании

теплового реле (максимальная защита), исчезновении в сети

напряжения или понижении его до 50—70% от номинального значения

(нулевая и минимальная защита). Таким образом, магнитный

пускатель обеспечивает максимальную, минимальную и нулевую защиты.

Для защиты от коротких замыканий перед магнитными

пускателями устанавливают плавкие предохранители.

Реверсивные магнитные пускатели имеют два контактора —

один для прямого, другой для обратного хода. Для управления

такими пускателями применяют кнопочные станции с тремя

кнопками («Вперед», «Назад» и «Стоп»), В реверсивных пускателях

обязательно предусматривают электрическую и механическую

блокировки, ие допускающие одновременного включения обоих

контакторов.

Контакторы и магнитные пускатели устанавливают на

специальных панелях, в шкафах, магнитных станциях, или станциях

управления.

§ 12. Электрические схемы

Графически электроприводы изображают в виде схем. В

электрических схемах различают главные цепи (силовые цепи

электродвигателей и других мощных электроприемников, например сварочных

трансформаторов, грузоподъемных магнитов, стартеров) и

вспомогательные (цепи управления, защиты, блокировки, сигнализации и

освещения).

Все коммутирующие устройства (выключатели, контакты, блок-

контакты) на схемах изображают в положениях, в которых они

находятся при отсутствии тока во всех цепях и без воздействия

внешних сил на аппараты управления, защиты, блокировки и

сигнализации. При ознакомлении с работой схем следует иметь в

виду, что при включении какого-либо аппарата или реле все

управляемые им контакты изменят свое положение.

При изучении, монтаже, наладке и эксплуатации

электроустановок используют различные виды схем: принципиальные,

монтажные и др.

Принципиальная схема дает представление о работе установки,

содержит изображение всех элементов не по действительному

пространственному их расположению, а так, как это удобно для чте-

43

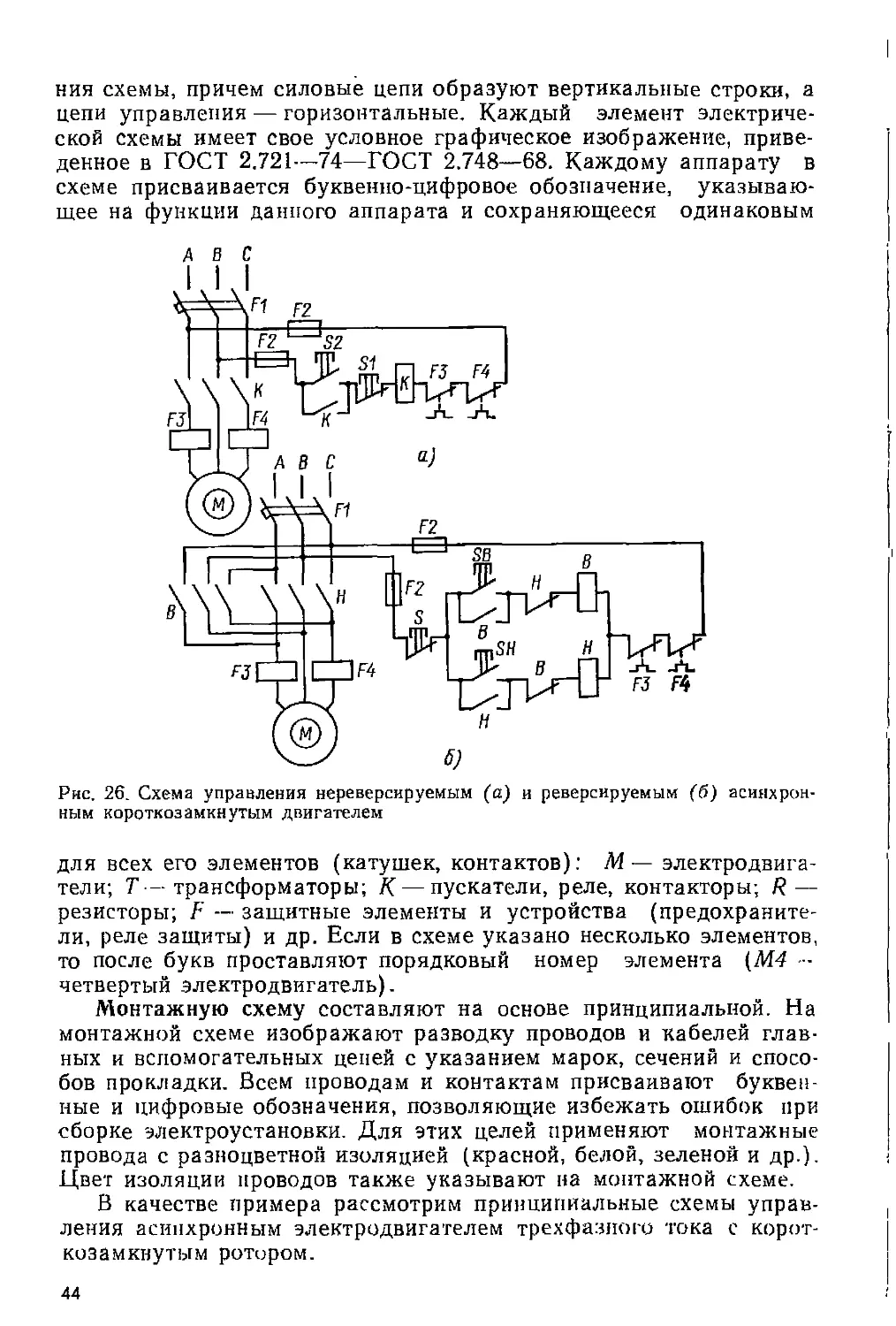

ния схемы, причем силовые цепи образуют вертикальные строки, а

цепи управления — горизонтальные. Каждый элемент

электрической схемы имеет свое условное графическое изображение,

приведенное в ГОСТ 2.721—74—ГОСТ 2.748—68. Каждому аппарату в

схеме присваивается буквенно-цифровое обозначение,

указывающее на функции данного аппарата и сохраняющееся одинаковым

А в С

WV* Г2

^ TSH в п ~W^

^JIMP га «"

6)

Рис. 26. Схема управления нереверсируемым (а) и реверсируемым (б)

асинхронным короткозамкнутым двигателем

для всех его элементов (катушек, контактов): М—

электродвигатели; Г-трансформаторы; К — пускатели, реле, контакторы; R —

резисторы; F — защитные элементы и устройства

(предохранители, реле защиты) и др. Если в схеме указано несколько элементов,

то после букв проставляют порядковый номер элемента (М4 -

четвертый электродвигатель).

Монтажную схему составляют на основе принципиальной. На

монтажной схеме изображают разводку проводов и кабелей

главных и вспомогательных цепей с указанием марок, сечений и

способов прокладки. Всем проводам и контактам присваивают

буквенные и цифровые обозначения, позволяющие избежать ошибок при

сборке электроустановки. Для этих целей применяют монтажные

провода с разноцветной изоляцией (красной, белой, зеленой и др.).

Цвет изоляции проводов также указывают на монтажной схеме.

В качестве примера рассмотрим принципиальные схемы

управления асинхронным электродвигателем трехфазного тока с

короткозамкнутым ротором.

44

Основные элементы схемы управления нереверсируемым

электродвигателем (рис. 26, а): электродвигатель М, магнитный

пускатель К, автоматический выключатель F1, плавкие предохранители

F2, тепловые реле F3, F4, кнопки управления S2 «Пуск» и S1

«Стоп». К питающей сети схему подключают включением

автоматического выключателя F1. Схема работает следующим образом.

При нажатии кнопки S2 получает питание катушка магнитного

пускателя К, который замыкает свои контакты главной цепи и

включает двигатель в сеть. Одновременно магнитный пускатель

замыкает свой контакт вспомогательной цепи, блокирующий

(шунтирующий) кнопку S2. Останавливают двигатель отключением его

от сети нажатием на кнопку S1.

В схеме предусмотрена тепловая защита от перегрузок в виде

реле F3 и F4. От токов короткого замыкания главные цепи

защищает автоматический выключатель F1, а цепи управления —

плавкие предохранители F2; нулевая и минимальная защита двигателя

обеспечивается магнитным пускателем.

Реверсирование двигателя (рис. 26, б) производят изменением

чередования фаз на его статоре с помощью магнитного

реверсивного пускателя. Реверсивный магнитный пускатель состоит из двух

контакторов В и Н, включаемых по очереди в зависимости от

необходимого направления вращения электродвигателя; контакторы

переключают две фазы на зажимах электродвигателя, чем и

обеспечивается нужный режим работы. Схема управления

реверсивным электродвигателем сложнее, чем нереверсируемым, так как во

избежание короткого замыкания должна исключаться возможность

одновременного включения контакторов В и Я. Цепи управления

получают питание после включения автомата F1 и защищаются

плавкими предохранителями F2. При нажатии на кнопку SB

катушка контактора В получает питание и замыкающие главные

контакты В присоединяют электродвигатель М к силовой сети.

Для включения электродвигателя на противоположное

направление вращения нажимают сначала кнопку S, а затем SH, что

приводит к отключению контактора В и включению контактора Я. Как

видно из схемы, две фазы на стороне электродвигателя при этом

переключаются, что приводит к его реверсированию.

Во избежание короткого замыкания в статорной цепи

вследствие ошибочного одновременного нажатия на обе кнопки SB и SH

в схеме предусмотрена электрическая блокировка с помощью

размыкающих контактов В и Я в цепи управления, что исключает

возможность одновременного включения контакторов В и Я.

Кроме того, реверсивные магнитные пускатели снабжены и

механической блокировкой, которая представляет собой рычажную систему,

исключающую возможность одновременного включения обоих

контакторов.

Защита двигателя от перегрузок осуществляется автоматом FI

и тепловыми реле F3 и Г4, а от чрезмерного снижения напряжения

в питающей сети — контакторами В и Я магнитного пускателя.

4?

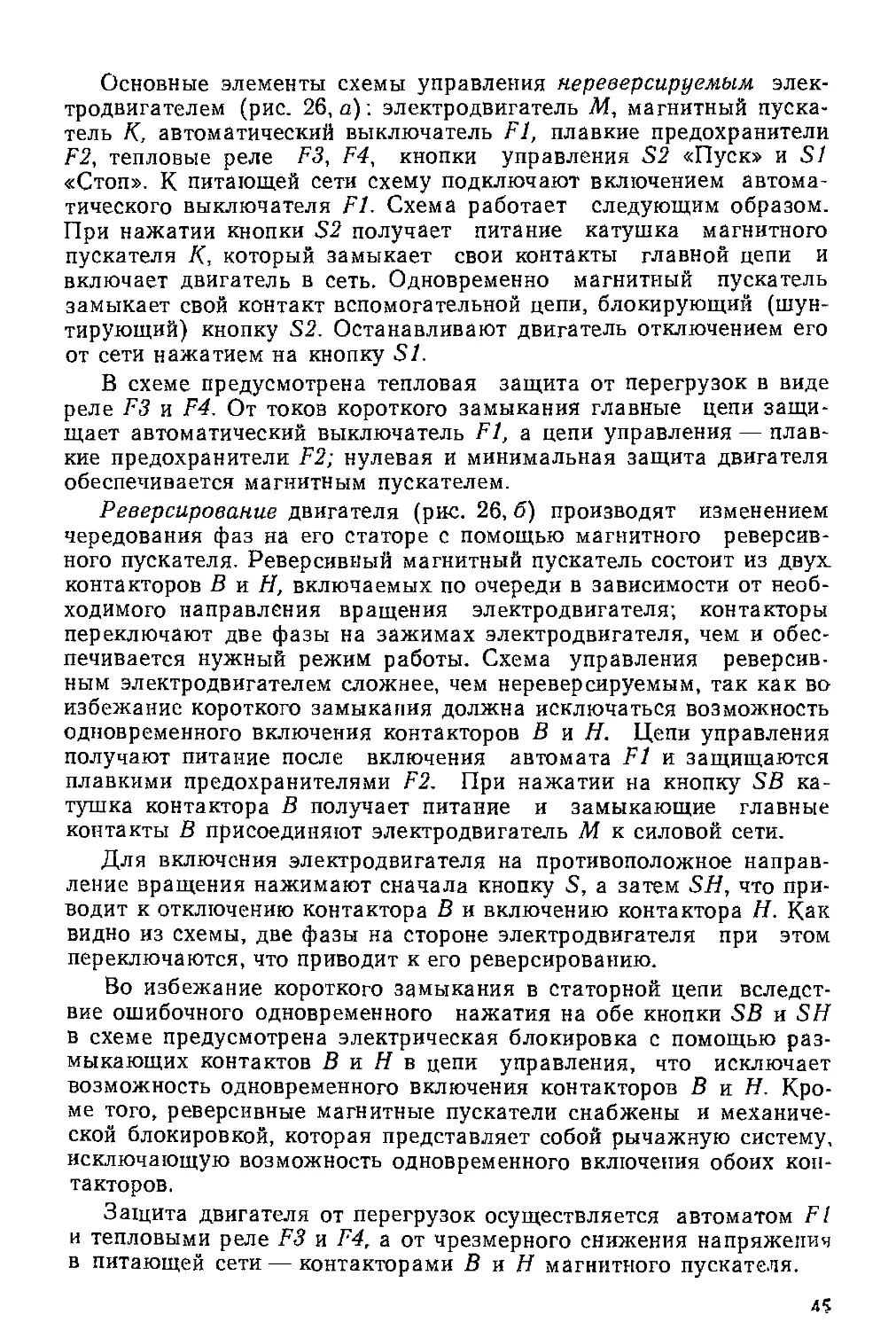

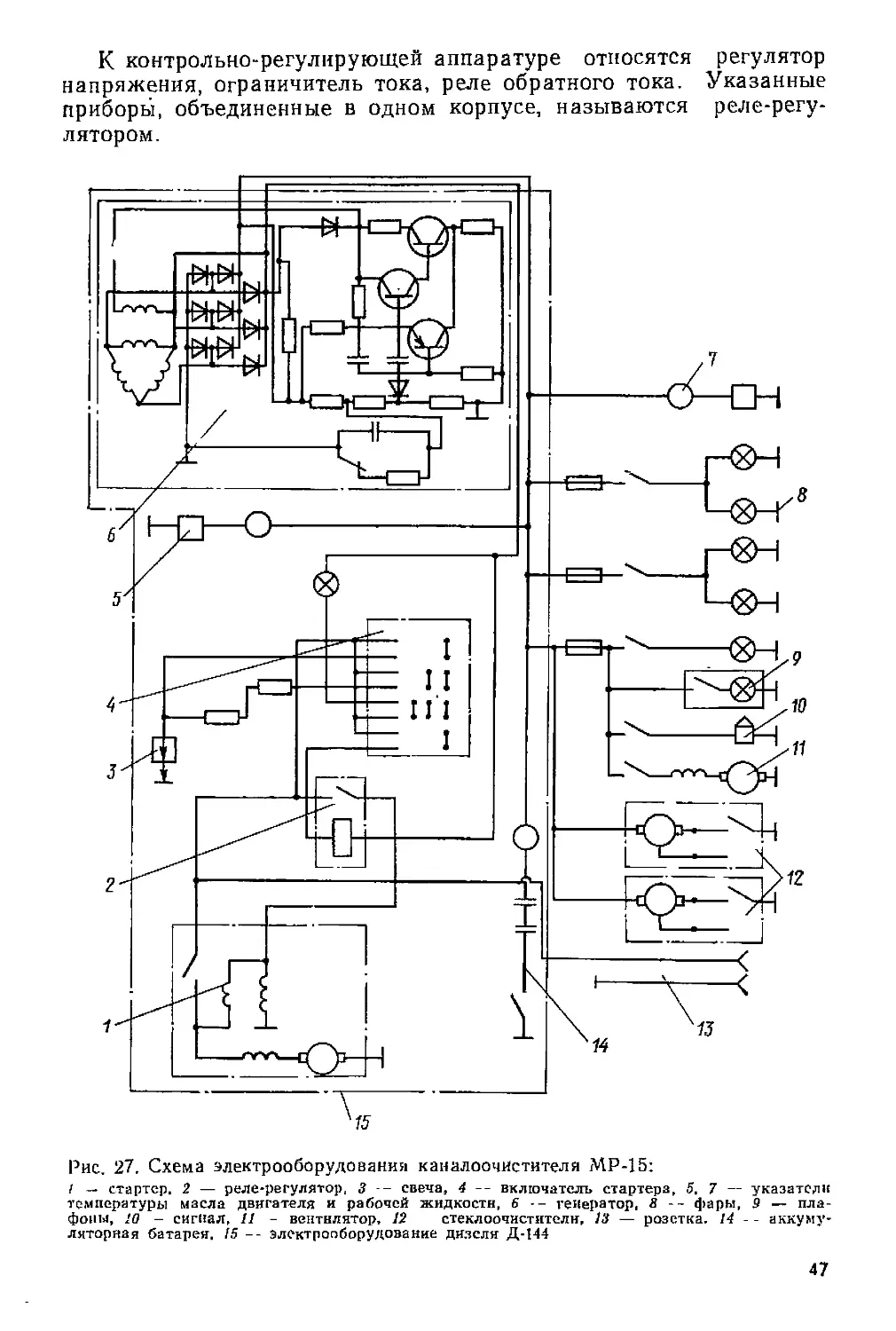

Экскаватор непрерывного действия с многомоторным

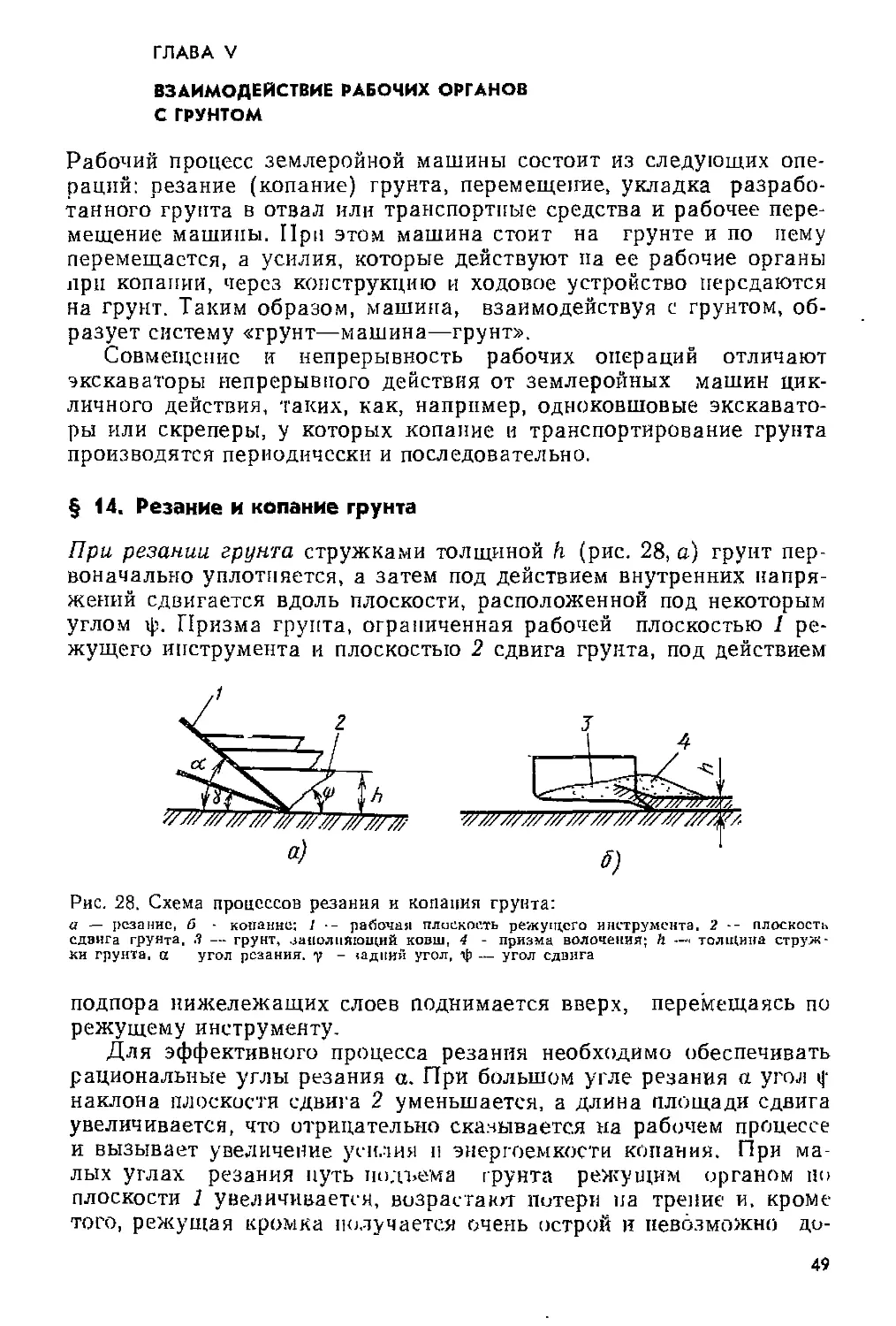

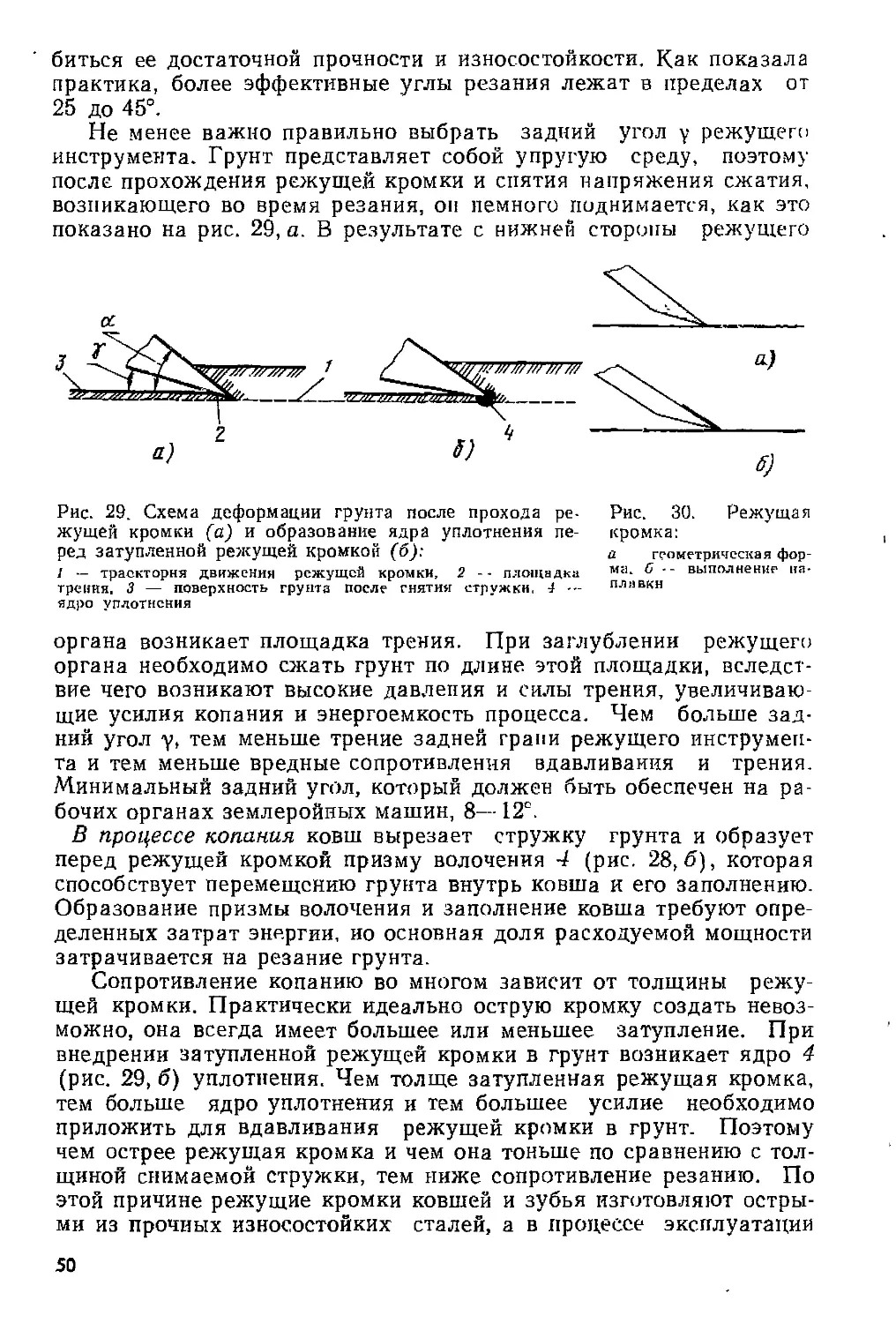

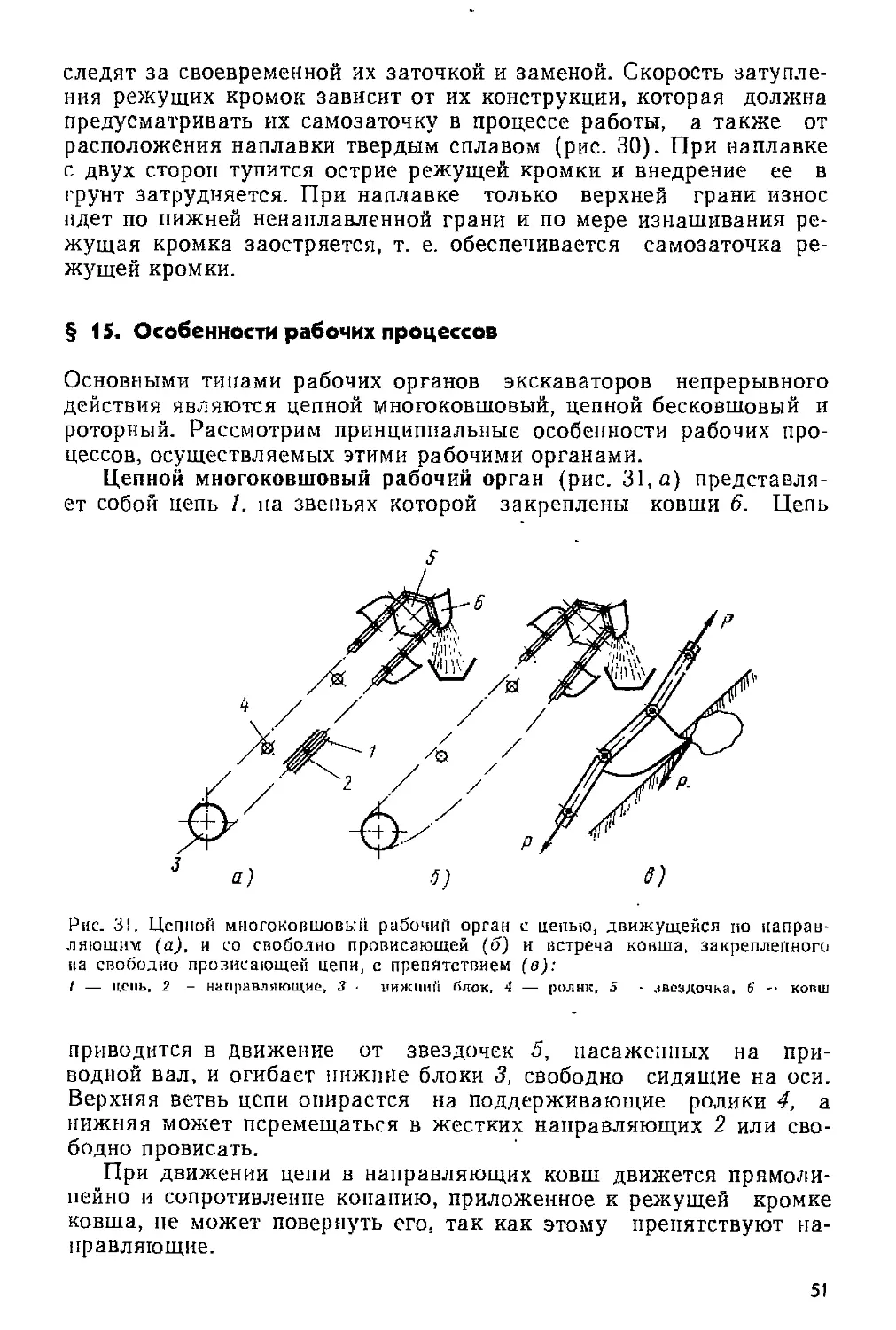

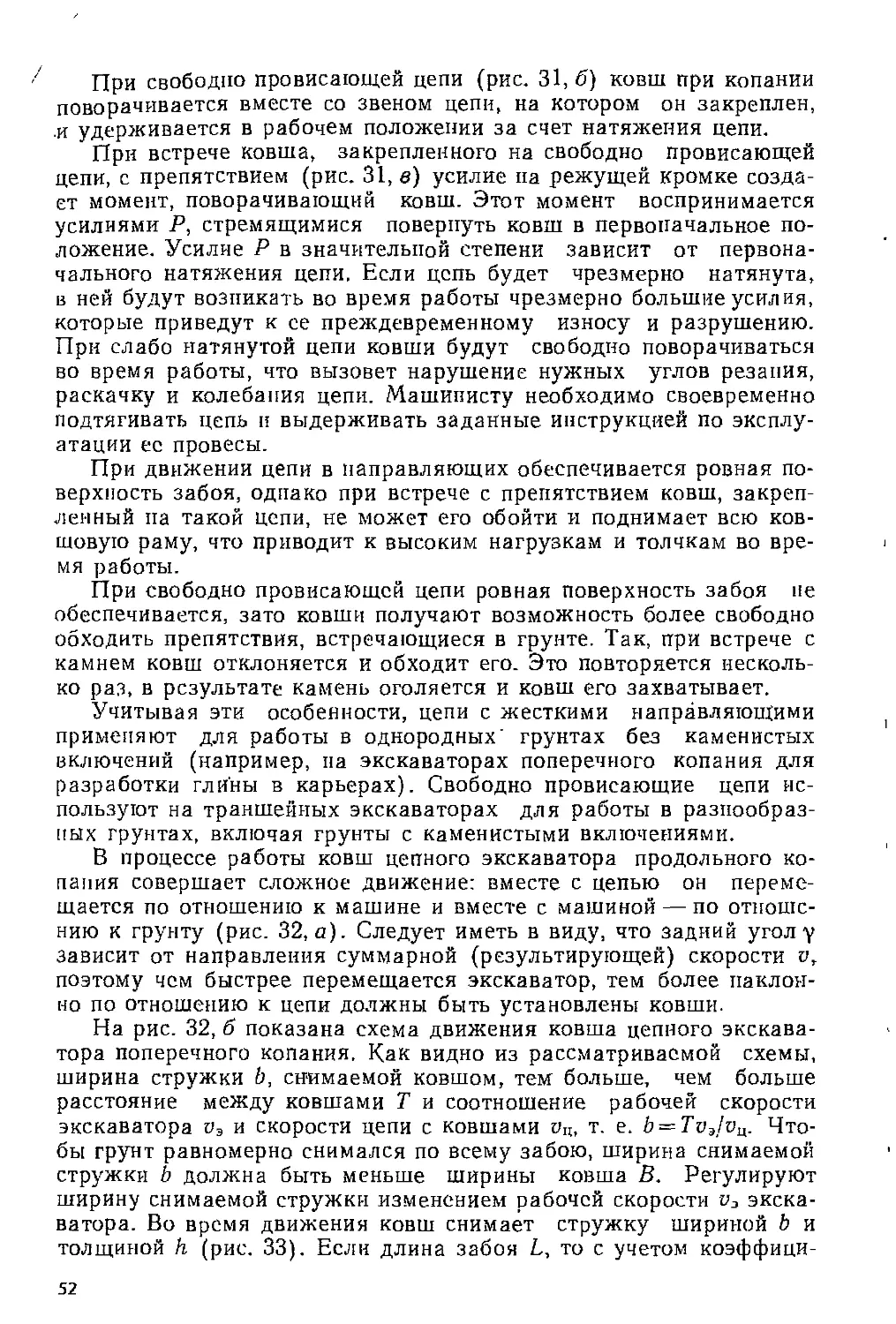

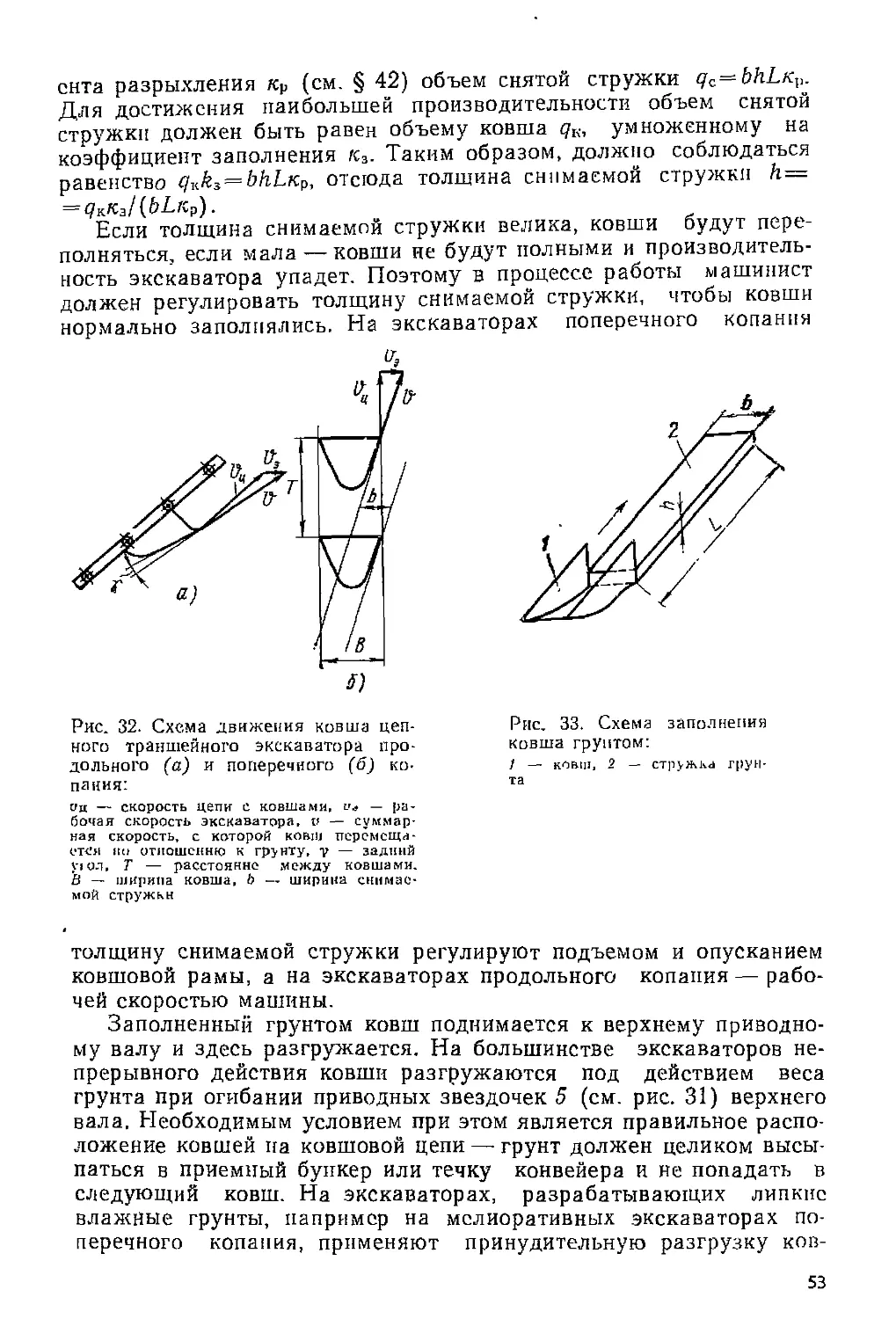

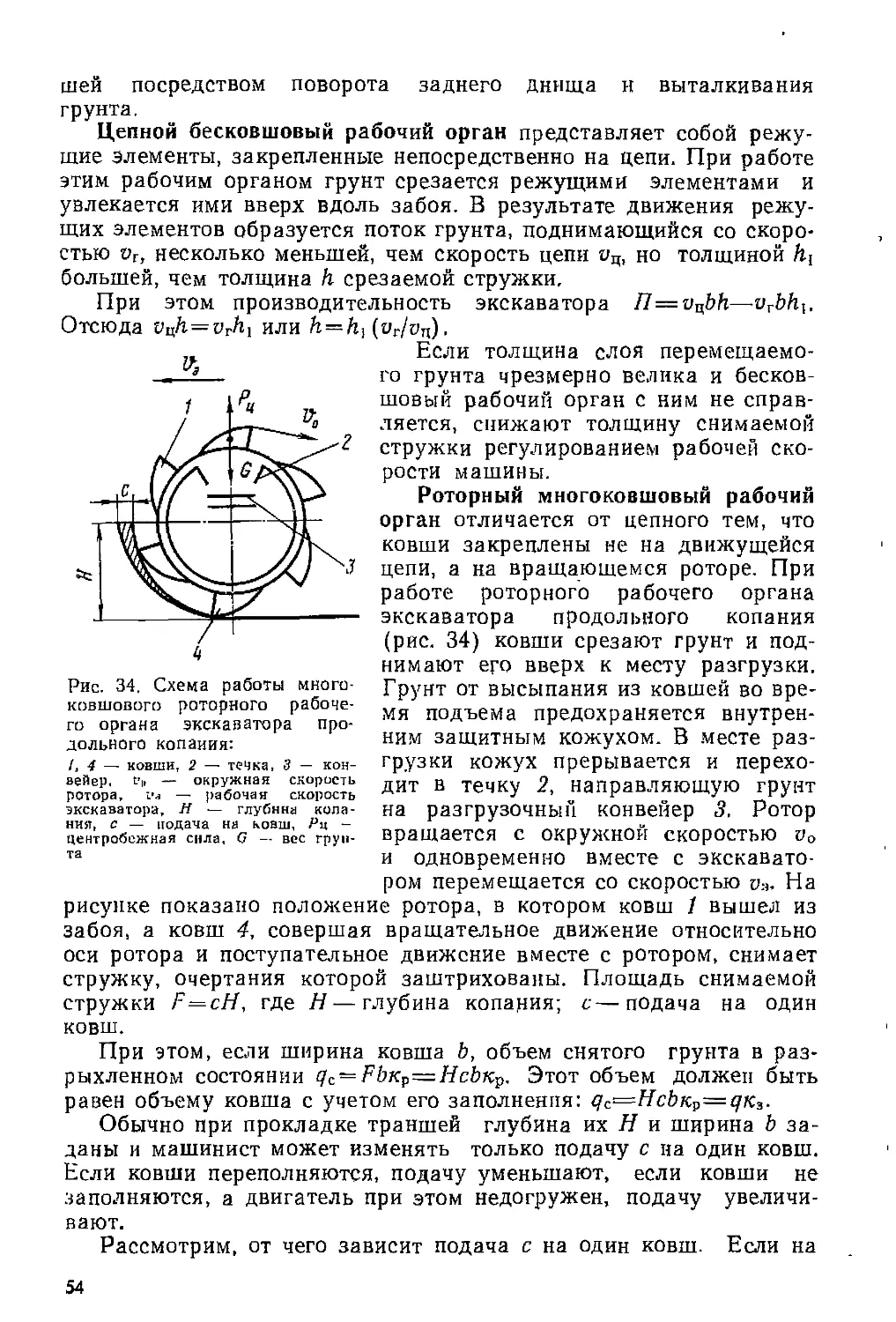

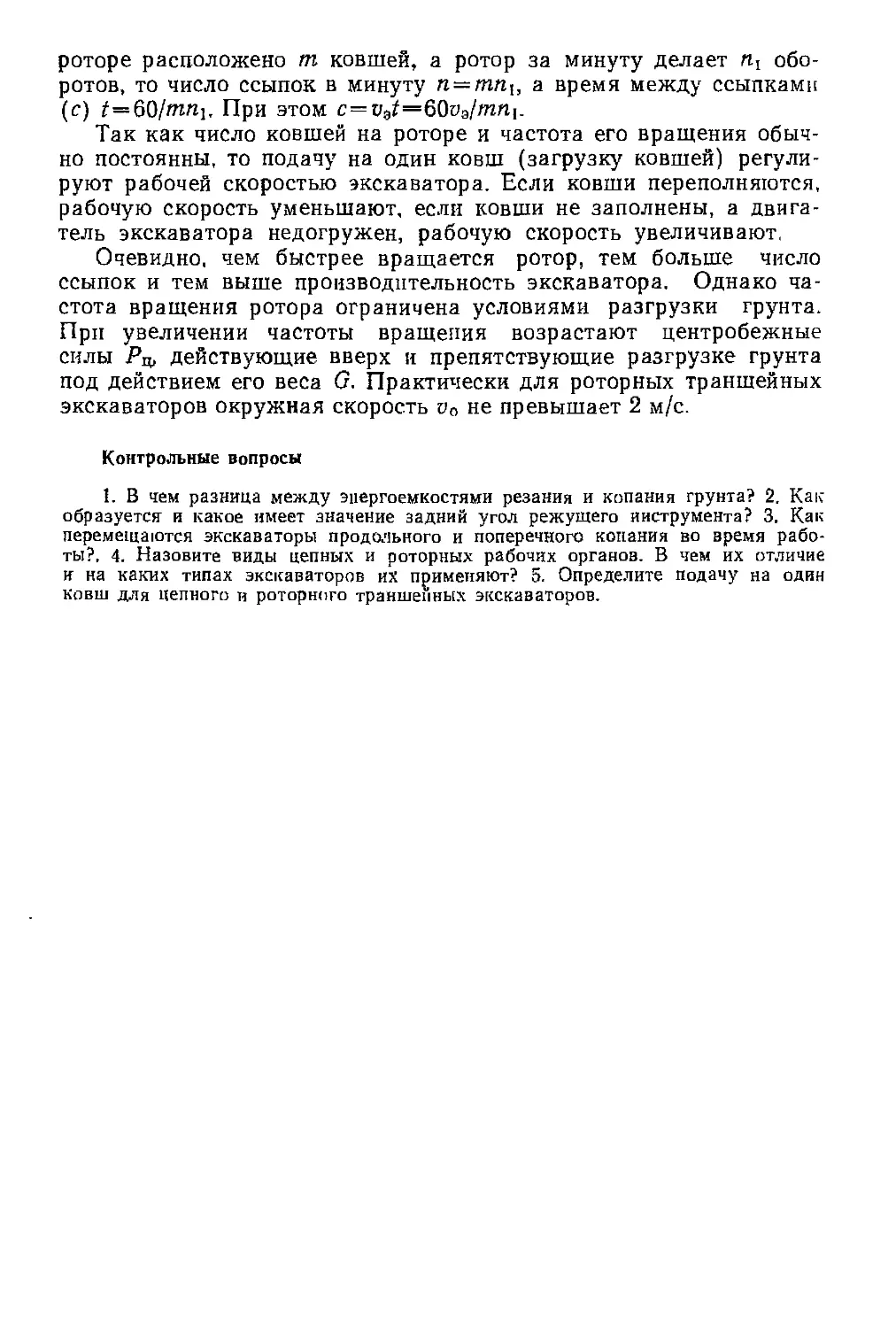

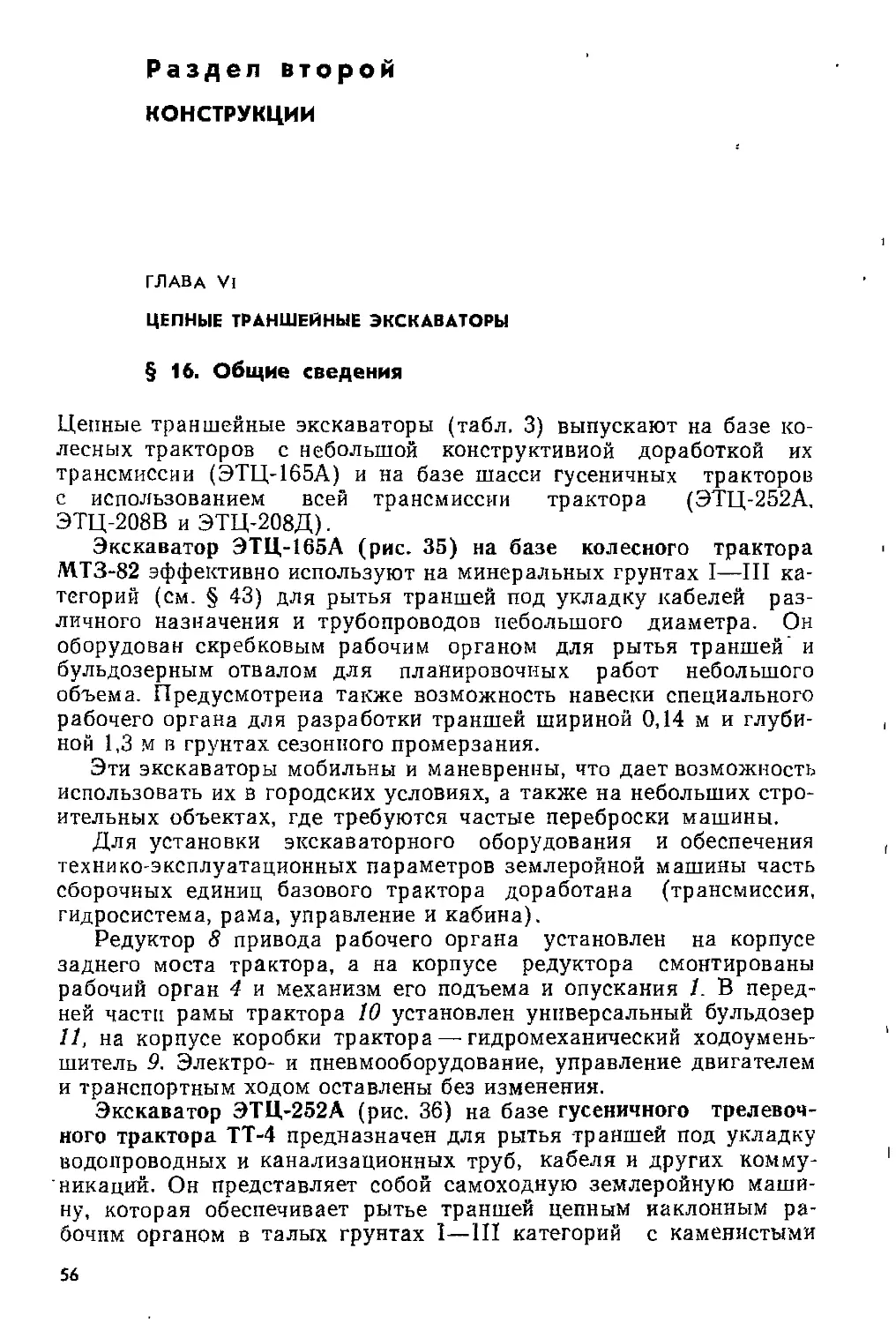

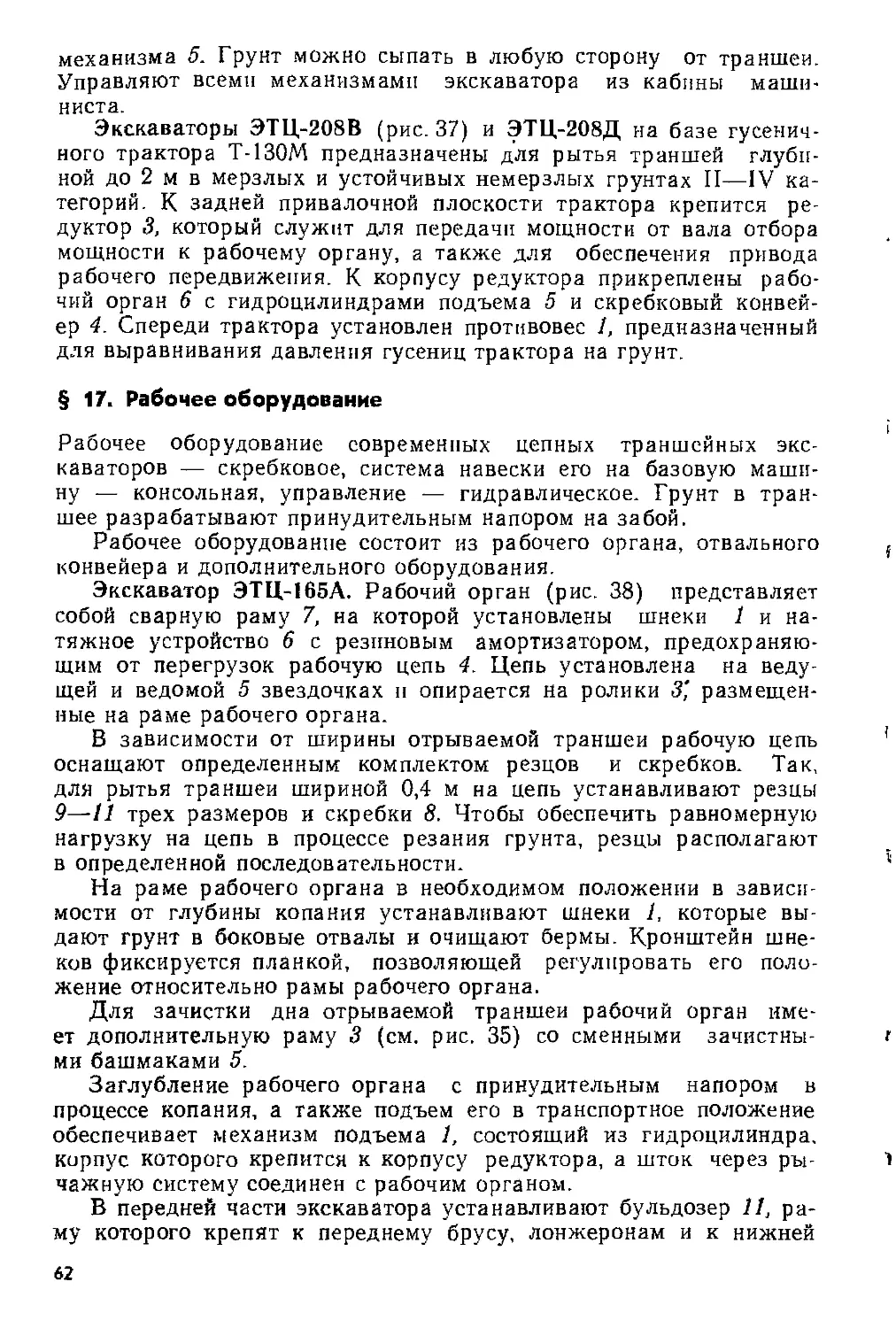

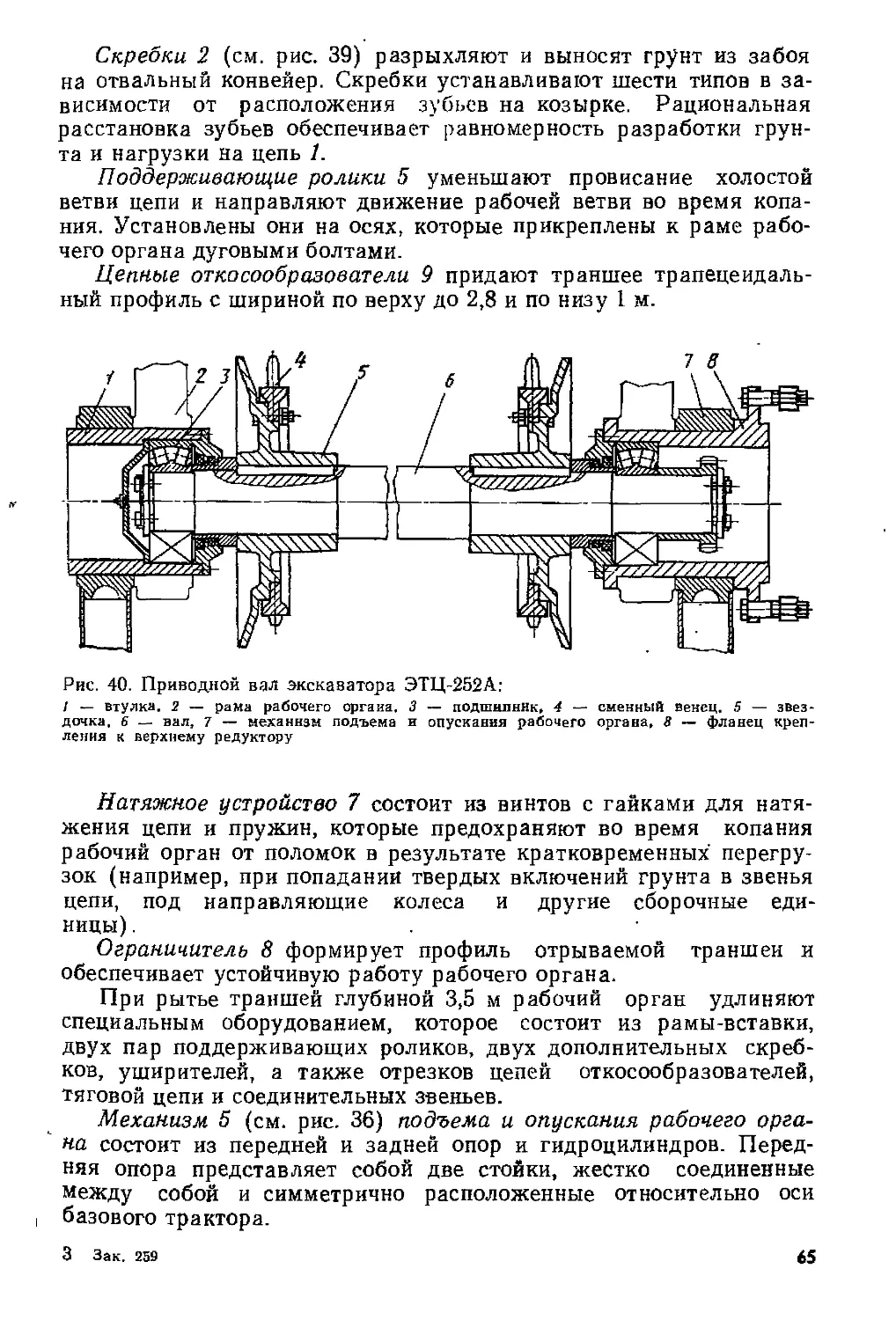

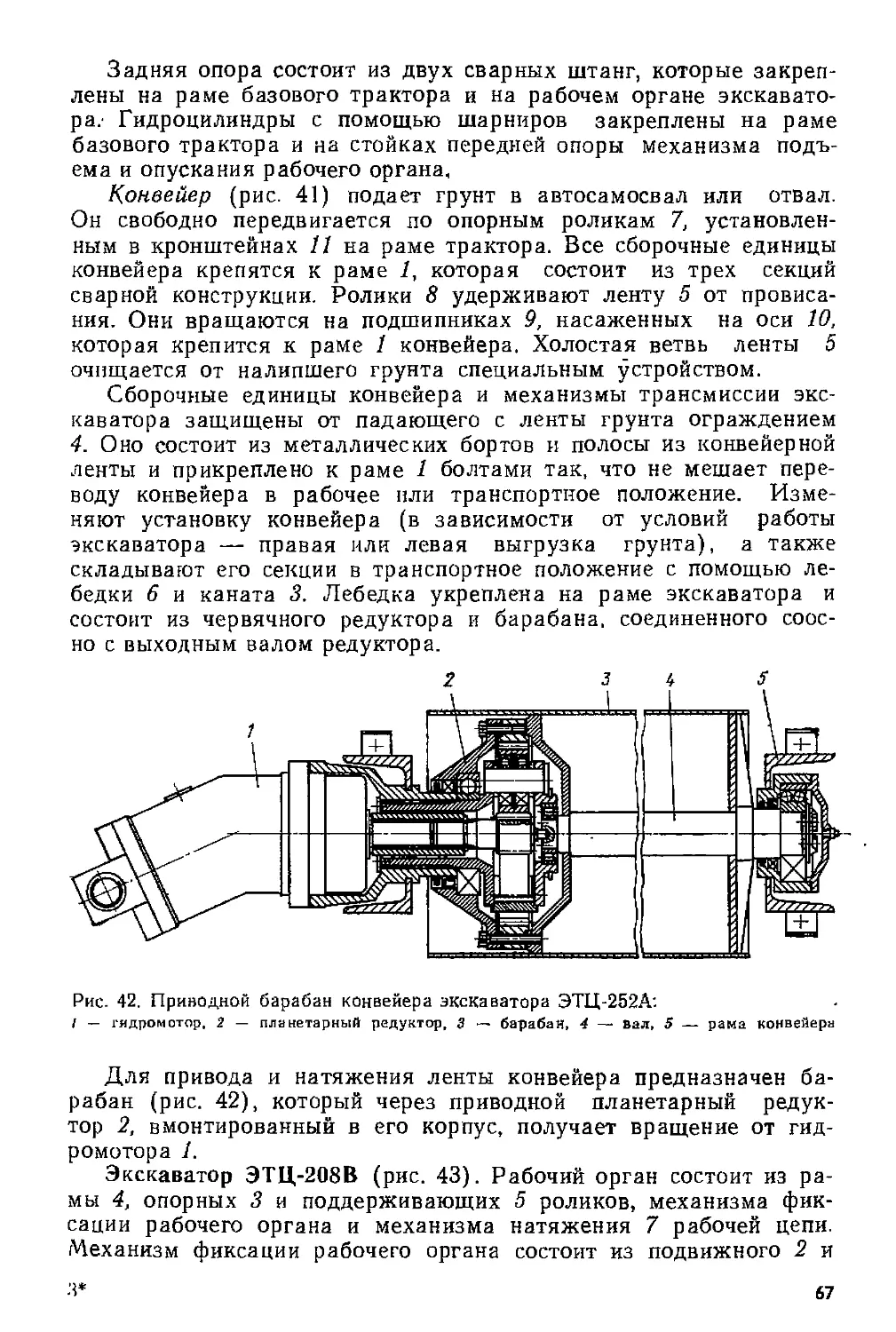

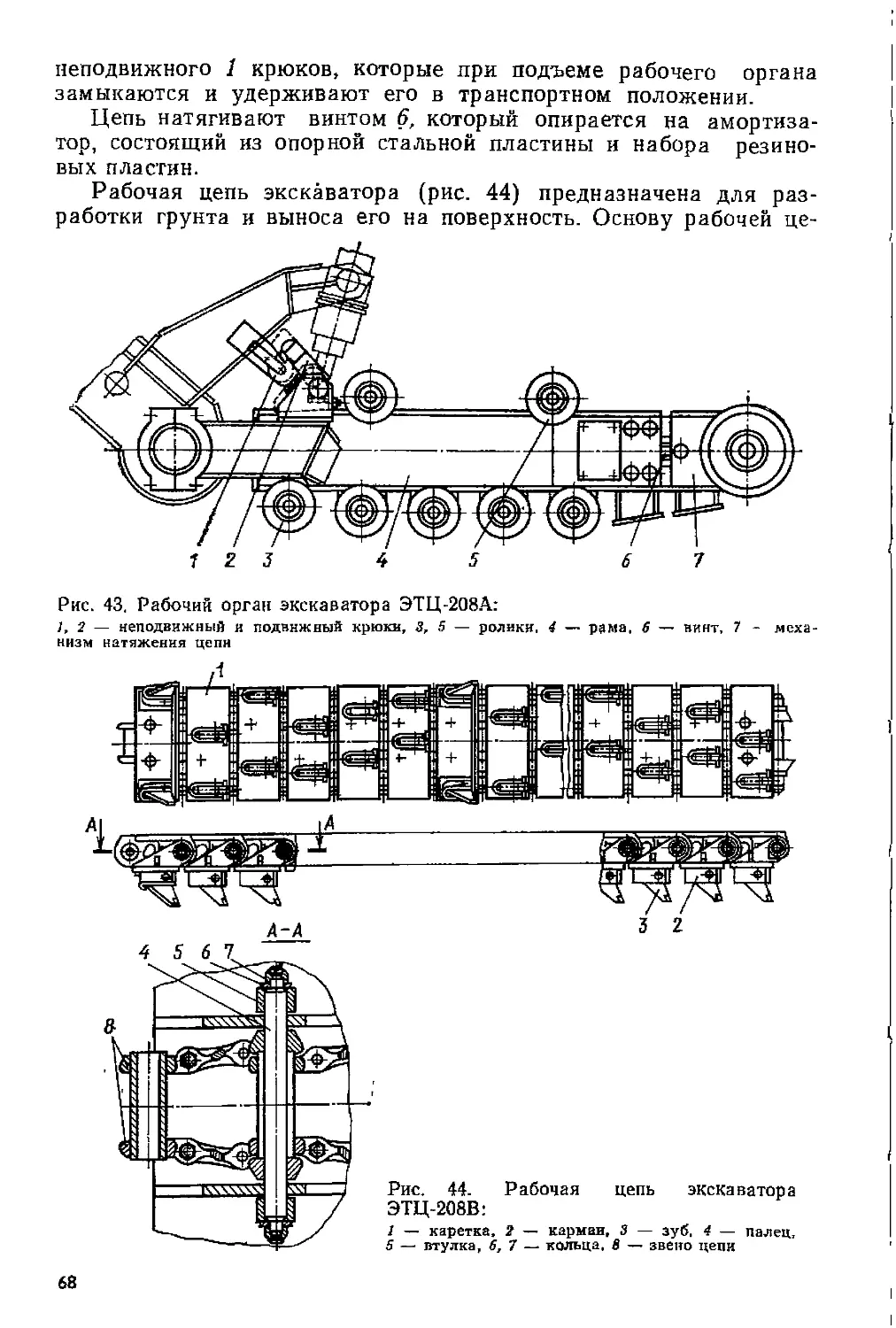

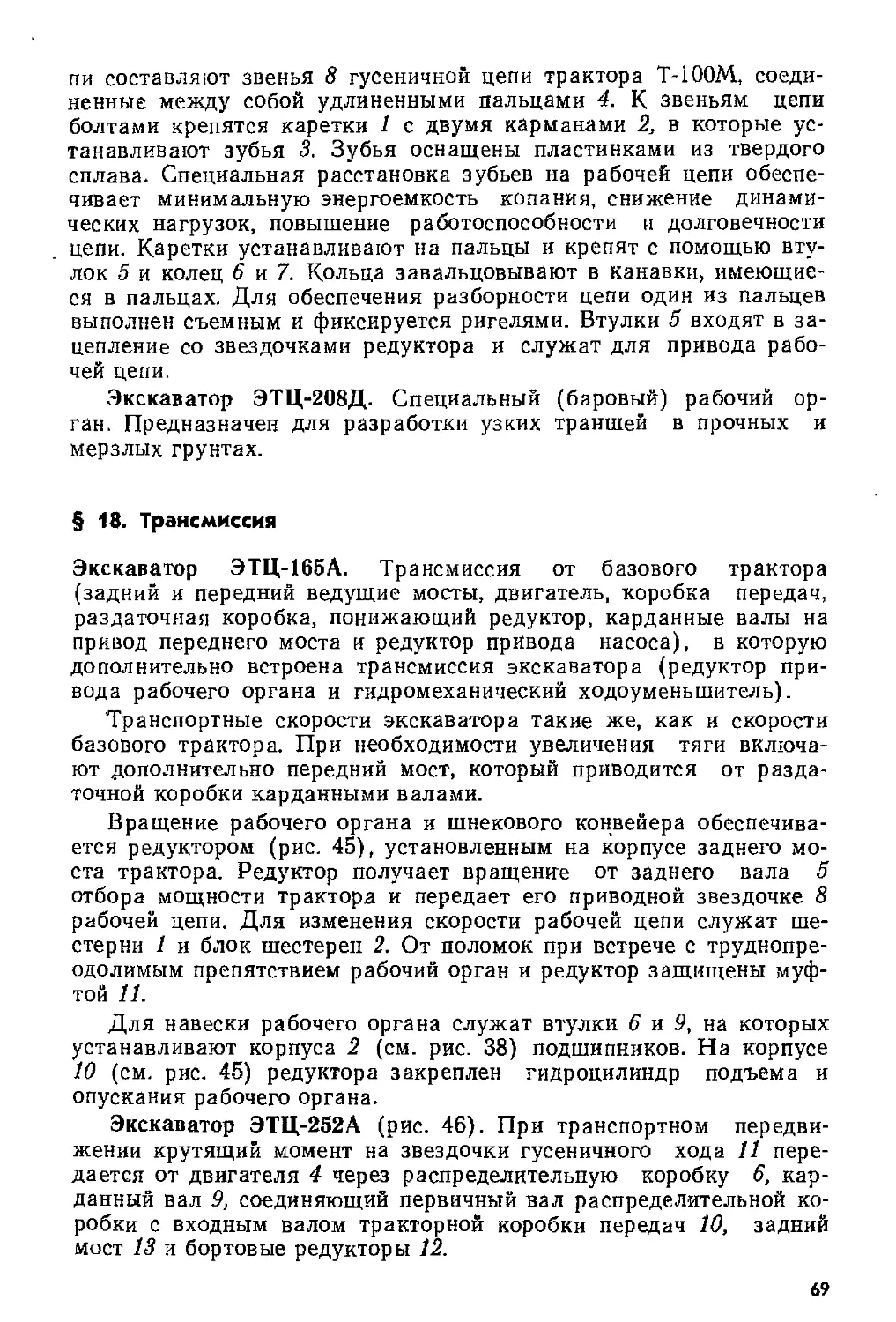

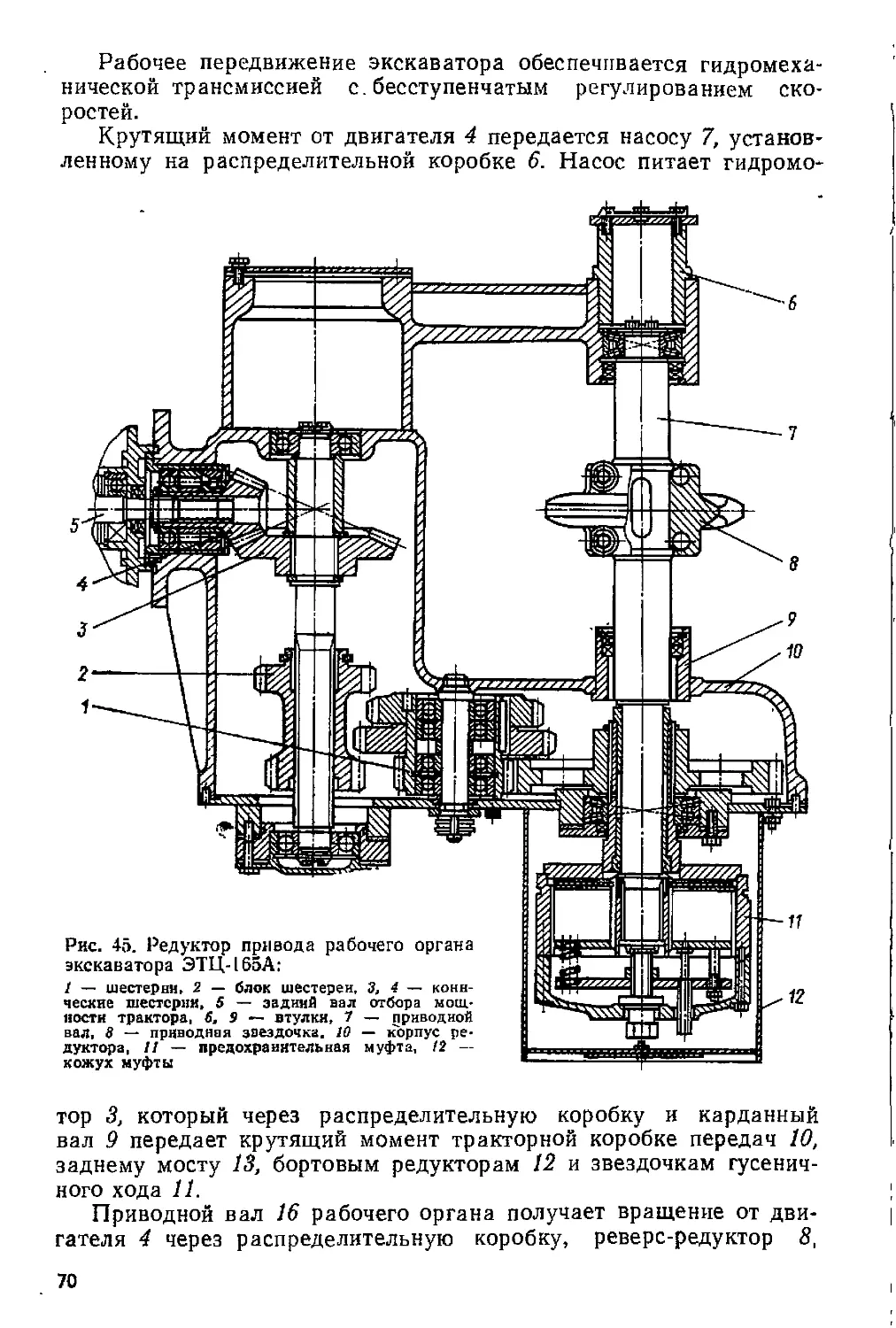

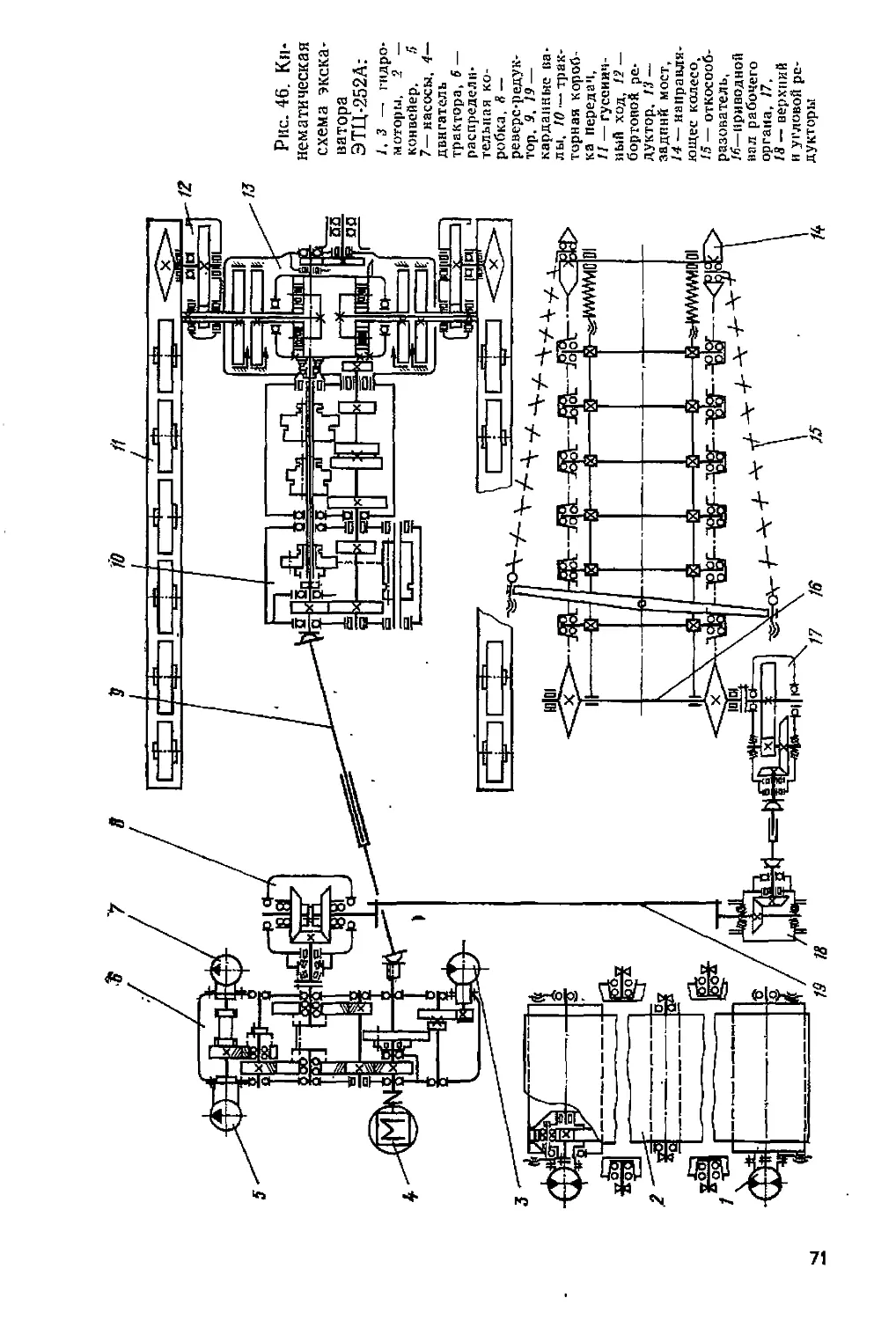

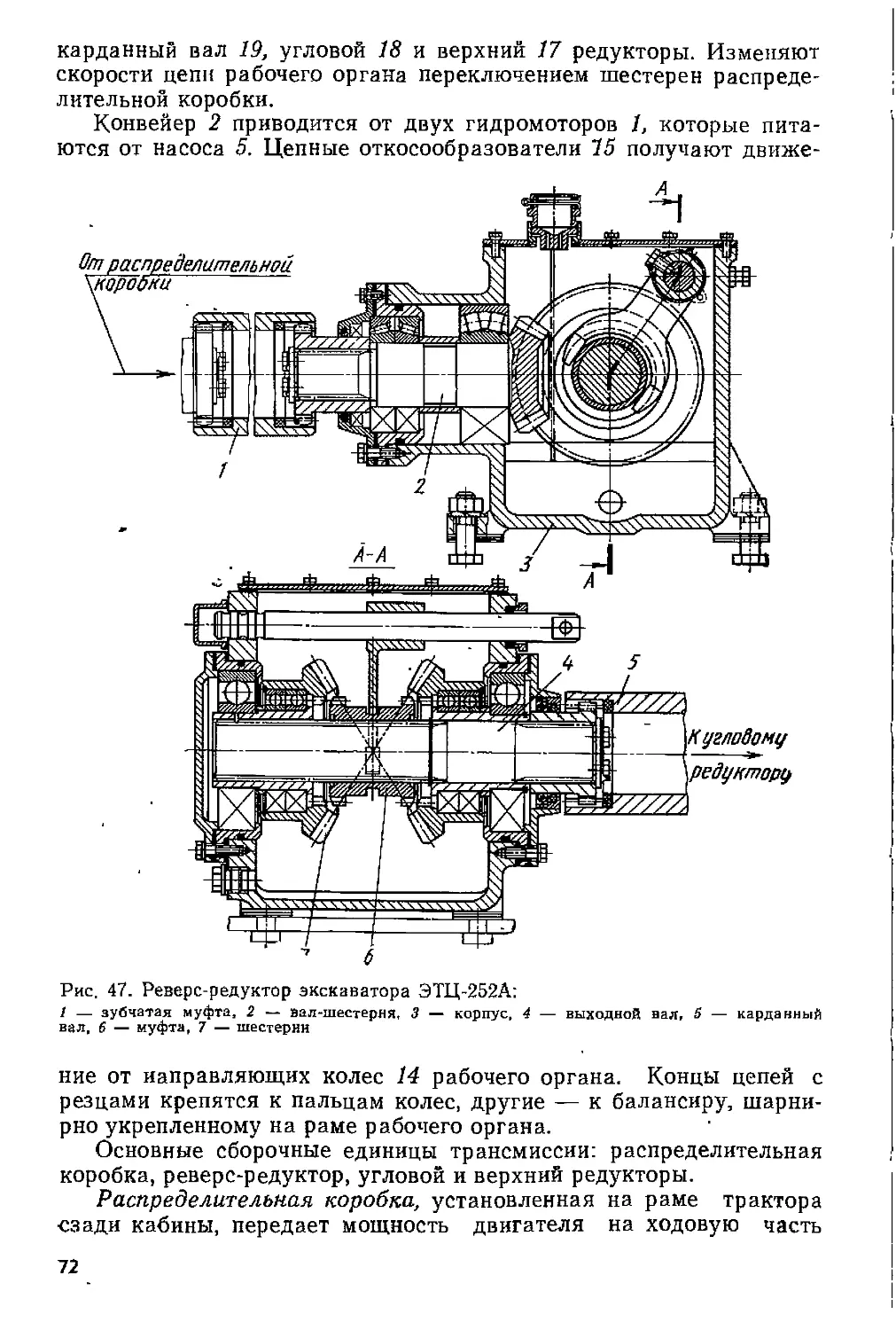

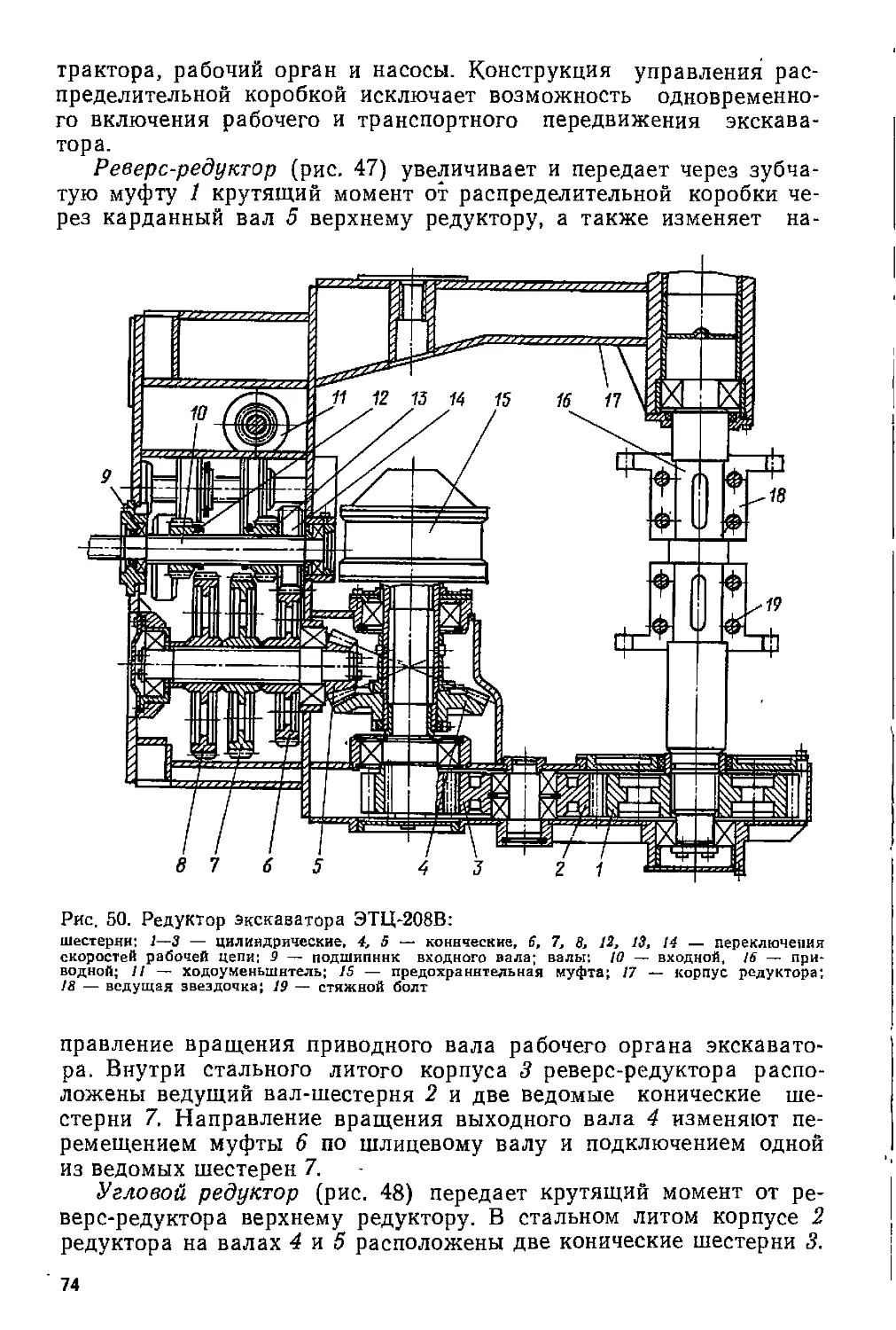

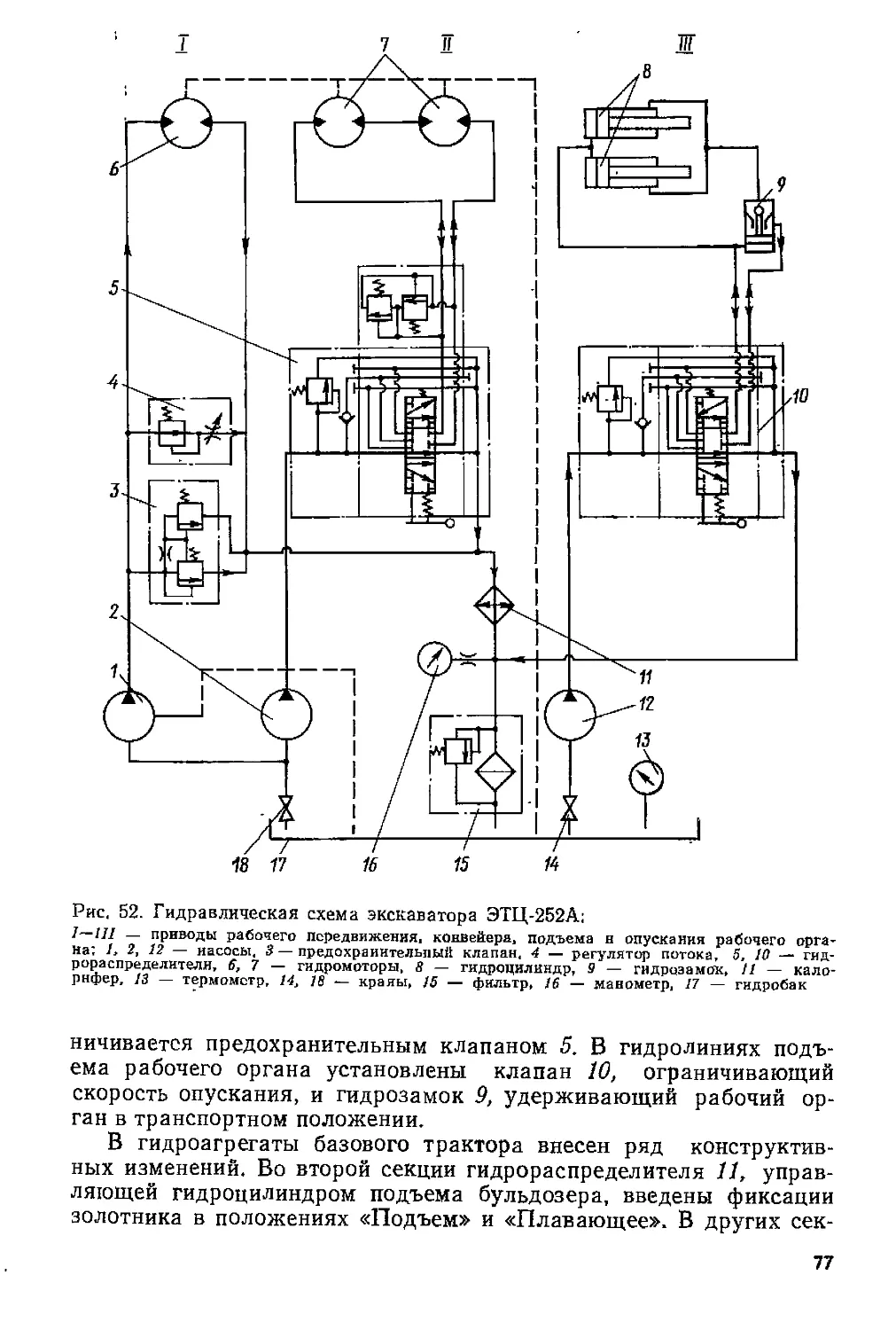

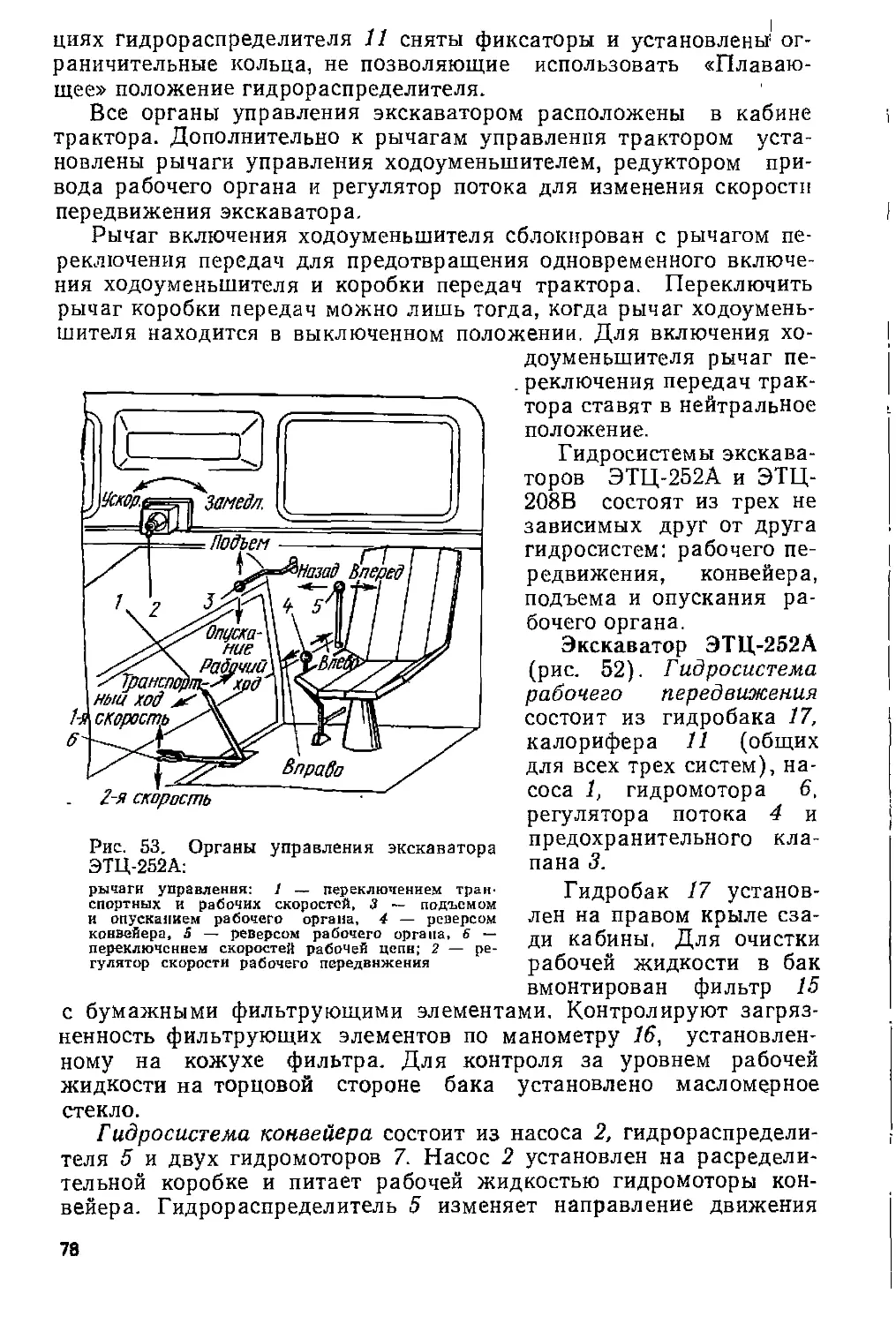

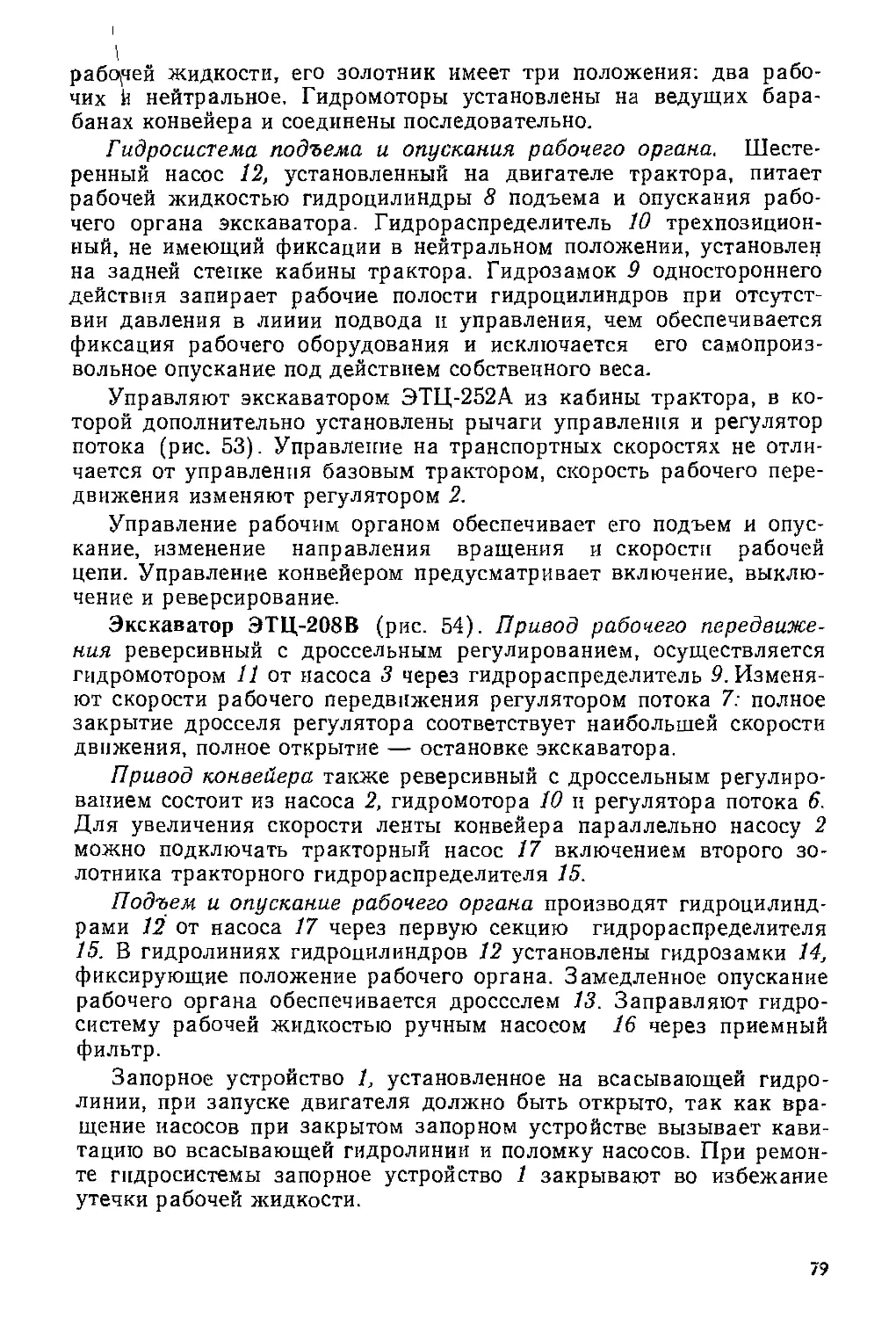

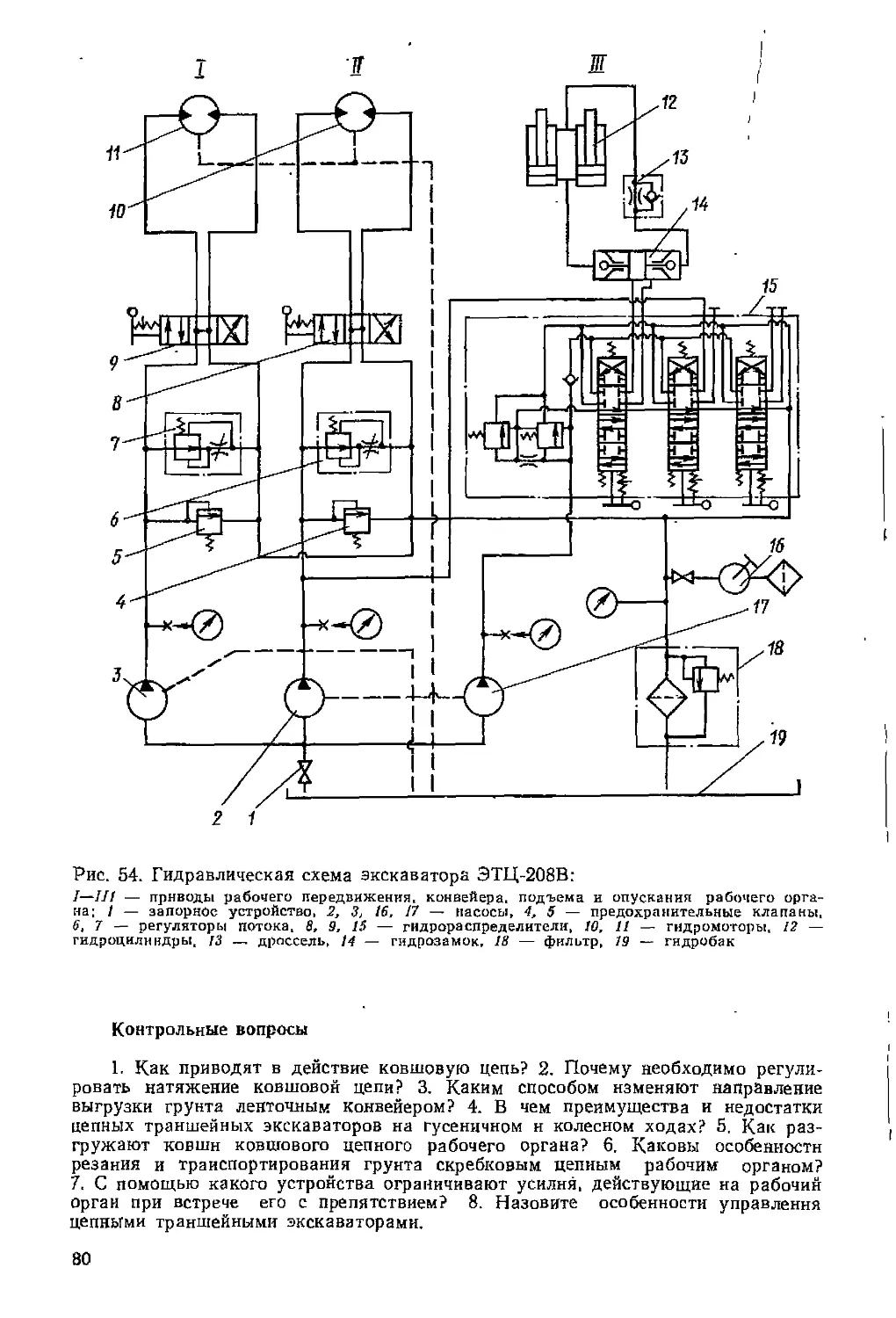

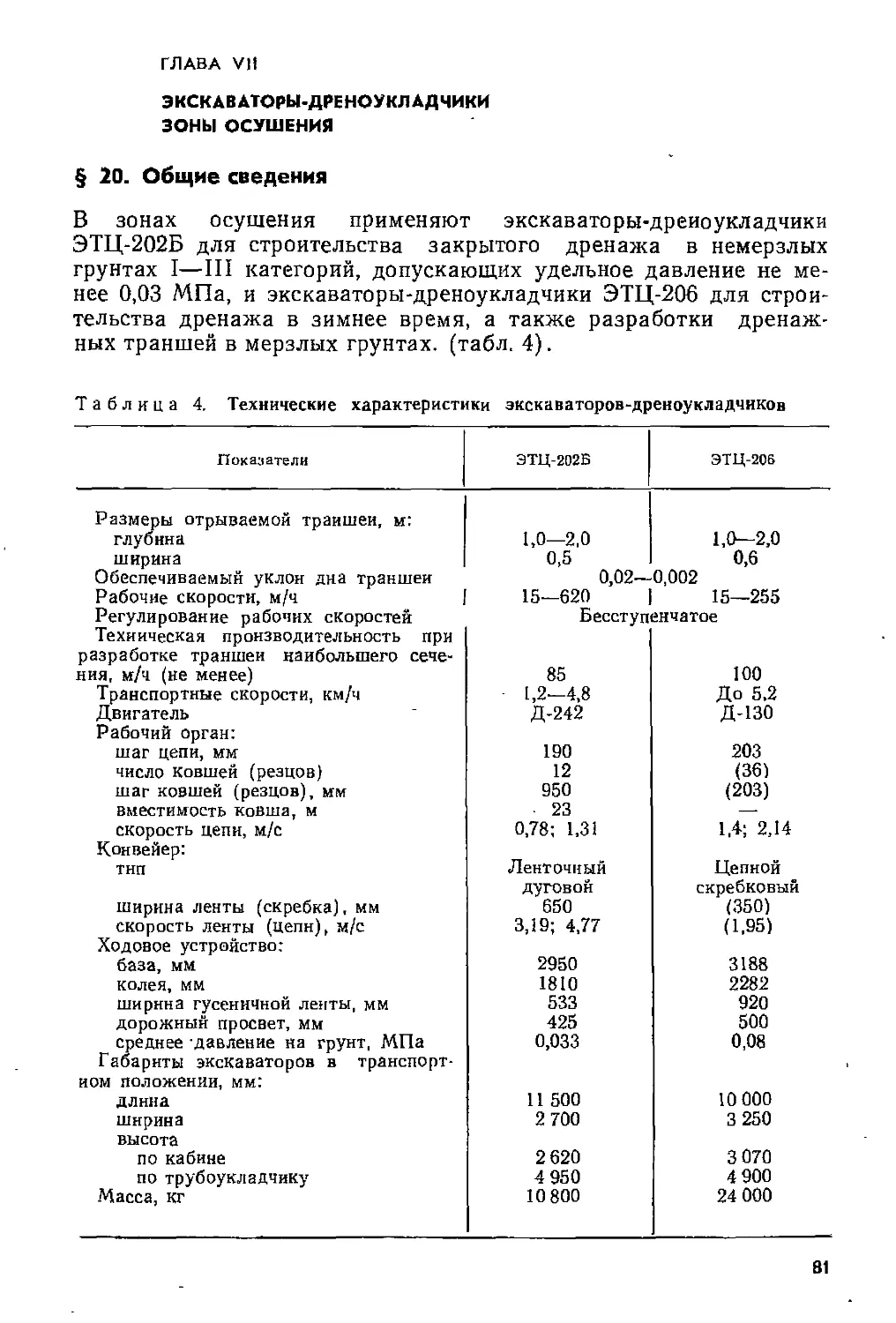

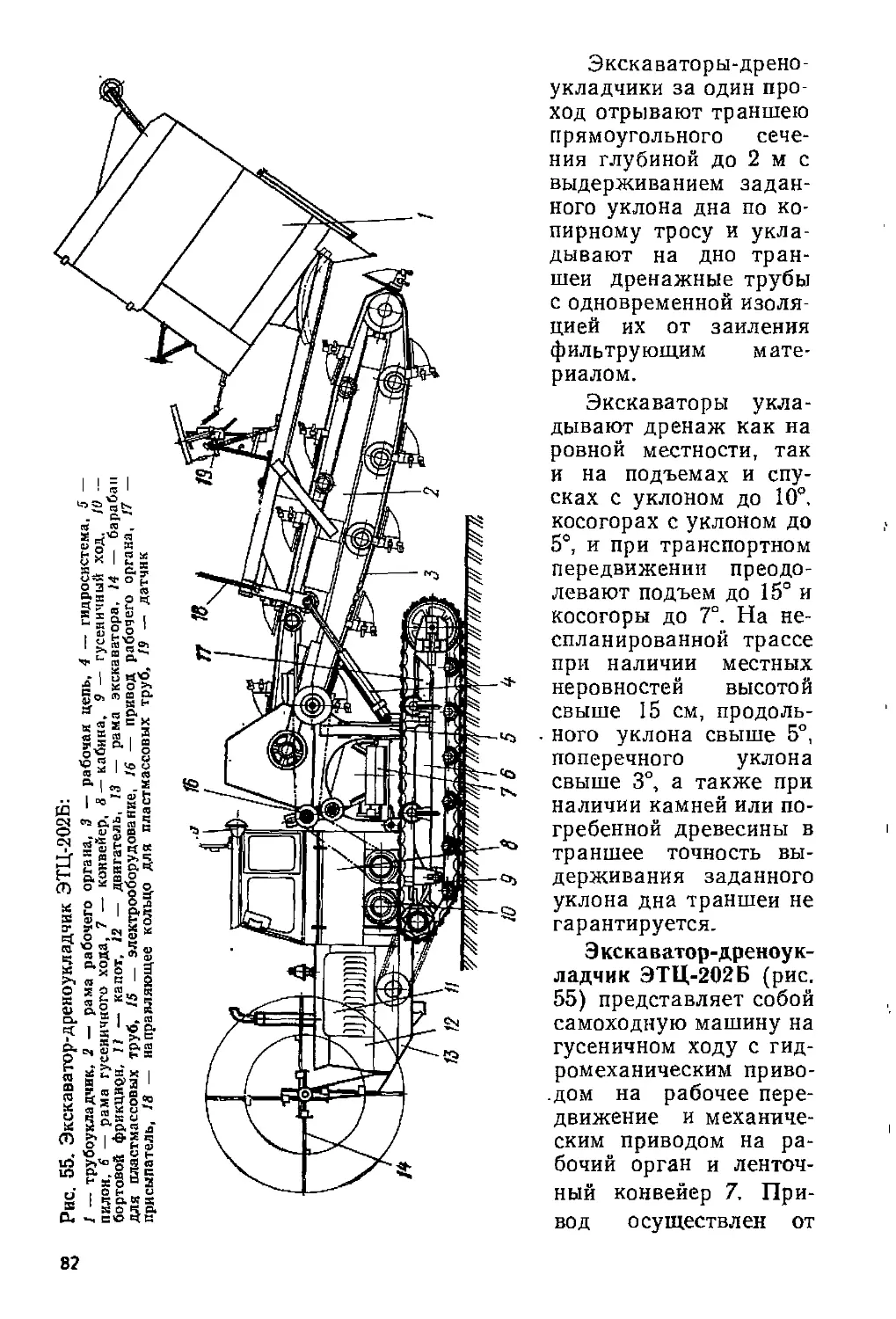

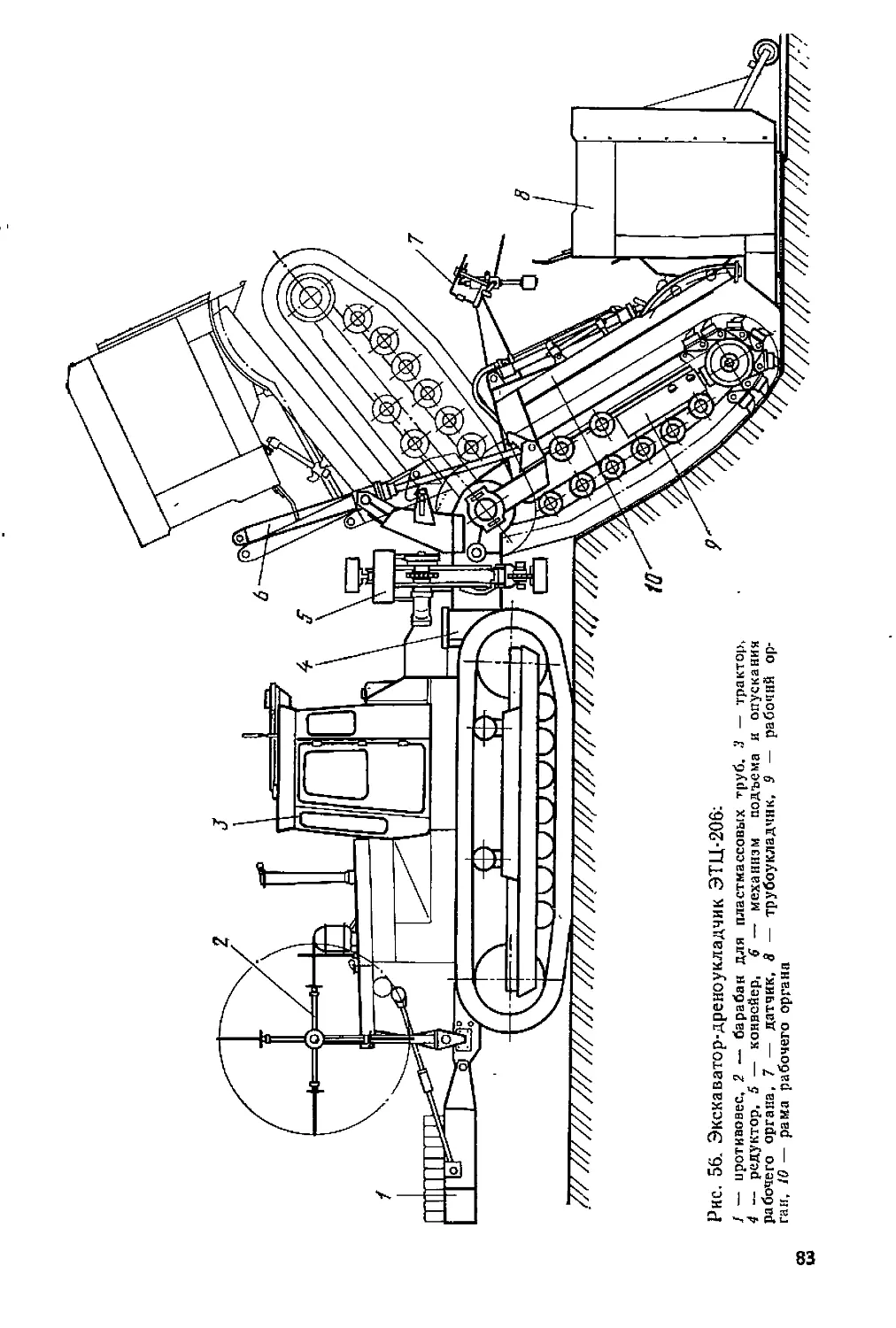

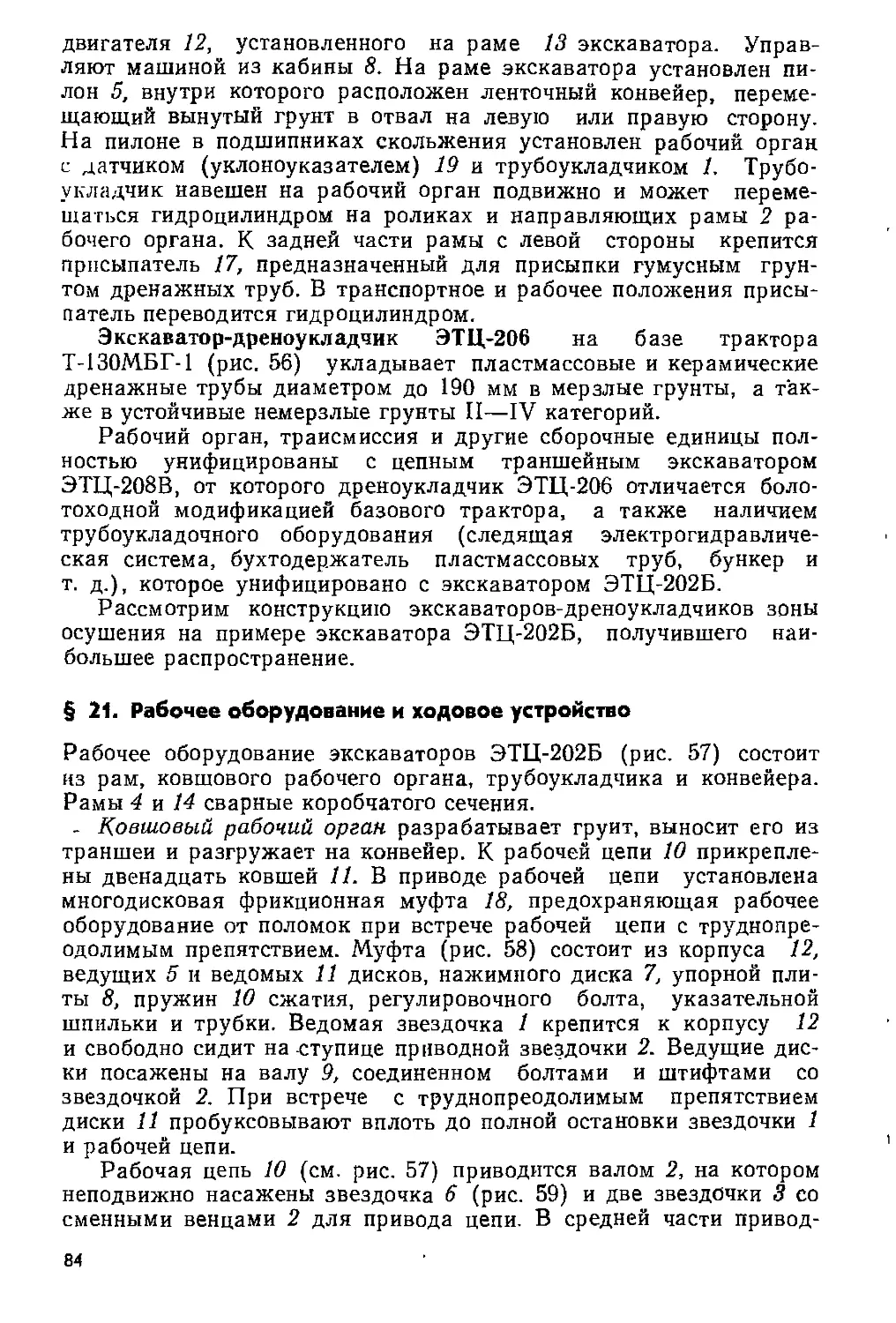

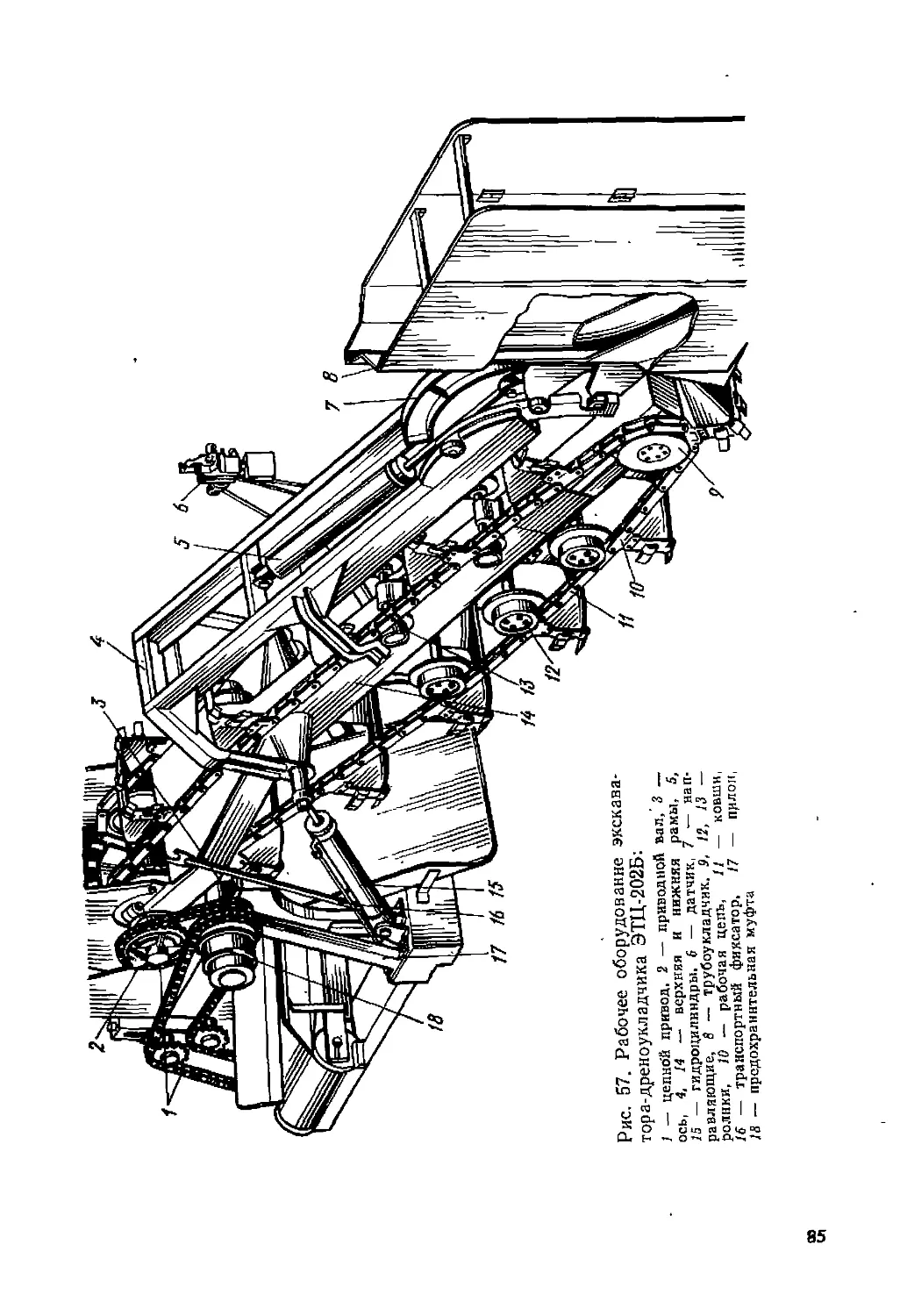

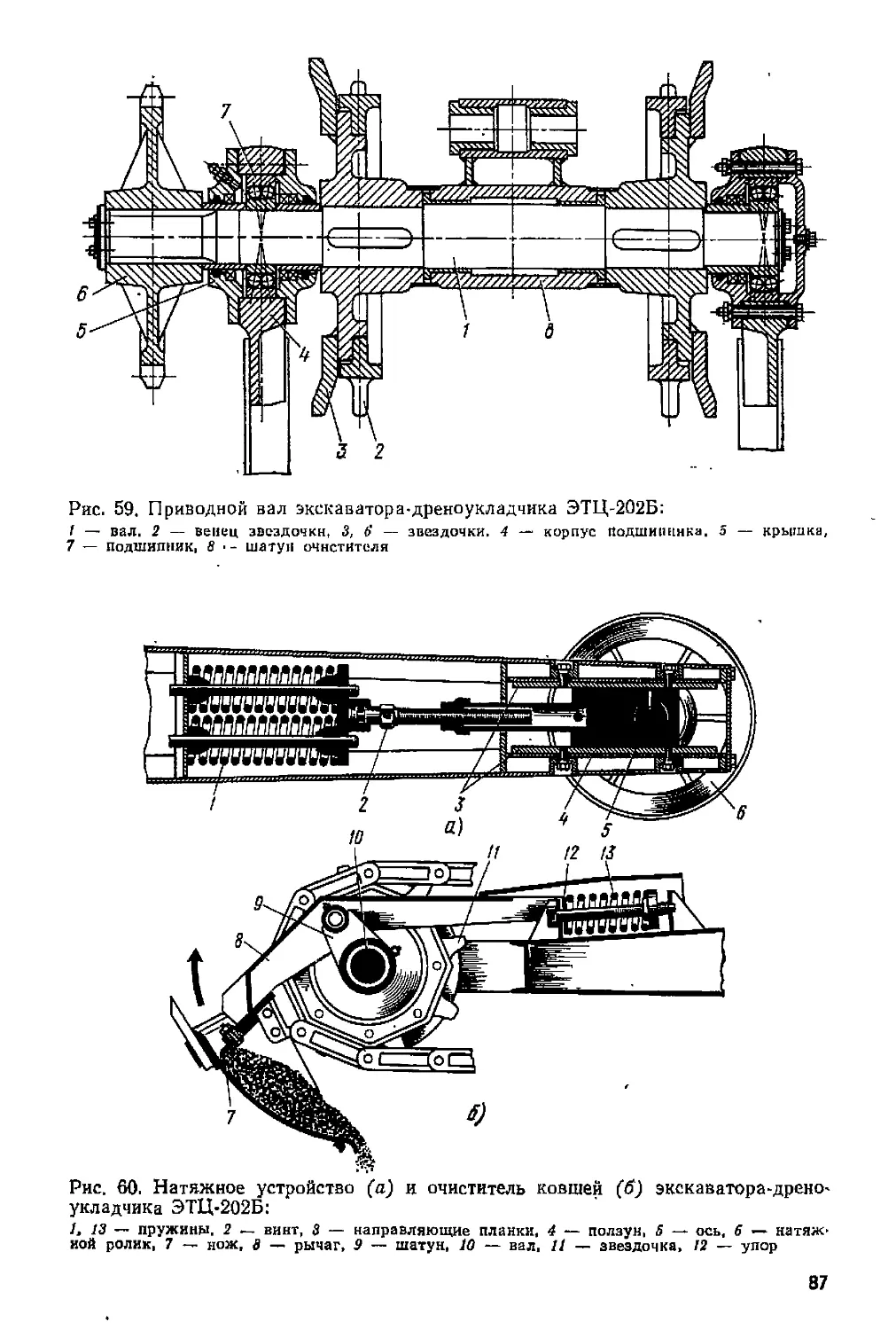

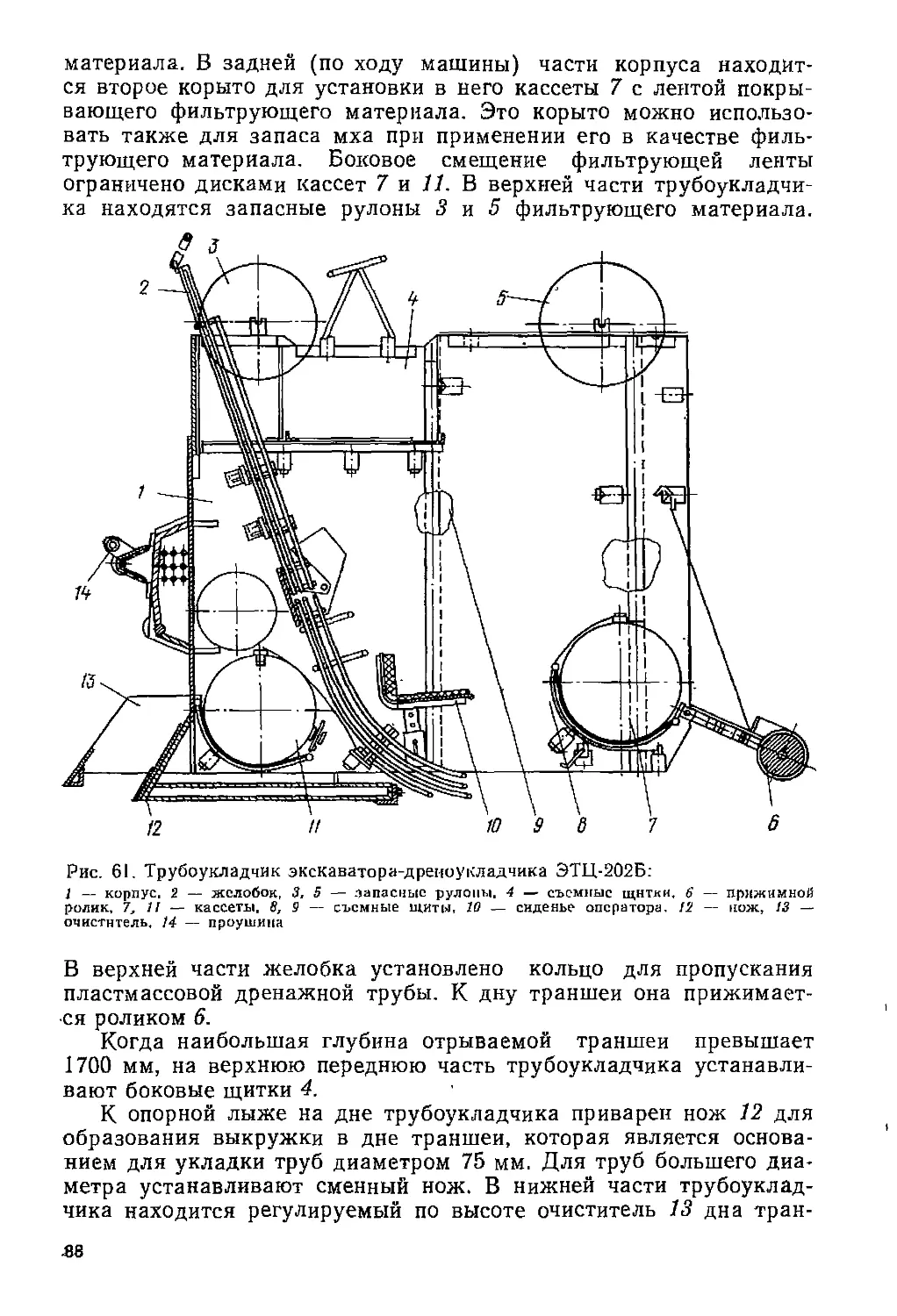

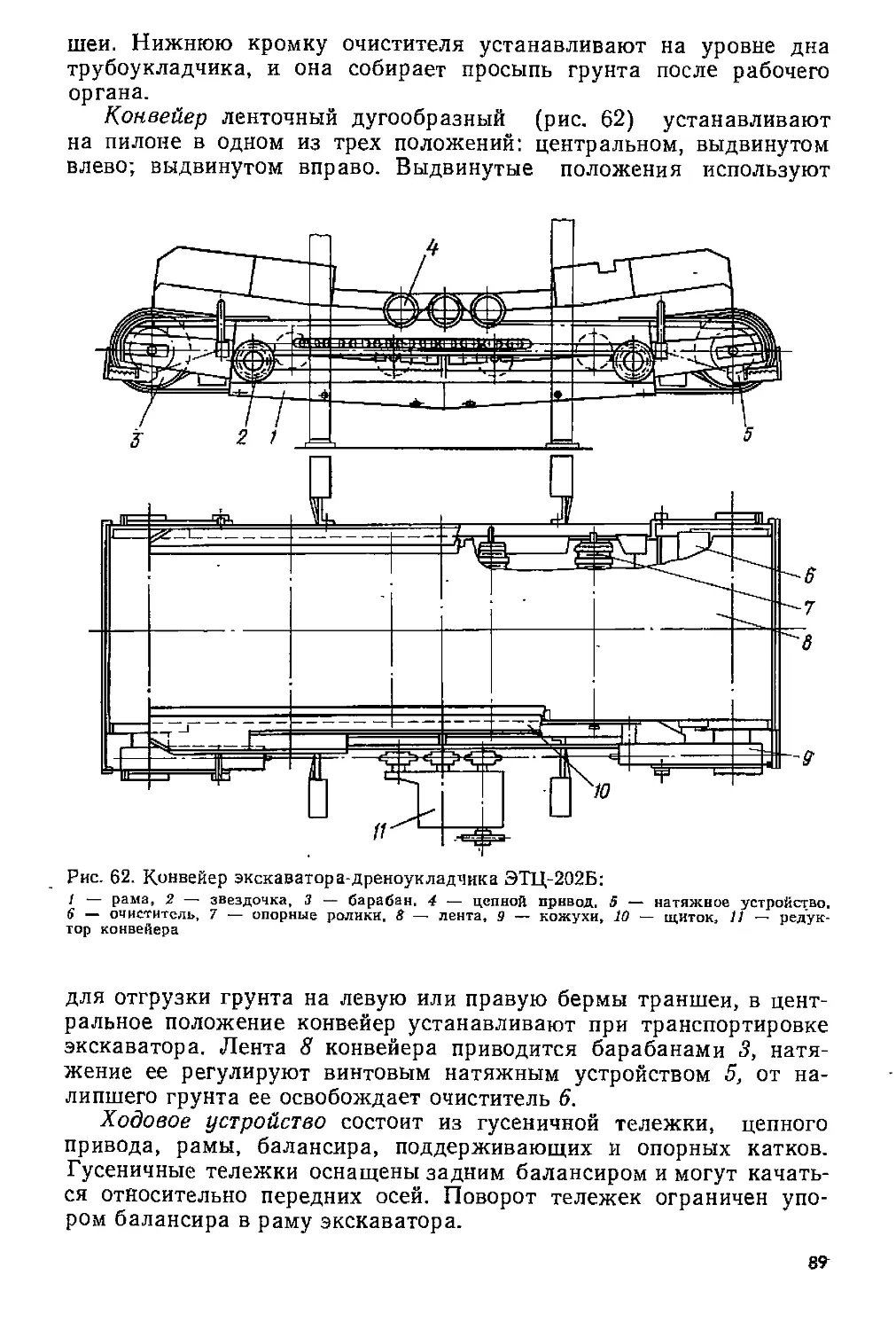

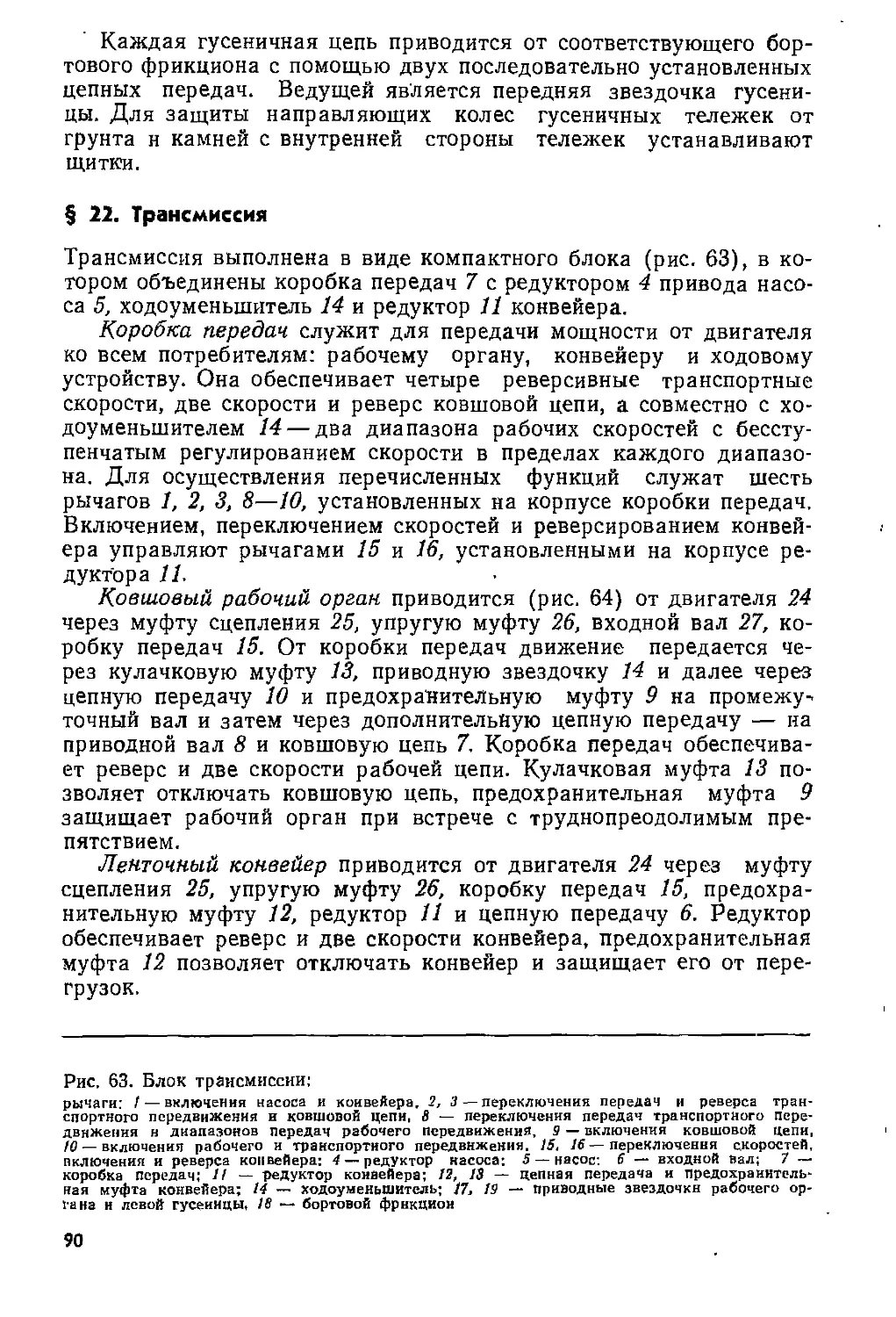

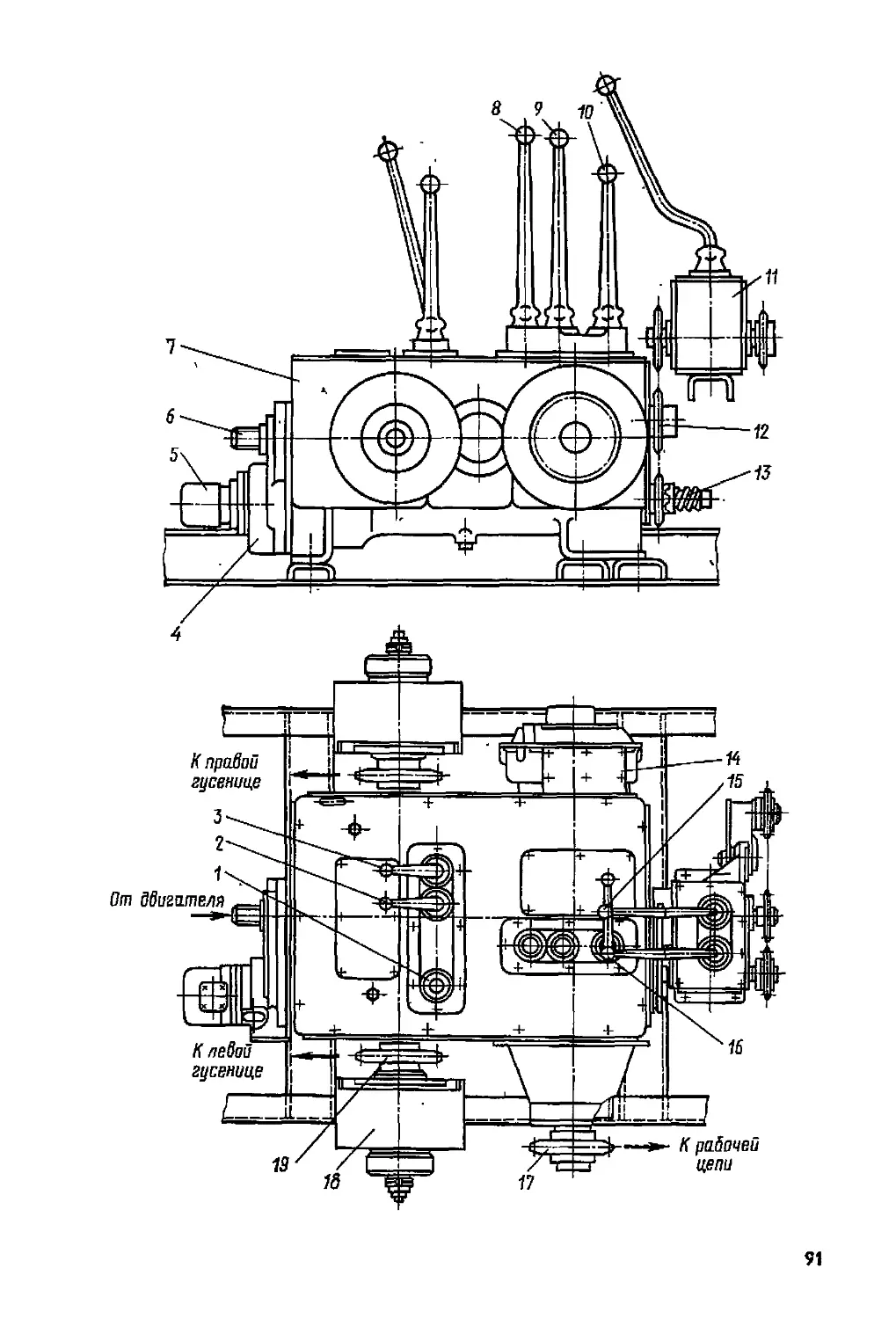

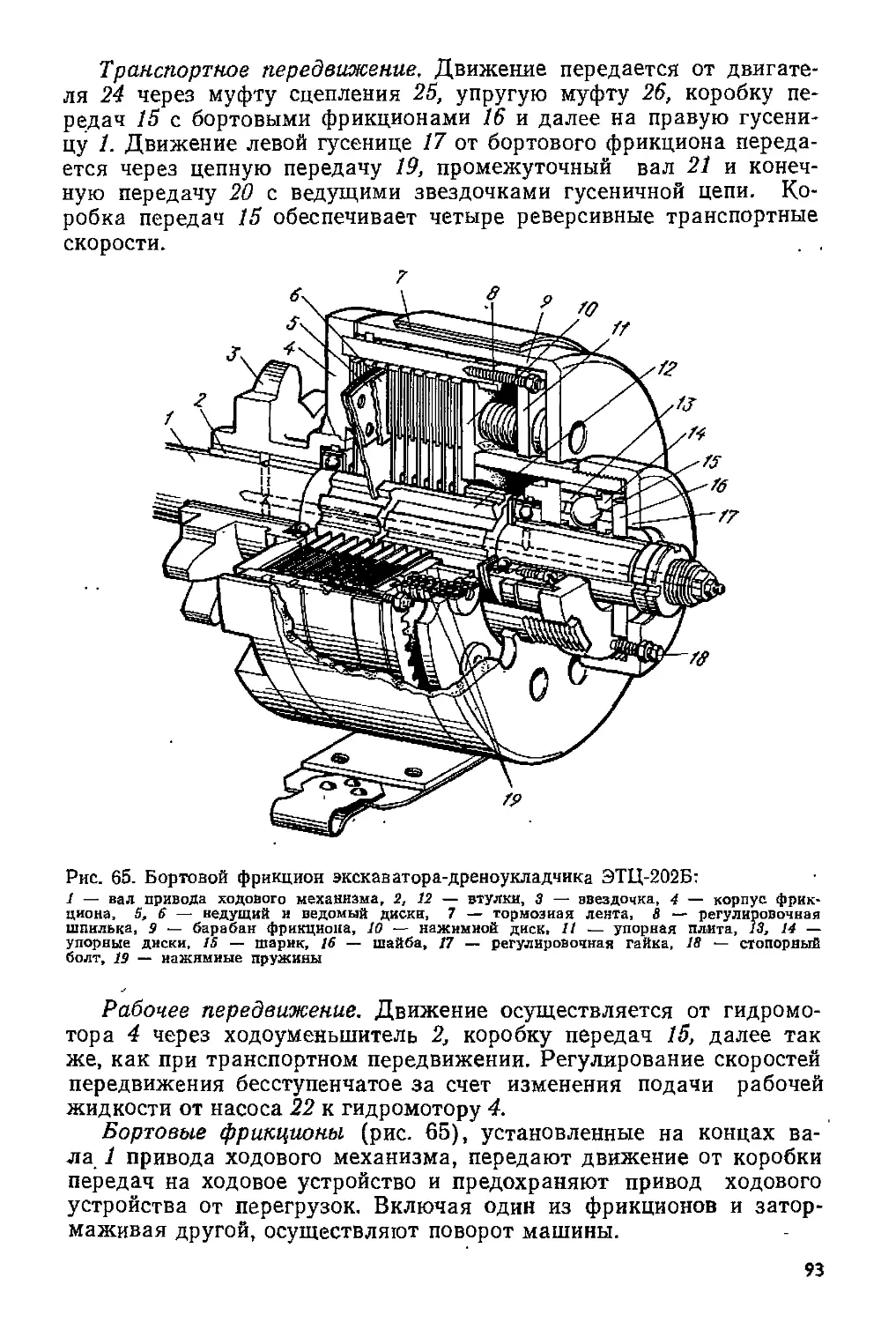

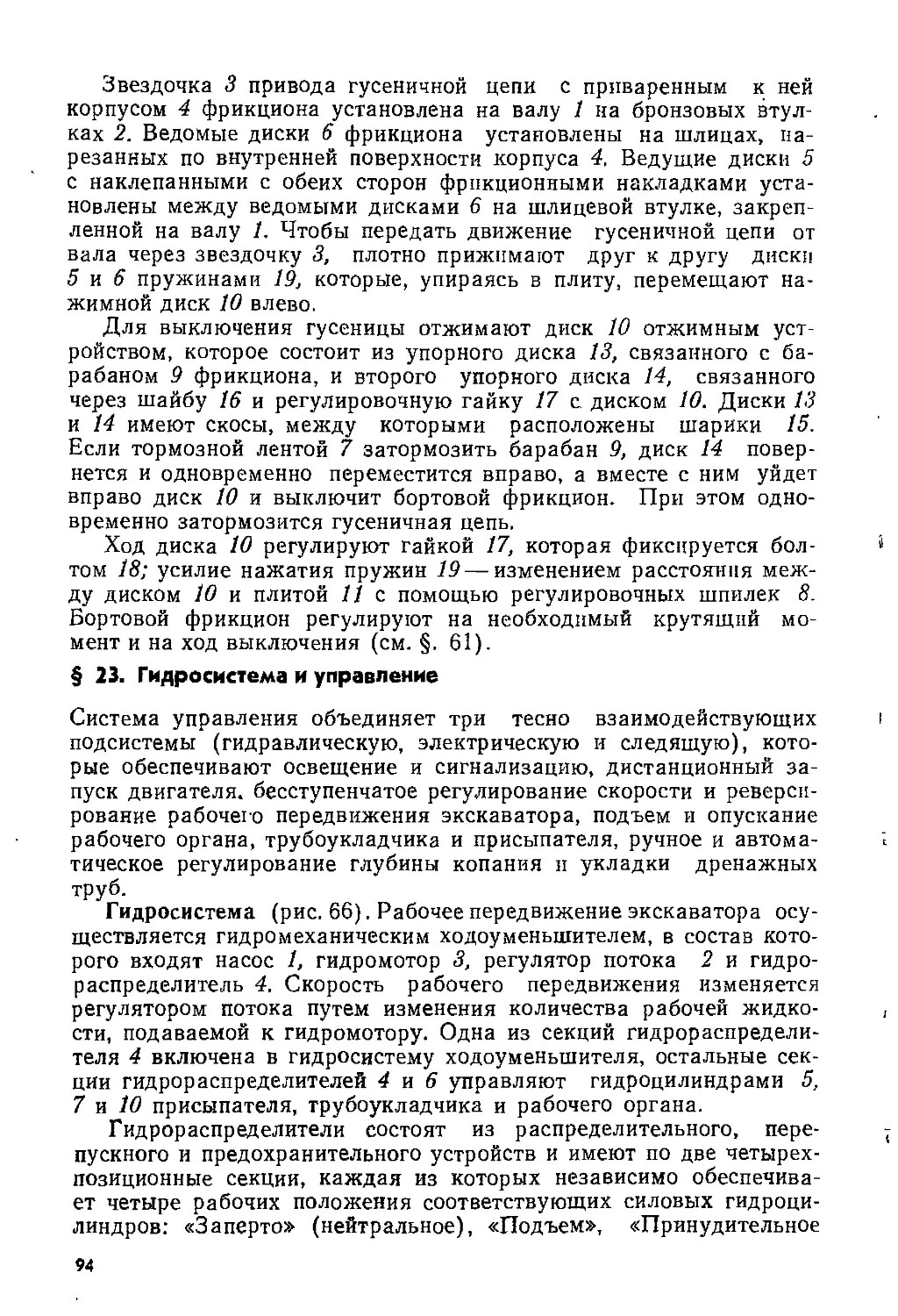

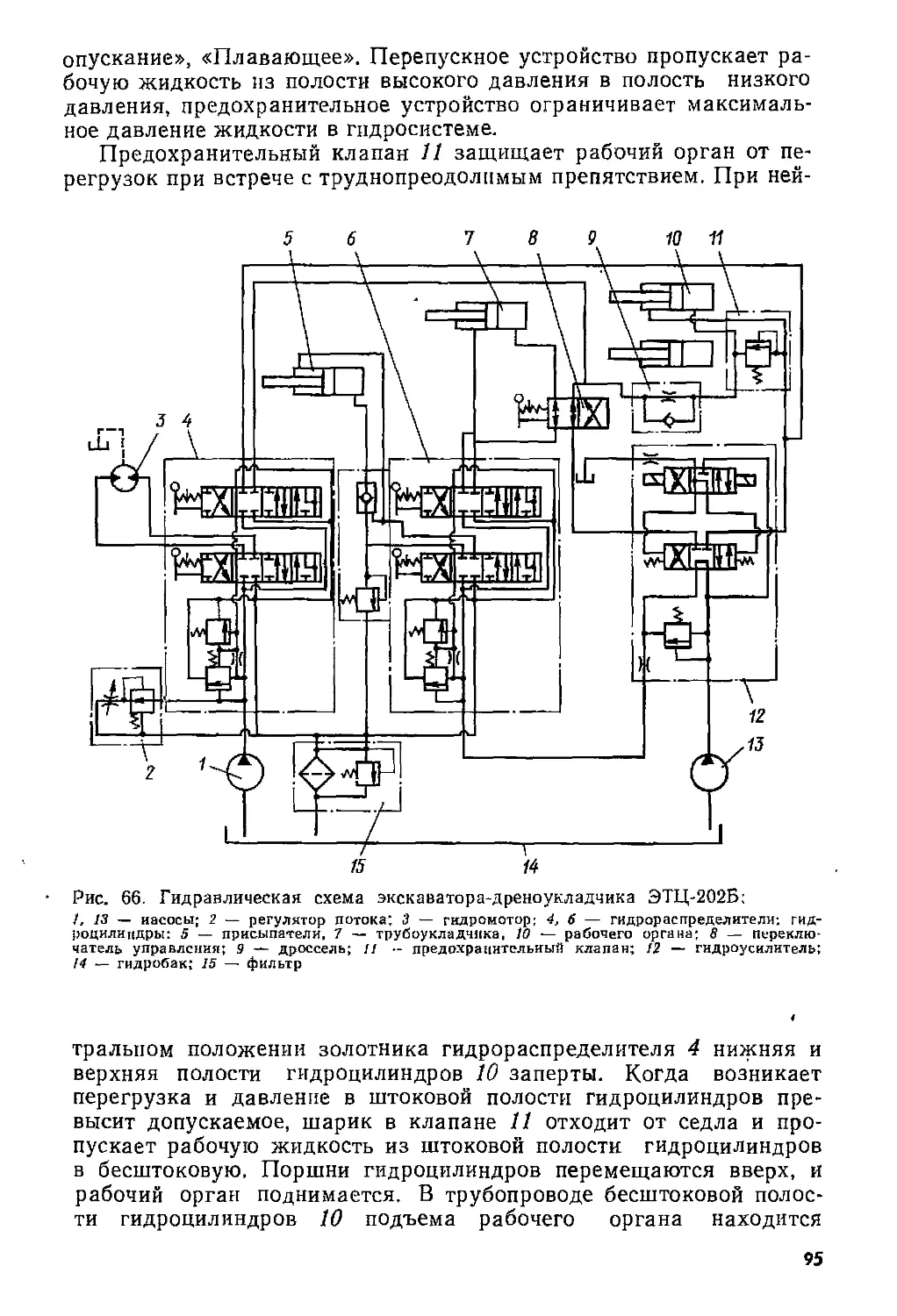

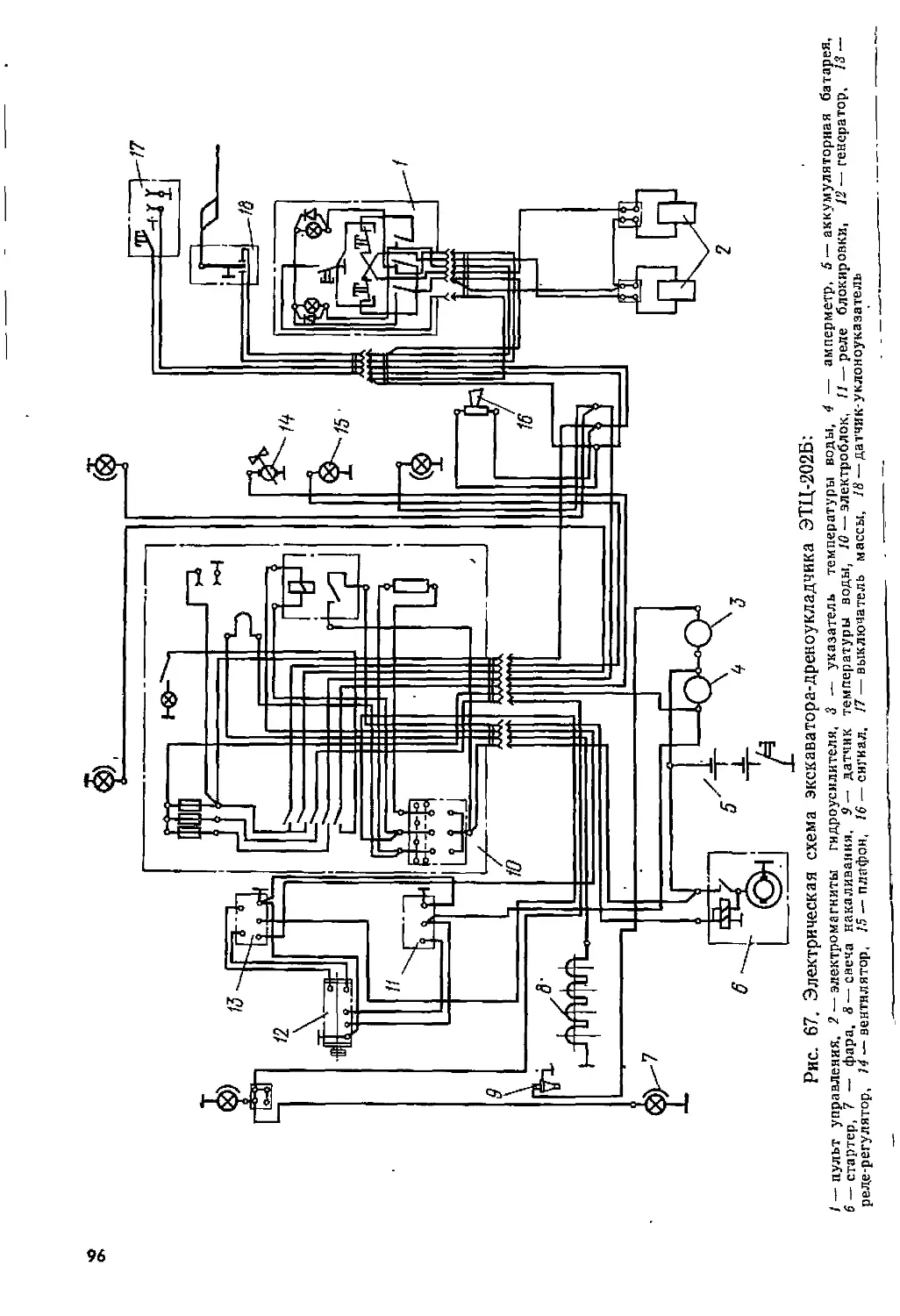

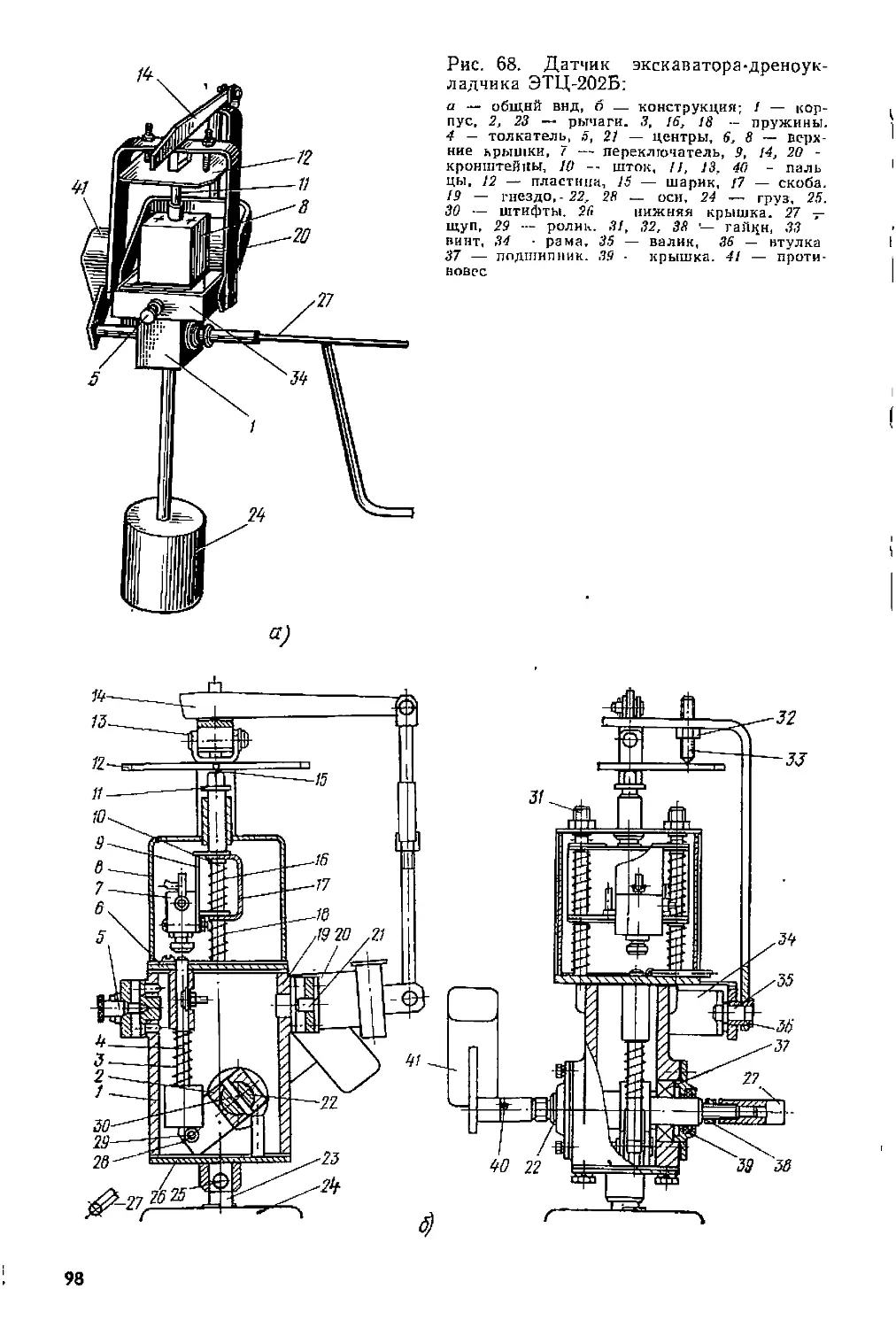

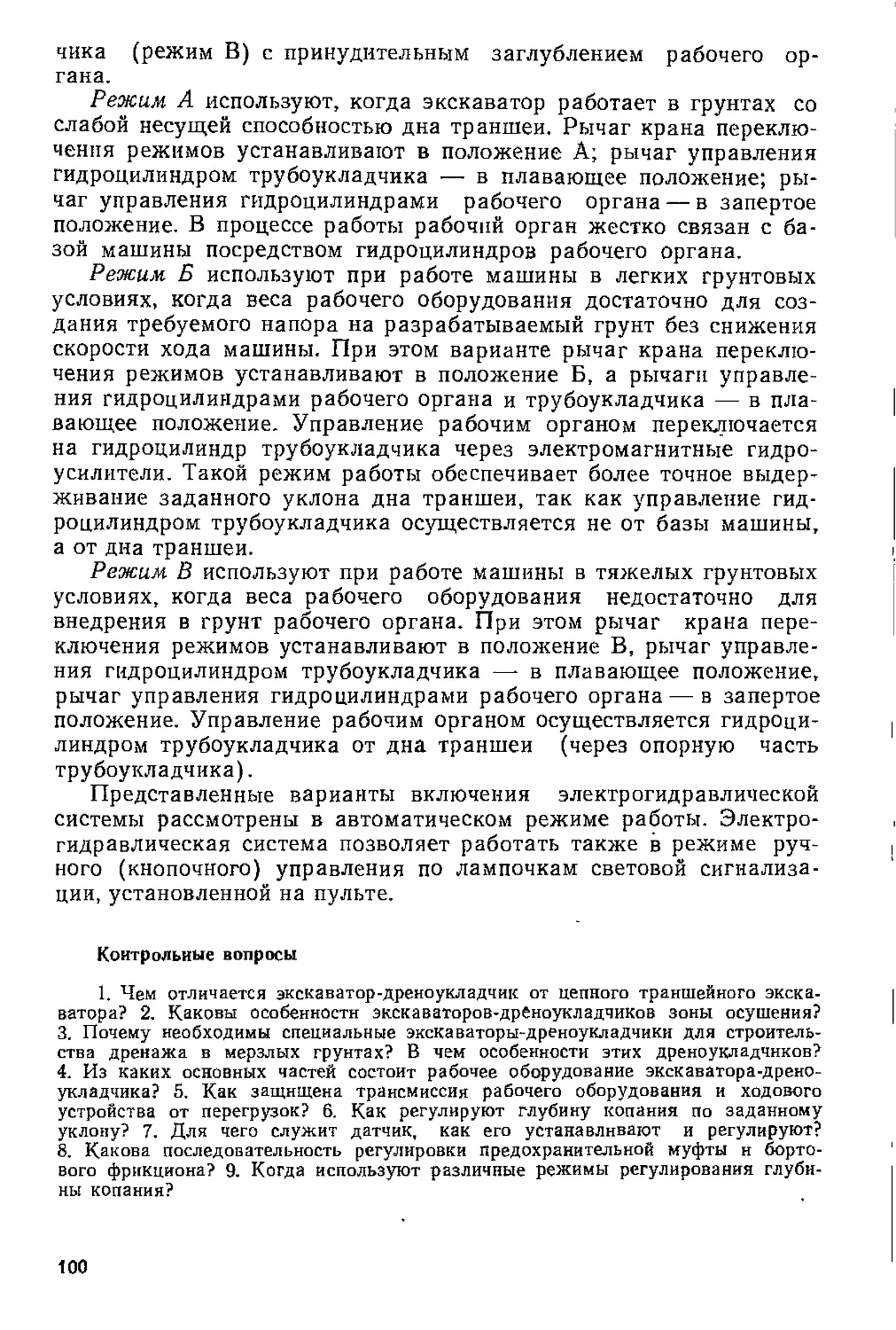

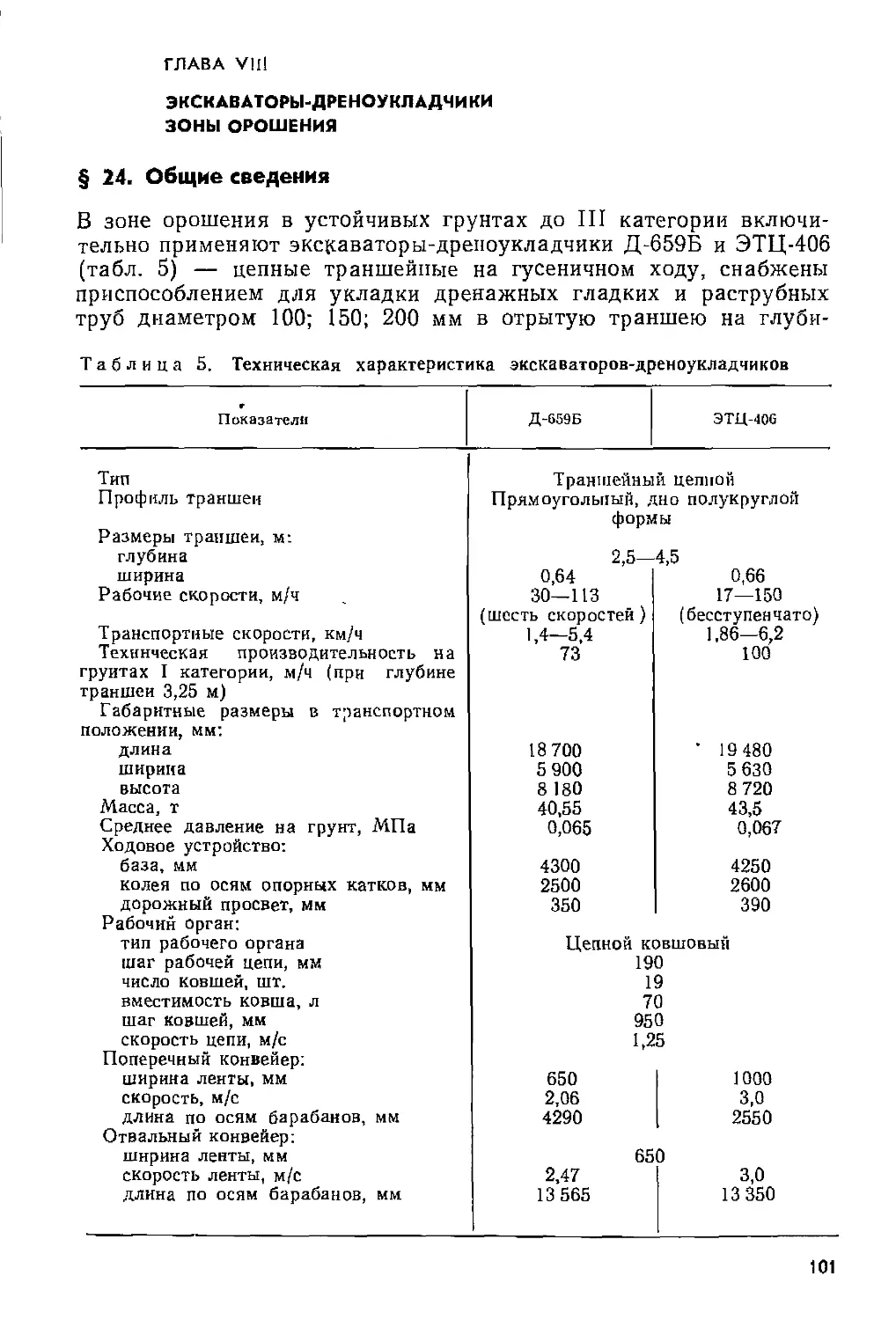

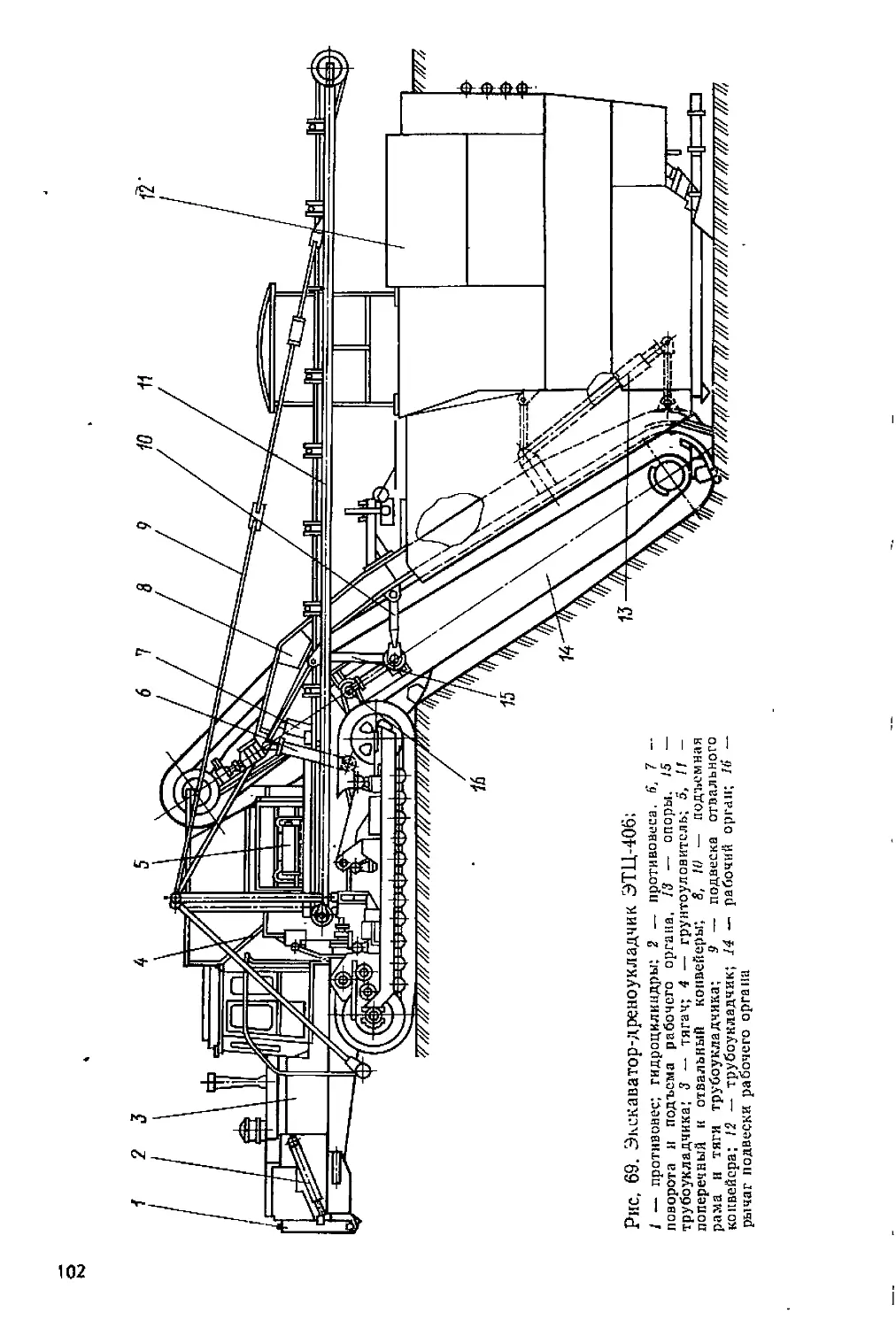

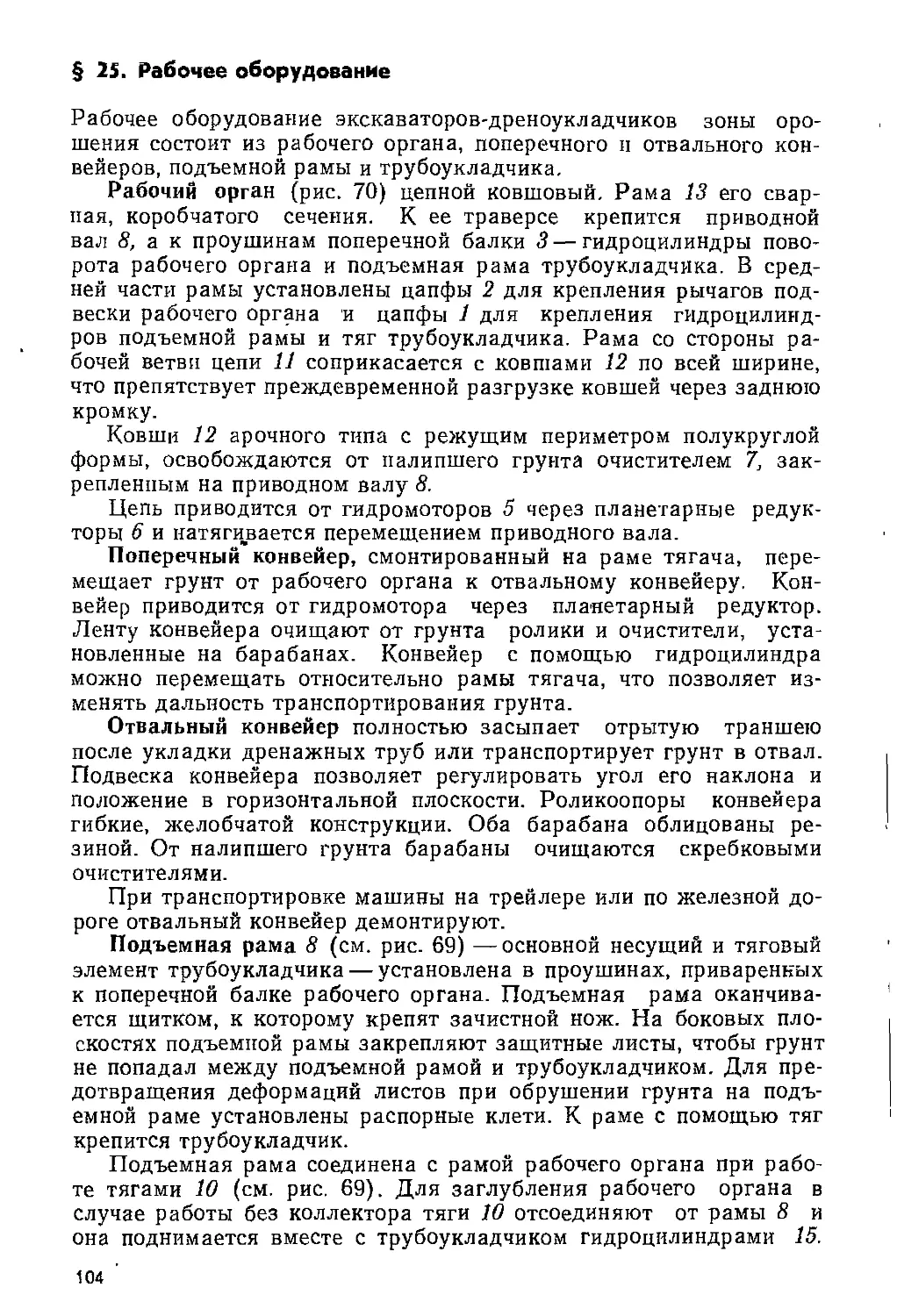

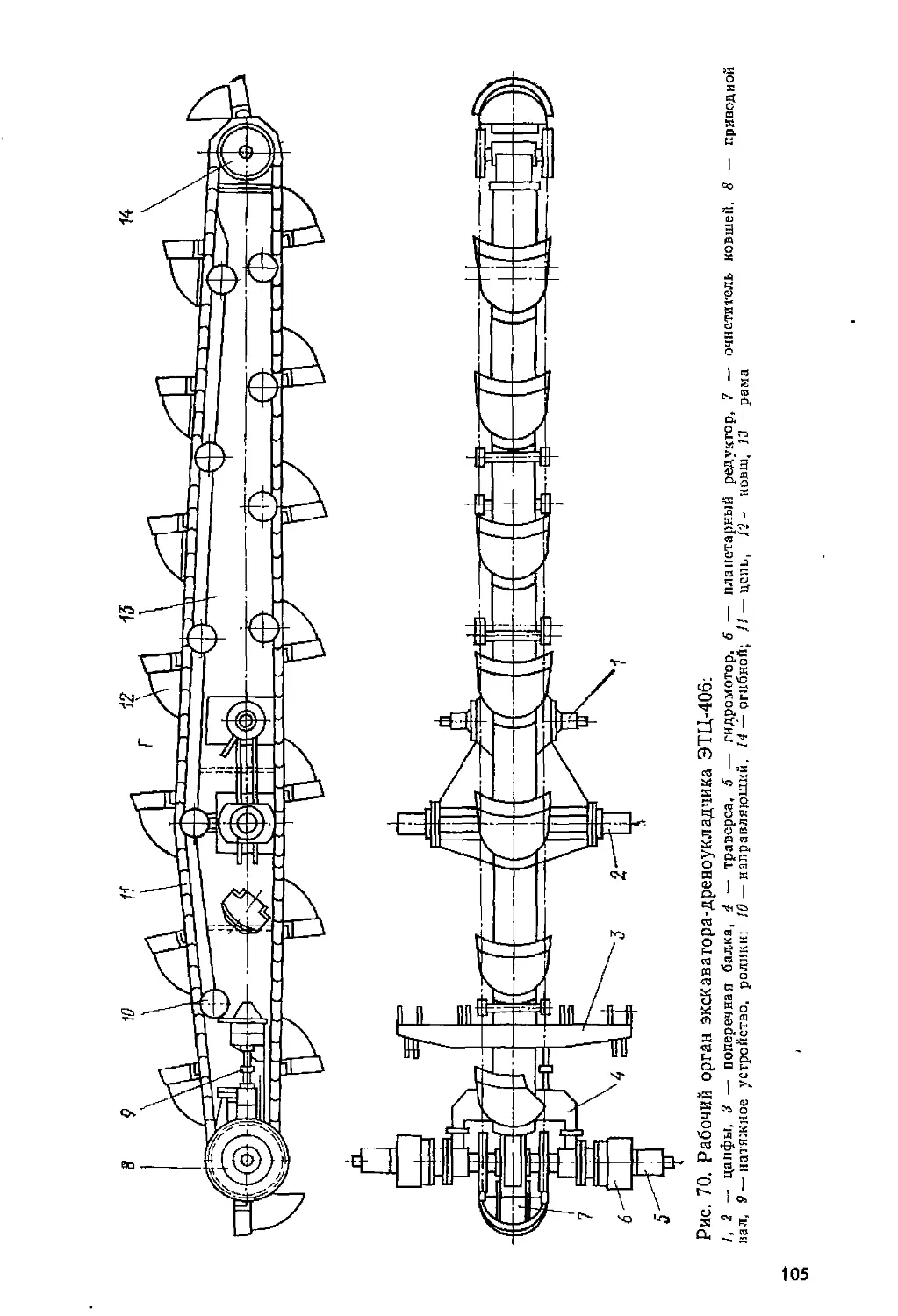

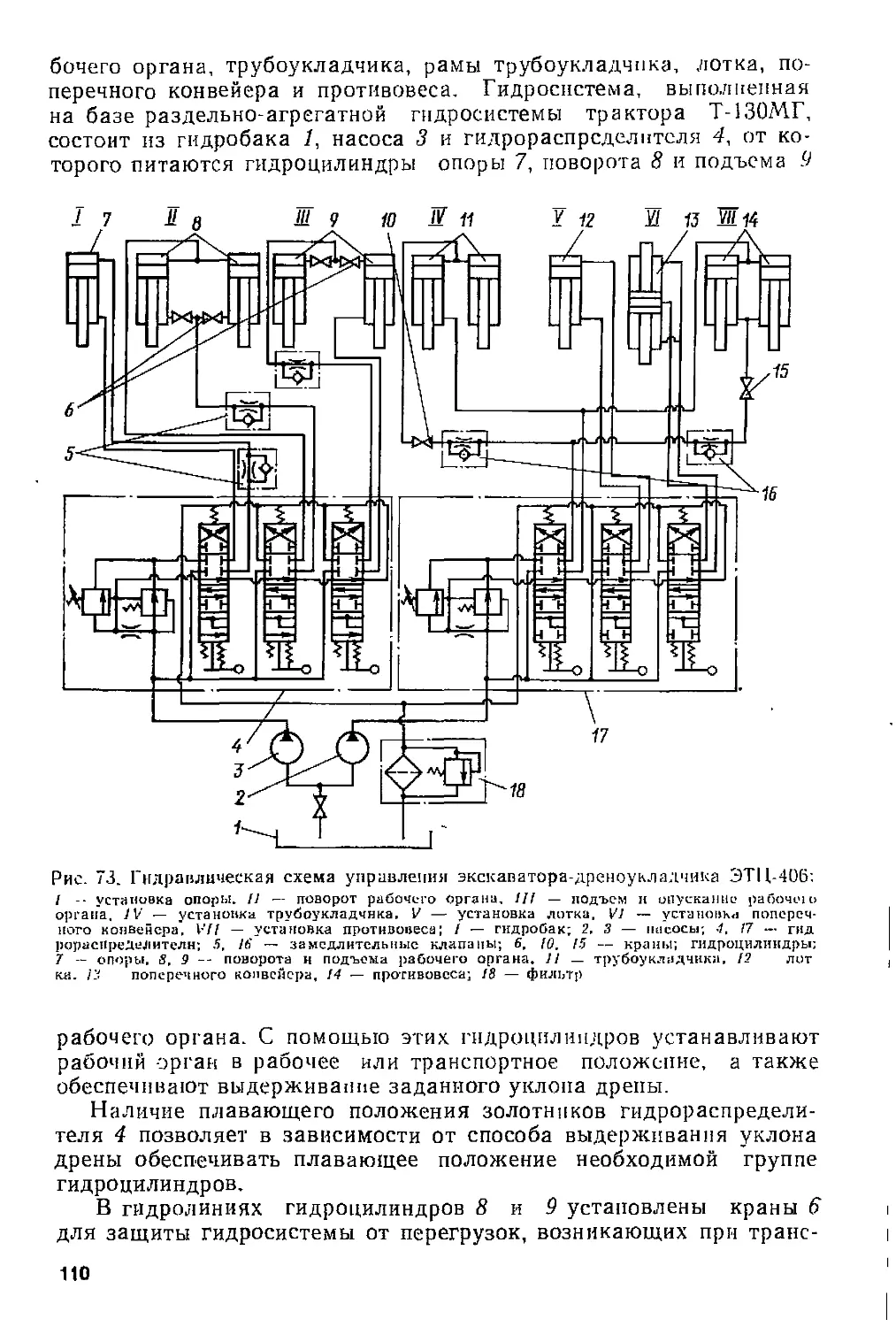

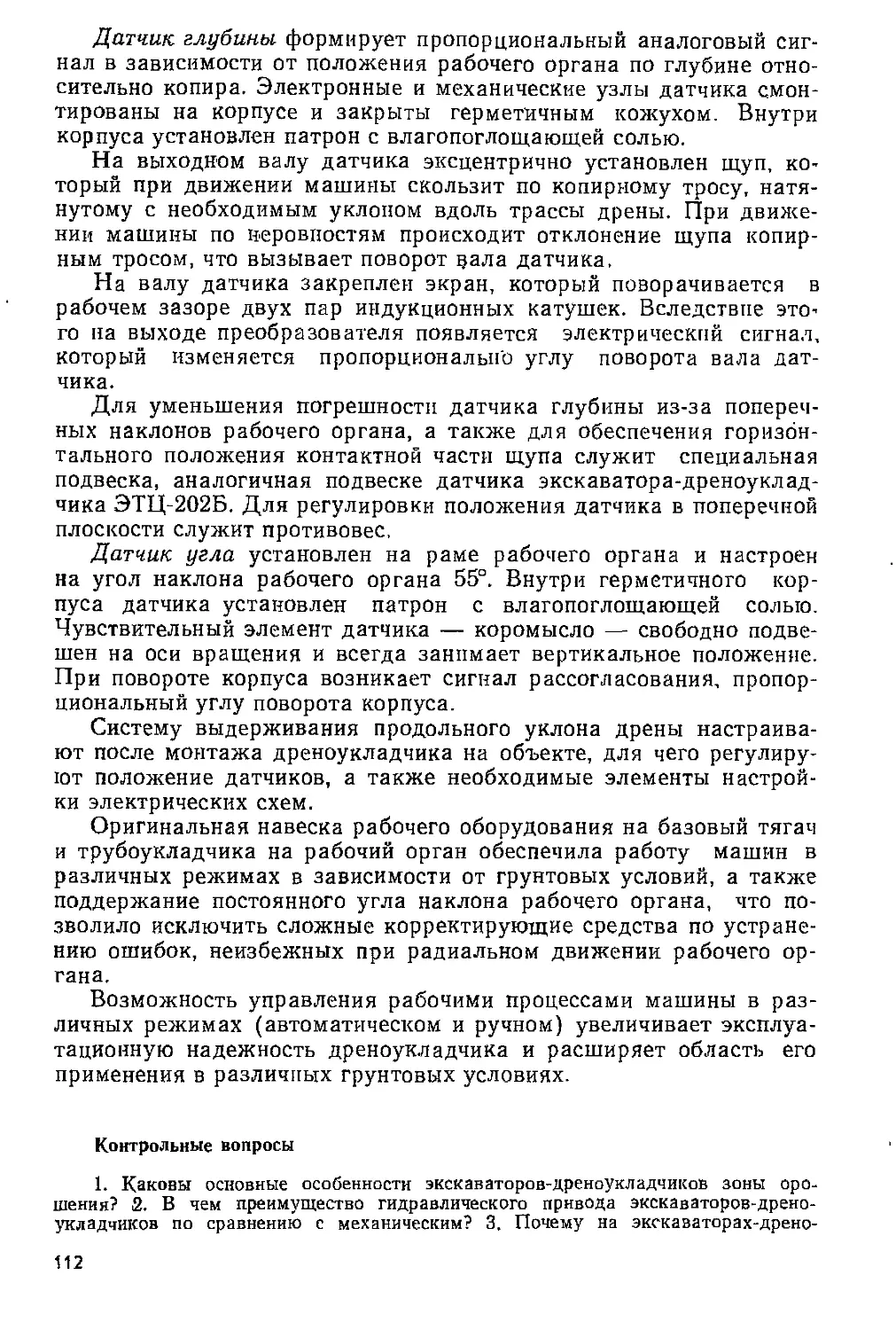

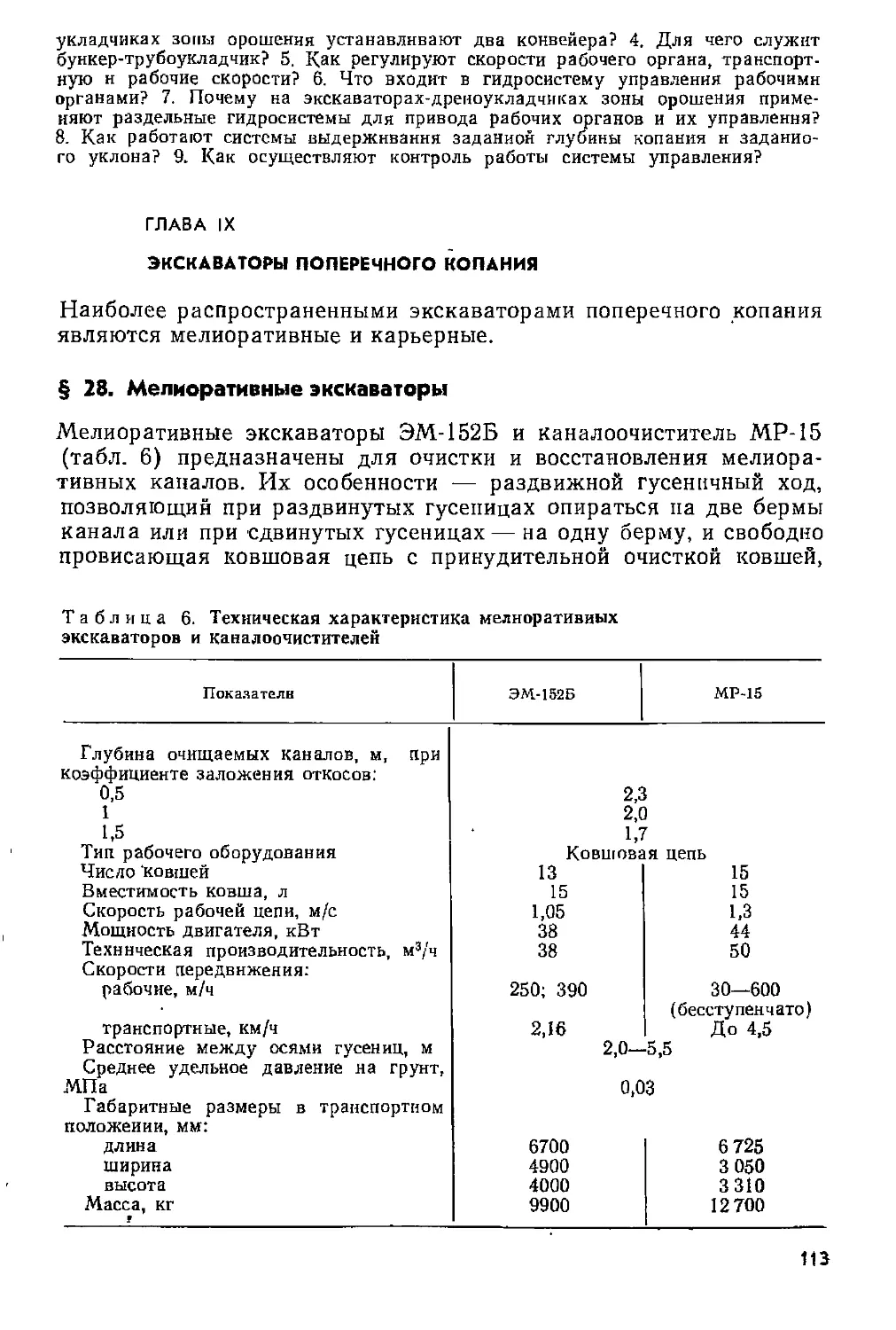

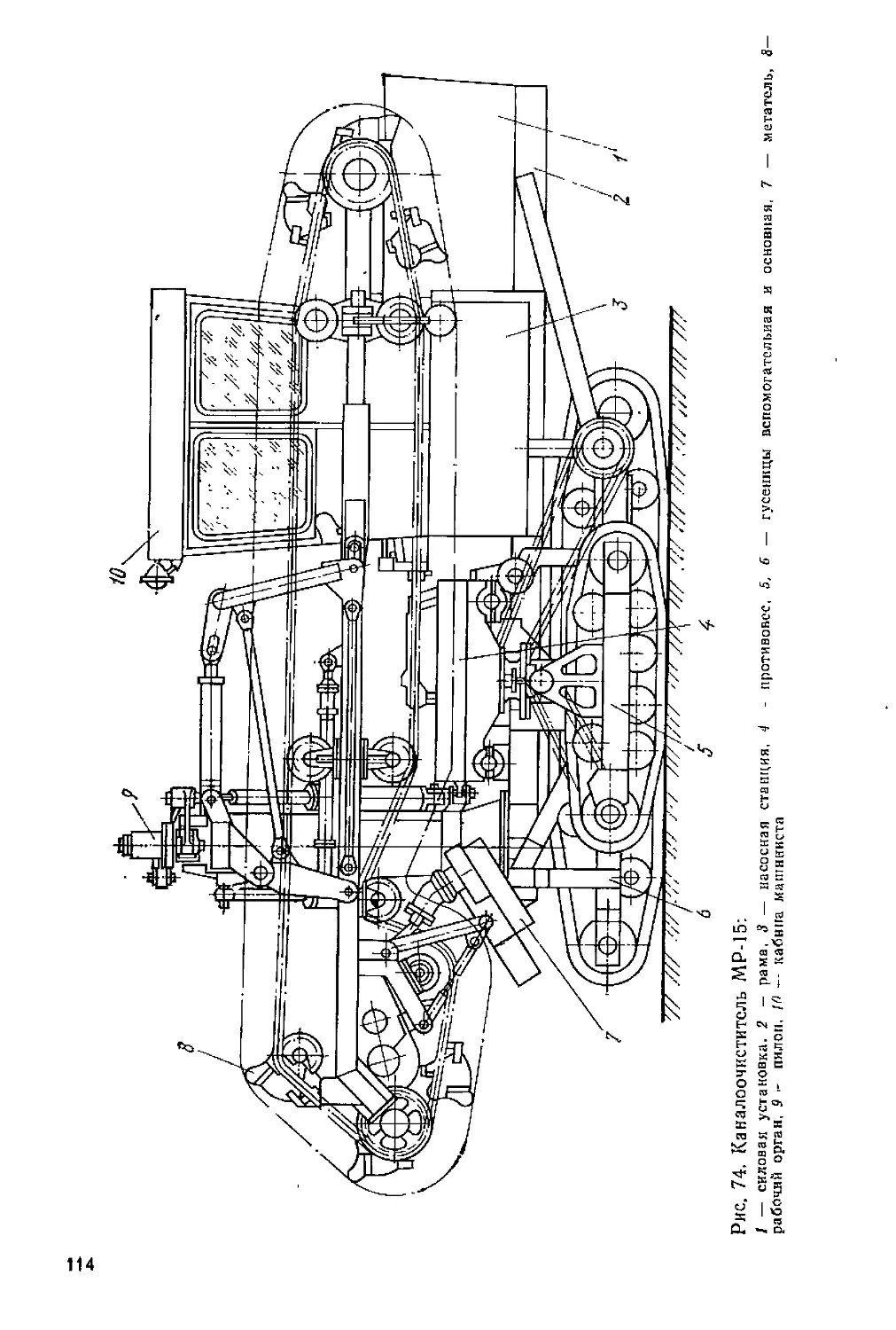

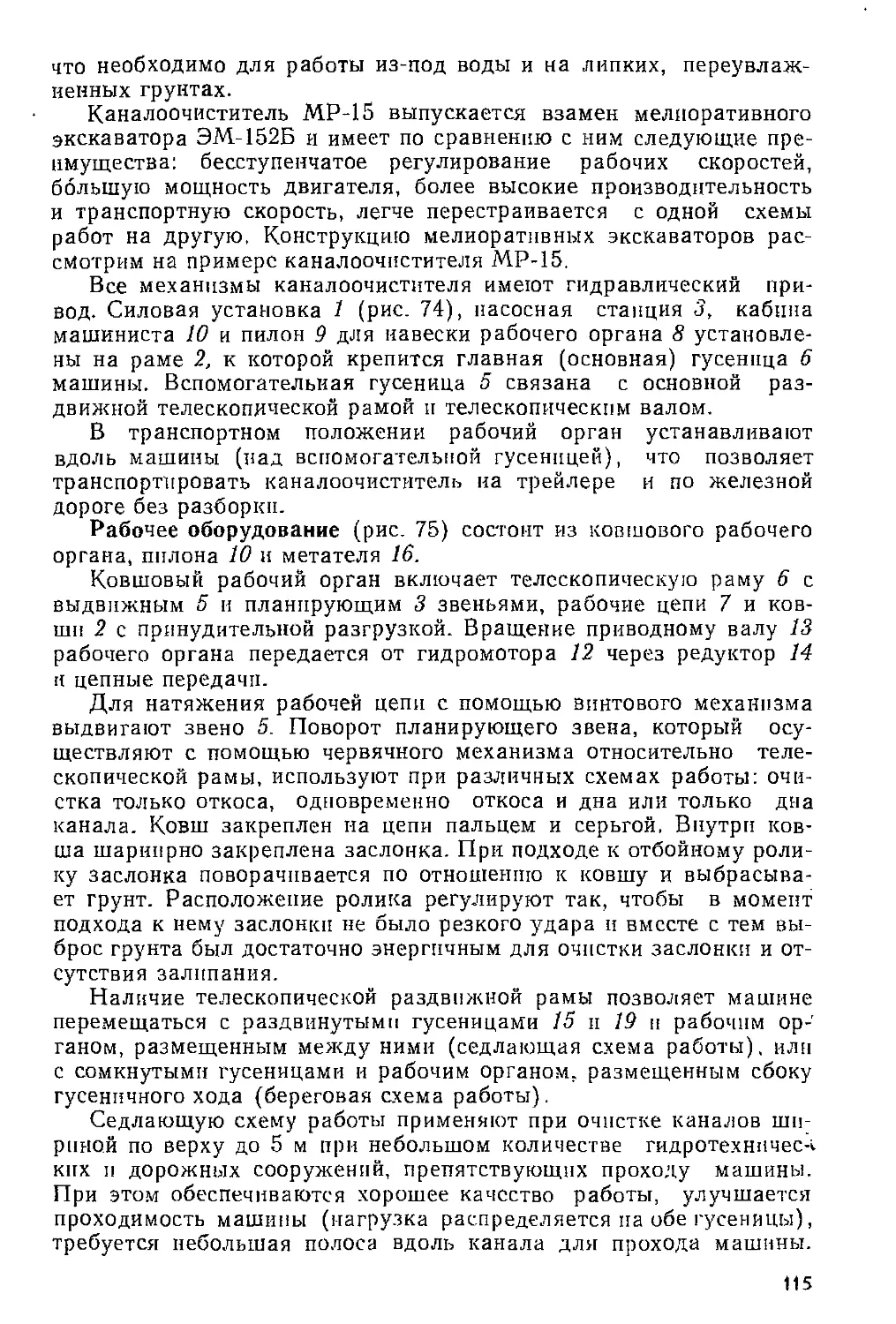

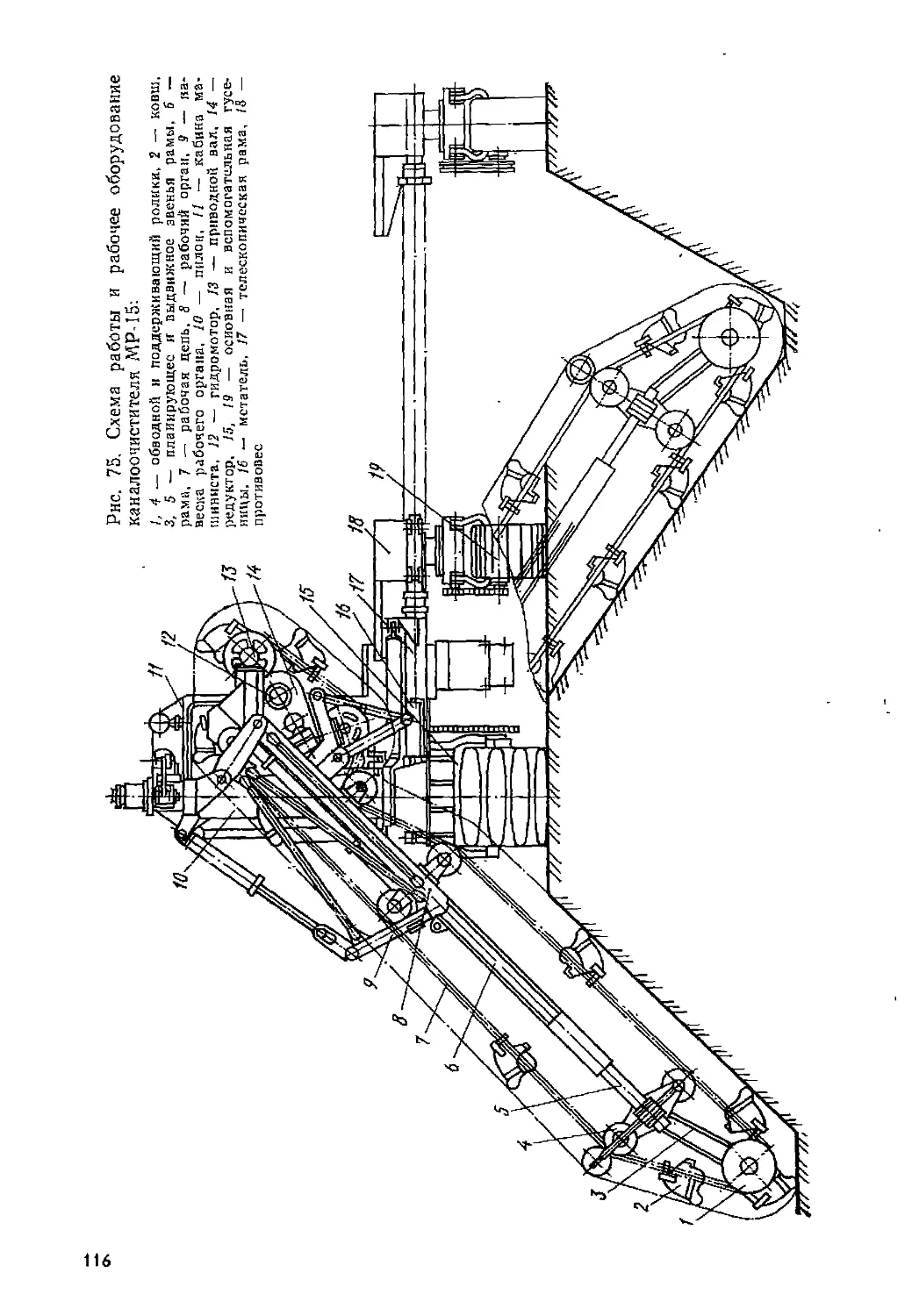

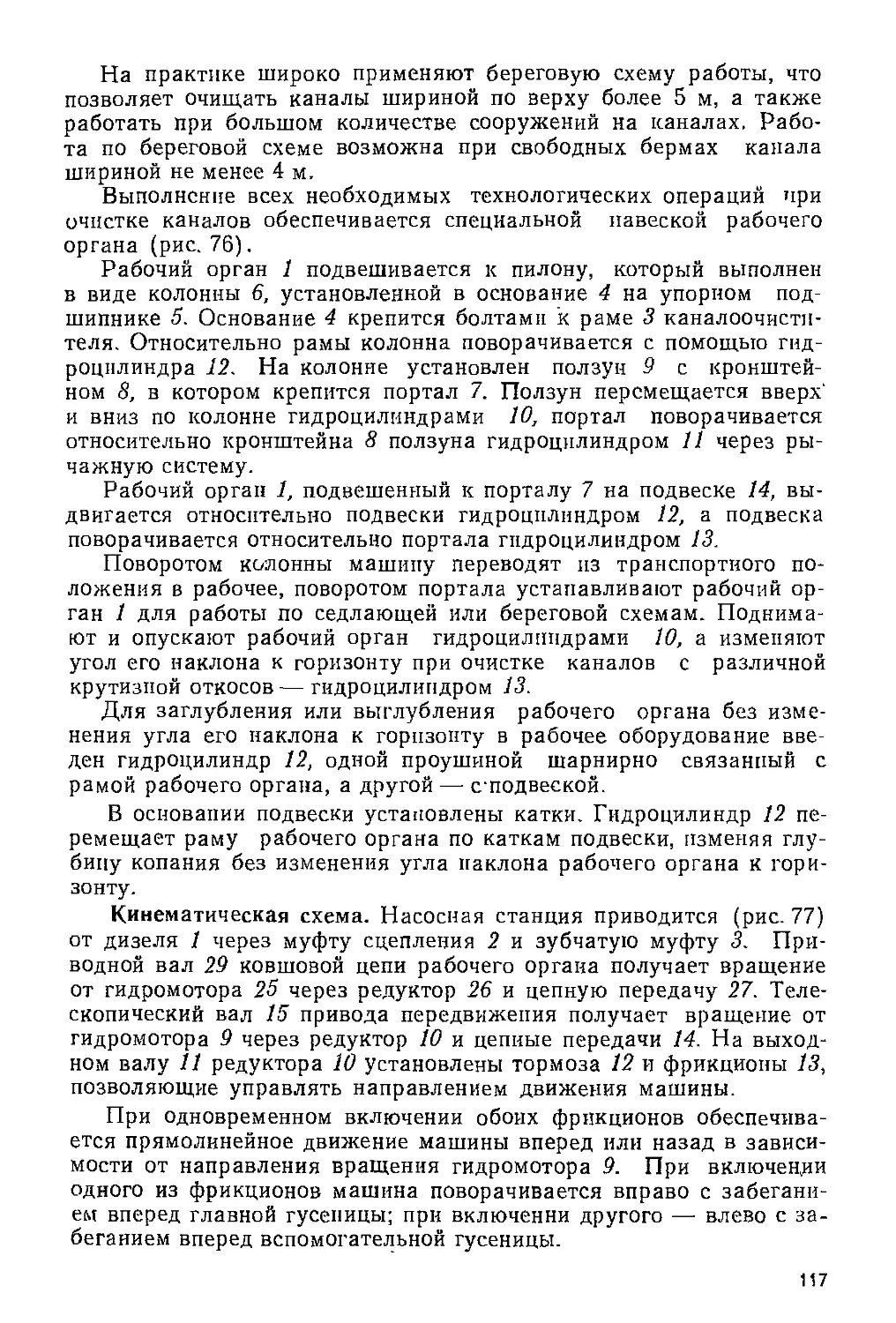

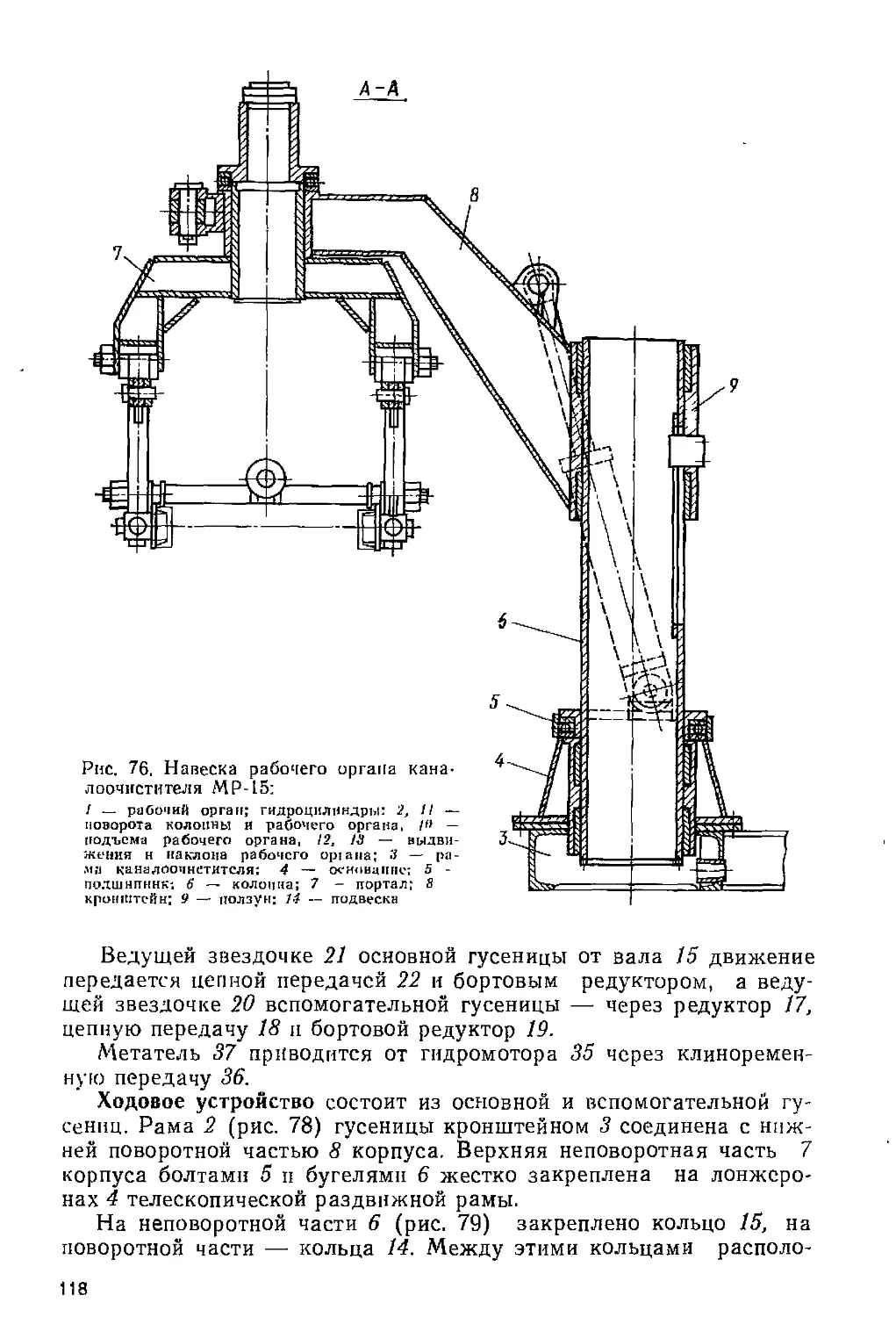

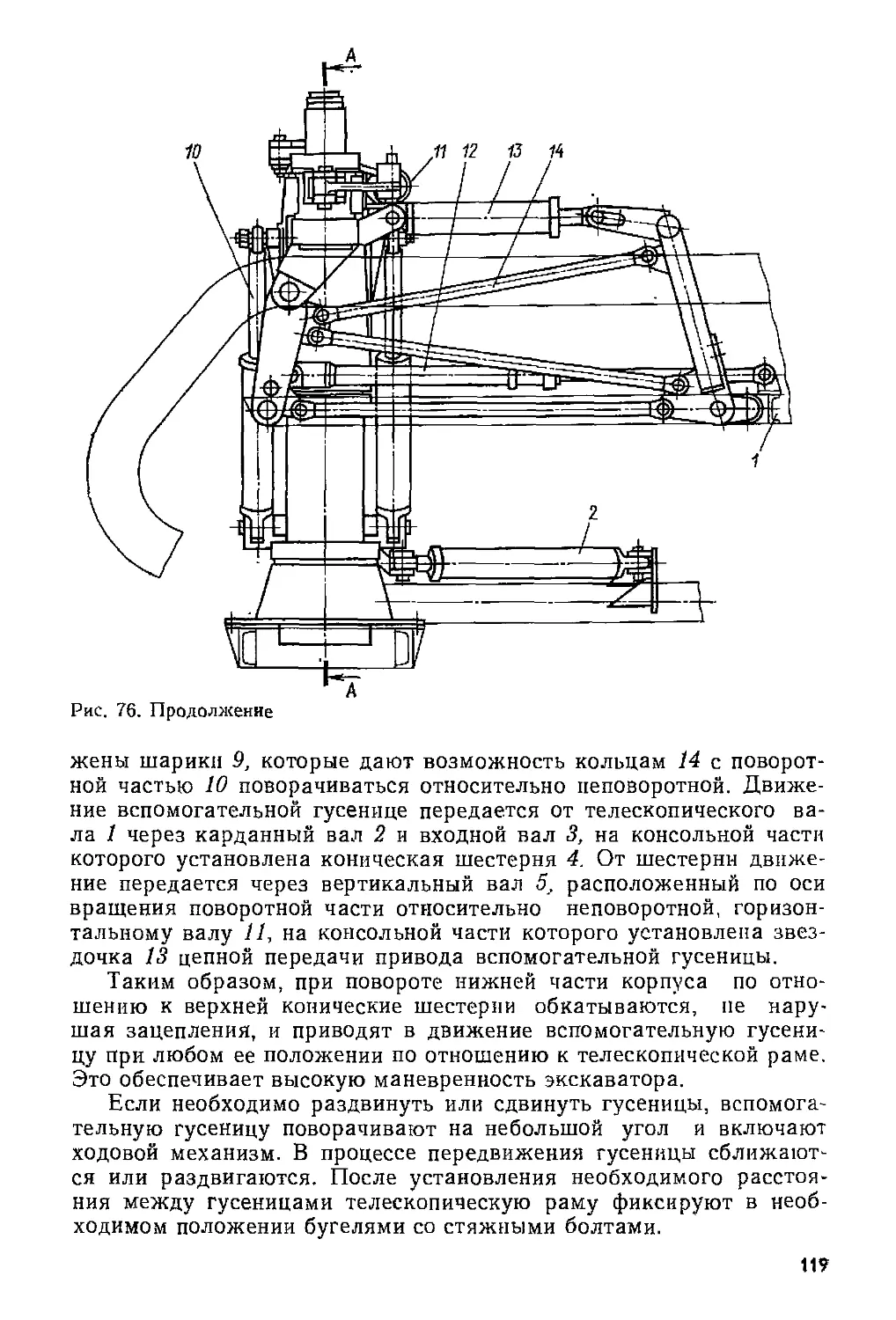

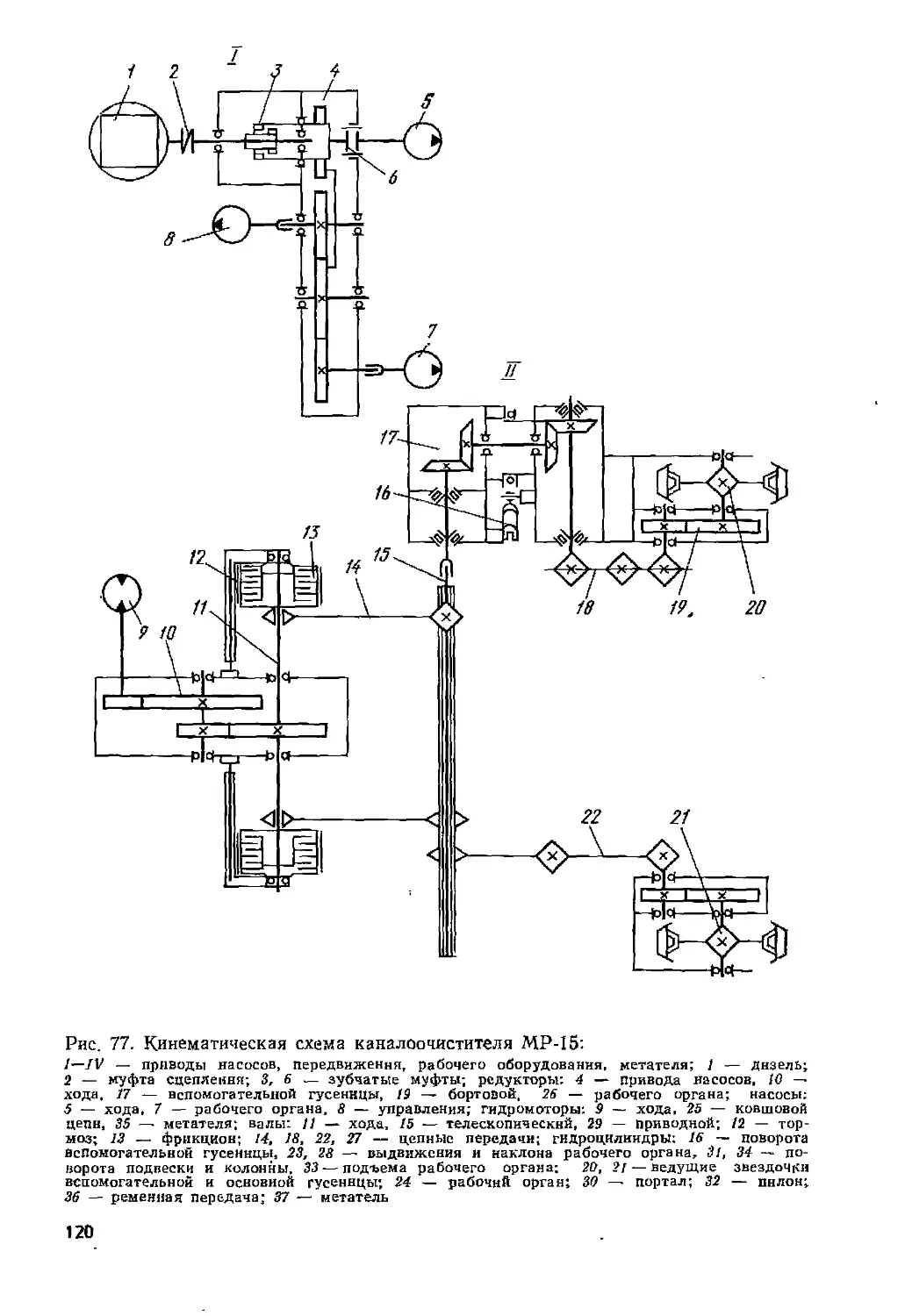

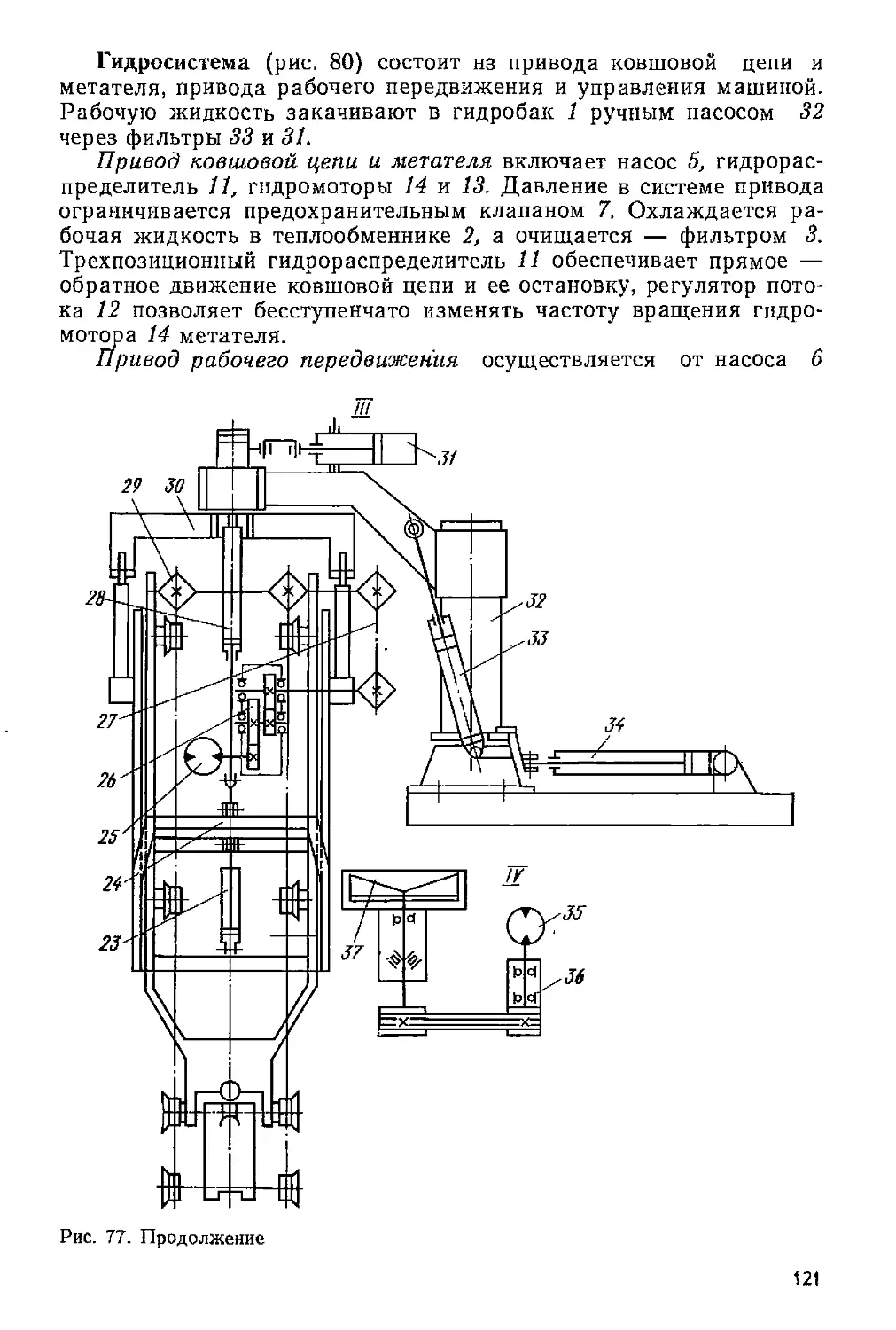

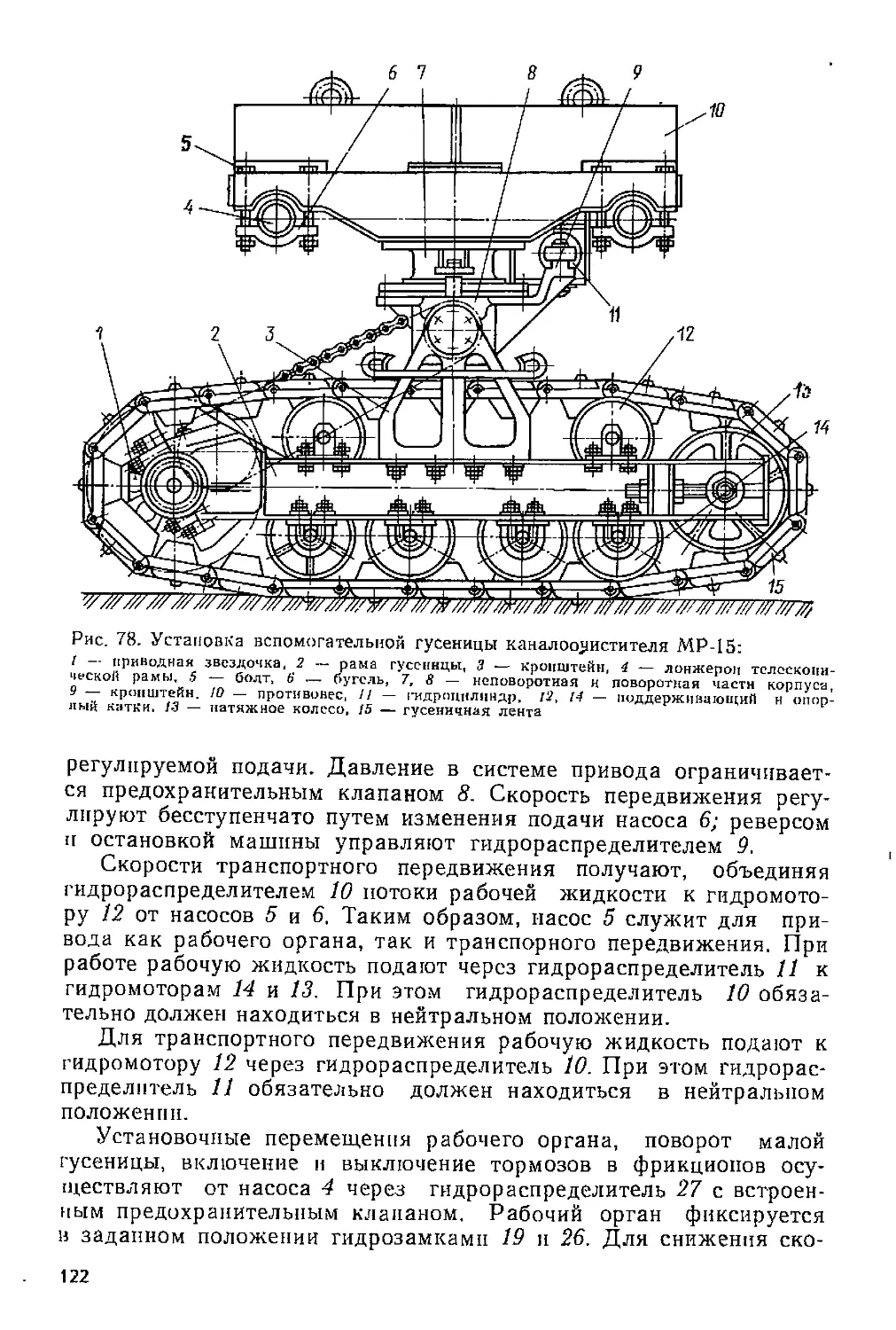

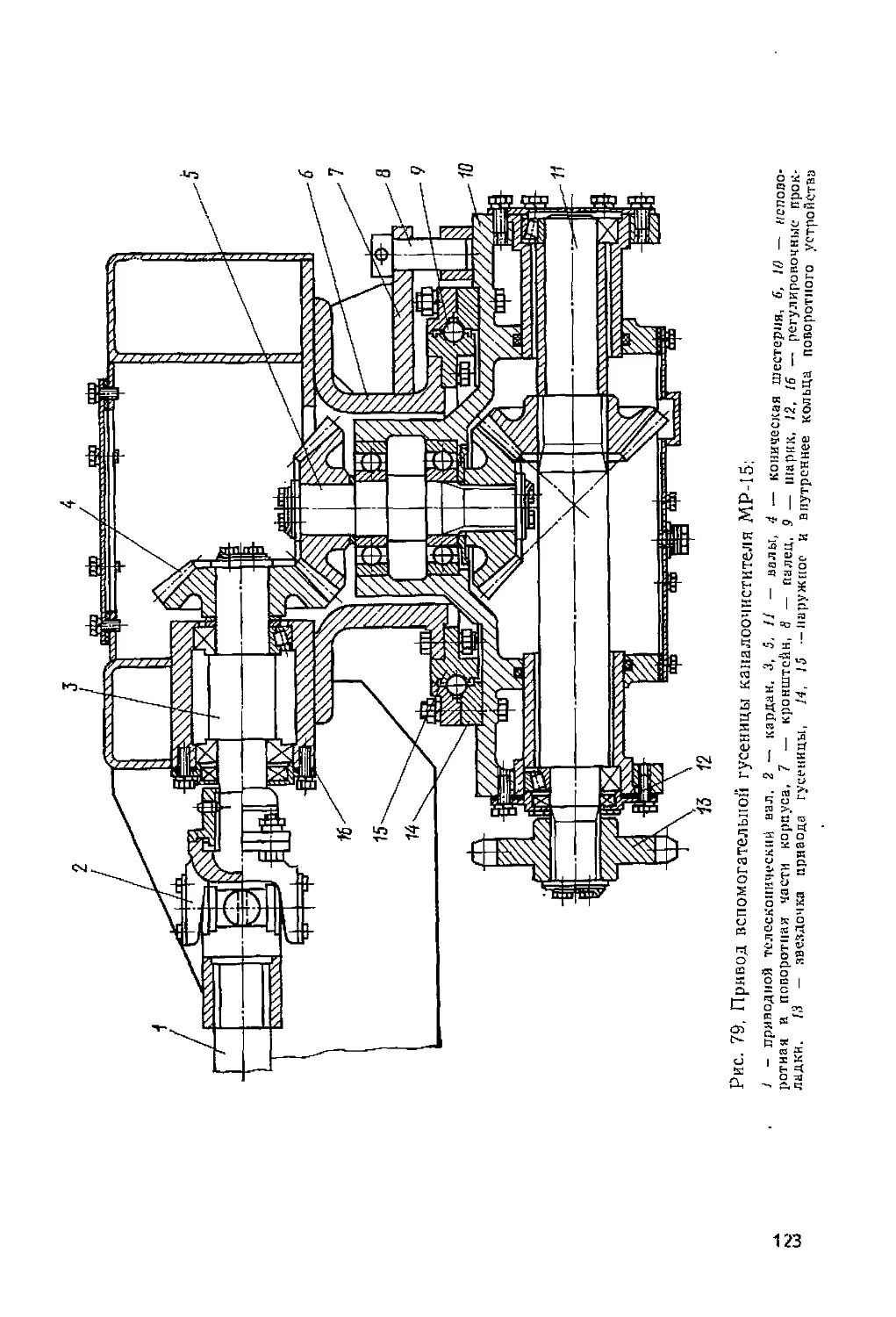

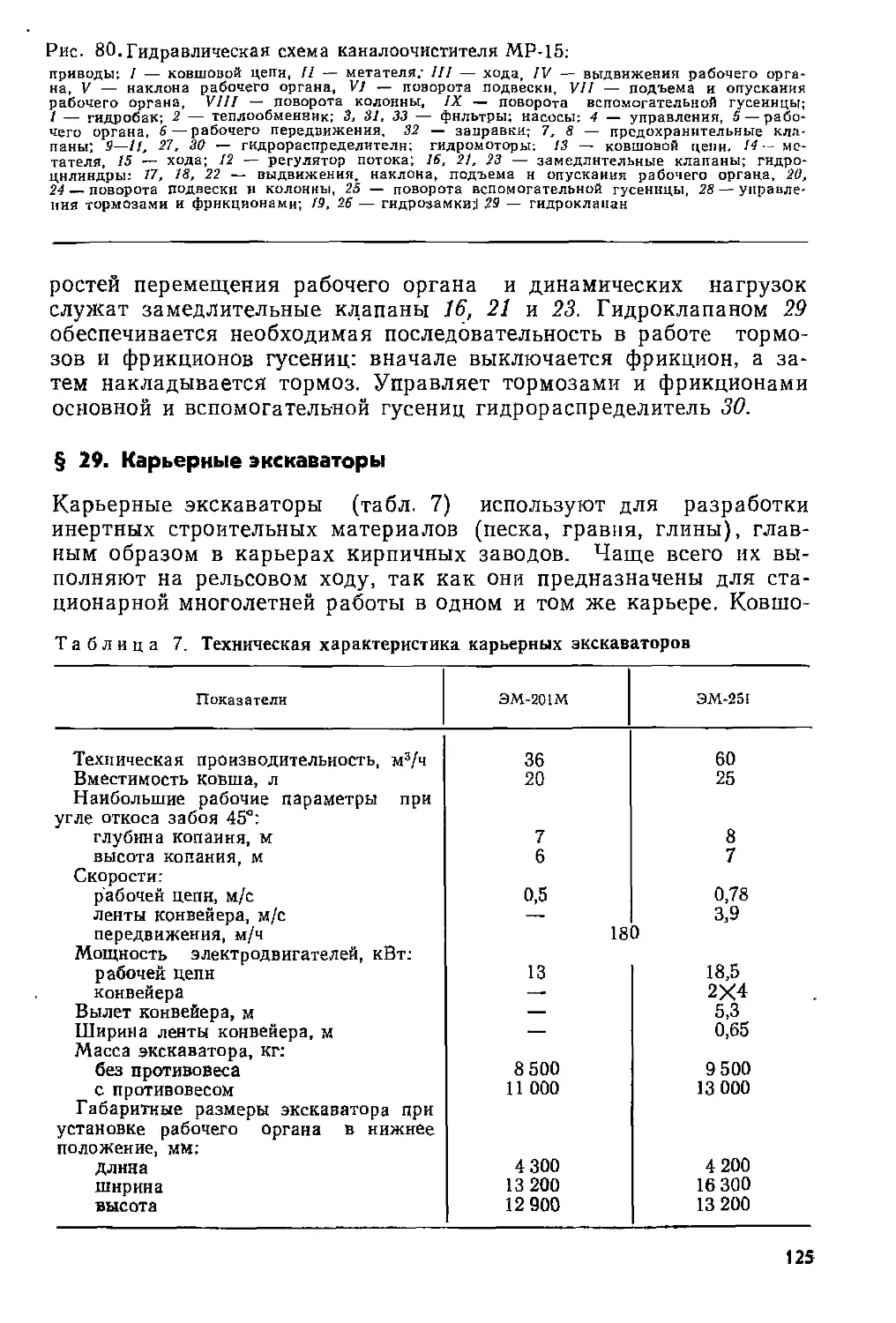

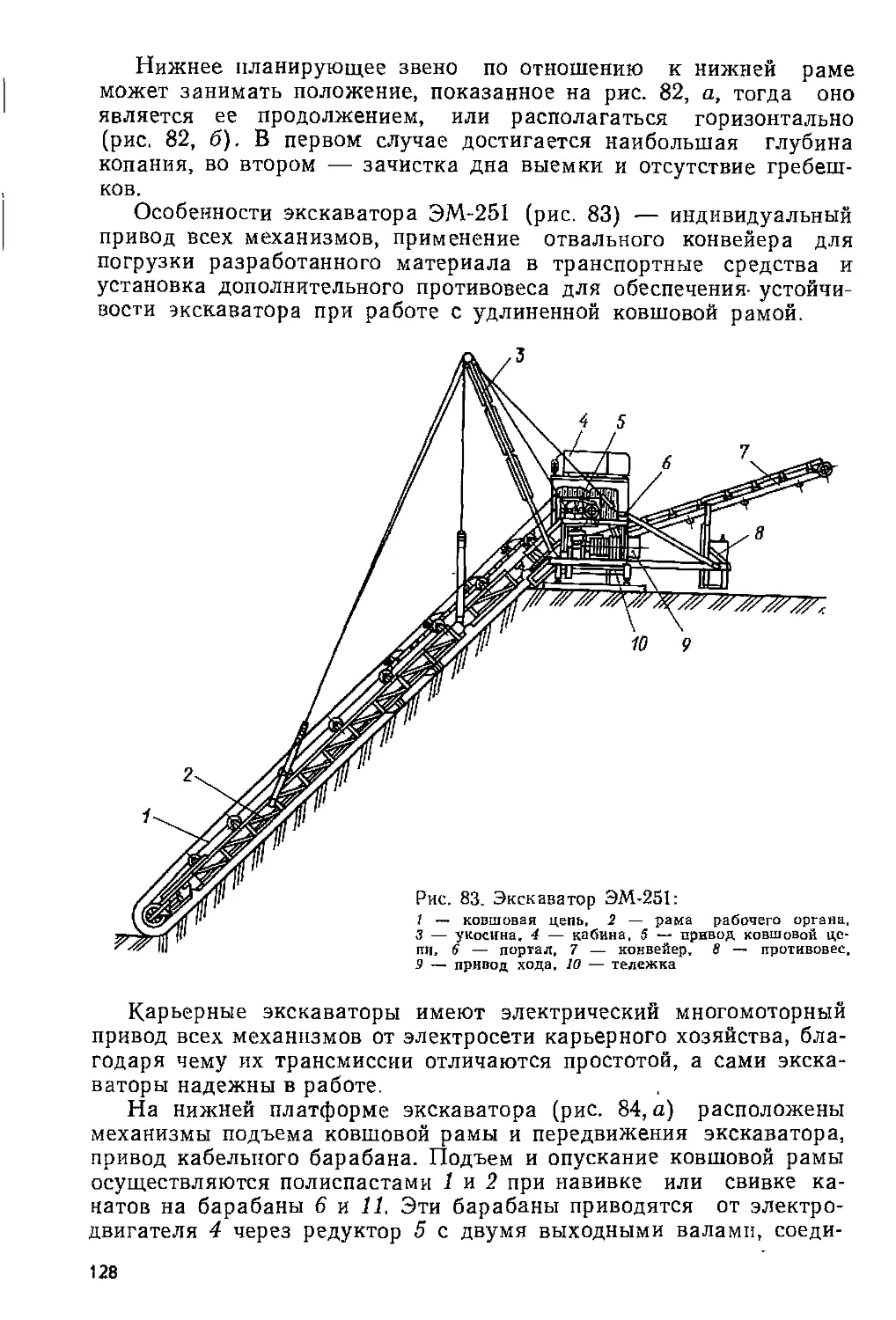

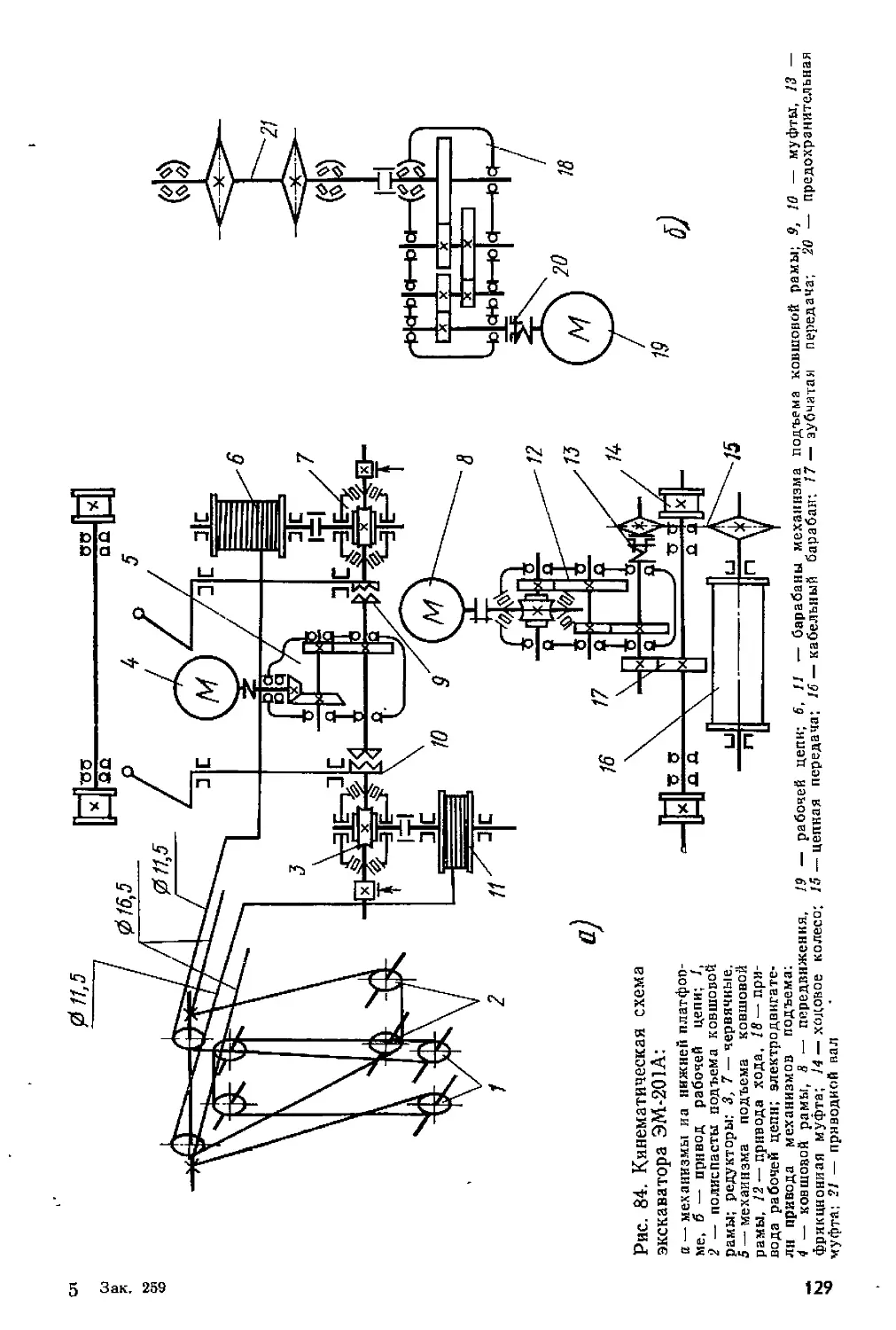

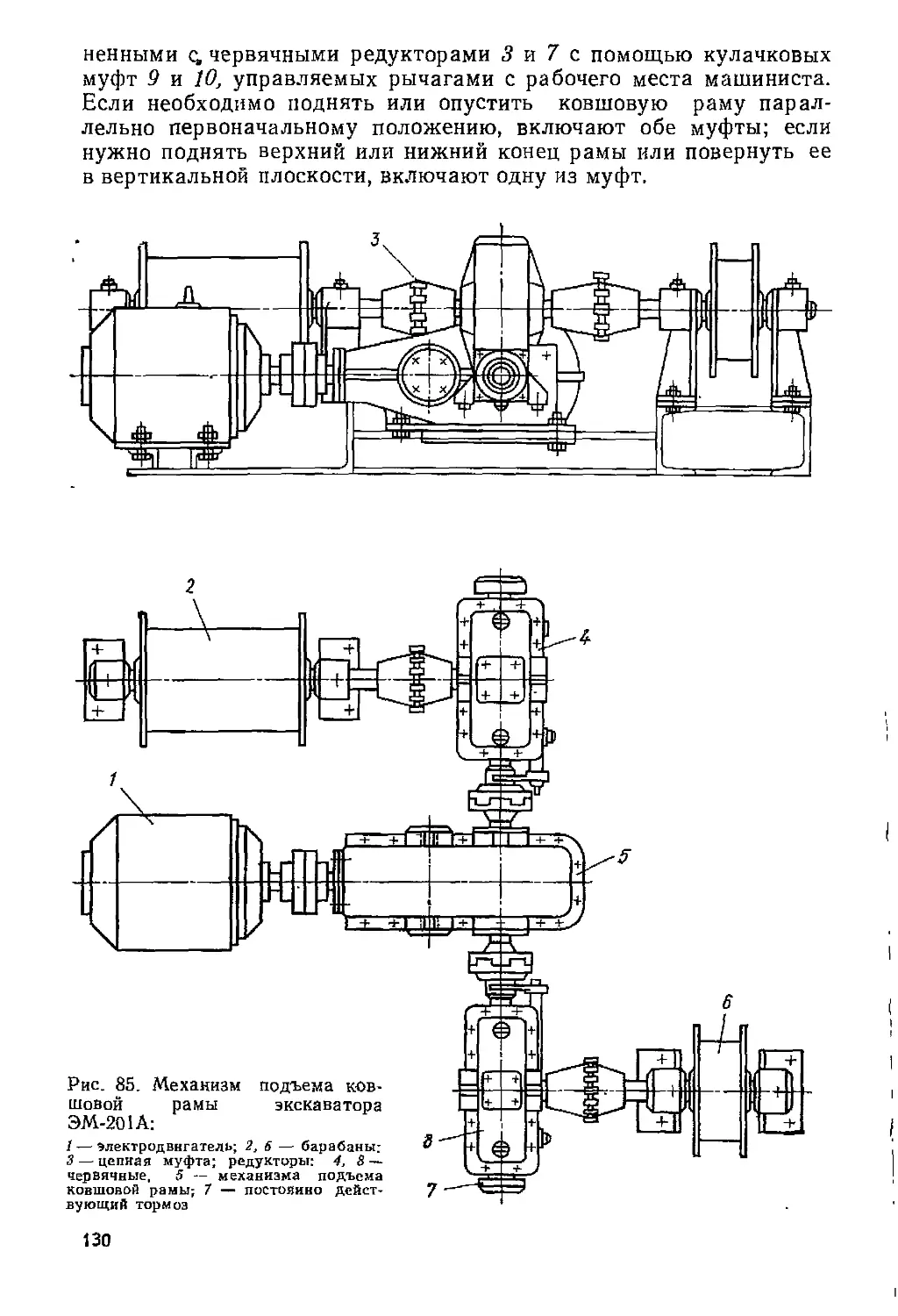

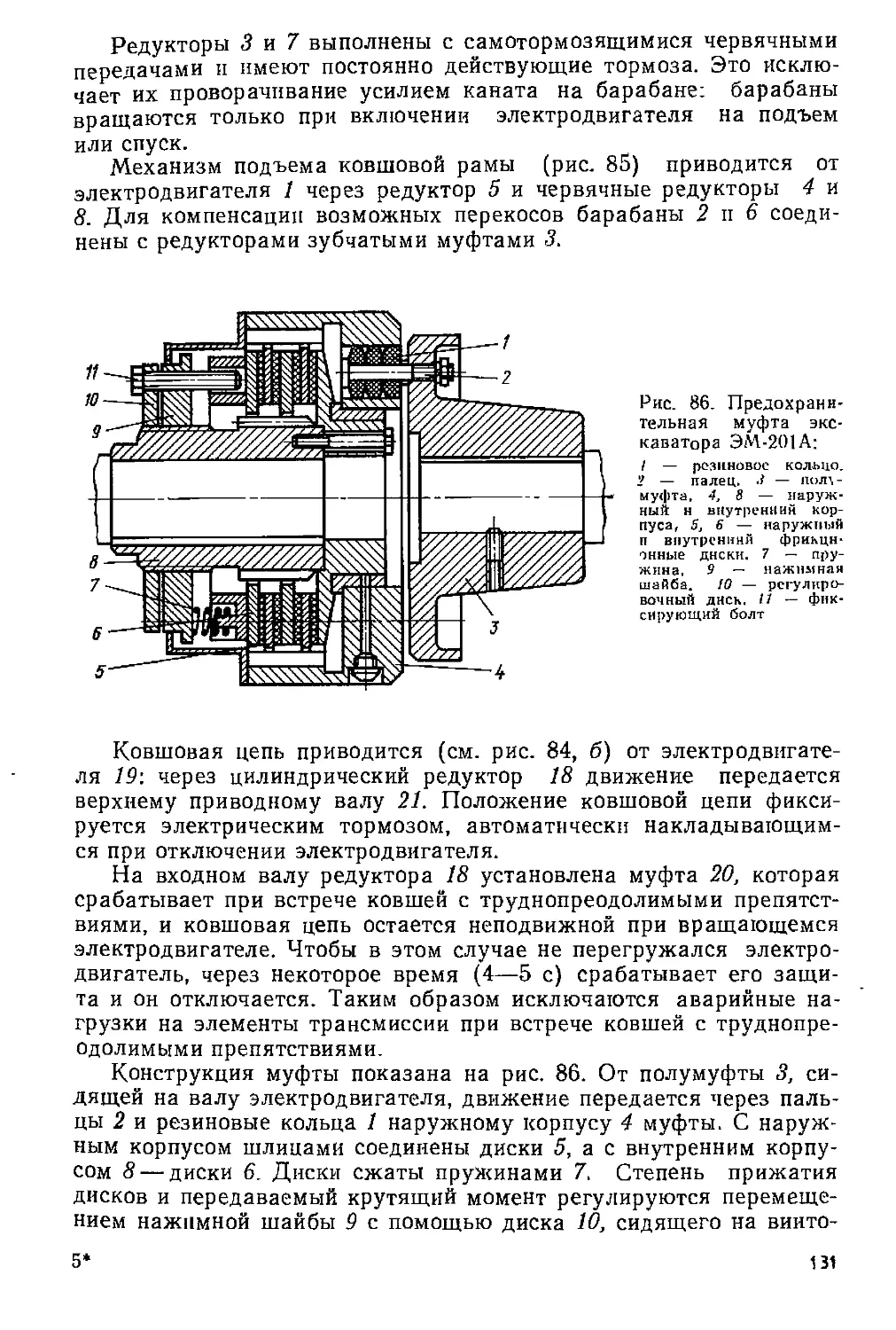

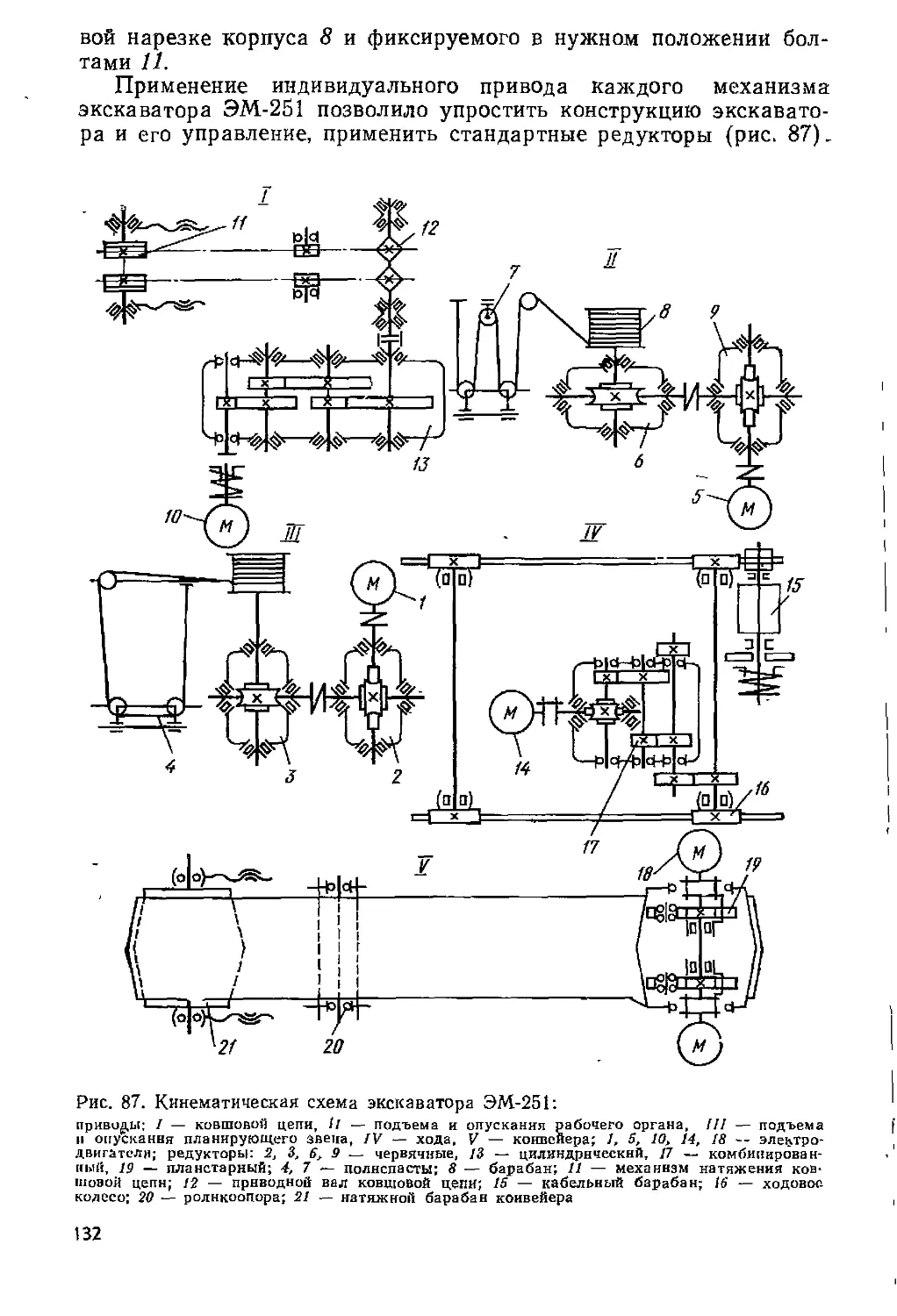

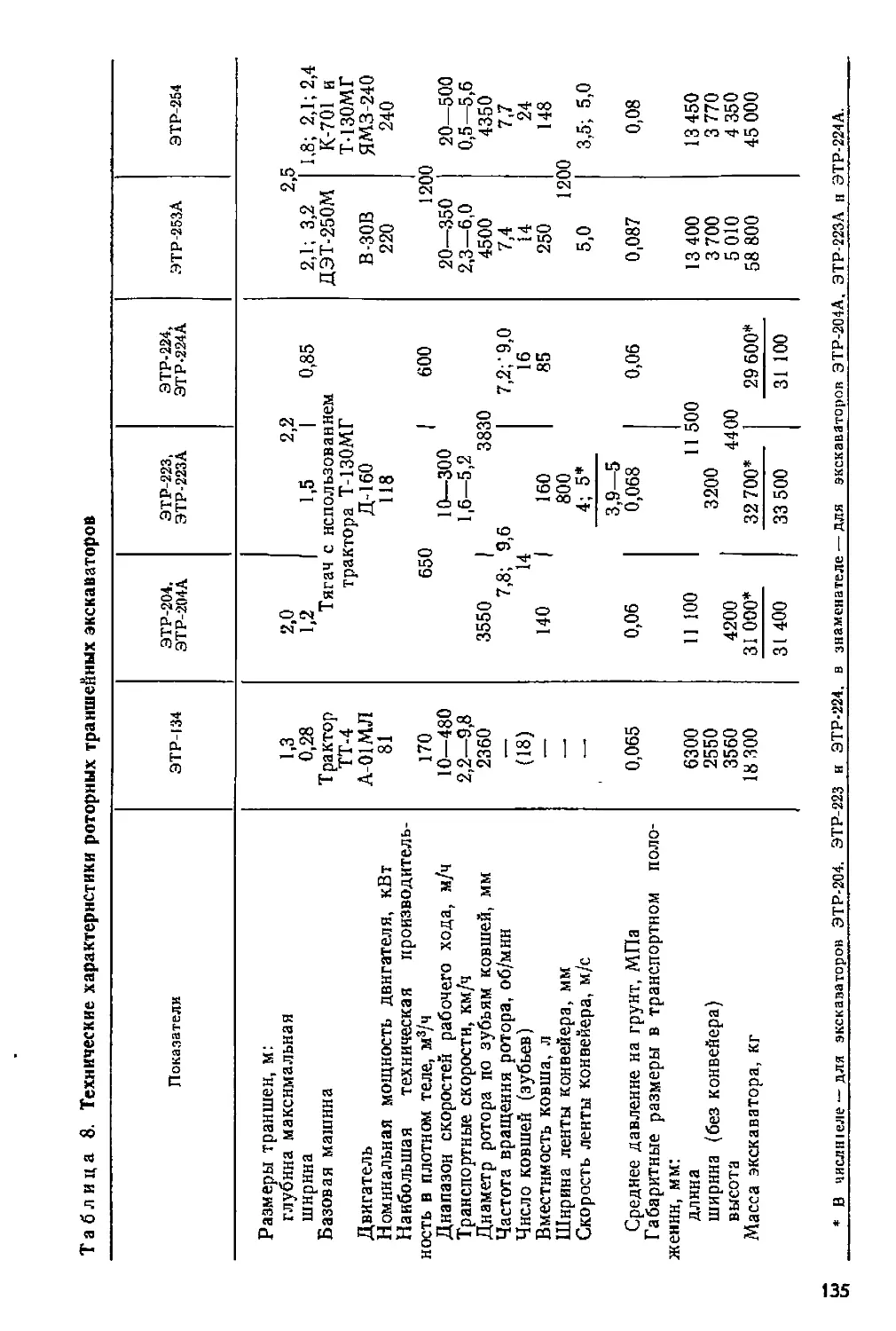

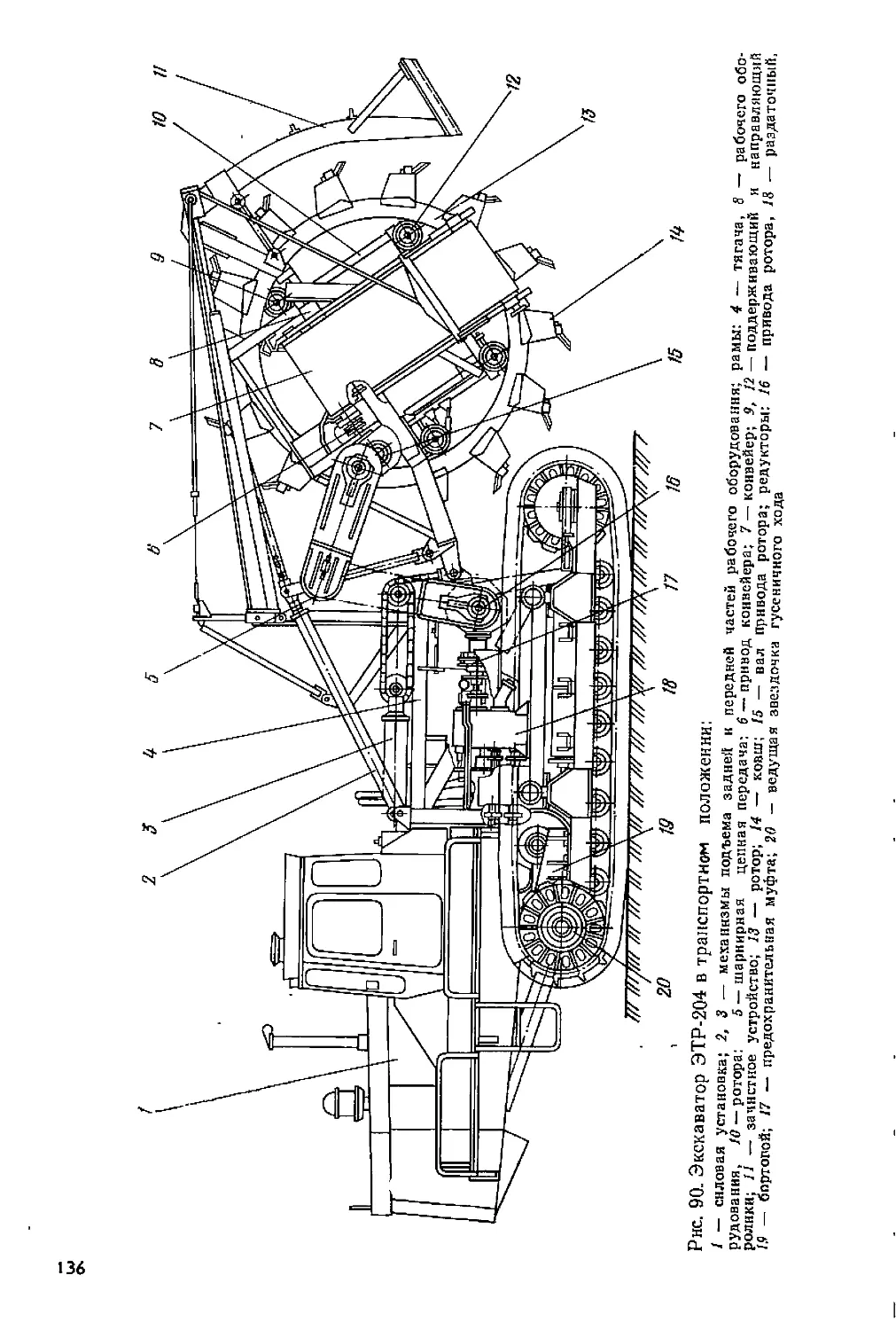

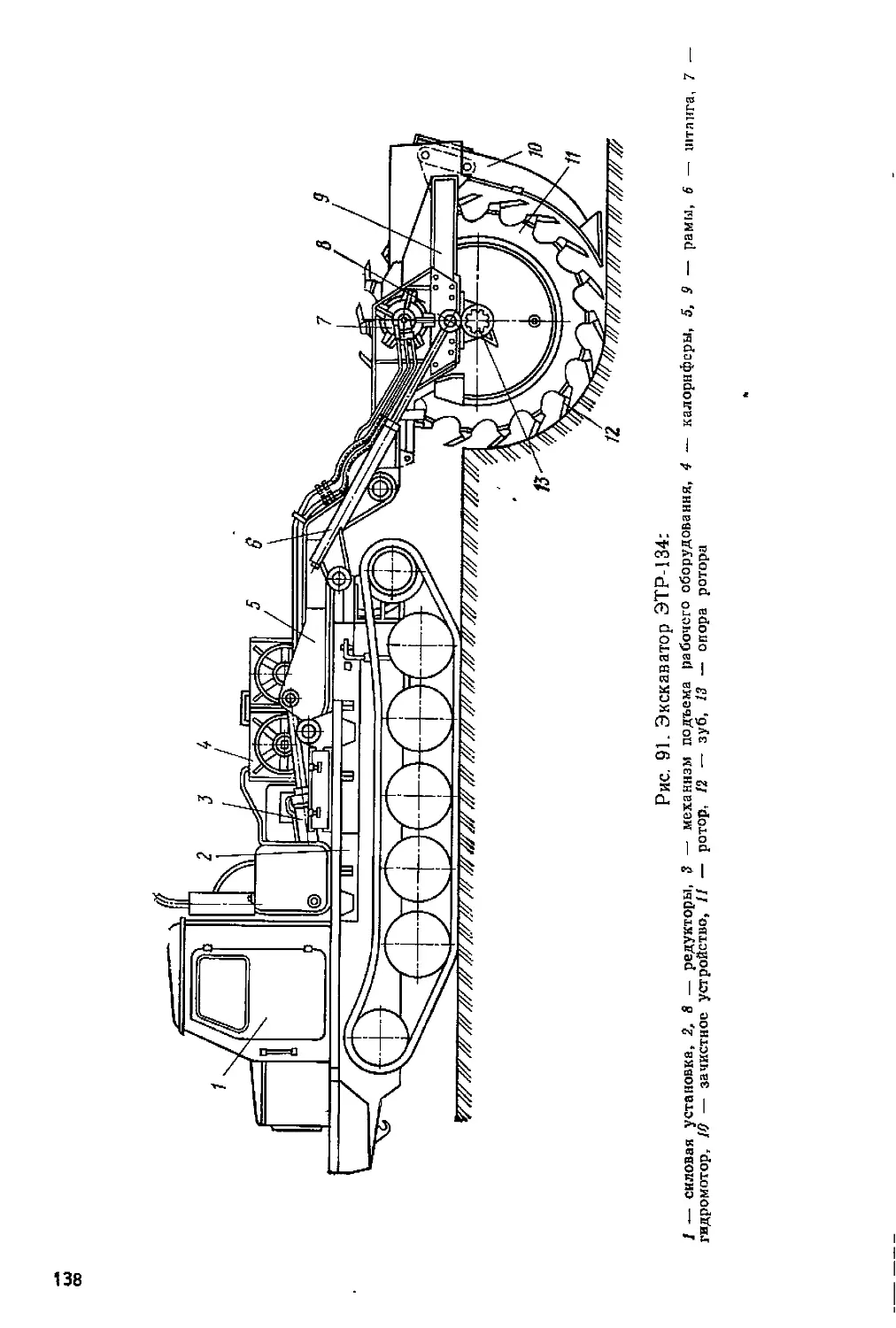

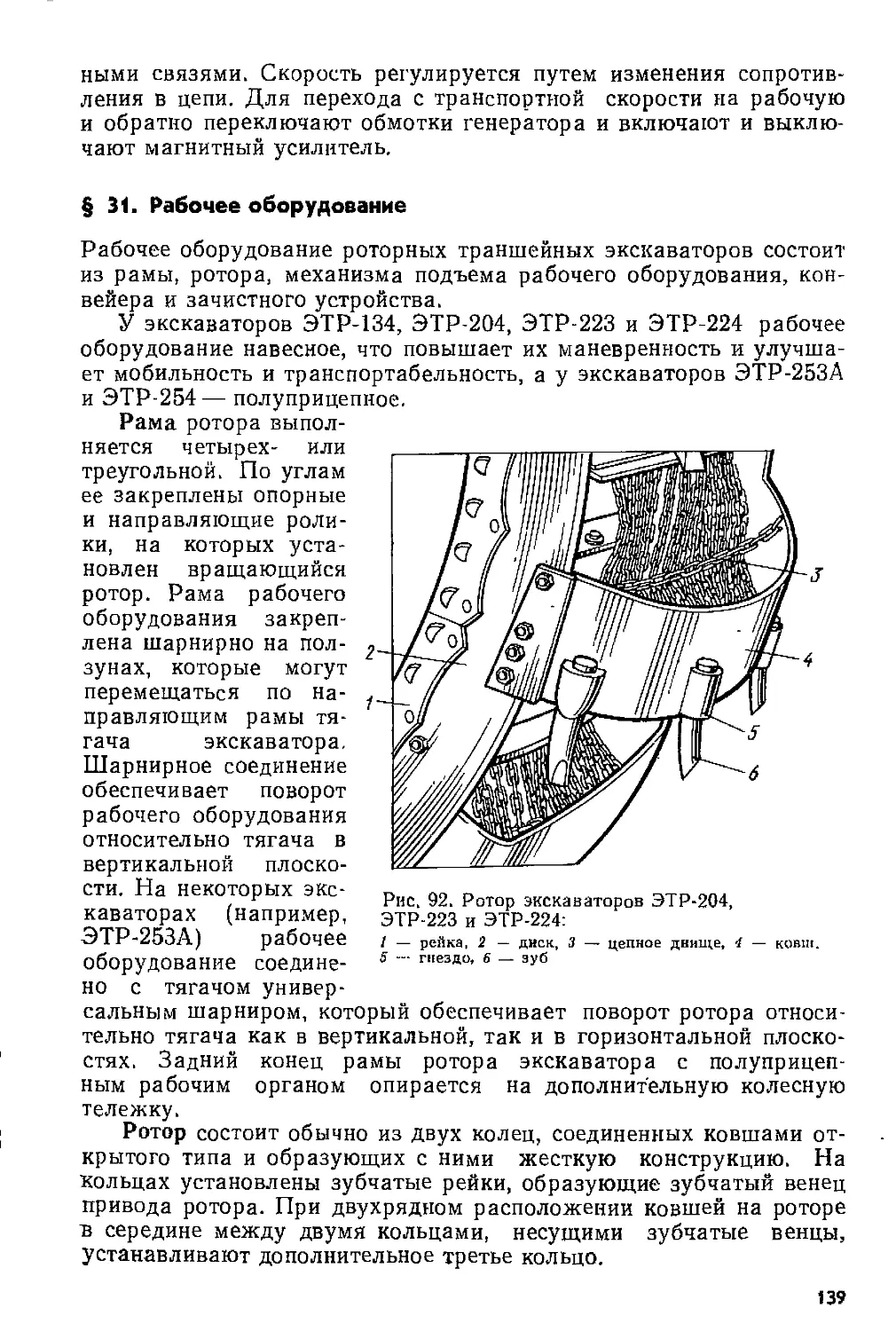

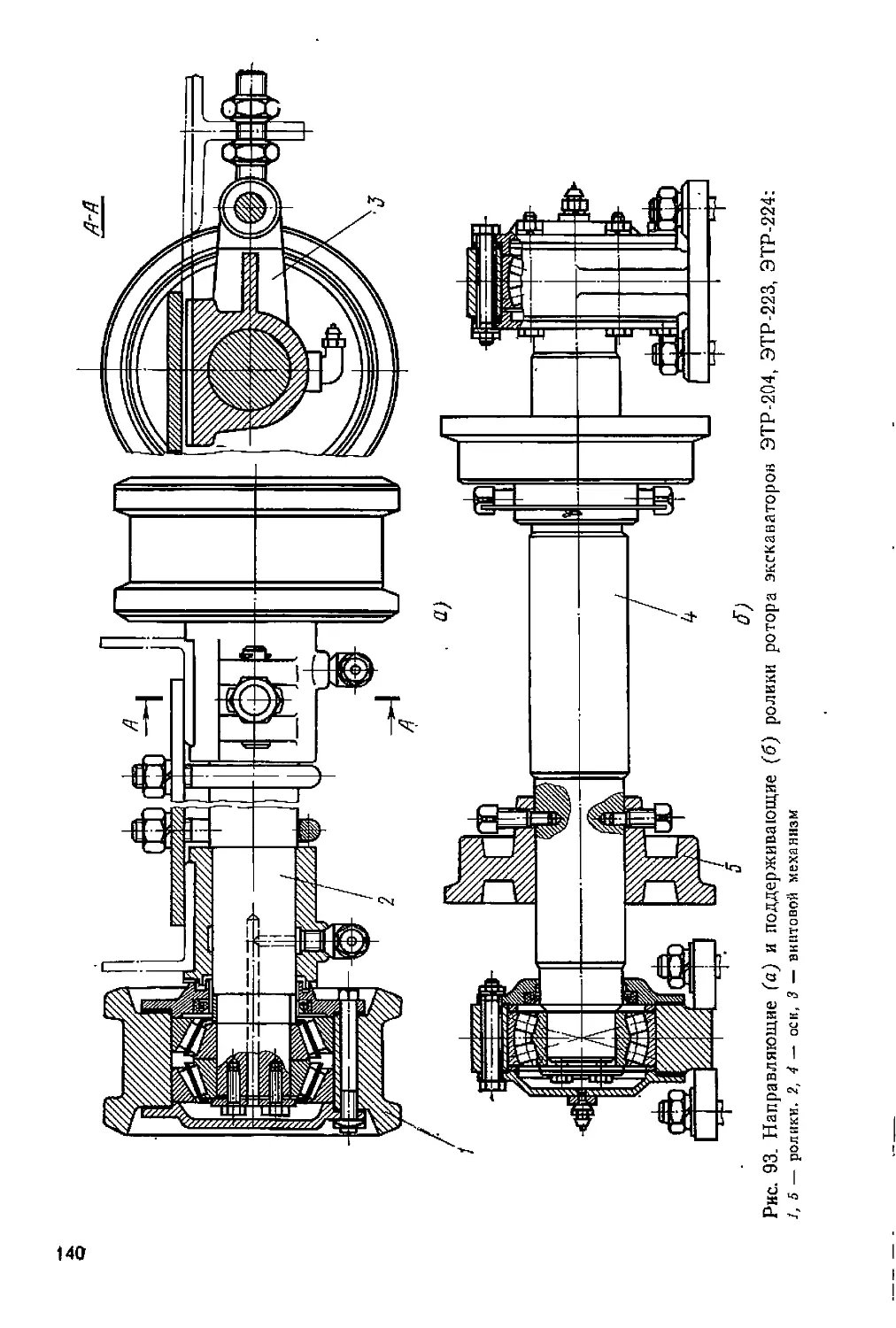

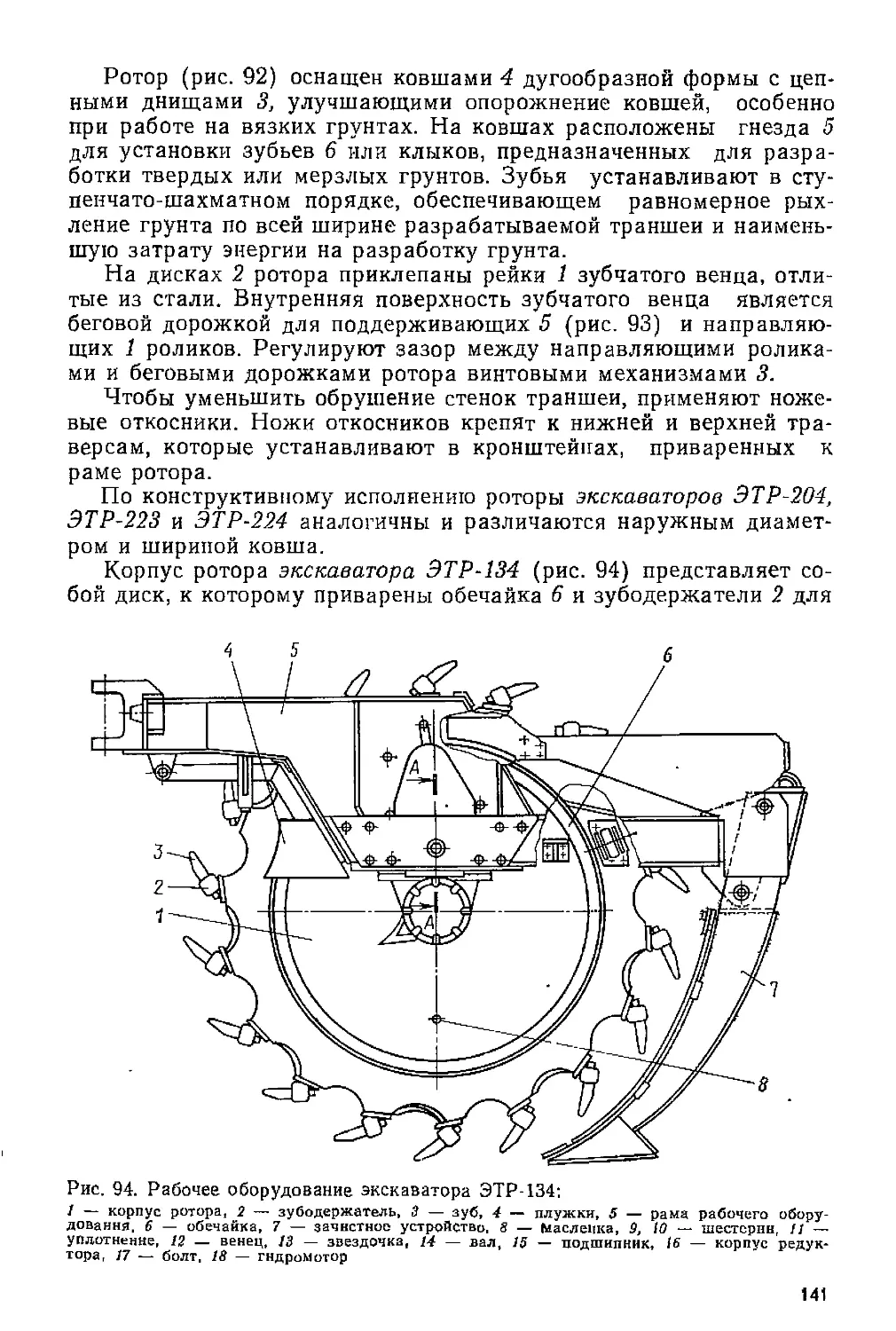

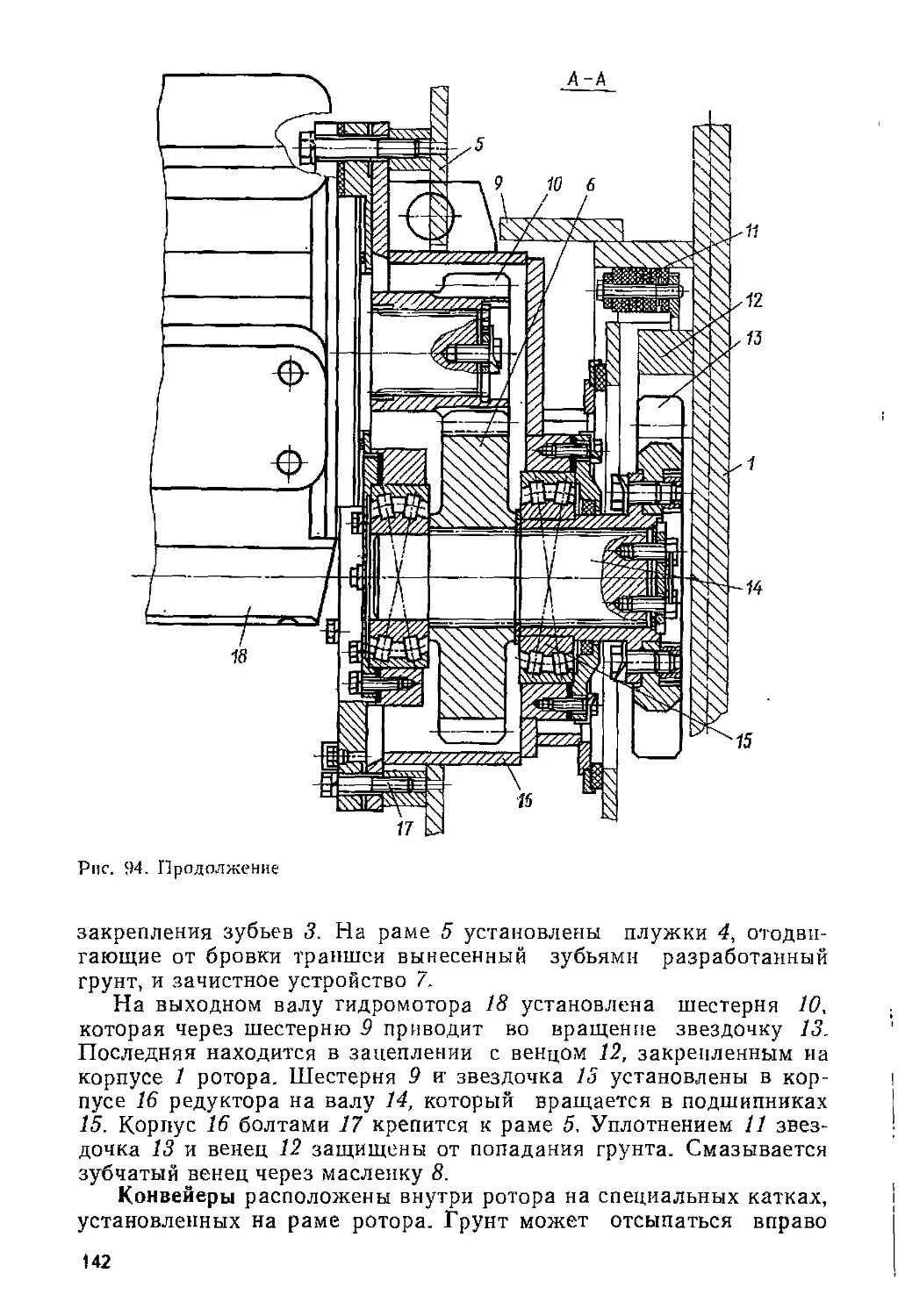

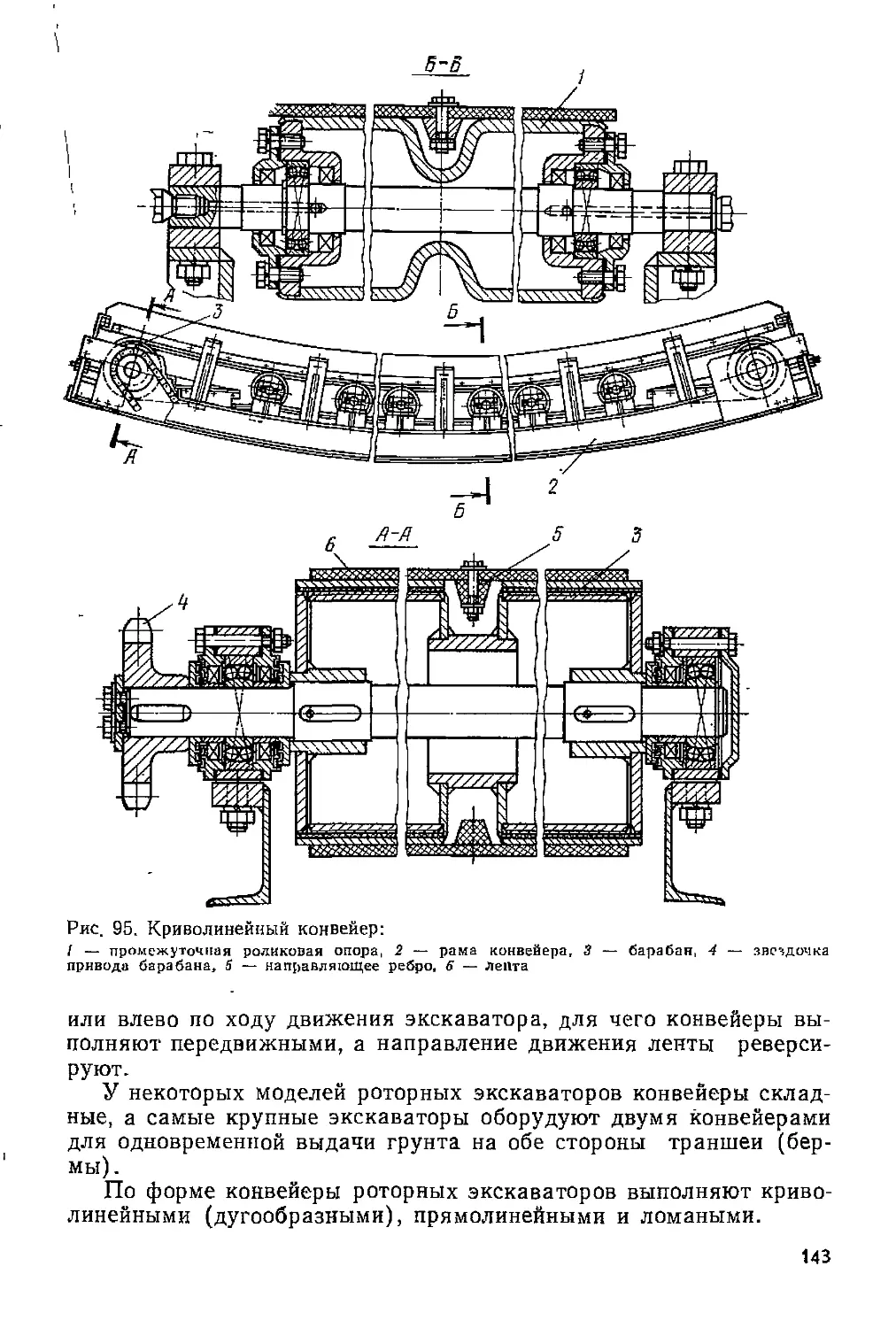

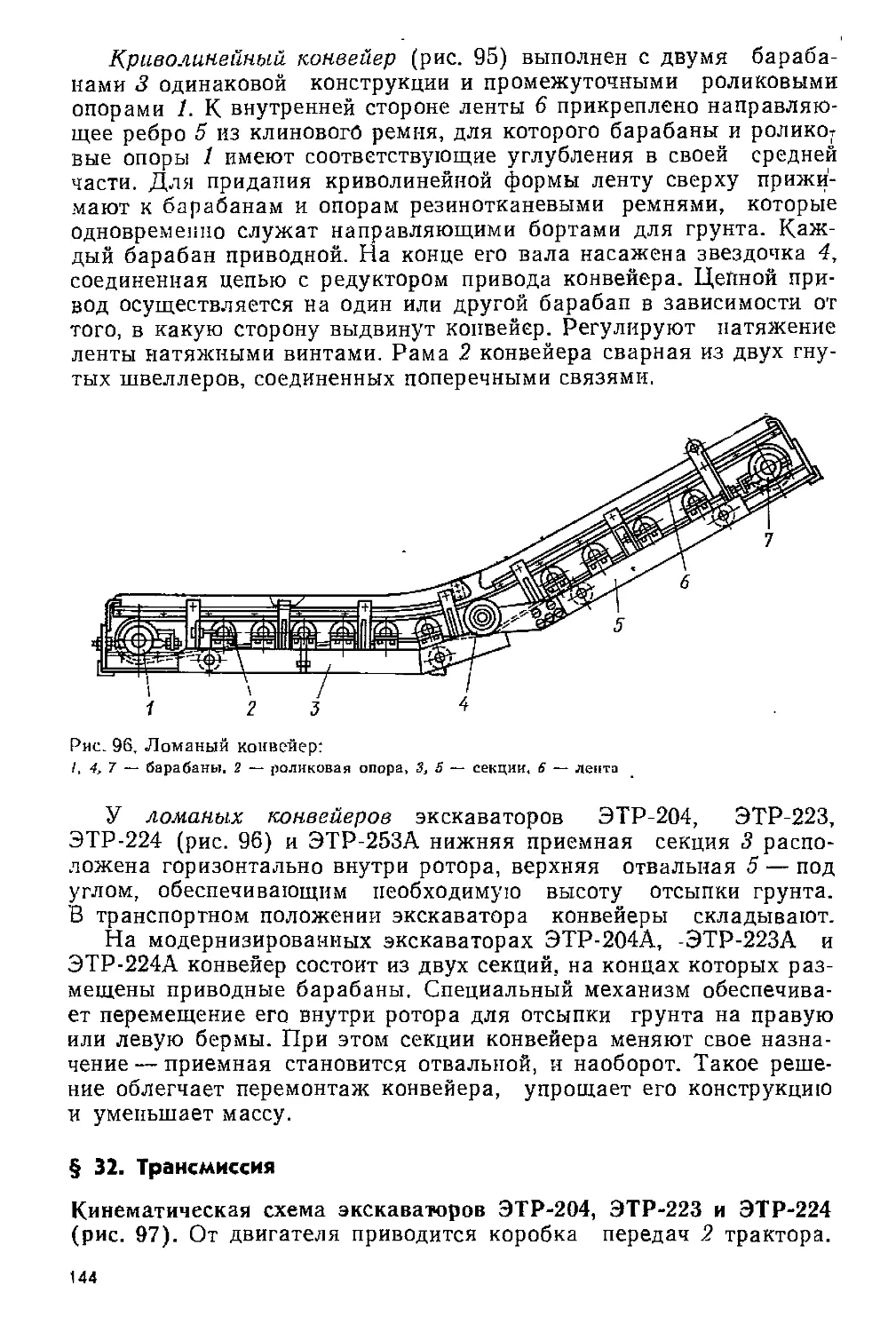

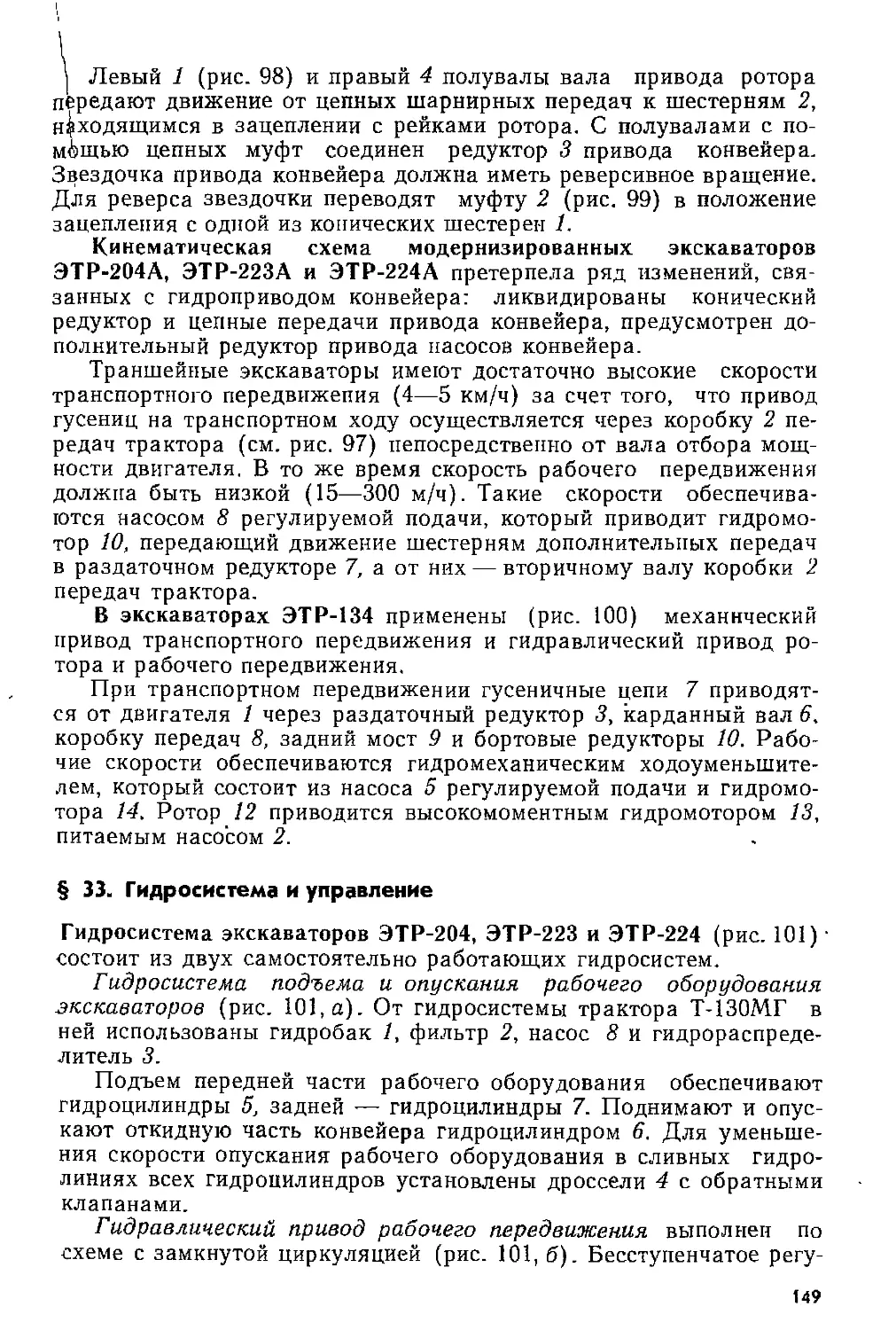

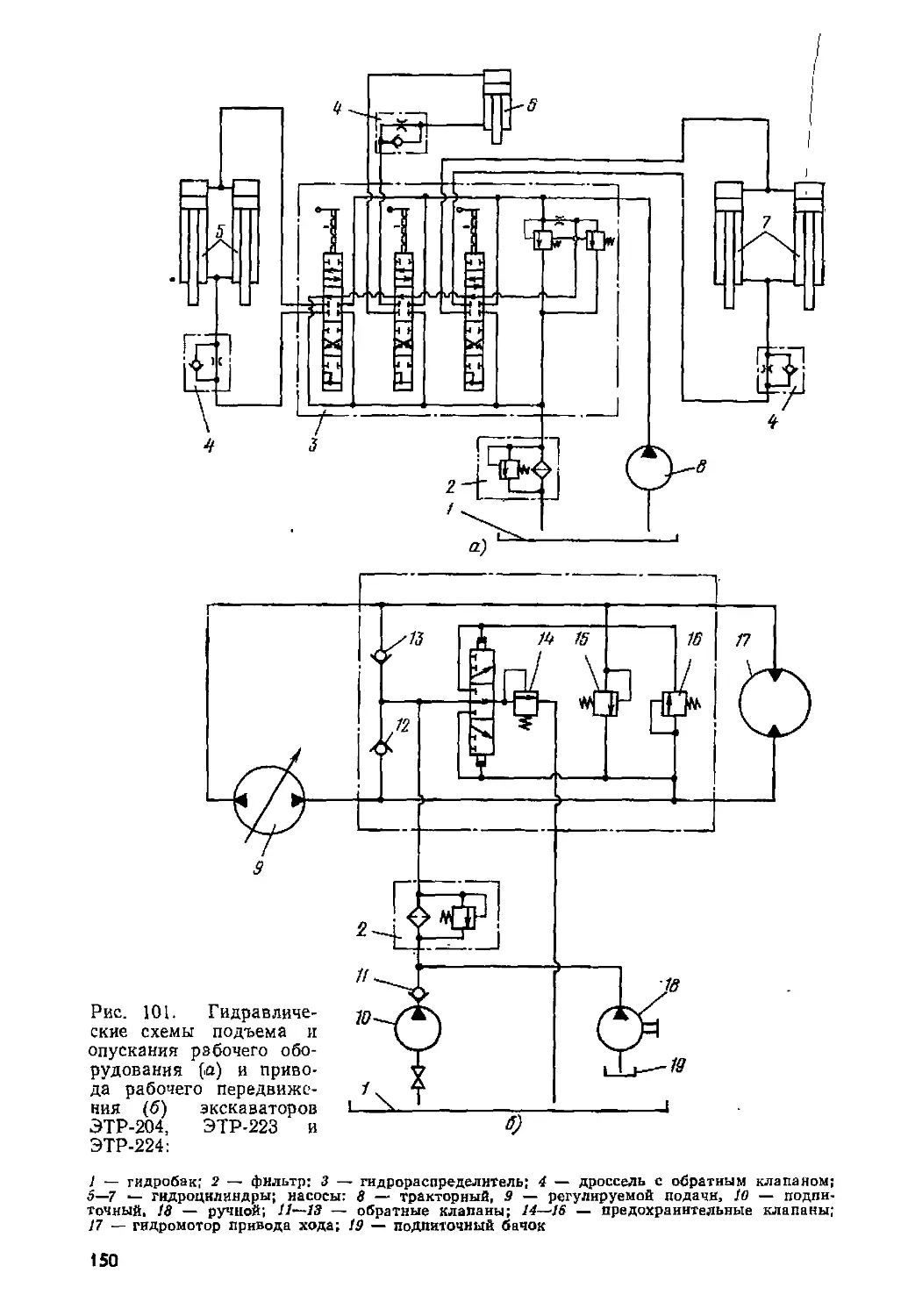

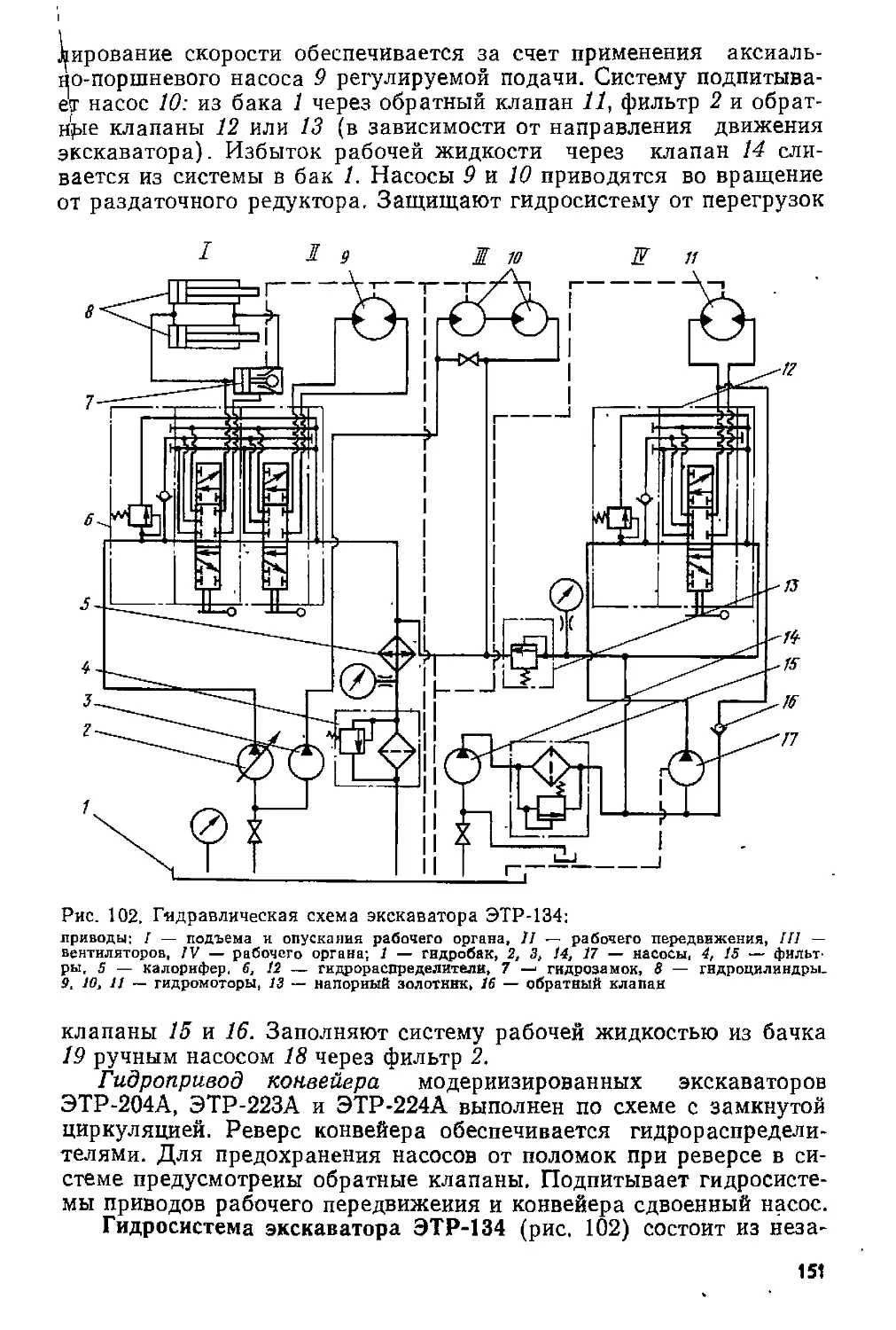

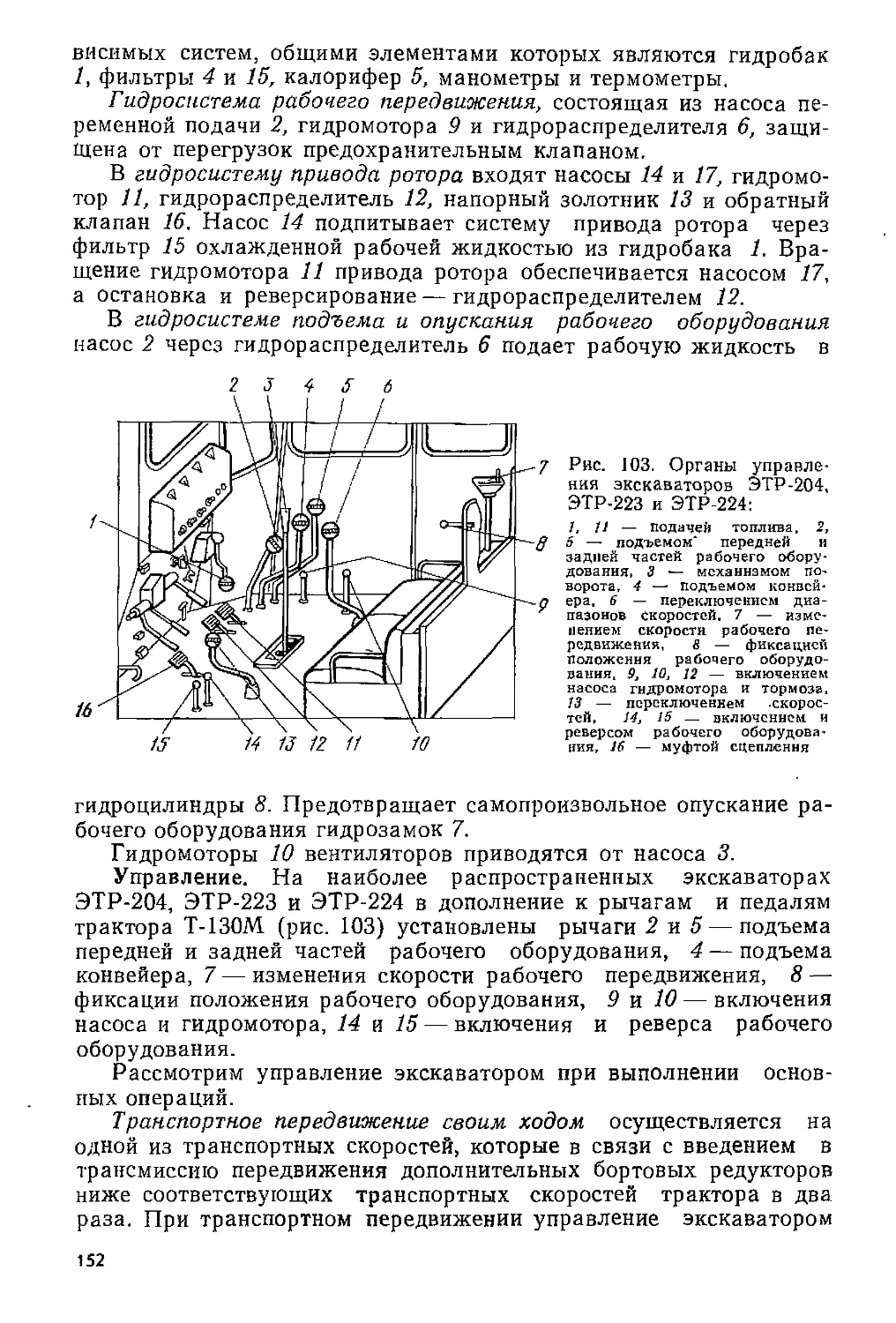

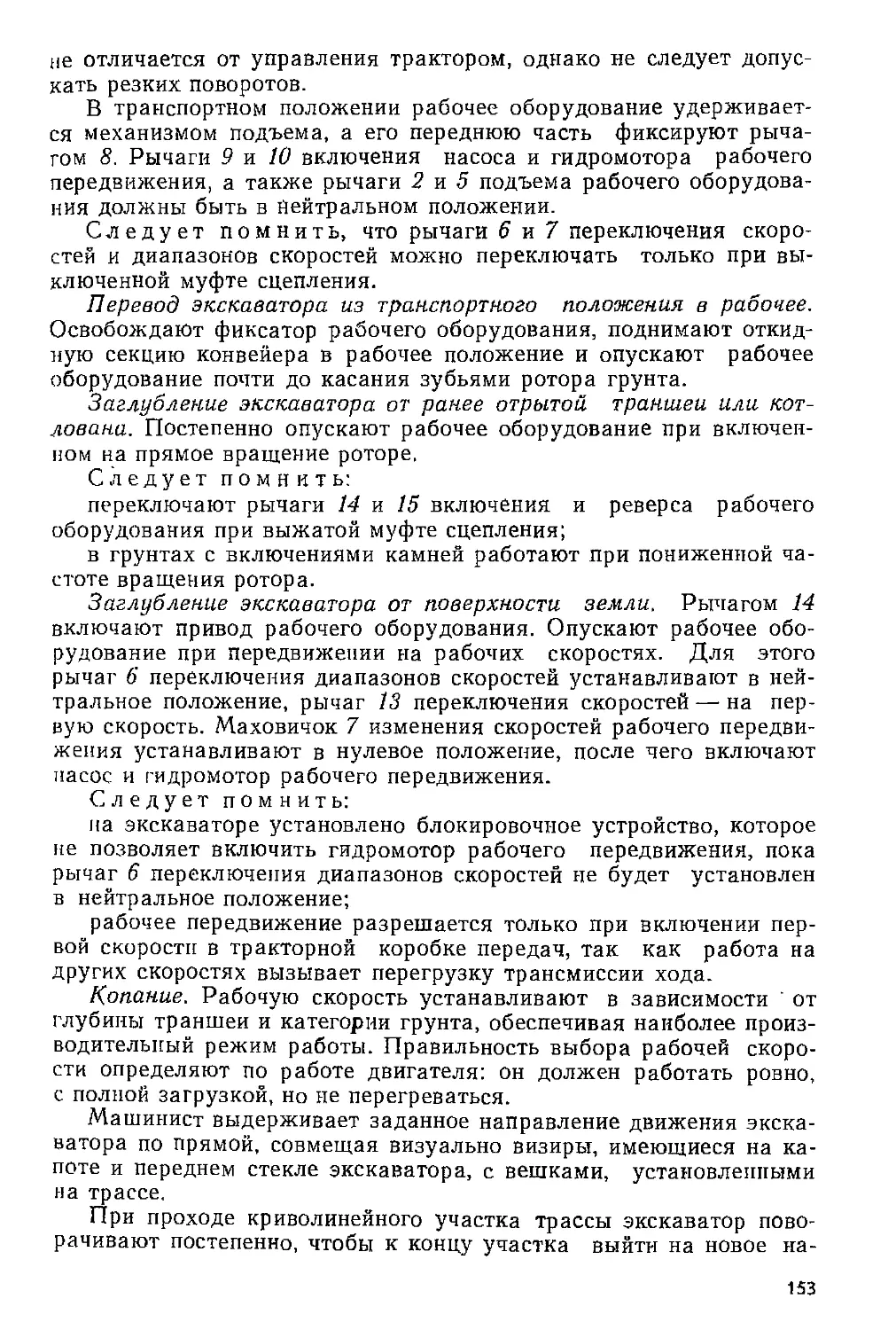

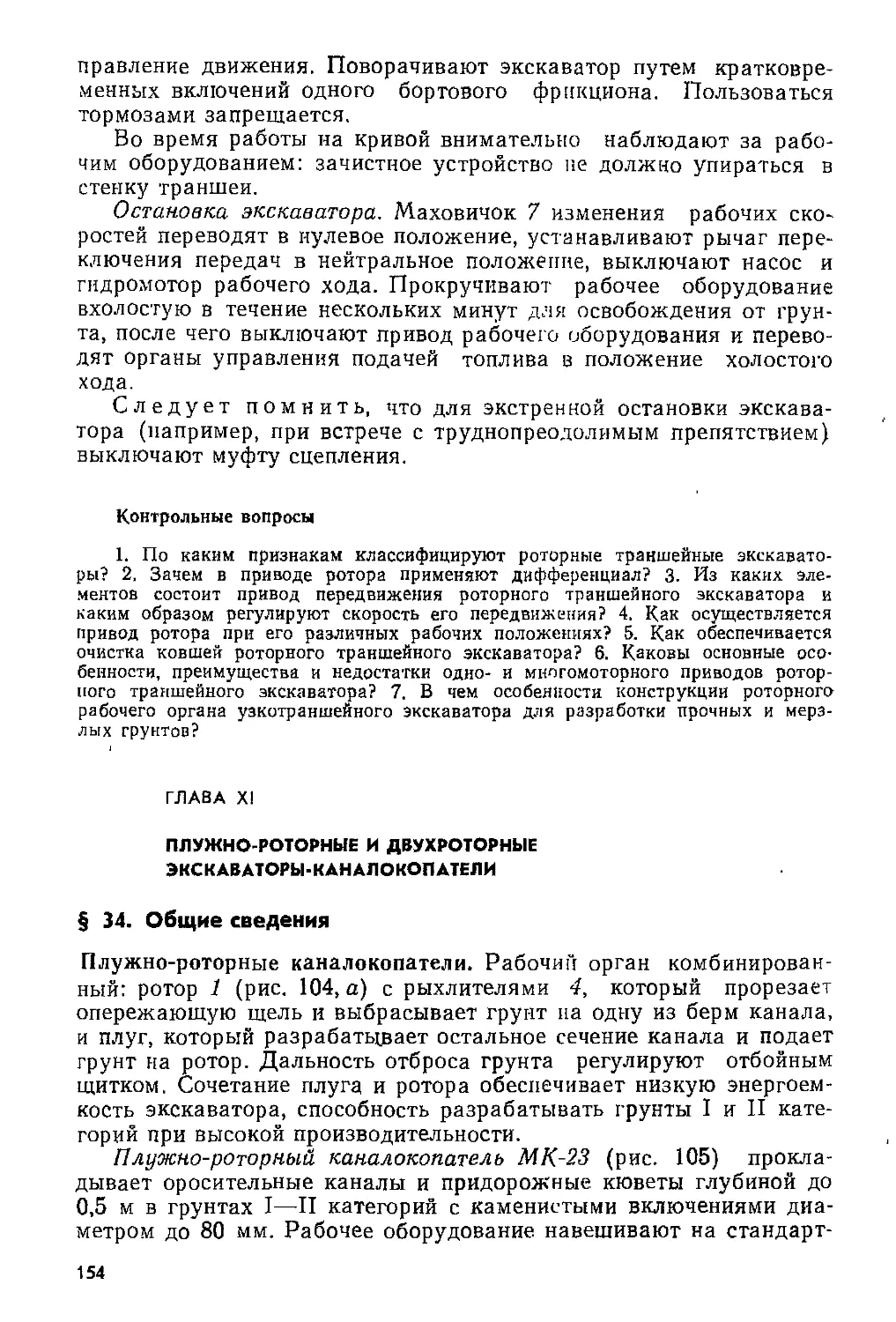

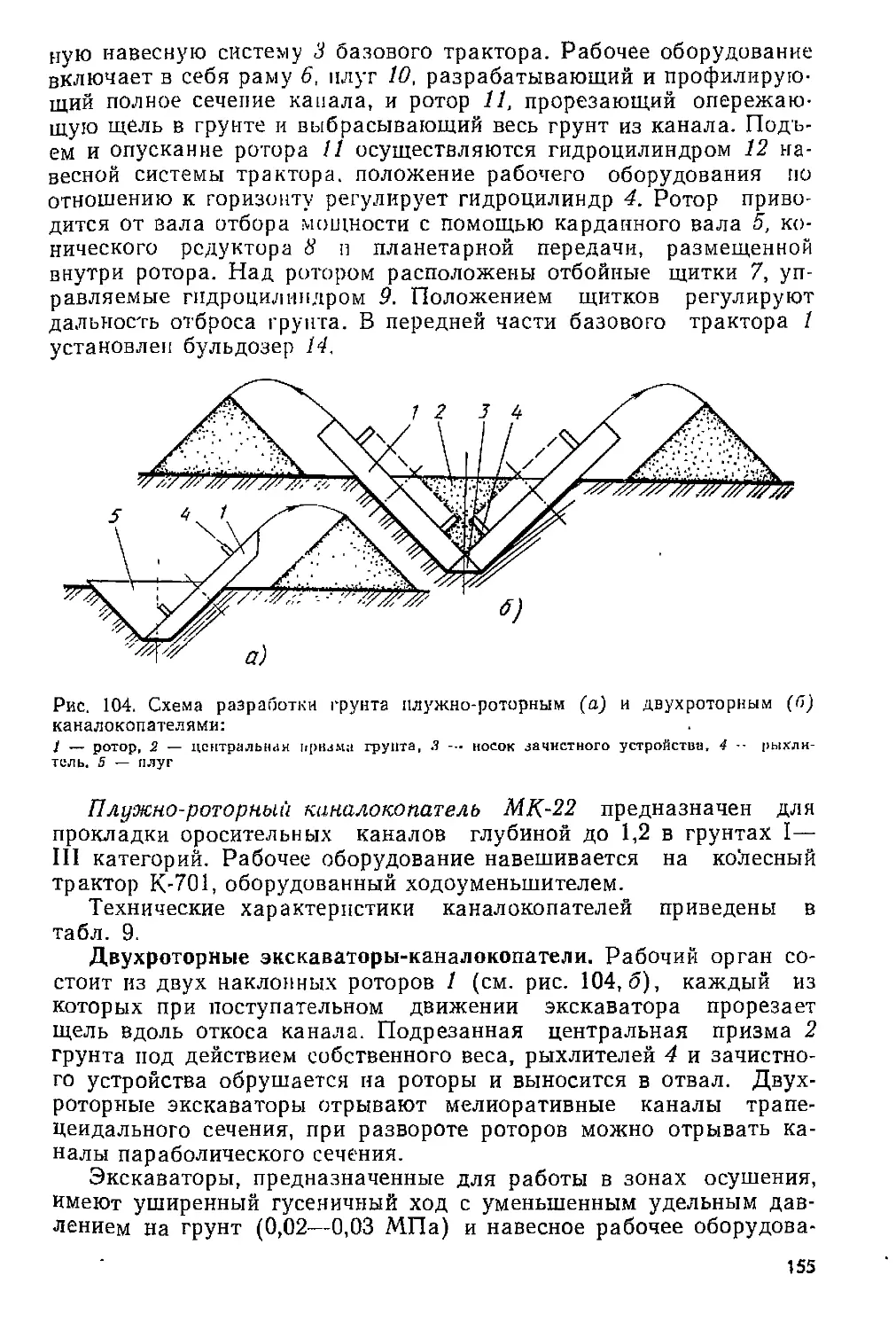

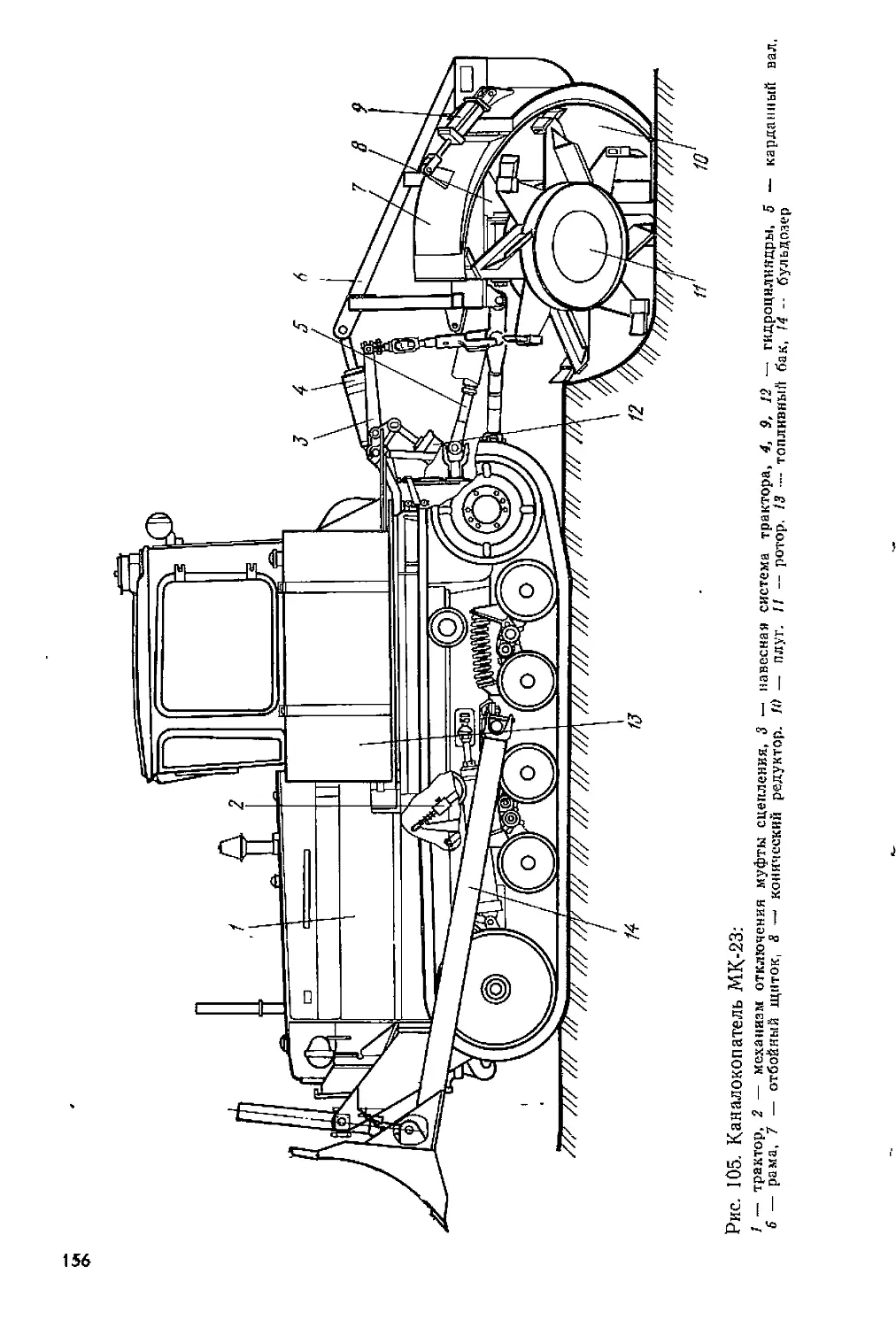

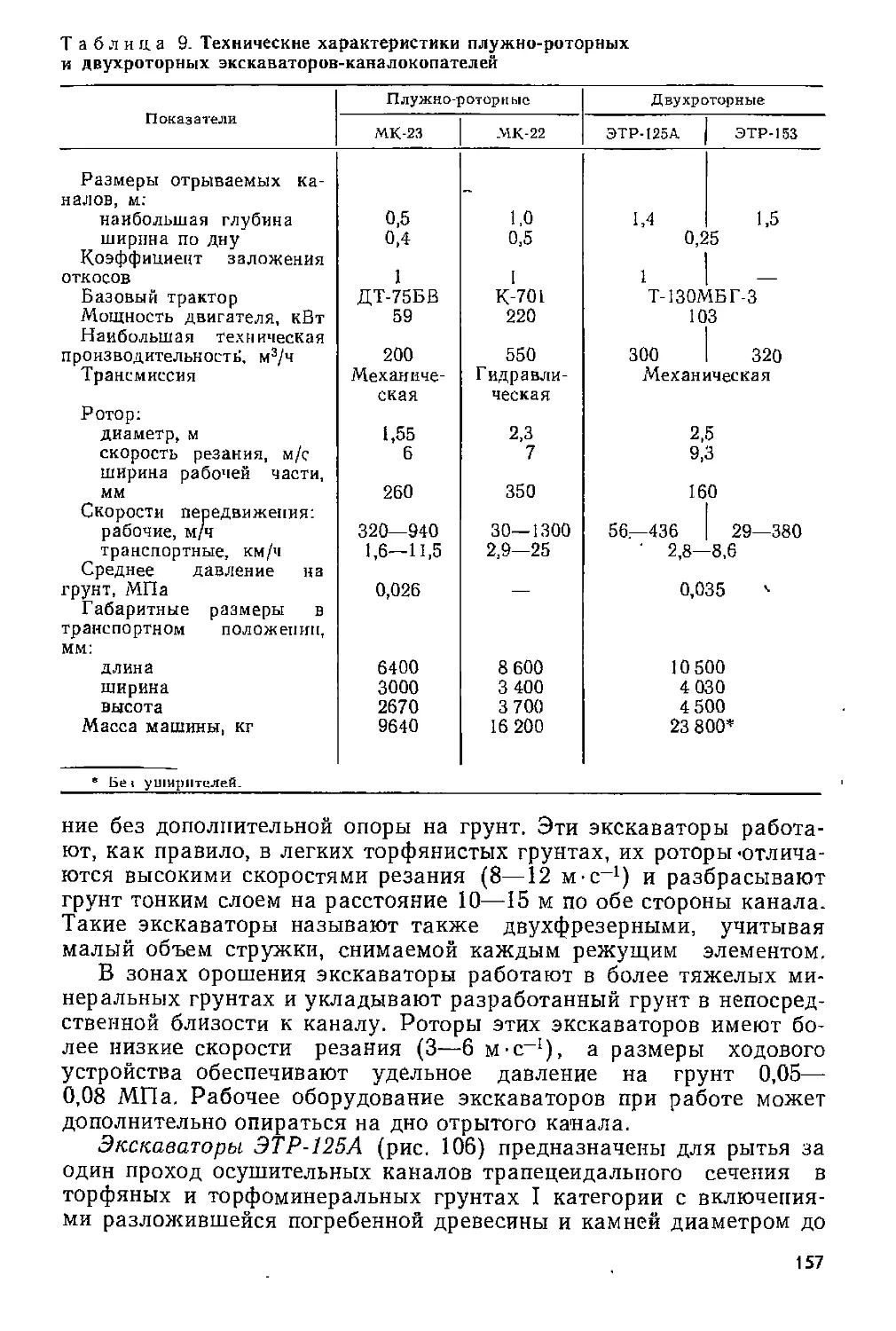

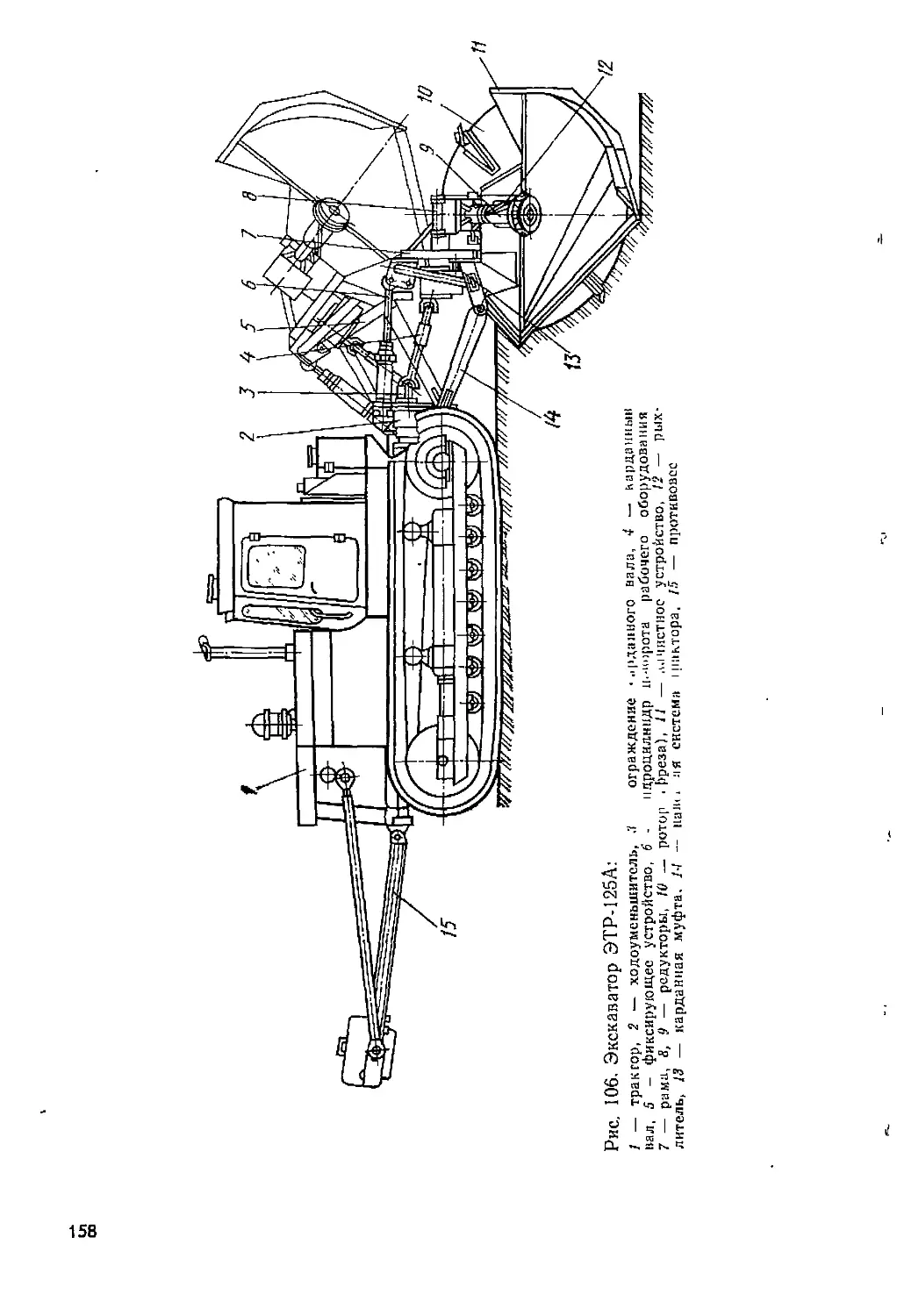

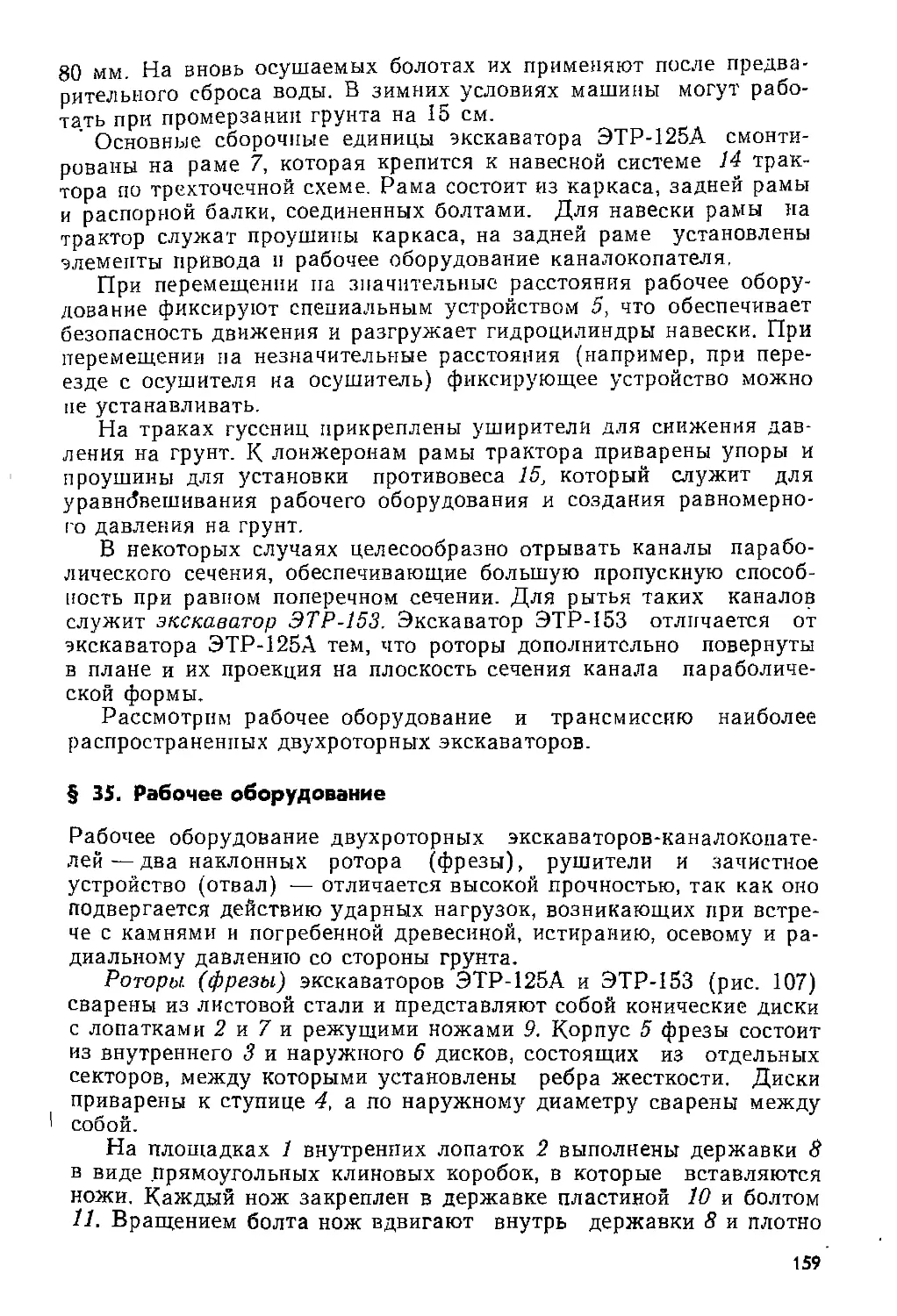

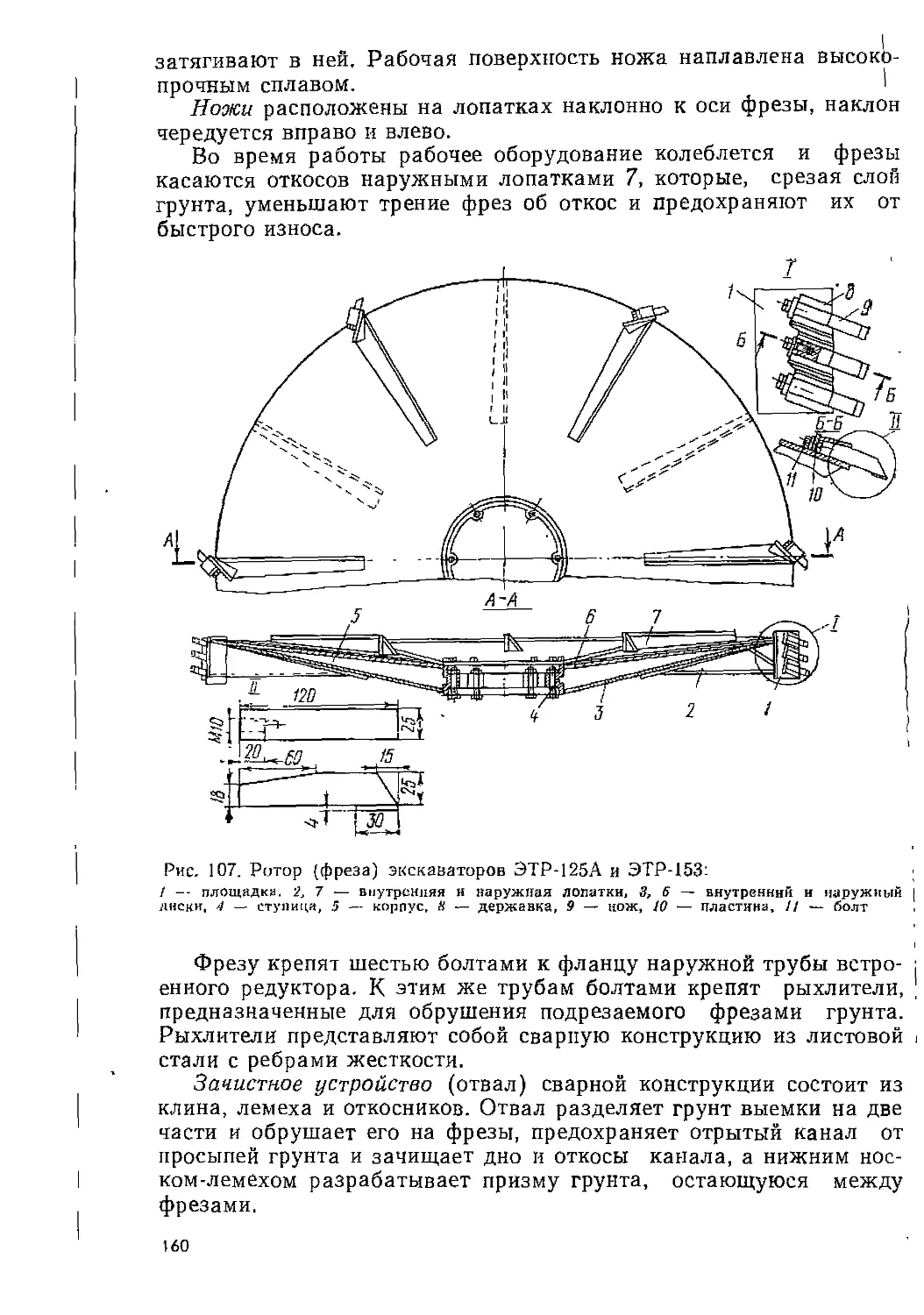

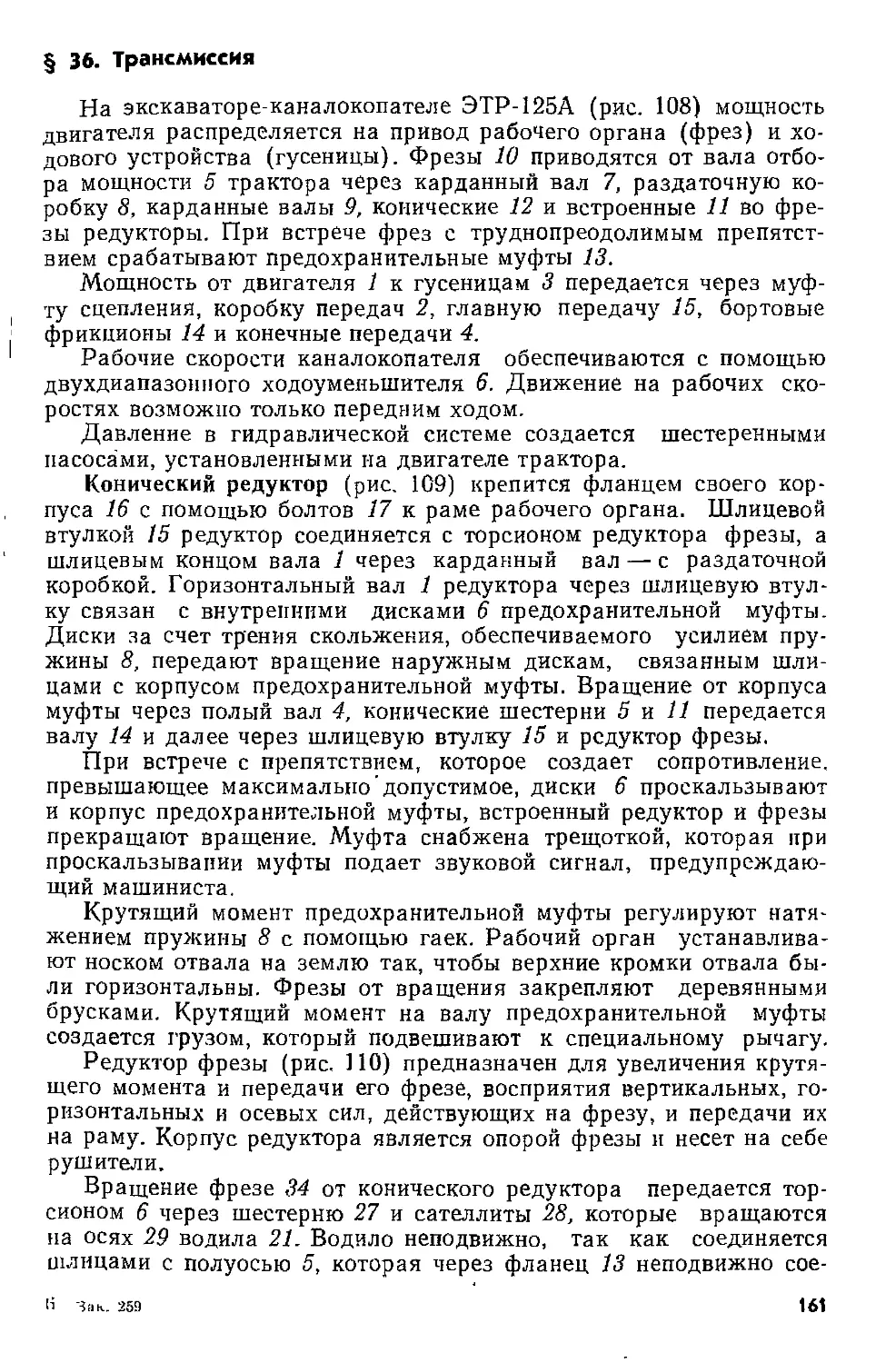

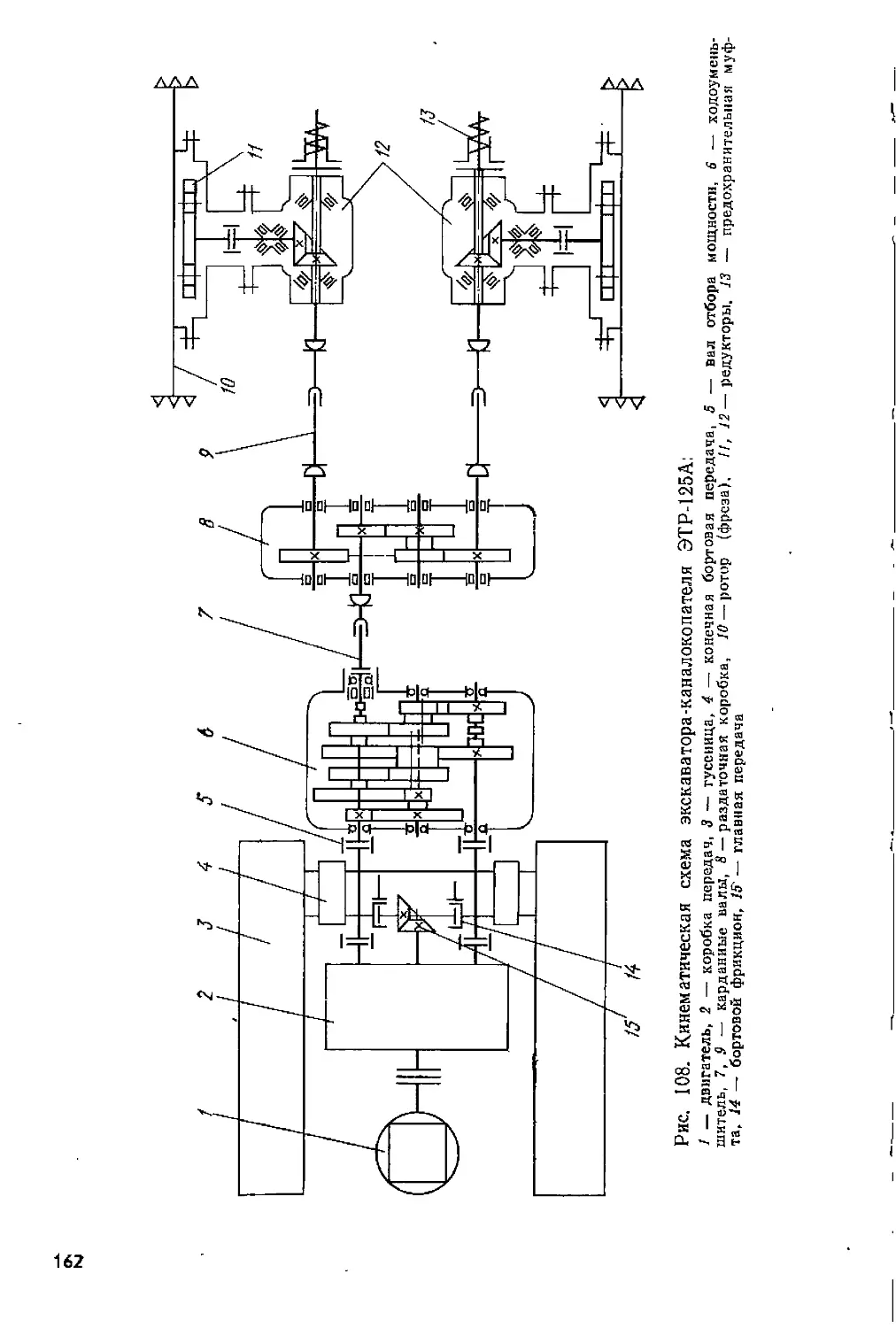

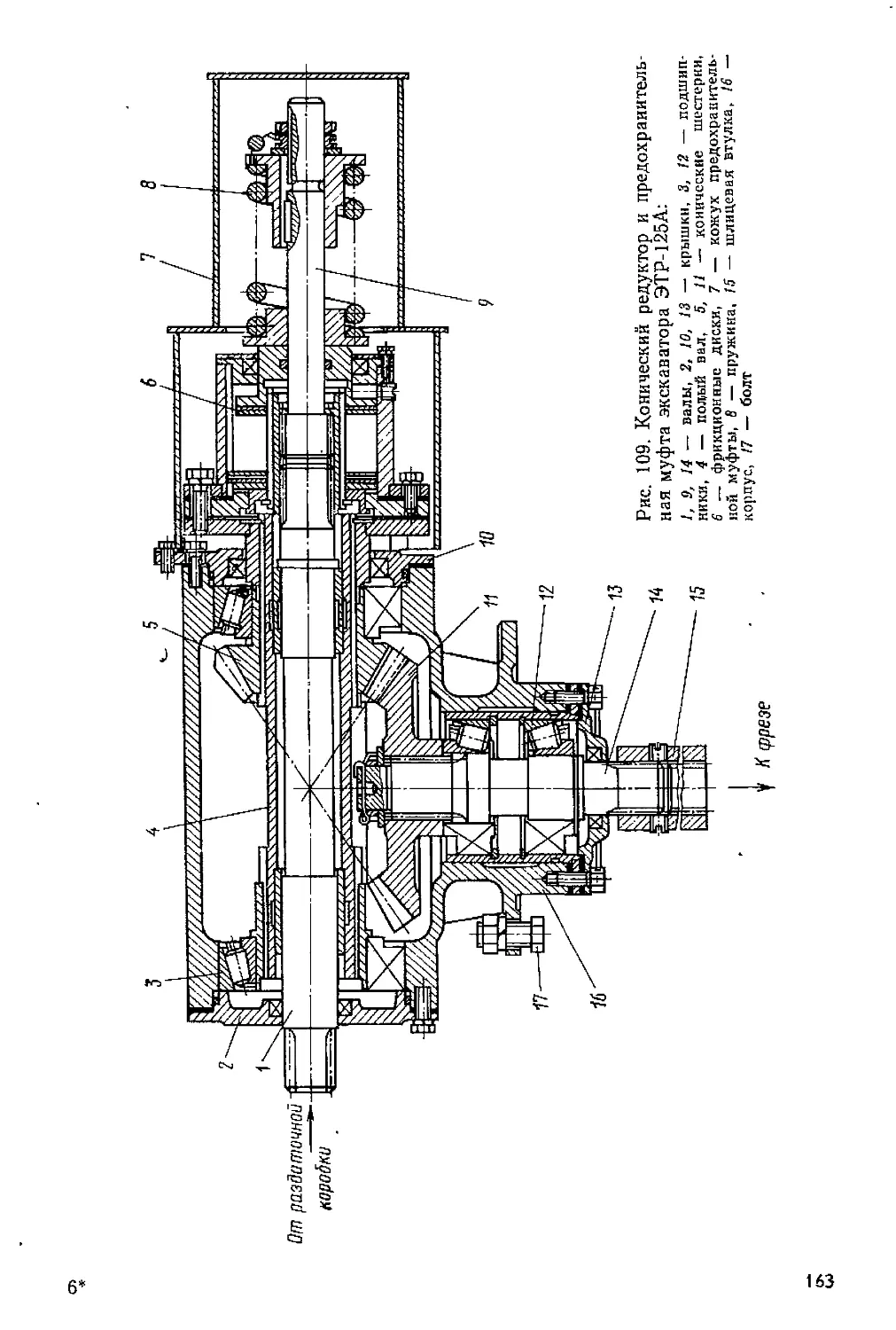

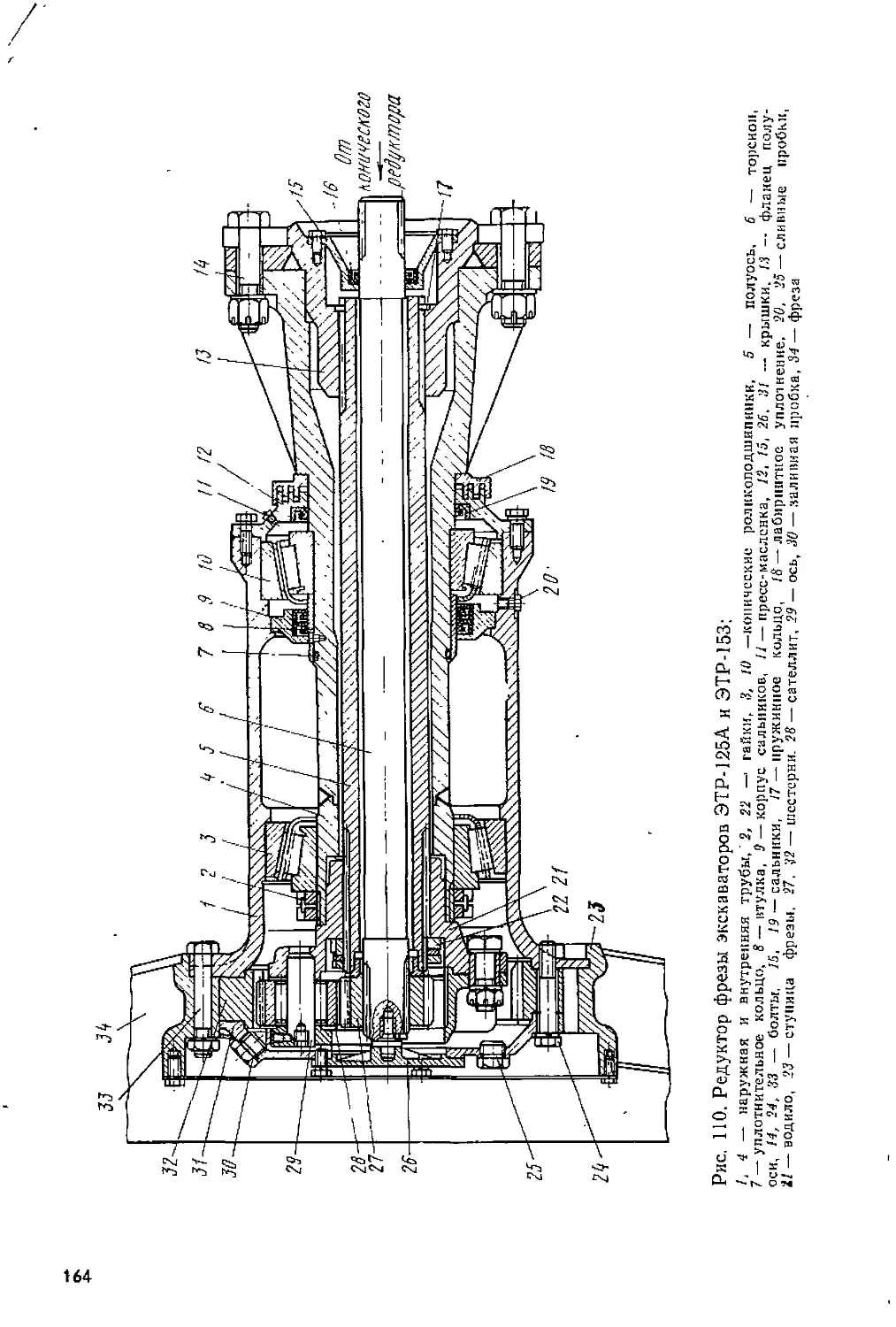

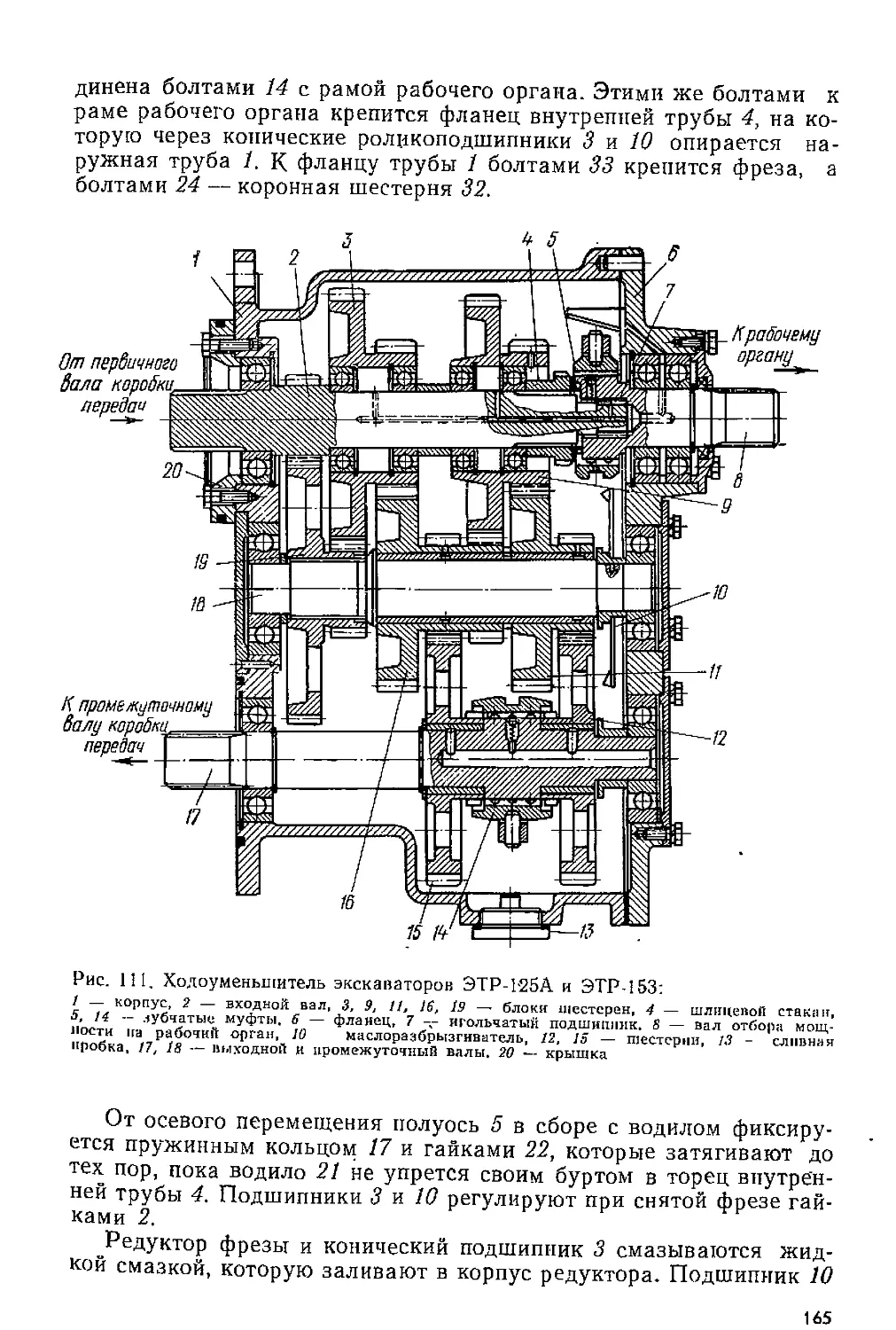

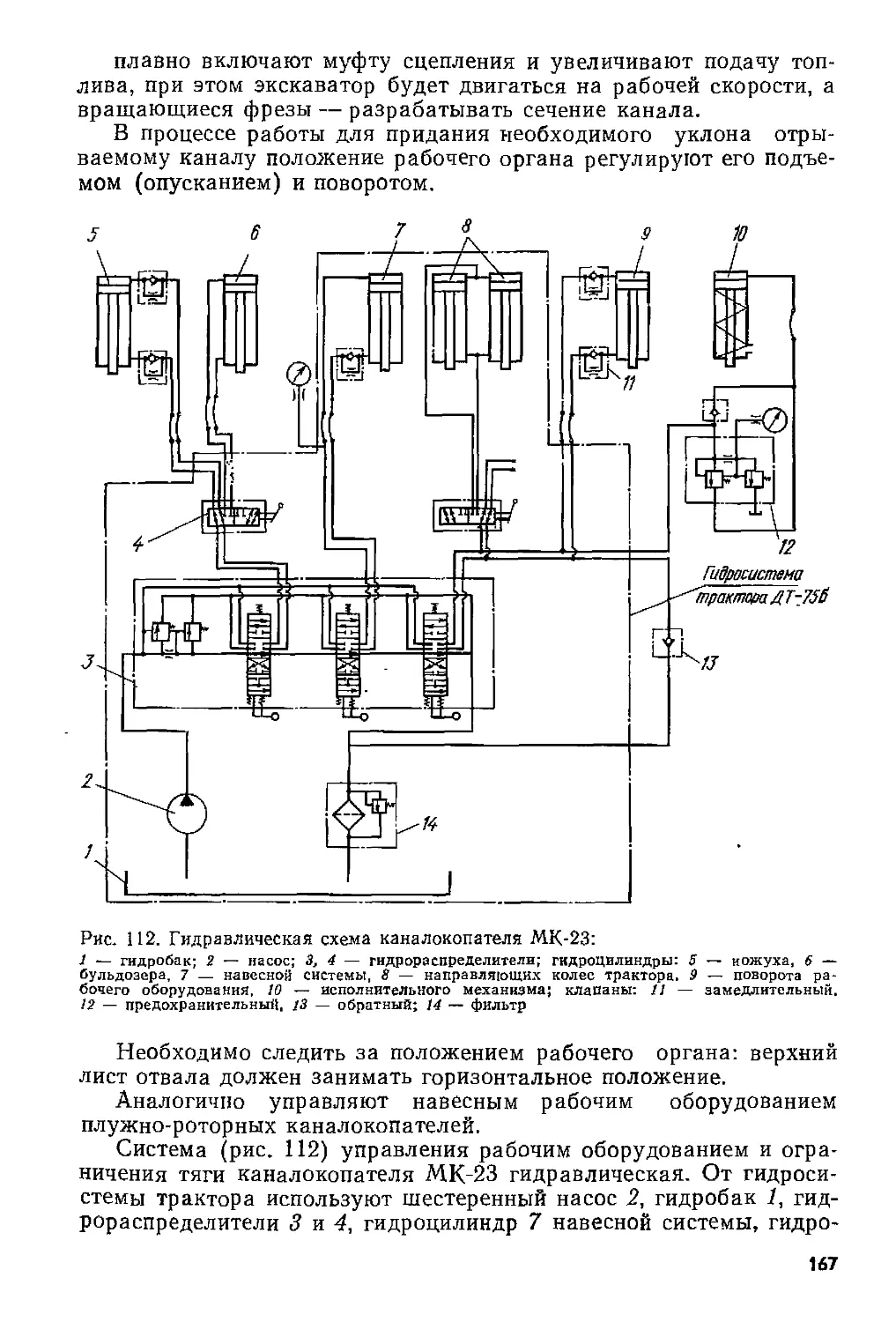

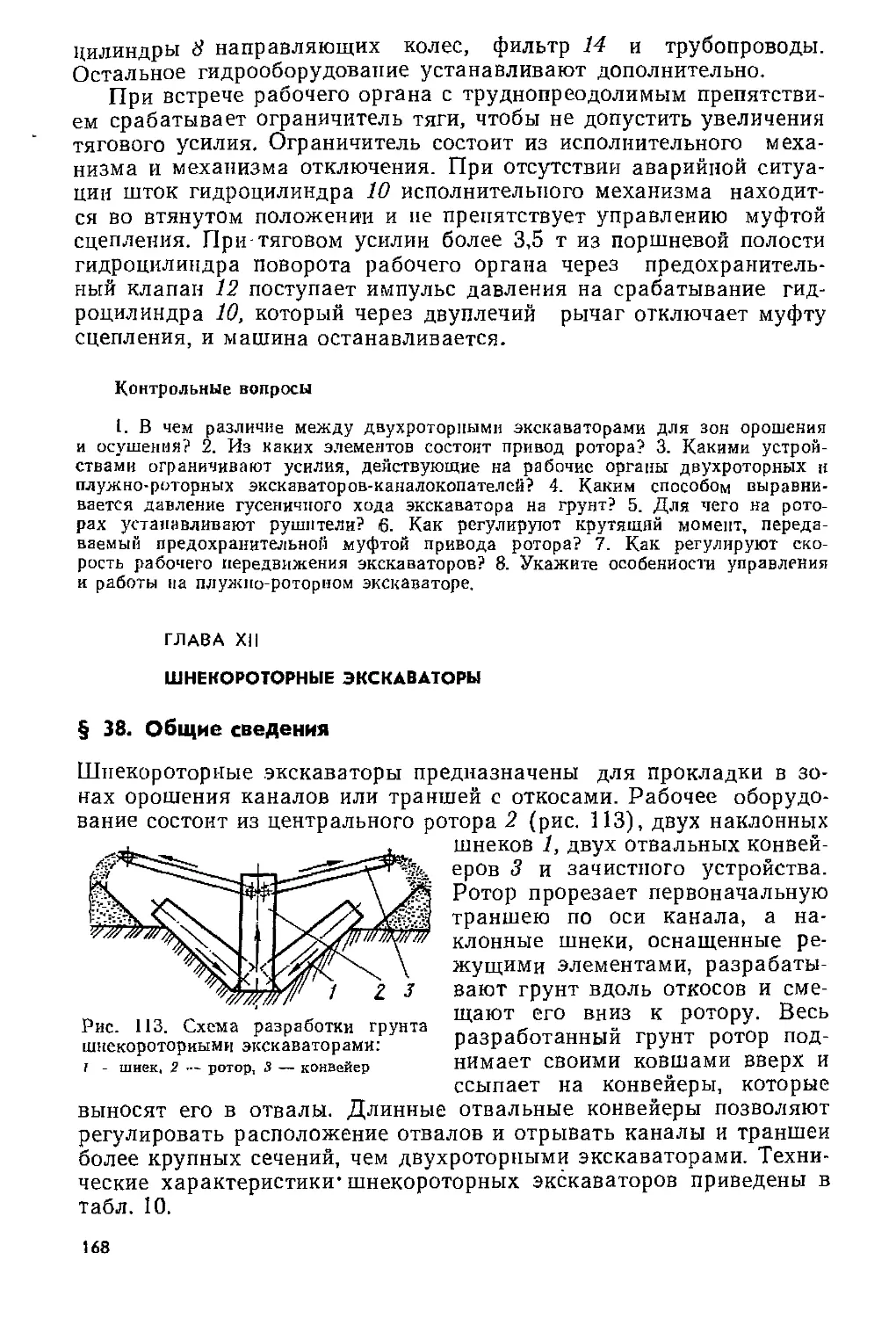

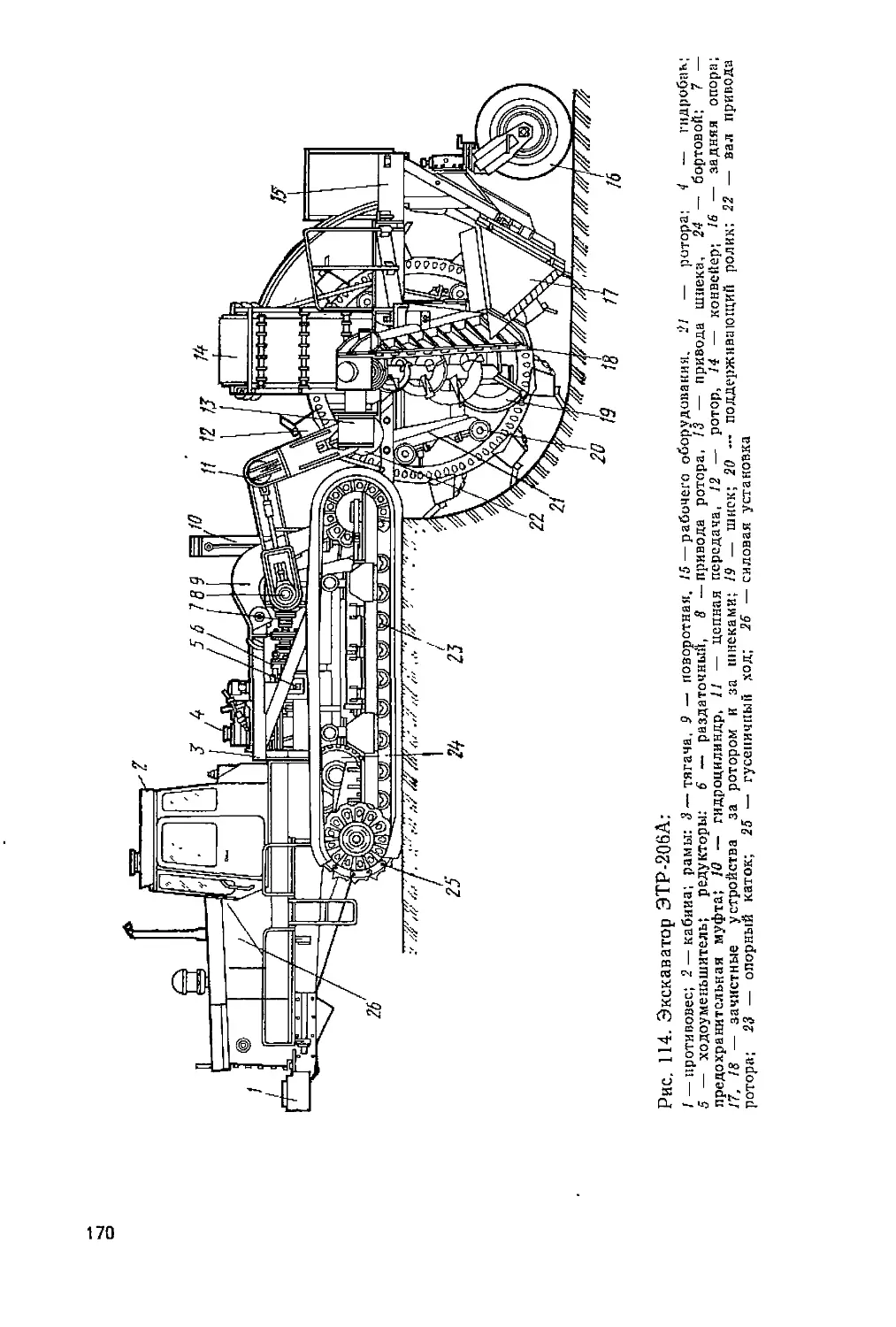

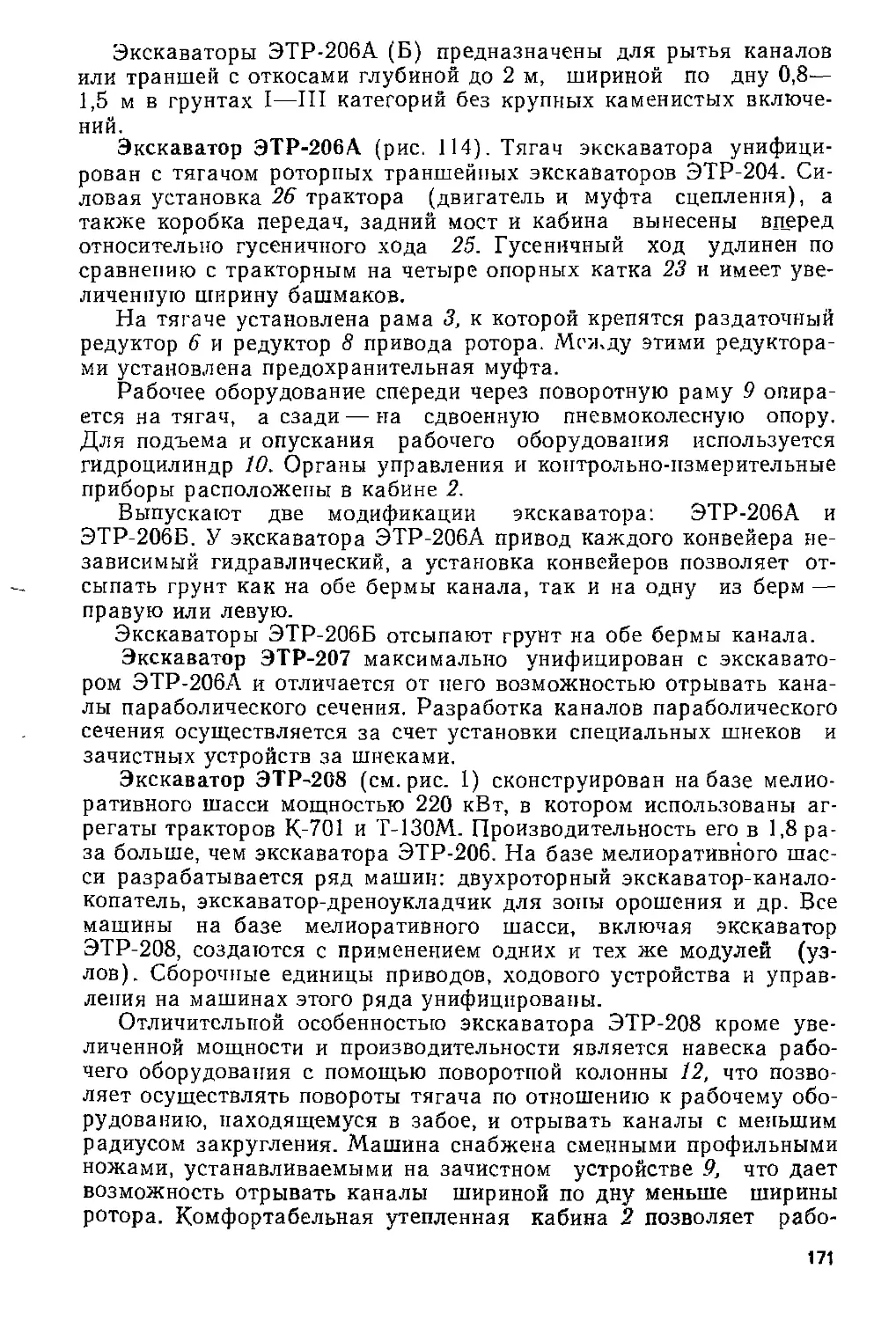

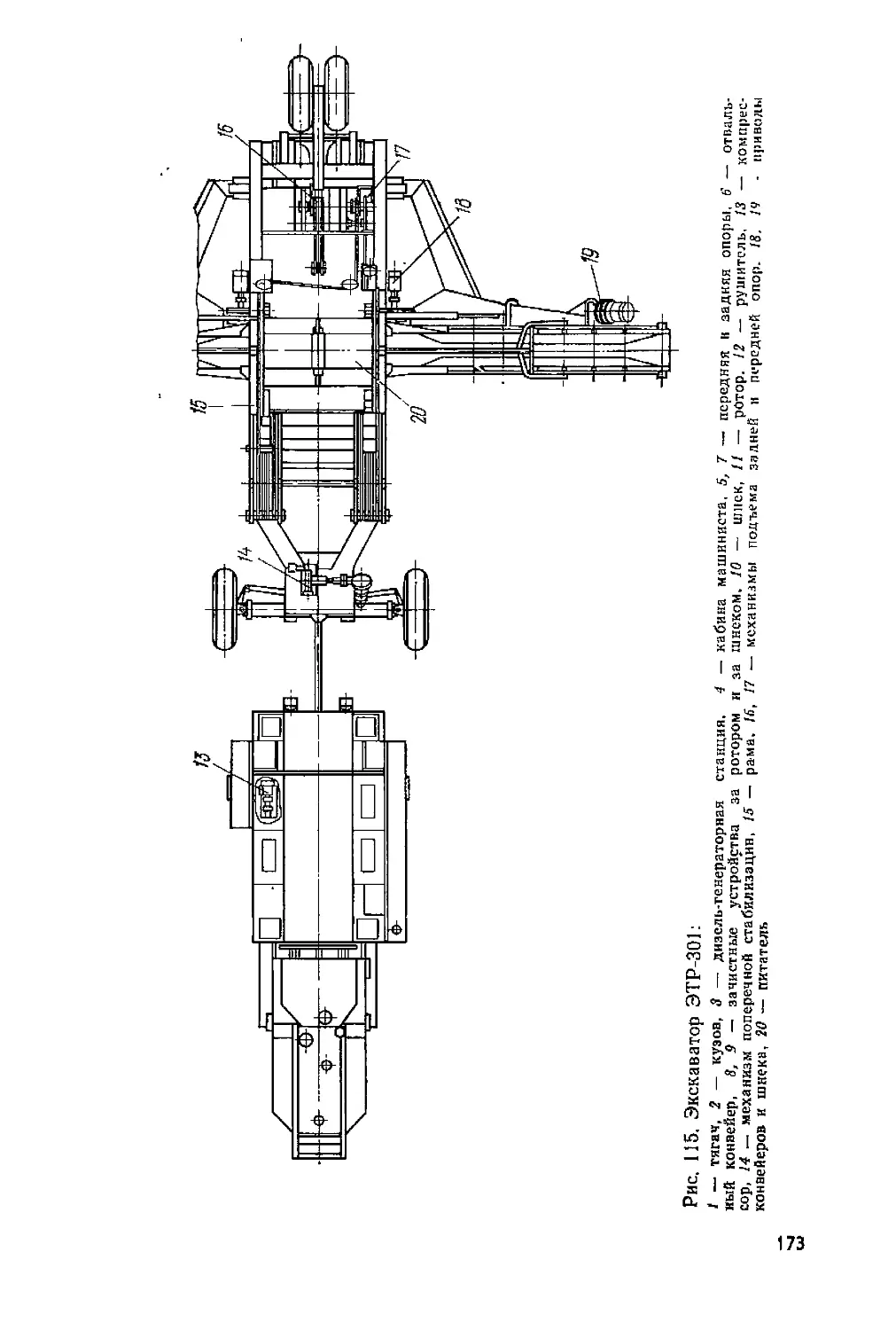

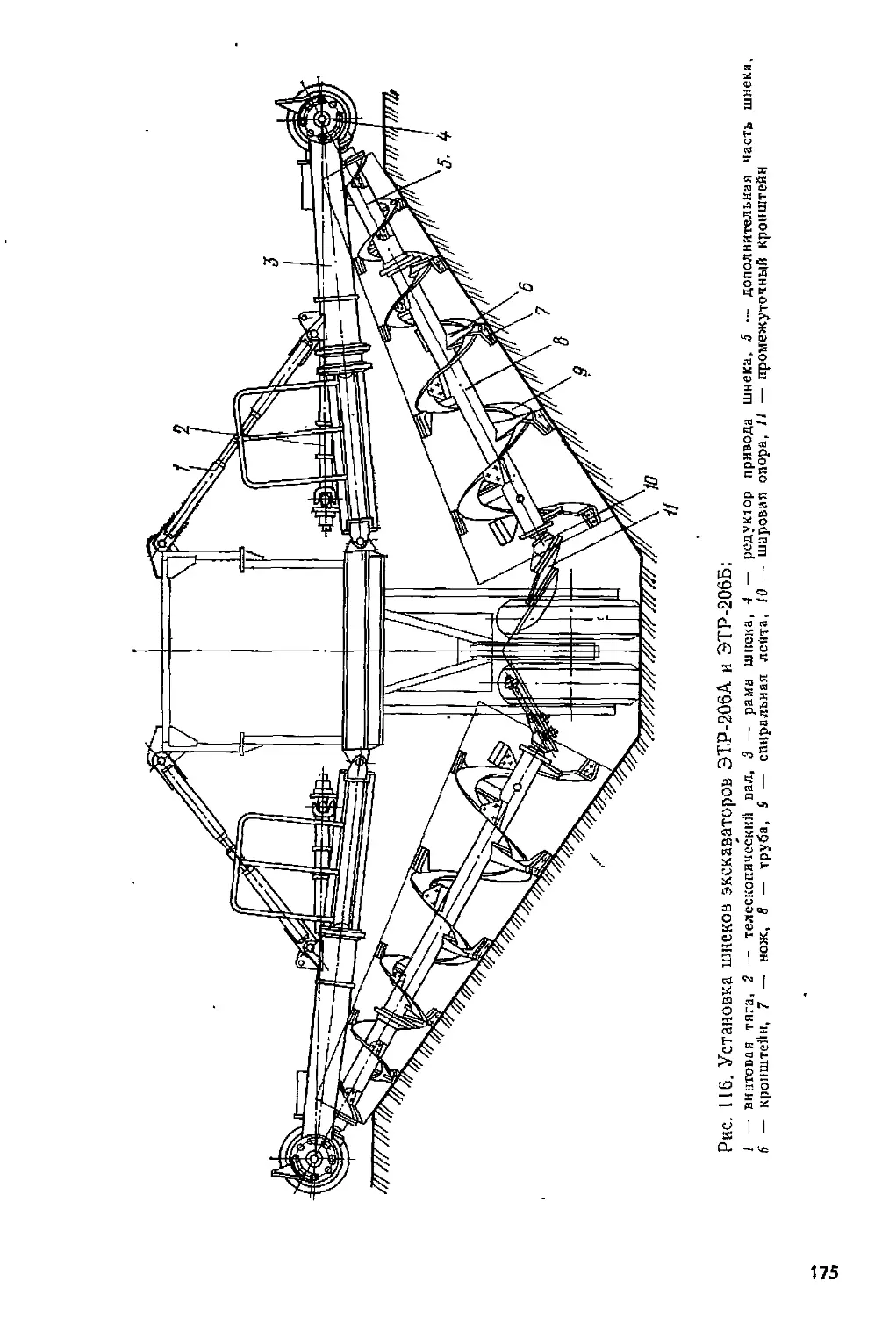

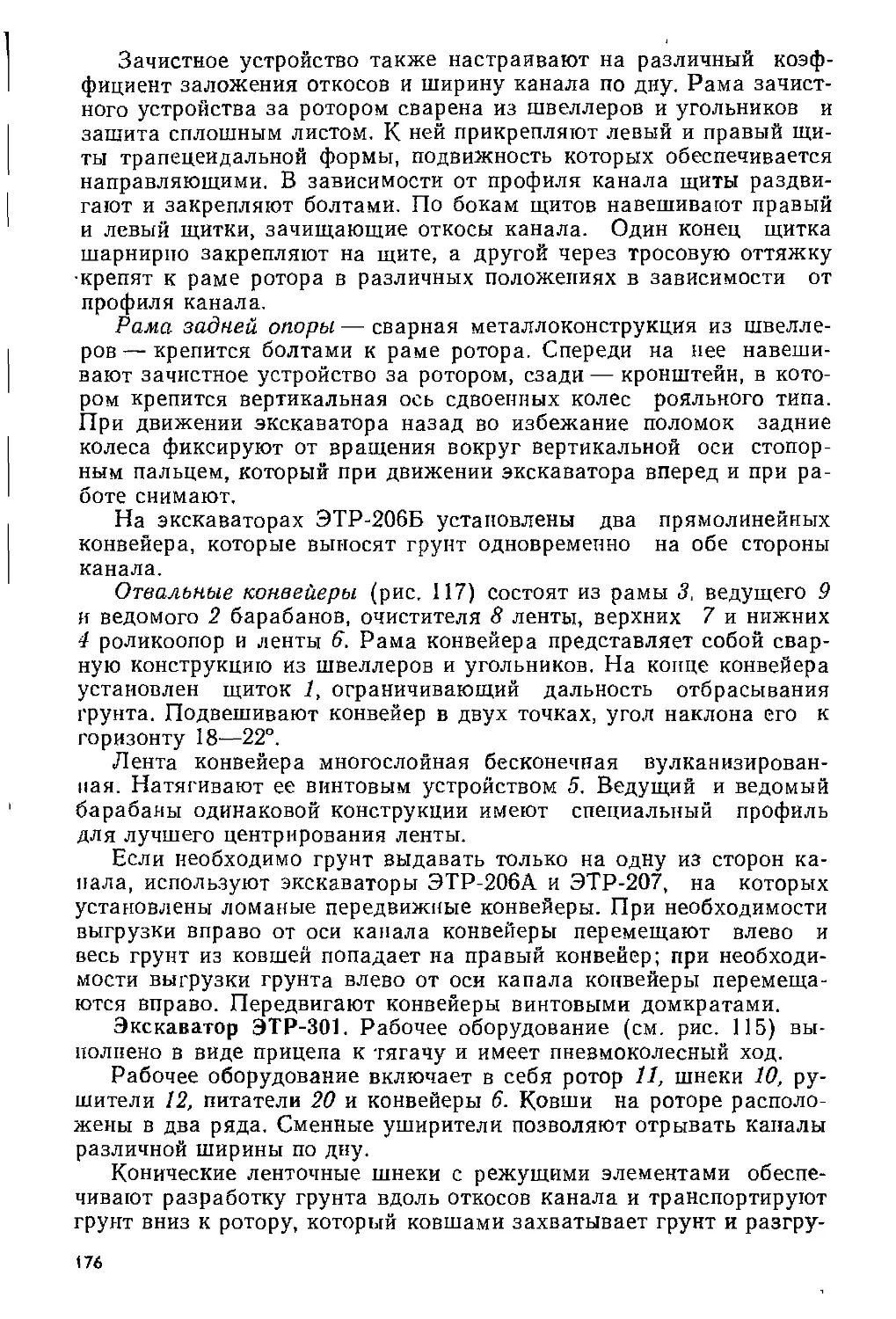

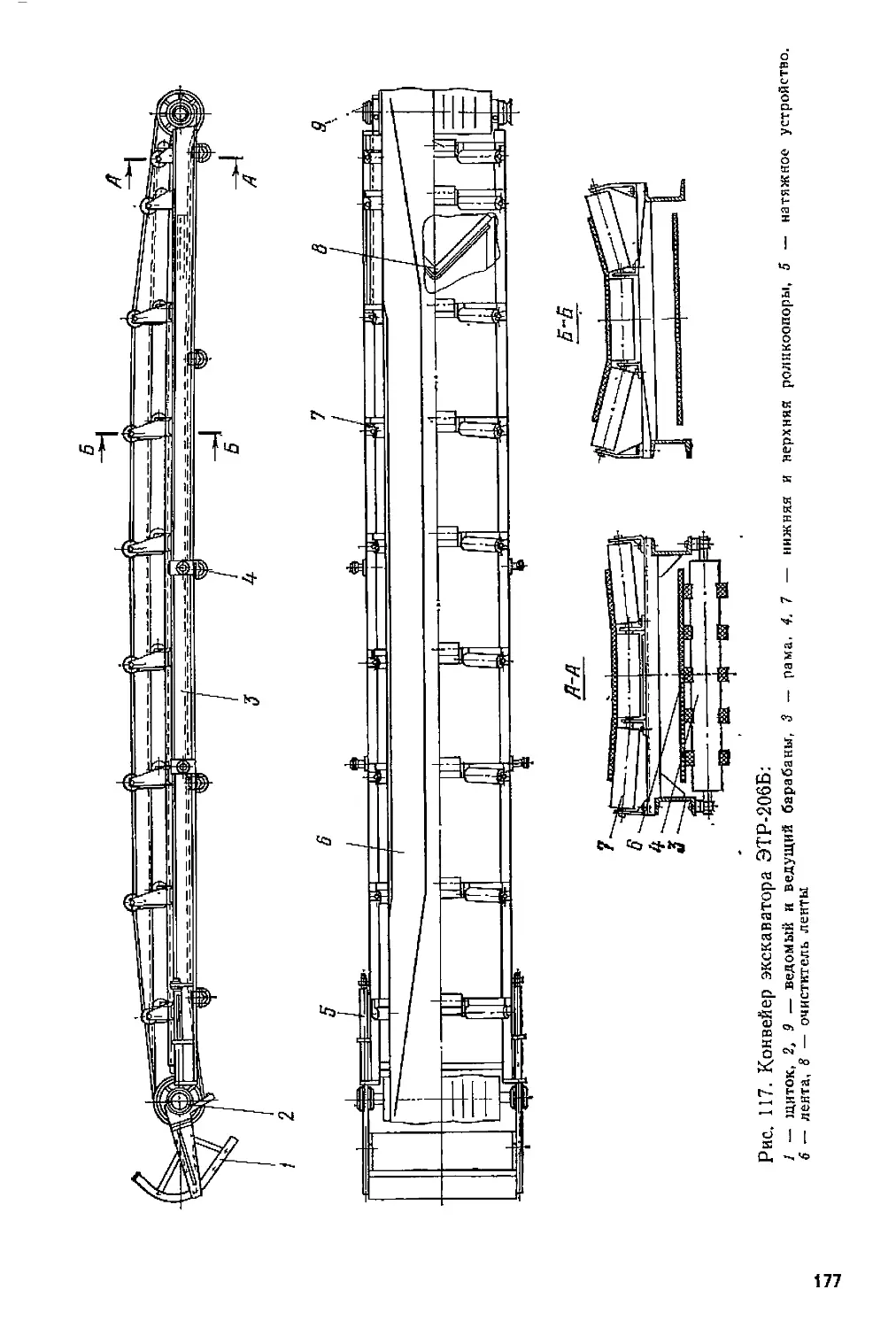

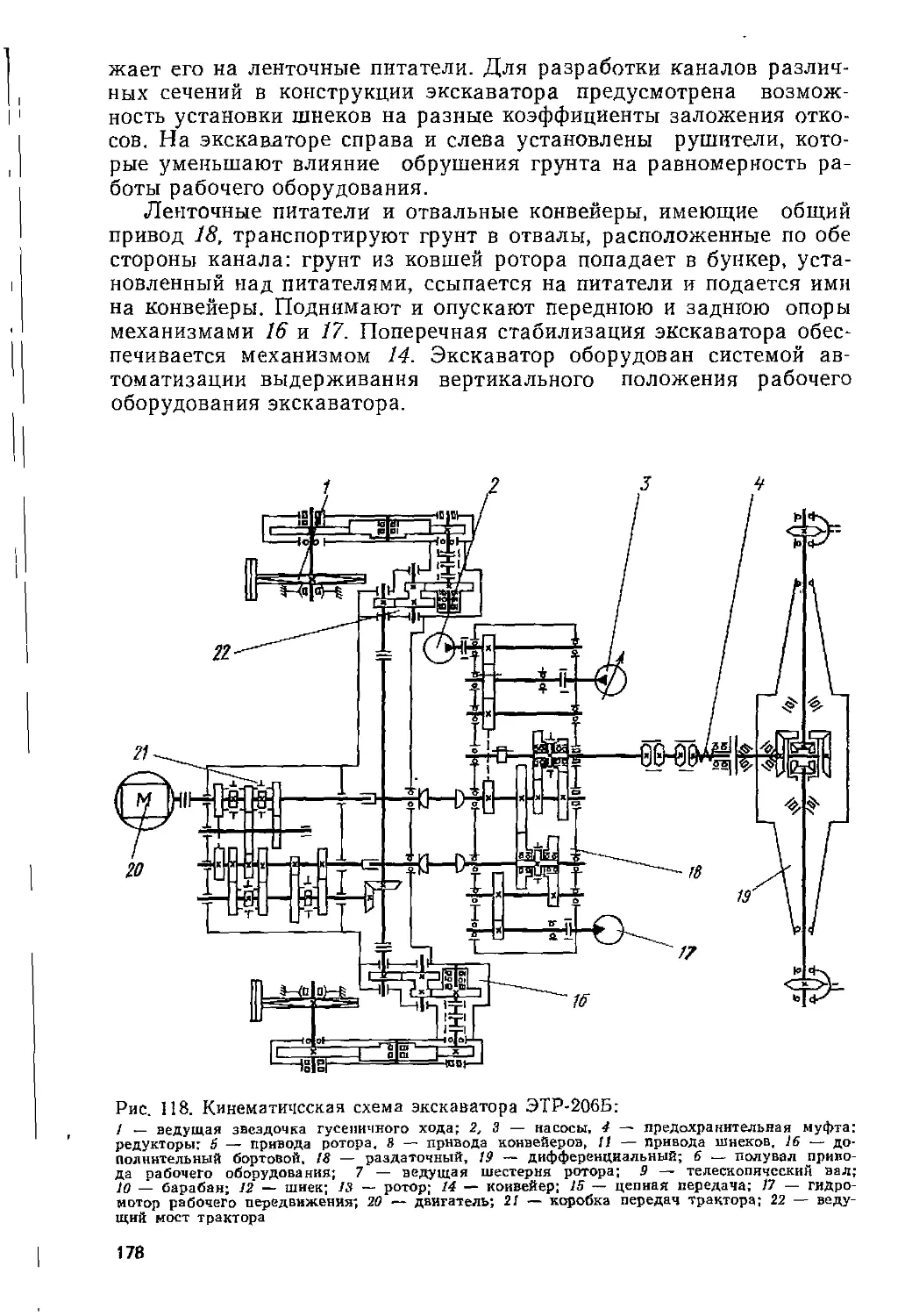

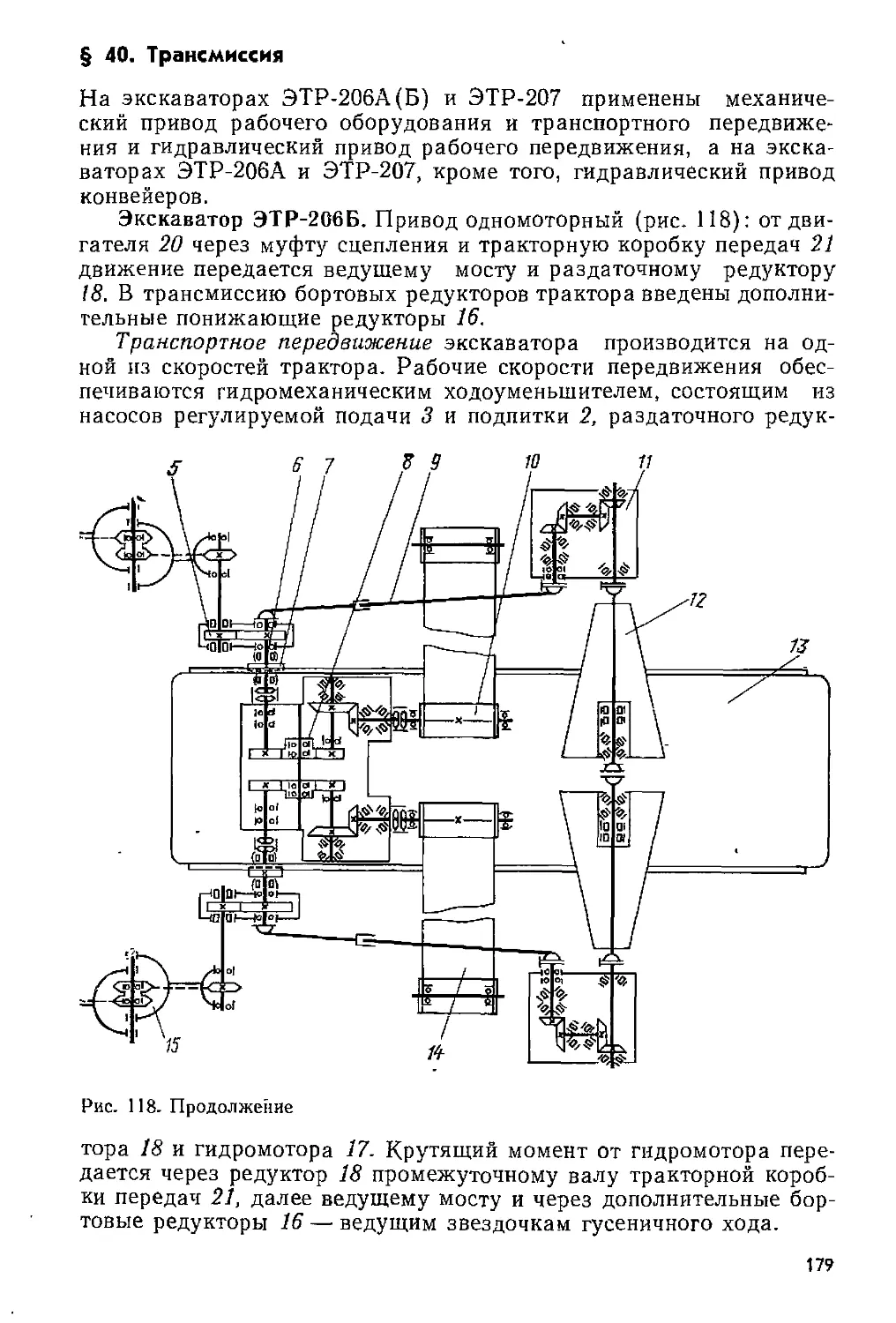

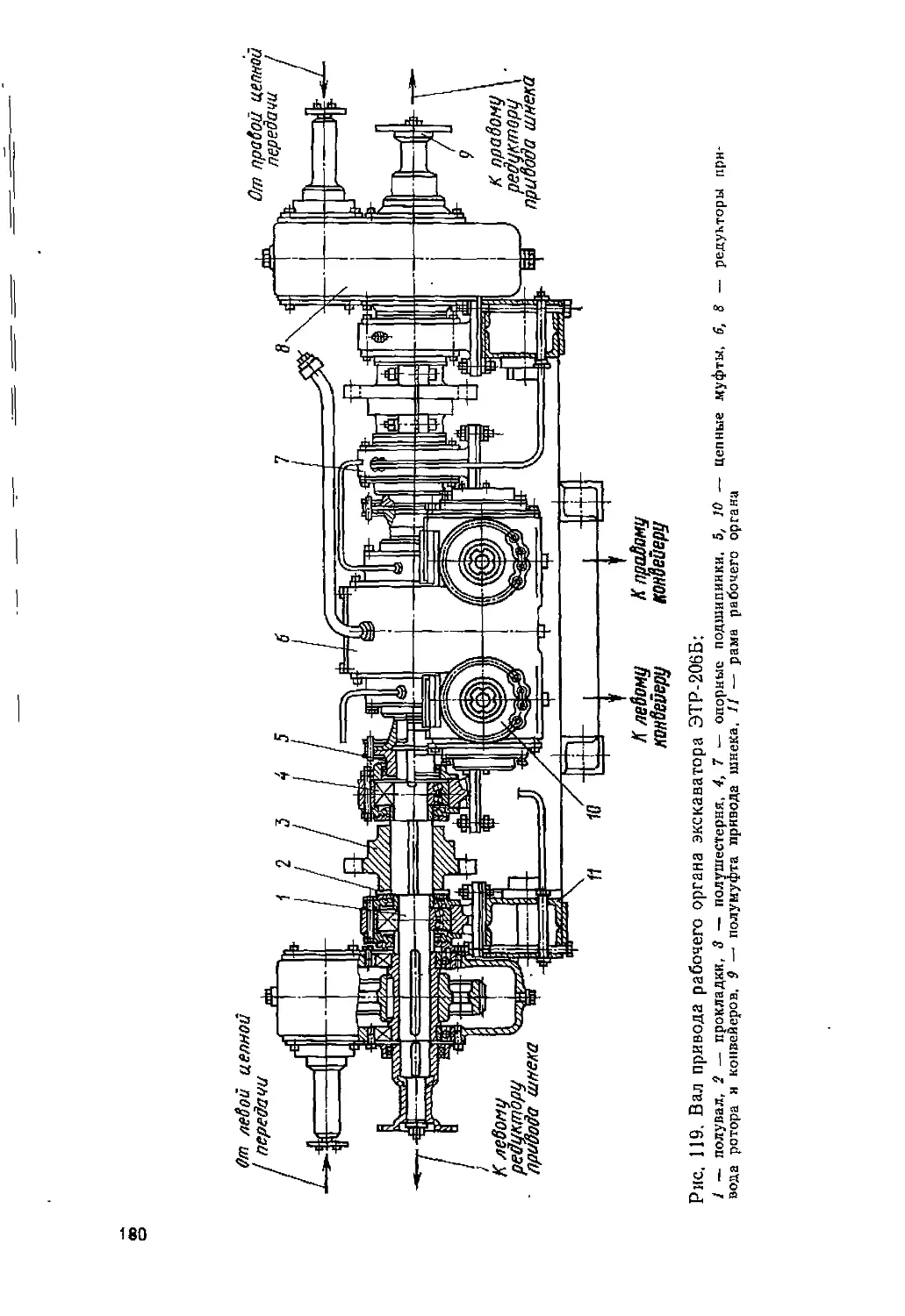

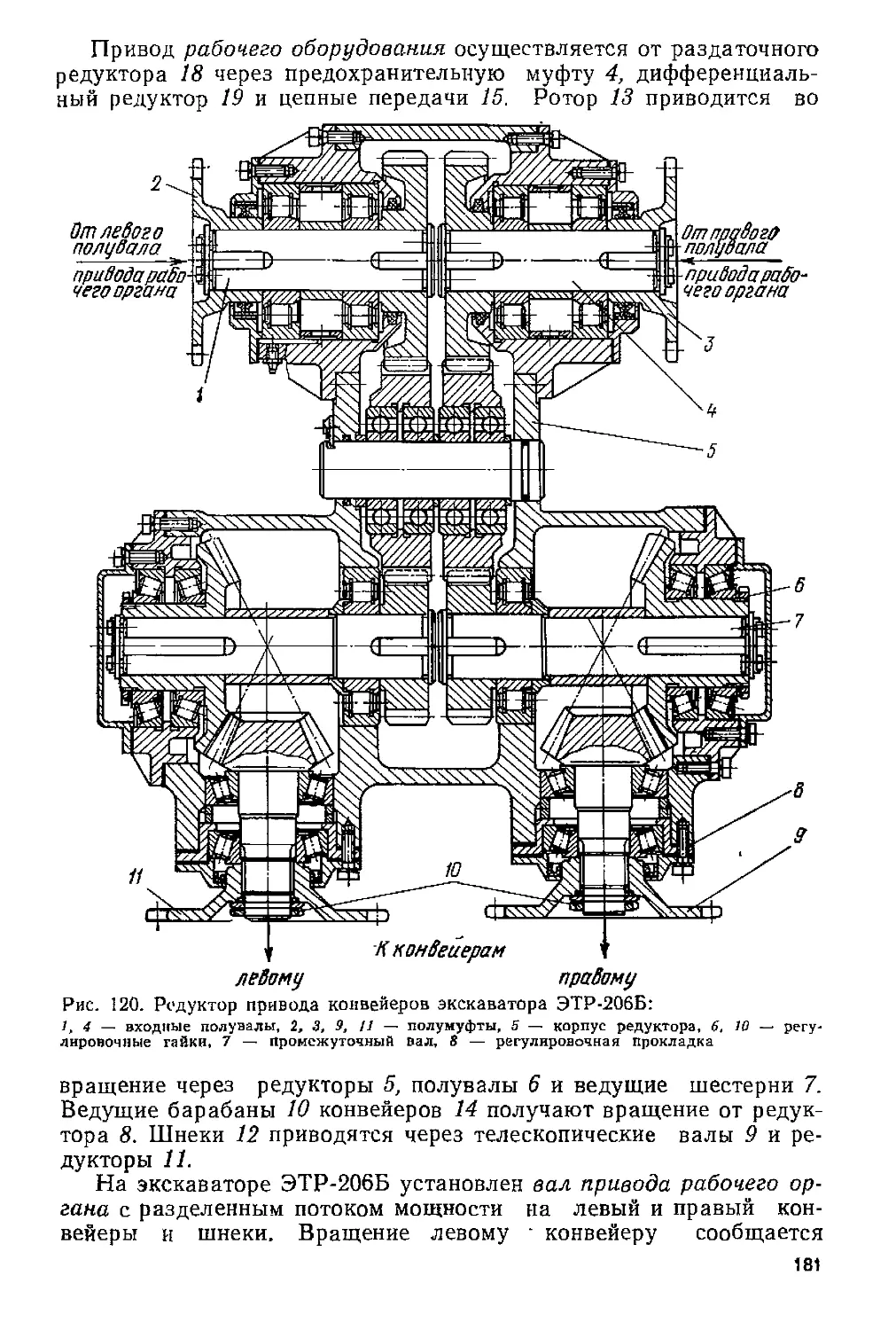

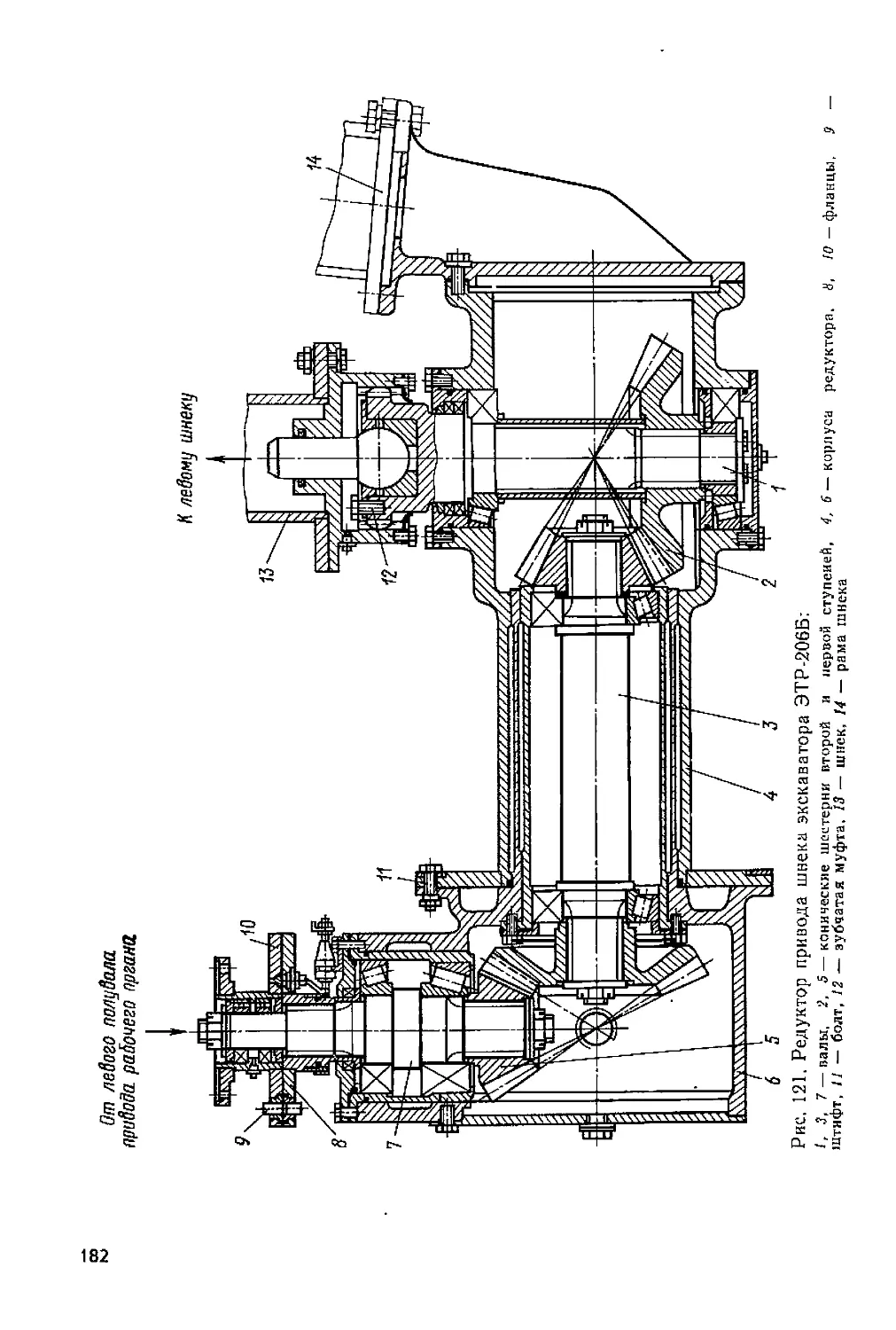

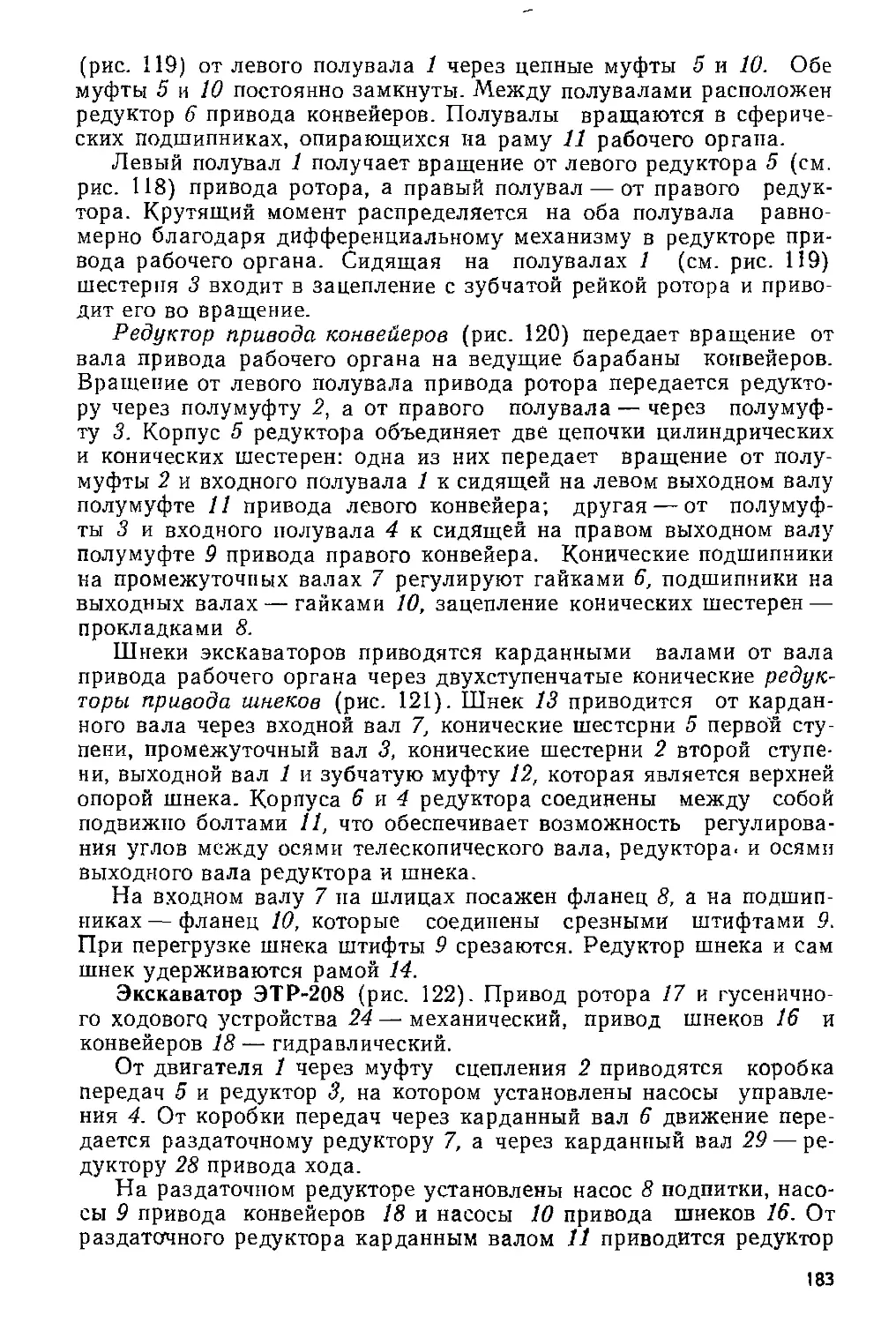

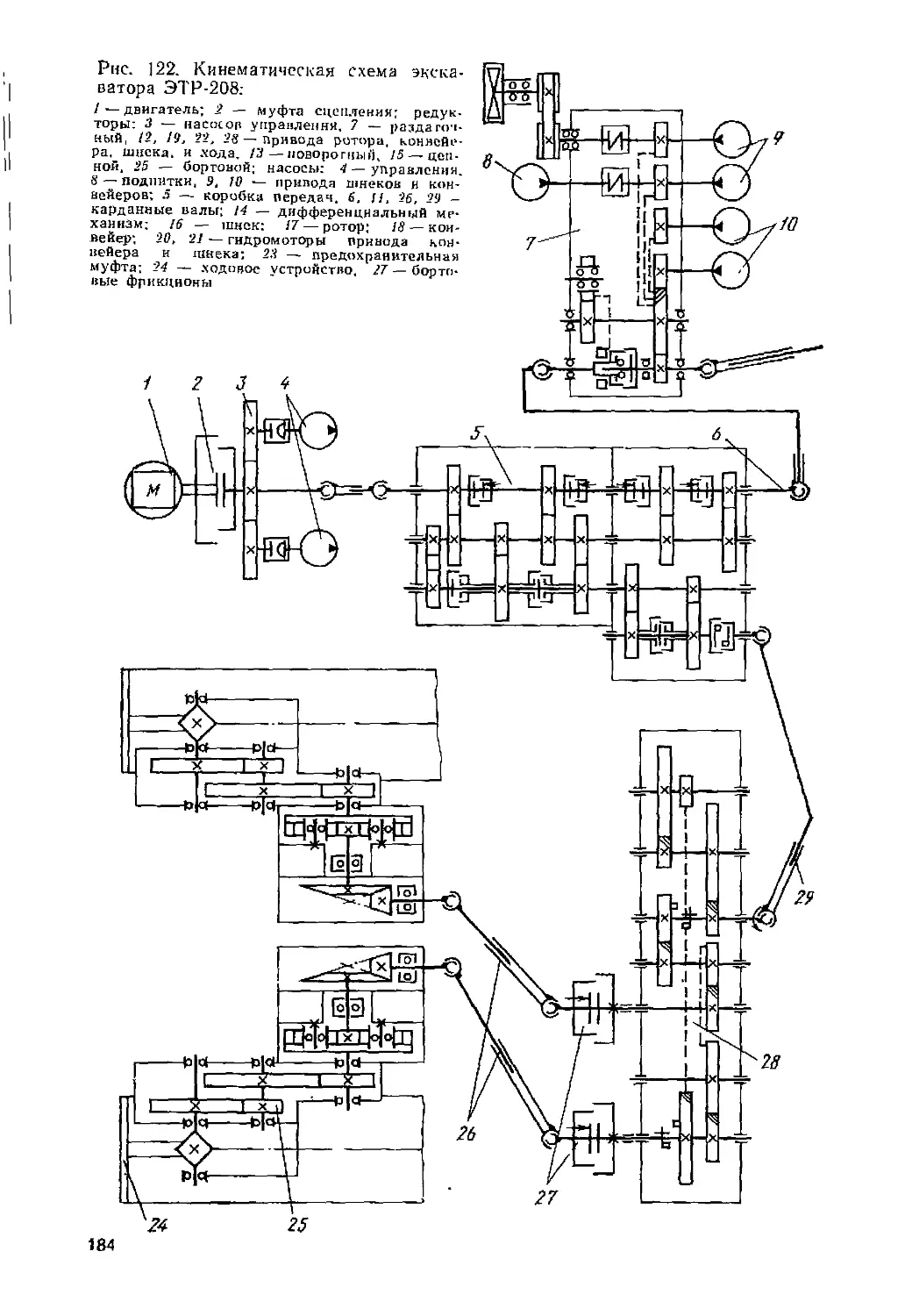

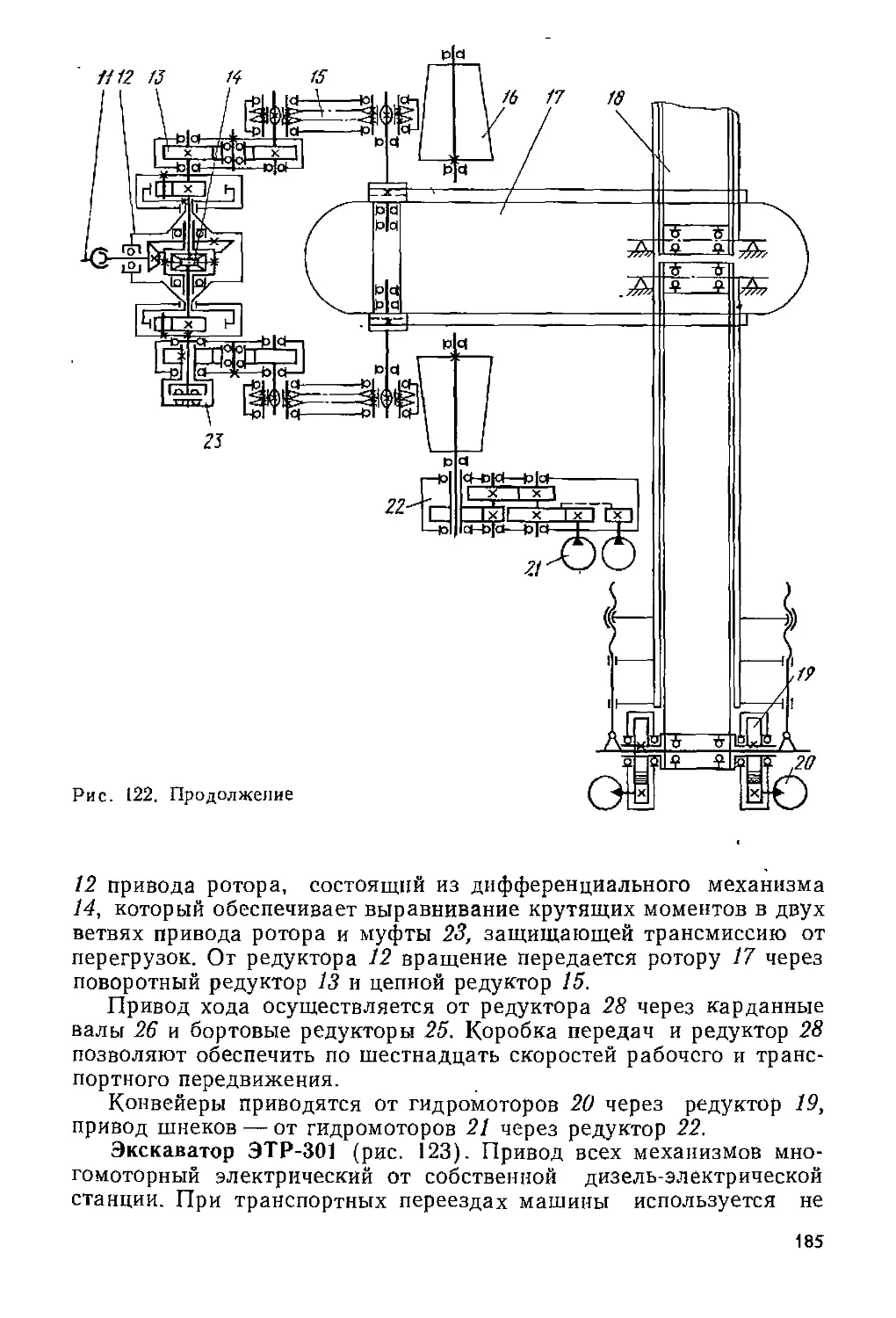

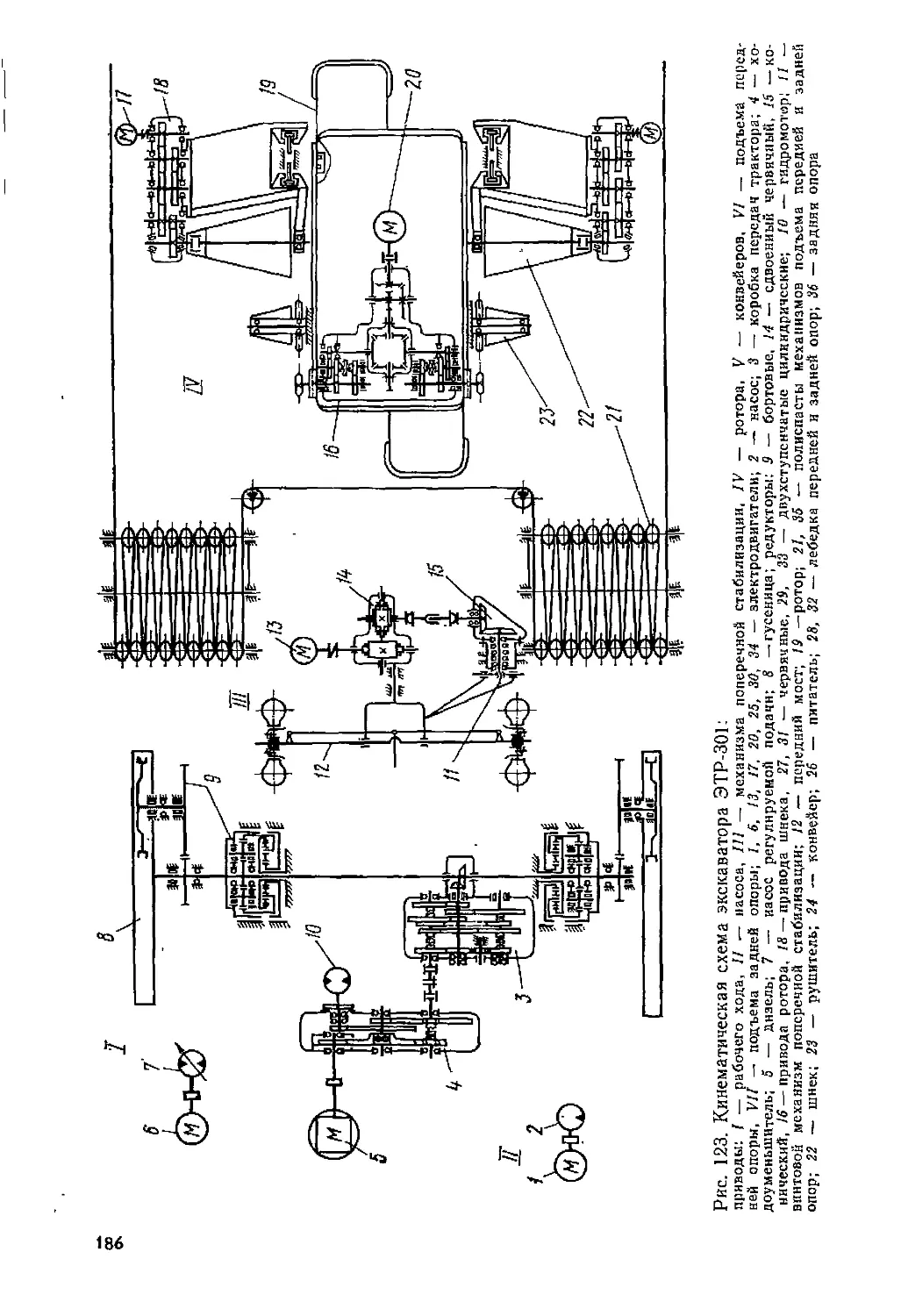

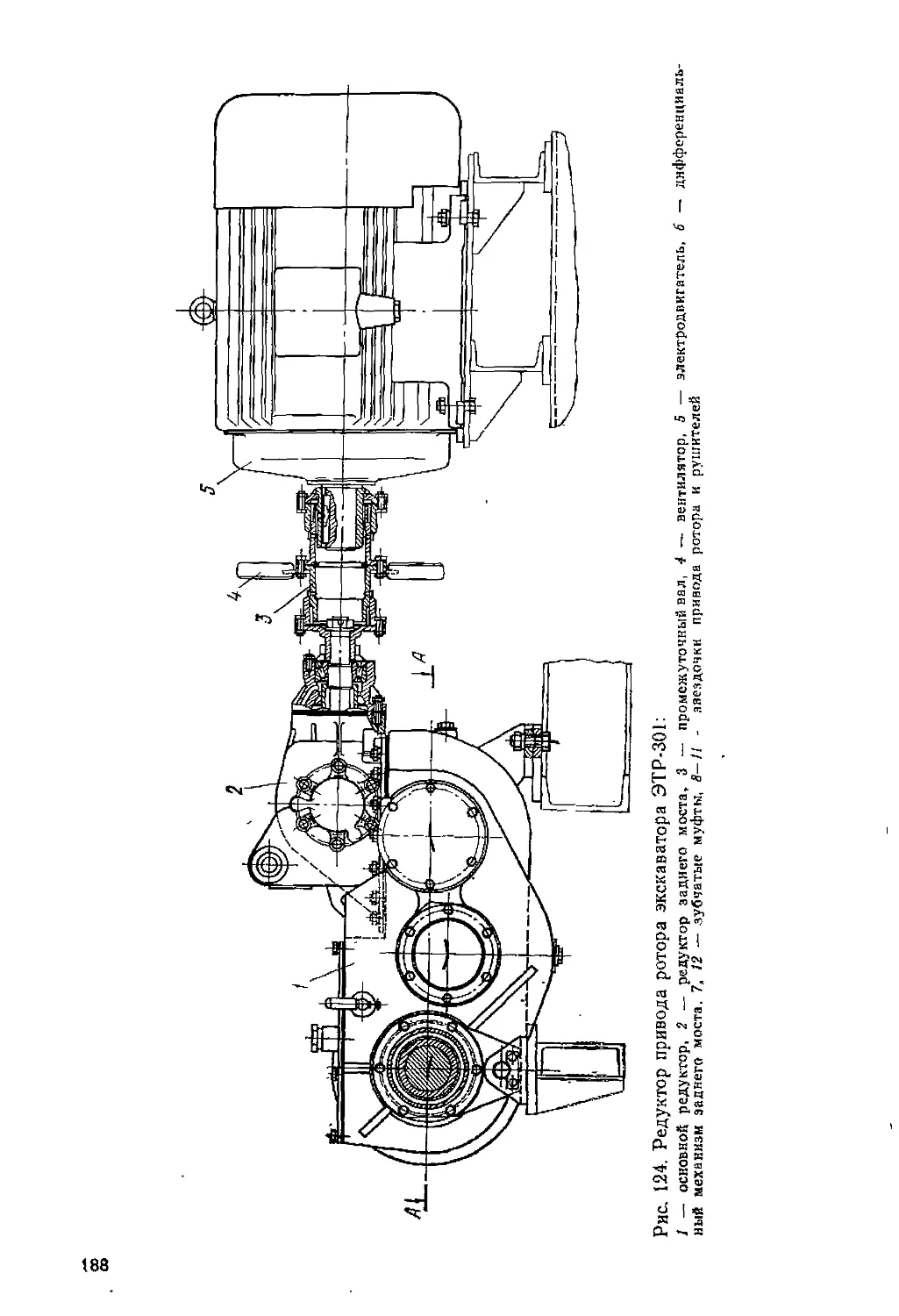

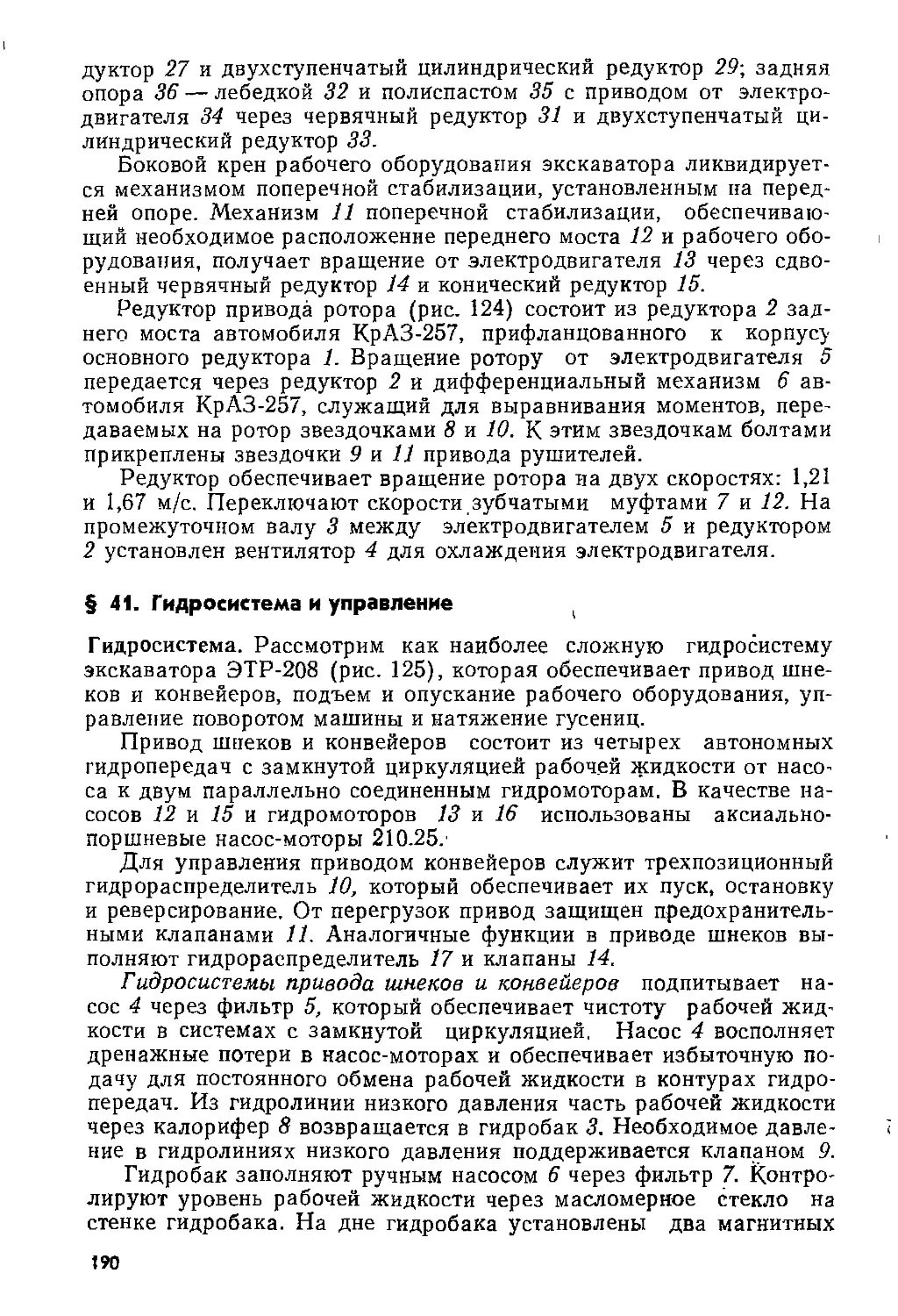

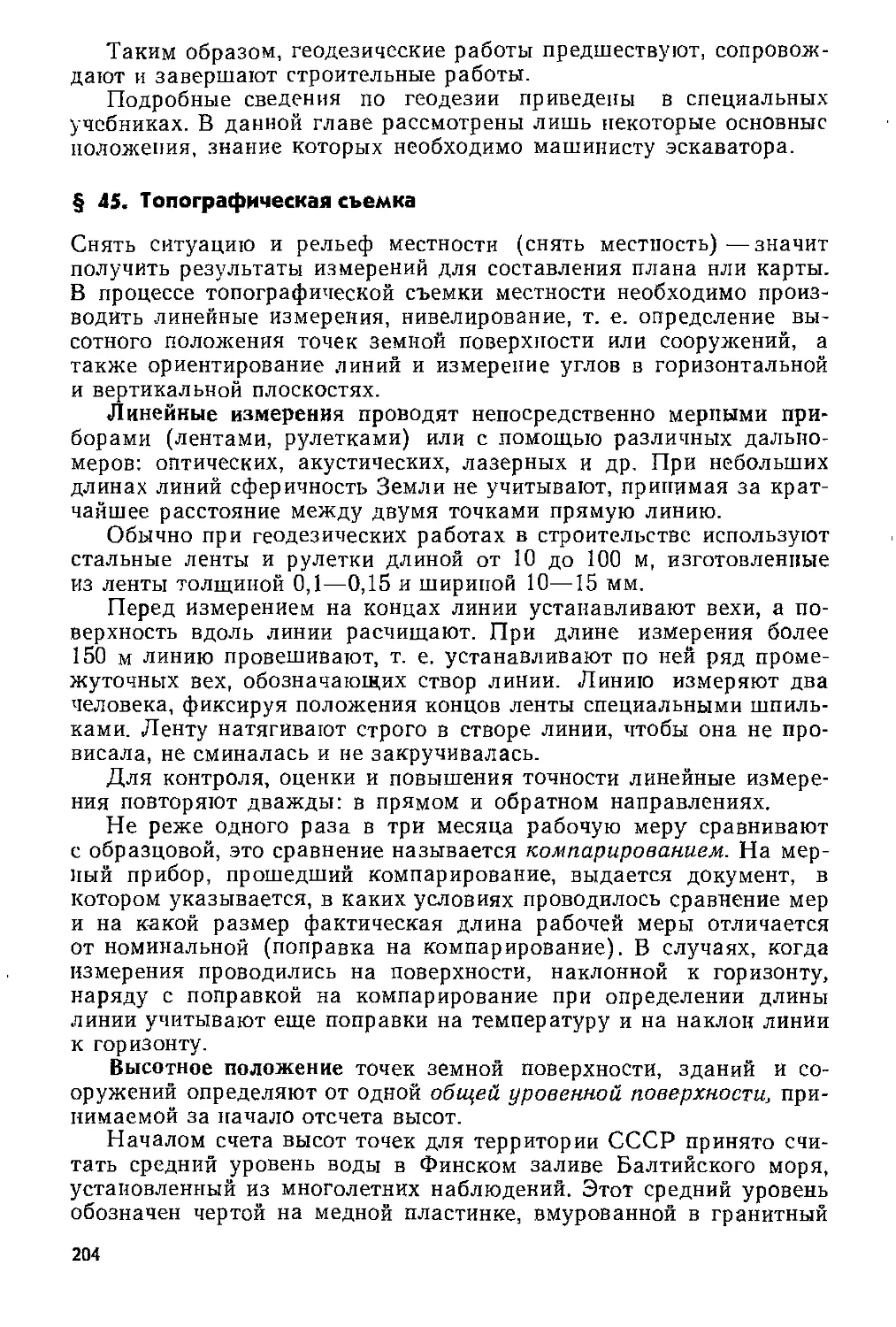

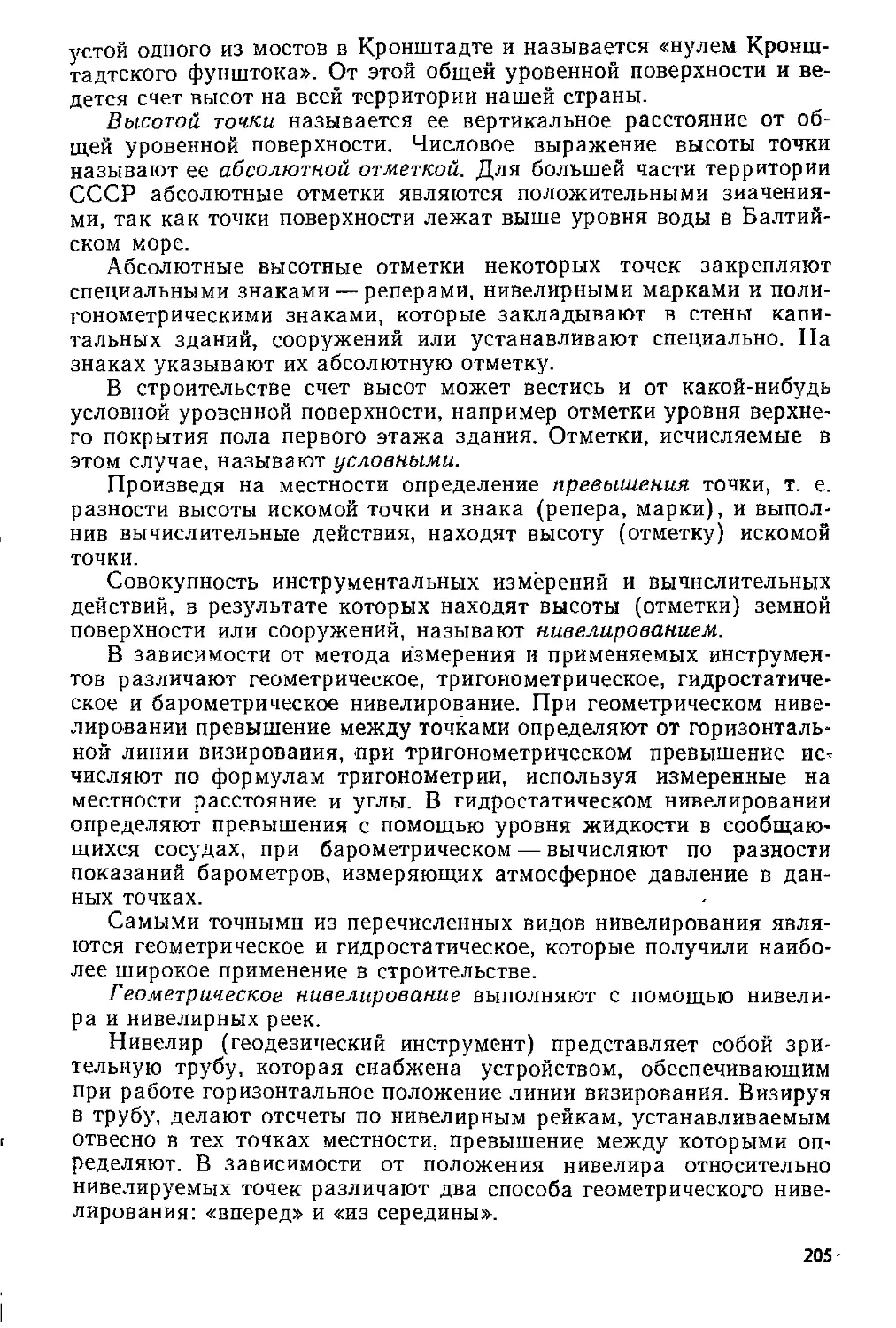

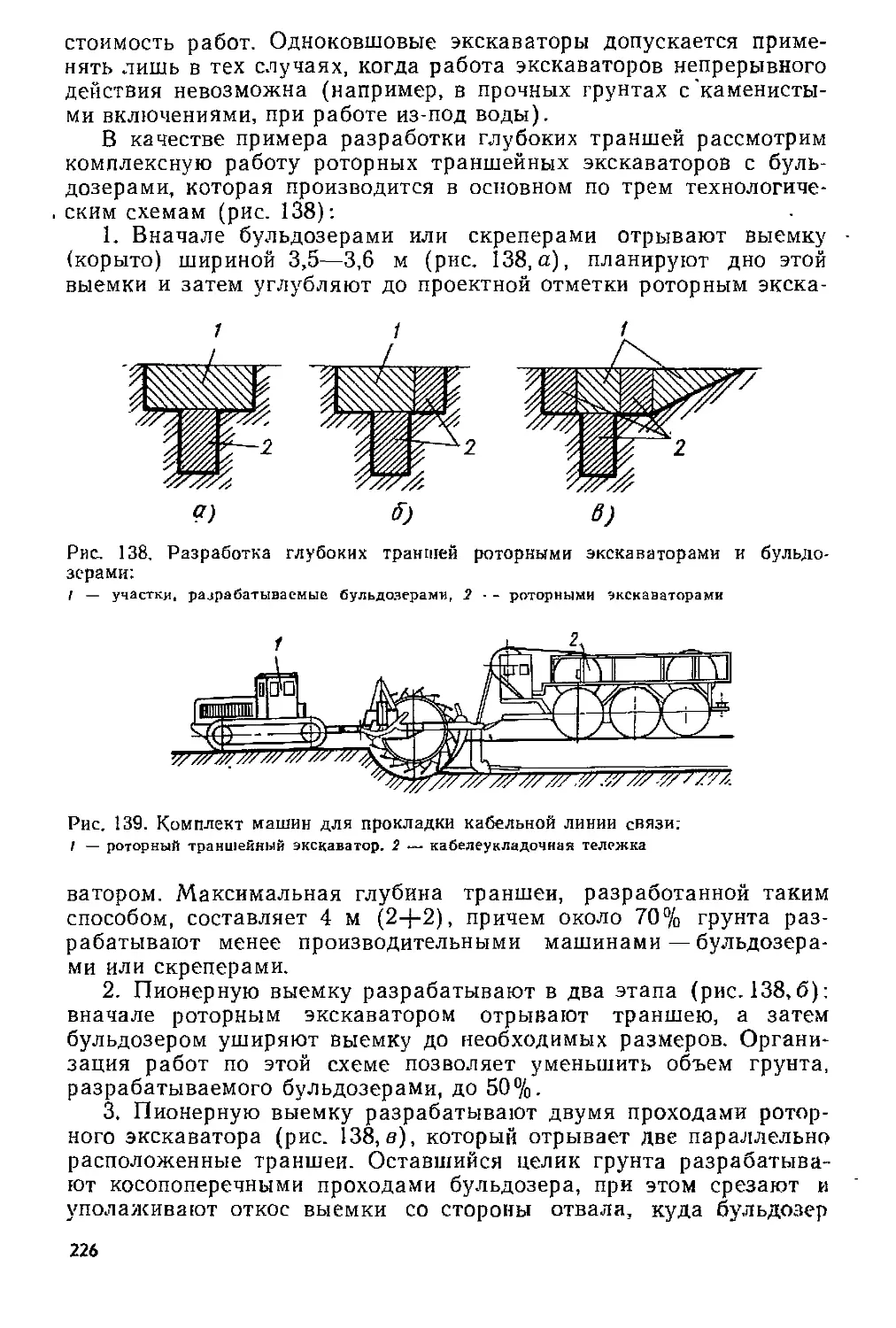

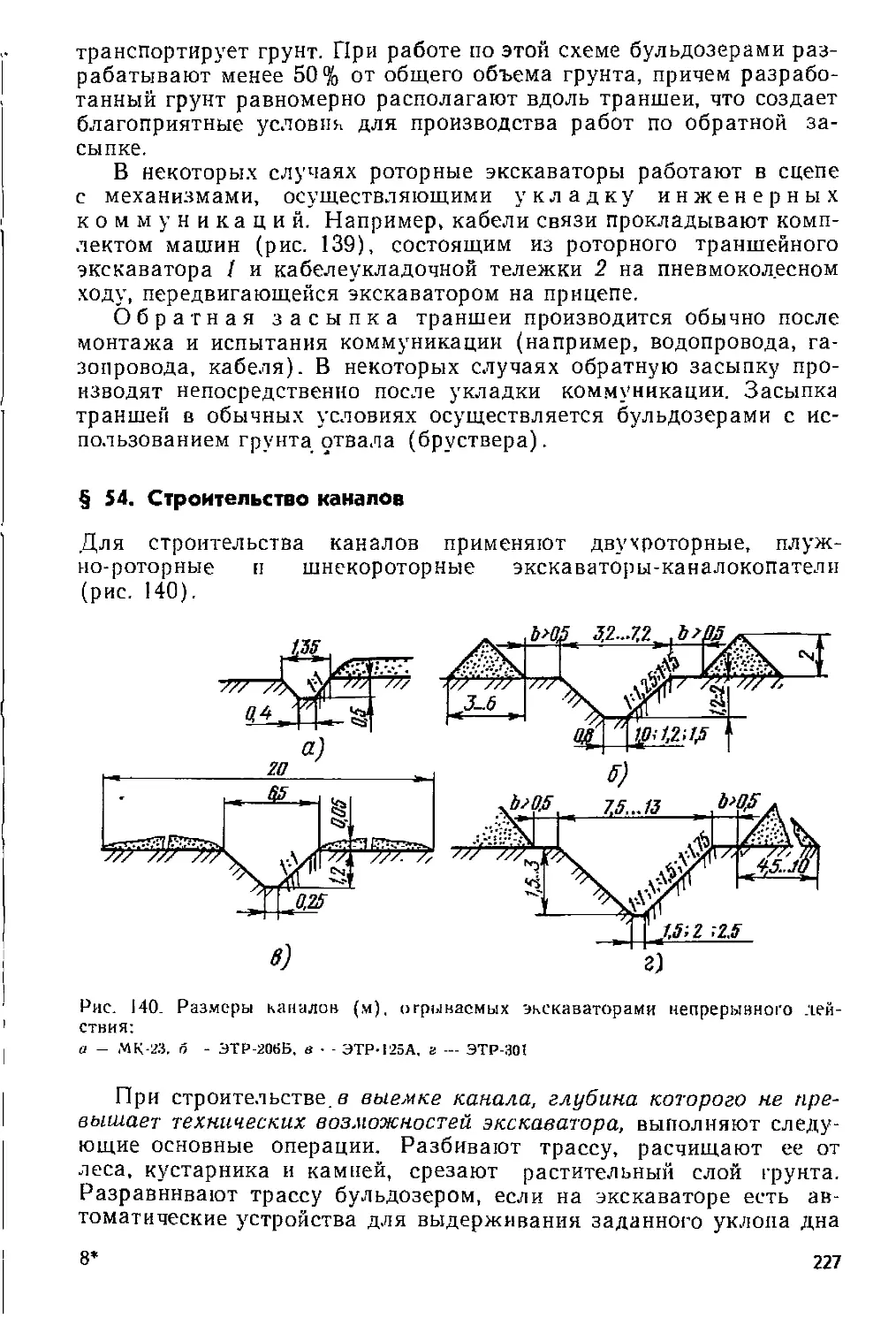

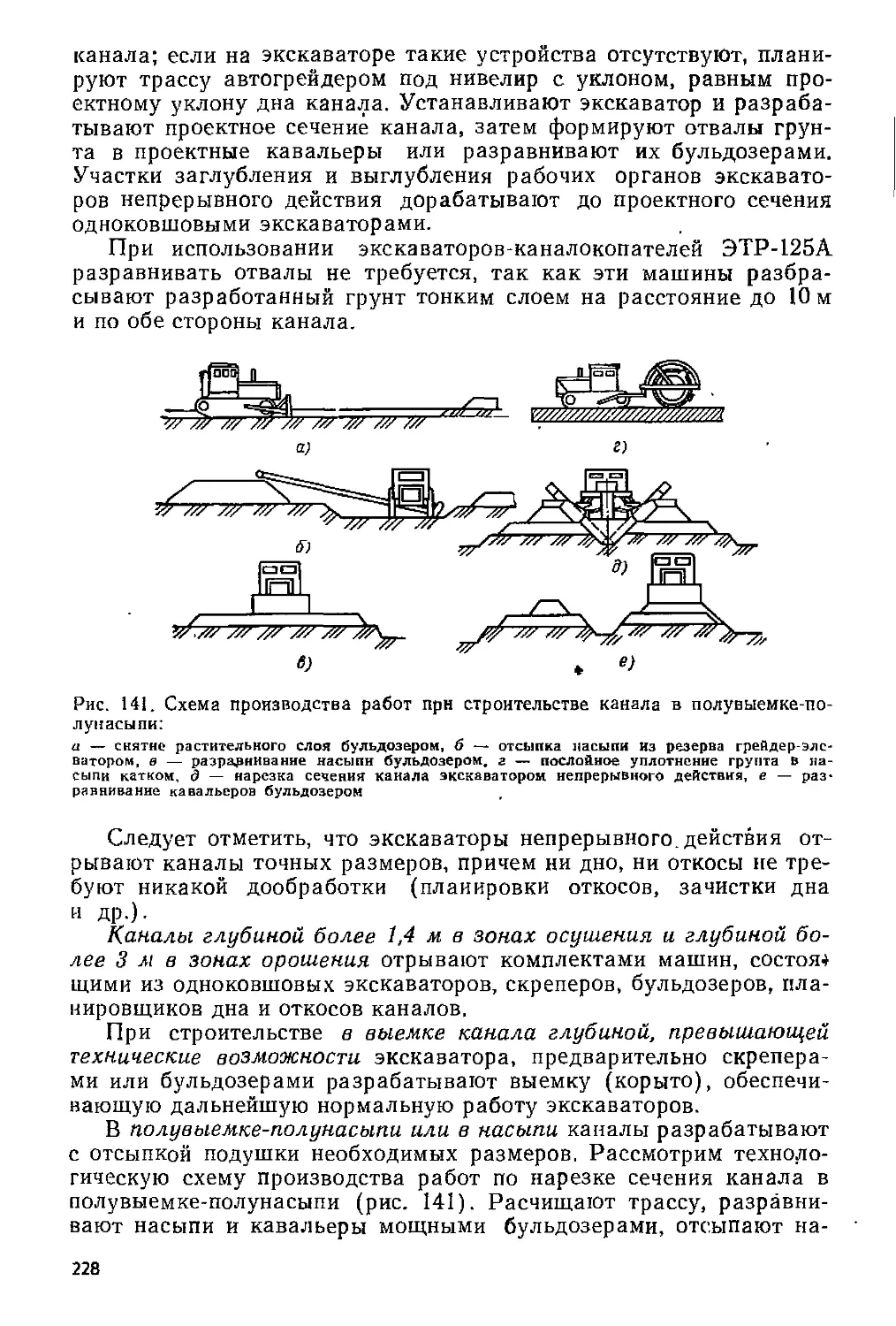

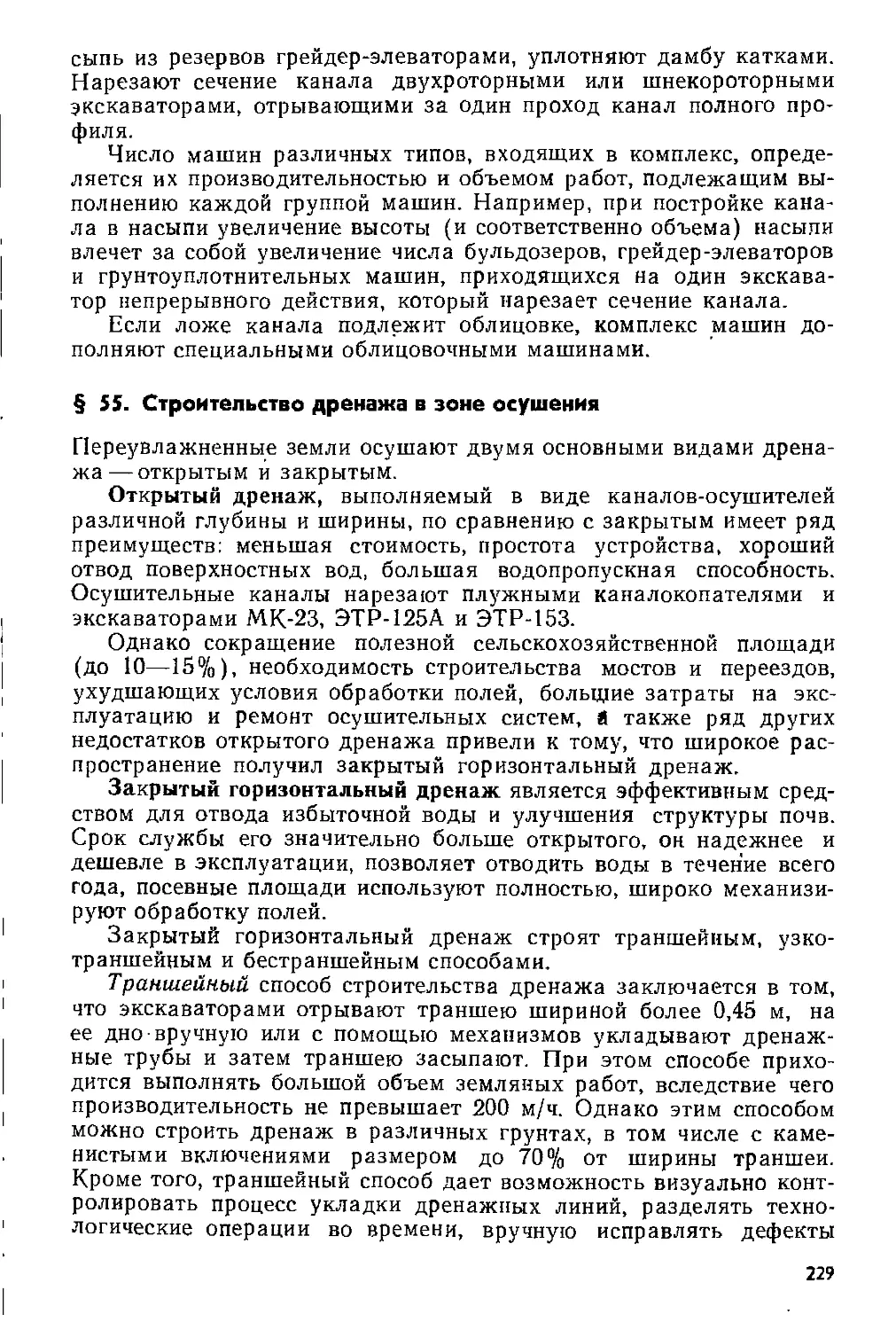

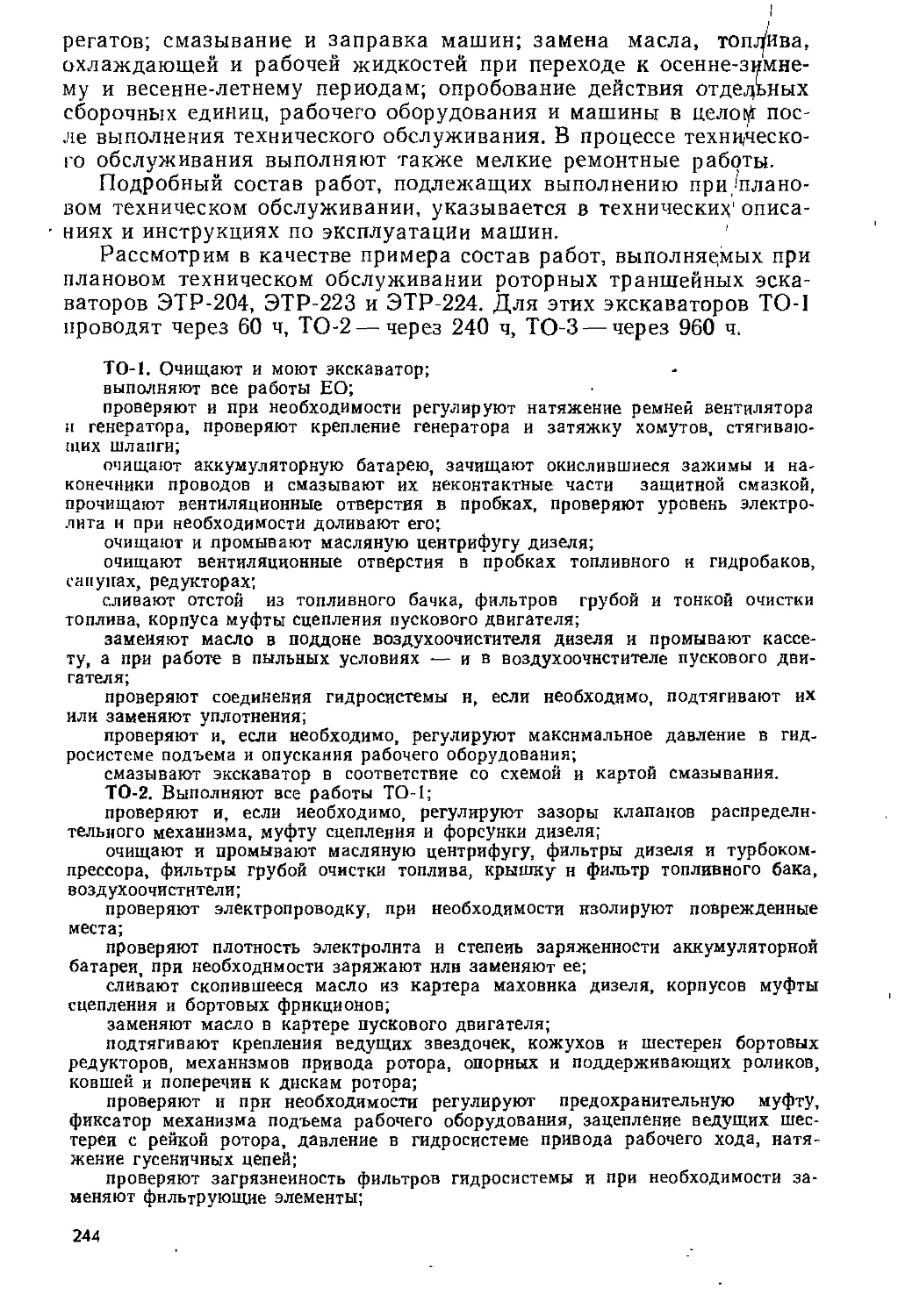

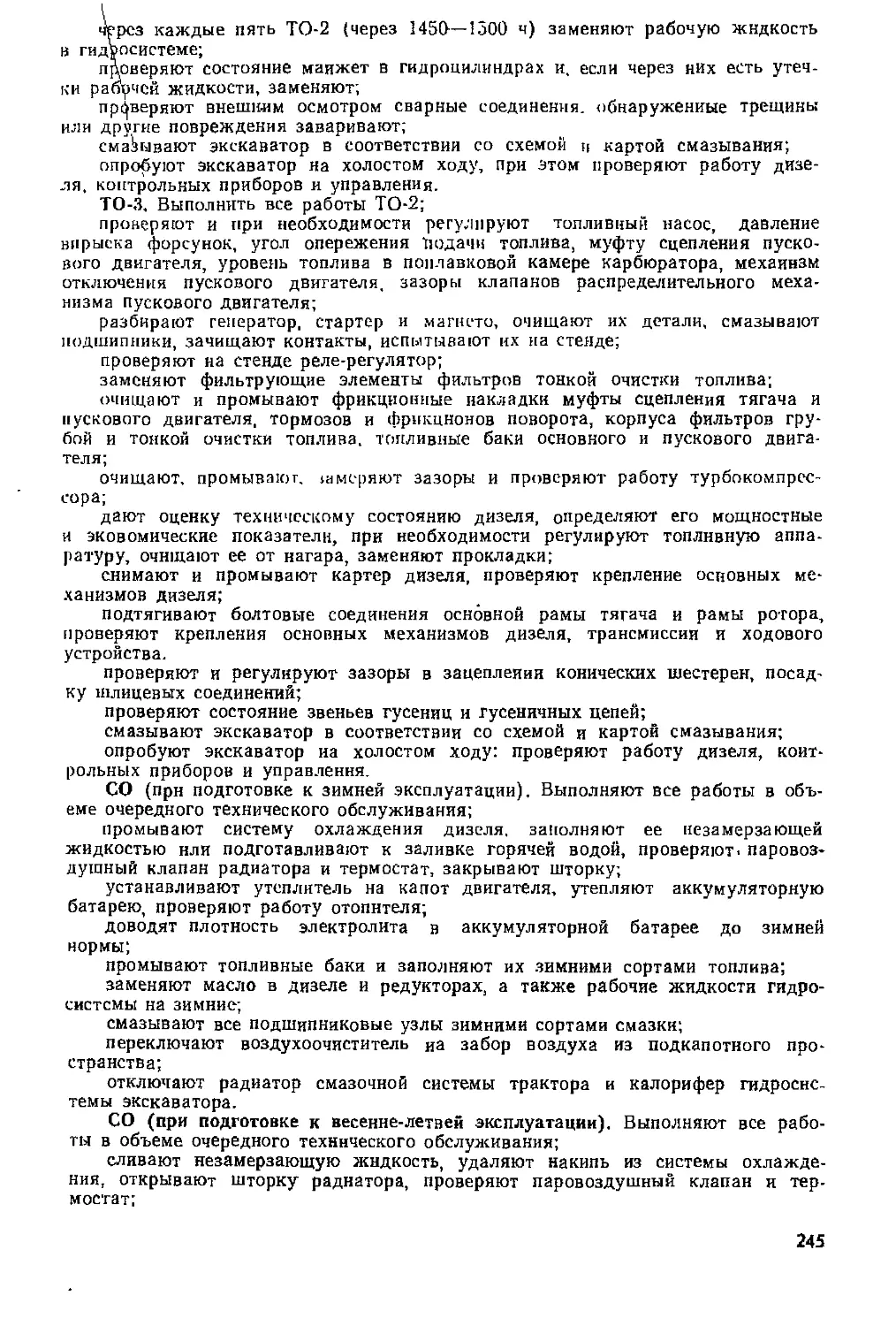

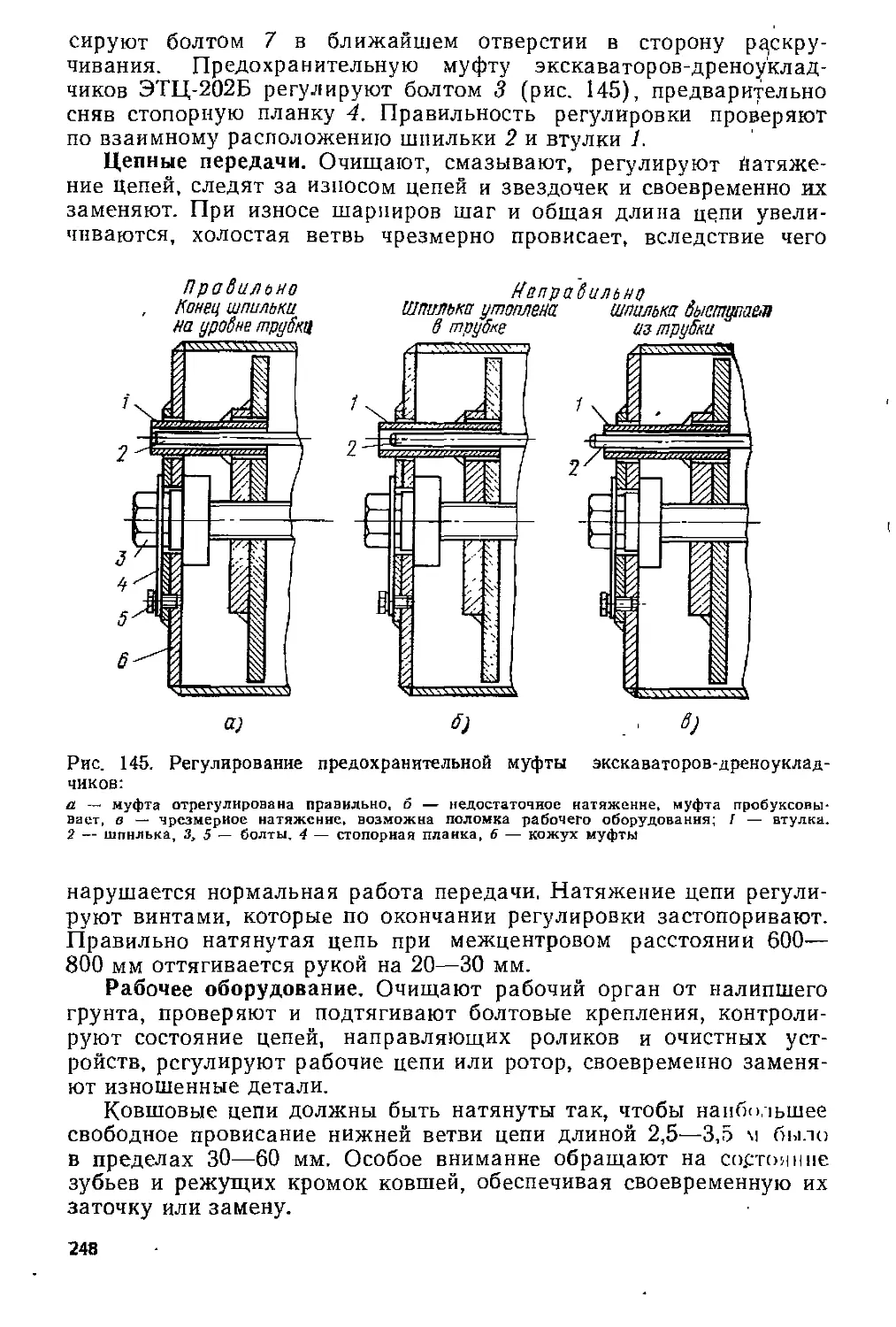

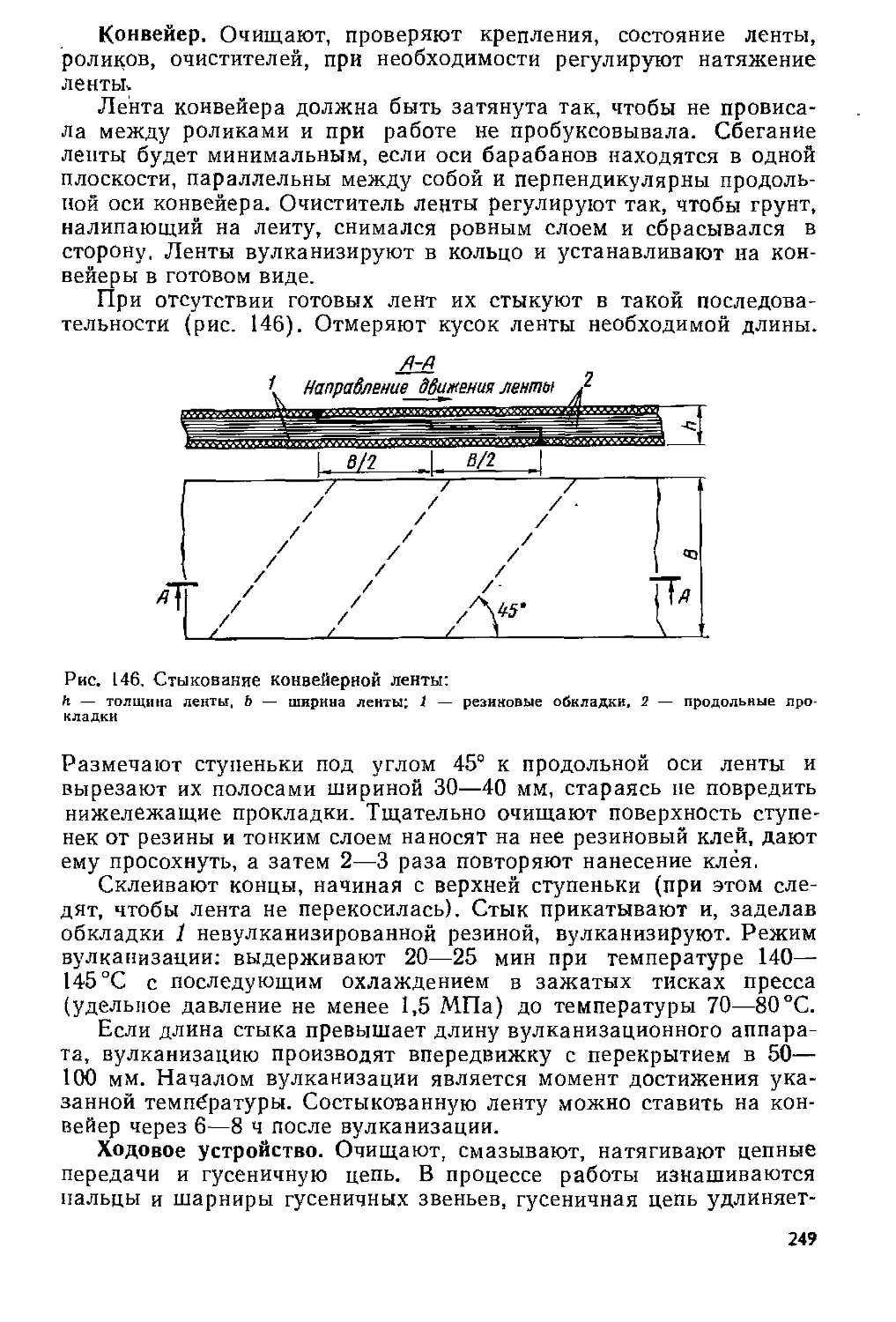

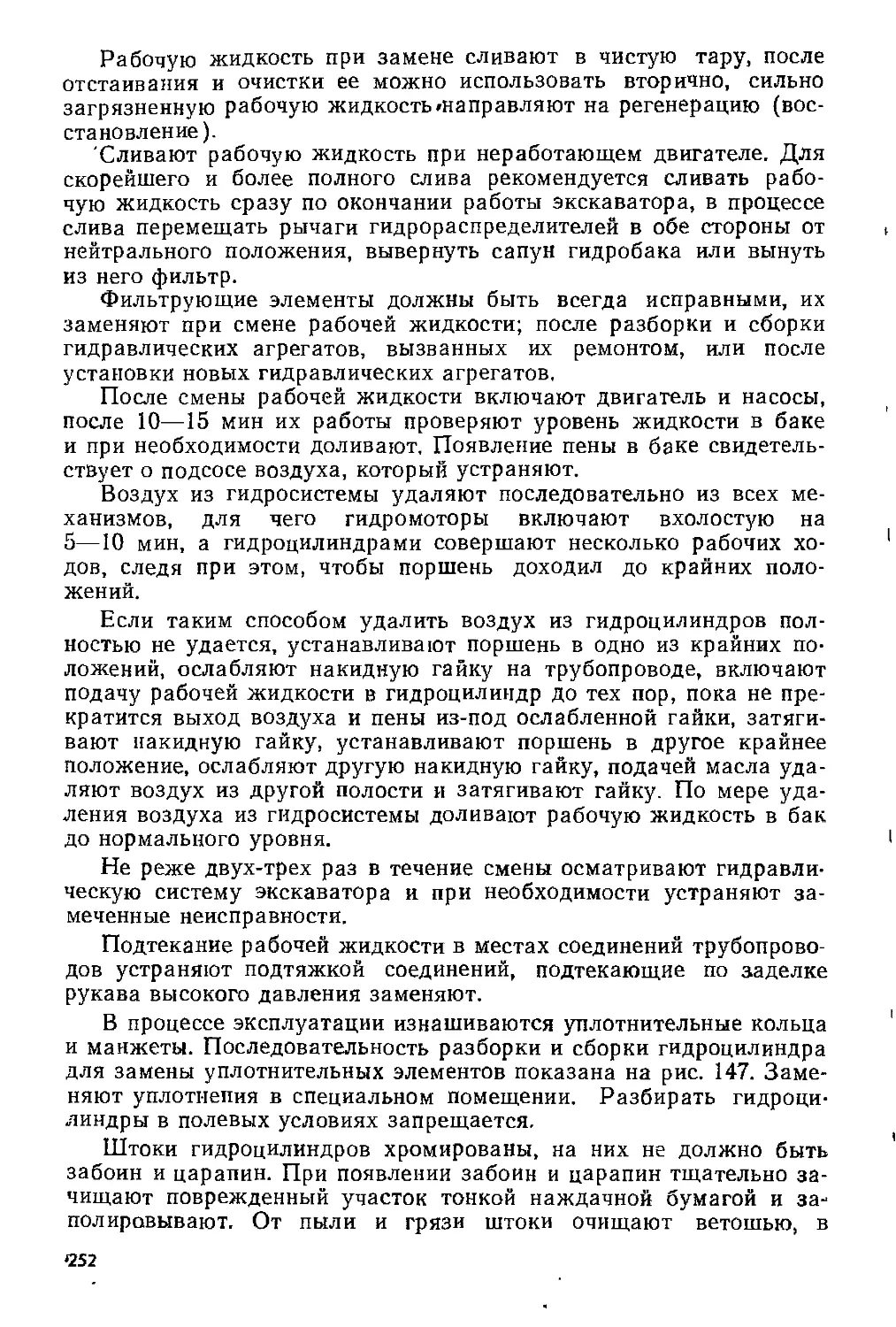

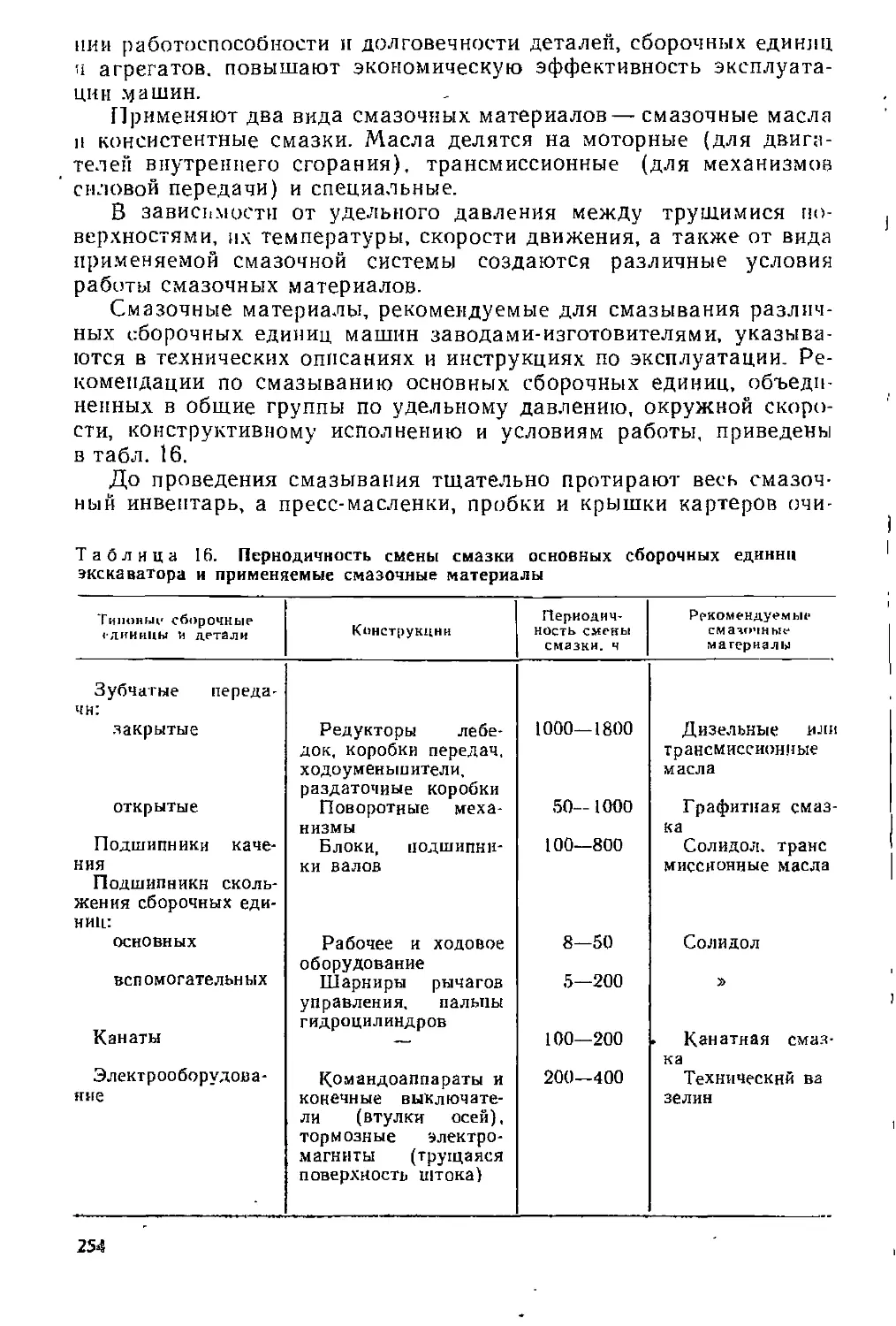

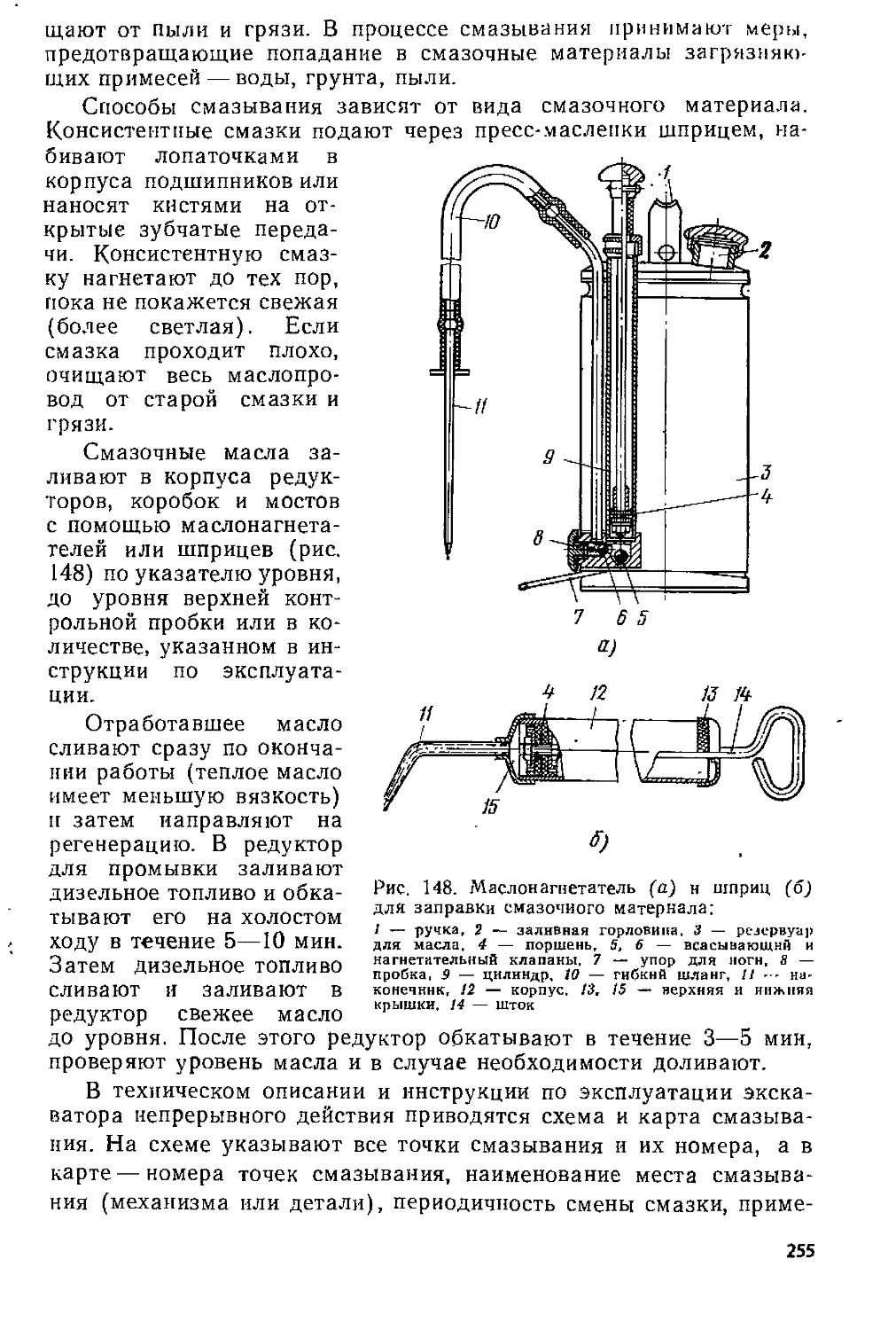

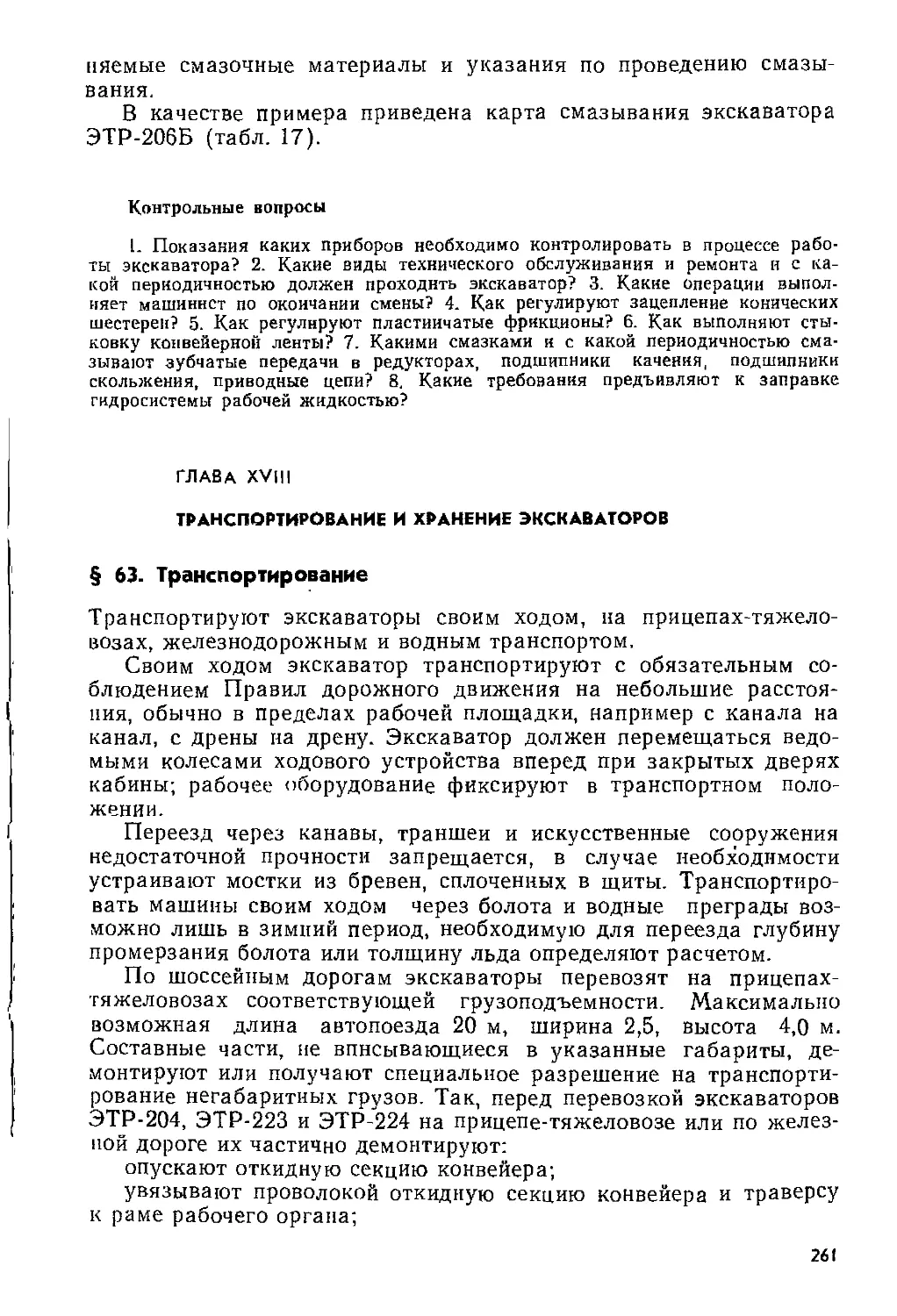

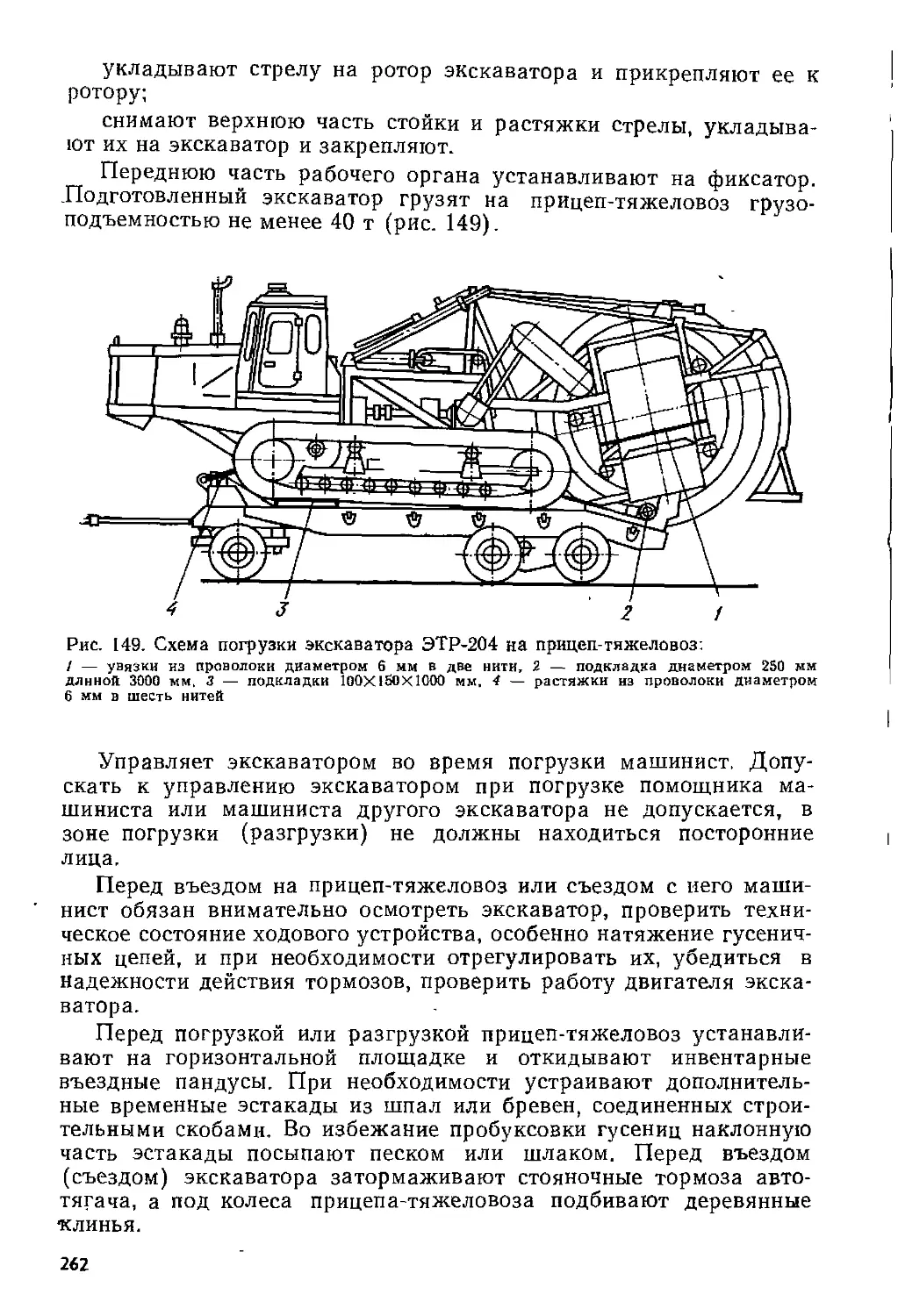

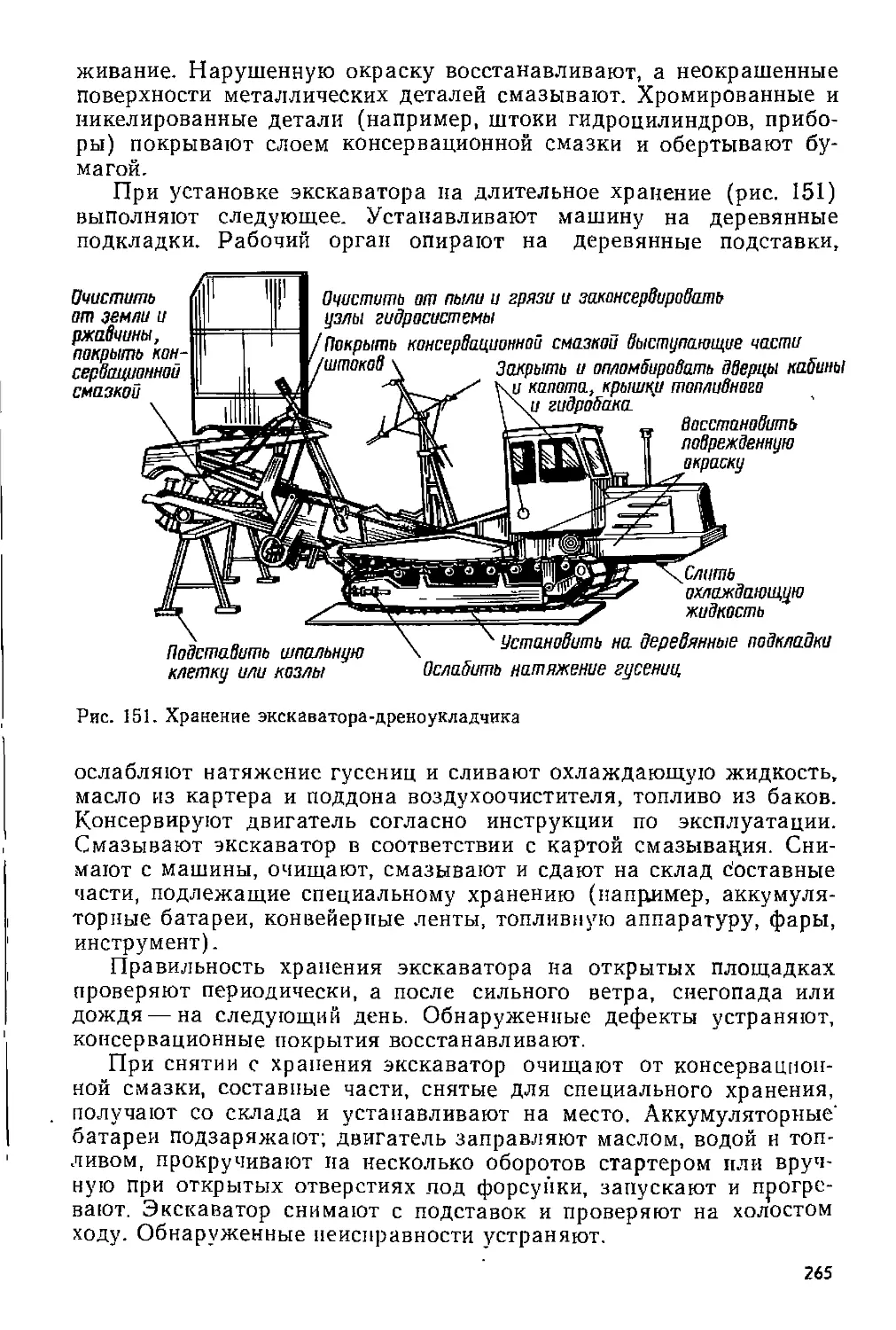

электрическим приводом представляет собой сложную машину, состоящую