Автор: Голотенков О.Н.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления литейное производство формовочные материалы

ISBN: 5-94170-056-3

Год: 2009

Текст

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

О. Н. Голотенков

ФОРМОВОЧНЫЕ МАТЕРИАЛЫ

Учебное пособие

ПЕНЗА 2009

УДК 621.742

Г61

Рецензенты:

Кафедра «Машины и технология литейного производства»

Камского государственного политехнического института

Главный металлург ОАО «Пензкомпрессормаш»

С. Н. Сверчков

Голотенков О. Н.

Г61

Формовочные материалы: Учеб. пособие.

–

Пенза: Изд-во Пенз. гос .

ун-та, 2009. – 1 6 4 с.: ил . 25, табл. 56, библиогр. 14 назв.

ISBN 5-94170 -056 -3

Приведены сведения об исходных материалах для формовочных, стерж-

невых смесей, связующих и вспомогательных материалах. Даны составы и

свойства смесей и противопригарных красок. Описаны методы испытания

материалов и смесей, технология их приготовления и регенерации.

Учебное пособие подготовлено на кафедре «Машины и технология ли-

тейного производства» Пензенского государственного университета в соот-

ветствии с учебным планом дисциплины «Технология литейного производ-

ства» (раздел «Формовочные материалы») специальности 120300 «Машины

и технология литейного производства» и предназначено для студентов вы-

шеназванной специальности.

УДК 621.742

ISBN 5-94170 -056 -3

© Издательство Пензенского государственного

университета, 2009

© Голотенков О. Н., 2009

2

Введение

Литье – один из самых древних видов обработки металлов. Чело-

век познакомился с металлом в незапамятные времена. Более 5000

лет люди используют литье для изготовления металлических орудий,

предметов быта, деталей машин и произведений искусства. Наука о

литье появилась совсем недавно, ей всего около 100 лет. Но до этого

литейщики создали огромное количество литых монументальных

памятников, уникальных отливок, сложных орудий и деталей машин.

Сейчас наука о литье бурно развивается, она прочно стала на

службу производства, обогатив искусство литья. Уже первое знаком-

ство с процессами литья наводит на мысль об универсальности его

применения и сравнительной простоте отливки разных предметов.

На первой стадии развития литья основным металлом для получения

отливок были медь и медные сплавы.

Литье является самым универсальным способом получения заго-

товок для деталей машин. Литьем можно получать отливки массой от

нескольких граммов до 600 тонн и более. Методом литья получают

отливки из черных сплавов (чугун и сталь), цветных сплавов на ос-

нове алюминия, меди, цинка, олова, также из тугоплавких металлов и

сплавов на основе молибдена, вольфрама, ниобия, тантала, имеющих

температуру плавления 2500–3410

о

С.

В машинах и промышленном оборудовании около 50% всех дета-

лей (по массе) изготавливают литьем. Доля литых деталей в кузнеч-

но-прессовом оборудовании составляет 70–95%, в металлорежущих

станках – 80%, в текстильных машинах – 72%, в автомобилях и трак-

торах – 55%. На долю отливок приходится 20–25% себестоимости

трудоемкости изготовления машин. В настоящее время известно бо-

лее 100 различных способов литья. Наиболее широкое применение

3

нашли такие способы производства отливок, как кокильное литье,

литье по выплавляемым моделям, литье под давлением, центробеж-

ное литье, электрошлаковое литье, литье под регулируемым давле-

нием и т. д. Однако основную массу отливок из черных металлов

(чугун, сталь) получают в разовых песчано-глинистых формах. По

прогнозам развития литейного производства песчано-глинистые

формы сохранят свое доминирующее положение и в ХХI веке. Это

наиболее универсальный и дешевый способ получения отливок.

Для получения качественных отливок в песчано-глинистых фор-

мах большое значение имеет материал, из которого изготовлена сама

форма. Заданные свойства формовочных смесей и форм обеспечива-

ют прежде всего выбором соответствующих формовочных материа-

лов-наполнителей (песков), связующих материалов и различных до-

бавок.

В последние годы основным направлением развития технологии

изготовления литейных форм и стержней стали разработка и освое-

ние смесей, затвердевающих без нагрева.

Их основное преимущество заключается в минимальной работе по

уплотнению, отверждению при температуре окружающей среды, а

также высокой прочности формы, в широкой возможности по управ-

лению технологическими свойствами применительно к различной

серийности производства, возможности повышения качества отли-

вок.

4

1. Понятия о формовочных материалах

и их основные виды

Все материалы, применяемые для изготовления литейных форм и

стержней, объединяются общим названием “формовочные материа-

лы”. Среди формовочных материалов различают исходные формо-

вочные материалы, формовочные смеси и вспомогательные формо-

вочные составы и материалы.

Исходные формовочные материалы можно подразделить на две

группы: основные (песок и глина) и вспомогательные (связующие

для стержней, уголь, опилки, торф, графит и др.).

К вспомогательным формовочным составам относят формовоч-

ные краски, припылы, стержневой клей, замазки для исправления

стержней и другие составы, необходимые для изготовления и отдел-

ки форм.

Чтобы обеспечить получение годной отливки, формовочные ма-

териалы должны обладать свойствами, отвечающими определенным

требованиям: 1) технологии изготовления форм и стержней; 2) усло-

виям взаимодействия формы с жидким металлом при заливке формы,

затвердевании и охлаждении отливки; 3) технологии приготовления

формовочной или стержневой смеси; 4) условиям выбивки форм и

удаления стержней.

1.1 . Свойства формовочных и стержневых смесей

Для того, чтобы получить отливку, свободную от дефектов, фор-

мовочные и стержневые смеси, из которых изготовляют форму и

стержни, должны удовлетворять комплексу определенных свойств.

Все свойства смесей можно разделить на группы: гидравлические,

механические, технологические и теплофизические (рис. 1 .1).

Гидравлические свойства смесей в основном определяют условия

газообразования и удаления газообразных продуктов из полости

формы при заливке сплавом. Механические свойства определяют

прочностные характеристики литейной формы в период ее изготов-

5

ления, а также при заливке ее сплавом и затвердевании отливки. Тех-

нологические свойства характеризуют условия получения качествен-

ных форм и стержней, а также условия изготовления отливок с наи-

меньшей трудоемкостью и высоким качеством поверхности (без

трещин и засоров); теплофизические свойства – условия протекания

тепловых процессов при затвердевании отливки в форме. Рассмот-

рим подробнее перечисленные выше свойства.

* Свойства смесей, определяемые при исследовательских работах

Рис.1 .1 . Классификация свойств формовочных и стержневых смесей

1.2. Гидравлические свойства

Влажность характеризует процентное содержание влаги в сме-

сях. Величина влажности определяет значение многих других

свойств смеси и оказывает прямое влияние на качество получаемых

отливок, например, при повышенной влажности смесей в отливках

могут возникать газовые раковины. В формовочных и стержневых

смесях различают следующие виды влаги: химически связанную, по-

верхностно-связанную и свободную.

Химически связанная влага входит в состав минеральных компо-

нентов смеси (песка и глины). При ее удалении в процессе высоко-

температурного воздействия на смесь первоначальные свойства ми-

Свойства формовочных

и стержневых смесей

Гидравлические

Механические

Технологические

Теплофизические

Влажность

Пористость*

Газопроницаемость

Газотворность*

Твердость

Прочность:

во влажном состоянии,

в упрочненном состоянии,

в нагретом состоянии*,

в прокаленном состоянии

Уплотняемость

Текучесть

Прилипаемость

Гигроскопичность

Живучесть

Осыпаемость

Податливость*

Огнеупорность*

Пригораемость*

Выбиваемость

Долговечность*

Теплоемкость*

Теплопроводность*

Температуро-

проводность*

Теплоаккумулирующая

способность*

6

неральных компонентов утрачиваются вследствие разрушения их

кристаллической решетки. Например, при нагреве песчано-глинис-

той смеси до температуры 300–700

о

С происходит необратимая де-

гидратация глины, сопровождаемая потерей ею связующих свойств.

Рис. 1 .2 . Виды влаги, удерживаемой на поверхности компонентов смеси:

1 – поверхностно-связанная; 2 – свободная; 3 – капиллярно-связанная;

4 – адсорбированная; 5 – жесткая

Поверхностно-связанная влага (рис. 1 .2) подразделяется на капил-

лярно-связанную и адсорбированную. Адсорбированная влага удер-

живается на поверхности смеси электростатическими силами. Тол-

щина слоя влаги может доходить до 0,5⋅10

-6

м (0,5 мкм). Чем ближе

адсорбированная влага расположена к поверхности частички смеси,

тем больше она отличается по физическим свойствам от обычной

влаги. Например, влага, находящаяся непосредственно на поверх-

ности частички, толщиной в 3–4 молекулы воды, что составляет

примерно (8÷12) 10-10

м (8–12 А), имеет точку кипения выше 100

о

С,

температуру затвердевания – ниже 0, а плотность – больше 1. Такую

влагу обычно называют “жесткой” или “нежидкой”. Более отдален-

ные поверхностные слои адсорбированной влаги по своим физиче-

ским свойствам приближаются к обычной капельно-жидкой воде.

Капиллярно-связанная влага удерживается на поверхности части-

чек смеси капиллярными силами. Свободная влага может быть уда-

лена из смеси под воздействием силы тяжести. Эта влага характерна

7

для сильно увлажненной смеси или регенерированного мокрым спо-

собом формовочного песка.

В соответствии с ГОСТ 29234.5 –91 величину влажности смеси В (%)

определяют по изменению массы в процессе сушки навески смеси

при 105–110

о

С до постоянной массы и подсчитывают по формуле

,

100

М

М

М

B

1

−

=

где М и М1 – масса смеси до и после сушки, г.

Определяют содержание только поверхностно-связанной и сво-

бодной влаги в смеси, адсорбированная влага удаляется лишь час-

тично, так как “жесткая” вода при этом не испаряется.

Пористость характеризуется отношением объема пустот (пор) к

общему объему смеси и выражается в процентах. Величина пористо-

сти смеси в основном определяет степень развития процессов про-

никновения жидкого металла или его оксидов в глубь формы, т. е.

вероятность возникновения пригара на поверхности смеси определя-

ется главным образом степенью уплотнения смеси и содержанием в

ней глины или других мелкозернистых добавок. Пористость уплот-

ненных формовочных смесей находится в пределах 25–50%.

Газопроницаемость является одним из важнейших свойств смеси

и характеризует способность ее пропускать газы. При недостаточной

газопроницаемости смеси затрудняются условия удаления газообраз-

ных продуктов из полости формы в процессе ее заливки. Газопрони-

цаемость смесей зависит от размера зерен формовочного песка, со-

держания в них мелкозернистых добавок, степени уплотнения и

влажности.

По ГОСТ 29234.11 –91 определение газопроницаемости смеси

производят путем пропускания воздуха через стандартный образец,

изготовленный из испытуемой смеси. Коэффициент газопроницаемо-

сти рассчитывают по формуле

,

К

τ

=

Fp

Vh

где V – объем воздуха, прошедшего через образец, см

3

;h–высота

образца, см; F – площадь поперечного сечения образца, см

2

;p–дав-

8

ление воздуха перед входом в образец, г/см

2

; τ – продолжительность

прохождения воздуха через образец, мин.

Схема прибора для определения газопроницаемости смеси приве-

дена на рис. 1.3 . Определение газопроницаемости смеси на этом при-

боре производят следующим образом. Сначала в гильзе 5 уплотняют

стандартный образец смеси диаметром и высотой 50 мм. Затем гиль-

зу с образцом смеси 4 укрепляют на приборе. Открытием трехходо-

вого крана 7 по трубке 11 через образец пропускают 2000 см

3

возду-

ха, находящегося под колпаком 8, расположенным в баке 9. Замер

возникающего под образцом давления воздуха производят с помо-

щью манометра 1.

Рис. 1 .3 . Схема прибора для определения газопроницаемости смеси:

1 – манометр; 2 – резервуар; 3 – трубка; 4 – образец смеси; 5 – гильза;

6 – ниппель; 7 – трехходовой кран; 8 – калиброванный колпак;

9 – бак; 10 – трубка колпака; 11 – трубка бака

Продолжительность прохождения воздуха замеряют секундоме-

ром. При ускоренном методе определения газопроницаемости ис-

пользуют ниппель 6, укрепленный в отверстии, через которое посту-

пает под образец воздух. В этом случае возникающее под образцом

давление при соответствующей градуировке шкалы манометра будет

характеризовать значение газопроницаемости смеси.

9

Газотворность характеризует способность смеси выделять газы

при нагреве до высоких температур (при температуре 1250

о

С). Выде-

ляющиеся при заливке формы газы могут быть причиной образова-

ния газовых раковин в отливках, причем чем выше газотворность

смеси, тем больше опасность их образования. Значение газотворно-

сти смесей зависит от вида и количества органических (выгорающих)

добавок, от содержания влаги, а также от скорости выделения газо-

образных продуктов в процессе нагрева смеси. Чем позже начинают

выделяться из смеси газы, тем меньше вероятность возникновения

газовых раковин в отливках, так как к этому времени успевает обра-

зоваться корочка затвердевшего сплава, которая будет препятство-

вать внедрению в отливку газовых пузырьков.

1.3. Механические свойства

Твердость характеризует способность поверхностного слоя форм

или стержня противостоять проникновению более твердого тела (ме-

таллического шарика). Поверхностная твердость формы или стержня

зависит от степени уплотнения смеси, количества и качества связую-

щих материалов, а также от режимов их упрочнения. Оценку твер-

дости производят с помощью специальных приборов-твердомеров и

выражают в условных единицах.

Прочность характеризует способность смеси сохранять задан-

ную конфигурацию полости литейной формы в период ее изготовле-

ния и транспортирования, а также при заливке. В соответствии с

ГОСТ 29234–91 прочность смесей оценивают предельной величиной

нагрузки, при которой разрушается уплотненный образец смеси. Раз-

личают прочность смесей во влажном, упрочненном, нагретом и

прокаленном состояниях.

Прочность смеси во влажном состоянии зависит главным образом

от количества и состояния содержащейся в ней глины, а также от ве-

личины влажности, зернового состава формовочного песка, степени

уплотнения смеси и некоторых других факторов. На рис. 1 .4 приве-

дена схема методов оценки прочности смеси во влажном состоянии.

Наиболее часто прочность смеси во влажном состоянии оценивается

при сжатии (см. рис. 1 .4,а), реже при срезе (см. рис. 1 .4,б), изгибе

(см. рис. 1 .4,в) и растяжении (см. рис. 1 .4,г).

10

Рис. 1 .4 . Схема методов оценки прочности смесей во влажном состоянии:

а – при сжатии; б – при срезе; в – при изгибе; г – при растяжении

Прочность смеси в упрочненном состоянии (имеется в виду проч-

ность, которую приобретает образец смеси после тепловой сушки

или химического отверждения) зависит от типа и количества свя-

зующих материалов, содержащихся в смеси, а также от зернового

состава формовочного песка, степени уплотнения смеси, режимов ее

упрочнения и целого ряда других факторов, влияние которых будет

рассмотрено ниже. На рис. 1 .5 приведена схема методов оценки

прочности смеси в упрочненном состоянии. Наиболее часто данное

свойство смеси оценивается при разрыве образца (см. рис. 1 .5,а)

и сжатии (см. рис. 1 .5,б), реже при срезе (см. рис. 1 .5,в) и изгибе

(см. рис. 1 .5, г).

Рис. 1 .5 . Схема методов оценки прочности смесей в у прочненном состоянии:

а – при растяжении; б – при сжатии; в – при срезе; г – при изгибе

Прочность смесей в прокаленном состоянии характеризуется в

основном способностью стержня, изготовленного из данной смеси,

удаляться из полости отливки при ее извлечении из формы и очистке

и зависит главным образом от природы связующего материала смеси

и его количества, от интенсивности теплового воздействия сплава

отливки на стержень и других факторов.

11

1.4. Технологические свойства

Уплотняемость – это способность смеси уменьшать свой перво-

начальный объем под воздействием внешних сил. Уплотняемость

песчано-глинистых смесей зависит от содержания воды и глины и от

их соотношения. Оценку уплотняемости производят по разнице объ-

емов навески смеси до и после уплотнения, отнесенной к первона-

чальному ее объему, и выражают в процентах. Уплотняемость опре-

деляют по ГОСТ 23409.13 –78 .

Текучесть – это способность смеси под воздействием внешних

сил заполнять труднодоступные полости в модельной оснастке, обес-

печивая равномерное уплотнение формы или стержня. Значение те-

кучести тесно связано с величиной прочности смеси во влажном со-

стоянии, при этом чем меньше эта величина, тем выше текучесть

смеси во влажном состоянии. Для оценки текучести песчано-глинис-

тых смесей используют методику (ГОСТ 23409.17 –78), основанную

на замере твердости торцевых поверхностей уплотненного цилинд-

рического образца (рис. 1 .6) в точках а и б.

Рис. 1 .6 . Схема ступенчатой пробы для оценки текучести смеси:

1 – основание гильзы; 2 – образец смеси;

3 – гильза; 4 – прессу ющий плунжер; 5 – вкладыш

12

Величину текучести смеси выражают в процентах и подсчитыва-

ют по формуле

,

100

Н

Н

Т

в

н

=

где Нн и Нв – твердость нижнего и верхнего торца образца, условные

единицы.

Прилипаемость – это способность смеси во влажном состоянии

прилипать к поверхности модельной оснастки или транспортных

средств (ленточных конвейеров). Повышенная прилипаемость смесей

увеличивает шероховатость поверхности формы или стержня, а так-

же вызывает необходимость частой чистки поверхности модельной

оснастки и транспортных средств. Оценку прилипаемости смеси

производят на специальном приборе (рис. 1 .7) по величине усилия

отрыва, отнесенного к контактной поверхности образца и коническо-

го цилиндра.

Рис. 1 .7 . Схема прибора для оценки прилипаемости смесей:

1 – воронка для дроби; 2 – приемная чаша; 3 – пу ансон;

4 – конусная гильза; 5 – образец смеси

13

Расчет прилипаемости смеси производят по формуле

Пр = P/S,

где P – усилие отрыва образца, Н; S – контактная поверхность образ-

ца, м

2

.

Гигроскопичность характеризует способность формы или стержня

впитывать влагу из окружающей среды. Оценка гигроскопичности

основана на определении массы влаги, поглощенной сухой смесью.

(ГОСТ 23409.10 –78). Стандартный образец смеси диаметром и высо-

той 50 мм сушат и взвешивают, помещают в эксикатор на фильтро-

вальную бумагу, помещенную на влажный песок, и выдерживают в

течение 2 ч, после чего снова взвешивают.

Испытание проводят на трех образцах. Гигроскопичность (Х) в

процентах вычисляют по формуле

1

2

1

M

M

M−

=

X

100,

где М1, М2 – масса образца до и после сушки.

Значение гигроскопичности связано с природой и количеством

связующего материала смеси. Например, водорастворимые связую-

щие материалы (лигносульфонаты, декстрин, патока и др.) придают

смеси высокую гигроскопичность. Смеси с водонерастворимыми

связующими материалами имеют низкую гигроскопичность.

Живучесть – это продолжительность сохранения смесью своих

физико-механических свойств. Значение ее зависит от природы свя-

зующего материала смеси, а также от интенсивности уменьшения в

ней влаги. Например, смеси с высокомодульным жидким стеклом

обладают малой живучестью. Для ее повышения в состав смесей

вводят добавку водного раствора едкой щелочи, которая снижает мо-

дуль жидкого стекла. За показатель живучести холоднотвердеющих

(упрочняющихся без теплового воздействия) смесей обычно приме-

няют продолжительность промежутка времени (в минутах), по про-

шествии которого значение ее прочности снижается на 30% от мак-

симального.

Осыпаемость характеризуется способностью поверхности формы

или стержня не разрушаться при транспортировании, сборке и залив-

14

ке формы. Значение осыпаемости связано с количеством и природой

связующего материала, а также с режимом сушки форм и стержней.

Для уменьшения осыпаемости песчано-глинистых форм в состав

смеси обычно вводят добавки лигносульфонатов. В соответствии с

ГОСТ 23409.9 –78 оценку осыпаемости смеси производят по величи-

не потери массы стандартным образцом, помещенным во вращаю-

щийся сетчатый барабан, при этом величину осыпаемости выражают

в процентах и рассчитывают по формуле

,

100

М

М

М

О

0

1

0−

=

где М0 и М1 – масса образца до и после испытания, г.

Податливость – это способность формы или стержня деформи-

роваться под воздействием усадки отливок. Степень податливости

смеси зависит от природы огнеупорной основы, от количества и при-

роды связующего материала, а также от степени уплотнения смеси.

Например, сильно уплотненные смеси с большим количеством глины

малоподатливы. Для улучшения податливости в состав вводят дре-

весные опилки и другие добавки.

Огнеупорность характеризует способность смеси не оплавляться

под действием высоких температур. При недостаточной огнеупорно-

сти смеси происходит оплавление и спекание отдельных ее компонен-

тов с образованием крупных пор, приводящих к формированию повы-

шенного пригара на отливках. Значение огнеупорности смеси зависит

от минералогического, гранулометрического и химического состава

формовочного песка и глины. В соответствии с ГОСТ 4069–69 для

оценки огнеупорности из смеси изготавливают образцы в виде трех-

гранных пирамидок. Величину огнеупорности смеси определяют по

температуре, при которой вершина образца в процессе размягчения и

оплавления смеси коснется уровня его основания.

Пригораемость – это способность поверхностного слоя формы

или стержня противостоять прочному сцеплению с металлом отлив-

ки. Степень пригораемости смеси зависит от многих факторов, в том

числе от пористости смеси, химической инертности ее огнеупорной

основы. Уменьшения пригораемости смеси достигают введением в

ее состав противопригарных и высокоогнеупорных материалов (ка-

15

менный уголь, мазут, маршалит и др.), применением специальных

защитных покрытий, наносимых на поверхность форм и стержней.

Выбиваемость характеризуется способностью стержней удалять-

ся из внутренних полостей при выбивке и очистке отливок. Значение

выбиваемости зависит главным образом от природы и количества

связующего материала в смеси, от интенсивности температурного и

силового воздействия металла отливок на стержень. Смеси с неорга-

ническими связующими материалами, например, с жидким стеклом,

имеют затрудненную выбиваемость вследствие их прочного спека-

ния в период затвердевания отливки в форме. Хорошую выбивае-

мость имеют смеси с органическими, легковыгорающими и некок-

сующимися связующими материалами. Оценку выбиваемости смеси

производят по величине работы, затрачиваемой на пробивку специ-

альным бойком стержня, залитого сплавом. Работу выбивки опреде-

ляют по формуле

А=n ·G ·h,

где n – число ударов, необходимое для пробивки стержня;

G – масса падающего груза, кг;

h – высота падения груза, м.

Долговечность характеризует способность смеси, после соответ-

ствующей подготовки, повторно использоваться для изготовления

форм без введения добавок свежих формовочных материалов. Дол-

говечность смеси зависит от интенсивности температурного воздей-

ствия жидкого сплава, от природы огнеупорной основы и связующе-

го материала смеси. Наибольшей долговечностью обладают песчано-

глинистые смеси. Оценку долговечности смеси производят по числу

циклов ее использования, обеспечивающему сохранение смесью фи-

зико-химических свойств и получение качественных отливок.

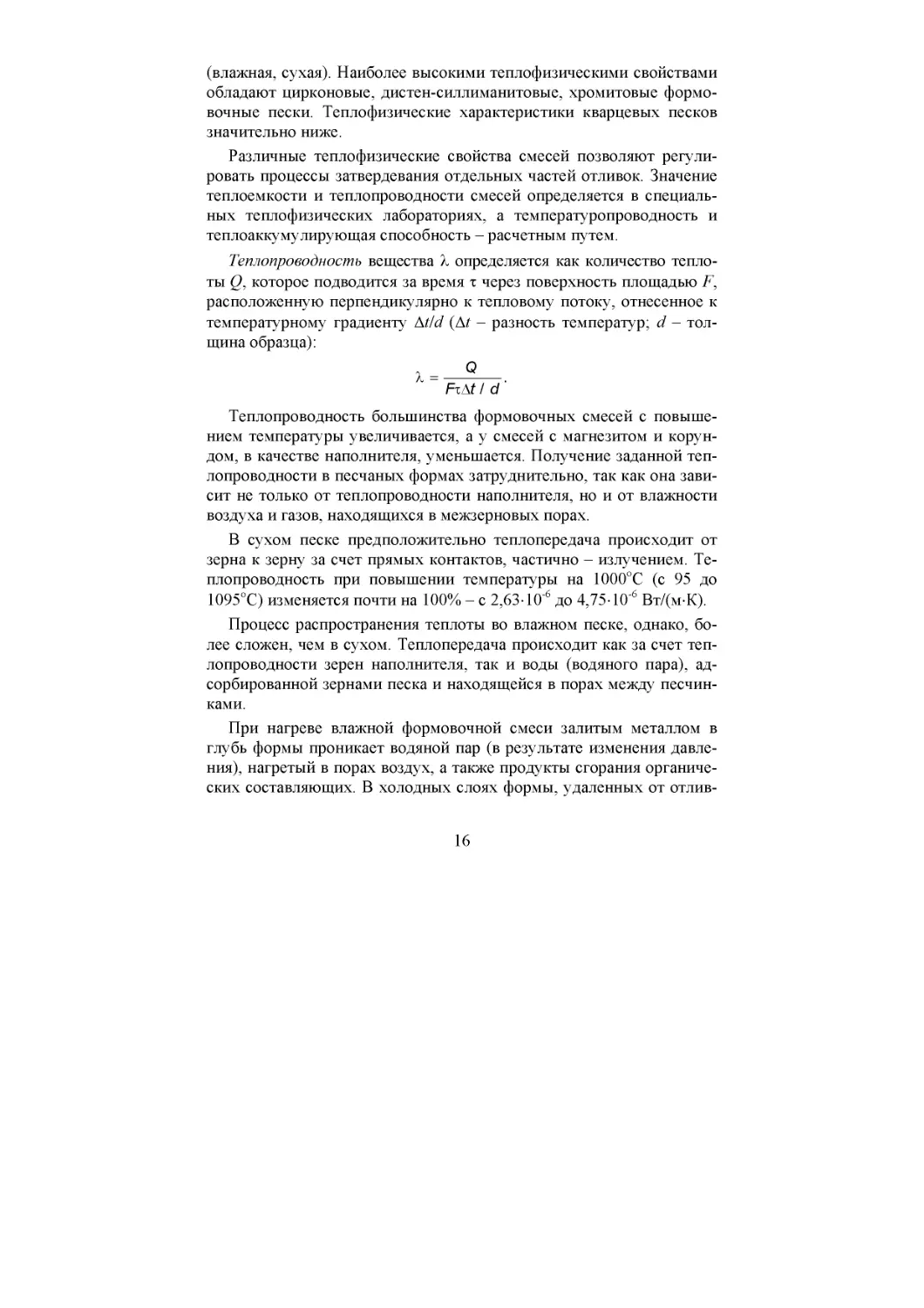

1.5 . Теплофизические свойства

К теплофизическим свойствам относятся теплоемкость, теплопро-

водность, температуропроводимость и теплоаккумулирующая спо-

собность. Эти характеристики определяют тепловой режим охлажде-

ния отливки в форме. Значения их зависят главным образом от при-

роды огнеупорной основы смесей, а также и от состояния формы

16

(влажная, сухая). Наиболее высокими теплофизическими свойствами

обладают цирконовые, дистен-силлиманитовые, хромитовые формо-

вочные пески. Теплофизические характеристики кварцевых песков

значительно ниже.

Различные теплофизические свойства смесей позволяют регули-

ровать процессы затвердевания отдельных частей отливок. Значение

теплоемкости и теплопроводности смесей определяется в специаль-

ных теплофизических лабораториях, а температуропроводность и

теплоаккумулирующая способность – расчетным путем.

Теплопроводность вещества λ определяется как количество тепло-

ты Q, которое подводится за время τ через поверхность площадью F,

расположенную перпендикулярно к тепловому потоку, отнесенное к

температурному градиенту ∆t/d (∆t – разность температур; d – тол-

щина образца):

.

/d

t

F

Q

∆τ

=

λ

Теплопроводность большинства формовочных смесей с повыше-

нием температуры увеличивается, а у смесей с магнезитом и корун-

дом, в качестве наполнителя, уменьшается. Получение заданной теп-

лопроводности в песчаных формах затруднительно, так как она зави-

сит не только от теплопроводности наполнителя, но и от влажности

воздуха и газов, находящихся в межзерновых порах.

В сухом песке предположительно теплопередача происходит от

зерна к зерну за счет прямых контактов, частично – излучением. Те-

плопроводность при повышении температуры на 1000

о

С(с95до

1095оС) изменяется почти на 100% – с 2,63⋅10

-6

до 4,75⋅10

-6

Вт/(м⋅К).

Процесс распространения теплоты во влажном песке, однако, бо-

лее сложен, чем в сухом. Теплопередача происходит как за счет теп-

лопроводности зерен наполнителя, так и воды (водяного пара), ад-

сорбированной зернами песка и находящейся в порах между песчин-

ками.

При нагреве влажной формовочной смеси залитым металлом в

глубь формы проникает водяной пар (в результате изменения давле-

ния), нагретый в порах воздух, а также продукты сгорания органиче-

ских составляющих. В холодных слоях формы, удаленных от отлив-

17

ки, происходит конденсация влаги. В результате переноса теплоты

водяным паром и улучшения условий теплопередачи между контак-

тирующими зернами песка из-за накопления влаги в местах их кон-

такта общая теплопроводность смеси с повышением влажности так-

же повышается.

На теплопроводность песчано-глинистых форм влияют степень

уплотнения формовочной смеси и содержание связующего. Напри-

мер, теплопроводность повышается при увеличении степени уплот-

нения и количества бентонина в смеси.

Удельная теплоемкость формовочной смеси зависит не только от

ее вида, но и от температуры. С повышением температуры она также

увеличивается. Значительное влияние на удельную теплоемкость

формовочной смеси оказывает содержание в ней влаги. Для более

полного представления о теплофизических свойствах форм опреде-

ляют температуропроводность а (в м

2

⋅с

-1

), характеризующую, на-

сколько интенсивно в форме выравниваются температурные перепа-

ды:

а=λ/(с·ρ),

где с – удельная теплоемкость смеси, Дж/(кг⋅К);

ρ – плотность смеси, кг/м

3

.

Температуропроводность в интервале температур 500–1000

о

С

кварцевого песка составляет 0,00145 м

2

⋅с

-1

, шамота – 0,00178 м

2

⋅с

-1

.

При расчете теплопередачи от отливки к форме применяется так-

же величина, называемая коэффициентом тепловой аккумуляции

ρ⋅

λ

=

c

b

.

Чем выше теплоаккумуляторная способность формы, тем быстрее

охлаждается отливка и меньше опасность образования пригара на

поверхности отливки.

18

2. Структура формовочных,

стержневых смесей и красок

Структура – это в общем случае взаимное расположение и харак-

тер связей между элементами, образующими целостную систему.

Литейная форма – пористая среда с широкой сетью разветвленных

поровых каналов. Любая формовочная смесь, образующая литейную

форму, состоит из двух основных составляющих: зерновой и свя-

зующей, а также из атмосферы, заполняющей поры смеси. Зерновая

составляющая – это в большинстве случаев кварцевый песок, а в ка-

честве связующей наиболее часто применяют огнеупорную глину

или бентонит, а также смеси различных органических и неорганиче-

ских клеящих веществ. Кроме того, в смеси для улучшения их

свойств вводят специальные добавки.

Кварцевый песок, применяемый в литейном производстве, состо-

ит из зерен неправильной формы и различных размеров, поэтому

структура уплотненной формовочной смеси аналогична структуре

естественных грунтов, также состоящих из частиц разнообразной

формы и различных размеров. Следовательно, закономерности, по-

лученные при исследовании грунтов, могут быть использованы при

изучении структуры и свойств уплотненной формовочной смеси. Из-

вестно понятие об идеальной и фиктивной моделях грунта.

За идеальную модель смеси принимается такая структура, где все

поры цилиндрические и их оси параллельны между собой (рис. 2 .1).

Рис. 2 .1 . Структура идеальной формовочной смеси

19

Такая модель далека от реальной формы, но дает возможность в

первом приближении оценить структуру уплотненной формовочной

смеси. К ней можно применить закон Пуазейля для течения жидко-

сти в капиллярах.

Фиктивная модель смеси представляет собой набор шарообраз-

ных частиц равного диаметра (рис. 2 .2).

Рис. 2 .2 . Структура фиктивной формовочной смеси

Эта модель ближе к реальной литейной форме. Для уяснения

структуры смеси можно заменить ее моделью, состоящей из жестких

сфер одинакового размера, скрепленных между собой точечными

контактами через пленку связующей добавки. Расстояние между

центрами любой пары соприкасающихся сфер равно их удвоенному

радиусу.

Рис. 2 .3 . Микроструктура идеальной формовочной смеси

при различных степенях уплотнения:

а – рыхлая смесь; б – кубическая упаковка; в – гексагональная упаковка

20

В неуплотненном состоянии сферы образуют рыхлую систему, в

которой пористость составляет 70% (и более); в этом случае общая

плотность при плотности кварцевых зерен 2,6 г/см

3

, будет около 1 г/см

3

,

смежные сферы могут создавать многочисленные “арки” (рис. 2 .3,а).

При элементарном уплотнении сферы образуют кубическую систе-

му. Ромбоэдр, построенный в плоскости, пересекающей центры со-

прикасающихся сфер, в этом случае является квадратом с углом 90

о

(рис. 2 .3,б). При гексагональной упаковке ромбоэдр имеет острые

углы 60

о

(рис. 2 .3,в). Пористость уплотнений системы m зависит от

угла ромбоэдра θ следующим образом:

.

cos

2

1

)

cos

1(6

1

θ

+

θ

−

π

−

=

m

Расчеты показывают, что при кубической упаковке пористость со-

ставляет 0,476, а плотность смеси 1,3 г/см

3

; при гексагональной упа-

ковке, соответственно, 0,259 и 1,85 г/см

3

.

Приведенные цифры соот-

ветствуют плотности реальных формовочных смесей.

Реальная литейная форма, состоящая из зерен различной величи-

ны, имеет весьма сложную структуру. Однако благодаря упрощению

структуры литейной формы удается раскрыть законы, управляющие

процессами фильтрации газов и жидкостей через формовочные сме-

си, и дать протекающим при этом процессам количественную оцен-

ку.

Течение жидкости по капиллярам подчиняется закону Пуазейля

,

8

)

(

2

1

4

к

l

p

p

t

r

V

⋅

η

−

⋅

π

=

(2.1)

где Vк – объем жидкости, протекающей через один капилляр;

r – радиус капилляра;

t – время;

p1, p2 – давление на входе и выходе капилляра, соответственно;

l – длина капилляра;

η – динамическая вязкость жидкости.

Это уравнение справедливо для капельных жидкостей, которые

при постоянной температуре имеют практически неизменяемый объ-

21

ем. Для газов постоянной величиной является произведение V⋅p . Для

того, чтобы уравнение (2.1) можно было применить к газам, его ле-

вую часть следует умножить на p-давление, при котором определяет-

ся объем проходящего газа. При этом правая часть уравнения должна

быть, соответственно, умножена на

2

2

1p

p+

, т. е. на среднее давле-

ние, которое испытывает газ в образце. Кроме того, допускают, что

капилляры расположены перпендикулярно поверхности образца и

параллельно друг другу. Тогда длина капилляра l будет равна тол-

щине образцов b. При этом формула (2.1) преобразуется

,

2

)

(

8

)

(

2

1

2

1

4

к

p

p

b

p

p

t

r

p

V

+

⋅

⋅

η

−

⋅

π

=

⋅

или

.

2

)

(

8

)

(

2

1

2

1

4

к

p

p

p

b

p

p

t

r

V

+

⋅

⋅

η

−

π

=

(2.2)

Если исследуемый материал пронизан капиллярами в количе-

ствеNштукна1см

2

площади поверхности f, то для получения обще-

го расхода газа надо обе части уравнения (2.2) умножить на Nf:

,

2

)

(

8

)

(

2

1

2

1

4

к

p

p

p

b

p

p

f

N

t

r

Nf

V

+

⋅

⋅

η

−

⋅

⋅

⋅

π

=

⋅

или

,

2

)

)(

(

8

2

1

2

1

4

к

p

p

p

p

p

b

t

f

N

r

V

+

−

⋅

⋅

η

⋅

⋅

π

=

(2.3)

где

V=Vк⋅N ⋅f.

В уравнении (2.3)

8

4N

r⋅

π

зависит от количества и размеров пор

поэтому представляет собой некоторую величину, характеризующую

данный материал, которая называется абсолютным коэффициентом

проницаемости

.

)

(

2

)

(

2

1

2

1

p

p

p

p

p

V

t

f

b

G

+

⋅

−

⋅

⋅

⋅

η

=

(2.4)

22

При малых перепадах давлений формулу (2.4) можно упростить

,

p

V

t

f

b

G

∆

⋅

⋅

⋅

η

=

(2.5)

где

∆p=p1–p2.

В системе СИ единицей G является квадратный метр.

Формула для определения абсолютного коэффициента проницае-

мости выведена с условием фильтрации жидкостей как практически

несжимаемых сред. При фильтрации газа значения V в формуле (2.5)

следует заменить на средний объем газа Vср. Но так как

Vср⋅pср =V2⋅p2,а

2

2

1

р

p

p

p–

+

=

,

то

)

(

2

2

2

2

1

р

p

p

t

f

b

V

G

–

−

⋅

⋅

⋅

η

=

.

(2.6)

Анализируя формулу (2.5), можно сделать следующие выводы.

Чем больше площадь поперечного сечения образца, необходимая

для прохождения данного газа объемом V в данный промежуток вре-

мени t с данным перепадом давлений ∆p, тем меньше абсолютный

коэффициент проницаемости смеси. С уменьшением продолжитель-

ности прохождения газа объемом V через образец увеличивается аб-

солютный коэффициент проницаемости формовочной смеси. Увели-

чение высоты образца является одной из причин, препятствующих

прохождению газа. Чем меньше высота образца, которая требуется

для прохождения газа объемом V в данный промежуток времени t,

тем ниже абсолютный коэффициент проницаемости смеси (сопро-

тивление прохождению газов). Чем выше допустимая вязкость газа η,

обеспечивающая прохождение его объема V через образец в течение

времени t, тем больше абсолютный коэффициент проницаемости

смеси. Последний не зависит от размеров образца и определяется

только внутренней структурой материала. Так, например, при изме-

нении величины b в формуле (2.5) абсолютный коэффициент прони-

цаемости смеси G не меняется, а изменяются продолжительность

прохождения газа t и разность давлений ∆p.

Реальная формовочная смесь отличается от фиктивной следую-

щими основными особенностями:

23

−

частицы реальной смеси имеют различную крупность и отли-

чаются по форме от сфер;

−

частицы уплотненной смеси соприкасаются между собой не в

точках, а на площадках;

−

различные элементарные ячейки в пределах одного микроско-

пического объема формовочной смеси с той или иной степенью уп-

лотнения имеют различную укладку частиц.

Абсолютный коэффициент проницаемости G обычно указывается

применительно к определенному газу или жидкости (воздух, газ,

вода). В этом случае из формулы (2.5) исключается вязкость, и такой

параметр получает наименование коэффициента проницаемости, со-

ответствующего тому газу или той жидкости, которые пропускаются

через образец. Например, коэффициент воздухопроницаемости

t

p

f

b

V

⋅

∆

⋅

=

K

.

(2.7)

Эта формула строго теоретически может быть применима лишь

при ламинарном течении жидкости или газа через образец. В литей-

ном производстве обычно пользуются термином “газопроницаемость

формовочных смесей”. Под газопроницаемостью формовочной смеси

подразумевается ее способность пропускать через имеющиеся поры

воздух, газы и пары воды. Если ∆p выразить в Н/м

2

, то единицей га-

зопроницаемости будет м

4

/Н⋅с .

Если давление на выходе принять равным единице, то газопрони-

цаемость смеси

t

p

f

b

V

⋅

⋅

⋅

=

K

.

(2.8)

3. Исходные материалы

24

Основной составляющей формовочных и стержневых смесей,

применяемых в литейном производстве, является кварцевый песок.

Кварцевый песок – природный минерал соединения кремния с ки-

слородом (SiO2).

Пески образуются при разрушении горных пород, содержащих

кварц. По происхождению формовочные пески относятся к осадоч-

ным горным породам. Важнейшей их характеристикой является вре-

мя отложения и кратность переноса. Наиболее округлые и однород-

ные по величине зерна имеют те пески, которые в течение длитель-

ного времени подвергались многократным переносам и повторным

отложениям. Главным критерием при оценке качества формовочных

песков по химическому составу является содержание в нем кремне-

зема SiО2. Чем выше его содержание, тем выше качество песка. Наря-

ду с кремнеземом в формовочных песках почти всегда присутствуют

различные примеси, ухудшающие его свойства.

3.1. Минералогический состав

формовочных песков

Основной составляющей формовочного песка является кварц

(SiO2), имеющий плотность ρ = 2650 кг/м

3

, температуру плавления

tпл = 1713

о

С, твердость по шкале Маоса 7. Зерна кварца могут иметь

различную окраску, обусловленную различными примесями. При

нагреве кварц претерпевает ряд превращений. При 573

о

С α-кварц пе-

реходит в β-кварц. Объем изменяется ±2,4%; при 870

о

С β-кварц → β-

тридимид, изменение объема 15,1%, при 1470

о

С β-тридимид →

β-кристаболит, изменение объема 4,7%; при 1713

о

С β-кристаболит

→ расплав, изменение объема 0,1%.

Полевые шпаты (MeO·Al2O3·6SiO2).

Полевые шпаты имеют твердость (6–6,5); температура плавления

их 1170–1550

о

С, термическое расширение при 1000

о

С до 2,75%.

Слюда. Мусковит (К2О·3Al2O3·6SiO2·H2O).

Биотит

(К2О·6(Mg,Fe)О·Al2O3·6SiO2·2H2O).

Температура плавления слюды 1150–1400

о

С, термическое расши-

рение при 1000

о

С – 1,55%. Слюда ухудшает огнеупорность песка.

25

Оксиды железа содержат примеси:

−

гематит Fe2O3, плотность 5000–5300 кг/м

3

, температура плавле-

ния 1560

о

С, устойчив при окислении;

−

магнитный железняк FeO·Fe2O3; плотность 4900–5200 кг/м

3

,

температура плавления 1540

о

С;

−

ильменит FeO·TiO2, плотность 4720 кг/м

3

.

Гидраты оксидов железа nFe2O3·mH2O.

В зависимости от содержания воды различают несколько разно-

видностей гидратов оксида железа, которые неустойчивы и при на-

гревании теряют воду, снижая свойства песка, и способствуют обра-

зованию легкоплавких силикатных сплавов, вызывающих пригар на

отливках.

Карбонаты: кальцит CaCO3, магнезит MgCO3, доломит

CaCO3·MgCO3, сидерит FeCO3 снижают огнеупорность формовочных

песков, а разложение их при нагревании до 500–900°С способствует

образованию различных дефектов в отливках.

Глинистые минералы. В формовочных песках встречается не-

сколько глинистых минералов: каолинит, монтмориллонит, гидро-

слюды.

Все примеси в формовочных песках снижают его огнеупорность,

физико-механические и технологические свойства, увеличивают

пригар на отливках.

В связи с этим в последнее время все больше применяют обога-

щенные формовочные пески с минимальным содержанием примесей.

3.2. Классификация формовочных песков

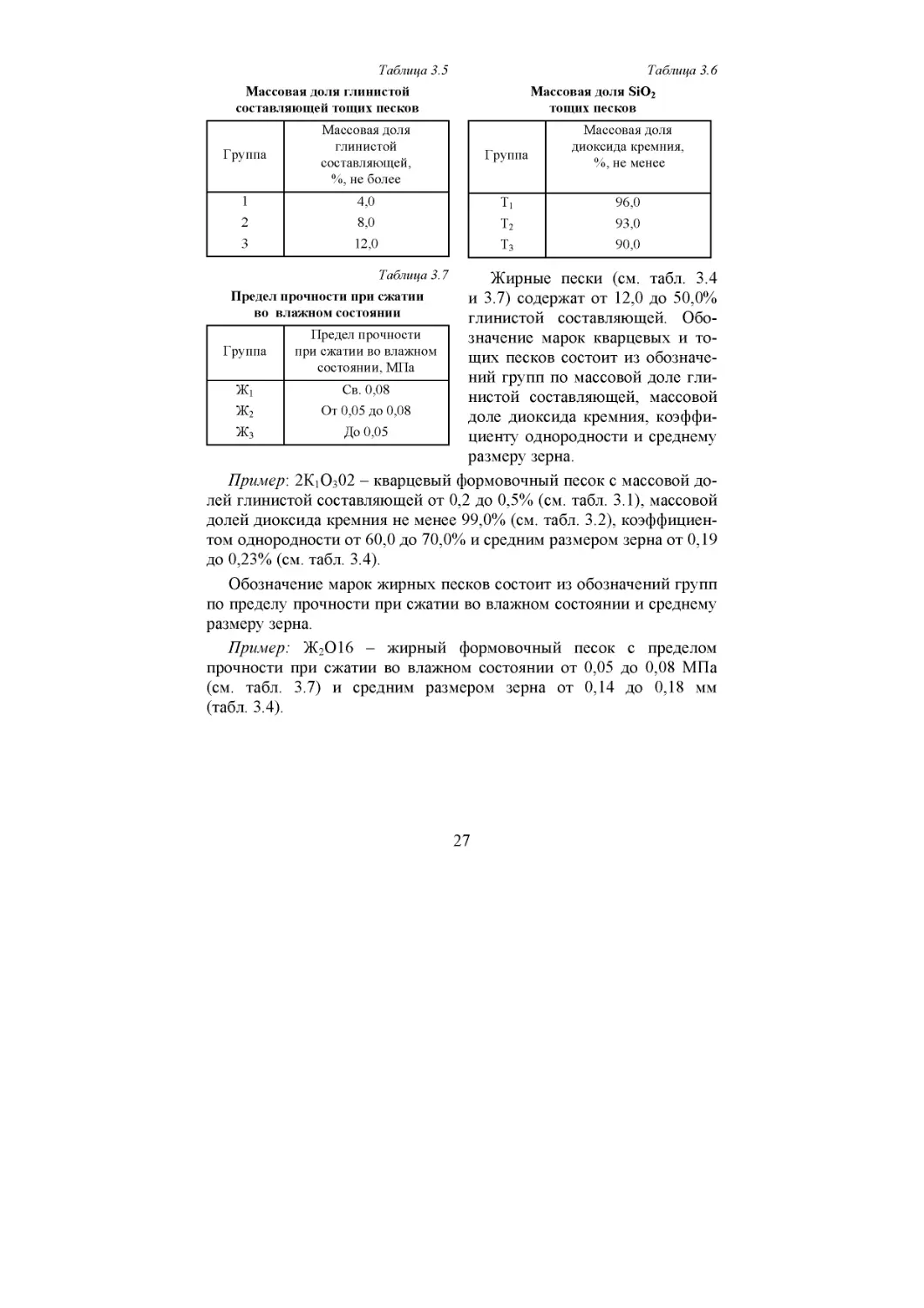

В соответствии с ГОСТ 2138–91 все формовочные пески, в зави-

симости от массовой доли глинистой составляющей (частиц глини-

стых материалов и обломков зерен кварца и других минералов раз-

мером менее 0,02 мм), подразделяют на кварцевые (К), тощие (Т) и

жирные (Ж).

Кварцевые и тощие формовочные пески подразделяют на группы

в зависимости от массовой доли глинистой составляющей, диоксида

кремния, коэффициента однородности и среднего размера зерен,

26

жирные – от предела прочности при сжатии во влажном состоянии и

среднего размера зерна.

Кварцевые пески (табл. 3 .1 –3 .4) содержат до 2,0% глинистой со-

ставляющей.

Таблица 3.2

Массовая доля SiO2

в кварцевых песках

Группа

Массовая доля

диоксида кремния,

%, не менее

К1

К2

К3

К4

К5

99,0

98,0

97,0

95,0

93,0

Таблица 3.4

Средний размер зерен

формовочных песков

Группа

Средний размер

зерна, мм

О1

О16

О2

О25

О3

До 0,14

От 0,14 до 0,18

>> 0,19 >> 0,23

>> 0,24 >> 0,28

Св. 0,28

Тощие пески (см. табл. 3 .3 –3 .6) содержат от 2,0 до 12,0% глини-

стой составляющей.

Таблица 3.1

Массовая доля глинистой

составляющей в кварцевых песках

Группа

Массовая доля

глинистой

составляющей,

%, не более

1

2

3

4

5

0,2

0,5

1,0

1,5

2,0

Таблица 3.3

Коэффициент однородности

формовочных песков

Группа

Коэффициент однород-

ности, %

О1

О2

О3

О4

О5

Св. 80,0

От 70,0 до 80,0

>> 60,0 >> 70,0

>> 50,0 >> 60,0

До 50,0

27

Таблица 3.6

Массовая доля SiO2

тощих песков

Группа

Массовая доля

диоксида кремния,

%, не менее

Т1

Т2

Т3

96,0

93,0

90,0

Жирные пески (см. табл. 3 .4

и 3.7) содержат от 12,0 до 50,0%

глинистой составляющей. Обо-

значение марок кварцевых и то-

щих песков состоит из обозначе-

ний групп по массовой доле гли-

нистой составляющей, массовой

доле диоксида кремния, коэффи-

циенту однородности и среднему

размеру зерна.

Пример: 2К1О302 – кварцевый формовочный песок с массовой до-

лей глинистой составляющей от 0,2 до 0,5% (см. табл. 3 .1), массовой

долей диоксида кремния не менее 99,0% (см. табл. 3 .2), коэффициен-

том однородности от 60,0 до 70,0% и средним размером зерна от 0,19

до 0,23% (см. табл. 3.4).

Обозначение марок жирных песков состоит из обозначений групп

по пределу прочности при сжатии во влажном состоянии и среднему

размеру зерна.

Пример: Ж2О16 – жирный формовочный песок с пределом

прочности при сжатии во влажном состоянии от 0,05 до 0,08 МПа

(см. табл. 3 .7) и средним размером зерна от 0,14 до 0,18 мм

(табл. 3.4).

Таблица 3.5

Массовая доля глинистой

составляющей тощих песков

Группа

Массовая доля

глинистой

составляющей,

%, не более

1

2

3

4,0

8,0

12,0

Таблица 3.7

Предел прочности при сжатии

во влажном состоянии

Группа

Предел прочности

при сжатии во влажном

состоянии, МПа

Ж1

Ж2

Ж3

Св. 0,08

От 0,05 до 0,08

До 0,05

28

3.3 . Технологические требования

к формовочным пескам

По массовой доле влаги, концентрации водородных ионов водной

вытяжки (pH), массовой доле вредных примесей и форме зерен квар-

цевые пески подразделяют на группы, указанные в табл. 3 .8 – 3 .10 .

Коэффициент угловатости определяет степень отклонения формы

зерен от сферической, выражается отношением теоретической удель-

ной поверхности к действительной. Теоретическую удельную по-

верхность песков (м

2

/кг) определяют по данным ситового анализа на

основе предположения, что все зерна имеют круглую форму.

Действительная удельная поверхность является важной характе-

ристикой многих формовочных материалов, дающей возможность

определить коэффициент угловатости, а также иметь представление

о дисперсности материала, что в случае сухих связующих, например,

цемента, определяет их активность, расход воды и жидких связую-

щих для получения оптимальных свойств смесей.

Таблица 3.8

Массовая доля влаги кварцевых песков

Группа

Массовая доля влаги,

%, не менее

pH

Сухие

Влажные

Сырые

0,5

4,0

6,0

–

Кислые

Нейтральные

Щелочные

–

До 6,2

От 6,2 до 7,0

Св. 7

Таблица 3.9

Массовая доля вредных примесей кварцевых песков

Группа

Массовая доля вредных примесей, %, не более

Содержание

примесей

Оксиды щелочных

и щелочноземельных металлов

(Na2О, К2О, СаО, MgO)

Оксиды железа (III)

(Fe2O3)

Очень низкое

Низкое

Среднее

Высокое

Очень высокое

0,40

0,80

1,20

1,60

2,00

0,20

0,40

0,60

0,80

1,00

29

Таблица 3.10

Коэффициент угловатости формовочных песков

Группа

Коэффициент угловатости,

ед., не более

Округлая

Полуокруглая

Угловатая

1,10

1,25

1,40

На практике наиболее распространен метод определения удельной

поверхности, основанный на соотношении между удельной поверх-

ностью, пористостью, объемным весом и воздухопроницаемостью

дисперсного материала. Более точный метод оценки удельной по-

верхности основан на определении объема газа, абсорбированного

дисперсным материалом при условии образования молекулярного

слоя.

По теоретической удельной поверхности и газопроницаемости квар-

цевые и тощие пески подразделяют на группы, указанные в табл. 3.11.

Таблица 3.11

Теоретическая удельная поверхность формовочных песков

Группа

Теоретическая

удельная поверхность,

м

2

/кг, не менее

Газопроницаемость,

м

2

/Па⋅с, не менее

Высокая

Средняя

Низкая

15

10

5

–

Очень высокая

Высокая

Средняя

Низкая

Очень низкая

–

550

350

200

100

30

По массовой доле потери массы при прокаливании формовочные

пески подразделяют на группы, указанные в табл. 3 .12.

30

Таблица 3.12

Потеря массы при прокаливании формовочных песков

Группа

Потеря массы при прокаливании,

%, не более

Низкая

Средняя

Высокая

0,2

1,0

3,0

Массовая доля сульфидной серы в кварцевых формовочных пес-

ках не должна превышать 0,05% (определяют при геологической раз-

ведке новых месторождений).

Формовочные пески не должны иметь посторонних включений:

агломератов кварцитов и кварцевых песчаников, остатков раститель-

ных слоев, угля, торфа, известняка.

3.3.1. Определение глинистых частиц

формовочных песков

Метод основан на отделении глинистых частиц от песчаной осно-

вы с учетом массовой доли органических включений в кварцевых

песках (ГОСТ 29234.1 –91).

В основу процесса отмучивания положен закон скорости падения

зерен в жидкой среде. Согласно закону Стока эта скорость определя-

ется из уравнения

()

η

⋅

ρ

−

ρ

⋅

=

18

2

1

2

d

g

V

,

где g – ускорение силы тяжести;

d – диаметр падающей частицы;

2

1,ρ

ρ

–

плотность зерен кварца и жидкости;

η – вязкость жидкой среды (для воды при 20°С η = 1·10

-3

Н·с/м

2

).

От партии песка отбирают пробы и подготавливают по

ГОСТ 29234.0 . – 9 1 . Испытания проводят параллельно на двух пробах.

От каждой пробы песка отбирают две навески, массой по 50 г каж-

дая. Первую навеску помещают в кварцевую чашу и высушивают

31

при температуре 105–110°С, затем помещают в эксикатор для охлаж-

дения. Вторую навеску помещают в сосуд, приливают 475 см

3

воды и

25 см

3

раствора пирофосфата натрия (10 г/дм

3

). Сосуд плотно закры-

вают пробкой, устанавливают на лабораторную мешалку и взбалты-

вают в течение 1 ч. После этого сосуд снимают с мешалки, открыва-

ют пробку, тщательно смывают водой глину с пробки в сосуд. Смесь

количественно переносят в стакан аппарата для автоматического от-

деления глинистых частиц и проводят испытания по инструкции к

данному аппарату. При отделении глинистых частиц вручную смесь

доливают водой до метки на высоте сосуда 150 мм, перемешивают

палочкой и дают отстояться в течение 10 мин. Сливают воду до

уровня 12 мм от поверхности осадка с помощью U-образной трубки

(рис. 3 .1).

Рис. 3 .1 . Схема удаления глинистых частиц

Операцию отмучивания повторяют два раза. При образовании

хлопьев в верхнем слое смеси их удаляют. Для этого конец U-образ-

ной трубки помещают в верхней части слоя хлопьев и осторожно

удаляют их в слив.

Сосуд в третий раз доливают водой до того же уровня, смесь

перемешивают палочкой и дают отстояться 5 мин. Затем вновь сли-

вают воду. Отмучивание повторяют до тех пор, пока вода в сосуде

32

после 5-минутного отстаивания не станет прозрачной. Осадок из

сосуда количественно переносят в кварцевую чашу, отстаивают

в течение 5 мин, воду сливают, осадок высушивают при темпера-

туре 105–110°С, затем помещают в эксикатор для охлаждения. Далее

обе навески переносят в муфельную печь и прокаливают при темпе-

ратуре 1000°С в течение 1 ч, затем охлаждают в эксикаторе и взве-

шивают.

Остаточную массу первой навески (X1) в процентах вычисляют по

формуле

()

[

]

m

m

m

m

Х

100

2

1

1

⋅

−

−

=

,

где m – масса навески смеси, г;

m1 – масса чашечки с навеской до прокаливания, г;

m2 – масса чашечки с навеской после прокаливания, г.

Остаточную массу второй навески (X2) в процентах вычисляют по

формуле

m

m

Х

100

1

2

⋅

=

,

где m – масса навески смеси, г;

m1 – масса смеси после удаления глинистых частиц и прокалива-

ния, г.

Массовую долю глинистых частиц (X) в процентах вычисляют по

формуле

X=(X1–X2),

где Х1 – остаточная масса первой навески, %;

Х2 – остаточная масса второй навески, %.

Расхождение между результатами параллельных определений не

должно превышать 10%. Если расхождение превышает 10%, испыта-

ние повторяют. За результат испытания принимают среднее арифме-

тическое результатов трех испытаний.

33

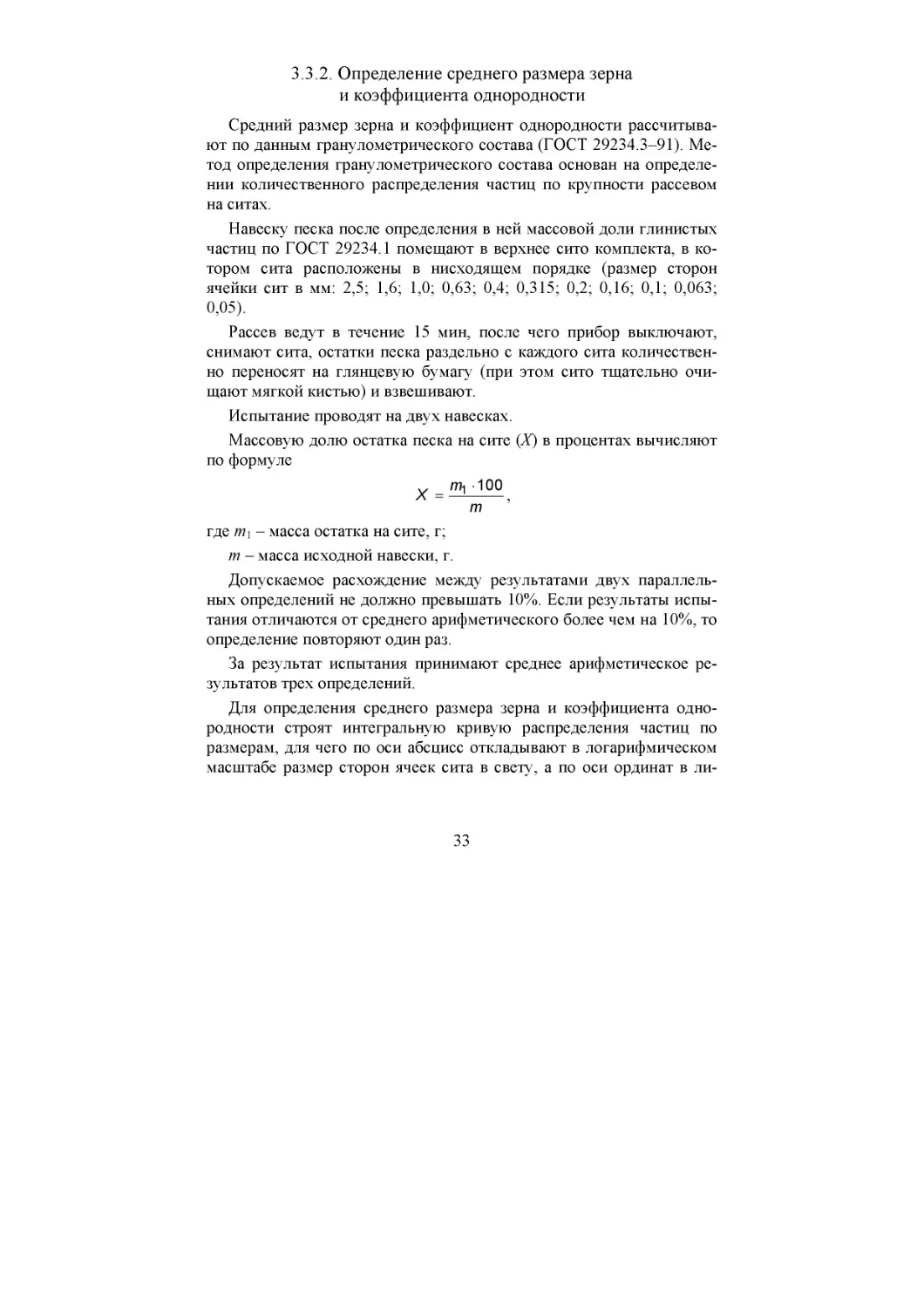

3.3.2. Определение среднего размера зерна

и коэффициента однородности

Средний размер зерна и коэффициент однородности рассчитыва-

ют по данным гранулометрического состава (ГОСТ 29234.3 –91). Ме-

тод определения гранулометрического состава основан на определе-

нии количественного распределения частиц по крупности рассевом

на ситах.

Навеску песка после определения в ней массовой доли глинистых

частиц по ГОСТ 29234.1 помещают в верхнее сито комплекта, в ко-

тором сита расположены в нисходящем порядке (размер сторон

ячейки сит в мм: 2,5; 1,6; 1,0; 0,63; 0,4; 0,315; 0,2; 0,16; 0,1; 0,063;

0,05).

Рассев ведут в течение 15 мин, после чего прибор выключают,

снимают сита, остатки песка раздельно с каждого сита количествен-

но переносят на глянцевую бумагу (при этом сито тщательно очи-

щают мягкой кистью) и взвешивают.

Испытание проводят на двух навесках.

Массовую долю остатка песка на сите (Х) в процентах вычисляют

по формуле

m

m

Х

100

1⋅

=

,

где m1 – масса остатка на сите, г;

m – масса исходной навески, г.

Допускаемое расхождение между результатами двух параллель-

ных определений не должно превышать 10%. Если результаты испы-

тания отличаются от среднего арифметического более чем на 10%, то

определение повторяют один раз.

За результат испытания принимают среднее арифметическое ре-

зультатов трех определений.

Для определения среднего размера зерна и коэффициента одно-

родности строят интегральную кривую распределения частиц по

размерам, для чего по оси абсцисс откладывают в логарифмическом

масштабе размер сторон ячеек сита в свету, а по оси ординат в ли-

34

нейном масштабе – количество частиц меньше данного размера в

процентах (рис. 3.2).

Рис. 3 .2 . Интегральная кривая по размерам частиц

Средний размер зерна (Dср) соответствует размеру сторон ячеек

сита, через которое проходит 50% песчаной основы.

Для определения коэффициента однородности (О) по интеграль-

ной кривой находят процентное содержание частиц размером мень-

ше 4/3 Dср и 2/3 Dср. Коэффициент однородности равен разности этих

значений.

Пример заполнения таблицы с результатами для определения

среднего размера зерна и коэффициента однородности приведен в

табл. 3 .13 .

Таблица 3.13

Гранулометрический состав формовочного песка

Размер сторон

ячейки сита

в свету, мм

Остаток на сите, г

Остаток на сите, %

Частицы размером

меньше сторон

ячейки сита, %

2,50

0

0

100

1,60

0

0

100

1,00

0,1

0,2

99,8

0,63

0,4

0,8

99,0

0,40

1,8

3,7

95,3

35

Окончание 3.13

Размер сторон

ячейки сита

в свету, мм

Остаток на сите, г

Остаток на сите, %

Частицы размером

меньше сторон

ячейки сита, %

0,315

4,6

9,5

85,8

0,20

18,75

38,5

47,3

0,16

8,9

18,3

29,0

0,10

11,6

23,8

5,2

0,063

2,35

4,8

0,4

0,05

0,15

0,3

0,1

Поддон

0,05

0,1

0

Всего

50,0

100

Dср = 0,206

4/3 Dср = 0,275

2/3 Dср = 0,137

О3=63

3.3.3. Определение предела прочности

при сжатии формовочного песка

во влажном состоянии (ГОСТ 29234.4–91)

От пробы песка, отобранной и подготовленной по ГОСТ 29234.0,

выделяют навеску массой 2 кг, помещают в лабораторный смеситель

и добавляют от 100 до 250 см

3

воды, в зависимости от массовой доли

глинистых частиц согласно табл. 3 .14 . Закрывают смеситель крыш-

кой и перемешивают увлажненную смесь в течение 20 мин. Отбира-

ют образец смеси для определения прочности при сжатии. Затем

продолжают перемешивание в смесителе с открытой крышкой, через

каждые 1–2 мин определяют прочность при сжатии по мере естест-

венного подсыхания смеси. Испытание прекращают с момента сни-

жения прочности смеси.

Таблица 3.14

Массовая доля глинистых частиц формовочного песка

Массовая доля глинистых частиц,

%, не более

Необходимый объем воды, см

3

20

30

50

150

200

250

36

Образцы изготовляют в металлической гильзе на лабораторном

копре трехкратным ударом груза. Высота образцов должна быть

(50±0,8) мм и контролируется тремя рисками, нанесенными на ста-

нине и штоке копра. Готовые образцы испытывают на приборе для

определения прочности при сжатии во влажном состоянии.

Испытания проводят на трех образцах.

За предел прочности при сжатии во влажном состоянии принима-

ют среднее арифметическое результатов трех определений, при ко-

торых прочность при сжатии будет наибольшей.

Расхождение между результатами определений и средним ариф-

метическим трех определений не должно превышать 10%.

Если расхождения превышают 10%, смесь увлажняют при пере-

мешивании до наибольшей прочности и определения повторяют до-

полнительно на трех образцах. За результат испытания принимают

среднее арифметическое результатов пяти определений.

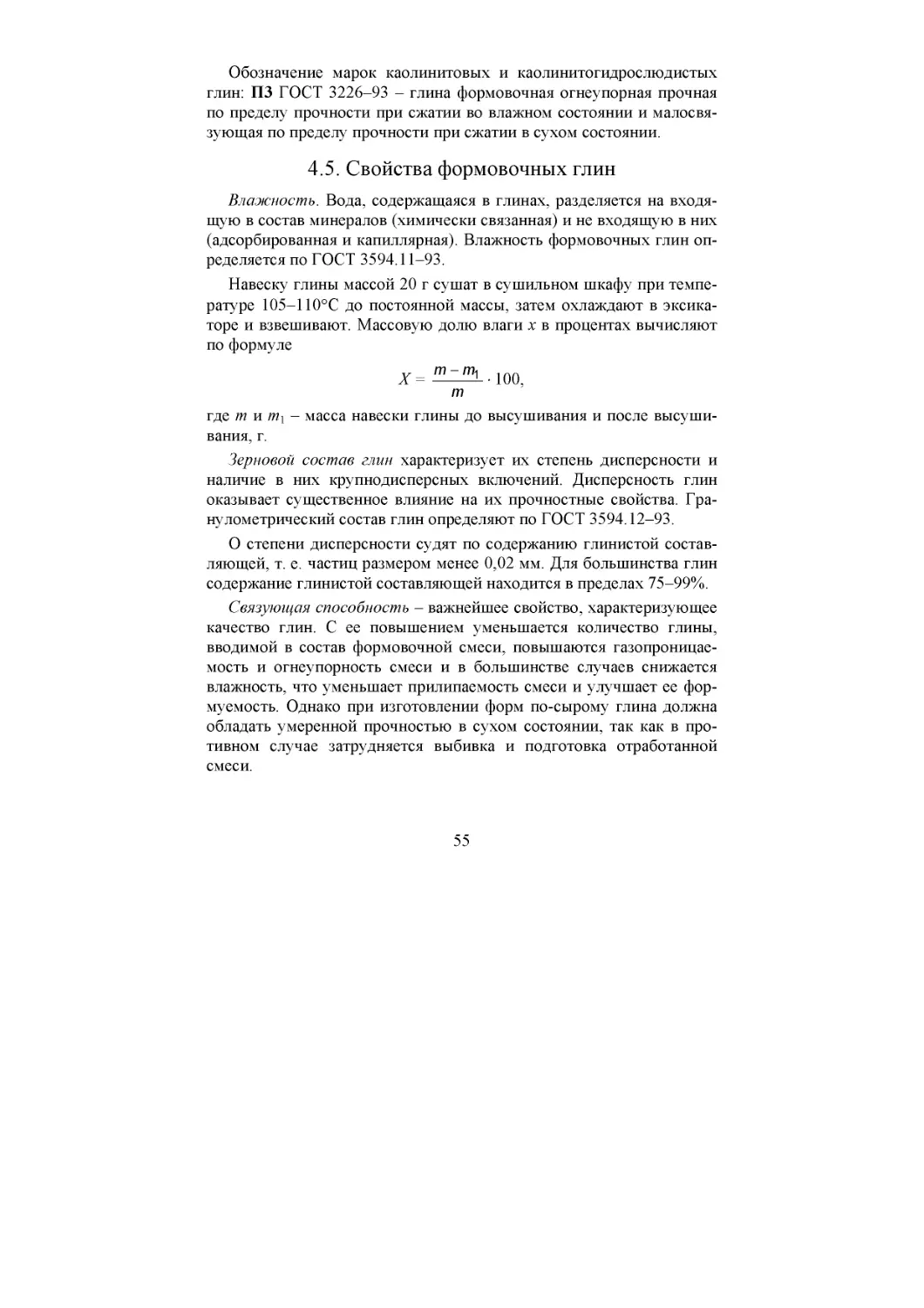

3.3.4. Метод определения влаги формовочного песка

Метод основан на определении потери массы навески песка после

высушивания до постоянной массы (ГОСТ 29234.5 –91).

От пробы песка, отобранной и подготовленной по ГОСТ 29234.0,

выделяют навеску массой 50 г, помещают в предварительно высу-

шенную до постоянной массы и взвешенную чашу или бюксу и сушат

в сушильном шкафу при температуре 105–110°С в течение 30 мин. За-

тем чашу с песком взвешивают. Дополнительно сушат в течение 15 мин

и снова взвешивают. Операцию повторяют до тех пор, пока разность

результатов двух последних взвешиваний будет не более 0,02 г. Ча-

шу с песком, высушенным до постоянной массы, охлаждают в экси-

каторе и взвешивают.

Массовую долю влаги (Х) в процентах определяют параллельно на

двух навесках и вычисляют по формуле

X=

1

2

1

100

)

(

m

m

m

⋅

−

,

где m1 – масса навески песка до высушивания, г;

m2 – масса навески песка после высушивания, г.

37

Расхождение между результатами двух параллельных определе-

ний не должно превышать 0,2%. Если расхождение превышает 0,2%,

определение повторяют.

За результат испытания принимают среднее арифметическое трех

определений.

3.3.5. Определение рН формовочного песка

по ГОСТ 29234.6–91

От пробы песка, отобранной и подготовленной по ГОСТ 29234.0,

выделяют навеску массой 20 г, помещают в стаканчик и прили-

вают 100 см

3

дистиллированной воды. Содержимое стакана взбалты-

вают ручным или механическим способом в течение 10 мин и дают

отстояться в течение 10 мин, затем раствор (не взмучивая осадка)

переносят в специальный стаканчик вместимостью 50 см

3

и опреде-

ляют его рН на приборе.

Испытание проводят на двух навесках.

За результат испытания принимают среднее арифметическое ре-

зультатов двух определений. Допускаемое расхождение между ре-

зультатами параллельных определений не должно превышать 0,1 рН.

Если расхождение между результатами параллельных определе-

ний превышает приведенное значение, определения повторяют на

одной навеске.

За результат испытания принимают среднее арифметическое ре-

зультатов трех определений.

3.3.6. Определение газопроницаемости

формовочного песка

Метод основан на определении способности образца пропускать

через себя воздух (ГОСТ 29234.11 –91).

Из пробы песка, отобранной и подготовленной по ГОСТ 29234.0,

изготовляют образцы в специальной металлической гильзе, собран-

ной без сетки со стороной ячейки 0, 10 мм, на лабораторном копре

трехкратным ударом груза. Высота образцов должна быть (50±0,8) мм

и контролируется тремя рисками, нанесенными на станине и штоке

копра.

38

Гильзу с утрамбованным образцом снимают с копра, снимают

надставку и удаляют избыток песка. Устанавливают сетку со сторо-

ной ячейки 0,10 мм и прикрывают гильзу надставкой, после чего вы-

нимают подставку.

Гильзу с образцом устанавливают на прибор для определения га-

зопроницаемости и проводят измерение.

За результат испытания принимают среднее арифметическое ре-

зультатов двух определений. Допускаемое расхождение между ре-

зультатами параллельных определений не должно превышать 5%.

Если расхождение между результатами параллельных определений

превышает приведенное значение, определение повторяют. За окон-

чательный результат испытания принимают среднее арифметическое

результатов трех определений.

3.3.7. Определение потери массы

формовочного песка при прокаливании

Метод основан на определении потери массы пробы при прокали-

вании ее в электрической печи до постоянной массы (ГОСТ 29234.13–91).

Навеску массой 1 г взвешивают в фарфоровом тигле, прокаленном

при температуре (1000±50)°С до постоянной массы. Тигель с навес-

кой помещают в муфельную печь, нагретую не выше 400°, постепен-

но нагревают до температуры (1000±50)°С и выдерживают при этой

температуре в течение 1 ч, затем охлаждают в эксикаторе и взвеши-

вают.

Прокаливание повторяют по 10 мин до достижения постоянной

массы.

Массовую долю потери массы при прокаливании (Х) в процентах

вычисляют по формуле

=

X

m

m

m

100

)

(

2

1

⋅

−

,

где m1 – масса тигля с навеской до прокаливания, г;

m2 – масса тигля с навеской после прокаливания, г;

m – масса навески, г.

Абсолютные расхождения результатов параллельных определе-

ний не должны превышать допускаемых значений, приведенных в

табл. 3 .15 .

39

Таблица 3.15

Массовая доля потери массы при прокаливании формовочного песка

Массовая доля потери массы

при прокаливании, %

Абсолютное допускаемое

расхождение, %

От 0,10 до 0,30

Св. 0,3 до 0,8

Св. 0,8 до 2,0

Св. 2,0 до 5,0

0,05

0,10

0,15

0,20

3.4. Высокоогнеупорные формовочные материалы

Для получения крупных чугунных и стальных отливок с чистой по-

верхностью вместо кварцевых песков применяют другие высокоогне-

упорные материалы: хромит, хромомагнезит, циркон, дистен-силли-

манит, шамот и др. Эти материалы имеют более высокие теплофизиче-

ские свойства и меньшую склонность к физико-химическому взаимо-

действию с железом и его оксидами, поэтому позволяют получать чу-

гунные и стальные отливки с более чистой поверхностью.

Теплофизические свойства некоторых высокоогнеупорных мате-

риалов приведены в табл. 3 .16 .

Таблица 3.16

Теплофизические свойства высокоогнеупорных материалов

Температурный

коэффициент расширения (К−1

)

в интервале 300–1000°С

Материал

Температураплавления,°СТепло-аккумулирующаяспособность,Дж/(м2·с1/2·К)

объемного

линейного

ρ,

кг/м

3

Кварцевый песок SiO2 1550–

1713

1260

1,54

13,7·10

–6

2650

Дистен-силлиманит

Al2O3·SiO2

1800–

1830

1470

0,43

–

3250

Циркон ZrO2·SiO2

2600

1820

0,16–0,63

5,5·10

–6

4570

Рутил TiO2

1560–

1570

1960

0,25–0,92

–

4200–

4300

40

Окончание табл. 3.16

Температурный

коэффициент расширения (К−1

)

в интервале 300–1000°С

Материал

Температураплавления,°СТепло-аккумулирующаяспособность,Дж/(м2·с1/2·К)

объемного

линейного

ρ,

кг/м

3

Хромомагнезит

MgO·Cr2O3

2000–

2100

2100

0,8–0,9

–

3900

Хромит FeO·Cr2O3

1600–

1800

2380

0,7

–

3760–

4280

Магнезит MgCO3

2000–

2800

–

–

13,5·10

–6

2900

Оливиниты, дуниты

(Mg,Fe)2SiO4

1830–

1750

–

–

–

3200–

3500

Шамот (40% Al2O3,

остальное SiO2)

1580–

1750

–

–

(4,5÷6,0)⋅10

–6

3000

Муллит 3Al2O3 ⋅ 2SO2 1810

–

–

–

3030

Поскольку эти материалы по сравнению с кварцем имеют более

высокую теплопроводность, длительность контакта жидкого металла

с формой при их применении снижается.

3.4.1. Хромит

Хромит, или хромистый железняк – природный материал, содер-

жащий хромшпинелиды. Химическая формула основного минерала в

хромите FeO·Cr2O3, в котором содержится 68% Cr2O3 и 32% FeО.

Однако из-за наличия примесей содержание Cr2O3 в хромите намного

меньше. Минимальное содержание Cr2O3 в хромите 36%.

К особенно вредной примеси в хромите относится CаСO3, кото-

рый при нагревании разлагается с выделением CO2, что может вызы-

вать образование газовых дефектов. Поэтому содержание СаО в хро-

мите допускается не более 1,5%, содержание SiO2 – не более 7%, по-

стоянно присутствующих примесей (п.п .п .)

–

не более 2%. Соотно-

шение Cr2O3:FeО в природном материале находится в пределах

2,7–5,0 (в зависимости от месторождения).

41

Для уменьшения газовыделения (п. п . п.), особенно СО2, рекомен-

дуется перед приготовлением формовочных смесей хромит прокали-

вать при температуре 900–1000°С.

Температура плавления хромита (при содержании Cr2O3 до 40%)

не превышает 1800°С, плотность – 3760 –4280 кг/м

3

.

Хромит имеет

более низкий температурный коэффициент объемного расширения,

чем кварц. Хромит применяется для приготовления облицовочных

смесей (или паст), при производстве крупных стальных и чугунных

отливок. Полагают, что при применении хромита отливки с чистой

поверхностью получаются в результате его спекания с последующим

закрытием пор при нагреве поверхности формы заливаемым и зали-

тым металлом.

3.4.2. Магнезит

Магнезит – горная порода, содержащая минерал МgСО3. Чис-

тый МgСО3 имеет цвет от коричневого до светло-серого, плотность

2900 кг/м

3

. В горных породах наряду с минералом МgСО3 содержат-

ся соединения кальция, кремния и железа.

При переработке магнезитовой породы путем обжига из нее уда-

ляется CO2, а магнезит превращается в оксид магния MgO кристал-

лизующийся как минерал периклаз. Оксид магния имеет свойства, по-

добные извести, т. е. поглощает влагу из воздуха и гидратируется. По-

этому его обжигают до спекания при температуре свыше 1400°С с до-

бавками оксидов железа. В результате получают металлургический

магнезит, имеющий шоколадно-коричневый цвет и содержащий более

85% MgO – основного жаростойкого компонента. Если обжиг про-

исходит при температуре 800–950°С, образуется обезуглероженный

каустический магнезит, обладающий вяжущими свойствами.

Чистый MgО имеет огнеупорность 2800°С, а магнезитовые изде-

лия – более 2000°C.

Зернистый материал для формовочных смесей получают дробле-

нием отходов и боя магнезитовых изделий.

Магнезит рекомендуется применять для приготовления облицо-

вочных смесей или противопригарных красок, при получении отли-

вок из высокомарганцовистых и других высоколегированных сталей.

42

3.4.3. Хромомагнезит

Хромомагнезит представляет собой продукт обжига при темпера-

туре 1500–1600°С смеси, состоящей из 50–70% хромитовой руды

и 30–50% металлургического магнезита. Хромомагнезит содержит

40–58% MgО и 16–27% Cr2O3. Огнеупорность его – не менее 2000°С,

плотность – 3900 кг/м

3

.

В отличие от магнезита хромомагнезит хо-

рошо противостоит резким изменениям температуры.

В литейном производстве обычно применяются отходы и бой

хромомагнезитового кирпича. Хромомагнезит используется для при-

готовления облицовочных смесей, паст и красок, при получении

крупного стального литья из легированных сталей. Для приготовле-

ния облицовочных смесей используют размолотый хромомагнезит,

имеющий остатки на ситах 1–016 –50 . ..60%, а на ситах 01–005

–

40...50%; для паст – остаток на ситах 04–016

–

30...40 %, а на ситах

01–005 и в тазике – 60 .. .70%; для красок – остаток на сите 005–90%,

остальное – остатки на ситах 01–0063 .

3.4.4. Циркон

Циркон – природный минерал, химическая формула ZrO2⋅SiO2. В

природных цирконовых песках кроме циркона содержатся и другие

минералы: кварц, рутил, дистен, ильменит, оксиды железа.

С целью увеличения содержания циркона цирконовые пески обо-

гащают до получения так называемого цирконового (обезжелезенно-

го) концентрата, в котором содержится не менее 65% ZrО2 и не более

0,5% ТiО2, 0,1% Fe2О3, 0,1% Al2О3, 0,15% P2О5.

Циркон имеет высокую огнеупорность – не ниже 1600°С (при

допустимом содержании примесей), малый температурный коэф-

фициент объемного расширения (0,003), высокие плотность (4600–

4700 кг/м

3

) и теплопроводность. Он применяется в основном для

приготовления противопригарных красок для стального литья, ино-

гда для изготовления форм при литье по выплавляемым моделям и в

оболочковые формы.

43

3.4.5. Оливин

Оливин представляет собой изоморфную смесь форстерита и фая-

лита. Химическая формула его MgО·FeО·SiО2 (MgО – 23%, FeO – 42 и

SiO2 – 35%). Температура плавления форстерита MgО·SiО2 – 1900°С,

фаялита – 2FeO·SiO2 – 1200°С. Температура плавления оливина

зависит от соотношения содержания оксидов магния, железа и со-

держания кварца. Поэтому оливин необходимо применять с мини-

мальным содержанием оксидов железа и не смешивать с кварцевым

песком. Нежелательной примесью в оливине является серпентин

3MgO·2SiО2·2Н2О.

Горные породы, содержащие свыше 80% оливина, называют оли-

винитами, а породы, содержащие 60–80% оливина, – дунитами. Оли-

вин применяют для облицовочных формовочных смесей при изго-

товлении крупных стальных и чугунных отливок, что позволяет по-

лучать их с более чистой поверхностью, чем при использовании

кварцевого песка. Кроме того, использование оливина, в отличие от

кварца, не вызывает заболевания рабочих силикозом.

3.4.6. Дистен-силлиманит

Дистен-силлиманит содержит дистен и силлиманит, являющиеся

модификациями одного и того же вещества (формула Аl2O3·SiO2),

но имеющие различную кристаллическую структуру. Структура дис-

тена не претерпевает изменений при нагреве до 1300°С, а силлимани-

та – до 1545°С. Плотность дистен-силлиманита 3200–3500 кг/м

3

.

Химический состав дистен-силлиманитового концентрата следую-

щий, %: не менее 57 Аl2O3, не менее 39 SiO2, не более 1,0 TiO2, не бо-

лее 0,8 Fe2О3, не более 0,2 СаО, не более 0,2 Na2О + К2О, 0,4 MgО и

1– 2 ZrО2.

Дистен-силлиманит применяется в противопригарных красках для

стального литья.

3.4.7. Шамот

Шамот получают путем обжига огнеупорной глины до спекания.

Химический состав шамота различный и зависит от соотношения

SiO2 и Аl2О3. Чем больше в шамоте содержание Аl2О3, тем выше его

44

огнеупорность. Шамоты бывают кислые (SiО2:А2О3 > 4), нормальные

(SiО2:А12О3 = 2...4), глиноземистые (SiО2:Аl2O3 < 2).

Чистый Аl2O3 (корунд) имеет температуру плавления (2047±8)°С, а

шамот (в зависимости от класса) – 1580 –1750°С.

Химический состав шамота, %: 30–45 А12О3; 54–70 SiO2; 4–7

ТiO2, Fе2О3, СаО, MgО, K2O, Na2O.

Основным преимуществом шамота по сравнению с кварцевым

песком является малое тепловое расширение, поэтому на отливах не

образуется таких дефектов, как ужимины. Шамот дороже кварцевых

песков. Он иногда применяется для изготовления форм многократ-

ного использования несложной конфигурации и при формовке по

сухому для изготовления средних и крупных стальных и чугунных

отливок.

В литейных цехах из других алюмосодержащих материалов при-

меняются муллит и корунд.

Корунд Аl2О3 – минерал синего цвета (сапфир) плотностью 4000 кг/м

3

.

В технике применяется синтетический корунд, получаемый плавле-

нием боксита или чистых глин, богатых оксидом алюминия. Для ус-

корения обжига применяют добавки 1–2 % TiO2, который образует с

корундом твердый раствор и ускоряет рост кристаллов корунда.

Синтетический корунд содержит до 95% Аl2О3 и характеризуется

наилучшими свойствами: огнеупорностью, термостойкостью при

резких изменениях температуры, химической стойкостью и отсутст-

вием объемных изменений. Чистый Аl2О3 применяется для изготов-

ления форм при литье по выплавляемым моделям и в качестве напол-

нителя противопригарных красок для стального литья.

Муллит 3Аl2О3 · 2SiО2 – высокоогнеупорный материал, получае-

мый путем сплавления каолина с корундом, применяется для изго-

товления форм при литье по выплавляемым моделям. В ряде случаев

применяют и другие высокоогнеупорные наполнители формовочных

смесей и противопригарных красок – рутил ТiО2, графит, шунгит.

45

3.5. Рекомендации по применению

свежих формовочных песков

С учетом содержания вредных примесей, понижающих ог-

неупорность и противопригарную способность смесей, реко-

мендуется применять пески следующих групп: для крупного сталь-

ного литья – 1К1–2, для среднего и мелкого стального, а также для

крупного и среднего чугунного литья – 2К1–3, для среднего и мелкого

чугунного литья, а также для всего цветного литья – 3К1–4, для мел-

кого несложного чугунного и всего цветного литья – 4К1–5

.