Текст

Рис. 2. Устранение под

lI:!трений с целью бес-

препятственноrо удал(!'"

ния отлив'Ки ИЗ формы

НетеХНОЛО2UЧНО

ТеХНОАоеично

, 1. I ,

r

I

r. I I

I

Толщина стенки ОТJIИRКИ определяется совокупностью

конструктивных и тсхнолоrичсских факторов. К KOH

СТРУКТИDНЫМ факторам ОТIIОСЯТСЯ масса отливки, )I{eCT

кость конструкции, тр('БОВf1I1ИЯ ПО ПРОЧIIОСТИ И rерметич

ности. OCHOBIII)IC ТСХllолоrичсские <1>aKTopbI возмож-

IIOCTI) заполнении и п('р('дачи л.авл('ния, тепловые и проч

IIOCTlIl)IC УСЛОВIfЯ выалкиваllияя rорячей отливки из фор

м 1)1, lI('обхол.имость Ifспользования lЗысокопроизводитель

1101'0, автоматическоrо оборудования. Стенки ОТЛИВОК

ДОЛ/КВI)I им('ть толщину, минимально возможную по теп

ловым условиям заполнения и подпресс(tВКИ. В случае

нсдостаТОЧIIОЙ жесткости или прочности отливку укреп-

JIЯIОТ Т('Хllолоrическими ребрами, толщина которых не

JtOJI/I{lIa превышать O,8 O,9 толщины стеНКII отливки.

<:оБJlюдение принципа раВlIостенности и уменьшение

О()IЦ("'Й толщины стенок позволяет получать мелкозер-

IIIICTYIO структуру по всему сечению отливки и умень-

11111'1'1) ВО]ДУПlно rазовую и усадочную пористость. Для

' ToH )1«(' цели рекомендуется все отверстия в отливке де-

.11:1'1'1) в IIроцессе литья. Примеры конструирования ребер

il\(.'СТI<ОСТИ 1I отверстий, устраняющих возможность об

13

Н технолоzично

Технолоzuqно

Рис. 3. Устранение rазовых и

усадочных раковин созданием

равностенных тонкостенных

конструкций

разования пористости или

раковин в элементах OT

[fJ ливки, приведены на

fJ -т (J [jfJ рис. 3, рекомендуемые

у " толщины стенок отливки

в табл. 3, параметры

литых отверстий в

Табл. 4.

Ж/ О : < В местах сопряжеНIIЯ

разностенных элементов

отливки делают радиусы

и плавные переходы. При

их отсутствии возникаIОТ

rорячие трещины. Радиус сопряжения зависит от спла

ва. Например, при кристаллизации маrниевых сплавов

в уrлах отливок возможна концентрация напряжениЙ,

вызывающая не только rорячие, но и холодные трещины.

Для таких отливок радиусы перехода должны быть не

менее половины толщины стенки. Для остальных спла

вов радиусы принимают равными 1/3 I/4 суммы тол

щин сопряrаемых элементов. Радиусы на кромках от-

ливок делаются для алюминиевых сплавов не менее

0,5 мм, маrниевых 1,5 мм.

Таблица 3

Допустимая толщина стенки отливки, мм

t

Плоu\адь поверхности стенки отливки, см.

.....

Сплавы

До 25 25 1 00 100 250 250 500 Св. 5 О О

Цинковые 0,5 0,8 1 ,О 1 ,2 1 ,8

Маrниевые 0,7 1 ,О 1 ,5 2,0 3,0

Алюминиевые 0,8 1 ,2 1 ,6 2,2 3,0

Медные 1 ,5 2,5 3,0 3,5

Конструкция отливки должна предусматривать ли..

u

теиные уклоны или конусность на плоскостях, перпенди

кулярных к плоскости разъема. Уклоны и конусность

14

1абпица 4

Рекомендуемые параметры питых отверстий

Максимальная rлубин

Минимальный диаметр, мм [отверстий, выражен

иая в диаметрах

Сплавы

технолоrически рекомендуемый

возможный r лухих сквозных

Цинковые 1,0 1 ,5 6 12

Маrниевые 1,5 2,0 5 10

Алюминиевые 1 ,5 2,2 4 8

Медные 2,5 3,0 3 5

а

облеrчают удаление отливки из формы и стержней из

тела отливки, сжимающеrося под действием усадочных

напряжений при охл ждении затвердевшеrо металла.

Рекомендуемая конусность литых отверстий составляет

для цинковых и маrниевых сплавов 0,2 0,5 О/о длины

отверстия, для алюминиемых 0,5 1,0 и для l\fедныx

O,8 1 ,5. Уклоны поверхностей, расположенных перпен-

дикулярно к плоскости разъема, зависят от размеров

этих поверхностей, rлавным образом от высоты, а так)ке

от толщины отливки и типа сплава. Необходимое значе-

11 не уклонов внутренних или на PYil\I1bIX поверхностей от-

ливки можно установить по HOMorpaMMaM, приведенным

lIа рис. 4, НО оно не должно быть меныпе минимально

допустимых значений уклонов, которые составляют для

цинковых, маrниевых и алюминиевых сплавов 15',

для медных 30' [39].

3. СПЛАВЫ

Сплавы для литья под давлением выбирают по хи-

мическому составу, СЛУ)l{ебным и технолоrическим свой-

вам. Требования к технолоrическим свойствам сплава

обусловлены специфическими особенностями процесса,

I'JlaBlIbIM образом быстротой заполнения 11 высокой CKO

pOCTI>IO охлаждения отливки. Сплавы должны иметь хо-

POIlIYIO жидкотекучесть, небольшую усадку и не долж

111.1 в: аимодеЙствовать с металлом формы, так как в про-

'I'IIBIIOM случае происходит налипание, приваривание и

Дlнl)(l)у: ин металла отливки в форму [17]. Если техноло-

l'IPlt't'I{llii процесс не предусматривает эффективную под-

15

...O

'.0 .... "....

\ C:::) з:

, L.. .:.:.

'" "., Q,J:(sCU

, " '-

.......... ,...... .. ..... 1[".. :t:

........ , , "' "" ::::J

... ..

', 1

.. ... / t:. /':::::s

J "-

i ,.....'i '1 ""\(' / /

L......' L ,l/

, ,; \. 1/ 1\{ /

nIIiI 11..

...

"t "" v " 1"1-

,,

"..?'r

1....") \,e.1 I ...

... I ..

" 1" '"

сос::) " L k: L

,"

.... '... w

"" .. " ..

... ., .,

, ,

'" I" I\

I

.......

"" r----

с:::..... t:::)

с:::) .... .... t:::)....

.....

['... ..:::t-

С::; с::::) t:::).... с:::) ....

о

.3;t Ч ;:' Q

I ""

,"- " \. ".

'", ..... c:u

) ",..... ... :::, 55

, ," "01 , ::t -- .

, OQ :::s :::s

, ....:\ t:: ::х: :t:

"' '. I--- t.,) c"t:) ::t ..

... .. Q,) t:::s

, .. ... : ..... / 't:. ,; 't::3 J /:::r

ca'К' ). 1,;' / /

" ., NJ7

'" ., /

t" С.. [, '( ," J

" ",.... ..'/

::J It'

00, W,

..... \.. ,

" "'I' r'L f\ ':)'

...., , y ,.

"'" 1 t.. в..

""'-01 '" "

"fC ,

'i. х:: \.

f \.

.. t"

I 'C) ;::: "

I '1"1 1\1 I

"'"

........

...

...(::

c::t)

CIC:)

t'-

k)

t: <::::) (::::) t:::)

t: r:---. .... '-r) ....

"f.... ...

C:t-a

....... .... ... ... с:::) с:::) с::::)

(::::)

....

....

16

..

,.l::

с:>.

<.о

N")

I

О

:s::

(.)

:s::

са

('1)

са

'::S::

Q)

Е-<

(,J

О

:I:

><:

Q)

са

о

t::

.........

\о

.......,.

::S::

><:::t:

:аса

:I:::S::

:E

O

::S::

::t:

:I: ::с

::S::

(,J

.........

"'---':а

f-o

><:8

::S::::a

са

Q)f-o

O

>-:;::

==f-o

са и

о::

с:::{

:а

:I:

о

::t:

>-

Q)

21

:I:

':>::

Q)

f-o

::s::

r:::

(,)

::S::

о..

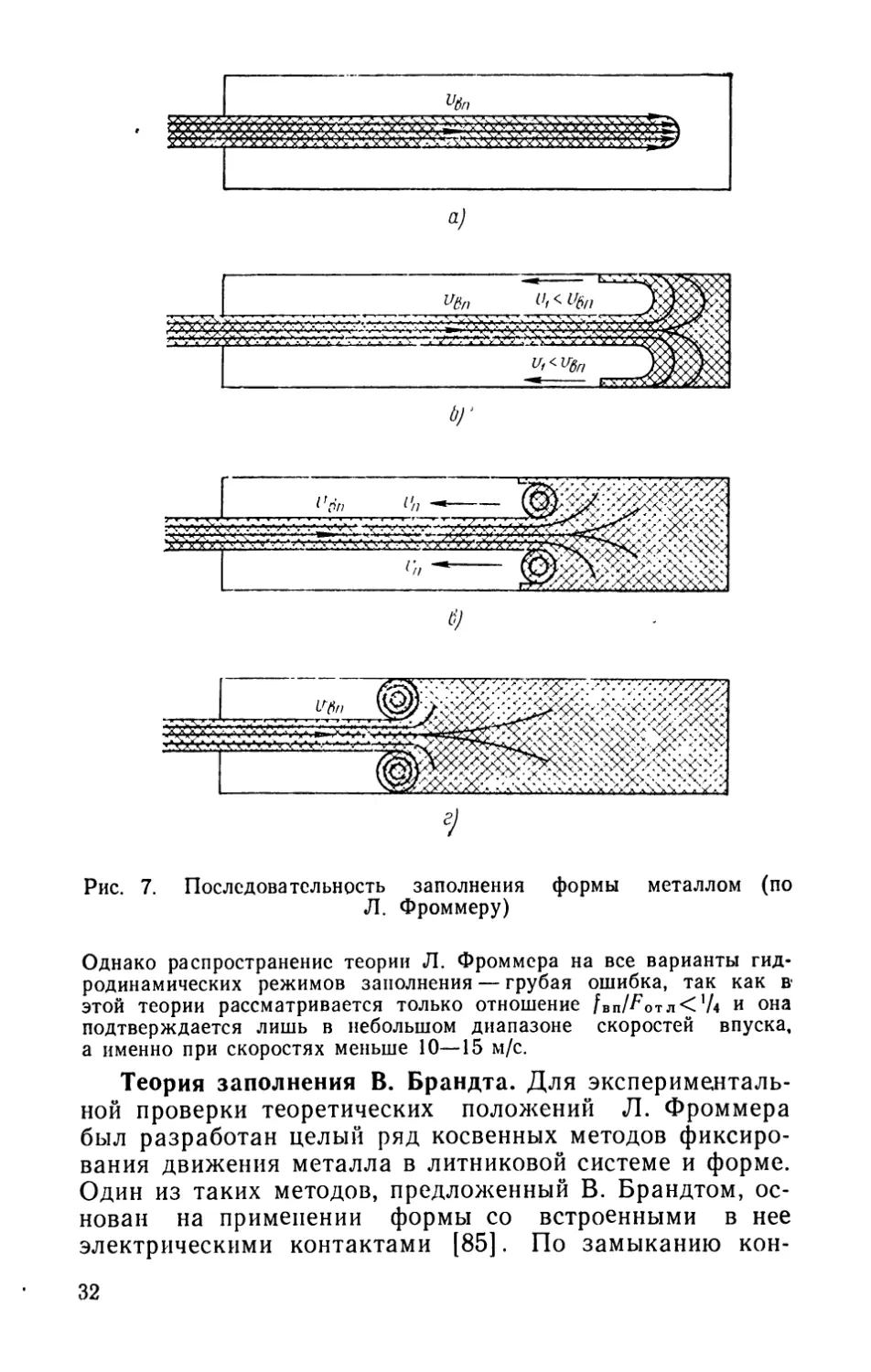

Рис. 5. Зависимость t1B злюми-

lIy.eBoro сплава от толщины

стенки отливки

G в ,I1Па

2 O -

.r

160 2

1

80 ООТЛ ,11f1

О ? '1 б 8

l

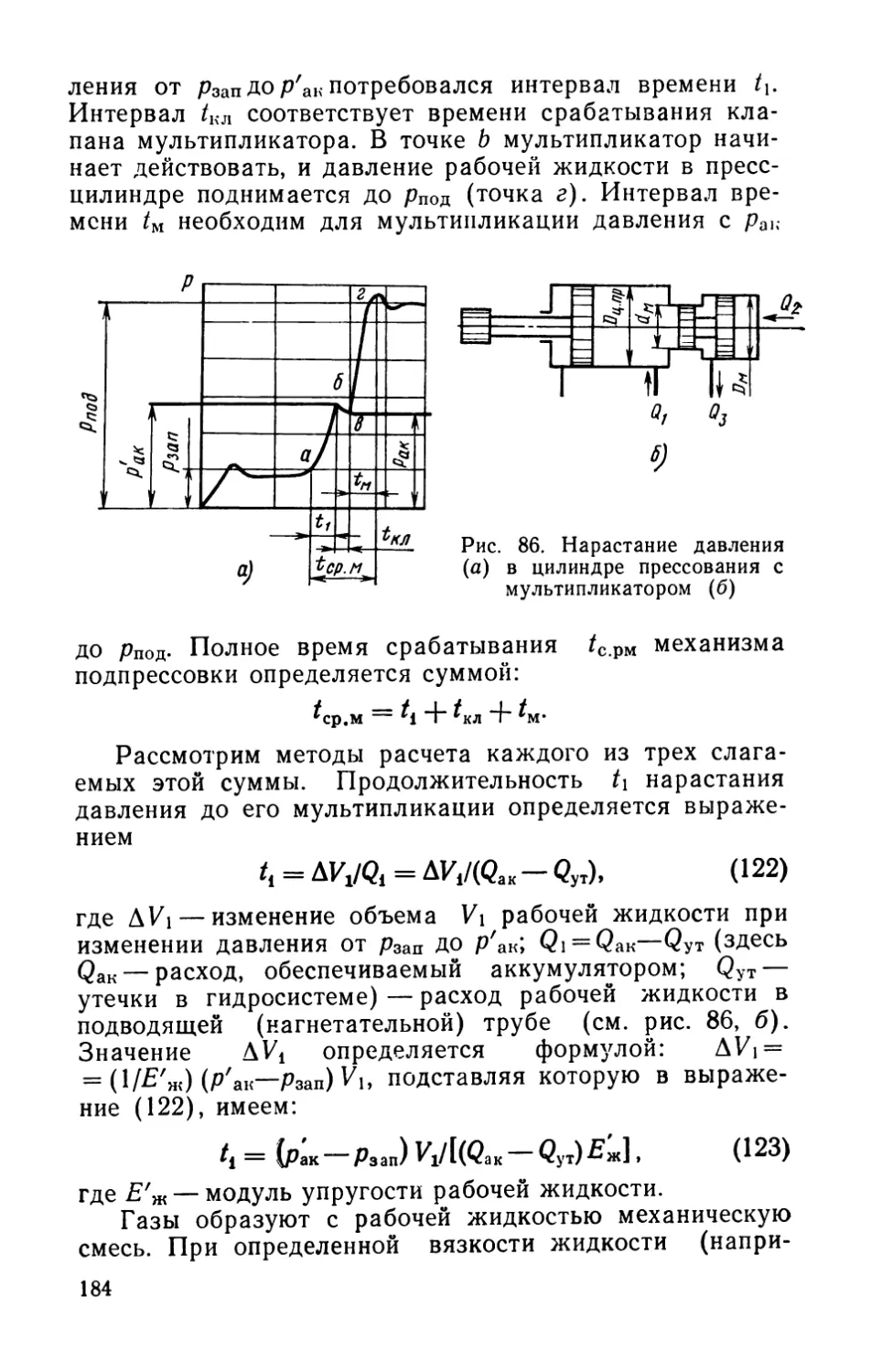

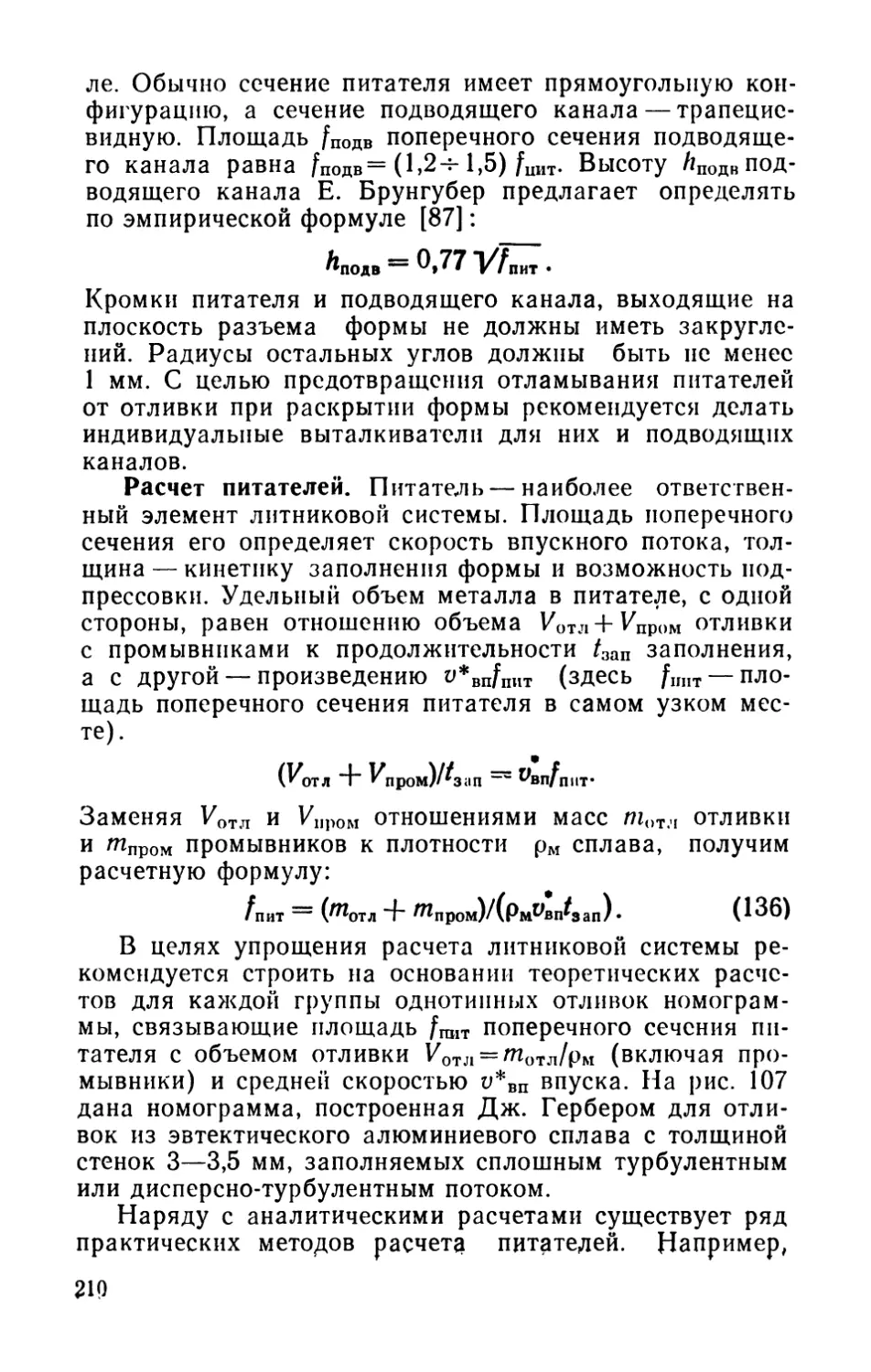

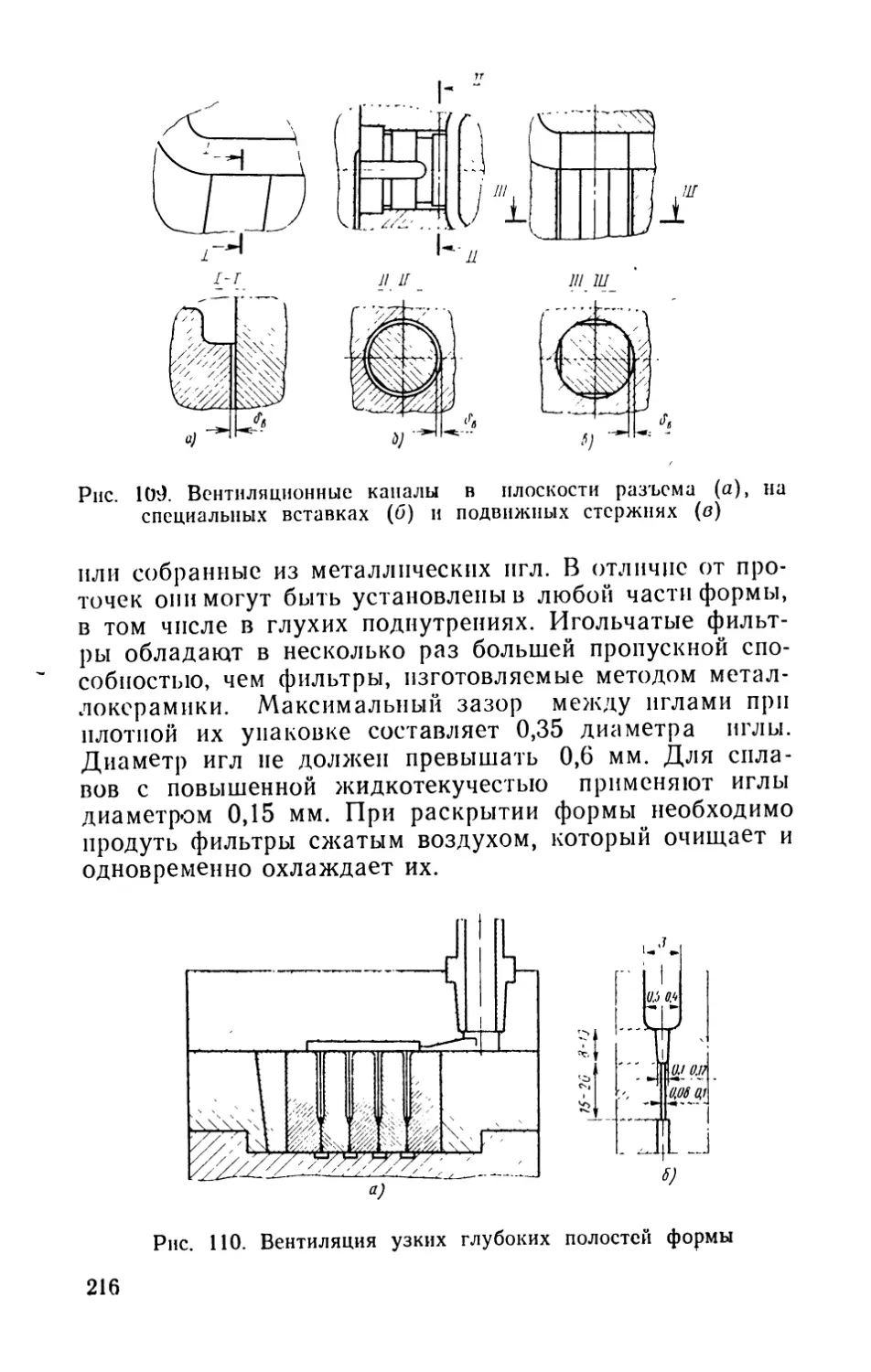

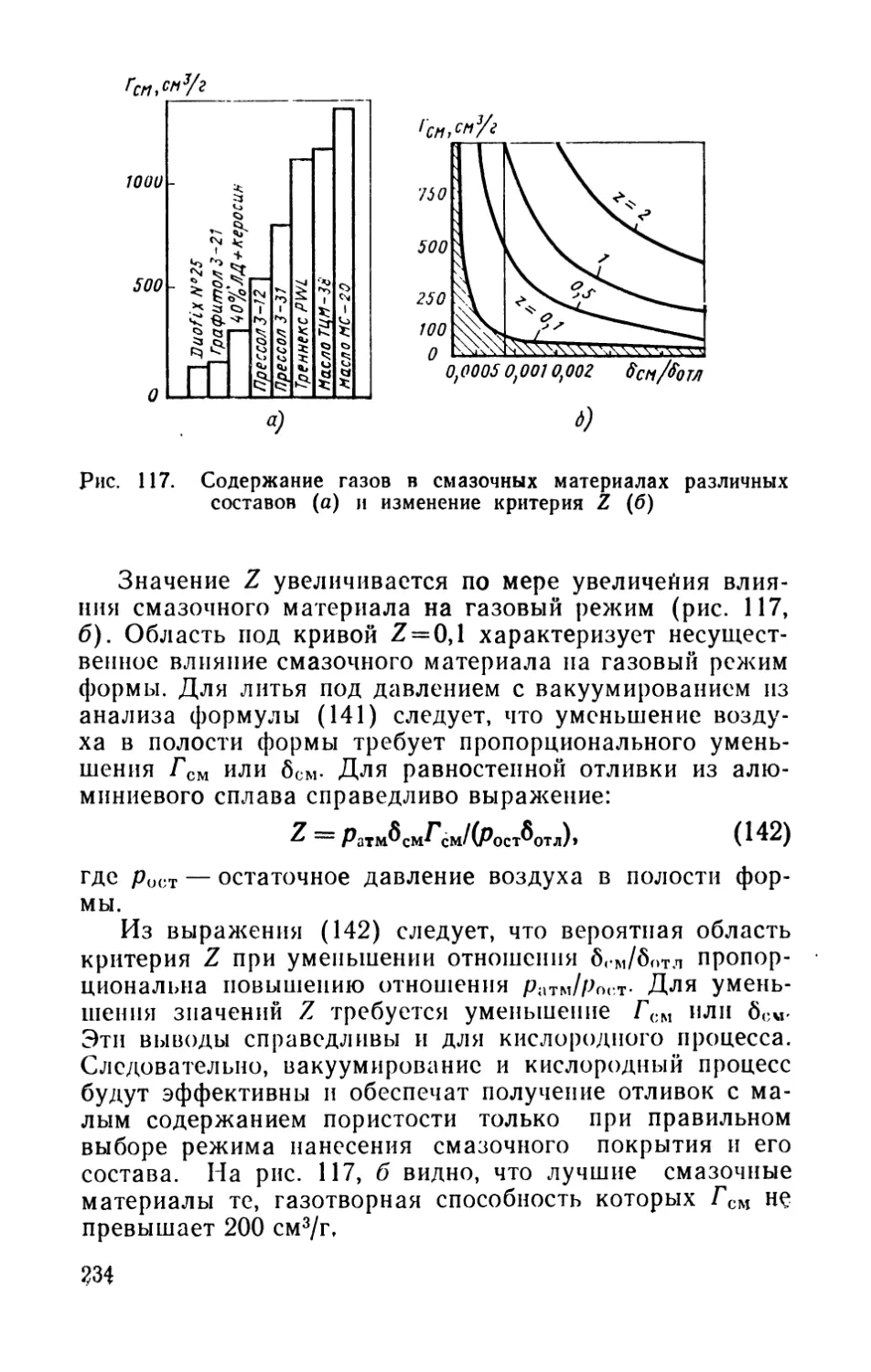

прессовку и передачу конечноrо давления в форму ВПЛОТЬ

до полноrо затвердевания отливки, сплав должен обла-

дать узким интервалом кристаллизации.

Механические свойства в бо.пыuоi1 степени зависят от

толщины стенки отливки. Это об1 ЯСIIЯСТСЯ неравномер-

ностью структуры по сечению отливки. Нельзя не учи-

тывать при выборе сплава 11 особснности ведения про-

цесса: вакуумирование, подпрессопку и др. На рис. 5

показано изменение ан аЛlоминиеВОI"'О сплава типа

(AlSi 10 Си 1,5) в зависимости от ТО.J1ЩИНЫ Б ОТ : I отлив

ки при обычном процессе (кривая 1), вакуумировании

(кривая 2) и подпрессовке (I<ривая 3). На рисунке вид-

110, что один и тот )I(e сплав прочнес в ТОНКIIХ сечеНIIЯХ

отливки, причем вакуумирование И, особенно подпрес-

совка, увеличиваlОТ ан в более толстых отливках.

Сплавы на основе олова и свинца. ЭТН сплавы наибо-

лее леrкоплавки и )I(ИДКОТСКУЧИ, 110 имеIОТ довольно

Таблиuа 5

Химический состав и некоторые физико-механичсские свойства сплавов

на основе олова и свинца

Химичсскис элементы

11 IЮЮlзат('ли фllзико меха

IIII'IССКИХ СRОЙСТВ оловянныс

Сплавы

СRШlцоnые

свинцоnо- сурьмя-

ные

SI1,

1>1>,

Sb, %

Си, %

Лs, %

AI+Zn, %

Плотность, r/CM 3

оп, МПа

J/B

85 91

До 0,35

5.......14

4 6 5

,

До 0,08

До 0,02

7,3 8,2

63 71

25 35

4,5 5,5

85 91

9,25 10,75

0,4 0,6

О, 15 0,25

До 0,02

10 10,5

54 97

15----25

9 , 1 9 , 4

98 99

30----35

11

НиэкУю лРочность и твердость (табл. 5). I'лавitое i1peu-

мущество их заключается в возмо}кности заполнять

форму при MaJIbIX давлениях, что позволяет использо..

вать небольшие машины с I'орячеЙ камерuЙ прессова..

ния.

Отливки из сплавов на основе олова леrко поддают..

ся пайке мяrким припоем, что служит основанием для

их применения при изrотовлении деталей радиоаппара-

туры, peHTreHoBcKoro оборудования и некоторых прибо-

ров. Отливки имеют очень высокую точность (до 8-ro

квалитета СТ СЭВ 145 75), толщину стенок в мини-

мальных сечениях до 0,5 мм и малую шероховатость

поверхностей (Ra 0,32 O,63). Небольшая присадка ме-

ди в свинцовых спл.авах также, как и добавка мышьяка

в свинцово-сурьмяные сплавы, задерживает рекристал-

лизацию свинца и способствует получению мелкозер-

нистой структуры и повышению коррозионной стойкости

литых деталей.

ЦИНКовые сплавы. Сплавы на основе цинка с добав-

лением 3 5 О/о алюминия широко применяют для литья

под давлением блаrодаря хорошим литейным свойствам,

позволяющим получать сложные, тонкостенные отливки

больших размеров. Цинковые сплавы не взаимодейству"

IOT с металлом формы и камеры прессования, что позво-

ляет применять для заливки автоматические машины с

rорячей камерой прессования. Низкая температура плав-

ления (до 673 К) этих сплавов обеспечивает высокую

стойкость форм до 500 тыс. И даже до 1 млн. циклов.

На отливки из цинковых сплавов можно наносить деко-

ративные, упрочняющие и защитные покрытия без пред-

варительной полировки поверхности. Суммарный расход

энерrии при изrотовлении отливок меньше, чем для ана-

лоrИЧIIЫХ деталей из пластмасс [113].

Для литья под давлением применяются цинковые

сплавыI с алюминием типа ZnAI4, не подверrающиеся

старению, и цинково-аЛlоминиево медные сплавы

ZпАl4 Си 1, ZnAI 4Си 3 и ZnAIIOCu5, подверrаемые lIС-

скусственному старению (табл. 6).

Все цинковые сплавы склонны к ме)l(кристаЛЛllческой

коррозии, распространяющейся по rраницам зерен даже

при очень малом содеР}К311ИИ таких элементов, как кад..

мий, медь, олово, свинец и железо. Общая сумма приме-

сей этих элементов в стандартном сплаве не дол)кна

превышаТI> 0,5 о/о.

4

18

Таблица 6

Химический состав и некоторые Физико механические свойства спnавов

на основе цинка

Химические зпементы Тип сплава

и показатели

физико-механических ZnA 14 ZnAI4Cul ZпАI4СuЗ ZnAl1 OCu5

свойств

AI, % 3,5 ,3 3,5 4,3 3,5 4,5 9......11

Cu, % О, 75 1 ,25 2,5 3,5 4 6

Mg, % 0,03 0,06 0,03 0,06 0,02 0,06 ......

Плотность, r /см 3 6'7----6'8 6,8 7 7,1 7,4 7,1 7,4

0'8' МПа 250 270 260 280 210----290

б, % 2 ------4 2 ----3 2 2,5 O,5 1 ,5

НВ 60----80 70 90 80 100 90----100

Стойкость сплавов к атмосферным воздействиям По-

вышается, во первых, использованием для приrотовле-

ния сплава цинка высшей степени чистоты (99,99 о/о) и,

во-вторых, введением до 0,1 О/о маrния. Содержание Mar

ния более 0,1 о/о повышает хрупкость сплава в rорячем

состоянии. Для отливок, подверrаемых старению, можно

применять сплав с повышенным количеством алюминия

(до 12 о/о) и сравнительно невысоким содер}канием ме-

ди (не более 2 О/о) со следующими механическими свой

ствами: О'в 250 МПа. б 1 О/о, нв 95 [15]. При изrо

. .

товлении отливок на машинах с холоднои камерои прее-

сования можно использовать сплавы с еще более высо-

ким содержанием алюминия, например, сплав, содержа-

щий 27 о/о алюминия и 2,2 0)0 меди [116].

Алюминиевые сплавы. Для литья под давлением в

основном применяют сплавы системы алюминий крем

lIий медь маrний. Введение кремния в сплав увели-

чивает }кидкотекучесть и прочность. В сплавах, coдep

жаЩIIХ 11,7 о/о кремния, образуется эвтектика твердоrо

раствора и кремния, и их жидкотекучесть максимальна.

M{"\JtI) упрочняет сплав, но, располаrаясь по rраницам зе-

р{\н, СНИ}I{ает коррозионную стойкость ОТJlИВОК. Рекомен-

)1У(\ТСЯ добавлять в сплавы алюминия с кремнием не бо

лес 4 О/о меди. Введение меди также уменьшает усадку.

Маrнии добавляется в алюминиевые сплавы в количест

IJе )10 1 О о/о. Он повышает коррозионную стойкость,

IIлаСТИЧIIОСТЬ и ударную вязкость. В то же время маrний

11 кремний образуют соединение Mg 2 Si, растворяющееся

19

в твердом растворе алюминия и повышающее хрупкость

сплава. Поэтому рекомендуется добавлять в алюминие-

во кремниевые сплавы не более 1 О/о маrния, а в алюми-

ниево маrниевые не более 1,2 о/о кремния.

Наиболее широко ПрИl\fеняют алюминиевые сплавы

четырех типов: AlSi 12, AISi9MgO,3, AIMg8 и AISi8C'u4

(табл. 7). Сплав эвтеКТlIческоrо состава AISi 12 имеет

Таблица 7

Химический состав и некоторые физико-ме анические свойства сплавов

на основе алюми ния

Тип сплава

Химические элементы и по

казатели физико механических AIMg8 AI Si 8Cu4

свойств AI Si 12 AI Si9MgO.3

Si, % 10-----12'5 8 10,5 7,5 8,

Mg, % 0,2........0,3 9,5 10,5 О,з о,

Си, % ----- 1 1 ,

Мп, % ----- 0,2 0,5 0,3 O,

Fe, не более 1 ,5 1 0,2 0,9

Плотность, r /СМ 3 2,7 2,8 2,7 2,75 2,6 2,65 2,8 2,

Интервал кристаллиза 5 8 15 20 80 90 55 65

ЦИИ, rрадус

ан, МПа 150 160 300 250

б, % 1 2 8 3

НВ 50 55 75 75

5

5

5

5

9

повышенную жидкотекучесть но недостаточно высо-

кие механические свойства. Сплав AlSi9MgO,3 бо-

лее прочен и устоЙчив к коррозии, но менее )1{I1дкотекуч,

чем предыдущий. ТеХIlолоrические свойства сплава

AIMg 8 низкие, и ero применяют в случае необходимости

обеспечения высокой коррозионной стойкости. Сплав

AISi8Cu4 достаточно жидкотекуч, коррозионно стоек и

прочен. Область ero применения расширяется блаrода-

ря возможности эффективной подпрессовки отливок. Ме-

ханичеСI{ие своЙства сплавов алюминия с кремнием и

медыо мо)кно повысить путем введения титана (до

0,3 О/о) и ма рrанца (до 0,5 О/о).

Для отливок, работаЮJЦИХ при выIокихx вибрацион-

ных наrрузках, рекомендуется сплав типа AlSi7 MgO,4,

леrНрОВ3I1НЫЙ ТlIтаном, цирконием и бериллием (в CYM

ме 0,5 О/о). Для отливок, работающих при повышенных

20

температурах, рекомендуются сплавы с содер)канием

кремния до 18 О/о [68]. В электротехническоЙ промыш-

ленности используется цинковыЙ силумин с добавкой

цинка до 9,5 О/о и маrния О, 1 0,3 О/о. Сильная окисляе-

мость этоrо сплава приводит к попаданию оксидных пле-

нок в поток, ухудшая заполняемость формы. Я. И. Бреr-

маи и друrие рекомеНДУIОТ изrотовлять тонкостенные

отливки из цинковоrо силумина ЛИIlIЬ с использованием

подпрессовки.

rлавный технолоrический нсдостаток аЛIоминиевых

сплавов склонность растворять железо. В результате

аЛIОМИI!иевые сплавы привариваются к железосодер)ка-

lЦИМ деталям камеры прессоsания и формы. Приварива-

ние усиливается при высокой скорости удара сплава о

стенку формы. Для нейтрализации приваривания в алю-

миниевые сплавы вводится некоторое количество железа,

но не более 1,5 О/о, а в сплавы алюминия с маrнием не

более 0,2 о/о. в противном случае сплав делается менее

)I{идкотекучим и более хрупким как в rорячем, так и в

холодном состоянии (96].

Маrниевые Сfiлавы. Область применения маrниевых

сплавов для литья под давлением с каждым rодом рас-

1I1иряется. Этому способствует создание машин с BЫCO

кими скоростями прессования, позволяющими сокра-

тить время заполнения формы, что необходимо вслед-

ствие меньшеrо объемноrо теплосодержания маrниевых

сплавов по сравнению с алюминиевыми или цинковыми.

Продол)кительность отвода теплоты переrрева ОТ стан-

л.артноrо маrниевоrо сплава, по данным Л. В. Никули-

на и друrих, составляет 52 О/о времени для алюминиево-

I O сплава [52]. Одновременно возрастает темп работы

маIlIИНЫ [84].

Одно из важнейших технолоrических преимуществ

маrниевых сплавов отсутствие приваривания к по-

псрхностям камеры прессования и формы. Это позволяет

уменьшить литейные уклоны на 20 25 О/о, снизить рас-

ХО)! смазочноrо материала, повысить на 100 150 О/о

t'Toj'IKOCTb форм и изrотовлять крупные нераВlIостенные

JL(\тали. Например, на Мелитопольском заводе «Авто-

цвстлит» из маrниевоrо сплава отливаlОТ такие отливки,

1<:1 I{ ка ртср КОЛСIIчатоrо вала и ка ртер ]{оробки передач

:1 втомобllЛ51 11 О J. 1-1 а за B()JtaX qHIpMbI V olkswa gcn (Ф pr)

()T.'IIIB:110T блок автомобильноrо двнrателя массоЙ около

20 I\r, () одна из норвежских фирм автомобильную па-

21

нель размерами 520х425х250 мм при средней толщине

стенки 2,25 мм [88].

Одно из rлавных преимуществ маrниевых сплавов

как конструкционных материалов высокая удельная

прочность (О'в/Рм), обусловленная сочетанием малой

плотности (1, 7 1,8 r/CM 3 ) со сравнительной высокой

прочностью (150 250 МПа). По величине отношения

ап/рм литейные сплавы на основе маrния уступают, как

это видно из приведенных ниже данных, только титано-

вым сплавам:

Литейные сплавы. . . . Маrllиевые Цинковые

Ов/Рм . . . . . . . .. 100 150 40 60

Алюминиевые

60 90

ав/рм · · · · · ·

. . .

60 80

Продолжение

Сталь (низколеrиро- Титановые

ванная)

80 140 140 200

Литейные сплавы.

. . .

Медные

Маrниевые сплавы хорошо противостоят ударным и виб-

рационным наrрузкам да)ке при отрицательных темпе-

ратурах. Они коррозионно-устойчивы в средах мине-

ральных масел, бензина, керосина, щелочей, кислорода,

а пра наличии защитных покрытий сохраняют работо-

способность в морской воде.

Для литья под давлением обычно применяются Mar-

ниевые сплавы со следующим содержанием леrирующих

элементов, о/о: алюминий 7 10, цинк 0,2 1 и марrанец

0,15 O,5. В табл. 8 приведены основной химический со-

став и механические свойства маrниевых сплавов, ис-

пользуе fЫХ в СССР, Европе и США.

АЛIОМИНИЙ II цинк В маrниевых сплавах повышают

жидкотекучесть, прочность, но снижают коррозионную

стойкость (51). Кроме Toro, цинк увеличивает хрупкость

сплава в rорячем состоянии. Поэтому сплав Мл6, содер-

жащий до 2 о/о цинка, хотя и обладает ХОрОIUИМИ литей-

ными свойствами, редко применяется для литья под дав-

лением. НаПЛУЧIIIrс сочетание механических и техноло-

rических свойств имеют сплавы с добавкой цинка 0,3

0,5 о/о.

Маrниевые сплавы в основном леrируют с образова-

нием базовой системы Mg Al. При высоких скоростях

охлаждения наблюдается неравновесная кристаллиза-

ция маrниевых сплавов, содержащих от 1 до 12,7 о/о

алюминия, и изменение их структуры вместо б-твер-

22

Таблица 8

Х имически состав И Физико мехаhические своАства сплавов на основе

маrния

МЛ5 М 1 041 О Ml1910 GD---- GD----

Химические эле. MgA18Zn 1 MgA19Zn

менты и показа-

тели физико-меха- rOCT Ст ANSI/ASTM Ст DI N

"ических свойств

2856----79 В94----77 (США) 1729----73 (Фрr)

Аl, % 7 ,5 9 3'5----5 8'3----9'7 7 8.51 8 9.

Zn, % 0'2----0'8 0,12 0,35 1 0'3----1

Мп, % о , 15----0 , 5 0,2 0,5 0,13 О , 1----0 , 3

Си, % 0,06 0,1 0,2

Si, % 0'5----1'5 0,5 0,3

Ni, % 0,03 0,03

0'., МПа 150 210 230 200 240 200----25

б, % 2 6 3 1 3 О , 5----3

НВ 50 63 60 85 65 85

5

о

доrо раствора алюминия в маrнии и избыточноrо интер-

металлическоrо соединения Mg 17 AL 12 , выделяющеrося

в теле ero зерен, выпадает б-твердый раствор алюминия

н эвтектика б+Мg I7 Аl I2 , которая образует сплошную

сетку мех{ду зернами раствора [52]. В результате резко

увеличивается интервал температуры кристаллизации и

повышается жидкотекучесть, но одновременно возраста-

ет усадка. Для повышения механических свойств, жа-

ростойкости и коррозионной стойкости в маrниевые

сплавы добавляют марrанец. !(роме основных леrирую-

щих элементов в стандартные маrниевые сплавы для

улучшения их литейных свойств добавляется 0,06

0,35 О/О меди, 0,2 0,5 о/о кремния и 0,03 о/о никеля. в це-

лях защиты от окисления в маrниевые сплавы вводится

до 0,002 о/о бериллия и до 0,3 о/о церия, причем церий по-

выlIаетT механические свойства и коррозионную стой-

кость. Для СНИ)I{ения rорячеломкости М. Ф. rIlIкитина и

друrие рекомендуют добавлять 13 маrниевые сплавы до

0,3 о/о лантана. r. Фёрстер указывает на возможность

1I0выlенияя содер)кания цинка в маrниевых сплавах до

8 10 о/о, поскольку при литье под давлением вследствие

высокой скорости крпсталлизации задер)кивается обра-

:Iование хрупкоrо интерметаллическоrо соединения

Mg 2 Zl1 [94].

Перспективными КОНСТРУКЦIIОННЫМИ материалами

МО)l{1I0 считать сверхлеrкпе маl'ннево-литиевые сплавы,

23

например, СlIЛаВ На основе Маrния, содеР.II<ащиЙ 15

16 о/о лития, 6 7 о/о цинка и 0,4 0,5 О/о алюминия. Ис..

следования М. А. Томсинской И С. Я. Попова показали,

что при плотности 1 ,25 1,3 r/CM 3 такой сплав имеет вы-

сокие механические свойства ((jB 220 МПа, б 4 О/о,

н в 80) и литейные свойства подобные сплаву Мл5

[71] .

Медные сплавы. Для литья под давле,нием IIСПUЛЬЗУ"

ют в основном латуни, реже бронзы. Марки, химическиЙ

состав и механические свойства латуней, ПРlIменяемых

в СССР, Европс и США, даны в табл. 9. Кремнис-

тые латуни имеют низкую температуру плавления, мини-

мальный интервал температур кристаJIлизации и макси-

мальную жидкотекучесть, свинцовые хорошо обрабаты-

ваются резанием, а содержащие алюминий имеют повы-

шенную износостоЙкость.

Олово и cypI Ma образуют хрупкие металлическис со-

единения Clt2Sb и СU2SП. Сумма примеси Sb + Sп не

должна, как правило, превышать 0,3 О/о. Однако при

нейтрализации вредноrо действия олова за счет введе..

ния марrанца (около 0,3 О/о) допустимо содержание оло-

ва до 1 О/о. Такие латуни применяются, например, фирмой

Andcrson (Швеция) для литья под давлением деталей с

высокой коррозионной стойкостью [107].

Изrотовление матриц и пуансонов форм из молибде-

новых и молибдено-вольфрамовых сплавов расширило

область применения бронз для литья под давлением.

Для деталей судовой арматуры используют бронзу мар-

ки БрАЖ4Н4Л или БрА 1 ОЖ3Мц2 (i qCT 493 79,

613 79), с содержанием алюминия 7,5 8,5 О/о [56]. Та..

кое содержание алюминия необходимо для сохранения

достаточной пластичности сплава в условиях быстроrо

охлаждения. Бронза, отлитая под давлением, имеет

(jB==620 680 МПа и б==7 11 о/о.

Сталь. Литье под давлением стали и друrих сплавов

с высокой температуроЙ плавления осущеСТВЛЯIОТ в спе..

циальныx машинах, детали камсры прессования и фор-

мы которых изrотовляют из сплавов на основе молибде..

на или вольфрама, выдерживающих температуры выше

1700 К. Наиболее подходящие для литья под давлени"

ем коррозионно-стойкие стали, имеющие более низкие

температуры начала и окончания затвердевания, чем

друrис леrироваНIIые стали, блаrодаря чему повышаются

стойкость форм, четкость 1{()HTypOB и качество повсрх-

24

о)

ro

::1

::s::

r::

\о

.:

си

=

>а

f-

е:;

1:0

f-

U

.:

о

са

u

си

:s:

u

си

:r

:s:

=

си

:Е

:s:

=

f-

U

О

U

.:

:s:

u

си

:r

:s:

:Е

:s:

CQ

::х:

....е

с'

..

<)

r::

&:Q

'=>

I

....... .J:J

с Q..

N

I

QJ

О

=

..а

r::

1-0 ......

<J <

О

"""

'*

i

1-0

:с

QJ

== ....

QJ fJ)

r::

(1)

:с

со

о

:с

()

О

::s

U

1-0

Q.

:с

U

со

r::

t::

(J

::с:

Q.

I с

с

.....

u') с

..... C':I

С С

С С

c't) C':I

I I

00

..

с

I I

Lf:)

..

I I

c't)

...

с

..... .....

00 ф

I I

00 1......

t'-- u')

С

00

I

.....

.....

t'--

t......

.....

f--t

t....

U

ф с

..... :;-

:::f

с

u') u') I о) t-....

C':I t-.... I I

..... u') 00

00 ф

00 I 'с Н:>

C':I C':I

С С I Lf:) с

tC сх) 00 00

Lf:) C\J Lf:)

C':I

..

C':I u') Lf:)

ф I ..... ..... C':I

.. .. .. ..

о t-.... О О С

..

С

..... u')

I .. Lf:) Lf:)

I ф ..... .....

I .. ..

.. о с

с

u') u')

C':I

00 00 .. ..

.. c't) .. .....

с I I

I .. I

с Lf:) Lf:)

[........ t'--

.. ..

c't) с

C':I C':I Ф

00 Ф Ф c't) t'--

I I I 00 ф

t(j о) С I I

.. Lf:) ф с c't)

00 00 ф

[........

t....

а..

z а

f--t u

C't) rл .........,

Qt'-- < Ф

I t'--

UO) U I

о

t'-- Ф

..... t'--

.....

..о Lf:)

. .... ...... с с

rл а.. с с

u') t'-- Lf:) 00 о)

..... c't) C':I t.... t'--

s= s= s= 00 00

N N N U U

::s ::s ::s

U U U

f)

ности отливок. По данным В. и. Белова, при литье ста-

ли типа Cr 18Ni8 в форму из металлокерамичсскоrо МО-

либдено-вольфрамовоrо сплава стойкость достиrает

5 Tы.. запрсссовок, а при применении молибденовоrо

сплава свыше 15 тыс. запрессовок [6].

Из стали отливают отливки массой 0,015 1,5 Kr с

толщиной стенок 1 6 мм. Максимальные размеры отли-

вок: в плоскости разъема 160х 170 мм, в плоскости,

перпендикулярной к разъему 40 мм. При конструиро-

вании отливок избеrают локальных элементов, способ-

u

ствующих концентрации напряжении как в отливке, так

и в форме. Сопряжения стенок, ребер }кесткостти и сте-

нок с ребрами выполняют в виде скруrлений радиусом

не менее 1 мм. rрани внешнеI"О контура отливки cI<pyr-

ЛЯIОТ радиусом не менее 0,5 мм. Литейные уклоны на

внешнем контуре составляют 30, а на внутреннсм, в мес-

тах затрудненной усадки 5 100 [31].

В СССР дЛЯ литья под давлением применяют уrле-

родистыс коррозионно-стойкие стали 10Х18Н9Т,

10X18rII0T, 10Х18Н12М3ТЛ (rOCT 2176 77), литей-

ные стали 12Х18Н9ТЛ, 12Х18Н12М3Т Л (rOCT 5632

72), специальные сплавы 50Н, 29НК (rOCT 10994

74). Стали, содержащие леrкоокисляющиеся элементы,

отливают под давлением в вакуумируемые формы [7].

В табл. 10 приведены марки, химический состав и меха-

нические свойства сталей, применяемых для литья под

давлением в США.

Таблица 10

Стали для литья под давлением

Марка

стали

Механические свойства

после термообработки

Химический состав, % (остальное Fe)

Ов' МПа

6. %

1018 0'15----0'2 С 900 1050

1020 О, 16 0,22 С 900 1050

304 18,0 Cr; 8 Ni 750 820

4618 0,16----0,21 С; 1,65 2Ni; 0,2 0,3Mo 1440 1920

13

13

20 38

2 3

Чуrун. ТРУДНОСТII ЛIIТЬЯ чуrуна связаны с отБСЛlfва

ннем 11 образованием в отбеЛСIIНОl\1 слое rорячих тре-

ЩИН. Используя модификаторы, снижающие ПОЧТи ВДвое

I'лубину отбеленноrо слоя, фирма General Electric

(CLlIA) освоила производство отливок из чуrуна следу-

ющеrо состава, О/о: 3,7 С, 2,5 Si, 0,6 Мп. Температура

заливки чуrуна в камере прессования составляет 1548

1600 К. После отжиrа ceporo чуrуна в течение 2 ч при

1227 1< на месте отбеленноrо слоя образуется структура

KOBKoro чуrуна, обеспечивающая 00==360+420 МПа,

(1'11 == 520+ 700 МПа, Н В == 82+85 и стрелку проrиба

1,1 1,5 мм. Аналоrичные результаты получены одноЙ

из японских фирм при литье под давлением чуrуна, со..

держащсrо, о/о: 3,8 С, 2 Si, 0,37 Мп; 0,07 Р; 0,05 S. Ис..

пользование модификаторов и KpaTKoBpeMeHHoro высоко..

температурноrо отжиrа позволяет отливать TaK}I{e чуrун

с Ulаровидным rрафитом.

Титановые сплавы. В настоящее время освоено IIзrо..

топление ОТJlИВОК IIЗ титановых сплавов системы Ti

АI Мо -Zr Si и Ti AI с использованием разовых

стержней, изrОТОВJlенных из rрафитосмоляной смеси. Эти

смеси обладаlОТ достаточной прочностью, неБОJIЫIIОЙ

усадкой и не разрушаются струей металла, заливаемо..

ro под давлением. В табл. 11 приведены данные

т а б л 11 Ц а 11

Химический состав и ме"анические свойства сплавов на основе титана

х.

IМIJlI{'СIНJЙ состав, % МеханнчеСКJfО своАстпл

(образцы диаметром 5 мм)

Мо Zr 51 Ов, МПа 6, % ан, КДЖ/М!

3,3 1 ,5 0,25 JOOO 1020 8 9 4 250 280

,

800 838 6 7 ,2 350 400

Марка

Сl1лаnа

Al

ВТ9Л 6,3

ВТ5Л 5,0

Л. М. Хромова и В. В. Меркулова по химическому соста..

ву и механическим свойствам образцов, вырезанныIx из

отливок толщиной 10 м.м, при литье ПОД давлением ти"

TalloBbIX сплавов ВТ9Л и ВТ5Л в формах из }I{аропроч-

1101'0 штаМПОВОI'О сплава 3Х2В8Ф.

Использование rрафитовых стеР)I{неЙ дает возмож"

!lOeTI) получать заrотовки IIЗ чистоrо титана (марки

I 'I" 1 Jl), температура плавлеНIIЯ KOToporo составляет око..

27

ло 1940 К. Титан ВТIЛ имеет меньшую конструкцион-

I1YIO ПРОЧIIОСТЬ, чем сплавы ВТ9Л и ВТ5Л, но облапает

ХОРUШIIМИ теХНUJlurическими своЙствами и высuкоЙ I<ur

розионноЙ стойкостью. Высокие скорости затвердевания

титановых отливок в металлических формах с rрафито

вым и CTep)I\II51 м 11 пра ктически исключаlОТ вза имодеЙст

вне титана с формоЙ 11 ВОЗНlIкновение у поверХIlОСТII ЛII

тых изделиЙ так назыIаемоrоo аЛI)фIlIIиропанноrо слоя

[8 J .

rЛАВА 11

ДВИЖЕНИЕ МЕТАЛЛА В ПОЛОСТИ

ФОРМЫ

1. РАЗВИТИЕ ТЕОРИИ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Движение расплавленноrо металла в литниковой систе

ме и форме, как и движение любоЙ жидкости, подчиня

ется законам rидравлики. Характер 3Toro дви}кения 33

висит ОТ совокупности таких переменных факторов, как

физические своЙства сплава, температура заЛИВI{И и фор-

мыI, давлеНIIе металла, раСПОЛО)I{ение и размеры литни

KOBuIX вентиляционных каналов, промывников, объем

отливки 11 ее размеры, соотношение масс отливки и фор-

1Ы, свойства смазочноrо материала и толщина сл()я,

объем камеры прессования и др.

Заполнение формы дол}кно начинаться в тот момент,

коrда заканчивается период разrона пресс-поршня и

движение металла становится установившимся. В про

тивном случае металл движется с ускорением и проис-

ходит рассеяние потока, препятствующее удалению воз

духа и rазов из полости формы. Если скорость потока

и давление ero постоянны, струя жидкоrо металла пос-

ле выхода из питателя сохраняет свою конфиrурацию,

т. е. (рорму сечения питателя. Это подтверJl{Дено MHoro-

численными киносъемкаМII 11 фотоrра{риями процесса

заполнения. ПОЛОJl{ение о постоянстве конфиrурации

впускной струи основа rидравлической теории запол

нения при литье под давлением.

Для установившеrося движения расплавленноrо Me

талла, рассматриваемоrо как нес}кимаемая жидкость,

справедливы основные уравнения rидродинамики. Поз

28

тому при изучении движения металла в камере прессо-

вания, литниковой системе и форме IIспользуется урав..

нение непрерывности расхода или неразрывности пuто..

ка:

V i ! i == const.

(3)

Из уравнения (3) следует, что произведение средней

скорости Vi IIотока на ПJlощадь ero попсречноrо сечения

1"; остается постоянным для любоrо сечен я рассматри"

ваемой системы заполнения.

Для установившеrося движения потока металла В полости фор..

мы справедливо и уравнение Бернулли, устанавливающее зависи-

мость между скоростью и давлением В различных се 1 Iениях полости

формы. При соответствующих литыо под давлением ВЫСОКИХ значе-

III1ЯХ давлсния р уравнение БерllУЛЛИ записывается в следующем

виде:

Pl/PM + a 1 v i/ 2 == Р2/РМ + a2v /2 + Ар/рм,

(4)

r де аl и а2 коэффициент неравномерности распределения «живых

IIЛ 111v 2 f2 по сечениям 1 н 2; dp Ilотери давления на преодоление

I'IfдраВ.lических сопротивлсний мс)кду сечениями 1 и 2.

Уравнсние (4) позволяст изучать процесс движения металла только

ВДОJlЬ одной координаты. Для рассмотрения профиля скоростеЙ в

1\ 1}I\ДO:yl сечеНИII потока слсдует использовать уравнения IIaB'be

СТОl\са, которые устанавливают связь между скоростями и давле

IIIISlM 11 В !\(1)1{ДОЙ ТОЧКС прямоуrольных координат X 1 YI z:

dvx/dt == (l/рм) (др/дх) + Vv 2V x ; }

dVy/dt == (l/рм) (др/ду) + "\7 2 у ;

dvz/dt == (l/рм) (ap/az) + v\72 vz ,

(5)

I'ДС V 1\llllСМ[)ТlIчсская вязкость расплаВЛСllllоrо

V'.!.V y , V 2 V z операторы Лапласа, опрсдслнсмыс

11 рОIlЗВОДНЫХ,

1етаJlЛ[); V 2 v x ,

CYMMoii частных

2Vi == a2Vi/aX2 + a2Vi/ay2 + a2Vi/a2Z.

и==х, у, z)

Уравнсния (5) состаплены для изотермическоrо движения (v==const).

Реальный процесс литья под да влснисм протекает в условиях быст-

РО! U охлаждсния ПОТОКа, при которых нсльзя не учитыв'ать ,измене

IIHC вязкости мстаЛJlа. Поэтому для решения задач о распределе

111111 скоростсй по сечению ПОJlОСТИ формы необходимо ввести в

уравнсния (5) пеРСМСНIIУЮ ФУНКЦИIО v=='Ф(Т) и добавить к этим

уравнсниям уравнсние распространения тепла в потоке охлажда

t'MOI'O металла.

Теория заполнения л. Фроммера. Для рассмотрения

IIроцесса течения )I{идкоrо металла при литье под дав..

JH\lIlIt'M Л. Фроммер первым прнменил законы rидравли"

29

КИ И На их основе дал анализ заполнения прямоуrоль.

ной полости при идеальном безвязкостном ДВИ}I{ении

потока и при реальном с учетом сил трения [95].

Расчет скорости впуска Л. Фроммер дает на основе

формулы Торичелли без учета rидравлических сопротив-

лений и тепловых потерь. Соответственно величина ско"

рости впуска V вп определяется формулой

V ап == V2Р пр /{Рм [1 (fвп/Fотп)2]} ,

(6)

rде Рпр давление металла в камере прессования Ma

шины; fnп и Р ОТ .'1 площади поперечноrо сечения впуск

Horo канала (питателя) и отливки.

л. Фроммер создавал свою теорию применитеJIЬНО I{ машинам

с rорячей камерой прессования, в которых заполнение моrло начи-

наться в период pa]I'OIIa преСС ПОрШIIЯ. Такое заполнение было осо-

бенно характерным для первых ТIIПОВ rорячекамерных машин (:

компрессионным прессов'аНllем. Предложенная Л. Фроммером фОD

мула для определения ПРОДОJI)l{итеЛЫIОСТИ t зl1п заполнения с уче

том среднеЙ скорости VРl1З впуска в перlIОД разrона имеет вид:

t зап == [(11 Vfвп/Fпр lJвп/Fпр . lв)/v вп ] In [(V ВП +

+ V p 8S) / (и вп V p 8S)] ,

(7)

rде 11, 12 JI lз рпССТОЯIlIIЯ, проiiдеНllые метаЛJIОМ в I<aMepe прессо-

nания, ЛIIТНIIКО13ЫХ каналах 11 пнтателе; I,'пр ПЛОlцадь поперечноrо

сечения камеры нрессонаНIIЯ.

Процесс дви)кения металла при встрече струи с

rладкой стенкоЙ, перпендикулярноi,i к направлеНИIО

струи, Л. Фроммер разбивает на два периода: удара и

стекания. В момент удара скорость резко замедляется,

сечение струи увеличивается, создавая rидравлический

подпор, из KOToporo образуются пристеночные струи.

Скорость струЙ остается равноЙ V нп , а площадь попсреч

Horo сечения составляет fвп/2 (рис. 6,а). В зоне 2l струя

оказывает на стенку давление Рф, распределение KOTO

poro зависит от величины сечения потока (рис. б, 6).

После поворота пристеночных струЙ их скорость и сече-

ние сохраняются даже после образования в зоне подпора

твердой фазы А (рис. 6, в). Такая схема заполнения

справедлива лишь для идеальной }I{ИДI{ОСТИ, ДВИ}l{ущей

ся вдоль стенок без трения.

Характер заполнения реальным потоком вязкоrо MC

талла зависит, по JI. Фроммеру, от отношения fвп/Fотл

30

(здесь F OTJt площадь поперечноrо сечения отливки,

представленной в виде прямоуrольнuН модели). Если

fBII/F oTJ1 > 1/4, то во время удара и в период заполнения

в форме происходит неустановившееся дви)кение, сопро-

вождающееся завихрениями в зоне rидравлическоrо

/ /' / : / /: / " '/ ' ',' :

Рф, % 0111 Рl1/nХ

5"0 100

а)

о)

и,n f6n

''-J

t;,/

'2

"'-.;)

j

Рис. 6. Теоретическая схема удара (а), даВЛСlIlIС струи lIа стенку

формы (6) It процесс стекания (в) (по Л. Фроммеру)

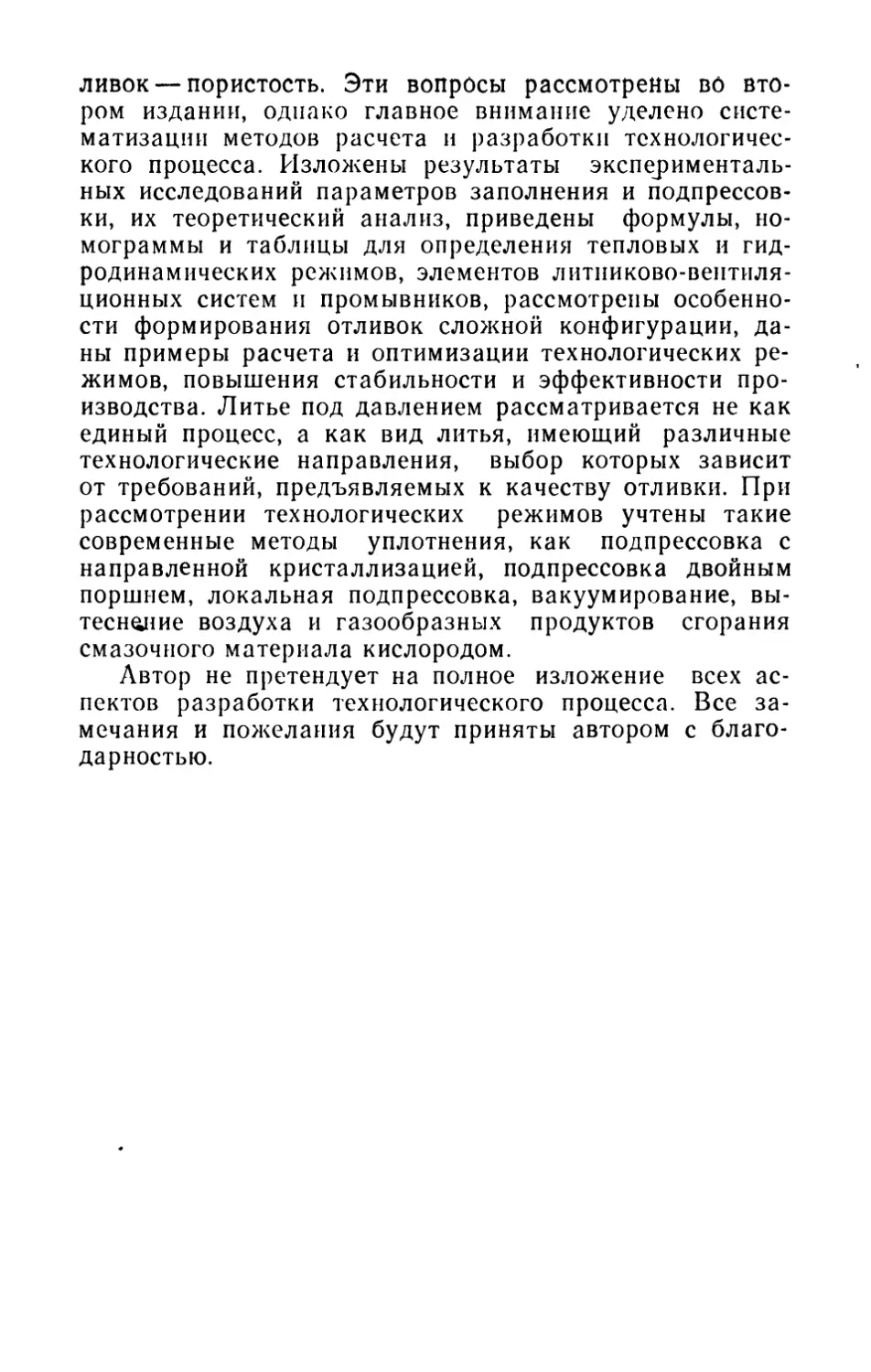

1I0дпора (такое заполнение Л. Фроммер не рекоменду-

ет). Если fвп/Fот.Jl < 1/4, то после удара в форме созда-

стся rидравлический подпор, r лубина KOToporo ОПреде

ляется отношением fвп/Fотл (рис. 7 а, б). Вытекающие

нз подпора пристеночные струи замедляют свою CKO

рость вследствие трения, а линии потока по мере Ha

копления металла в подпоре все дальше расходятся

друr от друrа (рис. 7, 8). На поверхности подпора воз

lIикает вихревое движение, поrлощающее пристеночные

струи, в результате чеrо полость формы последователь-

110 заполняется сплошным потоком металла (рис. 7, е).

Скорость этоrо потока, т. е. скорость v п подпора опре

деляется выражением:

v п == Vвпfвп/F отn.

Вuздух из полости формы, по мнеНИIО Л. Фроммера,

u ,

удаЛSlется под деиствисм преООJIадаlощеrо rидродина-

м Ilчrскоrо. давления. Заполнение полости формы сло)к

IIОЙ конфиrурации происходит как последовательное

:НIПОJIIIСllllе прямоуrольных полостей.

T('OpeTlftICCI{lIe ПОЛО;'J(С'III1Я Л. ФрОl\1мера об ударе струи и об-

ра 'OH IIIJlII rндраВJllIчсскоrо подпора были в дальнейшем lIОДТllер-

ЩД('III,I ')I,сIIсрнмсlIталыlIмII исслсдованиями процесса заполнения

3!

уууу,

Ut3п

"-..... 'v'- v ='"

. '. "

а)

и, < и-бп

UВп

-.ос

и, < Иб/l

--Т-

.. . ..:....,:... .

' . '\.

Ь) )

1ft ..

{'{iп l ,

'>( .

l)

L

2)

Рис. 7. Последовательность заполнения формы металлом (по

Л. Фроммеру)

Однако распространение теории Л. Фроммера на все варианты fид-

родинамических режимов заполнения rрубая ошибка, так как в'

этой теории рассматривается только отношение f вп/ F от л < 1/4 И она

подтверждается лишь в небольшом диапазоне скоростей впуска,

а именно при скоростях меньше 10 15 м/с.

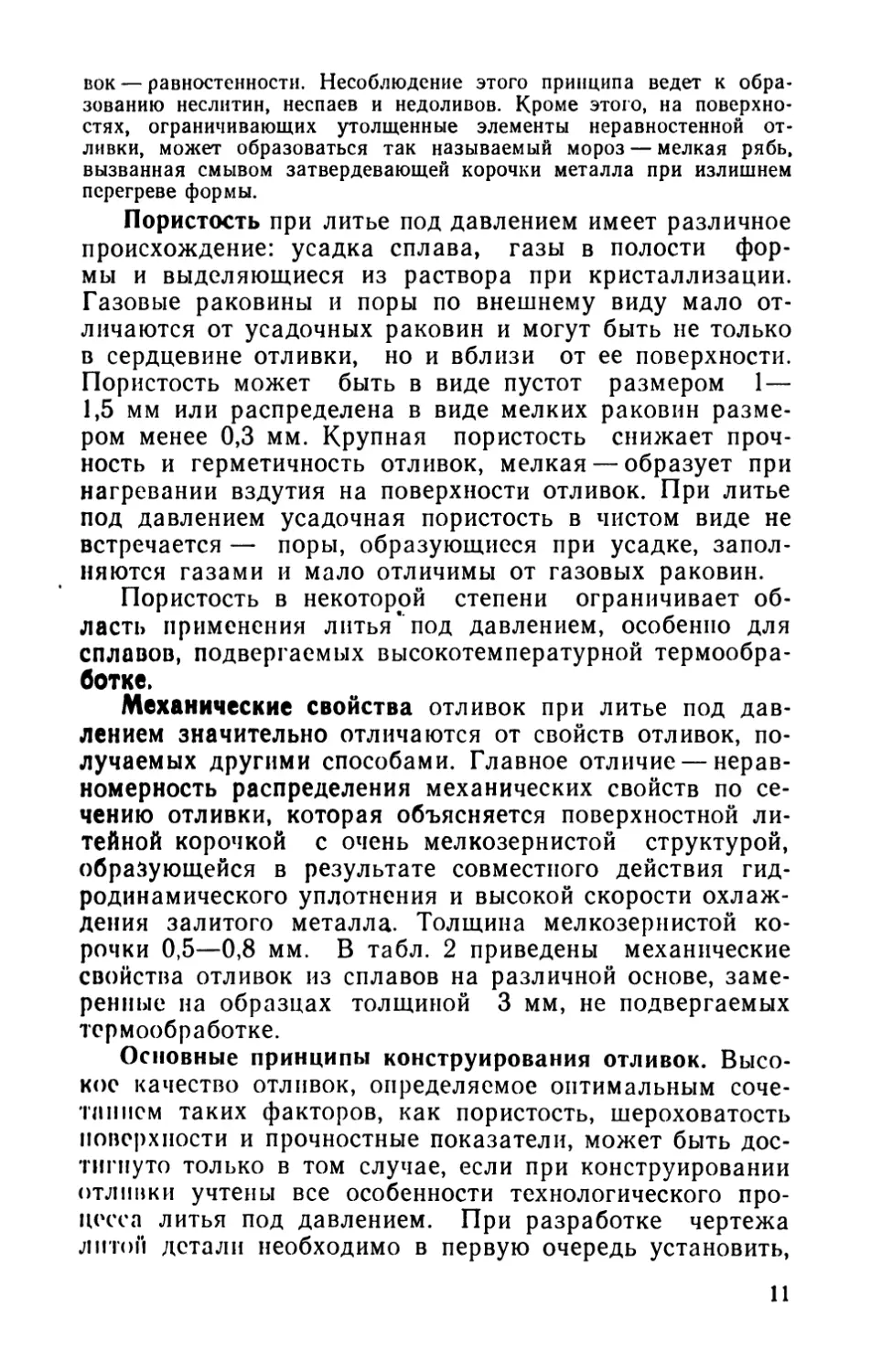

Теория заполнения В. Брандта. Для эксперименталь-

ной проверки теоретических ПОЛО}l{ениЙ Л. Фроммера

был разработан целыЙ ряд косвенных методов фиксиро

вания движения металла в литниковой системе и форме.

Один из таких методов, преДЛО}l{енный В. Брандтом, oc

нован на применении формы со встроенными в нее

электрическими контактами [85]. По замыканию кон-

32

тактов, расположенных на разной высоте Н в ПОJIОСТИ

формы (рис. 8, а), В. Брандт определял rраницы пото-

ка на различных стадиях заполнения. Проведя серию

экспериментов с различными сплаьами в форме с pery-

лируемой толщиной ПИ7ателя и отливки, В. Брандт

выдвинул следующую теорию заполнения: струя метал-

ла, ыйдя из питат ля, расширяется до стенок формы,

:t;Jt'.I

:t:1"J

5/

f

J

2 5 5

а)

Рис. 8. Экспериментальная форма (а) с электрическими контактами:

1 6 н схема заполнения (б) (по В. Брандту)

после чеrо металл движется сплошным потоком по все-

му сечению полости без удара о стенку формы (рис. 8,

б). Результаты работ В. Брандта оказались полностью

противоположными теоретическим выводам Л. Фромме-

ра, что объясняется неправильной оценкой эксперимен-

тов. Рассеяние струи вследствие неустановившеrося

движения вызвало, по-видимому, пре>l(девременное за-

мыкание контактов и было истолковано В. Брандтом

как расширение потока.

На основании теоретических положений Л. Фроммера и

В. Брандта и на основании собственных экспериментов В. М. Пляц-

кий создал теорию о двух видах впуска [59]. Оценивая теорию

В. М. Пляцкоrо, необходимо УЧИТЫ8'ать, что второй вид впуска,

подразумевающий заполнсние по В. Брандту, возможен только 8

тех случаях, коrда отношенис fnn/ F ОТJI приближается к единице,

а полость формы имеет простсАшую конфиrурацию, что более ха-

рактерно для литья с К f. исталлизацией под давлением, чем для

литья под давлением [79. В. М. Пляцкий ввел понятия rидродина-

мическоrо давления заполнсния и rидростатическоrо давления уп-

лотнения отливки. В рсзультате Мllоrие специалисты ошибочно рас-

сматривали уплотнснис в виде статическоrо процесса, недооценивая

роль подпрессовки. В дсАствителыlстии окончательное уплотнение

отливки происходит при нспрерыв'Ном перемещении затвердеваю-

щеrо металла, т. С. ПрОI{ССС Не статический, а динамический.

Теория заполнения х. К. Бартона. Для исследования

характера движения металла в форме Х. К. Бартон при-

менил метод неполноrо заполнения, т. е. заполнения

2 Зак. 30

33

последовательными частичными дозами, величина ко-

торых возрастает от запрессовки к запрессовке [81].

На основании этоrо KocBeHHoro метода создана так Ha

зываемая теория трех фаз заполнения, основные поло-

жения которой сводятся к следующему.

t

а)

t

5}

t

6)

t

е}

Рис. 9. Стадии заполнения (а 2) (по r. к. Бартону)

В первой фазе струя металла, попадая на стенку,

противоположную питателю, растекается на поверхности

формы, образуя на rраницах полостей турбулентные

скопления металла (рис. 9, а). Таким образом, под-

тверждается не реальная, а идеальная схема заполнения

л. Фроммера. Подтверждение идеальной схемы запол

пения основано на неправильном применении метода

неполноrо заполнения, который справедлив лишь при

малых скоростях впуска и толстых питателях. При

высоких скоростях впуска и тонких впускных каналах

метод неполноrо заполнения фиксирует затвердевшую на

стенках формы корочку металла, образованную не рас-

текающимСя потоком, а отскакивающими при ударе

капляМИ расплава.

Во второй фазе полость заполняется за счет частич-

поrо осаждения металла на первоначальную оболочку

и присоединения турбулентных масс в уrлах с постепен-

ным продвижением этих масс до окончательноrо запол-

нения всей формы (рис. 9, б 2).

В третьей фазе полость формы, литниковая система

и камера прессования представляют собой замкнутую

u

rидравлическую систему, в которои давление выравнИ

вается.

В своей теории Х. К. Бартон рассматривает пробле

му противодавления воздуха, не успевающеrо выходить

из формы из за затвердевания оболочки. В формулу To

ричелли для определения скорости впуска он вводит

вместо давления Р разность давлений Р Рп (здесь

Рв противодавление во здуха в форм е):

ОВО ==.. Y2 (p ........ Ps)/PltI . (8)

34

х. К. Бартон предполаrает, что воздух, проникаIО-

ЩИЙ ПОД первоначально образовавшуюся оболочку, уда-

ляется под действием преобладающеrо rидродинами

ческоrо давления. Поэтому, чем выше давление и CKO

рость В турбулентном потоке, тем лучше условия для

выхода воздуха из формы или рассредоточения ero по

телу отливки в ВИде мелких пузырьков. Эти выводы, так

же как и объяснение смыва затвердевающей корочки

металла в процессе заполнения, остаются справедливы

до настоящеrо времени. В последующих работах

х. К. Бартон отказался от схемы растекания металла в

форме, объясняя процесс движения потока наличием

rидравлическоrо подпора.

Исследование заполнения методом скоростной кино-

съемки. Скоростная киносъемка позволяет непосредст

вснно зафиксировать картину движения металлла в по

лости формы. Первую киносъемку процесса заполнения

в прозрачной форме осуществили В. Кёстер и К. rёринr,

применив в качестве моделирующей жидкости сплав

Вуда, содержащий 50 О/о Bi, 25 О/о РЬ, 12,5 О/о Sn и 12,5 О/о

Cd [106]. Заливка осуществлялась на ручной поршне

вой машине с rорячей камерой прессования при давле

нии 0,2 0,6 МПа. Для сравнения с исследованиями

л. Фроммера и В. Брандта киносъемка осуществлял ась

lIа прямоуrольных образцах с боковым и центральным

расположением питателя (рис. 10, а, 6), а также на п

образных (рис. 10, в), U образных (рис. 10, 2) образ

цах и образцах для механических испытаний (рис. 10, д).

\i) 'Вии А

C'\J

t

02 А 02

5

ВиаА

0,5 v)

IV)

; Gr /'/'/

// /

, 5 4 /

/

// "

3

/ /

/ / /

/ /

/

/

8иiJА /;

:c tA 1 '8иоА t A iш t 2

02 2 .

, 12

о) 8) z) а)

а)

Рис. 10. Образцы отливок и расположение питателей, принятые

В. Кёстером и К. rёринrом

2* 35

На рис. 11 показзны кадры скоростной киносъемки,

фиксирующие заполнение прямоуrольноrо образца при

скорости впуска около 20 м/с, на основании изучения

которых сделан вывод, что при таких условиях литья

под давлением подтверждается теория Л. Фроммера о

послед вательном заполнении формы rидравлическим

шшшmrn

mll

2. 5 31) 35 'Ja-/о;:J с

"t ( "

11

IS

19

Рис. 11. Движение моделирующеrо металла в форме при CKOpOqJf

впуска 20 м/с

подпором. Следует подробно рассмотреть ошибки мето-

дики киносъемки В. Кёстера и К. rёринrа, которые при-

вели к неправильной оценке результатов эксперимента.

В. Кёстер и К. rёринr использовали для освещения

формы точечный источник света, дающий при киносъем-

ке лишь теневые кадры движущеrося металла. В ре-

зультате разбрызrивания и растекания металла полость

формы затемняется в начальный период заполнения, а

действительное время окончания заполнения зафиксиро-

вать невозможно. Кадр, показывающий на рис. 11 про-

цесс заполнения спустя 0,048 с от начала впуска не со-

ответствует полному заполнению. При скорости впуска

20 м/с и сечении питателя 3,14 мм2, соответствующем

указанному на рис. 1 О, а диаметру, равному 2 мм, дан-

ный образец (объем 28,5 см З ) должен заполниться лишь

через 1,425 с. Таким образом, действительная продол-

жительность заполнения превышает зафиксированное

время заполнения в 30 раз. Еще одна ошибка методики

В. Кёстера и 1<. rёринrа состоит в том, что вязкость

моделирующеrо сплава Вуда и поверхностное натяже-

ние ero в жидком состоянии, значительно ниже, чем эти

же показатели для реальных сплавов, применяемых в

промышленности. К тому же заполнение сплавом Вуда

происходит при очень небольшой теплоотдаче, так как

разность температур сплава и формы составляет "" 60 О.

Малая вязкость и небольшое поверхностное натяжение

заливаемоrо сплава приводят к рассеянию потока даже

при скорости впуска 10 м/с. Использование жидкостей

36

с низкоЙ температурой плавления (или воды) для моде-

JIllрования течения металла в форме возможно лишь при

создании соотвеТСТВУIОЩИХ ЛIIТЫО под давлением тепло

Bl>lX условиЙ заПОЛIIСНIIН, опрсделнемых путем расчета

критериев подобия.

r лавным достижением первых киносъемок следует

считать установление действительных значений скорос-

тей впуска. Оказалось, что они на 50 60 О/о отличаются

от скоростей, подсчитанных по формуле Торичелли. Об-

работав результаты В Кёстера и К. rёринrа и сопоста-

вив их с данными теоретических расчетов, Б. Закс пред-

ложил формулу для опрсделения скорости впуска по

величине давления с учетом rидравлических сопротивле-

ний в литниковой системе:

V ВП == V2р/]ри (1 + + L\ )] ,

(9)

rде сумма коэффициентов rидравлических сопро..

тивлений движению расплавленноrо металла; до..

полнительный коэффициент сопротивлений влитнико"

вой системе.

Значение , по Б. Заксу, определяется выражением

L\ == лл(l/d) + 0,07,

rде Ал коэффициент трения в литниковой системе, под..

считываемый по известной из rидравлики формуле Бла..

узиса; l длина литника; d характерный размер по-

тока; число 0,07 обозначает энсрrИIО на предварительное

установление профиля скоростей в период разrона.

2. ФОРМИРОВАНИЕ ПОТОКА ПРИ УДАРЕ СТРУИ

О СТЕНКУ ФОРМЫ

N\етодика скоростной киносъемки заполнения свин-

цово-сурьмяными, цинковыми И алюминиевыми сплава-

ми. Современная теория заполнения формы базируется

l1а экспериментальной скоростной киносъемке процесса

движения металла, начиная от момента удара впускной

струи о преrраду и вплоть до перемещения затвердева-

IОIЦСI'О металла в период подпрессовки. Скоростная ки"

lIосъсмка процесса в реальных условиях литья под дав-

JICIIIICM (без моделирования) впервые осуществлена в

JlIlт{\iiноЙ лаборатории MOCKoBcl{oro высшеrо техническо-

1'0 училища имени Н. Э. Баумана. Она проводилась в

37

форме с боковыми стенкам" из жаростойкоrо с'rекла

(рис. 12). Для сни)кения ударных наrрузок на стеклян..

ные пластинки форма сконструирована по методу так

называемых плавающих вставок. Рабочая полость фор-

мы образована шестью незакрепленными вставками,

расположенными в подвижной 5 инеподвижной 1 пли..

тах. Заменой вставок 3 и 8

можно изменять конфиrура-

цию отливки. Сменные вставки

2 и 7 позволяют применять

питатели различной толщины.

Вставки 4 и 9 предназначены

для расположения в них вен..

тиляционных каналов. Вплот"

ную к вставкам прикладыва-

ются стеклянные пластинки 6

и 11, которые через свинцовые

прокладки прижимаются к

плитам формы крышками 10 с

помощью винтов. Принципи-

альное отличие формы с пла-

Рис. 12. Конструкция формы вающими вставками от приме-

с плавающими вставками ненных В. Кёстером, К. rёрин-

rOM и друrими исследователя-

ми в том, что не только снижаются ударные наrрузки,

но и возможно создание плоскостноrо изображения за

счет одинаковой ширины питателя и отливки. В сочета-

нии с двусторонним освещением полости формы это поз-

воляет исключить получение на кинопленке теневых

кадров, искажающих истинную картину заполнения.

Использование закаленноrо жаростойкоrо стекла 13В,

созданноrо во Всесоюзном научно..исследовательском

институте стекла, выдерживающеrо заливку при темпе..

ратуре до 820 К, дало возможность осуществить запол..

нение формы реальными свинцово-сурьмяными, цинко-

выми И даже алюминиевыми сплавами при скорости

внуска до 100 м/с и давлении до 100 МПа.

Скорость киносъемки выбирается в диапазоне зооо

6000 кадров/с. При таких скоростях появляется возмож-

ность детальноrо рассмотрения процесса перемещения

металла в полости формы как во время заполнения, так

и в период подпрессовки.

Движение свободной струи. Киносъемки процесса

впуска металла в форму подтвердили положение

9

8

1

38

Л. Фроммера о постоянстве конфиrурации и направле..

нии струи. Установлено, что расширение струи, вытека-

ющей из прямоrо питателя при постоянной скорости,

невозможно, тем самым опроверrаются выводы

В. Брандта и теория двух видов впуска, сформулиро-

ванная на основе этих выводов В. М. Пляцким. Если

скорость прессования и давление в процессе впуска воз..

растают, свободная струя разрушается сразу же после

выхода из питателя, распадаясь на отдельные струйки и

капли жидкоrо металла. Разрушение впускноrо потока

вызывает приваривание металла к стенкам и стержням,

увеличивает воздушно rазовую пористость, образование

неслитин и неспаев на п()верхности отливки. При литье

армированных деталеIi разбрызrивание наРУlпает проч-

ность сцепления между арматурой и металлом отливки.

Для сохранения постоянства и СПЛОПJНОСТИ свободной

струи прессующий механизм машины должен быть скон-

струирован так, чтобы процесс разrона прссс-поршня

эаканчивался в период прохождения металлом литнико..

вой системы. В машинах с rорячей камерой прессова..

u u

ния так же, как и в машинах с холодном камерои, не..

допустим впуск металла в форму при неустановившемся

режиме.

Возможно наРУПJение сплошности впускной струи да-

же при постоянных условиях истечения. Такое наруше..

ние объясняется возникновением возмущающих сил, под

действием которых утрачивается равновесная форма

струи и она разбивается на отдельные струйки или кап..

ли. Один из видов разрушения ее связан с взаимодейст"

вием сил инерции и поверхностноrо натяжения, обуслов"

ливающим возникновение поперечных волновых -колеба-

ниЙ, зафиксированных скоростной киносъемкой. Фикси-

руемая длина устойчивой части струи совпадает с ее

расчетным значением, определяемым по формуле Ри-

ча рдсона:

L/D == (v вп VP MD/crM ) const,

J'Jt(\ L ДЛИна устойчивой части впускной струи; D

характерный размер струи; О'м поверхностное натяже-

ние заливаемоrо металла. При одной и той же скорости

струи интенсивность отрыва капель зависит от вязко-

сти сплава. Поэтому в формуле Ричардсона константу

можно считать функцией вязкости и заменить отноше-

IIIIC const/-Y СТ м новой постоянной С ==<р (v), определяемой

39

экспериментальным путем. После этой замены, прини

мая для плоской струи D == 2б ппт , им еем:

L/б пит == y2 Сv вп Vрмбпит . (10)

Например, для сплава АЛ2, переrретоrо на 50'С при

б пит == 1 мм имеем L==0,04 V пп м, а для Toro же сплава

при отсутствии переrрева L==0,15 V пп м. Расчеты по

формуле (10) показывают, что для сохранения устойчи

u

вости впускном струи следует повышать вязкость зали

BaeMoro сплава, снижая до минимума температуру за

ливки.

При больших скоростях впускной струи возможен

друrой вид разрушения, связанный с возникновением

синусоидальных колебаний. Появление их можно объяс

нить тем, что сопротивление rазов в полости формы CTa

новится более существенным, чем поверхностное натя

жение металла. Если форма плохо вентилируется и про

тиводавление быстро возрастает, распад струи начина

ется при скорости 40 60 м/с.

Условия движения свободной струи в значительной

степени опрсделяются I{ОlIструкцией литниковых KaHa

Jl0B. Струя сохраняет постоянную толщину и направле

иие только при наличии установившеrося движения в

питателе. Поэтому длина ленточноrо (плоскоrо) пита

теля должна быть пропорциональна ero толщине.

Разрыв впускной струи возможен таI(ЖС 1Iз за резкоrо падения

давления в ЛИТIIИКОВОЙ системе, приводящеrо к кавитации. Кави-

тация особенно заметна при вакуумировании полости формы и лит

ников ой системы. Анализ уравнения Бернулли показывает, что

скорость не может быть чрезвыча йно большой, так как давление

всеrда положительно. Решая уравнение (4) относительно скорости

и2, имеем: . "'j

V 2 == V (2/рм) (Рl Р2) + V

откуда ВИДIIО, что скорость становится макисмальной (и2== и mах )

при Р2==О:

Vmax == V (2/рм) (Рl + vi) ·

При превышении значения Vmax наступает разрыв сплошноrо пото

ка, а образующиеся при этом кавитационные полости заполняются

rазами. Чем больше rазовых ВКЛIОЧСНИЙ в заливаемом металле, тем

сильнее процесс формирования кавитационных раковин. Х. К. Бар

тон наблюдал кавитацию в расширяющейся литниковой системе при

скорости впускноЙ струи 27 м/с. Образующиеся при кавитации

тонкие струйки металла В'bIрываются с большой скоростью из QC

40

1I0BHuru потока и вызывают эрозию поверхности литниковых KaHa

лов и формы. Для борьбы с кавитацией применяют сужающиеся

JIИТlIиковые системы, в которых давление непрерывно 1I0вышается,

ДОСТИI'ая максимума в момент выхода металла 113 питателя. Для

устранения кавитации и отрыва потока от стснок ЛИТllиковая сис-

тема должна не только сужаться, но и иметь плавные переходы от

больших сечений к меньшим.

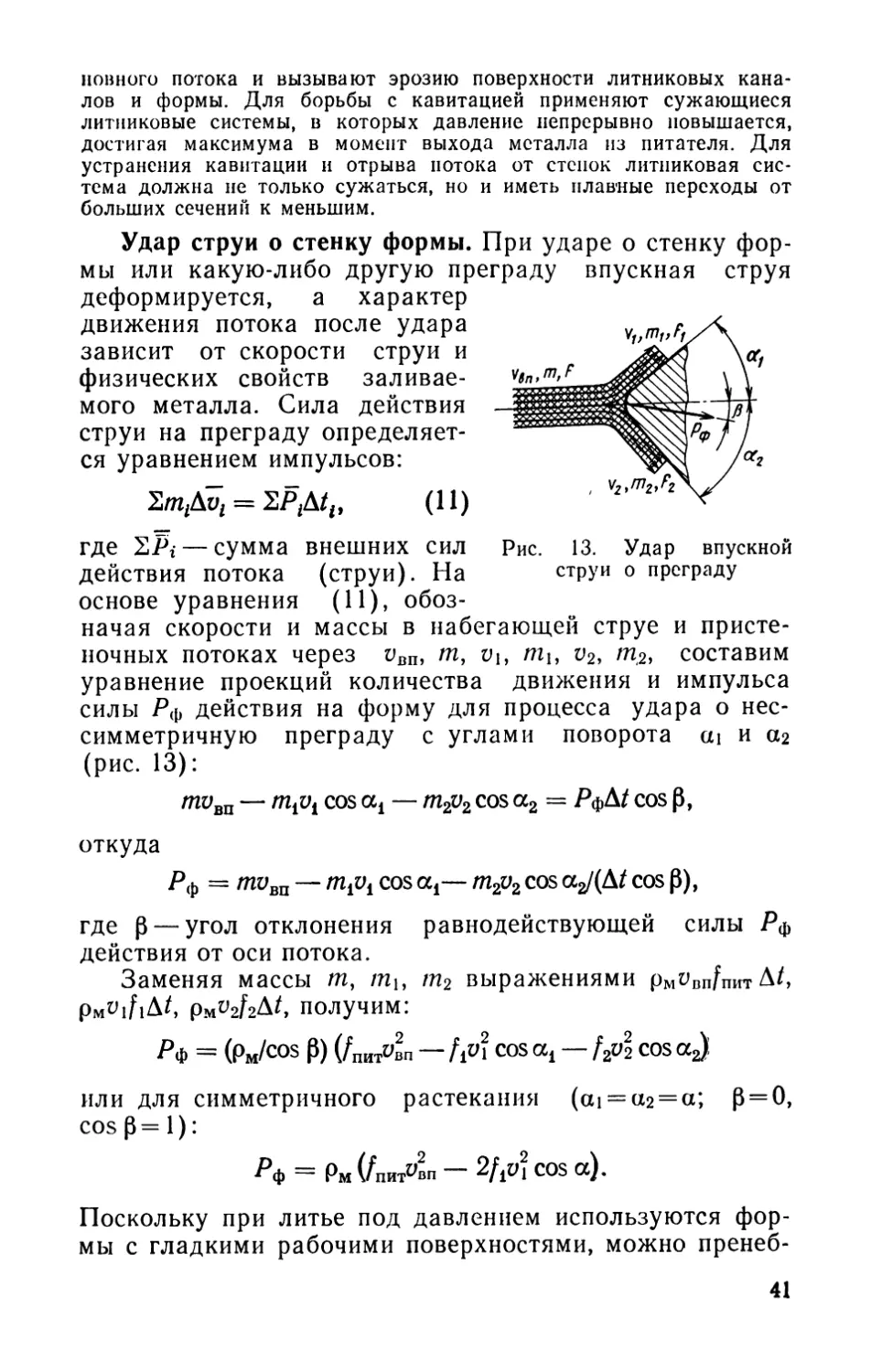

Удар струи о стенку формы. При ударе о стенку фор

MuI или какую либо друrую преrраду впускная струя

деформируется, а характер

движения потока после удара

зависит от скорости струи и

физических свойств заливае

Moro металла. Сила действия

струи на преrраду определяет-

ся уравнением импульсов:

----

mlllvl == Pillt" (11)

rде Pi сумма внешних сил Рис. 13. Удар впускной

действия потока (струи). На струи о преrраду

основе уравнения (11), обоз

начая скорости и массы в набеrающей струе и присте..

ночных потоках через V вп , т, Vl, пll, V2, m,2, составим

уравнение проекций количества дви)кения и импульса

силы РФ действия на форму для процесса удара о нес..

симметричную преrраду с уrлами поворота аl и а2

(рис. 13):

тv Вп ........... т 1 V 1 COS а 1 т 2 V 2 COS СХ 2 == Рфllt COS ,

откуда

Р ф == тv вп т 1 V 1 COS CXl т 2 V 2 COS a21(llt COS ),

rде уrол отклонения равнодействующей силы РФ

действия от оси потока.

Заменяя массы т, 1nl, 'n2 выражениями РмVппfпит t,

PMVlfl t, PMV2f2 t, получим:

Рф == (PM/COS ) (fпитV;п fl VI COS а 1 f2V COS СХ 2 ):

или для симметричноrо растекания (аl == (12 == а; == О,

cos == 1 ) :

р ф == Рм (fпитV;п 2fl V I cos а).

Поскольку при литье под давлением используются фор

мы с rладкими рабочими поверхностями, можно пренеб..

41

речь трением метаJIла. В этих УСЛUВИЯХ Vl == V вп , fl

== fuит И сила Р ф , действующая на СИММСТРl1ЧllУIО IIper

риду в lIОЛUСТII (l)upMbI, раина:

Р Ф == рм./питv;п (1 сos а),

а rидродинамическое давление Рф, МПа, струи на преr

раду определяется выражением:

Рф:; РМv;п(l........cos а). (12)

Из выра}кения (12) следует, что rидродинамическое

давление зависит в первую очередь от скорости впуск

ной струи. В то же время это давление необходимо для

четкоrо оформления рельефа поверхности отливки. По

этому для улучшения качества поверхности отливок

рекомендуют повышать скорость впуска. Однако, чем

выше скорость, тем сильнее эрозионное действие струи,

причем значение Рф растет с увеличением уrла а. Сле

довательно, необходимо выбирать такое направление

впускной струи, чтобы в момент удара уrол был мини

мальным.

Например, при заполнении формы цинковым сплавом типа

ZnA14 (рм == 7000 Kr/M3) со скоростью впуска 40 м/с давление на

стенку с уrлом а==45 0 равно:

РФ == 7000.402 (1 cos 45(» == 3,5 МПа, а давление на плоскую стенку

(а==90 0 ) составляет почти 11 МПа. т. е. увеличивается 8 3 раза.

Образование потока заполнения. После удара и pac

текания струи в полости формы образуется поток запол

нения, подобный rидравлическому подпору, описанному

л. Фроммером. Характер движения потока заполнения

зависит прежде Bcero от скорости впуска. Кроме Toro,

на характер образования потока влияют жидкотеку'"

честь, вязкость, упруrость и поверхностное натяжение

заливаемоrо металла. Поток заполнения, возникающий

в момент удара струи о стенку формы, может быть

сплошным или дисперсным. В сплошном потоке метал-

ла, как и в потоке любой жидкости, движение может

быть ламинарным или турбулентным. Переход от лам и-

HapHoro движения к турбулентному определяется крите-

рием Рейнольдса (Re):

Re ==: vфfi,ф/V,

rде VФ скорость потока, образовавшеrося в форме пос-

ле удара впускной струи; d ф характерный попереч-

ный размер потока в форме.

42

Ламинарное движение возможно лишь при очень не-

больших значениях VФ и d ф . rораздо" чаще при литье

под давлением наблюдается квазиламинарное (коrда

параллельно движутся не все частицы жидкости, а OT

дельные слои) движение в условиях заполнения формы

жидко твердым сплавом.

Сплошное турбулентное движение потока заполнения

позникает при скоростях впускной струи. превышаю-

щих критическое значение, определяемое критерием

Re. При более высоких скоростях в момент удара

часть металла начинает отскакивать от преrрады в ви-

де отдельных струек или брызr.

Дальнейшее повышение скорости приводит к тому,

что весь поток разбивается на капли, которые удаляют-

ся от места удара и распространяются по полости фор-

мы до тех пор, пока не образуется сплошной турбулеlIТ

ный подпор. Такое движение, названное дисперсным

движением потока заполнения, зафиксировано для

спинцово сурьмяных, цинковых и алюминиевых сплавов

скоростной киносъемкой (левый ряд кадров на рис. 14).

Образование дисперсноrо заполнения при скорости

10 25 м/с отмечено также Ф. Беннетом, который ис-

пользовал в качестве моделирующеЙ жидкости воду.

В лаборатории университета Case 'Vestern Reserve

(США) при киносъемке со скоростью 5000 кадРОВ!С на-

чало дисперсноrо заполнения наблюдалось для латуни

при скорости впуска 17,7 м/с [120].

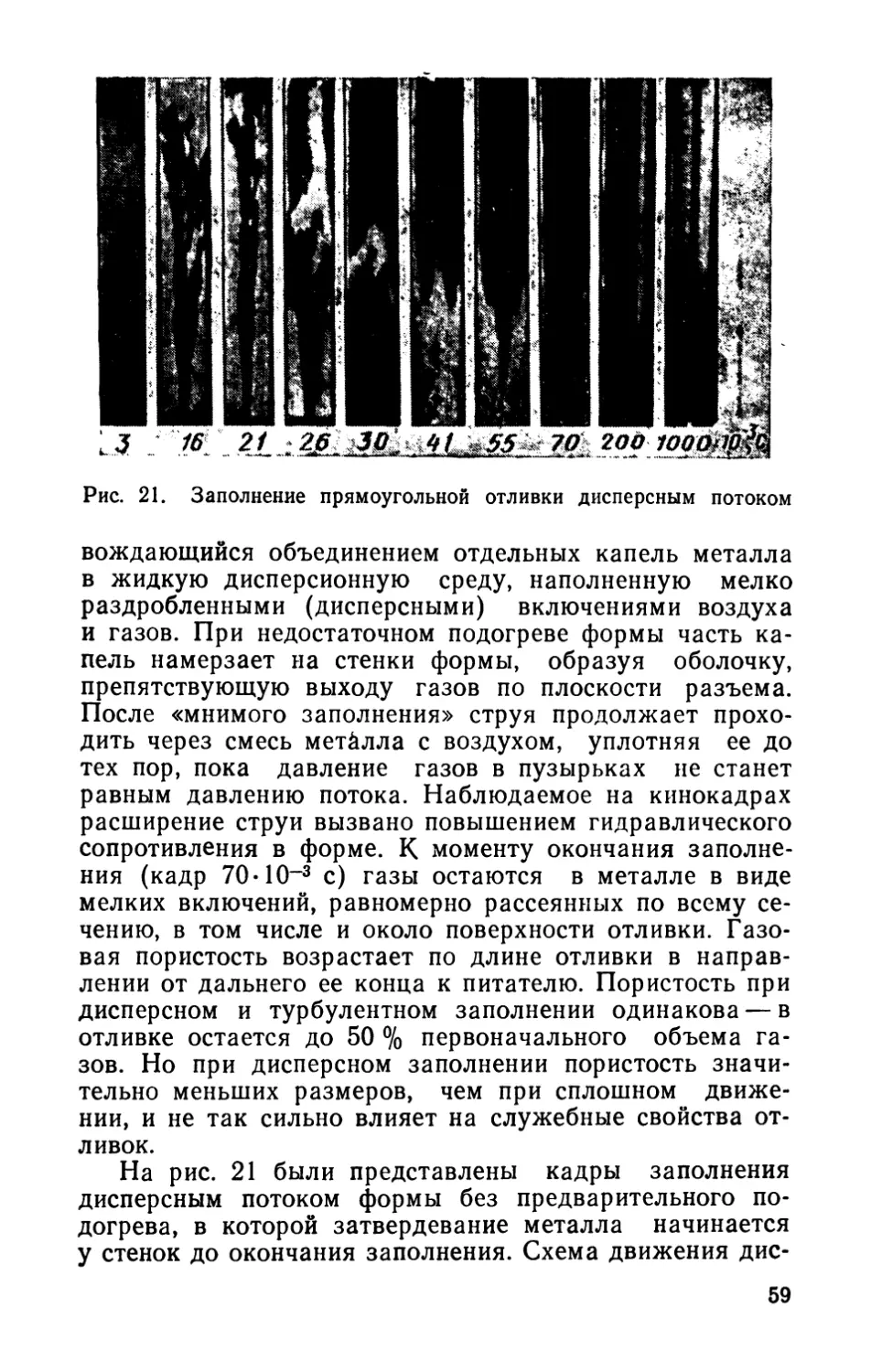

Заполнение полости в первый период после удара

относится к виду дисперсноrо двухфазноrо движения.

До HeKoToporo момента дисперсной средой являются

rазы в полости формы, а дисперсной фазой капли ме-

талла. На верхнем кадре левоrо ряда зафиксирован

м()мент, I\оrда капли fеталла заполняют Rce простран

СТВО прямоуrольной полости формы. Этот момент наз-

В(1(( «МНIIМЫМ заполнением» и соответствует для пря-

моуrольноii отливки ПРИl\fерно 1/4 от продолжительно-

ст" истинноrо заполнения и виден только при двусто-

Р()((I1(,М оспещеНИIl объекта киносъемки. при OДHOCTO

роннем освещении, как это было у В. Кёстера и К. [ё

pllHra, на теневых кадрах (см. рис. 11) момент «мни-

Moro заполнения» совпадает с окончательныМ затемне

ннем кадра. В действительности, как это видно на кад-

рах правоrо ряда на рис. 14, после «мнимоrо» заполне-

НИЯ струя продолжает проходить через смесь металла

43

Рис. 14. Образование дисперсной

смеси металла с воздухом (rазами)

при ударе струи о стенку формы.

44

с rазами, уплотняя ее, затем отдельные кап.. И объеди-

няются в жидкую или жидко-твердую дисперсионную

среду, в которой дисперсной фазой становятся пузырь-

ки воздуха и rазообразных продуктов сrорания смазоч-

Horo материала.

3. ЗАПОЛНЕНИЕ ПОЛОСТИ ФОРМЫ

Определение условий ламинарноrо движения потока

заполнения. В трудах Л. Фроммера характер заполнения

зависит от отношения площадей поперечных сечений

питателя и отливки. Однако такая связь не учитывает

объемных перемещений потока в полости формы. Более

полно заполнение характеризуется отношением толщин

питателя и отливки. Если толщина впускной струи зна-

чительно меньше толщины отливки, заполнение начина

ется сразу же после достижения струей стенки формы и

распространяется в направлении, совпадающем с на-

правлением полости формы.

Для осуществления последовательноrо ламинарноrо

заполнения движение потока после удара должно быть

ламинарным. Если допустить, что при ударе не проис

ходит потерь энерrии и, следовательно, скорость потока

заполнения равна скорости впускноrо потока, то xapaK

тер движения в пристеночном потоке определяется по

аналоrии с движением воды в свободном русле:

Re == 4vвпRrRДР/V' ( 13)

rде R rидр rидравлический радиус, равный отношению

смоченной поверхности р('м к ее периметру П СМ ' Так как

при ширине отливки В, FCM Bl, а ПСМ В, то rидрав

лический радиус R rRдр == 81/8 == 1, причем 1

переменная величина. Критический случай сохранения

ламинарноrо движения в пристеночном потоке возмо-

жен, коrда 1 достиrает максимальноrо значения:

R rидр == lтах == (Б ОТJI fJ пит )/2.

Подставляя это значение R rпдr в формулу (13) и Bыдe

ляя из нее V пп , находим выра)кение для определения

v v

критическои скорости и НР (л) впуска, оrраничивающеи

ламинарное движение потока заполнения:

Vкр(л) == Re \'/[2 (д ОТJI fJ пит )]. (14)

45

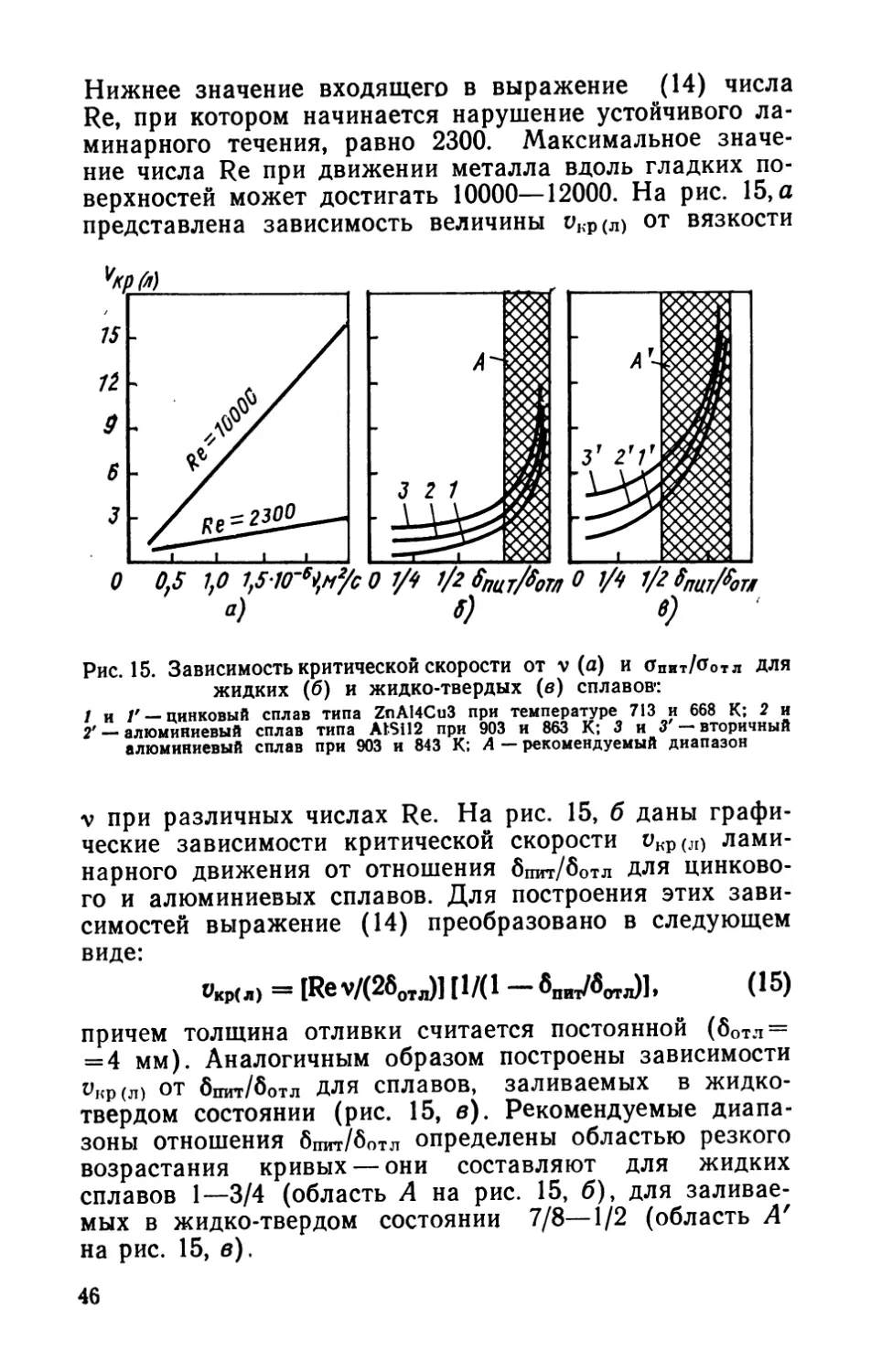

Нижнее значение входящеrо в выражение (14) числа

Re, при котором начинается нарушение устойчивоrо ла-

минарноrо течения, равно 2300. Максимальное значе-

ние числа Re при движении металла вдоль rладких по-

верхностей может достиrать 10000 12000. На рис. 15,а

представлена зависимость веJlИЧИНЫ VHP (л) от вязкости

V KE (л)

15

12 А

!I \

6

3

о 0,5 1,0 1,5'10"6 I12jc О 1-9 1/2 Опцr/Оотл о p 1j 1I л",/JOТI

{

Рис. 15. Зависимость критической скорости от v (а) и (Jпит!(JОТJI для

ЖИДКИХ (б) и жидко-твердых (в) сплавов':

1 и l' --- цинковый сплав типа ZпА14Сu3 при температуре 713 и бб8 К: 2 и

2' алюминиевый сплав типа At.5i12 при 903 и 863 К: 3 и 3,....... вторичный

алюминиевый СDJIав при 903 и 843 К; А --- рекомендуемый диапазон

v при различных числах Re. На рис. 15, 6 даны rрафи-

u

ческие зависимости критическои скорости V ИР (л) лами-

HapHoro движения от отношения fJmrr/fJ отл для цинково-

ro и алюминиевых сплавов. Для построения этих зави-

симостей выражение (14) преобразовано в следующем

виде:

Vкр(л) == [Rеv/(2б отn )] [1/(1 ---- бпи"/"отп>], (15)

причем толщина отливки считается постоянной (fJ oTJI ==

== 4 мм). Аналоrичным образом построены зависимоСти

V"p (л) от fJпит/fJ отл для сплавов, заливаемых в жидко-

твердом состоянии (рис. 15, в). Рекомендуемые диапа-

зоны отношения бmrr/б отл определены областью резкоrо

возрастания кривых они составляют для жидких

сплавов 1 3/4 (область А на рис. 15, 6), для заливае-

мых в жидко-твердом состоянии 7/8 1/2 (область А'

На рис. 15, в).

46

Анализ выражения (15) показываеt, что при прочих

равных условиях увеличение толщины стенки отливки

приводит к уменьшению критической скорости и, следо-

вательно, к уменьшению возможности сохранения лами-

HapHoro движения в потоке заполнения. Поэтому значе-

ния V ИР (л) для сплавов, заливаемых в жидком состоя-

нии, не превышают O,3 O,5 м/с.

Можно повысить значение VHp (л) за счет увеличения

вязкости заливаемоrо металла. Анализ физических

свойств различных металлов показывает, что вблизи

точки плавления вязкость металлов и сплавов возраста-

ет почти в 5 раз по сравнению с металлами, переrреты-

ми на 70 90 о, а при понижении температуры ниже

среднеrо значения температуры кристаллизации в

несколько десятков раз. В то же время жидкотекучесть

сплавов в rетероrенной области изменяется в rораздо

меньшей степени. Это позволяет при заливке сплавов в

жидко-твердом состоянии увеличить критическую ско-

рость перехода от ламинарноrо к турбулентному дви-

жению до 10 12 м/с.

Уравнения движения ламинарноrо потока металла. Уравнения

HaBь CTOKca (5), описывающие движение спло ной среды, BЫBe

дсны из условия постоянства вязкости. При литье под давлением

в процессе заполнения литниковой оистемы и формы металл интен

сивно охлаждается, а вязкость ero повышается. Этим изменением

вязкости нельзя пренебреrать при определении скоростей и давлений

в потоке. Поэтому в отличие от урав'нений (5) движение металла

при литье под давлением описано в системе прямоуrольных коор-

динат следующими уравнениями:

дvs/.дt + Ож (дv /дx) + 01/ (дvж/ду) + о. (дuslдz) ==

д д

== F ж ...... (I/PM) (др/дх) + 2 д \' (дus/.дх) + ду \' (дu lдg +

д

+ дО1// дх ) + дJ \' (дuж/дJ + дv./дx);

дv1/Iдt + ох (дО1// дх ) + 01/ (дu1// д y) + 0;1 (дu1// дz ) ==

д д

== Р1/ ......I/PM (др/ду) + д \' (дv1//. дx + дV lдlJ) + 2 дУ \' Х (16)

д

Х (до1/Lдg) + д; \' (дvх!.дJ + дvJ.дХ)j

дV;l'дt + Ож (до;l/.дх) + 01/ (дОzl.дg) + 0;1 (дuz/дz) ==

д

== Р;I ....... l/рм (дрlдz) + дх \' (дVzl.дх + доzl.дv z ) +

д д

+ ду v (дv.lдg + дО1/1 дz ) + 2 д;: v (дvJдz).

41

Система уравнений (16) содержит пять неизвесfных: V x , V y , V Z1

Р И \'== <р (Т). Чтобы система стала полной, необходимо присоеди-

нить к ней еще два уравнения неразрывности и притока тепла:

дих/дх + дVy/дy + дVz/az == о; (17)

aт/at + иж.(дТ/дх) + О у (дТ/д у ) + V z (aT/az) == ам (д 2 Т/дх 2 +

+ д 2 Т/ду2 + a 2 T/az 2 ) + Е/(рмсм), (18)

rде ам коэффициент температуропроводности заливаемоrо метал-

ла; Е функция рассеяния, определяющая переход механической

энерrии в тепловую при движении потока жидкости с переменной

вязкостью; См удельная теплоемкость заливаемоrо металла.

Для решения задачи о дв'ижении металла в полости формы, по

добной прямоуrольной пластине, систему уравнений (16 18) мож-

но упростить. Поскольку при литье под давлением давление метал-

ла значительно превосходит rидравлические сопротивления в форме,

допустимо считать движение установившимся, в связи с чем про-

изводные скоростей по времени равны нулю:

дVx/at == дVy/at == дVz./at == о.

Левые части уравнений (16) для установ'ившеrося движения также

равны нулю. Действием массовых сил при литье под давлением.

при котором характер заполнения определяется кинетической

энерrией струи, можно пренебречь, т. е. F х == F у == F z == О. Уравнение

неразрывности (17) для плоскопараллельноrо установившеrося

движения принимает вид:

дVx/дx == ди/дх == о,

а в уравнении (18) притока тепла aT/at==O и aT/az==O.

Учитывая все эти допущения, получим следующую систему урав'-

нений движения ламинарноrо потока в форме:

(l/рм) (др/дх) == (дVlay) (дV/дy) + v (д 2 и/д у 2);

(l/рм) (др/ду) == (av/ax) (дV/дy); (19)

v (дТ/дх) == ам (д 2 Т/дх 2 + a 2 Tla y 2 )+ \'![(p с) (дVlay) ]2.

Для решения системы уравнений (19) примем по аналоrии с реше-

нием задачи о движении вязкой жидкости в круrлой трубе допу-

щение о том, что температура и вязкость метцлла изменяются ТО.,'1ь-

ко вдоль оси х. Принимая это допущение 80 внимание, продиффе-

ренцируем обе части первоrо уравнения системы (19) по ду, а вто-

poro ---- по дх:

(l/рм) [д 2 р/(дхду)] == 2 (av/ay) (д 2 о/ду) + (дv/дy) (a 2 V/a y 2) + \' (д 2 v/д у З) ;

(l/рм) [д 2 р/(дхду)] == (дVlay) (a 2 v/ax).

Вычитая из первоrо ура8'Нения второе, исключим давление р и по-

лучим дифференциальное уравнение TpeTbero порядка:

\' (aзv/ду3) + 2 (дV/дy) (a 2 V/a y 2) + (a 2 V/a y 2 ---- a 2 V/aX 2 ) (дV/дy) == О,

которое, при принятом ранее условии, что д\'/ду==О, принимая вид:

\' (дЗv/ду) ---- (a 2 vlax 2 ) (дV/дy) == о.

48

Разделяя п ременнbtе и приравнивая обе части этоrо уравнёния

ПОСТОЯННОЙ величине, зависящей от толщины отливки И представ

ленной в виде (2т/6 0тл )2, имеем:

(д 3v lд у З): (дV/дy) == (1/,,) (д 2 v/дх 2 ) == (2т/б отл ) 2 . (20)

rде т безразмерный коэффициент.

Для нахождения зависимости V == q> (х) выделим из уравнения

(20) пра 5'УЮ часть, переписав ее в следующем виде:

д 2 v/дх 2 V (2т/б отл )2 == О,

откуда, после разделения псрсмснных и ИlIтеrрировзния, получим

закон изменения вязкости по координате х ламинарноrо потока:

С (2m/ботл)х + С (2m/б отл )х

,, 1 е 2 е ·

(21)

Для нахождения закона изменения вязкости в зависимости от тем

пературы рассмотрим теплоотдачу в потоке заполнения. Количест

во теплоты, отдаваемое элементом потока через стенки формы за

время dt, равно:

---- а (Т ---- Т Ф) dt dF,

rде а коэффициеi 8 аТ теплоотдачи; Т Ф температура формы; dF

поверхность теплоотдачи, равная 2(б отл +B)dx (здесь В ширина

отливки). Приток тепла вследствие конвекти&ноrо переноса в пото

ке, движущемся со средней скоростью иср, за время dt составит

с м р м 6 0т л Ви cpdTdt. t:сли пренебреЧl) рассеянием Эllерrии, то

эти выражения можно приравнять:

а (Т Т Ф) dt 2 (б отл + В) dx == смрмботл8VсрdТ dt,

откуда, после разделения перемснных и интеrрирования при rpa-

ничных условиях х==О, Т== ТО, имеем:

(Т ---- Т ф)/(Т о ---- Т Ф) == e f3x, (22)

rде индексом р обозначено выражение [а/(см Рм и ср )] [2(б отп +В)/

1(6 0тл В)]. Заменив отношение температур в уравнении (22) без-

размерной величиной '6' и введя новую переменную Хl == х/6 0т л, по

пучим:

3 == e Xl,

откуда

хl == (1/ ) ln (1/3).

(23)

Подставляя значение хl ==х/б от л из (23) в уравнение (21) и заме-

няя постоянные С I И С 2 новыми Vo И С, получим зависимость вяз-

кости от величины '6':

" == "о [сз 2m/ + (1 ---- С) &(2т/ )],

(24)

rде "о постоянная величина, равная кинематической вязкости

металла в начальный момент заполнения; т и С постоянные,

определяемые по экспериментальным зависимостям вязкости от тем

пературы.

49

Для нахождения закона h3Менения скорости по сечению лами-

на pHoro потока рассмотрим левую часть дифференциа.'1ьноrо уравне-

ния (20):

ijЗи/ду3 (2т/б отл )2 дV/дy == О,

откуда после интеrрирования

С + С (2m/tJотл)У + С .....(2m/tJoTn) у

V 1 2 е з е ,

определяя постоянные интеrрировання из условий, что при у== о,

V==Vmax, а при у== :f:.б отп /2, V==O, получим:

m ( m + ----т (2т/б отn) у ---- (2т/б отn ) У) /(е т 1) 2 -

V == итахе е е ---- е ---- е ---- ,

или после подстановки значения VШ8Х, выражеllноrо через значение

средней скорости Vcp, опредляемой уравнением расхода заливаемоrо

металла,

m + ----т (2m/tJ отл ) у ---- (2m/tJ отл ) У /[ т ( 1 ) +

V == исрте е ---- е е е т ----

+ е..... т (т + 1)]. (25)

Закон изменения давления по длине потока определяется из

первоrо уравнения системы уравнсний (19), в котором iJvjiJy == о:

др/дх == PMv (a2v/a y 2).

Подставляя в это уравнение значение v из уравнения (25), после

дифференциров'ания получим:

др/дх == ---- [4рмvvсртЗ/(ботл)2] {е(2m/6 0тn ) у +

+ е---- (2т/tJ отл ) У/[ет (т 1) + е---- т (т + 1)]},

или после подстановки значения V из формулы (24) с заменой

3- == e----t'х/tJОТ.JI и интеrрирования при условиях х==о, Р==Ро и x==l,

P==Pl находим формулу для нахождения изменения давления в ла

минарном потоке:

Ро ---- р, == (2v о v ср рм/ б отn) {т (е т е----т)/[е т (т ---- 1) +

е---- т (т + 1)]} [С (е(2т/б отn ) 1 ----1) + (С 1) Х

Х (е ---- (2т/tJ отл ) 1 ---- 1)]. (26)

Разность Prr--Pl в формуле (26) падение давления при прохожде

нии потоком металла в форме пути 1 со скоростью Vcp.

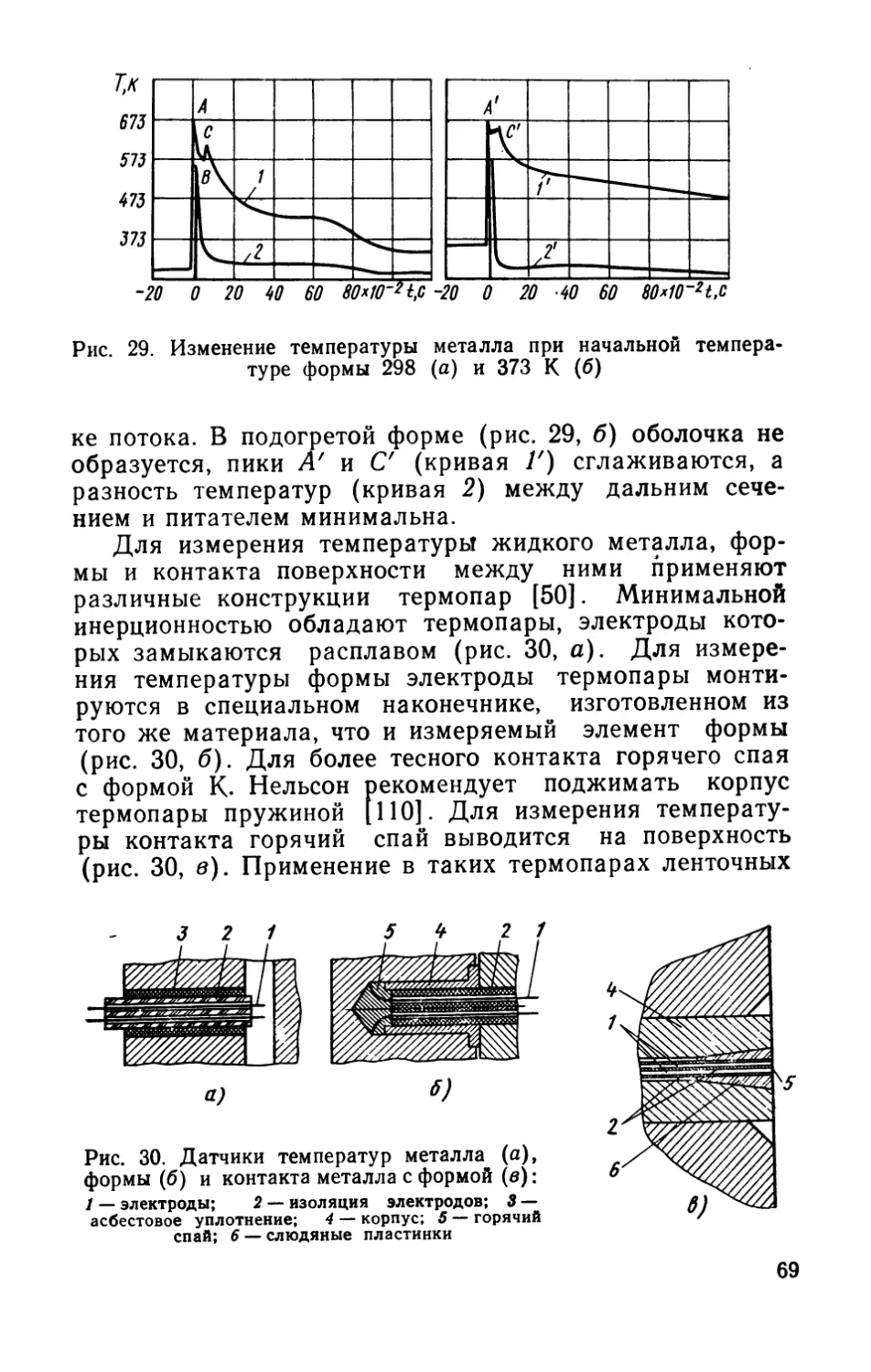

Распределение скоростей и давлений в ламинарном потоке. За-

коны распределения скоростей и давлений определяют по экспери-

ментальным зависимостям вязкости от температуры. Например, для

алюминиевым сплавов, заливаемых в жидко твердом состоянии,

эти зависимости описываются уравнением rиперболы (рис. 16, а) :

V/V o == l/з п ,'

50

в котором показатель степени n может изменяться от 2 до 3. Соот-

ветственно в уравнении (25) безразмерная величина С равна 1,

а постоянная т изменяется от до 1 ,5 . На рис. 16, б показаны

законы распределения скорости по сечению полости формы толщиной

б отп при т== (кривая 1) и т==1,5 (криВ/ая 2) в сравнении с

идеальным распределением скоростей (криваfl 3), полученным из

условия \'==const при решении системы уравнений (19), которая

сводится к виду:

\)

.J o

1,5