Автор: Абильсиитов Г.А.

Теги: квантовая радиотехника физика радиотехника лазеры радиоэлектроника

ISBN: 5-217-01269-2

Год: 1991

Текст

ТЕХНОЛОГИЧЕСКИЕ

ЛАЗЕРЫ

СпраВочник

В дВух

томах

Под редакцией

д-ра техн, наук Г А. Абильсиитова

Расчет,

проектирование

и* эксплуатация

1

том

М'ХК?'-

?/iALLVi'-:'JCTPC,E>'!l'lE

Научно-техничгская

БИБЛИОТЕКА

Механического завода

ББК 32.86-5я2

Т38

УДК [621.375.826.004.14 : 62] (035)

Авторы Справочника: Г. А. Абильсинтов, В, С. Голубев, В. Г. Гонтарь,

Ю. А. Горохов, А. А. Колпаков, В. С. Майоров, Л. А. Новицкий, Г. И. Рукман,

А. Н. Сафонов, В. В. Сумеоин, В. П. Якушин

Рецензент чл.»кор. АН СССР Н. А. Генералов

Технологические лазеры: Справочник: В 2 т. Т. 1: Расчет.

Т38 проектирование и эксплуатация/Г. ,4. Абильсиитов, В. С. Го-

лубев, В. Г. Гонтарь и др.; Под общ. ред. Г, А. Абимсии-

това.'—Машиностроение, 1991. — 432 с.: ял.

ISBN 5-217-01269-2

Справочник содержит сведения о принципах работы технологически!»

лазеров и лазерных автоматизированных технологических комплексов,

методах их расчета, проектиоования и конструирования.

Приведены справочные данные о механических, теплофизических,

оптических и электрических свойствах материалов, используемых для

оптических элементов. Рассмотрены современные системы автоматического

управления лазерами и лазепными автоматизированными комплексами.

Приведены характеристики технологических лазеров, описаны методы в

средства их измерения.

Справочник предназначен для инженерно-технических работников

конструкторских, технологических и проектных организаций, приборо-

строительных заводов и НИИ. Может быть полезен преподавателям и сту-

дентам соответствующих факультетов вузов и университетов.

2103000000—151

038 (01)—91

ББК 32.86-бя2

ISBN 5-217-01269-2 (Т. 1) © Г. А. Абильсиитов, В. С. Го-

ISBN 5-217-01268-4 лубев, В. Г. Гонтарь и др., 1991

СОДЕРЖАНИЕ

Предисловие ................... 8

Введение....................... 11

Часть I

ТИПЫ И КОНСТРУКЦИИ

ТЕХНОЛОГИЧЕСКИХ ЛАЗЕРОВ

Глава 1. Требования к

промышленным

технологическим

лазерам....................... 19

1. Требования к технологиче-

ским лазерам, используемым

для термической технологии 19

2. Технологические лазеры в

промышленной фотохимии. . 20

3. Общие требования к тех-

нологическим лазеоам и их

основным элементам как к про-

мышленному технологическому

оборудованию.................. 30

Глава 2. Основные прин-

ципы устройства

и классификация

технологических

лазеров ..... 32

4. Классификация лазеров 32

5. Твердотельные лазеры 42

6. Лазеры на ионах аргона 50

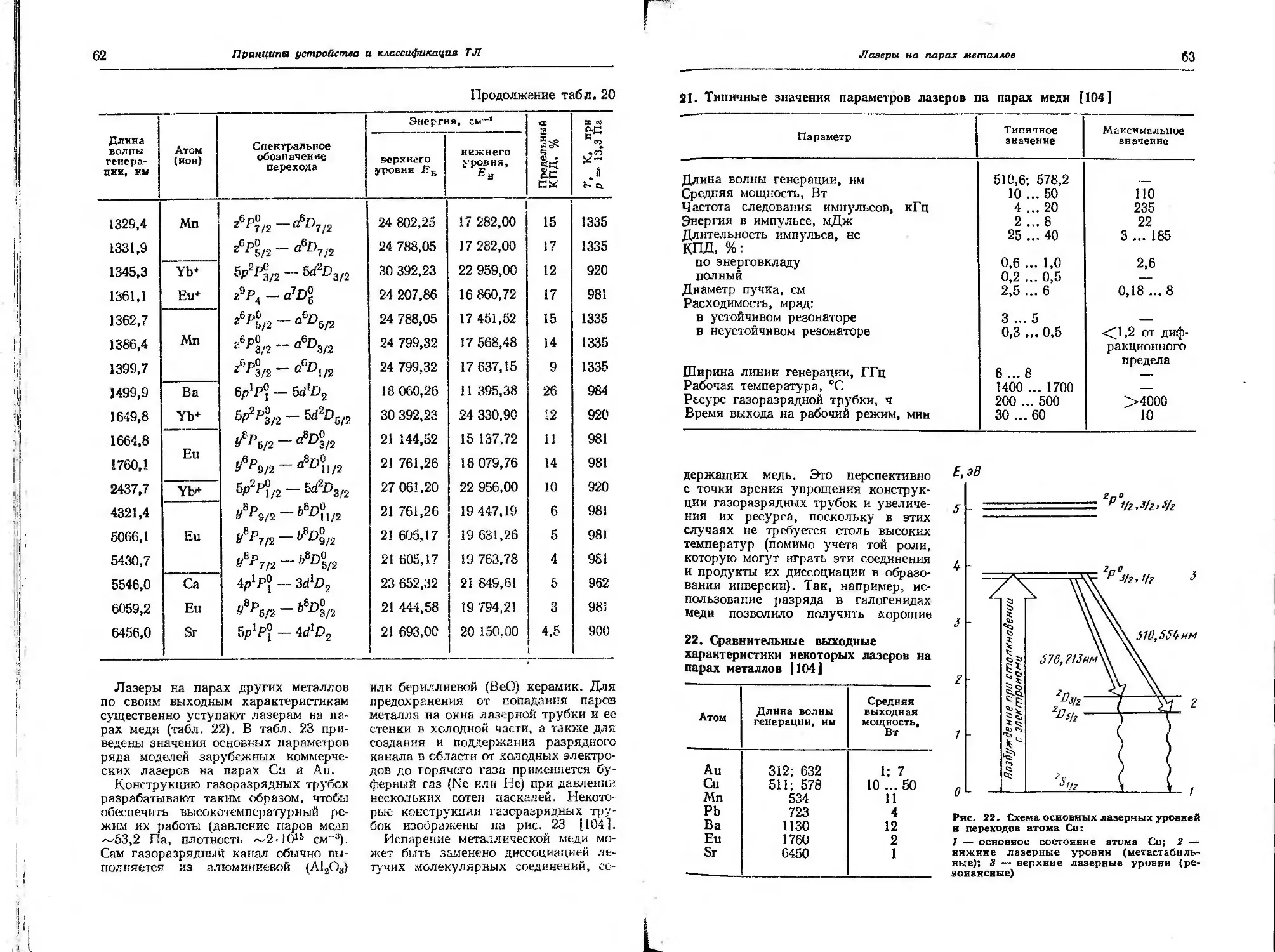

7. Лазеры на парах металлов 57

8. Гелий-неоновые лазеры 65

9. Лазеры на эксимерных мо-

лекулах галогенидов инерт-

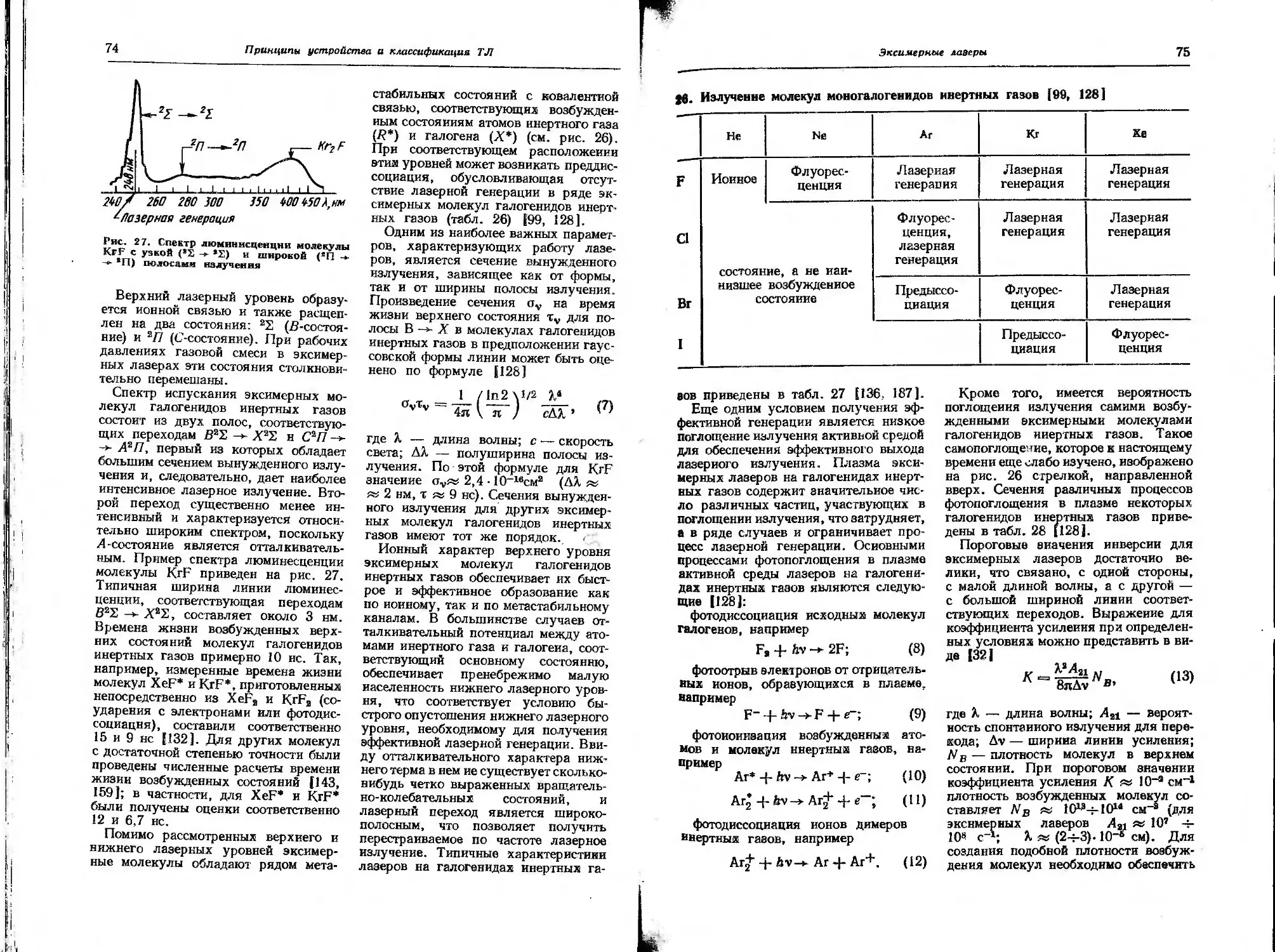

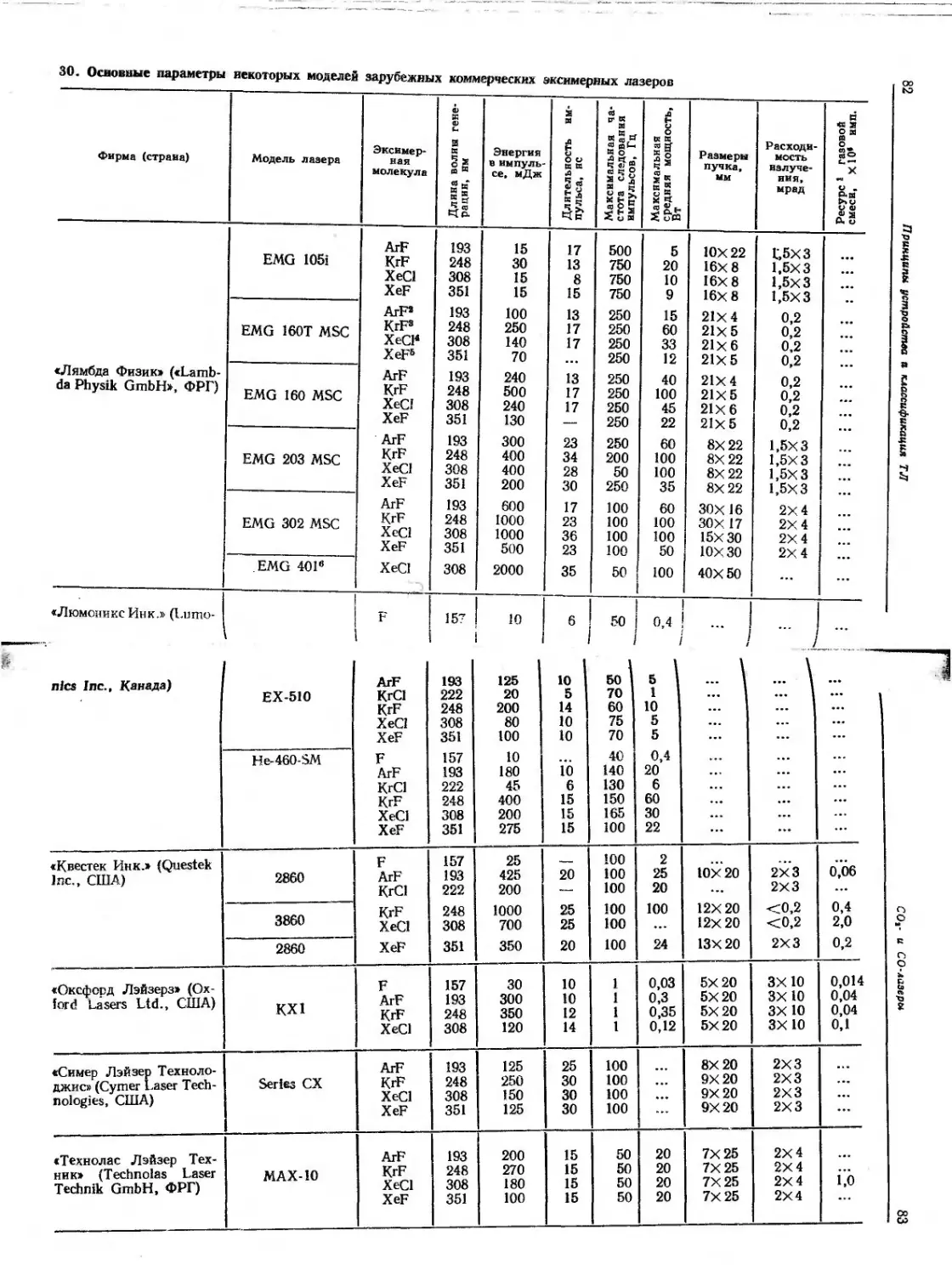

ных газов..................... 73

10. СОВ- и СО-лазеры........ 81

11. Йодный лазер............. 91

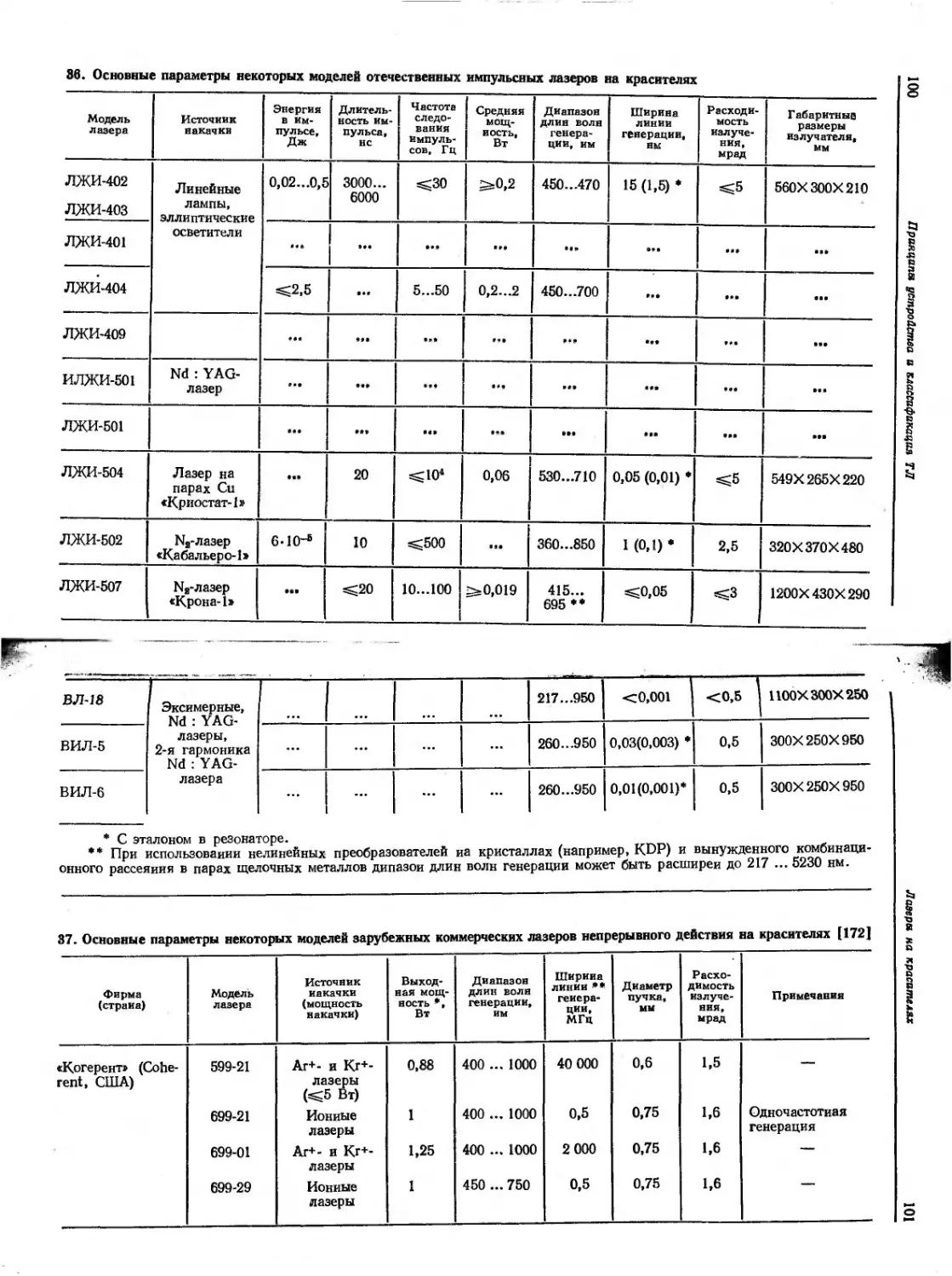

12. Лазеры на красителях . . 94

Глава 3. Твердотельные ла-

зеры и лазерные

технологические

установки на их

основе....................... 105

13. Лазеры ЛТН-101,

ЛТН-102, ЛТН-103. ... 105

14. Лазерные технологические

установки серии «Квант» . . . 107

Глава 4. Газоразрядные

СО2-лазеры с диф-

фузионным охла-

ждением (ЛДО) 114

15. Принцип диффузионного

охлаждения рабочей смеси и

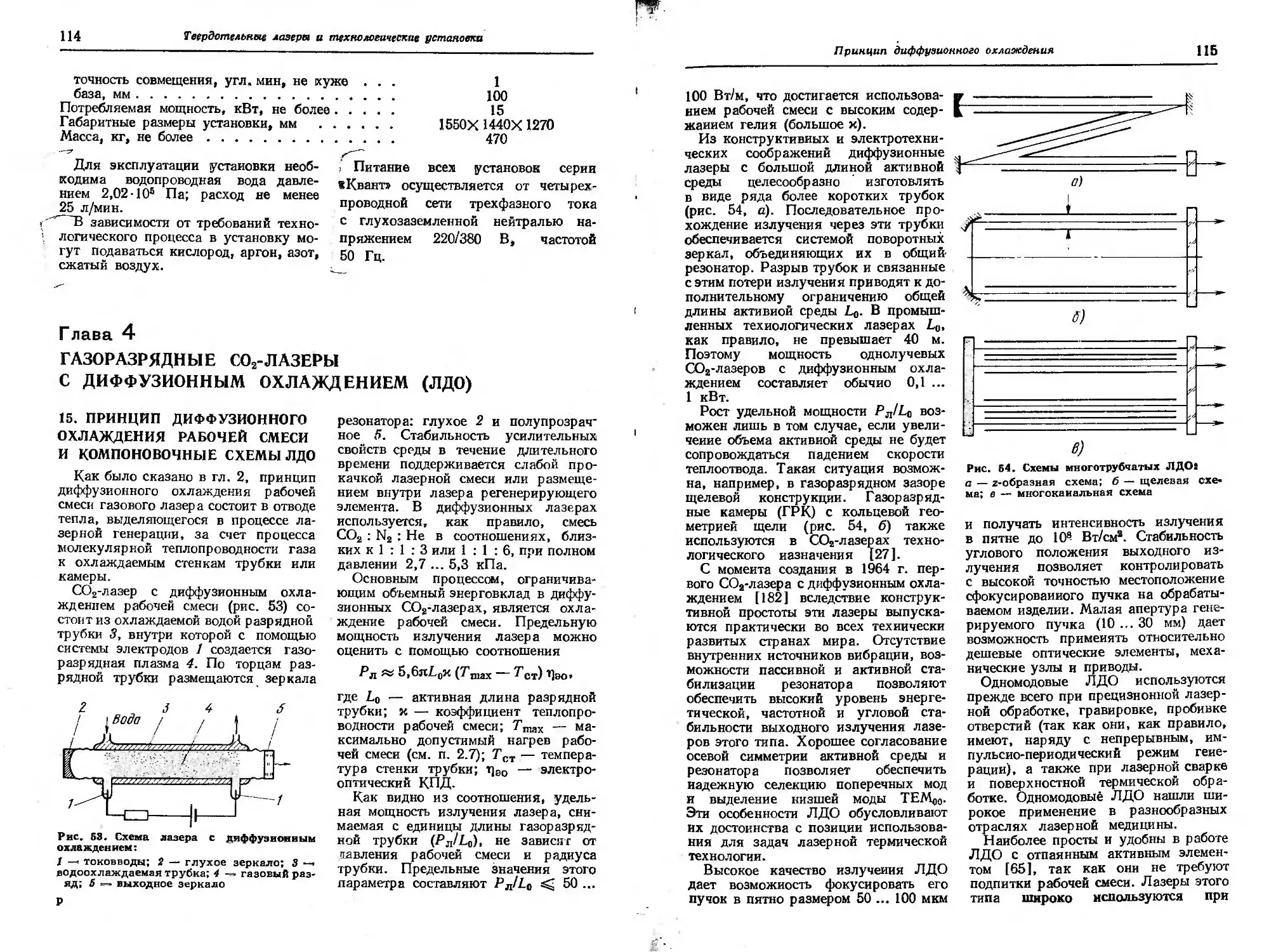

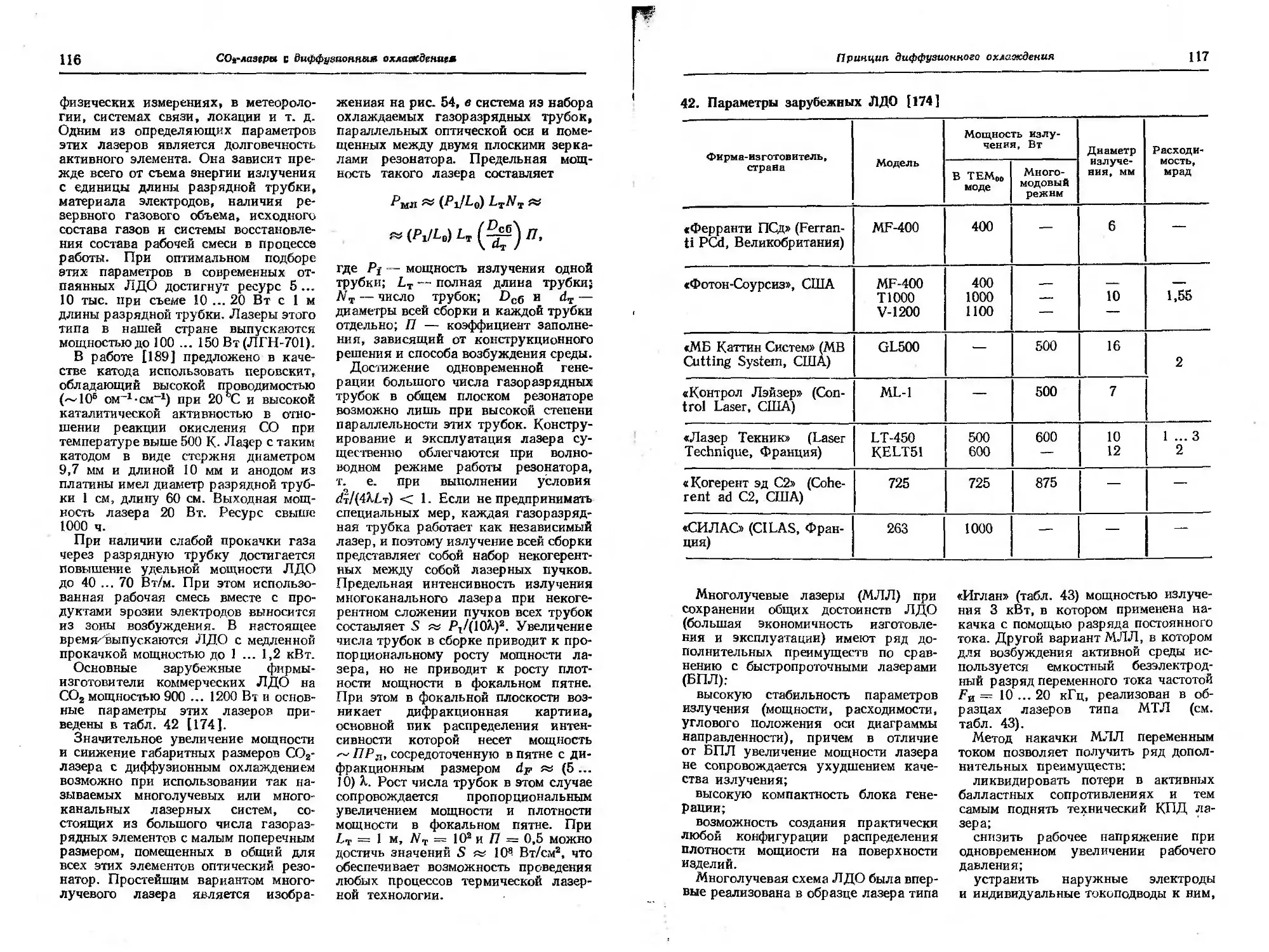

компоновочные схемы ЛДО 114

16. Отечественные промыш-

ленные ЛДО. Отпаяные лазе-

ры ИЛГН-705, ИЛГН-704,

ЙЛГН-701 .................... 118

17. ЛДО со слабой прокачкой

рабочей смеси ............... 119

18. Лазер с медленной прокач-

кой ЛГН-702 («Кардамон») . . 121

19. Многоканальный СОа-ла-

зер «Иглан-3»................ 123

20. Промышленный техноло-

гический лазер МТЛ-2. . . 124

Глава 5. Непрерывные бы-

стропроточные га-

зоразрядные С02-

лазеры...................... 128

21. Принцип конвективного

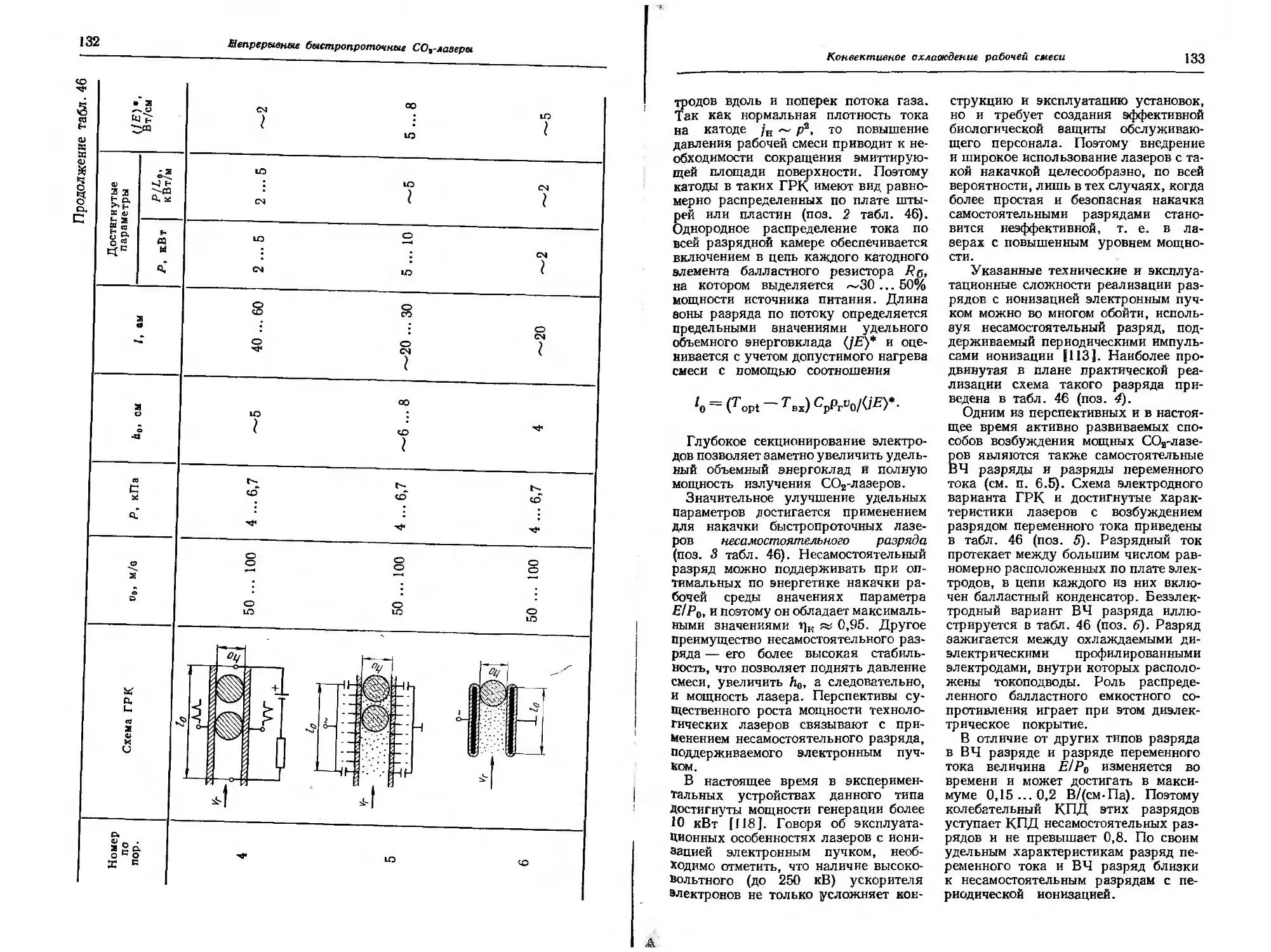

охлаждения рабочей смеси 128

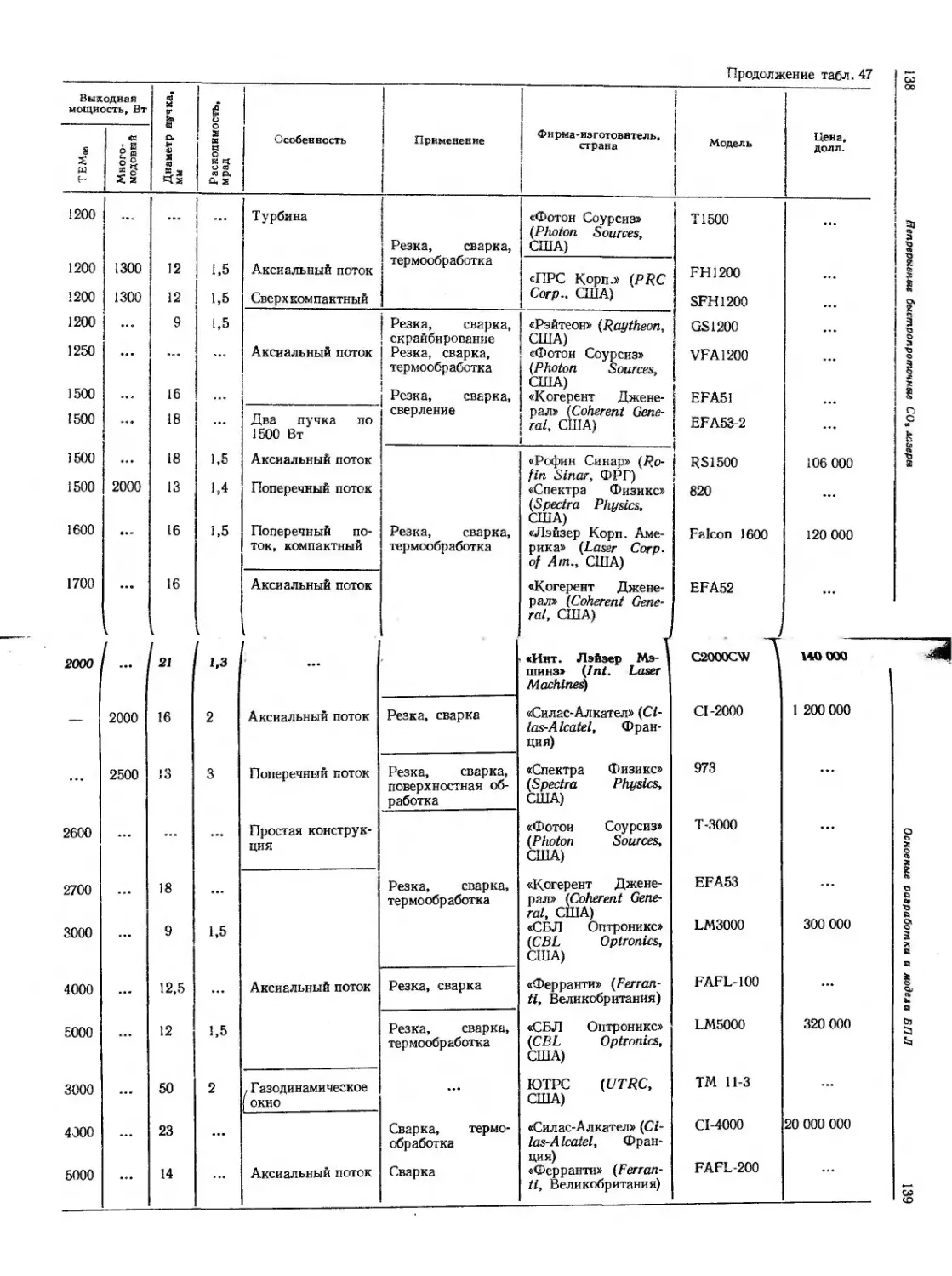

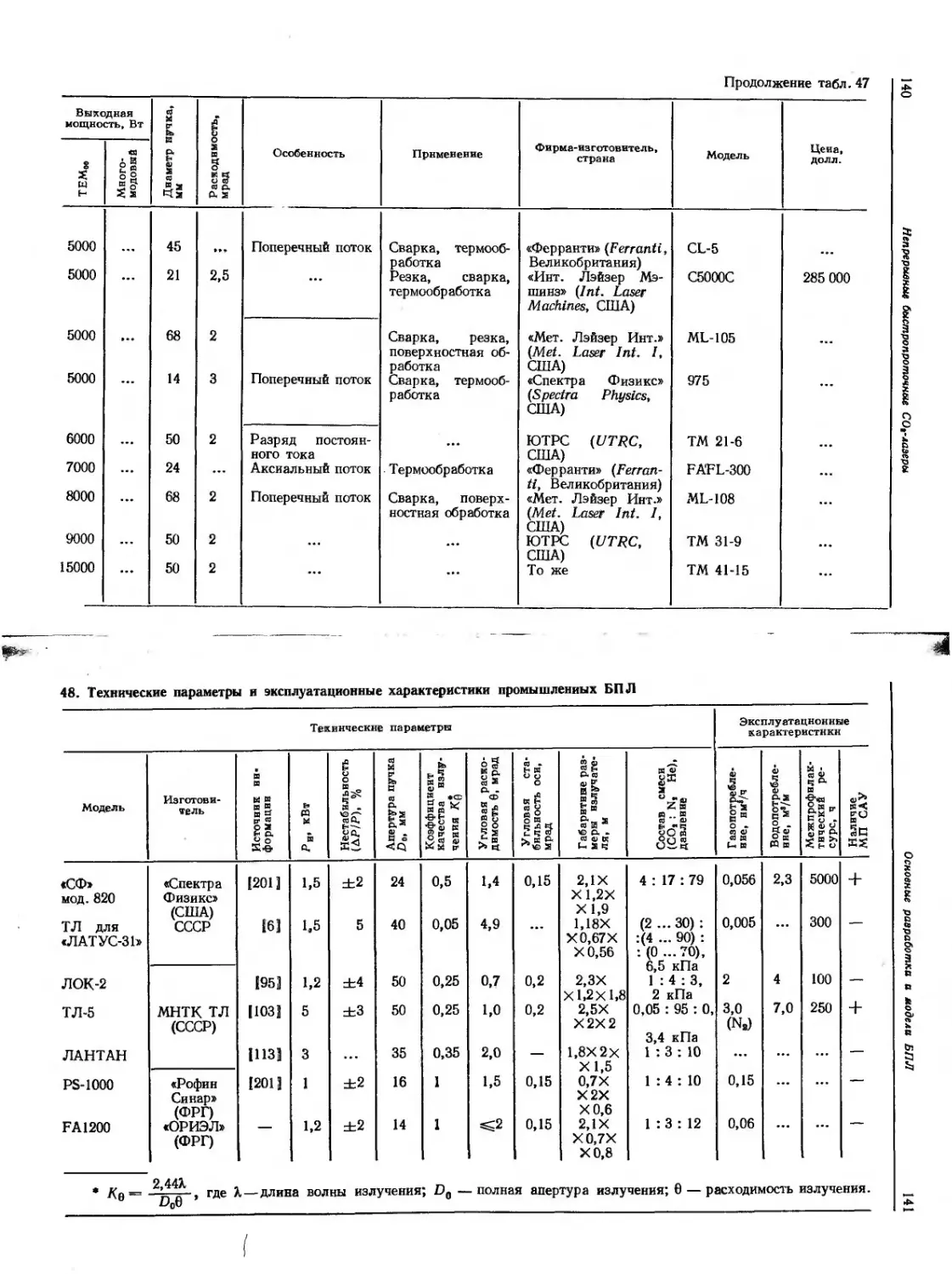

22. Основные разработки и

модели быстропроточных тех-

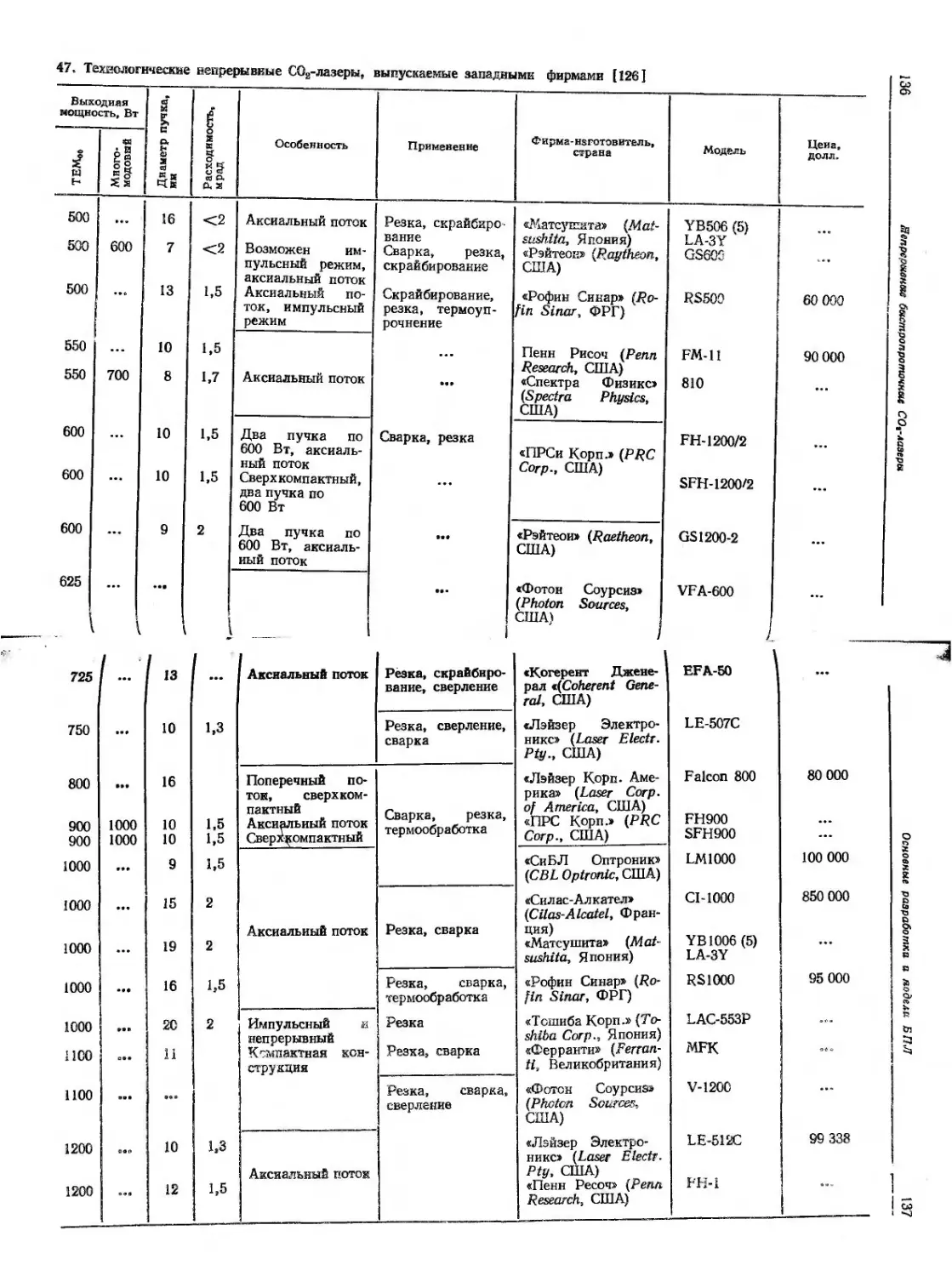

нологических СОа-лазеров 134

23. Быстропроточные лазеры

фирмы «Спектра Физике». . . 142

24. Лазеры с аксиальной про-

качкой сер. RS, VFA (ФРГ) 148

6

Содержание

25. Лазер ИЛГН («Карат») [5]

26. Быстропроточные лазеры

серии ЛОК [95]..............

27. Промышленный техноло-

гический быстропроточный ла-

зер ТЛ-5М [103].............

28. Лазер комбинированного

действия «Лантан-3» [15, 113]

29. Промышленный быстро-

проточный лазер ТЛ-1,5. .

Глава 6. Импульсно-пе-

риодические СО2-

лазеры (ИПЛ)

30. Основные физические осо-

бенности ИПЛ ...............

31. Лазер «Дятел» для селек-

тивной технологии...........

32. Экспериментальные ла-

зеры для термической техно-

логии ЛПД, ЛГИТ-1 ....

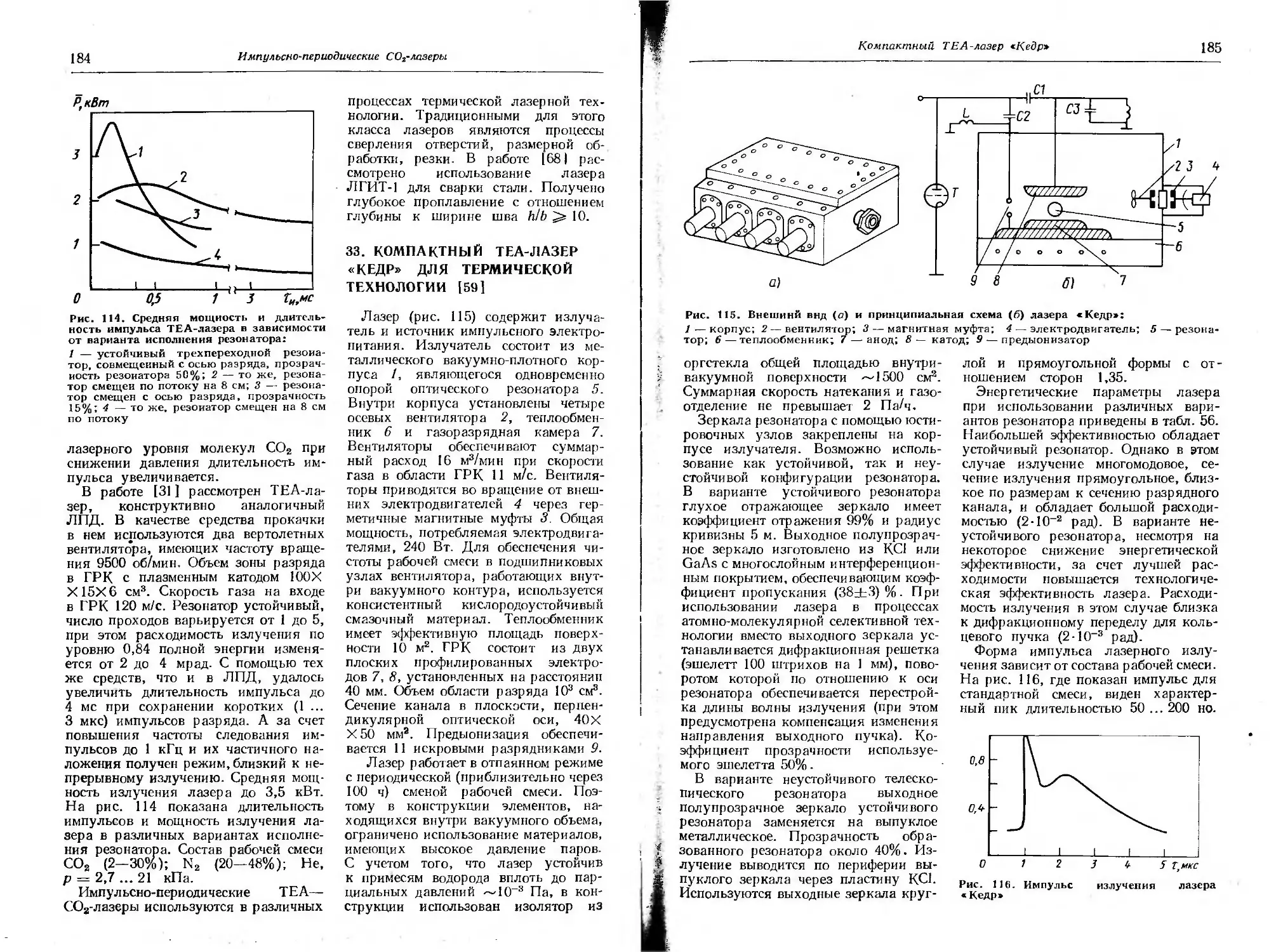

33. Компактный ТЕА-лазер

«Кедр» для термической техно-

логии [59] .........

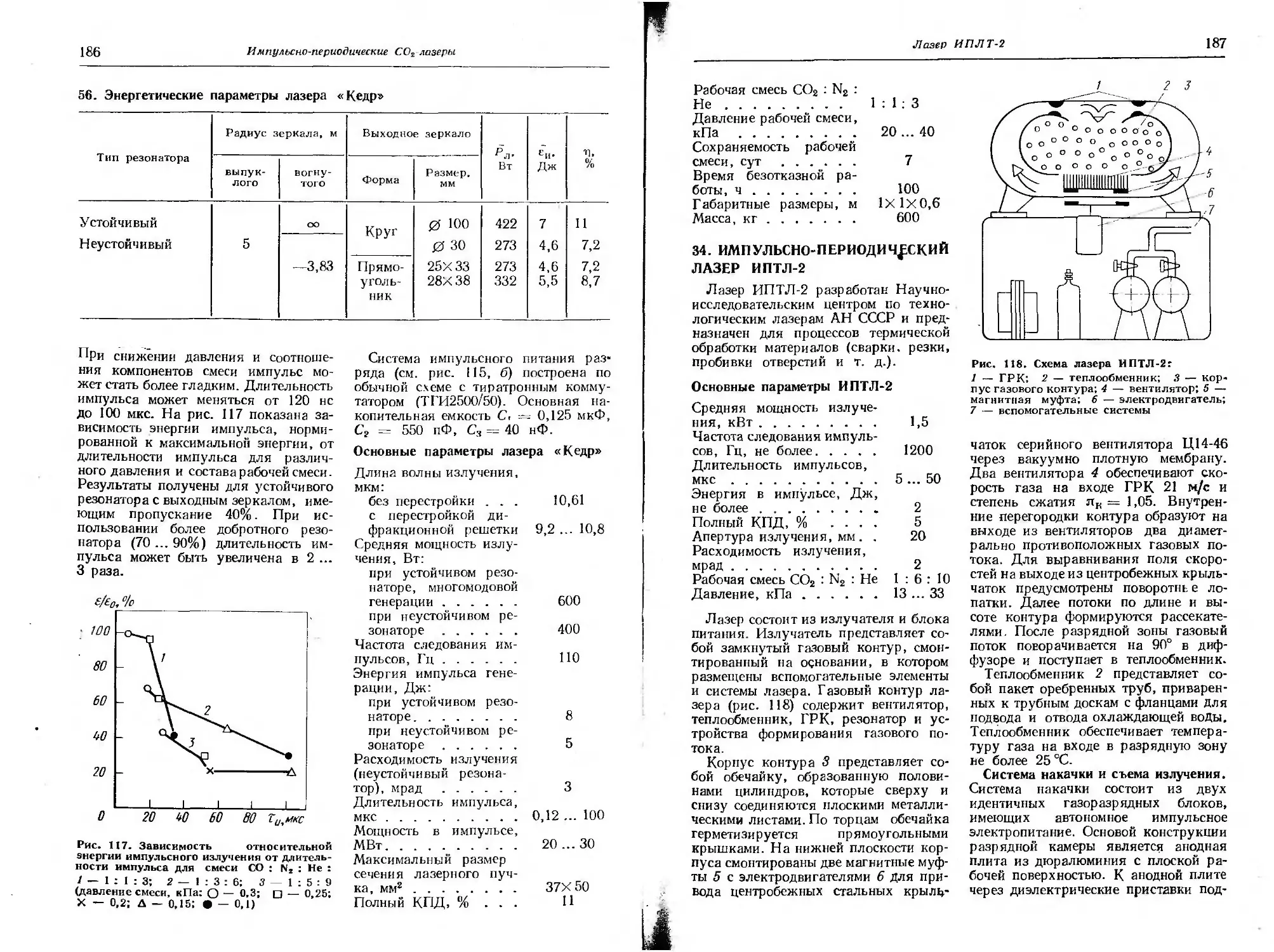

34. Импульсно-периодический

лазер ИПТЛ-2 ...............

35. Импульсно-периодический

СО2-лазер DD-300 фирмы

«Джен-тек» (Канада).........

Глава 7. Основы инженер-

ного расчета и

выбор основных

элементов бы-

стропроточных

СО2-лазеров . . .

36. Гидравлические потери в

замкнутом контуре быстро-

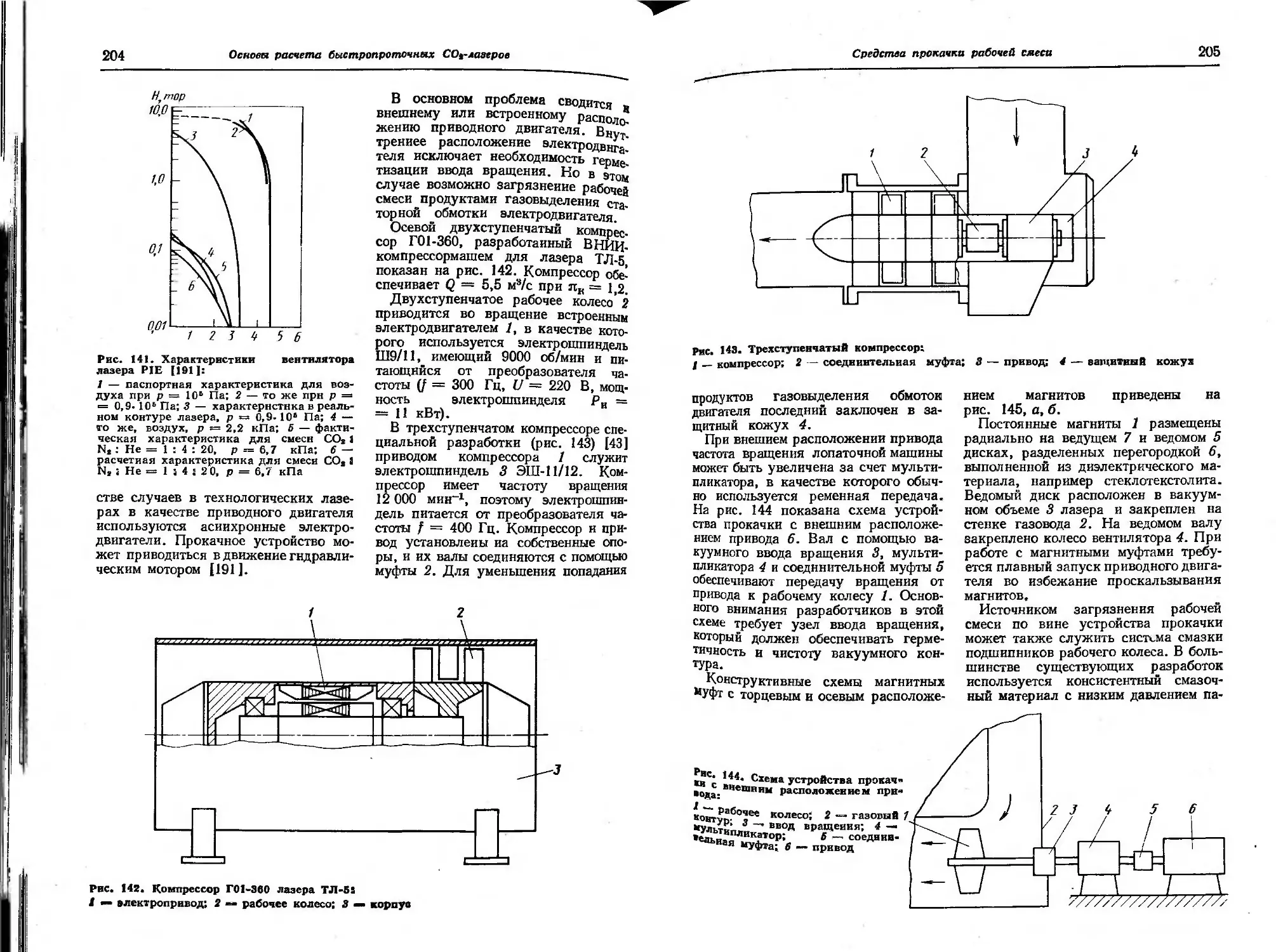

проточного лазера...........

37. Средства прокачки рабо-

чей смеси ..................

38. Тепловые процессы в

быстропроточных СО2-лазерах

39. Методы расчета и выбора

теплообменников ............

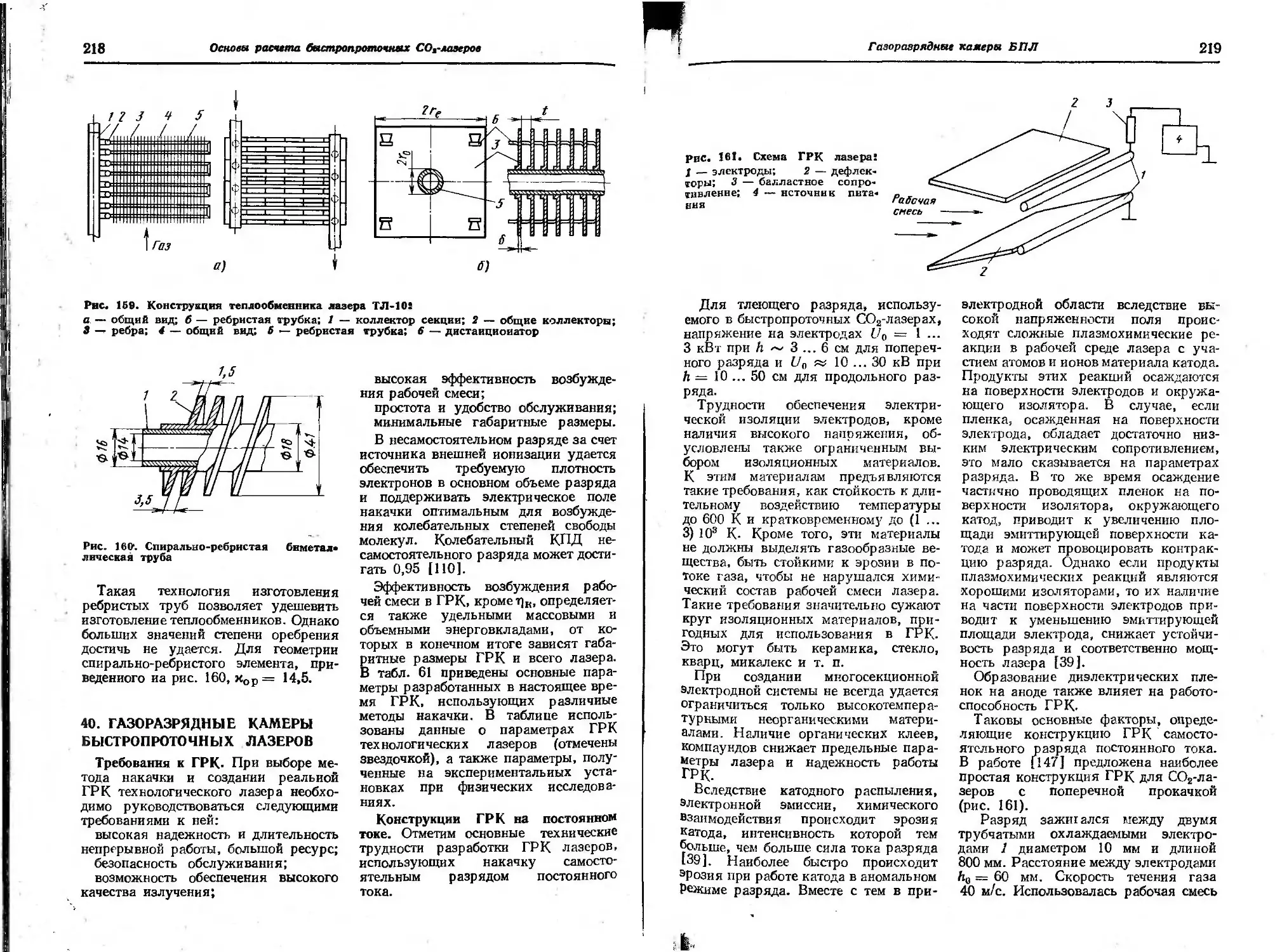

40. Газоразрядные камеры

быстропроточных лазеров. .

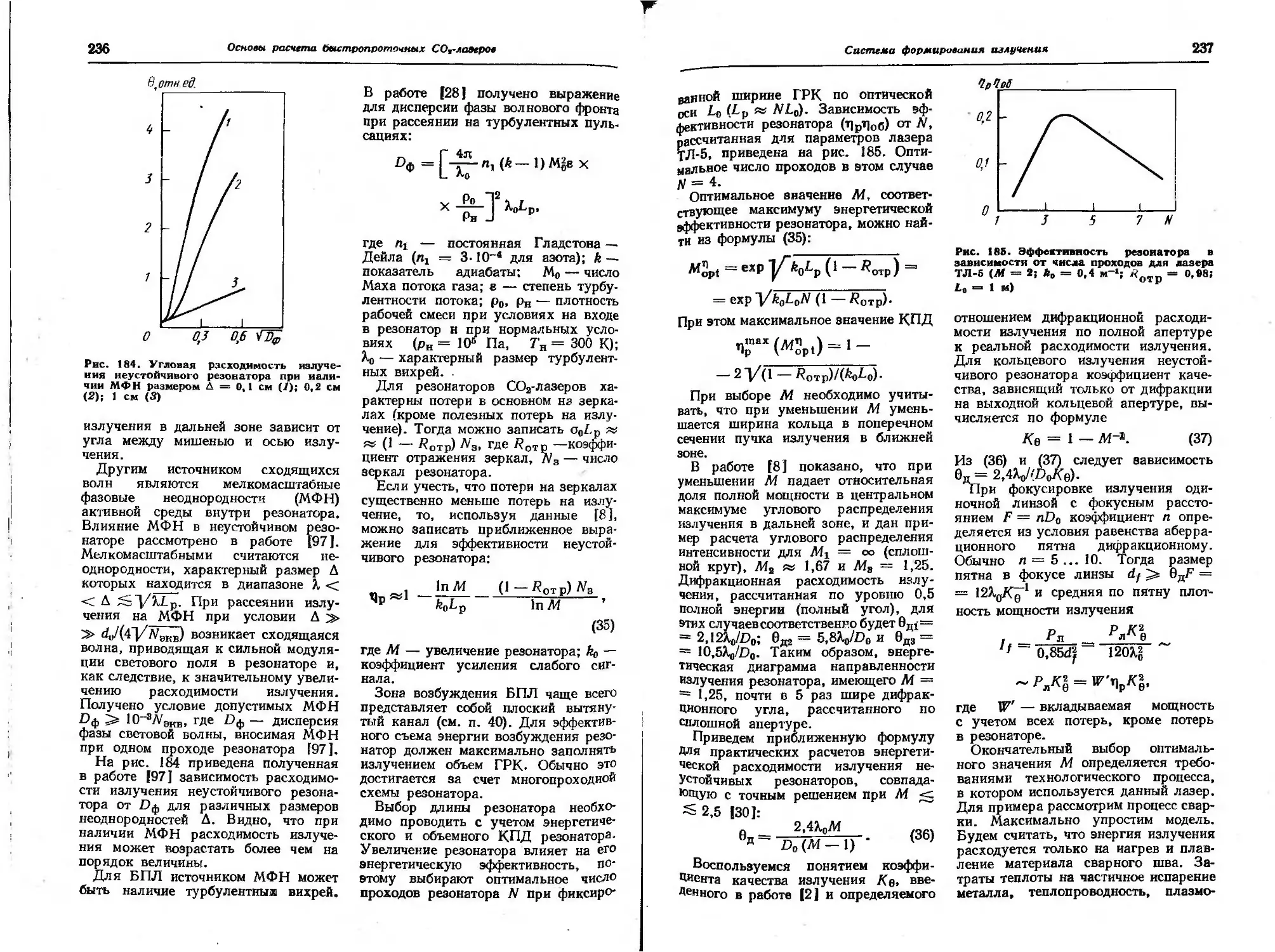

41. Система формирования из-

лучения ....................

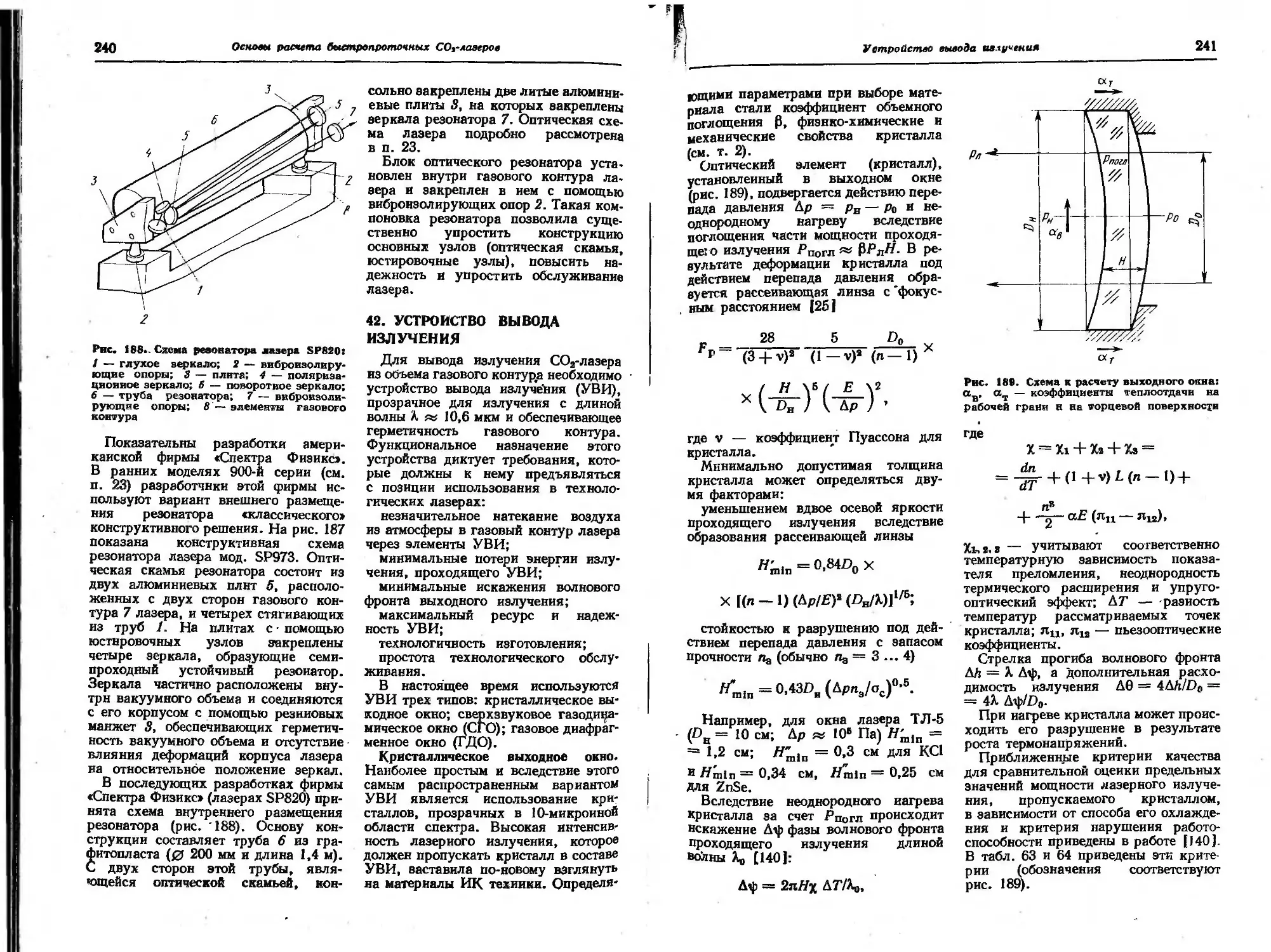

42. Устройство вывода излу-

чения ......................

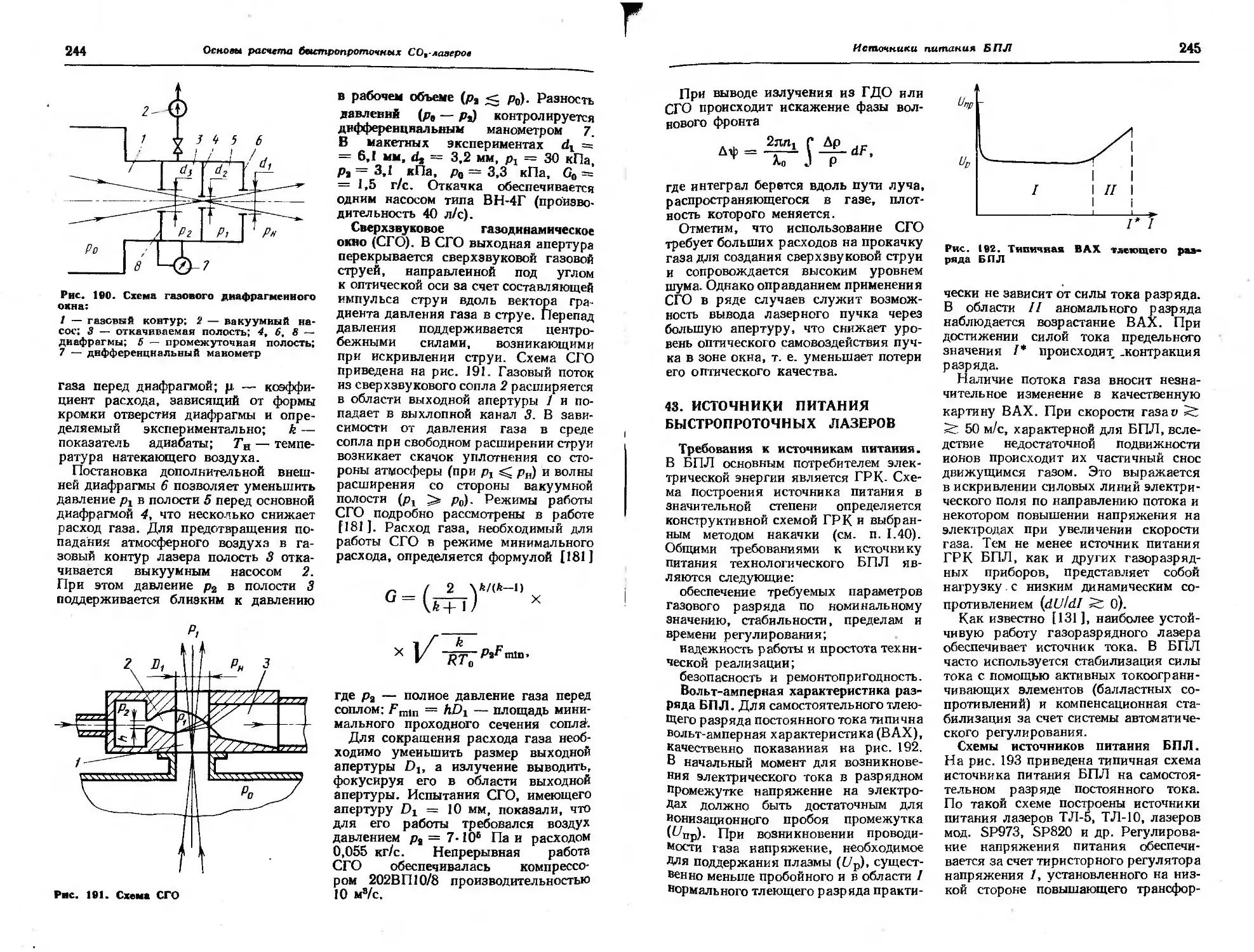

43. Источники питания быстро-

проточных лазеров ..........

44. Система газообмена . . .

Список литературы...........

154

156

159

165

169

173

173

181

182

184

187

189

192

192

199

208

213

218

232

240

245

248

252

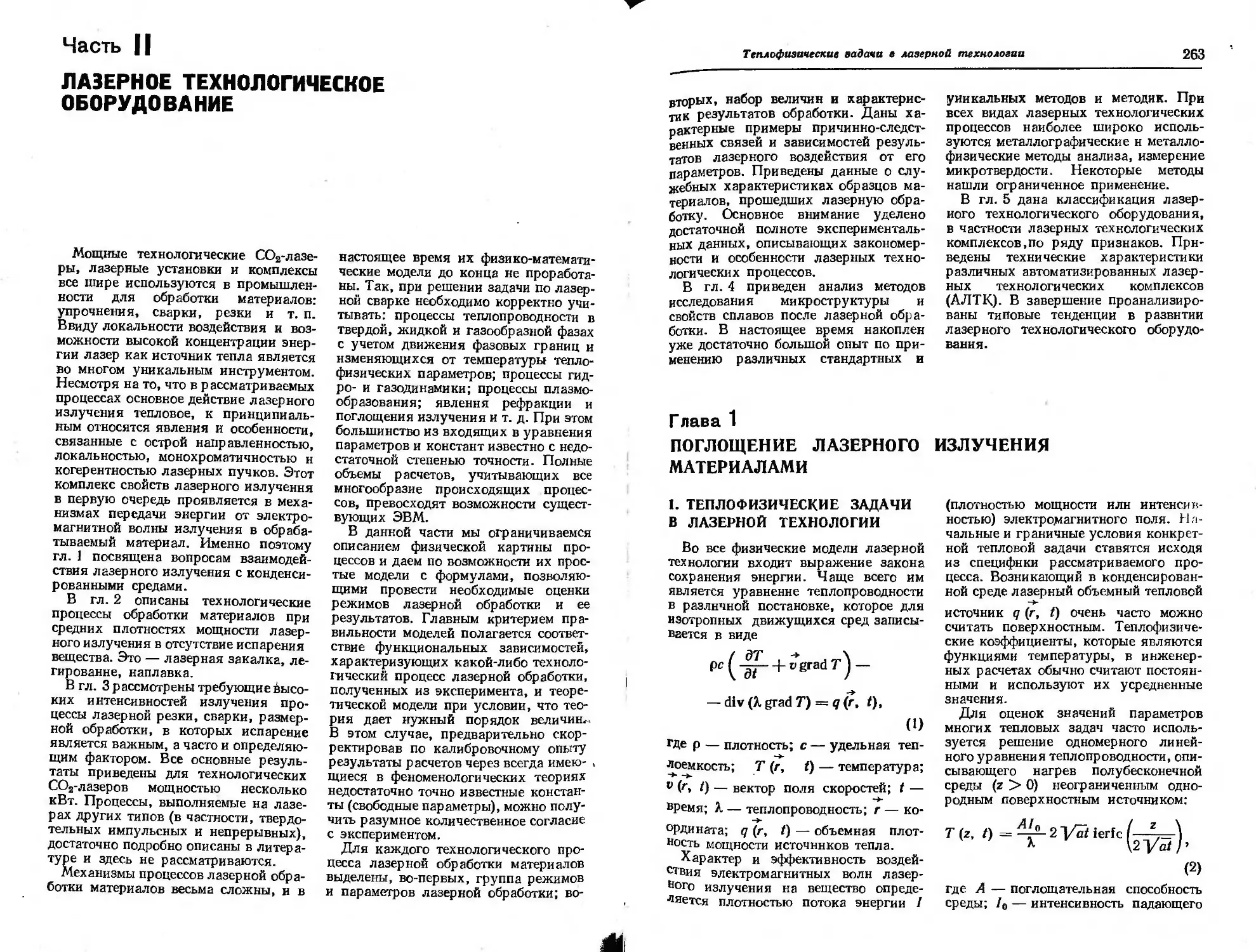

Часть II

ЛАЗЕРНОЕ ТЕХНОЛОГИЧЕСКОЕ

ОБОРУДОВАНИЕ

Глава 1. Поглощение ла-

зерного излучения

материалами 263

1. Теплофизические задачи в

лазерной технологии.... 263

2. Поглощение излучения в

среде....................... 269

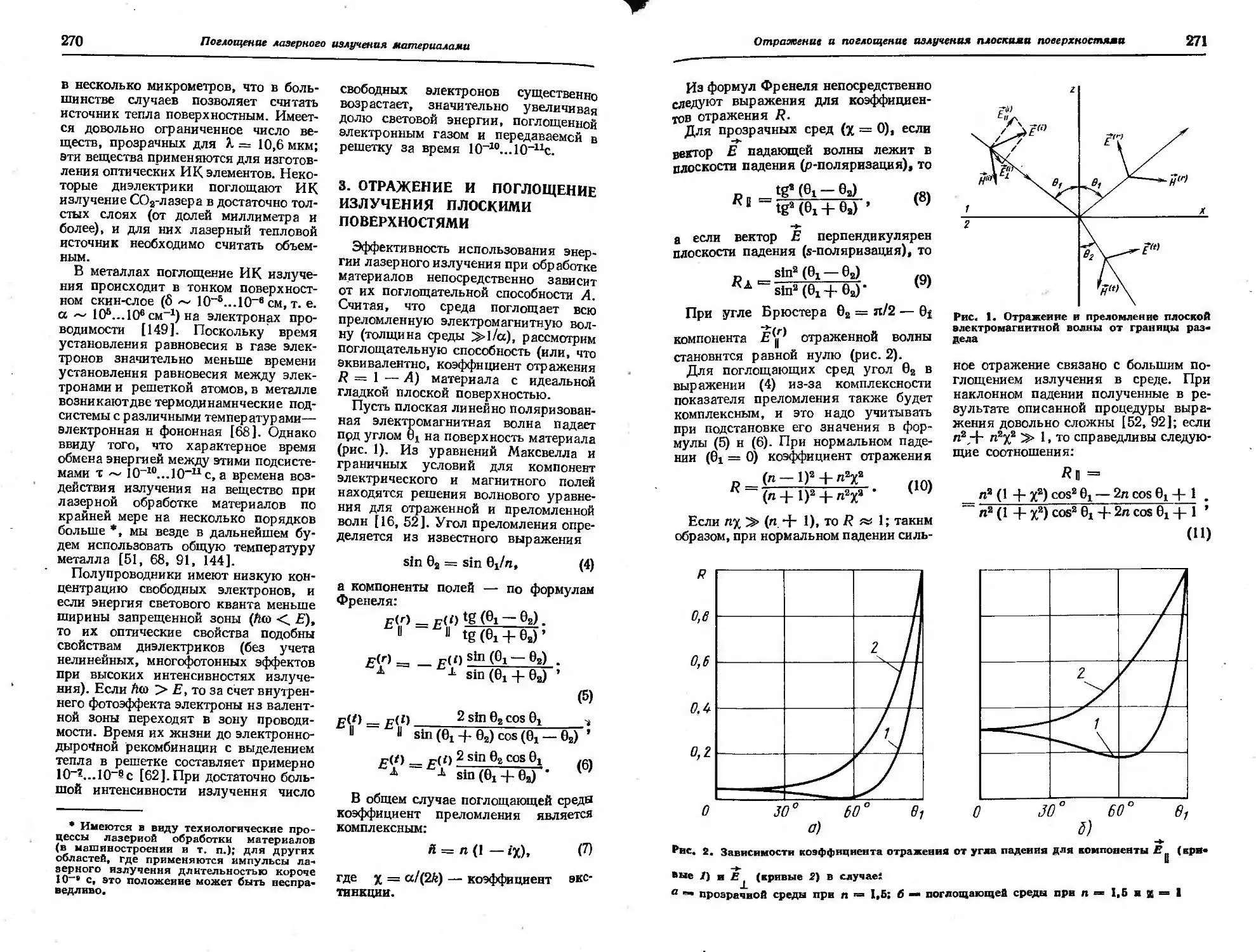

3. Отражение и поглощение

излучения плоскими поверхно-

стями ...................... 270

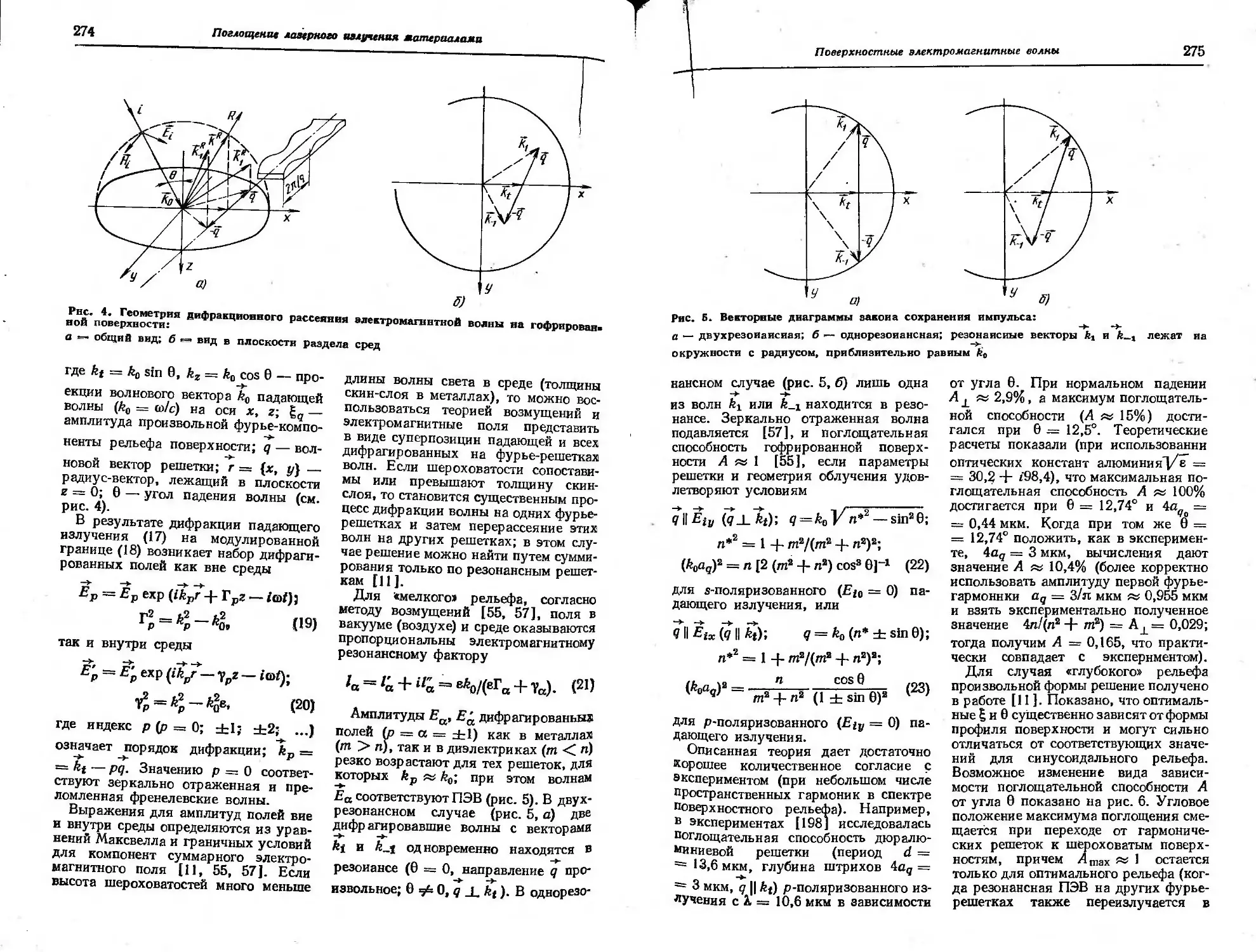

4. Поверхностные электромаг-

нитные волны и поглощение

лазерного излучения.... 273

5. Лазерные термохимические

процессы окисления поверх-

ности металлов.......... . 277

6. Влияние плазмы оптическо-

го разряда на эффективность

энерговклада в материал . . . 279

7. Поглощающие покрытия 283

Глава 2. Лазерное поверх-

ностное упрочнение

материалов 286

8. Фазовые переходы и

диаграммы состояний .... 286

9. Фазовые превращения в

сталях при лазерной закалке 287

10. Инженерные расчеты ре-

жимов лазерной закалки ... 291

11. Закалка сканирующим ла-

зерным пучком .............. 293

12. Экспериментальные иссле-

дования закалки железоугле-

родистых сплавов излучением

непрерывных СО2-лазеров. . 297

13. Лазерное легирование и

наплавка................. . 306

Глава 3. Технологические

процессы лазер-

ной обработки

при высоких плот-

ностях энергии 319

14. Лазерная сварка.... 319

15. Лазерная резка......... 319

16. Размерная обработка с

помощью импульсно-периоди-

ческих СО2-лазеров......... 346

Содержание

7

Глава 4. Методы исследо-

вания свойств

материалов после

лазерной обработ-

ки ........................... 348

17. Металлографические мето-

ды исследования микрострук-

туры и свойств................ 348

18. Электронная микроскопия 353

19. Методы рентгенострук-

турного анализа............... 356

20. Методы иераврушающего

контроля...................... 360

21. Фрактографический ана-

лиз .......................... 363

22. Методы исследования ме-

ханических свойств материалов 366

Глава 5. Лазерные техно-

логические ком-

плексы ....................... 377

23. Состав лазерного техноло-

гического оборудования . . . 377

24. Специализированные и

специальные лазерные техно-

логические комплексы.... 379

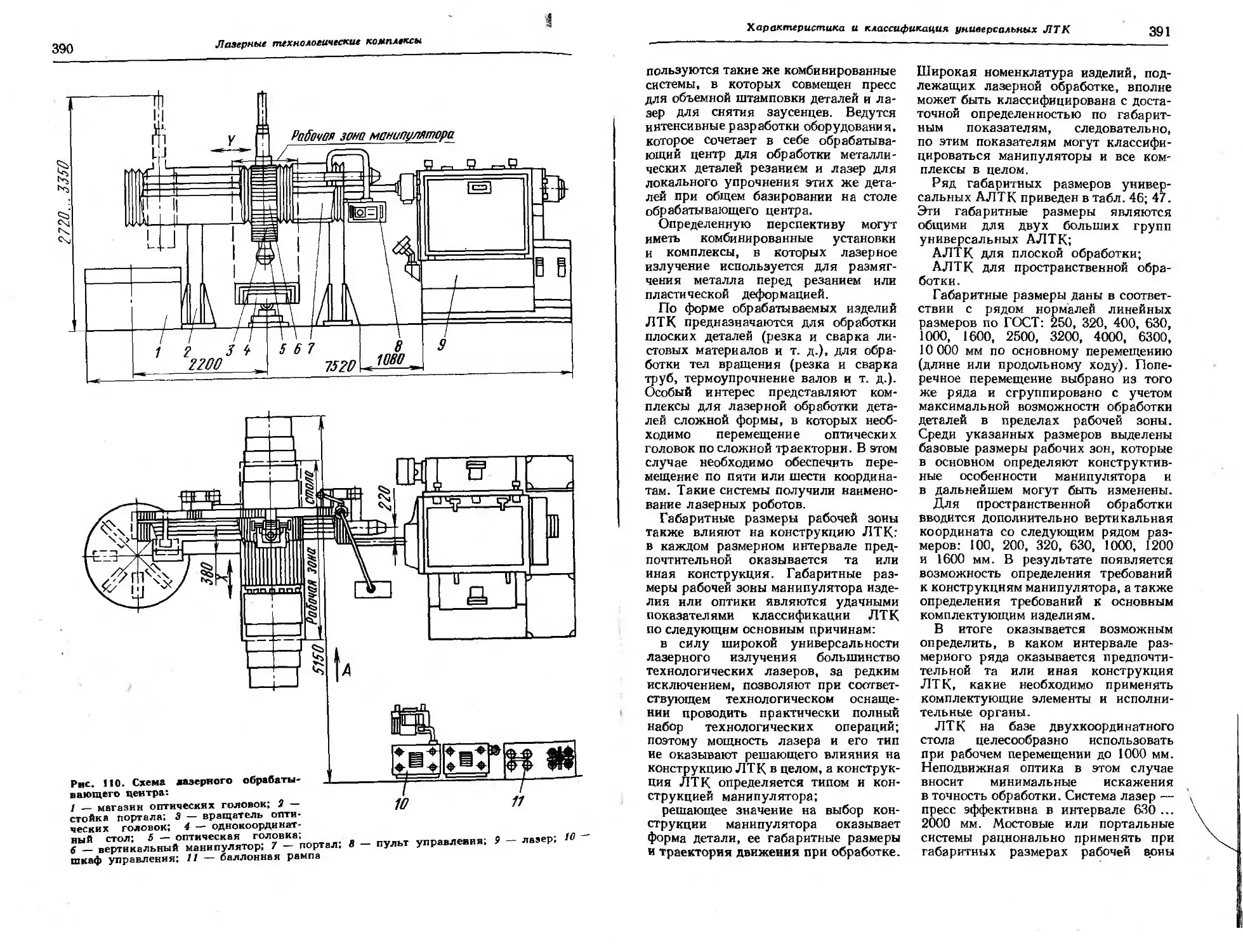

25. Характеристика и клас-

сификация универсальных ла-

зерных технологических ком-

плексов ...................... 381

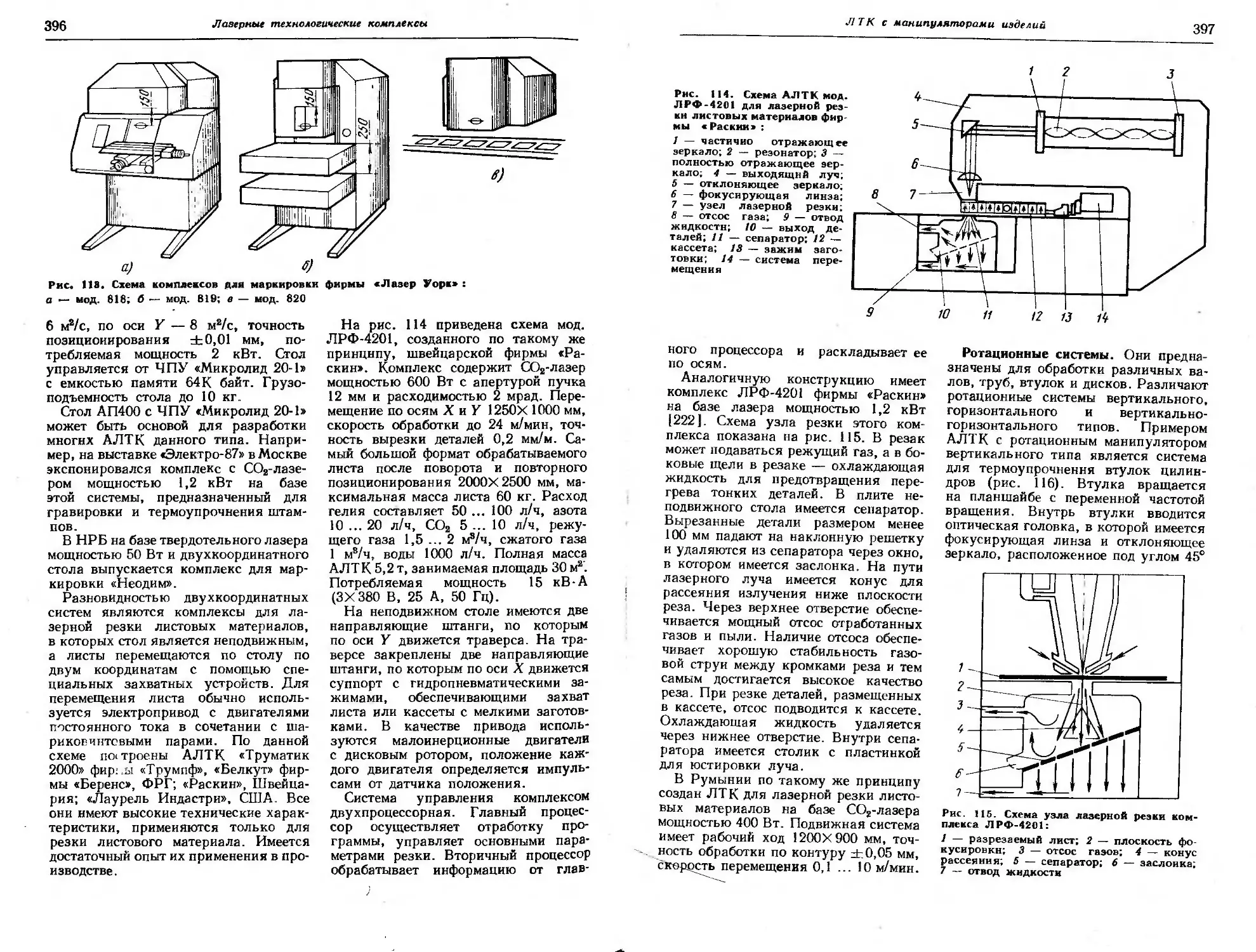

26. Лазерные технологиче-

ские комплексы с манипуля-

торами изделий................ 394

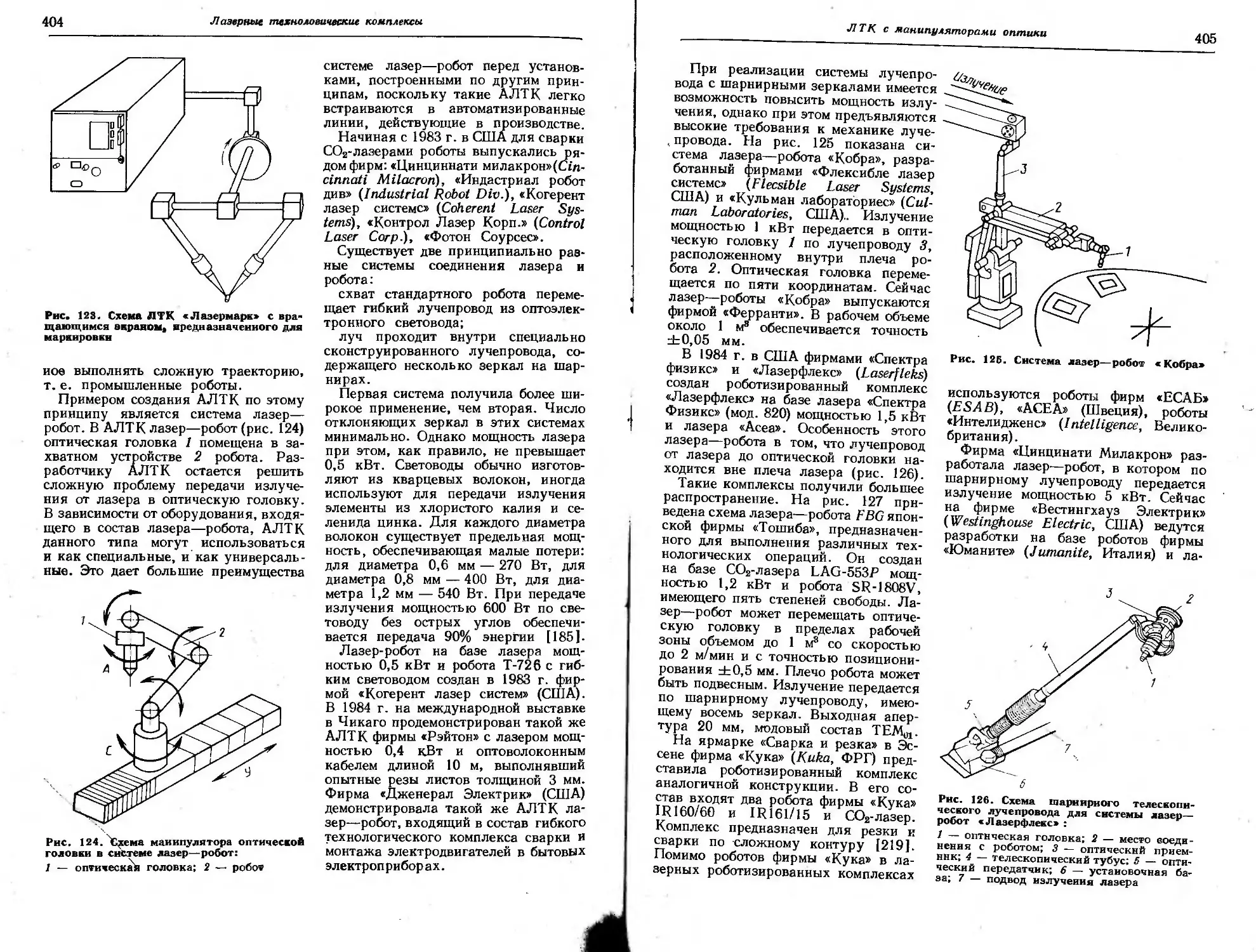

27. Лазерные технологические

комплексы с манипулятором

оптики........................ 400

28. Лазерные технологические

комплексы смешанного типа 406

29. Комбинированные системы 410

30. Гибкие производственные

системы....................... 413

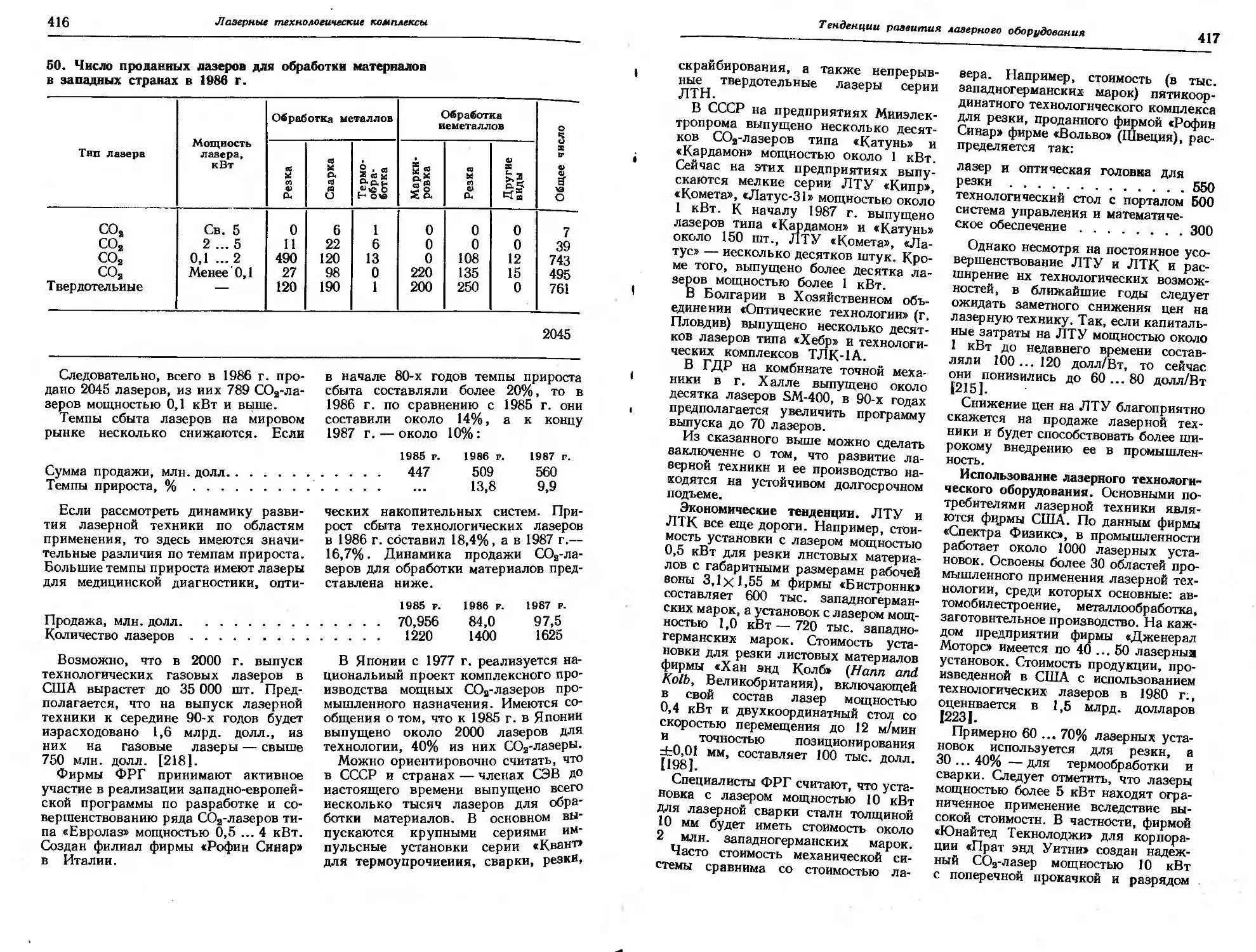

31. Тенденции и проблемы раз-

вития лазерного технологиче-

ского оборудования ........... 415

Список литературы........... 418

Предметный указатель . . . 430

ПРЕДИСЛОВИЕ

Главная черта современного этапа

научно-технического прогресса —при-

менение в народном хозяйстве принци-

пиально новых технологий, основанных

на самых последних научных достиже-

ниях. Возникновение и развитие новых

отраслей техники, таких, как инфор-

матика, аэрокосмическая техника,

ядериая энергетика, современная био-

медицина, а также дальнейшее развитие

традиционных отраслей машинострое-

ния часто просто невозможны без при-

менения принципиально новых техно-

логий обработки материалов и изготов-

ления изделий. Основные требования

к новым технологиям в настоящее

время, в отличне от времен полувековой

или четвертьвековой давности, заклю-

чаются прежде всего в их экологиче-

ской чистоте, энергетической н ресурс-

ной экономичности, полной автоматиза-

ции при сохранении традиционных

требований высокой производитель-

ности и максимального экономического

эффекта.

Лазерная технология, несомненно,

относится к разряду новых технологий,

что видно как из фактов ее расширяю-

щихся применений, так и из ее очевид-

ных преимуществ. Основными преиму-

ществами этой технологии являются

экологическая чистота, возможность

осуществления процессов, недоступных

большинству других технологий, воз-

можность полной автоматизации

и высокая производительность про-

цессов.

Данный Справочник является первой

попыткой систематического изложения

вопросов выбора, расчета, проектипо-

вания, создания и внедрения техноло-

гических лазеров (ТЛ). Справочник

содержит также сведения об устройстве

ТЛ, методах их конструирования и

эксплуатации, о характеристиках и

особенностях ТЛ, их узлов и элемен-

тов, а также о лазерных технологиче-

ских комплексах. В некоторых литера-

турных источниках к лазерной техно-

логии относят любое применение лазе-

ров, в том числе использование ТЛ

для обработки и передачи информации,

для измерений и контроля, для науч-

ных исследований. В данном Справоч-

нике рассматриваются ТЛ, применяе-

мые при обработке материалов, а также

в химическом производстве и биомеди-

цине, т. е. в областях, связанных с

энергетическим, а не информационным

аспектом лазерного излучения.

К настоящему моменту издано много

монографий, а также несколько учеб-

ных пособий и справочников, в которых

в основном рассмотрены физические

принципы создания лазеров н примене-

ния лазерного излучения. Среди них

можно отметить «Справочник по лазе-

рам» под редакцией акад. А. М. Прохо-

рова, книги О. Шна, Коллека и Родса

«Лазерная техника», О. Звелто «Прин-

ципы лазеров». Имеется несколько

специализированных монографий по

отдельным вопросам, как, например,

книга Ю. А. Ананьева «Оптические

резонаторы и проблема расходимости

лазерного излучения».

Однако большая часть вопросов со-

временной лазерной техники не осве-

щена в монографиях н справочниках.

Для знакомства с этими вопросами

необходимо изучить большой объем спе-

циальной периодической научно-техни-

ческой литературы, материалы конфе-

ренций, патентную литературу и др.

Одной из основных задач «Справоч-

ника» является систематическое изло-

жение всего комплекса физико-техни-

ческих проблем разработки, изготовле-

ния и эксплуатации технологических

лазеров.

Пргдасмвш

9

Особенностью Справочника является

рассмотрение таких важных аспектов

техники ТЛ, практически не затраги-

ваемых в технической литературе, как

инженерно-физические и конструктор-

ско-технологические вопросы разра-

ботки ТЛ, обеспечение стабильности и

технической воспроизводимости резуль-

татов лазерной обработки в условиях

промышленного производства.

В связи с этим в Справочнике боль-

шое внимание уделено вопросам разра-

ботки и выпуска изделий элементной

базы лазерной техники, прежде всего

оптических элементов и систем, микро-

процессорных средств и систем авто-

матического управления ТЛ, датчиков

и измерителей параметров лазерного

излучения и других параметров ТЛ.

Наряду с этим в Справочнике рассмот-

рены автоматизированные лазерные

технологические комплексы (ЛТК), по-

скольку, по мнению авторов, лишь

интегрированный подход к использо-

ванию ТЛ в составе единого комплекса

технологического оборудования в увяз-

ке с особенностями лазерного техноло-

гического процесса позволяет обеспе-

чить успешное внедрение лазерной тех-

нологии в народное хозяйство.

Справочник состоит из двух томов,

включающих в себя пять частей (том

I — части I и II; том II — части

III—V), у которых единый принцип

построения, однотипное расположение

материала, общие обозначения и раз-

мерности приводимых физических вели-

чин.

В части I «Типы и конструкции тех-

нологических лазеров» изложены тре-

бования к ТЛ, используемым в лазер-

ной обработке материалов, в лазерной

химии и в лазерной медицине, физиче-

ские принципы устройства, особенности

конструкций и эксплуатации основных

типов ТЛ. Отдельно рассмотрены инже-

нерные вопросы устройства и выбора

электротехнических, механических и

теплсфизических узлов важнейшего

класса ТЛ — быстропроточных газо-

разрядных лазеров, имеющих важное

значение в технологии машинострое-

ния.

В части II «Лазерное технологиче-

ское оборудование» изложены

физические основы разных способов

лазерной обработки материалов и тре-

бования к ЛТК. Приведены состав и

структура ЛТК, классификация ЛТК

по областям применения лазерной тех-

нологии, методы формирования и транс-

портировки лазерного излучения к об-

рабатываемому образцу. Особое внима-

ние уделено методам исследования

характеристик изделий после лазерной

обработки, а также треоованиям к ла-

зерным манипуляторам, роботам и

другим специальным системам.

В части III «Системы автоматичес-

кого управления технологическими ла-

зерами и лазерными технологическими

комплексами» освещены принципы по-

строения н классификации микропро-

цессорных систем автоматического уп-

равления ТЛ и ЛТК, их архитектура,

элементная база, структура матобеспе-

чения, вопросы помехозащищенности

систем автоматизированного управле-

ния (САУ). Приведены также сведения

о датчиках и исполнительных механиз-

мах, применяемых для автоматического

управления ТЛ и ЛТК с помощью

микропроцессорных систем, рассмотре-

ны требования к этим элементам и

вопросы их сопряжения с САУ. Особое

внимание уделено способам стабилиза-

ции параметров излучения ТЛ с по-

мощью САУ, особенностям САУ ЛТК

различного конкретного назначения,

применению общих принципов инфор-

матики в вопросах проектирования и

производства ТЛ.

В части IV «Оптика ТЛ» рассмотрены

оптические системы и элементы ТЛ,

классифицированные по функциониро-

ванию, расположению и рабочей об-

ласти спектра. Особое внимание уде-

лено обоснованию требований к опти-

ческим элементам, а также характе-

ристикам их материалов, расчету опти-

ческих систем, данным о технологии

и оборудовании для производства опти-

ческих элементов.

Часть V «Методы н средства измере-

ния характеристик технологических

лазеров и их элементов» посвящена

приемникам и измерителям параметров

лазерного излучения, параметров про-

цессов в лазерных средах, характерис-

тик оптических элементов. Особое вни-

мание уделено вопросам поверки ТЛ

и датчиков их параметров.

10

Пр»дасло«и

Во всех частях Справочника приме-

няется система единиц СИ, за исключе-

нием специально оговариваемых слу-

чаев, связанных с исторической специ-

фикой некоторых подразделов техники

лазеров.

Достоверность данных, приводимых

в Справочнике, основывается на тща-

тельном анализе и сопоставлении мате-

риалов первоисточников.

Необходимо отметить, что быстрое

развитие лазерной техники приведет

к неизбежному устареванию части

материалов Справочника*, однако авто-

ры надеются на полезность Справочни-

ка в целом на протяжении достаточно

длительного периода и будут благо-

дарны всем, кто пришлет свои критиче-

ские замечания и улучшающие пред-

ложения.

Авторы тома: Г. А. Абильсиитов

(введение; гл. 1, кроме п. 2; гл. 4,5

ч. I); В. С. Голубев, В. В. Сумерин

(предисловие; п. 10, 11 гл. 2; гл. 4—

7 ч I); Ю. А. Горохов (п. 2 гл. 1,

п. п. 4—9. 12 гл. 2, гл. 3 ч. I);

В. С. Майоров (гл. 1—3 ч. II);

А. Н. Сафонов (гл. 4, 5 ч. II).

• Например, в тексте Справочника в ряде случаев укаваиа принадлежность равра-

боток к ГДР, так как соответствующий материал был представлен до объединения Гер-

мании (Ред.).

ВВЕДЕНИЕ

Лазерная техника переживает период

интенсивного развития. Широкое при-

менение получили лазеры для обра-

ботки материалов, что позволило повы-

сить производительность труда в опера-

циях обработки и контроля, улучшить

качество изготовления, увеличить ре-

сурс изделий, повысить культуру про-

изводства, обеспечить возможность пол-

ной автоматизации технологических

процессов. Все это в итоге приводит к

существенной экономии материальных

и энергетических ресурсов. Быстро

растет применение лазеров в медицине,

полиграфии, информационной технике,

технике связи, промышленном контро-

ле, промышленной химии.

Столь значительный темп развития

лазерной техники вызван ее высокими

экономической эффективностью и фон-

доотдачей от внедрения. Затраты на

внедрение лазерного оборудования

обычно окупаются за срок не более

одного года. Уникальные физические

особенности лазерного излучения, вы-

сокая степень когерентности, монохро-

матичности, возможность достижения

больших интенсивностей обусловили

его применение в различных техноло-

гических процессах тепловой и селек-

тивной (атомно-молекулярной) обра-

ботки материалов и веществ. Высокая

когерентность лазерного излучения да-

ет возможность фокусировать его в

пятно диаметром в несколько длин

волн. Создание технологических лазе-

ров мощностью непрерывного излуче-

ния в несколько киловатт и пиковой

Мощностью импульсного излучения

(длительностью 1О-8...1О-8 с) в сотни

Мегаватт позволяет достичь при фоку-

сировке этого излучения интенсивно-

“Ткй до 108 Вт/см2 в непрерывном

режиме н до 1012 Вт/см2 в импульсном

Режиме. Лазерное излучение прн ин-

тенсивности 104. ..107 Вт/см2 применя-

ется в термических видах технологиче-

ских процессов (закалке, наплавке,

сварке, резке, пробивке отверстий и

др.) и медицине. Высокая монохрома-

тичность лазерного излучения в сово-

купности с большой интенсивностью

при кратковременности импульса излу-

чения (10-и...10-7 с) позволяет исполь-

зовать его в селективной (атомно-моле-

кулярной) технологии (лазерной хи-

мии, биологии, медицине и т. д.).

При термическом воздействии лазер-

ного излучения на поверхность металла

энергия электромагнитной волны пре-

образуется в тепловую энергию элек-

тронов решетки в тонком скин-слое

глубиной 10“® см за время 10-11 с. При

воздействии на диэлектрики, непроз-

рачные для лазерного излучения, глу-

бина поглощения также достаточно

мала и может составлять Ю'Ч-.Ю-4 см.

Эта особенность лазерного излучения,

как поверхностного источника тепла,

обусловливает следующие преимущест-

ва лазерной обработки материалов:

высокий КПД использования энергии,

излучения; локальность воздействия,,

определяющая отсутствие деформаций

изделия после лазерной обработки;

исключение доводочных операций; бы-

строта переходов между фазовыми

состояниями металла, что обусловли-

вает повышенную износостойкость и

коррозионную стойкость обработанных

изделий. Когерентность лазерного из-

лучения, возможность быстрого пере-

мещения пучка и изменения его мощ-

ности приводят к таким преимущест-

вам, как возможность хорошей фокуси-

ровки (обусловливающей локальность

и прецизионность обработки), высокая

производительность процесса (при до-

статочной мощности излучения) и воз-

можность обработки любых материалов

12

Betdtnat

(тугоплавких, сверхтвердых, хрупких,

химически активных, композитных и

т. д.).

При лазерной технологии обработки

материалов нет необходимости ваку-

умировать образец. В этом случае от-

сутствует рентгеновское излучение от

образца (что имеет место при ооработке

электронным пучком). Применение ла-

зерной технологии в производстве ми-

кроэлектронных пленочных систем по-

вволяет существенно уменьшить число

технологических этапов изготовления

изделия, повысить точность изготовле-

иия, снизить процент орака, поднять

производительность процесса.

Области применения лазеров в раз-

личных сферах человеческой деятель-

ности ежегодно расширяются, быстро

увеличивается число разрабатываемые

и производимых типов лазеров разного

назначения с различными длинами

волн генерации (от 0,19 мкм до сотен

микрометров), с разным уровнем мод-

ности и разным временным режимом

работы. По данным журнала «Лазер

Фокус», мировой объем продажи лазе-

ров в странах Запада в 1987 г. составил

около 630 млн. долл, (число лазеров,

выпущенных в том году, составляло

около 16 млн. шт.). Наибольший объем

производства приходился на полупро-

водниковые лазеры, используемые в

принтерах и в системах оптической па-

мяти, в волоконно-оптических линиях

связи; число фирм, выпускающих эти

типы лазеров, около 60.

Следующая по объему продажи груп-

па — лазеры твердотельные, главным

образом на кристаллах АИГ:Ш.

Основные области применения этих

лазеров — лазерная обработка мате-

риалов, маркировка, лазерная меди-

цина. Лазеры данной группы обладают

такими преимуществами, как высокая

эффективность применения, компакт-

ность, надежность. Диапазон длин

волн генерации 0,26... 1,32 мкм (глав-

ным образом 1,06 мкм). Уже выпуска-

ются непрерывные технологические ла-

зеры на АИГ: Nd мощностью до 0,6 кВт.

Главная фирма — производитель этих

лазеров — «Контрол Лэйзер» (Control

Laser Corp., США). В СССР такие

лазеры выпускает в основном элек-

тронная промышленность.

Другая важная группа технологи-

ческих лазеров — разовые: лазеры на

СО,, гелий-неоновые, ионные, на парах

металлов и эксимерные.

Технологические СО,-лазеры харак-

теризуются наибольшими зиачениями

достигнутой средней мощности излуче-

ния (более 20 кВт), хорошей отрабо-

танностью конструкций, высокими зна-

чениями полной энергетической эф-

фективности (до 10%), хорошим опти-

ческим качеством пучка, надежностью

в эксплуатации. Главные области при-

менения СО#-лазеров — в термической

технологии и медицине.

По данным на начало 1990 г. свыше

100 фирм западных стран производит

более 300 моделей СО3-лазеров. Наибо-

лее крупные из этих фирм: «Рофнн

Синар» (Rofln Sinar, ФРГ); «Когерент

дженерал» (Coherent General, США);

«Тошиба» (Toshiba), «Мицубиси» (Mut-

subishi), Япония; «Ферранти» (Ferranti,

Великобритания). В 1990 г. ожидается

выпуск свыше 5200 шт. СО2-лазеров

разных моделей на диапазон мощности

до 25 кВт.

В странах восточной Европы лазеры

этого типа производят: в СССР — элек-

тронная промышленность, МНТК «Тех-

нологические лазеры»; в Болгарии —

ППО «ОЛТ»; в Венгрии — «Тунгорам»

и др.

Гелий-неоновые лазеры выпускают в

больших количествах, так как они

широко применяются в лазерном про-

мышленном контроле и в медицине; их

отличает высокая стабильность и моно-

хроматичность излучения, большой ре-

сурс работы. Один из крупных произ-

водителей этих лазеров на Западе —

фирма «Мэллз Грно» (MellesGriot.CWA),

в СССР — электронная промышлен-

ность.

Ионные лазеры используются в мн-

кротехнологии и медицине; один из

основных производителей этих лазеров

на Западе — фирма «Спектра Фи-

зике».

Лазеры на парах металлов, приме-

няемые в основном в медицине, вы-

пускают фирмы «Омнихром» (Omni-

chrome, США), «Люмоникс» (Lumonics,

США) н др.

Эксимерные лазеры, отличающиеся

прежде всего своим коротковолновым

излучением, лежащим в УФ-области,

и хорошей энергетической эффеитив-

В«Э«н«

13

востыо, применяются в основном в

микротехнологии. Главные производи-

тели таких лазеров — фирма «Лямбда

физик» (Lambda Physik, ФРГ) и

«Экс Эм Эр» (XMR, США).

Интересную и перспективную группу

лазеров составляют лазеры на краси-

телях, обладающие свойством широ-

кой перестраиваемое™ длины волны

излучения в видимой области спектра

и находящие применение в медицине и

в ваучных исследованиях. Наиболее

известные производители этих лазе-

ров — «Каидела Лазер Корпорейшн»

(Candela Laser Corp., США), «Лямбда

Физик».

По оценкам экспертов, к 1990 г.

объем продажи лазерной техники (т. е.

как лазеров, так и сопутствующего

оборудования) достигнет 5 млрд. долл,

для США и 5...10 млрд. долл, для

Японии. Темпы роста объема продажи

лазерной техники превышают средний

прирост производства вычислительной

техники в тех же странах. Наблюдается

хорошая аналогия как по общему объе-

му продажи средств вычислительной и

лазерной техники, так и по темпам

роста со сдвигом во времени иа 17 лет.

В последние годы коммерческие лазеры

составляют 30...60% в общем объеме

лазерной продукции, которая для капи-

талистических стран в 1985 г. оценива-

лась примерно в 6...7 млрд. долл, (с

учетом военных и правительственных

заказов).

Большое развитие за рубежом полу-

чили лазерные системы для обработки

материалов. По оценке журнала «Лэй-

вер—рипот», несмотря иа то, что в

настоящее время самый большой темп

развития лазерной техники наблю-

дается в информационной и медицин-

ской областях, вплоть до 1990 г. лидер-

ство по объему продажи будет принад-

лежать лазерным системам по обработ-

ке материалов. Прирост объема про-

дажи технологических лазеров в запад-

ных странах держится иа уровне 10...

26% в год. Пронсходит переход от

выпуска технологических лазеров к

выпуску лазерных станков, технологи-

ческих комплексов н обрабатывающих

Центров.

В настоящее время около 100 запад-

ных фирм производит ежегодно свыше

1000 лазерных станков и лазерных

технологических комплексов (ЛТК) на

основе лазеров мощностью более 1 кВт

и свыше 10 000 ЛТК на основе лазеров

меиыпей мощности. В 1983...1984 гг.

появились первые модели лазерных

роботов: в Японии создан первый за-

вод, использующий лазерную технику

в автоматизированном производстве.

Аналогичные работы активно ведутся

в США.

Наша страна начиная с 60-х годов

занимает одну из ведущих позиций в

исследованиях по созданию новых ти-

пов лазеров и в разработке новых

методов их применения. В частности,

можно отметить создание электроиоии-

зационных лазеров, полупроводнико-

вых лазеров, лазеров ультрафиолето-

вого диапазона, лазеров на некоторых

типах кристаллов и стекол, лазеров

на красителях и длинноволновых ИК

лазеров. Разработаны методы приме-

нения лазеров в таких областях, как

нелинейная оптика, лазерная спектро-

скопия, разделение изотопов, гологра-

фия, связь и др.

Ученые нашей страны внесли сущест-

венный вклад в возникновение и разви-

тие физики лазеров. Акад. Н. Г. Басов

и А. М. Прохоров были удостоены

Нобелевской премии за открытие прин-

ципиально нового физического явле-

ния, лежащего в основе действия лазе-

ра,— генерации когерентного электро-

магнитного излучения при вынужден-

ных переходах в квантово-механиче-

ских системах. В дальнейшем коллек-

тивы, руководимые акад. Н. Г. Басо-

вым и А. М. Прохоровым, а также

Е. П. Велиховым, Р. В. Хохловым,

А. Ю. Ишлиискнм, чл.-корр. АН СССР

Р. И. Солоухиным, проф. М. Ф. Стель-

махом, активно развивали физику н

технику лазеров, включая разработку

и создание технологических лазеров.

В Физическом институте АН СССР

им. П. Н. Лебедева под руководством

акад. Н. Г. Басова разработаны техно-

логические СО2-и СО-лазеры электро-

ионизационного типа, а также эксимер-

ные, полупроводниковые, химические

и другие лазеры.

В Институте общей физики АН СССР

под руководством акад. А. М. Прохо-

рова созданы газодинамические лазеры,

разрабатываются импульсные газораз-

рядные лазеры, а также заложены и

14

Введение

развиваются основы «силовой> лазер-

ной оптики.

В Институте атомной энергии им.

И. В. Курчатова, а также в Научно-

исследовательском центре по техноло-

гическим лазерам АН СССР под руко-

водством акад. Е. П. Велихова созданы

и внедряются в промышленность газо-

разрядные СО2-лазеры мощностью из-

лучения до 5 кВт непрерывного и

импульсно-периодического действия.

В НИЦТЛ АН СССР создаются авто-

матизированные лазерные технологи-

ческие комплексы с управлением на

базе микропроцессорной техники.

Электронной промышленностью стра-

ны созданы серии промышленных тех-

нологических и медицинских твердо-

тельных лазеров на стекле и ИАГ:

Nd, газовых лазеров на СО2> гелий-

иеоновых, газовых лазеров других

типов.

В МГУ им. Ломоносова под руковод-

ством акад. Р. В. Хохлова были зало-

жены основы нелинейной и адаптивной

оптики.

В институте проблем механики АН

СССР под руководством акад. А.Ю.Иш-

линского созданы и внедряются в про-

мышленное производство технологиче-

ские СО2-лазеры мощностью свыше

1 кВт.

В Институте теоретической н при-

кладной механики Сибирского отделе-

ния АН СССР созданы и внедряются в

промышленность технологические СО2-

лазеры мощностью свыше 1 кВт.

Создание современной лазерной тех-

ники и технологии немыслимо без ис-

пользования последних достижений в

области газодинамики, электротехники,

электроники, теории теплообмена, точ-

ной механики, оптики, измерительной

техники, материаловедения, теории

управления и т. д. Советские ученые и

инженеры внесли существенный вклад

в развитие этих областей науки и тех-

ники.

На экспериментальных лазерных

производственных участках, созданных

в разных отраслях промышленности

нашей страны, накоплен большой опыт

по использованию лазерной техники в

промышленности. Результаты работ

экспериментальных лазерных произ-

водственных участков показали высо-

кую экономическую эффективность ис-

пользования лазерной техники в про-

мышленности и подготовили почву для

ее широкого внедрения. Спрос н по-

требности намного превышают сегод-

няшние возможности по выпуску ла-

зерного технологического оборудова-

ния.

Технологические лазеры н ЛТК,

сконструированные и выполненные с

учетом требований максимальной реа-

лизации физических преимуществ ла-

зерного излучения, а также с учетом

технико-экономических требований

промышленной эксплуатации, демон-

стрируют такие преимущества лазер-

ной технологии, как гибкость (быстрая

перестраиваемость на разные виды

обработки), безотходность, малые габа-

ритные размеры производственной ли-

нии, бесшумд. .сть, надежность н вос-

производимость обработки, возмож-

ность полной автоматизации.

Для успешного применения ТЛ в

народном хозяйстве их конструкции и

параметры излучения должны удовле-

творять жестким требованиям, обуслов-

ленным как потребностями лазерной

технологии, так н условиями эксплуа-

тации на предприятии (или в медицин-

ском учреждении). Эти требования

предусматривают высокое качество ла-

зерного пучка, сводящееся к возмож-

ности его фокусировки в пятно разме-

ром порядка длины волны излучения;

высокую стабильность мощности, модо-

вого и спектрального состава, углового

положения лазерного пучка; широкий

диапазон управления мощностью излу-

чения, временным режимом излучения,

его спектральным составом (в специ-

альных случаях). ТЛ должен быть

автоматизирован, безопасен, должен

быть оснащен комплектом внешних

устройств для использования его излу-

чения, т. е. входить в состав автома-

тизированного ЛТК. ТЛ должен обла-

дать высокой энергетической и техни-

ческой эффективностью, хорошими

эксплуатационными и эргономическими

качествами, т. е. иметь большое время

наработки на отказ, большой ресурс

работы, эстетичную и компактную ком-

поновку и современный дизайн.

Важнейшими узлами ТЛ, определяю-

щими его энергетическую эффектив-

ность и компактность, являются его

устройства иакачки и источники пита-

Betdmtu

15

имя. Основные элементы лазерной

техники — оптические изделия, от

их качества и ресурса работы

первую очередь зависит стабильность

выходных характеристик и надежность

работы лазерной установки в целом.

Однако ии качество отечественных

изделий лазерной оптики, ии их экс-

плуатационные характеристики не мо-

гут в настоящее время удовлетворить

требованиям промышленного исполь-

зования ТЛ. Гарантийный срок работы

оптических элементов, например, вме-

сто необходимых 2...5 тыс. ч (при плот-

ностях мощности до ^1 к Вт/см2 и

мощности до 10 кВт) составляет в

лучшем случае 200...300 ч для резона-

торной оптики; срок службы выходных

окон еще меньше.

Для повышения качества изделий

металлооптики (лазерных зеркал) не-

обходимо принятие следующих мер;

уменьшение термодеформаций выбо-

ром соответствующих материалов для

подложки, а также совершенствова-

нием конструкции систем охлаждения

зеркал;

нанесение защитных и отражающих

покрытий, что позволяет длительное

время поддерживать высокое качество

отражающей поверхности;

совершенствование технологии фи-

нишной обработки оптических поверх-

ностей.

Особой проблемой является создание

надежных ИК прозрачных оптических

элементов для технологических СО4-ла-

зеров. Выбор материалов для этих

целей в настоящее время ограничен в

основном щелочно-галоидными крис-

таллами (КС1, NaCl), имеющими неко-

торые эксплуатационные недостатки

(малая прочность, гигроскопичность н

Др.). Наиболее подходящим материа-

лом для изготовления элементов про-

ходной оптики являются кристаллы

ZnSe и GaAs. Ресурс элементов из

этих кристаллов составляет 1000 ч

для лазеров мощностью до 1,5 кВт;

достижение такого ресурса требует

разработки специальной технологии

приготовления кристаллов и примене-

ния соответствующих просветляющих

покрытий.

Проблемы лаверной оптики не исчер-

пываются трудностями разработки н

изготовления отражательных и про-

ходных оптических элементов.

На повестке дня стоит вопрос созда-

ния и освоения выпуска элементов

«плоской», или «компьютерной»,оптики,

а также элементов и систем адаптивной

оптики. Важными проблемами лазер-

ной оптики являются создание схем

оптических резонаторов, обеспечиваю-

щих одномодовое и высокостабильное

излучение, а также систем транспорти-

ровки и фокусировки излучения на

обрабатываемое изделие. Наличие в

ЛТК и ТЛ большого числа взаимосвя-

занных параметров, влияющих на ха-

рактеристики излучения и качество

обработки детали, высокие требования,

предъявляемые как к точности поддер-

жания параметров, так и к скоростям

их измерения и регулирования, и,

наконец, требования перемещения луча

относительно поверхности детали по

сложной траектории приводят к необ-

ходимости использования систем авто-

матического управления (САУ) на базе

вычислительной (микропроцессорной)

техники.

Целесообразность создания САУ

именно на базе микропроцессор иой

техники обусловлена высокими показа-

телями экономичности, надежности и

компактности элементов этой техники,

возможностью стандартизации, мо-

дульностью и гибкостью программиро-

вания. Системы автоматизации ЛТК

состоят из измерительных преобразова-

телей (датчиков), систем управления и

обработки информации и выходных

преобразователей (исполнительных ус-

тройств в механизмов).

Для выполнения операций лазерной

обработки изделий необходим ЛТК,

выполняющий обработку как автоном-

но, так и в составе более общего ком-

плекса оборудования. Для реализации

таких преимуществ лаверной техноло-

гии, как высокие скорости, прецизион-

ность, локальность обработки, а также

для обеспечения требований безопас-

ности в работе, безаварийности, высо-

кого рерсурса, минимума обслуживаю-

щего персонала ЛТК должен быть

полностью автоматизирован (АЛТК), а

в случае его использования в составе

более общего комплекса оборудования

также роботизирован. В состав АЛТК

входят основные системы: ТЛ, система

16

Введение

транспортировки и фокусировки излу-

чения (СТФИ), лазерный технологиче-

ский пост (ЛТП), САУ и лазерный

робот.

Современные тенденции в производ-

стве малосерийных нлн уникальных

изделий машиностроения состоят в

создании обрабатывающих центров и

гибких производственных систем (ГПС).

Введение АЛТК в состав таких систем

в качестве формирующего, основного

звена (в дополнение к уже известным

механическим обрабатывающим уст-

ройствам) позволяет осуществлять пол-

ный комплекс операций по обработке

изделия, который включает кроме ме-

ханообработки различные виды поверх-

ностной и термической обработки, фор-

мовки, доводки, сборки и другие опера-

ции.‘‘Наиболее широкий круг возмож-

ностей пЪ сравнению с различными ви-

дами традиционных технологий, как

показал анализ; дает лазерная техно-

логия.

В связи с этим в ближайшей перспек-

тиве ожидается создание лазерных

обрабатывающих центров, удовлетво-

ряющих требованиям гибкости яри

широких диапазонах выбора размеров,

форм, материалов, точностей обработ-

ки, количества выпускаемых изделий;

быстроты переналадки оборудования;

многофункциональности, контроля опе-

раций традиционными методами «ма-

шинного зрения» и лазерного промыш-

ленного контроля; полной автоматиза-

ции, надежности и экономичности.

Итак, для создания и промышленного

выпуска ТЛ, удовлетворяющих требо-

ваниям промышленной эксплуатации

в составе АЛТК, необходимы дальней-

шая разработка и внедрение лазерной

техники в технологию обработки изде-

лий. Для удовлетворения указанным

требованиям предусматривается созда-

ние элементной базы лазерной техники,

организация промышленного выпуска

соответствующих изделий, прежде все-

го элементов лазерной оптики и микро-

процессорных систем автоматического

управления, а также механических

компонент ЛТК-

Необходимо иметь в виду, что лазер-

ная технология имеет некоторые осо-

бенности, затрудняющие ее быстрое н

универсальное промышленное освоение.

В первую очередь , к ...ним относятся

большая стоимость (либо дефицитность)

лазерного оборудования, невысокая

энергетическая эффективность процес-

са, часто сложность и «тонкость» уст-

ройств лазерной техники, требующие от

обслуживающего персонала специаль-

ных знаний и высокой технической

культуры. Кроме того, в большинстве

случаев наряду с лазерной технологией

существует много альтернативных тра-

диционных видов технологии, давно

и успешно освоенных в производстве

(обработка электронно- и ионно-луче-

вая, электроэрозионная и электро-

химическая, плазменная технология,

обработка ультразвуком, трением, дав-

лением, взрывом, электросварка, газо-

сварка и газорезка, различные виды

химической обработки и т. д.). В такой

ситуации вопрос об использовании

лазерной технологии должен решаться

в результате всестороннего технико-

экономического и социально-экологи-

ческого анализа.

Имеющийся опыт и перспективы

промышленного освоения и внедрения

ТЛ в промышленность показывают,

что необходимо постоянное и глубокое

сравнительное изучение процессов,

оборудования и экономики лазерной

и конкурирующих с ней промышлен-

ных технологий. Наиболее перспектив-

но внедрение ТЛ в отрасли, где тре-

буется высококачественная обработка

дорогостоящих изделий (приборострое-

ние, электроника, прецизионное и

уникальное машиностроение). Целе-

сообразно в отдельных случаях внедре-

ние лазерной обработки крупносерий-

ных изделий на больших машинострои-

тельных предприятиях, а также выпол-

нение малосерийных заказов для опыт-

но-экспериментальных предприятий. В

перспективе ожидается, что доля лазер-

ной технологии будет составлять 10...

15% общей стоимости производства

машиностроительных видов продукции.

Ввиду того, что создание и внедрение

ТЛ и АЛТК имеют ряд отмеченных

выше специфических трудностей, об-

щая стратегия разработки н внедрения

лазерной техники должна предусматри-

вать проведение всестороннего техни-

ко-экономического анализа условий

производства данного вида изделия

перед решением вопроса о применении

лазерной технологии. При этом необ-

Введение

17

кодимо наряду с экономическими фак-

торами учитывать также социальные

и экологические (повышение культуры

производства, престижность профессии,

эстетичность и чистота оборудования

и операций и т. д.), благоприятствую-

щие внедрению лазерной технологии на

данном конкретном участке. Перед

окончательным решением вопроса о

широком внедрении лазерной техноло-

гии для обработки изделий необходимо

ее испытание в достаточно широких

масштабах процессов на опытно-про-

мышленных участках. Наконец, вы-

пускаемые лазерное технологическое

оборудование, устройства лазерной

техники и их комплектующие должны

быть максимально унифицированы и

стандартизованы.

Дальнейшее развитие лазерной тех-

ники связано, с одной стороны, с

усовершенствованием созданных типов

лазеров, а с другой — с созданием

н развитием новых типов ТЛ.

Усовершенствование созданных ти-

пов ТЛ (твердотельных с оптической

накачкой, газовых СО2-лазеров) про-

исходит по следующим направлениям:

повышениесредней мощности лазеров;

улучшение угловой расходимости и

стабильности излучения;

повышение экономичности, надеж-

ности и ресурса лазеров;

создание оптических систем форми-

рования, позволяющих иметь любое

нужное пространственное распределе-

ние излучения;

создание адаптивных автоматизиро-

ванных систем управления ТЛ в реаль-

ном масштабе времени в соответствии

с требованиями оптимального хода тех-

нологического процесса лазерной обра-

ботки.

В ближайшие годы ожидается созда-

ние (или развитие) новых типов ТЛ:

газодинамических СО2-лазеров;

импульсно-периодических эксимер-

ных газоразрядных лазеров (длина

волны излучения 0,16...0,3 мк, средняя

мощность более 1 кВт);

химических лазеров с генерирующей

молекулой J2 (длина волны излучения

1,13 мк);

твердотельных лазеров на традицион-

ных и новых кристаллах со средней

мощностью более 1 кВт;

перестраиваемых (по длине волны)

лазеров на жидких красителях и на

кристаллах (КРР, ниобат лития) и

других, имеющих длину волны от УФ

до ближнего ИК-

В течение ближайшего десятилетия

ожидается дальнейшее увеличение вы-

пуска ТЛ и роботизированных АЛТК.

Наблюдается, с одной стороны, тенден-

ция использования ТЛ в составе интег-

ральных машиностроительных роботи-

зированных комплексов, включающих

и нелазерные виды обработки материа-

лов, а с другой стороны, тенденция

к интеграции ТЛ с уже существующим

машиностроительным оборудованием

промышленных предприятий.

Конструкции и характеристики ТЛ и

АЛТК будут продолжать улучшаться,

стоимость лазерной технологии сни-

жаться за счет применения прогрессив-

ных компоновочных решений, новых

материалов с высоким ресурсом рабо-

ты, новых методов накачки, использо-

вания автоматизации ТЛ и АЛТК с

применением принципов адаптивного

управления.

Ожидается создание и внедрение

промышленных ТЛ повышенной мощ-

ности (свыше 5 кВт) для решения таких

задач термической лазерной техноло-

гии, как лазерная термообработка в

энергетических отраслях промышлен-

ности (борьба с коррозией и износом

материалов в больших масштабах, ла-

зерная сварка толстостенных конструк-

ций). Одновременно ожидается широ-

кое промышленное применение им-

пульсно-периодических ТЛ в задачах

атомно-молекулярной лазерной техно-

логии (лазерный химический синтез,

сверхтонкая очистка веществ, лазерное

изготовление пленочных структур в

микротехнологии). Ожидается быстрый

рост применения лазеров в медицине.

В целом темпы роста производства

лазерной техники показывают, что

родилась новая отрасль промышлен-

ности, которая в ближайшее десятиле-

тие может быть развита до масштабов,

сравнимых с электронной промышлен-

ностью.

Научно-техническая

БИБЛИОТЕКА

Механиче-ного завода

Часть I.

ТИПЫ И КОНСТРУКЦИИ

ТЕХНОЛОГИЧЕСКИХ ЛАЗЕРОВ

В первой части книги рассмотрены

физические и технические принципы

устройства основных типов ТЛ, нашед-

ших реальное применение прежде всего

в обработке материалов в промышлен-

ных или в лабораторных условиях.

Здесь не описаны типы лазеров, при-

меняющихся в научных исследованиях

или в записи информации (например,

полупроводниковые лазеры, мощные

импульсные газовые и твердотельные

лазеры для термоядерных исследова-

ний и т. п.).

Приведены физическое обоснование

применения лазерного излучения в

процессах термической обработки мате-

риалов и в процессах промышленной

фотохимии, а также требования к пара-

метрам лазерного излучения.

Описаны конструкции и приведены

параметры «маломощных» ТЛ (гелий-

неоновых, аргоновых, эксимерных и на

красителях); выбор такого названия

объясняется тем, что к моменту созда-

ния книги только СО2-лазеры превзош-

ли по мощности рубеж «мощных» лазе-

ров (1 кВт).

В данной части справочника рас-

смотрены конструкции технологиче-

ских лазеров и их инженерных систем,

изложены данные о параметрах и кон-

струкциях отечественных твердотель-

ных технологических лазеров с оптиче-

ской накачкой.

Обширный класс технологических

лазеров представляют СО2-лазеры с

диффузионным охлаждением рабочей

смеси; среди ннх имеются лазеры мощ-

ностью от единиц ватт до нескольких

киловатт.

Конструкции мощных (свыше 1 кВт)

газоразрядных технологических лазе-

ров непрерывного действия, применяе-

мых при обработке изделий машино-

строения, представляют СО2-лазеры с

конвективным охлаждением рабочей

смесн. Отдельно представлены импуль-

сно-периодические СО2-лазеры, по-

скольку число моделей этих лазеров,

выпускаемых в мире, сопоставимо с

числом моделей СО2-лазеров непрерыв-

ного действия, а специфика их приме-

нения имеет свои особенности.

Ввиду того, что быстропроточные

СО2-лазеры являются крупнейшим

классом технологических лазеров, зна-

чительное внимание уделено основам

инженерного расчета и выбора инже-

нерных узлов конструкции этих лазе-

ров (газодинамического тракта, тепло-

обменников, вентиляторов, газораз-

рядных камер, источников питания,

оптических систем, систем газообмена и

охлаждения). Рассмотрены также более

общие и широкие вопросы инженерного

обеспечения технологических лазеров

(оптические элементы, системы автома-

тического управления, устройства из-

мерения параметров лазерного

излучения и лазерной активной

среды).

Требования к ТЛ. используемым для термической технологии

19

Г лава 1

ТРЕБОВАНИЯ К ПРОМЫШЛЕННЫМ

ТЕХНОЛОГИЧЕСКИМ ЛАЗЕРАМ

1, ТРЕБОВАНИЯ

К ТЕХНОЛОГИЧЕСКИМ ЛАЗЕРАМ,

ИСПОЛЬЗУЕМЫМ ДЛЯ

ТЕРМИЧЕСКОЙ ТЕХНОЛОГИИ

Высокий уровень таких физических

параметров лазерного излучения, как

когерентность, монохроматичность, ин-

тенсивность, мощность, обусловил при-

менение ТЛ в различных технологиче-

ских процессах тепловой и селективной

обработки материалов и веществ.

Когерентность лазерного излучения

позволяет фокусировать его в пятно

диаметром в несколько длин волн.

Когерентность лазерного излучения,

возможность хорошей фокусировки,

быстрого перемещения и изменения

мощности пучка определяют следую-

щие преимущества лазерных перед дру-

гими технологическими процессами:

локальность и прецизионность обра-

ботки, высокая производительность

процесса (при достаточной мощности

излучения) и возможность обработки

любых материалов (при достаточной

интенсивности сфокусированного пуч-

ка).

ТЛ представляет собой устройство,

предназначенное для работы в составе

комплекса промышленного оборудова-

ния, производящего изделия машино-

строения и приборостроения или мате-

риалы (вещества) с заданными физиче-

скими и химическими характеристика-

ми. Поэтому ТЛ должен удовлетворять,

во-первых, общим требованиям, предъ-

являемым к любому промышленному

технологическому оборудованию; во-

вторых, специфическим требованиям,

обусловленным самим лазерным техно-

логическим процессом или связанным

с особенностями лазерного луча как

рабочего инструмента. Для выполнения

этих требований ТЛ должен иметь

определенные конструктивные пара-

метры, быть полностью автоматизиро-

ванным, являться составной частью

АЛТК- Конструкция ТЛ и условия

его эксплуатации должны обеспечивать

полную безопасность в работе и удо-

влетворять высоким гигиеническим,

экологическим и эстетическим требова-

ниям.

Особой группой условий промыш-

ленного применения ТЛ является тех-

нико-экономическая целесообразность

использования каждого конкретного

вида лазерной технологии при изготов-

лении определенных промышленных

изделий; этот вопрос должен всегда

рассматриваться комплексно и приме-

нительно к текущему и перспективному

состоянию промышленной технологии

вообще.

Основным критерием, определяющим

физическую возможность того или иного

процесса лазерной обработки изде-

лий при термической технологии, яв-

ляется достаточная интенсивность из-

лучения на поверхности обрабатывае-

мого изделия и длительность воздей-

ствия излучения. Следующим важным

параметром является средняя мощность

излучения, определяющая производи-

тельность процесса, а в некоторых слу-

чаях — и его принципиальную физиче-

скую возможность (например, в слу-

чаях сварки с глубоким проплавлением

и «кинжальной» резки). Диапазон мощ-

ностей ТЛ 0,5.. .5 кВт в настоящее

время, по экспертным оценкам, удо-

влетворяет большей части потребностей

применения ТЛ в технологии машино-

строения.

Требования к угловой расходимости

и апертуре пучка лазерного излучения

связаны с требованиями достижения

необходимой интенсивности излучения

при фокусировке.

Допустимые значения нестабильно-

стей полной мощности излучения, угло-

вой расходимости и углового положе-

ния оси пучка определяют качество

процесса лазерной обработки (однород-

ность закаленного или наплавленного

слоя, однородность глубины и ширины

проплавленной зоны при сварке, пара-

метры шероховатости реза и т. д.).

Анализ требований к качеству лазерной

обработки изделий приводит к довольно

20

Требования к промышленным ТЛ

жестким значениям допустимой неста-

бильности мощности лазерного излуче-

ния в диапазоне частот до 103 Гц.

Более подробное рассмотрение процес-

сов термической лазерной технологии,

позволяющее обосновать требования

к соответствующим технологическим

лазерам, приведено в ч. II.

2. ТЕХНОЛОГИЧЕСКИЕ ЛАЗЕРЫ

В ПРОМЫШЛЕННОЙ ФОТОХИМИИ

При поглощении света молекулы

вещества получают избыток внутрен-

ней энергии, приводящий к различным

фотохимическим процессам, прежде

всего к изменению скорости химиче-

ских реакций. Такое ускорение может

быть вызвано либо за счет возбуждения

электронных состояний молекул (элек-

тронная фотохимия), либо за счет

неравновесного колебательного воз-

буждения в основном электронном

состоянии (колебательная фотохимия),

когда запас колебательной энергии

молекул существенно превосходит

среднюю тепловую энергию. В стличие

от фотохимических реакций, к ускоре-

нию химических реакций, наиболее

широко распространенных в химиче-

ской технологии, приводит и равновес-

ное возбуждение молекул по колеба-

тельно-вращательным состояниям ос-

новного электронного состояния (тер-

мические реакции) (рис. 1) [I79J. К

уникальным свойствам лазерного излу-

Рис. 1. Различные типы возбуждения мо-

лекул, приводящие к усилению химических

реакций*

а — неревповесчое влектронное возбуж -

деине (электроняая фотохимия): б не-

равновесное колебательное возбуждение

(колебательная фотохимия); в — равно-

весное теплоэое возбуждение (термические

реакции)

чения относятся: возможность получе-

ния стимулированного излучения прак-

тически на любой частоте в ИК, види-

мой и УФ областях спектра, т. е. воз-

можность воздействия практически на

любой атом ил.-i молекулу; высокая

монохроматичность, позволяющая до-

стичь высокой селективности возбуж-

дения; высокая интенсивность, обеспе-

чивающая возбуждение значительной

части поглощающих атомов и молекул;

управляемая длительность лазерного

импульса, позволяющая возбуждать

атомы и молекулы за время, меньшее

времени жизни их возбужденных сос-

тояний; высокая пространственная ко-

герентность, обеспечивающая облуче-

ние протяженных объемов вещества.

Эти свойства делают лазерное излуче-

ние незаменимым для осуществления

селективных лазерных фотохимиче-

ских и фотофизических процессов в

лазерной атомно-молекулярной техно-

логии (рис. 2) [72, 124].

При лазерном возбуждении атомов и

молекул возможно изменение их харак-

теристик:

уменьшение энергии активации Ея

химических реакций с участием этих

частиц, что повышает их реакционную

способность;

уменьшение энергии ионизации ато-

ма или молекулы;

уменьшение энергии диссоциации

молекулы;

повышение вероятности преддиссо-

циации молекулы;

повышение вероятности изомериза-

ции молекулы;

фотоотклонение частицы (из-за эф-

фекта отдачи);

изменение характера движения час-

тицы во внешних полях, увеличение

сечения рассеяния и пр. (за счет изме-

нения симметрии волновой функции,

поляризуемости и т. д.).

Для разделении веществ при селек-

тивном лазерном воздействии на атомы

и молекулы существуют следующие

метода:

для атомов — фотохимические реак-

ции, фотоионизация, изменение ско-

рости или фотоотклонение траектории

селективно возбужденных частиц:

для молекул — фотохимические ре-

акции, фотодиссоциация или фотоиони-

зация, фотоизомеризация, изменение

ТЛ « промышленной фотохимии

21

Рис. 2. Процессы селективной лаверной фотофизики и фотохимии и области их приме-

нения

скорости или фотоотклонение селек-

тивно возбужденных частиц.

Основные сравнительные характе-

ристики различных фотохимических

процессов и методов селективного

фотовобуждения применительно к мо-

лекулам приведены в табл. 1, 2

172].

1. Сравнение различных фотохимических молекулярных процессов

Процесс Преимущества Недостатки

Химическая реак- ция молекулы в возбужденном со- стоянии У ниверсальность Необходимость специально- го выбора подходящего ак- цептора; потеря селективно- сти во вторичных фотохими- ческих процессах за счет передачи возбуждения; по- теря возбуждения за счет релаксации

Фотодиссоциация Универсальность (только Необходимость ступенчато-

(фотопреддиссоциа- для фотодиссоциации); ма- го фотовозбуждения (может

ция) лая потеря возбуждения за счет релаксации; отсутствие потери селективности за счет передачи возбуждения отсутствовать для фотопре- диссоциации); специальный выбор подходящего акцеп- тора радикалов; потеря се- лективности во вторичных фотохимических процессах

Фотоизомеризация Малая потеря селективно- сти за счет передачи возбу- ждения; не требуется ак- цептора; отсутствие потери селективности во вторичных фотохимических процессах Отсутствие универсальности

X ГО Я

x

я

§

и х

§ «

8 3

я

я

д

я

л

к

Я

л

о

о

Q)

д

го

2

го

Я

й

я

со

о

о

я

оз

2

S

и

Й Ь я

—I го , я

я 8 2 to К

е §4? ь »

5 § - S -Я1

я л

л

я

О X

S о

3

л

л

к

о

о

S

i

д

X

§

§

л

о

я

я

ю

to

I

о

я

го

X

-3

ES

J3 О

И И

® 3.^

3 Е'Й

Е

3 5»

® to

ГО

л

§ 3

3§

S го

•< G

X

н s

«в го

го

X

я

о

Е

5

л

Е

л

§

го

д

ш

S

к

О

я

о

я

о

д

о

3

го

л

я

д

2

X

О

я

X

2

О

s g

g г

Ч w

я

я

О'

g 8

о

к

л

Е

д

л

X

я

X

я

я

2

го

3

соЕ

я

го

л

г

ГО

н

I

го

X

я

д

со

Л to

ГО 13

О го

О &

X “

§

Я

2

X

я

д

§§

о

л

В

ЕЙ

ь X

55. о Я

г® д

&

д

аэёХ

О S3

Е ячэ

Е я го

Л со

Я О 13

Де О\ g

ГО

X

X

Д

л

я л

Л« О

13

X

Я

2

ьэ

я

л

д

о

« X

Н »

Sg

* я

X

я

л

л

Е

Я

я

и

о

to

О\

д

S

го

л

л

д

о

о

bi

S

дао

S3

2

я

я

2

о

Ь|

го

X

д

g

д

я

х

2

я

я

я

д

Л)

х

§О

° »

П о

го «

« я

-I

s£

? 5

2 я

s ’®’

» «

го

2 »

X л. го

н м

Д

я

g

я

о

2 2

О о

Tf го

о н

я

и 3

2 я

о “

л

д

го

§

Л

3

faE

д я

Д X

i

я

я

и

3

X

Е

2

а

Е ьэ.

Е~

д

- i

sS я

Я ГО

L2 Г1

Sieg

X

X

нн £ ~

ГО !> X

«5?

X

ю

и

W

я

я

ю

я о

"•§•

3

я

я

8

2

го

Д

Л

л

Е

х

л

Е

го

о

§

д

8

о

г

X

о

2

с

ь

го

ж

§

го

ОО »

сп

£8

Ч»

Й о

х

X

о

В§

§

О >

*

§

ЕЕ

о Ф

л

со

о

я о S

О !—

« го Ж

го “

Р Й в

д « Я

X **

<а S3

й го

о и

?

1

о

л

X

го

да я

8

О(

Требования к промышленным ТЛ ^Л в промышленной фотохимии

СО р

g^s!

о ф

° Я

а 5

1з Я

X

2 -

а и

° X н

“ го f

О д S

н g го

ЭЕ"0

и|"

О н

ГО

g §

Л

Ш I-J

S3 ш

X о

я х?

л д

2 §

я

X

я

я

я

и

bi

я

го

I

I

я

СУ

Ss

В

о

Я й

s_

й го го

§ « ?

2 Я

£5 Ч-t

о

з

о

X

го

8

о

<-> ±

X

я

5

»

о

О

£

я «

з о

о Е

Ш К to

о го Я

•S ® X

2 о я

3 S

я

€

я

Е Е

Л« 2

О

S

Xе *т<

ж

« X

to

3 Е

3. Классификация методов разделения изотопов

Метод Физический принцип, на котором основан метод Характеристика метода Приблизительная оценка энергозатрат на атом, эВ

Электромагнитный метод масс-сепара- ции Зависимость параметров дви- жения иона во внешних элек- трических и магнитных полях от массы иона Универсальность; высокий коэффициент однократного разделения (а > 1), бы- стрый запуск; возможность переключе- ния установки с одного элемента на другой; низкие производительность и рентабельность Низкий коэффициент однократного раз- 10е... 10*

Кинетические ме- Различие средней скорости 3-10в (газовая диффузия для aabu-assu), 4^. iOs

тоды (термодиффу- теплового движения молекул деления (а « 1) или обогащения е =

зия, центрифуги- рование) с неодинаковой массой = а — 1 (в <?; 1); возможность масшта- бирования для достижения высокой эффективности (производительности, рентабельности) в промышленном мас- штабе (газовая центрифуга для Иби—.иви)

Физи ко-химиче- Изотопные эффекта в струк- Не являются универсальными, в от- 102 (химический обмен для i°B—UB), 10s (ди-

ские методы (изо- турных свойствах атомов и мо- дельных случаях (особ енно при разде-

топный обмен, ди- стилляция, элек- тролиз и др.) лекул, благодаря которым из- менение атомной массы приво- дит к изменению энергии свя- зи лении изотопов легких элементов) обес- печивают приемлемые коэффициент раз- деления, производительность, низкие энергозатраты стилляция для 10В—“В)

Лазерно-спек- Изотопически-селективное ла- Высокая селективность (коэффициент 103 (ионизация видимым

тральные методы зерное возбуждение электрон- разделения на одной ступени а 1 или УФ излучением при

(фотохимические, ного или колебательного уров- [93]); низкие энергозатраты [71, 73]; КПД лазера 0,5 ... 1%),

фотофизи ческие) ня на квантовом переходе с изотопическим сдвигом и по- следующей химической реак- цией возбужденной частицы с подходящим акцептором либо с последующей фотоионизацией (или фотодиссоциацией) лазер- ным излучением возбужденных частиц возможность выделеления целевого изо- топа; бесконтактный способ разделе- ния; универ сальность (возможность разделения любых элементов — легких, средних, тяжелых, а также возмож- ность разделения изомерных ядер одного изотопа [175]); малый срок пускового периода 102 ... 10s (диссоциация ИК излучением при КПД лазера 5... 10%)

24

Требования к промышленным ТЛ

Рис. 8. Схема иэотопически-селективиого

лазерного возбуждения с указанием процес-

сов, влияющих на селективность:

I — лазерное возбуждение; II — химиче-

ская реакция; III — диссоциация или

ионизация возбужденных молекул (ато-

мов); IV — резонансная передача возбуж-

дения; V — релаксация; VI — тепловое

возбуждение

точники с высокой мощностью излуче-

ния. Лазерное излучение является

идеальным для изотопически-селектив-

ного возбуждения атомов или молекул.

Общая идея изотопически-селектив-

ного лазерного возбуждения заклю-

чается в следующем (рис. 3). Частицы

А (атомы или молекулы) в смеси с час-

тицами В другого изотопного состава

селективно возбуждаются лазерным

излучением и переходят в состояние

А*. Далее возможны фотохимический

и фотофизический процессы разделе-

ния.

В фотохимическом процессе частица

А* участвует в трех конкурирующих

процессах: желаемой химической реак-

ции с подходящим партнером R со

скоростью в передаче возбужде-

ния частице В со скоростью в

релаксации возбуждения и возвраще-

нии в основное состояние со скоростью

1/трел, где трел — время релаксации

возбуждения. Условия высокой изото-

пической селективности фотохимиче-

ского процесса:

1/Треп- (О

Так как все три процесса могут

происходить в одном и том же столкно-

вении, а соотношение между их скорос-

тями не зависит от интенсивности ла-

зерного излучения, то выполнение ус-

ловий (1) требует очень тщательного

выбора фотохимической реакции, воз-

буждаемого уровня, условий экспери-

мента. Таким образом, фотохимический

процесс, основанный на химической

реакции селективно-возбужденной час-

тицы, недостаточно управляем лазер-

ным излучением.

В фотофизическом процессе разделе-

ния процессы фотоионизации атома и

фотодиссоциации молекул основаны

на том, что селективно возбужденный

атом или молекула подвергается воз-

действию дополнительного лазерного

излучения для ионизации или диссо-

циации атома или молекулы со ско-

ростью, превышающей скорости пере-

дачи и релаксации 1/т возбуж-

дения. Так как скорости индуцирован-

ной фотоионизации (П^фи) или фотодис-

социации (1Гфд) пропорциональны ин-

тенсивности излучения /, то условие

высокой селективности и эффектив-

ности фотофизических процессов иони-

зации и диссоциации

^фд(П»<2л.в;

ТС'фи (I) 1/Трел;

Wфд U) 3* 1/Трел (2)

всегда можно выполнить с достаточным

запасом. Эти соображения в равной

мере относятся и к другим фотофизи-

ческим процессам ионизации и диссо-

циации, в частности к многоступенча-

той фотоионизации атомов и много-

фотонной диссоциации молекул, когда

возбуждаемая частица поглощает не

два, а гораздо больше лазерных фото-

нов. Разумеется, во всех случаях необ-

ходимо обеспечить отсутствие потери

изотопической селективности во вто-

ричных процессах с участием продук-

тов ионизации и диссоциации, но это

гораздо легче сделать для продуктов

фотопроцессов, чем для селективно

возбужденных частиц.

Далеко не все методы, которые ус-

пешно осуществлены в лабораторных

условиях, перспективны для разделения

изотопов в масштабе промышленного

производства. Очевидно, что метод,

потенциально пригодный для промыш-

ленного использования, должен отве-

чать, по крайней мере, следующим

требованиям:

экономичность используемого исход-

ного атомно-молекулярного материала

в том его состоянии (пучок, охлажден-

ная струя, газ и др.), в котором удается

ТЛ в промышленной фотохимии

25

Рис. 4. Схемы изотопически-селективной ступенчатой фотоионизации атомов лазерным

излучением:

а — двухступенчатая селективная фотоионизация атомов изотопа А в смеси е другим

изотопом В', б — трехступенчатая фотоионизация; в — ступенчатое селективное воз-

буждение узкого автоионнзационного состояния, распадающегося в континуум; г — сту-

пенчатое селективное возбуждение ридберговского состояния и его фотоионизация ИК-

излучеиием; д — то же и ионизация электрическим полем

достичь необходимых параметров (ко-

эффициент разделения, энергозатраты

и т. п.) лазерного процесса разделения;

возможность получения лазерного

излучения с уровнем средней мощности

1 кВт...1 МВт и более в зависимости

от необходимой производительности;

простота, экономичность и надеж-

ность необходимой лазерной техники

в изготовлении и эксплуатации.

Метод изотопически-селективной фо-

тоионизации атомов * принципиально

пригоден для разделения изотопов

любого элемента, но целесообразнее

его использовать для элементов, кото-

рые трудно вводить в подходящие моле-

кулярные соединения, когда конку-

рентоспособными становятся методы

изотопически-селективной фотодиссо-

циации, например, для щелочных,

щелочно- и редкоземельных, трансура-

новых и других элементов. Он также

пригоден для разделения короткоживу-

щих радиоактивных изотопов, когда

время их жизни слишком мало для

синтеза молекулярного соединения.

Изотопически-селективная фотоиони-

зация атомов может быть осуществлена

по нескольким схемам (рис. 4). Для

возбуждения обычно используют один

• Летохов В. С. Способ фотоионизации

газа лазерным излучением: А. с. 784679

(приоритет от 30.03.1970) — Б. И., 1982,

№ 18, с. 308.

импульс с узким, хорошо контролируе-

мым спектром излучения, настроенным

на линию поглощения целевого изото-

па. Характеристики методов изотопи-

чески-селективной фотоионизации сле-

дующие;

при прямой фотоионизации на пере-

ходе в континуум (рис. 4, а) сечение

ионизации меньше сечения резонанс-

ного возбуждения [ОфИ = (Ю~4

10~6) орез], что является недостат-

ком данной схемы; кроме того, часто

бывает трудно получить коротко-

волновое излучение для второй сту-

пени;

при трехступенчатой фотоионизации

(рис. 4, б) можно использовать более

доступные лазеры видимого диапазона

даже для атомов с потенциалом иони-

зации 6...8 эВ;

ступенчатое возбуждение автоиони-

зационного состояния с последующим

спонтанным распадом в континуум

(рис. 4, в) хорошо пригодно для много-

электронных атомов;

при ступенчатом возбуждении рид-

берговского состояния (рис. 4, г) воз-

бужденное состояние лежит близко к

границе ионизации и атом можно иони-

зировать ИК лазерным излучением

с повышенным сечением ионизации

(см., например, (139]);

при возбуждении высоколежащего

ридберговского состояния (рис. 4, д')

атом можно легко ионизировать им-

26

Требования к промышленным ТЛ

Рис. Б. Принципиальная схема процесса

И К—УФ изотопвчески-селективной фото-

диссоциации молекул Wab в смеси с мо-

лекулами (п^АВ другого изотопного со-

става через промежуточное колебательное

состояние (например* v = 2):

а — схема возбуждения; б — спектры по-

глощения возбужденных (на частоте taj

и иевозбуждениых молекул (^^сдв ве"

личина сдвига спектра поглощения после

возбуждения смеси иа частоте <£>i)

пульсом постоянного электрического

поля [34].

Изотопы любого элемента, который

может быть введен в подходящее моле-

кулярное соединение, могут быть раз-

делены методами изотопически-селек-

тивной фотодиссоциации молекул ла-

зерным излучением. Общая черта этих

методов — изотоп ически-селективное

одно- или многофотонное возбуждение

колебательных уровней с последующей

диссоциацией колебательно-возбужден-

ных молекул либо УФ излучением че-

рез возбужденное электронное состоя-

ние (рис. 5, а) [121 ] *, либо интенсив-

ным ИК излучением в пределах основ-

ного электронного состояния (рис. 6)

[19, 38, 93, 94].

Метод изотопически-селективной

двухступенчатой ИК — УФ фотодис-

социации возможен, если при возбуж-

дении молекулы происходит сдвиг

полосы непрерывного фотопоглощения,

ведущего к фотодиссоциации молекулы.

Тогда, выбирая частоту излучения

<ва второго импульса в области сдвига,

где отношение коэффициентов поглоще-

ния возбужденных и невозбужденных

молекул (рис. 5, б) максимально, мож-

но осуществить фотодиссоциацию моле-

кул нужного изотопического состава,

возбужденных селективно излучением

с частотой <»!. Этот метод перспективен

для разделения изотопов тяжелых

элементов с малым изотопическим

сдвигом, когда ИК излучение умерен-

ной интенсивности используется лишь

для изотопически-селективного воз-

* Летохов В. С. Способ фотодиссоциации

газа лазерным излучением: А. с. 784680

(приоритет от 30.03.1970) — Б. И., 1982,

№ 4, с. 274.

(^0

Рис. в. Схема многофотониого возбуждения и диссоциации многоатомных молекул в силь-

ном И К лазерном поле:

1 — полоса ИК поглощения; 2— однородно уширенная полоса поглощения в кваеиконти-