Текст

УДК (69.057.7:8fi/.87],(03I)

Справочное пособие до строительным маши-

нам. В 12-ти вып. — Вып. 7. Павлов С. М.,

Фохт Л. Г. Машины и оборудование для погру-

зочно-разгрузочных работ. Под ред. С. П. Епифа-

нова и др. М., Стройиздат, 1975, 280 с. (Госстрой

СССР. Центр, науч.-послед. и проектно-экспери-

мент. ин-т организации, механизации и техн, по-

мощи стр-ву ЦНИИОМТП).

В справочном пособии рассматриваются по-

грузочно-разгрузочные машины и установки, при-

меняемые в строительстве. Описаны их конструк-

тивные и эксплуатационные особенности. Приведе-

ны технические характеристики и кинематические

схемы этих 'машин и установок, а также техниче-

ские параметры новых погрузочно-разгрузочных

машин, осваиваемых промышленностью.

Справочное пособие предназначено для инже-

нерно-технических работников строительно-мон-

тажных, научно-исследовательских и проектных

организаций.

Табл. 65, рис. 124

30207—500

С " ““ i ио 7 5

047(01)—75

©Стройиздат, 1975.

ПРЕДИСЛОВИЕ

Директивами XXIV съезда КПСС по пятилетнему

плану развития народного хозяйства СССР на 1971—

1975 гг. предусматривается значительный рост капи-

тального строительства, в связи с чем объемы погру-

зочно-разгрузочных работ в строительстве непрерывно

возрастают.

В настоящее время на погрузочно-разгрузочных ра-

ботах и внутрипостроечном транспорте занято свыше

700 тыс. рабочих.

Ежегодные расходы строительных организаций на

погрузочно-разгрузочные работы и внешнее транспорти-

рование составляют около 3 млрд, руб., а на переме-

щение строительных грузов внутри строительных пло-

щадок 0,65 млрд. руб.

Основным путем снижения этих расходов является

повышение уровня механизации погрузочно-разгру-

зочных работ.

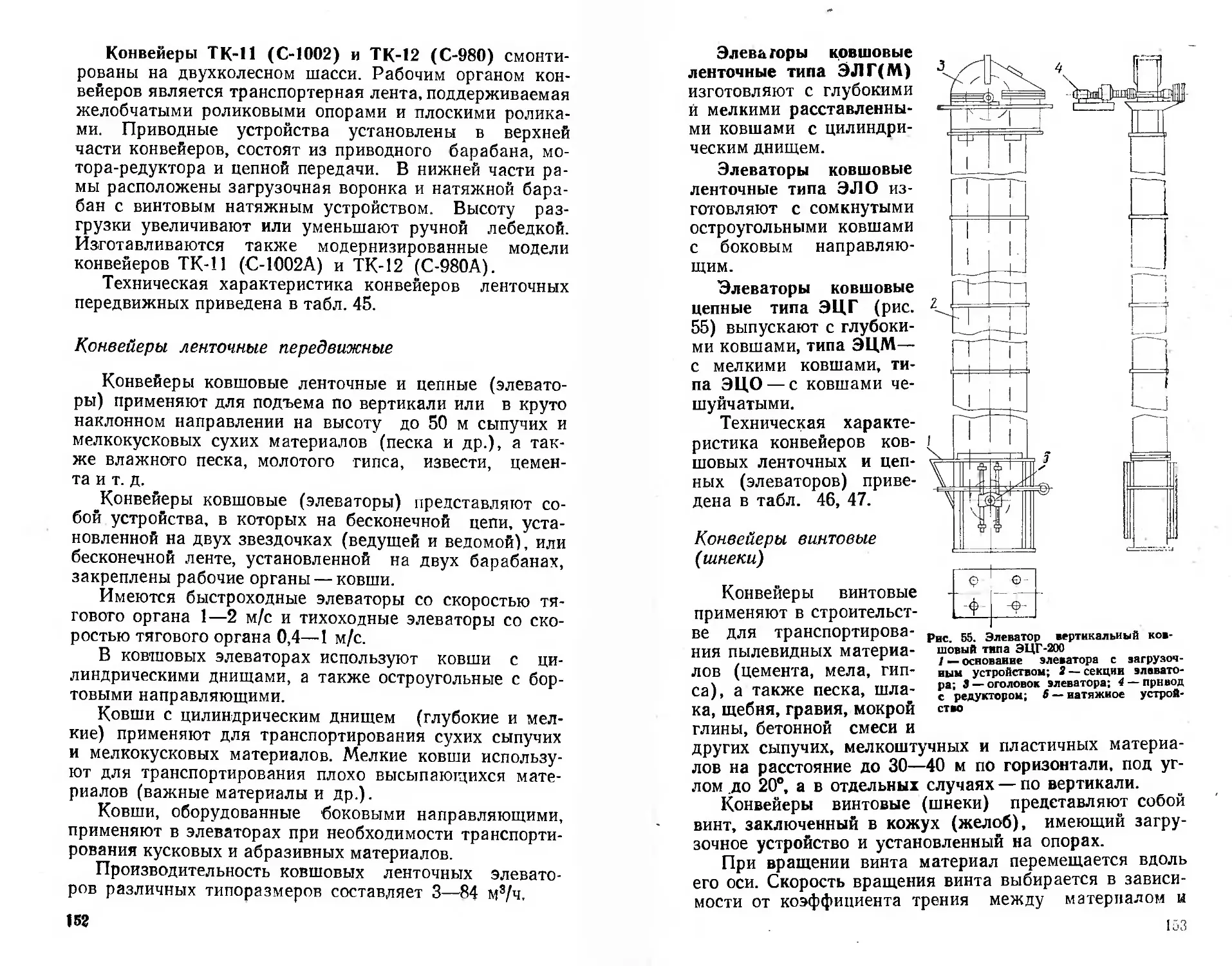

Удельный вес погрузочно-разгрузочных работ в об-

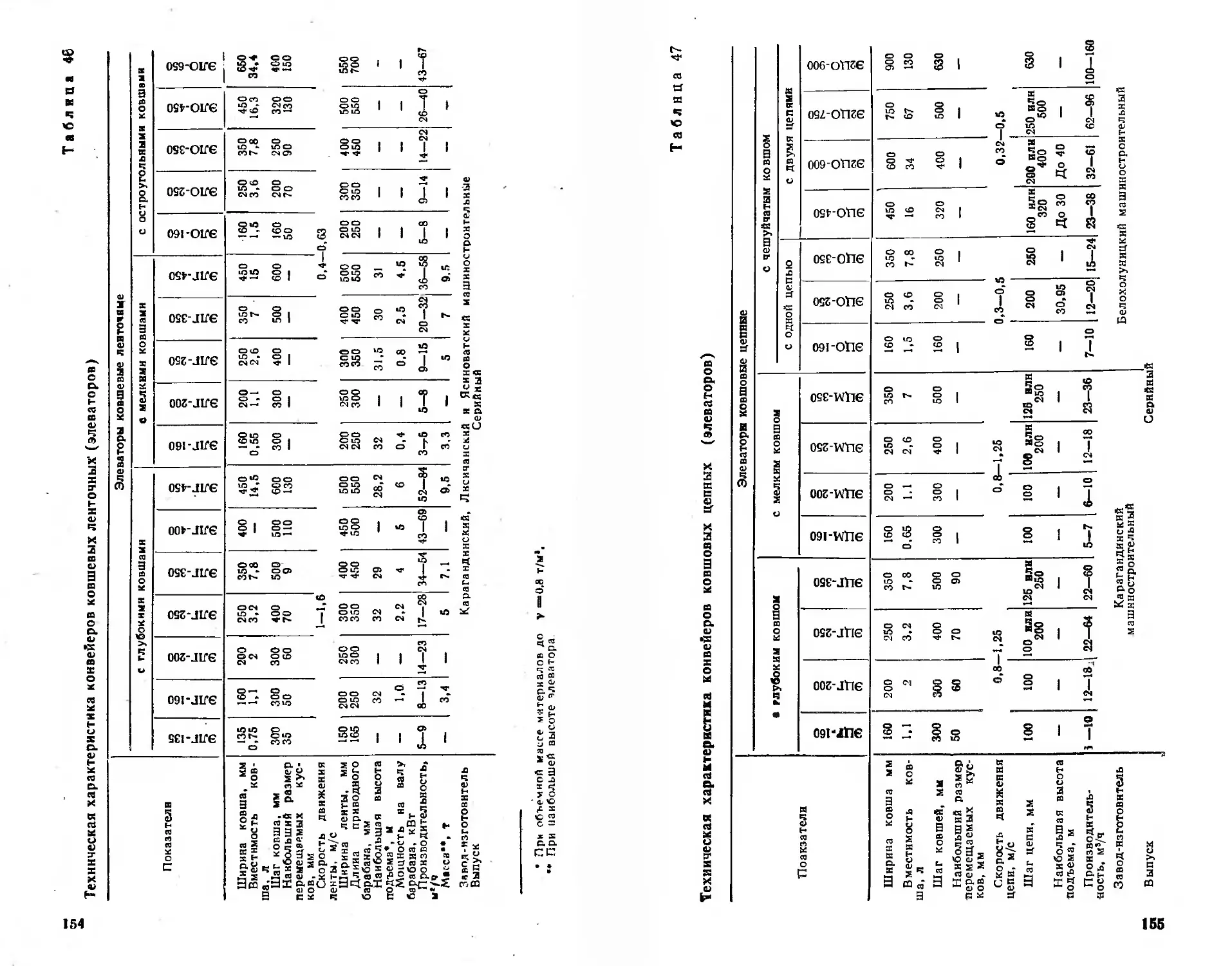

щем объеме работ, выполняемый при помощи одноков-

шовых экскаваторов и кранов, за последние годы сни-

жается в связи с освоением и применением в строитель-

стве более эффективных специализированных машин,

таких, как одноковшовые фронтальные пневмоколесные

и гусеничные погрузчики, экскаваторы одноковшовые со

специальным погрузочным оборудованием, краны-по-

грузчики; вилочные автопогрузчики и электропогрузчи-

ки, многоковшовые погрузчики различных типов, раз-

грузчики железнодорожных вагонов с нерудными, сыпу-

чими, кусковыми и порошкообразными материалами,

конвейеры и др.

I* Зак. 172

8

Осваиваются специальные погрузчики, автопогруз-

чики с боковым расположением грузоподъемной рамы,

большегрузные одноковшовые и вилочные погрузчики

грузоподъемностью 15—25 т, пневмотранспортные уста-

новки и др.

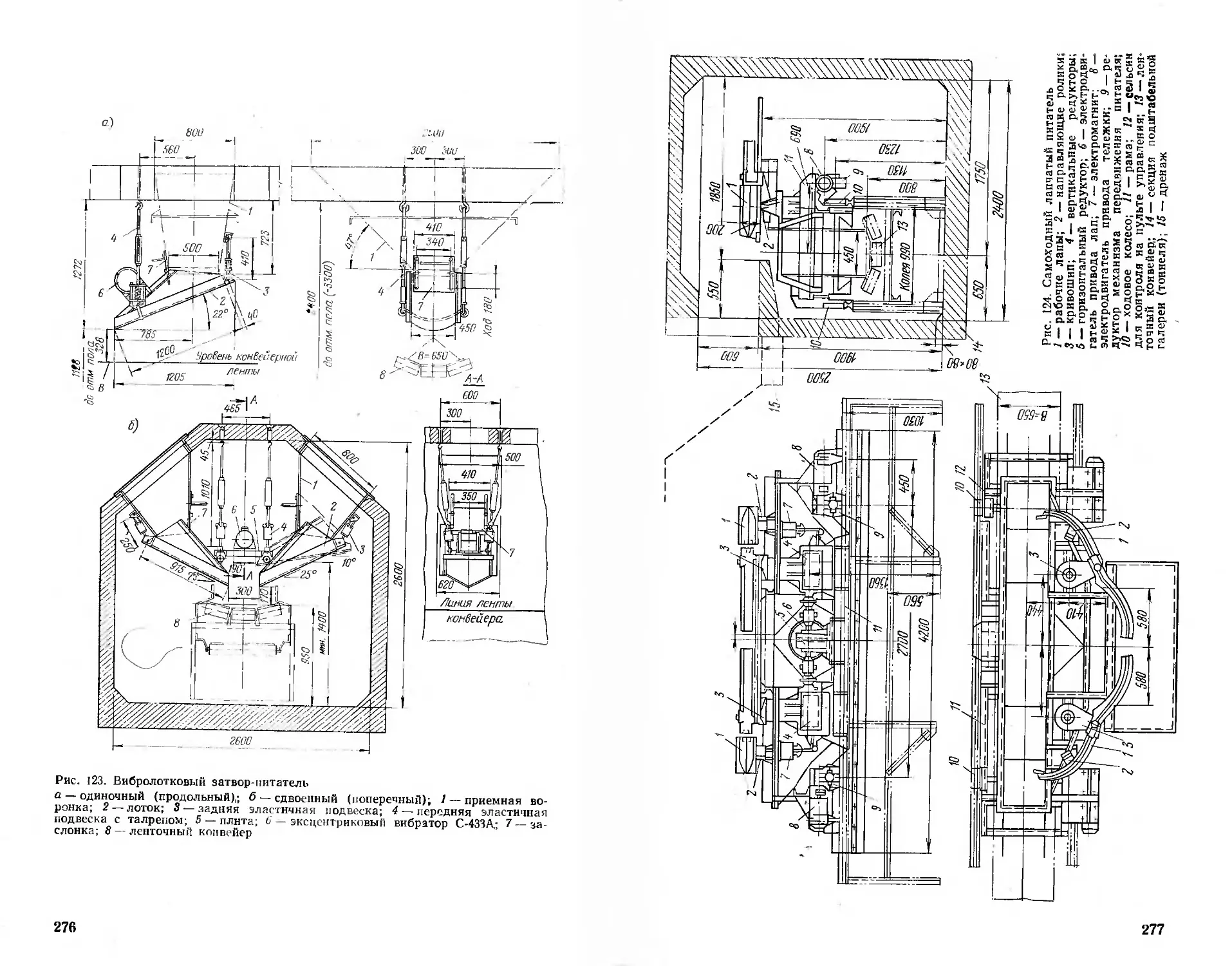

При создании новых погрузочно-разгрузочных ма-

шин и установок, а также модернизации машин, выпус-

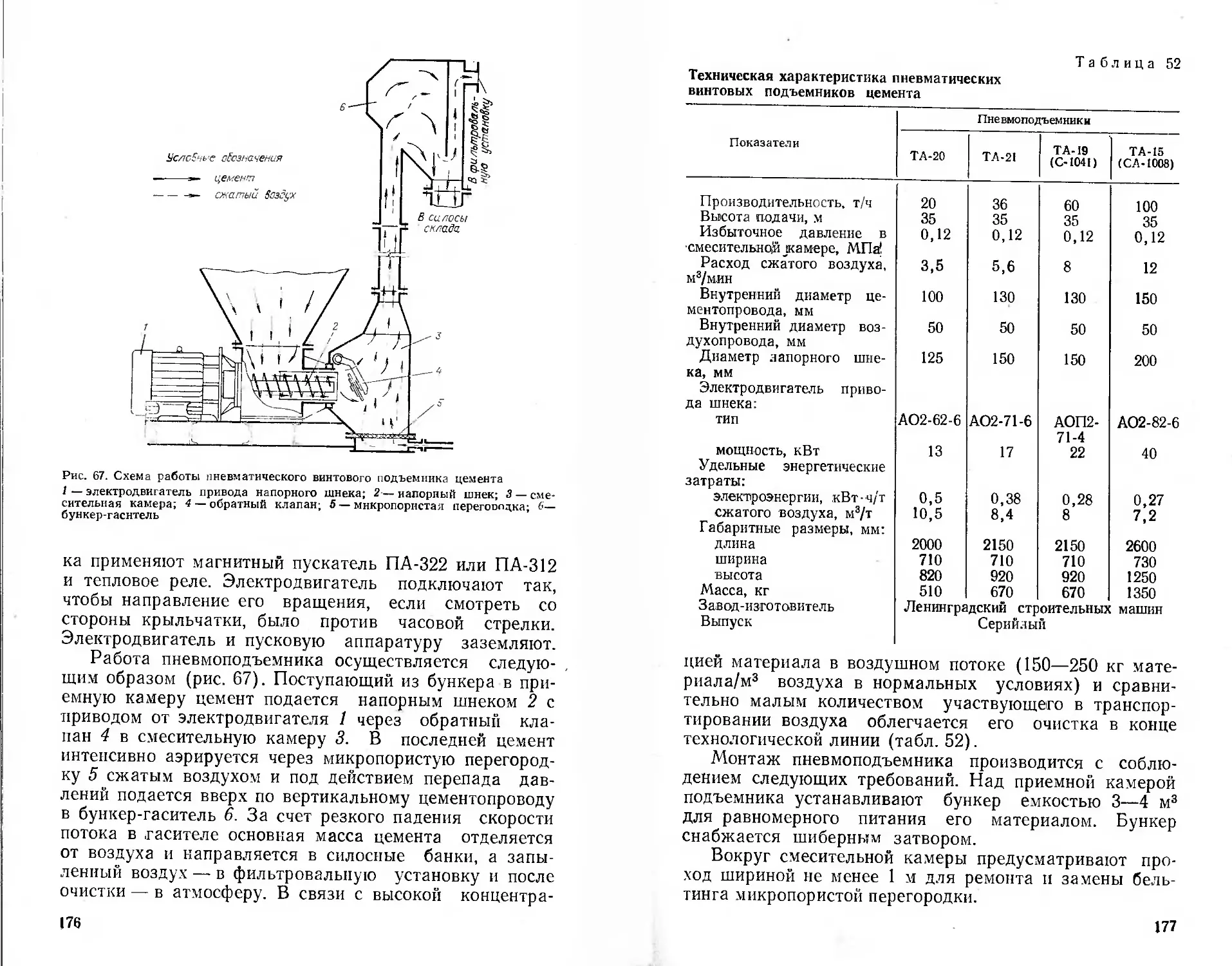

каемых в настоящее время серийно, большое внимание

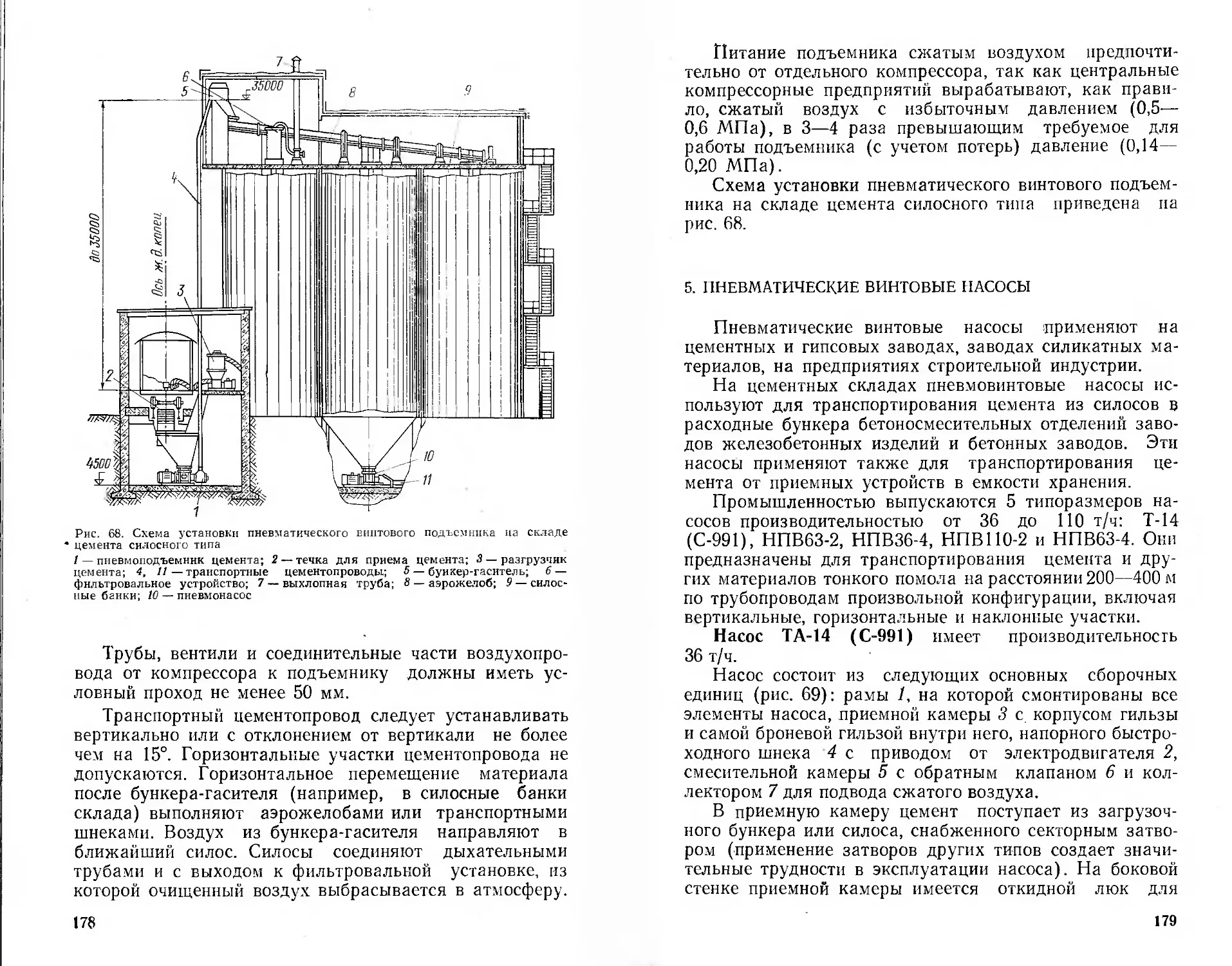

уделяется повышению их эксплуатационных качеств.

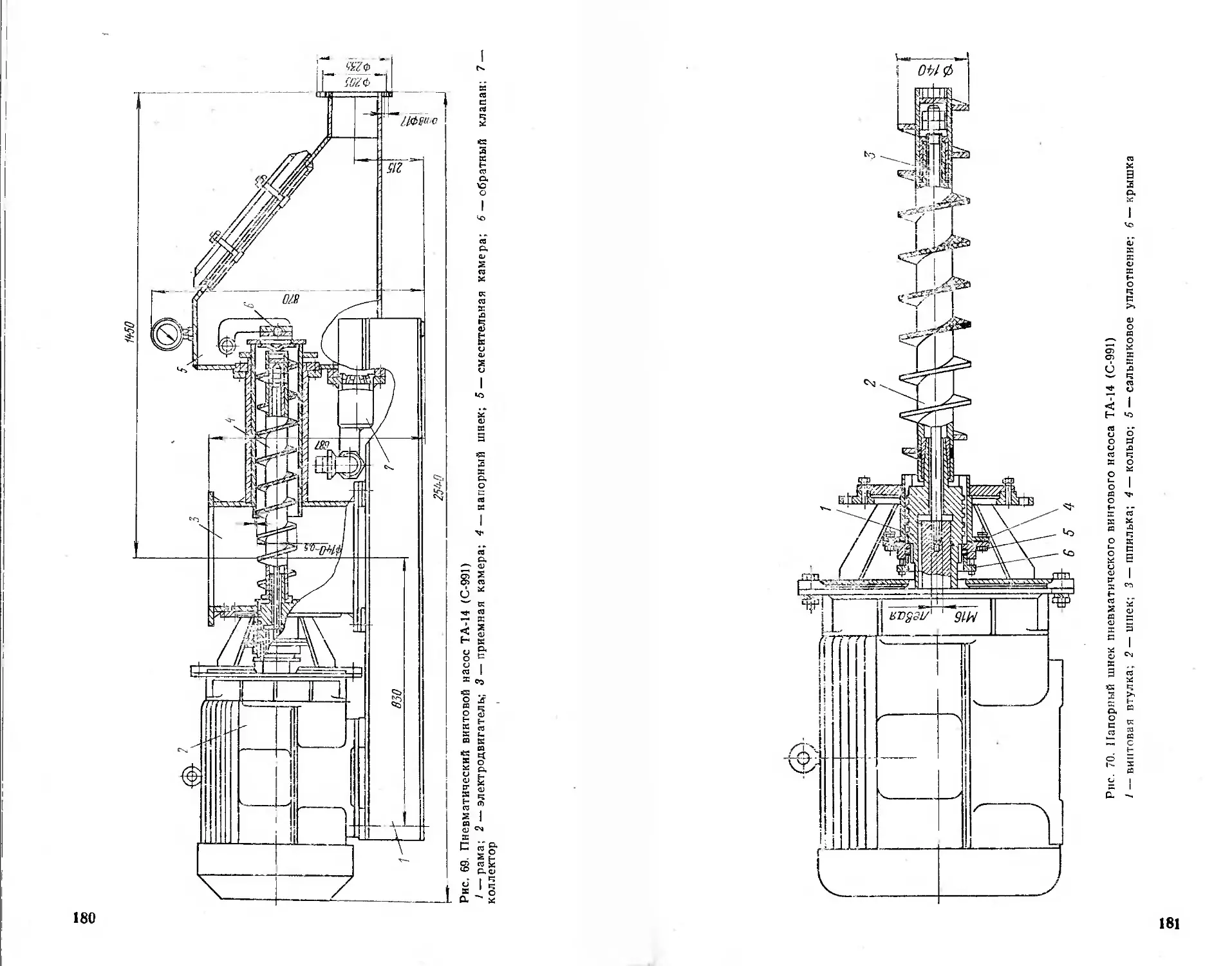

При этом наметились следующие основные направле-

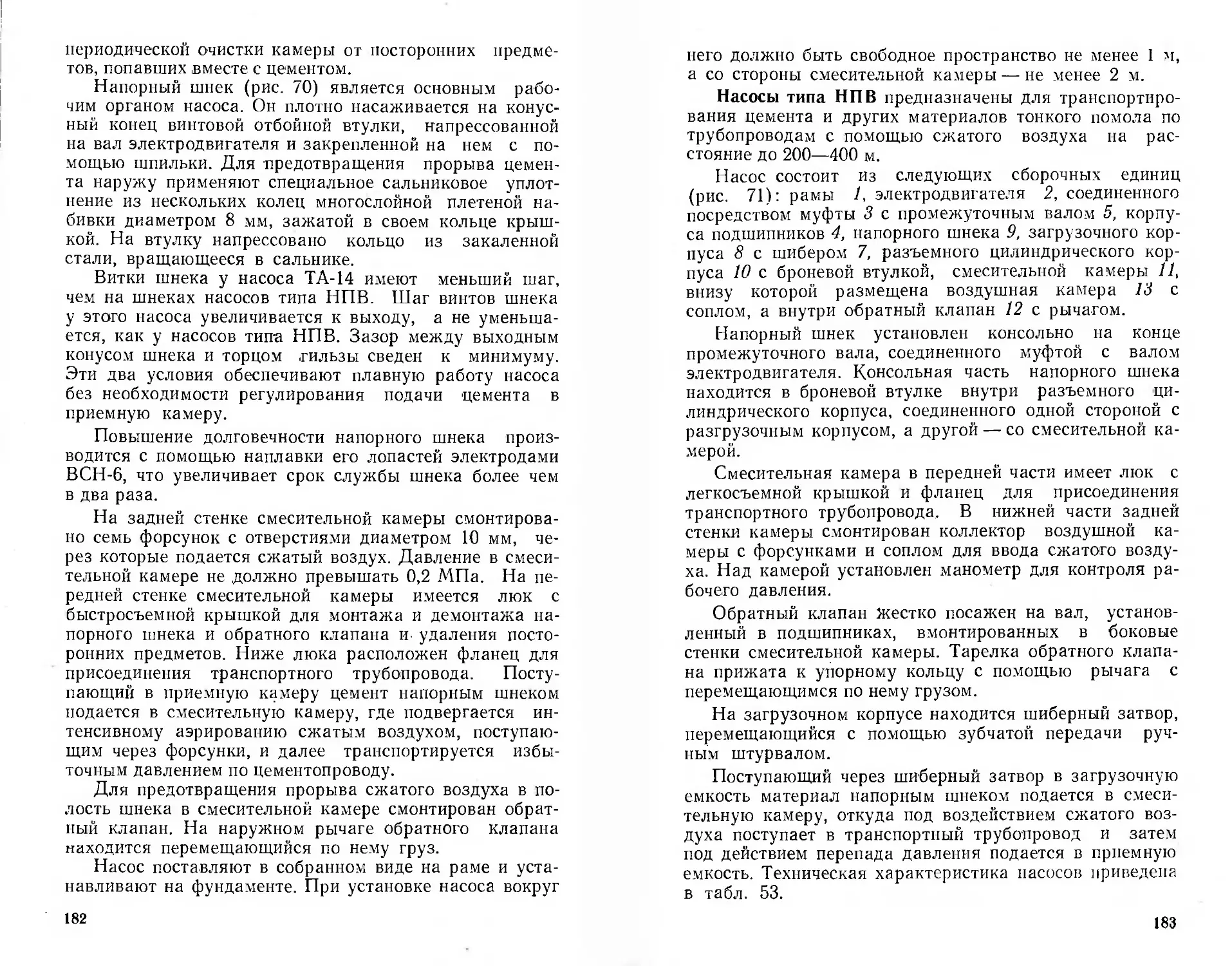

ния совершенствования их конструкций:

для одноковшовых экскаваторов: применение объем-

ного гидропривода с высоким рабочим давлением, спе-

циального погрузочного оборудования и погрузочных

ковшей увеличенной емкости;

для кранов: улучшение грузовых характеристик (в

первую очередь у пневмоколесных кранов при работе

их без выносных опор);

для одноковшовых погрузчиков: повышение манев-

ренности, мобильности и транспортабельности, широкая

номенклатура сменных рабочих органов, оснащение

специальными типами ковшей, разработка и освоение

большегрузных пневмоколесных погрузчиков;

для автопогрузчиков: повышение тягово-сцепных

качеств, освоение новых видов сменного рабочего обо-

рудования и т. п.

Общими направлениями совершенствования конст-

рукций большинства рассматриваемых машин явля-

ются:

универсализация за счет расширения номенклатуры

сменного рабочего оборудования, применения различ-

ных типов рабочих органов для различных условий ра-

боты, обеспечение их быстрой замены и др.;

интенсификация рабочего цикла путем выбора ра-

циональных рабочих скоростей, усилий на рабочем ор-

гане, маневров и размерных параметров машин;

усовершенствование систем привода и автоматизации

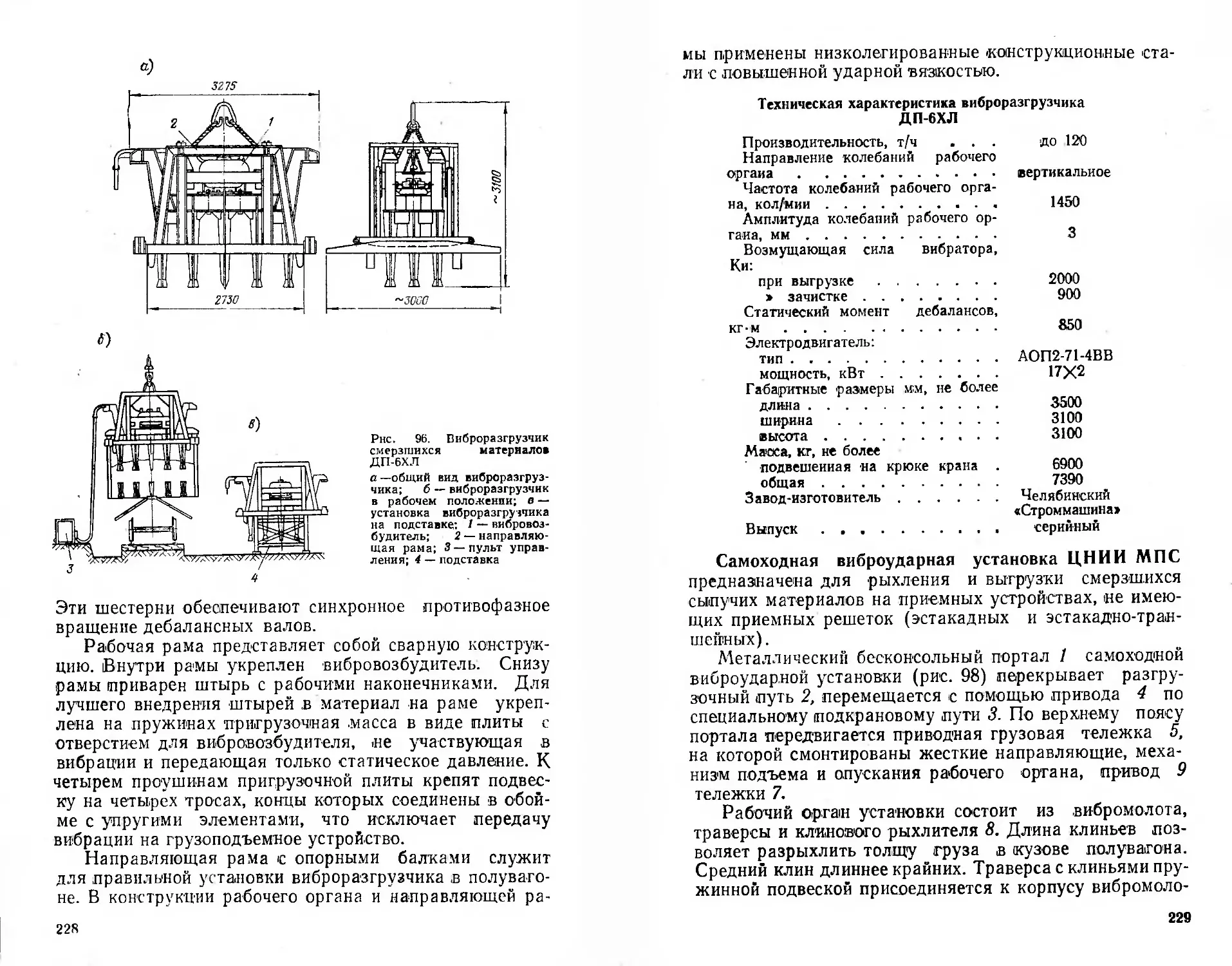

управления рабочими движениями.

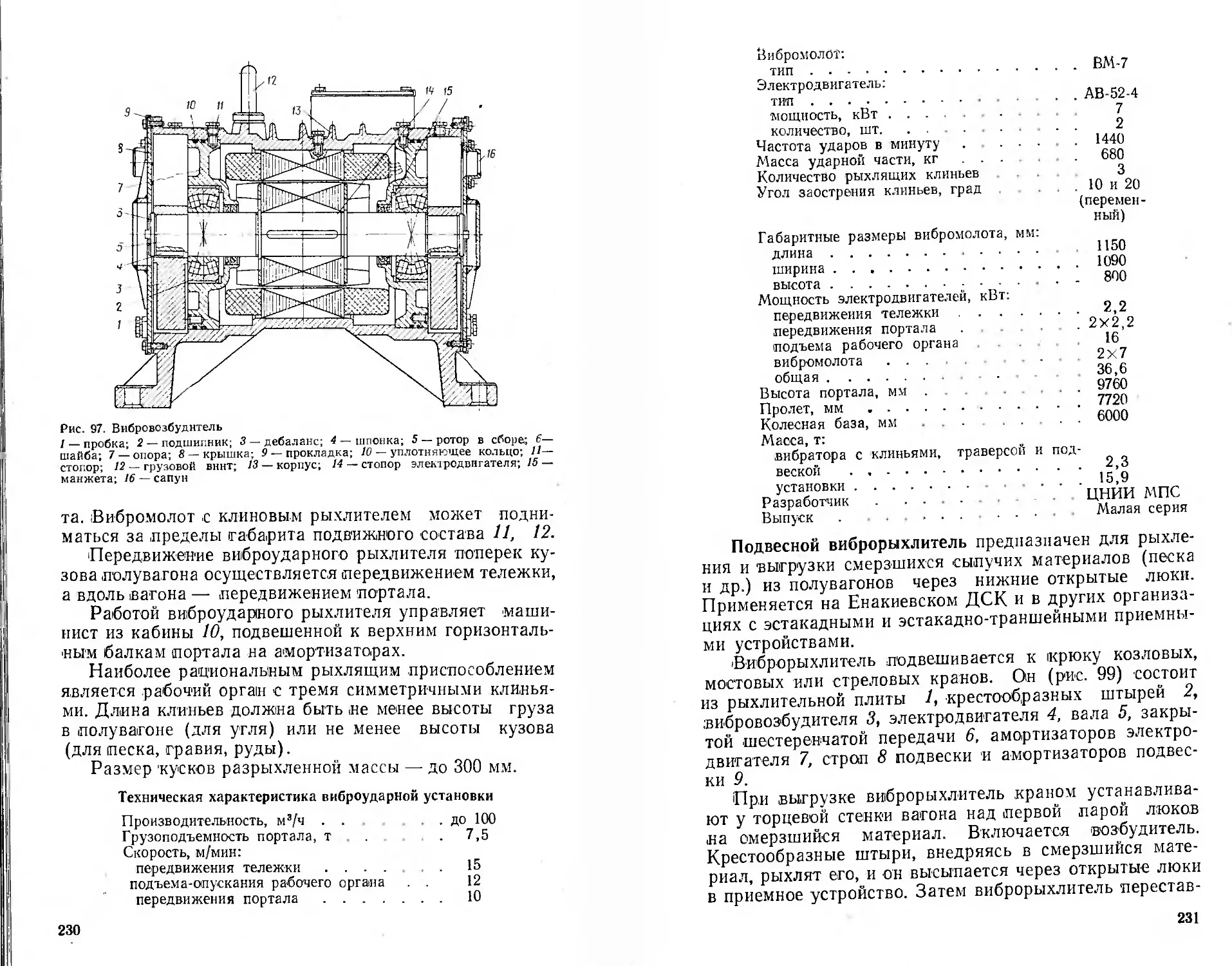

Имеющиеся в пособии сведения по машинам и уста-

новкам для погрузочно-разгрузочных работ помогут ин-

женерно-техническим работникам строек, проектных ор-

ганизаций, конструкторских бюро и институтов при

выборе необходимых средств механизации погрузочно-

разгрузочных работ.

4

Введение, главы I, II и VI написаны заслуженным

строителем РСФСР, доцентом МИСИ им. В. В. Куйбы-

шева, канд. техн, наук С. М. Павловым и инж. Л. Г.

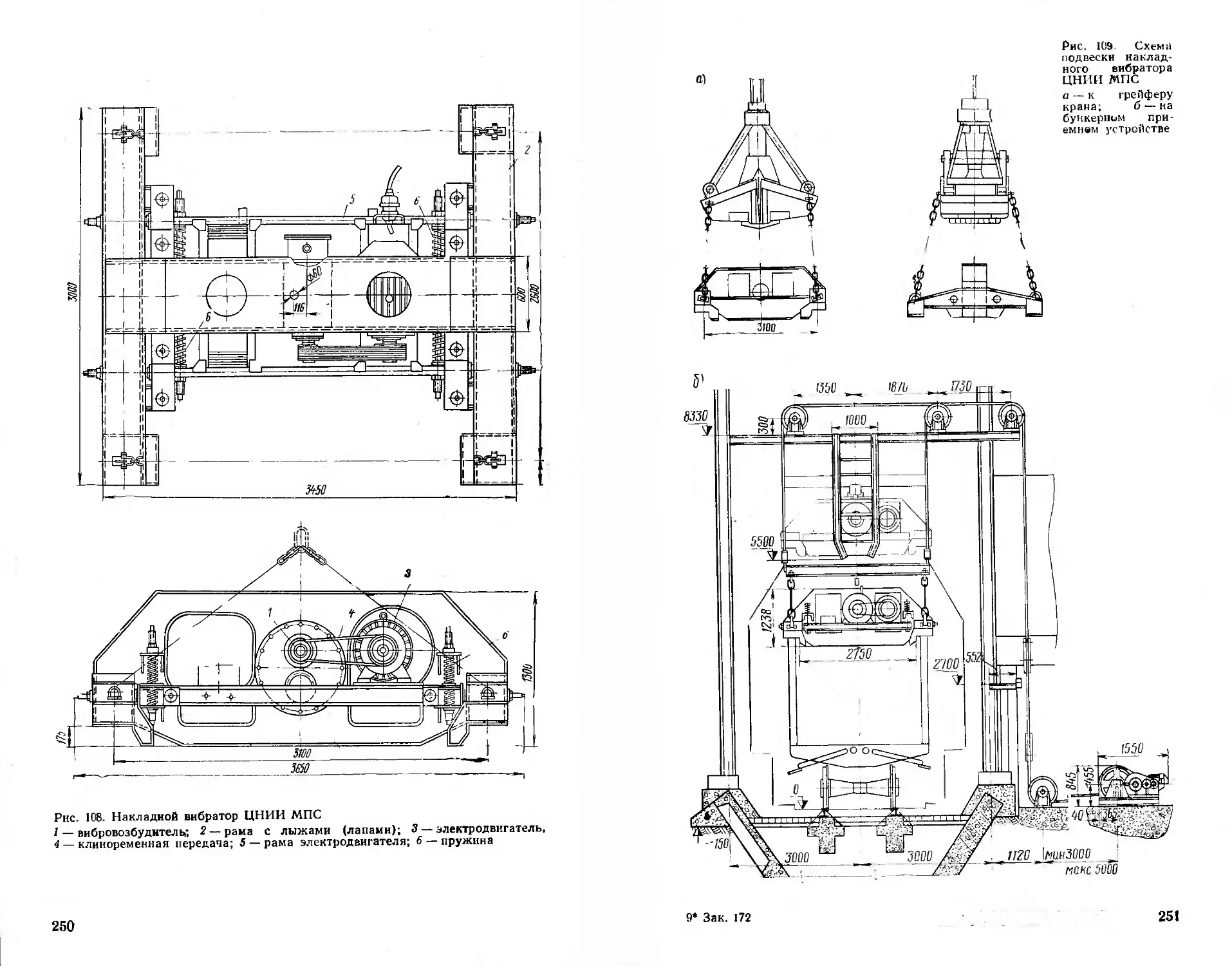

Фохтом, главы III, IV и V —инж. Л. Г. Фохтом; главы

VII и VIII — канд. техн, наук С. М. Павловым.

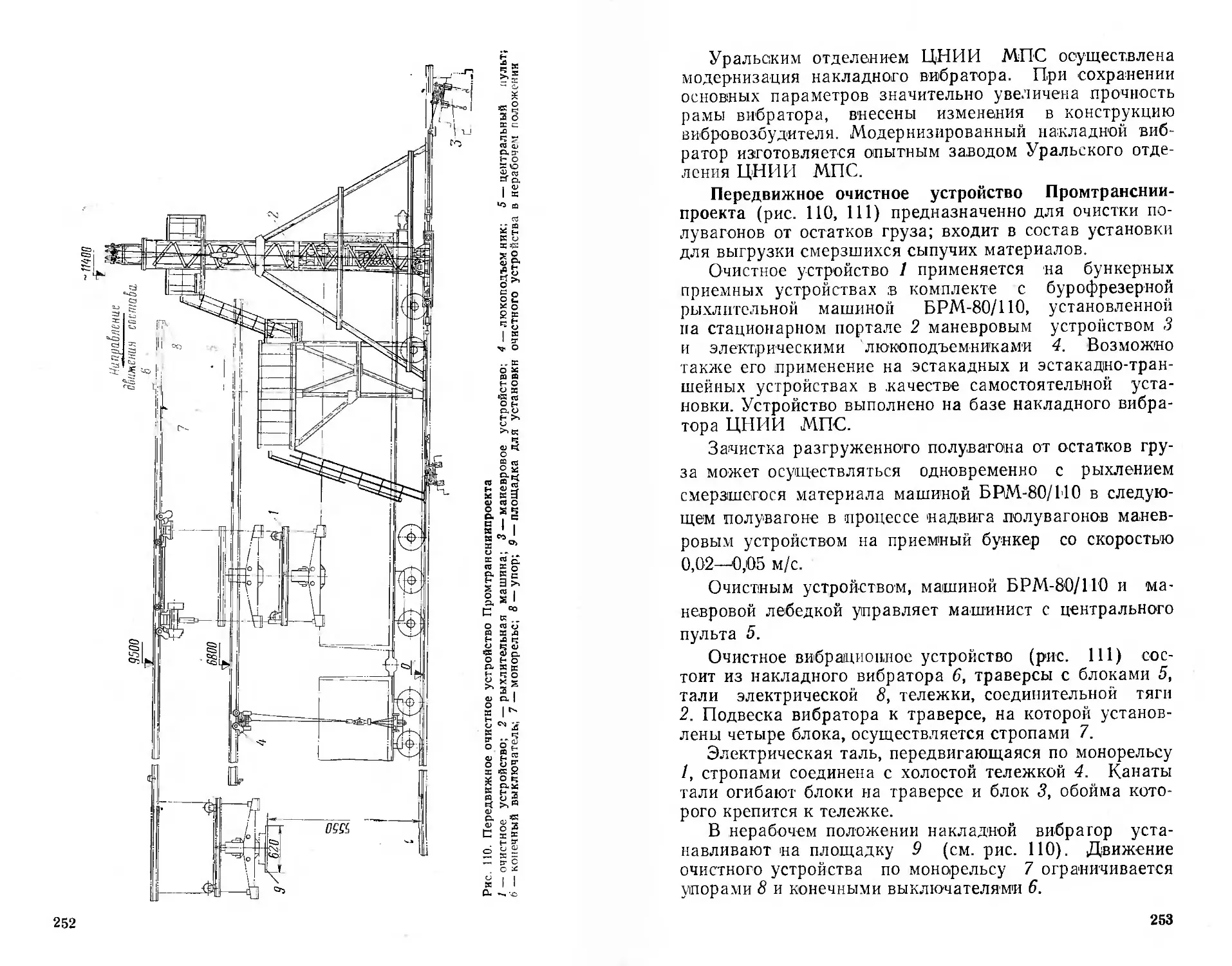

РАЗДЕЛ ПЕРВЫЙ

ОБЩАЯ ЧАСТЬ

Глава 1. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ВЫБОРУ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МАШИН И УСТАНОВОК

1. КЛАССИФИКАЦИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ

МАШИН, УСТАНОВОК И ВСПОМОГАТЕЛЬНЫХ УСТРОЙСТВ

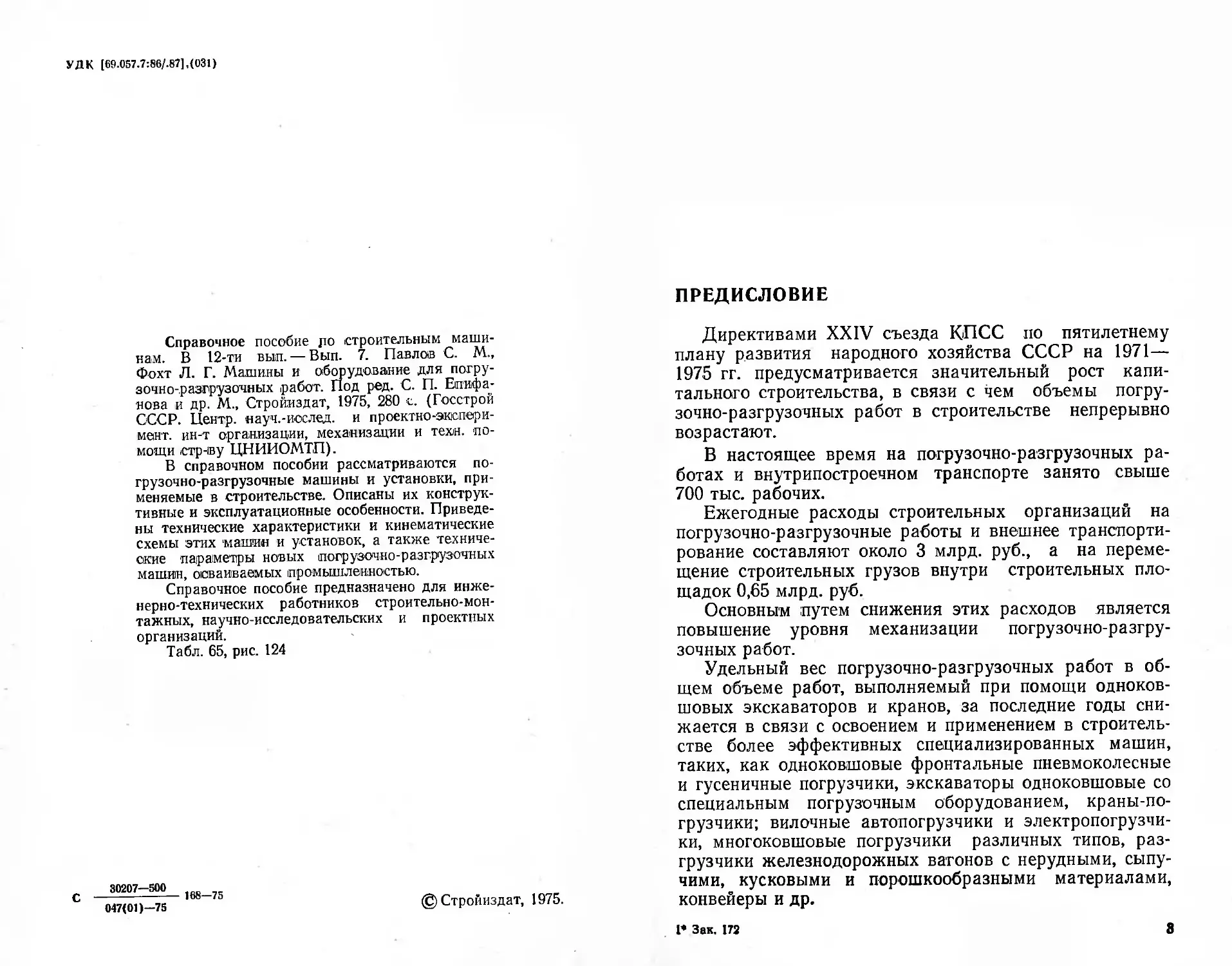

Машины, установки и вспомогательные устройства

для погрузочно-разгрузочных работ по принципу дейст-

вия рабочего органа делятся на две основные группы

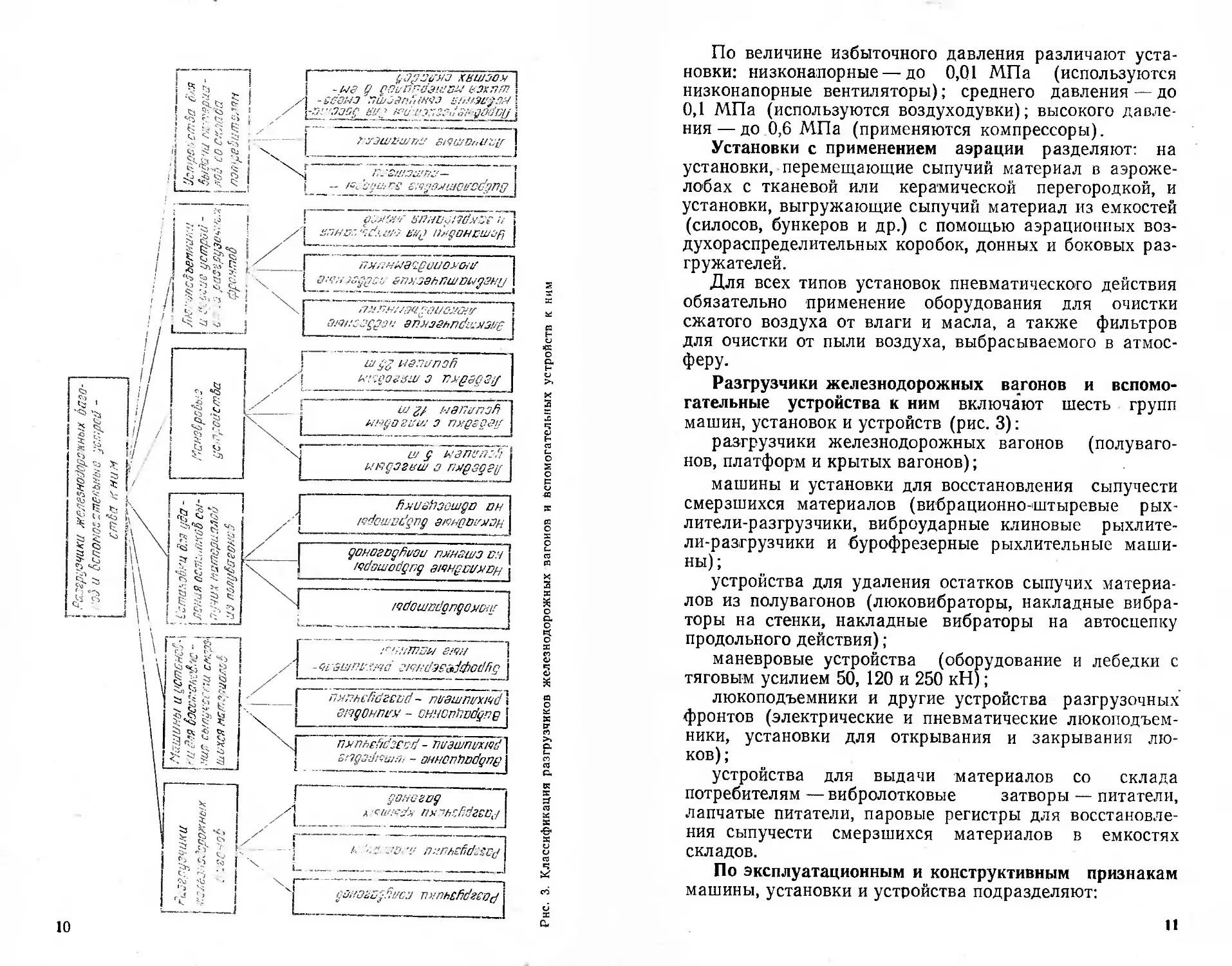

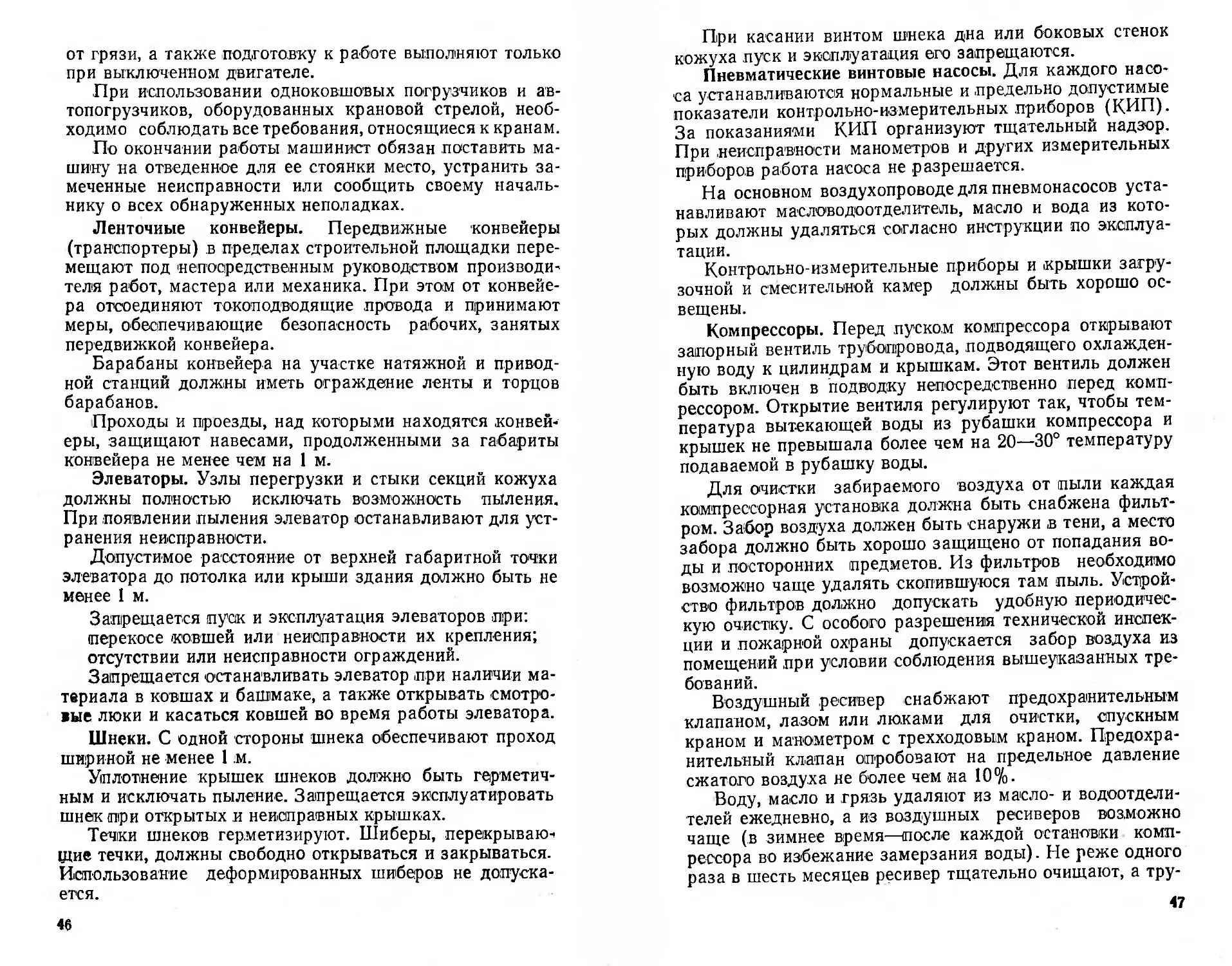

(рис. 1):

машины, установки и устройства цикличного дей-

ствия;

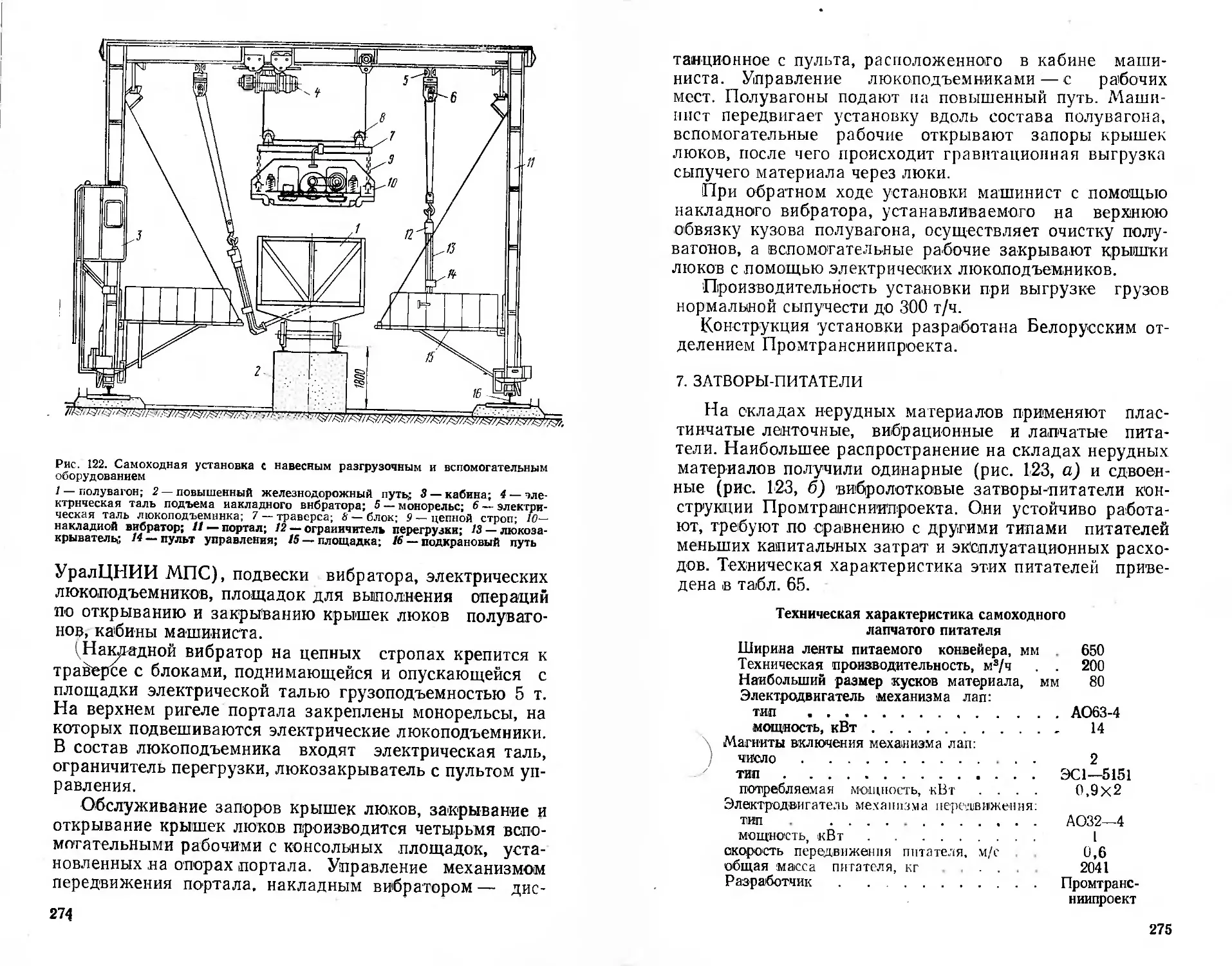

машины, установки и устройства непрерывного дей-

ствия.

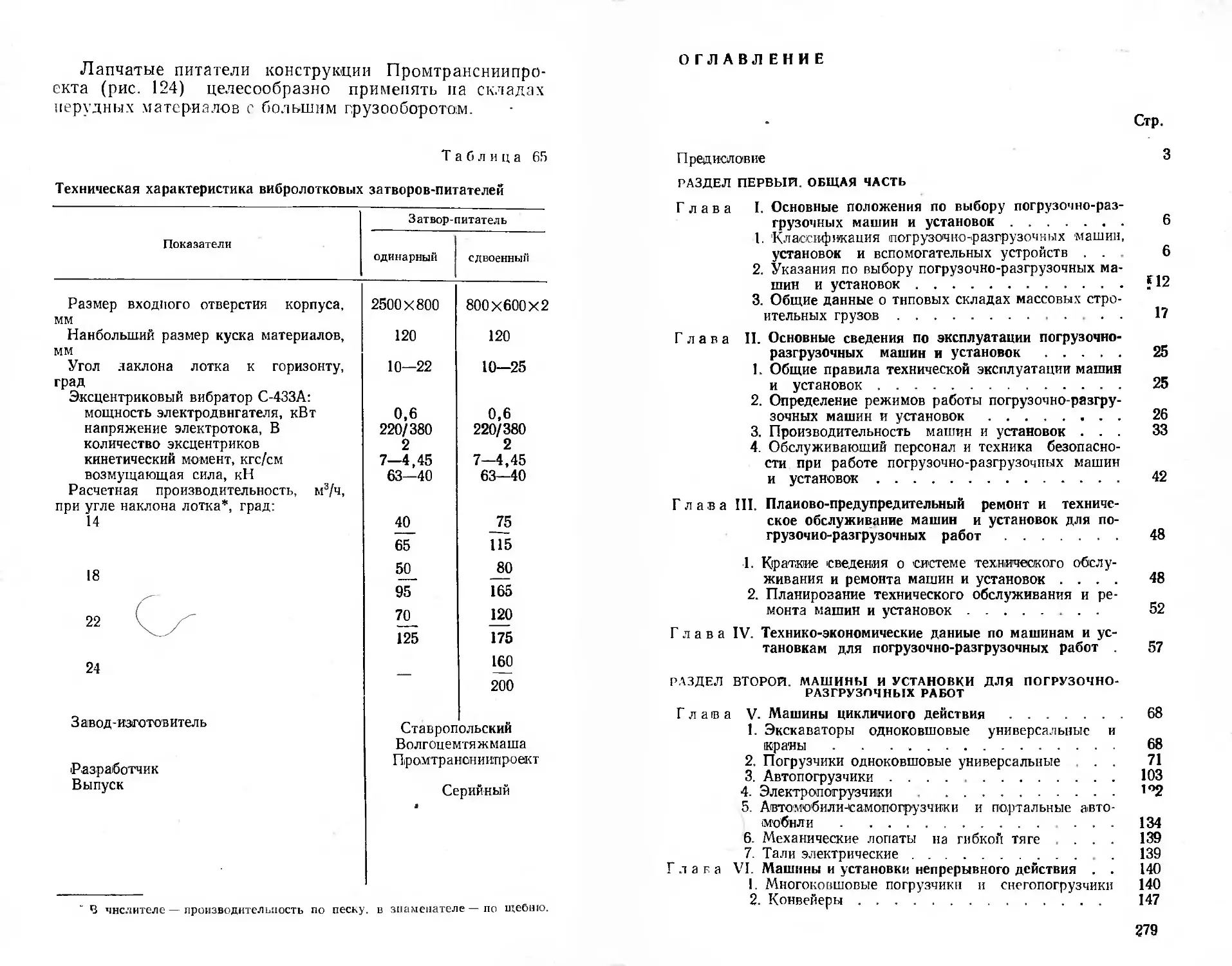

К первой группе относятся машины, установки и

устройства, рабочий орган которых выполняет цикл

последовательных операций, связанных с черпанием,

захватом, перемещением на ограниченное расстояние

или выгрузкой материалов — сыпучих, штучных и др.

К этой группе относятся экскаваторы и погрузчики

одноковшовые, краны-погрузчики, автомобильные кра-

ны, автопогрузчики, электропогрузчики, специальные

погрузчики и некоторые установки пневматического дей-

ствия, а также разгрузчики железнодорожных вагонов.

Ко второй группе относятся машины, установки и

устройства, рабочий орган которых непрерывно осу-

ществляет забор материалов, а также непрерывно про-

изводит перемещение их к месту выгрузки и склади-

рование.

К этой группе машин относят многоковшовые по-

грузчики с подгребающим и черпающим питателями; кон-

вейеры ленточные передвижные, ковшовые (элеваторы)

и винтовые (шнеки), применяемые в качестве вспомо-

гательных транспортных устройств к основным погру-

зочно-разгрузочным машинам и установкам; большая

6

Рис. 1. Классификация машин и установок для погрузочно-разгрузочных работ по принципу действия

7

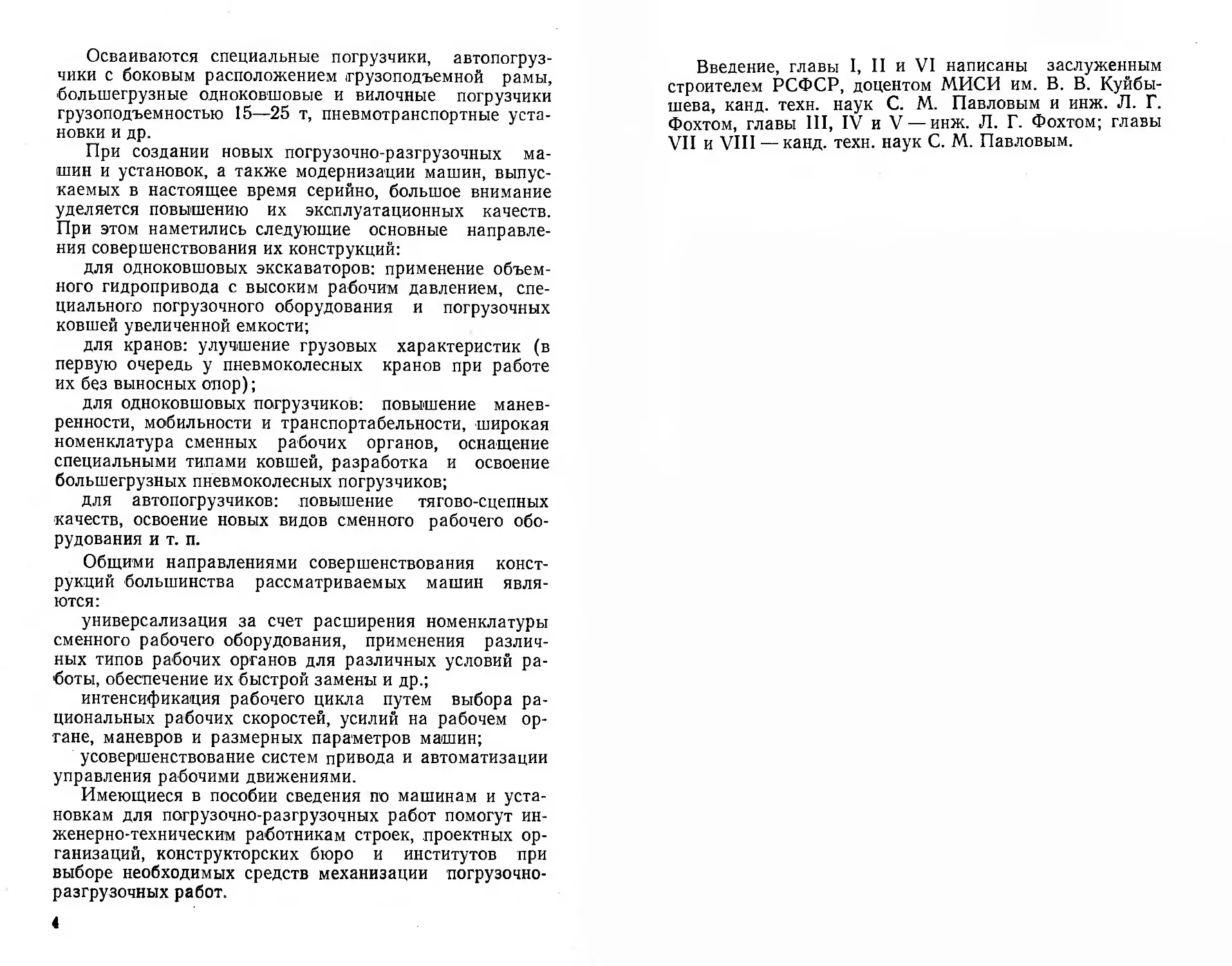

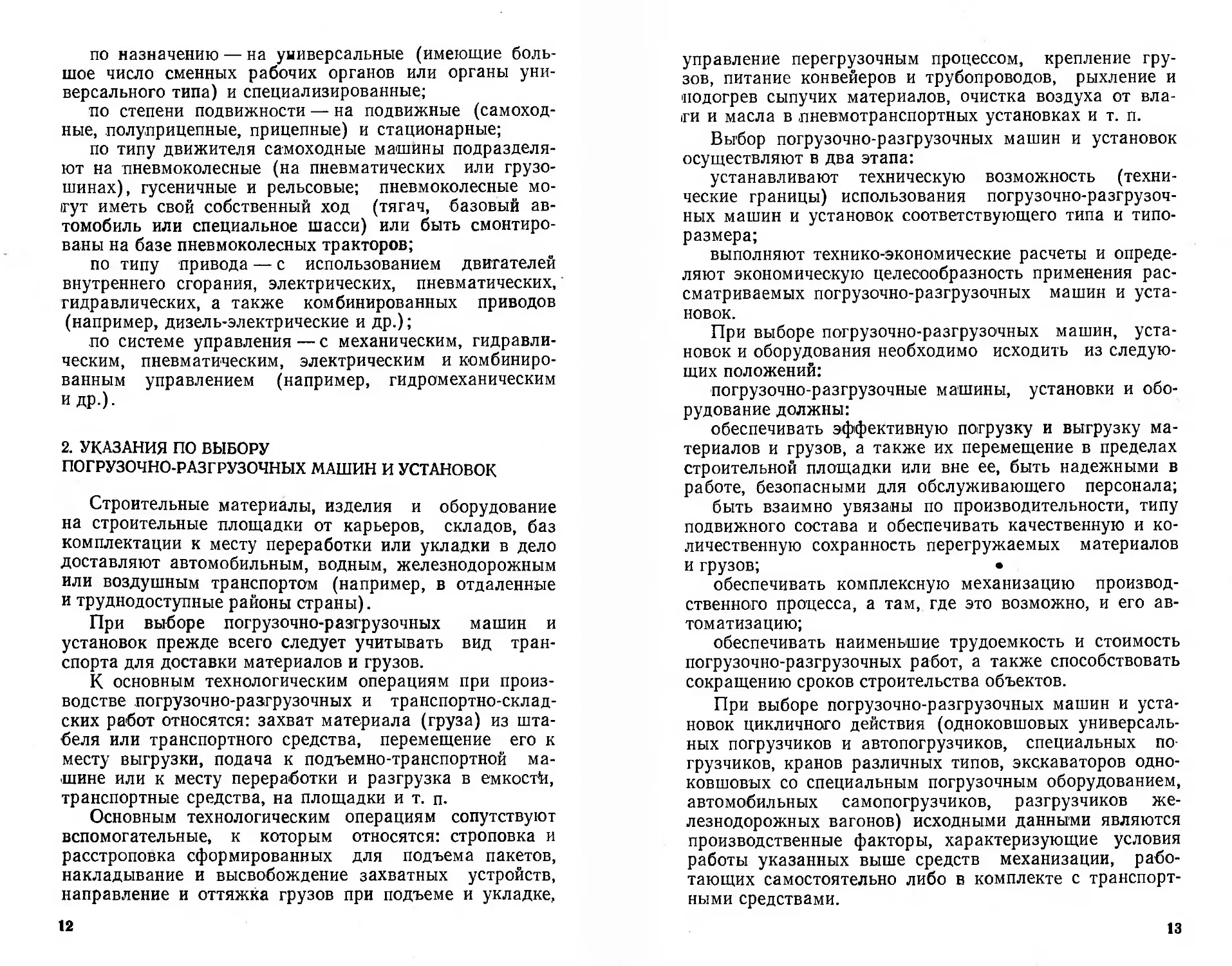

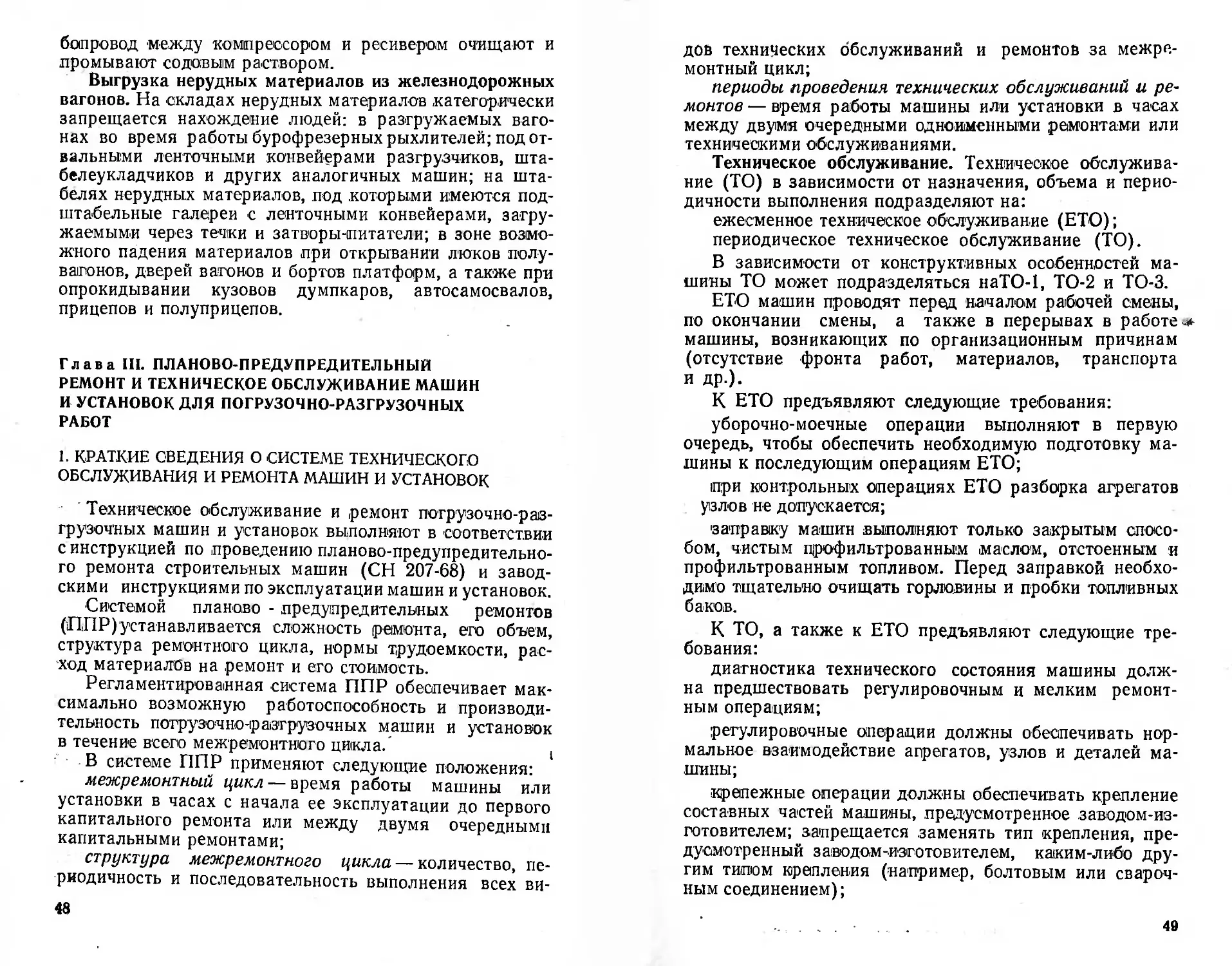

Рис. 2. Классификация машин и установок пневматического действия

8

часть разновидностей установок пневматического дейст-

вия и разгрузчиков железнодорожных вагонов с вспо-

могательными устройствами к ним.

Особо в этих группах выделяются установки пнев-

матического действия и разгрузчики железнодорожных

вагонов и вспомогательные устройства к ним.

Установки пневматического действия (рис. 2) по

способу транспортирования материалов делятся на:

установки, перемещающие материал в потоке возду-

ха, и установки, перемещающие материал по принципу

его аэрации (насыщения воздухом).

В зависимости от способа создания воздушного по-

тока и условий движения его вместе с материалом в

трубопроводе различают установки всасывающего;

всасываюше-нагнетательного и нагнетательцого дейст-

вия.

Установки всасывающего действия подразделяют на

разгрузчики, перемещающие материал тонкого помола

(цемент, известь, гипс и др.) без подсоса атмосферного

воздуха (под действием вакуума) и перемещающие зер-

новой материал в потоке засасываемого воздуха (на

строительстве не применяются и в пособии не приводят-

ся). По величине разрежения различают установки: с

низким вакуумом до 100 мм вод. ст. (используются вен-

тиляторы); со средним вакуумом до 3000 мм вод. ст.

(используются воздуходувки); с высоким вакуумом до

700 мм рт. ст. (используются кольцевые вакуум-на-

сосы) .

Установки всасы вающе-нагнетательного действия

подразделяют аналогично установкам всасывающего

действия на два вида разгрузчиков, но в отличие от них

включают в схему установки пневматические подъем-

ники, увеличивающие расстояние горизонтального и

вертикального транспорта материала.

Установки нагнетательного действия подразделяют

на установки, перемещающие материал в потоке сжато-

го воздуха по трубам только в вертикальном направле-

нии или близком к нему (более 70°) с помощью пневма-

тических винтовых или камерных подъемников, и уста-

новки произвольной конфигурации (горизонтальные,

наклонные, вертикальные, поворотные), перемещаю-

щие материал с помощью пневматических винтовых, ка-

мерных или струйных насосов.

iQdou/ndgngoMKir

пнпмМнпд

жи е.«ш

sni/daeadiiiodlig

finUohsowgD on

ivdowudgng экнпошоц

т~—1 за мя QUO. swt gapsona хншзон -иг g ooi/nrdan'B^' eaxooi -ssshj пй/ЗапЛмз вы/зодм wtnog &'j K’d-rjr.spdsi-godou

/и л г 0 M/h ebum zh I 7'3'0lL!Z;UJ ftZ' SiQUi' D/t L> "U[f

'J:n>p ft/?a fiob r ПЭ/i'jj x - Kdauuios £:‘i'j:i^iiicL'SCpog

? == i ЙЬ IsnuogiJd.vOl-1/ srino.-'‘;d.‘.Lri‘} HL'j плдонвшор

nM;;HKaQ@ouoxofif

> *3 £ T? Л ч ~~< ?> Sbi*J <3 о arwaahnu/Db/gaHu .fjifw.'/gftgouiM'air oiQuc^gga’.' апхзвьпЛ.<:лзщ; |

/7 3 il il / ,/ '/ s> ?> Jj £ - J) /' uj напиnofi tfUJ 0 ПЗ/^00 Otf

X ш г/ мдПггпзП индо ян и/ з пхдгдад

lu § iuamrniO 1 k^QOZb'UJ о rwQ3Q$if

F ъ *

s| \ \

5s bsj \ \ i\ \

k § r<5S

£ I \ l\ F:

'xma §

даногодНиои плнзшэ г.у

m/ouiodgng амидоимои i

— nxn/ilTidZCVd ~ nl/dLunifXI'ud t В!чдонпол - OHHOvtiudgne j

m/nf>cfiihv:rf - Tiifaiuni/xiqd

oHHOniiodgng

ff,оно год

‘L'c:i n>inh£fidzeod

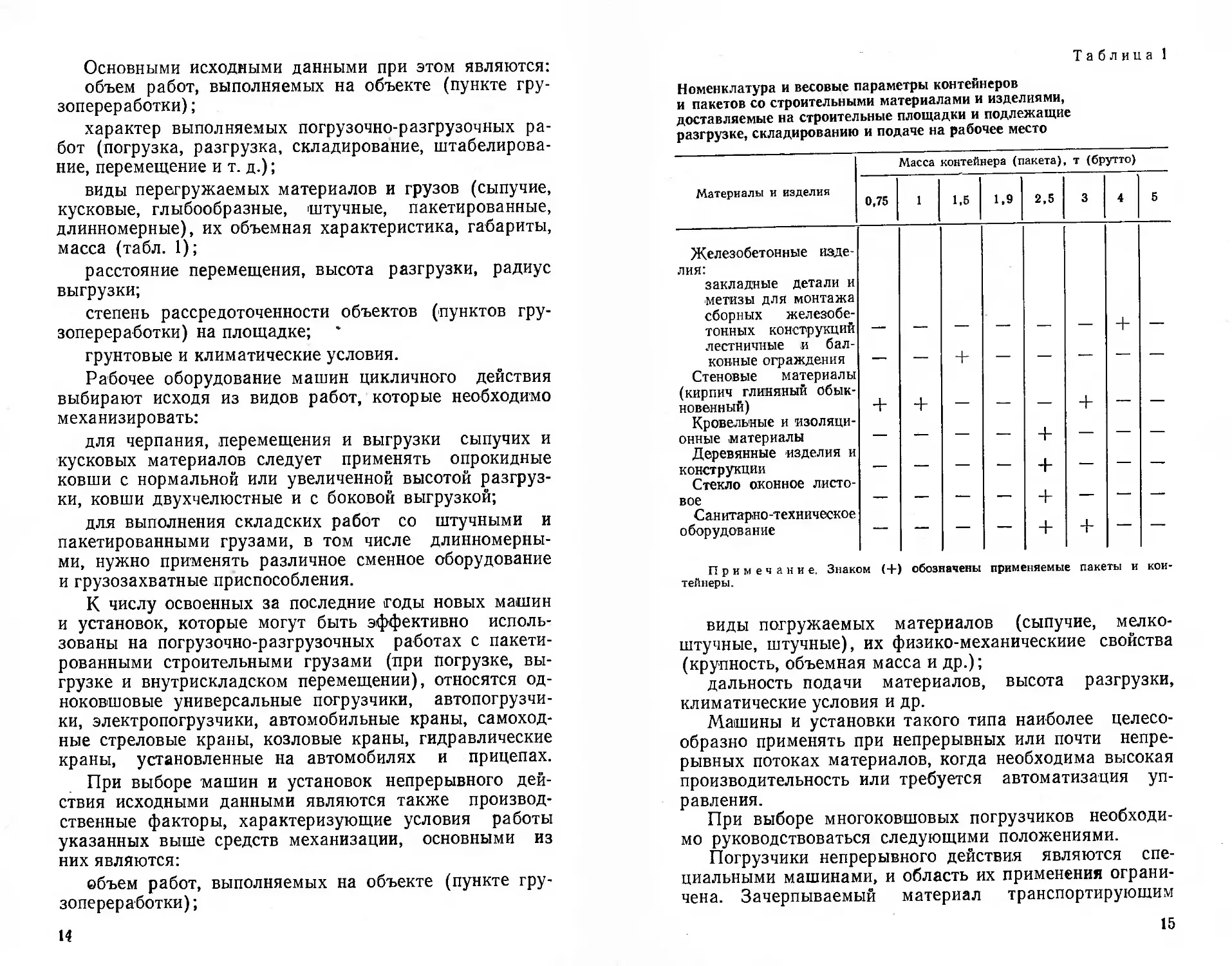

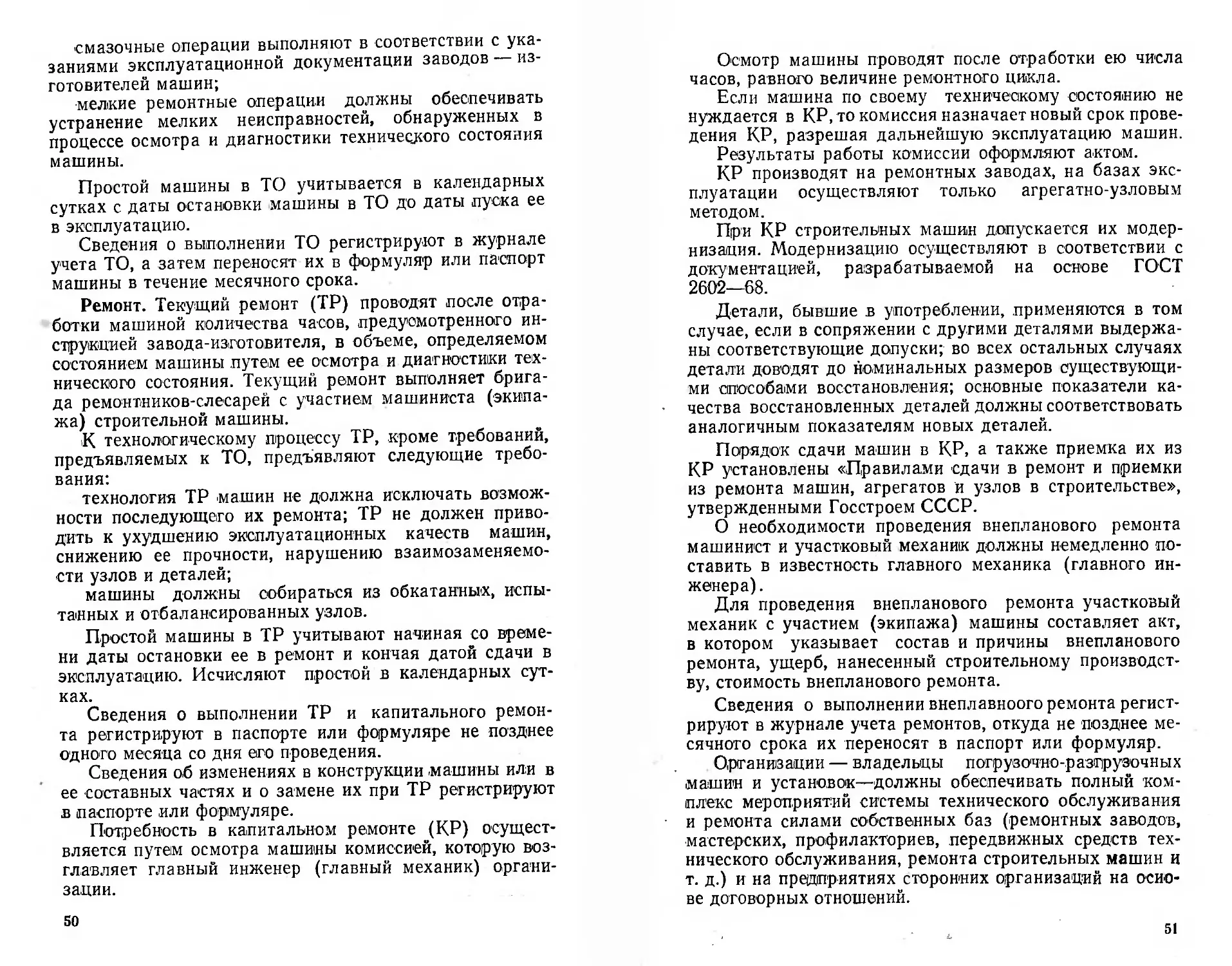

Phc. 3. Классификация разгрузчиков железнодорожных вагонов и Вспомогательных устройств к ним

10

По величине избыточного давления различают уста-

новки: низконапорные — до 0,01 МПа (используются

низконапорные вентиляторы); среднего давления — до

0,1 МПа (используются воздуходувки); высокого давле-

ния — до 0,6 МПа (применяются компрессоры).

Установки с применением аэрации разделяют: на

установки, перемещающие сыпучий материал в аэроже-

лобах с тканевой или керамической перегородкой, и

установки, выгружающие сыпучий материал из емкостей

(силосов, бункеров и др.) с помощью аэрационных воз-

духораспределительных коробок, донных и боковых раз-

гружателей.

Для всех типов установок пневматического действия

обязательно применение оборудования для очистки

сжатого воздуха от влаги и масла, а также фильтров

для очистки от пыли воздуха, выбрасываемого в атмос-

феру.

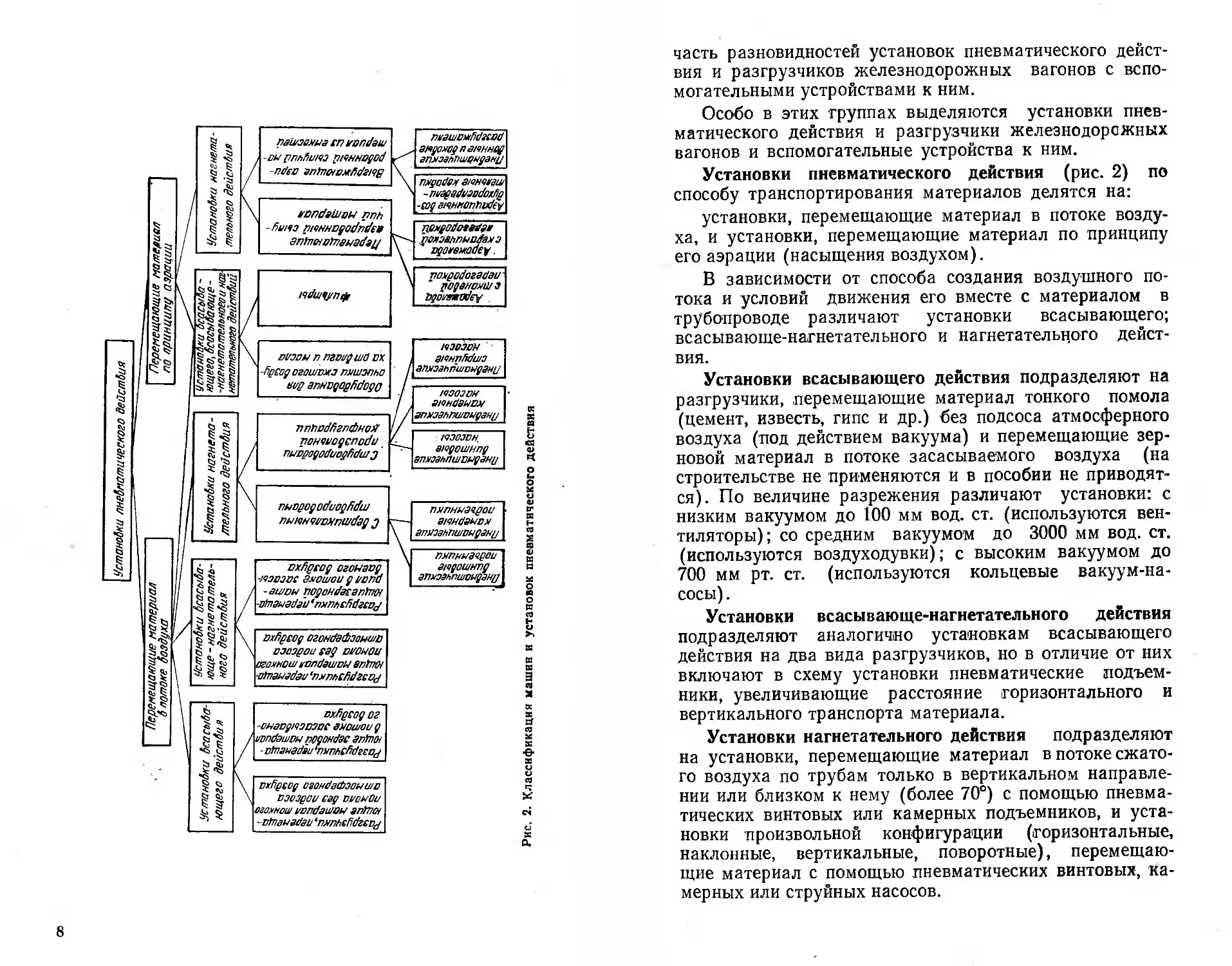

Разгрузчики железнодорожных вагонов и вспомо-

гательные устройства к ним включают шесть групп

машин, установок и устройств (рис. 3):

разгрузчики железнодорожных вагонов (полуваго-

нов, платформ и крытых вагонов);

машины и установки для восстановления сыпучести

смерзшихся материалов (вибрационно-штыревые рых-

лители-разгрузчики, виброударные клиновые рыхлите-

ли-разгрузчики и бурофрезерные рыхлительные маши-

ны) ;

устройства для удаления остатков сыпучих материа-

лов из полувагонов (люковибраторы, накладные вибра-

торы на стенки, накладные вибраторы на автосцепку

продольного действия) ;

маневровые устройства (оборудование и лебедки с

тяговым усилием 50, 120 и 250 кН);

люкоподъемники и другие устройства разгрузочных

фронтов (электрические и пневматические люкоподъем-

ники, установки для открывания и закрывания лю-

ков);

устройства для выдачи материалов со склада

потребителям —вибролотковые затворы — питатели,

лапчатые питатели, паровые регистры для восстановле-

ния сыпучести смерзшихся материалов в емкостях

складов.

По эксплуатационным и конструктивным признакам

машины, установки и устройства подразделяют:

11

по назначению — на универсальные (имеющие боль-

шое число сменных рабочих органов или органы уни-

версального типа) и специализированные;

по степени подвижности — на подвижные (самоход-

ные, полуприцепные, прицепные) и стационарные;

по типу движителя самоходные машины подразделя-

ют на пневмоколесные (на пневматических или грузо-

шинах), гусеничные и рельсовые; пневмоколесные мо-

гут иметь свой собственный ход (тягач, базовый ав-

томобиль или специальное шасси) или быть смонтиро-

ваны на базе пневмоколесных тракторов;

по типу привода — с использованием двигателей

внутреннего сгорания, электрических, пневматических,

гидравлических, а также комбинированных приводов

(например, дизель-электрические и др.);

по системе управления — с механическим, гидравли-

ческим, пневматическим, электрическим и комбиниро-

ванным управлением (например, гидромеханическим

и др.).

2. УКАЗАНИЯ ПО ВЫБОРУ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МАШИН И УСТАНОВОК

Строительные материалы, изделия и оборудование

на строительные площадки от карьеров, складов, баз

комплектации к месту переработки или укладки в дело

доставляют автомобильным, водным, железнодорожным

или воздушным транспортом (например, в отдаленные

и труднодоступные районы страны).

При выборе погрузочно-разгрузочных машин и

установок прежде всего следует учитывать вид тран-

спорта для доставки материалов и грузов.

К основным технологическим операциям при произ-

водстве погрузочно-разгрузочных и транспортно-склад-

ских работ относятся: захват материала (груза) из шта-

беля или транспортного средства, перемещение его к

месту выгрузки, подача к подъемно-транспортной ма-

шине или к месту переработки и разгрузка в емкостей,

транспортные средства, на площадки и т. п.

Основным технологическим операциям сопутствуют

вспомогательные, к которым относятся: строповка и

расстроповка сформированных для подъема пакетов,

накладывание и высвобождение захватных устройств,

направление и оттяжка грузов при подъеме и укладке,

12

управление перегрузочным процессом, крепление гру-

зов, питание конвейеров и трубопроводов, рыхление и

подогрев сыпучих материалов, очистка воздуха от вла-

ги и масла в пневмотранспортных установках и т. п.

Выбор погрузочно-разгрузочных машин и установок

осуществляют в два этапа:

устанавливают техническую возможность (техни-

ческие границы) использования погрузочно-разгрузоч-

ных машин и установок соответствующего типа и типо-

размера;

выполняют технико-экономические расчеты и опреде-

ляют экономическую целесообразность применения рас-

сматриваемых погрузочно-разгрузочных машин и уста-

новок.

При выборе погрузочно-разгрузочных машин, уста-

новок и оборудования необходимо исходить из следую-

щих положений:

погрузочно-разгрузочные машины, установки и обо-

рудование должны:

обеспечивать эффективную погрузку и выгрузку ма-

териалов и грузов, а также их перемещение в пределах

строительной площадки или вне ее, быть надежными в

работе, безопасными для обслуживающего персонала;

быть взаимно увязаны по производительности, типу

подвижного состава и обеспечивать качественную и ко-

личественную сохранность перегружаемых материалов

и грузов; •

обеспечивать комплексную механизацию производ-

ственного процесса, а там, где это возможно, и его ав-

томатизацию;

обеспечивать наименьшие трудоемкость и стоимость

погрузочно-разгрузочных работ, а также способствовать

сокращению сроков строительства объектов.

При выборе погрузочно-разгрузочных машин и уста-

новок цикличного действия (одноковшовых универсаль-

ных погрузчиков и автопогрузчиков, специальных по

грузчиков, кранов различных типов, экскаваторов одно-

ковшовых со специальным погрузочным оборудованием,

автомобильных самопогрузчиков, разгрузчиков же-

лезнодорожных вагонов) исходными данными являются

производственные факторы, характеризующие условия

работы указанных выше средств механизации, рабо-

тающих самостоятельно либо в комплекте с транспорт-

ными средствами.

13

Основными исходными данными при этом являются:

объем работ, выполняемых на объекте (пункте гру-

зопереработки);

характер выполняемых погрузочно-разгрузочных ра-

бот (погрузка, разгрузка, складирование, штабелирова-

ние, перемещение и т. д.);

виды перегружаемых материалов и грузов (сыпучие,

кусковые, глыбообразные, штучные, пакетированные,

длинномерные), их объемная характеристика, габариты,

масса (табл. 1);

расстояние перемещения, высота разгрузки, радиус

выгрузки;

степень рассредоточенности объектов (пунктов гру-

зопереработки) на площадке;

грунтовые и климатические условия.

Рабочее оборудование машин цикличного действия

выбирают исходя из видов работ, которые необходимо

механизировать:

для черпания, перемещения и выгрузки сыпучих и

кусковых материалов следует применять опрокидные

ковши с нормальной или увеличенной высотой разгруз-

ки, ковши двухчелюстные и с боковой выгрузкой;

для выполнения складских работ со штучными и

пакетированными грузами, в том числе длинномерны-

ми, нужно применять различное сменное оборудование

и грузозахватные приспособления.

К числу освоенных за последние годы новых машин

и установок, которые могут быть эффективно исполь-

зованы на погрузочно-разгрузочных работах с пакети-

рованными строительными грузами (при Погрузке, вы-

грузке и внутрискладском перемещении), относятся од-

ноковшовые универсальные погрузчики, автопогрузчи-

ки, электропогрузчики, автомобильные краны, самоход-

ные стреловые краны, козловые краны, гидравлические

краны, установленные на автомобилях и прицепах.

При выборе машин и установок непрерывного дей-

ствия исходными данными являются также производ-

ственные факторы, характеризующие условия работы

указанных выше средств механизации, основными из

них являются:

объем работ, выполняемых на объекте (пункте гру-

зопереработки);

«4

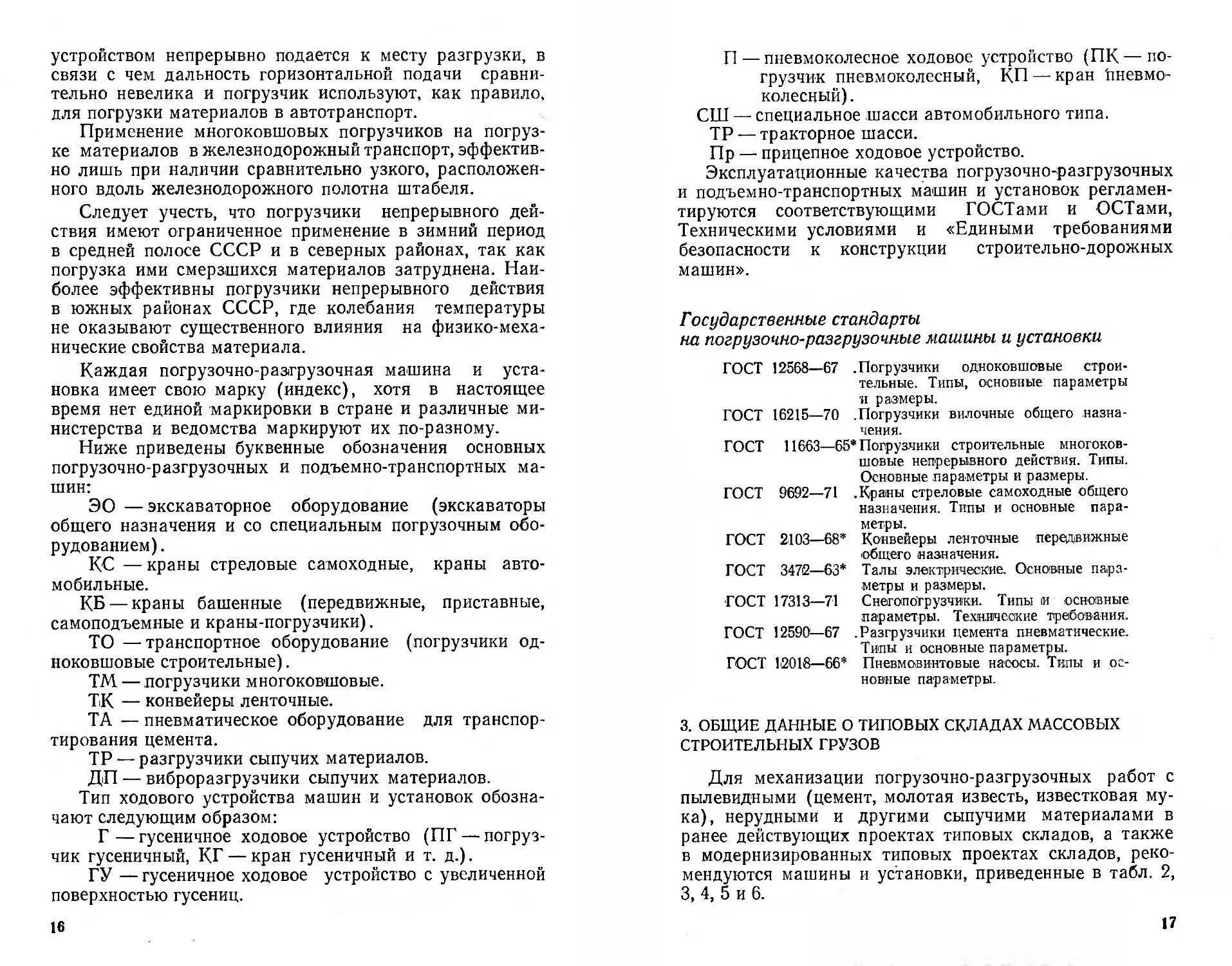

Таблица 1

Номенклатура и весовые параметры контейнеров

и пакетов со строительными материалами и изделиями,

доставляемые на строительные площадки и подлежащие

разгрузке, складированию и подаче на рабочее место

Масса контейнера (пакета), т (брутто)

Материалы и изделия

0,75 1 1,5 1,9 2,5 3 4 5

Железобетонные изде-

лия:

закладные детали и

метизы для монтажа

сборных железобе-

тонных конструкций

лестничные и бал-

конные ограждения

Стеновые материалы

(кирпич глиняный обык-

новенный)

Кровельные и изоляци-

онные материалы

Деревянные изделия и

конструкции

Стекло оконное листо-

вое

Санитарно-техническое

оборудование

Примечание. Знаком (+) обозначены применяемые пакеты и кои-

тейнеры.

виды погружаемых материалов (сыпучие, мелко-

штучные, штучные), их физико-механическиие свойства

(крупность, объемная масса и др.);

дальность подачи материалов, высота разгрузки,

климатические условия и др.

Машины и установки такого типа наиболее целесо-

образно применять при непрерывных или почти непре-

рывных потоках материалов, когда необходима высокая

производительность или требуется автоматизация уп-

равления.

При выборе многоковшовых погрузчиков необходи-

мо руководствоваться следующими положениями.

Погрузчики непрерывного действия являются спе-

циальными машинами, и область их применения ограни-

чена. Зачерпываемый материал транспортирующим

15

устройством непрерывно подается к месту разгрузки, в

связи с чем дальность горизонтальной подачи сравни-

тельно невелика и погрузчик используют, как правило,

для погрузки материалов в автотранспорт.

Применение многоковшовых погрузчиков на погруз-

ке материалов в железнодорожный транспорт, эффектив-

но лишь при наличии сравнительно узкого, расположен-

ного вдоль железнодорожного полотна штабеля.

Следует учесть, что погрузчики непрерывного дей-

ствия имеют ограниченное применение в зимний период

в средней полосе СССР и в северных районах, так как

погрузка ими смерзшихся материалов затруднена. Наи-

более эффективны погрузчики непрерывного действия

в южных районах СССР, где колебания температуры

не оказывают существенного влияния на физико-меха-

нические свойства материала.

Каждая погрузочно-разгрузочная машина и уста-

новка имеет свою марку (индекс), хотя в настоящее

время нет единой маркировки в стране и различные ми-

нистерства и ведомства маркируют их по-разному.

Ниже приведены буквенные обозначения основных

погрузочно-разгрузочных и подъемно-транспортных ма-

шин:

ЭО — экскаваторное оборудование (экскаваторы

общего назначения и со специальным погрузочным обо-

рудованием).

КС — краны стреловые самоходные, краны авто-

мобильные.

КБ — краны башенные (передвижные, приставные,

самоподъемные и краны-погрузчики).

ТО —транспортное оборудование (погрузчики од-

ноковшовые строительные).

ТМ — погрузчики многоковшовые.

ТК — конвейеры ленточные.

ТА — пневматическое оборудование для транспор-

тирования цемента.

ТР — разгрузчики сыпучих материалов.

ДП — виброразгрузчики сыпучих материалов.

Тип ходового устройства машин и установок обозна-

чают следующим образом:

Г — гусеничное ходовое устройство (ПГ — погруз-

чик гусеничный, КГ — кран гусеничный и т. д.).

ГУ — гусеничное ходовое устройство с увеличенной

поверхностью гусениц.

16

П — пневмоколесное ходовое устройство (ПК—по-

грузчик пневмоколесный, КП — кран йневмо-

колесный).

СШ — специальное шасси автомобильного типа.

ТР — тракторное шасси.

Пр — прицепное ходовое устройство.

Эксплуатационные качества погрузочно-разгрузочных

и подъемно-транспортных машин и установок регламен-

тируются соответствующими ГОСТами и ОСТами,

Техническими условиями и «Едиными требованиями

безопасности к конструкции строительно-дорожных

машин».

Государственные стандарты

на погрузочно-разгрузочные машины и установки

ГОСТ 12568—67 .Погрузчики одноковшовые строи-

тельные. Типы, основные параметры

и размеры.

ГОСТ 16215—70 .Погрузчики вилочные общего назна-

чения.

ГОСТ 11663—65* Погрузчики строительные многоков-

шовые непрерывного действия. Типы.

Основные параметры и размеры.

ГОСТ 9692—71 .Краны стреловые самоходные общего

назначения. Типы и основные пара-

метры.

ГОСТ 2103—68* Конвейеры ленточные передвижные

общего назначения.

ГОСТ 3472—63* Талы электрические. Основные пара-

метры и размеры.

ГОСТ 17313—71 Снегопогрузчики. Типы и основные

параметры. Технические требования.

ГОСТ 12590—67 .Разгрузчики цемента пневматические.

Типы и основные параметры.

ГОСТ 12018—66* Пневмовинтовые насосы. Типы и ос-

новные параметры.

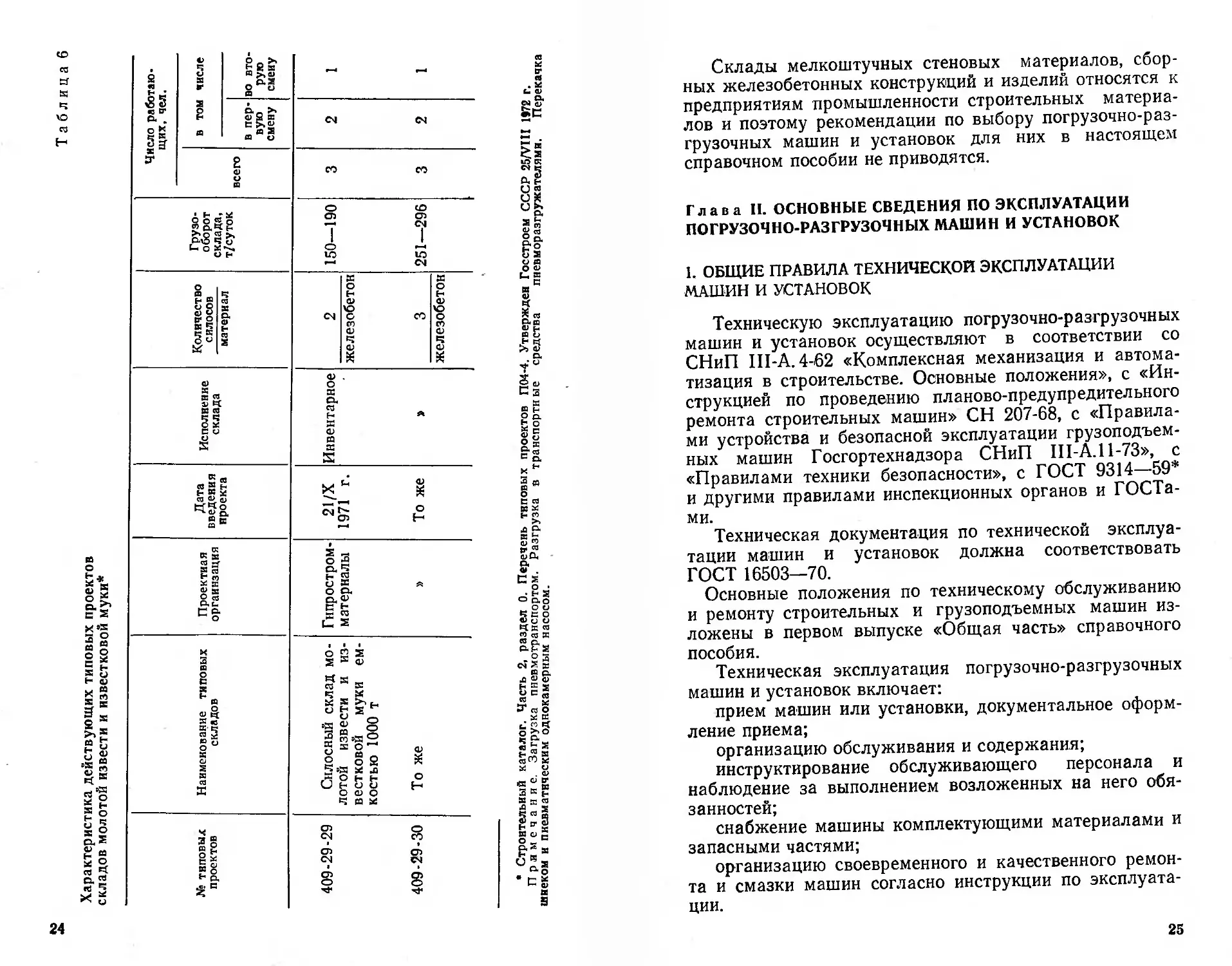

3. ОБЩИЕ ДАННЫЕ О ТИПОВЫХ СКЛАДАХ МАССОВЫХ

СТРОИТЕЛЬНЫХ ГРУЗОВ

Для механизации погрузочно-разгрузочных работ с

пылевидными (цемент, молотая известь, известковая му-

ка), нерудными и другими сыпучими материалами в

ранее действующих проектах типовых складов, а также

в модернизированных типовых проектах складов, реко-

мендуются машины и установки, приведенные в табл. 2,

3, 4, 5 и 6.

17

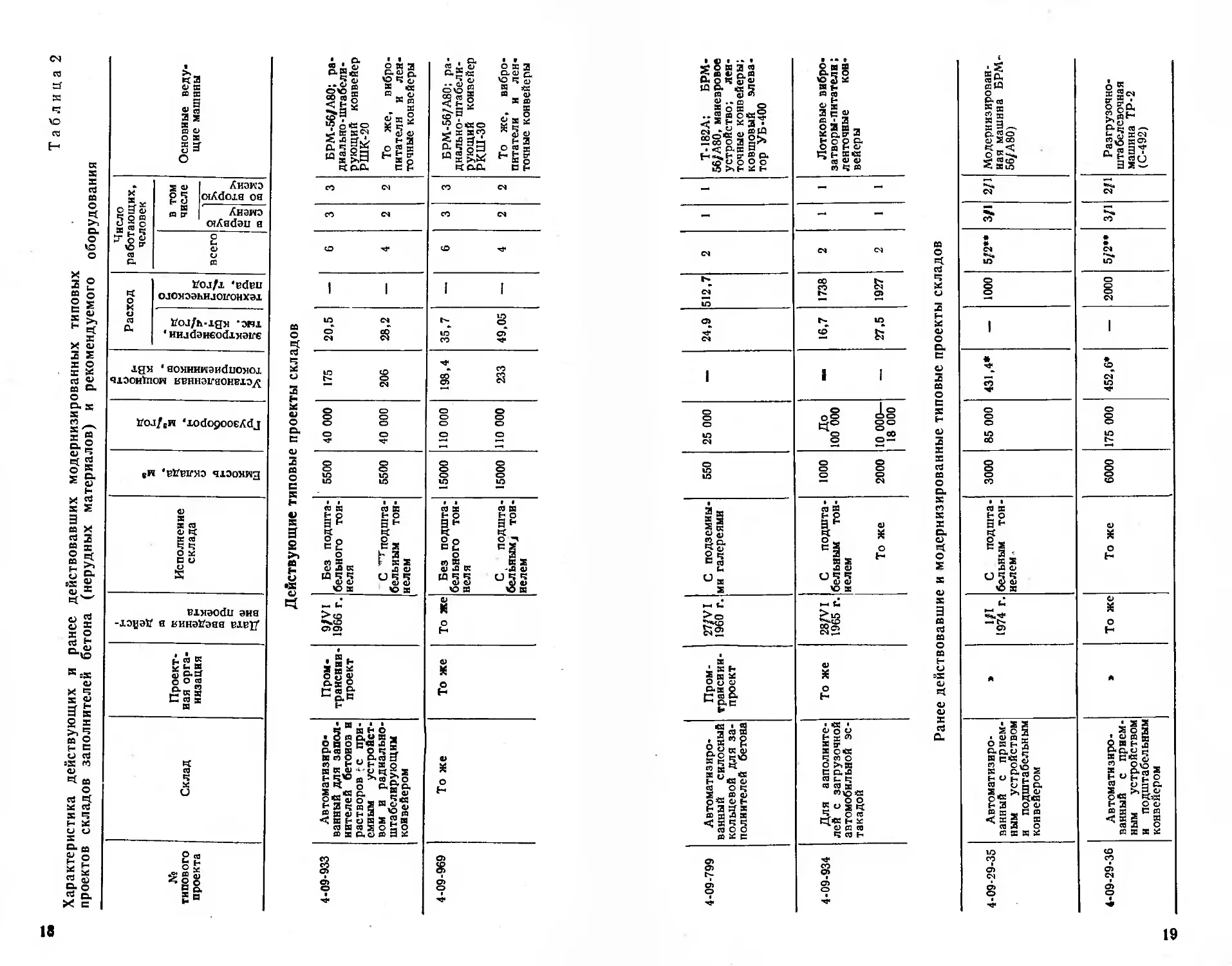

Таблица 2

Характеристика действующих и ранее действовавших модернизированных типовых

проектов складов заполнителей бетона (нерудных материалов) и рекомендуемого оборудования

№ типового проекта Склад Проект* иая орга- низация Дата введения в дейст- вие проекта Исполнение склада Емкость склада, ма Грузооборот, м’/год Установленная мощность токоприемников, кВт Расход Число работающих, человек Основные веду- щие машины

электроэнергии, тыс. кВт-ч/год J технологического пара, т/год | всего в том числе

в первую смену во вторую смену |

Действующие типовые проекты складов

4-09-933 Автоматизиро- ванный для запол- нителей бетонов и растворов ;с при- емным устройст- вом и радиально- штабелирующим конвейером Пром- транснни- проект 9/VI 1966 г. Без подшта- бельного тон- неля С под шта- бельным тон- нелем 5500 5500 40 000 40 000 175 206 20,5 28,2 — 6 4 3 2 3 2 БРМ-56/А80; ра- диально-штабели- рующий конвейер РШК-20 То же, вибро- питателн и лен- точные конвейеры

4-09-969 То же То же То же Без подшта- бельного тон- неля 15000 I10 000 198,4 35,7 — 6 3 3 БРМ-56/А80; ра- диально-штабели- рующий конвейер РКШ-30

С г подшта- бельяым> тон- нелем 15000 110 000 233 49,05 — 4 2 2 То же, вибро- питатели и лен- точные конвейеры

4-09-799 Автоматизиро- ванный силосный кольцевой для за- полнителей бетона Пром- траисиии- проект 27/VI 1960 г. С подземны- ми галереями 550 25 000 — 24,9 512,7 2 1 1 Т-182А; БРМ- 56/А80, маневровое устройство; лен- точные конвейеры; ковшовый элева- тор УБ-400

4-09-934 Для заполните- лей с загрузочной автомобильной эс- такадой То же 28/VI 1965 г. С подшта - бельным тон- нелем 1000 До 100 000 и 16,7 1738 2 1 1 Лотковые вибро- затворы-питатели ; ленточные кон- вейеры

То же 2000 10 000— 18 000 — 27,5 1927 2 1 1

Ранее действовавшие и модернизированные типовые проекты складов

4-09-29-35 Автоматизиро- ванный с прием- ным устройством и подштабельным конвейером » 1/1 1974 г. С под шта- бельным тон- нелем ' 3000 85 000 431,4» — 1000 5/2»» 3/1 2/1 Модернизирован- ная машина БРМ- 56/А80)

4-09-29-36 Автоматизиро- ванный с прием- ным устройством и подштабельным конвейером » То же То же 6000 175 000 452,6» — 2000 5/2” 3/1 2/1 Разгрузочно- штабелевочная машина ТР-2 (С-492)

Таблица 3

Продолжение табл.

® *

2 S’ ф

20

X

3

«

Л 3

“ х

х®

И 3

И я

oS

as

о

О

Лнэиэ

сиЛдохя оа

Анэиэ

oiAadau а

tfox/x ‘adeu

олояээьилогоихэх

Voj/h-xgM -Э1чл

‘ ии jdaaeodxMaire

хдя ‘ноиннwandпомех

чхэонЪпои ваннэкаонехэд

tfox/gW ‘xodopooeAdj

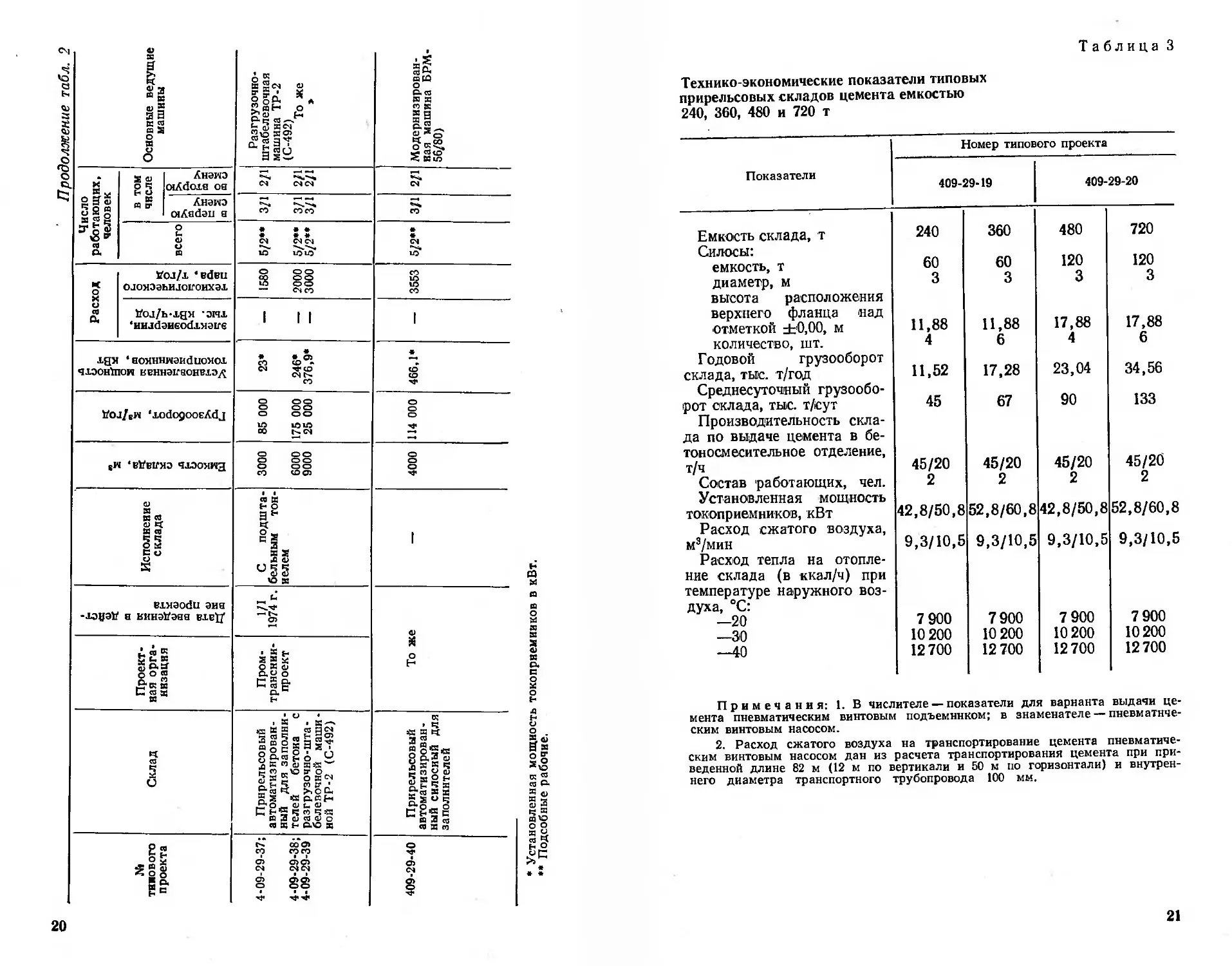

Технико-экономические показатели типовых

прирельсовых складов цемента емкостью

240, 360, 480 и 720 т

ви ‘BiteifMo чхэомиз

Исполнение склада С подшта- бельным тон- нелем 1

BiMaodu эия -ХЭЦЭК Я ЕИНЭКЭЯЯ ВГЕ'П' 1/1 1974 г.

Проект- ная орга- . ннзацня . я s я о я — д -4 g ь ф о о. с То ж

Склад 11рирельиовыи автоматизирован- ный для заполни- телей бетона с 1 paoi рус5ичии-шта- белевочной маши- ной ТР-2 (С-492) Прирельсовый ас1иста1 иопрсшгш - ный силосный для заполнителей

№ ТИНОвого проекта 4-09-29-37; 4-09-29-38; Л ПА АП ОА h 0 > > 409-29-40

Показатели Номер типового проекта

409-29-19 409-29-20

Емкость склада, т Силосы: 240 360 480 120 720 120

емкость, т 60 60

диаметр, м высота расположения 3 3 3 О

верхнего фланца над отметкой ±0,00, м 11,88 11,88 17,88 17,88

количество, шт. 4 6 4 6

Годовой грузооборот склада, тыс. т/год 11,52 17,28 23,04 34,56

Среднесуточный грузообо- 45 90 133

рот склада, тыс. т/сут Производительность скла- 67

да по выдаче цемента в бе- тоносмесительное отделение, т/ч 45/20 45/20 45/20 45/20

Состав работающих, чел. Установленная мощность 2 2 2 42,8/50,8 2 52,8/60,8

токоприемников, кВт 42,8/50,8 52,8/60,8

Расход сжатого воздуха, м3/мин 9,3/10,5 9,3/10,5 9,3/10,5 9,3/10,5

Расход тепла на отопле- ние склада (в ккал/ч) при температуре наружного воз- духа, °C: —20 7 900 7900 7 900 7 900

—30 10 200 10 200 10 200 10 200

—40 12700 12 700 12700 12700

Примечания: 1. В числителе — показатели для варианта выдачи це-

мента пневматическим винтовым подъемником; в знаменателе — пневматиче-

ским винтовым насосом.

2. Расход сжатого воздуха на транспортирование цемента пневматиче-

ским винтовым насосом дан из расчета транспортирования цемента при при-

веденной длине 82 м (12 м по вертикали и 50 м по горизонтали) и внутрен-

него диаметра транспортного трубопровода 100 мм.

21

Таблица 4

Технико-экономические показатели типовых

автоматизированных прирельсовых складов

цемента емкостью 240, 360, 480 и 720 т

Показатели Номер типового проекта

409-29-23 409-29-18

Емкость оклада, т Силосы: 240 360 480 720

емкость, т 60 60 120 120

-диаметр, м 3 3 3 3

высота расположения верхнего фланца над отметкой ±0,00, м 10,1 10,1 16,1 16,1

количество, шт. 4 6 4 6

Годовой грузооборот склада, тыс. т/год 11,52 17,28 23,04 34,56

Среднесуточный грузообо- рот склада, т/сут Производительность скла- да по приему, т/ч: 32 47,2 64 95

из вагона-цементовоза с пневмовыгрузкой 95 95 95 95

из вагона бункерного типа 38 38 38 38

из крытого вагона грузоподъемностью 50 т Производительность скла- да по выдаче цемента в бе- тоносмесительное отделение, т/ч: 20 20 20 20

вариант с пневмовинто- вым .насосом 20 20 20 20

вариант со струйным насосом 16,5 16,5 16,5 16,5

то же, с камерным на- сосом 30—40 30—40 30—40 30—40

то же, с винтовым кон- вейером 30 30 30 30

Состав работающих, чел. 4 4 4 4

Установленная мощность токоприемников, кВт 141,55 156,05 141,55 156,05

Расход сжатого воздуха, м3/мин 36,4 36,4 36,4 36,4

Продолжение табл. 4

Номер типового проекта

Показатели 409-29-23 | 409-29-18

Расход тепла на отопле- ние склада (в ккал/ч) при температуре наружного воз- духа в °C: —20 —30 —40 7 900 10 200 12 700 7 900 10 200 12 700 7 900 10 200 12 700 7 900 10 200 12 700

Примечания: 1. Производительность склада по приему принята на

основании времени разгрузки одного железнодорожного вагона с учетом его

установки.

2. Расход сжатого воздуха в таблице указан для варианта с выдачей

цемента пневмовинтовым насосом. Для складов выдачи цемента струйным

насосом, камерным насосом и винтовым конвейером расход сжатого воздуха

соответственно составляет 28.4; 33.4; 18,4 м3/мнн.

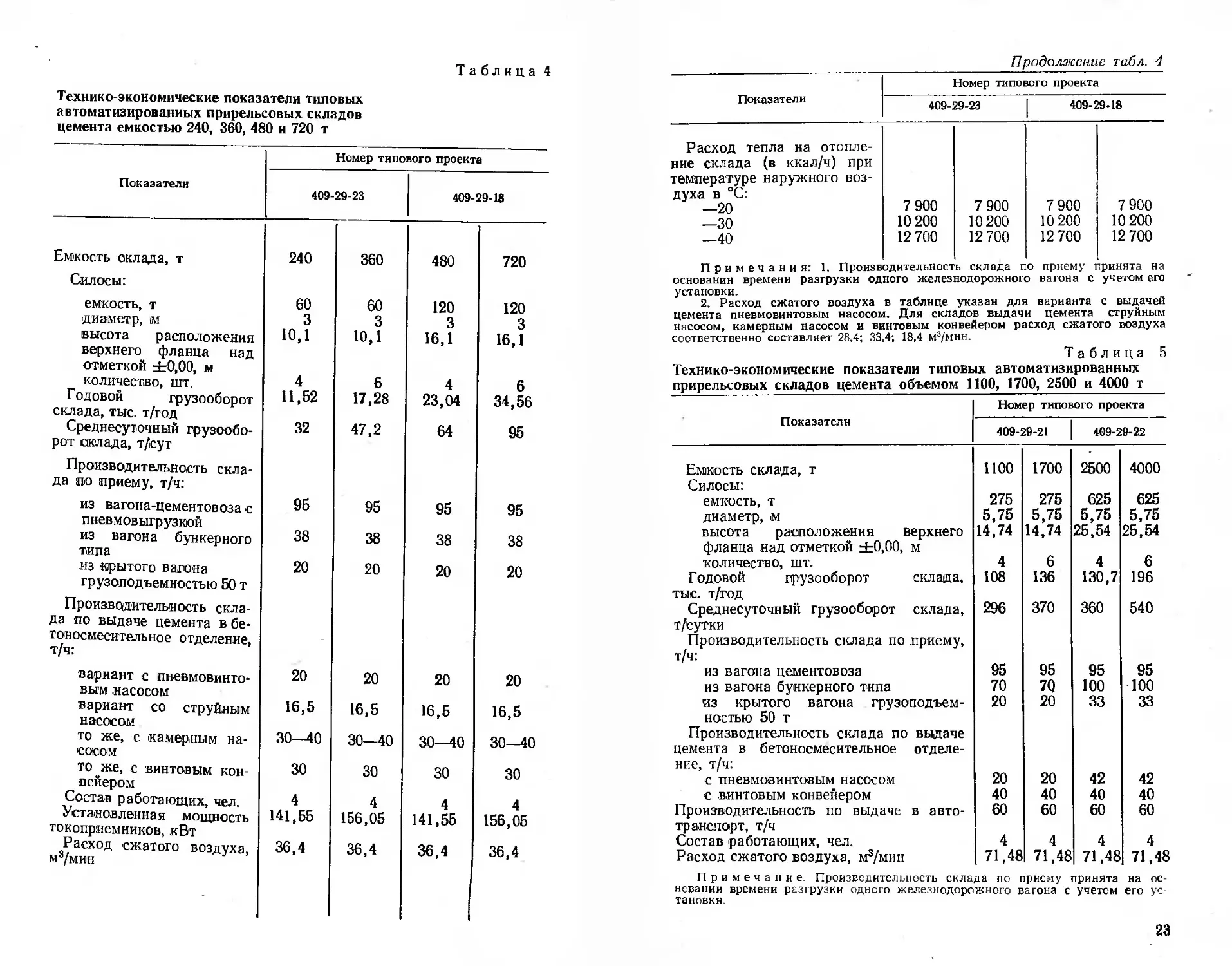

Таблица 5

Технико-экономические показатели типовых автоматизированных

прирельсовых складов цемента объемом 1100, 1700, 2500 и 4000 т

Показатели Номер типового проекта

409-29-21 409-29-22

Емкость склада, т Силосы: 1100 1700 2500 4000

емкость, т 275 275 625 625

диаметр, м 5,75 5,75 5,75 5,75

высота расположения верхнего фланца над отметкой ±0,00, м 14,74 14,74 25,54 25,54

количество, шт. 4 6 4 6

Годовой грузооборот склада, тыс. т/год 108 136 130,7 196

Среднесуточный грузооборот склада, т/с утки Производительность склада по приему, т/ч: 296 370 360 540

из вагона цементовоза 95 95 95 95

из вагона бункерного типа 70 7Q 100 100

из крытого вагона грузоподъем- ностью 50 г Производительность склада по выдаче цемента в бетоносмесительное отделе- ние, т/ч: 20 20 33 33

с пневмовинтовым насосом 20 20 42 42

с винтовым конвейером 40 40 40 40

Производительность по выдаче в авто- транспорт, т/ч 60 60 60 60

Состав работающих, чел. 4 4 4 4

Расход сжатого воздуха, м3/мип 71,48 71,48 71,48 71,48

Примечание Производительность склада по приему принята на ос-

новании времени разгрузки одного железнодорожного вагона с учетом его ус-

тановки.

23

Склады мелкоштучных стеновых материалов, сбор-

ных железобетонных конструкций и изделий относятся к

предприятиям промышленности строительных материа-

лов и поэтому рекомендации по выбору погрузочно-раз-

грузочных машин и установок для них в настоящем

справочном пособии не приводятся.

Глава II. ОСНОВНЫЕ СВЕДЕНИЯ ПО ЭКСПЛУАТАЦИИ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МАШИН И УСТАНОВОК

1. ОБЩИЕ ПРАВИЛА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ

МАШИН И УСТАНОВОК

Техническую эксплуатацию погрузочно-разгрузочных

машин и установок осуществляют в соответствии со

СНиП Ш-А. 4-62 «Комплексная механизация и автома-

тизация в строительстве. Основные положения», с «Ин-

струкцией по проведению планово-предупредительного

ремонта строительных машин» СН 207-68, с «Правила-

ми устройства и безопасной эксплуатации грузоподъем-

ных машин Госгортехнадзора СНиП Ш-А.11-73», с

«Правилами техники безопасности», с ГОСТ 9314—59*

и другими правилами инспекционных органов и ГОСТа-

ми.

Техническая документация по технической эксплуа-

тации машин и установок должна соответствовать

ГОСТ 16503—70.

Основные положения по техническому обслуживанию

и ремонту строительных и грузоподъемных машин из-

ложены в первом выпуске «Общая часть» справочного

пособия.

Техническая эксплуатация погрузочно-разгрузочных

машин и установок включает:

прием машин или установки, документальное оформ-

ление приема;

организацию обслуживания и содержания;

инструктирование обслуживающего персонала и

наблюдение за выполнением возложенных на него обя-

занностей;

снабжение машины комплектующими материалами и

запасными частями;

организацию своевременного и качественного ремон-

та и смазки машин согласно инструкции по эксплуата-

ции.

25

В паспорте указывают необходимые сведения о ма-

шине, ее техническую характеристику, а также данные

о конструктивных изменениях, проведенных ремонтах

и смене запасных частей.

В инструкции по эксплуатации излагают порядок и

правила обслуживания машин, мероприятия по охране

труда и технике безопасности.

Ввод машины или установки в эксплуатацию оформ-

ляют приказом, в котором указывают ответственное за

ее эксплуатацию подразделение и закрепленный за ней

экипаж (машиниста). Закрепление экипажа (маши-

ниста) регистрируют в паспорте или формуляре.

Перед пуском машины или установки в эксплуата-

цию ее реконсервируют, опробовают (на холостом ходу

и под нагрузкой) и обкатывают в соответствии с ука-

заниями завода-изготовителя или ремонтного завода.

Если погрузочно-разгрузочную машину монтируют

на месте ее работы, то до введения в эксплуатацию ее

проверяют и испытывают в полном соответствии с дей-

ствующими правилами Госгортехнадзора.

При эксплуатации машин и установок с помощью

приборов регистрируют продолжительность работы

машины или установки и объем выполненной работы.

Учет работы машины или установки, а также их по-

вреждений и отказов ведут ежемесячно в формуляре

или паспорте машины.

Оперативное управление машин обеспечивается дис-

петчерской системой управления согласно «Инструкции

по применению диспетчеризации в строительстве»

(СН 370-67).

Хранение, консервацию и реконсервацию машин и

установок осуществляют в соответствии с указаниями в

эксплуатационной и ремонтной документации заводов-

изготовителей, разрабатываемой согласно требованиям

ГОСТ 2601—74, ОСТ 22-3-71 и ОСТ 22-5-71 Минстрой-

дормаша.

Правила хранения машин на базе тракторов регла-

ментируются ГОСТ 7751—71. Консервацию составных

частей машин производят по ГОСТ 13168—69.

2. ОПРЕДЕЛЕНИЕ РЕЖИМОВ РАБОТЫ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МАШИН И УСТАНОВОК

Режимы работы. Режим работы погрузочно-разгру-

зочной машины или установки — это распределение ка-

26

лендарного времени заданного периода на основную ра-

боту и перерывы по различным причинам.

Методы определения годовых режимов работы строи-

тельных машин изложены в «Методических указаниях

по определению годовых режимов работы и эксплуата-

ционной производительности строительных машин», ут-

вержденных Госстроем СССР (Стройиздат, 1969 г.), а

также в первом выпуске «Общая часть» настоящего по-

собия.

Режим работы машин в зависимости от календарно-

го времени может быть сменным, суточным или годо-

вым.

Сменный режим работы машины зависит от ее типа

и основных параметров. Этот режим предусматривает

распределение времени на отдельные отрезки в течение

смены, во время которой машина выполняет основные

операции или имеет перерывы в работе. В данном слу-

чае учитывается время, затрачиваемое на выполнение

технологического погрузочно-разгрузочного процесса и

неизбежные операции по передвижению машины в пре-

делах объекта или строительной площадки, время на

технологические перерывы (перестановку на объекте,

установку и снятие машины с выносных опор, замену

сменных рабочих органов и т. п.), а также время на

перерывы для сдачи, приема смены и выполнения тех-

нического обслуживания и мелкого ремонта.

Перерывы при работе машин, оборудования и уста-

новок могут быть вызваны организационными причина-

ми, например задержками подачи грузов под рабочий

орган, нечеткой работой такелажников и др. Это время

также считается рабочим.

Усредненный сменный эксплуатационный режим ра-

боты в ч включает:

Продолжительность рабочей смены 8,2

Простои по организационным и ме-

теорологическим условиям . . 0,3—0,5

Техническое обслуживание, пере-

дача смены......................... 0,5

Технологические перерывы . . , 0,2—0,4

Время чистой работы машины . . 6,8—7,2

Сменный режим работы машины для определенных

видов строительства зависит от конкретных условий.

Так, при работе в одну смену исключается время на пе-

редачу машины из одной бригады в другую. В летний

27

период, например, уменьшается время на простой по ор-

ганизационным причинам и метеорологическим усло-

виям.

Суточный режим работы машины предусматривает

количество смен работы машины в течение суток и зави-

сит прежде всего от принятой организации работы на

строительной площадке или пункте грузовой перера-

ботке.

Годовой режим работы машины рассчитывают на

среднесписочную машину для конкретных условий

эксплуатации с учетом района строительства, дислока-

ции объектов, мощности и расположения ремонтной ба-

зы, а также в зависимости от эксплуатационных осо-

бенностей отдельных типов машин и вида выполняемых

работ. При расчете годового режима учитывают только

такие перерывы в работе машины, которые занимают

целиком всю смену или целые сутки: праздничные и

выходные дни; перерывы, связанные с перебазировкой

машины (демонтаж, перевозка, разгрузка и монтаж на

новой площадке); простои из-за неблагоприятных метео-

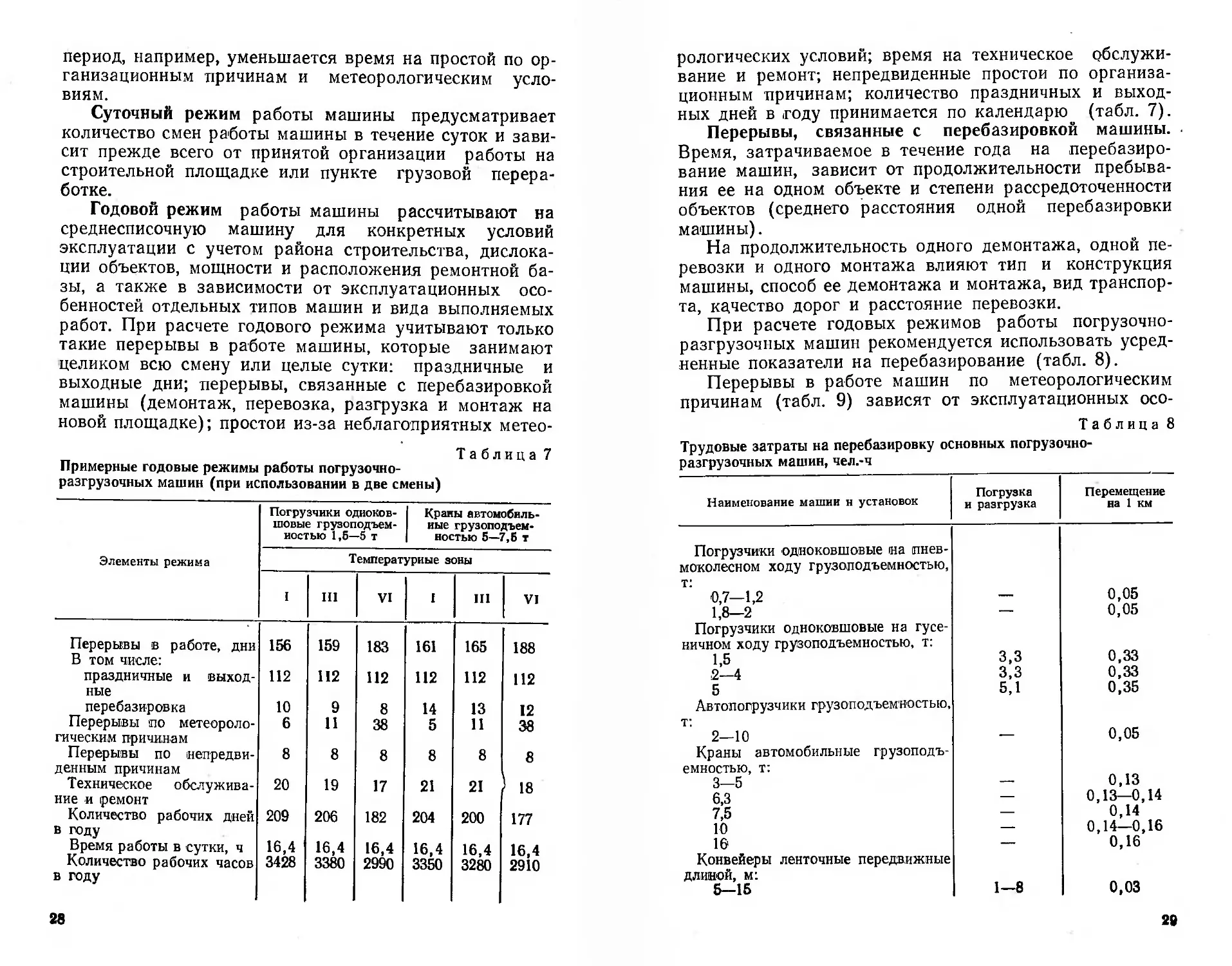

Таблица 7

Примерные годовые режимы работы погрузочно-

разгрузочных машин (при использовании в две смены)

Погрузчики одноков- шовые грузоподъем- ностью 1,6—5 т Краны автомобиль- ные грузоподъем- ностью 5—7,6 т

Элементы режима Температурные зоны

1 III VI I Ш VI

Перерывы в работе, дни В том числе: 156 159 183 161 165 188

праздничные и выход- ные 112 112 112 112 112 112

перебазировка 10 9 8 14 13 12

Перерывы ио метеороло- гическим причинам 6 11 38 5 11 38

Перерывы по непредви- денным причинам 8 8 8 8 8 8

Техническое обслужива- ние и ремонт 20 19 17 21 21 18

Количество рабочих дней в году 209 206 182 204 200 177

Время работы в сутки, ч 16,4 16,4 16,4 16,4 16,4 16,4

Количество рабочих часов в году 3428 3380 2990 3350 3280 2910

28

рологических условий; время на техническое обслужи-

вание и ремонт; непредвиденные простои по организа-

ционным причинам; количество праздничных и выход-

ных дней в году принимается по календарю (табл. 7).

Перерывы, связанные с перебазировкой машины.

Время, затрачиваемое в течение года на перебазиро-

вание машин, зависит от продолжительности пребыва-

ния ее на одном объекте и степени рассредоточенности

объектов (среднего расстояния одной перебазировки

машины).

На продолжительность одного демонтажа, одной пе-

ревозки и одного монтажа влияют тип и конструкция

машины, способ ее демонтажа и монтажа, вид транспор-

та, качество дорог и расстояние перевозки.

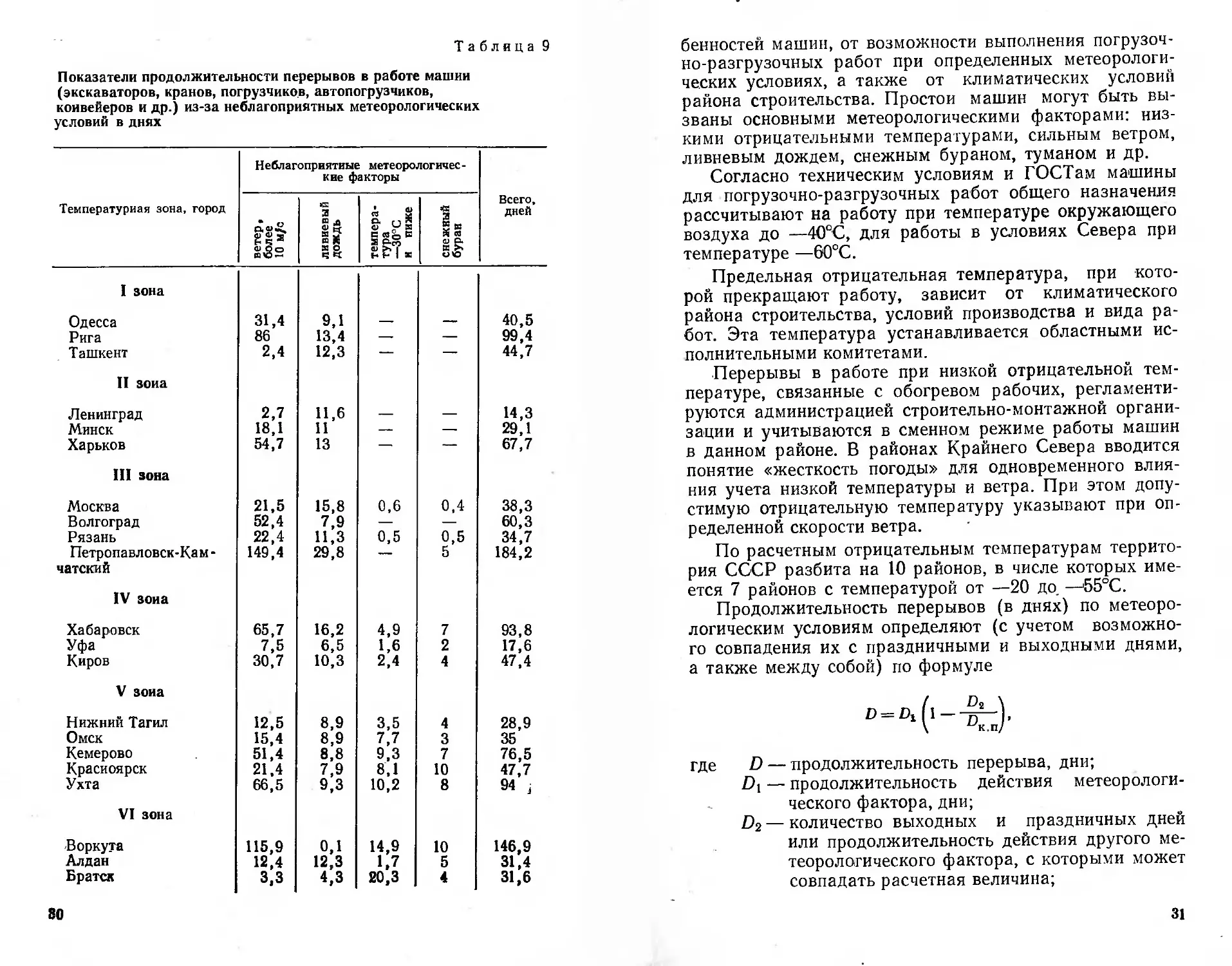

При расчете годовых режимов работы погрузочно-

разгрузочных машин рекомендуется использовать усред-

ненные показатели на перебазирование (табл. 8).

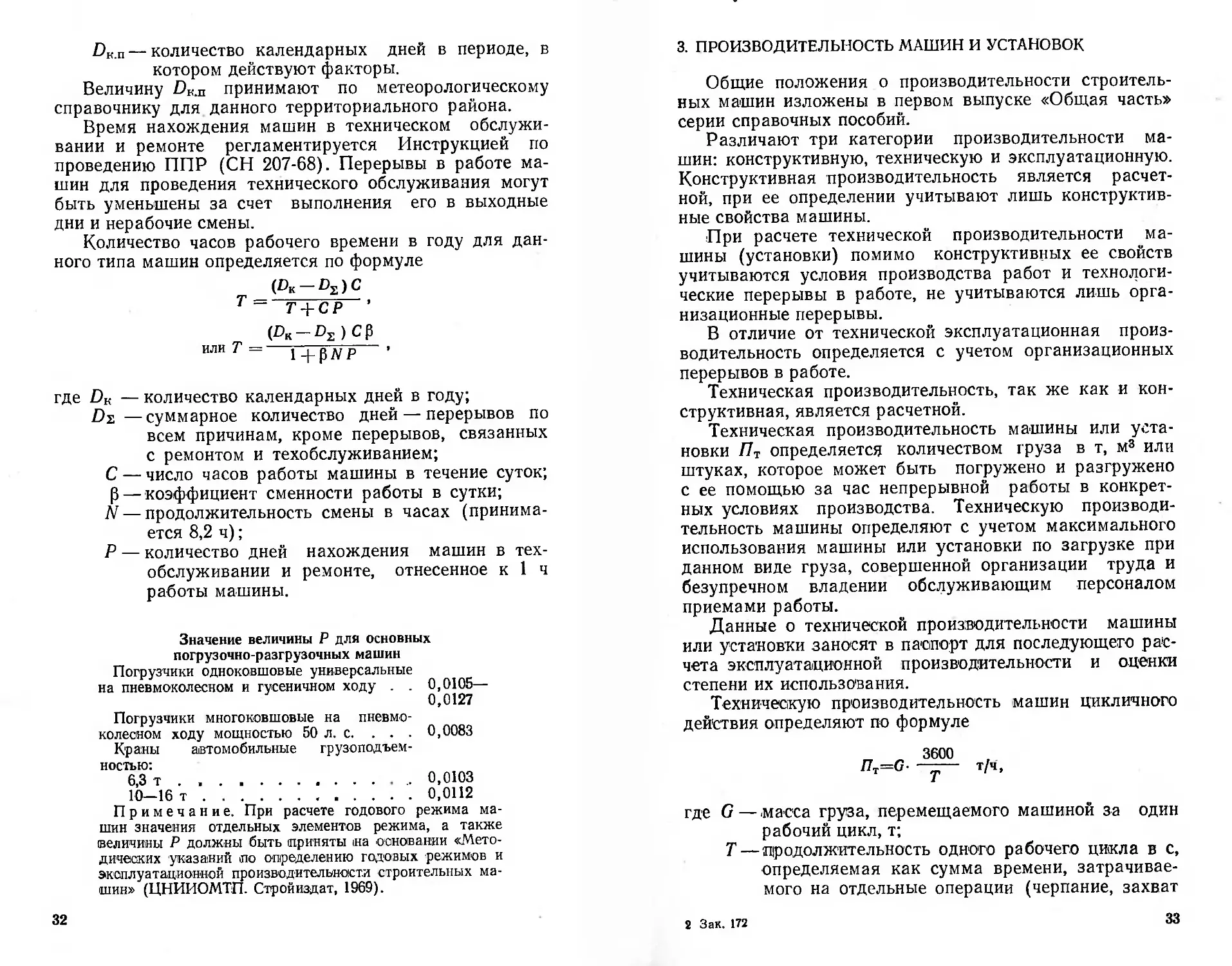

Перерывы в работе машин по метеорологическим

причинам (табл. 9) зависят от эксплуатационных осо-

Таблица 8

Трудовые затраты на перебазировку основных погрузочно-

разгрузочных машин, чел.-ч

Наименование машин и установок Погрузка и разгрузка Перемещение на 1 км

Погрузчики одноковшовые на пнев- моколесном ходу грузоподъемностью, т: 0,7—1,2 0,05

1,8—2 — 0,05

Погрузчики одноковшовые на гусе- ничном ходу грузоподъемностью, т: 1,5 3,3 0,33

2—4 3,3 0,33

5 5,1 0,35

Автопогрузчики грузоподъемностью, т: 2—10 0,05

Краны автомобильные грузоподъ- емностью, т: 3—5 0,13

6,3 — 0,13—0,14

7,5 — 0,14

10 — 0,14—0,16

16 — 0,16

Конвейеры ленточные передвижные длиной, м: 5—16 1—8 0,03

29

Таблица 9

Показатели продолжительности перерывов в работе машии

(экскаваторов, кранов, погрузчиков, автопогрузчиков,

конвейеров и др.) из-за неблагоприятных метеорологических

условий в днях

Температурная зона, город Неблагоприятные метеорологичес- кие факторы Всего, дней

ветер, более 10 м/с ливневый дождь темпера- тура —30°С и ниже снежный буран

I зона

Одесса 31,4 9,1 — — 40,5

Рига 86 13,4 — — 99,4

Ташкент 2,4 12,3 — — 44,7

II зона

Ленинград 2,7 11,6 — — 14,3

Минск 18,1 11 — — 29,1

Харьков 54,7 13 — — 67,7

III зона

Москва 21,5 15,8 0,6 0,4 38,3

Волгоград 52,4 7,9 — — 60,3

Рязань 22,4 11,3 0,5 0,5 34,7

Петропавловск-Кам- чатский 149,4 29,8 —. 5 184,2

IV зона

Хабаровск 65,7 16,2 4,9 7 93,8

Уфа 7,5 6,5 1,6 2 17,6

Киров 30,7 10,3 2,4 4 47,4

V зона

Нижний Тагил 12,5 8,9 3,5 4 28,9

Омск 15,4 8,9 7,7 3 35

Кемерово 51,4 8,8 9,3 7 76,5

Красноярск 21,4 7,9 8,1 10 47,7

Ухта 66,5 9,3 10,2 8 94 ,

VI зона

Воркута 115,9 0,1 14,9 10 146,9

Алдан 12,4 12,3 1,7 5 31,4

Братск з,з 4,3 20,3 4 31,6

80

бенностей машин, от возможности выполнения погрузоч-

но-разгрузочных работ при определенных метеорологи-

ческих условиях, а также от климатических условий

района строительства. Простои машин могут быть вы-

званы основными метеорологическими факторами: низ-

кими отрицательными температурами, сильным ветром,

ливневым дождем, снежным бураном, туманом и др.

Согласно техническим условиям и ГОСТам машины

для погрузочно-разгрузочных работ общего назначения

рассчитывают на работу при температуре окружающего

воздуха до —40°С, для работы в условиях Севера при

температуре —60°С.

Предельная отрицательная температура, при кото-

рой прекращают работу, зависит от климатического

района строительства, условий производства и вида ра-

бот. Эта температура устанавливается областными ис-

полнительными комитетами.

Перерывы в работе при низкой отрицательной тем-

пературе, связанные с обогревом рабочих, регламенти-

руются администрацией строительно-монтажной органи-

зации и учитываются в сменном режиме работы машин

в данном районе. В районах Крайнего Севера вводится

понятие «жесткость погоды» для одновременного влия-

ния учета низкой температуры и ветра. При этом допу-

стимую отрицательную температуру указывают при оп-

ределенной скорости ветра.

По расчетным отрицательным температурам террито-

рия СССР разбита на 10 районов, в числе которых име-

ется 7 районов с температурой от —20 до. —55°С.

Продолжительность перерывов (в днях) по метеоро-

логическим условиям определяют (с учетом возможно-

го совпадения их с праздничными и выходными днями,

а также между собой) по формуле

I \

Г) — Г). 11 _ -1

DK.nJ ’

перерыва, дни;

действия метеорологи-

ческого фактора, дни;

D2 — количество выходных и праздничных дней

или продолжительность действия другого ме-

теорологического фактора, с которыми может

совпадать расчетная величина;

где D — продолжительность

£>i — продолжительность

31

DK.n — количество календарных дней в периоде, в

котором действуют факторы.

Величину £>к.п принимают по метеорологическому

справочнику для данного территориального района.

Время нахождения машин в техническом обслужи-

вании и ремонте регламентируется Инструкцией по

проведению ППР (СН 207-68). Перерывы в работе ма-

шин для проведения технического обслуживания могут

быть уменьшены за счет выполнения его в выходные

дни и нерабочие смены.

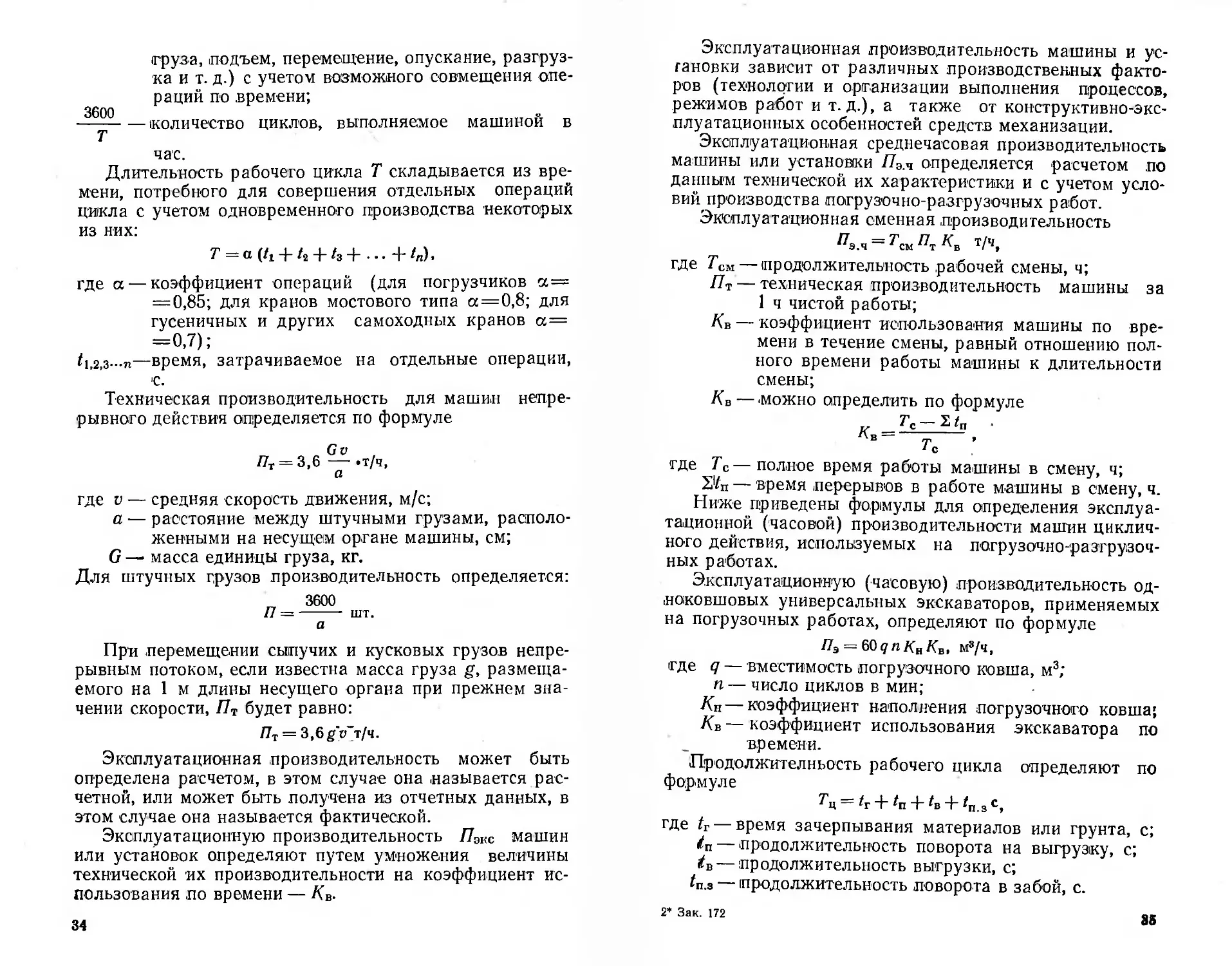

Количество часов рабочего времени в году для дан-

ного типа машин определяется по формуле

(£)к — ) С

Т= Т + СР '

(DK-DS)CP

или 7 - । _|_ р N р

где DK — количество календарных дней в году;

Dx—суммарное количество дней — перерывов по

всем причинам, кроме перерывов, связанных

с ремонтом и техобслуживанием;

С — число часов работы машины в течение суток;

р— коэффициент сменности работы в сутки;

N— продолжительность смены в часах (принима-

ется 8,2 ч);

Р — количество дней нахождения машин в тех-

обслуживании и ремонте, отнесенное к 1 ч

работы машины.

Значение величины Р для основных

погрузочно-разгрузочных машин

Погрузчики одноковшовые универсальные

на пневмоколесном и гусеничном ходу . . 0,0105—

0,0127

Погрузчики многоковшовые на пневмо-

колесном ходу мощностью 50 л. с. . . . 0,0083

Краны автомобильные грузоподъем-

ностью:

6,3 т...............................0,0103

10—16 т.............................0,0112

Примечание. При расчете годового режима ма-

шин значения отдельных элементов режима, а также

величины Р должны быть отриняты на основании «Мето-

дических указаний по определению годовых режимов и

эксплуатационной производительности строительных ма-

шин» (ЦНИИОМТП. Стройиздат, 1969).

32

3. ПРОИЗВОДИТЕЛЬНОСТЬ МАШИН И УСТАНОВОК

Общие положения о производительности строитель-

ных машин изложены в первом выпуске «Общая часть»

серии справочных пособий.

Различают три категории производительности ма-

шин: конструктивную, техническую и эксплуатационную.

Конструктивная производительность является расчет-

ной, при ее определении учитывают лишь конструктив-

ные свойства машины.

При расчете технической производительности ма-

шины (установки) помимо конструктивных ее свойств

учитываются условия производства работ и технологи-

ческие перерывы в работе, не учитываются лишь орга-

низационные перерывы.

В отличие от технической эксплуатационная произ-

водительность определяется с учетом организационных

перерывов в работе.

Техническая производительность, так же как и кон-

структивная, является расчетной.

Техническая производительность машины или уста-

новки П-г определяется количеством груза в т, м3 или

штуках, которое может быть погружено и разгружено

с ее помощью за час непрерывной работы в конкрет-

ных условиях производства. Техническую производи-

тельность машины определяют с учетом максимального

использования машины или установки по загрузке при

данном виде груза, совершенной организации труда и

безупречном владении обслуживающим персоналом

приемами работы.

Данные о технической производительности машины

или установки заносят в паспорт для последующего рас-

чета эксплуатационной производительности и оценки

степени их использования.

Техническую производительность машин цикличного

действия определяют по формуле

где G — .масса груза, перемещаемого машиной за один

рабочий цикл, т;

Т — продолжительность одного рабочего цикла в с,

определяемая как сумма времени, затрачивае-

мого на отдельные операции (черпание, захват

2 Зак. 172

33

груза, подъем, перемещение, опускание, разгруз-

ка и т. д.) с учетом возможного совмещения опе-

раций по .времени;

3600

--------количество циклов, выполняемое машиной в

Т

час.

Длительность рабочего цикла Т складывается из вре-

мени, потребного для совершения отдельных операций

цикла с учетом одновременного производства некоторых

из них:

т = a 4- /2 -|-13 4-... 4- /я),

где а — коэффициент операций (для погрузчиков а=

= 0,85; для кранов мостового типа а=0,8; для

гусеничных и других самоходных кранов а=

=0,7);

6,2,з—п—время, затрачиваемое на отдельные операции,

с.

Техническая производительность для машин непре-

рывного действия определяется по формуле

Gv

Пт = 3,6 — «т/ч,

а

где v — средняя скорость движения, м/с;

а — расстояние между штучными грузами, располо-

женными на несущем органе машины, см;

G — масса единицы груза, кг.

Для штучных грузов производительность определяется:

3600

П =----- шт.

а

При перемещении сыпучих и кусковых грузов непре-

рывным потоком, если известна масса груза g, размеща-

емого на 1 м длины несущего органа при прежнем зна-

чении скорости, /7Т будет равно:

/7Т = 3,6 g'v~r/4.

Эксплуатационная производительность может быть

определена расчетом, в этом случае она называется рас-

четной, или может быть получена из отчетных данных, в

этом случае она называется фактической.

Эксплуатационную производительность /70КС машин

или установок определяют путем умножения величины

технической их производительности на коэффициент ис-

пользования по времени — Кв-

34

Эксплуатационная производительность машины и ус-

тановки зависит от различных производственных факто-

ров (технологии и организации выполнения процессов,

режимов работ и т. д.), а также от конструктивно-экс-

плуатационных особенностей средств механизации.

Эксплуатационная среднечасовая производительность

машины или установки Пэ.ч определяется расчетом по

данным технической их характеристики и с учетом усло-

вий производства /погрузочно-разгрузочных работ.

Эксплуатационная сменная производительность

^э.ч = Т'см 'К ^в т/ч>

где Тсм — продолжительность рабочей смены, ч;

/7Т — техническая производительность машины за

1 ч чистой работы;

Кв — коэффициент использования машины по вре-

мени в течение смены, равный отношению пол-

ного времени работы машины к длительности

смены;

Кв — .можно определить по формуле

Т.— Zta

Кв = ~----- ,

тс

где Тс—полное время работы машины в смену, ч;

2№п — время перерывов в работе машины в смену, ч.

Ниже приведены формулы для определения эксплуа-

тационной (часовой) производительности машин циклич-

ного действия, используемых на погрузочно-разгрузоч-

ных работах.

Эксплуатационную (часовую) производительность од-

ноковшовых универсальных экскаваторов, применяемых

на погрузочных работах, определяют по формуле

Пэ = 60 q п К„КВ, м3/ч,

где q — вместимость погрузочного ковша, м3;

п — число циклов в мин;

Кп — коэффициент наполнения погрузочного ковша;

Кв — коэффициент использования экскаватора по

времени.

‘Продолжителньость рабочего цикла определяют по

формуле

Тц — tT + tn -|- + ^п.З с,

где tT — время зачерпывания материалов или грунта, с;

/п — продолжительность поворота на выгрузку, с;

— продолжительность выгрузки, с;

^п.з — продолжительность поворота в забой, с.

2* Зак. 172 35

Эксплуатационная (часовая) .производительность

грузоподъемных кранов, башенных кранов всех типов,

кранов-погрузчиков, самоходных стреловых, козловых,

автомобильных и других кранов, применяемых для подъ-

ема и перемещения различных штучных, сыпучих и дру-

гих грузов на строительных площадках, складах, пунк-

тах грузопереработки, с крановым или грейферным рабо-

чим органом определяют по формуле

пз.ч =---------т/ч ,

*11

где Q—грузоподъемность (номинальная), т;

Кг— коэффициент использования грузоподъемности;

Кв — коэффициент использования по времени;

tn — длительность рабочего цикла, мин.

*м.э+ *р.э с»

где /м.э — средняя продолжительность машинного вре-

мени цикла, приведенная к конкретным усло-

виям (высота подъема груза, угол поворота

стрелы, длина горизонтального пути крюка

при изменении вылета или передвижении гру-

зовой тележки, расстояние передвижения кра-

на в процессе рабочего цикла и т.п.) и исчис-

ленная с учетом совмещения рабочих движе-

ний;

/р.а — средняя продолжительность вспомогательных

ручных операций, входящих в состав цикла,

привязанная к конкретным производственным

условиям (характер груза, тип захватного

устройства, способ строповки и т. д.).

*ц.э —

2,5//

fo

h tj

Vi v2

“b tp.3 c>

+ 2

где H — высота подъема груза, м;

Do — скорость подъема (опускания) груза, м/мин;

/1 — средний путь тележки, каретки стрелы (при

изменении вылета), м;

/2 — средний путь крана, м;

«г—среднее число оборотов крана (стрелы) за

цикл;

Vi — скорость передвижения тележки, каретки, стре-

лы (при изменении высоты), м/мин;

v2 — скорость передвижения крана, м/мин;

v3 — скорость поворота крана (стрелы), об/мин.

36

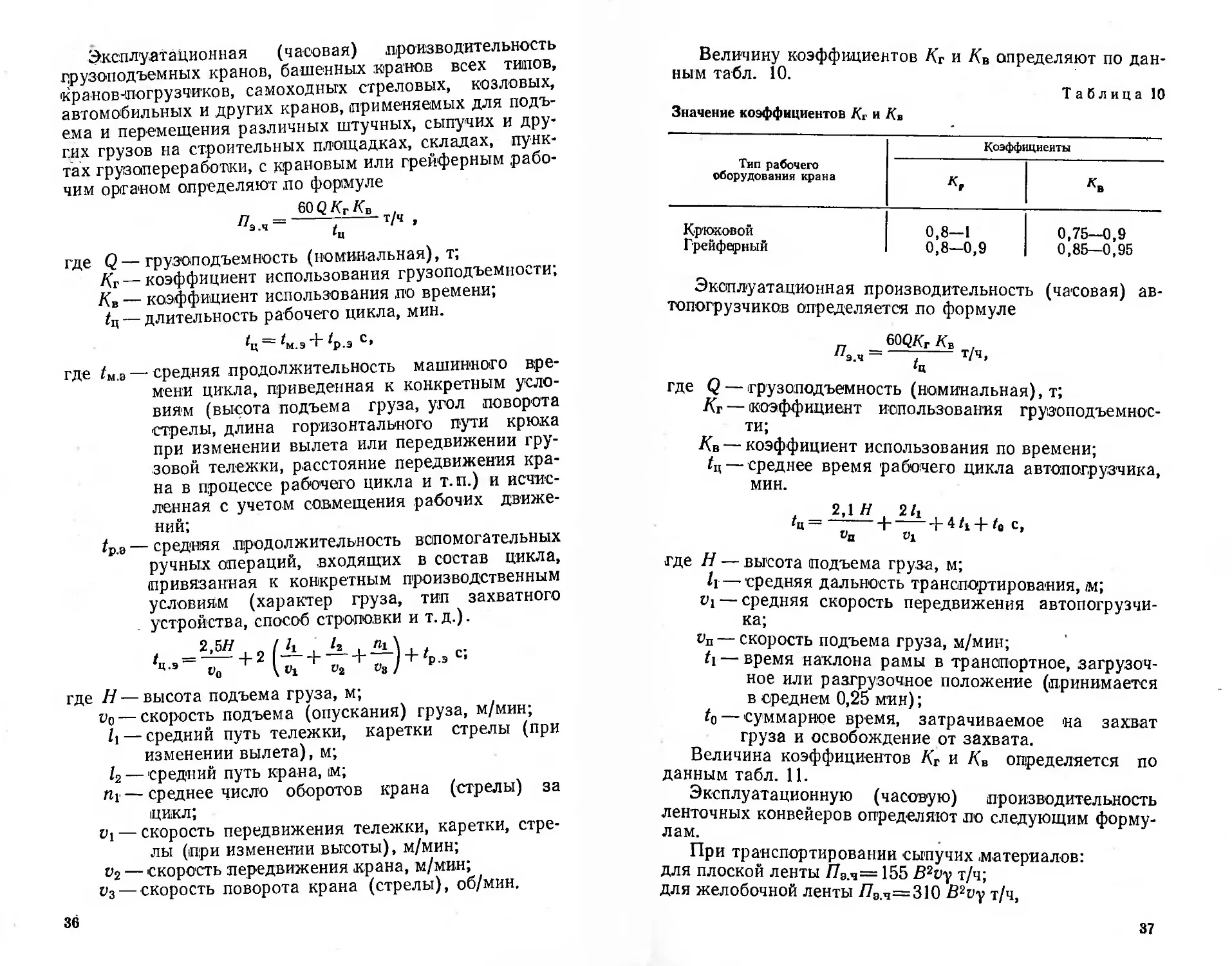

Величину коэффициентов Кг и Кв определяют по дан-

ным табл. 10.

Таблица 10

Значение коэффициентов Кг и Кв

Тип рабочего оборудования крана Коэффициенты

«в

Крюковой Грейферный 0,8-1 0,8—0,9 0,75-0,9 0,85—0,95

Эксплуатационная производительность (часовая) ав-

топогрузчиков определяется по формуле

п 60QKr кв ,

пз.ч = —;-----т/ч.

‘ц

где Q — грузоподъемность (номинальная), т;

Кг — коэффициент использования грузоподъемнос-

ти;

Кв — коэффициент использования по времени;

— среднее время рабочего цикла автопогрузчика,

мин.

2,1/7 2/i

— + 4-4^1 + ^с,

ип Vi

где Н — высота подъема груза, м;

h—средняя дальность транспортирования, м;

Vi — средняя скорость передвижения автопогрузчи-

ка;

vn — скорость подъема груза, м/мин;

6— время наклона рамы в транспортное, загрузоч-

ное или разгрузочное положение (принимается

в среднем 0,25 мин);

— суммарное время, затрачиваемое на захват

груза и освобождение от захвата.

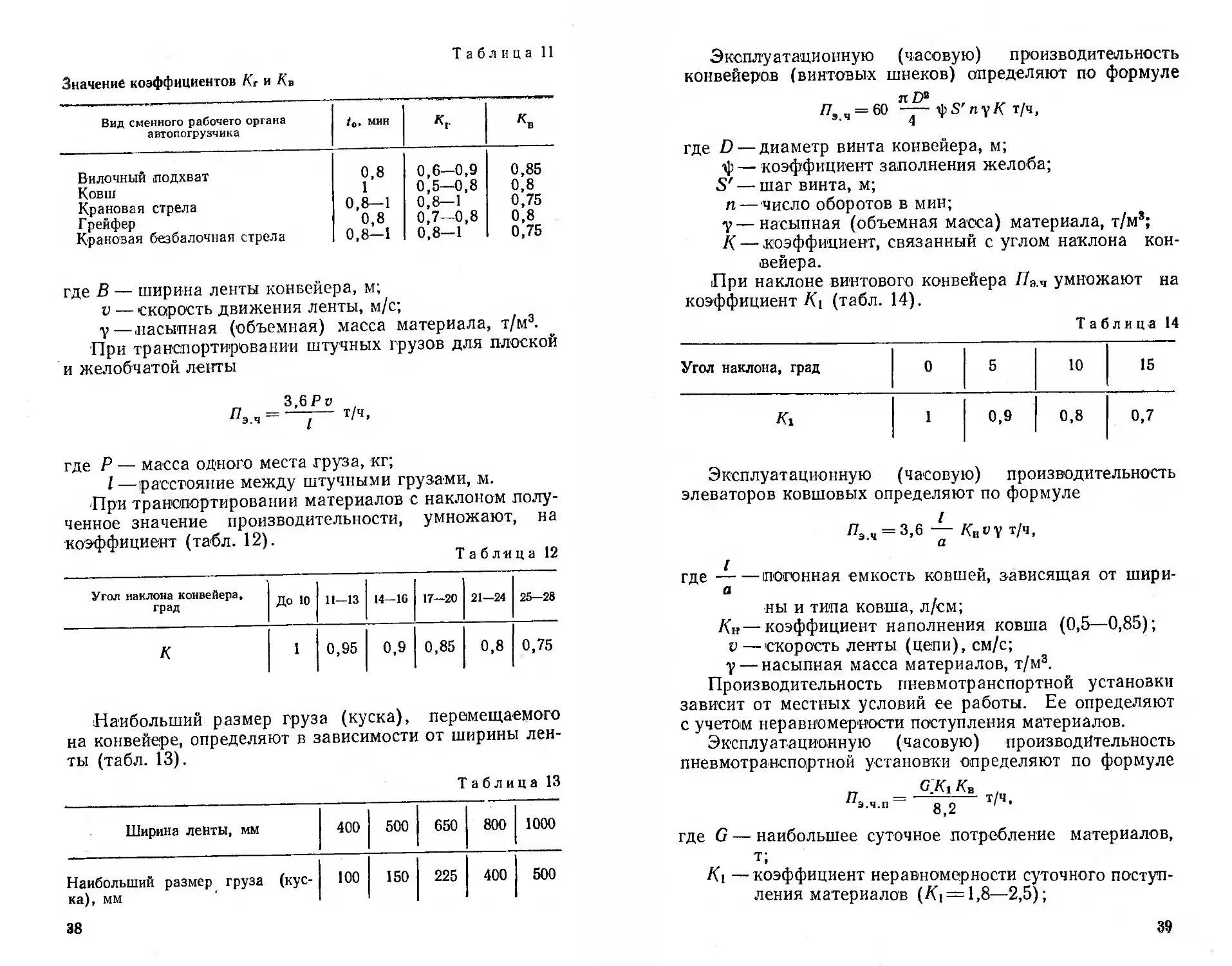

Величина коэффициентов Кг и Кв определяется по

данным табл. 11.

Эксплуатационную (часовую) производительность

ленточных конвейеров определяют по следующим форму-

лам.

При транспортировании сыпучих .материалов:

для плоской ленты /7Э.Ч= 155 B2vy т/ч;

для желобочной ленты /78.ч=310 B2vy т/ч,

37

Таблица 11

Значение коэффициентов Кг и Лв

Вид сменного рабочего органа автопогрузчика /0> мин «г

Вилочный подхват 0,8 0,6—0,9 0,85

Ковш 1 0,5—0,8 0,8

Крановая стрела 0,8—1 0,8—1 0,75

Г рейфер 0,8 0,7—0,8 0,8

Крановая безбалочная стрела 0,8—1 0,8-1 0,75

где В — ширина ленты конвейера, м;

v — скорость движения ленты, м/с;

у—насыпная (объемная) масса материала, т/м3.

При транспортировании штучных грузов для плоской

и желобчатой ленты

где Р — масса одного места груза, кг;

I — расстояние между штучными грузами, м.

При транспортировании материалов с наклоном полу-

ченное значение производительности, умножают, на

коэффициент (табл. 12).

Таблица 12

Угол наклона конвейера, град До 10 11—13 14—16 17—20 21—24 25-28

к 1 0,95 0,9 0,85 0,8 0,75

Наибольший размер груза (куска), перемещаемого

на конвейере, определяют в зависимости от ширины лен-

ты (табл. 13).

Таблица 13

Ширина ленты, мм 400 500 650 800 1000

Наибольший размер груза (кус- ка), мм 100 150 225 400 500

38

Эксплуатационную (часовую) производительность

конвейеров (винтовых шнеков) определяют по формуле

лГ>2

77эч = 60 S'пу К т/ч,

где D — диаметр винта конвейера, м;

ф— коэффициент заполнения желоба;

S' — шаг винта, м;

п — число оборотов в мин;

у—насыпная (объемная масса) материала, т/м3;

К — .коэффициент, связанный с углом наклона кон-

вейера.

При наклоне винтового конвейера Пэ.ч умножают на

коэффициент (табл. 14).

Таблица 14

Угол наклона, град 0 5 10 15

Ki 1 0,9 0,8 0,7

Эксплуатационную (часовую) производительность

элеваторов ковшовых определяют по формуле

Пз ч = 3,6 -у K^vy т/ч,

I

где-----погонная емкость ковшей, зависящая от шири-

ны и типа ковша, л/см;

Л'н—коэффициент наполнения ковша (0,5—0,85);

v — скорость ленты (цепи), см/с;

-у — насыпная масса материалов, т/м3.

Производительность пневмотранспортной установки

зависит от местных условий ее работы. Ее определяют

с учетом неравномерности поступления материалов.

Эксплуатационную (часовую) производительность

пневмотранспортной установки определяют по формуле

G_Ki ,

Пэ.Ч.п 82 Т/Ч.

где G — наибольшее суточное потребление материалов,

т;

К\ —коэффициент неравномерности суточного поступ-

ления материалов (Ki = l,8—2,5);

39

Кв — коэффициент-использования установки по вре-

мени;

8,2 — число часов работы в смену.

В задачу расчета пневмотранспортной установки вхо-

дит определение диаметра трубопровода, расхода воз-

духа, общей потери давления, а также выбор обору-

дования (типов воздуходувной машины, питателя и раз-

грузителя, системы очистки и т. п.)*.

Эксплуатационную производительность аэрожелоба

(по цементу) определяют по формуле

Пэ ч а = 3600ВЛауаоц т/ч,

где В — ширина пористой перегородки аэрожелоба, м;

Ла — высота слоя аэрированного цемента (колеблет-

ся в пределах от 0,05 до 0,1 м);

-у — насыпная масса аэрированного цемента, т/м3;

Цц —скорость течения цемента по аэрожелобу, м/с,

; определяемая выражением:

Оц = б/Яг« >

где i —уклон аэрожелоба, %;

Кг — гидравлический радиус сечения потока, опреде-

ляемый по формуле

ВЛа .

R' B + 2ha ’

С — коэффициент, рассчитываемый по эксперимен-

тальной формуле

С = 3,17 ? — 0,05,

где q —изменяется в диапазоне от qn до qm, причем

?п — удельный расход воздуха в нм3/м2-мин при

нормальных условиях в случае наклонно рас-

положенной пористой перегородки, может быть

найден из экспериментальной зависимости

а0 = 29,5 (1,8 — 9„)0,75 град,

где а0 — угол естественного откоса аэрированного це-

мента или угол наклона аэрожелоба.

• Методика этих расчетов изложена в книге А. А. Воробьева,

А. И. Матвеева и др. «Пневмотранспортные установки». Л., «Маши-

ностроение», 1969. Данные к расчету пневмотранспортных установок

приведены также в трудах головных институтов — ВНИИПТмаш,

ВНИИСтройдормаш и ЦНИИОМТП.

40

Удельный расход воздуха при его максимальном дав-

лении в емкости находят по формуле

9М =-----нм3/м2мин,

Р

где рм — максимальное абсолютное давление в емкости,

МПа;

р — абсолютное атмосферное давление, МПа.

Насыпная масса аэрированного цемента равна:

Т« = Yu (1 +Е) кг/“3.

где е — пористость расширенного слоя цемента ,при най-

денном расходе воздуха равна:

е= 0,096 (9—1,8)0-48 + ем,

что действительно при удельном расходе возду-

ха q~^qa.

Пористость насыпанного цемента определяют по

формуле

где — насыпная масса цемента, кг/м3;

уц— плотность цемента, кг/м3.

Высоту слоя цемента, остающегося на пористой пере-

городке аэрожелоба после работы, определяют по

формуле

h0 = 8,9 Г*0’24 “°-

Производительность винтового насоса зависит от

производительности шнека по его напорным виткам Пи,

которую (по данным ВНИИСтройдормаша) следует

принимать на 15% больше производительности П3 по

заборным виткам:

Пи = 1,15 /73 т/ч,

П3 = 0,785 (D2 — d2) На Ка у0 п-60 т/ч,

где D — диаметр шнека, м;

d —диаметр вала шнека, м;

Н3 — шаг заборных витков с учетом толщины витка,

i м;

Лз—коэффициент заполнения, зависящий от скоро-

сти вращения и характера пылевидного мате-

риала (для цемента, например, при п=

= 1400 об/мин принимают 7<3=0,7);

41

уо— объемная масса материала, т/м3 (для цемен-

та у=1,2 т/м3);

п — частота вращения шнека, об/мин.

Производительность шнека по последним напорным

виткам можно найти по формуле

Пи = 0,785 (О» - d2) Ни Кск у' п-60 т/ч,

где di — диаметр вала шнека с учетом его наплавки, м;

—последний напорный шаг шнека, м;

/Сек—коэффициент скольжения, зависящий от про-

тиводавления в смесительной камере и скоро-

сти вращения (например, при п=140 об/мин

и рабочем давлении 1,2 кг/см2 Лск=0,5);

Yo — объемная масса уплотненного материала в

зоне последнего напорного витка в т/м3 (на-

пример, для цемента принимают у' =

= 1,6 т/м3).

Экспериментально установлены оптимальные геомет-

рические соотношения основных параметров шнека:

d = 0,450;

H3 = 0,5D;

Ян = 0,65О.

Диаметр шнека (по заборным виткам) определяют

по формуле

О = 0,376 Т/м.

“ ЛзУои

Установленную мощность электродвигателя шнека на-

ходят по формуле

N =\A5NyRna.

Для винтовых пневматических подъемников, макси-

мальное рабочее давление у которых не превышает 0,12

МПа, Муд принимается равным 0,35 кВт-ч/т, для винто-

вых пневмонасосов с увеличивающимся шагом витков —

0,75 кВт-ч/т и для пневмонасосов с уменьшающимся

шагом напорных витков— 1,2 кВт-ч/т.

4. ОБСЛУЖИВАЮЩИЙ ПЕРСОНАЛ

И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МАШИН И УСТАНОВОК

Обслуживающий персонал. Управление машинами и

установками для погрузочно-разгрузочных работ и еже-

сменное техническое обслуживание (ЕТО) в процессе эк-

42

плуатации выполняются машинистами и помощниками

машинистов.

В механизированном процессе участвуют монтажни-

ки, стропальщики, зацепщики, сигнальщики, такелажни-

ки, ремонтники и подсобные рабочие.

Требования к обслуживающему персоналу, работаю-

щему с грузоподъемными машинами, регламентированы

Правилами Госгортехнадзора.

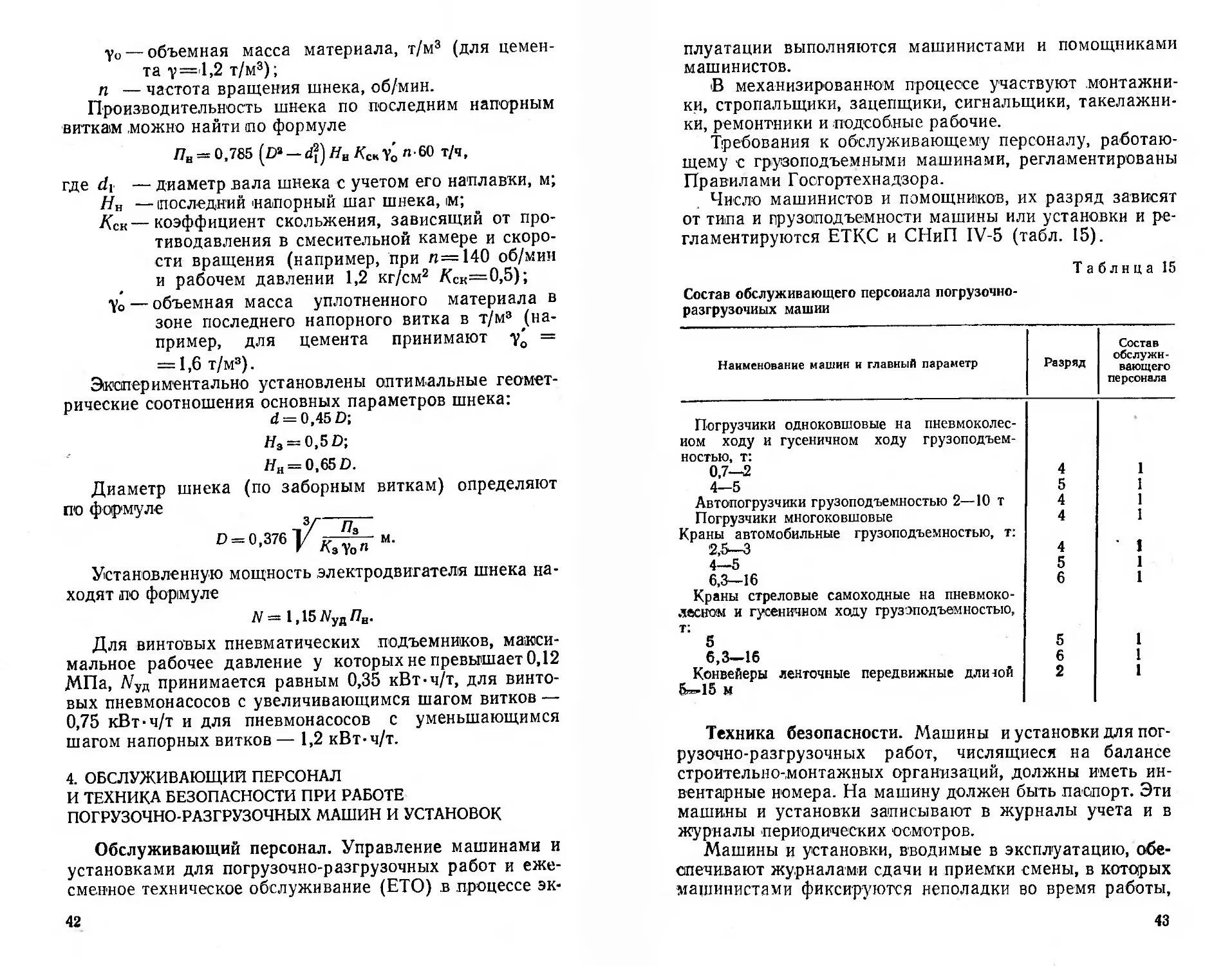

Число машинистов и помощников, их разряд зависят

от типа и грузоподъемности машины или установки и ре-

гламентируются ЕТКС и СНиП IV 5 (табл. 15).

Таблица 15

Состав обслуживающего персонала погрузочно-

разгрузочных машин

Наименование машин и главный параметр

Разряд

Состав

обслужи-

вающего

персонала

Погрузчики одноковшовые на пневмоколес-

иом ходу и гусеничном ходу грузоподъем-

ностью, т:

0,7—2

4—5

Автопогрузчики грузоподъемностью 2—10 т

Погрузчики многоковшовые

Краны автомобильные грузоподъемностью, т:

2,5—3

4-5

6,3—16

Краны стреловые самоходные на пневмоко-

лесном и гусеничном ходу грузоподъемностью,

т:

5

6,3—16

Конвейеры ленточные передвижные дличой

5—15 м

4

5

4

4

4

5

6

1

1

1

1

1

1

1

1

1

1

5

6

2

Техника безопасности. Машины и установки для пог-

рузочно-разгрузочных работ, числящиеся на балансе

строительно-монтажных организаций, должны иметь ин-

вентарные номера. На машину должен быть паспорт. Эти

машины и установки записывают в журналы учета и в

журналы периодических осмотров.

Машины и установки, вводимые в эксплуатацию, обе-

спечивают журналами сдачи и приемки смены, в которых

машинистами фиксируются неполадки во время работы,

43

а также записываются другие замечания, касающиеся

технического состояния машины.

Персонал, обслуживающий машины и установки,

должен быть снабжен инструкцией по эксплуатации

машин и установок.

Самоходные машины должны оборудоваться звуко-

вой и световой сигнализацией.

Работать на погрузочно-разгрузочных машинах (экс-

каваторах, стреловых кранах, погрузчиках, разгрузчиках

и др.) непосредственно под проводами действующих ли-

ний электропередач любого напряжения запрещается.

Расстояние от машины до ближайшего провода в за-

висимости от напряжения линии электропередачи в кВ

регламентируется Правилами Госгортехнадзора.

Грузоподъемные машины, вспомогательные приспо-

собления к ним, в том числе чалочные (обвязочные), це-

пи и тросы, грузозахватные приспособления должны

иметь сертификаты—лабораторное свидетельство завода-

изготовителя об их испытании согласно ГОСТу. При от-

сутствии такого свидетельства образцы цепей и тросов

испытывают в лаборатории, а также через каждые 12 ме-

сяцев, независимо от их использования в течение указан-

ного периода.

Механические передачи—шестеренчатые, червячные и

ременные, а также вращающиеся валы, выступающие

болты, шпонки и другие части машины, могущие нанести

повреждение, защищают кожухами; барабаны, наоборот,

открывают, чтобы следить за правильной укладкой тро-

са и его состоянием.

Места внутри и вне зданий, где ведутся погрузочно-

разгрузочные работы, освещают. Помещения, в которых

выполняются погрузочно-разгрузочные работы с пыля-

щими грузами, обеспечивают вентиляцией.

Необходимо следить за точным выполнением сущест-

вующих технических правил по устройству и эксплуата-

ции электроустановок. Защиту персонала от возможных

поражений током осуществляют путем затяжки провод-

ников тока в трубы или короба и заземления машин. За-

землению подлежат все металлические части, с которы-

ми соприкасается обслуживающий персонал, или те ме-

таллические части, которые могут соприкасаться с про-

водниками тока.

При производстве погрузочно-разгрузочных и

транспортных работ необходимо соблюдать правила, со-

11

держащиеся в Строительных нормах, по технике безо-

пасности в строительстве (СНиП III-A.11-70), «Общие

правила техники безопасности и производственной сани-

тарии для предприятий промышленности строительных

материалов», а также «Правила техники безопасности и

производственной санитарии на заводах и заводских по-

лигонах железобетонных изделий», «Правила по технике

безопасности и производственной санитарии при погру-

зочно-разгрузочных работах на железнодорожном тран-

спорте», «Правила техники безопасности для предприя-

тий автомобильного транспорта», «Правила движения по

улицам и дорогам СССР», «Правила техники безопасно-

сти и производственной санитарии на погрузочно-разгру-

зочных работах в портах и на пристанях Министерства

речного флота».

При эксплуатации и ремонте машин с электроприво-

дом необходимо руководствоваться «Правилами техники

безопасности обслуживания электроустановок промыш-

ленных предприятий», «Правилами техники безопасности

при эксплуатации электроустановок станций и подстан-

ций», «Правилами техники безопасности при эксплуата-

ции электроустановок городских электросетей», «Инст-

рукцией по заземлению передвижных строительных ме-

ханизмов и электрифицированного инструмента» и «Ин-

струкцией по выполнению сетей заземления в электриче-

ских установках». *

Устройство, установка, регистрация, освидетельство-

вание и эксплуатация грузоподъемных машин и устано-

вок должны осуществляться в соответствии с требования-

ми, предъявляемыми «Правилами устройства и безопас-

ной эксплуатации грузоподъемных кранов и вспомога-

тельных к ним приспособлений»; утвержденными Госу-

дарственной инспекцией Госгортехнадзора и обязатель-

ными для всех организаций й .предприятий, изготавлива-

ющих и применяющих эти машины и приспособления. '

Погрузчики, автопогрузчики

и другие грузоподъемные машины.

К управлению погрузчиками и автопогрузчиками до-

пускаются только водители или трактористы, прошедшие

специальное обучение и имеющие удостоверение на пра-

во управления погрузчиком.

Все операции, связанные с техническим уходом, уст*

ранением неисправностей, очисткой двигателя и машины

45

от грязи, а также подготовку к работе выполняют только

при выключенном двигателе.

При использовании одноковшовых погрузчиков и ав-

топогрузчиков, оборудованных крановой стрелой, необ-

ходимо соблюдать все требования, относящиеся к кранам.

По окончании работы машинист обязан поставить ма-

шину на отведенное для ее стоянки место, устранить за-

меченные неисправности или сообщить своему началь-

нику о всех обнаруженных неполадках.

Ленточные конвейеры. Передвижные конвейеры

(транспортеры) в пределах строительной площадки пере-

мещают под непосредственным руководством производи-

теля работ, мастера или механика. При этом от конвейе-

ра отсоединяют токоподводящие провода и принимают

меры, обеспечивающие безопасность рабочих, занятых

передвижкой конвейера.

Барабаны конвейера на участке натяжной и привод-

ной станций должны иметь ограждение ленты и торцов

барабанов.

Проходы и проезды, над которыми находятся конвей-

еры, защищают навесами, продолженными за габариты

конвейера не менее чем на 1 м.

Элеваторы. Узлы перегрузки и стыки секций кожуха

должны полностью исключать возможность пыления.

При появлении пыления элеватор останавливают для уст-

ранения неисправности.

Допустимое расстояние от верхней габаритной точки

элеватора до потолка или крыши здания должно быть не

менее 1 м.

Запрещается пуск и эксплуатация элеваторов при:

перекосе ковшей или неисправности их крепления;

отсутствии или неисправности ограждений.

Запрещается останавливать элеватор при наличии ма-

териала в ковшах и башмаке, а также открывать смотро-

вые люки и касаться ковшей во время работы элеватора.

Шнеки. С одной стороны шнека обеспечивают проход

шириной не менее 1 ,м.

Уплотнение крышек шнеков должно быть герметич-

ным и исключать пыление. Запрещается эксплуатировать

шнек при открытых и неисправных крышках.

Течки шнеков герметизируют. Шиберы, перекрываю-

щие течки, должны свободно открываться и закрываться.

Использование деформированных шиберов не допуска-

ется.

46

При касании винтом шнека дна или боковых стенок

кожуха пуск и эксплуатация его запрещаются.

Пневматические винтовые насосы. Для каждого насо-

са устанавливаются нормальные и предельно допустимые

показатели контрольно-измерительных приборов (КИП).

За показаниями КИП организуют тщательный надзор.

При неисправности манометров и других измерительных

приборов работа насоса не разрешается.

На основном воздухопроводе для пневмонасосов уста-

навливают масло'водоотделитель, масло и вода из кото-

рых должны удаляться согласно инструкции по эксплуа-

тации.

Контрольно-измерительные приборы и крышки загру-

зочной и смесительной камер должны быть хорошо ос-

вещены.

Компрессоры. Перед пуском компрессора открывают

запорный вентиль трубопровода, подводящего охлажден-

ную воду к цилиндрам и крышкам. Этот вентиль должен

быть включен в подводку непосредственно перед комп-

рессором. Открытие вентиля регулируют так, чтобы тем-

пература вытекающей воды из рубашки компрессора и

крышек не превышала более чем на 20—30° температуру

подаваемой в рубашку воды.

Для очистки забираемого воздуха от пыли каждая

компрессорная установка должна быть снабжена фильт-

ром. Забор воздуха должен быть снаружи .в тени, а место

забора должно быть хорошо защищено от попадания во-

ды и посторонних предметов. Из фильтров необходимо

возможно чаще удалять скопившуюся там пыль. Устрой-

ство фильтров должно допускать удобную периодичес-

кую очистку. С особого разрешения технической инспек-

ции и пожарной охраны допускается забор воздуха из

помещений при условии соблюдения вышеуказанных тре-

бований.

Воздушный ресивер снабжают предохранительным

клапаном, лазом или люками для очистки, спускным

краном и манометром с трехходовым краном. Предохра-

нительный клапан опробовают на предельное давление

сжатого воздуха не более чем на 10%.

Воду, масло и грязь удаляют из масло- и водоотдели-

телей ежедневно, а из воздушных ресиверов возможно

чаще (в зимнее время—после каждой остановки комп-

рессора во избежание замерзания воды). Не реже одного

раза в шесть месяцев ресивер тщательно очищают, а тру-

47

бопровод между компрессором и ресивером очищают и

промывают содовым раствором.

Выгрузка нерудных материалов из железнодорожных

вагонов. На складах нерудных материалов .категорически

запрещается нахождение людей: в разгружаемых ваго-

нах во время работы бурофрезерных рыхлителей; под от-

вальными ленточными конвейерами разгрузчиков, шта-

белеукладчиков и других аналогичных машин; на шта-

белях нерудных материалов, под которыми имеются под-

штабельные галереи с ленточными конвейерами, загру-

жаемыми через течки и затворы-питатели; в зоне возмо-

жного падения материалов при открывании люков полу-

вагонов, дверей вагонов и бортов платформ, а также при

опрокидывании кузовов думпкаров, автосамосвалов,

прицепов и полуприцепов.

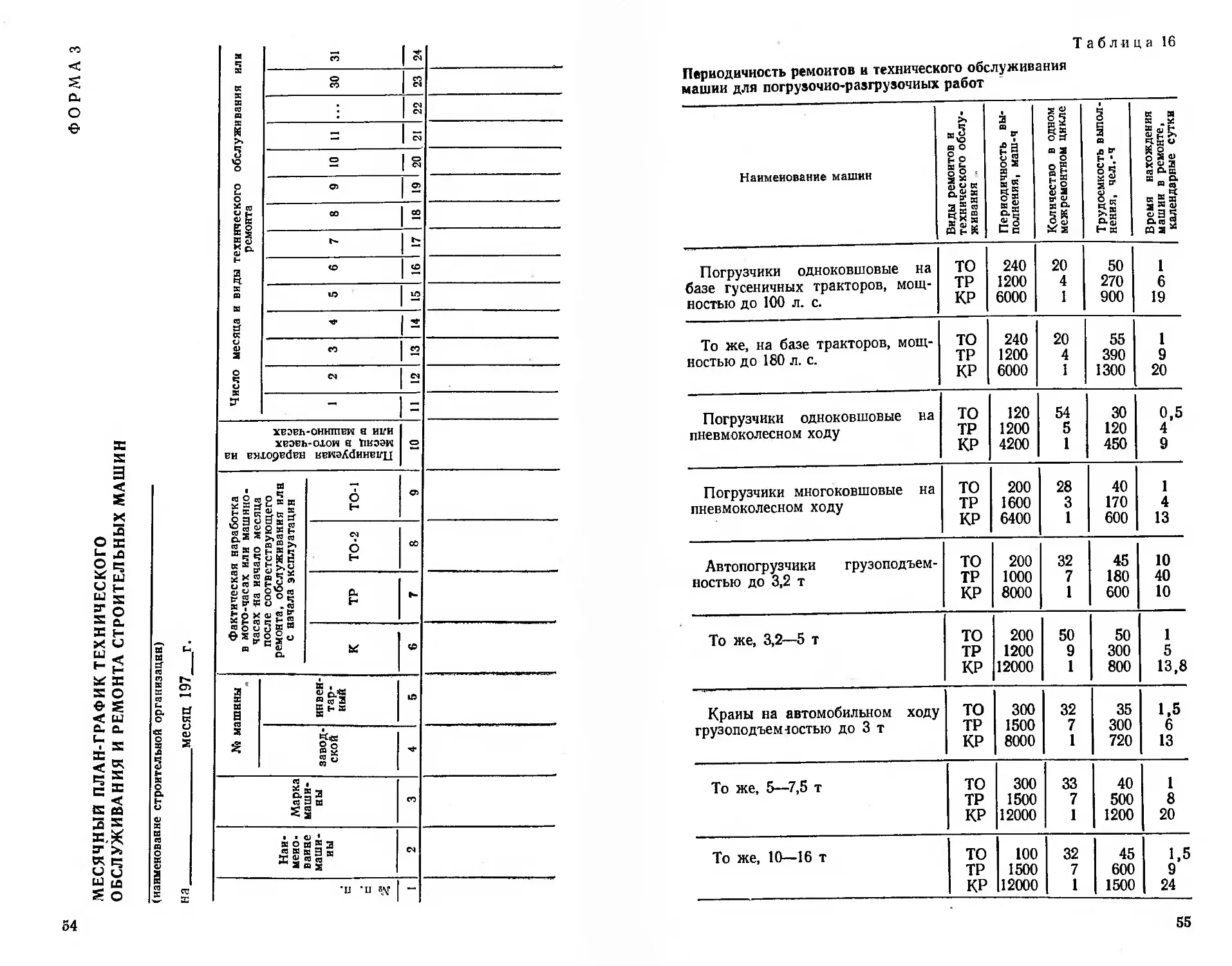

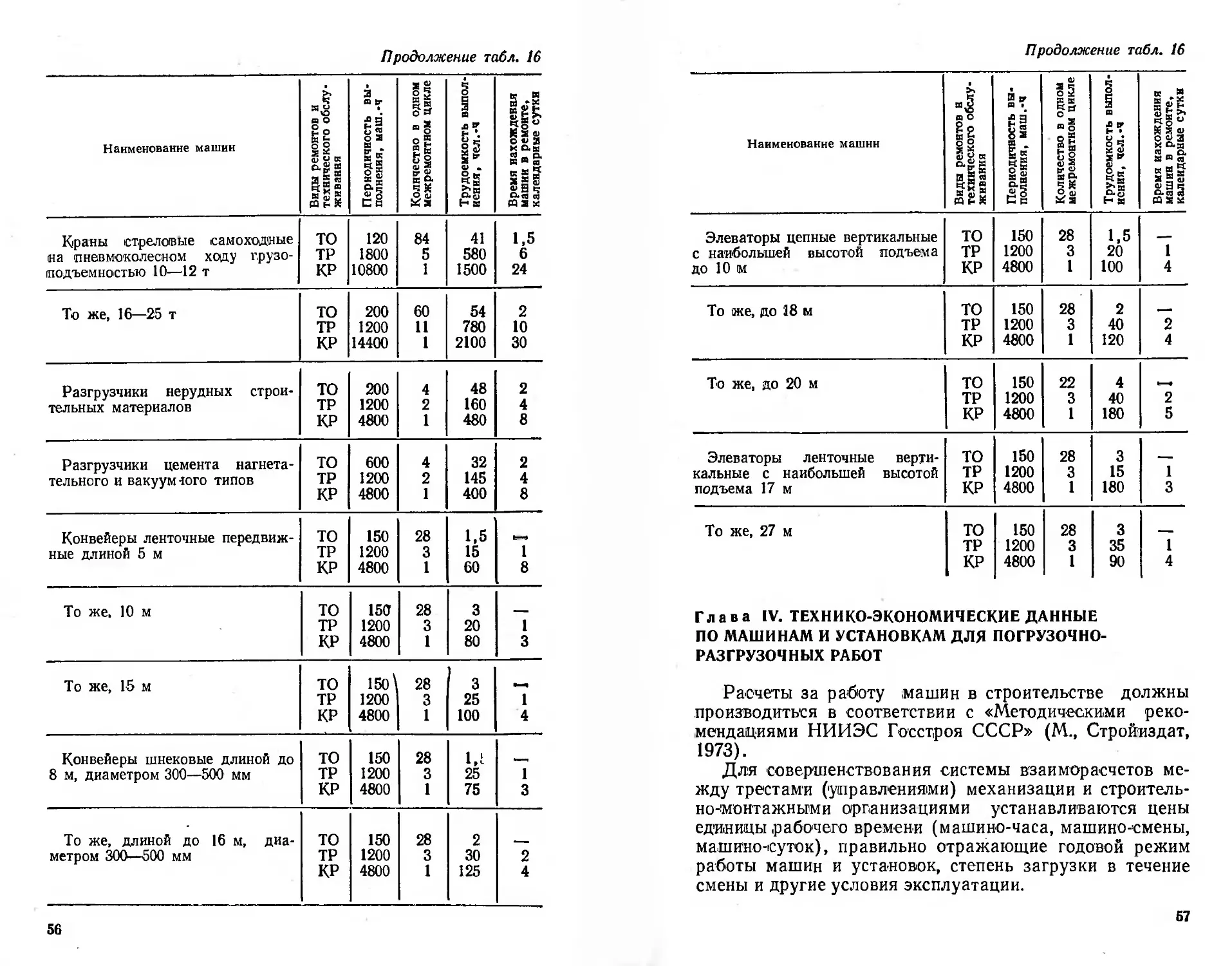

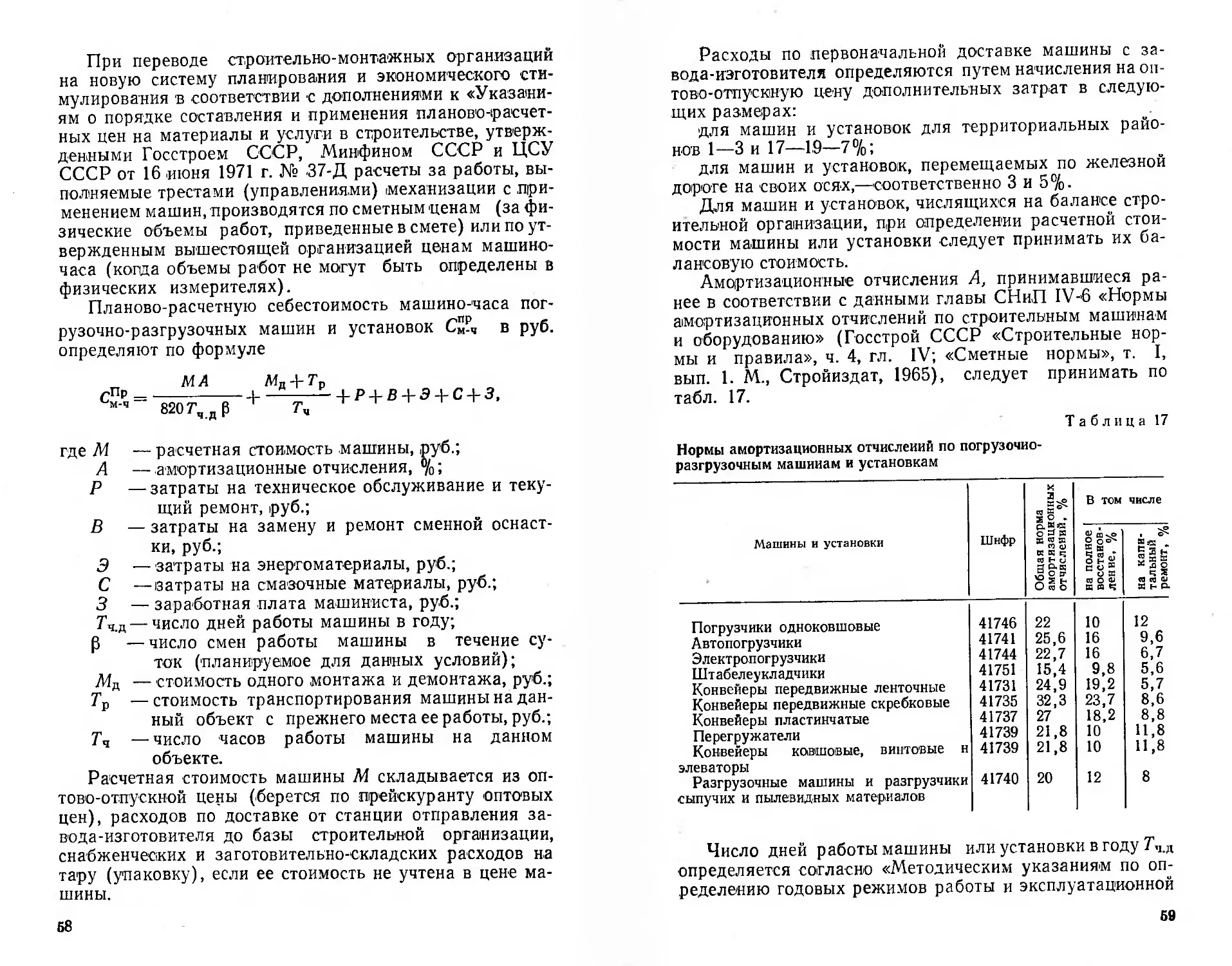

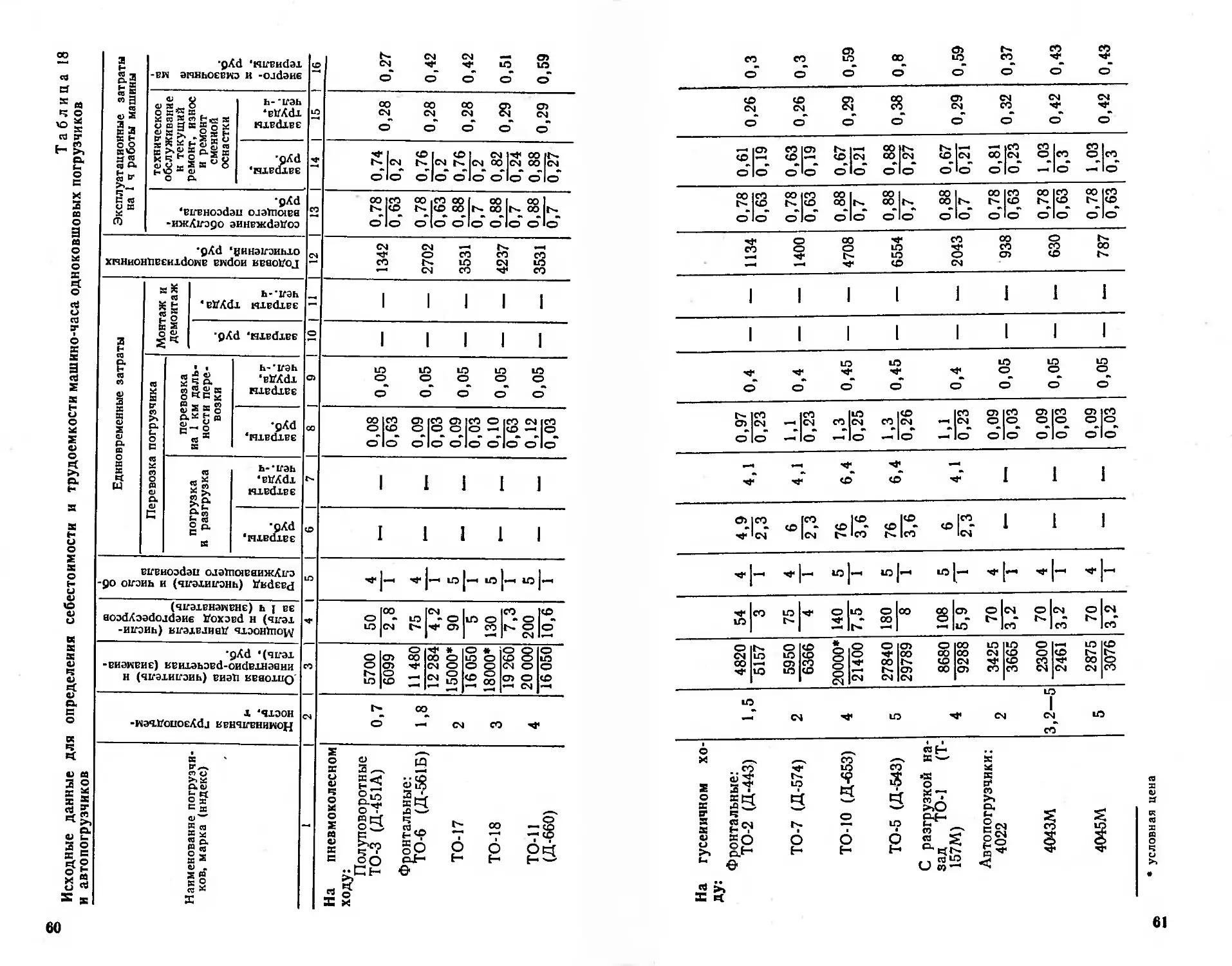

Глава III. ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫЙ

РЕМОНТ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ МАШИН

И УСТАНОВОК ДЛЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ

РАБОТ

1. КРАТКИЕ СВЕДЕНИЯ О СИСТЕМЕ ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ И РЕМОНТА МАШИН И УСТАНОВОК

Техническое обслуживание и ремонт погрузочно-раз-

грузочных машин и установок выполняют в соответствии

с инструкцией по проведению планово-предупредительно-

го ремонта строительных машин (СН 207-68) и завод-

скими инструкциями по эксплуатации машин и установок.

Системой планово - предупредительных ремонтов

(•|ГиПР)устанавливается сложность ремонта, его объем,

структура ремонтного цикла, нормы трудоемкости, рас-

ход материалов на ремонт и его стоимость.

Регламентированная система ППР обеспечивает мак-

симально возможную работоспособность и производи-

тельность погрузочно-разгрузочных машин и установок

в течение всего межремонтного цикла/ (

В системе ППР применяют следующие положения:

межремонтный цикл — время работы машины или

установки в часах с начала ее эксплуатации до первого

капитального ремонта или между двумя очередными

капитальными ремонтами;

структура межремонтного qn/сла — количество, пе-

риодичность и последовательность выполнения всех ви-

48

дов технических обслуживании и ремонтов за межре-

монтный цикл;

периоды проведения технических обслуживании и ре-

монтов — время работы машины или установки в часах

между двумя очередными одноименными ремонтами или

техническими обслуживаниями.

Техническое обслуживание. Техническое обслужива-

ние (ТО) в зависимости от назначения, объема и перио-

дичности выполнения подразделяют на:

ежесменное техническое обслуживание (ЕТО);

периодическое техническое обслуживание (ТО).

В зависимости от конструктивных особенностей ма-

шины ТО может подразделяться наТО-1, ТО-2 и ТО-3.

ЕТО машин проводят перед началом рабочей смены,

по окончании смены, а также в перерывах в работе *

машины, возникающих по организационным причинам

(отсутствие фронта работ, материалов, транспорта

и др.).

К ЕТО предъявляют следующие требования:

уборочно-моечные операции выполняют в первую

очередь, чтобы обеспечить необходимую подготовку ма-

шины к последующим операциям ЕТО;

при контрольных операциях ЕТО разборка агрегатов

узлов не допускается;

'заправку машин выполняют только закрытым спосо-

бом, чистым профильтрованным маслом, отстоенным и

профильтрованным топливом. Перед заправкой необхо-

димо тщательно очищать горловины и пробки топливных

баков.

К ТО, а также к ЕТО предъявляют следующие тре-

бования:

диагностика технического состояния машины долж-

на предшествовать регулировочным и мелким ремонт-

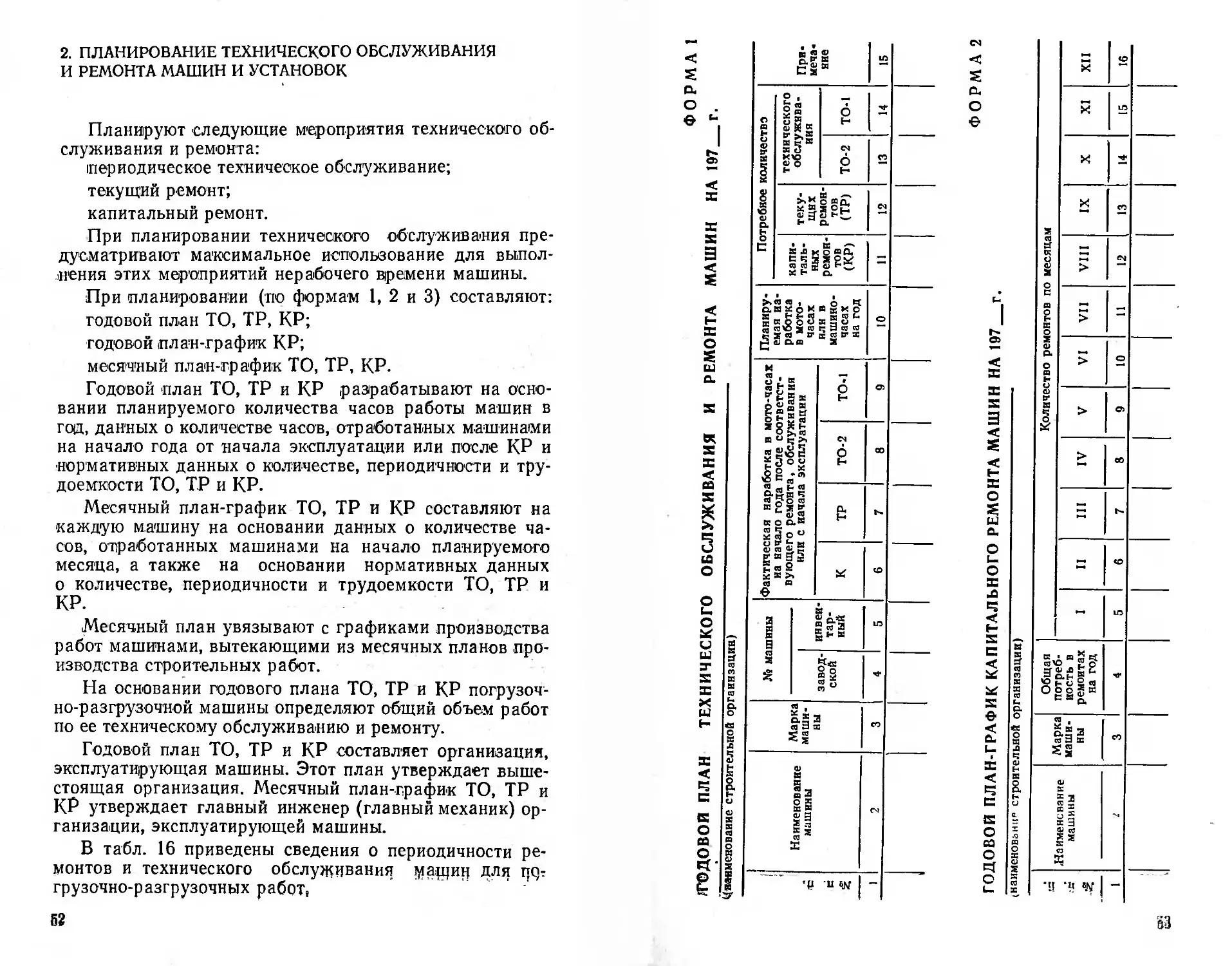

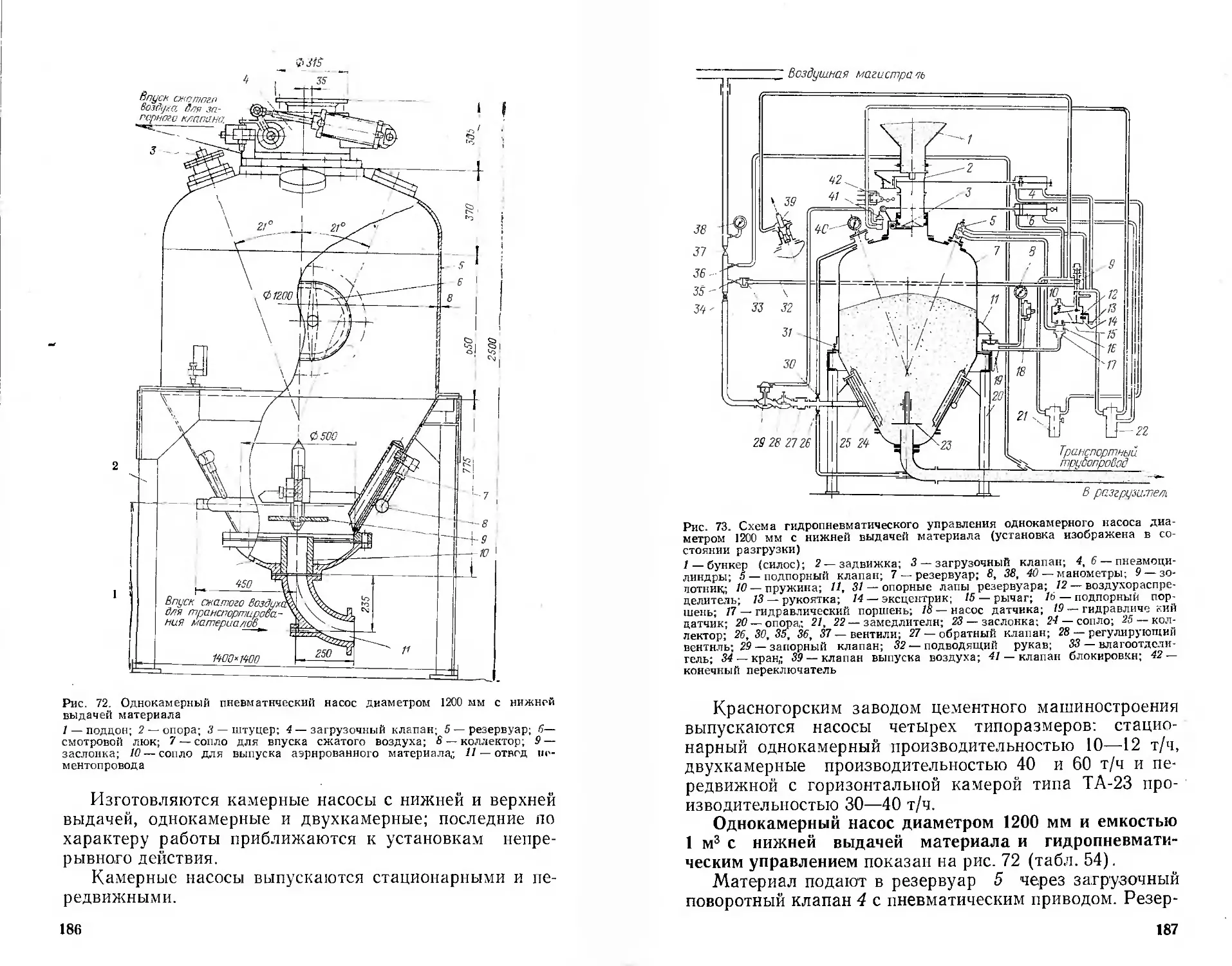

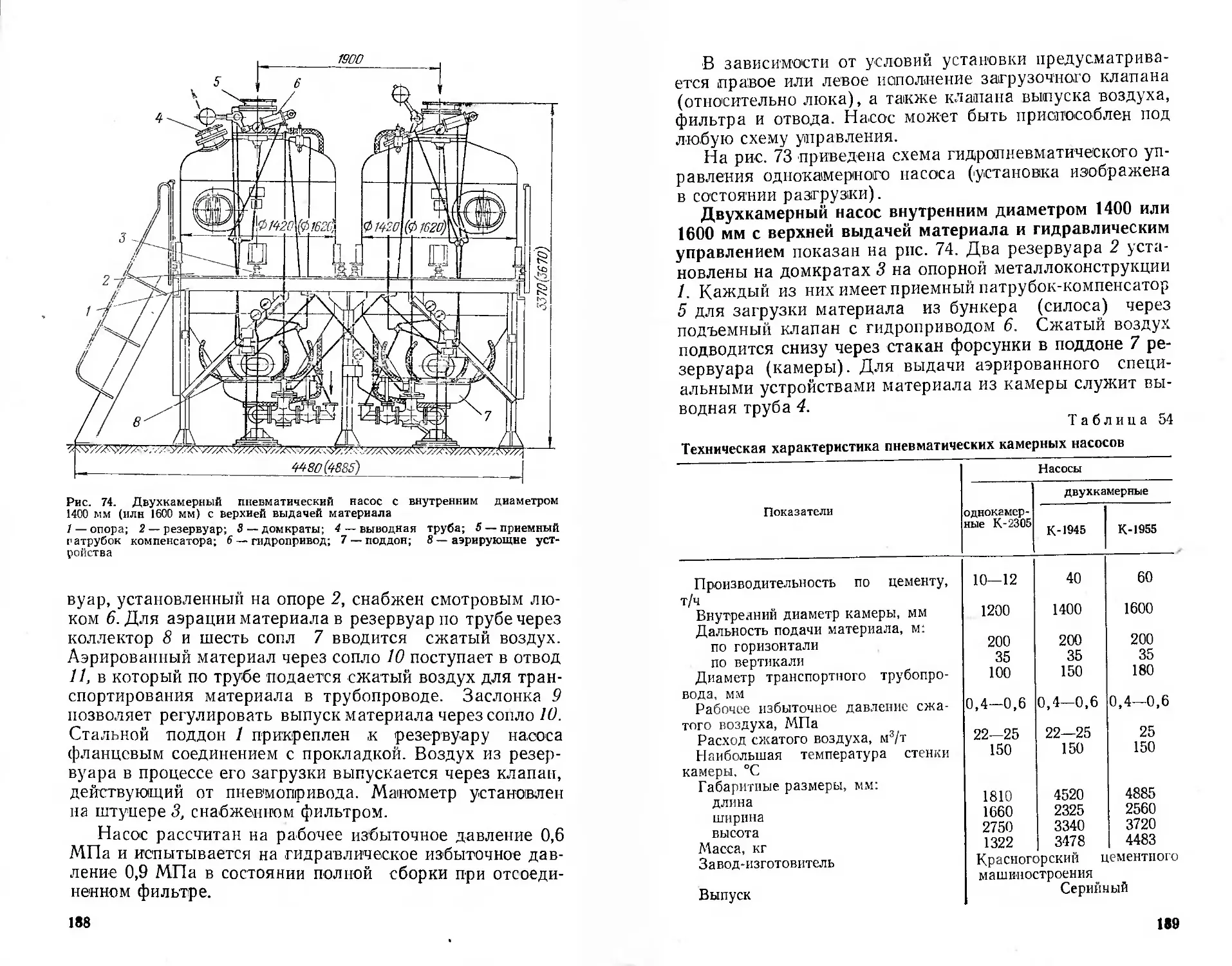

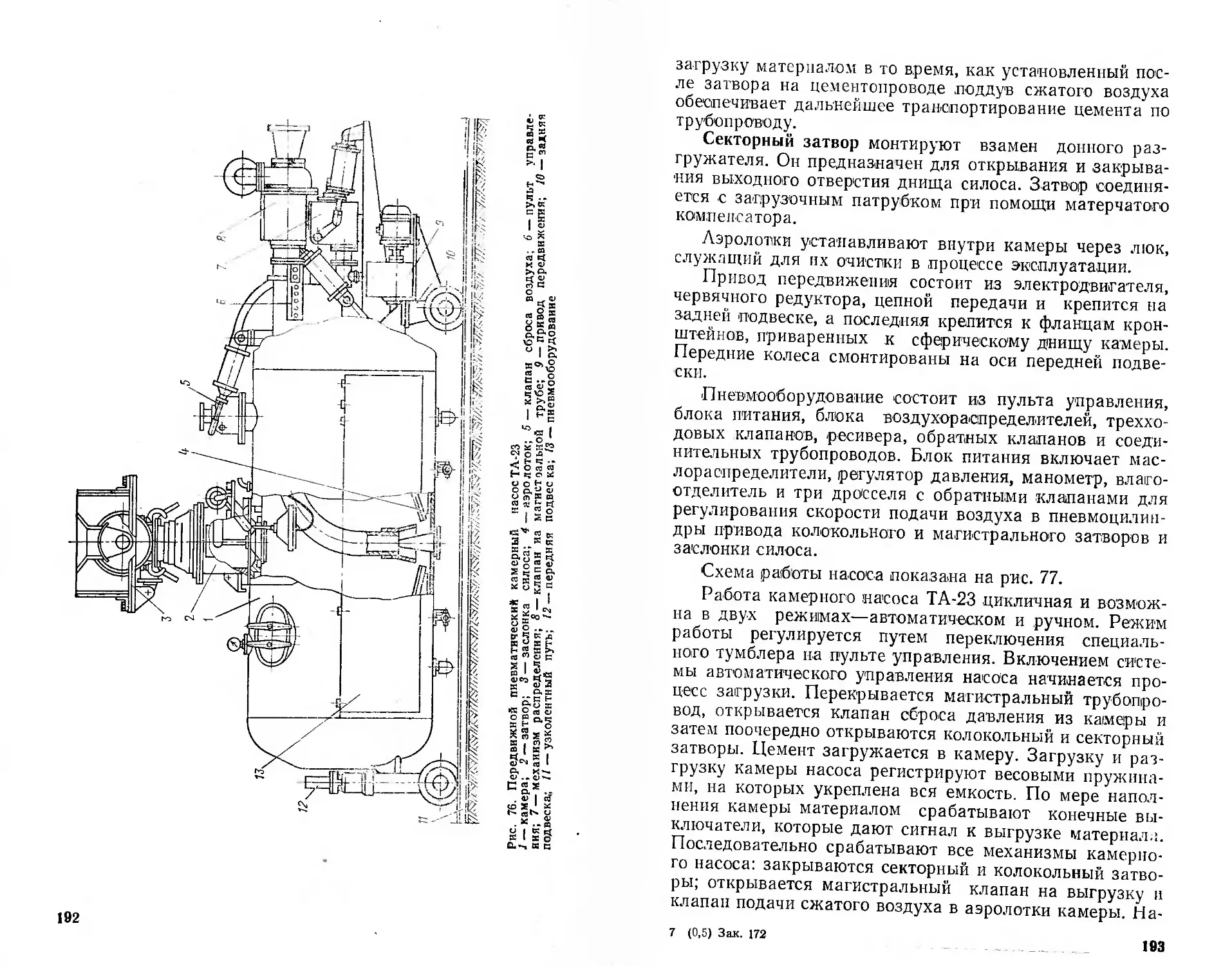

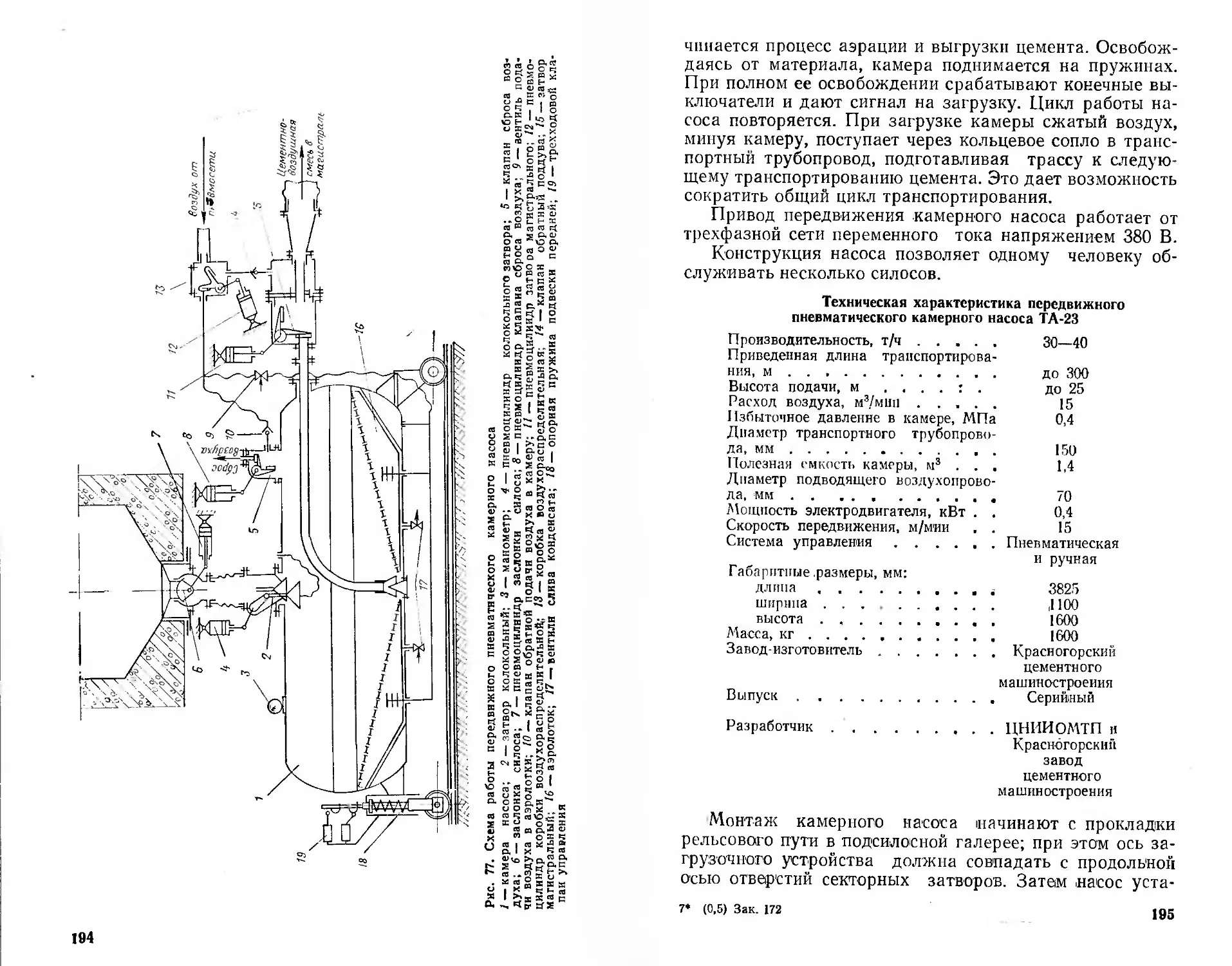

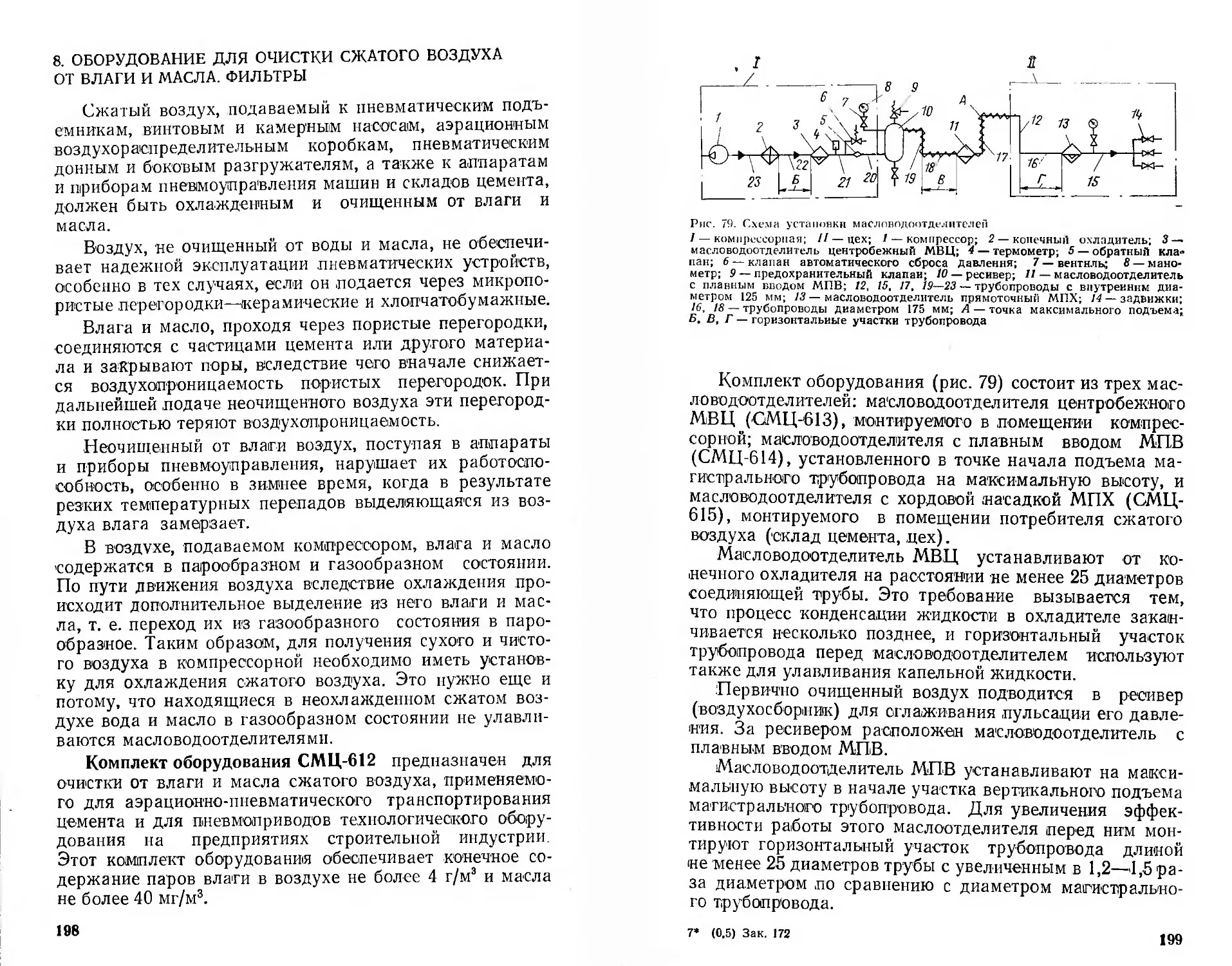

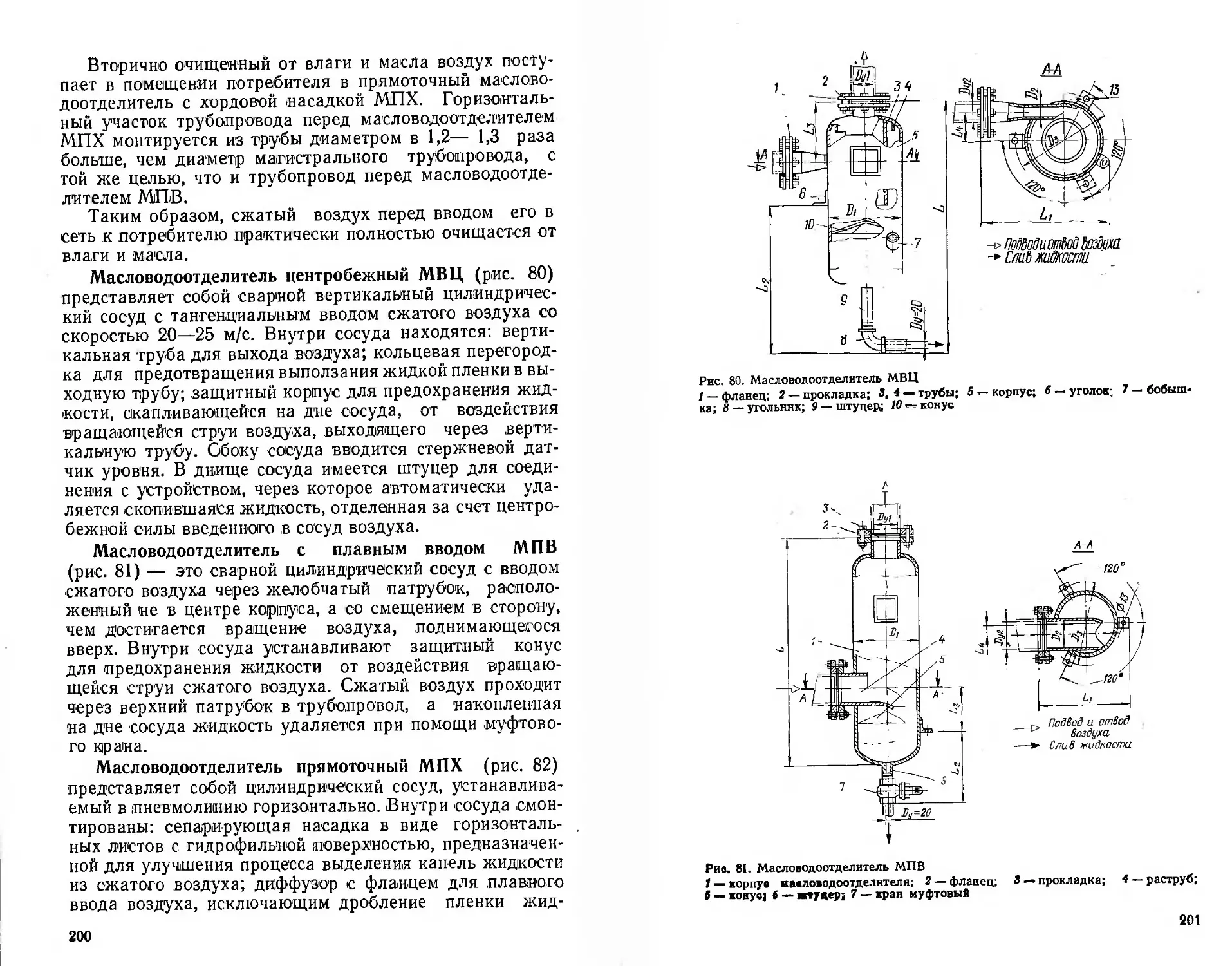

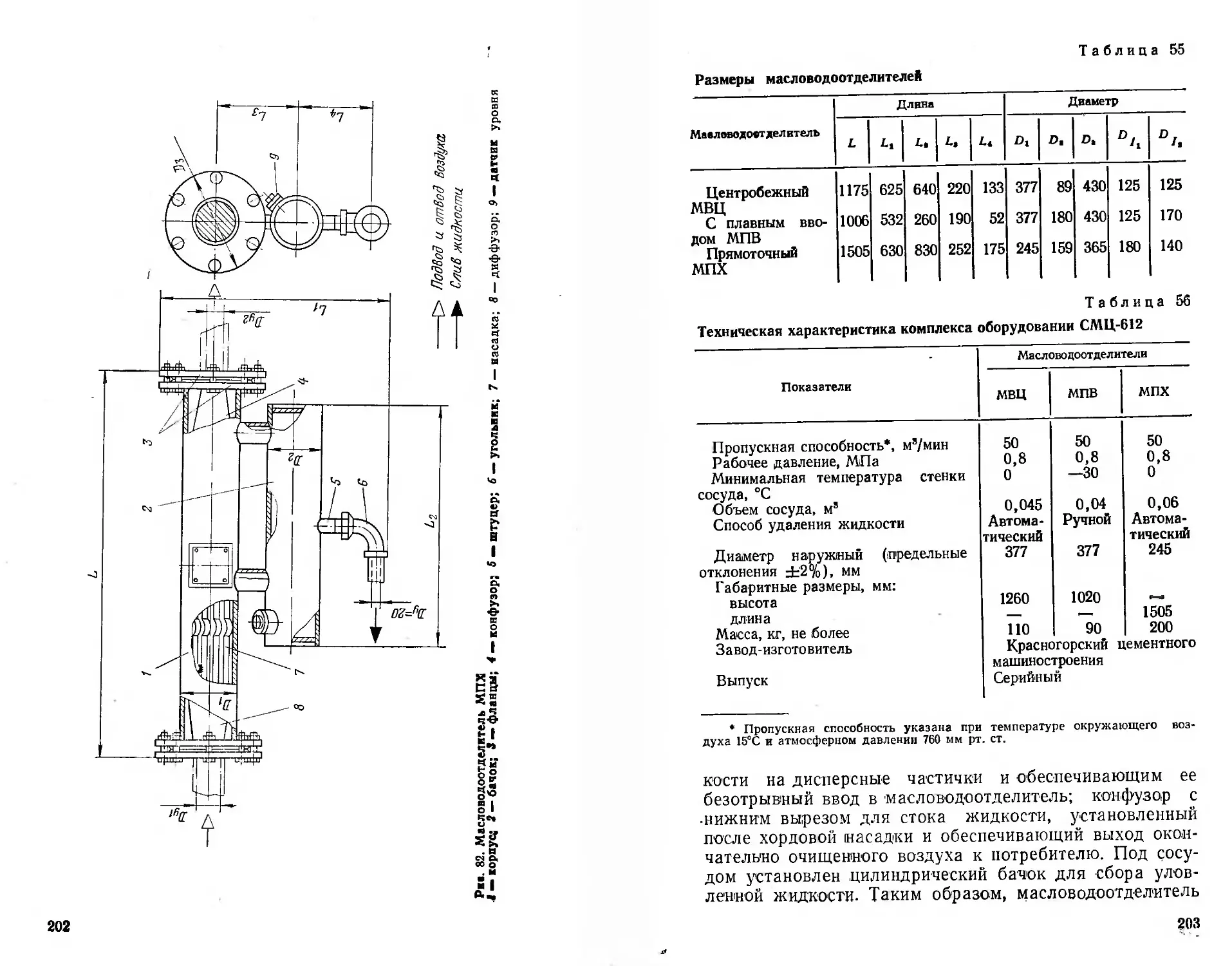

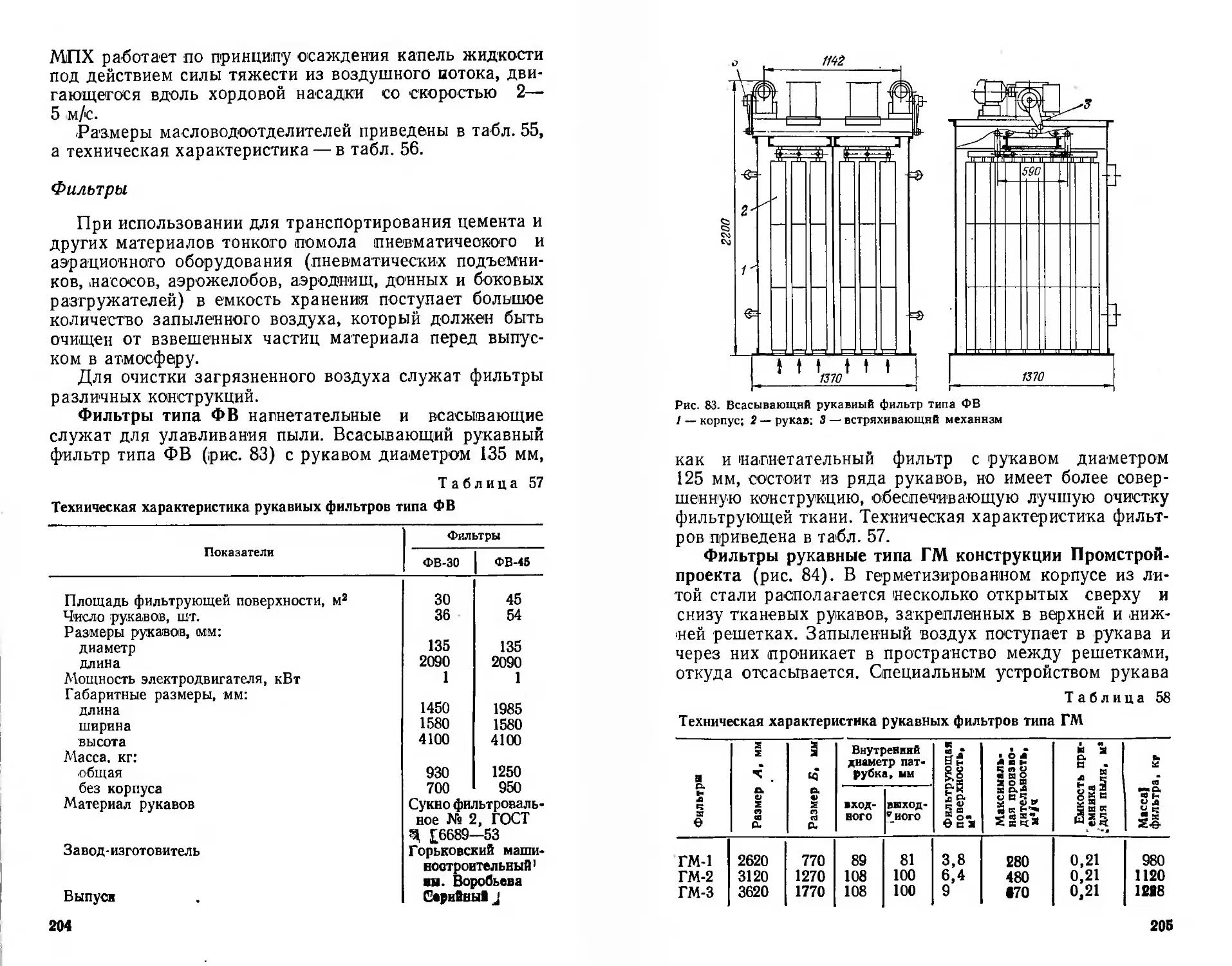

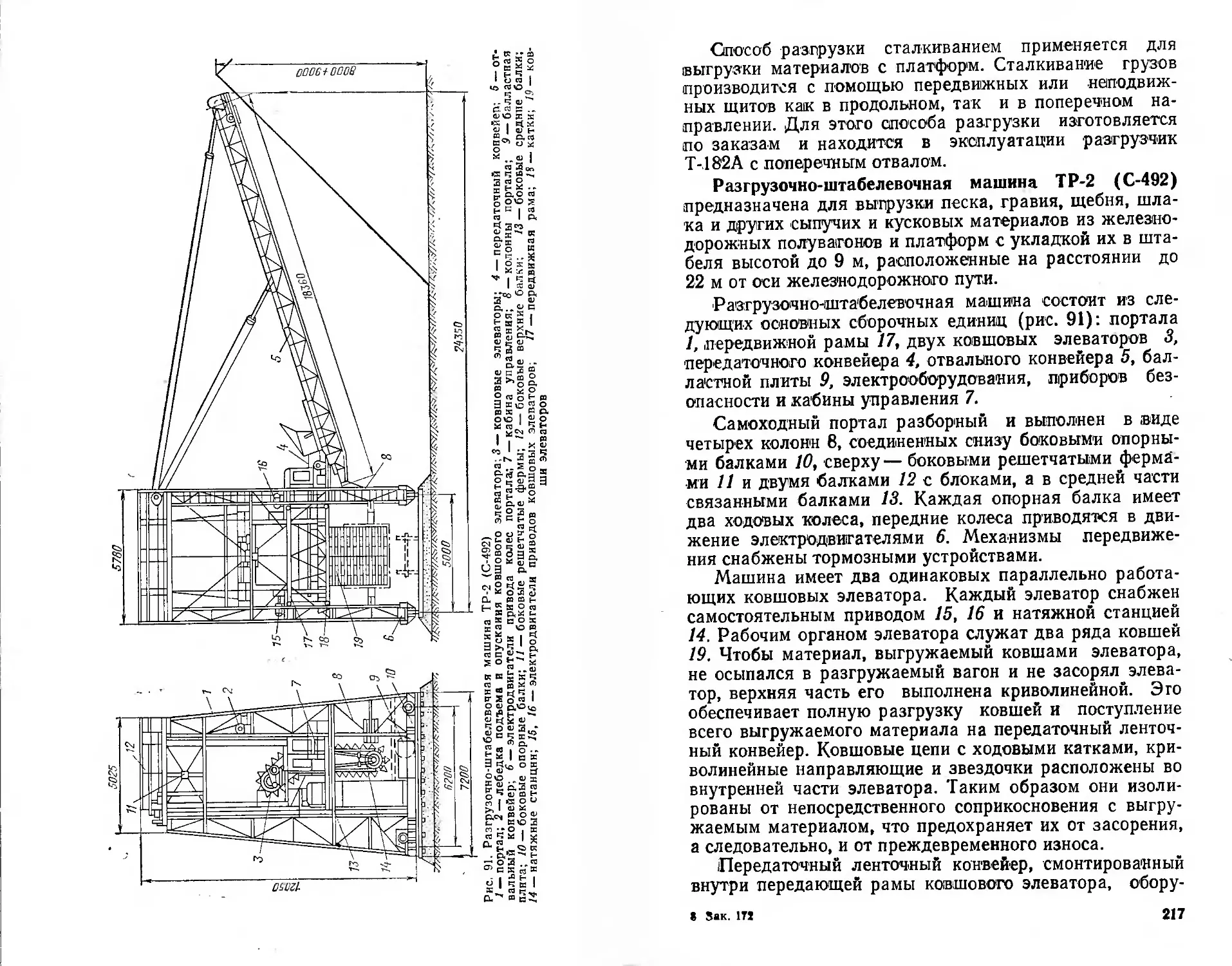

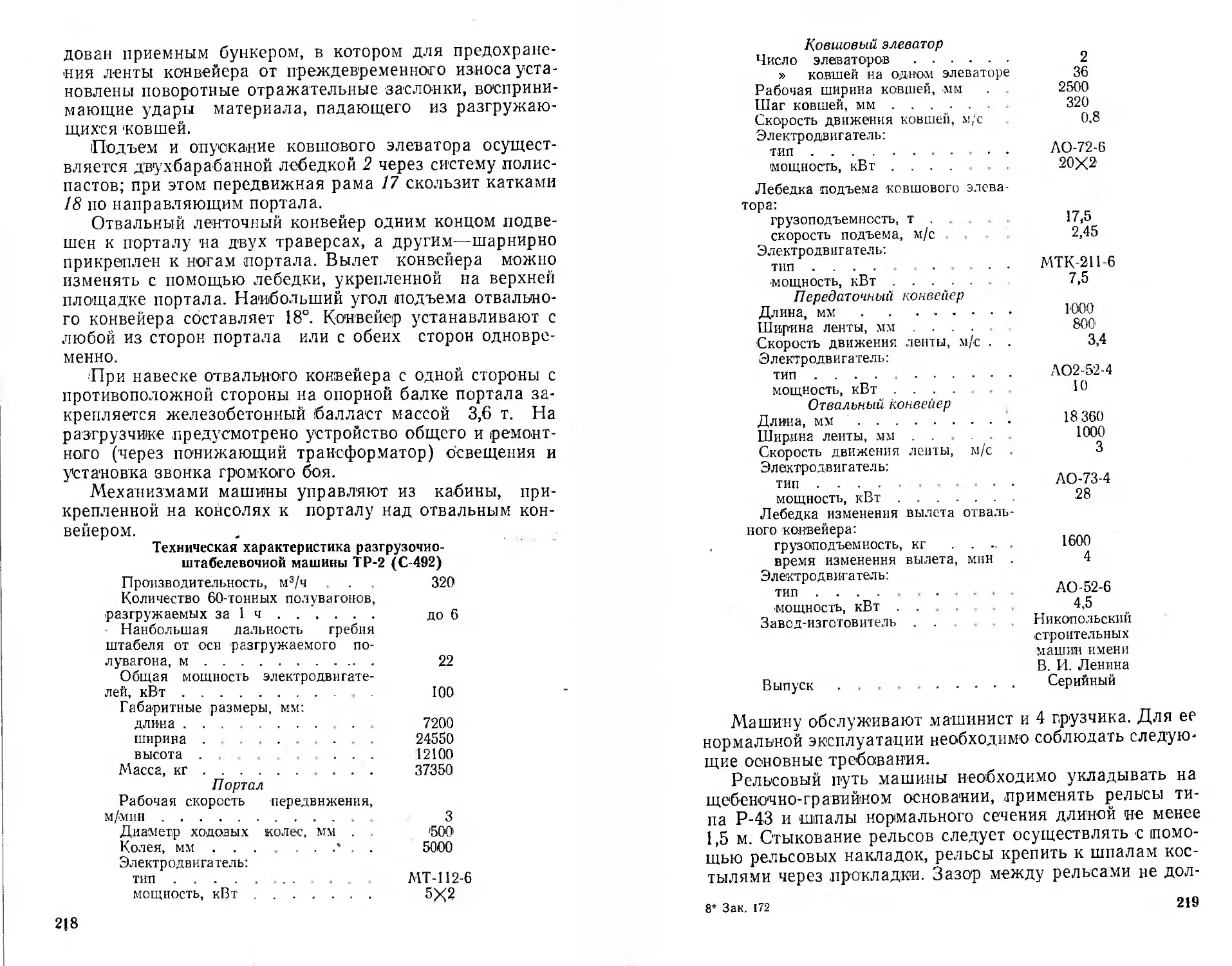

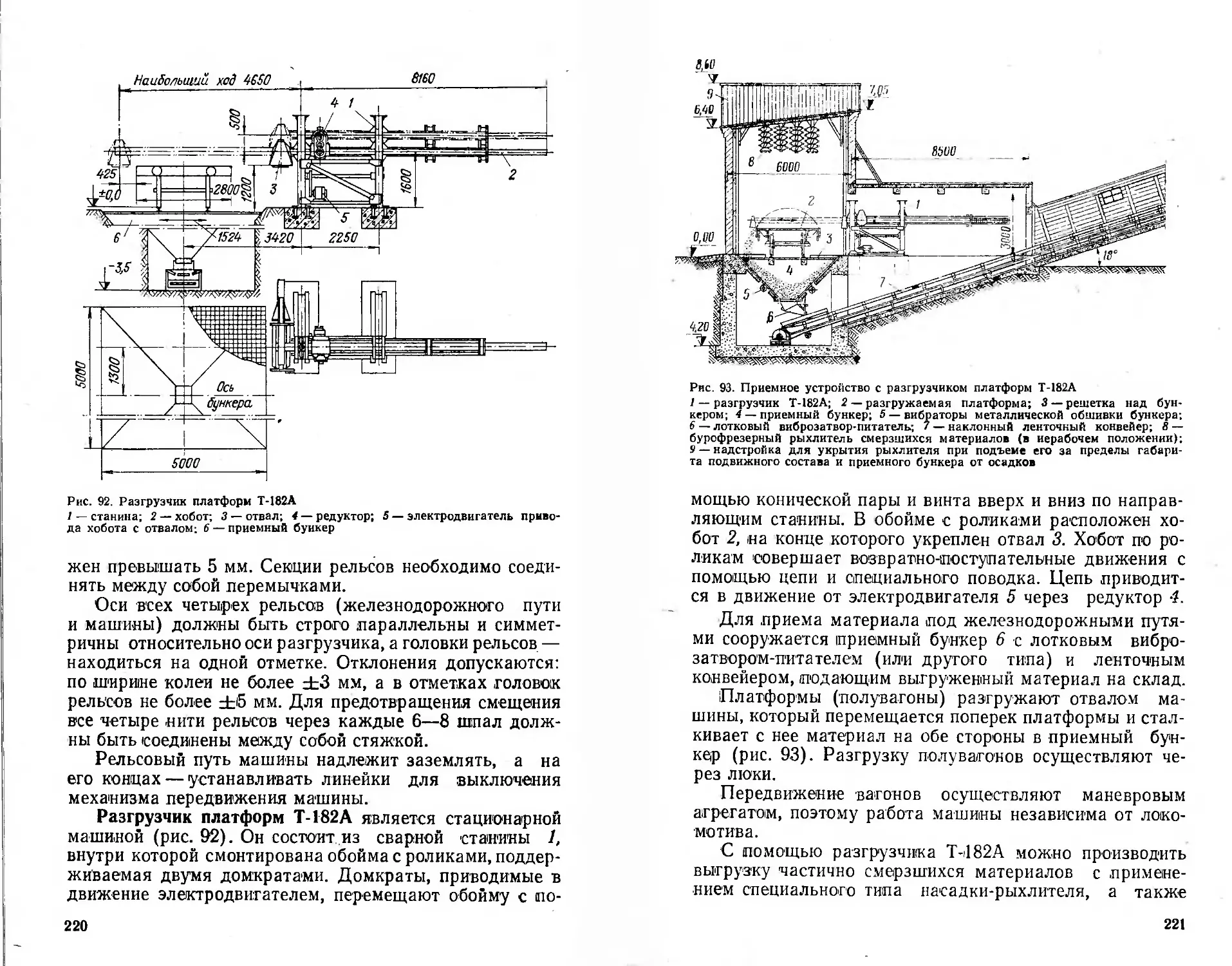

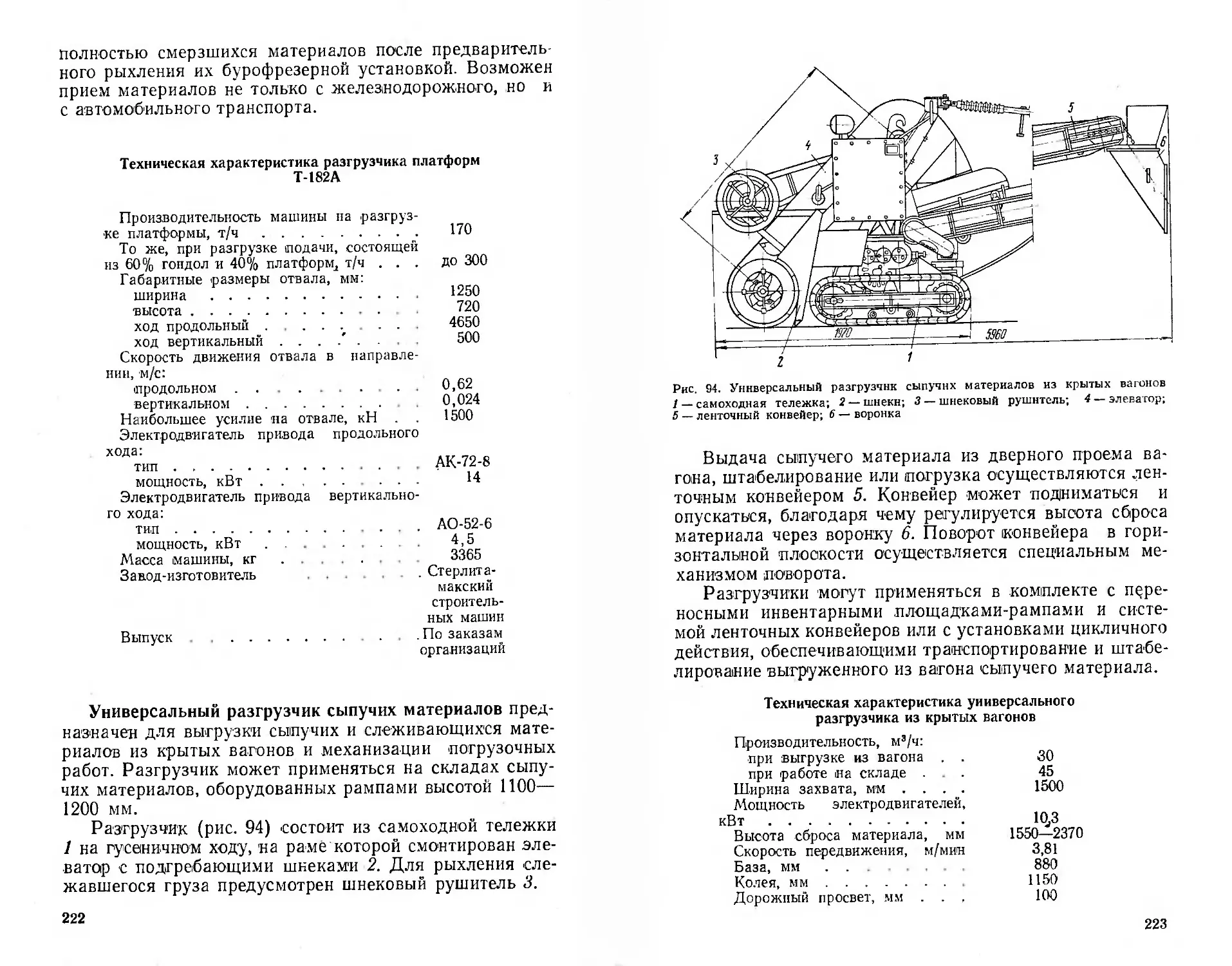

ным операциям;