Текст

р

АСЧЕТ

СВАРНЫХ

СОЕДИНЕНИЙ

С УЧЕТОМ

КОНЦЕНТРАЦИИ

НАПРЯЖЕНИЙ

№4-

Д. И. НАВРОЦКИЙ

РАСЧЕТ

СВАРНЫХ

СОЕДИНЕНИЙ

С УЧЕТОМ

КОНЦЕНТРАЦИИ

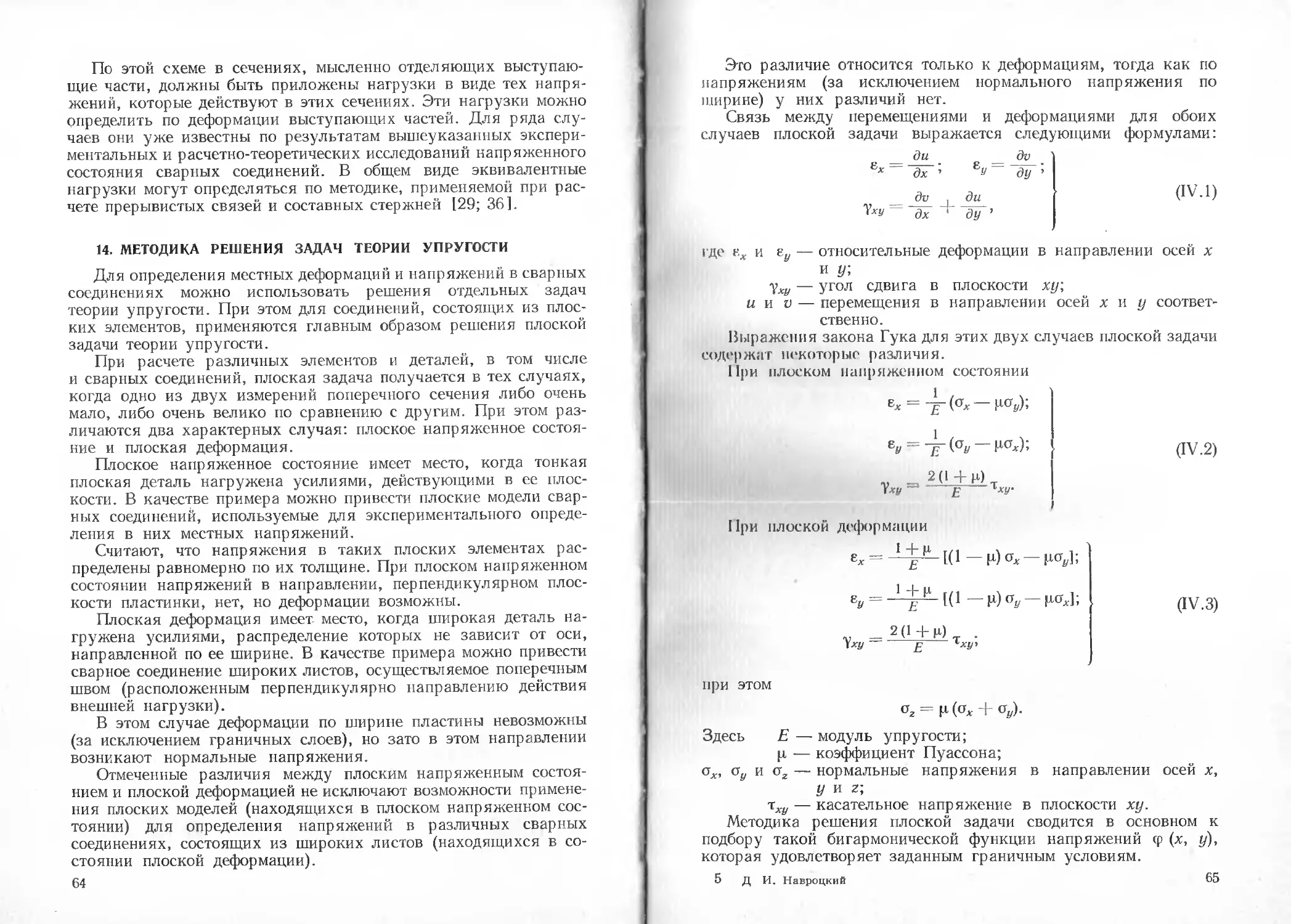

НАПРЯЖЕНИЙ

Н Т Б

Авт-'.. д ямэнн Лигачева

Ин _

И&ИЗ *

Д.Т.^АМР ZiT

ИЗДАТЕЛЬСТВО „МАШИНОСТРОЕНИЕ-

ЛЕНИНГРАД 1968

УДК 621.791 (.052 : 539.4].001.24

Расчет сварных конструкций с учетом концентрации напряжений. На-

гроикий Д. И., изд-во «Машиностроение», 1 68. 170 стр. Табл. 28. Илл. 82.

Библ. 45 назв.

В книге рассматриваются конструктивные и технологические

причины возникновения в сварных конструкциях концентрации

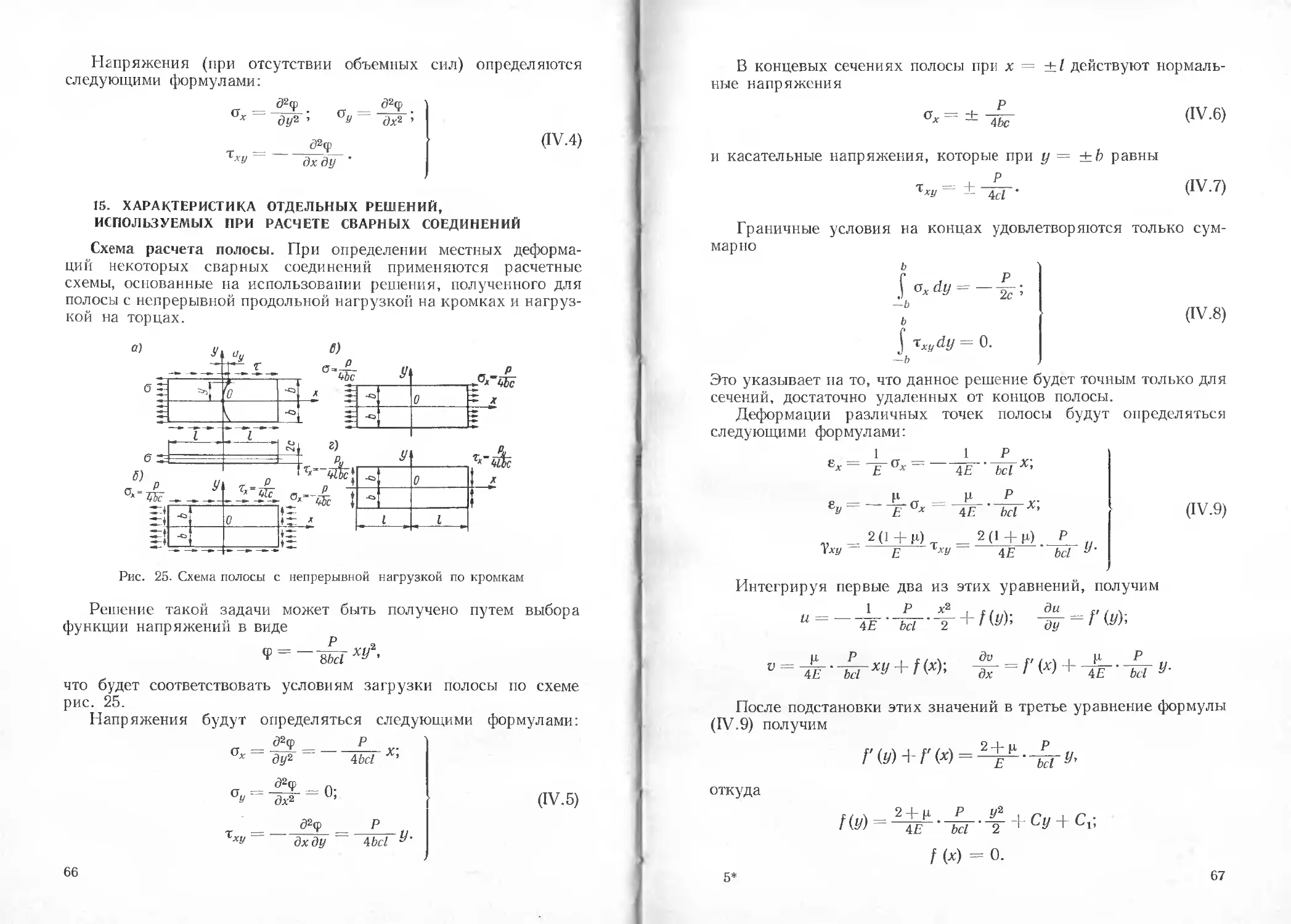

напряжений, приводятся экспериментальные данные о напряжен-

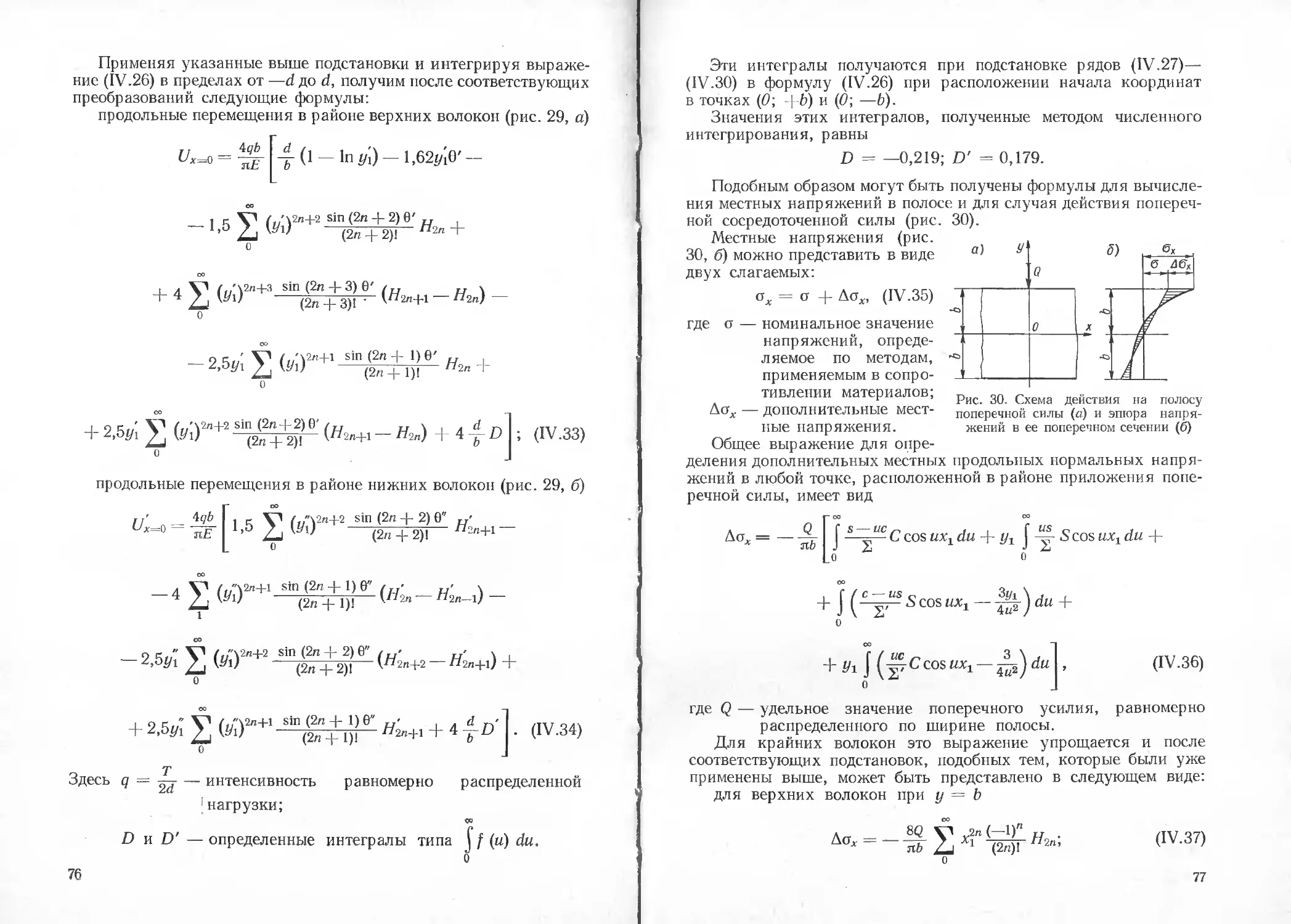

ном состоянии различных соединений и узлов и о влиянии, которое

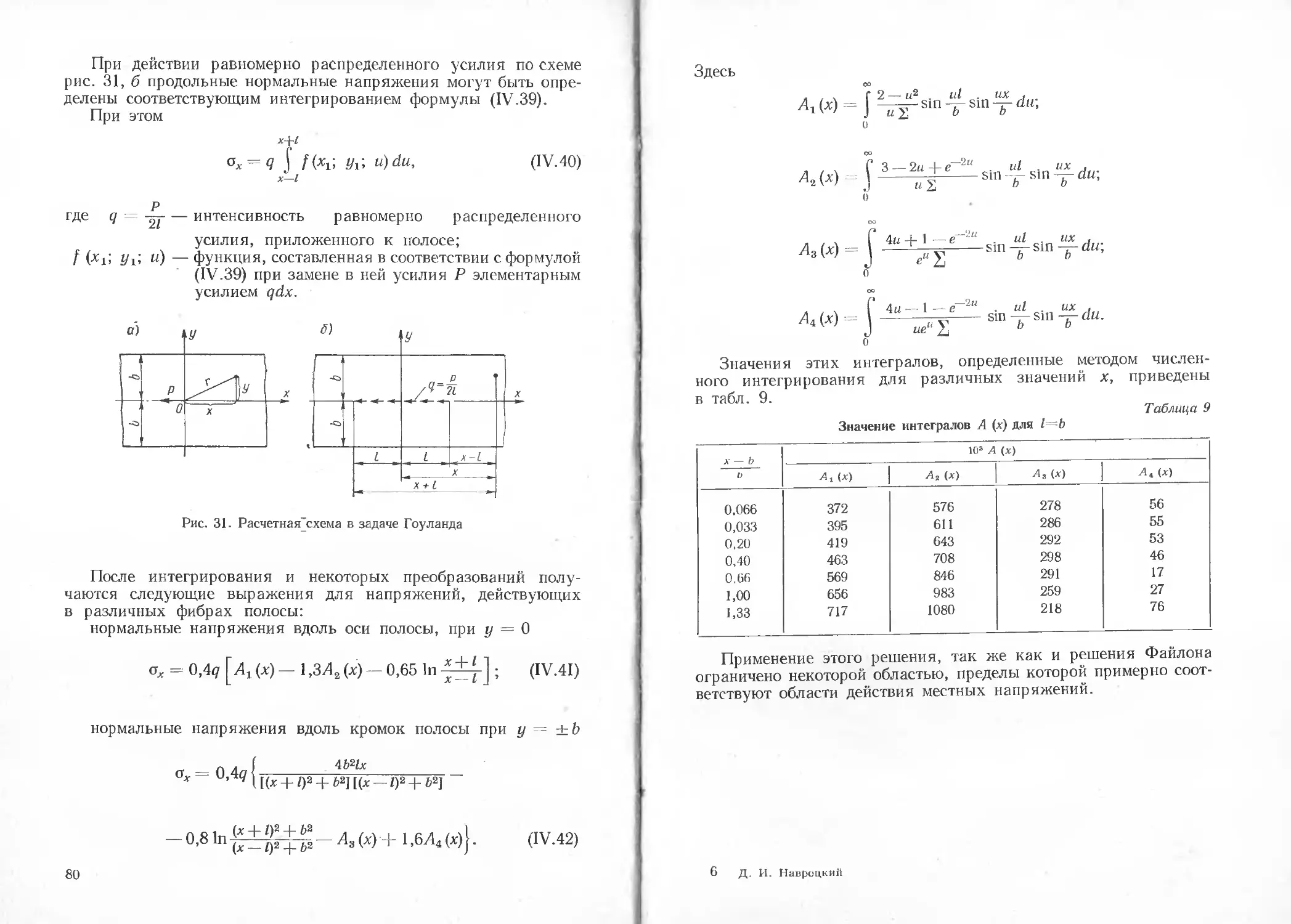

оно оказывает па их прочность при различных условиях эксплуата-

ции, даются практические рекомендации по снижению концентрации

напряжений. Приводятся методы расчета, которые позволяют учи-

тывать влияние концентрации напряжений в зависимости от конст-

руктивных различий отдельных соединений и узлов, технологи-

ческих особенностей их изготовления, а также от различий в усло-

виях их работы под нагрузкой.

Книга предназначена для инженерно-технических работников,

связанных с проектированием и изготовлением сварных конструк-

ций. Она может быть также использована студентами втузов соот-

ветствующих специальностей.

Рецензент засл, деятель науки и техники РСФСР,

д-р техн, наук, проф. Г. А. Николаев

Редактор канд. техн, наук доц. Н. Г. Базилевский

3—12—6

397—67

ПРЕДИСЛОВИЕ

В Директивах XXIII съезда КПСС по пяти летнему плану раз-

вития народного хозяйства СССР на 1966—1970 гг. предусматри-

вается значительное увеличение выпуска продукции во всех от-

раслях народного хозяйства.

Претворение в жизнь этих планов неизбежно связано со зна-

чительным увеличением выпуска металлических конструкций, при

изготовлении которых основным технологическим процессом яв-

ляется сварка. Поэтому производство сварных конструкций в на-

шей стране будет все время сильно нарастать. При этом должно

быть обращено особое внимание на создание конструкций, харак-

теризующихся высокой прочностью при различных условиях экс-

плуатации.

Многие специалисты, основываясь на многолетнем опыте про-

ектирования и изготовления сварных конструкций, считают, что

в основу оценки их прочности должен быть положен метод расчета

действительного напряженного состояния.

Разработка такого метода расчета представляет собой весьма

сложную проблему, для решения которой прежде всего необхо-

димо получить достаточно простую схему определения местных

напряжений в сварных соединениях и узлах различной формы.

Этой задаче и посвящается настоящая книга. В пей изложены

методы расчета, которые позволяют определять коэффициент кон-

центрации напряжений в сварных соединениях в зависимости от

их конструктивного оформления.

В гл. 1 дан обзор существующих методов расчета с учетом кон-

центрации напряжений.

В гл. II рассматриваются конструктивные и технологические

причины возникновения в сварных конструкциях концентрации

напряжений и приводятся экспериментальные данные о прочности

сварных соединений и узлов при различных видах нагрузки.

В гл. Ill приводятся экспериментальные данные о напряжен-

ном состоянии различных сварных соединений и узлов, которые

использованы в дальнейшем для составления расчетной схемы.

В гл. IV излагаются теоретические основы, необходимые для

определения напряженного состояния сварных соединений. При

этом используются отдельные известные решения плоской задачи

теории упругости.

1* 3

В гл. V излагается общая методика расчета местных деформа-

ций и напряжений в сварных швах. Кроме того, в этой главе при-

водится сопоставление экспериментальных и расчетных данных,

свидетельствующее о том, что предлагаемая методика расчета до-

статочно полно отражает действительные условия работы сварных

соединений.

В гл. VI рассматриваются вопросы расчета коэффициентов кон-

центрации напряжений для сварных соединений.

При составлении рукописи были использованы материалы по

исследованию прочности сварных конструкций, полученные как

советскими учеными, так и некоторыми зарубежными исследова-

телями.

Автор

Глава I

ОБЗОР СУЩЕСТВУЮЩИХ МЕТОДОВ РАСЧЕТА

1. КОЭФФИЦИЕНТЫ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ

В современных условиях проблема повышения прочности свар-

ных конструкций должна решаться при одновременном снижении

их веса. При этом коэффициенты запаса прочности систематически

понижаются, а значения допускаемых напряжений или расчетных

сопротивлений соответственно увеличиваются, что значительно

усложняет условия проектирования сварных конструкций и за-

ставляет предъявлять все более высокие требования к методике

их расчета.

В настоящее время при проектировании конструкций расчет

их прочности производится по формулам, которые обеспечивают

возможность получения конечного результата достаточно коротким

путем. Простота этих расчетов является большим их преимуще-

ством, однако они не могут быть признаны вполне достаточными

для всех возможных случаев применения. Методика таких расче-

тов основана на допущениях, исключающих возможность учета

концентрации напряжений, которая возникает в районах непо-

средственного приложения действующих нагрузок или в местах

изменения формы отдельных элементов конструкций. Это приводит

к тому, что основные положения расчетов по номинальным напря-

жениям в ряде случаев не соответствуют условиям действительной

работы конструкций. Поэтому такие расчеты оказываются уже не-

достаточными и возникает необходимость учета того влияния, ко-

торое оказывает на прочность концентрация напряжений.

Такое несоответствие принятых расчетных положений особенно

сильно проявляется в сварных конструкциях, которые характери-

зуются своим многообразием форм, а следовательно, и весьма

широким диапазоном изменения коэффициентов концентрации на-

пряжений.

В соединениях и узлах клепаных конструкций изменения формы

были весьма однообразными, в связи с чем условия распределения

в них местных напряжений были по существу одинаковыми и могли

характеризоваться одним и тем же значением коэффициента концен-

трации напряжений (относящемуся к соединению с двусторонними

5

накладками). Поэтому для клепаных конструкций учет раз-

личий по конструктивному оформлению их узлов не был необ-

ходимым.

Прочность сварных конструкций в значительной степени

зависит от конструктивного оформления их соединений и узлов.

Наличие изменений формы, создаваемое сварными соединениями

и узлами, приводит к появлению дополнительных местных напря-

жений, величина которых зависит от конструктивной формы со-

пряжений отдельных элементов и поэтому эти дополнительные

местные напряжения могут оказывать различное влияние на проч-

ность сварных конструкций.

Для сварных конструкций выбор типа соединения оптималь-

ного для заданных условий эксплуатации имеет большое значение.

Поэтому при проектировании и изготовлении сварных конструк-

ций необходимо располагать соответствующими данными для объ-

ективной оценки того влияния, которое может оказывать форма

различных узлов на их прочность.

Недооценка опасности возможного проявления концентрации

напряжений в некоторых случаях может привести к снижению

прочности сварных конструкций, но, с другой стороны, переоценка

ее значения и предъявление чрезмерных требований по конструк-

тивному оформлению отдельных соединений и узлов может из-

лишне усложнить процесс их изготовления.

Необходимость учета местных дополнительных напряжений при

расчетах прочности уже известна. В связи с этим за последние годы

методика расчета конструкций, воспринимающих вибрационную

нагрузку, была дополнена расчетом на выносливость с учетом

эффективных коэффициентов концентрации напряжений, значения

которых для некоторых типов соединений даются в ряде техниче-

ских условий на проектирование.

При этом эффективные коэффициенты концентрации напря-

жений устанавливаются следующим соотношением:

Кэф = -р-, (1.1)

v 0-1, к

где Кэф — эффективный коэффициент концентрации напряже-

ний при вибрационной нагрузке;

о..! — предел выносливости при симметричном цикле для

образца без концентратора напряжений;

к — то же для образца с концентратором напряжений.

Понятие об эффективных коэффициентах концентрации напря-

жений введено не только для условий действия вибрационной на-

грузки, но и для действия статической нагрузки. При этом при-

нято

К' =-Я5~, (1-2)

эф Яв. к

6

где К'эф — эффективный коэффициент концентрации напря-

жений;

ов — предел прочности материала, определенный на об-

разце без концентратора напряжений;

овк — то же для образца с концентратором напря-

жений.

Необходимо отметить, что значения эффективных коэффициен-

тов концентрации напряжений определяются весьма трудоемким

(экспериментальным) путем и к настоящему времени получены

лишь для сравнительно небольшого количества различных вариан-

тов: только для сварных соединений из малоуглеродистой и низко-

легированной стали, выполненных электродуговой сваркой. Соот-

ветствующих значений для случаев применения в конструкциях

других материалов (например, высокопрочных сталей, алюми-

ниево-магниевых сплавов, сплавов на основе титана или новых

синтетических материалов), а также для других методов сварки -

в технической литературе пока еще нет. Не существует также и

метода, который позволил бы получить необходимые значения

путем соответствующего пересчета уже имеющихся эксперимен-

тальных данных.

Эффективный коэффициент концентрации напряжений пред-

ставляет некоторую обобщенную характеристику, которая в из-

вестной степени отражает комплексное влияние ряда факторов,

оказывающих существенное влияние на прочность.

11римепение такой обобщенной характеристики, определяемой

экспериментальным путем, имеет свои преимущества на первой

стадии развития методики расчета. В условиях, когда количество

различных возможных конструктивных вариантов сравнительно

невелико, методика экспериментального определения эффектив-

ного коэффициента концентрации напряжений является более

простой, чем расчетная методика.

Дальнейшее развитие сварных конструкций связано с приме-

нением новых материалов, новых конструктивных форм и новых

технологических процессов. Оно неизбежно будет приводить к зна-

чительному увеличению новых вариантов в принимаемых проект-

ных решениях.

Опыт показывает, что с концентрацией напряжений необхо-

димо считаться не только при действии вибрационной нагрузки,

но и при действии статической нагрузки и ударе, когда возможно

хрупкое разрушение конструкций. Для таких случаев необходи-

мых данных также пока еще нет.

Выход из этого положения может быть найден только на основе

создания расчетной методики учета влияния концентрации на-

пряжений.

7

2. АНАЛИЗ РАСЧЕТНЫХ ФОРМУЛ

В настоящее время не существует еще единой общей методики,

позволяющей расчетным путем производить оценку прочности кон-

струкций с учетом всех различных факторов, оказывающих на нее

существенное влияние, в том числе и с учетом концентрации на-

пряжений. Однако попытки решения этой большой и трудной про-

блемы привели уже к созданию некоторых отдельных формул,

которые могут быть использованы в расчетах для учета влияния

отдельных факторов в пределах установленных для этих формул

частных ограничений.

Так, в машиностроении при расчете на прочность встречаются

примеры применения расчетных методов для определения характе-

ристик прочности деталей машин, имеющих различные концен-

траторы напряжений 133].

По предложению А. Тума и В. Бухмана установлен коэффи-

циент для оценки степени чувствительности материала к концен-

трации напряжений. Этот коэффициент выражается отношением

действительного повышения напряжения у надреза к теоретиче-

скому повышению напряжений в том же месте

От — оср

Qa — о а ’

° max — и ср

где — среднее (номинальное) значение напряжений;

°тах — максимальное (теоретическое) значение напряжений,

определяемое расчетом по методам теории упругости;

crm — действительное наибольшее значение напряжений у

концентратора, найденное на основе опытных данных;

qa — коэффициент чувствительности металла к концентра-

ции напряжений.

Таким образом, коэффициент чувствительности показывает

долю истинного повышения напряжения у концентратора по

сравнению с повышением, ожидаемым по расчету.

Учитывая, что при симметричном цикле

~ О-1> ®ср ~ CF-1, к,

можно написать

К эф — 1

! > (!-4)

где До = Р1пах- — теоретический коэффициент концентрации на-

®ср

пряжений.

Поскольку изменения qo определяются преде-

лами 0< < 1. Отсюда устанавливается следующая зависи-

мость;

Яэф=1+<7<т(Ка-1),

(1-5)

8

которая рекомендуется для приближенных расчетов при Опреде-

лении значений эффективного коэффициента концентрации напря-

жений [10].

Коэффициент чувствительности металла к концентрации на-

пряжений можно получить на основании экспериментальных дан-

ных. При установлении этого коэффициента предполагалось, что

он характеризует только свойства самого металла и может быть

установлен на основе таких характеристик как предел прочности

или твердости, которые определяются достаточно простыми мето-

дами. Позднее было установлено, что по условиям построения фор-

мулы (1.5) коэффициент qQ связан не только со свойствами металла,

но и с его напряженным состоянием и поэтому определение его

требует более сложных данных. В связи с этим формула (1.5) не

является общей и ее можно использовать лишь для определенных

частных случаев — в ограниченном диапазоне изменения концен-

траторов напряжений. Так, например, эта формула рекомендуется

для расчетов плоских образцов с надрезами, а также некоторых

других деталей в машиностроении.

Формула (1.5) находит также применение и при расчетах свар-

ных стыковых соединений [3]. При этом значения qa могут уста-

навливаться по характеристикам твердости металла околошовной

зоны.

Несколько иной вид формулы, определяющей связь между эф-

фективным коэффициентом концентрации напряжений и теорети-

ческим, предложен в работе [7 ]

Кяф = (1-6)

где п — показатель степени, представляющий собой некоторое по-

стоянное число.

Предполагается, что для отдельных типовых деталей и узлов

(например, для образцов с надрезами, а также для различных

сварных соединений) можно определять этот показатель степени

путем обработки имеющихся экспериментальных данных, учитывая

при этом, что значения его будут зависеть не только от свойств

металла, но также от формы и размеров самого образца.

На основании обработки достаточно большого количества экс-

периментальных данных, полученных различными исследовате-

лями, авторы [7] установили, что для образцов с надрезами пока-

затель степени п имеет следующие значения:

Марка стали Предельные значения п

Ст.З 0,64—0,74

20ХН 0,68—0,74

40ХН 0,78—0,86

Совершенно очевидно, что формула (1.6) должна иметь опре-

деленные ограничения, в пределах которых она может быть ис-

пользована для пересчетов соответствующих значений.

9

Несколько иной подход к выбору основной характеристики ме-

талла, которую можно было бы использовать в более широких пре-

делах при расчетах с учетом концентрации напряжений, намечен

в работах И. А. Одинга [24].

Основываясь на представлениях о циклической вязкости,

И. А. Одинг в качестве характеристики металла, определяющей

величину его местных пластических деформаций, происходящих

в участках с концентрацией напряжений, использовал значение

ширины петли гистерезиса, характеризующей энергию, погло-

щаемую металлом при циклической нагрузке.

Рис. 1. Эпюра напряжений (а) и

петля гистерезиса (б)

Основные положения, приня-

тые И. Л. Одингом, можно по-

яснить с помощью графиков рис. 1.

На рис. 1, а представлена

эпюра распределения напряжений

в поперечном сечении образца с

надрезами, а на рис. 1,6 — поло-

вина петли гистерезиса, получен-

ная при испытании гладкого об-

разца из того же материала, кото-

рая принята здесь с упрощениями.

Деформация наиболее нагру-

женного участка образца, располо-

жениого у его надреза, характери-

При наличии только упругих деформа-

зуется значением ешах.

ций наибольшее напряжение, вычисленное по методам теории

упругости, определяется значением о11|ах.

При наличии пластических деформаций, характеризующихся

шириной петли гистерезиса А, действительное наибольшее напря-

жение у надреза будет определяться значением, соответствующим

тому напряжению, при котором была получена петля гистерезиса.

Если считать, как это было принято И. А. Одингом, что петля

гистерезиса получена при напряжении, соответствующем пределу

усталости при симметричном цикле, то действительное наибольшее

напряжение у надреза будет равно значению о_1 Это определяет

«срезывание» пика эпюры напряжений в наиболее нагруженных

участках образца, которое будет связано также с некоторым пере-

распределением напряжений в сечении.

Принятые при этом зависимости можно использовать для опре-

деления эффективного коэффициента концентрации напряжений.

Согласно рис. 1, можно написать

°тах ^-1 Л /^Е.

(1-7)

Имея в виду, что для данного случая

к>

10

можно значение эффективного коэффициента концентрации напря-

жений выразить в следующем виде:

rz __ <т-1 _ Шнах — _ rz 0-1

с_г.к o.j’cm.k’

откуда

^ = ТТ7- (18>

где т =-------циклический коэффициент чувствительности

0-1

к надрезу.

В формуле (1.8) связь между соответствующими значениями

коэффициентов концентрации напряжений выражается с помощью

коэффициента v, который определяется только исходными свой-

ствами металла и не зависит от напряженного состояния образца.

Таким образом, формула (1.8) по своим исходным положениям

имеет более общий характер, чем формулы (1.5) и (1.6), однако

трудности определения характеристики v, связанные с проведе-

нием весьма тонких и редко встречающихся экспериментов, зат-

рудняют ее широкое распространение.

Упрощение методики получения экспериментальных данных,

необходимых для установления связи между коэффициентами кон-

центрации напряжений, может быть достигнуто на основе учета

степени повышения прочностных свойств металла у концентрато-

ров напряжений. Применение подобной методики было принято

в работе [32], в которой приводятся значения коэффициентов,

характеризующих степень повышения пределов текучести ме-

талла в районе надрезов плоских образцов.

v = (1-9)

От

где v — коэффициент, характеризующий степень повышения пре-

дела текучести металла у концентратора;

с/ — предел текучести металла в районе концентратора (т. е.

значение местных напряжений у надреза, соответствую-

щее началу появления местных пластических дефор-

маций);

от — предел текучести того же металла, определенный на

образце без надреза.

При этом предполагается, что при вибрационной нагрузке по-

вышение предела выносливости металла, расположенного в районе

концентратора напряжений по сравнению с пределом выносливости

металла в образце без концентратора напряжений, будет проис-

ходить в такой же степени, как это отмечалось уже по отно-

шению предела текучести. Поэтому при вибрационной нагрузке

11

максимальные местные напряжения в районе концентратора могут

достигать следующих значений:

°гпах = »°-1, (1-10)

где O.J — предел выносливости для данного материала, опре-

деленный при испытании образца без концентратора

напряжений;

v — коэффициент, характеризующий степень повышения

предела выносливости того же материала, располо-

женного в участке с заданным концентратором напря-

жений;

°шах — максимальные местные напряжения в участке об-

разца, расположенном в районе концентратора на-

пряжений.

Пользуясь формулой (1.10), можно определить значение пре-

дела выносливости для образца с концентратором напряжений

°—= (МЛ

откуда зависимость между коэффициентами концентрации напря-

жений будет

= (1.12)

Значение теоретического коэффициента концентрации напря-

жений обычно определяется расчетным путем, но оно может быть

получено также и по результатам эксперимента

(1.13)

°т, к

где о, 1К — среднее значение напряжений в образце с концентра-

тором, соответствующее началу появления местных

пластических деформаций у концентратора.

Подставляя формулу (1.13) в выражение (1.11), после соответ-

ствующих преобразований получим

Кэф = ^- = -^-. (1-14)

а-1, к к

Из формулы (1.14) видно, что эффективный коэффициент кон-

центрации напряжений Кэф может быть получен не только по

результатам вибрационных испытаний, но также и по результатам

менее трудоемких и менее продолжительных испытаний, про-

водимых при статической нагрузке.

Таким образом, методика, основанная на учете коэффициен-

тов v [32], характеризующих изменение свойств материала в ус-

ловиях, определяемых особенностями образцов с концентраторами

12

напряжений, позволяет значительно упростить процесс получения

необходимых для этого экспериментальных данных.

На рис. 2 приведены зависимости для определения значений

коэффициентов v для плоских образцов, имеющих двусторонние

глубокие надрезы, изготовленных из различных марок сталей.

Эти значения могут быть использованы для определения эффектив-

ных коэффициентов концентрации напряжений по формуле (1.12).

Полученные по этим данным значения пределов выносливости

для различных значений отношения между размерами образцов

приведены на рис. 2, б.

Рис. 2. Значение коэффициентов, учитывающих изменение предела текучести

v (а), и зависимость предела выносливости от соотношения размеров образца

^(6):

1—для стали Ст. 2; 2 — для стали ЗОХГСА

На рис. 2, а и б точками отмечены значения, полученные экс-

периментальным путем. Сплошные линии построены по данным рас-

чета.

Близкое совпадение этих данных свидетельствует о достаточно

хорошем соответствии принятых расчетных условий, выраженных

формулой (1.10).

Применяемые при расчетах формулы, подобные формулам (1-5),

(1.6), (1.8), (1.12), позволяют устанавливать значение эффектив-

ных коэффициентов концентрации напряжений по значениям тео-

ретических коэффициентов концентрации напряжений, определяе-

мым по методам теории упругости. Поэтому степень точности таких

расчетов зависит не только от положений, принятых при построе-

нии указанных формул, но также и от положений, принятых в са-

мой теории упругости. Кроме того, степень точности формул за-

висит также еще и от тех последующих допущений, которые при-

нимаются с целью дополнительных упрощений при вычислении

местных напряжений.

Не уточняя здесь оценку всех этих положений и допущений,

часть из которых относится к числу достаточно хорошо известных,

а часть может быть рассмотрена и оценена при изложении их

13

в дальнейших расчетах, необходимо несколько остановиться на

одном положении, имеющем для данных расчетов весьма суще-

ственное значение. При этом имеется в виду положение, принятое

в теории упругости об изотропности, однородности и непрерывности

материала, которое в применении к расчетам, относящимся к опре-

делению напряжений в точках, расположенных в местах с наиболь-

шей концентрацией напряжений, не является справедливым и тре-

бует особой оценки.

Несоответствие этого положения с действительными усло-

виями распределения напряжений в местах, расположенных не-

посредственно у особо резких концентраторов, проявляется в рас-

хождении расчетных значений местных напряжений с теми дей-

ствительными значениями, которые в этих местах могут быть.

Так, по формулам теории упругости следует, что напряжения у над-

резов чрезмерно сильно возрастают с уменьшением радиуса над-

резов и что при особо резких надрезах, в случаях когда радиус

надреза равен нулю, напряжения в наиболее нагруженной точке

равны бесконечности. В действительности все происходит не так.

Причиной такого резкого расхождения является противоречие

между принятым допущением о равномерности свойств материала

и его действительными упругими свойствами, которое для микро-

объемов тел, имеющих кристаллическое строение, не соответствует

их свойствам. Поэтому формулы, построенные на основании тео-

рии упругости, в ряде случаев не могут без соответствующей кор-

ректировки применяться к определению значений местных на-

пряжений в точках, расположенных в непосредственной близости

от резких концентраторов (у весьма острых надрезов, у концов

трещин и т. п.).

Корректировка таких формул может быть произведена на ос-

нове положений статистической теории прочности 11; 9].

Относительные перемещения точек реального твердого тела

можно считать практически совпадающими с перемещениями соот-

ветствующих точек однородной модели при условии, что расстоя-

ние между этими точками превосходит некоторую определенную

для данного материала величину, представляющую собой его

структурную характеристику, имеющую линейную размерность.

Эта характеристика р является малой величиной по сравне-

нию с размерами реального тела, но остается еще большой вели-

чиной по сравнению с межатомными расстояниями.

Предполагается, что суммарное влияние микронеоднородностей

реального твердого тела, заключенных внутри любой сферы ради-

уса р, на его механические свойства является одинаковым. По

этой причине вводятся некоторые усредненные деформации сферы

радиуса р и к ним применяются зависимости, установленные при

обычных механических испытаниях материалов.

Значением характеристики р определяются также границы при-

менимости решений теорий упругости, которые сохраняют свою

14

силу для некоторой модели идеального макрооднородного упру-

гого тела.

Значение характеристики материала р находится путем сопо-

ставления соответствующих расчетных и экспериментальных дан-

ных, полученных для образцов определенной формы, изготовлен-

ных из заданного материала.

Методика такого определения изложена в работе [9 ] и сводится

к следующему.

Для образцов заданной формы (например, для плоских образ-

цов с глубокими надрезами на кромках) расчетным путем опре-

деляются максимальные напряжения о1пах в зависимости от на-

грузки и геометрических параметров.

В общей форме эта зависимость имеет вид

°шах /1 С

(1-15)

где г — радиус надреза;

b — ширина ослабленного сечения образца.

Для этого же образца расчетным путем с учетом основных по-

ложений теории макронапряжений [9J определяются наибольшие

напряжения в районе сферы радиуса р. Эти напряжения в общей

форме выражаются следующим образом:

(Ра» г, Ь, р) (1.16)

и зависят пе только от нагрузки и геометрических параметров об-

разца, но и от характеристики его материала р. Сопоставляя зна-

чения отношения °тах , полученные расчетным путем, с значе-

ниями эффективного коэффициента концентрации напряжений,

определенными экспериментальным путем, можно получить соот-

ветствующие значения характеристики материала р.

Не останавливаясь здесь подробно на всех деталях, связанных

с вычислением, приведем лишь окончательные результаты подоб-

ных расчетов [9; 321.

Марка стали

Ст.2....................

ЗОХГСА .................

ЗОХГСА после закалки и от-

пуска ..................

Предел проч-

ности

gq в кГ1мм*

33,7

55,5

102,5

Структурная

характерис-

тина мате-

риала р в мм

1,35

0,55

0,06

Использование физических представлений о микронеоднород-

ности и введение понятия о макрооднородной модели твердого тела

позволило объяснить масштабный эффект при наличии концентра-

торов напряжений [9].

15

Структурная характеристика материала р не зависит от гео-

метрических размеров образца и поэтому при их изменении отно-

сительное значение этой характеристики (например, значение от-

ношения ее к ширине образца или к радиусу его надреза) должно

изменяться. В связи с этим сохранение подобия геометрических

размеров не может гарантировать сохранение напряженности в наи-

более опасных зонах с радиусом р. Значение наибольшего напря-

жения в этих зонах зависит еще от относительного значения струк-

турной характеристики материала.

Так, например, при равномерном растяжении плоского об-

разца шириной 2Ь с круговым отверстием диаметром 2R значение

, Ь

наибольшего макронапряжения ат в зоне с радиусом р, при =

= со по данным [9], будет определяться следующей формулой:

_ Г 2 а2 .

L ! + И ’ (1 + а)2 (1 + 2а + 2а2) +

, 3 + 11а + 25а2 + 40а3 + 42а4 + 24а5 + 8а« _ /т ,

-Г (1 + 2а + 2а2)3 ~ *<Cp. 1 /)

Р

где а = ---относительное значение структурной-характери-

стики материала.

Характер зависимости, представленной формулой (1.17), можно

СТ/и

оценить по изменению отношения —— для ряда следующих зна-

°ср

чений:

а 1 0,50 0,33 0,20 0,10 0,07 0,02 0

-^2- 1,25 1,51 1,73 2,04 2,42 2,60 2,88 3

Сср

Это показывает, что с уменьшением а значение повышается.

При увеличении геометрических размеров образцов происходит

уменьшение значений а, которое приводит к некоторому снижению

прочности. При этом материалы, обладающие более высокими

значениями характеристик прочности (и соответственно более низ-

кими значениями структурных характеристик р), имеют более

высокую степень чувствительности к концентрации напряжений.

Из формулы (1.17) видно, что для высокопрочных материалов

(при р ^0) значение отношения повышается, приближаясь

к соответствующему значению, определяемому по методам теории

упругости без учета осреднения напряжений в зоне радиуса р.

Это равноценно тому, что значения эффективного и теоретического

коэффициентов концентрации напряжений при этом близки друг

к другу и в пределе при р = 0 они равны между собой.

16

Подобные представления позволили Г. Нейберу [19] учесть

осреднение напряжений, происходящее у концентраторов, и пред-

ложить формулу, устанавливающую связь между коэффициен-

тами концентрации напряжений для образцов с надрезами

Кэф = 1 4-----Ка~- г— , (1.18)

1 +_2L_ 1/JL

31—И г г

где р — константа материала (его структурная характеристика);

г — радиус надреза;

<о — угол раствора надреза.

Рис. 3. Значение константьГматериала р и коэффициента

чувствительности материала к концентрации напряжений

qa в зависимости от предела прочности

Значения константы р, полученные на основании обработки

многочисленных экспериментальных данных, представлены на

рис. 3, а [33].

На рис. 3, б приведены данные о коэффициенте чувствитель-

ности материала к концентрации напряжений.

Исследование концентрации напряжений в области пласти-

ческих деформаций, проведенное Г. Нейбером [20], позволило ему

установить определенную зависимость между коэффициентом кон-

центрации напряжений Кст, рассчитанным без учета пластических

деформаций, коэффициентом концентрации напряжений Кпл, опре-

деленным с учетом пластических деформаций и коэффициентом де-

формаций

а-19)

где /Се = —225 — коэффициент деформаций;

Ешах и ес₽ — максимальная и средняя деформации, опреде-

ляемые заданным нелинейным законом дефор-

маций.

На рис. 4 представлены графичуг^-нринятые-Нейбером_____

2 Д. И. Навроцкий

Н Т Б 1

Аьгговавод имени Лихачева

<-----------/ГЗ Л* > 1*1

Прямая линия, проведенная под углом в 45° к осям координат,

выражает закон Гука, кривая, отклоняющаяся от нее, выражает

принятый закон деформации, характеризующийся наличием зна-

чительных пластических деформаций. Кривые линии, которыми

соединены две основные зависимости, являются равносторонними

гиперболами. При помощи этих гипербол устанавливается связь

между деформациями и напряжениями, определяемыми законами

линейного и нелинейного деформирования. Форма этих гипербол

Рис. 4. Схема определения коэффи-

циента концентрации напряжений

при нелинейном законе деформиро-

вания

находится в зависимости от задан-

ного закона нелинейного деформи-

рования.

Строгое решение подобной за-

дачи было проведено сперва при-

менительно к условиям двумерного

сдвига, а затем после обработки

многих других соответствующих

данных это решение, в качестве

достаточно близкого приближе-

ния, было рекомендовано для рас-

пространения его и на любые

другие напряженные состояния.

Кроме указанных выше фор-

мул, для определения значений

эффективного коэффициента концентрации напряжений широкой

известностью пользуется зависимость, предложенная Н. Н. Афа-

насьевым [1], в которой кроме коэффициента концентрации на-

пряжений учитывается еще и градиент напряжений. Эта зависи-

мость выражена Н. Н. Афанасьевым [ 11 в следующей общей форме:

где GCT = о-1 — относительный ’максимальный градиент на-

пряжений;

а — константа материала (которая должна иметь

размерность см'1);

b — некоторая безразмерная константа материала.

Эти константы материала должны подбираться на основании

обработки результатов эксперимента.

Формула (1.20) была применена для расчета пределов выносли-

вости сварных точечных соединений, имевших различное конструк-

тивное оформление [11].

Для характеристики напряженного состояния сварной точки

была принята расчетная схема, как для стержня с глубокой круго-

вой выточкой. При этом участок соединения в районе расположе-

ния сварной точки рассматривался как некоторый условный стер-

жень, продольная ось которого совпадала с осью сварной точки,

18

направленной перпендикулярно плоскостям соединяемых листов.

Рабочее сечение сварной точки представляло собой опасное сечение

этого стержня; при этом радиус сварной точки 7? является радиусом

опасного сечения стержня в месте его выточки. Радиус перехода

от рабочего сечения сварной точки к внутренним соприкасающимся

между собой поверхностям соединяемых листов г представлял

радиус профиля глубокой выточки. Этот радиус перехода практи-

чески является весьма малой величиной и поэтому в расчетах его

значение было принято равным структурной характеристике ма-

териала р.

Внешние поперечные размеры такого условного стержня яв-

ляются неопределенными, однако при глубоких выточках для рас-

чета это существенного значения не имеет, в силу чего в таких слу-

чаях радиус поперечного сечения стержня, расположенного вне

выточки, даже не входит в формулы для определения местных ма-

ксимальных напряжений. Такая расчетная схема позволяет исполь-

loiuiTi. формулы Г. Нейбера [19] для определения значений теоре-

тического коэффициента концентрации напряжений и градиентов

напряжений. 11спольауя соответствующие формулы, полученные

для чистого сдвига стержня с глубокой выточкой, а также прини-

мая некоторые подобранные по экспериментальным данным зна-

чения констант а и Ь, входящих в формулу (1.20), В. Д. Мали-

нов 111, предложил формулу для расчетного определения значе-

ний 9(|и|к.‘ктииного коэффициента концентрации напряжений для

сварных точечных соединений.

11о существу сделанных при этом упрощений предложенная

формула является приближенной и не может претендовать на уни-

версальность. 'Гем не менее, как показала экспериментальная

проверка, эта формула для некоторых отдельных частных случаев

может иметь практическое применение.

Ввиду того что формула имеет сложный вид и требует весьма

громоздких пояснений, она здесь не приводится. Окончательные

результаты определения значений пределов выносливости, полу-

ченные по этой формуле в сопоставлении их с соответствую-

щими значениями, определенными экспериментально, указаны

в табл. 1.

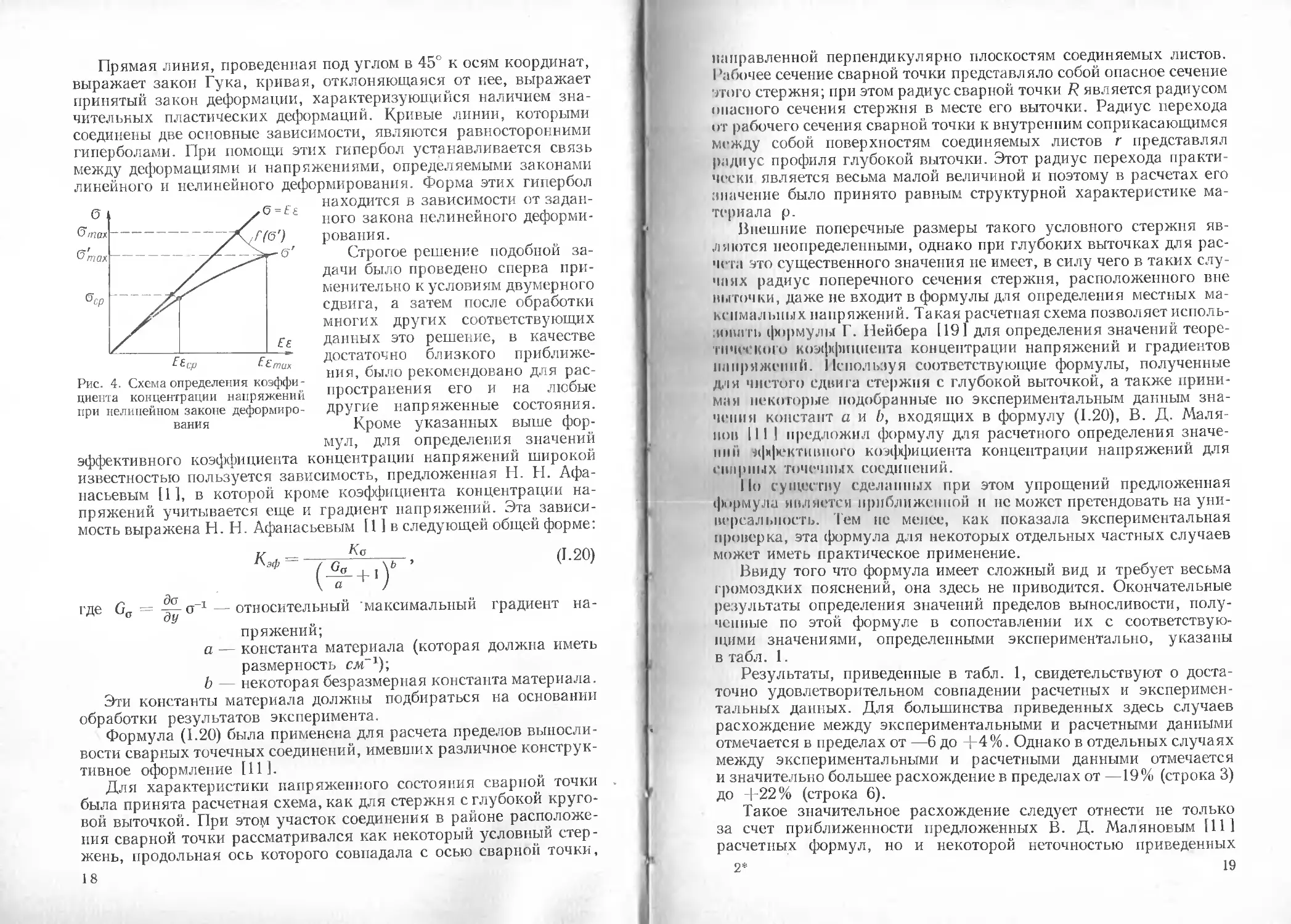

Результаты, приведенные в табл. 1, свидетельствуют о доста-

точно удовлетворительном совпадении расчетных и эксперимен-

тальных данных. Для большинства приведенных здесь случаев

расхождение между экспериментальными и расчетными данными

отмечается в пределах от —6 до +4%. Однако в отдельных случаях

между экспериментальными и расчетными данными отмечается

и значительно большее расхождение в пределах от —19% (строка 3)

до '22% (строка 6).

Такое значительное расхождение следует отнести не только

за счет приближенности предложенных В. Д. Малиновым [111

расчетных формул, но и некоторой неточностью приведенных

2* 19

Таблица 1

Сопоставление значений пределов выносливости сварных

точечных соединений по данным [И]

№ строки Вид соединения a0 5 в кГ J мм* Расхождение в %

Расчет Эксперимент

1 4 1 н-♦- -• L .1- -L- 18,4 17,9 +3

2 19,4 20,6 —6

3 22,4 26,6 —19

4 1 ) ——*-• ♦ •+ j - 26,2 26,9 —3

5 ll—I—1 * * _* 1 J 28,3 27,2 +4

6 1 J' - - / u. _JJ 29,0 23,8 +22

7 • ' 19,6 19,6 0

Примечание. Толщина пакета 5 + 10 4- 5 мм; ширина планок 100 лш;

шаг сварных точек 80 мм; диаметр сварной точки 9,2 мм; марка материала Ст. 3;

характеристика цикла г = 0,5; база испытания N = 2-10e циклов.

здесь экспериментальных данных. Так, значение о0Б =

— 23,8 кПмм2, относящееся к соединению, имеющему в продоль-

ном ряду семь сварных точек, является явно заниженным по срав-

нению с соответствующими значениями, относящимися к соедине-

ниям, имеющим в продольном ряду по пять и шесть сварных

точек. В действительности эта разница не может быть такой зна-

чительной, так как по напряженному состоянию для этих случаев

разницы почти нет, что и видно по данным расчета, приведен-

ным в строках 5 и 6 (табл. 1). Примерно то же (но с отклоне-

нием в обратную сторону) может быть сказано и по отношению

к данным, приведенным для соединения с четырьмя сварными

точками.

Отмеченные отдельные отклонения не должны снижать ценность

приведенных данных [11]. Общее удовлетворительное совпадение

20

данных дает основание полагать, что подобные расчеты могут

применяться в практике проектирования сварных конструкций.

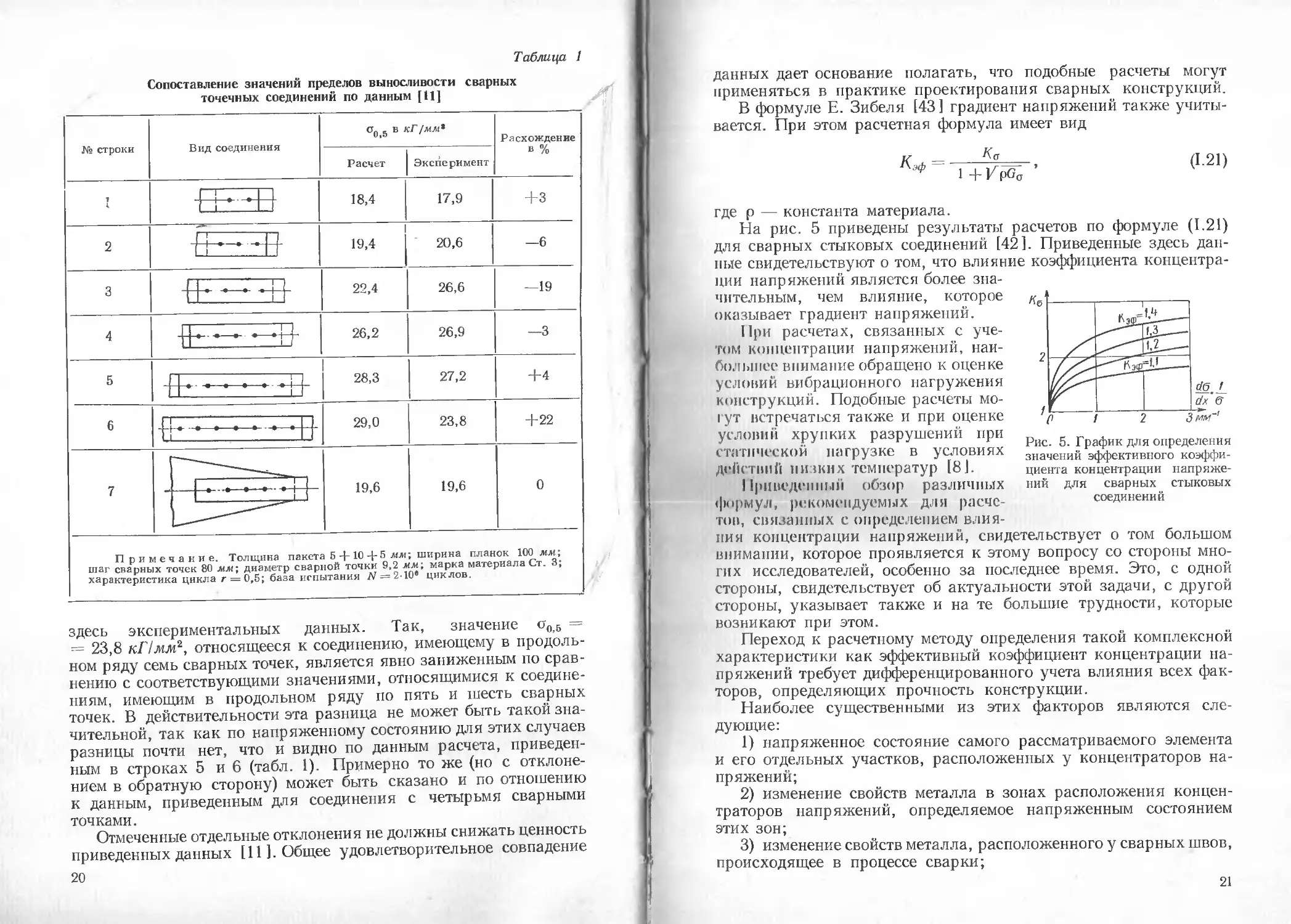

В формуле Е. Зибеля [43] градиент напряжений также учиты-

вается. При этом расчетная формула имеет вид

1Z

(1-21)

где р — константа материала.

На рис. 5 приведены результаты расчетов по формуле (1.21)

для сварных стыковых соединений [42]. Приведенные здесь дан-

ные свидетельствуют о том, что влияние коэффициента концентра-

ции напряжений является более зна-

чительным, чем влияние, которое

оказывает градиент напряжений.

11ри расчетах, связанных с уче-

том концентрации напряжений, наи-

большее внимание обращено к оценке

условий вибрационного нагружения

конструкций. Подобные расчеты мо-

гут встречаться также и при оценке

условии хрупких разрушений при

статической нагрузке в условиях

действий низких температур [8].

Приведенный обзор различных

<|юрмул, рекомендуемых для расче-

Рис. 5. График для определения

значений эффективного коэффи-

циента концентрации напряже-

ний для сварных стыковых

соединений

тов, связанных с определением влия-

ния концентрации напряжений, свидетельствует о том большом

внимании, которое проявляется к этому вопросу со стороны мно-

гих исследователей, особенно за последнее время. Это, с одной

стороны, свидетельствует об актуальности этой задачи, с другой

стороны, указывает также и на те большие трудности, которые

возникают при этом.

Переход к расчетному методу определения такой комплексной

характеристики как эффективный коэффициент концентрации на-

пряжений требует дифференцированного учета влияния всех фак-

торов, определяющих прочность конструкции.

Наиболее существенными из этих факторов являются сле-

дующие:

1) напряженное состояние самого рассматриваемого элемента

и его отдельных участков, расположенных у концентраторов на-

пряжений;

2) изменение свойств металла в зонах расположения концен-

траторов напряжений, определяемое напряженным состоянием

этих зон;

3) изменение свойств металла, расположенного у сварных швов,

происходящее в процессе сварки;

21

4) местные пластические деформации, возможные в участках

расположения концентраторов напряжений;

5) остаточные сварочные напряжения.

Дифференцированная оценка всех этих различных факторов,

являющаяся необходимым условием для построения расчетного

метода определения эффективного коэффициента концентрации на-

пряжений, должна также способствовать более правильному учету

их влияния, так как одновременное действие всех этих факторов

не является во всех случаях обязательным.

Так, наличие остаточных напряжений в сварных конструкциях

пе является неизбежным, к тому же часто возможны случаи, когда

влияние сварочных напряжений является незначительным и с ним

поэтому практически можно не считаться [4; 25].

В практике проектирования и изготовления сварных конструк-

ций выработаны также меры, позволяющие оценивать влияние

сварочных напряжений в тех случаях, когда это влияние может

оказаться существенным [14; 34].

Необходимо также отметить, что наличие местных пластических

деформаций в районах расположения концентраторов напряжений

хотя и весьма вероятно, но не является всегда неизбежным. При

этом характерным является то, что во всех приведенных здесь

случаях значение эффективного коэффициента концентрации на-

пряжений связывается со значением теоретического коэффициента

концентрации напряжений, определяемого по методам теории упру-

гости без учета пластических деформаций.

Учет пластических деформаций чрезмерно усложнил бы расчет.

Эта весьма трудная задача представляет собой предмет дальней-

ших исследований. Начало решения ее уже имеется, о чем можно

судить хотя бы на основании работы [20], выводы из которой

в весьма краткой и схематической форме все же представлены здесь.

Во многих случаях отсутствие учета пластических деформаций

является вынужденным. Оно принимается как необходимое упро-

щение. Это конечно сужает возможности практического примене-

ния приводимых формул, ограничивая их лишь случаями, когда

в деталях конструкции таких деформаций не будет или когда эти

деформации малы. Такое ограничение в применении указанных

формул все же не лишает их определенного значения. Подобные

случаи встречаются в практике, и, кроме того, расчет, основанный

на методах теории упругости, является первым и необходимым ша-

гом на пути создания более общего метода расчета, позволяющего

учитывать также и пластические деформации.

В более широком плане такие формулы могут быть также ис-

пользованы для приближенной (качественной) оценки различных

форм сварных соединений и узлов, которая в ряде случаев может

оказаться полезной.

Изменение свойств металла, происходящее в процессе самого

изготовления сварных конструкций под влиянием воздействия теп-

22

лового режима сварки, к настоящему времени изучено достаточно

полно [26; 30).

Можно считать, что изменение свойств металла, происходящее

в связи с особенностями деформирования его в условиях концен-

трации напряжений, может быть также учтено [9; 19; 32; 33].

Изменения в свойствах металла, которые происходят под влия-

нием различного напряженного состояния можно учитывать по-

средством установленных в этих работах характеристик (структур-

ной характеристики р и коэффициента v, определяющего степень

повышения предела текучести материала у концентратора напря-

жений). Эти характеристики материала требуют еще обстоятель-

ного изучения, которое необходимо сопровождать подробным ис-

следованием различий в напряженном состоянии участков, распо-

ложенных у концентраторов напряжений. Имеющиеся в настоящее

время данные позволяют в ряде случаев достаточно обоснованно

устанавливать по ним связь между значениями теоретического и

эффективного коэффициентов концентрации напряжений. Это сви-

детельствует о том большом значении, которое имеет оценка на-

пряженного состояния на прочность конструкции. Все это позво-

ляет сделать вывод о том, что применительно к сварным конструк-

циям одним из основных вопросов совершенствования их расчета

является разработка методики определения в них местных напря-

жений.

Глава II

ХАРАКТЕРИСТИКА ПРОЧНОСТИ

СВАРНЫХ СОЕДИНЕНИЙ

3. ПРОЧНОСТЬ СВАРНЫХ СОЕДИНЕНИЙ

Испытания на разрыв статической нагрузкой и ударом сварных

соединений из малоуглеродистой стали, проведенные в температур-

ном интервале от +20° до —60° С показали, что наблюдаемые

в обычных типовых соединениях различия формы не имеют суще-

ственного значения и прочность их всех является одинаковой [14 ].

При этом разрушение как при статической нагрузке, так и при

ударе, производимом свободно падающим грузом, происходит в се-

чении по основному металлу, расположенному вдали от сварного

шва и сопровождается значительными пластическими деформа-

циями. В таких условиях первоначальная концентрация напря-

жений не может оказывать влияния на прочность, так как при пла-

стическом деформировании происходит выравнивание напряжений

и концентрация напряжений значительно снижается или даже

полностью пропадает.

Однако в отдельных случаях при сочетании действия низкой

температуры и наличия в конструкции особо сильных концентра-

торов напряжений могут быть созданы условия, при которых

даже применение первоначально пластичных материалов не смо-

жет предотвратить опасность хрупких разрушений.

Наиболее высокая концентрация напряжений в реальных кон-

струкциях наблюдается в некоторых узлах сварных конструк-

ций в‘местах резкого изменения формы, создаваемого у концов

отдельных прикрепляемых элементов. В качестве характерной мо-

дели наиболее опасных участков таких узлов может быть принят

крестовый образец, состоящий из центральной пластины и при-

варенных к ней по краям двух полос. Эти полосы располагаются

в плоскости, перпендикулярной плоскости центральной пластины,

по ее продольной оси на некотором расстоянии друг от друга. При

передаче через них растягивающего усилия в среднем участке

центральной пластины создается значительная концентрация на-

пряжений (рис. 6).

Условия работы среднего участка центральной пластины кре-

стового образца могут изменяться в достаточно широких пределах

24

в зависимости от расстояния между прикрепляемыми концевыми

полосами. При уменьшении этого расстояния концентрация напря-

жений в центральной пластине повышается. Кроме того, при этом

уменьшаются размеры участка, на котором при нагружении воз-

можно развитие пластических деформаций, что создает условия и

для концентрации деформаций.

Исследование прочности сварных крестовых образцов показало,

что особо высокая концентрация напряжений может привести

Рис. 6. Сварной крестовой образец с высокой концентрацией напря-

жений (а) и изменение его предела прочности в зависимости от расстояния

между ребрами (б) и от температуры (в)

к значительному снижению несущей способности и при статической

нагрузке. В условиях пониженной температуры такое снижение

прочности происходит в более сильной степени.

При испытании крестовых образцов было установлено, что су-

ществует некоторое критическое значение для расстояния между

прикрепляемыми ребрами, ниже которого происходит снижение

прочности. Для пластин с размерами поперечного сечения 8 X

X 150 мм2 это значение равно 20 мм. Существует также некоторое

критическое значение температуры, ниже которого происходит

снижение прочности. Для образцов из стали М16С с предельно

сближенными прикрепляемыми полосами это значение темпера-

туры составляет —50° С.

Результаты, полученные при исследовании прочности кресто-

вых образцов, позволили объяснить многие случаи преждевре-

менного разрушения, наблюдавшиеся в сварных конструкциях,

имевших узлы, характеризующиеся скученностью швов.

4. ВЫНОСЛИВОСТЬ СВАРНЫХ СОЕДИНЕНИЙ И УЗЛОВ

Наиболее сильно влияние формы сварных соединений на проч-

ность проявляется при действии вибрационной нагрузки и оно

сказывается даже при применении соединений встык, которые

25

среди всех других сварных соединений характеризуются наименее

значительными изменениями своей формы.

Прочность сварных стыковых соединений зависит главным об-

разом от формы перехода шва к основному металлу. На форму

перехода оказывают влияние конструктивные и технологические

факторы, из которых наиболее существенными являются: форма

подготовки кромок, чистота поверхности металла в районе форми-

рования шва и режим сварки. Изменяя эти факторы, можно обес-

печить получение стыковых соединений с формой поверхности,

при которой достигаются условия равнопрочности сварного соеди-

нения с основным металлом при вибрационной нагрузке.

Возможность получения стыковых швов с необходимой плав-

ностью переходов не связана с какими-либо особыми трудностями

и может быть обеспечена при выполнении обычных технологиче-

ских рекомендаций.

Исследование вибрационной прочности стыковых соединений

из стали М16С, 15ХСНД и 10Г2СД показало, что равнопрочность

таких соединений может быть достигнута без применения механи-

ческой обработки поверхности швов, которая вследствие этого не

должна рассматриваться как обязательная мера. Механическая

обработка поверхности перехода от шва к основному металлу мо-

жет быть рекомендована лишь как средство исправления случай-

ных дефектов формы швов. Такая оценка значения механической

обработки предупреждает от предъявления к сварным конструк-

циям чрезмерно повышенных требований, излишне усложняющих

процесс их изготовления.

Сварные соединения впритык характеризуются более значи-

тельными изменениями формы и поэтому они по вибрационной

прочности уступают сварным соединениям встык.

Наименее прочным является соединение впритык, осуществляе-

мое угловыми швами, без провара присоединяемых элементов.

Значение эффективного коэффициента концентрации напряжений

в сечении по сварным швам этого соединения является более вы-

соким, чем в сечении по основному металлу, расположенному

у швов.

В связи с этим расчетное условие равнопрочности при вибра-

ционной нагрузке отличается от условия равнопрочности, приня-

того для статической нагрузки. Если для статической нагрузки

условие равнопрочности обеспечивается при отношении катета

углового шва а к толщине 6 прикрепляемого элемента у = 1, то

для вибрационной нагрузки это отношение в соответствии с раз-

личными значениями эффективных коэффициентов концентрации

напряжений будет равно

О __ ^эф

26

где К'зф — значение эффективного коэффициента концентрации на-

пряжений для соединения впритык в сечении по основ-

ному металлу;

— то же для сечения по сварным угловым швам.

На основании экспериментальных данных, приведенных

в табл. 2, это отношение будет равно

_ 2,8 _ .

б ~ 2,2

Развитие площади рабочего сечения сварных угловых швов

при увеличении глубины провара является более эффективным,

чем при увеличении катета углового шва.

Увеличение глубины провара повышает прочность сварного

соединения впритык не только за счет развития площади рабочего

сечения по швам и снижения в них местных напряжений, но оно

снижает одновременно и местные напряжения в сечении по основ-

ному металлу, расположенному у швов, которое является наиболее

важным для определения наибольшей несущей способности всего

соединения в целом. Даже при полном проваре по всей толщине

присоединяемых элементов местные напряжения в этом сечении

по основному металлу продолжают оставаться еще значительными

и хотя предел выносливости при этом несколько повышается, раз-

рушение происходит еще именно в этом месте. Дальнейшего повы-

шения прочности соединения впритык можно достигнуть созданием

плавных переходов от швов к основному металлу.

Изменение формы, наблюдаемое в местах прикрепления ребер

жесткости, также приводит к концентрации напряжений.

При двусторонних угловых швах эффективный коэффициент

концентрации напряжений ниже, чем при односторонних швах.

При одиночных ребрах (характерных, например, для судовых кор-

пусных конструкций) эффективный коэффициент концентрации

напряжений ниже, чем при парных. Последнее объясняется тем,

что образующийся при односторонних ребрах эксцентриситет со-

здает в наиболее опасных местах соединения дополнительные на-

пряжения от изгиба, имеющие обратный знак, что и снижает кон-

центрацию напряжений.

Из этого, однако, не следует делать вывод о том, что во всех

случаях надо отдавать предпочтение одиночным ребрам. Так,

было бы ошибочным отдавать предпочтение одиночным ребрам

в балочных конструкциях, в которых обычно применяются парные

ребра жесткости, располагающиеся симметрично по обеим сторо-

нам вертикальной стенки. Одностороннее расположение ребер

жесткости в этом случае создало бы местный эксцентриситет и при-

вело бы к появлению дополнительных касательных напряжений

от скручивающего момента, что для обычных условий работы дву-

тавровых балок является явно нежелательным.

27

Таблица 2

Значения эффективных коэффициентов концентрации

напряжений для сварных соединений

Наименование соединения Эскиз «эф

Стыковой шов с плавными переходами \ 1.0

Стыковой шов с резкими переходами J 1.6

Стыковой шов с исправлением поверхности пере- ходов местной обработкой —ж 1.0

Соединение впритык без разделки кромок у- ' !„2

Соединение впритык в сечении по швам 2,8

Соединение впритык с разделкой кромок 1.6

Соединение впритык с разделкой кромок и с обе- спечением плавных переходов 1— j 1.0

Образец с парными ребрами жесткости, при- крепленными двусторонними швами । J~~L 1.5

Образец с парными ребрами жесткости, прикре- пленными двусторонними швами с местной обра- боткой переходов у швов 1 1.0

Образец с парными ребрами жесткости, прикре- пленными односторонними швами гЧ 2,0

Образец с одиночным ребром жесткости, прикре- пленным двусторонними швами 1 1 1,3

Образец с одиночным ребром жесткости, прикре- пленным односторонним швом Г 1 1.9

28

Кроме того, необходимо отметить, что преимущество соедине-

ний с одиночными ребрами может проявляться лишь тогда, когда

по очертанию сварных угловых швов не обеспечивается плавный

переход от швов к основному металлу и когда этот переходный

участок является слабым местом соединения. Если применяются

швы с очертанием, обеспечивающим плавный переход к основному

металлу, то участок перехода уже не является слабым местом со-

единения и поэтому дополнительные сжимающие напряжения,

создающиеся от эксцентриситета, уже не могут повысить вынос-

ливость всего соединения. Появляющиеся при этом дополнитель-

ные напряжения растяжения (на внешней поверхности листа)

будут приводить к снижению выносливости такого соеди-

нения.

Для характеристики вибрационной прочности некоторых типо-

вых сварных соединений в табл. 2 приведены данные, относящиеся

к образцам из стали марки Ст. 3.

Выявленные при исследовании прочности сварных соединений

отдельные слабые места являются, как это показывает анализ их

напряженного состояния, участками с наибольшими значениями

местных напряжений.

Сварные узлы. Условия работы сварных соединений в составе

целой конструкции могут несколько усложняться. Между близко

расположенными в узле сварными соединениями существует вза-

имная связь, которая при работе под нагрузкой выражается в соот-

ветствующем наложении полей концентрации напряжений.

К таким узлам можно отнести узлы сварных ферм, являющиеся

местом сопряжения пересекающихся стержневых элементов поя-

сов и решетки, нагружаемых осевыми усилиями, различными по

величине и по знаку. По условиям работы такие узлы характери-

зуются достаточно сложным напряженным состоянием и являются

наиболее слабыми местами всей конструкции в целом.

На рис. 7 показаны узлы моделей сварных ферм, конструктив-

ное оформление которых принято в соответствии с проектами про-

летных строений железнодорожных мостов, разработанными

НИИмостов.

В узлах первых двух типов фасонка принята одностенчатой и

располагается в плоскости стенок стержней. Узлы первых двух

типов отличаются креплением полок стержней к фасонке. В узлах

первого типа конструкция крепления полок стержней осуществ-

ляется по типу соединений, принятых в крестовом образце. В узлах

второго типа полки стержней в районе, прилегающем к фасонке,

отогнуты и сопрягаются с ней по ее внешнему контуру. В узлах

третьего типа сечения стержней имеют иную ориентировку; при

этом фасонка состоит из двух стенок, располагающихся в пло-

скости полок стержней. Полки стержней прикреплены к фасонкам

стыковыми швами; стенки стержней сопрягаются между собой

под углом в средней части фасонок.

29

Экспериментальное исследование напряженного состояния та-

ких узлов показало, что наиболее нагруженными участками яв-

ляются: сечение по стержневому элементу в месте перехода на

узловую фасонку и сечение по узловой фасонке в месте окончания

крепления стержневого элемента.

Необходимая прочность в районах продольного и поперечного

сечений узловой фасонки обеспечивается выбором ее общих раз-

меров и размеров сварных швов для крепления. Прочность в се-

чении на фасонке в месте окончания крепления стержней фермы

обеспечивается выбором размеров данного сечения фасонки (глав-

ным образом ее толщины, так как напряжения здесь являются

местными и поэтому развитие ширины фасонки оказывается мало

эффективным), а также устройством плавных переходов от конце-

вых частей стержневых элементов к фасонке.

Наиболее сложным является обеспечение прочности узла в се-

чении основного элемента в месте его примыкания к внешнему кон-

туру фасонки. Для снижения в этом сечении концентрации напря-

30

жений необходимо таксе изменение формы, которое должно со-

здавать плавную передачу силового потока с основного элемента

на фасонку.

При испытании узлов применялось приспособление, обеспе-

чивающее необходимое условие нагружения узлов. При этом один

из раскосов был сжат, а пояс и другой раскос были растянуты.

При измерении напряжений было установлено, что кроме осе-

вых усилий в стержневых элементах узлов действовали еще и не-

которые изгибающие моменты, которые возникали от жесткости

узлов, а также от неточностей изготовления. Коэффициенты нерав-

номерности распределения напряжений в отдельных узлах изме-

нялись от 1,1 до 1,5, что не выходило за пределы значений, наблю-

даемых в реальных конструкциях. Имевшаяся неравномерность

в распределении напряжений несколько снижала выносливость

отдельных узлов и увеличивала разброс показаний.

Результаты испытания узлов вибрационной нагрузкой приве-

дены в табл. 3. Они показывают, что предел выносливости узлов

несколько ниже предела выносливости плоского образца из того же

металла. Это снижение объясняется неравномерностью в распре-

делении напряжений, созданной отмеченными выше причинами,

а также влиянием концентрации напряжений, определяемой изме-

нением формы. О влиянии последней можно было судить по

виду разрушений, которые во всех случаях происходили в ме-

стах изменения формы и начинались от участков с наибольшей

концентрацией напряжений.

Таблица 3

Значения эффективных коэффициентов концентрации

напряжений для узлов сварных ферм (сталь марки М16С)

Наименование образца кэф

Узел сварной фермы (рис. 7, а). Крепление стержней по типу крестового соединения (без обработки концов) То же с обработкой концов Узел сварной фермы (рис. 7, б). Крепление стержней с отги- бом полок Узел сварной фермы (рис. 7, в) с двустенчатой фасонкой. Ра- диус галтелей 7?=ЗО мм Образец из основного металла Радиус галтелей R—30 мм 2,12 1,64 1,63 1,48 1,30

Узлы первых двух типов с одностенчатыми фасонками имели

менее совершенные формы переходов от растянутых стержней

к фасонкам и поэтому их прочность была несколько меньшей, чем

у узла третьего типа с двустенчатой фасонкой, у которого этот

переход был более совершенным.

31

Для узлов первого типа обработка концевых частей на фасонке

является необходимой, так как при ее отсутствии прочность узлов

сильно понижается.

В подавляющем большинстве случаев разрушения узлов про-

исходили по основному металлу вне сварных швов.

Проведенное исследование позволило выявить наиболее слабые

места узлов сварных ферм и показало, что повышение их прочности

можно достигнуть увеличением толщины одностенчатых фасонок

и радиуса галтели.

Рис. 8. Конструкция сварных узловых переходов

Узловые переходы. На рис. 8 представлены некоторые типы

узловых переходов, характерные для сварных конструкций мосто-

вых пролетных строений. Эти переходы в основном соответствуют

принятым ранее для узлов’(рис. 7), но имеют несколько более ши-

рокий диапазон изменений в размерах отдельных деталей. Сечение

стенок стержней принято 10 X 100 лыи2. Сечение полок в отдельных

вариантах различно и изменяется от размеров 20 X 90 лыи2 до

10 X 210 мм2. Толщина фасонок 20 мм. Радиусы закруглений в пе-

реходах составляют для узлов с одностенчатыми фасонками 150 мм\

для узлов с двустенчатыми фасонками 100 лыи.

Для полноты сопоставления были испытаны также типовые

узловые переходы клепаной конструкции

Результаты испытания узловых переходов приведены в табл. 4.

Разрушение узловых переходов с крестовыми соединениями

полок происходило при высоких значениях предела выносливости.

32

Таблица 4

Значения эффективных коэффициентов концентрации напряжений

для узловых переходов (сталь марки М16С)

Наименование перехода ^эф

Узловой переход с крестовыми соединениями при полках се- чением 20X 90 мм2 (рис. 8, а) 1,0

То же при полках сечением 10Х 130 мл2 (рис. 8, б) 1,26

То же в сечении на фасонке 1,82

Узловой переход с отбортовкой при полках сечением 20Х Х90 мм2 (рис. 8, в) 1,0

То же при полках сечением 10Х 130 мм2 (рис. 8, г) 1,26

То же при полках сечением 10X 270 мм2 1,49

То же при удалении стыка стенки (рис. 8, д) 1,06

Узловой переход на двустенчатую фасонку при 7?=100 мм (рис. 8, е) 1,0

То же при 7?=30 мм 1,47

Узловой переход на заклепках 2,72

Предел выносливости образцов основной серии этого типа оказался

равным пределу выносливости образцов из основного металла.

Это свидетельствует о том, что для данной конструкции концентра-

ция напряжений в районе стыкового шва фасонки незначительна,

а принятое увеличение площади сечения в опасном месте за

счет продления фасонки за начало узлового уширения является

вполне достаточным для компенсации имеющейся концентрации

напряжений. Это подтверждается и видом разрушений, происхо-

дивших вне зоны узлового перехода в сечении по основному ме-

таллу.

В образцах дополнительной серии ширина полок была не-

сколько большей. Стыковой шов стенки с фасонкой при этом был

несколько перегружен, в связи с чем прочность образцов этой

серии была несколько сниженной. Предел выносливости в сечении,

расположенном на фасонке у концов полок (при отсутствии их

обработки), был значительно ниже, чем у основного металла.

Узловой переход с отгибом полок стержневого элемента при

увеличенной толщине фасонки и при условии применения узких

полок также имеет высокое значение предела выносливости и обес-

печивает условия равнопрочности. Увеличение ширины полок сни-

жает предел выносливости узлового перехода.

Применение тонких и широких полок приводит к тому, что

кромки их в районе закруглений выходят из работы. Это создает

перегрузку стенки сечения в районе начального участка узлового

уширения. И хотя прочность самой стенки при соответствующей

3 Д. И. Навроцкий 33

форме ее стыкового шва может быть обеспечена достаточно высокой,

среднее расчетное значение напряжений для всего сечения в целом,

по которому производится расчет прочности, оказывается снижен-

ным. При учете имеющейся перегрузки стенки (т. е. при опреде-

лении значений предела выносливости по средним значениям на-

пряжений в стенке) значение предела выносливости для нее полу-

чается более высоким.

Повышение прочности узловых переходов с отогнутыми пол-

ками может быть достигнуто удалением стыка стенки и переносом

его в район более равномерного распределения напряжений. Уда-

ление стыка от начала узлового уширения необходимо назначать

с учетом ширины полки.

По результатам замера напряжений можно считать, что для

указанных конструкций удаление стыка на расстояние, равное

полуторакратной ширине полки, будет достаточным для того,

чтобы обеспечивать условия равномерного распределения напря-

жений в сечении стержневого элемента.

Узловые уширения двустенчатых фасонок при плавных пере-

ходах по радиусу R = 100 мм являются вполне равнопрочными

основному металлу.

Узлы с двустенчатыми фасонками по своей конструкции и по

условиям изготовления являются более простыми, чем узлы с одно-

стенчатыми фасонками. Однако применение узлов с одностенча-

тыми фасонками несмотря на их более сложную форму в ряде слу-

чаев может оказаться более целесообразным. Так, принятая при

одностенчатых фасонках ориентировка сечений сжатых стержне-

вых элементов допускает более рациональное использование в них

материала (при наличии промежуточных поперечных связей,

уменьшающих в другой плоскости свободную длину).

Необходимо также отметить, что в переходах с отогнутыми пол-

ками, несмотря на плавнее изменение внешних форм, имеет место

значительная концентрация напряжений, которая является ре-

зультатом искажения силового потока в местах передачи усилий

с полок стержневого элемента на фасонку. В ряде случаев эта

концентрация может оказаться более высокой, чем для узлов

с крестовыми соединениями.

Узловые переходы моделей клепаных соединений, как показали

проведенные испытания, по своей прочности при действии вибра-

ционной нагрузки значительно уступают сварным узловым пере-

ходам.

5. ВЛИЯНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ НА ПРОЧНОСТЬ

Статическая нагрузка. Исследования прочности сварных пло-

ских и цилиндрических элементов из малоуглеродистой стали,

находящихся в различном начальном напряженном состоянии

(в исходном состоянии после сварки, отжига, предварительного

34

нагружения, холодной проковки швов), показали, что в условиях

вязкого разрушения прочность их не зависит от начального на-

пряженного состояния и для всех этих элементов является одина-

ковой как при линейном, так и при плоском напряженном состоя-

нии от внешней нагрузки [14; 25; 26].

Исследование прочности сварных образцов с особо резким

изменением формы (крестовых образцов с предельно сближенными

концевыми элементами), находящихся в различном начальном на-

пряженном состоянии, показало, что низкая температура и высо-

кие концентраторы напряжений сами по себе весьма сильно влияют

на прочность, значительно ее снижая. Испытания показали, что

для всех таких образцов, начиная от температуры —50° С и ниже,

снижение прочности происходит примерно в одинаковой степени,

вне зависимости от их начального напряженного состояния.

Отсутствие существенного влияния начального напряженного

состояния на прочность этих образцов можно объяснить тем, что

при статической нагрузке (даже и при таких тяжелых условиях)

имеет место некоторая пластическая деформация, величина ко-

торой оказывается достаточной, чтобы компенсировать вредное

проявление остаточных растягивающих напряжений (главным об-

разом за счет некоторого снижения резкости концентратора).

Таким образом, для конструкций из малоуглеродистых ста-

лей, эксплуатирующихся при низкой температуре, снятие остаточ-

ных сварочных напряжений не может создать существенного по-

вышения прочности. Предотвратить в этих случаях опасность

хрупкого разрушения можно снижением резкости концентраторов.

Наличие значительных пластических деформаций при разру-

шении ударом, производимым падающим грузом, приводит к тому,

что различия в начальном напряженном состоянии отдельных об-

разцов в этом случае также не проявляются.

Вибрационная нагрузка. Испытания, проведенные при вибра-

ционной нагрузке, показали, что предел выносливости плоских

образцов с продольными швами из малоуглеродистой и низколеги-

рованной сталей, при наличии остаточных растягивающих напря-

жений в зоне шва, не ниже, чем предел выносливости подобного

образца из основного металла. Это объясняется тем, что металл

в районе сварного шва упрочняется в результате происходящих

при сварке пластических деформаций и степень этого упрочнения

оказывается достаточной для компенсации действия остаточных

растягивающих напряжений. Отжиг таких образцов чаще приводит

к снижению их предела выносливости, так как, снимая в них на-

пряжения, он одновременно уничтожает и положительное действие

наклепа, созданного сваркой и прокаткой.

Вибрационные испытания сварных образцов с резкими кон-

центраторами напряжений показали, что снятие остаточных на-

пряжений отжигом и в этом случае не дает положительного

результата. Значительное повышение предела выносливости

3* 35

образцов с резкими концентраторами может быть достигнуто в ре-

зультате применения предварительного растяжения. При исследо-

вании причин такого повышения прочности было установлено, что

предварительное растяжение образцов с резкими концентраторами

напряжений следует рассматривать не только как меру снятия

напряжений, а главным образом как метод упрочнения, связан-

ный с появлением местных пластических деформаций. Пластиче-

ские деформации, происходящие в наиболее напряженных участ-

ках образцов, сглаживают резкость концентраторов, что имеет

существенное значение для прочности таких образцов. Местный

наклеп этих участков имеет также большое значение, так как он

в этом случае происходит в наиболее важном месте. Кроме того,

в процессе развития пластических деформаций происходит изме-

нение начального напряженного состояния. При этом растягиваю-

щие остаточные сварочные напряжения могут быть полностью

устранены и даже, при достаточно значительной пластической

деформации, в этих участках могут быть созданы остаточные сжи-

мающие напряжения.

В обычных условиях из образцов указанных сталей влияние

растягивающих остаточных напряжений в районе шва всегда

компенсируется упрочняющим влиянием местных пластических

деформаций. Но в некоторых случаях, например, при сварке

жестко закрепленных деталей или когда остаточные напряжения

созданы другими методами, районы действия остаточных напряже-

ний и концентрации местных пластических деформаций могут быть

разделены друг от друга.

Если при этом действие внешней нагрузки будет в большей

степени сконцентрировано в районе действия остаточных растя-

гивающих напряжений, а участки, в которых произошли мест-

ные пластические деформации, будут расположены в слабо рабо-

тающей зоне элемента конструкции, то благоприятное влияние

местных пластических деформаций не будет уже компенсировать

отрицательное действие остаточных напряжений. В этом случае

произойдет снижение предела выносливости, определяемое сум-

мированием остаточных напряжений с напряжениями от внешней

нагрузки. Это может быть подтверждено результатами испытания

крестовых образцов, приведенными в табл. 5.

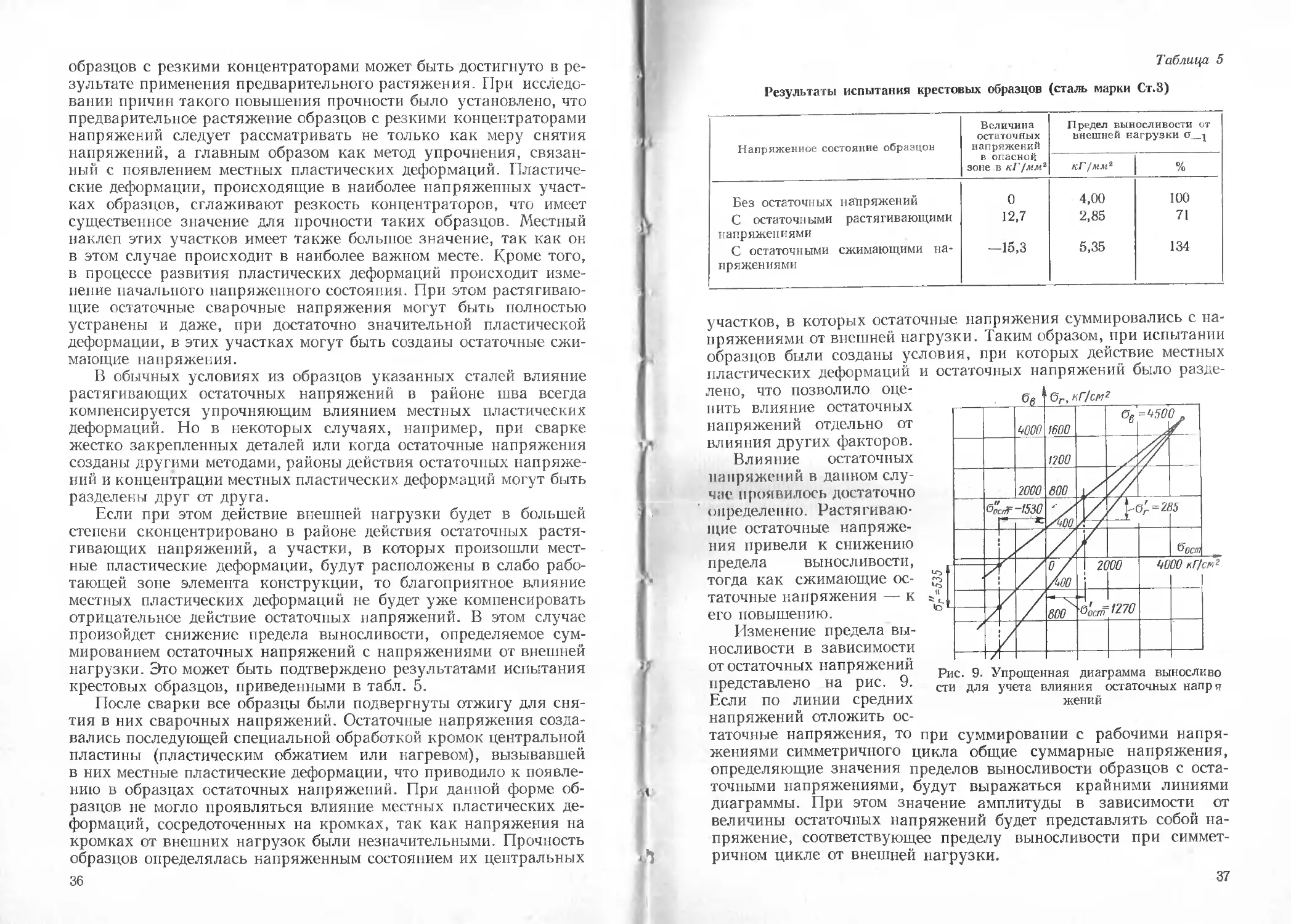

После сварки все образцы были подвергнуты отжигу для сня-

тия в них сварочных напряжений. Остаточные напряжения созда-

вались последующей специальной обработкой кромок центральной

пластины (пластическим обжатием или нагревом), вызывавшей

в них местные пластические деформации, что приводило к появле-

нию в образцах остаточных напряжений. При данной форме об-

разцов не могло проявляться влияние местных пластических де-

формаций, сосредоточенных на кромках, так как напряжения на

кромках от внешних нагрузок были незначительными. Прочность

образцов определялась напряженным состоянием их центральных

36

Таблица 5

Результаты испытания крестовых образцов (сталь марки Ст.З)

Напряженное состояние образцов Величина остаточных напряжений в опасной зоне в кГ /ммг Предел выносливости от внешней нагрузки 0 j

кГ /мм2 %

Бёз остаточных напряжений 0 4,00 100

С остаточными растягивающими напряжениями 12,7 2,85 71

С остаточными сжимающими на- пряжениями —15,3 5,35 134

участков, в которых остаточные напряжения суммировались с на-

пряжениями от внешней нагрузки. Таким образом, при испытании

образцов были созданы условия, при которых действие местных

пластических деформаций и остаточных напряжений было разде-

лено, что позволило оце-

нить влияние остаточных

напряжений отдельно от

влияния других факторов.

Влияние остаточных

напряжений в данном слу-

чае проявилось достаточно

определенно. Растягиваю-

щие остаточные напряже-

ния привели к снижению

предела выносливости,

тогда как сжимающие ос-

таточные напряжения —- к

его повышению.

Изменение предела вы-

носливости в зависимости

от остаточных напряжений

представлено на рис. 9.

Если по линии средних

напряжений отложить ос-

Рис. 9. Упрощенная диаграмма выносливо

ста для учета влияния остаточных напрч

жений

таточные напряжения, то при суммировании с рабочими напря-

жениями симметричного цикла общие суммарные напряжения,

определяющие значения пределов выносливости образцов с оста-

точными напряжениями, будут выражаться крайними линиями

диаграммы. При этом значение амплитуды в зависимости от

величины остаточных напряжений будет представлять собой на-

пряжение, соответствующее пределу выносливости при симмет-

ричном цикле от внешней нагрузки.

37

Аналитически эту зависимость можно выразить следующим

образом:

”'-.,.=«'-..«(1—^=-)> (П.1)

где o^j к — предел выносливости образца с остаточными напря-

жениями при симметричном цикле действия внешней

нагрузки;

cr_!, к — то же для образца без остаточных напряжений;

Gocm — значение остаточных напряжений в опасной зоне;

ов— предел прочности образца.

Образцы с надрезами. Если в районе надрезов создавать раз-

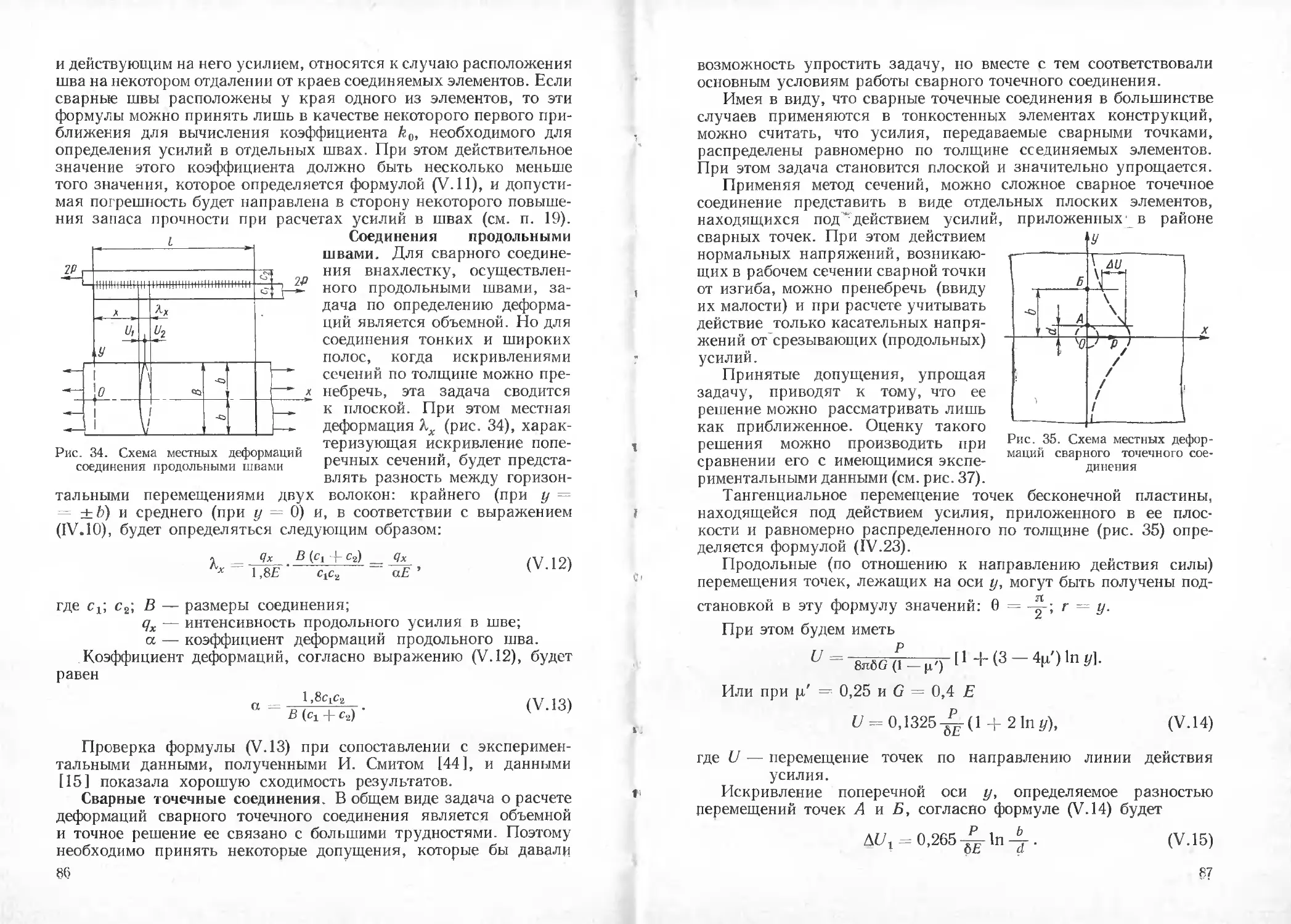

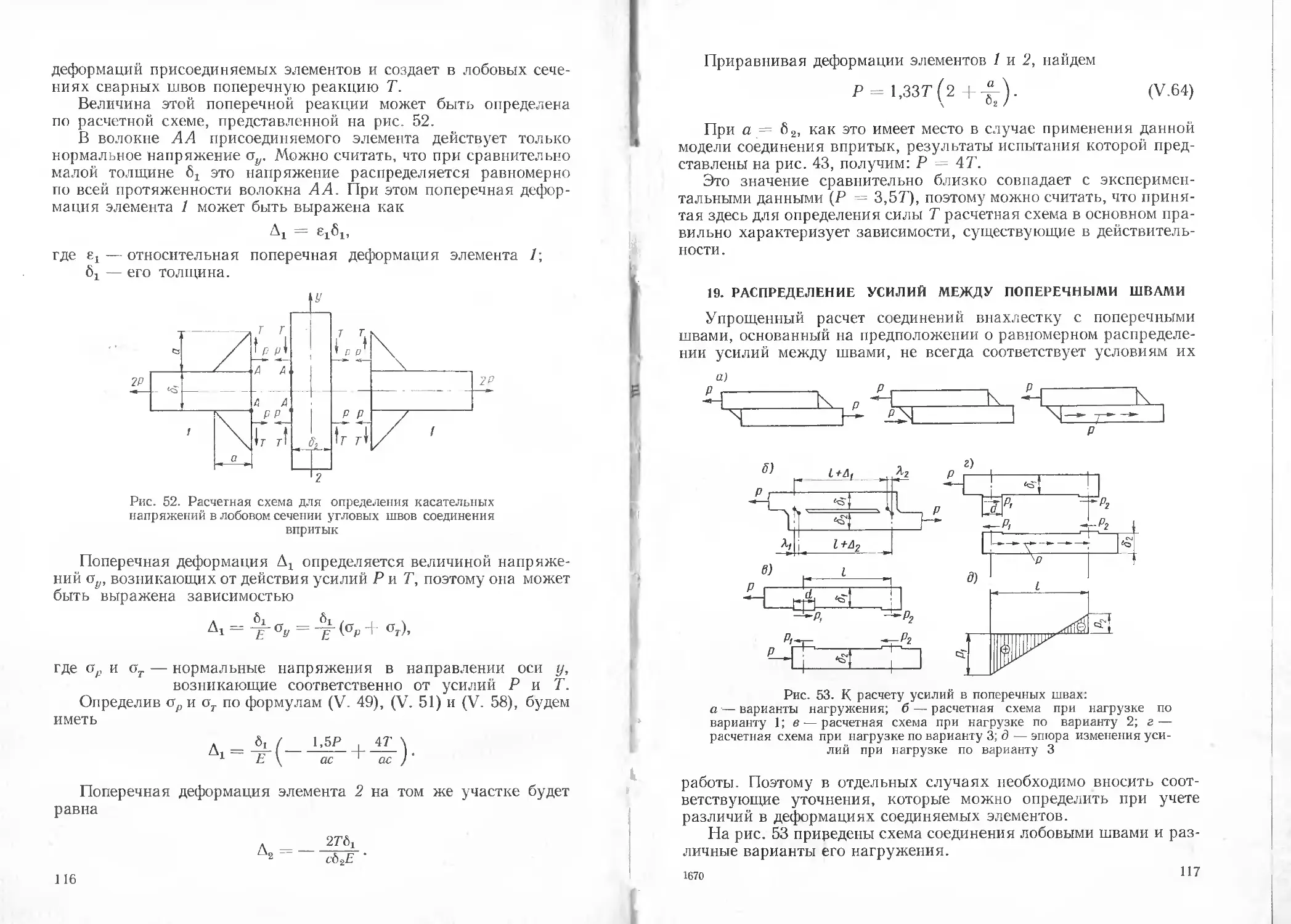

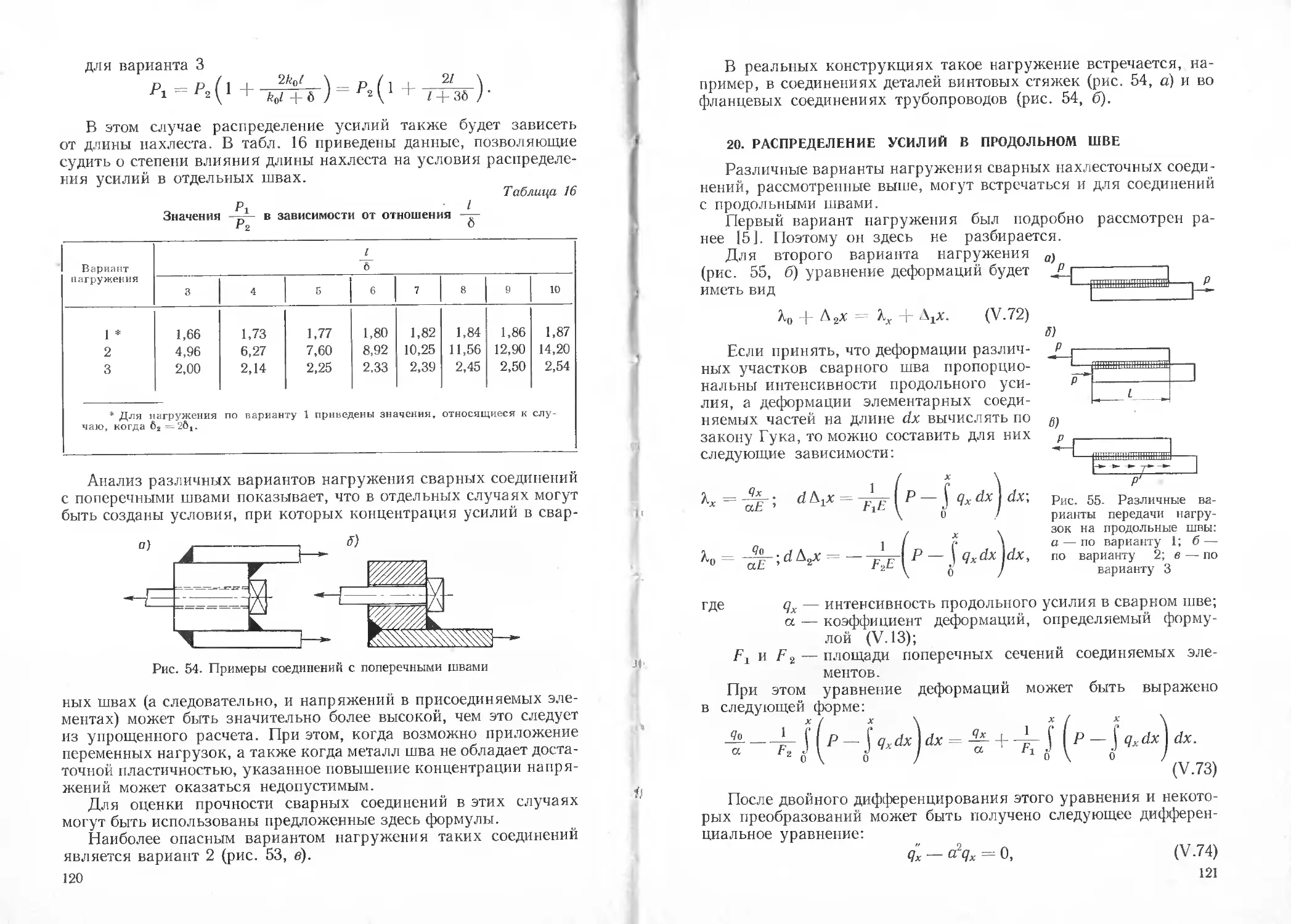

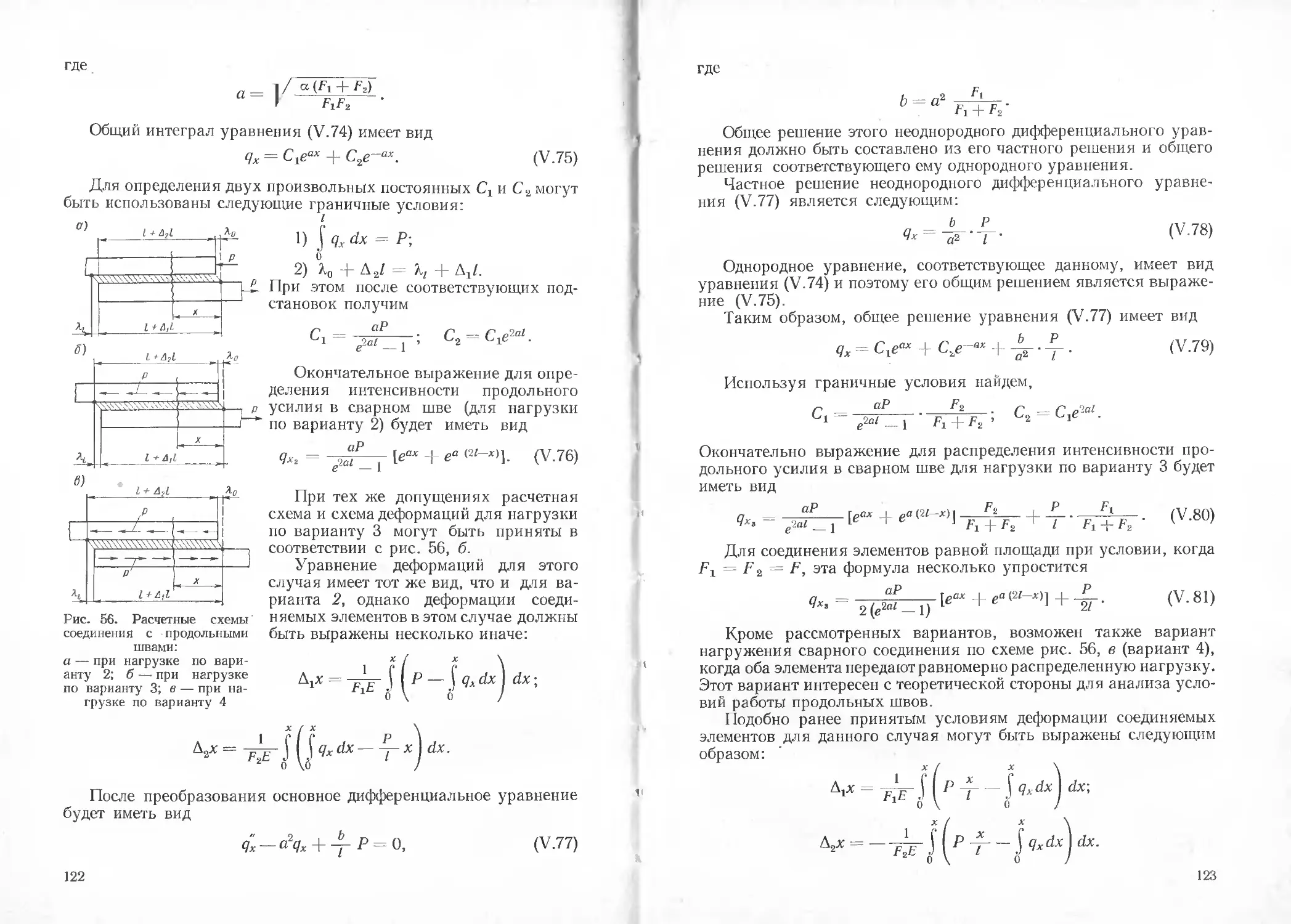

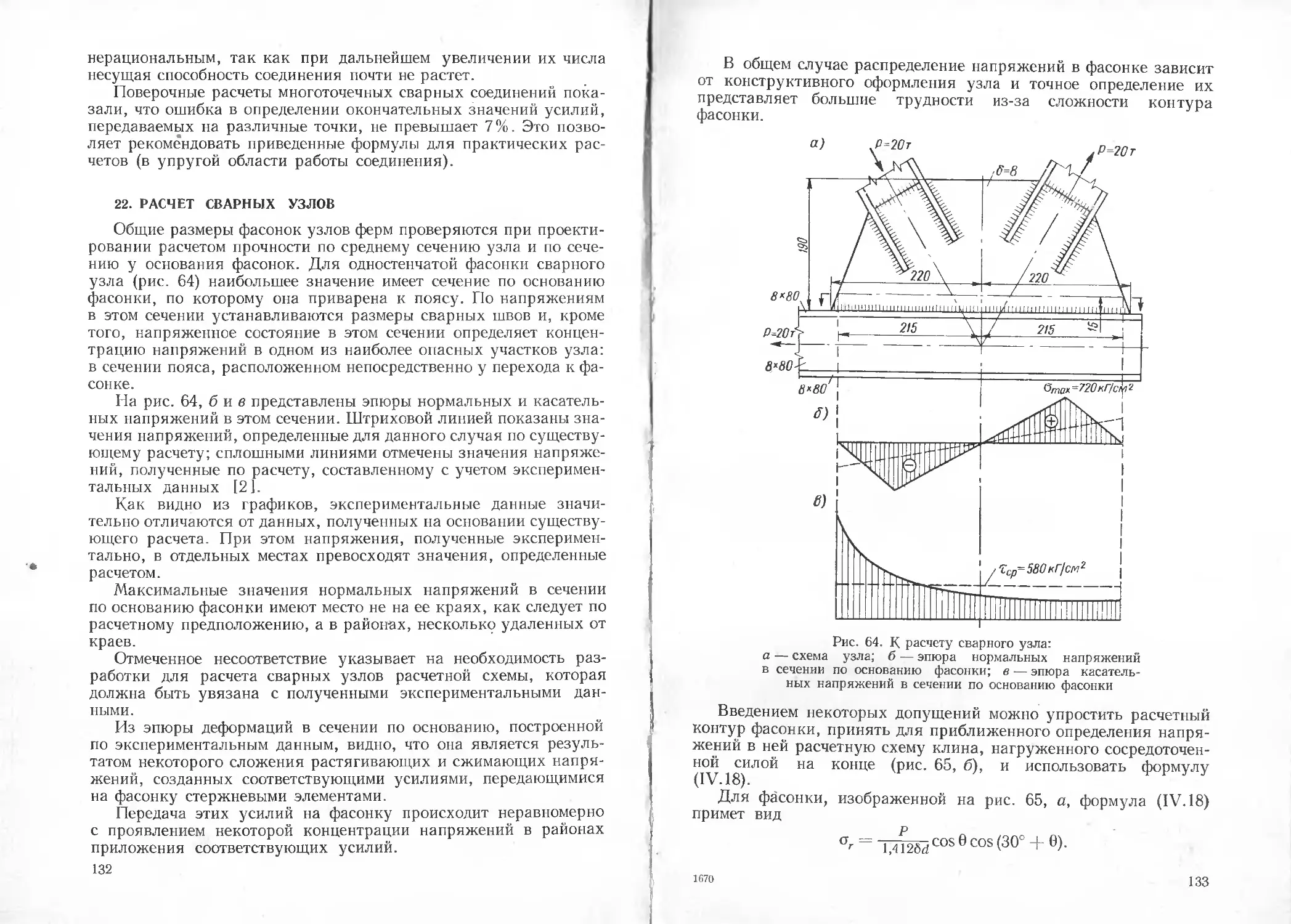

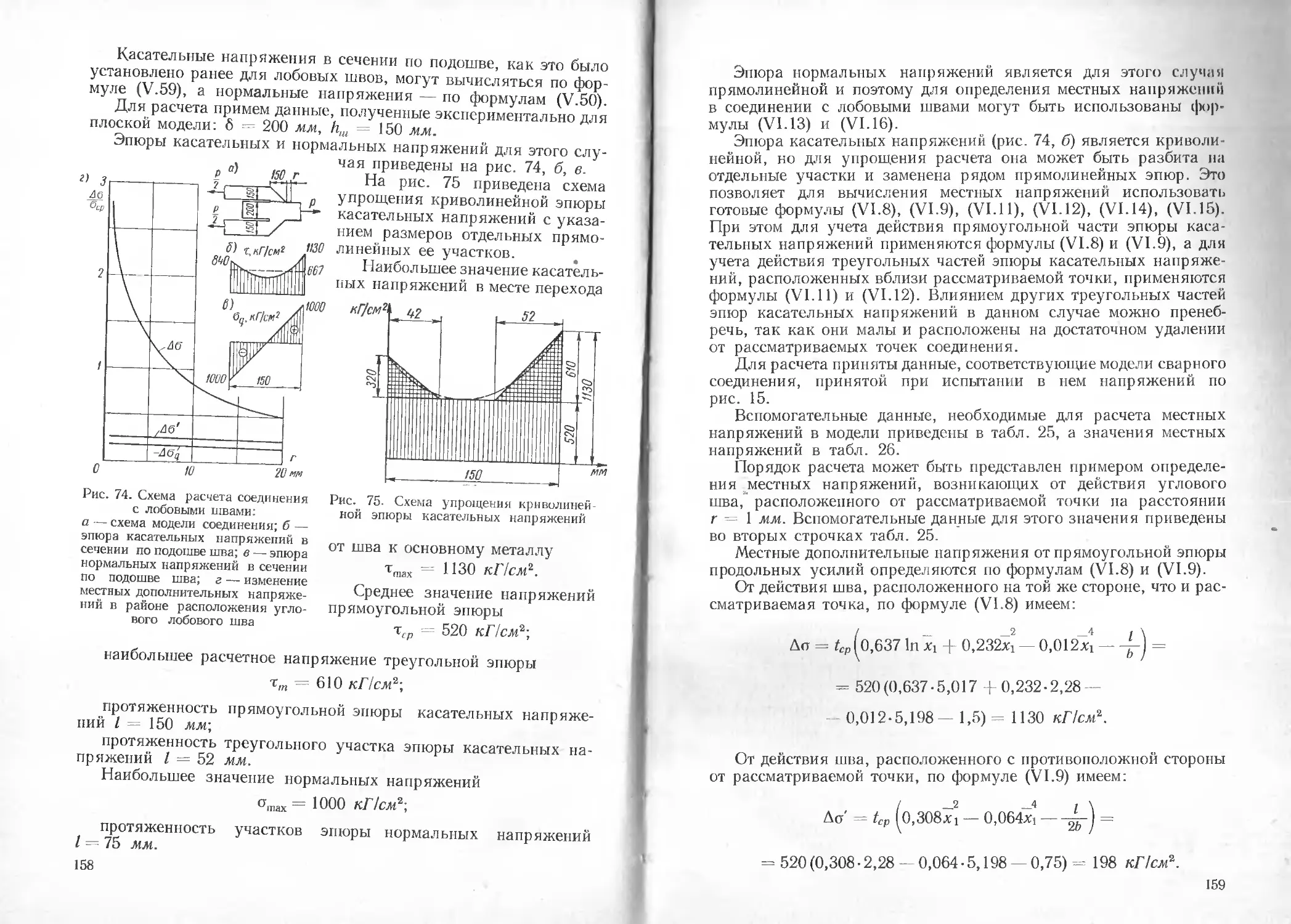

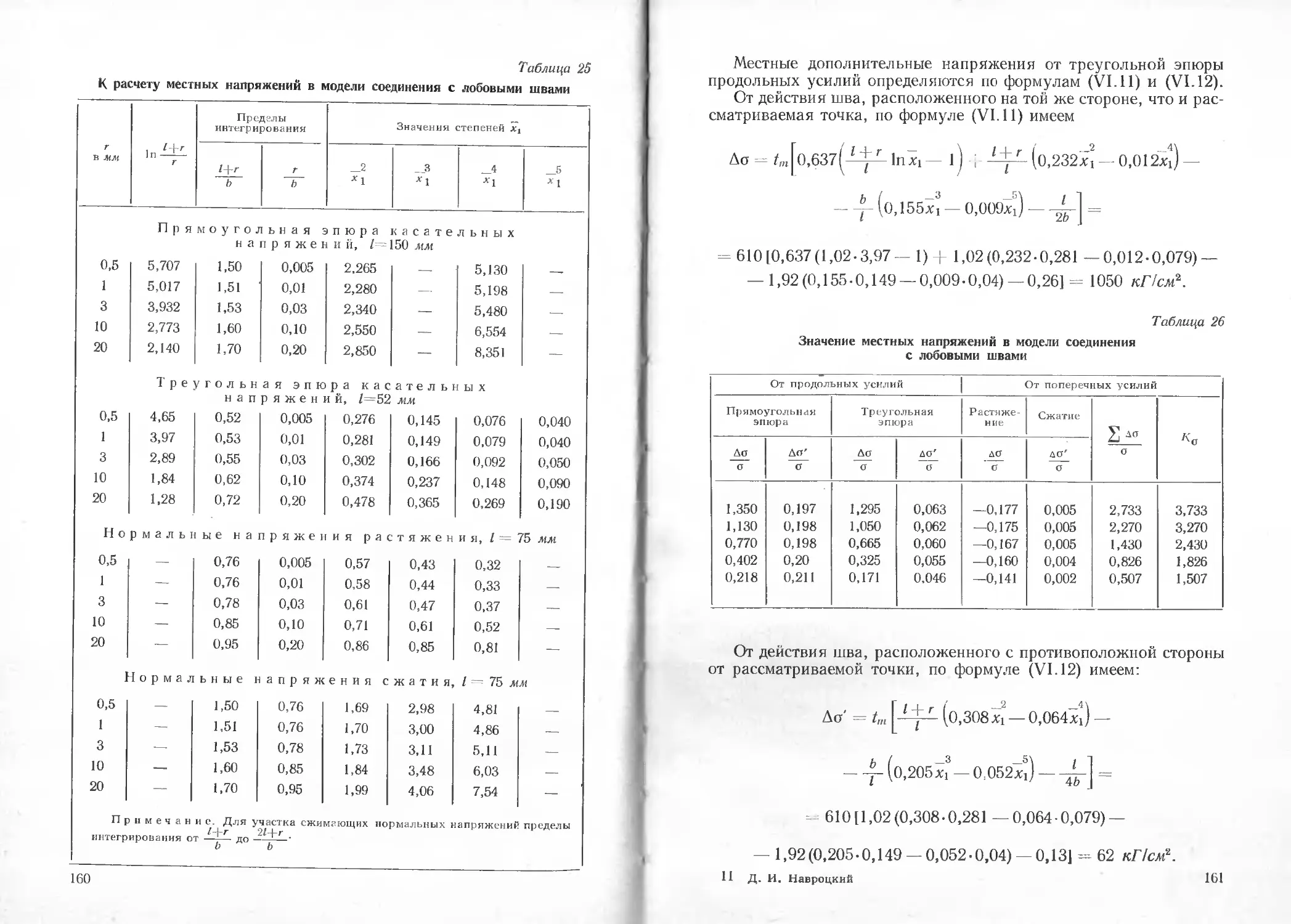

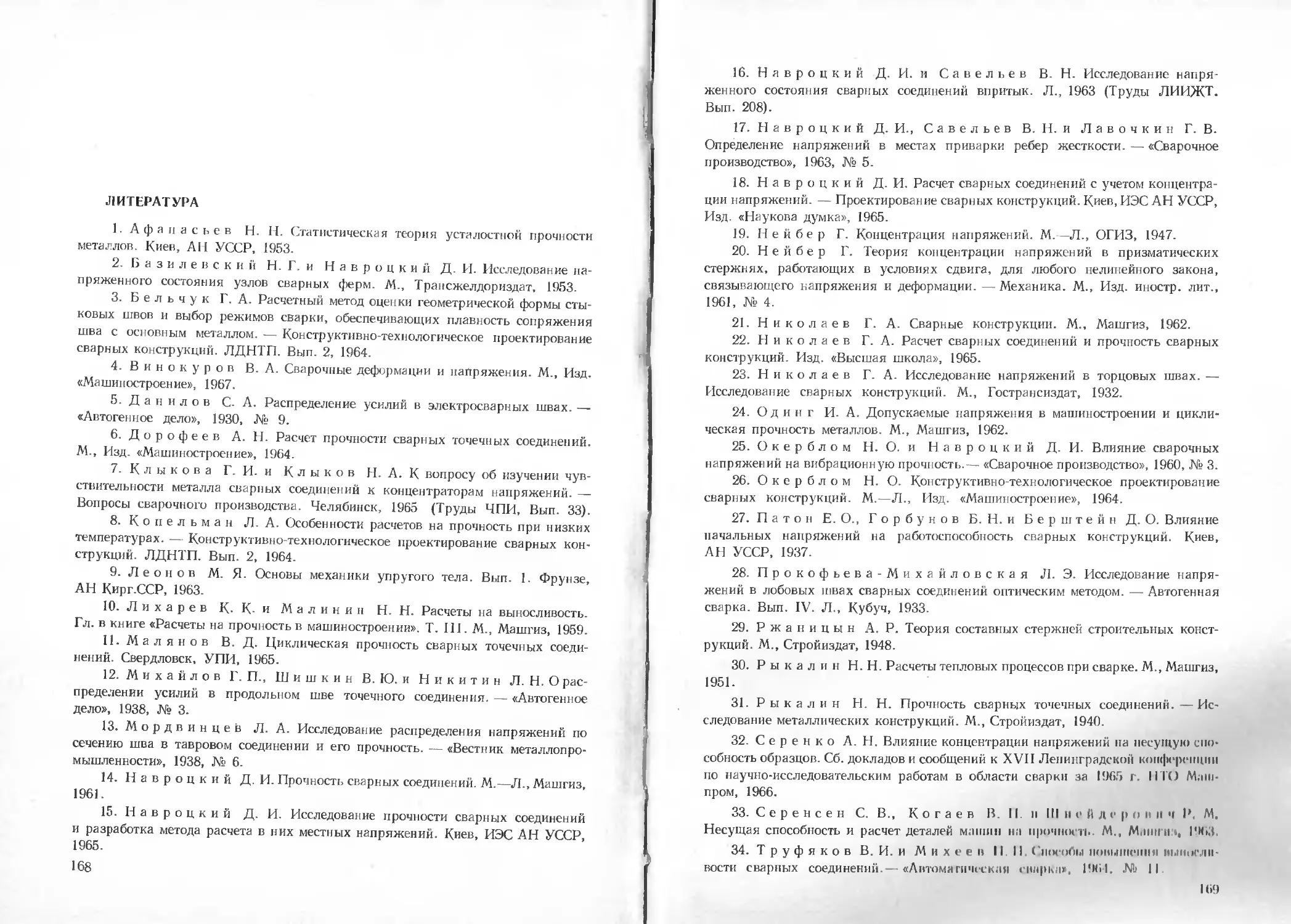

личные начальные напряжения одновременно с местными пласти-