Автор: Дытнерский Ю.И. Брыков В.П. Каграманов Г.Г.

Теги: химическая технология жидкостей процессы и оборудование для обработки жидкостей или жидкостями мембранное разделение газов мембранные аппараты

ISBN: 5-7245-0293-3

Год: 1991

Текст

Ю.И.ДЫТНЕРСКИЙ

В.П. БРЫКОВ

Г Г КАГРАМАНОВ

МЕМБРАННОЕ

РАЗДЕЛЕНИЕ

ГАЗОВ

МОСКВА

„ХИМИЯ”

1991

Рецензент: канд. техн, наук Л. Н. Чекалов

УДК 66.064

Мембранное разделение газов/Дытнерский Ю. И., Бры-

ков. В. П., Каграманов Г. Г.—М., Химия, 1991. — 344 с.

ISBN 5—7245—0293—3

Изложены теоретические и прикладные аспекты мембранного разде-

ления газов. Рассмотрены закономерности переноса массы в мембранах,

конструкции мембранных аппаратов и особенности массопередачи в них.

Приведены методика расчета газоразделительных установок и сравни-

тельный энергоэкономический анализ различных методов разделения

газов.

Для научных и инженерно-технических работников химической, неф-

техимической, пищевой, медицинской и других отраслей промышленно-

сти. Может быть полезна студентам и аспирантам соответствующих ву-

зов.

Табл. 49. Ил. 159. Библиогр.: 294 назв.

д

2802000000—172

-------------25—90

(050)01—91

ISBN 5—7245—0293—3

© Ю. И. Дытнерский, В. П. Брыков,

Г. Г. Каграманов, 1991

Оглавление

Предисловие .................................... 6

Основные условные обозначения .................. 8

[ ЛАВА 1. ТЕРМОДИНАМИКА И КИНЕТИКА МЕМБРАННЫХ ПРО-

ЦЕССОВ .........................................................10

1.1. Общие сведения о мембранном разделении газовых смесей 10

1.2. Энергетическое сопряжение процессов в мембране . . . 15

1.3. Сопряженный массоперенос и разделительные свойства

мембран...................................................18

1.4. Термодинамические критерии устойчивости неравновесных

систем....................................................26

1.5. Кинетическая модель мембранного процесса вдали от рав-

новесия ............................................ . 29

1.6. Диссипативные структуры и процессы самоорганизации в

мембранах ................................................34

ГЛАВА 2. МАССОПЕРЕНОС В ПОРИСТЫХ МЕМБРАНАХ ... 38

2.1. Структура пористой матрицы.............................. 38

2.2. Поверхностные явления в пористых средах..................42

2.2.1. Условия равновесия и селективность сорбционного про-

цесса ....................................................42

2.2.2. Влияние температуры и давления на сорбционный

процесс....................................................44

2.2.3. Адсорбция газов в пористых средах ..... 47

2.2.4. Капиллярная конденсация паров.......................52

2.3. Проницаемость н селективность газодиффузионных мембран 53

2.4. Проницаемость н селективность пористых сорбционно-диф-

фузионных мембран.............................................58

2.4.1. Влияние поверхностной диффузии......................59

2.4.2. Влияние концентрационной диффузии и фильтрацион-

ного переноса..............................................63

2.4.3. Анализ селективности процесса.......................65

2.5. Коэффициент ускорения н степень сопряжения процессов

массопереноса ............................................... 67

ГЛАВА 3. МАССОПЕРЕНОС В НЕПОРИСТЫХ МЕМБРАНАХ . . 70

3.1. Структурно-морфологические особенности непористой мат-

рицы ......................................................

3.2. Растворимость н диффузия газов........................

3.2.1. Коэффициент растворимости и селективность сорбци-

онного процесса ........................................

3.2.2. Коэффициент диффузии растворенных газов в одно-

родной мембране ........................................

3.2.3. Сорбция н диффузия газов в неоднородных мембранах

3.3. Проницаемость полимерных мембран......................

3.3.1. Коэффициент проницаемости.......................

3.3.2. Влияние температуры на коэффициент проницаемости

3.3.3. Влияние давления на коэффициент проницаемости

3.3.4. Анализ экспериментальных данных по проницаемости

непорнстых мембран......................................

3.4. Селективность процесса проницания.....................

70

72

72

75

80

83

83

85

93

99

104

3

3.4.1. Влияние температуры п состава газовой смеси на се-

лективность проницания......................................105

3.4.2. Влияние давления на селективность проницания . . 108

3.4.3. Влияние свойств матрицы мембраны па селективность

проницания.............................................111

3.5. Массоперенос в мембранах с кристаллической и жесткой

аморфной структурой.......................................113

ГЛАВА 4. МАССООБМЕН В КАНАЛАХ МЕМБРАННЫХ ЭЛЕ-

МЕНТОВ ....................................................121

4.1. Уравнения массообмена.............................. 121

4.2. Ламинарные течения в плоских каналах и трубах с прони-

цаемыми стенками..........................................127

4.3. Массообмен в каналах с проницаемыми стенками . . . 133

4.4. Результаты экспериментального исследования массообмена в

плоских каналах с селективно-проницаемыми стенками 139

4.5. Расчет п анализ массообмена в напорных каналах мембран-

ных элементов.............................................150

ГЛАВА 5. РАСЧЕТ МЕМБРАННЫХ ГАЗОРАЗДЕЛИТЕЛЬНЫХ АП-

ПАРАТОВ ........................................................156

5.1. Принципы расчета мембранного модуля....................156

5.2. Расчет модулей на основе изотропных мембран для разделе-

ния бинарных смесей..........................................160

5.2.1. Идеальное перемешивание в напорном и дренажном

каналах.............................................160

5.2.2. Идеальное вытеснение в напорном канале и попереч-

ный ток пермеата в дренажном канале . . . . 161

5.2.3. Идеальное вытеснение в напорном и дренажном

каналах...............................................163

5.2.4. Расчет модуля с полыми волокнами..................168

5.2.5. Влияние организации потоков на эффективность раз-

деления ..............................................170

5.3. Расчет модуля на основе асимметричных и композиционных

мембран для разделения бинарных смесей...................171

5.3.1. Мембранный модуль на основе полых волокон . . 173

5.3.2. Рулонный модуль...................................175

5.3.3. Модуль с плоскопараллельным расположением мембран 178

5.3.4. Влияние организации потоков на процесс разделения 180

5.4. Расчет модуля для разделения многокомпонентной смеси 183

5.4.1. Проектная постановка задачи.......................185

5.4.2. Технологическая постановка задачи.................186

5.4.3. Эффективность выделения селективнопроникающего

компонента............................................188

5.5. Приближенный метод расчета мембранных модулей . . 189

5.6. Сравнительный анализ мембранных аппаратов . . . . 191

ГЛАВА 6. РАСЧЕТ ГАЗОРАЗДЕЛИТЕЛЬНЫХ УСТАНОВОК • . 195

6.1. Одноступенчатые установки....................- . 195

6.2. Многоступенчатые установки..............................200

6.2.1. Простые каскадные установки.......................204

6.2.2. Каскадные установки с рециркуляцией .... 206

6.3. Установки колонного типа................................214

6.3.1. Разделение бинарных смесей........................216

6.3.2. Разделение многокомпонентных смесей .... 223

4

6.4. Сравнение многоступенчатой установки с рециркуляцией и

мембранной колонны ........................................... 226

ГЛАВА 7. ЭНЕРГЕТИКА МЕМБРАННОГО РАЗДЕЛЕНИЯ ГАЗОВ 228

7.1. Идеальные процессы разделения.............................228

7.1.1. Минимальная работа.............................229

7.1.2. Эксергия экстракции............................234

7.2. Термодинамический анализ процессов в мембранном модуле 239

7.2.1. Эксергетический к. п. д........................239

7.2.2. Потери эксергии при селективном проницании . . 241

7.2.3. Термодинамическое совершенство сопряженного массо-

переноса в реакционно-диффузионных мембранах 248

7.2.4. Потери эксергии в напорном и дренажном каналах 256

7.3. Энергоэкономические критерии эффективности мембранного

процесса.......................................................259

7.3.1. Эксергетический к. п. д. и оптимизация процесса раз-

деления в плоскокамерном мембранном модуле . . 260

7.3.2. Стоимостные показатели эффективности мембранных

установок...................................................269

ГЛАВА 8. ПРИМЕНЕНИЕ МЕМБРАННОГО РАЗДЕЛЕНИЯ ГАЗО-

ВЫХ СМЕСЕЙ......................................................271

8.1. Выделение водорода........................................271

8.1.1. Выделение водорода в производстве аммиака 271

8.1.2. Выделение водорода в процессах нефтехимического

и основного органического синтеза...................279

8.2. Очистка газов от диоксида углерода и сероводорода 285

8.2.1. Очистка природного и нефтяного (попутного) газов 285

8.2.2. Получение синтетического топливного газа при очистке

биогаза.................................................... 301

8.3. Разделение воздуха........................................305

8.4. Разделение изотопов и радиоактивных газов 313

8.5. Извлечение гелия из природного и нефтяного газов . 323

8.6. Регулирование состава газовой среды при хранении сельско-

хозяйственной продукции...................................326

8.7. Концентрирование диоксида серы из газов...................329

Библиографический список.............................................334

Предисловие

Первое сообщение о возможности практического использова-

ния явления селективной проницаемости компонентов газовой

смеси через полимерные или металлические перегородки —

мембраны было сделано Грэхемом в середине XIX века. Одна-

ко от открытия явления до его промышленного применения

прошло более столетия. Это объясняется, прежде всего тем, что

в то время промышленность не была подготовлена к использо-

ванию этого явления. Внедрению мембранного метода разделе-

ния газов в промышленность способствовали результаты изуче-

ния явлений, связанных с селективным переносом молекул га-

зов через сплошные (гомогенные) и микропористые мембраны,

имеющие неорганическую или полимерную природу, успехи в

синтезе полимеров с газоразделительными свойствами, разра-

ботка методов получения высокопроизводительных (асиммет-

ричных, композиционных, напыленных и т. д.) полимерных, ме-

таллических и керамических мембран, создание конструкций и

методов расчета мембранных аппаратов и установок.

Промышленное применение мембранных методов разделения

газов относится к 40—50 годам текущего столетия, т. е. к перио-

ду создания технологии обогащения урана, причем мембранные

газодиффузионные установки получения урана, обогащенного

изотопом-235, были созданы и пущены в очень короткие сроки.

Интерес к использованию полимерных мембран объясняется

их высокой селективностью, а также резким количественным и

качественным развитием промышленности синтеза и переработ-

ки полимеров в 50—60-х годах. Это привело к тому, что наряду

с такими традиционными массообменными процессами, как аб-

сорбция, адсорбция, ректификация, все большее практическое

применение находит мембранное разделение газовых смесей.

Перспективы применения мембранного разделения газов в

народном хозяйстве определяются, прежде всего простотой ап-

паратурного оформления процесса, безреагентностью, экономич-

ностью, длительной работой (в течение 5—10 лет) газоразде-

лительных мембран при неизменных их характеристиках воз-

можностью полной автоматизации установок и т. п.

Мембранное разделение газов используют в технологии пе-

реработки природных газов, обогащения воздуха кислородом,

концентрирования водорода продувочных газов синтеза аммиа-

ка, для создания регулируемой газовой среды при хранении

сельскохозяйственной продукции и многих других целей. Перс-

пективно применение мембранного газоразделения для очистки

отходящих газов, особенно от SO2, H2S.

Цель настоящей книги — ознакомить специалистов с основа-

ми мембранного разделения газовых смесей: механизмом пере-

носа через мембрану, выбором и расчетом мембранной аппара-

туры.

6

В опубликованных ранее изданиях (Н. И. Николаев «Диф-

фузия в мембранах», Химия, 1980; С,—Т. Хванг, К. Каммер-

мейер «Мембранные процессы разделения», Химия, 1981;

С. Ф. Тимашев, «Физико-химия мембранных процессов», Хи-

мия, 1988; и др.) мембранному разделению газов уделено не-

достаточное внимание, в них рассматриваются только частные

вопросы метода. Предлагаемая книга является первой попыт-

кой систематизации и обобщения материала, накопленного по

мембранному разделению газовых смесей.

В главах 1, 2 и 3 рассмотрены основы массопереноса в

мембранах, механизм переноса через непористые и пористые

мембраны из полимерных и неорганических материалов, а так-

же через мембраны кристаллической и жесткой аморфной

структуры. Показано влияние сорбционных явлений на перенос

через мембрану. Дан анализ проницаемости и селективности

мембран.

Глава 4 посвящена вопросам внешней диффузии — анализу

массопереноса из газового потока к мембране, учету влияния

концентрационной поляризации на процесс мембранного газо-

разделения.

В главе 5 приведен расчет мембранных газоразделительных

аппаратов на основе изотропных и анизотропных мембран, со-

провождаемый примерами и сравнительным анализом конст-

рукций мембранных аппаратов.

В главе 6 представлены принципиальные схемы мембранных

установок (одноступенчатых и многоступенчатых) для разделе-

ния газов и дан их расчет, а также каскадных установок, мемб-

ранных установок колонного типа и их сопоставление.

В главе 7 изложен метод эксергетического анализа приме-

нительно к мембранным газоразделительным процессам.

Глава 8 посвящена промышленному применению разделе-

ния газовых смесей. В ней рассмотрены все основные процессы

мембранного газоразделения, сопоставление с другими мето-

дами разделения и очистки газов, экономические аспекты и пер-

спективы мембранного газоразделения.

Таким образом, в книге освещены основные проблемы, кото-

рые могут возникнуть при разработке и реализации мембранно-

го газоразделения.

Главы 1, 2, 3, 7 написаны В. П. Брыковым, глава 4 —

В. П. Брыковым и Ю. И. Дытнерским, главы 5, 6, 8 —

Ю. И. Дытнерским и Г. Г. Каграмановым.

Авторы выражают благодарность канд. техн, наук Л. Н. Че-

калову за полезные советы и замечания, сделанные при рецен-

зировании рукописи.

Авторы будут признательны читателям за замечания и по-

желания, направленные на улучшение содержания книги.

7

Основные условные обозначения

Аг — химическое сродство;

d, — активность компонента;

В — ширина рулонного мембранного элемента;

С — мольная плотность раствора;

С, — мольная концентрация компонента;

Cis — поверхностная мольная концентрация компонента;

C,s* — поверхностная мольная концентрация, соответствующая

плотному монослою адсорбента;

D —потери эксергии;

D12 — коэффициент взаимной диффузии;

Dim—коэффициент диффузии /-го компонента в матрице мем-

браны;

dn —диаметр пор матрицы мембран;

Е — эксергия;

ED —энергия активации диффузии;

F — поверхность мембран в модуле;

f — безразмерная поверхность мембраны;

gi — удельная газопроницаемость компонента;

ДЯ(С, ДЯ(а, ДЯ;СМ — соответственно изменения энтальпии чистого компонен-

та при сорбции, поверхностной сорбции и смешении;

/ — обобщенный поток;

Ji — плотность потока компонента;

L — длина рулонного элемента;

Mi — молекулярная масса компонента;

Р — давление;

Р', Р"—давление на граничных поверхностях системы;

Pv — давление насыщенного пара чистого вещества;

Рк — капиллярное давление;

Рр — давление пермеата на выходе из дренажного простран-

ства;

Рст — стандартное значение давления газа;

qs, qp, qr — расходы соответственно исходной смеси, пермеата

и сбросного потока (ретанта);

R —универсальная газовая постоянная;

г - - радиус;

<гл> — эффективный радиус пор;

S — энтропия;

So — площадь поверхности пор в единице объема пористой

мембраны;

Т, t —температура;

Tr=T/Tc — приведенная температура;

V — объем;

Vi —парциальный мольный объем компонента;

У/00—парциальный мольный объем растворенного газа при

бесконечном разбавлении;

VM — мольный объем;

VCB—свободный объем;

W — работа;

X — обобщенная движущая сила процесса;

Xi — мольная доля компонента в напорном канале;

У; — мольная доля компонента в дренажном канале;

z — координатная ось;

aij — фактор разделения;

а°ц — идеальный фактор разделения;

7; — коэффициент активности;

6т —толщина мембраны;

6П — толщина пористого слоя мембраны;

8

р. — динамическая вязкость;

р; —химический потенциал компонента;

ри—химический потенциал в стандартном состоянии;

V; — стехиометрический коэффициент;

0 — степень заполнения монослоя адсорбента;

х — степень сопряжения процессов;

— коэффициенты сопротивления эффузионному, фильтра-

ционному и диффузионному потокам в пористой мем-

бране;

Л — коэффициент проницаемости;

р — плотность;

pi —массовая концентрация компонента;

оЖп — коэффициент поверхностного натяжения на границе

жидкость—пар;

т — время;

Ф — коэффициент ускорения массопереноса;

ф„, Ф1т, Фтт — потенциальная энергия межмолекулярного взаимодейст-

вия чистого компонента н в матрице мембраны;

V,с — потенциал сорбции компонента;

чРа — адсорбционный потенциал;

ЧРК — капиллярный потенциал;

тр —диссипативная функция;

Нижние индексы

i, j, k, 1,2, 3, ..., п — компоненты газовой смеси;

О — стандартные илн идеальные условия;

т — относится к матрице мембраны;

м — мольные величины;

п — относится к пористому слою мембран;

кр, ам — кристаллическая и аморфная части полимера;

Верхние индексы

st — стандартное условие для полимерной матрицы;

с, ад, кд, см — процессы сорбции, адсорбции, конденсации, смешения;

ф — фильтрационный перенос массы;

д —диффузионный перенос массы.

ГЛАВА 1

ТЕРМОДИНАМИКА И КИНЕТИКА

МЕМБРАННЫХ ПРОЦЕССОВ

1.1. ОБЩИЕ СВЕДЕНИЯ О МЕМБРАННОМ РАЗДЕЛЕНИИ

ГАЗОВЫХ СМЕСЕЙ

Мембранное разделение газовых смесей основано на действии

особого, рода барьеров, обладающих свойством селективной

проницаемости компонентов газовой смеси. Обычно мембрана

представляет собой жесткую селективно-проницаемую перего-

родку, разделяющую массообменный аппарат на две рабочие

зоны, в которых поддерживают различные давления и составы

разделяемой смеси. В общем случае понятие мембраны не обя-

зательно связано с существованием такой перегородки и пере-

падом давления. В широком смысле под мембраной следует по-

нимать открытую неравновесную систему, на границах которой

поддерживаются различные составы разделяемой смеси под

действием извне полей различной природы (ими могут быть по-

ля температуры и давления, гравитационное и электромагнит-

ное поле, поле центробежных сил). Разделительная способность

такой системы формируется комплексом свойств матрицы мемб-

раны и компонентов разделяемой смеси, их взаимодействием

между собой. Существенна и степень неравновесности такой си-

стемы.

Наименьшей ячейкой мембранного массообменного устрой-

ства является мембранный элемент, состоящий из напорного и

дренажного каналов, разделенных селективно-проницаемой пе-

регородкой. Тип элемента определяется геометрией разделяю-

щей поверхности (плоские, рулонные, трубчатые, волоконные)

и организацией движения потоков газа (прямо-и противоточные,

с перекрестным током, с рециклом разделяемой смеси и т. д.).

Напорный канал элемента плоского типа образован селектив-

но-проницаемыми стенками, ориентированными горизонтально

или вертикально. В элементах трубчатого типа напорный канал

ограничен внутренней поверхностью одной трубки или наруж-

ной поверхностью нескольких соседних трубок. Разделительная

перегородка обычно состоит из собственно мембраны, пористой

подложки и конструктивных деталей, обеспечивающих механи-

ческую прочность и жесткость. Массовые потоки в мембране и

пористой подложке ориентированы по нормали к разделяющей

поверхности.

Процесс разделения в мембранном элементе сводится к сле-

дующему. Исходная газовая смесь известного состава под дав-

лением поступает в напорный канал, где в результате различ-

ной проницаемости компонентов через мембрану происходит из-

менение состава смеси: уменьшается доля легкопроникающих

10

Рис. 1.1. Стационарное распределение

концентрации и химического потенциала

легкопроникающего компонента газовой

смеси в сечении плоского мембранного

элемента:

/у— напорный и дренажный каналы; 11 —

селективный слой мембраны; /// — пористая

подложка; Ху г — координатные оси; и, и —

составляющие скорости газового потока в ка

налах; p'f oo, p"f oo. С - с” ц го - химические

потенциалы и концентрации компонента в га-

зовой фазе в центре напорного и дренажного

каналов; р/£-м, C'ia, C"Lia аналогич-

ные характеристики газовой фазы вблизи

стенки каналов; C'im. C"im, С"г-П — концентра-

ции компонента в мембране и каналах под-

ложки

компонентов, смесь обогащается

труднопроникающими компонен-

тами и далее удаляется из раз-

делительного элемента.

На рис. 1.1 показано пример-

ное стационарное распределе-

ние легкопроникающего компо-

нента в поперечном сечении

плоского мембранного элемента.

Состав смеси меняется по сте-

пенному или экспоненциальному

закону в диффузионных погра-

ничных слоях напорного и дре-

нажного каналов, примерно линейно — в мембране и пористой

подложке и скачкообразно — на поверхности раздела. Каждую

из областей можно рассматривать как открытую неравновесную

подсистему, а мембранный элемент в целом — как открытую

систему, состоящую из четырех подсистем, разграниченных по-

верхностями раздела. На основе представлений о локальном

термодинамическом равновесии концентрации компонентов на

границах раздела подсистем находят из условия равенства хи-

мических потенциалов этих компонентов в каждой из сопряга-

ющихся подсистем. Газовые смеси в напорном и дренажном ка-

налах представляют однородные объемные фазы, поэтому хи-

мический потенциал каждого из п компонентов газовой смеси

зависит только от давления, температуры и состава смеси:

Т, С,, С„) (i=l, 2, ..., п). (1.1)

Область II на рис. 1.1 представляет комбинацию матрицы

исходного материала мембраны и компонентов разделяемой га-

зовой смеси; матрица может оказаться однородной или гете-

рофазной. Пористая подложка (если таковая имеется в мемб-

ранном элементе) всегда гетерофазна. Состояние проникаю-

щих компонентов в мембране и подложке в общем случае ха-

рактеризуется энергетическим взаимодействием с матрицей, ко-

торое обусловлено капиллярными силами, сорбцией или обра-

зованием промежуточных химических соединений. Естественно,

что химические потенциалы компонентов газовой смеси в мат-

рице имеют совсем иную зависимость от внешних параметров и

состава, чем в объемной фазе; кроме того, появляются допол-

нительные параметры g, характеризующие новые виды энерге-

тического взаимодействия. Условия локального равновесия на

границе раздела областей, записанные в форме уравнений

Т, С,.и, Сп,в)=щП(Р, Т, С1,ю, ..., С„,в, |) (i = l, 2.л),

(1.2)

позволяют определить скачкообразное изменение концентра-

ций компонентов на границах подсистем.

Мембраны, свободно проницаемые только для одного ком-

понента, принято называть полупроницаемыми, а остальные —

селективно-проницаемыми, или просто проницаемыми. При раз-

делении газовых смесей обычно имеют дело с селективно-про-

ницаемыми мембранами, поэтому из напорного канала через

стенки разделительного элемента проникают все компоненты

смеси, но с различной скоростью. Поскольку движущая сила

переноса компонента определяется разностью химических по-

тенциалов в напорном и дренажном каналах, скорость проница-

ния каждого компонента меняется по длине мембранного эле-

мента и зависит (как показано ниже) от термодинамических и

гидродинамических параметров процесса. Скорость проницания

компонентов через мембрану традиционно определяют, исполь-

зуя понятия и феноменологические соотношения фильтрацион-

ного процесса. Плотность потока i-ro компонента через мембра-

ну принимают линейно зависящей от перепада давлений над и

под мембраной:

— р",>)/б, (1-3)

где р'г.ш, р"г,ш — парциальные давления компонента в напорном

и дренажном каналах непосредственно около поверхности раз-

дела (сопротивление массопереносу в подложке принято рав-

ным нулю); б — толщина селективного слоя мембраны; At —

коэффициент проницаемости, численно равный плотности пото-

ка при единичном среднем градиенте парциального давления.

Разделительную способность мембраны принято характери-

зовать относительной величиной коэффициента проницаемости

i-ro компонента, или фактором разделения мембраны:

а;,- = Ai/Aj. (1-4)

Если сравниваются коэффициенты проницаемости чистых газов

до. и Л0;, то относительную величину а0;,- называют идеальным

фактором разделения мембраны. В общем случае aij и a°ij

различны, так как процессы проницания отдельных компонен-

тов смеси через мембрану взаимозависимы. Скорость проница-

ния отдельных компонентов через мембрану зависит от общего

12

давления, температуры, состава смесей, коэффициентов прони-

цаемости и фактора разделения мембраны, меняющихся в про-

цессе разделения по длине элемента.

Термодинамические и кинетические представления о процес-

се проницания газов через мембраны опираются прежде всего

на понятия о формах энергетического взаимодействия проника-

ющих газов с матрицей и о механизме массопереноса. Оба кри-

терия позволяют провести довольно детальную классификацию

газоразделительных мембран, однако целесообразно ограни-

читься главными признаками. Все мембраны в зависимости от

возможности фазового массопереноса можно разделить на две

группы — с пористой и сплошной матрицей. По энергетическо-

му критерию можно выделить четыре типа мембранных систем:

пористые газодиффузионные и сорбционно-диффузионные, не-

пористые сорбционно-диффузионные и реакционно-диффузион-

ные.

Для мембран первого типа характерно, что матрица исход-

ного материала и компоненты газовой смеси не обладают за-

метной энергией связи, их взаимодействие ограничено столкно-

вением молекул газа с поверхностью материала мембраны, по-

явление конденсированной фазы разделяемых газов исключено.

Химический потенциал компонента смеси является функцией

только объемных свойств разделяемой смеси. Влияние свойств

матрицы на процесс разделения определяется ее поровой струк-

турой, лимитирующей те или иные виды массопереноса. При-

мером разделительных систем такого типа являются пористые

стекла и достаточно разреженные газовые смеси.

Мембраны второго типа характеризуются существенным

влиянием поверхностных явлений, прежде всего адсорбции;

возможно появление конденсированной фазы и эффекта капил-

лярности; химический потенциал компонента зависит не только

от температуры, давления и состава газовой смеси, но также и

от свойств матрицы за счет поверхностной энергии. Влияние

скелета мембраны на процесс разделения не ограничено, как в

газодиффузионных, чисто структурными характеристиками,

а предполагает появление новых видов массопереноса. Однако

транспорт компонентов в основном материале мембраны ис-

ключен. Примером такого рода систем являются микропористые

структуры и газовые смеси под давлением, содержащие компо-

ненты со значительной молекулярной массой.

В непористых сорбционно-диффузионных мембранах сплош-

ная матрица и газы образуют раствор. Структурная основа

мембраны может быть кристаллической, аморфной или аморф-

но-кристаллической. Химический потенциал каждого компонен-

та определяется, в первую очередь, взаимодействием с матри-

цей, а также другими компонентами разделяемой газовой сме-

си. Природа связи — физико-химическая (силовое поле моле-

кул), механизм переноса—диффузионный, возможна диссоциа-

ция молекул, однако образование новых химических соединений

13

исключено. К мембранам этого типа следует отнести большую

часть полимерных композиции, а также металлические сплавы

для выделения водорода.

Непористые реакционно-диффузионные мембраны отли-

чаются от прочих химической формой связи компонентов раз-

деляемой смеси и исходного материала мембраны. Химические

реакции приводят к образованию новых веществ, участвующих

в транспорте целевого компонента. Массоперенос компонентов

разделяемой газовой смеси определяется не только внешними

параметрами и особенностями структуры матрицы, но и хими-

ческими реакциями, протекающими в мембране. В подобных

системах за счет энергетического сопряжения процессов диф-

фузии и химического превращения возможно ускорение или за-

медление мембранного переноса, в определенных условиях воз-

никает «активный» транспорт, т. е. результирующий перенос

компонента в направлении, противоположном движению под

действием градиента химического потенциала этого компонен-

та. В сильнонеравновесных мембранных системах могут форми-

роваться структуры, в которых возникают принципиально иные

механизмы переноса, например триггерный и осциллирующий

режимы функционирования мембранной системы. Обменные

процессы такого рода обнаружены в природных мембранах, но

есть основания полагать, что синтетические реакционно-диффу-

зионные мембраны в будущем станут основным типом разде-

лительных систем, в частности, при извлечении токсичных при-

месей из промышленных газовых выбросов.

Таким образом, каждый тип мембраны характеризуется ви-

дом взаимодействия молекул газа и структурных элементов

матрицы. Количественными характеристиками этого взаимо-

действия являются энергия связи и потенциал, зависящие от

параметров межмолекулярного взаимодействия, молекулярной

природы и морфологии матрицы мембраны. Энергия связи оп-

ределяется тепловым эффектом, сопровождающим образование

системы мембрана — газ; для сорбционно-диффузионных мемб-

ран— теплотой сорбции, в реакционно-диффузионных мембра-

нах, кроме энтальпии растворения газов, заметный вклад вносит

тепловой эффект химической реакции. В газодиффузионных

мембранах энергия связи близка к нулю.

Потенциал характеризует работу перемещения единицы

массы компонента из объемной газовой фазы в поле действия

сил материала мембраны; градиент этой величины определяет

движущую силу массопереноса. В пористых сорбционно-диф-

фузионных мембранах заметное влияние оказывают адсорбци-

онный и капиллярный потенциалы, в непористых — парциаль-

ный химический потенциал и химическое сродство.

Последовательное возрастание энергии связи в указанном

выше ряду мембранных систем влияет на основные газоразде-

лительные свойства мембран — проницаемость и селективность.

14

Увеличение энергии связи компонента с матрицей приводит

к снижению подвижности молекул газа и, следовательно,

к уменьшению эффективных коэффициентов молекулярного пе-

реноса (например, коэффициенты диффузии газов в полимерах

на несколько порядков меньше коэффициентов взаимной диф-

фузии в газовой смеси). В результате резко снижается прони-

цаемость мембран. Действительно, наибольшей проницаемо-

стью обладают газодиффузионные мембраны, в которых энер-

гия связи проникающего газа с матрицей близка к нулю.

Увеличение энергии связи приводит к усилению роли сорб-

ционных явлений в общем процессе разделения. В частности,

скачкообразное изменение концентрации компонентов на грани-

цах мембраны не только повышает проницаемость целевого

компонента, но может принципиально изменить процесс разде-

ления смеси. В полимерах коэффициенты диффузии более лег-

ких растворенных газов, как правило выше, а растворимость их

ниже, чем у более тяжелых газов. В итоге скорость проницания

последних часто превосходит проницаемость той же мембраны

по более легким газам.

В мембранных системах с возрастающей энергией связи по-

вышение селективности сопровождается снижением проницае-

мости и, следовательно, производительности мембранных моду-

лей. В ряде случаев этого удается избежать путем формирова-

ния оптимальной структуры матрицы мембраны, направленного

синтеза полимерных материалов для разделения газовых сме-

сей определенного состава, причем особенно перспективны ре-

акционно-диффузионные мембраны, в которых возможно мак-

симальное приближение к природным мембранным системам за

счет сопряжения процессов диффузии, сорбции и химических

превращений.

1.2. ЭНЕРГЕТИЧЕСКОЕ СОПРЯЖЕНИЕ

ПРОЦЕССОВ В МЕМБРАНЕ

Мембранный перенос массы является результатом сопряжения

нескольких процессов, протекающих в мембране, прежде всего

диффузии и сорбции компонентов газовой смеси; существенно

также влияние дополнительных связей, возникающих в мемб-

ранной системе при нарушении принципа аддитивности. Толь-

ко в газодиффузионных пористых мембранах, где удается орга-

низовать свободномолекулярное течение, процессы проницания

газов независимы. В общем случае процессы в мембранах вза-

имно-обусловлены, а такие интегральные характеристики мемб-

ран, как проницаемость Л и селективность а, являются резуль-

татом сопряжения отдельных процессов. Сорбционно-диффу-

зионная модель проницания чистых газов через гомогенные не-

пористые мембраны служит примером сопряжения процессов

поверхностной сорбции, растворения и диффузии. Предполага-

ется, что характерные времена этих процессов существенно раз-

15

личны: первые два характеризуются быстрым взаимодействием

молекул газа и элемента мембранной матрицы; в результате в

системе, в целом неравновесной, возникает квазистатическое

распределение концентрации растворенных газов.

Допущение о локальном равновесии позволило существенно

упростить математическое описание стационарного мембранно-

го процесса, разделить влияние сорбции и диффузии и предста-

вить проницаемость и селективность мембран как произведение

сорбционного и диффузионного факторов:

А/ — OimDifn', (1.5)

^ij~ (Dim/Djm) = (1.6)

ГДе Oim, Dim — коэффициенты растворимости и диффузии газов

в мембране; асг-3- и а%- — коэффициенты сорбционного и диффу-

зионного разделения газовой смеси.

Указанное представление процесса сильно идеализировано и

ограничено областью малых растворимостей, отсутствием в мат-

рице структурных деформаций при растворении газа и химиче-

ских реакций. Если непористые мембраны гетерофазны, а ско-

рость сорбции растворенных газов на поверхности дисперсной

фазы конечна, то процессы сорбции и диффузии в мембране про-

текают в одном масштабе времени, и в системе возможно воз-

никновение локально-неравновесных состояний.

В реакционно-диффузионных мембранах, где возникают,

мигрируют и распадаются промежуточные химические соедине-

ния, массоперенос описывается системой нелинейных дифферен-

циальных уравнений, решение которых неоднозначно и сильно

зависит от степени неравновесности системы; при этом в резуль-

тате сопряжения диффузии и химической реакции возможно

возникновение новых потоков массы, усиливающих или ослаб-

ляющих проницаемость и селективность мембраны по целевому

компоненту. При определенных пороговых значениях неравно-

весности, в так называемых точках бифуркации, возможна по-

теря устойчивости системы, развитие диссипативных структур,

обладающих элементами самоорганизации. Это характерно для

биологических природных мембран, а также для синтезиро-

ванных полимерных мембранных систем, моделирующих про-

цессы метаболизма [1—4].

Сопряжение процессов характерно также для пористых

сорбционно-диффузионных мембран, где сосуществуют взаимо-

связанные процессы фазового переноса, сорбции и поверхност-

ной диффузии.

Энергетическое сопряжение отдельных процессов приводит

к сильному, а в ряде случаев принципиальному, изменению ки-

нетических и разделительных характеристик мембран.

Ниже приведены некоторые общие соотношения сопряжен-

ных мембранных процессов на основе представлений термоди-

намики неравновесных систем [1, 5].

16

Допустим, что в мембране одновременно происходят два не-

обратимых и взаимосвязанных процесса, движущие силы кото-

рых Xi и Х2. Величина Х\ соответствует движущей силе век-

торного процесса транспорта i-ro компонента газовой смеси,

в качестве которой принимают отрицательную разность химиче-

ских потенциалов на границе мембран (А, =—Дц/). Сопряжен-

ный процесс с движущей силой Х2 может быть векторным, как

например, перенос /-го компонента, или скалярным, как про-

цессы сорбции и химические превращения. Феноменологическое

описание этих процессов идентично, сорбцию можно рассматри-

вать как отток массы диффундирующего компонента из аморф-

ной фазы в кристаллическую, где миграция вещества незначи-

тельна. В качестве движущей силы скалярного процесса примем

химическое сродство Х2=АГ. Заметим, что, согласно принципу

Кюри — Пригожина, сопряжение скалярных и векторных процес-

сов при линейных режимах возможно в анизотропных средах

(например, в мембранах гетерофазной структуры) или даже в

локально-изотропных, но имеющих неоднородное распределе-

ние реакционных параметров [1, 5].

Термодинамические потоки и /2 характеризуют скорости

сопряженных процессов переноса массы, сорбции или химичес-

кого превращения и могут быть представлены комбинацией ли-

нейных функций движущих сил:

Л = £цМ-|-£12-^2; Ii = £21-^1 + L22X2, (1.7)

где Ьц и Lij — соответственно прямые и перекрестные коэффи-

циенты проводимости.

Прямые коэффициенты Ьц и L22 связаны в данном случае с

коэффициентом диффузии вещества в мембране и константой

реакции (сорбции); их выражения неоднозначны и определяют-

ся выбором потоков и сил [5]:

£п = (дЩдХх) Lzz = (dlzJdXz) х I.

Перекрестные коэффициенты выражают количественно взаи-

мосвязь сопряженных процессов и в линейной области удовлет-

воряют соотношению

£12 = 7-21- (1.8)

Мембранные процессы термодинамически необратимы и со-

провождаются рассеянием свободной энергии. Скорость рас-

сеяния определяется диссипативной функцией

Ф = TS« = ЛМ + I2X2, (1.9)

где <5Н — поток произведенной в системе энтропии, причем в со-

ответствии с принципом необратимости реальных процессов

SH^0, Ф^О. С учетом (1.7) и (1.8) выражение (1.9) может

быть записано в виде

Ф = £11Х12 + 2ЫЛ + £22Х22 > О,

2-341

17

откуда следуют соотношения для феноменологических коэф-

фициентов проводимости:

Ь/, > о, с LuLjj. (1.10)

Обязательное условие Чг^0 не означает, что слагаемые ДА)

и 12Х2 также должны быть всегда положительны. Если рассея-

ние свободной энергии в результате второго процесса (химичес-

кой реакции) больше диссипативной функции (/2^2>Ф’), то в

сопряженном процессе переноса массы убыль свободной энер-

гии что означает возможность совершения работы про-

тив внешних сил. В системе создается дополнительный потен-

циал— движущая сила транспорта массы в направлении, про-

тивоположном самопроизвольному переносу под воздействием

собственного градиента химического потенциала. Это положе-

ние лежит в основе так называемого активного переноса мас-

сы в мембранах. Поскольку в уравнении (1.7) Ац>0, актив-

ный перенос возможен только за счет второго члена L12X2, т. е.

вследствие сопряжения с химической реакцией. В зависимости

от знака перекрестного коэффициента Ц2, результирующий по-

ток массы Л может ослабляться или усиливаться:

Lis < 0 |ЬцХг| < LiiXi > /1,

I L12X2 [ > Li\X 1 < h,

Liz > 0 LuXi <Z Ц,

Таким образом, при энергетическом сопряжении процессов в

мембране в принципе возможно усиление или ослабление ре-

зультирующего потока массы в направлении, определяемом гра-

диентом химического потенциала щ (пассивный перенос), и да-

же миграция газов в область более высоких значений ц; (ак-

тивный перенос). В любом случае в мембране совершается ра-

бота по перемещению массы за счет части свободной энергии,

освобождающейся при химической реакции; другая ее часть

диссипирует.

1.3. СОПРЯЖЕННЫЙ МАССОПЕРЕНОС

И РАЗДЕЛИТЕЛЬНЫЕ СВОЙСТВА МЕМБРАН

Рассмотрим влияние энергетического сопряжения на результи-

рующий перенос массы и селективность мембранного процесса

в стационарных условиях [1]. Для анализа введем следующие

комплексы феноменологических коэффициентов из уравне-

ния (1.7):

х = £12Д„Д2)-0’5; 7 = Дп/М»’5, (1.Н)

где х — степень энергетического сопряжения двух процессов;

Z — принято называть феноменологической стехиометрией.

18

Используя уравнения (1.7) и соотношения (1-11), можно

представить относительную скорость сопряженного переноса

массы в виде:

I] Z(x1/Xo) и

1г ~ нХ^Хг + Z-1' (1,12>

Как следует из определения величины х и общих соотноше-

ний для феноменологических коэффициентов (1.10), степень

энергетического сопряжения изменяется в пределах—1<х<1.

При полном сопряжении (х = ±1) относительная скорость со-

пряженных процессов однозначно определяется феноменологи-

ческой стехиометрией Z. В этом случае диссипативную функцию

можно записать в виде:

'F = Z2(X2 ± ZX,).

Если выбор движущих сил Xi и Х2 независим, то при опре-

деленных условиях выражение в скобках и величина Т могут

приближаться к нулю при конечных значениях потоков. По-

скольку диссипативная функция характеризует рассеяние сво-

бодной энергии, это означает приближение процессов в усло-

виях полного сопряжения к термодинамической обратимости.

Подробнее проблема энергетической эффективности процессов

мембраны в условиях их сопряжения рассмотрена в гл. 7. Здесь

же оценим влияние степени сопряжения на скорость массопе-

реноса в мембране. На рис. 1.2 показан общий вид зависимос-

ти, где величина Z использована для приведения отношений по-

токов /1//2 и сил X2fXx к безразмерной форме.

При х = 0 (А12 = 0) потоки полностью независимы; сростом

степени сопряжения (х>0) относительная скорость массопере-

носа Л//2 также возрастает, приближаясь в пределе (при х=1)

к значению I\II2 = Z, не зависящему от соотношения сил. Гори-

зонтальные и и вертикальные линии, определяемые условиями

Zi/(Z2Z) =0 и ZXi/X2 = 0, делят множество возможных стацио-

нарных состояний потоков на три области.

Первое условие соответствует состояниям системы с фикси-

рованной силой или состоянием статического напора, когда до-

полнительный поток массы Ll2X2, возникающий за счет сопря-

жения, компенсирует самопроизвольный поток массы под дей-

ствием меняющейся силы Х1(Л=0, Л\=И=0, X2 = const). Второе

условие определяет стационарное состояние с фиксированным

потоком (^ = 0, Л=Н=0); в этом случае перенос массы происхо-

дит только за счет сопряженной силы Х2. Наиболее наглядно

эти состояния мембранной системы можно проиллюстрировать,

используя аналогию с топливным элементом: состояния с фик-

сированной силой соответствуют разомкнутой внешней электри-

ческой цепи, состояния с фиксированным потоком — короткому

замыканию. Первое условие можно рассматривать как режим

стабилизации составов фаз на границах за счет активного пе-

реноса; второе условие обычно требует компенсации Xi путем

2

19

Рис. 1.2. Зависимость отно-

шения скоростей двух сопря-

женных процессов от приве-

денной движущей силы при

различной степени сопряже-

ния [1]

удобны для экспериментальной оценки

При положительном сопряжении (х

дополнительных внеш-

них воздействий, при

этом обеспечивается

перенос массы только

за счет второго сопря-

женного процесса (хи-

мической реакции).

Следует отметить, что

оба режима очень

степени сопряжения [1].

>0) наиболее быстрый

рост относительной скорости массопереноса наблюдается при

высокой степени сопряжения в области отрицательных значе-

ний приведенной движущей силы Z(Xi/X2). Согласно (1.11) и

(1.10) знак сопряжения определяется только знаком перекрест-

ного коэффициента Ащ При положительном сопряжении двух

векторных процессов, например фазового переноса и поверхност-

ной или кнудсеновской диффузии в пористых мембранах, один

поток увлекается вторым в том же направлении (Li2>0,

>0). Аналогично в мембранах со сплошной матрицей возмож-

но сопряжение диффузионных потоков двух компонентов газо-

вой смеси при высокой растворимости газов в мембране или их

сильном межмолекулярном взаимодействии. При векторно-ска-

лярном сопряжении процессов диффузии и химической реакции

скорость второго процесса не имеет пространственной фикса-

ции, но знак сопряжения обеспечивается векторной природой

перекрестного коэффициента Ащ.

Иногда феноменологические уравнения (1.7) удобнее запи-

сать, используя вместо коэффициентов проводимости Ьц или

Lij коэффициенты сопротивления Ra и Rif.

Xi = /?пЛ + RizR',

(М3)

В этом случае степень сопряжения определяется выраже-

нием

Поскольку для коэффициентов сопротивления справедливы

соотношения (1.10), положительное сопряжение возникает при

/?12<0. Это означает, что в мембране при х>0 появляется от-

рицательное сопротивление переносу массы данного компонен-

та (Rn<0), т. е. усиление результирующего потока.

20

Поток массы через мембрану, в которой отсутствуют про-

цессы переноса, не сопряженные с химической реакцией, ра-

вен [1]

Л = (Х1 + х7-‘Лг)/[й11(1-х2)], (1.14)

где /?ц — коэффициент сопротивления массопереносу под дей-

ствием силы Xi, в качестве которой принимают отрицательную

разность химических потенциалов на границах мембраны; Аг—

сродство реакции, равное отрицательному изменению свобод-

ной энергии реакции на моль компонента, вступающего во взаи-

модействие с веществом мембраны. В более общем случае си-

туация сложнее: сопряженные процессы переноса и реакции

протекают на фоне других процессов в мембране, например не-

сопряженного с реакцией (пассивного) переноса того же ком-

понента в мембране I'i или при существовании дополнительных

барьеров переносу на поверхности мембраны /?6ц. Тогда систе-

му феноменологических уравнений (1.13) следует дополнить

уравнением, описывающим несопряженный перенос массы:

X^R'nl',. (1.15)

Величина /?ц должна включать коэффициенты сопротивле-

ния барьера и мембраны: Rn = R6n+Rmii. В остальных членах

уравнений (1.13) нижний индекс 2 заменим на г:

R12 = Rzi — Rir", /2 = Л; Х2 = Аг.

Тогда для результирующего переноса массы /1* и реальной

степени сопряжения процессов в мембране получим [1]:

(х‘)2=---------к~----------

1+ (й„/й;1)(1 _х2) (1.17)

Несложно заметить, что несопряженный пассивный перенос

и барьерное сопротивление на поверхности мембраны ухудша-

ют реальную степень сопряжения х*; напротив, при /?°ц-И) и

R'H-*oox*->-x.

На рис. 1.3 показана модель мембранного переноса в виде

эквивалентного электрического контура, в котором электродви-

жущая сила ег является аналогом дополнительной движущей

силы переноса, возникающей за счет химической реакции; ве-

личины /?бц, Rmn и R'n имитируют сопротивления соответст-

венно в поверхностном барьере и в мембране при сопряженном

и несопряженном переносе массы. Если в узлах контура при-

ложена извне разность электрических потенциалов Аф (аналог

разности химических потенциалов компонента по обе стороны

мембран), то величина и направление результирующего тока

зависят не только от коэффициентов сопротивления, но также от

21

Рис. 1.3. Модель сопряженного мембранного пере-

носа в виде эквивалентного электрического конге-

ра [11

Дер. В тех случаях, когда целью мемб-

ранного процесса является усилие пассивного переноса целево-

го компонента через мембрану, источники ег и Дер как электри-

ческие аналоги массообменных движущих сил включены после-

довательно, причем это целесообразно, если ток короткого за-

мыкания дополнительной ветви с элементом ег больше тока в

цепи пассивного элемента R'u под действием внешней разности

потенциалов.

Предельно большой поток массы при сопряжении, равный

фиксированному потоку, определяется вторым членом уравне-

ния (1.16):

(Л)х1=0 = х^-Мг/[/?п(1 — х2)].

Следовательно, в таких мембранах интенсификация массопере-

носа за счет сопряжения с химической реакцией оправдана, ес-

ли (/1)x=o>I'i, т. е. эффект особенно заметен при малой внеш-

ней движущей силе процесса диффузии (например в случае из-

влечения небольших, но токсичных примесей в исходной газо-

вой смеси SO2, NO2 и др.) или при низких значениях коэффи-

циента диффузии компонента в мембране (2?'ц-»-оо).

Если основная цель мембранного процесса — активный пе-

ренос целевого компонента, а пассивный перенос за счет диф-

фузии или фазового механизма является вредной утечкой, то

движущие силы должны воздействовать на процесс как парал-

лельно включенные электрические источники ег и Дф. Этой си-

туации соответствует схема включения на рис. 1.3.

Обычно при разделении газовой смеси через мембрану миг-

рируют все компоненты. Энергетическое сопряжение процессов

диффузии и химической реакции позволяет интенсифицировать

перенос целевого компонента с одновременным подавлением

потоков других компонентов; иногда возможна организация

активного транспорта нецелевого компонента, проникшего в

дренажную полость. Очевидно, реализация принципов энергети-

ческого сопряжения позволит резко повысить селективность

разделения при сохранении высокой производительности мемб-

ран по целевому компоненту, что в конечном счете определяет

экономичность мембранного газоразделения.

Мерой интенсификации (или ингибирования) скорости мас-

сопереноса в мембране может служить отношение потоков

массы данного компонента в условиях сопряжения и без него;

эту величину принято называть коэффициентом ускорения Ф

22

Рис. 1.4. Зависимость отношения скоростей сопряженного и несопряженного

массопереноса от приведенной движущей силы ZXJAr при различной степени

сопряжения х

[6]. Используя уравнения (1.14) и (1.15) и допуская в первом

приближении Rn~R'u, получим:

Ф = Л//'1 = (1 — х2)-1 + х [ (1 — x2)ZXi/4r](1.18)

Если в мембране в условиях сопряженного массопереноса

существует независимый пассивный поток компонента [см.

уравнение (1.16)], коэффициент ускорения определяется выра-

жением

Ф = = 1 + (1 х2) ~1-*]- х[(1 — x2)ZXi/4r](1.19)

Потоки массы в мембране сравнивают в стационарных услови-

ях при одинаковых значениях внешней движущей силы Xt =

= —Др.

На рис. 1.4 показан вид зависимости отношения скоростей

сопряженного и несопряженного массопереноса, определяемой

уравнением (1.18).. Из анализа уравнений (1.12) и (1.18) и

сравнения кривых на графиках рис. 1.2 и 1.4 видно, что приве-

денная скорость сопряженного массопереноса сильно зависит и

от степени сопряжения, и от приведенной движущей силы. По

мере приближения к состоянию полного сопряжения х->±1 ко-

эффициент ускорения резко возрастает, в пределе приближаясь

к бесконечности (Ф-> + оо). Как отмечалось при анализе урав-

23

нения 1.17, эффект сопряжения наиболее существенен при ма-

лых значениях движущей силы Х{.

Рассмотрим влияние степени сопряжения на селективность

мембранного разделения смеси. Ограничившись допущением о

векторно-скалярном сопряжении процессов проницания каждого

компонента, примем потоки их в мембране взаимно независимы-

ми. Тогда эффективность разделения определится отношением

потоков, которое с учетом коэффициентов ускорения можно

представить в виде

а;; = 1'иЦ'ц = (Ф.7Ф/) (ЛЛ'и) = Ф.а',7/Ф;, (1.20)

где ФгиФу — коэффициенты ускорения массопереноса соответст-

вующего компонента, вычисляемые по уравнениям (1.18) или

(1.19); а'ij — фактор разделения мембраны при пассивном не-

сопряженном массопереносе, который в первом приближении

можно оценить по уравнению (1.6). Предполагается, что в

уравнении (1.20) потоки i-ro и /-го компонентов определены при

одинаковом значении движущей силы. Если при векторно-ска-

лярном сопряжении удается одновременно усилить перенос Его

компонента и ослабить перенос /-го компонента (Ф,3>Ф7), то

селективность процесса можно улучшить, причем иногда на не-

сколько порядков.

При векторном сопряжении потоков двух проникающих

компонентов эффективность разделения определяется непосред-

ственно отношением двух сопрягающихся потоков Ц/Ij по урав-

нению (1.12). Очевидно, при положительной приведенной дви-

жущей силе сопряженного процесса (ZJG/XjOO, т. е. Х,>0,

Л,>0 или Xj<0, Xj<0) наилучшее разделение смеси достига-

ется при отрицательном сопряжении (х<0), когда потоки ком-

понентов не увлекают, а выталкивают друг друга. Это соответ-

ствует области где сопряжение не только компенси-

рует самопроизвольный поток массы второго компонента

но и обеспечивает его активный транспорт в противоположном

направлении. Обычно при сопряжении мембранных процессов

удается лишь частично подавить результирующий поток нецеле-

вого компонента, т. е. приблизиться с фиксированной силой

72/(Л7)->0. .

На рис. 1.5 показаны возможные режимы сопряженного мас-

сопереноса в мембране при положительном (а) и отрицатель-

ном (б) сопряжении. Условие равенства химических потенциа-

лов на границах мембраны (ц'г = ц"г) соответствует состоянию

с фиксированным потоком (Xj = O, Ц = ЬгГАг, Дг=й=О), которое

делит возможные режимы на две группы: с положительными и

отрицательными значениями приведенной движущей силы со-

пряженного массопереноса ZXi/Ar (рис. 1.5, в). Предельное по-

ложительное значение этой величины ZXt/Ar соответствует ну-

левому химическому потенциалу в дренажном канале (p"j->0),

который можно создать при бесконечно большой скорости от-

вода проникшего потока (например, с помощью газа-носителя

24

Рис. 1.5. Возможные режимы сопряженного массопереноса в мембране:

а — положительное сопряжение; б — отрицательное сопряжение; в — приведенная движу-

щая сила и направление результирующего потока массы i-ro компонента

или вакуума — в любом случае парциальное давление компо-

нента стремится к нулю). Напомним, что Х; = ^\—

Нулевая скорость отвода проникшего потока в стационар-

ном состоянии соответствует режиму с фиксированной силой

(/; = 0, Х{т^О, Лг = const), когда результирующий поток через

мембрану равен нулю за счет компенсации величин ЬцХ{ и

LirAr, а на границах мембраны поддерживается определенная

разность химических потенциалов (рД—р,Д<0 при х>0 и

рД—р*г>0 при х<0).

Режимы массопереноса при рД>р*г соответствуют подводу

компонента к мембране со стороны дренажного канала. При

этом в случае положительного сопряжения (х>0) превалиру-

ет диффузионный поток (|LuXi| >Г{Иг), направленный в сто-

рону напорного канала. По-существу, для i-ro компонента дре-

нажный канал становится напорным. В случае отрицательного

сопряжения (х<0) результирующий поток i-ro компонента

также направлен в сторону напорного канала, причем диффу-

зионный и сопряженный потоки складываются при рД>р,\-,

Результирующий перенос массы в мембране можно считать ак-

тивным, т. е. направленным против действия внешней движущей

силы массопереноса, если р*{>рД>р'г при х>0 или р'г->

>рД>рЛ’ при х<0. Прочие режимы соответствуют пассивно-

му результирующему потоку массы, усиленному или ослаблен-

ному сопряжением.

Сопряжение обеспечивает ускоренный пассивный массопе-

ренос в направлении, определяемом диффузией, при условии

ZXi%“'Mr>0, т. е. при для положительного сопряже-

ния (и наоборот). Согласно уравнению (1.18) и рис. 1.4, наи-

больший коэффициент ускорения наблюдается при малых зна-

чениях внешней движущей силы Xi = p\—рД; максимальный

поток массы за счет сопряжения (Ii = LirAr) определяется вто-

рым членом уравнения (1.16) и соответствует режиму фикси-

рованного потока.

25

Перенос массы в результате сопряжения (В;,.Д,.) направлен

в сторону, противоположную диффузии под действием градиента

химического потенциала, если выполняется условие ZXilAry~l <

<0, т. е. при уЛОрЛ Для случая х>0 и при р"г<уЛ для

случая х<0.

В зависимости от вклада активного и пассивного переноса

результирующий поток массы может быть направлен в сторону

дренажного или напорного канала и вычисляется по уравнени-

ям (1.14) и (1.16). Значительное повышение селективности раз-

деления достигается, если целевой компонент газовой смеси

проникает через мембрану в режиме ускоренного пассивного

массопереноса, а балластные компоненты — в режиме активно-

го переноса, подавляющего их проникание через мембрану.

Законы термодинамики не раскрывают механизма сопря-

женного массопереноса, по существу рассматривая мембран-

ную систему как «черный ящик». Поэтому в гл. 2 и 3 подобные

явления рассмотрены более детально и с иных позиций.

1.4. ТЕРМОДИНАМИЧЕСКИЕ КРИТЕРИИ УСТОЙЧИВОСТИ

НЕРАВНОВЕСНЫХ СИСТЕМ

Мембрана, как и любая открытая система вблизи равновесия,

при неизменных внешних условиях стремится к устойчивому

стационарному состоянию, которое характеризуется минималь-

ным положительным значением производимой энтропии. Дисси-

пативная функция V, определяемая соотношением типа (1.9),

обладает свойством потенциала, т. е. минимальна в стационар-

ном состоянии, которое устойчиво и однозначно, если сохраня-

ется линейность связей между потоками и силами, положенная

в основу феноменологических уравнений (1.7) и соотношения

Онзагера (1.8).

Для диффузионных процессов в мембранах это положение

соблюдается достаточно строго; для химических реакций ско-

рость превращения Z2=Vr можно считать линейной функцией

движущей силы (Vr = LrrAr), если химическое сродство удов-

летворяет условию Ar^iRT, что соответствует изменению сво-

бодной энергии при химическом превращении AGsC0,8 кДж/моль.

В природных мембранах, где реализуются биохимические

превращения при AG»4—8 кДж/моль (например сильнонерав-

новесные процессы — клеточного метаболизма), возможны пе-

реходы системы в качественно новые стационарные состояния

с принципиально иным механизмом мембранного переноса.

В частности, хорошо известны тригерные свойства фермента-

тивных систем, способных скачкообразно менять режим функ-

ционирования. При определенных условиях возможно возник-

новение незатухающих концентрационных колебаний, подобных

«химической волне» в известной реакции Белоусова — Жабо-

тинского [7—11]. Поскольку имеются попытки моделировать

26

такие процессы в искусственных мембранах [3, 6] и это на-

правление следует признать весьма многообещающим, целесо-

образно рассмотреть некоторые положения нелинейной термо-

динамики мембранных процессов, в частности критерии устой-

чивости стационарных состояний и эволюции сильнонеравно-

весных кинетических систем.

Рассмотрим условия потери устойчивости кинетических си-

стем вдали от равновесия для химической реакции, протекаю-

щей в мембране Ar^>RT. Энтропия такой системы в возмущен-

ном состоянии выражается соотношением

S = SP + 6S + 62S/2,

где 6S и <52S — величины первого и второго порядка, характе-

ризующие отклонение энтропии от равновесного значения Sp.

Устойчивость определяется знаком б25 [7—10J.

При отклонении систем от устойчивого стационарного со-

стояния

-Т—625 = 1ЫкЪХк, (1.21)

2 Эт к

где §Xh = X*h—Xh и = —Tk — отклонения соответственно

движущих сил и потоков k-ro процесса от их значений в ста-

ционарном состоянии; X*k, I*h, Xh, Ik — значения движущих

сил и потоков соответственно в возмущенном и устойчивом

стационарных состояниях.

Система устойчива, если

26/Л>0. (1.22)

k

В мембранах, где происходят химические реакции автоката-

литического типа вдали от равновесия (Ar^RT), возможно

возникновение неустойчивых состояний [4, П]. Действительно,

* j

для реакции Ci-^Cz^^Ci химическое сродство Аг и скорость

химического превращения соответственно равны

Ar = RTln£l£2 = R7-lnC2 у к

С.

где k\ — константа скорости прямой реакции; Сь С2— кон-

центрации реагирующих веществ; предполагается, что система

идеальна, стандартные значения химических потенциалов ре-

агентов равны и обратными реакциями можно пренебречь.

Допустим, что в исходную стационарную систему внесено

возмущение, вызванное повышением или снижением концентра-

ции Ci за счет усиления или ослабления притока реагента. Со-

гласно (1.21) дополнительный вклад в произведенную энтро-

пию определится соотношением

6VrMr~k1C26C1/'-^.U-/ci-^(6Ci)2< 0. (1.23)

I cJ

27

Сравнивая условия устойчивости (1.22) с выражением

(1.23), можно сделать вывод, что автокаталитические реакции

как одна из форм обратной связи являются необходимым усло-

вием потери устойчивости системы.

Рассмотрим термодинамический критерий эволюции сильно-

неравновесных систем.

Для систем, удаленных от равновесия, полное производство

энтропии определяется соотношением (1-9). Скорость изменения

производства энтропии можно разделить на две части:

Эт Эт к к Эт к Эт

Первое слагаемое в правой части этого уравнения характеризу-

ет влияние скорости изменения движущих сил, второе — пото-

ков. Гленсдорф и Пригожин показали [7, 8], что в отсутствие

конвекции универсальный критерий эволюции имеет форму не-

равенства

д.'У/дт: = S IkdXjdx <0. (1.24)

k

В некоторых случаях, когда число независимых переменных

не более двух, удается введением интегрирующего множителя

превратить неполный дифференциал д^/дт в полный диффе-

ренциал некоторой функции этих переменных, называемой ки-

нетическим потенциалом ЧТ, или потенциалом скоростей этих

процессов. В частности, в системе, где протекает одна химичес-

кая реакция со скоростью Кг, а химическое средство Аг являет-

ся единственной независимой переменной, полный дифференци-

ал кинетического потенциала определяется соотношением

йФА(Лг) = К(Лг)йЛг<0.

Непрерывное уменьшение кинетического потенциала следует

из 1.24,: в стационарном состоянии dyVh/d А ,.=(), условие устой-

чивости такого состояния определяется второй производной ки-

нетического потенциала по меняющейся переменной d2Wk/

/(dAr)2>0. Кинетический потенциал, подобно скорости произ-

водства энтропии для процессов вблизи равновесия, обладает

свойством экстремальности в стационарном состоянии вдали от

равновесия.

Таким образом, условия равновесия в системе определяют-

ся минимальным значением свободной энергии (G-*min), усло-

вие стационарности процесса вблизи равновесия — минималь-

ным значением диссипативной функции (4f-*min), минимум

кинетического потенциала (4\-*min) характеризует устойчи-

вость стационарного состояния вдали от равновесия. Метод ки-

нетического потенциала достаточно ограничен и не охватывает

28

ряд интересных явлений в природных мембранах, например

колебательные и циклические процессы [4, 11J. Это позволило

Пригожину заметить [4], что «...законы равновесия универ-

сальны, но вдали от равновесия поведение системы может

стать весьма специфичным». Полную информацию о поведении

мембранных систем можно получить исследованием корректной

кинетической модели мембранного процесса, обычно представ-

ленной системой нелинейных дифференциальных уравнений.

1.5. КИНЕТИЧЕСКАЯ МОДЕЛЬ МЕМБРАННОГО ПРОЦЕССА

ВДАЛИ ОТ РАВНОВЕСИЯ

Рассмотрим особенности кинетики мембранных систем вдали

от равновесия, используя одномерную модель процесса [4]. Ре-

акционно-диффузионная мембрана представляет собой откры-

тую систему с распределенными реакционными параметрами. На

границах этой системы происходит обмен веществом с газовой

смесью в напорном и дренажном каналах; в каждой точке

пространства внутри мембраны (0<г</) происходят одно-

временно химические реакции и диффузия реагентов. В реакци-

ях участвуют компоненты разделяемой газовой смеси, вещества

матрицы мембраны и промежуточные соединения. Поскольку на

граничных поверхностях поддерживаются различные внешние

условия, в мембране в любой момент существует распределение

концентраций реагентов СДг, т), в общем случае неравновес-

ное. Движущая сила химической реакции — химическое сродст-

во Аг, являясь функцией состава, также оказывается распреде-

ленным параметром.

Скорость реакции, характеризующая прирост или убыль ре-

агента в точке мембраны, очевидно, зависит от неравновесного

состава С2, . .., Сп) и изменяется во времени и по коор-

динате. Реагенты диффундируют в мембране, причем ввиду со-

пряженности процессов возможно ускорение, замедление мас-

сопереноса и даже активный перенос отдельных реагентов.

Кинетическая модель мембранной системы, в которой ис-

ключен конвективный перенос, представляет систему одномер-

ных нелинейных дифференциальных уравнений локального ба-

ланса массы реагентов

Ц? -fi(CbC2,... ,СП)+ Djm---^2---’ (1.26)

и = 1,2..п)

в которых Dim — коэффициент диффузии реагента в мембране.

Начальные условия определяют исходное распределение ре-

агентов:

СЦО, г) = <p,(r) (i = 1, 2.я).

29

ЭС,

дг

Граничные условия для нелетучих реагентов, не покидаю-

щих мембрану, соответствуют непроницаемости границ:

г = о = 0 (/ = 1, 2,... , п).

г = I

dCj

дг

Граничные условия для компонентов разделяемой газовой

смеси задаются их потоками через поверхность мембраны:

ас,-

= <₽/(т, 0) и gj— - Ф/(х> 0 (/=1,2..........л).

г=о г=(

При неизменных внешних условиях на границе мембраны

в системе устанавливаются стационарные режимы. Если нерав-

новесность невелика и сохраняются линейные соотношения

между потоками и движущими силами [уравнение (1.7)], си-

стема имеет единственное и устойчивое решение, соответствую-

щее минимальному производству энтропии. Вдали от равнове-

сия возможна множественность стационарных состояний —

устойчивых или неустойчивых во времени, однородных или не-

однородных в пространстве мембраны.

Для выявления механизма мембранного переноса и целена-

правленного синтеза мембран необходимо установить возмож-

ные состояния мембранной системы и их взаимные переходы

при различных значениях управляющего параметра а. В каче-

стве управляющего может быть использован любой параметр,

вызывающий возмущение в системе, отклонение ее от исходно-

го равновесного или устойчивого стационарного состояния. По-

скольку основным неравновесным процессом являются химиче-

ские реакции, естественно в качестве управляющего параметра

использовать величины, влияющие на состав реагентов в каж-

дой точке мембраны. Обычно используют концентрации пере-

носимого компонента на границах мембраны в газовой фазе

(С,е)' или (С,-е)", изменение которых влияет на приток или от-

ток реагентов и вызывает возмущение как в распределенной си-

стеме в целом, так и в локальной области мембраны.

Конкретный вид функции A(Ci, С2, . . Сп) в уравнении

(1.26) определяется последовательной цепью химическим пре-

вращений. Установлено [7—11], что возникновение неустойчи-

вых стационарных состояний и связанных с этим структур са-

моорганизации в мембранах возможно лишь в том случае, если

в цепи химических превращений имеются реакции автокатали-

тического типа. Некоторые классические модели, например ре-

акции Лотки, брюсселятор, орегонатор, подробно рассмотрены

в [4, 7—11]. Обычно ограничиваются базовой кинетической мо-

делью одномерной распределенной системы с двумя независи-

мыми переменными х и у, в качестве которых чаще всего ис-

пользуют безразмерные концентрации реагентов:

дх/дт =Fx(x, у) +Dxmd2x/dr2;

ду/дх = Fy(x, у) + ОУтд*у1дгг,

30

где Fx(х, у) и Fy(x, у)—непрерывные и обычно нелинейные

функции, характеризующие скорость реакции в точке распреде-

ленной системы.

Изменение состояния точечной системы, т. е. достаточно ма-

лой области внутри мембраны, описывается следующими урав-

нениями:

дх ди

— = Fx(x,y); -r-t=Fy(x, у). (1.28)

от от

Точка в координатной плоскости х, у соответствует опреде-

ленному состоянию точечной системы; совокупность точек на

этой плоскости принято называть фазовой траекторией, харак-

теризующей процесс изменения состояния точечной кинетичес-

кой системы. Следует отметить, что при определенных значени-

ях параметра Dll2 распределенная мембранная система сводит-

ся к точечной — обычно это соответствует условию, когда скоро-

сти диффузии значительны по сравнению со скоростью химиче-

ских превращений (D//2-*oo).

Рассмотрим устойчивость точечной системы, понимая под

ней малую область мембраны или же целиком мембрану при

D/l2^oo. Аналитический метод исследования устойчивости по

Ляпунову основан на получении и анализе совокупности урав-

нений для возмущений, выводящих систему из устойчивого ста-

ционарного состояния. Представим параметры системы в воз-

мущенном состоянии в виде и у = у-\-Ц (где £ и ц—

отклонения независимых переменных от их значений в устой-

чивом стационаром состоянии х и у). В таком случае исходную

систему уравнений (1.28) можно представить в виде линеаризи-

рованной системы

— = aUbn; ^=с^+<й1, (1.29)

dr ат

где коэффициенты a, b, с, d равны значениям частных произ-

водных функций Fx(x, у), Fy(x, у) в устойчивом стационарном

состоянии:

9Fy(x, у)

При получении уравнения (1.29) использовано условие ста-

ционарности процесса;

дх/ди = Fx(x,y) = 0; dyldx = Fy(x, у) = 0. (1.30)

31

(OAd)

Седло

Л1>0,Л2<0

7Ж

Устойчивые узлы

ReA^O 1тЛ=0

^^--ад.+Ъс

4

Устойчивый фокус

ReA^O ImA^O

(ad+Ъс)

Неустойчивый фокус

ReA>0 1тЛФ0

ta+d)2 , ,

-—^2- = ad+bc

Неустойчивые узлы

ReA>0, 1тЛ=0

Центр

РеЛ=О

1т Л* О

7

Рис. 1.6. Диаграмма устойчивости особых точек системы уравнений (1.29) [4]:

Re Л и Im К — действительная и мнимая части корней Xi и Л2 характеристического урав-

нения (1.30)

Система (1.29) имеет решение в виде

£ = с11ех1г + с12ех2т;

t] = с21е’-2' + с22ех2т,

где А,2 — корни характеристического уравнения

X2— (a+ d)%+ (ad — be) = 0, (1.31)

решение которого имеет вид:

А1, 2 = (а + d)/2 ± У (а + с/)2/4 + bc _ ad

Точку с координатами х, у, для которой выполняются усло-

вия (1.30), принято называть особой. Это состояние устойчи-

во, если система из возмущенного состояния х, у возвращается

в исходное состояние х, у\ напротив, признаком неустойчивости

является удаление состояния возмущенной системы от исходно-

го состояния с координатами х, у.

Исходное состояние устойчиво, если корни характеристичес-

кого уравнения (1.31) действительны и отрицательны (%i<0,

%2<0) или отрицательна действительная часть комплексно со-

пряженных корней (/?е%<0). При%1>0 и %2>0 или7?е%>0 со-

стояние точечной системы неустойчиво, и возможен переход в

новое стационарное состояние.

Состояние, когда корни действительны и имеют один знак,

принято называть узлом — устойчивым или неустойчивым; при

этом фазовые траектории соответственно сходятся или расхо-

дятся относительно точки х, у (рис. 1.6). При комплексно-со-

пряженных корнях возникает колебательный режим изменения

переменных х и у, причем колебания затухают при 7?е%<0 и

усиливаются при Такое состояние получило название

фокуса — устойчивого или неустойчивого. Если корни характе-

32

рпстического уравнения окажутся мнимыми (/?еЛ = 0), состоя-

ние системы описывается колебательным движением около осо-

бой точки, именуемой центром. Фазовые траектории в этом слу-

чае имеют вид замкнутых кривых, которые непосредственно у

центра приобретают форму эллипса. Это состояние в целом

неустойчиво — при любом возмущении сохраняется периодиче-

ский характер изменения состояния, но меняется амплитуда

колебаний. Если Xi и Х2 имеют разные знаки, возникает не-

устойчивость типа седло —при этом возможен скачкообразный

переход системы из одного устойчивого стационарного состоя-

ния в другое, также устойчивое, но с иными значениями пере-

менных х и у. При Х = 0 линеаризованное уравнение первого

порядка не дает ответа на вопрос об устойчивости системы.

Поскольку в мембранной системе переменные х и у харак-

теризуют концентрации реагентов, а сами функции Fx(x, у) и

Fy(x, у)—скорости реакции в точке мембраны, то состояние

типа устойчивый узел соответствует бесколебательному режи-

му приближения системы к устойчивому стационарному рас-

пределению концентраций реагентов и постоянной скорости ре-

акции. Состояния типа устойчивый фокус или устойчивый центр

означают существование колебательного режима изменения кон-

центраций и скоростей реакции в мембране, причем в первом

случае происходит затухание колебаний и приближение к со-

стоянию типа устойчивый узел, во втором — колебательный ме-

ханизм реакции сохраняется неограниченно долго за счет при-

тока энергии и вещества извне.

Особая точка типа седло означает возможность триггерно-

го переключения мембранных систем с одного стационарного

состояния на другое с различным распределением реагентов и

разными локальными значениями скоростей реакций.

На рис. 1.6 показана диаграмма устойчивости, соответству-

ющая линеаризованным уравнениям (1.29). Области I и II со-

ответствуют устойчивым состояниям типа узел или фокус; обла-

сти III, IV, V — неустойчивым состояниям типа фокус, узел,

седло, в которых возможен переход в качественно новое состоя-

ние.

Рассмотрим возможные переходы мембранной точечной си-

стемы в новые состояния. Допустим, что система находится в

стационарном состоянии типа устойчивый узел, в котором зна-

чения концентрации реагентов и управляющего параметра рав-

ны соответственно х, у и а0.. Внесем возмущение, постепенно

увеличивая а; при этом, очевидно, будут меняться значения х

и у и смещаться точка стационарного состояния. Кинетическая

модель такой системы описывается уравнениями [4J

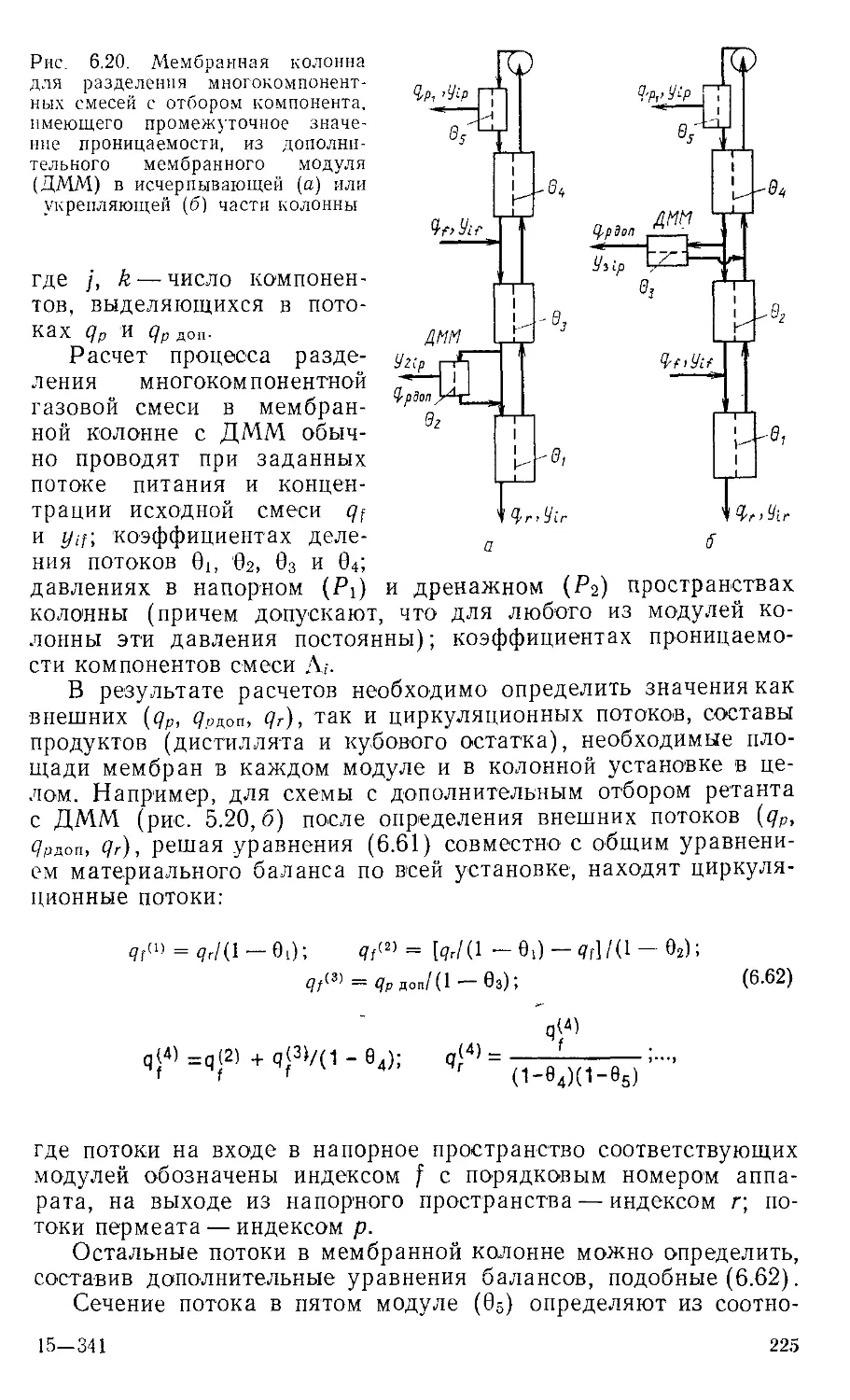

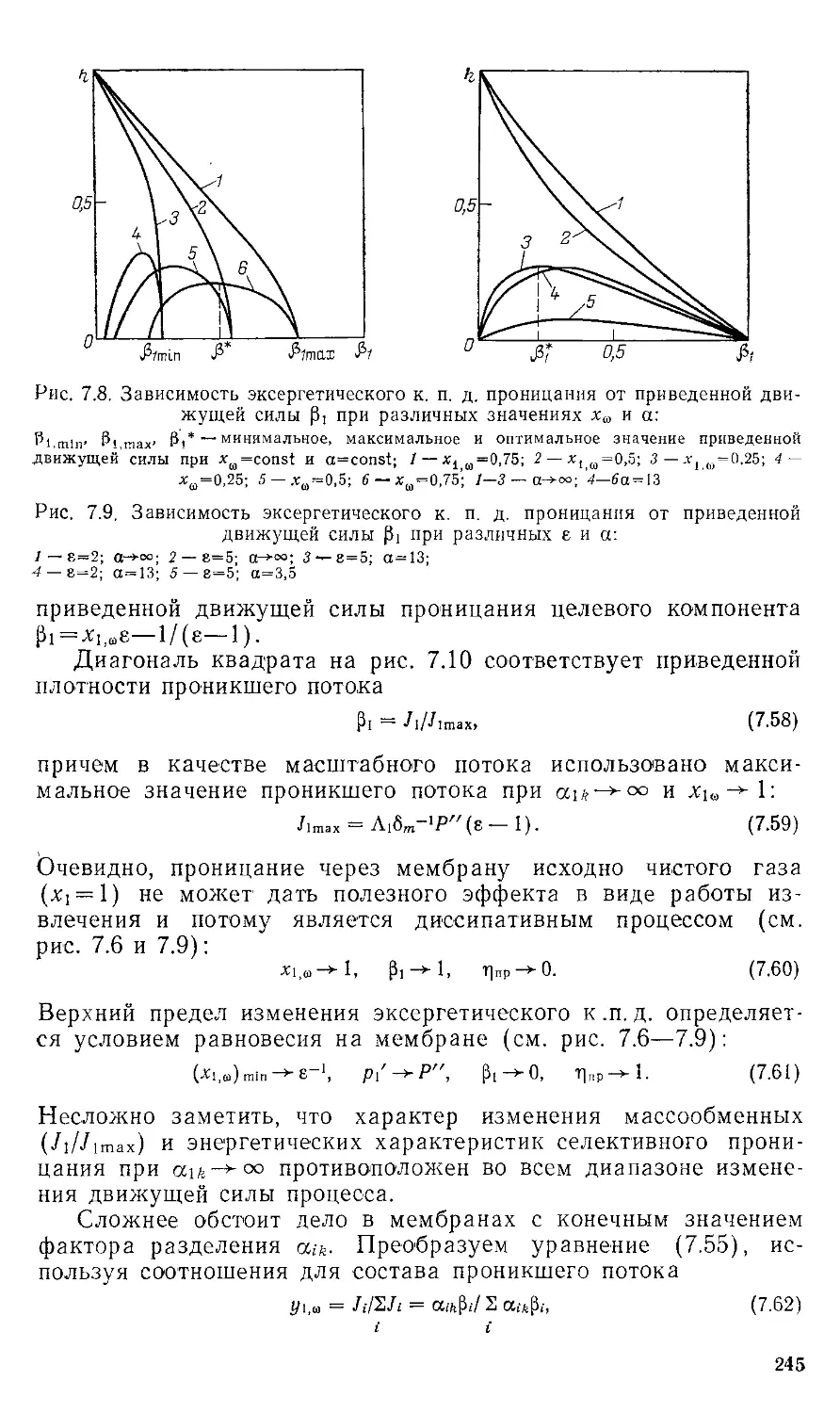

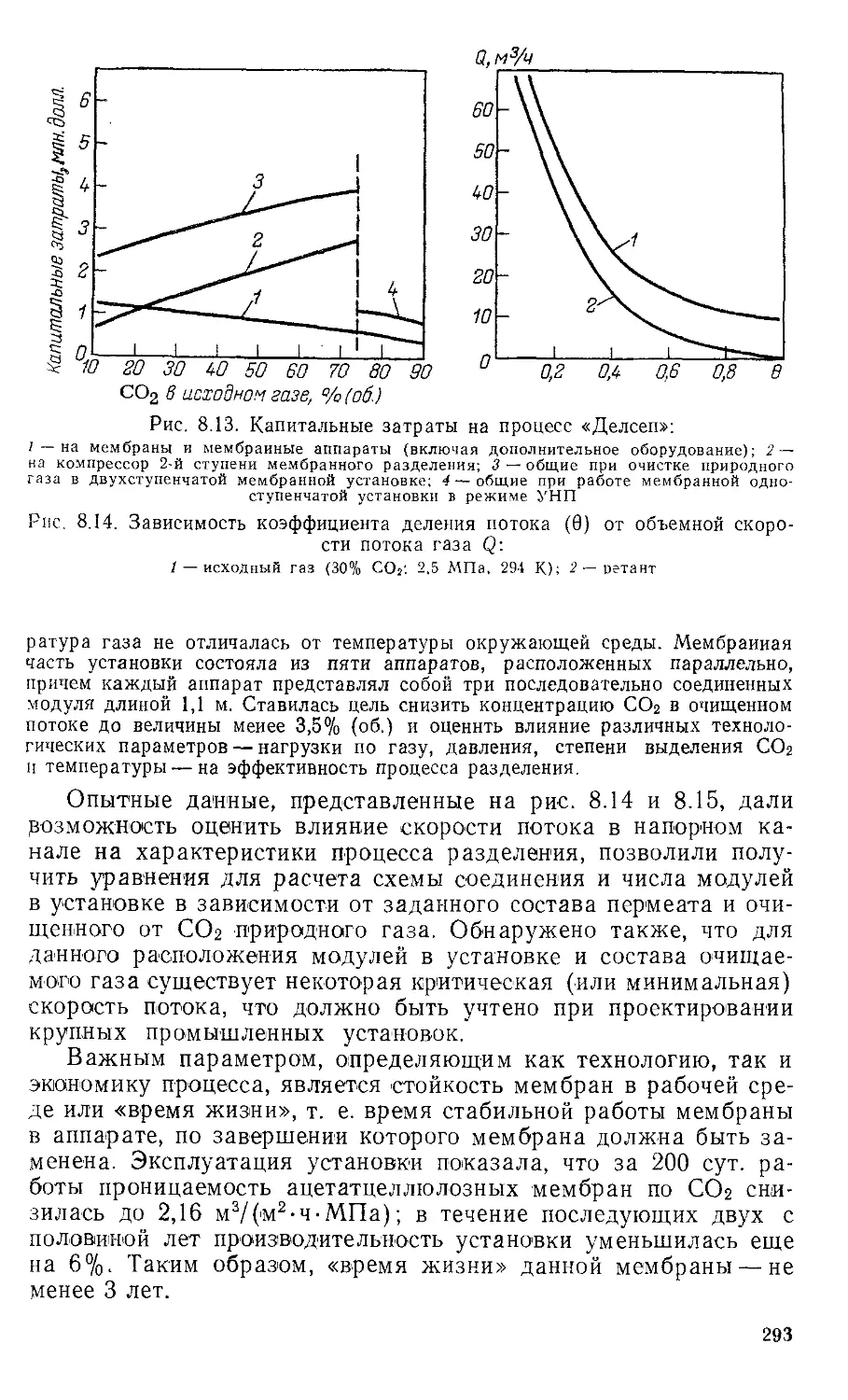

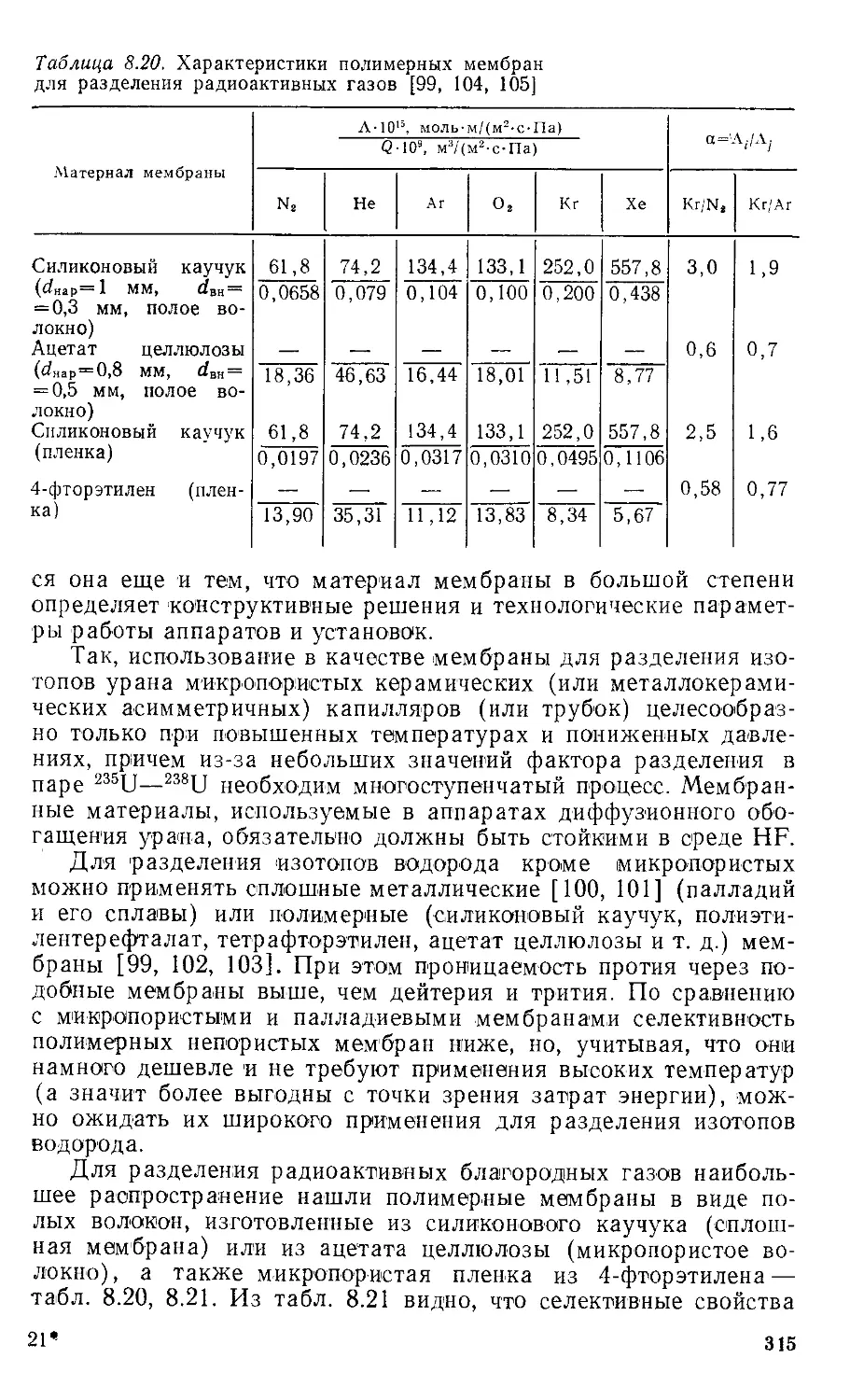

dxldx = Fx(x, у, а); dytdx = Fy (х, у, а), (1-32)