Автор: Володин А.И.

Теги: двигатели железнодорожный транспорт двигатели внутреннего сгорания локомотивы

Год: 1978

Текст

Глава

I

ОСНОВЫ РАБОТЫ ЛОКОМОТИВНЫХ ДВИГАТЕЛЕЙ

ВНУТРЕННЕГО СГОРАНИЯ

1. Классификация тепловых двигателей

Локомотивные двигатели внутреннего сгорания принадлежат

к тепловым двигателям. Тепловая энергия в тепловых двигателях

преобразуется в механическую посредством различных газообразных

веществ: воздуха, горючей смеси, продуктов сгорания топлива, водя-

ного пара и др. Эти газообразные вещества называют рабочим телом.

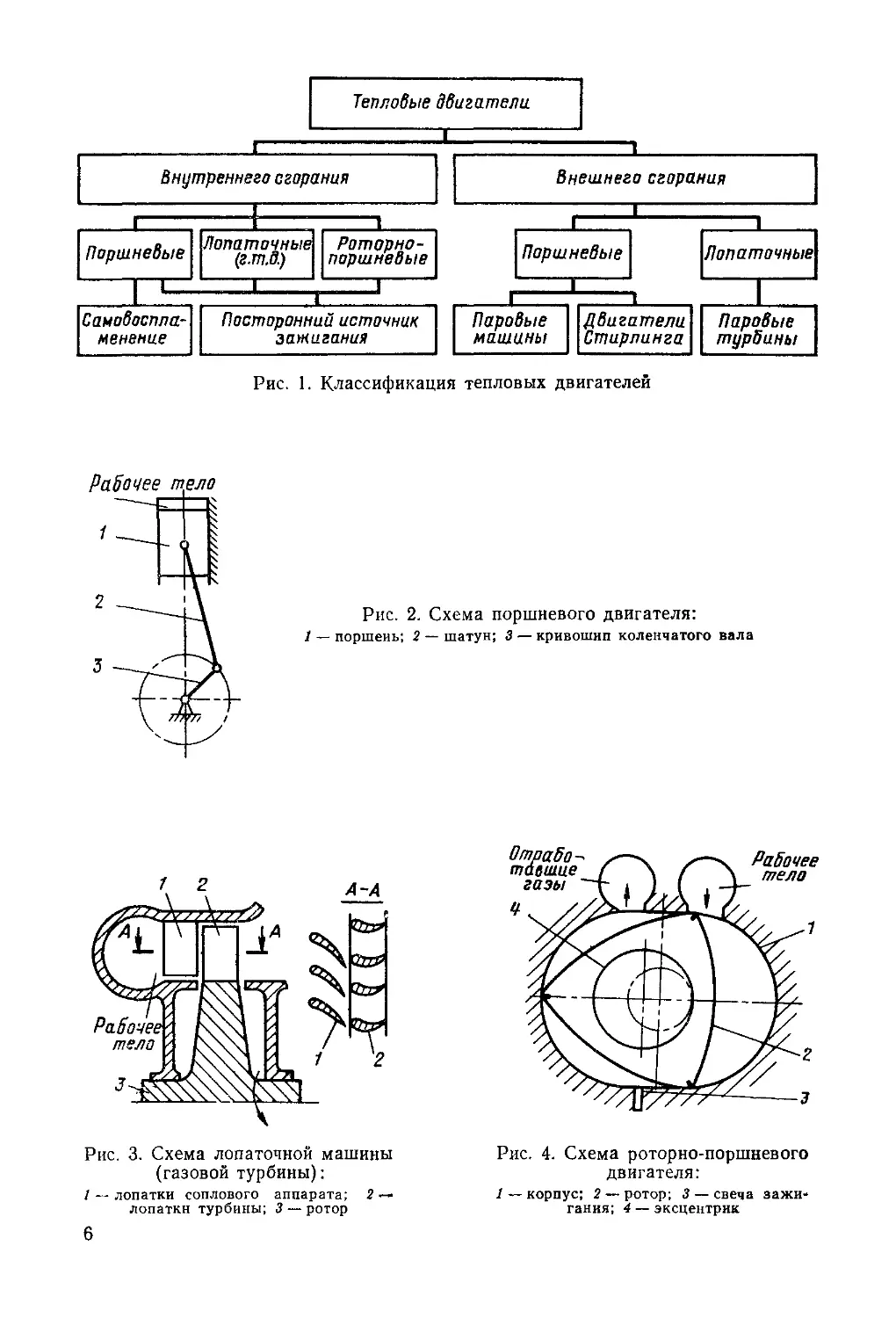

В зависимости от устройств для сгорания топлива и места подвода

тепла к рабочему телу тепловые двигатели делят на две основные

группы (рис. 1): двигатели внутреннего сгорания и двигатели внеш-

него сгорания.

В двигателе внутреннего сгорания (д. в. с.) топливо вводится

непосредственно в двигатель, в котором совершается сгорание топ-

лива, сообщение тепла рабочему телу и преобразование частц тепла

в механическую работу. В двигателе внешнего сгорания передача

тепла рабочему телу и сгорание топлива происходят во внешних уст-

ройствах, а преобразование части тепла в работу — в двигателе.

По типу основных рабочих органов, участвующих в преобразова-

нии тепловой энергии в механическую, различают: поршневые, лопа-

точные и роторно-поршневые двигатели1.

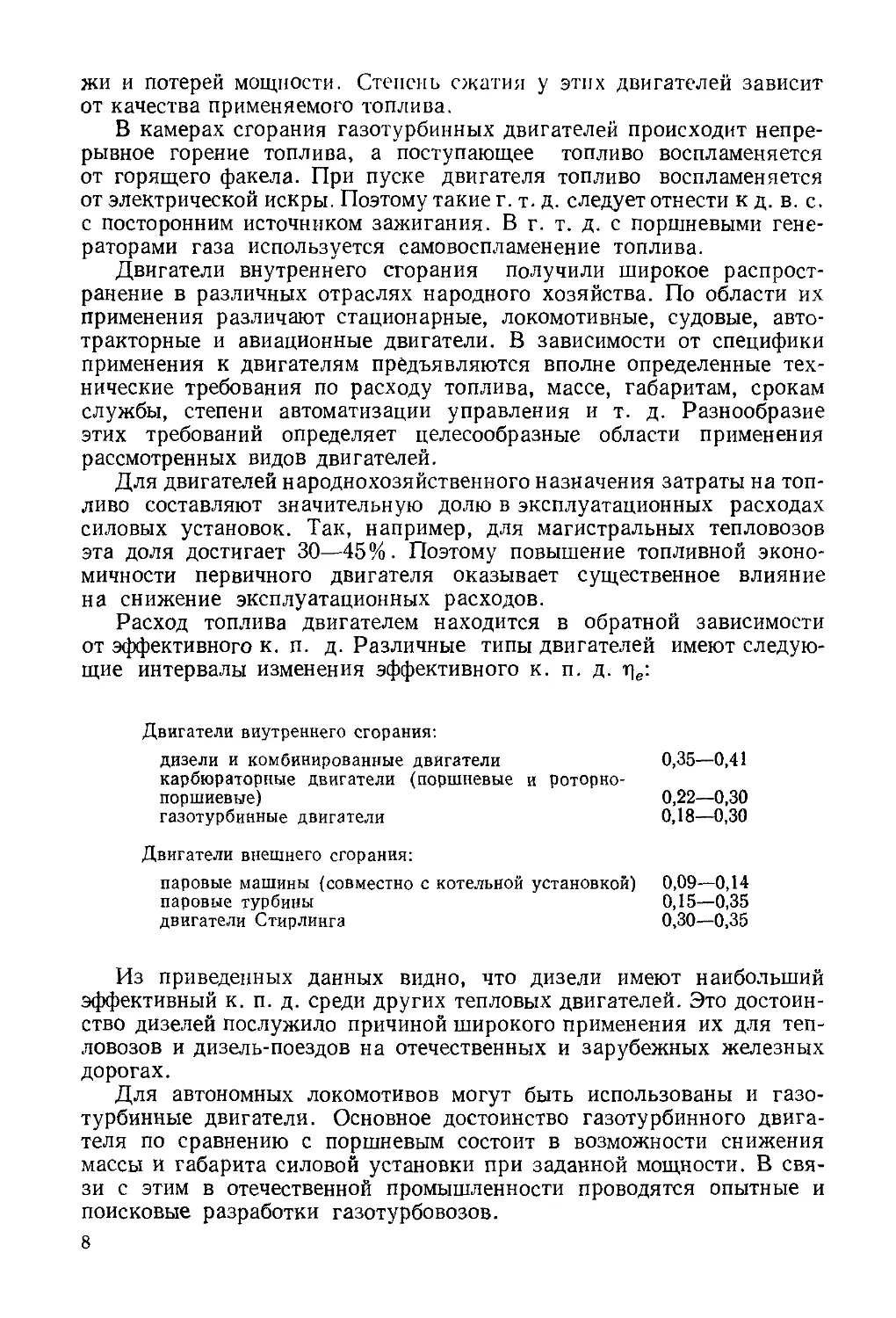

В поршневом двигателе (рис. 2) рабочее тело заключено в цилиндре.

При расширении рабочего тела его тепловая энергия преобразуется

в механическую работу поступательного движения поршня 1. Ша-

тунно-кривошипный механизм преобразует поступательное движение

поршня во вращательное движение вала. Существуют также бесша-

тунные механизмы для преобразования прямолинейного движения

во вращательное.

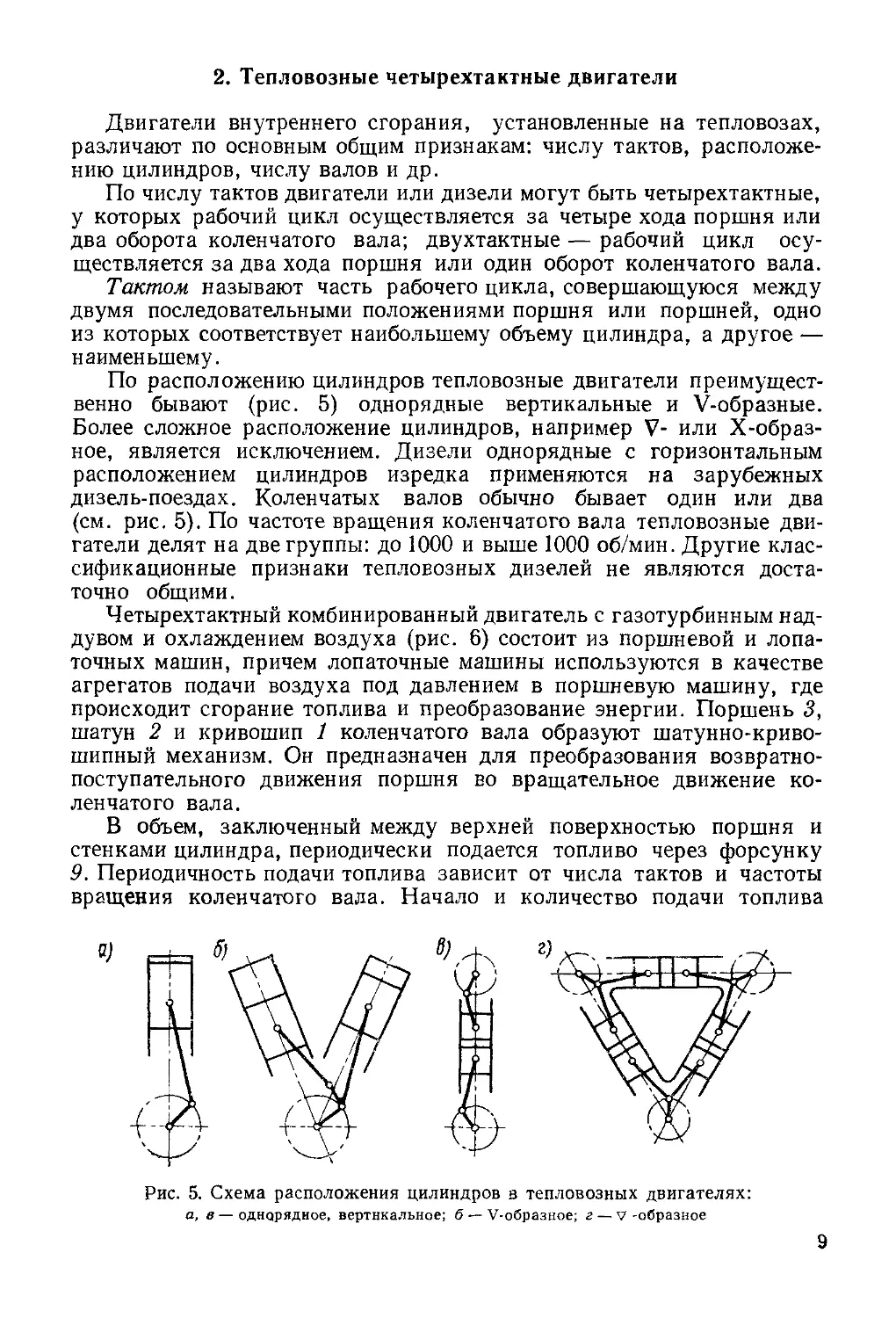

В лопаточной машине (газовой турбине, рис. 3) рабочее тело пе-

ремещается по криволинейным каналам, образованным лопатками

специального профиля. Лопатки 1 укреплены в статоре и составляют

сопловой аппарат, а лопатки 2 укреплены в роторе 3 и вместе с ним

образуют турбинное колесо. В результате расширения рабочего тела

в каналах его тепловая энергия преобразуется в механическую работу

вращения ротора. Газотурбинные двигатели (г. т. д.) представляют

собой тепловые двигатели с лопаточными машинами.

1 Реактивные двигатели не рассмотрены.

5

Рис. 1. Классификация тепловых двигателей

Рабочее тело

Рис. 2. Схема поршневого двигателя:

1 — поршень; 2 — шатун; 3 — кривошип коленчатого вала

Рис. 3. Схема лопаточной машины

(газовой турбины):

/“Лопатки соплового аппарата; 2 —

лопатки турбины; 3 — ротор

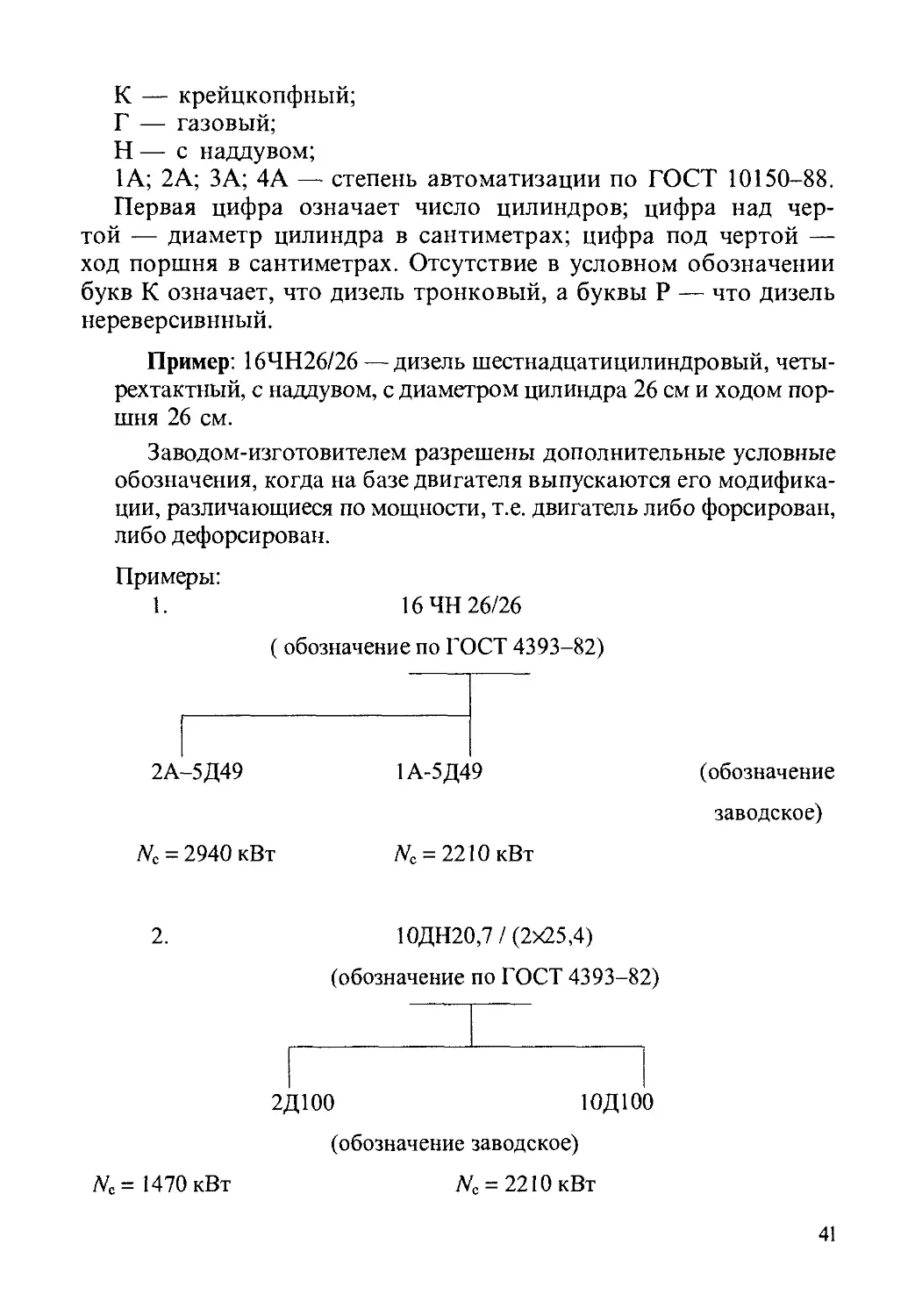

Рис. 4. Схема роторно-поршневого

двигателя:

1— корпус; 2 — ротор; 3 — свеча зажи->

гания; 4 — эксцентрик

6

В роторно-поршневом двигателе (рис. 4) рабочее тело заключено

в трех отдельных серповидных камерах, образованных корпусом

1 со специальными криволинейными очертаниями и ротором 2 с тре-

мя вершинами. Стороны ротора также имеют специальную форму.

Ротор расположен на эксцентрике 4 вала и передает ему вращение

через планетарную зубчатую передачу. Вершины ротора при его вра-

щении безотрывно перемещаются по корпусу. Объем каждой серпо-

видной камеры за время одного оборота ротора изменяется дважды

от наименьшего до наибольшего. Изменение объема используется

для наполнения камер рабочим телом в виде топливо-воздушной сме-

си, его сгорания и расширения. Тепловая энергия, сообщенная ра-

бочему телу, преобразуется в механическую работу вращения ротора.

Ротор вращается под действием разности давления на его боко-

вые поверхности со стороны рабочего тела в серповидных ка-

мерах.

Двигатели внутреннего сгорания могут быть также совокупностью

поршневых и лопаточных машин, совместно участвующих в преоб-

разовании тепловой энергии в механическую. В этом случае двига-

тель называют комбинированным или турбопоршневым. Современные

мощные тепловозные поршневые двигатели имеют лопаточные машины,

которые в подавляющем большинстве не производят механической

энергии, а предназначены для обеспечения поршневого двигателя воз-

духом. Их также относят к комбинированным двигателям. По таким же

признакам лопаточные двигатели внутреннего сгорания, например

газотурбинные двигатели со свободно-поршневым генератором газа,

также относятся к комбинированным двигателям.

По способу воспламенения топлива д. в. с. делят на две группы:

с самовоспламенением и с посторонним источником зажигания. В дви-

гателях с самовоспламенением топливо подается непосредственно

в цилиндр, где находится сжатый воздух, нагретый путем сжатия

до температуры, превосходящей температуру самовоспламенения топ-

лива. Такой способ образования смеси топлива с воздухом в цилиндре

называют внутренним. Чтобы воздух нагревался до высокой темпе-

ратуры, необходимо иметь высокую степень сжатия. Поэтому порш-

невые двигатели с самовоспламенением иначе называют двигателями

высокого сжатия, или дизелями. Для тепловозов и дизель-поездов

применяют только дизели. В принципе высокая степень сжатия мо-

жет быть получена и в роторно-поршневых двигателях, но пока тех-

нические трудности не позволяют создать такой двигатель.

К двигателям с посторонним источником зажигания принадлежат

поршневые и роторно-поршневые бензиновые двигатели автотрактор-

ного типа. У этих двигателей смесь топлива с воздухом образуется

вне рабочей полости в специальном устройстве—карбюраторе. Такой

способ смесеобразования называют внешним. Горючая смесь сжимается

в цилиндре при невысоких степенях сжатия и воспламеняется от элект-

рической искры. Степень сжатия этих двигателей ограничивается де-

тонационными явлениями при сгорании, которые сопровождаются вы-

сокой скоростью распространения пламени, взрывным характером

горения, стуками и перегревом двигателя, обильным выделением са-

7

жи и потерей мощности. Степень сжатия у этих двигателей зависит

от качества применяемого топлива.

В камерах сгорания газотурбинных двигателей происходит непре-

рывное горение топлива, а поступающее топливо воспламеняется

от горящего факела. При пуске двигателя топливо воспламеняется

от электрической искры. Поэтому такие г. т. д. следует отнести к д. в. с.

с посторонним источником зажигания. В г. т. д. с поршневыми гене-

раторами газа используется самовоспламенение топлива.

Двигатели внутреннего сгорания получили широкое распрост-

ранение в различных отраслях народного хозяйства. По области их

применения различают стационарные, локомотивные, судовые, авто-

тракторные и авиационные двигатели. В зависимости от специфики

применения к двигателям предъявляются вполне определенные тех-

нические требования по расходу топлива, массе, габаритам, срокам

службы, степени автоматизации управления и т. д. Разнообразие

этих требований определяет целесообразные области применения

рассмотренных видов двигателей.

Для двигателей народнохозяйственного назначения затраты на топ-

ливо составляют значительную долю в эксплуатационных расходах

силовых установок. Так, например, для магистральных тепловозов

эта доля достигает 30—45%. Поэтому повышение топливной эконо-

мичности первичного двигателя оказывает существенное влияние

на снижение эксплуатационных расходов.

Расход топлива двигателем находится в обратной зависимости

от эффективного к. п. д. Различные типы двигателей имеют следую-

щие интервалы изменения эффективного к. п. д. т]е:

Двигатели внутреннего сгорания:

дизели и комбинированные двигатели 0,35—0,41

карбюраторные двигатели (поршневые и роторно-

поршиевые) 0,22—0,30

газотурбинные двигатели 0,18—0,30

Двигатели внешнего сгорания:

паровые машины (совместно с котельной установкой) 0,09—0,14

паровые турбины 0,15—0,35

двигатели Стирлинга 0,30—0,35

Из приведенных данных видно, что дизели имеют наибольший

эффективный к. п. д. среди других тепловых двигателей. Это достоин-

ство дизелей послужило причиной широкого применения их для теп-

ловозов и дизель-поездов на отечественных и зарубежных железных

дорогах.

Для автономных локомотивов могут быть использованы и газо-

турбинные двигатели. Основное достоинство газотурбинного двига-

теля по сравнению с поршневым состоит в возможности снижения

массы и габарита силовой установки при заданной мощности. В свя-

зи с этим в отечественной промышленности проводятся опытные и

поисковые разработки газотурбовозов.

8

2. Тепловозные четырехтактные двигатели

Двигатели внутреннего сгорания, установленные на тепловозах,

различают по основным общим признакам: числу тактов, расположе-

нию цилиндров, числу валов и др.

По числу тактов двигатели или дизели могут быть четырехтактные,

у которых рабочий цикл осуществляется за четыре хода поршня или

два оборота коленчатого вала; двухтактные — рабочий цикл осу-

ществляется за два хода поршня или один оборот коленчатого вала.

Тактом называют часть рабочего цикла, совершающуюся между

двумя последовательными положениями поршня или поршней, одно

из которых соответствует наибольшему объему цилиндра, а другое —

наименьшему.

По расположению цилиндров тепловозные двигатели преимущест-

венно бывают (рис. 5) однорядные вертикальные и V-образные.

Более сложное расположение цилиндров, например V- или Х-образ-

ное, является исключением. Дизели однорядные с горизонтальным

расположением цилиндров изредка применяются на зарубежных

дизель-поездах. Коленчатых валов обычно бывает один или два

(см. рис. 5). По частоте вращения коленчатого вала тепловозные дви-

гатели делят на две группы: до 1000 и выше 1000 об/мин. Другие клас-

сификационные признаки тепловозных дизелей не являются доста-

точно общими.

Четырехтактный комбинированный двигатель с газотурбинным над-

дувом и охлаждением воздуха (рис. 6) состоит из поршневой и лопа-

точных машин, причем лопаточные машины используются в качестве

агрегатов подачи воздуха под давлением в поршневую машину, где

происходит сгорание топлива и преобразование энергии. Поршень 3,

шатун 2 и кривошип 1 коленчатого вала образуют шатунно-криво-

шипный механизм. Он предназначен для преобразования возвратно-

поступательного движения поршня во вращательное движение ко-

ленчатого вала.

В объем, заключенный между верхней поверхностью поршня и

стенками цилиндра, периодически подается топливо через форсунку

9. Периодичность подачи топлива зависит от числа тактов и частоты

вращения коленчатого вала. Начало и количество подачи топлива

Рис. 5. Схема расположения цилиндров в тепловозных двигателях:

а, в — однорядное, вертикальное; б — V-образное; г — V-образное

9

регулируются топливовпрыскивающей аппаратурой, В пространство

над поршнем периодически подается воздух, необходимый для сго-

рания топлива. Продукты сгорания удаляются из цилиндра через вы-

пускной клапан 11. Периодичность подачи воздуха и удаления про-

дуктов сгорания регулируется работой впускного 5 и выпускного 11

клапанов, которые кинематически связаны с коленчатым валом по-

средством газораспределительного механизма.

Распределительный вал 15 приводится во вращение от коленчатого

вала через систему зубчатых передач. На распределительном валу раз-

мещен кулачок, который сообщает возвратно-поступательное движение

толкателю 14. Через штангу 13 и рычаг 10 движение от толкателя

передается выпускному клапану 11. Привод впускного клапана 5

от распределительного вала аналогичен приводу выпускного. Профиль

кулачков на распределительном валу, управляющих работой клапа-

нов, и положение кулачков относительно кривошипа коленчатого вала

определяют продолжительность и моменты их открытия и закрытия.

Продукты сгорания, удаляемые через выпускной клапан, посту-

пают в газовую турбину 8. Здесь

Рис. 6. Принципиальная схема устрой-

ства и работы четырехтактного ком-

бинированного двигателя:

1— кривошип коленчатого вала; 2— ша-

тун; 3 — поршень; 4 — впускной коллектор;

5 — впускной клапан; 6 — холодильник воз-

духа; 7 — компрессор; 8 — турбина; 9 —

форсунка; 10— рычаг; // — выпускной кла-

пан; 12 — выпускной коллектор; 13 — штан-

га; 14 — толкатель; 15— вал; в — воздух;

т — топливо, ог — отработавшие газы

часть тепловой энергии газа преоб-

разуется в механическую энергию

вращения ротора турбины. На од-

ном валу с турбинным колесом

размещено компрессорное колесо.

Компрессор 7 служит для забора

воздуха из атмосферы, сжатия его

и подачи к полости впускного кла-

пана двигателя. Агрегат, состоя-

щий из турбины и компрессора,

называют турбокомпрессором. Та-

ким образом, часть тепловой энер-

гии выпускных газов двигателя

используется для предварительно-

го сжатия воздуха, поступающего

в двигатель. Перед поступлением

в двигатель производится охлаж-

дение воздуха в холодильнике 6.

Подача топлива и воздуха в

двигатель и удаление отработав-

ших газов из двигателя произво-

дятся в определенные периоды

рабочего цикла. В течение рабо-

чего цикла происходит одноразо-

вая подача топлива, воздуха и

удаление продуктов сгорания.

Поэтому частота вращения газо-

распределительного вала и вала

топливоподающих устройств дол-

жна быть в два раза меньше, т. е.

один оборот за два оборота колен-

чатого вала.

10

Рис. 7. Изменение объема цилиндра V,

сечений впускного FK и выпускного

FB клапанов в зависимости от угла <р

поворота коленчатого вала (п. к. в.):

Vc=Vmin — объем камеры сжатия; Vh—

= Vmax— Vmln — рабочий объем; Va — пол-

ный объем цилиндра (объем начала сжа-

тия)

При вращении коленчатого

вала поршень в процессе своего

движения может занимать одно из

двух крайних положений по отно-

шению к оси вала. Наиболее уда-

ленное положение поршня от оси

вала называют верхней мертвой

точкой (в. м. т.); положение пор-

шня при наибольшем его прибли-

жении к оси вала называют ниж-

ней мертвой точкой (н. м. т.).

Соответственно этому различают

и положения шатунной шейки

вала в в. м. т. и н. м. т. За нача-

ло отсчета угла ф поворота колен-

чатого вала (п. к. в.) условимся

принимать положение кривоши-

па в в. м. т., при этом поло-

жительные значения угла совпадают с направлением вращения.

Для качественного анализа процессов, происходящих в цилиндре

двигателя за рабочий цикл (ф — 0 4- 720°), необходимо рассмотреть

изменение объема рабочей полости цилиндра V и проходных сечений

впускного fKH выпускного FB, клапанов в зависимости от угла ф

поворота коленчатого вала (рис. 7). При положении поршня в в. м. т.

(ф — 0, ±360°) объем рабочей полости достигает наименьших зна-

чений Vmln и, наоборот, в н. м. т. (ф = ±180°) — наибольших Кшах.

Впускной клапан начинает открываться при угле поворота криво-

шипа фк, когда поршень еще не доходит до в. м. т., и закрывается

при угле <рие, когда поршень минует н. м. т. При открытом впускном

клапане полость цилиндра сообщается с впускным коллектором. Вы-

пускной клапан открывается и закрывается соответственно при углах

поворота кривошипа фв и фве, когда поршень не дошел до н. м. т. и

перешел в. м. т. При открытом выпускном клапане полость цилиндра

сообщается с выпускным коллектором.

Углы <рк, фке, фв, фве называют фазами газораспределения дви-

гателя. Существует опережение открытия клапанов и запаздывание

их закрытия по отношению к положениям поршня в своих мертвых

точках. Изменение сечений FK и FB в зависимости от угла ф при от-

крытии и закрытии клапанов происходит не мгновенно, а по неко-

торому закону, определяемому профилями кулачков. Профили выби-

раются из условий допустимых ударных нагрузок при посадке клапа-

нов, нагрузок от сил инерции в газораспределительном механизме,

безотрывного движения толкателей и др. При ф = фт, когда пор-

шень не доходит до в. м. т. (ф = 0°), в цилиндр начинает подаваться

топливо; подача заканчивается после в. м. т. Количество подаваемого

топлива и момент окончания его подачи зависят от нагрузки.

Процессы движения поршня, горения топлива, впуска воздуха и

удаления отработавших газов приводят к непрерывному изменению

количества рабочего тела в цилиндре, его состава и параметров сос-

11

тояния — давлений и температур. К этим изменениям добавляется

теплообмен между рабочим телом и стенками цилиндра. Совокупность

всех изменений рабочего тела в цилиндре называют рабочим процес-

сом двигателя. В цилиндре за рабочий цикл, т. е. в четырехтактном

двигателе за два оборота коленчатого вала, рабочее тело претерпе-

вает последовательно ряд изменений своего состояния, и при устано-

вившемся режиме его параметры принимают свое первоначальное

состояние.

Рассмотрим изменение одного из параметров состояния рабочего

тела в цилиндре — давления р в зависимости от угла поворота колен-

чатого вала ф и объема цилиндра V. Зависимости р — f (ф) или р =

= f (V) называют индикаторной диаграммой. Эти зависимости яв-

ляются равноценными, поскольку переход от координаты ф к коор-

динате V может быть сделан из кинематического соотношения

К = f (ф) (см. рис. 7). Обозначим параметры состояния воздуха

во впускном коллекторе рк, Тк, отработавших газов в выпускном кол-

лекторе рт, 7\ и рабочего тела в цилиндре р, Т (см. рис. 6). Давле-

ния в коллекторах будем считать постоянными. Обычно в четырех-

тактных тепловозных комбинированных двигателях, имеющих толь-

ко газовую связь поршневого двигателя с турбокомпрессором, при

работе на режимах с нагрузкой более 50% номинальной давление

во впускном коллекторе превышает давление в выпускном, т. е.

Рк > Рт- На режимах малых нагрузок, а также в двигателях других

схем, например с силовой газовой турбиной, может быть обратное

соотношение давлений в коллекторах рт > рк.

Основная доля процесса заряда цилиндра воздухом у четырех-

тактного двигателя совершается за один такт, который называется так-

том наполнения. В процессе наполнения поршень движется от в. м. т.

(ф = —360°) к н. м. т. (ф = —180°) и объем цилиндра увеличивается.

При ф = —360° поршень находится в в. м. т., объем цилиндра наи-

меньший, впускной и выпускной клапаны открыты. Таким образом,

полость цилиндра сообщается с впускным и выпускным коллекторами.

Такту наполнения предшествовал такт выпуска, когда продукты

сгорания удалялись в выпускной коллектор. Часть продуктов сгора-

Рис. 8. Индикаторная диаграмма четырехтактного комбинированного двигателя

в координатах р—<р

12

ния осталась в объеме камеры сжа-

тия. Поэтому в в. м. т. давление в

цилиндре р должно несколько пре-

вышать давление в выпускном

коллекторе рт. Соотношение меж-

ду р и рк в этот момент зависит от

соотношения давлений во впуск-

ном и выпускном коллекторах.

Если рк > рт, как показано на

рис. 8 и 9, то величина давления

в цилиндре р будет больше давле-

ния рт и меньше давления рк,

т. е. рт < р <z рк. Состояние ра-

бочего тела в цилиндре в этот

момент характеризуется точкой г.

Так как впускной и выпускной

клапаны открыты, то под действием

разности давлений воздух посту-

пает из впускного коллектора

в цилиндр, смешивается с остаточными продуктами сгорания, а из ци-

линдра продукты сгорания вместе с воздухом вытекают в выпускной

коллектор. Благодаря этому цилиндр продувается свежим воздухом

и более полно удаляются из него продукты сгорания.

Если рт > рк, то при <р = —360° давление в цилиндре будет пре-

вышать давление во впускном коллекторе, т. е. р>рк. При открытом

впускном клапане под действием разности давлений продукты сго-

рания из цилиндра будут забрасываться во впускной коллектор -до тех

пор, пока давление р не станет равным или меньше давления рк.

По мере увеличения угла ф объем цилиндра увеличивается и впускной

клапан все больше открывает сечение для прохода воздуха в цилиндр,

пока оно не достигнет своих наибольших значений. Выпускной

клапан закрывается с некоторым запаздыванием после в. м. т.

(ф фВе)-

Изменение давления в цилиндре в процессе наполнения зависит

от ряда факторов: скорости изменения объема* цилиндра, величины и

соотношения давлений в коллекторах, проходных сечений впускных

и выпускных органов. На начальном этапе движения поршня при

недостаточном открытии впускного клапана, затрудняющем поступле-

ние воздуха в цилиндр, давление р может понизиться настолько, что

оно станет меньше давления в выпускном коллекторе. Если к этому

моменту выпускной клапан еще открыт, то может произойти заброс

газов из выпускного коллектора в цилиндр.

Для хорошего наполнения цилиндра воздухом необходимо, чтобы

впускной клапан после в. м. т. как можно, быстрее открывал все сече-

ние для прохода воздуха. После закрытия выпускного клапана на-

полнение цилиндра воздухом определяется величинами открытого

сечения впускного клапана и давления рк. Примерный характер

изменения давления в цилиндре в процессе наполнения изображен

линией г — а.

13

Такт сжатия совершается при движении поршня от н. м. т.

(Ф = —180°; V = Кпах) к в- м- т- (Ф = 0°; = I'min)- Объем цилинд-

ра уменьшается, и впускной клапан закрывается с некоторым запаз-

дыванием после н. м. т. (ф = фке). До момента закрытия впускного

клапана давление в цилиндре может повыситься до величины, пре-

вышающей давление во впускном коллекторе, т. е. р > рк. В этом

случае может произойти заброс рабочего тела из цилиндра во впускной

коллектор. На явления заброса влияют не только перепад давлений,

но и инерционные силы -движущихся потоков газов.

По мере движения поршня к в. м. т. объем цилиндра уменьшается,

а давление и температура рабочего тела, заключенного в цилиндре,

повышаются. При сжатии рабочего тела повышается его внутренняя

энергия, на что затрачивается механическая работа, подводимая

от коленчатого вала.

При угле ф = фт, когда поршень еще не дошел до в. м. т., включа-

ется топливоподающая аппаратура и начинает подавать в цилиндр топ-

ливо. Мелко распыленное топливо распределяется в объеме цилиндра

в среде сжатого воздуха. Под действием высоких температур рабо-

чего тела топливо испаряется и, реагируя с кислородом воздуха, пре-

терпевает ряд химических превращений. В результате этих процессов

создаются условия, при которых начинаются реакции бурного окис-

ления топлива, т. е. происходит его сгорание с выделением тепла.

От момента начала поступления топлива в цилиндр до начала его ви-

димого сгорания проходит некоторое время, которое называют перио-

дом задержки воспламенения.

Начало видимого сгорания отмечается на индикаторной диаграмме

заметным повышением давления в цилиндре по сравнению с линией

сжатия. К моменту прихода поршня в в. м. т., которым завершается

такт сжатия, часть поступившего в цилиндр топлива сгорает, и за счет

выделившегося тепла происходит дальнейшее повышение внутренней

энергии рабочего тела.

Такт горения — расширения, или рабочий ход, совершается при

движении поршня от в. м. т. (ф = 0°; V=l/min) кн.м.т. (ф = 180°;

У — Vmax). В начале этого такта продолжается поступление топлива

в цилиндр и его горение. Несмотря на увеличивающийся объем ци-

линдра, давление и температура рабочего тела возрастают и достигают

своих наибольших значений при некотором угле поворота коленчатого

вала после в. т. м. Дальнейшее движение поршня сопровождается

понижением давлений и температур рабочего тела, при этом в течение

еще некоторого времени продолжается горение топлива. Продол-

жительность подачи топлива соответствует разности углов конца и

начала подачи фте — фт и изменяется в зависимости от нагрузки

двигателя.

Выделяющееся при сгорании топлива тепло затрачивается на из-

менение внутренней энергии рабочего тела, потери тепла в систему

охлаждения и совершение механической работы. Часть этой работы

расходуется на такт сжатия и покрытие механических потерь

в самом двигателе, а другая часть используется потребителем

энергии.

14

С некоторым опережением, когда поршень еще не дошел до н. м. т.,

при <р = Фв открывается выпускной клапан. В этот момент давление

в цилиндре значительно больше давления в выпускном коллекторе и

продукты сгорания начинают вытекать в выпускной коллектор.

Истечение газов из цилиндра при рабочем ходе под действием разно-

сти давлений в цилиндре и коллекторе называют свободным выпуском.

Отношение давлений в этот период обычно ниже критического

{рт/р <0,54) и истечение происходит с критической скоростью (равной

скорости звука), соответствующей критическому отношению давле-

ний. Выпускной клапан все больше открывает сечение для прохода

газов, и давление в цилиндре быстро понижается.

Такт выпуска совершается при движении поршня от н. м. т. (ф =

= 180°; V = Етах) к в. м. т. (ф = 360°, V = Emin). На протяжении

всего такта выпускной клапан открыт. Истечение газов из цилиндра

происходит главным образом вследствие выталкивающего действия

поршня при уменьшающемся объеме цилиндра. Давление в цилиндре

в начале такта понижается и сохраняется при последующем ходе

поршня к в. м. т. несколько выше давления в выпускном коллекторе.

При подходе поршня к в. м. т. с некоторым опережением открывается

впускной клапан (ф = фк). На протяжении определенного времени ос-

таются открытыми одновременно впускной и выпускной клапаны.

Это время называют перекрытием клапанов, и оно соответствует раз-

ности углов фве —• фк. В этот период выпуск газов из цилиндра про-

должается, но одновременно возможно поступление свежего воздуха

в цилиндр, а также продувка цилиндра. С приходом поршня в в. м. т.

(ф = 360°) рабочий цикл завершается и давление в цилиндре соот-

ветствует давлению в точке г.

Таким образом, в четырехтактном дизеле для очистки цилиндра

от продуктов сгорания и наполнения его воздухом существуют два

вспомогательных такта — выпуска и наполнения. Такты сжатия и

рабочий ход являются основными в рабочем цикле; их выполнение

обеспечивает преобразование выделяющейся при сгорании топлива

тепловой энергии в механическую.

3. Тепловозные двухтактные двигатели

В цилиндре двухтактного комбинированного двигателя (рис. 10)

в противоположных направлениях движутся верхний 5 и нижний 9

поршни. Шатунами 4 и 10 они связаны с верхним и нижним коленчаты-

ми валами. Коленчатые валы между собой имеют строгую кинемати-

ческую связь, которая обеспечивает закономерное движение валов и,

следовательно, поршней по отношению друг к другу. Каждый из порш-

ней и соответствующие им шатунные шейки кривошипов могут нахо-

диться в своих внутренних и наружных мертвых точках (в. м. т. и

н. м. т.). Поршни не находятся одновременно в своих мертвых точ-

ках. У дизелей типаДЮО взаимное расположение кривошипов таково,

что когда нижний поршень находится в в. м. т., то верхний поршень

еще не дошел до в. м. т. на некоторый угол ф0 (ф0 = 12°). Если выра-

15

ёГлаЖа 2.Классификация

и технические

характеристики

локомотивных

энергетических

установок

Среди других тепловых двигателей дизели имеют наиболь-

ший эффективный к.п.д. Это достоинство дизелей послужило

причиной широкого применения их для тепловозов и дизель-

поездов на отечественных и зарубежных железных дорогах.

Для автономных локомотивов могут быть использованы и

газотурбинные двигатели. Основное достоинство газотурбинно-

го двигателя по сравнению с поршневым состоит в возможности

снижения массы и габаритов силовой установки при заданной

мощности. В связи с этим в отечественной промышленности

проводят опытные и поисковые разработки газотурбовозов.

Чтобы различать отдельные конструктивные разновидности

дизелей им присваивают различные марки.

Согласно ГОСТ 10150-88 на дизели судовые, тепловозные и

промышленные (типы и основные параметры) условные обозна-

чения должны состоять из букв и цифр, которые означают:

Ч — четырехтактный;

Д — двухтактный;

ДД — двухтактный двойного действия;

Р — реверсивный;

С — с реверсивной муфтой;

П — с реверсивной передачей;

40

К — крейцкопфный;

Г — газовый;

Н — с наддувом;

1А; 2А; ЗА; 4А — степень автоматизации по ГОСТ 10150-88.

Первая цифра означает число цилиндров; цифра над чер-

той — диаметр цилиндра в сантиметрах; цифра под чертой —

ход поршня в сантиметрах. Отсутствие в условном обозначении

букв К означает, что дизель тронковый, а буквы Р — что дизель

нереверсивнный.

Пример: 16ЧН26/26 — дизель шестнадцатицилиндровый, четы-

рехтактный, с наддувом, с диаметром цилиндра 26 см и ходом пор-

шня 26 см.

Заводом-изготовителем разрешены дополнительные условные

обозначения, когда на базе двигателя выпускаются его модифика-

ции, различающиеся по мощности, т.е. двигатель либо форсирован,

либо дефорсирован.

Примеры:

16ЧН 26/26

( обозначение по ГОСТ 4393-82)

2А-5Д49

1А-5Д49

(обозначение

заводское)

Ас = 2940 кВт

Ас = 2210 кВт

1ОДН20,7 / (2X25,4)

(обозначение по ГОСТ 4393-82)

2Д100

10Д100

Ае = 1470 кВт

(обозначение заводское)

Ас = 2210 кВт

41

Дизели, построенные в Германии, Чехии, Польше, Франции,

США и др. странах маркируют согласно принятым нормам этих

стран или заводов-изготовителей, например:

K6S310DR — производственные объединения ЧКД — Прага,

согласно ГОСТ 4393-82 — 6ЧН 31/36. По классификации произ-

водственного объединения ЧКД - Прага из обозначения следует:

К — двигатель с наддувом;

6 — шестицилиндровый;

310 — диаметр цилиндра в мм;

DR — дизель предназначен для установки на тепловозах.

Дизель 20PA6V280 — фирмы «SEMT Pielstick», Франция, при-

менительно к обозначению по ГОСТ 10150-88 — 20 ЧН28/29.

Дизель V16TR240CO — фирмы «СосКепП», Бельгия — 16ЧН

21,1/30,5.

Двигатели классифицируют по следующим признакам:

По способу осуществления рабочего цикла:

— четырехтактные (Ч), рабочий цикл осуществляется за четы-

ре хода поршня;

— двухтактные (Д), рабочий цикл осуществляется за два хода

поршня.

Под тактом следует понимать часть цикла между двумя смеж-

ными точками минимального и максимального объемов ци-

линдра.

По числу цилиндров:

с увеличением числа цилиндров двигатель усложняется. Од-

нако увеличение числа цилиндров в разумных пределах имеет

ряд положительных сторон:

— более равномерный вращающий момент М , так как чаще

следуют рабочие ходы поршня;

— облегчается (воздушный) пуск двигателя. Двухтактные дви-

гатели должны иметь не менее 4-х цилиндров, 4-тактные —

не менее шести, при этом один из цилиндров всегда нахо-

дится в пусковом положении;

— легче достигнуть уравновешенности сил инерции движу-

щихся масс и моментов от этих сил.

По расположению цилиндров:

— рядное — до десяти цилиндров;

— рядное с противоположно движущимися поршнями

(ПДП);

— V-образное, с углом развала блока цилиндров 42, 45, 60,

42

90 и 120°. Основное преимущество этих двигателей перед

однорядными — меньшая длина, меньшая металлоем-

кость, вследствие чего повышается жесткость таких ответ-

ственных деталей, как картер, головка цилиндров и колен-

чатый вал, но менее удобны в обслуживании;

— звездообразное, количество звезд может быть разное; ци-

линдры одной звезды работают как правило на один криво-

шип;

— горизонтальное — применяют в двигателях на зарубеж-

ных дизель-поездах.

На отечественных тепловозных дизелях применяют: рядное,

V-образное и рядное с ПДП расположение цилиндров.

По степени быстроходности, в зависимости от средней скоро-

сти движения поршня — См, м/с, различают двигатели: тихоход-

ные См < 6,5; средней быстроходности 6,5 < См < 8,5; быстроход-

ные 8,5 < См < 12; повышенной быстроходности См > 12.

Чем выше средняя скорость поршня См, тем двигатель той же

мощности компактнее, легче, но при этом снижается его мото-

ресурс М = KDI(C~Pc), повышается расход топлива и смазки,

увеличивается шумность его работы.

На тепловозах применяют дизели средней быстроходности и

быстроходные с частотой вращения коленчатого вала п = 750 +

1500 об/мин, которая связана со средней скоростью поршня

зависимостью См = —, м/с.

30

По способу подачи воздуха в цилиндр различают дизели:

— безнаддувные, наполнение цилиндра воздухом обеспечи-

вается за счет перемещения поршня (при перемещении

поршня в цилиндре создается разрежение и воздух из ат-

мосферы устремляется в цилиндр);

— с наддувом, воздух перед подачей в цилиндр предвари-

тельно сжимается в специальных агрегатах до давления Рк.

Величина давления наддува достигает 0,4 МПа у высоко-

форсированных двигателей.

По конфигурации камер сгорания (КС):

— дизели с неразделенными КС (однокамерные или однопо-

лостные);

— дизели с полуразделенными КС (КС расположена в пор-

шне);

43

— дизели с разделенными КС — с двумя или более полостя-

ми (вихрекамерные, предкамерные).

Широкое распространение разделенные КС нашли в дизелях

французской фирмы «Semt Pielstick». Такие двигатели допускают

работу на тяжелых сортах топлива, включая природную нефть,

природный газ, дизельное топливо с повышенным содержанием

серы.

По степени сжатия, г = И/К — степень сжатия для тепловоз-

ных дизелей находится в пределах £ = 114-22. Большие значения

относятся к быстроходным дизелям, меньшие — к тихоходным.

По степени форсирования, оценивается мощностью дизеля,

приходящейся на единицу площади поршня кВт/дм2: нефорси-

рованные — NE< 15 ; форсированные — 15 < ^.< 45; высокофор-

сированные — Ny> 45.

Наиболее действенным способом форсирования дизелей яв-

ляется применение газотурбинного наддува.

Q

По удельной массе, Ge=—^, кг/кВт:

Ne

— среднефорсированные 8 < G_ < 19;

— высокофорсированные 2,7 < Ge < 8.

Массогабаритные показатели тепловозных дизелей ограниче-

ны осевыми нагрузками, а также габаритами ж.д. подвижного

состава. Масса дизеля, приходящаяся на ось тепловоза, не долж-

на превышать 2+2,3 (3,0) т, т.к. с ее увеличением растет масса

вспомогательных агрегатов тепловоза.

Для современных тепловозных дизелей характерна тенденция

к снижению массы. Массу двигателя определяет, в основном,

масса остова.

Современные тепловозные дизели имеют удельную массу:

4-тактные форсированные 4,5+5,5 кг/кВт; 2-тактные 9+12 кг/кВт.

По мощности:

дизели по агрегатной мощности делят на четыре группы:

— до 74 кВт — маломощные;

— 74+736 кВт — средней мощности;

— 736+7360 кВт — мощные;

— >7360 кВт сверхмощные.

По направлению вращения коленчатого вала:

дизели правого и левого вращения. Направление вращения

44

определяют при взгляде со стороны тягового генератора или

гидродинамической передачи (нагрузки) на фланец отбора мощ-

ности. (Двигатели типов Д49, Д50 и др. — правого вращения;

двигатель K6S310DR — левого).

2.1. Технические требования и основные

характеристики тепловозных дизелей

При создании новых и модернизации эксплуатируемых теп-

ловозов дизели выбирают по таким показателям как мощность,

надежность, топливная экономичность, габаритные размеры,

масса и стоимость единицы выполненной работы.

Экономичность работы тепловоза определяется экономично-

стью его силовой установки - дизеля. Основные требования к

конструкции дизеля направлены на экономию затрат на топли-

во, техническое обслуживание, ремонт и прочие расходы в про-

цессе его эксплуатации.

Общие требования к дизелям определяются существующими

и перспективными потребностями тепловозостроения, уровнем

и возможностями развития дизелестроения, а также с учетом

многолетнего опыта эксплуатации автономных локомотивов

они постоянно изменяются, возрастают и должны удовлетво-

рять:

1) требуемой величине эффективной мощности (350+4420 кВт)

при соответствии габаритных размеров и весовых норм для ло-

комотивов и обладать возможностями повышения эффективной

мощности на перспективу;

2) экономичности по расходу топлива и смазочных матери-

алов во всем диапазоне рабочих режимов в эксплуатации;

3) возможности работы на дешевых низкосортных топливах

(содержание серы в топливе до 2,5%);

4) быть технологичными и относительно простыми по конст-

рукции, обеспечивая низкую стоимость и удобство при изготов-

лении, монтаже, демонтаже, ремонте и обслуживании в эксплу-

атации;

5) требованиям безотказности пуска при минимальном рас-

ходе энергии;

6) приемлемым массам и габаритным размерам вспомога-

тельных систем (очистка воздуха, охлаждение, смазка и т.д.), а

45

также расходам мощности на их функционирование, не снижа-

ющих механический к.п.д. двигателя на номинальном режиме

работы менее 0,85;

7) возможности быстрого изменения режима работы при со-

хранении экономичности;

8) возможности создания мощного ряда, обеспечивающего

потребности железнодорожного транспорта с целью максималь-

ной унификации конструкций отдельных узлов и деталей, при-

водящей к снижению стоимости изготовления, ремонта и обслу-

живания локомотивов;

9) нормам вредного воздействия на локомотивную бригаду и

на окружающую среду (шум, вибрация, загрязнения атмосферы,

вредные для здоровья излучения);

10) минимальной передачей динамических сил и вибраций на

раму локомотива;

11) безопасности локомотивной бригады в процессе обслужи-

вания.

Дизельные силовые установки, характеризуются: высокой

экономичностью (эффективный к.п.д. достигает 42+46%), доста-

точной надежностью и т.д. (см. выше требования 1-11), наиболее

полно удовлетворяют в настоящее время предъявляемым (при-

веденным выше) требованиям по сравнению с силовыми уста-

новками других типов. Это обеспечило широкое использование

таких установок на тепловозах и в обозримом будущем они

сохранят ведущую роль в транспортном машиностроении.

Анализ показателей силовых установок других типов, при-

менение которых возможно на автономных локомотивах, пока-

зывает, что на ближайшую перспективу в отдельных специфи-

ческих условиях эксплуатации конкурентоспособными по отно-

шению к дизельным являются газотурбинные установки (ГТУ).

Газовые турбины широко применяют в современных тепловоз-

ных дизелях с газотурбинным наддувом, что существенно изме-

нило характеристики классических поршневых ДВС, привело к

увеличению их топливной экономичности на 3+4% и значитель-

ному возрастанию агрегатной мощности при почти неизменных

габаритных размерах и массе.

Основные технические характеристики отечественных локо-

мотивных газотурбинных двигателей приведены в табл. 2.1, теп-

ловозных дизелей в табл. 2.2.

46