Теги: электротехника транспорт поезда электропоезда

Год: 1971

Текст

ЭЛЕКТРОПОЕЗД

01 ,u

р

' МИНИСТЕРСТВО ТЯЖЕЛОГО ЭНЕРГЕТИЧЕСКОГО

И ТРАНСПОРТНОГО МАШИНОСТРОЕНИЯ СССР

ГЛАВВАГОН

РИЖСКИЙ BAIОНОСТРОИТЕЛЬНЫЙ ЗАВОД

ЭЛЕКТРОПОЕЗД

ЭР2

Руководство по эксплуатации

Издание второе, исправленное

и дополненное

П Аль

ИЗДАТЕЛЬСТВО «ТРАНСПОРТ»

МОСКВА 1971

scan: The Stainless Steel Cat

УДК 621.335.42

В книге описаны конструкции механиче-

ской части электропоезда ЭР2, тяговых

двигателей, вспомогательных электрических

машин и аппаратов и даны указания по

уходу за ними, кузовом и ходовой частью

электропоезда. Приведены электрические и

пневматические схемы; показано ’располо-

жение оборудования; даны основные реко-

мендации по управлению электропоездом,

технике безопасности, по устранению воз-

можных неисправностей механической час-

ти и аппаратов.

Книга одобрена Главным управлением

локомотивного хозяйства МПС для маши-

нистов и работников, связанных с обслу-

живанием и ремонтом моторвагонного по-

движного состава.

3-18—2

I. ОБЩАЯ ХАРАКТЕРИСТИКА ПОЕЗДА

Электропоезд ЭР2 предназначен для перевозки пассажиров на

пригородных участках железных дорог, электрифицированных на

постоянном токе с номинальным напряжением в контактной сети

3 300 в.

За основную поездную единицу принят 10-вагонный электропо-

езд, состоящий из двух головных Г, пяти моторных М и трех про-

межуточных прицепных П вагонов. По условиям эксплуатации до-

пускается формирование поезда из восьми, шести или четырех ва-

гонов (рис. 1), а также из двенадцати.

Й____~,___________________________„„___,___,

( г 1ГП п и нТ/т НОн! п зЖТГДН г р

СТ~ГгСтПо}\вм /7 шн п !ЩГ*Г1 D

а ____~. о___..__о.____. й)_____„________о,____

( Г / О~ГО зУГм ¥ШГН!Гг ) СГг

Рис. 1. Планировка вагонов (а) и схемы формирования электропоезда (б—д)

Управление поездом осуществляется из кабины машиниста,

имеющейся в каждом головном вагоне.

Технические характеристики электропоезда ЭР2

Конструктивная скорость ..................... 130 км/ч

Вес тары поезда.............................. 467,9±9 т

Число мест для сидения пассажиров................... 1 050

Общая мощность двигателей.................... 4 000 кет

Ускорение порожнего поезда в период пуска (до

скорости 60 км/ч) на прямом горизонтальном

участке пути ................................. 0,7 м/сек1 2

То же груженого поезда основной составности

и нормальной населенности..................... 0,6 »

Замедление поезда при торможении па прямом

горизонтальном участке пути................... 0,8 »

Габарит вписывания (с использованием конту-

ра «д,е»)‘ ............................. Т по ГОСТ

9238—59

1 Допускается проход через механизированные сортировочные горки на ло-

комотивной тяге с расторможенным положением вагонных замедлителей.

3

Длина поезда .................,................. 201,5 м

Наименьший радиус кривой при скорости электро-

поезда 5 км/ч................................... 100 »

Вес вагона:

тары моторного.......................... 54,6 ±1,1 г

» головного........................... 40,0±0,8 »

» прицепного промежуточного вагона . . 38,3 ±0,7 »

Длина вагонов между лобовыми стенками . . . 19600±20 мм

Ширина кузова (по гофрам боковых стенок) . . 3 521—10 »

Рабочая высота полоза токоприемника от

головки рельса:

наименьшая.............................. 5486 мм

наибольшая.............................. 6 986 »

Высота оси автосцепки от головки рельса:

на головном вагоне со стороны лобовой

части..................................... 1 070 ± эд мм

на прицепном вагоне с торцовой стороны

головного вагона.......................... 1 150±20 »

на моторном вагоне...................... 1 150 ±20 »

Тележка моторного вагона

Вес (с тяговыми двигателями)..................... 14,7 т

База ....................................... 2 600 мм

Диаметр новых колес (по кругу катания) . . . 1050+14 мм

Число тяговых двигателей на тележке................ 2

Тележка прицепного и головного вагонов

Вес................................................. 7 т

База............................................. 2400 мм

Диаметр новых колес по кругу катания .... 950+14 мм

II. МЕХАНИЧЕСКАЯ ЧАСТЬ

КУЗОВ И ЕГО ВНУТРЕННЕЕ ОБОРУДОВАНИЕ

Конструкция кузова. Кузова вагонов электропоезда ЭР2 —

цельнометаллические несущей конструкции, выполнены из набора

продольных и поперечных элементов жесткости, перекрытых тон-

ким стальным листом. Продольные элементы жесткости (боковые

балки рамы, верхние обвязочные угольники боковых стен, гофры

боковых стенок и крыши) и поперечные (стойки боковых стен, дуги

крыши и поперечные балки рамы) объединены в единую конструк-

цию, которая обеспечивает одновременную работу всех элементов

кузова.

Большинство деталей и узлов головных, моторных и прицепных

вагонов унифицировано и-выполнено из штампованных или ка-

таных профилей. Для изготовления их применяют углеродистые

и низколегированные стали марок Ст. 3 по ГОСТ 380—60; 10КП и

15КП по ГОСТ 914—56; 09Г2 по ГОСТ 5058—57.

Рама кузова — сварная, без хребтовой балки. Вместо нее по

центру консольной части рамы расположена сварная балка, сое-

диняющая буферный брус со шкворневой балкой и передающая

тяговые и ударные усилия через раскосы на боковые элементы

кузова. Металлический пол собран из стальных гофрированных

листов толщиной 1,8 мм, приваренных к балкам рамы, и является

одним из несущих элементов кузова.

Боковые стенки изготовляют из гофрированных листов, армиро-

ванных горизонтальными и вертикальными элементами жесткости.

Крыша кузова-—цельнометаллическая; она также является не-

сущим элементом и состоит из штампованных дуг Z-образного се-

чения и гофрированных листов обшивки толщиной 1,5 мм.

Лобовые и торцовые стены вагонов представляют собой каркас,

обшитый стальным гофрированным листом толщиной 2 и 2,5 мм.

Лобовая стена головного вагона имеет обтекаемую форму.

Внутреннее оборудование. Внутренняя обшивка боковых стен

состоит из деревянного каркаса — обрешетки, теплоизоляционных

пакетов, фанерной обшивки и отделочных материалов. Потолок

вагона обшит крашеными сверхтвердыми древесноволокнистыми

плитами.

Пол выполнен следующим образом. К металлическому каркасу,

обшитому листами стали, крепят продольные и поперечные дере-

вянные брусья. В ячейках укладывают теплоизоляционные пакеты.

6

На брусьях уложены столярные плиты. Сверху пол покрыт лино-

леумом. В полу моторных вагонов предусмотрены люки для осмот-

ра двигателей, муфты, редуктора и ухода за ними. Вдоль боковых

стен под диванами в полу сделаны люки для осмотра желоба с про-

водами.

Рис. 2. Наружные раздвижные двери

В центральной части потолка пассажирского салона располо-

жен вентиляционный канал, через который подается свежий воз-

дух. На чердаках обоих тамбуров вагона расположены вентиляци-

онные агрегаты. Для их обслуживания в потолке тамбуров предус-

мотрено по два больших люка.

6

Наружные входные двери (рис. 2) —двустворчатые, алюминие-

вые. Каждая створка 1 с помощью кронштейнов 4 подвешена к

рейке 3, которая, опираясь на два ряда шариков, заложенных в

сепаратор, перемещается в швеллерообразном рельсе 2. Закрыва-

ние и открывание дверей производит машинист из кабины управ-

ления.

Рис. 3. Салон для пассажиров

Двери имеют электропневматический привод. Над дверью рас-

положены два пневматических цилиндра 5, каждая полость кото-

рых соединена с электропневматическими вентилями ВВ-1 и ВВ-2.

Машинист с помощью электропневматических вентилей подает

воздух в переднюю или заднюю полость цилиндра, шток которого

связан со створкой двери, и таким образом закрывает или откры-

вает двери.

В салоне (рис. 3) для пассажиров в два ряда установлены

реечные диваны. Над окнами имеются багажные полки, а на стенах

над сиденьями — вешалочные крючки.

УХОД ЗА КУЗОВОМ ВАГОНА И ВНУТРЕННИМ ОБОРУДОВАНИЕМ

Кузов. Для содержания вагона в необходимом санитарно-тех-

ническом состоянии нужно следить за его внешним видом и под-

держивать чистоту внутри вагона.

Чтобы поезд имел хороший внешний вид, необходим уход за

наружной окраской электровагонов, который заключается в сле-

дующем: раз в 10 дней поверхность вагона следует промывать

7

3%-ным раствором (жидкого) мыла в теплой воде (температура

35—40°С); ветошью, смоченной в мыльном растворе, удалять с по-

верхности грязь, пыль, жировые пятна и прочее, после чего поверх-

ность промывать чистой теплой водой и протирать насухо фла-

нелью.

Кроме того, периодически по мере стирания краскй с оборудо-

вания, аппаратуры, подвешенной под рамой вагона, осей двигате-

лей, торцов камер с электрооборудованием и др., происходящего

под действием песка при движении вагона, необходимо произво-

дить подкраску.

Промывку в зимнее время следует выполнять в закрытом по-

мещении. Участок промывки должен быть хорошо освещен и удо-

бен для доступа к кузову со всех сторон.

Категорически запрещается: соскабливать или обтирать высох-

шую грязь и пыль сухой тряпкой; протирать поверхность кероси-

ном или маслом (за .исключением трансформаторного масла);

употреблять при промывке соду, кислоты или растворители.

Внутреннее помещение. Внутри вагона нужно убирать мусор,

подметать и мыть полы, вытирать пыль на диванах, полках, кар-

низах и т. п.; стекла в окнах и дверях и плафоны протирать тряп-

ками. Кроме такой уборки, внутренние помещения вагона следует

периодически, в установленный срок, промывать раствором сулемы

или другим дезинфицирующим раствором.

Для сохранения деревянного настила в тамбуре и линолеума

в пассажирских помещениях необходимо при износе более чем

на 20% линолеума в тамбурах и дорожки в пассажирском поме-

щении заменить их полностью. При местных износах линолеума

следует ставить заплаты на казеиновом клее.

После промывки поверхность линолеума натирают мастикой,

состоящей из: 32% церезина (с температурой плавления 70°С),

3% карнаубского воска, 65% скипидара. Скипидар можно заме-

нить бензином, а церезин — парафином. Чтобы придать цвет ма-

стике, в нее добавляют 0,1% жирорастворяющейся краски «Судан».

Для обмывки павинола применяют эмульсию следующего со-

става: вода 1 л, мыло нейтральное 50 г, бензин технический ГОСТ

443—56 («Калоша») 150 г. Эмульсию мыла нужно развести в ’/з л

теплой воды. Затем к густому раствору добавить постепенно 150 г

бензина. В полученную смесь влить 650 г воды. После промывки

эмульсией следует обмыть павинол водой и протереть его насухо.

Для окраски павинола могут быть применены пентафталевые

эмали ПФ-115 ГОСТ 6465—63 или масляные краски. Подклейку

павинола производят казеиновым клеем «Экстра» (В-107) ГОСТ

3056—45.

На каждом пятом профилактическом осмотре при осмотре ку-

зова необходимо убедиться в правильности работы тамбурных и

внутривагонных дверей, смазать их направляющие ролики и петли

согласно карте смазки (см. приложение 1). Замки дверей должны

быть исправны, недопустимо самооткрывание дверей.

8

Внутри вагона проверяют крепление диванов, их поручней,

багажных полок и вешалок. Ослабленные крепления следует

подтянуть. Необходимо проверить состояние оконных рам, сте-

кол и действие оконных замков,

лопнувшие или разбитые стекла

заменить новыми, а дребезжащие

укрепить полосками резины. На

летний период зимние рамы вы-

нимают. На зимний период эти

рамы ставят на место в соответ-

ствии с нанесенными на них но-

мерами. Необходимо также про-

верить состояние люков в полу,

разбухшие и треснувшие люки

привести в исправное состояние.

Поезда ЭР2 можно эксплуати-

ровать на линиях, имеющих как

высокие, так и низкие платфор-

мы. Для этой цели в тамбуре

возле наружных раздвижных две-

рей установлена откидная под-

ножка, на нижней стороне кото-

рой прикреплен поручень. При

эксплуатации поездов на участ-

ках с высокими платформами

откидную подножку крепят дву-

мя болтами к полу тамбура, а на

участках с низкими платформа-

ми— двумя болтами к стене

Рис. 4. Схема, поясняющая регу-

лировку створок наружных раз-

движных дверей

тамбура.

Наружные раздвижные двери. В случае оседания или перекоса

дверных створок регулировку их производят в следующем порядке

(рис. 4).

Открывают лючки 1, расположенные в верхних углах дверных

створок, и наддверной люк. Отгибают стопорную шайбу 2 и отпус-

кают гайку 3. Вращая винт 4 за квадратную головку, необходимо

отрегулировать створки так, чтобы обеспечивалось плотное при-

легание уплотнителей, а створки ходили без заеданий. Затем за-

тягивают гайку 3 и закрывают лючки.

В эксплуатации необходимо регулярно очищать от грязи или

снега и льда подножки и пазухи раздвижных дверей. Для очистки

последних на боковых стенах кузова имеются карманы. При очист-

ке пазух двери следует установить в положение «Двери закрыты»,

через лючок кармана скребком выбросить снег или грязь и затем

проверить, перемещаются ли створки до резиновых упоров.

Периодически, не реже чем через один профилактический ос-

мотр, необходимо смазывать рельсы и сепараторы раздвижных

дверей согласно карте смазки (приложение 1).

9

Раздвижные двери из тамбура в пассажирское помещение. Две-

ри подвешены на роликах, перекатывающихся по наклонному рель-

су. Благодаря наклону рельса к середине вагона обе створки двери

после открывания их сами закрываются.

Внизу дверь скользит по направляющему рельсу. Необходимо

следить за тем, чтобы не происходило заедания двери, верхних

роликов и низа двери при движении по направляющему уголь-

нику.

Рис. 5. Схема расположения стопорных угольников:

1—2 - положения стопорных угольников соответственно в летний и зимний периоды;

3 — дверь; 4 — рельс; 5 — упор

Дверь в закрытом положении удерживается усилием пружины,

которое создается в том случае, когда направляющие ролики пе-

реходят за выступы металлической планки. В летний период для

удержания дверей открытыми стопорные угольники, укрепленные

на верхнем уголке дверного проема, должны быть переставлены

при открытой створке с позиции 1 на позицию 2 (рис. 5).

Автосцепки, упругие площадки и подножки. Правила эксплуа-

тации, нормы износа и указания по ремонту автосцепки приве-

дены в Инструкции по ремонту и содержанию автосцепного уст-

ройства подвижного состава железных дорог (И 227-ЦВА) и аль-

боме «Автосцепка». Категорически запрещается смазывать головки

автосцепок, так как это ведет к повышению износа головок. Опор-

ную планку розетки, на которой лежит головка автосцепки, нужно

при каждом малом периодическом ремонте очищать от грязи, пыли

и смазывать. Одновременно с осмотром автосцепки необходимо

осматривать упругую переходную площадку.

При осмотре площадки следует убедиться в отсутствии ее пе-

рекоса, очистить и промыть керосином раму, шпинтоны и пружины,

проверить износ рамы, шпинтонов и шарнирных соединений. Шпин-

тоны не должны иметь трещин и изгибов.

Пружины и рессоры площадки, имеющие трещины и изломы,

заменить новыми.

Смещение хомута рессоры не должно превышать 4 мм. Износ,

болтов крепления рессоры к кузову допускается не более 2 мм,

а валиков, соединяющих рессору с шарнирами, — не более 4 мм.

После осмотра и необходимого ремонта трущиеся плоскости рамы,

шпинтоны и шарнирные соединения должны быть смазаны.

К)

Начиная с 1968 г. на упругой площадке вместо верхней рессо-

ры устанавливают пружинные амортизаторы. Уход за ними ана-

логичен уходу за шпинтонами. Износ валиков крепления аморти-

затора допускается не более 4 мм.

Для обеспечения безопасности входа и выхода пассажиров в

начале каждой смены необходимо убедиться, что подножки ва-

гонов очищены от грязи, а в зимнее время от снега и льда.

Регулирование высоты установки путеочистителя. По мере из-

носа бандажей колесных пар тележек головного вагона по кругу

катания, износа опорных скользунов кузова и тележек, а также

просадки рессор необходимо на периодических осмотрах электро-

поездов производить проверку высоты нижней кромки путеочисти-

теля от уровня головок рельсов. В эксплуатации под тарой вагона

она должна быть не меньше 250 мм. Если же эта высота меньше

250 мм, съемный лист путеочистителя необходимо поднять, пере-

ставив его на следующий ряд отверстий.

ТЕЛЕЖКА МОТОРНОГО ВАГОНА

Конструкция тележки. Тележка моторного вагона (рис. 6) элек-

тропоезда—двухосная, челюстная, с двойным рессорным подвеши-

ванием, с фрикционными гасителями колебаний в буксовом под-

вешивании и гидравлическими гасителями в центральном подве-

шивании.

Она обеспечивает нормальную эксплуатацию вагонов электро-

поезда при скоростях движения до 130 км/ч (на железнодорожном

пути, имеющем щебеночное основание, рельсы типа Р50 и выше

при наличии 1 840 шпал и более на километр).

Тележка состоит из следующих основных узлов: рамы 2, двух

колесных пар с редукторами и буксовыми узлами 5, центрального

подвешивания 3, рычажно-тормозной передачи 1. На ней располо-

жены два тяговых двигателя 6 с двумя тяговыми муфтами 4.

Рама тележки штампо-сварной конструкции имеет в плане

Н-образную форму. Она состоит из двух продольных, двух попе-

речных балок и четырех литых концевых балочек.

Продольная балка сварена из двух штампованных профилей

швеллерообразного сечения и усилена в средней части сверху и

снизу накладками из стального листа толщиной 12 мм. К продоль-

ным балкам приварены различные кронштейны, предназначенные

для крепления тормозных цилиндров, деталей и узлов рычажно-

тормозной передачи и центрального подвешивания, а также литые

буксовые направляющие (челюсти), на которых смонтированы

съемные наличники из антифрикционного чугуна.

Поперечная балка сварена из двух штампованных элементов

и имеет сложную конфигурацию, обусловленную тем, что к этой

балке крепят тяговый двигатель и подвешивают редуктор.

Соединение поперечных балок с продольными выполнено при

помощи сварки, места соединения усилены накладками.

И

Рис. 6. Моторная тележка

Буксовый узел. Этот узел (рис. 7) является первой ступенью

двойного рессорного подвешивания тележки и состоит из стального

литого корпуса буксы 4 со смонтированными в нем цилиндричес-

кими роликовыми подшипниками, балансира 3 с опорными стака-

нами 7, винтовых цилиндрических пружин 8 и фрикционного га-

сителя колебаний.

Фрикционный гаситель служит для гашения вертикальных ко-

лебаний тележки.

К продольной балке рамы тележки с наружной стороны прива-

рено основание. В нем укреплена ось 11, на которой монтируют

рычаг с фрикционными дисками 14, изготовленными из ретинакса

ФК-16Л или пластмассы КФ-2, крышку и нажимную пружину 12

12

Рис. 7. Буксовый узел с фрикцион-

ным гасителем:

/ — продольная балка рамы тележки;

2 — направляющая; 3 — балансир; 4—бук-

са; 5 — наличники; 6 — амортизатор;

7 — стакан; 8 — пружнна£ 9 — поводок;

10 — шайба-амортизатор; 11 — ось; 12—

пружина; 13 — стакан; 14 — диск фрик-

ционный; 15 — прокладки регулировочные

со стаканом 13. Под каждый наличник 5 буксы допускается уста-

новить одну прокладку толщиной от 0,5 до 2 мм.

Рычаг поводком 9 шарнирно соединен с буксой 4 (ее крыш-

кой). В шарнирах поводка применены резиновые шайбы — амор-

тизаторы, обеспечивающие возможность перекосов поводка.

Гашение колебаний происходит за счет силы трения в паре ре-

тинакс (пластмасса) —сталь.

Сила трения возникает вследствие того, что пружина 12 прижи-

мает фрикционные и стальные диски друг к другу с необходимым

усилием. Это -усилие получают за счет сжатия пружины 12 на оп-

ределенную величину и контролируют по величине зазора а.

Средний зазор а должен быть равен 7±0,5 мм. Его определяют

как полусумму двух зазоров, замеренных в диаметрально противо-

положных точках.

Фрикционные поверхности должны быть чистыми и сухими. По-

падание во фрикционную пару смазки, графита или других ино-

родных включений недопустимо.

Центральное подвешивание (рис. 8). Оно является второй сту-

пенью рессорного подвешивания тележки и предназначено для

амортизации вертикальных и горизонтальных колебаний, гашения

13

высоко- и низкочастотных колебаний и возвращения кузова в нор-

мальное положение после выхода из кривой.

Центральное подвешивание состоит из четырех двойных подве-

сок 2, верхние головки которых, закрытые колпачками 6, подвеше-

ны к балкам рамы. К нижним головкам каждой пары подвесок с

помощью валиков и сережек подвешен поддон, на котором уста-

новлены два комплекта двухрядных винтовых цилиндрических пру-

жин 9. На пружинные комплекты устанавливают надрессорный

брус 7 литосварной конструкции коробчатого сечения. Этот брус

относительно рамы тележки упруго фиксирован двумя поводка-

ми 11 с резино-металлическими элементами (амортизаторами) 12

в шарнирах. Основное назначение поводков — передача сил тяги

и торможения.

Кузов опирается на скользуны. Это уменьшает виляние тележки

(так как вводится дополнительный момент трения) и в результате

повышается плавность хода. Скользуны 4 расположены на литых

опорах по концам надрессорного бруса 7 и установлены на упру-

гой основе — резиновой прокладке 5. Нагрузка передается через

надрессорный брус, комплекты пружин, поддон и подвески на раму

и далее через первую ступень подвешивания (буксовый узел) на

ось колесной пары. Под каждый вкладыш для регулирования

автосцепки по высоте допускается установка прокладок 13 по од-

ной штуке.

Силы тяги и торможения передаются кузову вагона через шкво-

рень, снабженный упругим элементом—резиновой втулкой —

амортизатором. Шкворень с амортизатором 8 пропущен через над-

рессорный брус и с помощью специальной гайки и крышки упру-

го фиксирован в нем.

Для гашения энергии колебаний надрессорного строения ваго-

на предусмотрены гидравлические гасители колебаний 1, установ-

ленные под углом 35° к горизонтали.

В узел подвески люльки входят армированные резиновые упо-

ры 10, которые ограничивают перемещение тяги двойной шарнир-

ной подвески. При этом серьги, продолжая отклоняться, увеличи-

вают восстанавливающее усилие в случае больших поперечных

перемещений вагона.

Для смягчения возможных боковых ударов надрессорного бру-

са о продольную балку рамы предусмотрены упоры 3.

Чтобы в аварийных случаях поддон не упал на путь, в узле

подвески применяют предохранительные тросы. Их крепят к про-

ушинам коробок, приваренных к продольным балкам.

’ Относительные перемещения надрессорного бруса вдоль оси

кузова ограничены возможностью деформации (2—4 мм) амор-

тизаторов поводков при передаче продольных усилий.

Колесная пара. Колесная пара моторной тележки имеет сбор-

ные колеса с литыми спицевыми центрами (рис. 9). К фланцу

ступицы правого колесного центра призонными болтами крепят

венец зубчатого колеса редуктора. Шестерня ведущая редуктора

М

Рис. 9. Колесная пара моторной тележки:

/ — ось; 2 — колесо с короткой ступицей; 3 — колесо с длинной ступицей н венцом;

4 •— стакан опорный

на цилиндрических роликовых подшипниках смонтирована в кор-

пусе редуктора, который объединяет венец колеса и шестерню

зубчатой передачи в один узел с постоянным межцентровым рас-

стоянием (централью).

Редуктор подвешивают к кронштейну поперечной балки рамы

тележки при помощи специального подвесного устройства, вклю-

чающего в себя следующие узлы и детали (рис. 10): стержень 2,

четыре резино-металлических амортизатора 1, предназначенных

для уменьшения динамических усилий в деталях привода и узла

подвески, четыре специальные гайки 3 для крепления стержня и

регулировки взаимного положения валов двигателя и шестерни

редуктора. Гайки 3 предохранены от самоотвинчивания стопорны-

Рис. 11. Редуктор:

1 — ось; 2 — корпус узла заземления; 3 — подшипник упорный; 4 — стакан; 5 —- корпус

редуктора; 6 — подшипник; 7 — шестерня; 8 — подшипник упорный; 9 — зубчатый веиец;

10 — подшипник; 11 — колесо; 12 — маслоотделительное кольцо

ми шайбами 6 с шестиугольным отверстием, которые крепят бол-

тами к бобышкам верхней армировки резино-металлического амор-

тизатора. Амортизаторы зафиксированы штифтами 4, запрессован-

ными в кронштейн 5 и в верхний корпус редуктора.

Стопорная скоба 7 удерживает от вращения стержень 2. Ди-

станционные втулки 8 служат для ограничения усилия предвари-

тельной затяжки амортизаторов 1. Для предохранения от падения

редуктора на путь в случае обрыва стержня или поломки крон-

штейна служит шпилька 9 с гайкой 10 и контргайкой. Шпилька

охватывается ухом верхней половины корпуса редуктора.

Редуктор. Корпус 5 редуктора (рис. 11) выполнен из стально-

го литья и является несущей конструкцией. Он состоит из двух

половин — верхней и нижней, которые скреплены болтами. Верхняя

17

и нижняя половины корпуса редуктора охватывают опорный ста-

кан 4, внутри которого на оси 1 колесной пары установлены два

роликовых подшипника 3 и 10. Обе половины корпуса 5 крепят

болтами к фланцу опорного стакана 4.

Зубчатая передача редуктора прямозубая, число зубьев ше-

стерни 23, колеса 73. Профиль зубьев эвольвентный, угол зацепле-

ния исходного контура рейки 20°, модуль 10 мм. Величина центра-

ли 485 мм. В приливе нижней половины корпуса редуктора имеют-

ся отверстия, закрываемые пробкой, через которые заливают

свежую смазку, контролируют уровень заливки, а также сливают

отработанную смазку.

Рис. 12. Узел заземления:

1 — корпус заземления; 2 — болт; 3 — упор; 4 — корпус щеткодержателя; 5 — крышка;

6 — натяжной замок; 7 — пластина; 8 — наконечник; 9 — щетки; 10 — болт

Для смазывания роликовых подшипников, расположенных в

опорном стакане, во фланце верхней половины корпуса и в опор-

ном стакане предусмотрено резьбовое отверстие, закрываемое

пробкой.

Наружные кольца роликовых подшипников 6 и 8 ведущей шес-

терни 7 смонтированы в крышках, которые закреплены на торцах

верхней половины корпуса редуктора.

Для периодического добавления смазки в полость роликовых

подшипников ведущей шестерни в крышках предусмотрены при-

18

ливы с резьбовыми отверстиями, в которые ввернуты специальные

штуцеры, заглушенные пробками.

В верхней половине корпуса редуктора предусмотрен люк для

осмотра зубьев ведомого зубчатого колеса. К крышке люка при-

варена трубка-сапун, служащая для выравнивания давления

внутри редуктора с атмосферным. Трубка закрыта воздушным

фильтром.

Узел заземления. Корпус узла заземления (рис. 12) выполнен

из алюминиевого сплава в виде двух разъемных по диаметру (для

возможности монтажа и демонтажа без разборки колесной пары)

частей, скрепленных между собой четырьмя призонными болта-

ми 10. Смонтированный узел заземления насаживают на ось ко-

лесной пары и крепят шестью болтами к редуктору.

Верхняя половина корпуса имеет полость, закрываемую крыш-

кой 5, в которой монтируют щеткодержатель 4 с медно-графитовы-

ми щетками 9 (две щетки 16X32X50 с наконечниками 8ПГ ГОСТ

8611—57). Щеткодержатель состоит из корпуса и нажимного

устройства, прижимающего щетки к контактной поверхности токо-

съемного кольца с необходимым для нормальной работы щеток

усилием. Конструкция нажимного устройства обеспечивает воз-

можность быстрой замены щеток.

Заменяют изношенные щетки следующим образом.

Из замкнутого положения выводят рычаг натяжного замка 6

и снимают крышку 5 с упора 3, открывая доступ к заземляющему

устройству. Отводят пружины прижимного устройства в верхнее

положение, освобождают наконечники щеток (для чего необходимо

отвернуть гайки) и удаляют огарки использованных щеток. При

установке новых щеток необходимо учитывать, что недопустимы

изгибы проводов, при которых возможен излом жил или их спу-

тывание.

При закрытии узла заземления производят указанные операции

в обратном порядке. Если недостаточна величина усилия, прижи-

мающего крышку к корпусу узла заземления, то необходимо

повернуть сухарь на нужное число оборотов по часовой стрелке.

Щетки подлежат замене при износе до 20 мм (высота огарка),

Защитное заземление кузова. Для обеспечения безопасности

людей и защиты их от поражения электрическим током кузов мо-

торного вагона гибким медным проводом электрически соединен

с рамой тележки. Рама тележки таким же проводом соединена с

буксой колесной пары.

В процессе эксплуатации необходимо постоянно следить за це-

лостью указанных соединений.

Подвешивание тягового двигателя. Подвеска тягового двигате-

ля опорно-рамного (независимого) типа. Тяговый двигатель 1

(рис. 13) крепят к поперечной балке 2 рамы тележки. Для этого в

нижней части остова двигателя имеются уступы, которыми он опи-

рается на опоры поперечной балки. Через отверстия в опорах про-

ходят болты, которыми двигатель крепят к поперечной балке.

19

Рис. 13. Подвешивание тягового двигателя

Рис. 14. Упругая муфта

В верхней части остова двигателя имеются приливы с уступами,

а к верхней плоскости поперечной балки приварены упоры. Между

уступами и упорами устанавливают клинья 3, которые при креп-

лении болтами 4 обеспечивают плотное прилегание остова двига-

теля к поперечной балке.

Тяговый двигатель должен быть закреплен на ней снизу бол-

тами, а сверху— клиньями. Необходимо, чтобы клинья были плот-

но прижаты болтами, а болты законтрены гайками во избежание

проворачивания. Изгиб болтов не допускается. При каждом про-

филактическом осмотре следует проверять крепление тяговых дви-

гателей.

Упругая муфта (рис. 14). Эта муфта играет роль не только сое-

динительного, но и упругого звена, снижающего динамические на-

грузки в приводе вследствие гибкости упругой оболочки. В ней

отсутствуют трущиеся, изнашиваемые и смазываемые поверхно-

сти. Для ее изготовления не требуется дефицитных и дорогостоя-

щих материалов.

Муфта состоит из двух стальных фланцев 1 и 7, которые на-

саживают в горячем состоянии на конические хвостовики валов

тягового двигателя и шестерни редуктора, резинокордной упругой

оболочки 5 и деталей крепления оболочки к фланцам.

Упругую оболочку, установленную на фланец шестерни 7 при-

жимают к нему полукольцами 6 и закрепляют болтами 3 с шай-

бой 4 и контрящей проволокой 2. Для крепления оболочки к флан-

цу двигателя применяют полукольца 6. В каждом полукольце 6,

устанавливаемом на фланце шестерни 7, в крайние втулки 10 за-

прессовывают фиксаторы 9.

Муфта допускает параллельное радиальное и продольное сме-

щение осей валов якоря двигателя и малой шестерни до 15 мм. Го-

ризонтальный размер муфты в сборе по фланцу шестерни 166+® мм.

УХОД ЗА ТЕЛЕЖКАМИ МОТОРНЫХ ВАГОНОВ

Колесная пара. Осмотр и освидетельствование колесных пар

в депо необходимо производить в полном соответствии с требова-

ниями Инструкции по освидетельствованию, ремонту и формиро-

ванию колесных пар локомотивов и электросекций (ЦТ/2306) и

Правилами деповского ремонта электропоездов и секций (ЦТ/2614).

Во время эксплуатации могут встречаться следующие неис-

правности колесных пар. и их элементов:

ослабление посадки бандажа на ободе центра колесной пары

моторного вагона;

ослабление бандажного кольца;

ослабление посадки колеса на оси;

образование трещин в различных частях оси, в ступице колеса,

спицах, бандаже или ободе центра колеса;

образование раковин, наплывов, выбоин или местного проката

на поверхности катания колеса (ползуны);

возникновение задиров, рисок в различных частях осп;

21

вертикальный подрез гребня;

неравномерный износ бандажей.

Об ослаблении бандажа свидетельствует:

глухой дребезжащий звук при обстукивании молотком обода

колесного центра и бандажа;

нарушение целости слоя краски или выделение смазки, ржав-

чины по окружности в местах прилегания бандажа к ободу колес-

ного центра;

образование зазора между ободом колесного центра и упорным

буртиком бандажа;

несовпадение контрольных рисок на ободе колесного центра

и бандажа.

Если возникло подозрение, что произошло ослабление посад-

ки бандажа, необходимо на бандаже и ободе сделать отметки ме-

лом и на каждой стоянке в оборотном пункте тщательно проверять

взаимное расположение отметок. При проворачивании бандажа

вагон нельзя допускать к дальнейшей эксплуатации.

Признаками ослабления посадки колеса на оси являются:

выделение ржавчины или смазки вокруг ступицы с внутренней

стороны или нарушение краски в месте сопряжения оси со ступицей;

изменение расстояния1 между внутренними гранями бандажей;

сдвиг контрольной цветной полосы, нанесенной на торец ступи-

цы и на часть оси, в месте их прилегания;

уменьшение расстояния от переходной галтели подступичной

части оси до наружного торца ступицы колеса.

При обнаружении одного из указанных признаков необходимо

тщательно проверить, нет ли других признаков ослабления по-

садки колеса на оси. Колесную пару со сдвигом ступицы запре-

щено допускать к эксплуатации.

Об образовании трещин в подступичной части оси можно судить

по выделению ржавчины в виде мелкой красноватой пыли, нару-

шению целости слоя краски или вздутию краски бугорком в месте

сопряжения оси со ступицей и образованию зазора между осью и

ступицей. При обнаружении одного из указанных признаков сле-

дует тщательно проверить подступичную часть оси и определить,

нет ли других признаков образования трещин.

Если краска в месте сопряжения оси со ступицей вздулась бу-

горком, необходимо тонкой иглой поднять слой краски бугорка

и тщательно осмотреть это место. Наличие на оси под бугорком

мелкой металлической пыли указывает на образование трещин в

подступичной части оси.

Ультразвуковую дефектоскопию оси можно осуществить без

выкатки колесных пар из-под вагона и демонтажа буксовых под-

шипников. Для этого необходимо отвернуть болты, крепящие

крышку буксы, и снять ее. Затем отвернуть болты, крепящие сто-

1 В условиях работы поезда на линии это обнаруживают по прижатию

гребней обоих колес к рельсам или по набеганию тормозных колодок на гребни

колес.

22

порную планку, и также снять ее. Отвернуть гайку и ввести в ка-

навку, расположенную между шейкой и резьбовой частью оси,

щуп дефектоскопа.

Ультразвуковую дефектоскопию осей без выкатки колесных пар

следует производить в соответствии с информационным письмом

№ 433 Всесоюзного научно-исследовательского института желез-

нодорожного транспорта «Ультразвуковой контроль подступичной

части вагонных осей» (Трансжелдориздат, 1958 г.).

Выявление трещин в колесной паре, выкаченной из-под вагона,

необходимо производить до удаления с нее пыли, грязи и краски,

так как после очистки характерные признаки трещин становятся

малозаметными или совсем незаметными.

Чтобы убедиться в отсутствии трещин в оси, необходимо после

очистки от пыли и грязи проверить шейку, подступичную и сред-

нюю части оси дефектоскопом.

Магнитный контроль осей необходимо выполнять в соответст-

вии с Инструкцией по магнитному контролю ответственных деталей

локомотивов и вагонов дизель-поездов и электропоездов в депо и

на локомотиворемонтных заводах (ЦТ/1835).

При обнаружении трещин следует руководствоваться Инструк-

цией по освидетельствованию, ремонту и формированию колесных

пар локомотивов и электросекций (ЦТ/2306) и Правилами депов-

ского ремонта электропоездов и электросекций (ЦТ/2614).

Редуктор. При эксплуатации возможны следующие неисправ-

ности редуктора: образование трещин и излом зубьев ведущей ше-

стерни и ведомого колеса; ослабление призонных болтов, крепя-

щих венец ведомого зубчатого колеса к ступице; выход из строя

роликовых подшипников узла ведущей шестерни и опорных под-

шипников корпуса редуктора; ослабление болтов, соединяющих

половины корпусов редуктора, болтов, крепящих корпус редуктора

к опорному стакану, и болтов крышек редуктора; образование тре-

щин в корпусе редуктора.

При первом малом периодическом ремонте после выпуска по-

езда заводом-изготовителем необходимо произвести тщательный

осмотр крепежных деталей редуктора, проверить затяжку болтов.

Ослабленные болты необходимо подтянуть. Во избежание срыва

головок болтов и резьбы затягивать болты следует, пользуясь

ключами только с рукояткой стандартной длины (усилие, прихо-

дящееся па рукоятку ключа, не должно превышать'20—25 кГ).

Одновременно через люк в корпусе редуктора осматривают

зубья передачи, определяя характер их износа.

Смазку в корпусе редуктора необходимо сменить.

Последующие ревизии зубчатой передачи производят при боль-

шом периодическом ремонте с обязательной выкаткой тележки и

разборкой редуктора.

Регулярно, при каждом профилактическом осмотре, проверяют

состояние токосъемного кольца и уплотнения корпуса узла зазем-

ления. Это кольцо и корпус очищают от графитовой пыли и смазки.

23

При больших периодических ремонтах производят очистку кор-

пуса редуктора от грязи и смазки и зубчатой передачи от смазки.

Определяют, нет ли трещин в венце зубчатого колеса и шестерни.

При обнаружении лучевых трещин или вмятин, выкрошенных мест

и трещин на поверхности зацепления надо заменить зубчатый венец

(колесную пару) или шестерню. Проверяют крепление зубчатого

венца ведомого колеса, а также износ зубьев. Максимальный из-

нос зубьев по начальной окружности не должен превышать 1,5 мм

на одной стороне.

Зачищают все заусенцы и наплывы на зубьях, производят ре-

визию опорных подшипников редуктора и подшипников узла ма-

лой шестерни, заменяют смазку в опорных подшипниках узла ма-

лой шестерни. Проверяют уплотнения редуктора, уплотнения кор-

пуса узла заземления и очищают токосъемное кольцо и корпус

щетки заземления от графитовой пыли и смазки.

Смазку зубчатой передачи производят в соответствии с кар-

той смазки (приложение 1).

Корпус редуктора заполняют смазкой через отверстия в приливе

нижней половины корпуса. Уровень смазки должен быть на 10 мм

ниже края отверстия.

Смазку опорных подшипников редуктора осуществляют через

отверстие во фланце верхней половины корпуса. Отверстия закры-

вают резьбовой пробкой. Для смазки подшипников узла ведущей

шестерни предусмотрены специальные смазочные каналы в крыш-

ках.

Добавлять смазку в подшипники ведущей шестерни и 'опор-

ные подшипники редуктора необходимо регулярно в соответствии

с картой смазки (приложение 1).

Подвеска редуктора. Подвеску редуктора следует осматривать

при каждом профилактическом осмотре.

При осмотре следует также определить, нет ли в стержне под-

вески редуктора трещин. При обнаружении трещин необходимо

подвеску заменить. После замены ее нужно отрегулировать зазо-

ры между предохранительной вилкой подвески и специальной

гайкой предохранительной шпильки (зазор должен составлять

20 мм под тарой вагона для подвесок с прямым стержнем).

Необходимо также проверить затяжку специальных гаек болта

подвески редуктора. Гайки должны быть плбтно затянуты и за-

стопорены.

Буксы и буксовые направляющие. Ревизии букс и роликовых

подшипников следует производить в соответствии с Правилами де-

повского ремонта секций электропоездов постоянного тока и Ин-

струкцией по содержанию и ремонту роликовых подшипников ло-

комотивов и моторвагонного подвижного состава (ЦТ/2361).

При эксплуатации буксы в случае неисправности перегревают-

ся. Поэтому сразу же после остановки поезда в пунктах оборота

необходимо проверять на ощупь нагрев букс. Температура букс

не должна превышать 65° С.

24

Перегрев букс происходит главным образом по следующим при-

чинам: неисправность роликовых подшипников; отсутствие зазора

между корпусом буксы и лабиринтным воротником; отсутствие

смазки или излишек ее, затрудняющий работу роликов и вызы-

вающий повышенное трение; самоотворачивание торцовой гайки,

крепящей подшипники.

Последнее может произойти из-за непрочного закрепления бол-

тами стопорной планки, излома проволоки, контрящей эти болты,

или поломки стопорной планки.

Рис. 15. Монтажная втулка (а) и схемы (б, в), поясняющие ее применение:

/ монтажная втулка; 2 — корпус буксы; 3 — подшипники; 4 — ось

При эксплуатации возможны следующие неисправности бук-

совых подшипников: образование трещин на поверхности катания

роликов или на их торцах; шелушение металла на поверхности

катания роликов, беговых дорожках внутренних или наружных

колец подшипников; разрушение роликов и сколы по их фаске:

проворачивание внутренних подшипниковых колец или их разрыв;

разрушение сепараторов.

Если в процессе эксплуатации необходимо заменить подшип-

ники, то сборку буксового узла с новыми подшипниками следует

производить при помощи монтажной втулки, как показано на

рис. 15.

25

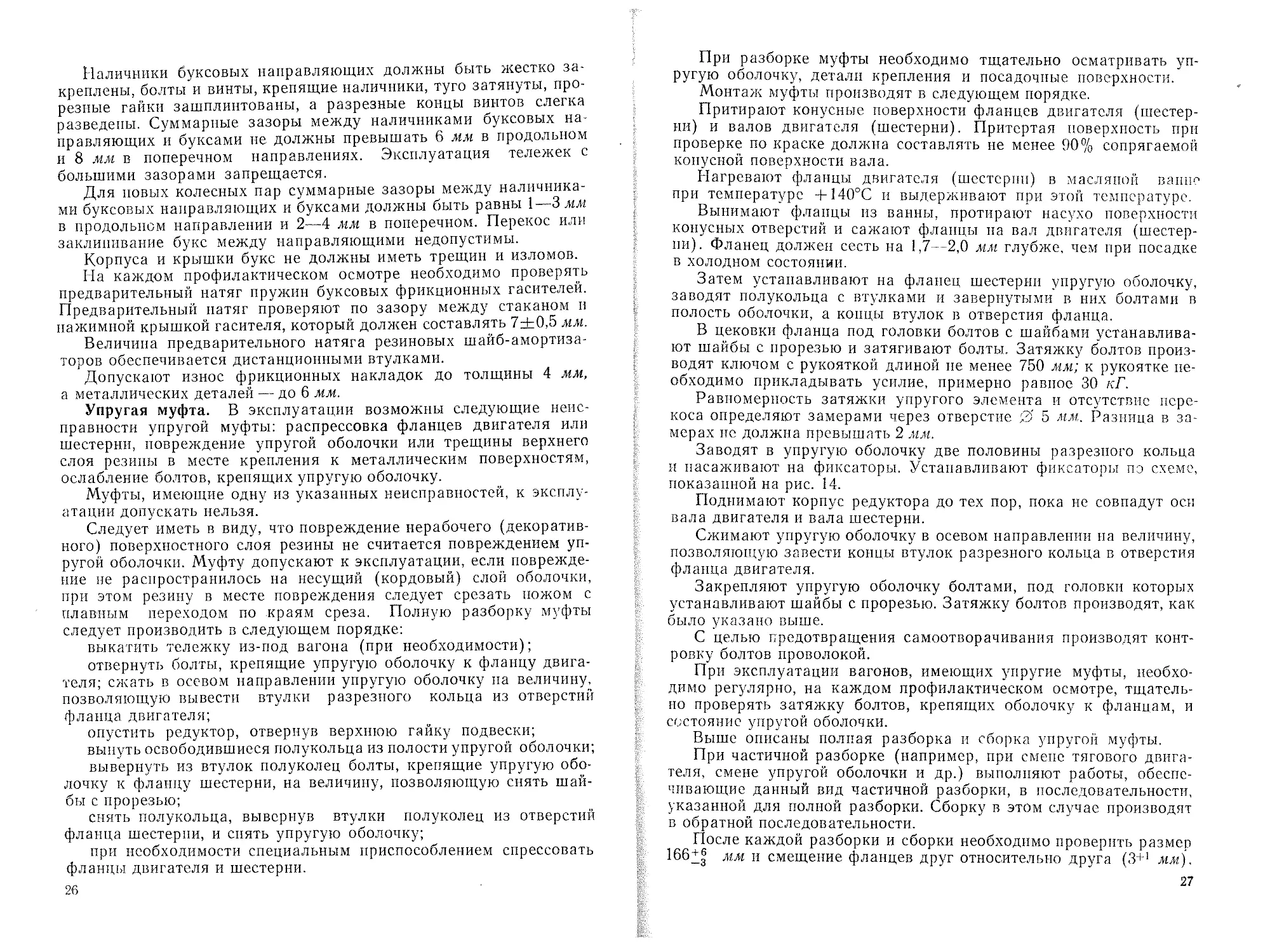

Наличники буксовых направляющих должны быть жестко за-

креплены, болты и винты, крепящие наличники, туго затянуты, про-

резные гайки зашплинтованы, а разрезные концы винтов слегка

разведены. Суммарные зазоры между наличниками буксовых на-

правляющих и буксами не должны превышать 6 мм в продольном

и 8 мм в поперечном направлениях. Эксплуатация тележек с

большими зазорами запрещается.

Для новых колесных пар суммарные зазоры между наличника-

ми буксовых направляющих и буксами должны быть равны 1—3 мм

в продольном направлении и 2—4 мм в поперечном. Перекос или

заклинивание букс между направляющими недопустимы.

Корпуса и крышки букс не должны иметь трещин и изломов.

На каждом профилактическом осмотре необходимо проверять

предварительный натяг пружин буксовых фрикционных гасителей.

Предварительный натяг проверяют по зазору между стаканом и

нажимной крышкой гасителя, который должен составлять 7±0,5 мм.

Величина предварительного натяга резиновых шайб-амортиза-

торов обеспечивается дистанционными втулками.

Допускают износ фрикционных накладок до толщины 4 мм,

а металлических деталей — до 6 мм.

Упругая муфта. В эксплуатации возможны следующие неис-

правности упругой муфты: распрессовка фланцев двигателя или

шестерни, повреждение упругой оболочки или трещины верхнего

слоя резины в месте крепления к металлическим поверхностям,

ослабление болтов, крепящих упругую оболочку.

Муфты, имеющие одну из указанных неисправностей, к эксплу-

атации допускать нельзя.

Следует иметь в виду, что повреждение нерабочего (декоратив-

ного) поверхностного слоя резины не считается повреждением уп-

ругой оболочки. Муфту допускают к эксплуатации, если поврежде-

ние не распространилось на несущий (кордовый) слой оболочки,

при этом резину в месте повреждения следует срезать ножом с

плавным переходом по краям среза. Полную разборку муфты

следует производить в следующем порядке:

выкатить тележку из-под вагона (при необходимости);

отвернуть болты, крепящие упругую оболочку к фланцу двига-

теля; сжать в осевом направлении упругую оболочку па величину,

позволяющую вывести втулки разрезного кольца из отверстий

фланца двигателя;

опустить редуктор, отвернув верхнюю гайку подвески;

вынуть освободившиеся полукольца из полости упругой оболочки;

вывернуть из втулок полуколец болты, крепящие упругую обо-

лочку к фланцу шестерни, на величину, позволяющую снять шай-

бы с прорезью;

снять полукольца, вывернув втулки полуколец из отверстий

фланца шестерни, и спять упругую оболочку;

при необходимости специальным приспособлением спрессовать

фланцы двигателя и шестерни.

26

При разборке муфты необходимо тщательно осматривать уп-

ругую оболочку, детали крепления и посадочные поверхности.

Монтаж муфты производят в следующем порядке.

Притирают конусные поверхности фланцев двигателя (шестер-

ни) и валов двигателя (шестерни). Притертая поверхность при

проверке по краске должна составлять не менее 90% сопрягаемой

конусной поверхности вала.

Нагревают фланцы двигателя (шестерни) в масляной ванне

при температуре +140°С и выдерживают при этой температуре.

Вынимают фланцы из ванны, протирают насухо поверхности

конусных отверстий и сажают фланцы на вал двигателя (шестер-

ни). Фланец должен сесть на 1,7—2,0 мм глубже, чем при посадке

в холодном состоянии.

Затем устанавливают на фланец шестерни упругую оболочку,

заводят полукольца с втулками и завернутыми в них болтами в

полость оболочки, а концы втулок в отверстия фланца.

В цековки фланца под головки болтов с шайбами устанавлива-

ют шайбы с прорезью и затягивают болты. Затяжку болтов произ-

водят ключом с рукояткой длиной не менее 750 мм; к рукоятке не-

обходимо прикладывать усилие, примерно равное 30 кГ.

Равномерность затяжки упругого элемента и отсутствие пере-

коса определяют замерами через отверстие 0 5 мм. Разница в за-

мерах нс должна превышать 2 мм.

Заводят в упругую оболочку две половины разрезного кольца

и насаживают на фиксаторы. Устанавливают фиксаторы пэ схеме,

показанной на рис. 14.

Поднимают корпус редуктора до тех пор, пока не совпадут оси

вала двигателя и вала шестерни.

Сжимают упругую оболочку в осевом направлении на величину,

позволяющую завести концы втулок разрезного кольца в отверстия

фланца двигателя.

Закрепляют упругую оболочку болтами, под головки которых

устанавливают шайбы с прорезью. Затяжку болтов производят, как

было указано выше.

С целью предотвращения самоотворачивания производят конт-

ровку болтов проволокой.

При эксплуатации вагонов, имеющих упругие муфты, необхо-

димо регулярно, на каждом профилактическом осмотре, тщатель-

но проверять затяжку болтов, крепящих оболочку к фланцам, и

состояние упругой оболочки.

Выше описаны полная разборка и сборка упругой муфты.

При частичной разборке (например, при смене тягового двига-

теля, смене упругой оболочки и др.) выполняют работы, обеспе-

чивающие данный вид частичной разборки, в последовательности,

указанной для полной разборки. Сборку в этом случае производят

в обратной последовательности.

После каждой разборки и сборки необходимо проверить размер

166+6 мм и смещение фланцев друг относительно друга (3+1 мм).

27

В случае если эти размеры не соответствуют указанным, нужно

установить их перемещением двигателя вдоль его оси и затяжкой

стержня подвески редуктора (3+1 мм).

Категорически запрещается допускать в эксплуатацию непра-

вильно отрегулированную муфту.

Рама тележки и детали центрального подвешивания. В эксплу-

атации необходимо систематически вести наблюдение за рамой те-

лежки и деталями подвешивания: подвесками, скользунами, про-

дольными тягами, гидравлическими гасителями колебаний и все-

ми болтовыми соединениями.

Особое внимание при осмотрах следует обращать на попереч-

ные балки, кронштейны, подвески редуктора, продольные балки в

местах отверстий для подвесок центрального пчдвешивания и в ме-

стах буксовых проемов, узлы соединения продольных балок с по-

перечными и на надрессорный брус.

Запрещается эксплуатация рам и надрессорного бруса тележек

с трещинами.

Гайки болтов крепления скользунов тележек и кузова должны

быть плотно затянуты и зашплинтованы.

Скользун-вкладыш, выполненный из древеснослоистого плас-

тика ДСП-Г, должен выступать из коробки на высоту не менее

3 мм, поверхность его должна быть чистой, гладкой, без задиров

и выкрашиваний, толщина скользуна должна быть не менее 20 мм.

Допускают к эксплуатации скользуны с мелкими питингами на

поверхности трения, если они занимают не более 60% поверхно-

сти и глубина их не превышает 3 мм. При этом поверхность сталь-

ного скользуна кузова должна быть гладкой, без задиров, рисок и

раковин.

Удалять дефекты с поверхности скользунов разрешается меха-

нической обработкой: фрезеровка скользунов из ДСП-Г и шлифов-

ка стальных скользунов.

При износе вкладыша до толщины 28 мм его заменяют.

Категорически запрещается эксплуатация тележек с изломами

или трещинами в деталях центрального подвешивания. Подвески

центрального подвешивания следует периодически подвергать маг-

нитному контролю согласно Инструкции по магнитному контролю

ответственных деталей локомотивов и вагонов дизель-поездов-и

электросекций в депо и на локомотиворемонтных заводах

(ЦТ/1835, 1955 г.).

Допустимые величины износов рамы тележки и деталей цент-

рального подвешивания указаны в Правилах деповского ремонта

электропоездов и электросекций (ЦТ/2614).

Пружины центрального подвешивания должны находиться в

своих гнездах. Не допускаются к эксплуатации пружины с изло-

мом или трещинами в каком-либо витке и пружины с просадкой

выше установленных норм. Смену пружин центрального подвеши-

вания под вагоном рекомендуется производить, используя специ-

альные гидравлические домкраты, в следующем порядке:

28

подвести под поддон два домкрата и, сжимая пружины, поднять

поддон на величину, позволяющую снять серьги с валиков под-

весок;

на продольную балку рамы тележки, под шкворневую балку

кузова установить распорный деревянный брусок или другое при-

способление;

снять с валиков подвесок серьги и опустить поддон с пружи-

нами;

заменить неисправную пружину.

После замены пружины сборку центрального подвешивания

производят в обратном порядке.

При замене пружин центрального подвешивания на выкачен-

ных из-под вагона тележках используют стяжные болты, струбци-

ны или пневмоприжимы для подтягивания поддона к раме, при

этом освобождаются серьги подвесок. Смену пружин ведут в вы-

шеизложенной последовательности.

В центральном подвешивании устанавливают гидравлические

гасители колебаний (амортизаторы) производства Калининского

вагоностроительного завода.

Ревизию гидрогасителей необходимо производить при плано-

вых ремонтах вагонов в депо через каждые 100 тыс. км пробега,

но не реже чем через каждые шесть месяцев, а контрольные про-

верки на вагонах вручную один раз в промежутке между ревизия-

ми, а в зимнее время — через месяц.

При выявлении неисправностей гидрогасителей во время конт-

рольной проверки следует произвести их ревизию. Порядок прове-

дения ревизии гидравлических гасителей колебаний изложен на

стр. 37.

Выкатка тележки. При выкатке тележки сначала следует от-

вернуть гайку шкворня, снять ее и упорную шайбу. Затем отсое-

динить воздушные рукава и электропровода от тягового двигате-

ля, соединительные рукава тормозных цилиндров, а на тележке

со стороны привода ручного тормоза отсоединить трос от двупле-

чего рычага. После этого домкратами поднимают кузов и выкаты-

вают тележку. Тележки электропоезда ЭР2 с повышенным стати-

ческим прогибом не предусмотрены для подкатки под вагоны

электропоездов других серий и электропоездов ЭР2 до № 514.

Подбор пружин на моторных тележках имеет особое зна-

чение в связи с большим прогибом (большой гибкостью) пружин.

Пружины следует подбирать в зависимости от веса брутто вагона

и его развески по концам в строгом соответствии с технической

документацией на тележку данного типа.

ТЕЛЕЖКА ПРИЦЕПНОГО ВАГОНА

Конструкция. Тележка прицепного вагона (типа КВЗ-ЦНИИ)

бесчелюстная, на подшипниках качения, с гидравлическими га-

сителями колебаний в центральном подвешивании. Она состоит из

рамы 2 (рис. 16), четырех буксовых подвешиваний 5, двух колес-

29

ных пар 1, центрального подвешивания 3, рычажно-тормозной пе-

редачи 4.

От типовой тележки КВЗ-5 она отличается следующим: на

шпинтонах установлены пружинные шайбы 11 (рис. 17), обеспе-

чивающие более надежную затяжку втулок фрикционных гасите-

лей; увеличен статический прогиб рессорного подвешивания (до

200 мм при весе брутто); вместо направляющих вертикальных

Рис. 16. Схема

тележки

типа

квз-цнии

скользунов надрессорного бруса введены продольные поводки;

установлены предохранительные устройства поддонов центрально-

го подвешивания новой конструкции (рис. 18); кузов вагона опи-

рается на боковые скользуны тележки 22 (см. рис. 18); увеличен

ход поршня (до 190 мм) гидравлических гасителей. (На их наруж-

ном кожухе имеются специальные таблички с указанием величи-

ны хода поршня1).

Гидравлические гасители колебаний. Эти гасители устанавли-

вают в центральном подвешивании тележек вагонов. Принцип их

работы заключается в последовательном перемещении вязкой жид-

кости при помощи поршня через узкие (щелевые) каналы (дрос-

сельные отверстия) и всасывании ее обратно через рабочий кла-

пан одностороннего действия. При прохождении жидкости через

каналы возникает вязкостное трение и в результате происходит

превращение механической энергии колебательного движения ва-

гона в тепловую, а затем ее рассеивание (диссипация).

'Ход поршня вверх называют отдачей, а ход вниз — сжатием.

При ходе штока вверх (рис. 19, а) жидкость в надпоршневой по-

лости цилиндра сжимается и перемещается через два щелевых

канала. Щелевые каналы образованы двумя лысками на гребеш-

ках клапана, установленного в штоке гасителя, и диском, при-

жатым к гребешкам. В освобождающийся под поршнем объем,

равный разности объемов под поршнем и над ним, из резервуара

через ряд отверстий в корпусе нижнего клапана засасывается

жидкость. Жидкость под высоким давлением при ходе вверх на-

ходится только над поршнем.

1 Ход поршня гасителя для тележек типа КВЗ-5 равен 140 мм. С 1964 г.

применяют унифицированные гидрогасители с ходом поршня 190 мм, их можно

устанавливать как на тележки типа КВЗ-ЦНИИ, так и на тележки типа КВЗ-5.

Установка неунифицированных гасителей с тележек типа КВЗ-5 на тележки ти-

па КВЗ-ЦНИИ и наоборот не допускается.

30

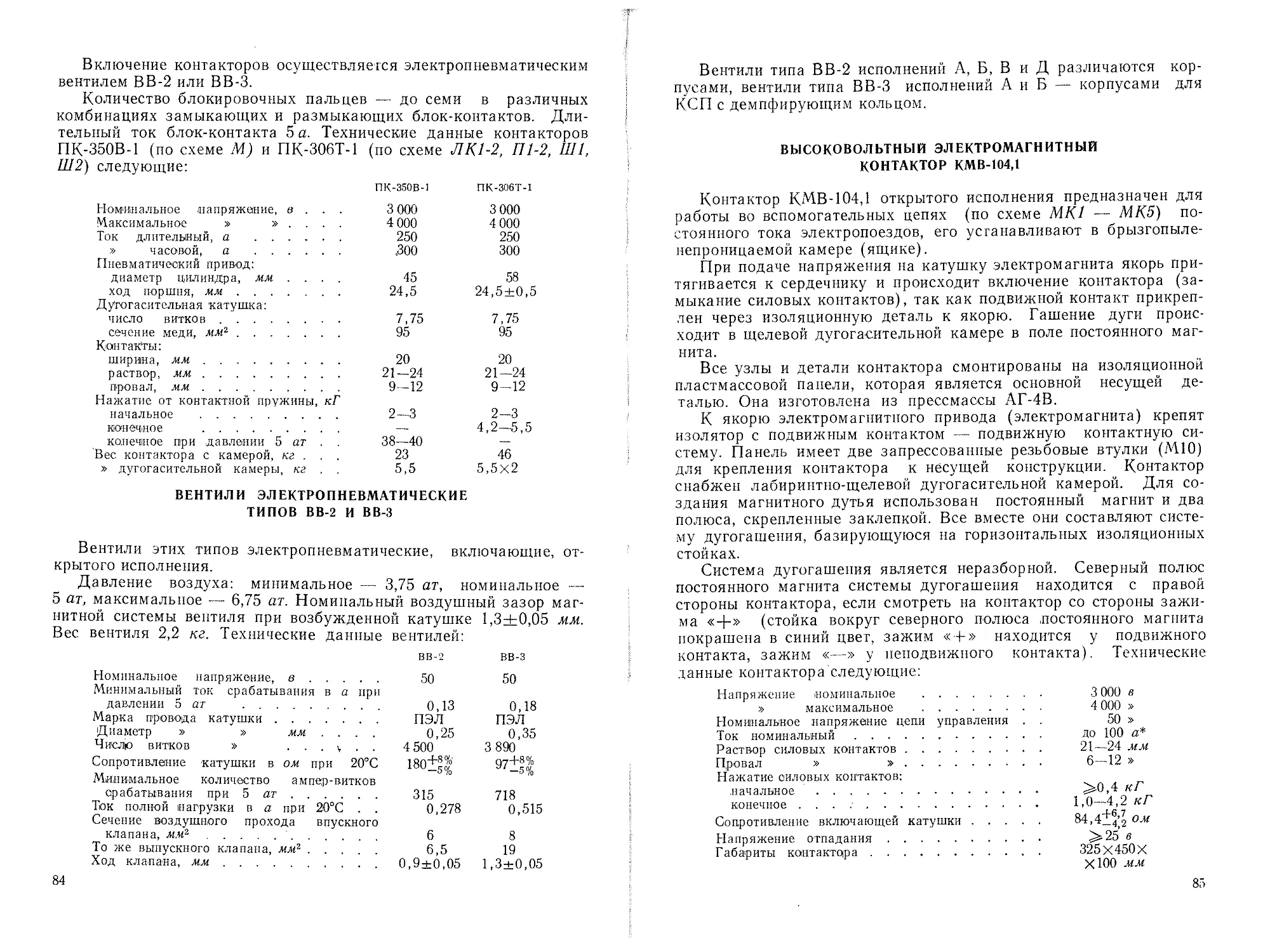

Рис. 17. Буксовый узел (а) тележки типа КВЗ-ЦНИИ и его детали (б):

1 — шпинтон; 2, 3 —пружина; 4 — место установки регулировочного диска; 5 — диск; 6,

8 — кольца резиновые; 7 —- кольцо опорное; 9 — кольцо; 10 — гайка-шпинтон; // — шайба

пружинная; 12 — ₽тулка; 13 — сухарь

Рис. 18. Центральное подвешивание тележки типа КВЗ-ЦНИИ (а) и его уз-

1 — подвеска; 2 — брус надрессорный; 3 — шайба; 4 — пружинный комплект; 5 — поддон;

ровочнои прокладки; 10, 11, 12 — прокладки регулировочные: 13 — болт; 14 — крышка;

19 — пакет; 21 — скоба предохранительная;

лы (б и в):

6 —гайка; 7 —прокладка; 8 — предохранительный стержень; 9 — место установки регули-

15— резиновая шайба; 16 — гидравлический амортизатор; 17— тяга; 18, 20 — гайки;

22 — съемный скользуи

2-2403

33

При резком ходе штока вверх (или при загустевании жидко-

сти) давление в цилиндре над поршнем резко повышается, так

как жидкость не успевает переместиться через щелевые каналы

клапана штока в подпоршневую полость. Когда давление станет

равным 45±5 кГ/см2, жидкость поступает в подпоршневую по-

лость через перепускной шариковый клапан штока.

Рис. 19. Положение штока при ходе вверх (а) и ходе вниз (б):

/ — иадпоршневая полость; 2 — резервуар; 3 — подпоршневая полость; горизонтальная

штриховка — зона низкого давления; вертикальная — зона высокого давления

Когда поршень идет вниз (рис. 19, б), открываются отверстия

в корпусе клапана, через которые жидкость из подпоршневой по-

лости перетекает в освобождающийся объем цилиндра над порш-

нем. Другая часть жидкости, объем которой равен разности объ-

емов над и под поршнем, сжимается и перемещается в резервуар

через два щелевых канала.

При резком ходе штока вниз (или при загустевании жидко-

сти) давление жидкости в цилиндре резко повышается, так как-

ова не успевает переместиться через щелевые каналы нижнего

клапана в резервуар. Когда давление возрастает до 45±5 кГ/см2,

жидкость перетекает в резервуар через перепускной шариковый

клапан нижней головки цилиндра.

34

УХОД ЗА ТЕЛЕЖКАМИ ПРИЦЕПНЫХ ВАГОНОВ

Профилактические и технические осмотры. Осмотр тележки не-

обходимо производить в соответствии с правилами эксплуатации

и должностными инструкциями. Кроме того, следует про-

верять состояние: подвесок (тяги, валики, серьги) и литого под-

дона; пружин центрального и буксового подвешивания; болтовых

соединений (наличие гаек и шплинтов); предохранительных скоб

тормозных траверс и надрессорного бруса; продольных тяг; гид-

равлических гасителей; опорных скользунов тележки (крепление

коробок скользунов), допустимого износа вкладышей (ДСП-Г).

Вкладыш-скользун должен равномерно выступать из коробки на

высоту не менее 5 мм. Необходимо также проверять зазор а (см.

рис. 18), который должен быть не менее 9 мм. Зазор менее 9 мм

необходимо увеличить до величины 16+, мм.

Ремонт. В депо .ремонтируют тележки при профилактических

осмотрах и плановых ремонтах в соответствии с действующими

правилами ремонта. После разборки тележек необходимо все узлы

и детали очистить от грязи, масла и ржавчины. Для выявления

степени износа деталей и узлов следует тщательно осмотреть и

обмерить их.

При осмотре рамы необходимо проверить: состояние сварных

швов; износ сколйзунов, втулок кронштейнов амортизаторов и

кронштейнов подвешивания тормозной передачи; крепление шпин-

тонов к раме, а также состояние резьбы- Рамы, имеющие трещины

в сварных швах и основном металле, к эксплуатации не допуска-

ются.

После разборки тележки необходимо проверить состояние на-

ружной и внутренней буксовых пружин, резиновых амортизаторов

и опорного кольца; замерить износ деталей фрикционного гасителя,

втулки, сухарей и колец; проверить резьбовые соединения.

Подлежат замене или восстановлению детали фрикционного га-

сителя при следующих величинах износа: втулка по наружному

диаметру до 4 мм; кольцо по поверхности трения на глубину до

3 мм; сухарь по внутренней цилиндрической рабочей поверхности

до 4 мм. При задирах или местной выработке на втулках и суха-

рях свыше 4 мм детали заменяют новыми. Детали с выкро-

шившейся резьбой и увеличенными зазорами следует заменить.

В центральном рессорном подвешивании необходимо тщатель-

но проверить сварные швы бруса, а также определить величину

износа вкладыша скользуна и проверить крепление на брусе под-

пятника, боковых и опорных скользунов, резиновые подкладки под

скользуны. Если высота вкладыша (ДСП-Г) стала менее 25 мм,

его заменяют.

Допускают к эксплуатации скользуны с мелкими питингами

на поверхности трения, если они занимают не более 60% поверх-

ности и глубина их не превышает 3 мм. Удалять задиры и риски

разрешается механической обработкой.

2* 35

Одновременно с проверкой вкладышей скользунов следует

контролировать состояние опорных скользунов на шкворневой

балке рамы вагона. Поверхность стального скользуна должна быть

гладкой, без задиров, рисок и раковин. Удалять указанные дефек-

ты разрешается механической обработкой, при этом толщина

скользуна должна быть не менее 25 мм. В деталях стержня (см.

рис. 18) и сварных швах поводка не должно быть трещин.

Недопустимы выкрашивание и смятие резьбы на гайках и резь-

бовой части тяг 17, отслоение резины от армировки резино-метал-

лических пакетов 19, трещины в армировочных тарелях.

Рис, 21. Схема приспособления для замены пру-

жин центрального подвешивания тележки:

1 — боковина рамы тележки; 2 — надрессорный брус;

3 — поддон; 4 — струбцина

Резиновые втулки головок гидрогасителей, имеющие разрывы,

и валики с износом по диаметру свыше 1 мм заменяют новыми.

На всех трущихся поверхностях деталей подвески центрального

подвешивания (тягах, валиках, серьгах) выкрашивание-и задиры

основного металла недопустимы.

Для деталей подвески допустимы следующие величины износа:

3 мм для тяги 1 (рис. 20); 1 мм для валиков 2, втулки тяги 5, втул-

ки поддона 6; 1,5 мм для серьги 3, верхней 4 и нижней 7 гаек.

При большом износе детали заменяют новыми или восстанавлива-

ют в соответствии с правилами деповского ремонта, утвержденны-

ми ЦТ МПС.

Замену пружин производят в определенном порядке.

Надбуксовые пружины тележки заменяют после подъемки кузо-

ва вагона. При этом сначала следует расшплинтовать и отвернуть

гайки шпинтонов буксовых узлов одной колесной пары. Затем под-

нять раму тележки настолько, чтобы шпинтоны вышли из надбук-

совых пружин. Снять неисправную пружину и заменить ее новой.

36

После этого опустить раму и произвести сборку тележки в обрат-

ном порядке, соблюдая при этом правильное расположение дета-

лей буксового фрикционного гасителя (амортизатора).

Перед тем как завернуть гайки шпинтонов, необходимо убедить-

ся в правильном положении пружинных шайб (рис. 21). Наруж-

ная кромка шайбы должна входить в выточку фланца корончатой

гайки, внутренняя — упираться в кромку фрикционной втулки.

Гайки шпинтонов следует завертывать до отказа (до выпрямления

пружинных шайб).

Сменять пружины центрального подвешивания под вагоном ре-

комендуется в следующем порядке:

расшплинтовать и отвернуть гайки предохранительных болтов;

отвернуть болты М.12, снять крышки и вынуть предохранитель-

ные болты;

не вынимая шкворня, поднять вагон вместе с тележкой на вы-

соту 150—200 мм;

подложить под поддон со стороны неисправной пружины под-

кладку (деревянный брусок или другие приспособления);

опустить вагон и освобожденные серьги, соединяющие валики

подвесок с валиками поддона, снять;

вновь поднять вагон вместе с тележкой до освобождения пру-

жинных комплектов;

заменить неисправную пружину.

Сборку пружин центрального подвешивания под вагоном сле-

дует производить в обратном порядке.

Пружины центрального подвешивания ца выкаченных из-под

вагонов тележках рекомендуется заменять при помощи струбцин

(см. рис. 21) или пневмоприжимов. Струбциной или пневмопри-

жимом подтягивают поддон к раме, при этом освобождаются

серьги подвесок. Смену пружин ведут в описанном выше

порядке.

Подбор пружин тележек типа КВЗ-ЦНИИ следует

производить так же, как для тележек моторных вагонов.

Пружины следует подбирать в зависимости от тары, веса

брутто вагона и его развески по концам в строгом соответствии

с технической документацией на тележку для определенного

типа вагона.

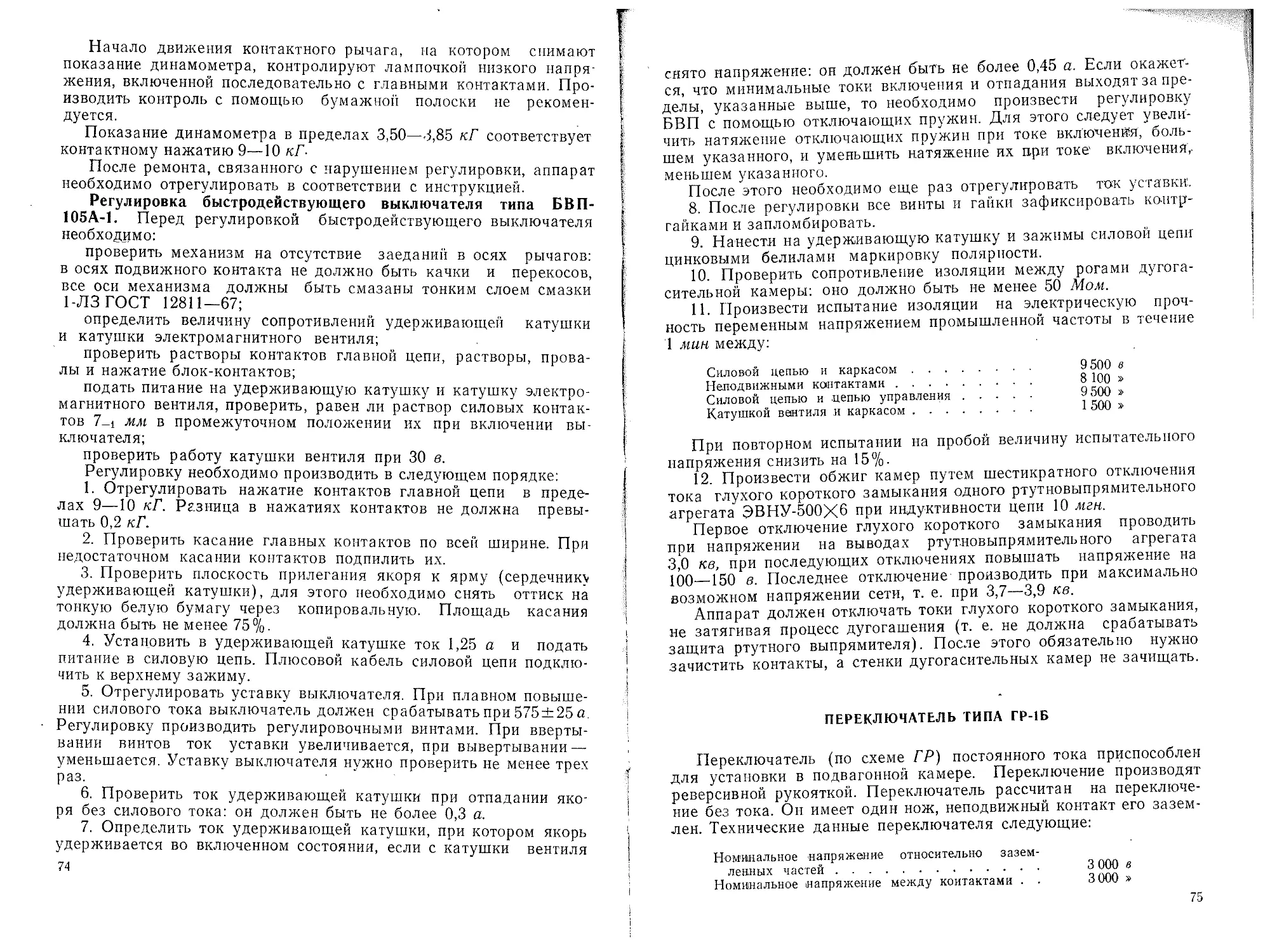

Ревизия гидравлических гасителей. Эту работу необходимо про-

изводить при плановых ремонтах вагонов в депо через каждые

100—150 тыс. км пробега на большом периодическом ремонте, а

контрольные прокачки на вагонах вручную — на каждом малом пе-

риодическом ремонте. При выявлении неисправностей гасителей

во время контрольной прокачки следует произвести их ревизию.

Гасители, имеющие неисправности (подтеки масла, Заклинивание

штока поршня и пр.), также подвергают ревизии.

При обнаружении в депо на поверхности корпуса гидрогасй-

теля масляНой пленки без Других следов течи масла из прибора

17

необходимо прокачать гаситель колебаний под вагоном в следую

щем порядке:

освободить верхнюю головку

Рис. 22. Гидравлический гаситель

тележки типа КВЗ-ЦНИИ:

1, 5 — кольца резиновые; 2 — кольцо

лоршневое; 3 — цилиндр; 4 — голов

ка цилиндра; 6 — кольцо; 7 — гайка;

8*— штифт; 9 — головка верхняя;

10 винт стопорный; 11 — гайка

гальника; 12 — плаика стопорная;

13 — сальник самоподжимиой ЛРТИ

72,5X47X10; 14 — корпус сальника;

15 — кожух верхний; 16 — шток; 17 —

вспомогательный цилиндр; 18 — корпус

нижнего клапана; 19 — головка нижняя

крепления прибора;

гаситель повернуть в горизонталь-

ное положение вокруг нижнего

шарнира на себя;

вручную ломиком, продетым в

отверстие верхней головки крепле-

ния прибора, прокачать последний;

количество ходов при прокачке

должно быть 2—3.

Гаситель считается исправным,

если поршень перемещается плавно,

туго и без рывков.

При ревизии необходимо произ-

вести полную разборку гасителя

в следующем порядке.

Отвернуть стопорный винт; за-

жать верхнюю головку гасителя

в тисках в горизонтальном положе-

нии и отвернуть защитный кожух.

Предварительно сняв стопорную

планку, отвернуть гайку. Вынуть

шток поршня вместе с рабочим ци-

линдром и корпусом сальника, а

также стопорный штифт. Затем

слить масло из цилиндров гасителя

в чистую посуду. Легкими ударами

по головке штока выбить нижний

клапан и головку цилиндра, после

чего вынуть из цилиндра шток

поршня. Отвернуть верхнюю голов-

ку гасителя, зажав в тисках шток.

(Губки тисков должны быть защи-

щены прокладками из мягкого ме-

талла.) После этого снять корпус

сальника и головку цилиндра.

Для выемки сальников необхо-

димо отвернуть гайку специальным

ключом. Сальники заменяют новы-

ми при течи масла через уплотне-

ние или при механических повреж-

дениях (выкрашивание резины и

т. д.). В гидравлическом гасителе

тележки типа КВЗ-ЦНИИ (рис. 22)

используют стандартные самоподжимные каркасные сальники '

(манжеты) марки ЛРТЙ 72,5x47x10, применяемые в автотрак-

торной промышленности.

Верхний и нижний кожухи гидрогасителя промывают в щелоч-

ном растворе, остальные детали, кроме резиновых, — в мыльной

эмульсии, бензине или керосине.

После просушки проверяют соответствие размеров всех деталей.

Изношенные и вышедшие из

строя детали ремонтируют или

заменяют новыми.

Затем гидрогаситель заправ-

ляют маслом. При этом приме-

няют только приборное масло

МВП ГОСТ 1805—51 в количе-

стве 0,78 л; перед заправкой его

необходимо профильтровать че-

рез металлическую сетку № 018

ГОСТ 6613—53. Масло заливают

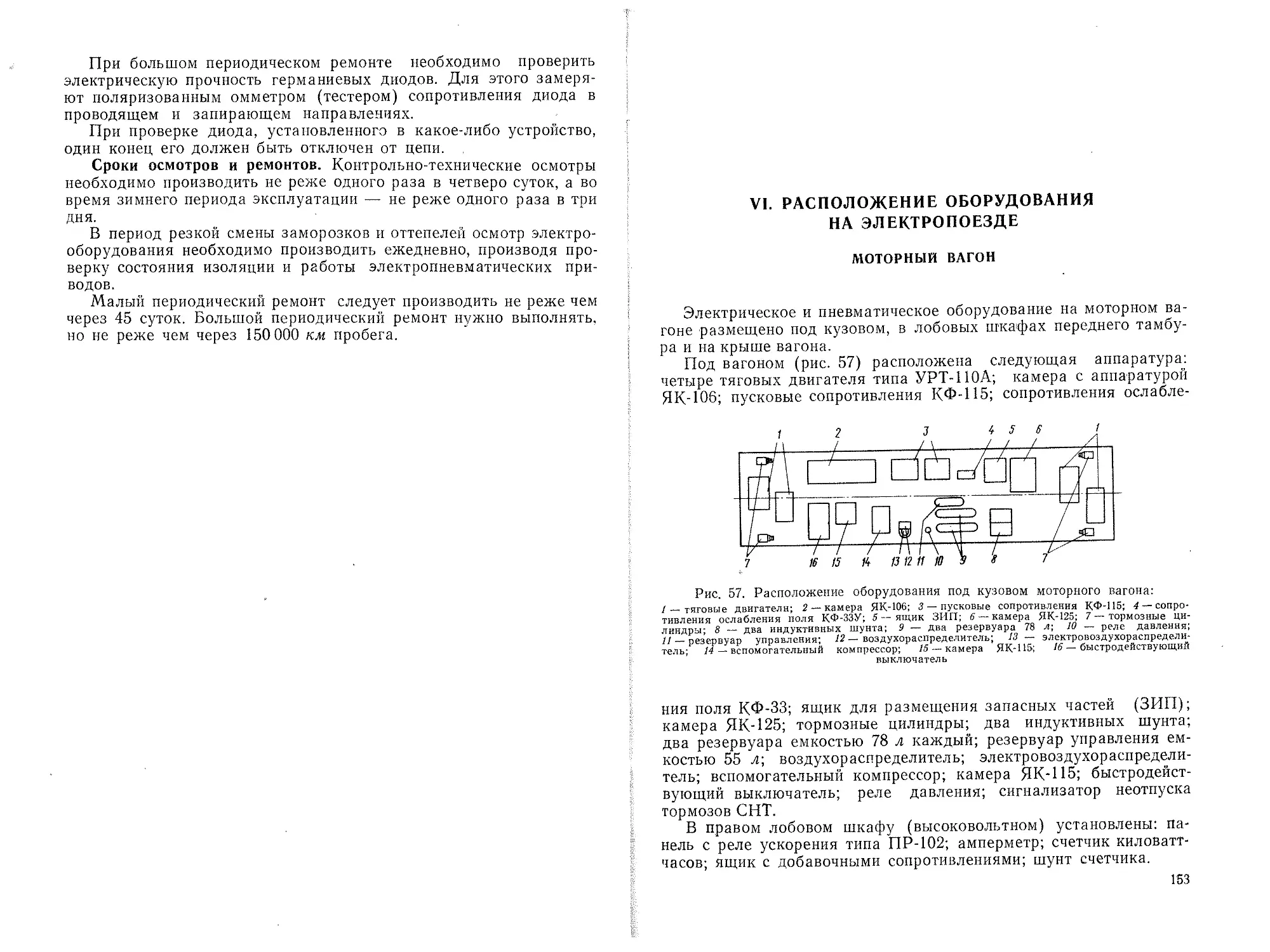

Рис. 23. Рабочая диаграмма гасителя

во вспомогательный цилиндр,

закрепленный вертикально в тисках за нижнюю головку.

В цилиндр вставляют рабочий цилиндр в сборе (со што-

ком, корпусом сальника и верхней головкой), гайку следует за-

тянуть.

Остальные операции по сборке гидравлических гасителей про-

изводят в порядке, обратном порядку разборки.

Для заполнения рабочего цилиндра маслом и удаления из него

воздуха собранный гидрогаситель предварительно прокачивают

вручную, продев ломик в отверстие верхней головки. После этого

его устанавливают на испытательный стенд для прокачки в тече-

ние 2 мин. С целью визуальной проверки качества уплотнения

верхний кожух гидрогасителя снимают. Течь масла через сальник

при прокачке недопустима.

Все гасители, проходящие ревизию, в сроки, оговоренные выше,

необходимо испытать на стенде1 для проверки их работоспособно-

сти. Стенд должен иметь приспособление для записи рабочей диа-

граммы «усилие—перемещение» на специальный бланк. Уси-

лие на штоке, замеренное по диаграмме1 2 (рис. 23), должно быть:

при ходе вверх 550 2цю кГ, а при ходе вниз — 5СН1ооюГ.

После испытания гидрогасителей проверяют сальниковое уп-

лотнение, для этого их держат в горизонтальном положении в те-

чение 12 ч.

Гидрогасители испытывают в присутствии мастера цеха и прием-

щика М.ПС. Принятые гидрогасители должны иметь на видимой

поверхности нижней головки четко нанесенные набивные клейма

с указанием месяца и года ревизии, а также номера депо, прово-

дившего ревизию.

1 При испытаниях ход ползуна должен быть равен 40±3 мм, а частота —

60 ходов в 1 мин.

2 Ход поршня гасителя при снятии диаграммы должен быть равен 13—18 мм,

температура рабочей жидкости 15—25°С.

39

Проверочно-регулировочные работы. Эти работы выполняют на

всех вновь собранных тележках при подкатке их под вагон. Про-

веряют, соответствуют ли тележки техническим требованиям, и,

если имеются отклонения, производят необходимые регулировоч-

ные работы.

Проверку и соответствующие регулировочные работы ре-

комендуется производить в приведенной ниже последователь-

ности.

1. Проверить и отрегулировать зазор между пятником и под-

пятником вагона. Этот зазор контролируют, замеряя зазор а (см.

рис. 18), который должен быть в пределах 16^2 мм. В случае от-

клонения зазора а от этой величины следует его установить, под-

кладывая регулировочные прокладки под съемные скользуны те-

лежек. Скользун ДСП-Г должен быть опущен в коробку не менее

чем на 17 мм.

2. Отрегулировать высоту оси автосцепки относительно головок

рельсов. Регулировку производят в случае несоответствия этого

размера величине, установленной правилами технической эксплу-

атации. При этом используют регулировочные прокладки (см.

рис. 17), которые ставят обязательно под все опорные подшипни-

ки люлечных подвесок одной стороны тележки. Под каждый под-

шипник разрешается устанавливать не более двух прокладок, об-

щая толщина которых не превышает 20 мм. Регулировочные про-

кладки толщиной до 15 мм можно ставить под пружинные ком-

плекты центрального подвешивания (см. рис. 18). Под буксовые

пружины устанавливают прокладки общей толщиной не более

8 мм. Регулировочные, прокладки под пружинами буксового и

центрального подвешивания с одной стороны тележки должны

быть одинаковой толщины.

3. Проверить, правильно ли установлены предохранительные

стержни после проверки высоты автосцепки на вагоне.

При установке предохранительных стержней 8 (см. рис. 18)

необходимо следить за тем, чтобы после закрепления гаек 6 шплин-

тами оставался зазор от 1 до 2 мм между набором опорных шайб

и сферой дна поддона. Для этого гайки предохрайительных стерж-

ней завертывают до тех пор, пока (без натяжения) опорные шай-

бы не коснутся дна поддона. Затем гайки отвертывают (на пол-

оборота) и зашплинтовывают.

В случае установки регулировочных подкладок под опорные

подшипники подвесок (см. п. 2) необходимо ставить под головку

стержня регулировочные прокладки 10 такой же толщины.

4. Установить продольные поводки (тяги 17) под тарой вагона.

Правильная установка поводков должна обеспечить расчетную за-

тяжку резиновых пакетов при одновременном соблюдении симмет-

ричного (по отношению к раме тележки) расположения надрессор-

ного бруса и гидрогасителей.

Затяжку пакетов производить до исчезновения вогнутости рези-

ны по Периметру. (Разрешается местная или кольцевая выпуклость

40

резины на величину до 3 мм.) При затяжке должно быть обеспече-

но одновременное сжатие двух пакетов с соблюдением правильного

взаимного расположения резиновых пакетов и фланцев.

При затяжке гаек должно быть обеспечено правильное взаим-

ное расположение резиновых пакетов и фланцев.

5. Проверить положение надрессорного бруса и гидрогасителей.

Это производят после регулировки поводков1. Цель регулировки

положения надрессорного бруса — обеспечить необходимые зазоры

вид (см. рис. 18). Зазор в должен быть не менее 5 мм, зазор д —

не менее 35 мм, а суммарный зазор 2 д — в пределах 85+5 мм. За-

зоры вид регулируют путем подбора по толщине накладок, при-

вариваемых на продольных балках рамы тележек и скользунах по-

перечных балок. Зазор должен быть не менее 7 мм.

При установке гидрогасителей необходимо располагать их сим-

метрично на кронштейнах надрессорного бруса. Эту регулировку

можно производить путем перестановки резиновых шайб 15.

6. Отрегулировать положение предохранительных скоб надрес-

сорного бруса. При регулировке1 2 необходимо оставить зазор к (под

тарой) не менее 140+10 мм, для чего надо поставить шайбы 3. Раз-

решается переставлять шайбы 3 сверху вниз и обратно.

При подкатке тележек под вагон следует обращать внимание на

состояние опорных поверхностей горизонтальных скользунов 22

(см. рис. 18). Эти поверхности должны быть тщательно очищены

от грязи и продуктов коррозии.

ОБЩИЕ СВЕДЕНИЯ ПО УХОДУ ЗА МЕХАНИЧЕСКОЙ ЧАСТЬЮ

В ЭКСПЛУАТАЦИИ

\

Правильный уход за механической частью в эксплуатации за-

ключается в следующем: тщательной приемке поезда после осмот-

ра в депо или ремонта и надлежащей технической подготовке его

перед отправлением на линию; постоянном внимательном наблюде-

нии за работой поезда и выявлении неисправностей при следова-

нии в пути; тщательном и систематическом осмотре поезда в пунк-

тах оборота и устранении мелких неисправностей; осмотре поезда

по прибытии в депо с записью в книге ремонта всех замеченных не-

исправностей, влияющих на его нормальную работу.

Между периодическими и подъемочным ремонтами исправное

состояние вагонов электропоезда следует поддерживать, произво-

дя необходимый текущий ремонт во время профилактических ос-

мотров, а также устраняя неисправности силами локомотивных

бригад.

1 Регулировку положения надрессорного бруса и гидрогасителей производить

при помощи поводков запрещается.

2 Все регулировочные работы на тележках производят под тарой вагона на

выверенном участке железнодорожного пути.

41

Для того чтобы выявить, какой ремонт механического оборудо-

вания необходимо выполнить, при профилактических осмотрах

следует проверять состояние колесных пар, тормозных колодок и

деталей тормозной передачи тележки, подножек, регулировку

муфты, раму тележки, детали центрального подвешивания, пят-

ники и боковые скользуны и крепление крышек букс; затяжку

фрикционных дисков буксового гасителя; рессоры и пружины;

крепление тягового двигателя, муфты, редуктора и элементов

подвески редуктора; тормозное оборудование; фрикционные ап-

параты, автосцепки, упругие площадки, кузов и внутреннее обо-

рудование; крепление всех болтов, гаек, контргаек, шплинтов и

т. д.; привод скоростемера; приемные катушки локомотивной сиг-

нализации.

При смазке деталей, узлов и агрегатов электропоезда следует

руководствоваться картой смазки (приложение 1).

противопожарные мероприятия

Для увеличения противопожарной безопасности вагонов шкафы

у лобовых стен, где расположено электрооборудование, окрашены

огнестойкой краской С-3 или С-7. (При нагревании паяльной лам-

пой в течение 20 мин образец, окрашенный краской С-3, не заго-

рался.)

Чердачные помещения тамбуров, где расположены мотор-венти-

ляторы, обшиты асбестом и кровельным железом. Над плафонами

в пассажирском помещении во избежание соприкосновения их с

гидроизоляционным материалом и его порчи установлены спе-

циальные каркасы.

III. ТЯГОВЫЙ ЭЛЕКТРОДВИГАТЕЛЬ

ТИПА УРТ-ПОА

КОНСТРУКЦИЯ ДВИГАТЕЛЯ

Электродвигатели УРТ-НОА (рис. 24 и 25) устанавливают на

моторных тележках электропоездов ЭР1 и ЭР2. Подвеска двигате-

ля независимая, опорно-рамная. Двигатель крепят консольно к

двум П-образным выступам остова при помощи двух болтов М36.

Передача вращающего момента на ось колесной пары осуществля-