Текст

МИНИСТЕРСТВО ЦВЕТНОЙ МЕТАЛЛУРГИИ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ * ИНСТИТУТ ИНФОРМАЦИИ

И ТЕХНИКО-ЭКОНОМИЧЕСКИХ ИССЛЕДОВАНИЙ ЦВЕТНОЙ МЕТАЛЛУРГИИ

АППАРАТЫ И ПРОЦЕССЫ РЕКТИФИКАЦИОННОЙ МЕТАЛЛУРГИИ

МОСКВА 1970

УД

АППАРАТЫ И ПРОЦЕССЫ РЕКТИФИКАЦИОННОЙ МЕТАЛЛУРГИИ

Составители Л.А.Нисельсон и А.А.Титов

Аннотация

Настоящая работа посвящена определению оптимальных конструкций ректификационных аппаратов и исследованию кинетики процесса в условиях ректификации металлов, их соединений и полупроводниковых материалов.

Дан анализ достижений и перспектив применения ректификации в технологии цветных и редких металлов и полупроводниковых материалов.

Редактор института «Цветметинформация"

Е.Б.Златкис

ВВЕДЕНИЕ

Развитие науки и техники значительно расширило число практически используемых металлов и соединений и предъявило новые, необычайно строгие требования к ид чистоте.Многие процессы разделения находят применение в новых, не обычных областях. Примером является использование ректификации для получения ряда металлов и полупроводниковых материалов [1-10].

Расширение областей применения ректификации в металлургии -требует надежных рекомендаций по выбору и расчету ректификационных аппаратов. Несмотря на большое число работ, посвященных теории и технике данного процесса,для использования ректификации в металлургии необходимо решить целый ряд специфичес-- них проблем. Для каждого нового объекта приходится, как правило, заново решать многочисленные задачи, связанные со свойствами ректифицируемых продуктов, особенностью поведения примесей, масштабностью процесса, необходимостью разделения очень близких по свойствам металлов или их глубокой очистки и т.п.

К этим задачам в первую очередь следует отнести определение . оптимальных конструкций ректификационных аппаратов и условий ведения процесса, поиски новых конструктивных материалов и т.п. В связи с необходимостью получения особо чистых веществ в промышленном масштабе большое значение приобретают также исследования кинетики массообмена при ректификации разбавленных растворов. Исследования по массообмену в большинстве случаев ограничивались областями средних концентраций, тонкое разделение смесей методом ректификации изучено еще недостаточно.

В нестоящей работе собраны и рассмотрены результаты исследо- -ваний, проведенных в Гиредмете Ю.В.Голубковым, А.Д.Микляевым, ( Г.Н.Райтман и К.В.Третьяковой под руководством авторов.

Основное внимание при этом уделено некоторым специальным вопросам, последовательное решение которых может способствовать дальнейшему прогрессу ректификационной металлургии.

3

Г разделе "Конструкции ректификационных колонн й их характе-' _ рустики" даны рекомендации по оптимальным размерам барботажных аппаратов и описаны конструкции маломаситабных и среднемаситаб-аы>- ректификационных колонн, применяемых в металлургии.

Раздел "Кинетике ректификации" посвящен вопросам расчета и моделирования процесса ректификации. Полученные в результате йооледовавий уравнения позволяют надежно оцанить эффективность очистки металлов и их соединений от примесей.

В разделе “Некоторые специальные вопросы" изложены основные принципы выбора типа ректификационных аппаратов и дана - опенка влияния масштабных эффектов на работу колонн. Рассмотрено также влияние давления и поверхностных явлений на кинетику ректификации. "

Раздел "Место ректификации в металлургической технологии" посвящен обзору достижений и возможностей применения ректификации в технологии цветных, редких и особо чистых металлов Ъ полупроводниковых материалов.

'

КОНСТРУКЦИИ РЕКТИФИКАЦИОННЫХ колонн и их

„ “ , С . ' ХАРАКТЕРИСТИКИ

Ч - ' - - V . . '

Процессы разделения и очистки веществ методом ректификации . требуют реиення специальных вопросов аппаратурного и конструктивного оформления. Существующие нормативы на ректификационные колонны в химической и нефтяной промышленности не могут быть использованы в металлургии из-за специфичности свойств соединений металлов и полупроводниковых материалов.

' ~ В настоящем разделе приводятся результаты специальных мс-., следований конструкций маломасштабных и среднемасштабных ректш-

. ' фикационных колонн;-даются их нагрузочные характеристики и описание режимов работы.

ч . Определение оптимальных конструктивных характеристик

провальных тарелок методом математического планировании эксперимента

Современное состояние теории массопередачи не позволяет произвести расчет оптимальной конструкции контактного устройства ректификационной колонны. Решение этой задачи опытным путем из-за больного числа_взаимозависимых факторов,определяющих оптимальную конструкцию колонны и оптимальный режим ее работы,очень сложно. В последнее время для решения подобного рода экспери-; ментальных задачуспеино применяется метод математического пла-нированмя эксперимента /П/. ,

Ниже приведены результаты определения оптимальных конструкций реиетчатых барботажных тарелок методом математического планирования эксперимента /12/.

' В качестве объекта исследования была выбрана колонна с провальными тарелками диаметром 100 мм. Колонна представляла собой съемную царгу с 5 реальными тарелкамш.

Правильная и объективная оценка того или иного диффузионного аппарата может быть дана при одновременном учете его гидродинамических и диффузионных характеристик. Такой характеристш-

кой, позволяющей сопоставлять колонны различных конструкций о учетом как их разделяющей, так и пропускной способности, является показатель интенсивности массообмена, 9 /13,147:

ЗЬ = 11* ,...кг.._т.е|,рр,ступд_ , . h м3.сек

где Ьуд~ удельное количество жидкости, проходящей через единицу площади поперечного сечения колонны в единицу времени, кг/м2-сек;

h - высота, эквивалентная теоретической ступени, м/теор.ступ.

Известно, что при ректификации на провальных тарелках при фиксированном диаметре на величину в основном влияют следующие факторы: ширина щели (Xj); свободное сечение тарелки (Х2); расстояние между тарелками (Х3). Поскольку зависимость эффективности провальных тарелок от их толщины незначительна, этот показатель был исключен. Необходимо было получить представление о функции отклика у = f (Xj,X2, Х3) в виде уравнения регрессии: .

У = Во + BjXj + В2Х2 + в3Х3 (2)

и определить макоимальное значение у . Для этого,изменяя в выбранных интервалах параметры варьирования х, экспериментально изучали изменение параметра оптимизации у .

Эксперименты проводили на разбавленном раотворе йода в четыреххлористом углероде.

Данные по равновесию жидкость-пар системы ^2~СС14 взяты из работы /157, согласно которой <Z в области чистого cci4 равна 2,46. Анализ йода в пробах, отбираемых с верха и с низа колонны, осуществлялся фотоколориметрически.

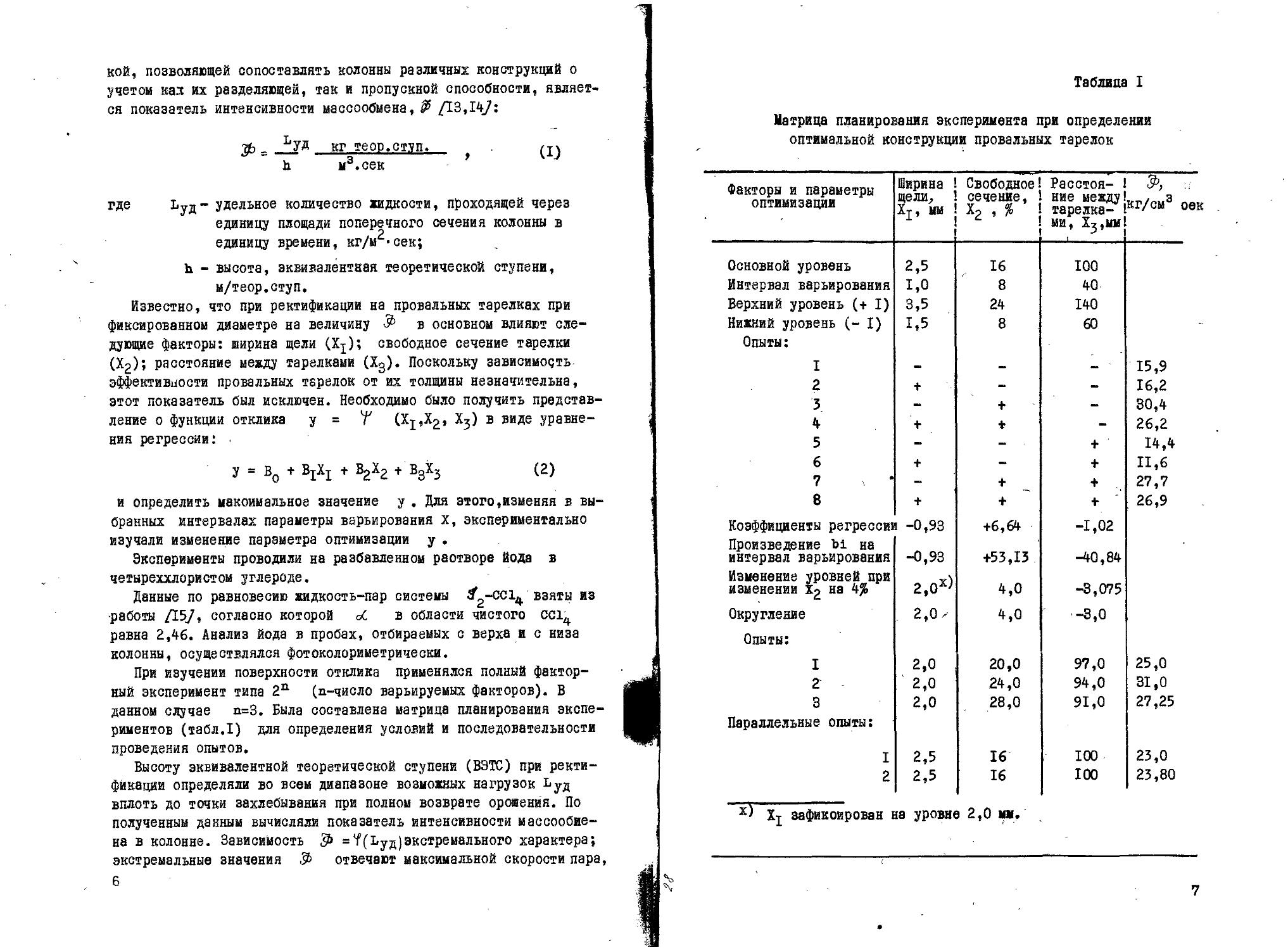

При изучении поверхности отклика применялся полный факторный эксперимент типа 2П (n-число варьируемых факторов). В данном случае п=3. Была составлена матрица планирования экспериментов (табл.1) для определения условий и последовательности проведения опытов.

Высоту эквивалентной теоретической ступени (ВЭТС) при ректификации определяли во всем диапазоне возможных нагрузок Ьуд вплоть до точки захлебывания при полном возврате ороиения. По полученным данным вычисляли показатель интенсивности массообие-на в колонне. Зависимость ф = *f(Lys) экстремального характера; экстремальные значения отвечают максимальной скорости пара, 6

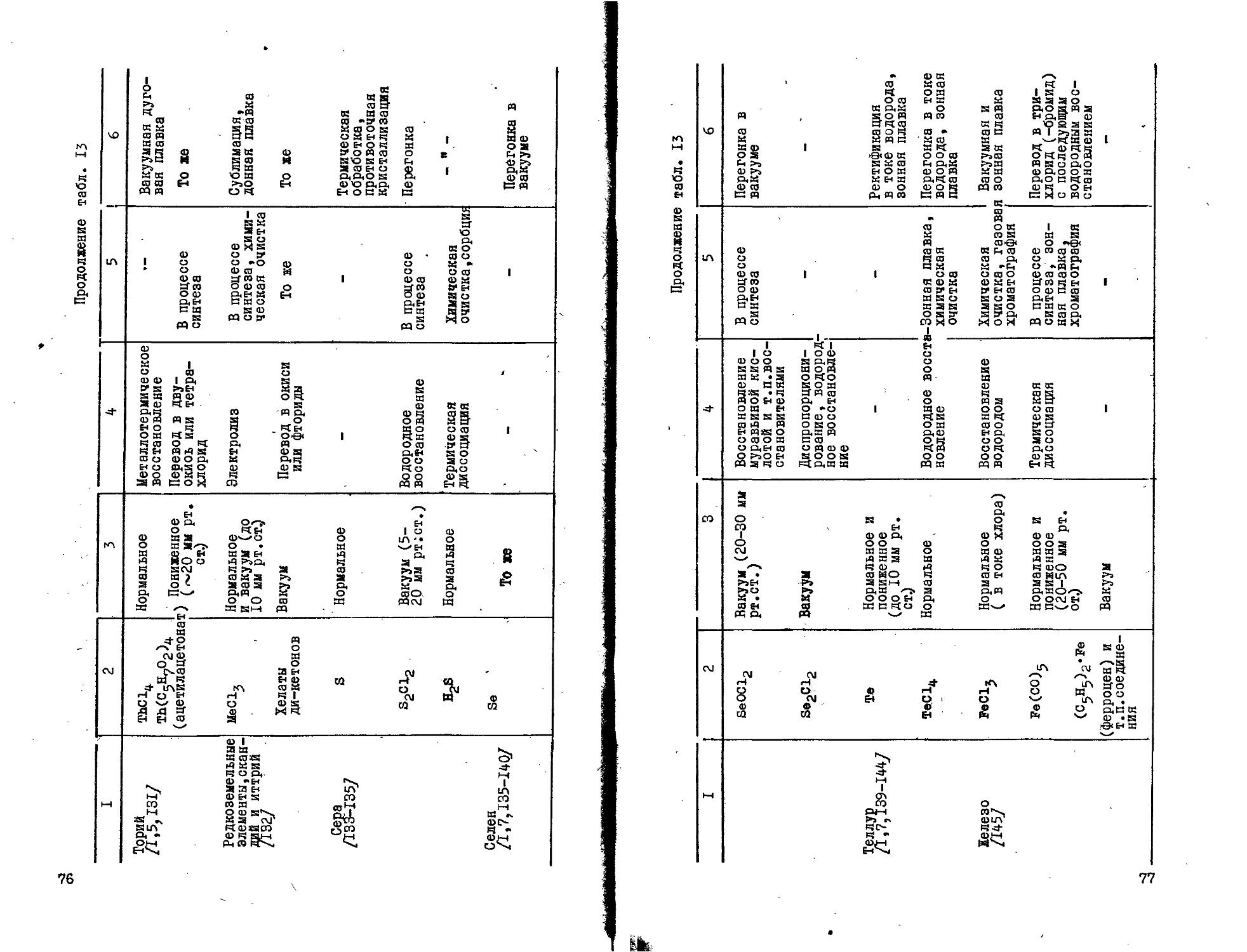

Таблица I

Матрица планирования эксперимента при определении оптимальной конструкции провальных тарелок

Факторы и параметры оптимизации Ширина щели. Хр мм Свободное сечение, х2 , % Расстояние между тарелками, Хрмм кг/см3 оек

Основной уровень 2,5 16 100

Интервал варьирования 1,0 8 40

Верхний уровень (+ I) 3,5 24 140

Нижний уровень (-1) 1,5 8 60 -

Опыты:

I - - 15,9

2 + - « 16,2

3 + « 30,4

4 + * - 26,2

5 - + 14,4

6 + - + 11,6

7 + + 27,7

8 + + + 26,9

Коэффициенты регрессии -0,93 +6,64 -1,02

Произведение Ы на интервал варьирования -0,93 +53,13 -40,84

Изменение уровней при изменении на 4% 2,0х) 4,0 -3,075

Округление 2,0 х 4,0 -3,0

Опыты:

I 2,0 20,0 97,0 25,0

2 2,0 24,0 94,0 31,0

3 2,0 28,0 91,0 27,25

Параллельные опыты:

I 2,5 16 100 23,0

2 2,5 16 100 23,80

Xj зафиксирован на уровне 2,0 мм.

7

при которой колонна работает еще устойчиво. Согласно рекомендациям [11] были вычислены коэффициенты регрессии и получено уравнение, адекватно описывающее экспериментальные данные:

у » 21,17 - 0.9S.XJ + 6,64Д2 - I.OZ.Xj. (3)

Знак и величина коэффициентов соответствуют направлению и силе действия каждого фактора, следовательно, критерий Ф в наибольшей степени зависит от свободного оечения тарелок.

Анализ полученного уравнения регреосии производили по критерию J? /II/.

Проведенный анализ подтвердил адекватность полученной математической модели экспериментальным данным.

На еледующем.этапе исследования был применен "шаговый" метод изучения поверхности отклика, а также была намечена серия опытов для крутого восхождения по его поверхности.

В качестве "единичного шага" была выбрана величина наиболее сильно влияющего фактора - свободного сечения, равная 4% . Имея в виду, что шаг для фактора х^. в несколько десятков раз меньше шагов для х2 и х^ и учитывая отрицательное направление силы его действия, решено зафиксировать значение хх на уровне 2,0 мм и варьировать только факторы Х2 и Х5.

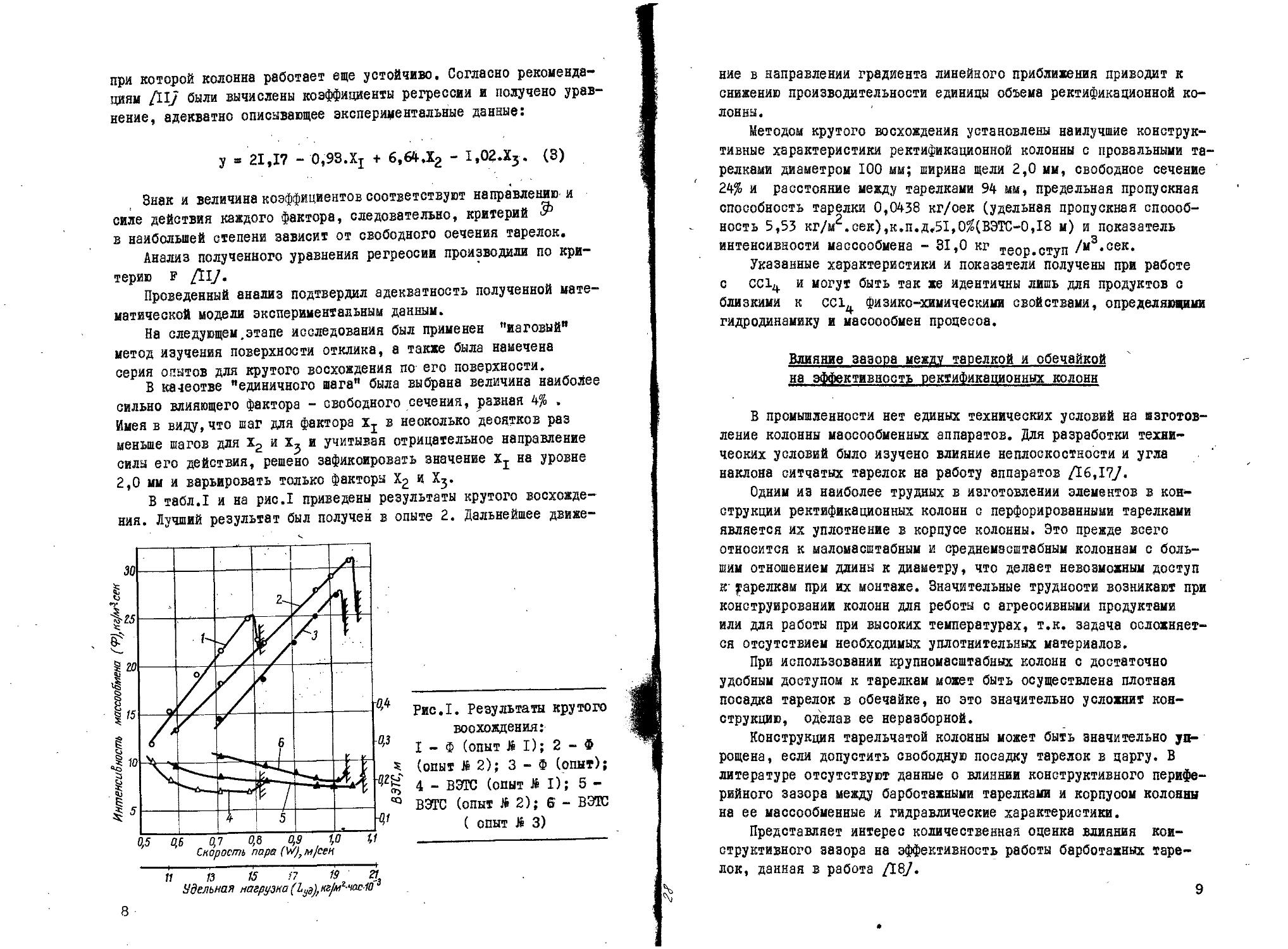

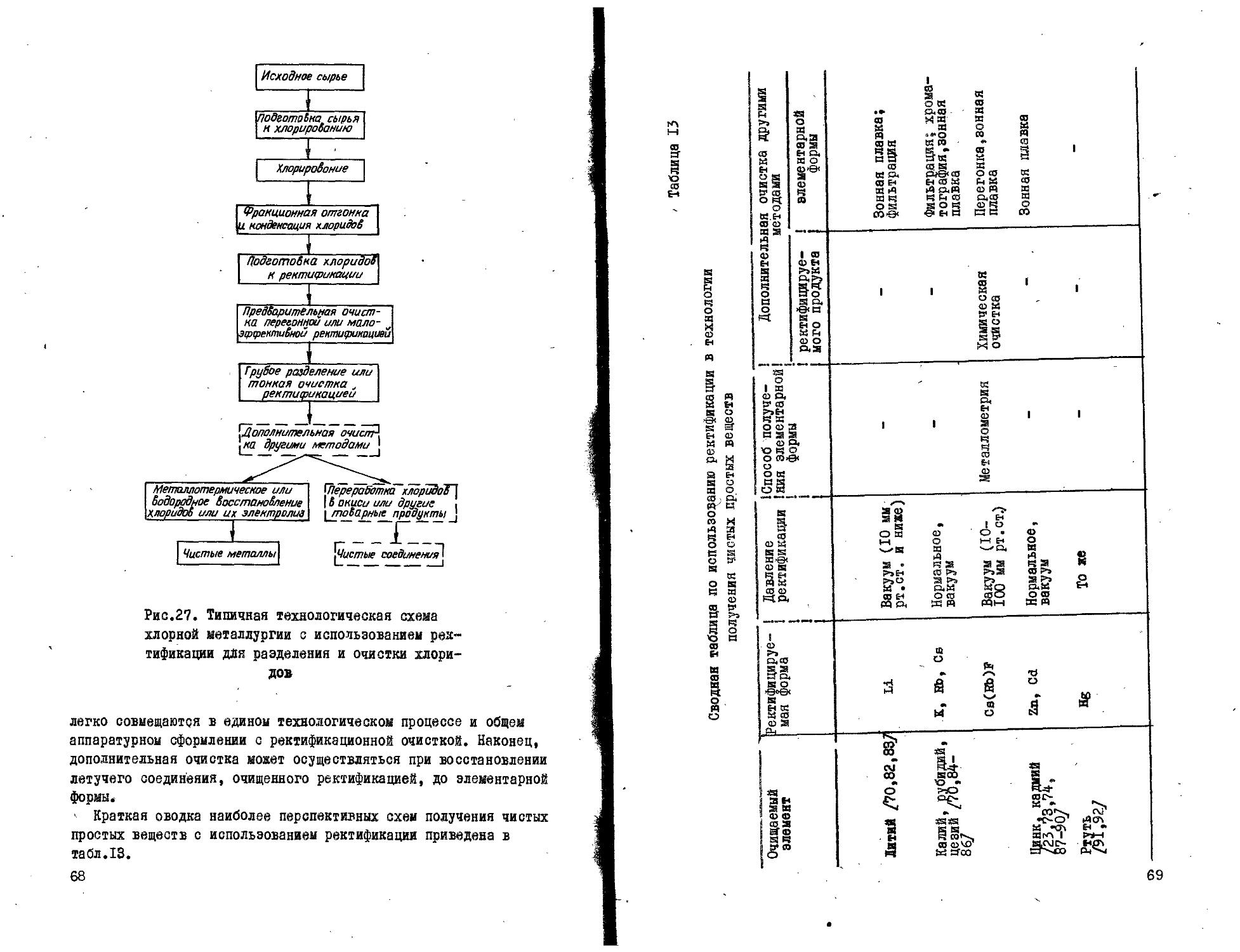

В табл.1 и на рис.1 приведены результаты крутого восхождения. Лучший результат был получен в опыте 2. Дальнейшее движе-

Рис.1. Результаты крутого восхождения:

I - Ф (опыт Ji I); 2 - Ф (опыт Л 2); 3 - Ф (опит);

4 - ВЭТС (опыт № I); 5 -ВЭТС (опыт Я 2); 6- ВЭТС

( опыт № 3)

8

ние в направлении градиента линейного приближения приводит к снижению производительности единицы объема ректификационной колонны.

Методом крутого восхождения установлены наилучшие конструктивные характеристики ректификационной колонны с провальными тарелками диаметром 100 мм; ширина щели 2,0 мм, свободное сечение 24% и расстояние между тарелками 94 мм, предельная пропускная способность тарелки 0,0438 кг/оек (удельная пропускная способность 5,53 кг/м2.сек),к.п.д»51,0%(ВЭТС-0,18 м) и показатель интенсивности массообмена - 31,0 кг теОр.ступ /м3.сек.

Указанные характеристики и показатели получены при работе с СС14 и могут быть так же идентичны лишь для продуктов с близкими к cci4 физико-химическими свойствами, определяющими гидродинамику и масоообмен процесса.

Влияние зазора между тарелкой и обечайкой на эффективность ректификационных колонн

В промышленности нет единых технических условий на изготовление колонны маосообменных аппаратов. Для разработки технических условий было изучено влияние неплоскостности и угла наклона ситчатых тарелок на работу аппаратов /16,17/.

Одним из наиболее трудных в изготовлении элементов в конструкции ректификационных колонн с перфорированными тарелками является их уплотнение в корпусе колонны. Это прежде всего относится к маломасштабным и среднемасштабным колоннам с большим отношением длины к диаметру, что делает невозможным доступ к- тарелкам при их монтаже. Значительные трудности возникают при конструировании колонн для реботы с агреосивными продуктами или для работы при высоких температурах, т.к. задача осложняется отсутствием необходимых уплотнительных материалов.

При использовании крупномасштабных колонн с достаточно удобным доступом к тарелкам может быть осуществлена плотная посадка тарелок в обечайке, но это значительно усложнит конструкцию, сделав ее неразборной.

Конструкция тарельчатой колонны может быть значительно упрощена, если допустить свободную посадку тарелок в царгу. В литературе отсутствуют данные о влиянии конструктивного периферийного зазора между барботажными тарелками и корпусом колонны на ее массообменные и гидравлические характеристики.

Представляет интерес количественная оценка влияния конструктивного зазора на эффективность работы барботажных тарелок, данная в работа /18/.

9

Иожно считать, что кольцевой зазор по периферии тарелок работает так же,как остальные щели (отверстия) тарелки. За счет зазора величина свободного сечения тарелки увеличивается, что при G ж L ж const ведет к изменению гидравлического сопротивления и высоты светлого слоя жидкости на тарелке. Если при этом конвективная массопередача от пузырьков не изменяется, то изменение эффективности барботажных тарелок при увеличении зазора связано только с высотой светлого слоя жидкости на тарелке.

Величину h0 можно определить по гидравлическому сопротивлению:'

h ~ лР-ЛРс-&Рё

t*' ft ( * )

где дР - полное сопротивление тарелки;

дРс - сопротивление сухой тарелки;

дР^ - потеря напора на преодоление поверхностного натяжения;

- плотность жидкости.

Перепад давления д Р на провальных тарелках с зазором и без зазора определяется уравнением, предложенным в работе /I9J. Исходя из данных этой работы,можно показать, что:

. _ L_ (5)

ho'WW)(1-T) 'J

где £ - коэффициент сопротивления;

X, - удельный вес газа (пара);

Ко - скорость пара в щелях тарелки;

(S’ - поверхностное натяжение;

q - ширина щели; •

<1 - доля живого сечения щелей тарелки, через которую стекает жидкость;

fi - отноиение между действительным средним весом столба паро-жидкостной смеси и веоом столба чистой жидкости той же высоты.

Для колонн с ситчатыми тарелками величина h0 может быть определена из соотношения:

4 1g 3 3

(6)

10

где - высота сливной перегородки;

how - высота жидкости над сливной перегородкой.

Соотношение (6) получено преобразованием уравнения, предложенного в литературе [2.QJ.

Зная величину hQ при разных зазорах можно оценить изменение эффективности тарелок, если использовать кинетические уравнения, характеризующие массообмен на барботажных тарелках.

Согласно этим исследованиям для одной и той же системы оказываются справедливыми соотношения:

N = ah °»51 И К «= hh 0,8 у О X о

(7 )

где N_ и В - фазовые числа единиц переноса. *

Далее по уравнению аддитивности диффузионных фазовых сопротивлений несложно определить общее число единиц переноса Noy;

1 1 Am ' (8)

где Л - соотношение потоков фаз;

т - тангенс угла наклона равновесной линии.

Для исследования были выбраны провальные щелевые тарелки со свободным сечением перфораций 16% и шириной щели 2,5 мм и ситчатые тарелки со свободным сечением 6% и диаметром отверстий 1,25 мм. Диаметр тарелок 100 мм. Расстояние между тарелками 80 мм. В колонне устанавливали 5 тарелок. В качестве рабочей смеси использовали разбавленный раствор йода в четыреххлористом углероде. Опыты проведены в широком интервале нагрузок при полном орошении.

В ходе эксперимента,меняя величину зазора дв между тарелкой и стенкой колонны в интервале 0 - I мм, определяли к.п.д. тарелки по Мерфри Ет, число единиц переноса на ступень коу , предельную нагрузку Lt , перепад давления по колонне Др , высоту светлого слоя жидкости и высоту пены на тарелке.

К.п.д. тарелки по Мерфри и число единиц переноса на ступень вычисляли,предполагая полное перемешивание жидкооти на тарелке. Все показатели определяли при величинах- зазора 0,025; 0,1; 0,225; 0,375; 0,575 и 0,975 мм.

Концентричности тарелок и обечайки достигали их специальной обработкой: корпус колонны подвергали расточке, тарелки в едином блоке обрабатывали на токарном станке.

II

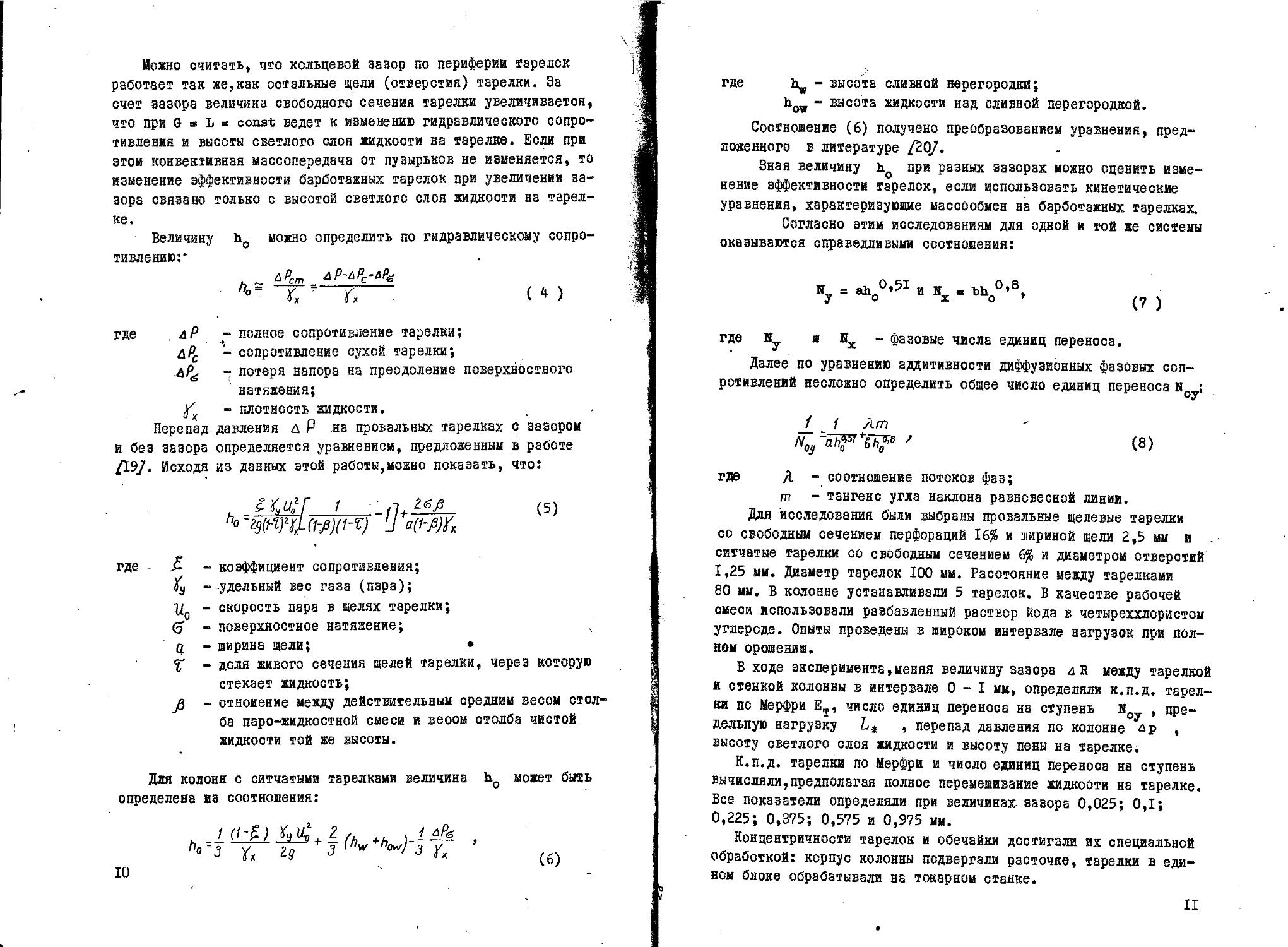

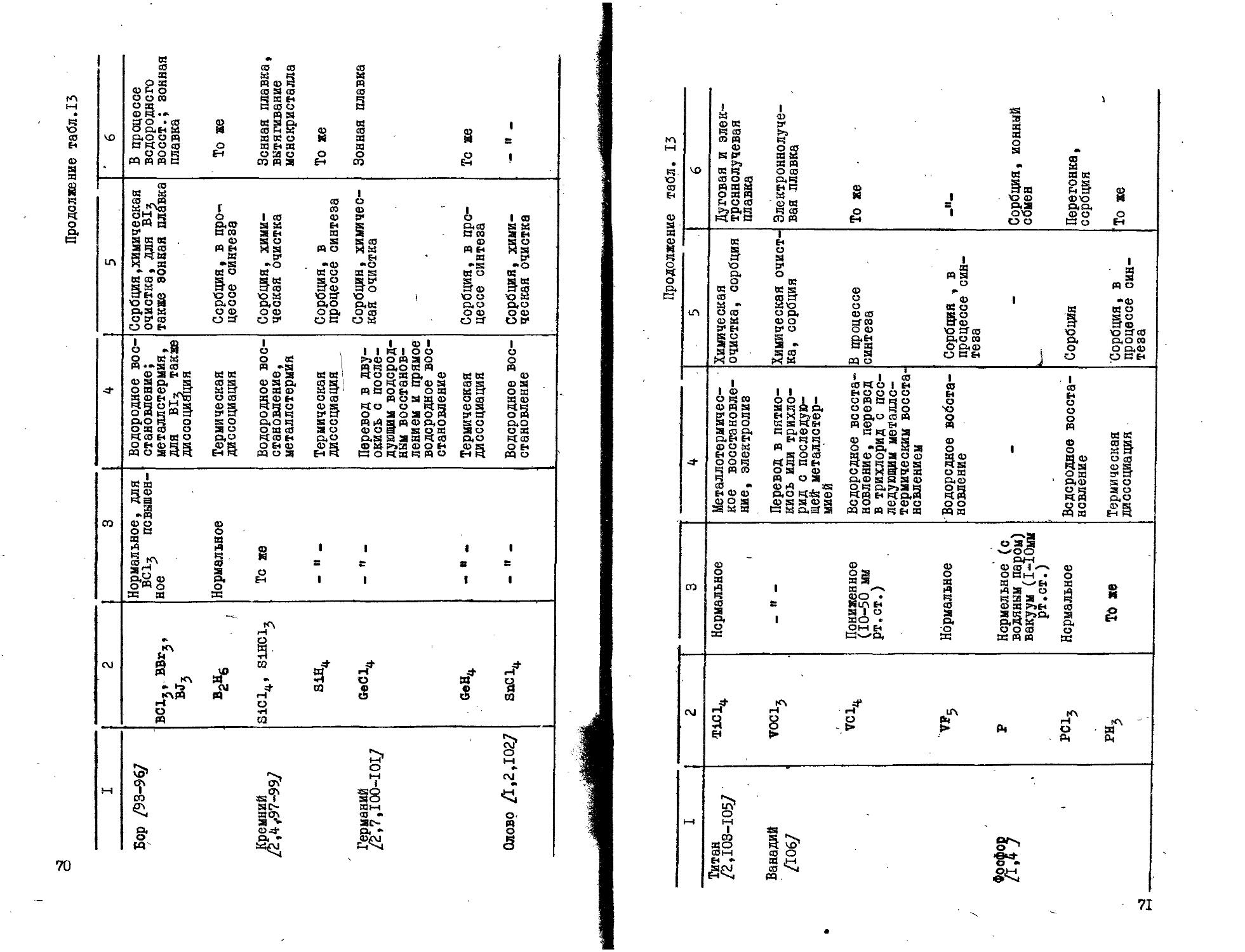

На основе опытных данных построена зависимость Ет = приведенная на рис.2. Как видно из рисунка, с увеличением зазора величины Ет, Д р и hQ уменьшаются, a Z,t возрастает.

Рис.2. Влияние величины зазора на массообменные и гидродинамические характеристики провальных тарелок при w =0,65 м/сек ° - Ег ; 4- Др ; Д-Ло ; •-£*

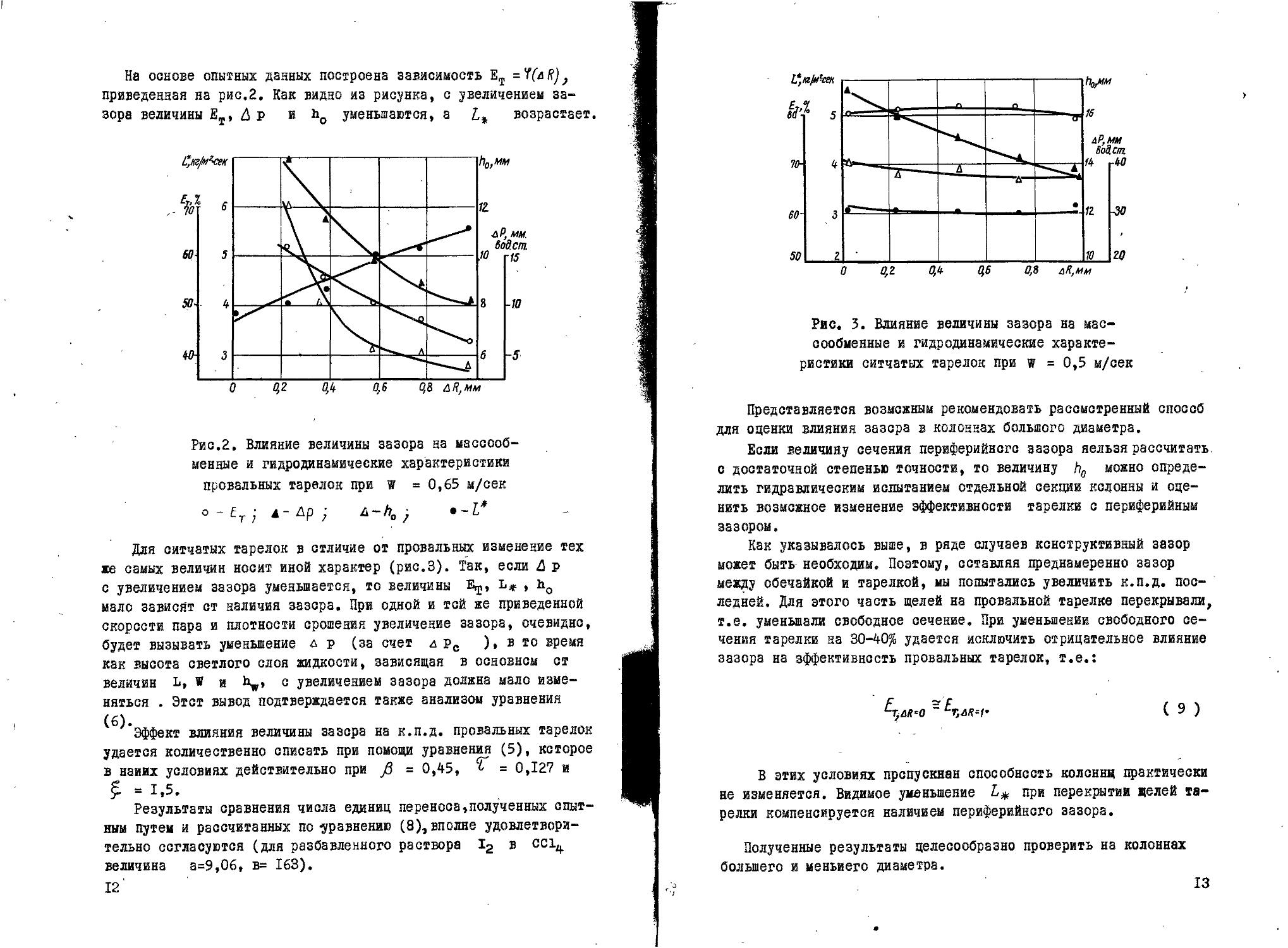

Для ситчатых тарелок в отличие от провальных изменение тех же самых величин носит иной характер (рис.З). Так, если ZJ р с увеличением зазора уменьшается, то величины Егр» L# , h0 мало зависят ст наличия зазора. При одной и той же приведенной скорости пара и плотности орошения увеличение зазора, очевидно, будет вызывать уменьшение др (за счет д рс ), в то время как высота светлого слоя жидкости, зависящая в основном ст величин L, W и с увеличением зазора должна мало изменяться . Этот вывод подтверждается также анализом уравнения (6).

Эффект влияния величины зазора на к.п.д. провальных тарелок удается количественно списать при помощи уравнения (5), которое в наиих условиях действительно при fi = 0,45, % = 0,127 и £ = 1,5.

Результаты сравнения числа единиц переноса,полученных опытным путем и рассчитанных по-уравнению (8), вполне удовлетворительно согласуются (для разбавленного раствора 12 в СС14 величина а=9,06, в= 163). 12

Рис. 3. Влияние величины зазора на массообменные и гидродинамические характеристики ситчатых тарелок при w =0,5 м/сек

Представляется возможным рекомендовать рассмотренный способ для оценки влияния зазора в колоннах большого диаметра.

Если величину сечения периферийного зазора нельзя рассчитать, с достаточной степенью точности, то величину h0 можно определить гидравлическим испытанием отдельной секции колонны и оценить возможное изменение эффективности тарелки с периферийным зазором.

Как указывалось выше, в ряде случаев конструктивный зазор может быть необходим. Поэтому, оставляя преднамеренно зазор между обечайкой и тарелкой, мы попытались увеличить к.п.д. последней. Для этого часть щелей на провальной тарелке перекрывали, т.е. уменьшали свободное сечение. При уменьшении свободного сечения тарелки на 30-40% удается исключить отрицательное влияние зазора на эффективность провальных тарелок, т.е.:

Е-Т.М'О ~

( 9 )

В этих условиях пропускная способность колонны практически не изменяется. Видимое уменьшение L* при перекрытии целей тарелки компенсируется наличием периферийного зазора.

Полученные результаты целесообразно проверить на колоннах большего и меньиего диаметра.

13

Конструкции и характеристики маломасштабных ' стеклянных ректификационных колонн

В настоящее время процессы ректификации получили широкое распространение в научно-исследовательской и препаративной практике.

В некоторых случаях, например в технологии получения редких металлов, металлов особой чистоты и полупроводниковых продуктов, даже маломасштабные ректификационные колонны могут обеспечить промышленное производство.

В работах /21,22/ дается обзор большого числа конструкций лабораторных колонн, приведены некоторые типы насадочных, тарельчатых колонн и колонн с орошаемыми стенками. Из предложенных цельностеклянных колонн с перфорированными тарелками наиболее удачной можно считать конструкции, предложенную Ольдер-шоу /23/. Колонны этой конструкции сочетают высокие массообменные показатели с относительной простотой изготовления.

В настоящем разделе подробно рассматриваются вопросы, связанные с конструкцией, способом изготовления и характеристикой различных типов лабораторных колонн с перфорированными тарел-камш, имеющими переточные трубки [ 24 ]. Колонны этого типа получили широкое применениехв ректификационной металлургии /5/.

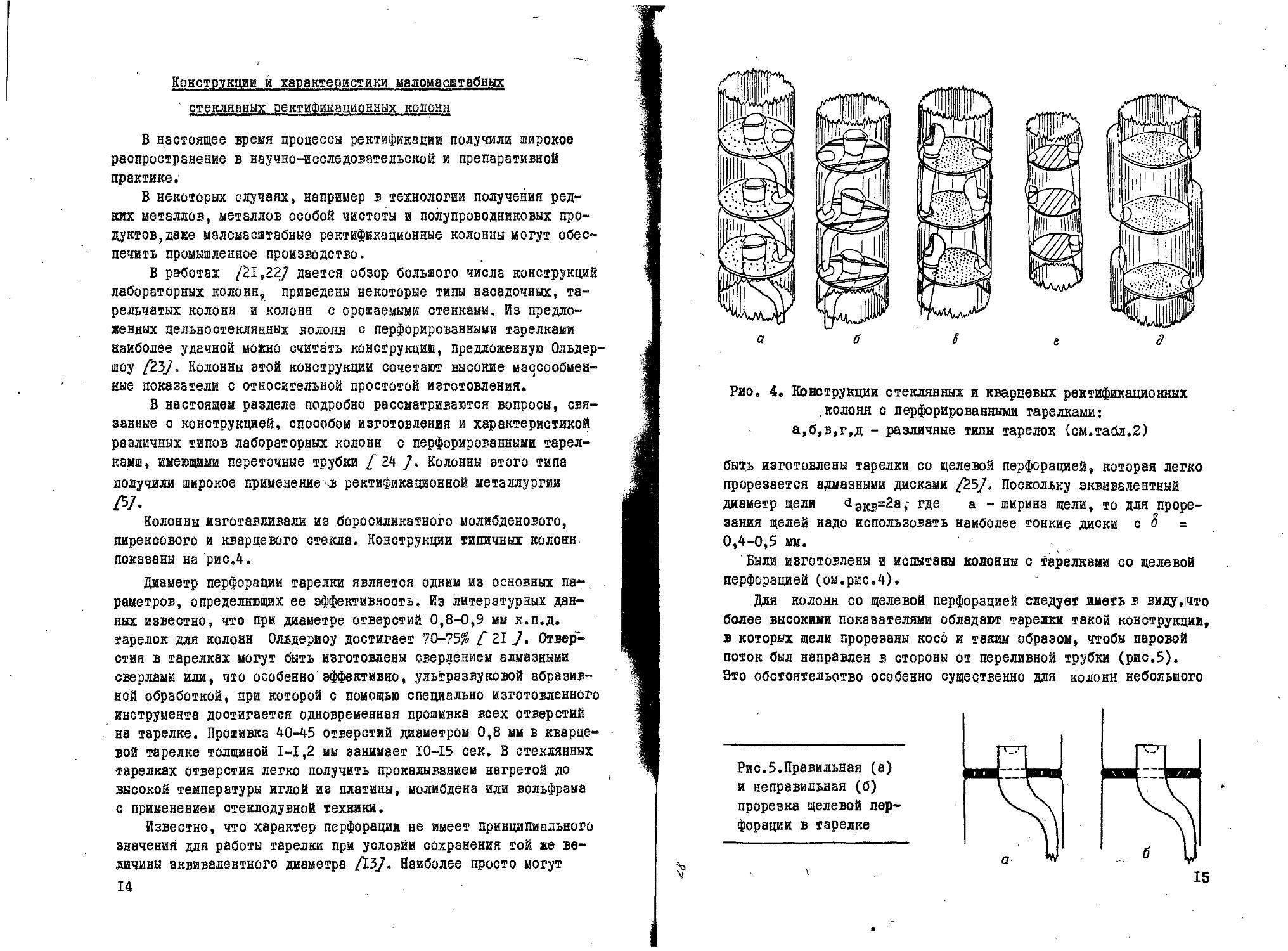

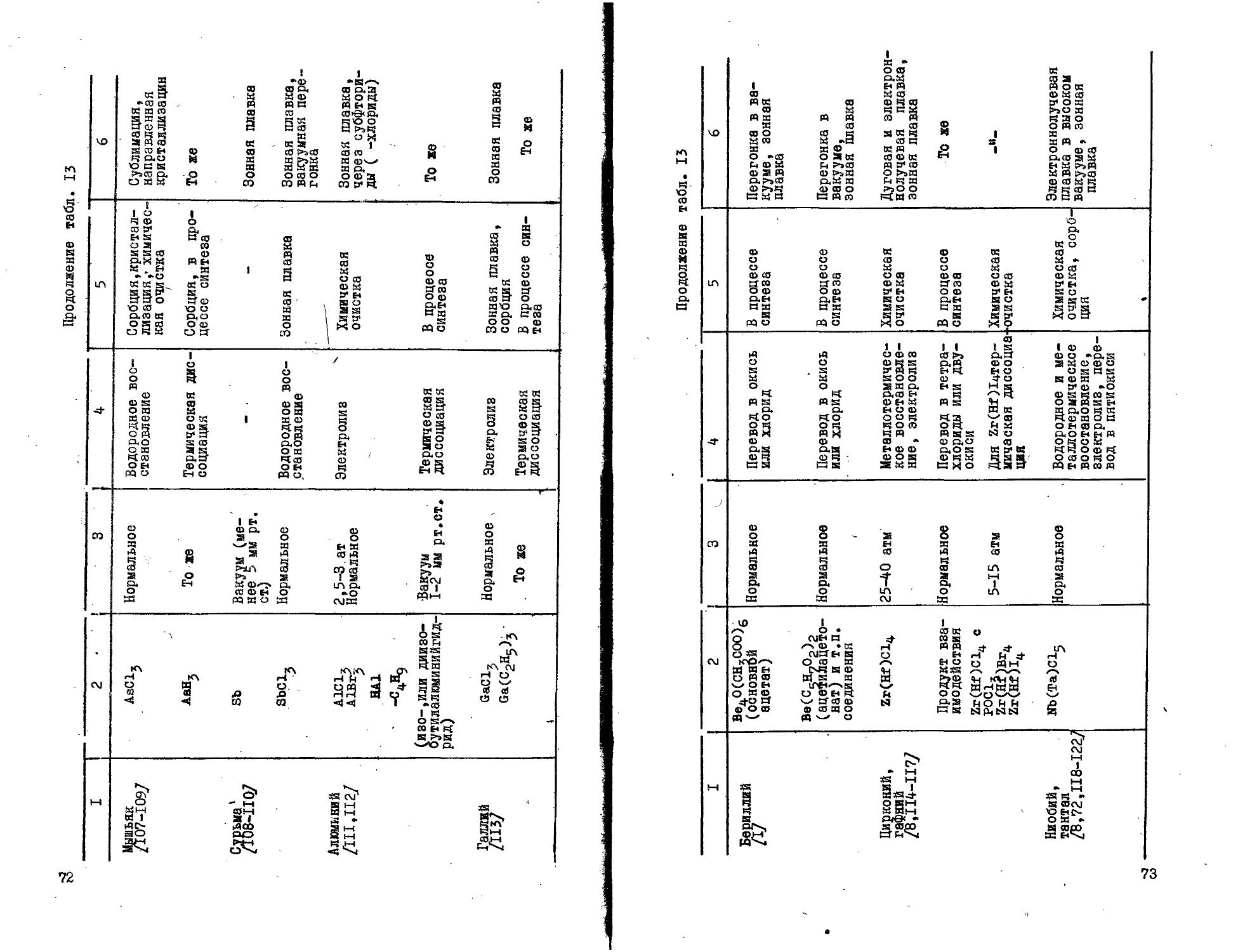

Колонны изготавливали из боросиликатного молибденового, пирексового и кварцевого стекла. Конструкции типичных колонн показаны на рис.4.

Диаметр перфорации тарелки является одним из основных параметров, определяющих ее эффективность. Из литературных данных известно, что при диаметре отверстий 0,8-0,9 мм к.п.д. тарелок для колонн Ольдериоу достигает 70-75% [ 21 ]. Отверстия в тарелках могут быть изготовлены сверлением алмазными сверлами или, что особенно эффективно, ультразвуковой абразивной обработкой, при которой с помощью специально изготовленного инструмента достигается одновременная прошивка всех отверстий на тарелке. Прошивка 40-45 отверстий диаметром 0,8 мм в кварцевой тарелке толщиной 1-1,2 мм занимает 10-15 сек. В стеклянных тарелках отверстия легко получить прокалыванием нагретой до высокой температуры иглой из платины, молибдена или вольфрама с применением стеклодувной техники.

Известно, что характер перфорации не имеет принципиального значения для работы тарелки при условии сохранения той же величины эквивалентного диаметра /13/. Наиболее просто могут 14

Рио. 4. Конструкции стеклянных и кварцевых ректификационных .колонн с перфорированными тарелками:

а,б,в,г,д - различные типы тарелок (см.табл.2)

быть изготовлены тарелки со щелевой перфорацией, которая легко прорезается алмазными дисками /25/. Поскольку эквивалентный диаметр щели йэкв=2а,' где а - ширина щели, то для прорезания щелей надо использовать наиболее тонкие диски с 8 = О,4-0,5 мм.

Были изготовлены и испытаны колонны с тарелками со щелевой перфорацией (ом.рис.4).

Для колонн со щелевой перфорацией следует иметь в виду,что более высокими показателями обладают тарелки такой конструкции, в которых щели прорезаны косо и таким образом, чтобы паровой поток был направлен в стороны от переливной трубки (рис.5).

Это обстоятельство особенно существенно для колонн небольшого

прорезка щелевой перфорации в тарелке

Рис.5.Правильная (а) и неправильная (б)

15

диаметра. Так, например, пропускная способность колонны типа . Ольдершоу диаметром 30 мм с прямо прорезанными щелями была примерно в четыре раза ниже, чем у колонные косыми щелями (рис.5,а).При этом в первом случае работа тарелок была довольно неравномерной. Такое влияние направления щелей на гидродинамику колонны связано, видимо, с изменением условий работы переливных трубок.

Были также разработаны конструкции колонн, несколько отличные от предложенных Ольдершоу. Устройство и общий вид этих колонн приведены на рис.5, в,г,д. При изготовлении колонн из кварца лучшей конструкцией ,по-видимому, следует считать показанную на рис.5,г, где переточные трубки расположены по краям тарелки. Колонны указанной конструкции могут быть выполнены даже диаметром 15-18 мм.

Конструкция колонны, показанной на рис.5,а, более трудоем-\ ка в изготовлении и менее удобна в работе. Заслуживает внимания колонна, в которой переточные трубки снабжены защищенным переливом со входом, обращенным к стенке колонны (рис.4,в). Такая конструкция переточной трубки облегчает условия деаэрации жидкости в объеме переливного устройства и особенно целесообразна при работе с легко пенящимися жидкостями.

Пропускная способность и массообменные характеристики лабораторных колонн с перфорированными тарелками зависят от тщательности их изготовления. Зти показатели могут колебаться в относительно широких пределах, причем наибольший разброс наблюдается для колонн малых диаметров, при изготовлении которых технически труднее выдержать строго необходимые размеры.

При изучении массообменных нагрузочных характеристик маломасштабных колонн испытания проводились на разбавленных растворах /26/. Поведение примеси в области малых концентраций как правило подчиняется закону Генри, т.е. коэффициент относительной летучести остается постоянным. При работе с разбавленными растворами физические свойства жидкой и паровой фаз и их температуру можно считать практически постоянными по высоте колонны. Таким образом, создаются условия, при которых гидравлические и массообменные характеристики по высоте колонны остаются практически неизменными, что избавляет от значительной части ошибок при испытании колонн и существенно упрощает вычисления.

Большинство исследований маломасштабных колонн- было проведено на разбавленном растворе брома в четыреххлористом углероде [15J. Учитывая большую величину относительной летучеоти,для иоследований применялись секции колонн с 5 тарелками. Все нагрузочные характеристики изучались при полном орошении. 16

Расчет числа теоретических ступеней разделения (ЧТСР) производили по известному уравнению Фенске. Зная ЧТСР, рассчитывали общий к.п.д. колонны ( *1 ). При рассмотрении ректификации разбавленных растворов и при малых диаметрах колонн величина является вполне надежной характеристикой разделительной способности тарелки.

Имеется большое число работ, в которых подробно изучались гидравлические и массообменные характеристики промышленных ч ректификационных колонн в зависимости от их нагрузки, условий процесса и свойств разделяемых веществ /13/. Однако полученные данные, как правило, не могут быть использованы для лабораторных масштабов Д4.7.

Результаты исследования зависимости потери напора от нагрузки для колонны с 15 ситчатыми тарелками диаметром 30 мм типа Ольдершоу при работе в безотборном режиме с различными хлоридами показали, что для изученных веществ предельная нагрузка колонны может быть различной.

На основании полученных гидродинамических данных было уточнено уравнение Саудерса и Брауна для нахождения предельной скорости пара в колоннах с барботажными тарелками Д7/:

У|/ = С м/сек, (10)

«9

где и - соответственно плотность пара и жидкости.

Постоянная С является функцией расстояния между тарелками и может быть определена согласно рекомендациям Д?,28/. Однако приводимые в указанных работах данные по величинам С оказываются неприемлемыми для малсмасштабных лабораторных колонн . По данным наших исследований,постоянная С для колонн, показанных на рис.4, составляет 0,017-0,019 при расстоянии между тарелками 30 мм и 0,026-0,030 при расстоянии 40 мм.

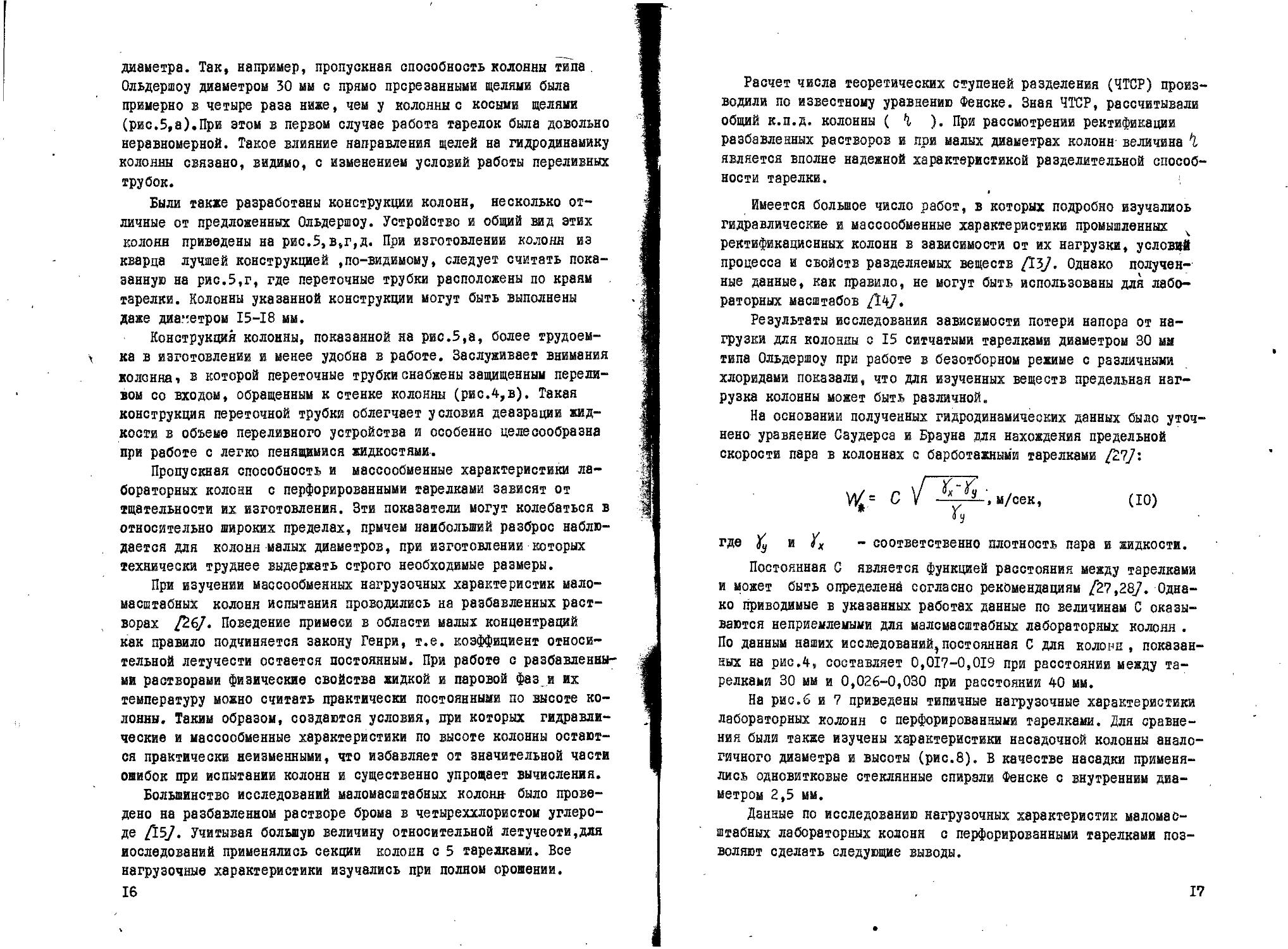

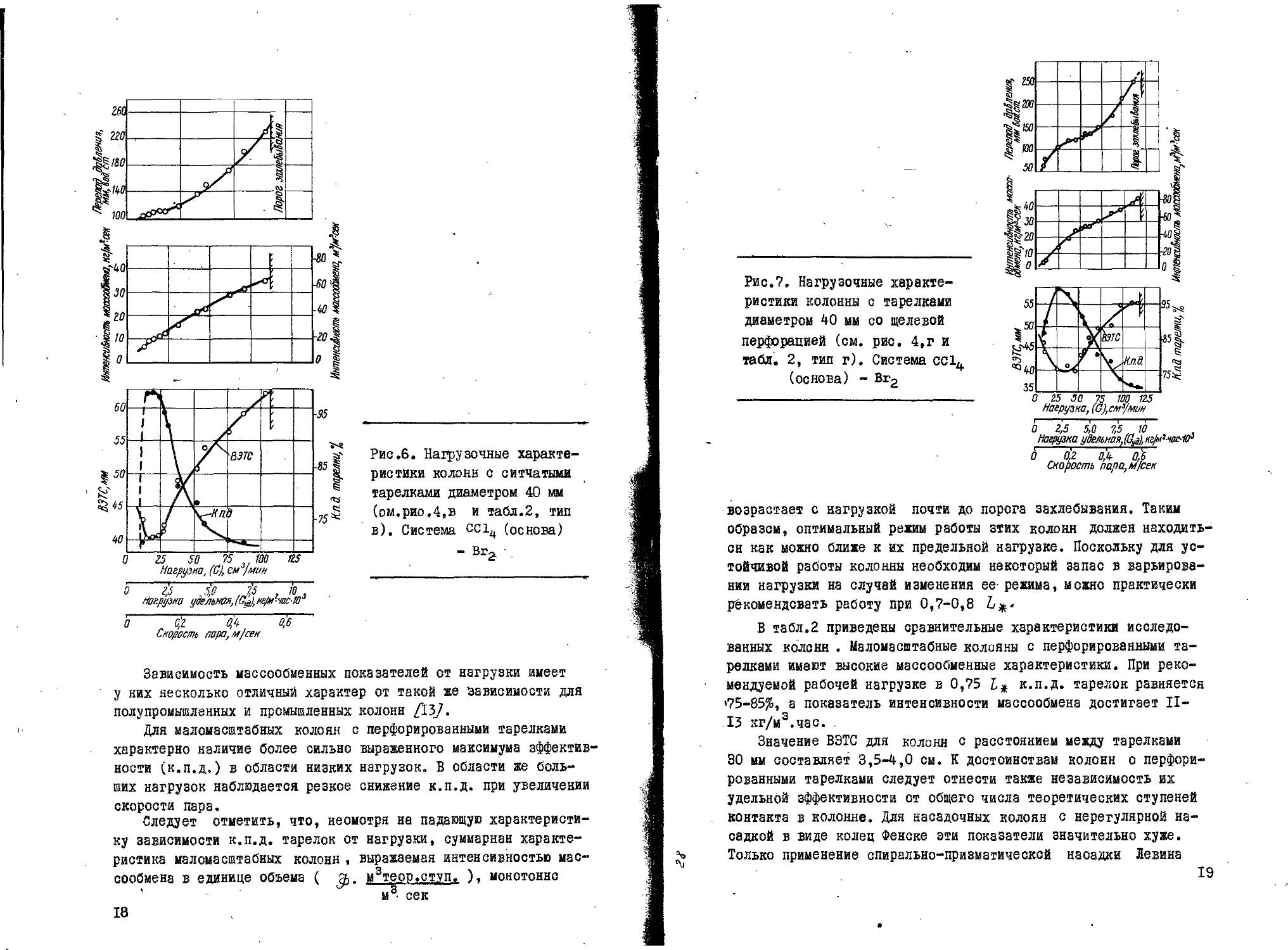

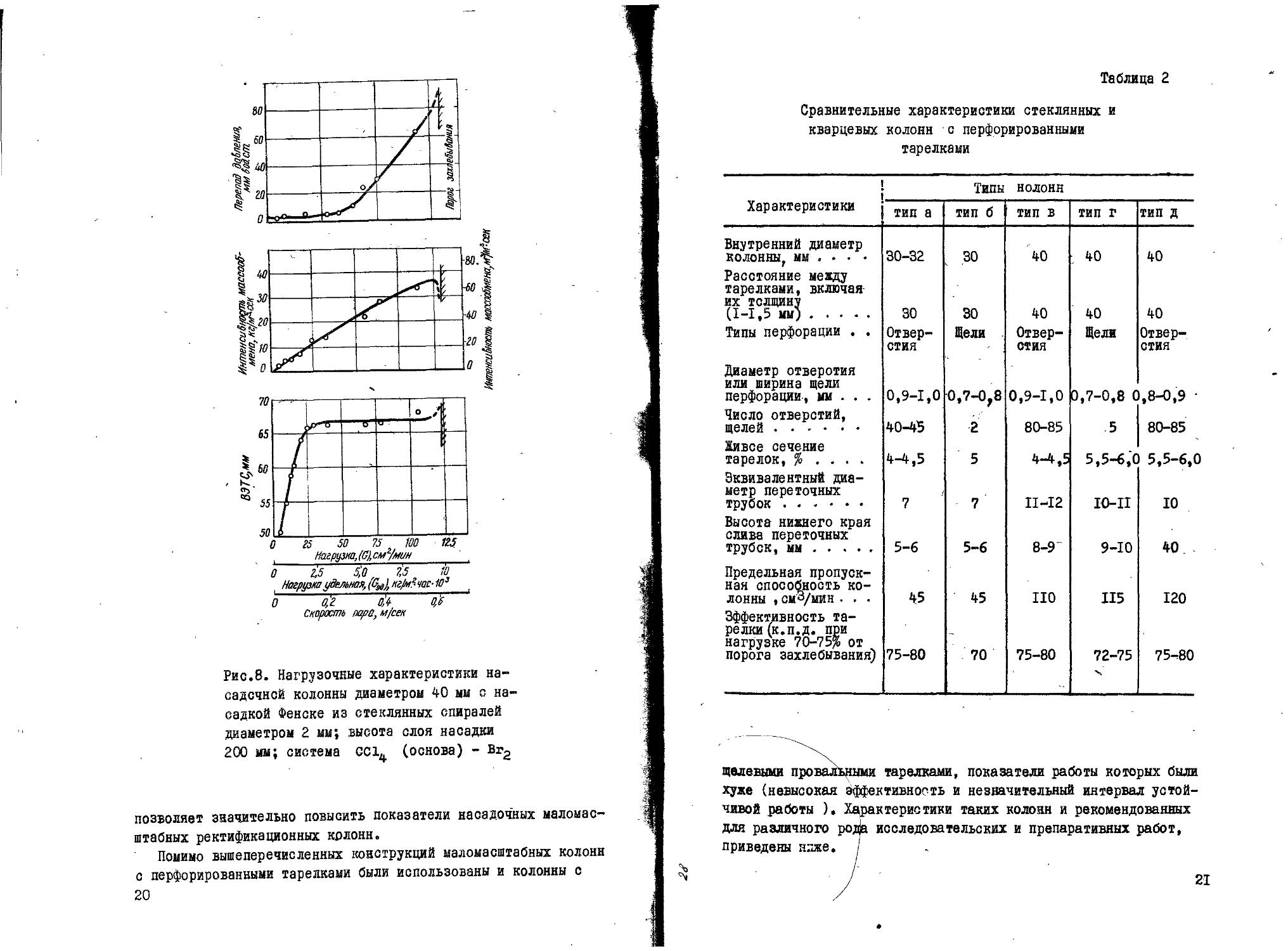

На рис.6 и 7 приведены типичные нагрузочные характеристики лабораторных колонн с перфорированными тарелками. Для сравнения были также изучены характеристики насадочной колонны аналогичного диаметра и высоты (рис.8). В качестве насадки применялись одновитковые стеклянные спирали Фенске с внутренним диаметром 2,5 мм.

Данные по исследованию нагрузочных характеристик маломасштабных лабораторных колонн с перфорированными тарелками позволяют сделать следующие выводы.

17

0

Сюрост пара, м/сек

Рис.6. Нагрузочные характеристики колонн с ситчатыми тарелками диаметром 40 мм (ом.рио.4,в и табл.2, тип в). Система cci4 (основа) - вгг _

Зависимость массообменных показателей от нагрузки имеет у них несколько отличный характер от такой же зависимости для полупромышленных и промышленных колонн [Y5].

Для маломасштабных колонн с перфорированными тарелками характерно наличие более сильно выраженного максимума эффективности (к.п.д.) в области низких нагрузок. В области же больших нагрузок наблюдается резкое снижение к.п.д. при увеличении скорости пара.

Следует отметить, что, неомотря на падающую характеристику зависимости к.п.д. тарелок от нагрузки, суммарнан характеристика маломасштабных колонн , выражаемая интенсивностью мас-сообмена в единице объема ( м3теор.ступ, ), монотонно м3 сек 18

Рис.7. Нагрузочные характеристики колонны с тарелками диаметром 40 мм со щелевой перфорацией (см. рис. 4,г и табл. 2, тип г). Система СС14 (основа) - Вг2

возрастает с нагрузкой почти до порога захлебывания. Таким

образом, оптимальный режим работы зтих колонн должен находить-

ся как можно ближе к их предельной нагрузке. Поскольку для ус-

тойчивой работы колонны необходим некоторый запас в варьирова-

нии нагрузки на случай изменения ее режима, можно практически

рекомендовать работу при 0,7-0,8 L*.

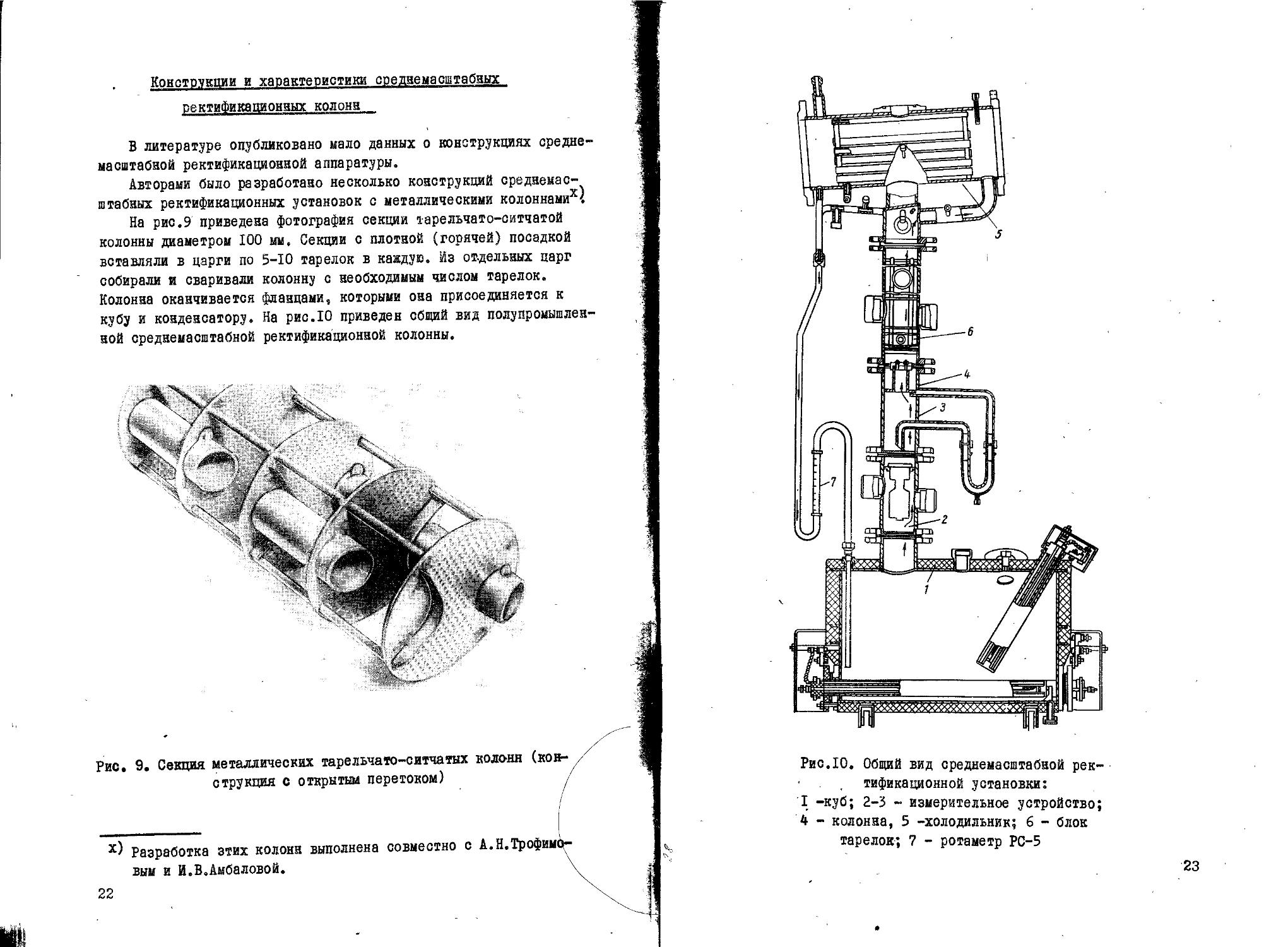

В табл.2 приведены сравнительные характеристики исследо-

ванных колонн . Маломасштабные колонны с перфорированными та-

релками имеют высокие массообменные характеристики. При реко-

мендуемой рабочей нагрузке в 0,75 L* к.п.д. тарелок равняется

>75-85%, а показатель интенсивности массообмена достигает II-

13 кг/м* 3 * * * * В * * * * 13.час. .

Значение ВЭТС для колонн с расстоянием между тарелками 30 мм составляет 3,5-4,0 см. К достоинствам колонн о перфорированными тарелками следует отнести также независимость их удельной эффективности от общего числа теоретических ступеней контакта в колонне. Для насадочных колоян с нерегулярной насадкой в виде колец Фенске эти показатели значительно хуке. Только применение спирально-призматической наоадки Левина

19

Рис.8. Нагрузочные характеристики насадочной колонны диаметром 40 мм с насадкой Фенске из стеклянных спиралей диаметром 2 мм; высота слоя насадки 200 мм; система СС14 (основа) - Вт2

позволяет значительно повысить показатели насадочных маломасштабных ректификационных колонн.

Помимо вышеперечисленных конструкций маломасштабных колонн с перфорированными тарелками были использованы и колонны с 20

Таблица 2

Сравнительные характеристики стеклянных и кварцевых колонн с перфорированными тарелками

Типы нолонн

Характеристики тип а тип б тип в тип г тип д

Внутренний диаметр 30-32 30 40 40 40

колонны, мм . • • • Расстояние между тарелками, включая их толщину

(1-1,5 мм) 30 30 40 40 40

Типы перфорации . . Диаметр отверстия или ширина щели Отверстия Щели Отверстия Щели Отверстия

перфорации, мм . . . Число отверстий, 0,9-1,0 0,7-0,8 0,9-1,0 0,7-0,8 С ,8-0,9 -

щелей Живее сечение 40-45 2 80-85 5 80-85

тарелок, % . . . . Эквивалентный диаметр переточных 4-4,5 5 4-4,5 5,5-6,С 5,5-6,0

трубок Высота нижнего края слива переточных 7 7 П-12 IO-II ю

трубок, мм Предельная пропускная способность ко- 5-Ь 5-6 8-9 9-10 40.

лонны , смЗ/мин . . . Эффективность тарелки (к. п.д. при нагрузке 70-75% от 45 45 НО 115 120

порога захлебывания) 75-80 70 75-80 72-75 75-80

щелевыми провальными тарелками, показатели работы которых были хуже (невысокая эффективность и незначительный интервал устойчивой работы ). Характеристики таких колонн и рекомендованных для различного рода исследовательских и препаративных работ, приведены ниже. /

’ / 21

1

Конструкции и характеристики среднемасштабных 1

ректификационных колонн

j

В литературе опубликовано мало данных о конструкциях средне-масштабной ректификационной аппаратуры.

Авторами было разработано несколько конструкций среднемасштабных ректификационных установок с металлическими колоннами*}

На рис. 9 приведена фотография секции тарельчато-ситчатой колонны диаметром 100 мм. Секции с плотной (горячей) посадкой вставляли в царги по 5-10 тарелок в каждую. Из отдельных царг собирали и сваривали колонну с необходимым числом тарелок. Колонна оканчивается фланцами, которыми она присоединяется к кубу и конденсатору. На рис.10 приведен общий вид полупромышленной среднемасштабной ректификационной колонны.

х)

22

Разработка этих колонн выполнена совместно с А.Н.Трофим! вым и И.В.Амбаловой.

Рис.10. Общий вид среднемасштабной ректификационной установки:

I -куб; 2-3 - измерительное устройство;

4 - колонна, 5 -холодильник; 6 - блок тарелок; 7 - ротаметр РС-5

Конструкции разработанных авторами тарелок несколько отличались устройством переточных трубок и величиной расстояния между тарелками. Тарелки этого типа выполнялись из хромоникелевых сталей марок IXI8H9T, ЭИ-435 и ЭИ-835, наиболее устойчивых к воздействию ряда хлоридов. Была также изготовлена и испытана секция тарелок из молибдена, который также отличается высокой коррозионной устойчивостью ко многим хлоридам. Особенностью этой конструкций Ввиду плохой свариваемости молибдена является отсутствие сварных соединений.

Для ситчатых тарелок с переливом характерно перекрестное движение фаз. Статический уровень жидкости на тарелках задается интенсивностью жидкого потока и высотой сливной перегородки. Жидкость на тарелках движется в горизонтальном направлении от приемного к переливным карманам, контактируя в процессе, движения с паром, проходящим в вертикальном направлении через контактные элементы тарелок. Такое движение жидкости обусловливает появление гидравлического градиента, возникают также условия для перемешивания жидкости на тарелке.

В расчетах для колонн небольших диаметров можно принять полное перемешивание жидкости на тёрелке /29,30,3$. Ориентировочно число ячеек полного перемешивания можно оценить по соотношению, предложенному Ю.К.Молокановым:

Ь

Пе =г~зь^ ’

где Ь - длина пути жидкости на тарелке; - высота сливного порога.'

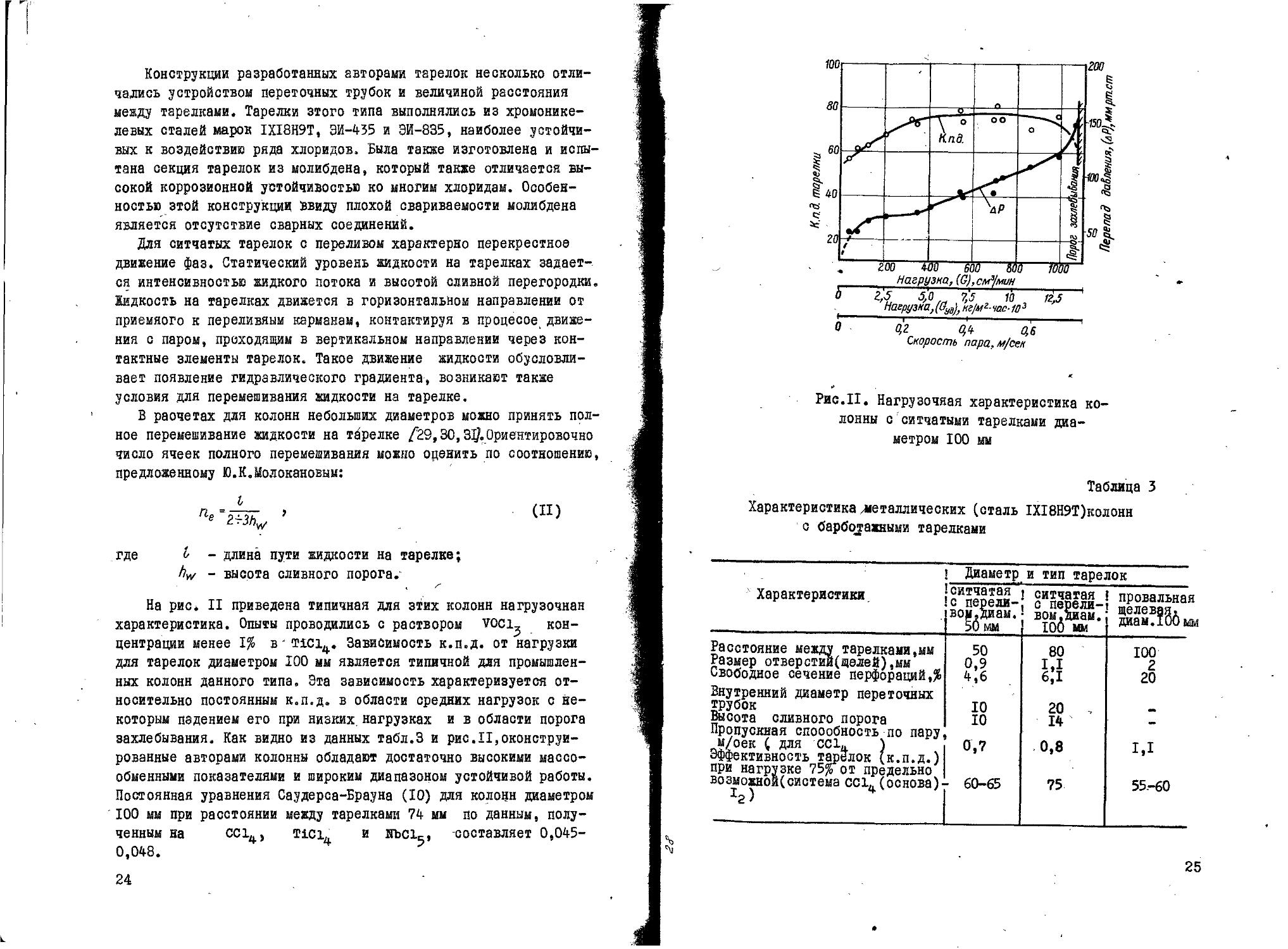

На рис* II приведена типичная для этих колонн нагрузочная характеристика. Опыты проводились с раствором voci^ концентрации менее 1% в' Т1С14* Зависимость к.п.д. от нагрузки для тарелок диаметром 100 мм является типичной для промышленных колонн данного типа. Эта зависимость характеризуется относительно постоянным к.п.д. в области средних нагрузок с некоторым падением его при низких, нагрузках и в области порога захлебывания. Как видно из данных табл.З и рис.II,сконструированные авторами колонны обладают достаточно высокими массообменными показателями и широким диапазоном устойчивой работы. Постоянная уравнения Саудерса-Брауна (10) для колонн диаметром 100 мм при расстоянии между тарелками 74 мм по данным, полученным на СС14> TiC14 и НЪС!,-, -составляет 0,045-0,048. ?

24

Рис.II. Нагрузочная характеристика колонны с ситчатыми тарелками диаметром 100 мы

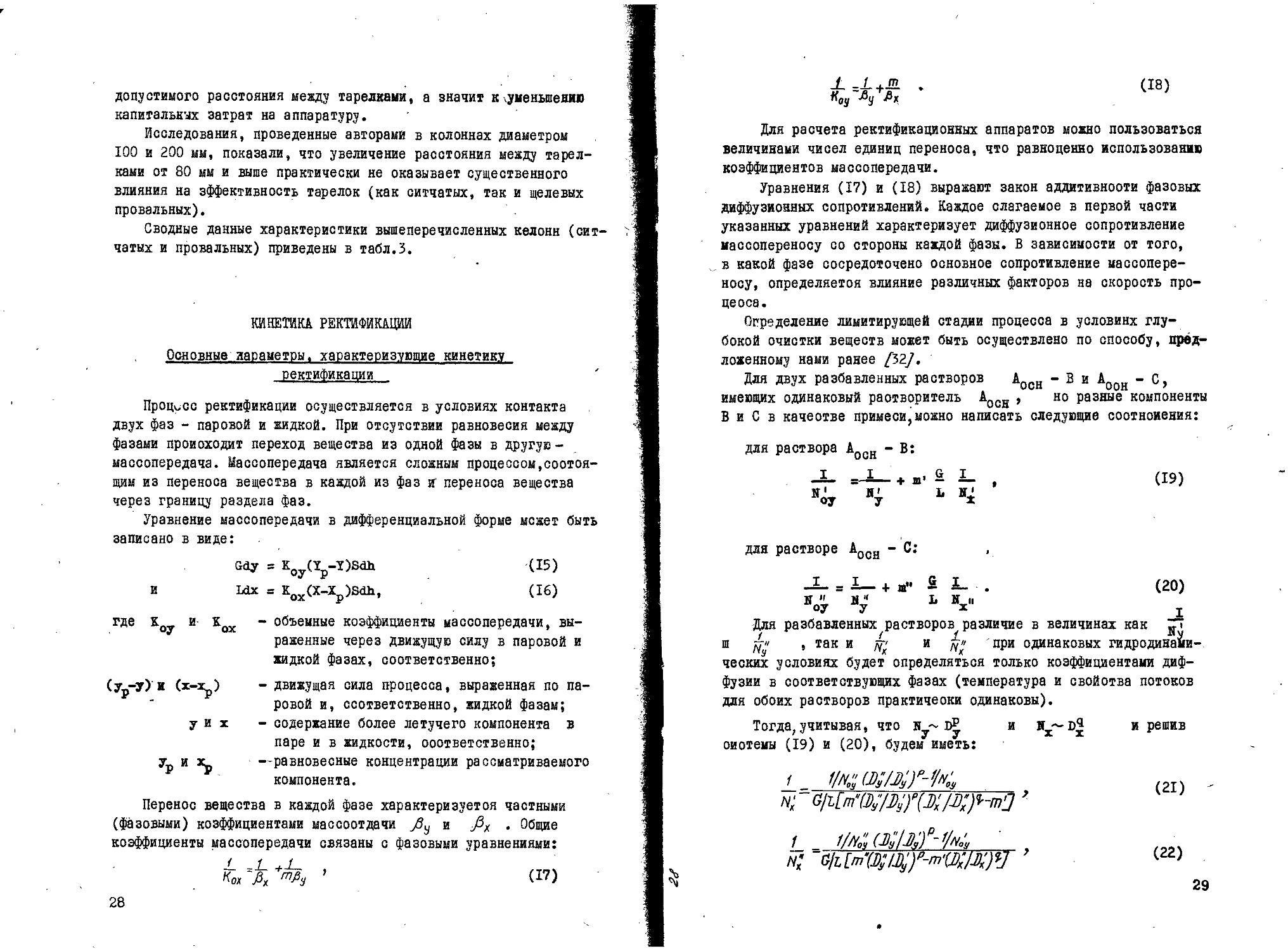

Таблица 3

Характеристика гМеталлических (сталь Ш8Н9Т)колонн с барботажными тарелками

! Диаметр и тип тарелок_________

Характеристики, ситчатая с перели-во^диам. ситчатая с переливом,диам. 100 мм провальная щелевая, диам.100ш

Расстояние между тарелками,мм Размер отверстий(щелей),мм Свободное сечение перфораций,% Внутренний диаметр переточных трубок Высота сливного порога Пропускная способность по пару м/оек ( для СС1„ ) Эффективность тарелок (к.п.д.) при нагрузке 75% от предельно возможной система cci4(основа) 1г) 50 0,9 4,6 10 10 0,7 • 60-65 80 1,1 6jl 20 , 14 0,8 75 100 2 20 1,1 55.-60

25

Расчет гидравлического сопротивления ситчатых тарелок целесообразно проводить по уравнению /20/:

ЛР=Mhw+h<w)+/№ P<J> (12)

где Лои/= 2,9.10-31/^* ,*

- нагрузка тарелки по жидкости на единицу длины олив-_ ной,перегородки;

I,4-1,8 - коэффициент сопротивления сухой тарелки; hw- высота сливной перегородки;

др^-- сопротивление, обусловленное поверхностный натяжением жидкости;

V/ - скорость пара в отверстиях тарелки;

j' - плотность пара.

Ширккое практическое применение получили щелевые провальные тарелки.

На этих тарелках отсутствуют сливные устройства и имеет место противоточное движение фаз.

Статический уровень жидкости на тарелках создается в результате гидродинамического равновесия пара и жидкости, имеющего динамический характер. Подача пара на тарелку и протекание жидкости на нижележащую тарелку происходит через отверстия (щели) и имеет произвольный характер. Большинство типов этих тарелок практически не имеет гидравлического градиента. Возникают условия, близкие к полному перемешиванию и, следовательно, концентрационный градиент незначителен.

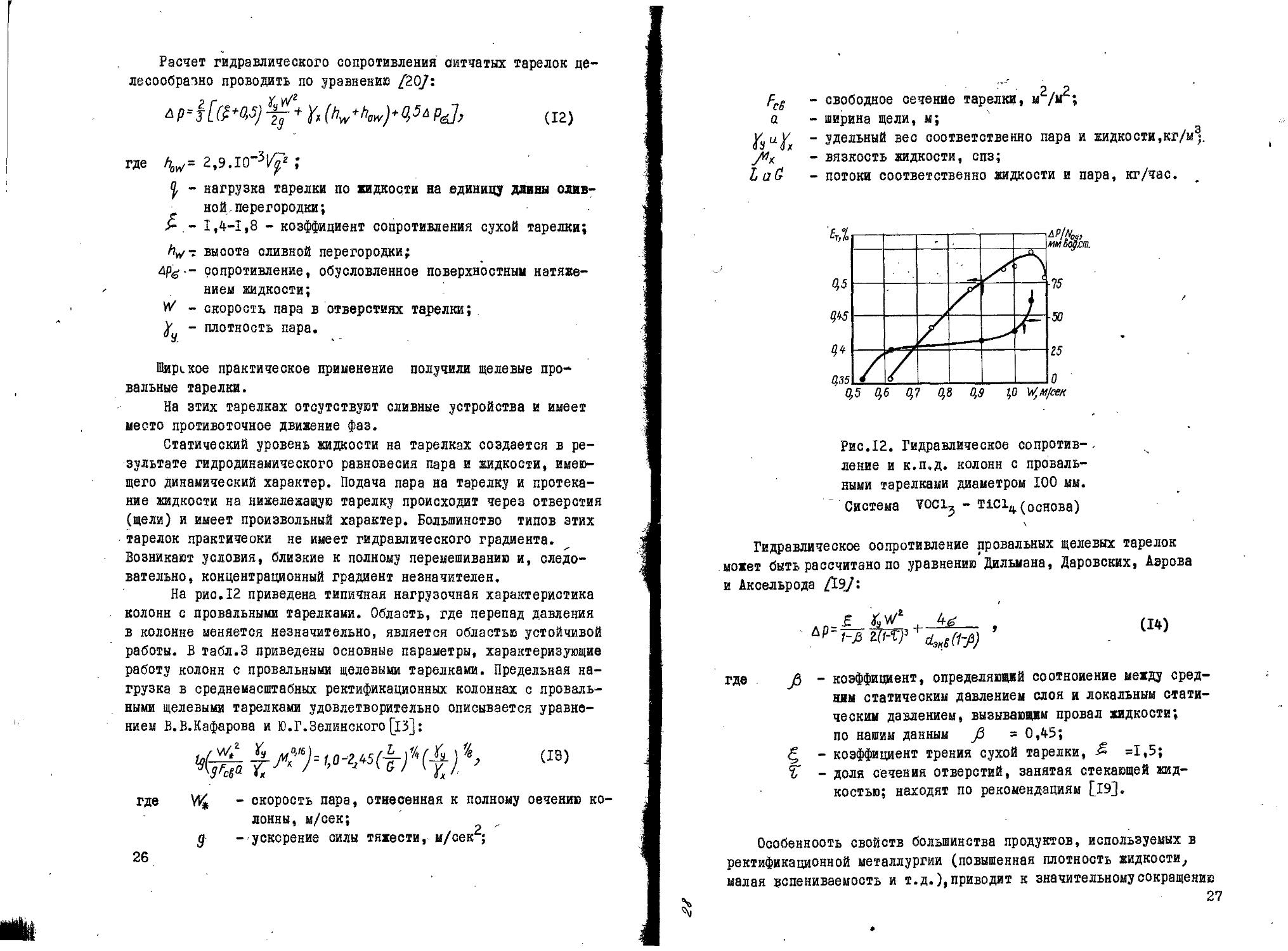

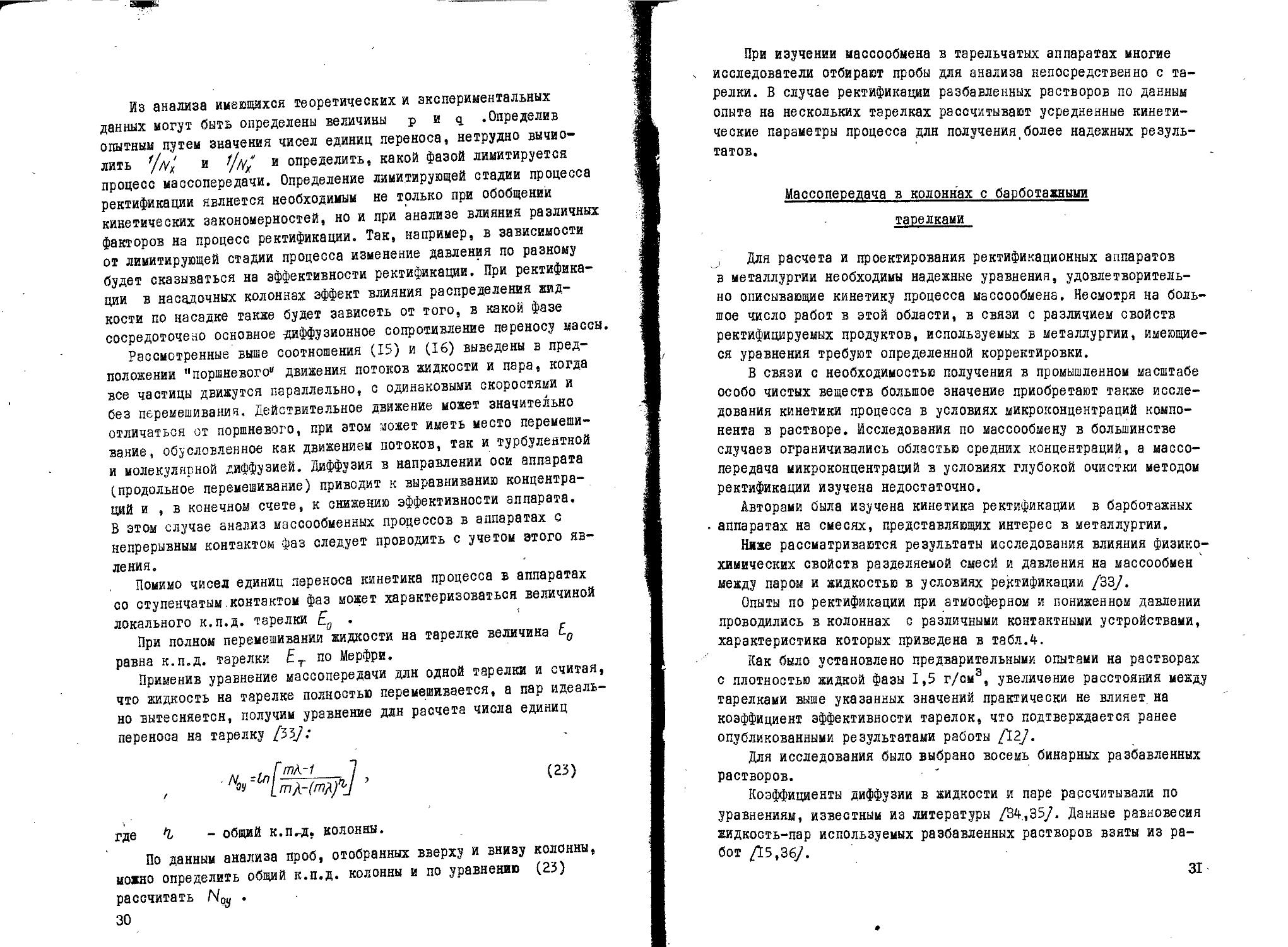

На рис.12 приведена типичная нагрузочная характеристика колонн с провальными тарелками. Область, где перепад давления в колонне меняется незначительно, является областью устойчивой работы. В табл.З приведены основные параметры, характеризующие работу колонн с провальными щелевыми тарелками. Предельная нагрузка в среднемасштабных ректификационных колоннах с провальными щелевыми тарелками удовлетворительно описывается уравнением В.В.Кафарова и Ю.Г. Зелинского [13]:

(1Э)

где

9

26

- скорость пара, отнесенная к полному оечению колонны, м/сек;

- ускорение силы тяжести, м/сек2;

FcS - свободное сечение тарелки, м^Лг;

а - ширина щели, м;

~ удельный вес соответственно пара и жидкости,кг/м®

- вязкость жидкости, спз;

LuG - потоки соответственно жидкости и пара, кг/час.

Рис.12. Гидравлическое сопротив- , ление и к.п.д. колонн с провальными тарелками диаметром 100 мм. Система voci5 - т±С14 (ОСНОва) \

Гидравлическое сопротивление провальных щелевых тарелок может быть рассчитано по уравнению Дильмана, Даровских, Аэрова и Аксельрода £1Э}'.

_ (I4)

где j6 - коэффициент, определяющий соотноиение между средним статическим давлением слоя и локальным статическим давлением, вызывающим провал жидкости;

по нашим данным fi =0,45;

- коэффициент трения сухой тарелки, & =1,5;

Г - доля сечения отверстий, занятая отекающей жидкостью; находят по рекомендациям [I9J.

Особенность свойств большинства продуктов, используемых в ректификационной металлургии (повышенная плотность жидкости,, малая вспениваемость и т.д.),приводит к значительному сокращению % 27

допустимого расстояния между тарелками, а значит «уменьшению капитальных затрат на аппаратуру.

Исследования, проведенные авторами в колоннах диаметром 100 и 200 мм, показали, что увеличение расстояния между тарелками от 80 мм и выше практически не оказывает существенного влияния на эффективность тарелок (как ситчатых, так и щелевых провальных).

Сводные данные характеристики вышеперечисленных келонн (ситчатых и провальных) приведены в табл.З.

КИНЕТИКА. РЕКТИФИКАЦИИ

Основные дараметры, характеризующие кинетику ректификации

Процесс ректификации осуществляется в условиях контакта двух фаз - паровой и жидкой. При отсутствии равновесия между фазами происходит переход вещества из одной фазы в другую -массопередача. Массопередача является сложным процессом,состоящим из переноса вещества в каждой из фаз и переноса вещества через границу раздела фаз.

Уравнение массопередачи в дифференциальной форме мсжет быть записано в виде:

Gdy = Koy(yp-y)Sah и Ldx = Kox(x-xp)Sdh,

(15)

(16)

где коу и кох - объемные коэффициенты массопередачи, выраженные через движущую силу в паровой и

жидкой фазах, соответственно;

(ур-у) И (х-х^)

у и X

7РИ V

- движущая сила процесса, выраженная по паровой и, ссответственно, жидкой фазам;

- содержание более летучего компонента в паре и в жидкости, соответственно;

—равновесные концентрации рассматриваемого компонента.

Перенос вещества в каждой фазе характеризуется частными (фазовыми) коэффициентами массоотдачи 7?у и А . Общие коэффициенты массопередачи связаны с фазовыми уравнениями:

’ (I?)

28

_L ^+^-May Д/ -3x

(18)

(19)

Для расчета ректификационных аппаратов можно пользоваться величинами чисел единиц переноса, что равноценно использование коэффициентов массопередачи.

Уравнения (17) и (18) выражают закон аддитивности фазовых диффузионных сопротивлений. Каждое слагаемое в первой части указанных уравнений характеризует диффузионное сопротивление массопереносу со стороны каждой фазы. В зависимости от того, в какой фазе сосредоточено основное сопротивление массопереносу, определяется влияние различных факторов на скорость процесса.

Определение лимитирующей стадии процесса в условинх глубокой очистки веществ может быть осуществлено по способу, предложенному нами ранее /32/.

Для двух разбавленных растворов Аосн - В и AQ0H - С, имеющих одинаковый растворитель Аосн , но разные компоненты В и С в качестве примеси,можно написать

для раствора Аоон - В:

I _ I + a i_

S1 Н' Ь 12 оу у х

для растворе Аосн - С:

_i_ = 1_ + т- £ 1_ .

К A S’ Ь Ни

оу у х

Для разбавленных растворов различие в величинах как ш , так и щ и ц» при одинаковых гидродинами-

ческих условиях будет определяться только коэффициентами диффузии в соответствующих фазах (температура и свойства потоков для обоих растворов практически одинаковы).

Тогда, учитывая, что ну~ и нх~

системы (19) и (20), будем иметь:

n; '

Nt

(20)

и решив

(21)

(22)

Из анализа имеющихся теоретических и экспериментальных данных могут быть определены величины р и q .Определив опытным путем значения чисел единиц переноса, нетрудно вычислить Ул'/ и 1/м“ и определить, какой фазой лимитируется процесс массопередачи. Определение лимитирующей стадии процесса ректификации является необходимым не только при обобщений кинетических закономерностей, но и при анализе влияния различных факторов на процесс ректификации. Так, например, в зависимости от лимитирующей стадии процесса изменение давления по разному будет сказываться на эффективности ректификации. При ректификации в насадочных колоннах эффект влияния распределения жидкости по насадке также будет зависеть от того, в какой фазе сосредоточено основное диффузионное сопротивление переносу массы. Рассмотренные выше соотношения (15) и (16) выведены в предположении "поршневого11 движения потоков жидкости и пара, когда все частицы движутся параллельно, с одинаковыми скоростями и без перемешивания. Действительное движение может значительно отличаться от поршневого, при этом может иметь место перемешивание, обусловленное как движением потоков, так и турбулентной и молекулярной диффузией. Диффузия в направлении оси аппарата (продольное перемешивание) приводит к выравниванию концентраций и , в конечном счете, к снижению эффективности аппарата. В этом случае анализ массообменных процессов в аппаратах с непрерывным контактом фаз следует проводить с учетом этого явления.

Помимо чисел единиц переноса кинетика процесса в аппаратах со ступенчатым.контактом фаз может характеризоваться величиной локального к.п.д. тарелки Ео . '

При полном перемешивании жидкости на тарелке величина Е-о равна к.п.д. тарелки Ет по Мерфри.

Применив уравнение массопередачи длн одной тарелки и считая, что жидкость на тарелке полностью перемешивается, а пар идеально вытесняетсн, получим уравнение длн расчета числа единиц переноса на тарелку [ЪЪ]:

где 1 - общий к.п^д. колонны.

По данным анализа проб, отобранных вверху и внизу колонны, можно определить общий к.п.д. колонны и по уравнению (23) рассчитать .

30

При изучении массообмена в тарельчатых аппаратах многие исследователи отбирают пробы для анализа непосредственно с тарелки. В случае ректификации разбавленных растворов по данным опыта на нескольких тарелках рассчитывают усредненные кинетические параметры процесса длн получения.более надежных результатов.

Массопередача в колоннах с барботажными тарелками

Для расчета и проектирования ректификационных аппаратов в металлургии необходимы надежные уравнения, удовлетворительно описывающие кинетику процесса массообмена. Несмотря на большое число работ в этой области, в связи с различием свойств ректифицируемых продуктов, используемых в металлургии, имеющиеся уравнения требуют определенной корректировки.

В связи с необходимостью получения в промышленном масштабе особо чистых веществ большое значение приобретают также исследования кинетики процесса в условиях микроконцентраций компонента в растворе. Исследования по массообмену в большинстве случаев ограничивались областью средних концентраций, а массопередача микроконцентраций в условиях глубокой очистки методом ректификации изучена недостаточно.

Авторами была изучена кинетика ректификации в барботажных аппаратах на смесях, представляющих интерес в металлургии.

Ниже рассматриваются результаты исследования влияния физико-химических свойств разделяемой смесй и давления на массообмен между паром и жидкостью в условиях ректификации /ззу.

Опыты по ректификации при атмосферном и пониженном давлении проводились в колоннах с различными контактными устройствами, характеристика которых приведена в табл.4.

Как было установлено предварительными опытами на растворах с плотностью жидкой фазы 1,5 г/см3, увеличение расстояния между тарелками выше указанных значений практически не влияет на коэффициент эффективности тарелок, что подтверждается ранее опубликованными результатами работы /127.

Для исследования было выбрано восемь бинарных разбавленных растворов.

Коэффициенты диффузии в жидкости и паре рассчитывали по уравнениям, известным из литературы /34,357. Данные равновесия жидкость-пар используемых разбавленных растворов взяты из работ /15,367.

31

„ . . -

Таблица 4

Характеристика барботажных тарелок

!Джа- !Расстоя-! Свобод-! Лирииа ! Высота Типи фяпйпл» !метр,!ние меж-! нее се-1 щели или! оливно- Типы тарелок !мы !ду тарел4 чение ! диаметр ! го пат- ! !ками,мм ! перфо- ! стверс- ! рубка,

рации,% тия,мм мм

Провальная целевая 300 300 20,0 3,0 -

Провальная целевая 100 95 24,0 2,0 -

Провальная щелевая 40 40 22,2 8,0 -

Провальная целевая 40 40 12,7 2,0 -

Ситчатая с переливом 40 40 4,3 1,0 10

Щелевая о переливом 40 40 6,1 0,8 10

т

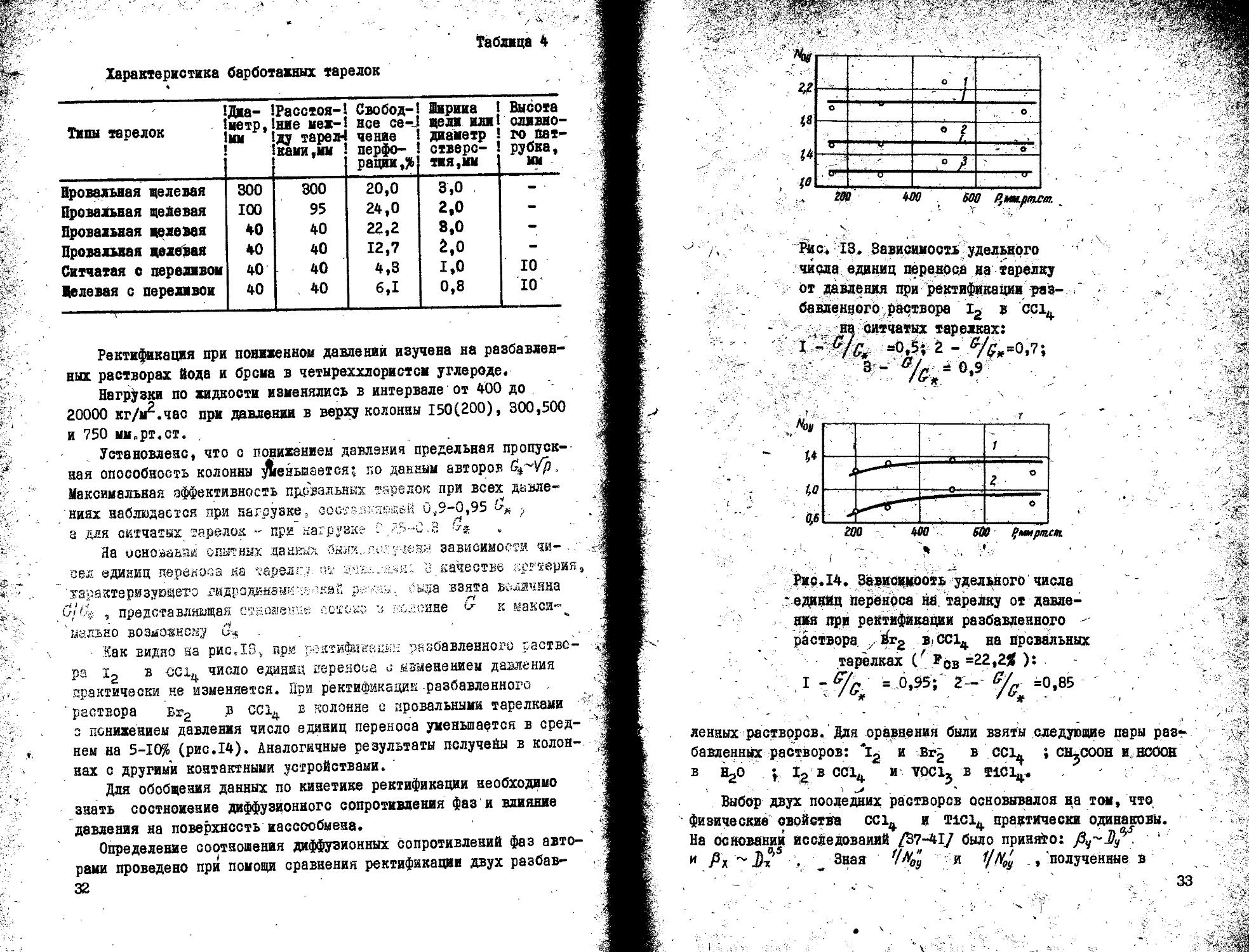

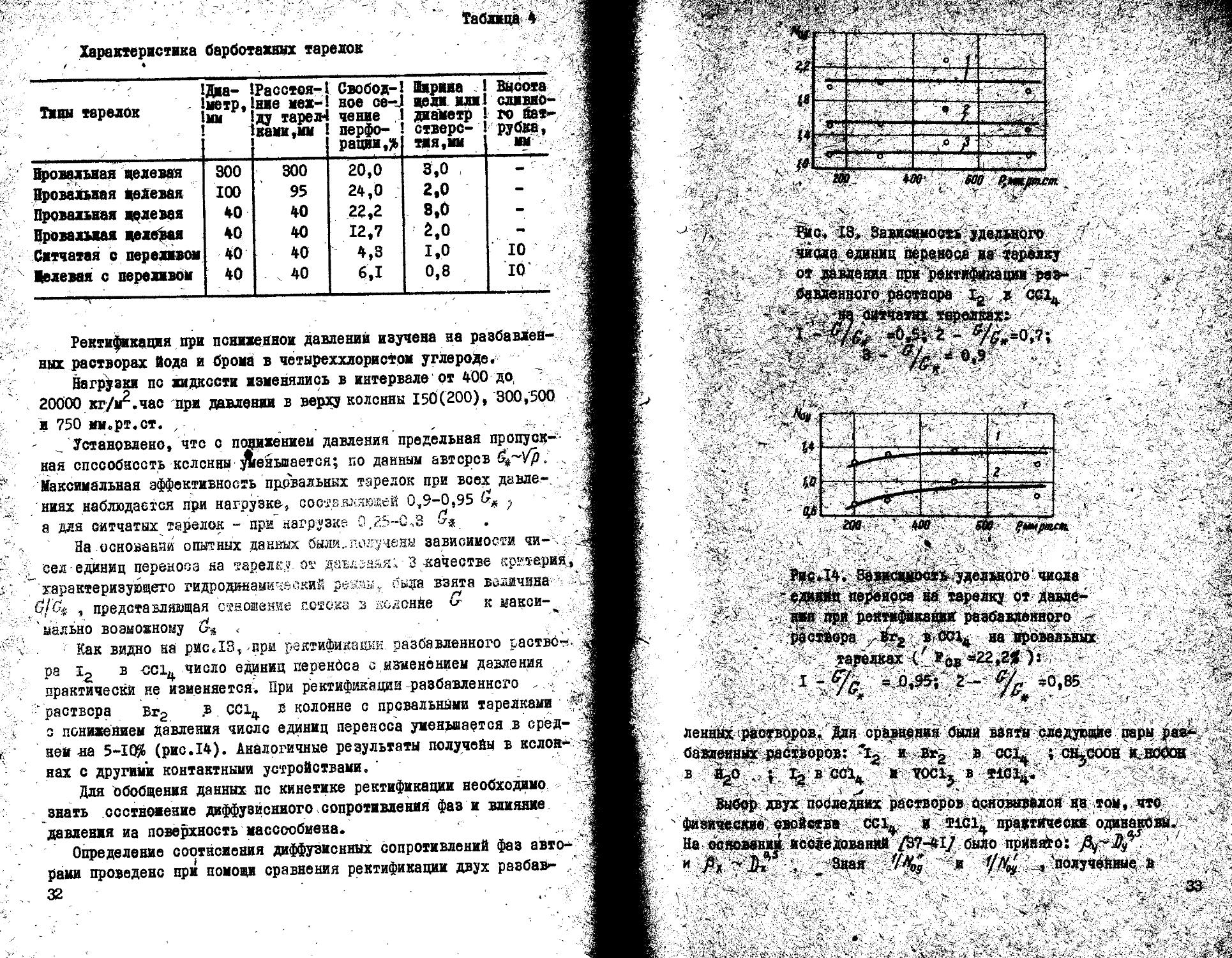

Ректификация при пониженной давлений изучена на разбавленных растворах йода и брсма в четыреххлористсм углероде.

Нагрузки по жидкости изменялись в интервале от 400 до 20000 кг/м2.час при давлении в верху колонны 150(200), 300,500 и 750 мм.рт.ст.

Установлено, что с понижением давления предельная пропускная способность колонны ^геньшается; по данным авторов . Максимальная эффективность провальных тарелок при всех давлениях наблюдается при нагрузке, 0,9-0,95 £г* ?

а для ситчатых тарелок - при нагрузке С.75-С-8

На исноваани' опытных да ней». быля..^ учена зависимости чи-.."_* сел единиц перекоса на тарело. nt в.качестве критерия,

характеризующего гвдродаами*лпкик была взята величина

, представляющая стечение сстскс з псдеяне С- к макси-

' мально возможному й-5 . ' . ...

Как видно на рис.13, при рзатификацим разбавленного раство- , ра 12 в число единиц переноса с изменением давления практически не изменяется. При ректификации разбавленного <

‘ раствора Вг2 .в CCi4 в колонне с провальными тарелками з понижением давления число единиц переноса уменьшается в среднем на 5-10% (рис.14). Аналогичные результаты пслучейы в колон- t, нах с другими контактными устройствами. '

Для обобщения данных по кинетике ректификации необходимо знать состноиение диффузионного сопротивления фаз и влияние давления на поверхность иассообмена. j

Определение соотношения диффузионных сопротивлений фаз авторами проведено при помощи сравнения ректификации двух разбав-32

Рис.;18, Зависимостьудельного числа единиц передоен на тарелку от давденин при ректификации раз-бавленного раствора 12 в cci4 f на ситчатых тарелках: ' ' 1 " % =°155 2 - %*0,7;

Э - %, -0,9 •

Рир.14. Зазвисилооть удельного числа * единиц переноса на тарелку от давления при ректификации разбавленного -• раствора у-йг2 в СС14 на Провальных тарелках (/?рв я22«2^ ):

I - = О,ЙГ Z-- G/rr =0,85

ленных растворов. Для сравнения были взяты следующие пары разбавленных растворов: *i2 и вг2 в cci4 ; Олесон и нсоон в HgO । 12 в ССЧ » VQCij в т1С14<

Выбор двух последних растворов основывался на том, что физические свойства cci4 и ИС14 практически одинаковы. На оснований исследований /В7-417 было принято: ‘

и Ах , Зная 7^ и IfNfy , 'полученные в

г

Таблица 4

Характеристика барботажных тарелок

Типы тарелок

1мм !

-! Вирина 1 Высота -.1 щели или! елмвно

I диаметр 1 го йат-! стверс- ! руейса,

рации, тия,мм мм

Провальная щелевая 300 300 20,0 3,0 . — •

Провальная щелевая 100 95 24,0 2,0 -

Провальная щелевая 40 40 22,2 3,0 -

Провальная щелевая 40 40 12,7 2,0 —

Ситчатая с переливом 40 40 4,3 1,0 10

4 Целевая с переливом . ' ' ' '."'-V " — 40 ч 40 6,1 0,8 10'

; Ректификация при пониженной давлении изучена на разбавленных растворах йода и брома в четыреххлористом углероде.

Нагрузки по жидкости изменялись в интервале от 400 до, 20000 кг/м2, час при давлении в верху колонны 150(200), 300,500 и 750 мм.рт.ст. ,

- _ Установлено, чтс с понижением давления предельная пропуск--ная способность кслснны Деньшается; по данным авторов „ Максимальная эффективность провальных тарелок при всех давлениях наблюдается при нагрузке, сост.аккяющей 0,9-0,95 >

а да ситчатых тарелок - при нагрузке 0,25-0,3 G*.

На.основании опытных данных были,получены зависимости чи-сел единиц переноса на тарелку, от дамемя’.-З «ачестве критерия '^характеризующего гидродинамический рекзы, быда взята величиям . , представляющая стноиение потока з кслонйе & к мацой-

ыально возможному Jzs <

V Как видно на рис.18,.при ректификации, разбавленного раствора 12 в cci4 число единиц переноса с изменением давления -практически не изменяется-. При ректификации-разбавленного , -’раствора вг2 в СС14 в колонне с провальными тарелками

о понижением давления числе единиц переноса уменьшается в среднем на 5-10$ (рис.14). Аналогичные результаты получейы в колоннах с другими контактными устройствами. ’

Для обобщения данных пс кинетике ректификации необходимо звать ссстноиение диффузионного сопротивления фаз и влияние давления иа поверхность массообмена.

Определение соотнсиения диффузионных сопротивлений фаз авторами проведено при помощи сравнения ректификации двух разбав-

Д Рис, 13. Зависимостьудельного

адсяа единиц перекоса на тарелку ’ " Д

;.- < от давления приректификациираэ- ~

бавденного.раствора lgz в СС14

₽ис.14.3ависи«бстЬуделмогочисла 7

• едийЯд переноса натарелку от давле- "~

/' .' идя при ректификация разбавленного -

ррсйдара zir2 B:Ccl4- иа провальных

-? тарелках -((»<» =22,2^ )i - Л

: 1 =JM5'f 2---=0,85 .

ленных растворов.'Дая сравнения были взяты следувдае пары раа^-. бавленных растворов: 'i2 и Вг2 в cci^ ; сн^соов и.нсбон .... ' в SgO - т. *2 в ССЧ ж ®^с15 в T1C1V ;

Выбор двух последних растворов бсяовавалоя на том, что ' Д физические свойства cci^ и' з>1С14 практически одинаковы. - ' * На оснований исследований /37-41/ было приняло: 1 ,

и Pi . Зная f^os ' и * ‘полученные в

' ...' ‘ ' ' * • ' . ' .. ?' ! 1 33 .

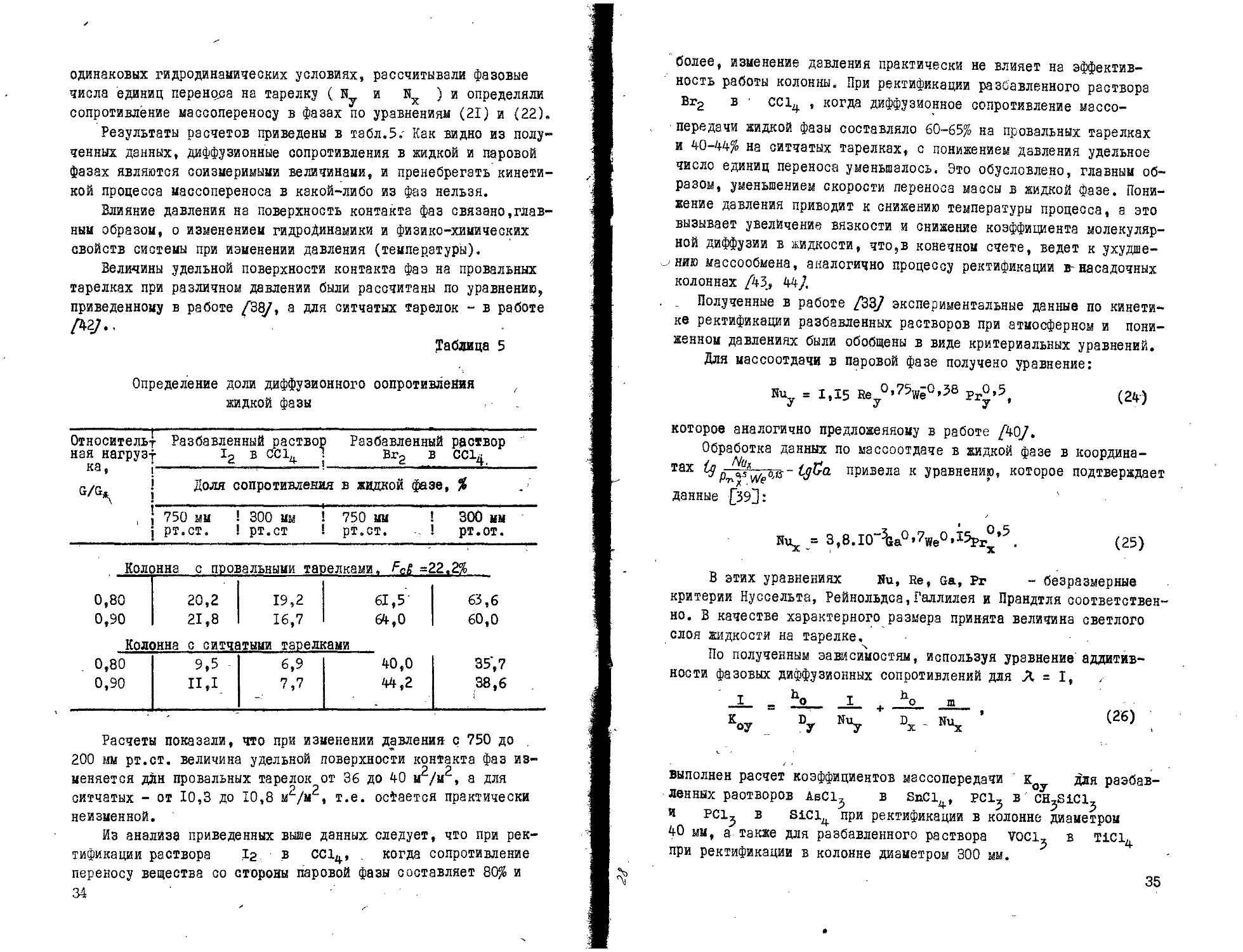

одинаковых гидродинамических условиях, рассчитывали фазовые числа единиц переноса на тарелку ( Ку и Кх ) и определяли сопротивление массопереносу в фазах по уравнениям (21) и (22).

Результаты расчетов приведены в табл.5.- Как видно из полученных данных, диффузионные сопротивления в жидкой и паровой фазах являются соизмеримыми величинами, и пренебрегать кинетикой процесса массопереноса в какой-либо из фаз нельзя.

Влияние давления на поверхность контакта фаз связано,главным образом, о изменением гидродинамики и физико-химических свойств системы при изменении давления (темпер.атуры).

Величины удельной поверхности контакта фаз на провальных тарелках при различном давлении были рассчитаны по уравнению, приведенному в работе /"38/, а для ситчатых тарелок - в работе Л?/..

Таблица 5

Определение доли диффузионного оопротивлейия t жидкой фазы . .

Относительт ная нагруз-г Разбавленный раствог Разбавленный раствор

Х2 в cci4 Вг2 в ССЦ

G/c4 ! Доля сопротивления в жидкой фазе, %

Г 750 мм 300 мм 750 мм ! 300 мм

1 рт.ст. рт.ст рт.ст. . ! рт.от.

Колонна с провальными тарелками, =22.2%

0,80 20,2 19,2 61,5' 63,6

0,90 21,8 16,7 64,0 60,0

Колонна с ситчатыми тарелками

0,80 9,5 - 6,9 40,0 35‘,7

0,90 11,1 7,7 44,2 38,6

Расчеты показали, что при изменении давления с 750 до 200 мм рт.ст. величина удельной поверхности контакта фаз изменяется длн провальных тарелок от 36 до 40 м2/м2, а для ситчатых - от 10,3 до 10,8 м2/м2, т.е. остается практически неизменной.

Из анализа приведенных выше данных следует, что при ректификации раствора Хг в СС14, . когда сопротивление переносу вещества со стороны паровой фазы составляет 80% и 34 '

"более, изменение давления практически не влияет на эффективность работы колонны. При ректификации разбавленного раствора Вг2 в СС14 , когда диффузионное сопротивление массопередачи жидкой фазы составляло 60-65% на провальных тарелках и 40-44% на ситчатых тарелках, с понижением давления удельное число единиц переноса уменьшалось. Это обусловлено, главным образом, уменьшением скорости переноса массы в жидкой фазе. Понижение давления приводит к снижению температуры процесса, а это вызывает увеличение вязкости и снижение коэффициента молекулярной диффузии в жидкости, что,в конечном счете, ведет к ухудшении» массообмена, аналогично процессу ректификации в-насадочных колоннах /43, 44/

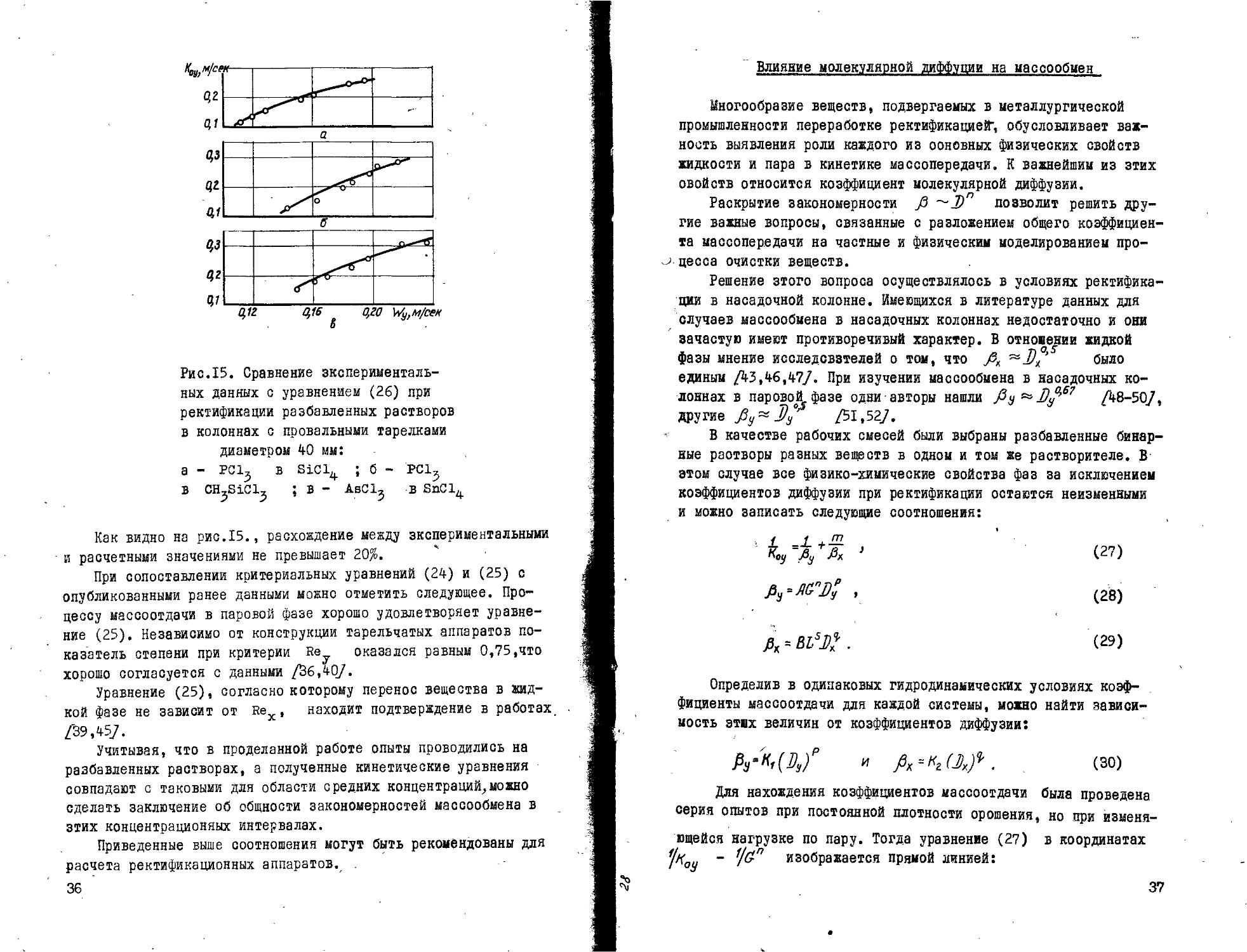

Полученные в работе /33/ экспериментальные данные по кинетике ректификации разбавленных растворов при атмосферном и пониженном давлениях были обобщены в виде критериальных уравнений.

Для массоотдачи в паровой фазе получено уравнение:

Nu = 1,15 Re 0,75We0’58 (24)

У У У

которое аналогично предложенному в работе /40/.

Обработка данных по массоотдаче в жидкой фазе в координа-

данные {39J:

Кц* = S.e.IO-V’W'^’5. (25)

В этих уравнениях Hu, Re, G&, Рт - безразмерные критерии Нуссельта, Рейнольдса, Галлилея и Прандтля соответственно. В качестве характерного размера принята величина слоя жидкости на тарелке.

По полученным зависимостям, используя уравнение ности фазовых диффузионных сопротивлений для А = I,

tgba привела к уравнению, которое подтверждает

светлого

аддитив-

(26)

выполнен расчет коэффициентов массопередачи коу для разбавленных раотворов Ascij в snci4, pci^ в ch^sici^ и RClj в S1C14 при ректификации в колонне диаметром 40 мм, а-также для разбавленного раствора VOCi^ в Т1С14 при ректификации в колонне диаметром 300 мм.

'V

35

Рис.15. Сравнение экспериментальных данных с уравнением (26) при ректификации разбавленных растворов в колоннах с провальными тарелками диаметром 40 мм:

а - РС13 в SiCl4 ; б - PCI, В CHjSiClj ; в - AbCIj в SnCl4

Как видно на рис.15., расхождение между экспериментальными и расчетными значениями не превышает 20%.

При сопоставлении критериальных уравнений (24) и (25) с опубликованными ранее данными можно отметить следующее. Процессу массоотдачи в паровой фазе хорошо удовлетворяет уравнение (25). Независимо от конструкции тарельчатых аппаратов показатель степени при критерии Re оказался равным 0,75,что хорошо согласуется с данными /Зб,40/.

Уравнение (25), согласно которому перенос вещества в жидкой фазе не зависит от Rex, находит подтверждение в работах. /39,457.

Учитывая, что в проделанной работе опыты проводились на разбавленных растворах, а полученные кинетические уравнения совпадают с таковыми для области средних концентраций,можно сделать заключение об общности закономерностей массообмена в этих концентрационных интервалах.

Приведенные выше соотношения могут быть рекомендованы для расчета ректификационных аппаратов. . 36

Влияние молекулярной диффуции на массообмен

Многообразие веществ, подвергаемых в металлургической промышленности переработке ректификацией’, обусловливает важность выявления роли каждого из основных физических свойств жидкости и пара в кинетике массопередачи. К важнейшим из этих свойств относится коэффициент молекулярной диффузии.

Раскрытие закономерности fi позволит решить другие важные вопросы, связанные с разложением общего коэффициента массопередачи на частные и физическим моделированием про-цесса очистки веществ.

Решение этого вопроса осуществлялось в условиях ректификации в насадочной колонне. Имеющихся в литературе данных для случаев массообмена в насадочных колоннах недостаточно и они зачастую имеют противоречивый характер. В отношении жидкой фазы мнение исследсвзтелей о том, что Д. ~D°‘ было единым /43,46,47/. При изучении массообмена в насадочных колоннах в паровой^ фазе одни авторы нашли Ру~1)у0,Б7 /48-50/,

другие /51,52/.

В качестве рабочих смесей были выбраны разбавленные бинарные растворы разных веществ в одном и том же растворителе. В этом случае все физико-химические свойства фаз за исключением коэффициентов диффузии при ректификации остаются неизменными и можно записать следующие соотношения:

» (28)

Д = BLSJ* . (29)

Определив в одинаковых гидродинамических условиях коэффициенты массоотдачи для каждой системы, можно найти зависимость этих величин от коэффициентов диффузии:

Д-Ш/ " . (30)

Для нахождения коэффициентов массоотдачи была проведена серия опытов при постоянной плотности орошения, но при изменяющейся нагрузке по пару. Тогда уравнение (27) в координатах ffaOy - 1/&п изображается прямой линией:

37

-i- = -±- + C

AGn oy

(31)

разложения общего коэффициента массопередачи

где с = узх .

Данный способ на частные справедлив, когда поверхность контакта фаз в условиях отдельной серии опытов не изменяется.

Показатель п авторы находили по способу, предложенному в работе /5 37. При помощи опытов определяли три значения кОу,1’ КОу92 и кОу,з » соответствующие значениям нагрузки по пару Gj, G2H8j при постоянной скорости жидкости. При этом бралиоь такие нагрузки по пару, чтобы ~ •

С учетом уравнения (31) можно получить следующее соотношение:

П =

Ьа&г

(32)

На основе экспериментальных данных по уравнению (32) находили показатель " п ".

Плотность орошения в одной из серий опытов поддерживалась постоянной, опыты проводили при нагрузках ниже точки подвиса-ния, что позволяло считать поверхность контакта фаз независимой от скорости пара. Эта точка зрения подтверждается рядом исследователей, которые определяли активную и смоченную поверхность колец Рашига, меняя скорости потоков жидкости и газа М,557.

Для дополнительного изучения взаимодействия потоков жидкости и пара авторами были использованы данные по гидродинамике и результаты сравнения ректификации двух разбавленных растворов, имеющих одинаковый растворитель и незначительное различие в коэффициентах молекулярной диффузии. Согласно изложенному ранее можно записать:

'' -j, -

(33)

Если величина (J3X)O определена при скорости пара Go

а (•&*)(, - при , то при L a const^ из уравнения

(33) получим:

38

Lh<u/,o (A/^n) ~q7,Q..

. ( }

Определив из опыта высоты единиц переноса ь" и ь’ на оу оу двух разбавленных растворах для каждого Gz при l = const, можно построить зависимость:

= ' (35)

Wo

Так как о® скорости пара не зависит, то отличие от-» ношения (35) от единицы можно отнести только за счет изменения поверхности контакта фаз от скорости пара. Надежность такого определения будет зависеть от показателя р . Однако при это опасение исключено.

Коэффициенты диффузии, необходимые для обработки опытных данных, вычисляли по известным из литературы полуэмпирическим соотношениям: в паре - по f&ij, в жидкости - по /35/.

Для проведения эксперимента в качестве рабочих веществ было выбрано восемь бинарных разбавленных растворов, имеющих одинаковый растворитель. - четыреххлористый углерод ( табл.6), Предварительно авторами было изучено равновеоие жидкость - пар указанных систем.

Контроль за изменением содержания брома и йода в четыреххлористом углероде осуществляли титрованием тиосульфатом натрия, а остальных веществ - радиометрическим методом, для чеЦо растворенный компонент был помечен радиоактивным изотопом (хлором или углеродом).

-Опыты проведены в колонне диаметром 40 мм. Колонна была заполнена насадкой на высоту 300 мм. В качестве насадки применяли кварцевые кольца Рашига 4x4,5x0,5. Насадка имела свободный объем j?QB = 0,68 и удельную поверхность 1100 м2/м3.

В куб колонны заливали смесь с содержанием растворенного .компонента 0,01-0,05вес.%. Перед началом работы осуществляли так называемое "захлебывание", когда колонна некоторое время работала с затопленной насадкой.

Анализ массообменных процессов в колонне с насадкой авторами проводился как по модели идеального вытеснения, так и по диффузионной модели по обеим фазам.

Вычисление Noy по диффузионной модели авторами было проведено с использованием метода, предложенного в работе /56/. Как показали расчеты, отличие величин коу , рассчитанных по

39

Таблица 6

Некоторые физико-химические константы используемых разбавленных растворов

Разбавленный раствор Коэффициенты диффу- х)

м/сек 1И м2/сек

Гексахлорсилоксан в четырех-хлористом углероде 2,98 3,30. . 0,206

йод в четыреххлористом угле-роде ........... 3,88 5,20 0,408

Трихлорэтилен в четыреххлористом углероде 4,11 4,42 0,716

Толуол в четыреххлористом углероде . . • 4,27 3,9 0,411

Бром в четыреххлористом углероде . . ....... 4,40 6,28 2,44

I-I-дихлорэтан в четыреххлористом углероде . 4,74 4,85 2,20

Хлористый метилен в четыреххлористом углероде ..... 5,50 5,75 3,73

Этиловый спирт в четыреххлористом углероде . ..... 7,15 6,40 1,55

х) Величина тангенса наклона равновесной линии относится

к растворенному компоненту. >

обеим моделям для имевших место в опытах гидродинамических режимов, не превышает 5-7%. Поэтому большинство расчетов проводилось по модели идеального вытеснения.

Предварительное гидравлическое испытание показало, что предельная нагрузка в колонне достигается при G = ь = 6000 кг/м2 час.

При изучении влияния скорости пара на поверхность контакта фаз была проведена ректификация бинарных разбавленных растворов йода и брома в четыреххлористом углероде при нагрузке по пару в интервале 1420-4250 кг/м2- час. Плотность орошения в этих опытах поддерживалась постоянной. По данным эксперимента по уравнению (34) при разных G^ определено соотнсиение:

= "В . причем G.o =. 1420 кг/м2. чао.

В табл. 7 представлены результаты серии опытов при плотности орошения L =1420 кг/м^час для разных р.

40

Таблица 7

Влияние нагрузки по пару на активную поверхность контакта фаз

Нагрузка по пару, кг/м2.час Высота единицы пеоеноса Aw,/'? Ч»' р.1 при р=0,67 р = 0

Br2-cci4 12-СС14

1420 0,13 0,055 I I I

2840 0,20 0,066 I I 0,99

4250 0,31 0,076 1,02 1,01 0,98

Как следует из данных табл.7, увеличение скорости пара в указанных пределах не оказывает заметного влияния на величину поверхности контакта фаз.

Аналогичные результаты были получены при плотности сроие-ния l = 2840 кг/1Лчас.

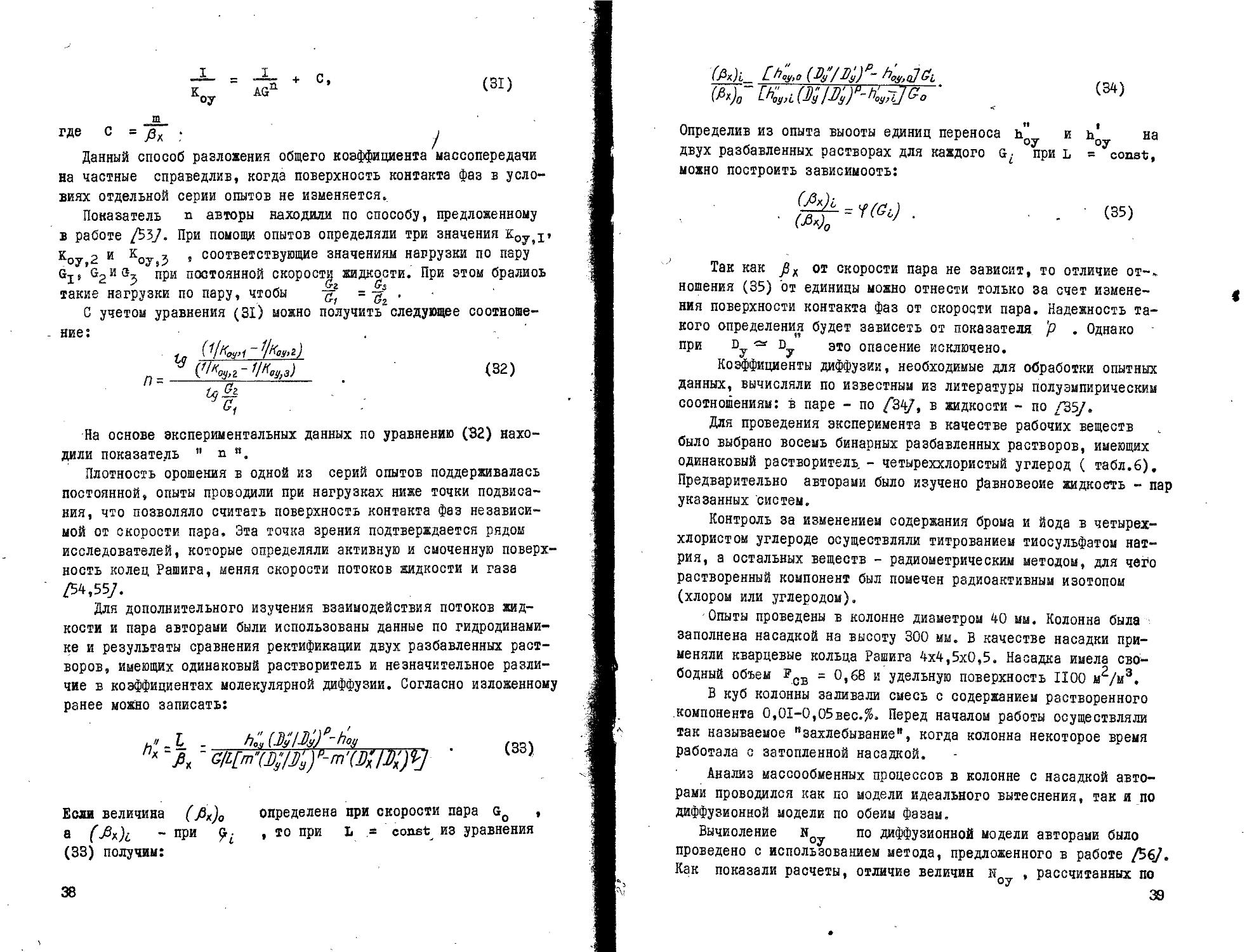

Другим качественным подтверждением отсутствия взаимодействия потоков пара и жидкости в определенных гидродинамических режимах являются результаты исследования гидродинамики, представленные на рис.16. Как видно на рис.1б?при постоянной плотности орошения L =1420 кг/м2час в интервале нагрузок по пару 700-4500 кг/м2 час линии гидравлического сопротивления орошаемой и сухой насадок параллельны и перелом на кривей отсутствует, что подтверждается также опытами по определению удерживающей способности насадки. При изменении нагрузки по пару до 4500 кг/м^час величина удерживающей способности насадки оставалась практически постоянной. Аналогичные результаты получены и при L = 2840 кг/м?час. Полученные данные говорят об отсутствии или, по крайней мере, незначительном влиянии скорости пара на поверхность контакта фаз.

При изучении влияния коэффициентов диффузии на массоотдачу были проведены две серии опытов, в которых плотность орошения составляла 1420 и 2840 кг/м?чао соответственно. При определении показателя " л и величина нагрузки по пару равнялась: Gj = 1420, G2 = 2460 и Gj = 4250 кг/м^час.

Результаты эксперимента и последующего расчета показали.,что п - 0,72. Поэтому дальнейиая обработка экспериментальных данных проводилась в координатах 1/Кц - ,

41

Рис.16. Зависимость гидравлического сопротивления и удерживающей способности насадки от нагрузки по пару ( L =1420 кг/м^ас): 1-4/7 - сухая насадка; 2 -орошаемая насадка; 3 - н удерживающая способность насадки

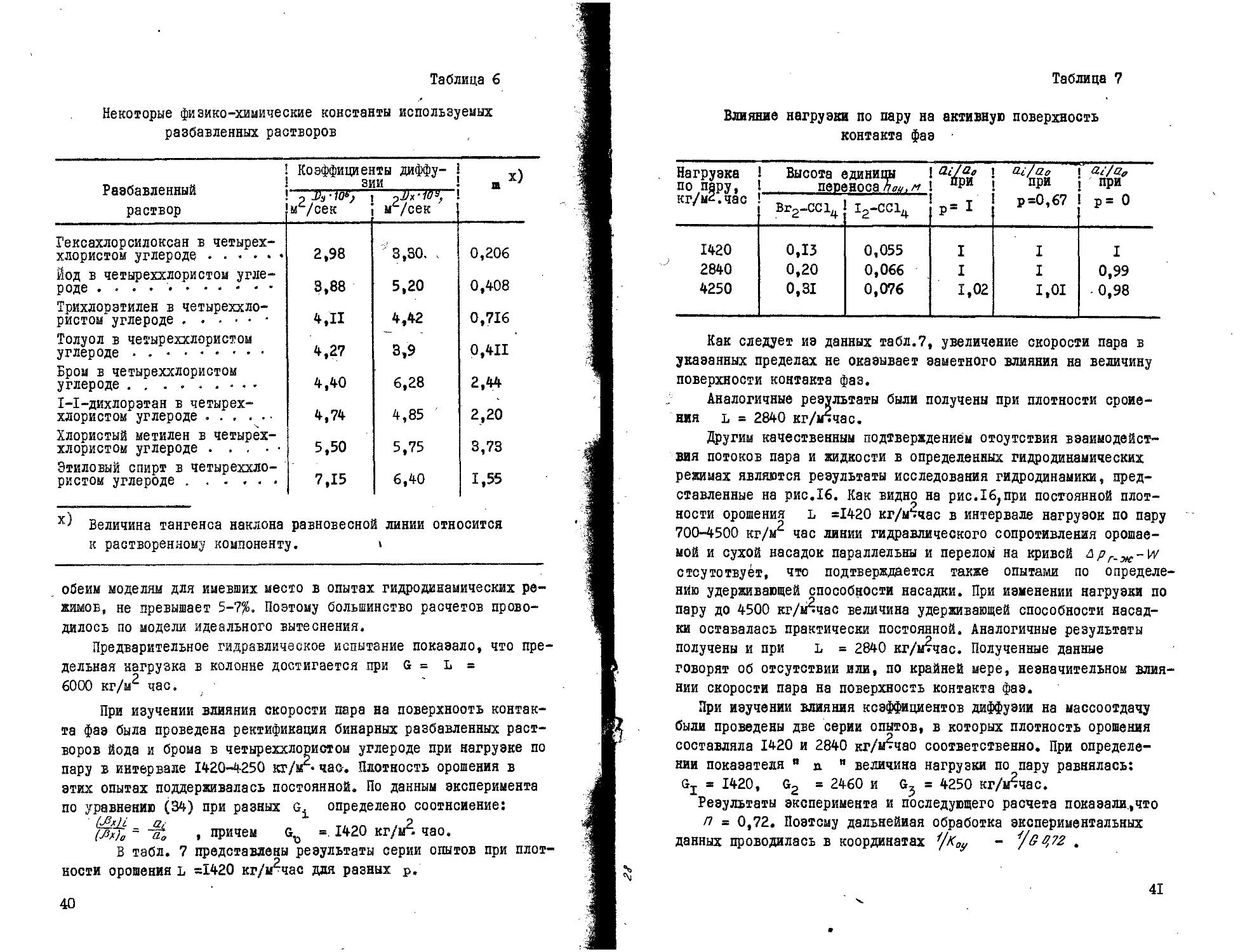

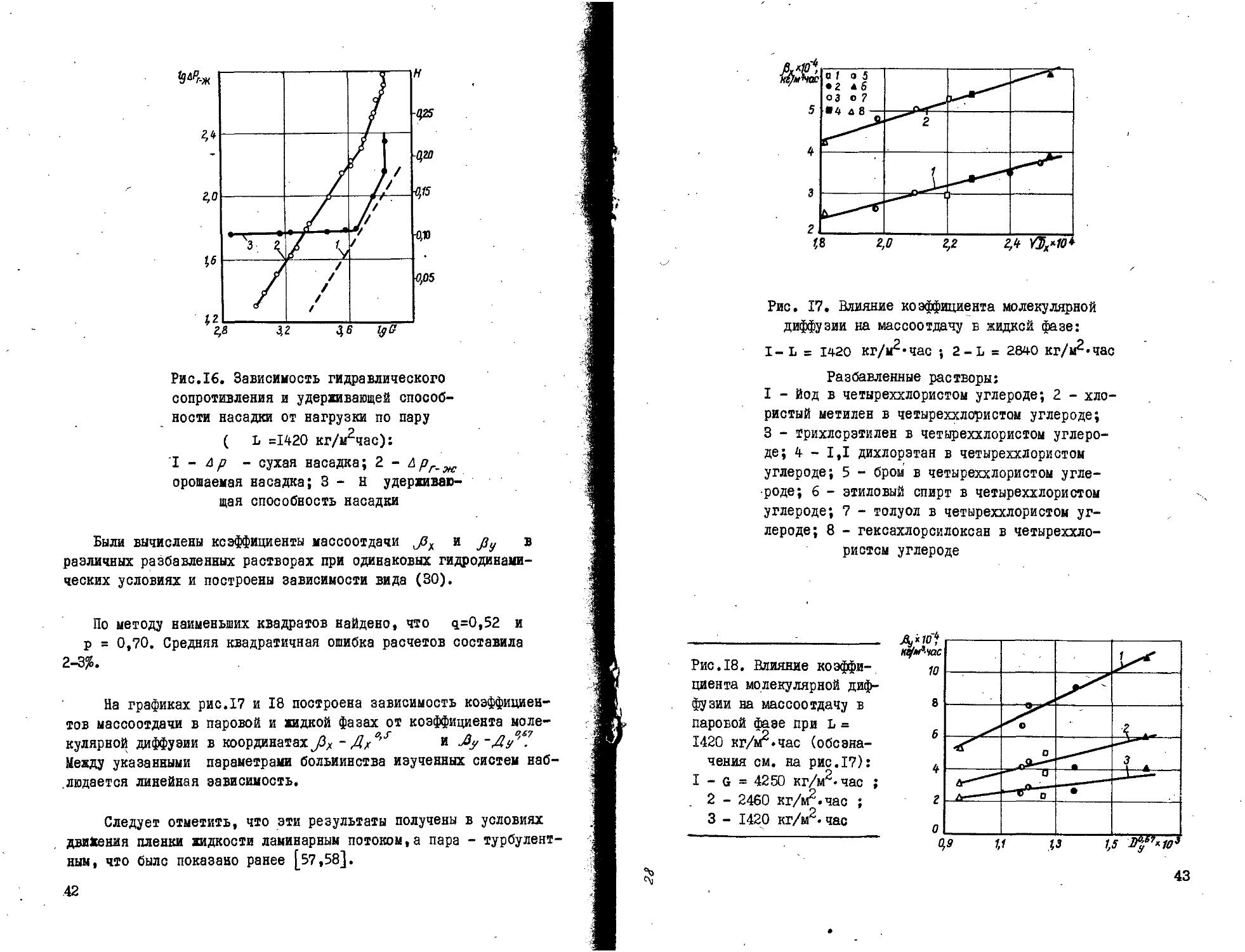

Были вычислены коэффициенты массоотдачи J3* и jjy в различных разбавленных растворах при одинаковых гидродинамических условиях и построены зависимости вида (30).

По методу наименьших квадратов найдено, что <1=0,52 и р = 0,70. Средняя квадратичная ошибка расчетов составила 2-3%.

На графиках рис.17 и 18 построена зависимость коэффициентов массоотдачи в паровой и жидкой фазах от коэффициента молекулярной диффузии в координатах - Лх °,s и A’ Между указанными параметрами больиинства изученных систем наблюдается линейная зависимость.

Следует отметить, что эти результаты получены в условиях движения пленки жидкости ламинарным потоком,а пара - турбулентным, что было показано ранее [57,58].

42

Рис. 17. Влияние коэффициента молекулярной диффузии на массоотдачу б жидкой фазе:

I- L = 1420 кг/м^час ; 2-L = 2840 кг/м^.час

Разбавленные растворы;

I - йод в четыреххлористом углероде; 2 - хлористый метилен в четыреххлористом углероде;

3 - трихлорэтилен в четыреххлористом углероде; 4 - 1,1 дихлорэтан в четыреххлористом углероде; 5 - бром в четыреххлористом углероде; 6 - этиловый спирт в четыреххлористом углероде; 7 - толуол в четыреххлористом углероде; 8 - гексахлорсилоксан в четыреххло-риотсм углероде

Рис.18. Влияние коэффициента молекулярной диффузии на массоотдачу в паровой фазе при L = 1420 кг/м* I 2 3.час (обозначения см. на рис.17):

I - G = 4250 кг/м2-час ;

2 - 2460 кг/кг.час ;

3 - 1420 кг/м2- час

43

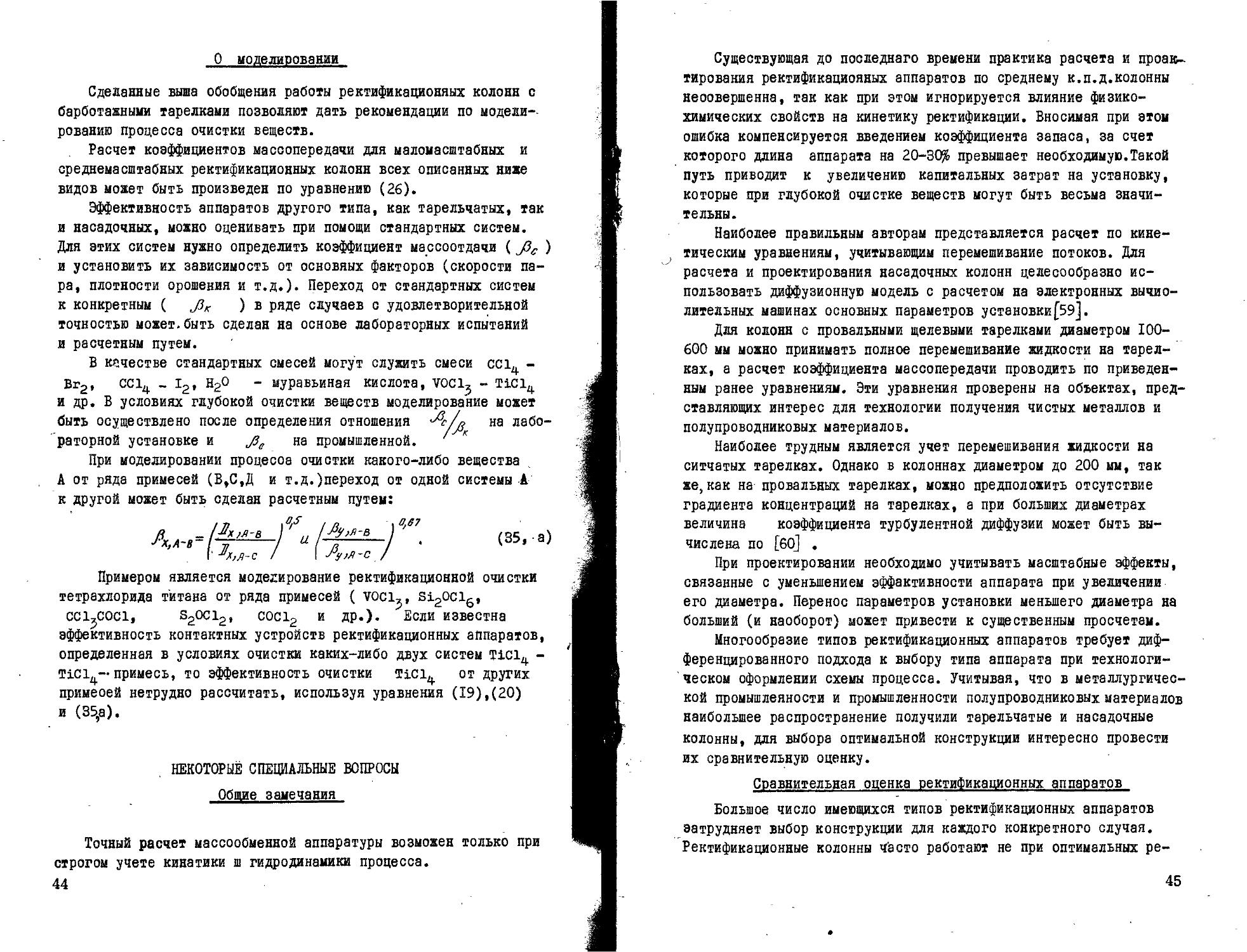

О моделировании

Сделанные выша обобщения работы ректификационных колонн с барботажными тарелками позволяют дать рекомендации по модели--рованию процесса очистки веществ.

Расчет коэффициентов массопередачи для маломасштабных и среднемасштабных ректификационных колонн всех описанных ниже видов может быть произведен по уравнению (26).

Эффективность аппаратов другого типа, как тарельчатых, так и насадочных, можно оценивать при помощи стандартных систем. Для этих систем нужно определить коэффициент массоотдачи ( J3C ) и установить их зависимость от основных факторов (скорости пара, плотности орошения и т.д.). Переход от стандартных систем к конкретным ( J3K ) в ряде случаев с удовлетворительной точностью может.быть сделан на основе лабораторных испытаний и расчетным путем.

В качестве стандартных смесей могут служить смеси cci4 -Br2, cci4 _ 12, н2о - муравьиная кислота, voci^ - ИС14 и др. В условиях глубокой очистки веществ моделирование может быть осуществлено после определения отношения раторной установке и J3e на промышленной.

При моделировании процесса очистки какого-либо вещества А от ряда примесей (В,С,Д и т.д.)переход от одной системы А к другой может быть сделан расчетным путем:

-4 Л> на лабо-

Примером является моделирование ректификационной очистки тетрахлорида титана от ряда примесей ( vocij, Si2oci6, ccijCOci, s2oci2, coci2 и др.). Если известна эффективность контактных устройств ректификационных аппаратов, определенная в условиях очистки каких-либо двух систем Т1С14 -TiCl4~ примесь, то эффективность очистки от других

примеоей нетрудно рассчитать, используя уравнения (19),(20) и (35,а).

НЕКОТОРЫЁ СПЕЦИАЛЬНЫЕ ВОПРОСЫ

Общие замечания

Точный расчет массообменной аппаратуры возможен только при строгом учете кинатики ш гидродинамики процесса. 44

Существующая до последнего времени практика расчета и проектирования ректификационных аппаратов по среднему к.п.д.колонны несовершенна, так как при этом игнорируется влияние физико-химических свойств на кинетику ректификации. Вносимая при этом ошибка компенсируется введением коэффициента запаса, за счет которого длина аппарата на 20-30$ превышает необходимую.Такой путь приводит к увеличению капитальных затрат на установку, которые при глубокой очистке веществ могут быть весьма значительны.

Наиболее правильным авторам представляется расчет по кинетическим уравнениям, учитывающим перемешивание потоков. Для расчета и проектирования насадочных колонн целесообразно использовать диффузионную модель с расчетом на электронных вычислительных машинах основных параметров установки[59].

Для колонн с провальными щелевыми тарелками диаметром 100-600 мм модно принимать полное перемешивание жидкости на тарелках, а расчет коэффициента массопередачи проводить по приведенным ранее уравнениям. Эти уравнения проверены на объектах, представляющих интерес для технологии получения чистых металлов и полупроводниковых материалов.

Наиболее трудным является учет перемешивания жидкости на ситчатых тарелках. Однако в колоннах диаметром до 200 мм, так же,как на провальных тарелках, можно предположить отсутствие градиента концентраций на тарелках, а при больших диаметрах величина коэффициента турбулентной диффузии может быть вычислена по [6О] .

При проектировании необходимо учитывать масштабные эффекты, связанные с уменьшением эффективности аппарата при увеличении его диаметра. Перенос параметров установки меньшего диаметра на больший (и наоборот) может привести к существенным просчетам.

Многообразие типов ректификационных аппаратов требует дифференцированного подхода к выбору типа аппарата при технологическом оформлении схемы процесса. Учитывая, что в металлургической промышленности и промышленности полупроводниковых материалов наибольшее распространение получили тарельчатые и насадочные колонны, для выбора оптимальной конструкции интересно провести их сравнительную оценку.

Сравнительная оценка ректификационных аппаратов

Большое число имеющихся типов ректификационных аппаратов затрудняет выбор конструкции для каждого конкретного случая. Ректификационные колонны ч'асто работают не при оптимальных ре

45

жимах, что искажает представление об эффективности того или иного вида аппаратов.

При отделении примесей с относительной летучеотью, мало отличающейся от единицы, необходимо применять ректификационные аппареты с наиболее высокими показателями интенсивности масоо-обмена.

В литературе уже рассматривались некоторые вопросы сравнения массообменной аппаратуры [l3,6l]. В работе[б1]сравнение было произведено при помощи расчетов с использованием корреляционных уравнений по массопередаче для разного типа аппаратов. Данные, приведенные в работе [l3,J относятся к колоннам разных диаметров, что не исключает масштабных эффектов.

Длн получения данных по эффективности имеющихся типов ректификационных аппаратов в сопоставимых условиях авторами проведены опыты в колоннах одинакового диаметра на одной и той же рабочей смеои.

При сравнении учитывали характер поля концентраций, определяющий движущую силу процесса массообмена и взаимодействие участвующих в процессе массообмена фаз, определяющее коэффициент массопередачи.

Согласно классификации, предложенной в работе[61],сравнивали следующие типы аппаратов:

I) струйный аппарат полного смещения по жидкости и полного вытеснении по пару - барботажные колонны с провальными и ситчатыми тарелками;

2) струйный аппарат полного вытеснении по жидкости и по пару при противоточном взаимодействии фаз - насадочная колонна, работающая в режиме эмульгировании;

3) пленочный аппарат полного вытеснения по жидкости и по пару при противоточном взаимодействии фаз - насадочная колонна, работающая в пленочном режиме.

Были испытаны провальные тарелки со свободным сечением 12 и 24% и ситчатые тарелки со свободным сечением 4 и 6%. Расстояние между тарелками для колонны диаметром 40 мм составляло 40 мм, для колонны диаметром 100 мм - 90-100 мм.

В качестве насадки использовались керамические и кварцевые кольца Рашига размером 4x4x0,5 и 10x6x1 мм в колоннах диаметром 40 и 100 мм соответственно.

В качестве рабочих смесей применяли разбавленные растворы йода в четыреххлористом углероде и хлорокиси ванадия в четырех-хлориотом титане.

Опыты проведены в интервале нагрузок 0,2-6 кг/м»сек при атмосферном давлении и полном орооении.

46

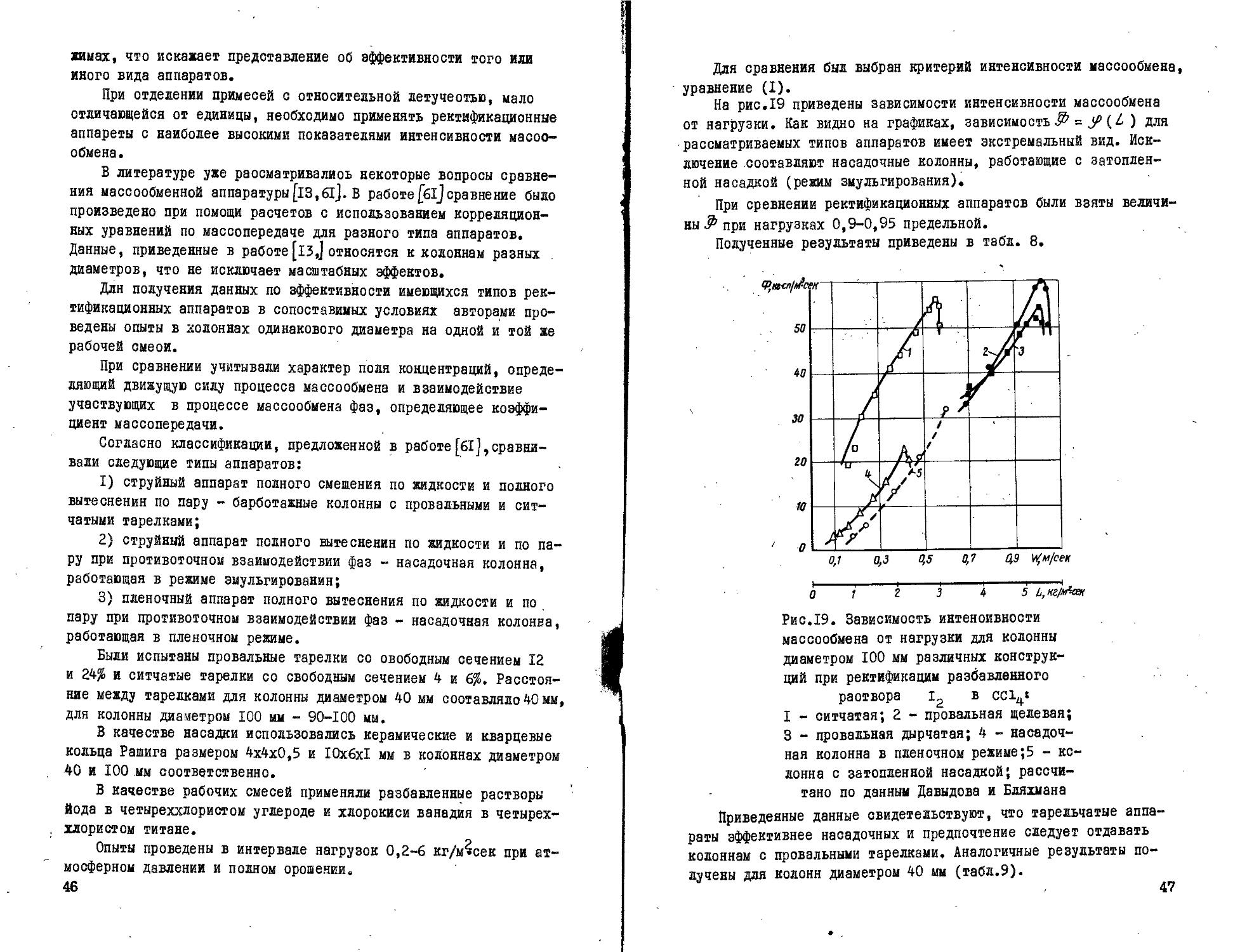

Для сравнения был выбран критерий интенсивности массообмена, уравнение (I).

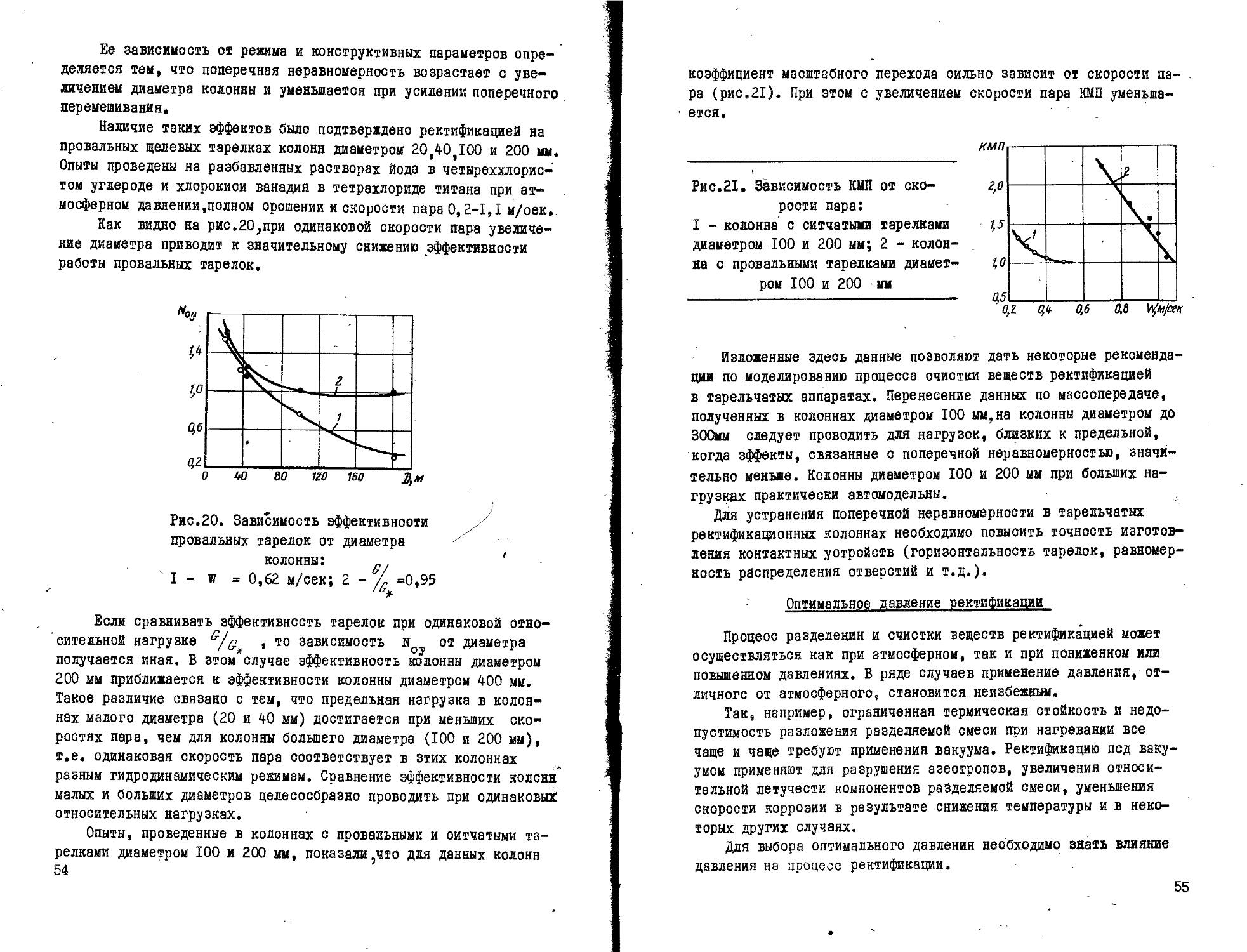

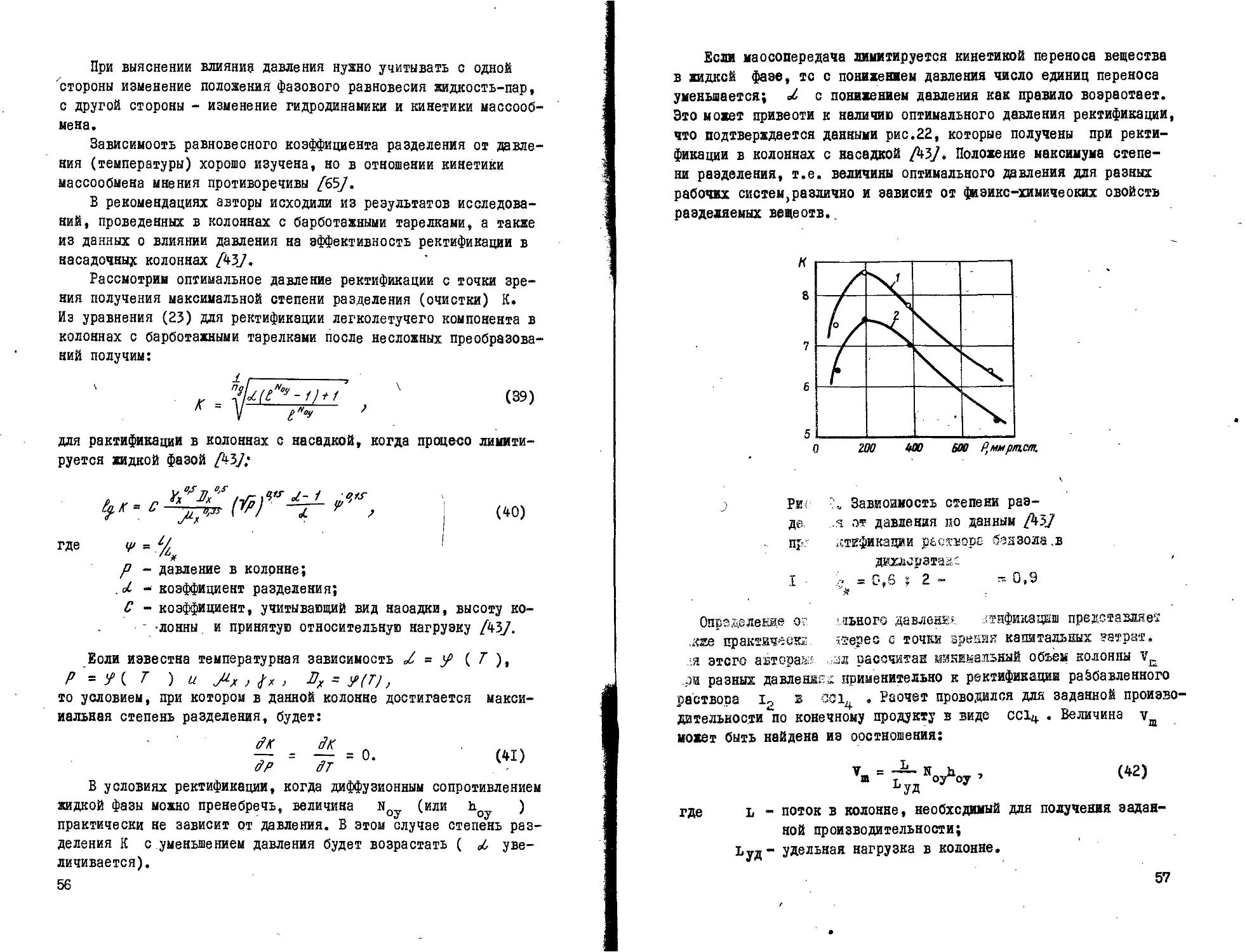

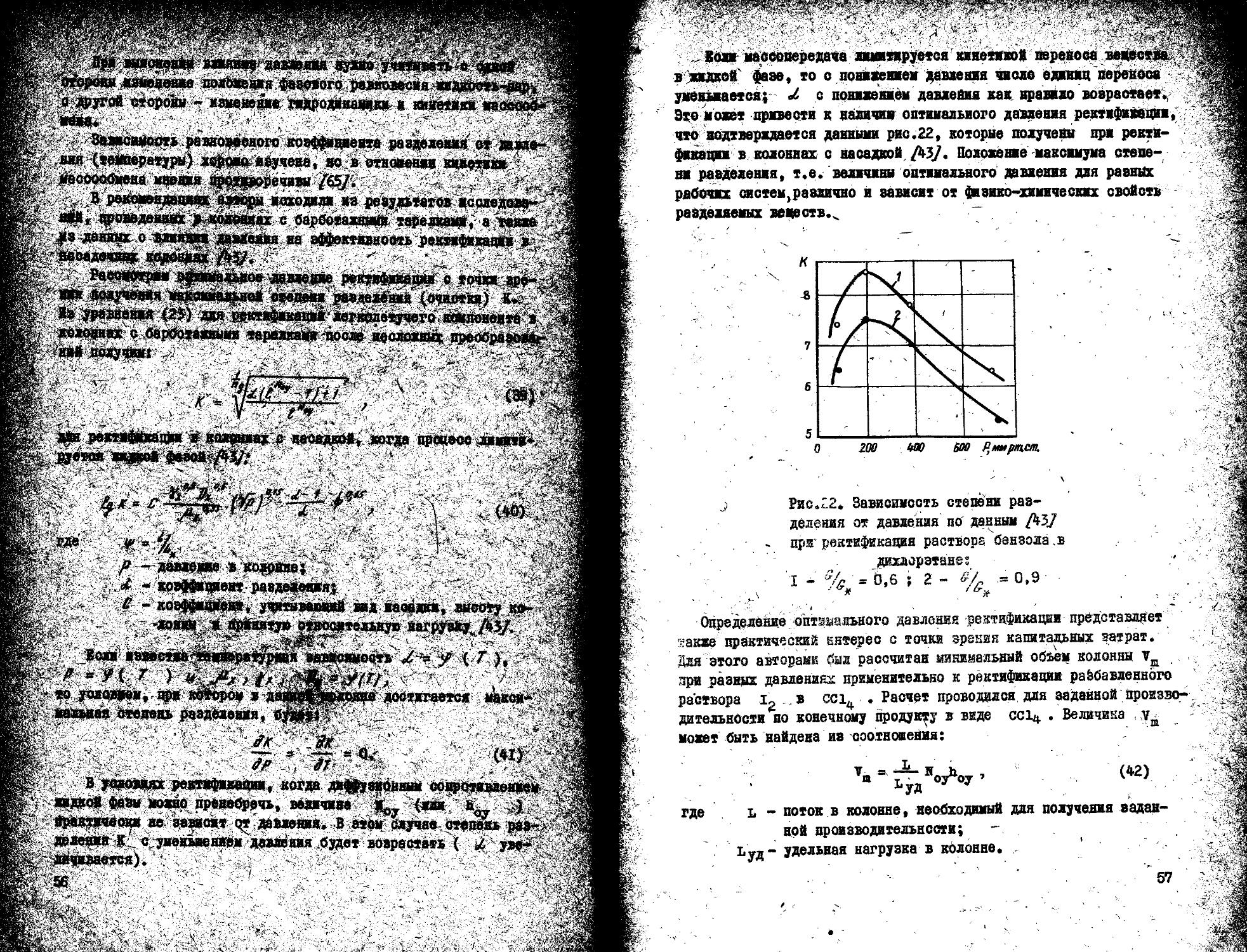

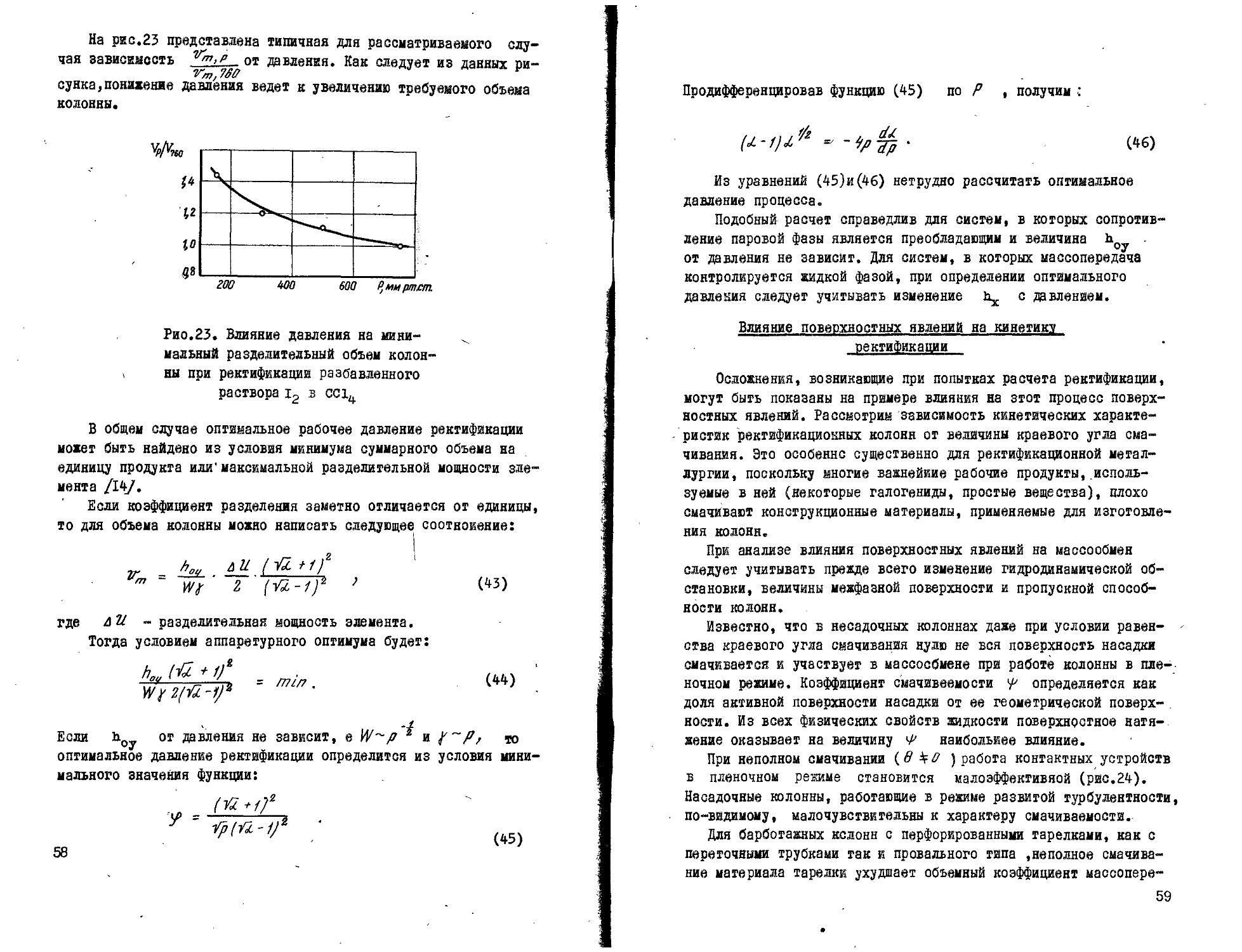

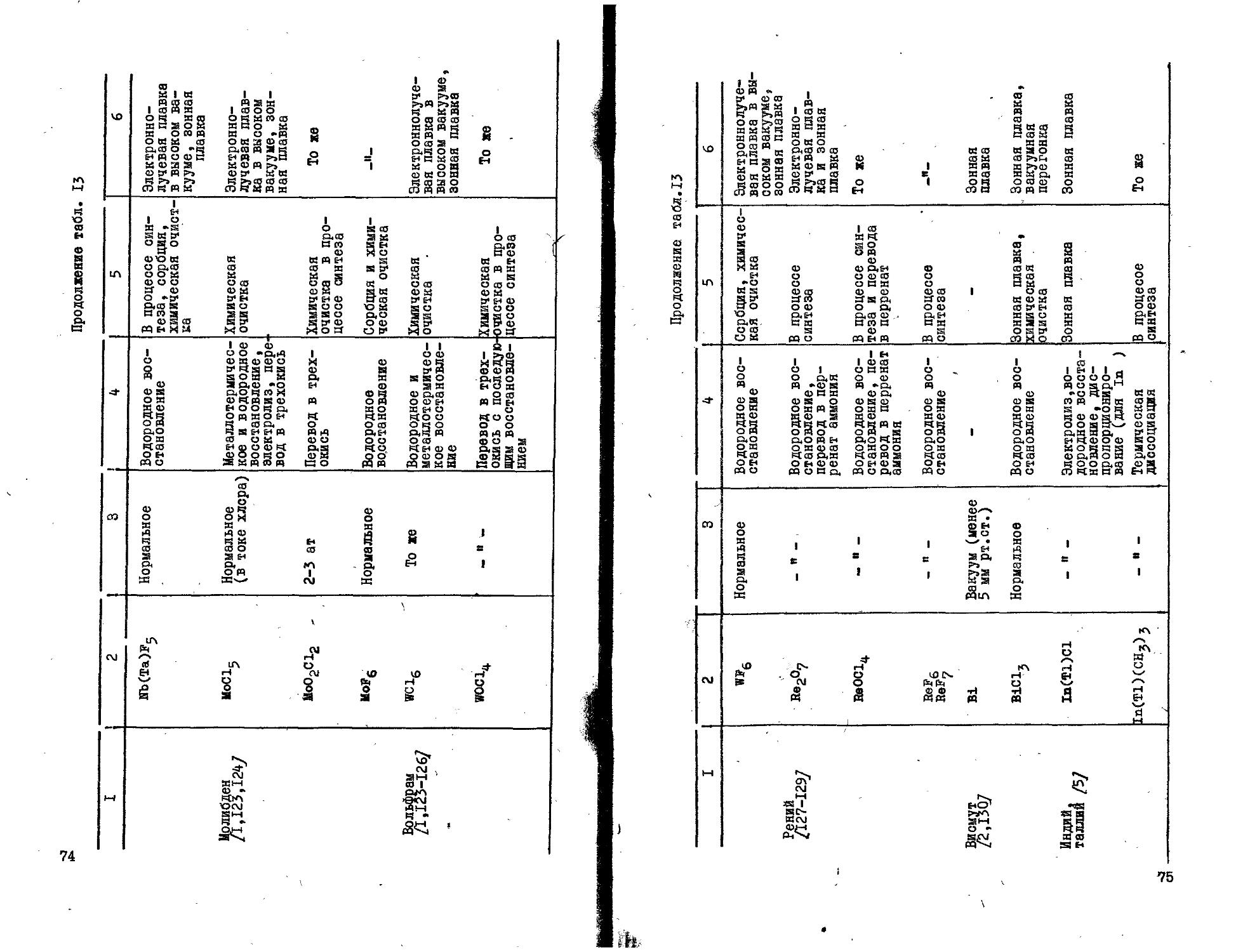

На рис.19 приведены зависимости интенсивности массообмена от нагрузки. Как видно на графиках, зависимость Ф = у(L ) для рассматриваемых типов аппаратов имеет экстремальный вид. Исключение составляют насадочные колонны, работающие с затопленной насадкой (режим эмульгирования).

При сревнеяии ректификационных аппаратов были взяты величины^ при нагрузках 0,9-0,95 предельной.

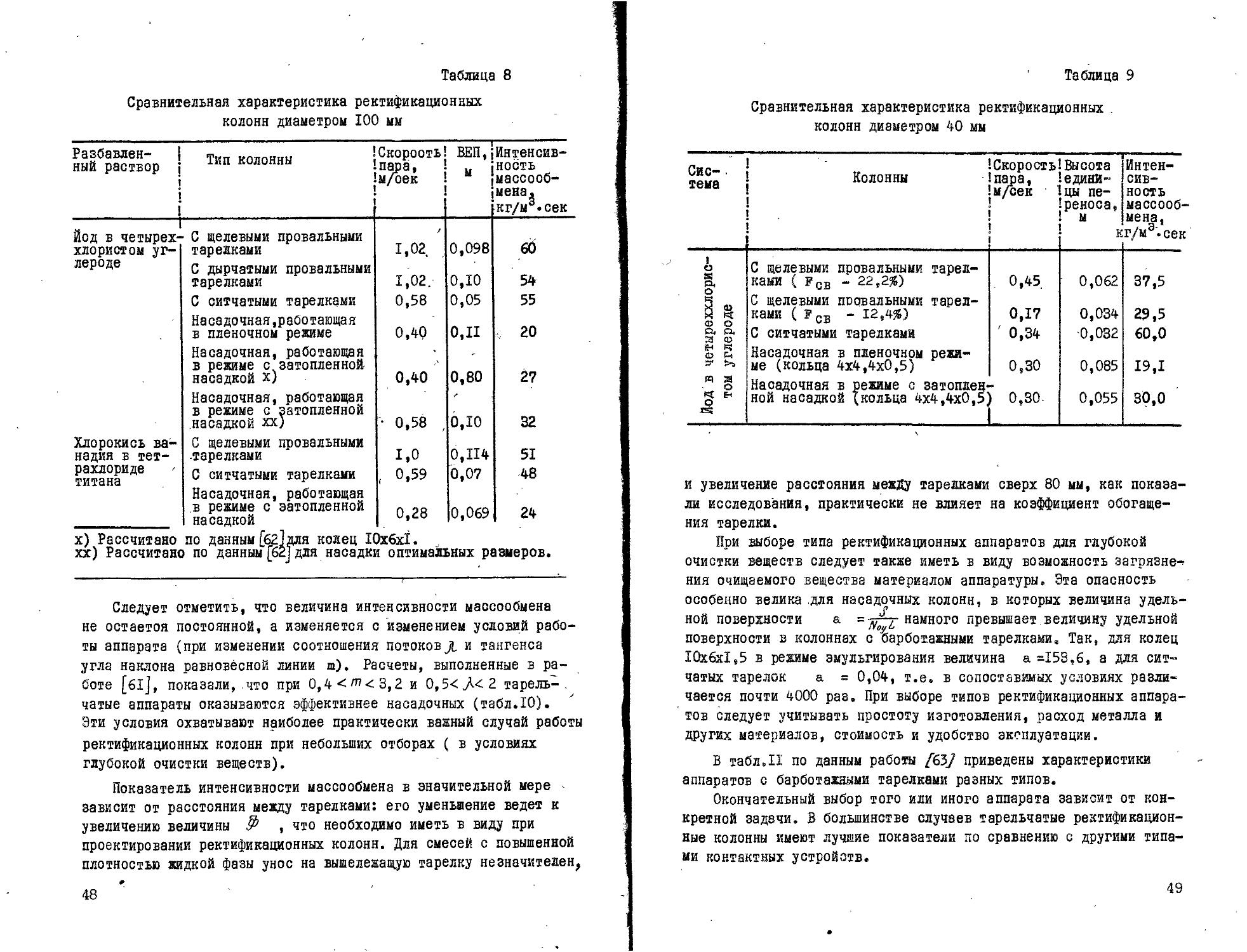

Полученные результаты приведены в табл. 8.

Рис.19. Зависимость интенсивности массообмена от нагрузки для колонны диаметром 100 мм различных конструкций при ректификации разбавленного раствора i в cci4«

I - ситчатая; 2 - провальная щелевая;

3 - провальная дырчатая; 4 - насадочная колонна в пленочном режиме;5 - колонна с затопленной насадкой; рассчитано по данным Давыдова и Бляхмана

Приведенные данные свидетельствуют, что тарельчатые аппараты эффективнее насадочных и предпочтение следует отдавать колоннам с провальными тарелками. Аналогичные результаты получены для колонн диаметром 40 мм (табл.9).

47

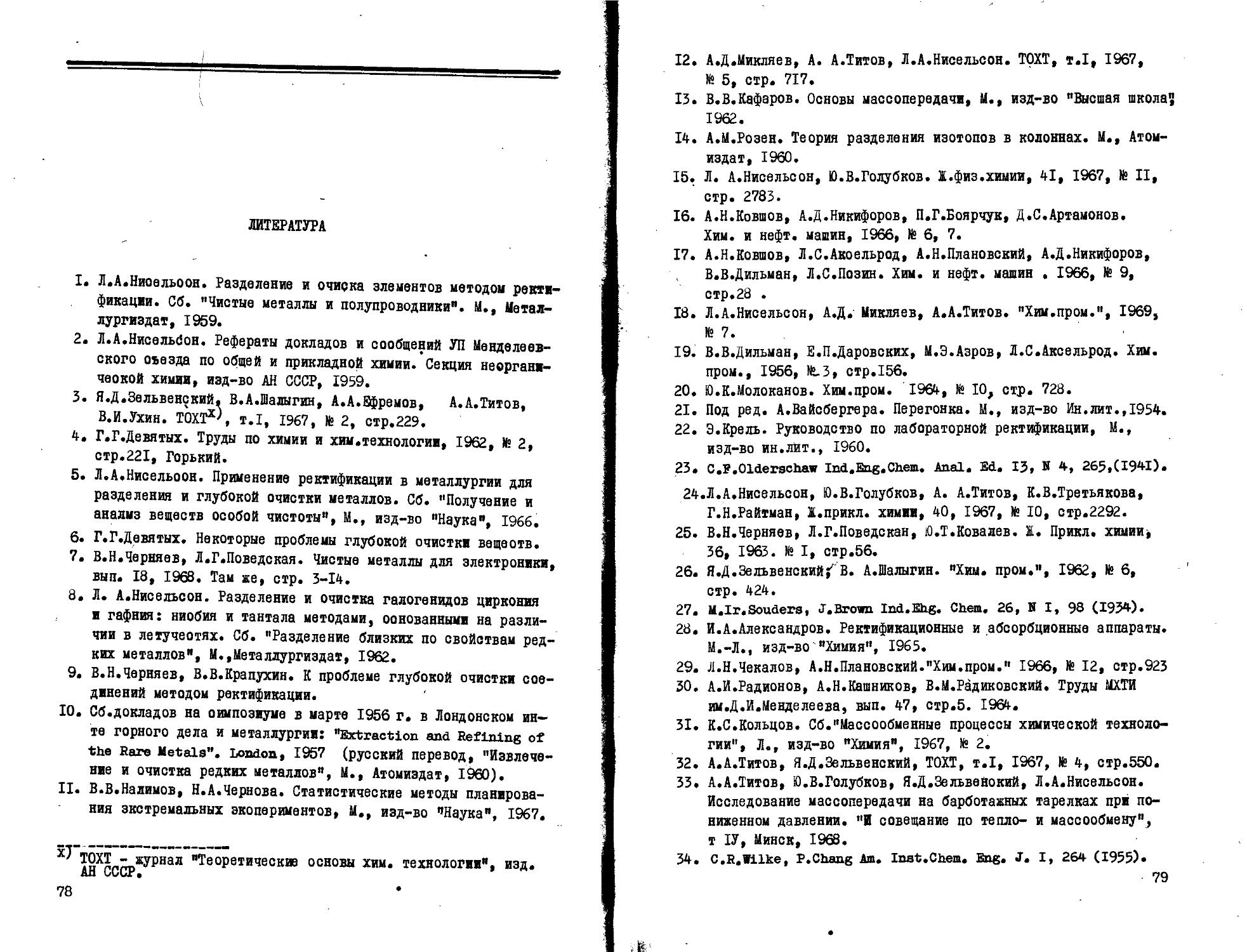

Таблица 8

Сравнительная характеристика ректификационных колонн диаметром 100 мм

Разбавлен- | ный раствор j • Тип колонны Скорооть! ВЕП,।Интенсив-

пара, м/оек м ность массообмена. кг/м «сек

Йод в четыреххлористом уг- С щелевыми провальными тарелками 1,02 0,098 60

лероде С дырчатыми провальными тарелками 1,02. 0,10 54

С ситчатыми тарелками 0,58 0,05 55

Насадочная,работающая в пленочном режиме 0,40 0,П 20

Насадочная, работающая в режиме с затопленной насадкой х) 0,40 0,80 27

Насадочная, работающая в режиме с затопленной насадкой хх) • 0,58 , 0,10 32

Хлорокись ванадия в тетрахлориде титана С щелевыми провальными -тарелками С ситчатыми тарелками 1,0 ( 0,59 0,114 6,07 51 48

Насадочная, работающая в режиме с затопленной насадкой 0,28 0,069 24

х) Рассчитано по данным [б2]для колец I0x6xi.

хх) Рассчитано по данным [62] для насадки оптимальных размеров.

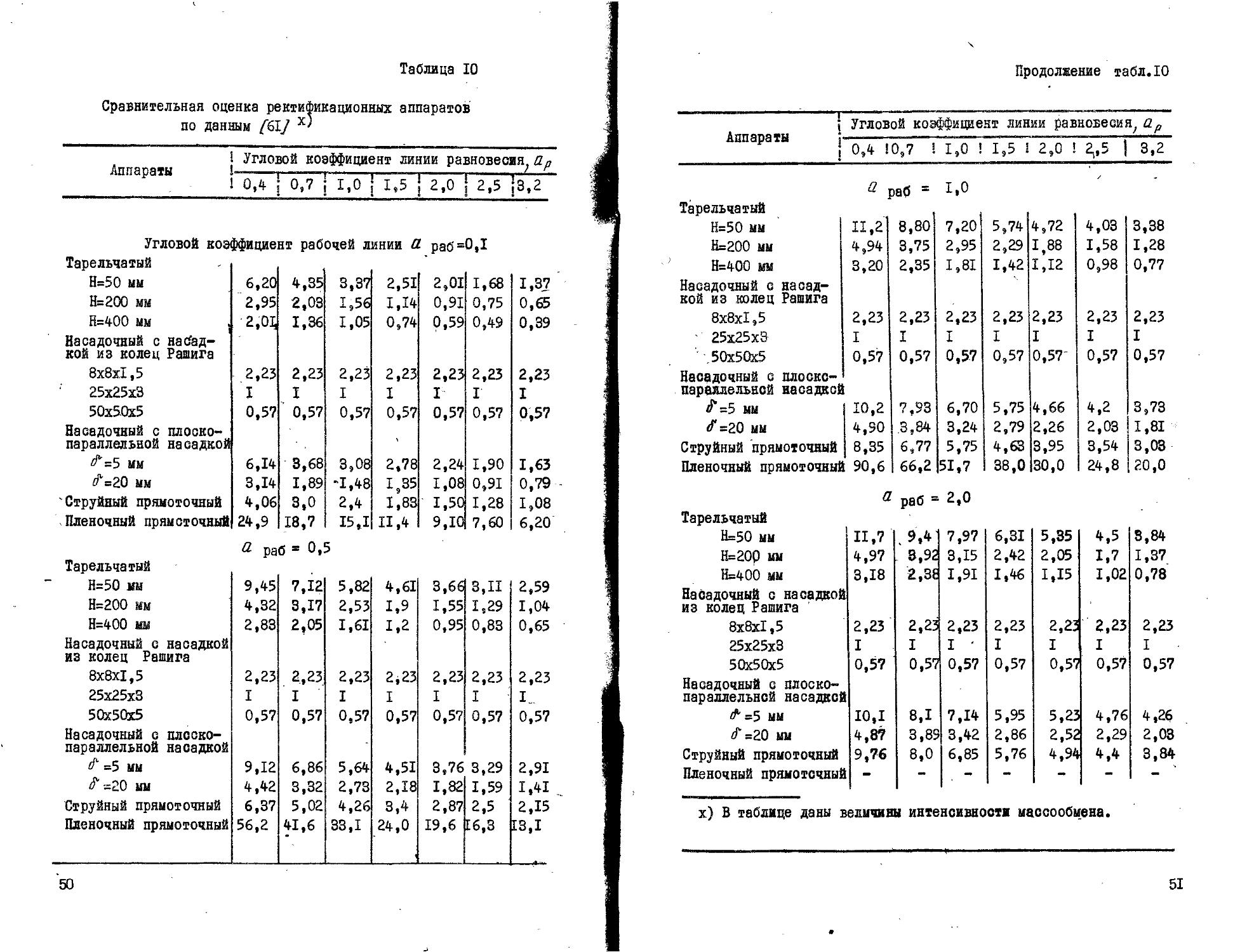

Следует отметить, что величина интенсивности массообмена не остается постоянной, а изменяется с изменением условий работы аппарата (при изменении соотношения потоков jt и тангенса угла наклона равновесной линии и). Расчеты, выполненные в работе [61], показали, что при 0,4 </”<3,2 и 0,5<Л<2 тарель- . чатые аппараты оказываются эффективнее насадочных (табл.10). Эти условия охватывают наиболее практически важный случай работы ректификационных колонн при небольших отборах ( в условиях глубокой очистки веществ).

Показатель интенсивности массообмена в значительной мере ' зависит от расстояния между тарелками: его уменьшение ведет к увеличению величины , что необходимо иметь в виду при проектировании ректификационных колонн. Для смесей с повышенной плотностью жидкой фазы унос на вышележащую тарелку незначителен,

48

Таблица 9

Сравнительная характеристика ректификационных колонн диаметром 40 мм

! !Скорость!Высота Интен-

тема ! Колонны !пара, !едини- сив-

! !м/сек !цы пе- ность

! ! .’реноса, массооб-

! ! ! м мена,

! к г/м .сек

6 С щелевыми провальными тарел-

ками ( к св - 22,2%) . 0,45. 0,062 37,5

С щелевыми провальными тарел-

й ф ч ками ( F св - 12,4%) 0,17 0,034 29,5

а 2S § С ситчатыми тарелками 0,34 0,032 60,0

Ф 8 Насадочная в пленочном веки-

V ме (кольца 4x4,4x0,5) 0,30 0,085 19,1

А о Насадочная в режиме с затоплен-

ной насадкой (кольца 4x4,4x0,5) 0,30- 0,055 30,0

и увеличение расстояния между тарелками сверх 80 мм, как показали исследования, практически не влияет на коэффициент обогащения тарелки.

При выборе типа ректификационных аппаратов для глубокой очистки веществ следует также иметь в виду возможность загрязнения очищаемого вещества материалом аппаратуры. Эта опасность особенно велика .для насадочных колонн, в которых величина удельной поверхности а =намного превышает, величину удельной поверхности в колоннах с барботажными тарелками. Так, для колец 10x6x1,5 в режиме эмульгирования величина а =153,6, а для ситчатых тарелок а - 0,04, т.е. в сопоставимых условиях различается почти 4000 раз. При выборе типов ректификационных аппаратов следует учитывать простоту изготовления, расход металла и других материалов, стоимость и удобство эксплуатации.

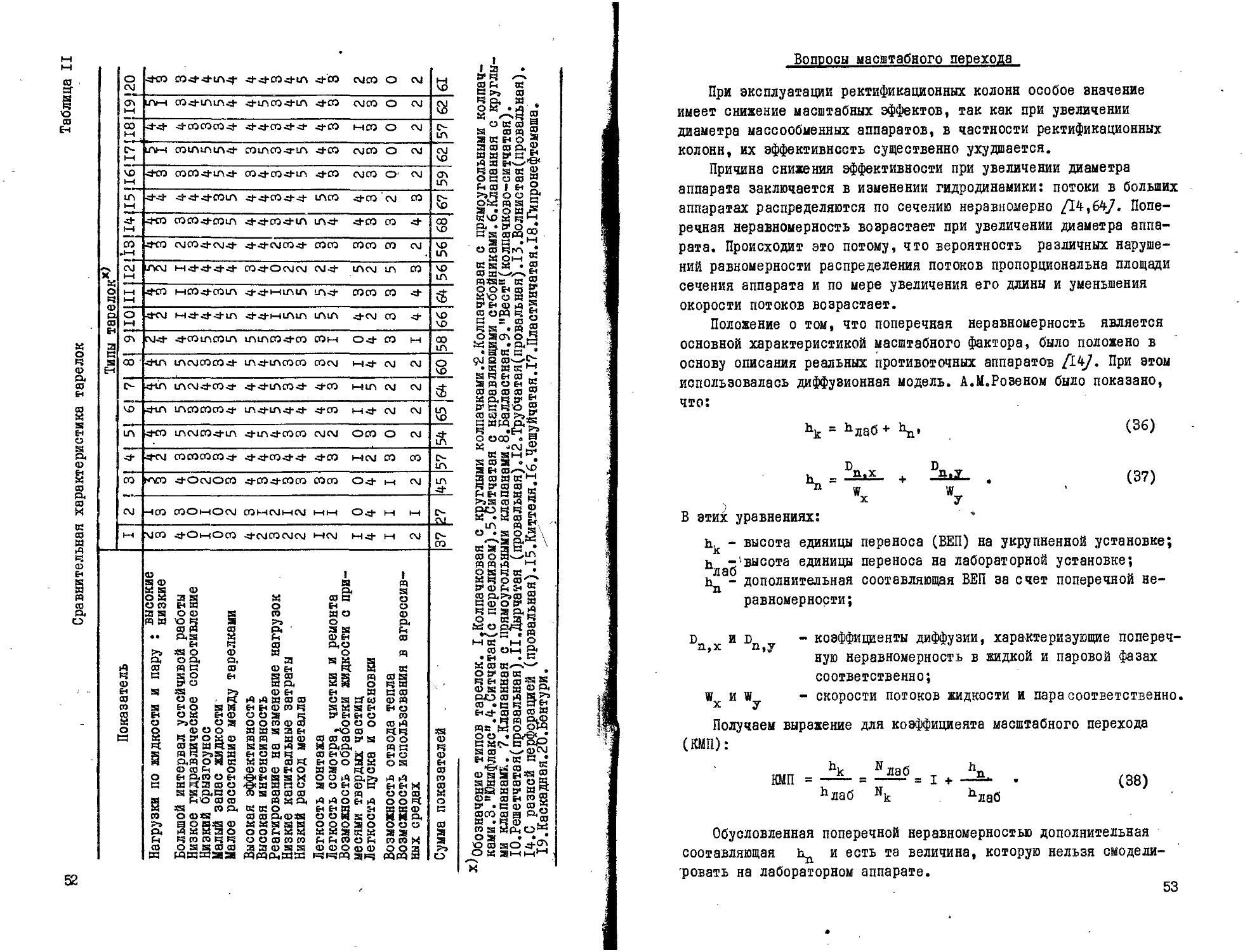

В табл.II по данным работы /63/ приведены характеристики аппаратов с барботажными тарелками разных типов.

Окончательный выбор того или иного аппарата зависит от конкретной задачи. В большинстве случаев тарельчатые ректификационные колонны имеют лучшие показатели по сравнению с другими типами контактных устройств.

49

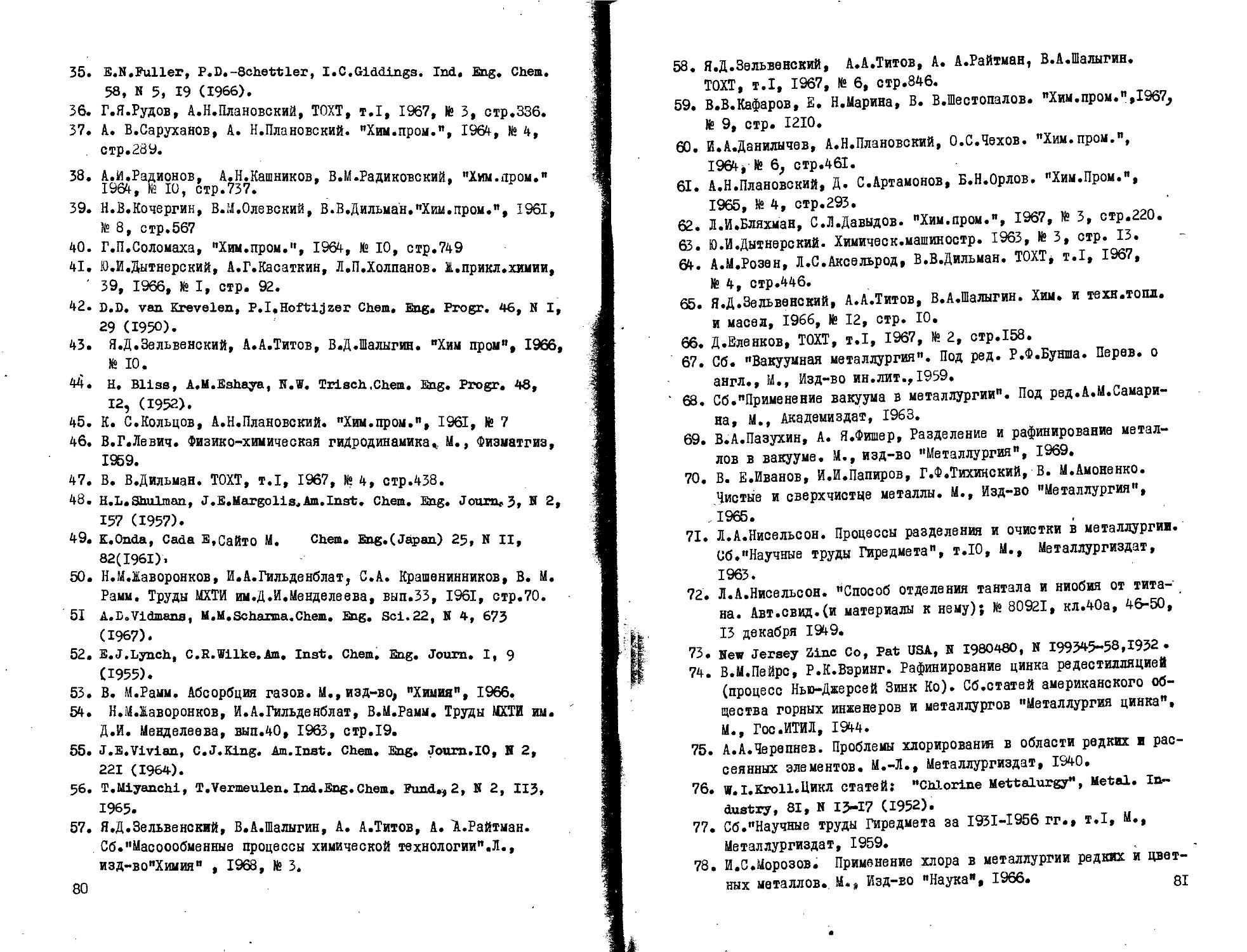

Таблица 10

Сравнительная оценка ректификационных аппаратов по данным /61/ х

Аппараты : Угловой коэффициент линии равновесия^ zZg ! 0,4 1, 0,7 i 1,0 i 1,5 *| 2,0 I 2,5 |3,2

Угловой коэффициент рабочей линии й раб =0Д

Тарельчатый Н=50 мм 6,20 4,35 3,37 2,51 2,01 1,68 1,37

Н=200 мм 2,95 2,03 1,56 1,14 0,91 0,75 0,65

Н=400 мм । 2,05 1,36 1,05 0,74 0,59 0,49 0,39

Насадочный с наладкой из колец Рашига 8x8x1,5 2,23 2,23 2,23 2,23 2,23 2,23 2,23

25x25x3 I I I I I I I

50x50x5 0,5? ’ 0,57 0,57 0,57 0,57 0,57 0,57

Насадочный с плоскопараллельной насадкой F=5 мм 6,14 3,68 3,08 2,78 2,24 1,90 1,63

&=20 мм 3,14 1,89 '1,48 1,35 1,08 0,91 0,79

'Струйный прямоточный 4,06 3,0 2,4 1,83 1,50 1,28 1,08

Пленочный прямоточный 24,9 18,7 15,1 11,4 9,10 7,60 6,20

О- раб = 0,5

Тарельчатый

Н=50 мм 9,45 7,12 5,82 4,61 3,66 3,11 2,59

Н=200 мм 4,32 3,17 2,53 1,9 1,55 1,29 1,04

Н=400 мм 2,83 2,05 1,61 1,2 0,95 0,83 0,65

Насадочный с насадкой из колец Рашига 8x8x1,5 2,23 2,23 2,23 2*23 2,23 2,23 2,23

25x25x3 I I I I I I 1_

50x50x5 0,57 0,57 0,57 0,57 0,57 0,5? 0,5?

Насадочный с плоскопараллельной насадкой =5 мм 9,12 6,86 5,64 4,51 3,76 3,29 2,91

^=20 мм 4,42 3,32 2,73 2,18 1,82 1,59 1,41

Струйный прямоточный 6,37 5,02 4,26 3,4 2,87 2,5 2,15

Пленочный прямоточный 56,2 41,6 33,1 24,0 19,6 [6,3 13,1

50

Продолжение табл.10

i Угловой коэффициент линии равновесия/ ар

ЛНИараТй 1 0,4 10,7 1,0 1,5 2,0 ! 2,,5 3,2

Тарельчатый 0- раб = 1,0 -

Н=50 мм 11,2 8,80 7,20 5,74 4,72 4,03 3,38

Н=200 мм 4,94 3,75 2,95 2,29 1,88 1,58 1,28

Н=400 мм Насадочный с кой из колец наоад-Рашига 3,20 2,35 1,81 1,42 1,12 0,98 0,77

8x8x1,5 2,23 2,23 2,23 2,23 2,23 2,23 2,23

' 25x25x3 I I I I I I I

.50x50x5 Насадочный с параллельной плоскс-насадксЁ 0,57 0,57 0,57 0,57 0,57- 0,57 0,57

S =5 мм 10,2 7,93 6,70 5,75 4,66 4,2 3,73

S=20 мм 4,90 3,84 3,24 2,79 2,26 2,03 1,81

Струйный прямоточный 8,35 6,77 5,75 4,63 3,95 3,54 3,03

Пленочный прямоточный 90,6 а 66,2 раб = 51,7 2,0 38,0 30,0 24,8 20,0

Тарельчатый

Н=50 мм 11,7 .м 7,97 6,31 5,35 4,5 3,84

Н=20Р мм 4,97 3,92 3,15 2,42 2,05 1,7 1,37

Н=400 мм 3,18 2,ЗЕ 1,91 1,46 1,15 1,02 0,78

Насадочный с насадкой из колец Рашига

8x8x1,5 2,23 2,23 2,23 2,23 2,23 2,23 2,23

25x25x3 I I I I I I I

50x50x5 0,57 0,57 0,57 0,57 0,57 0,57 0,57

Насадочный с плоскопараллельной насадкой

& =5 мм 10,1 8,1 7,14 5,95 5,23 4,76 4,26

6' =20 мм 4,87 3,89 3,42 2,86 2,52 2,29 2,03

Струйный прямоточный 9,76 8,0 6,85 5,76 4,94 4,4 3,84

Пленочный прямотечный - - - - - -

х) В таблице даны величины интенсивности массообмена.

51

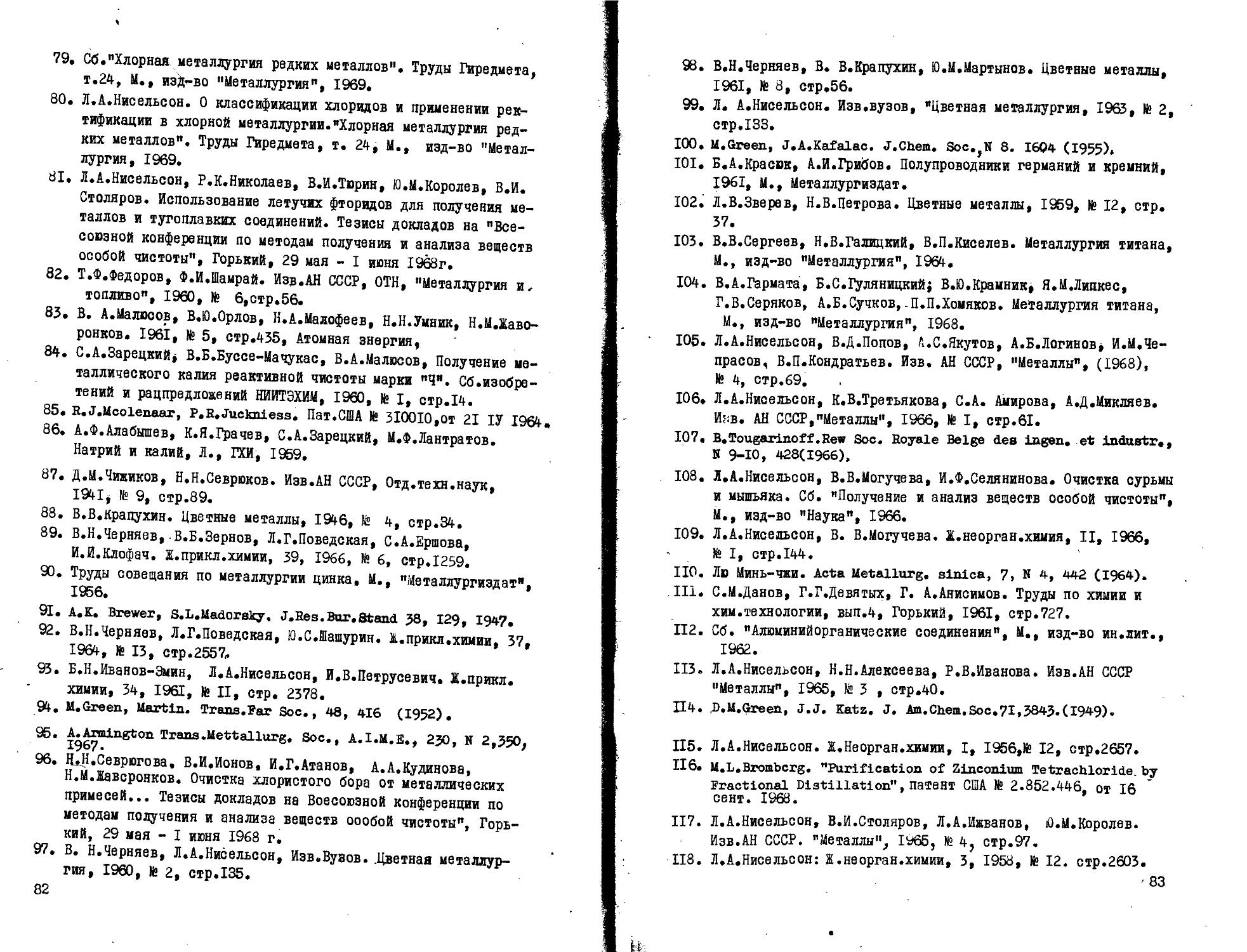

Сравнительная характеристика тарелок

I Типы тарелок^ О СМ «ЮТ £0-4-«ИЛ-4- «Ь«ЮТ«ЦА «ЮТ смета о см

2 1ЛН СО«ЦЛ1Л«Ь «ЦАста«ИЛ «Ют СМ ГО о см QJ

00 со со со <t"CO мео о см !л

о- lai-ч craiAiAiA«t- craiAcra«a-iA «ют смета о см $

40 «ют стаста«ил«ь ста«ьста«ил «ют смета о- см <74 LA

1Л -^<t-<t-COLn <t-<t-CO<t-^- LA СО <t"CO см co 40

«ют етаста«ют1л «(-«юто-cn ia«j- «t-ета ста «I- $

со «ют смста«|-см«|- ч|-«|-смста«|- етаста етаста ста см 40 in

<М -Лем f-4«t-«t-«i-«i- ста«юсмсм см«з- iacm ш ста 40 Ш

«2-сга t-tcra«t-craiA <t-«t->—«сгмл m«t- етаста ста «I-

о «КМ М LA <Ь<ЬМ1П Ш LAU*4 <t-CM СО <f* 40 40

04 гм«|- «t-craiAcraiA iAiAcra«t-cra crai-ч o«t ста >-ч 00 1Л

00 - «на 1Асмстаста«|- 1А«цАстаста стаем и«ь см см S

о- 4*1П LACM-sJ-CO^f <Ь<Ь1ЛСО<Ь <f*CO MIA CM CM

40 4ЧЛ LA CO CO CO LA<|-IA<|-<|- <f-CO m<|- cm cm ©

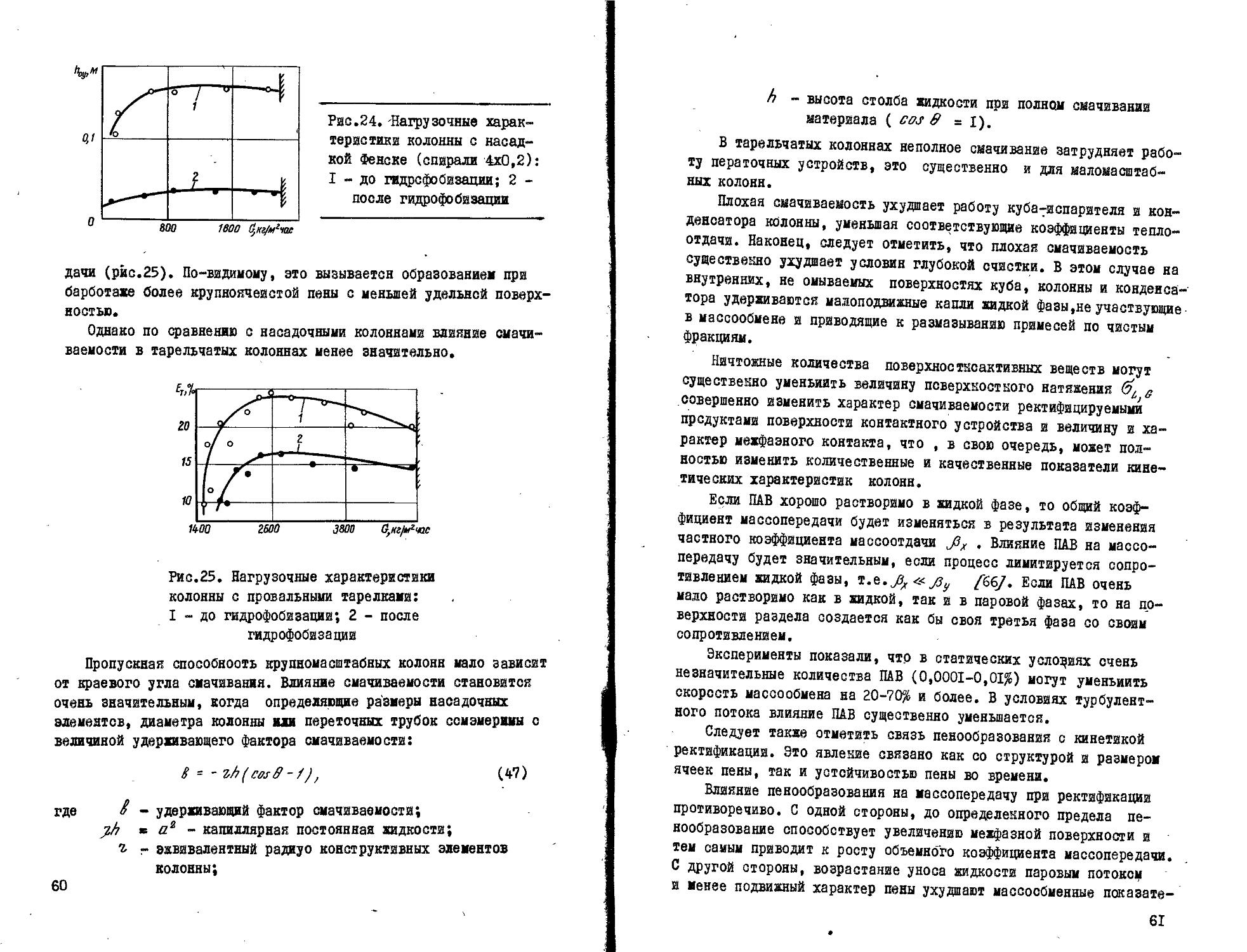

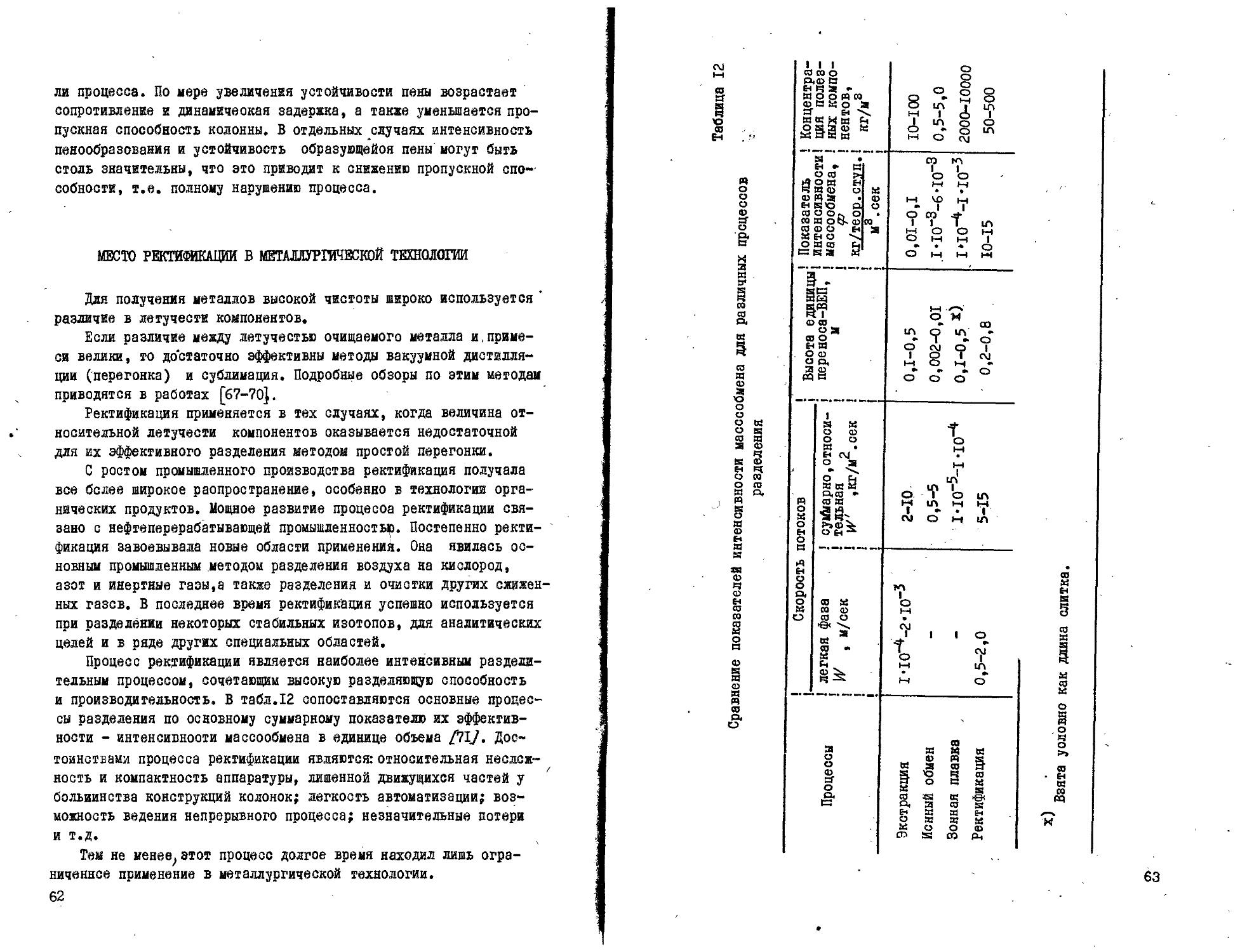

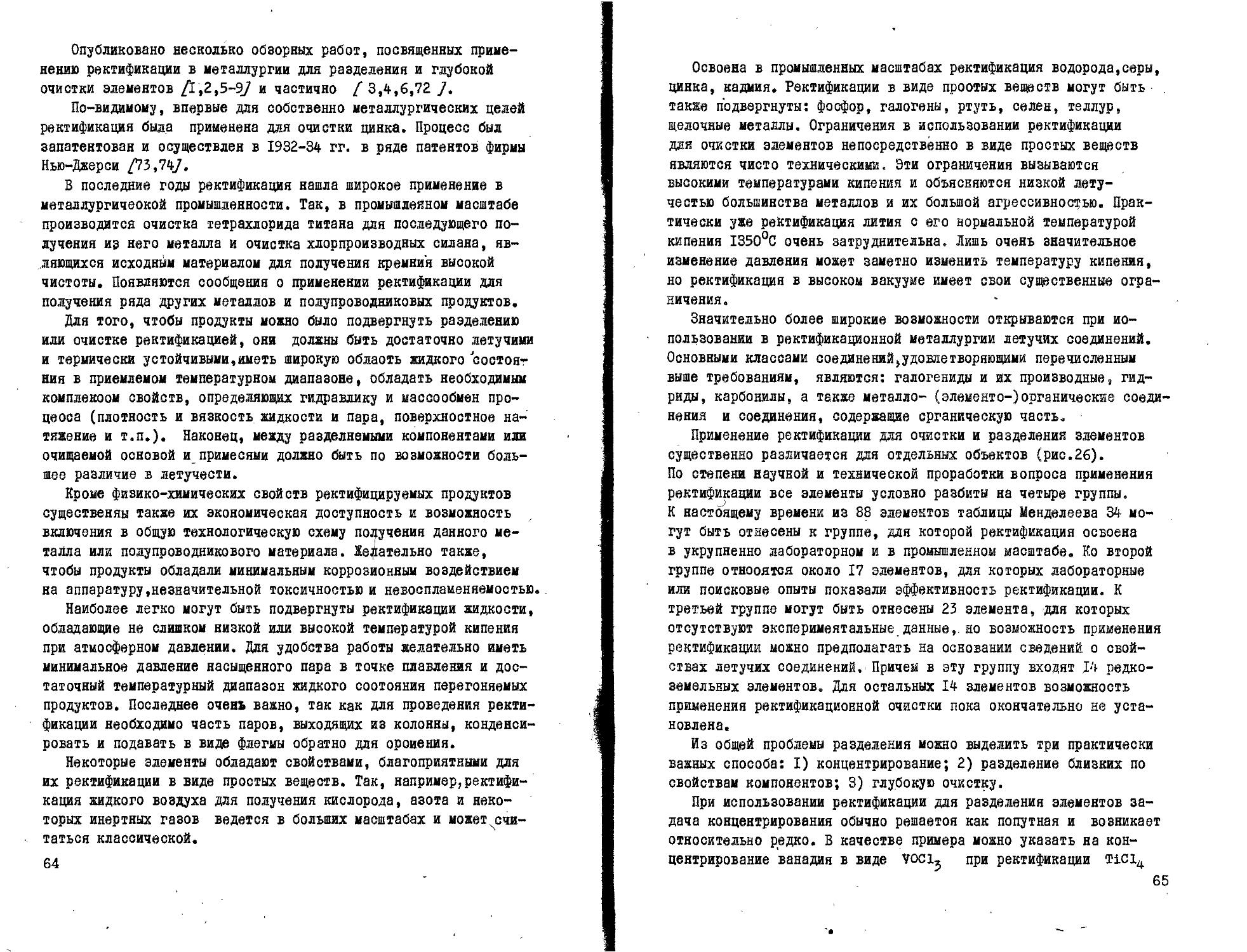

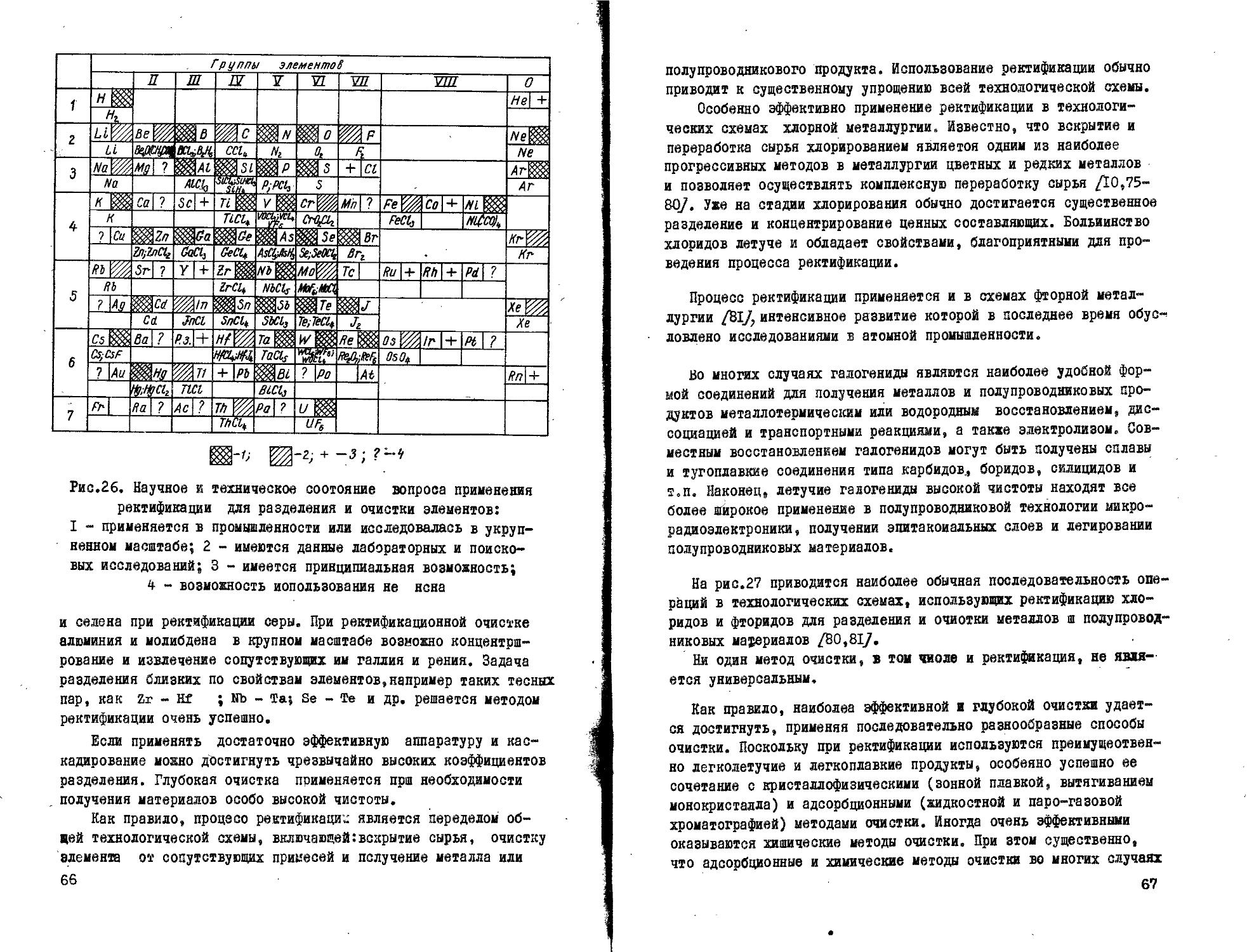

1Л «ют iACMcra«t-iA «цл«ьстаста смем оста о см ж