Текст

И. И. НОВИКОВ

И 4’1

ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ

Издание 4-е, переработанное и дополненное

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для студентов вузов, обучающихся по специальности «Металловедение, оборудование и технология термической обработки металлов»

МОСКВА «МЕТАЛЛУРГИЯ» 1986

УДК 621.785'669.1/89

Рецензент: кафедра термообработки и физики металлов Уральского политехнического института им. С. М. Кирова

УДК 621.785'669.1/89

Теория термической обработки металлов: Учебник для вузов. 4-е изд., перераб. и доп.: Новиков И. И.: Металлургия, 1986. 480 с.

Изложена теория термической обработки сталей, чугунов, цветных металлов и сплавов. Проанализированы изменения структуры и свойств при закалке, отпуске, старении, отжиге с фазовой перекристаллизацией, рекристаллизационном и дорекристаллизационном отжиге, гомогенизации, отжиге для уменьшения напряжений, термомеханичёс-кой, химико-термической и других разновидностях термообработки.

Учебник рассчитан на студентов, специализирующихся по металловедению н термической обработке, а также студентов других металлургических специальностей и может быть полезен иц^кенерам — металловедам, термистам, литейщикам, сварщикам, специалистам по обработке металлов давлением и порошковой металлургии. Ил. 220. Табл. 11. Библиогр. список: 74 иазв.

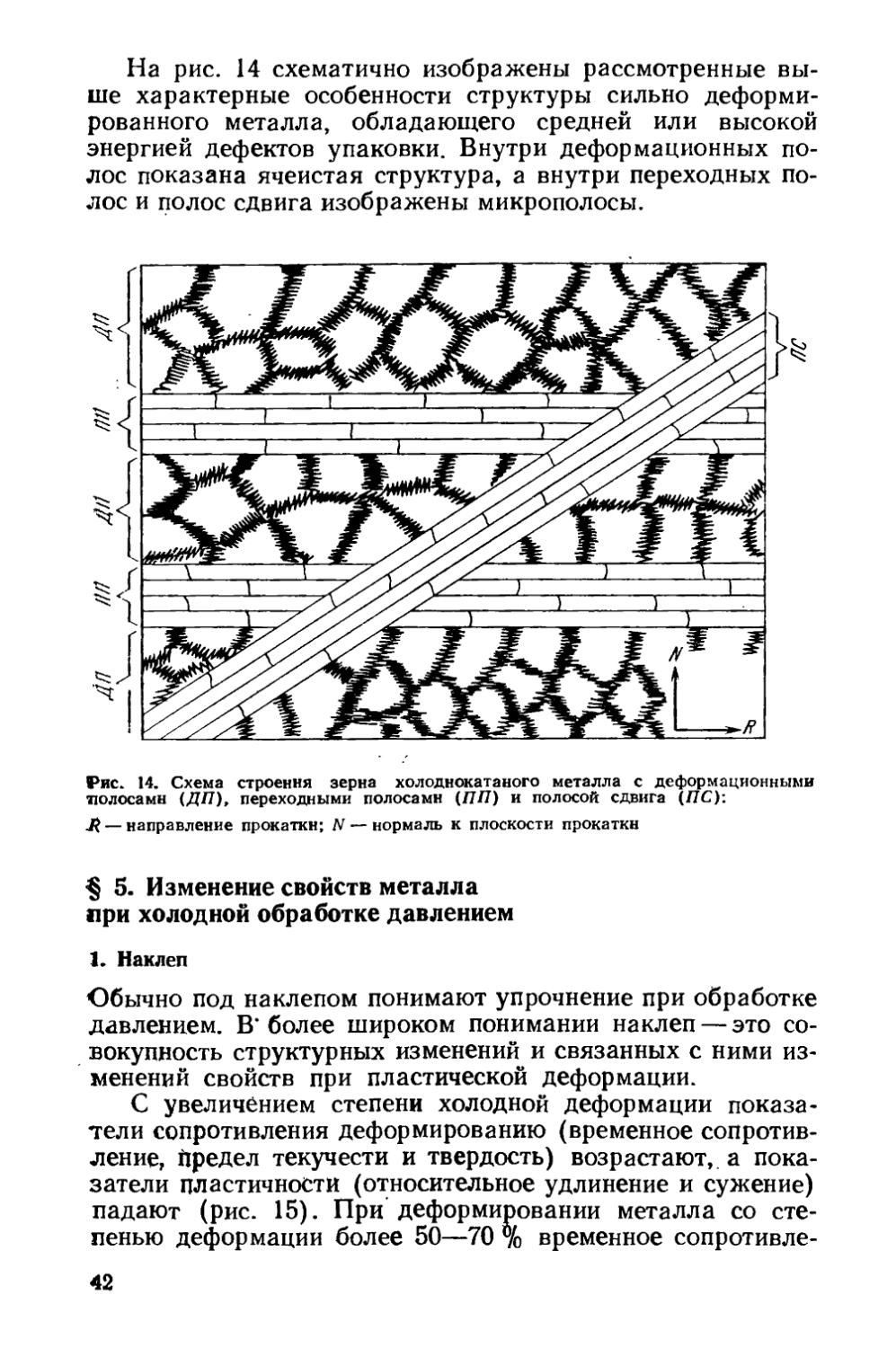

УЧЕБНИК

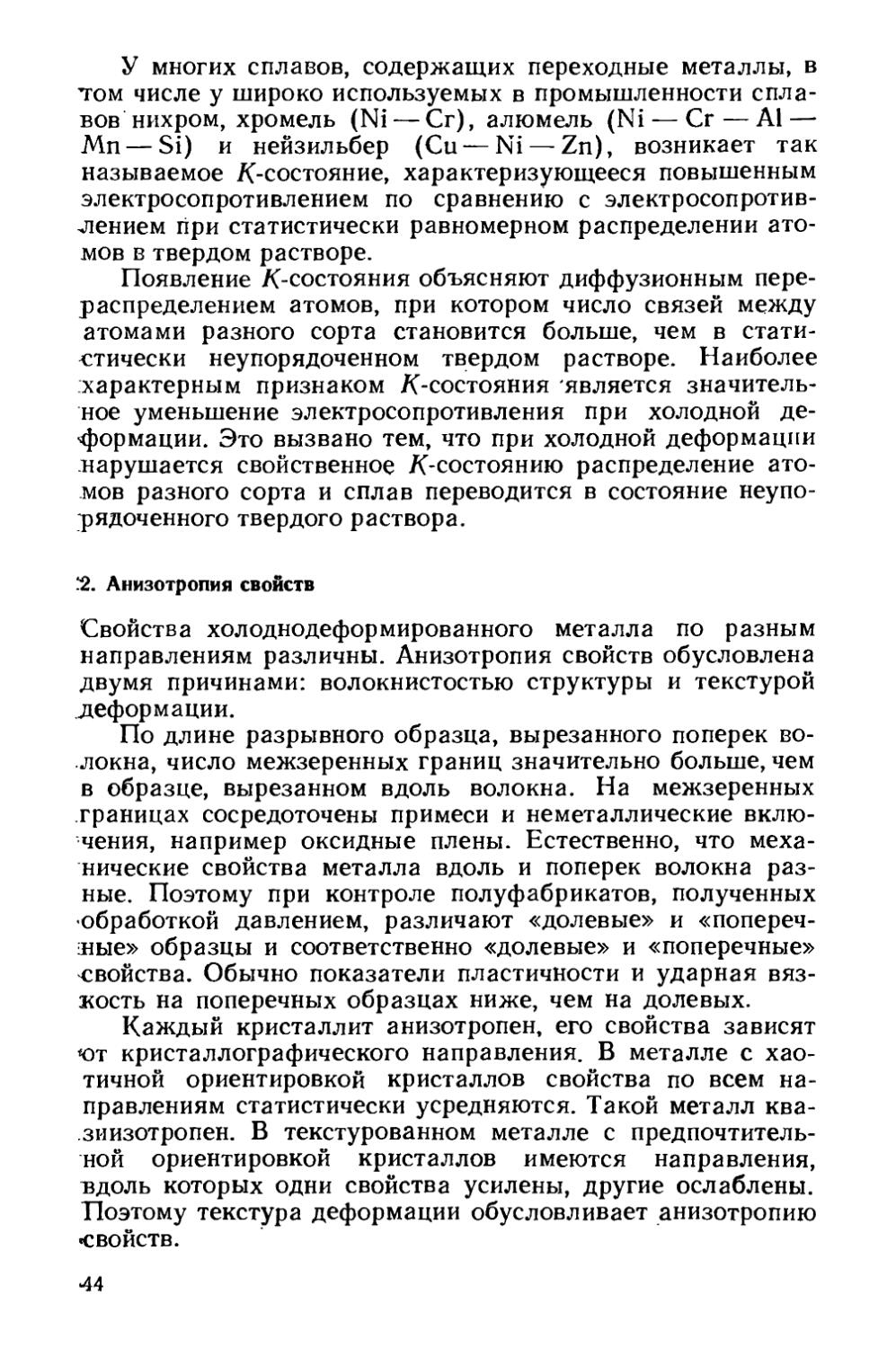

Илья Изриэлович Новиков

ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ

Редактор издателвства М. С. Архангельская

Художественный редактор Ю. И. Смурыгин

Технический редактор Г. Б. Ж а р о в а

Корректоры Г. Ф. Лобанова, Ю. И. Ко-ролева

И Б № 2982

Сдано в набор 11.04.86. Подписано в печать 23.06.86. Т-14670. Формат бумаги 84Х108’/з2. Бумага типографская № 1. Гарнитура литературная. Печать высокая. Усл. печ. л. 25,20. Усл. кр.-отт. 25,20. Уч.-изд. л. 29,06. Тираж 16 800 экз. Заказ 497. Цена 1 р. 30 к. Изд. № 1283

Ордена Трудового Красного Знамени издательство «Металлургия», 119857, ГСП, Москва, Г-34, 2-й Обыденский пер., д. Ц

Владимирская типография Союзполиграфпрома при Государственном комитете СССР по делам издательств, полиграфии и книжной торговли 600000, г. Владимир, Октябрьский проспект, д. 7

2704070000-—176

Н --------------- 73—86

040(01)—86

© Издательство «Металлургия», 1986

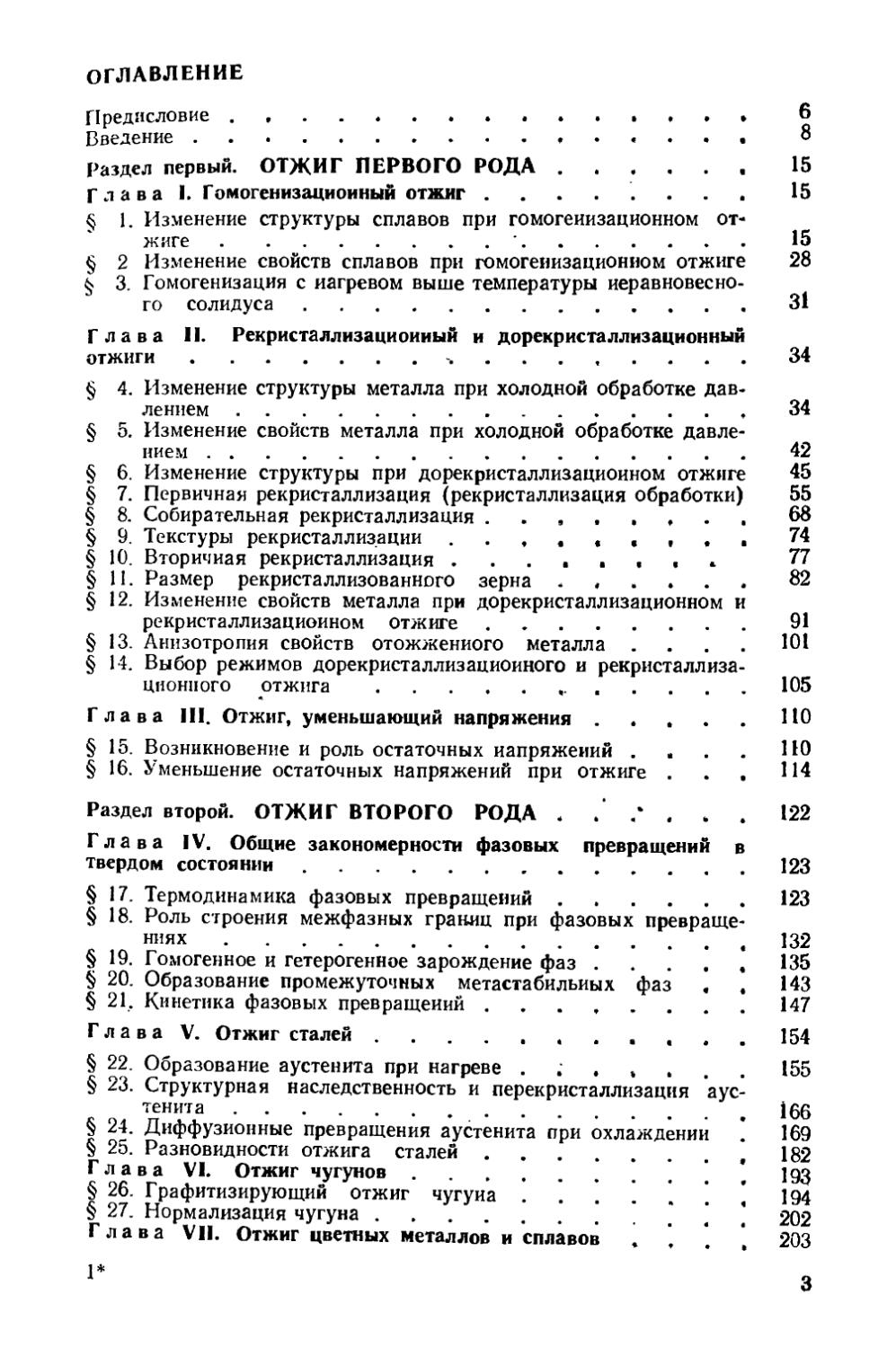

ОГЛАВЛЕНИЕ

Предисловие............................................ • • "

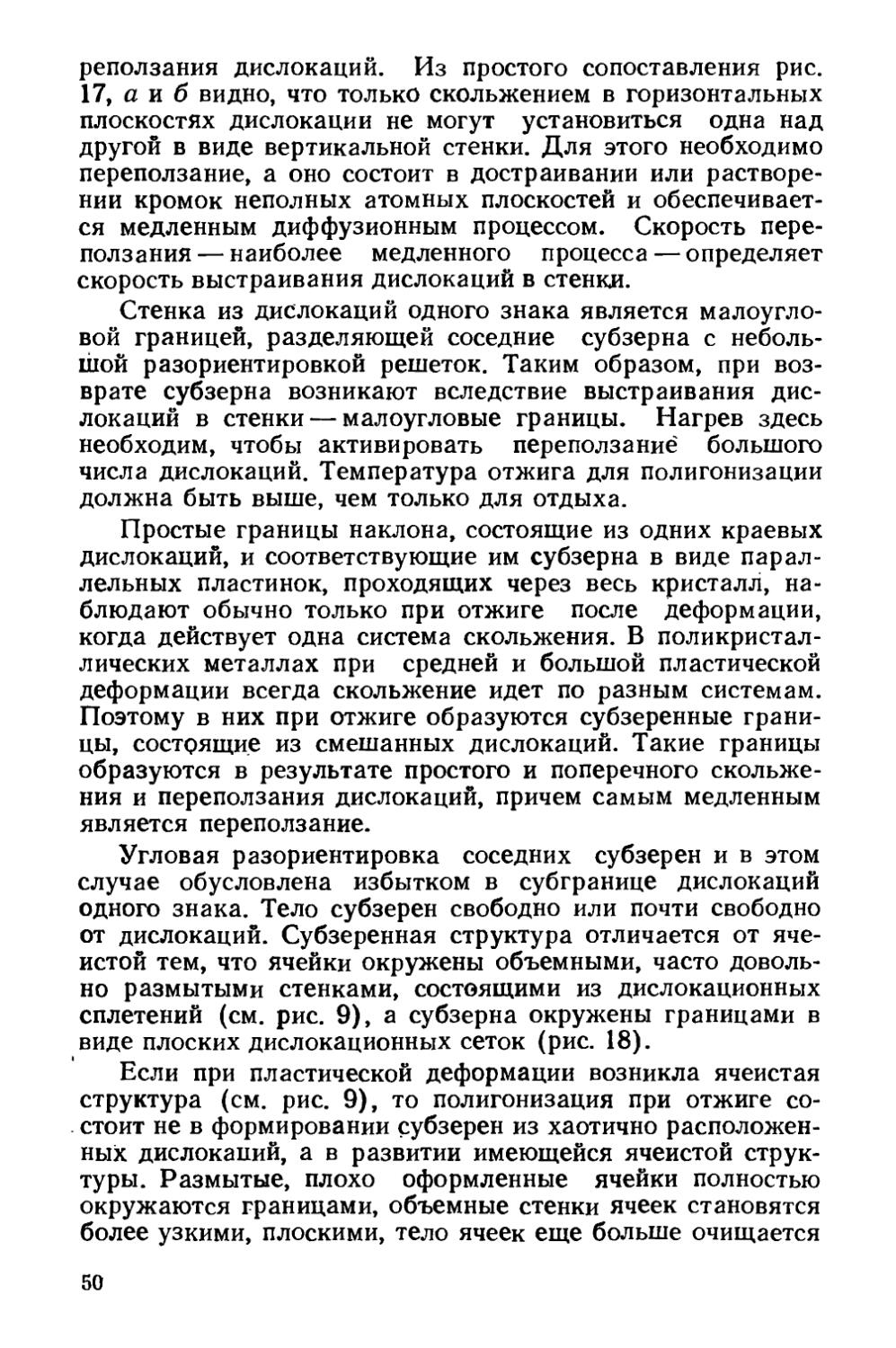

Введение................................................«... о

Раздел первый. ОТЖИГ ПЕРВОГО РОДА.............................15

Глава 1. Гомогенизациоиный отжиг..............................15

§ 1. Изменение структуры сплавов при гомогеиизационном отжиге ................................'.........................15

§ 2 Изменение свойств сплавов при гомогеиизационном отжиге 28

§ 3. Гомогенизация с иагревом выше температуры неравновесного солидуса....................................................31

Глава 11. Рекристаллизационный и дорекристаллизационный отжиги...................................................... 34

§ 4. Изменение структуры металла при холодной обработке давлением ....................................................♦ 34

§ 5. Изменение свойств металла при холодной обработке давлением ..........................................................42

§ 6. Изменение структуры при дорекристаллизациоином отжиге 45

§ 7. Первичная рекристаллизация (рекристаллизация обработки) 55

§ 8. Собирательная рекристаллизация 68

§ 9. Текстуры рекристаллизации 74

§ 10. Вторичная рекристаллизация ...««« 77

§ 11. Размер рекристаллизованного зерна . , 32

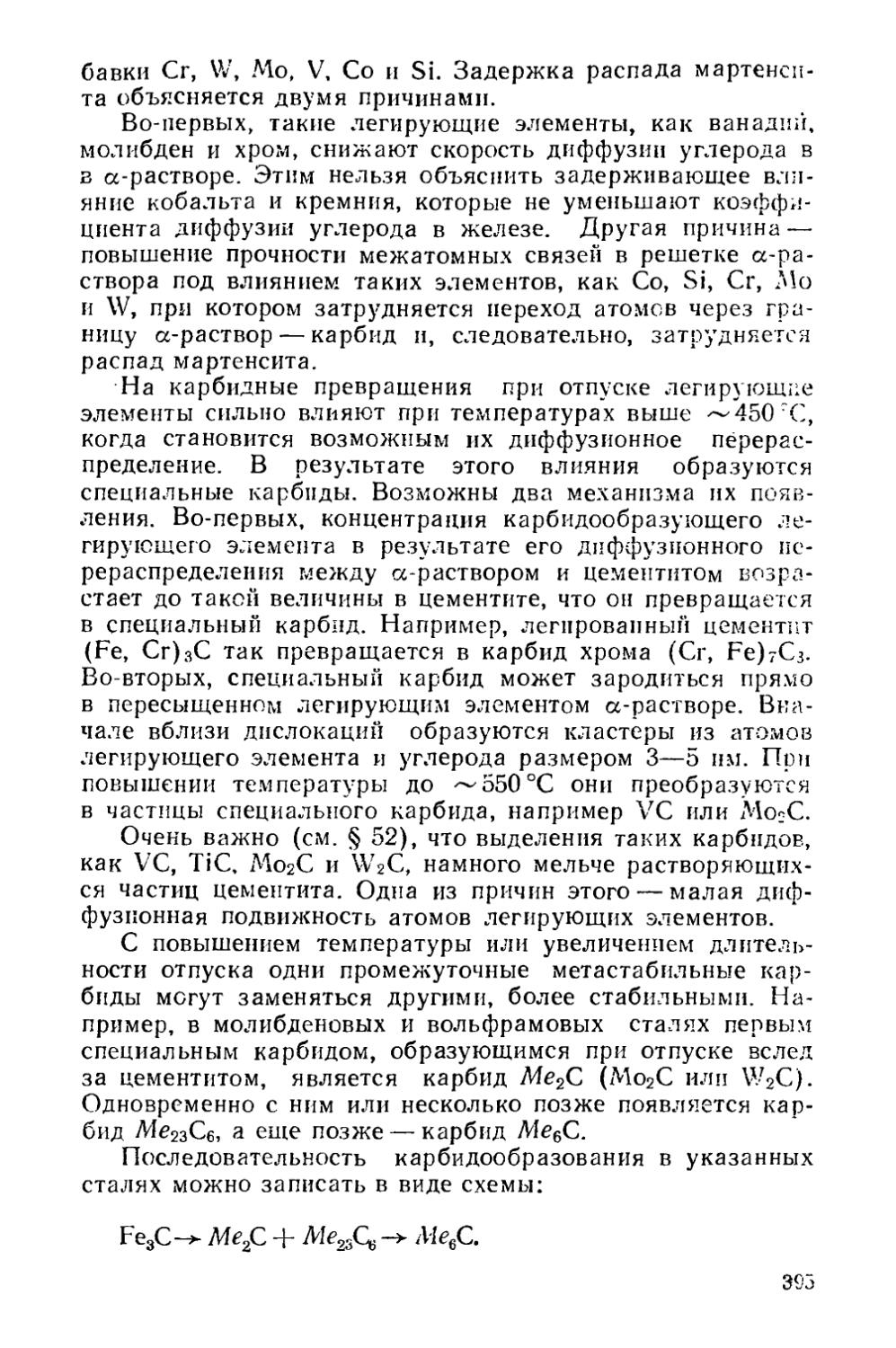

§ 12. Изменение свойств металла при дорекристаллизациоином и рекристаллизационном отжиге....................................91

§ 13. Анизотропия свойств отожженного металла .... 101

§ 14. Выбор режимов до рекристаллизационного и рекристаллизационного отжига.............................................. Ю5

Глава III. Отжиг, уменьшающий напряжения ..... НО

§ 15. Возникновение и роль остаточных напряжений . « . . НО § 16. Уменьшение остаточных напряжений при отжиге . . . 114

Раздел второй. ОТЖИГ ВТОРОГО РОДА 122

Глава IV. Общие закономерности фазовых превращений в твердом состоянии......................................... 123

§ 17. Термодинамика фазовых превращений.....................123

§ 18. Роль строения межфазных границ при фазовых превращениях ........................................................132

§ 19. Гомогенное и гетерогенное зарождение фаз..............135

§ 20. Образование промежуточных метастабильиых фаз < . 143

§ 21. Кинетика фазовых превращений..........................147

Глава V. Отжиг сталей..................................... 154

§ 22. Образование аустенита при нагреве % 155

§ 23. Структурная наследственность и перекристаллизация аустенита ..................................................... 166

§ 24. Диффузионные превращения аустенита при охлаждении . 169

§ 25. Разновидности отжига сталей......................... 182

Глава VI. Отжиг чугунов.....................................193

§ 26. Графитизирующий отжиг чугуна....................... ’ 194

§ 27. Нормализация чугуна..........................* 202

Глава VII. Отжиг цветных металлов и сплавов . ’ * * 203

3

§ 28. Гетерогенизационпый отжиг...................• . . . 204

| 29. Отжиг с фазовой перекристаллизацией......................210

раздел третий. ЗАКАЛКА.........................................212

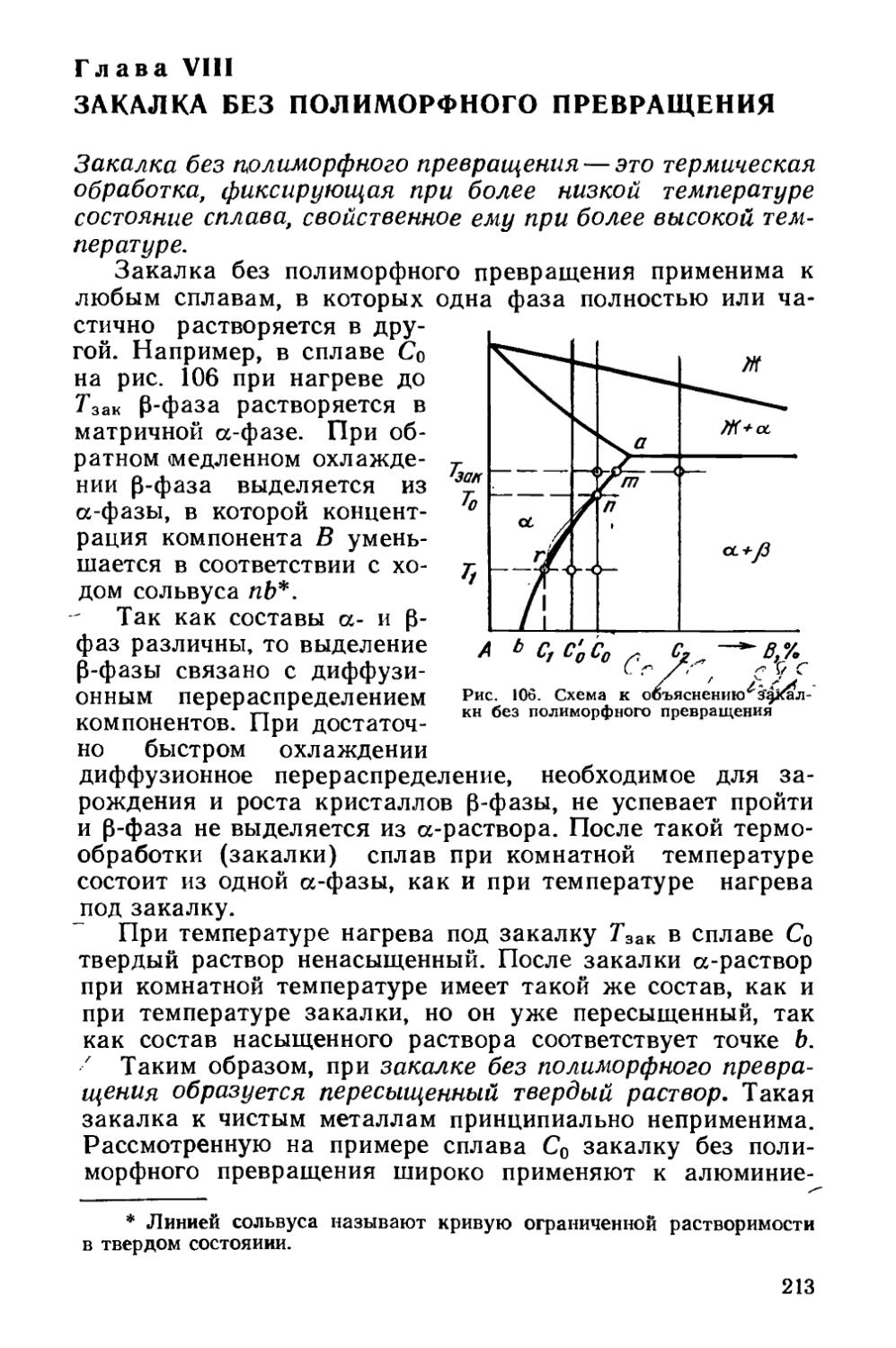

Глава VIII. Закалка без полиморфного превращения 213

§ 30. Изменение свойств при закалке без полиморфного превращения .......................................................214

§31. Нагрев и охлаждение при закалке без полиморфного превращения ....................................................217

Глава IX. Закалка с полиморфным превращением . . . 225

§ 32. Особенности _ мартенситного превращения в углеродистых сталях....................................................225

§ 33. Термодинамика мартенситных превращений.................228

§ 34. Механизм мартенситного превращения.....................236

§ 35. Микроструктура и субструктура сплавов, закаленных на мартенсит.........................................249

§ 36. Кинетика мартенситных превращений . . . * . . . 257

§ 37. Влияние деформации на мартенситное превращение . . 267

§ 38. Изменение свойств сплавов прн закалке на мартенсит' « . 274

§ 39. Бейнитное превращение..................................279

§ 40. Прокаливаемость сталей.................................287

§41. Объемная закалка сталей.....................293

§ 42. Поверхностная закалка сталей ........ 302

Глава X. Закалка с плавлением поверхности ..... 306

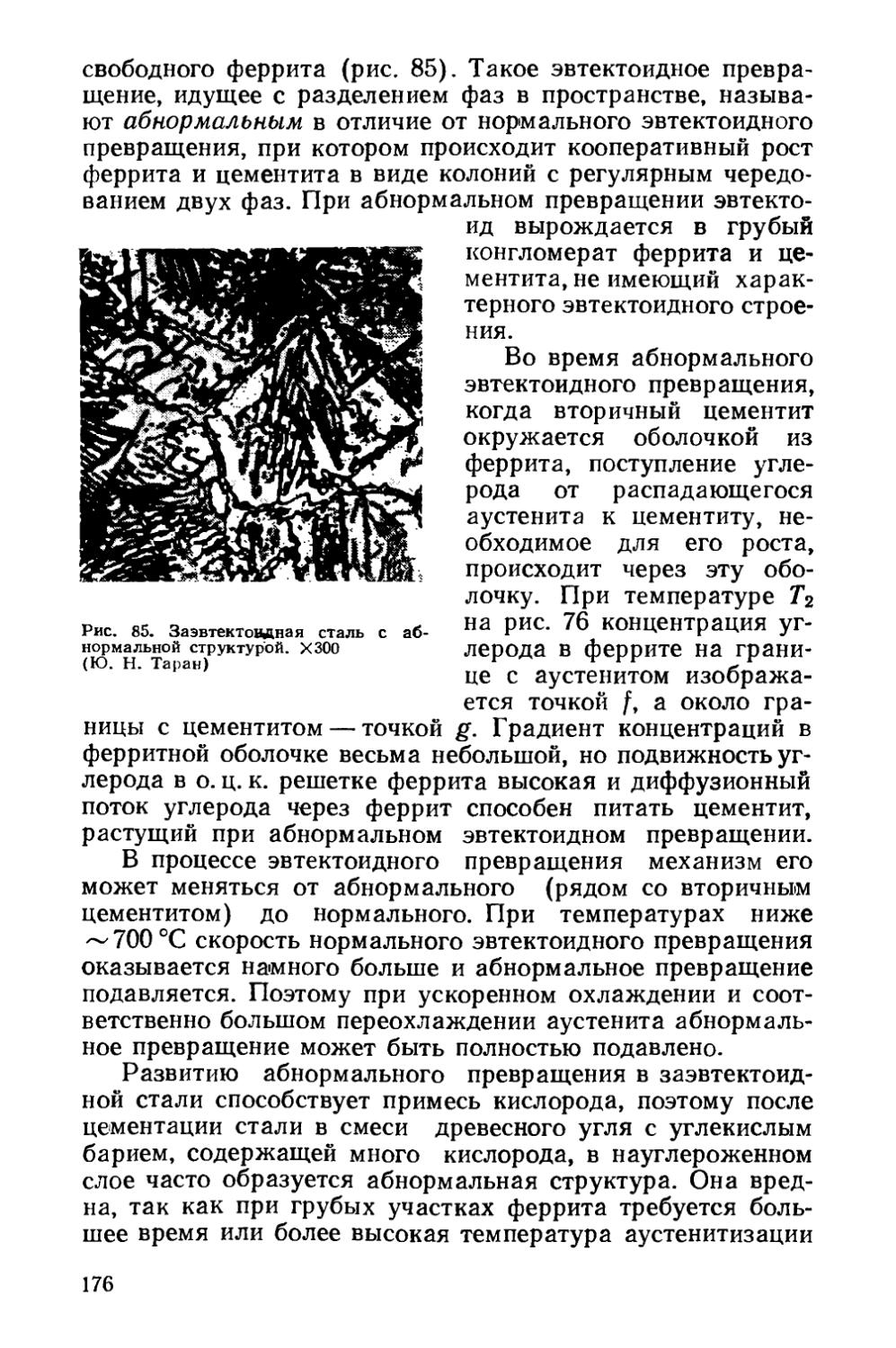

§ 43. Общие закономерности формирования структуры при сверхбыстром охлаждении расплава.......................307

§ 44. Изменение структуры и свойств при закалке с плавлением поверхности ,................................................310

Раздел четвертый. СТАРЕНИЕ И ОТПУСК ...... 315

Глава XI. Старение.............................................316

§ 45. Термодинамика процессов выделения из твердого раствора 318

§ 46. Структурные изменения при старении..................... 324

§ 47. Изменение свойств сплавов при старении...................358

§ 48. Влияние состава сплава на старение ...... 369

§ 49. Выбор режима старения....................................374

§ 50. Возврат после старения...................................384

Глава XII. Отпуск..............................................386

§ 51. Структурные изменения при отпуске сталей .... 387

§ 52. Изменение механических свойств при отпуске сталей и выбор режима отпуска................................... , 397

§ 53. Отпускная хрупкость............................... . 403

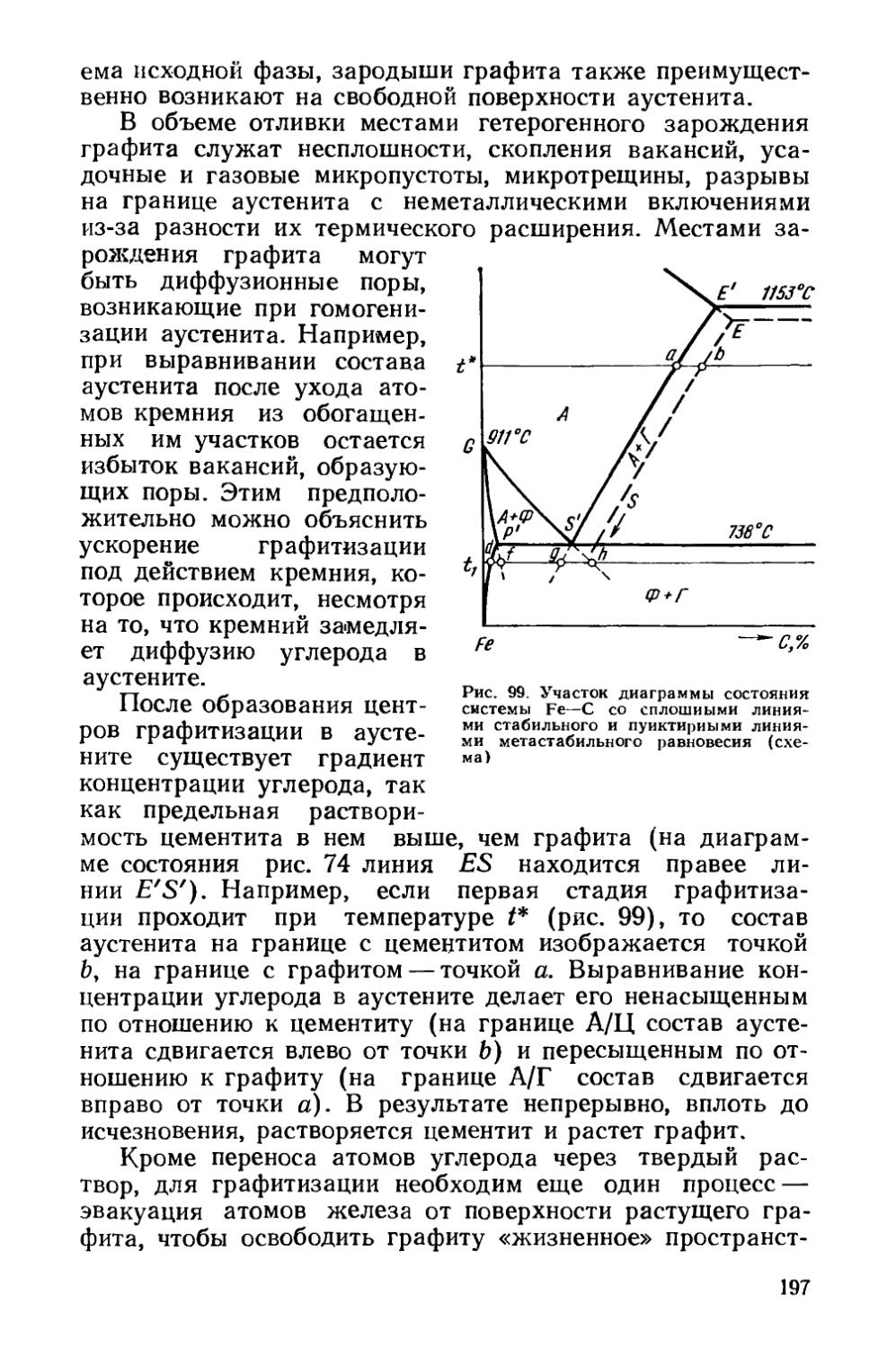

Раздел пятый. ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА t . 416

Глава XIII. Изменение структуры металла при горячей обработке давлением............................................ 417

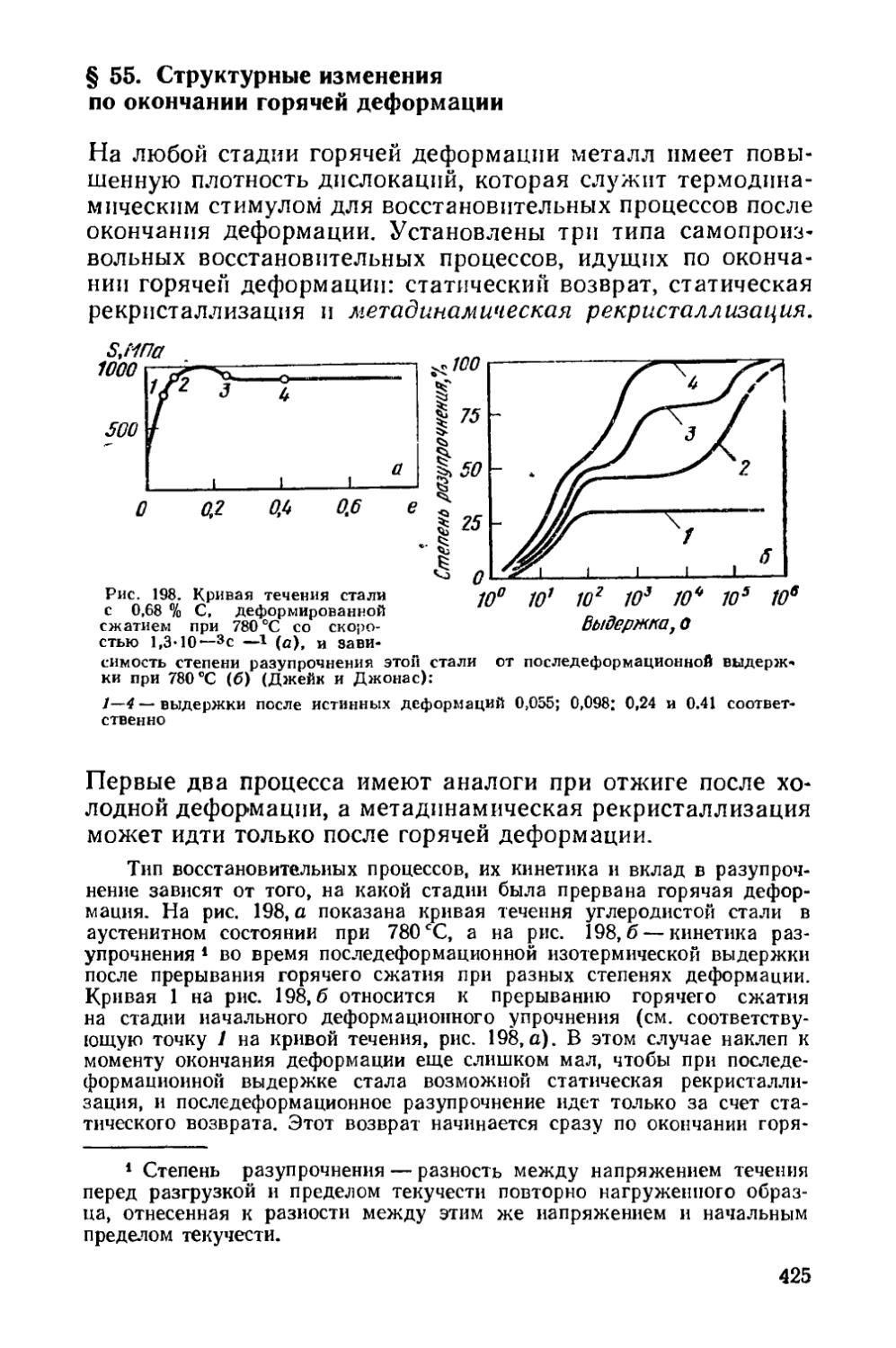

§ 54. Структурные изменения во время горячей деформации . 419 § 55. Структурные изменения по окончании горячей деформации 425

Глава XIV. Термомеханическая обработка стареющих сплавов 430

§ 56. Низкотемпературная термомеханическая обработка (НТМО) 431

4

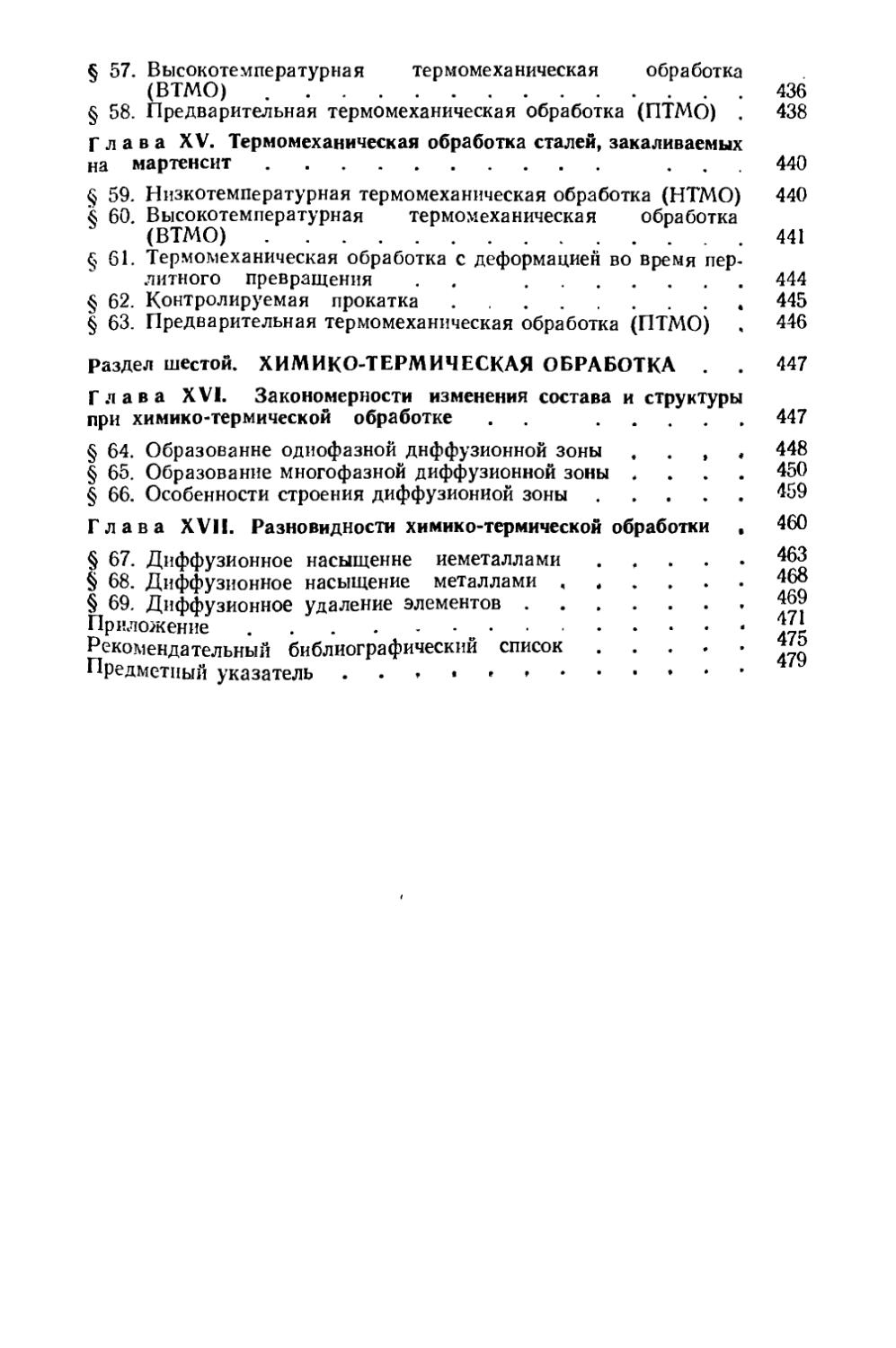

§ 57. Высокотемпературная термомеханическая обработка (ВТМО) .....................................................436

§ 58. Предварительная термомеханическая обработка (ПТМО) , 438

Глава XV. Термомеханическая обработка сталей, закаливаемых на мартенсит.......................................... ... 440

§ 59. Низкотемпературная термомеханическая обработка (НТМО) 440

§ 60. Высокотемпературная термомеханическая обработка (ВТМО)......................................................441

§ 61. Термомеханическая обработка с деформацией во время перлитного превращения . . ...................444

§ 62. Контролируемая прокатка . .................... 445

§ 63. Предварительная термомеханическая обработка (ПТМО) . 446

Раздел шестой. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА . . 447

Глава XVI. Закономерности изменения состава и структуры при химико-термической обработке . . .............447

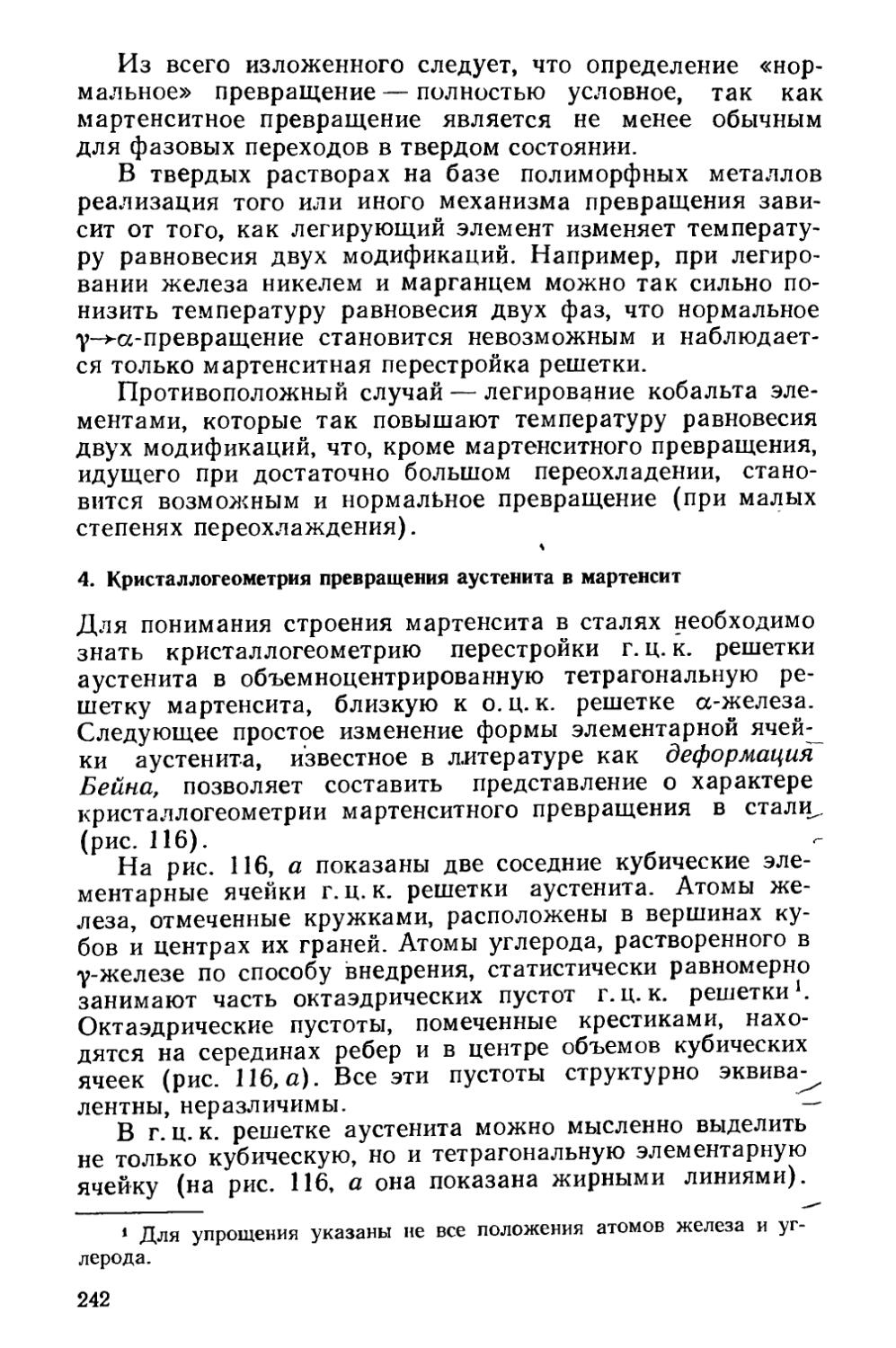

§ 64. Образование однофазной диффузионной зоны . . , ♦ 448

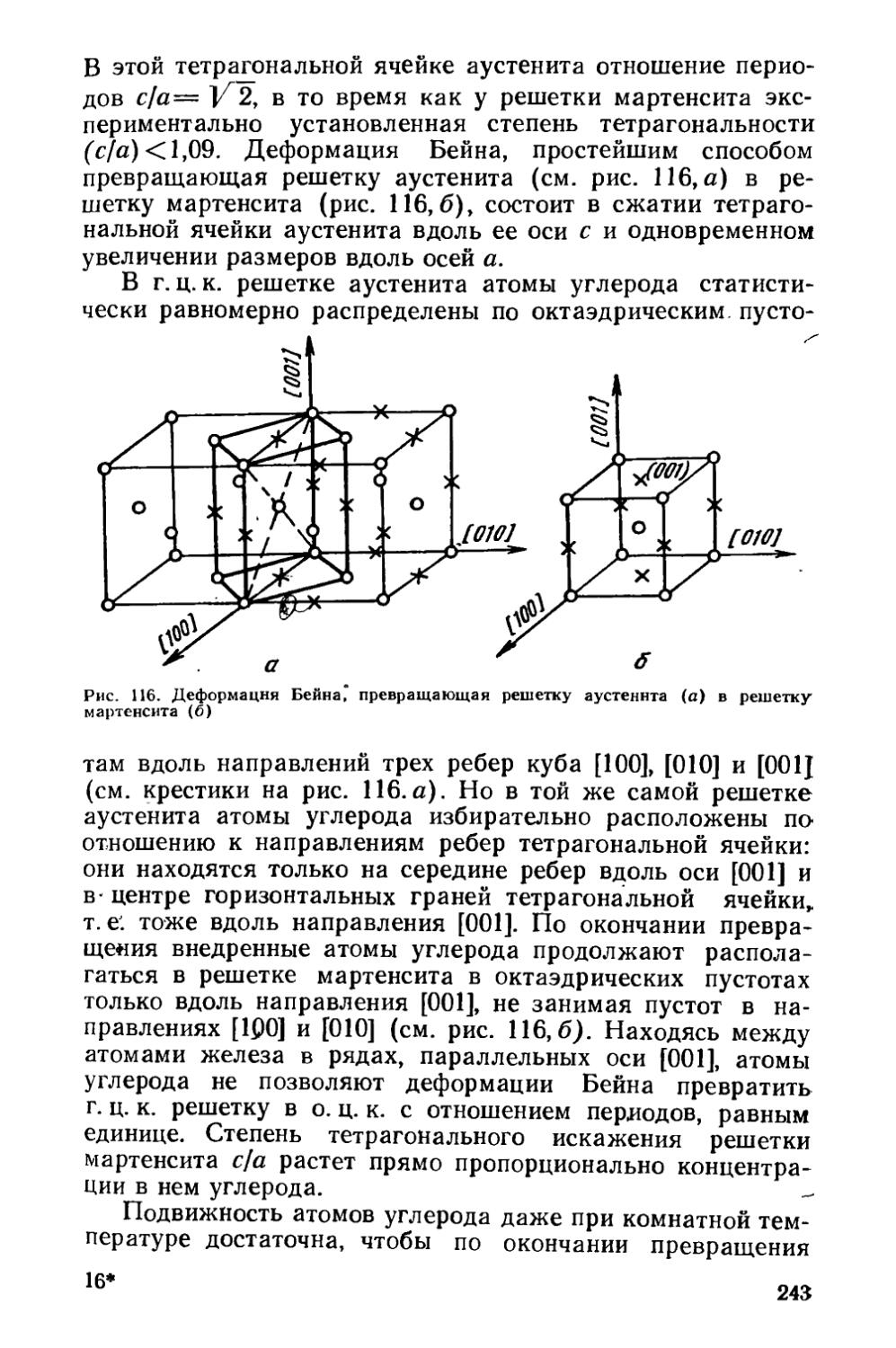

§ 65. Образование многофазной диффузионной зоны * 450

§ 66. Особенности строения диффузионной зоны............459

Глава XVII. Разновидности химико-термической обработки , 460

§ 67. Диффузионное насыщение неметаллами . 463

§ 68. Диффузионное насыщение металлами 468

§ 69. Диффузионное удаление элементов...................469

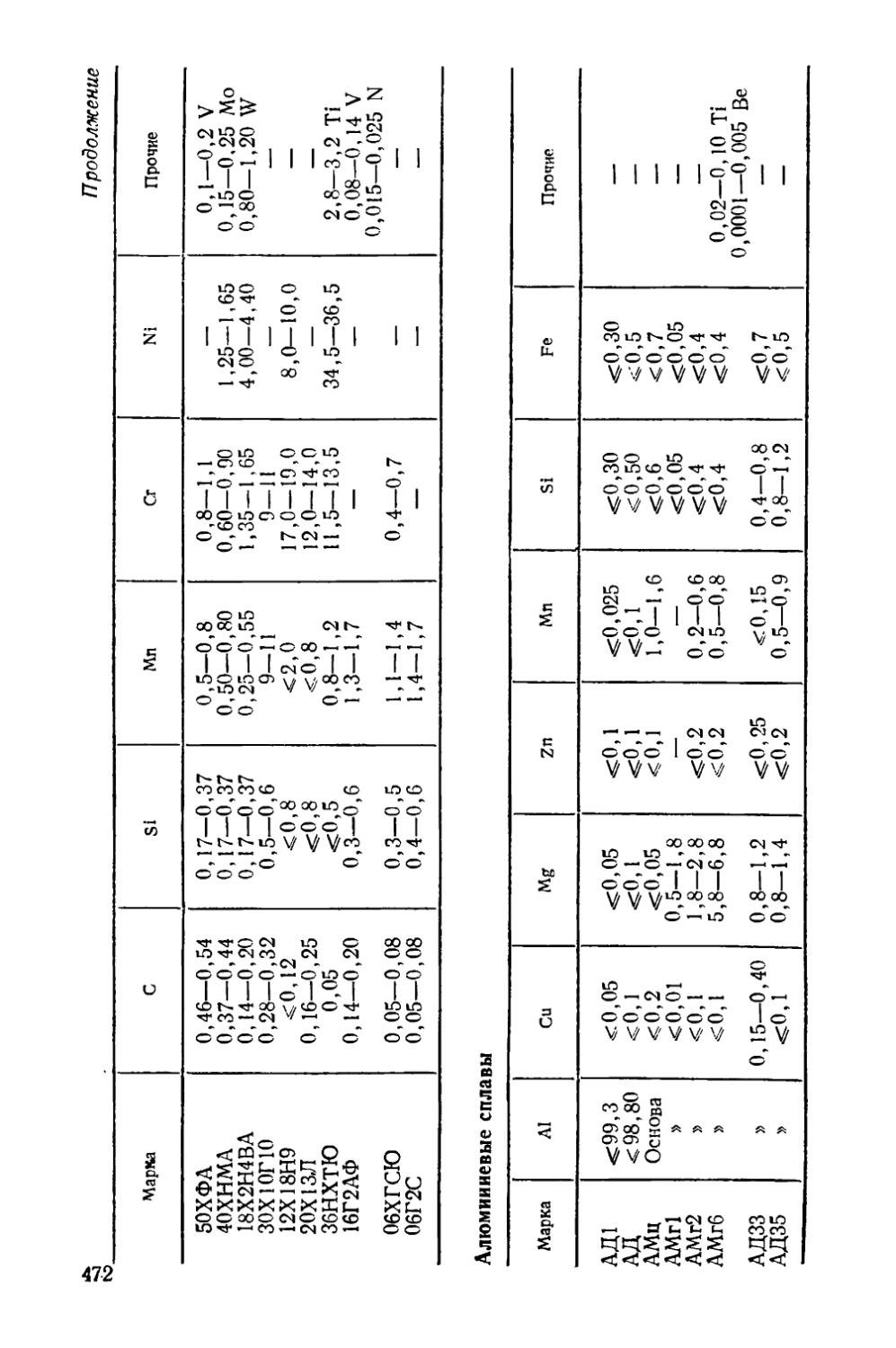

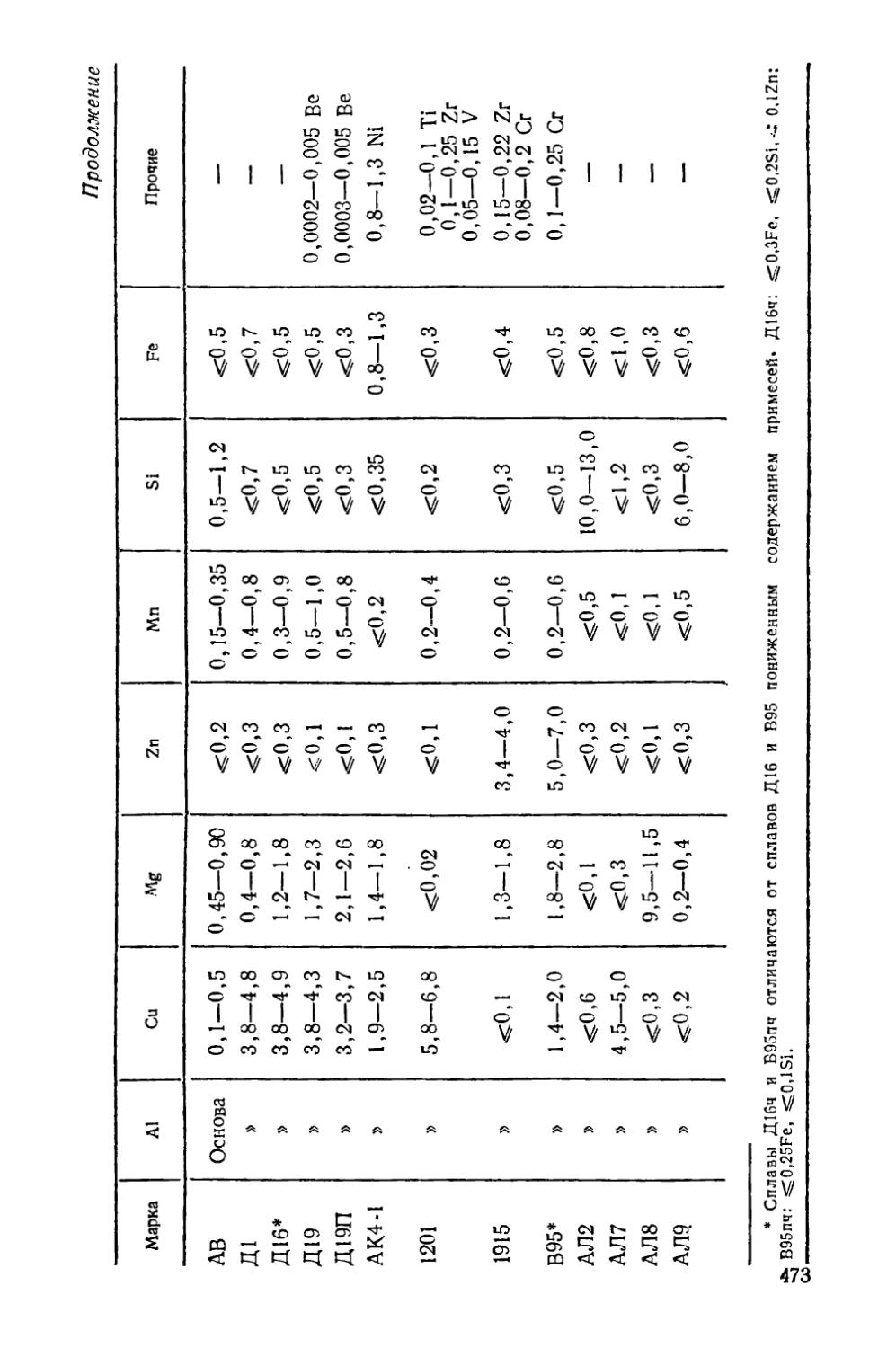

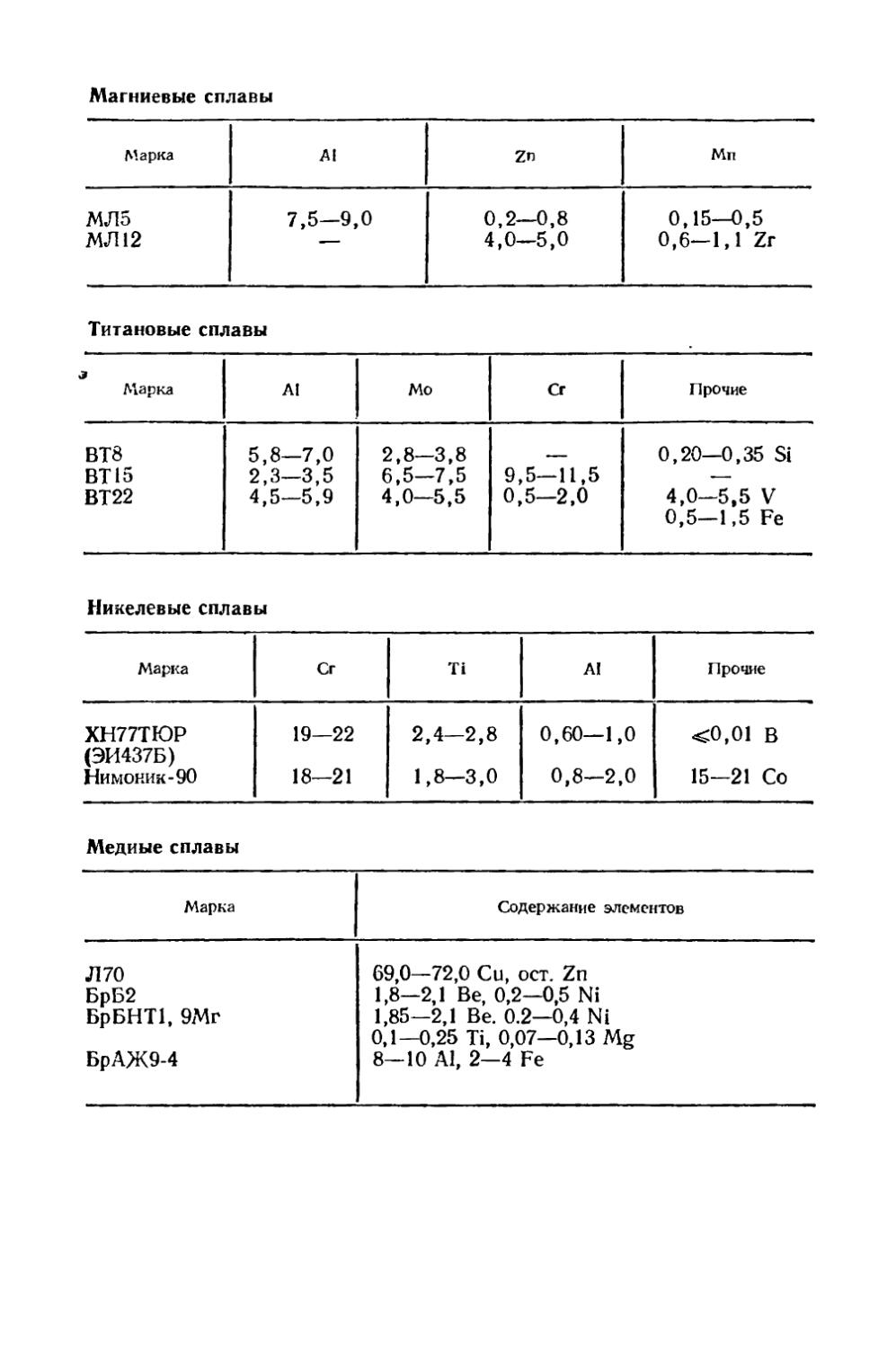

Приложение............................................. 471

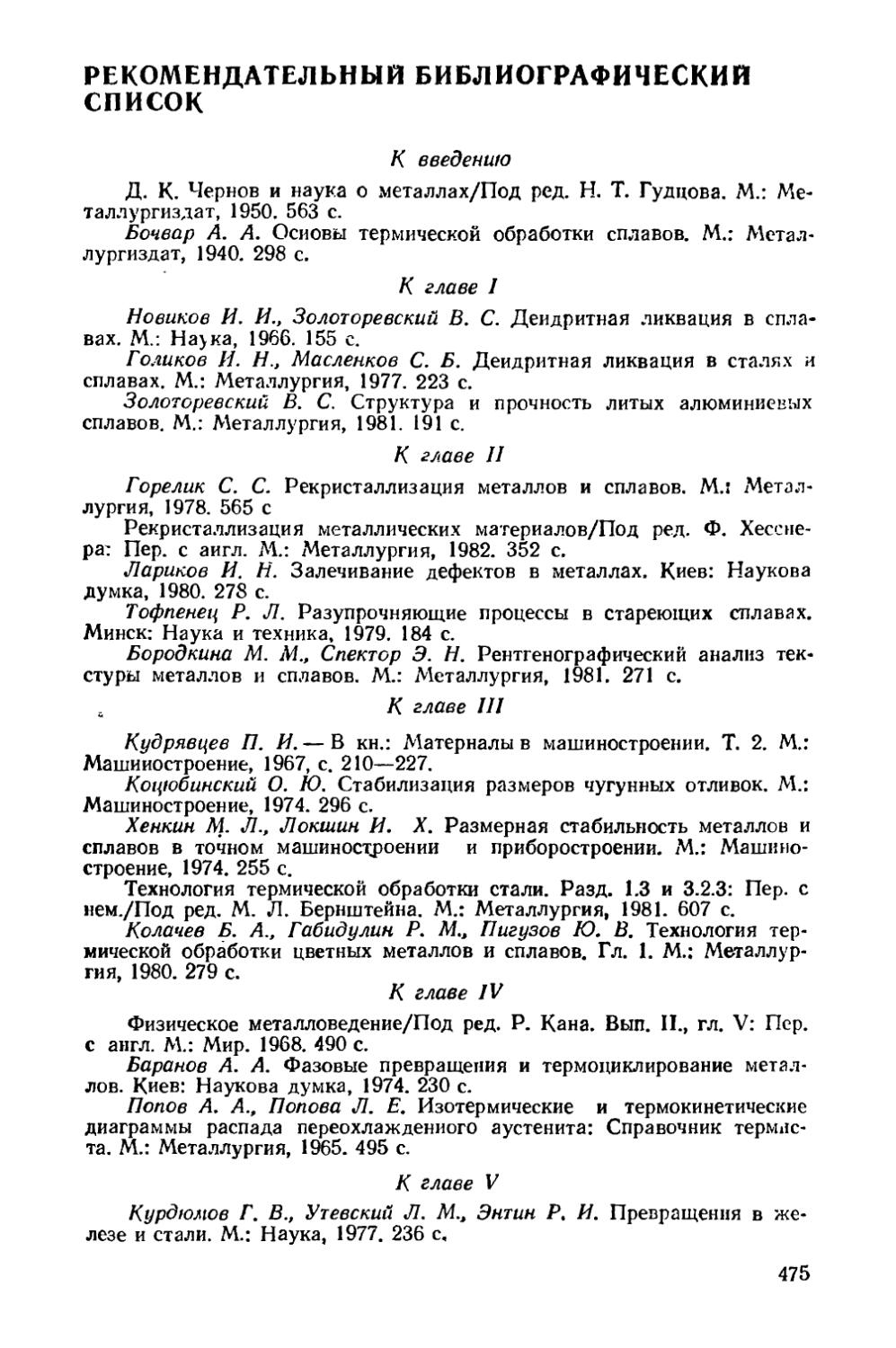

Рекомендательный библиографический список..............

Предметный указатель . . * • ...................

Посвящаю моему учителю академику Андрею Анатольевичу Бочвару

ПРЕДИСЛОВИЕ

Книга написана в соответствии с учебной программой курса «Теория термической обработки», который автор на протяжении многих лет читает в Московском институте стали и сплавов.

Теория термической обработки является центральной дисциплиной в подготовке металловедов и термистов. Перед ее изучением студент должен освоить физическую химию, кристаллографию, металлографию, иметь представление о дефектах кристаллического строения, механических свойствах и методах испытания металлов. В свою очередь теория термической обработки — это база для изучения технологии термической обработки и таких разделов спецкурса металловедения, как «Легированные стали» и «Сплавы цветных металлов».

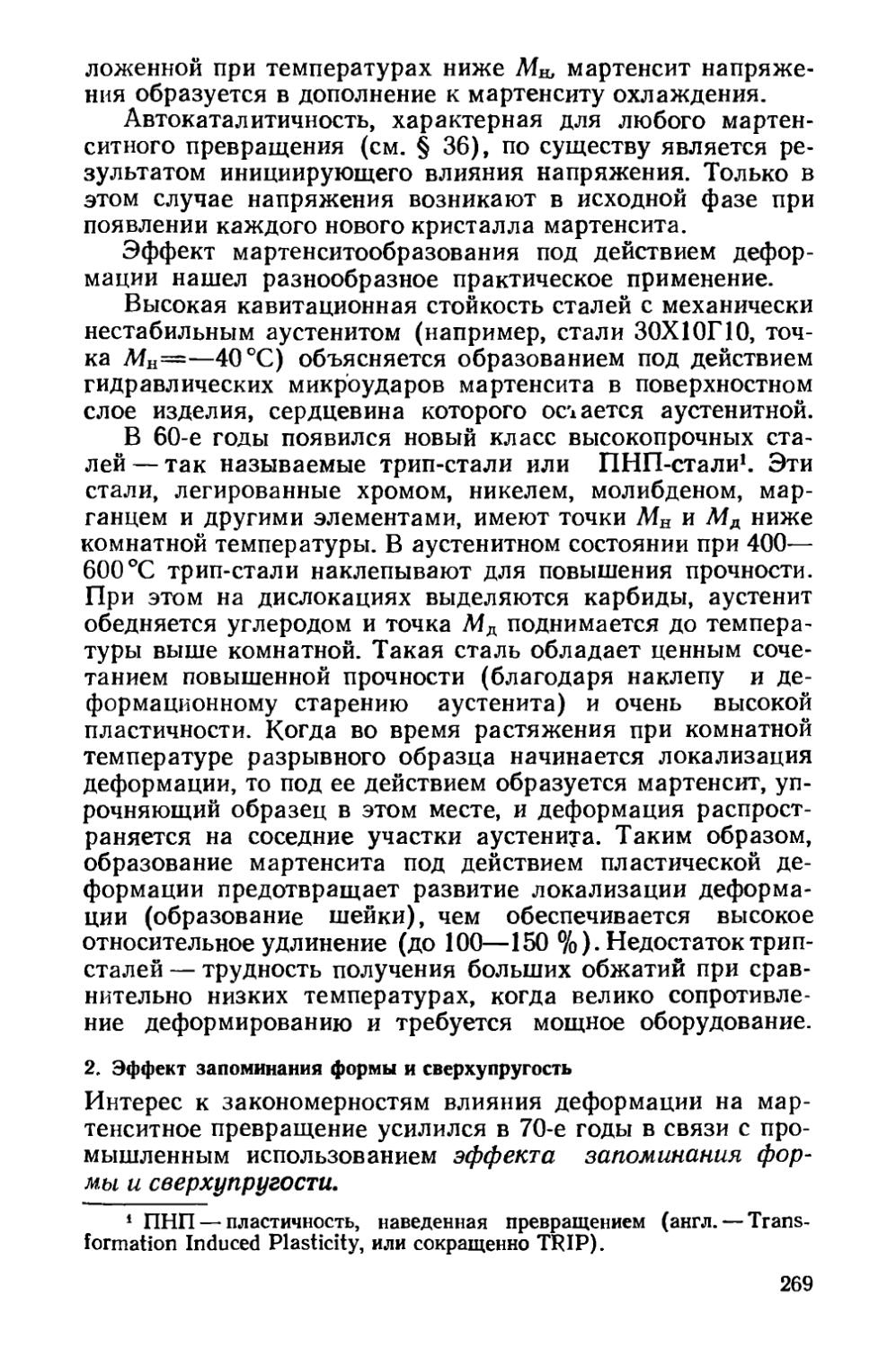

В последние десятилетия теория термической обработки развивалась очень быстрыми темпами. Для ее развития наиболее характерно все большее использование научных представлений и экспериментальных методов физики металлов, в особенности учения о дефектах кристаллической решетки, с целью более глубокого понимания природы, механизма и кинетики структурных изменений и закономерностей изменения свойств металлов н сплавов при тепловом воздействии. В результате весьма подробно изучены процессы термообработки давно используемых и новых металлических материалов. В одном учебнике уже невозможно изложить и общую теорию термической обработки, и особенности термообработки отдельных групп сплавов.

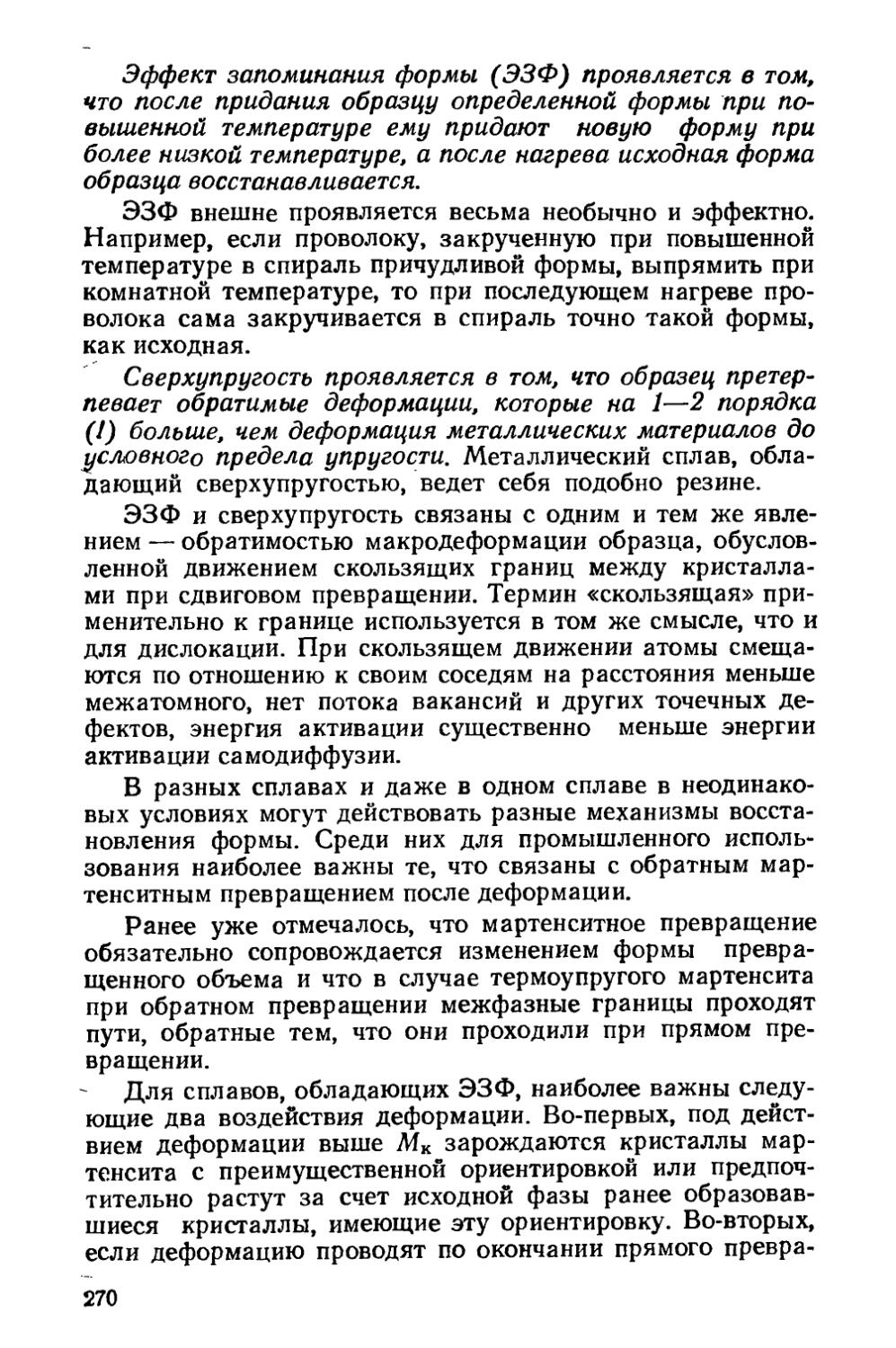

В книге дан анализ изменений структуры н свойств, вызываемых тепловым воздействием на металл. При этом большое внимание уделено таким структурным изменениям, как рекристаллизация, мартенситное превращение, распад твердого раствора, гомогенизация н др., которые особенно часто встречаются при термообработке разных групп металлических материалов.

Книга построена в соответствии с известной классификацией видов термообработки акад. А. А. Бочвара и рекомендациями по классификации и терминологии термической обработки Комиссии по стандарш-зации СЭВа.

6

Наиболее подробно представлены процессы отжига, закалки, отпуска, старения и термомеханической обработки. Менее детально рассмотрена химико-термическая обработка, так как она в неодинаковом объеме изучается студентами разных специализаций и для подробного изучения обычно выносится в спецкурс

При изложении общей теории термической обработки каждый вид термообработки проанализирован иа примере тех групп сплавов черных и цветных металлов, для которых соответствующие процессы исследованы подробнее и, как правило, имеют наибольшее практическое значение.

В приложении в конце книги приведен химический состав упомянутых в тексте сталей и сплавов цветных металлов.

В четвертое издание учебника внесены дополнения и исправления в соответствии с новой учебной программой по курсу, а также с уче-, том достижений в теории термической обработки за восемь лет, прошедших после предыдущего издания.

В учебник включена глава о новом виде термической обработки— закалке с плавлением поверхности (гл. X). Специалисты, знакомив* шпеся с рукописью учебника, высказали прямо противоположные точки зрения на целесообразность выделения закалки с плавлением поверхности как самостоятельного вида термической обработки. Автор убежден в правомочности и необходимости такого выделения, так как фазовые и структурные изменения при указанной обработке, определяющие ее главные преимущества, принципиально отличаются от фазовых и структурных изменений при других видах закалки.

Новыми являются разделы, касающиеся абнормального эвтектоидного превращения в сталях (§ 24, п. 2), гетерогенизационного отжи-ia для улучшения деформируемости слитков (§ 28, п. 2), закалки сталей с температур межкритического интервала (§ 41, п. 5), поверхностной закалки на мартенсит с использованием лазерного нагрева (§ 42, и. 2), старения под напряжением (§ 46, п. 2 и § 49, п. 3), отпуска под напряжением (§ 52, п. 2), контролируемой прокатки (§ 62). Расширены сведения об образовании аустенита (§ 22), эффекте запоминания формы (§ 37, п. 2), кинетике старения (§ 46, п. 5) и о типах зависимости прочностных свойств от времени старения (§ 47, п. 3). Внесены также изменения и дополнения в другие разделы.

Автор благодарен коллективу кафедры термообработки и физики металлов Уральского политехнического института (зав. кафедрой проф. М. И. Гольдштейн) за подробный критический анализ рукописи. Автор признателен акад. В. Д. Садовскому, профессорам В. М. Глазову, С. С. Дьяченко, В. С. Золоторевскому, В. Ю. Новикову, А. Г. Рах-шгадту, Ю. А. Скакову, В. М. Счастливцеву, М. А. Штремелю и доц. А. И. Новикову за обсуждение отдельных разделов и замечания, которые помогли улучшить книгу.

7

ВВЕДЕНИЕ

! Термической обработкой называют процесс обработки изделий из металлов и сплавов путем теплового воздействия с целью изменения их структуры и свойств в заданном на-_ правлении.

Это воздействие может сочетаться также с химическим, деформационным, магнитным и другими воздействиями.

Термическая обработка—самый распространенный в современной технике способ изменения свойств металлов и сплавов. На металлургических и машиностроительных за-"водах термическая обработка является одним из важнейших звеньев технологического процесса производства полуфабрикатов и деталей машин. Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и др.) и как окончательную операцию для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который обеспечивает необходимые эксплуатационные характеристики изделия. Чем ответственней конструкция, тем, как правило, больше в ней термически обработанных деталей.

Теория термической обработки является частью металловедения. Главное в металловедении — это учение о связи между строением и технически важными свойствами металлов и сплавов. При нагреве и охлаждении изменяется структура металлического материала, что обусловливает изменение механических, физических и химических свойств и влияет на его поведение при обработке и эксплуатации.

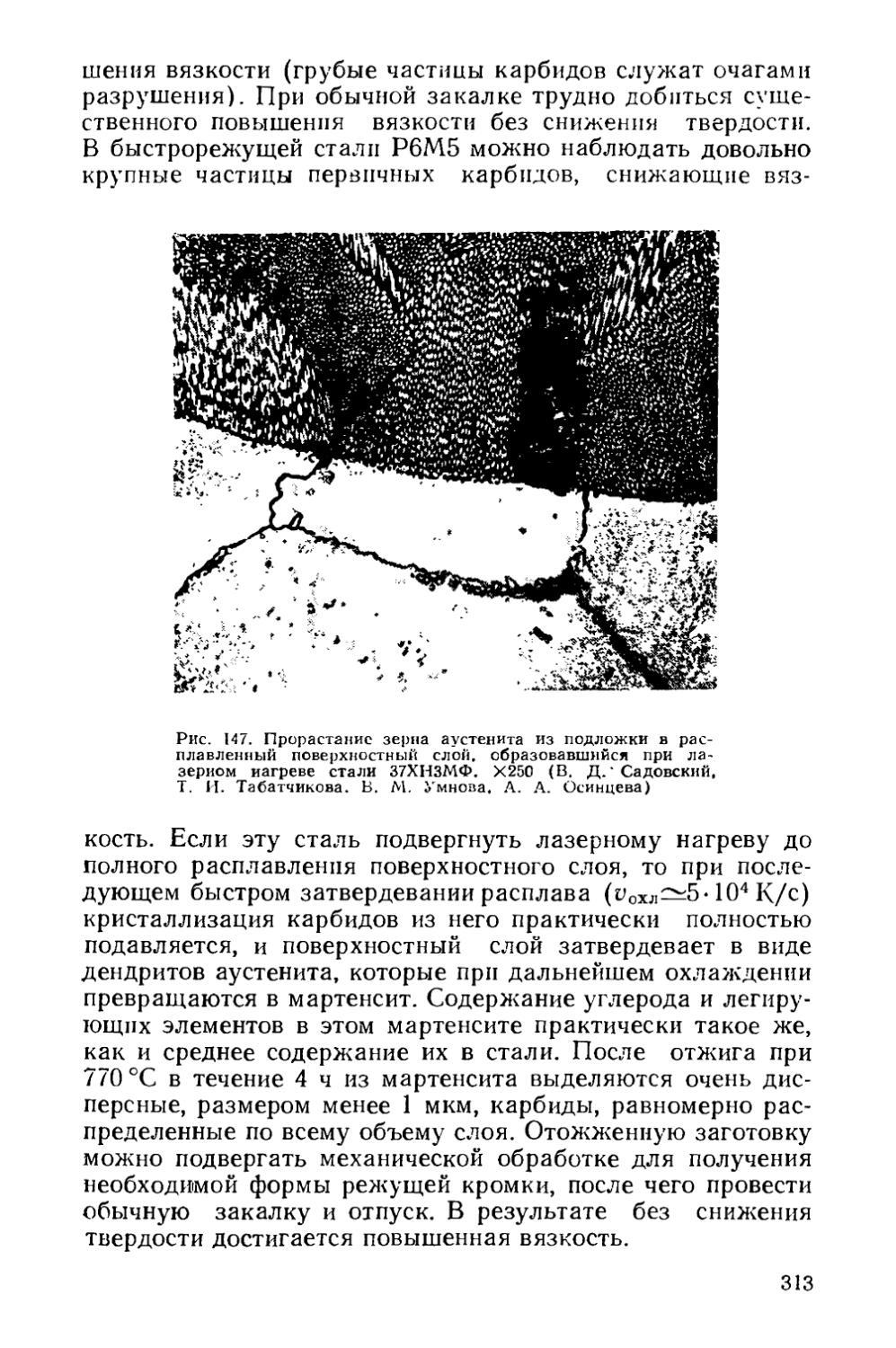

Теорию термической обработки составляет учение об изменениях строения и свойств металлов или сплавов при тепловом воздействии, не исчезающих после его прекращения.

По глубине и разнообразию структурных изменений, возникающих в результате термообработки, с ней не могут сравниться ни механические, ни какие-либо другие виды воздействия на металлы.

Краткий исторический очерк

Человек использует термообработку с древнейших времен. Анализ археологических находок позволяет сделать заключение о времени появления и характере операций термообработки. В переходный период от каменного века к бронзовому (в эпоху энеолита) появились первые металлические изделия, которые были получены ковкой с помощью каменного молота вначале самородных золота и меди, а затем и меди, выплавленной нз руды.

Применяя холодную ковку, первобытный человек столкнулся с яв-

8

лением наклепа, которое затрудняло изготовление изделий с тонкими лезвиями и острыми наконечниками, и для восстановления пластичности кузнец должен был нагревать холоднокованую медь в очаге. Наиболее ранние надежные свидетельства о применении такого рекристаллизационного отжига приходятся на конец V тысячелетия до н. э. Они получены при исследовании кованых изделий (например, ножей) из выплавленной меди, относящихся к южнотуркменской энеолитической культуре. Без промежуточного рекристаллизационного отжига для восстановления пластичности нельзя было обойтись н прн изготовлении методом ковки тонких медных, а позднее и бронзовых листов. Эти листы шли на выделку посуды, производившейся в значительных количествах во II тысячелетии до н. э. (в бронзовом веке).

Таким образом, рекристаллизационный отжиг по времени появления был первой операцией термической обработки металла и использовался уже начиная с V тысячелетия до н. э.

Закалка появилась значительно позднее отжига. Металлургическое производство железа началось с конца II тысячелетия до н. э. Железо получали тогда сыродутным способом непосредственно из железной руды. Из-за низкого содержания углерода оружие нз такого железа нельзя было упрочнить закалкой. В ранний период применения железа закалку проводили одновременно с цементацией. Нагревая заготовку для горячей ковки в древесноугольном горне, т. е. проводя науглероживание, и затем охлаждая ее в воде, кузнец столкнулся с резким улучшением качества оружия и орудий труда, сделанных из железа.

Открытие сыродутного способа производства железа с последующей его цементацией и закалкой было одним из важнейших достижений в истории человеческого , общества. Металлографическое изучение гальштатской кузнечной техники (Средняя Европа) показало, что цементация железных изделий (ножей, наконечников копий) и последующая их закалка в воде были известны уже в начале I тысячелетия до н. э. Однако эти виды упрочняющей термической обработки использовались в то время сравнительно редко.

В Древних Греции и Риме упрочняющая термообработка стали была хорошо известна, что подтверждается упоминаниями о закалке у античных авторов. В «Одиссее» Гомера (VIII—VII вв. до н. э.) в девятой песне есть такие строки: «Как погружает кузнец раскаленный топор иль секиру в воду холодную, и зашипит с клокотаньем железо — крепче железо бывает, в огне н воде закаляясь» (перевод П.вА. Шуйского). Аристотель (IV в. до н. э.) отмечал, что лучшую сталь получают нагревом железа в горне по нескольку раз. Такая обработка приводила к науглероживанию железа и обеспечивала после закалки высокую прочность и твердость изделий. Аристотель упоминал о закалке стали в масле. Плиний Старший (I в.) писал, что тонкие стальные изделия во избежание их коробления н растрескивания закаливают в масле.

Металлографический анализ европейских археологических находок показывает, что сталь (науглероженное железо) и закалка стальных изделий вошли во всеобщее употребление с V—IV вв. до н. э. Закалка медных сплавов была известна человеку также еще до и. э. Сравнительно недавние исследования литых этрусских зеркал из высокооловянной бронзы (Италия, V—IV вв. до н. э.) и сарматских зеркал (Поволжье, IV—II вв. до н. э.) показали, что эти изделия закаливали на мартенсит в воде скорее всего с целью улучшения зеркального блеска при полировке.

В средние века применяли самые разнообразные технологические операции: закалку в жидкости, закалку в воздушной струе, местную закалку лезвий, низкий, средний и высокий отпуск, цементацию, защиту

9

стали от обезуглероживания при иагреве, рекристаллизационный отжиг и др.

Микроструктурное изучение, рентгеновский анализ и измерение мик-ротвердостн многих сотен древнерусских находок из слоев X—XV в в. показали, что 9/ю исследованных стальных орудий труда и оружия находилось в термически обработанном состоянии, из них одна треть была закалена, а остальные закалены и отпущены. Цементацию в древесном угле или органическом веществе применяли к ножам, мечам, копьям, напильникам, резцам и другим инструментам. Искусство термообработки режущего и колющего оружия было высоко развито в средние века. Например, знаменитые клинки из булатной (дамасской) стали обладали прекрасными режущими и упругими свойствами благодаря сочетанию тонко разработанных способов плавки, ковки и термообработки.

Не зная сущности внутренних превращений в металле, средневековые мастера приписывали получение высоких свойств при термообработке проявлению сверхъестественных сил. Способы термообработки стали, особенно холодного оружия, детально описаны в средневековой литературе. Если из средневековых рецептов термообработки выбросить некоторые подробности и заклинания, то большая часть этих рецептов окажется оправданной с точки зрения современного термиста.

Термообработку использовали с древнейших времен как технологическую операцию, но развитие ее как науки стало возможным только с середины XIX столетия. До этого времени знания человека о термообработке представляли совокупность рецептов, выработанных на основе многовекового опыта. Эти рецепты, часто весьма ценные, передавали из поколения в поколение, секреты выполнения отдельных операции иногда терялись в веках и вновь познавались, но истинная природа процессов, происходящих в металле при термообработке, оставалась загадкой.

Развитие техники в XIX в. потребовало превращения термообработки из искусства в науку. В середине XIX столетия армия и флот стремились заменить бронзовые н чугунные пушки более прочными, а следовательно, и более мощными стальными орудиями. Начало широкого производства артиллерийских орудий из стали относится к 50-м годам прошлого века. В этот период проблема изготовления стальных орудийных стволов высокой и гарантированной прочности была чрезвычайно острой. Выдающиеся металлурги того времени, в том числе генерал П. М. Обухов, знали рецепты плавки и литья стали, но, несмотря на это, прн учебной стрельбе разрывы стальных орудий случались очень часто.

Много стальных крупповских орудий без видимых причин разорвалось в войну Пруссии с Австрией в 1866 г. Наступил кризис доверия к стали как к материалу для орудийных стволов, и начался возврат к бронзовым пушкам.

В 1866 г. на Обуховский сталелитейный завод в Петербурге был приглашен на должность техника молотового цеха Дмитрий Константинович Чернов (1839—1921 гг.). В 1868 г. в Русском техническом обществе Чернов делает знаменитый доклад «Критический обзор статей гг. Лаврова и Калакуцкого о стали и стальных орудиях и собственные Д. К. Чернова исследования по этому же предмету» *. В этом докладе он сообщает результаты работы по выяснению причин брака стальных поковок. Наблюдая под микроскопом шлифы, приготовленные из дул орудий, и изучая под лупой строение изломов в месте разрыва, Чернов пришел к выводу, что сталь тем прочнее, чем мельче ее структура. Тогда он «стал искать причину приобретения сталью мелкой структуры».

1 «Записки Русского технического общества», 1868, вып. 7, с. 399,

10

Сравнительные исследования стали после ковки при разных температурах показали, что «изменения в структуре стали нужно отнести к влиянию температуры, но не собственно механической обработки». После этого необходимо было для каждого сорта стали с определенным содержанием углерода найти температуры, при которых изменяется структура. Д. К. Чернов высказал гениальное предположение, что еле заметные поверхностные изменения, обнаруживаемые в темноте на охлаждающейся раскаленной поковке при двух температурах, связаны с глубокими внутренними изменениями структуры. Эти температуры Чернов определил на глаз и обозначил точками а и Ь. «Сталь, как бы тверда она ни была, будучи нагрета ниже точки а, не принимает закалки, как бы быстро ее ии охлаждали». Чтобы получить мелкозернистый излом, необходимо нагреть сталь немного выше точки Ь.

Таким образом, Д. К- Чернов в 1868 г. открыл внутренние структурные превращения в стали и связал с ними тепловой режим ковки и технологию термообработки. Тем самым великий русский металлург заложил научные основы термической обработки.

Основополагающий доклад Д. К. Чернова был переведен на иностранные языки, и предложенные им правила обработки стали вошлн в практику заводов разных стран. Работы Чернова в области металловедения и термической обработки получили мировое признание. Известный американский металловед А. Совер, обращаясь к Чернову, писал: «Вы создали теорию термической обработки стали рукою мастера, и Ваши ученики добавили сравнительно немногое к Вашим основным положениям». Яркую характеристику деятельности Чернова дал в некрологе французский металловед профессор А. Портевен: «Чернов был провозвестником и главой новой школы; его первые труды послужили фундаментом для последующего удивительного прогресса в области металлургии стали, для которой вторжение науки оказалось поистине революционным». «Столь прекрасная жизнь, получившая мировую оценку, делает великую честь России».

Выдающийся последователь Д. К. Чернова французский инженер Флорис Осмонд (1849—1912 гг.) применил в 1886 г. термопару Ле-Ша-телье для определения критических точек стали при термическом анализе. Работы Осмонда, подтвердившего и развившего выводы Чернова, привлекли внимание многих металлургов и химиков к проблеме структурных превращений в металлах и послужили дополнительным толчком для широких экспериментальных исследований в этой области.

В истории металловедения конец XIX и начало XX вв. характеризуются широким приложением термодинамического учения о гетерогенных равновесиях к металлическим системам. В разных странах были начаты систематические работы по построению диаграмм состояния. Эти диаграммы показывают, какие фазовые превращения возможны в сплавах, и, следовательно, дают исходные данные для анализа важнейших видов термической обработки.

Первые крупные исследования в области термообработки цветных сплавов были выполнены в начале XX в. В 1900 г. А. А. Байков (1870— 1946 гг.) на сплавах меди с сурьмой доказал, что способность к закалке присуща не только сталям, как это ранее считали, но и цветным сплавам. В 1903 г. в Германии был взят патент на «способ облагораживания алюминиевых сплавов нагреванием и закалкой»; было показано, что временное сопротивление литых сплавов алюминия с медью в результате закалкн возрастает в 1,5 раза.

В 1906 г. немецкий инженер А. Внльм (1869—1937 гг.) на изобретенном им дуралюмине открыл старение после закалки — один из основных способов упрочнения сплавов. В 1919 г. американский металловед

11

П. Мерика (1889—1957 гг.) вскрыл природу старения дуралюмипов, связав упрочнение при старении с образованием дисперсных выделений в пересыщенном твердом растворе. Это было одним из наиболее выдающихся достижений в теории термической обработки: по диаграммам состояния с переменной растворимостью компонентов в твердом состоянии стало возможным предсказывать области составов сплавов, способных к дисперсионному твердению.

Начиная с 20-х годов текущего столетия для развития теории термообработки характерно детальное изучение природы, механизма и кинетики структурных превращений в твердом состоянии с помощью разнообразных физических методов исследования и прежде всего рентгеновского анализа. В течение двух-трех десятилетий были накоплены обширные сведения о закономерностях изменений структуры и свойств металлов и сплавов при тепловом воздействии. С конца 50-х годов для выявления изменений субструктуры при термообработке все шире стали применять метод просвечивающей (дифракционной) электронной микроскопии.

На современном этапе для теории термообработки характерно широкое использование учения о дефектах кристаллической решетки металлов, так как эти дефекты оказывают сильное, а часто и решающее влияние на механизм и закономерности структурных изменений.

Одновременно с развитием теоретических представлений совершенствовались старые н разрабатывались новые способы термообработки, например, термомеханическая обработка, отпуск и старение под напряжением, закалка с плавлением поверхности и др.

Итогом многочисленных исследований явилась стройная теория термической обработки, которая позволяет научно обоснованно разрабатывать технологические процессы и получать сплавы с заданными свойствами.

Классификация видов термической обработки

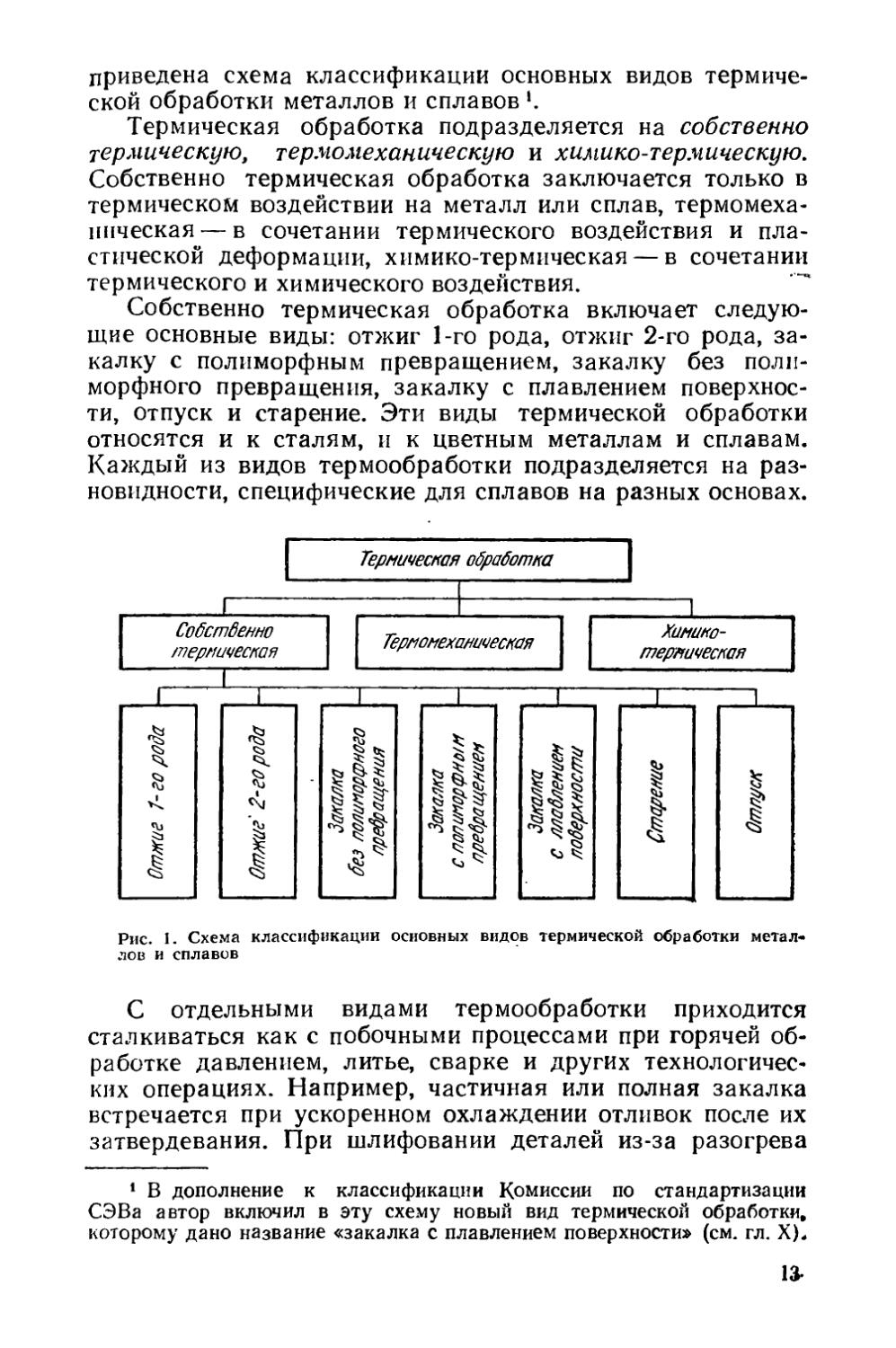

Любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени. По такому графику можно определить температуру нагрева, время нагрева и охлаждения, средние и истинные скорости нагрева и охлаждения, время выдержки при температуре нагрева и общую продолжительность производственного цикла. Но по форме этого графика ничего нельзя сказать о том, с каким видом термообработки мы ! имеем дело. Вид термообработки определяется не характе-I ром изменения температуры во времени, а типом фазовых ; и структурных изменений в металле. Основываясь на по-~ следнем признаке, А. А. Бочвар разработал классификацию, охватывающую многочисленные разновидности термической обработки черных и цветных металлов и сплавов.

На основе классификации А. А. Бочвара Комиссией по стандартизации Совета Экономической Взаимопомощи Г были разработаны классификация видов и разновидностей I термической обработки сталей и цветных металлов и спла-{ вов, а также соответствующая терминология. На рис. 1 ^”12

приведена схема классификации основных видов термической обработки металлов и сплавов 1.

Термическая обработка подразделяется на собственно термическую, термомеханическую и химико-термическую. Собственно термическая обработка заключается только в термическом воздействии на металл или сплав, термомеха-нпческая — в сочетании термического воздействия и пластической деформации, химико-термическая — в сочетании термического и химического воздействия.

Собственно термическая обработка включает следующие основные виды: отжиг 1-го рода, отжиг 2-го рода, закалку с полиморфным превращением, закалку без полиморфного превращения, закалку с плавлением поверхности, отпуск и старение. Эти виды термической обработки относятся и к сталям, и к цветным металлам и сплавам. Каждый из видов термообработки подразделяется на разновидности, специфические для сплавов на разных основах.

С отдельными видами термообработки приходится сталкиваться как с побочными процессами при горячей обработке давлением, литье, сварке и других технологических операциях. Например, частичная или полная закалка встречается при ускоренном охлаждении отливок после их затвердевания. При шлифовании деталей из-за разогрева

1 В дополнение к классификации Комиссии по стандартизации СЭВа автор включил в эту схему новый вид термической обработки, которому дано название «закалка с плавлением поверхности» (см. гл. X).

13-

поверхности может произойти отпуск. При сварке в зоне термического влияния сварного шва можно наблюдать рекристаллизационный отжиг и т.п. Побочные процессы термообработки бывают полезными, а могут вызывать и нежелательные изменения структуры и свойств изделий.

Производственные названия отдельных процессов термообработки складывались исторически и основывались не на характере внутренних превращений в металле или сплаве, а на чисто внешних признаках. Поэтому один и тот же термин иногда используют для обозначения разновидностей термообработки, совершенно различных по своей физической сущности. Например, нагрев с переходом за критическую точку, выдержку и охлаждение на воздухе обычно называют нормализацией. При такой обработке в углеродистой стали происходят процессы, которые относятся к отжигу 2-го рода, в высоколегированных сталях может образоваться мартенсит, т. е. происходит закалка с полиморфным превращением, а некоторые цветные сплавы подвергаются закалке без полиморфного превращения.

Примеров подобного рода можно привести множество. В связи с этим при употреблении некоторых производственных названий термической обработки иногда трудно понять, какова физическая сущность процессов, о которых идет речь. В таких случаях вместо устоявшихся производственных терминов или параллельно с ними необходимо использовать терминологию научной классификации раз-t новидностей термической обработки.

Раздел

первый ОТЖИГ ПЕРВОГО РОДА

Отжиг 1-го рода частично или полностью устраняет отклонения от равновесного состояния, возникшие при предыдущей обработке, причем его проведение не обусловлено фазовыми превращениями. Обработкой, предшествующей отжигу 1-го рода, могут быть литье, обработка давлением, сварка, термическая обработка и другие технологические процессы.

В зависимости от того, какие отклонения от равновесного состояния устраняются, различают следующие разновидности отжига 1-го рода: гомогенизационный, дорекри-сталлизационный, рекристаллизационный и уменьшающий напряжения отжиг. Процессы, устраняющие отклонения от равновесного состояния, идут самопроизвольно, и нагрев при отжиге 1-го рода проводят лишь для ускорения этих процессов. Основные параметры отжига 1-го рода — температуре нагрева и время выдержки. Скорости нагрева и охлаждения имеют подчиненное значение.

Глава 1

ГОМОГЕНИЗАЦИОННЫЙ ОТЖИГ

Гомогенизационный отжиг — это термическая обработка, при которой главным процессом является устранение последствий дендритной ликвации.

§ 1. Изменение структуры сплавов при гомогенизационном отжиге

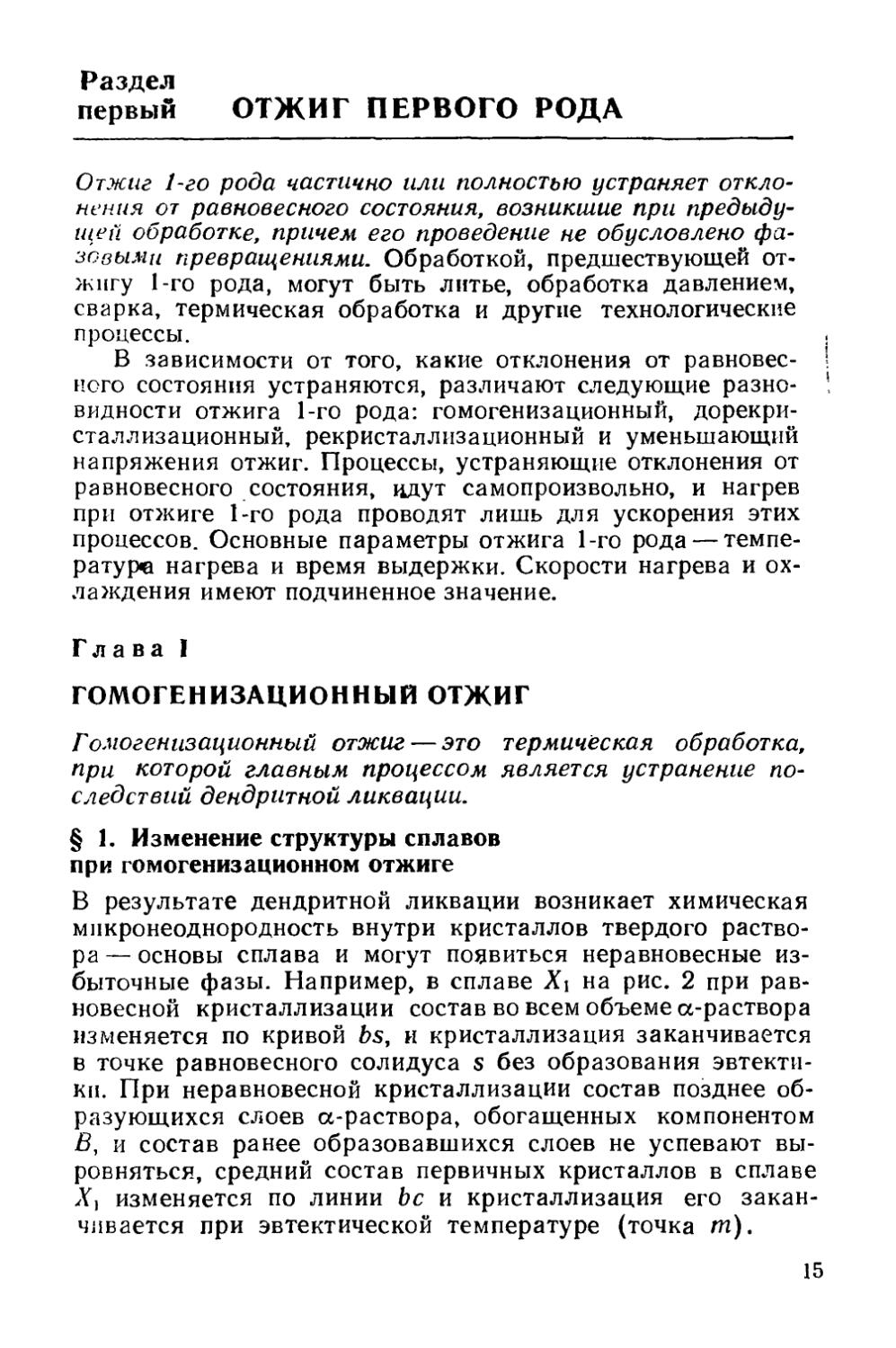

В результате дендритной ликвации возникает химическая мпкронеоднородность внутри кристаллов твердого раствора — основы сплава и могут появиться неравновесные избыточные фазы. Например, в сплаве Х\ на рис. 2 при равновесной кристаллизации состав во всем объеме а-раствора изменяется по кривой bs, и кристаллизация заканчивается в точке равновесного солидуса s без образования эвтектики. При неравновесной кристаллизации состав позднее образующихся слоев а-раствора, обогащенных компонентом В, и состав ранее образовавшихся слоев не успевают выровняться, средний состав первичных кристаллов в сплаве X) изменяется по линии Ьс и кристаллизация его заканчивается при эвтектической температуре (точка т).

15

По окончании кристаллизации сплава в дендритныл ячейках — сечениях ветвей дендритов — концентрация ле'

тирующего элемента минимальна в середине, а в поверхностном слое соответствует точке предельной растворимости при эвтектической температуре (точка а на рис. 2). В этом сплаве, который в равновесных условиях должен быть однофазным, в результате дендритной ликвации кристаллизуется неравновесная эвтектика, количество которой равно ст/се. Очень часто неравновесная эвтектика вырождается в 0-фазу эвтектического происхождения, расположенную по границам дендритных ячеек (a-фаза состава

точки а из эвтектики кристаллизуется, как на подкладке,

на первичных а-кристаллах

Рис. 2. Неравновесный солидус A'ka в системе эвтектического типа и кривая изменения среднего состава твердого раствора Ьс при дендритной ликвации в сплаве Xi (схема)

и структурно не выявляется).

Точка k на диаграмме состояния (см. рис. 2)—это концентрационная граница появления неравновесной эвтектики в данных условиях. В диапазоне скоростей охлаждения при кристаллизации, который реализуется в производственных условиях, выравнивающая диффузия в твердом растворе сильно подавлена, и неравновесная избыточная фаза кристаллизуется при весьма малых концентрани-

качестве примера ниже

В

ях легирующего элемента.

приведены следующие дан

ные о концентрации второго компонента в точке предельной растворимости при эвтектической или перитектической температуре (а) и на концентрационной границе (k) появления неравновесной фазы в условиях литья в кокиль:

Система ..... f Al—Си Al—Mg Mg—Al Си—Sn

fl, % .......... 5,7 15,4 12,7 13,5

k, % t ..... . . 0,1 0,5 0,1 4,0

В результате отклонения от равновесия в процессе кристаллизации литой сплав имеет следующие основные недостатки:

1. Пластичность сплава обычно снижается, если в результате дендритной ликвации появляется избыточная хрупкая фаза. Особенно сильно снижается пластичность при образовании по границам дендритных ячеек сплошных

16

прослоек из грубых частиц хрупких соединений (интерме-таллидов, карбидов и др.).

2. Центральные участки дендритных ячеек и их границы, имеющие разный химический состав, образуют микро-гальванические пары. Поэтому внутрикристаллитная ликвация твердого раствора снижает стойкость против электрохимической коррозии. Появление неравновесной избыточной фазы в твердом растворе обычно также снижает стойкость против коррозии.

3. При обработке давлением, например прокатке и прессовании, микроучастки, имеющие разный химический состав, вытягиваются и может возникнуть строчечная структура. Такая структура обусловливает анизотропию свойств в изделии и повышенную склонность к межкристаллитному, а также шиферному излому. В поперечном направлении может наблюдаться сильное снижение относительного удлинения, сужения и ударной вязкости.

4. Дендритная ликвация понижает температуру солидуса сплава, что, как правило, нежелательно. Например, при быстром нагреве под закалку или обработку давлением изделие может частично оплавиться. Оплавляются участки, в которых находится неравновесно образовавшаяся эвтектика.

5. Структура и свойства литого сплава нестабильны во времени. В изделии, работающем при повышенных температурах, могут самопроизвольно постепенно выравниваться состав твердого раствора и рассасываться избыточные фазы. Эти процессы вызывают ускорение ползучести, а также постепенное изменение свойств, которое может выйти за допустимые пределы.

Для устранения недостатков литой структуры слиток или фасонную отливку подвергают отжигу-гомогенизации.

1. Основные структурные изменения

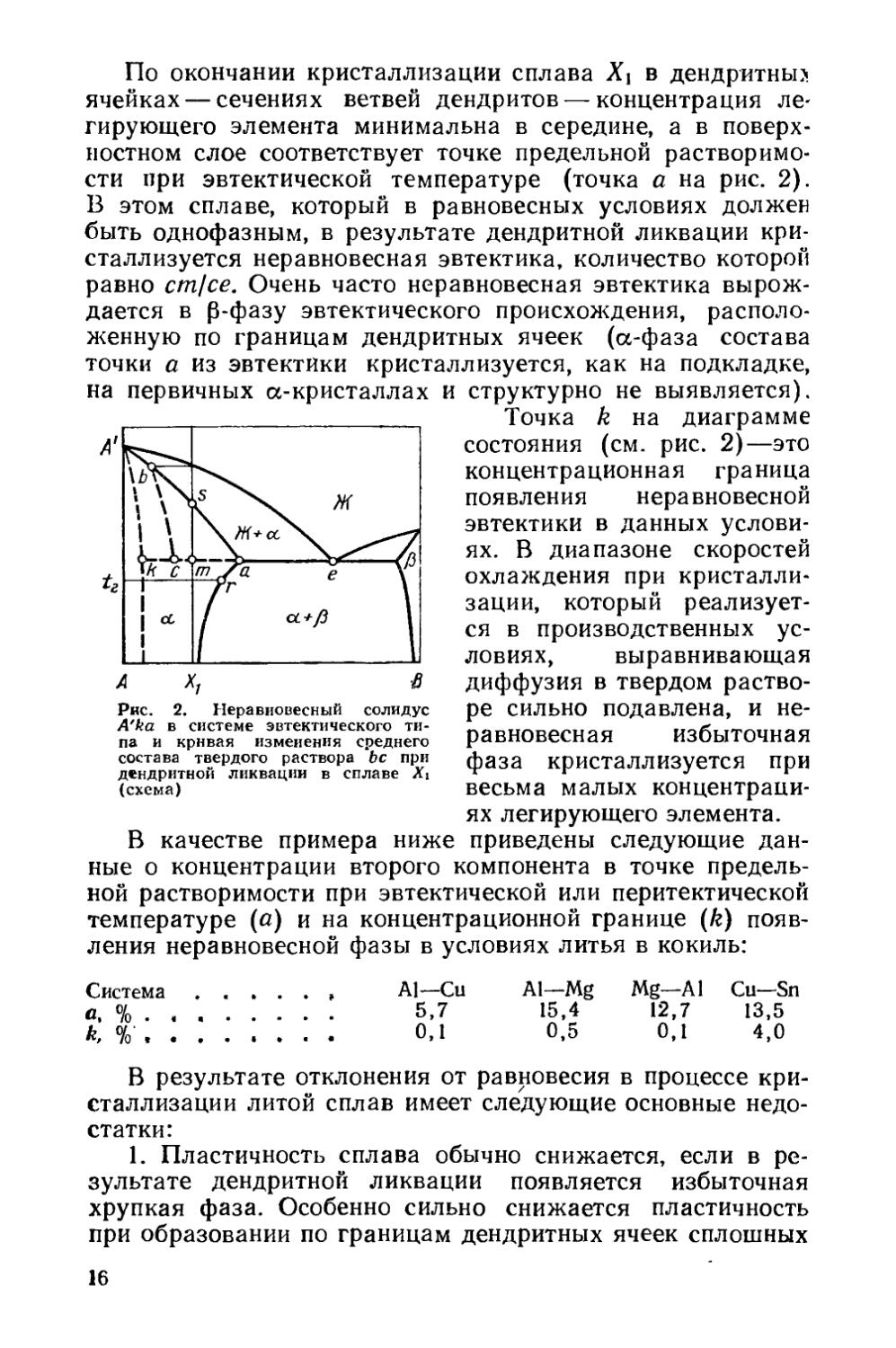

В однофазных сплавах, например в медноникелевом сплаве системы с непрерывным рядом твердых растворов, главный процесс при гомогенизационном отжиге — выравнивание состава зерен твердого раствора, т. е. устранение внутри-кристаллитной ликвации (рис. 3). В сплавах, содержащих неравновесную избыточную фазу, например в сплаве на_ рис. 2, при гомогенизационном отжиге протекают два основных процесса: выравнивание концентрации внутри зерен твердого раствора и растворение^неравновесных избы-, 2 И. И. Новиков П 4 ’ 17

точных фаз. В основе этих процессов лежит диффузия, и поэтому гомогенизационный отжиг называют также диффузионным.

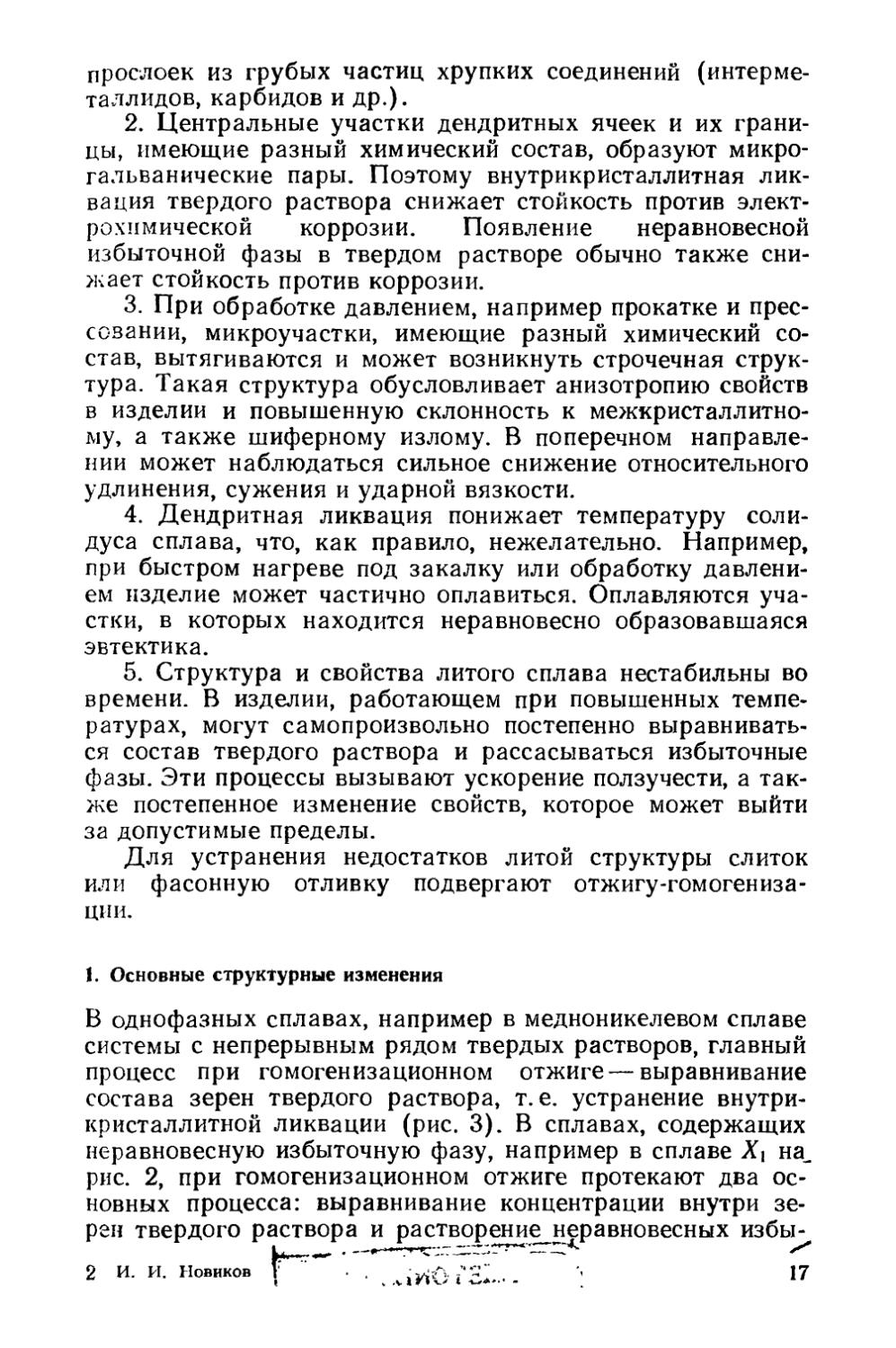

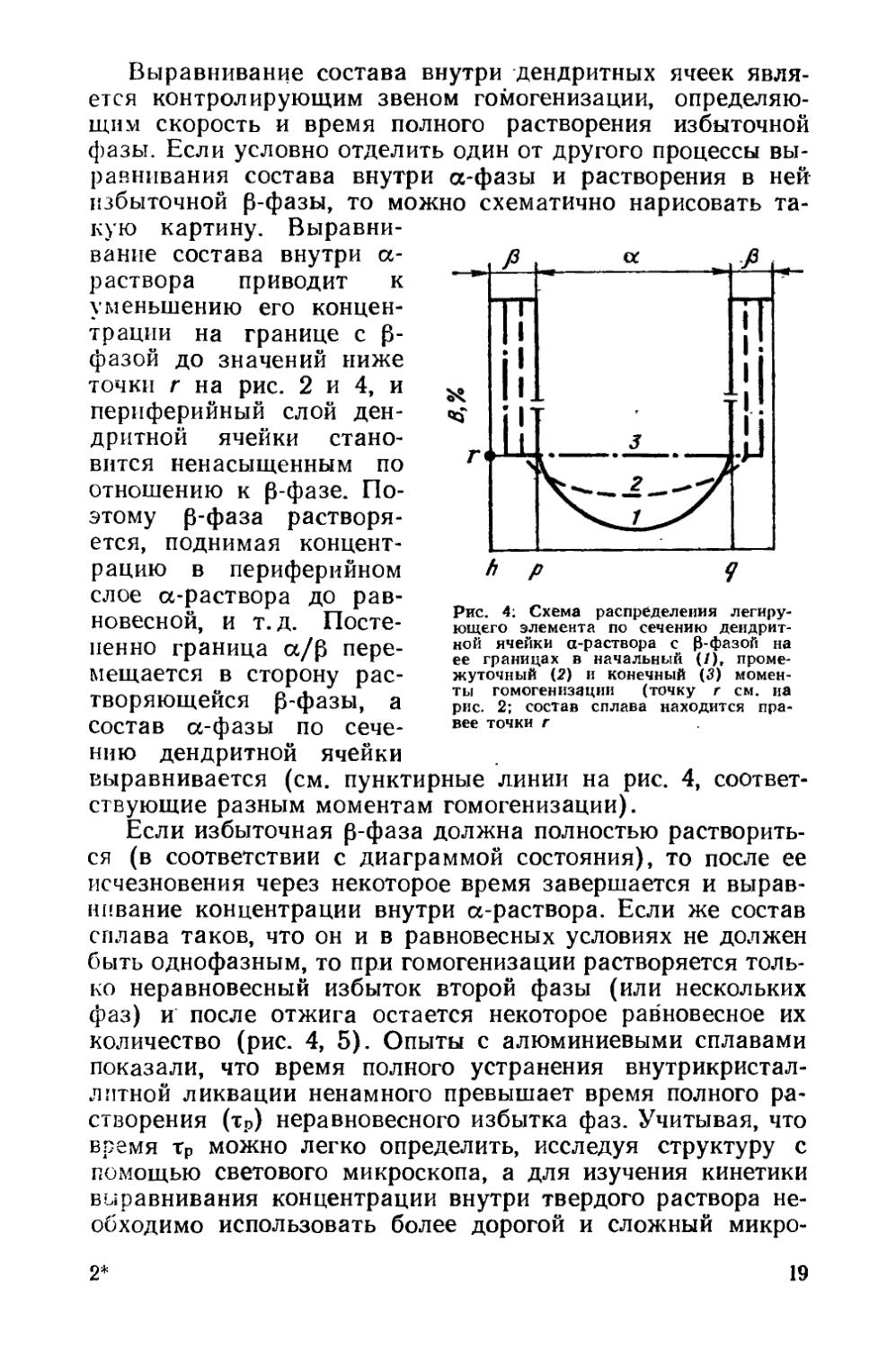

Распределение легирующего элемента по сечению дендритной ячейки схематично показано на рис. 4 (кривая 1). Отрезок pq соответствует сечению дендритной ячейки пер-

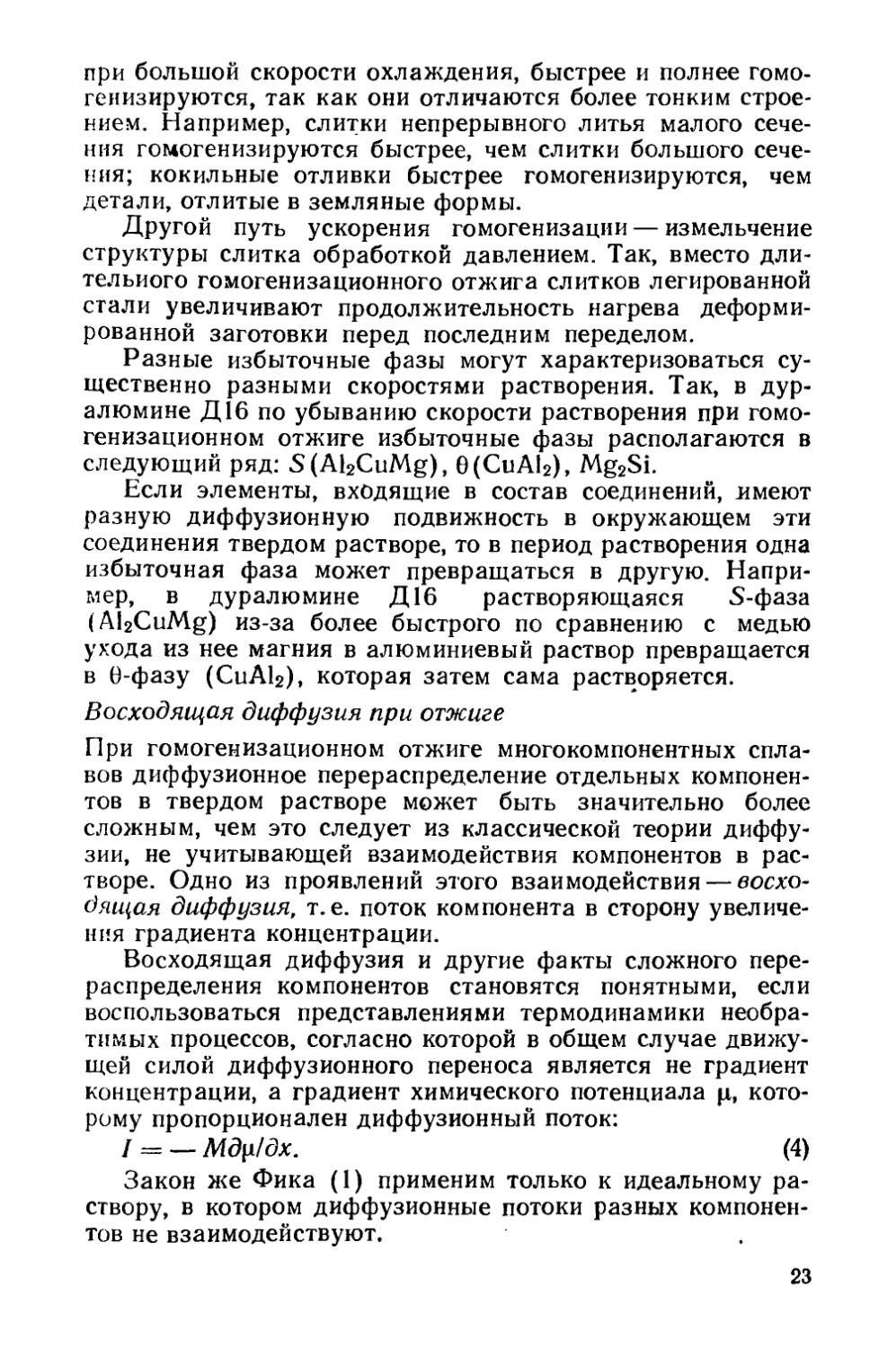

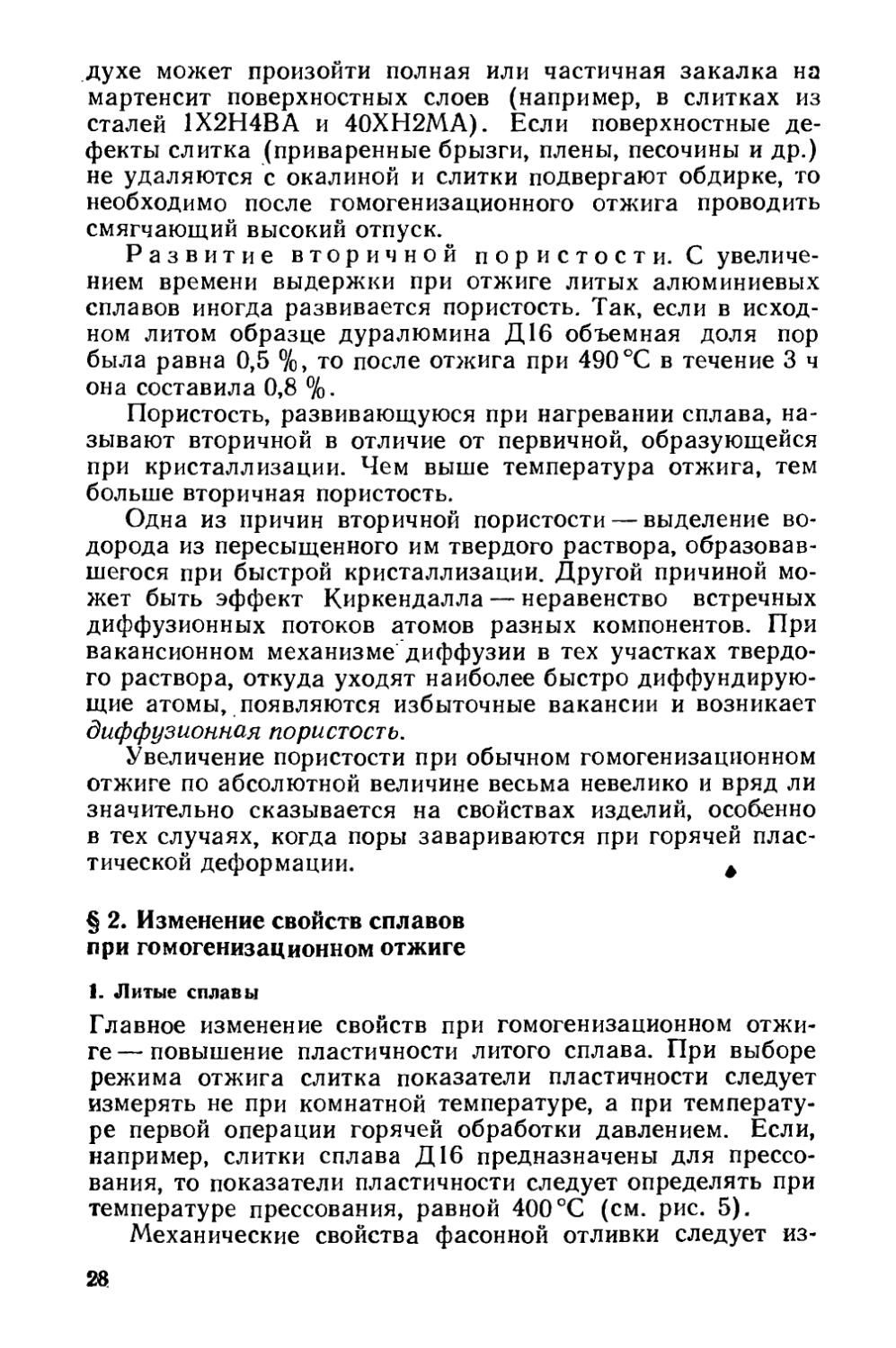

Рис. 3. Микроструктура сплава Си — 20 % Ni. Х100:

а— после литья; б— после отжига при 1000 °C в течение 40 ч

вичной a-фазы, a hp — сечению включения второй фазы (Р) на границе дендритной ячейки. Вертикальный скачок концентрации у границы дендритной ячейки соответствует расположению здесь включения второй фазы.

В самом начале выдержки при гомогенизационном отжиге на границе дендритной ячейки с избыточной р-фазой устанавливается равновесная концентрация а-раствора, соответствующая точке предельной растворимости при температуре гомогенизации (например, точке г при температуре 1Г на рис. 2). Эта концентрация периферийного слоя а-раствора поддерживается постоянной до тех пор, пока существует избыточная p-фаза (см. рис. 4).

18

Рис. 4; Схема распределения легирующего элемента по сечению дендритной ячейки а-раствора с P-фазой на ее границах в начальный (/), промежуточный (2) и конечный (3) моменты гомогенизации (точку г см. на рис. 2; состав сплава находится правее точки г

Выравнивание состава внутри дендритных ячеек является контролирующим звеном гомогенизации, определяющим скорость и время полного растворения избыточной фазы. Если условно отделить один от другого процессы выравнивания состава внутри a-фазы и растворения в ней избыточной 0-фазы, то можно схематично нарисовать такую картину. Выравнивание состава внутри а-раствора приводит к уменьшению его концентрации на границе с 0-фазой до значений ниже точки г на рис. 2 и 4, и периферийный слой дендритной ячейки становится ненасыщенным по отношению к 0-фазе. Поэтому 0-фаза растворяется, поднимая концентрацию в периферийном слое а-раствора до равновесной, и т.д. Постепенно граница а/0 перемещается в сторону растворяющейся 0-фазы, а состав a-фазы по сечению дендритной ячейки

выравнивается (см. пунктирные линии на рис. 4, соответствующие разным моментам гомогенизации).

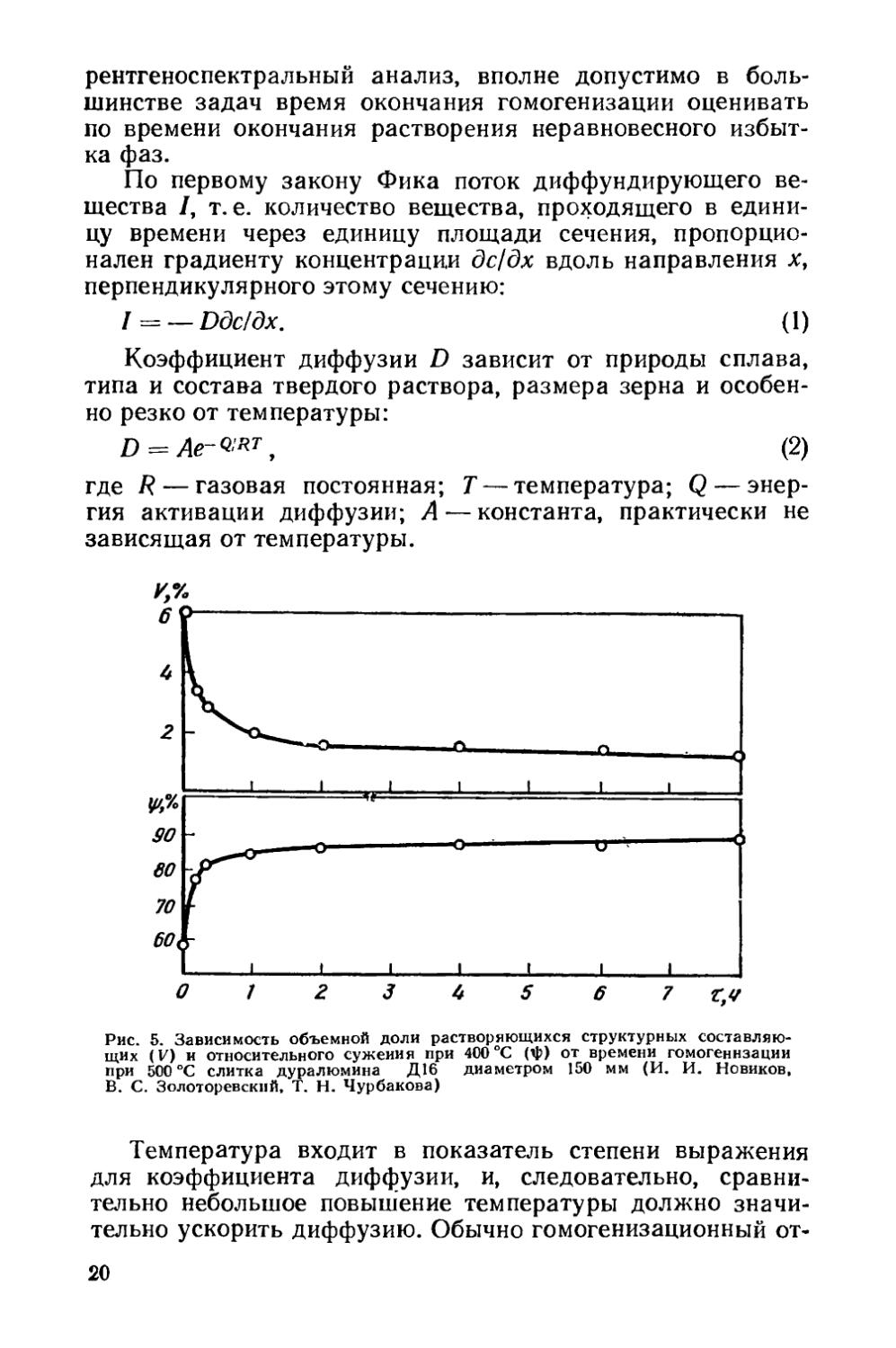

Если избыточная 0-фаза должна полностью раствориться (в соответствии с диаграммой состояния), то после ее исчезновения через некоторое время завершается и выравнивание концентрации внутри а-раствора. Если же состав сплава таков, что он и в равновесных условиях не должен быть однофазным, то при гомогенизации растворяется только неравновесный избыток второй фазы (или нескольких фаз) и после отжига остается некоторое равновесное их количество (рис. 4, 5). Опыты с алюминиевыми сплавами показали, что время полного устранения внутрикристал-литной ликвации ненамного превышает время полного растворения (тР) неравновесного избытка фаз. Учитывая, что время тр можно легко определить, исследуя структуру с похмощью светового микроскопа, а для изучения кинетики выравнивания концентрации внутри твердого раствора необходимо использовать более дорогой и сложный микро

2* 19

рентгеноспектральный анализ, вполне допустимо в большинстве задач время окончания гомогенизации оценивать по времени окончания растворения неравновесного избытка фаз.

По первому закону Фика поток диффундирующего вещества /, т. е. количество вещества, проходящего в единицу времени через единицу площади сечения, пропорционален градиенту концентрации дс/дх вдоль направления х, перпендикулярного этому сечению:

I^ — Ddddx. (1)

Коэффициент диффузии D зависит от природы сплава, типа и состава твердого раствора, размера зерна и особенно резко от температуры:

£> = (2)

где R — газовая постоянная; Т — температура; Q — энергия активации диффузии; А — константа, практически не зависящая от температуры.

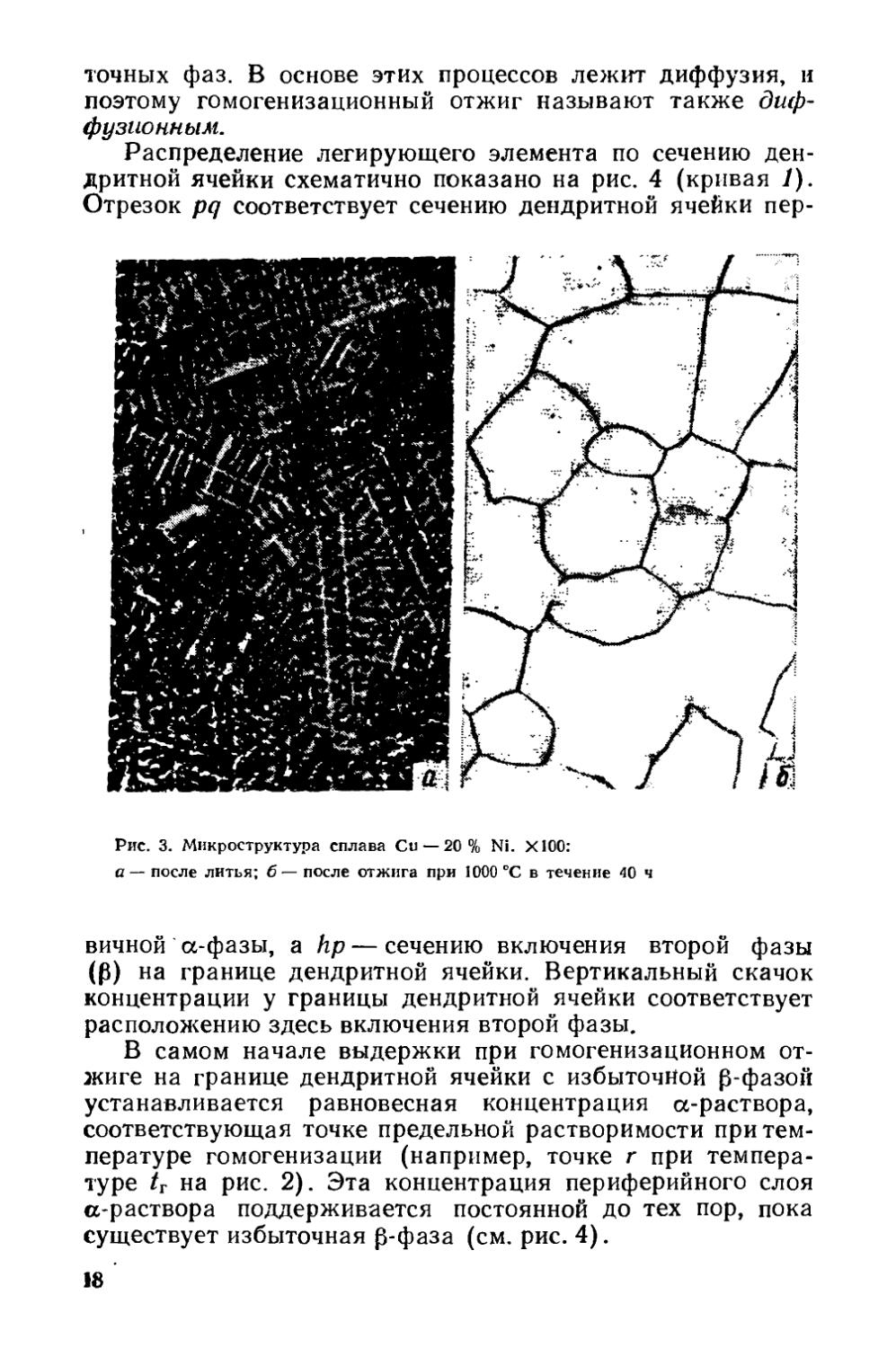

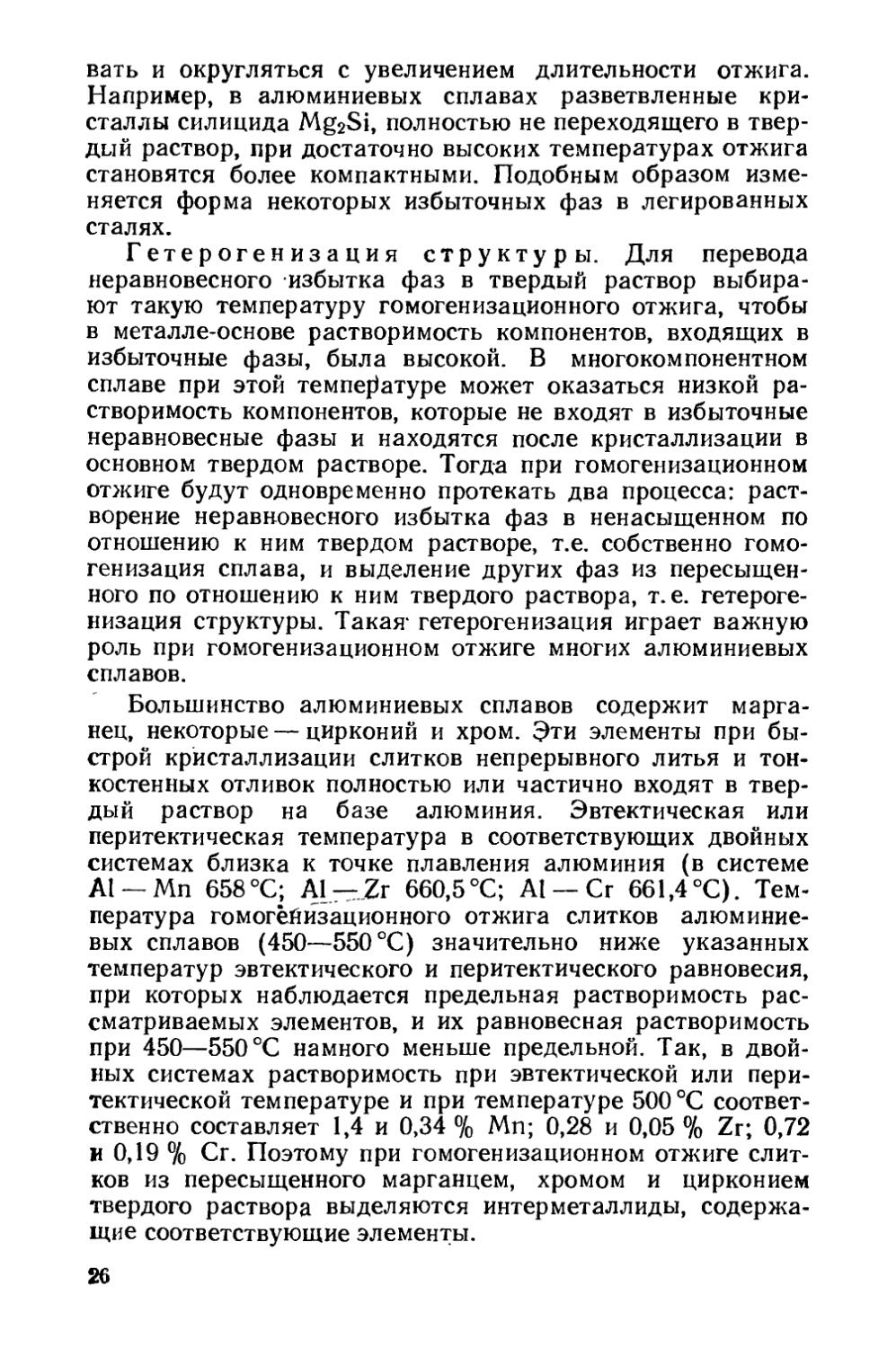

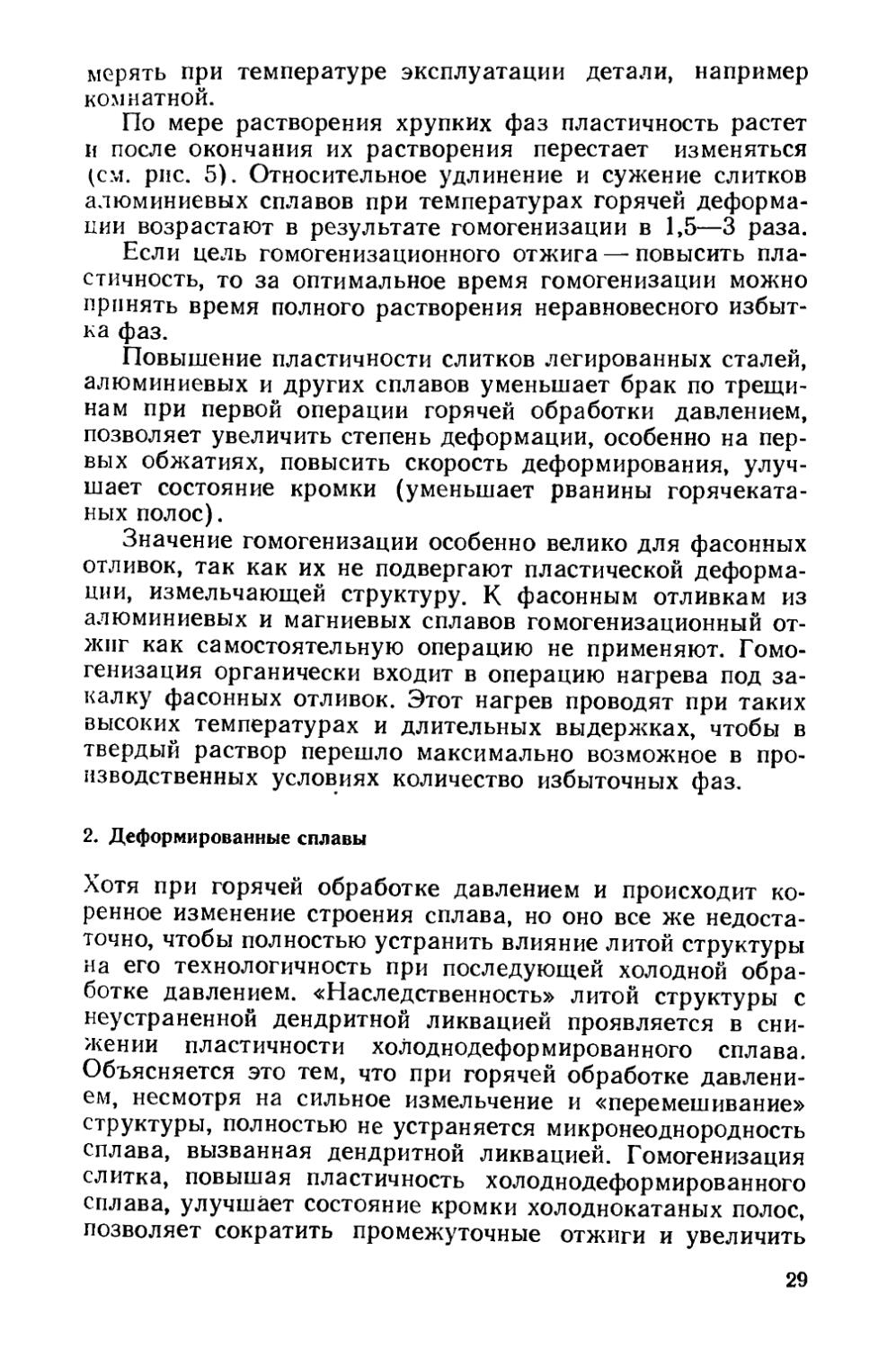

Рис. 5. Зависимость объемной доли растворяющихся структурных составляющих (V) и относительного сужения при 400 °C (ф) от времени гомогенизации при 500 °C слитка дуралюмина Д16 диаметром 150 мм (И. И. Новиков, В. С. Золоторевский, Т. Н. Чурбакова)

Температура входит в показатель степени выражения для коэффициента диффузии, и, следовательно, сравнительно небольшое повышение температуры должно значительно ускорить диффузию. Обычно гомогенизационный от-

20

жпг проводят при температурах выше 0,90—0,95 Тн.п (по абсолютной шкале), но ниже точки солидуса сплава. Иногда температура гомогенизации находится в интервале 0,8— 0,9 7ПЛ.

Энергия активации диффузии Q обеспечивает переход атомов из одного положения в решетке в другое. Необходимый для такого перехода избыток энергии приобретается атомом от его соседей благодаря тому, что атомы непрерывно обмениваются кинетической энергией. Так как величина энергии активации входит в показатель степени, то она очень сильно влияет на величину коэффициента диффузии.

Энергия активации диффузии элементов, растворенных по способу внедрения, меньше, чем у элементов, растворенных по способу замещения. Поэтому последние диффундируют медленнее. Например, легирующие элементы, растворенные в аустените по способу замещения, обладают значительно меньшей диффузионной подвижностью, чем углерод, растворенный в железе по способу внедрения. Энергия активации диффузии углерода в аустените среднеуглеродистой стали равна приближенно 130 кДж/моль, а энергия активации диффузии в аустените важнейших легирующих элементов обычно превышает 250 кДж/моль. Скорость диффузии углерода в аустените на несколько порядков больше скорости диффузии важнейших легирующих элементов.

Слитки из углеродистых сталей обычно не подвергают гомогенизационному отжигу, так как в них при нагреве под горячую обработку давлением из-за быстрой диффузии углерода в аустените дендритная ликвация успевает исчезнуть. Легированные стали для устранения внутрикристал-литной ликвации и растворения неравновесного избытка карбидов эвтектического происхождения приходится подвергать специальному нагреву — гомогенизационному отжигу при 1050—1250 °C.

Из закона Фика следует, что диффузионный поток должен уменьшаться по мере протекания гомогенизации, так как градиент концентрации дс)дх при гомогенизации уменьшается. Гомогенизация идет как бы с самоторможением. Отсюда следует важный практический вывод: наиболее интенсивно гомогенизация протекает в начальный период отжига. Этот вывод иллюстрируется графиком, приведенным на рис. 5, на котором уменьшение суммарного количества избыточных фаз при отжиге слитка дуралюми-

21

на Д16 в первые 30 мин выдержки значительно больше, чем в последующие 7 ч.

Чрезмерно большие выдержки при гомогенизации нецелесообразны, так как они малоэффективны и приводят к излишнему расходу электроэнергии (топлива) и к неоправданному уменьшению производительности. Повышение температуры отжига действует несравненно эффективнее, чем увеличение времени выдержки.

Время выдержки при гомогенизационном отжиге обычно колеблется в пределах от нескольких до десятков часов (не считая времени прогрева). Повышая температуру, можно сократить время выдержки при отжиге.

Время полной гомогенизации зависит не только от температуры отжига и природы сплава, определяющих диффузионную подвижность компонентов в твердом растворе. На время гомогенизации сильно влияет исходная мийро-структура^литого сплава. Скорость гомогенизации зависит от толщины частиц избыточной фазы и размера дендритной ячейки основной фазы.

Зависимость времени окончания растворения избыточной фазы тр от средней толщины частиц растворяющейся фазы т подчиняется уравнению

тр = ать , (3)

где а и b — константы для данного сплава и данной температуры гомогенизационного отжига. Показатель степени в этой формуле для алюминиевых сплавов находится в пределах 1,2—2,5. Естественно, что с уменьшением толщины включений время их растворения сокращается. В диапазоне практически встречающхся значений т связь тр с т близка к линейной.

С уменьшением размера дендритной ячейки возрастает средний градиент концентрации по ее сечению (при постоянной разности концентраций раствора на границе и в центре ячейки) и в соответствии с законом Фика должна ускоряться диффузия. Размер дендритной ячейки влияет па скорость гомогенизации и через толщину избыточной фазы, так как с уменьшением размера дендритной ячейки измельчается и избыточная фаза.

Можно использовать два пути ускорения гомогенизации, регулируя микроструктуру. Первый путь — увеличение скорости кристаллизации сплава. Чем выше скорость кристаллизации, тем меньше размер дендритных ячеек и тоньше частицы избыточных фаз, кристаллизующихся по их границам. Поэтому слитки и фасонные отливки, затвердевавшие

22

при большой скорости охлаждения, быстрее и полнее гомогенизируются, так как они отличаются более тонким строением. Например, слитки непрерывного литья малого сечения гомогенизируются быстрее, чем слитки большого сечения; кокильные отливки быстрее гомогенизируются, чем детали, отлитые в земляные формы.

Другой путь ускорения гомогенизации — измельчение структуры слитка обработкой давлением. Так, вместо длительного гомогенизационного отжига слитков легированной стали увеличивают продолжительность нагрева деформированной заготовки перед последним переделом.

Разные избыточные фазы могут характеризоваться существенно разными скоростями растворения. Так, в дур-алюмине Д16 по убыванию скорости растворения при гомо-генизационном отжиге избыточные фазы располагаются в следующий ряд: S(Al2CuMg), 6(CuAI2), Mg2Si.

Если элементы, входящие в состав соединений, имеют разную диффузионную подвижность в окружающем эти соединения твердом растворе, то в период растворения одна избыточная фаза может превращаться в другую. Например, в дуралюмине Д16 растворяющаяся S-фаза (Al2CuMg) из-за более быстрого по сравнению с медью ухода из нее магния в алюминиевый раствор превращается в 6-фазу (СиА12), которая затем сама растворяется.

Восходящая диффузия при отжиге

При гомогенизационном отжиге многокомпонентных сплавов диффузионное перераспределение отдельных компонентов в твердом растворе может быть значительно более сложным, чем это следует из классической теории диффузии, не учитывающей взаимодействия компонентов в растворе. Одно из проявлений этого взаимодействия — восходящая диффузия, т. е. поток компонента в сторону увеличения градиента концентрации.

Восходящая диффузия и другие факты сложного перераспределения компонентов становятся понятными, если воспользоваться представлениями термодинамики необратимых процессов, согласно которой в общем случае движущей силой диффузионного переноса является не градиент концентрации, а градиент химического потенциала р, которому пропорционален диффузионный поток:

I = — Мдр/дх. (4)

Закон же Фика (1) применим только к идеальному раствору, в котором диффузионные потоки разных компонентов не взаимодействуют.

23

Химический потенциал ьтого компонента в реальном растворе зависит от его термодинамической активности ар

= М£т + RT\nan

(5)

где pJT —химический потенциал в некотором стандартном состоянии, зависящий только от температуры.

Активность в реальном растворе определяет химический потенциал компонента так же, как определяет его концентрация в идеальном растворе. Если в соседних участках раствора активность f-того компонента одинакова, то он не будет перераспределяться. Градиент активности является движущей силой диффузии.

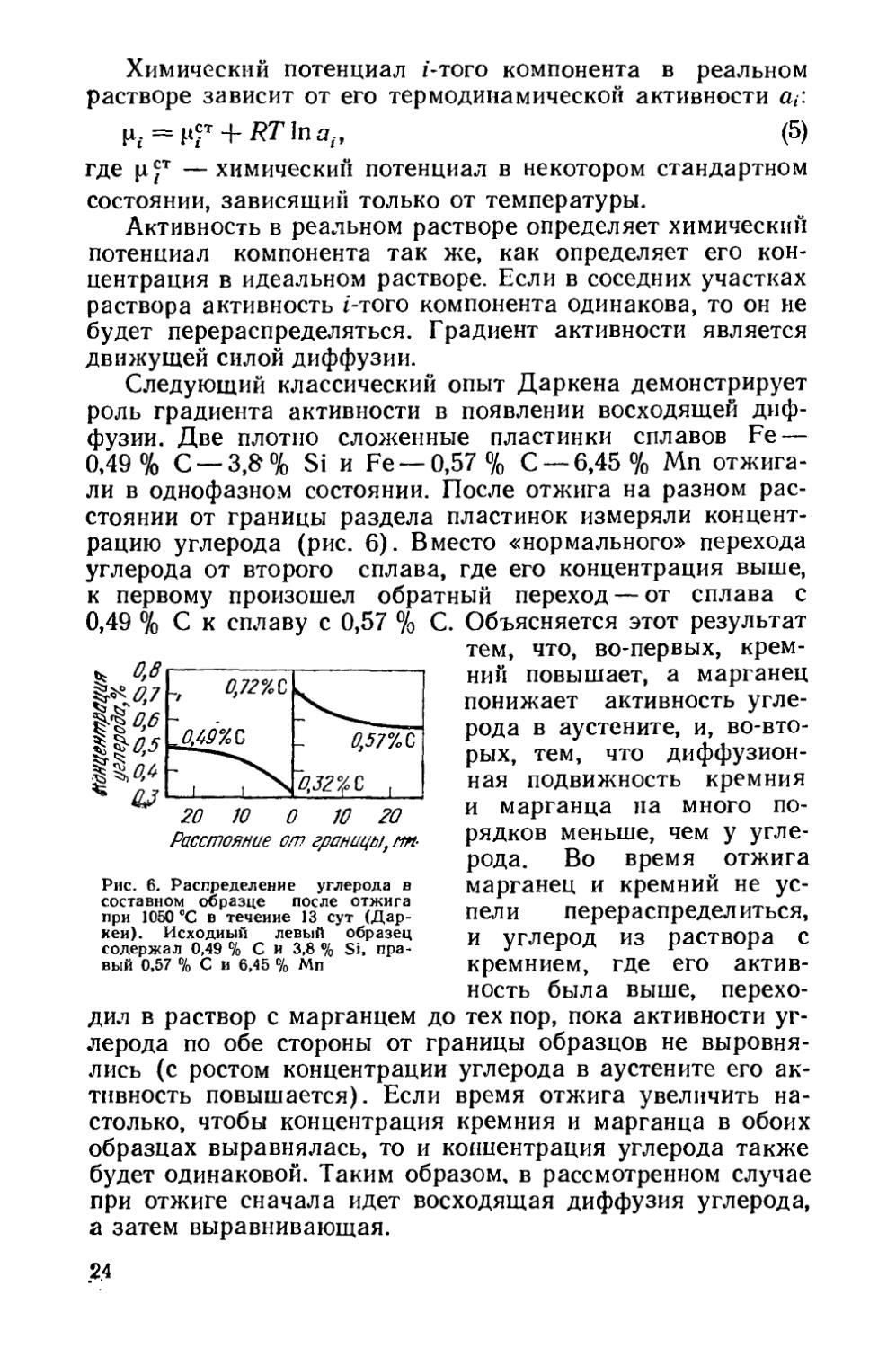

Следующий классический опыт Даркена демонстрирует роль градиента активности в появлении восходящей диффузии. Две плотно сложенные пластинки сплавов Fe — 0,49% С —3,8% Si и Fe —0,57% С —6,45% Мп отжигали в однофазном состоянии. После отжига на разном рас-

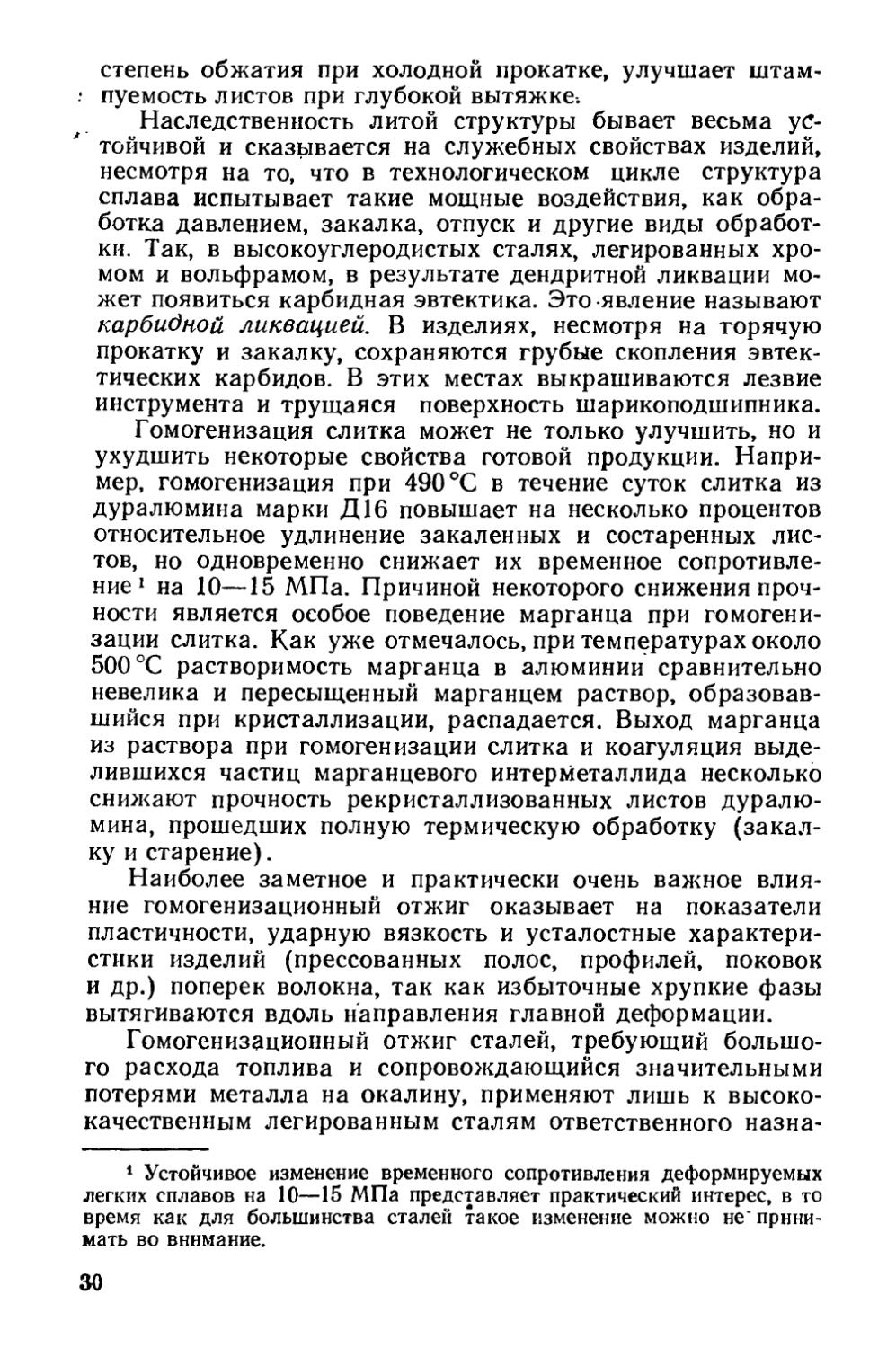

стоянии от границы раздела пластинок измеряли концентрацию углерода (рис. 6). Вместо «нормального» перехода

углерода от второго сплава, где его концентрация выше, к первому произошел обратный переход — от сплава с 0,49 % С к сплаву с 0,57 % С. Объясняется этот результат

Расстояние от границы, гт-

Рис. 6. Распределение углерода в составном образце после отжига при 1050 °C в течение 13 сут (Дар-кеи). Исходный левый образец содержал 0,49 % С и 3,8 % Si, правый 0,57 % С и 6,45 % Мп

тем, что, во-первых, кремний повышает, а марганец понижает активность углерода в аустените, и, во-вторых, тем, что диффузионная подвижность кремния и марганца па много порядков меньше, чем у углерода. Во время отжига марганец и кремний не успели перераспределиться, и углерод из раствора с кремнием, где его активность была выше, перехо-

дил в раствор с марганцем до тех пор, пока активности углерода по обе стороны от границы образцов не выровнялись (с ростом концентрации углерода в аустените его активность повышается). Если время отжига увеличить настолько, чтобы концентрация кремния и марганца в обоих образцах выравнялась, то и концентрация углерода также будет одинаковой. Таким образом, в рассмотренном случае при отжиге сначала идет восходящая диффузия углерода,

а затем выравнивающая.

24

Аналогичную картину можно наблюдать прн отжиге стали, в которой имеются микрообъемы с разной концентрацией кремния и других элементов из-за их внутрикри-сталлитной ликвации. При отжиге вначале быстрая восходящая диффузия углерода понижает концентрацию в микроучастках, обогащенных кремнием (здесь выше активность углерода), и только после длительного отжига, когда исчезнет градиент концентрации кремния, выравнивается и концентрация углерода по объему зерен аустенита. Если гомогенизация не была завершена, то в высококремнистых и одновременно малоуглеродистых участках аустенита при охлаждении формируется ферритная структура, а в малокремнистых — перлитная. Следовательно, диффузионный отжиг недостаточной продолжительности не только не устраняет, но даже может усилить концентрационную, а вместе с ней и структурную микронеоднородность в многокомпонентном сплаве.

Для качественного анализа возможных диффузионных перераспределений в стали полезно знать, что, как правило, карбидообразующие элементы понижают, а некарбидо-сбразующие повышают термодинамическую активность углерода в аустените.

2. Побочные структурные изменения

Одновременно с основными структурными изменениями, рассмотренными выше и составляющими сущность гомогенизации, могут протекать побочные изменения структуры, которые необходимо учитывать при выборе режима термической обработки.

Рост зерна. В сплаве, испытывающем полиморфное превращение, при гомогенизации в области высокотемпературной фазы может вырасти крупное зерно. Так, при гомогенизационном отжиге легированных сталей, который проводят при высоких температурах, вырастает крупное аустенитное зерно. В слитках это зерно измельчается при последующей обработке давлением, а фасонные отливки из легированной стали для устранения нежелательных последствий перегрева приходится после гомогенизационного отжига подвергать отжигу 2-го рода или нормализации для измельчения зерна (см. § 25).

Коагуляция избыточных фаз. Если сплав в равновесном состоянии не должен быть однофазным, избыточные фазы, которые не способны полностью раствориться при температуре гомогенизации, могут коагулиро

25

вать и округляться с увеличением длительности отжига. Например, в алюминиевых сплавах разветвленные кристаллы силицида Mg2Si, полностью не переходящего в твердый раствор, при достаточно высоких температурах отжига становятся более компактными. Подобным образом изменяется форма некоторых избыточных фаз в легированных сталях.

Гетерогенизация структуры. Для перевода неравновесного избытка фаз в твердый раствор выбирают такую температуру гомогенизационного отжига, чтобы в металле-основе растворимость компонентов, входящих в избыточные фазы, была высокой. В многокомпонентном сплаве при этой температуре может оказаться низкой растворимость компонентов, которые не входят в избыточные неравновесные фазы и находятся после кристаллизации в основном твердом растворе. Тогда при гомогенизационном отжиге будут одновременно протекать два процесса: растворение неравновесного избытка фаз в ненасыщенном по отношению к ним твердом растворе, т.е. собственно гомогенизация сплава, и выделение других фаз из пересыщенного по отношению к ним твердого раствора, т.е. гетерогенизация структуры. Такая* гетерогенизация играет важную роль при гомогенизационном отжиге многих алюминиевых сплавов.

Большинство алюминиевых сплавов содержит марганец, некоторые — цирконий и хром. Эти элементы при быстрой кристаллизации слитков непрерывного литья и тонкостенных отливок полностью или частично входят в твердый раствор на базе алюминия. Эвтектическая или перитектическая температура в соответствующих двойных системах близка к точке плавления алюминия (в системе Al — Мп 658°С; Al — Zr 660,5°С; AI — Сг 661,4°C). Температура гомогёйизационного отжига слитков алюминиевых сплавов (450—550 °C) значительно ниже указанных температур эвтектического и перитектического равновесия, при которых наблюдается предельная растворимость рассматриваемых элементов, и их равновесная растворимость при 450—550 °C намного меньше предельной. Так, в двойных системах растворимость при эвтектической или перитектической температуре и при температуре 500 °C соответственно составляет 1,4 и 0,34 % Мп; 0,28 и 0,05 % Zr; 0,72 и 0,19 % Сг. Поэтому при гомогенизационном отжиге слитков из пересыщенного марганцем, хромом и цирконием твердого раствора выделяются интерметаллиды, содержащие соответствующие элементы.

26

Гетерогенизация структуры при гомогенизационном отжиге может сильно влиять на поведение сплава при последующей обработке и на свойства изделий. Например, распад пересыщенного марганцем, хромом и цирконием алюминиевого раствора при гомогенизационном отжиге слитков может сказаться на величине пресс-эффекта (см. § 58). Дисперсные алюминиды этих переходных металлов повышают температуру начала рекристаллизации сплава. Если она окажется выше температуры нагрева под закалку, то деформированный полуфабрикат после полной термической обработки получается в перекристаллизованном состоянии и поэтому с повышенной прочностью. Высокая температура и большие выдержки при гомогенизационном отжиге слитков обусловливают коагуляцию продуктов распада пересыщенного раствора, и плотность выделений алкь. минидов уменьшается. В результате снижается температур ра начала рекристаллизации деформированных полуфаб-’ рикатов, и если она окажется ниже температуры нагрева под закалку, то пресс-эффект (повышенная прочность перекристаллизованного материала) не проявится. Таким образом, чтобы обеспечить рассмотренное полезное действие гетерогенизации структуры слитков, следует подобрать режим их отжига, обеспечивающий необходимую дисперсность и плотность выделений алюминидов переходных металлов.

Гетерогенизация структуры слитка может развиваться не только при изотермической выдержке, но и в период охлаждения с температуры отжига. Скорость охлаждения слитков при отжиге обычно не регламентируют. В производственных условиях садку охлаждают вместе с печью или выгружают из печи и охлаждают на воздухе. С понижением температуры уменьшается растворимость в алюминии основных легирующих элементов (меди, магния и др.). При очень медленном охлаждении слитков выделяются грубые частицы СиА12, S-фазы и других фаз. При нагреве под обработку давлением эти грубые выделения полностью не растворяются, вытягиваются в направлении главной деформации и снижают механические свойства, особенно показатели пластичности, в поперечном направлении. Для устранения этого и других нежелательных последствий гетерогенизации структуры слитки алюминиевых сплавов следует охлаждать с температуры гомогенизацион-ного отжига ускоренно (на воздухе).

Закалка. При охлаждении слитков легированных сталей с температуры гомогенизационного отжига на воз

21

духе может произойти полная или частичная закалка на мартенсит поверхностных слоев (например, в слитках из сталей 1Х2Н4ВА и 40ХН2МА). Если поверхностные дефекты слитка (приваренные брызги, плены, песочины и др.) не удаляются с окалиной и слитки подвергают обдирке, го необходимо после гомогенизационного отжига проводить смягчающий высокий отпуск.

Развитие вторичной пористости. С увеличением времени выдержки при отжиге литых алюминиевых сплавов иногда развивается пористость. Так, если в исходном литом образце дуралюмина Д16 объемная доля пор была равна 0,5 %, то после отжига при 490°C в течение 3 ч она составила 0,8 %.

Пористость, развивающуюся при нагревании сплава, называют вторичной в отличие от первичной, образующейся при кристаллизации. Чем выше температура отжига, тем больше вторичная пористость.

Одна из причин вторичной пористости — выделение водорода из пересыщенного им твердого раствора, образовавшегося при быстрой кристаллизации. Другой причиной может быть эффект Киркендалла — неравенство встречных диффузионных потоков атомов разных компонентов. При вакансионном механизме диффузии в тех участках твердого раствора, откуда уходят наиболее быстро диффундирующие атомы, появляются избыточные вакансии и возникает диффузионная пористость.

Увеличение пористости при обычном гомогенизационном отжиге по абсолютной величине весьма невелико и вряд ли значительно сказывается на свойствах изделий, особенно в тех случаях, когда поры завариваются при горячей пластической деформации. *

§ 2. Изменение свойств сплавов при гомогенизационном отжиге

1. Литые сплавы

Главное изменение свойств при гомогенизационном отжиге — повышение пластичности литого сплава. При выборе режима отжига слитка показатели пластичности следует измерять не при комнатной температуре, а при температуре первой операции горячей обработки давлением. Если, например, слитки сплава Д16 предназначены для прессования, то показатели пластичности следует определять при температуре прессования, равной 400 °C (см. рис. 5).

Механические свойства фасонной отливки следует из

28

мерять при температуре эксплуатации детали, например комнатной.

По мере растворения хрупких фаз пластичность растет и после окончания их растворения перестает изменяться (см. рис. 5). Относительное удлинение и сужение слитков алюминиевых сплавов при температурах горячей деформации возрастают в результате гомогенизации в 1,5—3 раза.

Если цель гомогенизационного отжига — повысить пластичность, то за оптимальное время гомогенизации можно принять время полного растворения неравновесного избытка фаз.

Повышение пластичности слитков легированных сталей, алюминиевых и других сплавов уменьшает брак по трещинам при первой операции горячей обработки давлением, позволяет увеличить степень деформации, особенно на первых обжатиях, повысить скорость деформирования, улучшает состояние кромки (уменьшает рванины горячекатаных полос).

Значение гомогенизации особенно велико для фасонных отливок, так как их не подвергают пластической деформации, измельчающей структуру. К фасонным отливкам из алюминиевых и магниевых сплавов гомогенизационный отжиг как самостоятельную операцию не применяют. Гомогенизация органически входит в операцию нагрева под закалку фасонных отливок. Этот нагрев проводят при таких высоких температурах и длительных выдержках, чтобы в твердый раствор перешло максимально возможное в производственных условиях количество избыточных фаз.

2. Деформированные сплавы

Хотя при горячей обработке давлением и происходит коренное изменение строения сплава, но оно все же недостаточно, чтобы полностью устранить влияние литой структуры на его технологичность при последующей холодной обработке давлением. «Наследственность» литой структуры с неустраненной дендритной ликвацией проявляется в снижении пластичности холоднодеформированного сплава. Объясняется это тем, что при горячей обработке давлением, несмотря на сильное измельчение и «перемешивание» структуры, полностью не устраняется микронеоднородность сплава, вызванная дендритной ликвацией. Гомогенизация слитка, повышая пластичность холоднодеформированного сплава, улучшает состояние кромки холоднокатаных полос, позволяет сократить промежуточные отжиги и увеличить

29

степень обжатия при холодной прокатке, улучшает штам-пуемость листов при глубокой вытяжке.

Наследственность литой структуры бывает весьма устойчивой и сказывается на служебных свойствах изделий, несмотря на то, что в технологическом цикле структура сплава испытывает такие мощные воздействия, как обработка давлением, закалка, отпуск и другие виды обработки. Так, в высокоуглеродистых сталях, легированных хромом и вольфрамом, в результате дендритной ликвации может появиться карбидная эвтектика. Это явление называют карбидной ликвацией. В изделиях, несмотря на горячую прокатку и закалку, сохраняются грубые скопления эвтектических карбидов. В этих местах выкрашиваются лезвие инструмента и трущаяся поверхность шарикоподшипника.

Гомогенизация слитка может не только улучшить, но и ухудшить некоторые свойства готовой продукции. Например, гомогенизация при 490 °C в течение суток слитка из дуралюмина марки Д16 повышает на несколько процентов относительное удлинение закаленных и состаренных листов, но одновременно снижает их временное сопротивление1 на 10—15 МПа. Причиной некоторого снижения прочности является особое поведение марганца при гомогенизации слитка. Как уже отмечалось, при температурах около 500 °C растворимость марганца в алюминии сравнительно невелика и пересыщенный марганцем раствор, образовавшийся при кристаллизации, распадается. Выход марганца из раствора при гомогенизации слитка и коагуляция выделившихся частиц марганцевого интерметаллида несколько снижают прочность рекристаллизованных листов дуралюмина, прошедших полную термическую обработку (закалку и старение).

Наиболее заметное и практически очень важное влияние гомогенизационный отжиг оказывает на показатели пластичности, ударную вязкость и усталостные характеристики изделий (прессованных полос, профилей, поковок и др.) поперек волокна, так как избыточные хрупкие фазы вытягиваются вдоль направления главной деформации.

Гомогенизационный отжиг сталей, требующий большого расхода топлива и сопровождающийся значительными потерями металла на окалину, применяют лишь к высококачественным легированным сталям ответственного назна

4 Устойчивое изменение временного сопротивления деформируемых легких сплавов на 10—15 МПа представляет практический интерес, в то время как для большинства сталей такое изменение можно не* принимать во внимание.

30

чения (температуру отжига выбирают в интервале 1050—-1250 СС). Из углеродистых сталей только автоматные подвергают гомогенизационному отжигу. Автоматные стали содержат повышенное количество серы, улучшающей обрабатываемость резанием (до 0,2—0,3 % вместо обычных 0,04—0,06 %). Сера сильно ликвирует к границам зерен при кристаллизации и вызывает красноломкость при прокатке. Гомогенизационный отжиг при 1150сС устраняет красноломкость автоматной стали.

Слитки большинства деформируемых алюминиевых сплавов подвергают гомогенизационному отжигу для улучшения обрабатываемости давлением и повышения механических свойств полуфабрикатов. Температуру отжига, обычно находящуюся в интервале 450—550 °C, выбирают в зависимости от марки сплава и вида полуфабрикатов.

Слитки деформируемых магниевых сплавов гомогенизируют при 390—405 °C с той же целью, что н слитки алюминиевых сплавов. Часто гомогенизацию совмещают с операцией нагрева слитков перед обработкой давлением, увеличивая выдержку в печи.

Если гомогенизационный отжиг позволяет существенно увеличить скорость обработки давлением, например прессования, то затраты на его проведение всегда с лихвой оку< паются, так как повышается производительность дорогих и сложных прессов.

§ 3. Гомогенизация с нагревом выше температуры неравновесного солидуса

В некоторых случаях степень гомогенизации, проводимой при температурах вблизи неравновесного солидуса, но ниже его, может оказаться недостаточной. Необходимая полнота гомогенизации при этом или вообще не достигается, или достигается при таких длительных выдержках, которые неприемлемы в производстве. Кроме того, всегда желательно сокращение времени гомогенизации. Поэтому весьма заманчива возможность проведения гомогенизационного отжига при температурах выше неравновесного солидуса. Такой отжиг с нагревом выше неравновесного, но ниже равновесного солидуса применяют в промышленности к слиткам некоторых алюминиевых сплавов.

Обычно отжиг промышленных слитков алюминиевых сплавов выше неравновесного солидуса вызывает опасения из-за возможности пережога (см. § 31).

В этой связи рассмотрим условия, в которых находится слиток во время гомогенизационного отжига при темпера

31

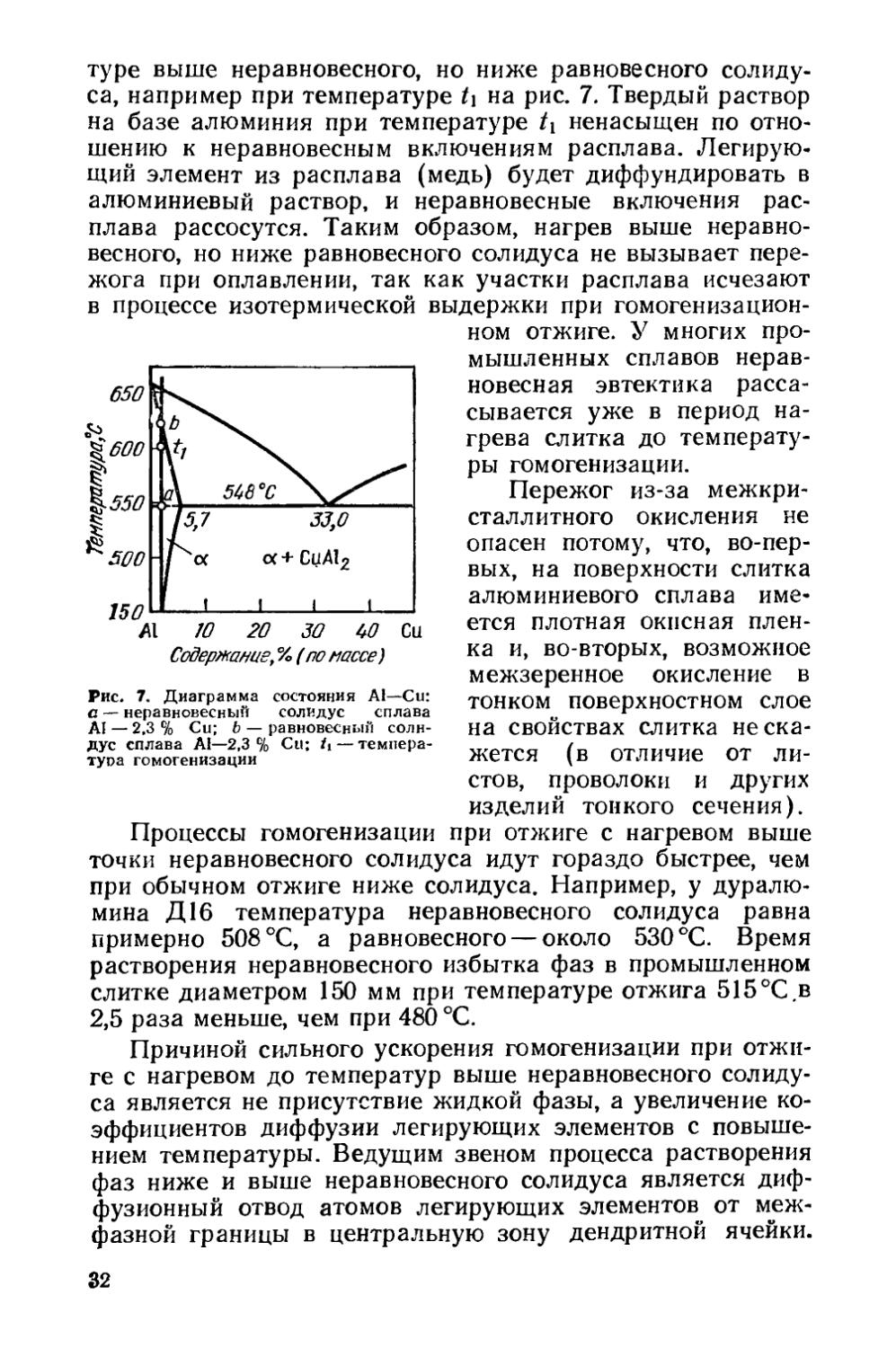

туре выше неравновесного, но ниже равновесного солидуса, например при температуре t\ на рис. 7. Твердый раствор на базе алюминия при температуре tx ненасыщен по отношению к неравновесным включениям расплава. Легирующий элемент из расплава (медь) будет диффундировать в алюминиевый раствор, и неравновесные включения расплава рассосутся. Таким образом, нагрев выше неравно-

весного, но ниже равновесного солидуса не вызывает пере-

жога при оплавлении, так как участки расплава исчезают в процессе изотермической выдержки при гомогенизационном отжиге. У многих про

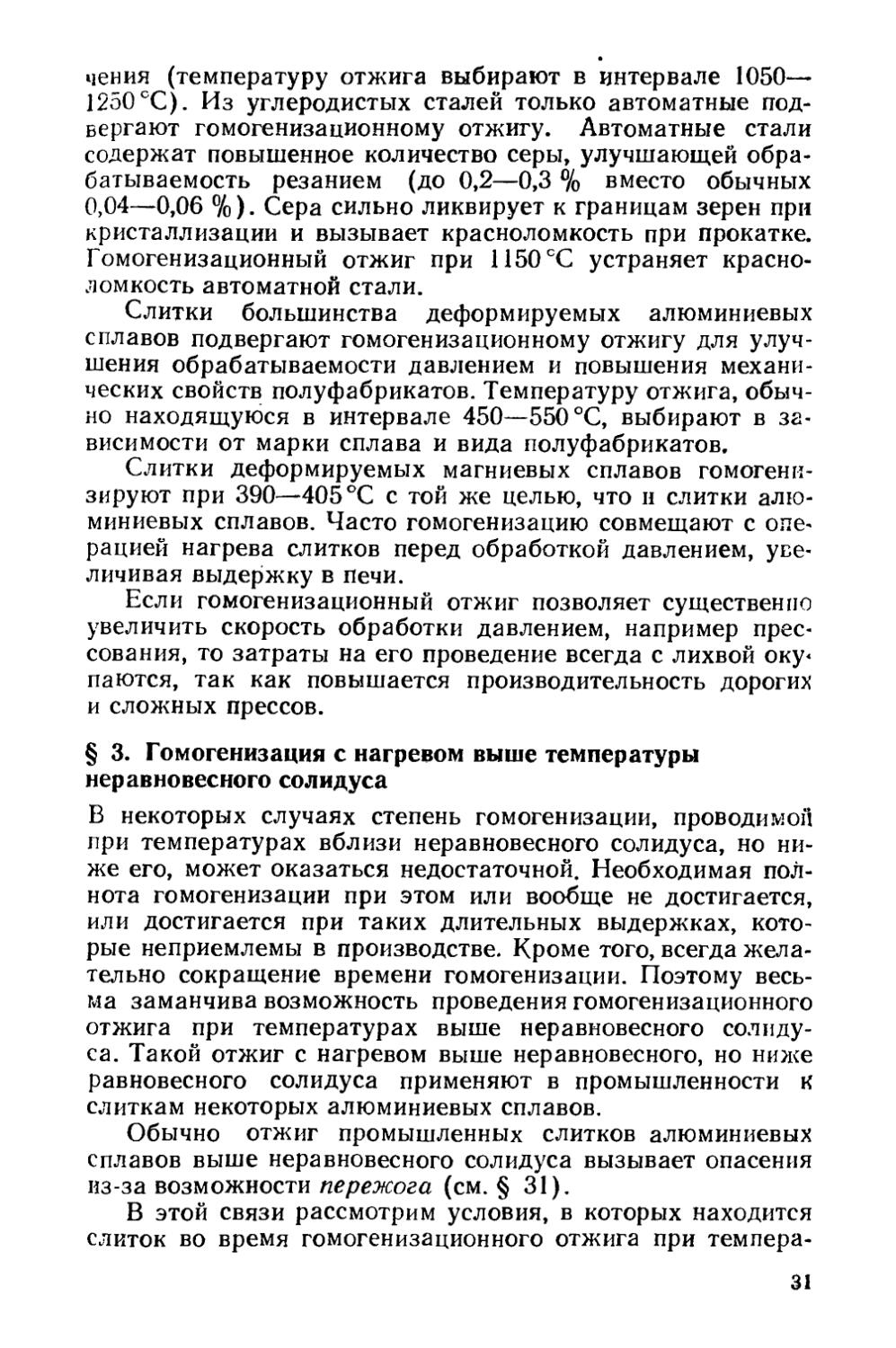

Рис. 7. Диаграмма состояния AI—Си: а — неравновесный солидус сплава AI — 2,3 % Си; b — равновесный солидус сплава AI—2,3 % Си; Л —температура гомогенизации

мышленных сплавов неравновесная эвтектика рассасывается уже в период нагрева слитка до температуры гомогенизации.

Пережог из-за межкристаллитного окисления не опасен потому, что, во-первых, на поверхности слитка алюминиевого сплава имеется плотная окисная пленка и, во-вторых, возможное межзеренное окисление в тонком поверхностном слое на свойствах слитка не скажется (в отличие от ли

стов, проволоки и других изделий тонкого сечения).

Процессы гомогенизации при отжиге с нагревом выше точки неравновесного солидуса идут гораздо быстрее, чем при обычном отжиге ниже солидуса. Например, у дуралю-мина Д16 температура неравновесного солидуса равна примерно 508 °C, а равновесного — около 530 °C. Время растворения неравновесного избытка фаз в промышленном слитке диаметром 150 мм при температуре отжига 515°С.в 2,5 раза меньше, чем при 480 °C.

Причиной сильного ускорения гомогенизации при отжиге с нагревом до температур выше неравновесного солидуса является не присутствие жидкой фазы, а увеличение коэффициентов диффузии легирующих элементов с повышением температуры. Ведущим звеном процесса растворения фаз ниже и выше неравновесного солидуса является диффузионный отвод атомов легирующих элементов от межфазной границы в центральную зону дендритной ячейки.

32

Сам по себе переход через точку солидуса не является критическим по отношению к процессу гомогенизации, но повышение температуры отжига даже на 20—30 К может резко, например в два раза, увеличить коэффициенты диффузии.

Гомогенизация при температурах выше неравновесного солидуса значительно сокращает продолжительность отжига, обеспечивающего необходимую технологическую пластичность при обработке давлением. Для некоторых сплавов возможно повышение обжатий и скорости обработки давлением, например скорости прессования. Кроме того, повышаются показатели пластичности деформированных полуфабрикатов, особенно поперек волокна.

Основной недостаток отжига с нагревом выше температуры неравновесного солидуса—значительно более быстрое развитие пористости (рис. 8). К причинам, вызывающим развитие пористости при обычном отжиге (см. § 1), здесь можно добавить еще и следующую (по Е. Д. Захарову). Твердый раствор на базе алюминия прл быстрой кристаллизации слитка пе-

ресыщается водородом. Растворимость водорода в расплаве намного больше, чем в кристаллах, и поэтому водород из пересыщенного им твердого раствора устремляется в жидкую фазу, появляющуюся при нагреве слитка выше точки неравновесного солидуса. Последующая сравнительно медленная изотермическая кристалли

Рис. 8. Зависимость объемной доли nop V от продолжительности отжига дуралюмииа Д16 при температурах ниже и выше неравновесного солидуса (508 °C) (И. И. Новиков, В. С. Зо-лоторевский, А. В. Курбатова)

зация . неравновесных

включений расплава приводит к выделению из него водорода, образующего газовые поры. Могут ли полностью завариваться эти поры при горячей деформации слитка и каково их влияние на эксплуатационные свойства изделий— еще точно не установлено. Поэтому гомогенизационный отжиг с нагревом выше температуры неравновесного солидуса, называемый в технологии алюминиевых сплавов «высокотемпературной» гомогенизацией, следует ис-использовать только после тщательного опробования, ис

ключив возможные нежелательные его последствия.

3 И. И. Новиков

33

Глава II

РЕКРИСТАЛЛИЗАЦИОННЫЙ

И ДОРЕКРИСТАЛЛИЗАЦИОННЫЙ ОТЖИГ

Рекристаллизационный отжиг — это термическая обработка деформированного металла или сплава, при которой главным процессом является рекристаллизация.

Дорекристаллизационный отжиг — это термическая обработка деформированного металла или сплава, при которой главным процессом является возврат.

Обе разновидности термической обработки чаще применяют после холодной обработки давлением.

§ 4. Изменение структуры металла при холодной обработке давлением

Пластическая деформация вызывает в металле структурные изменения, которые включают изменение формы кристаллитов, их кристаллографической пространственной ориентировки и внутреннего строения каждого кристаллита.

1. Изменение формы зерен

и их кристаллографической ориентировки

Форма заготовки при обработке давлением изменяется под действием внешних сил вследствие пластической деформации каждого кристаллита в соответствии со схемой главных деформаций. Основное изменение формы кристаллитов состоит в том, что они вытягиваются в направлении главной деформации растяжения (например, в направлении прокатки или волочения). С повышением степени холодной деформации зерна все более вытягиваются и структура становится волокнистой.

При пластической деформации кристаллические решетки зерен приобретают преимущественную пространственную ориентировку-—возникает текстура деформации. Это одно из важнейших следствий кристаллографической направленности скольжения в каждом зерне по определенным плоскостям и направлениям пространственной решетки, которые закономерно поворачиваются по отношению к осям деформации изделия. Например, при растяжении монокристалла направление скольжения приближается к оси растяжения.

34

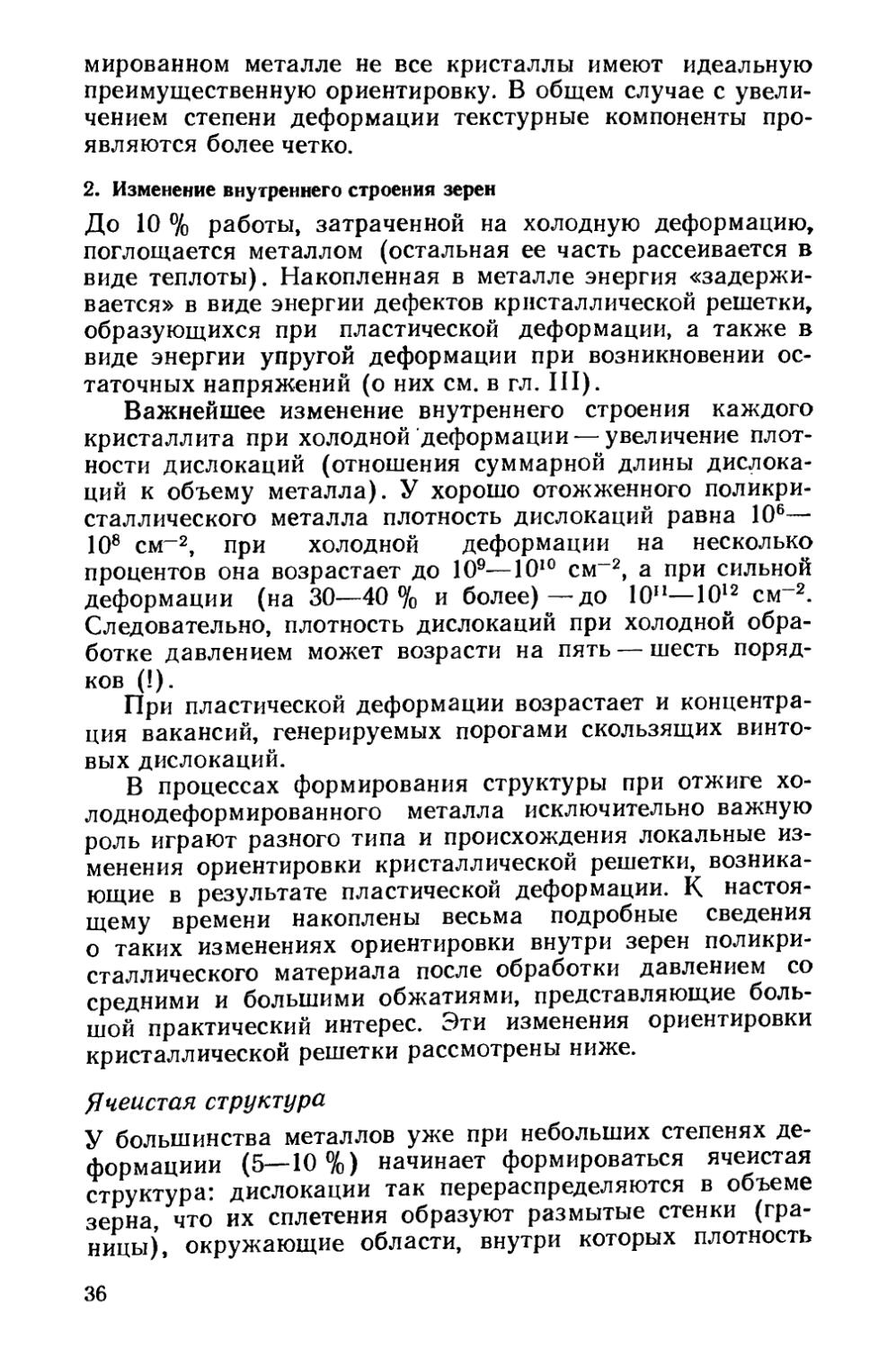

Характер текстуры деформации зависит от вида и условий обработки давлением (в основном от схемы главных деформаций), от типа кристаллической решетки и энергии дефектов упаковки.

Аксиальная текстура волочения характеризуется параллельным оси проволоки кристаллографическим направлением, вокруг которого решетка может быть повернута как угодно.

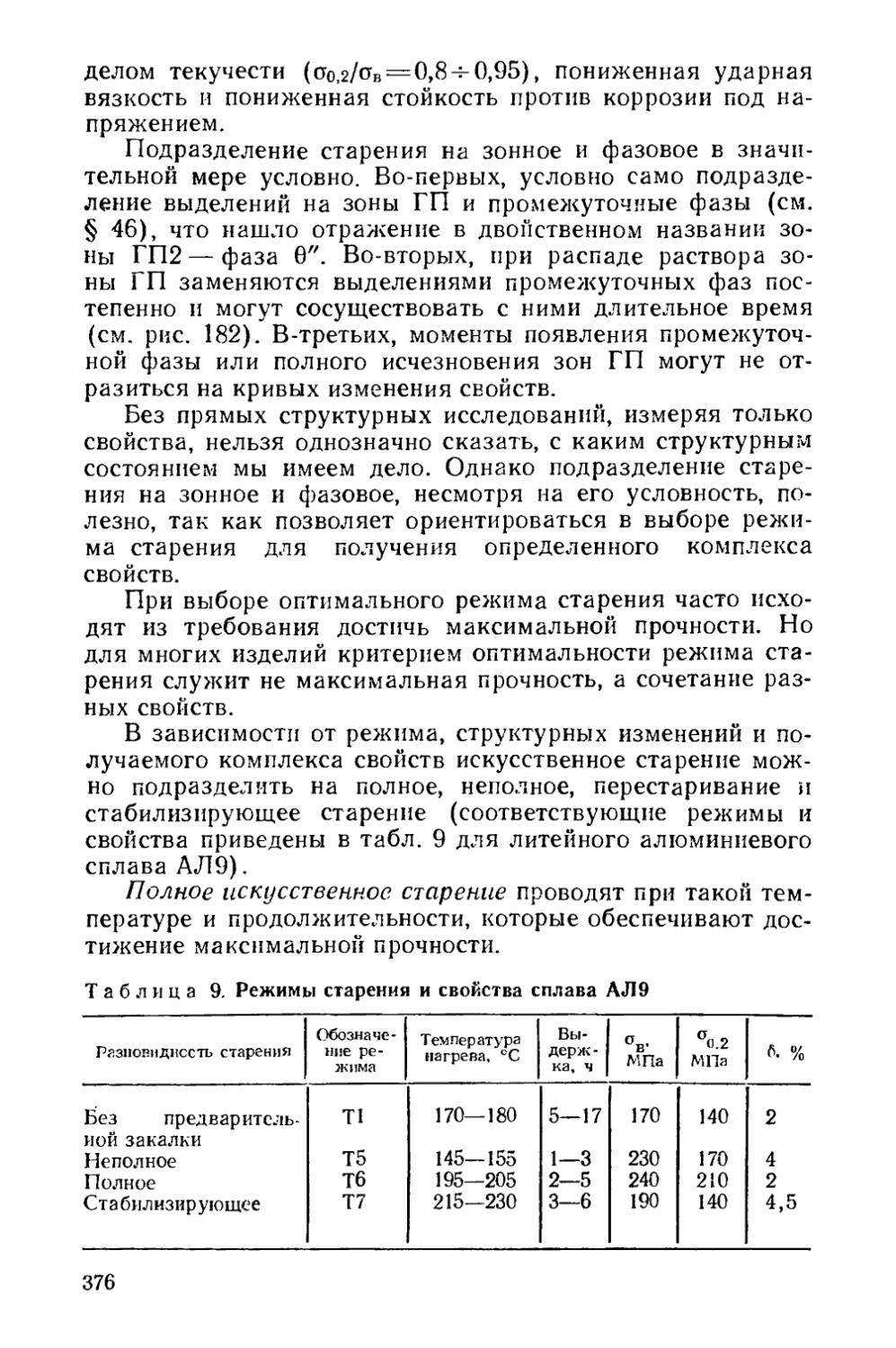

Тип решетки............. Г. ц. к. О. ц. к. Г. п.

Текстура..............<111>+<Ю0> < 110> <1010>

В металлах с г. ц. к. решеткой текстура двойная: в одних кристаллах параллельно оси проволоки устанавливается направление <111>, а в других <100>. Например, после волочения с обжатием 98 % ориентации < 111 > и <100> в медной проволоке имеют соответственно 64 и 36 % всех кристаллов, в алюминиевой 92 и 8 %.

Текстура прокатки характеризуется кристаллографическими плоскостью и направлением, параллельными плоскости и направлению прокатки соответственно (табл. 1). В металлах с г. ц. к. решеткой тип текстуры зависит от энергии дефектов упаковки. Материалы с низкой энергией дефектов упаковки (серебро, а-латунь с высоким содержанием цинка, аустенитная нержавеющая сталь) резко отличаются по текстурным компонентам от металлов со средней (медь) и высокой (алюминий) энергией дефектов упаковки.

Рентгеновский анализ фиксирует появление текстуры холодной деформации при обжатиях 10—20%. В дефор-

Таблица 1. Текстуры прокатки

р< Тип ешетки Материал Энергия дефектов упаковки, мДж/м* Текстура

основная дополнительная

г. ц. к. А1 135 {112} <111> {135} <112>

г. ц. к. Си 70 {135} <112> {110} <112>+ + {112} <111>

г. ц. к. Ag, Л68, 12Х18Н9 <30 {110} <112> {110} <100>

о. ц. к. a-Fe 140 {112} <1Ю>+ + {100} <110> {111} <110>

г. п. Mg — {0001}<1120> —

3*

35

мированном металле не все кристаллы имеют идеальную преимущественную ориентировку. В общем случае с увеличением степени деформации текстурные компоненты проявляются более четко.

2. Изменение внутреннего строения зерен

До 10 % работы, затраченной на холодную деформацию, поглощается металлом (остальная ее часть рассеивается в виде теплоты). Накопленная в металле энергия «задерживается» в виде энергии дефектов кристаллической решетки, образующихся при пластической деформации, а также в виде энергии упругой деформации при возникновении остаточных напряжений (о них см. в гл. III).

Важнейшее изменение внутреннего строения каждого кристаллита при холодной деформации — увеличение плотности дислокаций (отношения суммарной длины дислокаций к объему металла). У хорошо отожженного поликристалл ического металла плотность дислокаций равна 106— 108 см~2, при холодной деформации на несколько процентов она возрастает до 109—1010 см-2, а при сильной деформации (на 30—40 % и более)—до 10й—1012 см-2. Следовательно, плотность дислокаций при холодной обработке давлением может возрасти на пять — шесть порядков (!).

При пластической деформации возрастает и концентрация вакансий, генерируемых порогами скользящих винтовых дислокаций.

В процессах формирования структуры при отжиге холоднодеформированного металла исключительно важную роль играют разного типа и происхождения локальные изменения ориентировки кристаллической решетки, возникающие в результате пластической деформации. К настоящему времени накоплены весьма подробные сведения о таких изменениях ориентировки внутри зерен поликри-сталлического материала после обработки давлением со средними и большими обжатиями, представляющие большой практический интерес. Эти изменения ориентировки кристаллической решетки рассмотрены ниже.

Ячеистая структура

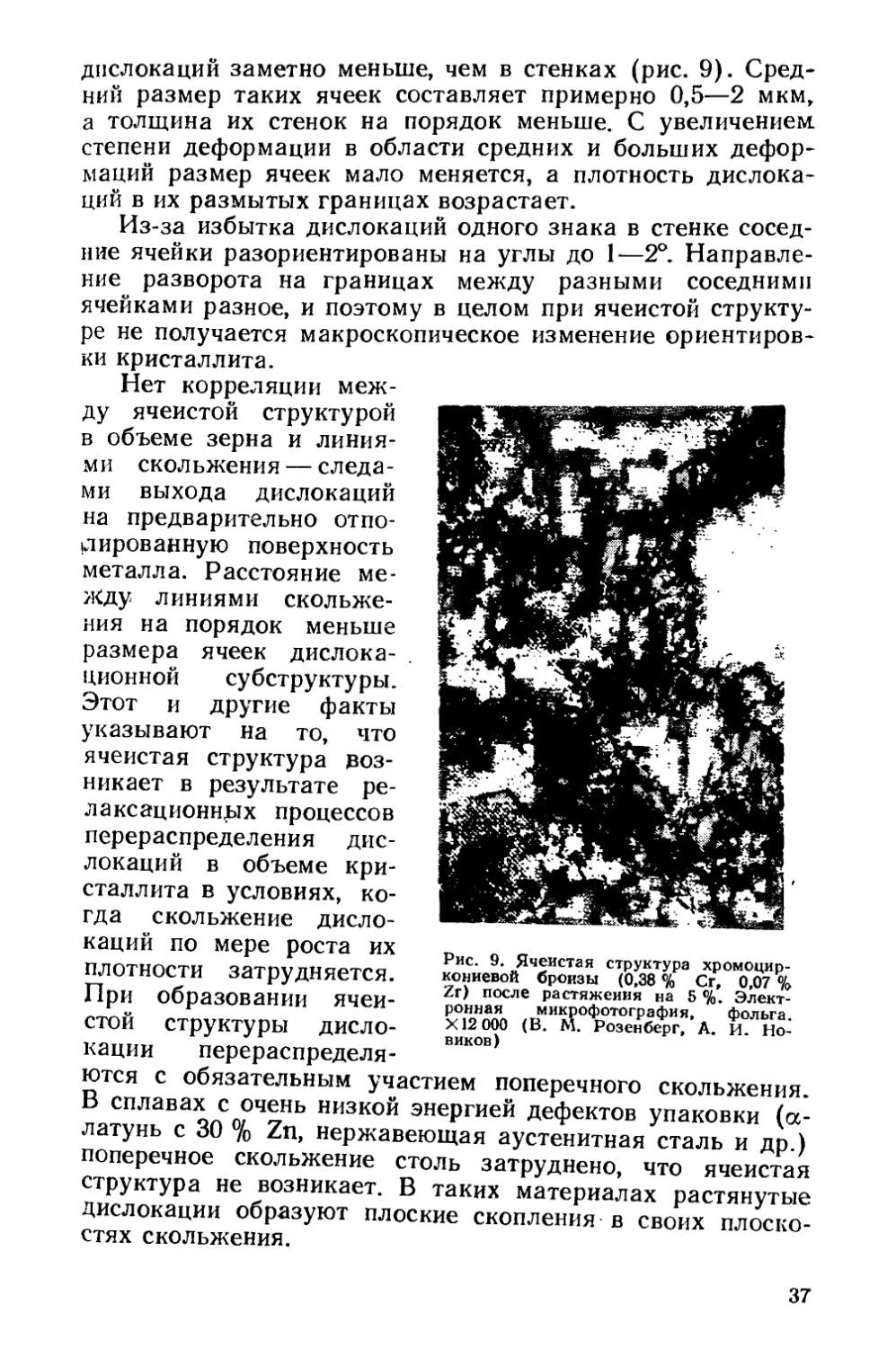

У большинства металлов уже при небольших степенях де-формациии (5—10%) начинает формироваться ячеистая структура: дислокации так перераспределяются в объеме зерна, что их сплетения образуют размытые стенки (границы), окружающие области, внутри которых плотность

36

Рис. 9. Ячеистая структура хромоцир-кониевой бронзы (0.38 % Сг, 0,07 % Zr) после растяжения на 5 %. Электронная микрофотография, фольга. X12 000 (В. М. Розенберг, А. И. Новиков)

дислокаций заметно меньше, чем в стенках (рис. 9). Средний размер таких ячеек составляет примерно 0,5—2 мкм, а толщина их стенок на порядок меньше. С увеличением, степени деформации в области средних и больших деформаций размер ячеек мало меняется, а плотность дислокаций в их размытых границах возрастает.

Из-за избытка дислокаций одного знака в стенке соседние ячейки разориентированы на углы до 1—2°. Направление разворота на границах между разными соседними ячейками разное, и поэтому в целом при ячеистой структуре не получается макроскопическое изменение ориентировки кристаллита.

Нет корреляции между ячеистой структурой в объеме зерна и линиями скольжения — следами выхода дислокаций на предварительно отполированную поверхность металла. Расстояние между линиями скольжения на порядок меньше размера ячеек дислокационной субструктуры. Этот и другие факты указывают на то, что ячеистая структура роз-никает в результате релаксационных процессов перераспределения дислокаций в объеме кристаллита в условиях, когда скольжение дислокаций по мере роста их плотности затрудняется. При образовании ячеистой структуры дислокации перераспределя

ются с обязательным участием поперечного скольжения. В сплавах с очень низкой энергией дефектов упаковки (а-латунь с 30 % Zn, нержавеющая аустенитная сталь и др.) поперечное скольжение столь затруднено, что ячеистая структура не возникает. В таких материалах растянутые дислокации образуют плоские скопления в своих плоскостях скольжения.

37

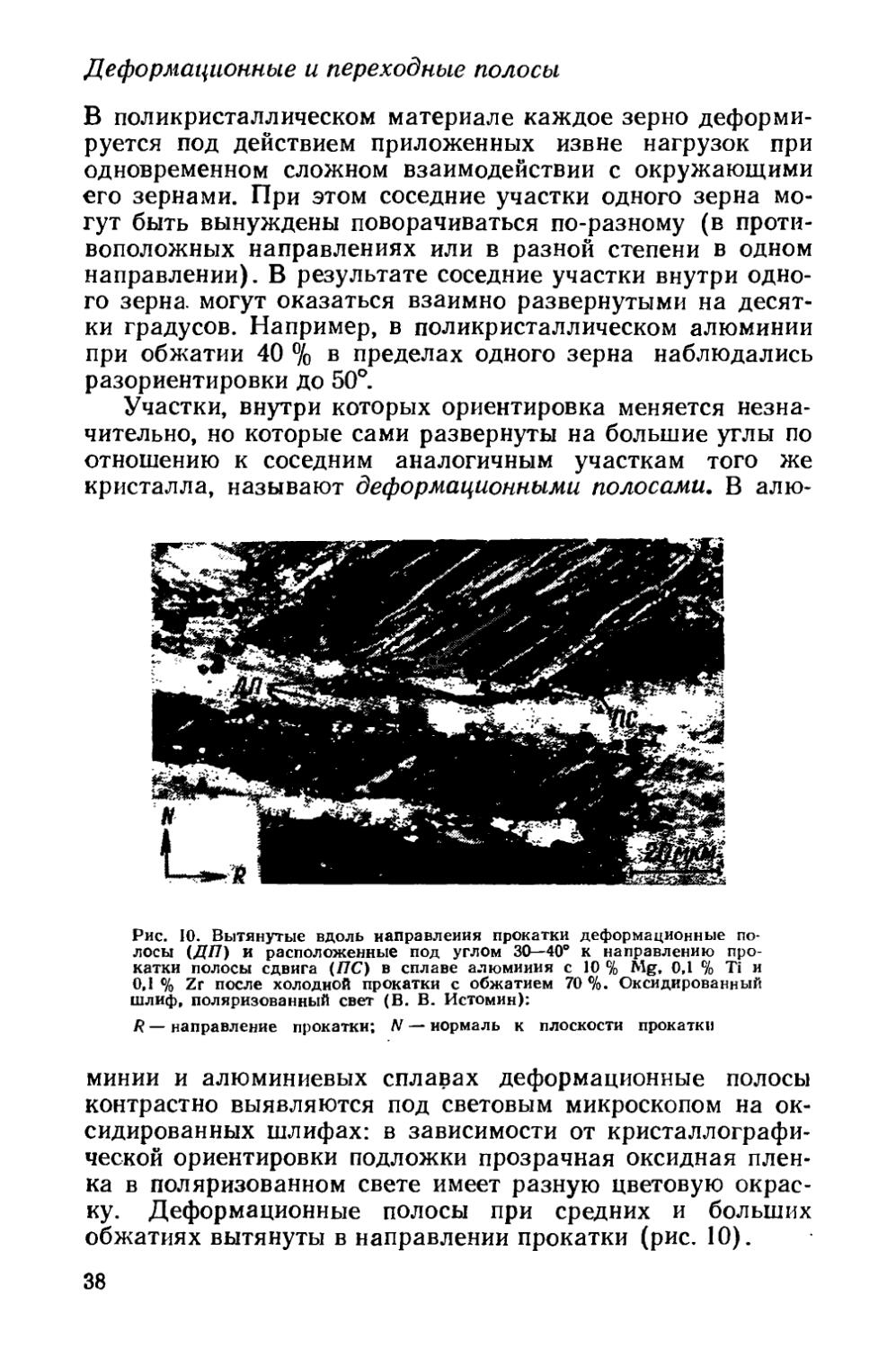

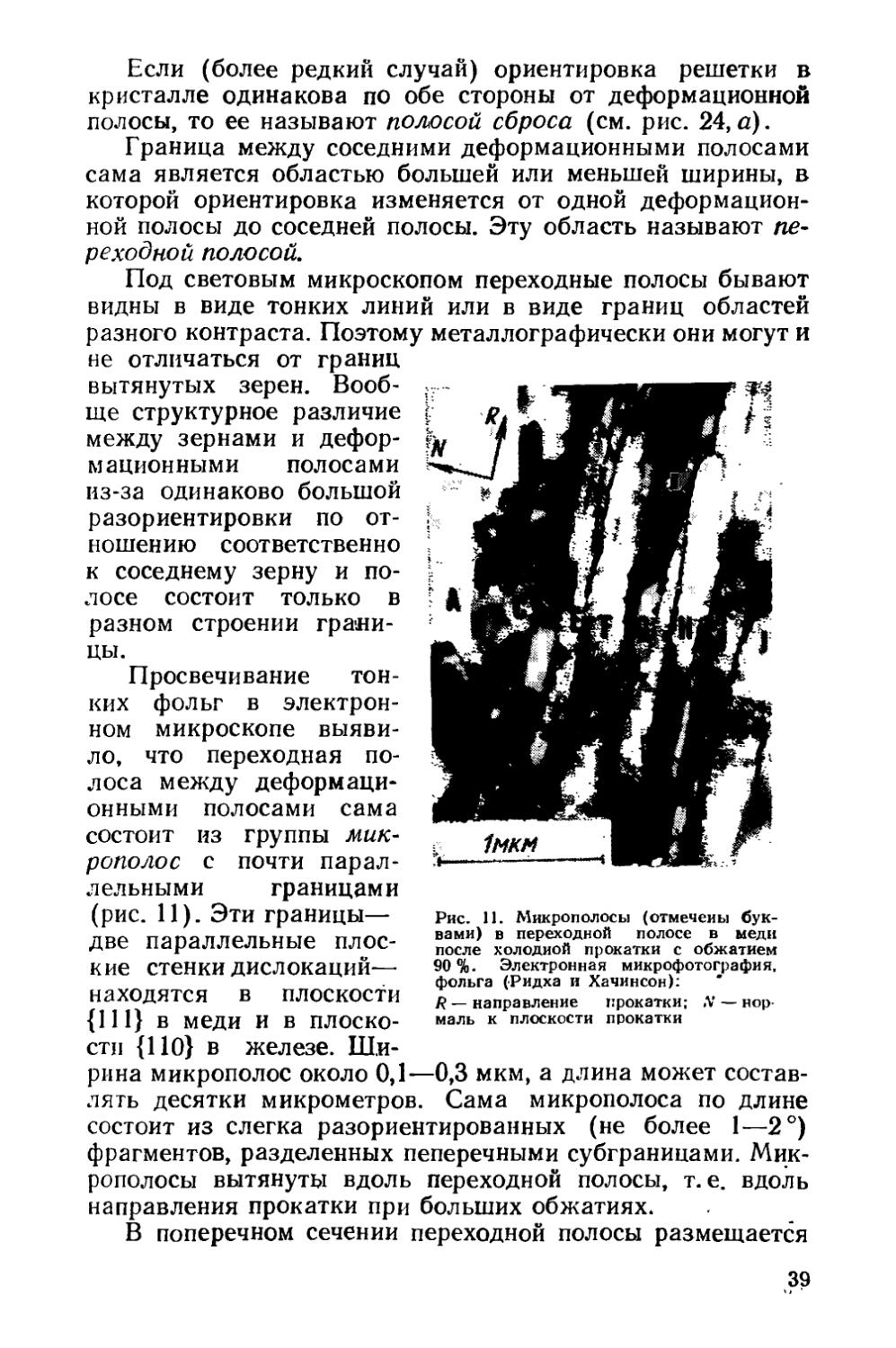

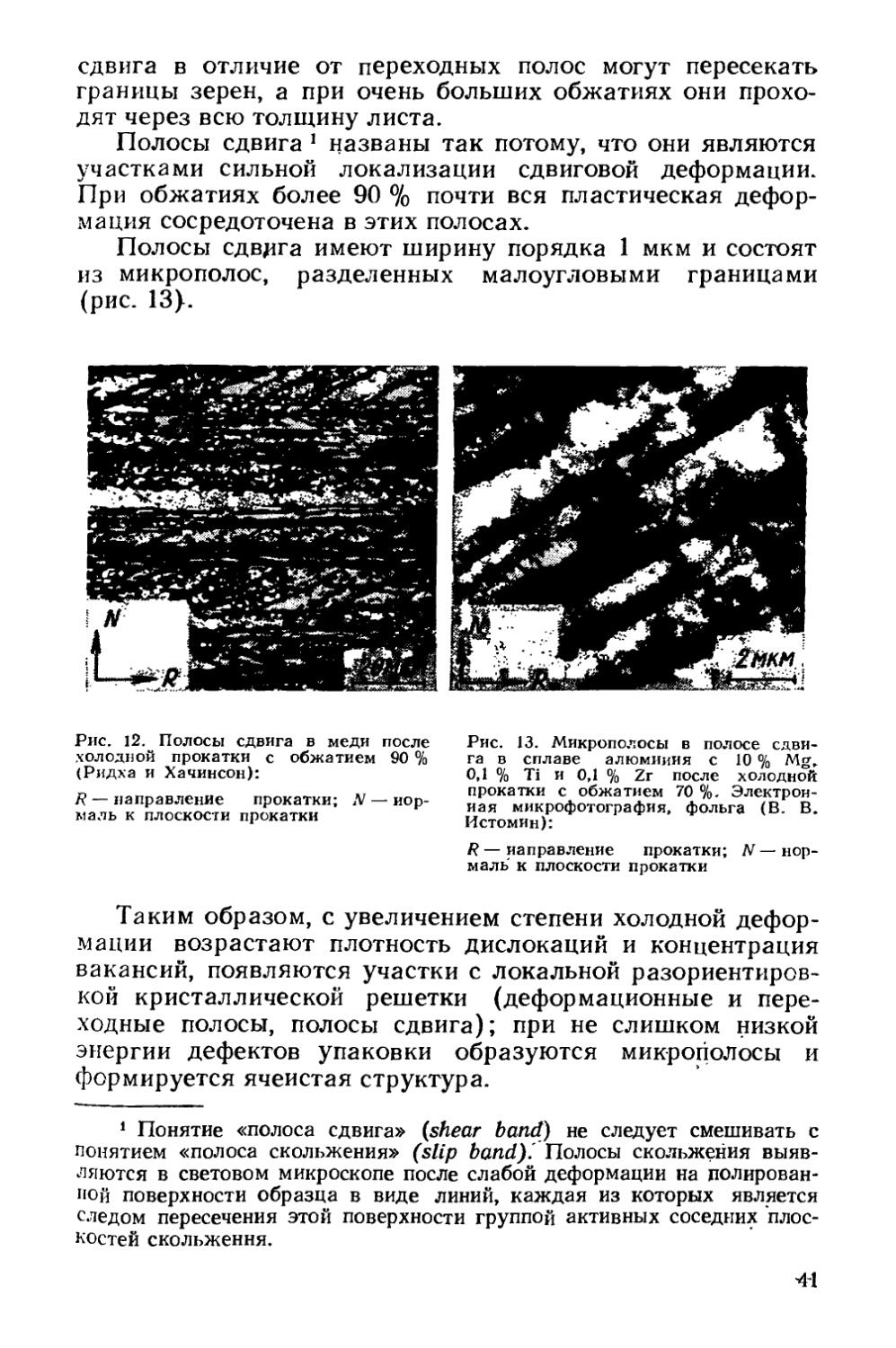

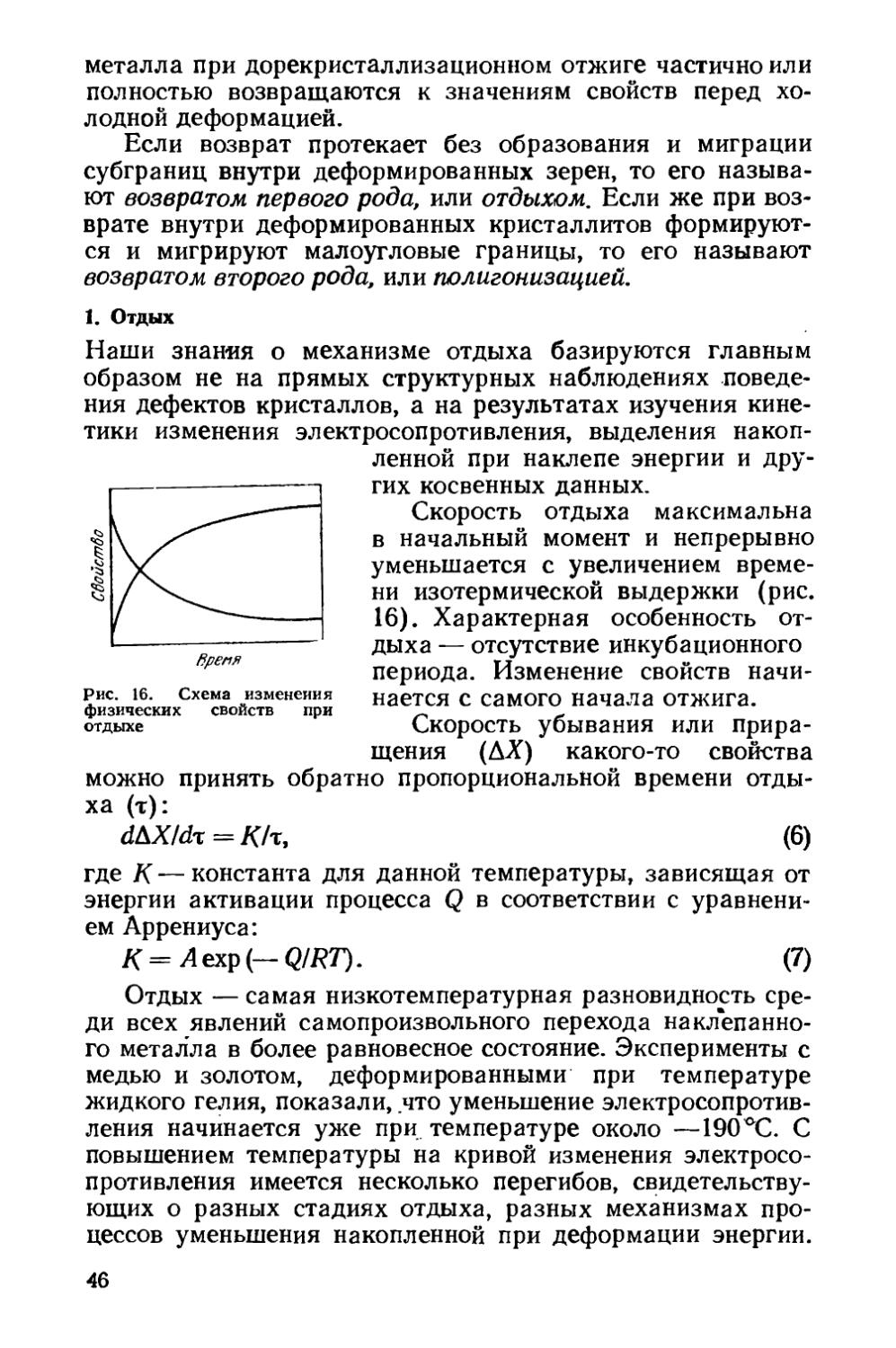

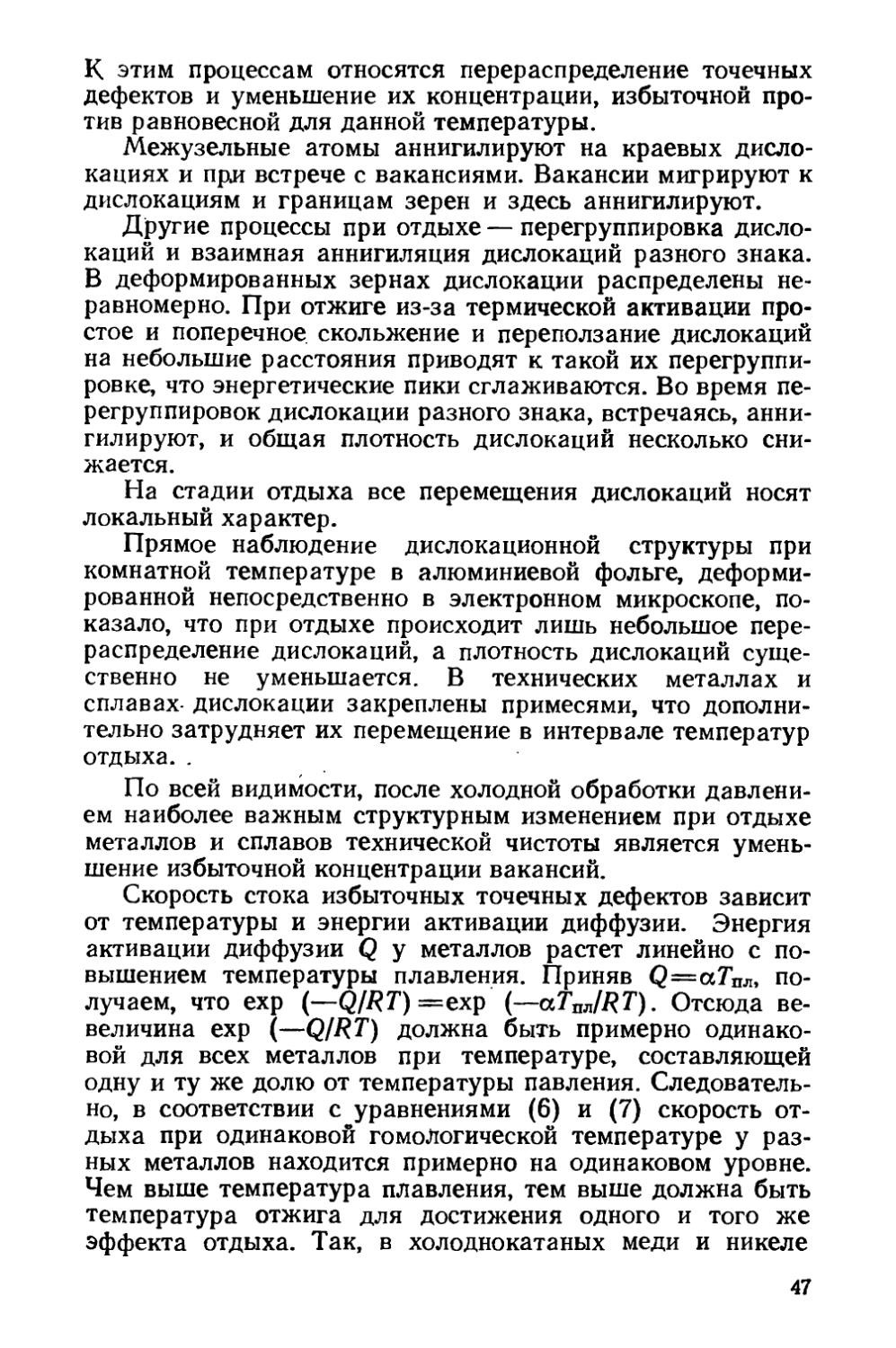

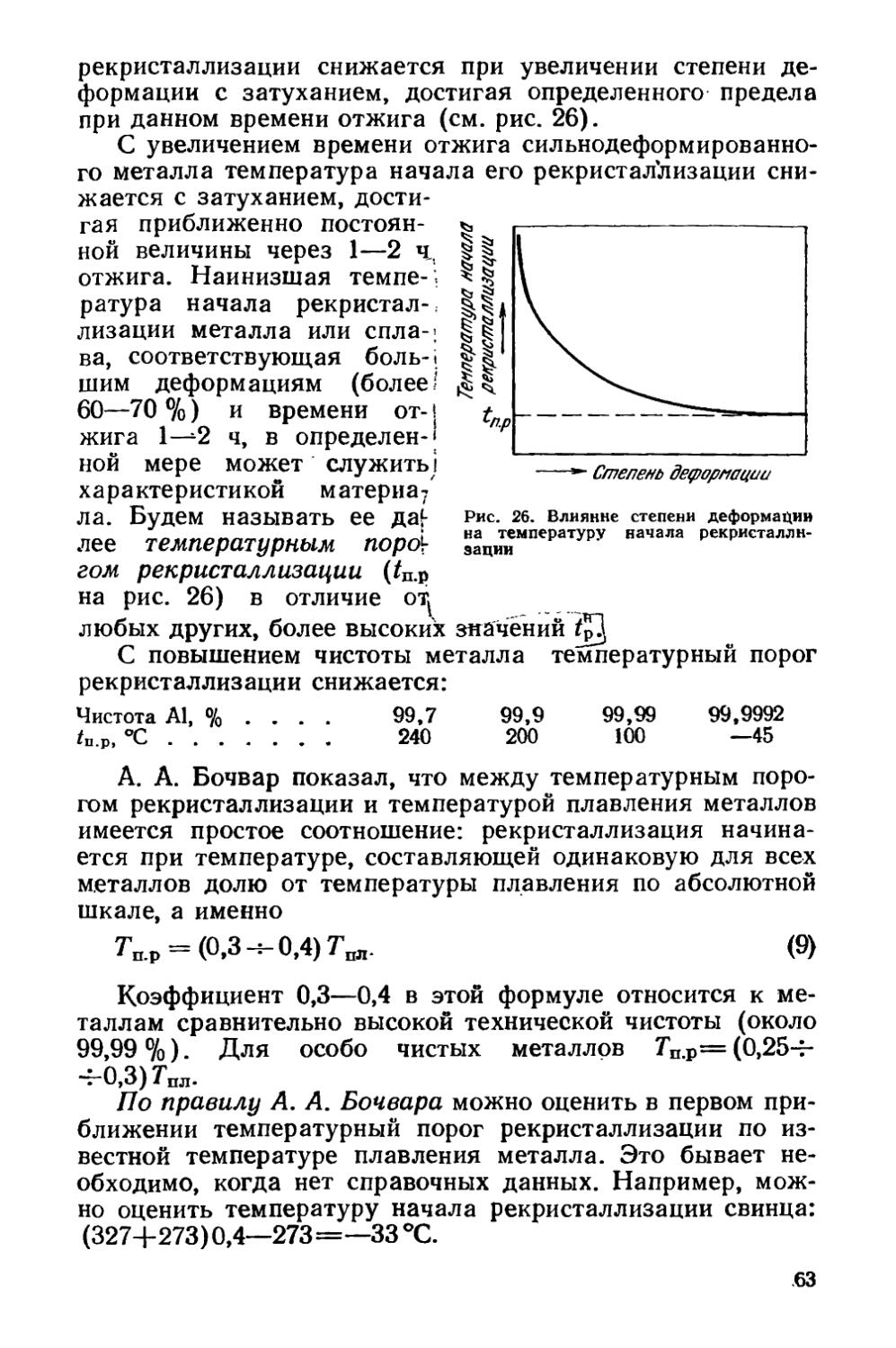

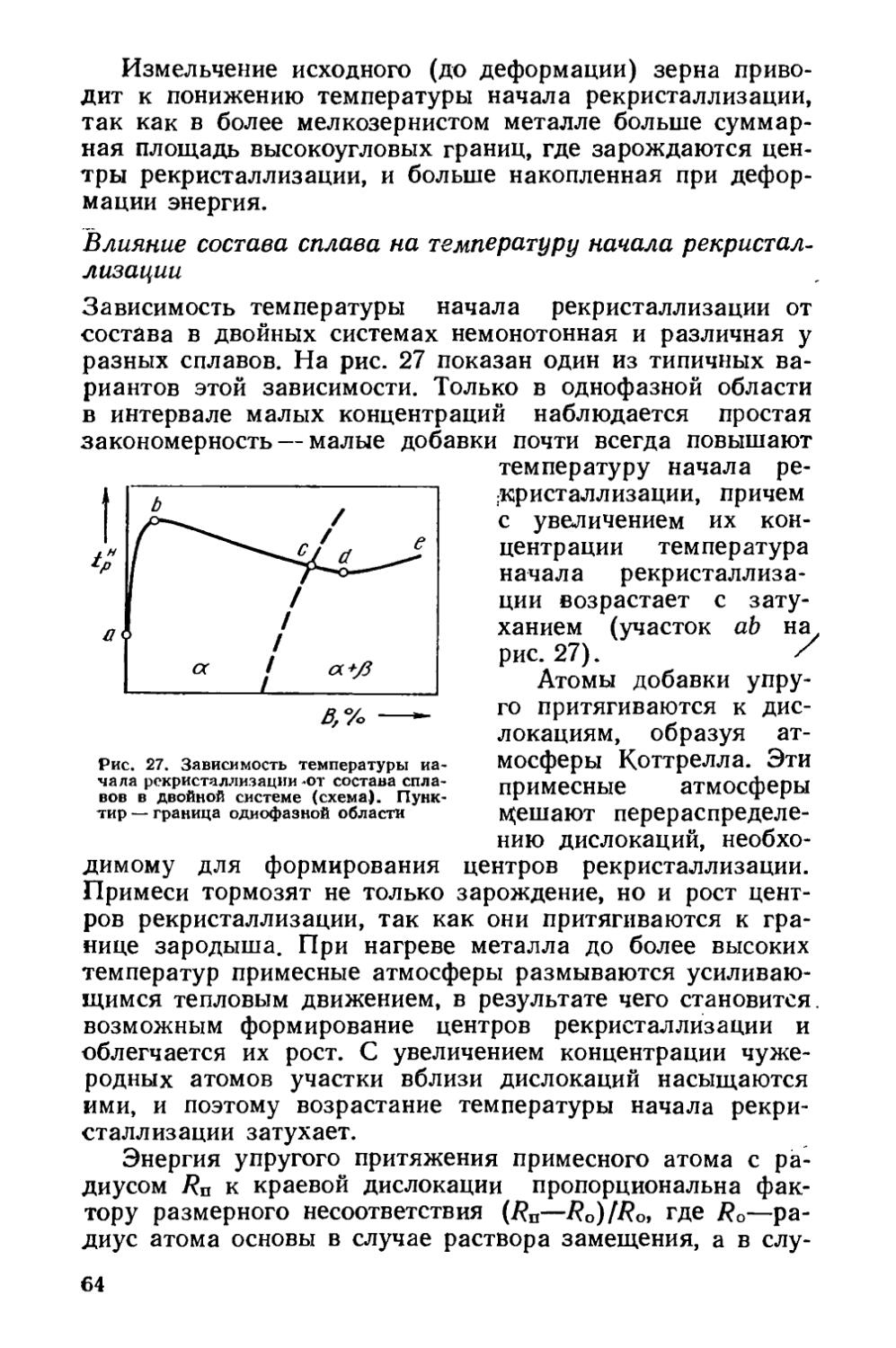

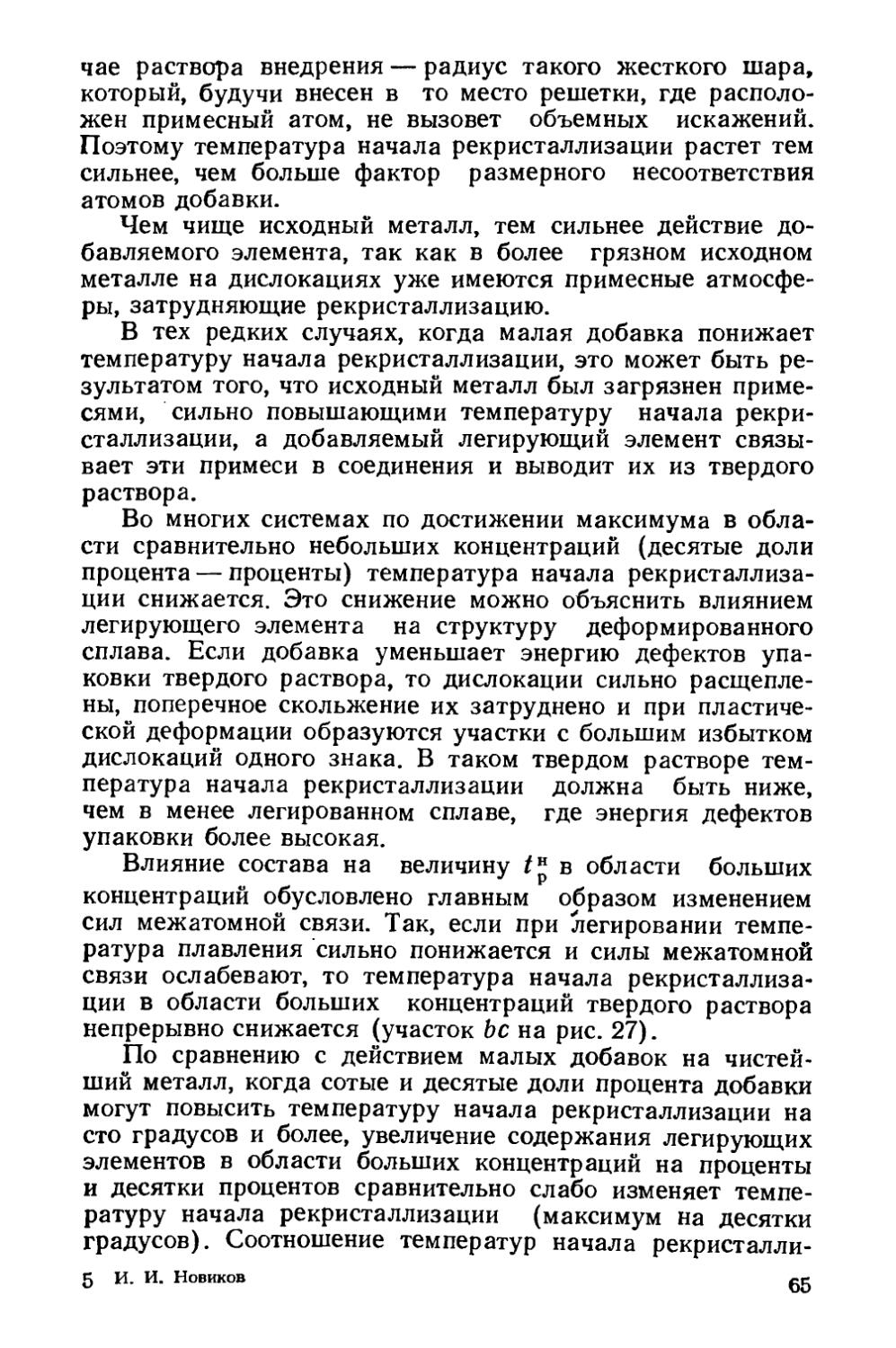

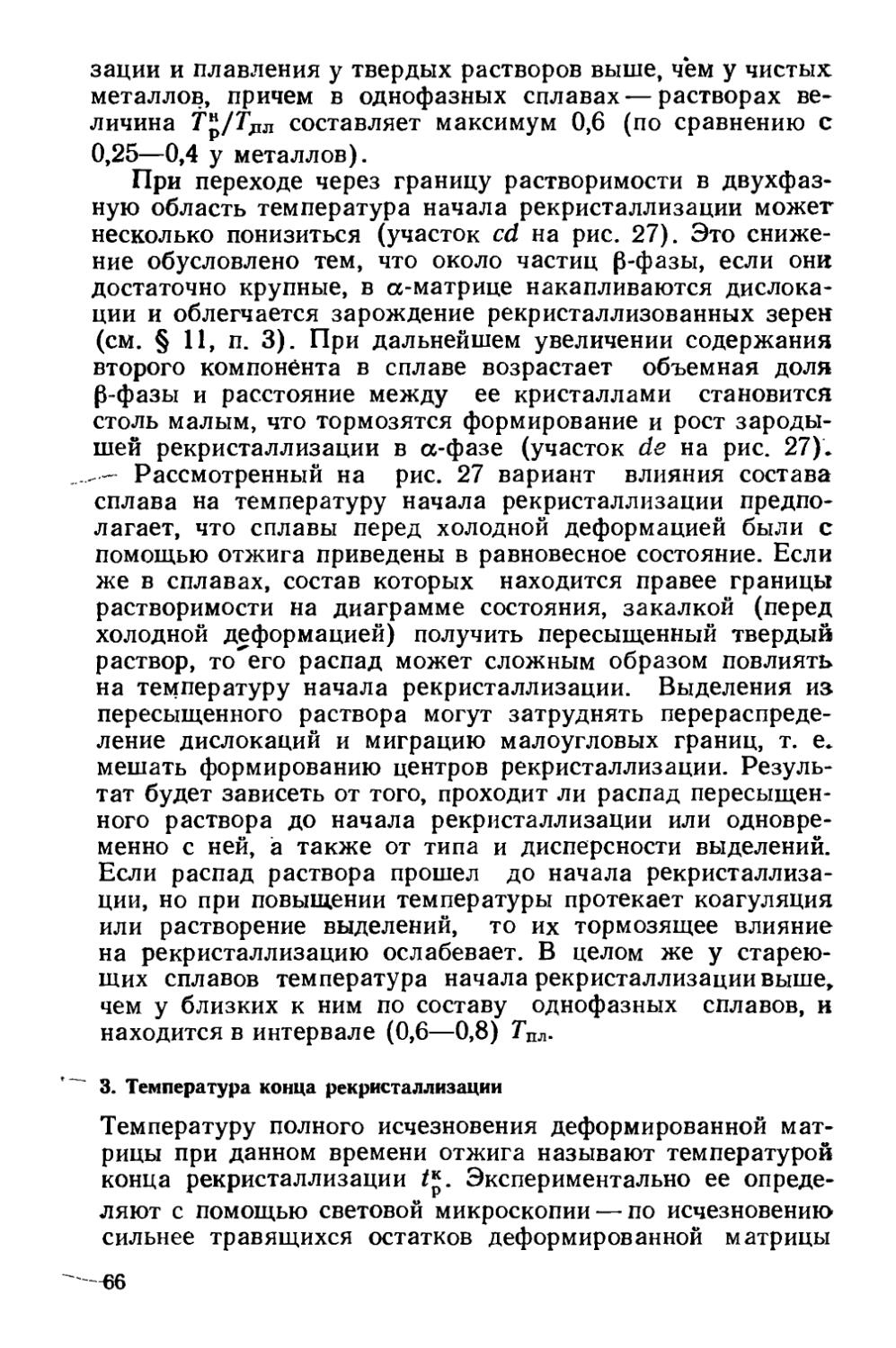

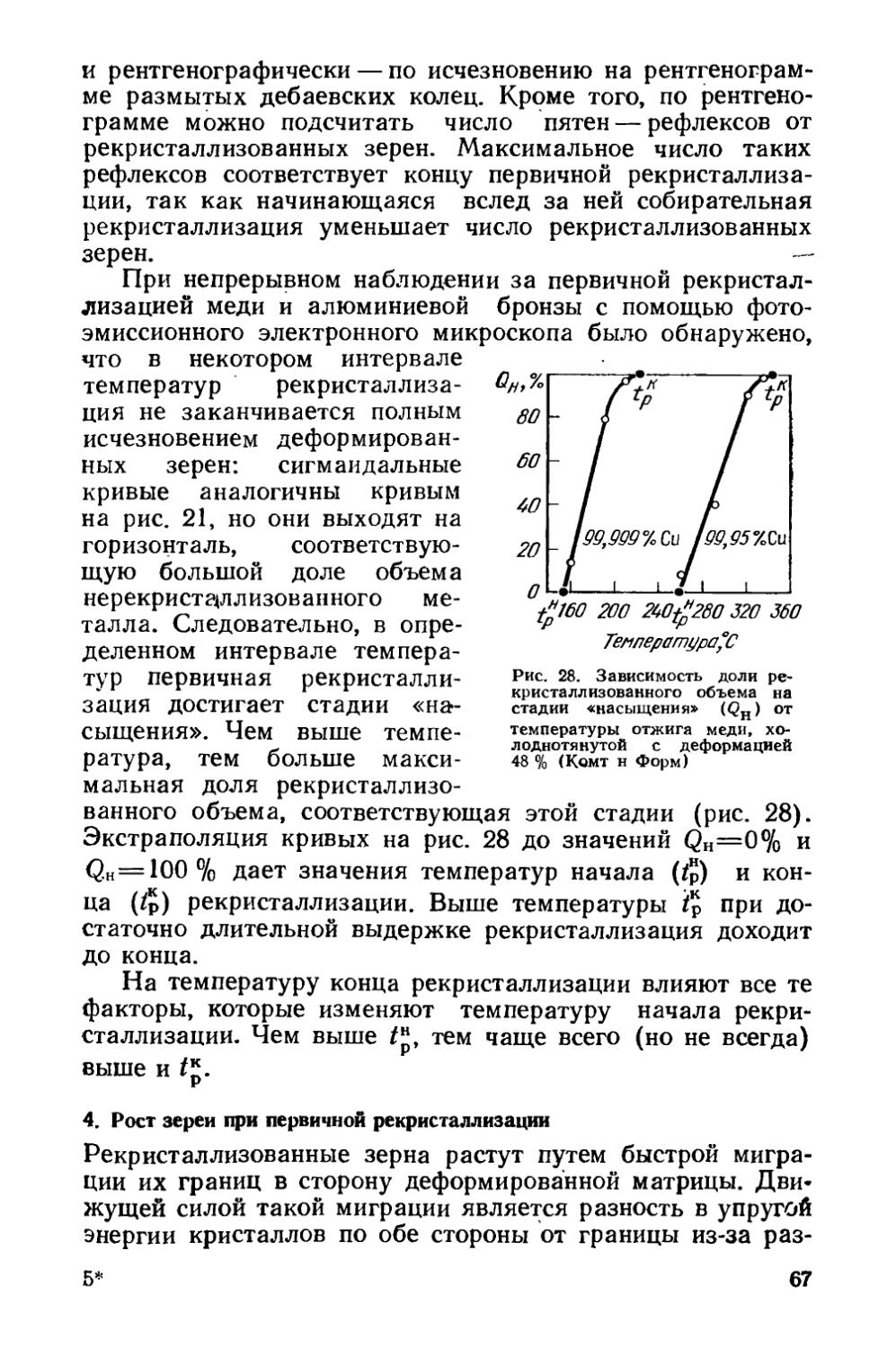

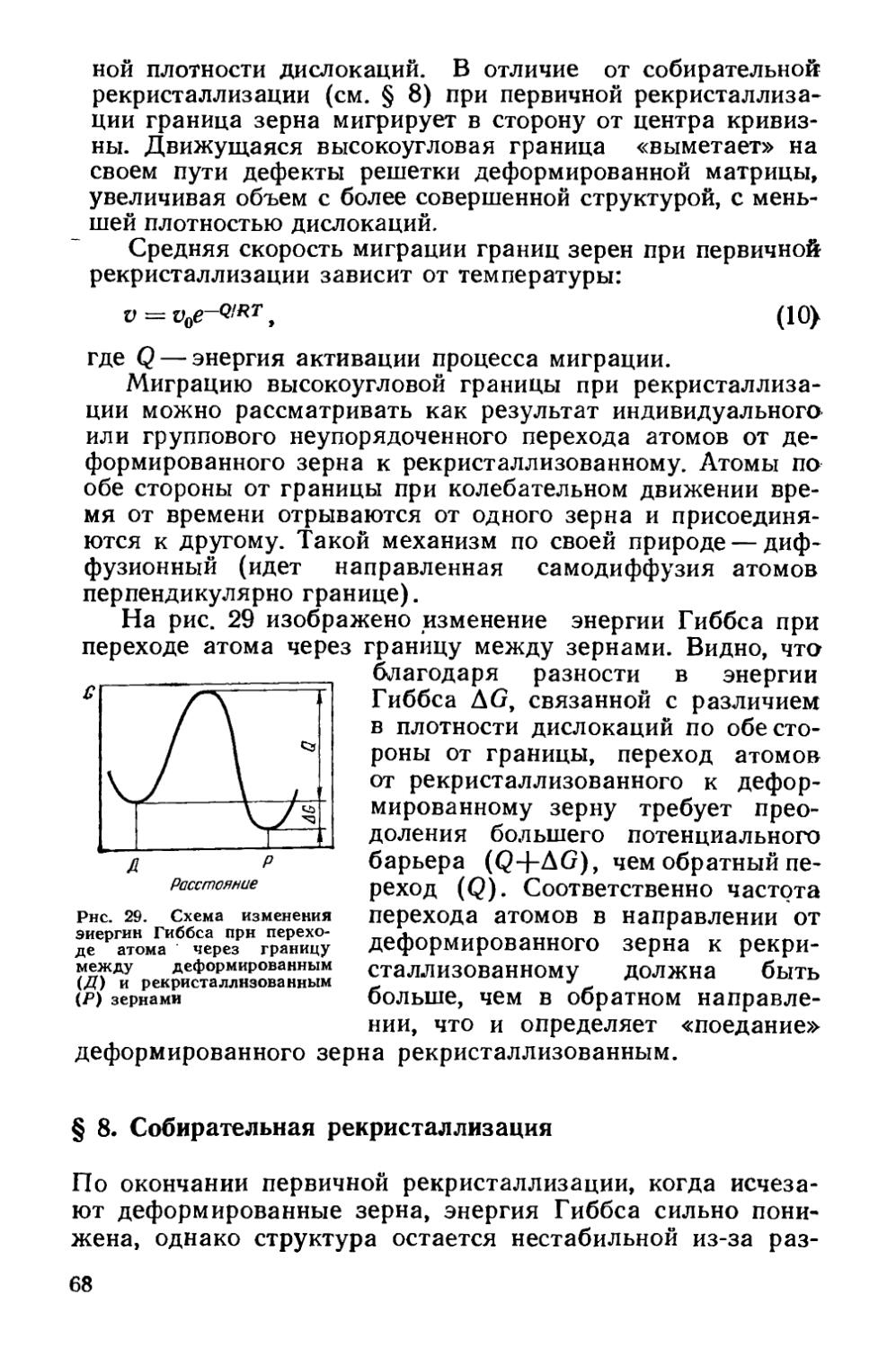

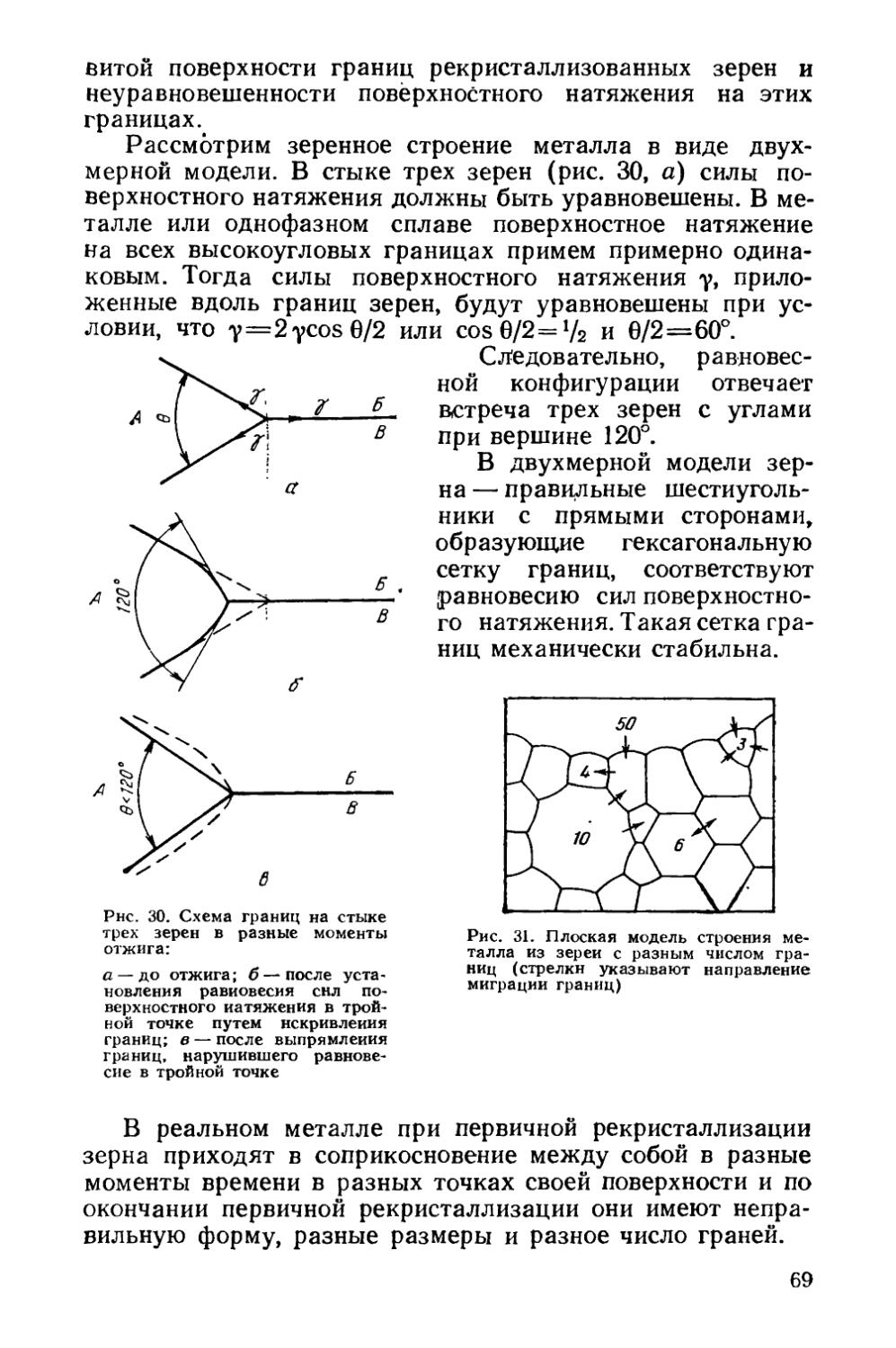

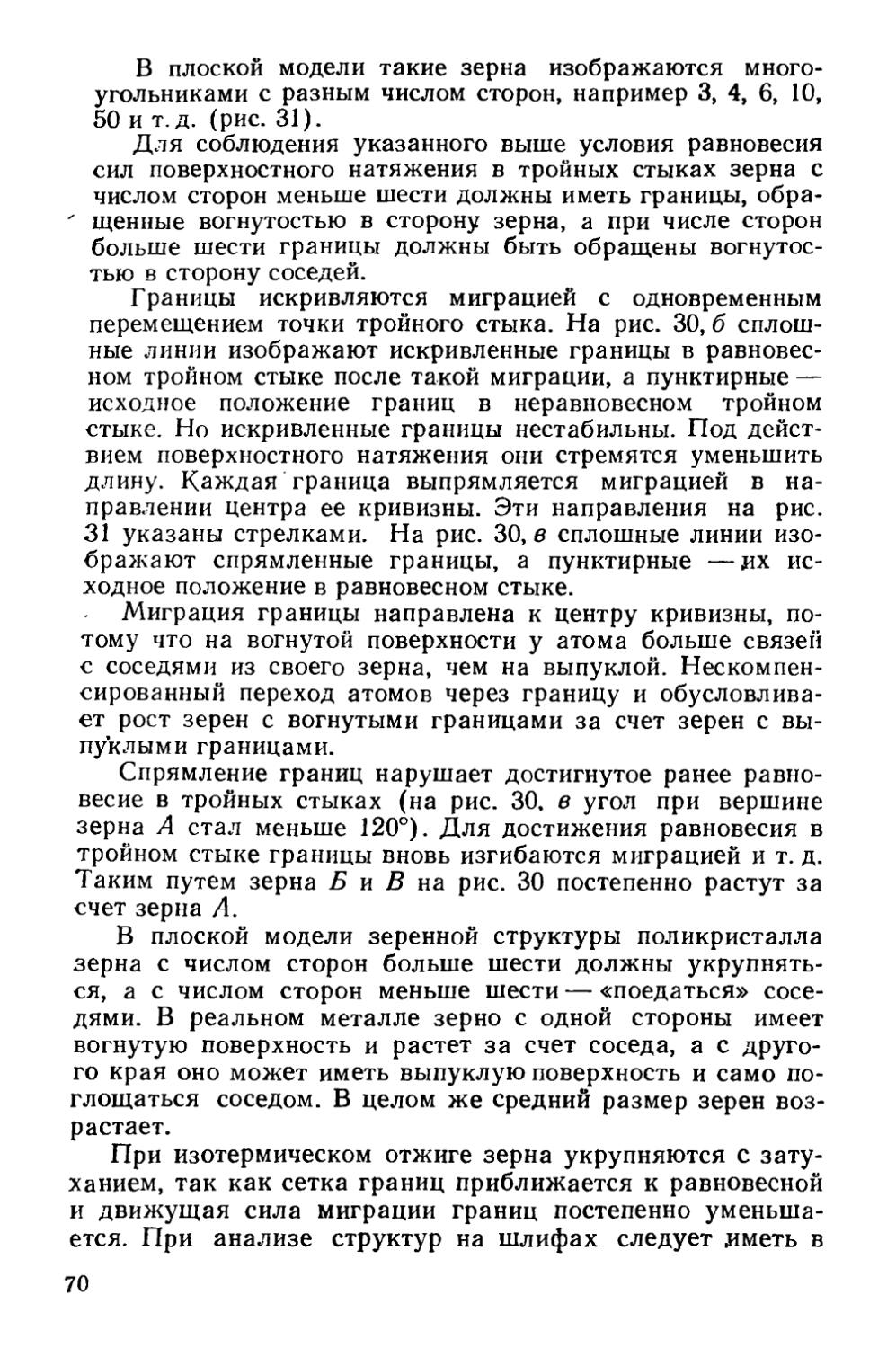

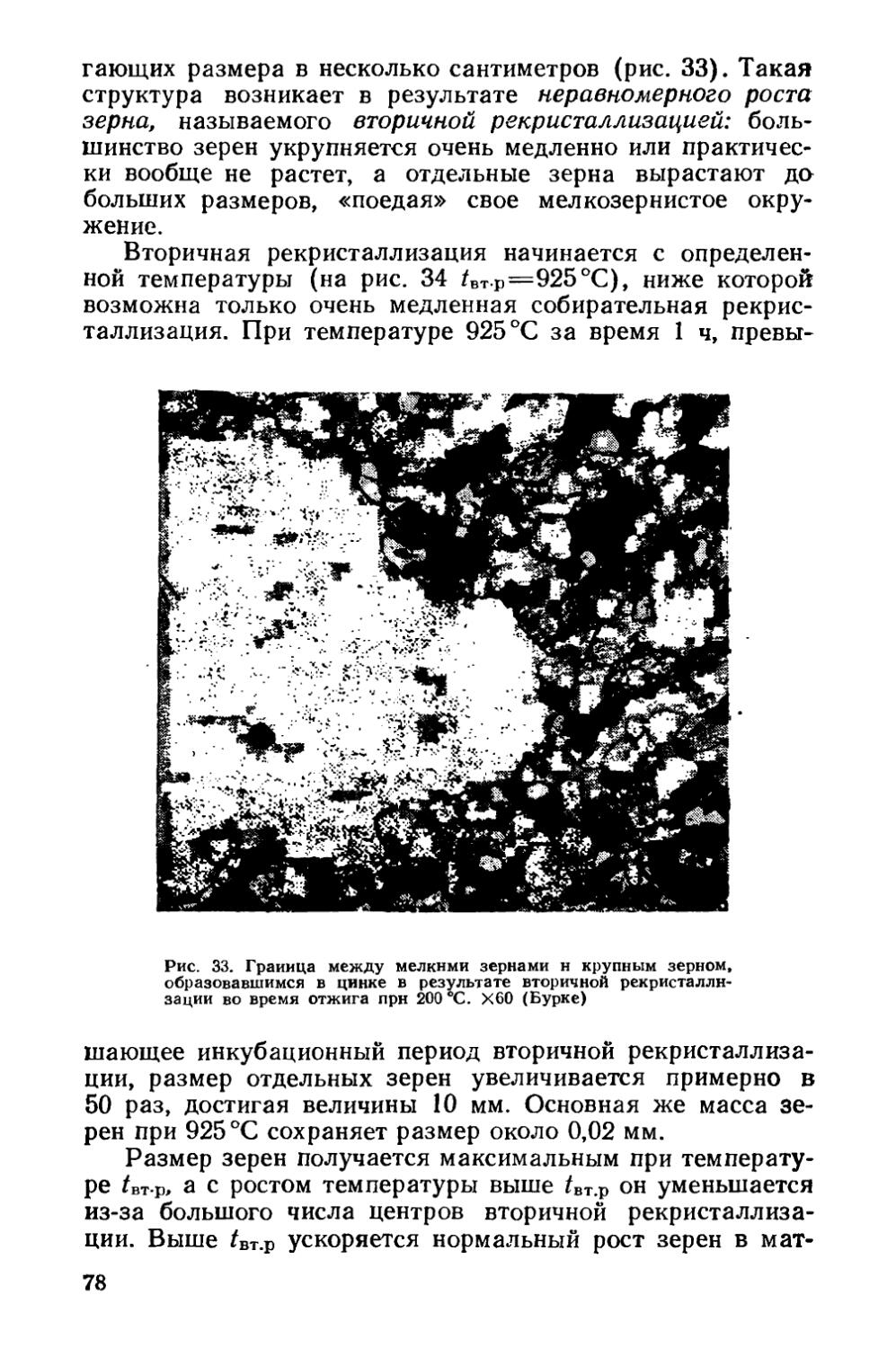

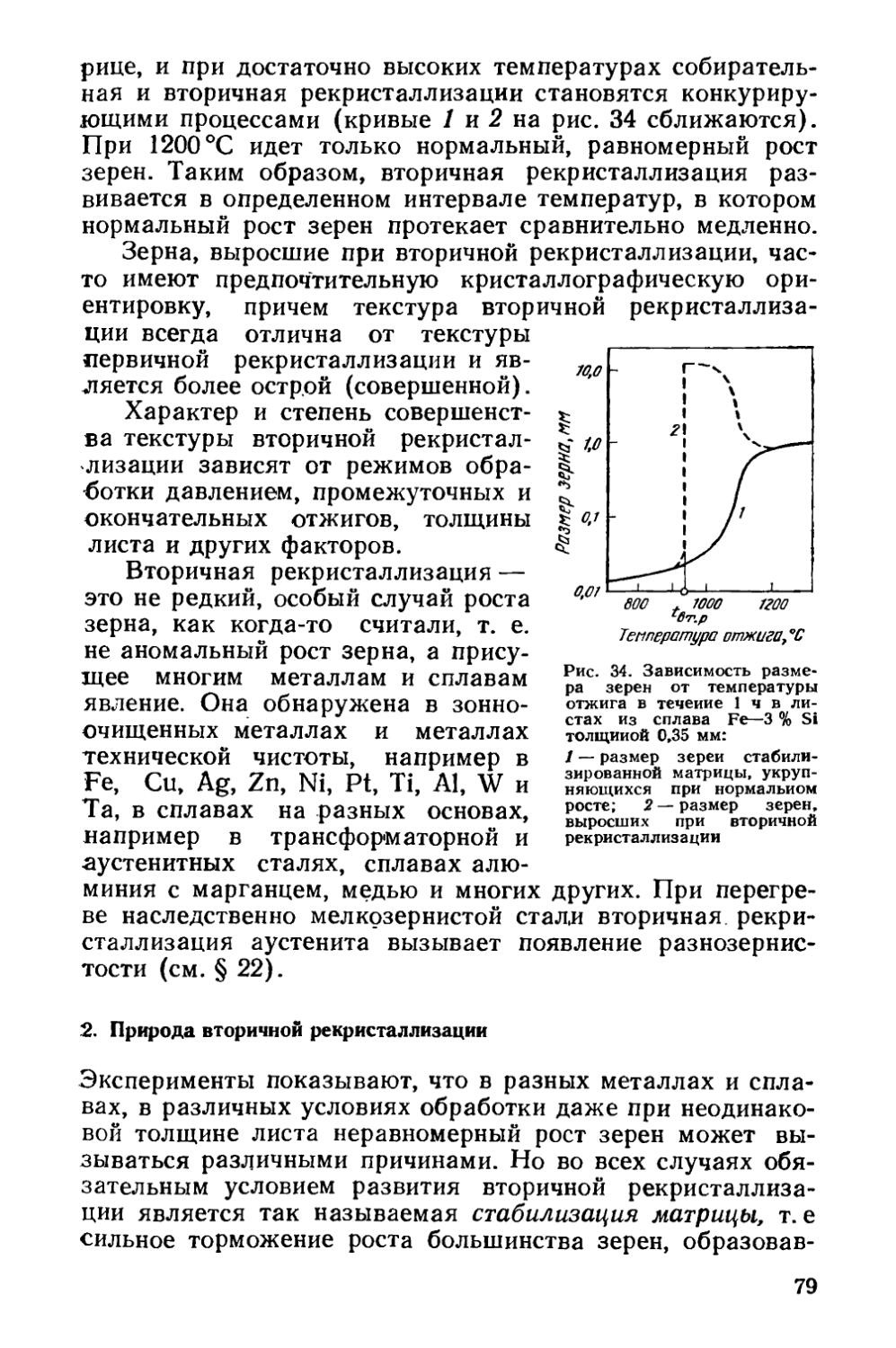

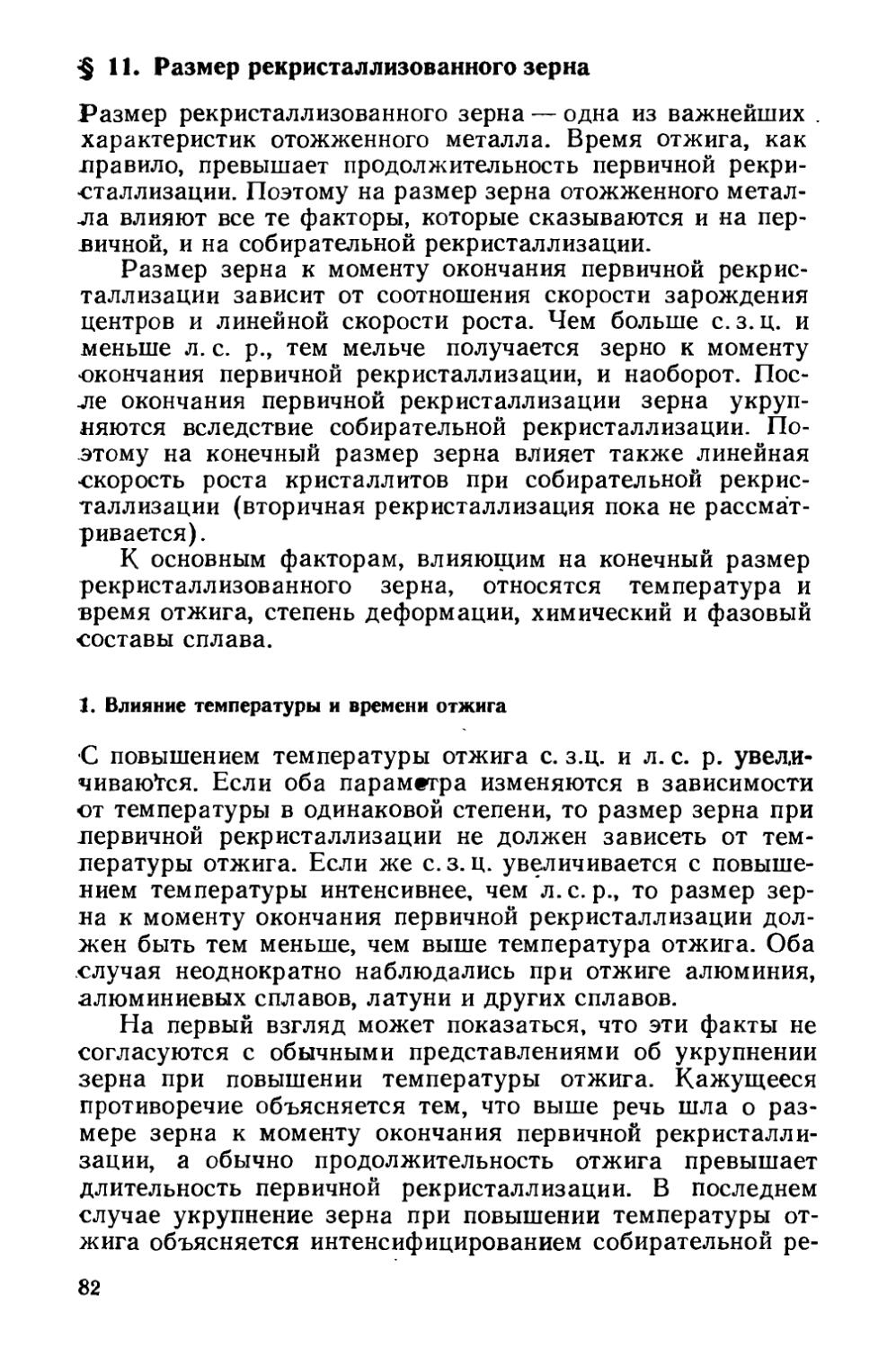

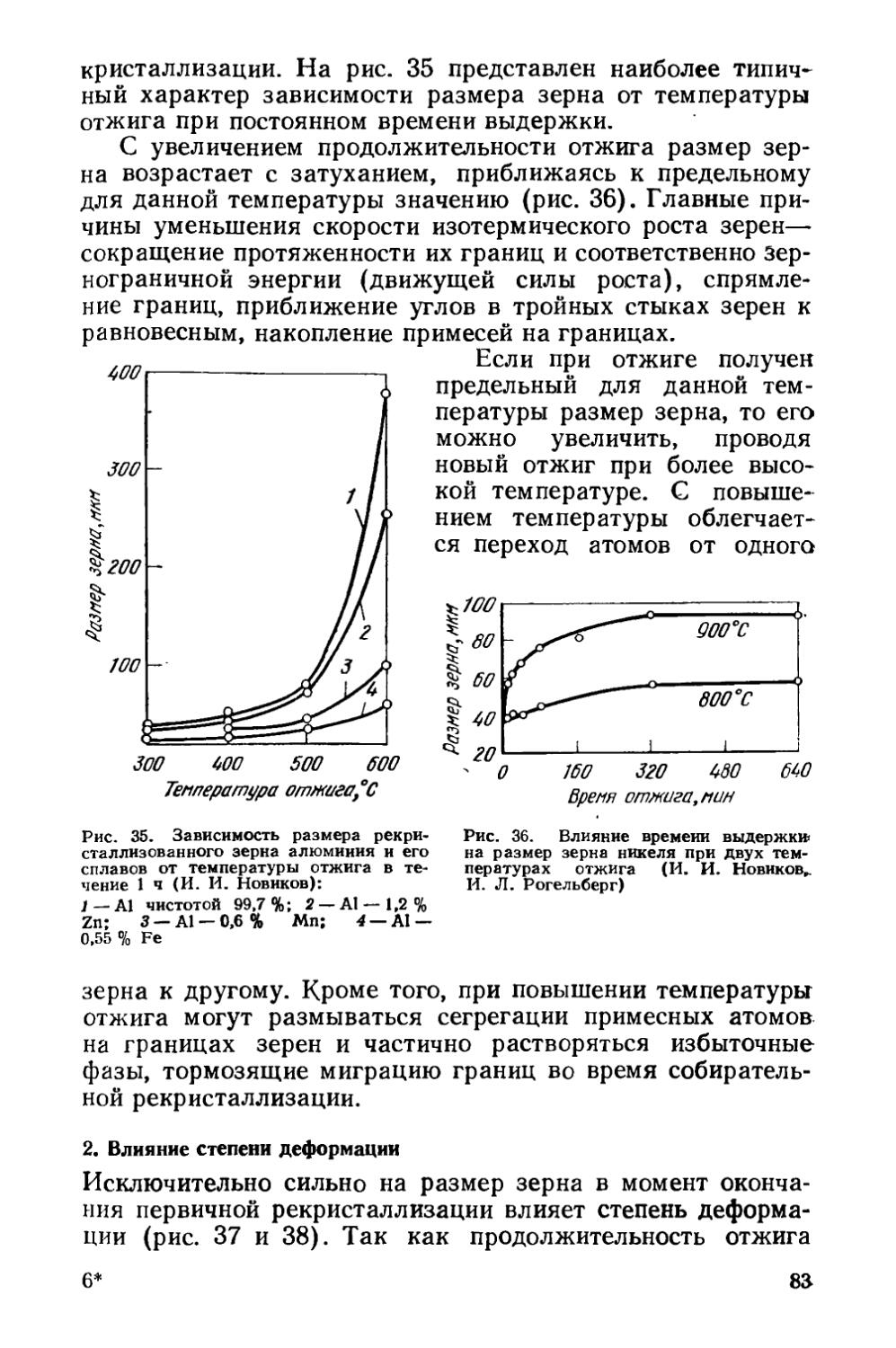

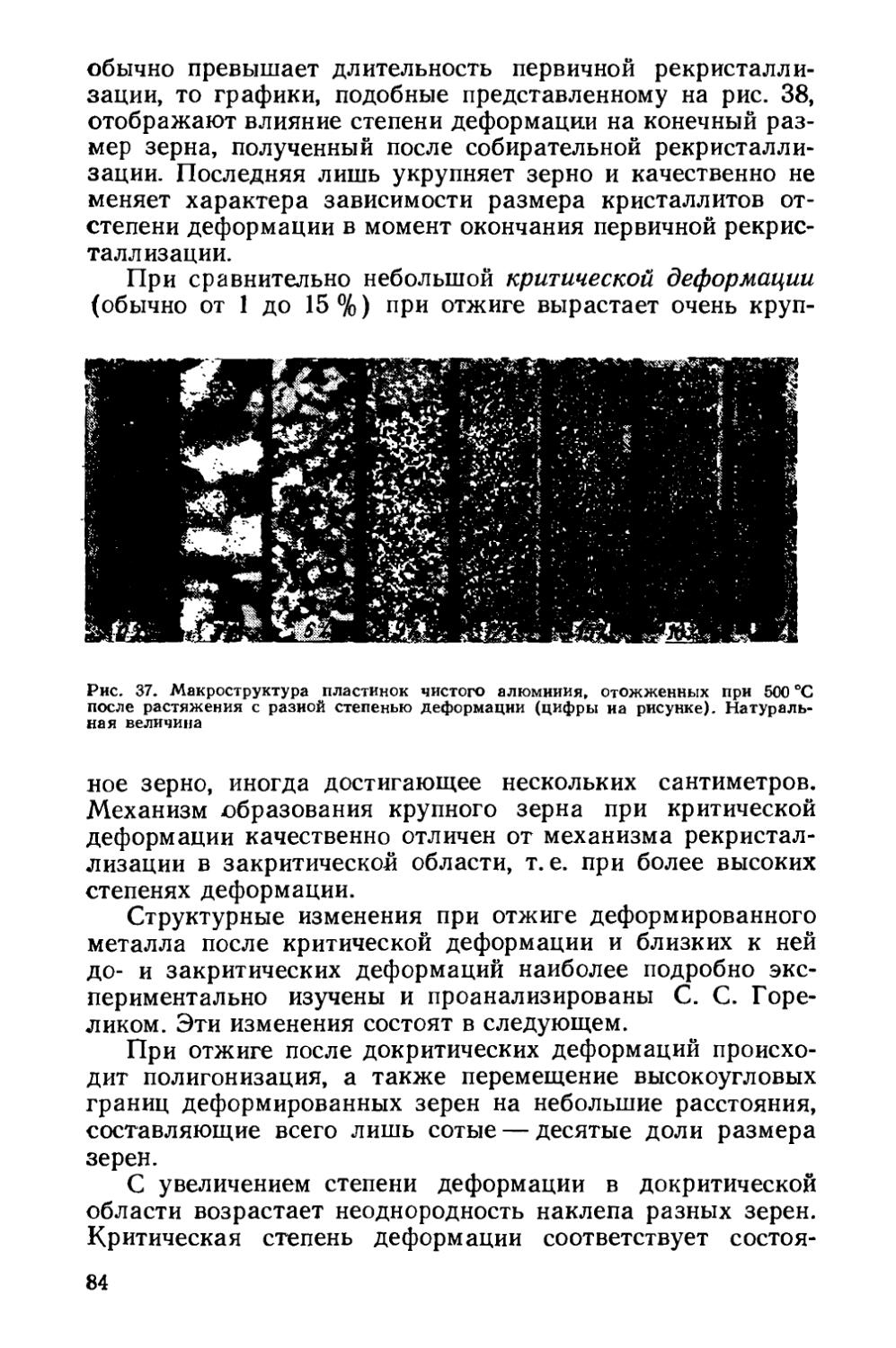

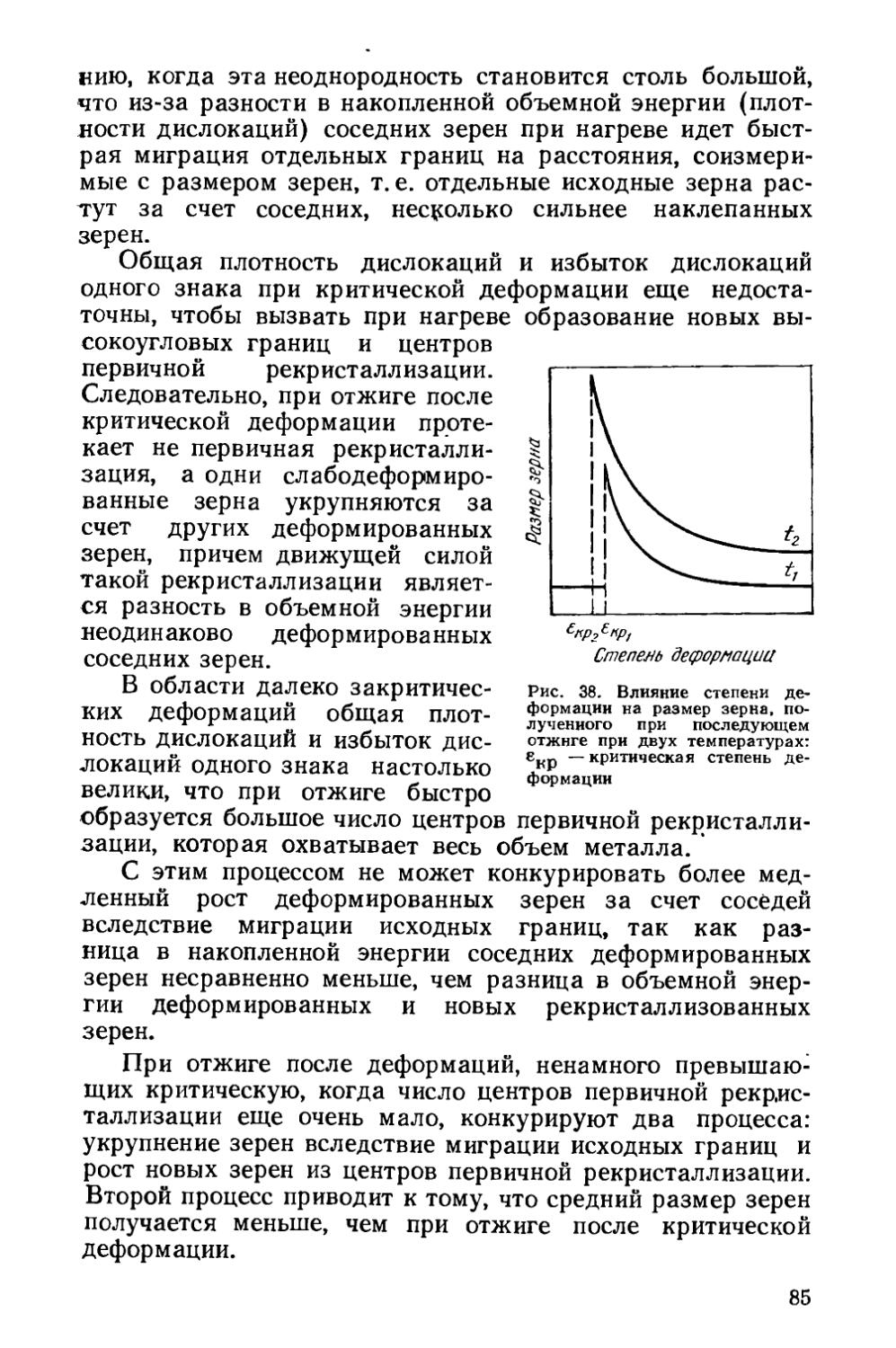

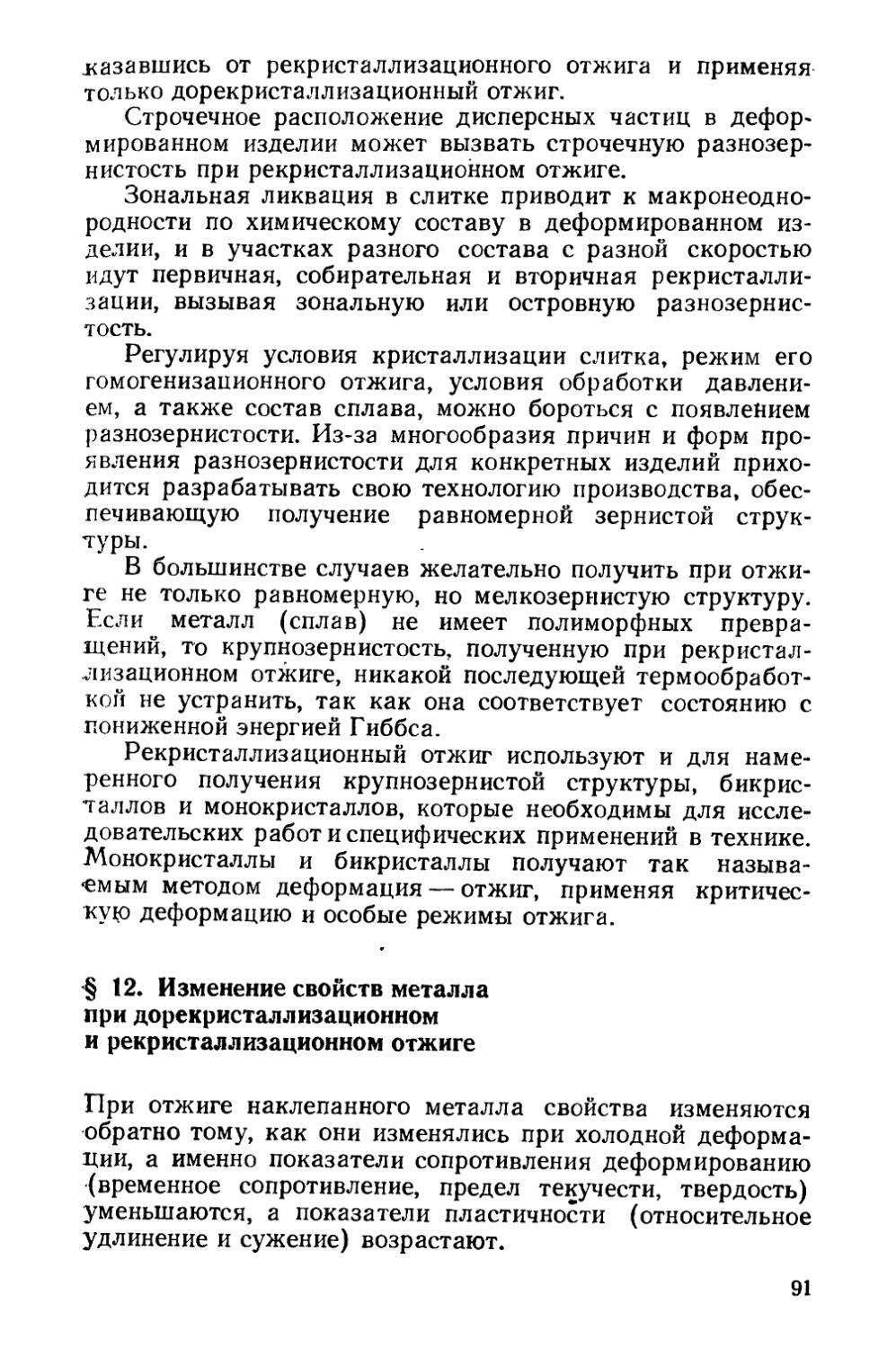

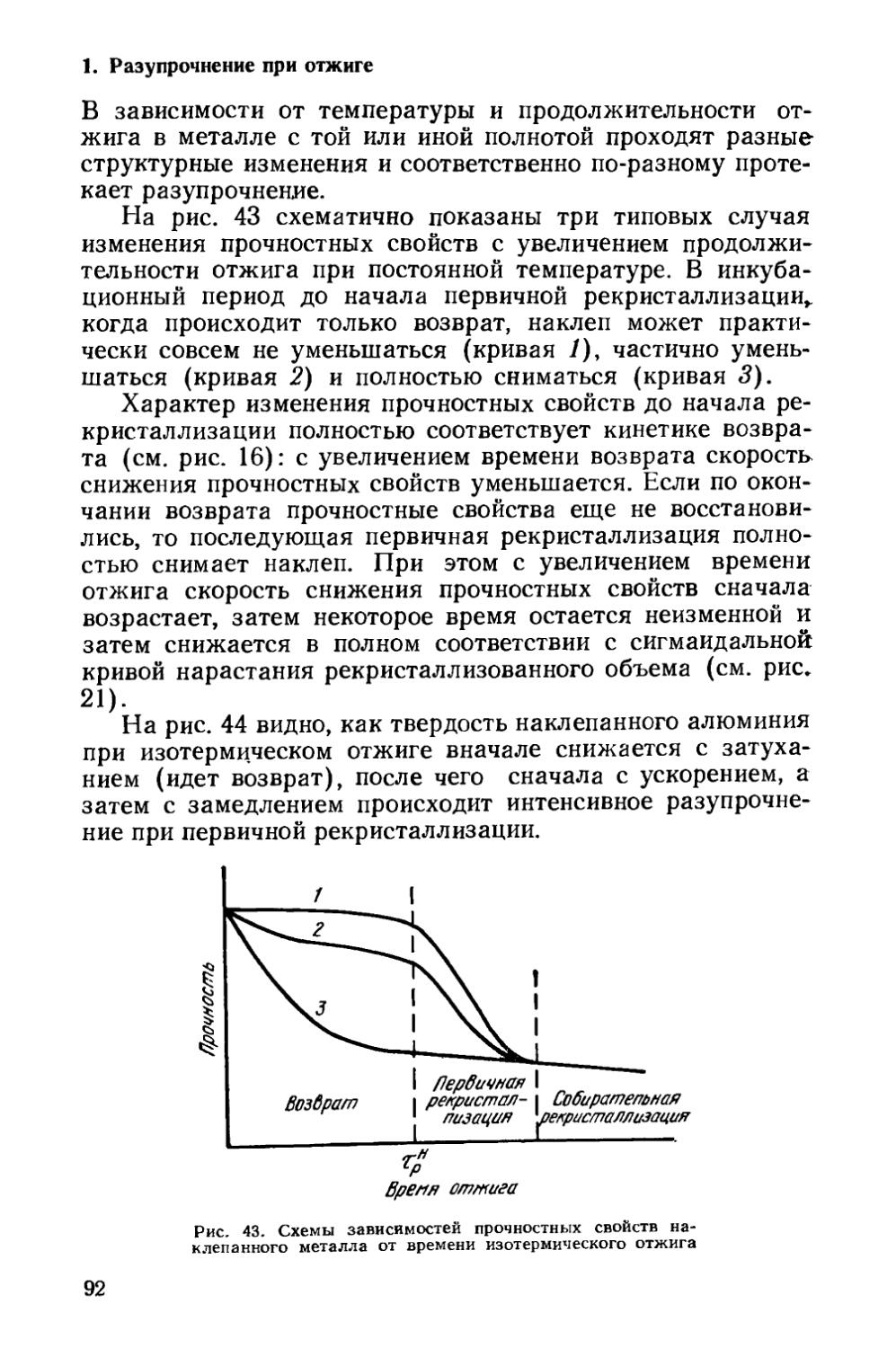

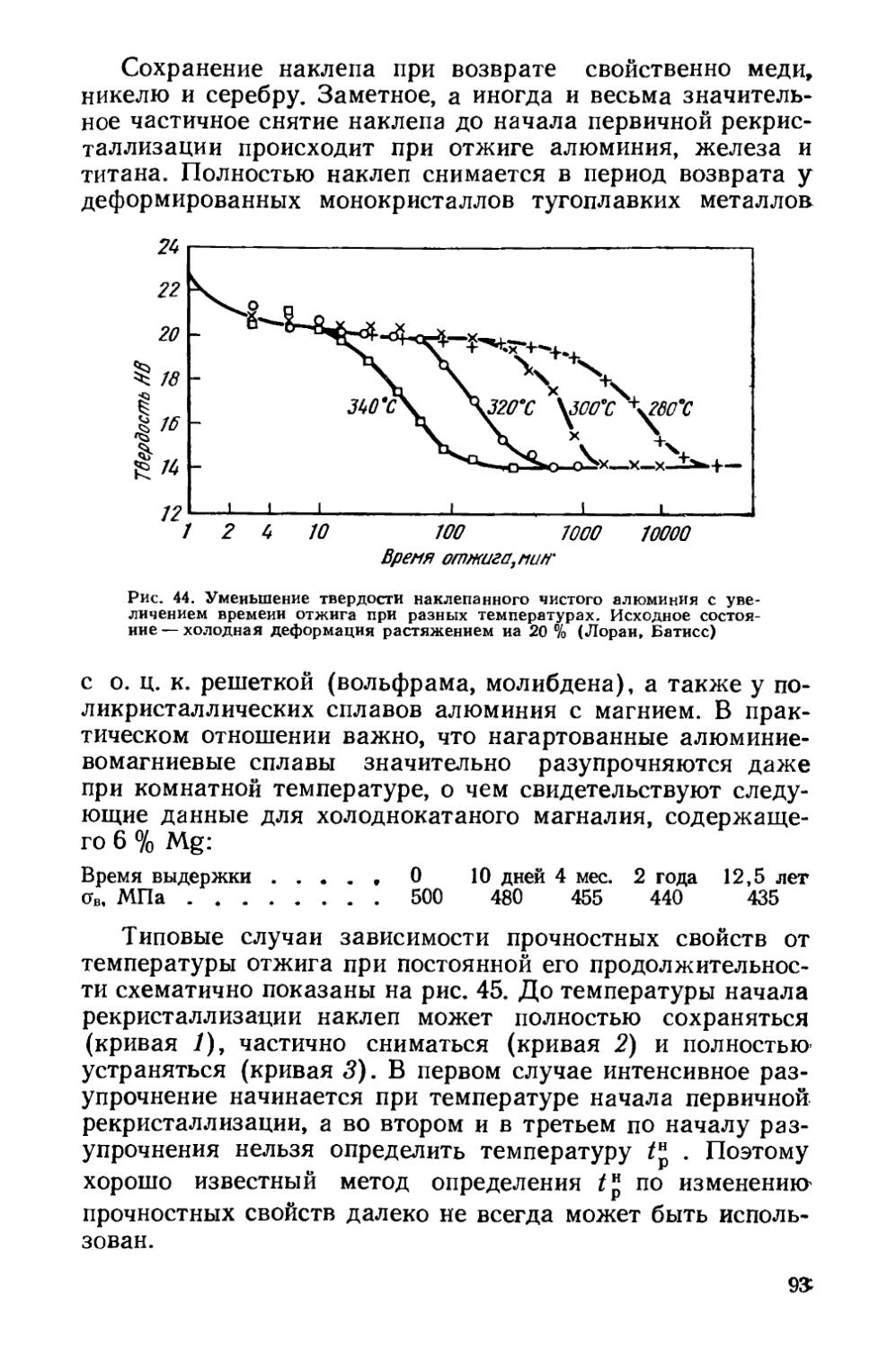

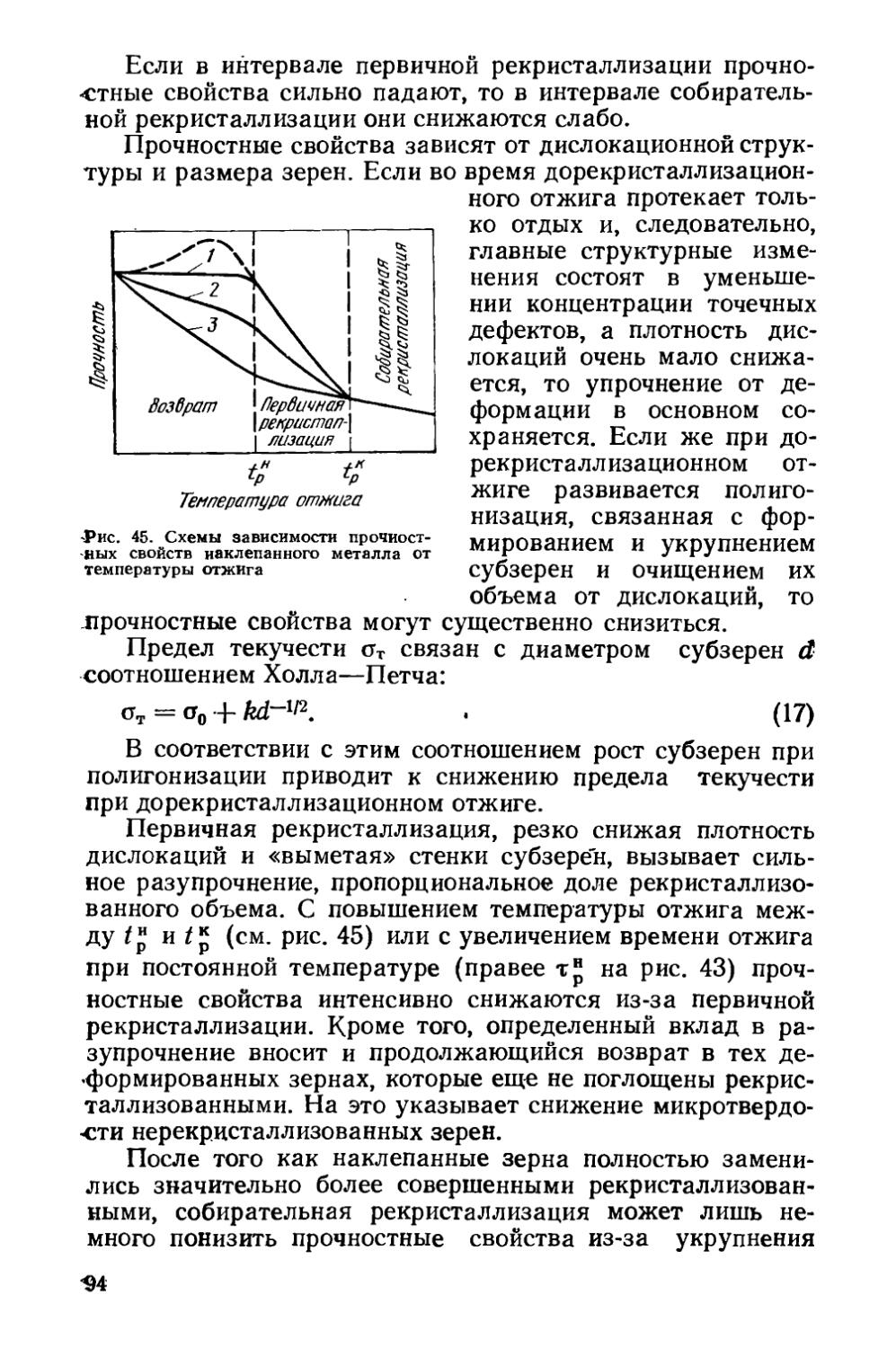

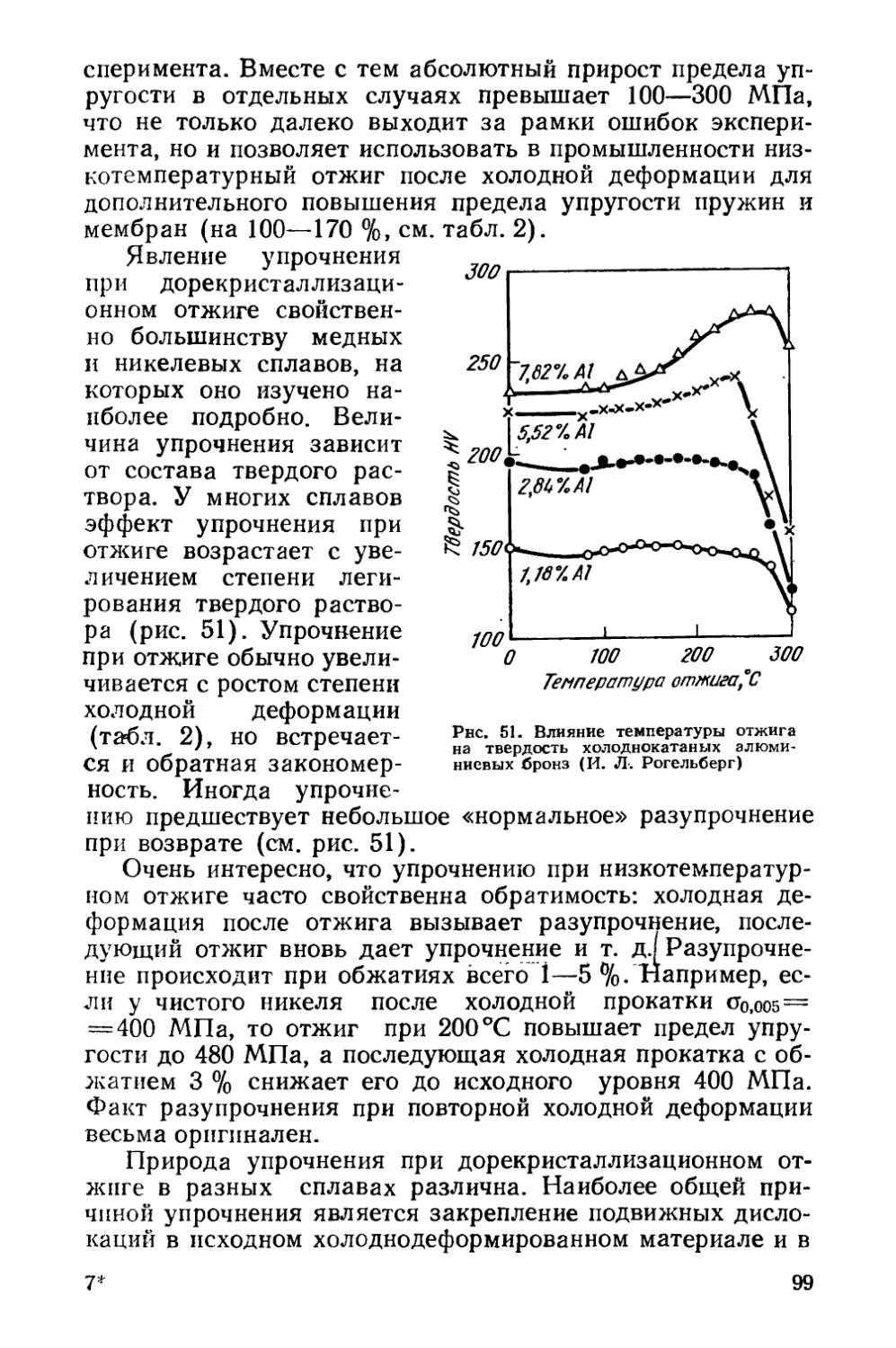

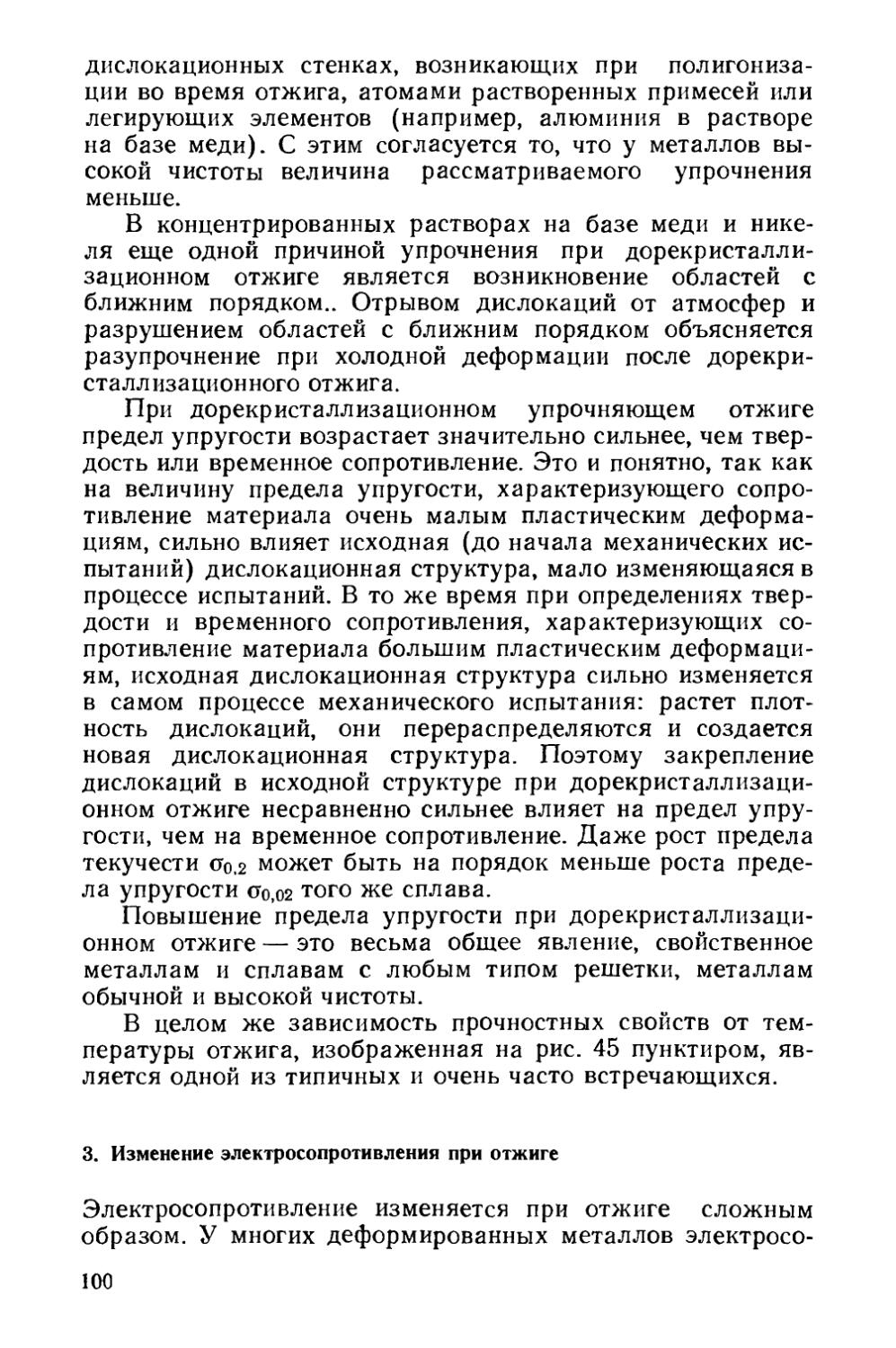

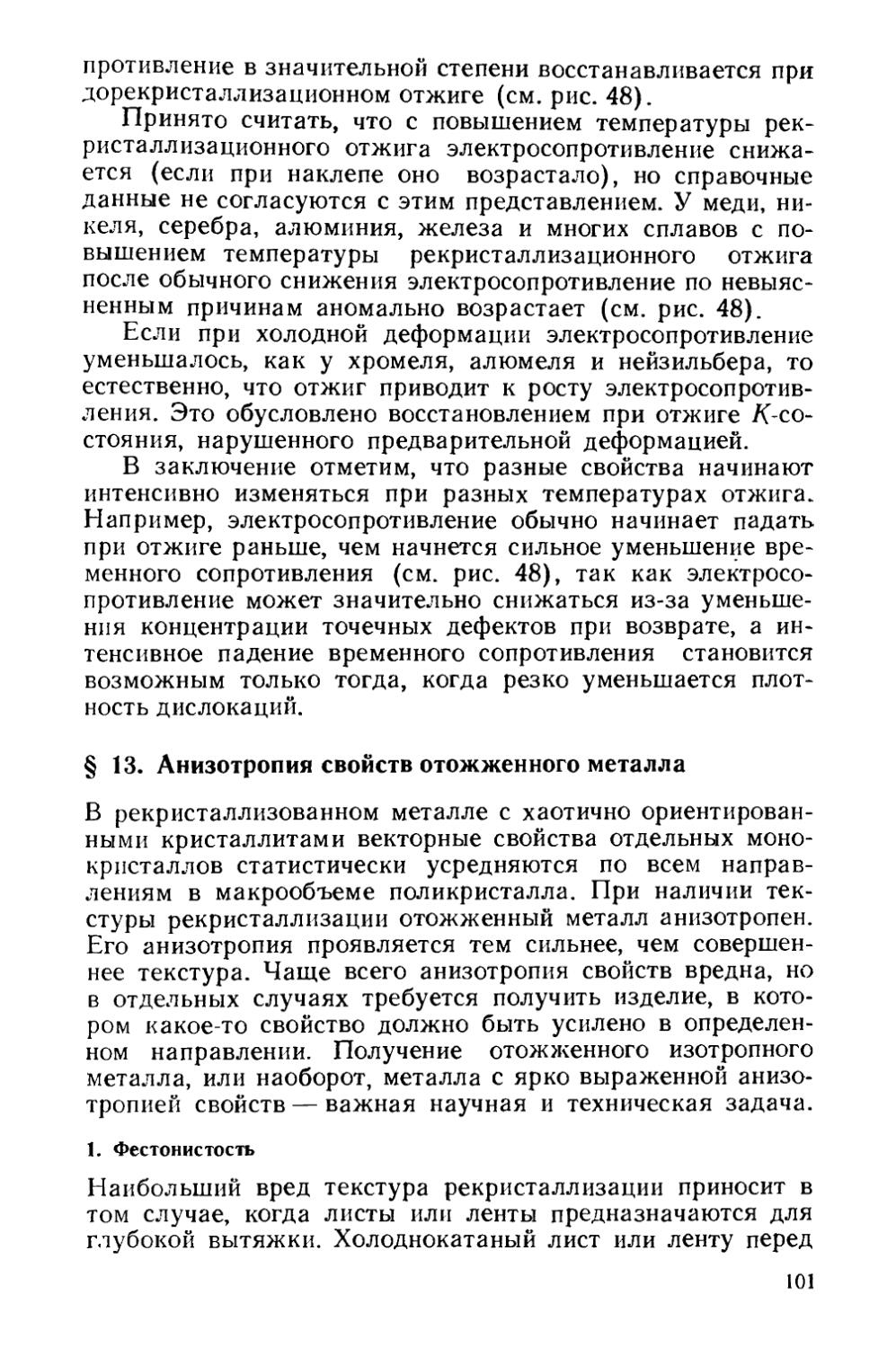

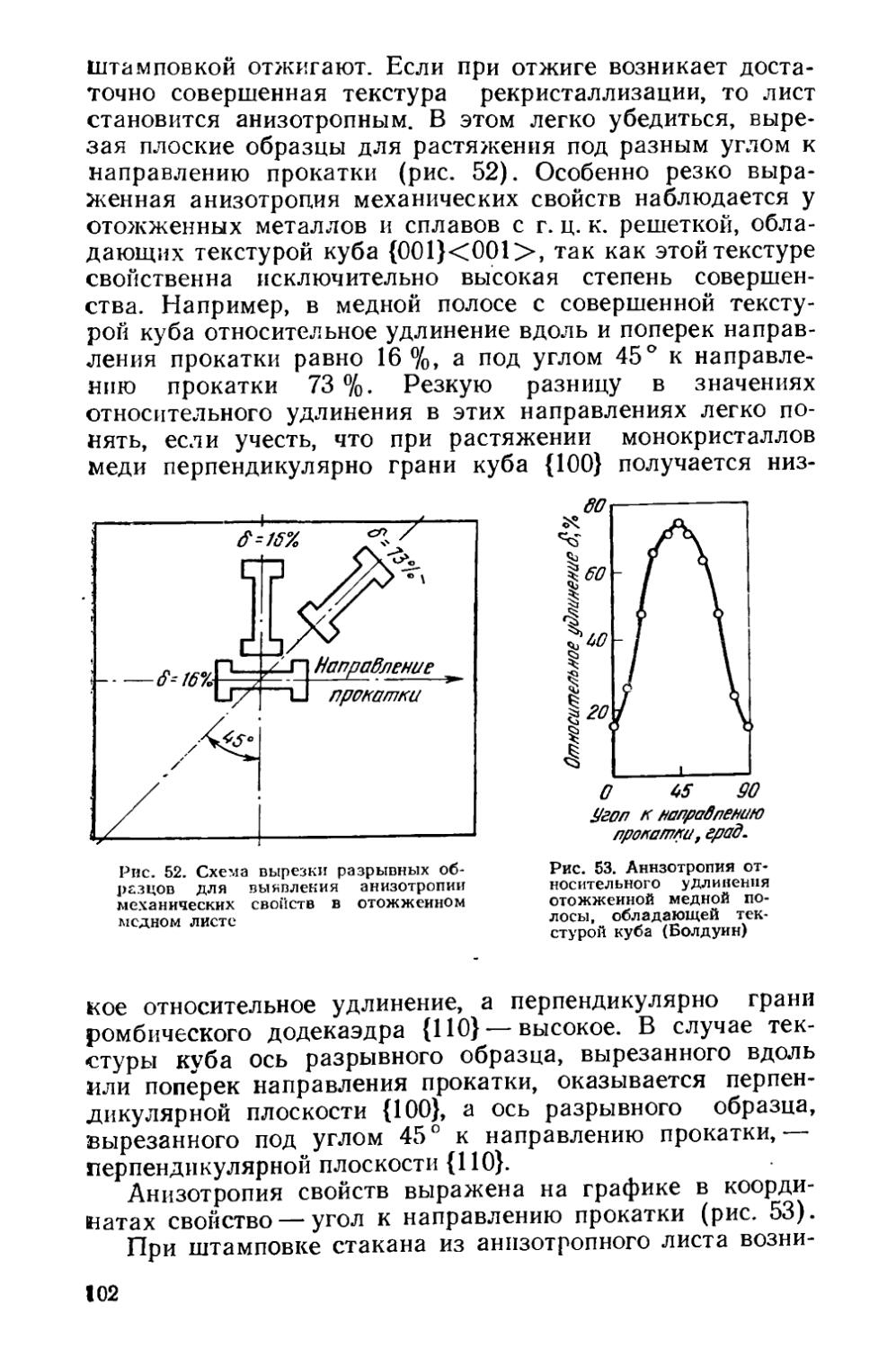

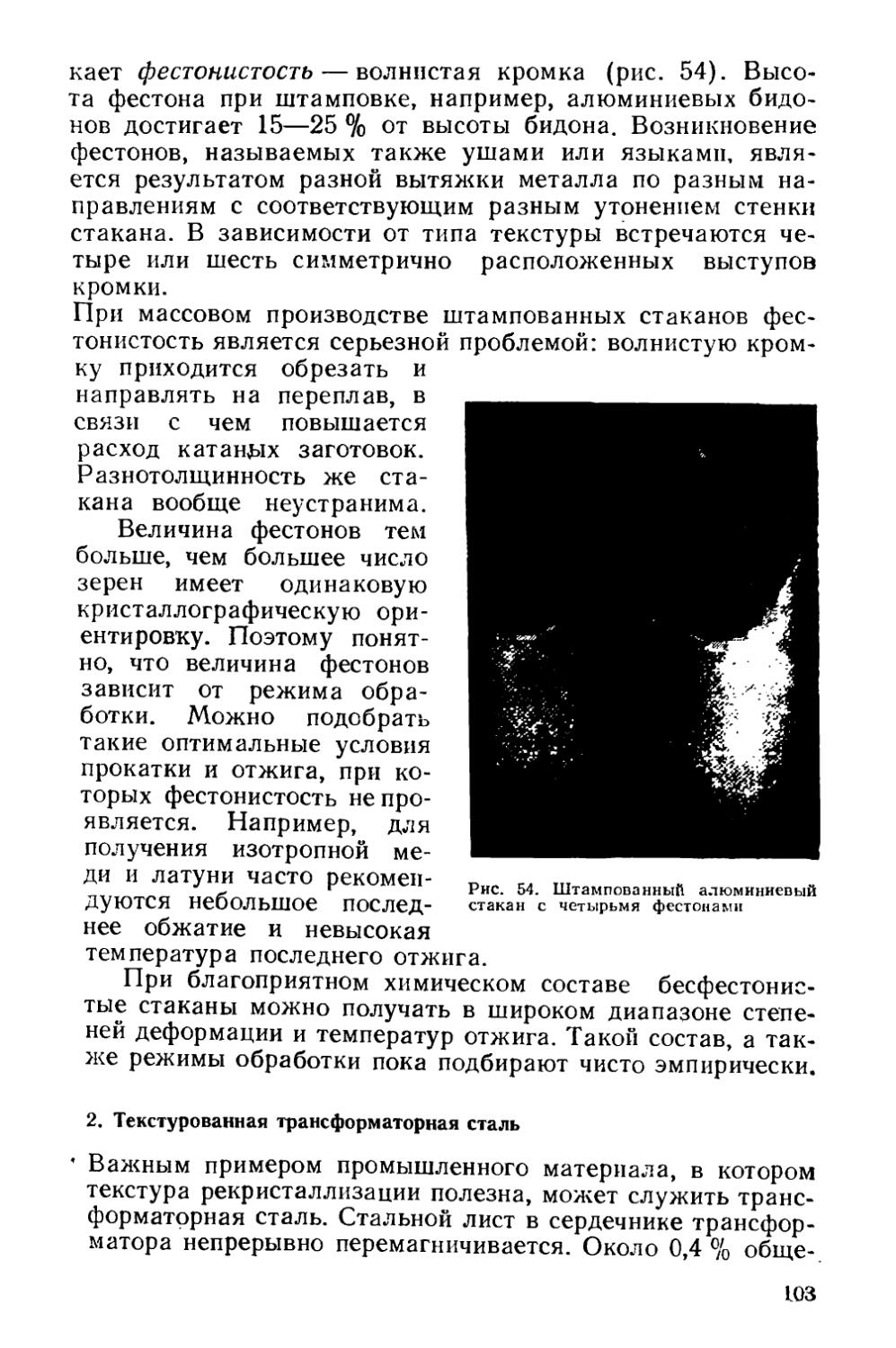

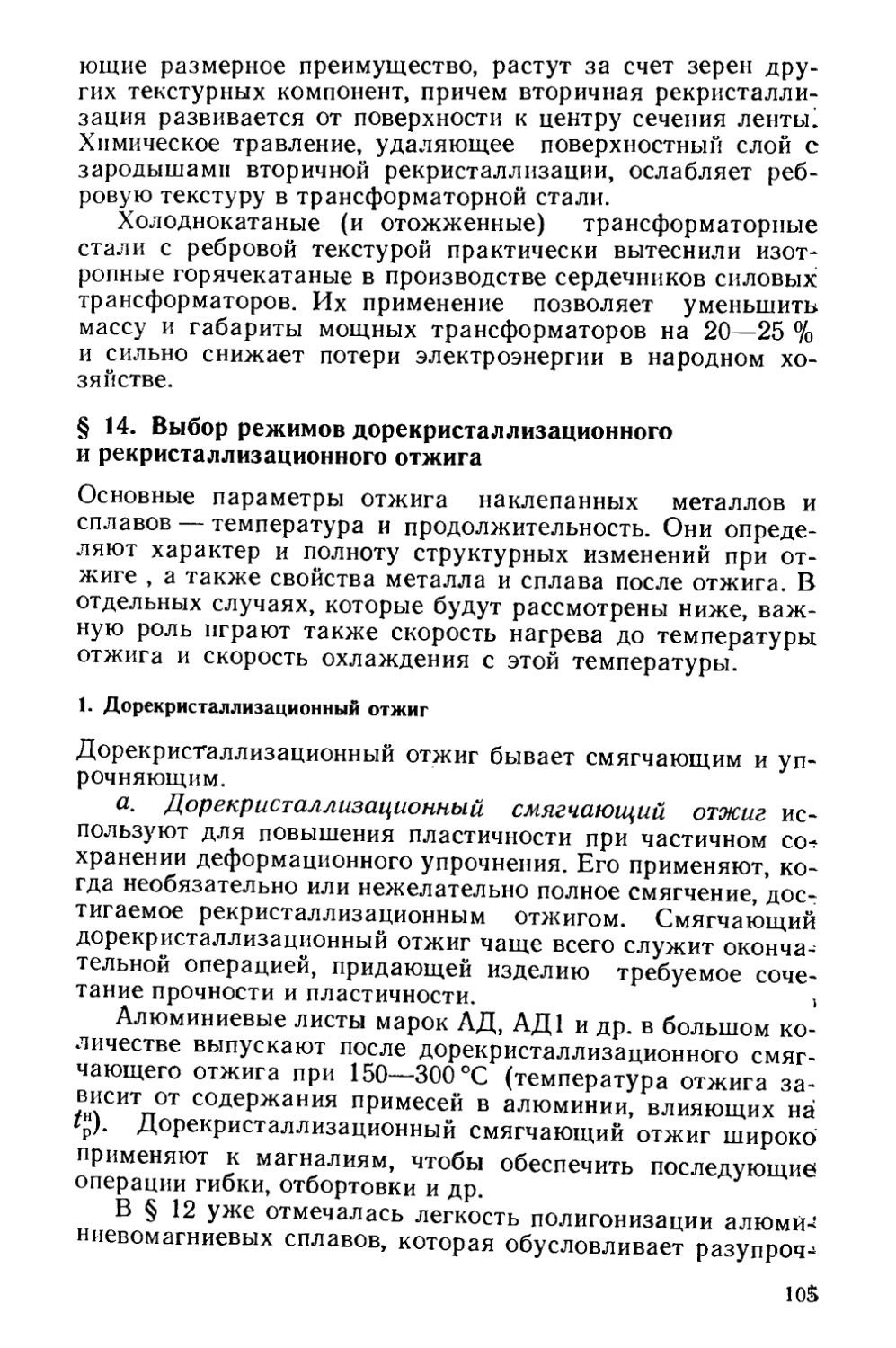

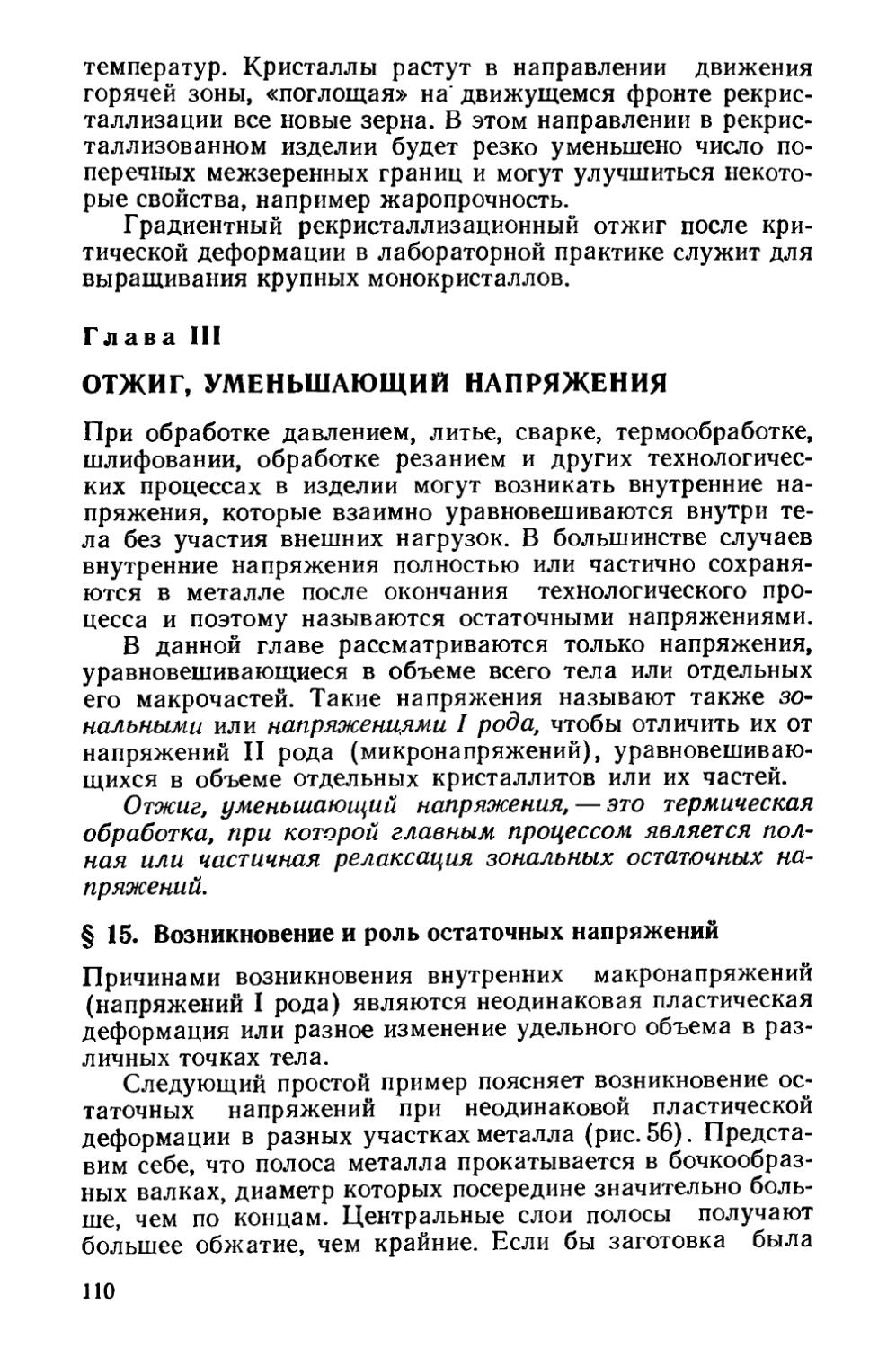

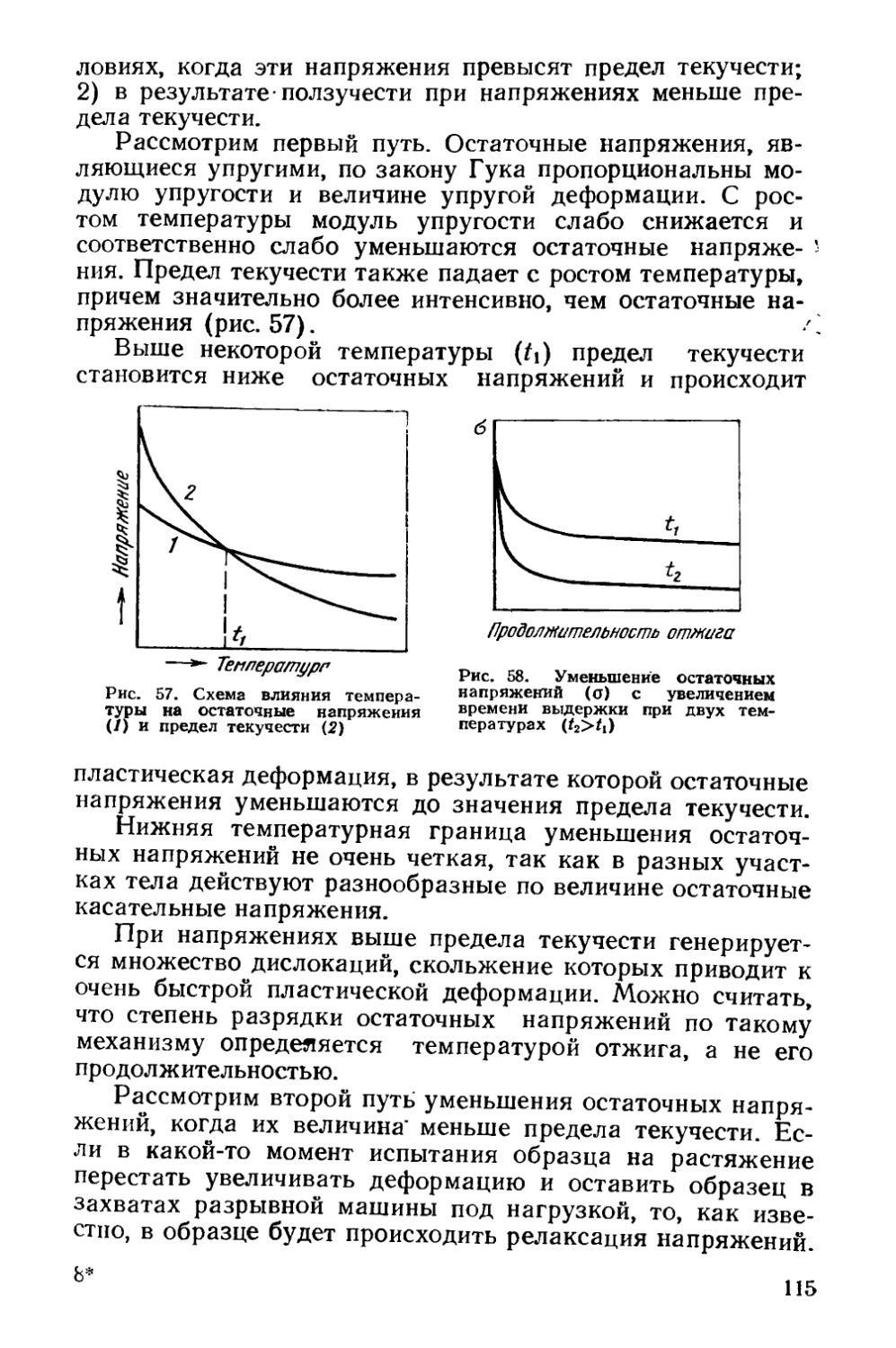

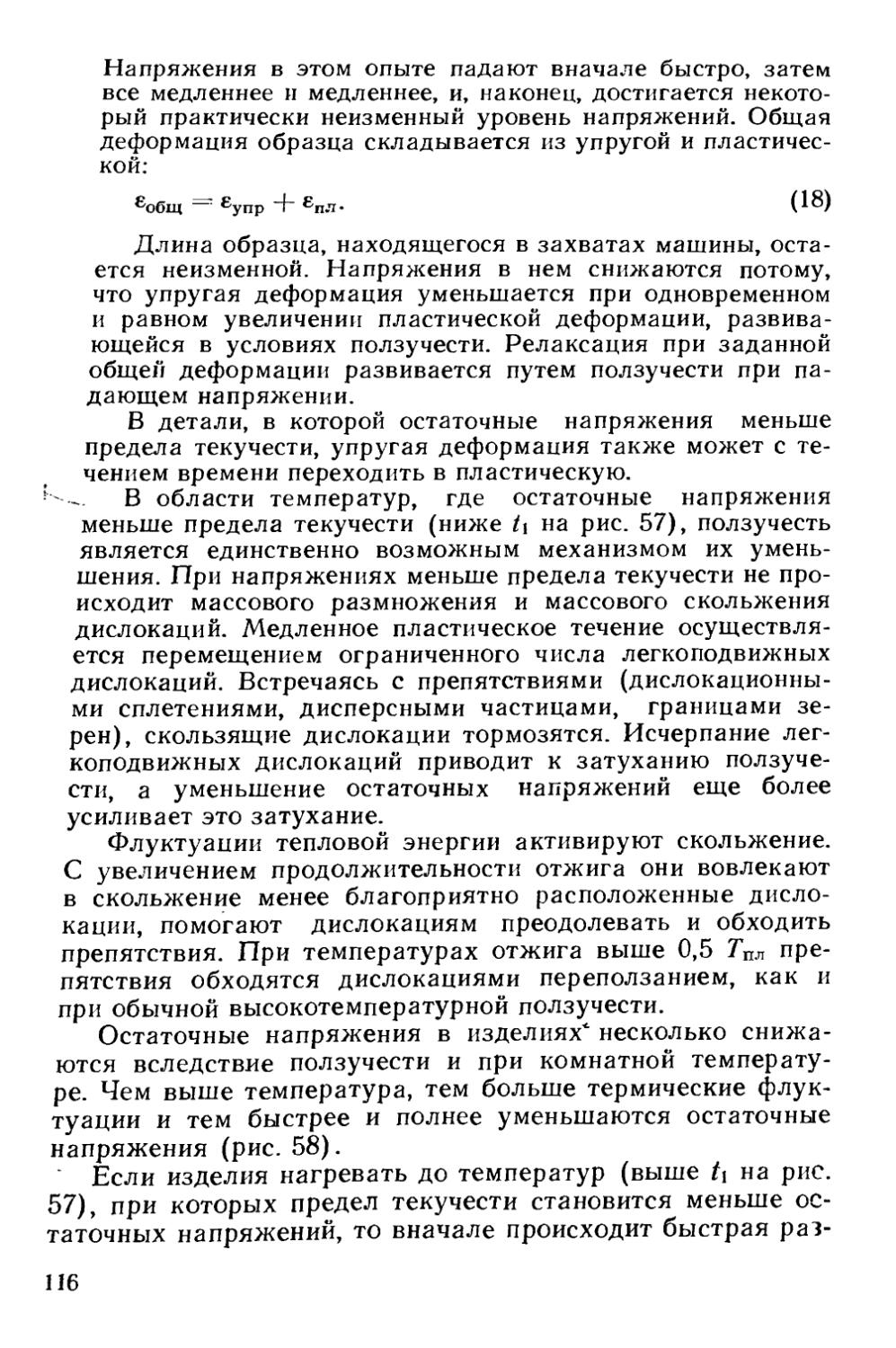

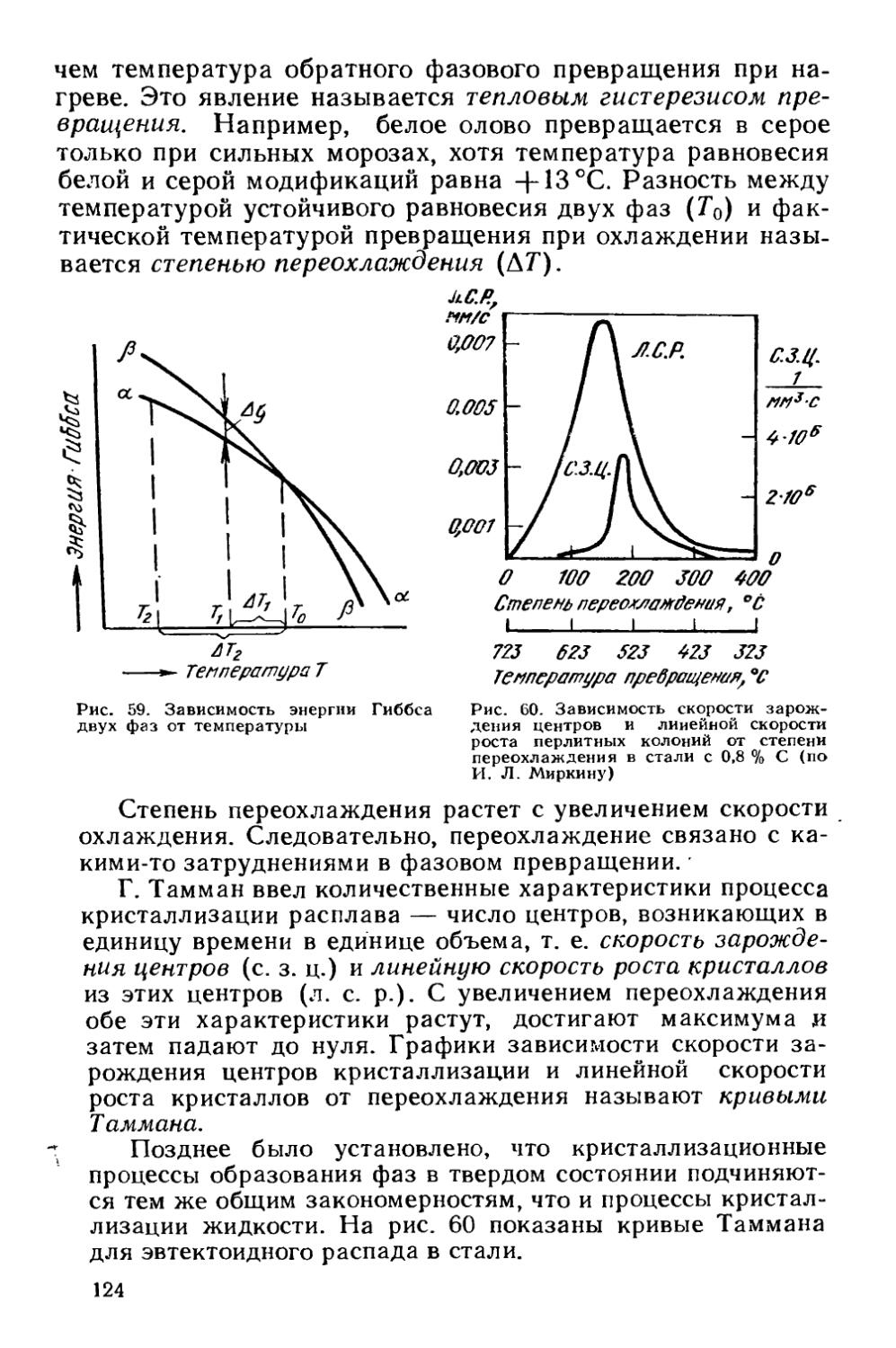

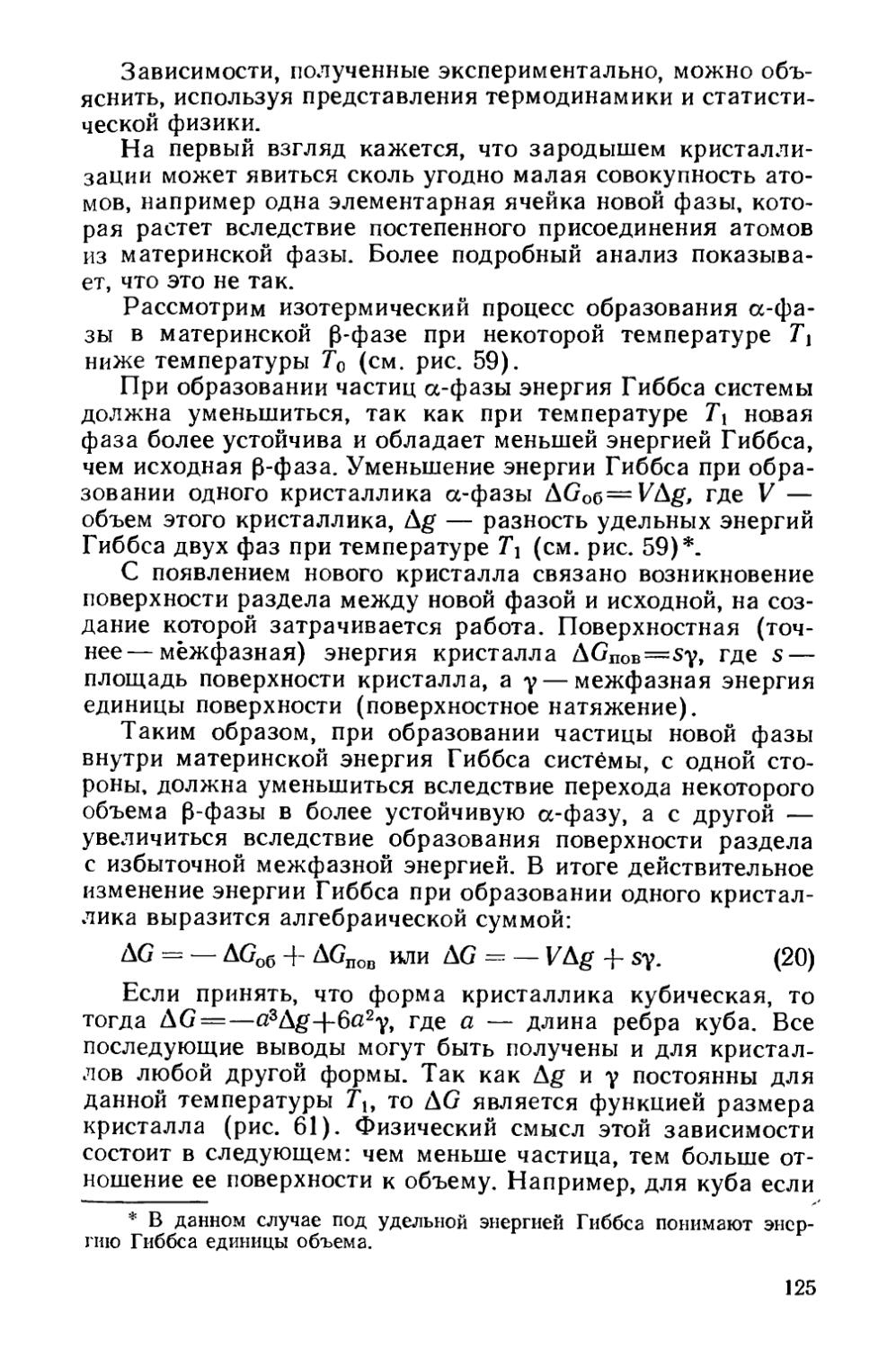

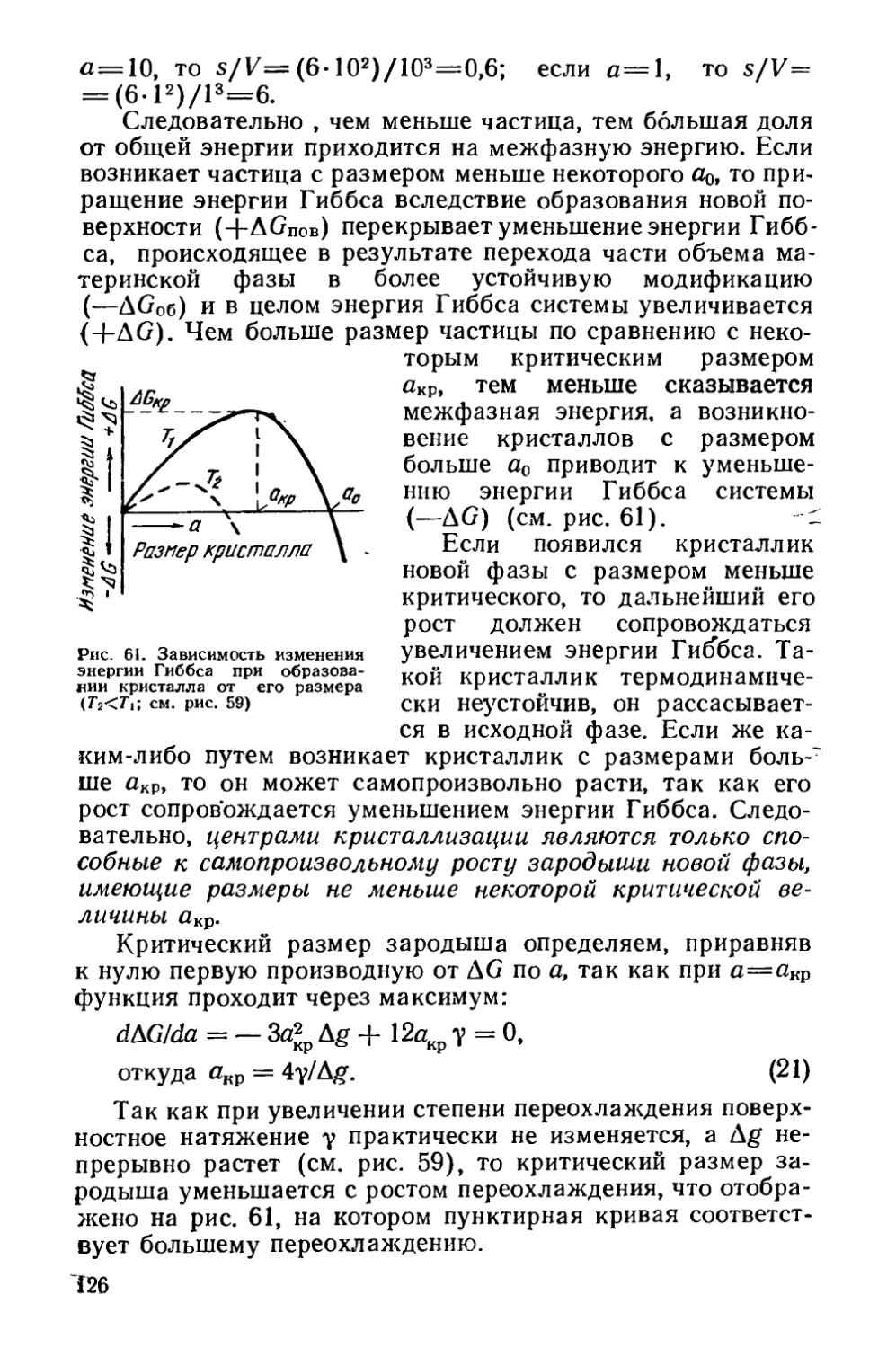

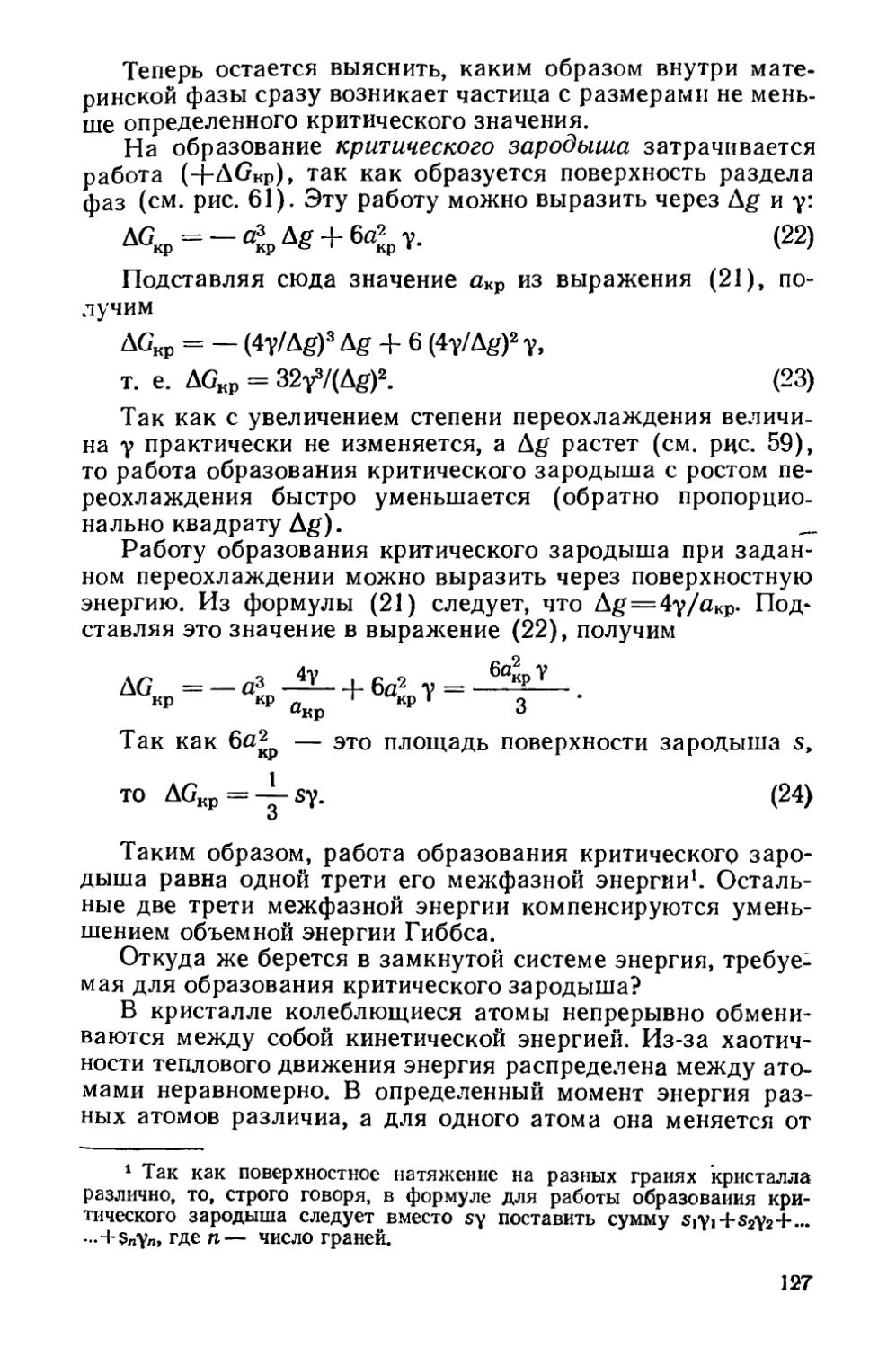

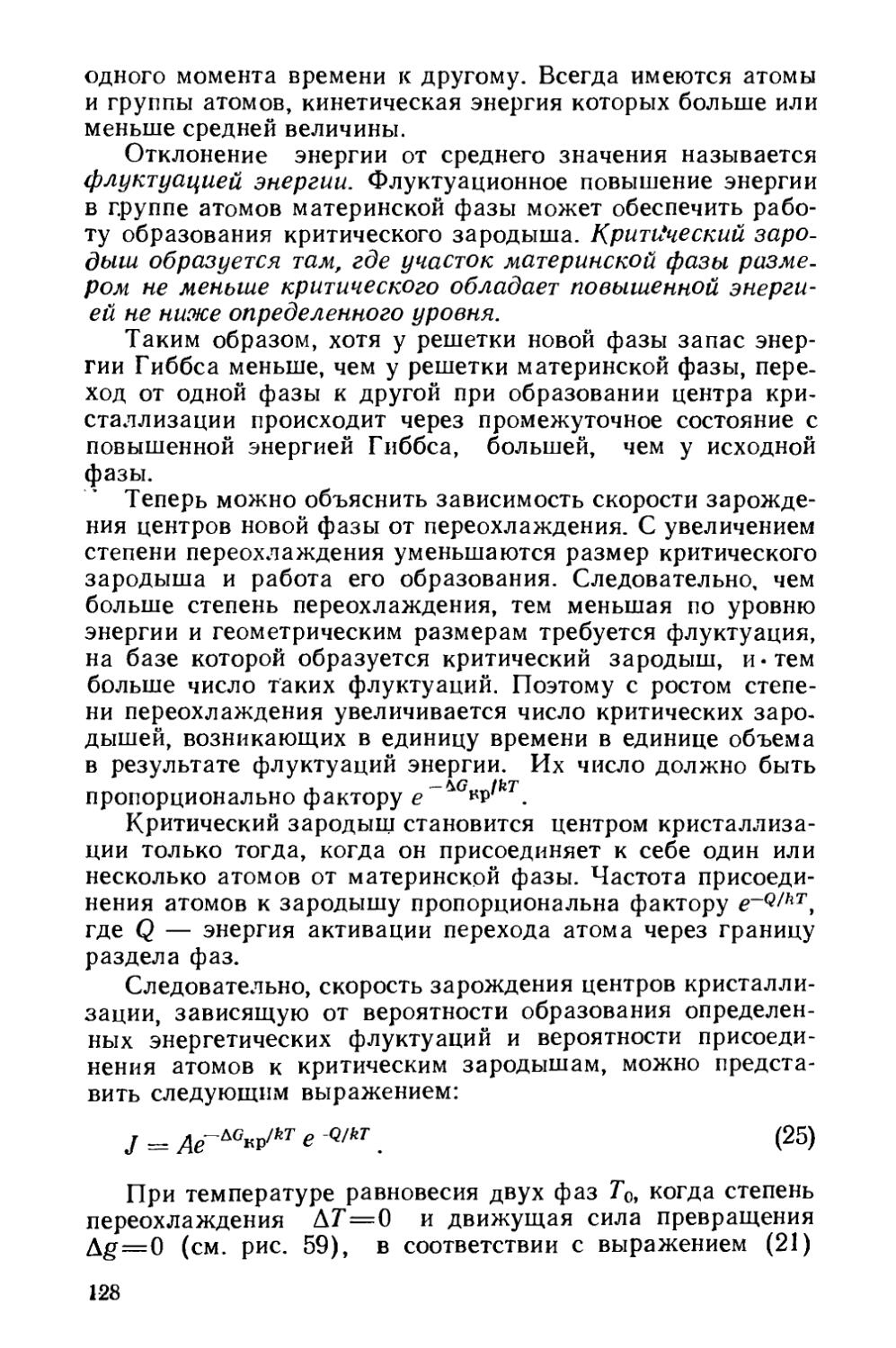

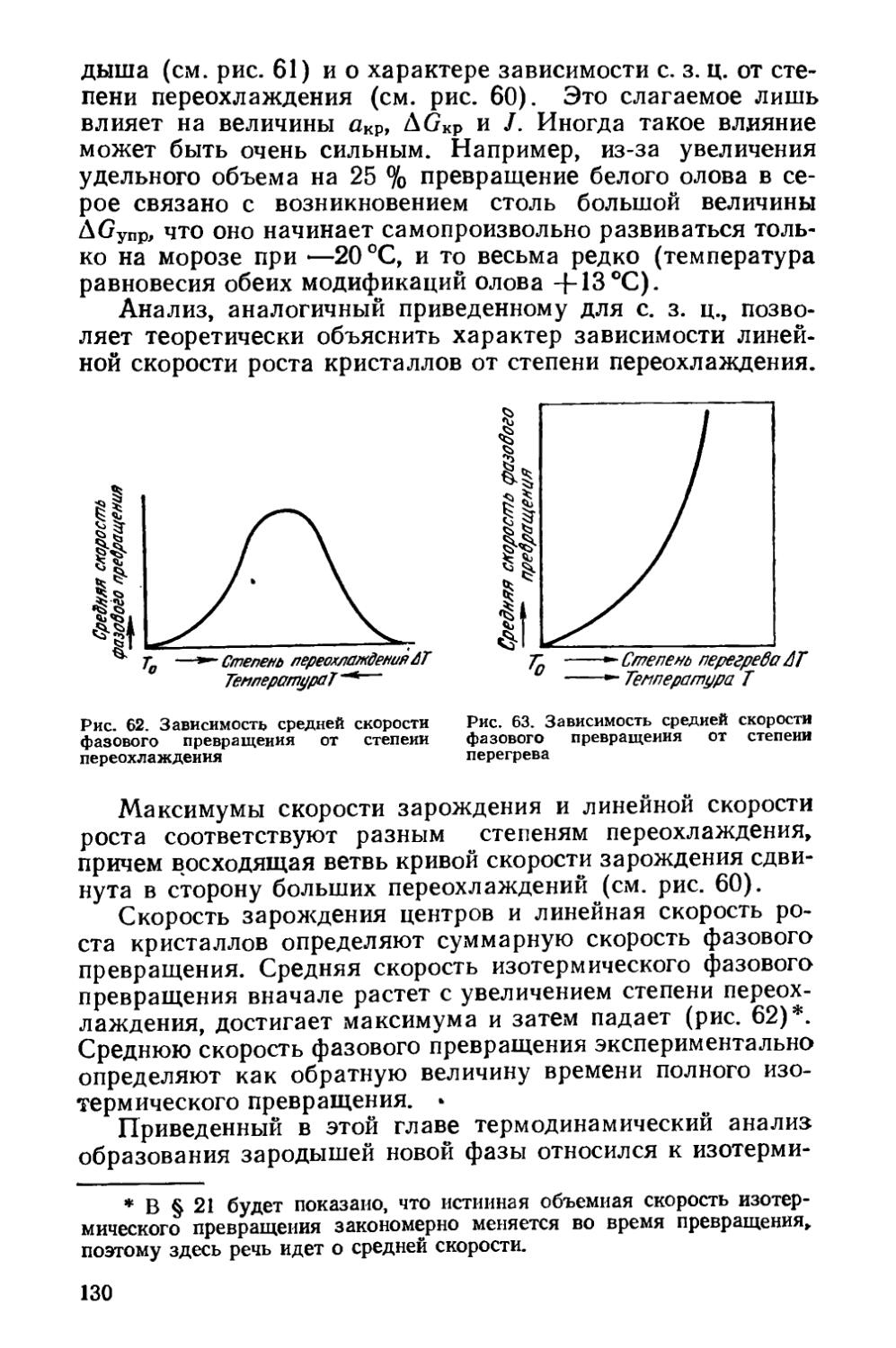

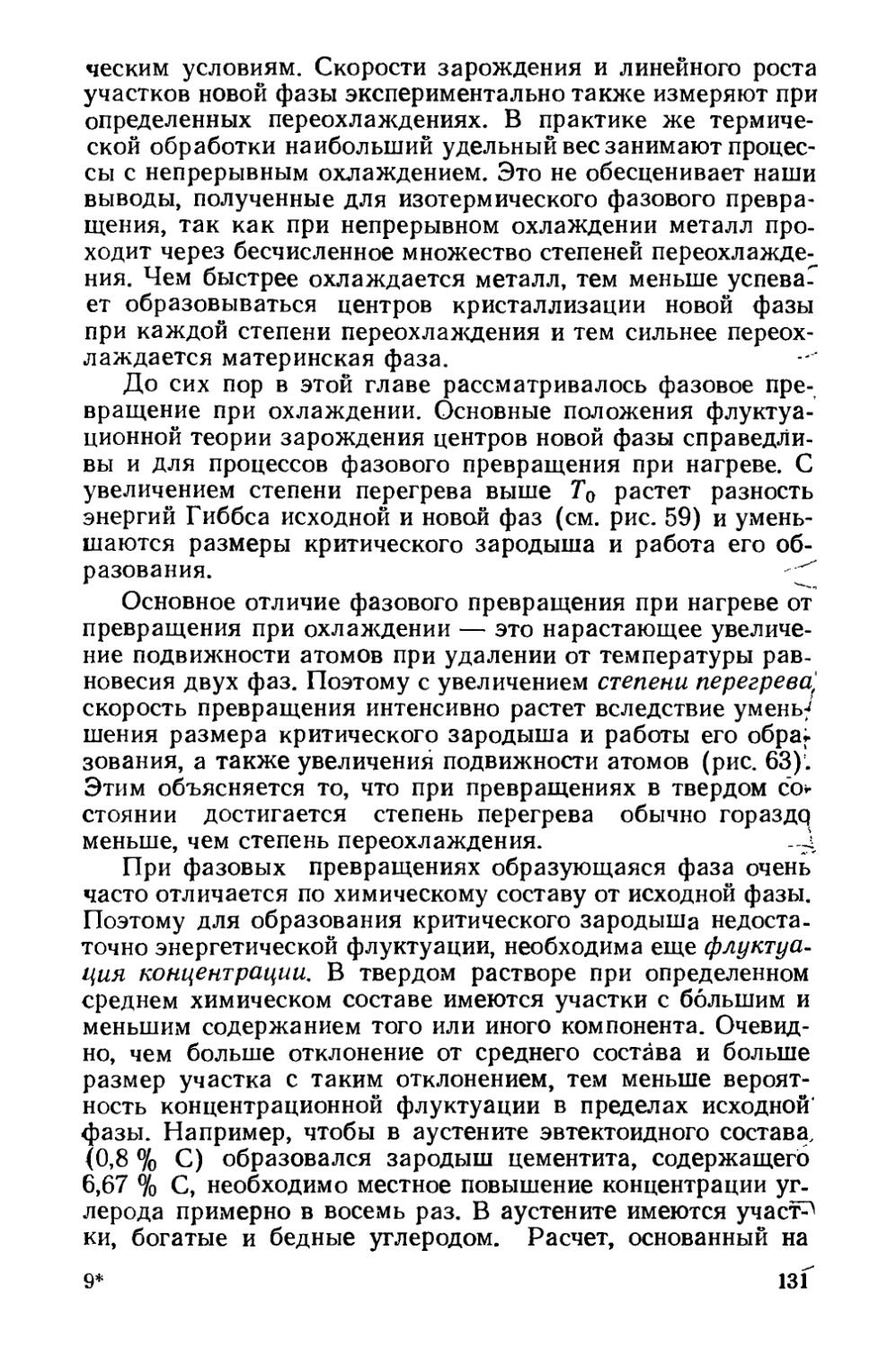

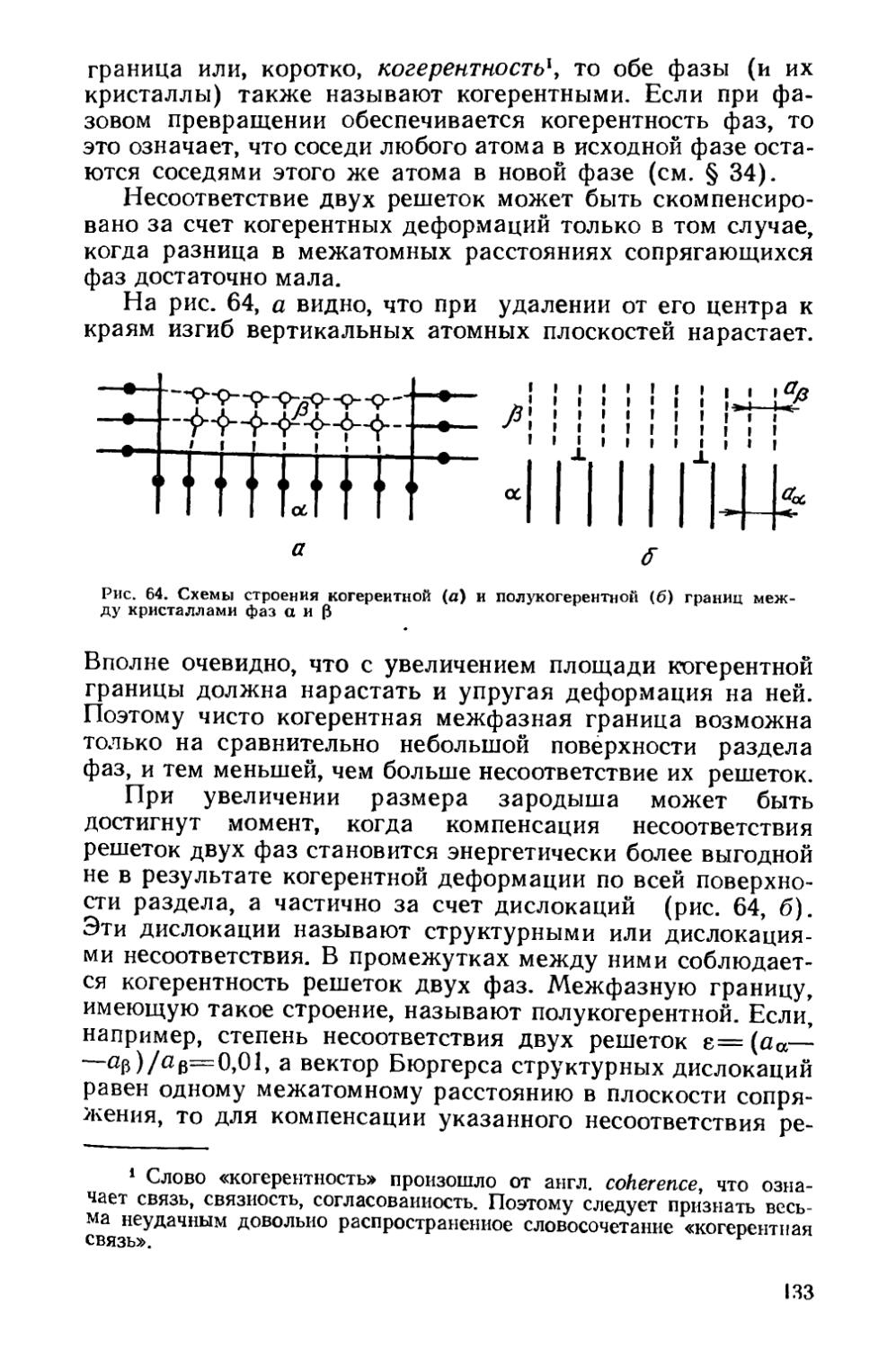

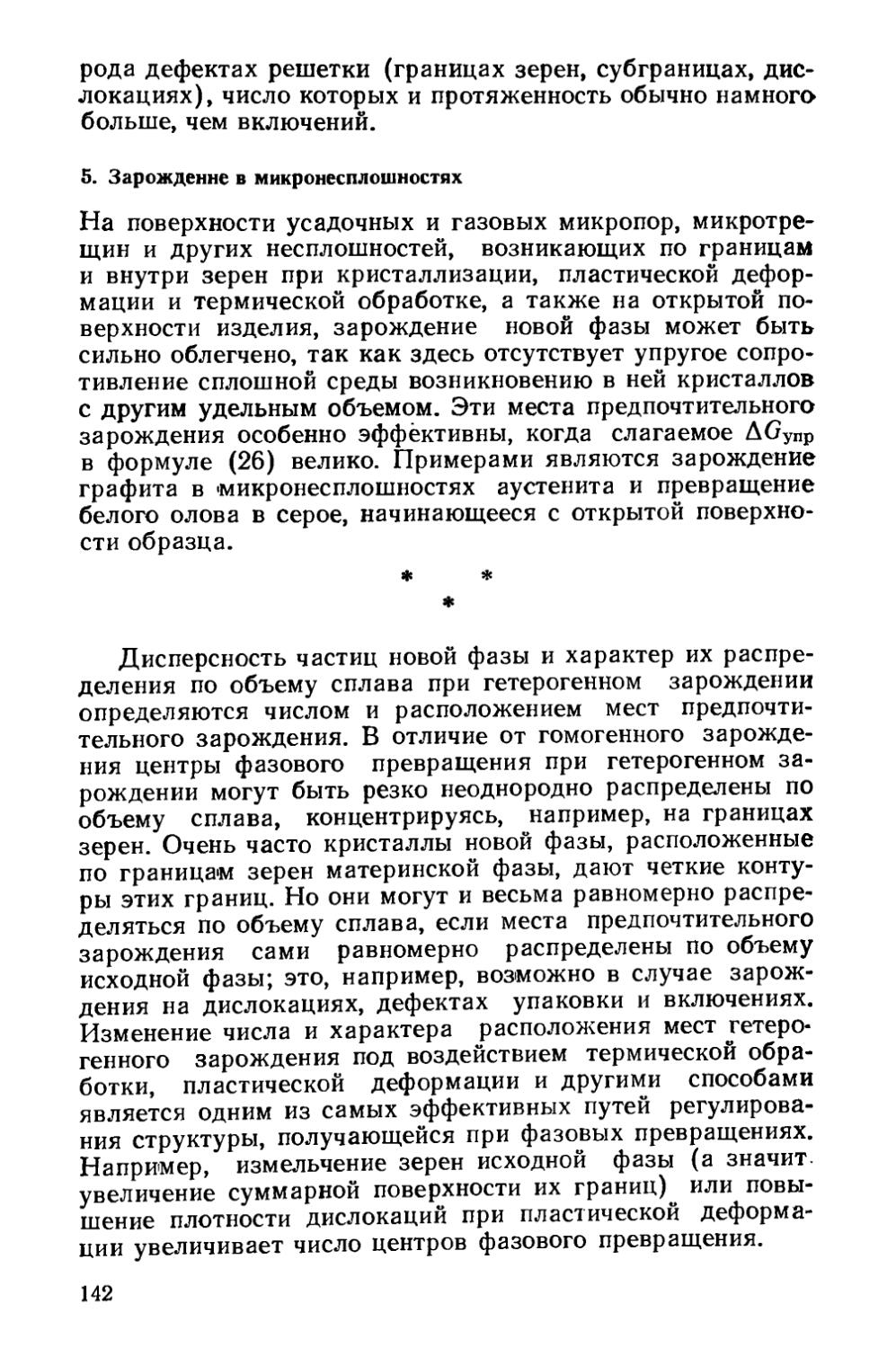

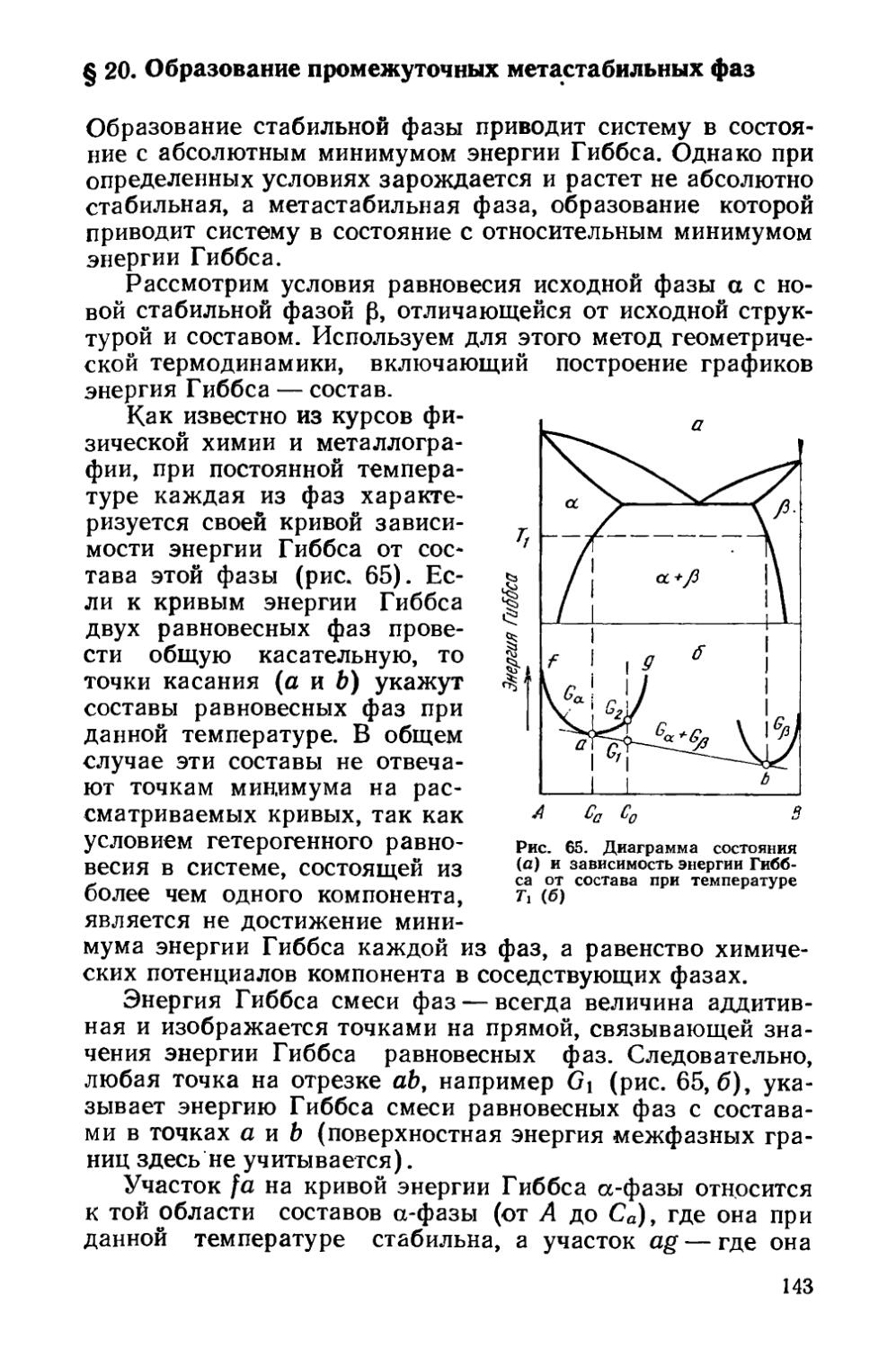

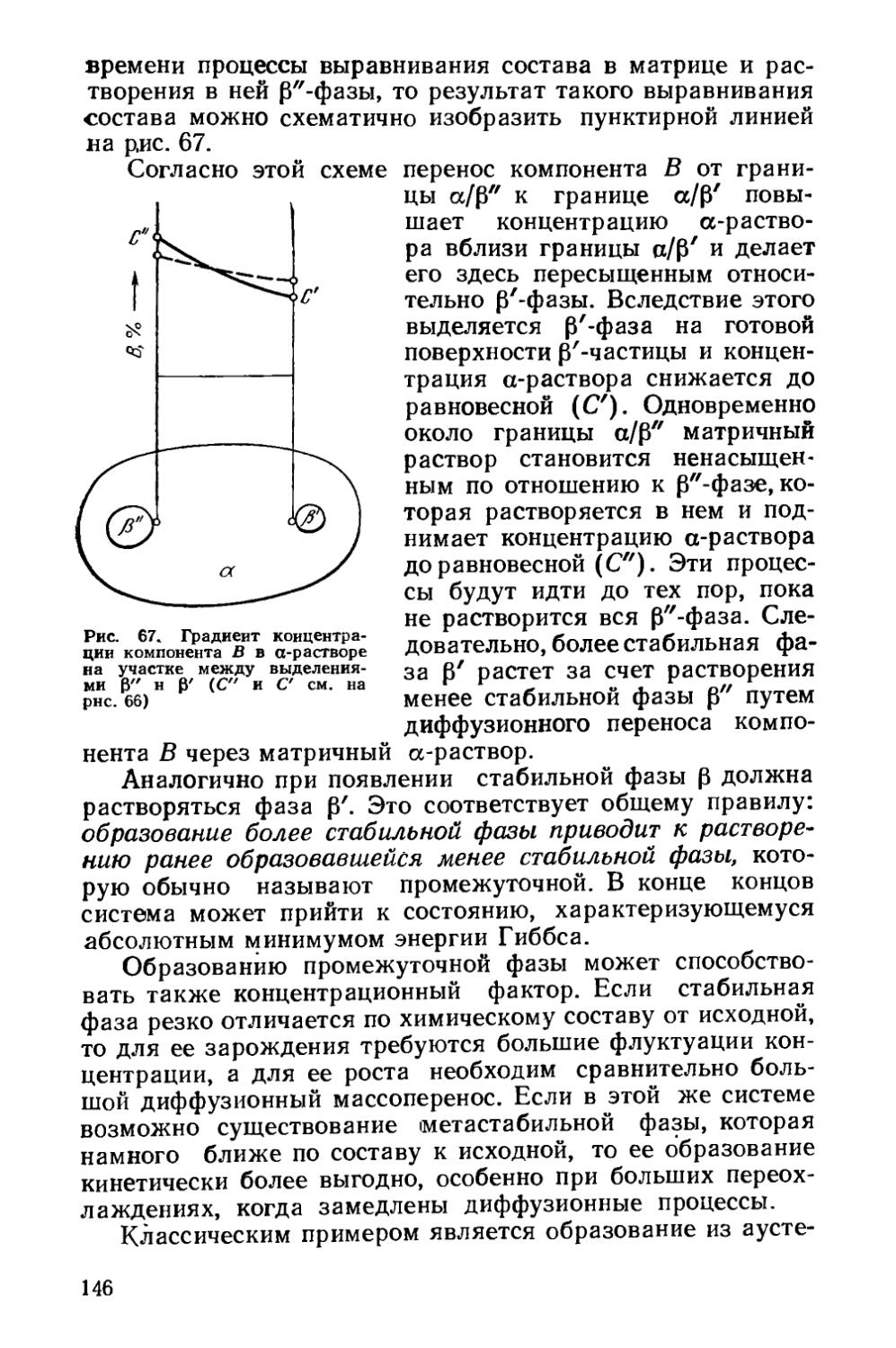

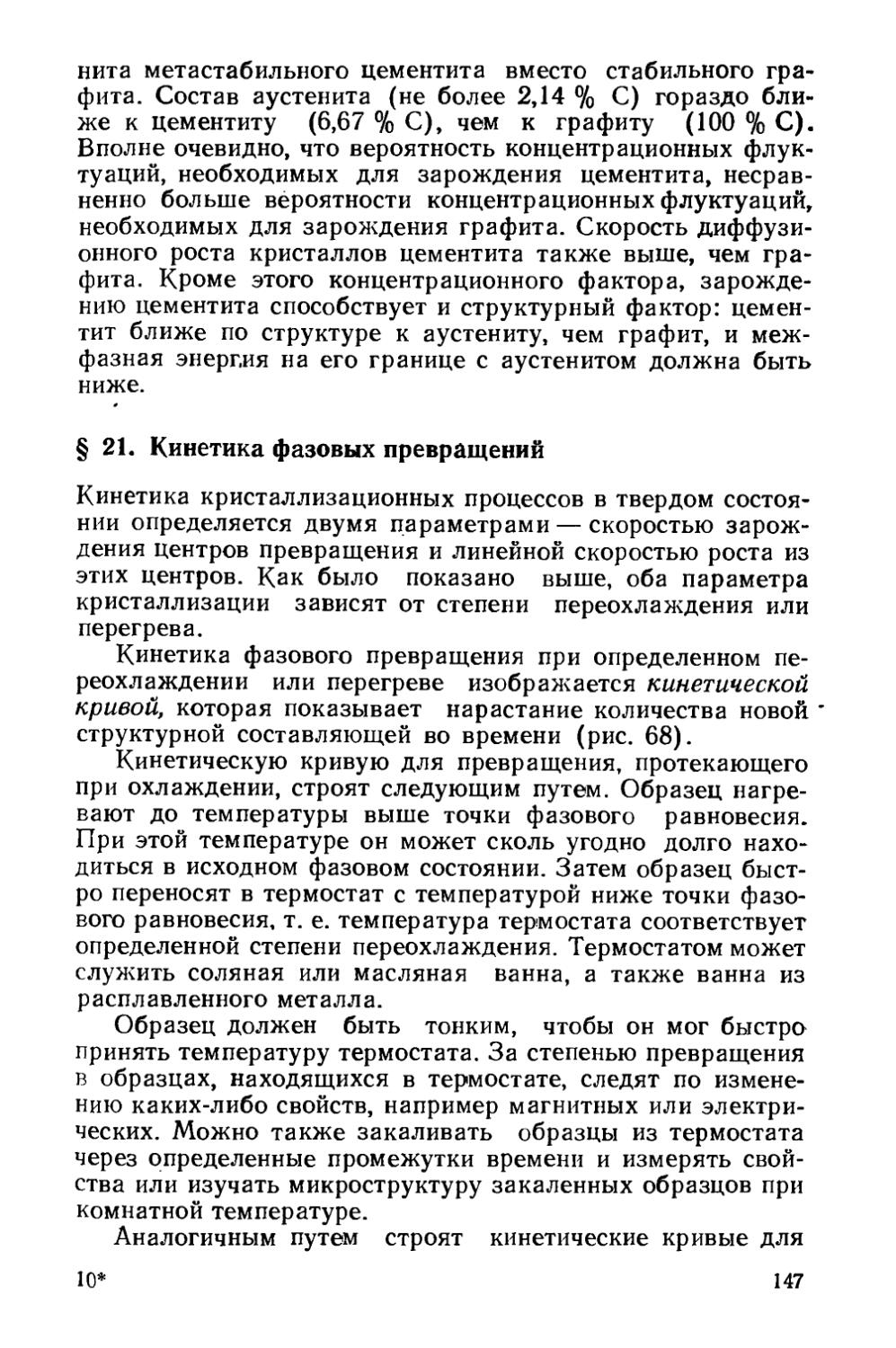

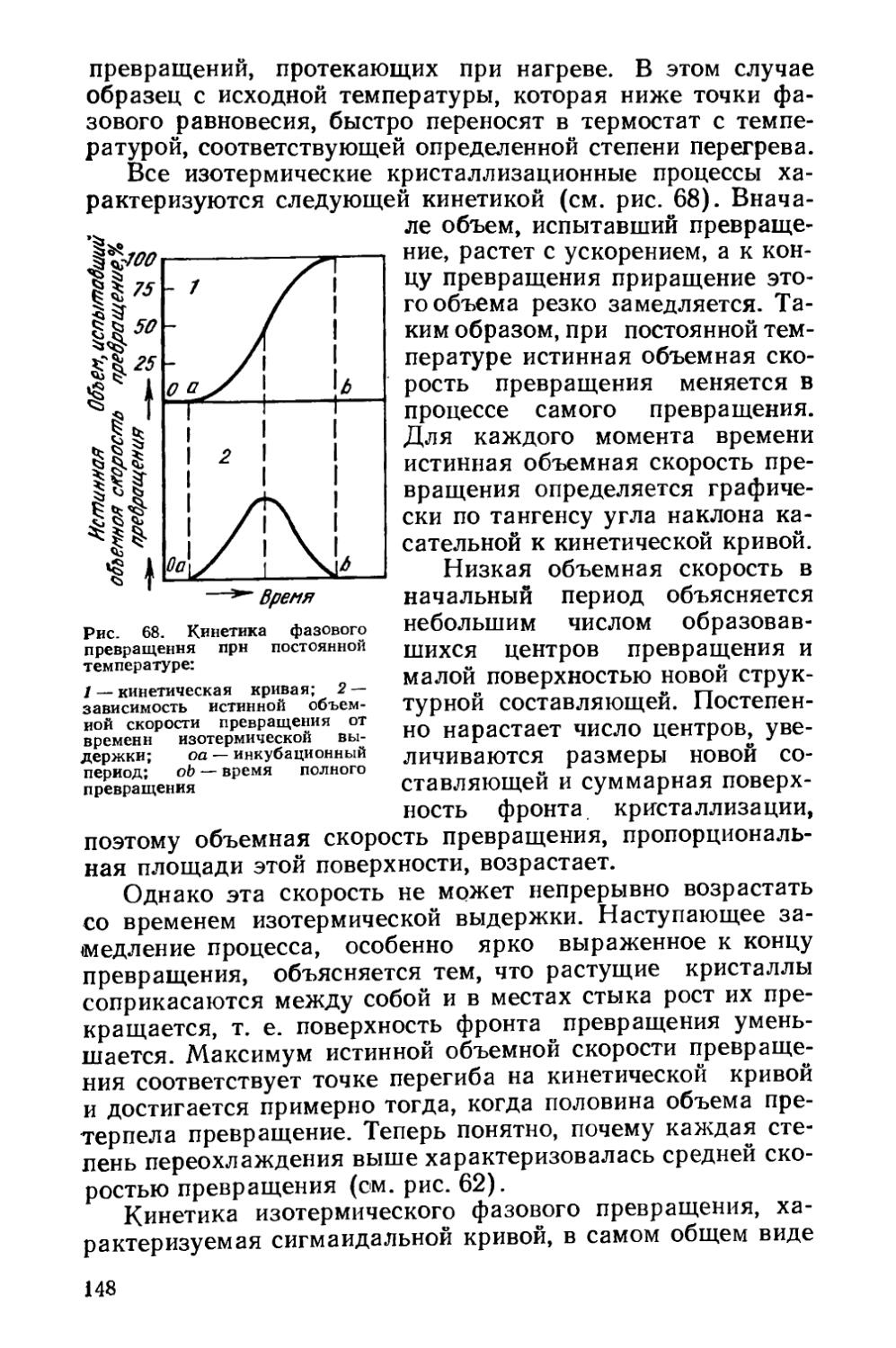

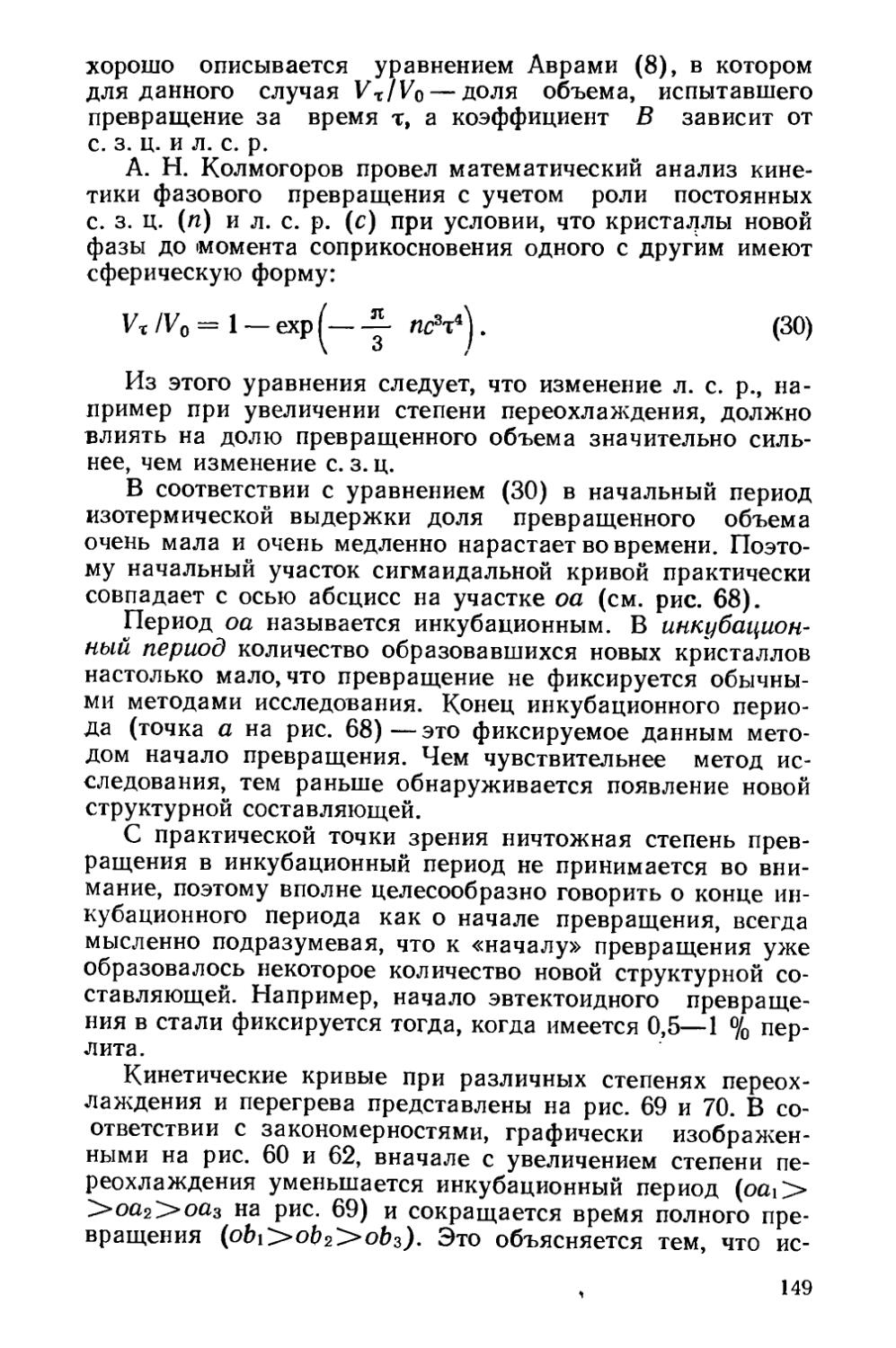

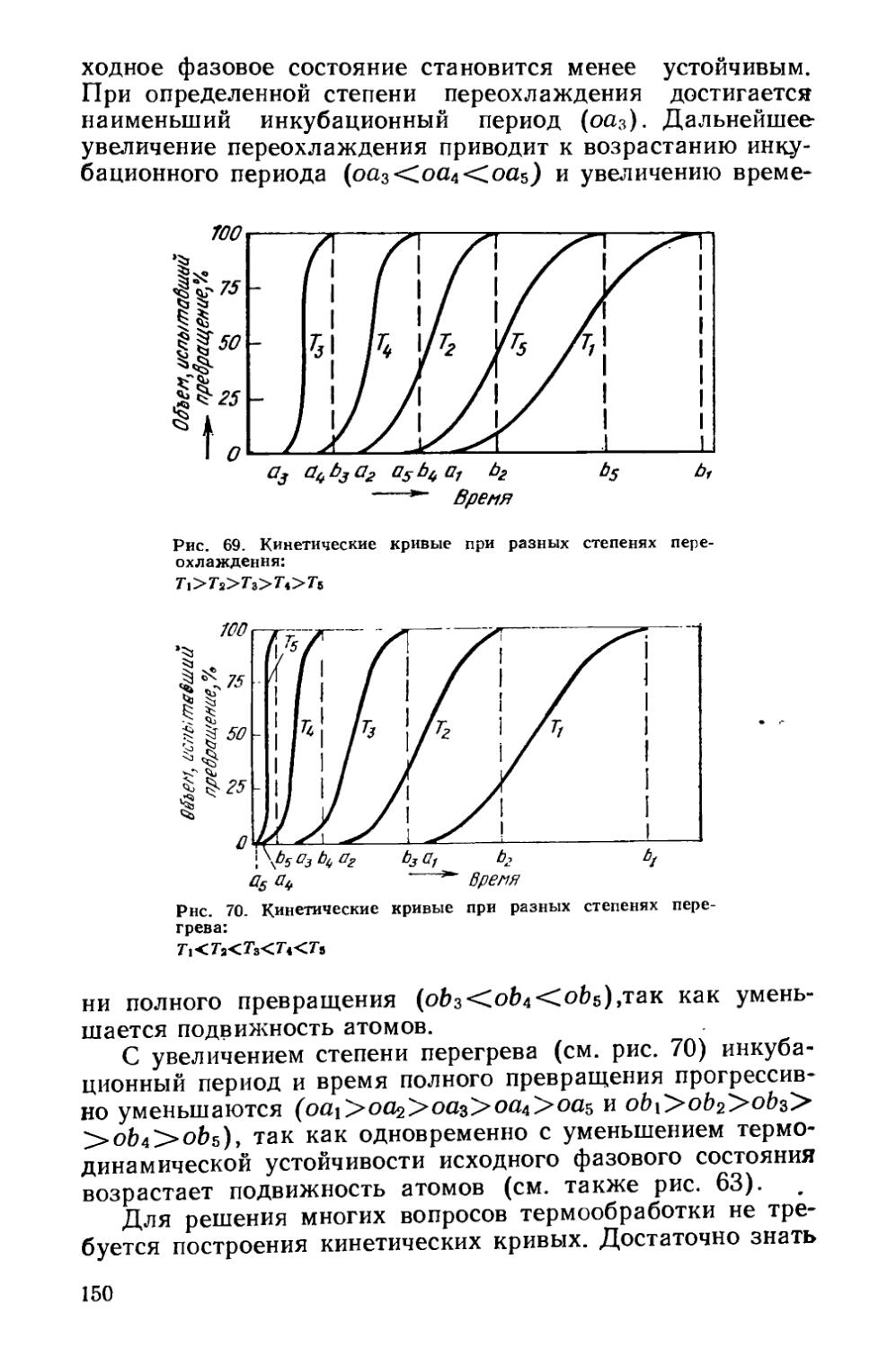

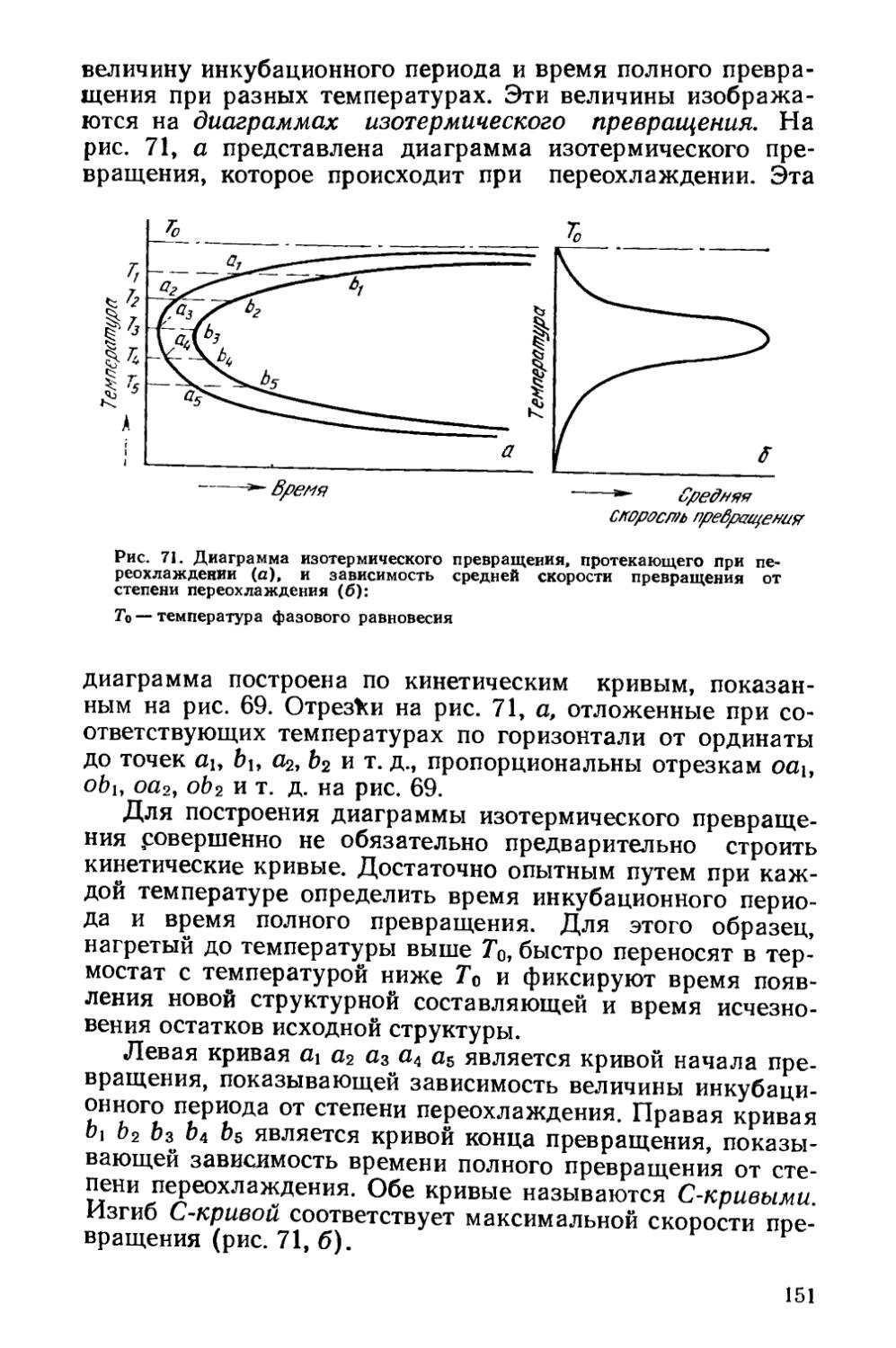

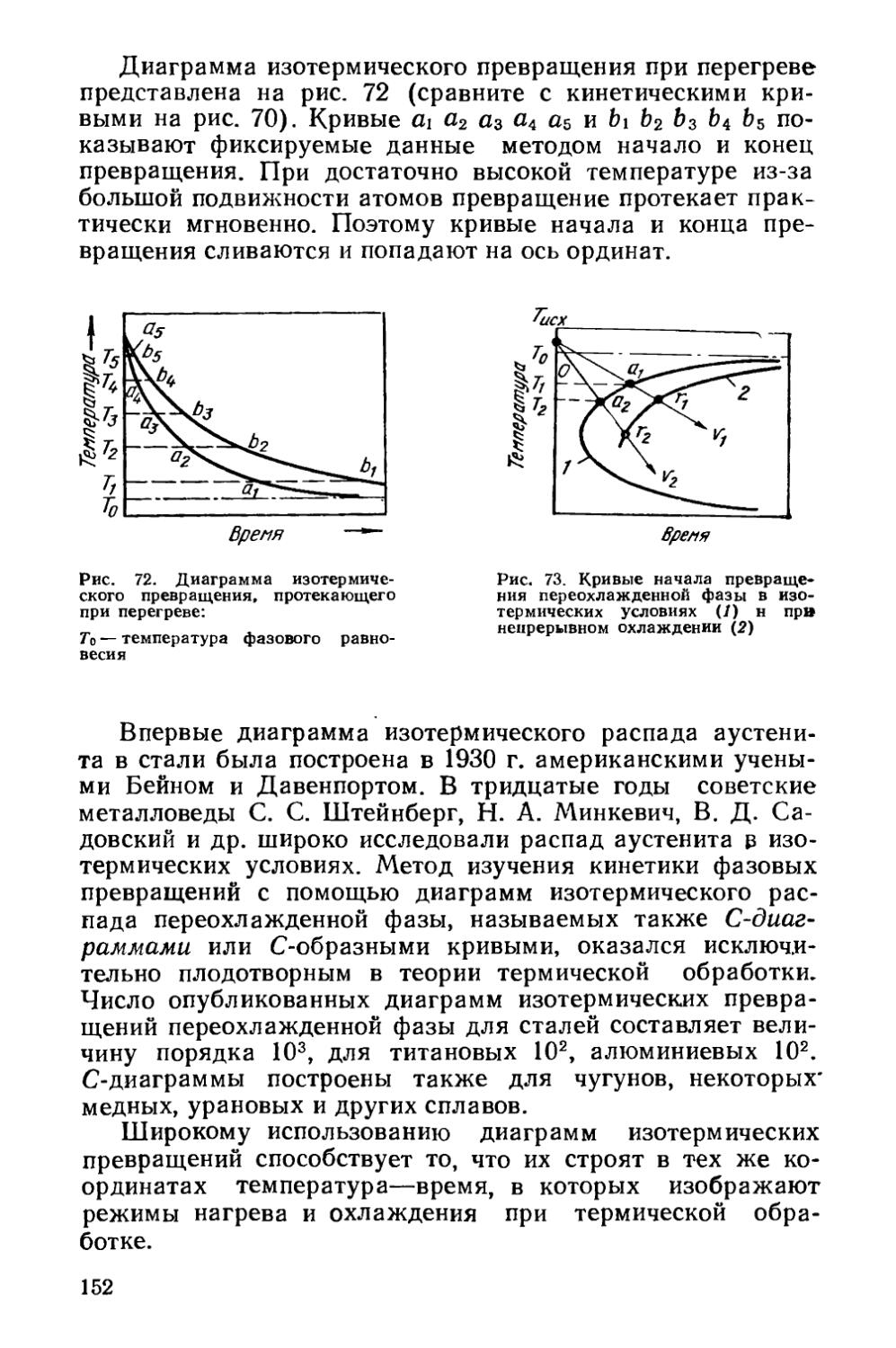

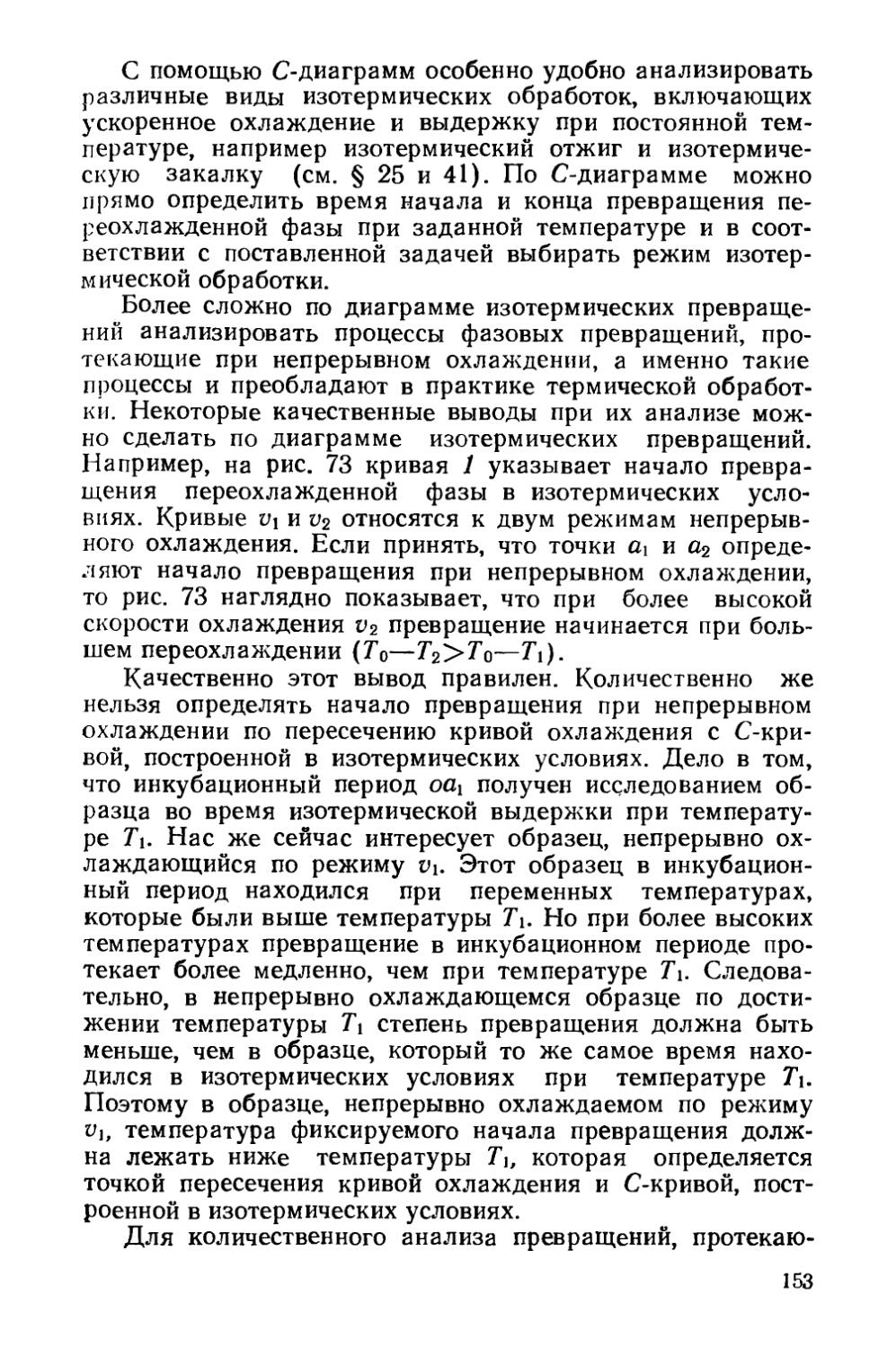

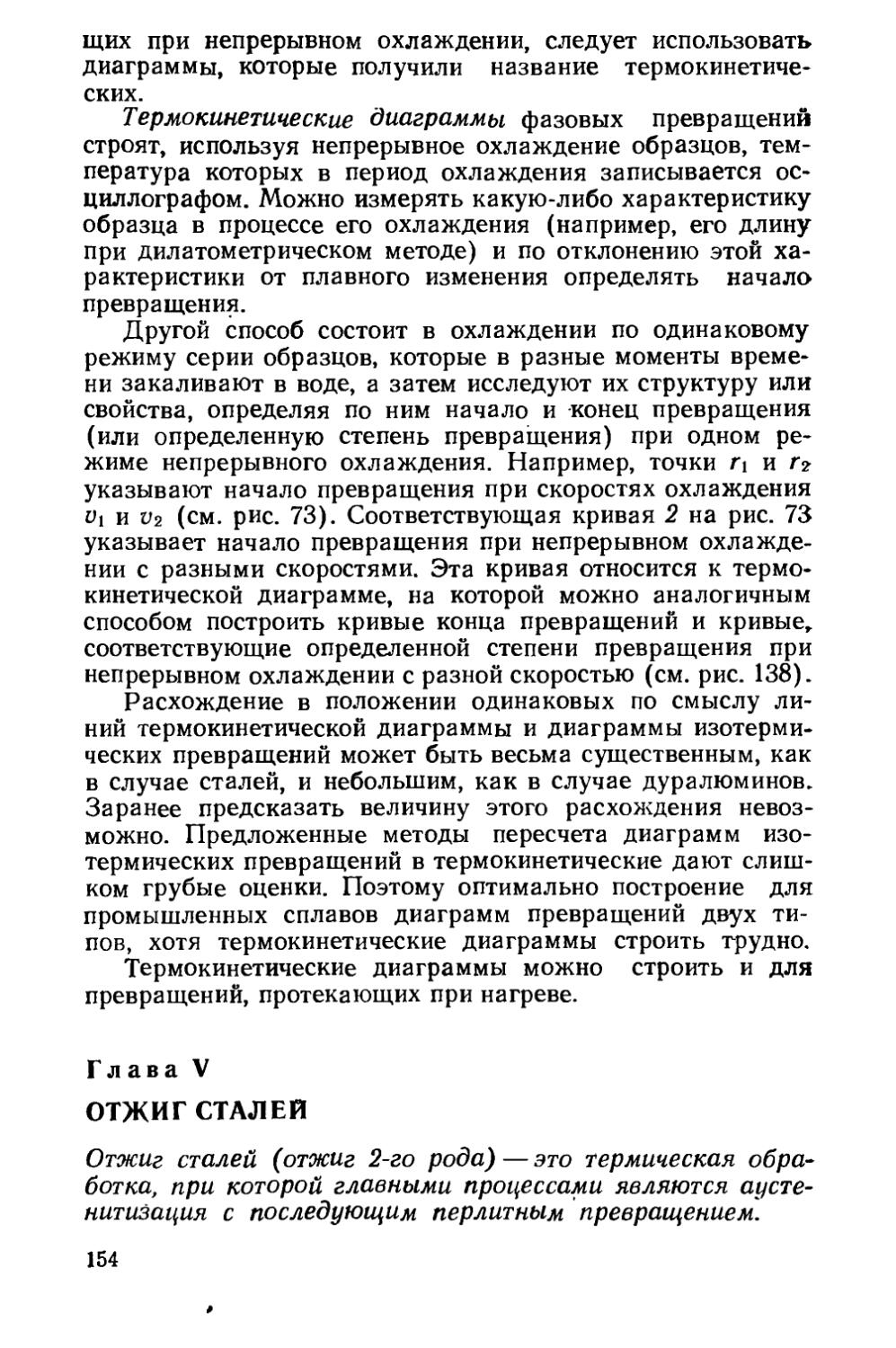

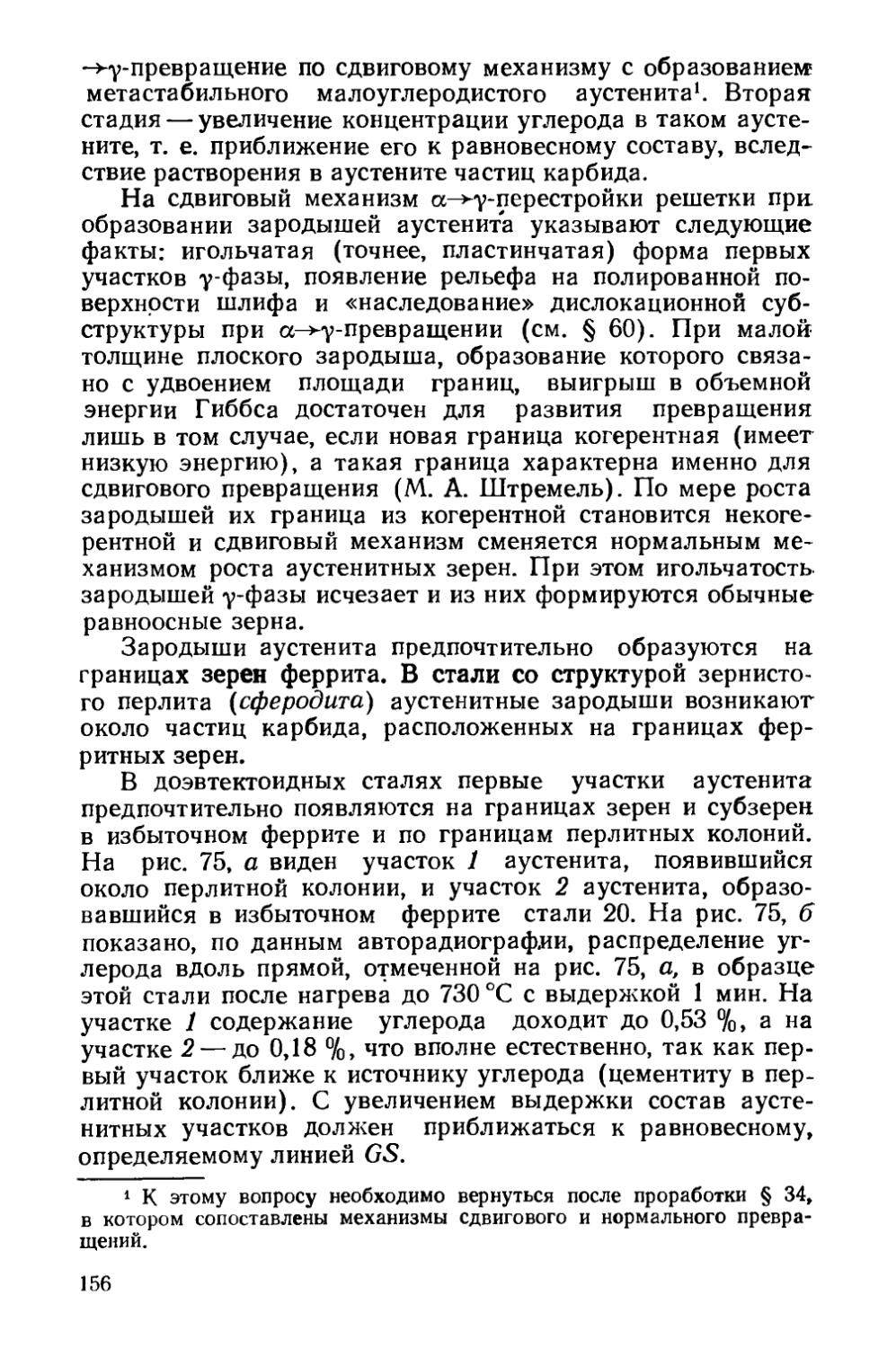

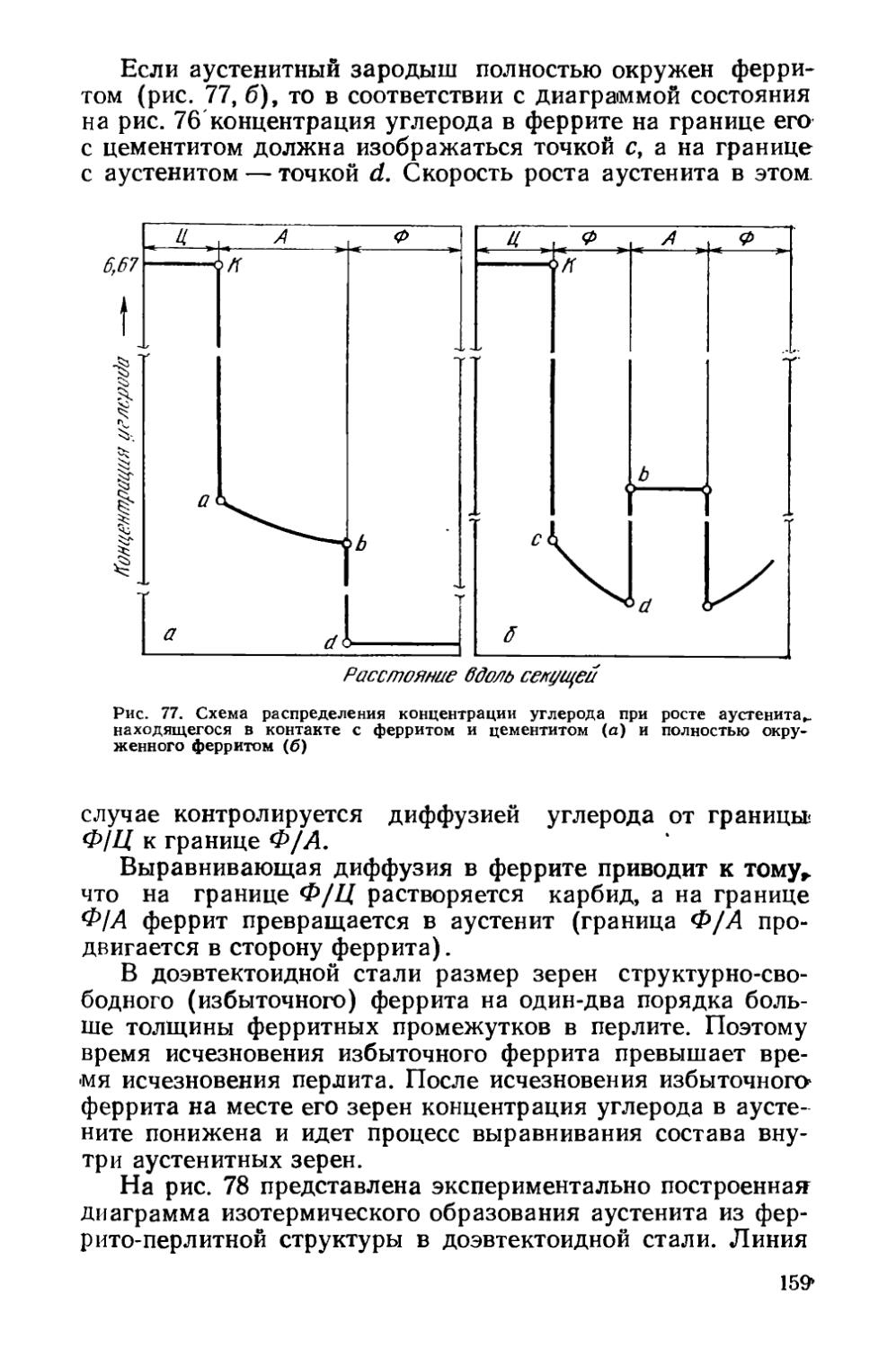

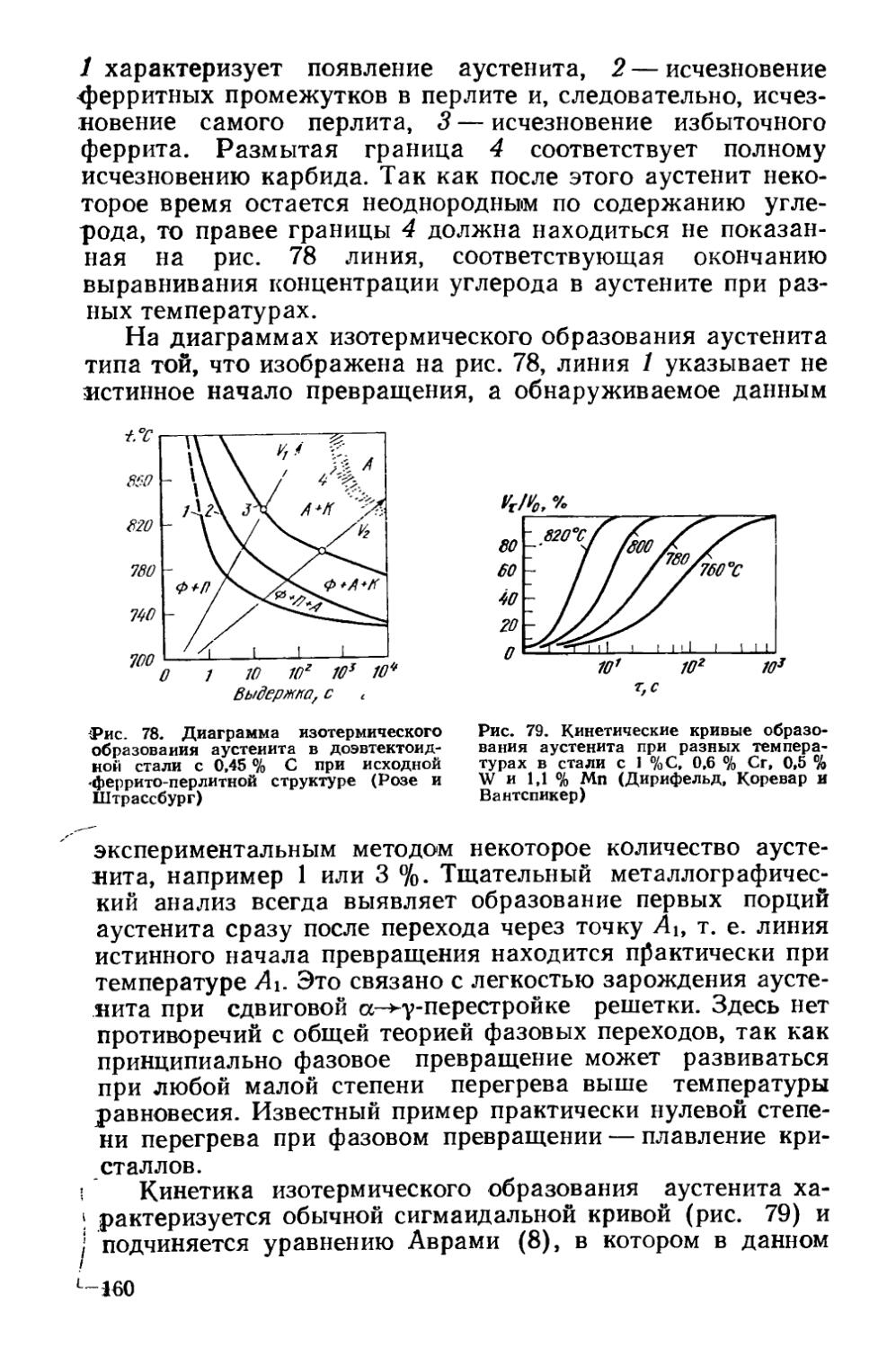

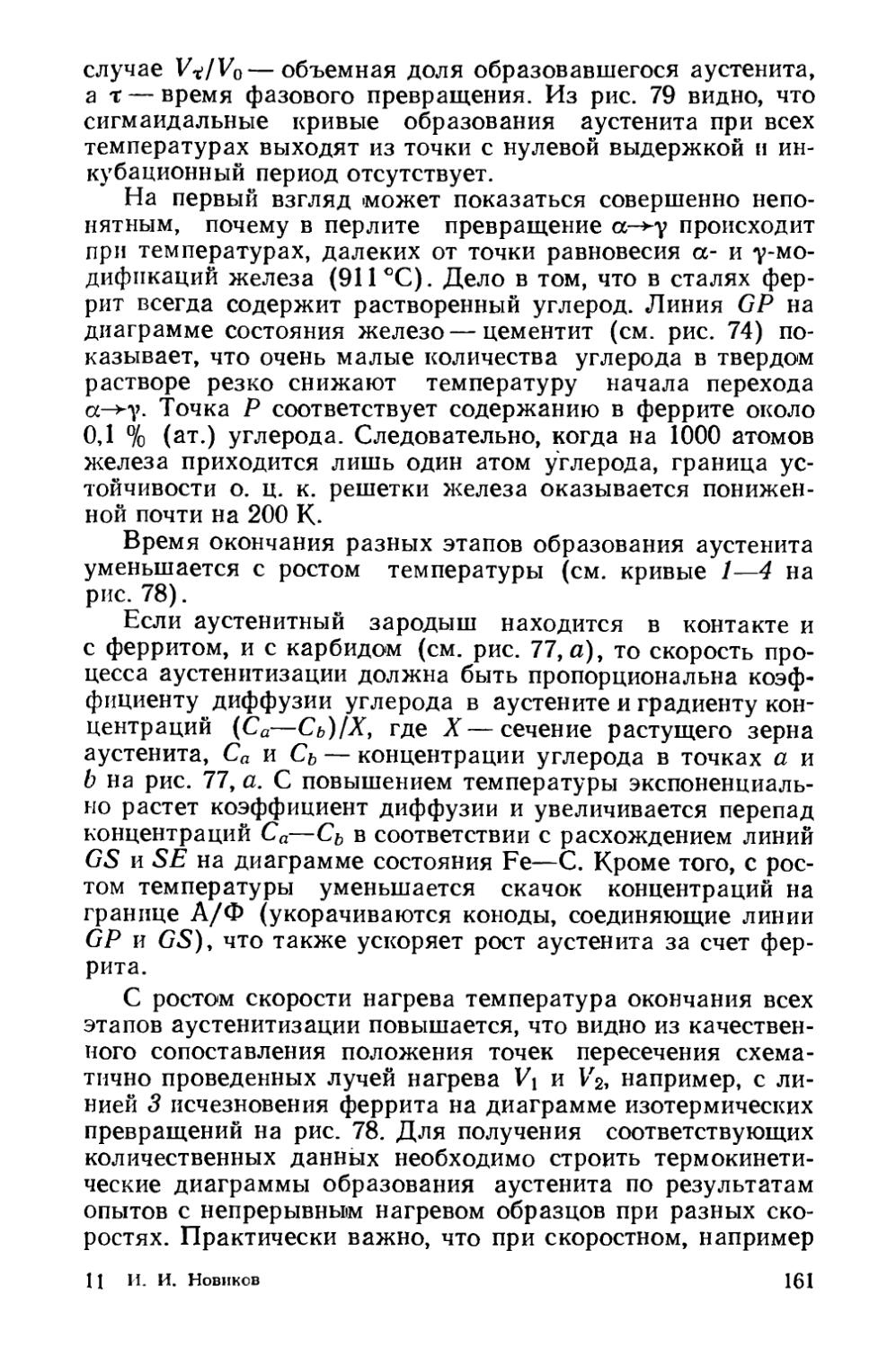

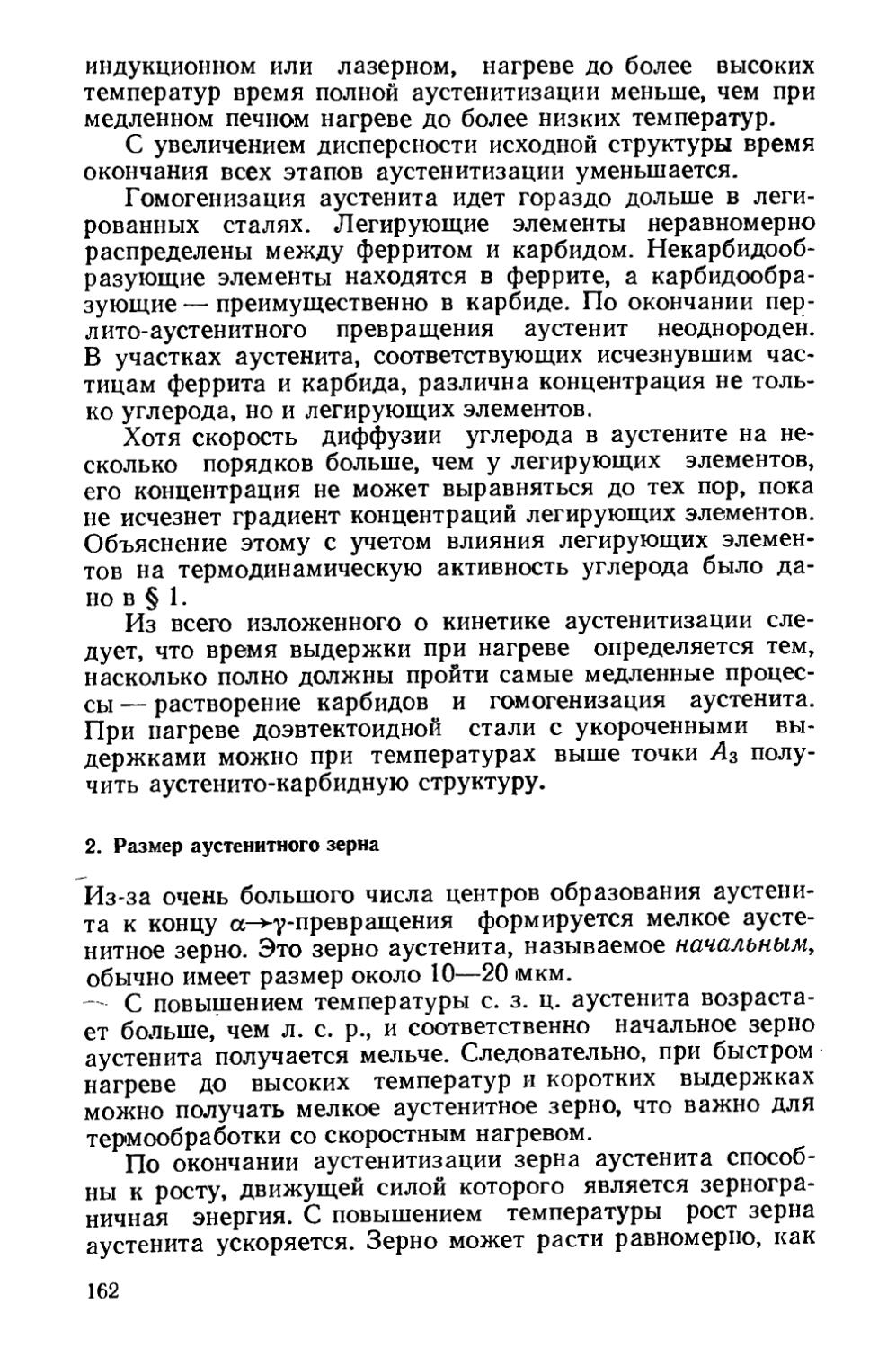

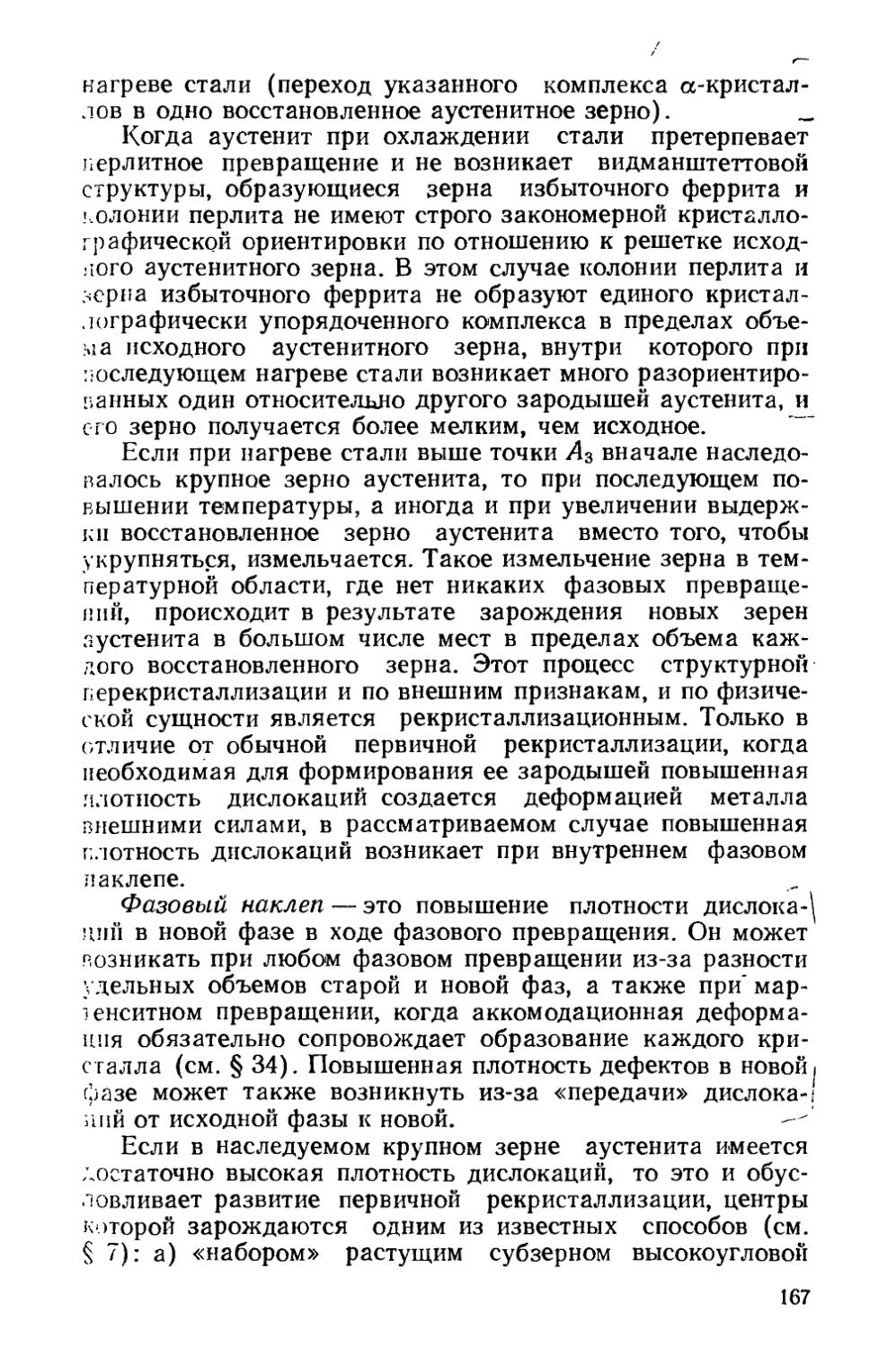

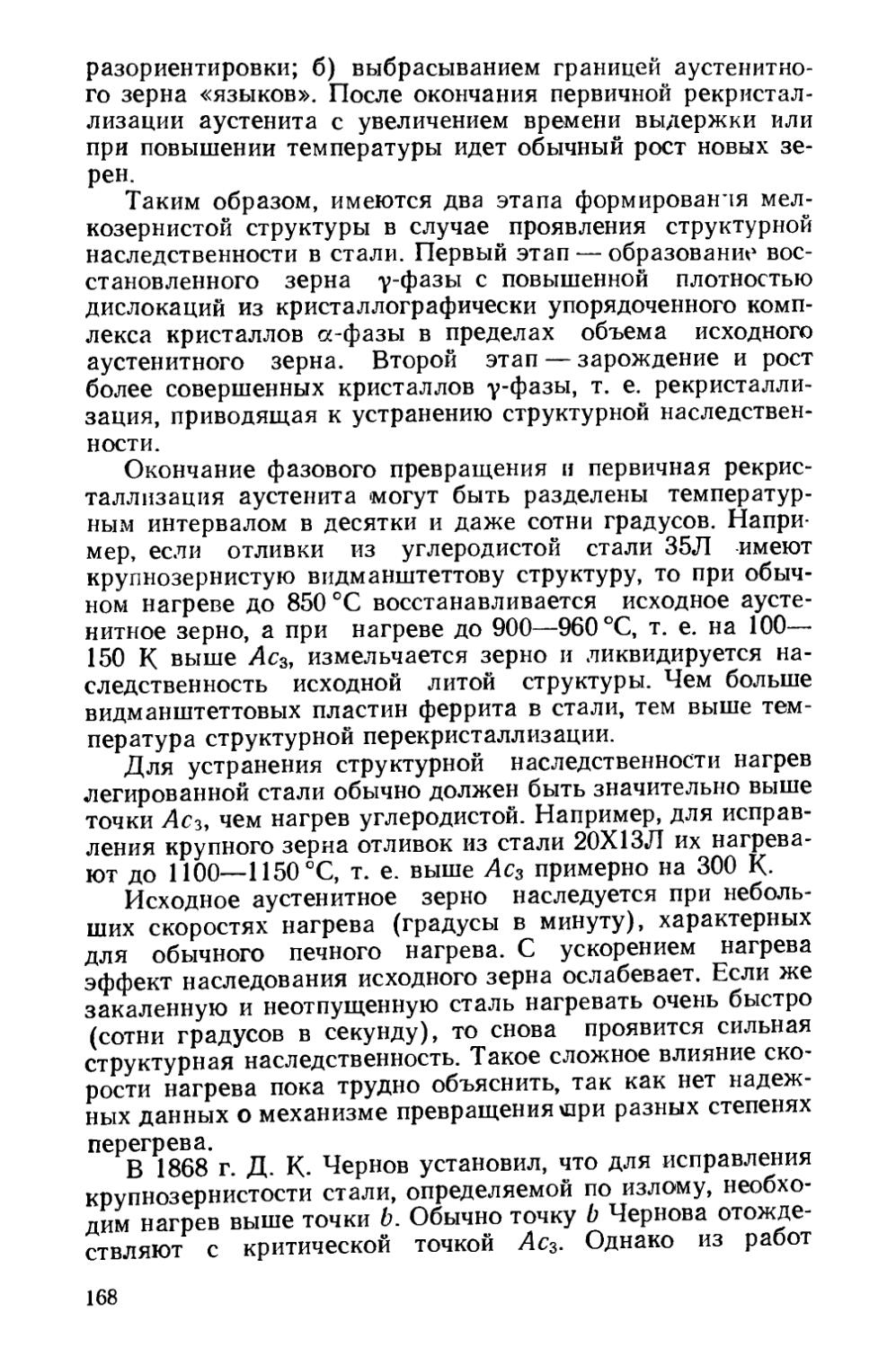

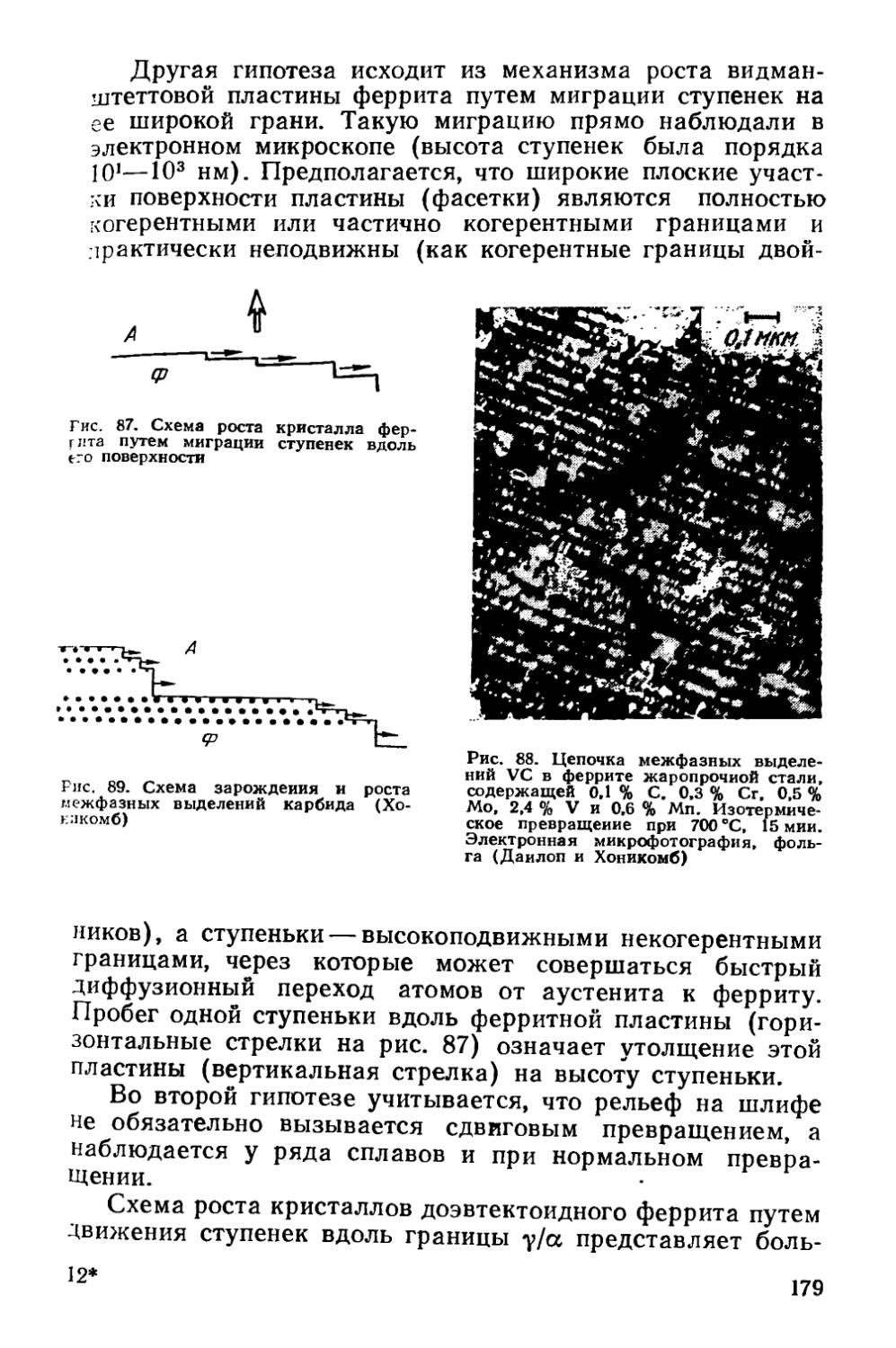

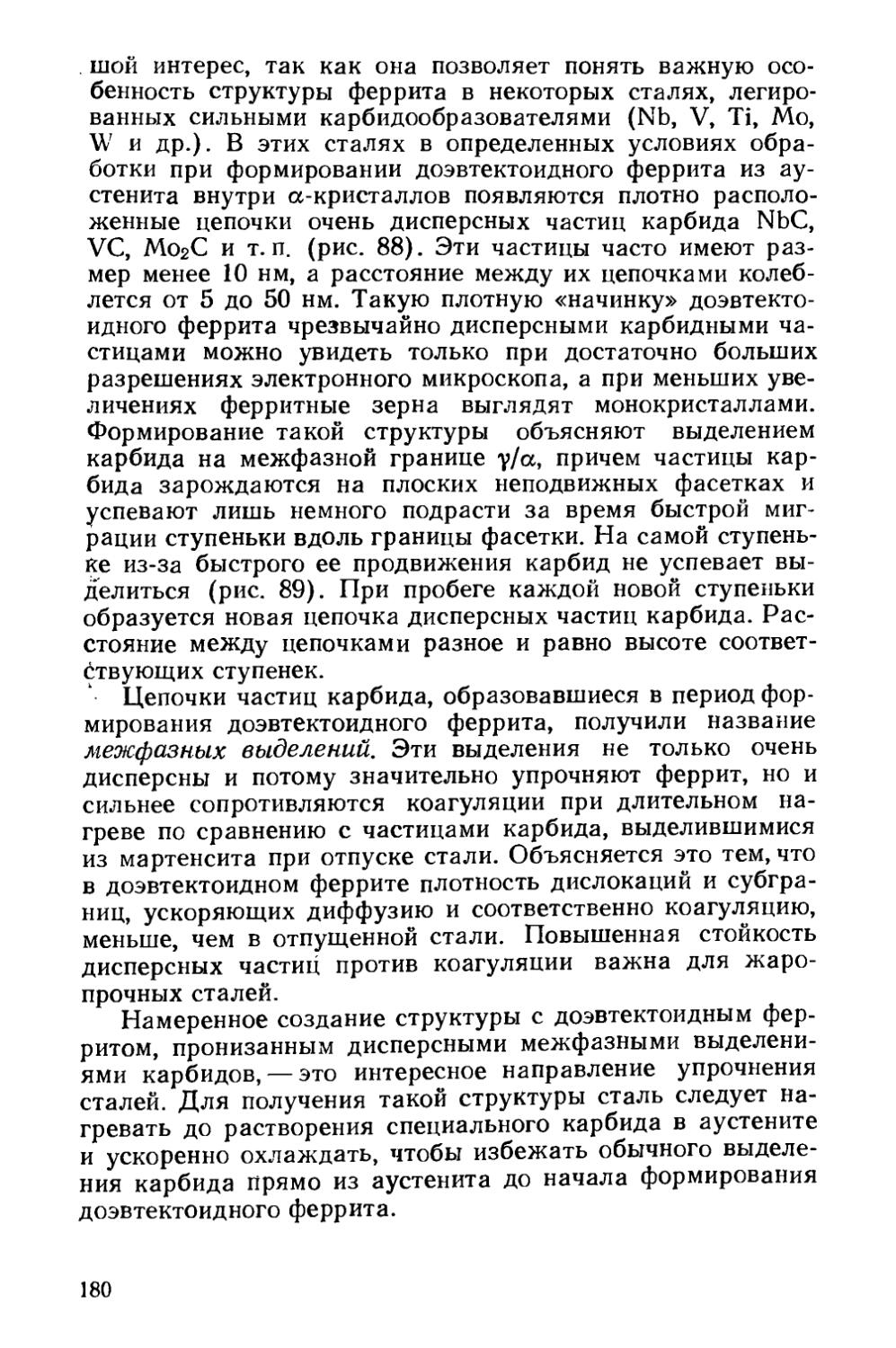

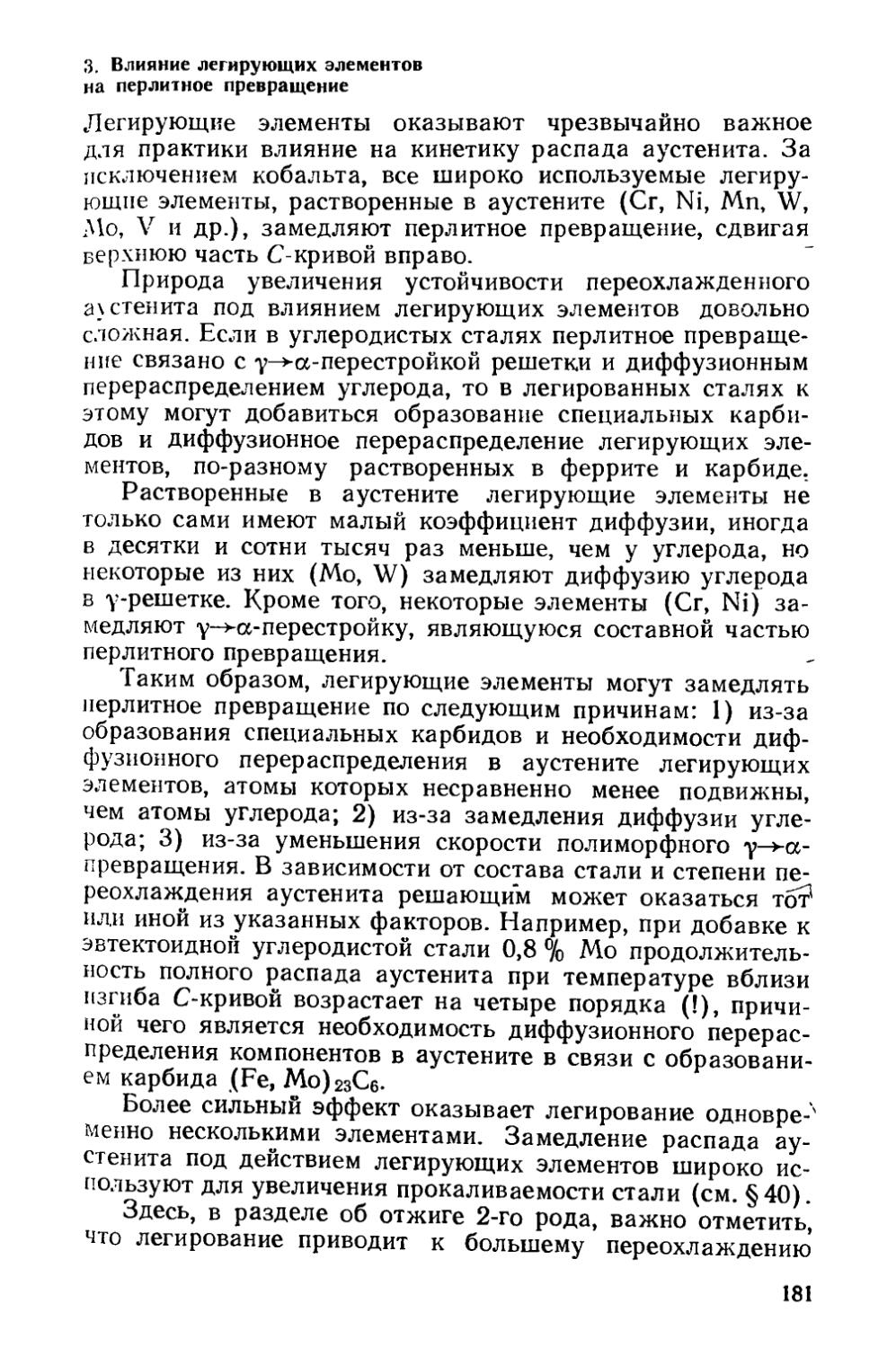

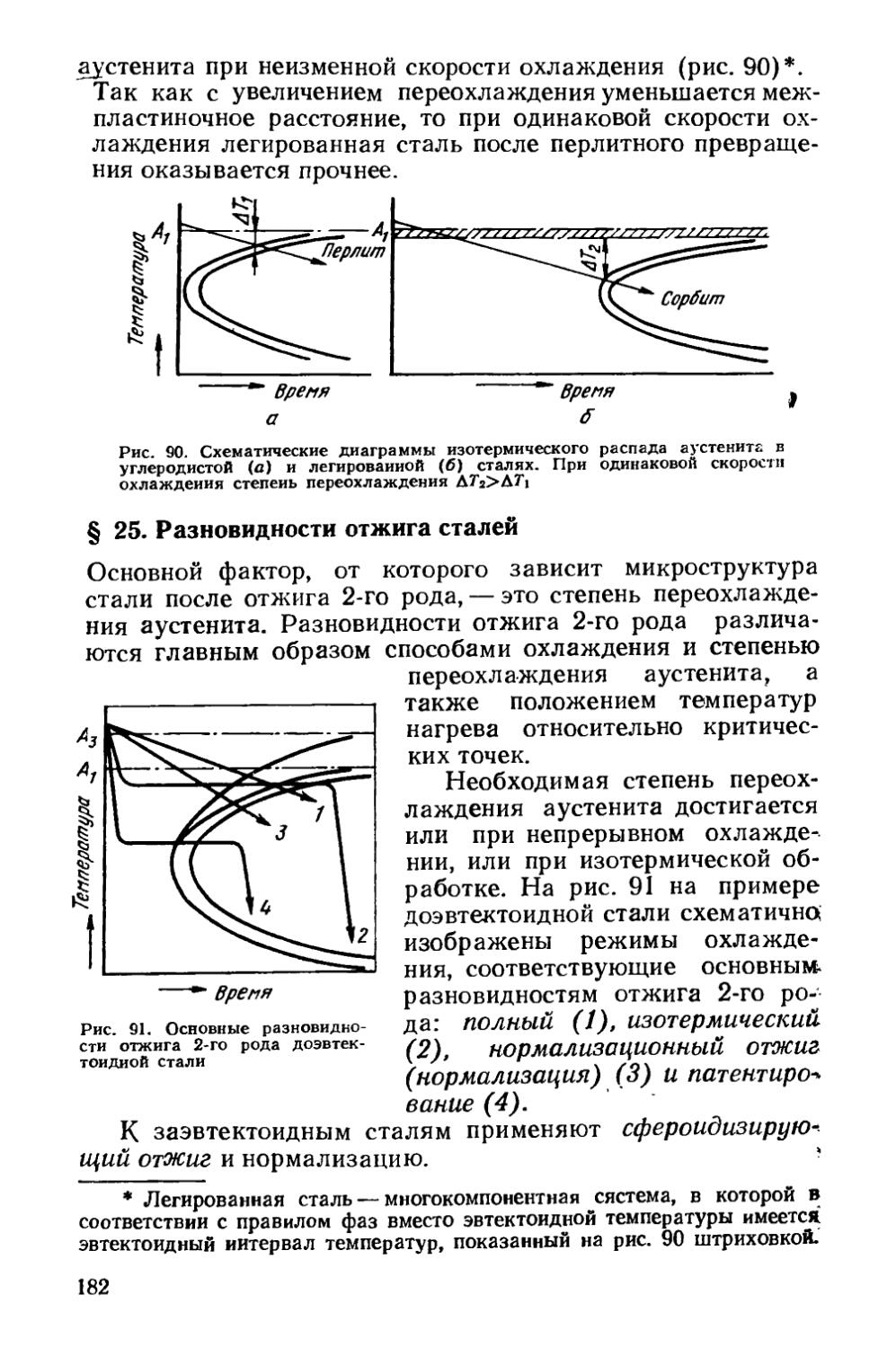

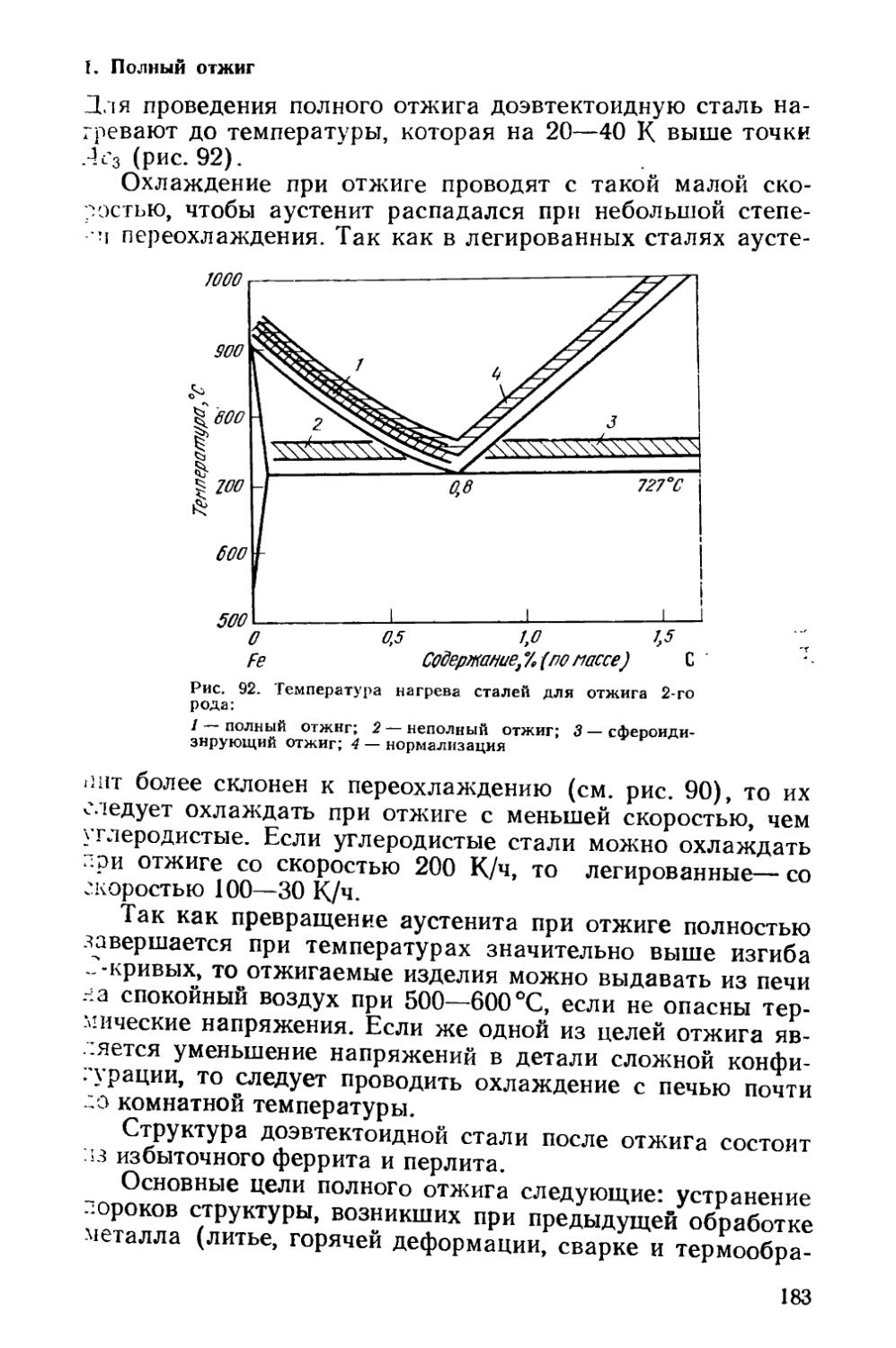

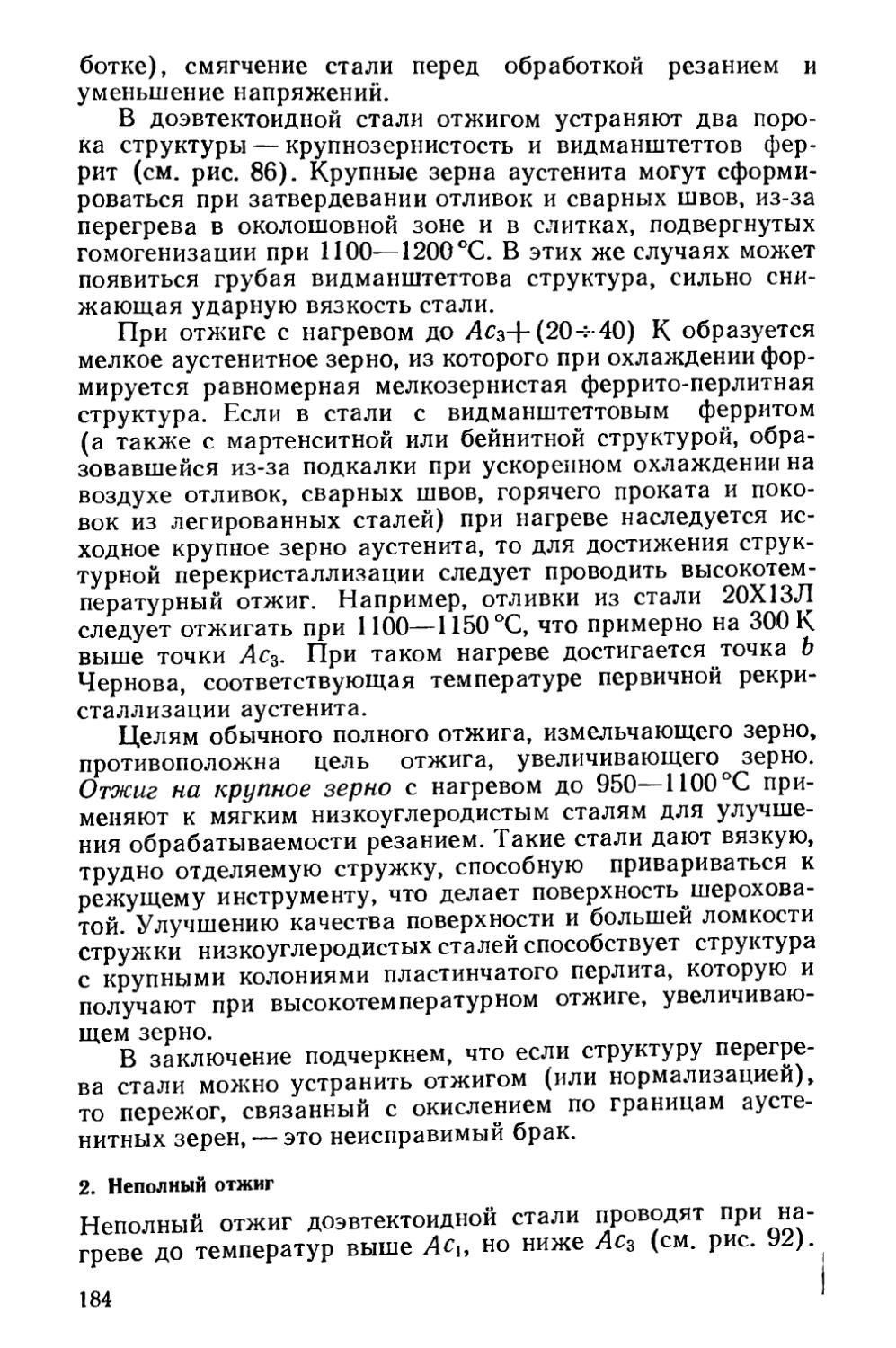

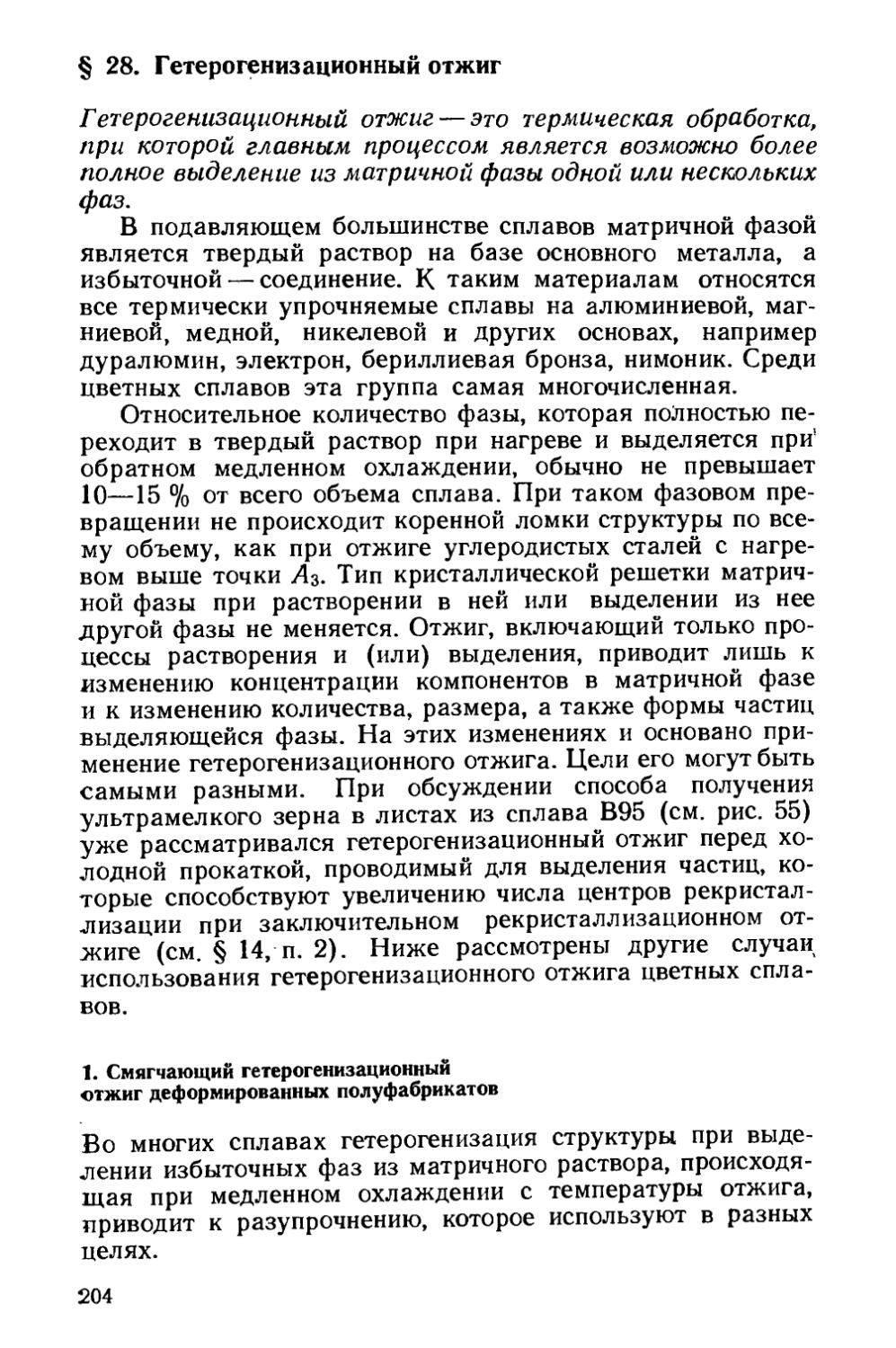

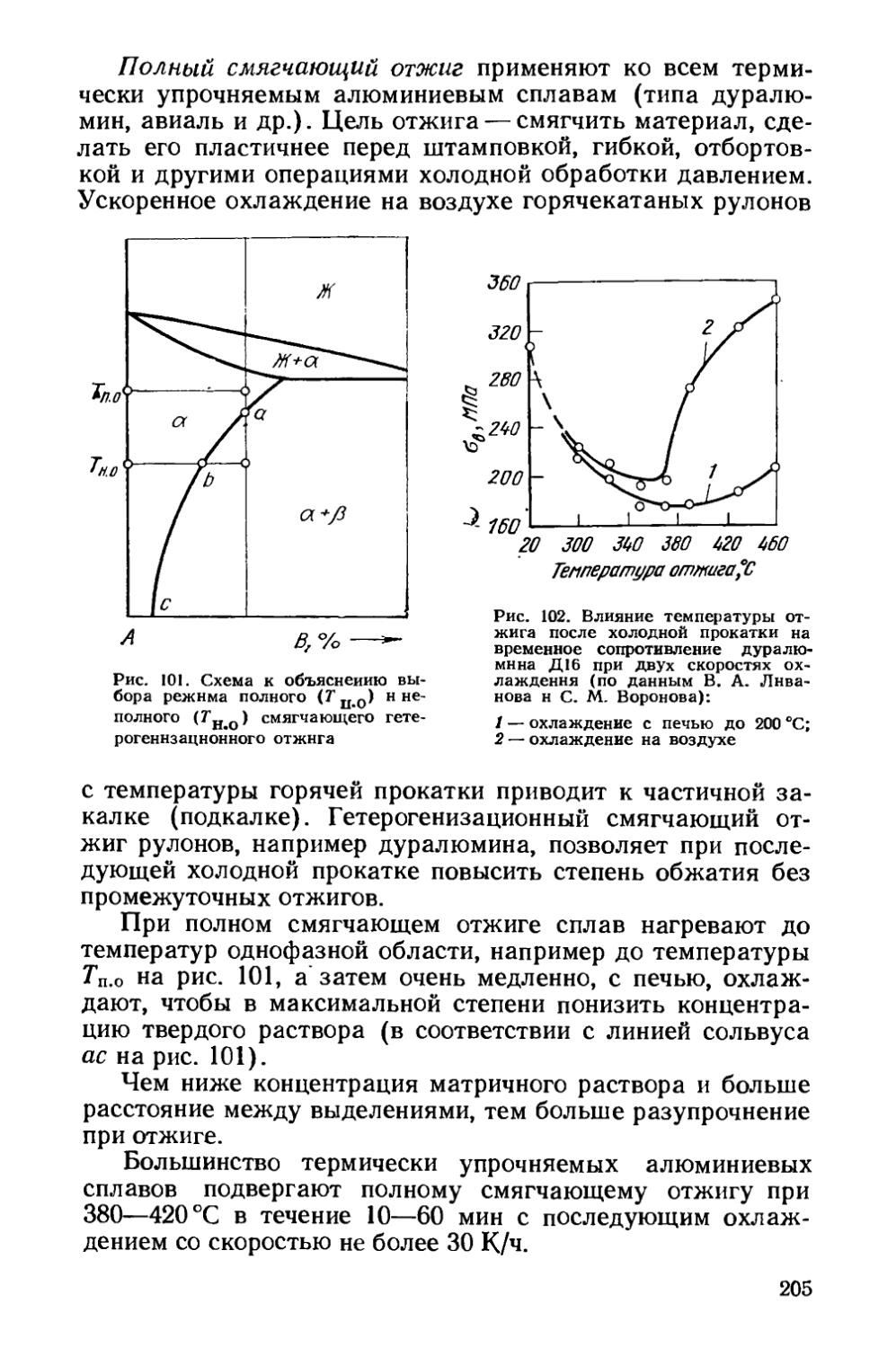

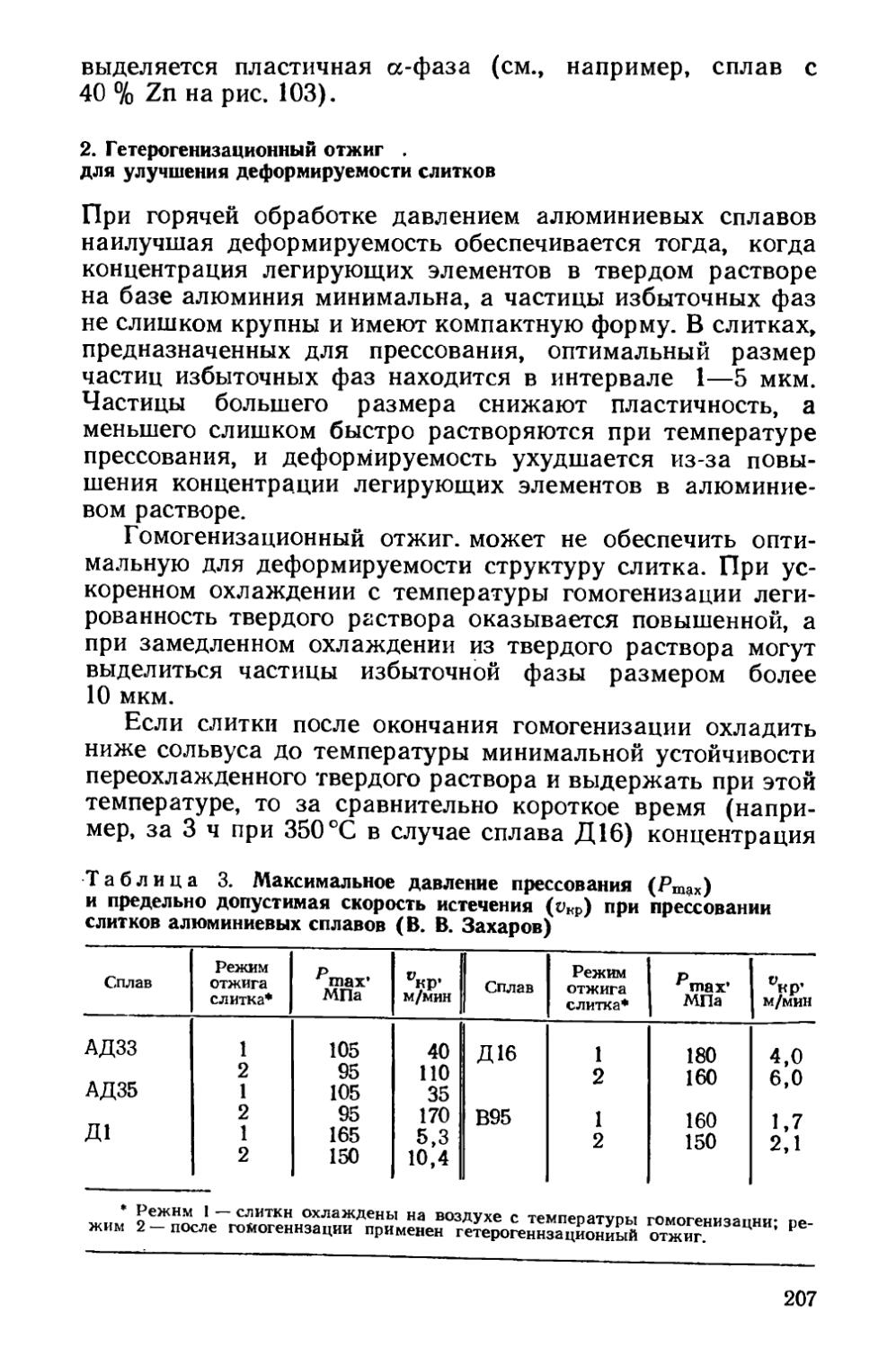

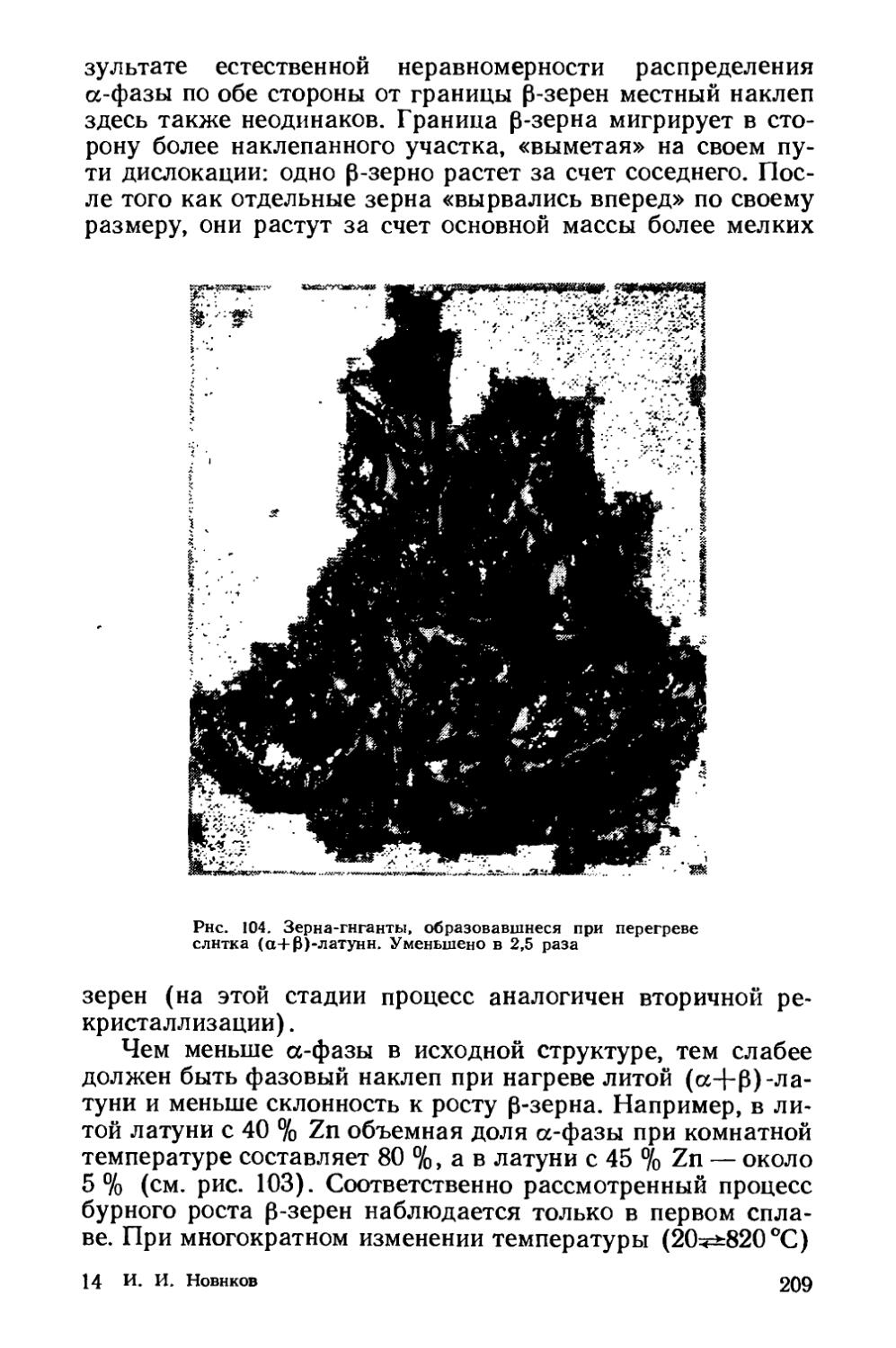

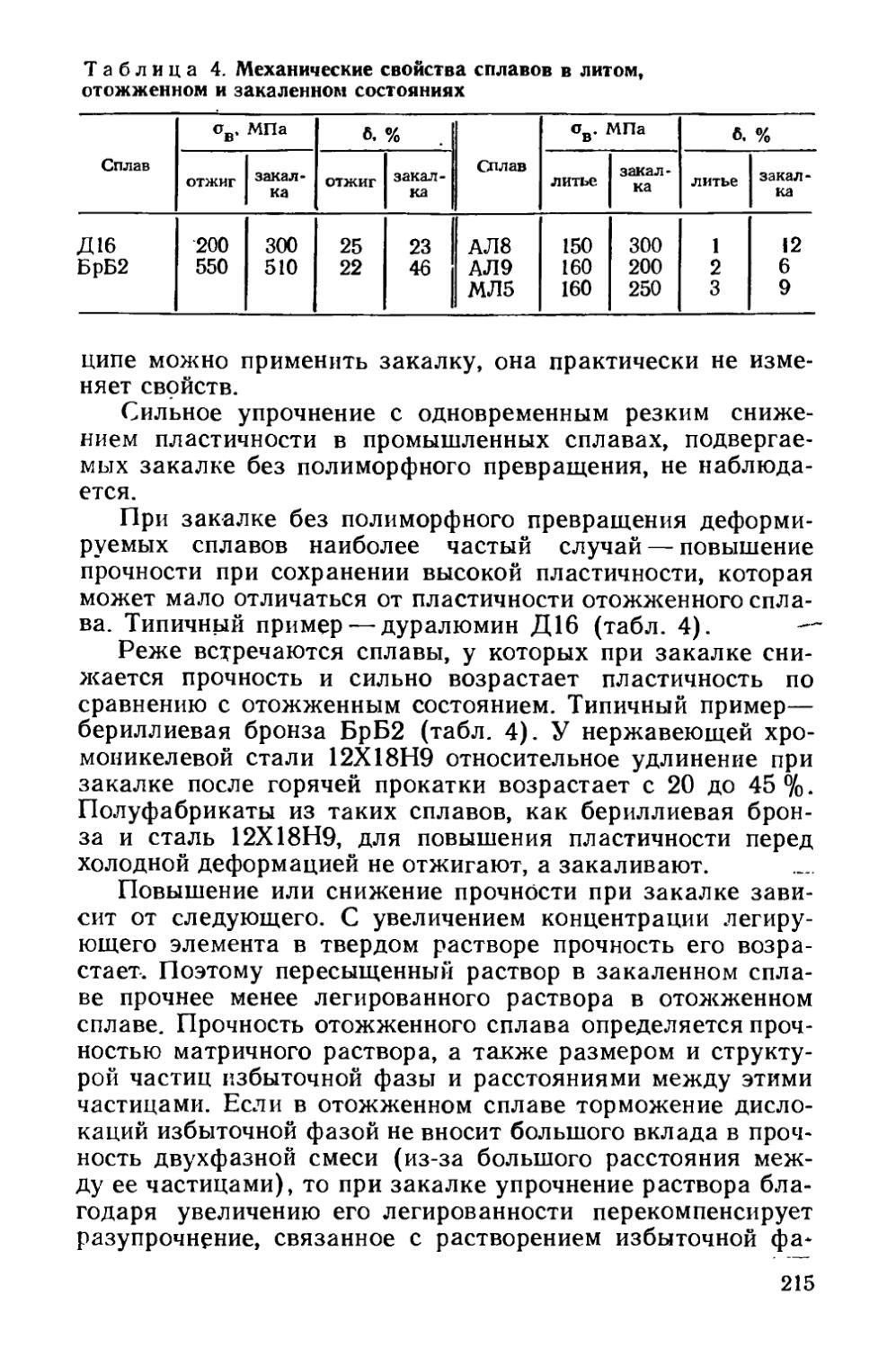

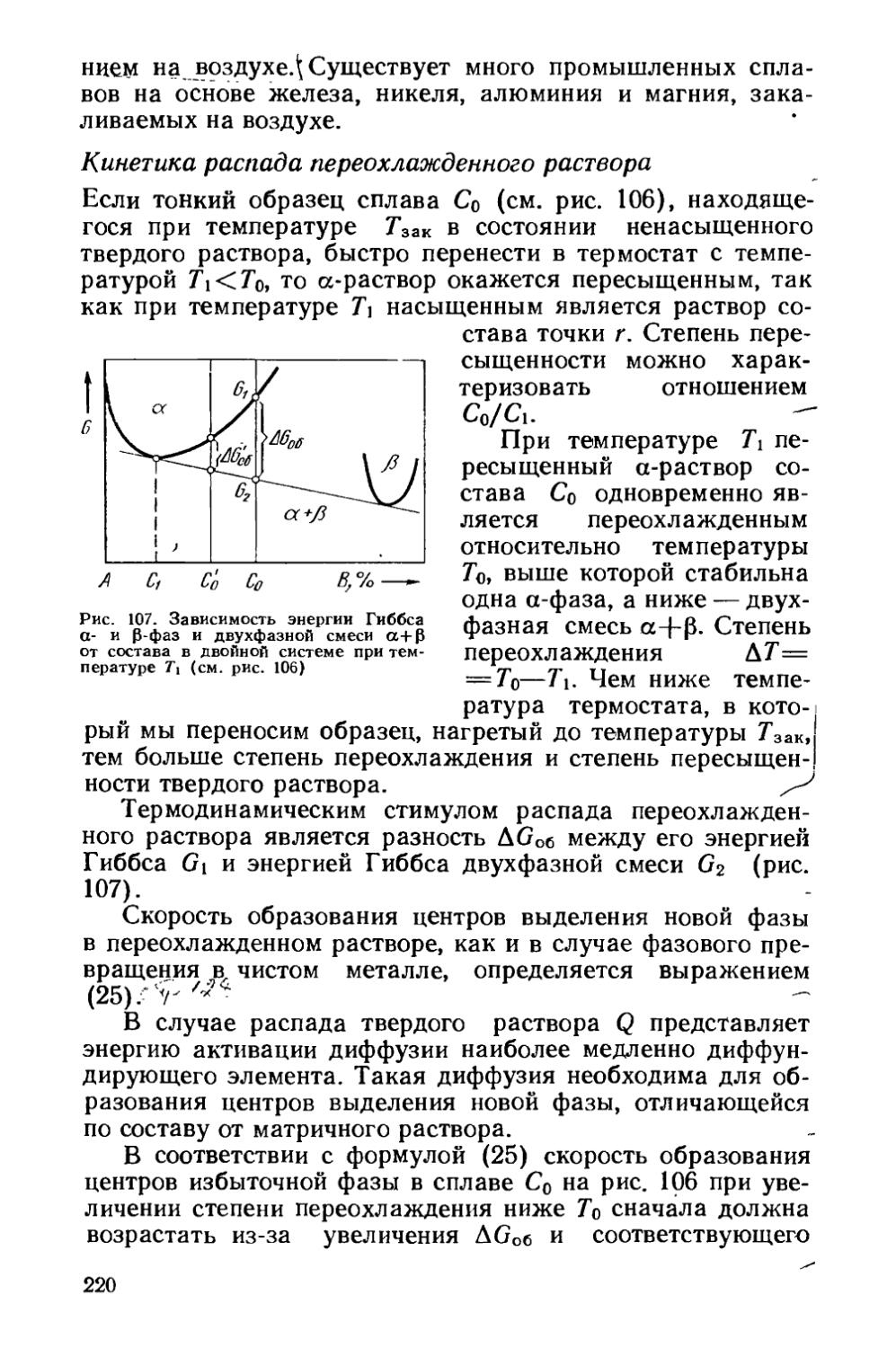

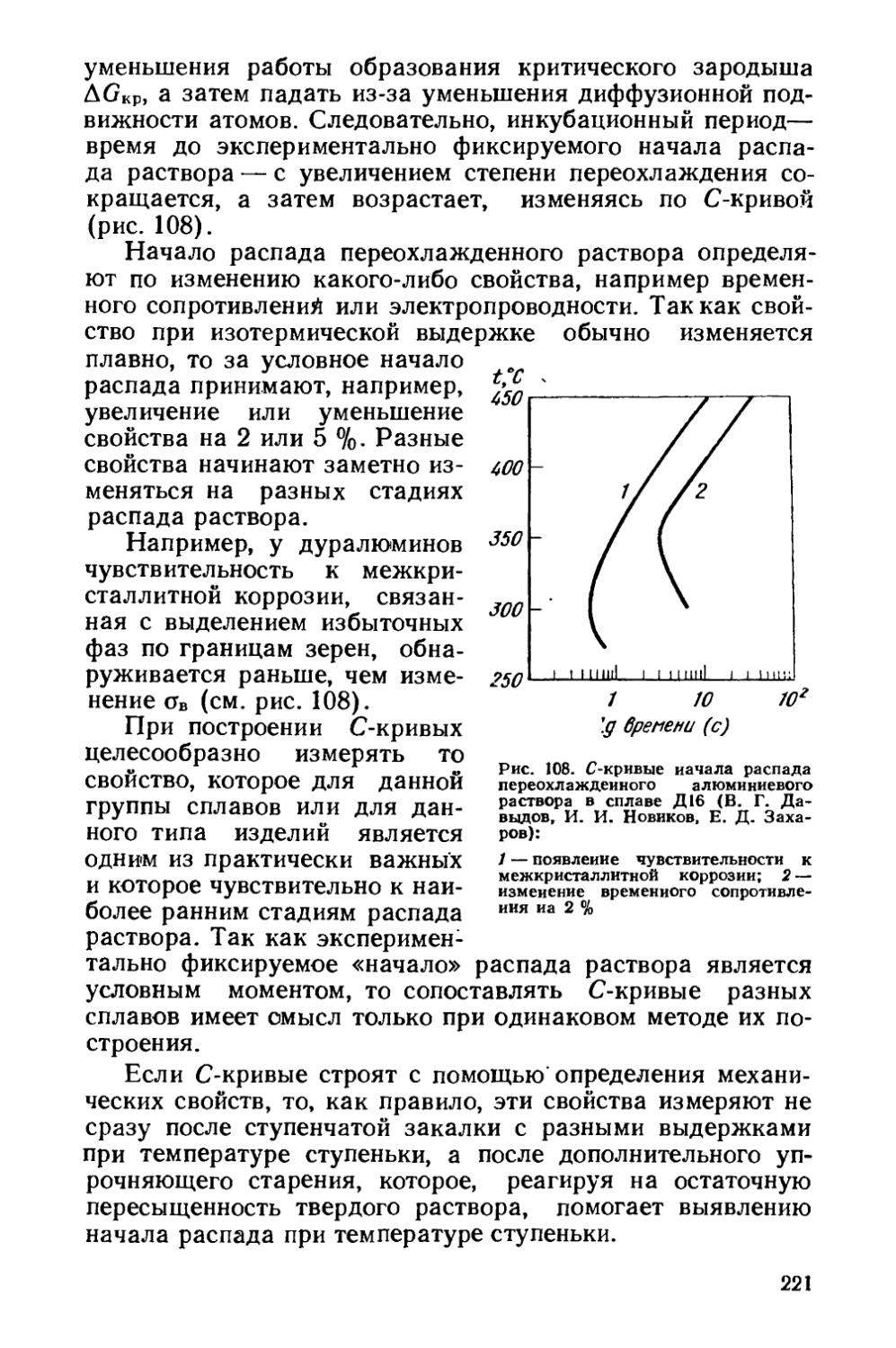

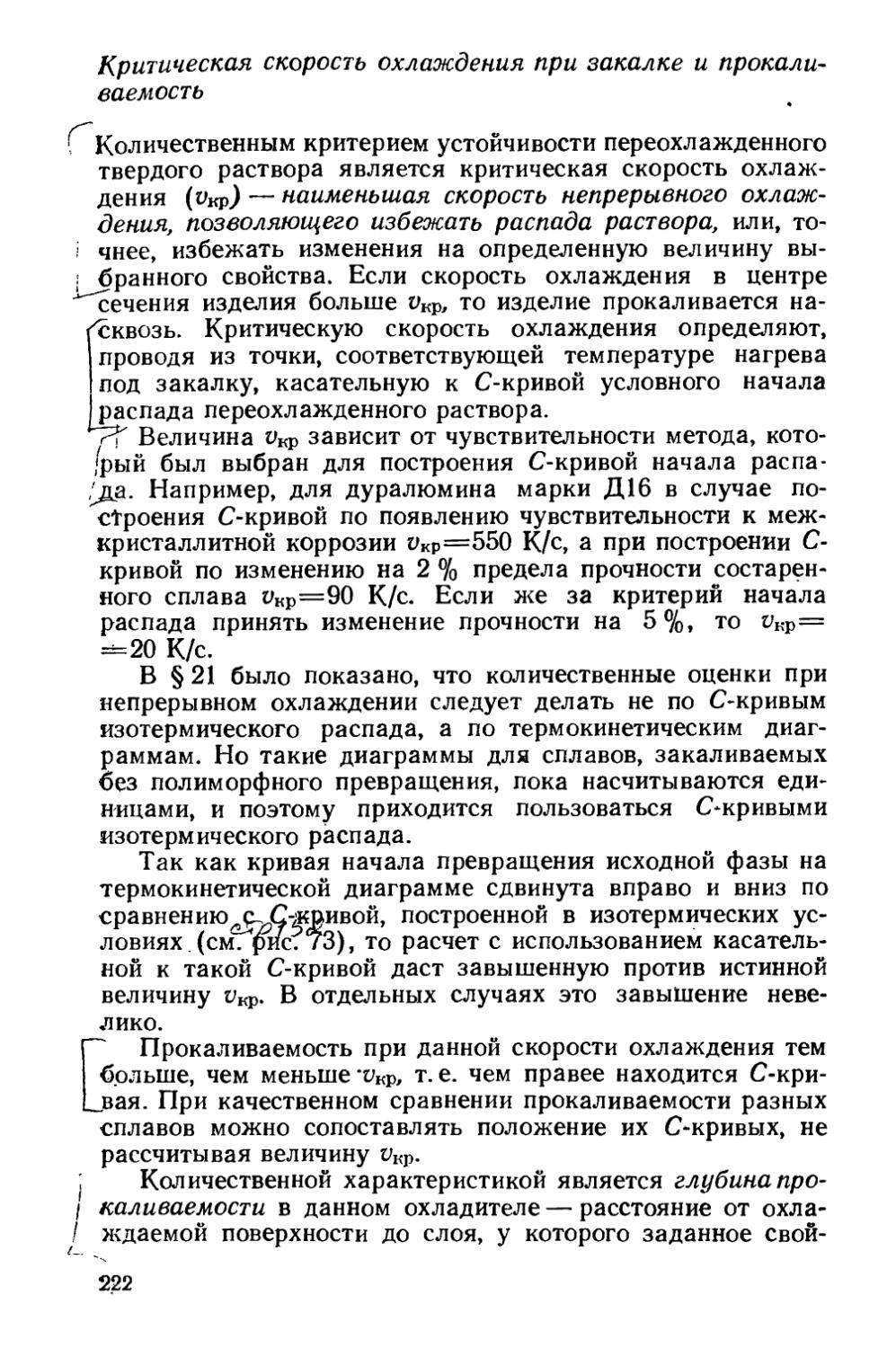

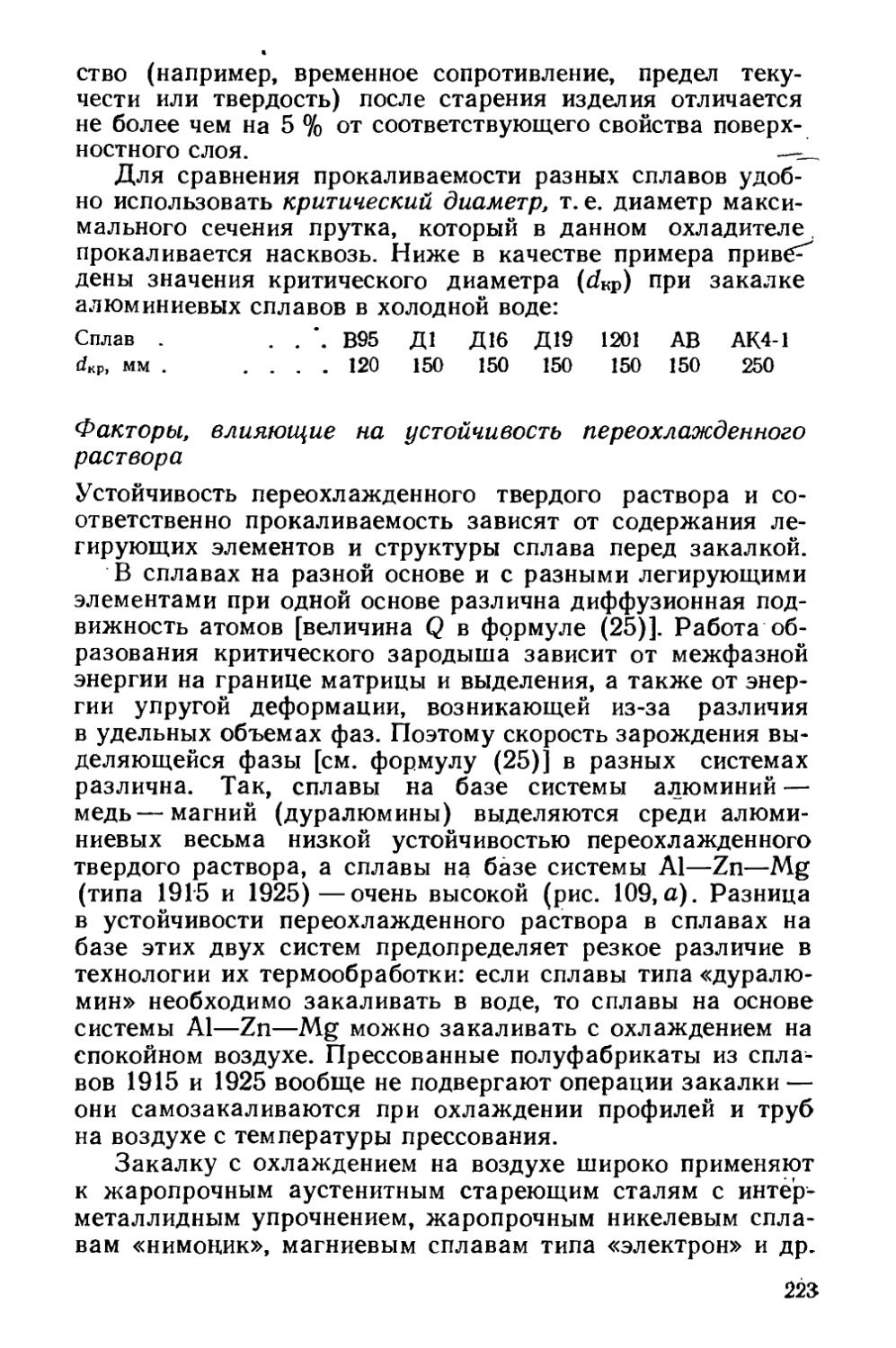

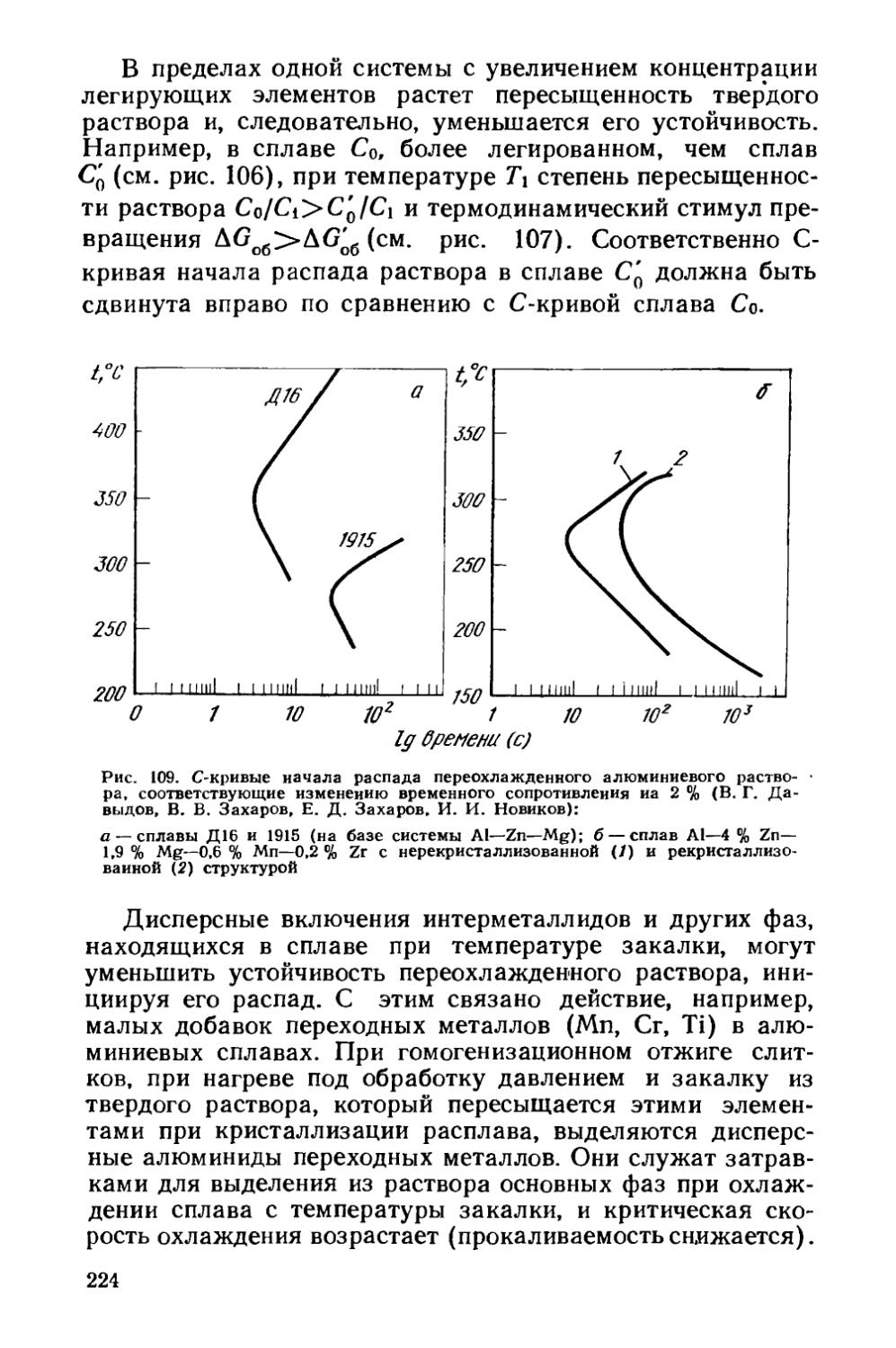

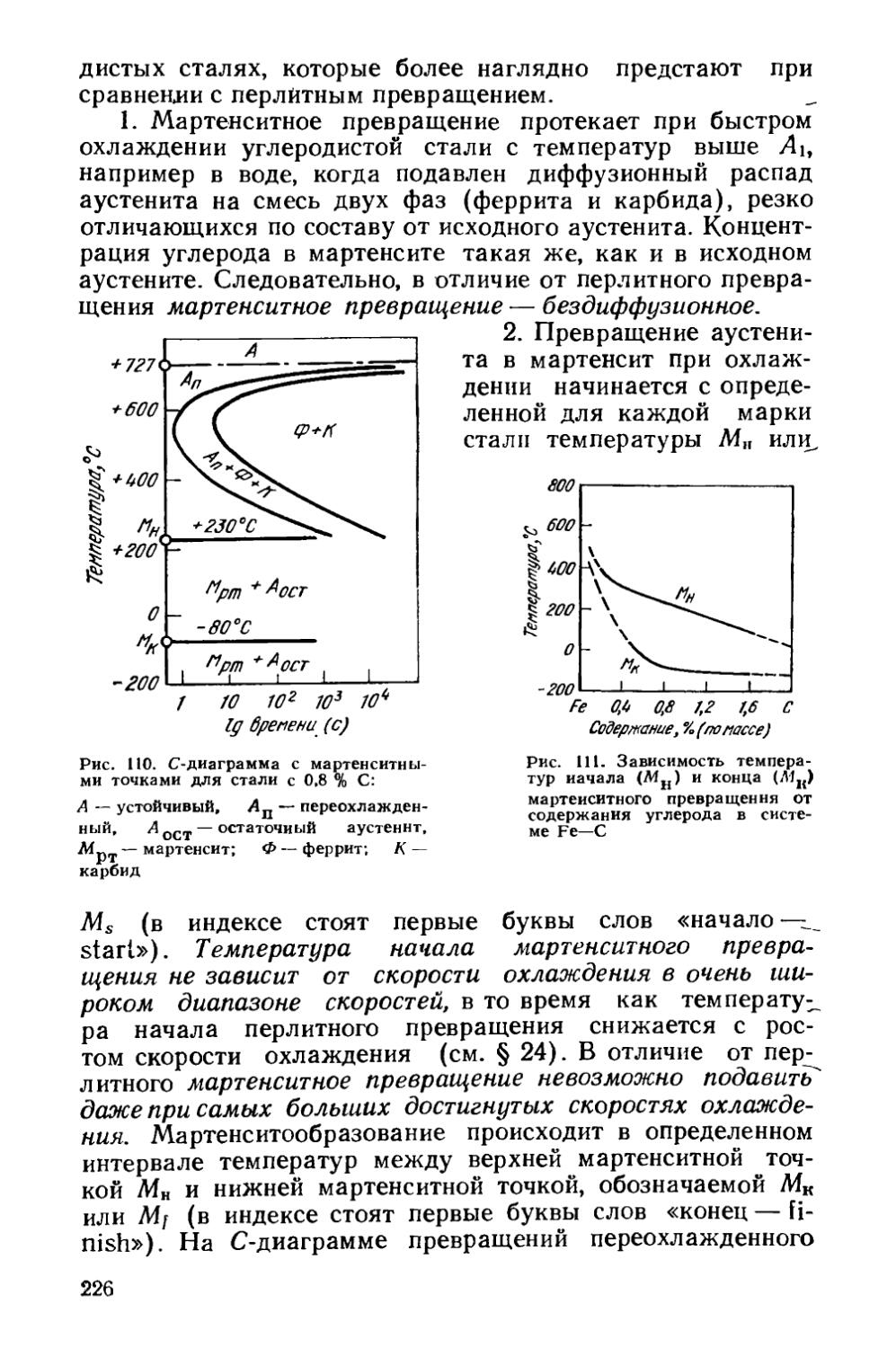

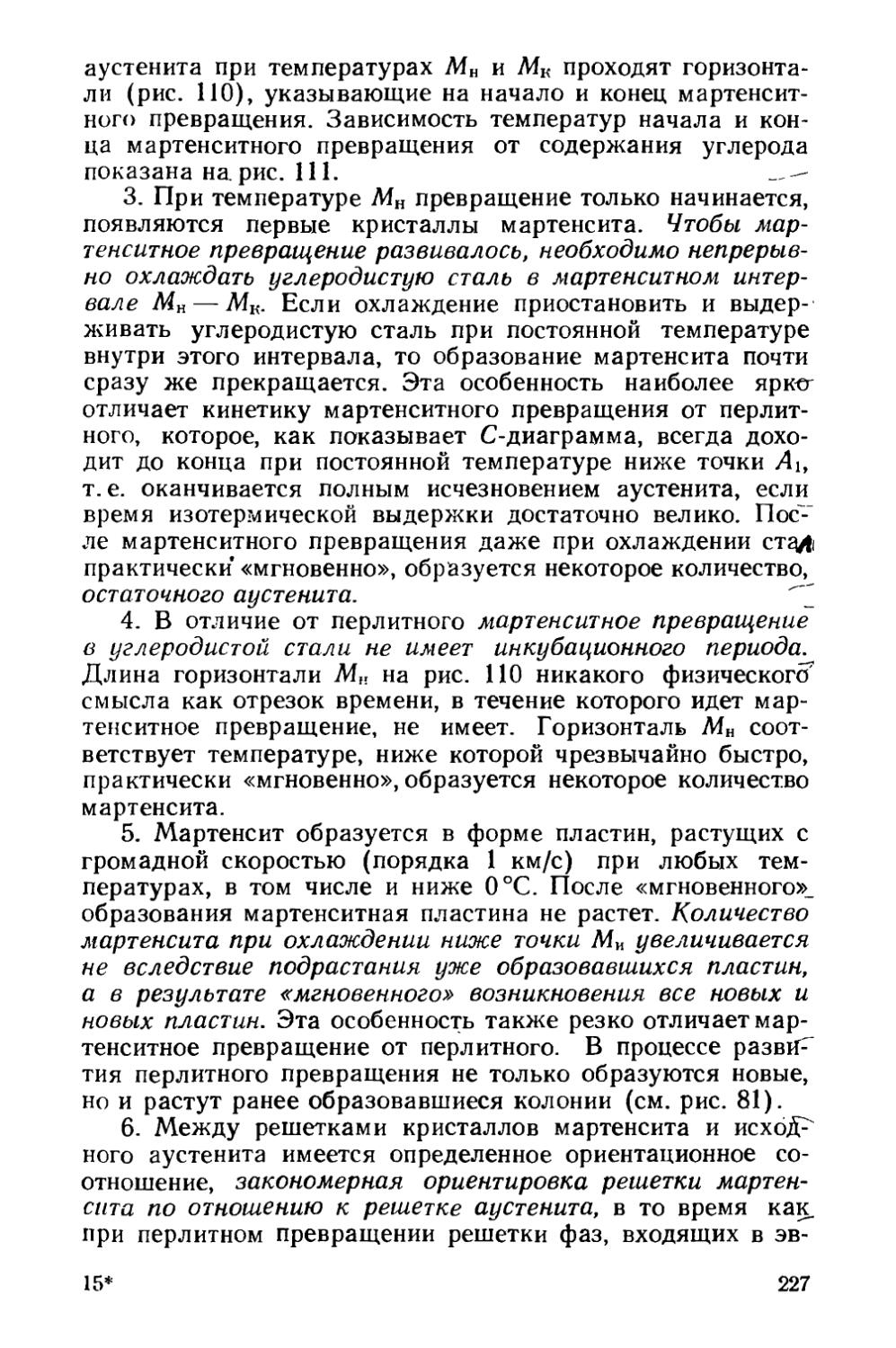

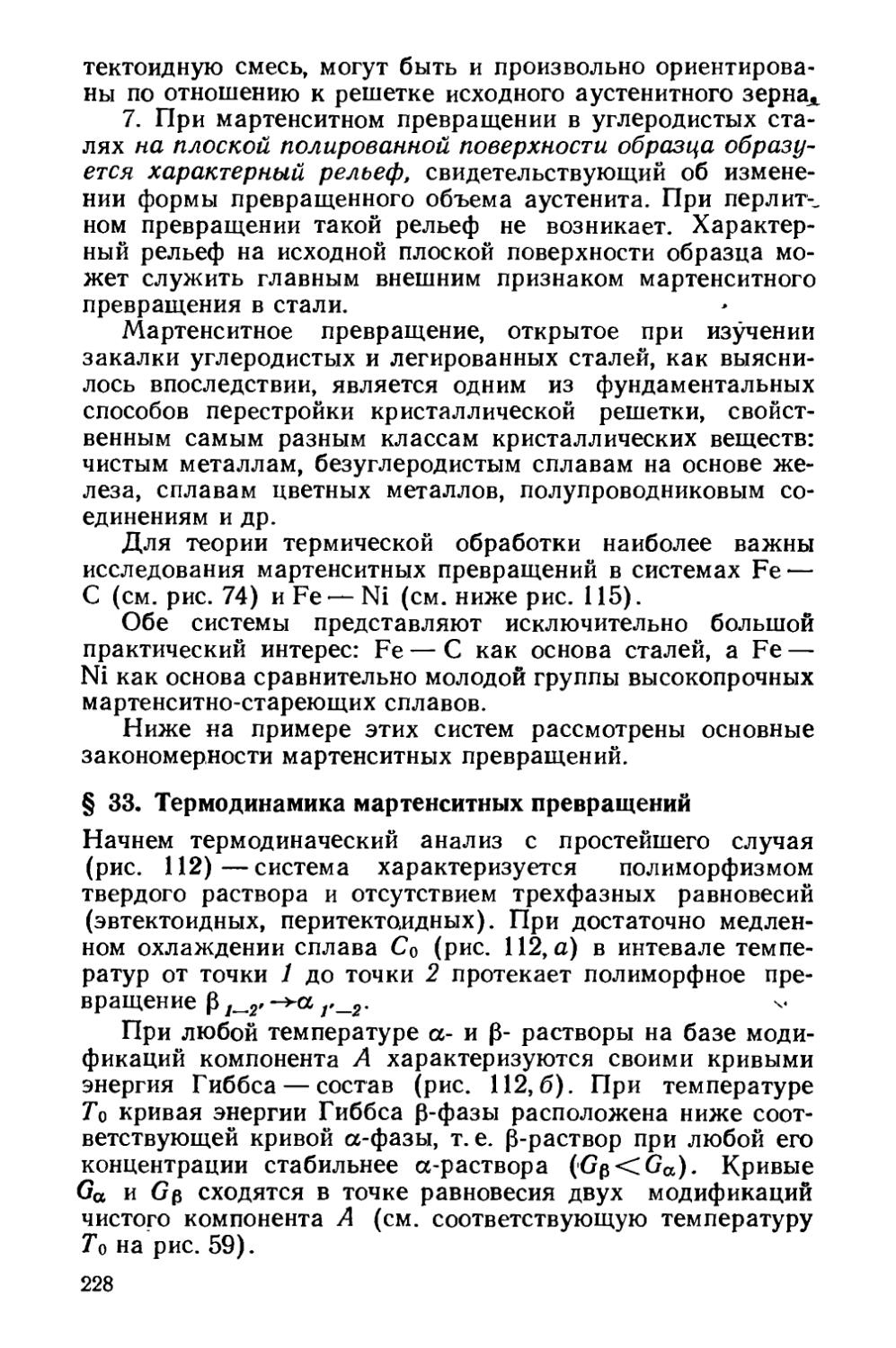

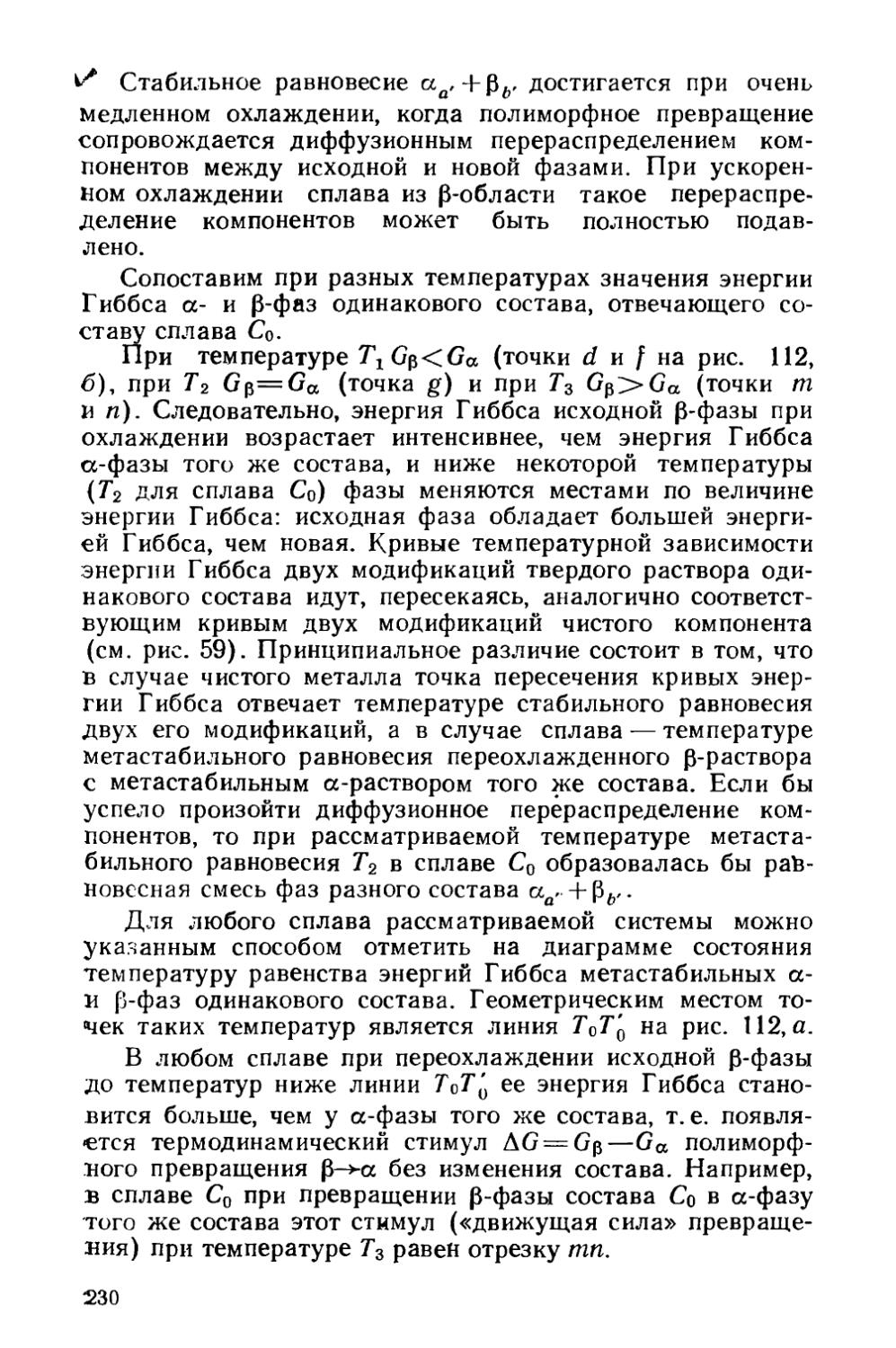

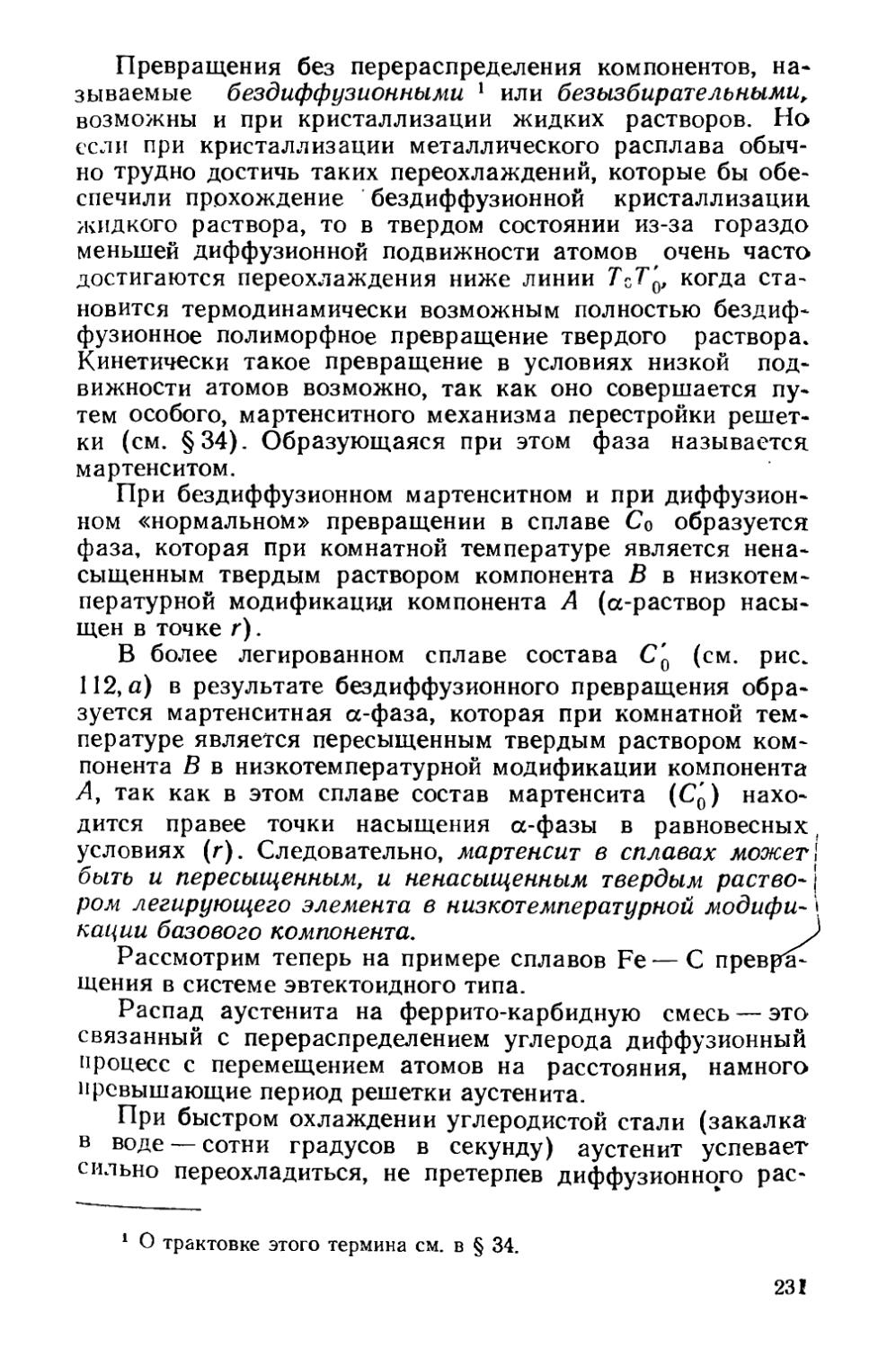

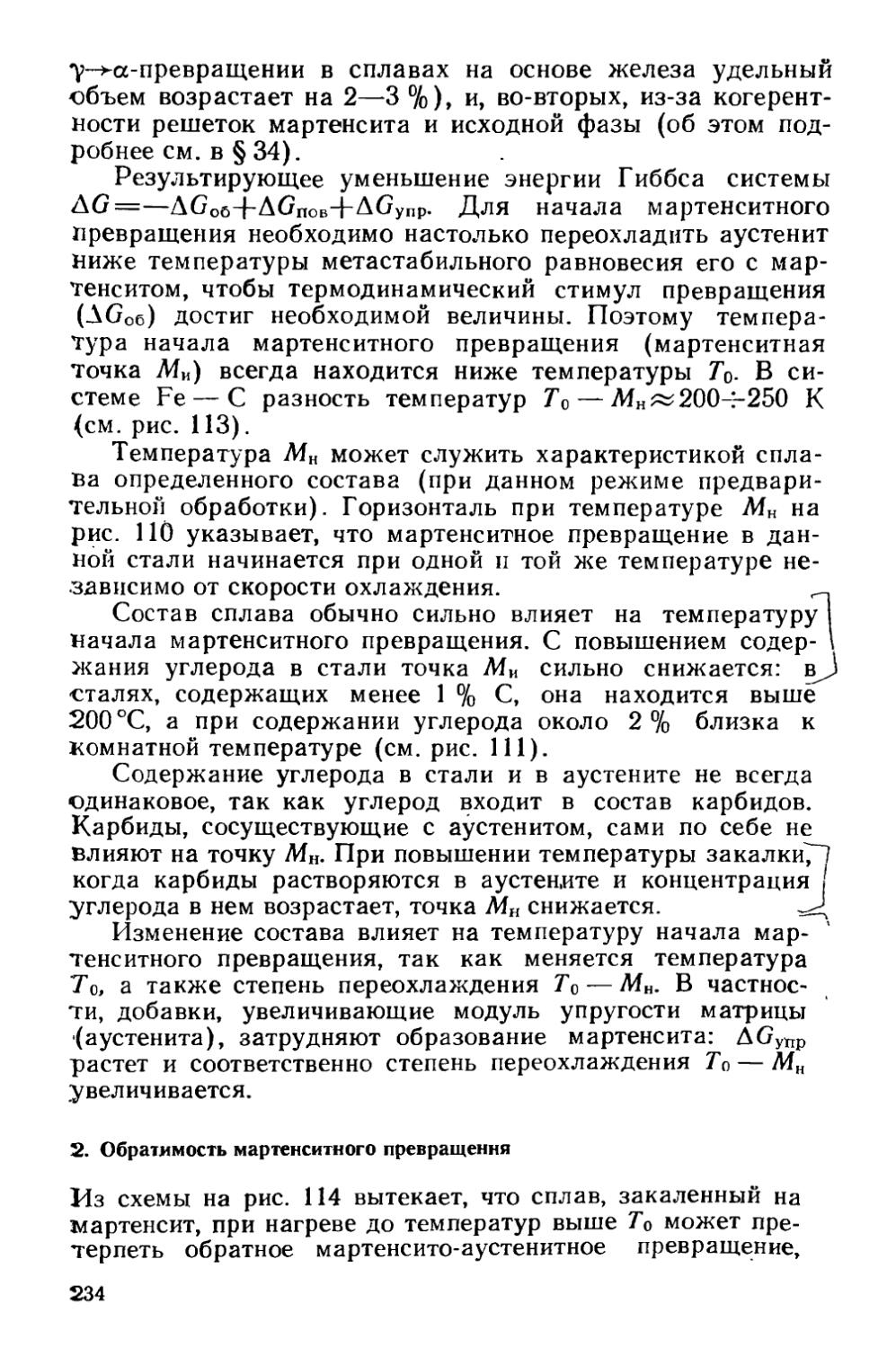

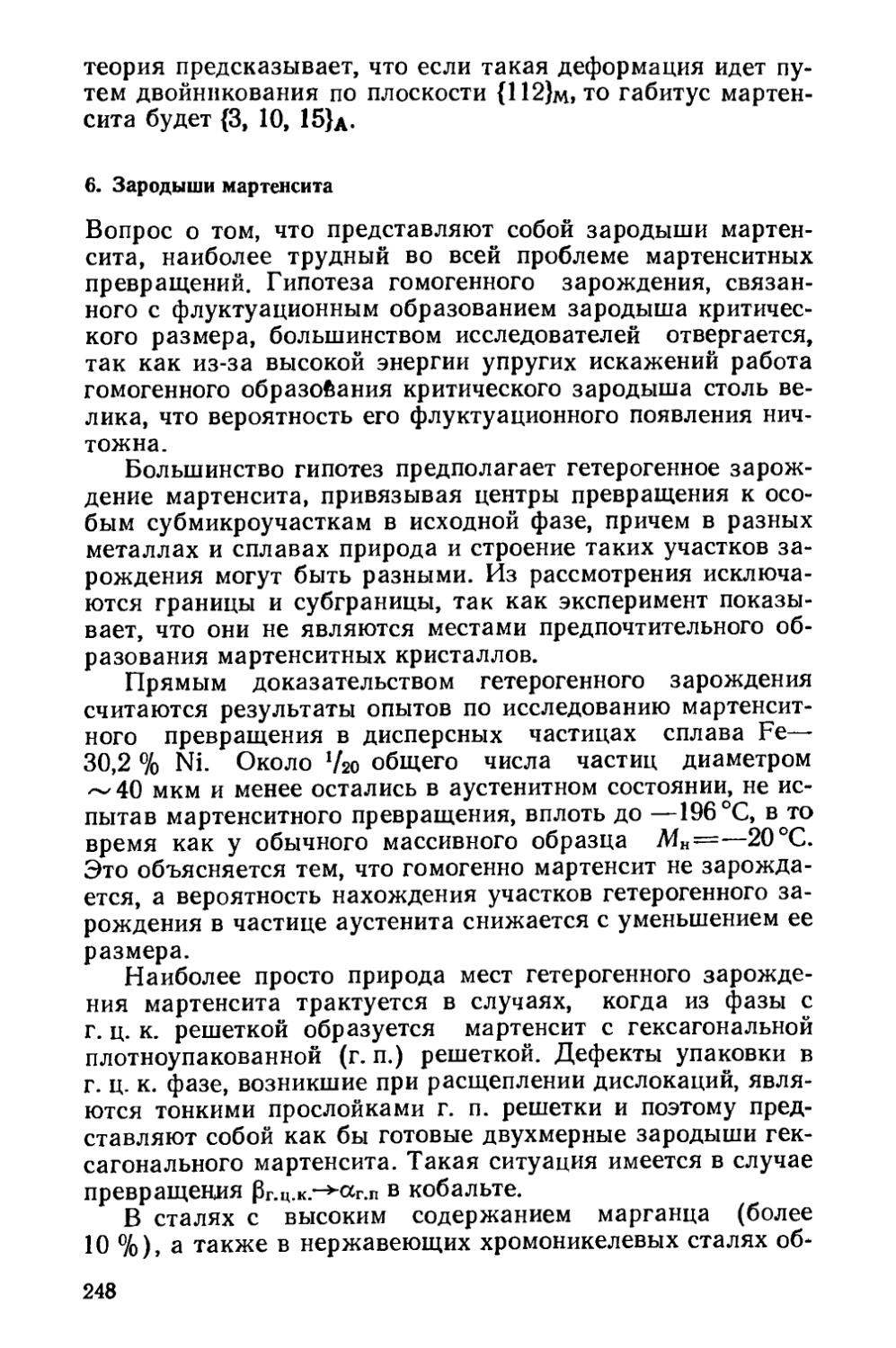

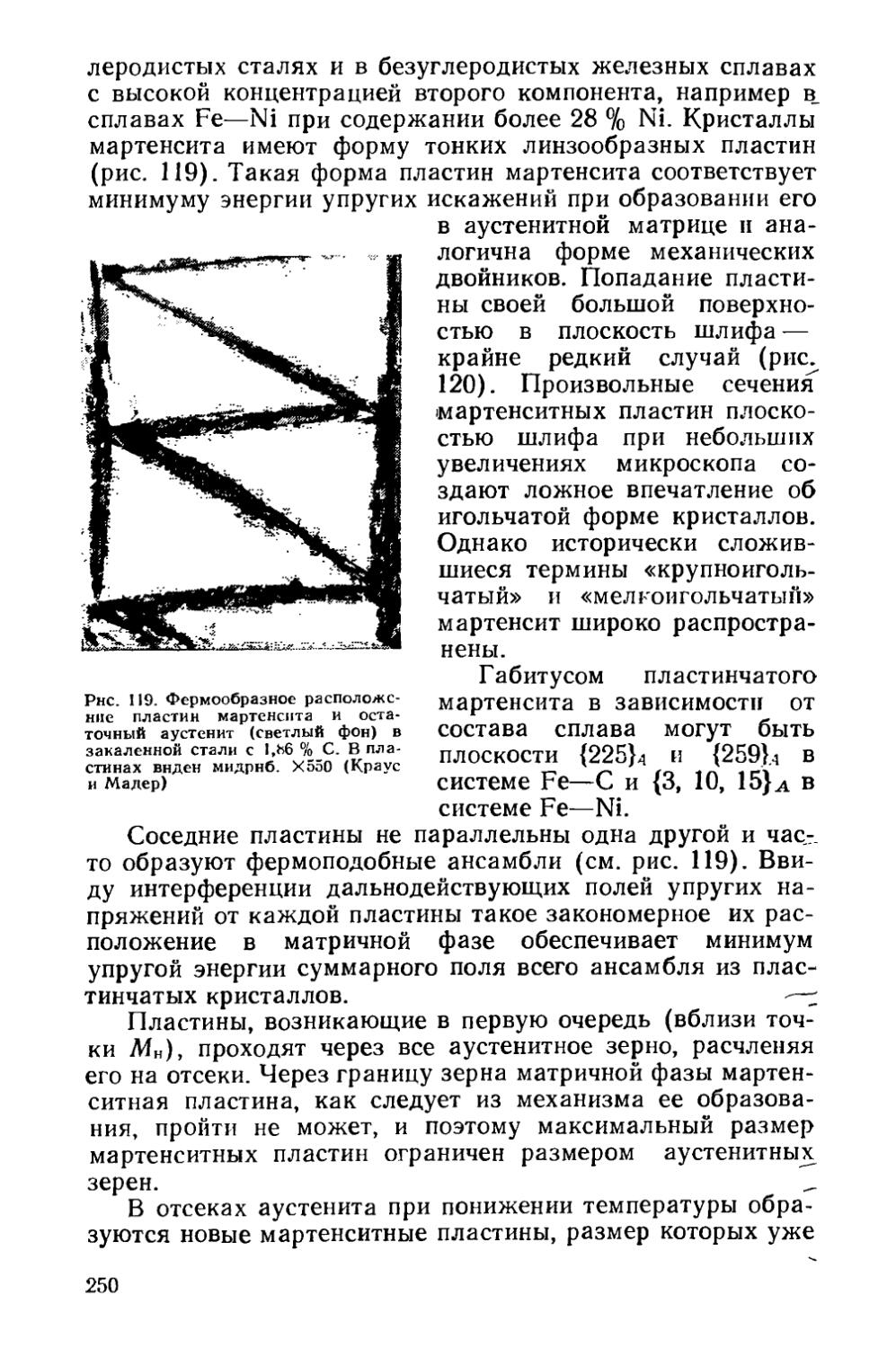

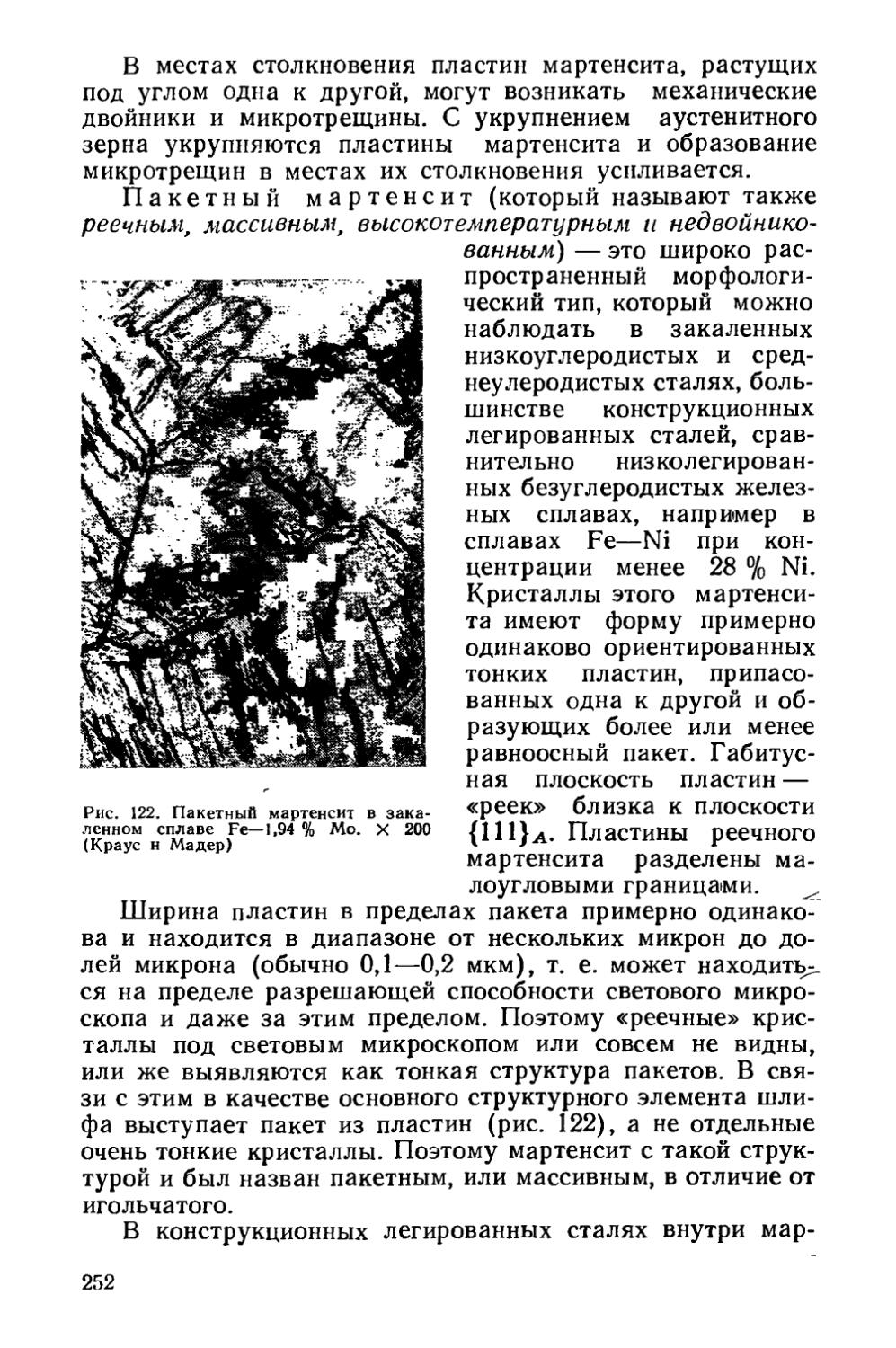

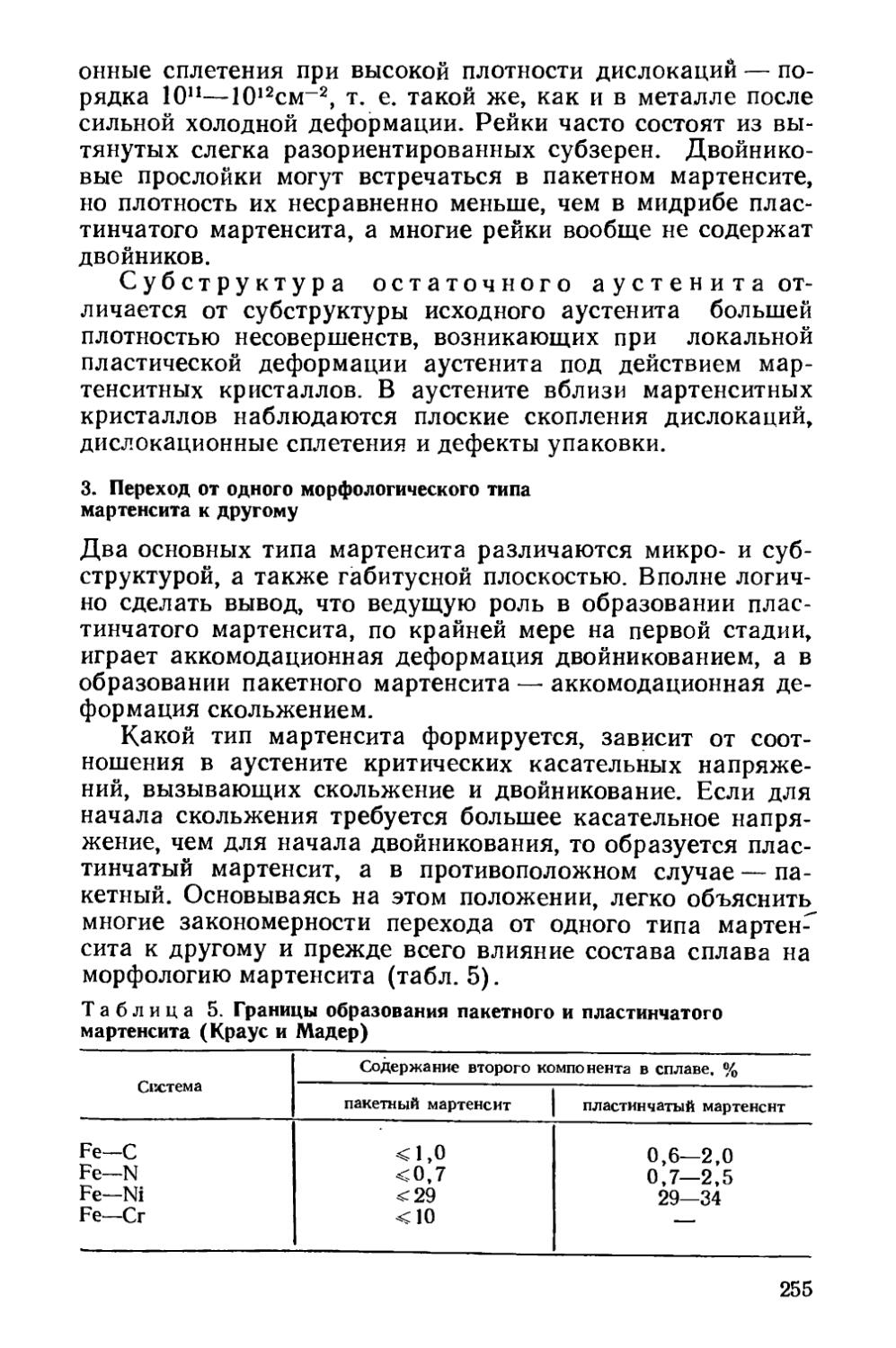

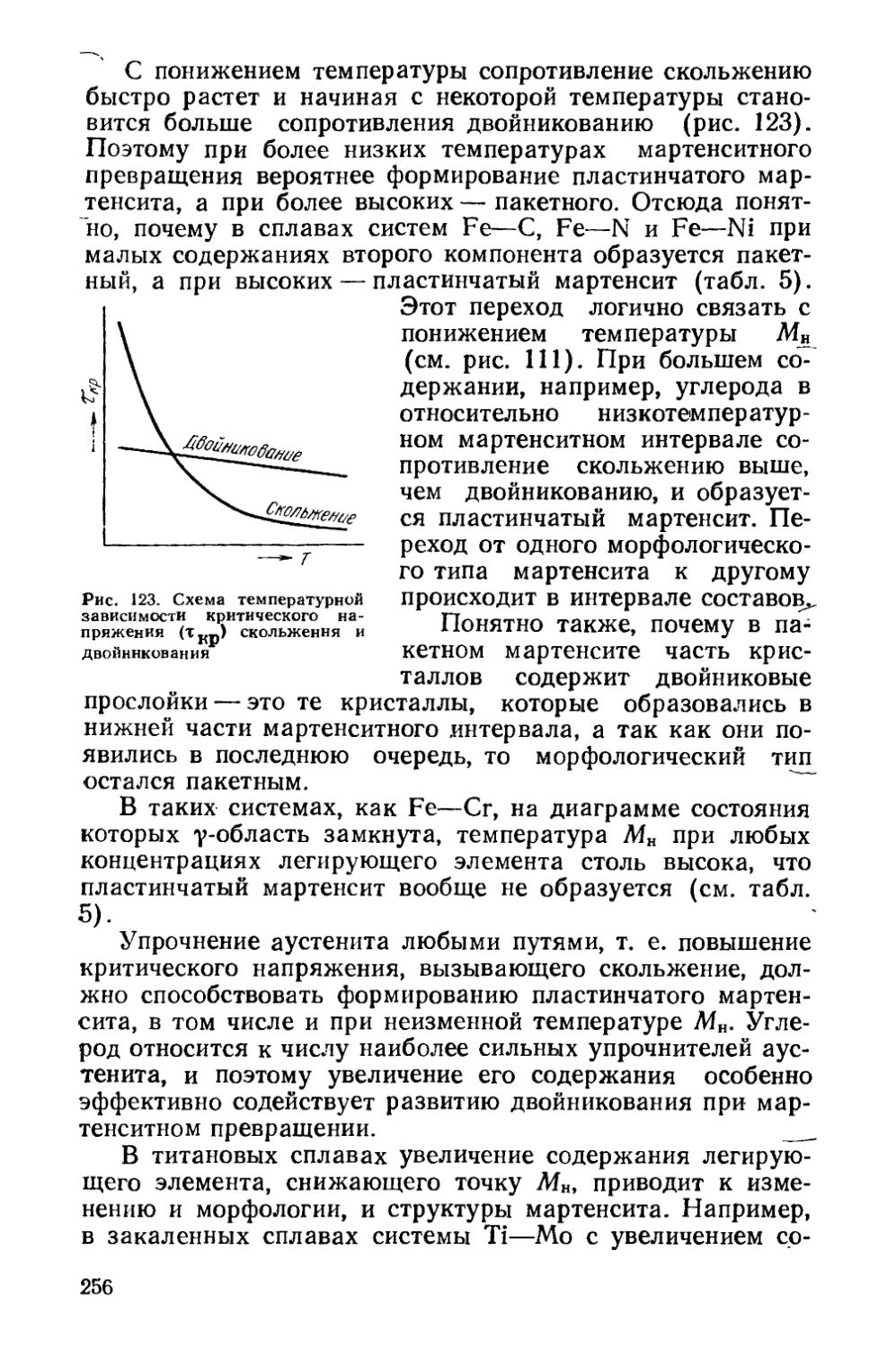

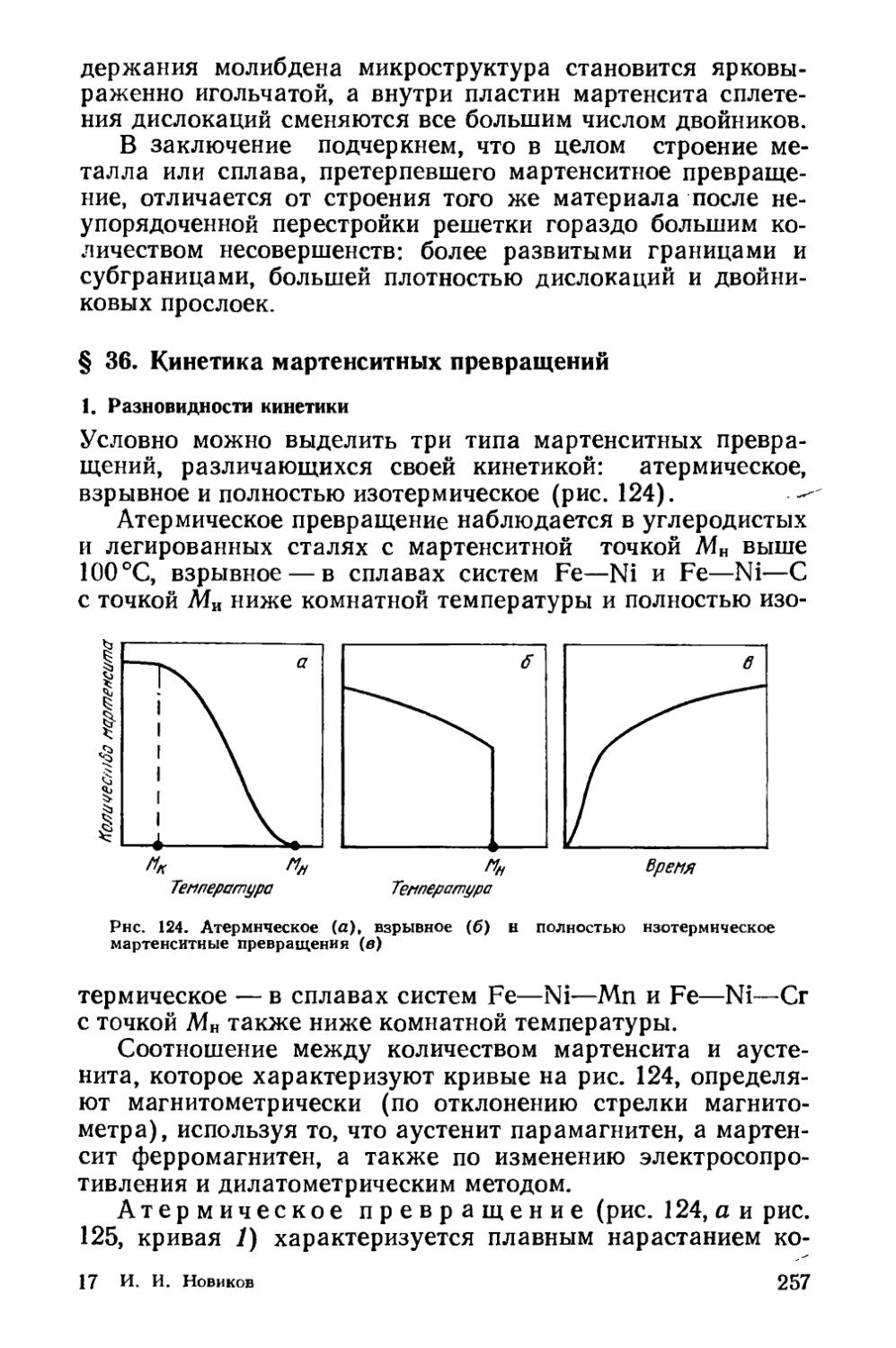

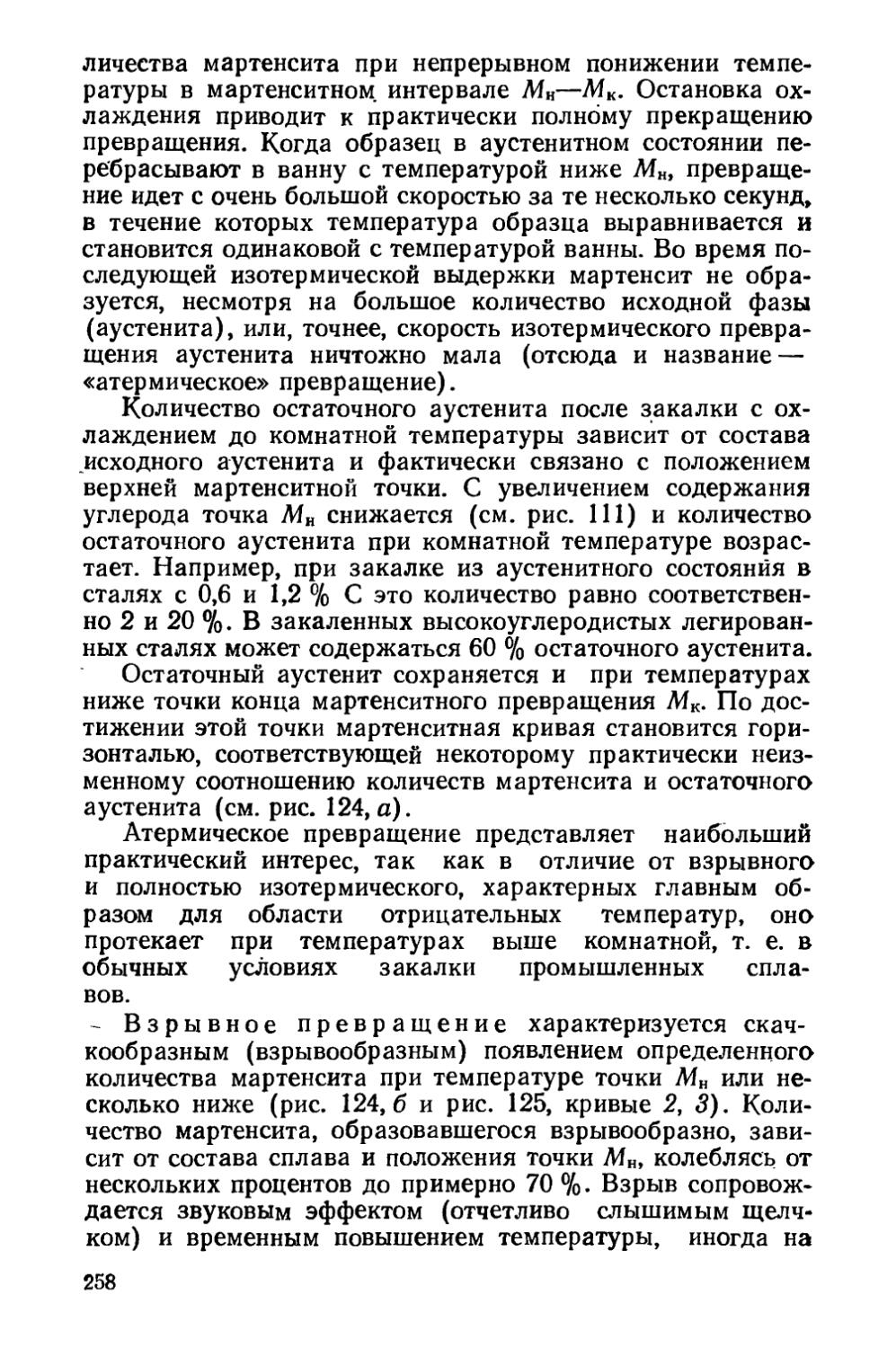

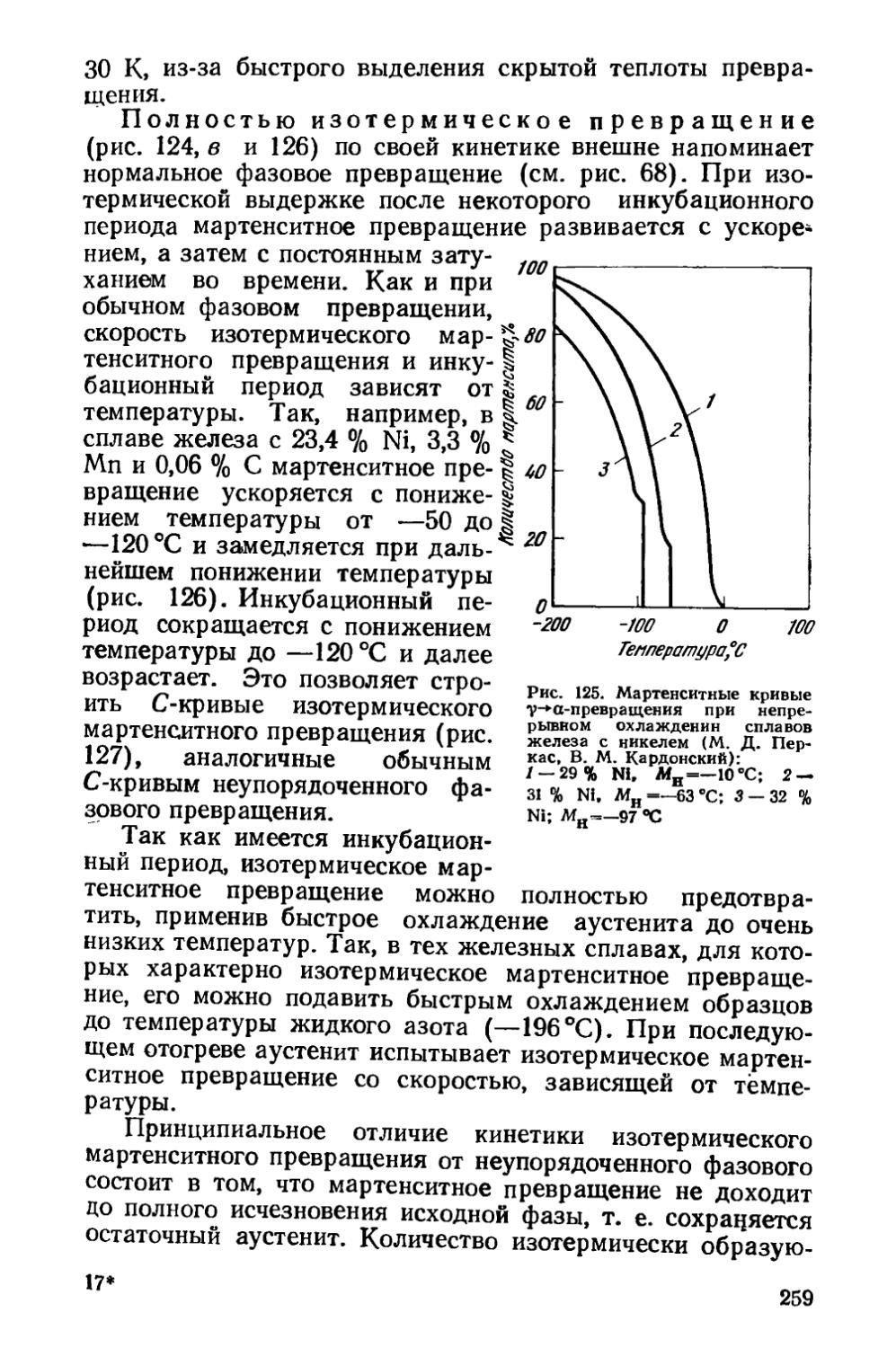

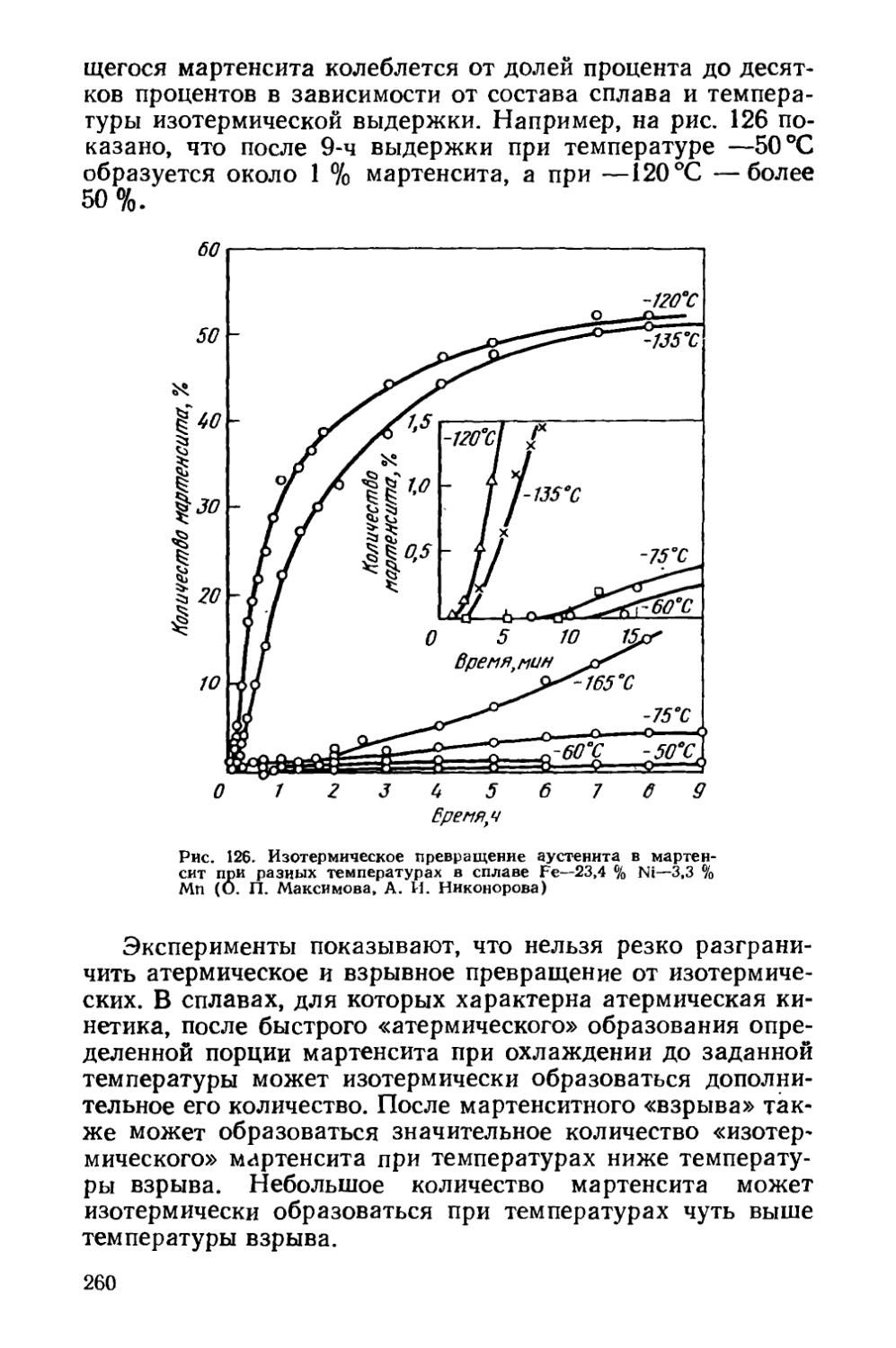

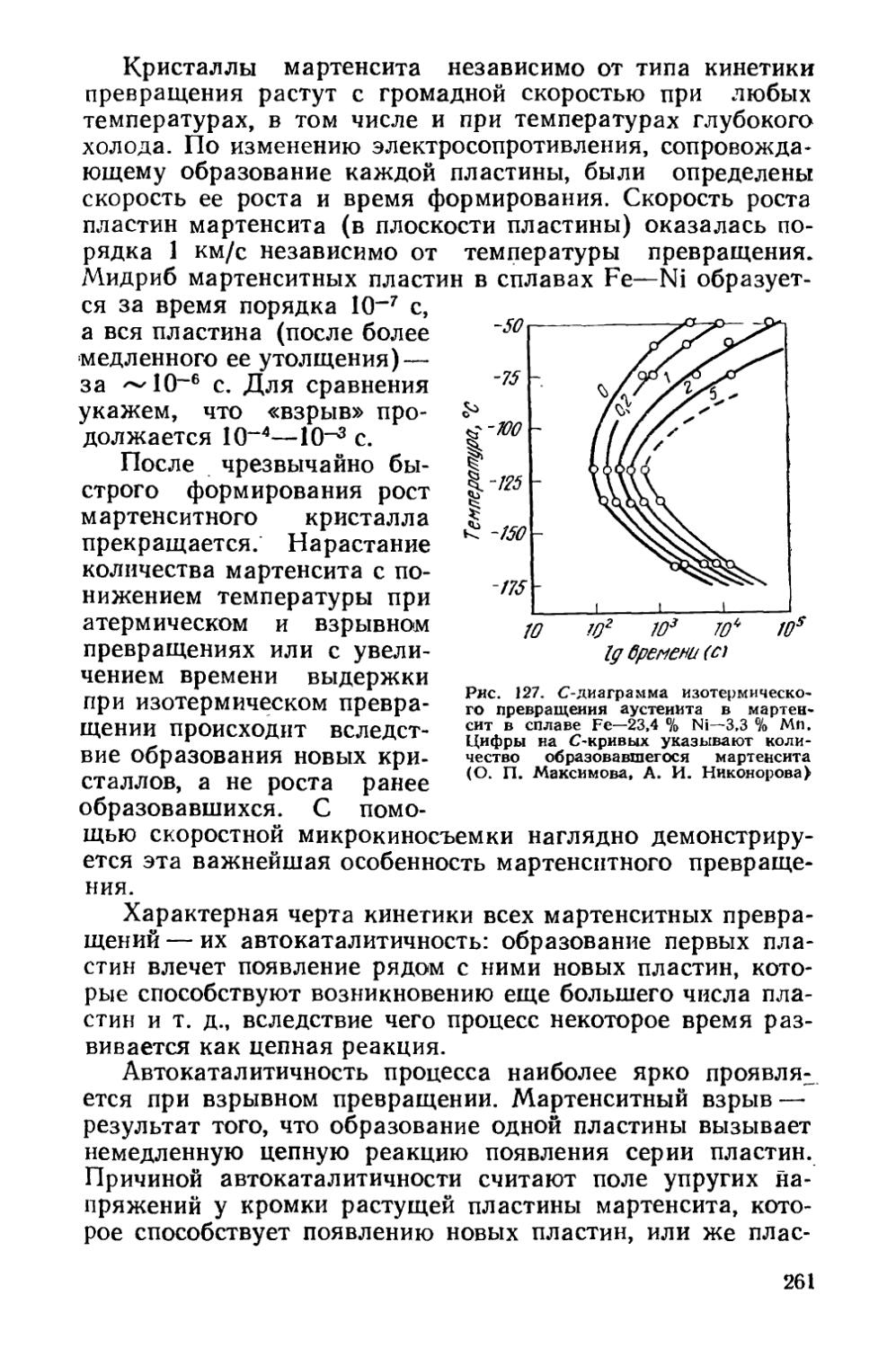

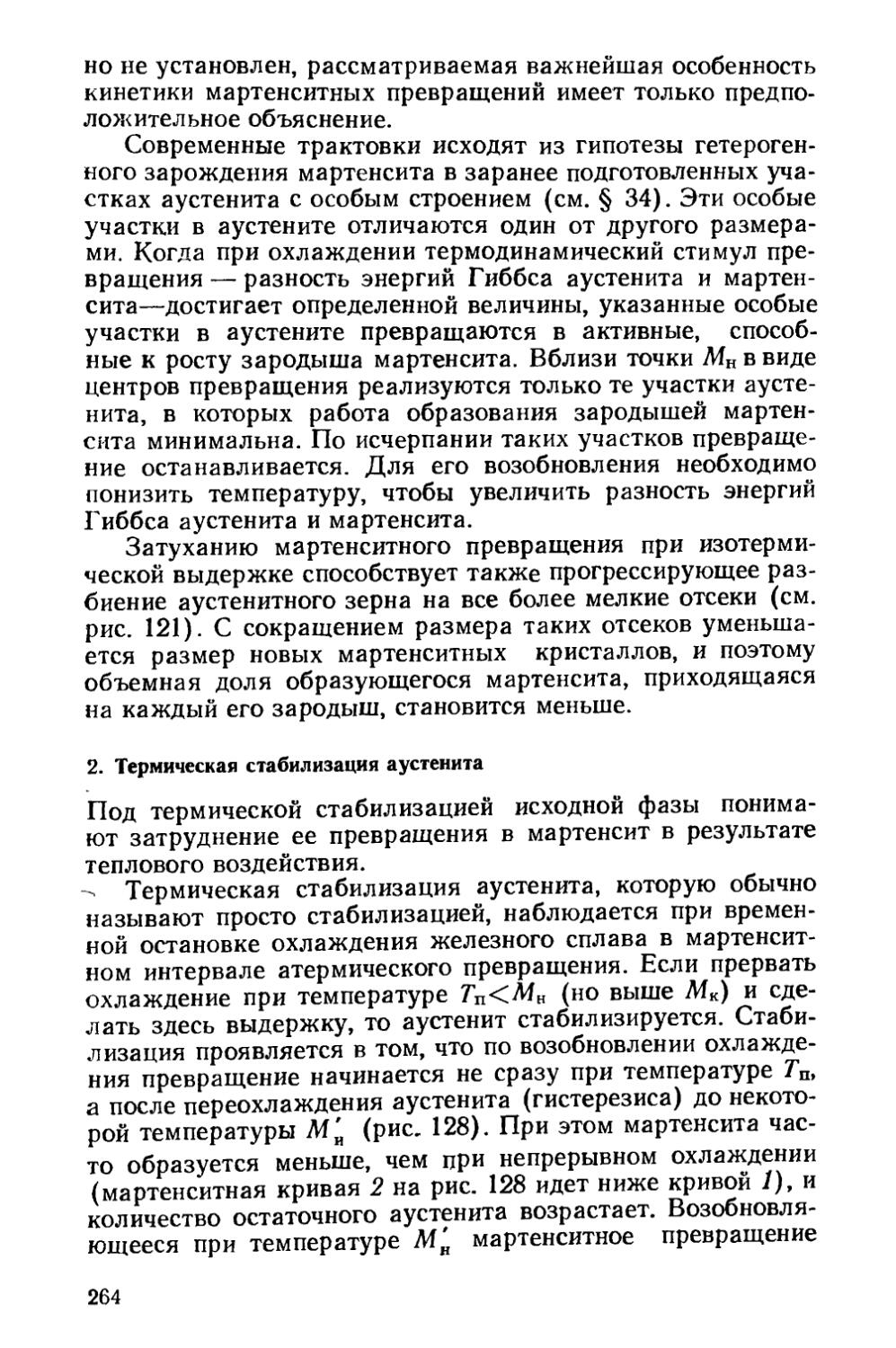

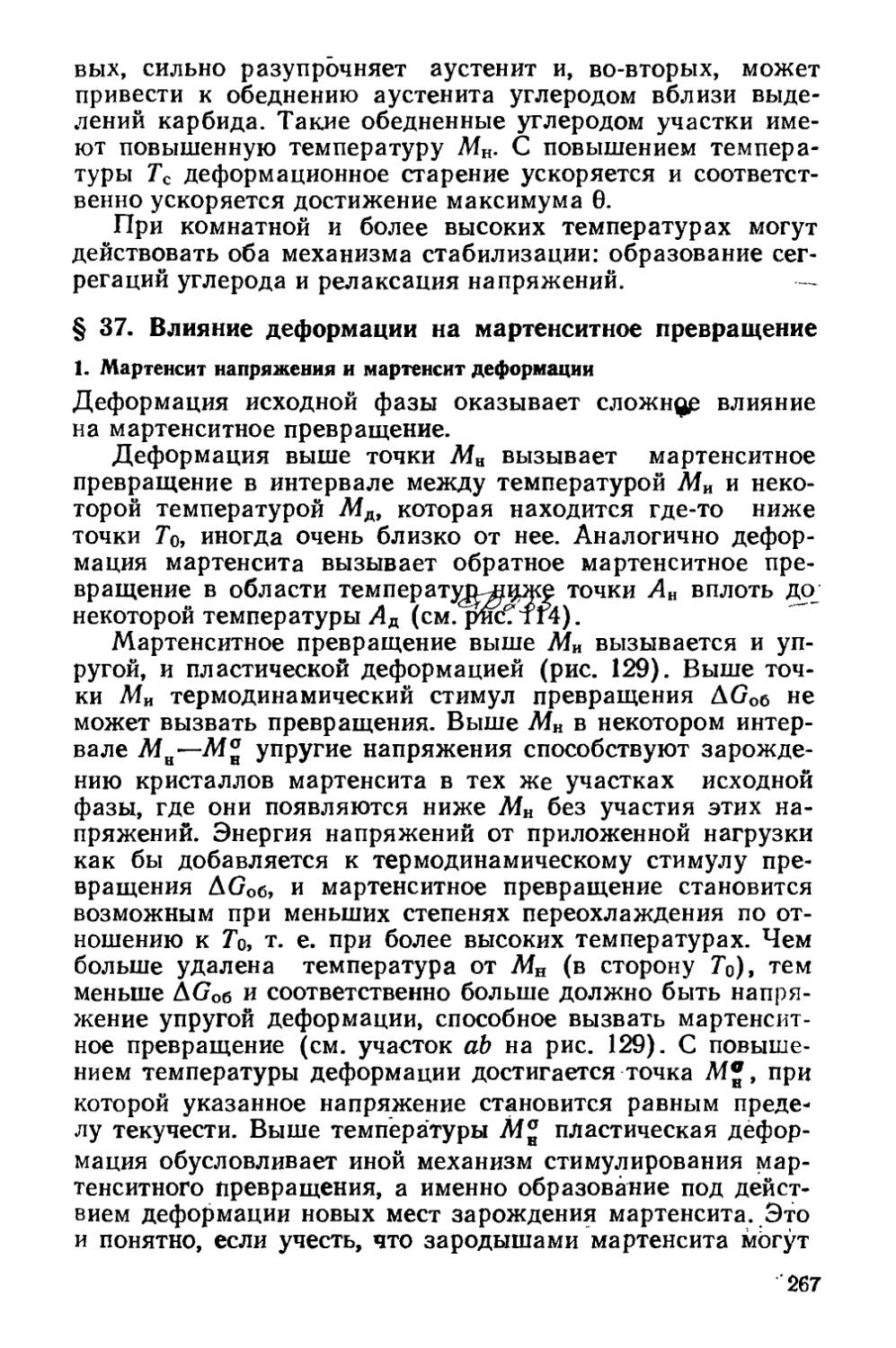

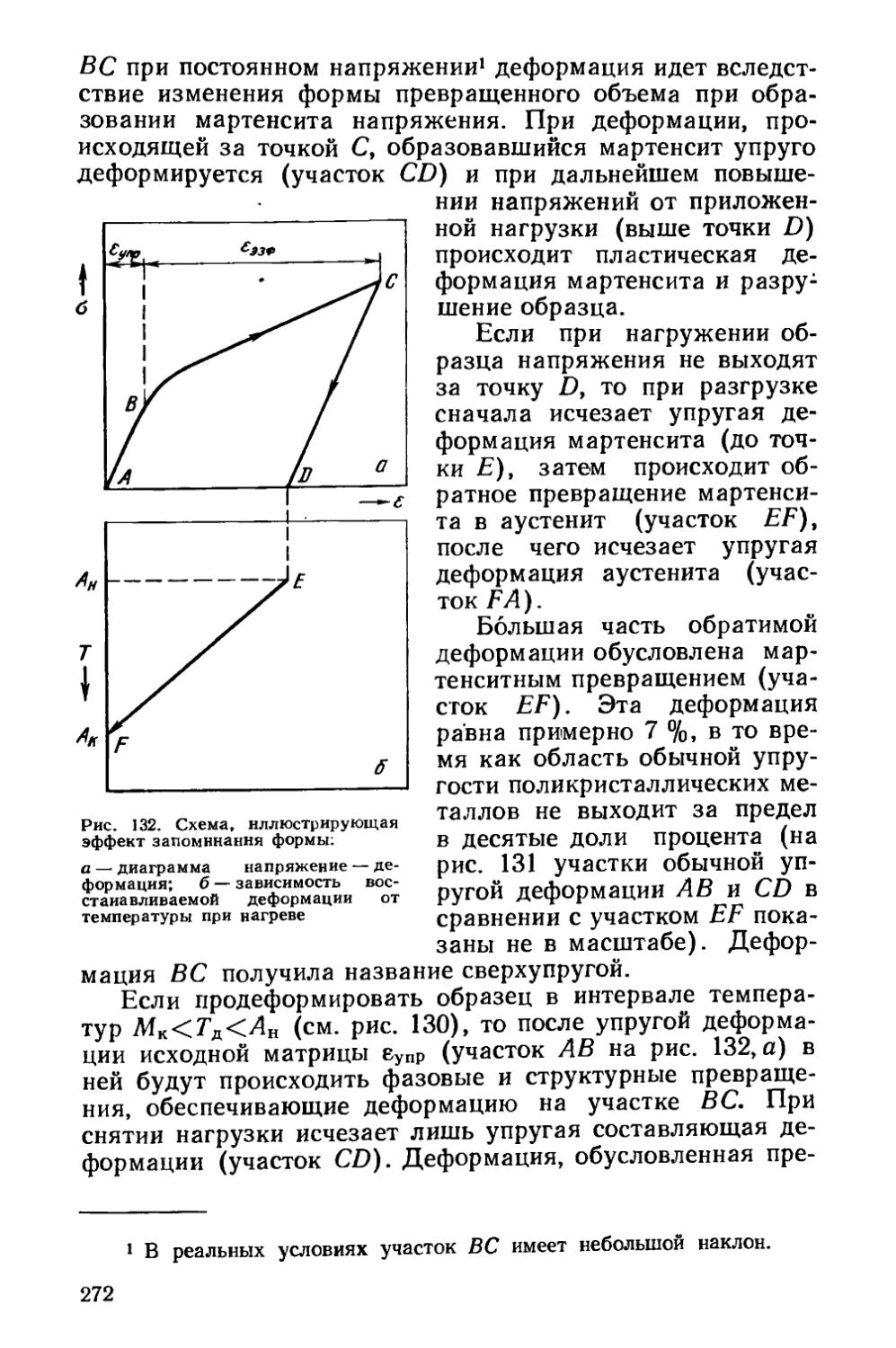

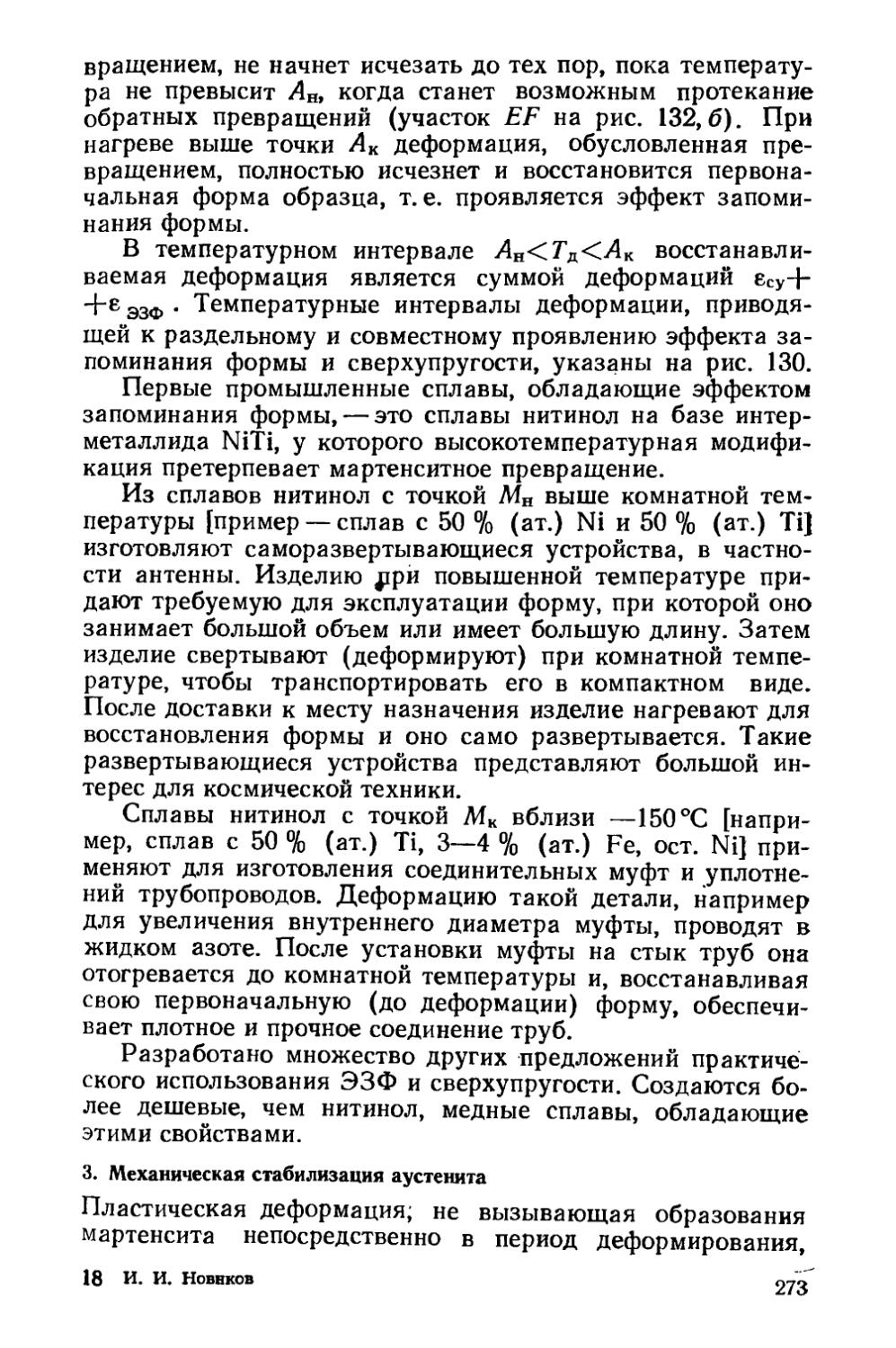

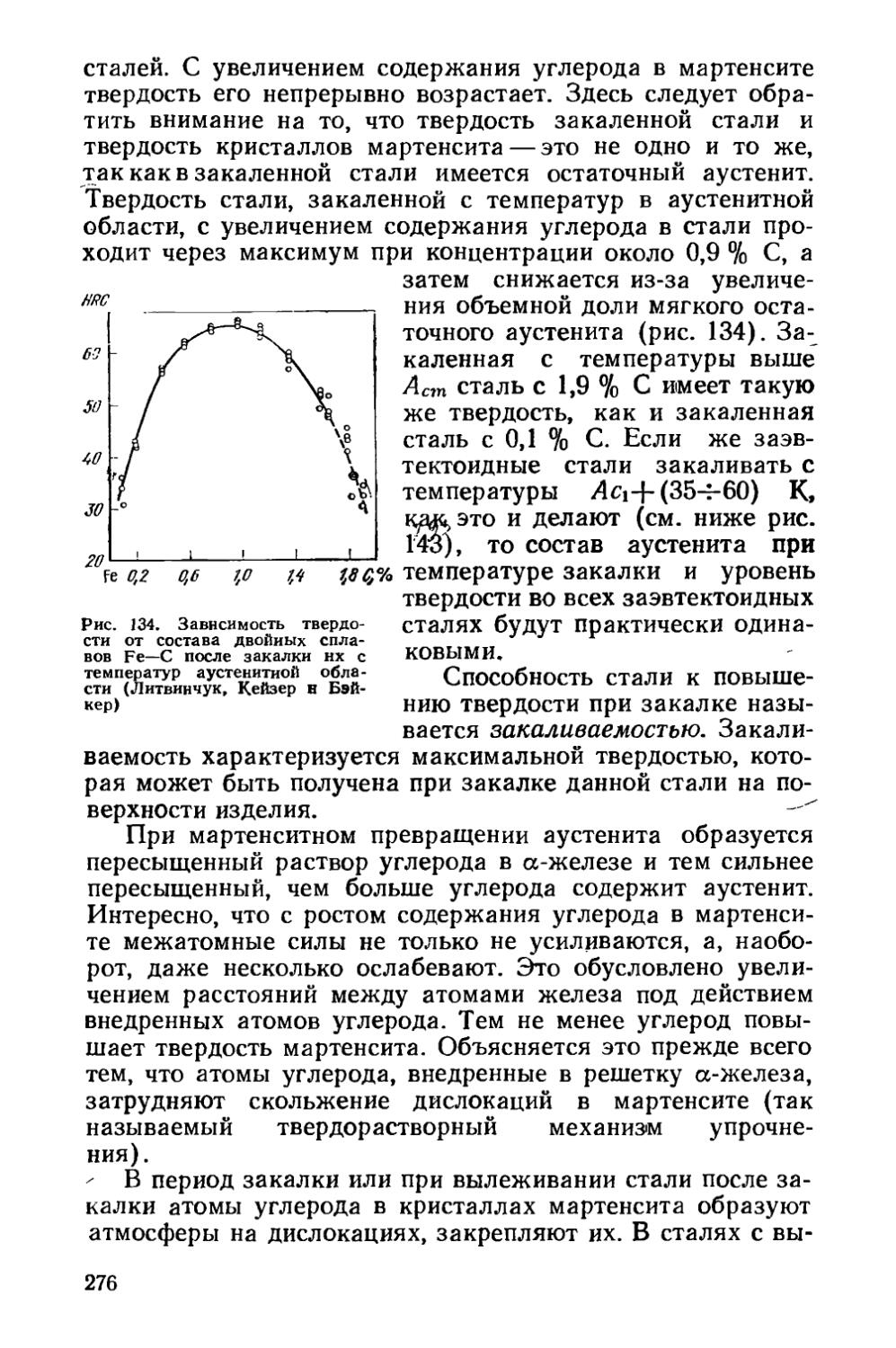

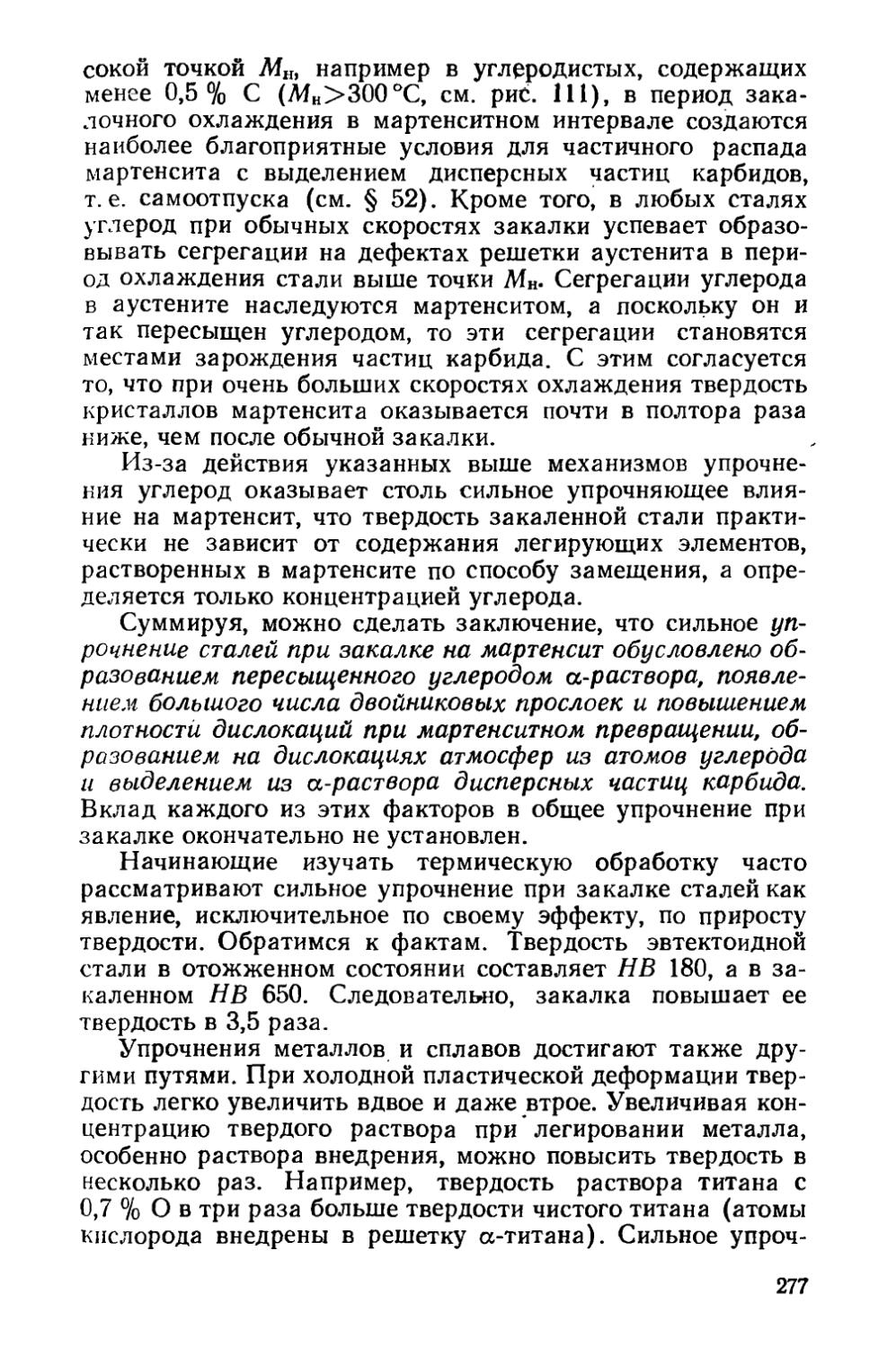

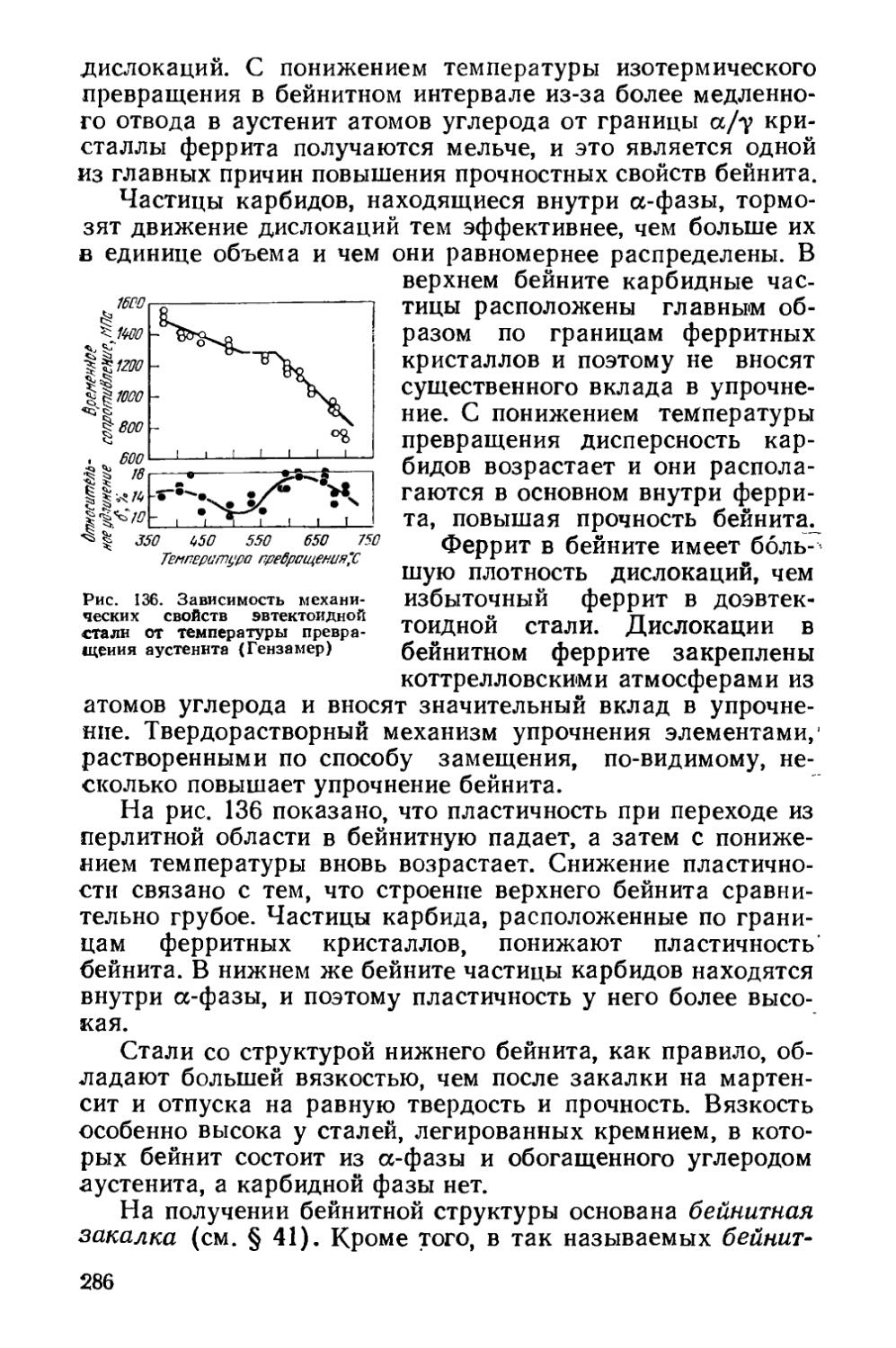

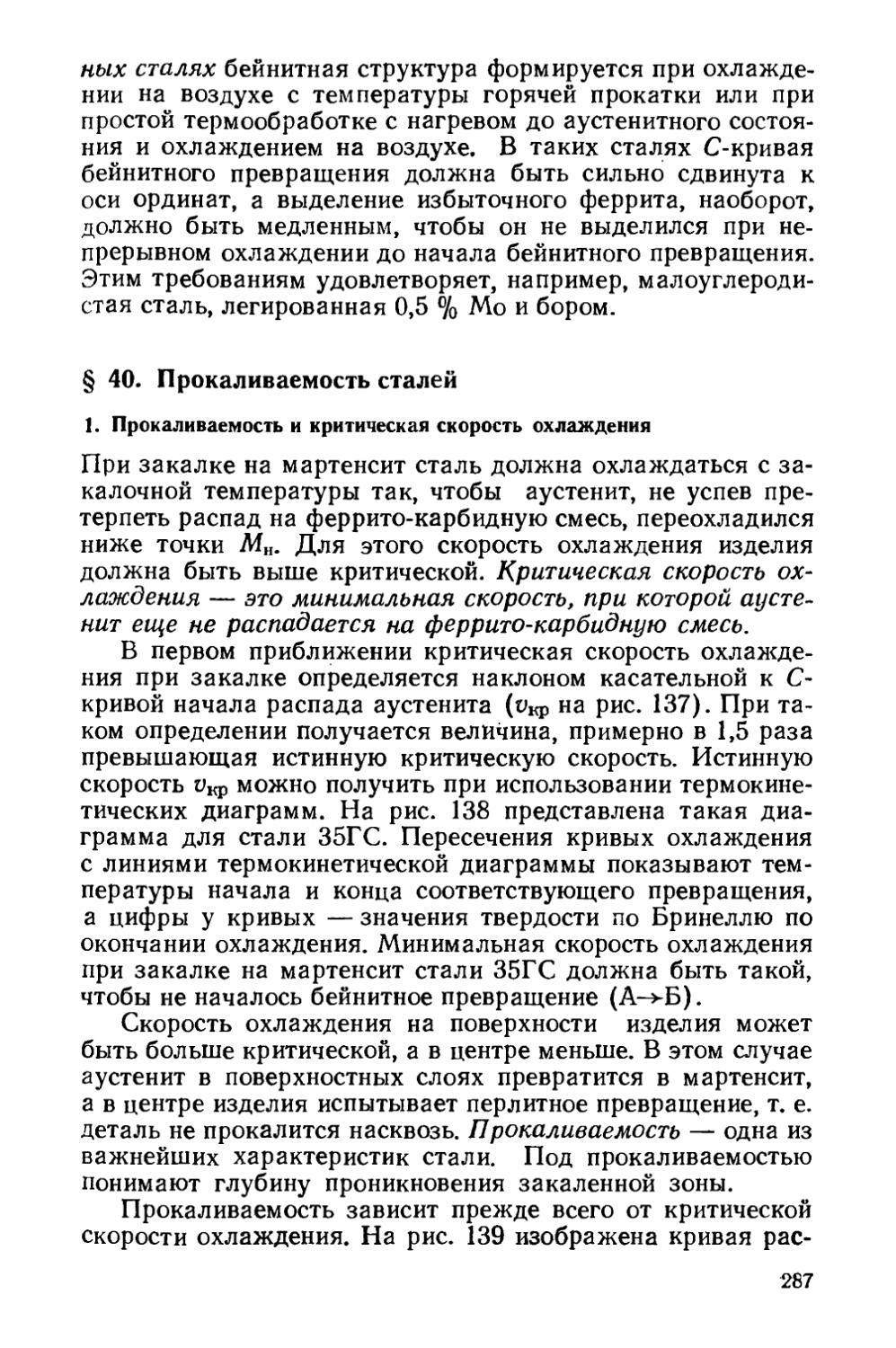

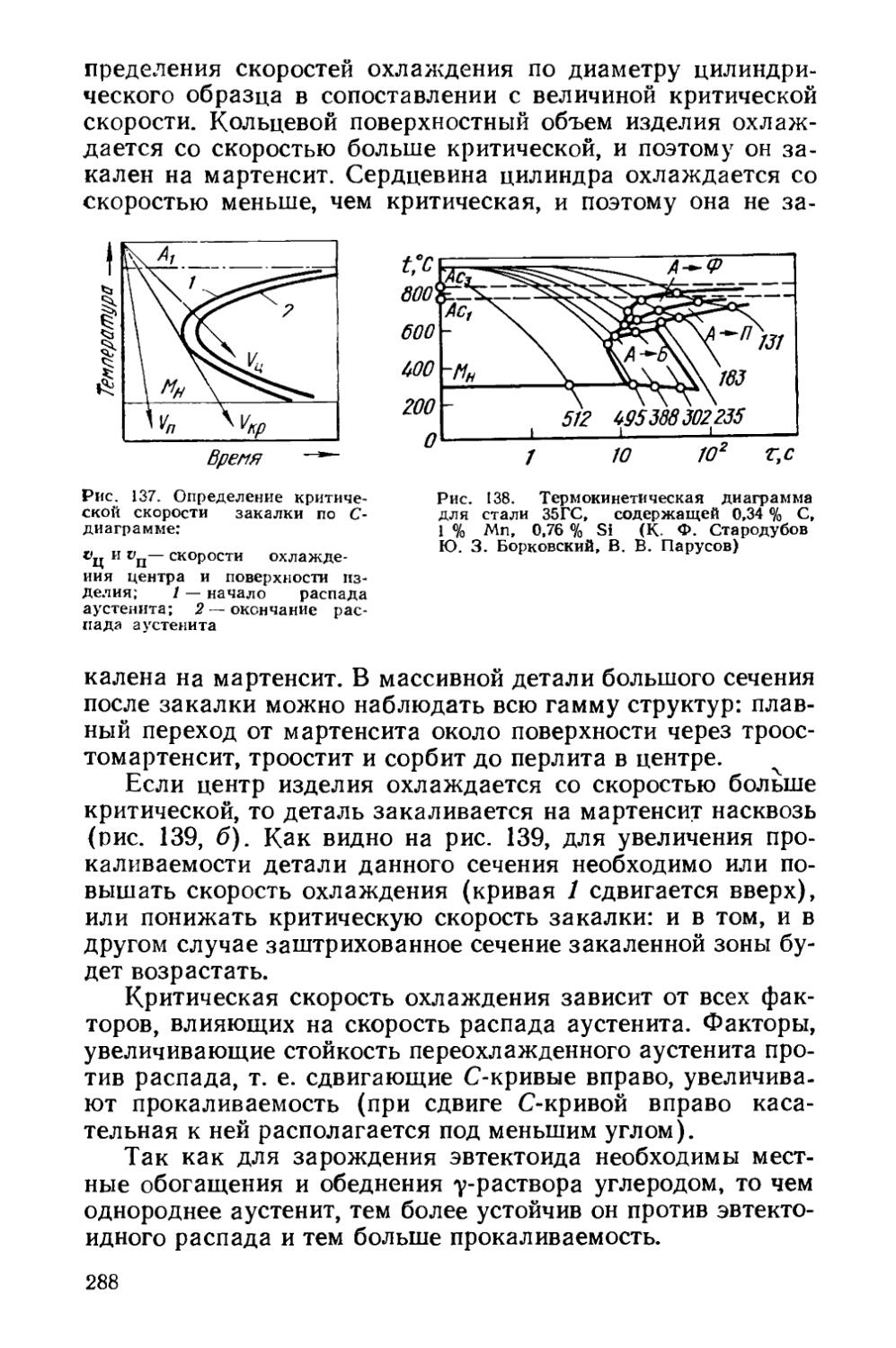

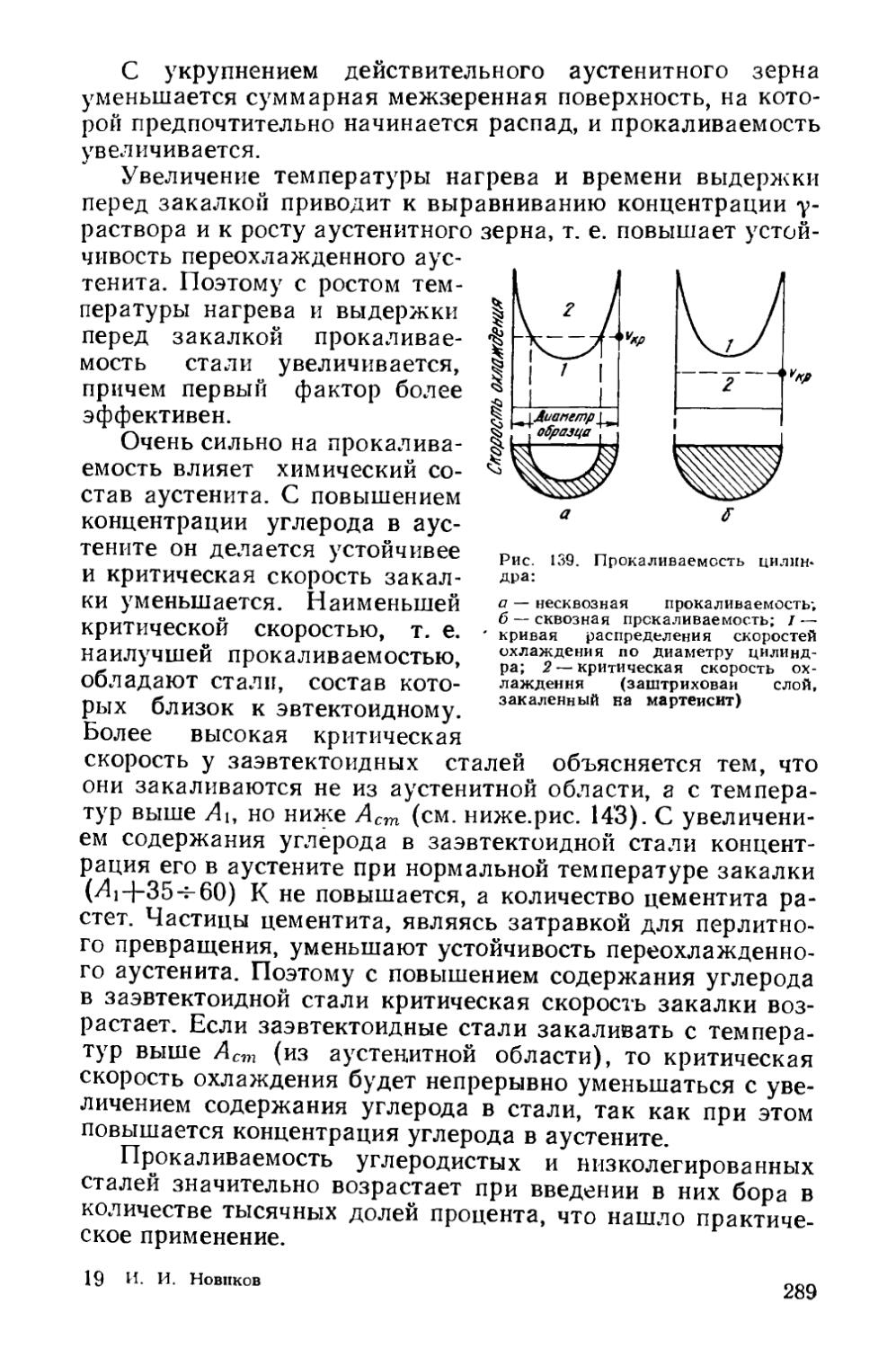

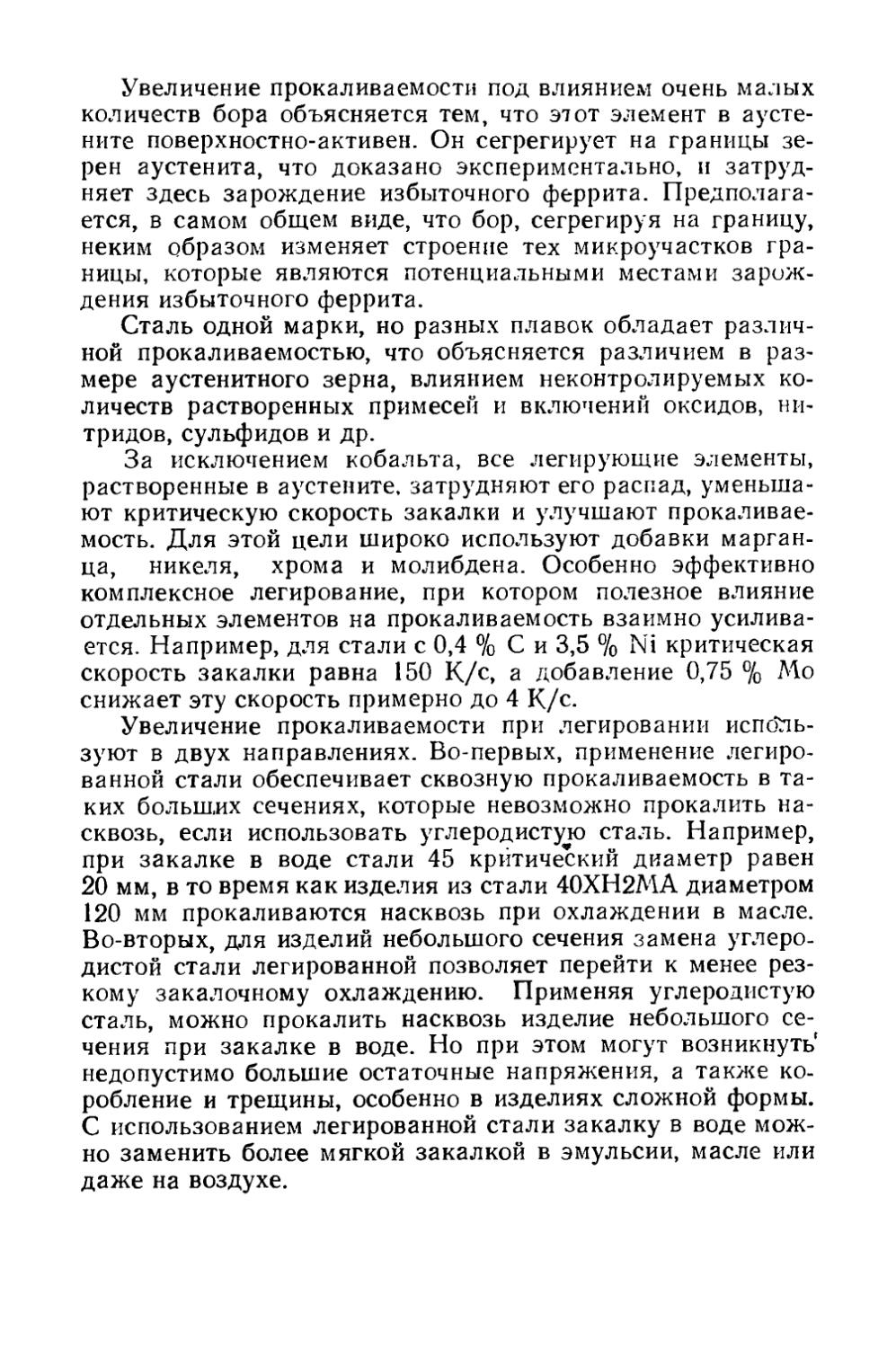

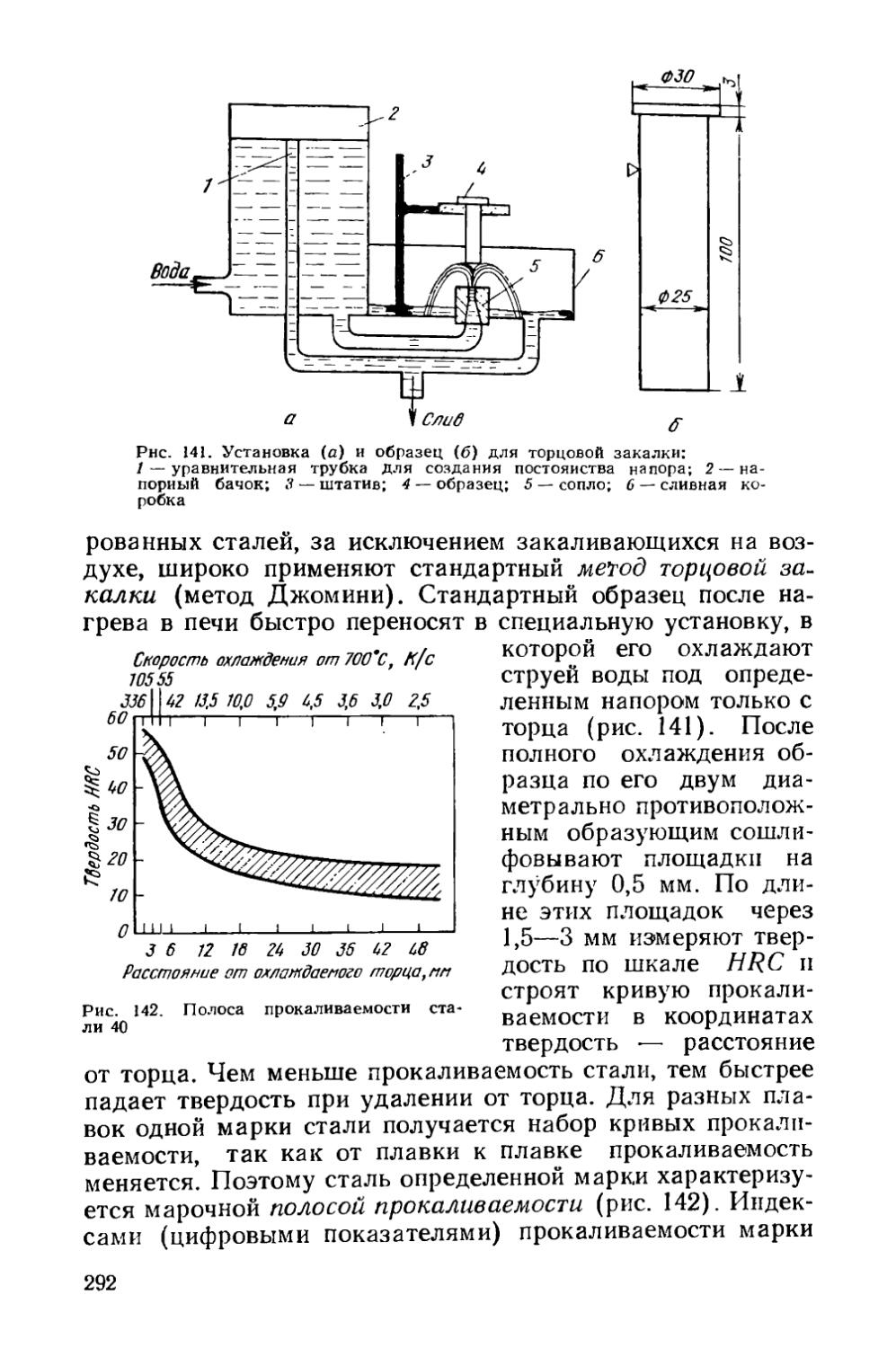

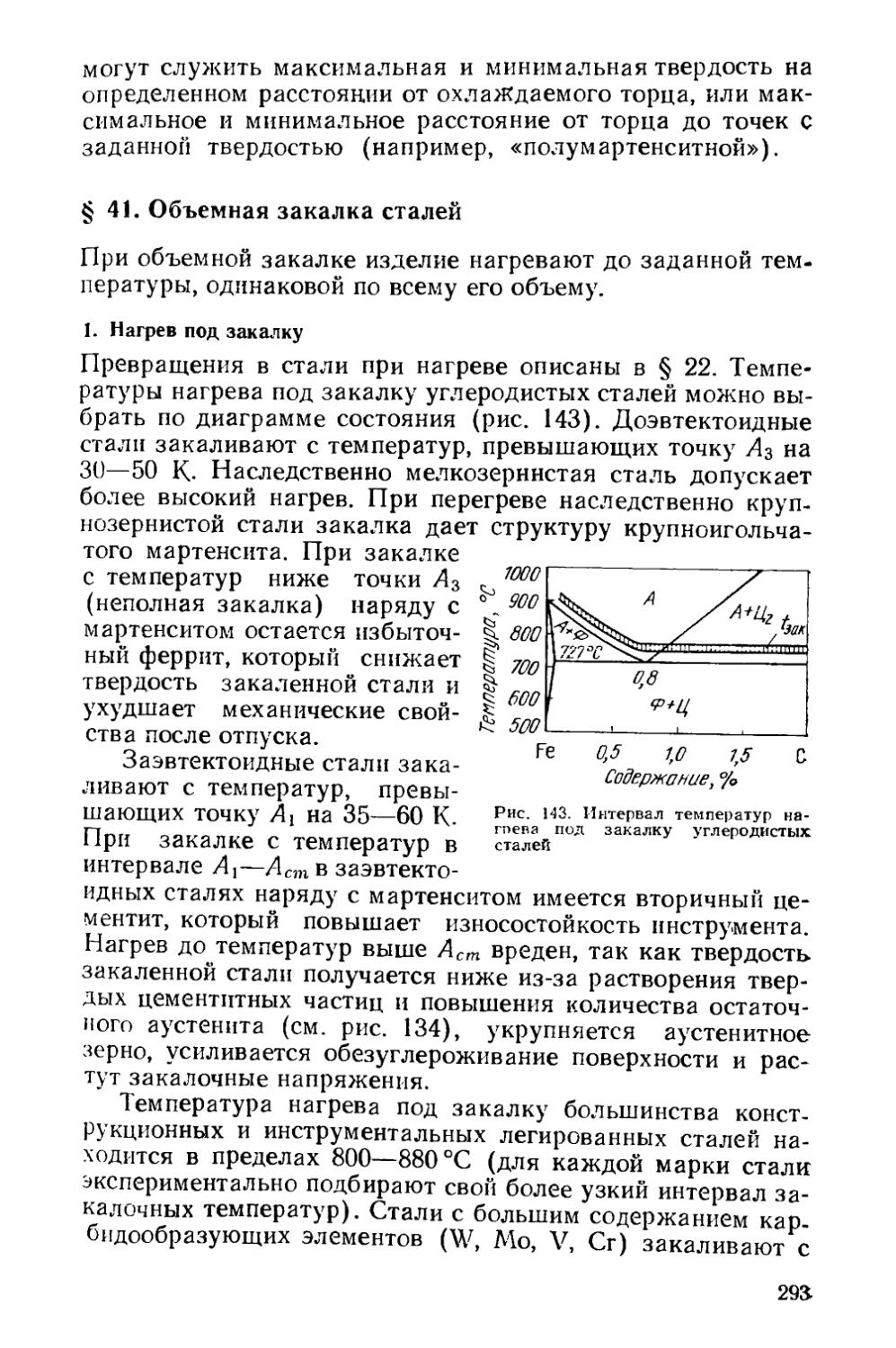

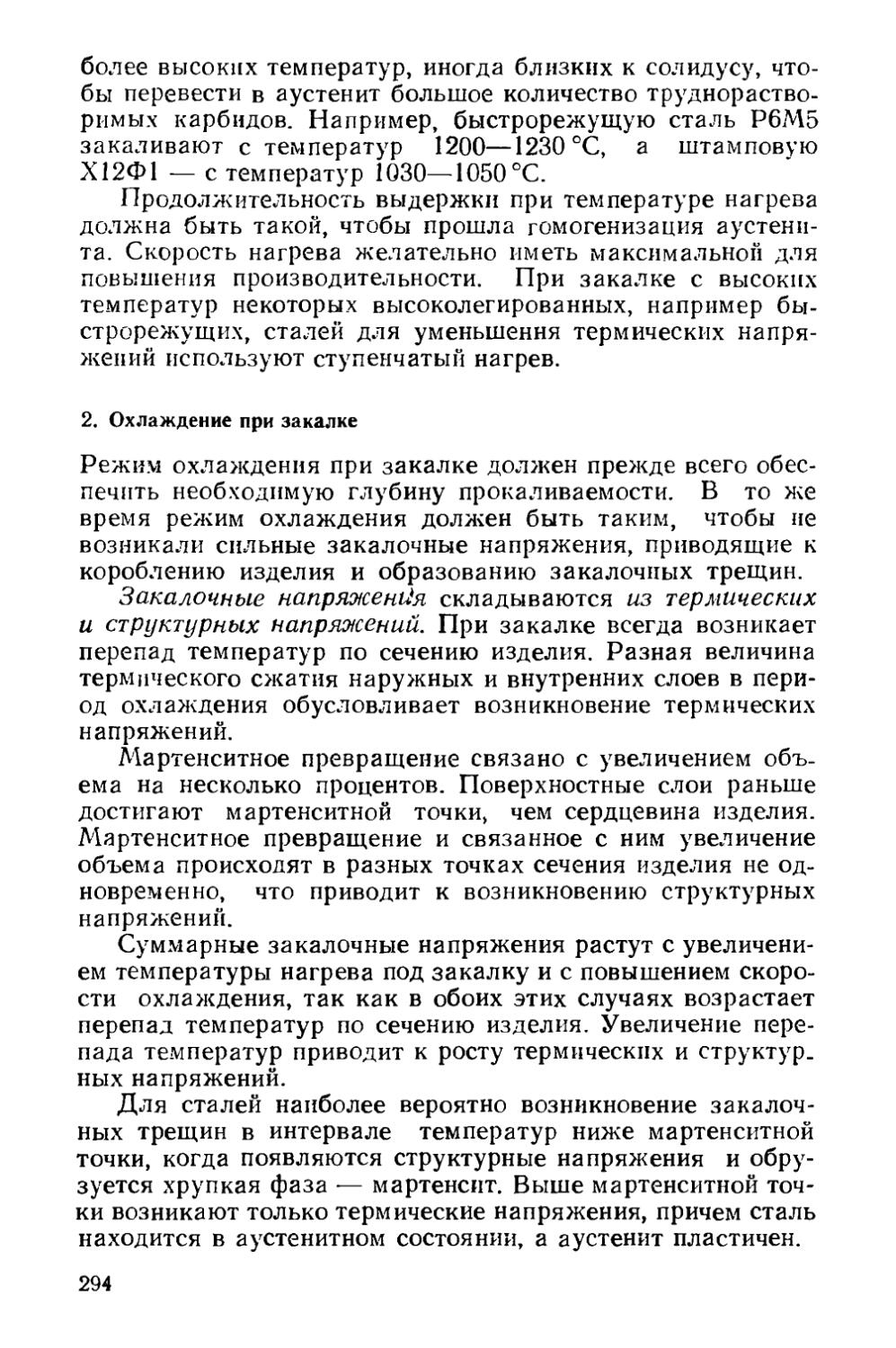

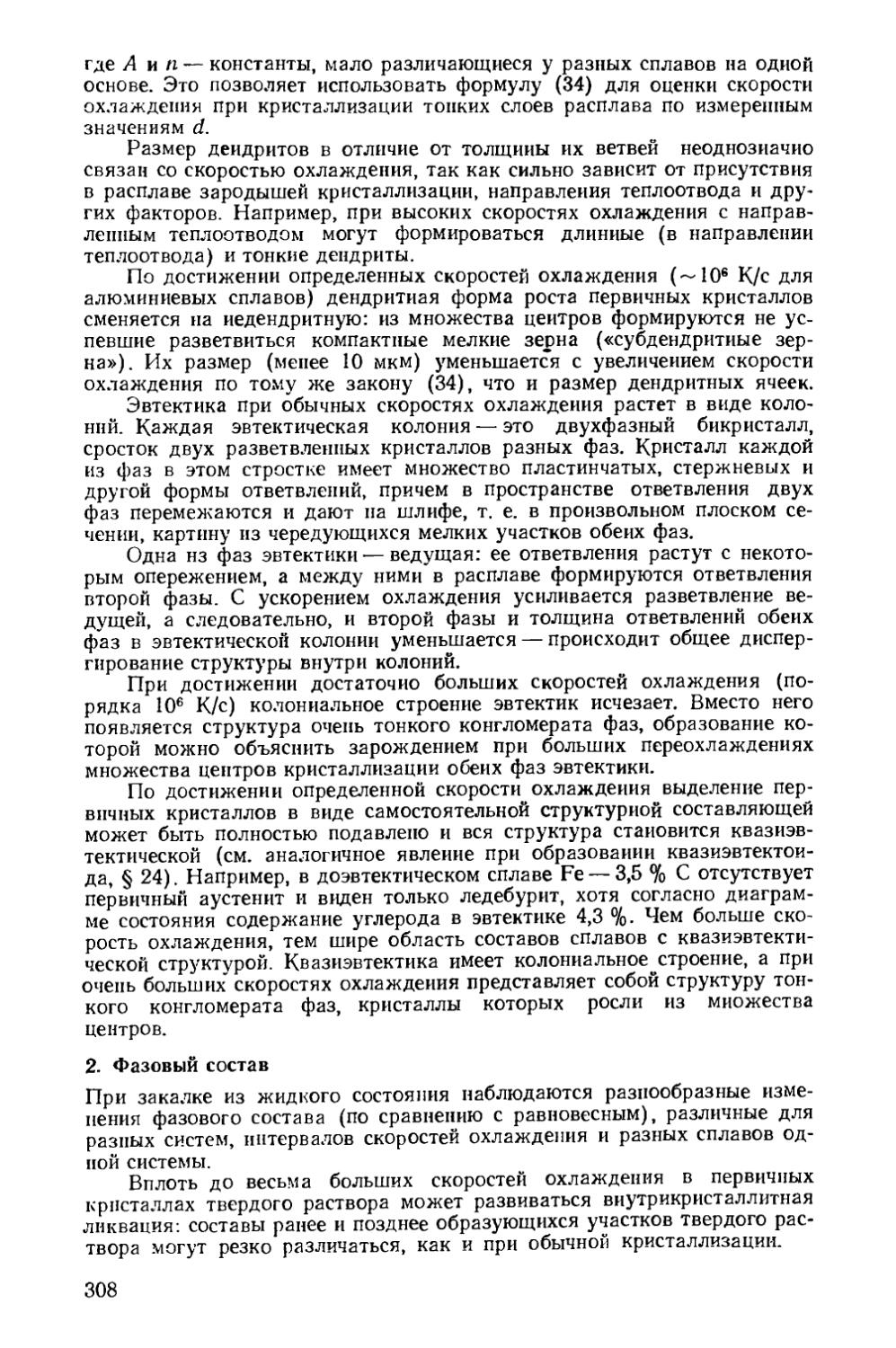

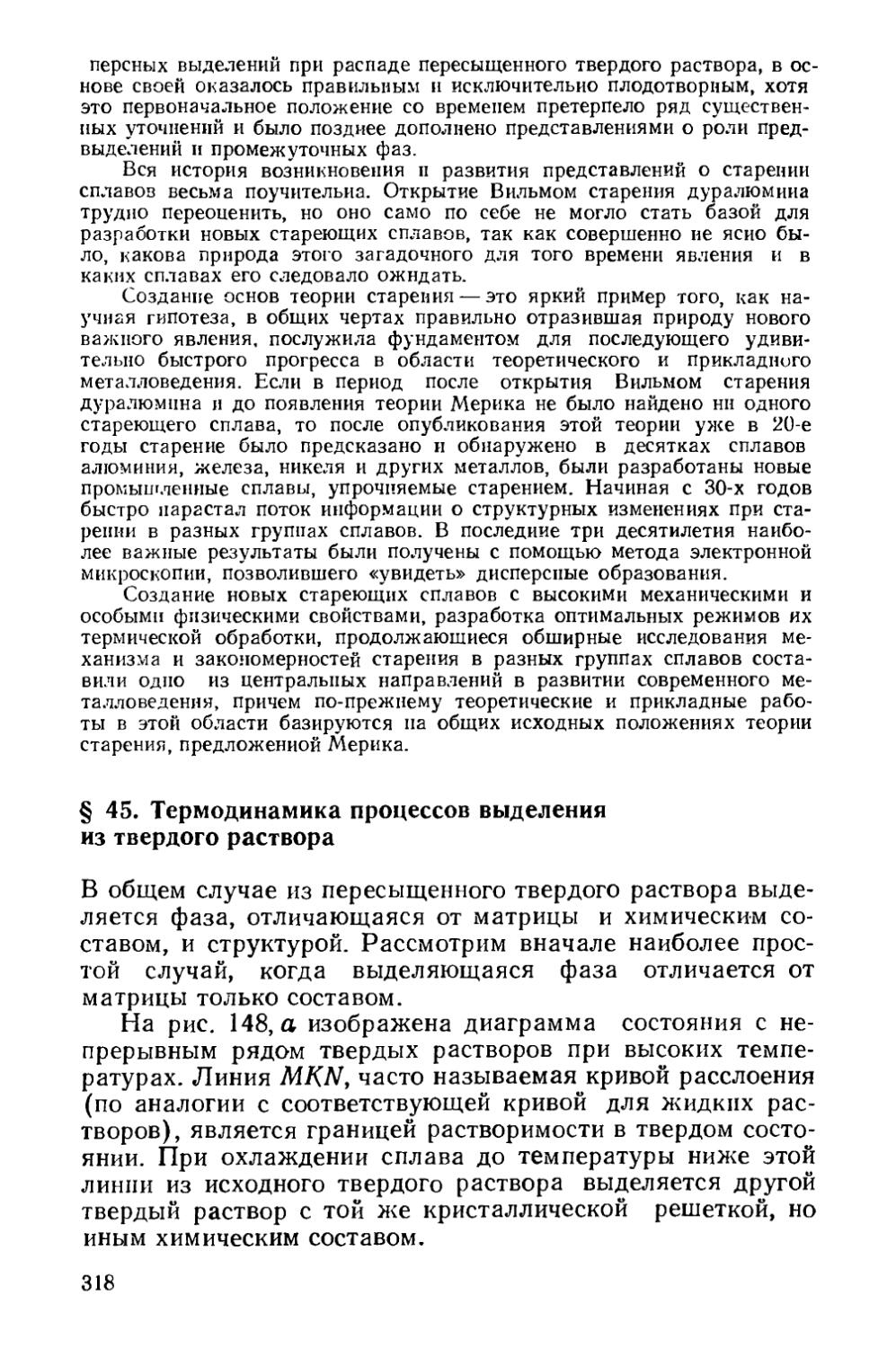

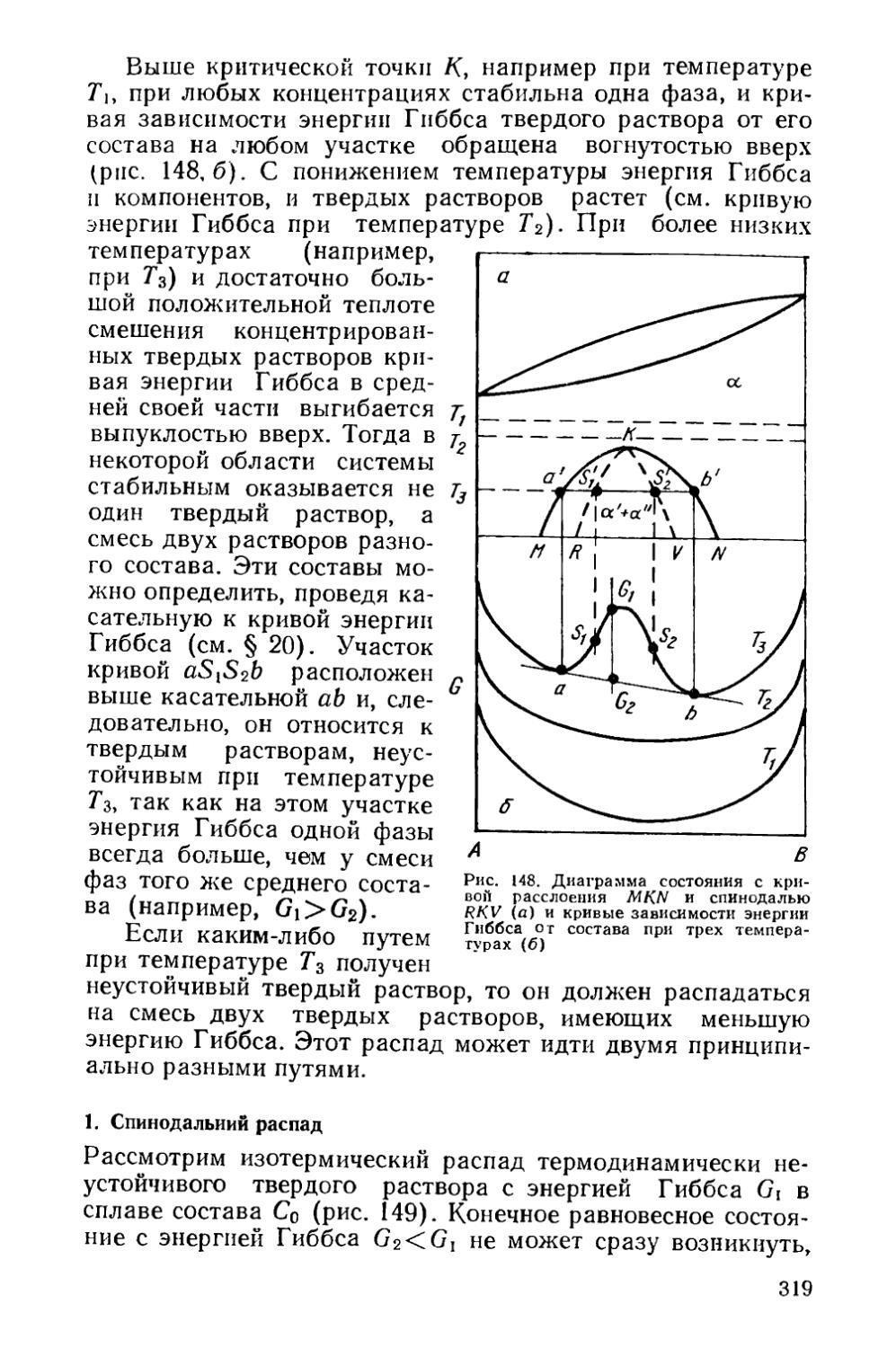

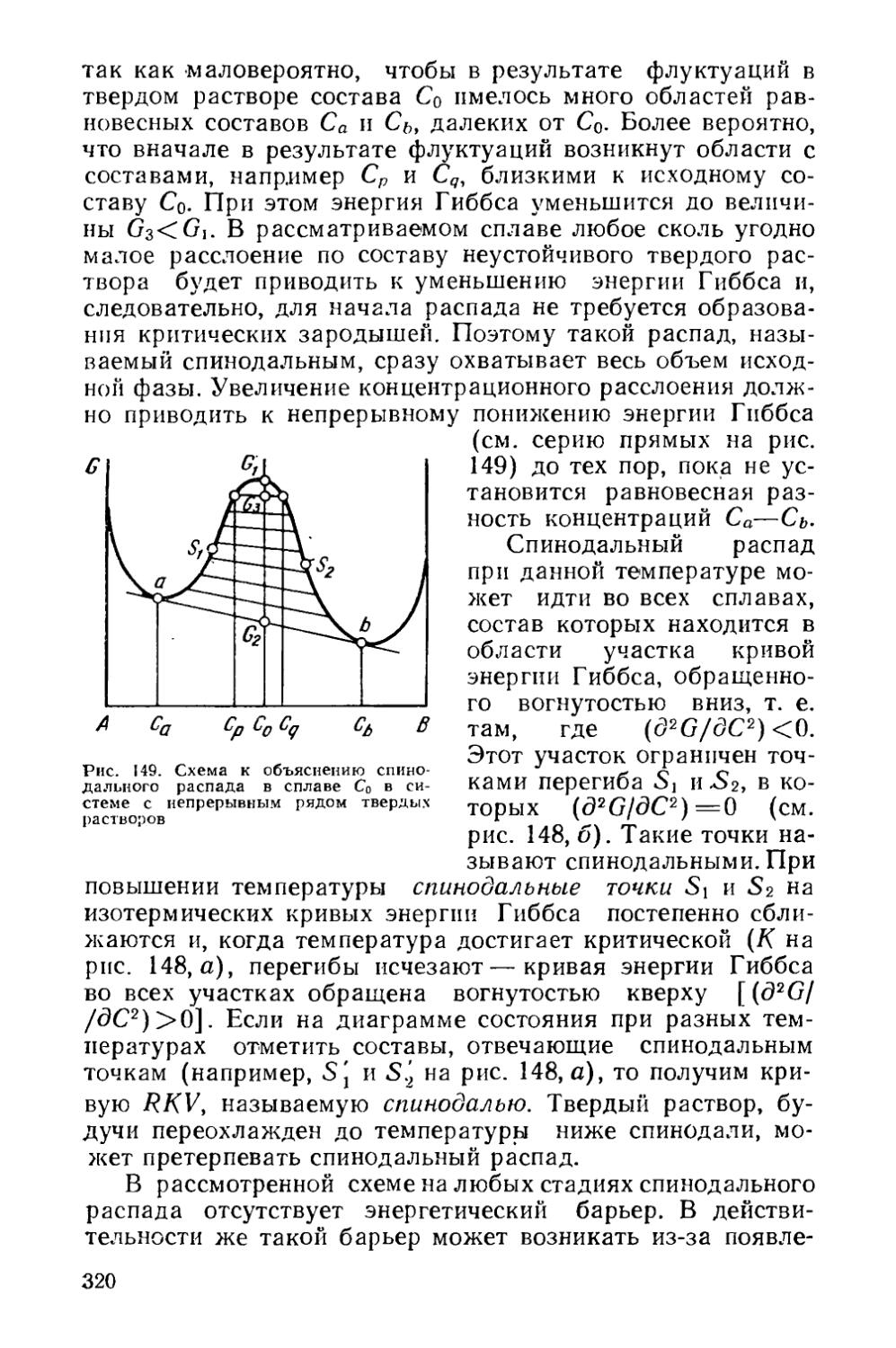

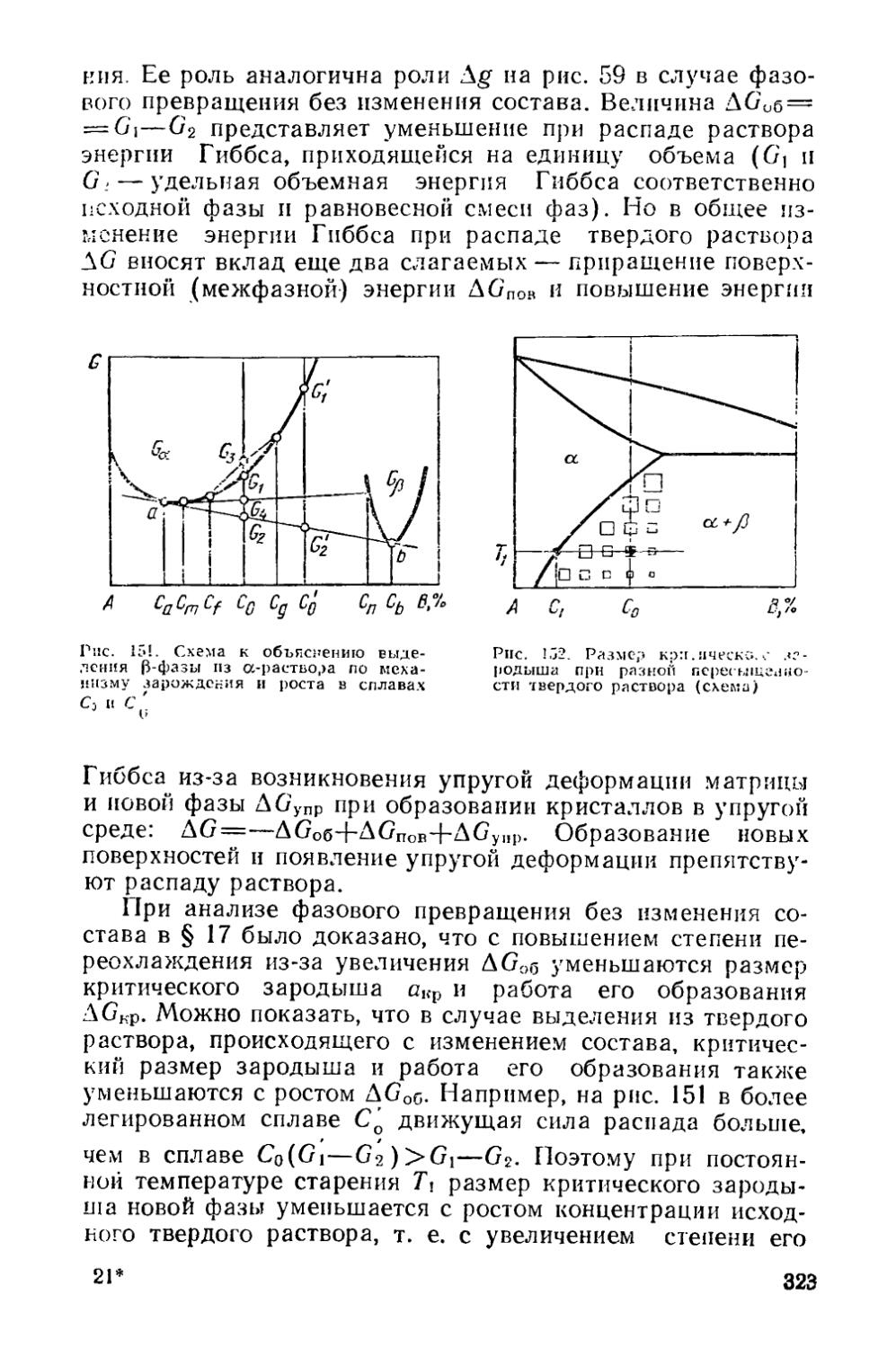

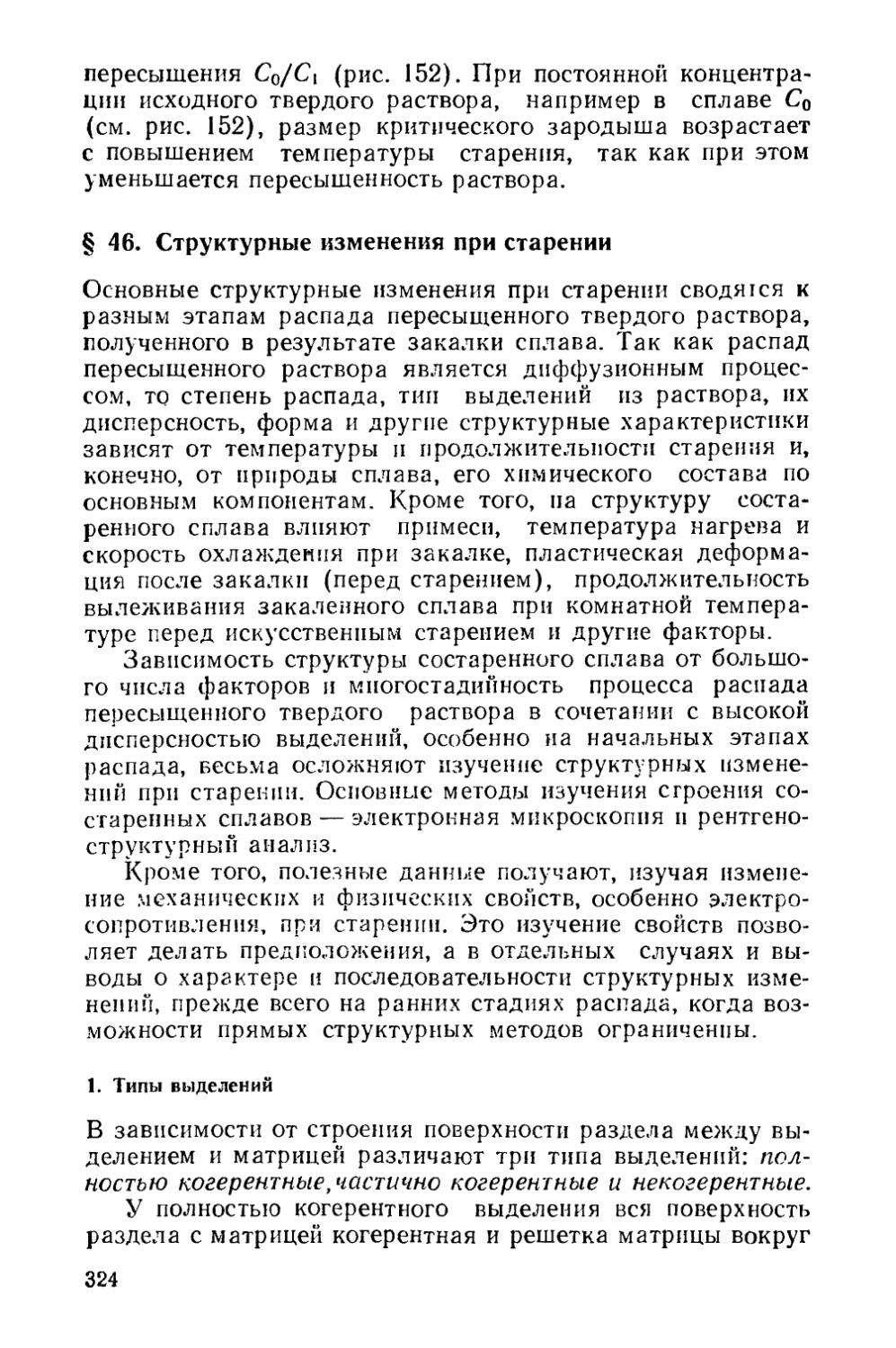

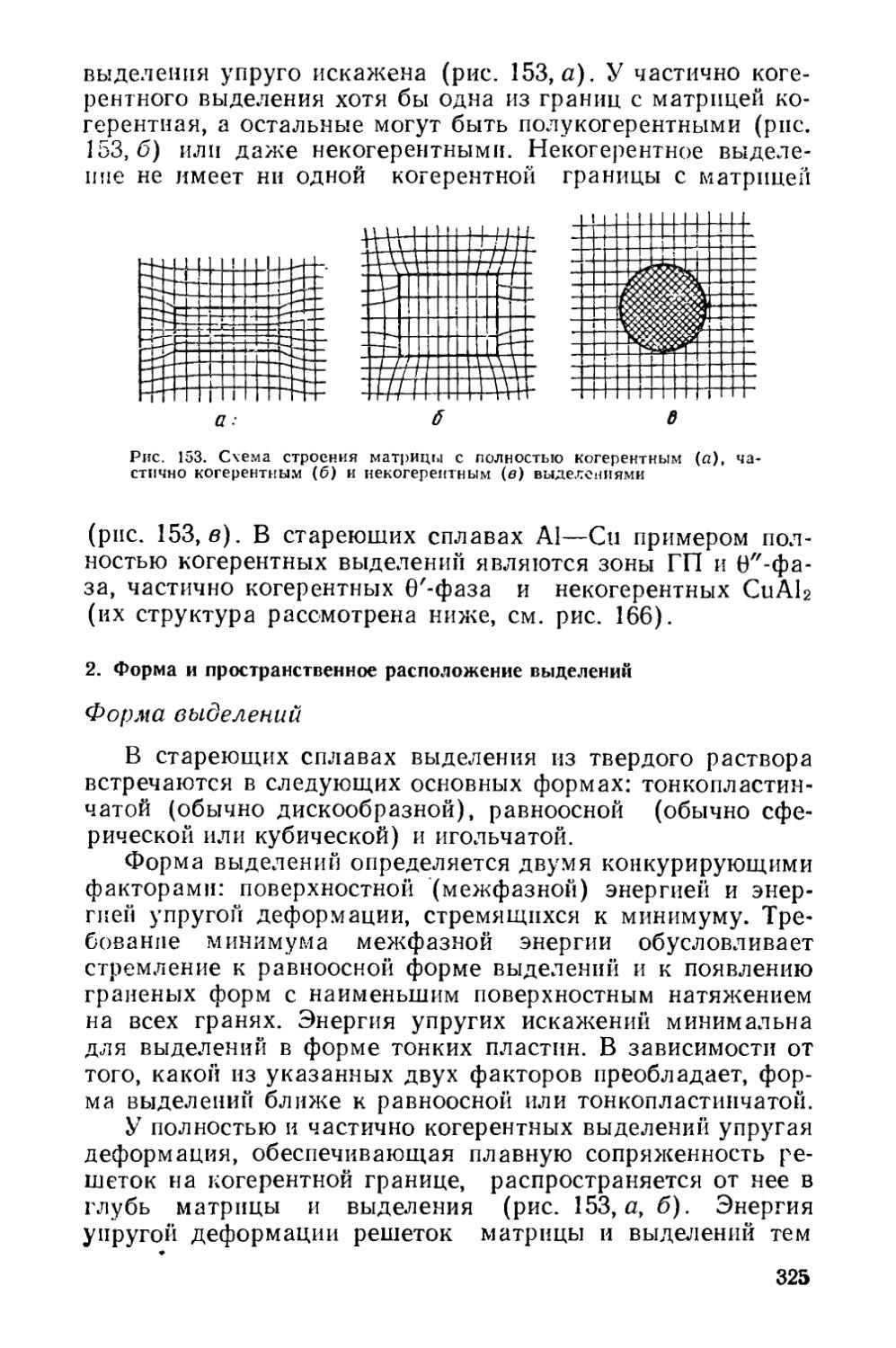

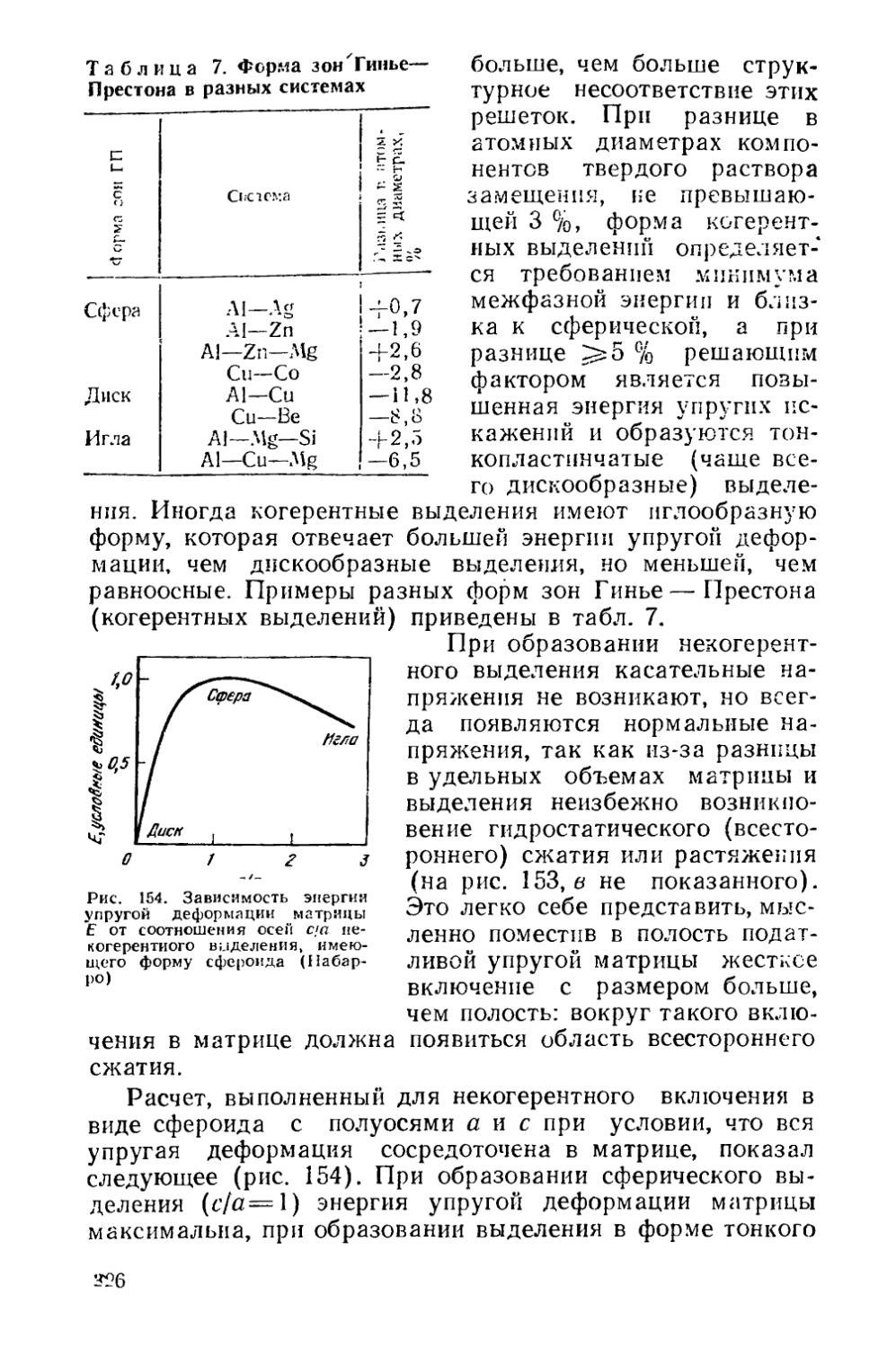

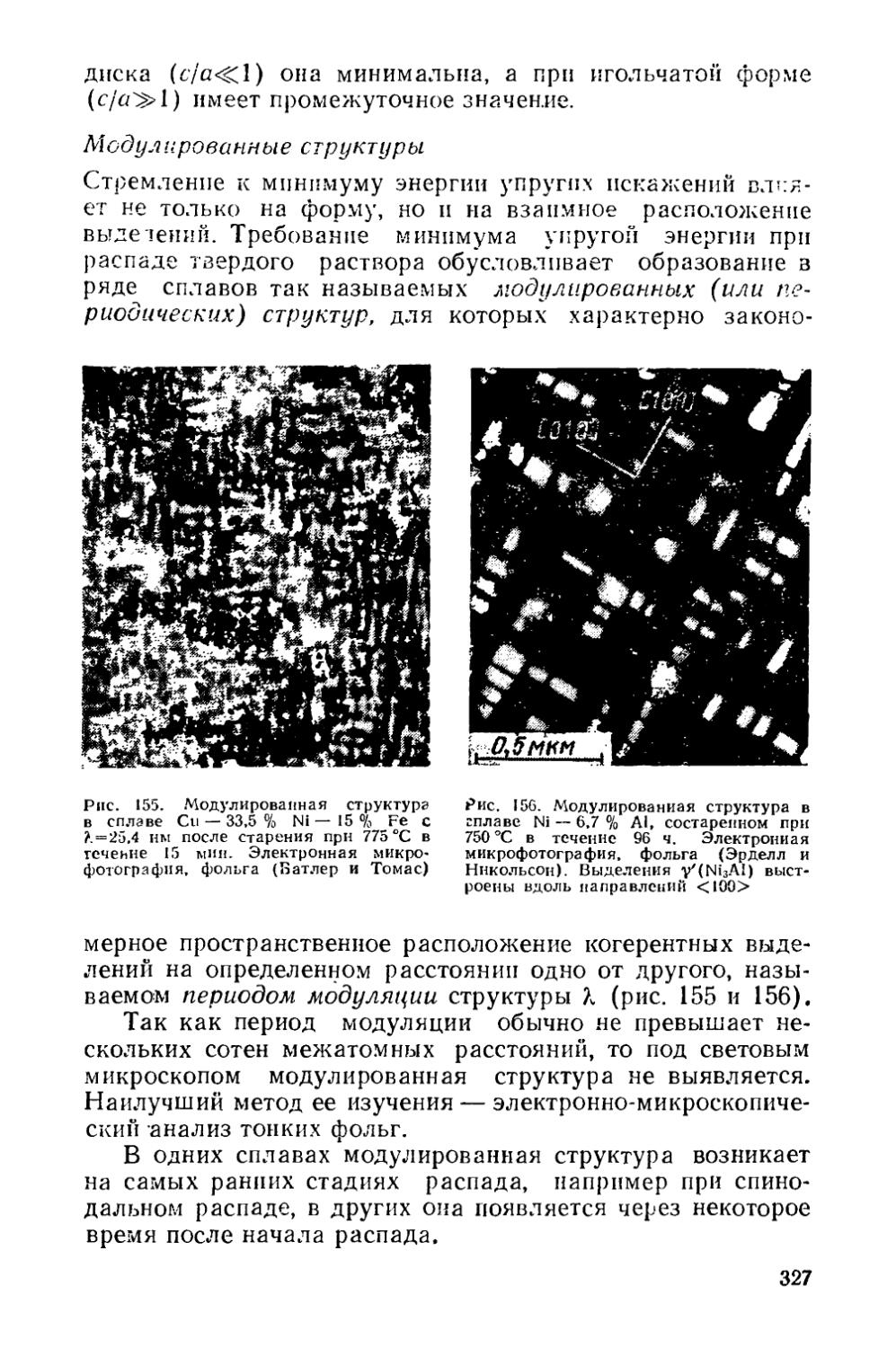

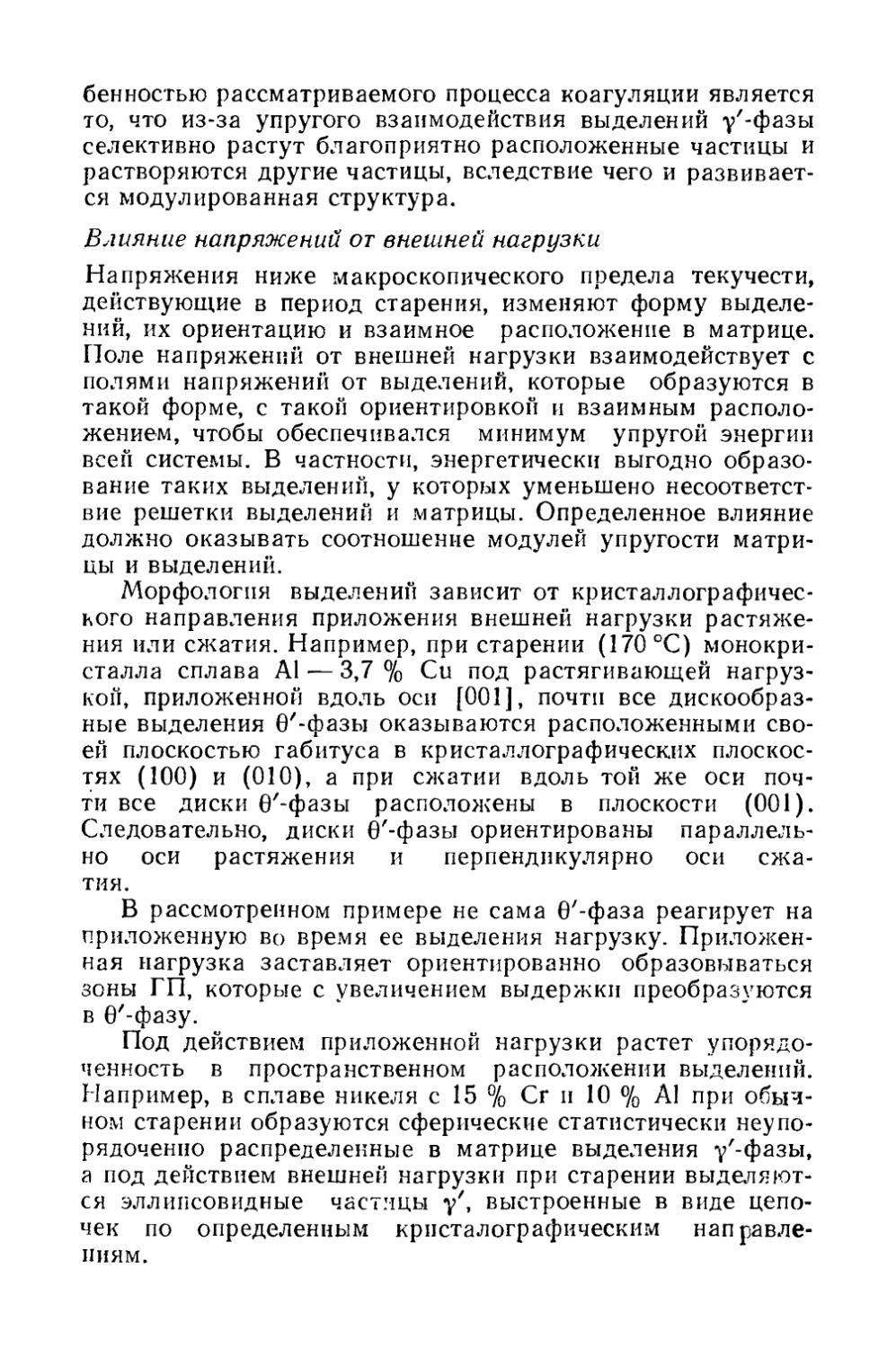

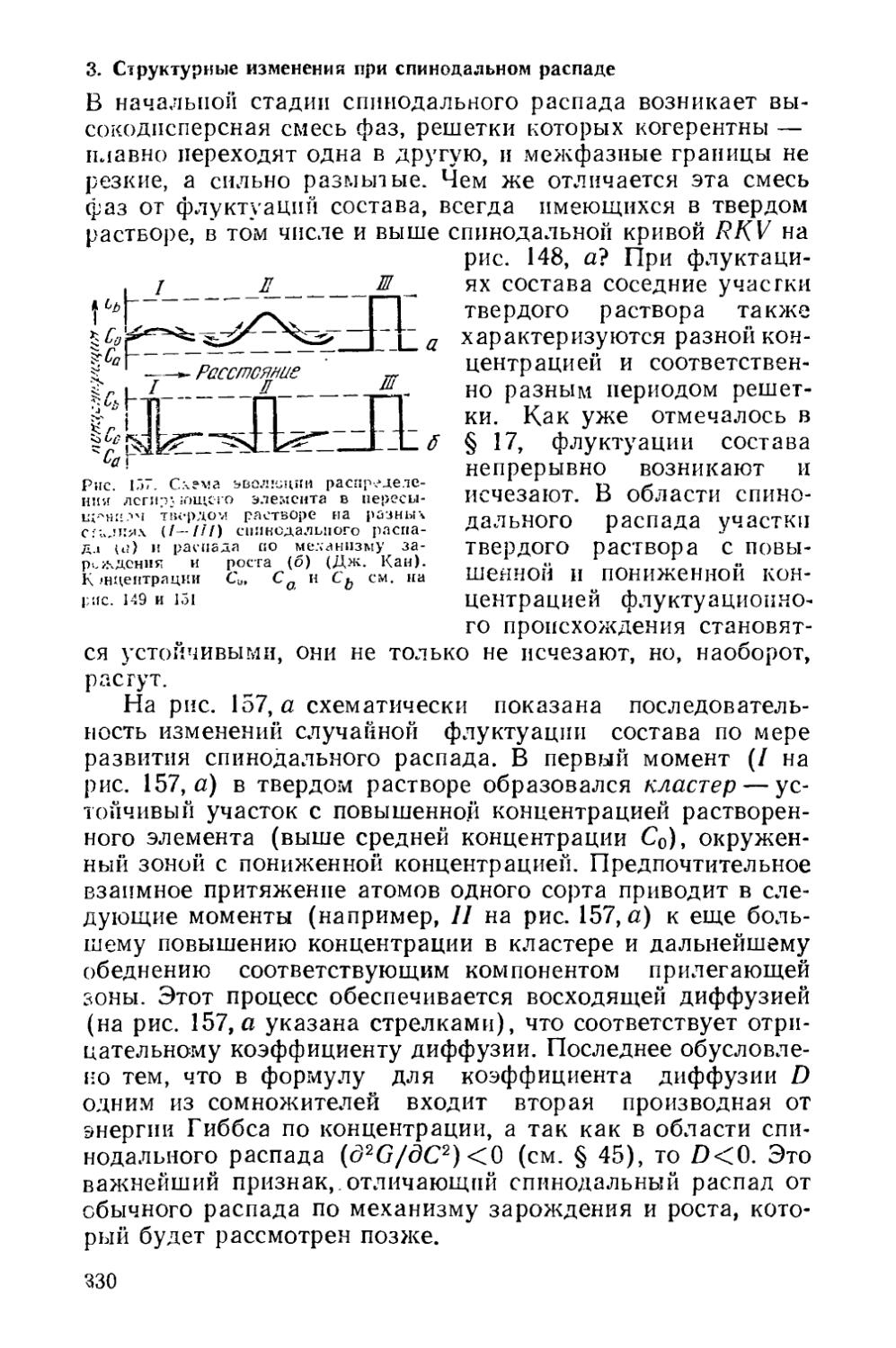

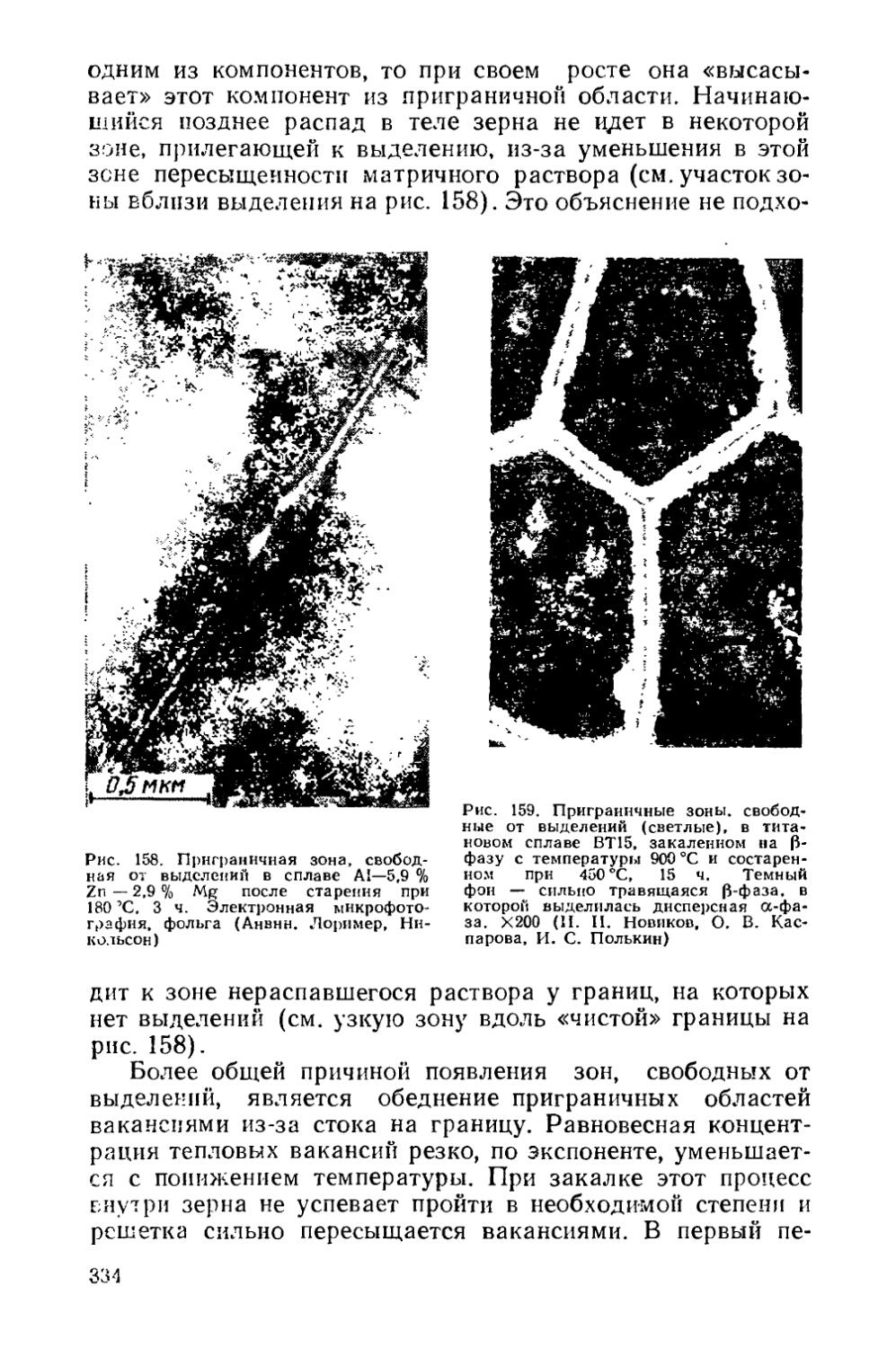

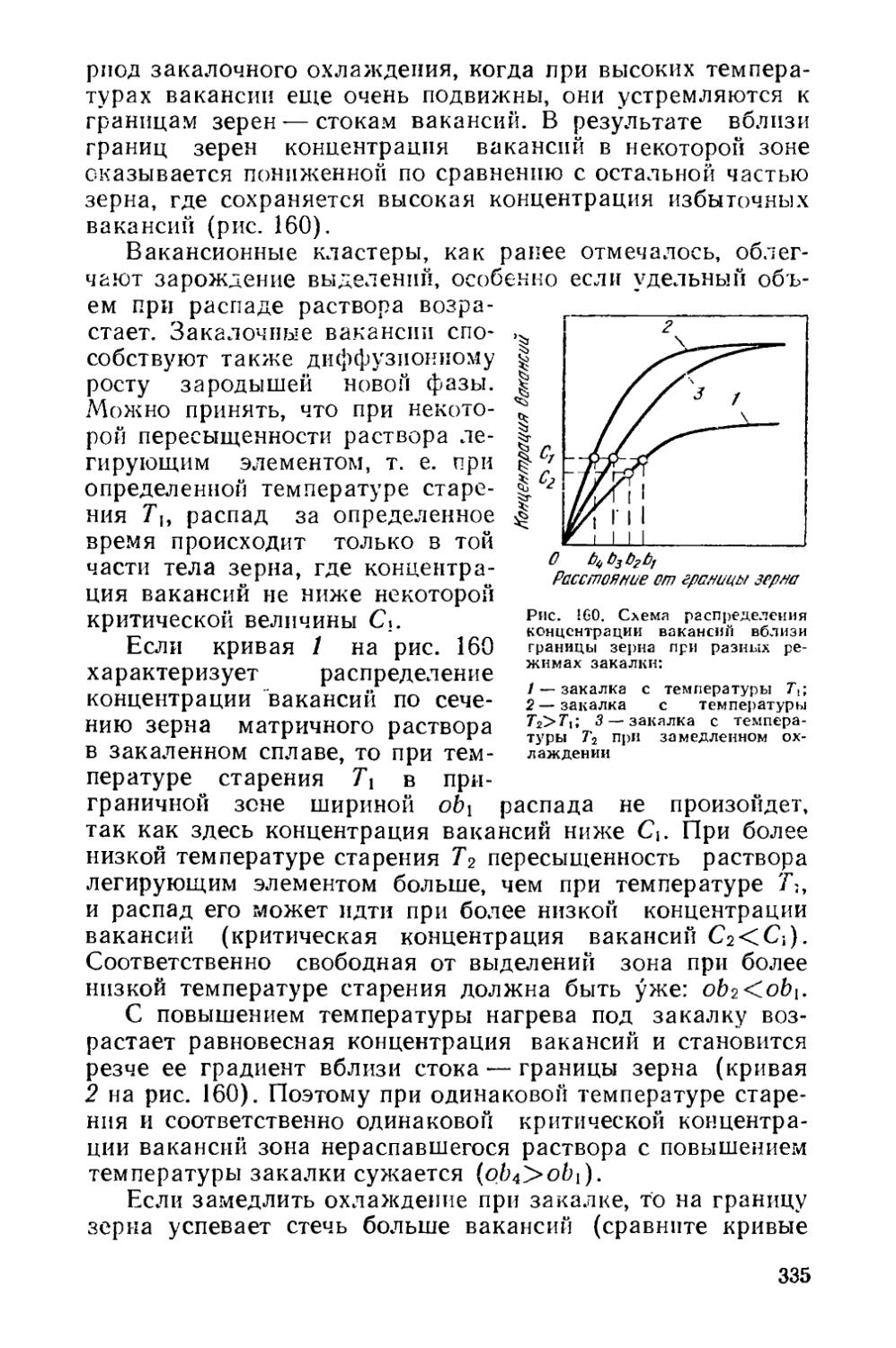

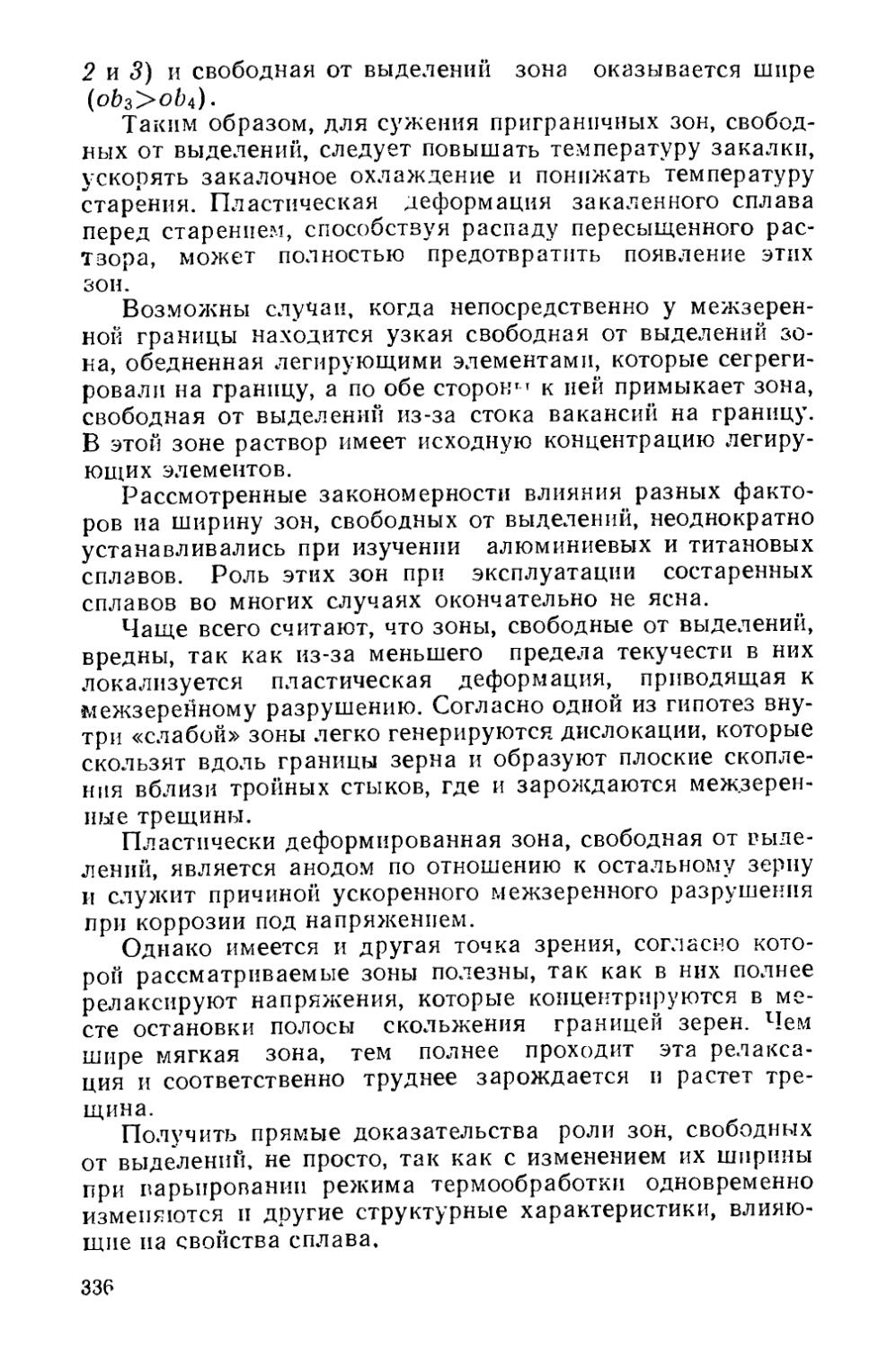

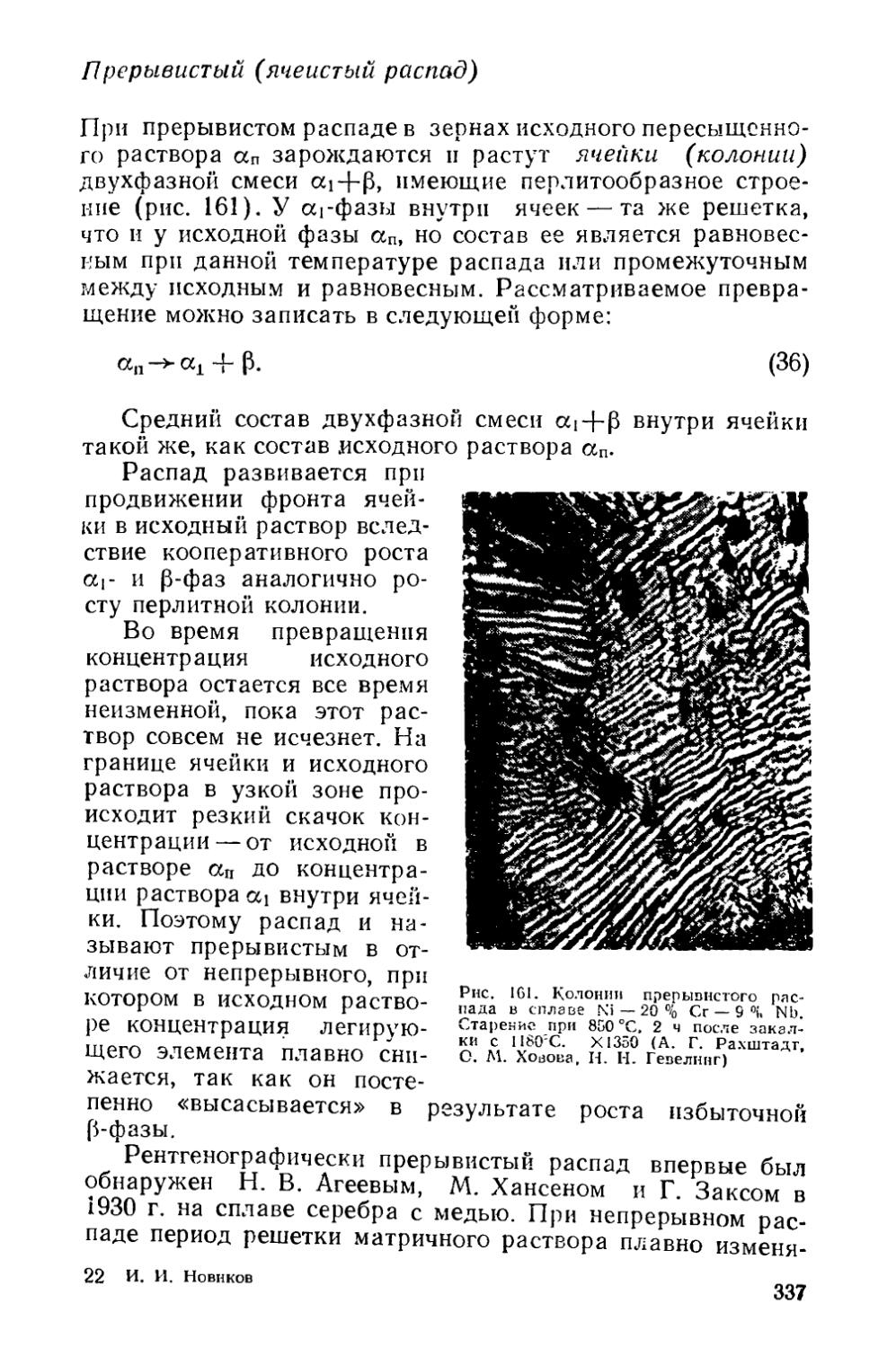

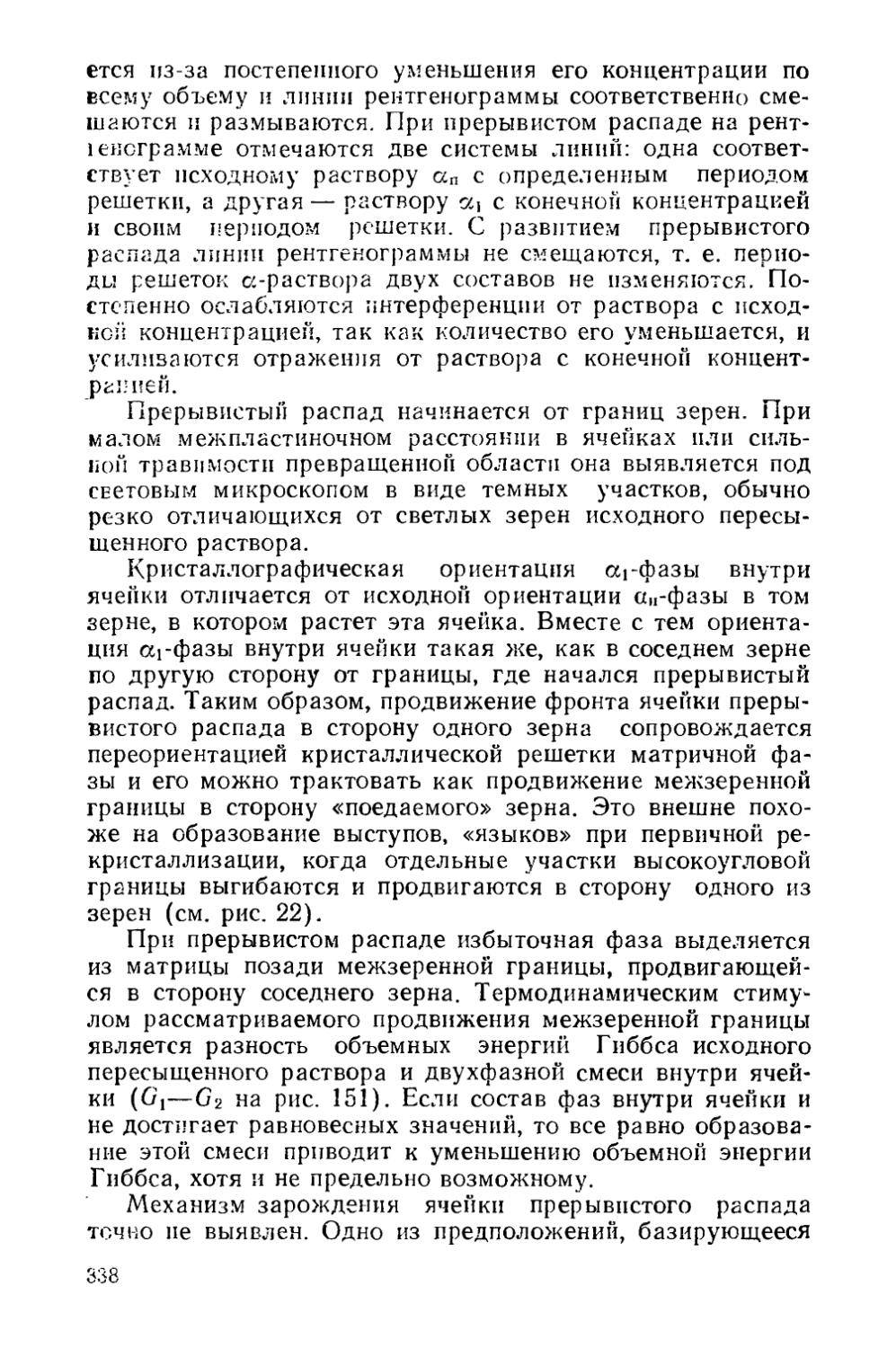

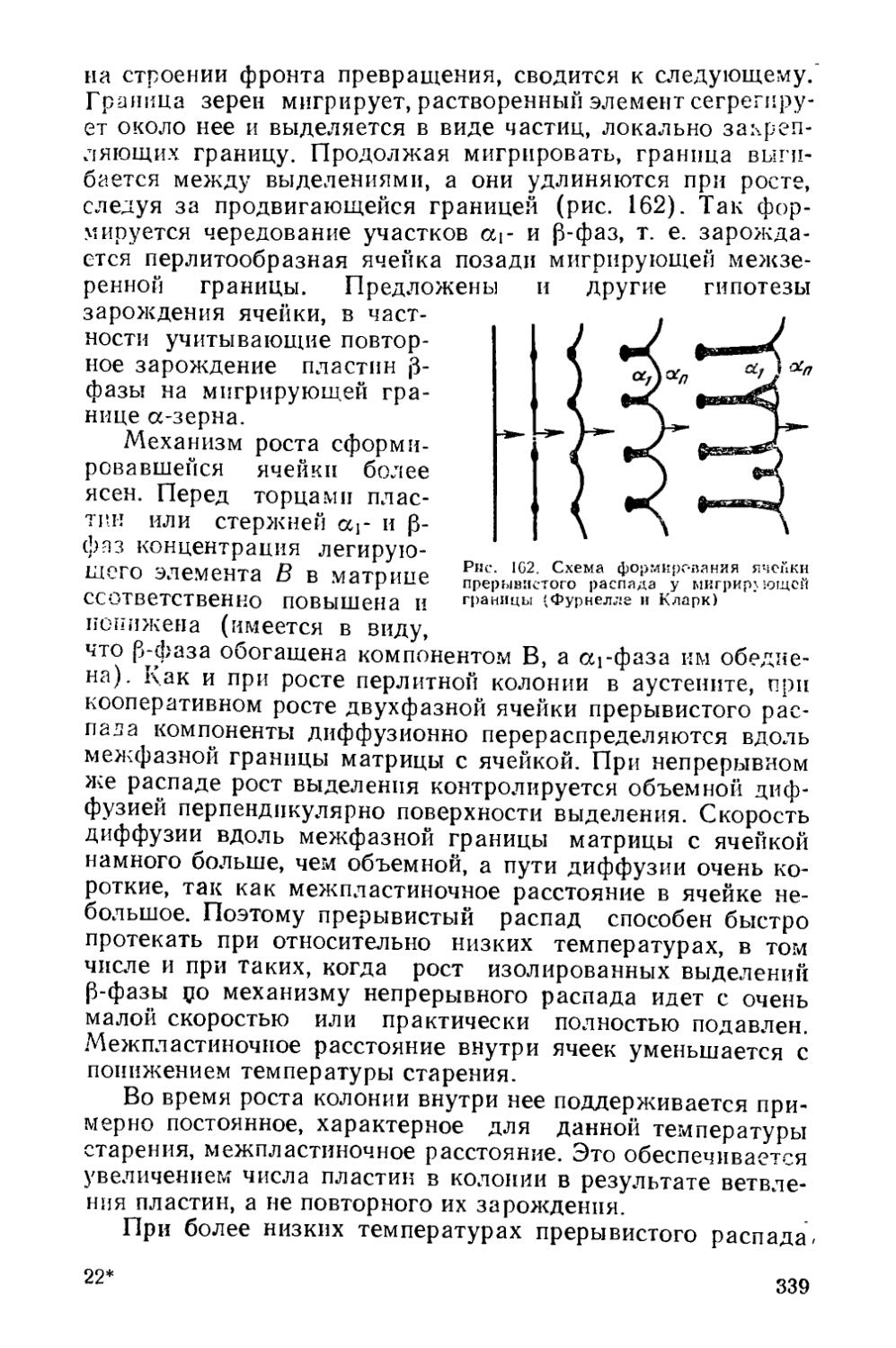

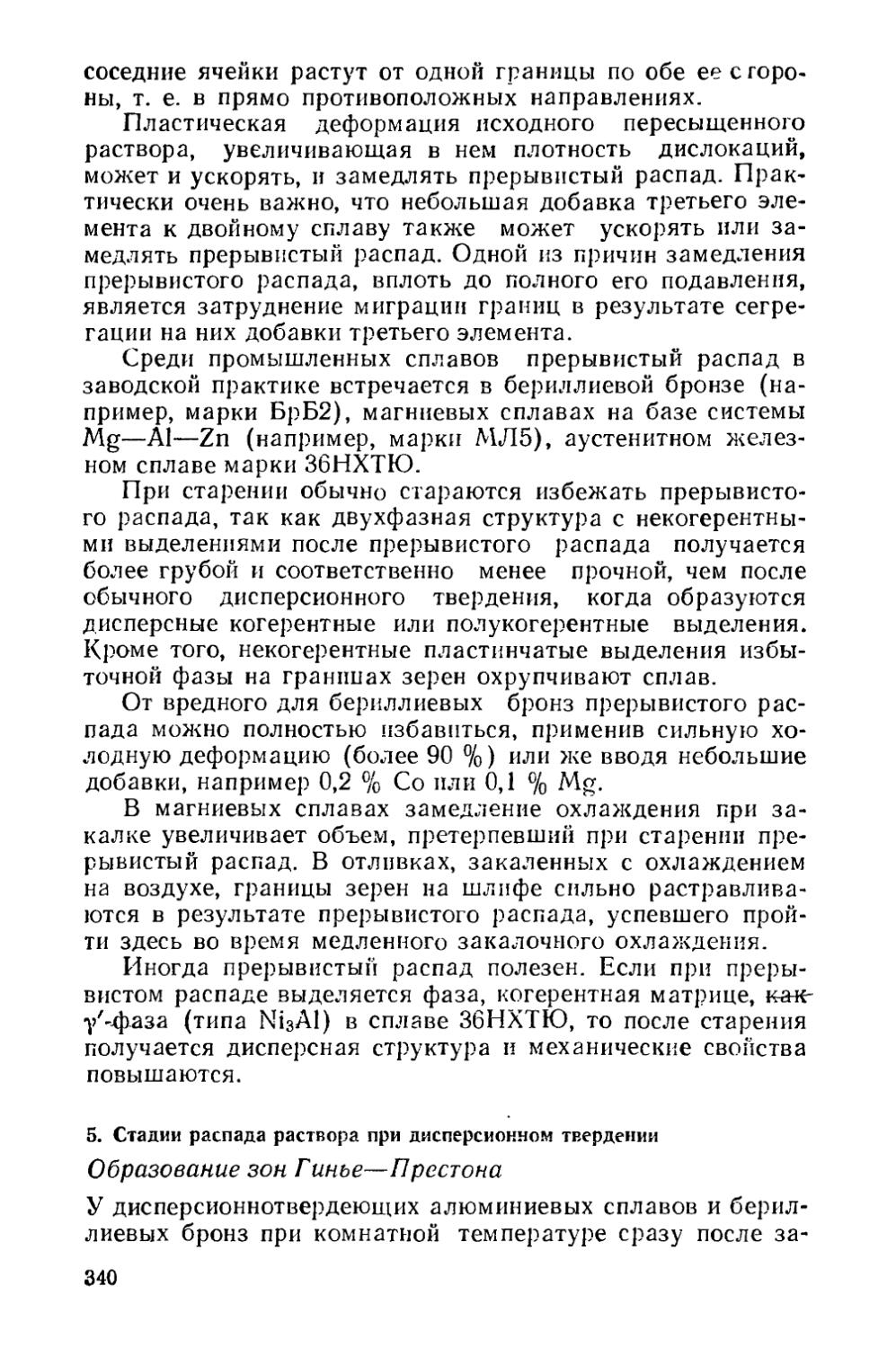

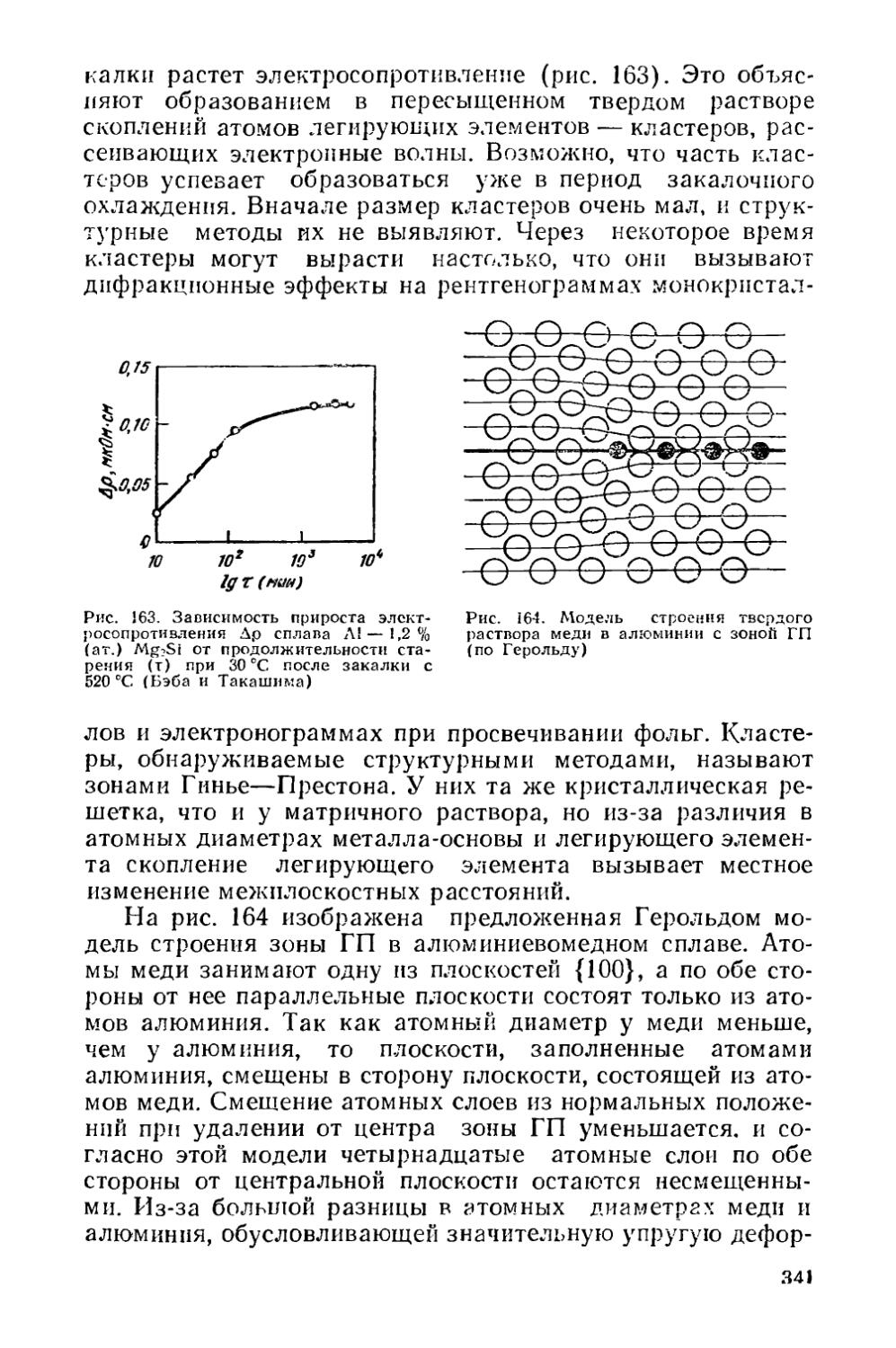

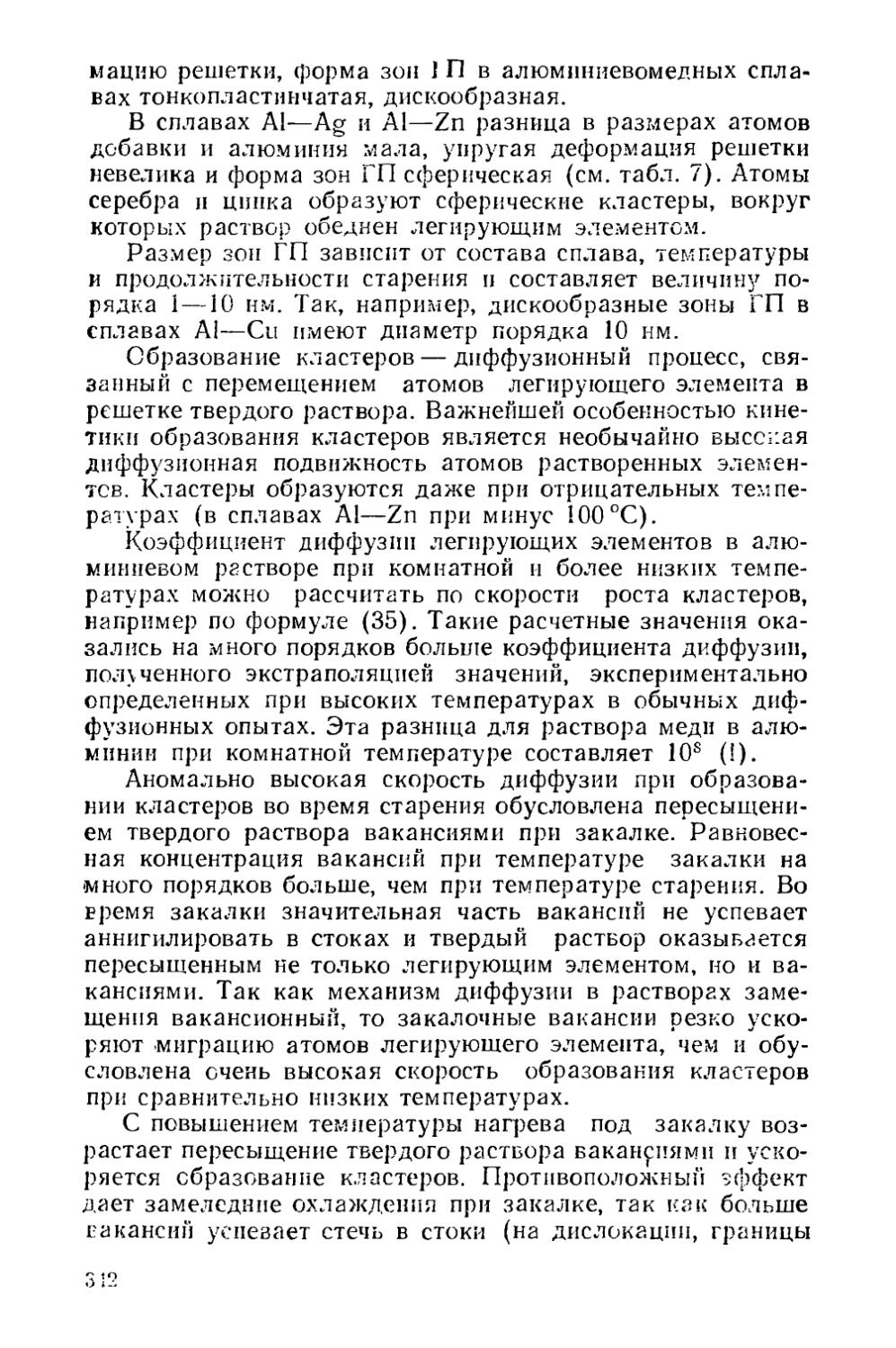

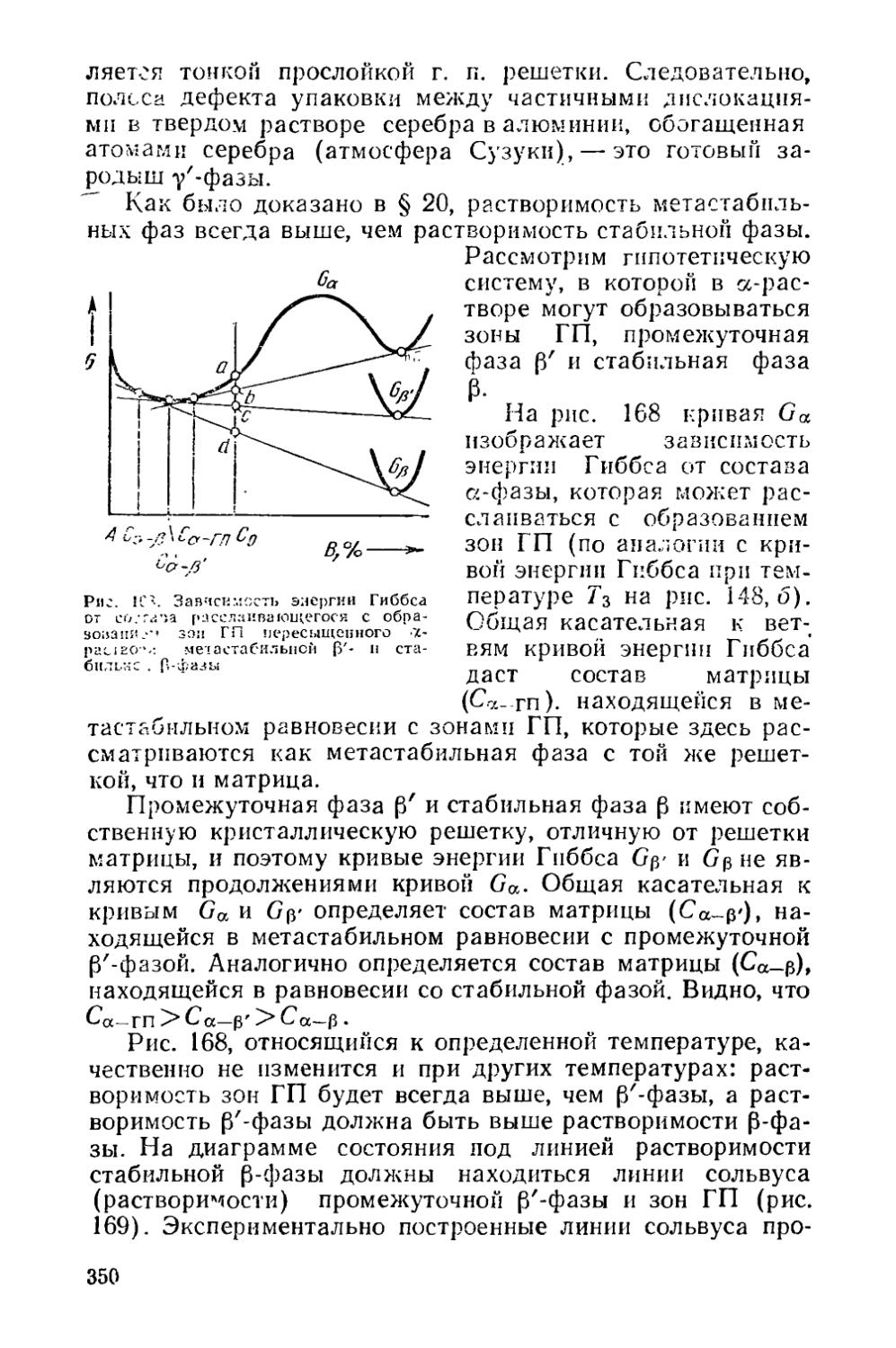

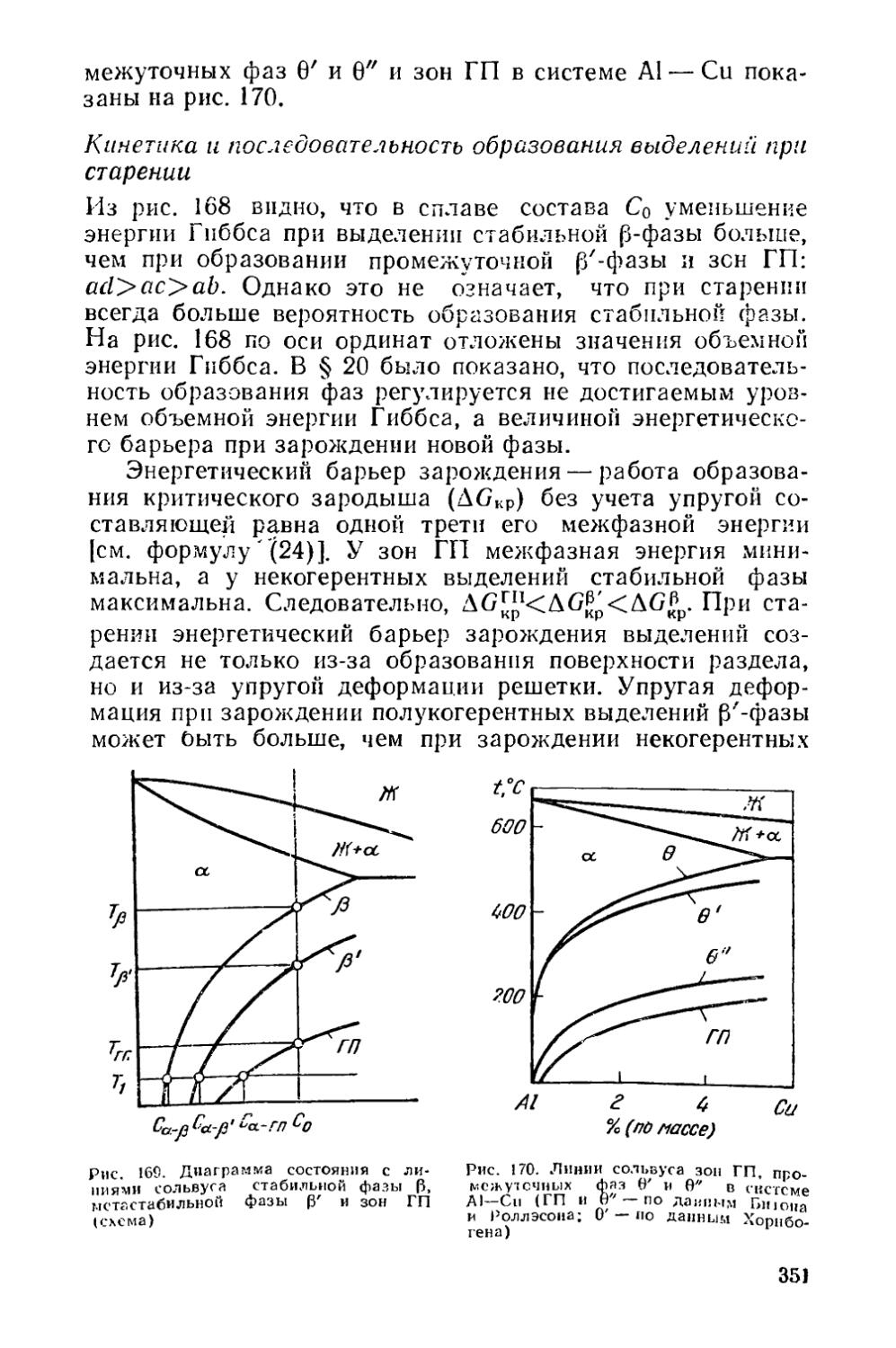

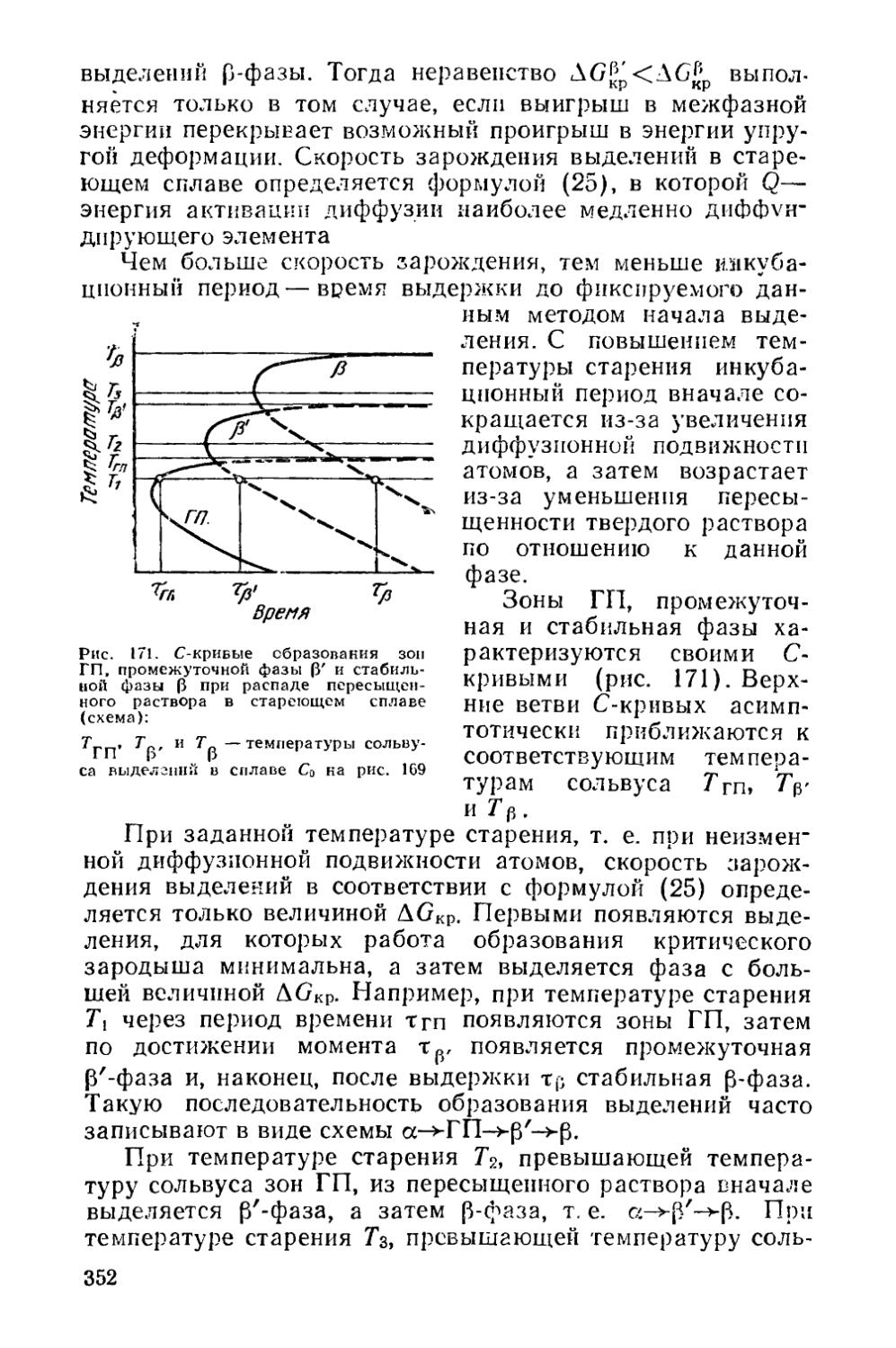

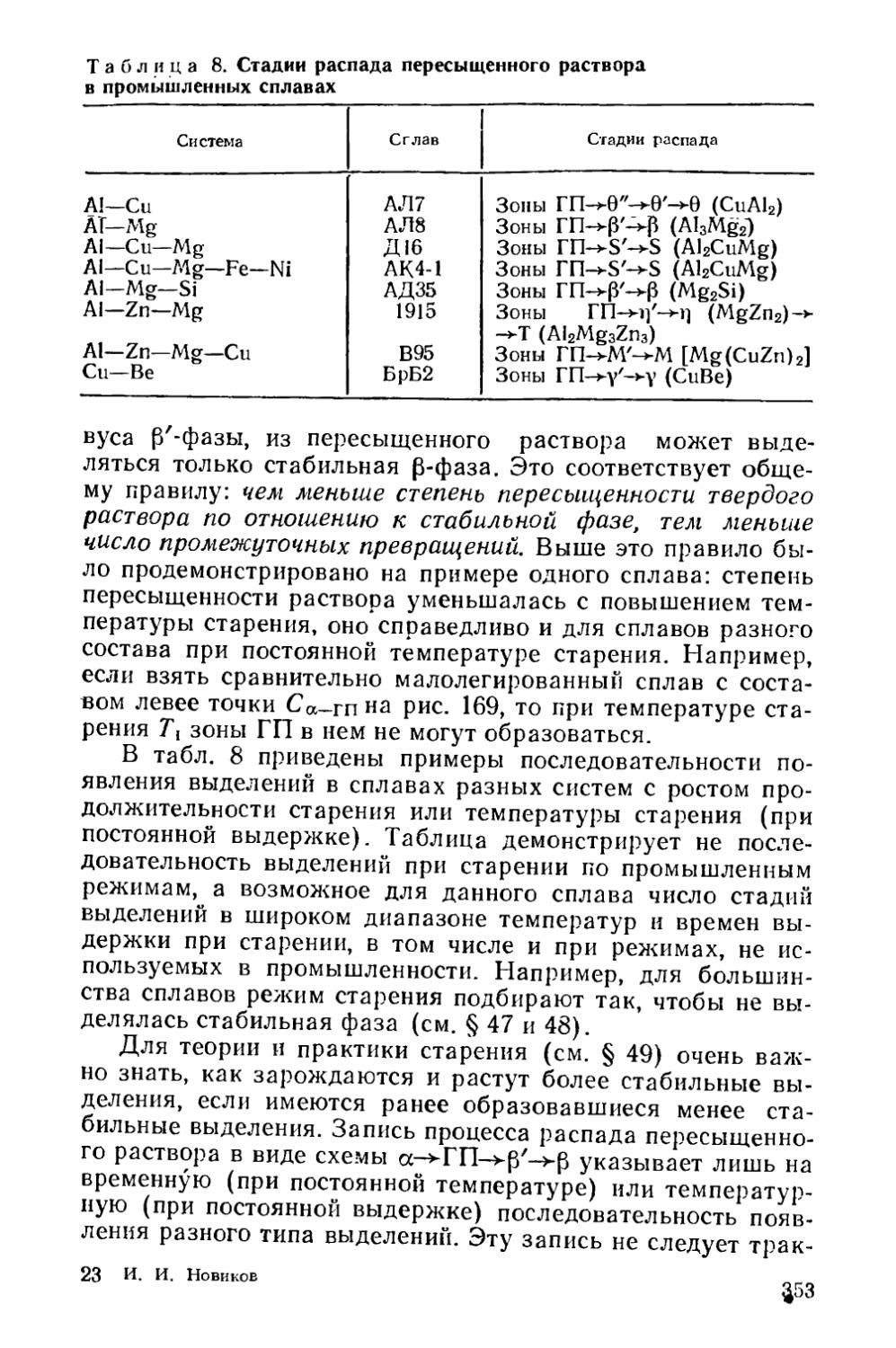

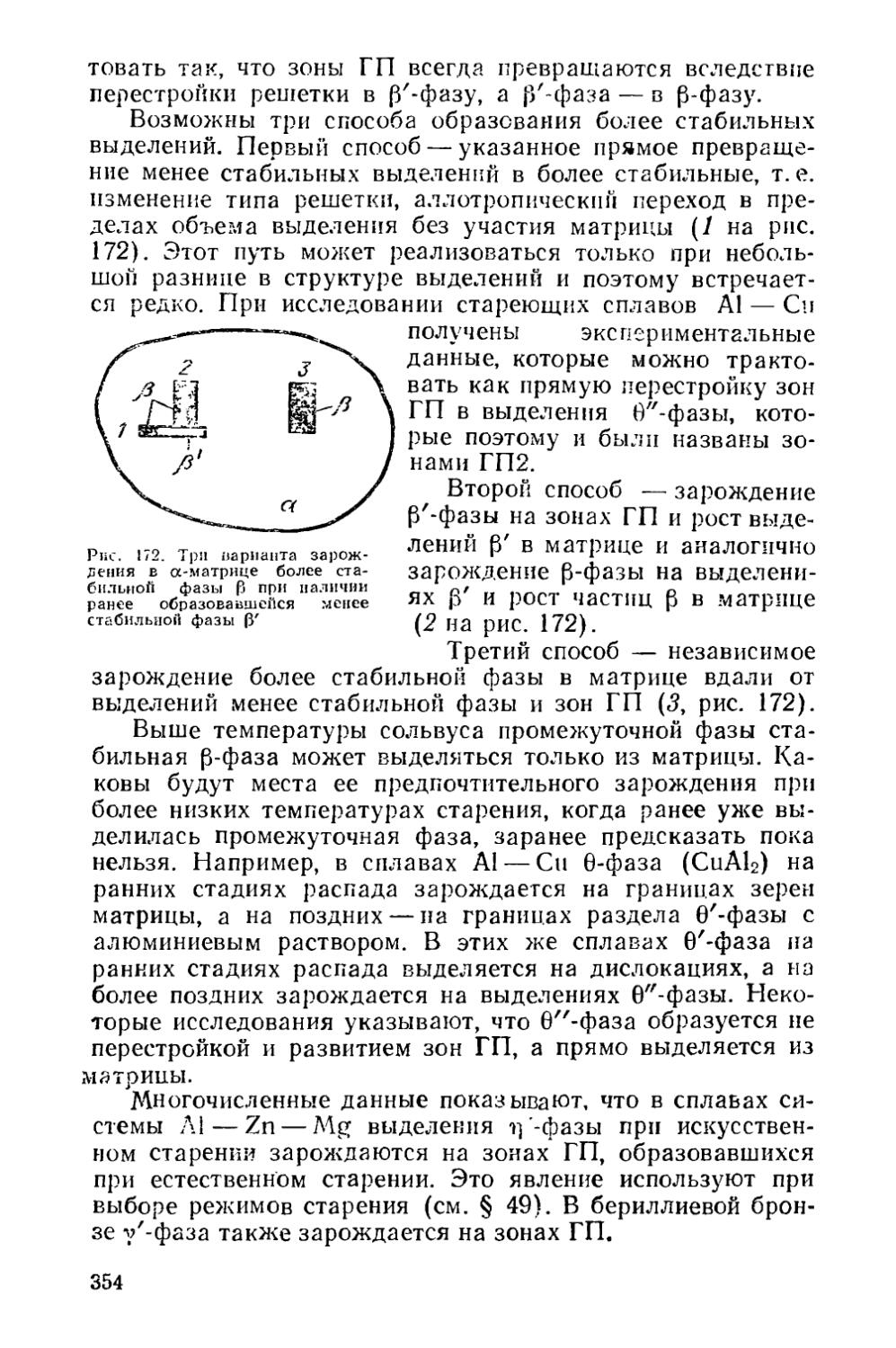

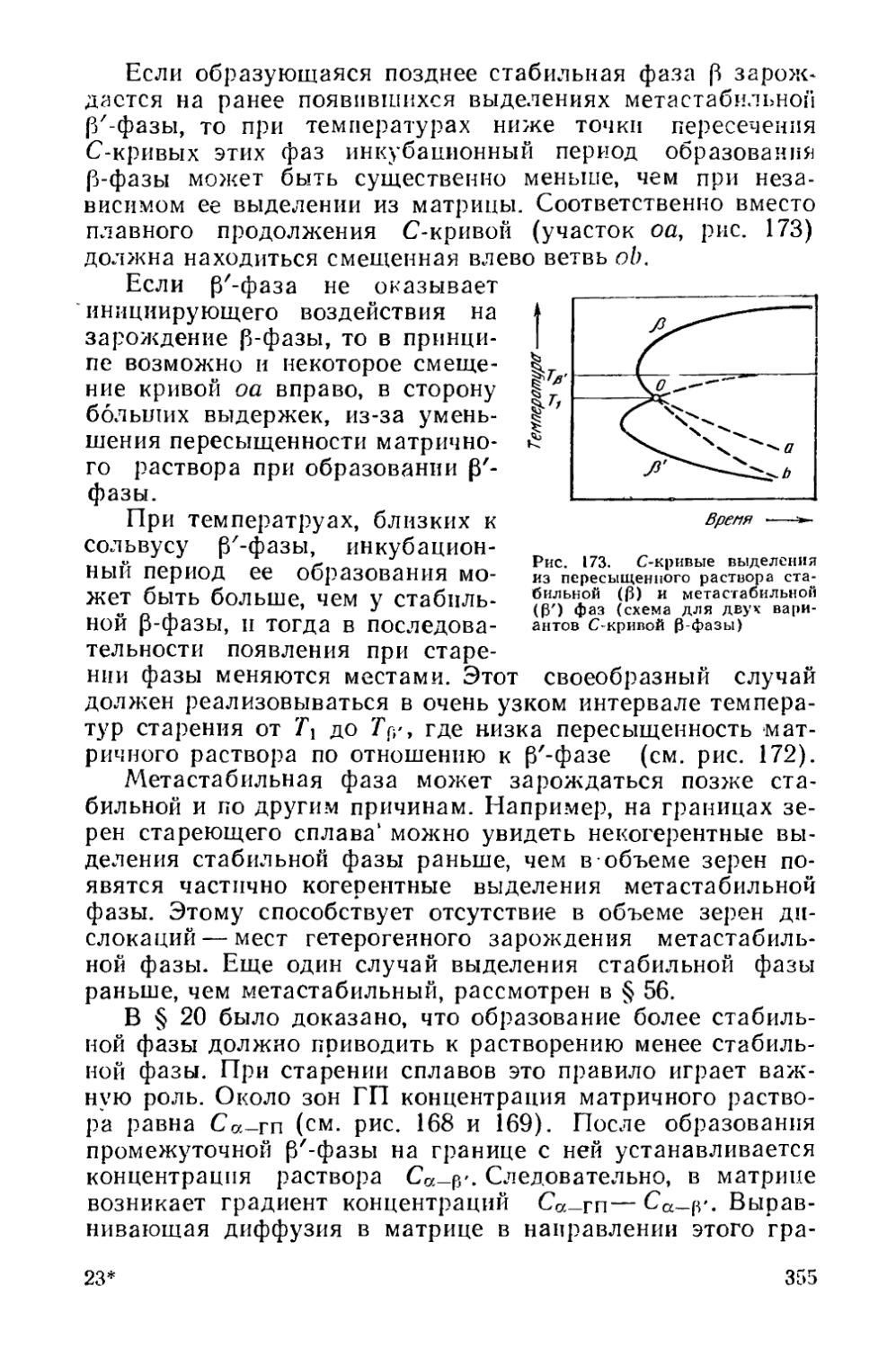

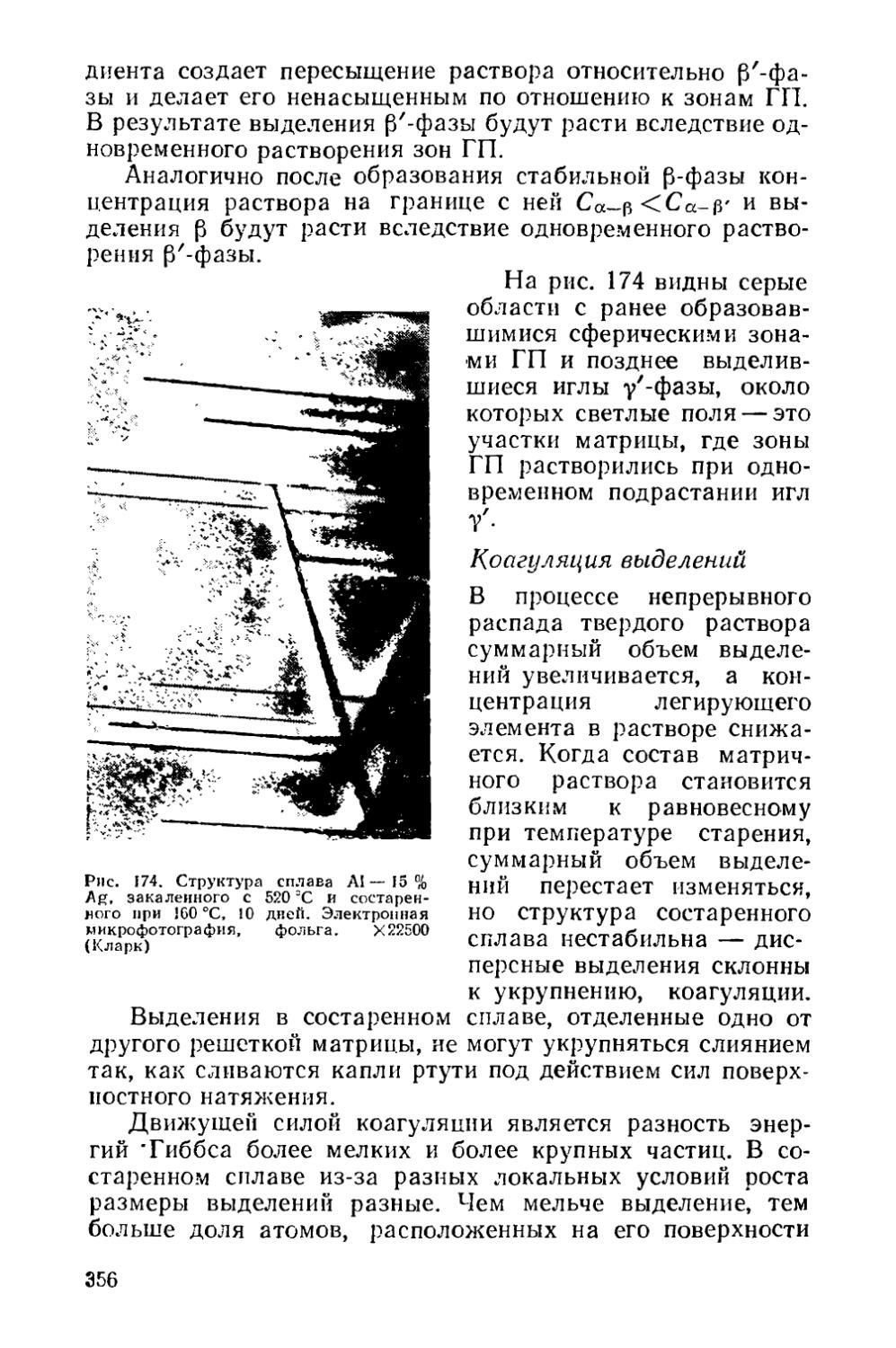

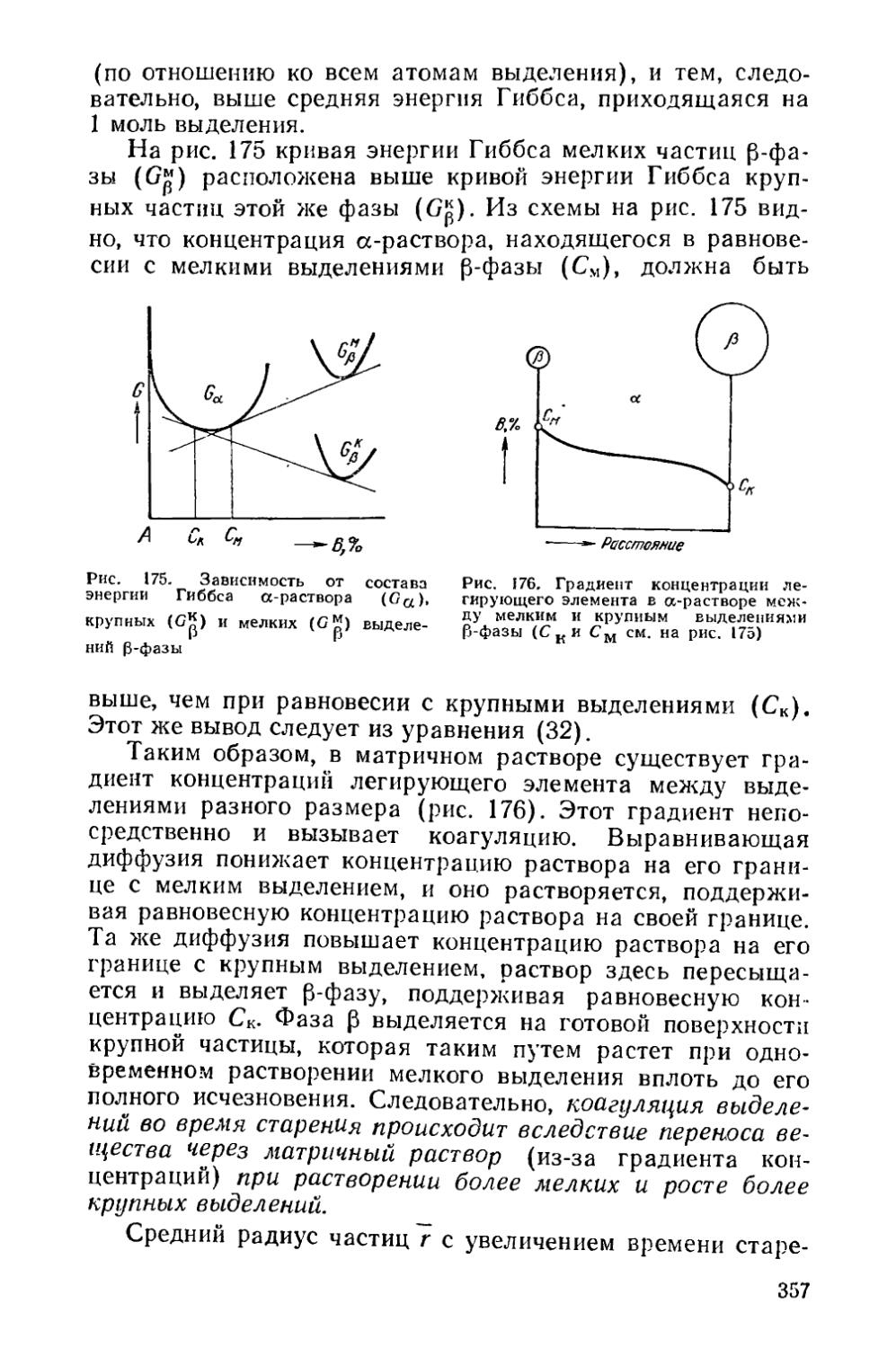

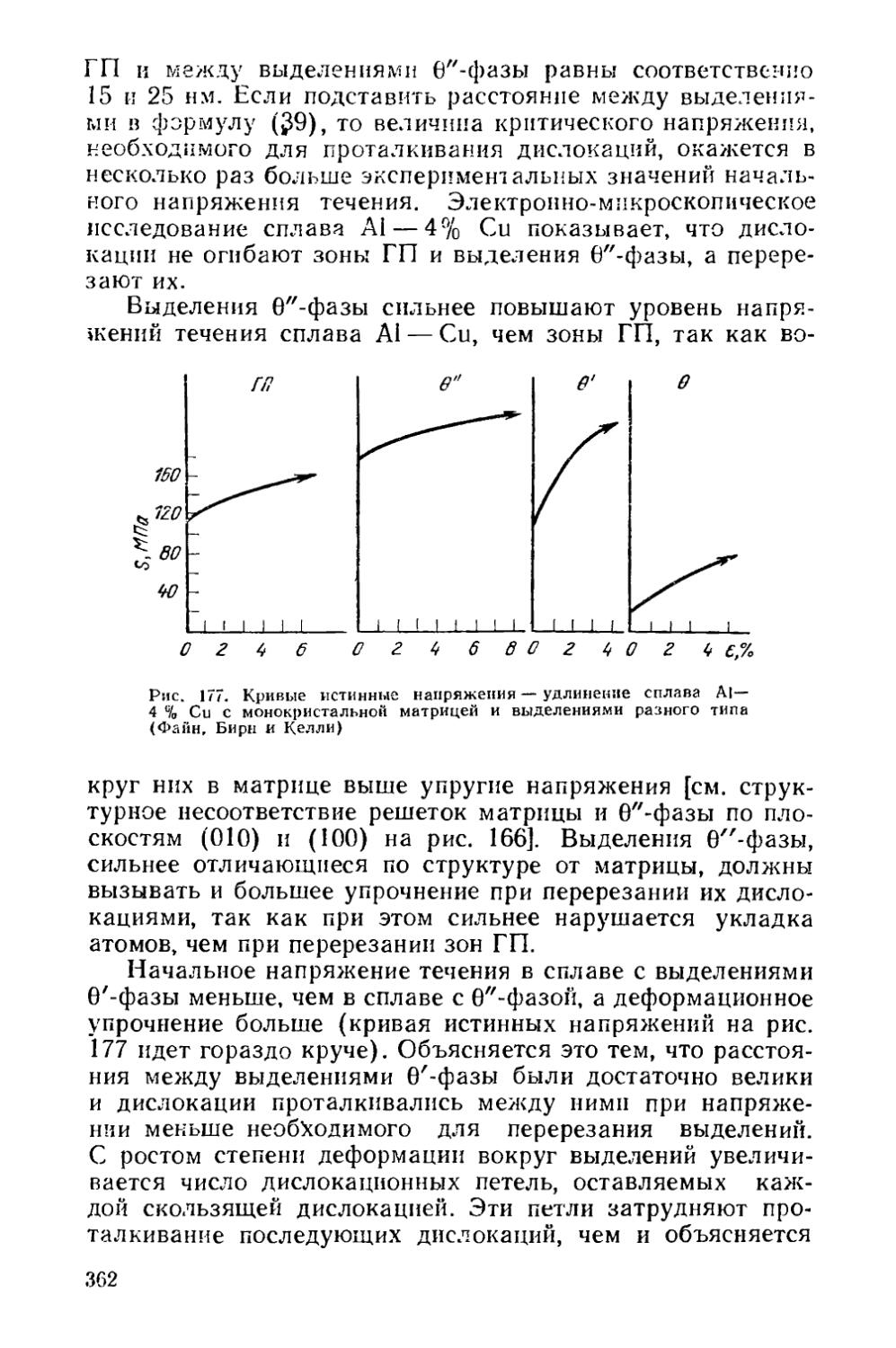

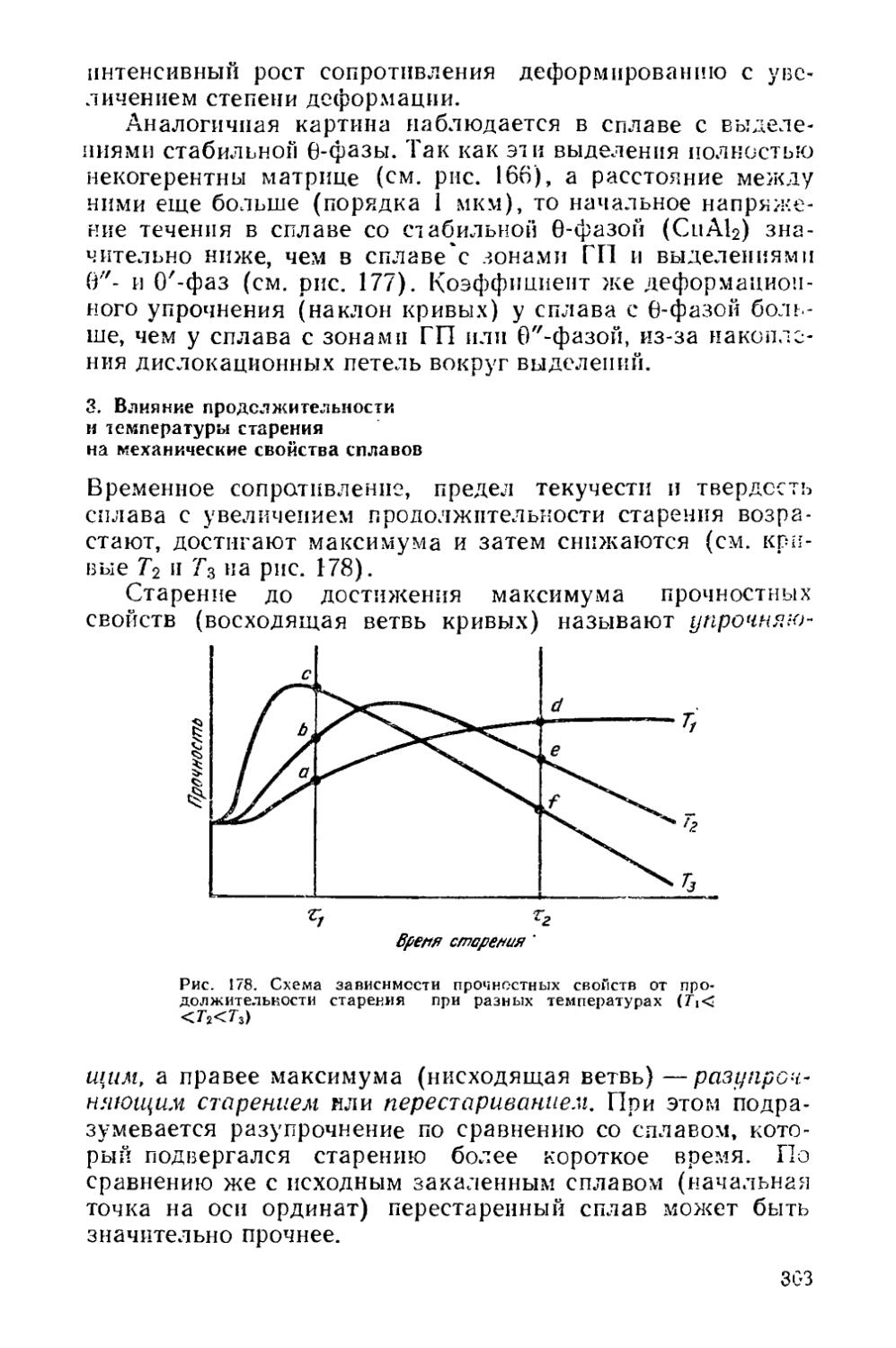

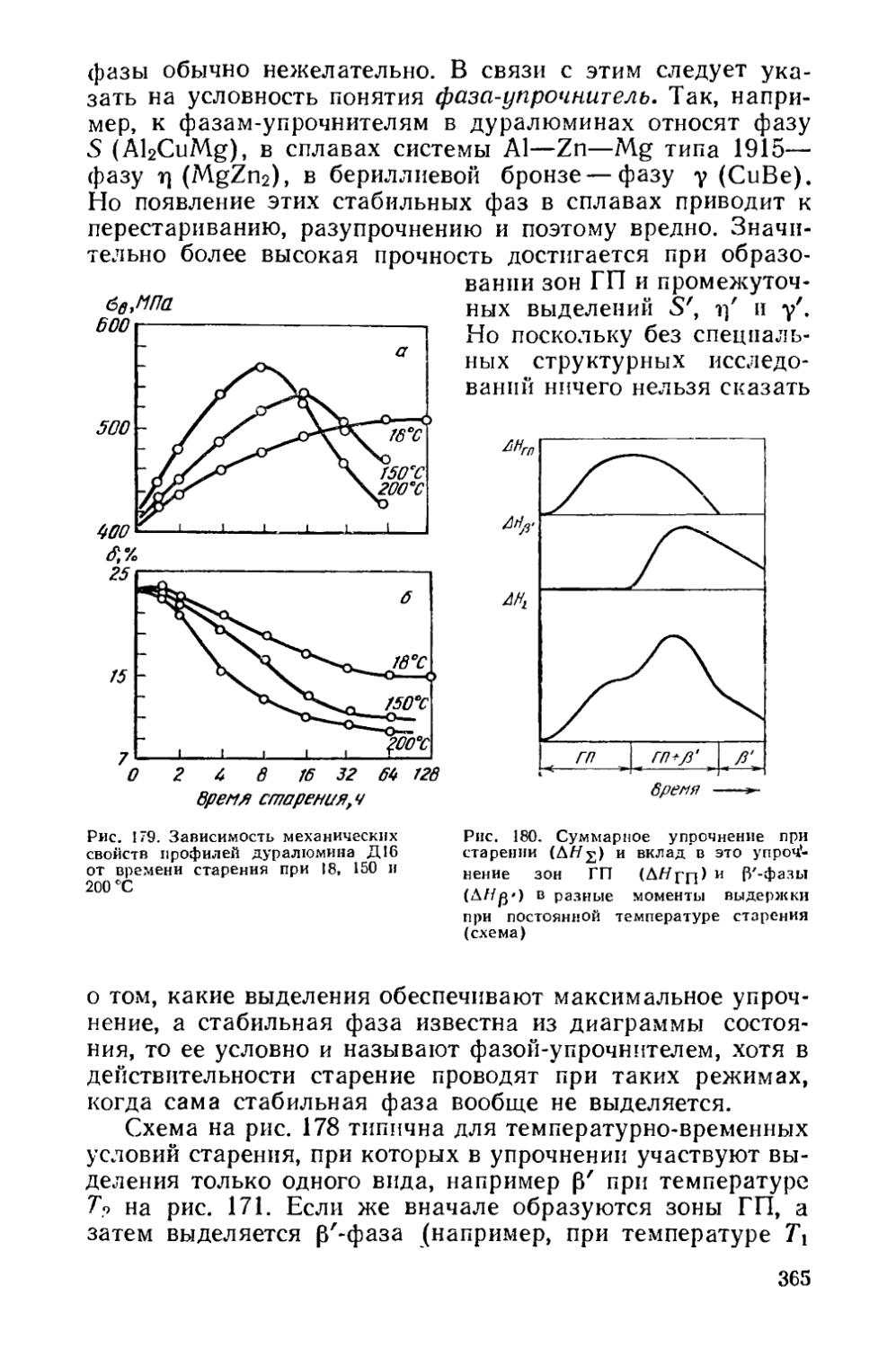

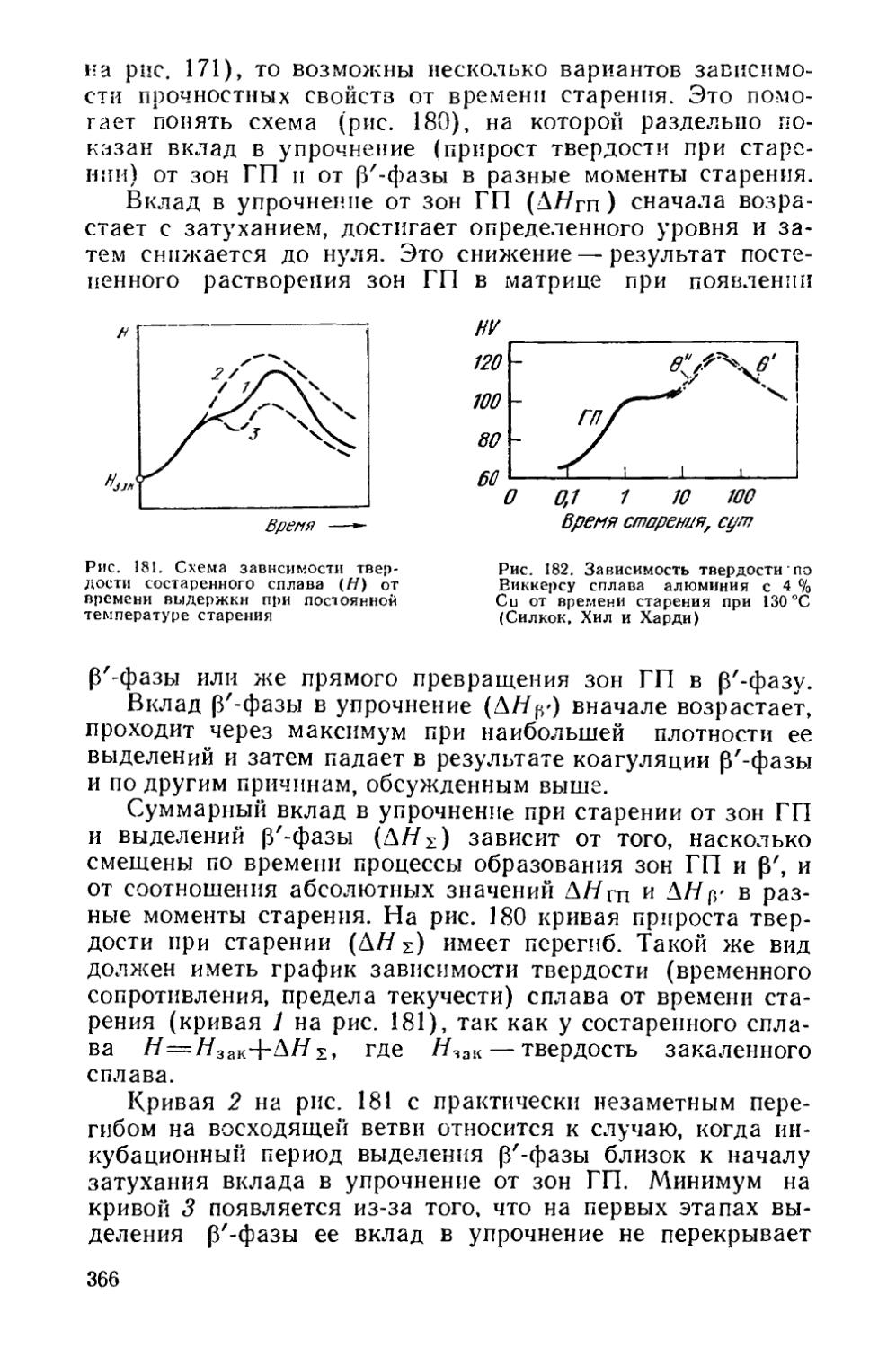

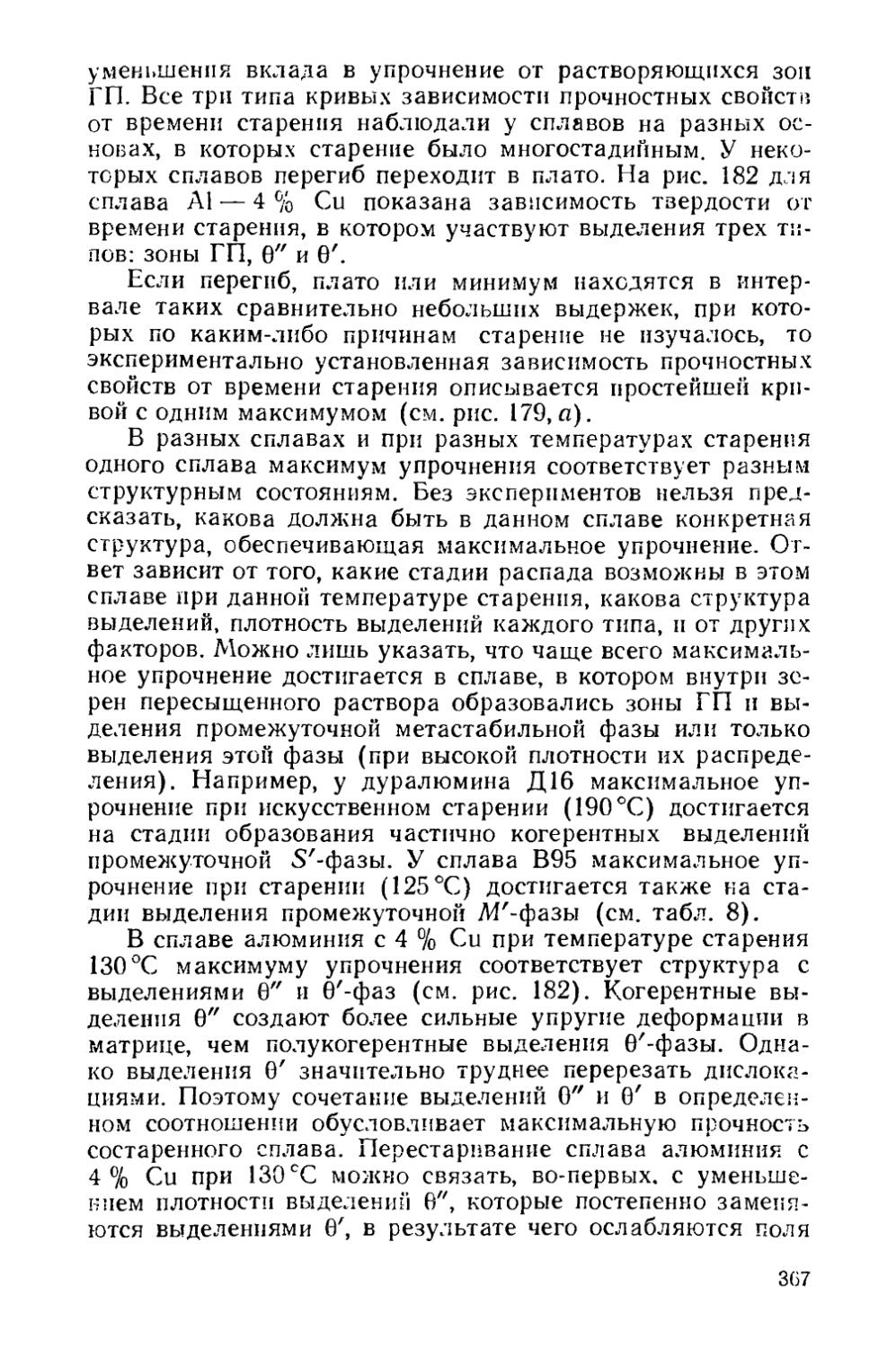

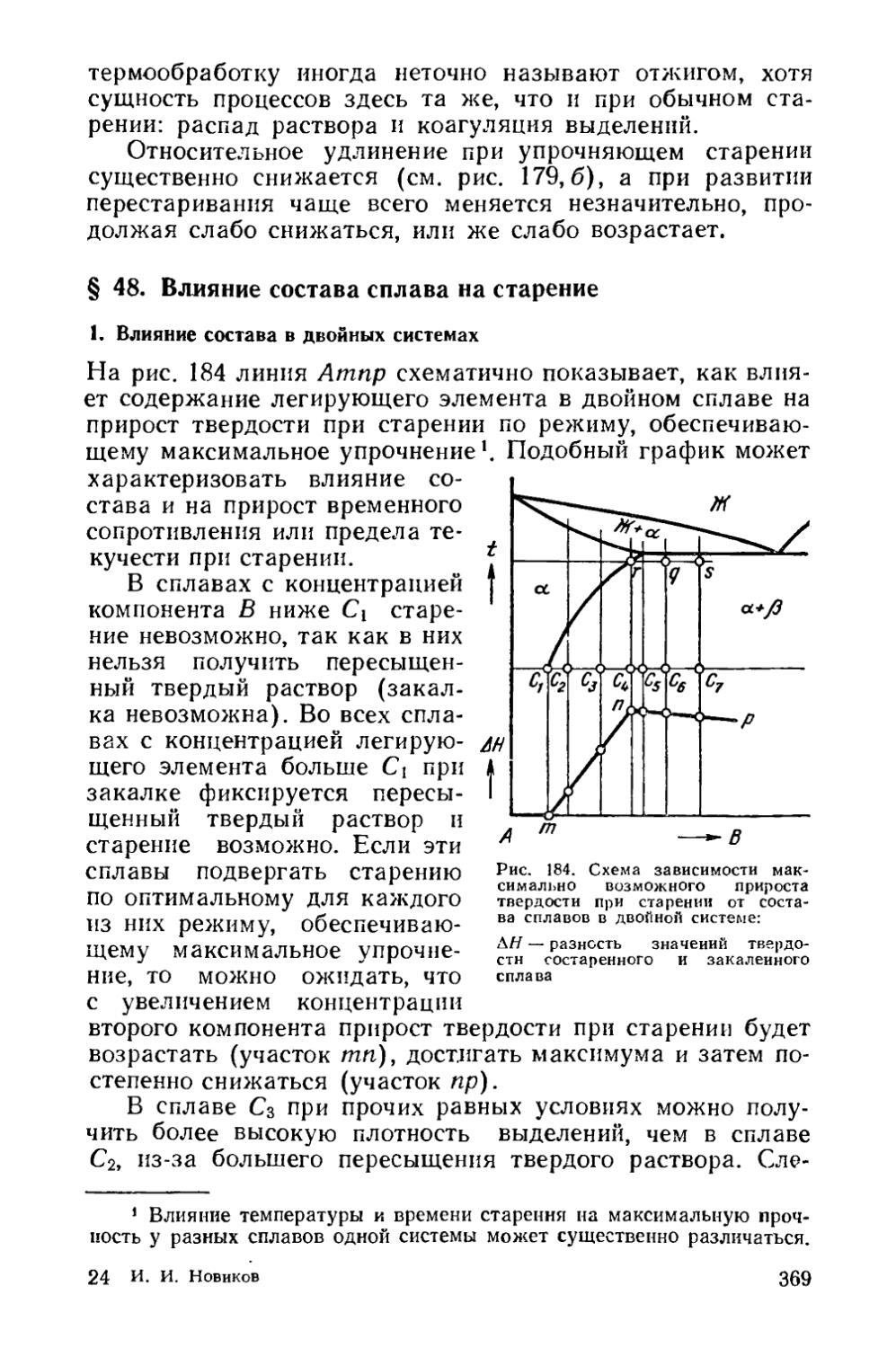

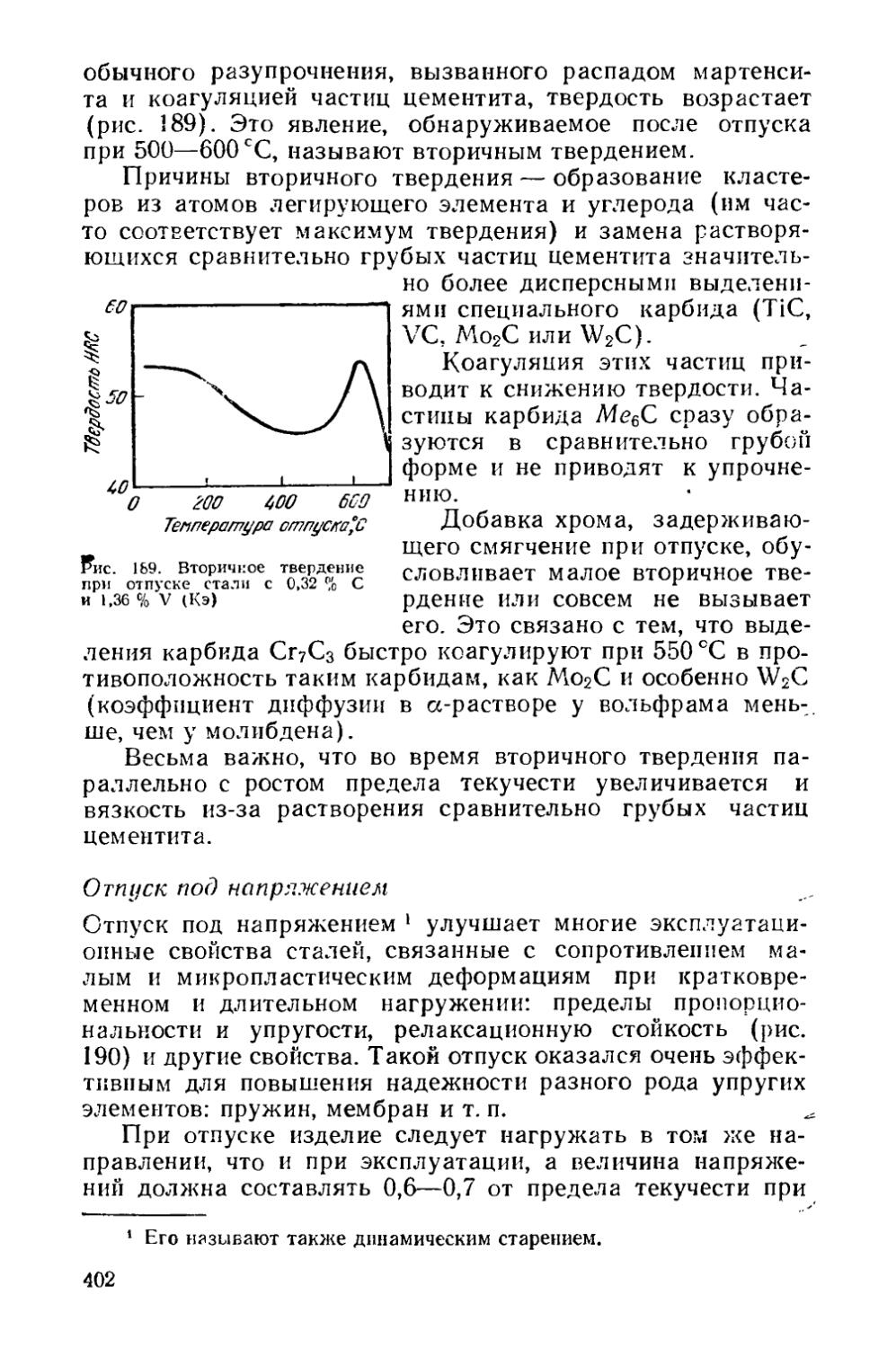

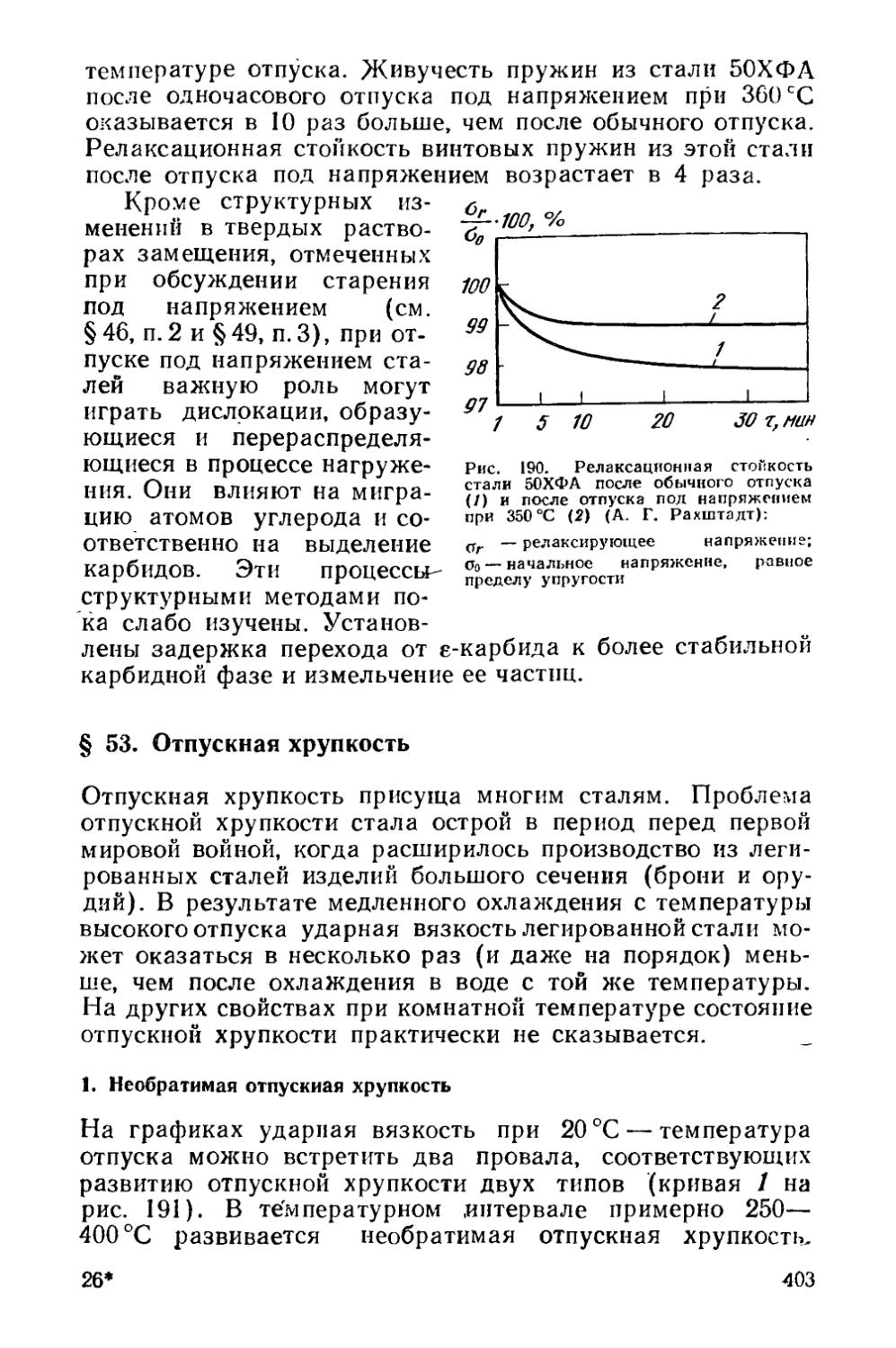

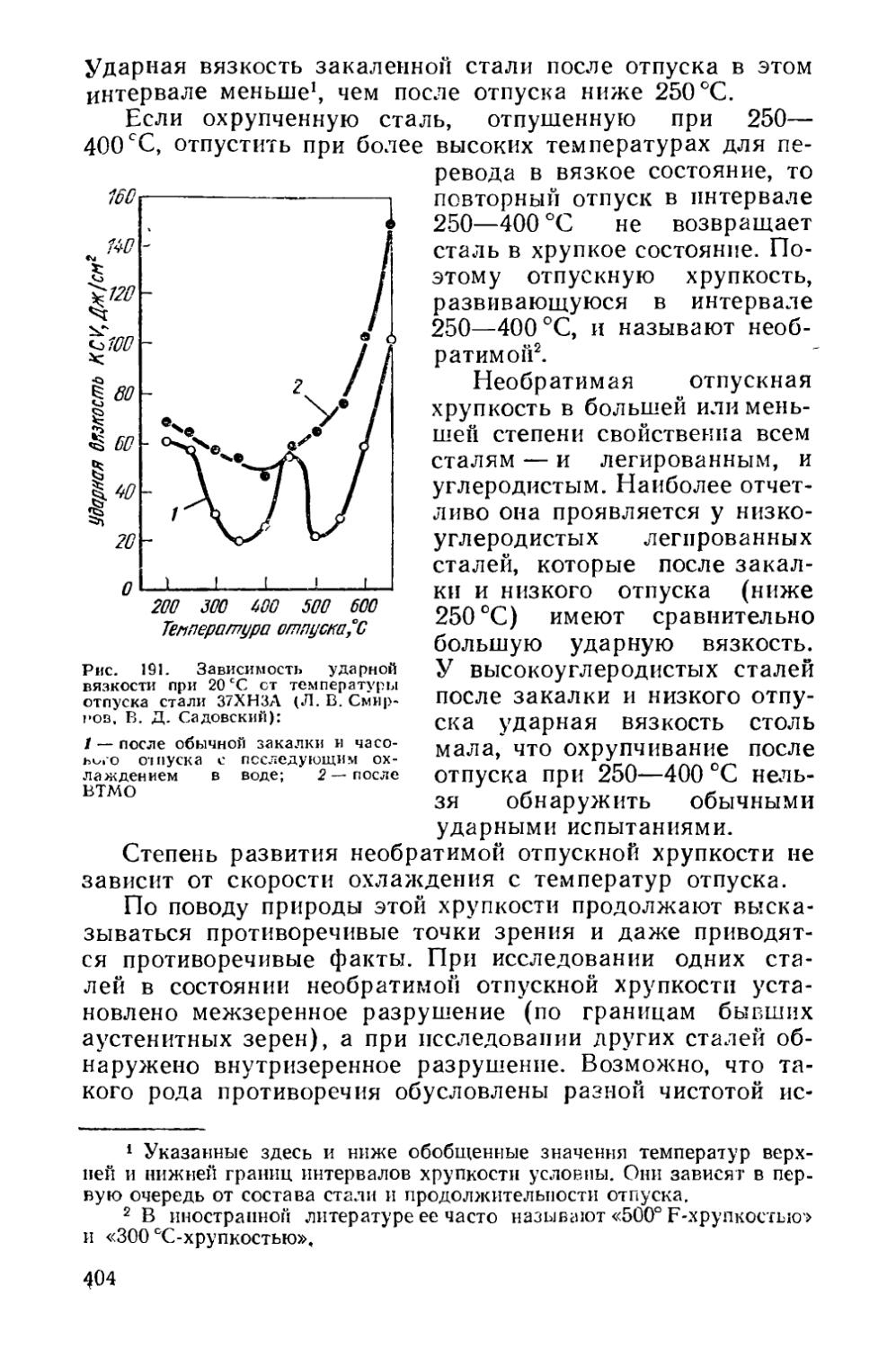

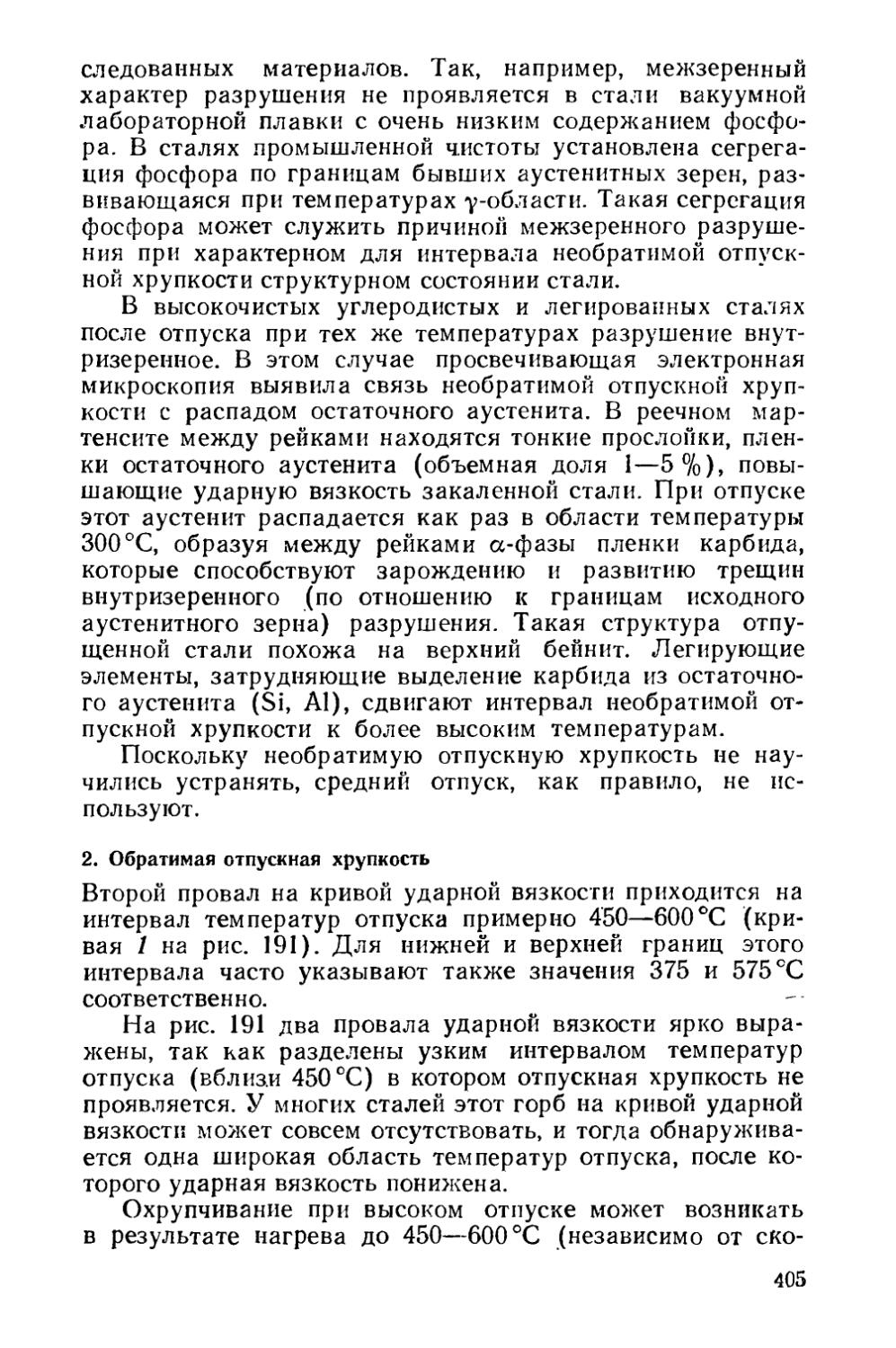

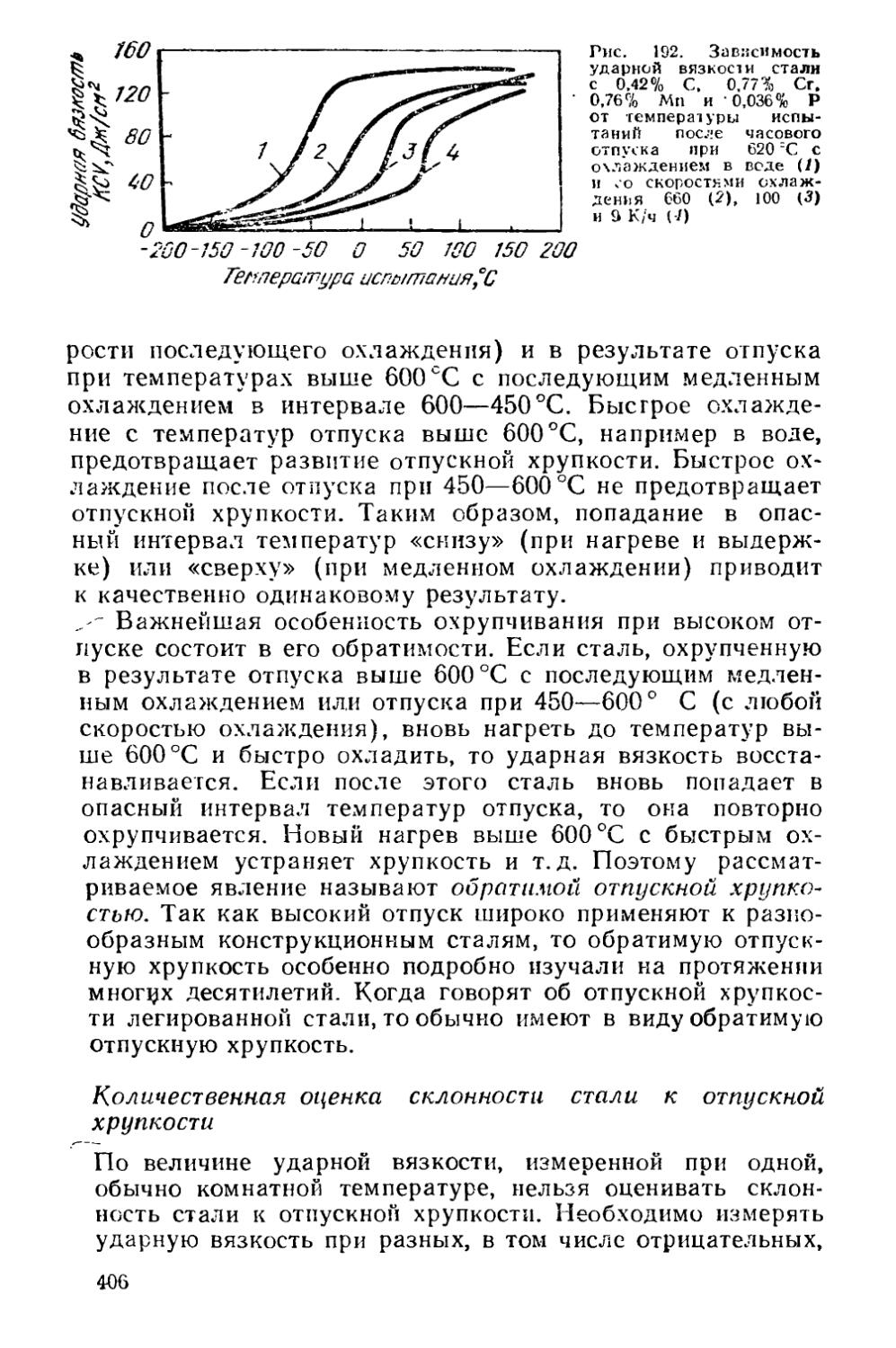

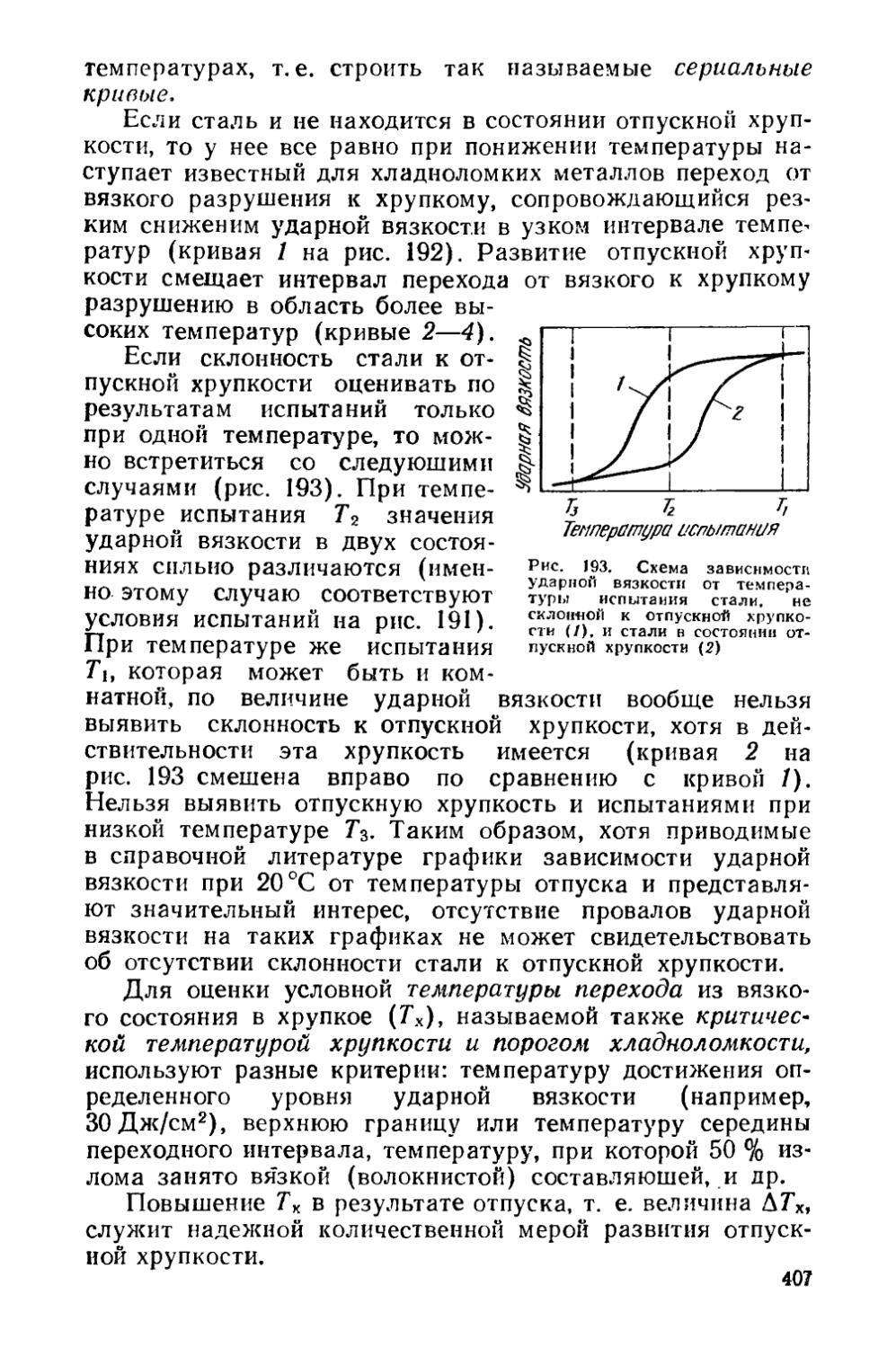

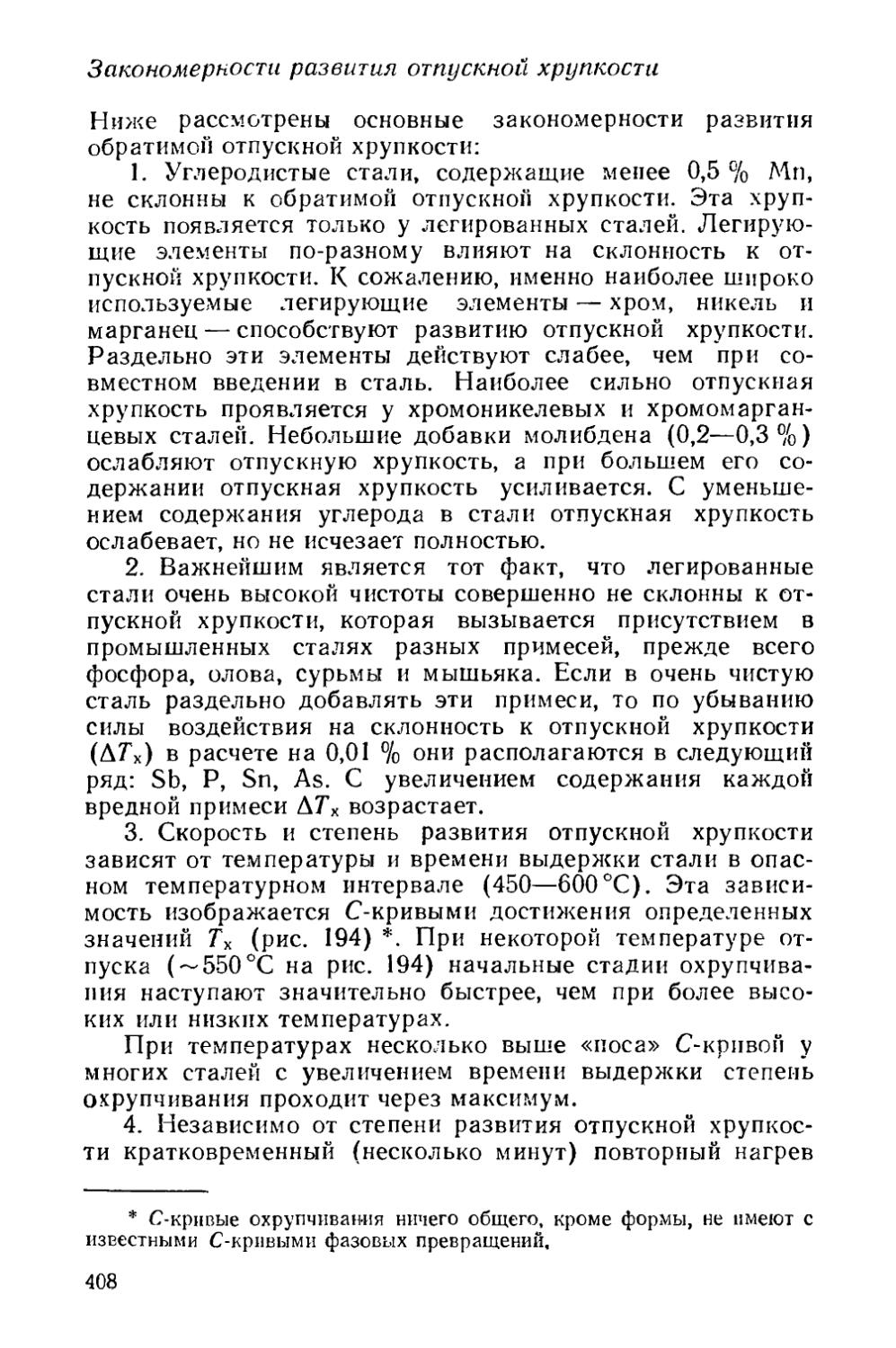

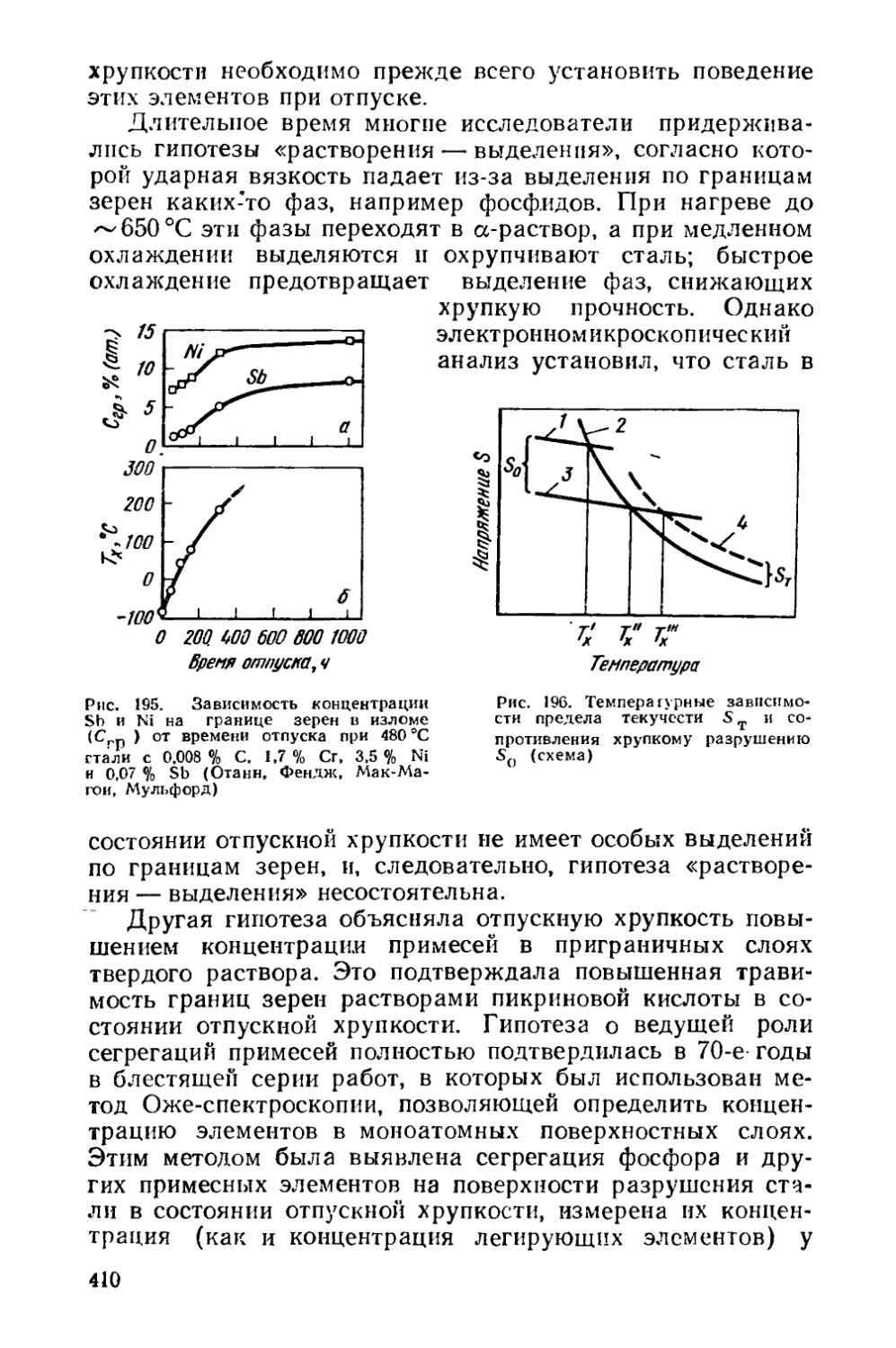

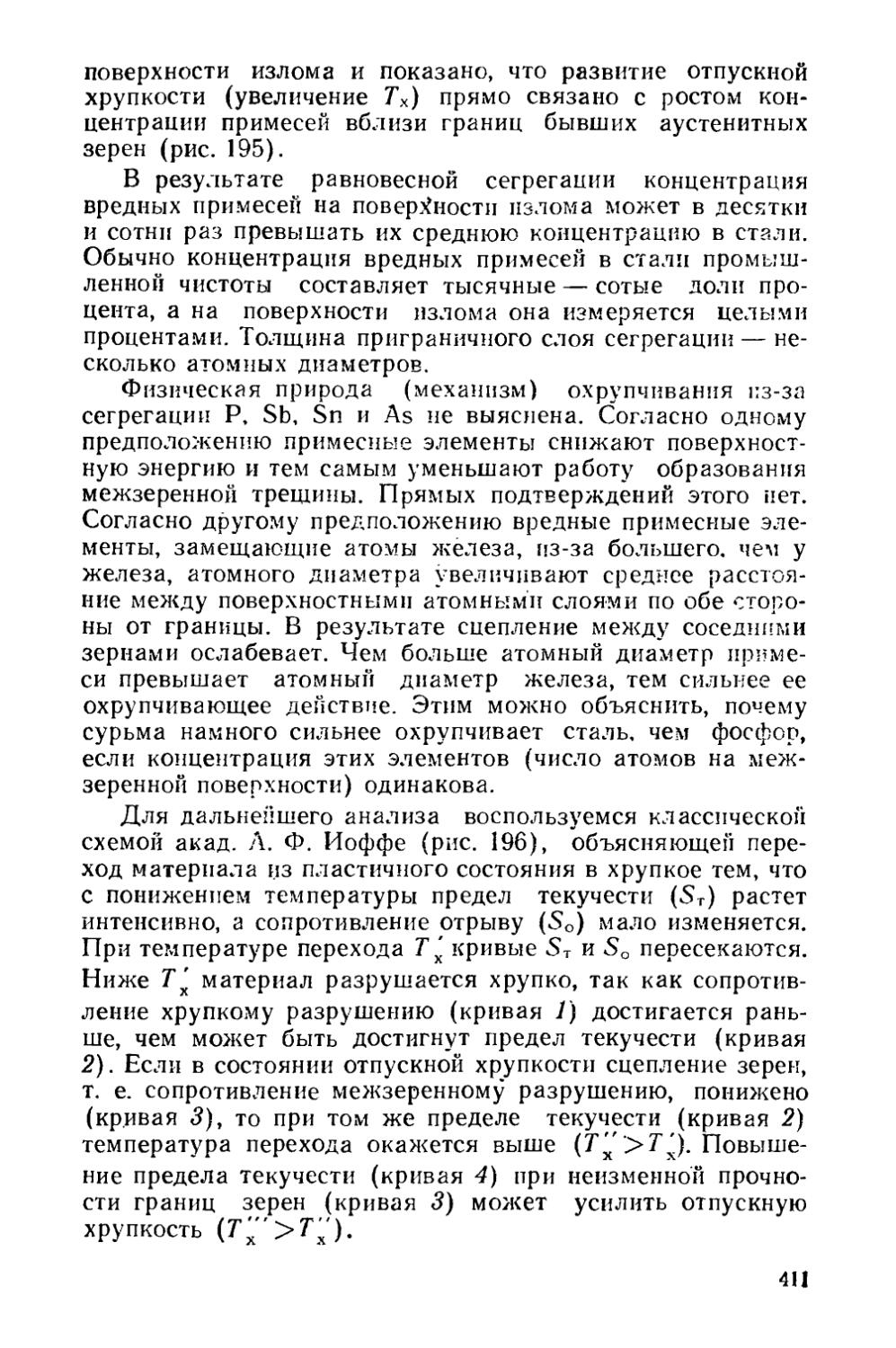

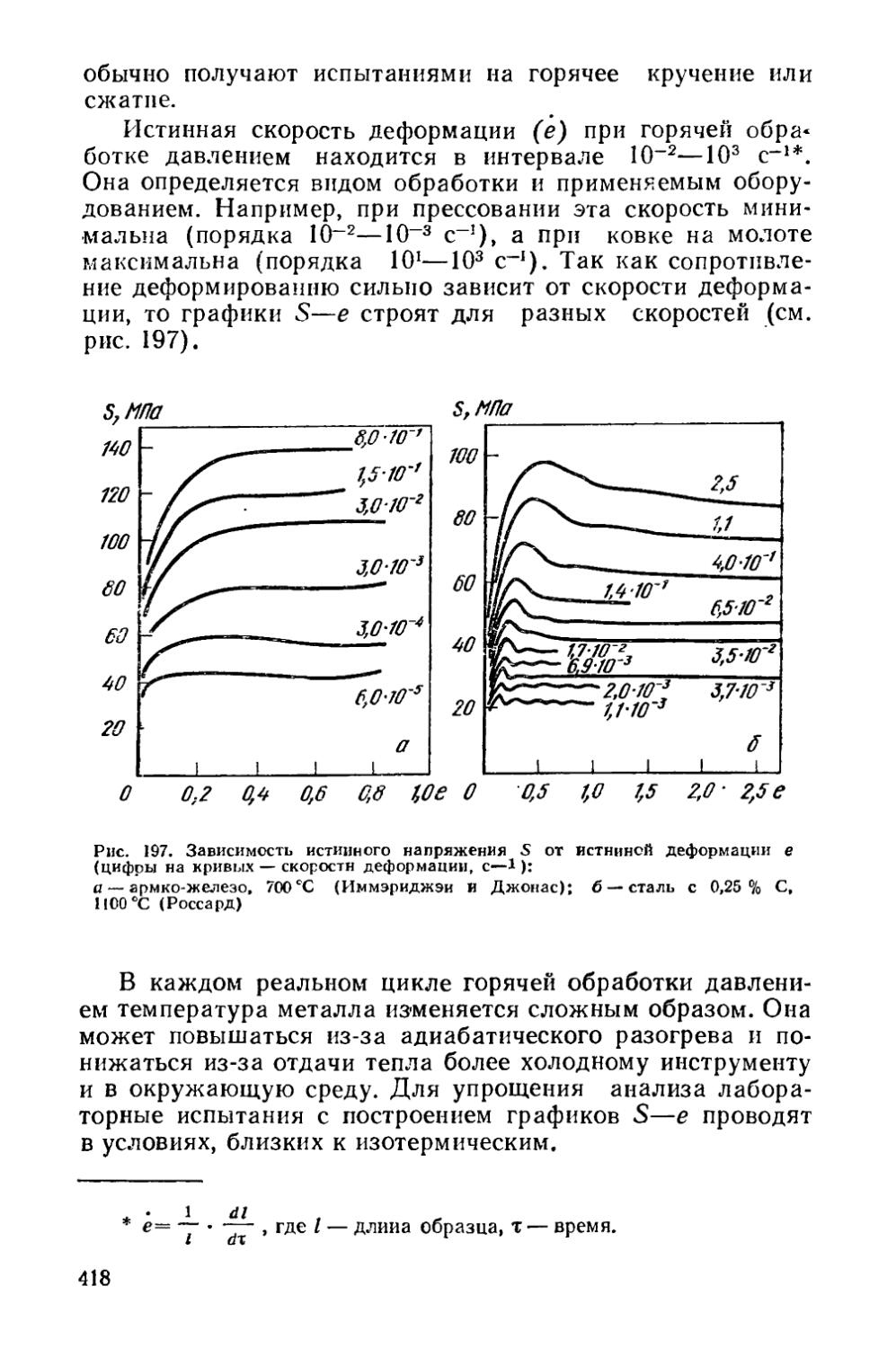

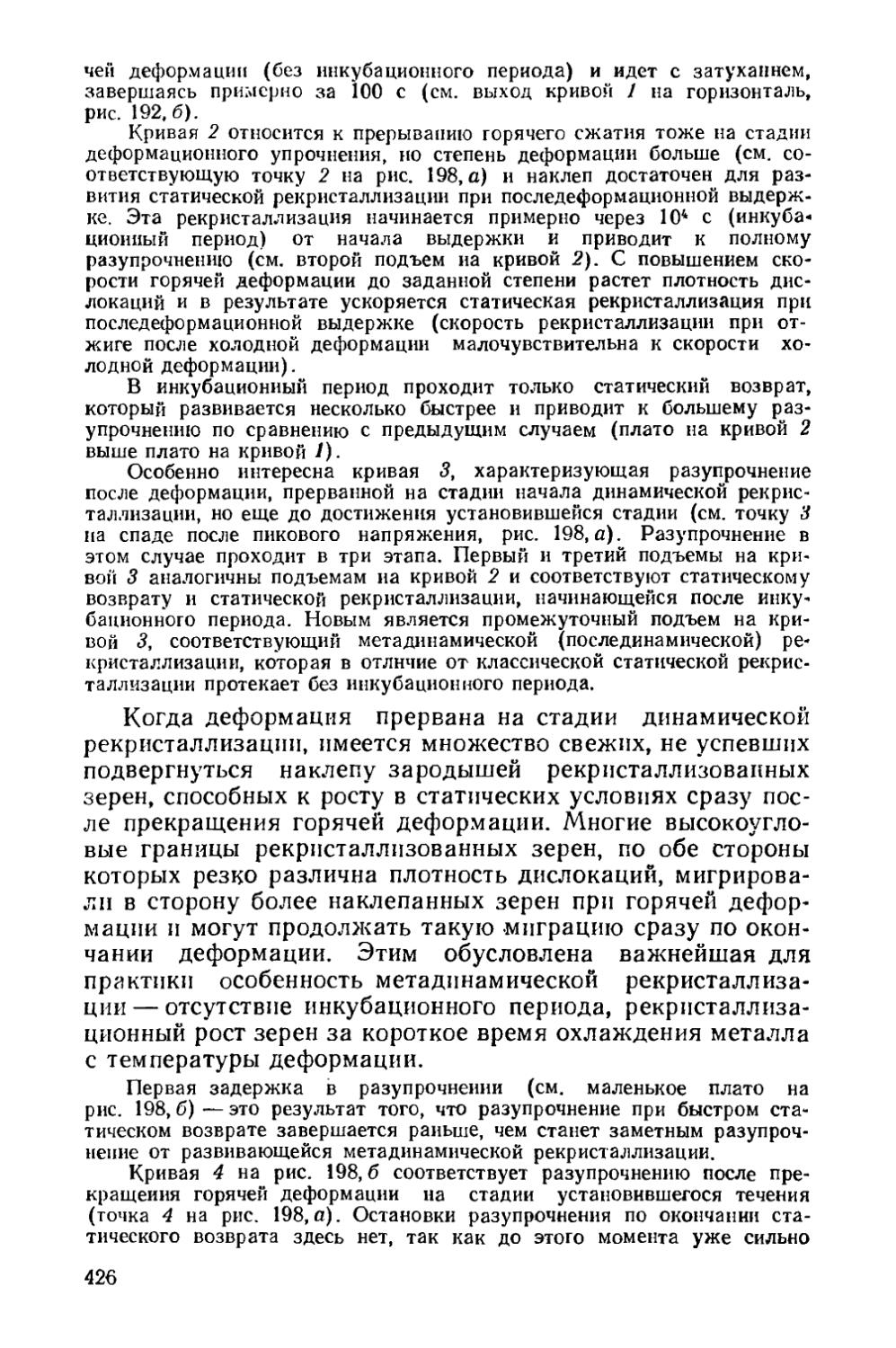

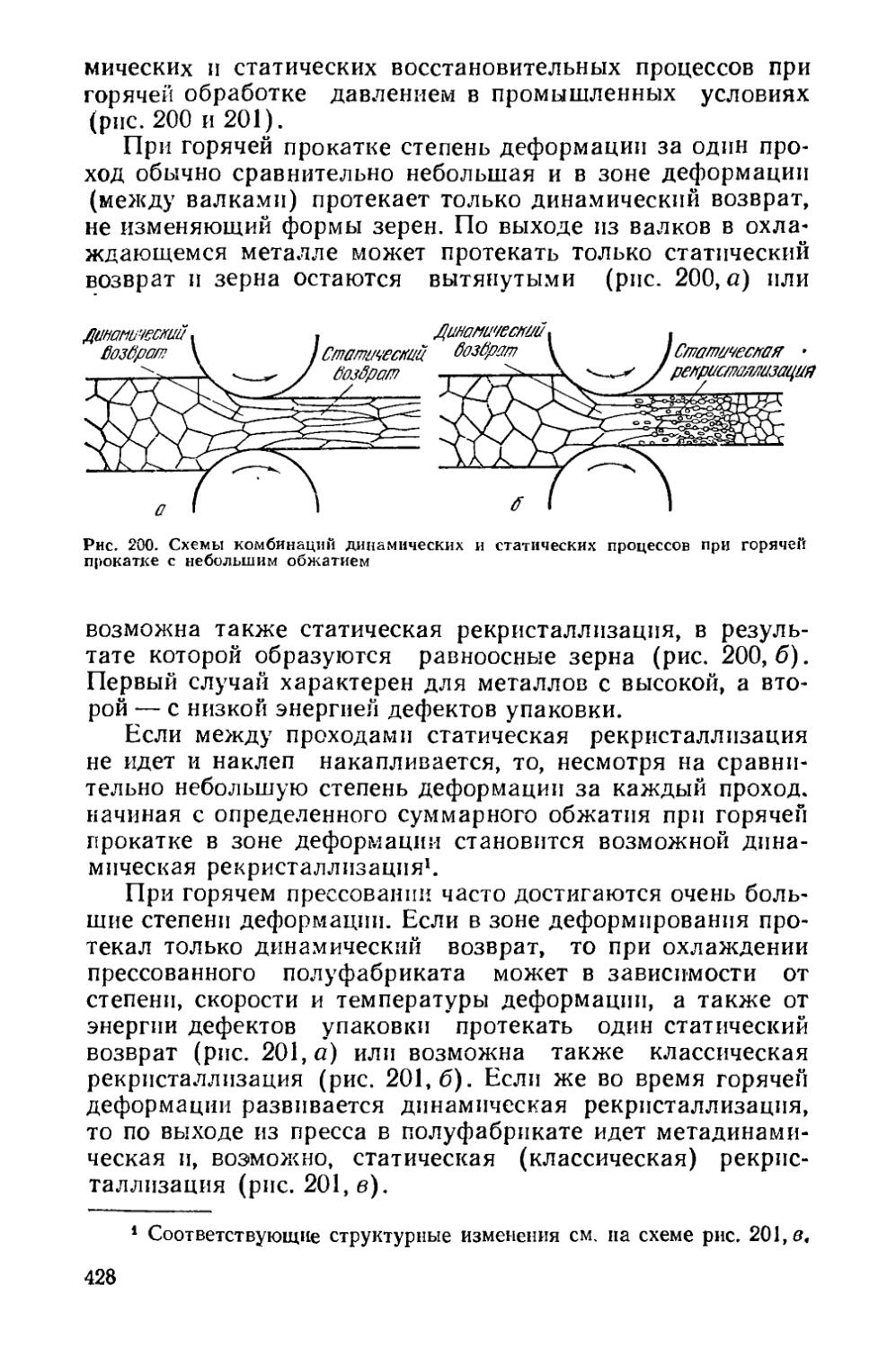

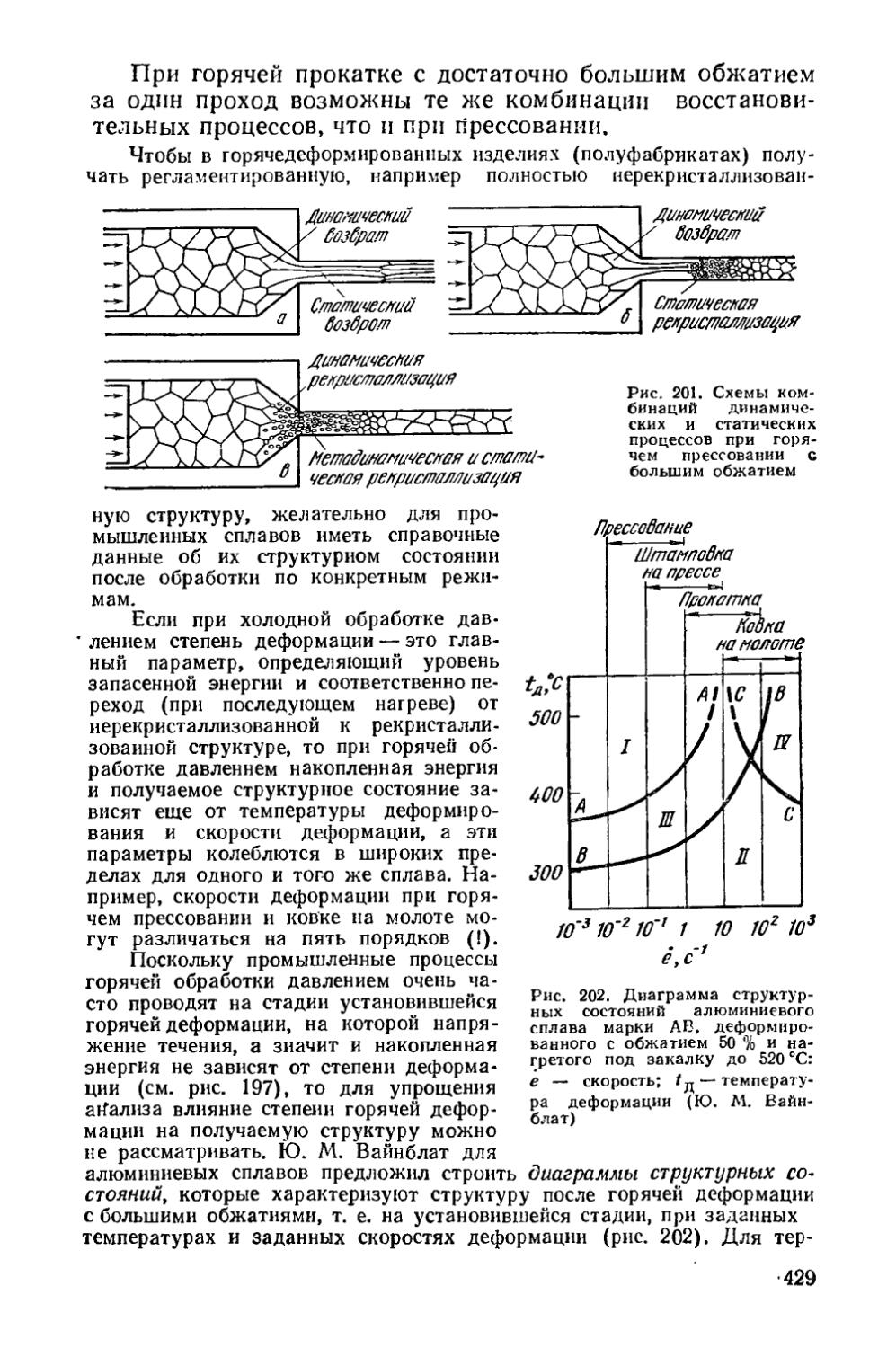

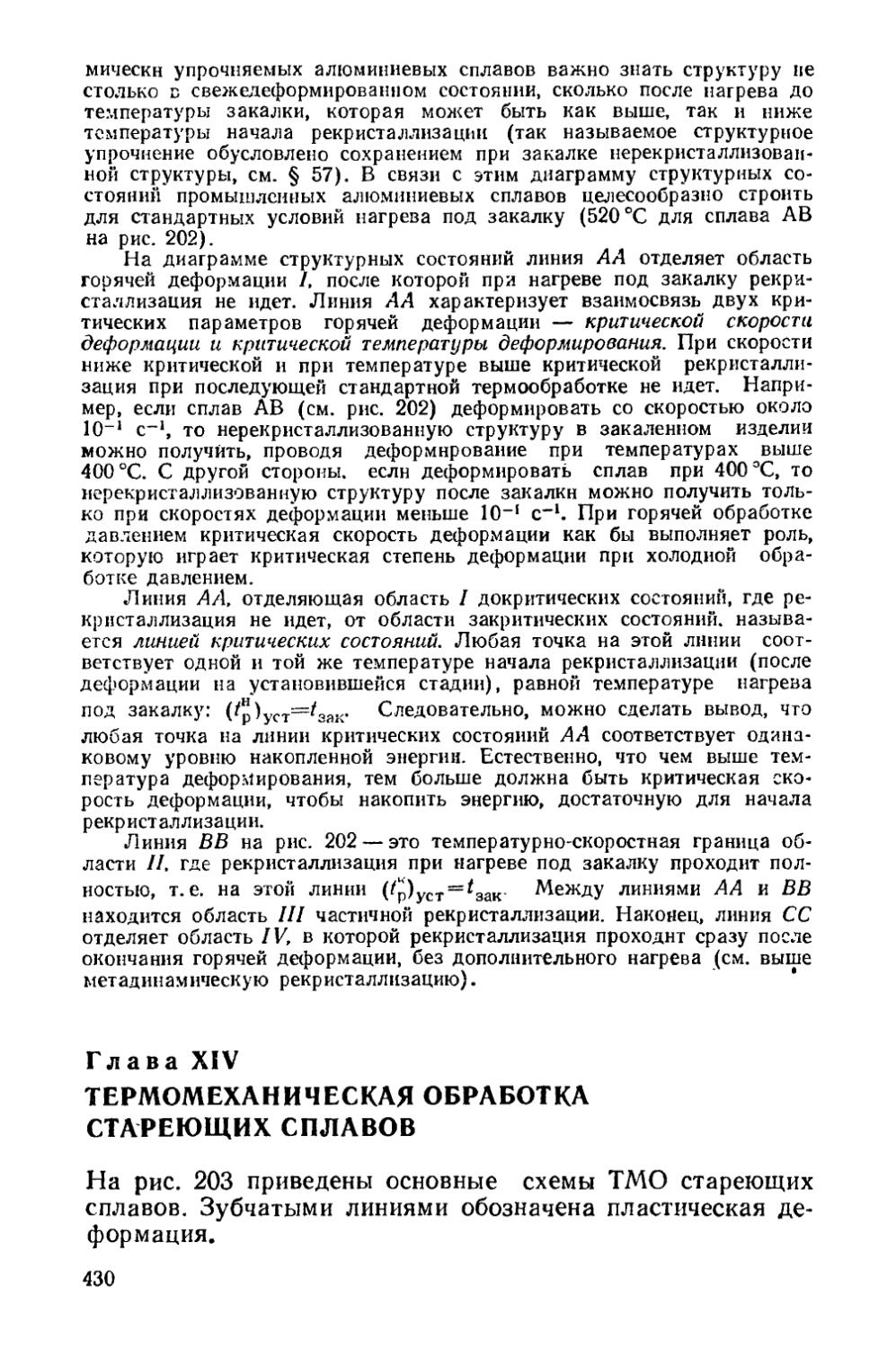

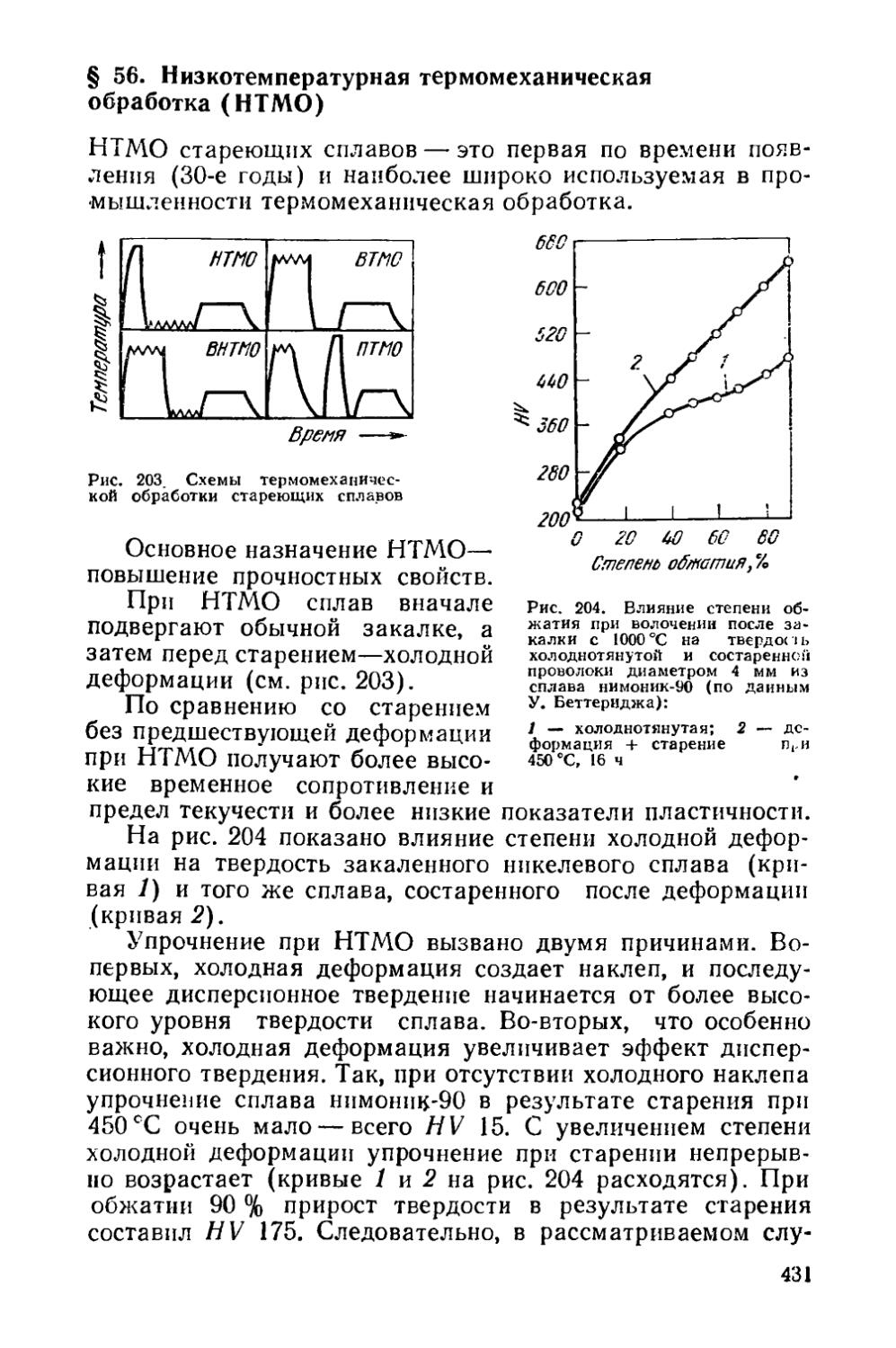

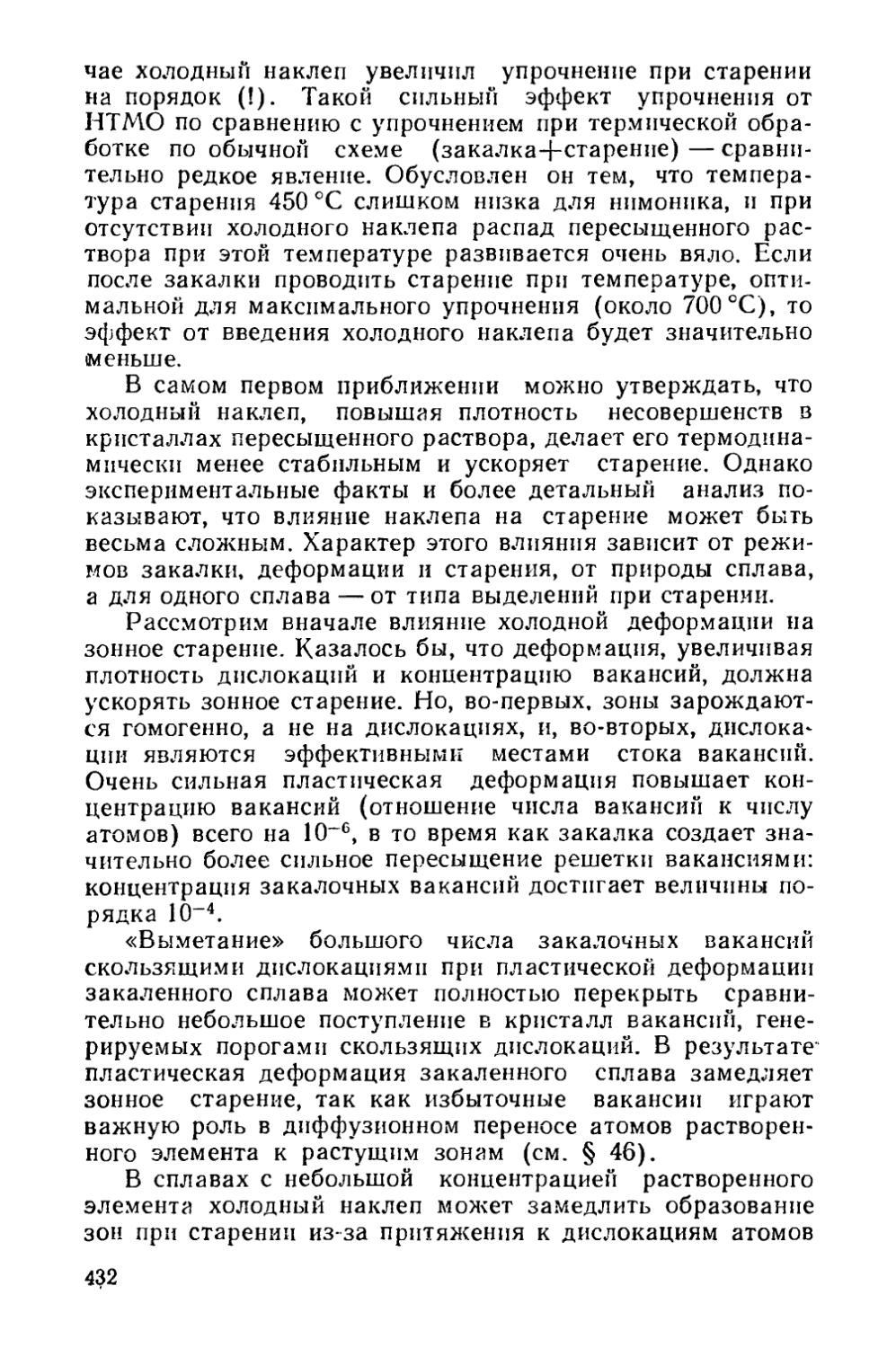

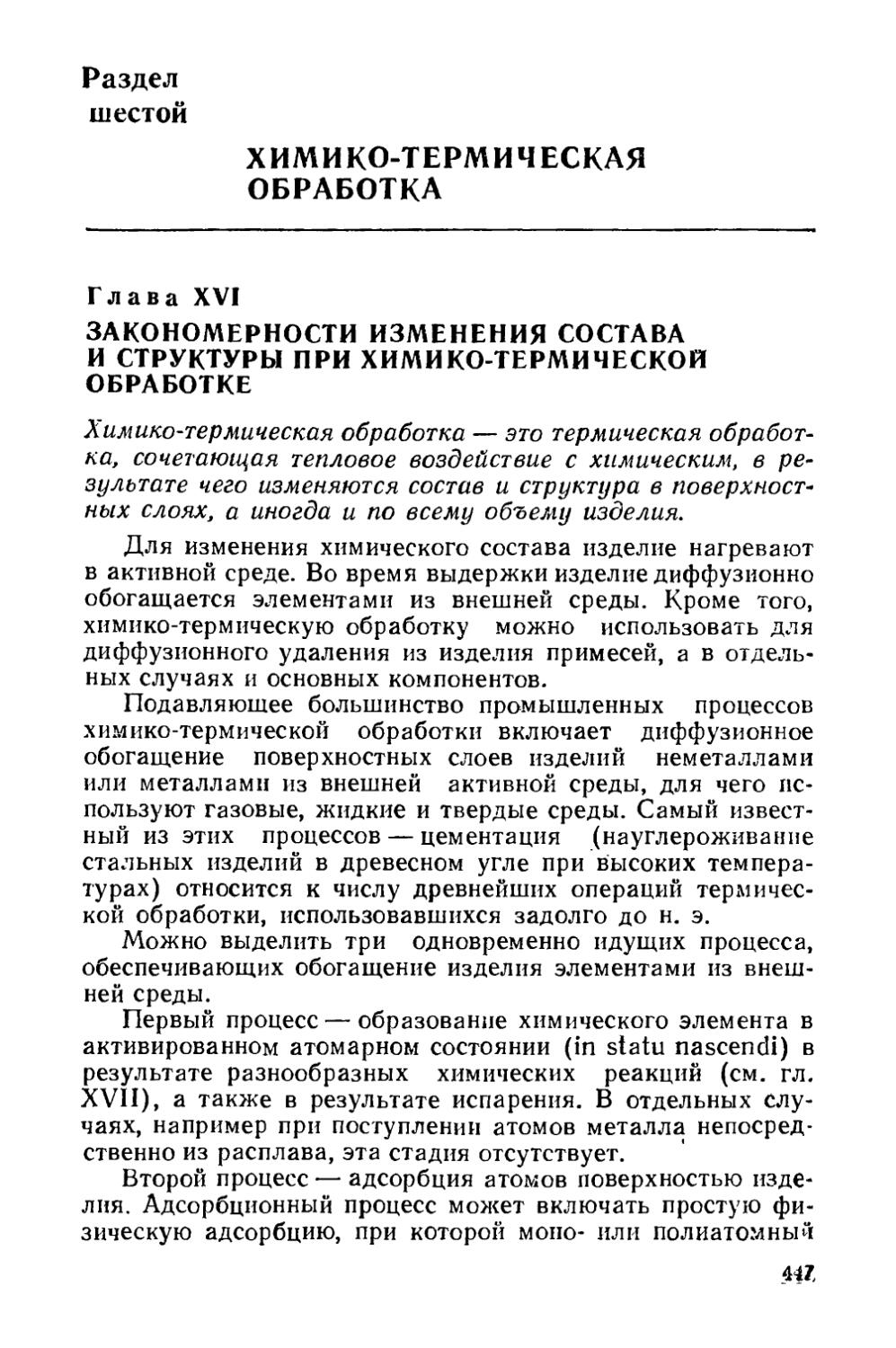

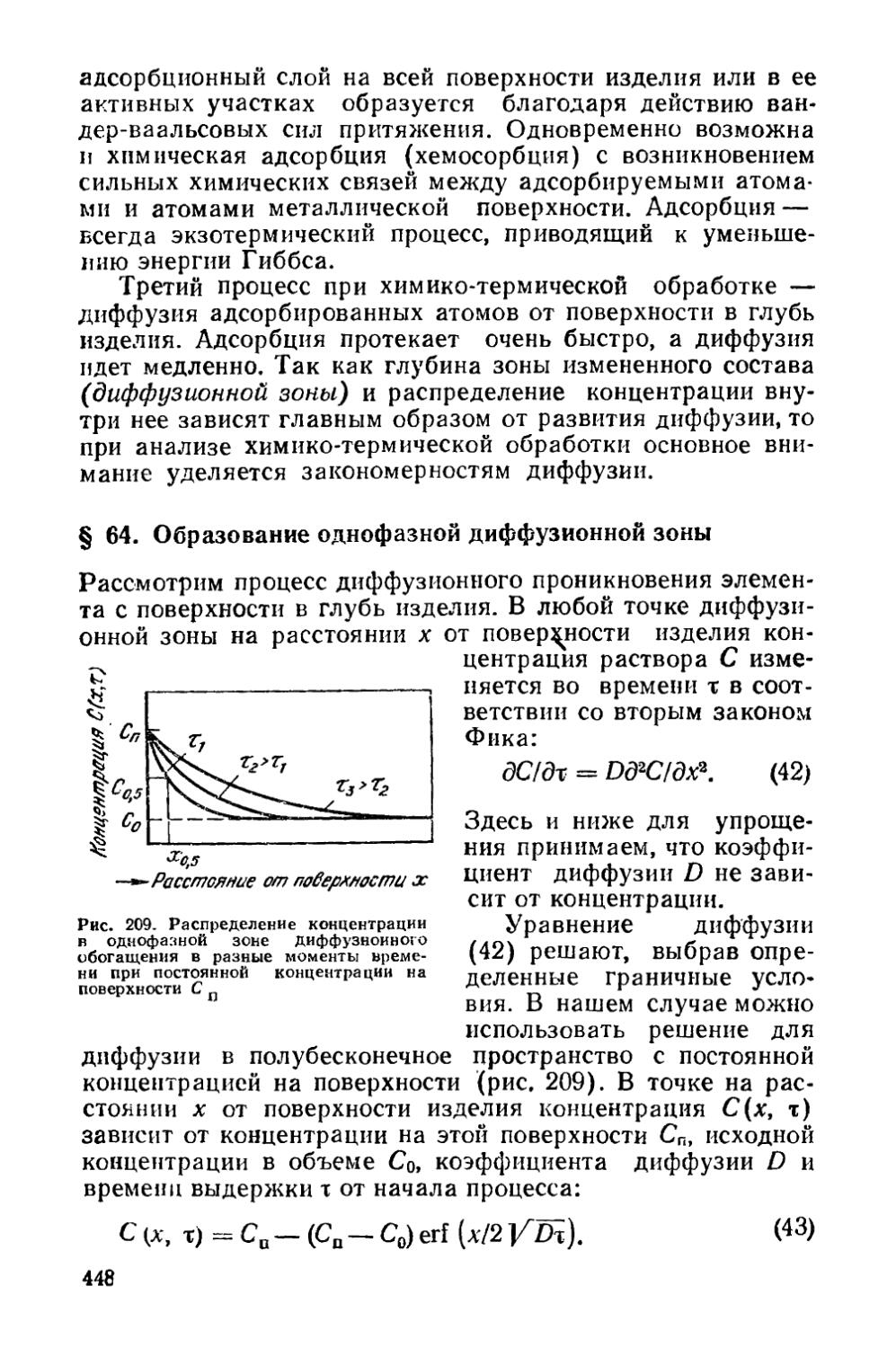

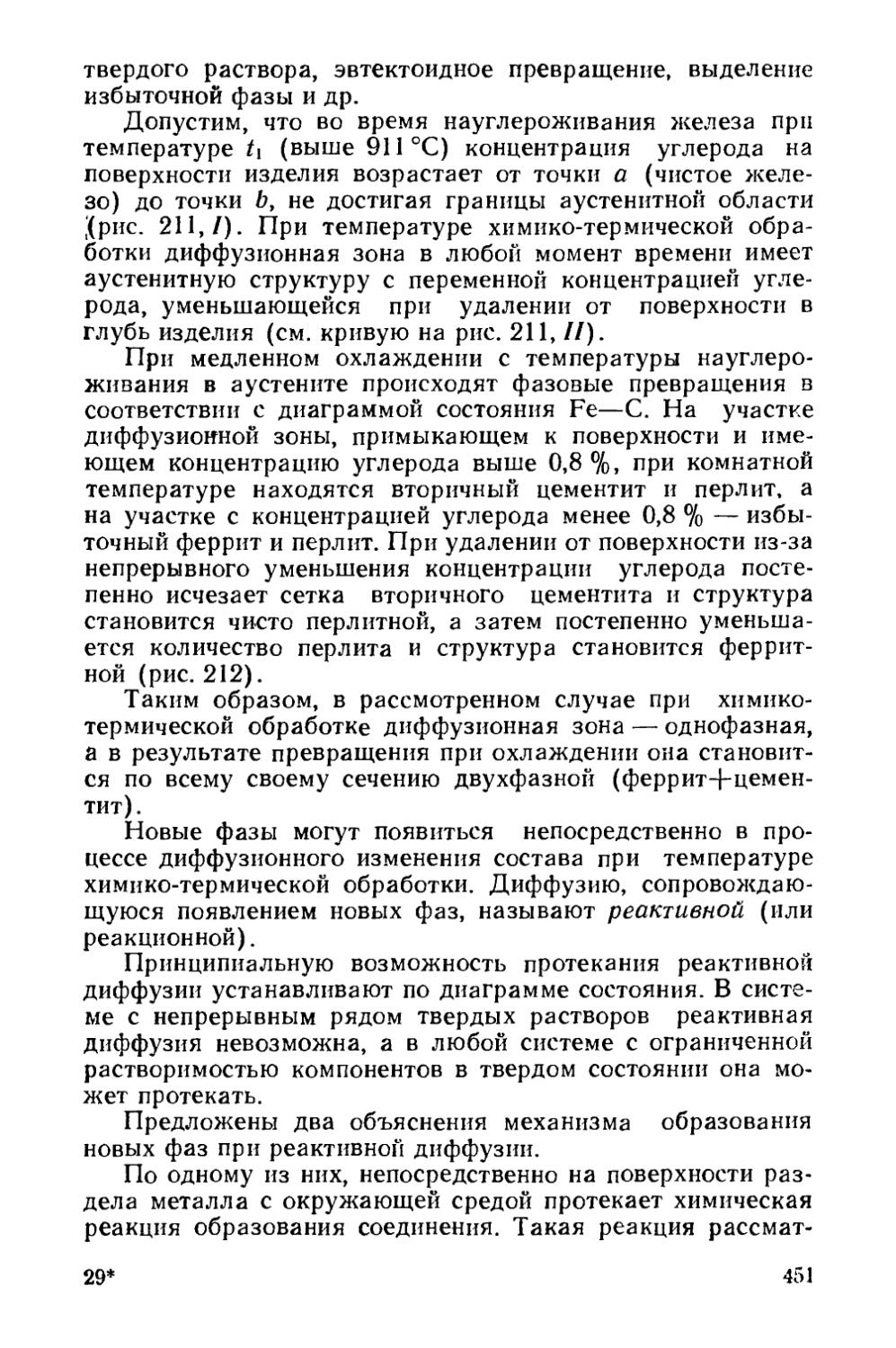

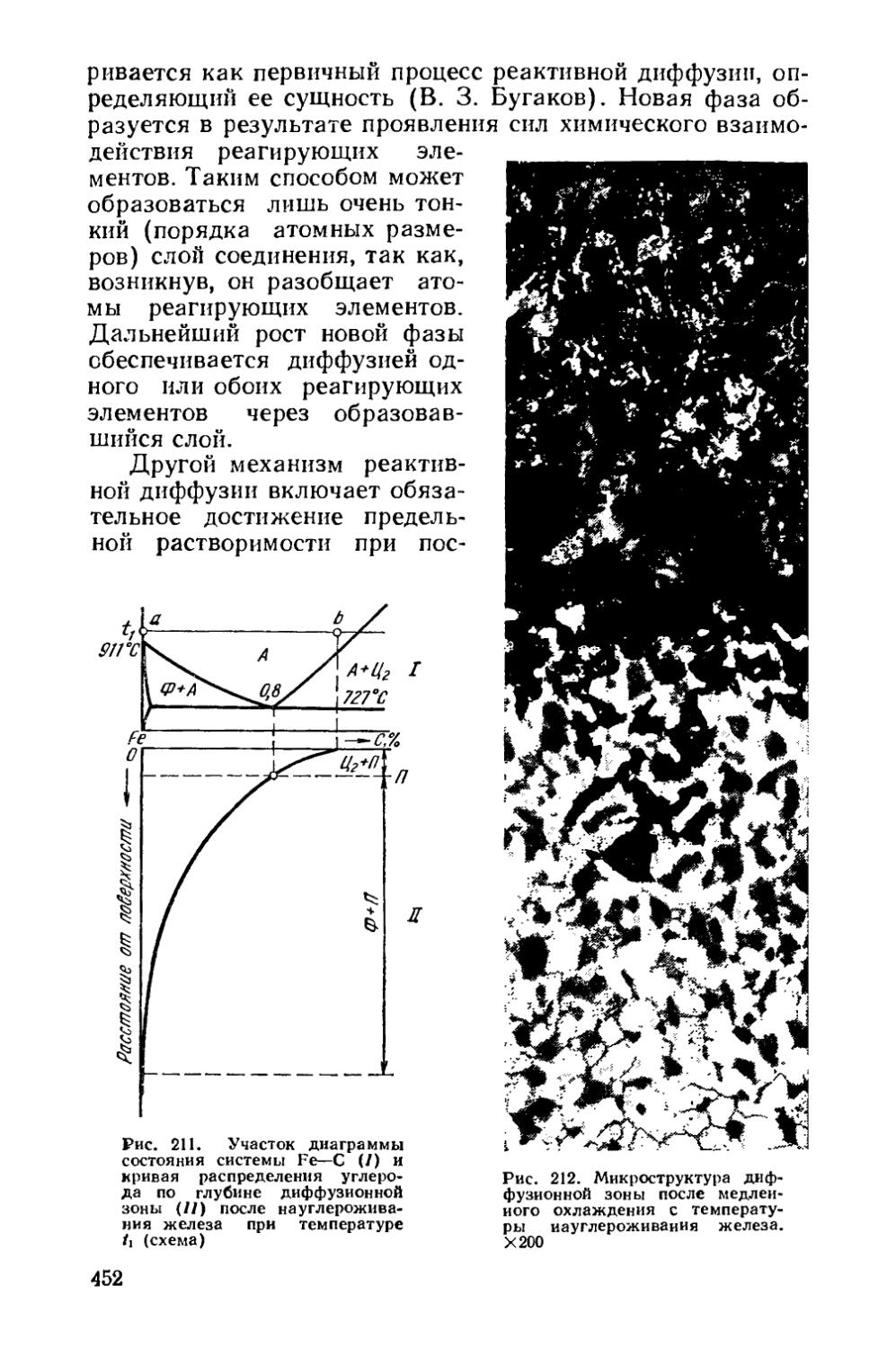

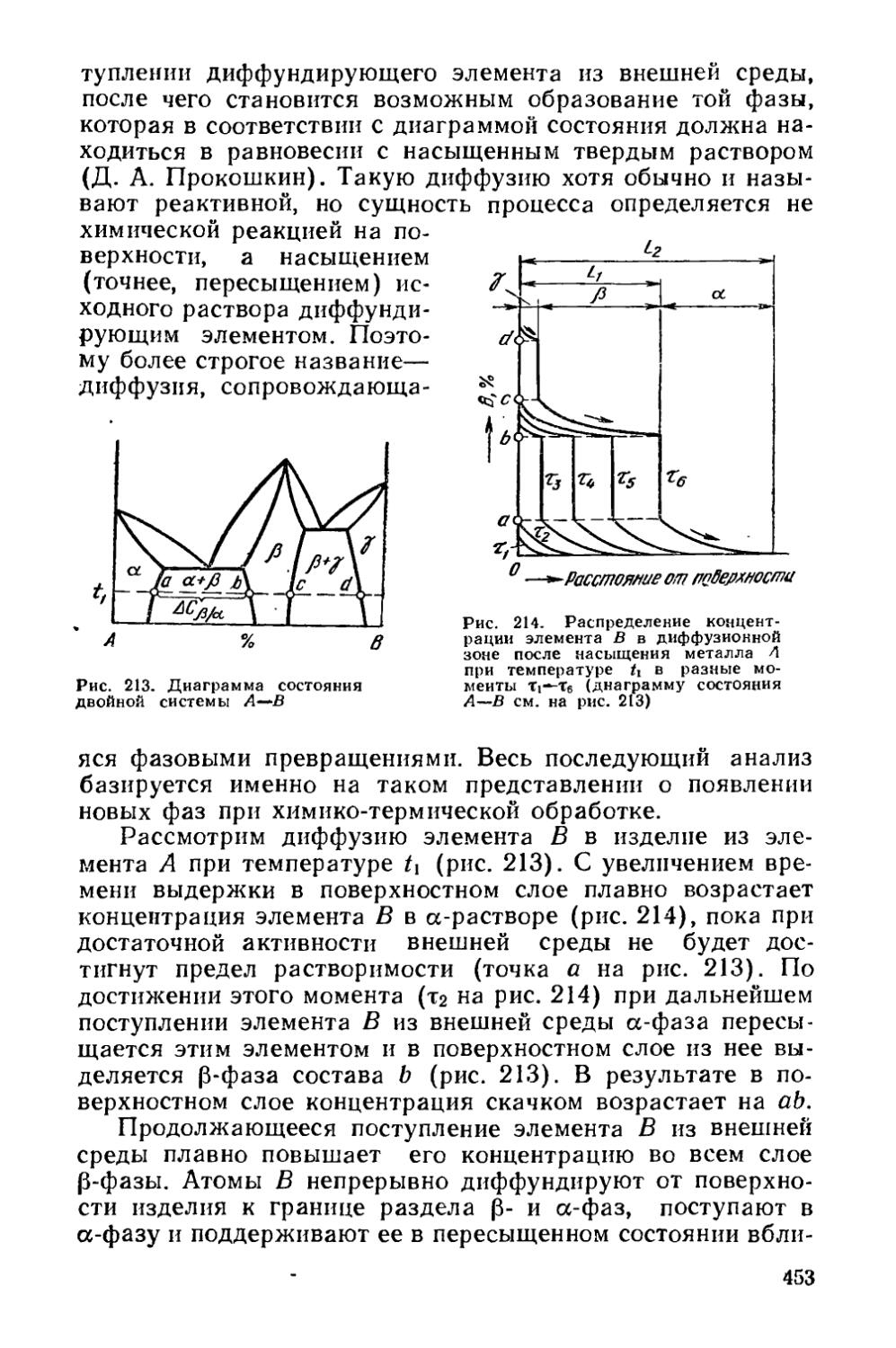

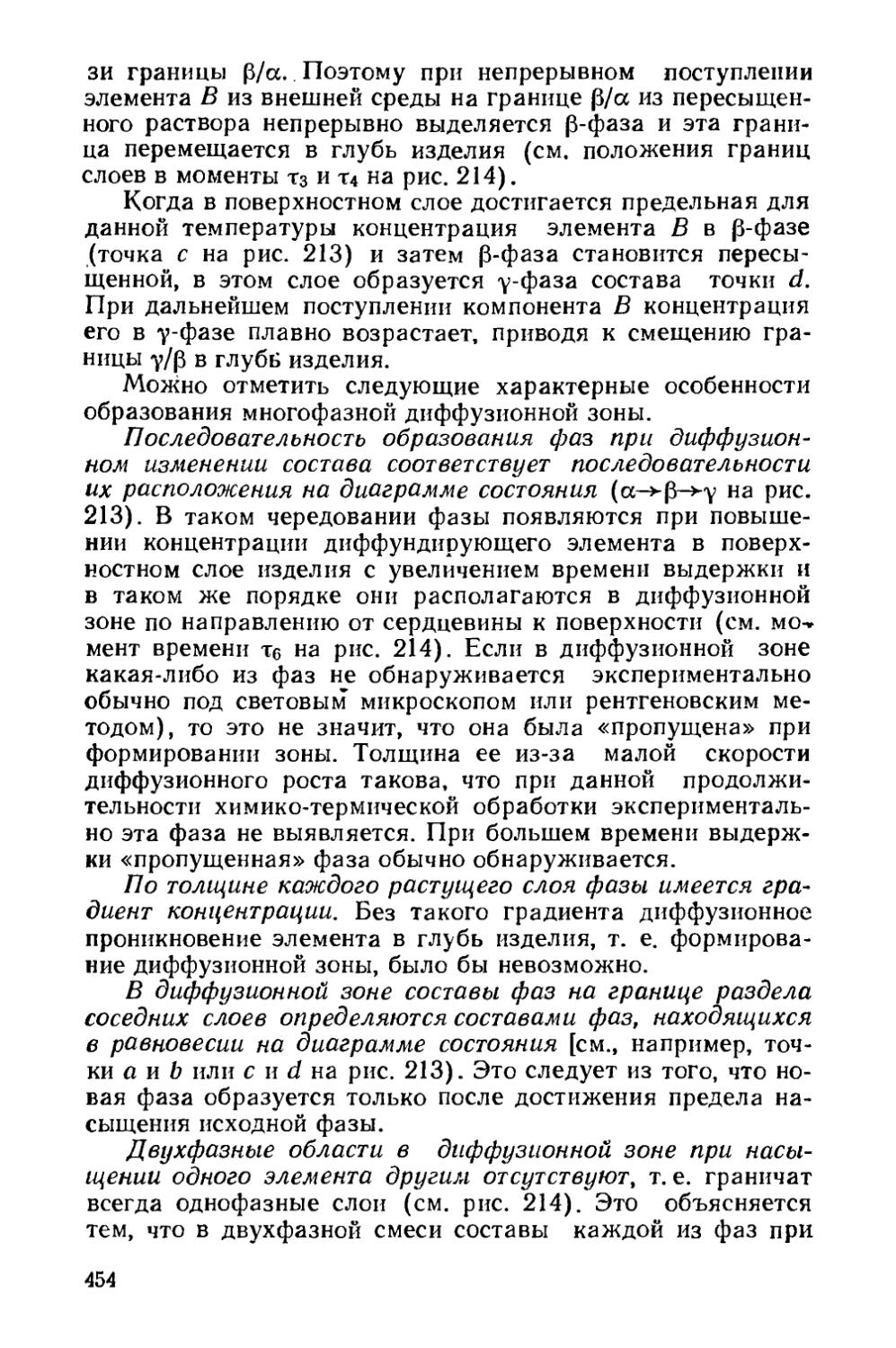

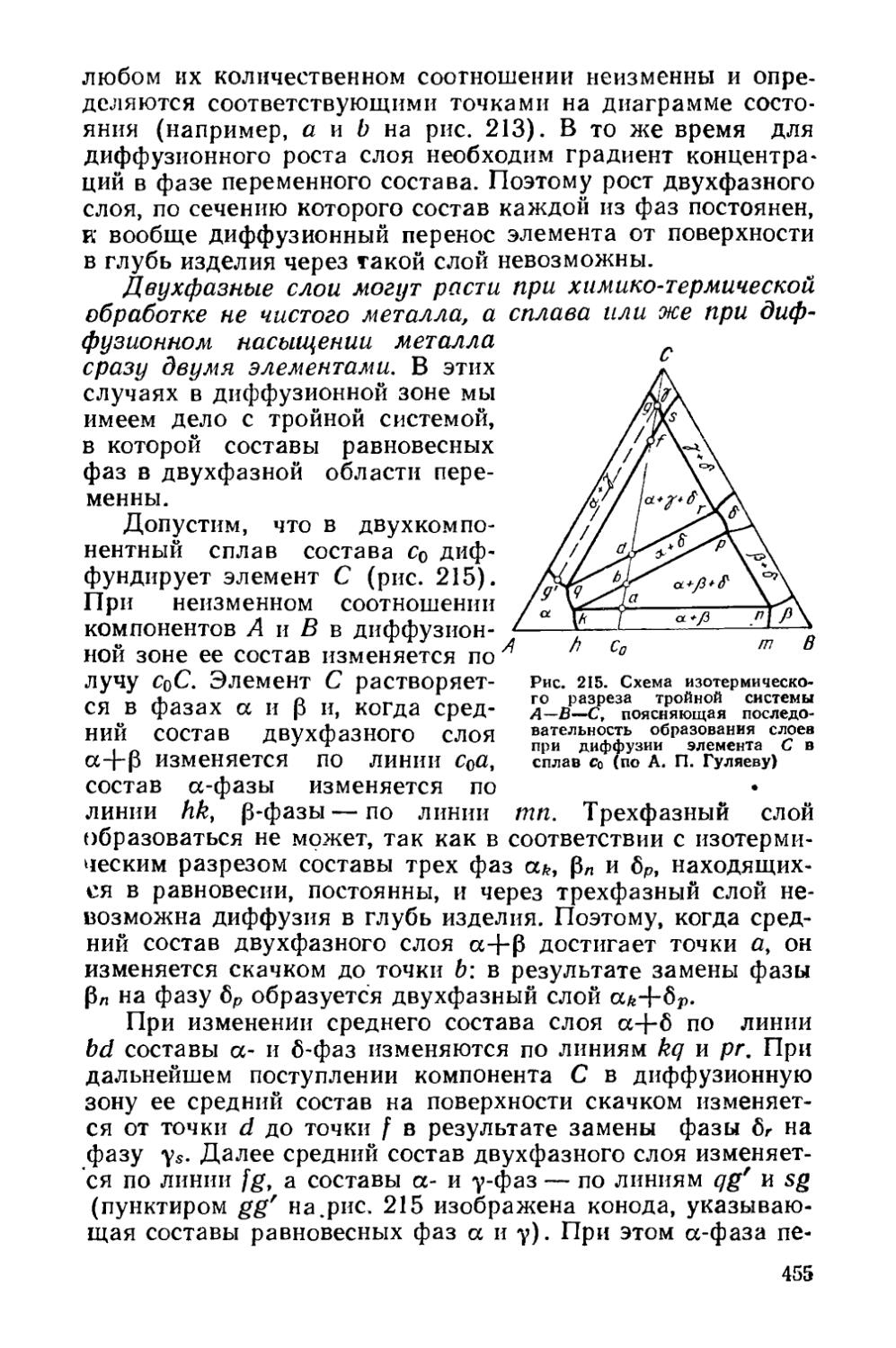

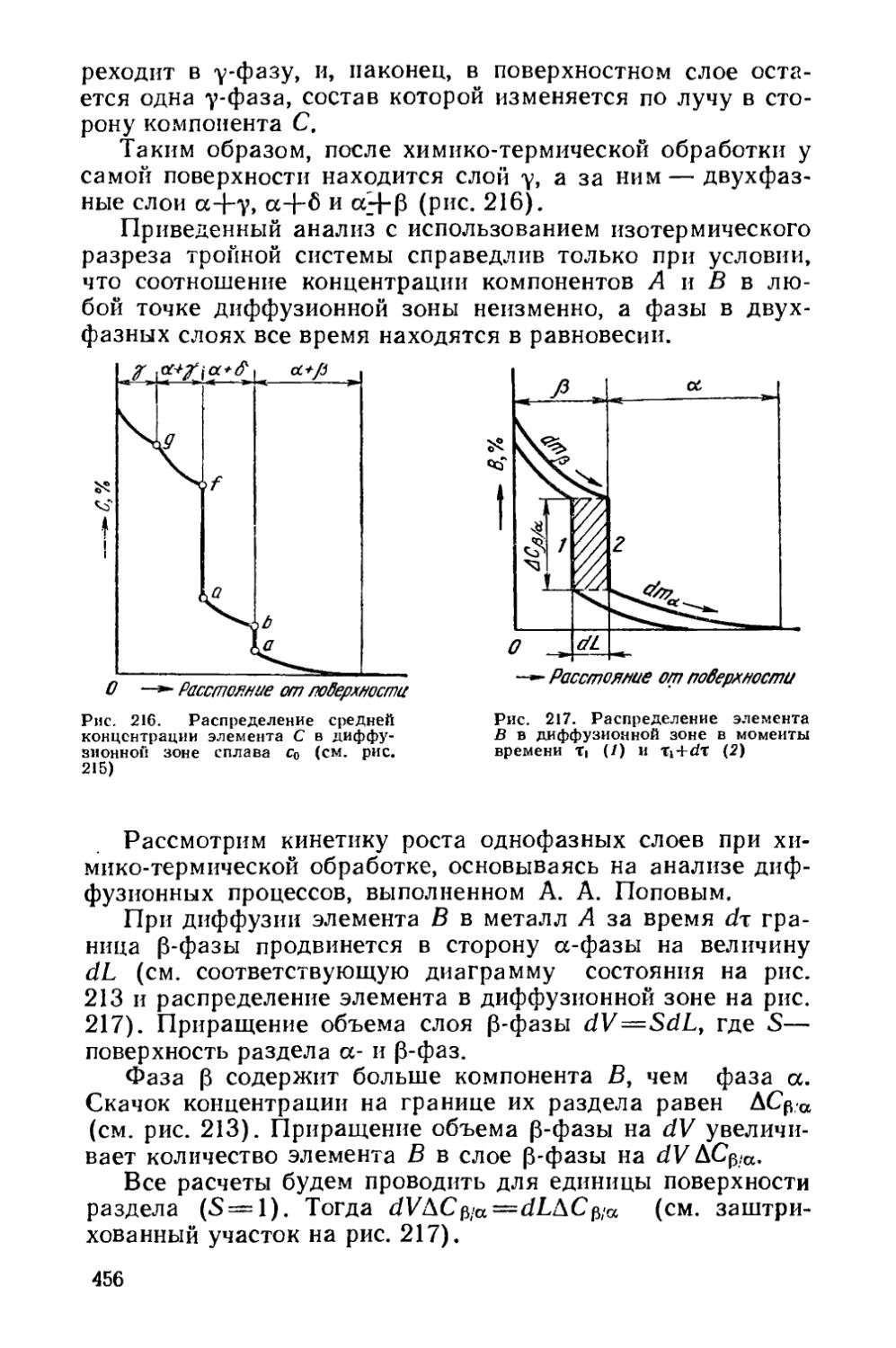

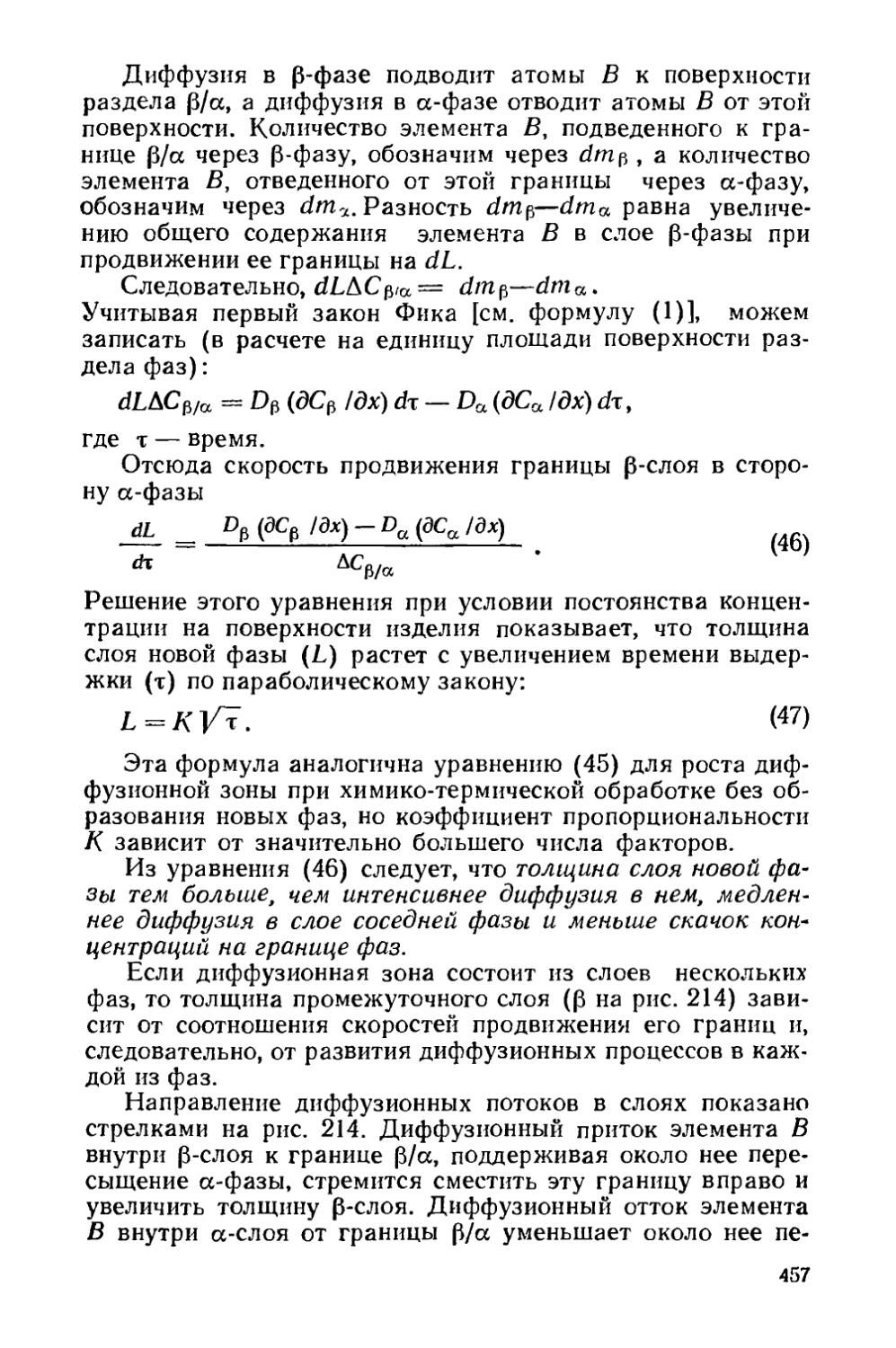

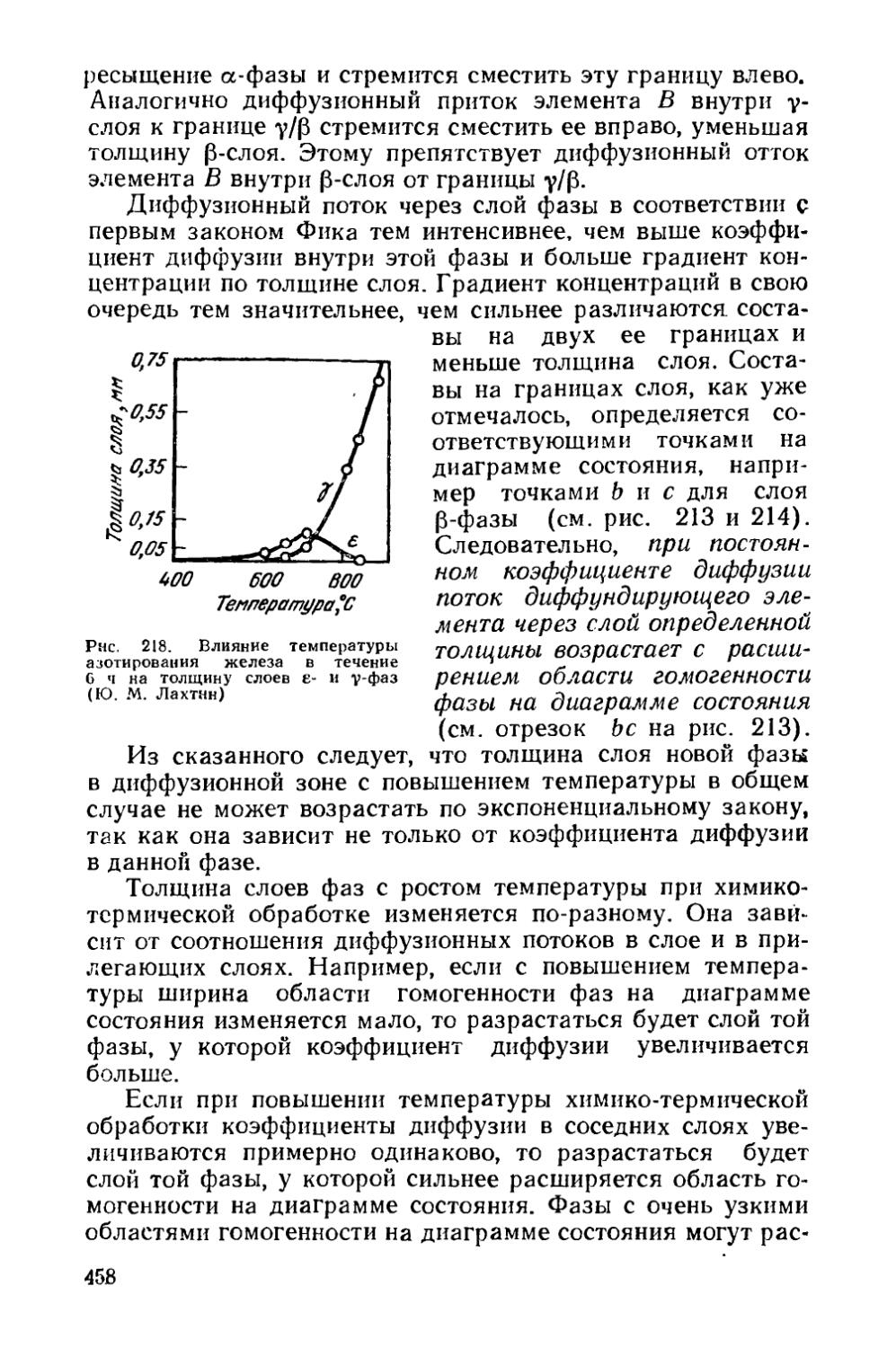

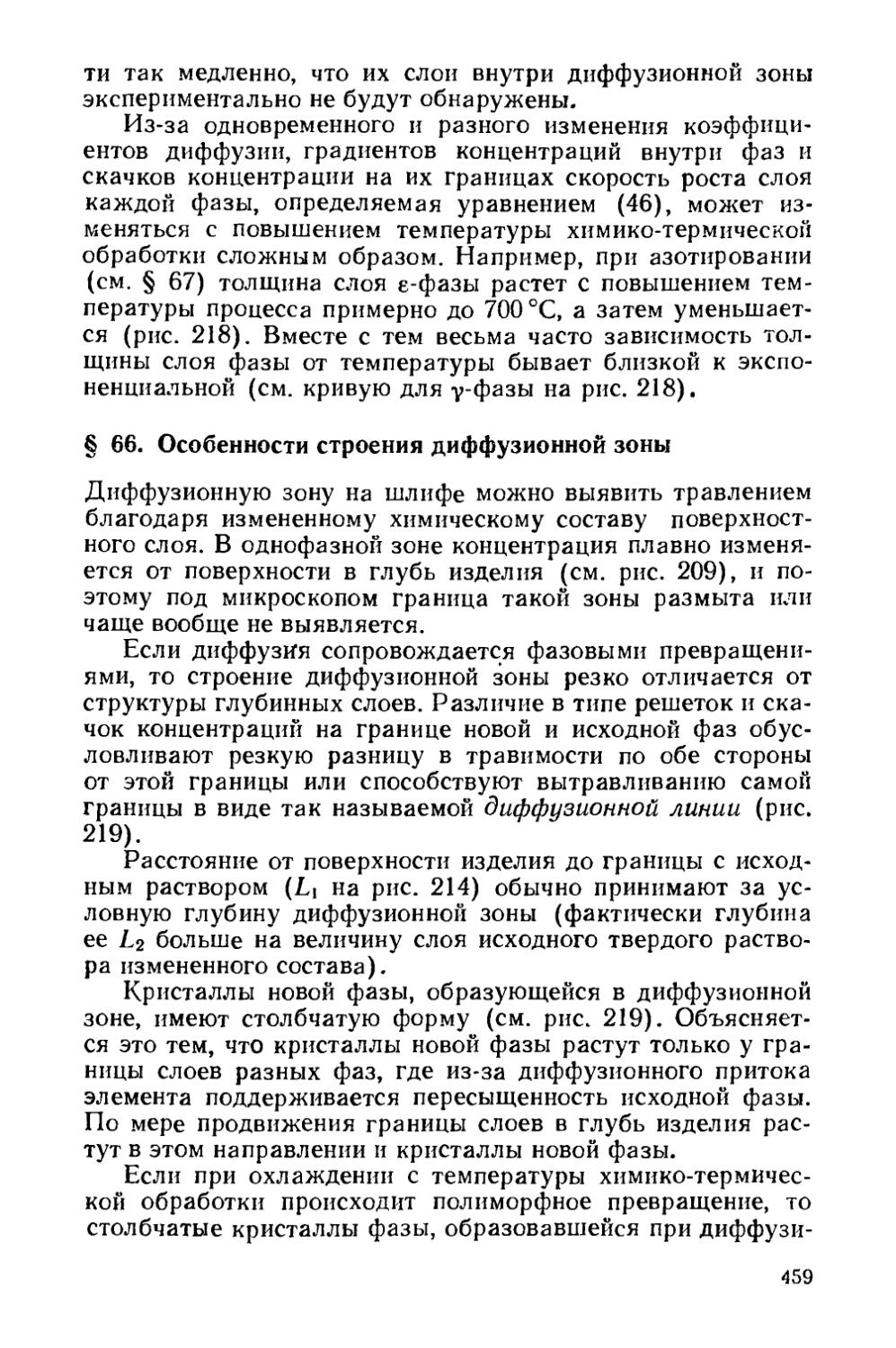

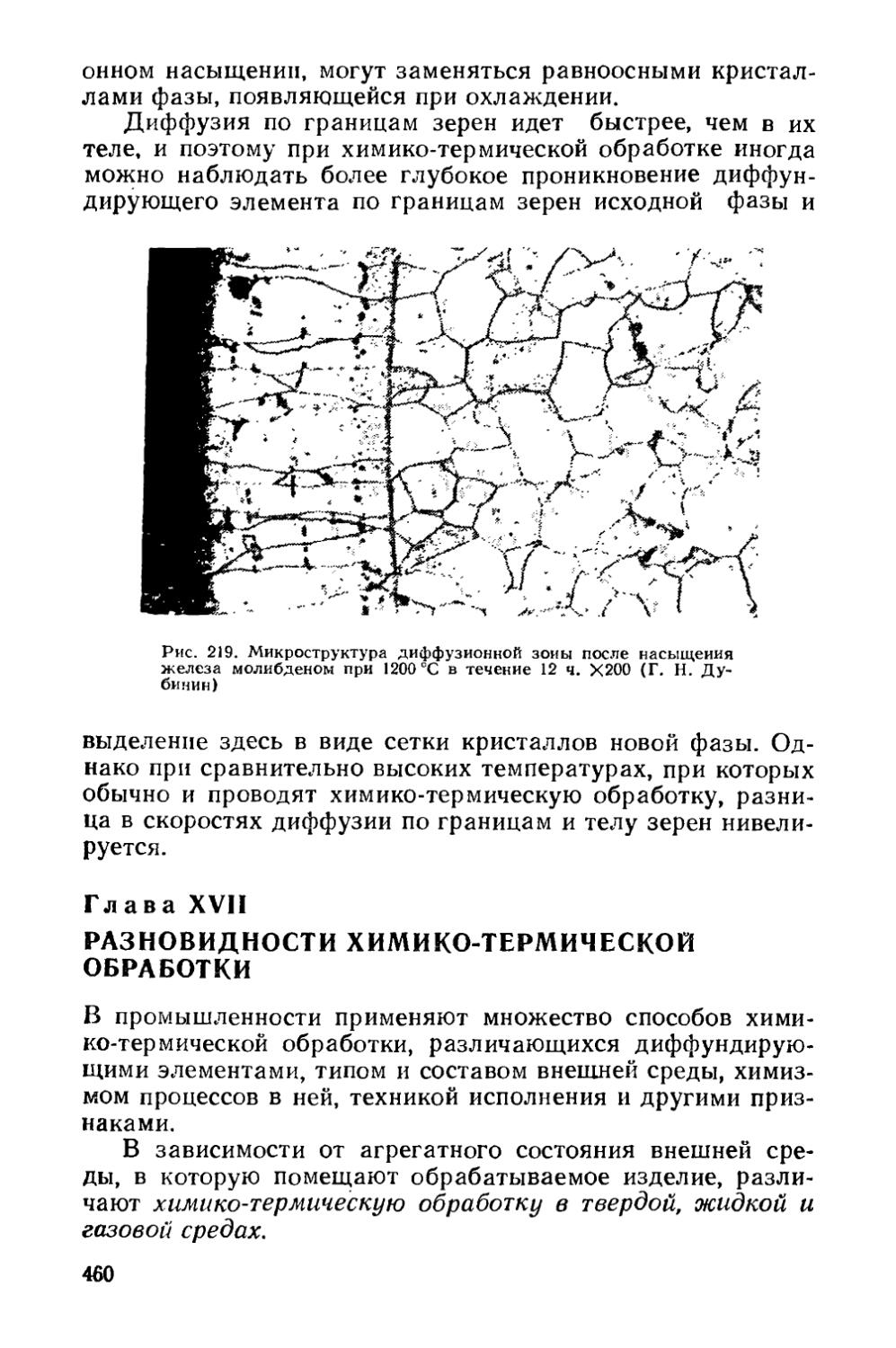

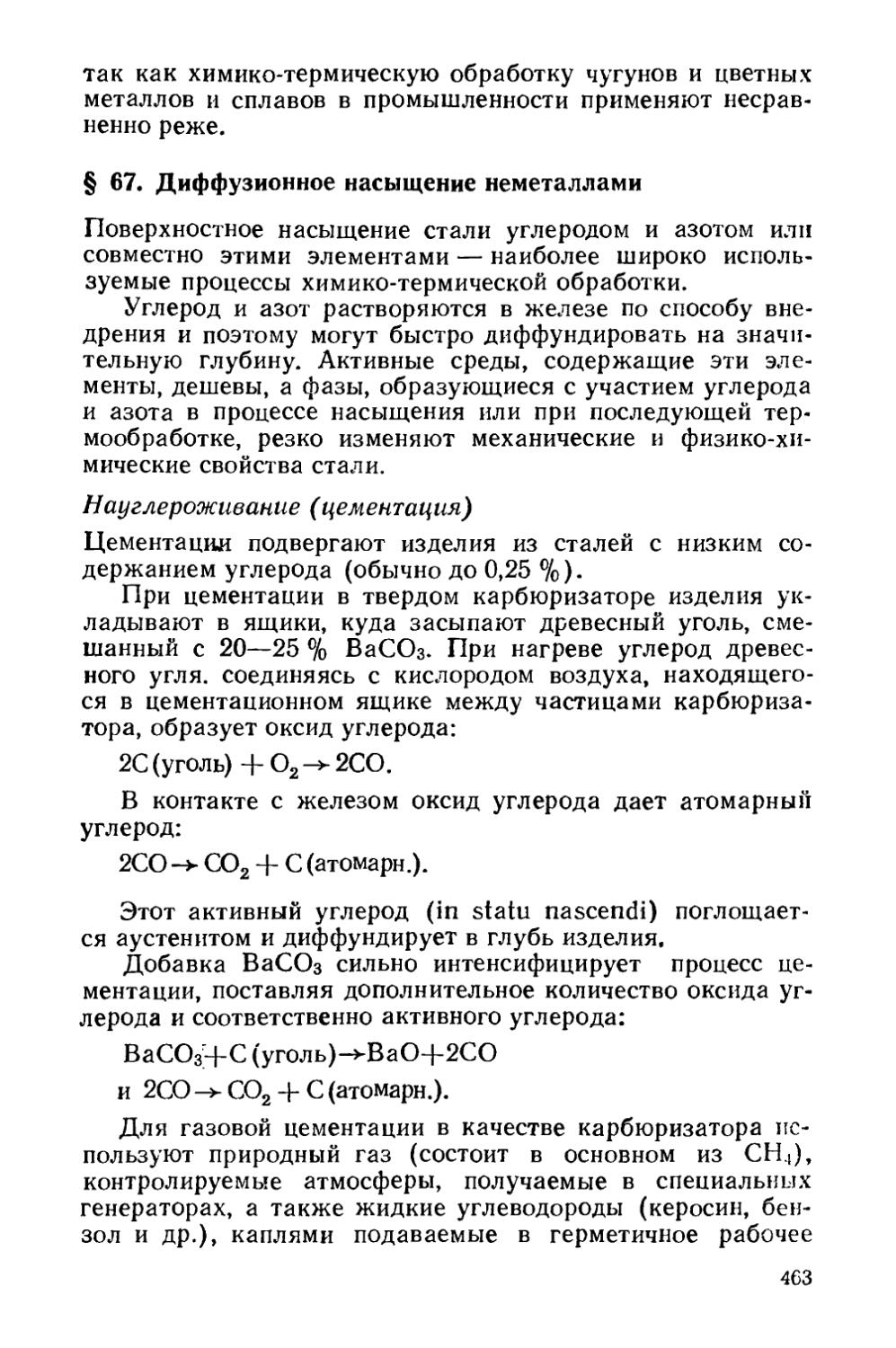

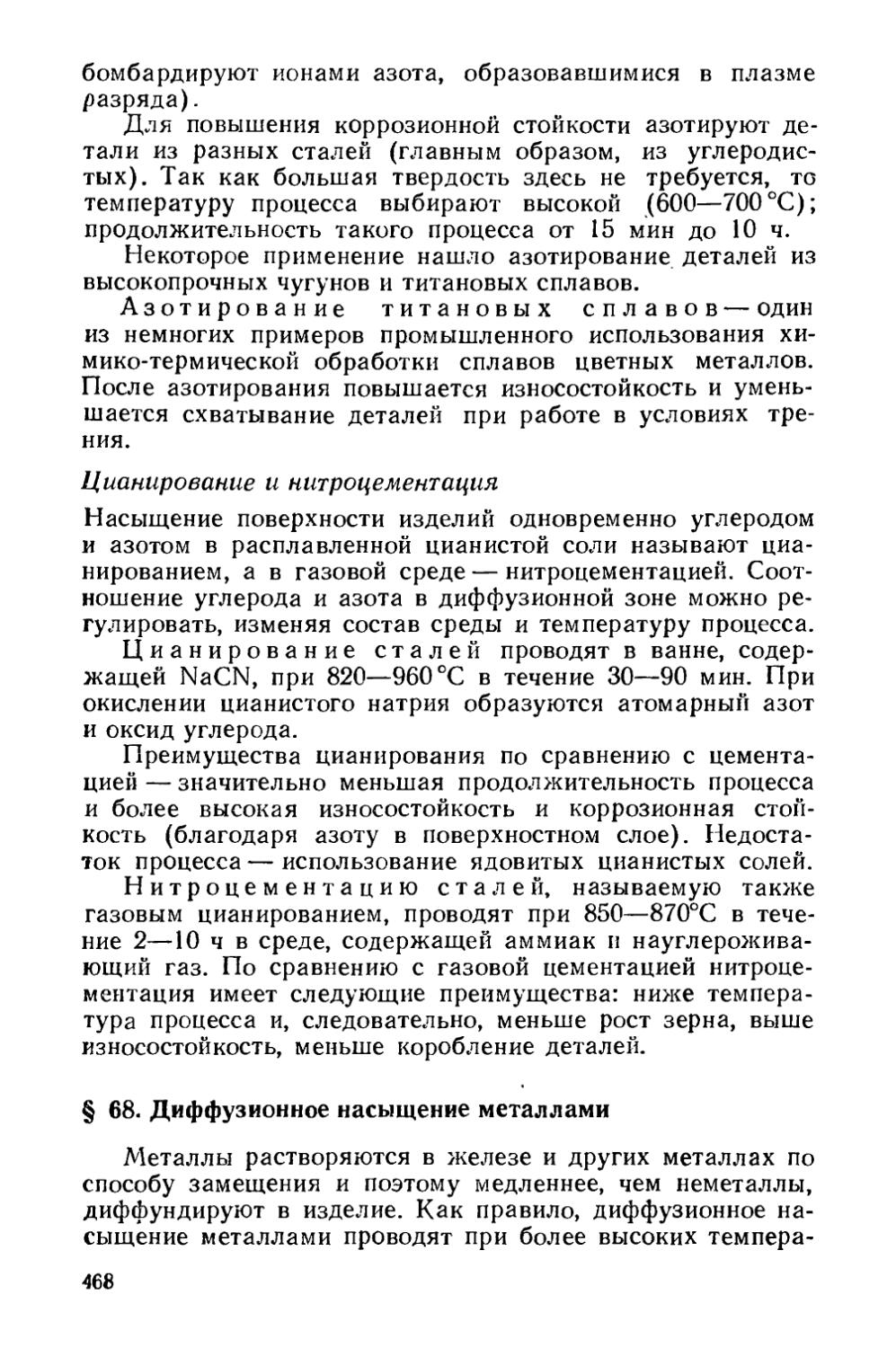

Деформационные и переходные полосы