Текст

Б. С. HAT АП О В

ТЕРМИЧЕСКЗЯ

ОБРЭБОТКа

МЕталлов

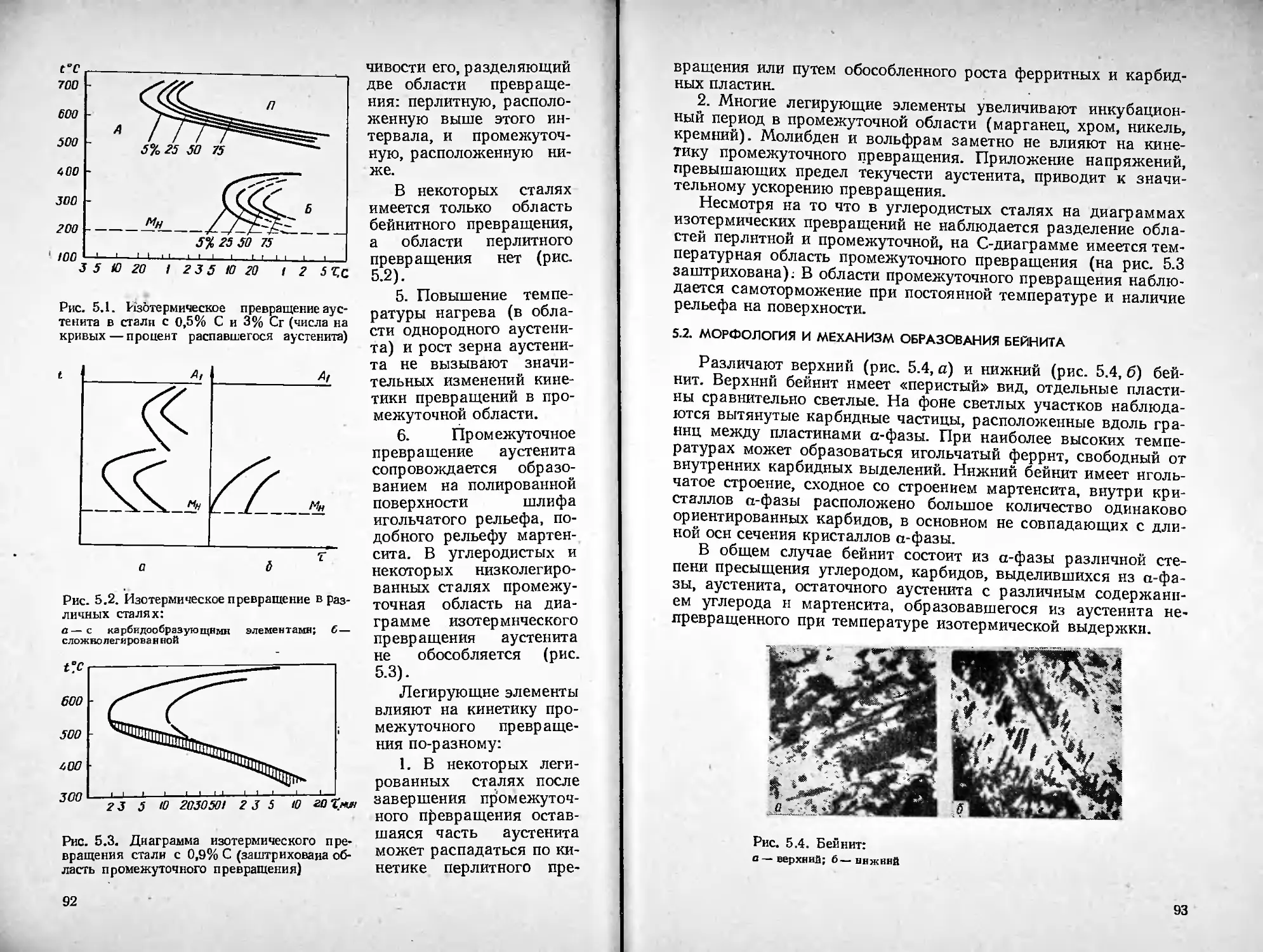

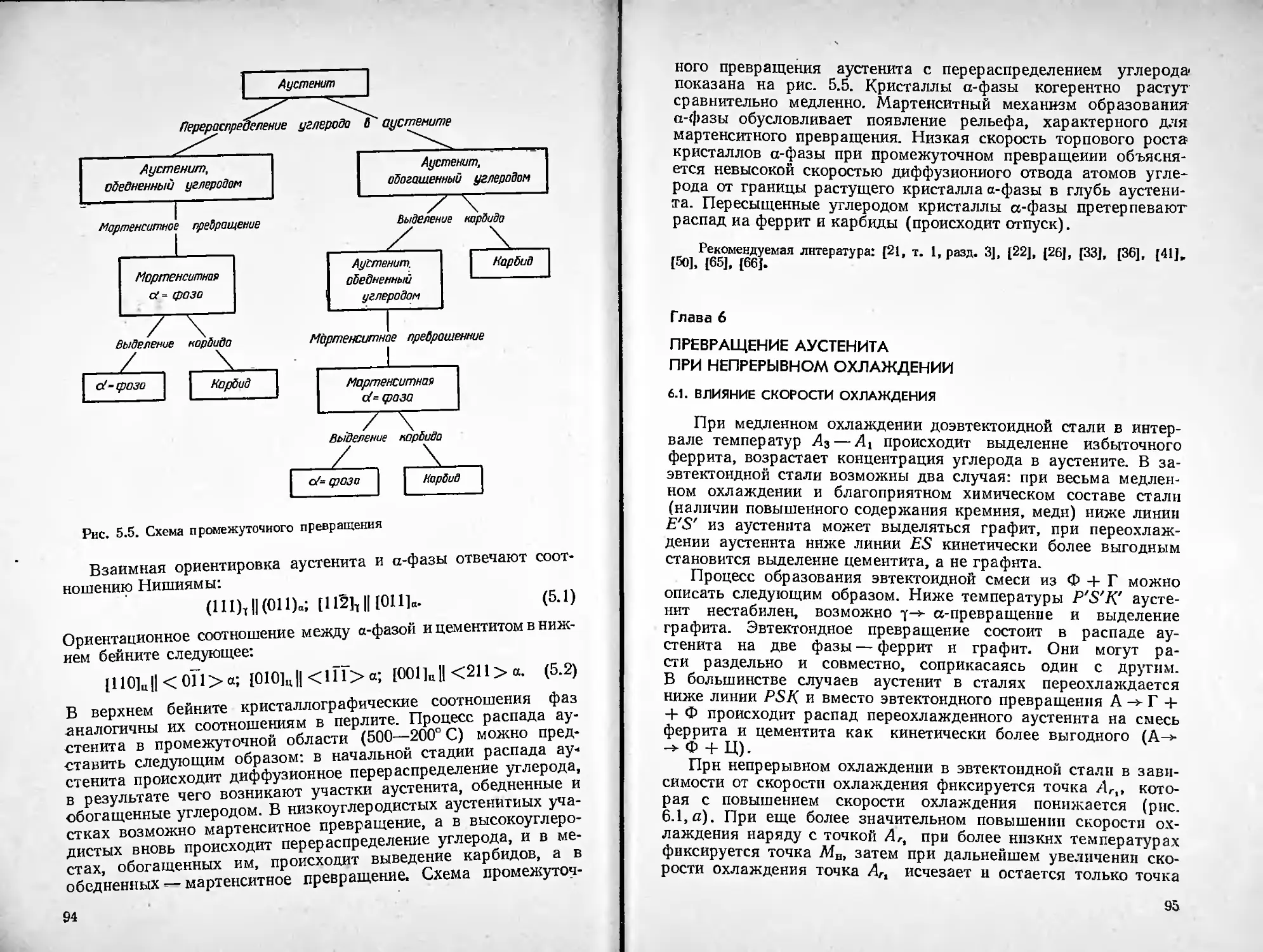

Б С. HATАП ОБ

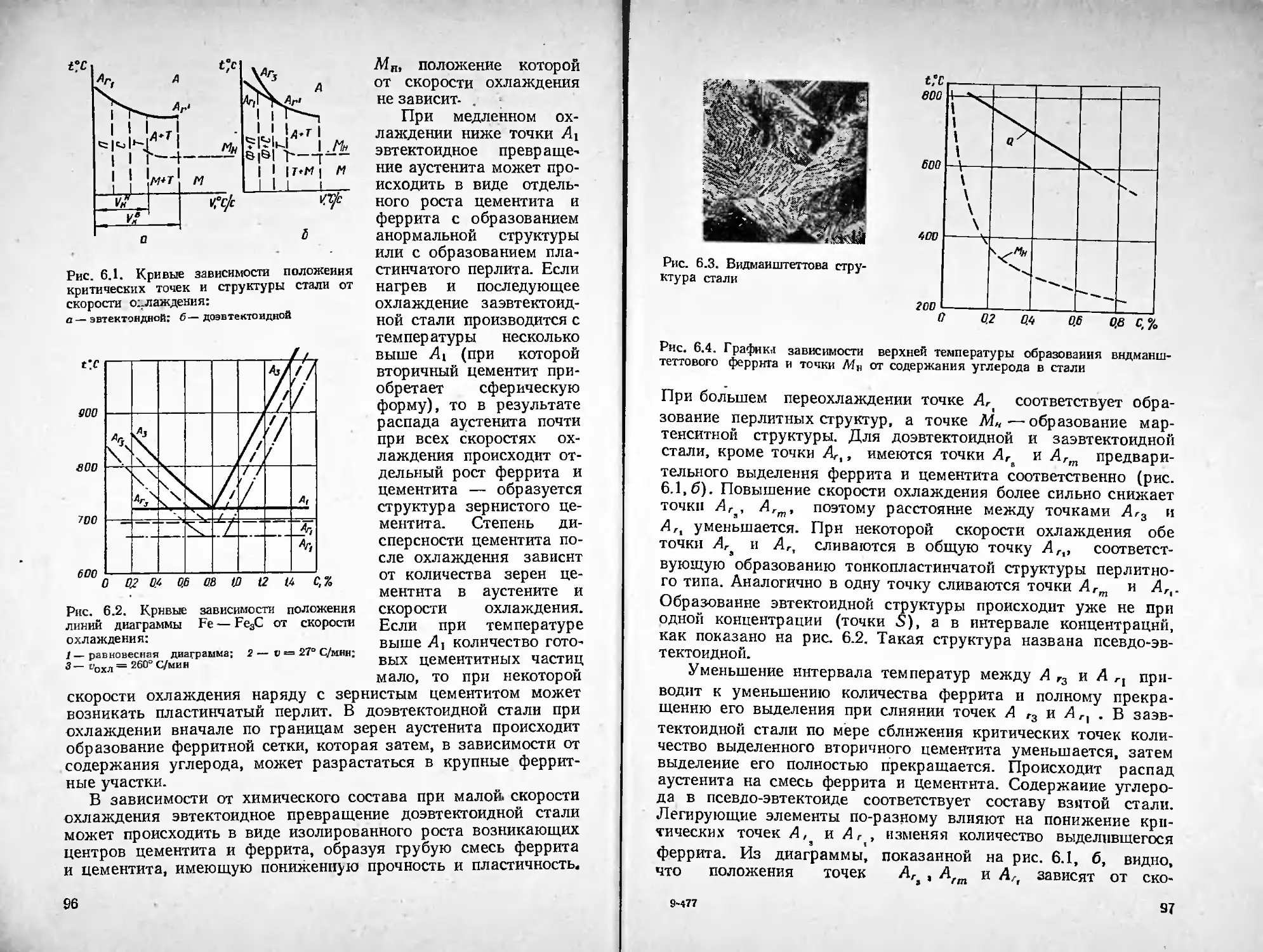

ТЕРМИЧЕСКЭЯ

ОБРЭБОТКа

метэллов

Допущено Министерством

высшего и среднего

специального образования УССР

в качестве учебного пособия

для студентов вузов,

обучающихся по специальности

«Металловедение, оборудование

и технология термической

обработки металлов»

КИЕВ

ГОЛОВНОЕ ИЗДАТЕЛЬСТВО

ИЗДАТЕЛЬСКОГО ОБЪЕДИНЕНИЯ «ВИЩА ШКОЛА-

1980

ББК 34.651я73

6П4.51

НЗЗ

УДК 621.77.9(07)

Натапов Б. С. Термическая обработке металлов:

Учеб, пособие для вузов.— Киев: В ища школа. Голов-

ное изд-во, 1980.—288 с.—31103. 2704070000.

Изложены теория и практика термической обработки

металлов и сплавов. Рассмотрены общие закономерности

структурных и фазовых превращений прн нагреве н

охлаждении сплавов. Подробно рассмотрено изменение

структуры н свойств прн закалке, отпуске, старении,

отжиге, химико-термической, термомеханической н других

разновидностях термической обработки.

Для студентов специальности «Металловедение, обо-

рудование и технология термической обработки метал-

лов». Может быть полезной инженерам металловедам-

термистам, сталеплавильщикам, литейщикам, сварщикам,

специалистам по обработке металлов давлением.

Табл. 13. Ил. 218. Список лит.! 74 назв.

Рецензенты: чл.-кор. АН УССР Ю. Н. Таран,

д-р техн, наук А. А. Баранов

Редакция литературы по машиностроению и приборо-

строению

Зав. редакцией О. А. Добровольский

«MrTHwwo202-’0- 27М(,7М00

©Издательскве объединение

«Вища школа». 1S80

ВВЕДЕНИЕ

Совершенствование термической обработки металлов — одна из важ-

ных задач научно-технического прогресса. Б соответствии с «Основными на-

правлениями развития народного хозяйства СССР на 1976—1980 годы», при-

нятыми на XXV съезде КПСС, в нашей стране за годы X пятилетки увеличен

выпуск проката с упрочняющей термической обработкой, достигнуты успехи в

создании оборудования для термической, химической и электрохимической

обработки металлов.

Термической обработкой называется процесс обработки металлов и

сплавов, а также изделий из них при помощи теплового или теплового в

сочетании с химическим, деформационным, магнитным воздействием для из-

менения их структуры и свойств в заданном направлении.

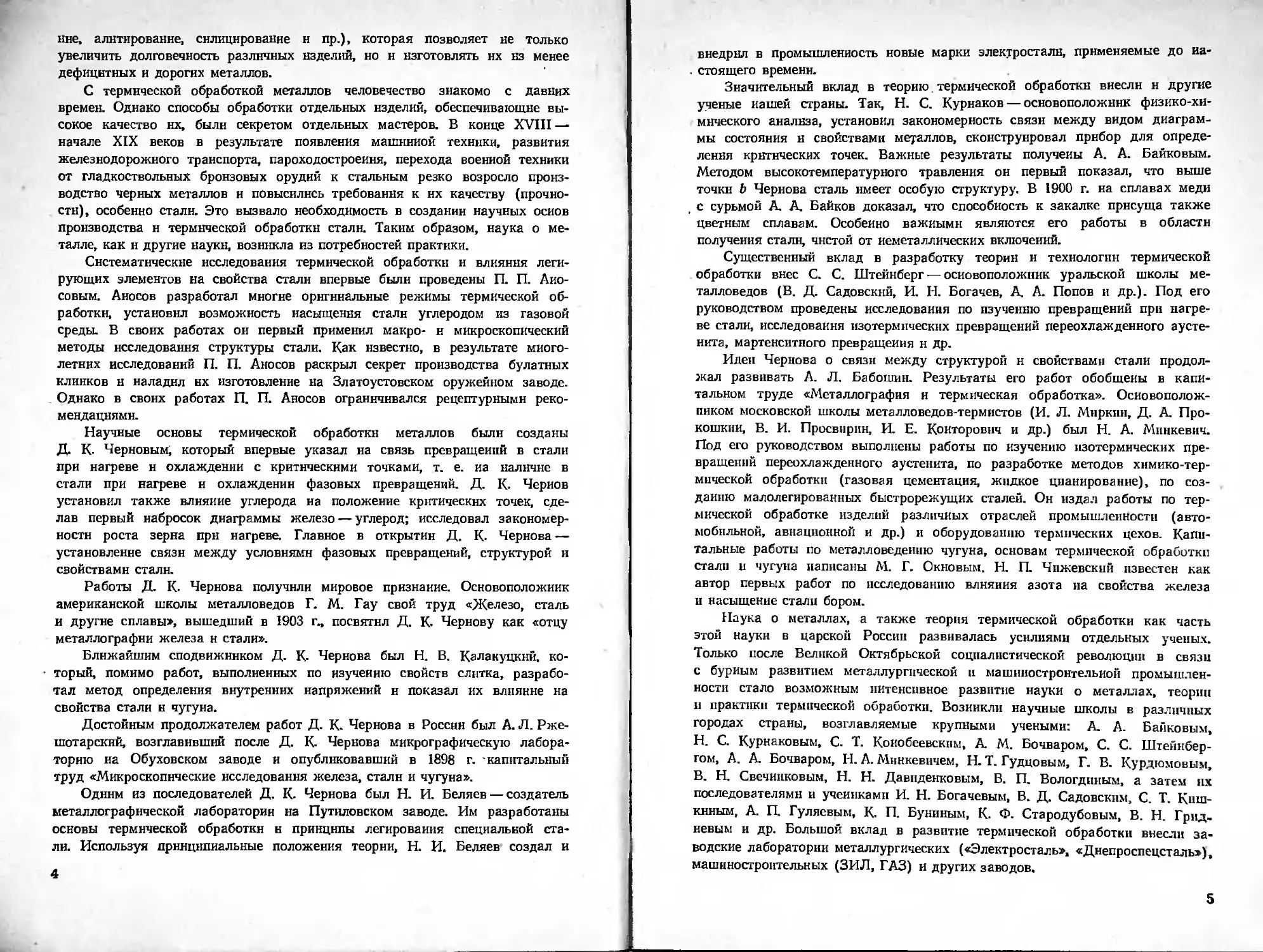

Теория термической обработки является частью металловедения, изу-

чающей связь между структурой и свойствами металлов и сплавов. Тер-

мическая обработка — наиболее универсальный и радикальный путь повы-

шения прочности, долговечности и других полезных качеств металлов. Эф-

фективность применения термической обработки можно проиллюстрировать

данными, приведенными в табл. 1. Из таблицы следует, что термическая

обработка в сочетании с рациональным подбором химического состава

сплавов в несколько раз повышает их прочность. Повышение прочности

или улучшение физических свойств (магнитных) позволяет существенно

уменьшить удельный вес конструкций, повысить их надежность и долго-

вечность. Особенно эффективна химико-термнческая обработка (хромнрова-

Таблица 1

Эффективность термической обработки

Сплав ов. КГС/ММ ’*

до термической обработки после термиче- ской обработки

Углеродистая сталь 35—60 70—120

Легированная конструкционная сталь 50—70 100—220

Высокопрочный чугун 30—40 60—100

Алюминиевый сплав 15—24 30—60

Титановый сплав 60—80 120—140

* 1 кгс/мм2 ~ 10 МПа.

3

нне, алитирование, силицирование и пр.), которая позволяет не только

увеличить долговечность различных изделий, но и изготовлять их из менее

дефицитных и дорогих металлов.

С термической обработкой металлов человечество знакомо с давних

времен. Однако способы обработки отдельных изделий, обеспечивающие вы-

сокое качество нх, были секретом отдельных мастеров. В конце XVIII —

начале XIX веков в результате появления машинной техники, развития

железнодорожного транспорта, пароходостроения, перехода военной техники

от гладкоствольных бронзовых орудий к стальным резко возросло произ-

водство черных металлов и повысились требования к нх качеству (прочно-

сти), особенно стали. Это вызвало необходимость в создании научных основ

производства н термической обработки стали. Таким образом, наука о ме-

талле, как н другие науки, возникла из потребностей практики.

Систематические исследования термической обработки н влияния леги-

рующих элементов на свойства стали впервые были проведены П. П. Ано-

совым. Аносов разработал многие оригинальные режимы термической об-

работки, установил возможность насыщения стали углеродом из газовой

среды. В своих работах он первый применил макро- н микроскопический

методы исследования структуры стали. Как известно, в результате много-

летних исследований П. П. Аносов раскрыл секрет производства булатных

клинков н наладил нх изготовление на Златоустовском оружейном заводе.

Однако в своих работах П. П. Аносов ограничивался рецептурными реко-

мендациями.

Научные основы термической обработки металлов были созданы

Д. К. Черновым, который впервые указал на связь превращений в стали

при нагреве н охлаждении с критическими точками, т. е. иа наличие в

стали при нагреве н охлаждении фазовых превращений. Д. К. Чернов

установил также влияние углерода на положение критических точек, сде-

лав первый набросок диаграммы железо — углерод; исследовал закономер-

ности роста зерна прн нагреве. Главное в открытии Д. К. Чернова —

установление связи между условиями фазовых превращений, структурой и

свойствами стали.

Работы Д. К. Чернова получили мировое признание. Основоположник

американской школы металловедов Г. М. Гау свой труд «Железо, сталь

и другие сплавы», вышедший в 1903 г., посвятил Д. К Чернову как «отцу

металлографии железа н стали».

Ближайшим сподвижником Д. К. Чернова был Н. В. Калакуцкий, ко-

торый, помимо работ, выполненных по изучению свойств слитка, разрабо-

тал метод определения внутренних напряжений н показал их влияние на

свойства стали н чугуна.

Достойным продолжателем работ Д. К- Чернова в России был А. Л. Рже-

шотарский, возглавивший после Д. К. Чернова микрографическую лабора-

торию на Обуховском заводе и опубликовавший в 1898 г. капитальный

труд «Микроскопические исследования железа, стали и чугуна».

Одним из последователей Д. К. Чернова был Н. И. Беляев — создатель

металлографической лаборатории на Путиловском заводе. Им разработаны

основы термической обработки н принципы легирования специальной ста-

ли. Используя принципиальные положения теории, Н. И. Беляев создал и

4

внедрил в промышленность новые марки электростали, применяемые до иа-

. стоящего времени.

Значительный вклад в теорию. термической обработки внесли н другие

ученые нашей страны. Так, Н. С. Курнаков — основоположник физико-хи-

мического анализа, установил закономерность связи между видом диаграм-

мы состояния и свойствами металлов, сконструировал прибор для опреде-

ления критических точек. Важные результаты получены А. А. Байковым.

Методом высокотемпературного травления он первый показал, что выше

точки b Чернова сталь имеет особую структуру. В 1900 г. на сплавах меди

с сурьмой А. А. Байков доказал, что способность к закалке присуща также

цветным сплавам. Особенно важными являются его работы в области

получения стали, чистой от неметаллических включений.

Существенный вклад в разработку теории н технологии термической

обработки внес С. С. Штейнберг — основоположник уральской школы ме-

талловедов (В. Д. Садовский, И. Н. Богачев, А. А. Попов и Др.). Под его

руководством проведены исследования по изучению превращений при нагре-

ве стали, исследования изотермических превращений переохлажденного аусте-

нита, мартенситного превращения н др.

Идеи Чернова о связи между структурой и свойствами стали продол-

жал развивать А. Л. Бабошин. Результаты его работ обобщены в капи-

тальном труде «Металлография и термическая обработка». Основополож-

ником московской школы металловедов-термистов (И. Л. Миркин, Д. А. Про-

кошкии, В. И. Просвирин, И. Е. Коиторович и др.) был Н. А. Мицкевич.

Под его руководством выполнены работы по изучению изотермических пре-

вращений переохлажденного аустенита, по разработке методов химико-тер-

мической обработки (газовая цементация, жидкое цианирование), по соз-

данию малолегированных быстрорежущих сталей. Он издал работы по тер-

мической обработке изделий различных отраслей промышленности (авто-

мобильной, авиационной и др.) и оборудованию термических цехов. Капи-

тальные работы по металловедению чугуна, основам термической обработки

стали и чугуна написаны М. Г. Окновым. Н. П. Чижевский известен как

автор первых работ по исследованию влияния азота на свойства железа

и насыщение стали бором.

Наука о металлах, а также теория термической обработки как часть

этой науки в царской России развивалась усилиями отдельных ученых.

Только после Великой Октябрьской социалистической революции в связи

с бурным развитием металлургической и машиностроительной промышлен-

ности стало возможным интенсивное развитие науки о металлах, теории

и практики термической обработки. Возникли научные школы в различных

городах страны, возглавляемые крупными учеными: А. А. Байковым,

Н. С. Курнаковым, С. Т. Коиобеевским, А М. Бочваром, С. С. Штейнбер-

гом, А. А. Бочваром, Н. А. Мннкевнчем, Н. Т. Гудцовым, Г. В. Курдюмовым,

В. Н. Свечниковым, Н. Н. Давиденко вы м, В. П. Вологдиным, а затем ях

последователями и учениками И. Н. Богачевым, В. Д. Садовским, С. Т. Киш-

киным, А. П. Гуляевым, К. П. Буниным, К. Ф. Стародубовым, В. Н. Грид-

невым и др. Большой вклад в развитие термической обработки внесли за-

водские лаборатории металлургических («Электросталь», «Днепроспецсталь»),

машиностроительных (ЗИЛ, ГАЗ) и других заводов.

5

В 1929 г. началось интенсивное изучение изотермических превращении

переохлажденного аустенита. Широкие исследования в этой области про-

водились как в СССР, так и ва рубежом.

С 30-х годов возрастает интерес ученых к исследованию мартенситного

превращения и превращения при нагреве закаленной стали. Ведущее место

в выполнении этих исследований занимают работы уральской школы метал-

ловедения (С. С. Штейнберг, В. И. Зюзин н др.), школ Г. В. Курдюмова

(Э. 3. Каминский, Л. И. Лысак, А. Л. Ройнбурд и др.), А. П. Гуляева.

Отечественным ученым принадлежит приоритет в разработке н приме-

нении методов поверхностной закалки (В. П. Вологдин, Н. В. Гевелинг,

И. 3. Ясногородский н др.).

Теория и практика термической обработки особенно больших успехов

достигли в последние двадцать лет в связи с применением теории дефектов,

математического моделирования процессов, применения общих законов фи-

зики. Теория термической обработки из описательной науки все больше

превращается в строгую научную дисциплину. В соответствии с задачами

научно-технического прогресса более широкое применение находит термиче-

ская обработка прокатных изделий, позволяющая существенно повысить проч-

ность металла. Теоретические работы школы Г. В. Курдюмова позволили соз-

дать новый класс сплавов — запоминающих формы. Работы, проведенные под

руководством В. Д. Садовского, по изучению фазовых превращений при на-

греве и охлаждении стали позволили разработать режимы термической

обработки, обеспечивающие получение оптимальных структур. Важнейшее

значение имеют работы, выполняемые под руководством С. Т. Кишкина, по

получению жаропрочных сплавов.

Большие успехи достигнуты также в области автоматизации и механи-

зации процессов термической и химико-термической обработки.

Теория и практика термической обработки интенсивно развиваются в

направлении дальнейшего совершенствования теории новых процессов, соз-

дания автоматизированных агрегатов, максимально устраняющих примене-

ние ручного труда, разработки новых путей повышения прочности и экс-

плуатационной надежности изделий.

Глава 1 написана канд. техн, наук доц. В. Е. Ольшанецкнм, осталь-

ные— д-ром техи. наук проф. Б. С. Натаповым.

Автор искренне признателен акад АН УССР К. Ф. Стародубову, чл-кор.

АН УССР Ю. Н. Тарану, д-ру техи. наук проф. А. А. Баранову, д-рам тех-

нических наук профессорам Ю, М. Лахтину, М. А. Штремелю, А. Н. Мннке-

вичу н В. Г. Хорошайлову, канд. техн, наук доц. В. И. Шаповалову за

ценные советы, высказанные при просмотре рукописи.

Отзывы н пожелания по книге просьба направлять по адресу: 252054»

Киев-54, Гоголевская, 7, Головное издательство издательского объединения

«В ища школа».

Раздел первый

ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Глава 1

ОБЩИЕ ЗАКОНОМЕРНОСТИ СТРУКТУРНЫХ ИЗМЕНЕНИЙ

ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

В металлах и сплавах при технологических нагревах и спе-

циальной термической обработке могут протекать самые раз-

личные внутренние процессы, приводящие к изменению как

микроструктуры в целом (морфологии и числа фаз, размера

зерен и др.), так и картины распределения дефектов атомно-

кристаллической природы. Для того чтобы разобраться в зако-

номерностях всех этих изменений, происходящих, как правило,

в направлении установления более равновесного состояния ме-

таллической системы, используют положения статистической

термодинамики и физической кинетики. На их основе разраба-

тываются методы управления структурой металлов и сплавов

с тем, чтобы последние могли приобрести в процессе термооб-

работки комплекс необходимых механических, химических или

физических свойств, являющихся структурно-чувствительными

характеристиками.

Ниже рассмотрены основные представления термодинамики

сплавов и кинетические принципы, которыми широко пользуют-

ся для объяснения поведения металлических материалов при

температурных воздействиях.

t.l. ОСНОВЫ ТЕРМОДИНАМИКИ МЕТАЛЛОВ И СПЛАВОВ

Металлы и металлические сплавы представляют собой тер-

модинамические системы, которые могут пребывать в любом

агрегатном состоянии (жидком, твердом, газообразном или

комбинированном). В общем случае такие системы содержат

различные компоненты (химические вещества), которые обра-

зуют фазы — гомогенные составные части с однородными свой-

ствами.

Любая система макроскопических размеров, т. е. состоящая

из большого числа микрочастиц (атомов, молекул и т. д.), мо-

жет быть описана набором термодинамических функций

состояния. К числу важнейших функций состояния относятся

внутренняя энергия U, свободная энергия F и энтропия S.

В условиях, когда объем и температура термодинамической

системы постоянны, между этими характеристиками существу-

ет простая математическая связь:

F=U — TS, (1.1)

где Т — абсолютная температура, К.

7

Из выражения (1.L) следует, что свободная энергия F пред-

ставляет собой часть внутренней энергии, которая может быть

определена как сумма кинетической и потенциальной энергии

частиц. Энергия F называется свободной в том смысле, что при

изотермических процессах она может быть выделена из систе-

мы в виде тепла и превращена в работу. Произведение TS

называют энтропийным фактором, или связанной энергией; она

может изменяться только вместе с температурой. Эта энергия

существует в термодинамической системе также в виде тепла

(кинетической энергии частиц) и потенциальной энергии ча-

стиц, зависящей от конфигурации их-взаимного расположения.

Связанная энергия характеризует те дополнительные энергети-

ческие затраты, которые обеспечили системе определенный уро-

вень хаотичности, в чем бы оиа ни проявлялась. В соответствии

со своей статистической природой энтропия S системы всегда

отражает стремление ее к переходу в беспорядочное состояние.

При реализации (хотя бы частичной) этого стремления энтро-

пия в изолированной системе растет, а энергия в объемах с

достаточным числом частиц распределяется более равномерно.

Любому макросостоянию сложной термодинамической си-

стемы соответствует определенный характер распределения ча-

стиц по различным областям пространства и по возможным

энергетическим состояниям. При этом каждое макроскопическое

состояние системы с заданным значением внутренней энергии

может быть реализовано некоторым числом равновероятных

микросостояний. Чем неупорядоченнее система, тем большим

числом микросостояиий оиа может быть реализована и тем вы-

ше термодинамическая вероятность ее существования в данном

макросостоянии.

Таким образом, число равновероятных микросостояний си-

стемы выступает в качестве меры ее разупорядоченности, а

следовательно, и равновесности. Общее число определенных ми-

кросостояний w и характеризует статистическую энтропию си-

стемы, которая должна быть пропорциональной In w. В зависи-

мости от вида разупорядоченности энтропия подразделяется

на термическую (вибрационную) и конфигурационную (энтро-

пию смешения). К конфигурационной относятся энтропия твер-

дого раствора, магнитная энтропия и др.

Изменения, которые совершаются в изолированных термо-

динамических системах, могут иметь обратимый или необрати-

мый характер. В последнем случае система при движении к

равновесию проходит только через неравновесные состояния.

Если некоторое кристаллическое вещество нагреть выше

температуры плавления, то начнется необратимый процесс пе-

рехода его в жидкое состояние, которое является в этих усло-

виях более равновесным, чем кристаллическое. В результате

разрушения кристаллической решетки при плавлении потенци-

альная компонента внутренней энергии уменьшится, а энтро-

8

пия возрастет, особенно ее конфигурационная часть. Свободная

энергия при этом обязательно уменьшится, несмотря на то, что

уровень внутренней энергии повысится вследствие заметного

увеличения кинетической энергии атомов вещества, т. е. в соот-

ветствии с формулой (1.1) рост энтропийного фактора будет

более значительным, чем увеличение внутренней энергии. Соз-

данию беспорядка в данной системе и увеличению таким обра-

зом ее энтропии на определенную величину способствовала та

тепловая энергия, которая была поглощена веществом при его

расплавлении (скрытая теплота плавления).

Свободная энергия F и энтропия S являются критериями

равновесия термодинамической системы. При достижении рав-

новесия свободная энергия имеет минимальное, а энтропия —

максимальное значение (из всех возможных при заданных ус-

ловиях). Одиако в качестве критерия равновесия свободная

энергия более универсальна, поскольку при низких темпера-

турах энтропия обычно мала и ее можно не учитывать. Вслед-

ствие малой величины энтропийного фактора TS при низких

температурах свободная энергия термодинамической системы в

этих условиях будет тем ниже, чем меньше ее внутренняя энер-

гия U. Равновесие в таких случаях достигается созданием в

системе максимального порядка (закономерное расположение

атомов в кристаллах), которому отвечает предельно низкое

значение U, а следовательно, и F.

Если термодинамическое равновесие достигается при посто-

янном давлении и температуре, то функцию универсального

критерия равновесия принимает на себя термодинамический по-

тенциал G (свободная энергия Гиббса). Связь между G и F

дается выражением

G=F + PV, (1.2)

где Р, V — соответственно давление и объем системы.

В термодинамическом анализе фазовых превращений или лю-

бых микропроцессов, происходящих в фазах системы, большое

значение имеют химические потенциалы компонентов. Химический

потенциал i-ro компонента u-z (парциальный потенциал) можно

определить по формуле

где Nt— число атомов i-ro сорта в системе.

Таким образом, химический потенциал по смыслу совпадает

со свободной энергией, приходящейся на один атом.

Термодинамика идеальной системы (системы невзаимодейст-

вующих частиц) для парциального химического потенциала дает

выражение

Н = ро< + kT In с{, (14)

9

где ci — концентрация частиц i-ro сорта (атомов одного из ком-

понентов в растворе);

ро, — часть потенциала, не зависящая от концентрации;

k—постоянная Больцмана;

Т — абсолютная температура.

Слабые растворы удовлетворительно подчиняются выражению

(1.4). В тех случаях, когда отклонение от идеального раствора

становится значительным, ct в формуле (1.4) заменяется произве-

дением fiC— at (f-,— коэффициент активности i-ro компонента),

которое называют термодинамической активностью i-ro компо-

нента.

Следует отметить, что абсолютные значения термодинамиче-

ских функций состояния (F, G, U, S) часто не удается опреде-

лить. Однако изменения величин этих функций можно опреде-

лить, используя методы калориметрии.

При термодинамическом анализе наиболее важно установить

значение изменения свободной энергии (ДЕ или ДО), поскольку

знак этого изменения указывает на возможность самопроизволь-

ного течения процесса в системе. Согласно второму закону тер-

модинамики самопроизвольное течение любого необратимого

микропроцесса в системе макроскопических размеров возможно

только в том случае, если в ходе этого процесса свободная энер-

гия системы уменьшается (ДЕ < 0 или ДС < 0). Если же ДЕ (Дб)

равно нулю или даже больше нуля, то самопроизвольное течение

процесса становится невозможным. Модуль изменения свободной

энергии, отнесенный к единице объема системы, определяет

величину термодинамической движущей силы, которая в усло-

виях самопроизвольного процесса характеризует темп внутрен-

них изменений в системе.

1.2. СТРУКТУРНЫЕ ИЗМЕНЕНИЯ В ПРЕДЕЛАХ ОДНОЙ ФАЗЫ

Диффузия компонентов и скорость реакции. Часто компо-

ненты в объеме той или иной фазы распределены неравномер-

но. Это может быть связано с самыми различными причинами

(последствия неравновесной термообработки, ликвациониые

эффекты и т. д.). В соответствии с энтропийным (статистиче-

ским) принципом выравнивания концентраций веществ и энер-

гии в объеме системы, при наличии подходящих условий (преж-

де всего достаточно высокой температуры) в последней начи-

нают развиваться микропроцессы диффузионного перераспре-

деления компонентов.

Согласно первому закону Фика количество диффундирующего

вещества /, проходящего в единицу времени через площадку

единичной площади, пропорционально градиенту концентрации

de

в направлении нормали х к этой площадке:

/ = (1.5)

ю

Коэффициент пропорциональности D в выражении (1.5) на-

зывают коэффициентом диффузии. Он зависит от многих фак-

торов и, прежде всего, от атомного строения матричной фазы

и индивидуальных характеристик диффундирующего атома.

Кроме того, коэффициент D сильно зависит от температуры.

Поскольку выравнивание энергии в пределах фазы, связан-

ное с уменьшением парциального химического потенциала опре-

деленного компонента, имеет превалирующее значение перед

выравниванием состава (выравнивание концентраций веществ

обусловлено необходимостью выравнивания энергии), в некото-

рых специфических случаях (наличие локальных упругих полей,

ликвация компонентов, заметно изменяющих термодинамиче-

скую активность веществ, флуктуационное микрорасслоеине

пересыщенного твердого раствора) наблюдается явление «вос-

ходящей диффузии», при которой концентрационные различия

не только не ослабляются, но даже, наоборот, усиливаются.

При такой диффузии диффундирующий компонент движется

против вектора концентрационного градиента, т. е. перемеща-

ется в направлении увеличения концентрации в определенной

локальной области системы (например, диффузия атомов цин-

ка в упруго изогнутом кристалле латуни, диффузия атомов

углерода в присутствии неравномерно распределенных скопле-

ний атомов кремния и марганца и т. д.). При этом термоди-

намическое требование уменьшения свободной энергии системы

(в том числе н уменьшения парциального химического потен-

циала диффундирующего компонента) выполняется всегда.

Иными словами, при восходящей диффузии имеется несовпаде-

ние направлений векторов концентрационного градиента и гра-

диента химического потенциала, что обычно встречается отно-

сительно редко. Это обусловило широкое использование закона

Фика в форме (1.5).

В случае восходящей диффузии выражение (1.5) должно

быть заменено соотношением вида

/ = — (1.6)

dx ' '

где М — некоторый термодинамический аналог статистического

коэффициента диффузии, который при наличии практи-

чески невзаимодействующих диффузионных потоков

(слабые растворы) отличается от D только размерным

множителем.

В выражениях (1.5) и (1.6) D и М являются функциями

температуры, так как связаны с термодинамической вероятно-

стью перехода атомов из метастабильного состояния в стабиль-

ное. Такой переход осуществляется с преодолением некоторо-

го энергетического барьера Q, обусловленного необходимостью

определенного нарушения в порядке расположения атомов —

соседей при каждом элементарном акте атомного перехода.

11

Энергия, необходимая атому для преодоления указанного ба-

рьера, называется энергией активации, или теплотой разрыхле-

ния. Эту энергию поставляют атомам энергетические флуктуа-

ции. Число атомов п, преодолевающих энергетический барьер

в единицу времени и определяющих скорость элементарного

(в данном случае диффузионного) процесса, т. е. скорость ре-

акции, дается уравнением Аррениуса:

_Q

п = Ае kT.. (1.7)

Экспонента в выражении (1.7) характеризует термодинамиче-

скую вероятность одиночного перехода (эта вероятность с рос-

том температуры Т резко увеличивается), а константа А про-

порциональна числу атомов, находящихся в метастабильном

состоянии, и частоте попыток каждого такого атома преодолеть

барьер Q (k — постоянная Больцмана).

Внутренняя адсорбция. В пределах определенной фазы име-

ются внутренние границы раздела и другие дефекты атомной

природы, способные взаимодействовать с растворенными в фазе

компонентами. Вследствие этого в гомогенных системах при

температурах, обеспечивающих достаточную диффузионную

подвижность атомов компонентов, часто наблюдаются само-

произвольные процессы перераспределения компонентов (меж-

ду объемом фазы и ее дефектами), которые называют адсорб-

ционными (процессами образования равновесных атомных се-

грегаций) .

В классическом смысле адсорбцию в сплавах всегда связывали

с изменением концентрации растворенных элементов на свободных

поверхностях или высокоугловых (обычных) границах, что обе-

спечивает системе уменьшение удельной поверхностной энергии

и соответственно снижение всей поверхностной энергии. Величина

адсорбции i-ro компонента Гц т. е. удельное значение избытка

атомов этого компонента Ni на границе раздела площадью S,

дается уравнением Гиббса:

= О-8)

где Ci — концентрация i-ro компонента;

о — удельная поверхностная энергия;

дз ~

—-------поверхностная активность и/, знак который совпадает со

знаком адсорбции Г(.

Как следует из формулы (1.8), уменьшение поверхностной

энергии при некотором увеличении концентрации адсорбируе-

мого компонента на границе раздела отражает тенденцию к

постепенному накоплению вещества-адсорбата иа этой границе.

Наоборот, вещества, повышающие удельную поверхностную

энергию, стремятся уйти с границы в глубь матрицы.

12

Вещества, которые накапливаются иа поверхностях разде-

ла, называют поверхностно-активными (положительными ад-

сорбатами). Вещества, стремящиеся покинуть поверхность,

называют поверхностно-ииактивными (отрицательными адсорба-

тами). Адсорбцию, описываемую уравнением (1.8), часто на-

зывают гиббсовой; она распространена в жидких системах, где

является не внутренней, а внешней. В твердых кристалличе-

ских системах иногда гиббсовой адсорбции вообще нет. При-

чиной этого является следующее. Формула (1.8) выведена на

основании тех соображений, что некоторое увеличение числа

атомов определенного компонента иа границе раздела и малое

обратимое увеличение площади поверхности адсорбента изме-

няют поверхностную свободную энергию в сторону уменьшения

ее величины. При этом изменение объемной свободной энергии

не учитывают, поскольку оно считается заведомо малым. Одна-

ко такой подход применительно к твердым растворам нельзя

считать всегда оправданным, поскольку объемные искажения

кристаллической решетки, вызванные примесными атомами с

большим размерным фактором (атомами лантаноидов или ит-

трия) , весьма значительны. Поэтому в системах металл — труд-

норастворимая примесь при развязывании диффузионных про-

цессов растворенные атомы начинают активно упруго взаимо-

действовать с границами высоко- и малоугловыми (дислока-

ционными), отдельными дислокациями и вакансиями, образуя

сегрегационные атмосферы и парные дефекты. При таком пе-

рераспределении атомов примеси свободная энергия границ

не обязательно должна уменьшиться (часто она даже увеличи-

вается); общий же запас свободной энергии в системе при

этом всегда снижается. Такую адсорбцию (чаще ее называют

сегрегационным перераспределением) количественно можно

оценить по формуле, являющейся своеобразным аналогом рас-

пределения Больцмана по двум уровням энергии, если экспо-

ненциальный множитель достаточно мал;

Е

(1.9)

где сг — равновесная концентрация сегрегирующего элемента иа

границе раздела или у дислокационной линии;

со — средняя концентрация этого элемента в объеме фазы;

Е—энергия связи примесного атома с поверхностным или

линейным несовершенством.

Таким образом, термодинамической движущей силой пере-

распределения атомов (между матричным объемом и внутрен-

ними поверхностями раздела) может служить как изменение

объемной свободной энергии (в единице объема), так и по-

верхностной свободной энергии (в единице объема, но при со-

хранении прежнего значения удельной поверхности границ).

13

Релаксационные процессы в гомогенной системе. При тер-

мической обработке (отжиге) деформированных металлов и

сплавов в последних начинают активно развиваться самопро-

извольные процессы, которые приводят к релаксации внутрен-

них напряжении и, следовательно, к снижению упругой свобод-

ной энергии, накопленной при пластическом деформировании.

Эти процессы сопровождаются полным или частичным восста-

новлением показателей физических и механических свойств,

типичных для иедеформированного состояния металлов и го-

могенных сплавов, и условно могут быть разделены на три

температурные стадии: отдых, полигонизацию и рекристалли-

зацию обработки. В отдельных случаях указанные стадии не

имеют четко выраженных температурных границ, но обычно

при повышении температуры отжига эти стадии сменяют одна

другую в приведенной последовательности. Движущей силой

релаксационного процесса является уменьшение удельной сво-

бодной энергии (за счет снижения ее упругой составляющей),

а время релаксации обратно пропорционально скорости эле-

ментарного контролирующего процесса.

Поскольку отдых является наиболее низкотемпературной

стадией, в этом случае релаксация упругих напряжений обус-

ловлена только перераспределением точечных дефектов атом-

ной структуры и. прежде всего вакансий и междуузельных ато-

мов, которые всегда в деформированном металле или сплаве

есть в избыточном количестве. Однако вследствие процессов

аннигиляции (взаимодействие вакансий с междуузельными ато-

мами), ухода вакансий в соответствующие стоки (границы,

дислокации, поры и т. д.), а также вследствие образования

сегрегаций примесных атомов происходит снятие лишь некото-

рой части упругих напряжений. Основная часть запасенной при

деформации упругой энергии остается связанной с высокой

плотностью дислокаций, подвижность которых при температу-

рах отдыха крайне ограничена.

С повышением температуры нагрева термическая актива-

ция становится достаточной для размытия примесных атмо-

сфер, блокирующих дислокации и сильно ограничивающих их

подвижность, и интенсификации процессов диффузионного пе-

реползания краевых компонент дислокаций. В результате по-

явившейся у дислокаций возможности участвовать в скольже-

нии под действием сил касательных напряжений и аннигили-

ровать при скольжении и переползании плотность их заметно

снижается. Кроме того, избыточные краевые дислокации опре-

деленного знака начинают постепенно формировать механиче-

ски стабильные вертикальные комплексы (стенки), которые

также приводят к снижению упругой свободной энергии. Имен-

но появление дислокационных стенок (малоугловых границ)

превращает локальные объемы зерен с высокой плотностью

дислокаций в полигоны.

14

При еще более высокой температуре происходит рекристал-

лизация обработки, которая обусловлена диффузионным пере-

мещением высокоугловых границ в направлении объемов ме-

талла с повышенной плотностью дислокаций и при которой

наблюдается наиболее сильное уменьшение упругой свободной

энергии. Чаще всего наиболее подвижными являются высоко-

угловые граничные сегменты, формирующиеся по механизму

образования зародышей. Образование зародышей рекристалли-

зации требует более высокой термической активации и, следо-

вательно, нагрева металла или сплава до более высоких тем-

ператур, чем те, при которых начинает активно проявлять себя

стадия полигонизации.

Движущую силу процесса рекристаллизации обработки

можно определить по формуле

dF

P = --^ = \Gb2, (1.10)

а. V ।

где Fy — упругая свободная энергия;

V — объем системы;

X — плотность дислокаций;

G—модуль сдвига;

b — вектор Бюргерса дислокаций.

Формула (1.10) имеет оценочный характер и при X = 1012 см-2,

G = 0,5 1012 дии • см-2; Ь = 2 • 10~8 см дает выигрыш энергии

на единицу объема 2 • 108 эрг • см-3 (4 ккал • см-3)*, что соответ-

ствует калориметрическим измерениям скрытой энергии деформа-

ции.

Процессы роста зерен в металлах и однофазных сплавах.

Рост зерен в металлах и гомогенных сплавах, связанный с

перемещением (миграцией) высокоугловых границ, сопровож-

дается снижением свободной энергии (ее поверхностной со-

ставляющей — свободной энергии внешних и внутренних по-

верхностей раздела). Термин «рост зерен» объединяет в себе

такие процессы, как собирательная, вторичная и третичная

рекристаллизация. Несмотря на то, что движущая сила про-

цесса роста зерен определяется изменением суммарной поверх-

ностной энергии при прохождении мигрирующей границей еди-

ницы объема, иногда определить ее исключительно трудно.

Когда большое растущее зерно окружено малыми «поедаемы-

ми» им зернами, выражение для термодинамической движущей

силы Р является аналогом лапласовского давления на искрив-

ленной поверхности раздела:

Р = (1.11)

где а — удельная поверхностная энергия границы раздела;

г — радиус кривизны граничного сегмента «поедаемого» зерна.

* 1 кал~4 Дж.

15

Мигрирующая граница (ее сегмент) всегда перемещается

к центру своей кривизны. Так как радиус г в выражении (L.1I)

имеет тенденцию к увеличению, то движущая сила Р постепен-

но уменьшается. По достижении предельно равномерной струк-

туры, когда граничные сегменты становятся прямолинейными,

а двухгранные углы равными 120°, эта сила .уменьшается до

нуля и в системе устанавливается метастабильное равновесие.

Использование движущей силы в форме (1.11) позволяет

выразить кинетику роста зерен в виде параболического закона:

(1.12)

где d — текущий средний диаметр зерна;

do — начальный средний диаметр зерна;

т— постоянная, экспоненциально зависящая от температуры;

т — время роста.

На практике параболический закон выполняется исключи-

тельно редко, лишь в особо чистых системах. Причиной явля-

ется то, что, во-первых, миграция границ в реальных системах

осложняется влиянием растворимых и нерастворимых приме-

сей, во-вторых,— существованием более сложной зависимости

для движущей силы, чем выражение (1.12). Аналитически

истинный закон роста получить очень сложно вследствие труд-

ностей в подборе подходящей зависимости для движущей силы,

особенно когда размеры контактирующих зерен соизмеримы.

Имеются эмпирические формулы, позволяющие оценить вели-

чину движущей силы для каждой конкретной ситуации, ио они

не позволяют установить закон изменения движущей силы при

изменении кривизны границы. Трудность определения движу-

щей силы миграции границы вызвана тем, что мигрирующая

граница обычно испытывает двойное и противоположное по зна-

ку искривление.

При использовании модели кубической структуры зерен, хо-

рошо удовлетворяющей принципам плотного заполнения про-

странства и минимальной зернограничной энергии, для грубой

оценки движущей силы миграции можно использовать выра-

жение

Р-°(М

где с — удельная поверхностная энергия;

а — линейный размер мелкого зерна;

R — усредненный радиус кривизны поверхности крупного зерна.

В последнее время для металлических систем повышенной

чистоты удалось аналитически установить и экспериментально

подтвердить, что при практически равномерной структуре (раз-

меры контактирующих зерен отличаются ие более, чем в 2 ра-

за) рост зерен подчиняется сложному логарифмическому зако-

16

ну вида:

l"[U)’+2('-^)-?T+2(1-^ |L13>

где г — главный радиус искривления граничного сегмента рас-

тущего зерна;

го—его начальное значение;

т — микроскопическая подвижность границы;

о—удельная зериограничная энергия;

т — время.

В тех случаях, когда г и г0 мало отличимы и рост зерен

происходит исключительно медленно, решение соответствующего

уравнения приводит к приближенному экспоненциальному закону:

тот

rW'. (1.14)

Как показал анализ, экспоненциальный закон в несколько

ином виде, чем (1.14), выполняется и при наличии в системе

небольшого количества малых включений примесного проис-

хождения. При значительных различиях в размерах зерен экс-

поненциальный закон в присутствии нерастворимых примесей

заменяется кубическим или полукубическим законом, также

хорошо удовлетворяющим экспериментальным данным.

1.3. ЗАКОНОМЕРНОСТИ ФАЗОВЫХ ПРЕВРАЩЕНИИ

Выше были рассмотрены такие внутренние процессы, про-

исходящие в металлических системах при нагреве, которые не

в состоянии изменить число и объем фаз в этих системах.

Однако при термической обработке металлов и сплавов чаще

приходится встречаться с процессами, получившими название

кристаллизационных и имеющими прямое отношение к возник-

новению новых фаз.

Для понимания механизма и предпосылок структурных из-

менений в металлических системах полезно ознакомиться с

основами теории фазовых превращений. В этом разделе рас-

смотрены общие вопросы гомогенной и гетерогенной кристал-

лизации, а также особенности структурообразования в бинар-

ных и более сложных системах как при небольших, так и при

значительных переохлаждениях относительно температуры на-

чала выделения одной или нескольких новых фаз.

Гомогенная кристаллизация в однокомпонеитной металличе-

ской системе. В одиокомпонентных системах при изменении та-

ких факторов равновесия, как температура и давление, могут

происходить фазовые превращения в виде самопроизвольных

процессов, которые приводят к уменьшению общего запаса

свободной энергии. При этом объемная (химическая) свобод-

ная энергия только уменьшается.

17

Теоретические исследования

Гиббса показали, что возник-

новение новой фазы с более

низкой объемной свободной

энергией определяется работой

образования межфазной грани-

цы раздела между ней и мат-

рицей. Исследования, проведен-

ные Д. К. Черновым и Тамма-

ном, позволили им сделать вы-

вод, что любой кристаллизаци-

онный процесс включает в се-

бя образование зародышей новой фазы и последующий рост их

до полного исчезновения исходной кристаллизующейся фазы.

В настоящее время, благодаря успехам статистической тер-

модинамики, общая теория кристаллизации является доста-

точно строгой и последовательной. Современная теория делит

фазовые переходы на два типа. Рассмотрим фазовые превра-

щения первого типа, для которых характерно скачкообразное

изменение удельной энтропии и объема термодинамической

системы. Этот тип охватывает фазовые переходы жидкость —

твердое состояние и твердое состояние — твердое состояние

(полиморфные превращения и процессы выделения избыточной

фазы), т. е. такие кристаллизационные процессы, которые име-

ют огромное практическое значение (термическая обработка

сплавов, промышленные процессы литья и т. д.).

Рассмотрим однокомпонентную систему, способную сущест-

вовать в виде одной из двух фаз А и В. Обе фазы могут неог-

раниченно долго сосуществовать вместе только при определен-

ной температуре равновесия; в этом случае их свободные энер-

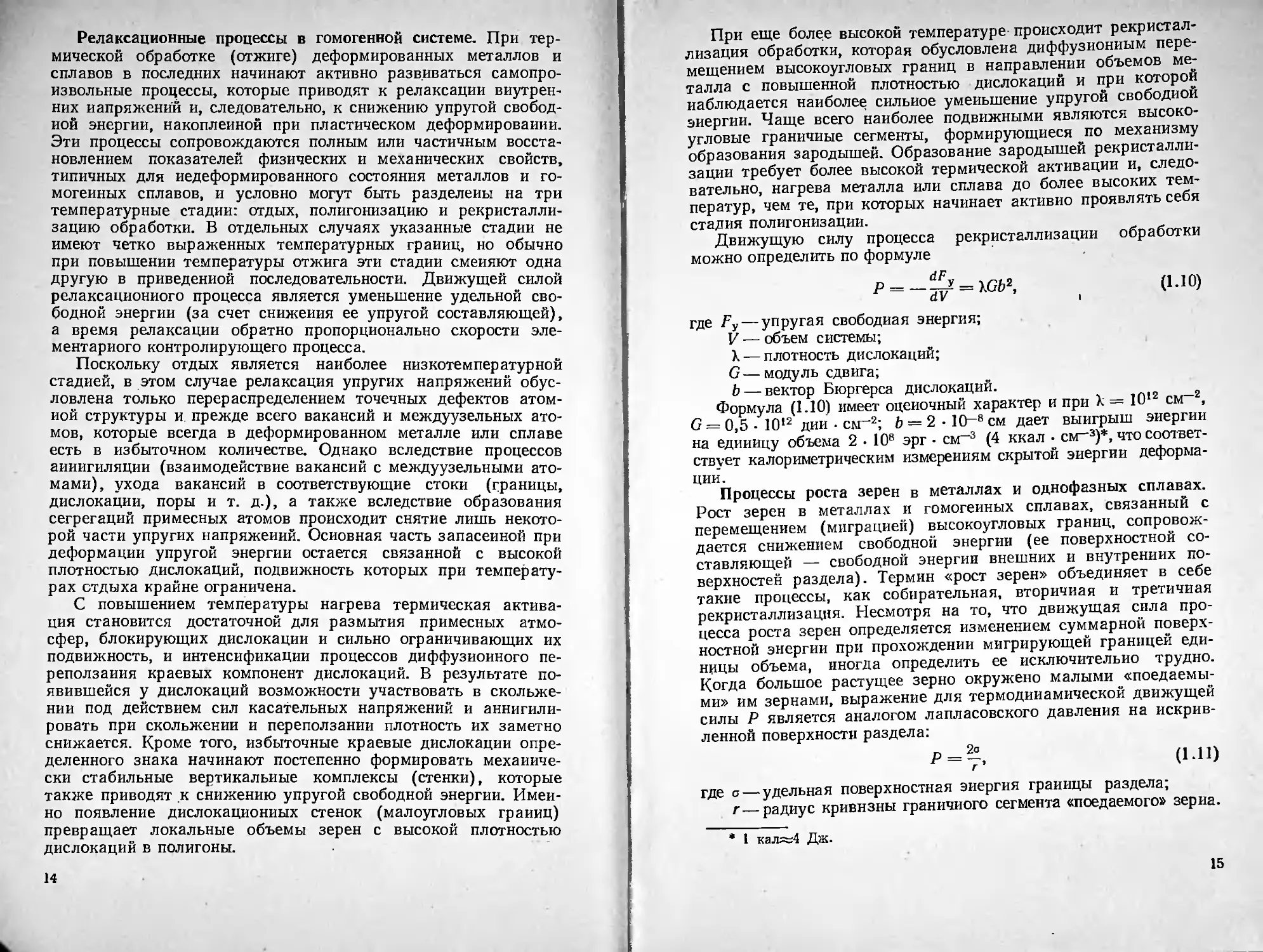

гии равны. Кривые зависимости удельной свободной энергии

обеих фаз от температуры показаны на рис. 1.1. Точка пере-

сечения кривых соответствует температуре Tv, при которой обе

фазы находятся в равновесном состоянии. Реально процесс

кристаллизации (в системе, находящейся в жидком или твер-

дом состоянии) начинается при некотором переохлаждении

ДТ = Tv—Т. Интервал ДУ называют степенью переохлажде-

ния. Причина начала кристаллизационного процесса — возник-

новение термодинамической движущей силы (отрицательной

разности удельных свободных энергий образующейся и исход-

ной фазы), как только степень переохлаждения становится

отличной от нуля. С ростом переохлаждения модуль движущей

силы увеличивается, вместе с ним возрастает и склонность к

реализации фазового перехода, при осуществлении которого

нестабильная фаза А заменяется стабильной (относительно ста-

бильной) фазой В, характеризующейся более низким запасом

объемной свободной энергии.

Рассмотрим более подробно некоторые вопросы, связанные

18

с гомогенной кристаллизацией. Образование новой стабильной

фазы в объеме, нестабильной матрицы (жидкой или твердой)

в однокомпонентной системе происходит путем возникновения

и последующего роста зародышевых центров. Пусть твердая

(кристаллическая) фаза В зарождается самопроизвольно. Для

этого она должна пройти через стадию существования в виде

очень мелких частиц, а такие частицы не обязательно должны

быть устойчивее исходной фазы А при выбранной температуре

переохлаждения. Причиной является то, что выигрыш в хими-

ческой свободной энергии при их образовании может быть

полностью скомпенсирован или перекрыт увеличением межфаз-

ной поверхностной энергии. Следовательно, такие частицы ча-

сто неспособны к последующему росту, поскольку при этом

нарушилось бы термодинамическое условие самопроизвольного

процесса (общий запас свободной энергии не уменьшался бы,

а увеличивался). К такому же выводу можно прийти и с по-

зиций молекулярно-кинетических представлений. Большая часть

поверхностных атомов (молекул) очень маленького кристалли-

ка занимает места на ребрах и у вершин, вследствие чего обла-

дает и большей энергией. В результате средняя энергия акти-

вации обратного перехода В -> А для поверхностных атомов

уменьшается, а его средняя скорость увеличивается. Таким

образом, равновесная температура, при которой поверхность

кристалла присоединяет столько же атомов, сколько ее поки-

дает, должна быть тем ниже, чем мельче этот кристалл.

Важнейшей частью общей теории процесса образования за-

родыша является представление о существовании в исходной

фазе при любой температуре дозародышевых атомных группи-

ровок (часто даже вполне сформировавшихся зародышей). До-

зародышевые группы атомов (готовые зародыши) возникают

в гомогенной системе благодаря флуктуациям плотности и

энергии. Эти флуктуации тем вероятнее, чем меньше связан

ное с их появлением уменьшение энтропии. Изменения в тер-

модинамической системе вследствие наличия флуктуаций огра-

ничиваются только небольшими массами вещества, так что ма-

кроскопические параметры состояния системы с флуктуациями

не изменяются.

Средний размер флуктуационного зародыша, появление ко-

торого связано с расходованием определенной энергии тепло-

вой флуктуации, сильно зависит от температуры. При темпе-

ратурах, превышающих температуру фазового равновесия,

флуктуационные зародыши крайне нестабильны и малы, так

как в этих случаях энергия тепловой флуктуации должна по-

крыть энергетические затраты не только на создание поверх-

ности раздела зародыш— исходная фаза, ио и затраты на уве-

личение химической свободной, энергии в локальной области

превращения. Прп температурах ниже равновесной точки Тр

флуктуационные зародыши более крупные, поскольку образо-

19

вание поверхности раздела в этих условиях происходит не

только за счет энергии тепловой флуктуации, но и за счет

энергии, высвобождающейся при фазовом переходе В. Та-

ким образом, с повышением степени переохлаждения возника-

ет определенная тенденция к увеличению размера флуктуа-

ционного зародыша, появление которого обусловлено одной и

той же термической флуктуацией. Вообще каждой выбранной

температуре соответствует свое характерное статистическое рас-

пределение дозародышевых групп (флуктуационных зароды-

шей) по величине.

Общее изменение свободной энергии системы при образо-

вании зародыша можно обозначить так:

ДЕ = + kFv + ДЕ3 + ДЕе, (1.15)

где ДЕу— модуль изменения объемной (химической) свободной

энергии;

ДЕз— увеличение общей поверхностной свободной энергии

(вследствие образования межфазовой поверхности раз-

дела);

ДЕе — положительная упругая энергия превращения, появле-

ние которой обусловлено изменением удельного объема

и формы области фазового перехода.

Найдем критический размер (объем) зародыша и работу обра-

зования его для случая, когда член ДЕе отсутствует (при реали-

зации перехода жидкость — твердое состояние) или когда им

можно пренебречь.

Изменение свободной энергии при образовании зародыша про-

извольной формы будет:

ДЕ = bFvV + aS, (1.16)

где &F*v = FB —Fa — удельное изменение объемной свободной

энергии;

V — объем зародыша;

a — удельная поверхностная (межфазная) энер-

гия;

S — площадь поверхности зародыша.

Учитывая, что связь между V и S можно выразить зависи-

мостью S = qVilz (q — коэффициент формы), преобразуем форму-

лу (Г. 16) к виду

ДЕ (V) = ДЕ?У + q~V^. (1.17)

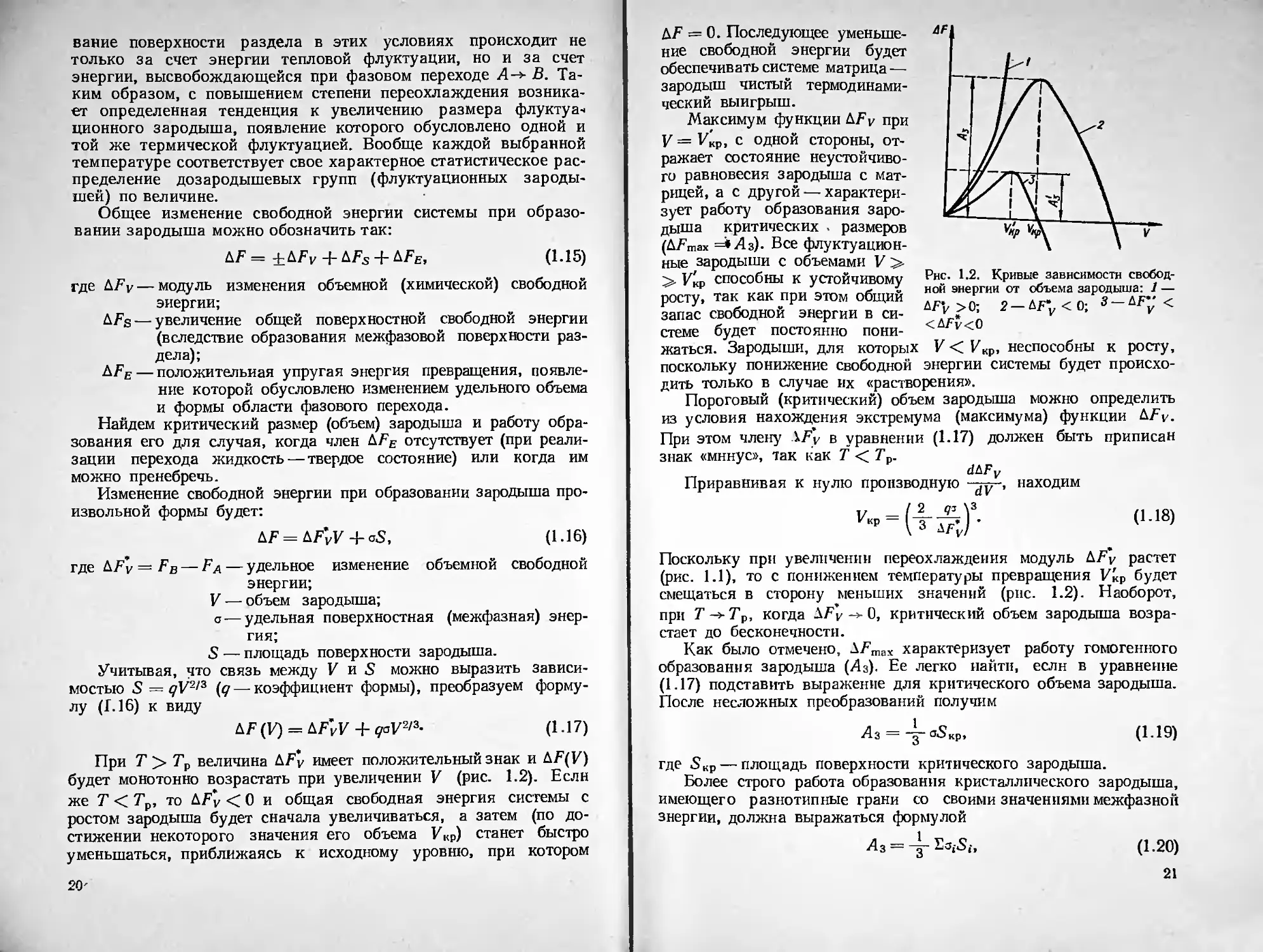

При Т > 7Р величина ДЕу имеет положительный знак и ДЕ(У)

будет монотонно возрастать при увеличении V (рис. 1.2). Если

же Т < Тр, то ДЕу < 0 и общая свободная энергия системы с

ростом зародыша будет сначала увеличиваться, а затем (по до-

стижении некоторого значения его объема Екр) станет быстро

уменьшаться, приближаясь к исходному уровню, при котором

20'

kF = 0. Последующее уменьше-

ние свободной энергии будет

обеспечивать системе матрица —

зародыш чистый термодинами-

ческий выигрыш.

Максимум функции ДЕу при

у = Укр, с одной стороны, от-

ражает состояние неустойчиво-

го равновесия зародыша с мат-

рицей, а с другой — характери-

зует работу образования заро-

дыша критических . размеров

(ДЕшах =»Аз). Все флуктуацион-

ные зародыши с объемами V >

> Кр способны к устойчивому

росту, так как при этом общий

запас свободной энергии в си-

стеме будет постоянно пони-

жаться. Зародыши, для которых

поскольку понижение свободной

Рнс. 1.2. Кривые зависимости свобод-

ной энергии от объема зародыша: 1 —

&F'V >0; 2 — <0; 3 — у <

<kFv<0

V < УкР. неспособны к росту,

энергии системы будет происхо-

дить только в случае их «растворения».

Пороговый (критический) объем зародыша можно определить

из условия нахождения экстремума (максимума) функции Д/'г.

При этом члену \FP в уравнении (1.17) должен быть приписан

знак «минус», так как Т < Тр.

d£Fv

Приравнивая к нулю производную , находим

р-18’

Поскольку при увеличении переохлаждения модуль &FV растет

(рис. 1.1), то с понижением температуры превращения Укр будет

смещаться в сторону меньших значений (рис. 1.2). Наоборот,

при Т —>ТР, когда SFv -> 0, критический объем зародыша возра-

стает до бесконечности.

Как было отмечено, kFms!C характеризует работу гомогенного

образования зародыша (Аз). Ее легко найти, если в уравнение

(1.17) подставить выражение для критического объема зародыша.

После несложных преобразований получим

Лз = -|-а$Кр, (1.19)

где SKp — площадь поверхности критического зародыша.

Более строго работа образования кристаллического зародыша,

имеющего разнотипные грани со своими значениями межфазной

энергии, должна выражаться формулой

Аз = -i- EsiSi, (1.20)

21

где i определяет тип грани с определенным значением межфазной

поверхностной энергии.

Таким образом, для образования зародыша критического

размера необходима дополнительная энергия, составляющая

всего лишь треть энергии, расходуемой на создание межфазной

поверхности системы зародыш •— матрица. Эту энергию обес-

печивают тепловые флуктуации. Величина Л3, будучи перемен-

ной характеристикой, связана преимущественно с размером

зародыша и меняется с температурой по закону изменения SKp

(а линейно зависит от температуры, причем эта зависимость

слабая).

Найдем связь размера критического зародыша со степенью

переохлаждения ДУ. Примем для простоты, что зародыш имеет

сферическую форму (теперь его размер удобно характеризо-

вать линейным параметром — радиусом г).

Формулу (1.18) можно легко преобразовать к виду

Вч> = >- (1-21)

В выражении (1.21) член ДУи (как функция температуры)

может быть разложен в ряд Тейлора по степеням ДУ. Учитывая,

что кривые изменения свободной энергии FA (У) и F'i (У) являются

монотонными и имеют малую кривизну, можно в ряде разложе-

ния отбросить все члены-слагаемые (вследствие их малости),

кроме первого (свободного) и линейного. При этом требование

узости интервала ДУ (ДУ < 1) может и не соблюдаться.

Поскольку = —Sa (В) (Sa <в; — удельная энтропия фазы

А или В), получаем

ДУ‘т (У) s (Sa — Sb) &Т. (1.22)

И, наконец, вводя скрытую теплоту плавления ДЯ, которая свя-

зана со скачком энтропии формулой ДЯ = Ур (Sa — Sb), получим

выражение

2аТ„

Г'<Р = LHLT ’ (1-23)

которое отражает гиперболический закон уменьшения критиче-

ского радиуса при увеличении степени переохлаждения неста-

бильной фазы.

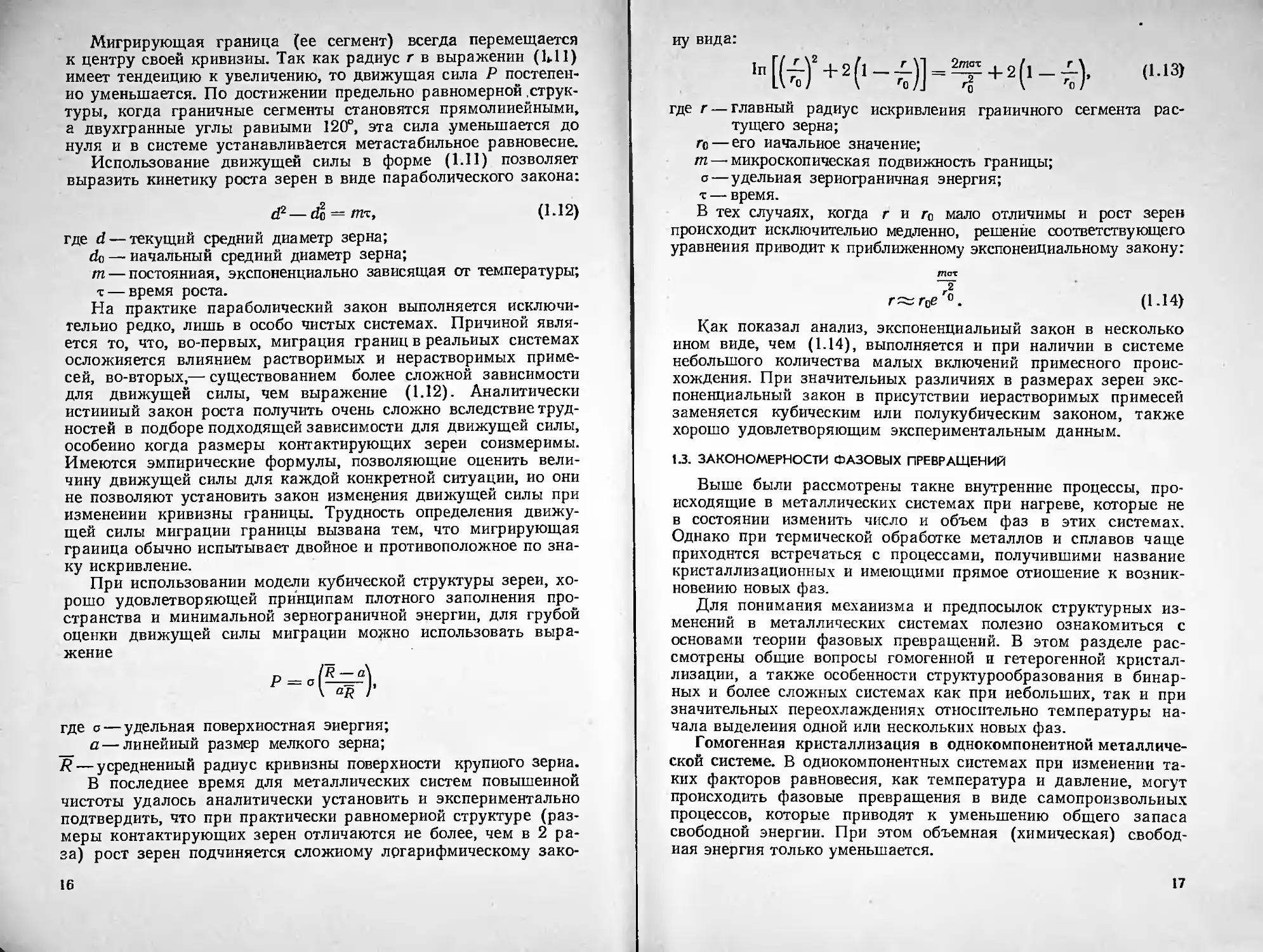

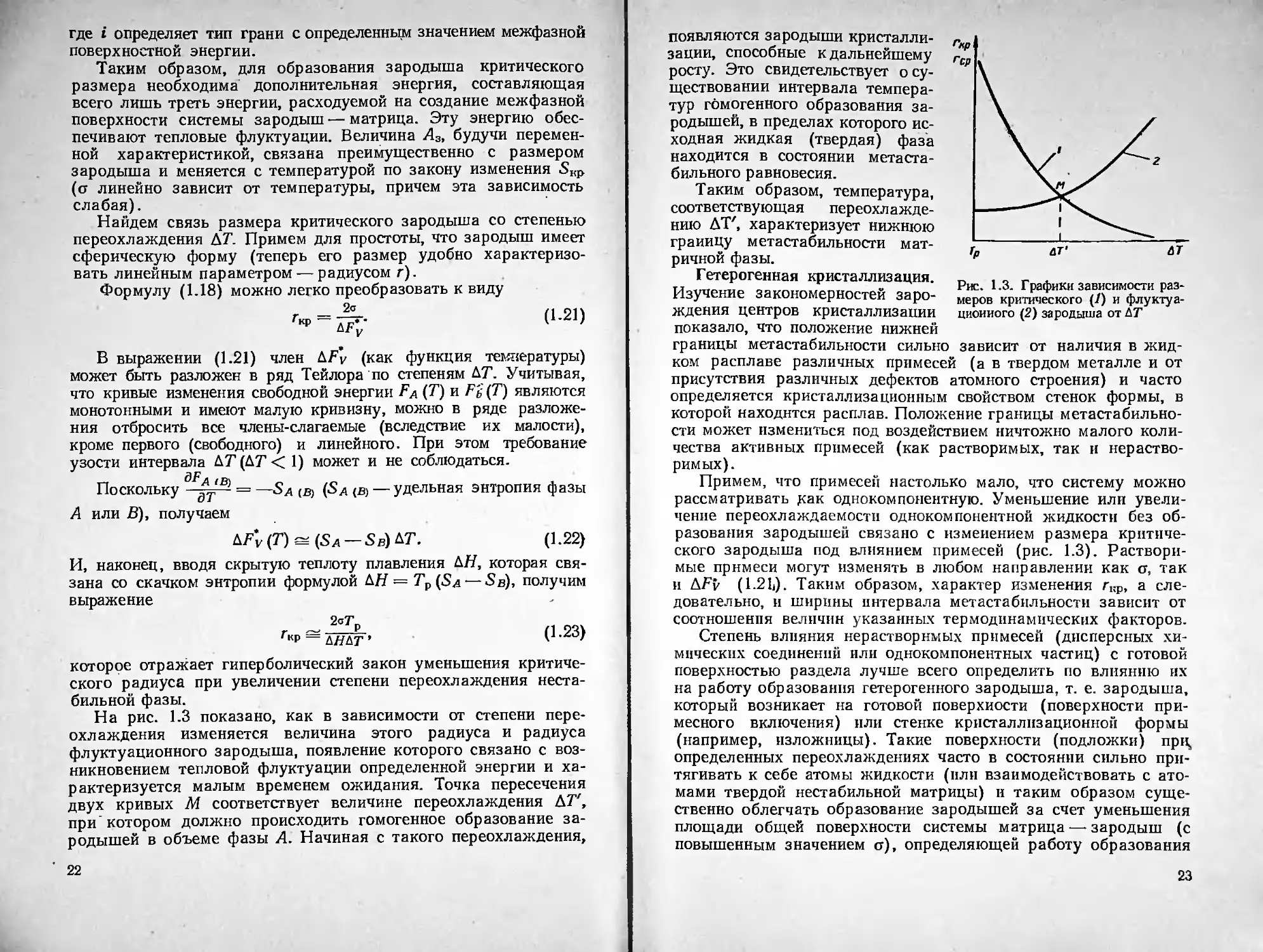

На рис. 1.3 показано, как в зависимости от степени пере-

охлаждения изменяется величина этого радиуса и радиуса

флуктуационного зародыша, появление которого связано с воз-

никновением тепловой флуктуации определенной энергии и ха-

рактеризуется малым временем ожидания. Точка пересечения

двух кривых М соответствует величине переохлаждения ДУ',

при’котором должно происходить гомогенное образование за-

родышей в объеме фазы А. Начиная с такого переохлаждения,

22

появляются зародыши кристалли-

зации, способные к дальнейшему

росту. Это свидетельствует о су-

ществовании интервала темпера-

тур гомогенного образования за-

родышей, в пределах которого ис-

ходная жидкая (твердая) фаза

находится в состоянии метаста-

бильного равновесия.

Таким образом, температура,

соответствующая переохлажде-

нию ДТ', характеризует нижнюю

границу метастабильности мат-

ричной фазы.

Гетерогенная кристаллизация.

Изучение закономерностей заро-

ждения центров кристаллизации

показало, что положение нижней

границы метастабильности сильно

Рис. 1.3. Графики зависимости раз-

меров критического (?) и флуктуа-

ционного (2) зародыша от ДТ

зависит от наличия в жид-

ком расплаве различных примесей (а в твердом металле и от

присутствия различных дефектов атомного строения) и часто

определяется кристаллизационным свойством стенок формы, в

которой находится расплав. Положение границы метастабильно-

сти может измениться под воздействием ничтожно малого коли-

чества активных примесей (как растворимых, так и нераство-

римых).

Примем, что примесей настолько мало, что систему можно

рассматривать дак однокомпонентную. Уменьшение или увели-

чение переохлаждаемости однокомпонентной жидкости без об-

разования зародышей связано с изменением размера критиче-

ского зародыша под влиянием примесей (рис. 1.3). Раствори-

мые прнмеси могут изменять в любом направлении как а, так

и ДГу (1.2Ь). Таким образом, характер изменения гкр, а сле-

довательно, и ширины интервала метастабильности зависит от

соотношения величин указанных термодинамических факторов.

Степень влияния нерастворимых примесей (дисперсных, хи-

мических соединений или однокомпонентных частиц) с готовой

поверхностью раздела лучше всего определить по влиянию их

на работу образования гетерогенного зародыша, т. е. зародыша,

который возникает на готовой поверхности (поверхности при-

месного включения) или стенке кристаллизационной формы

(например, изложницы). Такие поверхности (подложки) прц,

определенных переохлаждениях часто в состоянии сильно при-

тягивать к себе атомы жидкости (пли взаимодействовать с ато-

мами твердой нестабильной матрицы) и таким образом суще-

ственно облегчать образование зародышей за счет уменьшения

площади общей поверхности системы матрица —- зародыш (с

повышенным значением а), определяющей работу образования

23

б

Рис. 1.4. Форма зародыша для раз-

личных значений краевого угла

смачивания:

а— частичное смачивание (0<в<180°);

б — полное отсутствие смачнвання (6 =

= 180°)

зародыша. И в этом случае необ-

ходимо флуктуационное скопле-

ние некоторого количества ато-

мов со структурой новой фазы на

поверхности примесной частицы.

При гетерогенной кристалли-

зации выделяющаяся фаза «сма-

чивает» поверхность примесной

частицы (подложку), образуя иа

ней краевой угол 0, который в со-

стоянии равновесия определяется

из уравнения Юнга:

ci cos 0 = 02 — 03, (1.24)

где oi, о2, оз — межфазная энергия

(межфазное натя-

жение) границ со-

ответственно заро-

дыш — исходная

фаза, подложка —

исходная фаза, за-

родыш-подложка.

Принимая, что зародыш имеет форму сферического сегмента

(рис. 1.4) и используя (1.19) и (1.24), можно определить рабо-

ту образования гетерогенного зародыша:

Агет = 4“ W2®! (1 — cos 0)2 (2 + cos 0),

(1-25)

где г—радиус сферического сегмента.

Анализ выражения (1.25) показывает, что для краевого угла

смачивания 0 = 180° (смачивания нет), работа образования гете-

рогенного зародыша соответствует работе образования гомогенного

зародыша Аз^Агет =-д-Лщ =-|-а|5Кр = Аз^. В этом случае на

процесс зарождения подложка не влияет. При полном смачива-

нии (0 = 0°) Арет = 0. При частичном смачивании (0 < 0 < 180°)

О < Агет < Аз, т. е. работа образования зародыша на свобод-

ной поверхности примесной частицы меньше работы образования

критического зародыша при гомогенной кристаллизации (1.4).

Работа образования зародышей особенно сильно уменьша-

ется при наличии частичек изоморфных примесей или кристал-

лических частичек, имеющих с выделяющимся веществом сход-

ственное строение по каким-либо граням. В реальных условиях

при фазовых превращениях в твердом состоянии зародыши но-

вой фазы могут возникать на границах зерен, дефектах упа-

ковки, дислокациях, включениях и т. д., а ширина интервала

метастабильного или несущественна, или вообще равна нулю.

24

Кинетика кристаллизационного процесса в однокомпонент-

ной системе. Любой кристаллизационный процесс развивается

путем образования и роста зародышей. Следовательно, ско-

рость п образования стабильных зародышей (число зародыше-

вых центров, возникающих в единице объема за единицу вре-

мени) и скорость о их линейного роста являются основными

кинетическими параметрами любого процесса кристаллизации.

При гомогенной кристаллизации скорость образования ус-

тойчивых к росту зародышей должна быть связана с вероятно-

стью образования флуктуационного зародыша критического

размера. В приближении линейной связи эта скорость (по Фоль-

меру) будет

_^з

п = Ве кТ, (1.26)

где В — некоторый коэффициент, зависящий от температуры;

Аз — работа образования критического зародыша.

Экспонента в приведенном выражении представляет собой

больцмановскую термодинамическую вероятность тепловой

флуктуации с энергией Л3. Переменная часть коэффициента В

характеризует изменение вязкости конденсированной системы

(жидкой или твердой) с изменением температуры. Поскольку

вязкость в такой системе связана с процессами массопереноса

(самодиффузией), этот коэффициент можно представить в виде

В = те кт, (1.27)

где m — константа;

Q — энергия активации самодиффузии. В случае кристалли-

зации однокомпонентных металлических жидкостей экспо-

нента в выражении (1.27) близка к единице и ею можно

пренебречь, т. е. коэффициент В можно рассматривать в

качестве константы кристаллизационного процесса.

Так как, согласно формуле (1.23), радиус критического за-

родыша обратно пропорционален степени переохлаждения ДТ,

то As является обратной функцией квадрата этой величины (с

точностью до постоянного множителя). Тогда вид зависимости

п от температуры переохлаждения определится поведением зна-

менателя дробного показателя экспоненты в выражении типа

(1.26). Этот знаменатель в развернутом виде представляет со-

бой следующую функцию температуры:

ЙДТ'-’Т' = k (Т3 — + ТТр)

(Тр — равновесная температура превращения).

Это выражение при Т = Тр и Т = -у Тр имеет экстремумы

(минимум и максимум соответственно). Поэтому при понижении

температуры, начиная с Тр, скорость п возрастает от нуля до

максимального значения (при Т = -у7'р), а затем уменьшается.

25

-X

*0

Поскольку при низких темпе-

ратурах значение диффузион-

ного процесса существенно уве-

личивается (особенно при фа-

зовой перекристаллизации в

твердой системе), то спад ско-

рости образования центров с

увеличением степени переохла-

ждения станет еще более рез-

ким и положение максимума

_ , , этой зависимости должно из-

л“ационноКХХСс^ КРИВаЯ КрИСТаЛ-'-ниться. Зависимость линей-

г-при пт’ > I: 2-пт><1 нои скорости роста от степени

переохлаждения в общем слу-

чае также имеет вид кривой с максимумом, поскольку рост заро-

дыша можно рассматривать как процесс непрерывного наслаива-

ния двумерных зародышей, контролируемый температурой.

Общий темп кристаллизационного процесса, характеризующе-

гося долей закристаллизовавшегося объема V/Vo (Vo — начальный

объем) к моменту времени т, при определенных упрощающих

допущениях описывается сложной экспоненциальной зависимо-

стью, в которой кинетические параметры

дят в показатель экспоненты (формула

Джонсона и Мейла):

процесса п и т вхо-

А. Н. Колмогорова,

(1.28)

v0-l~e

где с — коэффициент, учитывающий форму

к определению п.

Формула (1.28) является универсальной, так как хорошо опи-

сывает кинетику не только кристаллизационного, но и рекрис-

таллизационного процесса.

При рассмотрении кинетики процесса кристаллизации, согла-

сно Колмогорову, принимают, что зародыши имеют сферическую

форму (с = -у), а и и т остаются неизмененными в течение всего

времени кристаллизации. Графики зависимости X- от т показаны

'о

на рис. 1.5. Кривая имеет точку перегиба, для которой харак-

терно максимальное значение объемной скорости превращения

Кривая 1 соответствует случаю, когда произведение

кинетических параметров п и т достаточно велико (пт3 > 1);

кривая 2 характерна для малого значения этого произведения.

Формула (1.28) тем лучше описывает реальный кристаллиза-

ционный процесс, чем больше исходный кристаллизующийся

объем (по отношению к размерам образующихся зародышей). Она

становится очень неточной, когда незакристаллизовавшийся объем

зародыша и подход

26

мал (менее 10% от исход-

ного объема).

Кристаллизация в би-

нарной системе. В двухком-

понентной системе крис-

таллизация сильно ослож-

няется влиянием многих

факторов. К числу важней-

ших из них относится диф-

фузионное перераспределе-

ние компоиеитов, наблю-

дающееся при замене опре-

деленной части нестабиль-

ной фазы стабильной или

в процессе двухфазной

кристаллизации. Если при

кристаллизации сохраняе-

тся прежний состав бинар-

ной матрицы (неравновес-

ная кристаллизация типа

образования метастабиль-

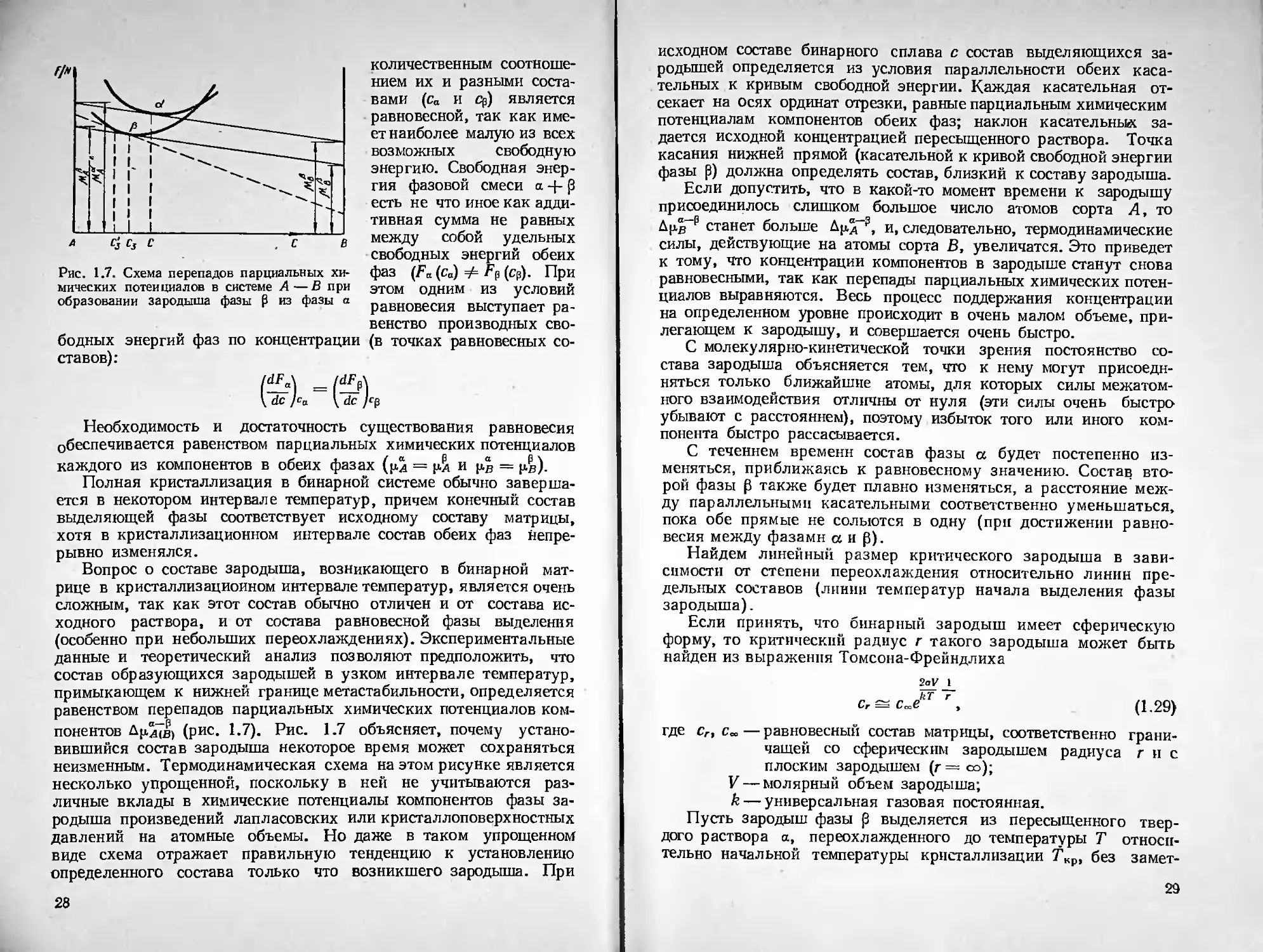

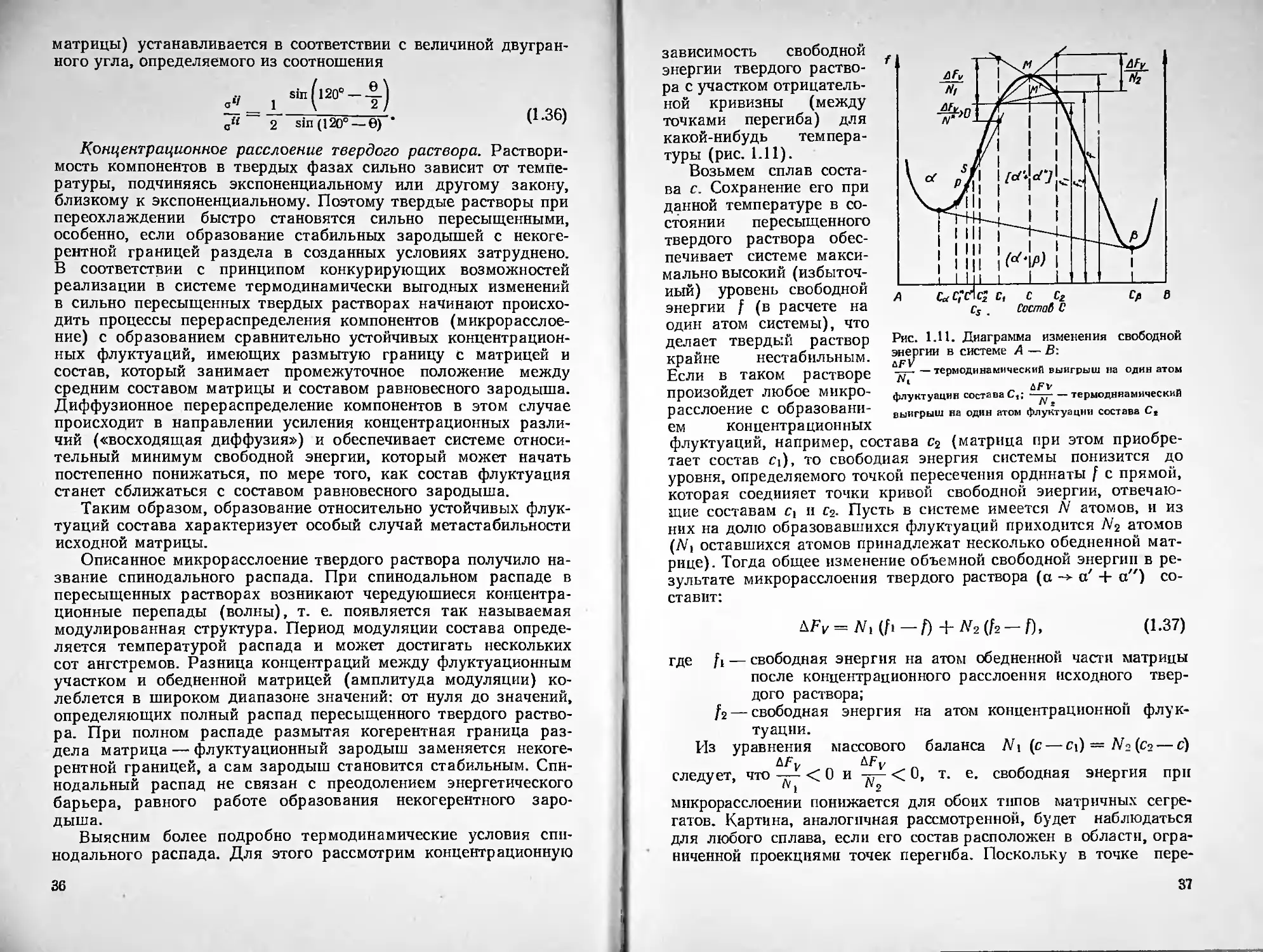

Рис. 1.6. Кривые изменения свободной энер-

гии исходной (а) и выделяющейся (0) фаз от

состава с при температуре Т:

А и В — компоненты системы

ного мартенсита из ау-

стенита в стали), то термодинамика такого процесса напоми-

нает термодинамические предпосылки фазовых переходов в одно-

компонентных системах. Действительно, в случае кристаллизации

с сохранением состава существует определенная температурная

точка фазового равновесия (при этой температуре свободные энер-

гии исходной и метастабильной фаз равны между собой), а дви-

жущая сила процесса определяется разностью удельных свободных

энергий образующейся и исходной фаз. Такая же термодинами-

ческая картина наблюдается и при равновесной двухфазной

кристаллизации, так как средний состав образующейся фазовой

смеси, например эвтектики или эвтектоида, соответствует составу

исходной фазы, хотя в процессе такой кристаллизации происхо-

дит перераспределение компонентов между исходной и двумя

выделяющимися фазами.

При однофазной кристаллизации, сопровождающейся пере-

распределением компонентов между исходной и образующейся

фазами, равновесная температура характеризует ие альтернатив-

ное существование любой из двух фаз с равными свободными

энергиями (или совместное существование этих фаз при произ-

вольном их количественном отношении), а взаимное равновесие

строго определенных количеств старой и новой фаз. Обе эти

фазы имеют разные уровни свободной энергии (рис. 1.6). Может

случиться так, что удельная свободная энергия исходной фазы

более низкая, чем свободная энергия второй (выделившейся)

фазы того же состава (рис. 1.6). Из рис. 1.6 следует, что только

смесь исходной и выделяющейся фаз (а + Р) с определенным

27

Рис. 1.7. Схема перепадов парциальных хи-

мических потенциалов в системе А—В при

образовании зародыша фазы ₽ из фазы а

количественным соотноше-

нием их и разными соста-

вами (с„ и ср) является

равновесной, так как име-

ет наиболее малую из всех

возможных свободную

энергию. Свободная энер-

гия фазовой смеси а + р

есть не что иное как адди-

тивная сумма не равных

между собой удельных

свободных энергий обеих

фаз (Ло (са) + Fр (ср). При

этом одним из условий

равновесия выступает ра-

венство производных сво-

бодных энергий фаз по концентрации (в точках равновесных со-

ставов):

Необходимость и достаточность существования равновесия

обеспечивается равенством парциальных химических потенциалов

каждого из компонентов в обеих фазах (р.д = рд и рд = рд).

Полная кристаллизация в бинарной системе обычно заверша-

ется в некотором интервале температур, причем конечный состав

выделяющей фазы соответствует исходному составу матрицы,

хотя в кристаллизационном интервале состав обеих фаз непре-

рывно изменялся.

Вопрос о составе зародыша, возникающего в бинарной мат-

рице в кристаллизационном интервале температур, является очень

сложным, так как этот состав обычно отличен и от состава ис-

ходного раствора, и от состава равновесной фазы выделения

(особенно при небольших переохлаждениях). Экспериментальные

данные и теоретический анализ позволяют предположить, что

состав образующихся зародышей в узком интервале температур,

примыкающем к нижней границе метастабильности, определяется

равенством перепадов парциальных химических потенциалов ком-

понентов ДрлТв) (Рис- 1-7). Рис. 1.7 объясняет, почему устано-

вившийся состав зародыша некоторое время может сохраняться

неизменным. Термодинамическая схема на этом рисунке является

несколько упрощенной, поскольку в ней не учитываются раз-

личные вклады в химические потенциалы компонентов фазы за-

родыша произведений лапласовских или кристаллоповерхностных

давлений на атомные объемы. Но даже в таком упрощенном

виде схема отражает правильную тенденцию к установлению

определенного состава только что возникшего зародыша. При

28

исходном составе бинарного сплава с состав выделяющихся за-

родышей определяется из условия параллельности обеих каса-

тельных к кривым свободной энергии. Каждая касательная от-

секает на осях ординат отрезки, равные парциальным химическим

потенциалам компонентов обеих фаз; наклон касательный за-

дается исходной концентрацией пересыщенного раствора. Точка

касания нижней прямой (касательной к кривой свободной энергии

фазы р) должна определять состав, близкий к составу зародыша.

Если допустить, что в какой-то момент времени к зародышу

присоединилось слишком большое число атомов сорта А, то

Дрв-13 станет больше Дцд'', и, следовательно, термодинамические

силы, действующие на атомы сорта В, увеличатся. Это приведет

к тому, что концентрации компонентов в зародыше станут снова

равновесными, так как перепады парциальных химических потен-

циалов выравняются. Весь процесс поддержания концентрации

на определенном уровне происходит в очень малом объеме, при-

легающем к зародышу, и совершается очень быстро.

С молекулярно-кинетической точки зрения постоянство со-

става зародыша объясняется тем, что к нему могут присоеди-

няться только ближайшие атомы, для которых силы межатом-

ного взаимодействия отличны от нуля (эти силы очень быстро

убывают с расстоянием), поэтому избыток того или иного ком-

понента быстро рассасывается.

С течением времени состав фазы а будет постепенно из-

меняться, приближаясь к равновесному значению. Состав вто-

рой фазы р также будет плавно изменяться, а расстояние меж-

ду параллельными касательными соответственно уменьшаться,

пока обе прямые не сольются в одну (при достижении равно-

весия между фазами аир).

Найдем линейный размер критического зародыша в зави-

симости от степени переохлаждения относительно линии пре-

дельных составов (линии температур начала выделения фазы

зародыша).

Если принять, что бинарный зародыш имеет сферическую

форму, то критический радиус г такого зародыша может быть

найден из выражения Томсона-Фрейндлиха

c,~c„ekT ', (1.29)

где с„ с„ — равновесный состав матрицы, соответственно грани-

чащей со сферическим зародышем радиуса г и с

плоским зародышем (г = со);

V — молярный объем зародыша;

k — универсальная газовая постоянная.

Пусть зародыш фазы |3 выделяется из пересыщенного твер-

дого раствора а, переохлажденного до температуры Т относи-

тельно начальной температуры кристаллизации Ткр, без замет-

29

Рис. 1.8. Участок бинарной диаграм-

мы состояния сплавов с линией пре-

дельных составов DE ( — преде-

льный состав твердого раствора а при

температуре Т, —исходный со-

став сплава и твердого раствора а)

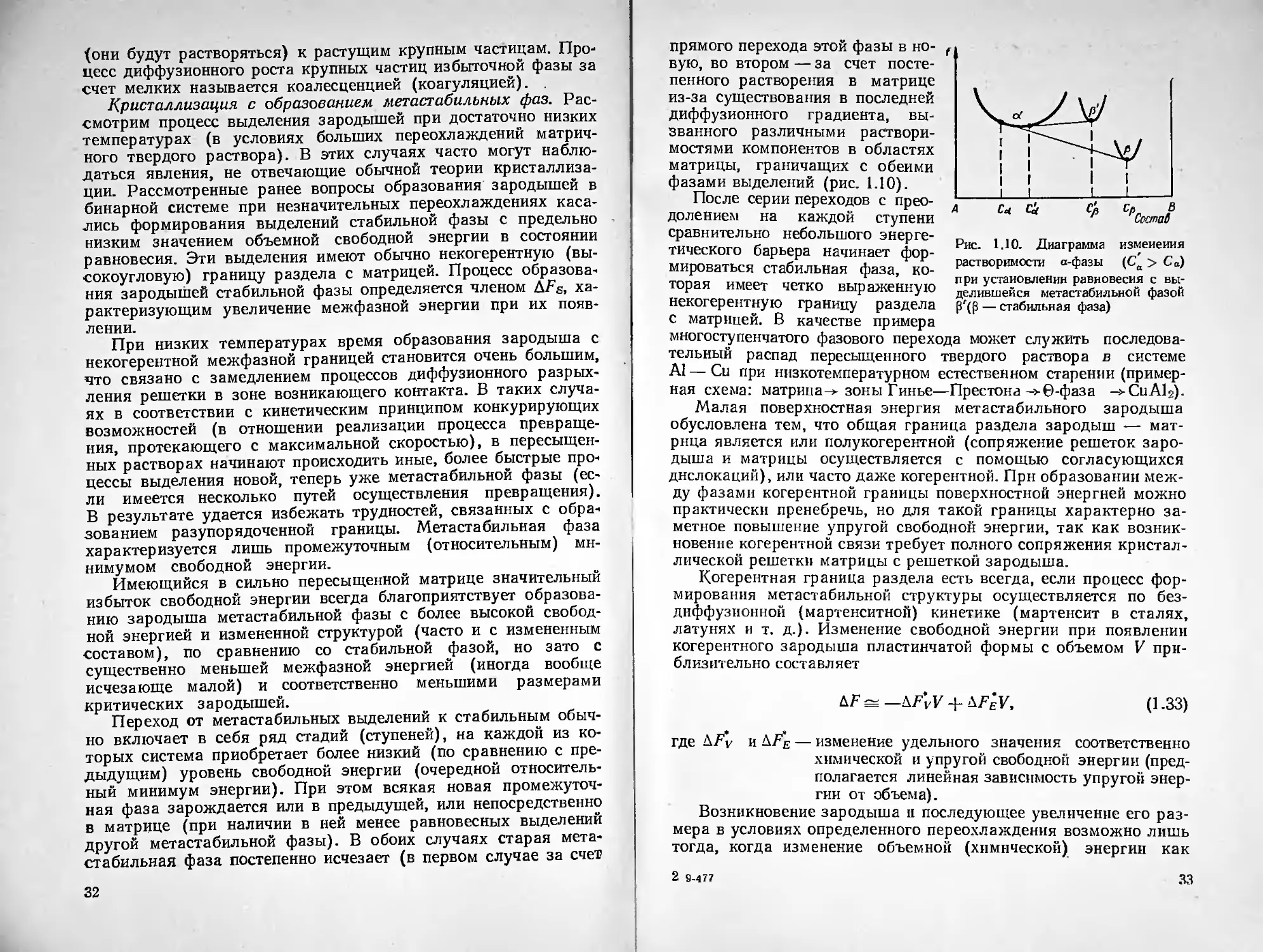

Рис. 1.9. Кривая зависимости 1п С,=

= *(0

иого изменения состава послед-

него (рис. 1.8). Тогда пересече-

ние гиперболы 1псГ, характе-

ризующей изменение концент-

рации насыщенной фазы а в

зависимости от радиуса сфери-

ческой частицы, находящейся с

ней в равновесии, с прямой ло-

гарифма равновесного диаграм-

много состава 1пстс, отвечающе-

го температуре Ткр, дает вели-

чину критического радиуса гкр

зародыша, который пребывает

в состоянии неустойчивого рав-

новесия с матрицей. Действи-

Г кр Т

тельно, для г < гкр и с„ < сг

зародыш должен растворяться,

поскольку матрица такого со-

става будет недосыщенной, а

т т

при г > тКр и с„кр > сг, наобо-

рот, зародыш способен к росту,

поскольку он контактирует с

пересыщенной матрицей (рис.

1.9).

Используя зависимость

(1.29) и принятые обозначения,

выразим критический радиус

как неявную функцию темпе-

ратуры:

__________2о V__________

Р RT [1л (с^ = <£“р) — 1п с£]

(1.30)

Диаграммная предельная растворимость матричной фазы обыч-

но подчиняется следующему экспоненциальному закону:

_ДО

cT„^eRT, (1.31)

где ДС/— молярная скрытая теплота растворения.

Тогда выражение (1.30) можно преобразовать к виду

_ __ _____2аУ _____,, op)

' к₽ = iw Ш \ ~ ДС/'ДТ’ 1 '

Rt\RT~ РДр)

где kU' — удельная скрытая теплота растворения (Д(/'= Д17/Г);

Гкр — температура начала выделения второй фазы, соответ-

ствующая составу выбранного сплава.

30

Формула (1.32) является точным аналогом выражения

(1.23), которое выведено для кристаллизации в однокомпонеит-

ной системе.

Вероятность образования бинарного зародыша критическо-

го размера, определяющая собой скорость спонтанного обра-

зования кристаллизационных центров в пересыщенной матри-

це, является более низкой, чем при кристаллизации одноком-

понентной матрицы, особенно если состав зародыша заметно

отличается от состава исходного раствора. Такая вероятность

должна включать в себя в качестве сомножителей вероятность

появления тепловой флуктуации, необходимой для образования

трети поверхности раздела зародыш — матрица, и вероятность

наличия в данной локальной области превращения подходящей

концентрационной флуктуации.

С формулами (1.29) и (1.30) связаны эффекты, которые

часто встречаются в многокомпонентных системах, содержащих

мелкие выделения избыточной фазы. Это коллоидное равнове-

сие мелких кристаллов выделившейся фазы с матрицей и диф-

фузионная коалесценция частиц избыточной фазы (увеличение

размеров относительно крупных частиц и растворение мелких).

Эффект коллоидного равновесия (впервые он теоретически

обоснован С. Т. Конобеевским) проявляется в тех случаях,

когда из пересыщенной матрицы выделяется ансамбль мелких

частиц избыточной фазы, имеющих примерно одинаковые раз-

меры. Поскольку изменение состава исходной фазы в процес-

се роста таких частиц описывается кривой с отрицательной

кривизной (выпуклой кверху), то рост частиц избыточной фазы

может осуществляться только в сравнительно узком концен-

трационном интервале, определяемом точками пересечения ука-

занной кривой с экспоненциальной кривой изменения состава

насыщения матрицы в зависимости от размера частицы, нахо-

дящейся с ней в равновесии (формула 1.29). Вне этого интер-

вала частицы будут пребывать в недосыщенном растворе и

поэтому должны или полностью растворяться (при г < г1!р) или

же уменьшать свой размер до предельного (при г >/"пред),

который соответствует второй точке пересечения обеих кривых.

Коллоидное равновесие частиц с матрицей характеризует

собой специфический вид метастабильного равновесия. Такое

метастабильное состояние может существовать бесконечно дол-

го лишь в случае абсолютно одинаковых размеров частиц в

выделившемся ансамбле.

Коалесценция (коагуляция) происходит, если частицы хотя

бы незначительно отличаются размерами. Со временем состоя-

ние коллоидного равновесия исчезнет. Это произойдет потому,

что для различных по размеру частиц будут различны и соста-

вы равновесного насыщения матрицы. А в такой ситуации не-

избежно появление концентрационных градиентов, которые при-

ведут к диффузионной перекачке вещества от мелких частиц

3>

(они будут растворяться) к растущим крупным частицам. Про-

цесс диффузионного роста крупных частиц избыточной фазы за

счет мелких называется коалесценцией (коагуляцией).

Кристаллизация с образованием метастабильных фаз. Рас-

смотрим процесс выделения зародышей при достаточно низких

температурах (в условиях больших переохлаждений матрич-

ного твердого раствора). В этих случаях часто могут наблю-

даться явления, не отвечающие обычной теории кристаллиза-

ции. Рассмотренные ранее вопросы образования зародышей в

бинарной системе при незначительных переохлаждениях каса-

лись формирования выделений стабильной фазы с предельно

низким значением объемной свободной энергии в состоянии

равновесия. Эти выделения имеют обычно некогерентную (вы-

сокоугловую) границу раздела с матрицей. Процесс образова-

ния зародышей стабильной фазы определяется членом &FS, ха-

рактеризующим увеличение межфазной энергии при их появ-

лении.

При низких температурах время образования зародыша с

некогерентной межфазной границей становится очень большим,

что связано с замедлением процессов диффузионного разрых-

ления решетки в зоне возникающего контакта. В таких случа-

ях в соответствии с кинетическим принципом конкурирующих

возможностей (в отношении реализации процесса превраще-

ния, протекающего с максимальной скоростью), в пересыщен-

ных растворах начинают происходить иные, более быстрые про-

цессы выделения новой, теперь уже метастабильной фазы (ес-

ли имеется несколько путей осуществления превращения).

В результате удается избежать трудностей, связанных с обра-

зованием разупорядоченной границы. Метастабильная фаза

характеризуется лишь промежуточным (относительным) ми-

нимумом свободной энергии.

Имеющийся в сильно пересыщенной матрице значительный

избыток свободной энергии всегда благоприятствует образова-

нию зародыша метастабильной фазы с более высокой свобод-

ной энергией и измененной структурой (часто и с измененным

составом), по сравнению со стабильной фазой, но зато с

существенно меньшей межфазной энергией (иногда вообще

исчезающе малой) и соответственно меньшими размерами

критических зародышей.

Переход от метастабильных выделений к стабильным обыч-

но включает в себя ряд стадий (ступеней), на каждой из ко-

торых система приобретает более низкий (по сравнению с пре-

дыдущим) уровень свободной энергии (очередной относитель-

ный минимум энергии). При этом всякая новая промежуточ-

ная фаза зарождается или в предыдущей, или непосредственно

в матрице (при наличии в ней менее равновесных выделений

другой метастабильной фазы). В обоих случаях старая мета-

стабильная фаза постепенно исчезает (в первом случае за счет

32

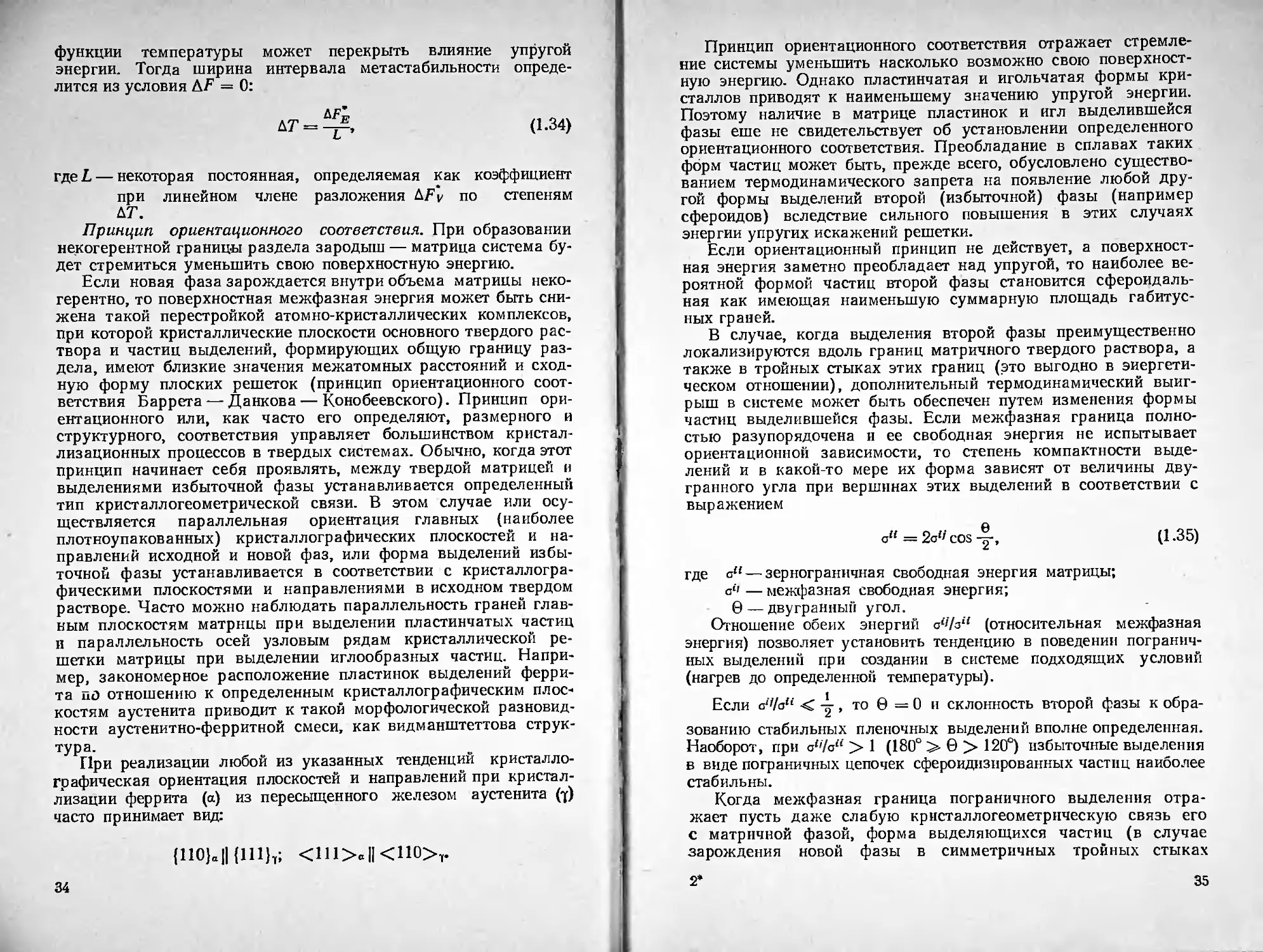

прямого перехода этой фазы в но-

вую, во втором — за счет посте-

пенного растворения в матрице

из-за существования в последней

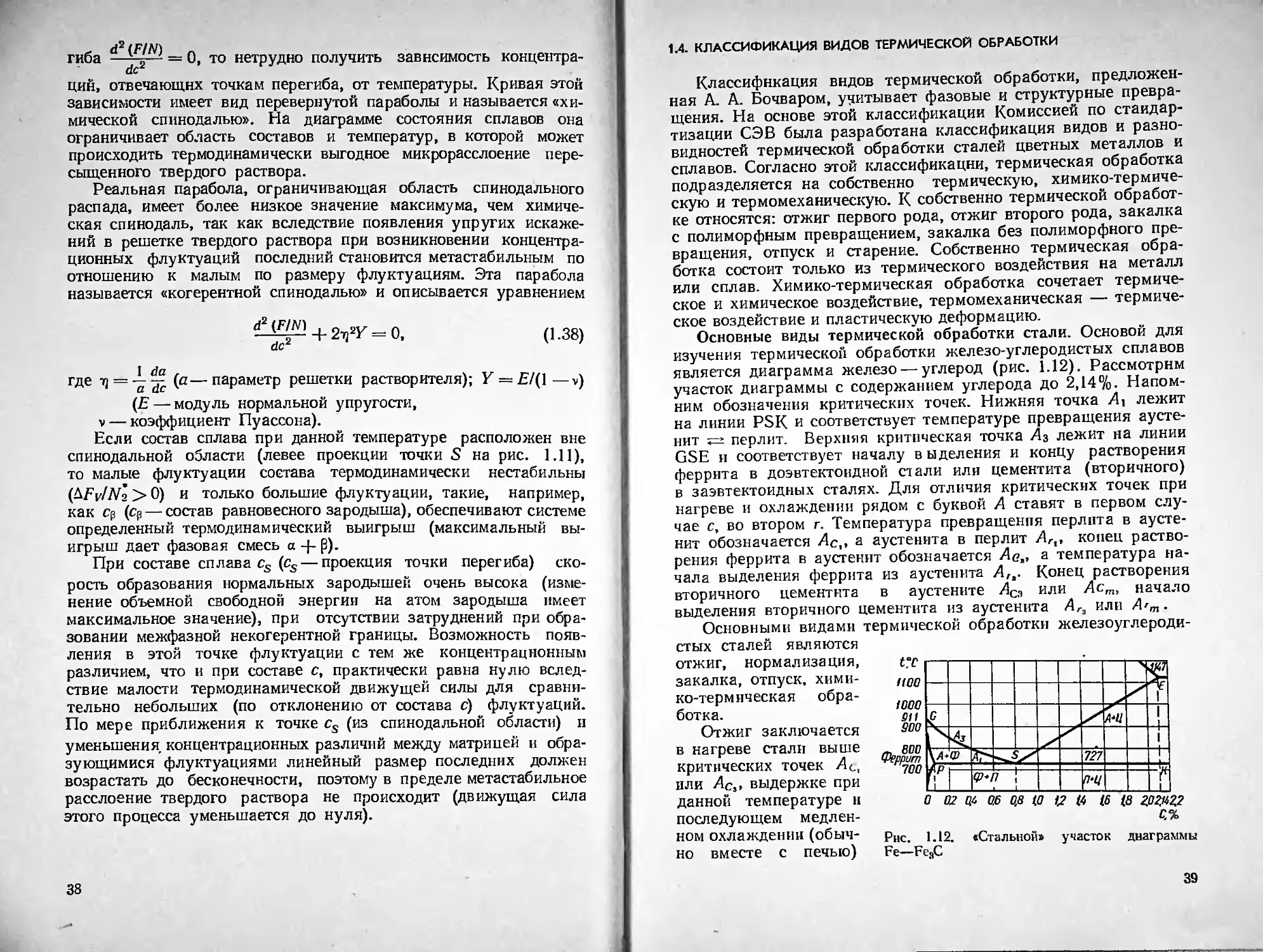

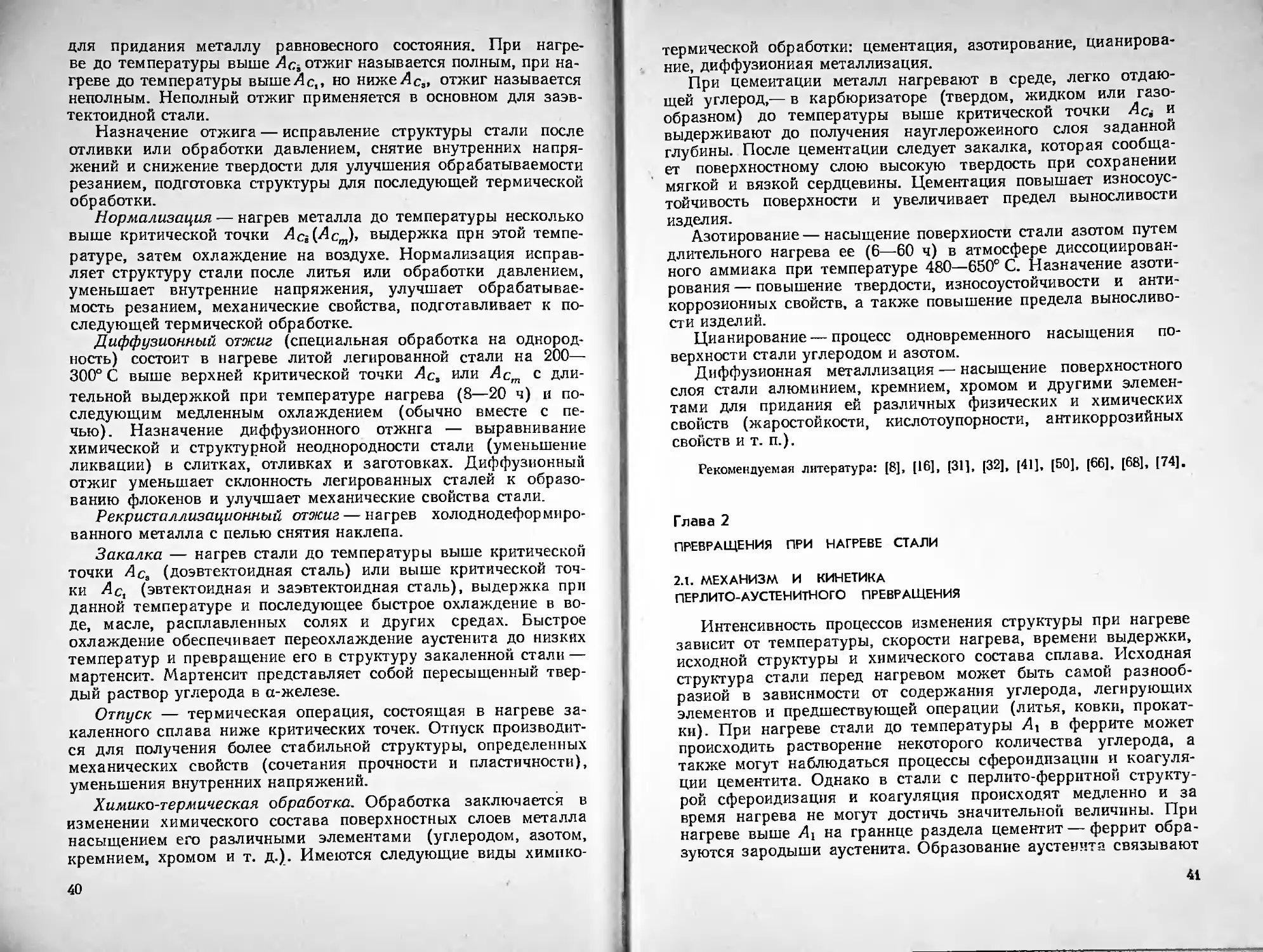

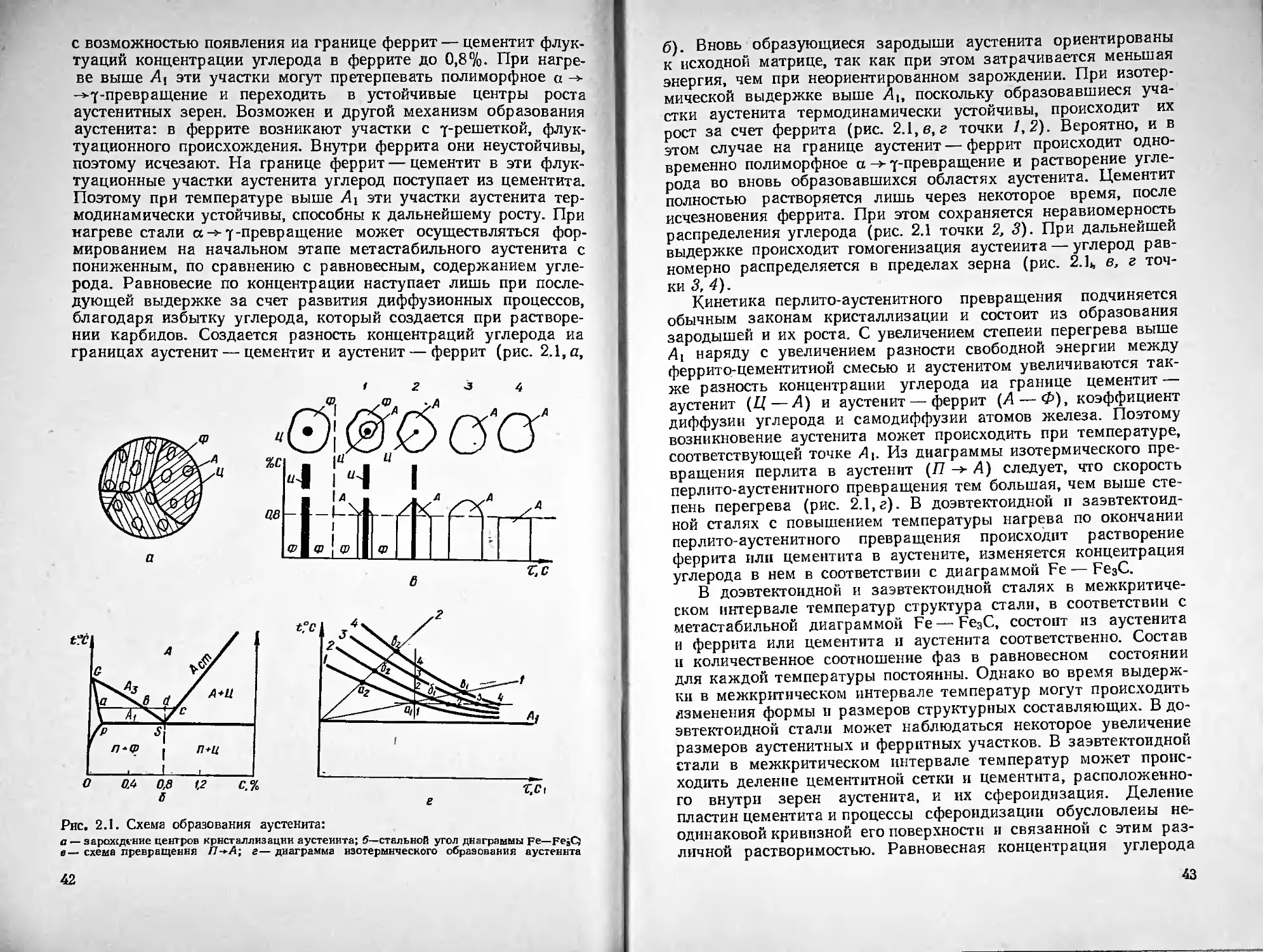

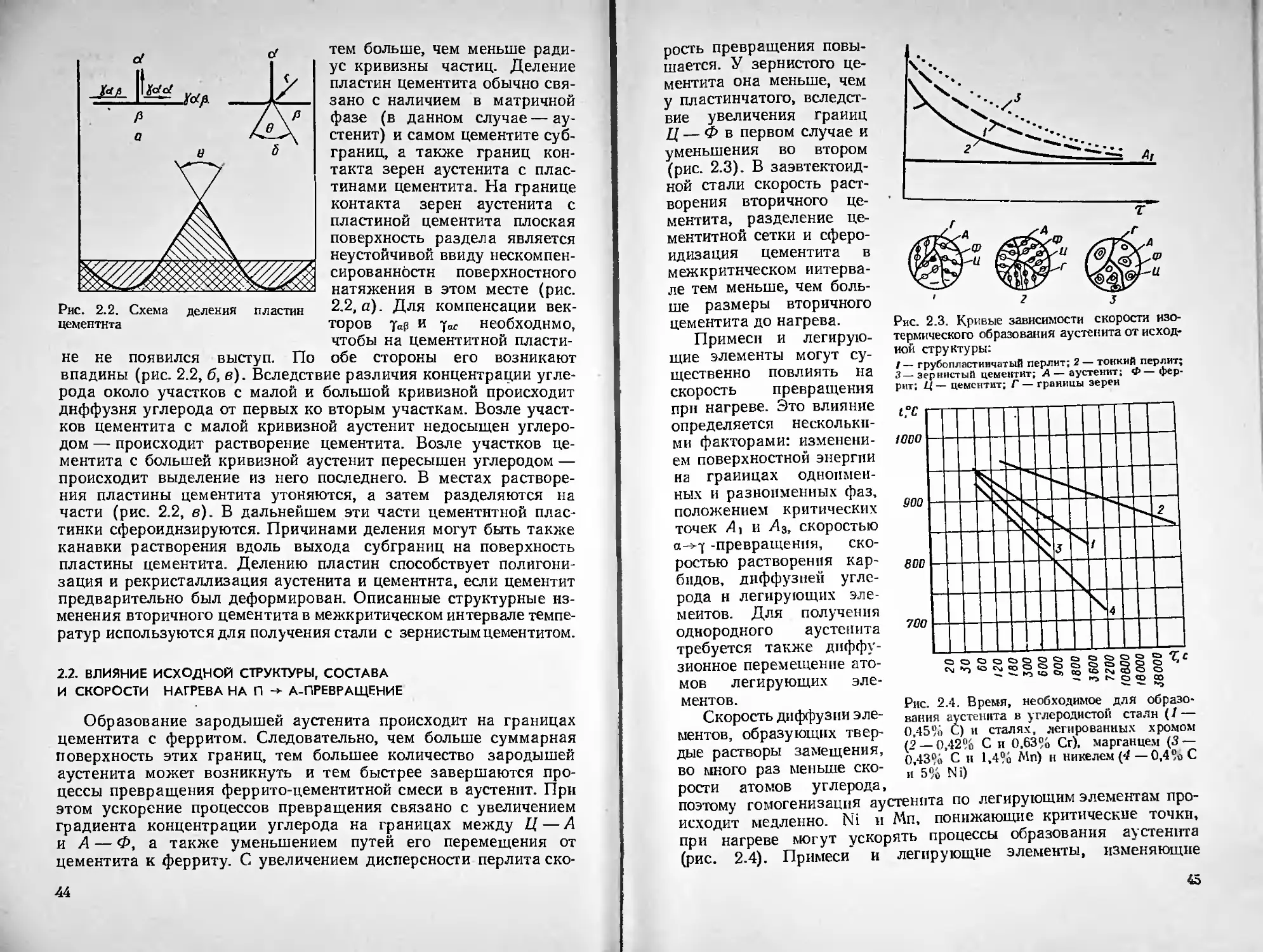

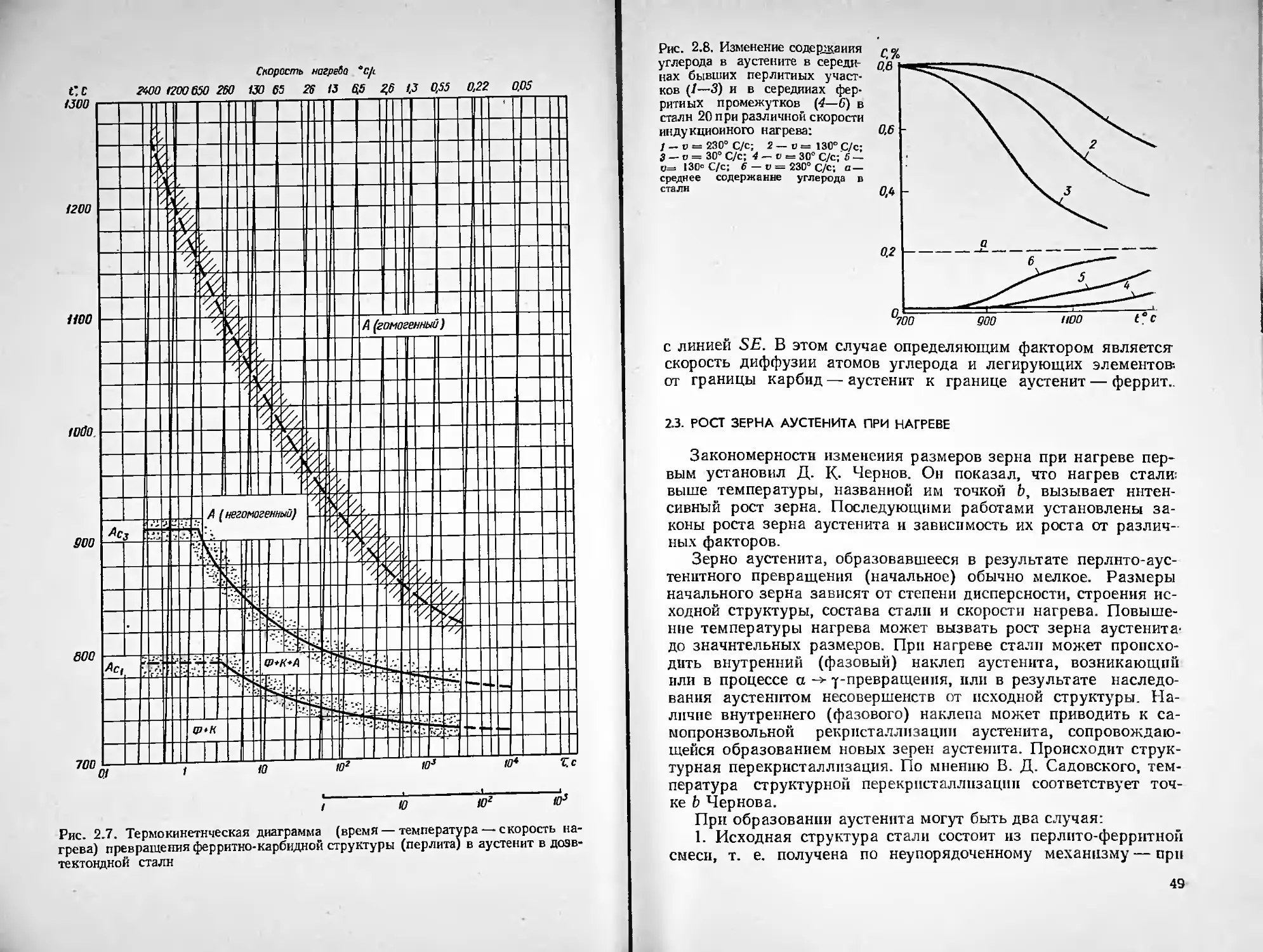

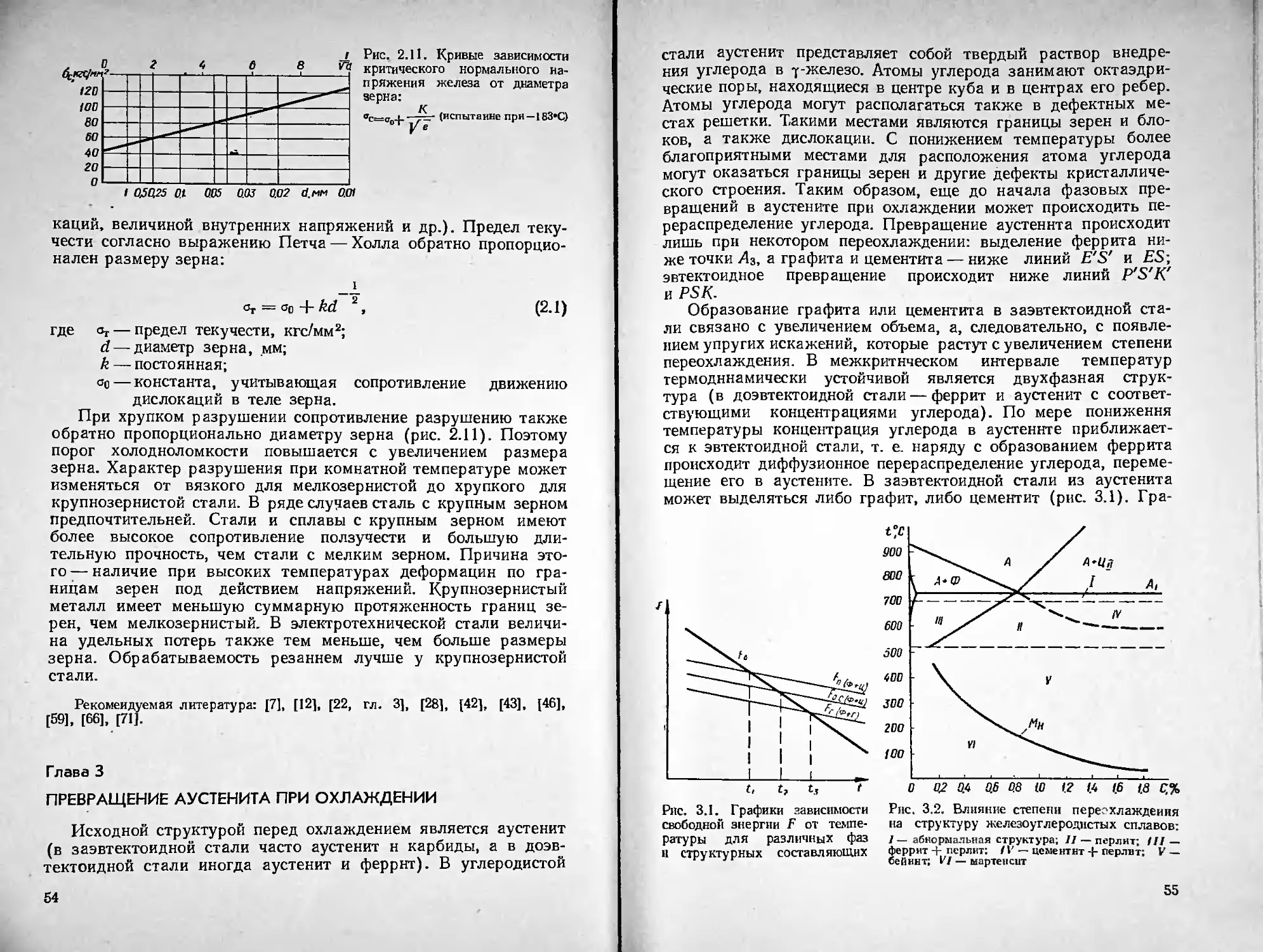

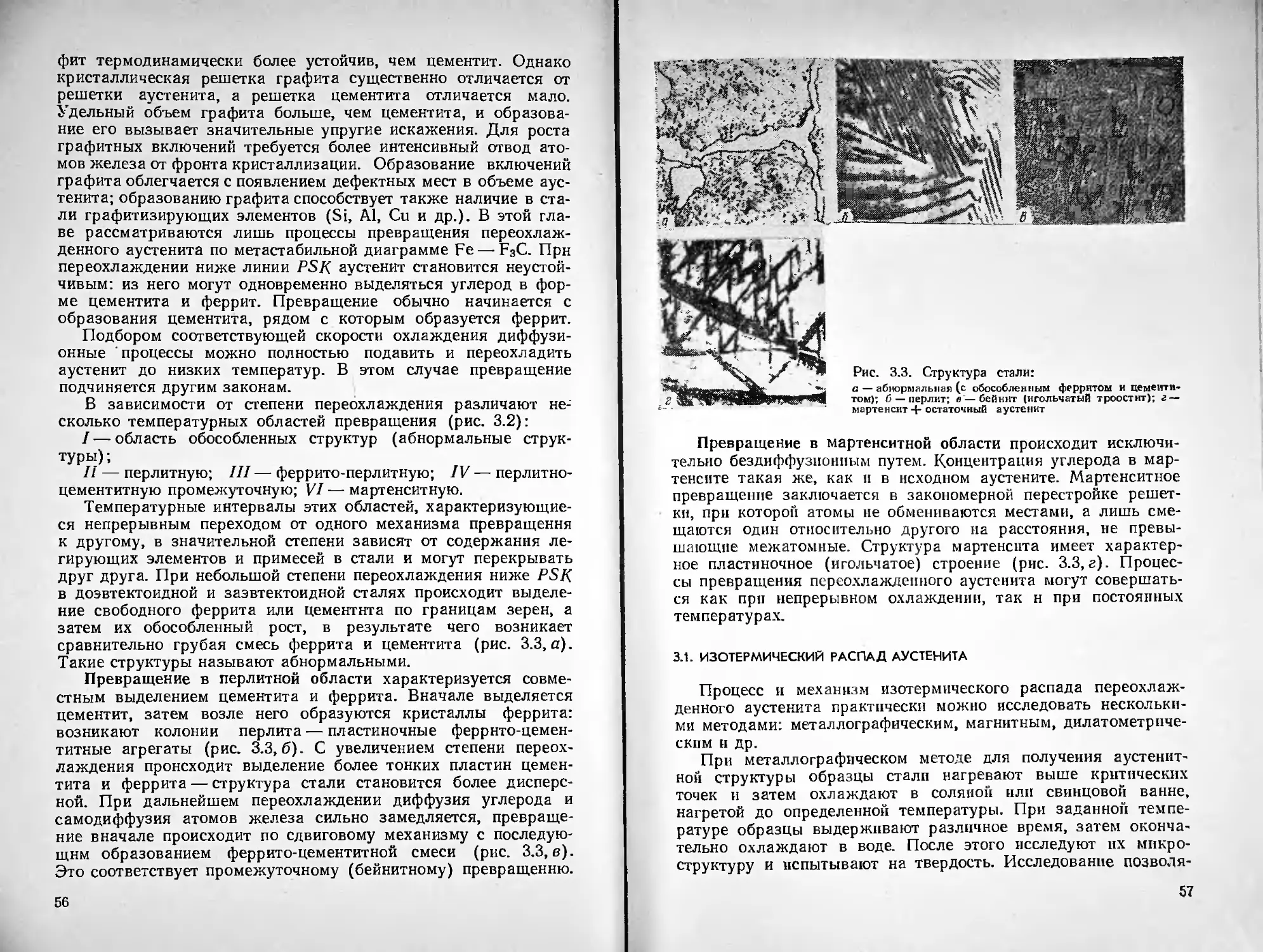

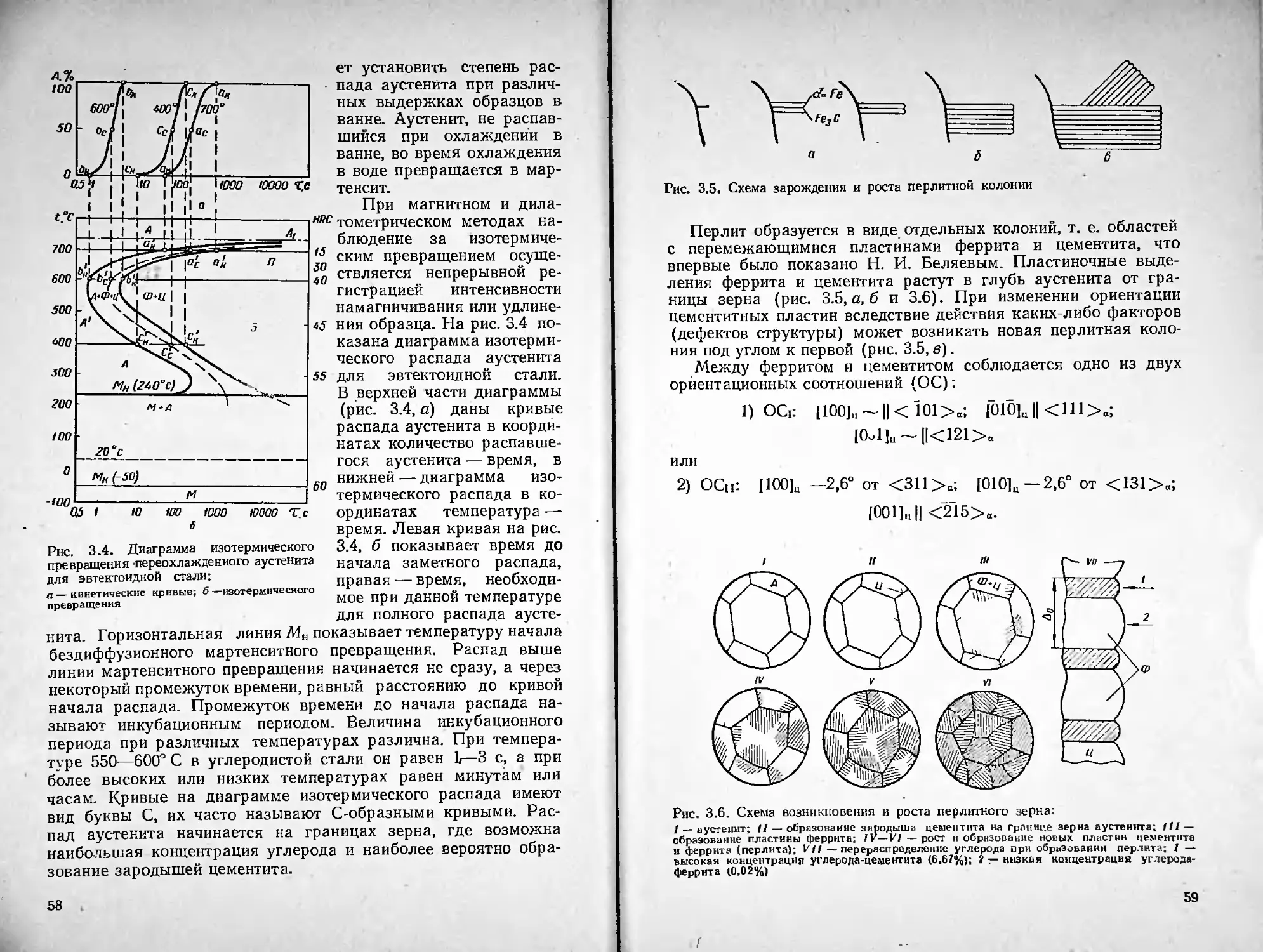

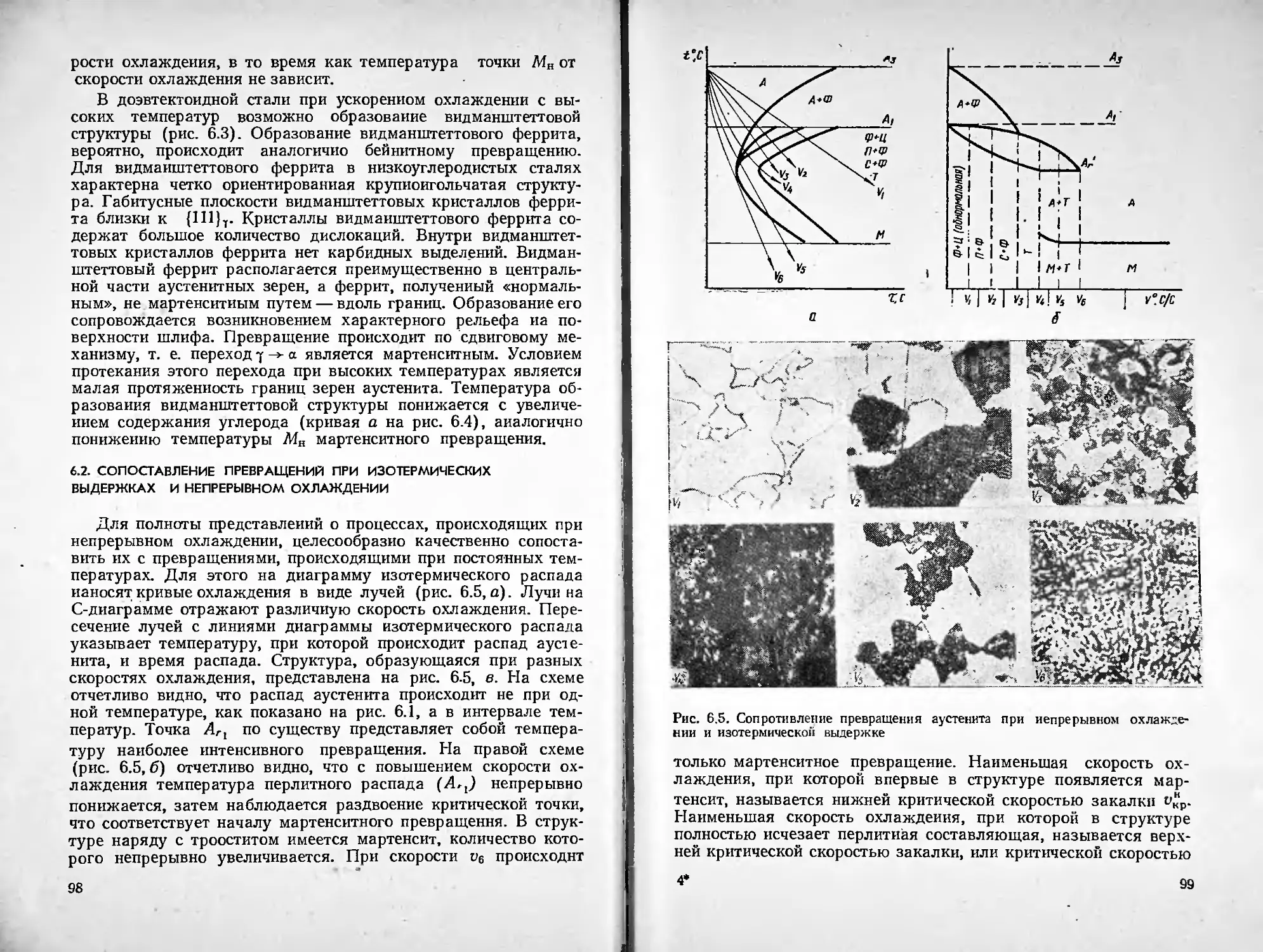

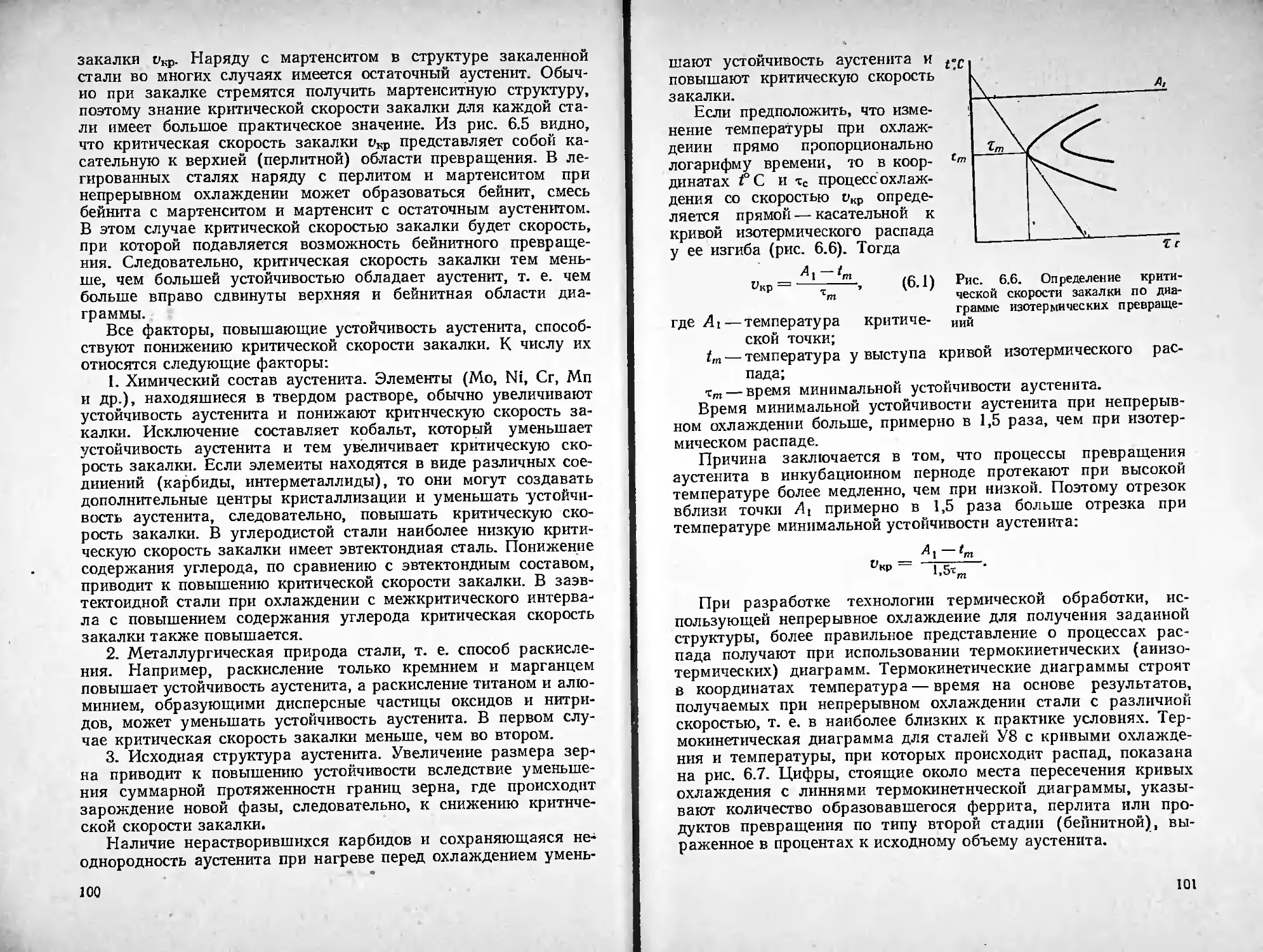

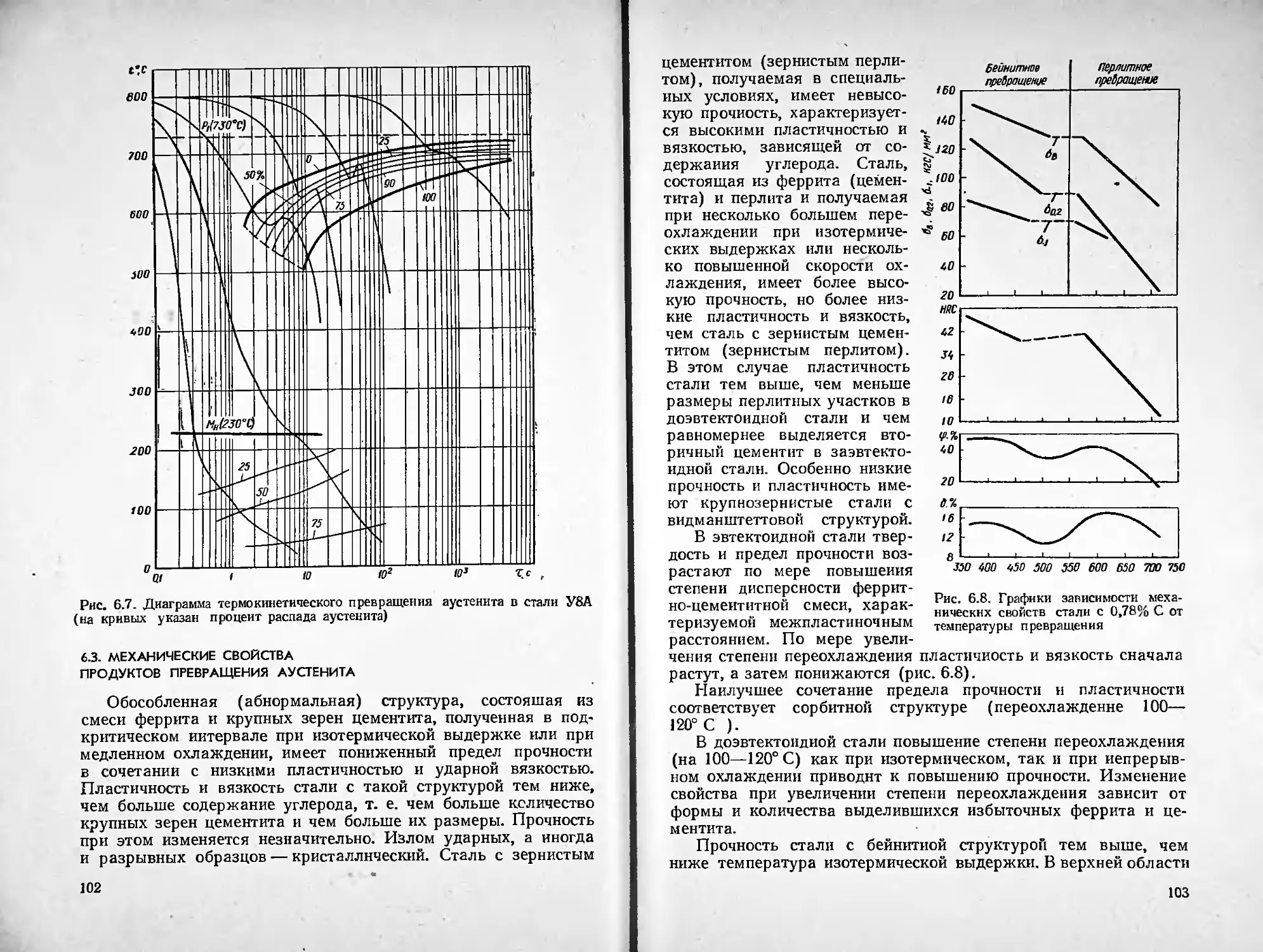

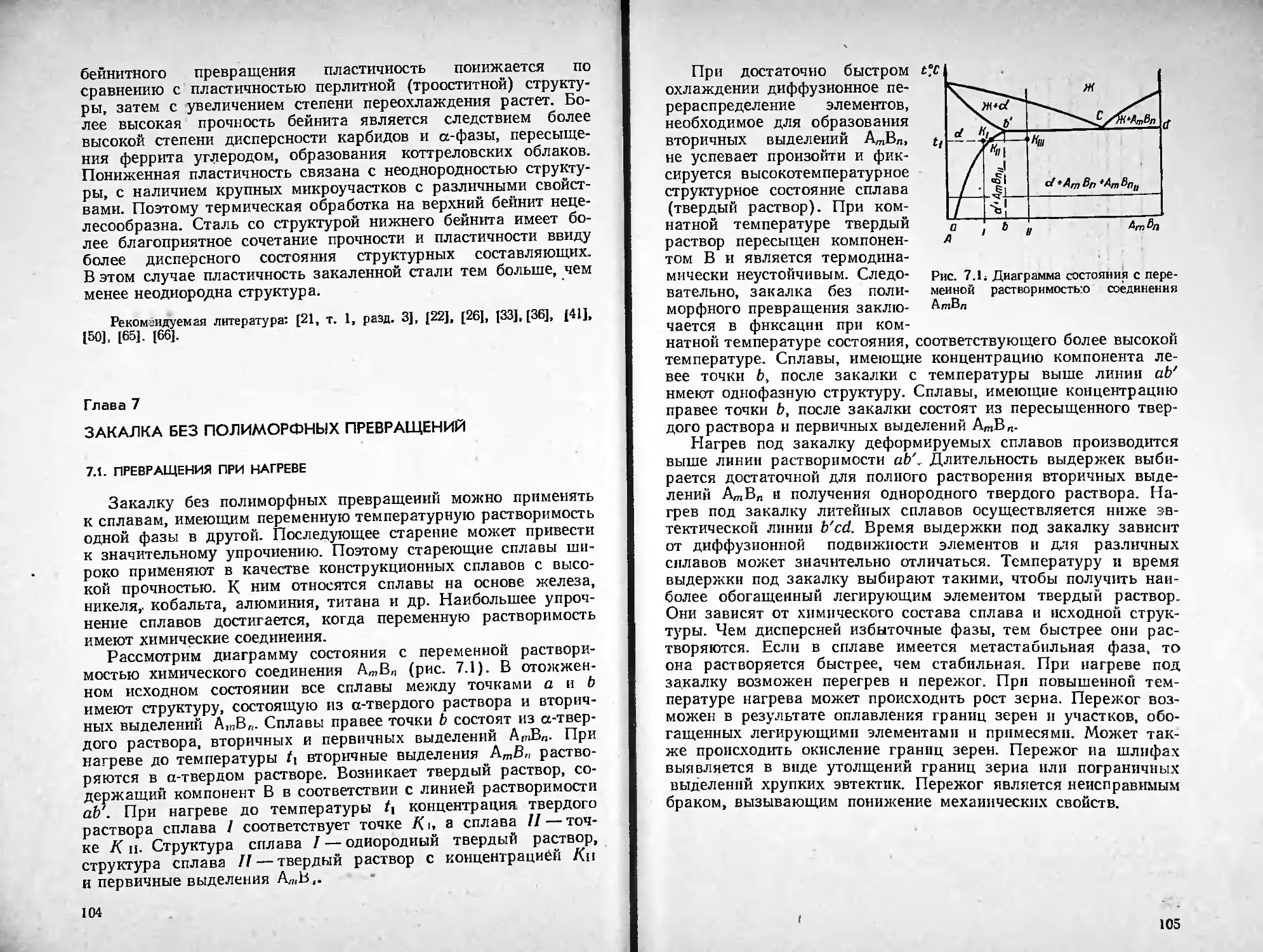

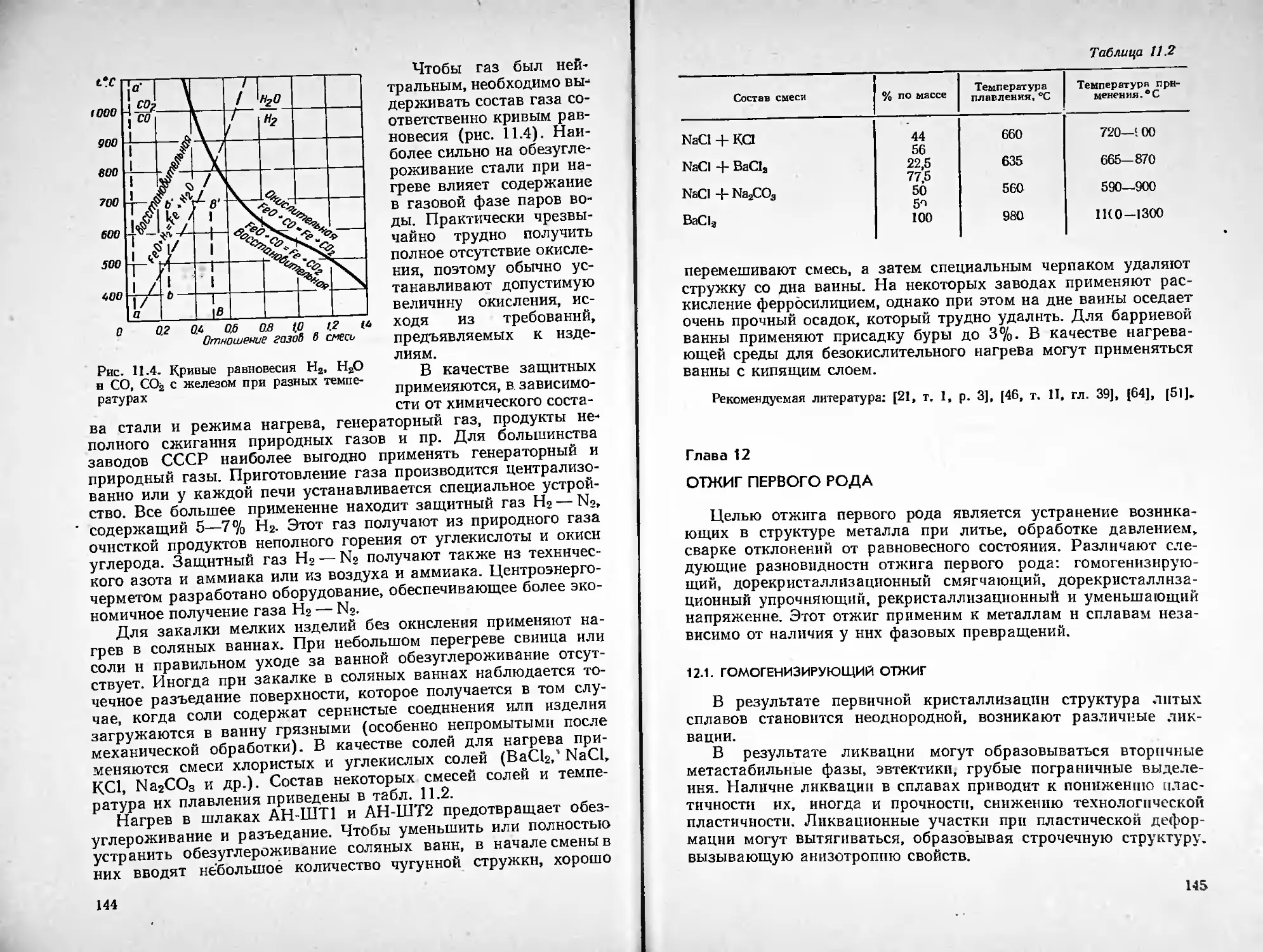

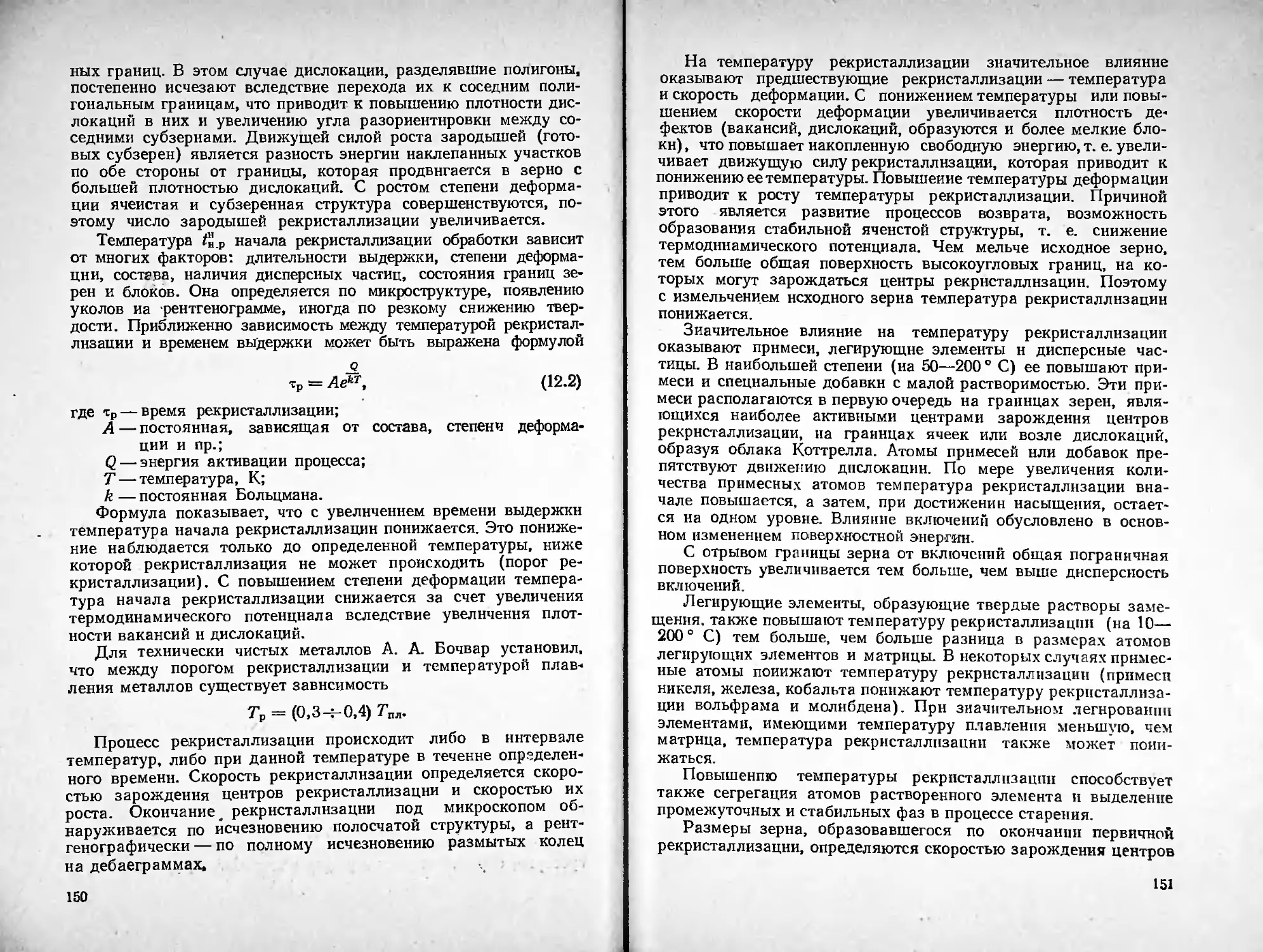

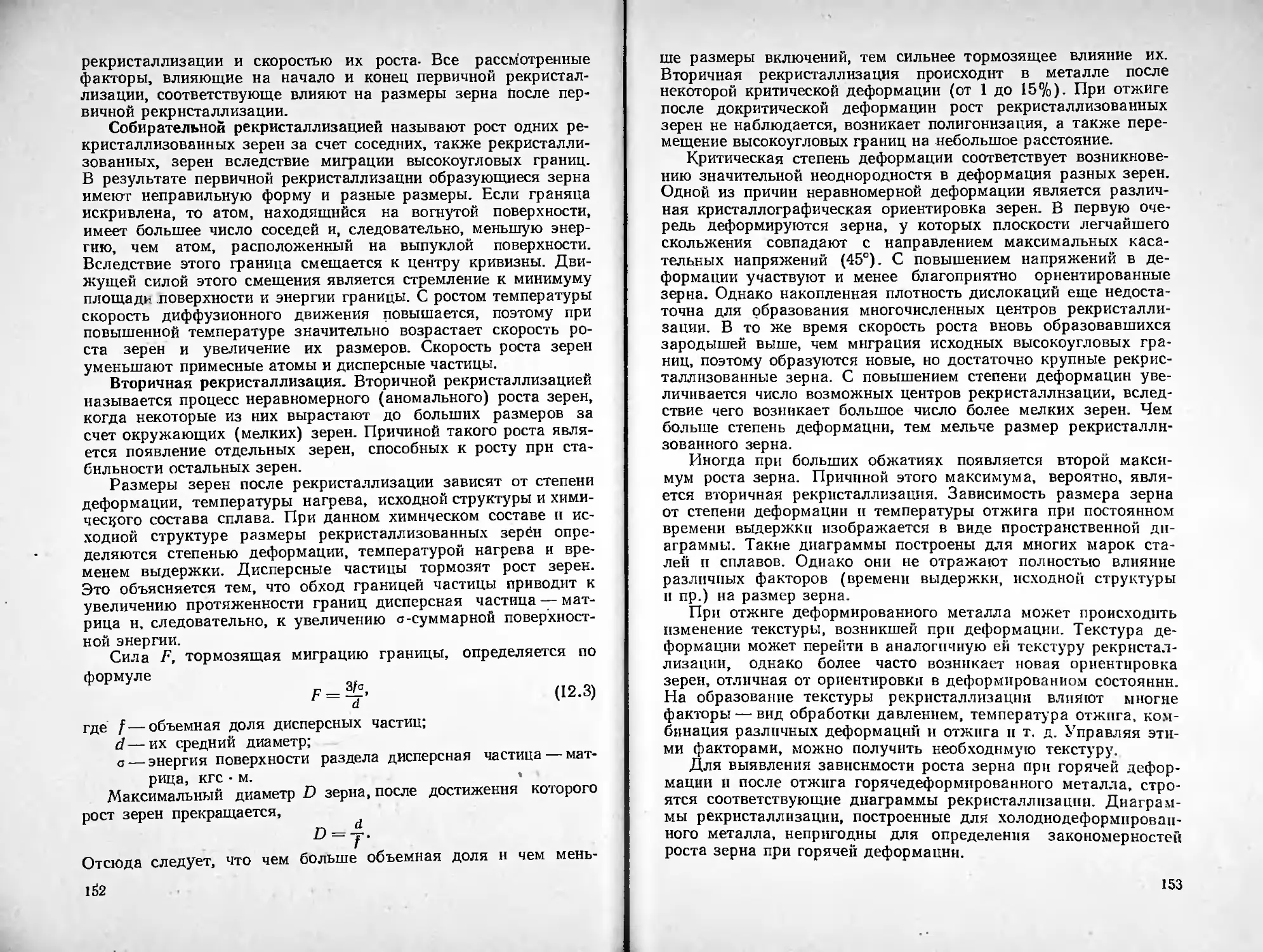

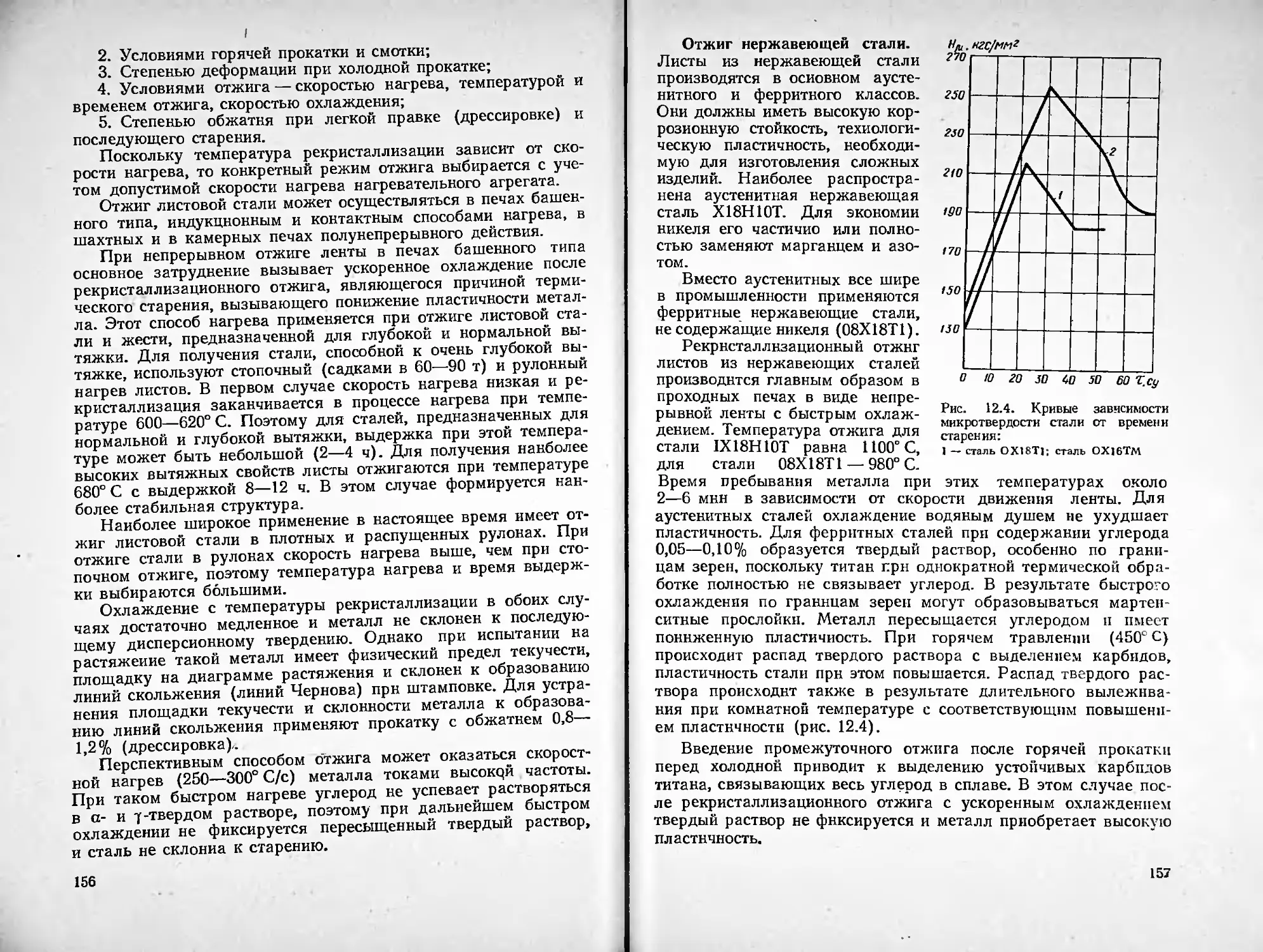

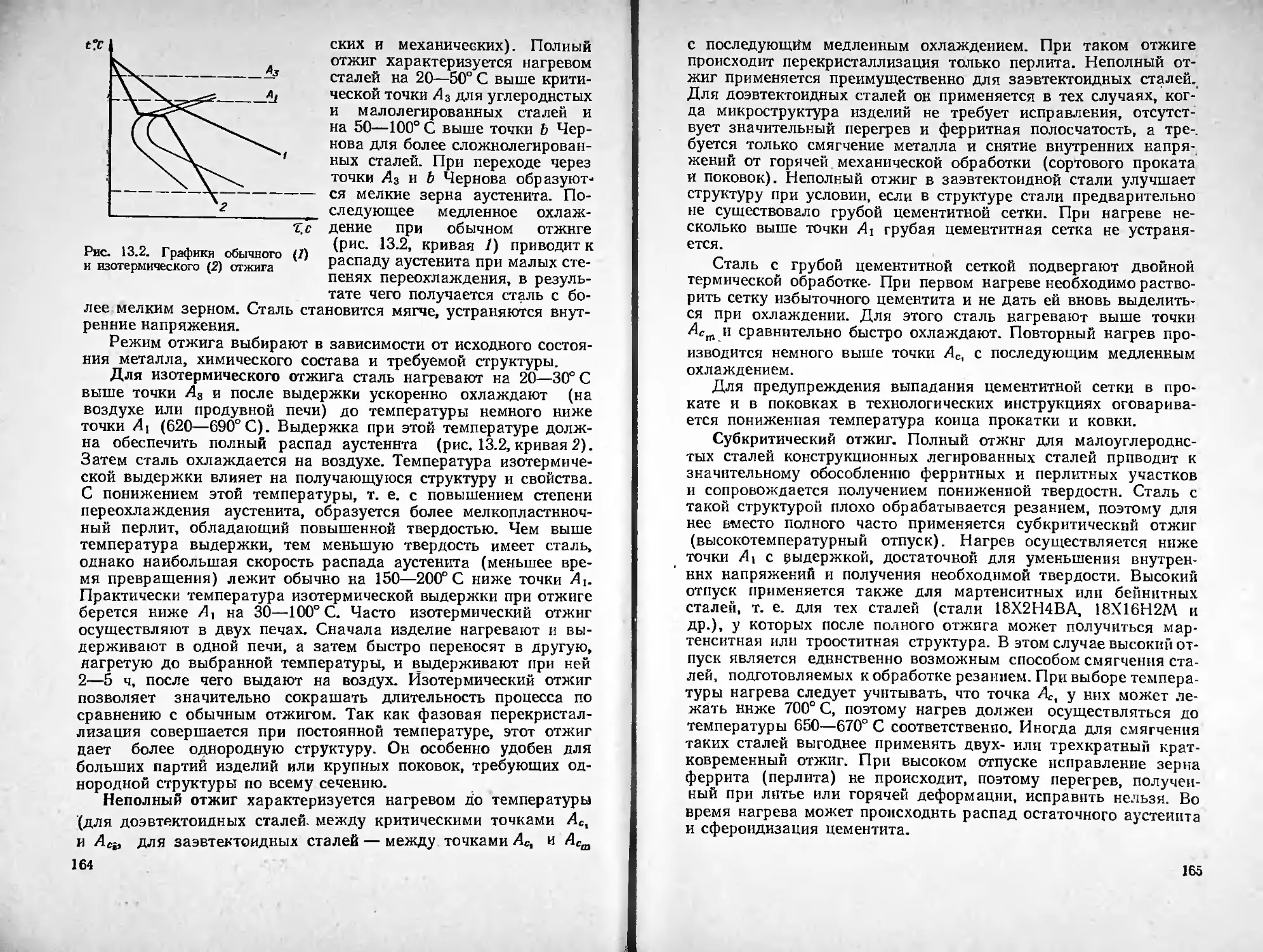

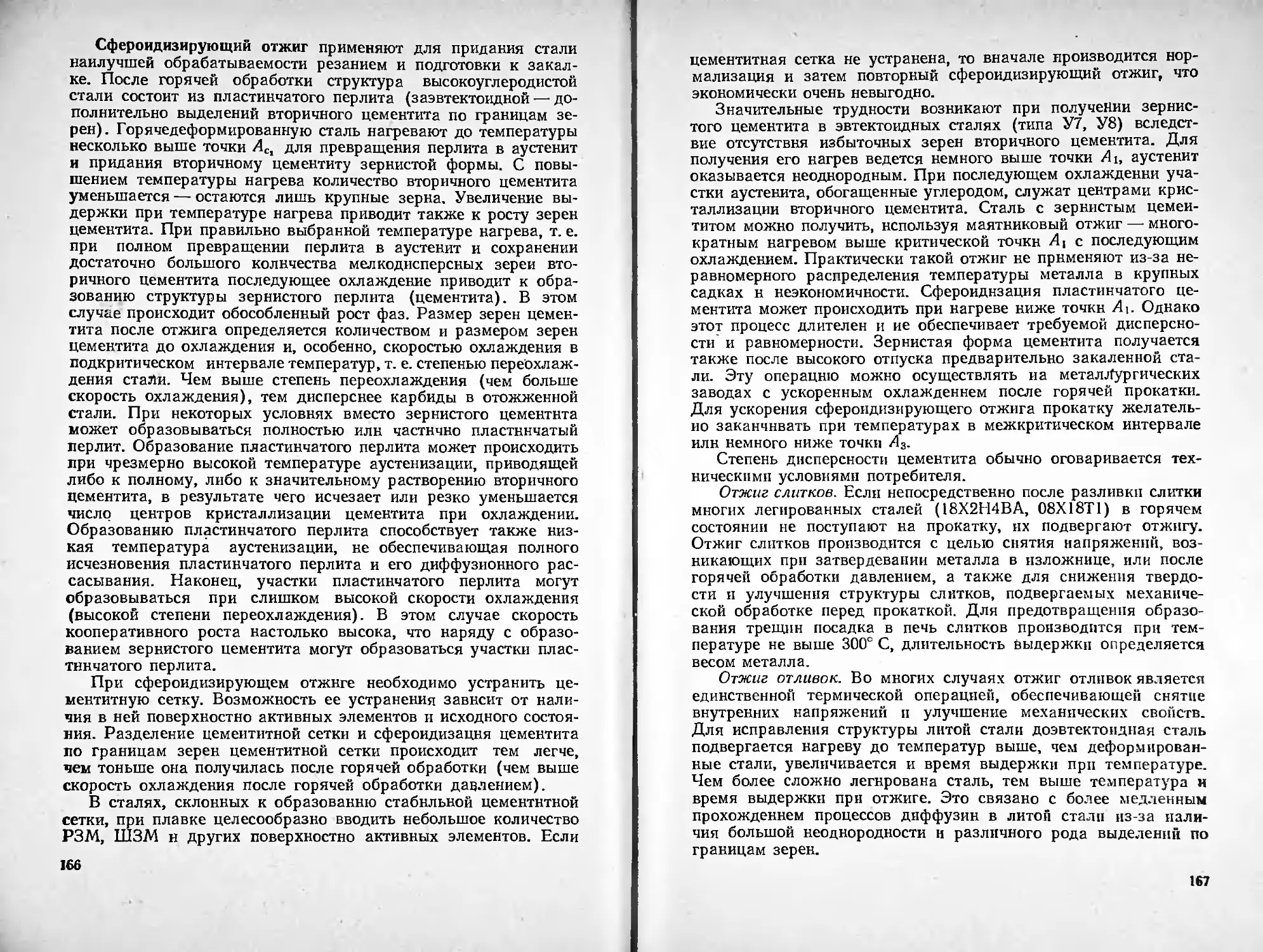

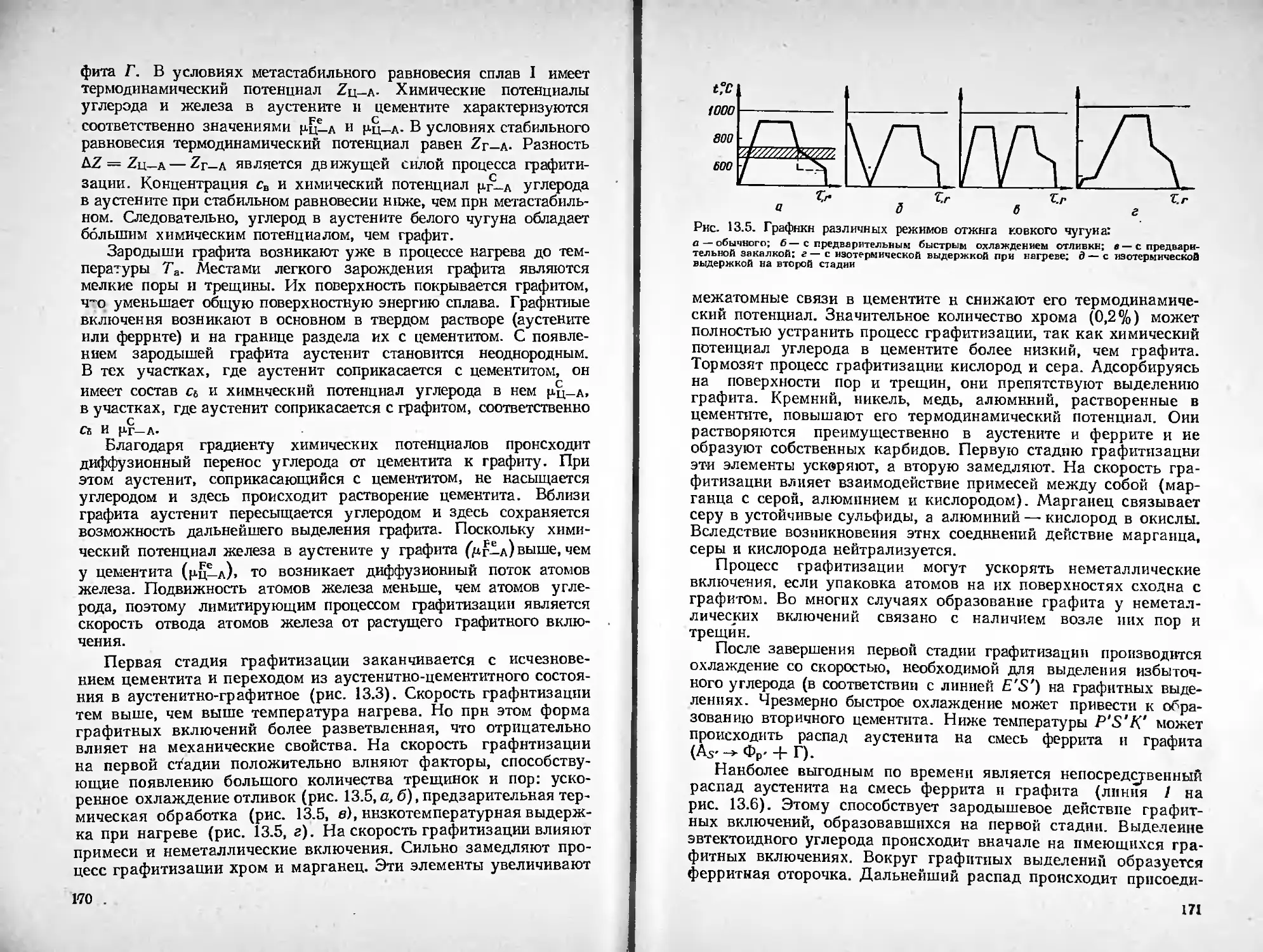

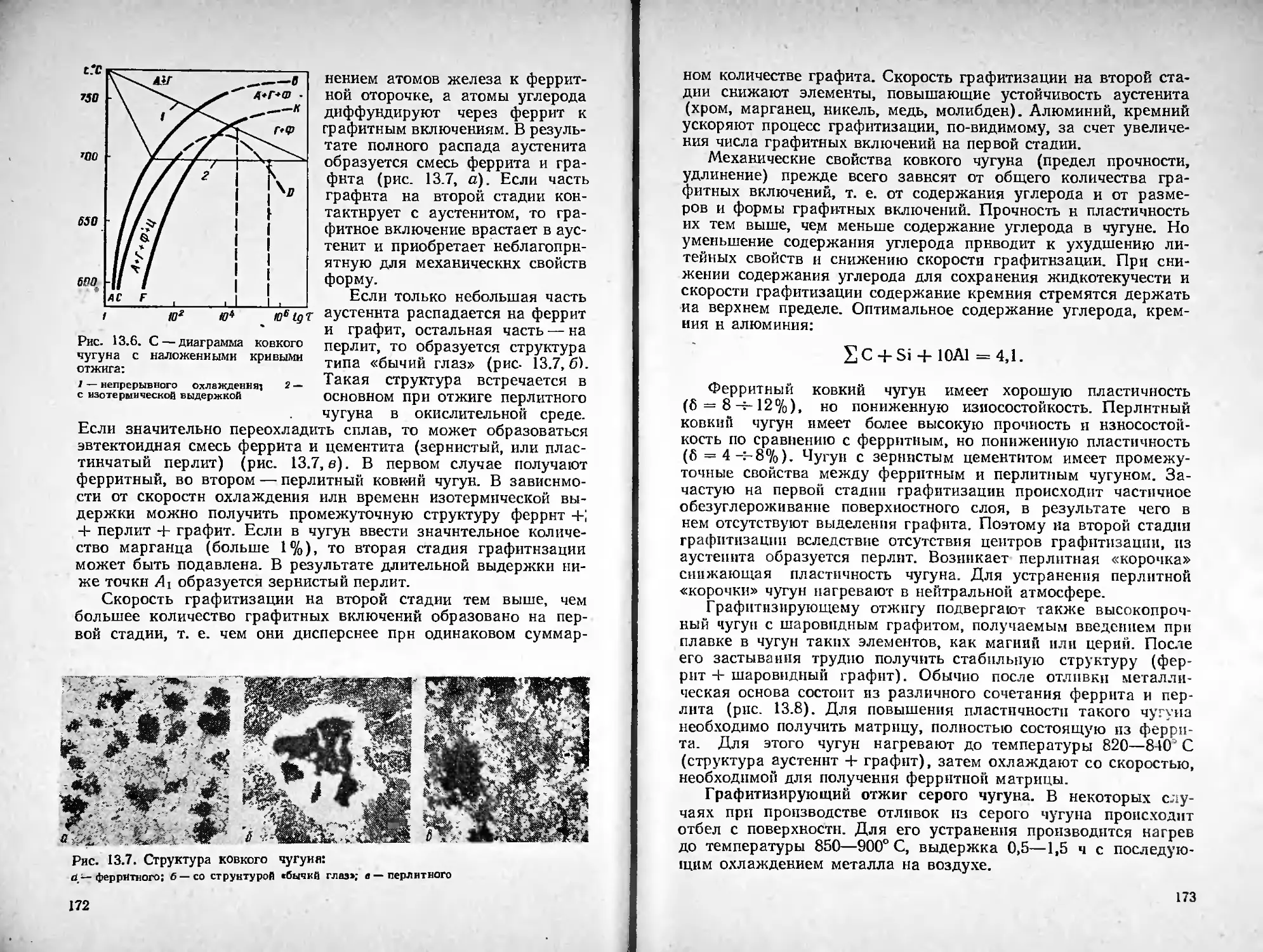

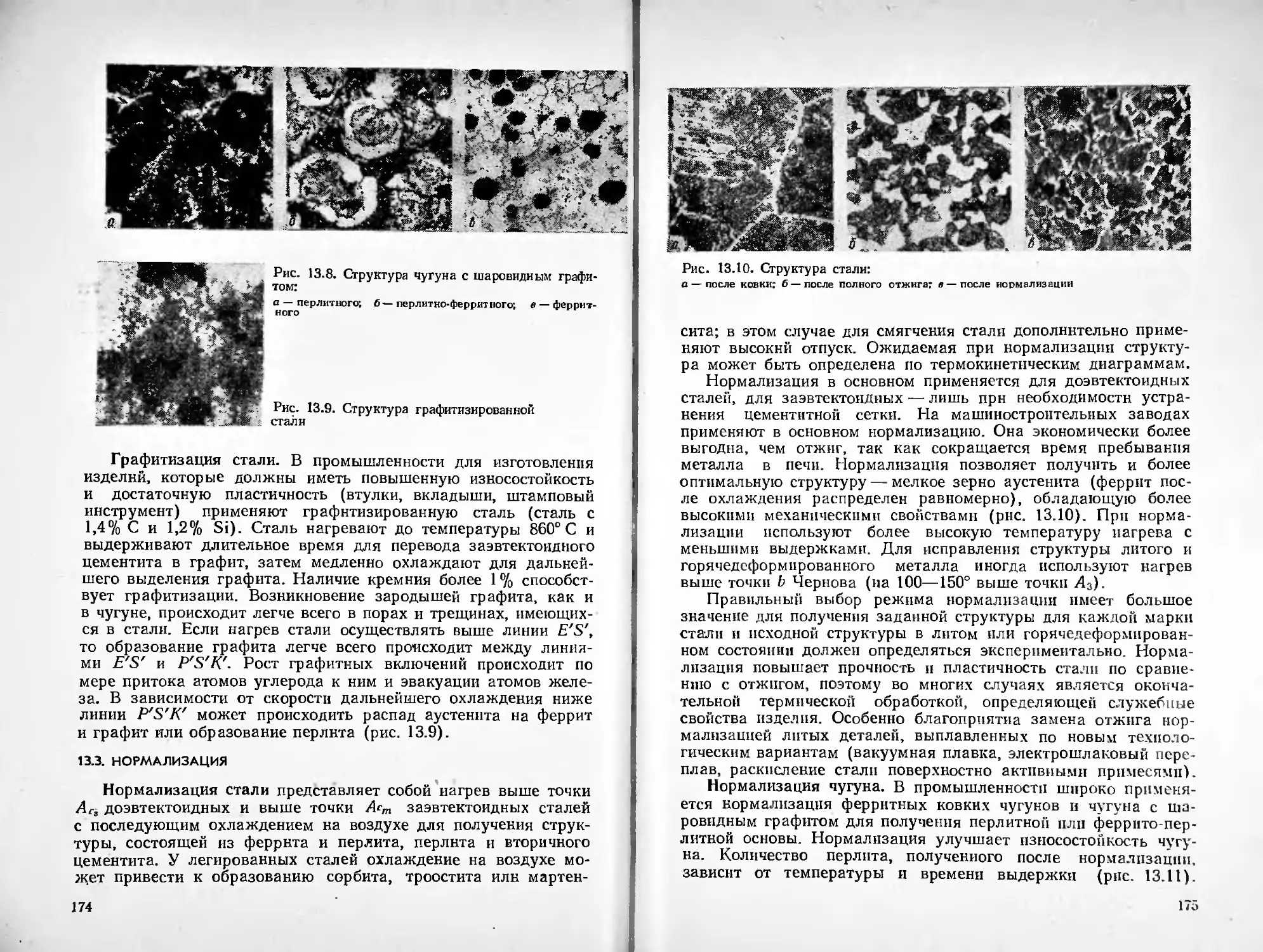

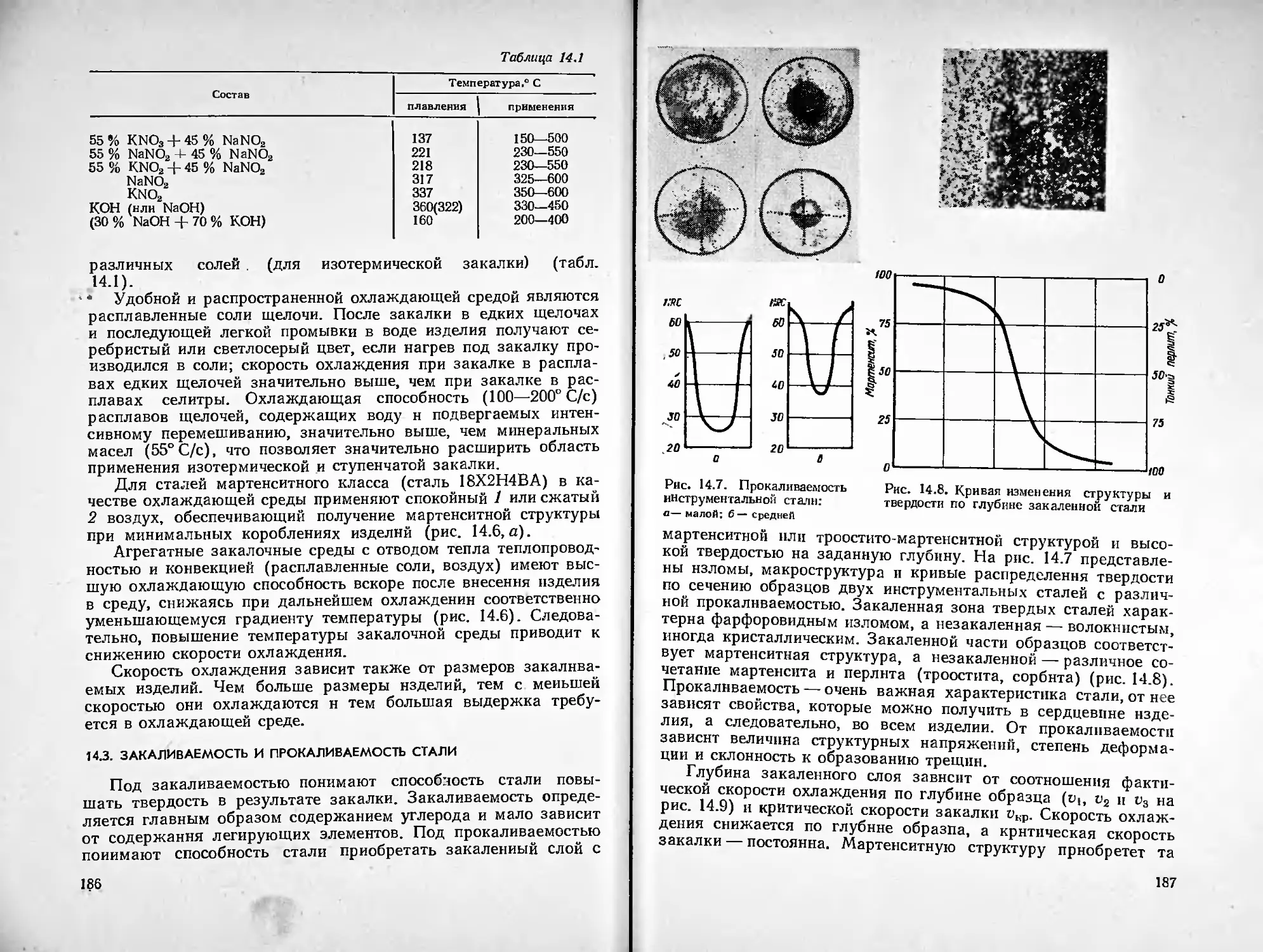

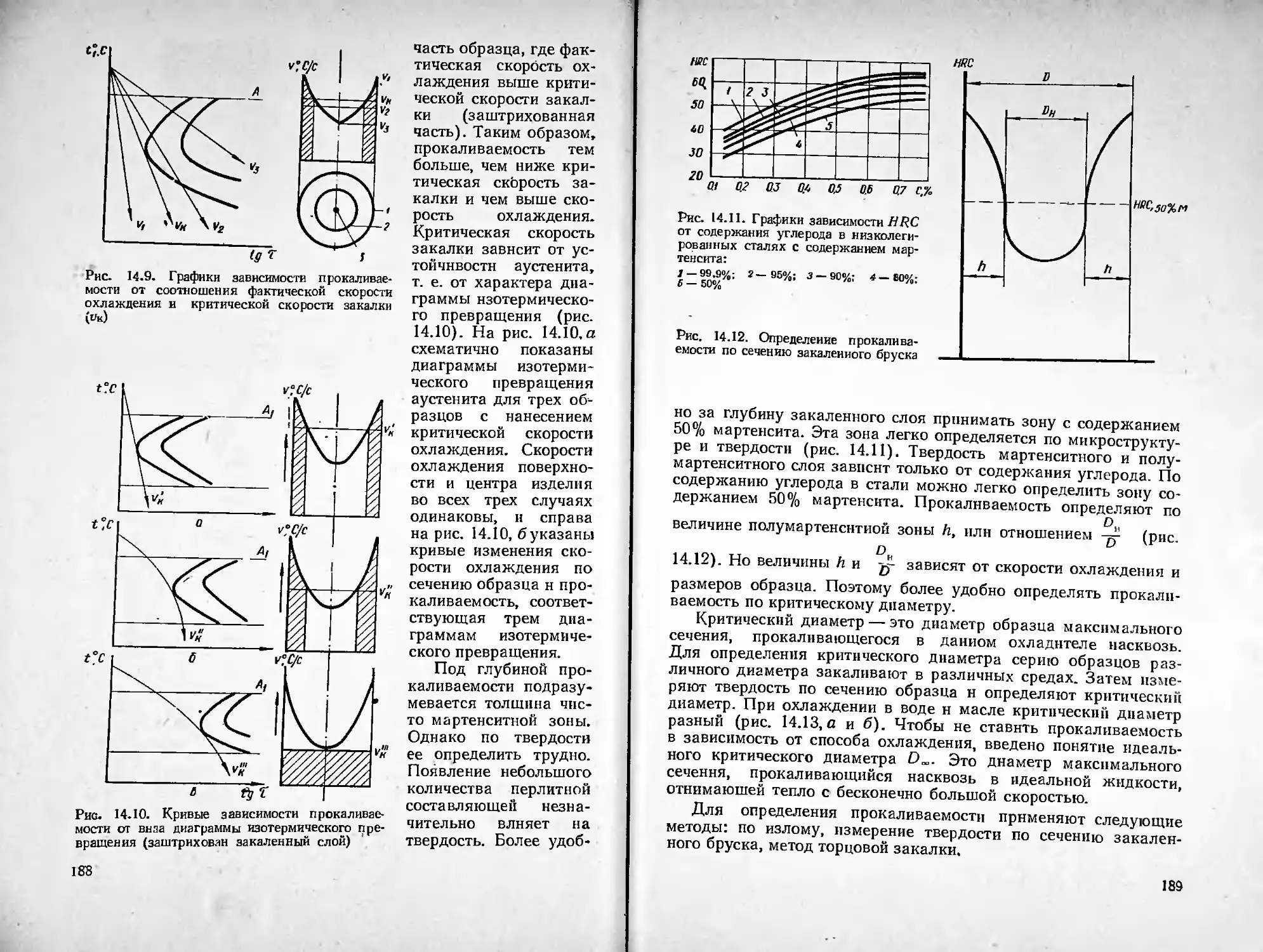

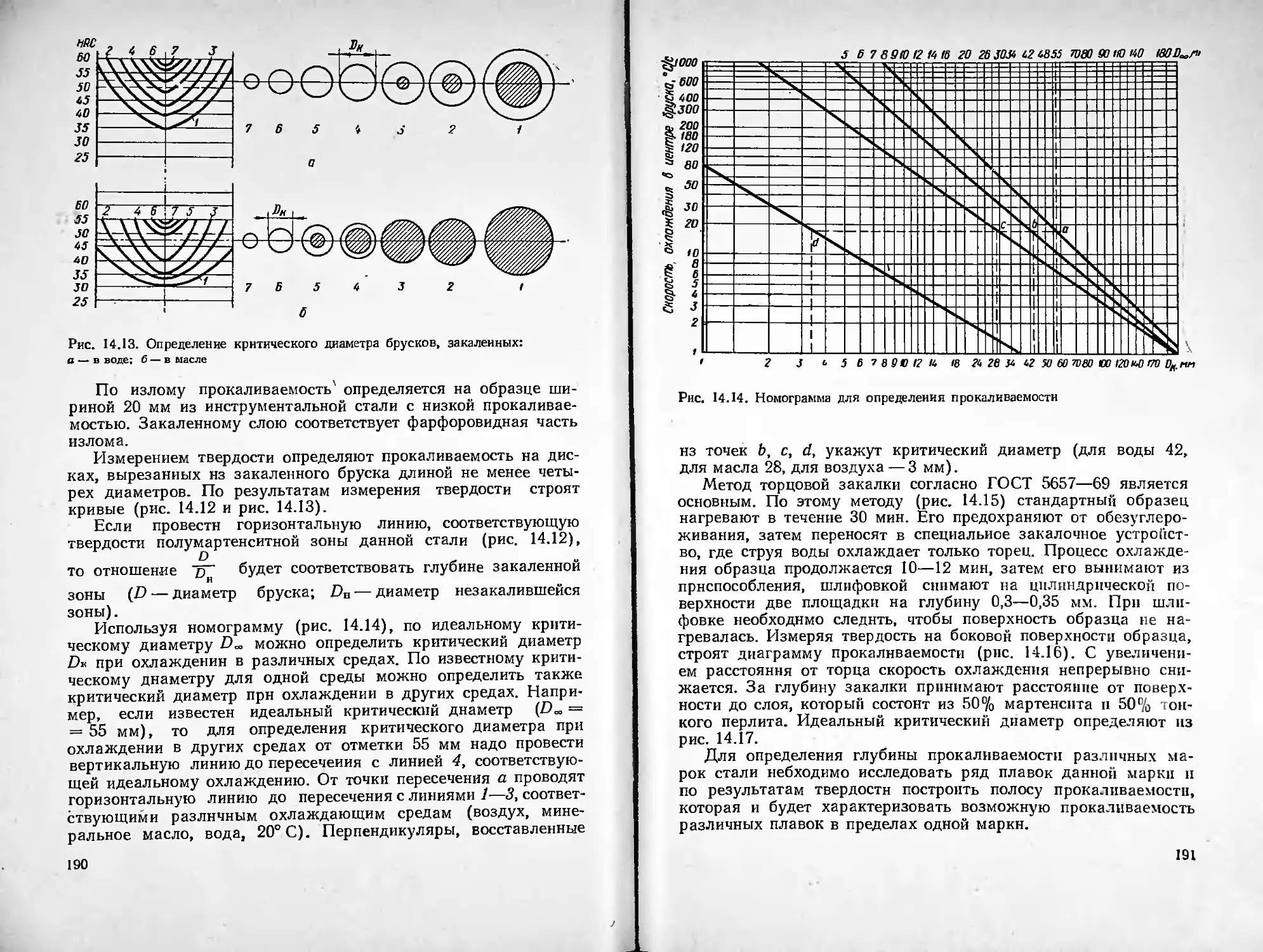

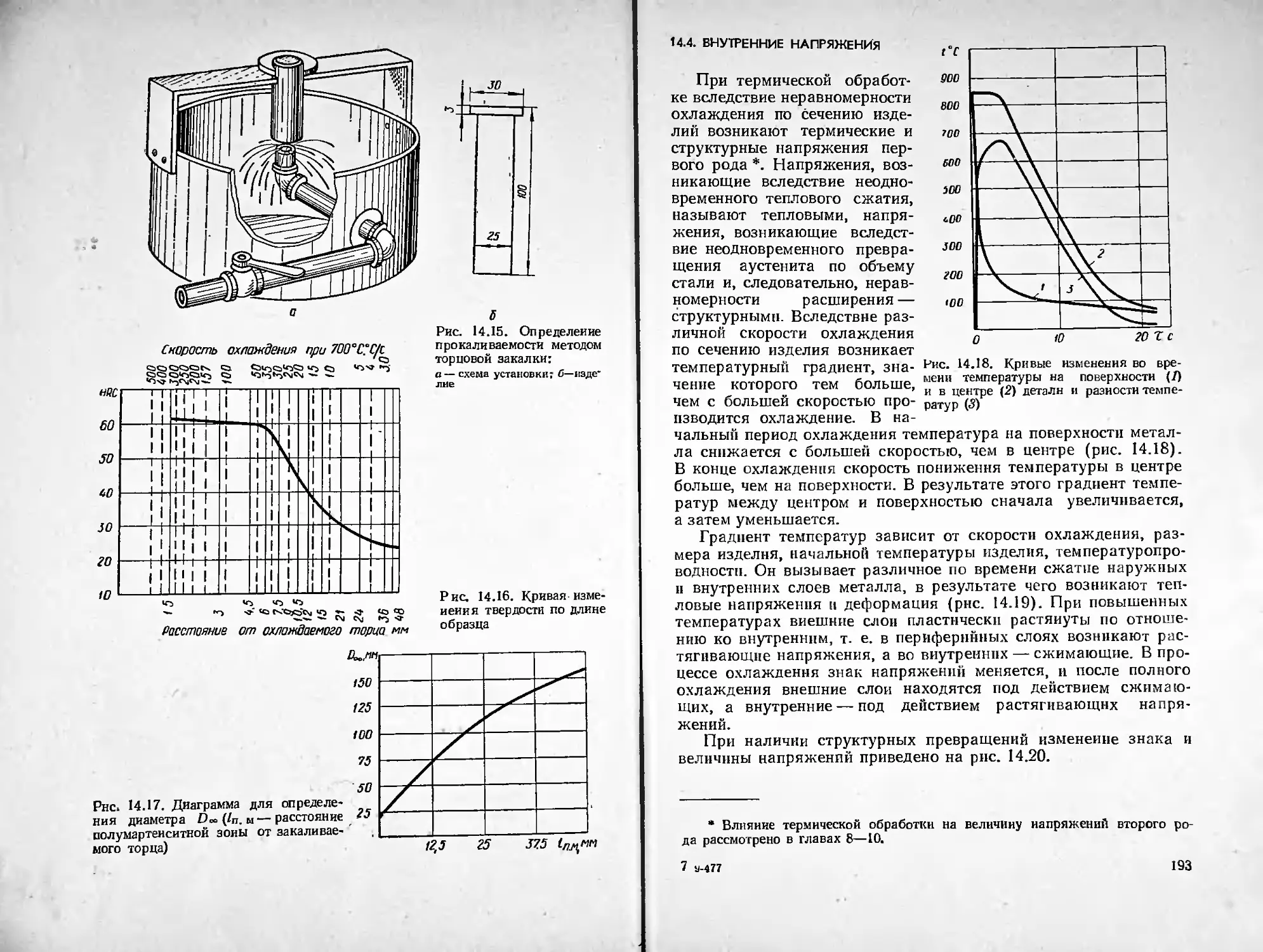

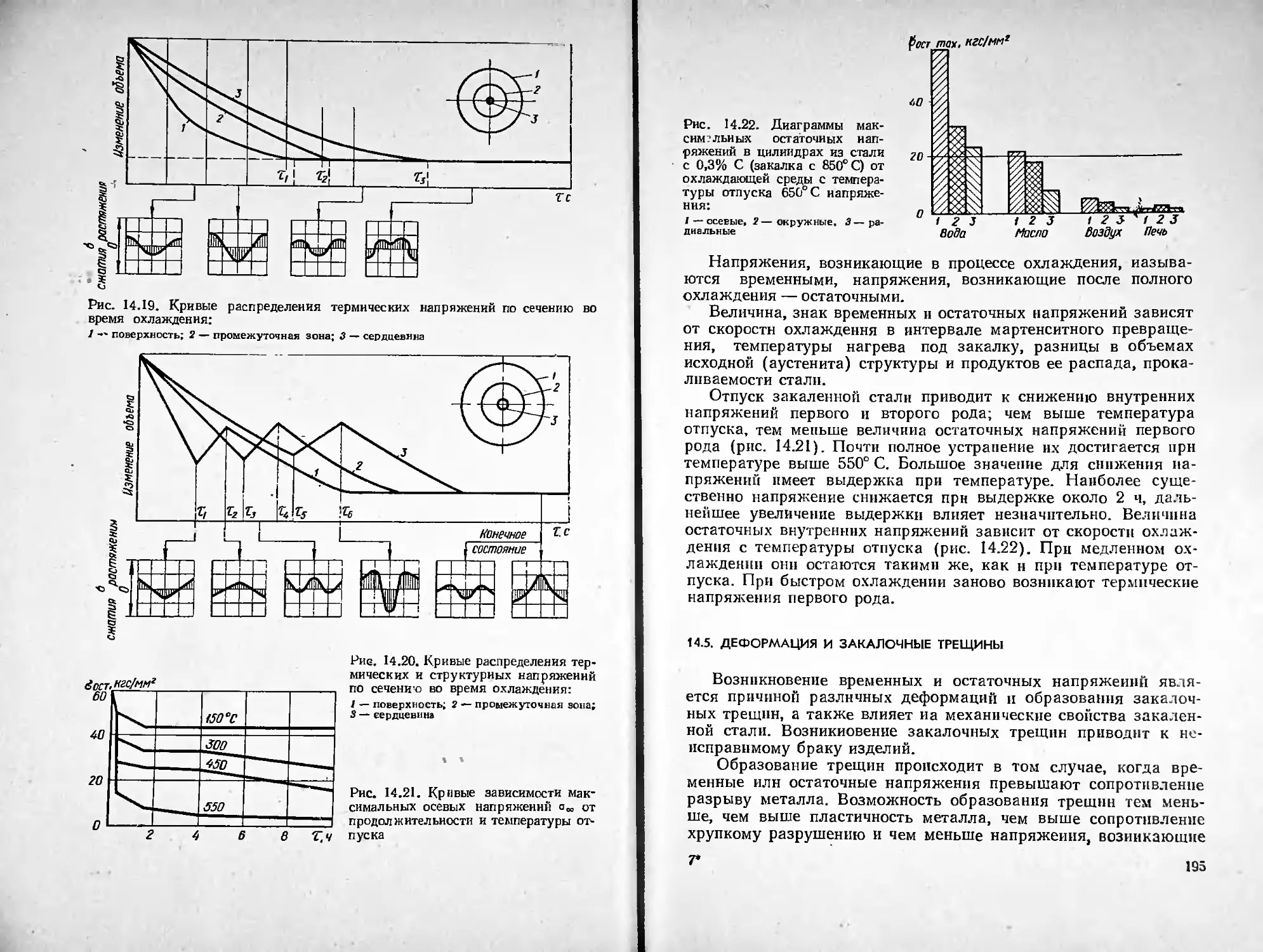

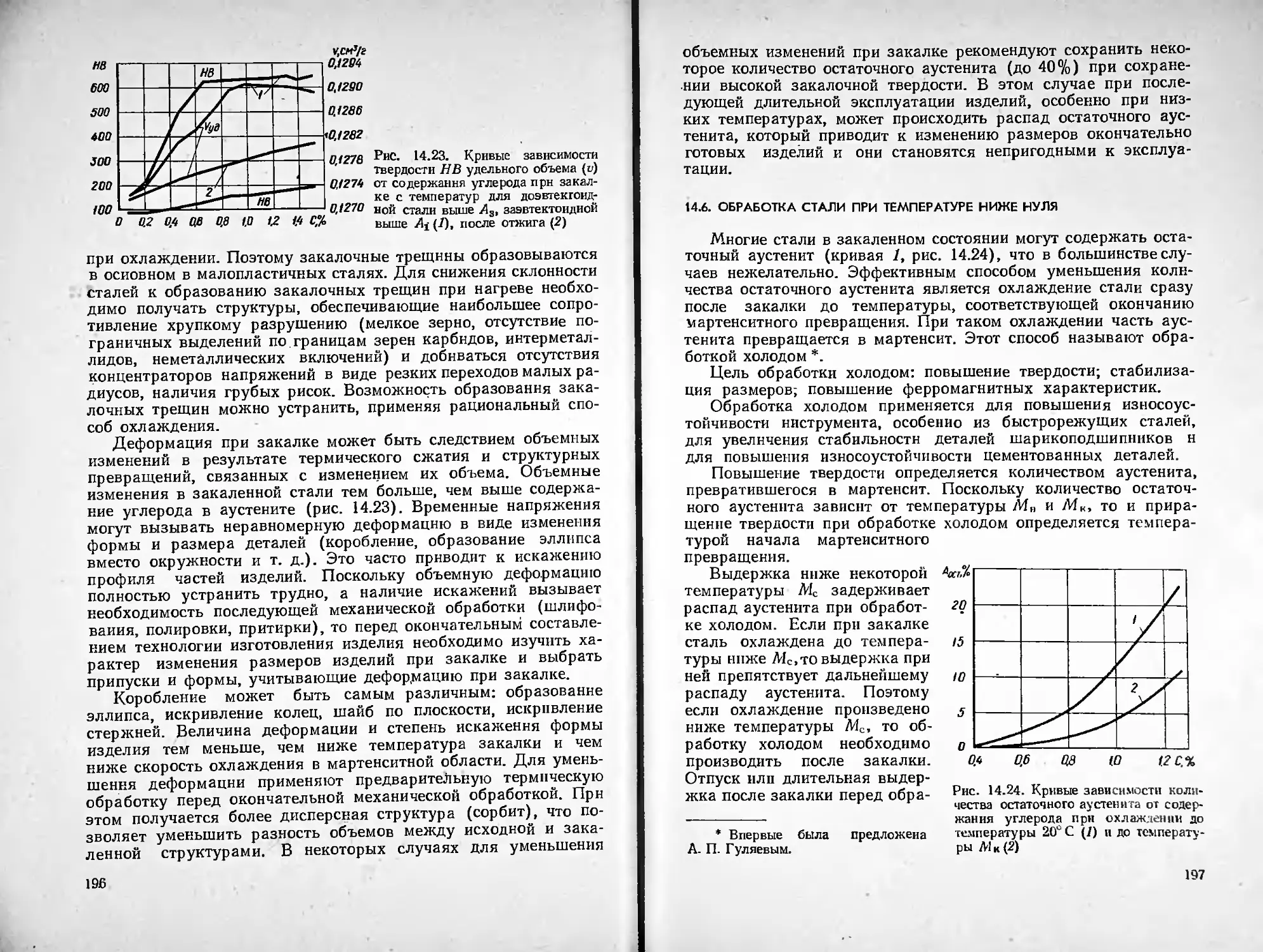

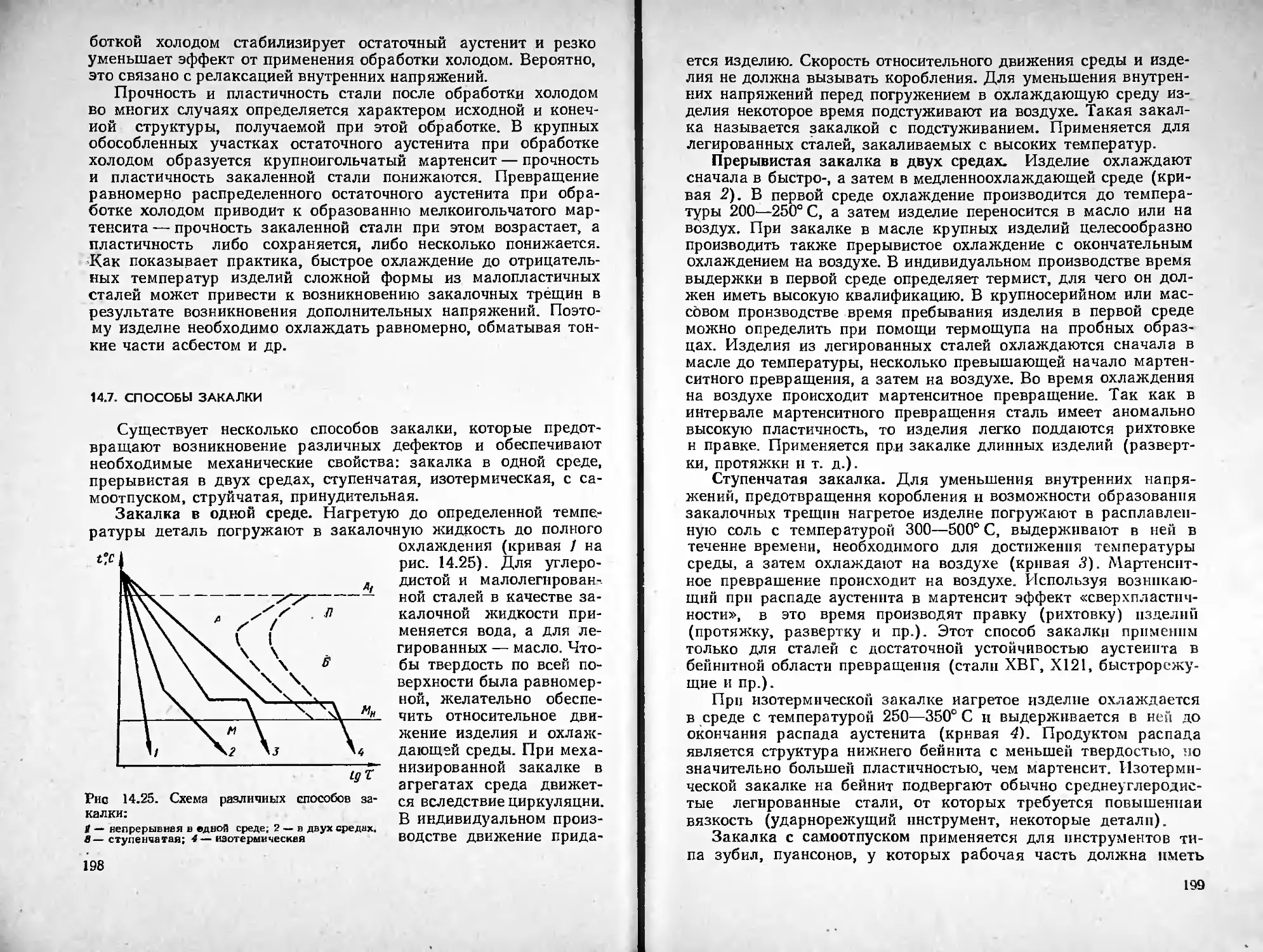

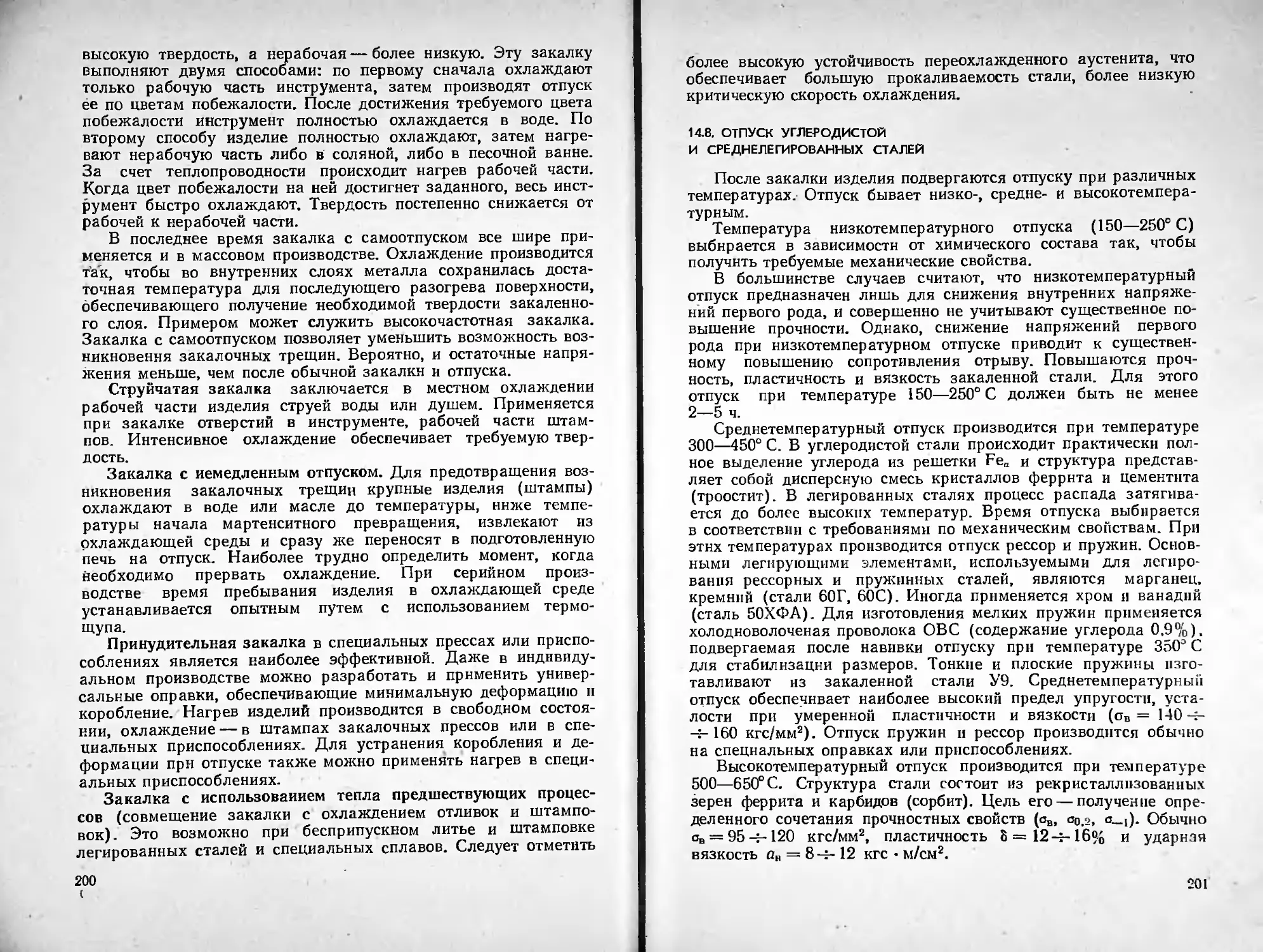

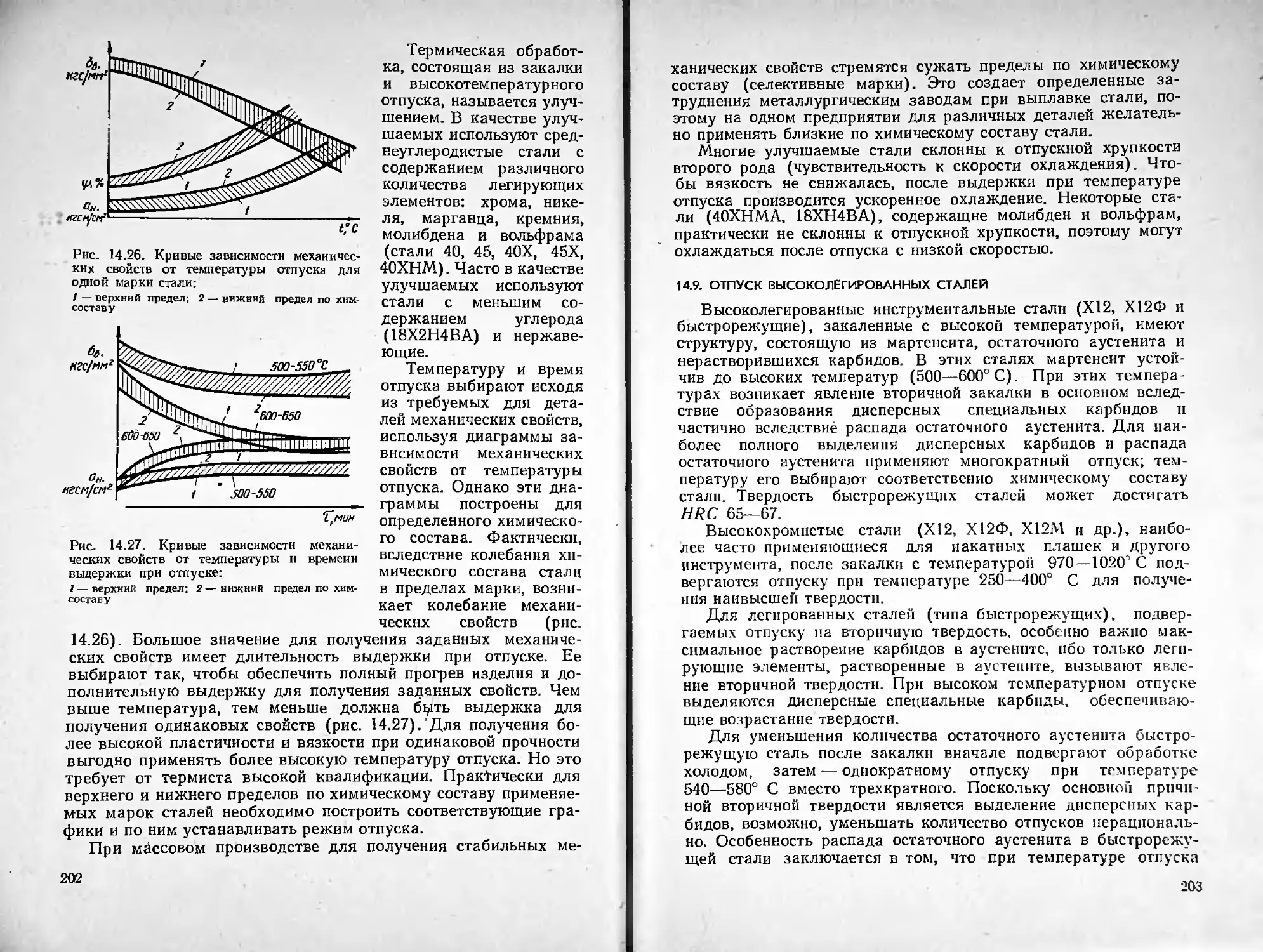

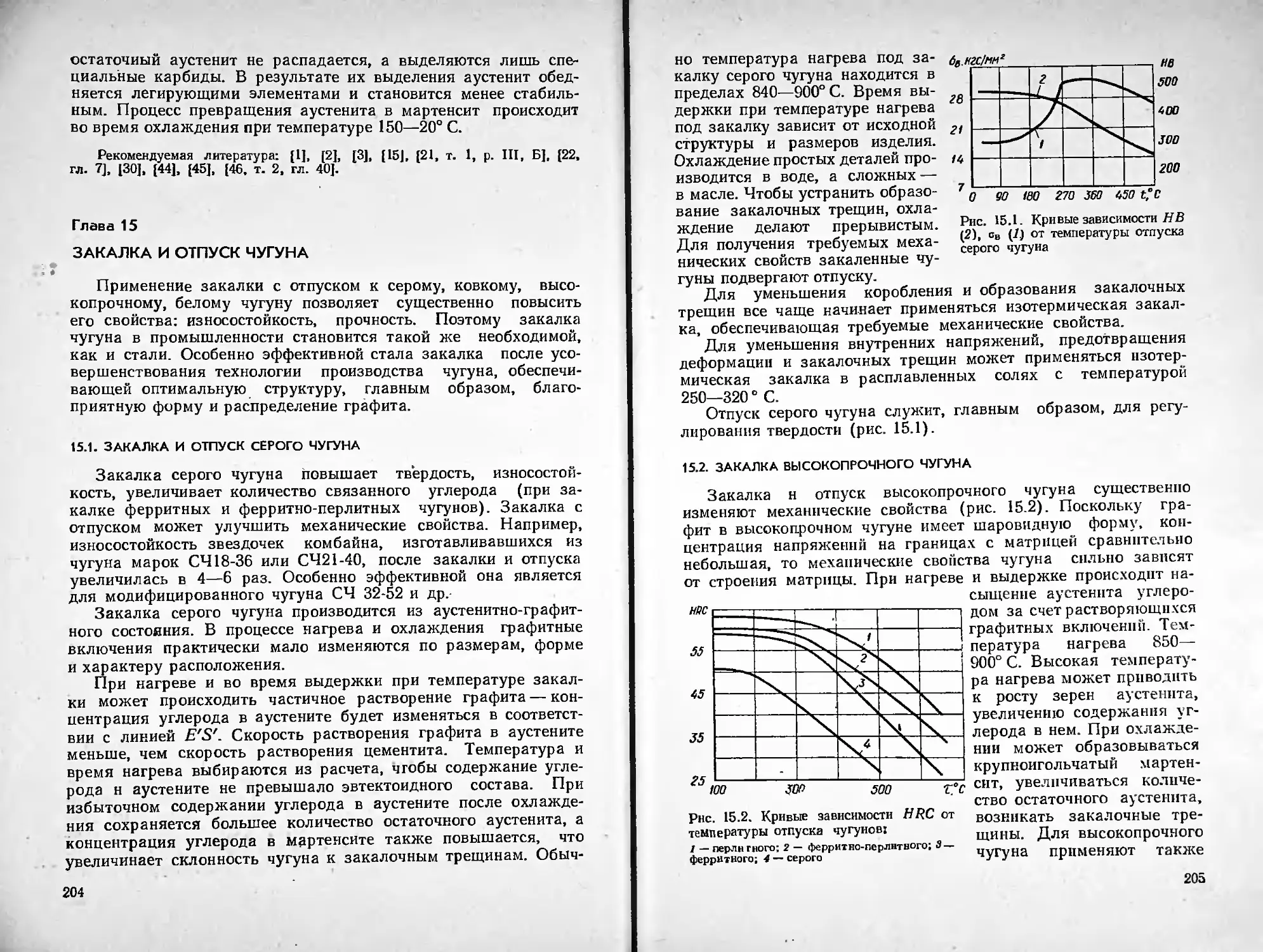

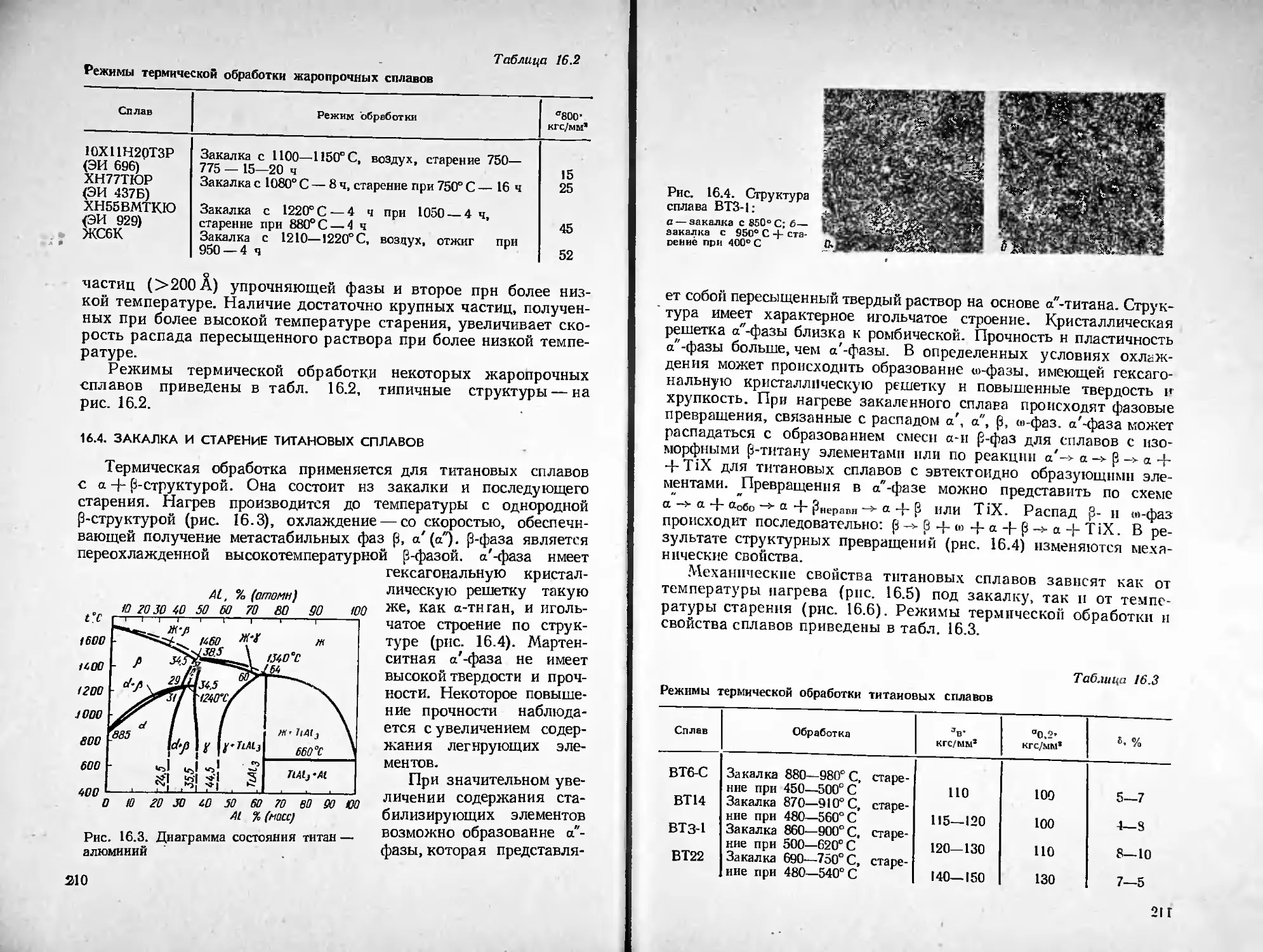

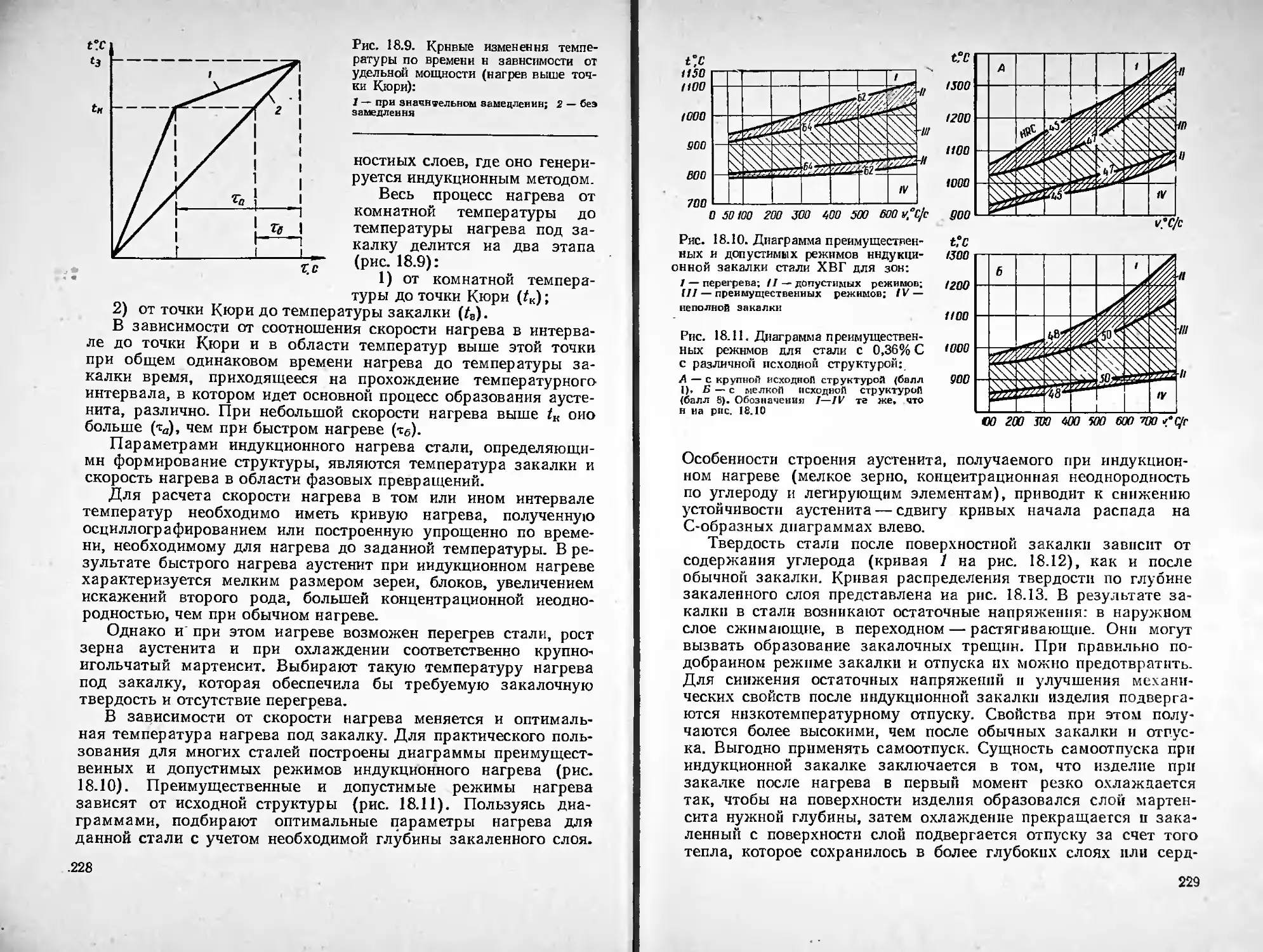

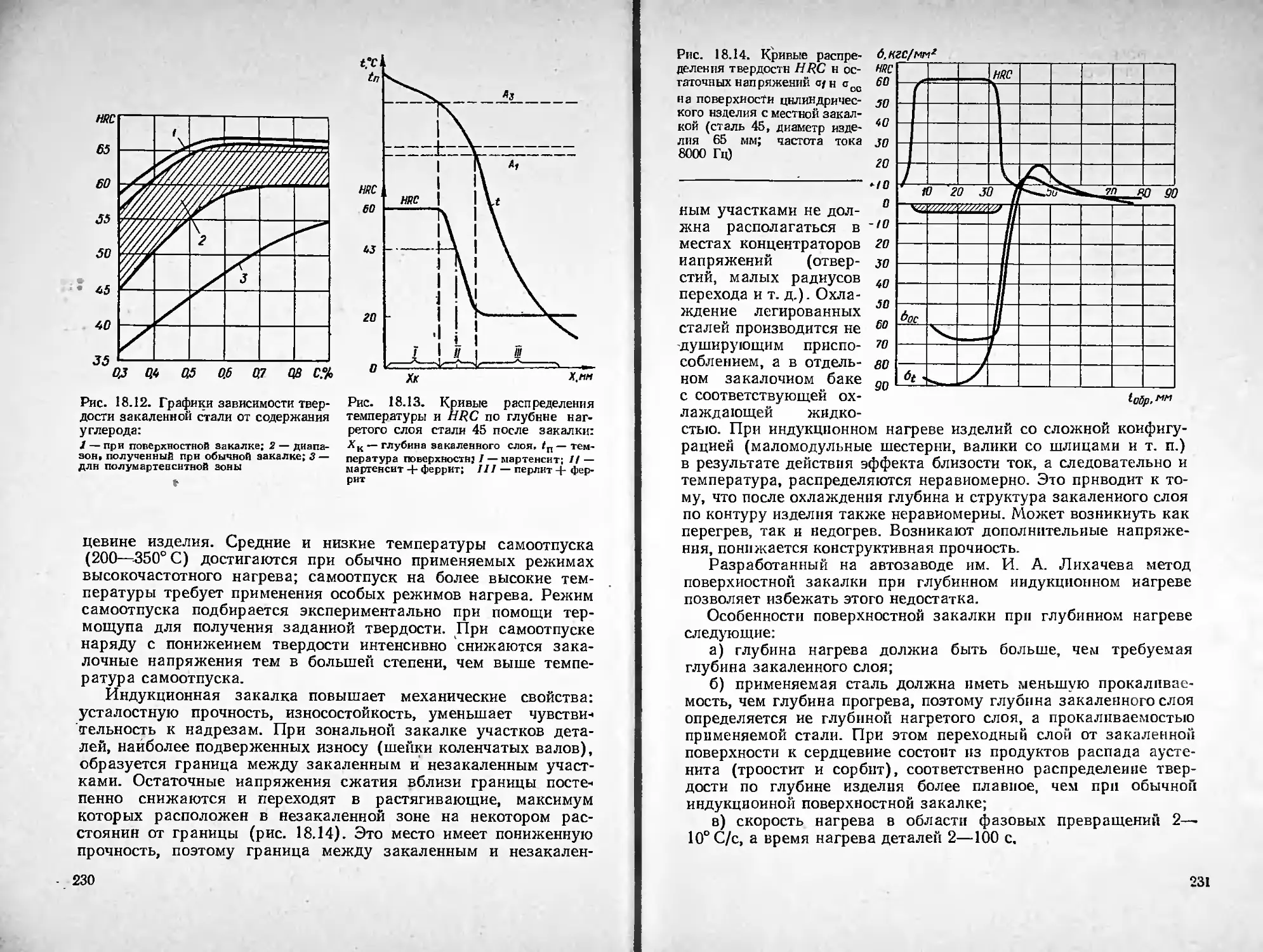

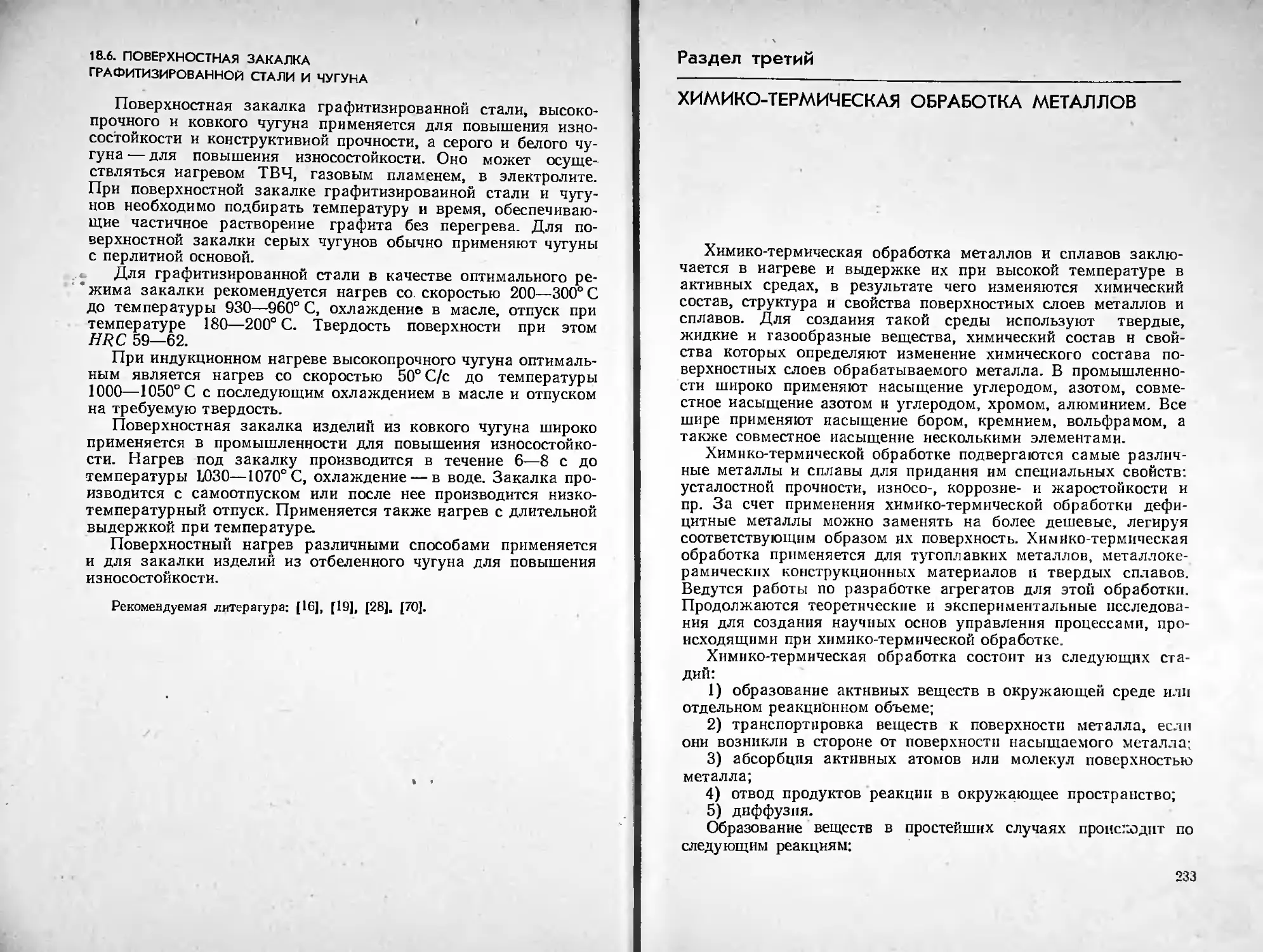

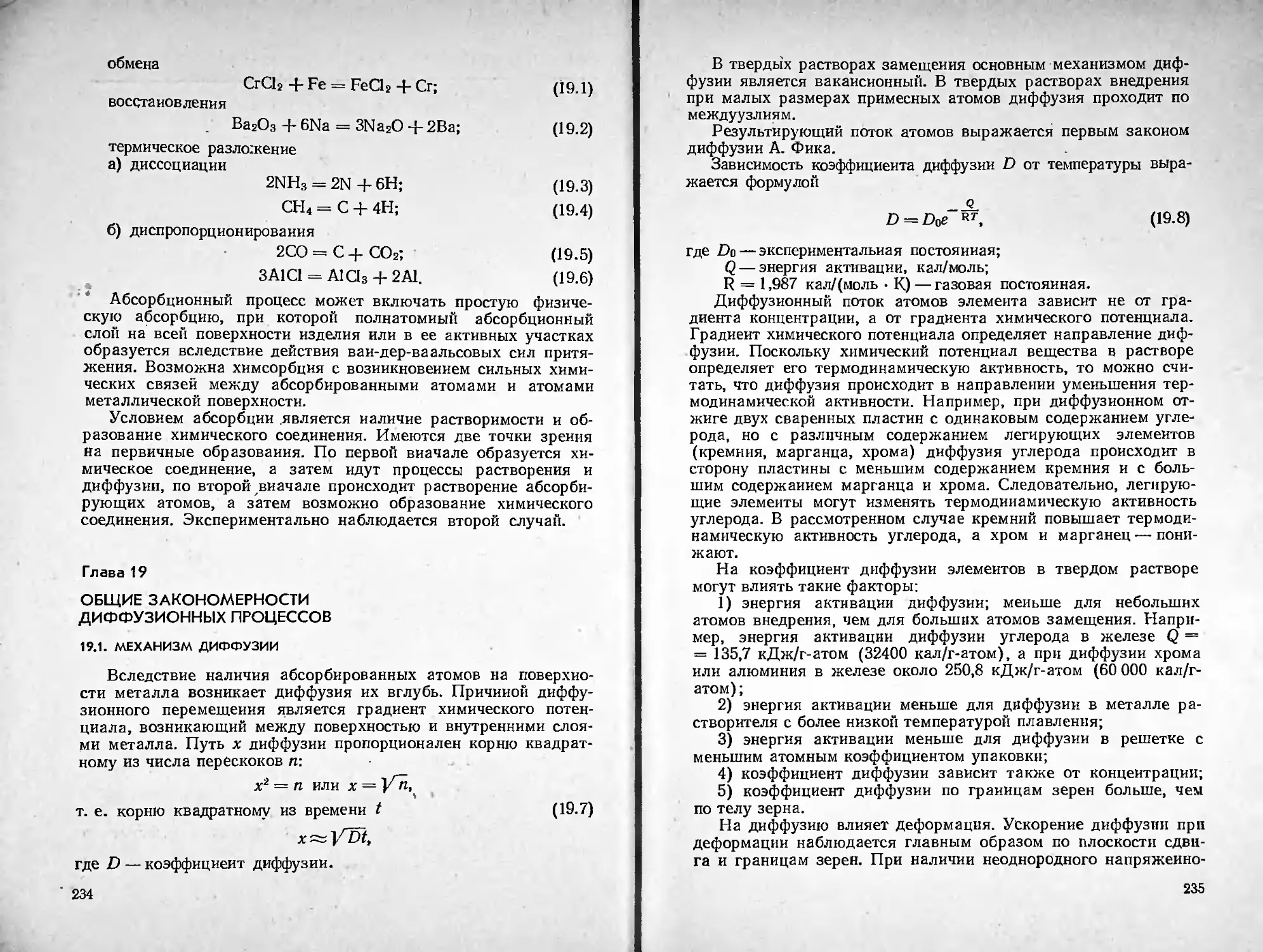

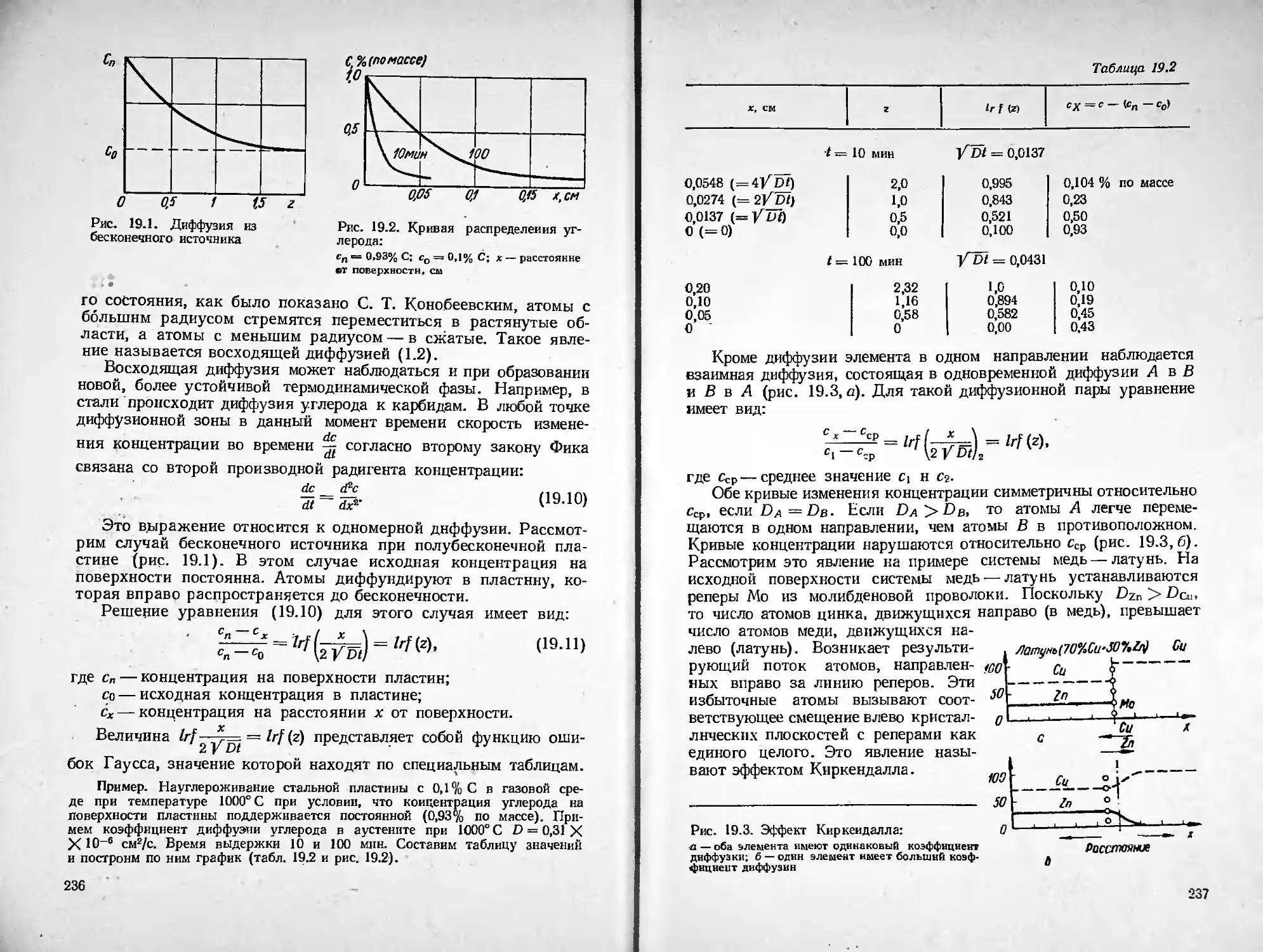

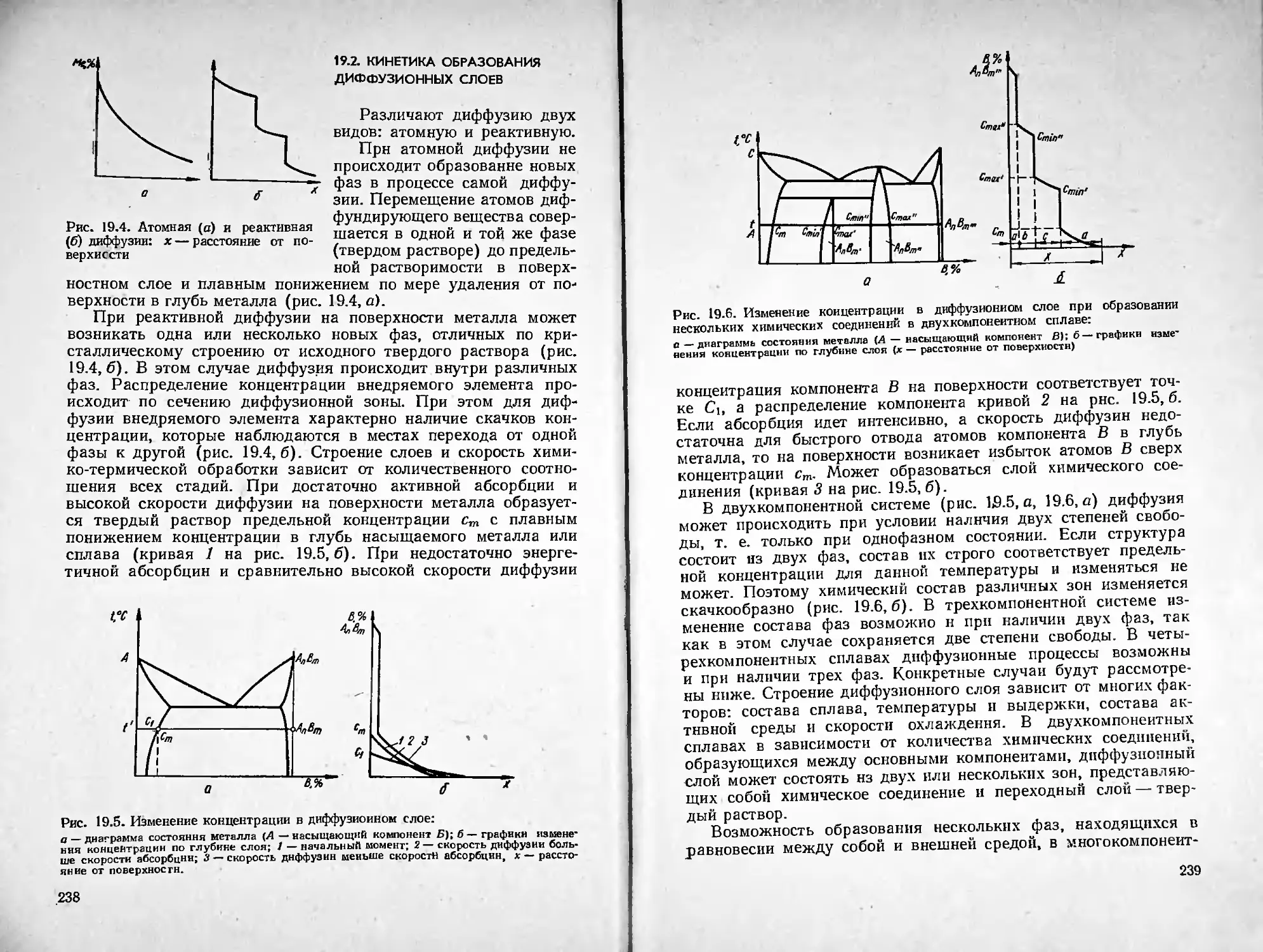

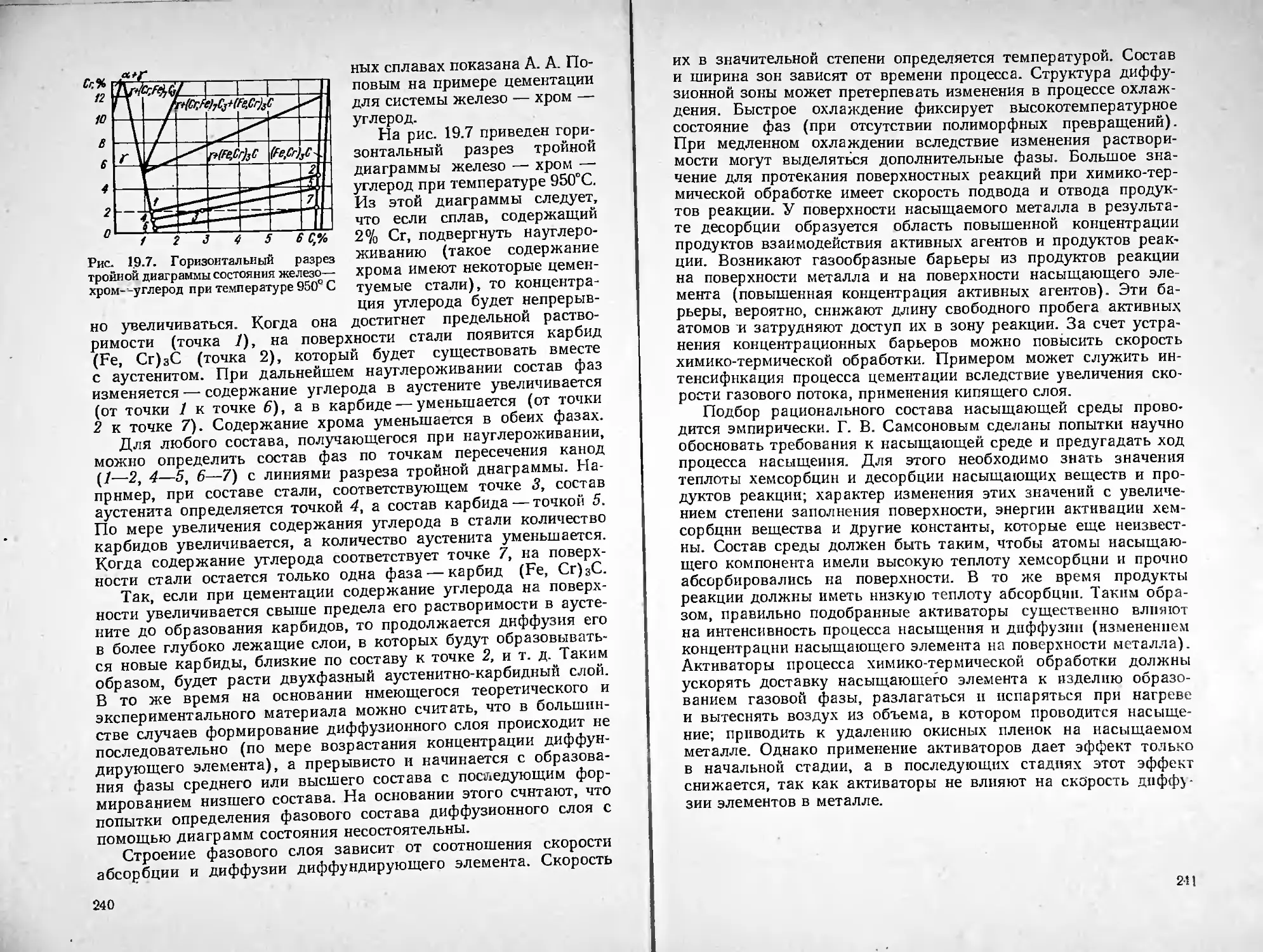

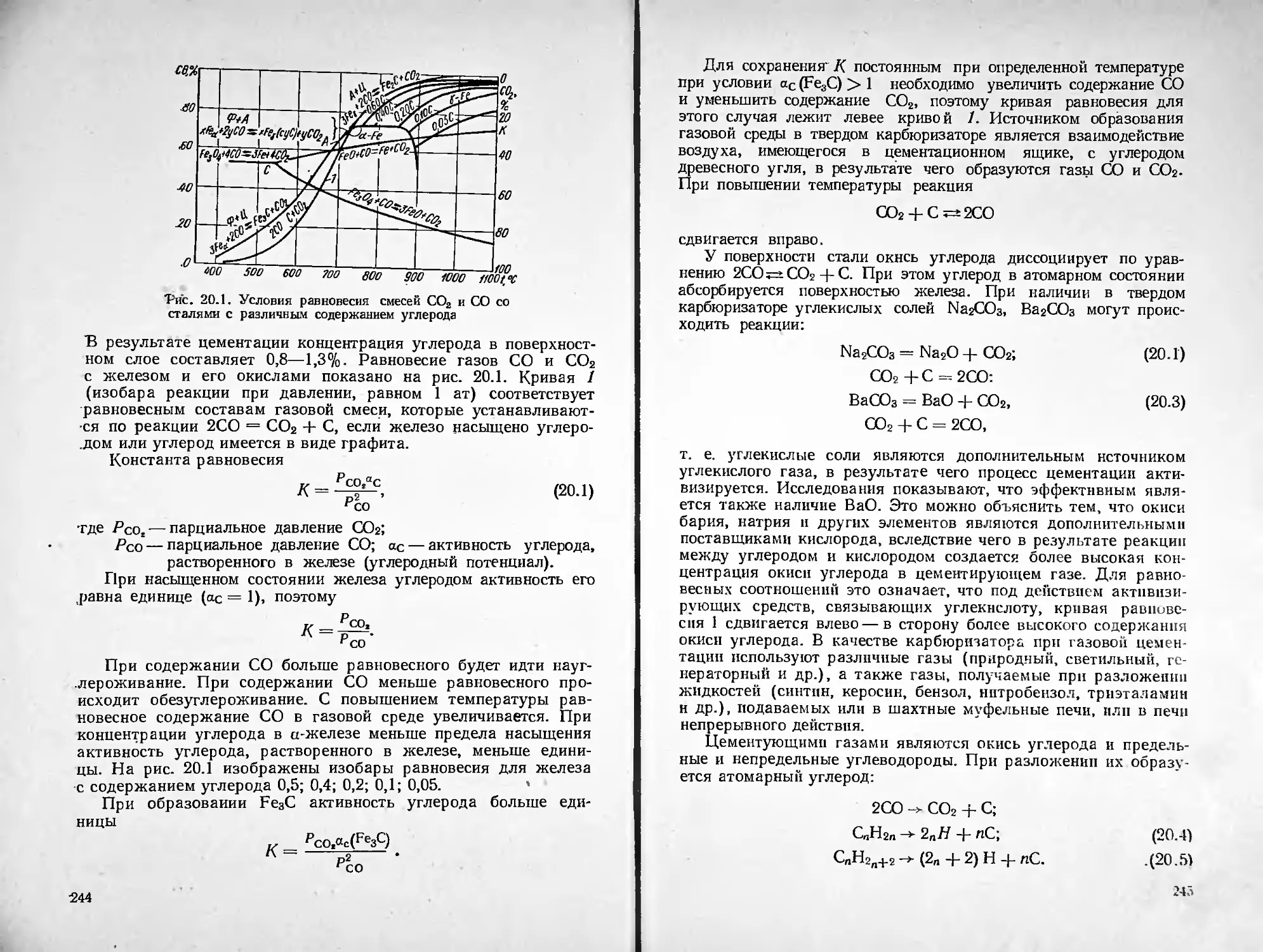

диффузионного градиента, вы-