Текст

Б. Д. Тотурбиев СТРОИТЕЛЬНЫЕ

МАТЕРИАЛЫ

НА ОСНОВЕ

СИЛИКАТ-

НАТРИЕВЫХ

КОМПОЗИЦИЙ

УДК 666.964)15.4:666.11.002.34

ТС?» I

Тотурбиев Б.Д. Строительные материалы на основе сили-

катчтатриев ьакомпрзи^и. - М . Стройиздат, 1988 208 с.-

Освещены теоретические и экспериментальные основы приме-

нения силикат-натриевых композиций для производства бесцемент-

ных строительных материалов Приведены результаты исследова-

ний силикат-натриевых композиционных вяжущих бетонов и тепло-

изоляционных материалов на их основе. Показана технико-экономи-

ческая эффективность бесцементных строительных материалов.

Для научных и инженерно-технических работников научно-иссле-

довательских организаций.

Табл. 54, ил. 129, список лит 78 назв.

Печатается по решению секции литературы по строительным мате-

риалам редакционного совета Сгройиздата

Рецензент д-р техн. наук. проф. В В. Жуков.

32U3000000 - 276

Т--------------------120-88

047 (01) - 88

ISBN 5-2744)01614)

©Стройиздат, 1988

ПРЕДИСЛОВИЕ

В Основных направлениях экономического и социального развития СССР на

1986-1990 годы и на период до 2000 года намечено усилить режим экономии

добиться рационального расходования всех видов ресурсов, снижения их потерь»

осуществить переход к ресурсосберегающим и безотходным технологиям

Технический прогресс в области стро цельных материалов будет развиваться

благодаря совершенствованию старых и созданию новых эффективных материа-

лов не требующих при изготовлении больших топливно энергетических, трудовых

и других материальных затрат

В этой связи практический интерес представляет разработка новых видов бео-

цементных строительных материалов на основе природного сырья по энергосбе-

регаюши м технологиям.

Перспективным является создание жаростойких бетонов на бесцементных свя-

зующих. В этом направлении проводятся научно-исследовательские работы в

НИИЖБе, ВНИИТеплоизоляция, Восточном институте огнеупоров, УралНИИстрой

проекте. ВНИИПИТе<1Лопроекте, МИГИ им. В В Куйбышева КИСИ, ДИСИ, ОИСИ,

ХЬгПТИ и в ряде других организаций

Весьма эффективны жаростойкие бетоны на жидко стекольных композициях.

Активное управление структурой и эксплуатационными свойствами этих бетонов

п> гем изменения различных технологических факторов содержания в бетонной

смеси жидкого стекла, вида и количества добавок-отвердителей и тонкомолотых

огнеупорных добавок гранулометрии, вида и природы крупного заполнителя,

режимов и способов уплотнения бетонных и растворных смесей, их исходного

водосодержания и т. п , позволяло создать надежную технологию жаростойких

бетонов и других видов строительных материалов различного назначения, обеспе-

чивающую получение материала с заданными свойствами.

Опнак». анализ современной теории и практики получения строительных мате-

риалов на жидкостных связующих показал, что образование их слитной структуры

возможно при создании на поверхности всех зерен огнеупорного заполнителя

сплошной пленки связующею объемного и моноличи вания В условиях хими-

ческого взаимодействия и высыхания она формируется в толстую пористую про-

слойку, клеевой шов, находящийся в напряженном состоянии. При механических

или термических напряжениях в таких швах, имеющих повышенную дефектность,

активно гарождаются и развиваются трещины, что и предопределяет высокую

хрупкость и пониженную прочность, водостойкость и термостойкость строитель-

ных материалов на жидкостных связующих

Принципиально в других условиях происходит формирование клеящей пленки

и омоноличивание строительных материалов на безводных связующих. Формиро-

вание клеящих новообразований происходит в ’’стесненных условиях” из сильно

пересыщенной жидкой фазы. При этом превалирует избирательное инконгруэнт-

ное растворение с ориентацией новообразований в пространстве относительно по-

верхности заполнителя, в результате чего создаются тонкие высокопрочные швы,

обеспечивающие повышенную прочность материала при низкой концентрации

связующего. Характерная особенность такой структуры локальность контакт

них омоноличивающих швов, отсутствие сплошного шва, что позволяет при ма-

лом расходе связующего достигать удовлетворительной прочности при сжатии и

3

растяжении, сохранять эту прочность при эксплуатации материалов в различных

средствах.

В Дагестанском политехническом институте совместно с МИСИ им.

В.В Куйбьшвва и НЙИЖБ Госстроя СССР в результате всесторонних теоретиче

ских и экспериментальных исследований получены эффективные, виды безвод-

ных силикат-натриевых композиционных вяжущих и на их основе строительных

материалов различного назначения.

Вяжущие свойства этих композиций проявляются главным образом вследствие

приобретения безводным силикатом натрия адгезионных свойств, определяющих

клеящую способность этого компонента, и когезионной прочности клеевых кон-

тактов, прочность и долговечность которых в свою очередь зависит от условий их

образования

Большинство рассматриваемых в данной работе строительных материалов на

различных силикат-натриевых композиционных вяжущих прошли промышленную

проверку в Минчермете СССР и УССР (НПО ’’Тулачермет”, трест ’’Донбассдом-

наремонт”, Ждановский металлургический комбинат им. Ильича, Донецкий и

Енакиевский металлургические заводы, Христофоровский завод огнеупорных

блоков и бетонов), МПСМ РСФСР (Хасавюртовский кирпичный завод объедине-

ния ’’ДагестанстроЙматериалы”), Минводхоз СССР (завод стройматериалов

г. Хасавюрта, керамзитовый цех Шамхальского завода ЖЬИ трест ’’Дагводстрой-

индустрия”, на строительных участках объединения ’’Промжйлстрой”) , Госагро-

прома ДАССР (завод ЖБИ, кирпичные заводы объединения ’’Дагестанагропром-

строй”) в виде монолитных и сборных крупноблочных изделий и конструкций

в строительстве различных зданий и сооружений, а также при футеровке агрегатов

с рабочей температурой до 1600°С При этом была выявлена высокая эксплуа-

тационная стойкость изделий и конструкций из разработанных материалов. Эко-

номический эффект от опытно-промышленного внедрения составил около

1 млн руб.

1 ЛАВА 1 ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ОСНОВЫ

ПОЛУЧЕНИЯ БЕЗВОДНЫХ СИЛИКАТ-НАТРИЕВЫХ КОМПОЗИЦИЙ

ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

1.1. БЕЗВОДНЫЕ СИЛИКАТЫ НАТРИЯ (БСН), КАК ОСНОВА

ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННоК ВЯЖУЩИХ

Формирование структуры строительных материалов на основе водных

растворов силикатов натрия (жидкое стекло) сложный физико-хи-

мический процесс, определяемый в основном физическим взаимодей-

ствием и химическими реакциями между силикатами натрия и минера-

лами наполнителями, используемыми для получения того или иного

строительного материала Этот процесс еще более усложняется при ис-

пользовании в качестве связующего безводных силикатов натрия (БСН)

(силикат-глыбы) взамен жидкого стекла.

В настоящее время для получения жидкого стекла безводные или

гидратированные силикаты натрия ’’развариваются” в автоклавных

силикатоварках различной конструкции. В последние годы применяют

также безавтоклавный способ растворения щелочных силикатов, пре-

имущественно с низким кремнеземистым модулем.

При применении БСН в качестве вяжущего для изготовления строи-

тельных материалов перевод его в жидкое стекло (растворение) осу-

ществляется непосредственно в самом материале путем добавления в

смесь определенного количества воды и последующего температурного

воздействия на изделие (тепловая, автоклавная обработка).

Процесс растворения БСН имеет ряд особенностей, пока еще доста-

точно полно неизученных. По М.А. Матвееву, этот процесс состоит из

отдельных стадий, следующк х одна за другой.

1. Гидратация присоединение воды к составным частям раствори-

мого стекла с образованием гицратных соединений:

Na, О - nSiO2 + mH 2 О 5? Na, О nSiO2 mN, О. Этот процесс сопро-

вождается выделением тепла и набуханием гидратированных частиц,

которые становятся более растворимыми.

2. Первоначальное растворение, заключающееся в переходе в раствор

образовавшихся ги^ратных соединении

3 Гидролиз с образованием едкой щелочи Na2 О nSiO, тпН2 О

2NaOH + FuSiO, - (m 1) Н2 О, присутствие которой обусловливает

щелочную реакцию раствора.

4. Пептизация коллоидное растворение SiO2 образовавшейся

щелочью.

5 Электролитическая диссоциация перешедших в раствор силикатов

с образованием простых и сложных ионов

Na3SiO3 2Na+ + S1032 _ ,

Na, Si, О, 2Na+ • Si,Of2“.

Впервые on >пы по изучению растворимости БСН с кремнеземистым

модулем 2,7 в кипящей воде были проведены в 1939 г. Установлено,

что чем мельче зерна силиката натрия, тем быстрее они растворяются.

5

При этом рекомендуется воду для растворения Na2O 2,7SiO2 нагре-

вать до 100°С и затем при непрерывном перемешивании загружать

измельченный силикат натрия из расчета 100 кг порошкообразного

силиката на 2S0- 300 л воды С повышением температуры воды раство-

римость натриевого силиката (трехмодульного) при любой его дисперс-

ности возрастает и достигает максимальною значения при 100°С Лучше

всего растворяется порошок силиката натрия со средним диаметром

зерен 0,1 мм Кроме того, БСН с повышенными отношениями S1O2

Na2 О в одних и тех же условиях растворяются в воде всегда с большим

трудом, чем БСН с пониженным силикатным отношением (модулем),

поэтому обычно при их растворении в воде массовое отношение SiO2 '

: Na2 О изменяется в сторону относительного увеличения содержания

последнего Вследствие гидролиза и диффузии в раствор Na2 О на поверх-

ности частиц силиката натрия откладывается слой коллоидного кремне-

зема, который препятствует проникновению воды внутрь частиц и

дальнейшему растворению силиката Поэтому высокомодульные сили-

каты натрия рекомендуется растворять во вращающихся автоклавах.

Давление в автоклаве изменяют в зависимости от силикатного модуля.

При модуле не выше трех рекомендуется давление 0,4 МПа

При безавтоклавном способе растворения БСН должна быть увеличена

поверхность его соприкосновения с водой, на практике это достигается

путем измельчения зерен до оптимальной дисперсности. Немаловажное

значение имеет и количество роды, применяемое для растворения.

Силикаты натрия необходимо растворять в минимально допустимом

количестве воды, так как в этом случае образуется раствор с более

концентрированной едкой щелочью, в котором SiO2 будет легче раст=

воряться. Растворить высокомодульные силикаты натрия без остатка

даже при большом количестве воды и температуре около ]00°С практи-

чески невозможно, так как выделяющийся при этом кремнезем будет

i ораздо слабее пептизироваться раствором едкой щелочи. Когда же

диспергированный Na2O nSiO2 вводится непосредственно в формо-

вочную смесь, одним из важнейших факторов, влияющих на раство-

рение твердого силиката натрия, будет равномерное его распределение

в объеме смеси и одинаковое обводнение частиц.

Известно, что малое количество материала, особенно находящегося

в твердой фазе (в данном случае это БСН), очень трудно равномерно

распределить в большом объеме другого материала. Обеспечить гомо-

генность в таких смесях можно путем совместного помола БСН с частью

основного материала и последующего смешивания полученного тонко-

молотого продукта (силикат-натриевого композиционного вяжущего)

с другим компонентом (заполнителем)

Наличие тонкомолотого продукта обеспечивает полидисперсность

смеси и, следовательно, более плотную ее укладку, что в конечном

счете снизит пористость материала и, как следствие, повысит его стой-

кость в агрессивных средах. Кроме того, такое совместное измельче-

ние создаст хорошие условия для образования гомогенных формовоч-

ных масс и обеспечит наибольшую полноту и ускорение прохождения

химических реакций

Таким образом, тонкомолотый продукт получаемый путем совмест-

ного помола БСН и основного минерального компонента, выполняет

роль вяжущего в материале (силикат-натриевое композиционное вя-

жущее) Вид вяжунрго определяется видом минерального компонента,

6

Рис. 1.1. Влияние количества воды на

время растворения безводного Na, О

2,7SiO2

КОЛИЧЕСТВО воды, мл

входящего в его состав Процессы структурообразования в изучаемых

композициях в известной степени аналогичны процессам, протекающим

в композициях на основе жидких стекол, так как вяжущие свойства

они, в конечном счете, приобретают вследствие обводнения БСН, т е.

за счет образования концентрированного раствора жидкого стекла.

Поэтому обводнение БСН непосредственно в самой композиции

основной и наиболее важный процесс, от полноты завершения кото-

рого зависит дальнейшее структурообразование материалов, изготов-

ленных на его основе.

Основные факторы, влияющие на растворение БСН это его кремне-

земистый модуль, дисперсность, количество воды, температура и про-

должительность тепловой обработки, а также равномерное распределе-

ние композиционного вяжущего в получаемом материале

Кинетика растворения БСН в силикат-натрие-

вой композиции. Растворимостью БСН, а следовательно, его

клеяней способностью, можно управлять путем изменения дисперс-

ности его частиц, соотношений SiO2 . Na2 О ; Н2 О : Na2 О nSiO2, тем-

пературных условий и т. д. Этот вопрос достаточно подробно исследо-

вался с целью определения технологических режимов изготовления

жидкого стекла. В данном случае объектом исследования являлось

изучение кинетики растворения БСН в условиях,иденгичных техноло-

гии приготовления силикат-натриевого композиционного вяжущего,

изготовление из него сырца изделия, а также температурной обработки,

необходимой для растворения БСН. Для сравнения растворимость

БСН изучена отдельно вне композиции в этих же технологических

условиях.

В качестве активного компонента БСН был выбран силикат-глыба

с кремнеземистым модулем 2,6—3, широко используемый для раз-

личных целей промышленности.

Силикат-натриевую композицию готовили из корунда и силикат-глыбы

состава 80 • 20 в % по массе Количество воды для растворения было

принято из расчета Na2SiO3 : Н2О 1 2 (рис 1.1) В начале было изу-

чено влияние кремнеземистого модуля на растворимость БСН

(табл. 1.1).

С увеличением кремнеземистого модуля от 2,6 до 3 время раство-

рения БСН как в композиции, так и вне ее увеличивается в три раза.

1

Таблица 1 Влияние кремнеземистого модуля на растворимость БСН

Кремнеземистый модуль БСН Время растворения, ч

БС Н | БСН в композиции

2,6 1,8 1,2

2,7 2,7 1,8

2,8 3,68 2 4

2,9 4,57 3

3 5,5 3,6

Таблица 1.2. Влияние дисперсности частиц на растворимость безводного

Na2 S1O3

Диаметр зерен БСН, мм Время растворения, ч

БСН | БСН в композиции

0,08-0,14 3,8 2,6

0,14 0,315 3,9 2,7

0,315-0,63 4 2,8

0,63-1,25 5,7 4,9

1,25 2,5 8,3 7,2

2,5 5 25,6 23

Наиболее интенсивное растворение БСН происходит в силикат-натрие-

вой композиции, так как при равномерном распределении частиц

Na2 SiOa в ее объеме последние находятся в стесненных условиях с

ограниченным количеством воды,

В дальнейшем при изучении влияния дисперсности частиц силикат-

глыбы на ее растворимость была использована силикат-глыба с кремне-

земистым модулем 2.8—2,9, как наиболее распространенная в промыш-

ленности, применяемая при изготовлении жидкого стекла для произ-

водства строительных материалов.

В табл. 1.2 приведены результаты определения растворимости без-

водного Na2 О • 2,8SiO2 в зависимости от дисперсности его частиц.

С увеличением удельной поверхности силикат-глыбы ее раствори-

мость повышается

Изучение влияния температуры на растворимость БСН проводилось

непосредственно в композиции в интервале температур 40-100°С при

одинаковых времени (3 ч) и содержании воды (водовяжущее отно-

шение 0,25)

С повышением температуры до 80—90°С его растворимость увели-

чивается (рис I 2) и составляет 98—99%, а при температуре 100°С —

90%, что обусловлено нехваткой воды в композиции для растворения

тонкоизмельченного БСН (S уд = 2500 см2/г) ’за счет интенсивного

испарения ее при этой температуре.

Поэтому при дальнейшем изучении кинетики растворения БСН в

максимально приближенных к реальным условиям получения из сили-

кат-натриевого композиционного вяжущего сырца изделия за опти-

мальную температуру растворения было принято 80—90°С. Были при-

готовлены вяжущие смеси на корунд-силикат-натриевой композиции

8

Рис. 1.2. Влияние температуры на время

растворения безводного Na2O 2,8 S1O3

Таблица 1.3. Кинетика растворения БСН в силикат-натриевой композиции

и вне ее

Вид раство- ра Темпе- gaiypa, Время, мин Содержание в раство- ре разбавленном, мг/л Степень извлечения, Кремнезе- мистый модуль раствора SiO2-Na2O

% яо, Na2O

SiO2 Na2O

кснк* 20 5 120 320 0,53 3,96 0,52

БСН** 20 5 145 303 0,64 3,75 0,48

КСНК 20 15 133 333 0,59 4,18 0,39

БСН 20 15 202 337 0,89 4,2 0,69

КСНК 20 30 146 370 0,64 4,6 0,39

БСН 20 30 205 337 0,9 4,2 0,61

КСНК 20 60 158 354 0,7 4,4 0,45

БСН 20 60 209 320 0,9 4 0,65

КСНК 80 5 233 404 1,03 5 0,58

БСН 80 5 628 706 2,77 8,75 0,89

КСНК 80 15 278 404 1,22 5 0,69

БСН 80 15 939 775 4,14 9,6 1,21

КСНК 80 30 3001 1620 13,2 20,1 1,85

БСН 80 30 2590 1310 11,5 16,2 1,98

КСНК 80 60 7780 3190 34,3 39,4 2,44

БСН 80 60 5835 2420 25,7 30 2,41

*КСНК - корунд-силикат-натриевая композиция

**БСН - безводный силикат-натрия

состава 80—20 (корунд: силикат-глыба, масс, ч., %) и для сравнения

результатов отдельно на БСН.

Тонкость помола сухих компонентов вяжущих соответствовала

удельной поверхности 3000 см2/г. Сухие смеси перемешивали с водой

(Н2 О Na2 SiO3 = 0,2) в лабораторной мешалке принудительного дей-

ствия. Полученные формовочные смеси загружали в формы с размерами

ячеек 5x5x5 см и подвергали вибрации в течение 1 мин. Через каждые

5, 15, 30 и 60 мин образцы сырца разбавляли водой 25 раз и быстро

отфильтровывали на вакуум-фильтре. Причем отсчет времени раство-

рения силикат-глыбы производился с момента затворения водой сухих

9

компонентов смеси. Содержание Na, О в части фильтра определяли

фотоколориметрическим методом по желтому кремнемолибденовому

комплексу [2]. В другой части фильтра определяли содержание SiO,

атомно-спектрофотометрическим методом [53] Результаты определе-

ния приведены в табл. 1.3.

При низком модуле в растворе при 20°С и в начальный период при

80°С имеет место механизм растворения, приведенный в обзоре.

(ТВ) (р-р) (р-р) (ТВ)

Na,O-3SiO, + хН,0 ♦ xNaOH + (1 - х/2) Na,O-3SiO2 -х/2Н,О

(р-р)

(р-р)

ОН

ОН +2Н,0 + ОН~* H3SiO; ---------- он

----он.

Вторая стадия начинается только после достаточного накопления

в растворе ионов ОН- Затем уже в растворе по мере повышения кон-

центрации идет реакция поликонденсации.

2H3Sio; H„siO,2- + н2о.

2 — Si - OH ST - Si - О - Si £9 + H2 О

и при достижении максимальной концентрации структура силикат-

анионов близка к линейным полимерам

он он 1 1 он 1

1 1 О - Si - О - S1 0 - ... 1 Si-О

1 он он он

со степенью полимеризации около 40 50, при полном растворении

сипикат-глыбы степень полимеризации - около 90 [2].

Графический анализ (рис. 1.3—J 5) кинетики растворения БСН по-

казывает, что при 20°С имеет место процесс насыщения, как по Na, О,

так и по SiO,, что связано со слабым извлечением, т. е. с небольшой

степенью разрушения силикатной решетки. Наоборот, при 80°С после

краткого индукционного периода [15 мин (рис. 1.5)] извлечение обоих

оксидов резко интенсифицируется, что объясняется растворением по-

верхностного слоя SiO,. В результате этого в раствор переходят новые

порции Na, О. При этом pH раствора повышается и вызывает ускорение

растворения SiO, и т. д. Скорость растворения Na, О и SiO2 стабилизи-

руется на весьма высоком значении и процесс растворения приобретает

линейный характер по времени. Экстрополяция показывает, что полное

10

Рис. 1.3 Кинетика извлечения Na, О и S1O, в процессе затворения водой безводно-

го Na, О 2,8 S1O, и корунд-силикат-натриевого вяжущего при 20°С (а) и 80°С (6)

1, 2 - извлечение S10, из силикат-глыбы и корунд-силикат-натриевого вяжущею

соответственно; 3,4 извлечение Na, О из соответствующих растворов

Рис. 1.4. Зависимость кремнеземис

того модуля в растворе силикат-

глыбы и корунд-силикат-натриевого

вяжущего от времени затворения

Рис. 1 Л. Кинетика растворения Na £>

• 2,8 Si Oj в процессе затворения

водой при 20 и 80°С

1, 2 - при отдельном затворении

вне композиции соответственно 20

и 80 °C; 3, 4 — при затворении в

композиции соответственно 20 и

80 °C

растворение будет иметь место, при 20°С для каждого раствора пример-

но за 60 ч и при 80°С — за 2,5 ч для КСНК и за 3,8 ч для БСН.

При малой интенсивности растворения некоторым преимуществом

по скорости обладают растворы БСН, что вероятно связано с отсутстви-

ем адсорбции ионов Na+ и H, SiO7 на частицах корунда, которая снижа-

ет концентрацию ионов в растворе. При быстром растворении (Na, О

при 20°С, Na, О SiO, при 80°С после 20 мин затворения) заметно боль-

шая скорость наблюдается для КСНК, что объясняется, очевидно, обра-

11

j

зованием ячеек из частиц корунда вокруг БСН. При этом, как уже от-

мечалось, частицы последних будут находиться в ’’стесненных условиях”,

которые способствуют ускорению процесса растворения. Кроме того

в этих условиях отсутствует слипание частиц БСН, что приводит к уве-

личению эффективной поверхности его растворения, на которой идет

зта реакция.

Таким образом, проведенные экспериментальные исследования сви-

детельствуют о том, что равномерное распределение тонкоизмельчен-

ных БСН в порошке корунда способствует более интенсивному ходу

процесса растворения

Влияние концентрации Na2 SiO3 и степени обвод

нения на клеящую способность вяжущего. Известно,

что упрочнение жидкостекольных композиционных смесей — следст-

вие одновременно протекающих процессов, приводящих к повышению

адгезионной и когезионной прочности. Одно из необходимых условий

при этом, как уже отмечалось, — хорошее смачивание связующим ве-

ществом (жидким стеклом) поверхности частиц заполнителя, т е

объемное омоноличивание системы.

Поскольку БСН в силикат-натриевой композиции в процессе об-

воднения представляет собой тоже водный раствор силикат-натрия

(жидкое стекло), то он омоноличивает систему путем склеивания

частиц заполнителя в местах их контактов (контактное омоноличи-

вание). Способ этот основывается на общих принципах склеивания

двух контактирующих поверхностей тонкими клеевыми прослойками

[24] Качество такого клеевого соединения зависит от двух условий.

Это адгезия клеевой композиции к поверхности склеиваемых частиц

и когезионная прочность самой клеевой прослойки. Прочность же и

долговечность контактной зоны и в целом изделия зависят от таких

физико-химических и технологических факторов как природа склеи-

ваемых частиц и состояние их поверхности, характер контакта клея-

щих композиций, возможность химического взаимодействия омоно-

личиваемых частиц с клеевой композицией в условиях изготовления

и эксплуатации изделия, площадь контакта, толщина клеевого шва,

температура и характер окружающей среды, цикличность изменения

этих ее параметров в процессе службы изделия.

В данном случае прочность связей во многом зависит от свойств

клеящего вещества - адгезива и его отношения к склеиваемому ма-

териалу. Химическое или физическое взаимодействие адгезива с твер-

дой поверхностью определяет характер деформаций и разрушения омо-

ноличенного материала и ряд других его свойств.

Следует подчеркнуть, что теории адгезии (адсорбционная, электри-

ческая. диффузионная и др.) не позволяют получить исчерпывающее

представление о сложном комплексе явлений, возникающих в процес-

се склеивания. Можно лишь считать определенно установленным что

образование прочного клеевого соединения невозможно без оптималь-

ного числа связей, независимо от их природы. Известно, что связи,

образующиеся при адгезии, включают ван-дер-ваальсовые силы; водо-

родные связи; комбинацию ионных и ковалентных связей, процессы

хемосорбции, физической адсорбции или их комбинацию, диффузию

одной в другую под влиянием тепла, давления, растворителя или их

комбинации

12

Общепризнано, что в большинстве случаев превалирующей является

адгезия, т е определяющее значение приобретает химическая природа

адгезива, находящегося в вязкопластическом состоянии, и твердой

поверхности. При получении материала с запанными свойствами адге-

зивы должны обеспечить смачиваемость поверхности зерен заполни-

теля. Это первая стадия адгезии. Ее можно охарактеризовать критиче-

ским поверхностным натяжением смачивания v . Полнота смачивания

клеевой композицией склеиваемых поверхностей зависит от соотно-

шения поверхностных натяжений на трех межфазных границах клей

воздух (i>K), твердая поверхность—воздух (1>п) и клей—твердая по-

верхность (е, п ) Клеевая композиция полностью смачивает мате-

риал при i>K > i?c. Вводя в клеевые композиции ПАВ, пластификаторы,

разбавители, наполнители и т п. можно регулировать смачиваемость

Следует отметить, что для жидкого стекла характерны высокие

адгезионные свойства по отношению к материалам, используемым

в огнеупорной промышленности. Клеящая способность у него в 3—5 раз

вьшв. чем у цементов. Поэтому и пЬлучают на его основе высококаче-

ственные жаростойкие бетоны, эксплуатируемые при температуре до

1600°С.

Одним из определяющих факторов как в адгезии клеевых компози-

ций к твердым телам, так и в формировании структуры поверхностно-

го слоя контакта во всех случаях является адсорбция, с которой начи-

нается формирование любого клеевого соединения. Происходит погло-

щение вецрства (адсорбанта) из клеевого раствора поверхностью твер-

дых тел (адсорбентами). В результате в поверхностном слое твердого

вещества увеличивается концентрация адсорбанта. Процесс этот, про-

исходящий под действием молекулярных сил, протекает активнее,

с увеличением удельной поверхности адсорбента. При определенных

условиях возможно и химические взаимодействие между адсорбентом

и адсорбантом, так называемая хемосорбция, усиливающая связь между

веществами.

На прочность клеевого соединения во многом влияет олщина кле-

евого слоя Оптимальная величина ее зависит от вида вещества и от

характера поверхности твердого тела. С увеличением толщины клеево-

го слоя нередко снижается его прочность из-за большего числа дефек-

тов структуры. На прочность клеевого соединения и, следовательно

на прочность получаемого материала существенно влияет и когезион-

ная прочность самой клеевой композиции, зависящая от сил межмо-

лекулярного сцепления в этой композиции

Таким образом процесс структурообразования в силикат-натриевом

композиционном вяжущем, равно как и в бетоне на его основе, зависит

от многих факторов; важнейшим из которых можно считать приоб-

ретение безводным силикатом-натрия (его тонкодисперсными части

цами) адгезионных свойств определяющих клеящую сг'собность

этого компонента и когезионную прочность клеевых контакюв, обес-

печивающих механическую прочность композиции. Поэтому изучение

влияния концентрации Na, S03~ и степени обводнения на клеящую спо-

собность силикат-натриевого вяжущего является необходимой задачей.

При этом можно ожидать более высокую клеящую способность вяжу-

щего на БСН, чем на жидком стекле в силу теоретических положений,

положенных в основу научной концепции данной работы

13

Таблица 1.4. Прочность (RH3r> МПа) образцов, склеенных связкой на БСН

Концентрация БСН Во до вяжущее отношение

г/см2 1 1 р 1 1 0,45 0,5 0,6 | 0,7 0,8 0.9J ..LJ 1,1 J 7....

0,05 • 2 0,85 0,90 1 1 д ] .4 2,2 2,4 2 1,9

0,14 5 0,90 0,95 1.1 1,15 1,6 2,4 2,6 2.2 2

0,2 7 0.95 1 1 25 1,35 1,65 2 7 3 2,5 2,2

0,28 10 0.95 1,2 1,25 1,35 2,3 2,8 2.4 2,1

0,43 15 0,95 i 1,2 1,35 1,35 2,2 2,8 2,4 2,1

Исследованию подвергались связки на Na:O 2,8SiO-, твердых

силикат-натриевых, , также жидкостекольных композициях состава

80 20, % по массе, шамот БСН (соответственно жидкое стекло) при

различной степени обводнения Удельная поверхность твердых компо-

нентов связки соответствовала 4000 см2/г

Клеящая способность связок определялась исходя из сопоставления

прочностных показателей () шамотных образцов балочек размера-

ми 11x6, 5x5,5 см, выпиленных из огнеупорного кирпича и попарно

склеенных между собой с вышеуказанными связками Клеящий состав

(связки) наносился на горцы склеиваемых образцов, предварительно

плотно притертых в сухом состоянии Затем образцы устанавливались

в вертикальном положении в сушильный шкаф Сушка проводилась

по режиму подъем температуры до 80°С и выдержка 3 ч, затем подъ

ем до 200°С и выдержка 3 ч. При этом концентрация связки в клеевом

шве изменялась от неполного его заполнения до толстого слоя Причем

концентрация жидкостекольной связки на БСН достигалась при одина-

ковом содержании Na SO , соответственно Образцы остывали в печи

до комнатной температуры, после чего подвергались испытанию на

изгиб Результаты испытаний приведены в табл 1.4 1.6.

Из анализа резул ьтагов влияния различной концентрации Na2 S1O,

и степени обводнения (В/В) на клеящую способность связок можно

сделать следуюпще выводы

Равнопрочные клеевые ншы получаются при концентрации БСН

в 2,5—3.5 раза мепьшг концентрации жидкого стекла (на 1007 силикат-

натрия) Высокая прочность клеевого шва и омоноличенной контакт

ной зоны достигается при расходе БСН 0,034—0,057 г на каждый см2

склеиваемой поверхности, а при использовании жидкого стекла — 0,14—

0,28 г/см2 (на 100% сикикат-натрия)

Такая существенная разница в концентрации клеящей основы ука-

зывает, что решающее влияние на прочность шва и зоны склеивания

оказывает не концентрация силиката натрия, а плотность клеящего

шва и адгезия к адгезиву Характерно, что образцы, омоноличенные

связкой на БСН и жидком стекле с р 1,5 г/см, разрушались по адге-

зиву Однако .акая п отность жидкого стекла не технологична, так

как гомогенизацию массы с такой связкой в промышленных условиях

реализовать невозможно Снижение плотности (а следовательно и вяз-

кости) до 1.3 14 г/см3 приводит к снижению прочности соответствен-

но на 10 и 30 при этом разрушение контактной зоны проходит по

шву, не задевая адгезив.

14

Таблица 1.5. Прочность (Кизг, МПа) образцов, склеенных связкой

на тонкомолотом шамоте и БСН

Концентрация БСН. г Водовяжущее отношение

0.75 -1--L 1,25 -L L 2

1 1,2 1,6 1,5 1,4 1,2

1,25 1,9 2,5 2,3 2 1,8

2 2,5 3,2 3,2 3 2,4

3 2,2 2,8 2.6 2,4 2,2

4 1,9 2,2 2,1 1,9 1,7

склеенных связкой

Таблица 1.6. Прочность (RH3r, МПА)образцов,

на тонкомолотом шамоте и жидком стекле

Концентрация жидкостекольной связки по со- держанию БСН. г Водовяжушее отношение

1,25 J 1’7 1 *’6J 4,1

2 1,2 1,1 0,95 0,25

5 3,2 3 2,3 0,6

10 3 2,8 2,2 0,55

15 2,7 2,5 1,7 0,5

20 1,5 1,3 1,4 0,45

Использование чистого БСН без наполнения требует повышенного

расхода связующего (0,14—0.2 г/см2) Вызвано это тем, что при малых

дозировках БСН (0,057 г/см2) в связи с неровностями контактных

поверхностей адгезива после проведения омоноличивания остаются

места не заполненные клеем, что естественно, снижает прочность склей-

ки. Поэтому роль наполнителя в композициях с БСН при малых расхо-

дах связующего велика, так как обеспечивает полное заполнение кон-

тактной зоны и создает ’’стесненные условия” для формирования омоно-

личиваюших новообразований.

Сопоставление клеящей способности силикатов натрия в бетонных

системах позволяет ввести понятие о коэффициенте использования —

Кисп- Этот коэффициент для БСН в 2,5—3,5 раза выше, чем для

жидкого стекла и увеличивается по параболической зависимости при

снижении плотности жидкого стекла

Влияние технологических факторов на вяжу

щие свойства силикат-натриевой композиции. По

нашему мнению, формирование структуры гонкоизмельченной силикат-

натриевой композиции зависит от вяжущих свойств силикат-натриевой

композиции при обводнении силикат-натриевого составляющего не-

посредственно в композиции и последующем упрочнении полученной

жидкостекольной композиции обезвоживанием, т.е. дегидратацией вод-

ного раствора силиката натрия при нагреве.

При изучении вяжущих свойств силикат-натриевой композиции

исследовалась зависимость прочности материалов от технологических

факторов- количества БСН в материале и его кремнеземистого модуля;

дисперсности и равномерности распределения; исходной влажности

15

Таблица 1.7. Влияние соотношении Naa’.SiO3 БСН на свойства

силикат-натриевого композиционного вяжущего

Кремнеземистый модуль БСН в композиции Прочность при сжатии, МПа О1иеупорность, °C

2,6 34,2 1500

2,7 32,4 1560

2,8 30 1600

2,9 29,4 1650

3 28,6 1700

3,3 27,2 1800

формовочных масс, вида тонкодисперсного твердого компонента;

его соотношения с БСН по массе; режима тепловой обработки. Резуль-

таты этих исследований позволят дать рекомендации по рациональным

технологическим приемам, обеспечивающим в наилучшей степени ис-

пользования свойства Na, SiO3

Как известно, растворимость БСН во многом зависит от его кремне-

земистого модуля, т. е. от соотношения SiO, : Na, О. Низкомодульные

БСН (кремнеземистый модуль не более 2) легко растворяются в воде,

но создают нестойкие по отношению к воне клеевые контакты. Кроме

того, высокое содержание в них щелочного компонента предопределяет

весьма невысокую огнеупорность материалов, изготовленных из них.

Наоборот, высокомодульные виды (кремнеземистый модуль более 3)

БСН характеризуются низкой растворимостью даже при высоких тем-

пературах и давлениях Однако в данном случае, когда растворение

БСН осуществляется непосредственно в силикат-натриевой компози-

ции, этот процесс происходит более интенсивно и, следовательно, по-

является возможность применения высокомодульного БСН.

В табл. 1.7 приведены показатели свойств силикат-натриевого вяжу-

щего, изготовленного из БСН (кремнеземистый модуль 2,6—3,3) и ми-

нерального наполнителя (корунда), взятых в соотношении 20 : 80,

% по массе, с S = 2500 см2 /г.

Огнеупорность вяжущего при увеличении модуля БСН от 2,6 до 3,3

повышается на 300°С при незначительном уменьшении его прочности.

Следовательно, целесообразно применение высокомодульного БСН

для изготовления жаростойких вяжущих.

Тем не менее в работе для дальнейших исследований будет исполь-

зован БСН (силикат-глыба) с кремнеземистым модулем 2,8—2,9, про-

изводство которого налажено нашей промышленностью

Существенное влияние на прочность силикат-натриевого компози-

ционного вяжущего оказывает процентное содержание в нем БСН.

На рис. 1.6 приведены результаты испытаний образцов размером

5x5x5 см, изготовленных из различных составов вяжущих и подверг-

нутых тепловой обработке по режиму: подъем температуры от 20 до

90°С 1,5 ч, выдержка при 90 ± 5°С — 2,5 ч, подъем температуры до

200°С 1 ч, выдержка 2 ч.

Кривые зависимости имеют при этом экстремальный характер. По

характеру левых восходящих ветвей можно сделать вывод о недостат-

ке силикат-глыбы в композиции, что делает невозможным создание

оптимального числа клеевых контактов. При 20—25%-м содержании

16

Рис. 1.6. Зависимость прочности вы-

сушенных образцов из силикат-нат-

риевых композиционных вяжущих

от содержания силикат-глыбы и ви-

да наполнителя

1 карбид-кремниевый; 2

муллитокорундовый; 3 корун-

довый; 4 - хромомагнезитовый;

5 - шамотный; б кварцитовый;

7 — динасовый

I

Na2 SiO3 в системе достигается максимум прочности. Существенно впи

яет на прочность образцов при этом плотность огнеупорного заполните-

ля- образцы с более высокой прочностью при одном и том же расходе

силикат-глыбы имеют более плотный заполнитель (кривые 1—3).

-j. На всех рассматриваемых кривых есть правые нисходящие ветви.

Они свидетельствуют о спаде прочности при дальнейшем увеличении в

системах содержания Na2SiO3 Это можно объяснить рядом причин и

'г' прежде всего тем, что обводненный и затем высушенный Na2 SiO3 го-

' раздо менее прочен, чем огнеупорный заполнитель Кроме того, на раст-

4 - ворение большего количества силиката натрия расходуется больше

воды. В итоге при получении вяжущего к тепловой обработке образцов

появляется большее количество гидратированного Na2 SiO3, в результате

чего при нагревании до 150—200°С образцы вспучивались, давая значи-

тельный прирост объема (до 20 % и более) Это объясняется объемным

омоноличиванием огнеупорных порошков обводненным Na2 Si03

Обезвоживание Naa SiO3 интенсивно протекает при 150- 200°С и

сопровождается вспучиванием материала, поскольку вязкость всей

композиции исключает возможность выхода паров воды, так как сво-

бодных проходов при объемном о монопичивании для них нет

При контактном омоноличивании огнеупорного порошка вспучи-

вания не было, так как пары воды через материал, не имеющий сплош-

ности, проходят свободно.

Следовательно, предельное содержание силикат-глыбы в компози-

ции 20—25 % в зависимости от вида заполнителя. При этом компо

зиционные вяжущие имеют довольно высокую прочность (20-40 МПа)

При таком содержании силикат-глыбы в вяжущем образуется оптималь-

ное число клеевых контактов. Если их будет еще больше система

превратится в объемно омоноличенную композицию, т е межзерновая

пористость почти полностью будет заполнена клеящим веществом.

Кроме того, повышение содержания силикат-глыбы нежелательно

и из-за большого количества образующейся при этом щелочи, которая

существенно снижает рабочую температуру бетона.

17

Рис. 1.7. Влияние тонкости помо-

ла и вида тонкомолотого огне-

упорного компонента на проч-

ность высушенных образцов из

силикат-натриевых композиций

1 на шамоте; 2 — на корунде

Дисперсность материалов, входящих в композицию, плотность и

характер поверхности зерен заполнителя (огнеупорного порошка)

также влияют на прочность силикат-натриевого вяжущего (рис. 1.7).

При использовании шамота, например, при одинаковом содержании

силикат-глыбы (20 %) прочность 20 МПа достигается при удельной

поверхности композиции 3000 см2/г, а при корунде удельная поверх-

ность может бьпь уменьшена до 2000 см2/г. Прочность композиции на

корунде примерно на 20—30 % выше, чем на шамоте. Здесь, видимо,

корунд, являясь абразивом, при помоле обусловливает более тонкое

измельчение силикат-глыбы, что благоприятно влияет на все последую-

щие технологические процессы и свойства материала. Поверхность

зерен корунда плотная и ровная, поэтому не требует излишка клеящего

вещгства Шамот же имеет значительно меньшую твердость Поэтому,

чтобы достичь той же степени измельчения силикат-глыбы, что и в пер-

вом случае, необходим более тонкий помол всей композиции. К тому же

при менее ровной и плотной поверхности заполнителя надежные контак-

ты образуются при большем расходе клеящего вещества.

Интенсивность растворения силикат-глыбы существенно зависит от

соотношения Na2SiO3 :Н20

Зависимость плотности и прочности образцов, изготовленных с ис-

пользованием в качестве огнеупорных добавок шамота и корунда, от

водовяжущего фактора приведена на рис 1.8 Анализ кривых, характер

которых подобен наблюдаемым в цементных растворах, показывает,

что композиции, в которых использованы более плотные заполнители с

зернами, имеющими меньше дефектов, требуют меньше воды затворе-

ния. чем вяжущие на пористых материалах.

Максимальной прочности вяжущего при равных условиях с учетом

смачивания огнеупорных порошков можно достичь при соотношении

Na3SiO3 .Н2О=1 0,9...0,8.

Оптимальное соотношение В/В на кривой для корундовой компо-

зиции несколько смещается влево Это объясняется уменьшением со-

держания воды, расходуемой на смачивание поверхности его зерен,

по сравнению с требуемой при более пористых зернах шамота.

Полученные результаты хорошо согласуются с ранее сделанными

выводами Они подтверждают положение, по которому с повышением

концентрации раствора едкой щелочи, образующейся при гидролизе

18

Рис. 1-8. Зависимость прочности

и средней плотности образцов из

силикат-натриевых композицион-

ных вяжущих, высушенных при

t = 200 °C, от водовяжущего

отношения

] 2 - с шамотным

огнеупорным компонентом; 3 —

р - 4 Ксж с корундовым

огнеупорным компонентом

ВОДП ППЖУЩЕЕ ОТНОШЕНИЕ

Рис. 1.9. Зависимость прочности образ-

цов из корунд-силикат-натриевых ком-

позиционных вяжущих, высушенных

при t = 200°С, от продолжительности

перемешивания после затворения водой

и способа подготовки сухой смеси

I - совместный помол компонентов;

2 - раздельный помол компонентов с

последующим сухим перемешиванием

в течение 5 мин

ПРОДОЛЖИТЕЛЬНОСТЬ СМЕШИВАНИЯ МИН

силикат-глыбы Na20 n SiO2 + m Н2О И 2NaOH + n SiO, (m - 1)Н2О,

увеличивается и растворимость SiO2 в нерастворенной части силикат-

глыбы.

Как уже отмечалось выше, необходимые условия структурообразо-

вания композиции равномерное распределение в ней частиц силиката

натрия, последующее обводнение его, хорошее смачивание поверхности

частиц минерала растворенным силикатом натрия и обезвоживанием

его путем термообработки. Равномерное распределение силикат-глыбы

в материале с наибольшим эффектом достигается при совместном сухом

помоле компонентов (рис. 1 9). Для помола можно использовать шаро-

вые одно-и двухсекционные мельницы.

Равномерное увлажнение композиции происходит при смешивании

в течение трех-четырехминутном перемешивании массы в лопастной

лабораторной мешалке (см. рис. 1.9)

На прочность затвердевшего силикат-натриевого вяжущего значитель-

ное влияние оказывают методы и режимы уплотнения (формования)

смесей (табл. 1.8).

При повышении степени уплотнения формовочных смесей за счет

улучив ния контактов между зернами заполнителя и силикат-глыбы

прочность образцов увеличивается

На растворение и последующее обезвоживание системы оказывает

значительное влияние тепловая обработка. Для исследования этого

влияния сформованные вибрированием с пригрузом образцы по-

19

Таблица 1.8. Зависимость прочности высушенных образцов, изготовленных

из корундо-силикат-натрневой композиции, от методов и режимов формо-

вания

Режим формования Метод формования | Ксж,МПа

I Вибрирование 27,8 30,6 28,3

II Вибрирование с пригрузом 34,3 36,6 33,6

ш Прессование (одноступенчатое в пресс- форме) 46 48,5 47

ТУ Прессование (двухступенчатое в пресс- форме) 52,1 54,4 53,8

Примечание Параметры режимов I частота вибрации 50 Гц, амплиту-

да колебаний вибратора 2 мм, время вибрирования 60 с; II соответственно

50 Гц; 2 мм; 60 с при давлении пригруза 0,012 МПа; III - давление пригруза

0,5 МПа; ТУ давление пригруза двухступенчатое 0,24 МПа и 0,5 МПа.

мешали для тепловой обработки в лабораторный сушильный шкаф и

нагревали по режиму повышение температуры от 20 до 90°С 1 ч,

выдержка при 90 ± 5°С 2 ч. подъем температуры до 180°С — 1 ч,

выдержка 2 ч. Затем шкаф отключали и образцы охлаждались. Цель

такой обработки - обеспечить дальнейшее растворение зерен силикат-

глыбы и улучшить за счет этого клеевые контакты. Наиболее интенсив-

ное безавтоклавное растворение силикат-глыбы с кремнеземистым

модулем в пределах 2,6—2,8 происходило при 90—95°C. При подъеме

же температуры до 180—200°С дбстигается почти полное обезвожива-

ние системы. Следовательно, клеевые контакты упрочняются главным

образом вследствие резкого повышения когезионной прочности сили

ката натрия.

Результаты проверки эффективности других режимов тепловой

обработки (табл. Г.9) подтвердили приведенные выше выводы.

В результате сокращения изотермической выдержки при 90иС (ре-

жим II) существенно снижается прочность образцов. Частицы сили-

кат-глыбы не успевают раствориться в достаточной степени и следо-

вательно число клеевых контактов невелико. Тепловая обработка

в целом способствует увеличению числа этих контактов, а затем их

упрочению за счет обезвоживания системы

В данных опытах испытывались образцы-близнецы из вяжущего

одинаковых составов с соотношением Al 2°3 Na 2SIO3 = 85; 15

(масс, ч., %),В1В при этом составляли 0,18 для вибрированных об-

разцов и 0,12 для образцов, изготовленных прессованием. Как видно,

данные, приведенные в табл. 3.7., свидетельствуют о том, как велики

возможности регулирования прочности материалов.

Исследования показали, что прочные клеевые контакты в силикат-

натриевой композиции могут быть созданы при следующих основных

условиях равномерном распределении тонкоизмельченных частиц

силикат-глыбы в порошке минерального составляющего, обводне-

20

Таблица 1.9. Влияние тепловой обработки на прочность образцов

нэ корунд-силикат-натриевой композиции

Режим сушки Еи^-МПа 1 Ксж’МПа

I 19 30,1

17,3 27,9

17,6 28,3

11,2 24

II 10.9 22,8

11 23,1

9,3 18,1

14 9 19,3

8,7 17.8

Примечание Т режим подъем температуры до 90°С -1ч, выдержка -

2 ч, подъем до 180°С -1ч, выдержка 2 ч, охлаждение в шкафу; И режим

подъем температуры до 90°С 1 ч, выдержка - 0,5 ч, подъем до 180°С 1ч, вы-

держка 2 ч, охлаждение в шкафу, III режим подъем температуры до 180°С

2,5 ч, выдержка 2 ч, охлаждение в шкафу.

нии этих частиц для образования тончайших клеевых пленок на их

поверхности, уплотнении при формовании образцов, тепловой обра-

боткой с обезвоживанием и твердением системы.

1.2. ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ОСНОВЫ

ОМОНОЛИЧИВАНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

БЕЗВОДНЫМИ СВЯЗУЮЩИМИ

В условиях полифракпионных композиций, обязательных для полу-

чения плотных материалов, при использовании жидкостных свя-

зок омоноличивание возможно только при создании на поверхности

всех зерен сплошной или сетчатой пленки связующего. Так как

создание сетчатой пленки технологически невыполнимо, то формиру-

ется сплошная пленка связующего и соответствующая ей слитная

структура бетона. Из фундаментальной теории поверхностей и кле-

ев следует, что с увеличением толщины шва его прочность в силу по-

ниженной когезионной связи падает-. Современная технология мате-

риалов на жидкостных связующих предусматривает введение отвер-

дителей. Поэтому формирование новообразований происходит пример-

но с одинаковой скоростью во всем объеме прослойки, что исключает

эпитаксиальный характер формирования клеящего шва. В таких

условиях, да еще при повышенной толщине в прослойке должен чет-

ко прослеживаться средний (промежуточный) слой, прочность которо-

го определяется когезионными явлениями.

Для жаростойких бетонов на жидком стекле характерен еще ряд

дополнительных факторов, осложняющих получение прочных связую-

щих прослоек. Главный из них связан с большим содержанием воды

в составе связующего 55 — 70 %. Удаление влаги происходит в сфор-

мировавшемся каркасе бетона, в котором, хотя определенные дефор-

мации усадки возможны и даже имеют место, однако полностью

21

усадка (пропорциональная объему удаленной влаги) реализоваться

не может, а та, что происходит, — неоднородна по объему материала.

В результате таких задержанных усадок формируется пористая про-

слойка связующего, находящаяся в напряженном состоянии. Кроме

того, как показали электронно-микроскопические исследования

М.М. Сычева [68], из жидкостекольных композиций при введении от-

вердителей выделяются аморфные частицы шарообразной формы.

Твердение идет за счет слипания этих частиц, однако при этом захва-

тывается значительное количество дисперсной среды и формирующиеся

пленки получаются рыхлыми. При механических или термических

напряжениях в таких клеевых швах, отличающихся повышенной де-

фектностью, активно зарождаются и развиваются трещины, что и

предопределяет повышенную хрупкость и пониженную прочность и

термостойкость бетонов на жидкостных связующих.

Принципиально в других условиях происходит формирование клея-

щей пленки и омоноличивание материала на безводных связующих,

склеивание которыми протекает при последовательном ходе процессов

гидратации, растворения и отвердения системы "БСН — полярный

растворитель”. Эти отличия можно сгруппировать в три основные по-

зиции.

Позиция первая. Известно, что в традиционных материалах — бетонах

на жидком стекле расход последнего определяется, в первую очередь,

технологическими факторами: приготовлением бетонной смеси и ее

уплотнением На первый план выдвигается проблема достижения одно-

родности и распределения жидкого стекла в массе, обеспечивающей

омоноличивание всех частиц (зерен) массы между собой при твердении.

В результате каждое зерно бетона обволакивается пленкой жидкого

стекла, что также делает массу подвижной и удобоукладываемой. В

этих условиях имеет место объемное омоноличивание бетона. Дости

жение однородности распределения связующего, представленного жид-

кой фазой, возможно лишь при больших его дозировках. Проблема

осложняется высокой вязкостью связующего. Чем выше вязкость

жидкости, тем сложнее ее гомогенизация в массе, тем более толстый

слой жидкости формируется на каждом зерне, тем больше нужно свя-

зующего для получения технически однородной смеси. Известно мно-

жество способов снижения вязкости жидкостей, но к сожалению, дня

растворимого стекла, как клеящей композиции, нет альтернативного

решения Наиболее действенный и простой способ снижения вязкости

разбавление водой - неприемлем, ибо это должно привести к резкому

падению плотности и прочности клеящей прослойки, которая даже в

условиях высокой вязкости (высокой плотности раствора) после от-

вердевания не имеет высокой прочности (2 5 МПа по данным А.П. Та-

расовой) . Поэтому в жаростойких бетона^ на жидком стекле расход

последнего составляет 300—400 кг/м3.

Проведенные исследования показали (табл. 10), что при дозировке

жидкого стекла с модулем 2,8, плотностью 1,36 г/см3 в бетоне соста-

ва молотый шпак (отвердитель) 120, тонкбмолотый шамот-400,

мелкий шамотный заполнитель — 550 и крупный шамотный заполни-

тель - 700 кг/м3, достижение удовлетворительной однородности воз-

22

Таблица 1.10. Однородность по Na, SiO3 жаростойкого бетона на жидком

стекле

Расход жидкого стекла, кг/м-> Концентрация Na2 S1O3 , г» в 100 г смеси Коэффици- ент вариа- ции

средняя минимальная максималь- ная

245 6,03 2,92 8,65 42

260 6,42 3,17 8,8 29

275 6,88 3,96 8,23 21

290 7,32 4,52 8.31 19

205 7,74 5,87 8,47 18

Таблица 1.11. Однородность no Na, SiO, жаростойкого бетона на БСН

Способ приготов- ления Расход БСН, % по массе смеси Концентрация Na2 SiO3, г, в 100 г смеси Коэффици- ент ва риа- ции

средняя минималь- ная макси- мальная

Раздельный 1,5 1,42 1,22 1,96 7,8

3 2,96 2,75 3,4 7,6

4,5 4,58 4,33 5 7,9

Совместный 1,5 1,48 1,31 1,84 4,2

помол 3 3,01 2,82 3,19 3,9

4,5 4,51 4,38 4,88 4,2

можно лишь при дозировке жидкого стекла не менее 275—290 кг/м3.

Необходимо отметить, что полученное количество жидкостного свя-

зующего, как показывают теоретические расчеты, можно считать мини-

мальным. Подтверждается это следующими выкладками. Усредненная

дисперсность композиции такого состава равна 75—95 тыс м2/м3. По

данным М.Г. Элбакидзе [78], толщина пленочной воды на поверхности

мелкозернистых материалов плотной структуры составляет не менее

4 мкм. В этом случае расход жидкости затворения должен составлять

не менее 300—350 кг/м3, а с учетом более толстых пленок в случае

применения таких вязких жидкостей, как жидкое стекло, расход жидко-

стной связки увеличится до 400 кг/м3 и более.

Процесс гомогенизации смеси и картина конечного распределения

Na, SiO, в бетоне принципиально меняется при замене жидкого стекла

на БСН. В этом случае в зернистой композиции распределяется сухой

компонент. Для таких систем даже при использовании бетоносмесите-

лей свободного падения коэффициент вариации может быть понижен

До 7—9, а в смесителях принудительного действия до 4—6

Исследовалась однородность жаростойкого бетона такого же состава,

как на жидком стекле, на БСН, приготовленном совместным помолом

связки (БСН-20 и наполнитель 80% масс, ч.) и при раздельном помоле

компонентов связки (табл. 1.11).

В результате этих исследований выявлен высокий уровень однород

ности смеси независимо от концентрации БСН в композиции.

Таким образом,количество силиката натрия, вводимого в жаростой-

кий бетон, в этом случае будет определяться не технологическими па-

раметрами производства, а только фактором склеивания (омоноли-

чивания) для достижения заданных значений первоначальной (техно-

логической) прочности и эксплуатационной несущей способности ма-

териала Такой подход к оптимизации концентрации силиката натрия

в материале открывает реальные возможности существенного снижения

содержания омоноличивающего компонента. Последнее очень важно в

жаростойком бетоне, так как жидкое стекло всегда является сильным

плавнем, существенно снижающим огнеупорные свойства материалов

(по данным АЛ. Тарасовой на 200 300°С для алюминатных и алюмо-

силикатных систем). Поэтому любое снижение клеящего силиката

натрия в составе жаростойкого бетона является важнейшей предпо-

сылкой повышения его огнеупорных свойств.

Позиция вторая. Высокая прочность связки в контактной

зоне Условия формирования омоноличивающих новообразований в

контактной зоне из безводных силикатов натрия принципиально отли-

чаются от образования связующей пленки из жидкого стекла. Связка

из безводного силиката натрия должна характеризоваться высокой

плотностью, что предопределяет повышенную прочность контактной

зоны и бетона в целом. Связано это со следующим.

Во-первых, формирование клеящих новообразований происходит

в стесненных условиях. Бетонная смесь на безводном силикате натрия

приготавливается с очень малым количеством воды затворения. Это

обеспечивает плотную упаковку и тесный контакт зерен БСН и огнеупор-

ного компонента в изделиях в условиях, когда Т/Ж > 1. При нагрева-

нии происходит гидратация и растворение БСН, сопровождающееся

увеличением объема связующего Высокая вязкость продуктов гидра

тации и растворения БСН приводит к тому, что образующийся раствор

остается в зоне контакта и формирование новообразований протекает

в "стесненных условиях”. В этом случае дисперсная фаза сближена до

расстояния, при котором возможны сильное взаимодействие и образо-

вание контактов на агрегативном уровне различной природы. Такие

условия формирования связки всегда способствуют повышенной ад-

гезии клея к адгезиву и высокой когезии клеящего слоя

Таким образом, высокое начальное значение Т/Ж, химическое свя-

зывание воды затворения и увеличения объема продуктов гидратации

и растворения должны создавать "стесненные условия”, предопреде-

ляющие ПОВЫПЕННуЮ плотность и прочность клеящей связки

Во-вторых, в адсорбционном слое на поверхности заполнителя долж-

на наблюдаться ориентация гидратированных комплексов БСН В ре-

зультате выстраивается ориентированная цепочка гидратированных

молекул и ионов силиката натрия, связанная довольно сильным взаимо-

действием; в результате при выделении фазы в последующем омоноли-

чивании происходит ориентированная полимеризация силикат иона.

Сразу после гидратации через раствор или твердую фазу в гидролиз

по первой ступени

Slot Н,0 * HS1O, ОН-

наступает конденсация

24

HSiO3 + HSiO3 = Si20j

и затем снова гидролиз иона

+ Н20

О

I

О - Si - О

О

I

О -S1 о

по первой ступени и последующая его конденсация по активной группе

ОН"; образуется четырехкремниевый анион Si4Oj , имеющий ли-

нейное строение и т. д. Эти процессы поликонденсации ионов ортокрем-

ниевой кислоты должны приводить к преимущественному образованию

ленточных ионов и ионов в виде сеток, в то время как ионы метакрем-

ниевой кислоты обеспечивают преимущественное образование цепоч-

ных ионов [6]. Однако диффузионные явления в системе препятствуют

такой ориентации - диффузионные потоки "’размывают” ориентирован

ные цепочки. Именно такое явление является превалирующим в ма-

териалах на жидком стекле. Высокая вязкость продуктов гидратации и

растворения БСН препятствует дезориентации цепочек и ослабляет

эффект броуновского разупорядочивания.

В-третьих, образованию плотной пленки связки способствует высокая

степень пересыщения растворной фазы. Наличие постоянного большого

пересыщения является принципиальной отличительной чертой процесса

формирования пленки связки в системах на БСН. Причиной пересыще-

ния являются связывание твердой фазой и падение диэлектрической

проницаемости воды с началом активного растворения БСН. Избыток

безводного силиката натрия по отношению к воде обеспечивает непре-

рывный подвод в раствор силиката натрия, одновременно происходит

связывание воды в новообразования (гидратированный Na2 SiO3),

в результате система пересыщается, кроме того, тонкая прослойка воды

между зернами БСН и заполнителем в основном своем объеме может

быть отнесена к связанной. Она как бы состоит из двух пленок, одна

из которых адсорбирована на поверхности БСН, а другая — на поверх-

ности заполнителя Известно, что связанная вода имеет пониженную

диэлектрическую проницаемость, а с понижением падает растворяющая

способность воды. Поэтому при диффузии силиката натрия в прилегаю-

щий к заполнителю слой воды происходит мгновенное пересыщение

раствора и выделение продукта гидратации на подложке (поверхности

заполнителя"). Важно отметить, что в условиях высокого пересыщения

всегда формируется плотная структура выделяющихся новообразо-

ваний

В-четвертых, в условиях омоноличивания БСН можно ожидать эпи-

таксиального характера формирования омоноличивающей пленки свя-

зующего. Связано это с тем, что начало выделения новообразований

будет происходить в первую очередь на поверхности зерен заполнителя,

1- е. подложке. Это следует из приведенных выше положений. Уже при

зарождении новой фазы она окажется связанной сильными и слабыми

взаимодействиями, в том числе и ионными, с поверхностью заполнителя

и между собой. Кроме того, сродство структуры, а в ряде случаев и хи-

мического состава системы (например для алюмосиликатного запол-

нителя) предопределяет предпочтительную направленность эпитакси-

ального наращивания зерен наполнителя в процессе омоноличивания

25

бетона на БСН. Более того, как это показано в работах Л.С. Палатни-

ка, И И Папирова и М.М. Сычева [68], возможно формирование тонкой

клеящей пленки по эпитаксиальной схеме даже в условиях отсутствия

структурного соответствия между продуктами твердения и наполните-

лем при соблюдении отмеченных ранее условий выделения в системе

фазы новообразований. Таким образом, получению плотных пленок и

большой прочности клеящего шва должны способствовать элементы

гетероэпитаксиального сращивания зерен заполнителя продуктами

гидратации БСН

В-пятых, можно ожидать, что при взаимодействии БСН с водой будет

иметь место избирательное инконгруэнтное растворение Естественно,

в начале происходит гидратация катиона Na. Последний будет сорбиро-

ваться на поверхности заполнителя и активизировать его. Особенно

значительная активизация будет наблюдаться для алюмосиликатных

заполнителей. В результате должно возрасти адгезионное взаимодей-

ствие клеящей связки с заполнителем и формирование длинных и проч-

ных цепей кремниевого полимера типа Si — О Si, т е. сильных поли-

конденсационных явлений.

Позиция третья. В условиях смешивания и формования изделий

из бетона на основе сухого связующего (БСН) должна формироваться

специфическая пространственная структура, отличная от структуры

бетона на традиционном связующем. Принципиально возможно и ве-

роятно формирование двух видов структур. Первая частицы БСН

равномерно распределены по поверхности зерен заполнителя; при

уплотнении частицы входят в контакт и при твердении образуют омо-

ноличенную пространственную структуру. Вторая частицы сосредото-

чены только в межузлиях; в процессе перемешивания и уплотнения

формируется плотная пространственная упаковка зерен, при которой

частицы БСН заполняют межузлиях, соответствующие их размерам,

без раздвижки зерен

Анализ вероятности формирования каждого Из этих видов структур,

в основу которого положены некоторые фактические данные приведен-

ных экспериментальных исследований жаростойкого бетона на БСН,

позволяет отметить следующее.

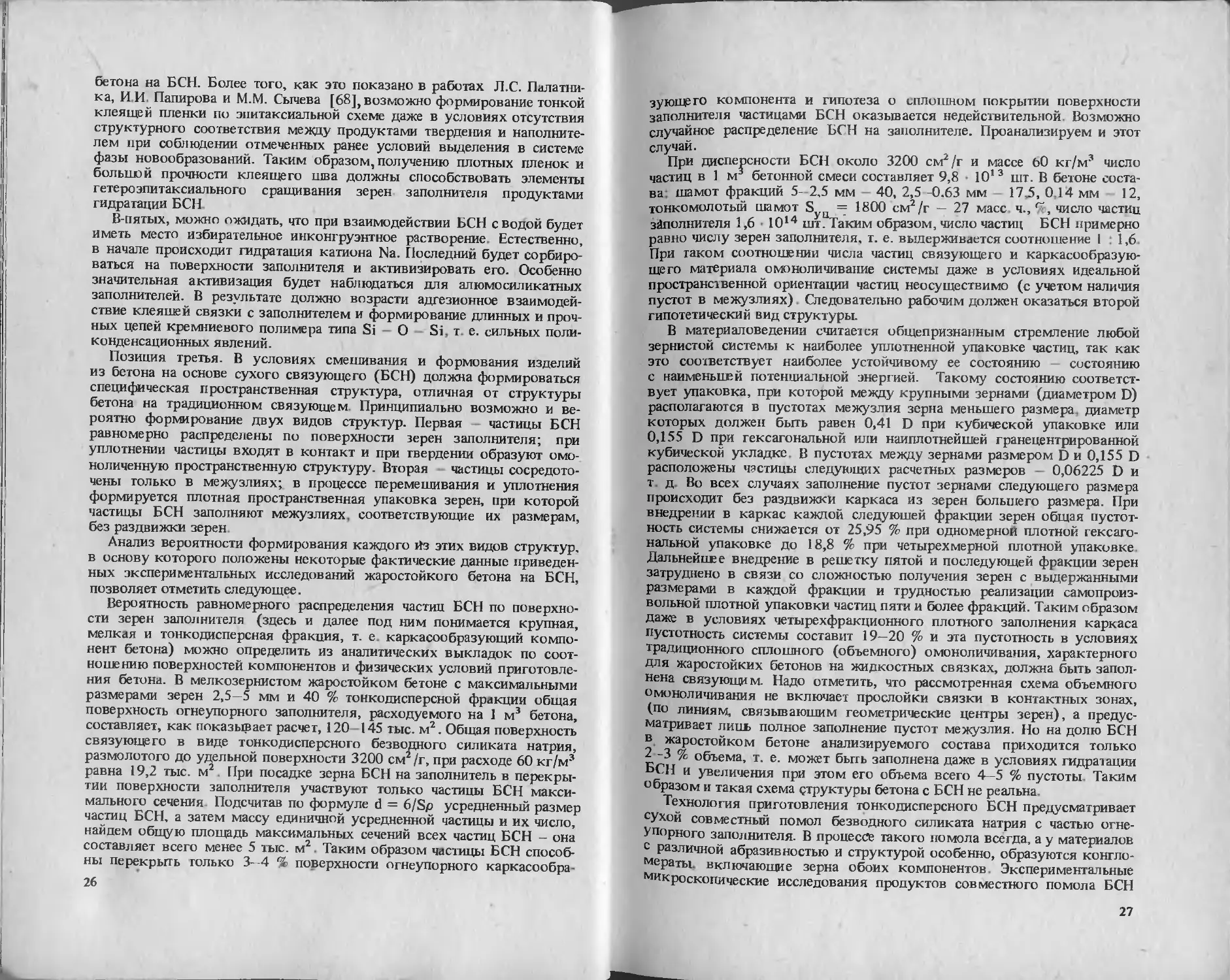

Вероятность равномерного распределения частиц БСН по поверхно-

сти зерен заполнителя (здесь и далее под ним понимается крупная,

мелкая и тонкодисперсная фракция, т. е. каркасообразующий компо-

нент бетона) можно определить из аналитических выкладок по соот-

ношению поверхностей компонентов и физических условий приготовле-

ния бетона. В мелкозернистом жаростойком бетоне с максимальными

размерами зерен 2,5—5 мм и 40 % тонкодисперсной фракции общая

поверхность огнеупорного заполнителя, расходуемого на 1 м3 бетона,

составляет, как показывает расчет, 120-145 тыс. м2. Общая поверхность

связующего в виде тонкодисперсного безводного силиката натрия,

размолотого до удельной поверхности 3200 см2/г, при расходе 60 кг/м3

равна 19,2 тыс. м2 При посадке зерна БСН на заполнитель в перекры-

тии поверхности заполнителя участвуют только частицы БСН макси-

мального сечения Подсчитав по формуле d = 6/S₽ усредненный размер

частиц БСН, а затем массу единичной усредненной частицы и их число,

найдем общую площадь максимальных сечений всех частиц БСН - она

составляет всего менее 5 тыс. м2 Таким образом частицы БСН способ-

ны перекрыть только 3—4 % поверхности огнеупорного каркасообра-

26

эуюцрго компонента и гипотеза о сплошном покрытии поверхности

заполнителя «истицами БСН оказывается недействительной Возможно

случайное распределение БСН на заполнителе. Проанализируем и этот

случай.

При дисперсности БСН около 3200 см2/г и массе 60 кг/м‘ число

частиц в 1 м3 бетонной смеси составляет 9,8 10'3 шт. В бетоне соста-

ва шамот фракций 5-2,5 мм — 40, 2,5 -0.63 мм 17.5, 0 14 мм 12,

тонкомолотый шамот S = 1800 см2/г — 27 масс ч., число частиц

заполнителя 1,6 1014 штиТаким образом, число частиц БСН примерно

равно числу зерен заполнителя, т. е. выдерживается соотношение I 1,6.

При таком соотношении числа частиц связующего и каркасообразую-

щего материала омоноличивапие системы даже в условиях идеальной

пространственной ориентации частиц неосуществимо (с учетом наличия

пустот в межузлиях) Следовательно рабочим должен оказаться второй

гипотетический вид структуры.

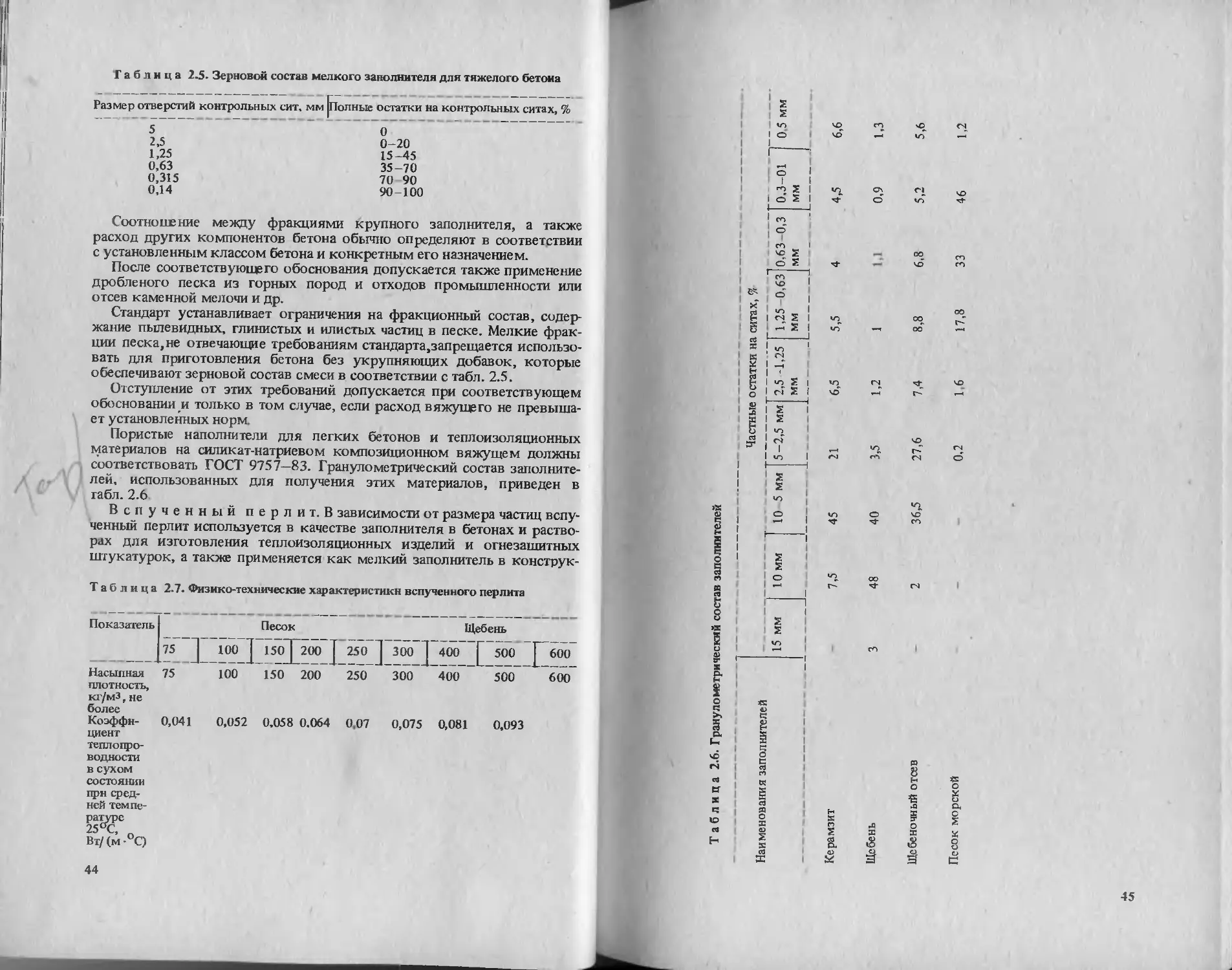

В материаловедении считается общепризнанным стремление любой

зернистой системы к наиболее уплотненной упаковке частиц, так как

это соответствует наиболее устойчивому ее состоянию - состоянию

с наименьшей потенциальной энергией. Такому состоянию соответст-

вует упаковка, при которой между крупными зернами (диаметром D)

располагаются в пустотах межузлия зерна меньшего размера диаметр

которых должен быть равен 0,41 D при кубической упаковке или

0,155 D при гексагональной или наиплотнейшей гранецентрированной

кубической укладке В пустотах между зернами размером D и 0,155 D

расположены частицы следующих расчетных размеров 0,06225 D и

т д. Во всех случаях заполнение пустот зернами следующего размера

происходит без раздвижки каркаса из зерен большего размера. При

внедрении в каркас каждой следующей фракции зерен общая пустот-

ность системы снижается от 25,95 % при одномерной плотной гексаго-

нальной упаковке до 18,8 % при четырехмерной плотной упаковке

Дальнейшее внедрение в решетку пятой и последующей фракции зерен

затруднено в связи со сложностью получения зерен с выдержанными

размерами в каждой фракции и трудностью реализации самопроиз-

вольной плотной упаковки частиц пяти и более фракций. Таким образом

даже в условиях четырехфракционного плотного заполнения каркаса

пустотность системы составит 19—20 % и эта пустотность в условиях

традиционного сплошного (объемного) омоноличивания, характерного

для жаростойких бетонов на жидкостных связках, должна быть запол-

нена связующим. Надо отметить, что рассмотренная схема объемного

омоноличивания не включает прослойки связки в контактных зонах,

(по линиям, связывающим геометрические центры зерен), а предус-

матривает линь полное заполнение пустот межузлия. Но на долю БСН

в жаростойком бетоне анализируемого состава приходится только

2 -3 % объема, т. е. может быть заполнена даже в условиях гидратации

БСН и увеличения при этом его объема всего 4—5 % пустоты Таким

образом и такая схема структуры бетона с БСН не реальна.

Технология приготовления тонкодисперсного БСН предусматривает

сухой совместный помол безводного силиката натрия с частью огне-

упорного заполнителя. В процессе такого помола всегда, а у материалов

с различной абразивностью и структурой особенно, образуются конгло-

мераты. включающие зерна обоих компонентов Экспериментальные

микроскопические исследования продуктов совместного помола БСН

27

Рис. 1.10. Схема упаковки частиц

БСН н зерен огнеупорного запол-

нителя в конгломерате связую-

щего

1 частица БСН (ядро конгло-

мерата); 2 - зерна заполнителя;

3 частицы БСН (наружный слой

конгломерата)

и огнеупорного заполнителя с использованием поверхностно-активных

сред показали явно выраженную слоистость таких конгломератов.

Конгломерат имеет ядро из относительно большой частицы БСН разме-

ром 11—14 мкм, вокруг которой в координации 5—9 расположены зер-

на заполнителя размером 16—19 мкм. На поверхности первичного конг-

ломерата достаточно хаотично расположены мелкие частицы БСН раз-

мером 5—9 мкм (рис. 1.10). Один конгломерат включает как правило

одну редко две частицы БСН размером 11-14 мкм, и 6—8 частиц более

мелкого размера Общий размер конгломератов от 45 до 80 мкм;

наибольший размер соответствует в основном двухрядовому конгло-

мерату, содержащему две больших частицы БСН. В описанных конгло-

мератах при соотношении числа частиц БСН и огнеупорного заполнителя

I 1 формируется зерно, наружная поверхность которого покрыта

частицами связки, что позволяет рассматривать весь конгломерат как

зерно связующее. При заполнении каркаса плотной упаковки в мелко-

зернистом жаростойком бетоне зерна четвертой фракции должны иметь

расчетный размер от 0,43 до 0,076 мм в зависимости от вида решетки и

диаметра наибольпей фракции заполнителя, т. е. реальные конгломераты

связки укладываются в размеры четвертой фракции решетки. В этом

случае при гидратации возможны два варианта омоноличивания каркаса

единичной частицей связующего (рис. 1.11). Частица омоноличивает

зерна всех фракций огнеупорного заполнителя (частица 1 контактирует с

зернами фракции А, Б и В, а также с зернами, входящими в конгломе-

рат) таких частиц в бетоне 66 % общего числа и частица связки

омоноличивает две фракции огнеупорного заполнителя (частица 2)

Таких частиц в бетоне 34 %. В пространственном каркасе картина кон

тактирования частиц связующего с заполнителем усложняется, но всегда

в контакте с частицей БСН находится не менее трех-четырех зерен запол-

нителя двух и более фракций (размеров).

В процессе гидратации и постепенного растворения жидкая фаза

связующего заполняет в первую очередь устье контактной зоны сопри-

касающихся зерен, обеспечивая тем самым формирование тонких и

прочных клеевых швов (рис 1.12). Эти швы оказываются армирован-

28

Рис, 1.11- Схема плотной гексаго-

нальной упаковки конгломератов

жаростойкого бетона на БСН

д Б. В огнеупорный заполни-

тель соответственно крупной, мел-

кой и тонкодисперсной фракции;

у конгломераты связующего,

контактирующие с заполнителем

трех фракций; 2 - конгломераты,

контактирующие г заполнителем

двух фракций

Рис. 1.12. Схема зоны омоноличи-

вання каркасообразующих зерен ог-

неупорного заполнителя после гидра-

тации БСН

А, Б, В огнеупорный заполнитель

трех фракций; 1 — пора, образовав-

шейся после шдратации и раство-

рения БСН в конгломерате свя-

зующего; 2 — локальные зоны кон-

тактного омоноличивания

ными гонкодисперсными частицами огнеупорного заполнителя, которые

выносятся из конгломерата вместе с жидкой фазой связующего в устье

контактирующих зерен

Характерной особенностью такой структуры является локальность

контактных омоноличивающих швов, отсутствие сплошного шва. Такая

схема омоноличивания,с одной стороны,обеспечивает высокую проч-

ность структуры при напряжениях сжатия и растяжения, а с другой

стороны,локализует распространение трещины, что с современной пози-

ции прочности должно гарантировать сохранение прочностных свойств

материала в условиях цикличных нагрузок. Последнее очень важно для

Жаростойких бетонов, работающих в условиях циклических теплосмеп

В обычных бетонах с объе,мно-омоноличенной структурой при интенсив

Hbix температурных сменах происходит развитие микротрещин и других

дефектов, которые или сливаются в магистральные разрушающие мате-

риал микротрещины,или образуют сеть трещин. При описанной контакт-

ноомоноличенной структуре будет происходить торможение трещины.

а ее развитие локализовано в небольшом объеме, что должно обеспечи-

29

вать повышенную стойкость жаростойкого бетона на БСН к цикличе-

ским теплосменам.

Обобщив приведенные теоретические положения и эксперименталь-

ные исследования омоноличивания материалов безводными связую-

щими можно отметить следующее.

Использование в качестве связки сухого зернистого медленногидра-

тирующзгб материала позволяет добиться высокой степени гомогениза-

ции его в смеси даже при низкой дозировке его в составе массы. Кон-

центрация связующего компонента в этом случае определяется не усло-

виями гомогенизации и уплотнения смеси, т е. не технологическими,

а только факторами эксплуатационной стойкости. Это открывает воз-

можность значительного снижения концентрации силиката натрия в

массе, и как следствие, снижение в бетоне содержания плавней, что в

конечном счете должно привести к повышению огнеупорности бетона

на БСН и значительному улучшению его термомеханических свойств

Гидратация, растворение, твердение связки на основе БСН растянуто

во времени и происходит в условиях сформированного пространствен-

ного каркаса из зерен заполнителя — каркасообразователя. Поэтому

формирование клеящих новообразований происходит в ’’стесненных

условиях” из сильно пересыщенной жидкой фазы с превалированием

избирательного инкоцгруэнтного растворения с ориентацией новообра-

зований в пространстве и относительно поверхности огнеупорного

заполнителя В результате должны формироваться тонкие высокопроч-

ные швы, обеспечивающие повышенную прочность материала при низкой

концентрации связующего.

В жаростойких бетонах на БСН обеспечивается плотная упаковка

зернистых составляющих с контактным омоноличиванием частицами

гидратированного БСН, зерна тонкодисперсных БСН и огнеупорного

заполнителя формируются в конгломераты, наружный слой которых

состоит из мелких частиц силиката натрия. Эти конгломераты и обеспе-

чивают контактное омоноличивание бетона, при котором создаются

локализованные в пространстве межзерновые клеящие швы Такая

специфическая структура омоноличивания позволит при малом расхо-

де связующего достигать удовлетворительной прочности при сжатии и

растяжении, сохранять ;»гу прочность при повышенной температуре и,

что очень важно, обеспечивать высокую трещиностойкость изделий

при циклическом нагревании охлаждении (термостойкость) и хоро-

шие термо механические показатели.

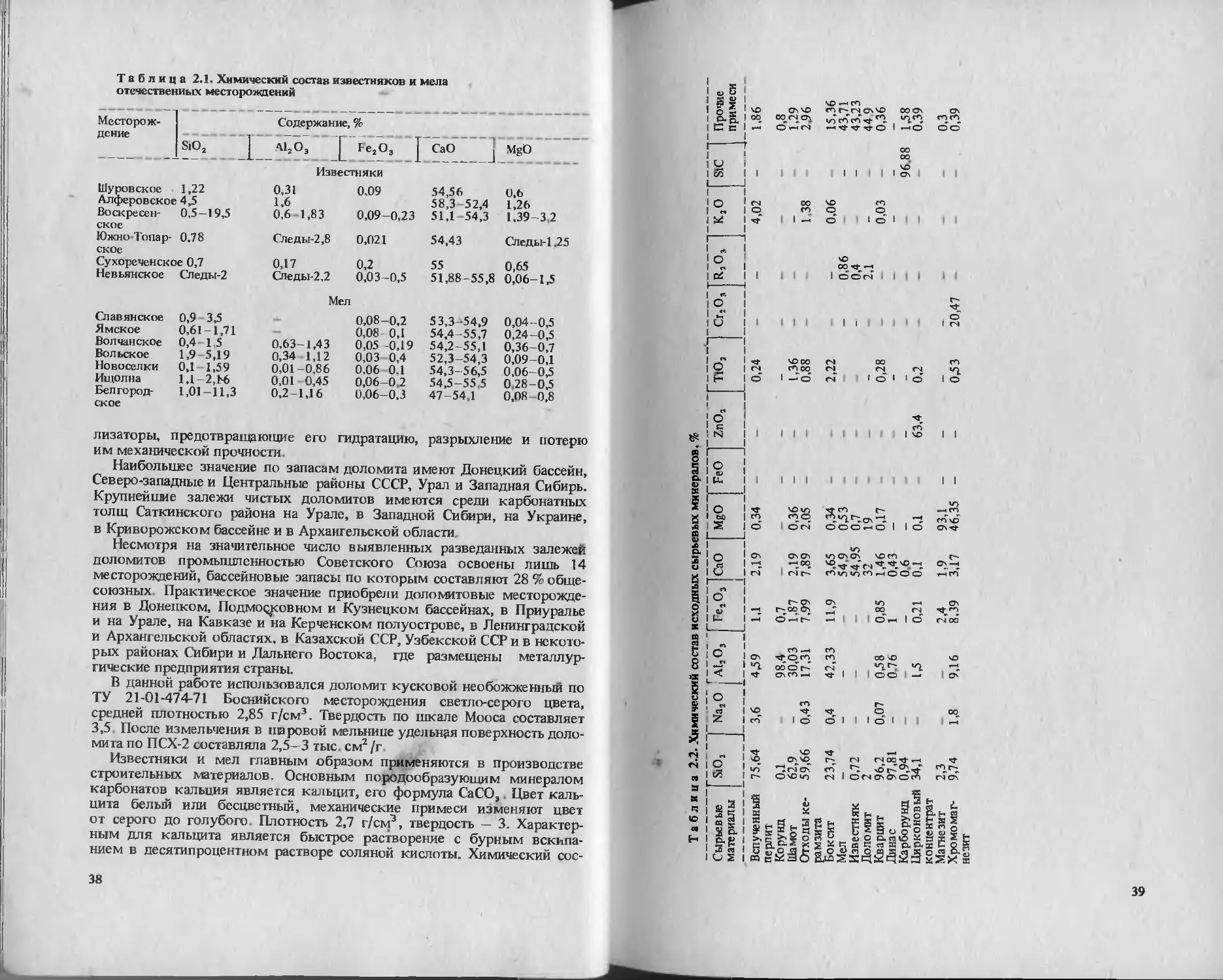

ГЛАВА 2. СЫРЬЕВЫЕ МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ

СИЛИКАТ-НАТРИЕВЫХ композиционных вяжущих

и СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ на ИХ ОСНОВЕ

2.1. БЕЗВОДНЫЕ СИЛИКАТЫ НАТРИЯ

Основным цементирующим компонентом силикат-натриевых ком-

позиционных вяжущих и материалов на их основе является безвод-

ный силикат натрия, представляющий собой тонкодисперсный поро-

шок состоящий из смеси щелочных силикатов переменного состава

Na2 О - mSiO2

Растворимые щелочные силикаты в настоящее время находят широ-

кое применение в самых различных отраслях народного хозяйства в том

числе и для производства строительных материалов

Сейчас применяются разнообразные растворимые силикаты (в виде

жидкости, кристаллического вещества, твердого порошка и массив-

ного вещества), отличающиеся видом щелочи, молярным отношением,

содержанием воды и др Из большого разнообразия растворимых сили-

катов наиболее изучены в теоретическом плане силикаты натрия

(2Na2O SiO2; Na20 SiO2; Na2O-2SiO2, Na2O 3SiO2).

Их производят в виде силикат-глыбы или гранулята, получаемого

сплавлением пихты из-кварцевого песка и карбоната щелочи при тем-

пературе 1400°С с последующи м охлаждением до стеклообразного

состояния, а также жидкого стекла, образующегося при растворении

кремнезема различной формы в едкой щелочи.

В производстве строительных материалов силикаты натрия приме

няются в основном как вяжущее в виде жидкого стекла. Натриевое жид-

кое стекло нироко используется для производства кислотоупорных,

керамических, теплоизоляционных, жаростойких и других материалов,

изделии и конструкций самого различного назначения

Такой большой диапазон применения жидкого стекла объясняется

его коллоидной природой Разнообразные химические свойства жидко-

ю стекла проявляются при взаимодействии со многими веществами.

При этом образуются новые вещества, представляющие как практи-

ческий. так и теоретический интерес Известно, что материалов, не реаги-

рующих с жидким стеклом, меньше, чем вступающих с ним в химиче-

ское взаимодействие или оказывающих физико-химическое или даже

просто физическое воздействие на него

В последние годы в технической литературе все чаще появляются

сведения об использовании твердого силиката натрия полуфабриката

жидкого стекла для получения различных строительных материалов и,

в частности, жаростойких бетонов

Еще в 1927 г. была опубликована работа Грюна, в которой исследова-

лось влияние добавки порошкообразного растворимого стекла, полу-

ченного перемалыванием остатков растворимого стекла после выпа-

ривания, на прочность цементного раствора и указывалось, что 5 % та-

кой добавки неблагоприятно сказывается на прочности образца. Было

замечено, что добавление такого же количества песка в цемент даст

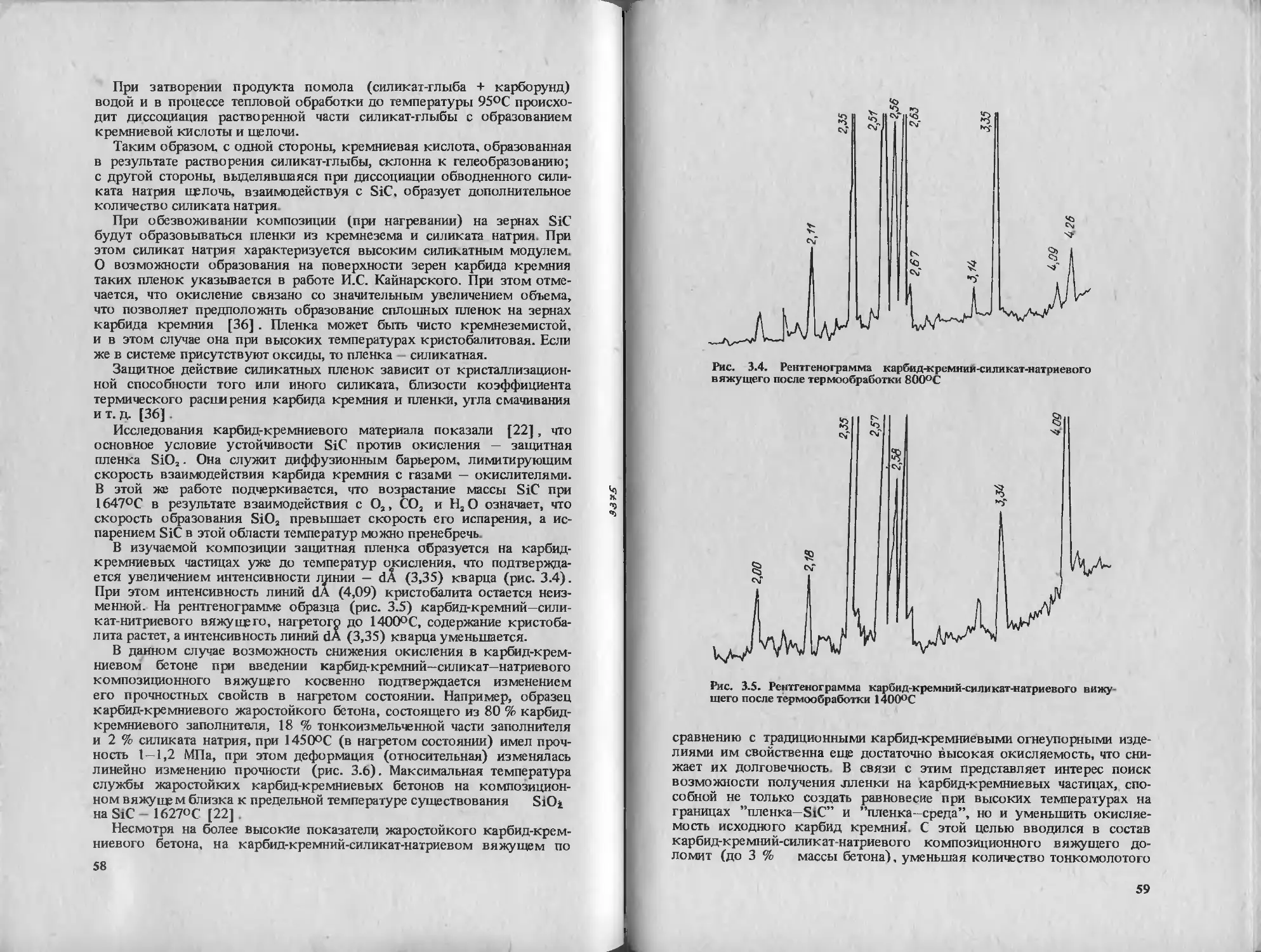

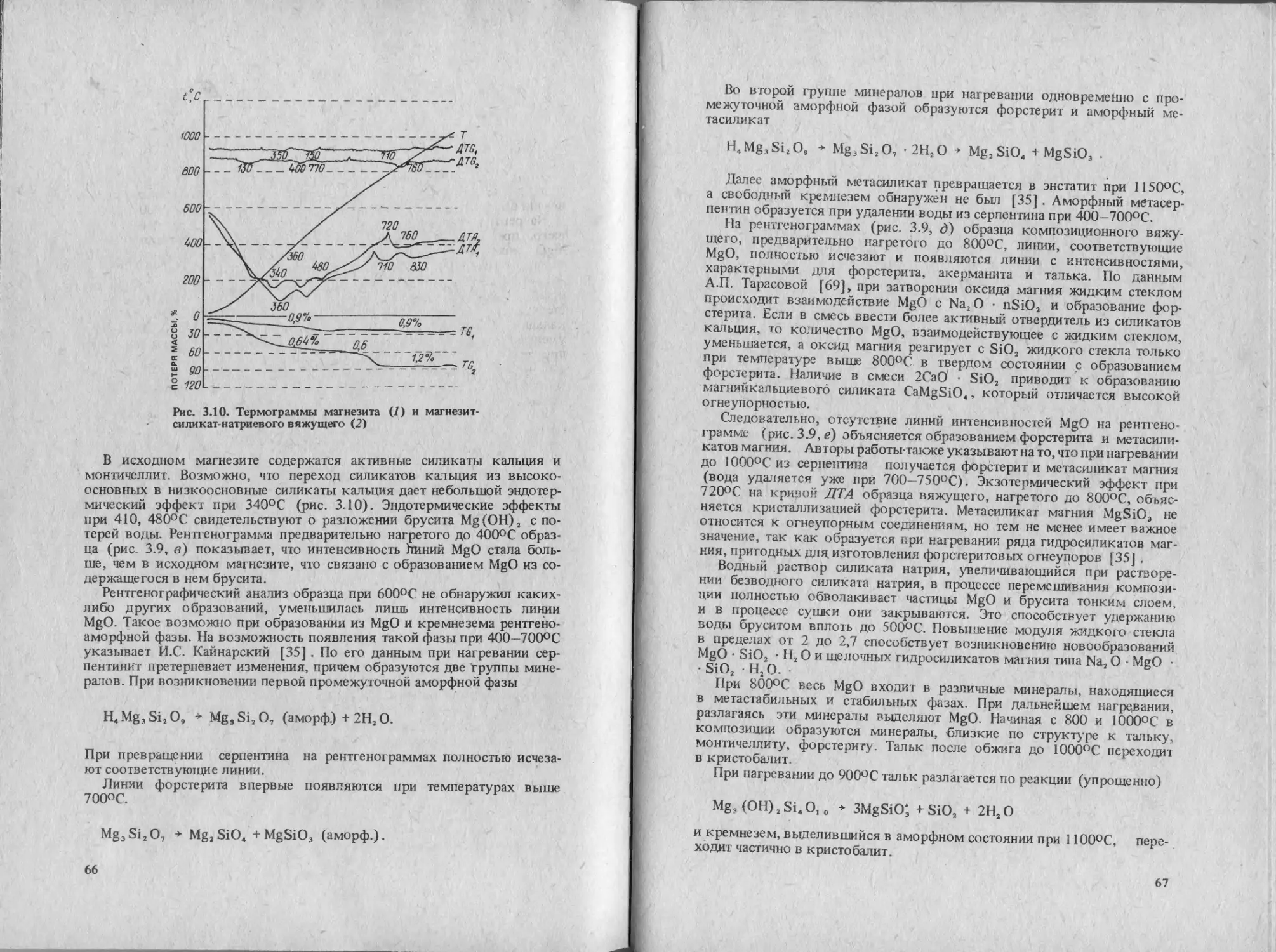

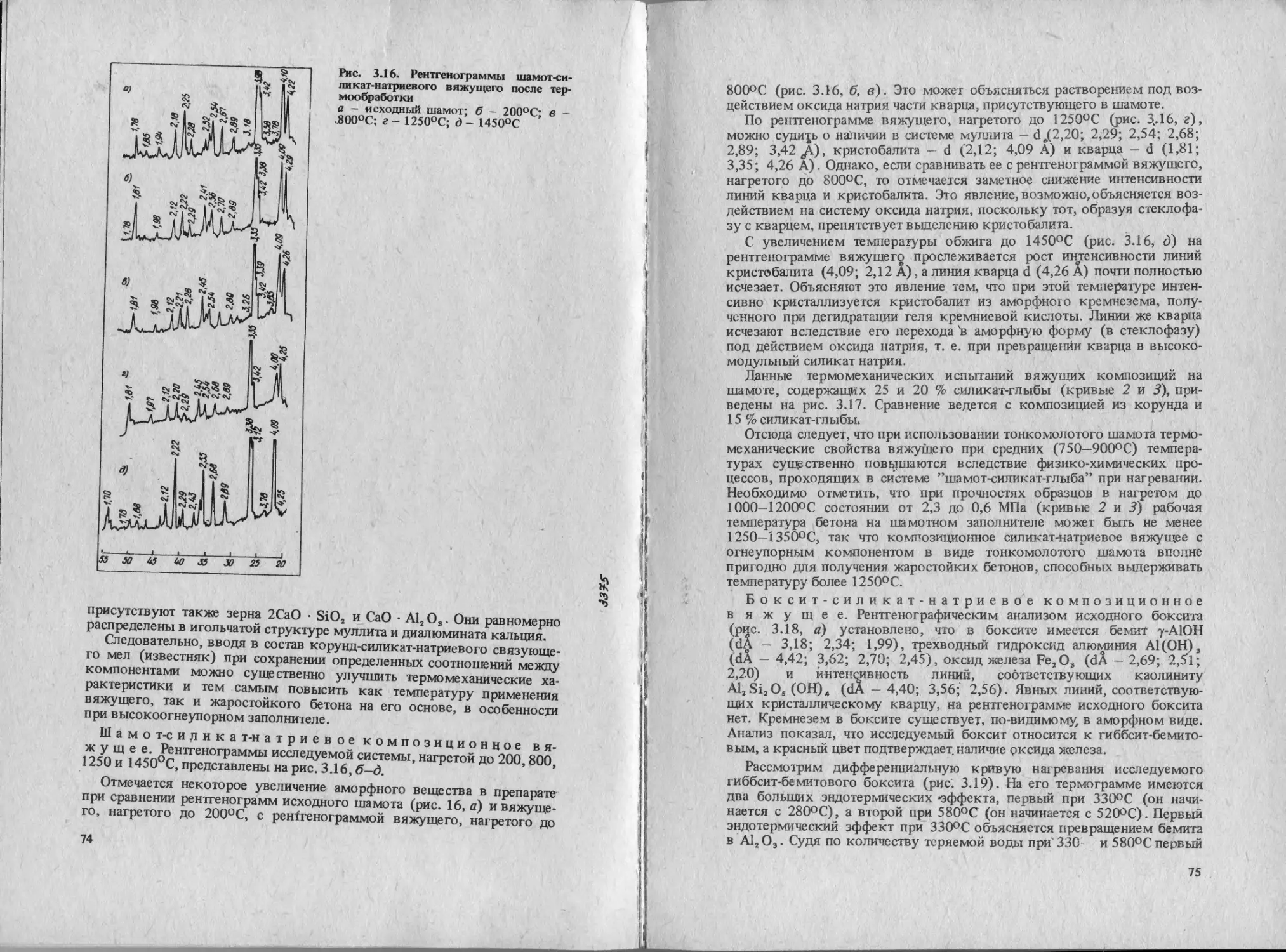

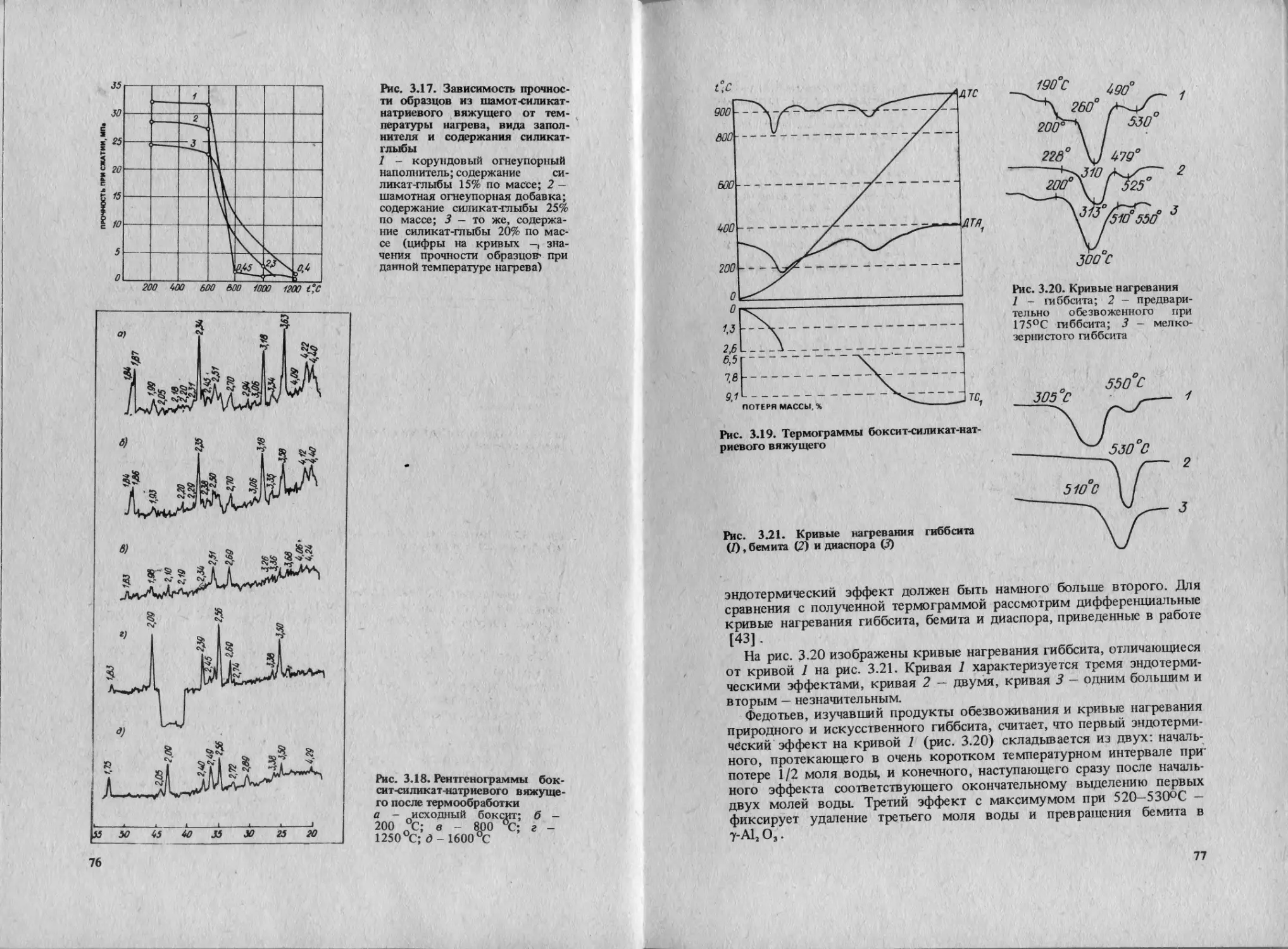

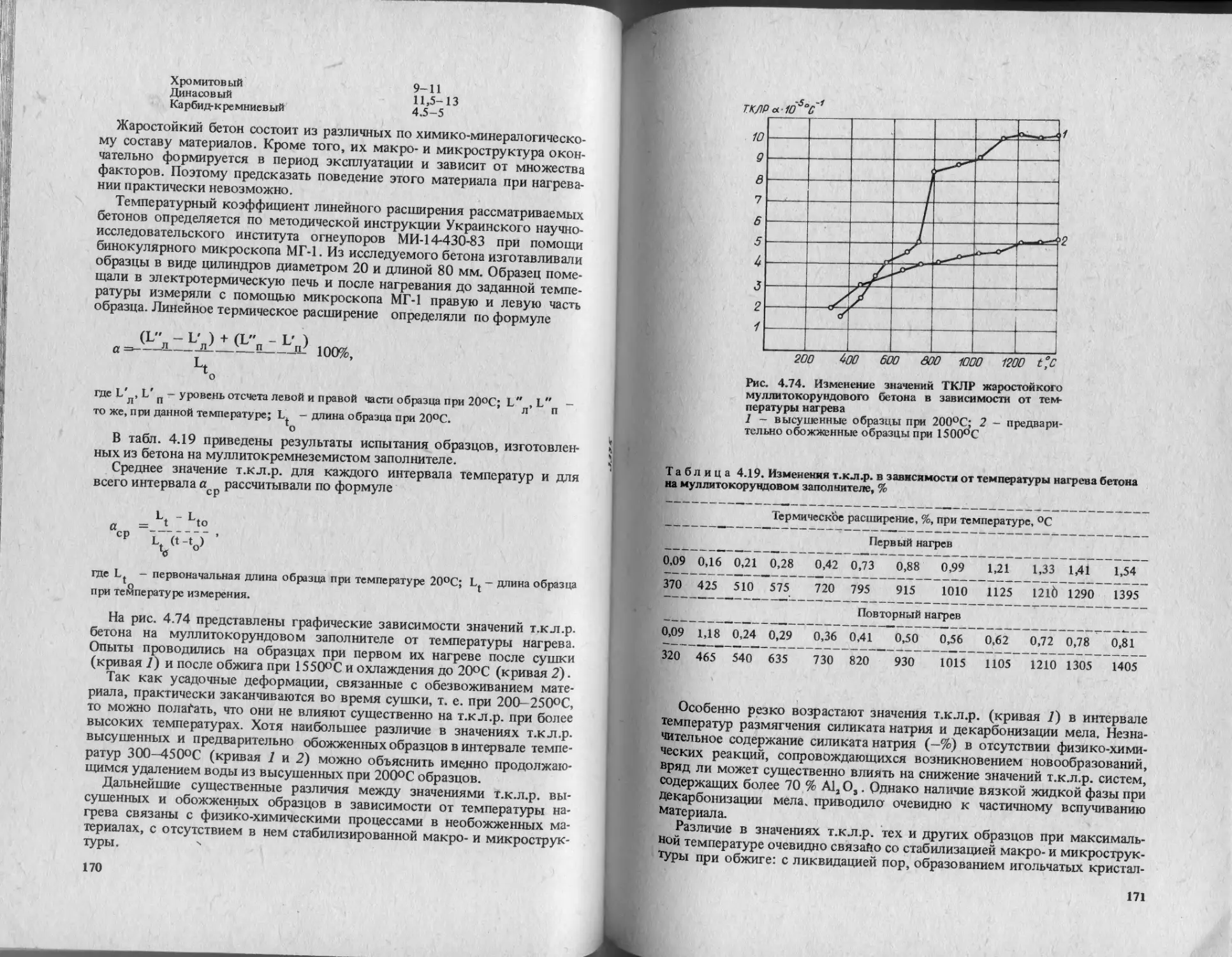

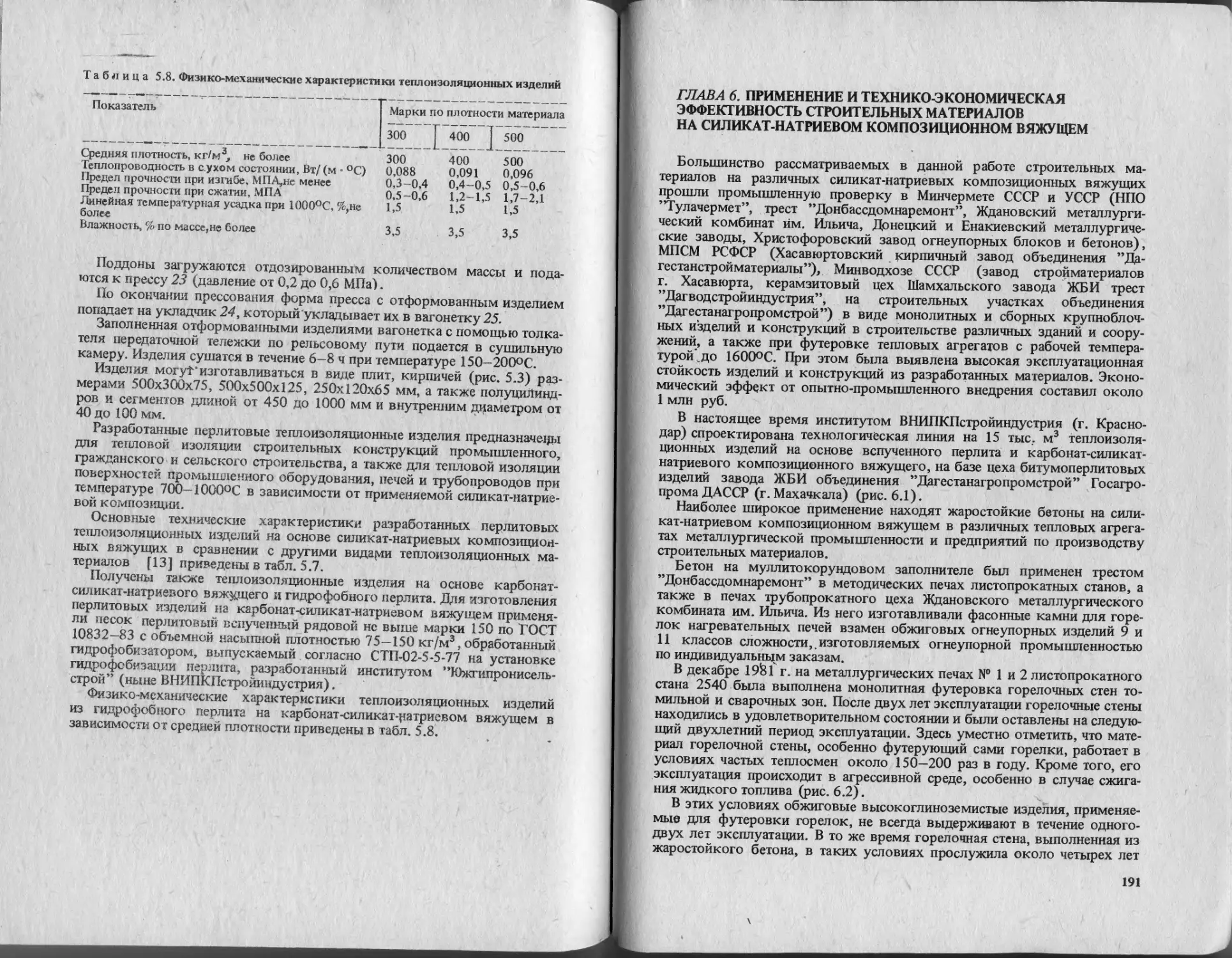

лучшие результаты. Изучалось также влияние добавки силиката натрия