Автор: Скубачевский Г.С.

Теги: техника средств транспорта машиностроение двигатели авиастроение

Год: 1974

Текст

Г. С. Скубачевский

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебника для студентов

авиационных специальностей высших учебных заведений

Москва

«МАШИНОСТРОЕНИЕ»

1974

С 46

УДК 629 7.036.3(075.08)

Скубачевский Г. С. Авиационные газотурбинные двигатели

Конструкция и расчет деталей. М.. «Машиностроение 1974 г.

520 с.

В учебнике изложены основы проектирования авиационных

газотурбинных двигателей. Рассмотрены условия работы от

дельных узлов двигателей и их деталей и требования, прсдг

являемые к ним; конструкция деталей; расчеты на прочность

и на колебания; приводятся требования к материалам из ко

торых детали изготовляются, н некоторые технологические

указания. Приведены примеры расчетов на прочность и па ь«

тебания основных деталей газотурбинных двигателей.

В четвертом издании обновлены примеры конструкций дви-

гателей и их деталей, даны новые методы расчета на проч-

ность и колебания и примеры расчетов.

Учебник предназначен для студентов авиационных в;.л.<в. Он

будет также полезен конструкторам и заводским инженерам

авиационной промышленности.

Табл. 52, ил. 549. список лнт. 116 назв.

Рецензент академик | С. К- Туманский

30305—181

038(011—74

74

с.. Издательство «Машиностроение», 1974 г.

ПРЕДИСЛОВИЕ

Книга представляет собой четвертое издание учебника по курсу

«Конструкция и проектирование авиационных газотурбинных двигате-

лей» Г1рн подготовке этого издания были учтены замечания и пожела-

ния, высказанные читателями и советы сотрудников кафедры конструк-

ции авиадвигателей МАП, па заседании которой обсуждалась рукопись

книги.

В книгу внесены некоторые дополнения, которые должны помочь

усвоению материала.

В учебнике использована Международная система единиц СП.

Вес (сила тяжести) выражен в Ньютонах (Н). Для сопоставления (без

пересчета) этих единиц измерения с принятыми в системе МКГСС ис-

пользованы приставки дека- п санти- при образовании кратных и доль-

ных единиц; I кгсаП деканьютону (даН) и 1 г=сантииыотону (сН).

Автор считает своим долгом выразить благодарность членам кафед-

ры конструкции авиадвигателей Московского авиационного института

имени Серго Орджоникидзе и всем товарищам, сообщившим свои заме-

чания о недостатках, обнаруженных ими в третьем издании учебника и

пожелания о содержании настоящей книги.

Автор благодарен рецензенту книги академику | С. К- Ту майскому |

за ценные советы и замечания, высказанные при просмотре рукописи.

Все замечания по четвертому изданию учебника следует направ-

лять по адресу. Москва, Б-78, 1-й Басманный пер., д. 3, издательство

«Машиностроение».

3768

УСЛОВНЫЕ СОКРАЩЕНИЯ И ОБОЗНАЧЕНИЯ

ТРД — турбореактивный двигатель;

ТВД — турбовинтовой двигатель;

ТВлД — турбовентиляторный двигатель;

ДТРД — двухконтурный турбореактивный двигатель;

ВНА — вращающийся направляющий аппарат;

ННА — неподвижный направляющий аппарат;

т — степень двухконтурпости;

/Пдв-—масса двигателя;

туд — удельная масса двигателя;

R — тяга двигателя;

Ne—мощность двигателя;

Се — удельный расход топлива;

/лоб — удельная лобовая площадь;

Q, Р — осевая сила;

J — момент инерции;

М— момент сил;

N—момент сопротивления изгибу;

Он— нормальное напряжение в дисках в радиальном направлении,

От — то же в тангенциальном направлении;

i—передаточное число в редукторах.

Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ

1. ТИПЫ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ

Газотурбинные двигатели (ГТД) начали применяться в авиации в

конце Великой Отечественной войны. За сравнительно короткий срок

поршневые двигатели были совершенно вытеснены из скоростной авиа-

ции и заменены газотурбинными, которые во многих отношениях оказа-

лись более совершенными. В ГТД можно было получить весьма большую

силу тяги при меньшей массе, а поперечные габаритные размеры, отне-

сенные к силе тяги, оказались во много раз меньшими, чем у лучших

поршневых двигателей. Установка газотурбинных двигателей па само-

лете позволила резко повысить скорость полета. Уже первые самолеты

с ГТД имели скорость около 950 км/ч, в то время как максимальная ско-

рость самолетов со специальными гоночными поршневыми двигателями

достигала только 756,6 км/ч.

Затем появились различные типы ГТД, которые по своим показа-

телям достигли большого совершенства. ГТД можно разделить на две

группы: турбореактивные (ТРД) и турбовинтовые (ТВД). Промежуточ-

ное положение занимают турбореактивные двухконтуриые двигатели

(ТРДД).

ТРД (рис. 1.01, а и б) широко распространены -в силовых установ-

ках летательных аппаратов и позволяют получать большую скороподъ-

емность и скорость полета, значительно превосходящую скорость звука.

Они надежны® работе и обладают большим ресурсом.

ТРД применяются также на некоторых беспилотных самолетах-

снарядах. В этом случае требование надежности сохраняется, но ресурс

работы их составляет лишь несколько часов, а конструкция в ряде слу-

чаев существенно упрощается.

Для транспортных самолетов с малыми дозвуковыми скоростями

ТРД не применяются вследствие их низкой экономичности на этих ско-

ростях.

ТВД (рис. 1.02) применяются на транспортных и бомбардировоч-

ных самолетах и на вертолетах. При дозвуковых скоростях полета ТВД

вследствие применения воздушного винта в качестве движителя имеют

более высокий тяговый к. п. д., чем ТРД, что приводит к снижению рас-

хода топлива, а следовательно, и к увеличению дальности полета само-

лета. Примерно с 1969 г. новые ТВД для силовых установок самолетов

не создаются, их заменили двухконтурные ТРД (ТРДД). Новые ТВД

создаются для силовых установок вертолетов.

Двухконтуриые двигатели с передним (рис. 1.03) и задним

(рис. 1.04) расположением вентилятора применяются в силовых уста-

новках самолетов. Для сверхзвуковых самолетов применяются двигате-

ли со степенью двухконтурности (отношение количества 'воздуха, про-

ходящего по наружному и внутреннему контурам) т = 2, а для дозвуко-

вых самолетов в зависимости от их назначения — с т —3-ъ8. Заднее

5

расположение вентилятора позволяет сравнительно легко использовать

хорошо зарекомендовавшие себя 1 РД и на базе их создать ДТРД.

На рис. 1.05 показан двухкоптурный двигатель со степенью двух-

контурности /77 = 1,45, с двухступенчатым вентилятором, расположенным

впереди компрессоров среднего и высокого давления (лк=13), с тягой

-8160 даН.

На рис. 1.06 показан трехвальный ТВлД.

Рис. 1.01. Схемы турбореактивных двигателей:

а с осевым компрессором и форсажной камерой' /—входная часть; 2—осевой компрессор-

.7—камера сгорания; 4—турбина. 5—‘форсажная камера; 6—реактивное сопло

о с центробежным компрессором: 1 -входное устройство; 2— центробежный компрессор; 3—

камера сгорания; 4 -турбина; 5—реактивное сопло

ГТД применяются в силовой установке самолетов вертикального

взлета и посадки (СВВП). Для этого могут применяться подъемно-тя-

говые, поворотные тяговые и подъемные двигатели. Подъемно-тяговые

двигатели (рис. 1.07, а, б, в), имеют одно или несколько (2—4) поворот-

ных сопловых устройств, позволяющих получить тягу как в вертикаль-

ном (для взлета и посадки), так и в горизонтальном (для горизонталь-

ного полета) направлениях. Разновидностью подъемно-тяговых

двигателей могут быть поворотные тяговые двигатели (см. рис. 1.07,г),

укрепленные на концах крыльев. Подъемные ТРД (см. рис. 1 07,д) раз-

вивают тягу только в вертикальном направлении и после взлета само-

лета (через 1—1,5 мин) выключаются. При этом постепенно увеличива-

ются число оборотов тяговых двигателей и скорость горизонтального

полета самолета. Применение подъемных двигателей для СВВП стано-

вится целесообразным только в том случае, когда их удельная масса,

т. е. отношение массы двигателя к тяге, не превышает —0,05—

0,07 кг/даН тяги (что в 3—4 раза меньше удельной массы тяговых дви-

гателей) Такое уменьшение удельной массы подъемных двигателей

достигается применением стеклопластиков, титановых, алюминиевых и

6

Рис. 1.02. Схема турбовинтового двигателя:

/—воздушный винт; 2—редуктор числа оборотов; 3— компрессор; '1- камера

сгорания; 5—турбина; 6—реактивное сопло

Рис. 1.03. Схемы друхкоптурпых ТРД с передним расположение.! венти-

лятора второго контура:

а—двухконтуриый двухзальный двигатель, расчлененный па узлы (тяга~ 18 600 даН;

диаметр вентилятора ~ 2430 мм; длина ~ 3175 мм, " 25; степень 'iBvxi.OHTvpnocTH

т ма{"са (вес) 2538 кг); б— трехвальный двухконтурный двигатель (тяга

~ 2..000 даН; диаметр вентилятора - 2435 мм; длина ~ 3650 мм; степень ibvxkou-

турностн Д1=*5,21; масса (вес' ~ Зг00 кг)

7

Рис. 1. 04. Схема двухконтурного ТРД с задним расположением вентилято-

ра второго контура:

/—17-ступенчатый компрессор; 2—камера сгорания; 3—трехступенчатая турбина; 4—-турбина

ки, ^--воздушный контур турбовентиляторной приставки; 7, 8—задний

турбовентиляторной приставки; 5—вентилятор турбовентиляторной

и передний подшипники турбовентиляторной приставок

пристав-

Рис. 1.05. Схема двухконтурного ТРД с передним расположением вентилятора второго

контура:

Л— лопатка входного направляющего аппарата; В—двухступенчатый вентилятор; С— выход воздуха из первого контура в атмосферу; О-*6-ступеичатый компоессоо

среднего давления; Е—7-стуненчатый компрессор высокого давления; Г—^камера сгорания; G—одноступенчатая турбина, приводящая компрессор высокого давления;

и, 1, к—три ступени турбины, приводящей двухступенчатый вентилятор и компрессор среднего давления

Рис. 1.06. Турбовентиля-

торный трехвальный

двигатель (ТВлД):

1 венти 1ятор с титановыми

лопатками; 2—полые сталь-

ные направляющие лопатки;

’-8-ступенчатый осевой ком-

прессор низкого давления;

•J—6-ступенчатый осевой ком-

прессор высокого давления1

турбина

,5—одноступенчатая

высокого давления для при

вода компрессора высокого

давления; 8—2-ступен'татая

турбина среднего давления

для привода осевого ком-

прессора низкого давления;

7—2-стуненчатая турбина

низкого давления для приво-

да вентилятор:; 8—вал пе-

редачи крутящего момента

к вентилятору; 9—камера

сгорания; 10—охлаждаемая

турбинная лопатка I ступе-

ни; 11 роликовый подшип-

ник с вытесняемой масляной

пленкой (между наружным

кольцом и корпусом)

Рис. 1.07. ТРД для самолетов

вертикального взлета и посадки:

а—двухкоптурпый двигатель с четырьмя сопловыми устройствами, меняющими направление векто-

ра тяги; б—положение сопловых устройств при взлете и поса 1ке; в—положение сопловых устройств

при горизонтальном полете; г—положение поворотных тяговых двигателей, установленных на кон-

цах крыльев при взлете и посадке; д—подъемный ТРД, развивающий тягу только в вертикальном

направлении; е—двухкоптурпый подъемный двигатель (слева—-с передним, справа — с задним рас-

положением вентилятора второго контура)

11

Рис. 1.08. Классификация авиационных газотурбинных двигателей

магниевых сплавов, а также увеличением напряжений в деталях двига-

теля, что снижает ресурс их работы (который составляет 50—100 ч). На

рис. 1.07, е показан двухконтурный подъемный ТРД (слева с передним,

справа с задним расположением вентилятора второго контура).

Конструктивные особенности элементов газотурбинных двигателей

(компрессоров, камер сгорания, турбин и других узлов) могут служить

признаками для их классификации.

Так можно различать двигатели с центробежными, осевыми .и осе-

центробежными компрессорами, с трубчатыми, кольцевыми и трубчато-

Рис. 1.09. Схема ТВД с осецентробежным компрессором и регенератором-

теплообменником:

1—осевой компрессор; 2—"центробежный компрессор

кольцевыми камерами сгорания, с петлевыми и прямоточными направ-

лениями движения газов, с осевыми и радиальными турбинами и т. д.

(рис. 1.08). Это многообразие характерно для первого периода разви-

тия двигателей, когда искались наилучшие конструкции главнейших

узлов двигателей. В настоящее время газотурбинные двигатели имеют

вполне установившиеся элементы. Так в ТРД и ТВД в настоящее время

применяются почти исключительно осевые компрессоры, вследствие того

что они позволяют получить большую степень повышения давления, име-

ют высокий к. п. д„ малую массу и малые поперечные габариты. По этой

причине центробежные компрессоры (см. рис. 1.01,6) и осецентробеж-

пые (рис. 1.09) в настоящее время почти не применяются. Их можно

встретить на вертолетных двигателях, на пусковых устройствах, пред-

назначенных для запуска тяговых ГТД, и на бортовых вспомогательных

ГТД.

Компрессор, камера сгорания, турбина и реактивное сопло в ГТД

располагаются так, чтобы получить прямоточный тракт с малыми гид-

равлическими потерями. Двигатели с «петлевым» трактом (рис. 1. 10)

в настоящее время не применяются (петлевой тракт применяется только

в ТВД малой мощности и в турбостартерах).

Камеры сгорания в настоящее время используют в основном двух

типов: кольцевые и трубчато-кольцевые, так как их стенки могут быть

включены в силовые корпусы двигателя, что снижает его массу (вес).

Стенки индивидуальных камер (см. рис. 1.01,6) не включаются в сило-

вые корпусы двигателя.

Для двигателей большой тяги применяют газовые турбины исклю-

чительно осевого типа. Радиальные турбины встречаются лишь на ма-

лых ТРД и ТВД. Число ступеней определяется величиной срабатывае-

13

мого перепада, поэтому в ТРД применяются от одной до трех, а в ТВД—

от трех до пяти ступеней.

Для форсирования ТРД в настоящее время получили широкое рас-

пространение форсажные камеры, располагаемые за турбиной. Допол-

нительная тяга при этом получается за счет введения в форсажную

Рис. 1.10. Схема ТРД с

петлевым движением

воздуха и индивидуаль-

ными камерами сгора

имя, расположенными

вокруг компрессора

камеру добавочного топлива и повышения в связи с этим температуры

и скорости газа, выходящего из реактивного сопла. При этом появляется

необходимость в регулируемых реактивных соплах.

Наметились основные тенденции в развитии ТВД. Основные узлы

(компрессор, камеры сгорания и турбины) выполняются так же, как

и в ТРД. Газовый тракт выполняется также прямоточным. Регенерато-

ры для утилизации тепла отходящих газов и подогрева входящего в дви-

гатель воздуха применяются редко (см. рис. 1.09), так как они имеют

большую массу и малую эксплуатационную надежность.

Рис. 1.11. Спаренный ТВД с выносным редуктором для привода двух соосных винтов

В некоторых самолетных установках для снижения лобового сопро-

тивления двигатели устанавливают внутри крыльев самолета, а передача

к винтам осуществляется с помощью выносного редуктора (рис 1. 11).

Характерной особенностью современных ГТД является широкое

применение автоматизации, благодаря чему ряд величин, например тем-

пература газов перед турбиной, число оборотов двигателей -и другие

параметры, поддерживается автоматическими устройствами с высокой

точностью. Это значительно облегчает эксплуатацию двигателя.

2. ОСНОВНЫЕ ПАРАМЕТРЫ ГАЗОТУРБИННЫХ

ДВИГАТЕЛЕЙ

К числу основных параметров, характеризующих технические дан-

ные и степень совершенства газотурбинных двигателей, относятся тяга,

удельный расход топлива, масса (вес), габаритные размеры и ресурс.

По мере развития и совершенствования газотурбинных двигателей

14

указанные параметры существенно изменяются таким образом, что тяга

двигателей непрерывно возрастает, улучшается экономичность, снижа-

ется масса, приходящаяся на 1 даН тяги, уменьшаются габаритные раз-

меры, увеличивается ресурс.

Тяга ТРД в настоящее время имеет величину от нескольких сотен

даН (сотен килограмм) —двигатели для учебных самолетов, летающих

мишеней, до 6000—-28000 даН — двигатели для истребителей, транспорт-

^20 дав тяги

1,2

1,1

W

0,9

0,8

0,7

0,6<

0,5

0,9

0,3

13с

74 о

11

/74

11

V

7а

0,2

0,1

0

предельные максимальные туд

XVW, нининильные ГПуР

----средние туд ТРД с осевыни

компрессорами

----средние тур ТРД с центро-

бежными компрессорами

----среднее значение для двух-

контурных двигателей

•*—к- двигатели для С ВВП

26?

28,

38с,

'31°

-^37

ТРД с центробежный

компрессором

ТРД с осевын комл-

рессорон

двухконтурные ТРД

ТРД с форсажной,

камерой

хяыо55.

.44S

Ьб®44

•77

>76

'78

'1939гГ91 93 95 97 22 57 55 55 57 56 67 6J 65 67 69......'ф 1972г

91

Л

0

1

199^9^

бА^^/д

21

2Ъ

Рис. 1.12. Изменение удельной массы ТРД по годам и значение удельной массы для

двигателей с осевыми и центробежными компрессорами:

/—Не S3; 2—«Уитл» W-1; 3—«Гоблин» I; 4—J 31; 5—«Дервент» I; 6—GEJ 33; 7—«Нии» I; 8—J 42;

9— «Гоуст» 48, 10— «Гоблин» 35; 11—'«Дервент» 8; 12— «Нин» 103; 13— ЮМО 004А; 14— BMW 003А; 15—

ЮЛЮ 004; 16—BMW 003D; /7—Не SOI 1; 18—J30WE20; 19—«Доверн» II; 20— «Атар» 1018; 21—GEJS3A;

Л’— «Сапфир» 3; 23 — «Оренда» 5; 24 — J71A; 25 — «Атар» 101; 26— «Олимп»; 27 — «Эвой» RA.28;

28 — «Сапфир», 29 — «Оренда» 14; 30— «Эвон» RA.28; 37— «Ирокез»; 32 — 3 79- 33 — «Джайрон»;

34—J 58; 35— «Олимп» RB; 36—JT3D; 37-'«Эвон» RA.29; 38—J 79; 39—J 58; 40—JT 38; 41—BE 58; 42—

«Конуэй», 43— BS 75; 44—GF100-1; 45— «Спей»; 46—RB.108; 47— BE 58; 48 — J 85 7; 49 — RB.145; 50 —

J37D-3; 51—JT4A-11; 52—CJ 610; 53—J 79-8; 54— «Олимп» 593; 55—«Эвон»; 56'—«Конуэй» RCo 42/л;

57— CJ 616-1; 58—Cj 805-23С; 59 — .JT9D-1; 60 — «Спей» 2,5; 61 — RB.189 (двигатель для СВВП); 62 —

RB.162-31 (двигатель для СВВП); 63—RB.178; 64 — Дженерал электрик, I-79GE19; 65 — CJ610-6; 66 —

3-85ВФ; 67—J-58; 68—Пратт Уиттни J 52; 6.9—Дженерал электрик GE 4/15Ф; 70—GE1/JA 1; 71—

«Олимп»; 72—J-79GE19; 73—G-J610-9; 74—RB.162; 75—J—79GE19; 76—GJ 610-9; 77—J-58-4; 78—RB.162

ных самолетов и бомбардировщиков. В каждом конкретном случае для

силовой установки самолета выбирают число двигателей и оптимальную

величину силы тяги каждого из них с учетом массы. Однако не только

масса характеризует выбор величины тяги двигателя. Необходимо также

учитывать простоту компоновки двигателя па самолете, удобство и на-

дежность эксплуатации, стоимость производства и пр.

ТВД оценивают по величине мощности на валу винтов А^в, мощнос-

ти реактивного выхлопа Nn или по их сумме Ne. В ТВД также можно

отметить широкий диапазон мощностей: 150—250 кВт — для небольших

самолетов и вертолетов и свыше 12 000 кВт — для тяжелых бомбарди-

ровщиков и транспортных самолетов.

Сравнительная оценка двигателей с различной тягой определяется

по удельной массе, под которой понимается отношение массы двигателя

(без топлива, масла и самолетных агрегатов) к его номинальной тяге:

тул=-^- кг/даН тяги.

На рис. 1.12 показано изменение удельной массы различных ТРД

с центробежными и осевыми компрессорами, двухконтурных, ТРД с

15

форсажными камерами и др. с 1939 по 1972 гг. За этот период удельная

масса ТРД снизилась примерно в 5—10 раз. На линии минимальной

удельной массы в интервале 1965—1967 гг. располагаются точки, отно-

сящиеся к подъемным двигателям СВВП. Удельная масса их снизилась

в 10—12 раз по сравнению со средним значением таковой для ТРД в

1941 г. Дальнейшее совершенствование конструкции, технологии, приме-

нение новых материалов позволит получить еще меньшую удельную

массу ТРД. Как видно, начиная примерно с 195'1 г. средние значения

удельной массы ТРД с осевыми компрессорами имеют меньшую вели-

чину, чем с центробежными.

Рис. 1.13. Изменение удельной массы ТВД по годам (штриховой линией показаны сред-

ние значения):

/—«Дарт» 1; 2—«Дарт» 7; 3—«Дарт» 545; 4—BMW028; 5—GET6100; 6—ЮМО 022; 7—Питон; 8—ДВ 021;

9—Т38А6; 10—Мамба; 11—Т40А10; 12— 4Т34- 13—Дабл Мамба; 14—Мамба 3; /5—Питон ASP; 16— Дабл

Мамба; /7—Протей; 18—ASS; 19— Эланд; 20—Т34- 21—Т56; 22—Т53; 23—Эланд- 24—Т58, 25—Мамба 8,

26—Амии; 27—Т64; 28— T64GE; 29->РТ6: 30—JTFD-12; 31—Клайд; 32—Тезей; 33— Протей; 34—T55-L-1,

35—Р182; 36—Протей; 37—Аллисон; 38—Т55; 39 — Вертолетный; 40 — Вертолетный; 41 — Пратт-Уитии

T34-P-9W; 42—501-Д13; 43—Лайкомииг T55-L-5; 44—Джеиерал Электрик Т58 (вертолетный); 45—Бри-

столь-Сиддли ASMD8; 46—’Роллс-Ройс «Дарт» RDalO/л; 47—Аллисон T56-A-10W; 48—Бристоль-Сиддли

«Гном» (вертолетный); 49—«Нимб» (вертолетный): 50—Роллс-Ройс «Дарт» RDal2; 51—Роллс-Ройс

«Тайн» RTy 20М; 52 — Лайкоминг T55-L-7- 53 — Дженерал электрик Т-64-16; 54 — Аллисон 250С18;

5.5—JFTD RA3; 56—JFTD 12А-4А; 57—Тайн RT-20; 58—Т-58-16; 5.9—Аллисон 25ОС18; 60—Т-64-16; 61—

T-58GE 10; 62—Т-73-Р-700; 53—Гном Н; 64—Т58 GE 10

Удельная масса турбовинтовых двигателей оценивается отношением

массы двигателя (без топлива, масла, самолетных агрегатов и воздуш-

ных винтов) к суммарной мощности:

ш==—кг/кВт.

УД Ке

На рис. 1. 13 показано изменение удельной массы ТВД с 1941 по

1972 гг. Здесь приведены различные ТВД с центробежными, осевыми и

осецентробежными компрессорами и ТВД для вертолетов. За указанный

период удельная масса ТВД снизилась примерно в три-шесть раз, а

дальнейшее улучшение конструкции, технологии и применение новых

материалов позволяет еще более снизить эту величину.

Малая удельная масса является важнейшим требованием для ави-

ационных двигателей, так как масса двигателя в сильной степени ска-

зывается на качестве самолета, определяющем его скороподъемность и

дальность полета. Статистические данные показывают, что увеличение

массы двигателя на 1 кг вызывает увеличение массы самолета примерно

на 3—5 кг. Поэтому снижение удельной массы двигателя на Ат кг дает

существенное снижение массы самолета, что в сумме можно оценить

выражением

АтД[1 + (3~5)].

16

Так для самолета с двумя ТРД и тягой каждого R= 10000 даН сниже-

ние массы па Дт = 0,01 кг дает снижение массы двигателей на \mR =

— 200 кг, снижение массы самолета на 600—1000 кг, а в сумме это сос-

тавляет 800—1200 кг.

Снижение массы двигателей достигается разными способами, кото-

рые учитываются при конструировании двигателя и его агрегатов. К чис-

лу главнейших из этих способов относятся:

— повышение параметров процесса и показателей работы отдель-

ных агрегатов (увеличение степени повышения давления воздуха в од-

ной ступени компрессора, приводящее к уменьшению числа ступеней, не

вызывающее увеличение их массы, увеличение температуры газа, увели-

чение теплоперепада, срабатываемого в одной ступени турбины, приво-

дящее к уменьшению числа ступеней турбины, и др.);

— конструктивное совершенствование двигателя и его узлов (при-

менение лопаток в компрессоре и турбине с малой хордой, применение

лопаток, валов, дисков с малыми размерами поперечных сечений и демп-

фирующих устройств для борьбы с колебаниями этих деталей, примене-

ние охлаждаемых сопловых и рабочих лопаток в турбине и др.);

— применение новых материалов — новых жаропрочных материа

лов для узлов и деталей двигателя, подвергающихся воздействию высо-

ких температур, применение легких материалов с высокими механичес-

кими качествами для деталей и узлов, работающих при сравнительно

небольшом нагреве (титановые сплавы, стеклопластики для дисков, ло-

паток и корпусов осевого компрессора) и др.;

— применение новых технологических приемов при изготовлении

деталей, например сварных стальных и титановых корпусов, литых соп-

ловых и рабочих лопаток турбины, применение электрохимического спо-

соба обработки турбинных лопаток, при котором в отличие от механи-

ческой обработки в деталях не возникает остаточных напряжений и др.

Подробно эти вопросы рассмотрены ниже в соответствующих главах.

Удельная масса ТРД зависит от его размеров и тяги. Это объясняет-

ся следующим. При сохранении геометрического подобия, механической

и термической напряженности масса двигателя должна бы зависеть от

куба его диаметра (близкого к диаметру первой ступени компрессора

D), т. е.

mHB = Ci£>3,

где С, — коэффициент пропорциональности, представляющий собой мас-

су двигателя при £>=1,0. Однако в газотурбинных двигателях есть два

рода деталей и узлов, масса которых изменяется пропорционально кубу

и квадрату их основных размеров. Кубический закон изменения массы в

зависимости от основного размера (например, от диаметра) характерен

для деталей компрессора и турбины — диски, лопатки, корпусы и др.

Квадратичный закон изменения массы в зависимости от основного

размера наблюдается в узлах, выполненных из листовых материалов,

толщина которых в дальнейших модификациях двигателя остается

почти неизменной (узлы входного устройства, камер сгорания, реактив-

ного сопла и их детали).

Поэтому масса двигателя пропорциональна диаметру D в степени п,

лежащей между значениями 2 и 3:

ШдВ = С\Dn.

Тяга двигателя зависит от расхода воздуха, который в двигателе

определяется квадратом диаметра I ступени осевого компрессора по ве-

личине, близкой к диаметру двигателя, т. е.

/?-С,Л2,

17

где С2— коэффициент пропорциональности (равный тяге двигателя при

Д=1,0).

Из выражения для тяги можно найти диаметр двигателя

\о>5

С2 J

Подставляя диаметр D в выражение удельной массы, имеем:

в _ CxDn _ Сх

~ R ~ С2ГР- ~ С2

Отсюда видно, что если п = 2, то удельная масса двигателя не будет за-

висеть от величины тяги.

Анализ массы геометрически подобных ТРД с центробежными и

осевыми компрессорами с одинаковой механической и тепловой напря-

Рис. 1.14. Изменение удельной мас-

сы в зависимости от величины тяги

у геометрически подобных двигате-

лей с одинаковой тепловой и меха-

женностью показывает, что показатель

степени у обоих типов двигателя при-

мерно одинаков и может быть принят

равным ц=2,6—2,8. Из этого следует,

что удельная масса двигателей зависит

от величины тяги.

На рис. 1. 14 показано изменение

удельной массы в зависимости от ве-

личины тяги у геометрических подоб-

ных двигателей с одинаковой тепловой

и механической напряженностью, при

этом коэффициент С=const. Каждому

значению С на графике соответствует

своя кривая.

Отсюда можно сделать вывод, что

нической напряженностью двигатели малых размеров имеют

меньшую удельную массу. Поэтому

при оценке двигателей разных тяг необходимо не просто сопоставлять

их удельную массу, а вводить поправку на величину их тяги. Для сни-

жения удельной массы в двигателях больших тяг следует увеличивать

(в разумных пределах) их механическую и термическую напряженность,

увеличивать их удельную тягу, уменьшать относительный диаметр

втулки компрессора, увеличивать скорость воздуха Сакс на входе в ком-

прессор. Это будет равносильно уменьшению коэффициента С, т. е. пере-

ход на кривую, построенную при меньшем значении С.

Приведенное выше рассуждение о том, что двигатель с малой тягой

имеет меньшее значение удельной массы, справедливо лишь для неко-

торой предельной тяги, величина которой приблизительно равна

1000 даН. Для двигателей с тягой меньшей 1000 даН удельная масса

будет 'возрастать. Это объясняется тем, что размеры некоторых деталей,

например литых, определяются не условиями их нагрузки, а технологи-

ческими возможностями изготовления отливок.

Анализ массы газотурбинных двигателей усложняется большим раз-

нообразием их конструктивных форм, не позволяющим распределять де-

тали по узлам одинаково во всех двигателях.

Для такого анализа можно принять разбивку ТРД на следующие

восемь узлов, на которые приходятся примерно следующие доли от об-

щей массы двигателя:

1) входное устройство — 4 %;

2) компрессор—33%;

3) камеры сгорания — 10%;

4) силовой корпус, связывающий турбину и компрессор, — 6%;

18

2)

3)

4)

6)

7)

8)

9)

5) турбина — 26 %;

6) система выхлопа — 5%;

7) корпус приводов к агрегатам — 4%;

8) топливная, масляная и пусковая системы, система охлаждения

и узлы крепления двигателя к самолету— 12%.

Для ТВД можно принять разбивку двигателя на те же восемь уз-

лов п девятым считать редуктор. На них приходятся примерно следую-

щие доли от всей массы двигателя:

1) входное устройство — 2%;

компрессор — 26 %;

камеры сгорания — 6%;

силовой корпус — 4%;

турбина — 20%;

система выхлопа — 3 %;

корпус приводов агрегатов — 4%

топливная, масляная и другие системы— 10%;

редуктор — 25 %.

Экономичность двигателей оценивается удельным расходом топ-

лива.

Для ТРД удельный расход топлива

£ m-r кг топлива

eR R даН тяги-ч *

где тт — часовой расход топлива.

Первые газотурбинные двигатели имели удельный расход топлива

при работе на стенде (па земле)

. о 1 г- кг топлива

Се — 1,3 1,0-----------.

даН тяги-ч

В настоящее время лучшие ТРД имеют у земли

С 0 7 • 0 9 кг топлива

е ’ ’ даН тяги-ч

а ДТРД

nr п т кг топлива

Се = 0,5 : 0,7------------.

даН тяги-ч

Для ТВД удельный расход топлива определяется по формуле

__ m-t кг топлива

eN кт Д •

Ne кВт • ч

В стендовых условиях

гх 0*7 Г\ 97^ КГ ТОПЛИВЗ

СеЛг=0,2/ -4-0,375-----------

кВт-ч

Габаритные размеры двигателя характеризуются площадью миделя

F и длиной двигателя L. Наибольшее значение имеет площадь миделя F,

так как она определяет лобовое сопротивление самолета. Длина двига-

теля L влияет на маневренность самолета.

Удельная лобовая площадь определяется отношением площади F

к тяге R:

f г м2

J Л()б r~\ j у ’

К даН тяги

или обратной величиной

1 R даН тяги

Лоб №

19

В ходе развития ТРД величина 1/Доб была существенно увеличена.

Если в начале развития газотурбинных двигателей она имела зна-

чение 200'0—2500 даН/м2 у ТРД с центробежными компрессорами, то в

настоящее время она повысилась до 10 000—12 000 даН/м2 у ТРД с осе-

выми компрессорами.

Ресурс ГТД по мере их развития непрерывно возрастает. Если в на-

чале развития ТРД ресурс был 15—25 ч, то в настоящее время для са-

молетных ГРД он составляет 250—1500 ч, а для ' ВД — 500—5000 ч и

выше. Ресурс ТРД, применяемых для беспилотных самолетов-снарядов,

составляет обычно 5—10 ч; такие двигатели называют двигателями

кратковременного ресурса. Для них можно допускать значительно боль-

шие напряжения в деталях. В настоящее время для целого ряда мате-

риалов известны величины кратковременной прочности, как это показа-

но ниже в соответствующих главах.

3. КРАТКИЕ СВЕДЕНИЯ О РАЗВИТИИ РЕАКТИВНЫХ

И ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Первые предложения по применению реактивных двигателей отно-

сятся к силовым установкам аэростатов, дирижаблей и морских судов.

С появлением самолетов делались попытки создать реактивные двига-

тели и для них [66]. Создание поршневых авиационных двигателей и их

вполне удовлетворительная работа при малых скоростях полета способ-

ствовали тому, что в течение длительного периода на самолетах уста-

навливались только поршневые двигатели. Однако увеличение мощнос-

ти поршневых двигателей, сопровождавшееся увеличением их массы и

лобовой поверхности, привело к такому положению, когда дальнейшее

увеличение скорости самолетов с поршневыми двигателями стало не-

возможным.

Таким образом, потребность в непрерывном росте скорости полета

самолетов привела к необходимости создания новых типов двигателей,

превосходящих по своим данным поршневые. Так появились авиацион-

ные газотурбинные двигатели, в которых одним из главнейших элемен-

тов является газовая турбина.

Несмотря на то, что первые предложения по созданию газотурбин-

ных двигателей относятся к концу XVIII века, первый работающий дви-

гатель удалось создать в России в конце 90-х годов прошлого столетия.

Характерно, что все предлагавшиеся иностранцами двигатели были

очень примитивными, не содержали элементов конструктивной разра-

ботки и не могли служить основой для разработки проектов новых дви-

гателей.

Создателем нового типа турбинного двигателя следует считать

П. Д. Кузьминского. В период с 1886 по 1892 гг. он разработал, построил

и провел испытания в Петербурге первого газо-паротурбинного двигате-

ля, в котором процесс сгорания протекал при постоянном давлении.

Двигатель предназначался для небольшого катера.

В своей установке П. Д. Кузьминский применил многоступенчатую

газо-паровую турбину, в которой газ подводился через центральное от-

верстие неподвижного диска (рис. 1. 15) и, расширяясь, двигался от

центра к периферии, проходя через направляющие и рабочие лопатки,

расположенные концентрическими рядами.

Изучение архивных материалов после Октябрьской революции по-

казало, что П. Д. Кузьминский построил и частично испытал первый в

мире газотурбинный двигатель и потому бесспорно является первым соз-

дателем газовой турбипы. Насколько нам известно, предложение об

использовании газовой турбины в авиации также принадлежит

П. Д. Кузьминскому и относится к 1890 г.

20

Рис. 1.15. Схе-

ма радиальной

многоступен-

чатой центро-

бежной турби-

ны П. Д Кузь-

минского

Можно назвать также многих талантливых инженеров и изобрета-

телей, работавших над созданием газотурбинных двигателей — В. В. Ка-

раводина, Н. В. Герасимова, А. П. Горохова, М. Н. Никольского и мно-

гих других. В дореволюционной России они не имели условий для своих

работ по созданию новых двигателей. Только после Великой Октябрь-

•ской революции авиационная промышленность под руководством Ком

мунистической партии получила в нашей стране научную и материаль-

но-техническую базу, необходимую для создания первоклассных само-

летов и двигателей.

Советские ученые и инженеры, успешно работая над созданием вы-

сококачественных поршневых двигателей, разрабатывали также новые

типы двигателей и в первую очередь — газотурбинные.

Среди них В. И. Базаров (лауреат Ленинской пре-

мии, ныне сотрудник одного из конструкторских бюро),

в 1923 г. предложивший схему авиационного газотурбин-

ного двигателя, весьма близкую к современным.

В 1925 г. в научном автомоторном институте

(НАМИ) под руководством проф. Н. Р. Брилинга инже-

нером В. В. Уваровым (ныне д-р техн, наук, проф.

МВТУ) были начаты работы по исследованию рабочего

процесса газовых турбин.

В 1929 г. проф. Б. С. Стечкин, академик, Герой Со-

циалистического Труда, лауреат Ленинской и Государ-

ственной премий опубликовал в журнале «Техника воз-

душного флота» статью «Теория воздушно-реактивного

двигателя», в которой были изложены основные положе-

ния теории реактивных двигателей.

В 1935 г. вышла капитальная работа проф.

В. В. Уварова «Газовые турбины», которая в мировой

технической литературе является одной из первых книг по теории

газовых турбин.

Существенный вклад в теорию газовых турбин сделали также проф.

Г. С. Жирицкий и проф. И. И. Кириллов.

С 1934 г. над газотурбинными двигателями начинает успешно рабо-

тать известный конструктор, ныне Герой Социалистического Труда,

лауреат Ленинской и Государственной премий, академик А. М. Люлька,

двигатели которого на протяжении многих лет используются в авиации

В 1930—4935 гг. были сделаны попытки создания центробежных

компрессоров большой производительности (компрессор проф. В. В Ува-

рова, компрессор агрегата центрального наддува многомоторных само-

летов канд. техн, наук С. А Трескина и автора настоящей книги).

Ряд книг, вышедших из печати: монография проф. В. И. Дмитриев-

ского и проф. К. В. Холщсвпикова по компрессорам [86], первый учеб-

ник по теории ГТД проф. Н В. Иноземцева [30], вышедший в 1955 г.,

работы коллектива авторов под руководством академика Б С. Стечкина

по теории газотурбинных двигателей, коллектива авторов под руковод-

ством проф. Р. С. Кипасошвили и проф. И. А. Биргера по прочности и

колебаниям деталей газотурбинных двигателей и многие другие работы

помогли ученым, конструкторам, техникам и рабочим в нашей стране

создать высококачественные авиационные двигатели, па много лет опе-

редившие зарубежные образцы.

Свидетельством большого успеха нашей авиации, снабженной оте-

чественными газотурбинными двигателями, является ряд рекордных по-

летов по высоте, скорости, дальности и грузоподъемности, которые со-

вершили летчики В. С. Ильюшин, Г. К- Мосолов, В. К. Коккинаки,

А. К- Витковский и многие другие.

21

Современный турбореактивный двигатель, рассчитанный на боль-

шую скорость полета, весьма существенно отличается от первых дви-

гателей, рассчитанных па дозвуковую скорость полета.

Сверхзвуковой крейсерский, полет (М=3', Н~11км)

Рис. 1.16. Сравнительная схема ТРД, предназначенных для дозвуковых

и сверхзвуковых самолетов с указанием температур газа по тракту:

1—воздухозаборник с регулируемой геометрией; 2—форсажная камера; 3—сопло с ре-

гулируемой геометрией; 4—сопло с нерегулируемой геометрией; 5—воздухозаборник

с нерегулируемой геометрией

На рис. 1. 16 показана сравнительная схема ТРД, предназначенных

для дозвуковых (ниже оси) и сверхзвуковых (выше оси двигателя) ско-

ростей полета. Как видно, двигатель для сверхзвукового крейсерского

полета со скоростью М = 3 должен иметь воздухозаборник и сопло с ре-

гулируемой геометрией и форсажную камеру, без которой такой полет

невозможен. На схеме указаны также температуры воздуха и газа в

трактах этих двух двигателей.

4. ПРОЕКТИРОВАНИЕ И СОЗДАНИЕ ГТД

Ниже в отдельных главах даются указания о проектировании от-

дельных узлов газотурбинного двигателя (компрессор, камера сгорания

и др.) и их деталей (лопатки, диски и др.). Здесь даются лишь общие

сведения, необходимые для понимания того, как создаются новые образ-

цы двигателей.

Проектирование начинается обычно с получения от потребителя

технического задания (ТЗ) на двигатель, где изложены необходимые

требования к данным будущего двигателя. Задается величина тяги (или

мощности) для нескольких высотных и земных точек, указывается тип

двигателя, его масса (вес), габаритные размеры, ресурс, положение

центра тяжести и др.

Фирма-разработчик прорабатывает техническое задание, согласовы-

вает с заказчиком высотно-скоростные характеристики, определяет ос-

новные параметры цикла двигателя, приступает к составлению несколь-

ких вариантов эскизного проекта двигателя, которые изучаются, всесто-

ронне рассматриваются, и один из них принимается как основной и

утверждается к дальнейшей разработке. В свою очередь, разработчик

выдает технические задания организациям, проектирующим и изготов-

ляющим агрегаты и приборы.

При прочих равных условиях из двух двигателей, очевидно, лучшим

будет тот, у которого суммарная масса (вес) двигателя и топлива, не-

обходимого для заданного времени полета, будет минимальной. Отсюда

требование к высоким параметрам цикла, высоким значениям к. п. д.

его агрегатов. Хорошие данные по массе могут быть получены в резуль-

тате применения ряда принципов проектирования, которые рассматри-

ваются в этой книге, а также применения новых материалов, например

титановых сплавов (там, где это возможно по температурным условиям)

22

применения жаропрочных сплавов для деталей, имеющих высокую тем-

пературу нагрева, увеличения удлинения лопаток первых ступеней комп-

рессора, применения точной штамповки, фасонной прокатки, точного

литья, поверхностной обработки деталей (хромирование, анодирование

и др.).

Чрезвычайно важно при создании нового двигателя иметь опытные

образцы и результаты лабораторных испытаний его узлов и деталей.

Такая предварительная проработка дает возможность более обоснован

но выбрать конструкцию узло<в, их технологию, материалы для деталей,

увязать работу отдельных узлов двигателя между собой.

К числу общих требований, которым должен удовлетворять новый

двигатель, относятся:

— обеспечение надежной работы па установившихся и переходных

режимах на земле и в полете в широком диапазоне климатических ус-

ловий и сохранение стабильными во времени эксплуатации его основных

показателей —тяги или мощности и расхода топлива;

— обеспечение падежного запуска в различных климатических

условиях, а также повторного запуска в полете;

— удобство осмотра в процессе эксплуатации двигателя без снятия

двигателя с самолета его отдельных деталей (рабочих лопаток компрес-

сора л турбины, деталей камеры сгорания, форсажной камеры и др.),

для чего предусмотрены специальные окна, позволяющие проверить все

части двигателя визуально, с помощью специальных приборов и путем

.получения рентгеновских снимков; возможность профилактического об-

наружения дефектов путем контроля появления стружки в масле, конт-

роля тряски двигателя и др.; выполнение регламентных работ, предус-

мотренных инструкцией по эксплуатации.

Не останавливаясь на требованиях к основным параметрам газо-

турбинных двигателей, которые рассматриваются в курсах теории газо-

турбинных двигателей [30], [75], укажем, что улучшение параметров цик-

ла, повышение к. п. д. работы агрегатов необходимо для увеличения

удельной тяги (или удельной мощности), снижения удельной массы

(удельного веса) двигателя. Улучшение параметров цикла проводится

путем глубокой исследовательской конструкторской, технологической

проработки и применения новых высококачественных материалов.

Рабочее проектирование ведется на основе эскизной компоновки и

заключается в конструктивной и прочностной проработке всех узлов дви-

гателя и его деталей. Проводится также расчет деталей па колебания

(лопатки, диски и др.), определяется критическое число оборотов ротора,

находятся резонансные режимы, и если они совпадают с рабочим числом

оборотов, при котором будет работать двигатель, то прорабатываются

способы отстройки от опасных резонансных режимов.

После выполнения рабочих компоновок выполняются рабочие чер-

тежи, одновременно ведутся подробные расчеты деталей на прочность

и уточняются расчеты на колебания. Параллельно прорабатываются

чертежи технологическими и металлургическими службами, составля-

ются спецификации, ведется подготовка производства. В процессе вы-

полнения рабочих чертежей ведется непрерывная увязка размеров, вно-

сятся поправки в выпущенные рабочие чертежи и по выпущенным чер-

тежам снова вычерчиваются сборочные чертежи узлов и сборочный

чертеж всего двигателя, что позволяет выявить имеющиеся ошибки, во-

время учесть их и внести исправления. При этом проверяются отдельные

осевые и диаметральные зазоры и посадки, величина которых может

меняться при работе из-за температурных деформаций и других

причин.

По выполнении этих работ чертежи передаются в производство,

•составляется технологический процесс изготовления деталей двигателя,

23

ведется проектирование и изготовление приспособлений, режущего и ме-

рительного инструмента, делается заказ па изготовление поковок, штам-

повок, заготовок и начинается процесс производства двш ателя, в кото-

ром принимают участие высококвалифицированные рабочие, техник! и-

инженеры. Сборка первого опытного образца двигателя ведется выс'" ко-

квалифицированным персоналом, затем двигатель поступает на испы-

тания.

Испытания первого опытного образца нередко показывают, что ха-

рактеристики отдельных узлов двигателя не имеют достаточной соглас о-

ванности, некоторые узлы и детали оказываются недостаточно прочными

и при испытаниях ломаются. Устранение этих дефектов, установление

причин поломок деталей, их упрочнение достигаются в процессе довод-

ки двигателя. При этом нередко предлагаются весьма оригинальные

способы устранения дефектов, в этом участвует обычно весь коллектив:

конструкторы, технологи и высококвалифицированные рабочие.

Летные испытания двигателя начинаются непосредственно после-

обеспечения надежной работы двигателя в течение минимально необхо-

димого числа часов (обычно 25 ч). Государственные — стендовые и лет-

ные испытания являются заключительным этапом доводки двигателя,

после чего он передается в серийное производство.

В заключение необходимо остановиться на вопросе надежности дви-

гателя [33], [83]. Принято считать, что надежность закладывается при

проектировании двигателя, обеспечивается при его изготовлении и под-

держивается в эксплуатации. Отметим кратко наиболее важные поло-

жения, которые должны иметь в виду конструктор, технолог и персонал,

эксплуатирующий двигатель. Ниже в соответствующих главах даются

более подробные указания при рассмотрении отдельных деталей и узлов.

ГТД.

Статистика показывает, что примерно 60% отказов ГТД в эксплу-

атации вызывается разрушением и поломкой деталей из-за недостаточ-

ной их прочности. Из этого количества примерно 70% деталей разруша-

ется вследствие их вибраций. При проектировании двигателей должно

быть уделено большое внимание расчету деталей на прочность и на ко-

лебания, как это рассмотрено ниже в соответствующих главах.

При проектировании должны быть выбраны такие формы деталей,

которые давали бы наибольшую долговечность; концентрации напряже-

ний в них должны быть возможно меньшими; допускаемые напряжения

и коэффициенты запаса прочности нужно выбирать с учетом температу-

ры нагрева и времени работы деталей. Материал для деталей и способ

их изготовления нужно выбирать такими, чтобы остаточные напряжения,

возникающие при обработке деталей, были возможно меньшими или со-

вершенно отсутствовали. Необходимо создавать условия, при которых

детали могли бы нормально работать (предусматривать отвод тепла от

них, вводить специальное охлаждение, обеспечить хорошую центровку

деталей — создавать, нтпример, ротор с неизменной уравновешенностью,

применять специальные меры для устранения колебания деталей путем

введения демпфирующих устройств и многие другие приемы).

При изготовлении деталей двигателя необходимо выдержать их гео-

метрические размеры с большой точностью для получения нужных по-

садок и зазоров; выдержать нужную чистоту обработки, что определяет

во многих случаях усталостную прочность деталей, обеспечить заданную

твердость и качественное нанесение покрытий, правильно применять

термообработку. Необходимо при сборке двигателя провести тщатель-

ную балансировку роторов и обеспечить правильные приемы сборки, для

затяжки ответственных гаек и винтов применять тарированные усилия

и др.

24

В эксплуатации необходимо применять масло и топливо, рекомендо-

ванные для двигателя, соблюдать правила его эксплуатации, проводить,

•как указывалось выше, профилактические осмотры его деталей, контро-

лировать наличие стружки в масле и амплитуду вибрации корпусов, так

как изменение амплитуды вибрации характеризует уравновешенность

ротора.

В эксплуатации применяются устройства, позволяющие не только

обнаружить стружку в масле, но и определить материал стружки. Име-

ются приборы, позволяющие определить семь различных материалов

«стружки, что позволяет судить о месте износа.

Рис. 1.17*:

а—отверстие в корпусе компрессора для

введения бороскопа при осмотре деталей:

справа показано типичное поле зрения при

осмотре через бороскоп; б—прибор, назы-

ваемый фиброскопом, на основе волокон-

ной оптики, с кабелем длиной 2,4 м и оку-

ляром с шестикратным увеличением; в—

осмотр лопаток с помощью фиброскопа

[116]

Для осмотра детален двигателя без его разборки применяются спе-

циальные лючки, размещенные так, что, открыв их, можно осмотреть

детали с помощью специального прибора — бороскопа (рис. 1.17). Он

имеет гибкий участок проводника из волокон с полным внутренним от-

ражением. Поворачивая бороскоп и перемещая его, можно осмотреть

лопатки компрессора и турбины, их входные и выходные кромки, корне-

вую часть и обнаружить трещины, забоины и другие дефекты. С по-

мощью бороскопа можно осмотреть камеры сгорания и другие детали.

Такое наблюдение за состоянием двигателя позволяет принять меры к

устранению неисправностей или во-время направить его в ремонт, не до-

пуская поломки его узлов и деталей.

Иностранные фирмы работают над созданием так называемых

«блочных» двигателей. ГТД разделяется па несколько узлов, которые

контролируются в эксплуатации с помощью указанных выше способов.

При выявлении дефектов в узле последний может быть заменен новым,

что выполняется без снятия двигателя с самолета. Это возможно при

большой точности производства и при высоком качестве балансировки

роторов.

* Смотри подробнее в журнале Flight, 1970 г., № 3217, стр. 720.

Глава II

УСИЛИЯ, ДЕЙСТВУЮЩИЕ В ГАЗОТУРБИННЫХ

ДВИГАТЕЛЯХ

1. ОБЩИЕ ПОНЯТИЯ

При работе газотурбинных двигателей к отдельным узлам и деталям

его приложены силы и моменты сил. Так, например, .в лопатках и дисках

компрессоров и турбин возникают центробежные силы; на стенки про-

точной части двигателя — от входного устройства до среза реактивного

сопла — действуют силы давления воздуха и газов и т. д. В одних слу-

чаях действующие на детали усилия взаимно уравновешиваются внут-

ренними силами, возникающими в деталях, и внешне но проявляются.

Из большого числа деталей, имеющих внутренние усилия, можно,

например, назвать лопатки и диски компрессоров и турбин, центробеж-

ные силы в которых уравновешиваются внутренними силами, возникаю-

щими в их материале. В других узлах двигателя (узел входа, компрес-

сор, камера сгорания, турбина, реактивное сопло и др.) возникают уси-

лия, которые передаются соседним узлам и только частично замыкаются

в системе двигателя, вызывая в стенках корпусов растягивающие, скру-

чивающие и изгибающие напряжения. Равнодействующая таких сил пе-

редастся на самолет в виде силы тяги. Эти усилия связаны, как будет

показано ниже, с изменением скорости движения и давления газа по

тракту и разницей в величинах проекций элементов площадей на плос-

кости. перпендикулярные оси двигателя.

Будем называть свободными усилиями тс, которые, возникая в ка-

ком-либо узле работающего двигателя, пе замыкаются в пределах его

корпусов, а передаются, в конечном счете, к узлам крепления двигателя

и к самолету. В газотурбинных двигателях можно выделить силовые

корпусы, которые воспринимают как свободные, так и внутренние уси-

лия, возникающие в отдельных узлах двигателя при их работе.

Силы и моменты сил, действующие на отдельные узлы и детали

газотурбинных двигателей, можно по характеру вызываемых ими де-

формаций разделить на следующие виды:

— растягивающие (или сжимающие) силы, которые возникают от

давления газов на детали двигателя и от центробежных сил вращаю-

щихся масс;

— изгибающие моменты, возникающие от газовых сил, массы узлов

и деталей и от инерционных сил. Изгибающие моменты от инерционных

сил появляются при работе двигателя на стенде и, в особенности, при

работе двигателя на самолете во время криволинейных полетов;

— скручивающие моменты, возникающие в роторах от действия

воздуха и газов на рабочие лопатки компрессоров и турбин, а на кор-

пусах— от действия воздуха и газов па спрямляющие лопатки компрес-

соров и сопловые лопатки турбин.

Усилия по причинам их возникновения можно разделить (если пе

считать сил трения па стыках и усилий, возникающих от массы деталей)

на три группы:

1) усилия, возникающие от действия газов;

26

осевой силы, которая передается

Рис. 2.01. К определению осевой си-

лы, действующей на узел входа ТРД

с осевым компрессором

2) усилия, возникающие от инерционных сил вращающегося ротора,

от изменения скорости полета и от инерционных нагрузок, появляющих-

ся во время эволюций самолета;

3) усилия, возникающие в результате неравномерного нагрева дета-

лей, а также различных коэффициентов расширения материалов связан-

ных между собой элементов конструкции.

2. УСИЛИЯ, ВОЗНИКАЮЩИЕ В ТРД ОТ ДЕЙСТВИЯ ГАЗОВ

Рассмотрим усилия, возникающие от действия газа в отдельных

деталях и узлах ТРД. Как известно, силы, получающиеся от статичес-

кого давления газа, определяются произведением давления газа на со-

ответствующую площадь. Действие статического давления газа вызыва-

ет появление напряжений растяжения или сжатия, изгиба и кручения в

стенках детали, а иногда и появлеш

на соседние детали. Это может быть

в том случае, если на деталь с обеих

сторон действуют разные статиче-

ские давления или если площади

начального и конечного сечений ка-

нала различны. Осевая сила может

вызвать потерю устойчивости стенок

корпусов.

Усилия, возникающие or дина-

мического воздействия движущегося

газа, определяются по изменению

количества движения. Величина осе-

вой силы

P^=m(w2—Wi), (II. 1)

где т — расход газа в кг/с;

7^1 и w2 — скорости во входном и

выходном сечениях канала.

Рассмотрим определение сил, действующих на детали двигателя.

Найдем величину осевой силы, действующей на узел входа осевого

компрессора.

Пусть во входном устройстве ТРД (рис. 2.01) выбраны два сечения

I—I и II—II, в которых скорости воздуха иц и w2 и статические давле-

ния р\ и р-2 известны из газодинамического расчета двигателя.

Направим ось х слева направо, совместив ее с осью капала. Равно-

действующая сил статического давления

Рс=Р2р2—P\F\

л направлена по оси х.

Здесь

/у.

Динамическое усилие определяется по выражению (II. 1).

Суммарная осевая сила, действующая со стороны потока воздуха на

узел входа:

Ро.вк = Рс + Рд = Р2/72—p\Fxpm(w2—te'i). (II. 2)

Эта сила действует на внутренние стенки канала входною устройст-

ва и на стенки внутреннего корпуса (обтекателя).

27

Для определения сил, действующих на крепежный фланец входного

устройства, нужно учесть давление воздуха на наружную стенку обтека-

теля, определяемое с помощью расчета или по данным продувки входа

в аэродинамической трубе. Эпюра давлений на наружной поверхности

показана па этом же рисунке.

Сила Р, действующая на внутреннюю поверхность выходного пат-

рубка центробежного компрессора (рис. 2.02), определяется как геомет-

рическая сумма сил:

Pi = A^i+^i»

где рх и р-2 — давление воздуха,

W\ и гс'2 — скорости воздуха;

Рис. 2.03. К определению осевого уси-

лия, действующего на ротор осевого,

компрессора

Рис. 2.02. К определению уси-

лий, действующих па выход-

ной патрубок центробежного

компрессора

Для определения силы, действующей па фланцы крепления патруб-

ка, необходимо учесть давление воздуха на наружную поверхность пат-

рубка. В большинстве случаев патрубки находятся внутри гондолы дви-

гателя и испытывают снаружи атмосферное давление, пренебрегая кото-

рым (в сторону увеличения запаса прочности), можно считать, что ге-

ометрическая сумма сил Р\ и Ръ и есть сила, действующая на фланцы;

патрубка.

Осевая сила, приложенная к ротору осевого компрессора (рис. 2. 03),.

определится как равнодействующая сил, действующих на поверхность

ротора и на лопатки. Если за положительное направление сил принять

направление полета против потока воздуха, то

^o.k=Q1-Q24-Q3- (П. 3),

Здесь Qj—осевая сила, действующая на проточную часть ротора комп-

рессора;

Q2 и Q3 — силы, возникающие от давления воздуха на переднюю и зад-

нюю торцовые стенки ротора.

Осевая сила (Д является равнодействующей сил, возникающих па

каждой ступени:

(П-За>

1

где z— число ступеней;

28

Qct г — осевая сила, действующая па проточную часть i-й ступени,

определяемая по формуле

QctI = ^kl+^^aki- (И- 4)

Здесь рп и p2i — статические давления воздуха перед i-й ступенью

и за рабочим колесом i-й ступени компрессора

(см. рис. 2.03);

Fu — -~ (iyi. — — площадь ступени на входе в колесо;

F2Z =— (D|. — D^) —площадь ступени на выходе из колеса;

4

= -у-(D^. — — разность этих площадей (ограниченных диамет-

ром и Рзг);

kcaki = c2a — с1а — изменение осевой скорости в рабочем колесе

ступени;

т — секундный расход воздуха, проходящего через,

компрессор.

Силы Q2 и Q3 определяются через площади передней Fn и задней

торцовых стенок и давления воздуха на эти стенки рп и р3, а также ат-

мосферное давление р&‘.

Q,-=p„F„ = p^(D\-d^.

+ Р.~ (II. 4а).

Для определения осевой силы,, действующей на одностороннее за-

крытое колесо центробежного компрессора (рис. 2.04), выделим два

сечения: I—I— на входе в колесо .и II—// — на выходе из колеса. Пусть

в сечении /—/ осевая скорость воздуха и давление воздуха равняются

соответственно Cja и pi, a ib сечении II—II абсолютная скорость воздуха

с2 и давление р2.

Пусть во входном патрубке диаметром Dx давление и скорость воз-

духа постоянны по сечению. Если с обеих сторон колеса в зазоре меж-

ду стенкой корпуса и диском колеса устанавливаются давления, .изменя-

ющиеся от атмосферного давления р\ до давления р2, то усилие со сто-

роны воздуха, действующее на элементарную кольцевую площадку дис-

ка колеса толщиной dr, равно pdldxrdr и полная осевая сила, приложен-

ная к колесу:

Щ/2 Г>2/2

Po = ^i-^(D2_^2)_ /72лгг/г-фтс1а+ p’Znrdr, (II.5)

rf/2 D,/2

где pr и p'r — текущие значения давления в зазоре справа и слева от

колеса на радиусе, равном г;

т — расход воздуха, проходящего через колесо в кг/с;

Оу и d —- наружный диаметр колеса на входе и диаметр вала ком-

прессора соответственно.

Обычно, если на колесе нет специальных лабиринтных уплотнений

(см. ниже), сила Ро направлена в сторону входа.

Величина осевой силы в колесе центробежного компрессора зависит

от конструкции колеса (открытое, полуоткрытое, закрытое) и от места

расположения уплотняющего лабиринта. На рис. 2. 05 показано одно-

стороннее полуоткрытое колесо с лабиринтным уплотнением, располо-

29

женным на тыльной части диска от диаметра dx до диаметра d2\ на по-

верхность колеса, ограниченную диаметрами d\ и dOj, обычно действует

атмосферное давление.

Осевая сила, действующая на такое колесо, определится как алге-

браическая сумма сил, действующих на отдельные поверхности слева и

справа:

Ро = Q1 + Q2—Оз—Q$—Qs- (II. 6)

Сила Qi действует па переднюю торцовую поверхность колеса, огра-

ниченную диаметрами и d0. При

давлении воздуха на входе pi и осевой

скорости С1а

=

Рис. 2.05. Полуоткрытое одно-

стороннее колесо центробежного

компрессора с лабиринтным уп-

лотнением па тыльной части диска

Рис. 2.04. к определению осе-

вой силы, действующей на од-

ностороннее закрытое колесо

центробежного компрессора

где Qi —плотность воздуха па входе в колесо.

Сила Q2 возникает от давления воздуха слева на поверхность кана-

ла колеса, ограниченную диаметрами и D2. Обозначив давление на

выходе из колеса через р2, можно принять с известным приближением,

что для текущего значения радиуса г давление

Тогда

/?2

q 2ад_ С Л/г=_Д р Г £)2_га/Д1.у] .

а •' 8 2 L 2

2 Д1

Сила Q3 возникает от давления воздуха на заднюю торцовую по-

верхность колеса, ограниченную диаметрами d2 и D2. При большой вели-

чине зазора между колесом и стенкой можно принять, что па единицу

поверхности действует давление р2; в этом случае величина

Сила Q4 возникает от давления воздуха па колесо в лабиринтном

уплотнении на поверхности, ограниченной диаметрами d2 и d\. Пусть

в лабиринтном уплотнении давление изменяется по радиусу по линей-

.пому закону и для текущего значения радиуса составляет величину

j 2(д2 — X)

d2—

P=P’i

Тогда сила

1*Z\ Г , । 2(л> —/4) ( rfi \1 ,

Q4= 2яг /^4------------------— г — — 1 </г =

J L “2 — “1 ' 2 J

1/2

тг л (р2 — р\) / d% -- dl — d? \

= p\ — (cP. - d ) 4------7 17 —----------— d, 2- - 1 .

z 1 4 V 2 !' 1 d2 — dx \ 6 1 6 I

Давление p[ может равняться атмосферному давлению ра, если по-

лость, ограниченная диаметрами dx и dox, соединена с атмосферой. Если

же воздух, просочившийся через лабиринтное уплотнение, используется

для охлаждения турбины, то величина давления будет зависеть от гид-

равлического сопротивления тракта, по кото-

рому охлаждающий воздух подается к тур-

бине, и от давления в том месте, куда воздух

вытекает (в газовый тракт двигателя или на-

ружу).

Рис. 2.07. К определению

осевой силы, действую-

щей на колесо турбины

Рис. 2.06. К определению осевой силы,

действующей па двухстороннее колесо

центробежного компрессора

Сила Q:, возникает от давления воздуха на заднюю торцовую поверх-

ность колеса, ограниченную диаметрами dt и cZOi- Если указанное давле-

ние есть атмосферное давление ра, то

q5=a4-(^-^)-

В ТРД с двухсторонним центробежным компрессором (рис. 2. 06)

поступление воздуха на самолете к левой части колеса, которая нахо-

дится ближе к входному отверстию воздухозаборника, является более

свободным, чем к правой части. Подход к последней загроможден вы-

ходными патрубками компрессора и камерами сгорания. Вследствие это-

го давления и осевые скорости на входе в колесо слева и справа оказы-

ваются различными. В результате возникает осевая сила Ро, которой

при симметричном колесе и одинаковых давлениях и скоростях воздуха

не должно быть. Величина

ps-zMCi-yi, (П.7>

4 L о L \^2 / J

где ДА = Pi — Р\ — разность давлений на входе в колесо слева и справа;

Др2 = р'2— Р\— разность давлений на выходе из колеса слева и

справа.

Диаметры Db D2 и d\ указаны на рис. 2. 06. Направление силы Ро—

слева направо, если меньшее давление па входе р\ будет справа.

Осевая сила, передаваемая на ротор турбины, определяется следу-

ющим образом.

В схеме турбины, показанной на рис. 2 07, выделим сечения I—I

и II—II. Из газодинамического расчета известны давления р\ и р2, осе-

вые скорости газа с1а и с2я и секундное количество газа, проходящего

через турбину.

Суммарная осевая сила, приложенная к ротору турбины, опреде-

лится как равнодействующая сил, действующих слева и справа:

^o = Qi + Q2+Q3—Q4—Qs- (II. 8)

Сила Qi действует слева на кольцевую поверхность диска, ограни-

ченную диаметрами Dx и d\. Если давление охлаждающего воздуха рв

распределено по этой поверхности равномерно, то

Сила Q2 действует также слева на кольцевую поверхность, ограни-

ченную диаметрами D2 и Пусть давление на этой поверхности меня-

ется по радиусу по линейному закону, т. е. так, что для текущего значе-

ния г давление

В таком случае

П2/2

Ь ,/2

Сила Q3 обусловлена разностью давлений газа перед и за лопатка-

ми колеса турбины pi—р2. Величина этой силы

Сила Q4 определяется изменением количества движения газа в ло-

паточных каналах колеса:

Q4=m(c2a—С1а),

где т— секундный расход газа, проходящего через турбину;

£ia и с2а— осевые составляющие скорости газа на входе и выходе в ра-

бочих каналах колеса.

Сила Qs действует на заднюю поверхность диска в виде распреде-

ленного по этой поверхности давления р'2=ар2. Давление р\ <р2

вследствие уменьшения закрутки и давления газа при приближении к

центру диска.

Величина

Коэффициент а определяется экспериментально. Обычно принима-

ют <2^0,74-0,9.

При пользовании формулами (II. 6) и (II. 8) необходимо иметь в

виду, что они были выведены для указанных условий. В частных слу-

чаях, которые могут встретиться на практике, условия работы и конст-

рукция деталей могут быть другими. Так, например, в компрессоре с од-

32

посторонней крыльчаткой может отсутствовать лабиринтное уплотнение

на тыльной части колеса (см. рис. 2.04). При наличии же уплотнения,

как это отмечалось выше, давление в полости между уплотнением и ва-

лом может быть равно атмосферному или отличаться от него. Иногда

может отсутствовать лабиринтное уплотнение в турбине. К тыльной

части колеса турбины возможен подвод охлаждающего воздуха с дав-

лением р и т. д. В соответствии с этим в формулах (II. 6) и (II. 8) неко-

торые члены будут отсутствовать. В выражениях для сил Q, составляю-

щих общее усилие, отдельные параметры будут меняться.

Рис. 2.08. К определению усилий, действующих на камеру сгорания:

а—кольцевая камера сгорания; б—трубчатая камера сгорания

Усилия, действующие на камеру сгорания, определяются как сум-

ма приложенных к ней статических и динамических усилий. Для коль-

цевой камеры сгорания (рис. 2. 08,а) осевая сила, действующая па внут-

ренние поверхности (если обозначить давление и скорость воздуха на

входе в камеру через и а давление >и скорость газов на выходе

через р2 и и считать положительное направление силы по потоку га-

за), будет равна

Рк.с = т (w, - [а (Д- Д2) - а (Д- Д2)]. (II. 9)

Для трубчатой камеры (рис. 2.08,6) получим следующие выраже-

ния для приложенных в камере проекций усилий на оси координат:

Рх = т (— w2 cos а) -р (Pi^2 — Р-2^2 СОь а);

Ру=т^ sin а4

,2

JTZZ 2

------р9 sin а.

4

(II. 10)

Полное усилие, действующее со стороны воздуха и газов на одну

камеру

Выражения для Рх и Ру получены при

допущении, что расход газов пренебрежимо

мало отличается от расхода воздуха, а дав-

ление окружающего воздуха не вносит су-

щественного изменения в величину усилия,

действующего на камеру.

Величина осевого усилия, действующего

на реактивное сопло, определяется следую-

щим образом.

Если в газовом тракте за турбиной нет

лабиринтного уплотнения, газы, выходящие

Рис. 2.09. К определению осе-

вого усилия, действующего на

реактивное сопло

2 3768

33

из лопаточного канала турбины, проникают в зазор между диском тур-

бины и торцовой стенкой конуса-обтекателя и оказывают на конус-обте-

катель давление рх. Осевое усилие, приложенное к соплу (рис. 2.09)>

определяется в этом случае по формуле

P=m(w1 — ^2)-|~ (А^1— —

где m— секундный расход газов, проходящих через сопло;

Рис. 2. 10. Усилия, действующие на узлы турбореактивного двигателя:

а—с осевым компрессором; б—с центробежным компрессором

р и w — давление и скорость газов;

ра — атмосферное давление;

Ь2— диаметр сечения сопла.

Положительное направление силы — по потоку газов.

Пользуясь приведенными выше формулами, можно определить си-

лы, действующие на отдельные узлы и детали двигателя, и их направле-

ние. При этом па некоторые узлы, например на входной патрубок и ро-

тор компрессора, силы будут действовать справа налево, а на такие, как.

диск турбины и реактивное сопло,— слева направо (при принятом выше

направлении потока газов).

Векторы сил, действующих на узлы ТРД с осевым компрессором, по-

казаны па рис. 2. 1'0,а.

Величина сил, действующих на отдельные узлы двигателя РД-ЗМ

с осевым компрессором, определяется размерами двигателя, величина-

ми скоростей и давлений газа по тракту. Здесь сумма сил, действующих

34

«справа налево, составляет 717%, а слева направо — 617% от номиналь-

ного значения тяги.

Аналогичная картина сил, действующих на узлы, имеет место для

ТРД с двухсторонним центробежным компрессором (рис. 2.10,6). Сум-

ма сил, действующих справа налево, составляет 329%, а слева напра*

во — 229% от номинального значения тяги.

Как видно из этих примеров, где величины сил определены для

стендовых условий при Я=0, /И = 0 и ц = итах, на отдельные узлы дви-

гателя действуют значительные силы, величина которых намного боль-

ше величины тяги и определяется размерами узлов, величинами скорос-

тей и давлений газа по тракту двигателя. При проектировании двигателя

силы, действующие на его узлы, должны быть определены как для стен-

довых, так и для полетных условий. Знать их необходимо для расчета

соответствующих деталей на прочность.

3. СХЕМЫ РАСПОЛОЖЕНИЯ ОПОР РОТОРА И СПОСОБЫ

УМЕНЬШЕНИЯ ОСЕВОЙ СИЛЫ, ДЕЙСТВУЮЩЕЙ

НА РОТОР

Осевое усилие, действующее на ротор компрессора и турбины, пе-

редается на корпус двигателя через упорные подшипники.

Рассмотрим принципиальные схемы расположения подшипников.

Ротор двигателя может иметь две, три или четыре опоры (рис. 2. И).

При двухопорном роторе (рис. 2. 11,а, б) один из подшипников

((обычно расположенный у компрессора) является упорным, он воспри-

Рис. 2.11. Схема расположения опор роторов ТРД:

<а—двухопорный ротор ТРД с осевым компрессором, б—двухопориый ротор ТРД с цент-

робежным компрессором; в—четырехопорный ротор ТРД с осевым компрессором; г—

трехопорный ротор с передачей осевого усилия от турбины к компрессору с помощью

стяжного винта; д—трехопорный ротор с передачей усилия от турбины к компрессору с

помощью шарового наконечника на валу турбины

мимает радиальную и осевую силы и передает их на корпус двигателя.

Второй подшипник — опорный — он воспринимает только радиальные

силы.

В четырехопорном роторе компрессор и турбина установлены соот-

ветственно на двух опорах (см. рис. 2. 11,в).

Когда роторы компрессора и турбины не связаны между собой в

осевом направлении (см. рис. 2. 11,в) и муфта передает только крутящий

момент, то осевые силы на каждом роторе должны передаваться на кор-

пус двигателя через упорные подшипники, установленные на каждом

.роторе.

2*

35

Если подсчитать величины сил, действующих на роторы компрес-

сора и турбины, по приведенным выше формулам (приняв средние зна-

чения давлений и скоростей газа и средние значения геометрических

размеров роторов), то окажется, что осевые силы достигают значитель-

ной величины. Осевые силы весьма сильно нагружают упорные подшип-

ники и определяют их долговечность. При большой осевой силе и при

больших числах оборотов создание надежно работающего упорного-

подшипника представляет большие трудности. Такие подшипники отли-

чаются большими габаритными размерами и массой. Поэтому необхо-

димо стремиться к уменьшению осевой силы. Это прежде всего возмож-

но, если роторы компрессора и турбины соединить между собой в осевом

направлении, так как осевые силы действуют на них в противоположные

стороны. Так, если связать в осевом направлении роторы компрессора

<и турбины каким-либо способом, например винтом (см. рис. 2. 11,г) или

шаровым наконечником (см. рис. 2. 11,6), то осевая сила будет равна их

разности. Понадобится всего один упорный подшипник, а его размеры

и масса будут меньшими, чем в рассмотренном выше случае (см. рис.

2.11,6).

Конструкция соединения роторов компрессора и турбины для пере-

дачи осевых .и радиальных сил, а также и крутящего момента, будет рас-

смотрена ниже.

Однако, если соединить роторы компрессора и турбины, уменьшив

тем самым осевую силу, может оказаться, что и разность сил будет зна-

чительна и долговечность подшипников окажется недостаточной. Для

дальнейшего уменьшения осевой силы, действующей на упорный под-

шипник (см. рис. 2.03), к передней торцовой стейке ротора осевого ком-

прессора подводят сжатый воздух от последней или от одной из послед-

них ступеней. Чтобы уменьшить утечку сжатого воздуха из этой полости,

ее снабжают двумя уплотнениями — на периферии и у цапфы компрес-

сора.

Задний торец компрессора с помощью уплотнения изолируют от

воздуха, сжатого в компрессоре. К этому торцу подводят атмосферное

давление, отчего осевая сила может быть снижена до требуемого уров-

ня. Для уменьшения осевой силы, действующей на торцовую поверх-

ность ротора от сжатого воздуха, радиус, на котором располагается воз-

душное уплотнение, стремятся сделать ‘возможно большим.

В турбовинтовых двигателях уменьшить осевую силу, действующую

на упорный подшипник ротора, можно (кроме указанных выше спосо-

бов) еще применением винтовых шестерен в редукторе. Осевая сила,

возникающая в винтовой передаче, может несколько снизить осевую си-

лу, действующую на ротор двигателя.

Рассмотрим несколько способов уменьшения осевых сил в ТРД.

На рис. 2. 12,ц показан способ уменьшения осевой силы на трехопор-

ном роторе ТРД с осевым компрессором. К передней торцевой поверх-

ности ротора в полость между уплотнениями, расположенными на диа-

метрах D и d, подводится воздух от одной из последних ступеней осево-

го компрессора.

Выбирая эти размеры, ограничивающие разгрузочное устройство, и

ступень, из которой отбирается воздух, можно свести осевую силу к ми-

нимальному значению на номинальном режиме работы двигателя.

Способ уменьшения осевой силы, действующей в ТРД с центробеж-

ным двухсторонним компрессором и трехопорным ротором, показан на

рис. 2. 12,6. Уменьшение этой силы достигается тем, что к торцовой по-

верхности колеса вентилятора, ограниченного диаметрами d2 и d\, под-

водится воздух с давлением р1{, который используется для охлаждения

заднего подшипника ,и диска турбины.

36

Обозначая силу па колесе вентилятора через Ро.вент, получим сле-

дующее выражение для суммарной силы па роторе:

р т — р 4- Р — Р

1 ч«- о т I о.к о.вент*

Силу As можно свести к минимуму, выбирая соответствующим

образом размеры cl? и D.

Рис. 2.12. Способы уменьшения осевой силы в грехопорном роторе

ТРД:

а—с осевым компрессором — подводом сжатого воздуха к передней торцовой

стенке ротора; б—'с центробежным компрессором — подводом сжатого воздуха

с торцовой поверхности колеса вентилятора (от диаметра г/, до диаметра rfj

4. ИНЕРЦИОННЫЕ СИЛЫ И МОМЕНТЫ,

ВОЗНИКАЮЩИЕ В ДВИГАТЕЛЕ

Инерционные силы и моменты сил возникают в деталях двигателя

вследствие динамической неуравновешенности ротора, а также -вследст-

вие изменения величины или направления скорости полета летательного

аппарата, на котором установлен двигатель. Неуравновешенные силы и

моменты передаются на корпус двигателя через подшипники -в виде ра-

диальных сил. Направление этих усилий меняется во времени с измене-

нием угла поворота ротора, а величины их пр,и постоянной деформации

ротора пропорциональны квадрату числа оборотов в минуту. Благодаря

высокой точности балансировки деталей ротора неуравновешенные си-

лы и моменты невелики. Однако, изменяясь с большой частотой, равной

37

угловой скорости ротора двигателя, они вызывают усталостные напря-

жения в деталях двигателя и могут быть причиной появления колеба-

ний двигателя и его деталей.

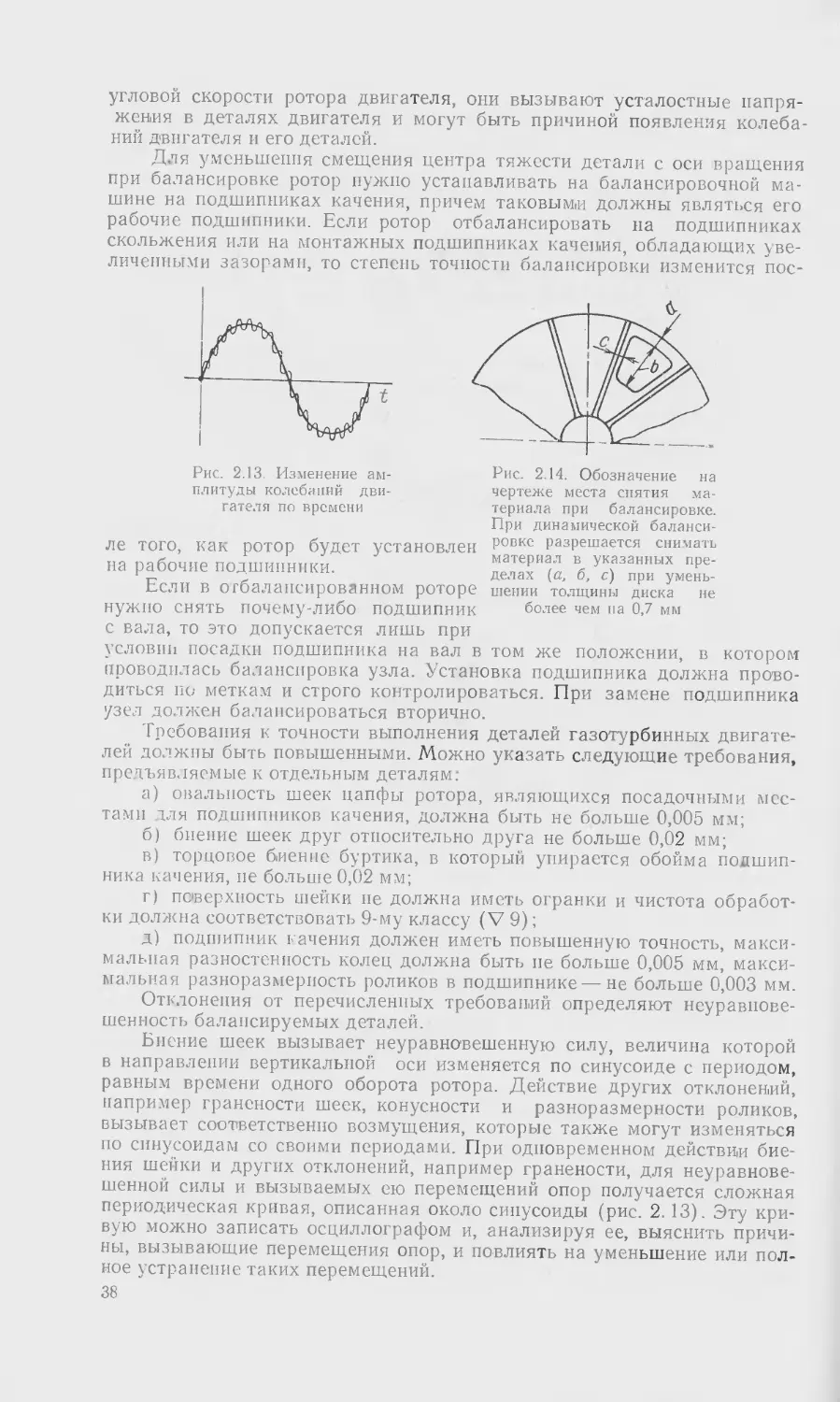

Для уменьшения смещения центра тяжести детали с оси вращения

при балансировке ротор нужно устанавливать на балансировочной ма-

шине на подшипниках качения, причем таковыми должны являться его

рабочие подшипники. Если ротор отбалансировать на подшипниках

скольжения или на монтажных подшипниках качения, обладающих уве-