Текст

79. Смирнов-Аляев Г. А. Сопротивление материалов пластическому

деформированию. М.— Л., Машгиз, 1961. 463 с. с ил.

80. Инженерные методы расчета технологических процессов обра-

ботки металлов давлением. М., Металлургиздат, 1961. 430 с. с пл.

81. Шевакин Ю. Ф., Рытиков А. М. Повышение эффективности про-

изводства труб из цветных металлов. М., «Металлургия», 1968.

240 с. с ил.

82. Феодосиев В. И. Сопротивление материалов. М., Физматгиз, 1963,

540 с. с ил.

83 Комаров А. А., Сапожников В. И. Трубопроводы и соединения

для гидросистем. М., «Машиностроение», 1967. 229 с. с ил.

84. Гудков С. И. Механические свойства промышленных цветных ме-

таллов при низких температурах. М., «Металлургия», 1971.

304 с. с ил.

85. Ерманок М. 3., Каган Л. С., Головинов М. Ф. Прессование труб

из алюминиевых сплавов. М., «Металлургия», 1976. 245 с. с ил.

ОГЛАВЛЕНИЕ

От издательства.......................................... 3

Введение ................................................ 4

ГЛАВА I. СОЕДИНЕНИЕ ТРУБ И ПОЛУЧЕНИЕ

ТРУБНЫХ ПЕРЕХОДНИКОВ ИЗ РАЗНОРОДНЫХ

МЕТАЛЛОВ............................................ 7

1. Особенности сварки разнородных металлов .... 7

2. Некоторые способы соединения труб и получения

трубных переходников из разнородных металлов . 12

3. Технологические схемы холодной сварки ..... 17

4. Способ получения переходников холодной сваркой

трубных элементов................................. 29

ГЛАВА II. ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ

ПРИ ИЗГОТОВЛЕНИИ ТРУБНЫХ ПЕРЕХОДНИКОВ

ХОЛОДНОЙ СВАРКОЙ........................................ 35

1. Некоторые положения теории обработки давлением 35

2. Параметры деформирования трубных элементов . . 56

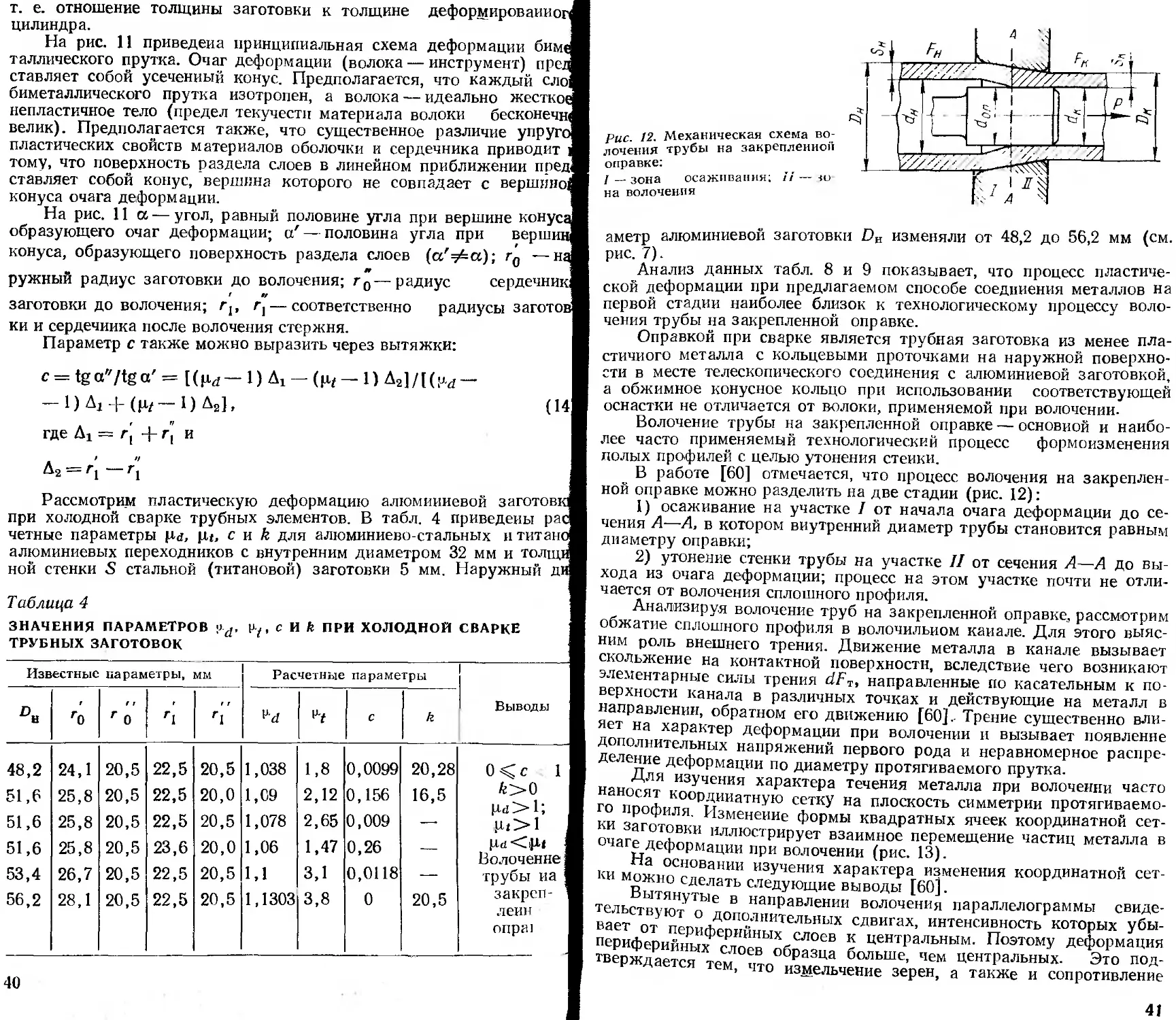

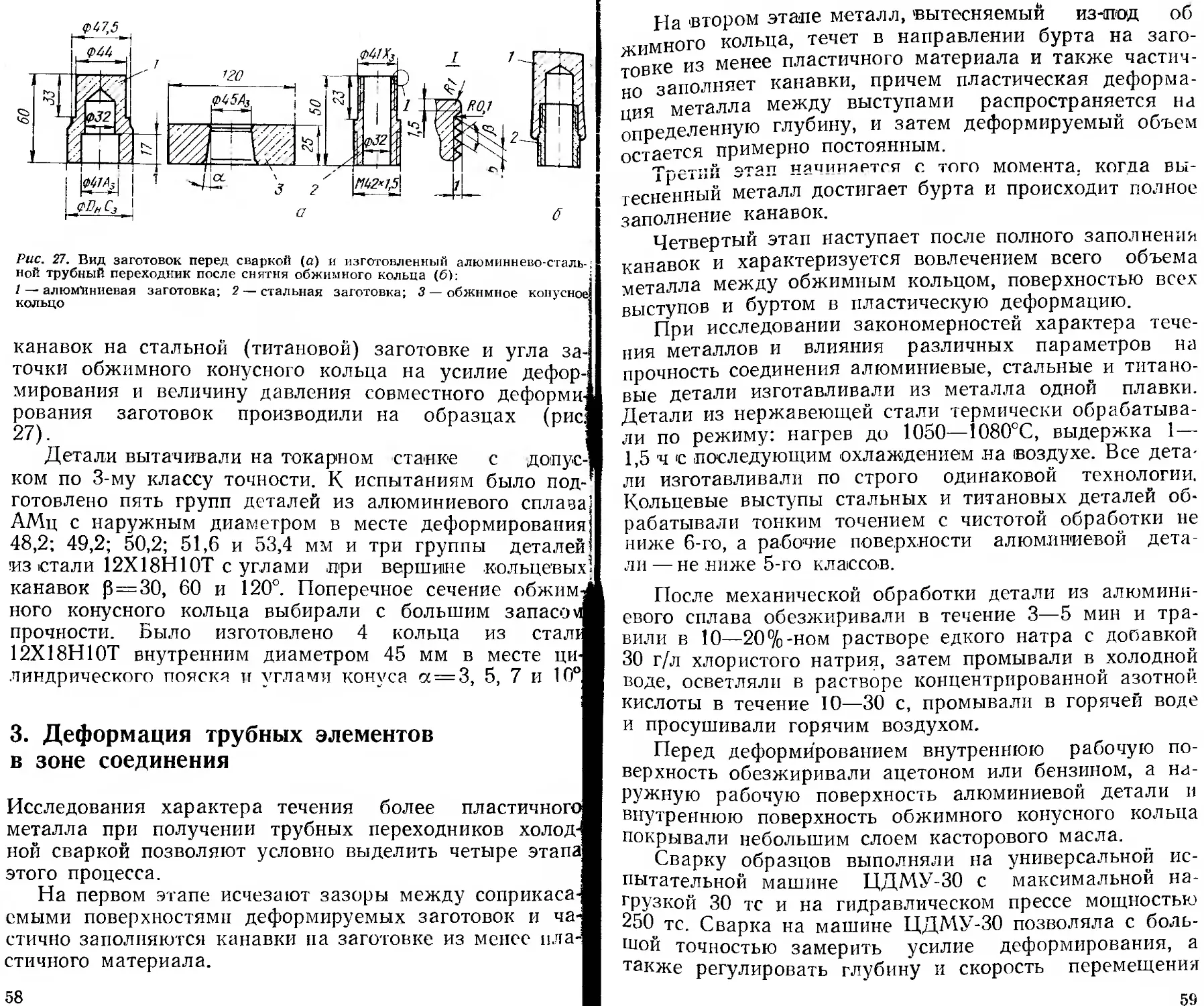

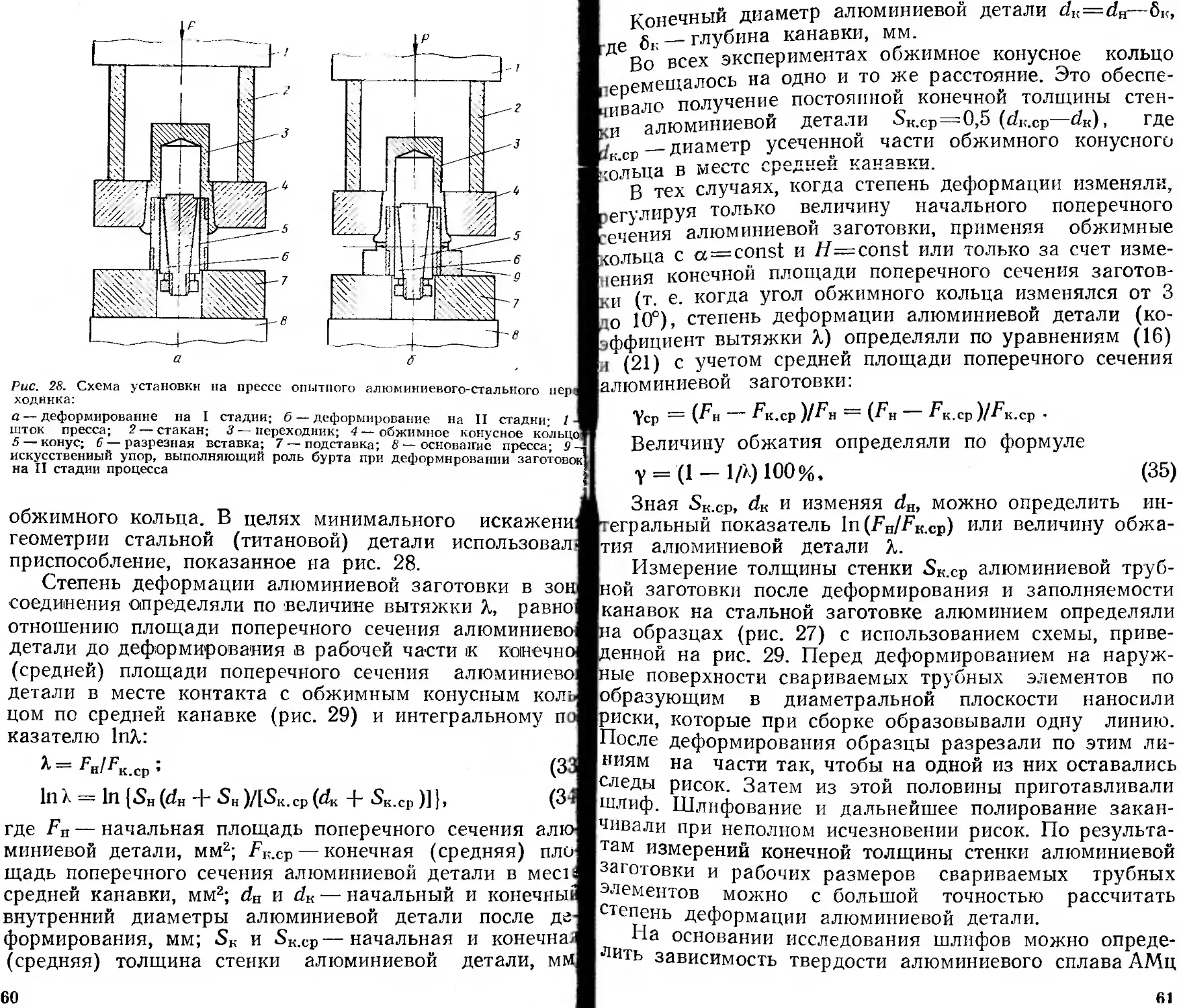

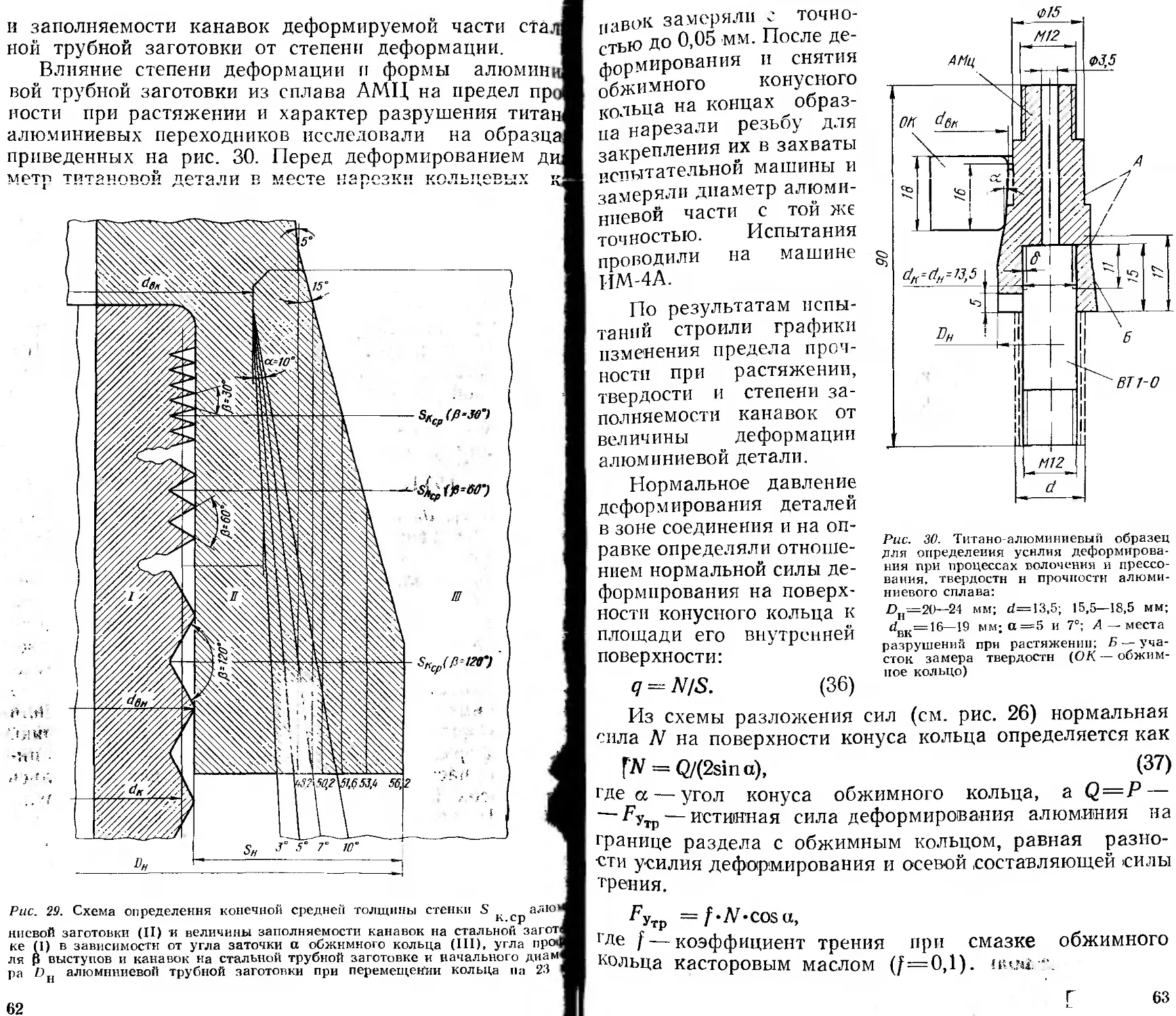

3. Деформация трубных элементов в зоне соединения 58

ГЛ А В А III. СВОЙСТВА СВАРНЫХ СОЕДИНЕНИИ............... 90

1. Влияние конструктивных параметров трубных эле-

ментов и режимов сварки...................... 90

2. Эксплуатационные свойства трубных переходников 122

ГЛАВА IV. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ТРУБПЫХ

ПЕРЕХОДНИКОВ........................................... 146

1. Конструкции соединений и расчет конструктивных

размеров......................................... 146

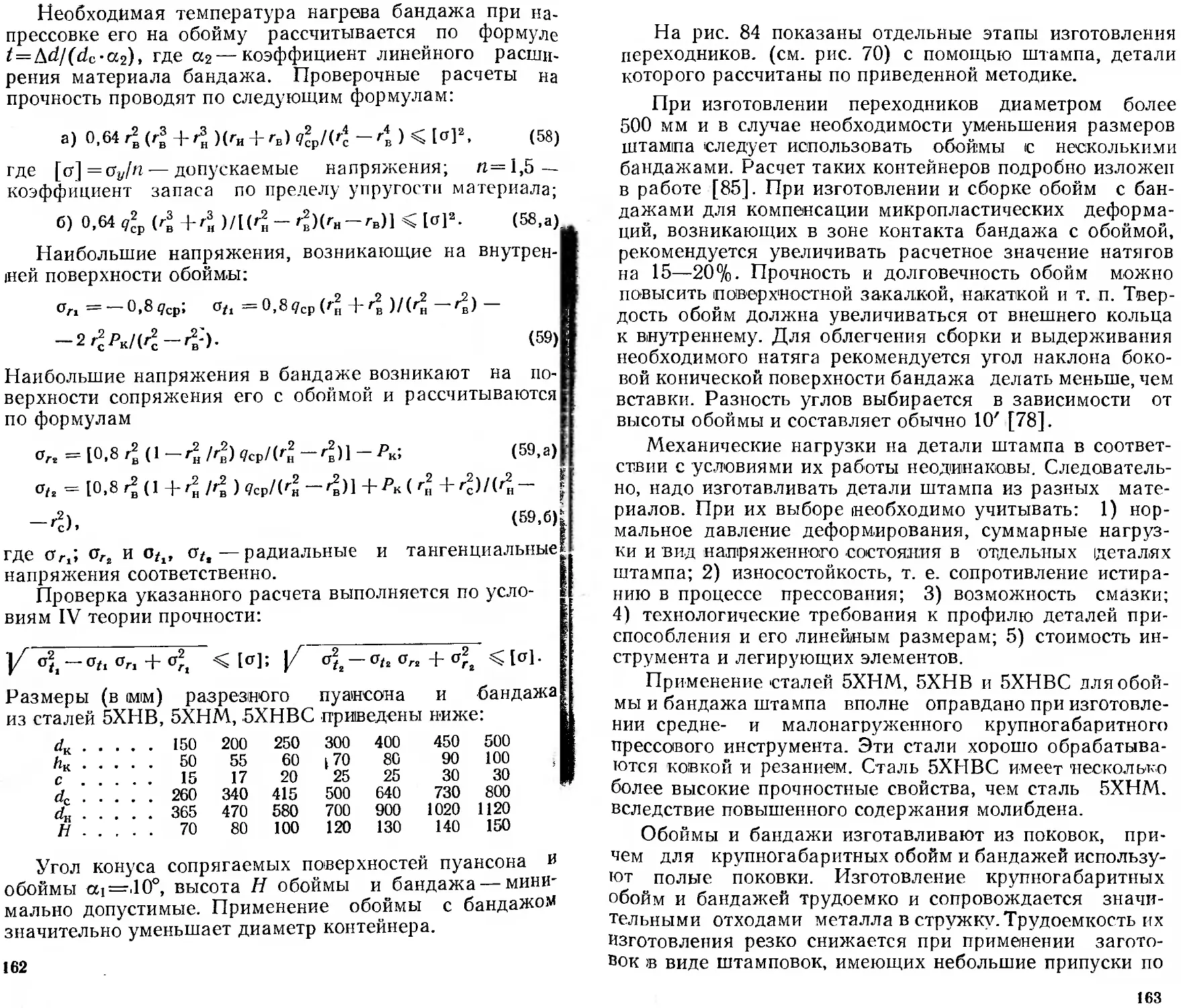

2. Выбор и расчет оснастки....................... 155

3. Защита соединений от коррозии ..... 168

Список литературы...................................... 171

УДК 621.791.12: 621.643

Рецензент: проф., докт. техн, наук А. П. Семенов

УДК 621.791.12 : 621.643

Холодная сварка труб. Каракозов Э. С., Сапрыгин В. Д. М..

«Металлургия», 1978. 176 с. (Серия «Новые процессы сварки давле-

нием») .

На основе современных представлении теории обработки метал-

лов давлением описан новый способ холодной сварки труб из разно-

родных металлов с целью получения трубных переходников. Пока-

зано влияние конструктивных параметров трубных элементов и ре-

жимов сварки на характер развития пластической деформации ме-

таллов в зоне контакта и свойства сварных соединений. Описана

технология изготовления переходников холодной сваркой трубных

элементов и приведены их свойства при различных условиях эксплу-

атации.

Книга предназначена для научных и инженерно-технических ра-

ботников, занимающихся исследованием, разработкой технологии и

внедрением трубных переходников в различных отраслях техники, а

также может быть полезна студентам и аспирантам технических ву-

зов. Ил. 84. Табл. 13. Список лит.: 85 назв.

© Издательство «.Металлургия», 197§

31206—115

104—78

К

040(01)—78

ОТ ИЗДАТЕЛЬСТВА

Сварное соединение при разнообразных способах свар-

ки давлением образуется в результате сложных физи-

ко-химических процессов, происходящих на контактных

поверхностях и в приконтактных объемах соединяемых

материалов.

Для получения качественного соединения при раз-

личных способах сварки давлением в зависимости от

природы соединяемых материалов, характера их вза-

имодействия между собой и с окружающей средой,

интенсивности силового воздействия и температуры при

сварке и других факторов необходимо ограничивать

одни процессы и интенсифицировать другие.

Объяснение природы образования соединения между

материалами в твердой фазе возможно лишь с позиций

основных положений теории пластической деформации,

термодинамики, химической кинетики, металловедения

и других смежных наук. Очевидна также необходи-

мость целенаправленного управления процессами, про-

исходящими в зоне соединения при сварке, и прежде

всего структурными превращениями.

В настоящее время сварка давлением широко ис-

пользуется в промышленности и часто является наибо-

лее ответственной технологической операцией в произ-

водственном цикле. Поэтому разработка научных основ

соединения материалов при разнообразных способах

сварки давлением непосредственно связана с повыше-

нием эффективности и качества производства различ-

ных изделий — основной задачей десятой пятилетки.

Издательство надеется, что выпуск серии книг «Но-

вые процессы сварки давлением» будет способствовать

дальнейшей разработке теоретических представлений о

процессах соединения материалов в твердой фазе и эф-

фективному внедрению в промышленность разнообраз-

ных способов сварки давлением.

I* Зак. 57

ВВЕДЕНИЕ

Основными направлениями развития народного хозяй-

ства СССР на 1976—1980 годы, принятыми

XXV съездом КПСС, предусмотрен дальнейший рост

производства алюминия, меди, никеля, титана и других

важных видов продукции, необходимых для создания

прочных и легких конструкций, способных длшельное

время работать в различных агрессивных средах.

Одним из путей решения этой задачи является ис-

пользование в различных отраслях техники трубных

переходников из алюминия с нержавеющей сталью или

титановыми сплавами, из нержавеющей стали с титано-

выми сплавами и т. п.

В книге изложены теоретические и технологические

вопросы разработанного авторами способа получения

трубных переходников из разнородных металлов холод-

ной сваркой.

Схема деформирования металлов при получении

трубных заготовок холодной сваркой отличается от

схем, характерных для классических способов холодной

сварки, поэтому одна из глав книги посвящена анализу

пластической деформации в зоне соединения при пред-

лагаемом способе холодной сварки трубных элементов.

В трех других главах рассмотрены способы соединения

труб из разнородных металлов, свойства сварных сое-

динений и технология предлагаемого способа получения

трубных переходников.

Авторы не ставили цели убедить читателя в том, что

предлагаемый способ является наилучшим. Выбор на-

иболее эффективного способа получения трубных

переходников из разнородных металлов, по-видимому,

должен определяться технологическими особенностями

конкретного способа получения неразъемного соедине-

ния, характером взаимодействия между металлами

трубных элементов, конструктивными особенностями

переходника, предъявляемыми к нему требованиями

и т. д.

Авторы считают своим долгом выразить благодар-

ность коллективам кафедры металлургии сварочных

процессов Московского вечернего металлургического

института и лаборатории исследования металлов и ме-

тодов их соединения Всесоюзного научно-исследователь-

ского института гелиевой техники за помощь при вы-

полнении экспериментальных исследований и подготов-

ке рукописи.

Авторы выражают благодарность канд. техн, наук

Ю. И. Березнпкову за творческое участие при постанов-

ке и проведении данной работы и 3. П. Лдно за помощь

при подготовке рукописи.

На заключительном этапе подготовки рукописи по-

лезными и ценными были замечания проф. доит. техн,

наук, А. П. Семенова, которому авторы выражают

искреннюю признательность и благодарность.

Условные обозначения

«min — степень деформации (металла в зоне соединения.

еет •— степень растекания металла в плоскости соединения.

/V — нормальное давление (усилие).

Т — тангенциальное усилие.

FT — сила трепня.

• f — коэффициент трения.

" о — главное напряжение.

,ff; fi — главная деформация.

fis о?> — нормальное напряжение на поверхности контакта дефор-

мируемого тела с инструментом. ' .

щ •— долевое напряжение.

ог — радиальное напряжение.

б0 —окружное напряжение.

Од — напряжение противонатяжения.

т — касательное напряжение на поверхности контакта дефор-

мируемого тела с инструментом.

'От, Оо,2 — физический и условный предел текучести.

А — величина вытяжки.

у — величина относительного обжатия.

уСр — средняя степень обжатия.

|1<г — вытяжка по диаметру.

pit — вытяжка по стенке.

FB и гк— начальная и конечная площадь деформируемого попереч-

ного сечения заготовки из более пластичного металла.

FK ср— конечная (средняя) площадь поперечного сечения труб-

ной заготовки из более пластичного металла в месте

средней канавки трубной заготовки из менее пластично-

го металла.

S и SCt — толщина стенки алюминиевой и стальной частей переход-

ника.

6К — глубина нарезки канавок.

D„ и О„ — начальный и конечный наружный диаметр деформируе-

мого сечения заготовки из более пластичного металла.

dB и dK — начальный и конечный внутренний диаметр деформиру-

емого сечения заготовки из более пластичного металла.

и SK — начальная и конечная толщина стенки деформируемого

сечения заготовки из более пластичного металла.

dB.K-—внутренний диаметр обжимного конусного кольца.

Нк — высота обжимного конусного кольца.

а — угол между образующей конуса очка волоки и осью во-

лочения.

а.'—приведенный угол, равный половине угла при вершине

конуса, образующего поверхность раздела слоев в би-

металлическом прутке.

р—угол профиля выступов и канавок на заготовке из менее

пластичного металла.

Р — усилие деформирования (волочения, прессования).

К — напряжение волочения.

Пк — скорость перемещения обжимного конусного кольца.

q— нормальное давление деформирования.

Q — разрушающее усилие при отрыве.

оо — предел прочности при отрыве, отнесенный к общей пло-

щади поверхности выступа.

6

Глава I

СОЕДИНЕНИЕ ТРУБ

И ПОЛУЧЕНИЕ ТРУБНЫХ

ПЕРЕХОДНИКОВ

ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ

1. Особенности сварки

разнородных металлов

В различных изделиях современной техники характер-

ным является использование значительного числа раз-

нородных по свойствам металлов. Используемые

в одном изделии разнородные металлы повышают кор-

розионную стойкость в различных средах, жесткость и

прочность, уменьшают вес изделия, экономят драго-

ценные и дефицитные металлы.

Поэтому одной из проблем сварочного производства

является разработка эффективных и надежных техно-

логических процессов качественного соединения разно-

родных металлов.

Соединение разнородных металлов различными -спо-

собами сварки плавлением и давлением, а также пай-

кой достаточно широко освещено в литературе (см.,

например, [1—12]).

Многие сочетания разнородных металлов: медь—

алюминий, алюминий—нержавеющая сталь, алюми-

ний—титан, титан—нержавеющая сталь, железо—нио-

бий и др. имеют ограниченную взаимную раствори-

мость и могут образовывать в зоне сварки хрупкие

соелпнения.

Для непосредственного соединения таких металлов

способы сварки плавлением не всегда могут быть ис-

пользованы, поскольку интенсивно развивающиеся в ус-

ловиях повышенных температур диффузионные процес-

сы приводят к развитию химической неоднородности и

образованию в сварном шве хрупких промежуточных

соединений и фаз. В ряде случаев разнородные ме-

таллы сваривают плавлением через промежуточный

металл, являющийся (при условии совместимости его с

каждым из соединяемых металлов) барьерным слоем,

исключающим или ограничивающим развитие хими-

ческой неоднородности и диффузионных процессов, при-

водящих к образованию хрупких соединений.

7

Для некоторых конструкций сварка плавлением

разнородных металлов возможна с использованием кон-

центрированных источников тепловой энергии и раз-

личных технологических приемов, например образова-

ние сварного шва оплавлением импульсным электрон-

ным лучом тонкой кромки более легкоплавкого из со-

единяемых металлов.

В ряде случаев для соединения разнородных метал-

лов эффективна пайка. Однако в ходе этого процесса

нельзя контролировать растекание припоя, определяю-

щее качество паяного соединения.

При сварке давлением можно ограничивать небла-

гоприятные явления, характерные для сварки плавле-

нием, формировать требуемые структуры и свойства

материалов в зоне соединения.

При всех способах сварки давлением соединение об-

разуется в результате пластической деформации мате-

риала в зоне контакта. В зависимости от температу-

ры сварки в зоне соединения могут развиваться диф-

фузионные процессы, снижающие качество соедине-

ний металлов с ограниченной взаимной растворимо-

стью.

Температура в зоне соединения может существенно

отличаться от среднемассовой температуры сваривае-

мых металлов, что необходимо учитывать при сварке

металлов с ограниченной взаимной растворимостью, по-

скольку неопределенность распределения температур в

зоне соединения не позволяет прогнозировать степень

и характер развития диффузионных процессов.

Все способы сварки давлением можно разделить на

три группы [13]: с низкоинтенсивным силовым воздей-

ствием (диффузионная сварка), со среднеинтенсивным

силовым воздействием (холодная сварка, сварка тре-

нием, сварка прокаткой), с высокоинтенсивным сило-

вым воздействием (сварка взрывом и магнитно-импульс-

ная) .

В самом общем случае процесс качественного соеди-

нения при сварке давлением может ограничиться схва-

тыванием контактных поверхностей или получить даль-

нейшее развитие и закончиться образованием в зоне

контакта общих зерен (при соединении одноименных

металлов, разноименных металлов с неограниченной

растворимостью) или новых фаз (при соединении раз-

ноименных металлов).

s

Необходимо, чтобы образование сварного соедине-

ния разноименных, с ограниченной взаимной раствори-

мостью металлов заканчивалось схватыванием контакт-

ных поверхностей. Это возможно при малой длительно-

сти либо при невысокой температуре (<0,5 7ПЛ) свар-

ки: диффузионные процессы в зоне контакта прекраща-

ются и сварное соединение образуется вследствие схва-

тывания. Поэтому разнородные металлы с ограничен-

ной взаимной растворимостью можно сваривать от-

дельными способами первой группы (например, при

невысоких температурах), некоторыми способами

сварки второй группы и всеми способами третьей

группы.

Условия получения качественной сварки давлением

разнородных металлов с ограниченной взаимной раст-

воримостью можно записать в виде

/в >

(1)

61 “Ь ^ох »

(2)

где /в — длительность взаимодействия, определяемая

длительностью силового воздействия при конкретном

способе сварки; tc — длительность схватывания контакт-

ных поверхностей по всей площади соединения (образо-

вания межатомных связей всеми атомами контактных

поверхностей); tp — длительность релаксации напряже-

ний в зоне контакта; ta—длительность инкубационного

периода (образования термодинамически устойчивого

зародыша новой фазы в зоне соединения); ta — дли-

тельность контактирования металлов при постоянной

температуре, большей 0,5 Тпл; tOx—длительность ох-

лаждения металлов в зоне контакта после сварки до

температуры <0,5 Тпл.

Необходимость выполнения условий (1) и (2) оче-

видна: при /в</с не все атомы контактных поверхностей

успеют образовать межатомные связи; при tc<Ztv

напряжения в зоне контакта частично или полностью

разрушат образовавшиеся межатомные связи, и схва-

тывания контактных поверхностей не произойдет; если

же не выполняется условие (2) и tu<.ta+tOx, то в зоне

соединения образуются зародыши новой фазы (во всех

случаях сварные соединения разнородных металлов с

ограниченной взаимной растворимостью окажутся не-

качественными).

9

При сварке по схеме свободного деформирований,

когда величина пластической деформации материала в

зоне контакта е и скорость ее накопления е зависят ог

основных технологических параметров: длительности,

давления и температуры сварки, tB является легко уп-

равляемым параметром (чаще /в = ^=/н).

При сварке с вынужденным характером пластиче-

ского деформирования (с постоянной скоростью накоп-

ления пластической деформации) длительность взаимо-

действия должна определяться в соответствии с техно-

логическими особенностями способа сварки. В частнос-

ти, при сварке прокаткой [13]

h = l/v, (3)

где I — длина дуги захвата; v — скорость прокатки.

При сварке импульсным воздействием длительность

взаимодействия также зависит от технологических осо-

бенностей способа. В частности, при сварке взрывом [13]

tB = 2 Smin/C, (4)

а при магнитно-импульсной сварке

/fi is 9 (S)

где 6min — толщина менее тонкого элемента; с — ско-

рость звука в материале; ta—длительность действия

магнитного импульса, являющаяся характеристикой ус-

тановки; ts — длительность движения метаемого эле-

мента до момента соударения.

Длительность полного схватывания контактных по-

верхностей tc определяется длительностью их актива-

ции, так как атомы, достигшие требуемого энергетиче-

ского барьера, «мгновенно» образуют межатомные свя-

зи, т. е. tc=ta- В случае, когда активным центром при

схватывании является дислокация с полем напряжения,

длительность активации всей контактной поверхности

менее пластичного' металла при любом способе сварки

давлением можно выразить в виде [13]

ta = L-b/(s-S), (6)

где е — скорость деформации металла в зоне соединения;

В — модуль вектора Бюргерса; S — площадь активного

центра; L — путь движения дислокации до барьера.

10

Длительность релаксации напряжений в зоне соеди-

нения можно опенить по уравнению [14]

Zp = f0 ехр[Е/(7?7% (7)

где /о=10~13с; Е — энергия активации процесса, конт-

ролирующего релаксацию напряжений в более пластич-

ном металле.

Для любой пары .металлов с ограниченной 'взаимной

растворимостью длительность образования устойчивого

зародыша новой фазы можно описать уравнением ти-

па [11]

^и = ^иехрЮТТ)], (8)

где t'n—предэкспоненциальный член; Q — энергия

активации процесса, контролирующего рост зародыша

до устойчивого размера.

Из определения параметров, входящих в условия (1)

и (2), следует, что если сварка осуществляется при тем-

пературе <0,5 7ПЛ, то можно учитывать только усло-

вие (1), справедливое также при ^сварке однородных

материалов.

Анализ приведенных уравнений показывает, что при

сварке давлением разнородных металлов можно, варьи-

руя режимы сварки, изменять Д, tc, tv\ tH, /н и tax', при

сварке с постоянной скоростью деформирования можно

в широком диапазоне изменять А и tc, а выбрав под-

ходящую температуру сварки, обеспечить выполнение

правой части условия (1) и условия (2).

В частности, перспективна сварка разнородных ме-

таллов по схеме вынужденного деформирования со ско-

ростью, при которой соединяемые металлы имеют оди-

наковое сопротивление пластической деформации. При

этом обеспечивается одинаковая интенсивность актива-

ции контактных поверхностей обоих соединяемых ме-

таллов [см. уравнение (6)] и тем самым уменьшается

длительность их схватывания по всей контактной по-

верхности, аналогично тому, как это имеет место при

сварке металлов в одноименных сочетаниях. Одинако-

вая интенсивность пластической деформации соединяе-

мых металлов позволяет также получать прецизионные

соединения. С учетом необходимости условия (2) оче-

видно, что особенно перспективно использование этого

способа сварки для соединения металлов с ограничен-

ной взаимной растворимостью.

2. Некоторые способы соединения труб

и получения трубных переходников

из разнородных металлов

Существующие способы соединения труб из разнородных металлов

делятся на механические и металлургические. К механическим спо-

собам относят также соединение труб напрессовкой или натяюм

алюминиевой трубы на стальную.

В работе [15] приведены результаты исследований соединений

по напряженной посадке труб с внутренним диаметром 40—70 мм

из алюминиевого сплава AlMg 4,5 Мп н стали ХЮ CrNiTi 18 9.

Указывается, что вакуумная плотность была получена только у сое-

динений труб диаметром до 50 мм при толщине стенок 5 мм.

Применение таких соединений целесообразно для установок, ра-

ботающих при низких температурах, так как сжимающие усилия

возрастают с понижением температуры.

В США разработай способ соединения труб, представляющий

комбинацию напряженной посадки, сварки и пайки [16]. И в этом

случае сжимающее усилие соединения при работе в жидком азоте

возрастает. Аналогичный способ разработан в ФРГ для соединения

алюминиевого сплава AlMg3 с хромоникелевой сталью типа 18-8

[15]. Рабочие температуры таких соединений лежат в диапазоне

от —196 до +150°С. Однако отмечается, что стоимость изготовле-

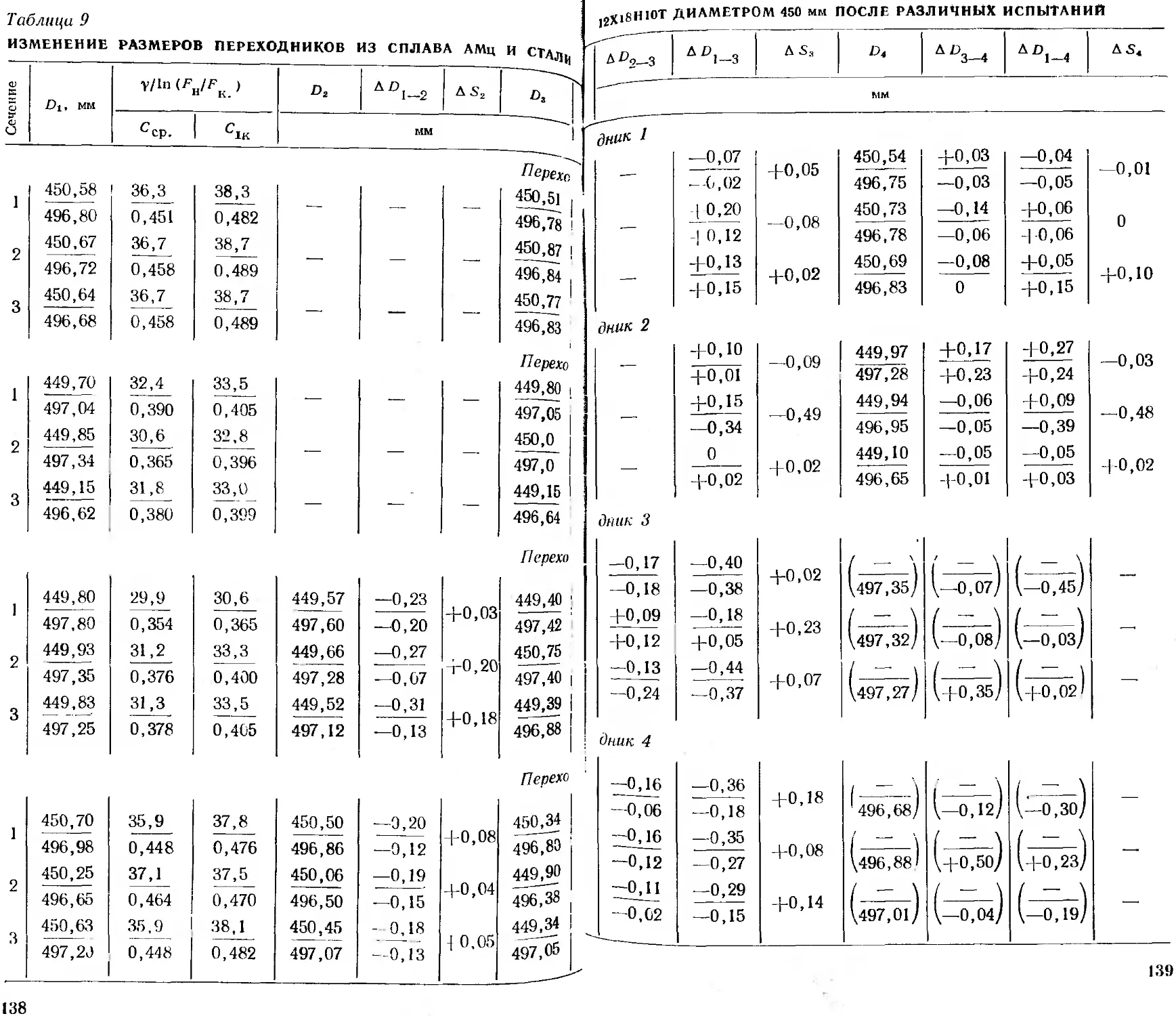

ния одного соединения очень велика.

Фирма «Projekt Fabrication Corp». (США) разработала переход-

ник: труба из аустенитной стали Х5 CnNi 18 9, в которой прорезаны

кольцевые канавки [15], снаружи заливается алюминием А1 99,5.

Такие переходники после многократного термоциклирования сохра-

няют вакуумную плотность. Недостатками их являются высокая

стоимость, малая прочность литого алюминия и повышенная тепло-

передача, обусловленная относительно большими размерами по срав-

нению с диаметрами и толщинами стенок соединяемых трубопрово-

дов.

Фирма «Spembley Technical Products Ltd» (Англия) запатенто-

вала комбинированный способ изготовления трубных переходников1

из алюминиевого сплава с нержавеющей сталью: на внешнюю ци-

линдрическую поверхность стальной заготовки, имеющей кольцевые

канавки и выступы, с помощью плотной или тугой посадки надева-

ют заготовку из алюминиевого сплава. При этом получают вакуум-

плотное соединение, стойкое при высоких температурах. Однако па-

тент не содержит сведений о конструкции исходных заготовок, подго-

товки их поверхности и необходимой степени деформации алюминия

для получения вакуумплотного соединения при криогенных темпера-

турах.

Недостатки всех механических способов соединения заключают-

ся в плохой передаче тепла на контактных поверхностях. Термоцпк-

лироваппе ведет к ослаблению соединения в результате релаксации

напряжений.

Ранее в конструкции трубопроводов криогенных систем для со-

четаний алюминий — сталь 12Х18Н10Т и титан — алюминий применя-

ли резьбовые соединения, которые герметизировали клеем на основе

1 Пат. (Англия), № 1202268, I960.

12

эпоксидной смолы ЭД-5. Однако в процессе испытания изделий ус-

тановлено что такая технология получения соединений не обеспечи-

вает достаточной надежности трубопроводов в рабочих условиях

из-за потери герметичности в местах соединения разнородных ме-

таллов.

Известны различные способы соединения алюминия со сталью

сваркой плавлением. Для изготовления алюминиево-стальных труб-

ных переходников в основном используют два способа: 1 — поверх-

нос1ь стальной трубы покрывают оловом1, медью2 ил<и комбиниро-

ванным покрытием меди с цинком3, никеля с серебром или никеля с

цинком4 5 *, а затем соединяют ее с алюминиевой оловянно-свипцовыми

припоями 19]; 2 — стальную трубу алитируют® с применением флю-

сов® и аргоно-дуговой сваркой ее соединяют с трубой из алюминие-

вого сплава. При такой технологии алитирование является наиболее

ответственной операцией. Существует много методов алитирования.

Наиболее предпочтительно алитирование погружением стальной де-

тали в расплавленный алюминий (основные преимущества этого

наиболее дешевого способа — малая длительность процесса (1—-

15 мин), сравнительно низкие температуры (600—800°С) in простота).

Недостатки алитирования погружением: 1) образование хрупких

соединений в зоне контакта стали с расплавленным алюминием; 2)

низкая стойкость тиглей; 3) местное налипание алюминия на алити-

рованный слой; 4) неравномерность насыщения железа алюминием;

5) окисление стали при погружении в расплавленный алюминий:

6) налипание окиси алюминия на алитированный слой [17].

Предложенными способами сварки плавлением можно получить

вполне удовлетворительную статическую прочность соединения ста-

ли с алюминием. Однако такие соединения ненадежны при ударных и

знакопеременных температурных нагрузках.

Наиболее распространены разнообразные способы сварки труб-

ных переходников давлением. В частности, для изготовления алюми-

ниево-стальных трубных переходников предложен теплопрессовый

(клннопрессовый) способ сварки7, заключающийся в нагреве соеди-

няемых заготовок па воздухе или в защитной среде и последующем

впрессовывании стальной заготовки в алюминиевую. При этом рабо-

чая часть стальной заготовки, как правило, затачивается на некото-

рый угол.

Поверхности рабочей части стальной заготовки и рабочего

торца алюминиевой заготовки обработаны по 7-му и 6-му классам

1 Смирнов А. А. Авт. свид. № 125115. — «Бюл. изобрет.», 1959,

№ 24. с. 50.

2 Белозерцев Н. И., Гсйнрихсдорф И. Г., Яковец С. Д. и др.

Авт. свид. № 157744.— «Бюл. изобрет.», 1963, № 19. с. 36.

3 Рябов В. Р„ Рабкин Д. М., Ягупольская Л. Н. Авт. свид.

№ 145157.— «Бюл. изобрет». 1962, № 7, с. 63.

4 Бондарюк М. М., Вишнепольский И. М„ Гусев В. Р. и др. Авт.

свид. № 228504. — «Изобрет. Пром, образцы. Товарные знаки», 1968,

№ 31, с. 140.

5 Рябов В. Р. Авт. свид. № 210973. — «Изобрет. Пром, образцы.

Товарные знаки», 1968, № 7, с. 50.

м- Рябов В. Р„ Никитина А. В. Авт. свид.

с 136 «Изобрет. Пром, образцы. Товарные знаки», 1968, № 19,

7 Китаев А. И., Колесниченко В. А. Авт свид. № 198894 —

«Изобрет. Пром, образцы. Товарные знаки», 1967, № 14, с. 161.

13

соответственно. После механической обработки алюминиевую заго-

товку обезжиривают и подвергают легкому травлению, а стальную

только обезжиривают в бензине «Калоша». Перед сваркой алюми-

ниевую заготовку нагревают в электропечи до 400—430°С и выдержи-

вают при этой температуре 50—60 мин в зависимости от размеров.

Стальную заготовку нагревают при 290—310°С также 50—60 мин.

Затем нагретые заготовки помещают в приспособление, устанавли-

ваемое на гидравлическом прессе, и впрессовывают стальную заго-

товку в алюминиевую. Составную заготовку охлаждают на воздухе

и последующей механической обработкой получают алюминиево-

стальные переходники разнообразной формы и размеров. Такие пе-

реходники обладают всеми преимуществами как алюминиевых (вы-

сокая удельная прочность и коррозионная стойкость), так и сталь-

ных (возможность сварки и многоразового монтажа при сохранении

герметичности) конструкций.

Наиболее широко применяют в промышленности переходники из

алюминиево-магниевого сплава АМг 3 и нержавеющей стали

12Х18Н10Т.

Экспериментально установлено, что наиболее стабильные ха-

рактеристики прочности, обеспечивающие равнопрочность соедине-

ний, получаются при угле заточки 20°.

Технологическими исследованиями этого способа сварки уста-

новлено, в частности, что прочное соединение образуется при нагре-

ве свариваемых материалов до температуры не ниже некоторой кри-

тической, которая при сварке Х18Н9Т с АД1 на 150°С меньше, чем

при сварке этой стали с АМгЗ. Однако темп роста прочности с по-

вышением температуры во втором случае более высок вследствие

различных пределов текучести и кинетики пластического течения

алюминиевых сплавов по поверхности стали, а также различной ре-

лаксационной стойкости указанных сплавов алюминия при одинако-

вой температуре, в связи с чем для сплава АД1 правая часть нера-

венств (1) выполняется, а для сплава АМгЗ не выполняется.

Более быстрый рост прочности с повышением температуры свар-

ки АМгЗ и Х18Н9Т подтверждает предположение, что предэкспоиен-

цпальные члены уравнений, описывающих кинетику релаксации на-

пряжений в указанных алюминиевых сплавах при сварке со сталью

Х18Н9Т, одинаковы.

В работе [7] указывается, что в интервале от —50 до -—400°С

соединения из алюминиевого сплава АМгЗ и стали 12Х18Н10Т при

растяжении разрушаются по алюминиевому сплаву. Статическая

прочность алюминиево-стальных сварных соединений при испытании

па растяжение, отрыв и срез составляет 20,6; 20,0 и 12,8 кгс/мм2 для

сварных соединений АМгЗ с 12Х18Н10Т и 8,0, 11,6 и 5,4 кгс/мм2 для

соединений АД1 с 12Х18Н10Т.

Для получения трубных переходников из разнородных металлов

перспективны способы сварки с импульсным воздействием, характе-

ризующиеся малой длительностью процесса и относительно невысо-

кой температурой в зоне соединения. Поэтому эти способы широко

используют для соединения разнородных металлов с ограниченной

взаимной растворимостью.

Основная задача при разработке технологии соединения метал-

лов сваркой с импульсным воздействием сводится к определению па-

раметров режима, при которых выполняется условие (1). Невыпол-

нение правой части условия (1) может привести к появлению в зоне

соединения дискретно расположенных участков расплавленного ме-

талла, снижающих коррозионную стойкость сварных соединений.

Очевидно что при соединении металлов с ограниченной взаимной

пастворимостью образование таких участков недопустимо.

Основной задачей при получении трубных переходников из раз-

нородных металлов сваркой взрывом является определение пара-

метров режима процесса сварки, обеспечивающих качественное сое-

динение между металлами в биметаллической заготовке, из которой

затем обработкой давлением и резанием изготавливают переходники

требуемой конструкции.

Сравнительная оценка соединений алюминия с титаном, никелем

и сталью, полученных сваркой взрывом [18], показывает, что лучшие

свойства у композиции алюминия с титаном.

В США запатентовано1 получение труб из алюминия и стали

сваркой плавлением и переходников из полученного сваркой взры-

вом трехслойиого (сталь — титан — алюминий) материала.

При получении биметалла ниобий — нержавеющая сталь сваркой

взрывом установлено, что прочность соединения зависит в основном

от отношения массы заряда к массе метаемой заготовки и скорости

детонации взрывчатого вещества ![19]. Поэтому основная задача при

получении такого биметалла сводится к определению оптимальных

значений указанных параметров.

По данным [20], налажен промышленный выпуск биметалличе-

ских (углеродистая сталь — титан и углеродистая сталь — алюминий)

заготовок с максимальными размерами 3460X8350 мм и толщиной

плакирующего слоя до 12,7 мм.

Положительные результаты по сварке взрывом труб диаметром

25—203 мм позволили повысить прочность соединения на отрыв за

счет правильно подобранной величины зазора между свариваемыми

заготовками: при сварке алюминиево-стальных труб диаметром

89 мм с толщиной стенки 3,25 мм оптимальная величина зазора со-

ставила 0,3 мм. Установлено, что изменение зазора между трубами и

соединительной втулкой в пределах 1,1 ±0,9 мм не влияет на качество

сварного соединения г[21].

Соединение труб встык сваркой взрывом существенно упрощает-

ся при использовании соединительных втулок2. Втулку размещают

снаружи соединения, а массивной оправкой-матрицей охватывают

наружную поверхность втулки. Отличительная особенность этого

способа — наличие на внутренней поверхности соединительной втул-

ки нескольких кольцевых канавок. Заряд взрывчатого вещества уста-

навливается внутри трубы и при его инициировании ударная волна

обеспечивает качественное соединение стыкуемых труб между собой

и с соединительной втулкой. Сварка указанным способом труб с на-

ружным диаметром 115 и толщиной стенки 3 мм при использовании

соединительной втулки из высокопрочной стали длиной 300, диамет-

ром 125 и толщиной стенки 3,2 мм обеспечила качественное герметич-

ное соединение, способное выдержать без нарушения герметичности

гидравлическое давление до 82 кгс/см2. Соединительные втулки на

внутренней поверхности имели 4 кольцевые канавки на расстоянии

75, 120, 180 и 225 мм от одного из торцов. Оправка-матрица длиной

300 мм и массоп 18 кг состояла из четырех секторов.

Другой способ сварки труб взрывом заключается в том, что

внутрь трубы в зоне соединения вставляют патрон, содержащий

эластпчныи пустотелый цилиндр с пазами по внутренней поверхно-

1 Пат. (США), № 3689232, 1971.

2 Пат. (США), № 3710434, 1970.

15

сти, заполненными взрывчатым веществом’. С торцов цилиндр закрыт]

дисками, обеспечивающими его герметичность и отражение взрывной!

волны в осевом направлении. Перед сваркой стенку цилиндра внут-

ренним давлением жидкости прижимают к внутренней поверхности

стыкуемых труб. Преимущество этого способа сварки — качественное

соединение независимо от овальности труб. Данный способ сварки

может быть успешно использован для соединения изделий со слож-

ной конфигурацией сечения.

Из полученных сваркой взрывом биметаллических листов штам-

пуют трубные переходники диаметром >50 мм. [4]. При изюювле-

нип переходников меньшего диаметра сталь растрескивается из-за

нагартовки при вытяжке и невозможности проведения высокотемпе-

ратурного отжига вследствие образования интерметаллидной про-

слойки.

Следует особо выделить работы, посвященные исследованию маг-

нитно-импульсной сварки..

При магнитно-импульсной сварке соударение свариваемых дета-

лен обеспечивается импульсным магнитным полем от разряда бата-

рей конденсаторов. Длительность импульса и скорости соударения

при этом методе сварки того же порядка, что и при сварке взрывом.

Магнитно-импульсная сварка по сравнению со сваркой взрывом бо-

лее легко управляема, что позволяет точно дозировать накапливае-

мую в конденсаторах энергию. Это в свою очередь важно при опре-

делении оптимальных параметров сварки. Магнитно-импульсную свар-

ку можно проводить в цехе, производительность процесса определяет-

ся в основном временем установки детали в машину, так как конден-

саторы заряжаются быстро. Этот способ сварки особенно целесооб-

разен для соединения разнородных металлов с ограниченной взаим-

ной растворимостью, а также в тех случаях, когда необходимо со-

хранить близкие к исходным структуру и механические свойства ма-

териала в зоне сварного соединения.

Магнитно-импульсной сваркой хорошо свариваются металлы,

имеющие высокую электро- и теплопроводность. Исследования маг-

нитно-импульсной сварки труб из алюминия (его сплавов) и меди в

однородном и разнородном сочетаниях показали, что формирование

сварного соединения происходит под действием сил, вызывающих

большие напряжения при высокой температуре [22].

Делаются попытки использовать магнптно-деформпрующпе ма-

шины для сварки. В частности, в ГДР исследовали возможность ис-

пользования магннтно-деформирующей машины марки UUEm 6,0

для сварки труб [23], аккумулирующей энергию 6 кВт-c. Трубы диа-

метром 20 мм из алюминия, меди и стали соединяли по двум вариан-

там: с развальцовкой конца одной из стыкуемых труб до наружного

диаметра другой трубы и с использованием промежуточной наруж-

ной муфты. Прн сварке как по первому, так и по второму вариантам

не удалось получить прочное соединение, так как скорости соударения

свариваемых деталей из-за малой мощности машины оказались мень-

ше, чем при сварке взрывом. Мощности машины достаточно лишь для

механического соединения труб, прочность которого существенно за

висит от класса обработки контактируемых поверхностей, а вакуум-

ная плотность при низких температурах и значительных колебаниях

[ не удовлетворяет необходимым требованиям.

Основной недостаток изготовления трубных переходников прес-

совой сваркой — низкая прочность соединений при динамическом

’ Пат. (Англия), № 1297708. 1971.

16

нагружении [24] вероятно, в результате неполного удаления окис-

ных; пленок нз зоны контакта, а также низкая прочность при термо-

ппклироваиии вследствие срезающих напряжении в сварном соеди-

нении, обусловленных разницей коэффициентов теплового расшире-

ния алюминия и стали ф2о].

Сваркой трением до настоящего времени не удается получить

удовлетворительного качества соединения сталей с алюминиевыми

сплавами, содержащими Mg, Zn и другие элементы. Не удается так-

же сваривать стале-алюминиевые стержни диаметром <3,5 мм и

>100 мм и трубчатые детали сечением менее 10 мм2 и более

8000 мм2 [4].

Многопереходиой штамповкой-вытяжкой из биметаллического

листа, полученного сваркой прокаткой, изготавливают переходники

диаметром <70 мм [26]. Недостатком такой технологии получения

\ переходников являются большие отходы при штамповке. Кроме

* того, из-за наклепа стали в биметалле максимальная длина получае-

1 мых’переходников 60 мм. Малая длина переходника затрудняет его

сварку плавлением с трубопроводами, так как переходник при ввар-

4 ке в трубопровод сильно нагревается. Поэтому необходимо подобрать

, такие режимы сварки, которые не вызывали бы перегрева места со-

( единения алюминия со сталью, приводящего к образованию хрупких

интерметаллических фаз и полной потере деформационной способно-

. сти биметалла. Стойкость алюминиево-стальных и титано-алюмпние-

• вых трубных переходников при —196°С снижается в 2—3 раза, вслед-

ствие этого возможна потеря вакуумной плотности в зоне соедине-

ния. Кроме того, во всех случаях после повторного нагрева (терми-

ческой обработки или сварки изделия) соединения алюминия с эти-

ми материалами разупрочняются из-за образования в зоне соедине-

ния хрупких интерметаллидов [4].

3. Технологические схемы

холодной сварки

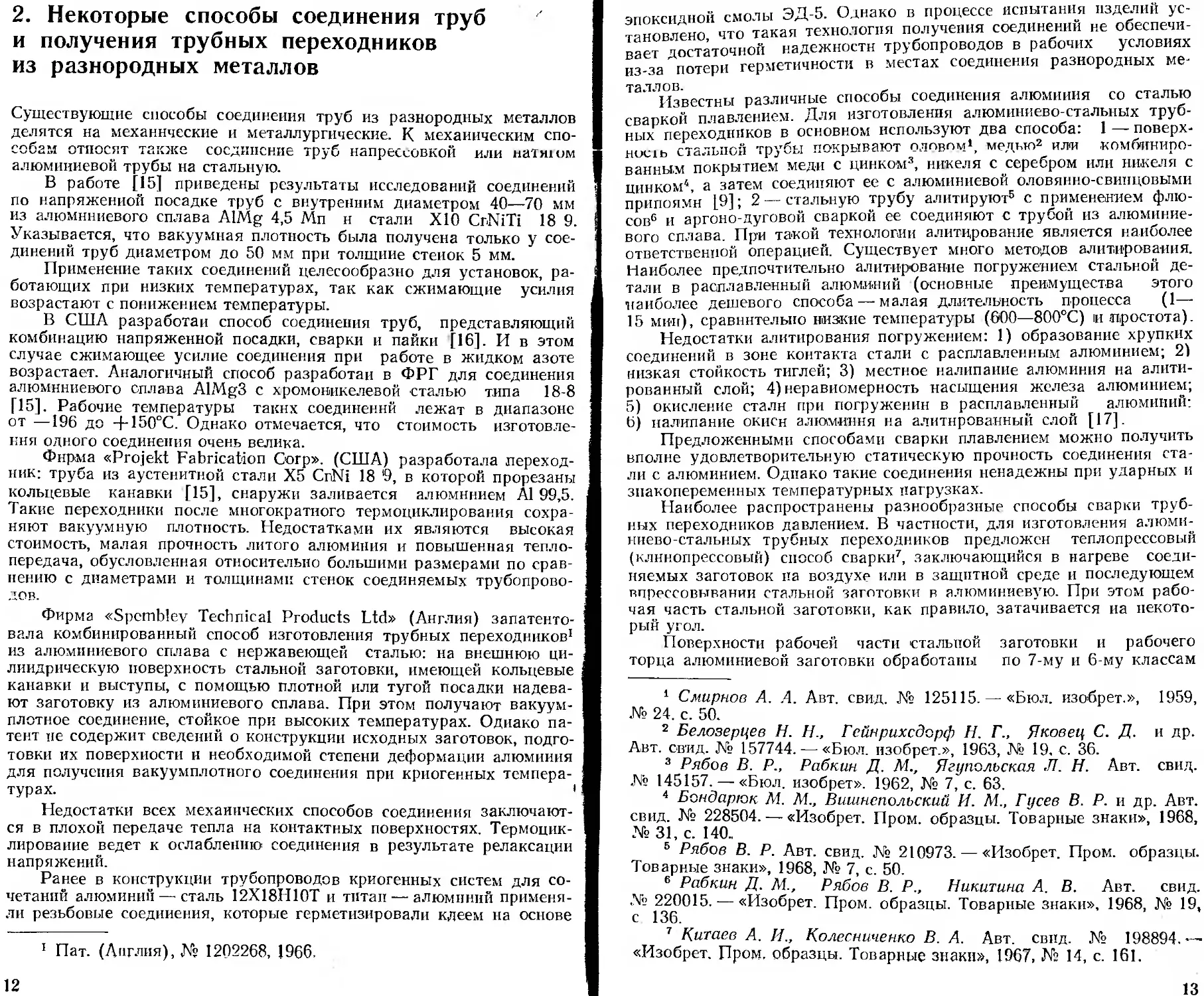

Существуют схемы холодной сварки внахлестку и

встык (р,ис. 1). Необходимая степень пластической де-

формации при соединении деталей внахлестку (напри-

мер, листов) обеспечивается вдавливанием пуансонов в

детали, а при соединении встык (например, прутков,

труб) — сдавливанием торцов с зажимными устройст-

вами, обычно обеспечивающими стесненную деформа-

цию к концу процесса. Существующие схемы холодной

сварки [27—29] применяются в основном для соедине-

ния пластичных металлов и требуют 'больших усилий

при деформировании.

При холодной сварке в плоскости соединения про-

исходит значительное растекание металла, обнаружи-

ваемое по искажению координатной сетки. Степень

растекания металла, а следовательно, и условия сварки

зависят от размеров пуансона и в ле_рвую, очередь от

отношения ширины В TnjgT рП^у^гр^ьном пуансоне)

[ , а : 17

Рис. 1. Схемы холодной сварки:

а — внахлестку без предварительного зажатия свариваемых деталей; б -

внахлестку с предварительным зажатием свариваемых деталей; в — встык <

зажимами К. К.. Хренова и Г. П. Сахацкого; г — встык с зажимами С. Б

Айнбиндера и Ж. Н. Упита; 1 — свариваемые детали; 2 — прижимы; 3 -

пуансоны; 4 — направляющее; 5 — губки

или диаметра d к толщине листа S. В работе [30] по

казано, что при любой степени вдавливания круглой

пуансона (от 60 до 80% толщины листа) максималь

ное растекание наблюдается при d[S = ‘2 (.измерение

проводили на базе 0,5 мм). В случае вдавливания пря.

моугольных пуансонов максимальное растекание наблю

дается при B/S = \ [31].

Основным параметром, определяющим процесс хо

лодной сварки, является минимальная величина дс

формации металла в зоне соединения emin=^/S (гд<

h •— глубина вдавливания пуансона при сварке вна

хлестку), достаточная для получения прочного соеди

нения. Физическим параметром, определяющим условш

сварки, правильнее считать степень растекания метал

ла в плоскости соединения ест. При неизменном соот

ношении размеров пуансона и толщины свариваемой

материала наблюдается корреляция между emm и eCi

Величина emin существенно зависит от свойств метал

лов и способа подготовки поверхности образце!

(табл. 1).

А. П. Семенов разработал метод исследованш

схватывания металлов [32], в котором применялис]

симметрично-наклонные пуансоны для определение

6mm с удовлетворительной точностью на одном образце

(рис. 2). После сварки пластин 1 на дне отпечатка пу

ансона в точке В (начало зоны сварки) образуете?

18

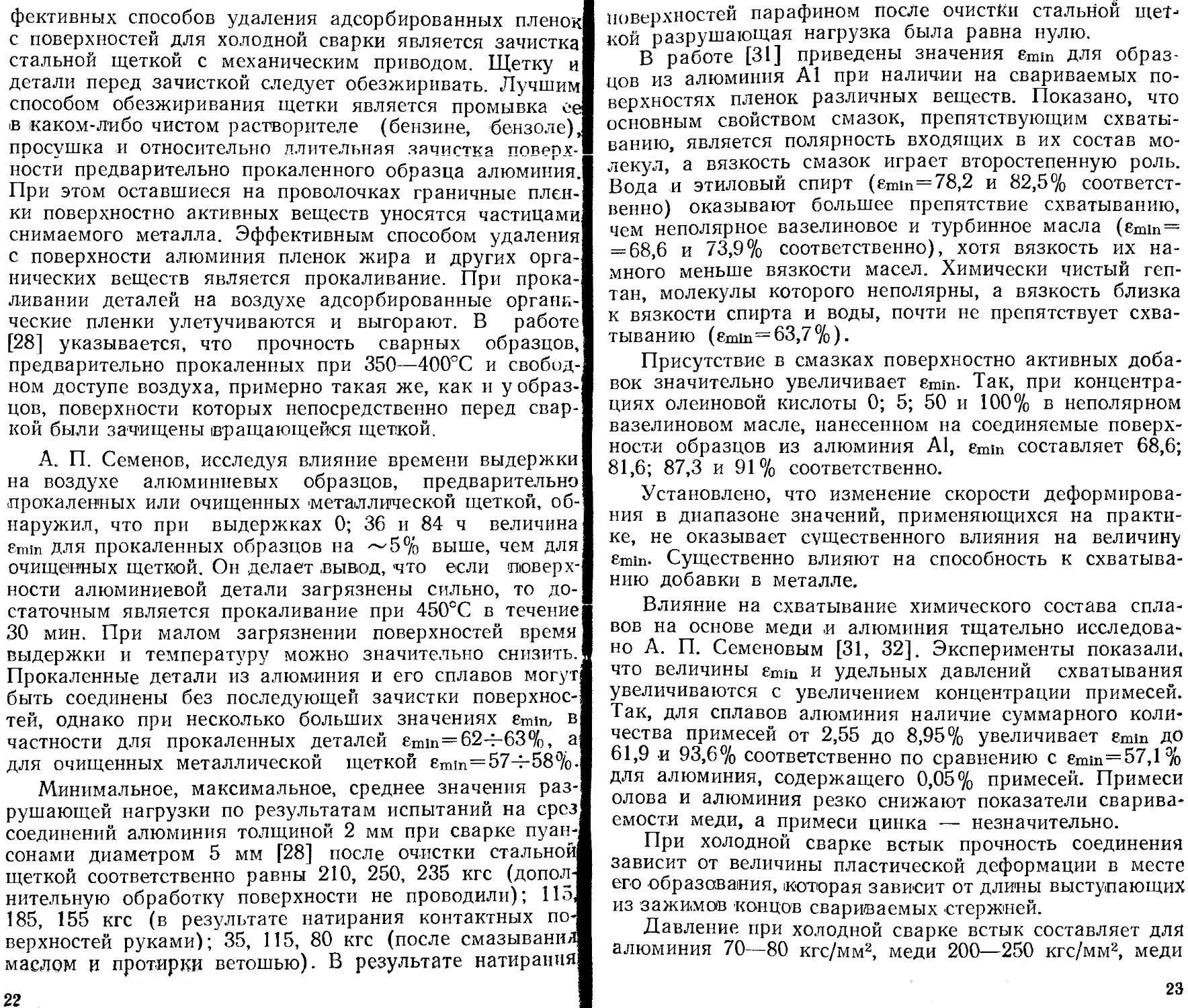

Таблица 1 ЗНАЧЕНИЯ Е при СВАРКЕ ВНАХЛЕСТКУ МЕТАЛЛОВ ТОЛЩИНОЙ 1 ММ ВДАВЛИВАНИЕМ КРУГЛЫХ ПУАНСОНОВ ДИАМЕТРОМ 5 мм [33]

Металл Подготовка образцов г . , % min

In Очистка тонкой проволочной щеткой 10

Au Отжиг без дополнительной очистки 35

Ag Отжиг, очистка тонкой проволочной щеткой 50

Pb Очистка тонкой проволочной щеткой 55

Al* То же 67

Cu Отжиг, очистка грубой проволочной щеткой 90

Sn Очистка шабером 86

Fe Отжиг, очистка грубой проволочной щеткой 81

Примечание. Образцы из низкоуглеродистой стали подготавливали

так же, как медные; е . “84%.

min

♦ Алюминиевые образцы перед подготовкой к сварке были наклепаны.

«утяжина». Измерение суммарной остаточной толщины

пластинок в этой точке позволяет рассчитать emin. Зна-

чения emin % при сварке образцов толщиной 3 мм сим-

метрично-наклонными пуансонами, ширина которых

равна толщине металла, для чистого алюминия (99,9%)

57,1, алюминия марки А1 57,7, свинца 62,2, меди 81,0

(77,3), кадмия 82,5, олова 88,4 (86,9), никеля 90,0

(81,0), цинка 90,8 (в скобках — значения еты при тол-

щине образцов 1 мм).

Сопоставление данных для алюминия и меди пока-

зывает, насколько существенна зависимость от схемы

деформации металлов в зоне соединения при сварке.

В работе [31] приведены давления, при которых на-

Рис. 2. Схема холодной

"варки симметрично-наклон-

ными пуансонами:

1 — свариваемые пластины;

2 — пуансоны; 3 — проклад-

ки; 4 — ограничители

ВидА

19

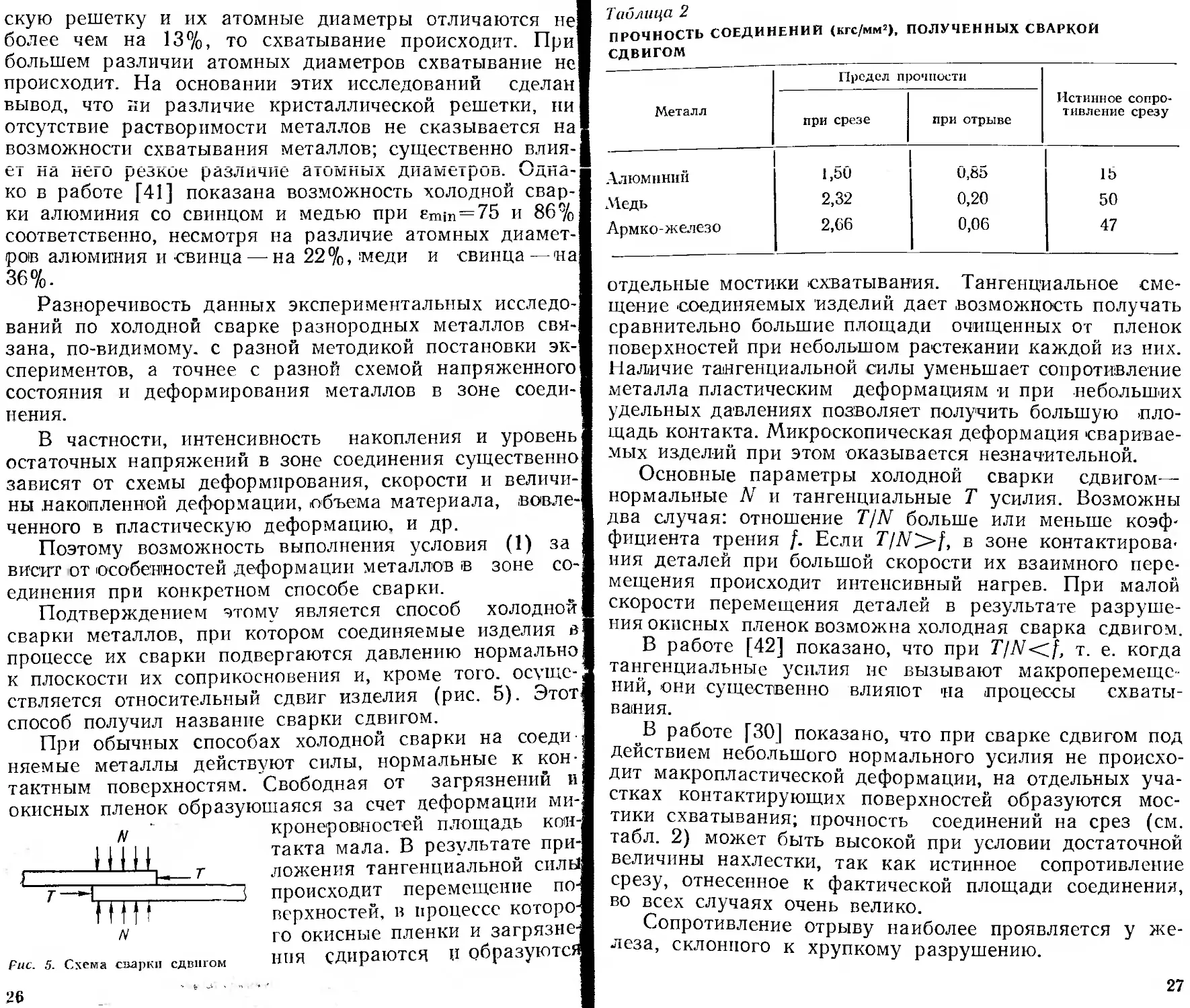

। Рис. 3. Зависимость удельного дав-

I ления от деформации при сварке

I листов толщиной 3 мм плоскими

пуансонами:

I / — медь (emin =81 %); 2 — цинк

| (90,8%): 3 — технический алюминий

(57,7%); 4— алюминий чистоты

I 99,95% (57,1%); 5 — кадмий (82,5°/о);

6 — олово (84.4%); 7 — свинец

1 (62,2%)

Рис. 4 Зависимость проч-

ности сварного соединения

от степени деформации при

сварке:

1— иагартованного алюми-

ния; 2 — электролитической

меди; 3 — отожженного алю-

миния; 4 — олова

ступает схватывание, и зави-

симость давления при холод-

ной сварке от глубины вдав

ливания пуансонов (рис. 3)

Зависимость прочност!

точечных соединений от ве

деформаций для различных металлов представ-

рис. 4 [34].

личины

лена на

Эксперименты, проведенные В. Гофманом и Я. Ру-

ге [34], указывают на повышение прочности соедине-

ния с увеличением степени деформации до 60—70%

Ими проведены опыты по определению роли теорети-

ческой активации в формировании соединения при хо-

лодной сварке. Было установлено, что emin уменьшается

с повышением температуры сварки. Они объяснили этс

тем, что в процессе образования соединения включа-

ются диффузионные процессы. Представляют интерес

результаты опытов по сварке при низких температу-

рах в специальном приспособлении, охлаждаемом жид-

ким воздухом или другими хладагентами. Опыты по-

казали, что при снижении температуры сварки дс

— 150°С алюминиевые образцы свариваются. Прочност!

соединений при emin~60% и всех исследованных тем-

пературах почти такая же, как и у соединений, полу-

ченных при комнатной температуре.

20

В более поздней работе В. Гофман и Я. Кирш [351,

исследуя стыковую сварку чистого серебра при темпе-

ратурах от +20 до —170°С, получили, что степень рас-

текания поверхности ест в месте соединения, обеспечи-

вающая прочность сварного соединения 20 кг/мм2, при

температурах 20, —50 и -—170°С составляет 125; 145 и

140% соответственно.

Анализ результатов показывает, что влияние терми-

ческой активации заметно только при комнатной темпе-

ратуре, сравнительно близкой к температуре рекрис-

таллизации серебра (~120сС). Поэтому они пришли

к выводу, что при холодной сварке термическая акти-

вация играет незначительную роль.

Повышение пластичности металла облегчает холод-

ную сварку. Однако предварительный наклеп, уменьша-

ющий пластичность свариваемого материала, снижает

по сравнению со значениями emin для отожженного ме-

талла степень деформации в зоне соединения алюминия

(99,95%) при толщине 3 мм с 57,1 до 52,7%, сплава

АМЦ при той же толщине с 63,2 до 58,5%, меди при

толщине 1 мм с 76.6 до 74,6%, никеля при той же тол-

щине с 81,0 до 74,6%, латуни при толщине 1 мм с

84,5 до 81,6% [31].

На качество сварного соединения при холодной свар-

ке существенно влияет предварительная подготовка со-

прикасающихся поверхностей свариваемых деталей. В

общем случае на поверхности металла имеются хемо-

сорбированный слой кислорода, пленка окислов, слой

адсорбированных газов и влаги и, наконец, слой орга-

нических загрязнений (масляные пленки), которые пре-

пятствуют соединению металлов при комнатной темпе-

ратуре.

При холодной сварке алюминия его твердая окис-

ная пленка не оказывает существенного влияния на

процесс образования сварного соединения. Это под-

тверждается тем, что прочность соединения образцов,

сваренных через 36 сут. хранения в обычных условиях

после очистки металлической щеткой, практически не

отличается от прочности образцов, сваренных через час

после зачистки [28].

Существенное препятствие холодной сварке оказы-

вают адсорбированные пленки поверхностно активных

органических веществ, содержащихся в жирах и мас-

лах [28, 31]. Установлено, что одним из наиболее эф-

21

фективных способов удаления адсорбированных пленок

с поверхностей для холодной сварки является зачистка

стальной щеткой с механическим приводом. Щетку и

детали перед зачисткой следует обезжиривать. Лучшим

способом обезжиривания щетки является промывка ее

,в каком-либо чистом растворителе (бензине, бензоле),

просушка п относительно длительная зачистка поверх-

ности предварительно прокаленного образца алюминия.

При этом оставшиеся на проволочках граничные плен-

ки поверхностно активных веществ уносятся частицами

снимаемого металла. Эффективным способом удаления

с поверхности алюминия пленок жира и других орга-

нических веществ является прокаливание. При прока-

ливании деталей на воздухе адсорбированные органи-

ческие пленки улетучиваются и выгорают. В работе

[28] указывается, что прочность сварных образцов,

предварительно прокаленных при 350—400°С и свобод-

ном доступе воздуха, примерно такая же, как и у образ-

цов, поверхности которых непосредственно перед свар-

кой были зачищены вращающейся щеткой.

А. П. Семенов, исследуя влияние времени выдержки

на воздухе алюминиевых образцов, предварительно

прокаленных или очищенных 'металлической щеткой, об-

наружил, что при выдержках 0; 36 и 84 ч величина

Emin для прокаленных образцов на ~5% выше, чем для

очищенных щеткой. Он делает вывод, что если поверх-

ности алюминиевой детали загрязнены сильно, то до-

статочным является прокаливание при 450°С в течение

30 мин. При малом загрязнении поверхностей время

выдержки п температуру можно значительно снизить.

Прокаленные детали из алюминия и его сплавов могут

быть соединены без последующей зачистки поверхнос-

тей, однако при несколько больших значениях етпъ в

частности для прокаленных деталей етщ=624-63%, а

для очищенных металлической щеткой emin=574-58%.

Минимальное, максимальное, среднее значения раз-

рушающей нагрузки по результатам испытаний на срез

соединений алюминия толщиной 2 мм при сварке пуан-

сонами диаметром 5 мм [28] после очистки стальной

щеткой соответственно равны 210, 250, 235 кгс (допол-

нительную обработку поверхности не проводили); 115,

185, 155 кгс (в результате натирания контактных по-

верхностей руками); 35, 115, 80 кгс (после смазывания

маслом и протирки ветошью). В результате натирания

поверхностей парафином после очистки стальной щет-

кой разрушающая нагрузка была равна нулю.

В работе [31] приведены значения етш для образ-

цов из алюминия А1 при наличии на свариваемых по-

верхностях пленок различных веществ. Показано, что

основным свойством смазок, препятствующим схваты-

ванию, является полярность входящих в их состав мо-

лекул, а вязкость смазок играет второстепенную роль.

Вода и этиловый спирт (emin=78,2 и 82,5% соответст-

венно) оказывают большее препятствие схватыванию,

чем неполярное вазелиновое и турбинное масла (emin=

= 68,6 и 73,9% соответственно), хотя вязкость их на-

много меньше вязкости масел. Химически чистый геп-

тан, молекулы которого неполярны, а вязкость близка

к вязкости спирта и воды, почти не препятствует схва-

тыванию (emin =63,7%).

Присутствие в смазках поверхностно активных доба-

вок значительно увеличивает emm. Так, при концентра-

циях олеиновой кислоты 0; 5; 50 и 100% в неполярном

вазелиновом масле, нанесенном на соединяемые поверх-

ности образцов из алюминия Al, emin составляет 68,6;

81,6; 87,3 и 91% соответственно.

Установлено, что изменение скорости деформирова-

ния в диапазоне значений, применяющихся на практи-

ке, не оказывает существенного влияния на величину

emin. Существенно влияют на способность к схватыва-

нию добавки в металле.

Влияние на схватывание химического состава спла-

вов на основе меди и алюминия тщательно исследова-

но А. П. Семеновым [31, 32]. Эксперименты показали,

что величины emm и удельных давлений схватывания

увеличиваются с увеличением концентрации примесей.

Так, для сплавов алюминия наличие суммарного коли-

чества примесей от 2,55 до 8,95% увеличивает emin до

61,9 и 93,6% соответственно по сравнению с етш=57,1%

для алюминия, содержащего 0,05% примесей. Примеси

олова и алюминия резко снижают показатели сварива-

емости меди, а примеси цинка — незначительно.

При холодной сварке встык прочность соединения

зависит от величины пластической деформации в месте

его образования, которая зависит от длины выступающих

из зажимов концов свариваемых стержней.

Давление при холодной сварке встык составляет для

алюминия 70—80 кгс/мм2, меди 200—250 кгс/мм2, меди

23

с алюминием 150—200 кгс/мм2. Усилие зажатия образ-

цов в зажимах с насечкой должно превышать усилие

осадки при сварке алюминия более чем на 50%, а при

сварке меди — более чем на 80%.

Соединения, полученные при одностороннем и дву-

стороннем деформировании пуансонами постоянного

сечения, как показывают эксперименты, обладают относи-

тельно низкой прочностью и при испытании на растя-

жение-срез разрушаются по границе вмятины с выры-

вом сварной точки. Соединения, полученные при вдав-

ливании пуансонов с заплечиками или предварительном

зажатии детали, обладают большей прочностью: мини-

мальное, максимальное и среднее значения разрушаю-

щего усилия при испытании на срез двухточечных сое-

динений, полученных сваркой образцов толщиной 2 мм

пуансоном с заплечиками (диаметр рабочего выступа

пуансона 7 мм, высота выступа 1,8 мм), равны соот-

ветственно 550, 730 и 635 кге, а соединений, полученных

сваркой с предварительным зажатием детали, 800, 895

и 855 кге [28]. Более высокая прочность есть следствие

образования соединения не только под пуансоном, но и

в прилегающей кольцевой зоне.'

Холодная сварка позволяет соединять разнородные

металлы. В частности, в работе [36] показано, что с

помощью холодной сварки прокаткой освоено изготов-

ление композиционных материалов никель—низкоугле-

родистая сталь—никель; алюминий—железо—алюми-

ний; медь—алюминий—медь: медь—аустенитная или

хромистая нержавеющая сталь; серебро—бронза—се-

ребро; серебро—латунь—серебро и др.

При холодной сварке с вдавливанием разнородных

металлов: алюминия и железа, алюминия и меди, алю-

миния и никеля emin соответственно равна 50, 40 и

60% [33].

А. П. Семенов показал, что при сварке разнородны}

металлов величина emin должна быть такой, как у ме-

талла с лучшей свариваемостью:

Металл е . . %

min

АВООО* *1+АВООО*1 . . 55,5

АВООО*2+АВООО*2 . . 51,2

АМц*Ч-АМц*' .... 59,0

АМц*2+АМц*2 . . . 56,6

М0*Ч-М0** . 73,3

Металл %

М0*1+АВ000*1 . - • • 55,0

МО*Ч-АВООО*2 ... 51,5

М0*’-(-АМц*1 .... 57,7

М0*‘+АМц*2 .... 66,2

*’ Металл отожжен перед сваркой.

*2 Металл наклепай перед сваркой.

24

Это подтверждается опытами по сварке алюминия с

железом, медью и никелем. В результате предваритель-

ного наклепа алюминия emin уменьшается, однако при

сварке более твердого сплава АМц с медью МО вслед-

ствие наклепа етш увеличивается.

Необходимо отметить, что прямое сопоставление

Emin для сварки однородных и разнородных металлов

вряд ли обосновано, так как действительное значение

Emin для более мягкого металла выше, а для более твер-

дого существенно ниже средних его значений.

В работе [37] отмечается, что на образование со-

единения при сварке разнородных металлов благопри-

ятно влияет их взаимное смещение в зоне соединения

ввиду неоднородности деформации. Так, при холодной

сварке прокаткой меди с алюминием необходимая сте-

пень обжатия, обеспечивающая образование сварного

соединения, в случае устранения возможности взаимно-

го сдвига составляет 48%. Без жесткого закрепления

эта величина составляет 42%. При особо благоприят-

ных условиях взаимного перемещения свариваемых ме-

таллов (прокатка наклепанной меди с отожженным

алюминием) необходимая степень обжатия уменьшает-

ся до 28%'.

В работе [38] изучали холодную сварку взаиморас-

творимых и нерастворимых металлов с атомночистыми

поверхностями в вакууме 1 -10-11 мм рт. ст. Анализ ре-

зультатов опытов показал, что металлы, образующие

твердые растворы, образуют сварные соединения. В ча-

стности, были получены соединения Fe—Al, Ag—Си,

Ni—Си, Ni—Мо. При сварке не удалось получить со-

единения Си — Mo, Ag — Mo, Ag — Fe, Ag — Ni. На осно-

вании этих исследований! сделан вывод о том, что при

холодной сварке схватывание происходит только между

металлами, обладаюшими взаимной растворимостью.

Однако в работе [39] отмечается, что при очень

тщательной очистке поверхностей в глубоком вакууме

возможно схватывание между взаимно нерастворимыми

металлами при деформации их на 50—60%.

В работе [40] исследовано схватывание в вакууме

29 металлов в одно- и разноименных сочетаниях и по-

казано, что взаимно нерастворимые металлы иногда

схватываются (Fe+Ag; Mo+Cu), а иногда — нет

(Fe-J-Mg). Оценка результатов показала, что если сва-

риваемые металлы имеют одинаковую кристалличе-

25

скую решетку и их атомные диаметры отличаются

более чем на 13%, то схватывание происходит. При

большем различии атомных диаметров схватывание не

происходит. На основании этих исследований сделан

вывод, что пи различие кристаллической решетки, ни

отсутствие растворимости металлов не сказывается на

возможности схватывания металлов; существенно влия-

ет на него резкое различие атомных диаметров. Одна-

ко в работе [41] показана возможность холодной свар-

ки алюминия со свинцом и медью при emin=75 и 86%

соответственно, несмотря на различие атомных диамет-

ров алюминия и свинца — на 22%, меди и свинца—на

|36%.

Разноречивость данных экспериментальных исследо-

ваний по холодной сварке разнородных металлов свя-

зана, по-видимому, с разной методикой постановки эк-

спериментов, а точнее с разной схемой напряженного

состояния и деформирования металлов в зоне соеди-

нения.

В частности, интенсивность накопления и уровень

остаточных напряжений в зоне соединения существенно

зависят от схемы деформирования, скорости и величи-

ны накопленной деформации, объема материала, вовле-

ченного в пластическую деформацию, и др.

Поэтому возможность выполнения условия (1) за

висит от особенностей деформации металлов в зоне со-

единения при конкретном способе сварки.

Подтверждением этому является способ холодной

сварки металлов, при котором соединяемые изделия в

процессе их сварки подвергаются давлению нормально

к плоскости их соприкосновения и, кроме того, осуще-

ствляется относительный сдвиг изделия (рис. 5). Этот

способ получил название сварки сдвигом.

При обычных способах холодной сварки на соеди-

няемые металлы действуют силы, нормальные к кон-

тактным поверхностям. Свободная от загрязнений и

окисных пленок образующаяся за счет деформации ми-

кронеровностей площадь кон-

такта мала. В результате при-

ложения тангенциальной силы

происходит перемещение по-

верхностей, в процессе которо-

го окисные пленки и загрязне-

ния сдираются И образуются

Рис. 5. Схема сварки сдвигом

26

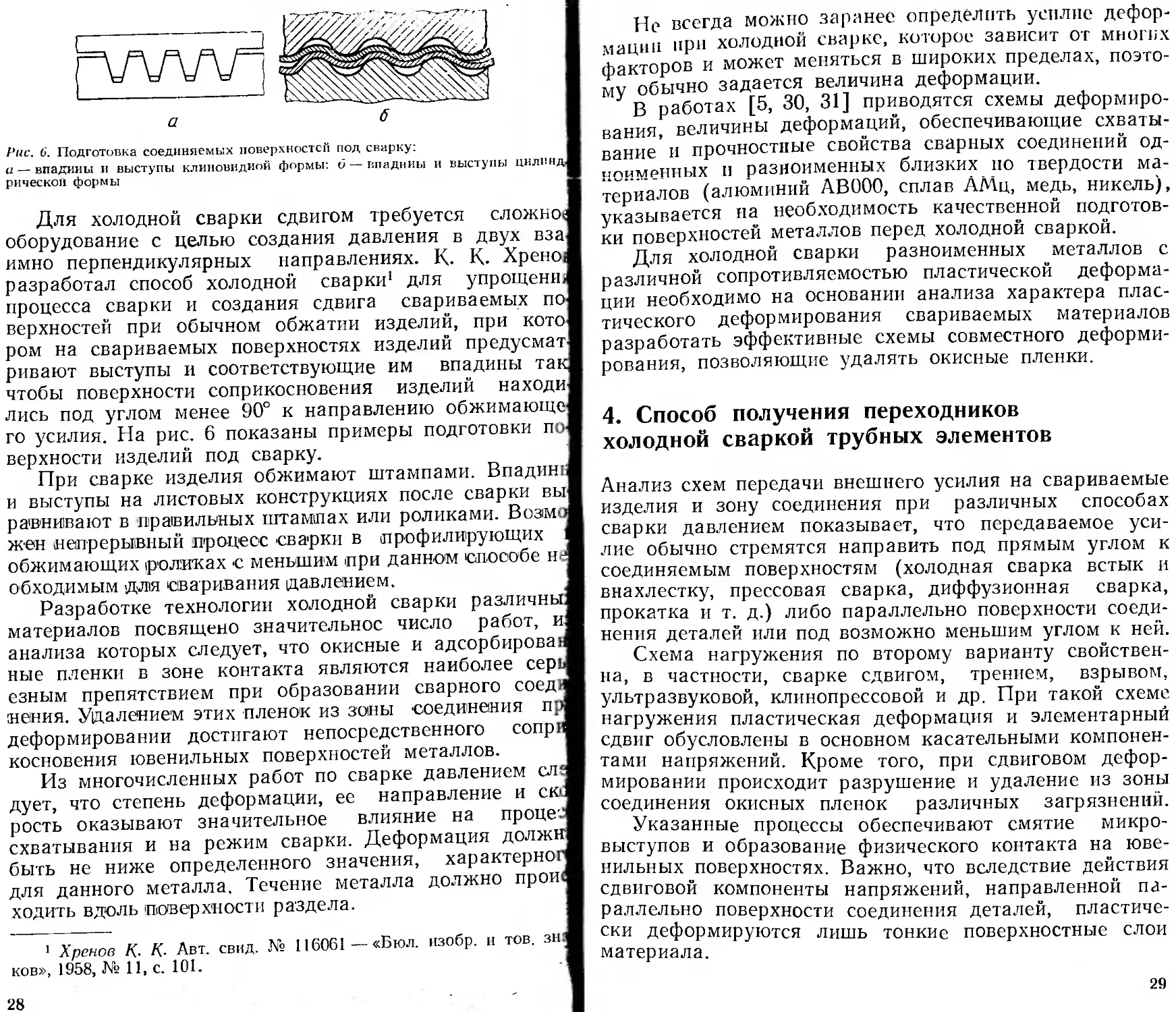

Таблица 2

ПРОЧНОСТЬ СОЕДИНЕНИИ (кгс/мм2), ПОЛУЧЕННЫХ СВАРКОЙ

СДВИГОМ ______ ________________

Металл Предел прочности Истинное сопро- тивление срезу

при срезе при отрыве

Алюминий 1,50 0,85 15

Медь 2,32 0,20 50

Армко-железо 2,66 0,06 47

отдельные мостики схватывания. Тангенциальное сме-

щение соединяемых изделий дает возможность получать

сравнительно большие площади очищенных от пленок

поверхностей при небольшом растекании каждой из них.

Наличие тангенциальной силы уменьшает сопротивление

металла пластическим деформациям и при небольших

удельных давлениях позволяет получить большую пло-

щадь контакта. Микроскопическая деформация сваривае-

мых изделий при этом оказывается незначительной.

Основные параметры холодной сварки сдвигом—

нормальные N и тангенциальные Т усилия. Возможны

два случая: отношение T/N больше или меньше коэф-

фициента трения f. Если T/N^>f, в зоне контактирова-

ния деталей при большой скорости их взаимного пере-

мещения происходит интенсивный нагрев. При малой

скорости перемещения деталей в результате разруше-

ния окисных пленок возможна холодная сварка сдвигом.

В работе [42] показано, что при T/N<f, т. е. когда

тангенциальные усилия нс вызывают макроперемеще-

ний, они существенно влияют на процессы схваты-

вания.

В работе [30] показано, что при сварке сдвигом под

действием небольшого нормального усилия не происхо-

дит макропластической деформации, на отдельных уча-

стках контактирующих поверхностей образуются мос-

тики схватывания; прочность соединений на срез (см.

табл. 2) может быть высокой при условии достаточной

величины нахлестки, так как истинное сопротивление

срезу, отнесенное к фактической площади соединения,

во всех случаях очень велико.

Сопротивление отрыву наиболее проявляется у же-

леза, склонного к хрупкому разрушению.

27

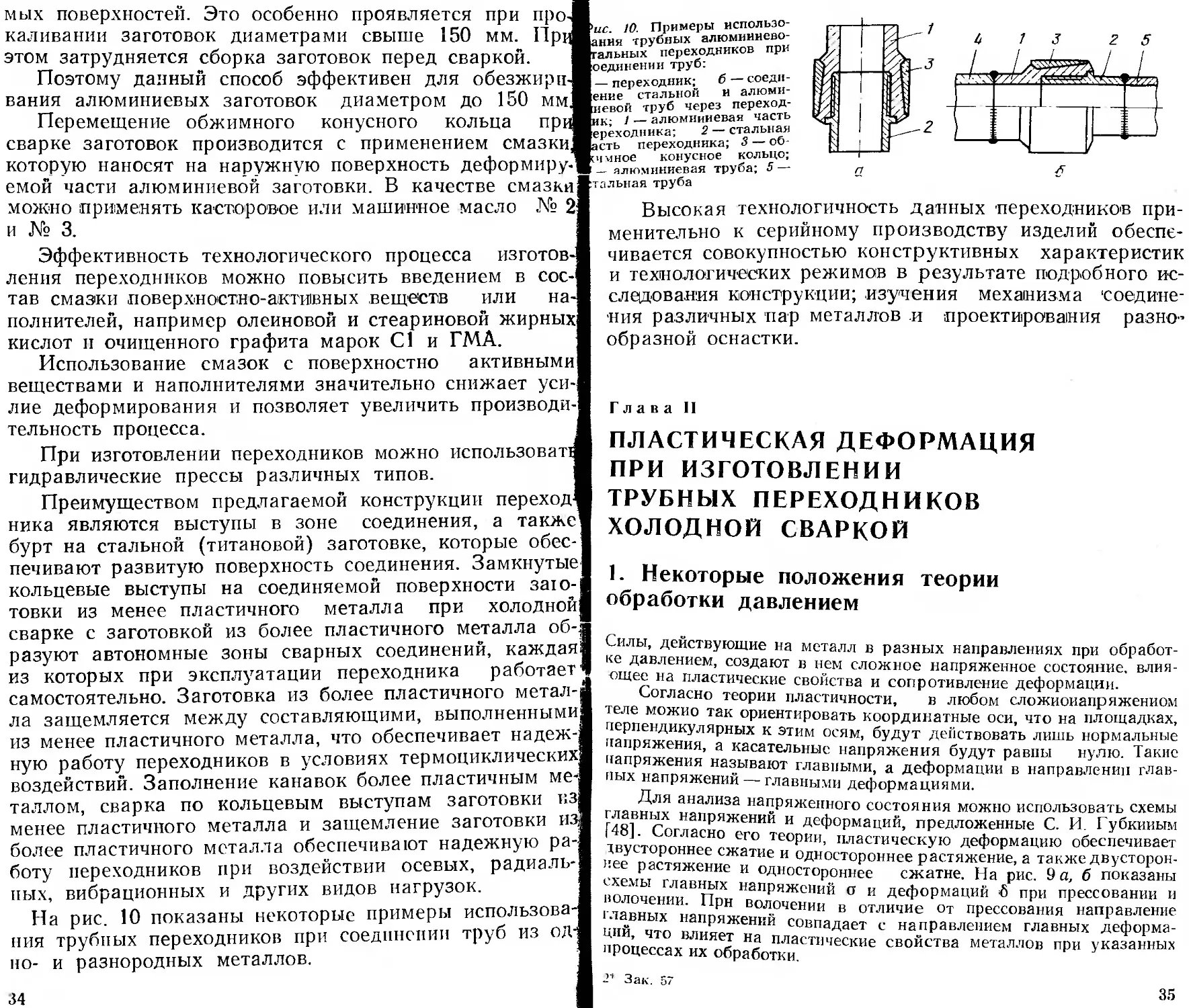

а б

Рис. 6. Подготовка соединяемых поверхностей под сварку:

а — впадииы и выступы клиновидной формы: и — впадины и выступы цилинд

рическоп формы

Для холодной сварки сдвигом требуется сложно

оборудование с целью создания давления в двух вза

имно перпендикулярных направлениях. К. К. Хрено

разработал способ холодной сварки1 для упрощенш

процесса сварки и создания сдвига свариваемых по

верхностей при обычном обжатии изделий, при кото

ром на свариваемых поверхностях изделий предусмат

ривают выступы и соответствующие им впадины так

чтобы поверхности соприкосновения изделий находи

лись под углом менее 90° к направлению обжимающе

го усилия. На рис. 6 показаны примеры подготовки по

верхности изделий под сварку.

При сварке изделия обжимают штампами. Впадиш

и выступы на листовых конструкциях после сварки вы

равнивают в правильных штампах или роликами. Возм(

жен непрерывный процесс сварки в профилирующих

обжимающих роликах с меньшим при данном способе ш

обходимым для сваривания давлением.

Разработке технологии холодной сварки различны

материалов посвящено значительное число работ, и

анализа которых следует, что окисные и адсорбирова

ные пленки в зоне контакта являются наиболее сер

езным препятствием при образовании сварного соед

нения. Удалением этих пленок из зоны соединения п]

деформировании достигают непосредственного сопр

косновения ювенильных поверхностей металлов.

Из многочисленных работ по сварке давлением сл

дует, что степень деформации, ее направление и ск

рость оказывают значительное влияние на процег

схватывания и на режим сварки. Деформация должг

быть не ниже определенного значения, характерно!

для данного металла. Течение металла должно прои

ходить вдоль поверхности раздела.

1 Хренов К. К. Авт. свид. № 116061 — «Бюл. изобр. и тов. зн

ков», 1958, № 11, с. 101.

28

Не всегда можно заранее определить усилие дефор-

мации при холодной сварке, которое зависит от многих

факторов и может меняться в широких пределах, поэто-

му обычно задается величина деформации.

В работах [5, 30, 31] приводятся схемы деформиро-

вания, величины деформаций, обеспечивающие схваты-

вание и прочностные свойства сварных соединений од-

ноименных и разноименных близких по твердости ма-

териалов (алюминий AB000, сплав АМц, медь, никель),

указывается на необходимость качественной подготов-

ки поверхностей металлов перед холодной сваркой.

Для холодной сварки разноименных металлов с

различной сопротивляемостью пластической деформа-

ции необходимо на основании анализа характера плас-

тического деформирования свариваемых материалов

разработать эффективные схемы совместного деформи-

рования, позволяющие удалять окисные пленки.

4. Способ получения переходников

холодной сваркой трубных элементов

Анализ схем передачи внешнего усилия на свариваемые

изделия и зону соединения при различных способах

сварки давлением показывает, что передаваемое уси-

лие обычно стремятся направить под прямым углом к

соединяемым поверхностям (холодная сварка встык и

внахлестку, прессовая сварка, диффузионная сварка,

прокатка и т. д.) либо параллельно поверхности соеди-

нения деталей или под возможно меньшим углом к ней.

Схема нагружения по второму варианту свойствен-

на, в частности, сварке сдвигом, трением, взрывом,

ультразвуковой, клпнопрессовой и др. При такой схеме

нагружения пластическая деформация и элементарный

сдвиг обусловлены в основном касательными компонен-

тами напряжений. Кроме того, при сдвиговом дефор-

мировании происходит разрушение и удаление из зоны

соединения окисных пленок различных загрязнений.

Указанные процессы обеспечивают смятие микро-

выступов и образование физического контакта на юве-

нильных „поверхностях. Важно, что вследствие действия

сдвиговой компоненты напряжений, направленной па-

раллельно поверхности соединения деталей, пластиче-

ски деформируются лишь тонкие поверхностные слои

материала.

29

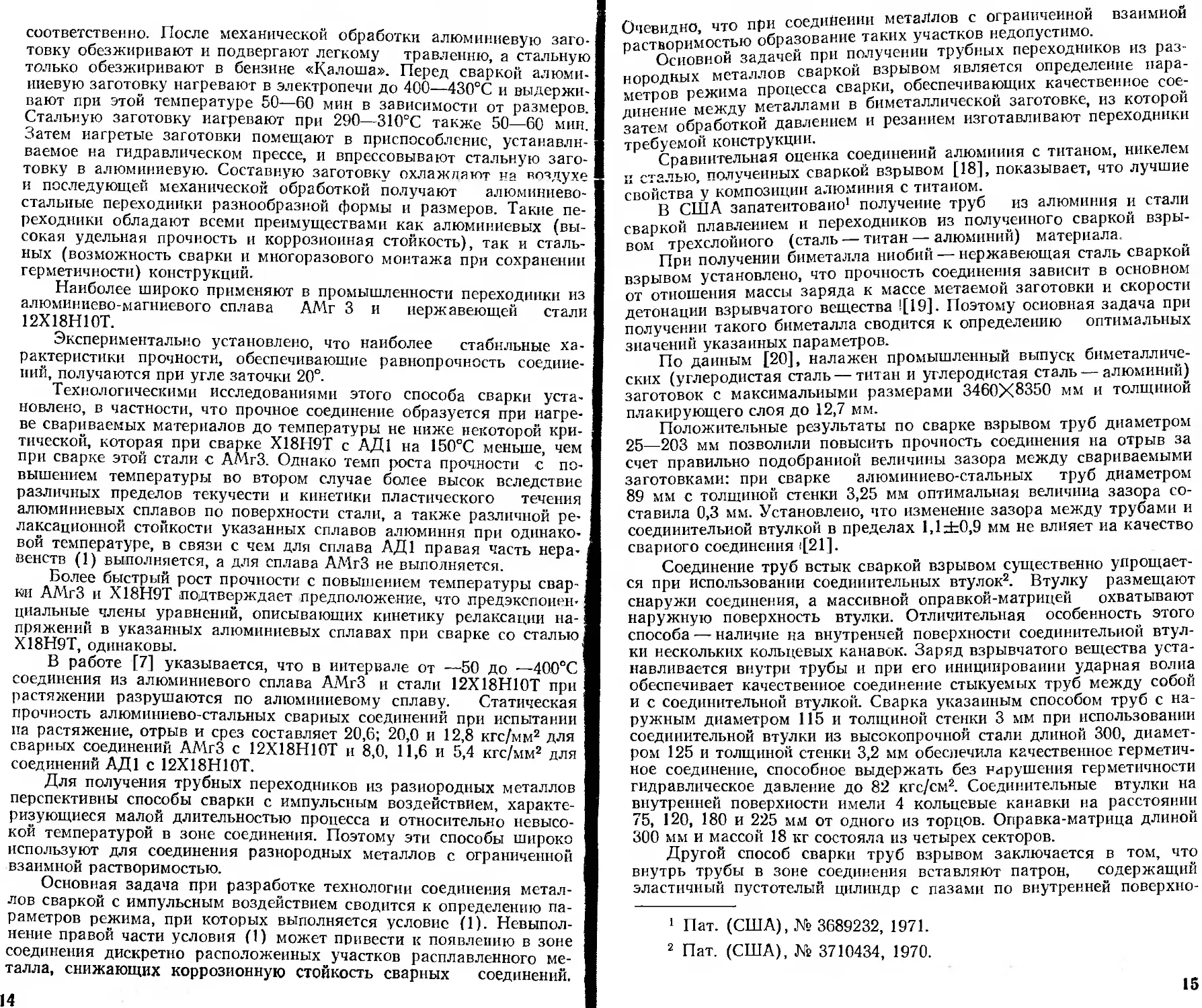

Рис. 7. Форма заготовок для получения трубных переходников:

1а — из менее пластичного металла; б — из более пластичного металла; в —

(обжимное конусное кольцо; 1—для трубных переходников внутренним диа-

метром до 18 мм; 2— для трубных переходников внутреннем диаметром более

18 мм

Предлагаемый способ холодной сварки трубных эле-

ментов (свариваемых заготовок) из разнородных ме-

таллов1 осуществляют их совместным деформированием

I [43—47]. '

В качестве опоры при изготовлении переходников ис-

пользуют более прочную охватываемую заготовку, на-

пример из стали 12Х18Н10Т или титана ВТ1-0, которая

имеет кольцевые канавки и бурт (рис. 7,а). Для вы-

полнения роли опоры ее фиксируют в приспособлении

от осевого перемещения.

Охватывающая заготовка, например из сплава АМц/

выполняется в форме колокола с двумя заходными ко-

нусами по наружному диаметру (рис. 7,6). При свар-

ке она деформируется обжимным конусным кольцом

(рис. 7,в).

Для переходников с внутренним диаметром до 18 мм,

используют сплошные заготовки I. В соответствии со

схемой процесса сварки (рис. 8) алюминиевую заготов-

ку 1 совмещают со стальной (титановой) заготовкой 2.

По торцу стального кольца 3 прикладывают осевое

усилие, которое обжимает алюминиевую заготовку при

перемещении кольца в заданное положение. В резуль-

тате пластической деформации алюминий заполняет ка-

навки на стальной заготовке, образуя сварное соедине-

ние. Последующей механической обработкой сварным

заготовок (рис. 8,а) получают алюминиево-стальные пев

1 Афанасьев А. М„ Березников Ю. И., Сапрыгин В. Д. и д|

Авт. свид. № 486836. — «Открытия. Изобрет. Пром, образцы. Това]

ные знаки». 1975, № 37, с. 31.

30

реходники необходимых геометрических форм и раз-

меров.

Представленные на рис. 8,6, в схемы сборки и про-

цесс изготовления переходников применяют в основном

для сварки готовых трубных элементов без последую-

щей механической обработки, что является существен-

ным преимуществом такой технологической схемы. Для

предотвращения искажения геометрии свариваемых

трубных элементов применяют соответствующие внут-

ренние оправки 4 и 5 (рис. 8,6).

В ряде случаев, из конструктивных соображений,

длина стальной части переходников диаметром до 18 мм

должна быть больше 50 >мм, для снижения трудоемкости

при изготовлении стальных заготовок 2 целесообразно

Рис. 8. Схема изготовления трубных переходников:

а — Для трубных переходников внутренним диаметром < 18 мм; б — для

трубиых переходников внутренним диаметром >18 мм; в — для трубных пе-

реходников, имеющих заготовку из менее пластичного металла длиной

мм; / — заготовка из более пластичного металла; 2 — заготовка из ме-

нее пластичного металла; 3 — обжимиое конусное кольцо; 4 — коиус- 5 —

разрезная вставка; 6 — цельная вставка

31

использовать трубы с цилиндрическими вставками 6

(рис. 8,в). Высота деформируемой части охватывающей

заготовки должна быть такой, чтобы при сборке обес-

печивался зазор В (рис. 8) между торцом охватываю-

щей и буртом охватываемой заготовок. Зазор В выби-

рается в зависимости от толщины стенки 5 (рис. 7,6),

свариваемой с трубопроводом алюминиевой части пе-

реходника. При наличии зазора В и бурта свариваемые

заготовки деформируют (рис. 9): первая стадия соот-

ветствует волочению (рис. 9,а), а вторая — прессова-

нию (рис. 9,6) при упоре алюминиевой заготовки в бурт

стальной (титановой) заготовки.

В результате знакопеременного течения металла ох-

ватывающей заготовки кольцевые выступы охватывае-

мой заготовки на первой стадии процесса изгибаются в

направлении перемещения обжимаемого конусного коль-

ца, а на второй стадии из-за объемного сжатия значи-

тельно увеличивается деформация выступов, что при-

водит к увеличению площади сварного соединения на

вершинах выступов и тем самым к повышению надеж-

ности соединения в условиях термоциклирования.

Физический контакт возникает в результате интен-

сивной деформации более пластичного металла при

вдавливании его в кольцевые выступы из менее плас-

тичного металла. Силы контактного трения вызывают

пластическую деформацию менее пластичного металла

в тонких поверхностных слоях. Эта деформация акти-

вирует контактную поверхность менее пластичного ме-

талла. Так как сварка осуществляется при комнатной;

температуре, то на стадии объемного взаимодействия

происходит только схватывание контактных поверхно-

стей без дальнейшего развития диффузионных процес-

сов. Упругие напряжения, достаточные для разрушения

сварного соединения, успевают релаксировать в зоне

контакта свариваемых материалов.

Основные параметры сварки по данной схеме: угол

конуса обжимаемого кольца а, угол профиля выступов

и канавок на заготовке из менее пластичного металла

Р, средняя величина обжатия заготовки из более пла-

стичного металла у<т, число канавок на заготовке из ме-

нее пластичного металла п.

Прочность алюминиево-стальных, титано-алюмини-

евых соединений максимальна при нарезке на ^стальной

или титановой заготовке канавок треугольной формы

33

с малыми (вплоть до ₽=Ю°) углами. Практически це-

лесообразно для проточки канавок использовать инст-

румент для нарезания резьбы с углом р = 60°.

Р Количество канавок зависит от геометрической

формы, размеров и условий эксплуатации переходни-

ков и лежит в пределах 12—35 для переходников с

внутренним диаметром от 20 до 250 мм.

Обработка поверхностей выступов стальной (тита-

новой) заготовки с чистотой V5—V6 достаточна для

получения качественного соединения. Чистота обработ-

ки рабочей поверхности алюминиевых заготовок суще-

ственного влияния на качество соединения не оказы-

вает.

Предохранение рабочих поверхностей заготовок от

жировых пленок и загрязнений в значительной мере

способствует увеличению прочности и вакуумной плот-

ности сварного соединения.

Удалить эти пленки можно следующими способами:

1. Обезжириванием в органических растворителях.

Поверхности промывают в конденсированных парах по

схеме кипящий жидкий растворитель — нагретый жид-

кий растворитель—пары. Эффективность этого способа

в том, что окончательная очистка происходит в конден-

сирующих парах без контакта с загрязненным раство-

рителем.

2. Обезжириванием и травлением в стандартных вод-

ных растворах. Этот способ более эффективен при на-

ложении ультразвуковых колебаний, особенно для заго-

товок переходников диаметром >150 мм. Обезжирива-

ние с наложением ультразвуковых колебаний не только

обеспечивает высокое качество очистки, но и в десятки

раз ускоряет процесс.

3. Прокаливанием при 300—450°С. Жировая пленка

теряет свою смазочную способность, обугливается и

превращается в темную хрупкую пленку [31, 32]. Од-

нако этот способ менее эффективен при обезжиривании

рабочих поверхностей стальной (титановой) заготовки,

так как не обеспечивает полного удаления

всех загрязнений из канавок. Для качественной

очистки от загрязнений требуется последующая меха-

ническая обработка поверхностей канавок металличе-

игл°^П1еТКО^' ^е°бх°Димо отметить, что нагрев до 300—

4и0 С приводит к снятию внутренних напряжений в за-

готовках, что значительно изменяет размеры сопрягае-

2 Зак. 57 „„

мых поверхностей. Это особенно проявляется при про-

каливании заготовок диаметрами свыше 150 мм. При

этом затрудняется сборка заготовок перед сваркой.

Поэтому данный способ эффективен для обезжири-

вания алюминиевых заготовок диаметром до 150 мм,

Перемещение обжимного конусного кольца при

сварке заготовок производится с применением смазки,

которую наносят на наружную поверхность деформиру-

емой части алюминиевой заготовки. В качестве смазки

можно применять касторовое пли машинное масло № 2

и № 3.

Эффективность технологического процесса изготов-

ления переходников можно повысить введением в сос-

тав смазки поверхностно-активных веществ или на-

полнителей, например олеиновой и стеариновой жирных

кислот п очищенного графита марок С1 и ГМА.

Использование смазок с поверхностно активными

веществами и наполнителями значительно снижает уси-

лие деформирования и позволяет увеличить производи-

тельность процесса.

При изготовлении переходников можно использовал

гидравлические прессы различных типов.

Преимуществом предлагаемой конструкции переход

ника являются выступы в зоне соединения, а также

бурт на стальной (титановой) заготовке, которые обес-

печивают развитую поверхность соединения. Замкнутые

кольцевые выступы на соединяемой поверхности заю-

товки из менее пластичного металла при холодной

сварке с заготовкой из более пластичного металла об-

разуют автономные зоны сварных соединений, каждая

из которых при эксплуатации переходника работает

самостоятельно. Заготовка из более пластичного метал-i

ла защемляется между составляющими, выполненными

из менее пластичного металла, что обеспечивает надеж-

ную работу переходников в условиях термоциклических

воздействий. Заполнение канавок более пластичным ме-

таллом, сварка по кольцевым выступам заготовки вз

менее пластичного металла и защемление заготовки из

более пластичного металла обеспечивают надежную ра-

боту переходников при воздействии осевых, радиаль-

ных, вибрационных и других видов нагрузок.

На рис. 10 показаны некоторые примеры использова-

ния трубных переходников при соединении труб из од-

но- и разнородных металлов.

34

'ис 10 Примеры вспользо-

ания трубных алюмиинево-

гальных переходников при

оединении труб:

__переходник: б — соедп-

ение стальной и алюми-

иевой труб через переход-

ик- 1 — алюминиевая часть

ерёходника; 2 — стальная

асть переходника; а — °°

[Чмное конусное кольцо;

— алюминиевая труоа; 5 —

альная труба

Высокая технологичность данных переходников при-

менительно к серийному производству изделий обеспе-

чивается совокупностью конструктивных характеристик

и технологических режимов в результате подробного ис-

следования конструкции; изучения механизма соедине-

ния различных пар металлов и проектирования разно1’

образной оснастки.

Глава II

пластическая деформация

ПРИ ИЗГОТОВЛЕНИИ

ТРУБНЫХ ПЕРЕХОДНИКОВ

ХОЛОДНОЙ сваркой

1. Некоторые положения теории

обработки давлением

Силы, действующие на металл в разных направлениях при обработ-

ке давлением, создают в нем сложное напряженное состояние, влия-

ощес на пластические свойства и сопротивление деформации.

Согласно теории пластичности, в любом сложиоиапряжениом

теле можно так ориентировать координатные оси, что на площадках,

перпендикулярных к этим осям, будут действовать лишь нормальные

напряжения, а касательные напряжения будут равны нулю. Такие

напряжения называют главными, а деформации в направлении глав-

ных напряжений — главными деформациями.

Для анализа напряженного состояния можно использовать схемы

г^вных напРяжений и деформаций, предложенные С. И Губкиным

|48]. Согласно его теории, пластическую деформацию обеспечивает

двустороннее сжатие и одностороннее растяжение, а также двусторон-

нее растяжение и одностороннее сжатие. На рис. 9 а, б показаны

схемы главных напряжений о и деформаций b при прессовании и