Текст

ОГЛАВЛЕНИЕ

Введение....................................................3

Глава I. Технология сварки алюминиевых сплавов........ . . 5

§ I. Характеристика алюминиевых сплавов, применяемых для

сварных конструкций.................................. 5

§ 2. Особенности сварки алюминиевых сплавов...........12

§ 3. Влияние технологических факторов различных способов

сварки на структуру и свойства металла соединений

алюминиевых сплавов...................................19

Главе 2. Технология сварки титановых сплавов............ . 31

§ 4. Характеристика титановых сплавов, применяемых для

сварных конструкций....................... . о . 31

§ 5, Взаимодействие титановых сплавов с активными газами

При сварке плавлением............................... 39

§ 6. Вхчияние техно логических факторов на структуру и

свойства металла сварных соединений из титановых

сплавов различного фазового состава...................47

Глава 3. Технология сварки тугоплавких химически активных ме-

таллов ...................................................67

§ 7. Характеристика тугоплавких химически активных метал-

лов, применяемых для сварных конструкций.............67

§ 8. Особенности сварки циркониевых сплавов и выбор ре-

жимов сварки, сварочных материалов, режимов терми-

ческой обработки соединений, выполненных аргоноду-

говой и электронно-лучевой сваркой................... 68

§ 9. Особенности сварки ниобиевых и танталовых сплавов 72

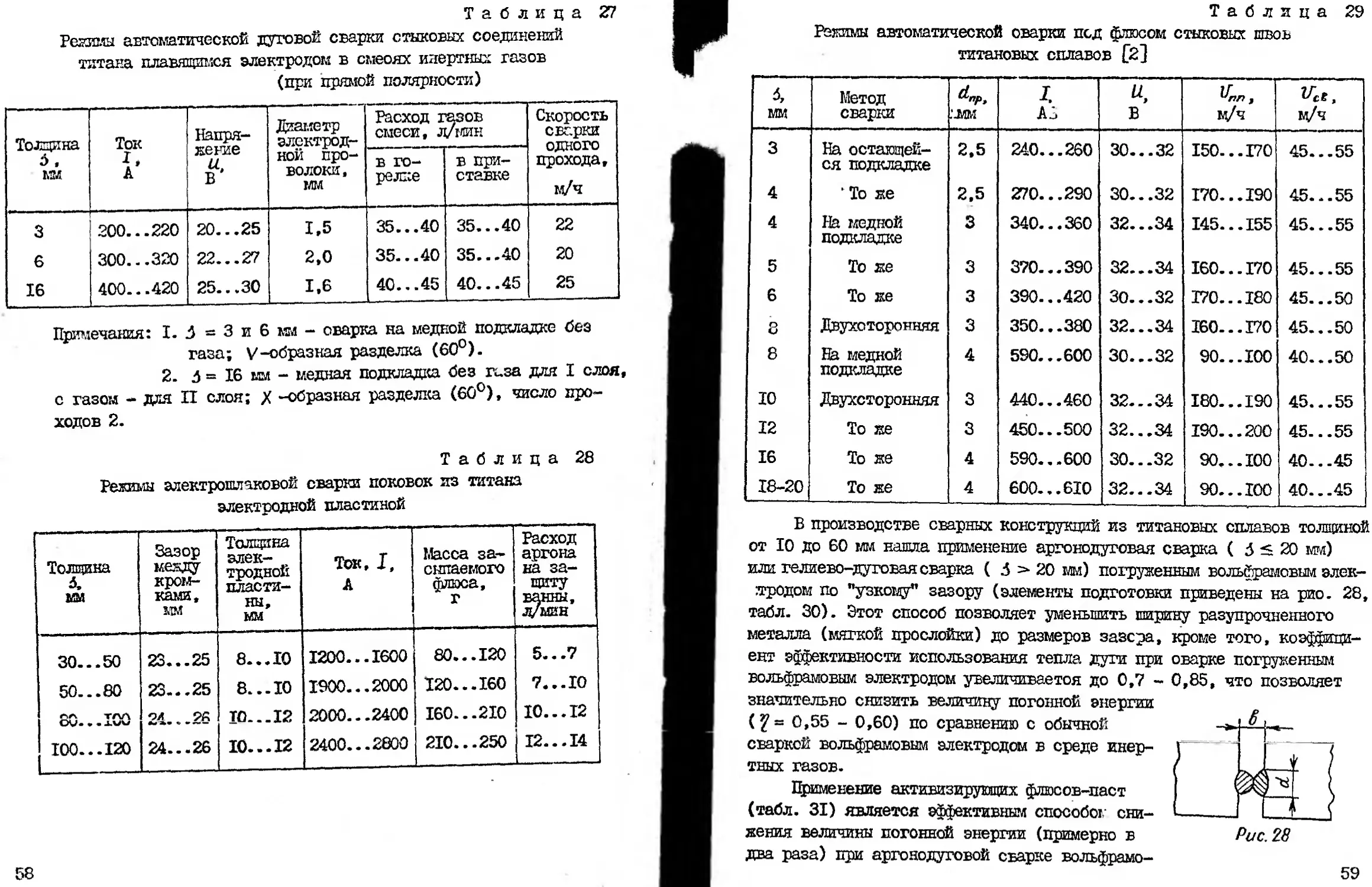

§ 10. Технологические особенности аргонодуговой и эле-

ктронно-лучевой сварки однородных и комбинирован-

ных соединений из ниобиевых и танталовых сплавов 72

§ II. Особенности сварки молибдена, вольфрама и сплавов

на их основе • 75

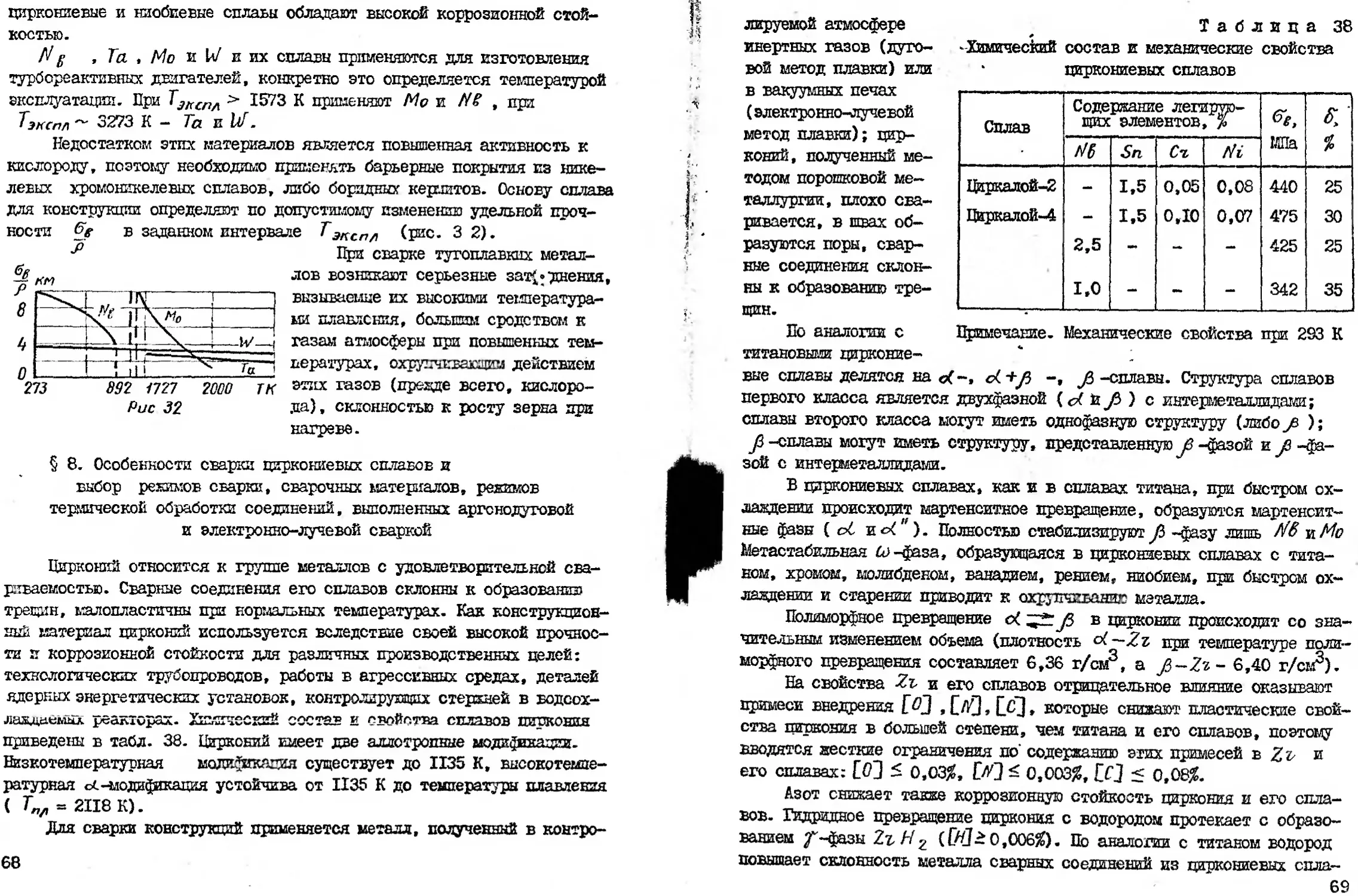

§ 12. Примеры для обоснования выбора режимов сварки,

сварочных материалов и режимов термической обра-

ботки соединений из молибденовых и вольфрамовых

сплавов ..............................................76

Рекомендуемая дополнительная литература для подготов-

ки рефератов ........ . . .78

УДК 621.791.669 (075.8)

Щипков М. Д. Сварка сплавов на основе алюминия и тугоплавких

высокоактивных металлов. Учебное пособие.- Л., ЛП2, 1983, с.80.

Учебное пособие предназначено для студентов специальности "Ме-

таллургия и технология сварочного производства", изучающих курс

"Технология производства сварных конструкций из спецсплавов". В нем

приведены основные сведения об алшиниевых, титановых сплавах и ту-

гоплавких высокоактивных металлах, применяемых для сварных конструк-

ций. Рассмотрены особенности сварки этих металлов и сплавов, обосно-

ван выбор режимов сварки, сварочных материалов и режимов термической

обработки различного типоразмера соединений из термически упрочняе-

мых алюминиевых сплавов, титановых сплавов и тугоплавких высокоак-

тивных металлов и сплавов.

Ил. 33, табл. 48, библиогр. - 27 назв.

Рецензенты: А.С.Михайлов, М.Д.Тюльков.

Св.темплан 1983 г., поз. 526.

Еппков Михаил Денисович

Сварка сплавов на основе алюминия и тугоплавких высокоактивных

металлов

Учебное пособие

Редактор С.А.Мартынова

Технический редактор А.И.Колодяжная

Подписано к печати 25.10.83. М-42651.

Формат бумаги 60 х 90 I/I6. Бумага тип. $ 3. Печать офсетная.

Усл. печ. л. 5, Уч.-изд. л. 5. Тираж 500. Заказ 372.

Цена 20 коп.

Издание ЛШ им. М.И.Калинина, I9525I, Ленинград, Политехническая,29.

Лаборатория полиграфических машин ЛПИ им. М.И.Калинина.

I9525I, Ленинград, Политехническая ул., 29.

© Ленинградский политехнический институт

имени М.И.Калинина, 1983 г.

ВВЕДЕНИЕ

Повышение надежности и работоспособности сварных конструкций,

снижение металлоемкости и применение механизированных способов свар-

ки при их производстве - важнейшие задачи, поставленные перед работ-

никами, занятыми в области сварочной туки и техники. Об этом гово-

рится в Основных направлениях экономического и социального развития

СССР на I98I-I985 года и на период до 1990 года, утвержденных WI

съездом ЮТС.

В связи с повышающимися требованиями к эксплуатационным свойст-

вам сварных конструкций появилась необходимость для их изготовления

применять во все увеличивающемся объеме алюминиевые, титановые спла-

вы и тугоплавкие высокоактивные металлы и их сплавы. Например, алю-

миниевые и титановые сплавы преимущественно используются в авиацион-

ной промышленности, тугоплавкие химически активные металлы и сплавы

на их основе применяются в энергетическом ьнлиностроекпг, атомной

технике к радио электронной промышленности.

По сравнению с конструкционными сталями цветные металлы и их

сплавы, особенно тугоплавкие химически активные, требуют более слож-

ных технологических приемов сварю: для получения соединений с комп-

лексом физико-хшяичесхсих свойств, сопоставимых по уровню со свойст-

вами основного металла.

В связи с особенностями сварки алюминиевых, титановых сплавов и

таких тугоплавких химически активных металлов, как цирконий, ниобий,

тантал, молибден и вольфрам, для студентов специальности "Металлур-

гия и технология сварочного производства" читается курс "Технология

сварки легировавших сталей и спецсплавов", значительный раздел кото-

рого посвящен сварке этих материалов.

Основная задача курса - знакомство студентов с методиками сбое-

кования режимов сварки, выбора сварочных материалов» режимов техни-

ческой обработки, требований к технологическому оборудованию при из-,

готовлена сварных конструкций из алюминиевых сплавов и химически

активных тугоплавких металлов и сплавов.

В пособил приведена характеристика указанных металлов и пх спла-

вов как конструкционных материалов. Рассмотрены металлургические про-

цессы при их сварке плавлением и влияние термодефоргшциенного свароч-

ного цикла на развитие юллгческой и структурной неоднородности в ме-

талле околоповной зоны. Дагты рекомендации по основным способж терми-

ческой обработки для повышения надежности и работоспособности сварных

Н1С

соединений из этих материалов.

Для пояснения влияния технологических факторов при различных

способах сварки az

жевых и титановых сплавов рассматриваются при-

меры сварки различных типоразмеров соединен

на основании которых

устанавливается эффективность применения того или иного способа свар-

ки. Предлагаются конкретные рекомендации по способам очистки поверх-

ности соединяемых деталей от окисных пленок. Приводятся элементы

подготовки кромок под сварку. Для конкретного типа соединения обос-

нованы основные требования к технологической оснастке, обеспечиваю-

щей необходимую защиту металла при сварке

заданные геометрические

размеры сварного шва и удовлетворительную точность сварного соеди-

нения.

По разделам курса студенты готовят рефераты» основные положения

которых докладывают на семинарских занятиях.

Глава I. ТЕХНОЛОГИЯ СВАРКИ АЛШЯЖЕВЫХ СПЛАВОВ

§ I. Характеристики алжиниевых сплавов, применяемых

для сварных конструкций

Алшиний - самый распространенный в земной коре металл, его за-

пасы [5] составляют 8,8$. Алюминий является одноглор^шм металлом с

плотяоупаковакной гранецентрированной кубической решеткой ( а =

4,04 А), имеет ионный радиус 7; = 0,57 А, что обусловливает ограни-

ченную растворимость в нем всех известных элементов, например, при

температуре кристаллизации чистого алшиния (660,4°С) и парциальном

давлении водорода Ьад металлом 760 ш.рт.ст. растворимость водорода

г алшинии составляет всего 0,039 см^/100 г fl] (рис. I).

Технически чистый алюминий тлеет низкие прочностные ( &g = 49 -

68 МПа, модуль упругости Е = 70000 МПа) и высокие пластические свой-

ства ( 5 - 28$), поэтому в качестве конструкционного материала при-

меняется в значительно меньших объемах, чей его сплавы различного

легирования.

В зависимости от содержания легирующих элементов, характера

пластической обработки металла все ахзлпниевые сплавы подразделяются

на дефор.аруемые а литейные. В качестве примера такого подразделения

на рис. 2 приведена бинарная даахраша состояния наиболее распро-

страненных сплавов системы А?-Мд , Дзфордируемые алшшотевке сплавы

содержат легпрузадхе элементы в количествах до предела их раствори-

мости в <Л-растворе алшлния (рис. 2), например, структура ашз7.няе-

во-шгииевкх сплавов характеризуется зернами </ -алтиния, по грани-

цам которых могут бить выделения бета-фазы - (до 3%).

5

Для сварных конструкций главным образом применяются деформируе-

мые алюминиевые сплавы (ГОСТ 4784-74), которые можно подразделить на

термически неупрочняемые (низкой и средней прочности) и термически

упрочняемые (средней и высокой прочности) (табл. I). К термически не-

упрочняемым можно отнести технический алюминий, сплавы системы ЛС-Мп,

алшпниево-магниев^е сплавы системы Л £-Mg . К термически упрочняемым

сплавам, имеющим предел прочности от 350 до 570 МПа (табл. I), отно-

сятся сплавы систем AC-Zn-Mt}9 АС-Си-Мп, АС-2п-М$~Си > АС-М§-Сь и

др., повышение прочностных свойств которых обеспечивается выделением

мелкодисперсных фаз в результате старения.

Таблица I

Химический состав сплавов, %

Система АС -

Марка сплава Основные легирую щие компоненты, %

Мп, Si, Cz Zn , J7 * . X . _ . . . * -HL

АМг1 0,5...1,8

джг 1,8...2,8 0,2...0,6

АМгЗ 3,2...3,8 0,2...0,6 0,5...0,8Si

АМг4 3,8...4,8 0,5...0,8 0,05...0,25Cz 0,02...0,1ft

Ж 4,8...5,8 0,5...0,8 0,02... O.ITi

АМг5П (для заклепок) 4,7...5,? — ** Ma»

АМгб ' 5,8...6,8 0,5...0,8 0,02... 0,T Tc •—

АМгб! 5,5...6,5 0,8...1,1 0,02... O.IZz

Система АС — Mg — Si

Марка сплава Si Си Мп Cl Примеси, менее

Fe Си Мп п

АД31 oo W ** « < < •— 0,5 0,1 0,1 0,15

АДЗЗ 0,8... 1,2 ♦ • <<0Q » * oo 0,15... 0,40 — 0,15... 0,35 0,7 0,15 0,15

АД35 0,8... 1,4 HO « *• го co « 1 • 0,5... 0^9 0,5 0,1 *** 0,15

AB 0,45... 0,9 HO M M госл • • • 0,2... 0,6 0,15... 0,35 0,5 0,15

Система Z£- Си—Мд

Марка сплава Си Мп Fe Si

менее

В65 3,9...4.5 0,15...0,3 0,3...0,5 0,2 0,25

JTTfi 2,2...3,0 0,2 ...0,5 0,2 0,5 0,5

3,8...4,8 0,4...0,8 0,4...0,8 0,7 0,7

Д16 3,8...4,9 1,2...1,8 0,3...0,9 0,5 0,5

Д16ч 3,8...4,9 1,2...1,8 0,3...0,9 0,3 0,2

JXTQ 3,8...4,3 1,7... 2,3 0,4...0,9 0,5 0,5

J^AJJX 3,8...4,5 2,3...2,7 0,35...0,8 0,3 0,2

AK4-I 1,9...2,7 1,2...1,8 0,8...1,4 0,35

ВД-17 2,6...3,2 2,0... 2,4 0,45...0,70 0,3 0,3

2048 2,8...3,8 — 1,2...1,8 0,2 ...0,6 0,2 0,15 ————.

Примечание. 0,005...0,00028е , 0,8...1,4^.

Система Л £ — Си — Мп

Марка сплава Си Мп п Zz V Fe Si Cci

Д20 6...7 0,4... 0,8 0,1... 0,2 0,2 ! «м* ОД 0,3 о,3 од... 0,2

Д21 6...? 0,4... 0,8 оо с\5»-Ч • • * ** оо спел • • • 0,3 0,3 ОД ... 0.2

01205 5,8... 6,8 0,3... 0,8 он « •> оо 0,08... 0,15 0,05 0,3 0,3 ОД... 0,2

1201 ООП 0000 • • • 0,2... 0,4 оо но № в > 0,1... 0,25 0,05... 0,15 0,02 0,3 0,2 ОД... 0.2

7

Система М —Zn—Mg

СИЛИВ 1915 Примеси .менее

Zn Мп Сг 7.г Си Fe Sc

3,4... 4,0 НН яе яа СОСО • • • j GO • я» сь го • • • 0,08... 0,2 0,15... 0,22 0,1 0,4 0,3

СпдаВ В92 Zn. M3 1 Мп Zz Примеси, менее

Си Si

2,9... 3,6 • • СП CD я «я но Я» Я» оо> • • • 0,1... 0’2 0,05 0,3 0,2

Высокопрочные сплавы системы AS -Zn —Ма—Си

Марка сплава Zn м3 Мп Сг Fe Si Ti Zz

В95 5,0... 7,0 • • । coco । * • 1,4... 2,0 0,2... 0,6 0,1 0,5 0,5 ам»

В95оч » я do » • СОСО •я «я ысч 0,25 0,15 0,1

В96ц 8,0... 9,0 2,3... з’о 2,0... 2,6 0,1 0,05 • • а*ш «Й»

В96ЦЗ 7,6..» 8,6 1,7... 2'3 я» яа • • • 0,05 0,05 0,2 0,1 Й» 0,1... 0,2

Б96ц1 CD СО Я» <• оо • « • 2,3... 3,0 2,0... 2,6 0,3... 0,8 0,1 0,4 0,3 0,05 0,1... 0,16

В93 6,5... 7,3 МН ч» ш 00 < • • • «а~^яа~^ го 00 а а а 0,1 0,2... 0,4 0,5 ам» —

В93щ <гсп яа яа сосл • • • 1,7... 2,8 0,8... 1,2 0,1 — 0,1 0,02

В94 6.0... 6,7 9 • скг’со * * нч 1,8... 2,4 0,1 1 0,05 0,2 1 0,2 1 0,08 —

Сплав ЕАД23 Примесей» не более

Си Li Мп Cd Fe Si. Ti Zn

1 •а « СОСО • • ♦ • CH^J< * ая ОН а а я^со «я ая ОО -я - 0,1... 0,25 0,3 0.3 0,15 0,1 0,05

Оптимальньй состав сплава 01420 Примесей, не более

Li Zz Si Fe Ti Мп f/a

5...6 • • СП со •» «к ьчс<? • 0,09... 0,15 0,1... 0,3 0,3 ОД 0,3 0,05

Несмотря на значительно больную стоимость по сравнению с угле-

родистыми к низколегировашжш конструкционными сталях*, объем при-

менения аталиниевкх сплавов в производстве сварных конструтсхщй не-

прерывно повшается.чЭто можно объяснить такими эксплуатациокшг^т

свойствами алюминия и его сплавов, как высокая коррозионная стой-

кость в целом ряде агрессивных явдких и газовых сред [б] (в том чис-

ле, в морской воде), немагнитность и высокие электро- и теплопровод-

ность, низкие температуры (вплоть до криогенных) перехода алюминие-

вых сплавов из вязкого в хрупкое состояние.

Малая плотность и высокие прочностные свойства термически уп-

рочняемых ашшивиевых сплавов обусловливают их более высокую удель-

ную прочность по сравнению с конструкционными сталями, что позволяет

снижать металлоемкость, например строительных конструкций, при заме-

не сталей алжиниевыж сплавами [6]. Кроме того, преимуществом алю-

шниевых сплавов по сравнению с конструкциокншш сталями является их

технологичность при производстве полуфабрикатов прессованием, штам-

повкой и прокаткой.

Недостатком алюминиевых сплавов по сравнению с конструкдаоннши

низкоутлеродастши и ниэколегпроваяшлп! сталями является необходи-

мость применения более слохшх технологических приемов как в процес-

се подготовки деталей под сварку, так и в процессе сварки. Поэтому,

учитывая относительно высокую стоимость аишкниевых сплавов и их бо-

лее низкую по сравнению с копструк^иными сталями технологическую

свариваемость, эффективность применения алюминиевого сплава в качест-

ве основного металла должна определяться главным образом с учетом

условий эксплуатации дашюй сварной конструкции.

1дя ответственных сварных конструкций наиболее широкое примене-

ние паллл термически неупрочняемые алвмпяиевочиагниевые сплавы

А?«г5В к А'ЛгЗ и те^гчеоки упрочняемый сплав 1915 средней прочности,

Физико-1Механ’гческие свойства металла сварных соединений которого

восстанавливается после низкотемпературного старения.

9

При выборе алюминиевого сплава для данной сварной конструкции

аент конструктивной прочности

выражающий отношение конструктивной прочности, определяемой по ре-

зультатам испытаний сварных сосудов-моделей, к пределу прочности ос-

новного металла* ^то применимо главным образом для тонколистового 1

материала (2-5 мм),

Менее надежным способом определения коэффициента конструктивной

прочности является отношение временного сопротивления при растяжении

стандартных сварных образцов к временному сопротивлению при растяже-

нии образцов аналогичного размера из основного металла.

В табл. 2 приведены результаты испытаний сосудов-моделей из

алюминиевых сплавов толщиной 2... 4 мм, выполненных аргонодуговой

сваркой вольфрамовым электродом с подачей рекомендуемой для данного

сплава присадочной проволоки. Получены результаты испытаний сварного

сосуда из сплава 01420 после упрочняющей термообработки. Низкая кон-

структивная прочность алют.шниевнх сплавов, упрочняемых в результате

старения за счет выделения по границам зерен с(Ае мелкодисперсной фа-

зы 6(flt2Cu) > например Д16, Д20, М40 (табл. 2), объясняется тем,

что б условиях дуговых видов сварки мгновенные скорости охлаждения

металла околошовной зоны значительно меньше критических скоростей

образования упрочняющей фазы при температурах минимального времени

ее выделения (рис. 3).

На этом рисунке представлены

кривые выделения интерметаллидов

при изотермической обработке, где

й- фаза В(АЕгСи) сплав Л6; 6 -

фаза T(A£2Mg3Zn^- сплав 1915

- критическая скорость не-

прерывного охлаждения от темпера-

туры нагрева выше температуры за-

калки сплава Д16; то же для

сплава 1915).

Применение более концентри-

. рованннх сварочных источников

тепла, обеспечивающих мгновенные скорости охлаждения металла около-

шовной зоны подобных сплавов выше критических (~200 град/о), позво-

лит значительно расширить область использования для сварных конструк-

ций высокопрочных алюминиевых сплавов, упрочняемых за счет в фазы.

10

Таблица 2

Механические свойства деформируемых алюминиевых сплавов

различных систем легирования

Система сплава Марка сплава Основной металл Сварное соеди- нение Система упрочне- Ш1Я Склошюсть сплава к коррозион- ному рас- трескива- :спс

<%, МПа &г, МПа 6Z МПа ЫПа ^1^ 5t

АС-Мд АМгбМ АМгбН 310 370 145 285 290 335 246 0,75 Нагавтов- ка 20% 1:е склонен Мало скло- нен

At~Cu~Mcj sao Л6 380 385 275 256 255 325 165 0,62 0,43 Старение е(асг си) Ее склонен

к AC-Zn-Mg 1915 В92 370 395 257 320 294 257 0,75 0,65 Фаза Т (AE2Mg3Zn^) после ста- рения Мало скло- нен Склонен

АС-Си-Мп Д20 1201 395 312 230 0,58 Фаза 6 (АВ2Си) после ота- ре НИЯ Ее склонен

АС~2п~ Мо-Си 1 1 i 1 В95 В96ц 480 625 400 500 й «• Фазы: ^Zn2) Т(АС3М^7.п^\ S(AC2CuMg) Мало скло- нен После ис- кусствен- ного ста- рении при Т= 413 К в течение ! 16 ч

АС~Си~ 1 Мд-Si | . i лке 440 350 । 1 i 1 i —• 11>за 6 . СЛГг Си / после ста- рения при т = 430 К Мало скло- нен г

J i 1 i V 01420 i ! 1 ! • J 415 278 360 332 0,8 Фаза Ее склонен после ста- рения при Г= 390 К в течение 12...16 ч

II

§ 2. Особенности сварки алюминиевых сплавов

/1 А-?

Технологическая свариваемость алюминиевых сплавов определяется

фпзжо-химическими свойствами алюминия, являвшегося основой сплава

(90... 95% в дефоритруемых алюминиевых сплавах, табл. I), физико-хими-

ческииы свойствами основных легирующих элементов, модификаторов и

постоянных примесей. - железа, кремния, водорода, содержание которых

зависит от системы легирования сплава.

особенно средней и высокой прочности, определяются развитием струк-

турной и механической неоднородности в металле различных участков

сварного соединения в результате воздействия термодеформадаонного

сварочного цикла.

Тугоплавкие окисные пленки, образующиеся практически мгновенно

на поверхности металла, создают одно из основных затруднений при

сварке алюминия и его сплавов. Например, при сварке технического алю-

миния на поверхности деталей после химической обработки мгновенно об-

разуется окисная пленка А£2 Оз толщиной I 1СГ? м, имеющая предел

прочности 20 МПа и плотность 4 I03 жг/м3.

од-

на поверхности металла вплоть до температур, превыша

:х температуру

плавления алюминия. Защитные свойства пленки окиси алюминия при кон-

такте металла с окислительными средами объясняются высоким отношением

объема моля окисла (оп) к объему грамм-атома ме-

соответствии с правилом Пкллинга-Бедаортса:

<7/г

где п - число атомов металла в его окисле. Из-за высокой адсорбцион-

ной способности и наличия влаги в окружающей среде окисные пленки

постепенно превращаются в комплексные соединения типа Vi

лр п -т п

В процессе нагрева до температур (473... 1000) К происходит раз-

РЛ7

ложение комплексных соединений по схеме

[I]:

А6г03-ЗН2 0 де203 • Н20+ 2Н20 - - • г=475... 573*

Оз ' ^^20з+нг0 - - • - 7*= 773... ^ОООК.

В результате взаимодействия ал

RAP;

:ния с

образующимися парами вода, а

12

при сварке ашжниево-^лагниевых сплавов и магния в сварочной ванне

повышается концентрация водорода:

ЗН2О+2А6

Н20 + Му

Ае2О3 + 6Н ;

Мд О + 2Н.

Б зависимости от состава алгсмипиевых сплавов монет изменяться к сос-

тав окисных пленок в том случае, если легирующий элемент имеет сопос-

тавимое с алюминием сродство к кислороду, либо является более поверх-

ностно активным, чем ашлпшй. К таким элементам относятся магний,

цирконий, титан и бериллий. Из перечисленных элементов наиболее су-

щественное влияние оказывает магний. При содержании магния в сплаве

свыше 1,5$ окисная пленка состоит практически из чистого магнезита

[I], так кате (правило Пидшшга-Бедвортса), то магнезитовая

пленка менее плотная и обладает большей адсорбционной способностью,

чем окись алюминия. Этим мокко объяснить более высокую склонность к

порообразованию в гае при сварке ашлишхево^тагнизвых сплавов, чем

при сварке ашлппш.

Введение малых добавок поверхностно активного бериллия в состав

алю5.и11шево-1.’»агниевых сплавов значительно снижает окисление магния,

так как » и образуется в поверхностном слое окисной

пленки.

При всех способах сварки плавлением алюминиевых сплавов необхо-

дима предварительная обработка поверхностей деталей и электродной

проволоки, обычно щелочная, после которой вновь образующаяся окисная

пленка будет хилеть толщину не более 200 1сН-° и. Необходимо также

ограничивать время (обычно не более суток) от химической обработки

до выполнения сварю: подготовленных деталей.

‘ " В _процессе сварки атаппшевых сплавов решающее влияние на форми-

рование и свойства металла газ оказывают эффективность защиты _рас-

плавленного металла, разрушение и оттеснение окисных гленокус зорка-

эффекта, в частности, катодного распыления окисной пленки]при элек-

тролутоьой и атазменпой сварке в среде инертных газов на постоянном

токе обратной полярности л::бо переменном токе, за счет высокой кон-

центрации ввода терхгческой энергии при гелиево-духовой сварке на

постоянном токе прямой полярности, либо npsi эл^тронненлучевой свар-

ке в вак/уме-.-----

Достаточно широкое применение нашел ко?.®5инирэванный способ раз-

рушения ои-ис:-г:х пленок за счет активных флюсов, построенных на базе

13

хлористых и фтористых соединений щелочных и щелочно-земельных метал-

лов (табл. 3), с реализацией катодного распыления, например, при ав-

томатической сварке по слою флюса или при электрошлаковой сварке.

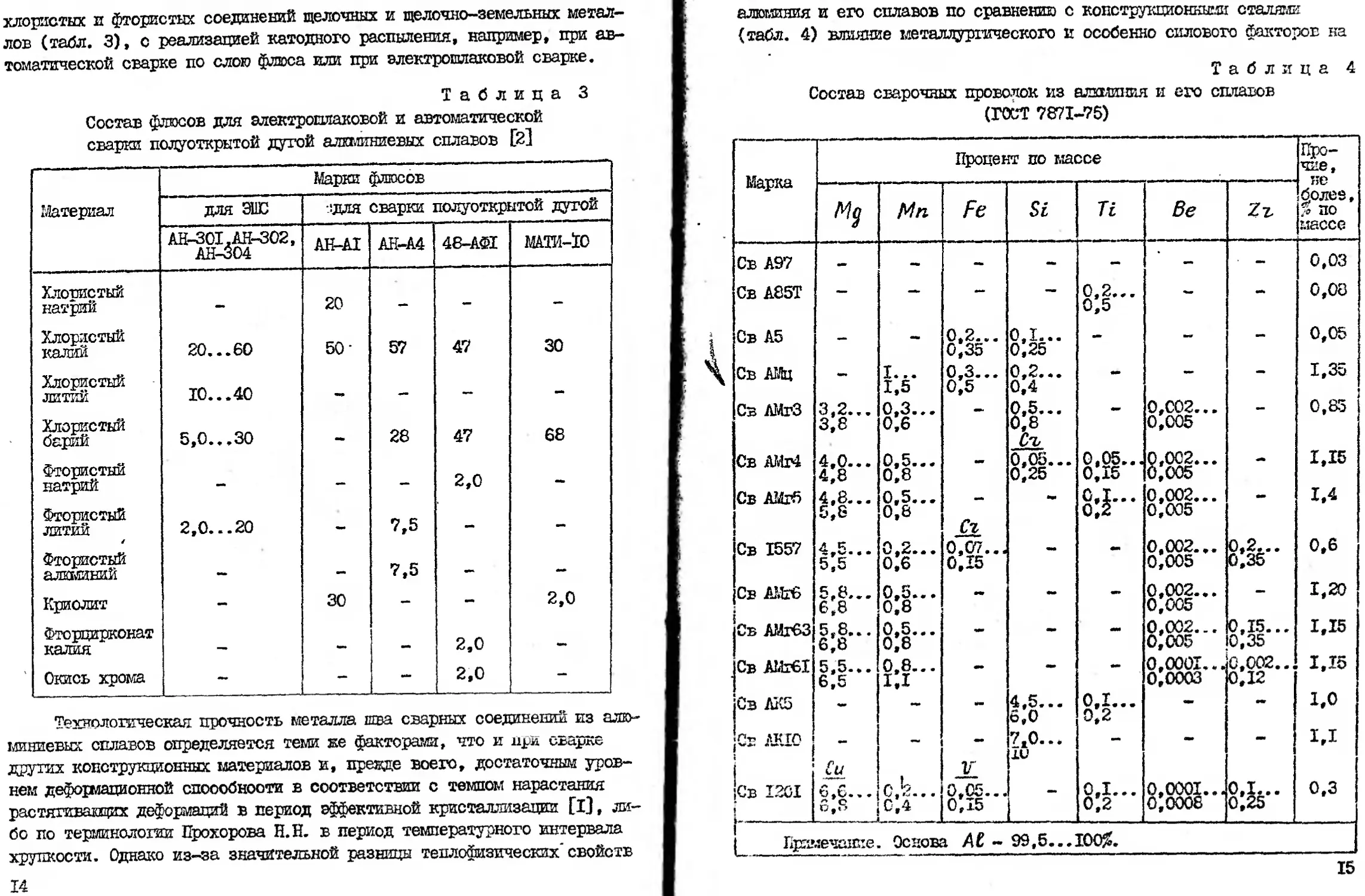

Таблица 3

Состав флюсов для электрошаковой и автоматической

сварки полуоткрытой дутой алюминиевых сплавов [2]

Материал Марки флюсов

для ЭНС •.для сварки полуоткрытой дугой

АН-301,АН-302, АН-304 AH-AI АН-А4 48-АФ1 МАТИ-Ю

Хлогистый натрий 20 — *— —•

Хлористый калий 20...60 50* 57 47 30

Хлористый литий 10...40 ям* — W—г я»

Хлористый барий 5,0...30 28 47 68

Фтористый натрий чач — 2,0

Фтористый литий / 2,0...20 ЧЧ* 7,5 чч*

Фтористый алкшний чвч 7,5 •**

Криолит 30 — ’! я 2,0

Фторцирконат калия W «и» •я 2,0

J Окись хрома *** 2,0 —

Технологическая прочность металла шва сварных соединений из алю-

миниевых сплавов определяется теми ке факторами, что и при сварке

других конструкционных материалов и, превде всего, достаточным уров-

нем деформационной способности в соответств

с темпом нарастания

растягивающих деформаций в период эффективной кристаллизаи

1'А4

га,

ли-

бо по терминологии Прохорова R.H. в период температурного интервала

хрупкости. Однако из-за значительной разницы теплофизических'свойств

алюминия и его сплавов по сравнению с конструкционными сталями

{тайл. 4) влияние металлургического и особенно силового факторов на

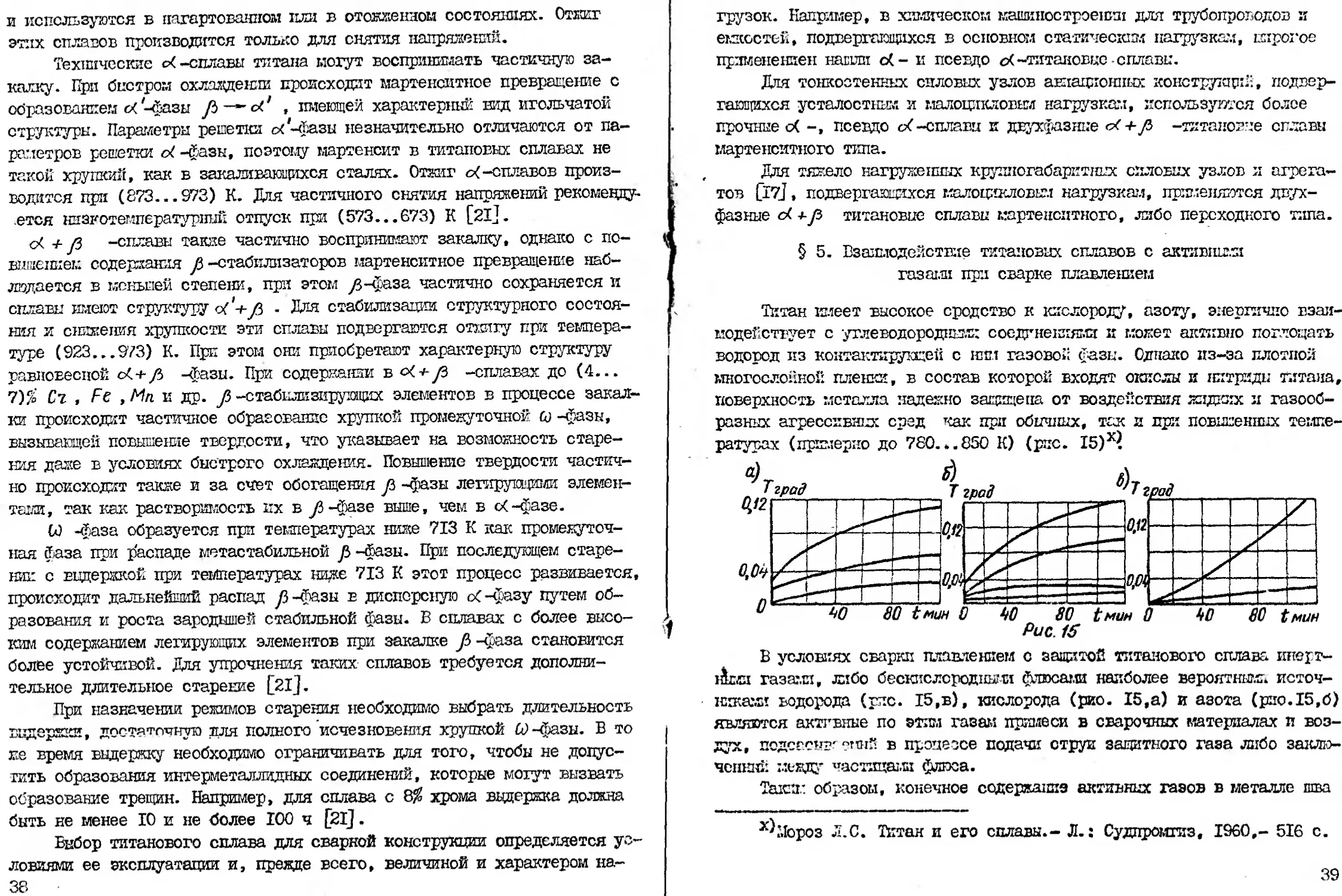

Таблица 4

Состав сварочных проволок из ашшшя и его сплавов

(ГОСТ 7871-75)

1йарка Процент по массе Про- чие,

Мп Fe Si П Be nt/ более t % ПО массе

Св А97 •» •йм- •йм м к ж> 0,03

Св А85Т *» «W 0,2... 0’5 *я» «*• 0,08

Св А5 — •йм 0,2... 0,35 0,1... 0^25 •/* •Й 0,05

Св АМц «пв* I... 1,5 0,3... 0*5 ОО « <• • » • А* в 1,35

Св АМгЗ 3,2... 3,8 0,3... 0,6 0,5... 0*8 Съ *» 0,002... 0,005 0,85

Св АМг4 4,0... 4,8 0,5... 0,8 N* ОО « ч* гоо слеп • • • оо « * но спел • • • 0,002... 0,005 1,15

Св АМг5 ! 4,8... 5,8 0,5... 0,8 м Сг •йй • мог оо 0,002... 0,005 1,4

Св 1557 4 5... О J4J ею « * ФМ • » • 0,07... 0,15 й»й 0,002... 0,005 0,2... 0,35 0,6

Св АМгб • 5.8,». 6.8 • iOQO «* » СЮ •Й» 0,002... 0,005 мм» 1,20

Об АМгбЗ 5,8... 6*8 оо *• «• сося • * • •»** «Ий 0,002... 0,005 Ь,!5... 10,35 1,15

1Св AI&6I 5,5... 6,5 • • сом * » Он «м» в|* 0,000!..j о’оооз 0,002... 0,12 1,15

[Св Л1£5 *** •ЙР» • • юо * » оо • • • •ЙГ 1,0

!птэ лктл I ( 1 Си **** 1 V 7ж0... ли ЙВЙ «» 1,1

)Св 1201 - 0.0.»• с U.o i С, 2... 0,4 0,05..J 0*15 мм» _ .... оо « ч ГОМ • » • 0,0001... о’ооое 0,1... 0^25 0.3

Примечание. Основ: 1 At — 99,5...2 [00%.

15

технологическую прочность металла шва алюминиевых сплавов существен-

но отличается от влияния этих факторов на технологическую прочность

швов сварных соединений конструкционных сталей. Поэтому достаточно

юдеглке методики определения стойкости шва и околошовной зоны про-

тив образования трещин, успешно применяемые при оценке технологичес-

кой свариваемости сталей, не дают положительных результатов при

сварке алшкниевых сплавов, особенно слоююлегированных, упрочняемых

термической обработкой. Помимо горячих трещин подобные сплавы склон-

ны и к замедленному разрушению - образованию холодных трещин как в

шве, так и в околошовной зоне. Кроме того, под влиянием сварочных

напряжений» либо напряжений от внешней нагрузки некоторые конструк-

ционные алюминиевые сплавы склонны к коррозисиному растрескиванию.

Как в отечественной* так и зарубежной практике [6,7] преимущест-

венное применение для сварных конструкций наши термически неупроч-

кяемые сплавы, главным образом алюминиево-магниевыс, либо термически

упрочняемые сплавы систем: ЛZn -Мд , АС-Си—(см. табл. 2).

В зависимости от типоразмеров сварных соединений (в соответствии

с ГОСТ 14806-69 на форму, размеры шва и элементы разделки кромок де-

талей применительно к дуговым видам сварки в инертных защитных га-

зах) изменяются доля участия добавочного металла в шве и химический

состав металла сварочной ванны. В связи с этим на технологическую

прочность металла шва и на его эксплуатационные свойства решающее

влияние может оказывать состав электродной (присадочной) проволоки

(табл. 4).

Исходя из общих положений образования

и развития кристалжзациошшх трещин в ли-

том металле в зависимости от его химическо-

го состава [б] (рис. 4) выбор электродной

проволоки 'выполняется по допустимым концен-

преаде всего кремния и железа, при которых

гарантируются удовлетворительная технологи-

ческая прочность металла шва и ею эксплуа-

тационные свойства. Например, при сварке

- Mq * исходя из условия удовлетворительной

сплавов системы AC — Zn

технологической прочности, отношение цинка к магнию ограничивается в

пределах 0,7, а иэ условия удовлетворительной работоспособности -

стойкости против коррозионного растрескивания под напряжением - оум-

марное содержание цинка и магния как в основном металле, так и метал-

16

ле шва ограничивается в пределах 6%.

Одной из основных причин кристаллизационных трещин в сварных

швах адшиниевнх сплавов с низким содержанием магния может быть алю-

минлево-кремниевая эвтектика с ТпА = 850 К, образующаяся при нич-

тожно малых количествах свободного кремния Гб].

В качестве универсального способа связывания кремния в комплекс-

ные соединения, например типа At-Fe-Si, при литье и сварке подобных

ашжниевых сплавов должно выдерживаться отношение °/oFe/ °/о Si >1,

В алюминиевых сплавах, содержащих свыше 5% Магния, выделение

свободного кремния мало вероятно, так как образуется интерметаллид

типа W?2Si.

Положительное влияние на технологическую прочность металла шва

при сварке практически всех деооршруемых атюминиевнх сплавов оказы-

вают модафшрруэдие элементы - цирконий к титан.

Значительные затруднения при сварке конструкций из алюминия и

его сплавов возникают из-за таких технологических свойств алшпния,

как высокие значения теплопроводности, удельной объемной теплоемкос-

ти, коэдапшента термического расширения и эффекта скрытой теплоты

плавления (40% от теплосодержания при температуре плавления алшшняя

Несмотря на относительно низкую температуру плавления ашхшния

и его сплавов при сварке этих материалов необходимы мощные, доста-

точно сосредоточенные источники тепла fs].

При толщине материала свыше

(1,0... 1,2 Ю"л) и даже в условиях #

дуговой сварки необходим предвари-

тельный подогрев до (373...423)К. 60

С повышением температуры нагрева

свариваемых деталей птэонсходат рез-

“9/)

кое снижение прочностных свойств

металла (ряс. 5) [14], поэтому не-

обходг.ш специальные прххпособле-

ния, 1;сключагх51с разрушение в ос-

лабленных нагревом участках под действием форзлопзыенения свариваемо-

го металла.

При сварке тонколистовых конструкций из ашлиниевых сплавсь на-

иболее существенные затруднения возникают из-за потери устойчивости

материала под влиянием цененных сшшающих напряжений [9]. Как след-

ствие этого, происходит коробление кромок, подъем их с формирующей

подкледюг, что в стою очередь может вызвать прожоги, уменьшение рабо-

чего сечения шва, а значительные остаточные депорт эдзл из плоскости

кскагхают форму конструкции в недопустимых пределах, что увеличивает

трудоемкость их производства из-за необходимости последующей правки

обычно тер/Юмехаютесх-зпл способом.

Для снижения коробления в производстве навел применение предва-

рительный обратный выгиб свариваемых кромок и технологическая оснаст-

ка, обеспечгпзающая равномерное плотное подаатие кромок к формирующей

Рис. 6

На рис. 6 приведена схема, поясняющая расчетное определение не-

обходимого для плотного пришила кромок к подкладке усилия Р ( а -

расположение прижимов; б - схема, принятая для определения усилия

пришила, необходимого для предотвращения потери устойчивости кромок

в процессе сварки; в - эпюра моментов) [9]

3/6V

б(А-з) 9

(D

где 5 - толщина металла;^ - предел текучести ашоминиевого сплава

при температуре начала восстановления его упругих свойств ~ 573 К, ‘

например, для сплава Дйгб при этой температуре ~ 80 МПа; /) - по-

ловина ширины сжатой области кромок в результате сварочного нагрева;

2 - расстояние от оси шва до прижима, обычно не менее 1,5 10~2 м.

На работоспособность сварных конструкций из алшиниевых сплавов зна-

чительное влияние оказывает формирование "проплава”, или обратного

валика, в котором, как правило, образуются такие опасные дефекты, как

шлаковые включения, поры и трещины. Дхя устранения подобных техноло-

гических концентраторов напряжений применяются специальная разделка

кромок, подкладки с глубокой фасонной канавкой и при аргонодуговой

сварке вольфрамовым электродом тонколистовых соединений, активные

флюсы-пасты, наносимые на поверхность кромок с обратной стороны шва

[13].

18

§ 3. Влияние технологических факторов различных

способов сварки на структуру и свойства металла

соединении алюминиевых сплавов

Наиболее существенное влияние на формирование газа, его состав и

свойства, работоспособность и надежность сварных конструкций из алю-

миниевых сплавов оказывают: тепловложение в основной металл, опреде-

ляемое режимом и условиями сварки; состав сварочных материалов; при-

менение термической, либо тепломеханической обработки; технологичес-

кая оснастка, обеспечивающая необходимую точность конструкции, и ха-

рактеристики сварочного оборудования, обеспечивающие стабильность

процесса сварки.

Учитывая дшоголетний производственный опыт по сварке термически

неупрочняемых деформируемых алюминиевых сплавов низкой и средней

прочности, остановимся прежде всего на влиянии технологических фак-

торов на работоспособность сварных соединений из сплавов этой группы.

При сварке плавлением за основу расчетного определения парамет-

ров режима принимается уравнение Рыкалина Н.Н. [26]

° дН

(2)

где - площадь провара основного металла; л/7- удельное объемное

теплосодержание металла при его температуре плавления; *1 t - терми-

ческий к.п.д. сварочного источника тепла; ~ - погонная энергия при

данном режиме сварки.

На площадь провара и ее форму (преаде всего на глубину провара)

помимо теплартзмческих свойств свариваемого материала и погонной

энергии значительное влияние оказывает механическое воздействие нс-

точлгика нагрева. При дуговых вадах сварки - это давление лупы, при

плазменной сварке - силовое воздействие плазмообраз^чащего газа, при

электрошю-лучевой - давление паровой фазы. В связи с этим уравнение

(2) МО.ЧНО пртленять дан расчета погонной энергии только после экспе-

рвменталъ^’ых результатов измерений действительной площади провара

Fe , глубины Н и шрины е провара при данной толщине материала и

типе сварного соед;:яскпя.

По номограмме Ршсалина Н.Н. [26] определяется для откорректиро-

ванных значений тертический коэффициент

С

. 19

где CL - коэффициент температуропроводности.

В табл. 5 приведены результаты экспериментально-расчетного опре-

деления термического к.п.д. сварочной дуги при автоматической наплав-

ке валиков на поверхность Шастин из сплава АМгб, технического титана

BTI-I и низкоуглеродистой стали СтЗ. Наплавка производилась при оди-

наковых режимах: I - 650 ; U = 40 В; = 36 м/ч. Отношение глуби-

ны провара к его ширине определялось по глакрошлнфам.

Таблица 5

Результаты экспертентально-расчетного определения

термического ко» ффициента

Данные дои расчета Алтаиниевыи сплав АЭДгб Технический титан BTI-I Ниэкоуглеро- дкстая сталь СтЗ

дН, Дв/см^ при ~ , Дз/см Н_ , X е * 9<г_.н\ е J , см 2600 20800 0,8 0,17 1,22 7300 20800 0,35 0,33 0,95’ 10400 20800 0,40 0,29 0,58

Скорость сварки рассчитывали по эмпирическому уравнению

V“ ~ 3600 <3>

где - скорость сварки, м/с ICT^; - коэффициент наплавки г/А ч;

FH - площадь наплавленного металла, сгл ; плотность наплавлен-

ного металла, г/см^.

Площадь наплавленного металла в зависимости от толщины сваривае-

мого материала и формы разделки кромок ориентировочно можно опреде-

лять по допустимым размерам шва в соответствии с требованиями ГОСТа

14806-69 "Швы сварных соединений. Дуговая сварка алюминия и алюминие-

вых сплавов. Основные типы и конструктивные элементы".

При расчете скорости аргоно-дуговой сварки вольфрамовым электро-

дом на переменном токе коэффициент наплавки можно принять равным

20

о(н = г/А ч, при аргоно-дуговой сварке плавящимся электродом на

постоянном токе обратной полярности -о(м = 12 г/А ч; при импульсной

аргоно-дуговой сварке плавящимся электродом - = 10 г/А ч.

В условиях плазменной сварки на постоянном токе обратной поляр-

ности соединений из алюминиевых сплавов толщиной от 2 до 12 мм обес-

печивается удовлетворительное формирование шва без раздели:: кромок

за один проход. За счет более концентрированного ввода тепла при

этом способе сварки уменьшается ширина провара по сравнению с аргоно-

дуговой сваркой вольфрамовым электродом на переменном токе. По ре-

зультатам измерений основных параметров швов устанавливалось значе-

ние и после преобразования уравнения (3) была получена зависи-

мость для расчета силы тока при плазменной сварке на постоянном токе

обратной полярности [ТЗ]

1^0,18^се -S-e ,

где 5 - толщина металла (2...12) тли; 1ГС$ - скорость сварки, тл/ч;

в - ширина провара, ш.

Напряжение на дуге при этих условиях плазменной сварки изменяется в

относительно малых пределах -(32...36)В. Скорость сварки определяет-

ся по уравнению (3). Рекомендуемые режимы механизированных способов

сварки плавлением вольфрамовым электродом на переменном токе одно-

фазной и трехфазной аргонодуговой сварки, импульсной аргонодуговой

сварки и аргонодуговой на постоянном токе обратной полярности плавя-

щимся электродом по данным СЙ приведены в табл. 6 - II, электронно-

лучевой сварки в вакууме по данным [12] - в табл. 12.

Таблиц а, 6

Режимы механизированной аргонодуговой сварки

вольфрамовым электродом сплава AL!r6

(за один проход)

1т А 4 Б ьуч Расход аргона, д/мин

3 185 12 15 25

10 : 580 16 10,5 25

14 ! 680 18 50 30

21

Та б л и ц a 7

Режимы аргонодуговой сванки алшиниевых сплавов

трехфазной дугой

6, Ш Способ сварки Диаметр, мм VcB, ы/ч г, А

вольфра- мового электро- да присадоч- ной про- волоки

2 Ручная на весу 1,5...2,0 2...3 10 60

6 3,0 3,0 8 150

10 Механизиро- ванная без 8 2 28 390.. .430

14 разделки кромок на 10 2 14 500... 540

20 10 2,5 7,8 520...550

30 10 2,5 5 620... 650

Таблица 8

Режимы гелиево- дуговой сварки погруженным вольфрамовым

электродом сплава АМгб при U = II В и расходе

гелия 22 д/шн

i, мм А А м/ч Величина погружения элек- трода ниже поверхности основного металла, мм

10 350...400 10 2,0...4,5

18 470...500 | 7 3,0...4,0

22

т а б л и ц а 9

Режимы автоматической аргонодуговой сварки г\ тгггл<гггтл'*л’вт тv- хчтт тто тт тто тз отгттг’ пг> п ттатг лчтхчтгл**

V1WUAJJVJJ

Тип соединения 5, I, // 1 lrcf Расход Число

ММ трсмолока, мм А в ц/ч аргона, Л/мин про- ходов

Встык,без 4...6 1,5... 140... 19... 25... 6...10 2

раздела: 2,0 220 22 30

кромок 8...10 1,5... 220... 20... 15... 8...10 2

2,0 300 25

12 2,0 280... 20... 15... 8...10 2

300 25 20

I ч Встык. eV—об— 6...8 1,5... 240... 22... 15... 8...10 I

разной раздел- 10 2,0 280 25 25

кой кромок,на 2,0... 420... 27.., 15... 8...10 I

подкладке 2,5 460 29 20

Встык,с X -об- 12...16 2,0... 280... 24... 12... 12...20 2...4

разной раздел- 2,5 300 26 ТС

кой кромок 20...25 2,5... 380... 26,.. 10... 28...30 2...4

4,0 520 30 20

30...40 2,5... 420... 27... 10... 28...30 3...5

4,0 540 30 20

50...60 2,5... 460,,. 28... 10... 28...30 5...8

# 4,0 540 32 20

\\ Тавровое 4...6 1,5... 200... 18... 20... 6...10 I

Ч 2,0 260 22 30

Б...12 2,0 — - -1 270... 24... 20... 8...12 I...2

- -1 300 26 25

Таблица 10

Режимы автоматической импульсно-дуговой сварки

алшиниевых сплавов плавл

лея электродом в аргоне

мм > тал Частота 1н.шуль- ООБ, 1/C А и, в V* ц/ч Расход аргона, д/етн Число про- ходов

4 1.4... 1,6 50 130... 150 17...19 20...25 10...12 I

5 1,4... т г* x,v 50 140... 170 17...19 20...25 10...13 I

6 1,4... 1,6 100 160... 180 18...21 20..*25 12... 14 1

8 2,0 100 160... 190 22...24 25...30 12...14 2

10 _J Lz° : 100 _ j 220... 280 24...26 25...30 14...16 2

Таблица II

Режимы автоматической сварки алюминиевых сплавов

по флюсу расщепленным электродом

мм Диаметр прово- локи, мм Расстоя- ние меж- ду осями проволок, мм Суммар- ный свароч- ный ток, А и9> в Veg, м/ч Слой флюса,мм

высо- та шири-

12 16 20 1,6 2,0 2,5 7...9 8...10 9...12 320...340 400...450 460...500 ООО СО << чН • • • • • • • • • со со 00 со со 17...18 15...16 12...14 30 42 46 II 12 16

Таблица 12 Режимы электронно-лучевой сварки алюминиевых сплавов 12

Марка сплава i, мм I. мА V&S, м/ч

Л л АМгбМ АМгбН 01420 АлЗО 2 5 10 30 100 300 2 14 30 13 20 27 16 60 85 120 210 350 800 60 160 350 55 130 120 200 16 20 22 30 60 100 15 27 30 13 20 27 28 90 70 72 35 15 15 90 50 70 55 55 45 60

Для защиты металла ванны при сварке алюминиевых сплавов приме-

няется аргон высшего сорта, либо гелий высокой чистоты (табл. 13).

В зависимости от условий аргонодуговой, либо гелиево-дуговой

24

сварки неплавяддася электродом для обеспечения удовлетворительной

стабильности процесса и исключения вольфрамовых включений в шве при-

меняются вольфрамовые электроды по ГОСТ 23949-80 (табл. 14).

Таблица 13

Инертные газы, применяемые для сварки алюминиевых,

титановых п тугоплавких высокоактивных металлов

Газ Номер ГОСТа Сорт Содержание чистого таза, <7 /о

Аргон 10157-73 Высший 99,99

Первый 99,98

Второй 99,95

Гелий 20461-75 Высокой чистоты 99,985

Технический 99,8

Таблица 14

ь£арки вольфрамовых электродов

Марка Содержание примесей, /» по массе Маркировка торцов электродов Размер электродов, *Л I

диаметр длина

эвл 1,1...1,4 Черный 1,0...4,0 75,150

ЭШ-1 1,5...2,3 Синий 5,0...10,0 200,300

ЭШ-2 2,0...3,0 Фиолетовый 2,0...4,0 75,150

BEI-3 2,5...3,0 Зеленый 5,0...10,0 200,300

Перед сваркой присадочная проволока подвергается химической об-

работке, для повышения плотности окисной плешей и уменьшения площади

ее поверхности с целью снижения склонности сварных швов к порообразо

вачию рекомендуется [l] электрополировка присадочной проволоки.

Выбор сварочной проволоки для применяемого способа сварки алюмк

плевого сплава определяется двумя основшт положениями: во-первых,

необходимостью обеспечения удовлетворительной физической сплошностью

металла шва и прежде всего отсутствием в нем таких дефектов, как

трещины и поры, во-вторых, требованиями к эксплуатационным свойствам

сварного соединения, которые должны быть сопоставимы со свойствами

свариваемого сплава (прочностные и пластические свойства, коррозион-

ная стойкость).

В табл. 15 приведены марки сварочных проволок ГОСТ 7871-75, хи-

мический состав которых установлен на основе результатов эксперимен-

тальных исследований технологической свариваемости как термически

неупрочняемых, так и упрочняемых алюминиевых сплавов (главным обра-

зом дан аргонодуговой и автоматической сварст по слою флюса).

Таблица 15

Марки сварочных проволок

Матжа сваривае- мого сплава Шрка проволоки

удовлетвори- тельная стой- кость против образования трещин высокое значе- ние прочност- ных свойств удовлетво- рительное значение относитель- ного удли- нения удовлетво- рительная коррозион- ная стой- кость

АМгЗ СвЛМгб СвАЫгб СвЫгЗ СвАМгЗ

ш • СвЫДгб СвАМгб СвАИгб Св1557

ЛМтб СвШгбЗ. СвАИгб СвАйгбЗ Св1557

1915 СвАМгоЗ СвЫгб СвАМгб Св1557

1201 ' Св1203 Св1201 Св1203 Св1203

По данным работы [5] приведенные в табл. 15 дарки сварочных про-

волок рекомендуются для сварных соединений из алюминиевых сплавов

низкой и средней прочности. Однако в зависимости от толщины сварива-

емого материала, формы разделки кромок и типа соединения доля учас-

ти*\ наплавленного металла в шве может изменяться б широких пределах

[5].' В связи с этим особенно для термически упрочняемых сплавов сис-

тем А£ -Zrt-Mq и А^—Си —Мд, обладающих более высокой склон-

ностью к образованию кристаллизационных трещин в шве, чем сплав

необходимо расчетное обоснование выбора сварочный проволоки, обеспе-

чивающей оптимальный химический состав металла шва в соответствии с

iiMI

эксплуатации конструкции:

(4)

где [Ме]лш- допустимое исхода из технологической свариваемости со-

держание данного элемента в шве, , [Mel^ - содержание

данного элемента соответственно в основном металле и электродной про-

волоке, J* - доля участия основного металла в шве; Ку - коэффи-

циент усвоения элемента металлом сварочной ванны. При сварке алюми-

ниевых сплавов с эффективной аргоновой либо флюсовой защитой Лу маг-

титана и цинка изменяется в относительно ysicix преде-

лах [l] от 0,92 - 0,96, при расчетах Ку этих элементов можно прини-

мать равным 0,94. Для всех остальных легирующих элементов и примесей

Ку = I. Решая уравнение (4) относительно > получим

[Mel

зп

В табл. 16 [б] приведены средние значения доли участия основного ме

ния» циркония,

Значительное влияние

на работоспособность свар-

ных конструкций оказывает

технологическая оснастка.

Применительно к соедине-

ниям из алюминиевых спла-

вов технологическая ос-

настка должна обеспечить ,

точное перемещение свароч-

ного источника тепла по

оси разделки, достаточные

усилия поджатия, ограни-

чивающие коробленые изде-

лия в результате потери

устойчивости кромок под

влиянием временных сжи-

мающих напряжений (фор-

мула (I) )- При сварке

продольных СИЗОВ тонколис-

товых обечаек необходима

достаточная жесткость

Таблица 16

Зависимость доли участия основного

металла в шве от типа соединения

Тип соединения Толщина металла, мм Доля участия основного ме- талла в шве

Стыковое 2 0,5

8 0,7

18 0,8

30 0'9

У-образная 9 0,5

разделка 30 60 0,4 0,3

Взжообтаэна* I 40 0,3

разделка 60 0*2

X -образ- 40 0,7

ная раздел- 60 0,6

80 0,5

Угловое 2 0,5

8 0,6

20 0*7 J

опорных балок дан того, чтобы исключить прогиб обечайки выше допус-

тимого уровня (У <0,1 си) метр длины) #

По данным работы [и] на рис. 7,а приведена зависимость предела

прочности от абсолютной

величины смещения В элек-

тродов относительно оси

стыка при трехфазной арго-

нодуговой сварке встык

пластин из сплава АМг61.

Па основании обобщения

этих результатов на рис. 7,6 показано допустимое относительное сме-

щение электродов 8/$ г 0,4 - 0,45 применительно к исследованным ус-

ловиям сварки сплава ЛМгбТ. Очевидно, при более концентрированных

источниках тепла, например при плазменной сварке на постоянном токе

обраткой полярности, допустимое относительное смещение дуги ограни-

чивается более жесткими пределами (0,15 - 0,20) в зависимости от тол-

щины свариваемого алюминиевого сплава, что еще более повышает требо-

вания к технологической оснастке.

При сварке продольных швов тонколистовых обечаек из-за ограни-

чения допустимого прогиба опорных балок (/ < 0,1 рм) приходится ог-

раничивать длину обечайки, что нерационально, так как приводит к

увеличению количества кольцевых швов, например, при сварке стыков

трубопровода из алюминиевого сплава.

Расчет длины опорной балки по допустимой стрелке прогиба произ-

водится [В] по формуле

/ ГУ

V '~jy— ’

где В - расчетная длина опорной балки; Е - модуль упругости мате-

риала балки; J - момент инерции поперечного сечения балки; / - до-

пустимая стрелка прогиба балки (0,1 см); Р - распределенная нагруз-

ка на балку.

С целью уменьшения числа стыков, например при сварке трубопрово-

дов, приходится выполнять продольный шов по "полунахлсстке".

Б качестве примера на рис. 6 приведена схема приспособления для

аргонодуговой сварки вольфрамовым электродом продольного шва тонко-

стенных труб из алюминиевых сплавов 15 . Здесь I - подаладка; 2 -

штифт; 3 - упор; 4 - прижим; 5 - шланг; 6 - подкладная балка.

Способ повышения прочностных свойств металла сварных соединений

из алюминиевых сплавов за счет тсрмомеханической обработки наиболее

перспективен для алюминиевых сплавов, легированных переходными эле-

ментами [4 ], обеспечивающими структурное упрочнение сплава ( Zz , Ti ,

28

Мп).

Табл. 17 vl рис. 9 иллюстрируют влияние сжимавдтх напряжений на

предел прочности металла тонколистовых соединений из сплава А1.1г6Н,

выполненных аргонодуговой сваркой вольфрамовым электродом в приспо-

соблении, обеспечивающем создание сжимапщс: напряжений в свариваемых

кромках за счет винтовых поджимов.

Рис. В

издающие напряжения рассчитывались по величине абсолютно-

го укорочения кромок Л В :

е

rjsp с - модуль упругости сплава АЫгб - 72000 Ша; £ - длина сварива-

емой пластины (ISO ш).

Рис. 1U

29

На рис. 10 приведена схема приспособления для создания сжошждх на-

пряжений в металле кромок при сварке фланца круговым швом б корпус

сосуда из алшпниевого сплава.

Более сложные технологические прием необходимы для получения

заданного комплекса свойств металла сварных соединений из термически

разупрочняеиых алюминиевых сплавов (см. табл. I, 2).

При сварке плавлением олоетолегированньк деформируемых терм-

чески упрочняет шх сплавов наиболее перспективны алюминиевые сплавы

системы At~Zn~Mg. Их преимуществом, по сравнению со сплавает, уп-

рр^няемыгли за счет фазы в(А£гСц^9 яккя&хся. возможность восстановле-

ния высоких прочностных свойств металла зоны термического влияния

только за счет низкотемпературного старения [2].

Таблица I?

Влияние обкатан на прочностные

свойства соединения из сплава ЛМгб

Состояние пластин ИИ МПа МПа

Свободное* dI9...327

без обжа- тия Без обжа- -I 0 320 319...327

тмя ** 0 0 320

С обжатием 0,12 4,85 319...340 330

То же 0,20 9,70 32С...340 329

То же * * 0,38 18,0 330...350 340

То же 0,55 27,0 318...330 320

Таблица 18

Элементы подготовки кромок

термически разупрочняемых

алюминиевых сплавов

при сварке

4 мм Размеры подготовки кромок с учетом разупрочнения ме- талла в ЗТВ, ш

длина/ толщина 6,

3 35 3,6

3...6 40 3,6...7,2

6...8 45 7,2...9,4

8...12 70 9,4...14 .

х - сварка встык, зазор I мм;

хх - наплавка на пластины.

Наиболее распространенным способом повышения работоспособности

30

сварных соединений из термически разупрочняемых алюминиевых сплавов

является предварительная подготовка свариваемого материала, предус-

матривающая местное утолщение, размеры которого определяются триной

отожженной мягкой прослойки (область нагрева металла от Тпл до

593 К) и степенью разупрочнения металла, в первом хгрибллжешз, оп-

ределяемую по коэффициенту конструктивной прочности (см. табл, 2).

В табл. 18 приведены размеры утолщения деталей из алюминиевых

сплавов, коэффициент конструктивной прочности которых 0,75.

Глава 2. ТШЮЛОПШ СВАНШ ЕГГАНОЖ СПЛАВОВ

§ 4. Характеристика титановых сплавов, применяемых

для сварных конструкций

Основным преимуществом титановых сплавов по сравнению с конст-

рукционнши сталями является высокая удельная прочность в сочетании

с удовлетворительной коррозионной стойкостью во многих агрессивных

средах.

Из большого числа промышленных титановых сплавов для сварных

конструкций применяются только те, фазовый состав и физшсо-химичес-

кзе свойства которых изменяются в результате воздействия терлодесфор-

мадаонного сварочного цикла в допустимых пределах, гарантирухдгк ли-

бо в исходном состоянии, либо после термической обработки удовлетво-

рительную работоспособность конструкции в условиях ее эксплуатант,

Механические свойства титановых сплавов изменяются в шроиих

пределах в зависимости от уровня легирования и содержания в сплаве

примесей внедрения.

Теплофизические свойства титановых сплавов главным образом оп-

ределяются свойствами (табл. 19) к степенью очистки от примесей

внедрения исходной титановой губки.

йгтан имеет две аллотропические модификации: низкотемпературную

с£-фазу с гексагональной плотно упакованной кристаллической решеткой

(а = 2,95 А, с = 4,73 А) и высокотемпературную - фазу, существующую

при температурах выше 1155 К и тлеющую обьемно-центрированную куби-

ческую решетку (а = 3,82 к) [5].

На температуру полслорфного превращения и фазовый состав тита-

новых сплавов оказывают влияние как легаруашпе элементы, так и при-

меси внедрения. Б зависимости от характера этого влияния наиболее

распространенные легирующие элементы и пракеса в гатановых сплавх:

31

Таблица 19

Теплофизические свойства титана и железа 26,27

Металл Атомный номер Атомный вес Коэффициент термического расши- рения с< 10~6 1/грзд Плотность уЭ кг/м^ г/сьГ* Температура плавления ТПА , К Объемная теплоемкость Ср м ДлУм3К кад/см3 °с Теплопроводность Л Вт, м К кэд/см с °C Коэс№щиент темпеоатуропровод- ности CL м^/°С см2/°С Скрытая теплота плавления 0<. kWmojib кэд/г Титан 22 47 8 4,5 I03 4,5 1938 2,84 0,68 . 16,7 0,035 5 I0-6 0,03 15,0 78,0 Еелезо 26 55,8 12 7,87 I03 7,87 1812 5,0 1,25 41,8 0,1 8 КГ6 0,08 15,4 66,5

Примечание. Переводные коэффициенты единиц системы ЖСС

в систему СИ: I кад/см с °C = 418,7 Вт/м град;

I Лд/кг моль град = 0,24/м 1000 кад/г град.

мо-чио подразделить на три группы. К первой группе относятся цирконий,

олово и церий, практически не изменяющие температуру полиморфного

превращения, вводимые в промышленные сплавы для упрочнения твердого

раствора ©(-фазы титана. Ко второй группе относятся: алюминий, кисло-

род, азот и углерод, повышающие температуру полиморфного превращения,

как активные стабилизаторы о( --фазы титана. К третьей группе относя?-

ся: железо, хром, марганец, молибден, ванадий, ниобий и тантал, ста-

билизирующие Ji-фазу титана.

С повышением концентрации р-стабилизирующих элементов попива-

ется температура полиморфного превращения сплава, и при некоторой

критической концентрации элемента JS-фаза титана сохраняется до обыч-

них температур.

В зависимости от фазового состава все титановые сплавы принято

[21] подразделять на о( , псевдо--сплавы, о(-*уЗ -сплавы, псевдо-уз-

сплавы к стабильные fo -титановые сплавы. Представление о влиянии

элементов на фазовые превращения в титановых сплавах дают бинарные

дааграммп состояния, за основу классификации которых принимаются [21]

характер линии ликвидуса и изменение температуры политлойяюго превра-

щения fi -фазы з повышением концентрации данного элемента в двойной

системе. В соответствии с этой классификацией все бинарные дааграглмы

К первой группе относятся бинарные диаграммы состояния титана с

элементами, образующшли непрерывный ряд твердых растворов с высоко-

температурной J5-&a3Qi'. титана ( 7i-Z^,P£c. II,а , Tt-V , Tl-Mo„

pic. 11,6 ).

Ко второй группе принадлежат диаграммы состояния титана с эле-

ментами, образуюцпш эвтектические системы с хлмическиш соединения-

ми. Исл^лорйное превращение в этих сплавах имеет эвтектоидный либо

перитектоидный характер (pic. 12).

Третья группа включает диаграг^.ш состояния титана с элемента?^.

образу.:щ1иы перитектшж. Полшлорфное превращение в этих сплавах про-

исходит прт повышении температуры с увеличением концентрации второго

компонента (диахтаг.злы состояния титана с кислородом и азстом

рис. 13,а ), либо по перитектоидной реакции (диаграммы состояния

33

титана с углеродом и алюминием рис, 13,6 ).

Рис 13

При неравновесных условиях нагрева н охлшще±шя, например в

процессе термодеформационного сварочного цикла, превращение ft -фазы

титана имеет бе здиффу знойный характер, что обусловливает образование

в низколегированных титановых сплавах мартенситныхd - и с/ -фаз, а в

более легированных уз -стабидазирующими элементами fcc+уз) титановых

сплавах возможно такие образование хрупкой метастабильной СО-фазы.

Учитывая решающее влияние на кинеттпсу анизотержческого превра-

щения уз -фазы титана содержания в сплаве уЗ -стабилизпрутсщих элемен-

тов, можно принять -в качестве характеристики свариваемых промышлен-

ных титановых сплавов условный коэффициент стабильности ft -фазы (от-

ношение концентраций уз -стабилизирующих элементов в данном сплаве к

их критическим концентрациям, обеспечивающим стабильность Ji -фазы

титана при любых условиях охлаждения [2lJ. В промышленных титановых

сплавах применяются следующие критические концентрации, $(масс,):

для Fe-4, Л^-6,5, Сг-7, Ио- ТО и М-16 [21].

По характеру изменения фазового состава с изменением температу-

ры закалки сплавы грут

иг.

руются следующим образом (рис. 14)

I грунта сплавов с концентрацией ft -стабилизирующих элементов

от 0 до С&. характерна полным распадом ft -фазы при любых скоростях

охлаждения, начиная с температуры выше температуры полиморфного

превращения.

П группа - сплавы с концентрацией ft -стабилизирующих элементов

tljttisi

от до • При закалке из ft -области эти сплавы имеют структуру

c</fc/,/); после резкого охлаждения в интервале температур от лгяюли-

(от температур

морфного превращения до Г

о< уЗ области) сплавы имеют структуру

об'(об") и фаз, после закалки, от темпе-

ратур Т7 до ТКр - смесь фаз о< 7 (об"), cl

и JB » а после закалки от температур Т#р

И!, группа - сплавы с концентрацией ле-

гирующих элементов от С до С*р; при за-

калке из уз-области они имеют структуру

<х ’(сП и fi ; после закалки, начиная с

температуры от полиморфного превращения

от температур нике 7)

1J гцушна — UIWJjCUH* и * VXJ

от СЯр до С2 » ПРИ закалке от температур J5 -области ют: от темпера-

тур полиморфного превращения до они имеют структуру у? + tu , пос-

ле резкого охлаждения от температуры ниже Г2 имеют структуру Ji +d*

У группа - сплавы, содержащие от Cz до -стабилизирующих

элементов, после резкого охлаждения от температур выше полит,верфного

превращения ш.теют структуру - уЗ , а от температур ниже температуры

полкглогфного превращения - fi +ct структуру.

У1 группа - стабильные ^-сплавы титана с концентрацией уЗ-ста-

билизирующих элементов Ср и более высокой. При использовании обоб-

щенной диаграммы-(рис. 14) для характеристики фазового состава про-

мышленных титановых сплавов условный коэффициент стабильности у5 -фа-

зы Кр рассчитывается по формуле

= С кр 9

где С - содержание Ji -стабилизирующего элемента в сплаве, % (по

массе); Скр- содержание Ji -стабилизирующего элемента в двойном

сплаве ( Ti - стабилизирующий элемент) критического состава, % (по

массе).

Условный коэффициент стабильности J3 -фазы у сплавов, содержадих

несколько легирзпсщих элементов, стабилизирующих Ji -фаз^^ титана, под-

считывается ка:: сумма каждого отдельного элемента [17] :

1Z / j ^ 2 t.......... Сп

^^<Р1 £*Р2 ^рп

Например, для титанового сплава ВТ22, содержащего 5% At 9 5% Мо9

35

5$ V, 1% Fe , 1% Сг , условный коэффициент стабильности уз-фазы

составляет

Принимая в качестве основного критерия условный коэффициент стабиль-

ности j/З -фазц, промыое иные титановые сплавы можно подразделить на

пять групп (табл. 20):

I - с< я псевдо с<-сплавы (Л^ не более 0,25);

П - сплавы мартенситного типа ( 0,3...0,9);

III - сплавы переходного типа ( Kj$ 1,0...1,4);

1У - сплавы с тлетастабильной fl -фазой ( 1,6... 2,0);

У - сплавы со стабильной fl -фазой ( 2,9... 3,0).

На прочностные и пластические свойства титановых сплавов данно-

го уровня легирования оказывают влияние стабильность (фазового соста-

ва, содержание примесей внедрения и превде всего кислорода, азота и

углерода, а также - эффект пластической обработки после прокатки,

ковки и итамповки.

Низколегированные с< и псевдо- о( -сплавы упрочняются главным об-

разом за счет введения в с<-твердый раствор атжпшя до 6,5$ и уб-

стабилкзирущих элементов в пределах их растворимости в низкотемпе-

ратурной фазе титана.

Влияние примесей внедрения на прочностные свойства этой группы

титановых сплавов, в первом приближении, можно оценить по изменению

твердости в зависимости от эквивалентного кислорода [27]:

НВ =Д +310^ ;

где Я Б - твердость по Бринеллю; 4 - твердость о( -фазы титана (при-

менительно к техническому титану 4 ~ 40. для сплава ПТ-ЗВ 4 = 150);

Q3 - эквивалентный кислород, $ по массе;вд.м.и - соответст-

венно концентрации кислорода, азота, углерода в титановом сплаве, $

по массе. . Более легированные о( +-fl -титановые сплавы могут злтрочяять-

ся за счет термической обработки - закалки и старения,

36

Таблица 2С

Классификация промышленных титановых сплавов по условно^

коэффициенту стабильности ft -фазы [l7j

сплавов Марка сплава Условный коэффици- ент Химический состав, %

<Х- и псевдо с< -сплавы S0,25) Сплавы мартен- ситного типа ( /<^=0,3-0,9) Сплавы пере- ходного типа ( 1-1,4) Псевдосплавы (fy =1,6-2,5) в-сплавы (%^2,0-3,0) 1——- 1 BTI-00 ВП-0 ВТ-5 BT5-I пт-та 4200 0Т4-0 0T4-I 0Т4 ВТ4 014-2 ПТЗВ АТ2 АТЗ АТ4 ВТ20 ТС5 ВТ6С ВТ6 BT3-I ВТБ ЕТ9 BTI4 BTI6 ВТ23 ВТ22 ВТЗО BTI5 ТС6 ВТ32 4201 Менее 0,2 0,25 0,31 0,80 0,35 0,35 0,37 0,80 0,80 1,20 1,15 2,25 2,20 1,80 3,0 Нелегнрованннй титан Велехктованный титан 5А1 * 5At^2.5Sn ZAC * 2.5Sn 0.5 Pd. 0.5At + 0,8Mn 1.5A0 + 1.0 Mn 3.5A t + l.5Mn 5A( + 1.5 Mn + 1.5МП h.5At+ ZV 221+1M0 . 3At ^t,5(FeCi.V.B) ^A£-^ 1.5(Fe. Cz.V. B) 6A0 ^2Zi+ 1Mo+ 1V 5А1+27Л +3Sn->-2V 2ACt4V 6Ati-^.5V 6At + 2.5Mo -4-2Ci +0,3Si 6.5A0 +3,3Mo 4- 0,3Si 6.5At + 3,3Mo+ 1,5Zz if.5At + 3 Mo + 1V 2.5At + 5Mo + 5 V 5AC+5V+ 2Mo ->-О,7(Ре^О,7Сг1 5At+5Mo +5V+1Fe + 1Cz HMo+ 6Sn + AfZz 3At-+7Mo + 11 Cz 3ACi-5Mo + 6V + 11 Ct 2A£f-8J5Bh^ 8,5 V * 12Fe*!,20i 33Mo

Выбор типа термообработки в основной определяется фазовым соста-

вом сплавов. Так, о( -сплавы используются как в нагартованнон состоя-

нии (после прокатки или ковки), так и после отжига, который применя-

ется дая снятия напряжений или разупрочнения перед дальнейшей механи-

ческой обработкой сплавов. с( +ft -сплавы могут быть использованы не

только в отожженном состоянии, но и после закалки с последующим ста-

рением» Стабильные ©(-сплавы упрочняющей термообработке не поддаются

и используются в наторгованном пли в отожженном состояниях. Отжег

этих сплавов производится только для снятия напряжений.

Технические о<-сплавы титана могут воспришшать частичную за-

калку. При бистром охлавдении происходит мартенситное превращение с

образованием <Х '-фазы уз —с*7 , имеющей характерный вид игольчатой

структуры. Параметры решетки с/'-фазы незначительно отличаются от па-

раметров решетки о( -фазы, поэтому мартенсит в титановых сплавах не

такой хрупкий, как в закаливающихся сталях. Отжиг с<-сплавов произ-

водится при (873... 973) К. Дня частичного снятия напряжений рекомевду.

.ется низкотемпературный отпуск при (573...673) К [21].

(X уз -сплавы также частично воспрютшают закалку, однако с по-

впшетшем содержания р -стабилизаторов мартенситное превращение наб-

людается в меньшей степени, при этом уз-фаза частично сохраняется и

сплавы имеют структуру Vy3 - Для стабилизации структурного состоя-

ния и снижения хрупкости эти сплавы подвергаются отжигу при темпера-

туре (923...973) К. Пр: этом они приобретают характерную структуру

равновесной сЛ+уз -фазы. При содержании в <Х^-уЗ -сплавах до (4...

7)$ Ст , Fe , Мп и др. у? -стабилизирующих элементов в процессе закал-

ки происходит частичное образование хрупкой промежуточной со -фазы,

вызывающей повышение твердости, что указывает на возможность старе-

ния даже в условиях быстрого охлаждения. Повышение твердости частич-

но происходит также и за счет обогащения ft -фазы легирующими элемен-

тами, так как растворимость их в уЗ-фазе выше, чем в оС-фазе.

СО -фаза образуется при температурах ниже 713 К как промежуточ-

ная фаза при распаде метастабильной ft -фазы. При последующем старе-

нии с водержкой при температурах ниже 713 К этот процесс развивается,

происходит дальнейший распад уз-фазы е дисперсную оС-фазу путем об-

разования и роста зародышей стабильной фазы. В сплавах с более высо-

ким содержанием легирующих элементов при закалке ft -фаза становится

более устойчивой. Для упрочнения таких сплавов требуется дополни-

тельное длительное старение [21].

При назначении режимов старения необходимо выбрать длительность

выдержки, достаточную для полного исчезновения хрупкой &)-фазн. В то

же время выдержку необходимо ограничивать для того, чтобы не допус-

тить образования интерметаллидных соединений, которые могут вызвать

образование трещин. Например, для сплава с 8$ хрома выдержка должна

быть не менее 10 и не более ТОО ч [21].

Выбор титанового сплава для сварной конструкции определяется ус-

ловиями ее эксплуатации и, прежде всего, величиной и характером на-

38

грузок. Например, г химическом машиностроении для трубопроводов и

емкостей, подвергающихся в основном статическим нагрузкам, шрогое

прлиененпен нашли с£- и псевдо <Х-титановые-сплавы.

Дня тонкостенных силовых узлов авиационных конструквдй, подвер-

гающихся усталостным и малочисленна нагрузкам, используются белое

прочные сХ псевдо с/-сплавы к двухфазные -титановые сплавы

мартенситного типа.

Для тяжело нагружешшх крупногабаритных силовых узлов и агрега-

тов СЕ?]» подвергающихся малочпеловым нагрузкам, применяются двух-

фазные с<+уз титановые сплавы мартенситного, либо переходного типа.

§ 5. Взаимодействие титановых сплавов с активными

газами при сварке плавлением

Титан имеет высокое сродство к кислороду, азоту, энергично взаи-

модействует с углеводородныгл: соединениями и может активно поглощать

водород из контактирующей с ним газовой газы. Однако из-за плотной

многослойной пленки, в состав которой входят окисли и нитриды титана,

поверхность металла надежно защищена от воздействия жидких и газооб-

разных агрессивных сред как при обычных, так и при повышенных темпе-

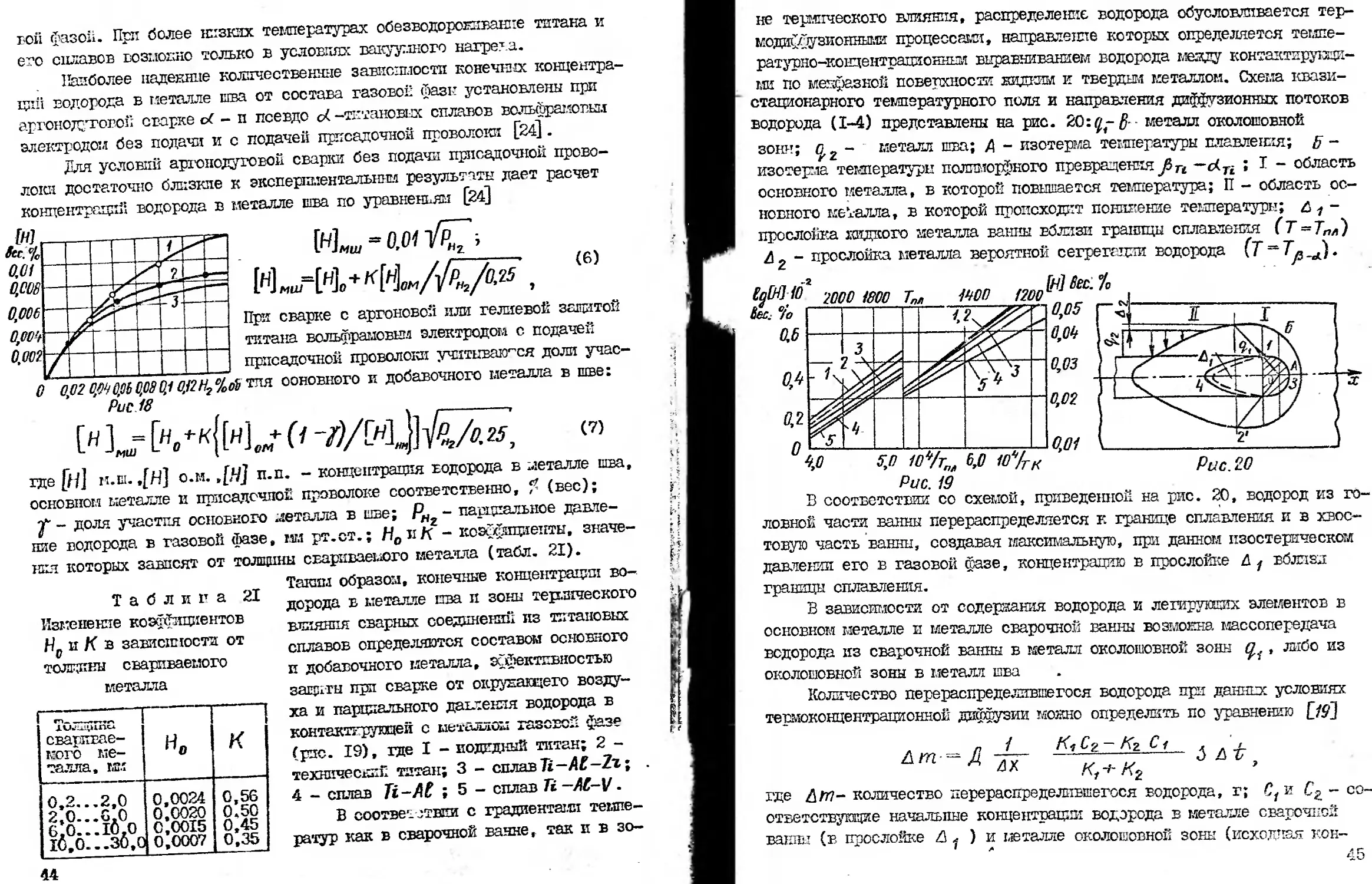

ратурах (примерно до 780... 850 К) (рис. 15)х?

аамтм^мя ж«'ж*Дммм1М1 виитвв «шннн

80 80 tMUH 0 80 80 tMUH 0 80 80 tMUH

Puc. 15

В условиях сварки плавлением с защитой титанового сплава инерт-

lirci газами, либо бескислородными фтюсаш наиболее вероятными источ-

никами водорода (рис. 15,в), кислорода (рио. 15,а) и азота (рио.15,6)

являются активные по этим газам примеси в сварочных материалах и воз-

дух, подсас1п?г в пропезсе подачи струи защитного газа либо заклю-

ченный мевду частицадл: флюса.

Таким образом, конечное содержание активных газов в металле шва

^Мороз Л.С. Титан и его сплавы.- Л.: Судпромгиз, I960,- 516 с.

39

и участках основного металла, нагреваемых до температур выше 850 К,

определяется эффективностью защиты от окружающего воздуха и перерас-

пределением этих газов меаду металлом и контактирующими о ним газо-

вой либо шлаковой фазами.

В соответствии с кинетической теорией процесс перераспределения

газов между атмосферой над металлом и самим металлом можно подразде-

лить на три стадии:

l) адсорбцию-десорбцию молекулярных или атомарных газовых час-

тиц на поверхности металла;

2) проникновение атомарных частиц газа внутрь металла - абсорб-

цию или окклюзию;

з) распределение газов в объеме металла в результате диффузи-

онных процессов (твердое или жидкое состояние металла) или

интенсивного перемешивания жидкого металла.

Иа первой стадии образуется адсорбированный мономолекулярный

слой газа на поверхности металла [20]. В зависимости от физико-хими-

ческих процессов между металлом и газовыми частицами возможен раз-

личный механизм адсорбции и различные конечные концентрации газовых

примесей в объеме металла. Сопоставляя механизм перераспределения

активных газов, можно принять в качестве определяющего фактора обра-

зование химического соединения газа с металлом и его стойкость в

температурном интервале взаимодействия газ-металл.

При образовании химического соеди-

нения в условиях относительно низких тем-

ператур (значительно низке температуры

плавления металла) равновесие между га-

зовой фазой и металлом удовлетворительно

определяется уравнением Сивертса ' 20] ,

что подтверждается, например, характером

абсорбции водорода титаном (рис. 16):.

где [н] - равновесная концентрация водорода; Q- суммарная теплота

растворения, отнесенная к молю водорода; R - газовая постоянная;

Т - температура; Рн^ - парциальное давление водорода в газовой фазе

над металлом.

В

тех случаях, когда j

<41

иичеокое соединение образуется при темпе-

ратурах, близких к температуре плавления металла, поглощение газов не

40

подчиняется зависимости, приведенной выше. В качестве примера можно

привести окислительные процессы в условиях сварки плавлением титана

и его сплавов [23].

Такой же характер имеет зависимость поглощения азота в результа-

те его перераспределения между газовой фазой и расплавленным метал-

лом при аргонодуговой сварке титана и его сплавов, так как нитрида

титана образуются при температурах, сопоставимых с температурой плав-

ления. титана [22]. Линейные зависимости поглощения кислорода и азота

расплавленным титаном свидетельствуют о том, что на процесс перерас-

пределения’ этих газов между атмосферой и металлом решающее влияние

оказывают подвод молекулярных частиц кислорода и азота к сварочной

ванне и процесс адсорбции на ее поверхности.

В самом общем ваде количество адсорбированных газовых частиц на

' единице поверхности ванны будет определяться зависимостью

где А - количество адсорбированного кислорода или азота; Рг - пар-

циальное давление кислорода или* азота в газовой фазе; со - скорость

подвода газовых частиц к поверхности сварочной ванны (г/с); F& - пло-

щадь активной поверхности сварочной ванны; - среднее время сущест-

вования сварочной ванны (с).

Парциальное давление кислорода или азота в газовой фазе опреде-

ляется их концентрациями, температурными условиями, упругостью паров

титана и входящих в состав титанового сплава примесей.

В первом приближении можно принять, что температуры защитной

атмосферы и металла сварочной ванны мало меняются при различных режи-

мах дуговой сварки, поэтому парциальное давление и скорость подвода

кислорода или азота к сварочной ванне будут главным образом опреде-

ляться их концентрациями в атмосфере над металлом.

Адсорбирующая способность поверхности сварочной ванны зависит

от ее площади и химического состава свариваемого титанового сплава.

Время взаимодействия металла сварочной ванны с газовой фазой опреде-

ляется режимом сварки и теплофизическими свойствами основного ме-

талла.

По данным работы [23] можно рассчитать размеры сварочной ванны

и время ее существования при аргонодуговой сварке тонколистовых сое-

динений из титановых сплавов со сквозным проваром по следующим урав-

нениям:

41

1ГГ1В

А* 1.15У<1п lO,6 IIT3(lU)-H-rf‘l

UcFj

. Q Q

где 1Г ,F , ф - соответственно объем (м°) , wiuii&Kb (уг) и среднее

время существования сварочной ванны (с); I - сила сварочного тока,А;

I/ - напряжение на дуге, В; погонная энергия, Дж/см; Ъгс$ - ско-

рость сварки, су/с.

Догышение концентраций кислорода и азота в металле шва за счет их

перераспределения из газовой фазы при аргонодуговой сварке вольфра-

мовым электродом без подач;! присадочной проволоки титановых сплавов

можно определить по уравнению [23]

2/* ^Ре' 9

где 21 Re - поглощенное сварочной ванной количество кислорода или

азота, % (масс.); Кп - коэффициент перераспределения газовых частиц

между металлом ванны и аргоновой защитной средой (£ см/г с); F/tf -

отношение площади поверхности сварочной ванны к ее объеодр 1/сы,

(рис. 17); P^e - парциальное давление кислорода или азота в газовой

фазе, г/cr./; ъ - среднее время существования сварочной ванны, о.

Окисление металла сварочной ванны происходит значительно актив-

нее, чем ее азотирование. Так, при аргонодуговой сварке^ технического

титана вольфрамовыгл электродом в камере Кп^ «= 1,25 *10^ Й см^/г.о.,

= 0,34-I0"3 % =г?/г.с. 2

Рис. 17

месей в объеме металла шва оказывает влия-

ние реети сварки. С увеличением погонной

энергии (рис. 17) в большей степени снижа-

ется отнишехше F/ir 9 че •’ время существова-

ния сварочной ванны, поэто1лу конечные кон-

центрации кислорода и азота в металле шва

также будут уменьшаться. Наиболее эффектив-

ным способом енккения загазованности метал-

ла шва является высокая степень очистки применяемых для сварки тита-

42

новых сплавов инертных газов (см, табл. 13).

Перераспределение кислорода и азота из газовой фазы в твердый

металл зоны термического влияния лимитируется второй стадией процес-

са (отводом продуктов реакций металла с газовыми частицами адсорои-

ровавного слоя) из-за малых значений коэффициентов диффузии кислоро-

да и азота в титановых сплавах. Однако в металле околошовной зоны,

нагреваемой выше 1600 К, этот процесс развивается более активно,

обусловливал значительное повышение концентраций кислорода и азота в

прилегающих к поверхности слоях металла.

Водород является примесью внедрения, наиболее отрицательно вли-

яющей на работоспособность сварных конструкций из титановых сплавов.

Заметное поглощение водорода титаном и его сплавами начинается

при температуре не менее 573 К. В связи о этим может происходить по-

вышение концентраций водорода в металле практически в период всех

видов обработки титановых сплавов, при которых имеет место нагрев ме-

талла в контакте с водородосодержащей средой вышеуказанной температу--

ры (рис. 18). На рис. 18 показано содержание водорода в металле шва

[И] в зависимости от его концентрации в газовой среде Нг [25] : I) -

расчетные данные по уравнению (6); 2) - экспериментальные результаты

анализа; 3) - расчетные данные по уравнению (7). Однако па процесс

поглощения водорода резкое тормозящее влияние оказывают окисные плен-

ки на поверхности металла либо повышенные концентрации кислорода в

оамом титановом оплаве. Аналогичное тормозящее влияние оказывают ле-

гирующие элементы в титановых сплавах - алюминий, цирконий, ванадии.

С повышением содержания практически всех возможных примесей рас-

творимость водорода в титановых сплавах понижается [17] (рис. 16).

При взаимодействии титана с водородом в интервале теыператур(500...

900)К происходит образование гидридов и повышение содержания водоро-

да в твердом растворе о<-титана. Выше 973 К гидриды титана термоди-

намически не устойчивы и диссоциируют, поэтому весь водород может на-

ходиться только в твердом растворе в виде примеси внедрения либо в

При температурах выше 973 К процесс взаимодействия титана с во-

дородом является обратимым. В зависимости от температуры металла и

парциального давления водорода в газовой фазе возможны как абсорбция,

так и десорбция водорода из титана (рис. Тб). Однако равновесные кон-

центрации водорода в металле в соответствии с изостерическим давле-

нием достигаются при взаимодействии расплавленного либо нагретого до

температур, близких к температуре плавления, твердого титана с газо-

43

бой фазой. При более низких температурах обезводорокиванке титана и

его сплавов возмогло только в условиях вакуумного нагрела.

Наиболее надекнпе количественные зависимости конечных концентра-

ций водорода в металле шва от состава газовой фазы установлены при

аргонолуговой сварке с/ - и псевдо -титановых сплавов вольфрамовым

электродом без подачи и с подачей присадочной проволоки [24].

Для условий аргонодуговой сварки без подачи присадочной прово-

локи достаточно близкие к экспериментальным результаты дает расчет

металле шва по уравненьям [24]

М„ш = 0.01

Иии,=Ио+«’И»„Ж/аг5, <и

При сварке с аргоновой или гелиевой защитой

титана вольфрамовым электродом с подачей

присадочной проволоки учитываются доли учас-

0 OfiZO^Ofib 0,08 0,1 (#2Н2%оЪ'тя. основного и добавочного металла в шве:

Рис 18

[«L- к/фи (< <7>

где [Н] н.ш. ,[Н] о.м. 9[М] п.п. - концентрация водорода в металле шва,

основном металле и присадочной проволоке соответственно, (вес);

- доля участия основного металла в шве; Рн - парциальное давле-

ние водорода в газовой фазе, мм рт.ст.; НояК - коэффициенты, значе-

ния которых зависят от толщины свариваемого металла (табл. 21).

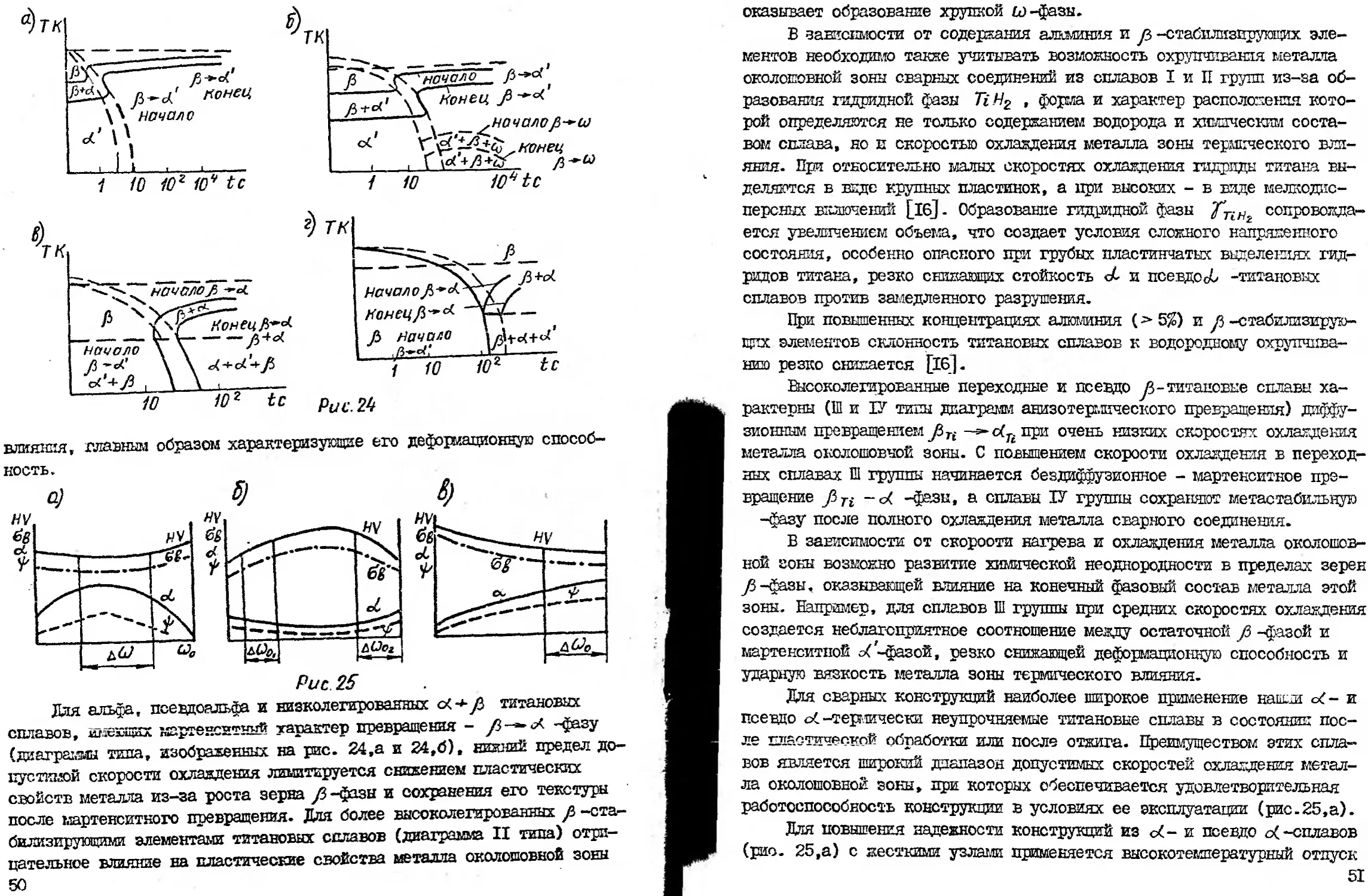

Т а б л и г а 21

Изменение коэффициентов

Но и К в зависимости от

толщины свариваемого

металла

ДДА^йДиНа сваривае- мого ме- талла, мм " - - 1,1 ^0 к

О,2...2,0 2,0-..6-0 6.0...1б.О 10.0...30,0 0,0024 0,0020 0,0015 0,0007 0,56 0,50 0,45 0,35

Таким образом, конечные концентрации во-

дорода в металле шва и зоны термического

влияния сварных соединений из титановых

сплавов определяются составом основного

п добавочного металла, эффективностью

защиты при сварке от окружающего возду-

ха и парциального давления водорода в

контактирующей с металлом газовой фазе

(рис. 19), где I - иодидный титан; 2 -

технический титан; 3 - сплав Т1—А0—2г; .

4 - сплав Ti-AK ; 5 - сплав Ti -At-V.

В соответствии с градиентами темпе-

ратур как в сварочной ванне, так и в зо-

44

не термического влияния, распределение водорода обусловливается тер-

модафуузионными процессами, направление которых определяется теките-