Текст

КААчхаадВДВегера

ББК 40.72

А 97

УДК 631.3.004.67(031)

Рецензент начальник сектора организации ремонта отдела по механизации и электрификации Госагропрома СССР А. А. Геор-гобиани

Ачкасов К. А., Вегера В. П.

А97 Справочник начинающего слесаря: Ремонт и регу-

лирование приборов системы питания и гидросистемы тракторов, автомобилей, комбайнов. — 2-е изд., пере-раб. и доп. - М.: Агропромиздат, 1987. - 352 с.: ил.

Содержит сведения по технологии диагнос лрования, разборки, ремонта, сборки, испытания и регулировки топливной аппаратуры, гидравлической системы тракторов, автомобилей, комбайнов. Приведены данные о применяемом оборудовании, приборах, приспособлениях. Второе издание (первое вышло в 1978 г. переработано и обновлено).

Для начинающих слесарей ремонтных производств. Может быть использован при профессиональном обучении рабочих на производстве.

.3802040400 - 223

А------------------174-87

035 (01)-87

ББК 40.72

'£•' Издательство "Высшая школа”, 1978 ''С: ВО "Агропромиздат”, 1987, с изменениями

ВВЕДЕНИЕ

Основными направлениями экономического и социального развития СССР на 1986-1990 годы и на период до 2000 года предусмотрено целенаправленно осуществлять техническое перевооружение сельскохозяйственного производства. Намечено поставил, сельскому хозяйству за пятилетие 1900 тыс. тракторов. 1600 тыс. грузовых автомобилей, 1770 тыс. тракторных прицепов, сельскохозяйственных машин и оборудования на сумму не менее 43 млрд. руб.

В связи с поставкой селу новых машин предстоит еще больше уделяй, внимание хранению, техническому обслуживанию и ремонту машинно-тракторного парка колхозов и совхозов.

Современные тракторы, комбайны и автомобили оснащены мощными дизелями, обеспечит!, работоспособность которых при оптимальных затратах на ремонт и техническое обслуживание возможно лишь на основе выполнения комплекса организационных и технических мер и прежде всего хорошей подготовки ремонтного производства, строгого соблюдения технологического процесса ремонта, а также высокой квалификациии работающих.

Бесперебойная работа тракторных, комбайновых и автомобильных двигателей во многом зависит от состояния агрегатов топливной аппаратуры и гидросистемы. В процессе эксплуатации эти элементы изнашиваются, что приводит к изменению количества подаваемого топлива, равномерности его подачи в цилиндры, ухудшению качества распиливания, запаздыванию момента впрыскивания топлива, а также к появлению неисправностей в работе гидрораспределителя, насоса, силовых цилиндров и других сборочных единиц.

На техническое обслуживание и ремонт топливной аппаратуры и гидросистемы затрачиваются огромные материально-технические и трудовые ресурсы. Снижение этих затрат во многом зависит от качества подготовки молодых специалистов-ремонтников, которым адресован настоящий справочник.

Во второе издание включены сведения по ремонту топливной аппаратуры новых и новейших дизелей, установленных на энергонасыщенных тракторах К-700А, К-701, Т-150К и Т-150, ДТ-175С и других, автомобилях и комбайнах ”Дон” и ’’Енисей”. Рассмотрены новые технологические приемы ремонта гидросистем указанных тракторов. Даны сведения по ремонту объемного гидропривода ходовых систем современных зерноуборочных и кормоуборочных комбайнов.

Разделы I...VI написаны профессором К. А. Ачкасовым, а раздел VII - кандидатом технических наук В. П. Вегерой.

Раздел I

СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

Глава 1. СИСТЕМА ПОДАЧИ ТОПЛИВА

Двигатели внутреннего сгорания по роду сжигаемого топлива делятся на бензиновые (карбюраторные), работающие на легком жидком топливе, дизели — на тяжелом жидком топливе и газовые на газообразном топливе. К жидкому топливу относятся бензин и дизельное топливо, к газообразному — сжиженные газы (пропан и бутан).

Двигатели бывают четырехтактные и двухтактные без наддува и с наддувом.

В четырехтактных двигателях рабочий процесс происходит за четыре такта (хода поршня): наполнение цилиндра свежим зарядом топлива, сжатие, сгорание рабочей смеси (рабочий ход) и выталкивание (выпуск) отработавших газов, т. е. за два оборота коленчатого вала.

В двухтактных двигателях рабочий процесс включает два такта (один оборот коленчатого вала). Однако ввиду высокой их термической напряженности надежность работы ниже на 15—20%, чем у четырехтактных, а расход топлива больше, поэтому они используются только в виде пусковых устройств к четырехтактным двигателям.

Наддув применяют для увеличения количества свежего заряда горючей смеси, поступающей в цилиндры за счет повышения давления на впуске. Это позволяет повысить мощность двигателей на 20—50%, а также снизить токсичность и дымность отработавших газов благодаря более полному сгоранию топлива. Наддув осуществляется турбокомпрессором, что значительно усложняет конструкцию двигателя.

В зависимости от способа приготовления рабочей смеси различают двигатели с внешним и внутренним смесеобразованием.

При внешнем смесеобразовании приготовление рабочей смеси происходит вне цилиндра - в карбюраторе (бензиновые двигатели) или в смесителе (газовые двигатели), а при внутреннем — внутри него, куда подается топливо форсункой с помощью насоса высокого давления.

Для полного сгорания топлива в двигателе требуется определенное, теоретически необходимое количество воздуха. Так, для сгорания 1 кг дизельного топлива требуется 0,436 кмоль воздуха, а для сгора

5

ния 1 кг бензина 0,516. В связи с тем что в цилиндрах остается часть отработавших газов, необходимо ббльшее количество воздуха. Отношение действительного количества воздуха, поступившего в цилиндр, к количеству воздуха, теоретически необходимому для полного сгорания топлива, называется коэффициентом избытка воздуха а. Для наиболее экономичного режима работы карбюраторного двигателя а = 1,1...1,3, а для дизеля а = 1,25—1,4.

На современные тракторы, комбайны и автомобили устанавливают четырехтактные дизели. Их особенность заключается в том, что приготовление рабочей смеси и сгорание происходят непосредственно в камере сжатия (сгорания) за короткий промежуток времени (0,003 - 0,005 с).

Процесс сгорания рабочей смеси в дизеле условно можно разделить на следующие периоды: задержка воспламенения, быстрое (взрывное) сгорание и замедленное догорание.

Период задержки воспламенения ограничивается промежутком времени от начала впрыскивания до начала самовоспламенения топлива и зависит от многих факторов, главным из которых считаются угол опережения впрыскивания и давление начала впрыскивания топлива форсункой. Для каждой конструкции дизеля в зависимости от способа смесеобразования, его конструктивных особенностей устанавливаются оптимальные значения угла опережения и давления начала впрыскивания топлива.

При быстром сгорании рабочей смеси интенсивно растут температура и давление в цилиндре. Этот период сокращается при высокой однородности рабочей смеси (хорошее качество распыливания топлива) и повышении скорости впрыскивания топлива.

Замедленное догорание уменьшается с улучшением процесса смесеобразования и увеличением дальнобойности струи.

Различают два основных способа смесеобразования: объемное и пленочное.

При объемном способе испарение топлива происходит с поверхности летящей по камере сгорания капли распыленного топлива.

При пленочном способе топливо испаряется со стенок камеры сгорания, куда оно наносится ядром факела. В ядре сосредоточены крупные капли, не успевшие испариться за период полета.

В современных высокооборотных автотракторных дизелях практически при всех применяемых камерах сгорания имеют место оба вида испарения. При этом смесеобразование называют объемнопленочным.

По конструктивному оформлению камеры сгорания делят на неразделенные и разделенные.

В неразделенных камерах пространство, в котором сгорает топливо, представляет единую полость, ограниченную днищем поршня и

6

плоскостью головки. Такие камеры называют также камерами сгорания непосредственного впрыскивания, поскольку топливо впрыскивается непосредственно в указанную полость (двигатели А-41, А-01М, ЯМЗ, Д-108, Д-160, СМД-60, СМД-62, СМД-72, Д-240, Д-65Н, Д-21, Д-37Б и Д-144).

В разделенных камерах сжатие происходит в Двух полостях: над поршнем и в дополнительной камере (или камерах) , расположенной в головке блока или в самом блоке (двигатель Д-50).

В дизелях с неразделенными камерами применяют форсунки с многодырчатыми распылителями, которые при впрыскивании топлива образуют серию факелов. Давление впрыскивания 15...25 МПа.

Топливо в дополнительную камеру впрыскивается форсункой со штифтовым распылителем при 12,5...14 МПа.

Недостаток дизелей с разделенными камерами - повышенный удельный расход топлива, так как часть выделяемой энергии затрачивается на перетекание заряда из дополнительной камеры в основную. У таких дизелей удельный расход топлива составляет 143,5...154,5 г/кВт-ч, а у двигателей с неразделенной камерой сгорания - 123...133,8 г/кВт-ч.

Системы питания отечественных дизелей, устанавливаемых на тракторах, автомобилях и комбайнах, принципиально одинаковы по конструкции и отличаются комплектацией (электростартер вместо пускового двигателя, отсутствие или наличие муфты опережения впрыскивания и корректора ограничителя дымления и другие).

Опыт эксплуатации автомобилей показывает, что их двигатели обычно работают с неполной нагрузкой и частыми изменениями скоростного и нагрузочных режимов. На них устанавливают дизели, а также карбюраторные и газовые двигатели.

Основные преимущества карбюраторных и газовых двигателей: малые материалоемкость и габариты; более легкий пуск, особенно при низких температурах окружающей среды; лучшие приспособляемость и преемственность к изменению нагрузки; меньшие жесткость и шумность работы. Однако к их недостаткам по сравнению с дизелями относятся: более высокие расход топлива и количество вредных веществ в отработавших газах, а также дорогое топливо.

Пониженными расходом топлива и выбросом вредных веществ в атмосферу характеризуются карбюраторные и газовые двигатели с верхним расположением клапанов. В них устанавливают полусферические камеры сгорания с двусторонним поперечным или односторонним продольным размещением, а также клиновидные камеры с односторонним расположением клапанов. Это обеспечивает интенсивное вращение рабочего заряда в цилиндре, лучшее его перемещение и, следовательно, более полное сгорание.

7

К основным признакам детонации при работе двигателя относятся: возникновение звонкого металлического стука в цилиндрах и черного дыма (сажи) в отработавших газах, перегрев двигателя и снижение мощности. Она наступает вследствие применения топлива с октановым числом, ниже рекомендуемого для двигателя данного типа, повышения степени сжатия при низком качестве ремонта или увеличении угла опережения зажигания.

Система подачи топлива двигателей внутреннего сгорания включает: расходный топливный бак, отстойник, трубопроводы низкого и высокого давления, топливные фильтры, топливоподкачивающий насос низкого давления, топливный насос высокого давления с регулятором и форсунками или карбюратор (одно- или двухкамерные) и турбокомпрессор. Эта система должна удовлетворять следующим требованиям. Вместимость расходного топливного бака должна обеспечивать оптимальную продолжительность работы машины без заправки. Не допускаются утечки топлива в соединениях и всасывание воздуха в системе подачи топлива, т. е. должна быть надежная герметизация.

Необходимо предусматривать приспособления, предупреждающие попадание пыли в топливо в процессе заправки и эксплуатации машины, а также специальные вентили или клапаны для выпуска воздуха из системы.

Глава 2. ТРЕБОВАНИЯ К ТОПЛИВНОЙ АППАРАТУРЕ

От топливной аппаратуры зависят основные мощностные и экономические показатели работы двигателя, его надежность, уровень создаваемого шума, токсичность и дымность отработавших газов. Она должна обеспечивать подачу точно дозированных порций топлива (10...3000 мм3) за короткий промежуток времени (0,01...0,1 с) в цилиндры двигателя в соответствии с порядком их работы под высоким давлением (20...60 МПа).

Высокая технико-экономическая эффективность двигателя возможна только в том случае, если топливная аппаратура удовлетворяет ряду требований.

Создание высокого давления в системе топливоподачи. Впрыскиваемое топливо должно преодолевать сопротивление сжатого воздуха и проникать в глубь камеры сгорания в виде мельчайших капелек. Крупные капли полностью не сгорают и образуют нагар на стенках камеры и на днище поршня. Поэтому топливо подается под высоким давлением.

Давление впрыскивания — это давление топлива перед сопловым отверстием в момент впрыскивания. Оно зависит от давления начала отрыва иглы форсунки, т. е. от регулировки форсунки и ско

8

ростного режима. С повышением давления впрыскивания увеличивается скорость истечения топлива и уменьшается средний диаметр капель. Подача топлива за цикл возрастает по мере снижения этого давления, поскольку игла форсунки поднимается раньше и ’’садится” в гнездо позже.

Подача топлива в камеру сгорания в определенный момент. Момент впрыскивания оказывает большое влияние на процесс воспламенения и сгорания топлива. От этого зависят такие важные показатели, как период задержки воспламенения, скорость нарастания давления, максимальное давление, полнота сгорания топлива и другие.

Топливо, впрыскиваемое в камеру сгорания, должно сгорать в период нахождения поршня около верхней мертвой точки (ВМТ). Высоких экономических показателей в работе двигателя достигают, если продолжительность тепловыделения в данном цикле не превышает 35° угла поворота коленчатого вала двигателя (ПВД). Для более полного сгорания топлива в указанном интервале продолжительность впрыскивания топлива в цилиндр в зависимости от номинальной частоты вращения коленчатого вала и цикловой подачи составляет 16...28°.

Эффективность смесеобразования и сгорания подготовленной рабочей смеси в камере сгорания двигателя зависит от значения угла опережения впрыскивания. Его обычно определяют опытным путем. Для выпускаемых двигателей этот угол на номинальном режиме работы составляет 14...25° до верхней мертвой точки поршня. Уменьшение угла опережения впрыскивания и время пуска двигателя находятся в прямой зависимости. Угол регулируется автоматической муфтой опережения (топливные насосы ЯМЗ и НД). Уменьшение угла опережения впрыскивания снижает жесткость работы двигателя.

В двигателях внутреннего сгорания различают индикаторную и эффективную мощность, удельный расход топлива, механический и эффективный коэффициенты полезного действия.

Индикаторная мощность (Nf) мощность, развиваемая газами. Она больше эффективной на величину мощности механических потерь, расходуемой внутри двигателя на преодоление сил трения, привод вспомогательных механизмов и совершение вспомогательных ходов.

Эффективная мощность (Ne) - мощность двигателя, снимаемая с коленчатого вала, т. е.

Ne = Fe Vhni/kT’

где Ре - среднее эффективное давление, МПа; Ей рабочий объем цилиндра двигателя, л; п - частота вращения коленчатого вала двигателя, мин ; i — число цилиндров двигателя; к — коэффициент, равный 30; т — тактность (для четырехтактного двигателя т-4).

9

Тогда по формуле находим

Ре = 0,00314 THK/iVh, где juK - крутящий момент, Н-м.

Частота вращения и (мин1)-- средняя частота вращения коленчатого вала за единицу времени

Удельный расход топлива (мкг/Дж) - количество топлива, расходуемое в двигателе за единицу времени, отнесенное к эффективной мощности двигателя,

ge = 1000GT/7Ve,

где GT - расход топлива, кг/г.

Чем ниже удельный расход топлива, тем выше экономичность дизеля.

Часовой расход топлива

G.r =• 0,00006 VhinP,

где Р - плотность использования теплоты, кг/м3.

Степень использования теплоты в цилиндре двигателя с учетом тепловых и механических потерь оценивается коэффициентами полезного действия.

Механический коэффициент полезного действия т;м — это отношение эффективной мощности к индикаторной цм = NelNt.

Для автотракторных дизелей цм = 0,70...0,75.

Эффективный коэффициент полезного де й~ с т в и я оценивает степень использования теплоты в двигателе с учетом тепловых и механических потерь, т. е.

Ve = KlgeHw

где ge - удельный расход топлива, г/Дж; //и — низшая теплотворная способность 1 кг топлива, Дж; К - коэффициент, равный 1000.

Для автотракторных дизелей т]е = 0,30—0,42.

Дозирование порций топлива, соответствующих нагрузке дизеля. Различают цикловые подачи (порции) топлива и часовой расход. Цикловая подача - это количество топлива, впрыскиваемое форсункой за один ход плунжера. Для четырехтактных дизелей она будет равна

10

gu = O,llgeN*lniP,

где ge - эффективный удельный расход топлива при номинальной мощности дизеля, г/Дж; - номинальная мощность двигателя, кВт; и частота вращения коленчатого вала дизеля при номинальной мощности, мин 1; i - число цилиндров дизеля; Р - плотность топлива, кг/м3.

В насосах золотникового типа количество подаваемого топлива за цикл зависит от значения активного хода плунжера.

Для автотракторных дизелей за одно впрыскивание на режиме номинальной мощности подается 0,06...0,22 см топлива. У дизелей одинакового типа подача тем выше, чем больше рабочий объем цилиндра. На режиме холостого хода подача топлива за цикл должна сокращаться в 3...4 раза, а во время пуска увеличиваться от 120 до 300%. С ростом рабочего объема цилиндра подача топлива в него при пуске дизеля уменьшается.

Подача топлива в течение заданного промежутка времени с определенной интенсивностью. Топливо преобразуется в полезную работу дизеля наиболее экономично, если сгорание происходит в тот момент, когда поршень занимает определенное положение, близкое к верхней мертвой точке. В этом случае давление в камере наибольшее, а потери тепла, уходящего через стенки камеры сжатия, - наименьшие.

Для обеспечения этого требования продолжительность подачи топлива должна быть минимальной, а количество впрыскиваемого форсункой топлива постоянным. Однако ввиду затрат времени на термохимическую подготовку рабочей смеси к воспламенению сгорание топлива происходит с некоторым запаздыванием, что вызывает жесткую работу двигателя.

Чтобы уменьшить жесткость работы в начальный период впрыскивания, необходимо подавать меньше топлива на один градус поворота кулачкового вала топливного насоса (характеристика впрыска) . Его количество зависит от скорости перемещения плунжера на участке подачи топлива (активный ход плунжера). Для тракторных и комбайновых двигателей оптимальная скорость движения плунжера в период его активного хода при номинальной частоте вращения кулачкового вала насоса составляет 1,4...2,2 м/с. Она определяется профилем кулачка вала топливного насоса. На разных топливных насосах применяют кулачковые валы дугового или тангенциального профиля.

Обеспечение одинаковой подачи топлива во все цилиндры дизеля при любой нагрузке. На тракторных дизелях установлены всере-жимные регуляторы, автоматически регулирующие цикловые подачи топлива. Нагрузочный и скоростной режимы работы двигателя регулируют изменением положения рейки насоса. Это обеспечивает устой

11

чивую работу двигателя под нагрузкой и на режиме холостого хода. Увеличение подачи топлива при пуске двигателя и его перегрузках обеспечивается обогатителем (корректором). Регуляторная характеристика цикловой подачи топлива функция частоты вращения коленчатого вала двигателя, т. е. у ц = f(n).

Одна нз важных характеристик равномерность подачи топлива в цилиндры двигателя. Значительная разница количества подаваемого топлива в цилиндры приводит к их перегрузке, снижению экономичности работы двигателя, отложению кокса на поверхности деталей камеры сгорания и закоксовыванию распылителей.

Неравномерность подачи топлива определяют из следующего выражения:

Г + К max min

где ^п1ах и AHlj„ — соответственно наибольшее и наименьшее количество топлива, собранное за время опыта насосными элементами.

Хорошее распыливание и равномерное распределение топлива по объему камеры сгорания. Качество распыливания топлива определяется тонкостью, однородностью, дальнобойностью и углом конуса струи.

Тонкость распыливания оценивается средним диаметром капель. В каждой единице объема сжатого воздуха должно содержаться одинаковое количество как можно более мелких частиц впрыскиваемого топлива. Чем меньше диаметр, тем тоньше распыливание. Диаметр капель не должен превышать 30 мкм.

Однородность распыливания характеризуется пределами изменения диаметра капель: чем меньше разница между наибольшим и наименьшим диаметрами капель в струе, тем однороднее распыливание.

Под дальнобойностью струи понимается глубина проникновения конца струи в толщу воздуха в зависимости от времени. Каждый тип дизелей имеет свое значение дальнобойности струи, которое зависит от давления впрыскивания, подачи топлива и быстроходности двигателя.

Углом конуса струи называют угол между касательными к контуру струи, которые сходятся у сопла форсунки. В разных двигателях он изменяется в широких пределах (15...40°С) . Топливо, поступающее в цилиндр, должно быть равномерно распределено по всему объему камеры сгорания. Иначе в отдельных местах камеры будет недостаток кислорода, а в других - его избыток. В связи с этим часть несгоревшего топлива будет выброшена вместе с отработавшими газами, что приведет к снижению экономичности дизеля.

12

Глава 3. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ТОПЛИВА

В качестве топлива в автотракторных двигателях применяют смеси бензиновых, керосиновых, газойлевых и солярных фракций, получаемых прямой перегонкой нефти или в результате каталитического крекинга нефтепродуктов.

К топливу предъявляют требования в соответствии с особенностями рабочего процесса двигателя, работы топливной аппаратуры и условий эксплуатации.

Дизельное топливо. Для обеспечения эффективных процессов смесеобразования и сгорания необходимо, чтобы дизельное топливо обладало хорошей испаряемостью, диффузией при высоких температурах, воспламеняемостью с относительно малым периодом индукции и быстро сгорало при минимальной токсичности отработавших газов.

Для стабильной и надежной работы топливной аппаратуры и двигателя при сгорании топлива не должно происходить нагарообра-зования и выделения смол на деталях камеры сгорания, иглах распылителей; не должны закоксовываться отверстия распылителей, корродировать поверхность деталей и емкости топливной аппаратуры, а также не иметь в своем составе механических примесей, воды и хорошо фильтроваться.

Эксплуатация двигателей в различные времена года и в различных климатических зонах требует, чтобы при низких температурах окружающей среды топливо не кристаллизовалось и не теряло вязкости, а при высокой вязкости не образовывались паровые пробки. Топливо не должно изменять своих свойств при длительном хранении.

Дизельное топливо для высокооборотных дизелей выпускают по ГОСТ 305—82 (табл. 1). Его получают с применением процессов прямой перегонки нефти, гидроочистки и депарафинизации, а также смешиванием продуктов. Стандарт устанавливает следующие марки, которые применяют при температурах окружающего воздуха: Л летнее - 0°С и выше; 3 зимнее минус 20°С и ниже; А арктическое - минус 50°С и ниже.

1. Характеристика дизельного топлива

Показатель Топливо по ГОСТ 305-82

Л 3 А

Цетановое число, не менее 45 45 45

Температура застывания, °C, не выше - 10 -35 -55

Температура помутнения, °C, не выше -5 -25 —

13

Продолжение

Показатель Топливо по ГОСТ 305-82

Л 3 А

Общее содержание серы, %:

в подгруппе 1, не более в подгруппе 2 0,2 0,2-0,5 0,2 0,2-0,5 0,2 0.2—0,5

Фракционный состав:

50% перегоняется при темпера-

туре, °C, не выше 280 250 240

96% перегоняется при темпера-

туре, °C, не выше 360 340 330

Вязкость при 20°С, мм /с 3.0...6.0 1,8-3,2 Не менее

1,5

Содержание фактических смол на

100 мл, мг, не более 40 30 30

Температура вспышки в закрытом

тигле, °C, не ниже 40 35 30

Коксуемость 10%-ного остатка топлива, %, не более 0,3 0,3 0,

Примечание. Топливо всех марок должно выдерживать испытания на медной пластине, иметь кислотность не более 5 мг на 100 мл, зольность не более 0,01% и не содержать механических примесей, воды, водорастворимых кислот и щелочей.

По содержанию серы они делятся на две подгруппы (не более 0,2 и 0,2...0,5%) .

В случае отсутствия зимнего топлива допускается использование смеси летнего дизельного топлива и тракторного керосина. Соотношение (по объему) дизельного топлива и керосина в зависимости от температуры окружающего воздуха указано в таблице 2.

2. Допустимое содержание керосина в дизельном топливе

Температура окружающего воздуха, °C

Соотношение, %

дизельное топливо (Л, ДЛ) керосин

-20——30 90 10

-30...-35 70...80 20...30

-35—-50 30...70 ЗО...7О

Примеры условного обозначения дизельного топлива: Л-0,2-40 ГОСТ 305—82 — дизельное летнее топливо с содержанием серы 0,2 и температурой вспышки 40°С; 3-0,5-35 ГОСТ 305 - 82 - дизельное зимнее топливо с содержанием серы 0,5 и температурой вспышки 35“С.

Элементарный состав включает в основном три элемента: углерод (С) , водород (Н) и кислород (О) . В дизельном топливе содержится в среднем 85,5...86,0% С, 12,5...13% Н и 1...2% О.

Структурный химический состав определяется происхождением нефти и технологией получения топлива. В него входят четыре группы углеводородов, определяющих процесс воспламенения и сгорания топлива в цилиндре двигателя: парафиновые, олефиновые, нафтеновые и ароматические.

Фракционный состав характеризуется испаряемостью топлива путем перегонки 100 мл испытуемого топлива. Температура начала перегонки дизельного топлива 180°С. При 360°С выкипает 96% дизельного топлива (конец кипения), что обеспечивает необходимое цетановое число и исключает нагар и образование паровых пробок в системе низкого давления.

Температура вспышки - это самая низкая температура, при которой смесь паров топлива с воздухом вспыхивает от пламени и гаснет.

Температура воспламенения - наименьшая температура, при которой смесь паров топлива с воздухом вспыхивает от пламени и продолжает гореть вследствие его испарения.

Воспламеняемость дизельного топлива оценивается цетановым числом (склонностью к самовоспламенению) .

Цетановое число топлива существенно влияет на жесткость работы дизелей, продолжительность пуска, удельный расход и другие параметры. Применение топлива с цетановым числом менее 40 вызывает жесткую работу дизеля, а более 50 повышение удельного расхода топлива и дымность отработавших газов.

Плотность это отношение массы топлива к его объему, зависящее от фракционного состава и колеблющееся от 0.82 до 0,89 г/см3.

Вязкость свойство жидкости оказывать сопротивление перемещению одной ее части относительно другой. Различают вязкость динамическую, кинематическую и условную. В технических условиях на дизельное топливо указывается кинематическая вязкость. Кинема тическая вязкость в системе СИ выражается в мм2/с. Вязкость влияет на качество распыливания и смесеобразования. При повышении температуры она уменьшается. В связи с этим увеличивается подтекание топлива через неплотности в прецизионных парах насоса и форсунки и уменьшается его подача.

Для обеспечения постоянства мощностных и экономических показателей желательно, чтобы при изменении температуры дизеля во время эксплуатации вязкость топлива не менялась.

15

3. Характеристика автомобильных бензинов

Показатель Бензин

А-72 летний А-76 АИ-93 летний АИ-98 летний

летний зимний

Октановое число:

по моторному методу, не менее 72 76 76 85 89

по исследовательскому методу, не менее 93 98

Масса свинца на 1 кг бензина, г, не более Отсут- 0,24 0,24 0,50 0,58

Фракционный состав: 10% перегоняются при температуре, °C, не выше ствие 70 70 55 70 70

50% перегоняются при температуре, °C, не выше 115 115 100 115 115

Температура конца кипения, °C, не выше 195 195 185 205 205

Массовая доля серы, %, не более 0,12 0,10 0,10 0,10 0,10

Механические примеси и вода Цвет Отсутствуют Желтый Оранжево-красный

4. Допустимые сроки хранения автомобильных бензинов

Место хранения Срок хранения, мес, для климатической зоны

северной средней южной

В резервуарах:

наземных 18 18 6

наземных газоуравнительной системы 18 18 18

подземных 24 24 18

16

Нагар о- и лакообразующая способность характеризуется возникновением на деталях камеры сгорания, включая распылитель, нагаров и лаковых пленок.

Увеличению нагаро- и лакообразования способствуют смолистые вещества, сера, ароматические углеводороды.

Склонность к нагарообразованию оценивается коксуемостью 10%-ного остатка топлива.

Содержание серы. При производстве топлива не удается полностью освободиться от серы. В процессе сгорания образуются сернистый и серный газы. При низких температурах они дают с парами воды сернистую и серную кислоты, а в зонах высоких температур — газовую коррозию металла.

При наличии серы нагаро- и лакообразования приобретают повышенную твердость и более высокие абразивные свойства, что приводит к повышенному износу деталей.

Кислотность топлива. Кислотность оценивается количеством щелочи (КОН в мг), предназначенной для нейтрализации 100 мл топлива. Присутствие кислот в топливе вызывает коррозию деталей двигателя и топливной аппаратуры. Допускается не более 5 мг щелочи на 100 мл.

Сжигая топливо после удаления механических примесей, определяют зольность. В золе в основном содержатся минеральные вещества. Золы должно быть не более 0,01%.

Механические примеси. Такие примеси представляют собой частицы песка, глины, кокса, затрудняющие фильтрацию топлива. Их наличие регламентированно.

Вода. В топливе вода обычно находится во взвешенном состоянии и в виде эмульсии. Ее частицы, заполняя поры фильтрующих элементов, прекращают доступ топлива к насосу. При температуре ниже нуля они замерзают и в виде малых кусочков лвда забивают топливопроводы и фильтры. Вода понижает теплотворную способность топлива и вызывает коррозию топливной аппаратуры.

Бензин. Автомобильный бензин должен удовлетворять следующим требованиям:

обладать необходимыми карбюрационными свойствами (испаряемостью) ;

иметь определенные антидетонационные качества (стойкость против детонации на всех режимах работы двигателя) ;

не вызывать коррозии деталей двигателя;

обладать определенной стабильностью при хранении и применении.

В соответствии с ГОСТ 2084-77 вырабатывают автомобильные бензины (табл. 3) следующих марок: А-72, А-76, АИ-93 и АИ-98.

Сроки хранения автомобильных бензинов указаны в таблице 4.

Раздел II

РЕМОНТ И РЕГУЛИРОВКА ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ,

УСТАНАВЛИВАЕМОЙ НА ТРАКТОРАХ, САМОХОДНЫХ ШАССИ И КОМБАЙНАХ

Глава 4. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ТОПЛИВНОЙ АППАРАТУРЫ

Система питания любого дизеля состоит из топливного бака, фильтра 2 (рис. 1) грубой очистки, топливоподкачивающего насоса 3, фильтра 4 тонкой очистки, топливного насоса 5, форсунки 6, воздухоочистителя 7 и турбокомпрессора для двигателей.

Топливные баки изготавливают из листовой стали. Они включают наливную горловину с пробкой, топливоприемник и указатель уровня топлива. В нижней части бака расположено отверстие, закрытое пробкой, для выпуска отстоя или слива. Для дополнительной очистки топлива предусмотрены воздушный фильтр в пробке, фильтр-приемник в заливной горловине, фильтр на заборной трубке и отстойник.

Сведения о топливных насосах, форсунках и фильтрах, устанавливаемых на тракторах, комбайнах и самоходных шасси, приведены в таблице 5.

Фильтры служат для надежной работы топливной аппаратуры тракторов и комбайнов и предусматривают многоступенчатую фильтрацию топлива. Нефтеперерабатывающие заводы, согласно ГОСТ, выпускают дизельное топливо с содержанием механических примесей до 0,005%. Однако при хранении, транспортировке и заправке машин и в процессе выполнения полевых работ дизельное топливо загрязняется.

Фильтры должны обеспечить достаточное водоотделение и максимальную тонкость отсева механических примесей топлива. Коэффициент отсева механических примесей должен быть максимальным при минимальном гидравлическом сопротивлении.

Фильтры делят на четыре типа: предварительной очистки, грубой очистки, тонкой очистки и предохранительные.

Фильтры предварительной очистки удерживают крупные механические примеси до 5 мкм. Их устанавливают в заливной горловине и заборных трубках топливных баков. Высота заборных трубок 40...80 мм. В качестве фильтрующих элементов применяют металлические сетки с ячейками размером 0,25 X 0,25... 0,40 X 0,40 мкм.

18

о

Рис. 1. Схема питания дизеля: 1 - трубка; 2 — фильтр грубой очистки; 3 — топливоподкачивающий насос (помпа); 4 -фильтр тонкой очистки топлива;

5 — топливный насос; 6 — форсунка; 7 — воздухоочиститель.

3 2

20

5. Использование топливной аппаратуры в тракторных и комбайновых дизелях

Трактор, комбайн, шасси Дизель Топливный насос Форсунка Очистка топлива фильтром

грубая тонкая

К-701 ЯМЗ-240Б ЯМЗ-240Б ЯМЗ-236 Фильтрующие Фильтрующие эле- элементы из менты из древесной хлопчатобумаж- муки ной ровницы К-700А ЯМЗ-238НБ ЯМЗ-238НБ ” Тоже Один фильтрующий элемент из древесной муки Т-130, Т-130С Д-160 - Бесштифтовая, ФГ-75 ФТ-150 с двухсту- многодырчатая, пенчатыми бумаж- закрытого типа ными фильтрующи- ми элементами Т-100М1, Д-108 - Тоже ” Шесть элементов из Т-100МБ, хлопчатобумажной Т-100МБГ пряжи Т-150К, Т-150 СМД-62 НД-22/6Б4-24 фд-22 ” Две секции ЭТФ-3 и одной контрольной ЭТФ-3 Т-150 СМД-60, НД-22/6Б4-23 ” >, То же С МД-68 СК-6 СМД-64 НД-22/6Б4-14 ДТ-175С СМД-66 НД-22/6Б4

КСК-100 СМД-72 НД-22/6Б4 ФТ-150 с двухступенчатыми бумажными фильтрующими элементами

СК-6 с измельчителем соломы СМД-76 НД-22/864 11 То же

Т-150М СМД-80 НД-22/8Б5 1» Я

Т-4А, Т-4АП2 А-01М, А-01МК, А-01МК 6ТН-9Х10Т 6А1 ФГ-25 2ТФ-3 и ТФ-3 (контрольный)

ДТ-75М А-41 4ТН-9Х10Т ” >» 2СТФ-3

ДТ-75, ДТ-75Б, Т-74, СШ-75, СКГ-4 СМД-14, СМД-14А, СМД-12Б, СМД-14 КФ, СМД-15КФ ЛСТН-49010 ФШ6-2005

ТДТ-55 СМД-14 Б 4ТН-8,5хЮТ

СК-5 СМД-19. СМД-20 ЛСТН-49010 ФШ6-2005 ФГ-25 2СТФ-3

СК-5 ’’Нива” СМ Д-21 ЛСТН-49010 ФД-22 (111) ФГ-25 ФТ-75

” Дон-1200" (РСМ-8) ” Дон-1500” (РСМ-10) СМД-23 СМД-31А 6ТН-9Х10 Одноступенчатый с тремя бумажными элементами типа БФ27

МТЗ-80, МТЗ-82, МТЗ-80Л, МТЗ-82 Л Д-240Л УТН-5

Т-70С Д-240Г 11 11 То же

21

22

Продолжение

Трактор, комбайн, шасси Дизель Топливный насос Форсунка Очистка топлива фильтром

грубая тонкая

ЮМЗ-6Л, ЮМЗ-6М Д-65Н, Д-65М ФГ-10 Три элемента из хлопчатобумажной пряжи или фильтровальной бумаги

МТЗ-50Л, МТЗ-52Л, МТЗ-52, ТДТ-40М Д-50 Л ФШ6-2Х25 ФГ-25 То же

МТЗ-50Х Д-60НЛ ФД-22 ФГ-10

Т-40М, Т-40АМ, Т-40АНМ Д-37Е НД-21/4-14 (НД-21/4) 6Т2 Щелевой пластинчатый Два элемента из хлопчатобумажной пряжи или фильтровальной бумаги

Т-30 Д-120 НД-21/2, НД-21/2-4-07 ФГ-10 ФТ-35

Т-25 А, Т-25, Т-16М Д-21А, Д-21А2 НД-21/2-4 Один элемент из хлопчатобумажной пряжи или фильтровальной бумаги

Т-28Х4М, Т-28Х4М-С Д-144 НД-21/4 6Т2 ФГ-25 ФТ-75

Фильтры грубой очистки отсеивают механические примеси размером до 20 мкм. Они задерживают до 40% примесей и до 95% влаги. Применяют щелевые, хлопчатобумажные и инерционноотстойного типа фильтры.

Щелевые фильтры могут быть двух типов: ленточно-шелевые и пластинчато-щелевые. В первом случае щель образуется специально спрофилированной проволокой, а во втором профилированными пластинами с размером щели 0,07 мм.

Хлопчатобумажные фильтрующие элементы из сетчатого каркаса с навитым на него в несколько слоев хлопчатобумажным шнуром используют на фильтрах грубой очистки дизелей типа ЯМЗ.

Инерционно-отстойные фильтры типа ФГ выпускают трех марок: ФГ-10, ФГ-25 и ФГ-75. Цифры указывают расход топлива (л/ч). Такие фильтры служат для предварительной (грубой) очистки топлива от механических примесей (до 40%) и очистки воды (до 86%) в системе топливоподачи двигателей.

Фильтры тонкой очистки необходимы для окончательной очистки топлива от механических примесей. Тонкость отсева фильтрующих элементов 2...3 мкм, а коэффициент отсева составляет 0,96...0,97. В качестве фильтрующего элемента применяют силикатную керамику, хлопчатобумажную нить и специальную бумагу БФДТ. Фильтры могут быть комбинированные (элементы для полной очистки помещают в одном корпусе с фильтрующим устройством грубой очистки) и некомбинированные. Выпускают фильтры типа 2СТФ-3, 2ТФ-3, ТФ-3 (А-01М), ЭТФ-3, ФТ-35, ФТ-75 и другие.

Предохранительные фильтры применяют для отсева технологических загрязнений (стружки, окалины и других). Они бывают сетчатые, щелевые и металлокерамические. Их устанавливают в форсунку перед распылителем или в трубопровод высокого давления.

Топливоподкачивающие насосы. На дизелях используют поршневые и шестеренные насосы. Поршневые подкачивающие насосы монтируют на топливные насосы .УТН-5, ЯМЗ, НД-2), НД-22. ЛСТН-49010, 4ТН-9 X 10 и 6ТН-9 X 10, а шестеренные - на насосы дизелей Д-108 и Д-160.

Все модификации топливных насосов типа УТН-5 комплектуют насосами УТН-3, которые имеют меньшие габариты, чем насосы типа TH. Роликовый толкатель насоса УТН-3 заменен плоским, диаметр поршня увеличен. Поршневой топливоподкачивающий насос, устанавливаемый на насос типа НД, крепят к корпусу с помощью двух шпилек. Насос приводится в действие от эксцентрика вала привода через роликовый толкатель.

Топливные насосы классифицируют по числу насосных элементов и способу дозировки топлива.

23

По числу насосных элементов различают одно- и многоплунжерные насосы, а по способу распределения топлива — рядные и распределительные. Различают дозирование топлива отсечкой в конце нагнетания, дросселирование на впуске и объемное.

Наиболее широко применяют рядные топливные насосы, где каждая плунжерная пара обслуживает один цилиндр двигателя. По способу компоновки они бывают блочные и секционные. В блочных насосах все элементы, нагнетающие топливо, и привод объединены в одном агрегате (топливные насосы 4ТН, 6ТН, УТН-5, ЯМЗ и другие). В секционных насосах плунжерные пары монтируют в специальных секциях на общем блоке. Плунжерные пары приводятся в действие от одного общего кулачкового вала (Д-108, Д-160 и другие).

На рядных насосах используют дозирование топлива отсечкой в конце нагнетания. Преимущества этого метода — неизменное начало подачи топлива, небольшая продолжительность впрыска и благоприятное протекание закона подачи. К главным недостаткам относятся сравнительно быстрое нарушение регулировочных параметров (равномерности и момента подачи) в результате изнашивания кромок на плунжере и в отверстии втулки и большая чувствительность к гидравлической неидентичности элементов топливоподающей системы (трубопроводов высокого давления, распылителей и других).

Кулачковые механизмы устроены так, что при постоянной частоте вращения кулачка скорость движения плунжера в начале возрастает до определенного предела, а затем убывает до нуля. С увеличением скорости его движения сокращается продолжительность впрыска и улучшается качество распыливания. Однако при увеличении ее от нуля до 2 м/с за малый отрезок времени возникают значительные инерционные силы, которые вызывают повышенный износ кулачка и других деталей. В связи с этим необходимо придать такую форму кулачку (рис. 2), которая обеспечивает при удовлетворительной износостойкости экономичную работу двигателя с этим насосом.

Топливные насосы типа 4ТН и 6ТН выпускают правого и левого исполнения (по месту установки их на двигатель).

Пример обозначения топливного насоса левого исполнения: Л4ТН-9 X 10Т (Л — левое исполнение; 4 - четырехплунжерный; Т-топливный; Н - насос; 9 — диаметр плунжера, мм; 10 - ход плунжера, мм). Топливные насосы левого исполнения комплектуют регуляторами РЛ-750 или РЛ-850. Топливные насосы правого исполнения имеют маркировку 4ТН-9 х 10. На эти насосы устанавливают регуляторы марок РВ-650 и РВ-750.

С целью повышения надежности фрикционная муфта регулятора насоса 4ТН заменена муфтой с резиновым упругим элементом, установлен перепускной клапан. Масляные полости корпусов насоса и регулятора объединены. Между корпусом насоса и фланцем креп-

24

Рис. 2. Профили кулачковых валов топливных насосов дизелей:

а - СМД- 14(H); б Д-50; в -А-41; г - Д-50 (насос УТН-5);

д - Д-20; е - ЯМЗ-238; ж -Д-108 и Д-160.

Рис. 3. Схема смазывания насоса и регулятора:

1 - толкатель; 2 — корпус регулятора; 3 - корпус насоса;

4 — плита; 5 — фланец крепления насоса.

пения регулятора нет резинового сальника, а для выравнивания уровня дизельного масла в обоих корпусах в процессе работы сделано дополнительное отверстие. Сапун, устанавливаемый ранее на крышке люка, заменен сливной трубкой, которая расположена выше уровня заливки дизельного масла. Эта трубка выполняет функции сапуна и служит для слива избытков смеси дизельного масла и топлива.

На топливных насосах 4ТН правого исполнения рычаг регулятора и топливоподкачивающий насос установлены с правой стороны.

Топливные насосы ЛСТН-49010 в настоящее время выпускают только с циркуляционной смазочной системой.

Дизельное масло из масляной магистрали двигателя по сверлениям в установочном фланце и в корпусе насоса ЛСТН-49010 под давлением попадает в зазор между ним и толкателем (рис. 3), заполняет полость насоса и далее по специальному каналу поступает в полость регулятора. При достижении определенного уровня оно сливается в картер шестерен по продольному каналу в корпусе насоса. Это гарантирует постоянный уровень масла в полостях насоса и регулятора и полную циркуляцию масла. На таких насосах отсутствует сливная трубка. В случае установки их на двигатели с автономным смазыванием насоса он должен быть заправлен дизельным маслом.

Топливный насос 4ТН-9 X 10 на двигателе А-41 крепят с помощью плиты под углом 12° по отношению к вертикальной оси симметрии коленчатого вала, а насос 6ТН-9 X 10 на А-01 - на кронштейнах.

Регуляторы насосов 6ТН-9 X 10 и 6ТН-9 X 10-03 имеют корректоры подачи топлива.

25

Топливный насос типа УТН-5 монтируют на тракторных и комбайновых двигателях различной мощности.

Пример обозначения насоса левого исполнения: УТН-5-1100150 (У - унифицированный, Т — топливный, Н — насос, 5 номер модификации) . На этот насос установлены регулятор УТН-5-1110010 и топливоподкачивающий насос УТН-3-1106010-А4.

Топливный насос правого исполнения маркируют УТН-5П. Буква П обозначает правый.

Насосы правого исполнения устанавливают на двигатели Д-48, Д-60Н, Д-65Н и Д-65М.

С целью повышения надежности проведена модернизация топливных насосов УТН-5. В маркировке после цифры 5 стоит буква А.

Топливные насосы УТН-5А/ПА взаимозаменяемы с базовой моделью УТН-5 и имеют следующие основные отличительные особенности.

Для увеличения жесткости в корпусе насоса отсутствует смотровой люк. Сапун перенесен в верхнюю крышку регулятора. С целью повышения надежности работы топливного насоса введены упорный подшипник № 8110 и привод регулятора с резиновыми элементами; ролик заменен плоской пятой на рычаге регулятора; стопор ные винты толкателя зафиксированы отгибной шайбой.

Для повышения диапазона и удобства регулировок ушко корпуса регулятора отнесено на 5 мм от привалочной плоскости, регулировочный винт удлинен, шлиц под отвертку на винтах заменен квадратом под ключ, укорочен на 5 мм верхний регулировочный винт, расположенный на задней стенке регулятора.

На топливный насос УТН-5 А можно устанавливать как обычный, так и модернизированный регулятор. Выпускают топливный насос левого (УТН-5А) и правого (УТН-5ПА) исполнений.

Насосы УТН-5 и УТН-5А отличаются от УТН-5П и УТН-5ПА корпусом, плитой крепления, установочным фланцем, шлицевой втулкой валика и гайкой валика. Кроме того, отличаются установка рычага управления, топливоподкачивающего насоса и некоторые другие детали.

Регуляторы топливных насосов УТН-5 имеют четыре груза, которые позволяют более равномерно распределять нагрузки на оси грузов, ступицу и обойму упорного подшипника. Регулятор включает корректор подачи и автоматический обогатитель. Стабильность регулировочных параметров и надежность топливных насосов типа УТН-5 А достигается за счет модернизированного регулятора УТН-5А-1110010-Б.

Для разгрузки подшипников кулачкового вала от осевых усилий регулятора в регуляторе предусмотрен дополнительный упорный подшипник. Изменены стакан подшипника, упорная шайба, ступица

Топливный насос типа УТН-5 монтируют на тракторных и комбайновых двигателях различной мощности.

Пример обозначения насоса левого исполнения: УТН-5-1100150 (У - унифицированный, Т - топливный, Н - насос, 5 - номер модификации) . На этот насос установлены регулятор УТН-5-1110010 и топливоподкачивающий насос УТН-3-1106010-А4.

Топливный насос правого исполнения маркируют УТН-5П. Буква П обозначает правый.

Насосы правого исполнения устанавливают на двигатели Д-48, Д-60Н, Д-65Н и Д-65М.

С целью повышения надежности проведена модернизация топливных насосов УТН-5. В маркировке после цифры 5 стоит буква А.

Топливные насосы УТН-5А/ПА взаимозаменяемы с базовой моделью УТН-5 и имеют следующие основные отличительные особенности.

Для увеличения жесткости в корпусе насоса отсутствует смотровой люк. Сапун перенесен в верхнюю крышку регулятора. С целью повышения надежности работы топливного насоса введены упорный подшипник № 8110 и привод регулятора с резиновыми элементами; ролик заменен плоской пятой на рычаге регулятора; стопорные винты толкателя зафиксированы оттибной шайбой.

Для повышения диапазона и удобства регулировок ушко корпуса регулятора отнесено на 5 мм от привалочной плоскости, регулировочный винт удлинен, шлиц под отвертку на винтах заменен квадратом под ключ, укорочен на 5 мм верхний регулировочный винт, расположенный на задней стенке регулятора.

На топливный насос УТН-5А можно устанавливать как обычный, так и модернизированный регулятор. Выпускают топливный насос левого (УТН-5А) и правого (УТН-5ПА) исполнений.

Насосы УТН-5 и УТН-5А отличаются от УТН-5П и УТН-5ПА корпусом, плитой крепления, установочным фланцем, шлицевой втулкой валика и гайкой валика. Кроме того, отличаются установка рычага управления, топливоподкачивающего насоса и некоторые другие детали.

Регуляторы топливных насосов УТН-5 имеют четыре груза, которые позволяют более равномерно распределять нагрузки на оси грузов, ступицу и обойму упорного подшипника. Регулятор включает корректор подачи и автоматический обогатитель. Стабильность регулировочных параметров и надежность топливных насосов типа УТН-5А достигается за счет модернизированного регулятора УТН-5А-1110010-Б.

Для разгрузки подшипников кулачкового вала от осевых усилий регулятора в регуляторе предусмотрен дополнительный упорный подшипник. Изменены стакан подшипника, упорная шайба, ступица

26

Форсунка 6Т2 отличается от форсунки 6А1 способом крепления на двигателе.

Форсунка дизеля ЯМЗ-240 отличается от форсунки ЯМЗ-236 расположением топливоподводящего штуцера и наличием штифта для центрирования корпуса форсунки на двигателе.

Нагнетательные трубопроводы высокого давления изготавливают из бесшовных стальных трубок. На отечественных дизелях применяют трубки с наружным диаметром 7+0,3 мм и с внутренним -2+0,15 мм.

Глава 5. ДИАГНОСТИРОВАНИЕ СИСТЕМЫ ПИТАНИЯ ДИЗЕЛЕЙ И МЕТОДЫ ОБНАРУЖЕНИЯ НЕИСПРАВНОСТЕЙ НА МАШИНЕ

Систему питания тракторных двигателей, как правило, диагностируют при третьем техническом обслуживании (ТО-3) и перед ремонтом ее агрегатов, а комбайновых при сезонном техническом обслуживании. Цель диагностирования — определение места проведения и объема регулировочных и ремонтных работ. Такой вид диагностирования называется плановым. Его проводят, соблюдая определенную последовательность. Перед ним обычно подготавливают систему питания. Для этого очищают, промывают и проверяют состояние воздухоочистителя, соединительных шлангов и фланцевых уплотнений впускного и выпускного трактов; проверяют и при необходимости сливают воду и отстой в фильтре отстойнике и фильтре грубой и тонкой очисток топлива, контролируют топливо в баке и при необходимости заправляют его, прочищают и промывают крышку заливной горловины, проверяют и добавляют свежее масло в корпус насоса (регулятора) до нормального уровня, регулируют при необходимости длину тяги управления топливным насосом.

Последовательность операций должна быть такой, чтобы затраты времени на поиск и устранение неисправностей были минимальными.

Внеплановое или заявочное диагностирование с последующим устранением неисправностей проводят при ненормальной работе дизелей (появление дымного выпуска, снижение мощности и экономичности двигателя, трудный пуск, стуки в двигателе и другие).

При внеплановом диагностировании поиск неисправностей начинают с тех элементов, вероятность отказа которых наибольшая или неисправности которых могут оказать существенное влияние на показатели работы других составных частей проверяемого агрегата. Так, например, вначале диагностируют состояние прецизионных пар топливного насоса, перепускного клапана, подкачивающего насоса и топливных фильтров, а затем проверяют производительность насосных элементов и неравномерность подачи топлива.

28

Мощность и экономичность двигателя контролируют после диагностирования и устранения отказов всех составных частей, ухудшающих экономические показатели работы двигателей по мере увеличения наработки.

Для проведения диагностирования машин в зависимости от их числа и методов организации технического обслуживания используют передвижные диагностические установки, стационарные посты или линии диагностирования. Промышленностью выпускаются передвижные диагностические установки КИ-4270А, КИ-13205М и КИ-13935, переносные диагностические комплекты КИ-13901Ф, КИ-13924, комплект КИ-13919 диагностических средств, диагностическая установка ’’Урожай 1Т”, передвижные ремонтно-диагностические мастерские ГОСНИТИ-3 (МПР-817Д) и ГОСНИТИ-4 (МПР-9924), стационарный диагностический комплект КИ-13920 для станции технического обслуживания тракторов (СТОТ) и автомобилей (СТОА) и другие.

Состояние дизельной топливной аппаратуры характеризуется следующими параметрами: давлением впрыскивания и качеством распыливания топлива форсунками; максимальным давлением, развиваемым подкачивающим насосом; пропускной способностью фильтрующих элементов тонкой очистки; состоянием перепускного клапана; износом прецизионных пар; работой турбокомпрессора; частотой вращения кулачкового вала топливного насоса (коленчатого вала); производительностью элементов насоса; степенью неравномерности подачи топлива элементами; расходом топлива; углом опережения подачи топлива в цилиндры двигателя.

Давление впрыскивания и качество распыливания топлива форсунками могут нарушиться при зависании иглы. Если она зависла в верхнем (открытом) положении, то топливо плохо распиливается, продолжительность впрыскивания увеличивается, а из выпускной трубы выбрасываются клубы черного дыма. В случае зависания иглы в нижнем (закрытом) положении топливо не впрыскивается в цилиндр, резко снижается частота вращения коленчатого вала двигателя и в топливной системе слышны стуки. При этом необходимо остановить двигатель.

Неработающую форсунку определяют отворачиванием по очереди на 1...2 оборота гаек трубок высокого давления на штуцерах топливных насосов или по пульсации стенок трубопроводов высокого давления.

Без снятия с двигателя форсунку диагностируют максиметром, устройством КИ-9917, приспособлением КИ-1Б301А (рис. 4 и 5) и автостетоскопом ТУ11БсО-ООЗ.

Устройством КИ-9917 определяют давление начала впрыскивания по максимальному отклонению стрелки манометра, делая 35...40 перемещений рычага в минуту. Качество распыливания проверяют на

29

гнетанием топлива со скоростью 70...80 перемещений в минуту. Впрыскивание должно сопровождаться четким, хорошо прослушиваемым прерывистым звуком.

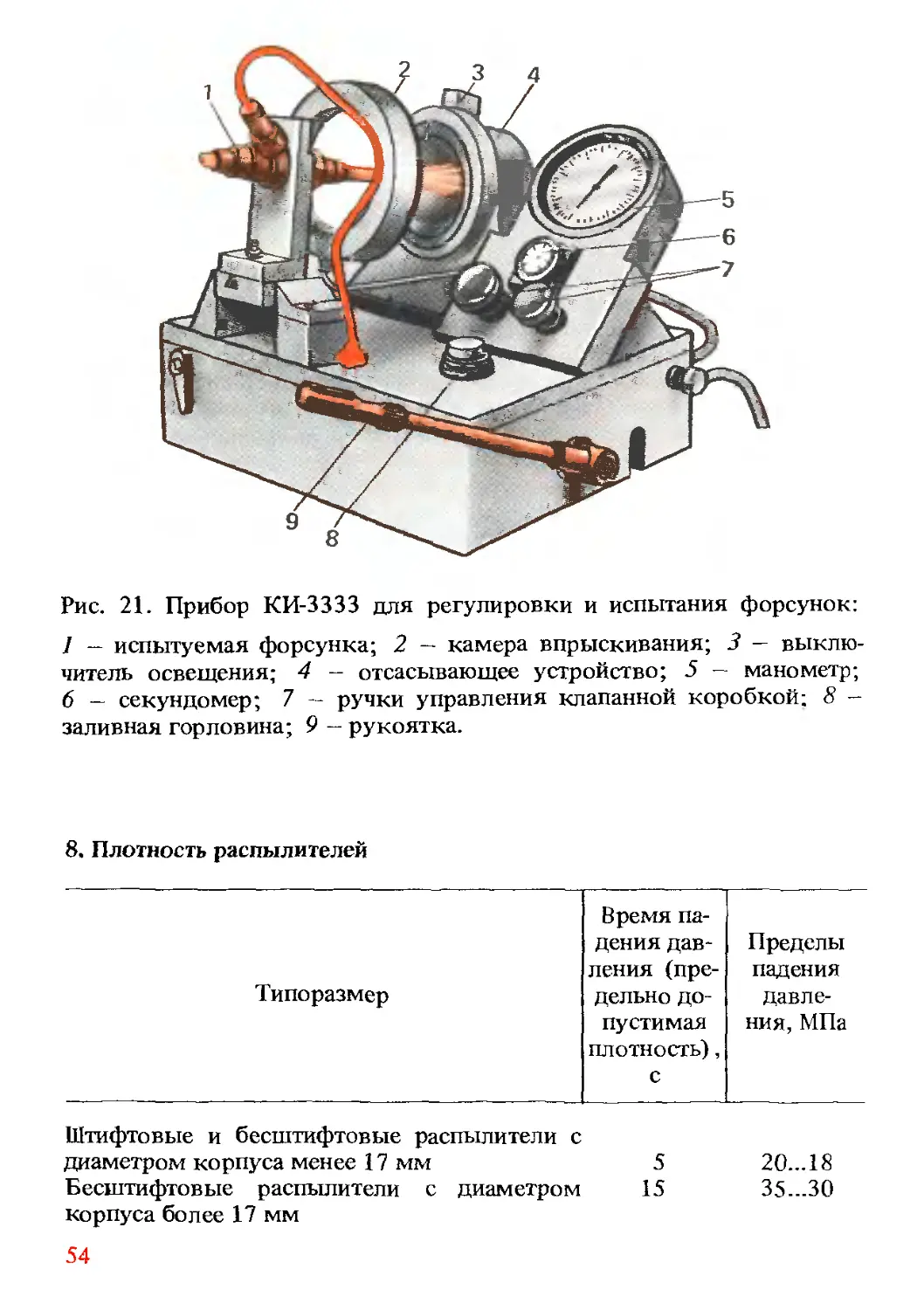

Более точно работу форсунки можно определить после снятия ее с двигателя на приборах КИ-562 (КП-1609), КИ-3333 и КИ-15706.

Рис. 4. Приспособление КИ-9917 для проверки форсунок:

1 - рычаг; 2 -- корпус; 3 -топливопровод высокого давления; 4 манометр; 5 — резервуар для топлива; б — поршень; 7 - ручка; 8 пружина.

Рис. 5. Проверка состояния прецизионных пар приспособлением КИ-16301А:

1 ручка-резервуар; 2 - манометр; 3 — нагнетательный насос; 4 нагнетательная ручка.

30

Рис. 6. Приспособление КИ-4801 для проверки подкачивающего насоса, фильтрующих элементов тонкой очистки топлива и перепускного клапана:

1 — трехходовой кран; 2 — корпус приспособления; 3 и 4 — удлиненные штуцера; 5 и 6 - шланги с наконечниками; 7 — манометр.

Фильтр тонкой очистки топлива, перепускной клапан, подкачивающий насос и манометр на щитке приборов диагностируют приспособлением КИ-4801 (рис. 6) или КИ-13943.

О состоянии фильтрующих элементов судят по перепаду давления, измеренного перед фильтром и за фильтром. При давлении топлива за фильтром ниже 0,04 МПа (у двигателей ЯМЗ - 0,08 МПа) проверяют перепускной клапан, заменяя рабочий клапан контрольным (новым). Если оно окажется прежним, то это свидетельствует о предельном загрязнении фильтрующих элементов и необходимости их замены.

Давление перед фильтром, развиваемое подкачивающим насосом поршневого типа, должно быть не ниже 0,08 МПа, в противном

31

случае насос заменяют. На шестеренном насосе при давлении ниже 0,06 МПа регулируют перепускной клапан. Если при этом не достигается повышенного давления, то насос заменяют.

Показания манометров на щитке приборов трактора и приспособления должны отличаться не более чем на 0,02 МПа. В противном случае манометр на щитке приборов подлежит замене.

Техническое состояние плунжерных пар определяют на приспособлениях КИ-4802, КИ-16301А или максиметром, измеряя максимальное давление, развиваемое насосом при пуске.

Если давление, развиваемое плунжерными парами, меньше 30 МПа, то их заменяют. Прецизионные пары контролируют специальным прибором, максиметром или контрольной форсункой.

Проверка работы турбокомпрессора заключается в определении времени вращения ротора (не менее 5 с при исправном турбокомпрессоре) после остановки двигателя. Для этого пускают двигатель и после достижения максимального скоростного режима его глушат.

Для проверки давления наддува подключают манометр у двигателей ЯМЗ-23НБ, ЯМЗ-240Б, ЯМЗ-740 и ЯМЗ-741 к полости левого выпускного коллектора, а у СМД-60, СМД-62, СМД-64, СМД-17К и СМД-18К - к полости верхней крышки блока цилиндров. Пускают двигатель и устанавливают номинальную частоту вращения коленчатого вала. Номинальное давление наддува 0,05...0,06 МПа, предельно допустимое - 0,03 МПа. Если давление менее 0,03 МПа, то турбокомпрессор направляют в ремонт.

Частоту вращения коленчатого вала определяют измерением частоты вращения вала отбора мощности (ВОМ) с помощью приставного техтахометра ИО-ЗО, СК-751 и других, умножив результат на передаточное число от коленчатого вала к валу отбора мощности.

Мастер-наладчик при диагностировании трактора может отрегулировать частоту вращения коленчатого вала, подачу секций и ее неравномерность, не снимая топливный насос с двигателя. Для этого на двигателях, на которых установлены топливные насосы типа Л4ТН-9 X 10, ЛСТН-4910, 4ТН-9 X 10, 6ТН-9 X 10, с регуляторами РВ и РЛ, уменьшают или увеличивают число прокладок под головкой болта упора, ограничивающего положение наружного рычага регулятора. На двигателях с топливными насосами типа НД и УТН меняют положение болта максимальной частоты вращения, на тракторах Т-130 и Т-100 регулировочного болта максимальной подачи, а на К-700 и К-701 регулируют болтом максимальной частоты вращения, ввернутым в прилив на корпусе регулятора.

Подачу секций насоса и неравномерность подачи определяют прибором КИ-4818. Уменьшение подачи по сравнению с номинальной допускается не более чем на 5%, а увеличение - на 1%.

Если неравномерность подачи топлива превышает 12%, то насос

32

отправляют в мастерскую для регулировки на стенде. Неравномерность подачи менее 12% регулирует на двигателе мастер-диагност.

На тракторах К-700А и К-701 для этого снимают крышку регулятора и вращают болт номинальной подачи, на Т-LOO и 1-130 изменяют положение регулировочной муфты.

В топливных насосах типа Л4ТН-9Х10, ЛСТН-49010, 4ТН-9Х10, 6ТН-9 X 10 с регуляторами РВ и РЛ подачу топлива регулируют винтом, ввернутым в вилку регулятора, на двигателях с насосами УТН-5 винтом номинала, на насосах типа НД — перемещением корпуса корректора относительно крышки. После этого средняя подача насоса должна быть в пределах допустимых значений.

При определении неравномерности работы регулятора подключают к двигателю расходомер топлива, пускают его и устанавливают максимальный скоростной режим. Измеряют частоту вращения коленчатого вала и расход топлива при работе вхолостую и при 80...90%-ной нагрузке. Далее подсчитывают цикловую подачу (Иц) при работе двигателя вхолостую и под нагрузкой, относительную неравномерность работы регулятора (6ОТН), степень нечувствительности регулятора (е ) и коэффициент запаса цикловой подачи и снижения частоты вращения по формулам.

Глава 6. ОБОРУДОВАНИЕ ДЛЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ

Ремонт и регулировку топливной аппаратуры тракторов, автомобилей и комбайнов, а также устранение неисправностей, возникающих в процессе эксплуатации машин, проводят на специализированных рабочих местах. Различают рабочие места двух типов. Первый тип участок, отделение, цех по техническому обслуживанию и текущему ремонту дизельной топливной аппаратуры в мастерских хозяйств, станциях технического обслуживания тракторов и районных мастерских общего назначения. Второй тип рабочего места представляет собой единую взаимосвязанную цепь технологических операций по капитальному ремонту топливной аппаратуры и восстановлению деталей на специализированных ремонтных предприятиях системы АПК (размеры помещений и набор оборудования зависят от программы ремонтного предприятия).

Рабочее место первого типа оснащается необходимым оборудованием и инструментом для технического обслуживания топливных насосов типа: 4ТН и 6ТН - ПИМ-640; ЯМЗ - ПИМ-1878; УТН-5 -ПИМ-4873; НД — ПИМ-5320, а также комплектом чистиков и другими приспособлениями, которые будут описаны по мерс их применения. В объем работ здесь входят: дефектация сборочных единиц и агрегатов; ремонт на основе замены прецизионных пар и агрегатов в сборе;

33

обкатка и регулировка; сбор, консервация и отправка деталей и агрегатов на специализированные ремонтные предприятия.

Для проведения ТО топливная аппаратура должна поступать в комплекте, в который входят насос с регулятором, форсунки, топливопроводы высокого давления и фильтры тонкой очистки.

Неисправные агрегаты разбирают и собирают в определенной последовательности.

На рабочем месте ведут документацию, в которую заносят марку насоса и трактора, его хозяйственный номер, перечень работ и конечные регулировочные данные, дату проведения работ и наработку насоса на день поступления его в ремонт.

Рабочее место размещают в изолированных, хорошо освещенных помещениях площадью 16...20 м , в которых полы и стены покрывают керамической плиткой, а потолок - светлой масляной краской.

В помещении или рядом с ним должны находиться простейшие противопожарные средства (огнетушители, ведра, закрытый ящик с песком и другие). Запрещается работать с открытым огнем и курить.

Оборудование нужно размещать так, чтобы стенды для контроля и регулировки топливных насосов и стол для выполнения работ с прецизионными деталями находились возле окон и в наиболее светлых местах. Готовую продукцию и сборочные единицы, ожидающие ремонта, надо хранить отдельно, на стеллажах, находящихся возле дверей при входе в помещение.

Агрегаты топливной аппаратуры проходят наружную мойку в моечном отделении. Вымытые агрегаты устанавливают на двойной стеллаж.

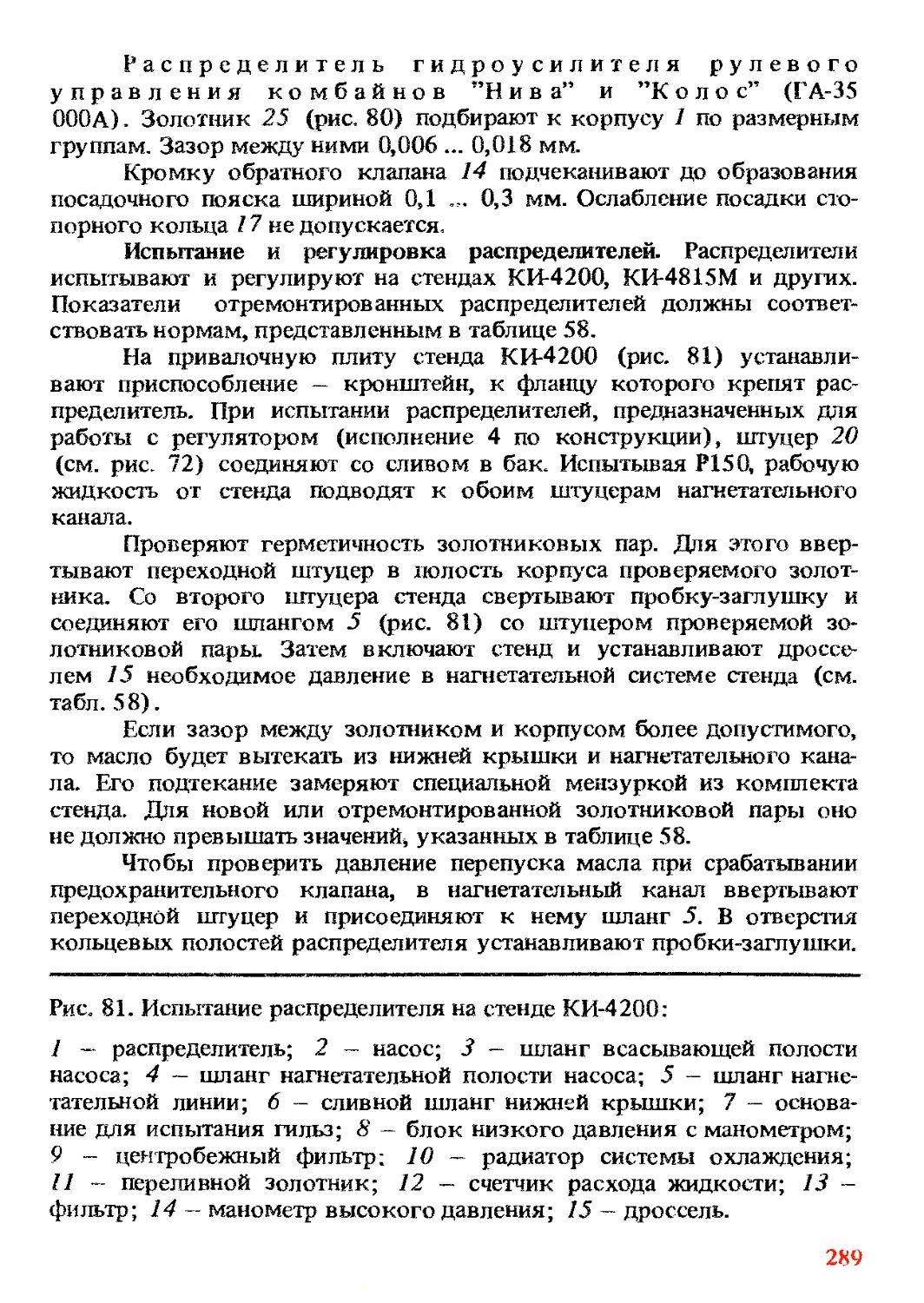

На стенде 6 (рис. 7) и верстаке 5 топливную аппаратуру дефек-туют. При необходимости разбирают на том же верстаке и промывают в ванне 1.

Рис. 7. Размещение оборудования на рабочем месте по ремонту и регулировке аппаратуры:

1 — моечная ванна; 2 — стенд для разборки и сборки топливной аппаратуры; 3 - сменная головка к стенду для разборки и сборки; 4 -тиски; 5 — верстак для разборки и сборки топливной аппаратуры;

6 - стенд для регулировки топливной аппаратуры; 7 - стул; 8 -письменный стол; 9 — стол для монтажа и контроля сборочных единиц с прецизионными парами; 10 - стенд для испытания и регулировки форсунок; 11 и 15 ванночки для мойки прецизионных деталей;

12 - приспособление для разборки и сборки сборочных единиц с прецизионными парами; 13 - штатив с воронкой для фильтрации топлива; 14 - прибор для испытания плунжерных пар; 16 — прибор для испытания нагнетательных клапанов; 17 - стол для проверки карбюраторов.

35

Сборочные единицы без прецизионных пар разбирают, дефекту-ют и собирают на верстаке 5. После сборки топливную аппаратуру устанавливают на стенд 6 для обкатки, регулировки и испытания. Отремонтированную аппаратуру размещают на стеллаже.

Заводы поставляют приборы и приспособления комплектно.

Для регулировки и испытания топливных насосов всех отечественных марок в зависимости от числа секций используют стенды КИ-921М (СДТА-2), КИ-22201А, КИ-15711, КИ-6251, КИ-22204 и КИ-22205.

Топливные насосы на режимах (пусковом, номинальном, перегрузки и холостого хода) регулируют и испытывают на подачу и ее равномерность, проверяют угол начала подачи каждой секцией, настраивают регулятор, контролируют топливоподкачивающие насосы на подачу (без противодавления и с противодавлением) и максимальное давление, испытывают фильтры тонкой очистки топлива на герметичность и пропускную способность, обкатывают и проверяют пропускную способность форсунок.

Стенд КИ-921М (СДТА-2). Вал 4 (рис. 8) приводится в действие от электродвигателя АОЛ2-32-4 мощностью 3 кВт и частотой вращения 1430 мин .

Штуцером I (рис. 9) соединяют испытываемую аппаратуру с топливным баком, штуцерами II и III — со стендовым фильтром тонкой и грубой очистки низкого давления и с манометром. Штуцер IV

Рис. 8. Стенд КИ-921М (СДТА-2) : 1 - основание стенда; 2 — рукоятка изменения частоты вращения привода насоса; 3 — кнопочные станции; 4 - вал привода насоса; 5 и 13 — манометры; 6 - неподвижный диск-стробоскопическое устройство; 7 — тахометр; 8 — мензурки;

9 — панель датчиков; 10 — панель управления; 11 — кнопка автомата; 12 - рукоятка счетчика-автомата; 14 - рычаг пуска счетчика-автомата; 15 — штуцера на передней панели стенда; 16 — рукоятка дросселя.

36

Рис. 9. Расположение штуцеров топливоподачи стенда КИ-921М (СДТА-2) на передней панели: I - от бака; II - от фильтра; III - к фильтру; IV — для подпора; V -- 2,5 МПа; VI - КДМ (Д-108 и Д-160).

постоянно соединен трубкой, выведенной в сливной лоток, мензурок, и предназначен для создания на выпуске подкачивающего и топливного насосов постоянного напора топлива 0,45 МПа. К штуцеру V подведено постоянное давление 2,5 МПа. Штуцер VI служит для отвода топлива от шестеренного подкачивающего насоса при его испытании.

Стенд КИ-22201А для испытания и регулировки топливных насосов с числом секций до 12 (на базе серийного стенда КИ-921М). Схема топливопровода позволяет иметь в гоповке топливного насоса давление 0,01—2,5 МПа с плавной регулировкой и поддерживать любое заданное давление. Для создания одинаковой температуры вместимость бака увеличена с 38 до 50 л, установлены нагреватели и терморегулятор. Точка замера температуры перенесена из бака в штуцер подвода топлива к головке насоса.

Для диагностирования топливоподкачивающего насоса на стенде имеются приспособление, создающее вакуум, и ^ентиль. Размещены мензурки на 100 см3 с ценой деления 1 и на 25 см3 - 0,2 см . Мензурки и терморегулятор подсвечиваются.

Стенд КИ-6251. Основные его отличительные особенности заключаются в следующем. Он оснащен электронным измерительным блоком с цифровыми индикаторами, которые выдают числовое значение следующих параметров: частоту вращения главного вала, число циклов подачи топлива испытываемым насосом (число впрыскиваний топлива стендовой форсункой), угол начала впрыскивания и продолжительность впрыскивания топлива каждой секцией.

Электронный блок получает электрический сигнал от: контактных датчиков начала впрыскивания, расположенных в искрогасителях стенда; индуктивного датчика угла поворота главного вала, расположенного рядом с зубчатым диском на валу индуктивного датчика

37

Рис. 10. Стенд КИ-15711:

1 - шкаф управления; 2 - тахометр; 3 — числовой индикатор;

4 — манометр; 5 - счетчик;

6 - мензурки; 7 - насос.

ВМТ плунжера испытываемого насоса. Диск с 720 зубьями и датчиком угла поворота посылает сигналы (импульсы) через каждые 0,5° угла поворота главного вала.

Включение счетчика на отсчет числа циклов и подачи топлива в измерительные мензурки происходит одновременно при нажатии кнопки.

Стенд КИ-15711. Стенд (рис. 10) укомплектован 12 мензурками вместимостью 40 см3 с ценой деления 0,1 см3 и 135 см3 - 1,0 см3.

Диапазон регулирования давления автономной системы для испытания ограничителя дымления насоса НД-22 равен 0...0,16 МПа. В комплект стенда входит: блок электроники КИ-15715, который служит для измерения и индикации частоты вращения вала стенда и отсчета набранного на датчике числа циклов, индикации процесса отсчета и управления соленоидом мерного блока; стробоскоп КИ-15718, предназначенный для определения фазовых величин подачи топлива по секциям топливного насоса и проверки работоспособности автоматической муфты опережения впрыскивания.

Стенд КИ-22204 — модернизация стенда КИ-22201А с электронным измерительным блоком от КИ-6251. На главном валу стенда закреплен прозрачный диск с 720 рисками, закрытый кожухом. На последний крепят фотоэлектрический датчик, в котором образуется электрический сигнал при прохождении мимо него риски диска.

Стенд КИ-22205 - модернизация стенда КИ-921М с электронным блоком от КИ-6251.

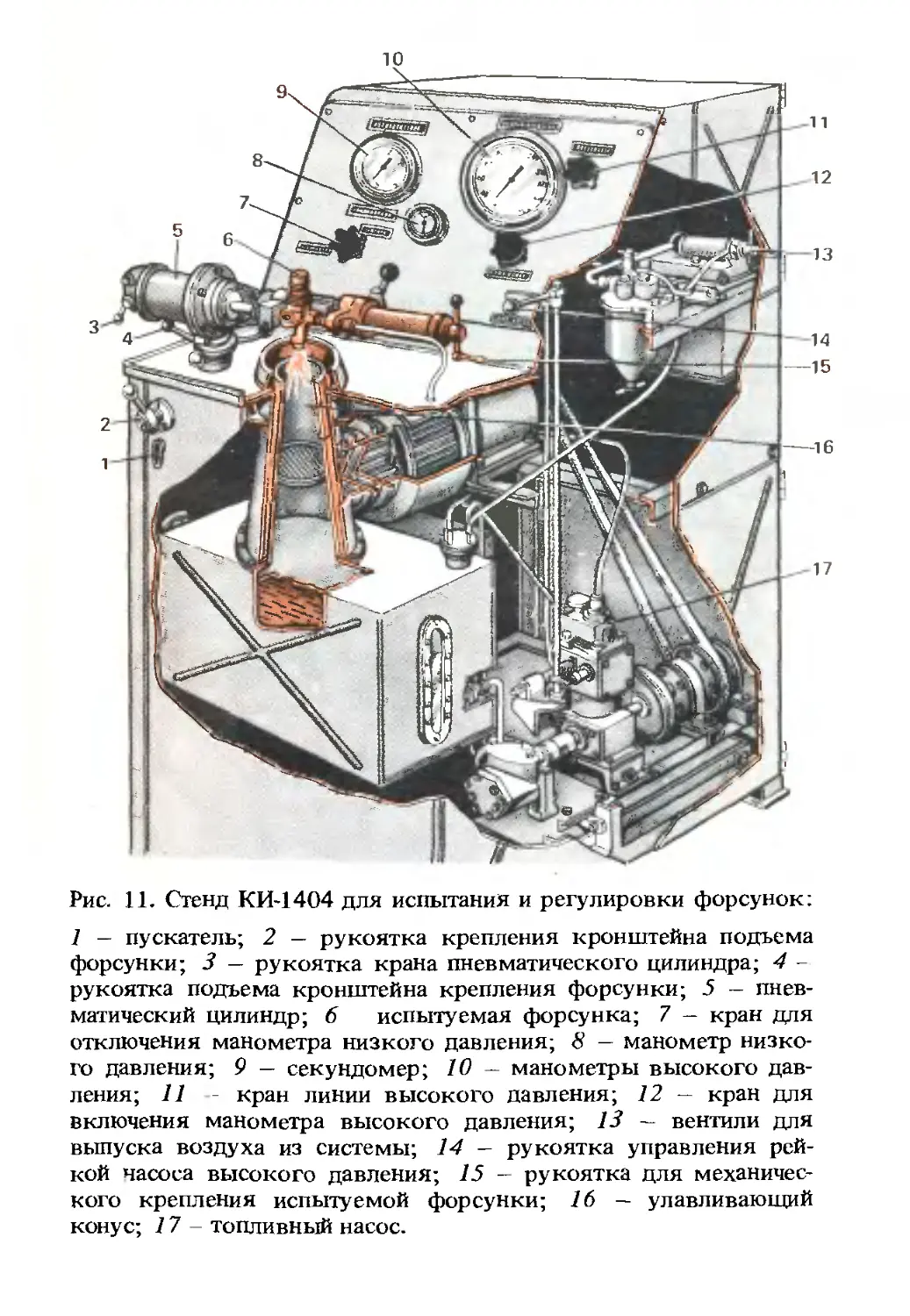

Стенд КИ-1404 (рис. 11) для испытания и регулировки форсунок. На стенде проверяют герметичность форсунок, давление в начале и в конце впрыскивания, качество распыливания и отсечки и подтекание распылителей, а также определяют число впрыскиваний в течение заданного отрезка времени во всем интервале подач насосной

38

то

Рис. 11. Стенд КИ-1404 для испытания и регулировки форсунок:

1 - пускатель; 2 — рукоятка крепления кронштейна подъема форсунки; 3 — рукоятка крана пневматического цилиндра; 4 -рукоятка подъема кронштейна крепления форсунки; 5 - пневматический цилиндр; 6 испытуемая форсунка; 7 - кран для отключения манометра низкого давления; 8 — манометр низкого давления; 9 — секундомер; 10) манометры высокого давления; 11 - кран линии высокого давления; 12 — кран для включения манометра высокого давления; 13 — вентили для выпуска воздуха из системы; 14 - рукоятка управления рейкой насоса высокого давления; 15 — рукоятка для механического крепления испытуемой форсунки; 16 — улавливающий конус; 17 - топливный насос.

секции. Стенд снабжен насосом высокого давления с механическим приводом, гидроаккумулятором, пневматическим зажимом для установки испытываемых форсунок, вентилятором и специальным фильтром.

Вал стенда приводится в действие от электродвигателя АОЛ-2-11-4 с двумя выходными концами мощностью 0,6 кВт и частотой вращения 1410 мин .

Манометры низкого и высокого давления, тахометры, секундомеры и другие приборы подлежат проверке в соответствии с утвержденным графиком в специальной лаборатории измерительных приборов и инструментов.

Стенд КИ-15703 для испытания и регулировки форсунок. На стенде выполняют следующие работы: регулировку давления впрыскивания, проверку форсунок на герметичность, плотность качества и характер распыления топлива и гидравлическую раскомплектовку заклиненных многодырчатых распылителей ’’обратным” потоком топлива.

Рис. 12. Комплект оснастки КИ-15713 для эталонирования дизельной топливной аппаратуры:

1 - весы; 2 - мзкометр; 3 - шланг.

40

Рис. 13. Ультразвуковой стенд ОР-15702:

1 — ультразвуковой блок; 2 — блок для раскомплектовкч заклиненных распылителей; 3 — электрошкаф; 4 - моечный блок.

Рис. 14. Стенд ОР-5227 для разборки и сборки форсунок (вид спереди без передней стенки):

1 - каркас; 2 - электродвигатель; 3 — муфта сцепления;

4 — вилка включения муфты;

5 - редуктор; 6 муфта регулировки момента; 7 - головка;

8 - губки; 9 маховичок;

10 винт; 11 — штырь; 12 -траверса; 13 — смежные ключи

14 — рис*!а; 15 - диск; 16 -плита; /7 — педаль

41

Стенд КИ-15704 для определения пропускной способности рас пылителей, нагнетательных клапанов и топливопроводов высокого давления, снятия гидравлических характеристик распылителей и нагнетательных клапанов, отбора эталонных распылителей автотракторных дизелей. Пределы регулирования давления 0...10 МПа.

Стенд ОР-15709 для восстановления подвижности иглы, качества распыливания и герметичности по запирающему конусу.

Стенд ОР-15720 для приготовления и подачи топливоводяной эмульсии в топливную систему трактора с целью профилактического раскоксовывания распылителей форсунок без снятия (демонтажа) с двигателя. Его устанавливают на СТОТ. Время приготовления эмульсии не более 30 мин.

Комплект оснастки КИ-15713 (рис. 12) для эталонирования дизельной топливной аппаратуры. Он предназначен для определения эффективного проходного сечения распылителей форсунок и топливопроводов высокого давления, объема внутреннего канала топливопроводов и хода иглы распылителя.

Стенд ОР-15702 (рис. 13) для раскомплектования заклиненных распылителей форсунок и очистки их от нагара и кокса. Используют ультразвуковой метод раскомплектовки в жидкости. Стенд состоит из ультразвукового блока с генератором УЗГ-5-1,6/22, моечного блока и электрошкафа.

Стенд ОР-5227 (рис. 14) для разборки и сборки форсунок. Он служит для отвертывания колпаков форсунок, гаек пружин и гаек распылителей и навертывания их с требуемым крутящим моментом.

Предел крутящего момента при завертывании гаек форсунок 50... 150 Н • м. Частота вращения ключа 175 мин-1.

Форсунки устанавливают на стенд с помощью специальных призм (рис. 15), которые маркируют для определенных типов форсунок.

Рис. 15. Призмы для установки форсунок:

1... 6 — варианты маркировки призм.

42

Стенд размещают в специализированных цехах или отделениях по ремонту дизельной топливной аппаратуры.

Маркировка Форсунки дизелей

призм

1 Д-21А, Д-21А2, Д-65, Д-60, СМД-14А, СМД-14М,

СМД-14КФ, СМД-15КФ, СМД-17К, СМД-18К, СМД-60, СМД-62, СК1Д-62Т, СМД-64, СМД-72

2 Д-108, Д-130, Д-160

3 ЯМЗ-236, ЯМЗ-238, ЯМЗ-238Б, ЯМЗ-240Б

4 Д-37Е, Д-37М, Д-144, Д-240, Д-241

5 А-41, А-41К, А-01Т, А-01М, А-01-МБ, А-01МК, А-01МЕ,

А-01МА

6 Д-16

Глава 7. РАЗБОРКА, ОЧИСТКА, ДЕФЕКТАЦИЯ

И СБОРКА АГРЕГАТОВ ДИЗЕЛЬНОЙ

ТОПЛИВНОЙ АППАРАТУРЫ

Разборка. Неисправные агрегаты топливной аппаратуры разбирают и собирают в определенной последовательности. Рабочее место в зависимости от марки топливного насоса должно быть снабжено комплектом оборудования, приборами, приспособлениями и инструментом. Нельзя применять зубило и молотки для отвертывания гаек, болтов, штуцеров, ввертышей и пробок. Частично разбирают те сборочные единицы, которые хорошо промываются в сборе, их дефекту-ют по зазору в сопряжении.

При спрессовке подшипников с вала усилие должно прикладываться к его внутреннему кольцу, а при выпрессовке подшипника из гнезда — к наружному.

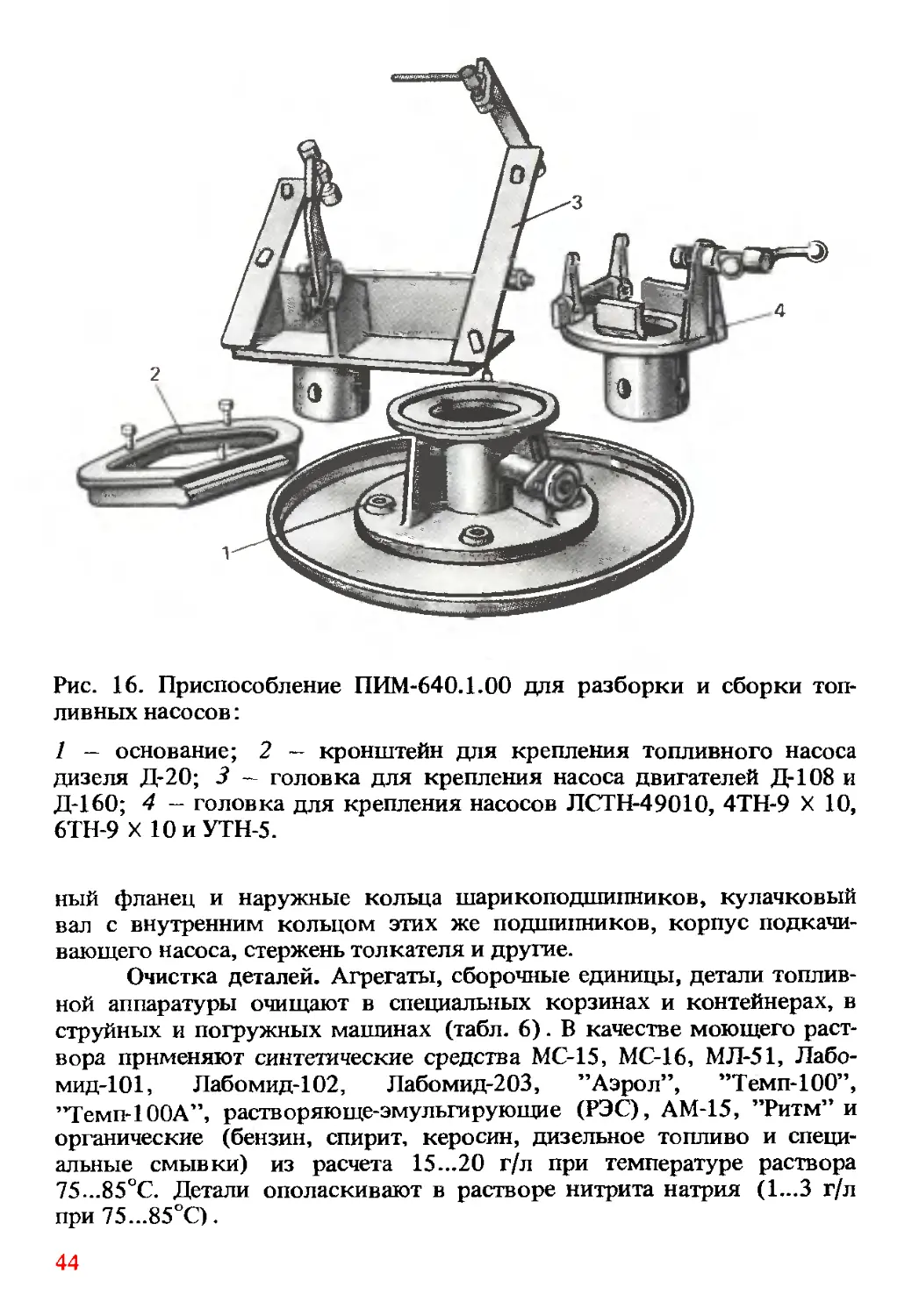

Топливный насос собирают и разбирают, используя стенд и головки для насоса соответствующей марки. На рисунке 16 показано приспособление ПИМ-640.1.00. При разборке топливного насоса типа НД заднюю опорную стойку высотой 40 мм заменяют стойкой высотой 65 мм, а цилиндрическую головку винта - прижимной пластиной, которая упирается в место для установки топливоподкачивающего насоса.

При малой программе ремонта используют ручные резьбовые съемники, приспособления, универсальный и специальный инструмент.

Без необходимости прецизионные пары не раскомплектовыва-ют и не обезличивают корпуса насосов регуляторов, кулачковый и приводной валы, шестерни привода насоса и регулятора, установоч-

43

Рис. 16. Приспособление ПИМ-640.1.00 для разборки и сборки топливных насосов:

1 — основание; 2 — кронштейн для крепления топливного насоса дизеля Д-20; 3 — головка для крепления насоса двигателей Д-108 и Д-160; 4 - головка для крепления насосов ЛСТН-49010, 4ТН-9 X 10, 6ТН-9 X 10 и УТН-5.

ный фланец и наружные кольца шарикоподшипников, кулачковый вал с внутренним кольцом этих же подшипников, корпус подкачивающего насоса, стержень толкателя и другие.

Очистка деталей. Агрегаты, сборочные единицы, детали топливной аппаратуры очищают в специальных корзинах и контейнерах, в струйных и погружных машинах (табл. 6). В качестве моющего раствора применяют синтетические средства МС-15, МС-16, МЛ-51, Лабо-мид-101, Лабомид-102, Лабомид-203, ’’Аэрол”, ”Темп-100”, ”Темп-100А”, растворяюще-эмульгирующие (РЭС), АМ-15, ’’Ритм” и органические (бензин, спирит, керосин, дизельное топливо и специальные смывки) из расчета 15...20 г/л при температуре раствора 75...85°С. Детали ополаскивают в растворе нитрита натрия (1...3 г/л при 75...85°С).

44

6. Технологические режимы очистки

Операция Способ очистки, оборудование Очищающие средства и концентрация, г/л Температура очищающего состава, °C Давление, МПа Продолжительность очистки, мин

Очистка агрегатов и сборочных единиц Струйный; ОМ-426 7 М, ОМ-2839, ОМ-12077, ОМ-12078, ОМ-12139, ОМ-4610 МС-18, Лабомид-101 15...20 80+5 0,4...0,6 10...15

Очистка деталей Струйный; ОМ-1418А, ОМ-145 9А, ОМ-12077, ОМ-12078, ОМ-12139, ОМ-4610 МС-18, Пабомид-101 15...20 80+5 0,4.„0,6 10...15

Очистка деталей от асфальтосмолистых отложений Погружной; АМ-15, ОМ-5287, Ритм 100 ОМ-5288 20.„30; МС-15, МС-17, Лабомид-203 20...30 20+5 50...85 10...15 10...15

Расконсер- Погружной; МС-15, вация дета- ОМ-1600, Лабомид-203 лей ОМ-5287, 20...30 ОМ-5288 90+5 10...15

Очистка де- Струйный; МС-18, талей перед ОМ-1418А, Темп-ЮОА, сборкой ОМ-1459А, Лабомид-101 ОМ-12077, 10...15 ОМ-12078. ОМ-12139, ОМ-4610 80+5 0,4...0,6 5.„10

Обезжиривание перед окраской Струйный; ОМ-4610, ОМ-12077, ОМ-12078 МС-18, 60...80 Лабомид-101, Темп-ЮОА 8...10 0,4...0,6 3...5

45

Продолжение

Операция Способ очистки, оборудование Очищающие средства и концентрация, г/л Температура очищающего состава, °C Давление, МПа Продолжительность очистки, мин

Очистка Циркуля- Пар топливных ционная. 100...110 0,3 20...30

баков Модель 2030 Очистка Струйный; Осветитель- подшипни- Модель 2005 ный керосин 20+5 0,25 1,5

ков

Очистка Погружной; Осветитель-прецизион- ультразву- ный керосин, ных пар ковая; дизельное 20+5 — 2...3

ОР-15702, топливо, ор-

ОМ-7АН8 ганические растворители

При отсутствии моечных машин используют установку ОМ-1265 для промывки головок цилиндров и масляных картеров или моечные ванны ОМ-1316. В качестве моечной жидкости служит керосин.

Ванна снабжена корзиной для очистки мелких деталей и сетчатым противнем, на который укладывают детали после промывки.

Т

Рис. 17. Приспособления для удаления застрявшей иглы к стенду КИ-3333 или КИ-562 для промывки распылителя ’’обратным” потоком топлива:

1 — корпус распылителя с застрявшей иглой; 2 — корпус форсунки с рассверленным отверстием для прохода иглы распылителя; 3 — подсоединительное

устройство к прибору КИ-3369 или КИ-562 для испытания и регулировки форсунок.

46

Нераскомплектованные прецизионные пары (плунжерные пары, нагнетательные клапаны и распылители) промывают керосином в ванночке ОМ-7АН8. Внутри ванночки имеется сетка, на которую укладывают детали.

Запрещается пользоваться хлопчатобумажными концами во время мойки деталей прецизионных пар, так как волокна могут попасть в топливопроводные каналы. Труднодоступные места на деталях прочищают щетками, кистями или ершами.

Поверхность деталей после очистки должна быть без следов грязи, масляных пленок и абразивных частиц.

Детали очищают от нагара механическим, химико-механическим или ультразвуковым способом.

Перед очисткой распылителей иглу вынимают и укладывают рядом с корпусом. Для вытаскивания застрявшей иглы используют приспособление, показанное на рисунке 17.

Корпус распылителя очищают от нагара специальными чистиками (рис. 18). Нельзя применять наждачную бумагу, шаберы, стальные скребки и абразивный порошок, так как на полированных поверхностях появляются риски. Затем детали распылителя тщательно промывают в дизельном топливе. Если они хорошо очищены от нагара и промыты, то игла, выдвинутая из корпуса на своей длины, плавно и до конца опустится под действием собственной массы в отверстие корпуса.

Промытые распылители укладывают в специальную тару. Иглу хранят в сборе с корпусом.

Нагар можно размягчить бензолом, эфиром, четыреххлористым углеродом, ацетоном и неэтилированным бензином. В зависимости от его толщины детали держат в растворителе 1...12 ч, а затем очищают механическим способом.

Ультразвуковую очистку проводят органическими растворителями или водными растворами щелочей и синтетических поверхностно-активных веществ. На ремонтных предприятиях применяют стенд ОР-15702 ГОСНИТИ.

Детали в сетках устанавливают на специальные рамки или подвешивают с таким расчетом, чтобы между диафрагмой и деталями был зазор 3...5 мм. Время очистки от нагара 2...3 мин, а от жировыхи механических загрязнений — 30...40 с. Запрещается работать со снятой облицовкой или блокировкой, при неисправностях в системе воздушного и водяного охлаждения генераторов, магнитострикционного преобразователя и ультразвуковой ванны.

Дефектация. После мойки и очистки детали дефектуют (табл. 7). При ремонте их оставляют для дальнейшей эксплуатации, если запас срока службы равен или больше межремонтного периода, установленного для топливной аппаратуры данной марки.

47

Рис. 18. Очистка распылителя от нагара и кокса:

а - комплект чистиков; б — очистка наружных поверхностей; в, г, д, е, ж — очистка конуса иглы, кармана подыгольного пространства, конуса корпуса и сопловых отверстий.

7. Методы и средства контроля основных дефектов

Дефект

Метод и средства контроля

Пробоины, изломы, сколы, трещины (сквозные, поверхностные)

Заломы болтов или шпилек в резьбовых отверстиях

Выкрашивание или отслаивание цементационного слоя

Повреждение резьбы валов, осей, шпилек, болтов, гаек и резьбовых отверстий

Задиры, риски на трущихся поверхностях

Изиос валов, осей, цапф, высоты кулачков на валу топливного насоса

Износ внутренних поверхностей втулок и корпусных деталей

Износ зубьев шестерен по длине и толщине

Износ подшипников качения