Текст

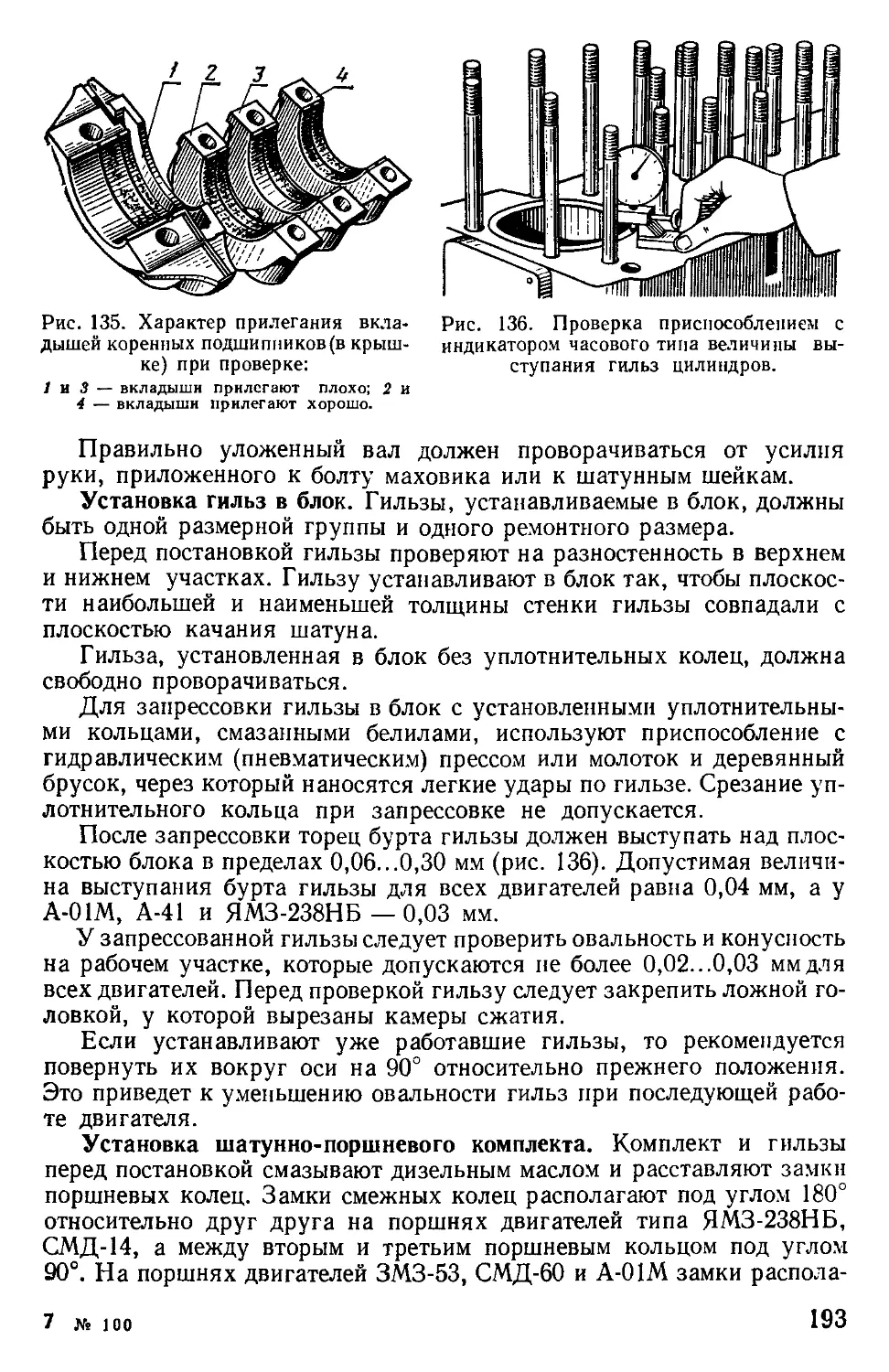

Д....РЕМОНТ

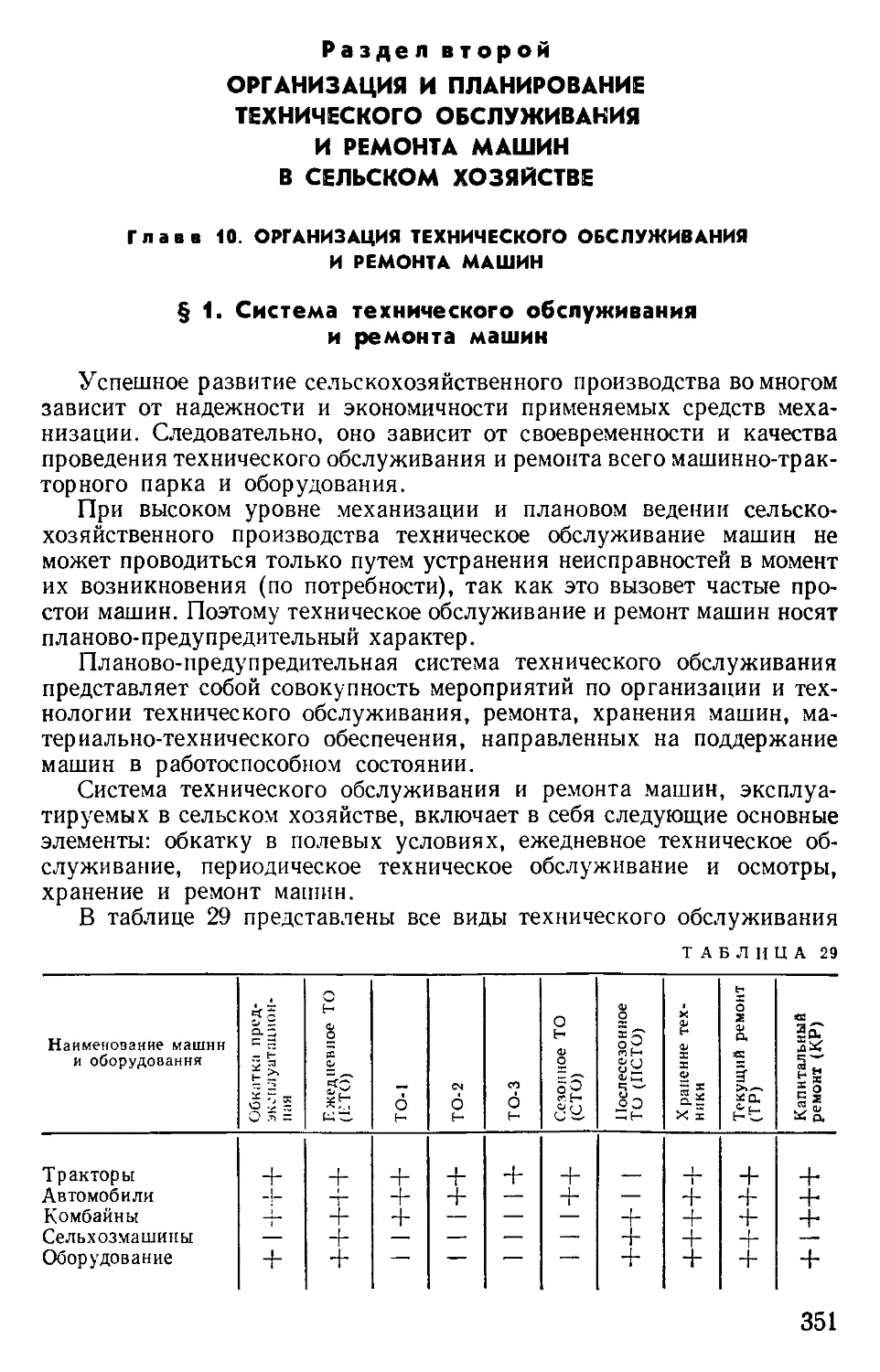

МАШ'ЙН..И

ББК 40.72

Р37

УДК 631.3.004.67(075.3)

Авторский коллектив: доктор технических наук

профессор И. Е. Ульман, кандидат технических наук Г. А. Тонн,

инженеры И. М. Герштейн и К. Г. Стефанюк, кандидат

технических наук В. С. Нассонов.

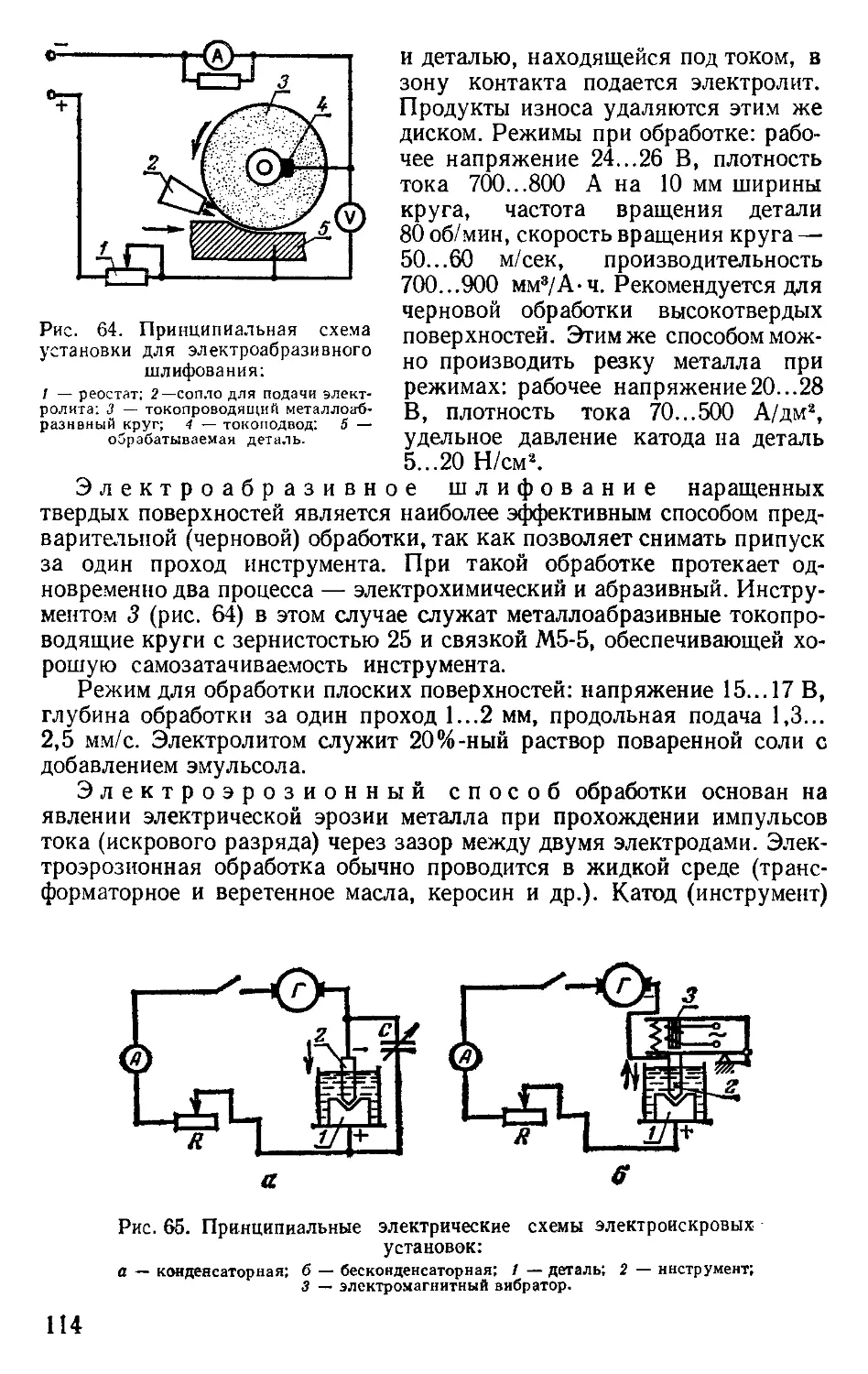

Рецензенты: кафедра «Ремонт машин» Белорусского

института механизации сельского хозяйства (доктор техниче-

ских наук профессор В. П. Суслов, кандидаты технических

наук С. М. Яковлев, А. К. Ребриев, Э. П. Олешкевич и др.).

Ремонт машин /И. Е. Ульман, Г. А. Тонн, И. М. Гер-

Р37 штейн и др.; Под общ. ред. И. Е. Ульмана.— 3-е изд.,

перераб. и доп.— М.: Колос, 1982.—446 с., ил.— (Учебники

и учеб, пособия для с.-х. техникумов).

В учебнике рассмотрены технологические процессы разборки, сборки и обкат-

ки машин и оборудования, технология восстановления деталей и ремонта машин,

дано описание ремонтного оборудования и приспособлений, изложены вопросы

организации и экономики ремонтного производства. Материал третьего издания

(2-е изд. вышло в 1976 г.) основывается на современных моделях машин н обо-

рудования, новых методах их ремонта.

Учебник рассчитан на учащихся с.-х. техникумов по специальности 1508—

^Механизация сельского хозяйства».

3802040400—233

Р 035(01)—82

260—82

ББК 40.72

631.303

© Издательство «Колос», 1976

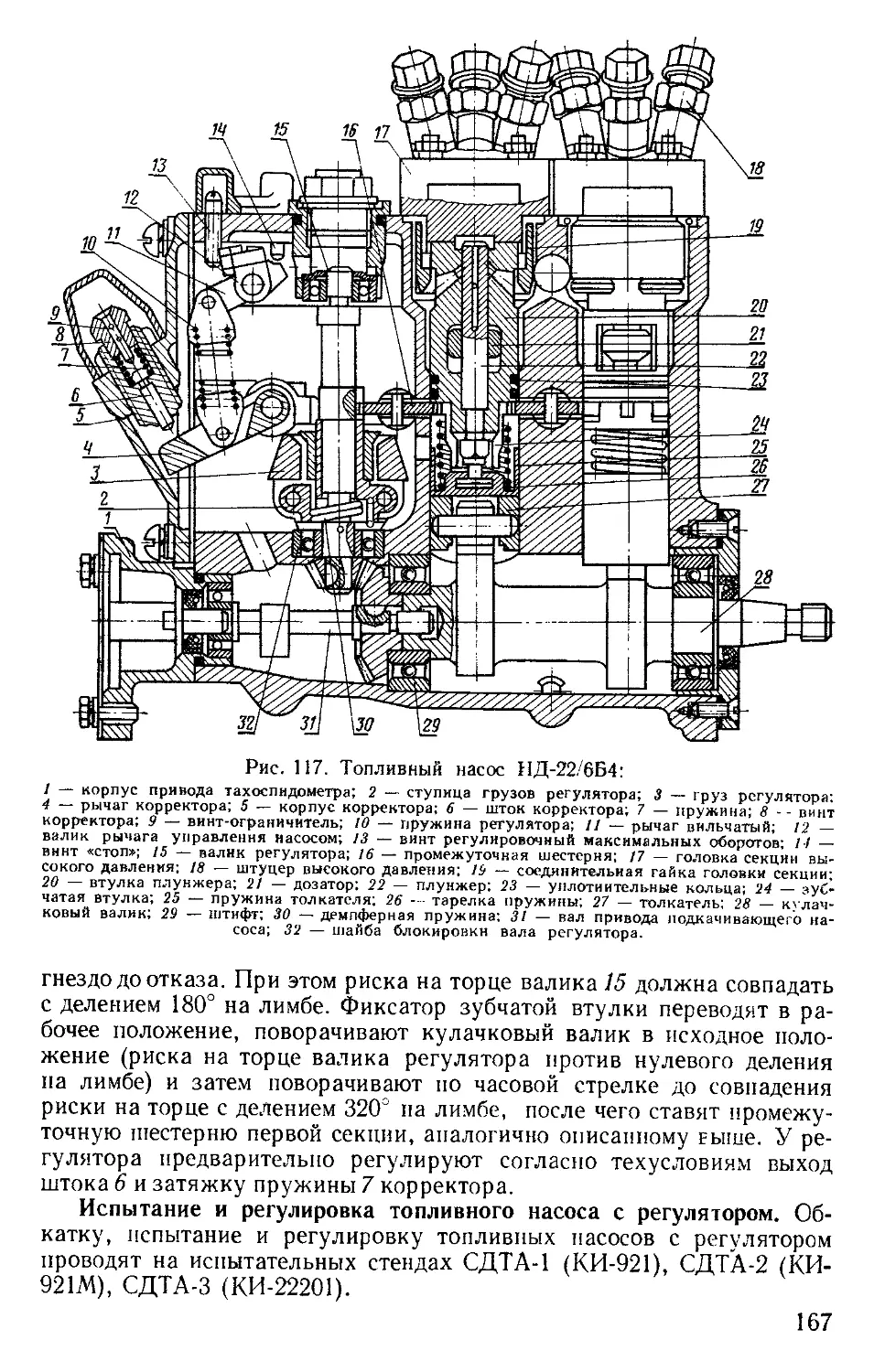

© Издательство «Колос», 1982 с изменениями

ВВЕДЕНИЕ

Современное сельское хозяйство — высоко оснащенная

энергетикой отрасль. Поставки тракторов, автомобилей,

комбайнов, сельскохозяйственных машин и оборудования

из года в год увеличиваются. Наряду с количественными

происходят и существенные качественные изменения сель-

скохозяйственной техники: внедряются более мощные,

энергонасыщенные тракторы, работающие на повышенных

скоростях; широкозахватные гидрофицированные агрега-

ты, новые комбайны для уборки зерновых и технических

культур, электрифицированные и автоматизированные сред-

ства механизации в кормопроизводстве, животноводстве

и других отраслях.

Поскольку техника становится более сложной, то чтобы

обеспечить ее высокое эффективное использование, необ-

ходима мощная база технического обслуживания и ремонта.

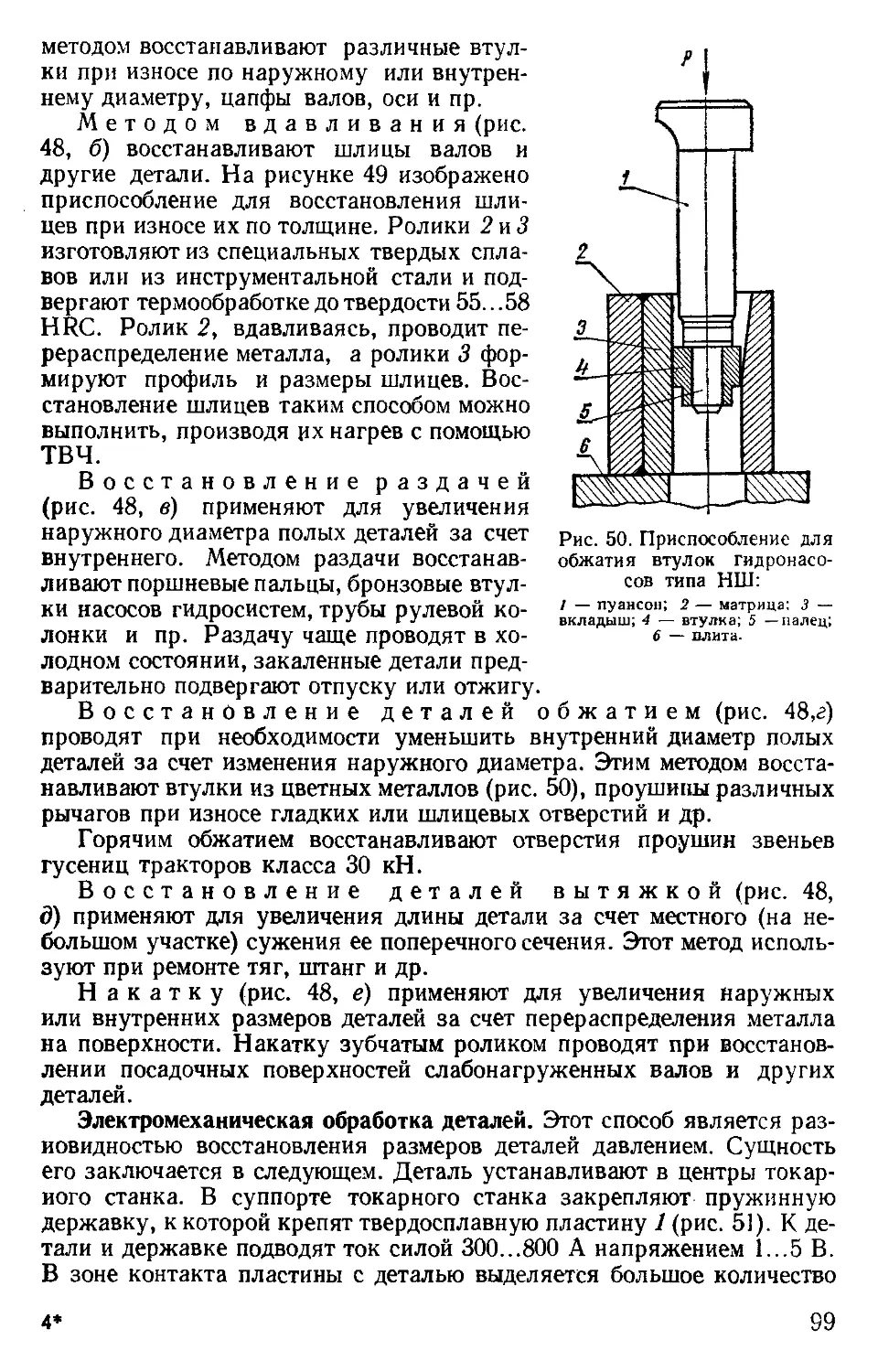

История развития ремонта техники в нашей стране отно-

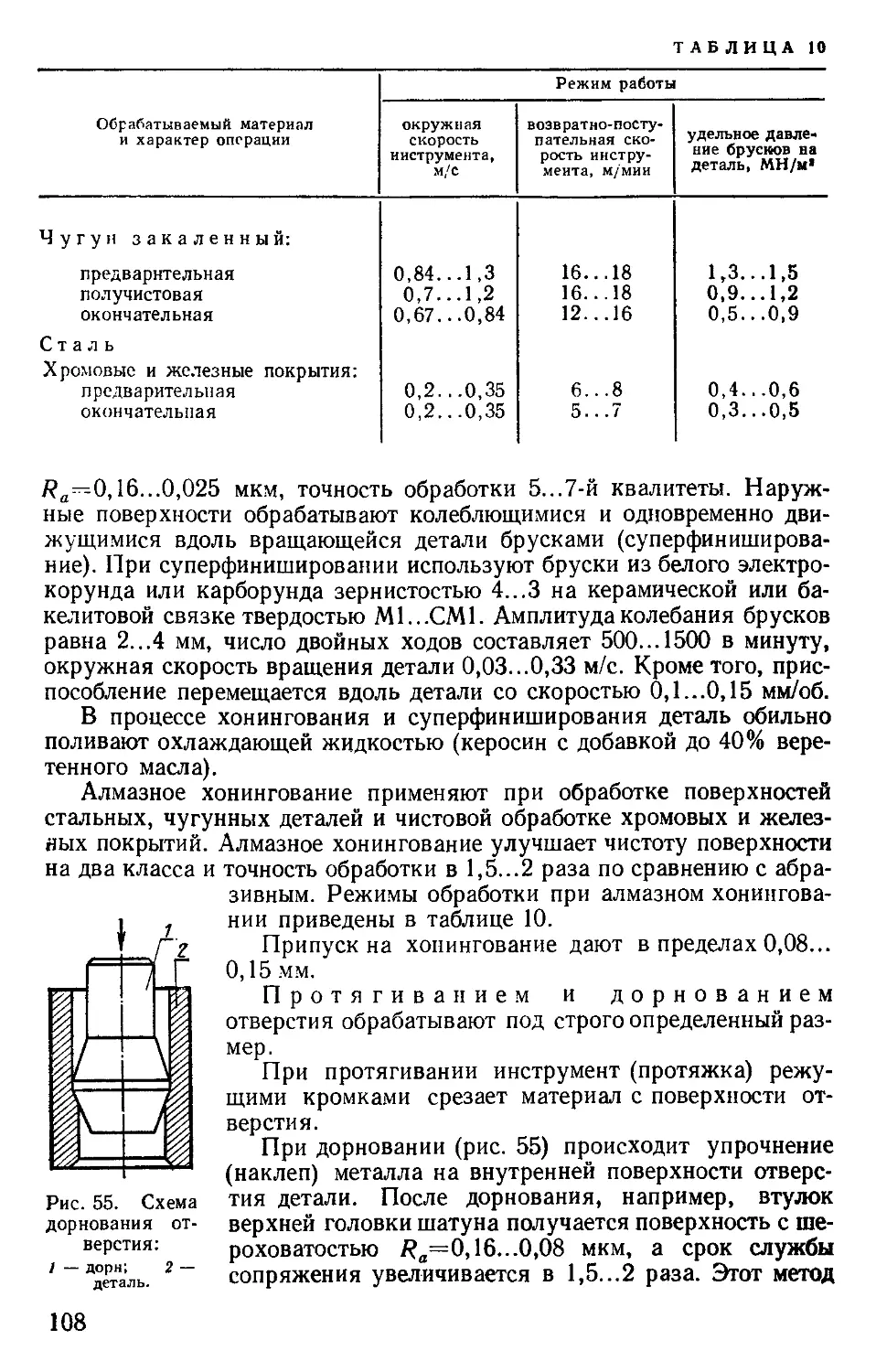

сится к периоду начала широкой и планомерной механиза-

ции сельского хозяйства, т. е. к послеоктябрьскому перио-

ду. Советской власти не было еще и двух недель, когда в

газете «Известия» было опубликовано сообщение о назначе-

нии комиссара по сельскохозяйственному машиностроению.

Ему было предложено обеспечить усиленное производство

сельскохозяйственных машин и орудий. Таким образом,

одной из первых отраслей промышленности, которую Со-

ветское правительство решило восстановить, стало сельско-

хозяйственное машиностроение. Выпуск тракторов и сельско-

хозяйственных машин с каждым годом увеличивался.

В 1924 г. заводы страны сделали 1910 тракторов; общий их

выпуск до 1930 г. составил 25,5 тыс. Кроме того, за эти го-

ды страна импортировала значительное количество зару-

бежной техники.

В это же время начинает создаваться и ремонтная база,

вопрос о которой В. И. Ленин считал очень важным.

В марте 1919 г. VIII съезд партии принял предложенный

Владимиром Ильичем проект резолюции «Об отношении

к среднему крестьянству», в которой, наряду с другими

мероприятиями, предусмотрен пункт «ремонт в советских

3

ремонтных мастерских сельскохозяйственного крестьянс-

кого инвентаря»*.

К концу 1920 г. в распоряжении Наркомзема было

свыше 1270 ремонтных мастерских, в которых работало

около 11000 человек.

С ростом оснащенности сельского хозяйства более совер-

шенной техникой развивалось и изменялось ремонтное

производство. К 1941 г. сеть ремонтных мастерских зна-

чительно расширилась: было построено 5 тыс. мастерских

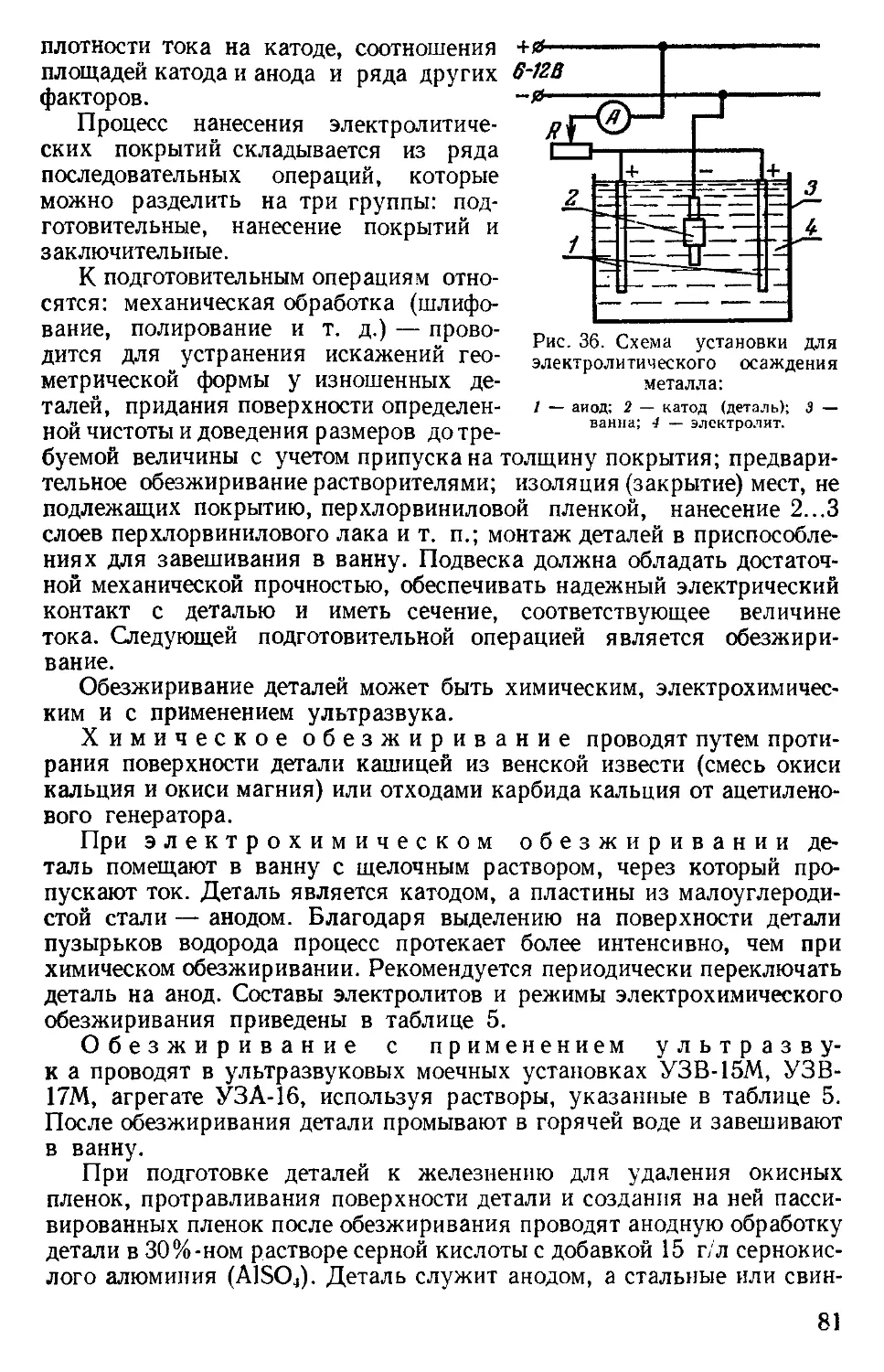

МТС и более 3 тыс. мастерских совхозов. Начали разви-

ваться и специализированные мастерские: было создано

около 200 мастерских по ремонту двигателей и 60 ремонт-

ных заводов.

Война с немецко-фашистскими захватчиками нанесла

колоссальный урон всему народному хозяйству, в том числе

причинила значительный ущерб тракторной и сельско-

хозяйственной промышленности и всей ремонтной базе.

Однако в результате самоотверженного труда нашего на-

рода уже в 1955 г. на полях страны работало в 2 раза боль-

ше тракторов, комбайнов и других сельскохозяйственных

машин, чем в 1940 г., в МТС действовало 8750 ремонтных

мастерских, в совхозах 4700, из них 2900 типовых.

В последующее десятилетие устаревшие малопроизво-

дительные машины заменяются более экономичными и

совершенными. На смену отжившим моделям приходят но-

вые — тракторы «Беларусь», ДТ-54, С-100, самоходные

комбайны СК-3, СК-4 и др.

Конструкция систем и агрегатов машин становится бо-

лее сложной. Возрастает количество агрегатов и систем,

ремонт которых может проводить только персонал высокой

квалификации на специальных рабочих местах, оснащен-

ных ремонтно-технологическим оборудованием. Эти об-

стоятельства приводят к необходимости организации та-

кой формы труда, при которой ремонт отдельных узлов и

агрегатов выполняется на специализированных постах.

Последнее пятнадцатилетие характеризуется интенсив-

ным качественным перевооружением сельского хозяйства,

оснащением его скоростными энергонасыщенными машина-

ми, например, такими, как тракторы К-700 и К-701, Т-4А,

Т-150К, МТЗ-82, комбайны СКД, «Колос», «Нива» и др. Ка-

питальный ремонт этих машин можно проводить лишь на

специализированных предприятиях, позволяющих органи-

зовать производственный процесс ремонта индустриаль-

ными методами на уровне промышленных предприятий.

Организованная в 1961 г. система Сельхозтехники раз-

вила широкую сеть специализированных предприятий по

капитальному ремонту тракторов, автомобилей, комбайнов

* В. И. Ленин. Поли. собр. соч., т. 38, с. 210.

4

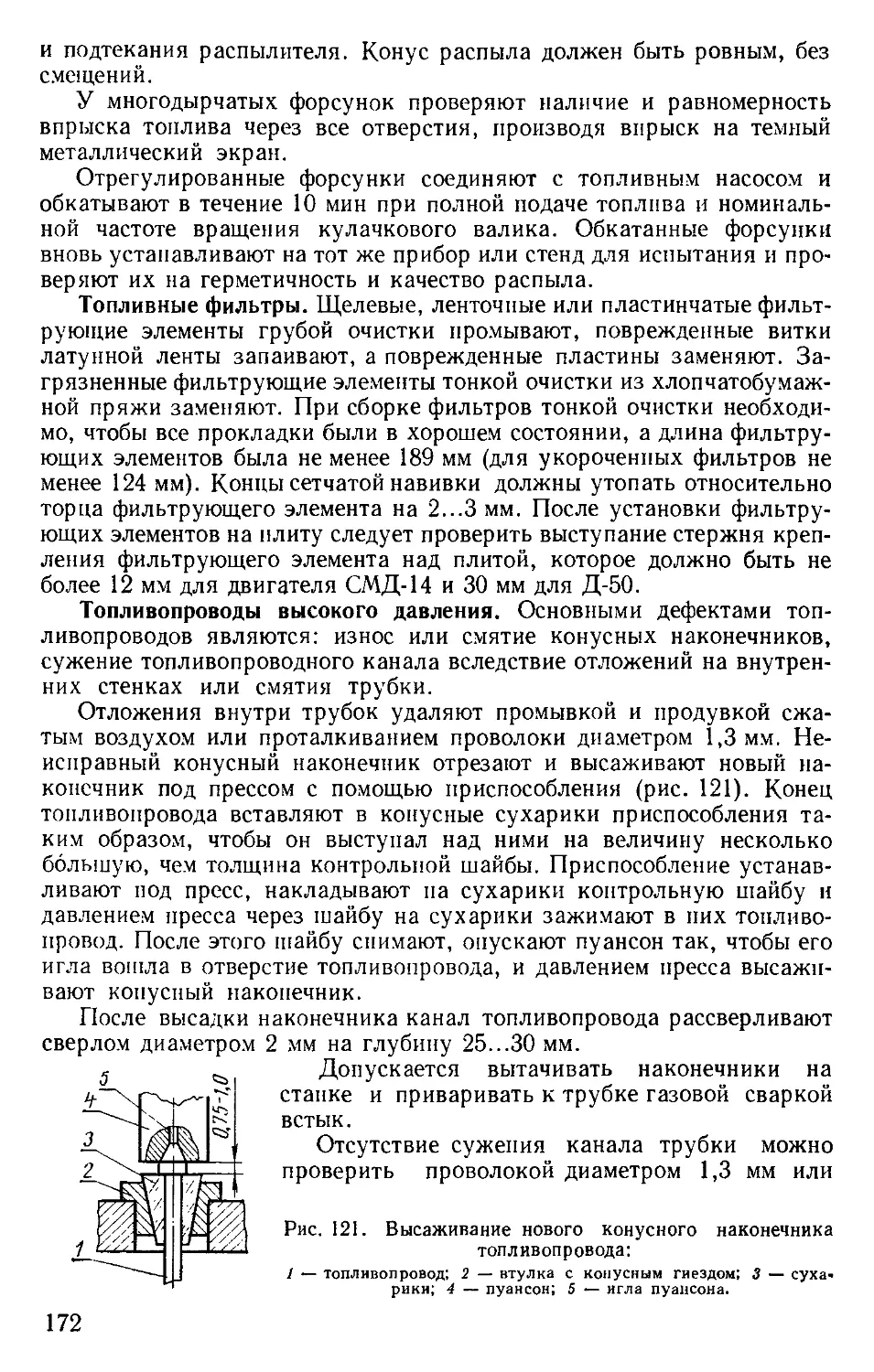

и по ремонту отдельных агрегатов машин, по восстанов-

лению деталей и т. д. Ремонт на этих предприятиях про-

водится квалифицированными рабочими на поточных лини-

ях, оснащенных новейшим оборудованием, с четким раз-

делением труда по операциям. Все это обеспечивает вы-

сокое качество ремонта и большой послеремонтпый ресурс

агрегатов и машин.

«Основные направления экономического и социального

развития СССР на 1981—1985 годы и на период до 1990 го-

да», утвержденные XXVI съездом КПСС, предусматривают

дальнейшее оснащение сельского хозяйства энергонасы-

щенными, скоростными, высокопроизводительными, долго-

вечными и надежными в эксплуатации машинами.

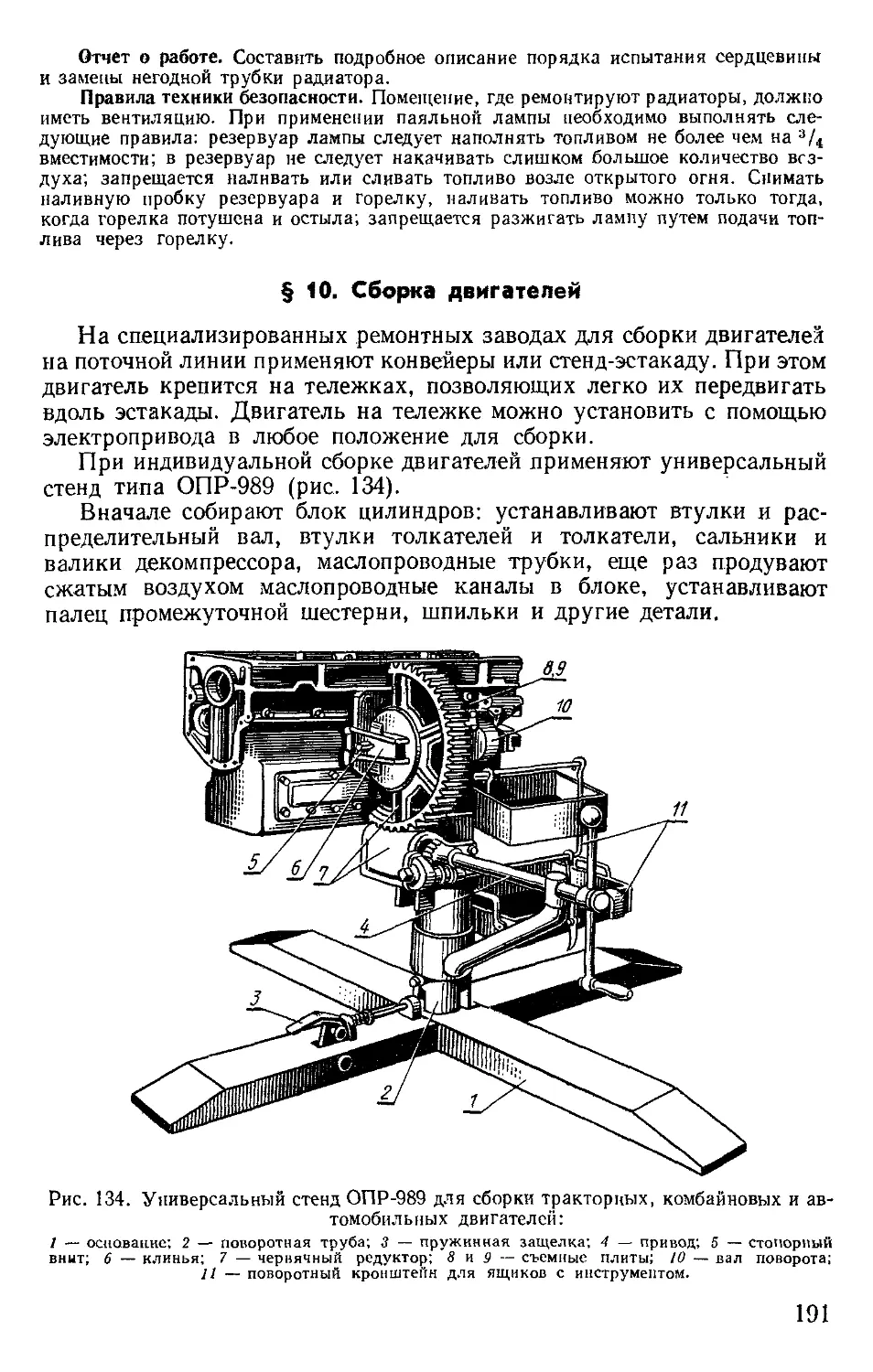

Важнейшим условием реализации Продовольственной

программы СССР, принятой майским (1982 г.) Плену-

мом ЦК КПСС, является ускорение научно-технического

прогресса и укрепление материально-технической базы

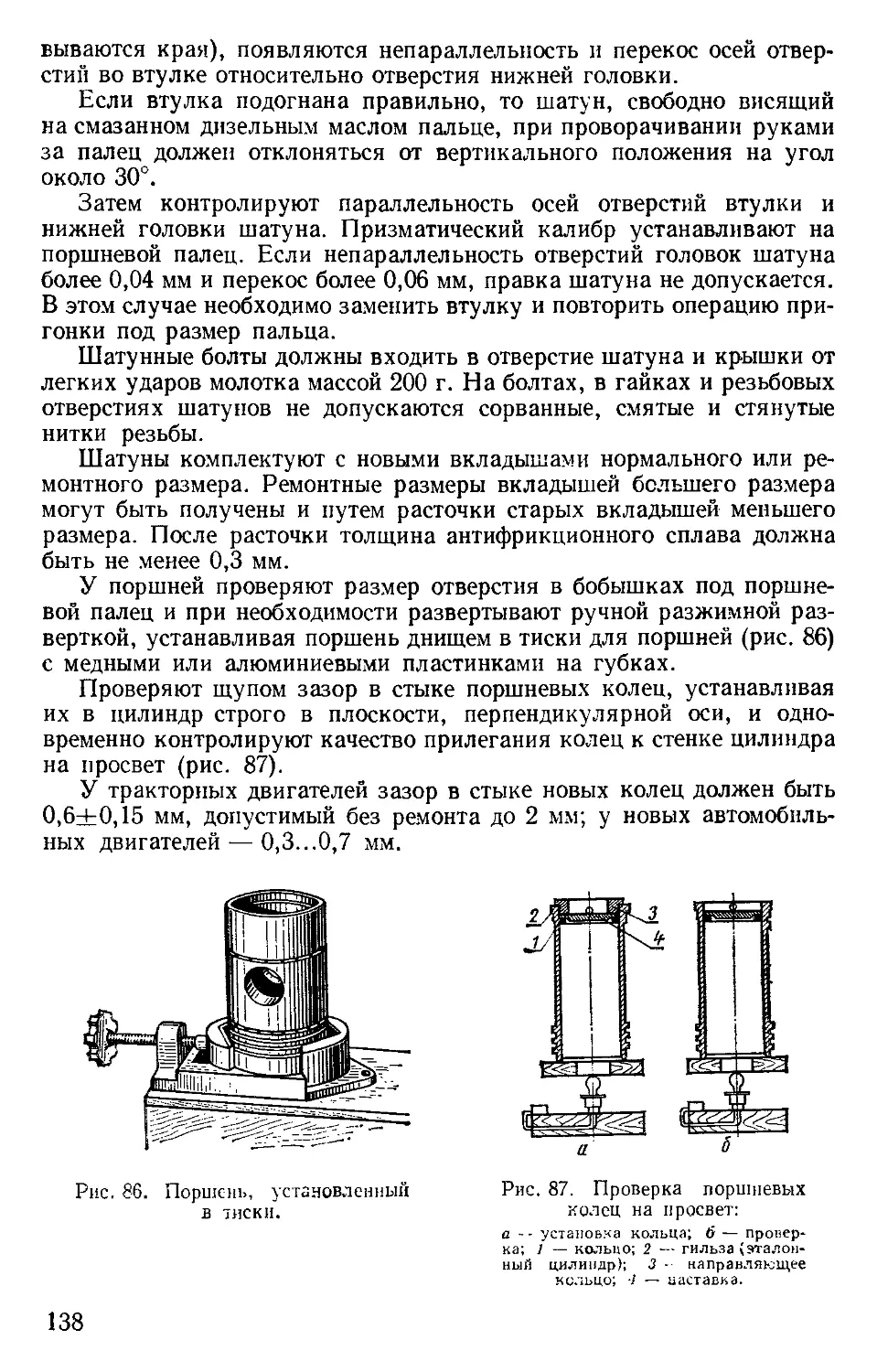

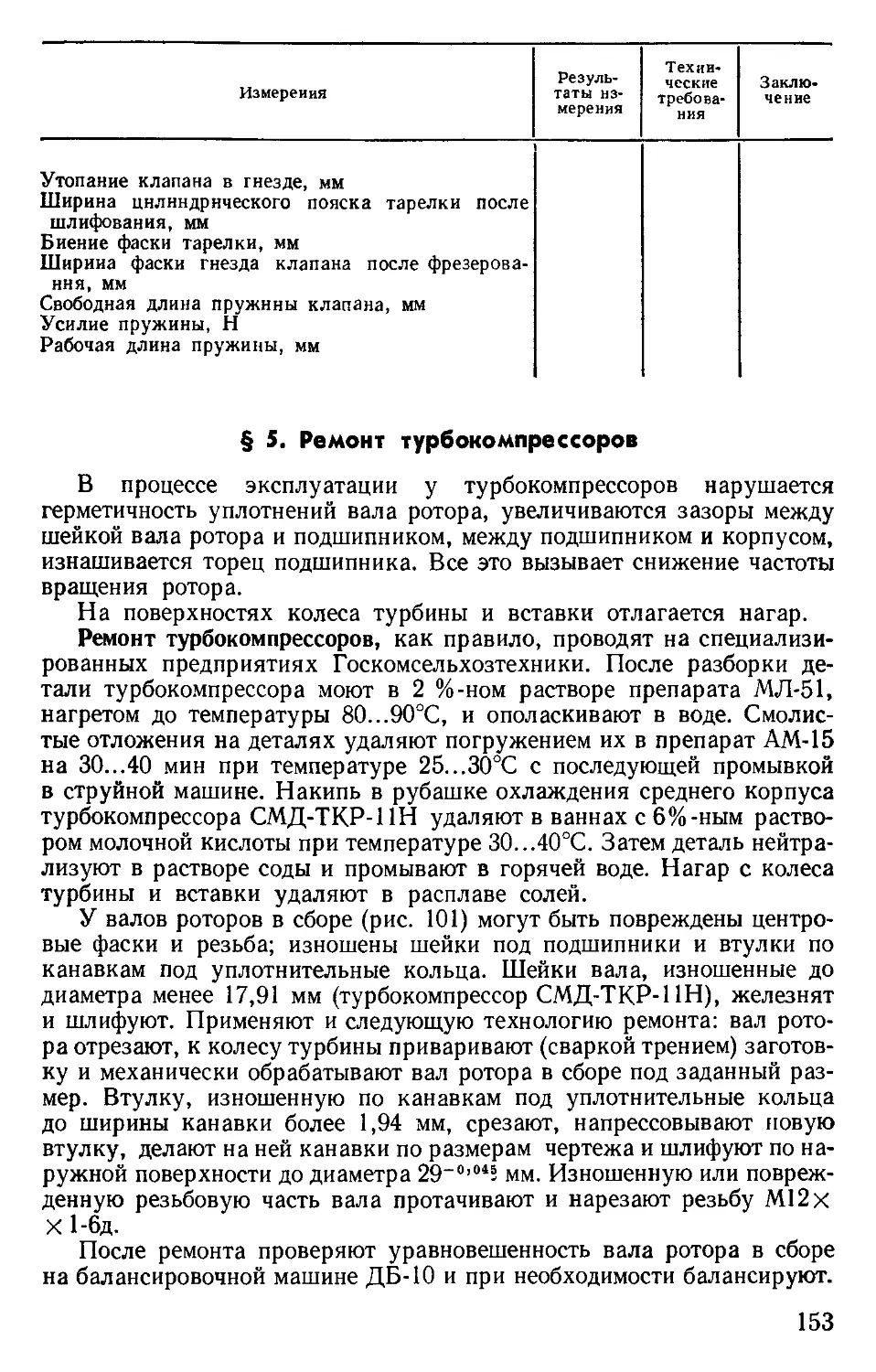

агропромышленного комплекса.

В связи с этим сельскому хозяйству за десятилетие

предусмотрено поставить 3740...3780 тыс. тракторов,

1170 тыс. зерноуборочных комбайнов и другие сельско-

хозяйственные машины на сумму 67...70 млрд, рублей.

Машиностроительным министерствам предложено орга-

низовать производство запасных частей к тракторам,

автомобилям, сельскохозяйственным машинам и техноло-

гическому оборудованию в соответствии с потребностью

в них по установленным нормам, а Госкомсельхозтехнике

СССР значительно увеличить объем восстановления изно-

шенных деталей.

Намечены меры по развитию и специализации ремонтно-

обслуживающей базы в колхозах, совхозах и организа-

циях Сельхозтехники, обеспечению станочным, кузнечно-

прессовым и ремонтно-технологическим оборудованием

для укомплектования мастерских и ремонтных предпри-

ятий.

Намечено также улучшить качество ремонта и под-

нять уровень технической готовности машин и оборудо-

вания, не допускать их преждевременного списания.

Чтобы обеспечить своевременное проведение ремонта

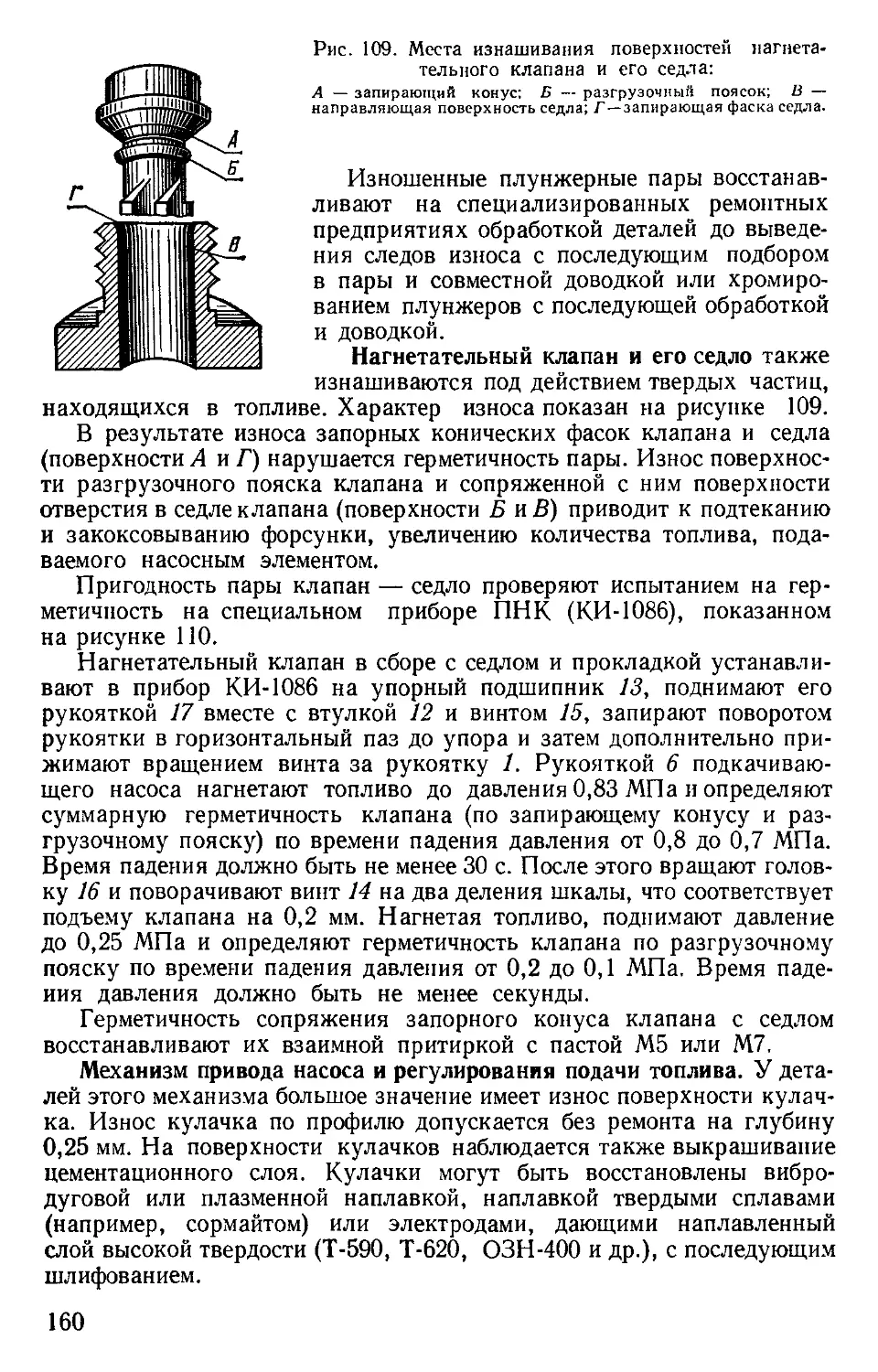

все возрастающего парка машин, установок и оборудова-

ния, будут продолжены укрепление и специализация

ремонтно-обслуживающей базы в хозяйствах.

Эффективность использования машин зависит не толь-

ко от качества и своевременности ремонта, но и от качества

и своевременности проведения технического обслужива-

ния. Длительное время обслуживание машинно-трактор-

ного парка осуществлялось механизаторами, работающими

на этих машинах. Новая техника, поступающая в совхозы

и колхозы, может эффективно эксплуатироваться лишь при

5

более совершенных формах технического обслуживания,

проводимого квалифицированными рабочими, мастерами-

наладчиками под руководством инженерно-технических

работников на стационарных пунктах, оснащенных диагно-

стическими средствами, аппаратурой и необходимым инстру-

ментом.

Комплекс мероприятий по проведению технического

обслуживания и ремонта машинно-тракторного парка и

оборудования требует широкой подготовки квалифициро-

ванных кадров и, в первую очередь, специалистов среднего

звена — техников-механиков. Большой вклад в развитие

науки о ремонте машин, в дело подготовки квалифициро-

ванных специалистов-ремонтников внесли: профессора док-

тора технических наук Казарцев В. И., Селиванов А. И.,

Левитский И. С., Петров Ю. Н., ИофиновС. А., Суслов В. П.,

Кряжков В. М., Вадивасов Д. Г., Воловик Е. Л., Север-

нее М. М., Рассказов М. Я., Крамаров В. С. Черепа-

нове. С., Михлин В. М. и др. Труды этих ученых помогают

готовить квалифицированных техников-механиков для

сельского хозяйства. Существенную помощь в этом должен

оказать и настоящий учебник.

Раздел первый

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

РЕМОНТНОГО ПРОИЗВОДСТВА

Глава 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

СОСТОЯНИЯ ТЕХНИКИ

Каждая новая машина (изделие) имеет определенные показатели

надежности и работоспособности, которые характеризуют ее качество.

Надежность — свойство объекта (изделия) выполнять заданные

функции, сохраняя во времени значения установленных эксплуата-

ционных показателей в заданных пределах, соответствующих задан-

ным режимам и условиям использования технического обслуживания,

ремонтов, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимос-

ти от назначения объекта (изделия), условий его эксплуатации может

включать безотказность, долговечность, ремонтопригодность и сохра-

няемость в отдельности или определенное сочетание этих свойств как

для объекта (изделия), так и для его частей.

К эксплуатационным показателям относятся производительность,

скорость, расход энергии, топлива и т. п. (ГОСТ 13377 — 75).

Ремонт — комплекс операций по восстановлению исправности или

работоспособности объекта (изделия) и восстановлению ресурса объек-

та или его составных частей (ГОСТ 18322 — 78). Ремонт является эта-

пом эксплуатации объекта (изделия).

Работоспособное состояние (работоспособ-

ность) — состояние объекта (изделия), при котором он способен

выполнять заданные функции, сохраняя значения заданных парамет-

ров в пределах, установленных нормативно-технической документа-

цией (ГОСТ 13377 — 75).

Такими параметрами могут быть, например, мощность, скорость,

производительность, расход топлива и смазки, показатели качества

работы (равномерность глубины вспашки, заделки семян, чистота обмо-

лота и др.).

Исправность или неисправность — состояние объекта (изделия),

при котором он соответствует всем требованиям или не соответствует

хотя бы одному из требований, установленных нормативно-техничес-

кой документацией (ГОСТ 13377 — 75).

Не всякая неисправность связана с потерей работоспособности.

Например, у машины повреждена окраска, подтекает сальник водя-

ного насоса и т. д. Такая машина неисправна, однако она остается

р аботоспособной.

Неисправность машины является результатом появления неисправ-

ностей в ряде ее составных частей. В свою очередь, неисправность

7

составных частей — результат дефектов в сопряжениях и у деталей,

входящих в них.

Дефекты сопряжений можно подразделить на следующие:

а) потери жесткости соединений и связей

характеризуются ослаблением резьбовых и заклепочных креплений

отдельных составных частей и деталей машины. Потери жесткости вы-

зывают нарушение герметичности в соединениях (приводят к подтека-

нию масла, воды, топлива, пропуску воздуха и газа, попаданию аб-

разивов внутрь машины), вызывают динамические нагрузки, приво-

дящие к поломке деталей;

б) нарушение посадки характеризуется увеличением

зазоров в подвижных соединениях и уменьшением натяга в непод-

вижных. При этом увеличение зазоров в подвижных соединениях яв-

ляется наиболее распространенным дефектом, охватывающим до 70%

всех дефектов сопряжений.

в) изменение взаимоположения деталей и со-

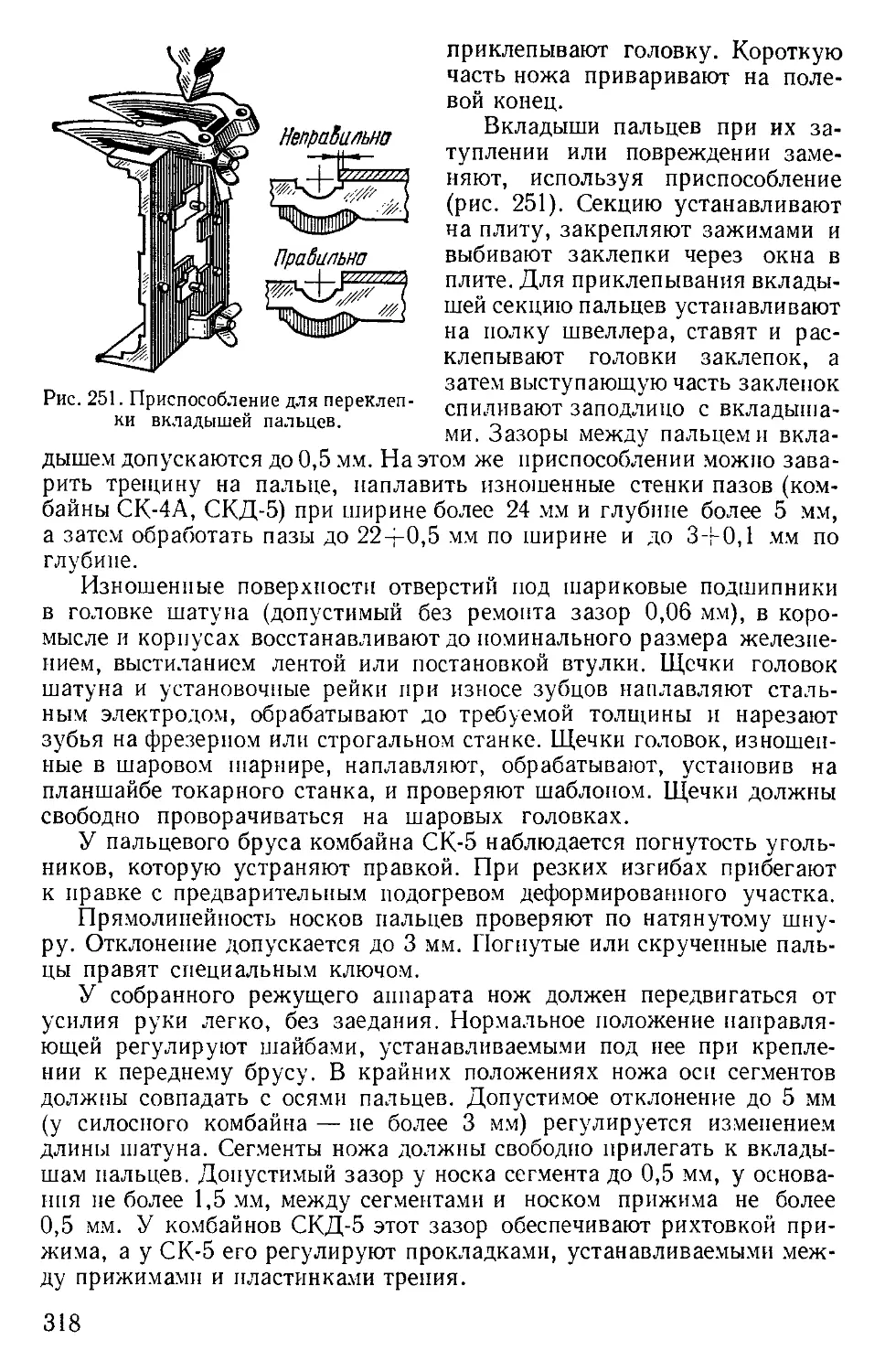

ставных частей машины — нарушение их нормального

местоположения, потеря соосности, параллельности и перпендикуляр-

ности осей деталей относительно друг друга, изменение расстояния

между деталями. Например, при деформации стержня шатуна нару-

шается параллельность осей отверстий верхней относительно нижней

головки. При деформации рамы, стоек и других деталей у культи-

ваторов и сеялок нарушается положение рабочих органов — лап или

сошников и др. Эти неисправности приводят к возникновению допол-

нительных усилий и напряжений в сопрягаемых деталях и их опор-

ных поверхностях, к поломкам деталей и потерям эффективных по-

казателей;

г) нарушение контакта сопряженных поверхностей

характеризуется изменением площади их прилегания (чаще умень-

шается). Например, при деформациях сопрягаемых плоскостей блока

и головки, при износах клапанов и их гнезд в головке, нарушается

герметичность соединений, при износах зубьев шестерен увеличивают-

ся напряжения на отдельных участках поверхности, что ведет к

ускорению процессов изнашивания или деформации деталей.

К числу дефектов деталей машин относятся износы, отложения

или наносы, деформации и разрушения, изменение свойств материала

деталей и коррозия свободных поверхностей.

Износы. Основными причинами, порождающими дефекты деталей,

является физический или материальный их износ. При работе машины

на поверхностях деталей в результате трения происходят непрерыв-

ные процессы, которые приводят к изменению физико-механических

и химических свойств их материала, формы, размеров, микрогеомет-

рии поверхностей, массы детали и других показателей.

Процесс разрушения и удаления материала с поверхности твердого

тела и накопление его остаточной деформации при трении, проявля-

ющийся в постепенном изменении размеров и форм тела, называется

изнашиванием. Результат изнашивания, определяемый в уста-

новленных единицах, называется износом.

8

Значение износа может выражаться в единицах длины, объема,

массы и др.

Изнашивание деталей определяется различными видами трения.

В машинах и механизмах различают два вида трения: по наличию

и характеру движения и по наличию смазочного материала.

По наличию и характеру движения трение подразделяется на трение

покоя и трение движения, которое имеет следующие разновидности:

трение качения и трение скольжения.

По наличию смазки различают трение без смазочного материала

и трение со смазочным материалом.

Все эти виды трения в той или иной степени сопровождают рабо-

ту деталей и их сопряжений и вызывают изнашивание.

Различают изнашивание механическое и коррозионно-механическое.

Механическое изнашивание происходит в резуль-

тате механических воздействий.

Коррозионно-механическое изнашивание

происходит в результате механического воздействия, сопровождаемого

химическим или электрическим взаимодействием материала со средой.

Наиболее распространенным является механическое изнашива-

ние, которое имеет следующие разновидности:

а) абразивное — в результате режущего или царапающего дейст-

вия твердых частиц, находящихся в свободном или закрепленном

состоянии;

б) гидроабразивное (газоабразивное) — в результате действия твер-

дых частиц, взвешенных в жидкости (газе) и перемещающихся отно-

сительно изнашивающегося тела потоком жидкости (газа);

в) эрозионное — в результате воздействия потока жидкости или

газа;

г) усталостное механическое изнашивание — в результате усталост-

ного разрушения при повторном деформировании микрообъемов ма-

териала поверхностного слоя. Усталостное изнашивание может проис-

ходить как при трении качения, так и при трении скольжения;

д) кавитационное изнашивание — гидроэрозионное изнашива-

ние при движении твердого тела относительно жидкости.

Разновидностями коррозионно-механического изнашивания явля-

ются: окислительное, при котором основное влияние на изнашивание

имеет химическая реакция материала с кислородом или окисляющей

окружающей средой; изнашивание при фреттинг-коррозии — из-

нашивание соприкасающихся тел при малых колебательных отно-

сительных перемещениях.

Различают еще изнашивание при заедании в результате схватыва-

ния, глубинного вырывания материала, переноса его с одной поверх-

ности трения на другую и воздействия возникающих неровностей на

сопряженную поверхность.

Наносы. У многих деталей возникают и развиваются неисправности

из-за отложений, появляющихся на их поверхностях. Это связано,

во-первых, с наличием абразивов в воздухе, масле и топливе, посте-

пенным накоплением частиц в масле и, во-вторых, с разложением

материалов и продуктов, участвующих в работе машин (нагар, накипь,

9

кокс, смола и др.). Наносы вызывают изменение режимов теплообмена,

формы и размеров деталей, что приводит к ухудшению работоспособ-

ности сборочных единиц или машины.

Деформации и разрушения. В процессе работы многие детали испы-

тывают длительные воздействия крутящих моментов, динамических

нагрузок и высоких температур, которые могут привести к пластичес-

кой деформации и даже поломке деталей. Эти деформации могут

проявляться в виде коробления поверхностей головок блока и блоков,

изгиба и скручивания (шатуны, рамы, валы), усадки по длине или

высоте (пружины, рессоры).

Изменение свойств материала деталей. По мере работы машин под

действием переменных температур, нагрузки и других факторов изме-

няются механические, физические и химические свойства материалов

деталей. Например, упругие детали (сальники, прокладки, манжеты)

теряют эластичность и упругость, а намагниченные — магнитные

свойства, у пластин аккумуляторов происходит сульфатация или

выпадение активной массы, изменяется твердость поверхностей (ша-

тунные и коренные шейки коленчатых валов) и т. д.

Основные мероприятия по предупреждению неисправностей:

1. Во время ремонта следует максимально использовать приработан-

ные пары в подвижных и неподвижных сопряжениях деталей (не рас-

паровывать детали, бывшие в эксплуатации), тщательно проверять

и производить центрирование осей взаимосвязанных агрегатов и ком-

плектных групп (при ремонте), проверять и регулировать зазоры

в подвижных регулируемых сопряжениях, многократно проводить

очистку и мойку деталей и комплектных групп, применять приремонт-

ное диагностирование и др.

2. После ремонта необходимо правильно обкатывать отремон-

тированную машину, постепенно увеличивая нагрузку, тщательно

проверять и при необходимости подтягивать крепления.

3. Во время эксплуатации не допускать перегрузок машины, обес-

печивать чистоту при заправках топливом и смазкой, использовать

мягкую воду для охлаждения, обеспечивать нормальную очистку

воздуха, не допускать перегревов, обеспечивая нормальные режимы

охлаждения масла и воды и др.

4. Своевременно проводить техническое обслуживание и ставить

на хранение машины, обращая особое внимание на своевременную

очистку полостей картеров двигателя, трансмиссии, блоков и поддо-

нов агрегатов от абразивных частиц и продуктов износа. Обеспечи-

вать защиту неокрашенных поверхностей при хранении смазками

с использованием ингибиторов или применяя летучие ингибиторы кор-

розии в закрытых полостях картеров, поддонов, полостей цилиндров

и др.

Кроме физического, различают еще моральный износ, под которым

понимают потерю средствами труда стоимости вследствие роста про-

изводительности труда и технического прогресса в машинострое-

нии.

Отказ — событие, заключающееся в нарушении работоспособно-

сти изделия.

10

Наработка — продолжительность или объем работы объекта (из-

делия). Наработка может исчисляться в часах, моточасах, условных

эталонных га, кВт-ч электроэнергии и т. д.

Срок службы — календарная продолжительность эксплуатации

объекта (изделия) от момента его ввода до окончания эксплуатации.

Ресурс (технический ресурс) — наработка изделия от начала экс-

плуатации или ее возобновления после капитального ремонта до нас-

тупления предельного состояния.

Безотказность — свойство объекта (изделия) непрерывно сохра-

нять работоспособность в течение некоторого времени или некоторой

наработки.

Долговечность — свойство объекта (изделия) сохранять работо-

способность до наступления предельного состояния при установленной

системе технического обслуживания и ремонта. Количественно оцени-

вается наработкой.

Ремонтопригодность — свойство объекта (изделия), заключающее-

ся в приспособленности к предупреждению и обнаружению причин

возникновения его отказов, повреждений и устранению их последст-

вий путем проведения технических обслуживаний и ремонтов. Ко-

личественно оценивается затратами труда и средств на восстановление

работоспособности.

Сохраняемость — свойство объекта (изделия) непрерывно сохра-

нять исправное и работоспособное состояние.

Для установления состояния деталей и сопряжений в машине при

техническом обслуживании, перед ремонтом и в процессе его, опреде-

ления необходимого объема регулировочных и ремонтных работ, а так-

же качества регулировок составных частей, применяют безразборные

методы диагностирования.

В зависимости от назначения проверки применяют следующие

виды диагностирования:

1. Определение работоспособности машины или агрегата. При этом

виде диагностирования определяют (снимают) технико-экономические

показатели функционирования машины (мощность двигателя, удель-

ный расход топлива и смазки, величину компрессии и др.).

2. Определение неисправности машины. При этом диагностирова-

нии определяют работоспособность отдельных комплектов групп,

агрегатов и машины (зазор между бойком коромысла и стержнем клапа-

на, натяжение ремней и гусеничного полотна, работу термостата,

правильность установки рабочих органов у плугов, сеялок, культи-

ваторов и других машин).

3. Определение ресурса машины. При этом выявляют остаточ-

ный ресурс машины, агрегатов и отдельных комплектных групп для

определения возможности их дальнейшей эксплуатации без ремонта

или необходимости его проведения. Например, в процессе разборки

двигателя определяют состояние цилиндропоршневой и кривошипно-

шатунной группы и при остаточном ресурсе, равном межремонтно-

му интервалу, такой комплект не ремонтируют; определяют ресурс

двигателя, топливного и масляного насоса, пускового двигателя,

коробки передач и др.

11

г>ти виды диагностирования могут быть использованы и при опреде-

лении качества ремонтных работ.

Контрольные вопросы и задания

1. Что такое работоспособность, исправность машин? 2. Что понимают под

неисправностью, отказом? 3. Дайте характеристику понятий «надежность», «изна-

шивание», «ресурс». 4. Какие виды неисправностей наблюдаются в сопряжениях

и какие у деталей? 5. Какие различают виды трения? 6. Какие бывают виды изна-

шивания деталей? Сущность процессов, происходящих при этом. 7. Приведите при-

меры деталей, где преобладают те или иные характерные виды изнашивания. 8. Что

такое моральный износ машины? 9. Что такое наносы, какие они бывают? 10. Оха-

рактеризуйте группы неисправностей: деформации и разрушения, изменения

свойств материалов. 11. Какие бывают виды диагностирования в зависимости от

назначения? 12. Каковы мероприятия по предупреждению неисправностей машин?

Глава 2. ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС РЕМОНТА МАШИН

§ 1. Общие понятия

Ремонтное производство — осуществленный производственный про-

цесс ремонта машин на предприятии с заданной программой.

Производственный процесс — совокупность всех действий людей

и орудий производства, необходимых на данном предприятии для из-

готовления или ремонта выпускаемых изделий.

Производственный процесс включает в себя не только разборку,

сборку машины и восстановление деталей, но также контроль качест-

ва, транспортировку и хранение продукции, подачу электроэнергии,

сжатого воздуха, подвод воды и другие элементы деятельности пред-

приятия.

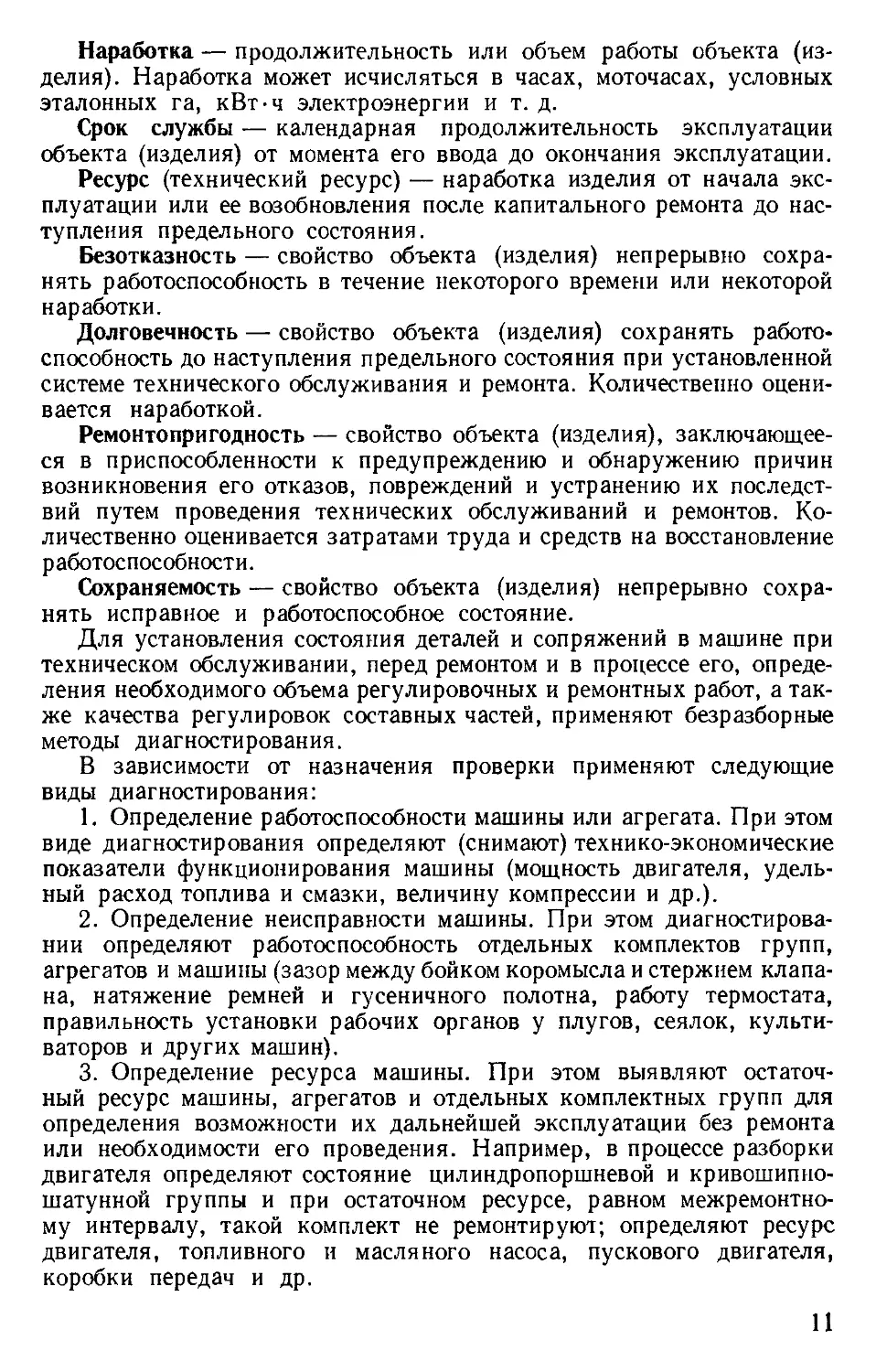

В общем виде производственный процесс капитального ремонта

сложной машины состоит из ряда технологических процессов, после-

довательность выполнения которых представлена в виде схемы на ри-

сунке 1.

Ремонт детали — комплекс технологических операций (операция)

по возобновлению исправности и (или) работоспособности детали с

условием восстановления ее размеров и ресурса до уровней, указан-

ных в нормативно-технической документации на ремонт.

Сюда относят шлифование шеек коленчатого вала, расточку и хо-

нингование гильз, развертывание втулок на ремонтные размеры и др.

Восстановление детали — комплекс технологических операций (опе-

рация) по возобновлению исправности и (или) работоспособности де-

тали с условием восстановления ее размеров и ресурса до уровня

новой детали. Сюда относятся технологические процессы, в которых

используется наращивание деталей наплавкой, гальваническим спосо-

бом, обработка давлением, постановка колец, резьбовых вставок

и др.

Технологический процесс — часть производственного процесса, со-

держащая действия по изменению и последующему определению сос-

тояния предмета производства. Так, технологический процесс сборки

представляет собой часть производственного процесса, непосредствен-

12

| Подготовкамашиныкремонту\

i

| Доставка на ремонт ]

Наружная очистка, мойка

и приемка на ремонт

Радиатор, гу-

сеничное по-

лотно,колеса,

электро-

оборудование

I

Кавина,

капот,

оперение

♦

Снятие некоторых узлов ~|

г--------------------(

'^Наружная мойка шасси^

Выварка для I

удаления окраски *

♦

Ремонт и сборка узлов |

' ХМойка агрегатов

и узлов

1

Контроль |

т

I

Цехцвосстанов-

ления и изготов-

ления деталей

। У *11

|- разборка узлов на детали |-

[ | Мойна деталей |

J____ Т ------------

Дедэектовка деталей

М ч § Требующие ремонта

централи- на своем

зованного предприятии

>g

=з

<u

I

S

?!

53

Контроль

-] Материалы |-

Комплектование

агрегатов и узлов

Ремонт, сборка,

обкатка и испы-

тание узлов и

агрегатов.

Мойка и окраска

Склад зап-\ пП0 Склад ме- Ремонт

частей ммк таллолома рамы

----------------------Контроль

' у

j Сборка машины |*

\Обкатка машины |

*

Контроль и

регулирование

I Покраска исдачаХ

♦ ...........

Постановка

на хранение

Рис. 1. Схема производственного процесса ремонта сложной машины.

но связанного с последовательным соединением отдельных деталей в

сборочную единицу; технологический процесс ремонта детали пред-

ставляет собой часть производственного процесса, связанного с из-

менением состояния детали (геометрической формы, размеров, качест-

ва поверхности и др.).

Технологический процесс, в свою очередь, подразделяется на ряд

технологических операций.

Технологическая операция — законченная часть технологического

процесса, выполняемого непрерывно на одном рабочем месте при из-

готовлении одной и той же продукции. Например, технологический

процесс ремонта шатунно-поршневого комплекта состоит из операций

разборки, контроля, ремонта или восстановления отдельных деталей,

комплектования, сборки и контроля собранного комплекта.

Технологический переход—законченная часть технологической

операции, характеризуемая постоянством применяемого инструмента

и поверхностей, образуемых обработкой или соединяемых при сборке

и разборке. Например, технологическая операция разборки шатунно-

поршневого комплекта состоит из переходов: снятия поршневых ко-

лец, расшплинтовки и отвертывания шатунных болтов, снятия вкла-

дышей, снятия стопорных колец, демонтажа поршневого пальца и

выпрессовки втулки верхней головки шатуна.

Последовательное описание проводимых операций технологичес-

кого процесса или переходов в операции называют технологи-

ческой картой. Она содержит сведения о рациональной после-

довательности выполнения операций или переходов, технические тре-

бования, режимы работы, оборудование, инструмент, материалы, спо-

собы контроля, время на выполнение работы, разряд рабочего и др.

Технологическая карта является основной для экономических рас-

четов, организации и планирования производства. Содержание карт

позволяет намечать технологический маршрут, проектировать или вы-

бирать оборудование, инструмент, приспособления, подсчитывать объем

работы и число исполнителей, осуществлять расстановку оборудова-

ния, контролировать качество выполненных работ как на отдельном

рабочем месте, так и в отделении, цехе и т. д.

В ремонтном производстве единой системой технологической до-

кументации (ЕСТД) установлены определенные формы карт: маршрут-

ной, операционных карт технологических процессов, ведомости тех-

нического контроля, ведомости оснастки на разборку, сборку и

сводные ведомости оборудования, комплектовочные карты и др.

Основным документом для осуществления технологических про-

цессов ремонта машин в сельском хозяйстве служит типовая тех-

нология.

В комплект материалов типовой технологии входят: технические

требования со сводными таблицами на сдачу в ремонт и выдачу из ре-

монта тракторов, комбайнов, двигателей, агрегатов и узлов; техни-

ческие требования на капитальный ремонт различных марок тракторов,

комбайнов и их двигателей, а также по дефектовке их деталей и сопря-

жений; маршрутные технологические процессы на капитальный ре-

монт тракторов и комбайнов, их двигателей, шасси, гидравлических

14

систем, дизельной топливной аппаратуры и электрооборудования; тех-

нологические карты на ремонт и маршрутные технологические процес-

сы на восстановление деталей различных машин; указания по органи-

зации ремонта машин на предприятиях Госкомсельхозтехники и в

мастерских совхозов и колхозов; средние нормативы времени и сред-

ние нормы расхода материалов на ремонт тракторов; перечень ремонт-

ного оборудования, приспособлений, приборов и инструментов; альбом

чертежей нестандартного ремонтно-технологического оборудования и

оснастки.

В технологическую документацию для колхозов и совхозов по ре-

монту машинно-тракторного парка входят: технические требования

на текущий ремонт тракторов и автомобилей, а также некоторых спе-

циальных машин (экскаваторов и др.); технологические карты по за-

мене агрегатов при текущем ремонте тракторов; чертежи нестандарт-

ного оборудования для хранения сельскохозяйственной техники в

колхозах и совхозах и на ремонтных предприятиях Госкомсельхозтех-

ники; технические требования на ремонт плугов, сеялок, культивато-

ров, машин по внесению удобрений и защите растений, зерновых жа-

ток, овощеуборочных, кукурузоуборочных, картофелеуборочных,

льноуборочных комбайнов; рекомендации по организации и техно-

логии ремонта зерновых комбайнов и др.

§ 2. Подготовка машин к ремонту

Подготовка к ремонту включает очистку, осмотр и определение

состояния машины для установления вида ремонта и необходимого

объема ремонтных работ, оформление документации, доставку маши-

ны на ремонтное предприятие, приемку и сдачу ее, повторную наруж-

ную очистку и мойку перед разборкой.

Очистка предусматривает удаление возможно большего количества

различных отложений — наружной грязи, продуктов износа и меха-

нических осадков из картеров, накипи с деталей системы охлаждения

и т. д.

Порядок выполнения операций при очистке машины следующий:

промывают систему водяного охлаждения двигателей; проводят на-

ружную очистку и мойку машины; удаляют масло из картеров и кор-

пусов агрегатов, проводят их активную промывку.

Систему водяного охлаждения двигателя промывают в последние

дни полевых работ, заполняя ее раствором для разложения накипи на

стенках рубашки блока, в патрубках и радиаторе. Такими растворами

могут быть: 100... 150 г кальцинированной соды (Na2CO3) на 1 л воды;

1 л 5%-ной ингибированной соляной кислоты на 10 л воды и др.

Двигатель должен проработать на одном из этих растворов 10...

12 ч, а затем раствор сливают и всю систему охлаждения промывают

чистой водой.

Наружную очистку машины проводят на бетонированной

площадке или эстакаде, используя насосные установки ОМ-830 (про-

изводительность Q=0,5 л/с, давление Р=2 МПа), установки 1112

15

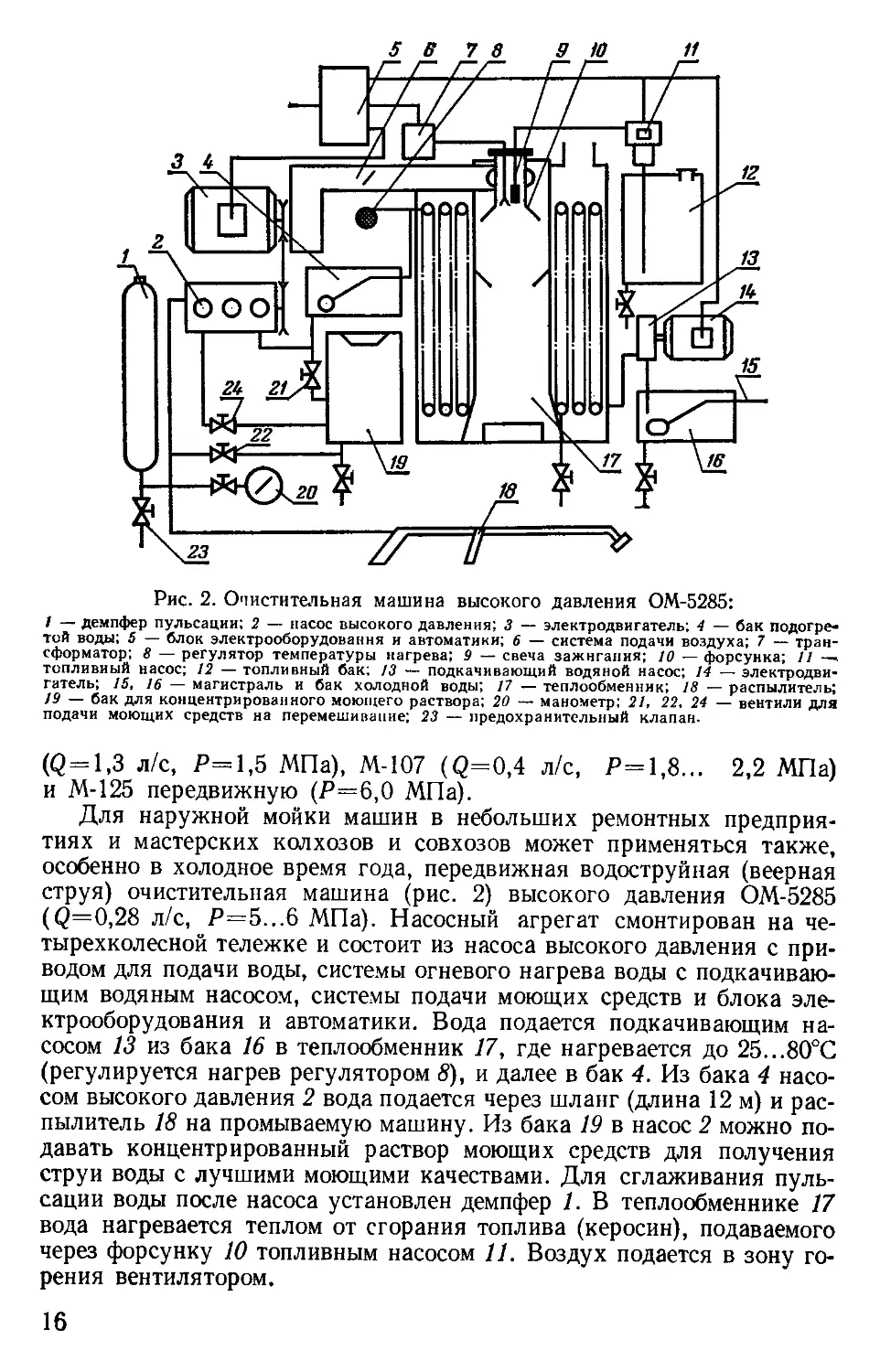

Рис. 2. Очистительная машина высокого давления ОМ-5285:

/ — демпфер пульсации; 2 — насос высокого давления; 3 — электродвигатель; 4 — бак подогре-

той воды; 5 — блок электрооборудования и автоматики; 6 — система подачи воздуха; 7 — тран-

сформатор; 8 — регулятор температуры нагрева; 9 — свеча зажигания; 10 — форсунка; 11 —<

топливный насос; 12 — топливный бак; 13 — подкачивающий водяной насос; 14 — электродви-

гатель; 15, 16 — магистраль и бак холодной воды; 17 — теплообменник; 18 — распылитель;

19 — бак для концентрированного моющего раствора; 20 — манометр; 21, 22, 24 — вентили для

подачи моющих средств на перемешивание; 23 — предохранительный клапан.

(Q = l,3 л/с, Р=1,5 МПа), М-107 (Q=0,4 л/с, Р=1,8... 2,2 МПа)

и М-125 передвижную (Р=6,0 МПа).

Для наружной мойки машин в небольших ремонтных предприя-

тиях и мастерских колхозов и совхозов может применяться также,

особенно в холодное время года, передвижная водоструйная (веерная

струя) очистительная машина (рис. 2) высокого давления ОМ-5285

(Q=0,28 л/с, Р=5...6 МПа). Насосный агрегат смонтирован на че-

тырехколесной тележке и состоит из насоса высокого давления с при-

водом для подачи воды, системы огневого нагрева воды с подкачиваю-

щим водяным насосом, системы подачи моющих средств и блока эле-

ктрооборудования и автоматики. Вода подается подкачивающим на-

сосом 13 из бака 16 в теплообменник 17, где нагревается до 25...80°С

(регулируется нагрев регулятором 8), и далее в бак 4. Из бака 4 насо-

сом высокого давления 2 вода подается через шланг (длина 12 м) и рас-

пылитель 18 на промываемую машину. Из бака 19 в насос 2 можно по-

давать концентрированный раствор моющих средств для получения

струи воды с лучшими моющими качествами. Для сглаживания пуль-

сации воды после насоса установлен демпфер 1. В теплообменнике 17

вода нагревается теплом от сгорания топлива (керосин), подаваемого

через форсунку 10 топливным насосом 11. Воздух подается в зону го-

рения вентилятором.

16

Блок 5 электрооборудования и автоматики питает установку

электроэнергией и защищает ее от перегрузок.

Плоскоструйное сопло распылителя 18 имеет угол расширения струи

25... 120 .

Удаление масла и активную промывку корпусов и картеров,

узлов и агрегатов машины проводят непосредственно перед постанов-

кой ее на ремонт или хранение. У работающей машины сливают

смазку из корпусов трансмиссии, коробки передач, заднего моста и

конечной передачи; заливают в картеры и корпуса дизельное топли-

во и проводят их активную очистку, обкатывают машину на ходу в

течение 5... 10 мин. Для промывки системы смазки, топливных баков,

гидравлических систем, картеров задних мостов и коробок передач

можно использовать передвижную установку ОМ-2871Б с подогревом

моющей жидкости до 60°С.

Тормозные ленты и накладки муфты сцепления можно промывать

дизельным топливом. Для этого в картер заднего моста заливают

топливо и сообщают машине движение вперед и назад в течение 5 мин,

выключив ленты, но не выключая муфты сцепления. При промывке

сцепления выключают передачи в коробке и на месте, включая и выклю-

чая муфту, промывают ее.

Затем машину ставят на место хранения, сливают дизельное топливо

из всех корпусов трансмиссии, ходовой части, масло из картеров го-

рячего двигателя (основного и пускового), корпусов фильтров, топ-

ливного насоса и регулятора. Заливают дизельное топливо в эти кар-

теры и корпуса. Заводят двигатель и дают ему проработать3...4 мин,

после чего останавливают и сразу же сливают топливо. Очищают все

емкости для воды, топлива, масла и поддоны воздухоочистителей.

Если машину ставят на длительное хранение, то проводят и другие

операции в соответствии с правилами постановки машины на хранение.

Осмотр, определение состояния машины или ее диагностирование

для установления вида ремонта и подготовка документации. Эта работа

проводится в хозяйстве, где эксплуатируется машина. Для диагности-

рования машин имеется оборудование, позволяющее объективно оце-

нивать состояние машины без разборки и определять необходимый

объем ремонтных работ. Имеются стационарные (для ремонтных пред-

приятий и станций технического обслуживания автомобилей и тракто-

ров) и передвижные средства для диагностирования техническсто сос-

тояния машин (при проведении ТО). К первым, например, относят:

диагностический комплект КИ-5308А, позволяющий производить

диагностирование при ТО-3, комплект оборудования КИ-5313 для ос-

нащения ремонтно-диагностических мастерских, стенд КИ-4872 для

проверки углов установки управляемых колес грузовых автомобилей

типа ГАЗ и ЗИЛ, стенд диагностический КИ-8935 для автомобилей

типа ЗИЛ и ГАЗ, стенд диагностический КИ-8948 для колесных трак-

торов и др. Ко вторым относится комплект КИ-13905 диагностической

линейной службы на базе автомобиля УАЗ-452 для определения тех-

нического состояния тракторов и зерноуборочных комбайнов. Приме-

няются также переносный комплект приборов КИ-13901Ф для диаг-

ностирования тракторов и комбайнов при ТО-1 и ТО-2 и др.

17

Результаты технического осмотра и диагностирования должны

быть внесены в заводской паспорт (формуляр) машины. Если большин-

ство агрегатов требует полной разборки, замены или ремонта всех

неисправных составных частей, в том числе базовых, то машина должна

быть направлена на капитальный ремонт. Не подлежат отправке в

капитальный ремонт машины, агрегаты и узлы, если их работоспособ-

ность можно восстановить при техническом обслуживании или теку-

щем ремонте.

Перед сдачей машины в ремонт хозяйство подготавливает ее завод-

ской паспорт, заполняя соответствующие его разделы. Машину сда-

ют в ремонт вместе с паспортом.

Доставка машины на ремонтное предприятие может осуществляться

самоходом, на буксире, на трайлере или в кузове автомобиля, по же-

лезной дороге и т. д.

Для доставки машины с места хранения (из ремфонда) в мастерскую

применяют лебедку, специальное приспособление или ходовой трактор

с тросом либо буксирной штангой.

Лебедка устанавливается под полом мастерской так, чтобы она

не мешала постановке машины на место мойки и разборки.

Приемка машины. При сдаче машины на ремонтное предприятие

представителем хозяйства оформляется два экземпляра приемо-сда-

точного акта, который подписывается приемщиком и представителей

заказчика.

В акте указываются число отработанных машиной моточасов с

начала эксплуатации и после последнего ремонта, техническое со-

стояние узлов и агрегатов, комплектность машины, а также аварий-

ные узлы и детали, вышедшие из строя по вине заказчика.

На ремонтное предприятие могут сдаваться и отдельные агрегаты

(двигатель, пусковой двигатель, топливная аппаратура и т. д.).

Для автомобилей установлено две комплектности: первая — это

полнокомплектные машины со всеми агрегатами, приборами и аппара-

турой; вторая — для грузовых автомобилей — характеризуется от-

сутствием платформы, фургона и деталей крепления их к раме.

Тракторы сдаются в ремонт полнокомплектными. Если на ремонт-

ном предприятии отсутствуют специализированные цехи по ремонту

резины и аккумуляторов, то их принимают и выдают с машиной без

ремонта.

Наружная мойка машин. Перед мойкой с трактора снимают электро-

оборудование, оборудование системы питания, воздухоочиститель, кон-

трольные приборы, сиденье, спинку, подлокотники и направляют их

на рабочие места ремонта и сборки.

Для наружной мойки гусеничных тракторов класса до 60 кН (6 т)

и колесных тракторов класса 14 кН (1,4 т) на ремонтных предприяти-

ях применяют специальные моечные машины ОМ-8036 струйно-камер-

ного типа с поворотным кругом. Для мойки тракторов К-700, К-701,

Т-150, Т-4, ДТ-75 и МТЗ используют моечную машину ОМ-5535 с на-

польным конвейером или моечную машину ОМ-1438 с подвижными

гидрантами.

Применяют также оборудование для наружной мойки машин пог-

18

Рис. 3. Схема моечной машины ОМ-8036:

1 — водяной распределитель; 2 — брандспойт; 3 — моечная камера; 4 — душевое устройство верхнее и боковое: 5 — вентиля-

тор; 6 — водопроводная сеть; 7 — нижнее душевое устройство; 8 — поворотный круг; 9 — сточная труба; 10 — слив отстоя: // —

консольный насос; 12 — фекальный насос; 13 — слив: 14 — грязесборннк; 15 — задвижка; 16 — пароподогреватель; 17 — ворон-

ка слива нефтепродуктов; 18 — блок; 19 — слой нефтепродуктов; 20 — перегородка; 21 — фильтр; 22 —- бак; 23 — отстоявшийся

моечный раствор; 24 — трос; 25 — пиевмоцилиидры; 26 — краны управления; 27 — пневмораспределителы 28 — редуктор давле-

ния; 29 —*грязеотстойник.

ружением (окунанием). Температура моющего раствора должна быть

75,..90°С. В стационарных машинах одновременно с мойкой сливают

и выпаривают масла из внутренних полостей картеров и корпусов.

Моечная машина ОМ-8036 (рис. 3) имеет моечную камеру 3 шести-

гранной формы, в которой на поворотный круг 8 устанавливают трак-

тор. Поворотный круг вращается вместе с трактором во время мойки

относительно неподвижного душевого устройства 4 на трех опорах,

одна из которых является приводной. Мощные струи воды подаются

также и через нижнее душевое устройство 7. Для улучшения качества

мойки на стенке камеры на шаровой установке закреплен брандспойт

2, которым управляет оператор. За качеством промывки оператор

следит через смотровое окно, которое очищается стеклоочистителем.

Трактор внутри камеры освещается двумя фарами. Для очистки ка-

меры от пара на ее крыше установлен вентилятор 5.

Машина имеет высокопроизводительные очистные сооружения, ко-

торые находятся в отдельном помещении.

После мойки снимают крылья, облицовку, капот и кабину. Их,

по необходимости, направляют на выварку в специальных ваннах.

§ 3. Разборка машин

Общие указания. Машину разбирают вначале на агрегаты, затем

на сборочные единицы, промывают их и разбирают на детали. Полную

разборку сопряжений следует делать только в случае замены или не-

обходимости ремонта и восстановления деталей.

Втулки, подшипники качения, корпуса подшипников выпрессо-

вывают только при несоответствии деталей техническим требованиям.

Разборочные операции выполняют в последовательности, предус-

мотренной технологическими картами, используя указанные в них

универсальные и специальные стенды, прессы, приборы, съемники,

приспособления и инструмент. Строгая последовательность выполне-

ния разборочных операций и применение механизированных средств

при разборке облегчает сам процесс и предохраняет детали от поломок.

При этом повышается качество ремонта.

Для увеличения долговечности резьбовых соединений (особенно

в отверстиях деталей из чугуна) следует избегать вывертывания шпи-

лек из блока двигателя, головки блока и других деталей, если они не

мешают контролю и проведению последующих ремонтных операций.

Все отверстия, через которые во время мойки может проникнуть внутрь

агрегата грязь, следует после разборки закрывать пробками.

Для облегчения отвертывания корродированных резьбовых сое-

динений их предварительно выдерживают в керосине или накладыва-

ют на них ветошь, смоченную в керосине. При смятии, срыве резьбы

и невозможности отвертывания вручную применяют специальные гай-

коверты со значительным крутящим моментом.

Место разборки некоторых специфических агрегатов. Ряд агрегатов

и сборочных единиц не разбирают на детали на месте общей разборки

машины, а выполняют эту операцию после мойки на рабочих местах

их ремонта и сборки. К таким агрегатам относятся: кабина с оборудо-

20

ванием, воздухоочиститель, масляный и водяной радиаторы, площад-

ка управления, главный фрикцион, топливный бак и др. Некоторые

сборочные единицы и агрегаты после снятия их с машины и мойки

подвергают предремонтному диагностированию для определения их

ресурса и выявления неисправностей. Некоторые неисправные сбороч-

ные единицы и агрегаты после мойки без разборки отправляют для

ремонта на специализированные предприятия. В числе их могут быть:

двигатель основной и пусковой, топливный насос с регулятором и

форсунками, комплекты гидросистемы, турбокомпрессор, наклонная

камера комбайна, коробка передач, вариатор и др.

Приремонтное диагностирование и дефектация. Тщательное диагно-

стирование сборочных единиц и деталей в процессе разборки позво-

ляет уменьшить количество разборочных, моечных и сборочных работ,

а также уменьшить расход запасных деталей, так как сохраняется

приработанность деталей при оставлении их в сборочной единице,

снижается повреждаемость деталей и полнее используется их ресурс.

Приремонтному диагностированию следует подвергать пусковые дви-

гатели, частично разобранный основной двигатель (остается в блоке

кривошипно-шатунный механизм и цилиндропоршневой комплект),

масляные и топливные насосы с регулятором, форсунками и топливо-

проводами, комплекты электрооборудования и гидросистемы, короб-

ки передач, задние мосты, турбокомпрессор, щитковые приборы и др.

Операции разборки должны проводиться под наблюдением коптролера-

дефектовщика.

Перед разборкой дополнительной подтяжкой проверяют жесткость

крепления резьбовых соединений и срыв резьбы в отверстиях.

Крепежные детали (болты, гайки) после разборки узла или разъ-

единения деталей, особенно базисных, следует вновь установить от

руки на свои места. Это облегчает контроль зазора в резьбовых сое-

динениях, сохраняет приработанность резьбовых поверхностей и поз-

воляет определить количество отсутствующих крепежных деталей.

Не следует разукомплектовывать прецизионные пары топливных

насосов, а также соединения с резьбой повышенного класса точности

при их годности к дальнейшей работе. Такие детали надо устанавливать

на прежнее место или маркировать, папример, крепления крышек

шатунов, маховика к коленчатому валу, головок блока к блокам дви-

гателей, крышек коренных подшипников коленчатых валов, большой

конической шестерни к фланцу корпуса дифференциала и др.

При разборке регулируемых сопряжений, особенно конических

подшипников, следует проверять величину запаса на регулировку

зазора.

Перед разборкой необходимо определять величины некоторых за-

зоров и осевых разбегов. Например, следует измерить величину про-

дольного разбега коленчатого вала в коренных подшипниках, зазор

между поршнем и гильзой, величину продольного разбега распреде-

лительного вала, зазор в шлицевых соединениях и т. д.

По величине полученного при замере зазора или осевого разбега

можно судить о пригодности деталей к дальнейшей работе, определить

объем ремонтных и восстановительных работ.

21

Для обеспечения долговечной работы деталей, имеющих размеры

в пределах, допустимых без ремонта, не следует нарушать их прира-

ботанность или местоположение, иначе эти детали будут вновь про-

ходить процесс приработки с ускоренным нарастанием зазора в сопря-

жении. С этой целью при разборке на сопрягаемых деталях ставят

метки кернением или окраской (на шлицах валов и пазах сопрягаемых

шестерен коробок передач и других комплектов, блоке цилиндров и

крышках коренных подшипников, шатунах и их крышках, вклады-

шах коренных и шатунных подшипников и др.).

§ 4. Оборудование, приспособления и инструмент

для разборочных и сборочных работ

Разборочные и сборочные работы в общей трудоемкости капиталь-

ного ремонта машин занимают значительное место. Для грузовых авто-

мобилей трудоемкость этих работ составляет 33...41 %, для тракторов—

52...56%. Следует всемерно механизировать эти работы, особенно

на разборке и сборке резьбовых и прессовых соединений, доля которых

в общей трудоемкости разборки составляет для грузовых автомобилей

и тракторов соответственно около 45 и 20%.

Для разборки узлов и агрегатов применяют разнообразную номен-

клатуру универсальных и специальных стендов, прессов, комплекты

приспособлений для ремонта отдельных марок машин, различного вида

съемников — как универсальных, так и специальных, комплекты раз-

личных инструментов. К числу универсальных может быть отнесен

стенд для разборки и сборки тракторных муфт сцепления ОР-6760,

стенд для разборки и сборки тракторных и автомобильных двигателей

ОПР-989 и др.

К специальным стендам относятся: стенд ОРГ-3985 ГОСНИТИ для

разборки и сборки ведущего вала коробки передач трактора К-700;

стенд ОР-6280 ГОСНИТИ для разборки и сборки мостов трактора

Т-150К; стенд ОПР-2806 СБ ГОСНИТИ для разборки, сборки и ремон-

та шнеков зерноуборочных комбайнов и др.

На ремонтных предприятиях применяют прессы как механические

ручного действия, так и с гидроприводом. Прессы ручные реечные

усилием 10...30 кН (1...3 т) предназначены для распрессовки и запрес-

совки подшипников, шестерен, звездочек, втулок и других деталей,

не требующих больших усилий. Универсальный гидравлический пресс

верстачного типа усилием 0,1 МН (10 т) может быть использован как

в качестве стационарного, так и переносного в сочетании с универсаль-

ными съемниками.

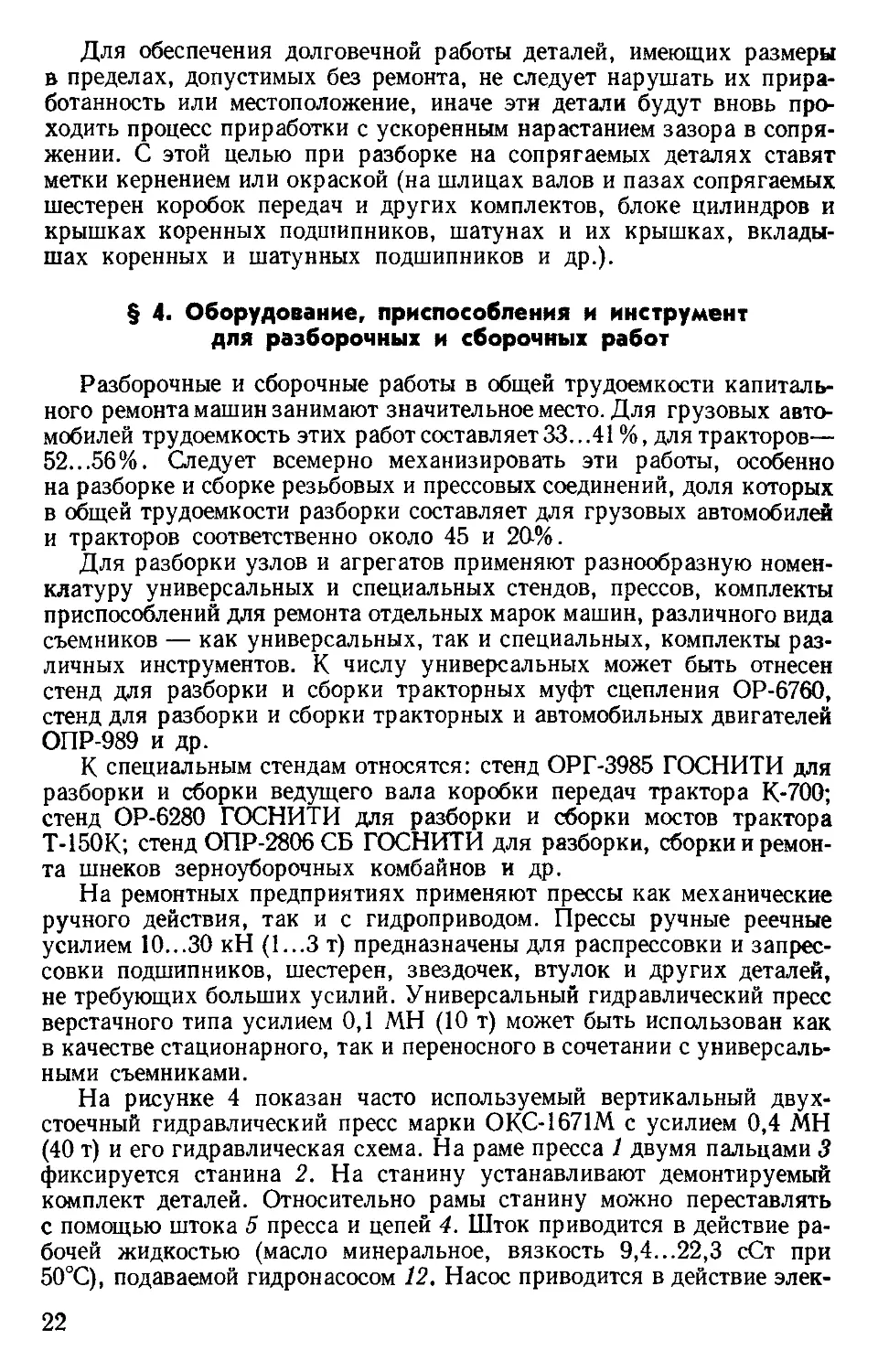

На рисунке 4 показан часто используемый вертикальный двух-

стоечный гидравлический пресс марки ОКС-1671М с усилием 0,4 МН

(40 т) и его гидравлическая схема. На раме пресса 1 двумя пальцами 3

фиксируется станина 2. На станину устанавливают демонтируемый

комплект деталей. Относительно рамы станину можно переставлять

с помощью штока 5 пресса и цепей 4. Шток приводится в действие ра-

бочей жидкостью (масло минеральное, вязкость 9,4...22,3 сСт при

50°С), подаваемой гидронасосом 12. Насос приводится в действие элек-

22

Рис. 4. Гидравлический пресс ОКС-1671М:

а — общий вид; б — гидравлическая схема; / — рама; 2 — станина; 3 — палец; 4 — цепи; 5 -и

шток; 6 — ручной иасос; 7 — электродвигатель; 8 — золотник; 9 — масляный бачок; 10—

манометр; 11 — цилиндр; 12 — гидронасос; 13 — муфта; 14 — предохранительный клапан.

тродвигателем 7 мощностью 1,7 кВт или ручным насосом 6. Управле-

ние прессом осуществляют передвижением золотника 8. Предохрани-

тельный клапан 14 регулируют на давление 23...26 МПа, контролируя

манометром 10. Ход штока 250 мм. Скорость рабочего хода 2,8 мм/с.

Для получения больших усилий используется гидравлический го-

ризонтальный пресс усилием 1 МН.

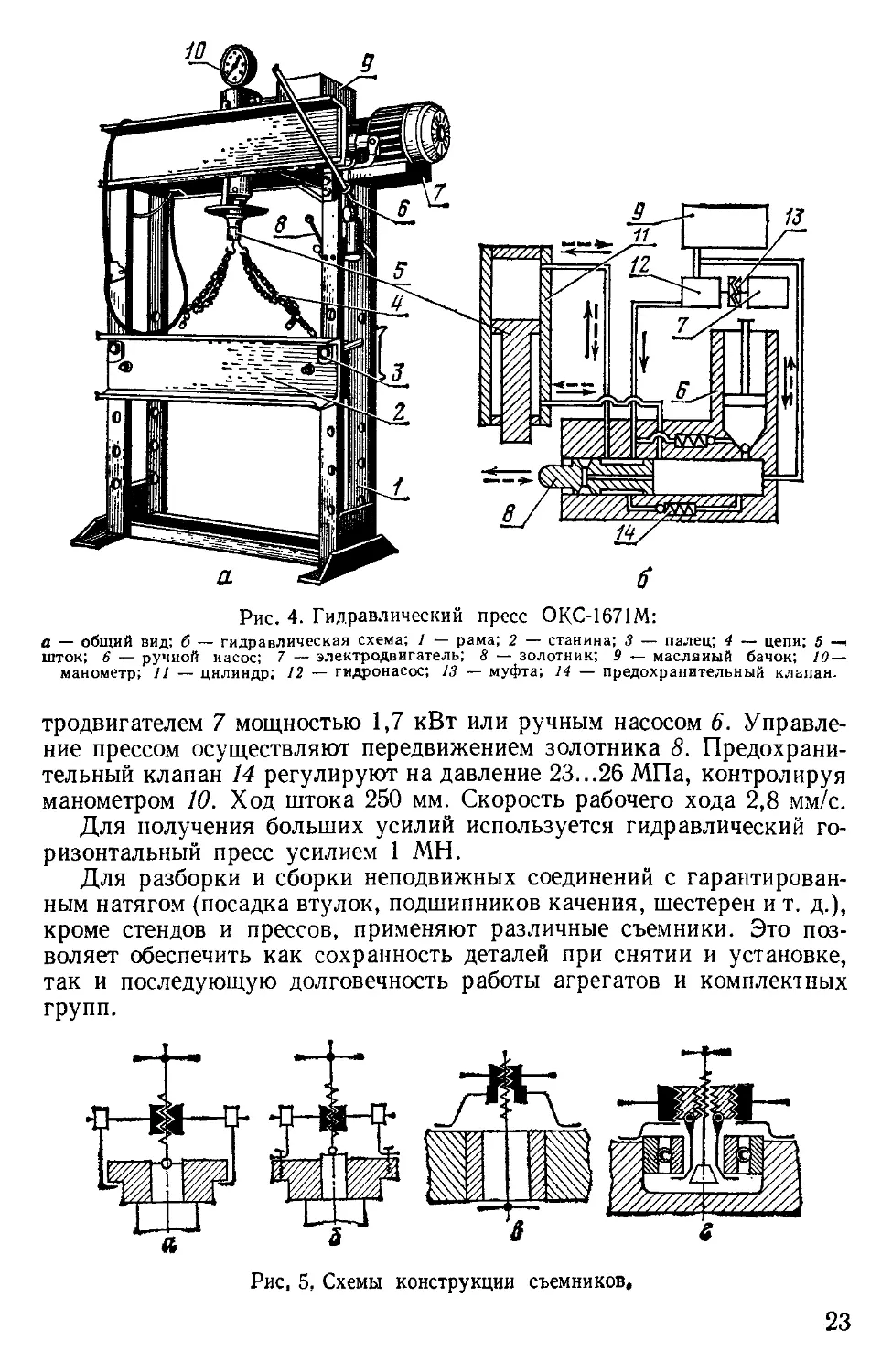

Для разборки и сборки неподвижных соединений с гарантирован-

ным натягом (посадка втулок, подшипников качения, шестерен и т. д.),

кроме стендов и прессов, применяют различные съемники. Это поз-

воляет обеспечить как сохранность деталей при снятии и установке,

так и последующую долговечность работы агрегатов и комплектных

групп.

Рис, 5, Схемы конструкции съемников.

23

250

a

438

Понус 3°

на сторону

Рис. 6. Примеры приме-

нения съемников:

а — спрессовывание подшип-

ника вала двухлапчатым

съемником; / — подставка;

2 — съемник; 3 — отводка;

4 — тиски; б — снятие опоры

направляющего колеса трак-

тора Т-4А; в — съемник коль-

ца игольчатых подшипников

вала привода отбора мощно-

сти трактора «Беларусь»;

/ — корпус; 2 — разжимная

цанга; 3 — распорный стер-

жень; 4 — силовая гайка.

1мгц*г

418

4122

2,5

436

Ч>70

Например для разборки и сборки комплектных групп автомо-

билей ГАЗ-51, ГАЗ-53А и ЗИЛ-130 применяют комплект съемников

и приспособлений ПИМ-192, позволяющий производить 93 операции.

Стационарный универсальный гидравлический съемник ОР-8846 об-

легчает монтажные работы по трактору К-700. Универсальный двух-

лапчатый съемник II1LM-483-30 служит для снятия шестерен, втулок,

шарико- и роликоподшипников и др.

Принцип их устройства схематично изображен на рисунке 5. На-

иболее распространенную схему конструкции съемников иллюстриру-

ет рисунок 5,о, а съемник, выполненный по этой схеме показан на ри-

сунке 6, а.

24

По схеме, изображенной на рисунке 5, б, выполнен съемник для

снятия опоры направляющего колеса трактора Т-4 (рис. 6, б). По

схеме на рисунке 5, в выполнен съемник для выпрессовки гильз из бло-

ков двигателей. Винтовой съемник для выпрессовки подшипников ка-

чения, установленных внутри деталей, показан на рисунке 6, в, а схему

его работы иллюстрирует рисунок 5, г.

При спрессовывании как на прессах, так и при пользовании съем-

никами применяют еще дополнительные детали, чаще всего разъемные

кольца, стяжные хомуты и наставки.

Во время разборки и сборки резьбовых соединений применяют

трещоточные, фрикционные и коловоротные ключи со сменными голов-

ками; механизированный инструмент — гайковерты, шуруповерты,

шпильковерты (производительность увеличивается в 5 раз по сравне-

нию с работой вручную); электромеханические универсальные и

специальные установки для разборки сборочных единиц и агрега-

тов.

Гайковерты могут быть электрические (ШПР-3 для резьб Мб;

ЭП-120, ЭП-1241 для резьб до М16), пневматические (УПГ-16, ГПМ-14

для резьб М14 и М16; П-3121 для резьб до М24) и гидравлические.

Гайковерты подразделяются на ручные, подвесные, переносные и

стационарные. Наиболее удобен гайковерт П-3121 с ударно-импульс-

ным механизмом, позволяющим при отвертывании или окончатель-

ном довертывании резьбовой детали создавать ударные импульсы

на шпинделе.

Универсальным инструментом, применяемым для разборочно-сбо-

рочных работ, являются: наборы гаечных ключей различных типов

(открытые, накладные, глухие, торцовые, Г-образные для круглых

гаек и т. д.); ключи для шпилек (простые, эксцентриковые или спе-

циальной конструкции); молотки слесарные простые и «мягкие»;

отвертки, пассатижи и т. п.

Универсальными являются также комплекты инструмента: «Боль-

шой набор» (56 видов инструмента); «Средний набор» (30 видов) и

«Малый набор» (19 видов); набор инструмента для колхозного меха-

ника, для технического обслуживания и др.

§ 5. Подъемно-транспортное оборудование

Разборочно-сборочные и ремонтные работы сопровождаются опе-

рациями снятия и транспортировки различных агрегатов, комплект-

ных групп и громоздких деталей. Эти работы осуществляют с помощью

подъемно-транспортного оборудования.

Различают три вида оборудования: подъемное, подъемно-транспорт-

ное и транспортное.

С помощью подъемно-трапснортного оборудования груз можно

поднимать и передвигать (мостовые краны, кран-балки, передвижные

и поворотные краны, монорельсы).

Транспортные средства и устройства различных конструкций ши-

роко применяют для транспортирования грузов внутри цеха и между

25

цехами. К ним относятся конвейеры, рольганги, карусельные столы,

эстакады, а также ручные и прицепные тележки, тачки, электрокары,

различные передвижные стенды для разборки узлов, агрегатов и ма-

шин.

К подъемному оборудованию относят устройства, поднимающие

груз: тали ручные и электрические, лебедки, домкраты, грузозахват-

ные приспособления.

Тали ручные бывают двух видов: шестеренные грузоподъ-

емностью 1, 3, 5 и 10 т и червячные грузоподъемностью 1, 3, 5 и 10 т.

Тали имеют два крюка: один служит для подвешивания самой тали

на кошке, передвигающейся по монорельсу или стреловому крану,

а другой для подвешивания груза. Подъем груза осуществляется на

высоту до 3 м.

Тали электрические выпускают грузоподъемностью от

0,5 до 5,0 т. Высота подъема груза до 6 м, управление осуществляется

с пола или из кабины.

Передвижные электротали состоят из двух основных комплект-

ных групп: механизма подъема и опускания груза и механизма перед-

вижения, перемещающего механизм подъема вместе с грузом вдоль

однорельсового пути.

Существуют пневматические подъемники для поднятия и неболь-

шого перемещения грузов массой до 1,5 т.

При выполнении отдельных операций по ремонту агрегатов воз-

никает необходимость в использовании различных подъемных приспо-

соблений в виде лебедок и домкратов.

Лебедки применяют для поднятия, опускания и перемещения

грузов на небольшие расстояния. Они подразделяются на ручные и

электрические. Лебедки могут быть установлены на фундаменте, сте-

не или на передвижных тележках. Лебедка состоит из станины, бара-

бана или звездочки, проволочного каната или цепи, тормоза и шесте-

ренных передач.

Ручные лебедки грузоподъемностью до 1 т имеют одну передачу;

до 3,5 т — двойную и до 10 т — тройную передачу.

Электрические лебедки в зависимости от грузоподъемности бывают:

реверсивные грузоподъемностью 0,5 т; фрикционные— 1 т; двухбара-

банные — 1,25 т; монтажные — 5 т; обычные — 0,5 и 1 т и др.

Г рузозахватные приспособления используют для подвеши-

вания агрегата, узла или детали на крюке подъемного устройства.

Грузозахватные приспособления должны обеспечить быстроту, на-

дежность и удобство крепления и снятия с подвески элементов маши-

ны. Схватки и захваты применяют для подъема головок блоков, ка-

реток, радиаторов, кабин и других деталей и элементов машин. Состоят

они обычно из фасонных прутковых крючков, соединяемых кольцом

или прутковыми звеньями. Широкое применение находят также сталь-

ные проволочные канаты-тросы с 6...8-кратным запасом прочности.

Концы каната обязательно должны быть заделаны (рис. 7).

Подъемно-транспортное оборудование. Широкое распространение

на ремонтных предприятиях для обслуживания рабочего места или

операции получили поворотные консольные краны.

26

Рис. 7. Заделка концов канатов:

а — канатный коуш; б — хомутики; в — коническая втулка; г —

втулка клиновая с зубчатыми клиньями; д — втулка с гладким

клииом.

Такие краны в зависимости от способа установки и обслуживаемой зо-

ны могут быть полноповоротными подвесными (рис. 8, а), полнопо-

воротными на отдельно стоящей колонне (рис. 8, б) и настенными

(рис. 8, в) с углом поворота до 150°. Подъемный механизм крана мо-

жет быть электрический, пневматический или ручной. В зависимости

от грузоподъемности рекомендуется определенный вылет стрелы кон-

сольных кранов: 0,5 т до 6 м; 1...2 т до 4,5 м и 3...5 до 3,5 м.

Монорельсовые пути используют для транспортировки

с помощью электрических талей грузов по рабочим местам в мастер-

ской. Их подвешивают к потолку или специальным конструкциям.

Отклонение груза в обе стороны от оси пути не должно превышать

400...600 мм.

Кран-балки могут быть с ручным или электрифицированным

приводом для перемещения по подкрановым путям поперечной бал-

ки. Электрифицированная кран-балка представляет собой передвиж-

ную двутавровую балку, по которой перемещается электрическая таль.

Балка опирается или подвешивается на подкрановые пути ходовыми

колесами, имеющими электропривод через трансмиссию. Подкрановые

пути могут быть опорными, когда они крепятся на специальных колон-

нах, или подвесными при креплении их к потолочным фермам. Пути

27

Рис. 8. Консольные краны:

а — лолноповоротный подвесной; б -- полноповоротный на отдельно стоящей колонне;

в — настенный.

должны быть строго горизонтальны и параллельны между собой. От-

клонение допускается не более 10 мм.

Управление краном кнопочное (с пола), грузоподъемность 1, 2

и 3 т. Пролет кран-балки составляет до 18 м на 1 и 2 т и до 12 м на 3 т.

Мостовые краны имеют более сложную конструкцию, чем

кран-балки, и применяют их для подъема грузов массой 5, 10 и 20 т.

Для подъема грузов на открытой площадке или при складировании

материалов внутри помещений применяют перекатные козловые краны

грузоподъемностью 3 т.

Транспортные средства. Для перемещения деталей, узлов и агре-

гатов между рабочими постами разборки и моечными машинами, в

процессе сборки, для транспортировки деталей после мойки в дефекто-

вочное и комплектовочное отделения применяют конвейеры раз-

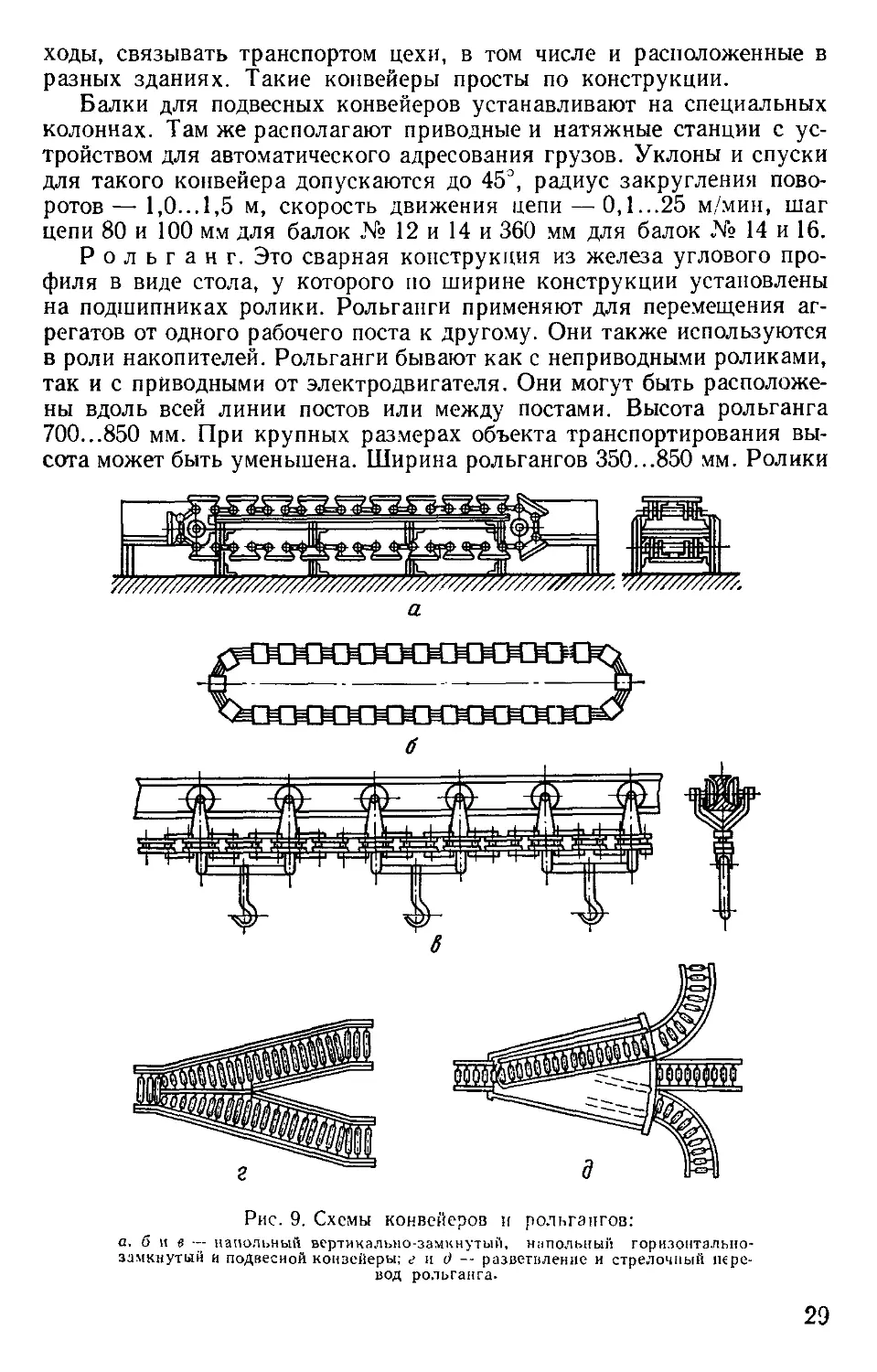

личных конструкций (рис. 9).

Вертикально-замкнутые конвейеры (обычно

пульсирующие) применяют при многопостовой сборке агрегатов.

Подвесные цепные конвейеры получили широкое

распространение, так как с их помощью можно перемещать грузы по

трассе с поворотами, подъемами и спусками, обходить проезды и про-

28

ходы, связывать транспортом цехи, в том числе и расположенные в

разных зданиях. Такие конвейеры просты по конструкции.

Балки для подвесных конвейеров устанавливают на специальных

колоннах. Там же располагают приводные и натяжные станции с ус-

тройством для автоматического адресования грузов. Уклоны и спуски

для такого конвейера допускаются до 45°, радиус закругления пово-

ротов—• 1,0...1,5 м, скорость движения цепи — 0,1...25 м/мин, шаг

цепи 80 и 100 мм для балок № 12 и 14 и 360 мм для балок № 14 и 16.

Рольганг. Это сварная конструкция из железа углового про-

филя в виде стола, у которого по ширине конструкции установлены

на подшипниках ролики. Рольганги применяют для перемещения аг-

регатов от одного рабочего поста к другому. Они также используются

в роли накопителей. Рольганги бывают как с неприводными роликами,

так и с приводными от электродвигателя. Они могут быть расположе-

ны вдоль всей линии постов или между постами. Высота рольганга

700...850 мм. При крупных размерах объекта транспортирования вы-

сота может быть уменьшена. Ширина рольгангов 350...850 мм. Ролики

Рис. 9. Схемы конвейеров и рольгангов:

о. б и в — напольный вертикально-замкнутый, напольный горизонтально-

замкнутый и подвесной конвейеры; г и 0 — разветвление и стрелочный пере-

вод рольганга.

29

рольганга делают из труб диаметром 50...75 мм, которые располагают

через 100...300 мм.

Эстакады применяют для транспортирования больших агре-

гатов на поточных линиях. На эстакаде устанавливают передвижные

тележки для крепления агрегата, который благодаря наличию на те-

лежке специального устройства может быть повернут в удобное для

сборки положение и передвинут вдоль эстакады.

Наземный транспорт применяется на всех ремонтных

предприятиях. В этих целях используют универсальные и специальные

тележки различных конструкций.

Передвижные тележки на рельсах используют для разборки и сбор-

ки тракторов, ручные применяют для перевозки агрегатов, а с вращаю-

щимися стойками и штырями на них — для хранения и транспор-

тирования различных колец, прокладок и других деталей.

Для транспортирования и погрузочно-разгрузочных работ часто

используют электрокары, а также автопогрузчики, которые могут ра-

ботать с вилочными подхватами, ковшом и с безбалочной стрелой.

§ 6. Мойка агрегатов, сборочных единиц и деталей

Практика работы ремонтных предприятий показала, что целесо-

образно применять многостадийную мойку, то есть вначале промывать

неразобранные агрегаты, затем частично разобранные агрегаты и пос-

ле этого отдельные детали. При некачественной мойке ресурс машины

после ремонта может снизиться до 75% по сравнению с ресурсом ма-

шины, прошедшей многостадийную мойку.

Перечень основных операций многостадийной мойки (в дополне-

ние к описанной выше мойке полнокомплектных машин), установок

для выполнения этих операций и применяемых моющих средств при-

веден в таблице 1.

На этих машинах не проходят мойку электрооборудование машин,

радиаторы в сборе, приборы питания и контрольные приборы, об-

шивка, сиденья, резиновые изделия, в том числе покрышки и камеры,

тормозные ленты, диски с накладками муфт сцепления, гусеничные

полотна в сборе и рамы. Очистку и мойку перечисленных приборов,

комплектов и деталей проводят на рабочих местах их ремонта или

в специальных ваннах.

Для мойки используют различные моющие средства: щелочные,

синтетические (СМС), состоящие из смеси солей и синтетических по-

верхностпо-активных веществ (ПАВ), растворяемых в воде, и раство-

ряюще-эмульгирующие (РЭС), обычно в готовом виде. ПАВ облегчают

разрушение жировых пленок, предупреждают повторное осаждение

загрязнений на очищаемых поверхностях, стабилизируя загрязне-

ния в моющей жидкости.

СМС типа МЛ-51, Лабомид-101 и Лабомид-102 (содержат кальци-

нированную соду, триполифосфат натрия, жидкое стекло или мета-

силикат натрия в Лабомиде-102, различные ПАВ) применяют с концен-

трацией 10...30 г/л при умеренном пенообразовании в любых машинах

струйного типа. Для этих же целей используются и вновь выпускае-

30

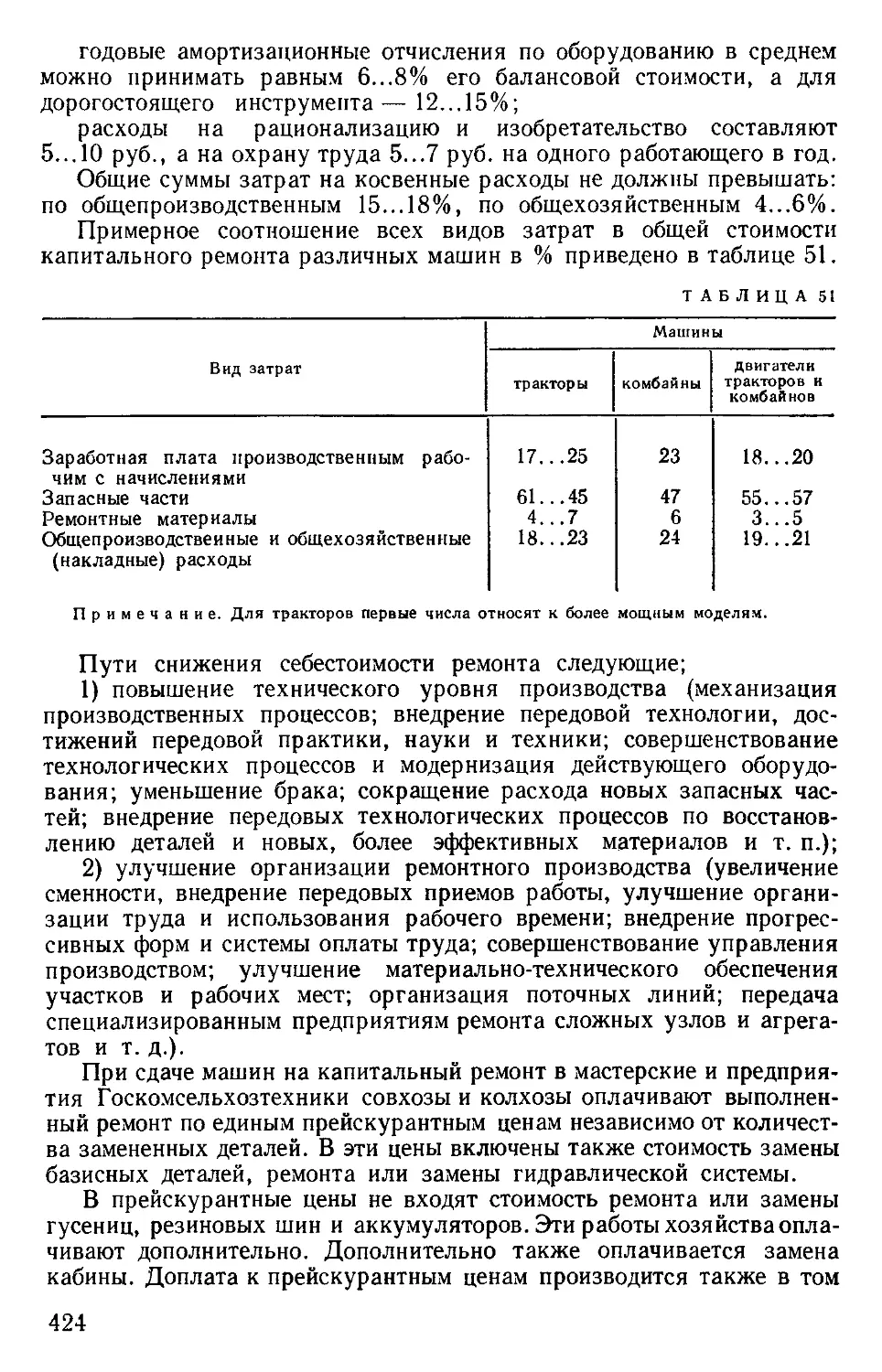

Операция Наименование и марка применяемых машин

Мойка двигателей в сборе и составных частей машин Установка моечная камерная ОМ-837Г с огневым подогревом или ОМ-1366Г с па- ровым подогревом Моечная машина струйная ОМ-11501 (АКТБ-116) с подвесным конвейером и машина ОМ-1578А для мойки двигате- лей типа ГАЗ струйная с подвижными гидрантами Моечная машина камерная ОМ-947И с огневым подогревом и ОМ-4610 с паро- вым подогревом и вращающимися гид- рантами (обе для использования в кол- хозах и совхозах) Моечные машины погружные ОМ-5299 (очистная) и ОМ-5300 (ополаскивающая) с возвратно-поступательным движением платформы в растворе Моечные машины АКТБ-114 (очистная) и АКТБ-118 (ополаскивающая) с под- весным конвейером

Мойка и ополаскива- ние комплектных групп и деталей ма- шин Моечная машина ОМ-4267М с подвесным конвейером и ОМ-2839 с прутковым тран- спортером Моечные машины погружные ОМ-5287 и ОМ-5288 (очистная и ополаскиваю- щая) с возвратно-поступательным дви- жением платформы в растворе

31

ТАБЛИЦА I

Моющие средства (препараты) Температура раствора, °C Давление в напорном трубопроводе,

МЛ-51, Лабомид-101 и Лабомид-102, МС-6, МС-8, МС-16, МС-18 и Темп- 100А 80±5 0,35...0,40

Те же 80±5 0,40...0,60

Те же 80±5 0,30...0,40

АМ-15 и ДВП-1 для ОМ-5299; МЛ-52, Лабомид-203, МС-8 и МС-15 для ОМ-5300 ОМ-5299— 20...30 ОМ-5300— 20...90 —

МЛ-51, Лабомид-101 и Лабомид-102, МС-6, МС-8, МС-16, МС-18 и Темп-ЮОА 70...85 0,40...0,50

МЛ-51, Лабомид-101 и Лабомид-102, МС-6, МС-8, МС-16, МС-18 и Темп-ЮОА 80±5 0,40...0,50

ДВП-1 и АМ-15 для ОМ-5287; Ла- бомид-203, МС-8, МС-15 для ОМ- 5288 ОМ-5287— 20. ..30 ОМ-5288— 20...95

32

Операция Наименование и марка применяемых машин

Установка для мойки 196М струйная

Очистка деталей от смолистых отложе- ний Очистка деталей от на- гара и накипи (толь- ко для черных ме- таллов) Промывка масляных каналов блоков ци- линдров, коленчатых валов и шатунов Мойка головок цилинд- ров Мойка мелких деталей и метизов Мойка кабин, опере- ний и корпусных де- талей Моечная машина погружная ММЧ-1 с турбулентным потоком жидкости Моечная установка погружная ОМ-4266 с ппевмовибрацией грузовой платформы Установка ОМ-4944 для очистки деталей в расплаве солей погружением Установка моечная ОМ-3600 струйная Моечная машина 70-0750-1302 Установка ОМ-6068 с вращающимся ре- шетчатым барабаном Установка ОМ-3271 с тремя ваннами (щелочного раствора, воды и ортофос- форной кислоты) погружного типа

Мойка резервуаров и бочек Установка ОМ-2308 передвижная

Продолжение

Моющие средства (препараты) Температура раствора, °C Давление в напорном трубопроводе, МПа

МЛ-51, Лабомид-ЮГи Лабомид-102, 75...85 0,40...0,50

МС-6, МС-8, МС-16, МС-18 и Темп-100 А МЛ-52, Лабомид-203, МС-6, МС-8 90...95

и МС-15 AM-15, Лабомид-311 и Лабомид- 18...35

315-)-вода (1:1) Едкий натр, азотнокислый и хло- 380...420

ристый натрий МЛ-51, Лабомид-101 и Лабомид- 80...90 0,50

102, МС-6, МС-8, МС-16, МС-18 и Темп-ЮОА МЛ-52, Лабомид-203, МС-8, МС-15 70...80

Щелочной раствор или препараты В раствор

МЛ-52, Лабомид-203, МС-8, МС-15 МЛ-52, Лабомид-203, МС-15 ПОДВОДИТСЯ насыщенный пар 75...85 —

001

Операция Наимеиоаание и марка применяемых машин

Мойка деталей на ра- бочих местах при сборке Ванна моечная передвижная ОМ-1316

Мойка комплектных групп и деталей топ- ливной аппаратуры, пусковых двигателей и гидросистем Моечная машина ОМ-5342 Машины моечные ОМ-12077 (очистная) и ОМ-12078 (ополаскивающая) с постом подготовки растворов ОМ-12159

Подогрев подшипников качения и расконсер- вация Ванна ОКС-1513 для нагрева подшипни- ков перед напрессовкой

Расконсервация дета- лей Машина погружная ОМ-5349 для очистки с пневмовибрацией грузовой платформы

Ванна ОМ-1600 для расконсервации дета- лей

Ванна ОР-1562 для расконсервации пре- цизионных деталей

33

П родолокение

Моющие средства (препараты) Температура раствора, °C Давление в напорном трубопроводе, МПа

Керосин или дизельное топливо — —

МЛ-51, Лабомид-101 и Лабомид- 102, МС-6, МС-16, МС-18, ополаски- вающий раствор 0,3...0,5 %-ный нитрита натрия 85 —

МЛ-51, Лабомид-101 и Лабомид-102, МС-6, МС-16, МС-18 и Темп-ЮОА 80 ±5 0,4...0,6

Вода с поверхностным слоем масла высотой 50...70 мм 90 —

МЛ-52, Лабомид-203, МС-6, МС-8, МС-15, Темп-ЮОА 70. .80 —

Вода 80. .90 —

Дизельное топливо

мые СМС типа МС-16, МС-18 (концентрация 10...20 г/л) и Темп-ЮОА

(концентрация 5...15 г/л). СМС типа Темп-ЮОА одновременно пас-

сивирует открытые поверхности машин, предохраняя их от коррозии.

СМС типа МЛ-52 и Лабомид-203 (содержат те же компоненты, но

в другом количестве, и больше ПАВ) предназначены для очистки де-

талей от прочных смолистых отложений методом погружения в ванну

с циркулирующим моечным раствором с концентрацией 20...30 г/л.

СМС типа МС-5, МС-6, МС-8 и МС-15 (содержат кальцинированную

соду, триполифосфат натрия, метасиликат натрия и смесь ПАВ) ис-

пользуют для струйной очистки деталей и очистки методом погруже-

ния. При струйной очистке применяют растворы МС-5 и МС-6 с кон-

центрацией 15...20 г/л. При выварке деталей в ваннах или машинах

с возвратно-поступательным движением промываемого объекта в ван-

не рекомендуется раствор МС-8 и МС-15 с концентрацией 20...30 г/л.

РЭС типа АМ-15 (ксилол 70...76%, ализариновое масло 20...28%,

оксиэтилированные спирты 2,0%) используется для очистки деталей

от смолистых загрязнений в ваннах или машинах с возвратно-посту-

пательным движением платформы в ванне (например, при очистке

фильтров грубой очистки масла). РЭС типа ДВП-1 (уайт-спирит, мас-

ло талловое, сода каустическая, ПАВ) используется для очистки де-

талей от асфальтосмолистых отложений в 50%-ном растворе с дизель-

ным топливом. В последнее время выпускаются негорючие РЭС: Ла-

бомид-311 (трихлорэтилен, трикрезол и ПАВ) —жидкость 100% кон-

центрации в растворе с водой (1 : 1 или 1 : 0,25) или керосином (1 : 1

или 1 : 2); Лабомид-315 (хлорированные углеводороды, ПАВ, стаби-

лизаторы и активатор).

После выдержки в препаратах детали должны быть промыты во-

дой или щелочным раствором в струйных моечных машинах.

В зависимости от программы ремонтного предприятия, объектов

ремонта, технологии выбирают и соответствующие моечные машины.

На предприятиях с небольшой про-

Рис. 10. Тупиковая моечная

машина ОМ-837Г,

граммой ремонта применяют тупиковые

моечные машины. На ремонтных заво-

дах используют конвейерные машины.

Устройство тупиковой моечной маши-

ны с двухколлекторными вращающими-

ся гидрантами показано на рисунке 10.

Резервуары и отстойники расположены

внизу машины. Промываемый агрегат

помещается в теплоизолированную каме-

ру на тележке. Моющая жидкость центро-

бежным насосом подается в П-образный

верхний и нижний коллекторы с гид-

рантами. Гидранты расположены так,

что выходящие струи создают реактив-

ные силы, приводящие коллекторы в дви-

жение.

Некоторые точные детали топлив-

ной аппаратуры, гидросистемы, а так-

34

же шариковые и роликовые подшипники промывают керосином

или бензином в ваннах или в ультразвуковых моечных установках.

В дне ванны такой установки смонтированы магнитострикционные

преобразователи электрической энергии в ультразвуковые колебания,

передаваемые жидкости (трихлорэтилен, бензин или щелочной раствор).

Ванны с одним — четырьмя преобразователями выпускаются под

марками от УЗВ-15 до УЗВ-18 объемом 30...160 л и потребляемой мощ-

ностью 2,5... 10 кВт. Температура жидкости должна быть в пределах

25...70°С в зависимости от ее состава. В таких установках кокс и нагар

удаляют за 2...3 мин, а жиры и масла — за 30...50 с. Для удаления

нагара и накипи с поверхностей деталей применяют расплав солей

(65% едкого натра, 30% азотнокислого и 5% хлористого натрия) при

температуре 38О...42О°С. Для выполнения этой операции служит ус-

тановка ОМ-4944, имеющая четыре ванны, которые расположены в

порядке выполнения операций: ванна для расплава солей, промывоч-

ная, для раствора кислоты и вновь промывочная. При этой очистке

частично удаляется и ржавчина.

От нагара детали очищают также механическим или термическим

способом.

Одним из механических способов очистки от нагара является виб-

роабразивный. Для очистки детали вместе с боем абразивных кругов

грануляции 10...30 мм загружают в контейнер, установленный на виб-

ростол. При вибрации абразивы счищают нагар с деталей, а смывает

его подаваемый в контейнер синтетический моющий раствор.

На ремонтных заводах используют механический способ удаления

нагара косточковой крошкой. Сущность этого способа состоит в том,

что на обрабатываемую деталь направляют струи сжатого воздуха

вместе с косточковой крошкой (скорлупа фруктовых косточек), которая

разрушает слой нагара, не повреждая поверхности детали. Давление

воздуха 0,4...0,5 МПа, а угол падения потока крошки на деталь 62...

63°. Очистку проводят в камере универсальной установки вручную.

Термический способ очистки заключается в том, что отложения

кокса и нагара с некоторых деталей (выхлопные и всасывающие кол-

лекторы) удаляют, выжигая пламенем газовой горелки с избытком

кислорода; полые детали наполняют коксом или древесным углем и

обжигают в термопечи.

§ 7. Охрана труда при моечно-очистительных работах

Присутствие химических веществ в растворах и сильное выделение

из них пара при нагревании и мойке, наличие топочного устройства

у машины и большого числа соединений на трубах для подвода пара,