Текст

ББК 40.728.3

Ш 96

УДК 631.358

Предназначена для операторов, механиков, инженерно-технических работни-

ков, занимающихся эксплуатацией и обслуживанием зерноуборочного самоходного

комбайна КЗС-7 "Полесье"

Комбайн зерноуборочный самоходный

КЗС-7 "Полесье"

Инструкция по эксплуатации

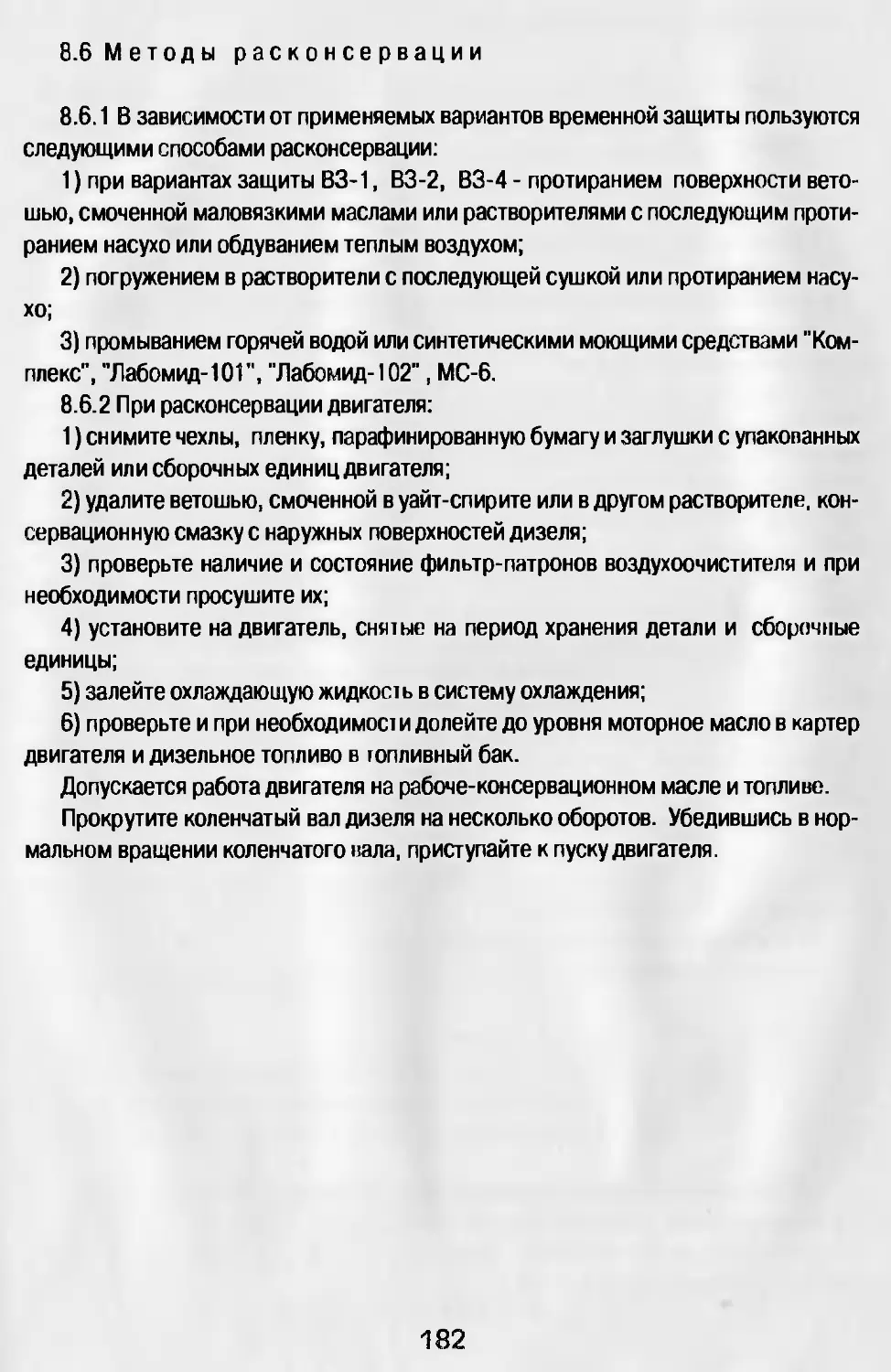

ПО "Гомсельмаш" 2004

ВНИМАНИЮ МЕХАНИЗАТОРОВ!

1 При транспортных пщинидах оператор должен управлять комбайном КЗС-7

только сидя, при этом необходимо соблюдать "Правила дорожного движения”. Не

превышать установленной скорое । и фанспортирования - 20 км/ч.

Перед транспортными перч* щами комбайна опустите проблесковый маяк в ниж-

нее положение.

При транспортировании комбайна по дорогам общего пользования дефлектор

соломоизмельчителя комбайна допжпн быть установлен в крайнее верхнее положе-

ние, выдвижная секция зернит и о пункира должна быть введена внутрь бункера и

зафиксирована, крышка лаза и оункгр должна быть закрыта, жатка для зерновых

культур должна быть у ••ни и (.(фиксирована на транспортной тележке и под-

соединена к молотилке самоходной при помощи тягового устройства. Мотовило

жатки должно быть п <> чнущоно вниз и максимально придвинуто к шнеку.

Светосигнальное оборудовании доижно быть подключено. Перед началом движения

комбайна проверьте функционирчнание тормозов.

При транспортных перее ли'* комбайна на короткие расстояния с навешенной

жаткой штоки гидроцилиндр>н ноды»ма и горизонтального перемещения мотовила

должны быть полностью втяну । и, ж.пк.) должна быть поднята в верхнее положение

и зафиксирована на наклонной ымнрп

2 Максимально допустимый уклон при работе и транспортировании комбайна

на подъеме и спуске - 8°. При ичм необходимо включать первый диапазон и дви-

гаться со скоростью не более .1 4 км/ч

В случае необходимости приидчнония небольшого расстояния с большим укло-

ном примите дополнительные миры предосторожности.

3 Помните, что запуск дви1 и г им возможен только при нейтральном положении

рукоятки управления скоросп.ю диижпния, наклоненной в сторону оператора и вык-

люченной передаче.

4 Включение и выключение «пимною контрпривода, привода жатки, привода

шнеков выгрузки зерна и принодн иибронала производите при частоте вращения

коленчатого вала двигатели чоо КИМ) об/мин. Это увеличит долговечность рем-

ней.

5 Для полного включения или лыключения приводов необходимо кнопку управ-

ления удерживать в течение 4 о < гкунд

6 Остановку рабочих opi .innn прчи пюдите только после проработки всего тех-

нологического продукт-1, не । НИЖ.Н1 •».!): io।у вращения коленчатого вала двигателя

не менее 15 секунд.

7 После дождя при iio/uoiohki! кчмонйна к работе необходимо включить венти-

лятор и продуть очистку

8 При подготовке к рабон! комблйнл и в период уборочных работ периодически

проверяйте креплении бараолна и тбоиною битера на валах и величину зазоров

3

между вращающимися частями комбайна и его каркасом во избежании трения.

9 ПРИ РАБОТЕ КОМБАЙНА ЗАПРЕЩАЕТСЯ:

1) нахождение в кабине посторонних людей;

2) перевозка на комбайне людей и грузов;

3) работа в неудобной и развевающейся одежде;

4) работа с открытыми капотами и крышкой лаза в бункер, со снятыми огражде-

ниями и кожухами;

5) начинать движение, не освободив стояночный тормоз;

6) работа в ночное время без электрического освещения;

7) при выгрузке зерна из бункера проталкивание его руками, ногой, лопатой или

другими предметами;

8) пользоваться пробоотборником на ходу и при включенном главном контр-

приводе, а также при заполнении бункера более чем на 1 /3 объема;

9) влезать в бункер при работающем двигателе;

10) транспортные переезды комбайна с полным бункером зерна;

11) выгрузка комбайна под линиями электропередач;

12) движение задним ходом с опущенной на землю жаткой;

13) производить какие-либо работы под комбайном на уклонах, если под его

колеса не поставлены упоры.

10 Для предотвращения поломок рабочих и транспортирующих органов комбай-

на ЗАПРЕЩАЕТСЯ:

1) работать при заполненном бункере;

2) производить отключение привода выгрузных шнеков при наличии зерна в

бункере;

3) буксировать комбайн с включенной передачей, переключать передачи во вре-

мя движения;

4) оставлять на полу кабины инструмент и другие принадлежности, попадание

которых под педали управления может привести к аварии;

5) работать в загонке и выполнять транспортные переезды с повернутым в рабо-

чее положение выгрузным шнеком.

11 Для предотвращения забивания наклонной камеры и выхода из строя отдель-

ных узлов, обязательно следите за поддержанием в необходимых пределах оборо-

тов молотильного барабана.

12 ВНИМАНИЕ: После окончания работы жатки шток электромеханизма вариато-

ра втянуть!

13 Перед проведением сварочных работ на комбайне, для исключения выхода из

строя электронных элементов отключайте МАССУ, провода подходящие к генерато-

ру, разъемы датчиков блокировки привода выгрузного шнека.

4

1 Введение

1.1 Инструкция по эксплуатации предназначена для операторов (комбайнеров),

механиков и других специалистов сельского хозяйства, занимающихся эксплуатаци-

ей и обслуживанием комбайна зерноуборочного самоходного КЗС-7 "Полесье".

1.2 Двигатель, кондиционер комбайна, подборщик и специальные приспособле-

ния, применяемые на комбайне и поставляемые по отдельному заказу, имеют само-

стоятельные инструкции и руководства по эксплуатации.

1.3 Прежде, чем ввести в эксплуатацию комбайн, внимательно изучите настоя-

щий и вышеперечисленные документы и точно выполняйте, приведенные н них ре-

комендации и указания.

1.4 ИЭ разработано Республиканским конструкторским унитарным предприяти-

ем ТСКБ по зерноуборочной и кормоуборочной технике" (РКУП ГСКБ), которое

ведет постоянную работу по совершенствованию конструкции комбайна, в связи, с

чем возможны изменения в конт рукции отдельных сборочных единиц и де галей, не

отраженные в настоящей ИЭ.

1.5 Все замечания по конеiрукции, эксплуатации и обслуживанию комбайна

просим направлять по адресу 246035, г. Гомель, ул. Ефремова, 61, РКУП ГСКБ, факс

(0232) 57-70-52, 56-70-24.

1.6 Принятые сокращения и условные обозначения:

комбайн - комбайн зерноуборочный самоходный КЗС-7 "Полесье";

жатка - жатка для зерновых культур;

АСК - автоматическая сисгомн контроля;

ЗИП - запасные части, инструмент и принадлежности;

ЕГО - ежесменное техническое обслуживание;

ТО-1 - первое техническое обслуживание;

ТО-2 - второе техническое обслуживание;

ТО-3 - третье техническое обслуживание;

ИЭ - инструкция по эксплуатации.

РЭ - руководство по эксплун1ации.

2 Общее описание и техническая характеристика

2.1 Назначение

и область

применения

2.1.1 Комбайн предназначен для прямой и раздельной уборки зерновых колосо-

вых культур, а, с применением специальных приспособлений, поставляемых по от-

дельному заказу, - для уборки зерновой части подсолнечника, зернобобовых, кру-

пяных культур и семенников трав на равнинных полях с уклоном до 8°.

Комбайн производит срез, обмолот, сепарацию, очистку зерна, накопление зер-

на в зерновом бункере с последующей выгрузкой, а также обеспечивает уборку не-

зерновой части урожая по следующим технологическим схемам:

- укладка соломы в валок;

- измельчение и разбрасывание соломы по полю;

2.2 Технические данные

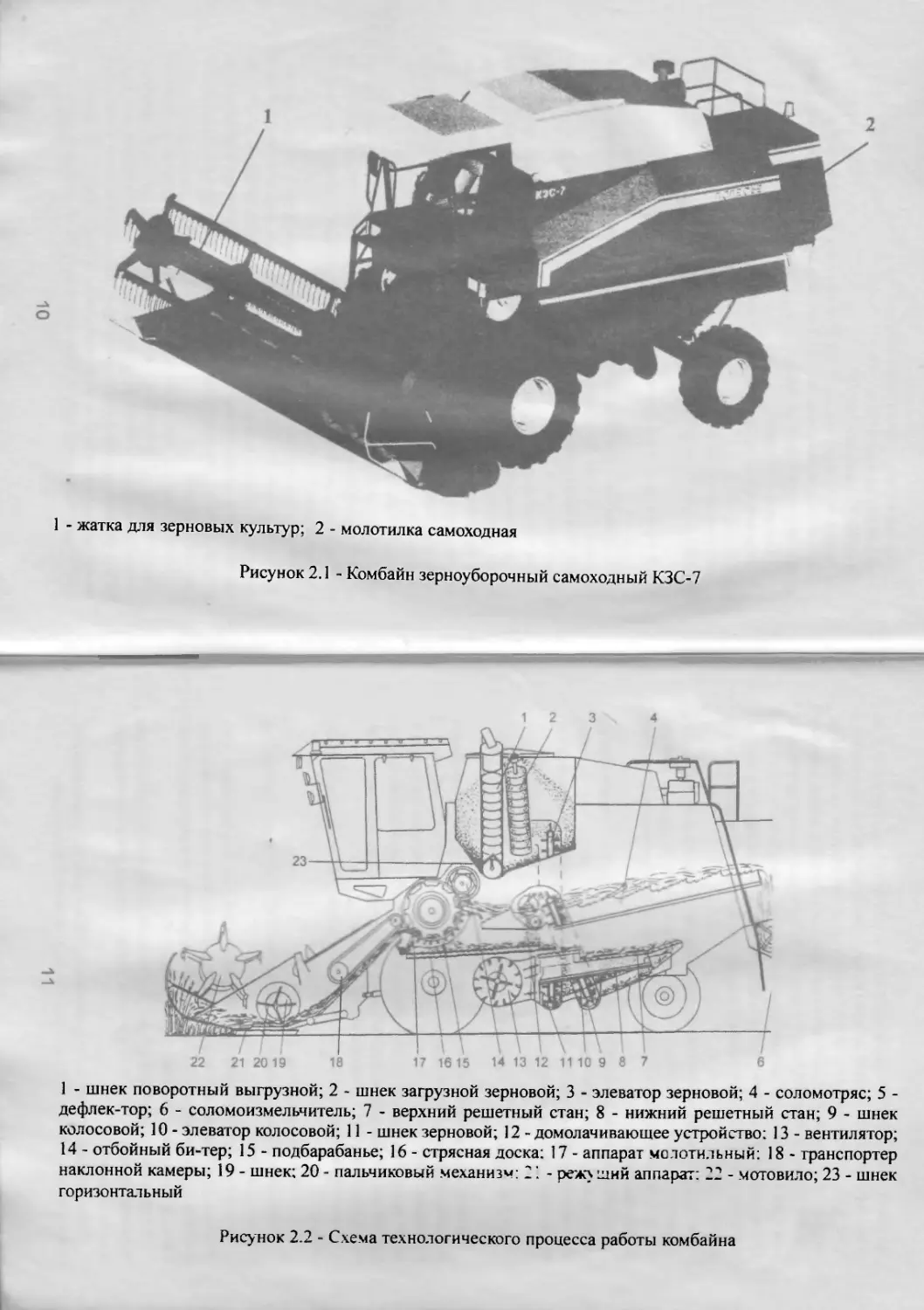

2.2.1 Основные параметры и технические данные комбайна приведены в табли-

це 2.1.

Таблица 2.1 - Технические данные

Параметр

1 Марка_____________________________________________

2 Условное название_________________________________

3 Тип

4 Производительность по зерну за 1 час основного времени,

т/ч

5 Пропускная способность по хлебной массе (пшенице), кг/с

6 Объем бункера зерна, м\ не менее

7 Рабочая скорость движения, км/ч

8 Тоанспортная скорость движения, км/ч______________

9 Габаритные размеры комбайна в основной комплектации,

мм, не более:

а) в рабочем положении:

- длина

- ширина

- высота

б) в транспортном положении:

- длина

- ширина

- высота

10 Масса конструкционная (сухая) в основной рабочей

комплектации (без учета транспортной тележки), кг

11 Минимальный внутренний радиус окружности поворота, м,

не более

Значение

КЗС-7

«Полесье»

самоходный

10,0...11,5

7,0.. .8.0

5

до 8

до 20

10500

6500

4500

16800

3600

4000

11600+3%

6

Продолжение таблицы 2 I

11нрямс1|)

Двигатель

12 Мощность двигателя, кН i. иг мпнт

- номинальная

- эксплуатационная

13 Номинальная частота вранн-ннп кош-нчатого вала двигателя,

с' / об/мин

14 Удельный расход топлива ирц игминольной мощности,

г/кВт.ч, не более

_______________________ Vi»<ю । и Ш.ИЫЙ аппарат____________

15 Тип молотильного аппари । а ___________________

16 Ширина молотилки, мм __________________

17 Частота вращения вала 6api>< • * 1 в,( 1

18 Диаметр барабана, мм

19 Число бичей

20 Площадь подбарабанья. м __________________

(’OJlciMi) । |»и<

21 Площадь сепарации, мнс м«

22 Длина клавиш, мм

iii.ii «пой шнек

23 Частота вращения, с не мгн. •

24 Производительность вьпру uuun м i|> >й<тва для зерна

влажностью до 18%, т/мин. пг м» и>.

25 Время выгрузки бункера л м »* рнн н шаностью до 18%, с, не

более

26 Площадь решет, м2, не мет-.

- верхнего

- нижнего

- дополнительного

- удлинителя

27 Частота вращения вала ш-н t

28 Число колес:

- управляемых

- ведущих

29 Колея, мм

- управляемых кик =

- ведущих колес

Значение

132

125

35/2100

227

барабанный

1200120

8.51 ,14,5

800120

__ 10 _

1.09610,2

4.92

4100 И0

10,9

2

150

.и* устройства

1,18

1,79

0,47

0,42

1 It 1’1 II ‘pal, I 5,3...16,5

\ it пижм часть

2830+20

299O*50

'200

30 Давление в шинах при ми и ппкшнп Ml 1н (кгс/см2):

- управляемых к>> к

- ведущих колес

31 Дорожный npoceei, мм, не чпк

32 База, мм

0,16+0,01 (1,6+0,1)

),2+0,01 (2,0+0,1) для

620/75 R26

,18-Ю,01 (1,8+0,1) для

28LR26

300

3366+50

Окончание таблицы 2.1

Параметр Значение

Жатка для зерновых культур

33 Ширина захвата жатки в основной комплектации, м 6-0 2

34 Установочная высота среза, мм: - при копировании рельефа поля - без копирования рельефа поля 55+15; 90+15; 120+15; 160+15; 195+15 от 50 до 800

35 Пределы регулирования частоты вращения мотовила, с" (об/мин.) 0,27...0,75 J6...45)

36 Величина вертикального перемещения мотовила относительно режущего аппарата, мм + 540 -30

37 Величина горизонтального перемещения (выноса) мотовила относительно режущего аппарата, мм 160...420

38 Габаритные размеры жатки в рабочем положении с прутковым делителем (без тележки), мм, не более: - длина - ширина - высота 3000 6500 2400

39 Габаритные размеры жатки в транспортном положении (на тележке), мм, не более: - длина - ширина - высота 10200 3000 2500

40 Масса конструкционная, кг, не более 1900

41 Масса конструкционная тележки, кг, не более 600

42 Колея тележки (по задним колесам), мм 2000 + 50

43 Дорожный просвет тележки (под осью тележки), мм, не менее 220

44 Давление воздуха в шинах колес тележки, МПа (кгс/см^ 0,36 + 0,05 (3,6 ±0,5)

Электрооборудование

45 Номинальное напряжение системы электрооборудования, В: 24

46 Номинальная мощность генератора, Вт 1000

Гидравлическая система

47 Давление настройки предохранительного клапана в гидросистеме управления рабочими органами, МПа (кгс/см2) 13,5+| (135+,°)

48 Вместимость, л 80+1%

Соломоизмельчитель

49 Тип соломоизмельчителя барабанный

50 Частота вращения вала барабана, с’1 35,6

51 Масса конструкционная, кг, не более 265

52 Диаметр^барабана, мм 503

53 Средний срок службы комбайна до списания, лет 10

Примечание - Показатели качества работы комбайна должны обеспечиваться при

соблюдении следующих требований к агрофону:

‘ пшеница должна быть прямостоящей (степень полеглости 20 %), урожайнос-

тью не менее 40 ц/га, масса 10ОО зерен не менее 40 г;

8

- отношение массы зерна к массе соломы 1:0,8 - 1:1,5;

» влажность соломы от 10 до 20%;

- влажность зерна от 10 до 18%;

- содержание сорной примеси в общей срезаемой массе, не более 1 %;

- уборка должна производиться прямым комбайнированием не позднее 7 дней

со дня полного созревания пшеницы;

- уклон поля - не более 2П;

- твердость почвы на глубине до 10 см при влажности до 20% должна быть не

менее 10 кПа;

- колебание глубины борозд относительно их среднего уровня на ширине колеи

комбайна должно быть не болен 30 мм.

2.3 Краткие сведения об устройстве

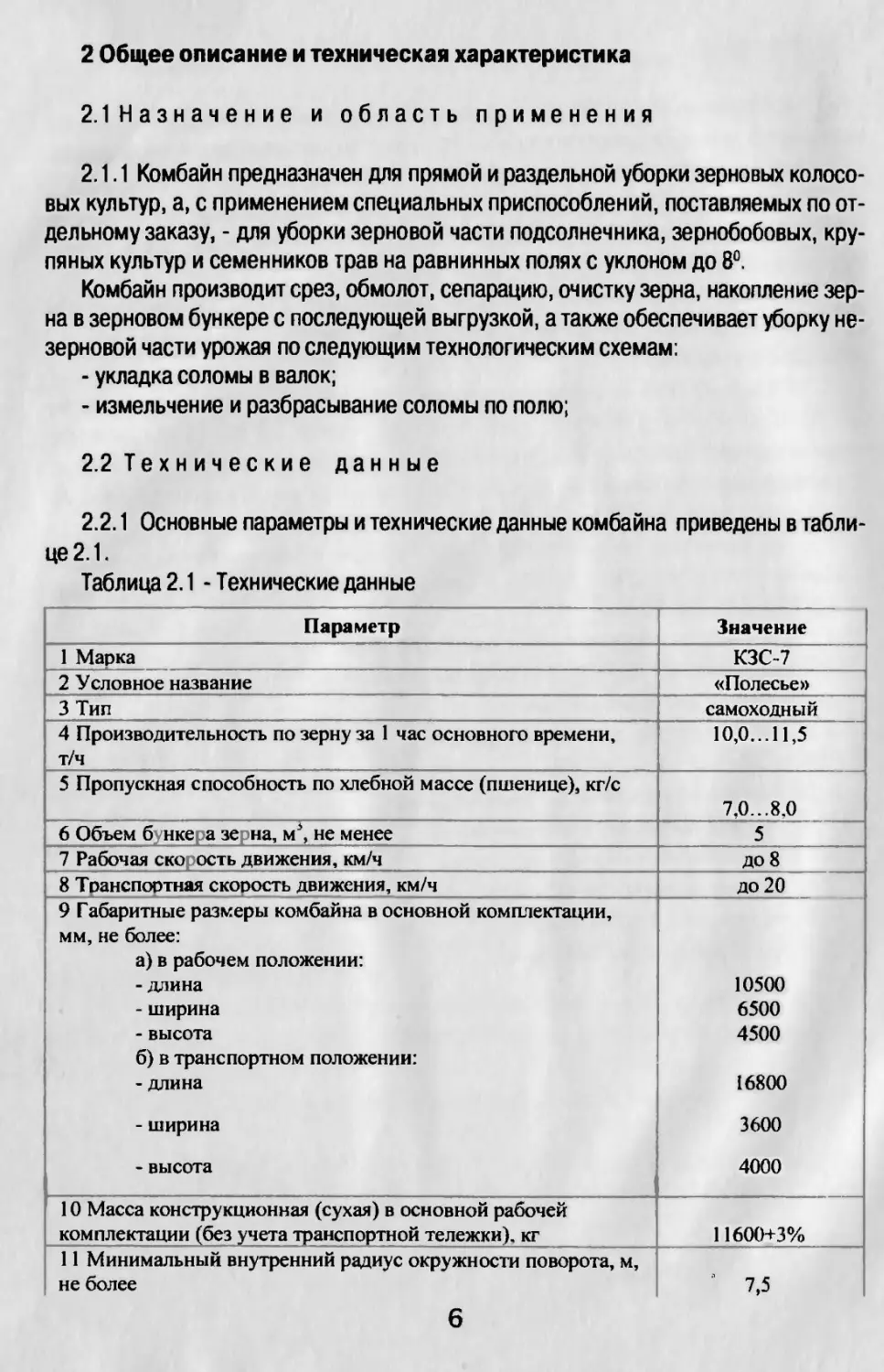

2.3.1 Комбайн в основной комплектации состоит из молотилки самоходной 2

(рисунок 2.1) и жатки для зерновых культур 1.

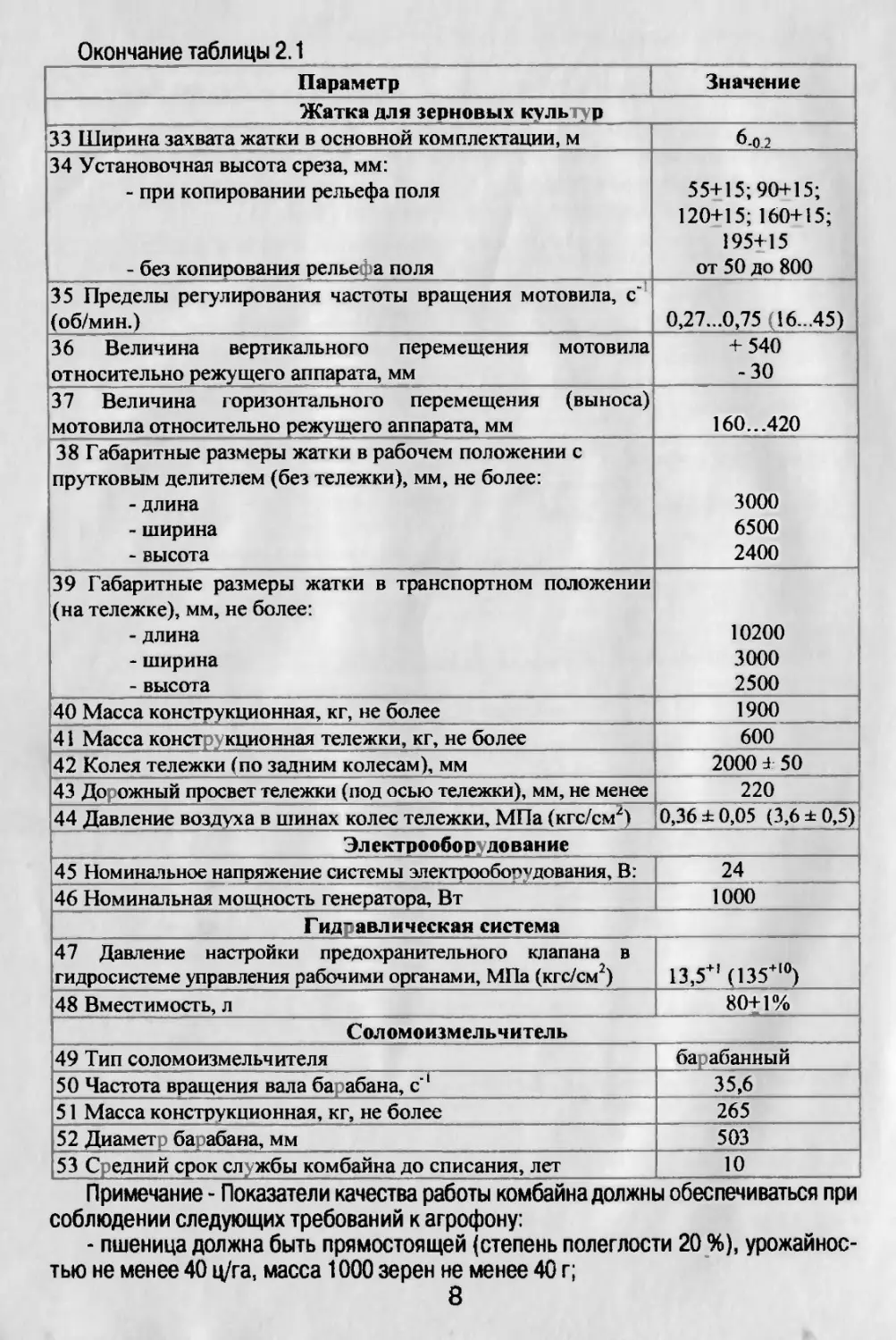

2.3.2 Технологический процесс прямого способа уборки урожая осуществляется

следующим образом.

При движении комбайна лопасти мотовила 22 (рисунок 2.2) жатки для зерновых

культур захватывают и подводя । порции стеблей к режущему аппарату 21, а затем

подают срезанные стебли к шнеку 19. Шнек, имея спирали правого и левого направ-

ления, перемещает срезанные мебли от краев к центру жатки, где расположен паль-

чиковый механизм 20. Пальчиковый механизм шнека захватывает их, а также стебли,

непосредственно поступающие на него, и направляет в окно жатки, из которого

масса отбирается к транспортеру наклонной камеры 18, который подает поток хлеб-

ной массы в молотильный annapai 17 к барабану, где и происходит обмолот. В

процессе обмолота зерно, полови и мелкий соломистый ворох просыпаются через

решетку подбарабанья 15 на стряскую доску 16, остальной ворох отбрасывается

отбойным битером 14 на соломот ряс 4, на клавишах которого происходит дальней-

шее выделение зерна из соломистою вороха.

Солома транспортируется клавишами соломотряса к заднему капоту с которого

в растил укладывается наокошенное поле. При комплектации комбайна соломоиз

мельчителем солома, в зависимости от необходимости, формируется в валок или

измельчается ротором соломоизмельчителя 6 и через дефлектор 5 разбрасывается

по полю. Полова и легкие примеси воздушным потоком вентилятора 13 выдуваются

из очистки на поле.

Зерновая смесь, попавшая настрясную доску 16, транспортируется к верхнему

решетному стану 7. При движении смеси по стрясной доске происходит предвари

тельное разделение на фракции, зерно перемещается вниз, а остальное - вверх

Слой зерновой смеси, проваливающийся через пальцевую решетку стрясной доски,

несколько разрыхляется, благодаря чему зерно и тяжелые примеси проваливаются

вниз на дополнительное решето верхнего решетного стана, а полова и дру> ие лег

9

1 - жатка для зерновых культур; 2 - молотилка самоходная

Рисунок 2.1 - Комбайн зерноуборочный самоходный КЗС-7

1 - шнек поворотный выгрузной; 2 - шнек загрузной зерновой; 3 - элеватор зерновой; 4 - соломотряс; 5 -

дефлек-тор; 6 - соломоизмельчитель; 7 - верхний решетный стан; 8 - нижний решетный стан; 9 - шнек

колосовой; 10 - элеватор колосовой; 11 - шнек зерновой; 12 - домолачивающее устройство: 13 - вентилятор;

14 - отбойный би-тер; 15 - подбарабанье; 16 - стрясная доска: 17 - аппарат молотильный: 18 - транспортер

наклонной камеры; 19 - шнек; 20 - пальчиковый механизм: 2' - реж> ший аппарат: 22 - мотовило; 23 - шнек

горизонтальный

Рисунок 2.2 - Схема технологического процесса работы комбайна

кие примеси под действием воздушной струи вентилятора 13 выдуваются из моло-

тилки. Часть зерна проваливается через дополнительное решето на нижний решет-

ный стан 8, а остальная часть с дополнительного решета попадает на верхний ре-

шетный стан 7. С верхнего решетного стана зерно просыпается на нижний решетный

стан 8, с которого очищенное зерно ссыпается через поддон к шнеку зерновому 11

и загружается в бункер элеватором зерновым 3 и шнеком загрузным 2. Через удли-

нитель верхнего решетного стана недомолоченные колоски ссыпаются в поддон к

шнеку колосовому 9 и подаются элеватором колосовым 10 в домолачивающее уст-

ройство 12.

Затем распределительный шнек домолачивающего устройства равномерно рас-

пределяет повторно обмолоченную смесь по ширине стрясной доски 16. Очищен-

ное зерно после заполнения бункера зерна выгружается в транспортное средство

шнеком выгрузным 1.

Процесс раздельного способа уборки урожая отличается от прямого тем, что

стебельную массу убираемой культуры сначала скашивают в валки, а затем с помо-

щью навешиваемого на комбайн подборщика валки подбирают и обмолачивают та-

ким же образом, как описано выше.

2.3.3 М о л о т и л к а самоходная

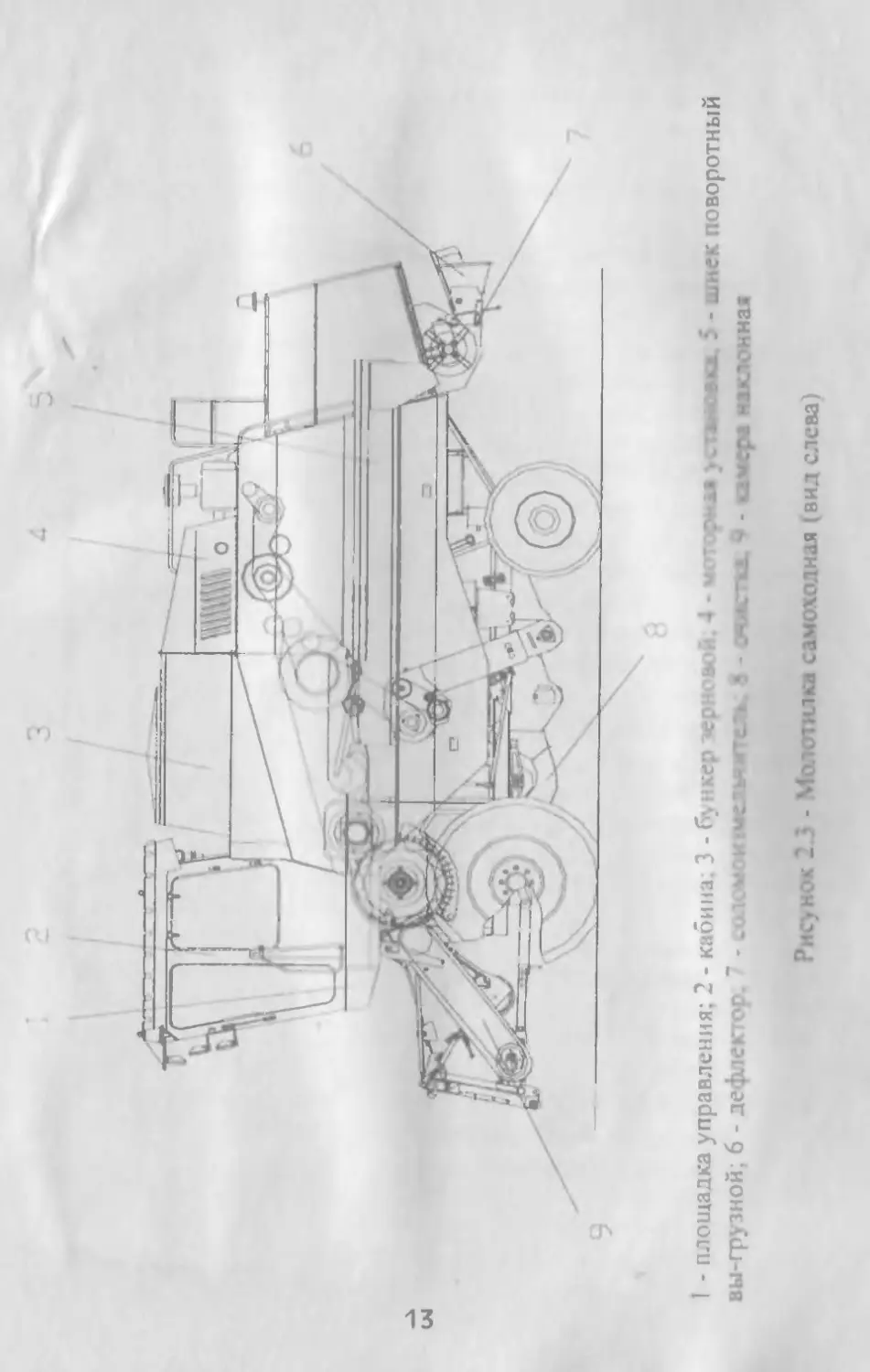

Молотилка самоходная состоит из: очистки 8 (рисунок 2.3); наклонной камеры

9; соломоизмельчителя 7 с дефлектором 6; моторной установки 4; кабины 2 с

площадкой управления 1; бункера зернового 3; шнека поворотного выгрузного 5;

шнека загрузного 2 (рисунок 2.4); элеватора зернового 6; гидросистемы привода

ходовой части, гидросистемы рулевого управления и силовых гидроцилиндров; элек-

трооборудования, АСК и приводов рабочих органов.

Схема кинематическая принципиальная молотилки самоходной приведена на

рисунке 2.5.

2.3.3.1 Моторная установка

Моторная установка комбайна состоит из двигателя с системами обеспечения

работоспособности.

В качестве силовой установки на комбайне используется четырехтактный, шес-

тицилиндровый рядный дизельный двигатель Д-260.9 с непосредственным впрыс-

ком топлива, промежуточным охлаждением наддувочного воздуха, электрозапус-

ком и турбонаддувом, номинальной мощностью 180 л.с.

Все сведения по технике безопасности, правилам эксплуатации и техническому

обслуживанию двигателя изложены в прилагаемой к каждому двигателю инструкции

по эксплуатации.

Перед началом эксплуатации и выполнением любых работ по техническому об-

служиванию или ремонту двигателя внимательно прочитайте инструкцию.

12

I - п; ощадка управления; 2 - кабина: 3 - Г> н ге. . • ы»й. - м< * устаномк 5 - шнек поворотный

вы-грузной; 6 - дефлектор. * - .олемо^аме^ыигтслач * - _нл. ка - камера наклонная

Рисунок 2 3 - Молотилка самоходная (вил слева)

1 -моторная ус ановка: 2 - шнек загрузной зерновой; - кабина; 4 - площадка управления; 5 - наклон! я ка-

мера; 6 - элеватор зерновой; 7 - еоломоизме учитель; 8 - дефлектор

Рис нок 2. ол ка с сходная вид справа

2.3.3.2 Кабина

На комбайне установлена одноместная кабина с системой устройств для норма-

лизации микроклимата, предусмотрены места для радиоприемника и кронштейнов

установки термоса.

Регулируемые рулевая колонка и сиденье обеспечивают удобное управление ком-

байном.

Для отопления кабины при низких температурах окружающи о воздуха предус-

мотрен отопитель с использованием тепла горячей воды системы охлаждения дви-

гателя.

Описание органов управления и приборов, установленных в кабине комбайна

приведено в разделе 4 настоящей ИЭ.

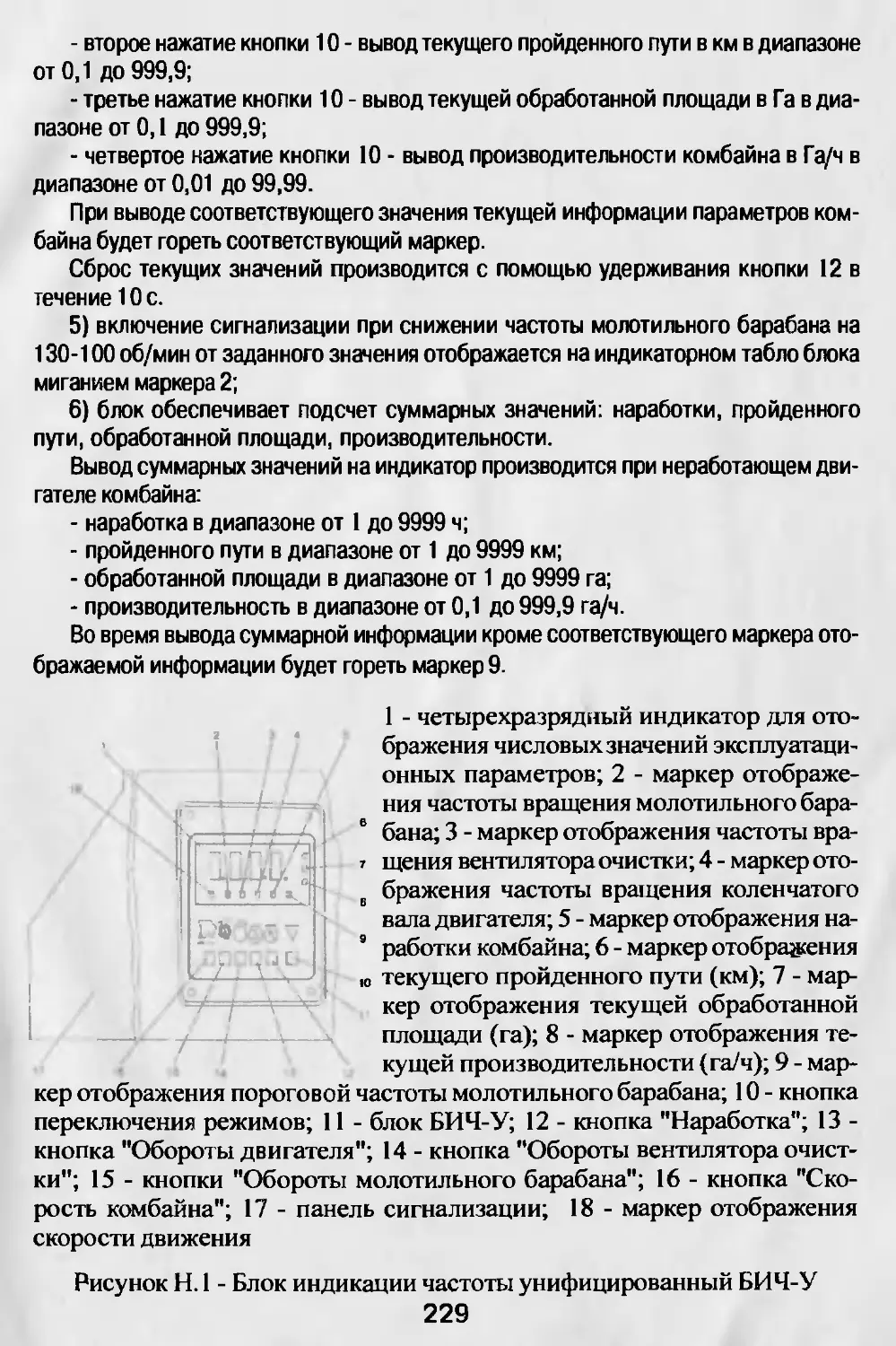

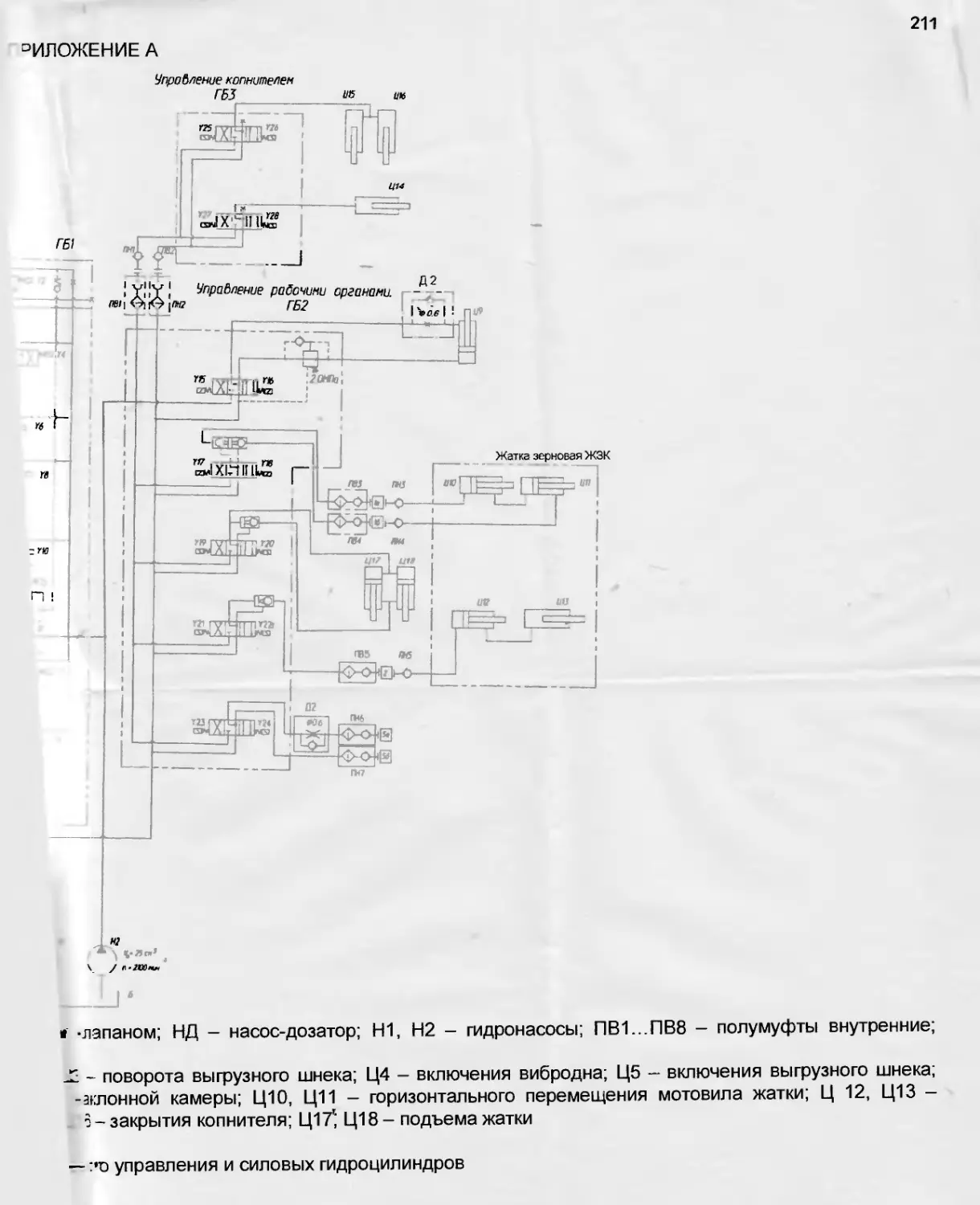

2.3.3.3 Гидросистема руленою управления и силовых гидроцилиндров

Гидравлическая принципиальная схема рулевого управления и силовых гидроци-

линдров приведена в приложении А, рисунок А. 1.

Схема электрическая упрощения основным гидроблоком ГБ 1 и дополнитель-

ным ГБ 2 приведена в приложении Б, рисунок Б. 1.

Гидросистема рулевого упр.-тления комбайна предназначена для попорота ко-

лес управляемого моста. Свя и. i идроцилиндра поворота колес с насосом дозато-

ром, установленным в рулевой колонке, осуществляется посредством раппчпй жид-

кости, а насос - дозатор имеем механическую связь с рулевым колесом

Гидросистема силовых i идроцилиндров предназначена для управлении i идро-

цил индрами:

- вариатора молотильного барабана;

- поворота выгрузного шнека,

- включения вибродна;

- включения выгрузного шнека,

- подъема жатки (наклонной камеры);

- привода главного контрпривода;

- привода наклонной камеры,

- горизонтального и вертикального перемещения мотовила жатки.

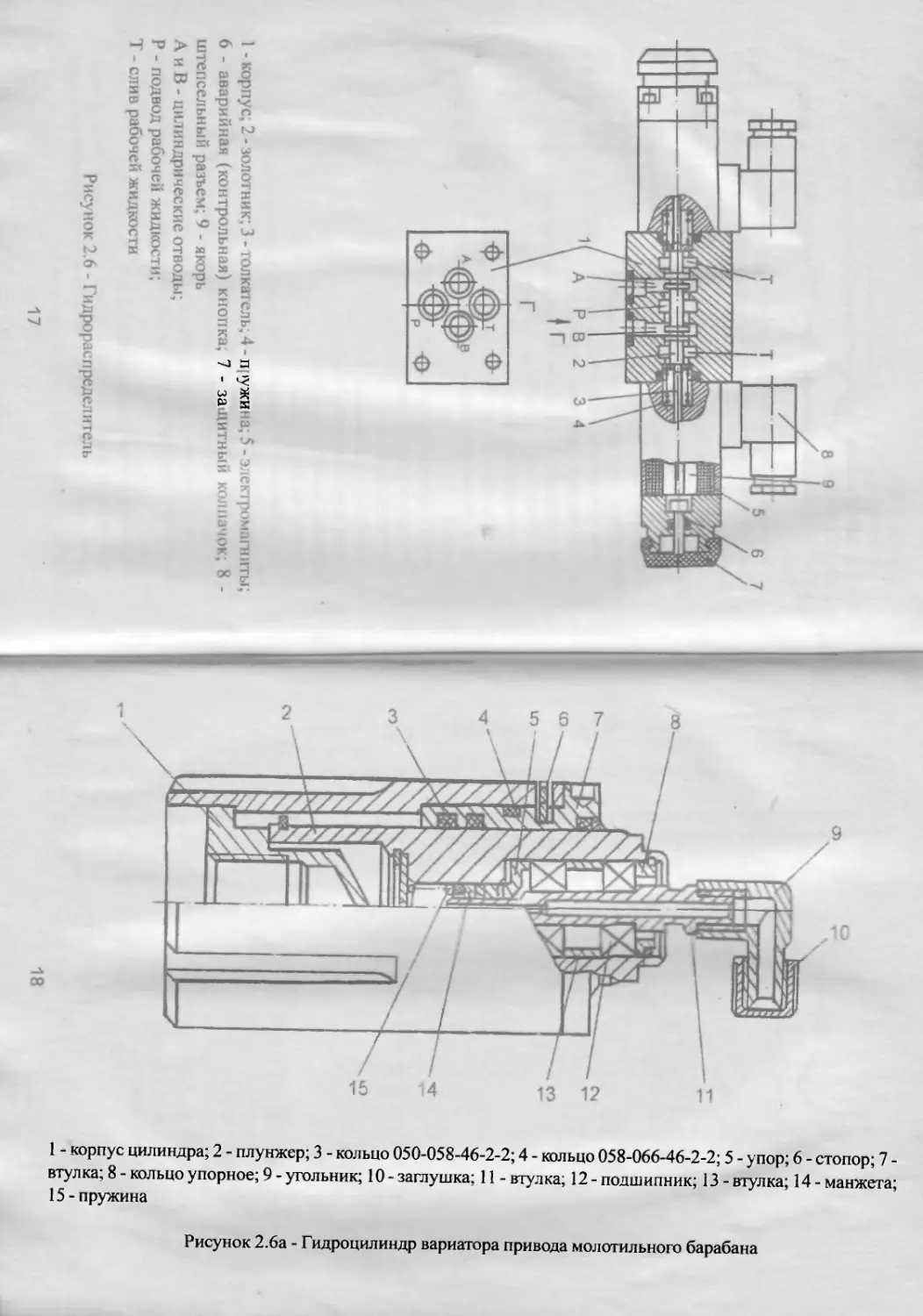

Управление гидроцилиндрами осуществляется электроуправляемыми гидро-

распределителями (рисунок 2.6) 1идроблоков (рисунок 2.7). Порядок срабат ыва-

ния электромагнитов гидро распределителей приведен в приложении В.

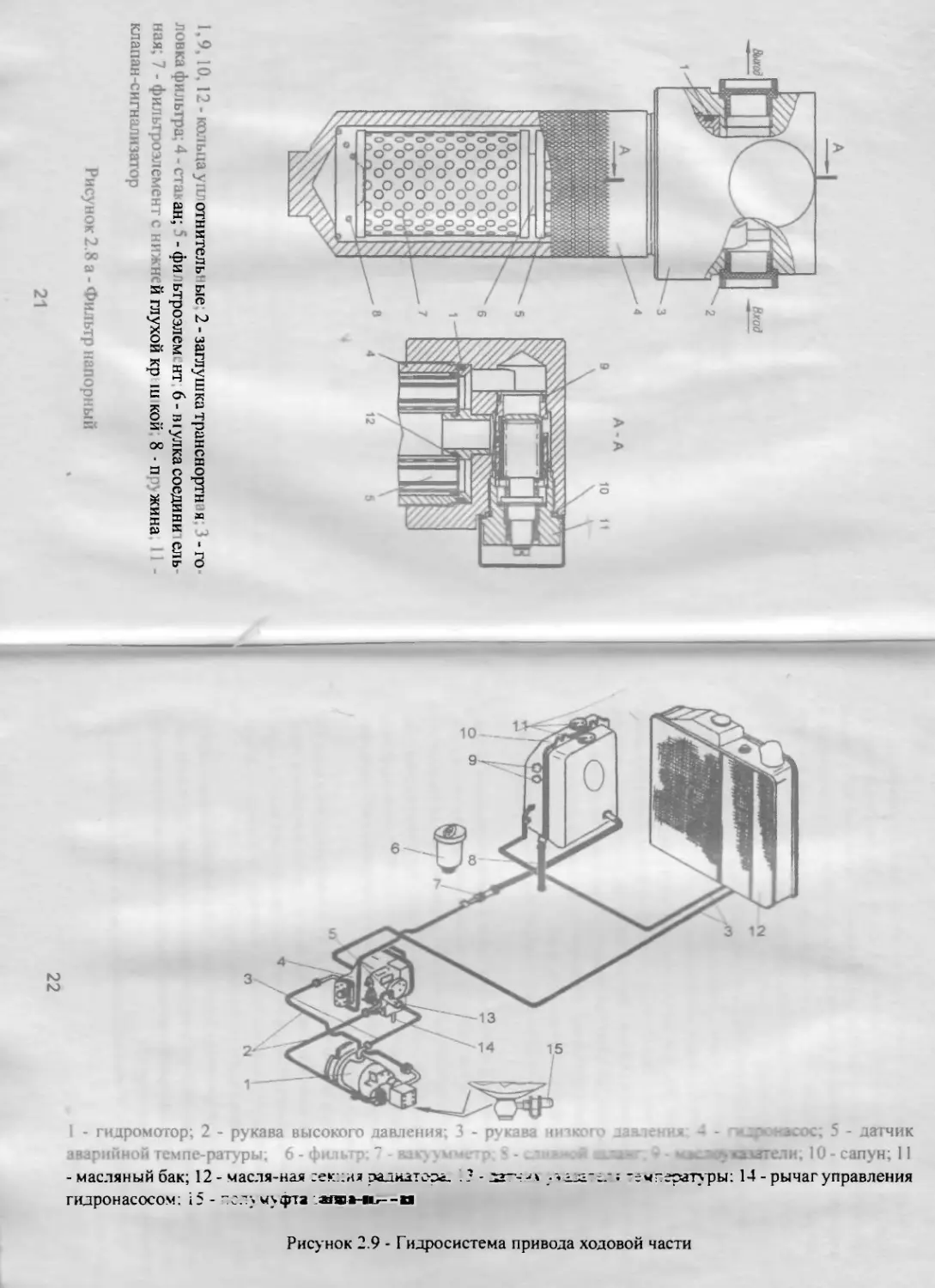

Для очистки рабочей жидкости гидросистемы рулевого управления и силовых

гидроцилиндров применяются фильтры сливной (рисунок 2.8) и напорный (рису-

нок 2.8 а).

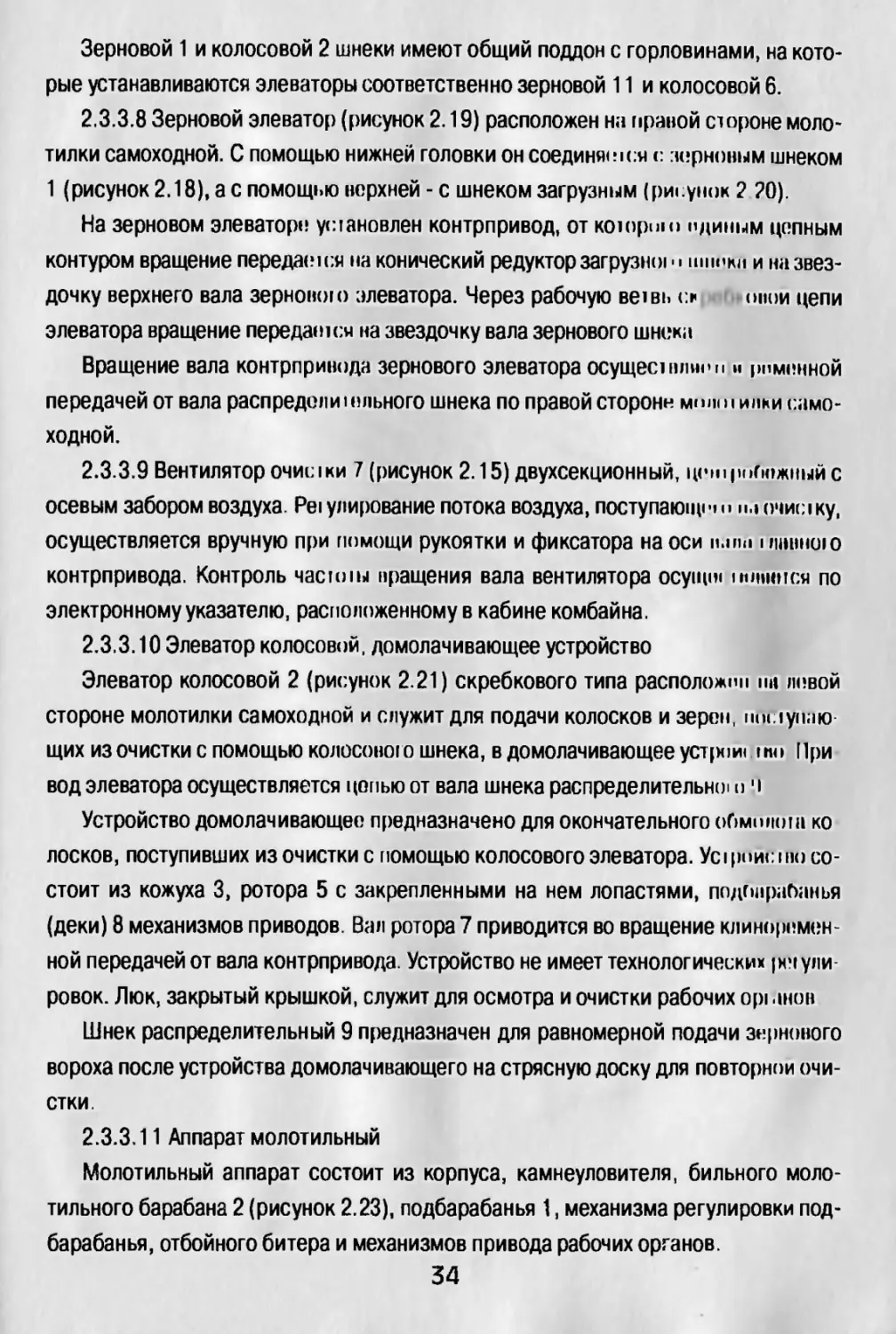

2.3.3.4 Гидросистема привода ходовой части

Гидросистема привода ходовой части (рисунок 2.9) выполнена на базе объемно-

го гидропривода. Гидравлическая принципиальная схема гидросистемы привода

ходовой части приведена в приложении А, рисунок А.2.

16

Е

rt

1 - корпус цилиндра; 2 - плунжер; 3 - кольцо 050-058-46-2-2; 4 - кольцо 058-066-46-2-2; 5 - упор; 6 - стопор; 7 -

втулка; 8-кольцо упорное; 9-угольник; 10-заглушка; 11 -втулка; 12-подшипник; 13-втулка; 14-манжёта;

15 - пружина

Рисунок 2.6а - Гидроцилиндр вариатора привода молотильного барабана

1, 5,10, 17, 18 - штуцера; 2,6, 20 - заглушки; 3 - ниппель; 4, - крышки; 7,22 - клапана редукционные; 8,21 -

плиты; 9, 15, 19 - гидрозамки; 11, 12, 13 - гидрораспределители; 14 - клапан предохранительный; 16 -

гидродроссель с об-ратным клапаном;

а) гидроблок основной ГБ 1; б) гидроблок дополнительный управления жаткой ГБ2

Рисунок 2.7 - Гидроблоки ГБ1 и ГБ2

отнитель ые 2 - заглушка транспорта я -го

ловка фильтра. 4 ci ан; -фи ьтроэлем нт 6-шулка соедини ель

ная; - фильгроэлементс ни,м йглухойкр ш кой 8-п жина

клапан-сигнализатор

Рисунок 2.8 а - Фильтр напорный

21

Рисунок 2.9 - Гидросистема привода ходовой части

22

Изменение скорости движения комбайна и реверсирование осуществляется из-

менением производительности гидронасоса 4 (рисунок 2.9). Контроль за темпера-

турой рабочей жидкости осуществляется датчиками 5,13. Масляный бак 11 - общий

для гидросистемы привода ходовой части и гидросистемы рулевого управления и

силовых гидроцилиндров. Для очистки масла применен фильтр тонкой очистки

(рисунок 2.10) на корпусе которого установлен вакуумметр 4.

2.3.3.5 Наклонная камера

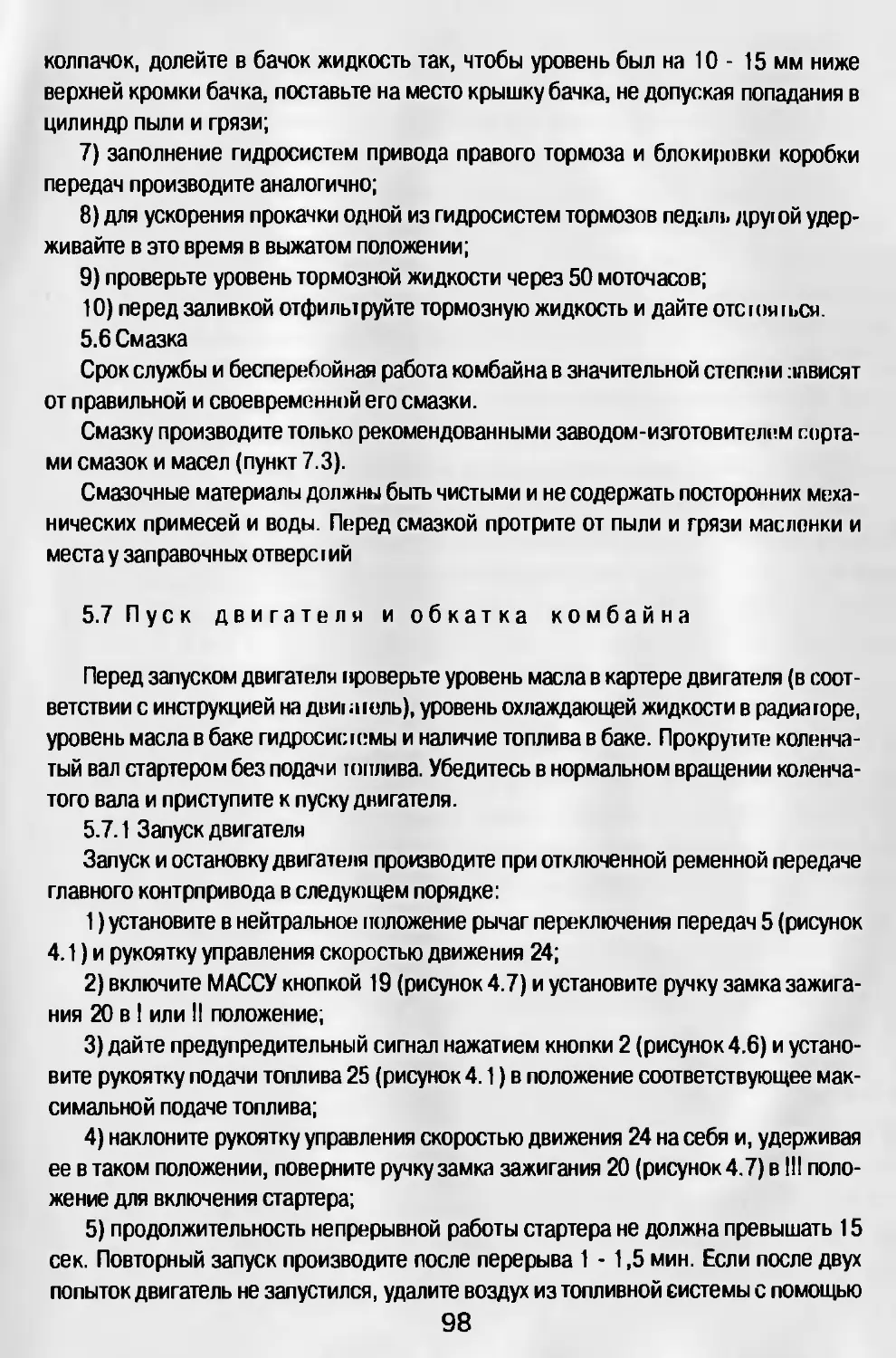

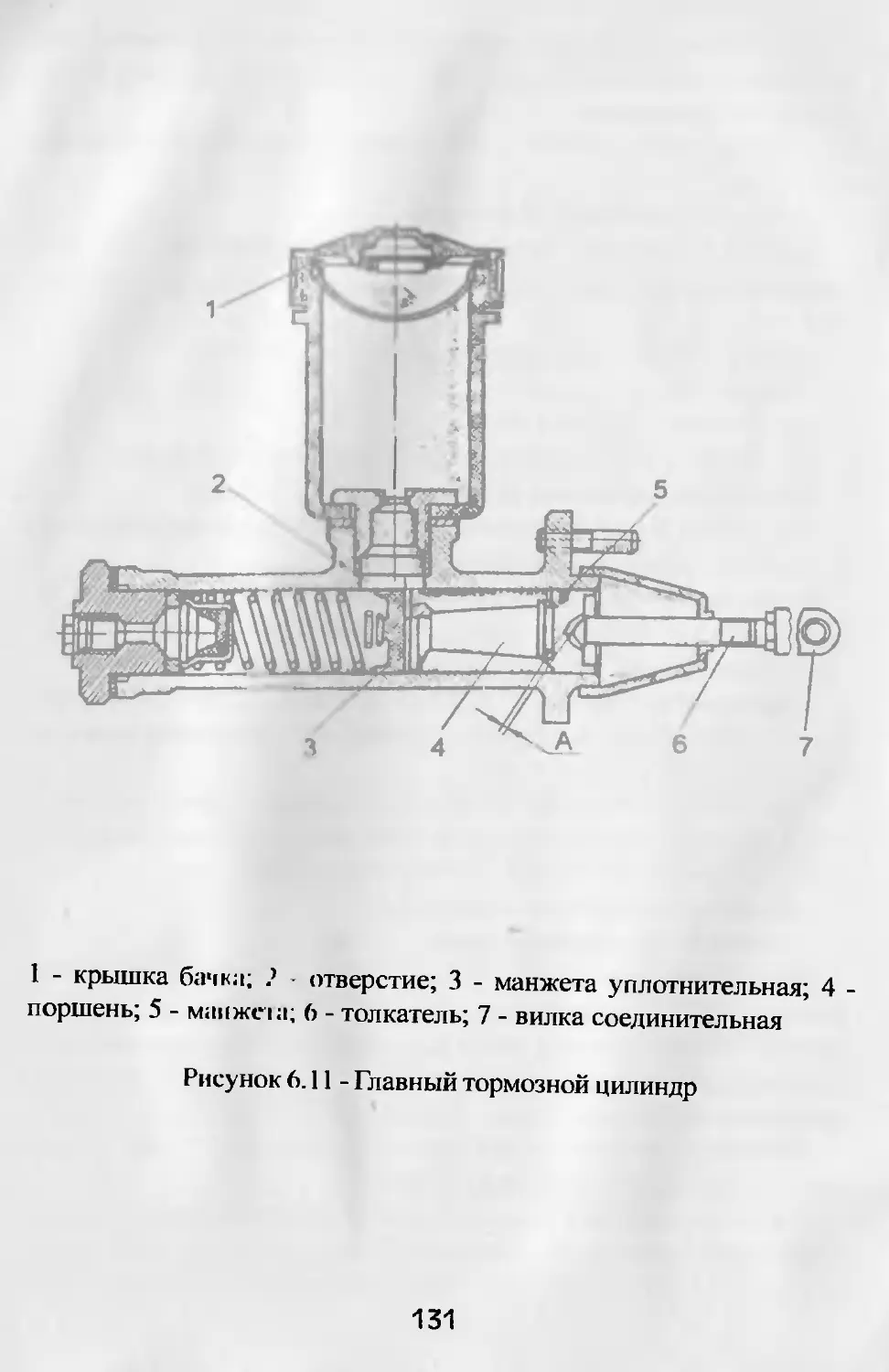

Наклонная камера состоит из рамки переходной 1 (рисунок 2.11), механизма

продольного копирования 2, рамы 3, верхнего вала 16, нижнего вала 14, цепочно-

планчатого транспортера и механизмов приводов.

Упор 11 служит для фиксации жатки в поднятом положении при транспортных

переездах, регулировках и ремонтных работах. Для установки упора необходимо

поднять наклонную камеру с жаткой в верхнее положение, снять упор 11 с подвеса

10 и опустить на выдвинутый шток гидроцилиндра подъема наклонной камеры.

Для реверсирования транспортера наклонной камеры и шнека жатки на правой

боковине наклонной камеры установлен стартер 9.

При забивании наклонной камеры хлебной массой выполните следующие опера-

ции:

- при помощи клавиши 2 (рисунок 4.5) на пульте управления отключите наклон-

ную камеру и привод жатки. При этом рычаг управления приводом наклонной каме-

ры нажимает на ролик концевого выключателя S3, установленного на боковине мо-

лотильного устройства и замыкает его контакты. "Масса" через замкнувшиеся кон-

такты концевого выключателя поступает в блок автоматики А20 и далее на катушку

реле KV40 включения стартера наклонной камеры. Блок автоматики А20 т реле KV40

установлены внутри пульта управления;

- при одновременном нажатии кнопок 6 и 14 срабатывает реле KV40 и включает

тяговое реле стартера наклонной камеры. При этом загорается контрольная лампа

5, установленная на крышке пульта управления, а шестерня ciaprepa входит в зацеп-

ление с зубчатым колесом наклонной камеры. После чего транспортер наклонной

камеры и привод жатки вращаются в обратную сторону

При удержании нажатыми кнопок 6 и 14 более 10 сек, блок автоматики отключа-

ет стартер реверса наклонной камеры и блокирует его включение. При этом гаснет

'“контрольная лампа 5. Повторное включение стартера реверса наклонной камеры

возможно не раньше чем через 10 с.

Отпустите кнопки 6 и 14, включите наклонную камеру и привод жатки при помо-

щи клавиши 2.

2.3.3.6 Очистка

23

I

1 - стакан; 2 - корпус; 3 - пружина; 4 - вакуумметр; 5,7,9,11 - уплотни-

тельные резиновые кольца; 6 - магнитный элемент; 8 - фильтрирующий

элемент; 10 - сливная пробка

Рисунок 2.10 - Фильтр

24

15

1 - рамка переходная; 2 - механизм продольного копирования; 3 - рама;

4 - крюк; 5, 6, 13 - шкивы; 7 - пружина; 8 - гайка; 9 - стартер; 10 -

подвес; И - упор; 12 - ременная передача от верхнего вала к

контрприводу; 14 - вал нижний; 15 - муфта предохранительная; 16 -

вал верхний; 17 - палец; 18 - звездочка; 19 - цепная передача от

верхнего вала на механизм ревер-са; 20,22 - ограждения; 21 - крышка;

23 - эксцентрик с упорным роликом

Рисунок 2.11 - Камера наклонная

25

Очистка молотилки самоходной состоит из шасси 2 (рисунок 2.12), аппарата

молотильного 1, соломотряса 6, стана решетного верхнего 7, доски стрясной 8,

устройства домолачивающего 5, элеватора колосового 4, боковины левой 3, боко-

вины правой 2 (рисунок 2.13) и приводов рабочих органов.

Схема работы очистки представлена на рисунке 2.14.

Зерновой ворох, попавший после обмолота на стрясную доску I (рисунок 2.14),

совершающую колебательные движения, предварительно nepepacni и•деляшся - зер-

но и тяжелые солом истые частицы опускаются вниз и движутся в пижмой зоне слоя,

а легкие и крупные соломенные частицы перемещаются в его верхней юне На паль-

цевой решетке стрясной доски идет дальнейшая предварительная ci'ii.ipni^w воро-

ха: зерно, движущееся в нижней зоне слоя, поступает на дополни гилкипи !> и верх-

нее 6 решета верхнего решетнот о стана, а крупные соломенные частицы н|к>ходят по

пальцевой решетке над решетами. Полова и легкие примеси под дейс шимм гюздуш-

ной струи вентилятора 14 выдуваются из очистки и оседают на поле. Крупным соло-

менные частицы, идущие сходом с верхнего решета 6 и удлинителя 7 ыкжм попада-

ют на поле. На удлинителе 7 выделяются недомолоченные колоски, копюып посту-

пают в колосовой шнек 11. Зерно, очищенное на верхнем решете 6, п<>- iyn.ini на

нижнее решето 9 нижнего решетного стана, где очищается окончательно i нищен-

ное зерно по поддону зерновому 12 подается в зерновой шнек 13 и дат mi шрновым

элеватором и загрузным шнеком в бункер зерна, а сходы с нижнего решет и ।км;тупа

ют по поддону колосовому 10 в колосовой шнек 11, после чего транспортируются

колосовым элеватором 4 на повторный обмолот в домолачивающее уст |м»ж ню 3,

а затем распределительным шнеком 2 распределяются повторно по ширимо стряс

ной доски 1.

Шасси молотилки самоходной состоит из моста ведущих колес 1 (рисунок15),

моста управляемых колес 4, рамы 2, блока шнеков 3, вентилятора 7, днищп 6. yci

ройства тягового 5, стана решетного нижнего 5 (рисунок 2.16).

Устройство тяговое автоматического действия предназначено для агрш ;п ирона

ния жатки комбайна на транспортной тележке при переездах по доротам оПщего

пользования.

При агрегатировании тележки с жаткой с молотилкой самоходной необходимо

подвести петлю дышла тележки к устройству тяговому 7 (рисунок 2.17), нажгиь на

скобу 8 петлей, которая при этом освободит штырь 5, он опустится в огверстие

петли и зафиксирует сцепку.

2.3.3.7 Блок шнеков состоит из шнеков зернового 1 (рисунок 2.18) и колосового

2, элеваторов колосового 6 и зернового 11 и приводов.

26

3

•

I - аппарат молотильный; 2 - шасси; 3 - боковина левая; 4 - элеватор колосовой; 5 - устройство домолачи-

вающее; 6 - соломотряс; 7 - стан решетный верхний; 8 - доска стрясная

Рисунок 2.12 - Очистка (вид слева)

шасси.

«о в г-на “равал.

- - к -гтрпривод вариатора

Рисунок 2.13 - Очистка (вид справа)

- зерновой ворох

- недомолоченные колоски

- зерно и вымолоченные колоски

- чистое зерно

- воздух

t

1 - стрясная доска; 2 - шнек распределительный; 3 - устройство

домолачи-вающее; 4 - элеватор колосовой; 5 - дополнительное решето;

6 - решето верхнее; 7 - удлинитель; 8 - поддон удлинителя; 9 - решето

нижнее; 10 - под-дон колосовой; 11 - шнек колосовой; 12 - поддон

зерновой; 13 - шнек зерновой; 14 - вентилятор

Рисунок 2.14 - Схема работки очистки

29

1 * м.. л ведущих колес 2 - г^мл •

6 - лни'ле. " - вентилятор

ntawrwi.i касс.

5 - у< тяговое;

Рисунок 2.15 - Шасси

* мост ведущих колес; 2 - вентилятор; 3 - рама; 4 - блок шнеков; 5 - стан решетный нижний; 6 - мост управ-

ляемых колес; 7 - устройство тяговое; 8 - опора

Рисунок 2.16 - Шасси

1 - буферная часты 2 - пежина; 3

тяговое; 8 - скоба;

Рисунок 2.1 / - Устройство тяговое

1 - шнек зерновой; 2 - шнек колосовой; 3 - корпус; 4, 9 - звездочка; 5 -

подшипник; 6 - элеватор колосовой; 7 - кожух; 8 - цепь элеваторная;

10 - преобразователь первичный; 11 - элеватор зерновой

Рисунок 2.18- Блок шнеков

33

Зерновой 1 и колосовой 2 шнеки имеют общий поддон с горловинами, на кото-

рые устанавливаются элеваторы соответственно зерновой 11 и колосовой 6.

2.3.3.8 Зерновой элеватор (рисунок 2.19) расположен на праной стороне моло-

тилки самоходной. С помощью нижней головки он соединятся с зерновым шнеком

1 (рисунок 2.18), а с помощью верхней - с шнеком загрузным (рисунок 2 20).

На зерновом элеваторе ус гановлен контрпривод, от коюршо единым цепным

контуром вращение пере дат ся на конический редуктор загрузно! шнежи и ни звез-

дочку верхнего вала зерновою элеватора. Через рабочую bcibh о опои цепи

элеватора вращение передается на звездочку вала зернового шнека

Вращение вала контрпривода зернового элеватора осущестнлшт и ременной

передачей от вала распредели i ильного шнека по правой стороне мнит инки само-

ходной.

2.3.3.9 Вентилятор очитки 7 (рисунок 2.15) двухсекционный, цен1рпГ1пжныйс

осевым забором воздуха. Pei улирование потока воздуха, поступают!-m n.i очит ку,

осуществляется вручную при помощи рукоятки и фиксатора на оси n.imi । пивною

контрпривода. Контроль частоты вращения вала вентилятора осущш шнншея по

электронному указателю, расположенному в кабине комбайна.

2.3.3.10 Элеватор колосовой, домолачивающее устройство

Элеватор колосовой 2 (рисунок 2.21) скребкового типа расположен на левой

стороне молотилки самоходной и служит для подачи колосков и зерен, потуплю

щих из очистки с помощью колосового шнека, в домолачивающее устр<>и< то При

вод элеватора осуществляется цепью от вала шнека распределительно! о ч

Устройство домолачивающее предназначено для окончательного обмолот и ко

лосков, поступивших из очистки с помощью колосового элеватора. Усiроисто со-

стоит из кожуха 3, ротора 5 с закрепленными на нем лопастями, подгшраЬанья

(деки) 8 механизмов приводов. Вал ротора 7 приводится во вращение клиноремен-

ной передачей от вала контрпривода. Устройство не имеет технологических |нчули-

ровок. Люк, закрытый крышкой, служит для осмотра и очистки рабочих opi л нон

Шнек распределительный 9 предназначен для равномерной подачи зернового

вороха после устройства домолачивающего на стрясную доску для повторной очи-

стки.

2.3.3.11 Аппарат молотильный

Молотильный аппарат состоит из корпуса, камнеуловителя, бильного моло-

тильного барабана 2 (рисунок 2.23), подбарабанья 1, механизма регулировки под-

барабанья, отбойного битера и механизмов привода рабочих органов.

34

I

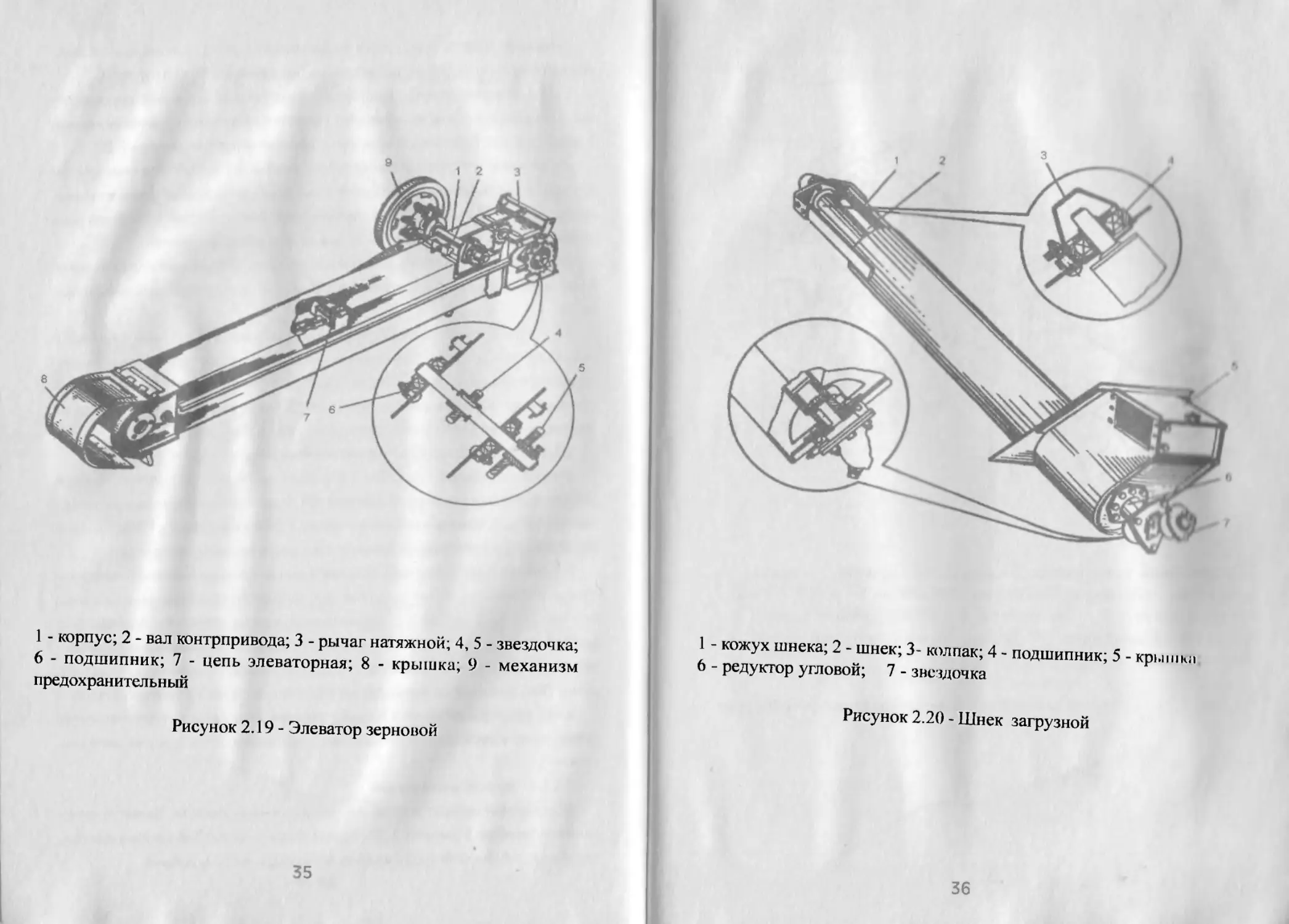

1 - корпус; 2 - вал контрпривода; 3 - рычаг натяжной; 4, 5 - звездочка;

6 - подшипник; 7 - цепь элеваторная; 8 - крышка; 9 - механизм

предохранительный

Рисунок 2.19 - Элеватор зерновой

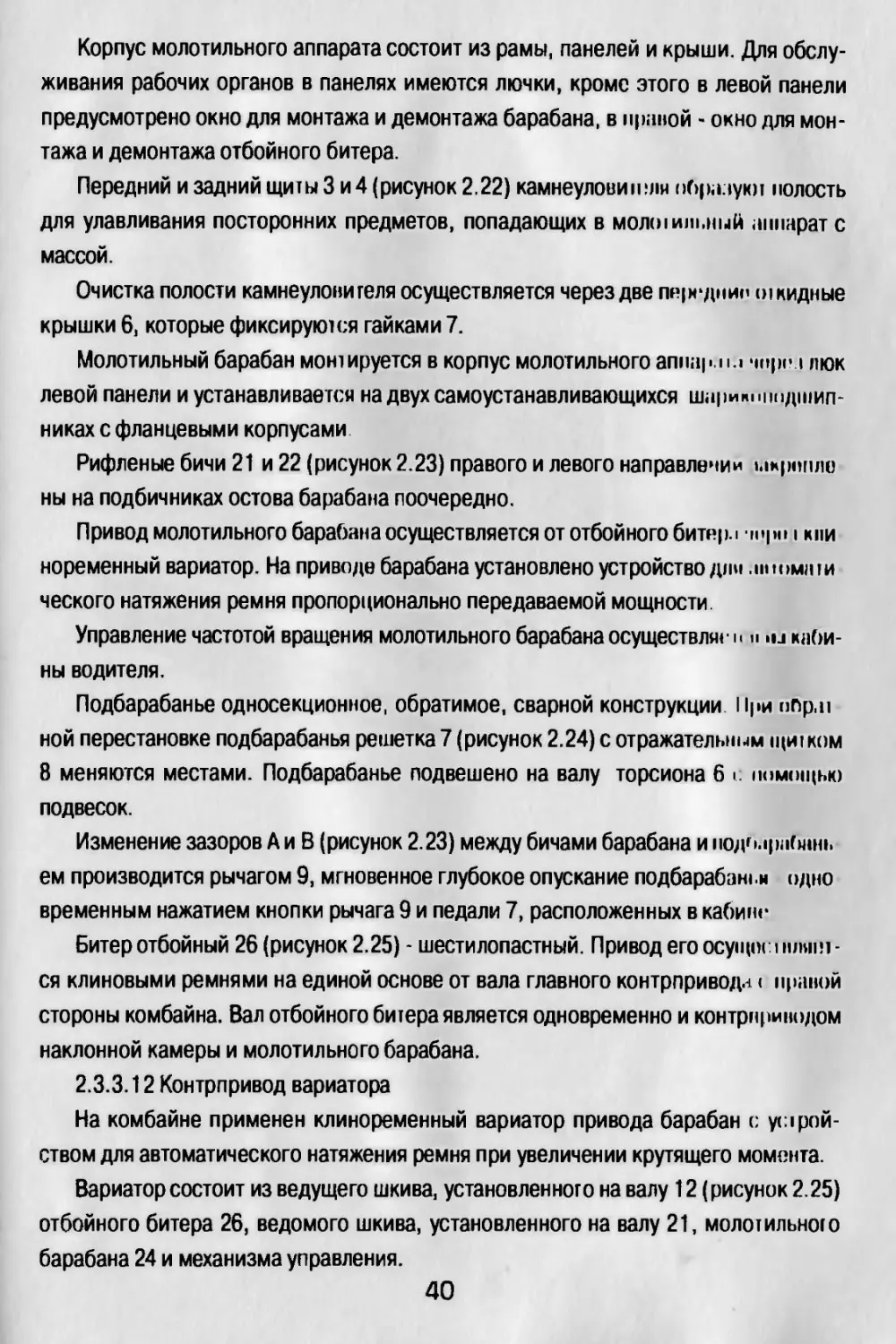

1 - кожух шнека; 2 - шнек; 3- колпак; 4 - подшипник; 5 - крышка

6 - редуктор угловой; 7 - звездочка

Рисунок 2.20 - Шнек загрузной

36

э

1 - скребковый транспортер; 2 - колосовой элеватор; 3 - кожух; 4 -

верхний вал транспортера колосового элеватора; 5 - ротор; 6 - шкив

привода ротора; 7 - вал ротора; 8 - подбарабаньс (дека); 9 -

распределительный шнек; 10 - болты крепления лопастей ротора; 11 -

колосовой шнек

Рисунок 2.21 - Элеватор колосовой с домолачивающим устройством

37

1 - щит переходной; 2,5 - ось петли; 3 - щит передний; 4 - щт ча_;

6 - крышка откидная; 7 -гайка

Рисунок 2.22 - Секция молотильного аппарата передн н н

(установка камнеуловителя)

38

9 10 11 12 14 16 17 18 19 20 21 22

1 - подбарабанье; 2 - барабан молотильный; 3, 19 - звездочки;

4 - рычаг вала торсиона; 5 - опора; 6 - вал рычага; 7 - педаль; 8 -

кнопка; 9 - рычаг; 10 - ось; 11, 16 - собачки; 12 - тяга; 13, 20 - колеса

храповые; 14 - барабан со шкалой; 15 - втулочно-роликовая цепь; 17 -

пружина; 18 - вал; 21 - бич правый; 22 - бич левый

А, В - зазоры между бичами и подбарабаньем

Рисунок 2.23 - Молотильный барабан и механизм управления

подбарабаньем

39

Корпус молотильного аппарата состоит из рамы, панелей и крыши. Для обслу-

живания рабочих органов в панелях имеются лючки, кроме этого в левой панели

предусмотрено окно для монтажа и демонтажа барабана, в праной - окно для мон-

тажа и демонтажа отбойного битера.

Передний и задний щиты 3 и 4 (рисунок 2.22) камнеуловипши образую! полость

для улавливания посторонних предметов, попадающих в молен ильный аппарат с

массой.

Очистка полости камнеулони геля осуществляется через две пр|м*днин енкидные

крышки 6, которые фиксируются гайками 7.

Молотильный барабан монтируется в корпус молотильного аппар.и.1 чпрпл люк

левой панели и устанавливается на двух самоустанавливающихся шарикипидшип-

никах с фланцевыми корпусами

Рифленые бичи 21 и 22 (рисунок 2.23) правого и левого направлении ымрппле

ны на подбичниках остова барабана поочередно.

Привод молотильного барабана осуществляется от отбойного битер. । inpit । к ли

ноременный вариатор. На приводе барабана установлено устройство для . пиемии

ческого натяжения ремня пропорционально передаваемой мощности.

Управление частотой вращения молотильного барабана осуществляв к и >и каби-

ны водителя.

Подбарабанье односекционное, обратимое, сварной конструкции При ипр.п

ной перестановке подбарабанья решетка 7 (рисунок 2.24) с отражательным щшком

8 меняются местами. Подбарабанье подвешено на валу торсиона 6 с помощью

подвесок.

Изменение зазоров А и В (рисунок 2.23) между бичами барабана и hoji'i.i|ni(mihi»

ем производится рычагом 9, мгновенное глубокое опускание подбарабаньи одно

временным нажатием кнопки рычага 9 и педали 7, расположенных в кабине

Битер отбойный 26 (рисунок 2.25) - шести лопастный. Привод его осущш: । нжпп -

ся клиновыми ремнями на единой основе от вала главного контрпривода < праной

стороны комбайна. Вал отбойного битера является одновременно и контрприводом

наклонной камеры и молотильного барабана.

2.3.3.12 Контрпривод вариатора

На комбайне применен клиноременный вариатор привода барабан с устрой-

ством для автоматического натяжения ремня при увеличении крутящего момента.

Вариатор состоит из ведущего шкива, установленного на валу 12 (рисунок 2.25)

отбойного битера 26, ведомого шкива, установленного на валу 21, молотильного

барабана 24 и механизма управления.

40

1 - каркас подбарабанья; 2 - фиксатор; 3 - стяжка; 4 - рычаг; 5 - тяга;

6 - вал торсиона; 7 - решетка пальцевая; 8 - щиток отражательный

Рисунок 2.24 - Подбарабанье

41

Приспособление для сборки

и оазбооки ваоиатопа

* •

1 - диск подвижный ведущего шкива; 2 - диск неподвижный; j пружина;

5,6 - болты специальные; 7 - гидроцилиндр; 8 - фланец; 9, 70 । лика;

10 - шайба стопорная; И - болт; 12 - вал битера; 13 - диск недомой)

шкива; 14-пружина; 15-муфта; 16-гайка; 17 - ступица неподип ж пая;

18 - ступица неподвижная; 19 - крышка; 21 - вал барабана; 2? кожух;

23 - опора вала; 24 - барабан молотильный; 25 - подшипник опорный;

26 - битер отбойный; 27 - ремень; 28 - вариатор; 29 - шайба упорная;

30 - труба; 31 - упор; 32 - головка; 33 - винт с рукояткой; 34 шайбы

регулировочные

Рисунок 2.25 - Вариатор барабана

42

Ведущий шкив состоит из подвижного диска 1 и неподвижного диска 2, закреп-

ленного при помощи болтов. Подвижный диск связан с неподвижным шпонкой и

может перемещаться только в осевом направлении.

Механизм управления вариатором включает плунжерный гидроцилиндр 7, фла-

нец 8, установленный на проточке гидроцилиндра и соединенный с подвижным

диском тремя спецболтами 6. Шток гидроцилиндра соединен с валом 12 отбойного

битера и зафиксирован шайбой 10 и гайкой. Пружины 3 служат для преодоления

сопротивления гидроцилиндра.

Ведомый шкив состоит из дисков 13, ступиц 17 и 18, крышки 19, пружины 14,

кулачковой муфты 15 и кожуха 22. Кинематически диски соединены кулачковыми

полумуфтами 15. Подвижный диск совершает осевое перемещение с поворотом.

Для ограничения хода гидроцилиндра при работе на новом ремне предназначен

болт 11.

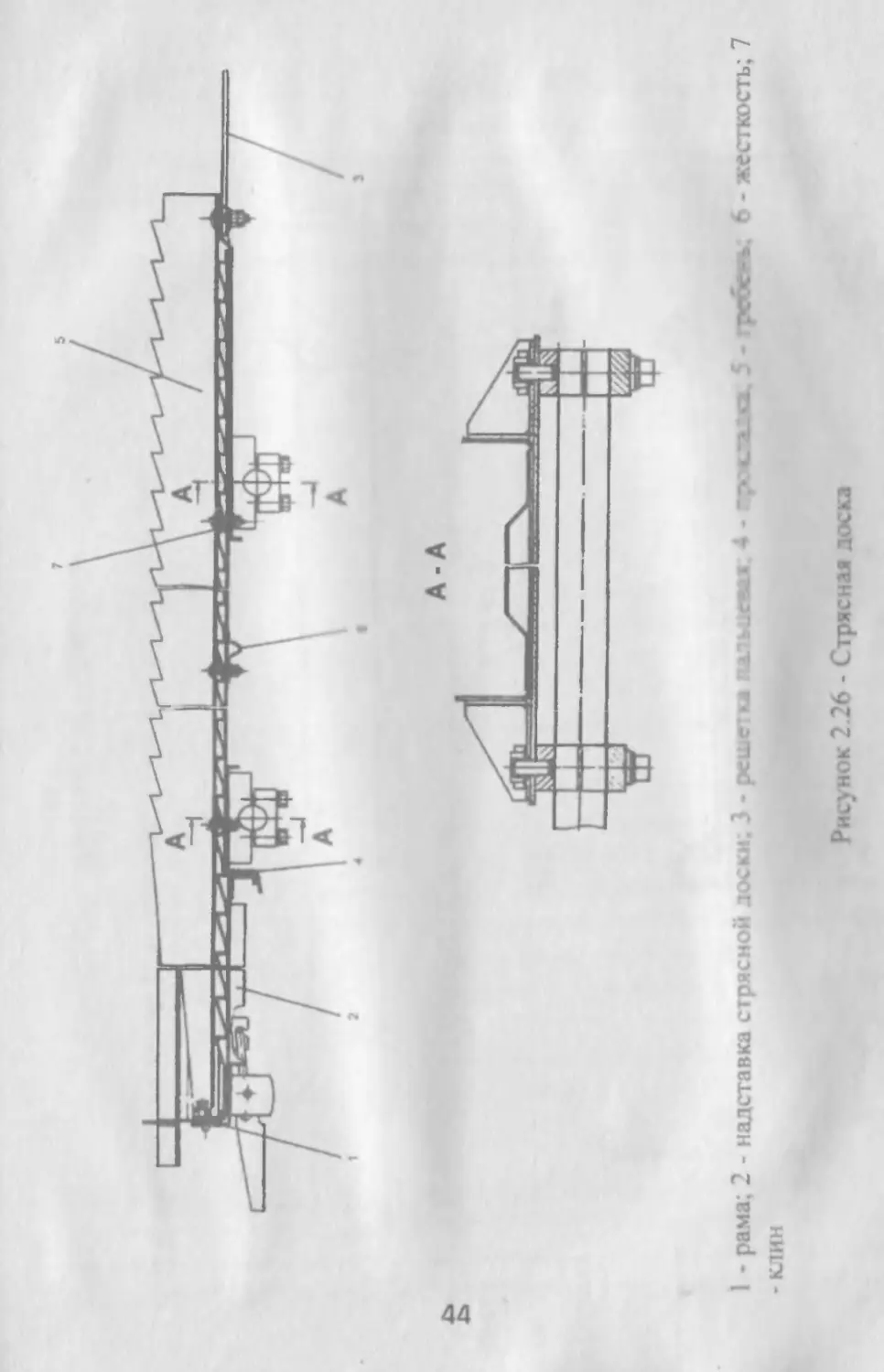

2.3.3.13 Стрясная доска

Стрясная доска входит в систему очистки молотилки самоходной и состоит из

рамы 1 (рисунок 2.26), надставки 2, гребня 5, решетки пальцевой 3, оси и подвесок.

2.3.3.14 Стан решетный верхний включает в себя дополнительное решето, верх-

нее решето, удлинитель верхнего решета и поддон колосовой.

Решета верхнего и нижнего решетных станов имеют регулируемые по наклону

жалюзи. Изменение угла наклона жалюзи производится при помощи механизма ре-

гулировки трубчатым регулировочным ключом, закрепленным на боковине моло-

тилки.

2.3.3.15 Соломотряс

Соломотряс комбайна состоит из четырех клавиш 2,4 (рисунок 2.27). Клавиши

смонтированы на двух коленчатых валах на подшипниках одноразовой смазки с

разрезанными коническими втулками. Рабочая поверхность клавиш жалюзийная,

нерегулируемая. За первым каскадом клавиш подвешен фартук

В корпусах подшипников клавиш на ведомом валу введены резиновые амортиза-

торы, компенсирующие неточности изготовления коленчатых валов и сборки соло-

мотряса. Для устранения перекоса клавиш при сборке между корпусами подшипни-

ков и клавишей устанавливаются прокладки.

Привод соломотряса осуществляется от вала колебателя очистки посредством

ременной передачи.

2.3.3.16 Бункер зерновой

Бункер зерновой (рисунок 2.28) предназначен для сбора зерна во время работы

комбайна. Бункер оснащен вибродном. Для удобства наблюдения за заполнением и

выгрузкой зерна из бункера на передней боковине корпуса размещены смотровое

окно и окно пробоотборника 1 для взятия пробы зерна из бункера в процессе

43

А-А

1 • рама; 2 - надставка сгрясной доски. 3 • рсшечи пальдевал 4 - проел». 5 - гребень. 6 - жесткость; 7

- КЛИН

Рисунок 2.26 - Стрясная доска

1 - вал коленчатый ведомый; 2, 4 - клавиша; 3 - вал коленчатый ведущий

Рисунок 2.27 - Соломотряс

Рисунок 2.28 - Бункер зерновой

работы комбайна. Кроме того, на передней боковине в бункере имеются датчики

АСК для звуковой и световой сигнализации о заполнении бункера зерна на 70 и

100%.

Вибродно смонтировано на днище бункера, во время работы оно получает от

вибратора высокочастотные колебания. Эти колебания передаются лежащему на

нем слою зерна, резко снижая коэффициент трения внутри зерновой массы и созда-

вая тем самым условия для активного поступления зерна к шнеку зерновому 1 (ри-

сунок 2.18).

2.3.3.17 Шнек поворотный выгрузной (рисунок 2.29)

Поворотный выгрузной шнек предназначен для выгрузки зерна из бункера в

транспортное средство. Шнек может быть установлен при помощи гидроцилиндрс! в

рабочее и транспортное положение, управление осуществляется из кабины комбай-

на. Для осуществления выгрузки зерна устройство снабжено приводом шнека с мс

ханизмом включения. Включение привода выгрузного устройства и поворота выг-

рузного шнека имеет блокировку с таким расчетом, что если шнек выгрузной нахо-

дится в транспортном положении, то включение выгрузного устройства невозмож-

но. В транспортном положении выгрузной шнек поддерживается опорой.

2.3.3.18 Соломоизмельчитель

Соломоизмельчитель (рисунок 2.30), с входящим в него дефлектором 14, пои

установке на комбайн, предназначен для измельчения и распределения по полю

незерновой части урожая (соломы). При необходимости, его можно без демонтажа

с комбайна перенастроить в положение для укладки незерновой части урожая в

валок.

Соломоизмельчитель представляет собой сварной корпус, на боковинах кото-

рого, в подшипниках установлен ротор соломоизмельчителя 11 с закрепленными

на нем шарнирно ножами и приваренными лопатками. На боковинах корпуса зак-

реплена ножевая опора 9 с установленными на ней противорежущими ножами. В

ножевой опоре предусмотрены овальные отверстия, позволяющие поворачивать ее

совместно с ножами для изменения длины измельчения. На боковинах корпуса зак-

реплена также опора противореза 15 на которой закреплен поперечный нож с про-

дольными отверстиями для регулировки зазора между поперечным ножом и ножами

ротора 11. На корпус шарнирно навешивается дефлектор 14 и фиксируется полоза-

ми 12 на одном из пазов Д, Е, Ж, И, К соответственно в одном из положений а), 6J,

в) закрепляется на боковинах корпуса гайками 16. Между боковинами корпуса на

оси шарнирно закрепляется заслонка 6, имеющая рукоятку 13 с помощью которой

заслонка может поворачиваться в одно из положений I или II и фиксироваться гай-

ками 17 на осях приваренных к боковинам корпуса и проходящих через продольные

пазы секторов заслонки 6. В положении II заслонка 6 ложится на* отражатель 1,

47

] - корпус; 2 - щиток; 3,6- звездочка; 4 - шнек; 5 - цепь; 7 - вал; 8

подшипник

Рисунок 2.29 - Шнек поворотный выгрузной

48

а) б) в)

12 3 4

/ / / /

I - отражатель; 2 - планка; 3 - капот; 4 - соломотряс; 5 - кронштейн; 6 - заслонка; 7 - щиток; 8 - флажок; 9 -

ножевая опора; I0 - ременная передача соломоизмельчителя; 11 - ротор соломоизмельчителя; 12 - полоз;

13 - рукоятка; 14 - дефлектор; 15 - >пора противореча; 16, 17 - гайки

1. II - положения заслонки; А, Б. В. Г - отверстия крепления планок; Д. Е. Ж. И. К - пазы установки полоза

дефлектора

Положения дефлектора:

а - транспортное, б - при укладке в валок, в - при разбрасывании измельченной массы на поле

Рисунок 2.30 - Соломоизмельчитель

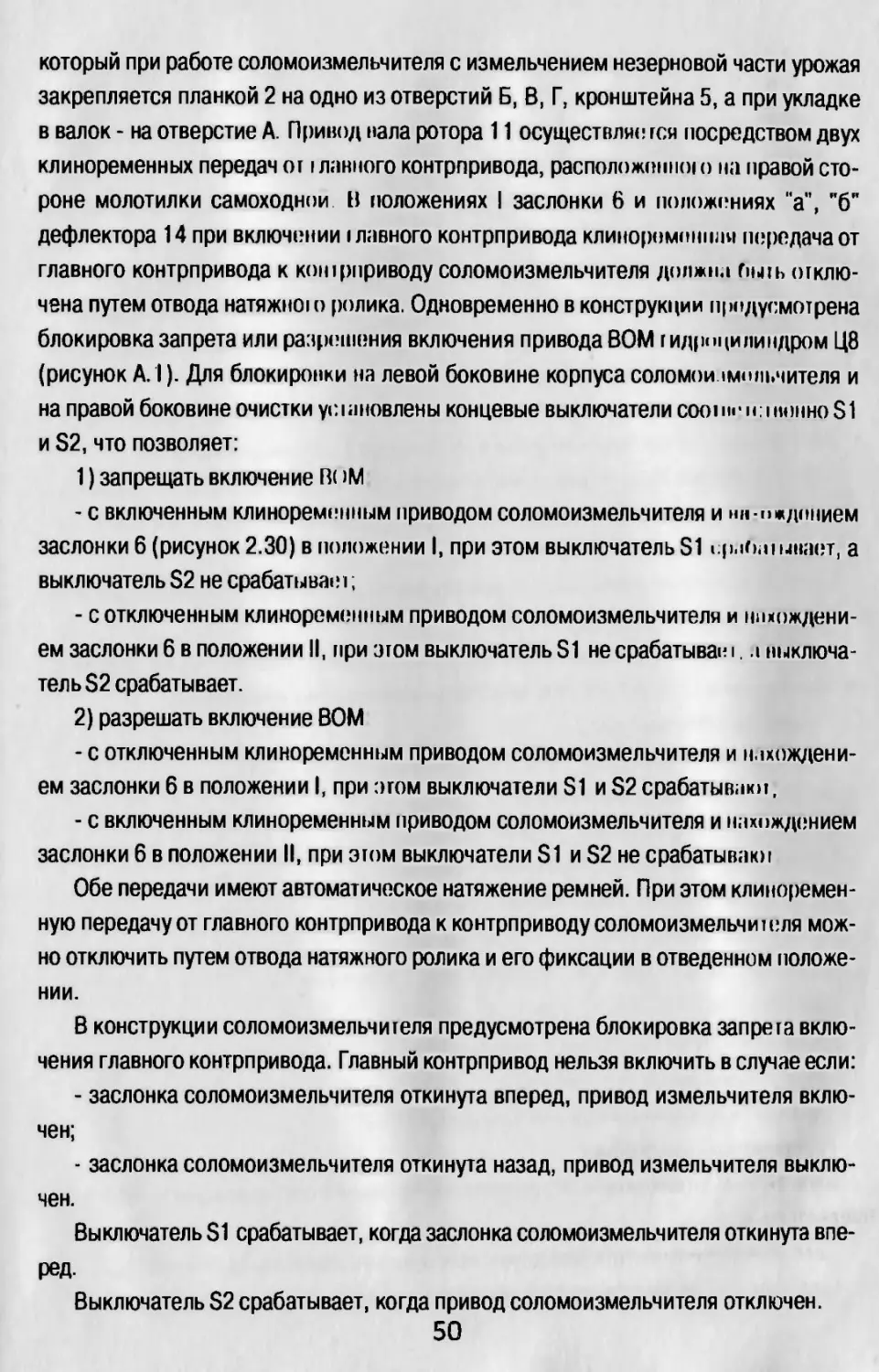

который при работе соломоизмельчителя с измельчением незерновой части урожая

закрепляется планкой 2 на одно из отверстий Б, В, Г, кронштейна 5, а при укладке

в валок - на отверстие А. Привод нала ротора 11 осуществляется посредством двух

клиноременных передач от i ланного контрпривода, расположитioi о на правой сто-

роне молотилки самоходной В положениях I заслонки 6 и положениях "а", "б"

дефлектора 14 при включении i лавного контрпривода клипорим<!Н1и1ч передача от

главного контрпривода к кон «рприводу соломоизмельчителя должна Пыгь отклю-

чена путем отвода натяжно! о ролика. Одновременно в конструкции предусмотрена

блокировка запрета или разрешения включения привода ВОМ г идрпцилиндром Ц8

(рисунок А. I). Для блокировки на левой боковине корпуса соломойамольчителя и

на правой боковине очистки усыновлены концевые выключатели соопи'на ценно S1

и S2, что позволяет:

1) запрещать включение В( >М

- с включенным клиноременным приводом соломоизмельчителя и нн-пждением

заслонки 6 (рисунок 2.30) в положении I, при этом выключатель SI i p.io.iпинает, а

выключатель S2 не срабатывает;

- с отключенным клиноременным приводом соломоизмельчителя и ннхождени-

ем заслонки 6 в положении II, при этом выключатель S1 не срабатывав ।. л выключа-

тель S2 срабатывает.

2) разрешать включение ВОМ

- с отключенным клиноременным приводом соломоизмельчителя и нахождени-

ем заслонки 6 в положении I, при этом выключатели S1 и S2 срабатывают,

- с включенным клиноременным приводом соломоизмельчителя и нахождением

заслонки 6 в положении II, при этом выключатели S1 и S2 не срабатываю!

Обе передачи имеют автоматическое натяжение ремней. При этом клиноремен-

ную передачу от главного контрпривода к контрприводу соломоизмельчителя мож-

но отключить путем отвода натяжного ролика и его фиксации в отведенном положе-

нии.

В конструкции соломоизмельчителя предусмотрена блокировка запрета вклю-

чения главного контрпривода. Главный контрпривод нельзя включить в случае если:

- заслонка соломоизмельчителя откинута вперед, привод измельчителя вклю-

чен;

- заслонка соломоизмельчителя откинута назад, привод измельчителя выклю-

чен.

Выключатель S1 срабатывает, когда заслонка соломоизмельчителя откинута впе-

ред.

Выключатель S2 срабатывает, когда привод соломоизмельчителя отключен.

50

ш

7

20

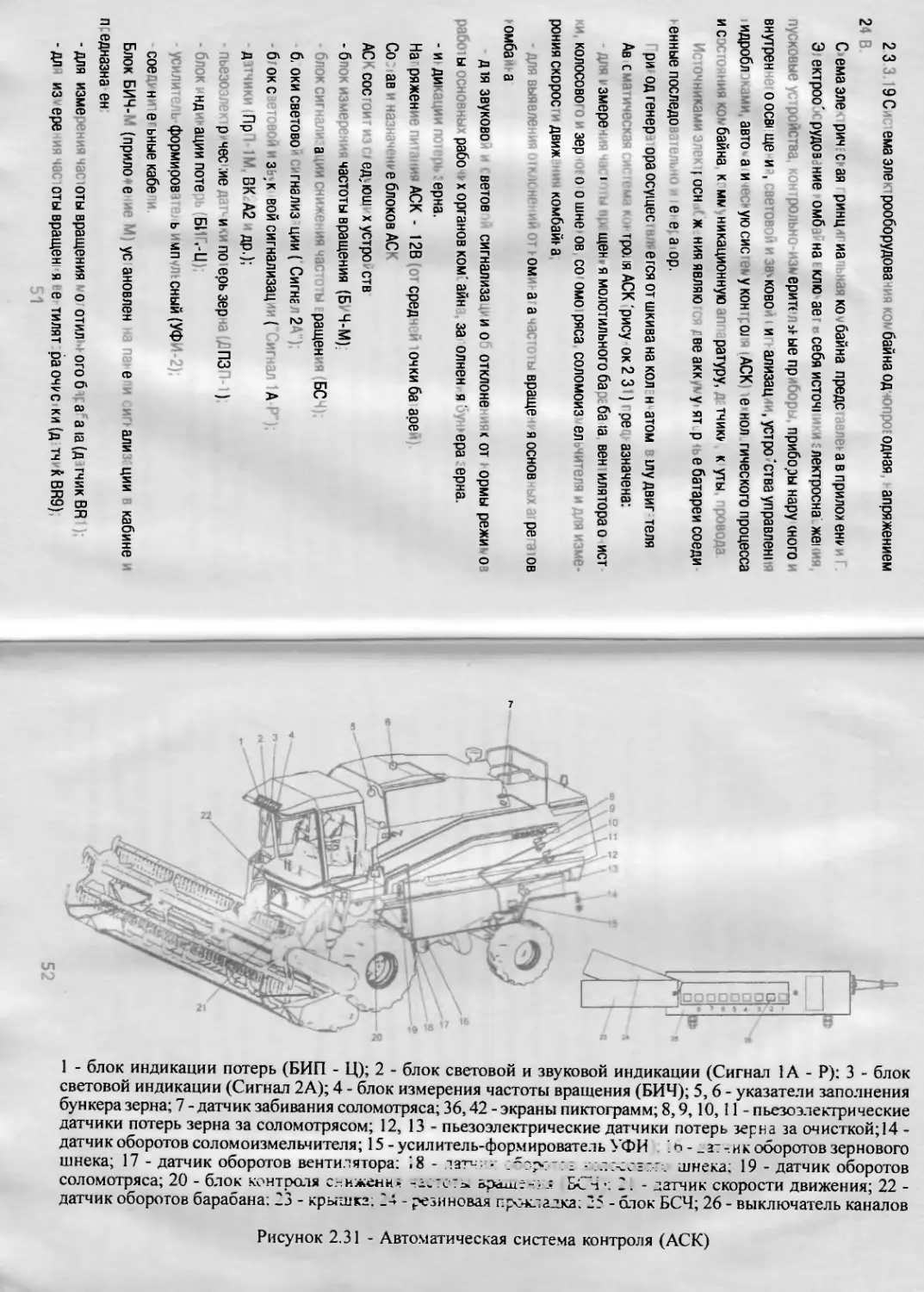

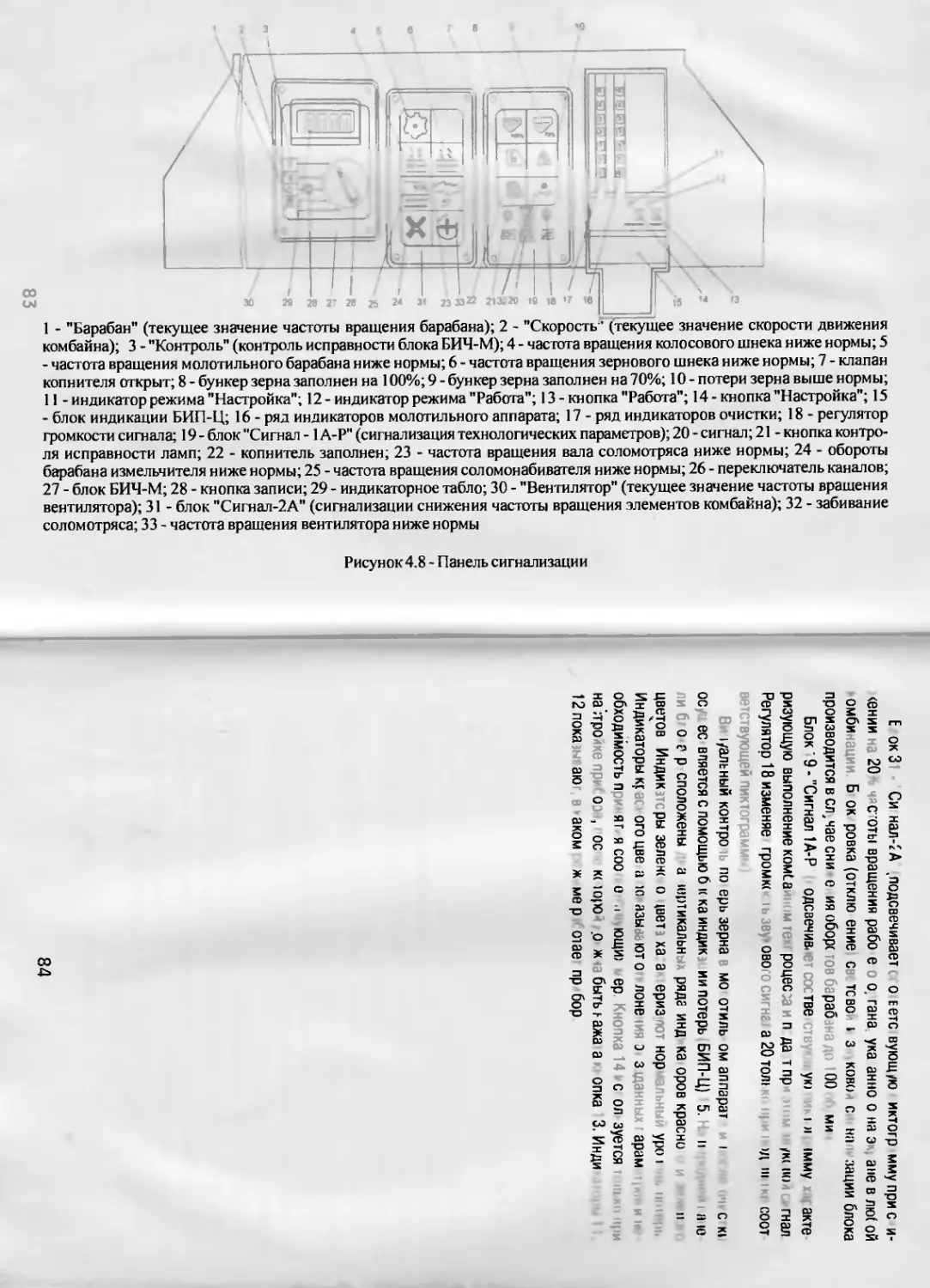

1 - блок индикации потерь (БИП - Ц); 2 - блок световой и звуковой индикации (Сигнал 1А - Р): 3 - блок

световой индикации (Сигнал 2А); 4 - блок измерения частоты вращения (БИЧ); 5, 6 - указатели заполнения

бункера зерна; 7 - датчик забивания соломотряса; 36,42 - экраны пиктограмм; 8,9,10,11 - пьезоэлектрические

датчики потерь зерна за соломотрясом; 12, 13 - пьезоэлектрические датчики потерь зерна за очисткой; 14 -

датчик оборотов соломоизмельчителя; 15 - усилитель-формирователь У ФИ • ь - _ зт - и к оборотов зернового

шнека; 17 - датчик оборотов вентилятора: 18 - датчик с-лрс гн - шнека; 19 - датчик оборотов

соломотряса; 20 - блок контроля с-иженн» частоты БСЧ»: 2 ’ - датчик скорости движения; 22 -

датчик оборотов барабана: _j - крышка: _4 - резиновая прокладка: 25 - блок БСЧ; 26 - выключатель каналов

Рисунок 2,31 - Автоматическая система контроля (АСК)

- для измерения скорости движения комбайна (датчик BR10);

- для контроля и сигнализации о предельно допускаемом снижении частоты

вращения молотильного барабана.

Результаты измерения отражаются на 4-х разрядном цифровом табло. По-

грешности измерения не превышают 5%.

Блок БСЧ установлен в распределительном шкафу и предназначен для конт-

роля снижения частоты вращения рабочих органов. Информация о частоте вра-

щения рабочих органов поступает от индуктивных датчиков типа ПРП-1М: BR5 -

вал барабана измельчителя; BR3 - вал колосового шнека; BR4 - вал зернового

шнека; BR6 - вал соломотряса.

В блоке БСЧ должны быть нажаты кнопки с обозначением ’*2", "7", "8". В

случае, если отключен барабан измельчителя, то должна быть нажата кнопка с

обозначение ”5".

При снижении оборотов рабочих органов на 15 - 25% от номинала и вклю-

ченном приводе наклонной камеры БСЧ формирует электрические сигналы для

управления блоком световой сигнализации "Сигнал 2А”.

Блок "Сигнал 2А" установлен на панели сигнализации в кабине и предназна-

чен для преобразования электрических сигналов, поступающих от блока БСЧ, в

визуальные, в виде подсвечиваемых условных символов (пиктограмм), соответ-

ствующих тому или иному рабочему органу комбайна.

Блок "Сигнал 1 А-P" (установлен рядом с "Сигнал 2А") предназначен для фор-

мирования прерывистого звукового сигнала при включении любого символа (пик-

тограммы) на любом из блоков световой сигнализации, за исключением запол-

нения бункера зерна на 70%.

На блок "Сигнал 1А" поступает и отражается на нем информация от датчи-

ков:

- заполнения бункера зерна на 100% (установлены внутри бункера зерна);

- заполнения бункера зерна на 70% (установлен внутри бункера зерна);

- забивания соломотряса (установлен возле моторной установки).

Кроме этого блок сигнализирует о повышенных потерях зерна.

Звуковой сигнал должен появляться при загорании любой из пиктограмм на

блоках "Сигнал 1А-Р" и "Сигнал 2А", кроме пиктограммы "Бункер зерна запол-

нен на 70%". Причем, если загорится пиктограмма на блоке "Сигнал 2А”, то

появляется прерывистый звуковой сигнал с периодичностью два раза в секунду,

а если на блоке "Сигнал 1А-Р" - один раз в секунду.

53

Датчики ДПЗП-1 предназначены для преобразова

дающих зерен в электрические сигналы и устань

стки и в МСУ. №

У ФИ-2 установлен на боковине комбайна во, g

усиления электрических сиг налов, поступающих о у

ния импульсов, обеспечивающих работу блока индик я 0

> с

Блок индикации потерь зерна установлен на пане\ 6 й

предназначен для преобразования частоты электрических. у «

от УФИ-2, в визуальные сигналы, пропорциональные интещ

за мологильным аппаратом и очисткой комбайна.

2.3.4Жатка для зерновых культур

\

2.3.4.1 Жатка состоит из рамы 3 (рисунок 2.32), мотовила 1, режущ4

4, шнека 5, а также механизмов привода и регулировочных устройстн

Схема кинематическая принципиальная жатки представлена на рисунмв!’

Рама является основой жагки, на ней смонтированы остальные сосипнмп чя

В нижней части рамы установлены копирующие башмаки 7, на которые *.икп опир&

ется при работе с копированием рельефа поля, при ремонте, хранении и обслужи

вании. Башмаки могут быть установлены в одно из пяти положений, ппишючивая

необходимую высоту среза стеблей (рисунок 6.7).

На жатке установлены прутковые делители 12 (рисунок 2.32).

Между режущим аппаратом и шнеком установлен съемный отбойник (дли ушить

шения пассивной зоны между режущим аппаратом и шнеком и для предо! нрнщения

попадания камней в молотилку комбайна). Он необходим при уборке низкое нетель

ных культур.

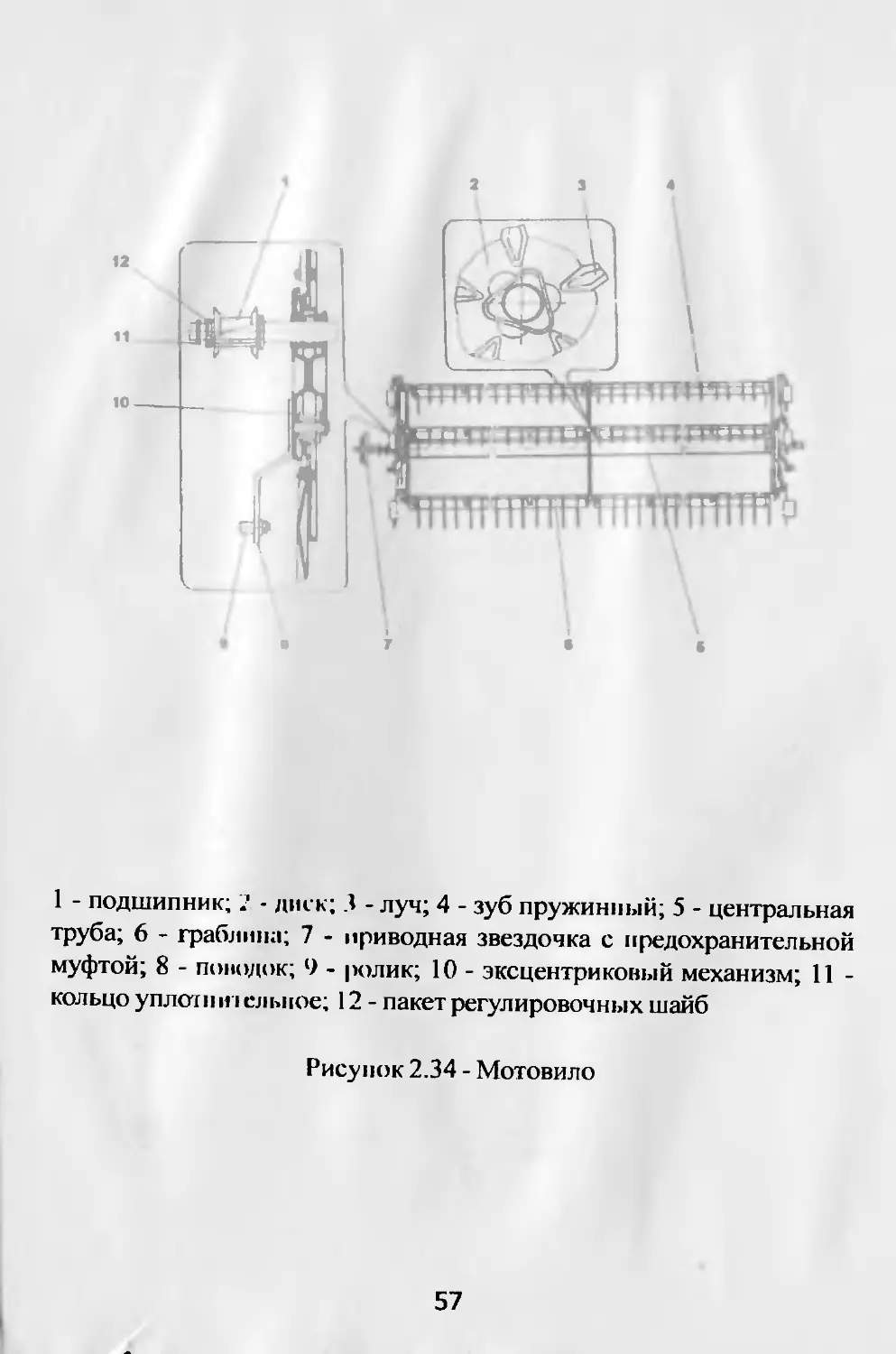

2.3.4.2 Мотовило состоит из центральной трубы 5 (рисунок 2.34) с фланцами. К

фланцам прикреплены диски 2, а к дискам - лучи 3, на концах которых шарнирно

установлены граблины 6 с пружинными зубьями 4. В процессе работы мотовила

граблины могут занимать различное положение от плюс 15° (наклон внщмщ) до

минус 30° (наклон назад).

Этот наклон граблин обеспечивается автоматически благодаря особой конфигу-

рации копира, закрепленного на поддержках, с которым взаимодействует ролик 9

эксцентрикового механизма 10. Эксцентриковый механизм (слева и справа мотови-

ла) обеспечивает заданный наклон граблин при вращении мотовила. Наклон граб-

лин изменяется автоматически при перемещении мотовила в горизонтальном на-

правлении (при выносе мотовила).

54

2

3

1 - подшипник; 2 - диск; 3 - луч; 4 - зуб пружинный; 5 - центральная

труба; 6 - граблина; 7 - приводная звездочка с предохранительной

муфтой; 8 - поводок; 9 - ролик; 10 - эксцентриковый механизм; 11 -

кольцо уплопппелыюе; 12 -пакет регулировочных шайб

Рисунок 2.34 - Мотовило

57

На валу мотовила установлена приводная звездочка 7 с предохранительной фрик-

ционной муфтой, рассчитанной на передачу крутящею момента 60 кгс м.

Для обеспечения нормального режима работы жатки при различных условиях

уборки мотовило имеет следующие технологические рет ули|и>пки

- по высоте - с помощью двух синхронно действующих т идроцининдрон 2 (рису-

нок 2.32), управляемых из кабины комбайна клавишей 4 (рисунок 4 !>) на пульте

управления;

- по выносу вперед - с помощью двух синхронно действующих т идроцилинд|юв

13, управляемых из кабины комбайна.

Включение и изменение частоты вращения мотовила осуществит'и и помощью

клиноременного вариатора 6. управляемого исполнительным элек1|и>м«<лни >мом

9.

Устройство ведущего шкива вариатора показано на рисунке 2.35

При переводе тумблера 7 (рисунок4.5) управления вариатором моишимн влево

- шток электромеханизма9 (рисунок 2.32) выдвигается, уменьшая часппя >1|ити<»ия

мотовила. При переводе тумблера вправо - шток электромеханизм.' hkhmiuiitich.

увеличивая частоту вращения моговила.

Схема гидравлическая принципиальная управления гидроцилиндрами житии пред

ставлена в приложении А (рисунок А.З).

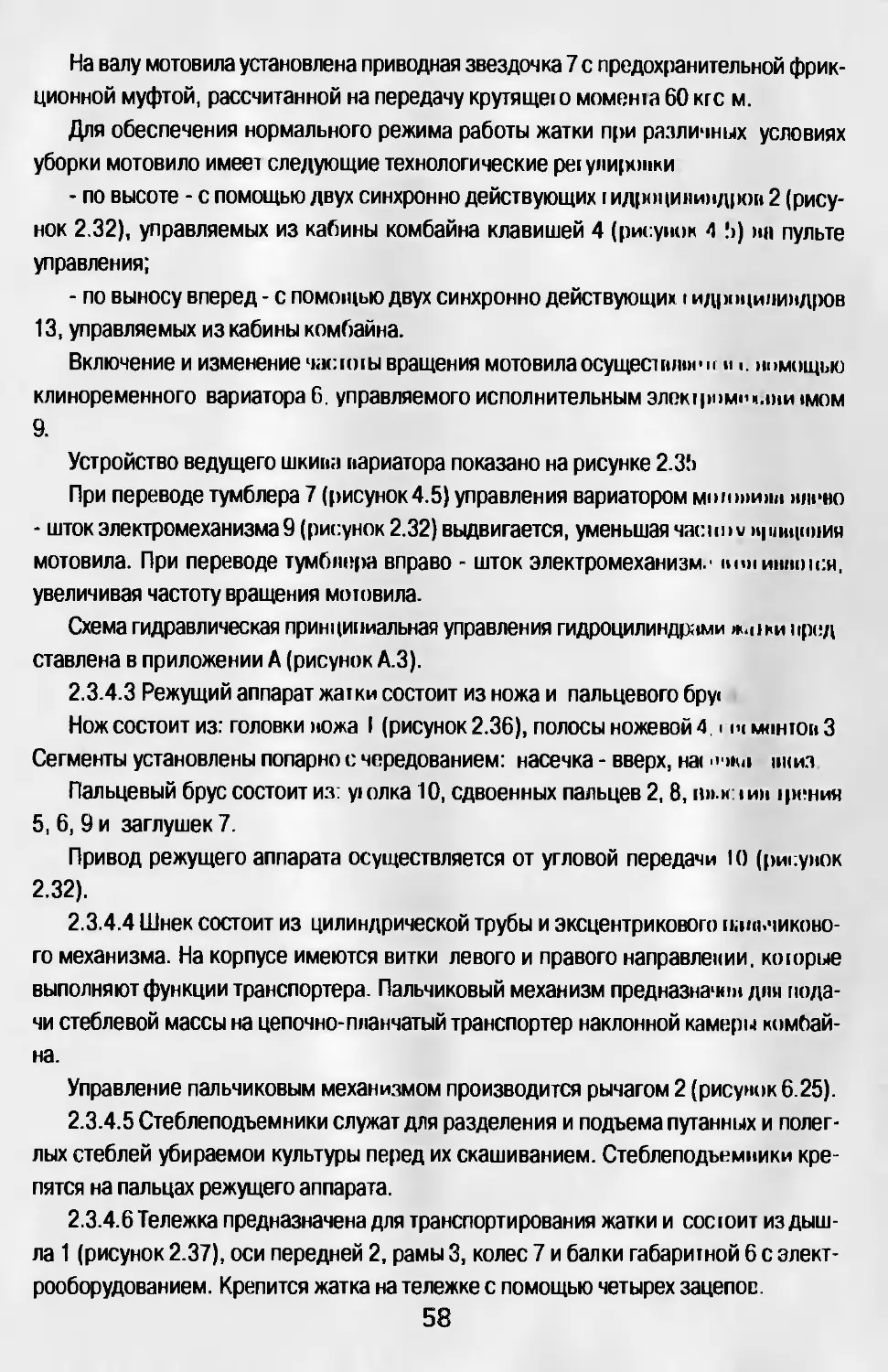

2.3.4.3 Режущий аппарат жагки состоит из ножа и пальцевого брух

Нож состоит из: головки ножа I (рисунок 2.36), полосы ножевой 4. < ш млнтон 3

Сегменты установлены попарно с чередованием: насечка - вверх, на< нчка вниз

Пальцевый брус состоит из: yi олка 10, сдвоенных пальцев 2,8, п».и: «ин трения

5, 6, 9 и заглушек 7.

Привод режущего аппарата осуществляется от угловой передачи 10 (рисунок

2.32).

2.3.4.4 Шнек состоит из цилиндрической трубы и эксцентрикового пальчиково-

го механизма. На корпусе имеются витки левого и правого направлении, которые

выполняют функции транспортера. Пальчиковый механизм предназначен для пода-

чи стеблевой массы на цепочно-планчатый транспортер наклонной камеры комбай-

на.

Управление пальчиковым механизмом производится рычагом 2 (рисунок 6.25).

2.3.4.5 Стеблеподъемники служат для разделения и подъема пуганных и полег-

лых стеблей убираемой культуры перед их скашиванием. Стеблеподъемники кре-

пятся на пальцах режущего аппарата.

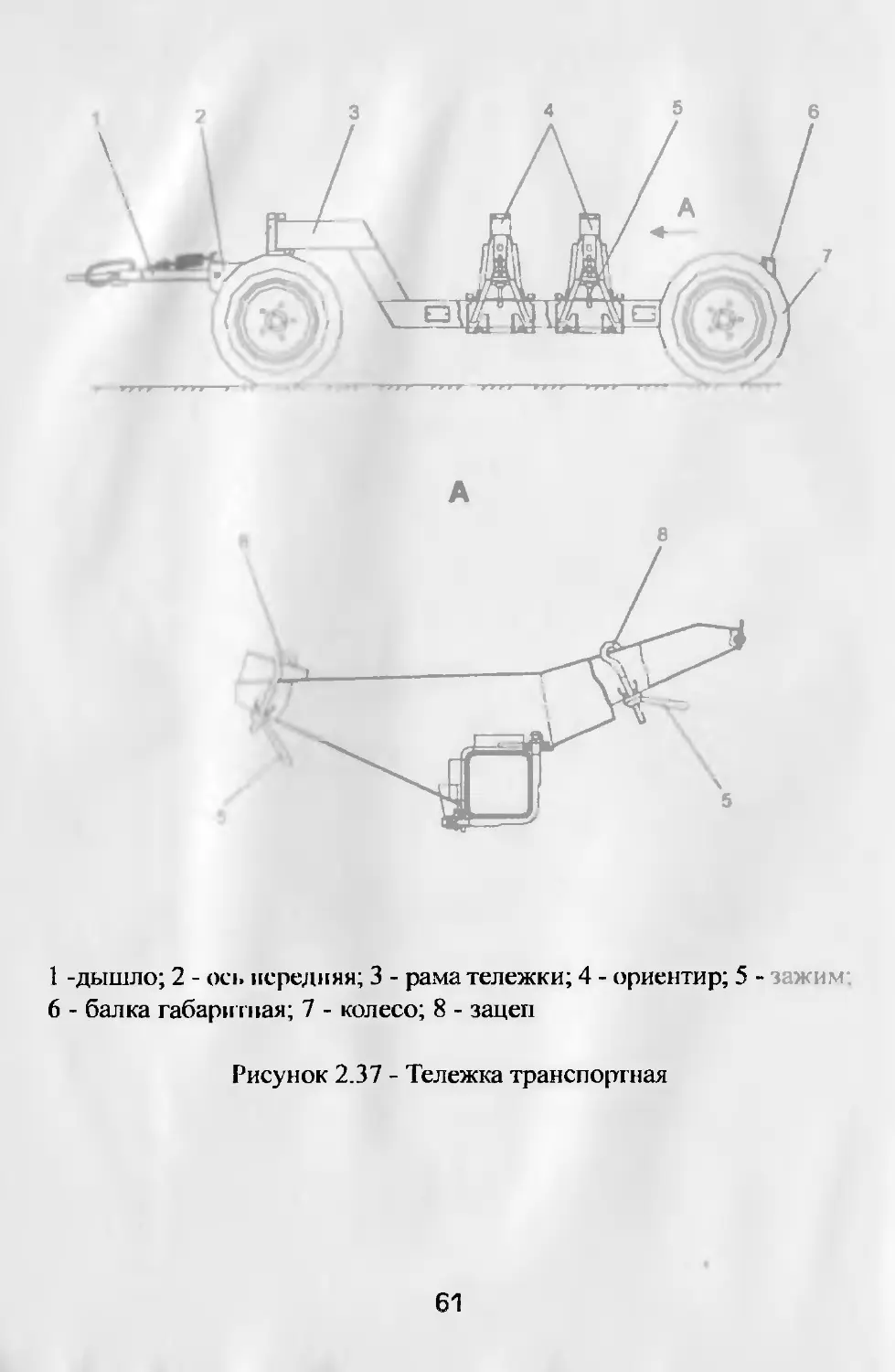

2.3.4.6 Тележка предназначена для транспортирования жатки и состоит из дыш-

ла 1 (рисунок 2.37), оси передней 2, рамы 3, колес 7 и балки габаритной 6 с элект-

рооборудованием. Крепится жатка на тележке с помощью четырех зацепос.

58

I - вал-тулка, 2-ко цо. 3 пружина. 4 > иски; 5 - южух

А п<«срхность ремня Б поверхно< 1жных чсн

Р* 2.34 - В

59

•*>'’ .......................................... . -«.J

60

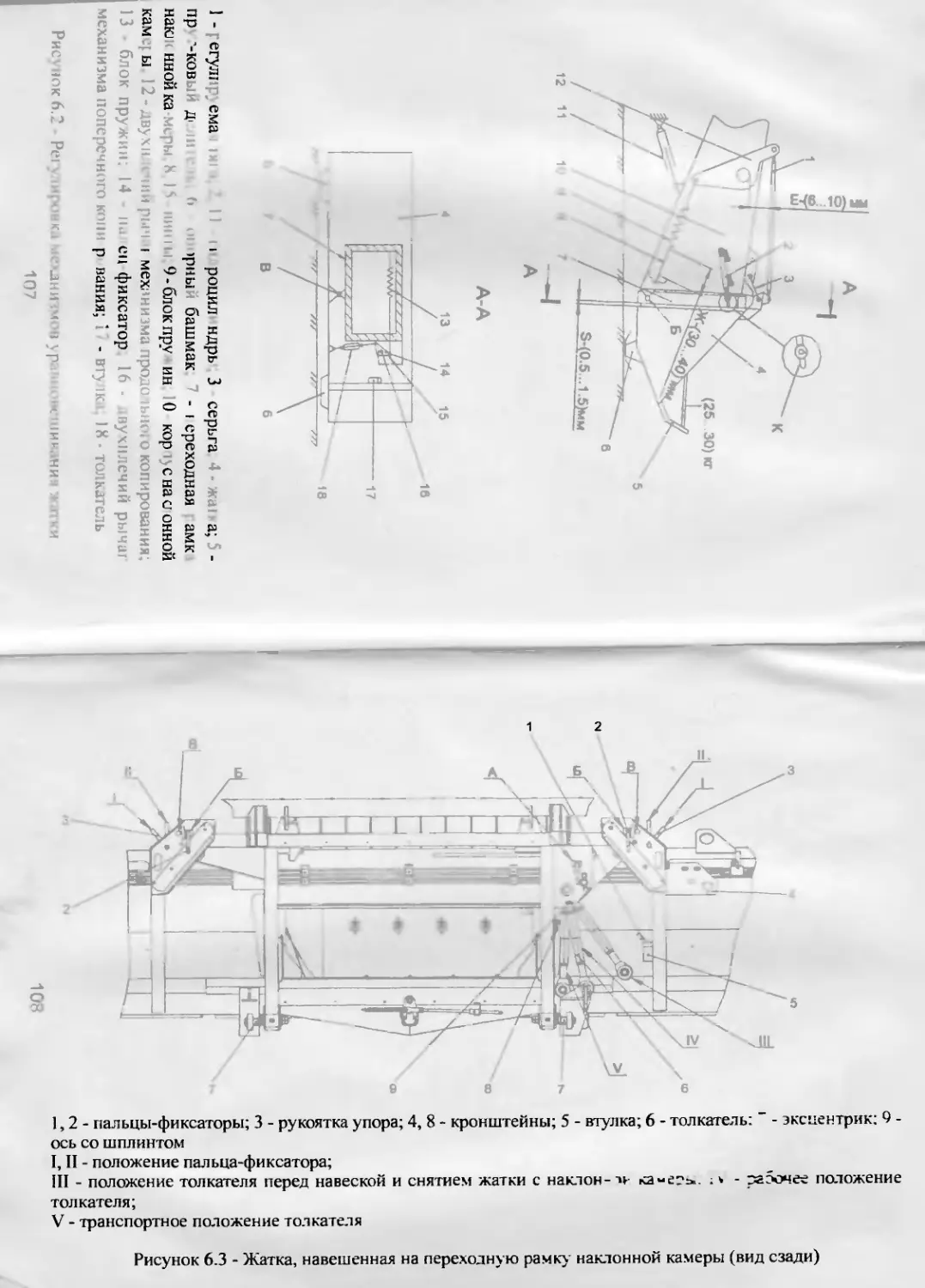

1 -дышло; 2 - ось передняя; 3 - рама тележки; 4 - ориентир; 5 - зажим:

6 - балка габаритная; 7 - колесо; 8 - зацеп

Рисунок 2.37 - Тележка транспоргная

61

Электрооборудование тележки состоит из двух фонарей-указателей поворотов

и двух световозвращателей, закрепленных на балке габаритной, и четырех световоз-

вращателей, закрепленных на раме тележки.

При транспортных переездах комбайна тележка, с установленной на ней жаткой,

присоединяется к молотилке самоходной при помощи тягового устройства.

62

3 Требования безопасности

3.1 Общие положения

3.1.1 Перед началом эксплуатации комбайна изучите настоящую ИЭ, ИЭ двига-

теля, кондиционера и точно выполняйте, приведенные в них рекомендации и указа-

ния.

3.1.2 К работе на комбайне допускаются лица, прошедшие необходимую подго-

товку (переподготовку), инструктаж по охране труда и имеющие удостоверение трак-

ториста-машиниста с открытой разрешающей категорией "Д”.

3.2 Правила безопасности при т рансп о р i и ро ван и и и

расконсервации

3.2.1 Строповку производиге в местах, обозначенных на молотилке самоход-

ной, жатке, а также в cooi пек: i иии со схемами строповки представленными в насто-

ящей ИЭ, выгрузку - специальными грузоподъемными средствами.

Для погрузочно ра й рулонных работ на ступицах мостов ведущих и управляемых

колес молотилки самоходной уыанавливаются технологические скобы, которые при

работе комбайна должны бып> убраны. Эксплуатация комбайна со скобами не до-

пускается.

3.2.2 Управлять комбайном при транспортных переездах операюр должен толь-

ко сидя, при этом необходимо соблюдать "Правила дорожного днижения". Не пре-

вышайте установленной скорости транспортирования - 20 км/ч. Перед началом дви-

жения комбайна проверые функционирование тормозов.

3.2.3 При транспортных переездах комбайна на короткие расстояния с навешен-

ной жаткой штоки гидроцилиндров подъема и горизонтального перемещения мото-

вила должны быть полностью втянуты, жатка должна быть поднята в верхнее поло-

жение и зафиксирована на наклонной камере.

При транспортировании комбайна по дорогам общего пользования дефлектор

соломоизмельчителя комбайна должен быть установлен в крайнее верхнее положе-

ние, выдвижная секция зернового бункера должна быть введена внутрь бункера и

зафиксирована, крышка лаза в бункер должна быть закрыта, жатка должна быть

установлена и зафиксирована на транспортной тележке и подсоединена к молотил-

ке самоходной при помощи тягового устройства. Мотовило жатки должно быть

полностью опущено вниз и максимально придвинуто к шнеку. Светосигнальное обо-

рудование должно быть подключено.

3.2.4 Транспортирование комбайна своим ходом при отрицательной температу-

ре окружающего воздуха производить с учетом марки рабочей жидкости в гидроси-

стеме привода ходовой части (пункт 5.7.3). При необходимости транспортирование

производите буксировкой на жесткой сцепке со скоростью не более 8 км/ч при

нейтральном положении рычага коробки передач.

63

3.2.5 При расконсервации комбайна и его частей выполняйте следующие требо-

вания:

1) помещения, где ироичиодшся расконсервация, должны быть оборудованы

приточно-вытяжной вен1И11яцией и иметь в наличии необходимые средства пожа-

ротушения;

2) в местах, где прои.июдик:я расконсервация, курение, хранение и прием пищи

запрещаются.

3.3 Требования (>я,iопасности при монтаже, досбор-

ке и обкатке

3.3.1 Не допускайте п<.. лиц на площадку для сборки. Площадка долж-

на иметь твердое покрышс. г»ль ровной и чистой.

3.3.2 Перед установкой демон) ированных и сменных частей на комбайн обяза-

тельно проверьте их сосюяпио и исправность.

3.3.3 Электрооборудон.ши»! должно исключать возможность новообразования

и утечек тока в проводах и клеммах.

3.3.4 Соединение элекци>м1’ханизма управления вариатором жатки со жгутом

должно быть защищено резиновыми чехлами.

3.3.5 Гидравлическая сипеми комбайна должна быть герметична. В системах

комбайна не должно быть подпжа и каплеобразования масла, охлаждающей жидко-

сти, топлива, тормозной ЖИДКОО и

3.3.6 Сборку комбайна производите вдвоем, с помощью подъемных средств.

3.3.7 При подготовке комбиипа к работе необходимо убедиться, в том, что рычаг

переключения диапазонов скороеюй находится в нейтральном положении, моло-

тилка самоходная заторможено, механизм главного контрпривода отключен, рама

наклонной камеры и рама мол<н инки должны иметь надежную металлическую связь

через медный плетенный провод сечением не менее 50 мм2.

3.3.8 Все открытые передачи комбайна должны быть закрыты защитными кожу-

хами и ограждениями.

3.3.9 При отсоединении (соединении) жатки от наклонной камеры, расфикси-

руйте (зафиксируйте) механизм фиксации на наклонной камере.

3.3.10 Тщательно проводите подсоединение карданного вала привода жатки и

его фиксацию на валах.

3.3.11 Проверьте правильное))» сборки и установки соломоизмельчителя (при

его наличии), установку концевых выключателей и их срабатывание для блокировки

запрета и разрешения включения привода главного контрпривода комбайна.

64

3.3.12 При опробывании не запускайте двигатель в закрытом помещении с пло-

хой вентиляцией во избежании отравления угарными газами.

3.3.13 В процессе обкатки не перегружайте двигатель, не допускайте дымления

и падения оборотов.

Затребования безопасности при работе комбай-

н а

3.4.1 Запуск двигателя производите в соответствии с пунктом 5.7.1 настоящей

ИЭ и ИЭ на двигатель.

Помните, что запуск дви! а юля возможен только при нейтральном положении

рукоятки управления скорое и,ю движения, наклоненной в сторону оператора и вык-

люченной передаче.

3.4.2 Включение и выключение главного контрпривода, привода наклонной ка-

меры и жатки, привод.) шнека выгрузки зерна и привода вибровала производите при

частоте вращения колеичаюю вала двигателя 900...1000 об/мин. Это обеспечит

долговечность ремней

3.4.3 Для полною включения или выключения приводов необходимо кнопку

управления удерживаю в течение 4...6 сек.

3.4.4 Перед остановкой двигателя выключайте главный контрпривод, привод

наклонной камеры и жатки, привод шнека выгрузного и привод вибровала.

3.4.5 Остановку рабочих органов производите только после проработки всего

технологического продукт, не снижая при этом частоту вращения коленчатого вала

двигателя.

3.4.6 Запрещается щюизподить отключение привода выгрузных шнеков при на-

личии зерна в бункере

3.4.7 Подключение жгукш электрооборудования осуществляйте только при вык-

люченной МАССЕ комбайна

3.4.8 Максимально допустимый уклон при работе и транспортировании комбай-

на на подъеме и спуске 8и При этом необходимо включать первый диапазон и

двигаться со скоростью не (юпее 3 - 4 км/ч.

В случае необходимости преодоления небольшого расстояния с большим укло-

ном примите дополнительны!• меры предосторожности.

3.4.9 При поворотах и разворотах скорость необходимо уменьшать до 3 - 4 км/

ч.

3.4.10 При работе на комбайне запрещается:

1) нахождение в кабине посторонних людей;

2) перевозка на комбайне людей и грузов;

3) работа в неудобной и развевающейся одежде;

4) работа с открытыми капотами и крышкой лаза в бункер, со снятыми огражде-

ниями и кожухами;

5) начинать движение, не освободив стояночный тормоз;

65

6) работа в ночное время без электрического освещения;

7) при выгрузке зерна из бункера проталкивание его руками, ногой, лопатой или

другими предметами;

8) пользоваться пробоотборником на ходу и при включенном г паяном контр-

приводе, а также при заполнении бункера более чем на 1 /3 объема.

9) влезать в бункер при рабогающем двигателе;

10) транспортные переезды комбайна с полным бункером зерна,

11) выгрузка комбайна под линиями электропередач;

12) движение задним ходом с опущенной на землю жаткой;

13) производить какие либо работы под комбайном на уклонах, если под то

колеса не поставлены упоры

3.4.11 По окончании работ опустите жатку на башмаки или установим- т- ни

транспортную тележку

3.4.12 Для предотвращения поломок сборочных единиц транспортирующих ор

ганов и приводов запрещается работать в загонке и выполнять транспортные пнрн

езды с повернутым в рабочее положение выгрузным шнеком.

3.4.13 В процессе работы не прикасайтесь к металлическим маслопроводам

Они могут нагреваться в процессе работы до высокой температуры.

3.4.15 На комбайне применена комбинированная тормозная система. Плавное

снижение скорости обеспечивается за счет медленного перемещения рукоятки уп

равнения скоростью движения в нейтральное положение. В случае необходимости

экстренной остановки комбайна торможение должно производиться путем переме

щения рукоятки управления ско[тосгыо движения в нейтральное положение с одно

временным нажатием на сблокированные тормозные педали. При движении в транс

портном потоке при снижении скорости нажмите на тормозные педали для подачи

сигнала торможения другим участникам движения.

3.4.16 При остановках для осмотра комбайна, необходимо отключить главный

контрпривод и заглушить двигатель

3.4.17 Прежде чем проводить любые работы на соломоизмельчителе, необходи

мо выключить привод самоходной молотилки, остановить двигатель и вытянуть

ключ зажигания.

Прежде чем начать работу комбайна с подключенным соломоизмельчи теним ни

обходимо убедиться в отсутствии людей в зоне выброса соломы и дать прндупрн

дительный сигнал.

При включении Привода комбайна необходимо помнить, что в соломоизмтнн.чи

теле находится вращающийся по инерции ротор с ножами до полной । >ст; ин лжи

которого запрещается производить осмотр или какие-либо работы на гпномпи.т

мельчителе.

66

При настройке противорежущего бруса и замене ножей ротора и ножевой опоры

работать необходимо в защитных рукавицах.

3.5 Требования безопасности при техническом

обслуживании и устранении неисправностей

3.5.1 При техническом обслуживании и ремонте жатка комбайна должна быть

опущена, молотилка самоходная заторможена.

3.5.2 Строго соблюдай!»!»рсбования по технике безопасности при использова-

нии подъемно-транспортных средств.

При подъеме комбайна используйте домкрат грузоподъемностью не менее 5 т.

Домкрат должен быть yciaiioiiwH строго вертикально и только в определенных

специально обозначенных Mi-ciax. На неровном и нетвердом грунте под основание

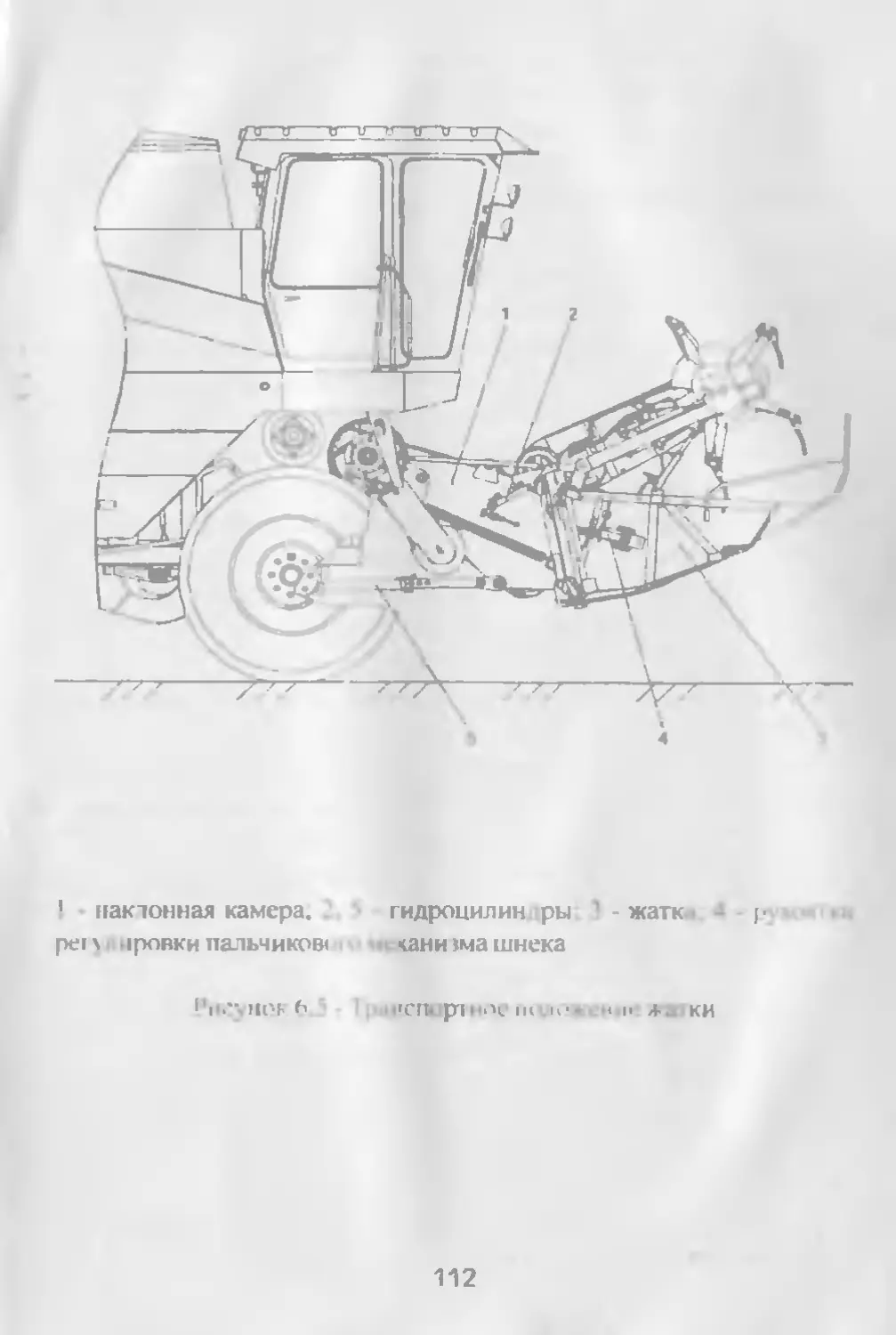

домкрата необходимо положи п> подкладки.

3.5.3 При осмотре обы кюн контроля и регулирования используйте переносную

лампу напряжением не боле»! 36 В. Лампа должна быть защищена проволочной

сеткой.

Техническое обслужив,ши»!, регулировочные и ремонтные работы блока радиа-

торов моторной установки и вращающегося воздухозаборника производите с ис-

пользованием пристанной с» |н!мянки или с площадки машины технического обслу-

живания.

3.5.4 При сливе горячей охлаждающей жидкости из системы охлаждения и масла

из картера двигателя но избежание ожогов соблюдайте осторожность.

3.5.5 Не разъединяй»!» маслопровода и не производите подтяжку их соединений

при работающем дви» а те ле. Не производите ремонт элементов гидропривода, на-

ходящихся под давлением.

3.5.6 При техническом обслуживании или ремонте ЗАПРЕЩАЕТСЯ:

1) на ходу или при работающем двигателе комбайна производить ремонт, регу-

лировки и техническое обслуживание комбайна;

2) просовывать руки и подводить посторонние предметы в молотильный аппа-

рат до полной остановки барабана;

3) применять в работе неисправный инструмент;

4) оставлять на полу кабины инструмент, попадание которого под педали управ-

ления может привести к аварии;

5) пользоваться при проверках открытым огнем;

3.5.7 При проведении регулировочных или ремонтных работ под жаткой:

1) поднимите жатку в верхнее положение и на шток левого гидроцилиндра подъе-

ма опустите предохранительный упор, затем слегка опустите жатку до соприкосно-

вения упора с корпусом гидроцилиндра. При необходимости установите дополни-

тельные подставки под жатку;

67

2) при регулировках или ремонте жатки с поднятым мотовилом необходимо

установить предохранительные упоры, имеющиеся на гидроцилиндрах.

3.5.8 Все ремонтные работы, связанные с применением электросварки, прово-

димые непосредственно на комбайне, с целью предупреждения выхода из строя

регулятора напряжения тенора юра и других электронных приборов выполняйте при

отключенном выключателе МАССЫ, снятых проводах с контактов генератора и рассое-

диненных разъемах от датчиков блокировки привода выгрузною тннокн Во избежа-

ние протекания сварочных токов по электрическим цепям комбайна необходимо

провод "массы" сварочною аппарата подключать как можно ближе к месту нарки

(не более 500 мм).

По окончании ремонтных работ необходимо подключить привода к т енораюру и

разъемы к датчикам.

3.6 Правила пожарной безопасности

3.6.1 В период подготовки к уборке урожая и уборочных работ, при техническом

обслуживании механик-комбаинер обязан:

1) не допускать течи из сит: темы питания, смазки и рабочей жидкое т и из т идро-

системы;

2) содержать комбайн в чис юте, один раз в смену очищать от пожнивных остат-

ков, производить внешний осмотр валов битеров, барабана и других вращающихся

валов и механизмов;

3) периодически проверять крепление барабана, вала контрпривода и ттеличину

зазора между вращающимися частями комбайна и его каркасом во избежание тре-

ния;

4) проверять регулировку предохранительных муфт на величину передаваемого

крутящего момента, наличие и исправность сигнализаторов муфт. При пробуксовке

предохранительной муфты немедленно остановить комбайн и установить причину,

вызывающую пробуксовку;

5) не допускать перегрева подшипников, своевременно производить их смазку;

6) проверять надежность подсоединения электропроводов к клеммам, а также

надежность крепления электропроводов;

7) следить, чтобы топливо, вытекающее из дренажных трубок, не попало на

детали комбайна;

8) производить очистку засорившихся трубопроводов только при остывшем

двигателе после перекрытия подачи топлива;

9) при необходимости длительного ремонта вывести комбайн из хлебного мас-

сива на расстояние не менее 30 м и опахать вокруг полосой не менее 4 м;

10) систематически проверять натяжение ременных приводов рабочих органов

комбайна;

68

11) вести систематическое наблюдение за комбайном, и особенно за его следом,

чтобы своевременно обнаружить загорание в хлебном массиве;

12) знать обязанности на случай пожара и необходимые действия по вызову

пожарной службы; уметь пользоваться первичными средствами пожаротушения,

установленными на комбайне: двумя огнетушителями с быстрооткрывающимися

креплениями, размещенными на элеваторах, двумя лопатами, закрепленными под

боковыми капотами ограждения, двумя швабрами, крепящимися на жатке.

3.6.2 При возникновении пожара в местах уборки урожая необходимо:

1) на хлебных массивах принять меры к тушению огня имеющимися средствами

(огнетушителями, водой, швабрами, забрасывая места горения землей);

2) на комбайне принять меры к тушению и выводу комбайна из хлебного масси-

ва; в случае воспламенения нефтепродуктов запрещается заливать их водой. Пламя

следует гасить огнетушителем, забрасывать землей, песком или накрывать брезен-

том, войлоком.

3.6.3 ЗАПРЕЩАЕТСЯ:

1) работать на комбайне, не обеспеченном освидетельствованными о годности

огнетушителями и другими исправными средствами пожаротушения;

2) запускать двигатель при неисправных системах гидравлики и подачи топлива;

3) выгружать зерно из бункера комбайна в машины, выхлопные трубы которых

не оснащены искрогасителями (для двигателей с турбонаддувом установка искрога-

сителей не требуется);

4) сжигать пожнивные остатки в период уборки урожая;

5) курить, производить сварочные работы, применять все виды открытого огня,

находясь в хлебных массивах и на расстоянии менее 30 м от них, а также при заправ-

ке комбайна топливом и маслами.

69

4 Органы управления и приборы

4.1Органы управления

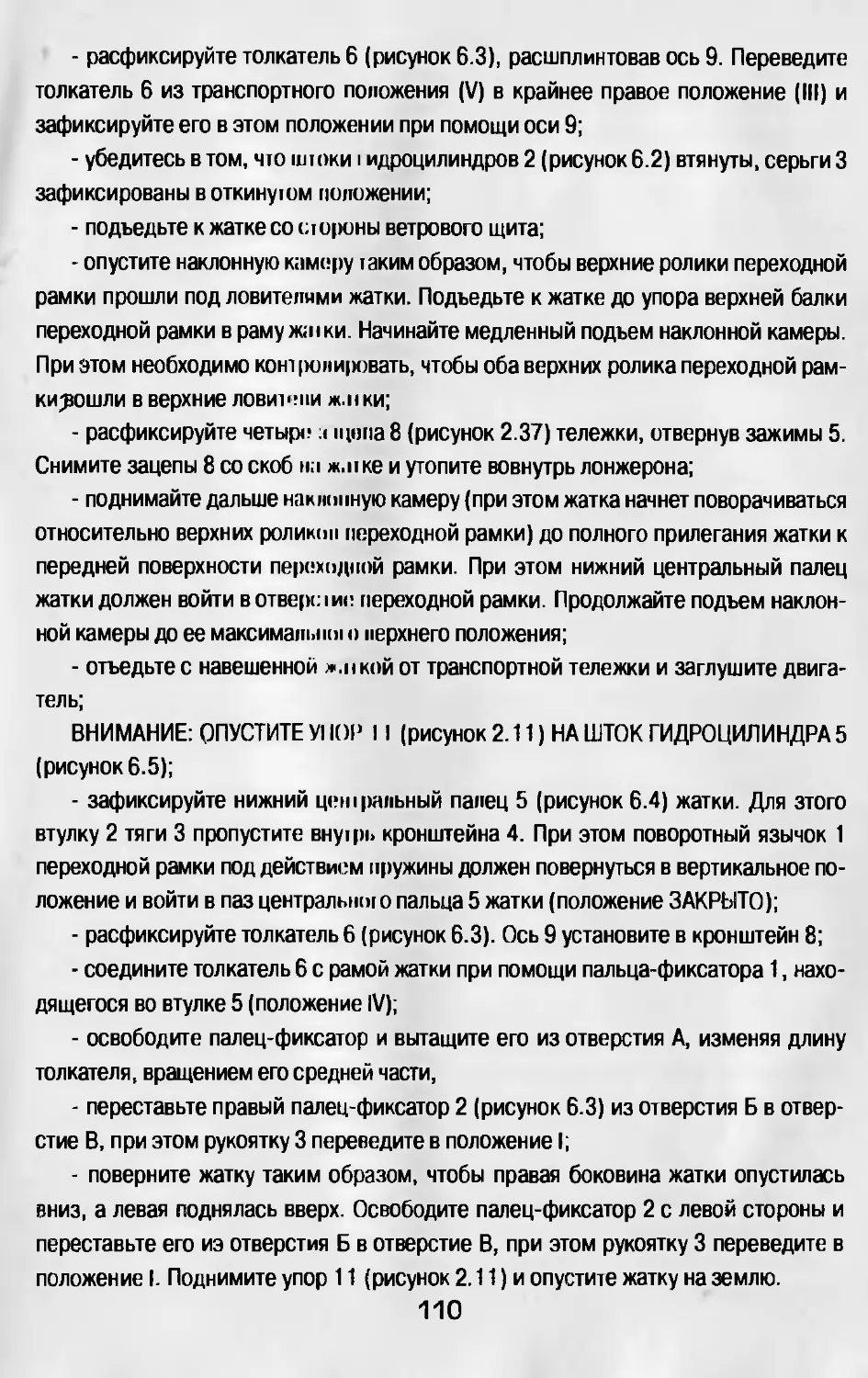

4.1.1 Расположение органов управления комбайном и оборудование кабины по-

казано на рисунке 4.1.

5 - рычаг переключения передач. Нейтральное положение рычш и соответствует

вертикальному его расположению. Схема переключения передач приведена на ри-

сунке 4.2. Для включения одной из передач необходимо:

1 ) нажать на педаль 27 (рисунок4.1) для выключения блокировки коробки пере-

дач;

2 ) перевести рычаг 5 вправо для включения II (рисунок 4.2) передачи или плево

для включения III или I передачи;

3 ) отпустить педаль 27 (рисунок 4.1) для включения блокировки,

4 ) выключение передач и перевод рычага в нейтральное положение и|юи.нюдить

в обратной последовательности

6 - рукоятка управления стояночным тормозом. При перемещении вверх на себя

- ведущие колеса затормаживаются, при перемещении вниз от себя (предваритель-

но нажав кнопку на рычаге) - растормаживаются.

26 - кнопка ножного переключателя ближнего - дальнего света.

Переключение производите ногой, нажатием на кнопку.

27 - педаль управления блокировкой коробки передач. Перед переключением

передачи педаль нажать.

29 - тормозные педали с блокирующей планкой. При нажатии на педали ногой

затормаживаются ведущие колеса.

Для обеспечения одновременного торможения правого и левого колес педали

блокируются планкой.

4. 1.2 Рулевая колонка 7 установлена на полу кабины. Поворот управляемых

колес измельчителя самоходного осуществляется вращением рулевого колеса 4 (ри-

сунок 4.3) расположенного на рулевой колонке.

На панели рулевой колонки расположены:

7 - кнопка включения аварийной сигнализации. При нажатии - включается ава-

рийная сигнализация, при повторном нажатии отключается.

5 - переключатель указателей поворота.

Имеет три фиксированные положения:

I - среднее - повороты выключены;

II - влево - включены левые указатели поворота;

III - вправо - включены правые указатели поворота.

8 - контрольная лампа указателей поворота. Мигает при включении указателей

поворота.

Рулевая колонка регулируется по высоте (пункт 6.6.4).

70

15

1 - педаль регулировки подбарабанья; 2 - сиденье; 3 - термос; 4 -

ручка открывания двери; 5 - рычаг переключения передач; 6 - рукоятка

стояночного тормоза; 7 - рулевая колонка; 8 - стеклоочиститель; 9'-

плафон освещения кабины; 10 - вентиляционный клапан; 11 - рабочие

фары; 12 - аптечка; 13 - маяк проблесковый; 14 - солнцезащитные

козырьки; 15 - антенна; 16 - радиоприемник; 17 - панель вентустановки;

18 - привод механизма регулировки подбарабанья; 19 - ручка форточки;

20 - пульт контроля; 21 - панель сигнализации; 22 - зеркало; 23 - пульт

управления; 24 - рукоятка управления скоростью движения; 25 -

рукоятка управления подачей топлива; 26 - кнопка ножного

переключения света; 27 - педаль управления блокировкой коробки

передач; 29 - тормозные педали с блокирующей планкой

Рисунок 4.1 - Органы управления и оборудование кабины

71

I, II, III передачи; H - нейтраль

Рисунок 4.2 - Схема переключения передач

72

2 3 4

1

б o'

5_______о.

1 - ручка; 2 - крышка; 3 - зажим регулировки рулевой колонки по высоте;

4 - рулевое колесо; 5 - переключатель указателей поворота; 6 - рукоятка

фиксации угла наклона колонки; 7 - кнопка включения аварийной

сигнализации; 8 - контрольная лампа указателей поворотов

Рисунок 4.3 - Рулевая колонка

73

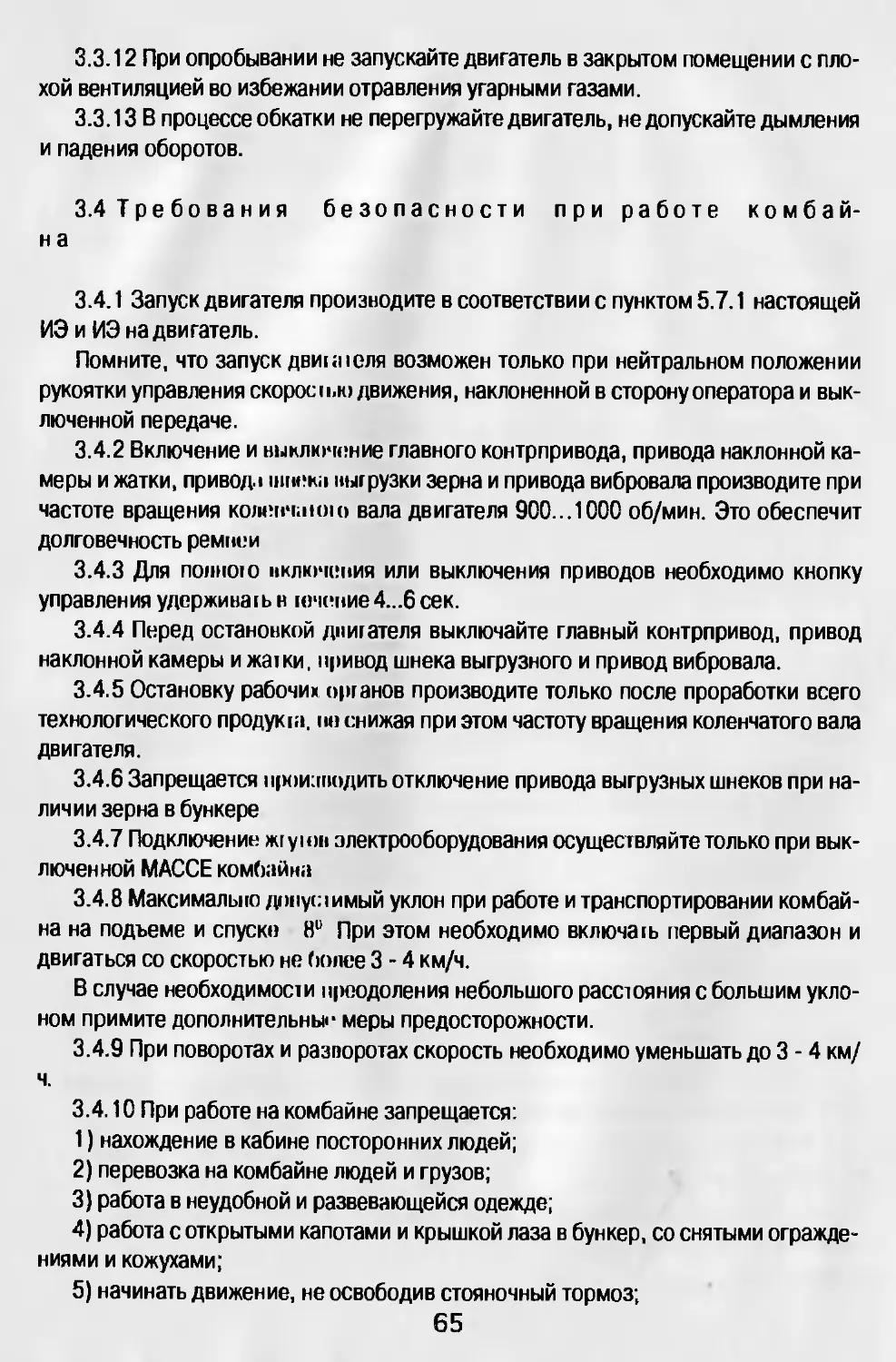

4.1.3 Панель вентустановки 17 (рисунок 4.1) находится в верхней части кабины.

Расположение на ней органов управления приведено на рисунке 4.4.

1 - клавиша выключателя габаритных огней и подсветки приборов. Имеет два

фиксированных положения

I - включено;

II - выключено.

2- клавиша выключателя транспортных фар. Имеет два фиксированных положе-

ния:

I - включено;

II - выключено.

Для включения ближнет о или дальнего света включите выключатели I и

3 - клавиша выключателей передних рабочих фар.

Имеют два фиксированных положения:

I - включено;

II - выключено.

6 - клавиша выключатели проблескового маячка с контрольной лампой, имеет

два фиксированных положения

I - включено (при нажатии затирается контрольная лампа на клавише),

II - выключено.

7 - клавиша переключателя тюнтиляторов имеет три фиксированных положения:

I - все вентиляторы включены,

II - включены два вентилятора.

Ill- выключены все вентиляторы.

13 - ручка выключателя стеклоочистителя и омывателя стекол.

Для включения стеклоомывателя нажать на ручку при выключенном или вклю-

ченном стеклоочистителе. Для включения стеклоочистителя повернуть ручку по ча-

совой стрелке. Выключение - полорот против часовой стрелки.

8 - рукоятка управления забором воздуха кондиционера.

15 - радиоприемник, правила пользования согласно прилагаемой к нему ИЭ.

16 - дефлекторы управления потоками воздуха предназначены для направлен-

ного обдува оператора.

17 - крышка блока предохрани телей, для замены предохранителей крышка сни-

мается;

18 - панель громкоговорителя радиоприемника.

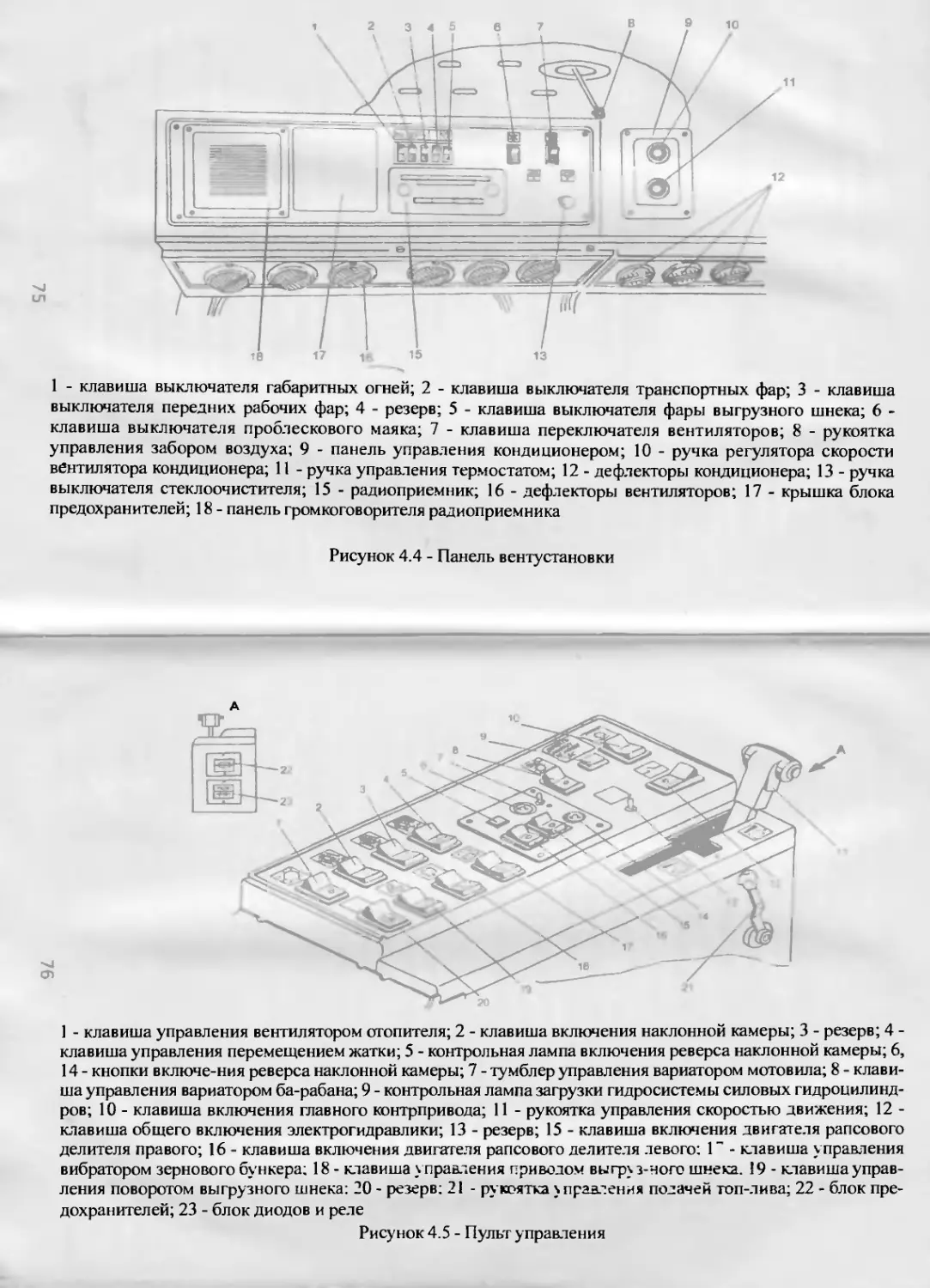

4.1.4 С левой стороны оператора находится пульт управления 23 (рисунок 4.1).

На пульте управления (рисунок 4.5) расположены:

74

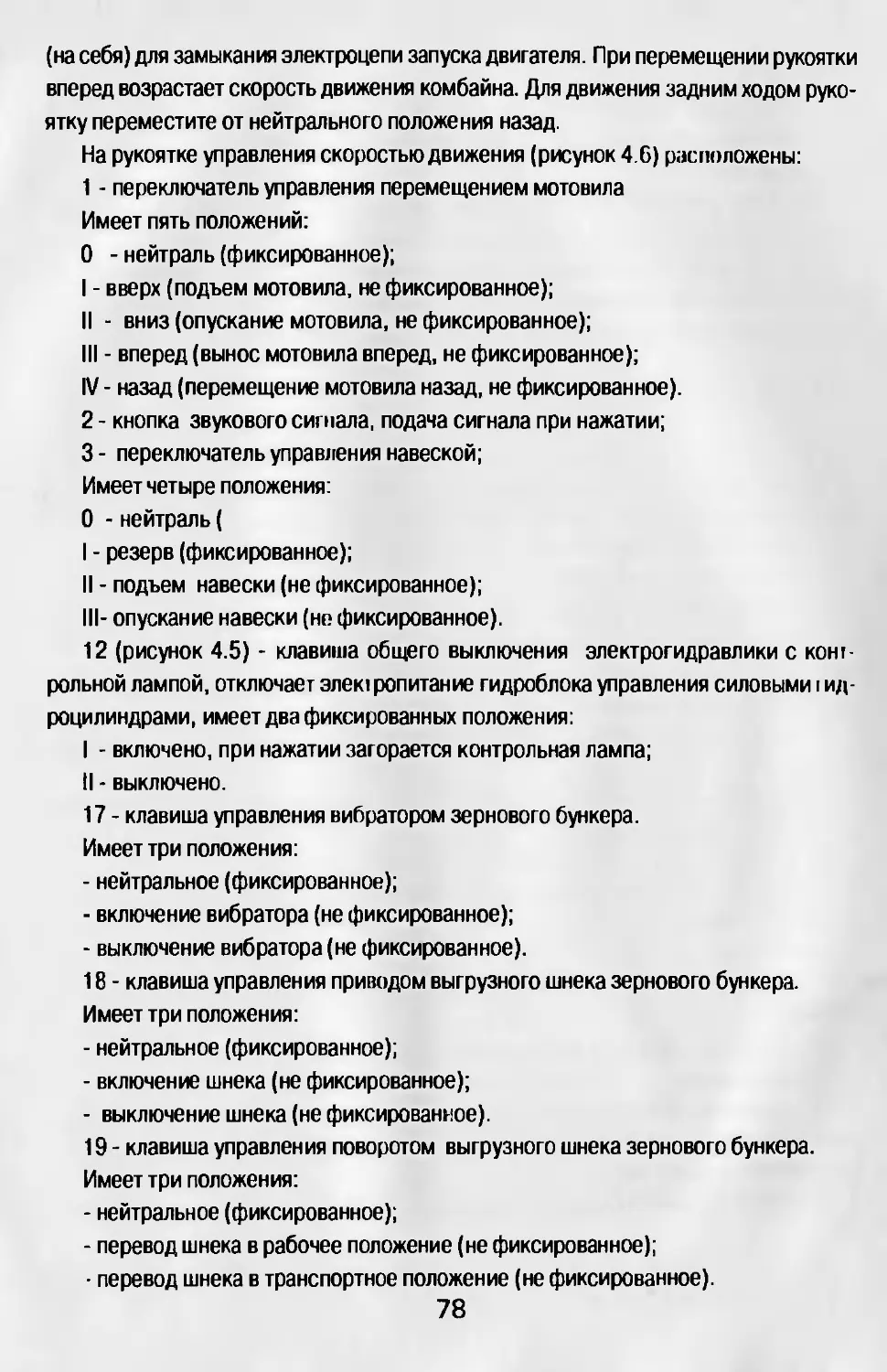

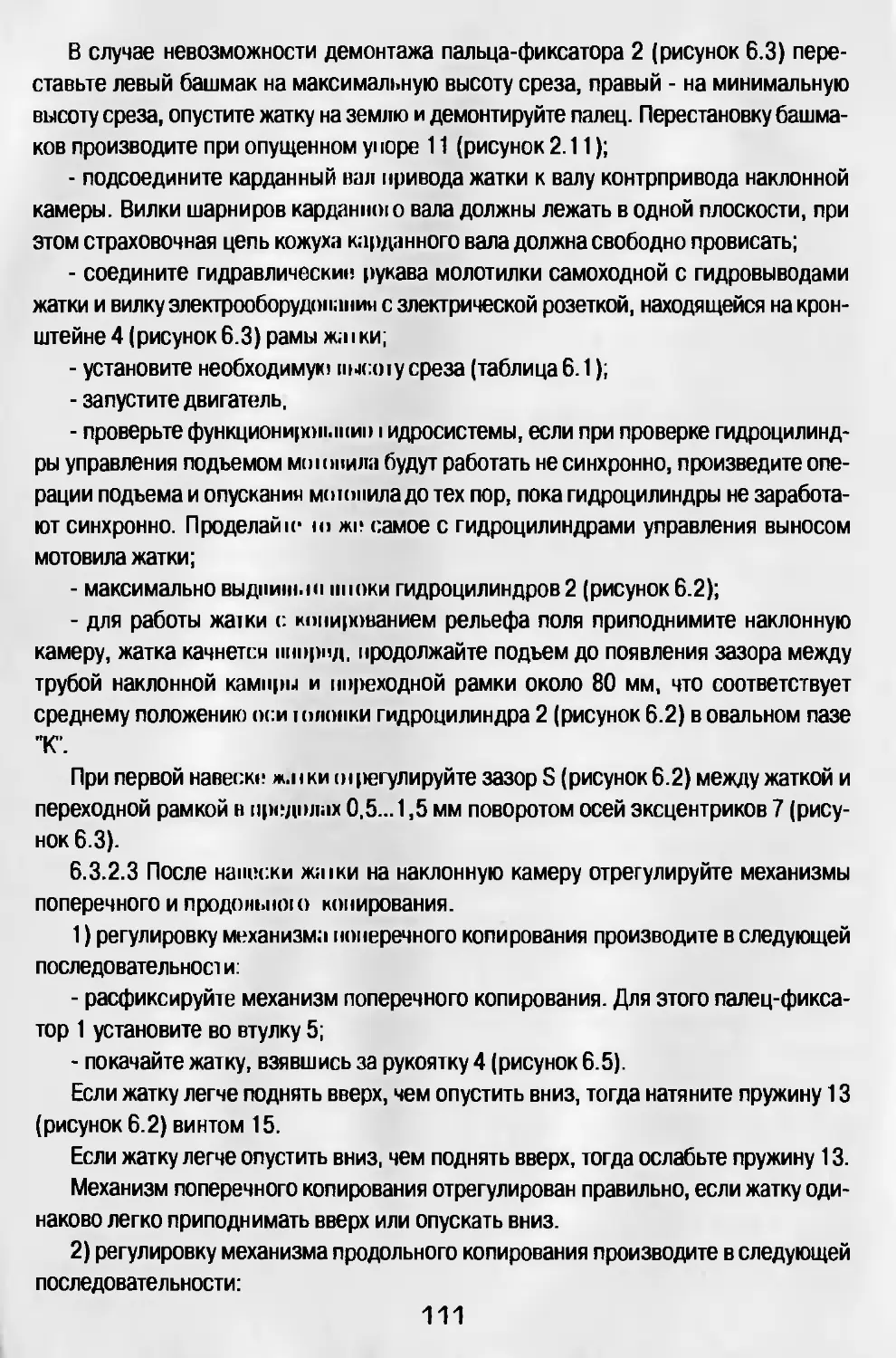

1 - клавиша выключателя габаритных огней; 2 - клавиша выключателя транспортных фар; 3 - клавиша

выключателя передних рабочих фар; 4 - резерв; 5 - клавиша выключателя фары выгрузного шнека; 6 -

клавиша выключателя проблескового маяка; 7 - клавиша переключателя вентиляторов; 8 - рукоятка

управления забором воздуха; 9 - панель управления кондиционером; 10 - ручка регулятора скорости

вентилятора кондиционера; 11 - ручка управления термостатом; 12 - дефлекторы кондиционера; 13 - ручка

выключателя стеклоочистителя; 15 - радиоприемник; 16 - дефлекторы вентиляторов; 17 - крышка блока

предохранителей; 18 - панель громкоговорителя радиоприемника

Рисунок 4.4 - Панель вентустановки

1 - клавиша управления вентилятором отопителя; 2 - клавиша включения наклонной камеры; 3 - резерв; 4 -

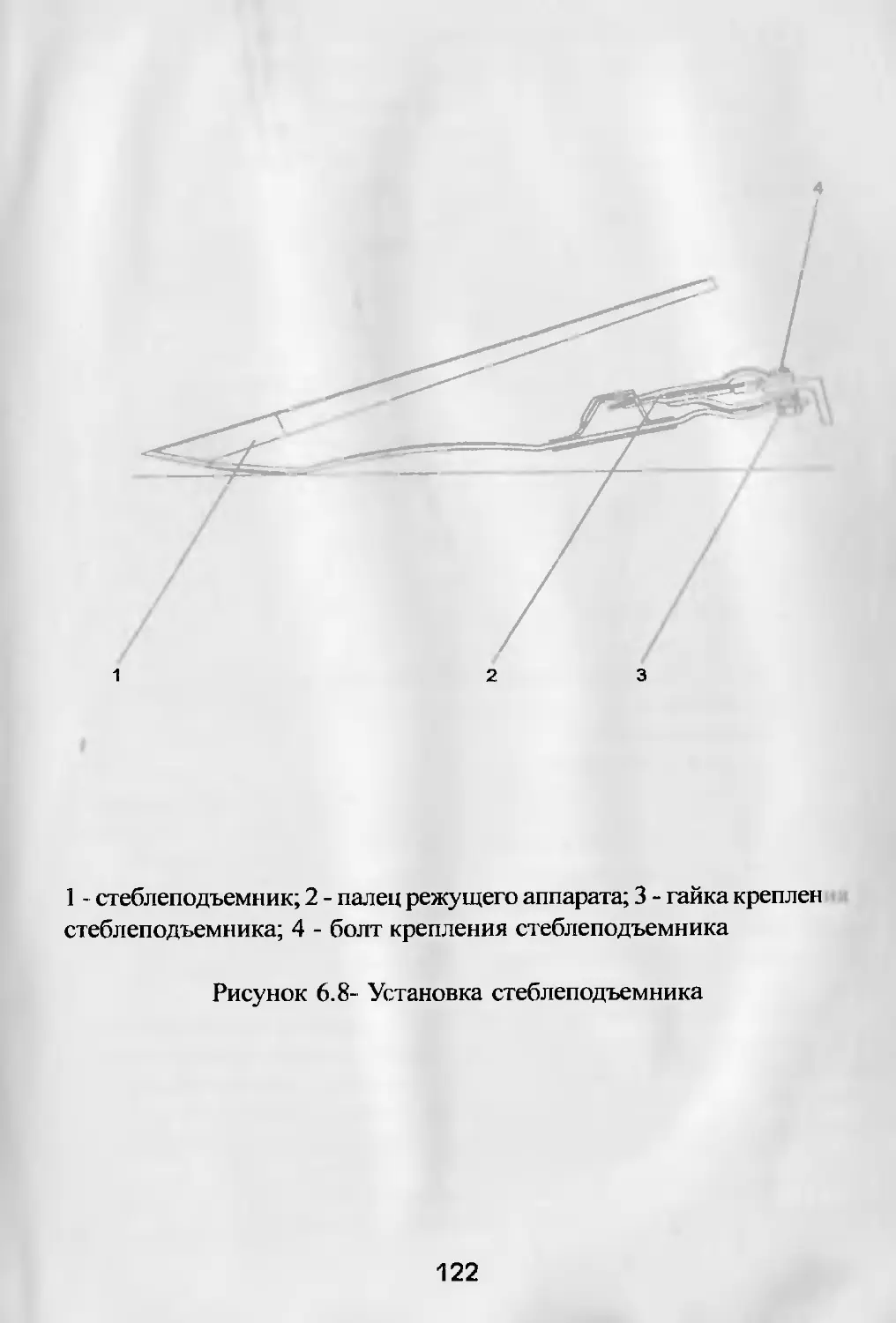

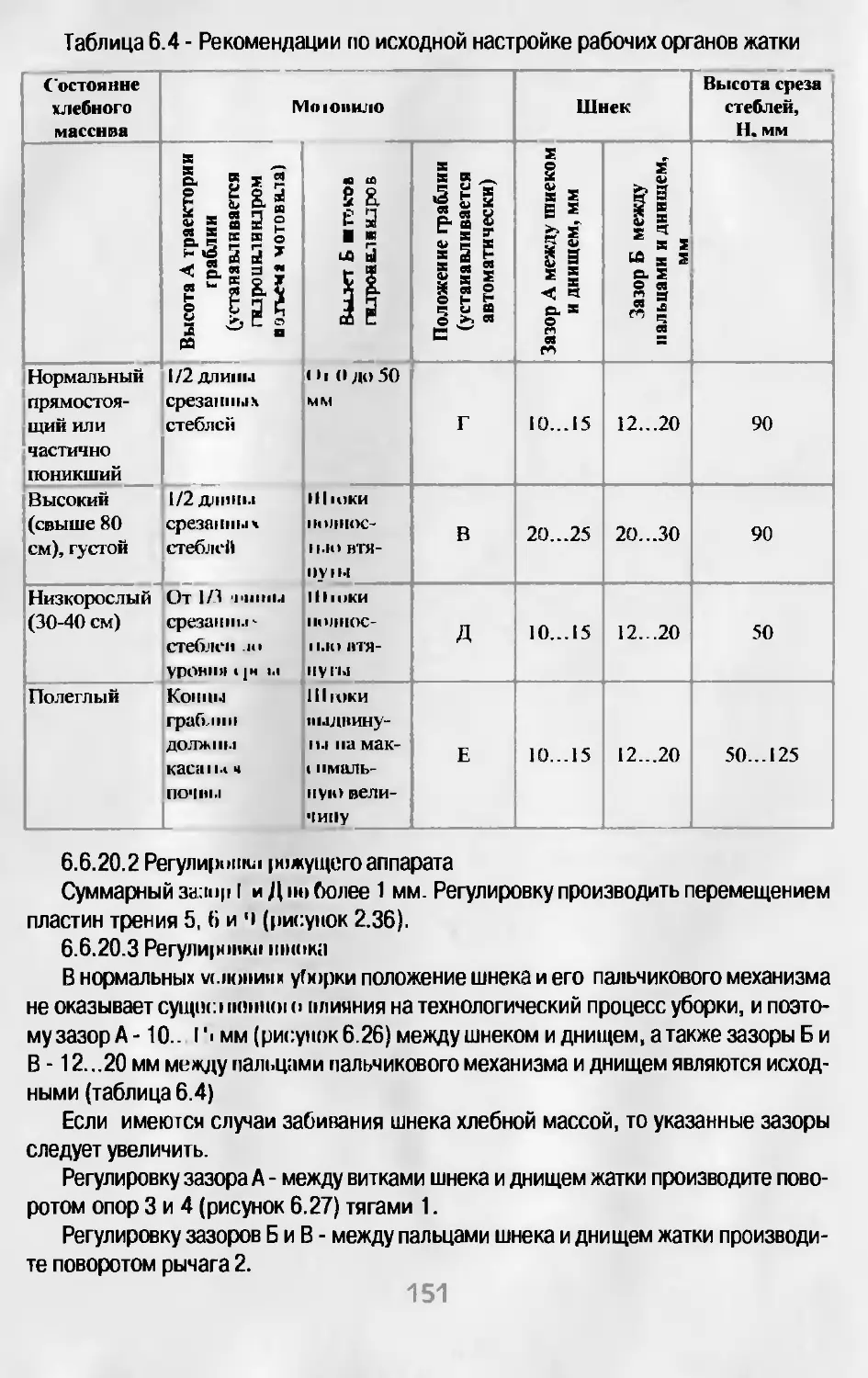

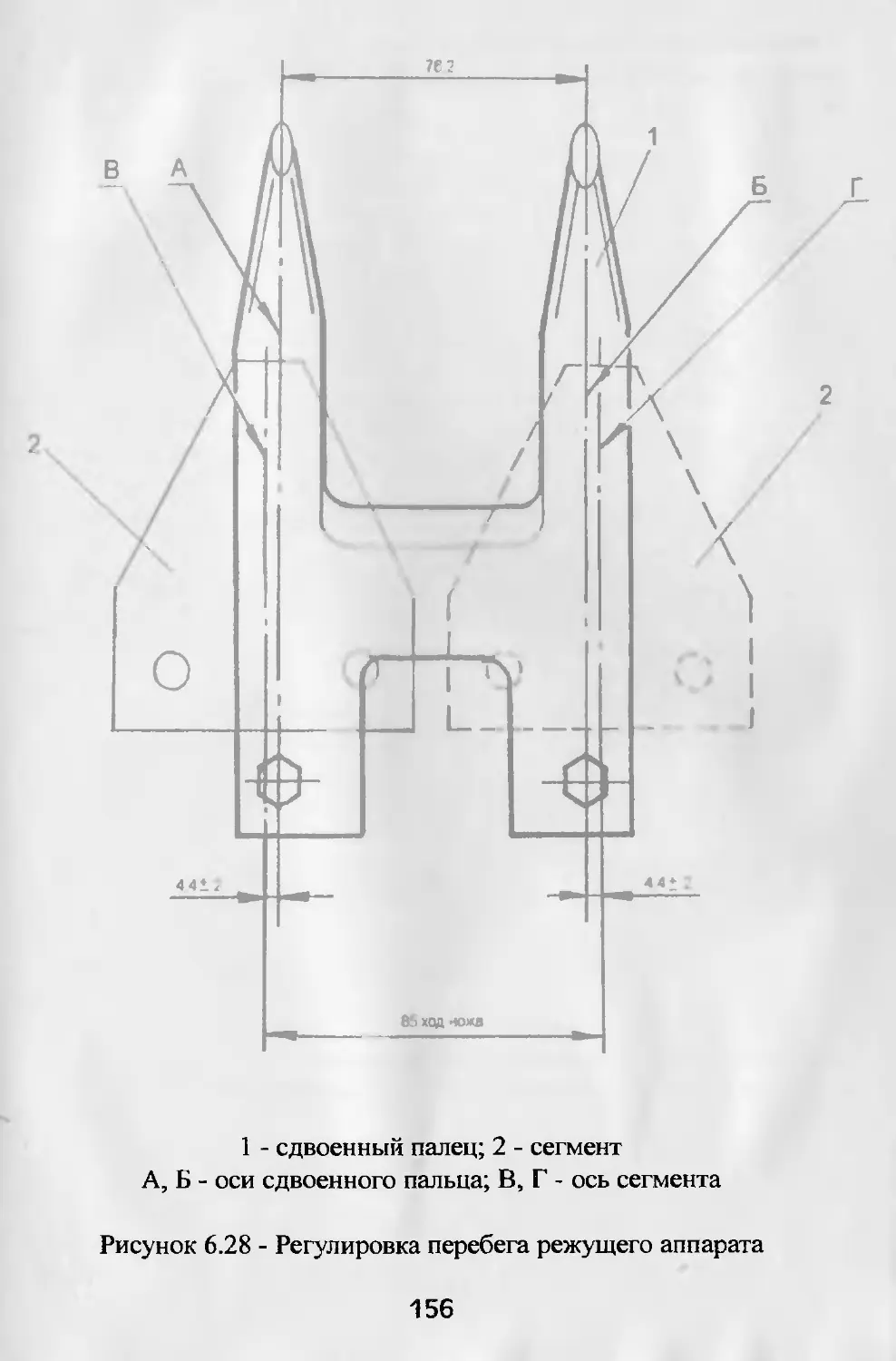

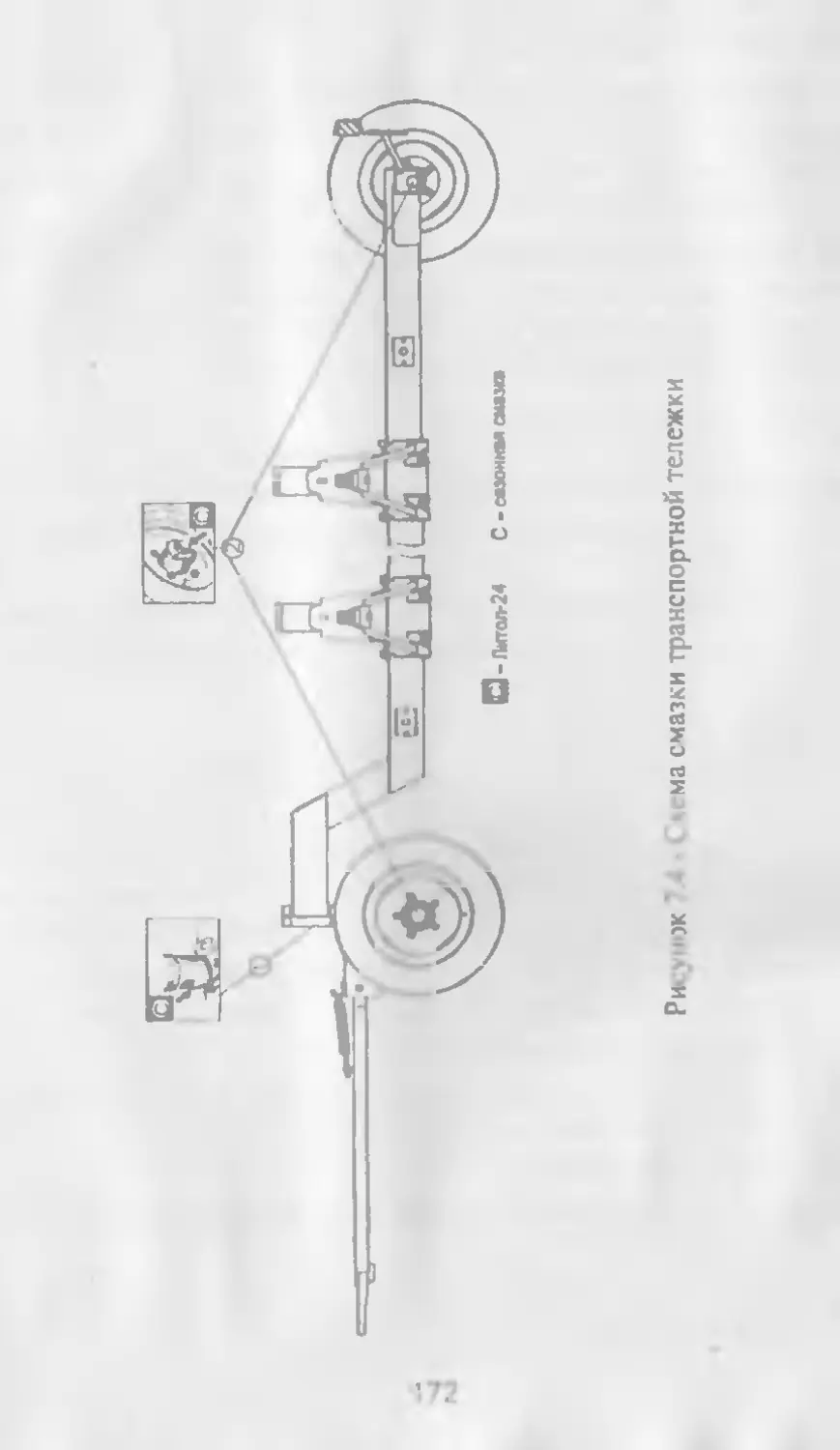

клавиша управления перемещением жатки; 5 - контрольная лампа включения реверса наклонной камеры; 6,