Автор: Глюкман Л.И.

Теги: электротехника радиоаппаратура (радиоэлектронная аппаратура) электроника

Год: 1981

Текст

Г55

УДК 621.372.412

Г55

Глюкман Л. И.

5^/-

Пьезоэлектрические кварцевые резонаторы. -

3-е изд., перераб. и доп.—М.: Радио и связь, 1981.—-

232 с., ил. i

85 к.

Рассматриваются современная технология изготовления кварцевых

резонаторов, методы расчета кристаллических элементов, описываются

оборудование и аппаратура, применяемые в пьезокварцевом произвол-^

стве. Второе издание книги вышло в 1969 г. Настоящее издание перера-

ботано с учетом яснейших достижений в технологии производства преци-

зионных резонаторов и в технике измерений э«1слтрических параметров

резонаторов.

Книга предназначена для инженеров технологов и конструкторов, ра-

ботающих в области производства пьезой (ектрических кварцевых» резона-

торов, и может быть полезна студентам вузов соответствующих специаль-

ностей.

Предисловие

30404 167 2()0 81 . 2402020000

046(01)-81

ББК 32.84

6Ф2.43

Г?1Ш;гга$ао< wjf«да

- —-----------»»—*>мюШМрж

РЕЦЕНЗЕНТ Г. М. ДРАБКИН

Редакция литературы по конструированию и технологии

производства радиоэлектронной аппаратуры

© Издательство «Радио и связь», 198

Развитие различных направлений техники связи в первую оче-

редь связано -с повышением ее надежности, стабильности генери-

руемых частот и избирательности приемной аппаратуры. Эти за-

дачи были решены применением в радиосхемах пьезоэлек-

трических кварцевых резонаторов. Использование кварцевых ре-

зонаторов в электрических генераторах позволяет обеспечить вы-

сокую стабильность частоты без значительного усложнения схемы.

Электрические фильтры с кварцевыми резонаторами обладают

значительно более высокими параметрами, чем фильтры с катуш-

ками индуктивности и конденсаторами.

В настоящей книге описываются пьезоэлектрические, кварце-

вые резонаторы и технология их производства. . .

Длительное время в пьезотехнике не было единой-терминоло-

гии. Это создавало трудности для читателей специальной литера-

туры. В настоящее время ГОСТ 18669—73 устанавливает единую

терминологию в пьезотехнике, которая и принята в данной книге.

С некоторыми из используемых терминов полезно ознакомиться

перед чтением книги.

Пьезоэлектрический резонатор — прибор, пред-

ставляющий собой одну или несколько электромеханических ре-

зонансных систем пьезоэлектрического типа. Пьезоэлектрические

резонаторы различают: по назначению (генераторный, фильтро-

вый и др.); по заполнению внутреннего объема корпуса (дегерме-

тизированный, герметизированный, вакуумный и др.), по порядку

колебаний пьезоэлемента (1, 2...), по числу электромеханических

резонансных систем (одинарный, сдвоенный и др.).

Герметизированный резонатор — резонатор, давле-

ние внутри корпуса которого мало отличается от атмосферного

и обычно составляет 10—30 кПа. Корпус герметизированного ре-

зонатора может заполняться аргоном.

В а куу м н ы й резонатор — резонатор, давление внутри

корпуса которого ниже атмосферного, обычная степень разреже-

ния составляет 0,27—0,4 Па.

В некоторых случаях баллон вакуумного резонатора наполня-

ет гелием до давления 13—2700 Па. При этом не наблюдается

Уменьшения добротности. Наполнение баллона гелием способст-

вУет улучшению теплопередачи от стенок баллона к пьезоэлемен-

з

J

ту п приводит к уменьшению времен.- s

установления теплового равновесия в рези.. '

но и при использовании термостатов для ре.

Кварцевый резонатор — пьезоэлектри ....

тор, основным элементом которого является кварцевый кристал-

лический элемент — электромеханическая колебательная систе-

ма, всегда состоящая из держателя и смонтированного в нем виб-

ратора.

Кристаллический элемент-— элемент пьезоэлектриче-

ского резонатора из пьезокерамика, имеющий определенную фор-

му, размеры и срез.

Пьезоэлемент — кристаллический элемент пьезоэлектри-

ческого резонатора с электродами. • ' <

Электрод пьезоэлектрического резонатора —

токопроводящая пластина пли пленка, контактирующая с поверх-

ностью кристаллического элемента или расположенная вблизи

нее. При помощи этой пластины или пленки к кристаллическому

элементу прикладывается электрическое поле, возбуждающее оп-

ределенный вид колебаний пьезоэлемента.

Электроды чаще всего представляют собой токопроводящую

пленку из никеля, серебра или золота, наносимую непосредствен-:

но или через подложку на поверхность кристаллического элемен-

та. Эта пленка наносится путем испарения металлов в вакууме!

или другим способом. Металлические электроды обеспечивают

равномерное распределение электрического поля по всей поверх-

ности кристаллического элемента.

Срез кристаллического элемента — ориентация

кристаллического элемента относительно кристаллографических

осей кристаллического пьезоэлектрика.

Вибратор — пьезоэлемент с отводами.

Отвод — токопроводящая деталь,. соединяющая электроды

с выводами пьезоэлектрического резонатора. Отводы служат для

электрического соединения электродов кристаллического элемен-,

та с каркасом держателя и механического закрепления кристал-

лического элемента.

Держатель — устройство для крепления и электрического)

монтажа пьезоэлемента или пьезоэлектрического вибратора. i

Кожух герметизированного резонатора — ме-

таллическая, пластмассовая или керамическая деталь, служащая

для защиты пьезоэлемента или вибратора от влияния внешние

воздействий. 9

Баллон вакуумного резонатора — стеклянная де9

таль, служащая для защиты пьезоэлемента или вибратора от!

влияния внешних воздействий. I

Корпус’ резонатора — основание и кожух'или баллон!

резонатора, соединенные вместе. 1

Основание резонатора •— часть держателя пьезоэлек-1

трического резонатора, служащая для крепления каркаса держа-1

теля и выводов пьезоэлектрического резонатора.

4 I

Втеля, служащая для крепления пьезо-

а.'

.ержателя, соединяющая пьезоэлемент или

вибратор с -внешней электрической цепью.

Для распиловки кристалла кварца на срезы, ориентированные

под различными углами к кристаллографическим осям, и их по-

следующей шлифовки применяется высокопроизводительное обо-

рудование — распиловочные и шлифовальные станки разных ти-

ров. При ориентировке срезов используется свойство кристалли-

ческой решетки кристалла кварца отражать рентгеновские лучи

всегда под определенным углом. Для этого сконструированы спе-

циальные установки, называемые рентгеногониометрами. По шка-

ле рентгеногониометра определяют угол среза пьезоэлемента в

градусах и минутах.

В практике используются десятки срезов кристаллических эле-

ментов, удовлетворяющих всему многообразию требований к квар-

цевым резонаторам как по параметрам, так и по их геометриче-

ским размерам, часто лимитируемым конструкцией аппаратуры.

Различные конструкции держателя пьезоэлектрических резо-

наторов применяются в зависимости от частоты и вида колебаний

кристаллического элемента.

В книге приведены расчеты кристаллических Элементов раз-

личных срезов. При расчетах определяются геометрические раз-

меры кристаллических элементов для заданной резонансной час-

тоты и другие параметры кварцевого резонатора в зависимости

от его назначения и характера работы. Кварцевые резонаторы,

предназначенные для работы в фильтрах, должны рассчитывать-

ся с учетом заданных эквивалентных параметров схемы фильт-

ра. В соответствии с этими требованиями при расчетах подбира-

ются геометрические размеры кристаллического элемента.

Производство пьезоэлектрических кварцевых резонаторов со-

стоит из разнохарактерных технологических процессов с исполь-

зованием большого количества разнообразного оборудования и

приборов. В книге такого объема оказалось невозможным рас-

смотреть с одинаковой полнотой все вопросы кварцевого произ-

водства и. связанные с ними вопросы пьезотехники. При изложе-

нии материала предпочтение и в этом издании отдавалось объяс-

нению физической сущности процессов и явлений.

Приведенные в книге сведения о работе оборудования и при-

боров, используемых в технологических процессах, даны для об-

щего ознакомления. Для более подробного ознакомления следует

обратиться к техническим описаниям.

Автор выражает признательность Канд. техн, наук Г. М. Драб-

кину за полезные замечания, сделанные им при рецензировании

рукописи. Замечания и пожелания по книге просьба направлять

по адресу: Москва, 101000, Главпочтамт, а/я 693.

Автор

ЗЩ.

Введение

Пьезоэффект известен с конца 'Прошлого столетия. В 1880 г. 9

его открыли французские ученые братья Пьер и Жак Кюри. Счаст-

ливое сочетание специальностей 'братьев Кюри (Пьер Кюри— I

физик, Жак Кюри — минералог), как нельзя лучше соответство- I

вавшее содержанию их работ, привело к открытию явления пьезо- I

электричества, недостаточно оцененному в первое время. Работая 1

над пироэлектрическими явлениями (электризация при измене- I

нии температуры некоторых кристаллов), братья Кюри обнару- I

жили возникновение электрических зарядов на поверхности Крис- I

таллов кварца, вызываемых грузом, помещенным на этой поверх- 1

ности. Заряды были пропорциональны по значению приложенно- I

му грузу, т. е. оказываемому им давлению. Это явление электри- I

ческой поляризации, вызываемое механической деформацией в |

определенных направлениях, получило название прямого |

пьезоэлектрического эффекта. I

Французский физик Липпман в 1881 г. после ознакомления I

с работами Кюри предположил существование обратного пьезоэф- |

фекта. В том же году братья Кюри подтвердили эксперименталь- I

но, что под действием приложенного электрического поля в квар- ]

цевом кристалле возникают механические деформации. Это явле- |

ние стало называться обратным пьезоэффектом. !

Русские ученые также изучали свойства кварца. Так, выдаю- 1

щийся физик академик А. Ф. Иоффе в 1915 г. получил степень !

доктора физики за исследование упругих и электрических свойств 1

кварца. ]

Слово «пьезо» (piezo) древнегреческого происхождения и оз- 1

начает «давлю». Термином «пьезоэлектричество» обозначено элек- 1

тричество, возбужденное на поверхности кристаллов кварца дав- 1

лением. Следует отметить, что прямой и обратный пьезоэффекты I

в кристалле кварца выражены чрезвычайно резко. 1

Было обнаружено существование пьезоэффекта и в кристал- I

лах других видов, как, например, турмалин, сегнетова соль. I

Возникновение пьезоэлектрического эффекта в группе кристал- 1

лов, имеющих особого вида кристаллическую структуру, можно

объяснить деформацией их кристаллической решетки под дейст-

вием электрического поля или механических сил, в результате

чего возникающие напряжения нарушают внутреннее равновесие

в кристалле. Это обусловлено тем, что кристаллические решет-

6

_____ нестатические сиг" так как их состояние может изме-

няться под .воэдейст- ,.л различных факторов.

Долгое воем"1 - ьезоэффект оставался только любопытным яв-

лену-..^: .ч ;• .Аы г. не имел практического применения. Лишь че-

поЛ'Столеьия после его открытия явление пьезоэффекта стали

использовать для технических целей.

французский математик и физик Поль Ланжевен первым при-

менил пьезоэлектрические свойства кристалла кварца на практи-

ке. Им был предложен прибор для подводной сигнализации при

помощи ультразвуковых колебаний. Здесь кристаллический эле-

мент использовался как излучатель и приемник ультразвуковых

колебаний под водой. Посредством обратного пьезоэффекта воз-

буждались колебания группы кристаллических элементов. В воду

излучались продольные ультразвуковые колебания. Отраженные

колебания, попадая на кристаллические элементы, возбуждали на

их поверхности переменную ЭДС, которая усиливалась ламповым

усилителем и принималась оператором. Этот прибор широко при-

менялся в качестве эхолота с пьезоиварцевым излучателем-прием-

ником и отличался высокой точностью измерений.

В 1923 г. американский ученый У. Кэди проводил исследования

по стабилизации частоты генераторов. Он обратил внимание на

то, что колеблющаяся с резонансной частотой пластина, выре-

занная из кварца, оказывает стабилизирующее действие на пере-

менное электрическое поле, возбуждающее колебания пластины.

Это привело к созданию кварцевого резонатора. К этому же вре-

мени относится начало разработки технологии производства ре-

зонаторов из кварца.

В дальнейшем были созданы схемы пьезоэлектрических гене-

раторов с кварцевым резонатором как механически колеблющим-

ся элементом, где возбуждались незатухающие колебания. Час-

тота кварцевого генератора определялась параметрами колеблю-

щегося кварцевого резонатора. В этих схемах, используемых для

получения колебаний постоянной частоты, кварцевый резонатор

работал в качестве элемента колебательной системы.

Многие измерительные приборы работают с помощью кварце-

вых генераторов, обеспечивающих высокую точность измерений.

Сконструированы специальные стандарты частоты пли первичные

эталоны' частоты с генератором, стабилизированным прецизион-

ным кварцевым резонатором. Как уже указывалось, пьезокварце-

вая пластина используется как резонатор в эхолоте для обнару-

жения находящихся в воде объектов, исследования рельефа мор-

ского дна, определения местонахождения рифов и отмелей, что

позволило создать точнейшие карты морских глубин.

Так как относительное изменение частоты кварцевой пласти-

ны под влиянием температуры при соответствующей технологии

ее изготовления может быть сведено до минимума и исчисляется

значениями 10 s и меньше, был создан прибор для точного изме-

рения времени и частоты '— так называемые кварцевые часы.

в кварцевых часах для измерения времени используются пьезо-

7

электрические колебания кварца, за,,..

цевая пластина или 'брусок служит йети .. у

кварцевого генератора высокой частоты. В 'Ь

раторе зависимость частоты от изменения параметров Л .

работы электронной схемы минимальна, также мала зависим,

частоты от окружающей температуры. Это обеспечивает высокую

стабильность работы пьезокварцевого генератора. Кварцевый ре-

зонатор колеблется с частотой порядка десятков килогерц. Дели-

тели частоты понижают эту частоту до 250—1000 Гц и питают

синхронный электродвигатель малой мощности (понижение час-

тоты важно для устойчивой работы электродвигателя). Электро-

двигатель управляет движением секундных и минутных часов, по

циферблату.

Пьезоэлектрические колебания кварца обладают неизмеримо

большим постоянством частоты, чем колебания маятника часов,

и не зависят от силы тяжести и колебаний почвы. Таким обра-

зом, кварцевые часы значительно точнее любых существующих

часов с маятником. Так, например, с помощью кварцевых часов

были обнаружены изменения скорости вращения Земли.

Единица частоты герц — производная от единицы времени се-

кунды, поэтому переменный ток высокой частоты, получаемый от

пьезокварцевого генератора кварцевых часов, может служить не

только масштабом времени, но и мерилом частоты. Следователь-

но, кварцевые часы дают возможность отсчитывать моменты вре-

мени, служить эталоном для воспроизведения единиц времени и

частоты. В настоящее время созданы кварцевые часы с суточным

относительным отклонением частоты от номинала в пределах

(0,8—2)-Ю~10. Группа кварцевых часов является составной ча-

стью Государственного эталона СССР.

Кварцевые резонаторы используются также в схемах фильт-

ров с высокой избирательностью. Такие фильтры, применяемые в

многоканальной телефонии, где большое число одновременных

телефонных переговоров передается по одному проводу, дали воз-

можность создать высокочастотную многоканальную телефонную

связь.

Полосовые кварцевые фильтры значительно повышают изби-

рательность супергетеродинных радиоприемников.

На земном шаре работает большое число передающих радио-

станций. Естественно, что должны быть очень жесткие требова-

ния к точности установки и поддержанию частоты этих радио-

станций, чтобы избавить их от взаимных помех. Эти требования

заставляют принимать специальные меры и могут быть удовлет-

ворены при помощи пьезокварцевой стабилизации частоты. Без

этого широкое применение радиотехники для радиовещания, воз-

можно, отодвинулось бы еще на длительное время. Действитель-

но, только кварцевая стабилизация позволила разделить прием

тысяч передающих радиостанций.

Возросшие требования к кварцевым резонаторам вызывают

необходимость уменьшения ухода их частоты, вызванного различ-

8

ки — нестаТ^

няться под воэл _ d можно достигнуть повышением точности

Долгое вРемумёйЬшения температурного коэффициента часто-

леи’-р^жением влияния старения на основе научно разработан-

технологических процессов.

Влияние изменения температуры окружающей среды на часто-

ту кварцевого резонатора можно уменьшить, применяя высокока-

чественные термостаты. Постоянство температуры поддерживает-

ся -в термостатах с большой точностью — до ±0,01°С в зависи-

мости от их конструкции.

Изменение частоты кварцевых резонаторов под воздействием

механических нагрузок можно значительно уменьшить примене-

нием вибропрочных держателей.

Мало изучено влияние радиации на кварцевые резонаторы.

Оно имеет большое значение для обеспечения космических по-

летов.

Будущее кварцевого производства — это автоматизация про-

изводственных процессов, создание механизированных поточных

линий для изготовления кварцевых резонаторов. Все возможно-

сти для решения этой задачи в настоящее время существуют.

ГЛАВА ПЕРВАЯ

Кварцевые кристаллы

и кристаллические элементы

1.1. ОПИСАНИЕ КРИСТАЛЛА КВАРЦА

Кристаллический кварц SiO2 (кремнезем) — безводная дву-

окись кремния — самое распространенное на земле соединение,

Редко встречающиеся в природе прозрачные кристаллы кварца —

ценное техническое сырье, широко используемое в технике. В квар-

це сочетаются высокая механическая прочность, химическая стой-

кость и диэлектрические свойства с ярко выраженными пьезо-

электрическими свойствами, что позволяет конструировать пьезо-

электрические устройства с высокой стабильностью характеристик,

В природе существуют четыре разновидности кварца в зави-

симости от температуры его образования. Приставкой греческих

букв а и 3 в СССР принято обозначать кристаллы кварца, обра-

зовавшиеся при температуре от 573 до 880°С (а-кварц) и при

температуре до 573°С (fj-кварц). Две еще более высокотемпера-

турные модификации кварца представляют собой тридимит, обра-

зовавшийся при температуре от 880 до 1470°С, и кристабалит, об-

разовавшийся при температуре от 1470 до 1710°С. Выше 1710°С

любой вид кварца переходит в жидкое состояние. Главное значе-

ние в технике имеет p-кварц, обладающий пьезоэффектом, поэто-

му в книге дано описание свойств и техники обработки р-кварца

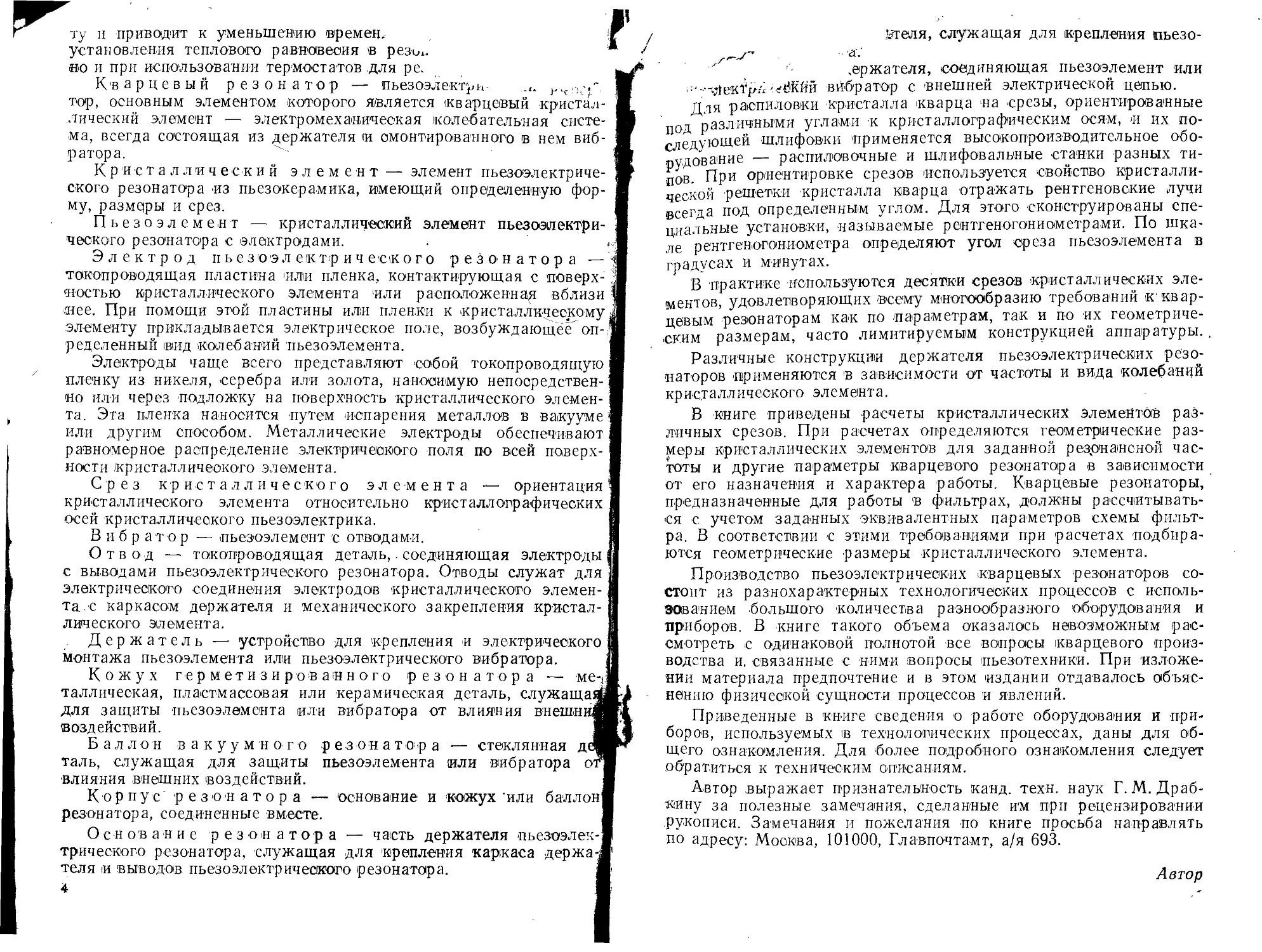

[ называть его просто кварцем). На рис. 1.1

показано расположение атомов в

кристалле р-кварца в проекции

на плоскость, перпендикулярную

оси 1.

При нагревании выше 573°С

в результате полиморфного пре

вращения р-квлрц переходит В'

а-кварц, который не обладает

свойством пьеэоэффекта, так как

а-кварц имеет совершенно! дру

гие электрические свойства, от

личные от свойств р-кварца. При

этой температуре происходят рез

кие изменения электрической про

видимости кварца, его диэлектри

ческих постоянных, коэффициен

Расположение атомов в та преломления, коэффициента

p-кварце линейного и объемного теплово

(в дальнейшем будем

Рис. 1.1.

10

г0 расширения П" . процессе производства, когда кварцевые

резона'1’' ’-аят различные 'стадии технологической обработ-

♦ - высМйх температурах, следует остерегаться превышения -

ЭЮЙ температуры.

Чаше всего встречается (J-кварц следующих цветов: бесцвет-

нЫй — горный хрусталь, дымчатый — раухтопаз, черный — морион,

золотисто-желтый — цитрин, сиреневый — аметист. Нагревание

кристалла кварца до температуры 350°С приводит к обесцвечива-

нию его за счет обесцвечивания примесей, кристалл приобретает

прозрачность.

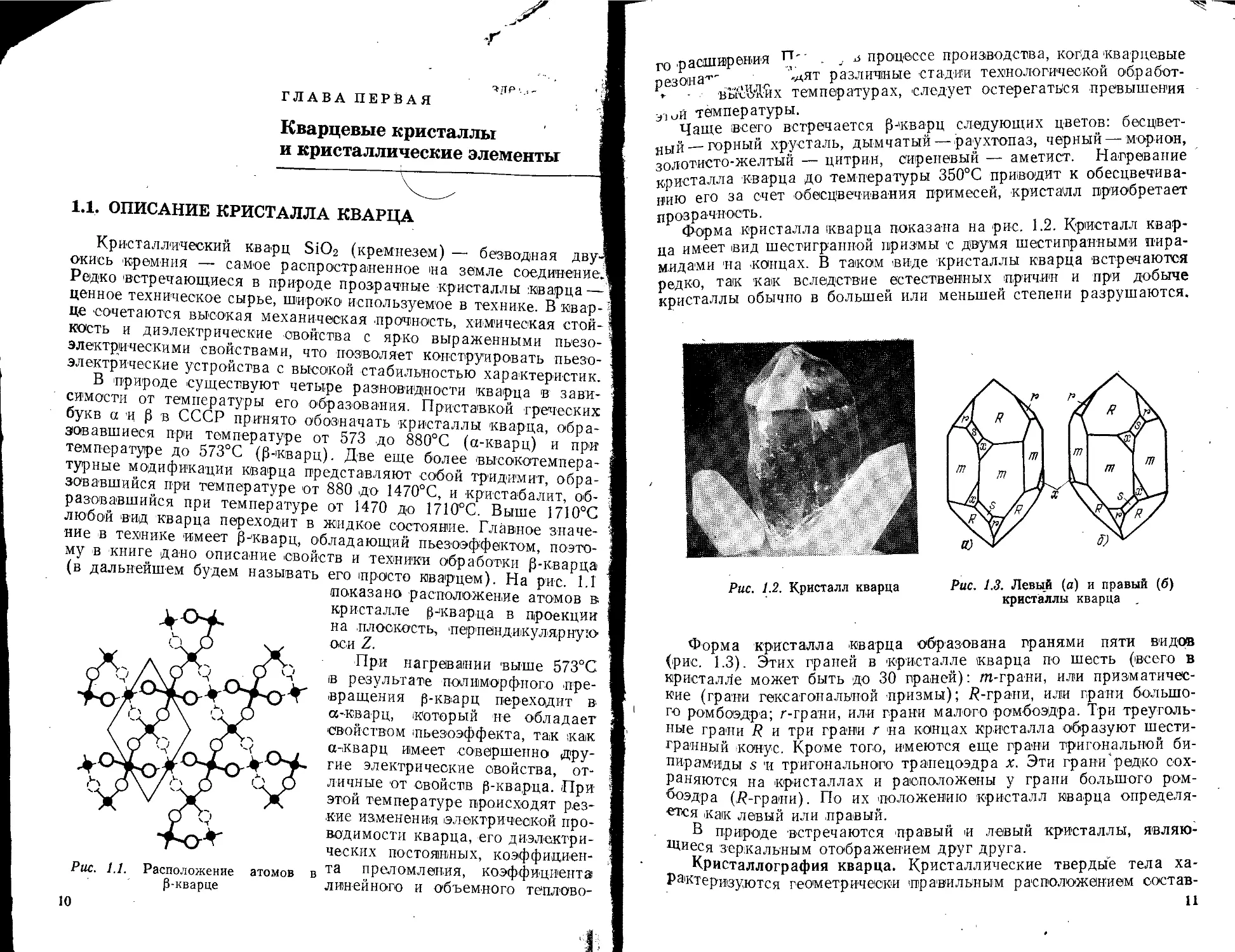

Форма кристалла кварца показана на рис. 1.2. Кристалл квар-

ца имеет вид шестигранной призмы с двумя шестигранными пира-

мидами на концах. В таком виде кристаллы кварца встречаются

редко, так как вследствие естественных причин и при добыче

кристаллы обычно в большей или меньшей степени разрушаются.

Рис. 1.2. Кристалл кварца

Рис. 1.3. Левый (а) и правый (б)

кристаллы кварца

Форма кристалла кварца образована гранями пяти виде®

(рис. 1.3). Этих граней в кристалле кварца по шесть (всего в

кристалле может быть до 30 граней): лг-грани, или призматичес-

кие (грани гексагональной призмы); й’-грани, или грани большо-

го ромбоэдра; r-грани, или грани малого ромбоэдра. Три треуголь-

ные грани R и три грани г на концах кристалла образуют шести-

гранный конус. Кроме того, имеются еще грани тригональной би-

пирамиды s н тригонального трапецоэдра х. Эти грани’редко сох-

раняются на кристаллах и расположены у грани большого ром-

боэдра (7?-грани). По их положению кристалл кварца определя-

ется как левый или правый.

В природе встречаются правый и левый кристаллы, являю-

щиеся зеркальным отображением друг друга.

Кристаллография кварца. Кристаллические твердые тела ха-

рактеризуются геометрически правильным расположением состав-

11

ляющих их элементов — атомов или мс .

пространственную .кристаллическую решетку. ' . , • j!

Кристаллы по признакам симметрии подраЗД&ллп,

32 класса, каждый класс имеет свои элементы симметрии, т. ЙИ

оси, плоскости и центр симметрии. Они объединяются в сенМ

кристаллических систем.

К гексагональной системе тригонально-трапецоэдричеокопИ

класса принадлежит а-кварц, к тригональной системе — р-кварцМ

Каждая система 'имеет свой тип кристаллической решетки. КрисН

таллические системы отличаются типом элементарных ячеек, соЩ

ставляющих кристаллическую решетку с разными углами между

ребрами ячеек. Кристаллографические оси кристалла (оси а, Ь, с)

параллельны этим ребрам.

В разных кристаллических системах кристаллографические оси

а, Ь, с имеют различные углы наклона. Обычно кристаллопрафи-

ческая ось является осью симметрии или линией, перпендикуляр-

ной плоскости симметрии, или ребром между двумя важнейшими

гранями кристалла.

Элементарная ячейка пространственной кристаллической ре-

шетки кварца имеет форму параллелепипеда. Ребра параллелепи-

педа — это кристаллографические оси кристалла, а его грани —

грани пинакоида кристалла: для а-кварца — гексагональной приз-

мы, для 0-кварца — двух тригональных призм. В тригональной

системе, к которой относится 0-кварц, за ось с принимается ось

симметрии высшего порядка (тройная); перпендикулярные к пей

три оси симметрии второго порядка являются эквивалентными

осями й], а2, аз, расположенными под углом 120° друг к другу

При рассмотрении пьезоэлектрических явлений в кварце удоб-

но пользоваться прямоугольной системой координат с обозначе-

нием осей X, Y, Z, принятым в математике и физике. Хотя эти

оси сдвинуты на определенные углы к ’истинным кристаллографи-

ческим осям кварца, их обычно называют кристаллографически-

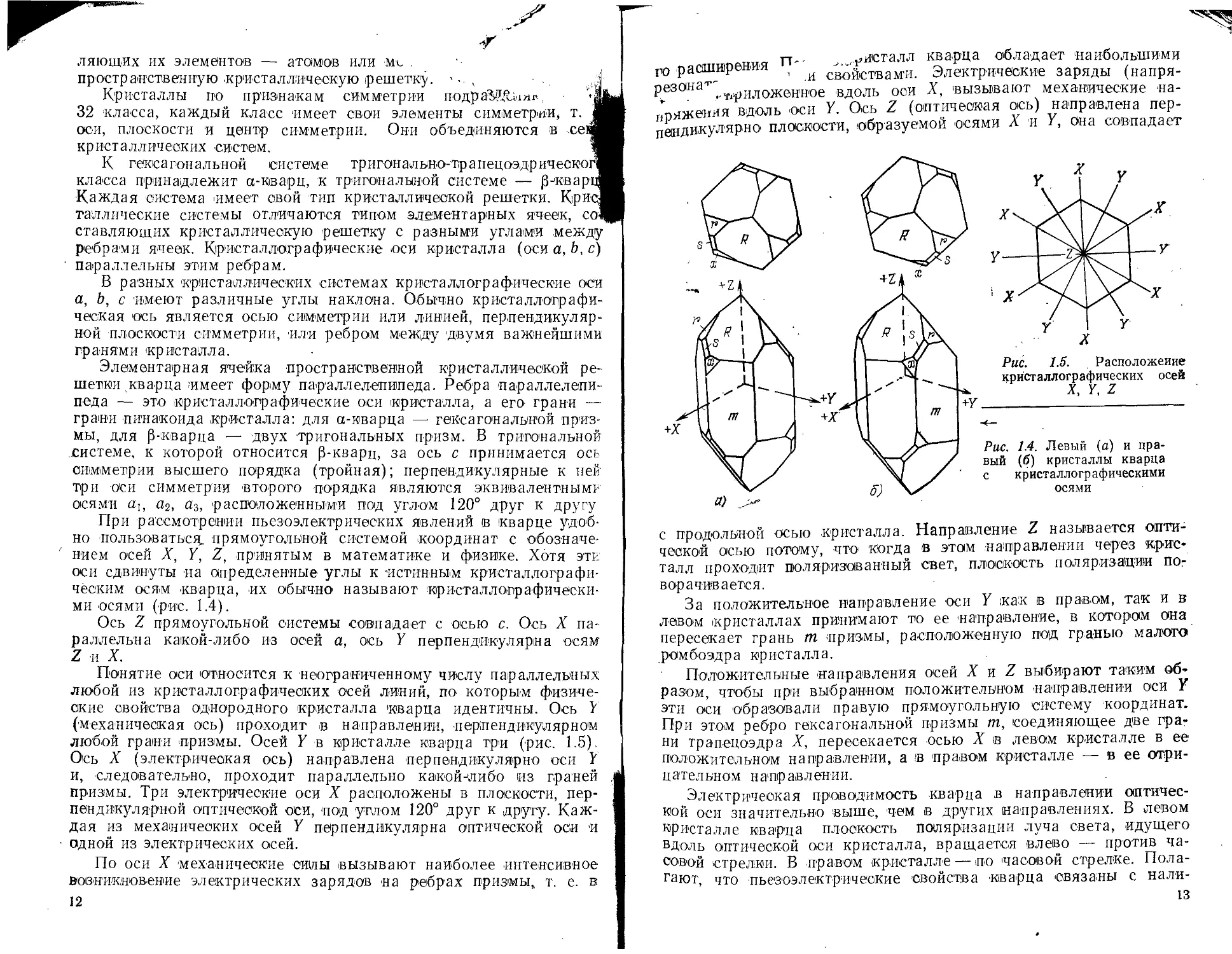

ми осями (рис. 1.4).

Ось Z прямоугольной системы совпадает с осью с. Ось X па-

раллельна какой-либо из осей а, ось У перпендикулярна осям

Z и X.

Понятие оси относится к неограниченному числу параллельных

любой из кристаллографических осей линий, по которым физиче-

ские свойства однородного кристалла кварца идентичны. Ось У I

(механическая ось) проходит в направлении, перпендикулярном

любой грани призмы. Осей У в кристалле кварца три (рис. 1.5).

Ось X (электрическая ось) направлена перпендикулярно оси У

и, следовательно, проходит параллельно какой-либо из граней ,

призмы. Три электрические оси X расположены в плоскости, пер-

пендикулярной оптической оси, под углом 120° друг к другу. Каж-

дая из механических осей У перпендикулярна оптической оси и

одной из электрических осей.

По оси X механические силы вызывают наиболее интенсивное

возникновение электрических зарядов на ребрах призмы,, т. е. в

12

расширения П- ..^исталл кварца обладает наибольшими

го ’ .и свойствами. Электрические заряды (напря-

резона к<л,рИЛ0,женное вдоль оси X, вызывают механические на-

пряжения вдоль оси У. Ось Z (оптическая ось) направлена пер-

пендикулярно плоскости, образуемой осями X и У, она совпадает

с продольной осью кристалла. Направление Z называется опти-

ческой осью потому, что когда в этом направлении через крис-

талл проходит поляризованный свет, плоскость поляризации по-

ворачивается.

За положительное направление оси У как в правом, так и в

левом кристаллах принимают то ее направление, в котором она

пересекает грань т призмы, расположенную под гранью малого

ромбоэдра кристалла.

Положительные направления осей X и Z выбирают таким об-

разом, чтобы при выбранном положительном направлении оси У

эти оси образовали правую прямоугольную систему координат.

При этом ребро гексагональной призмы т, соединяющее две гра-

ни трапецоэдра X, пересекается осью X в левом кристалле в ее

положительном направлении, а в правом кристалле — в ее отри-

цательном направлении.

Электрическая проводимость кварца в направлении оптичес-

кой оси значительно выше, чем в других направлениях. В левом

кристалле кварца плоскость поляризации луча света, идущего

вдоль оптической оси кристалла, вращается влево — против ча-

совой стрелки. В правом кристалле — по часовой стрелке. Пола-

гают, что пьезоэлектрические свойства кварца связаны с нали-

13

чием правых и левых форм, т. е. с особой г>т !'та’*в’ооЫ'е образуют}

ческой решетки кварца. ' 1 ]

Условные обозначения срезов для правых и левых щ.. . ?

кварца устанавливаются общие при расположении кристаллогра-|

фических осей согласно рис. 1.4. Как для правых, так и для левых

кристаллов применяется правая прямоугольная система координат.

Свойства кристалла кварца. Как известно, кристалл кварца

является анизотропным веществом. Это значит, что его свойства

в различных направлениях одинаковы. Ось Z или оптическая осц

является осью симметрии третьего порядка. Это означает, что

свойства кристалла, измеренные по одному из выбранных направ-

лений, повторяются при повороте кристалла на 120° относительно

оси Z.

В зависимости от принадлежности к разным классам симмет-

рии кристаллы имеют различное число основных упругих, диэлек-

трических и пьезоэлектрических постоянных. Так как пьезокрис-

талл является электромеханическим преобразователем, то его пос-

тоянные меняются в зависимости от приложенной к кристаллу

механической нагрузки.

Кристалл кварца обладает следующими физическими свойст-

вами:

Плотность.................................., , , . ,

Твердость (по шкале твердости Мооса) . . . . . .

Температура плавления ........................... . .

Удельное электрическое сопротивление при температуре 20° С,

измеренное:

параллельно оси Z ... . ./..................

перпендикулярно оси Z . . ................

Сопротивление раздавливанию . \.........................

Сопротивление разрыву ..................................

Коэффициент теплового объемного расширения . . . .

Коэффициент теплового линейного расширения: ;

параллельно оси Z . . .......................

перпендикулярно оси Z . .......................

Диэлектрическая проницаемость в направлении:

параллельном оси Z .....................................

перпендикулярном оси Z .............................

2,65 г/см3

7

1710° С

0,1 1015 Ом/см3

20-1015 Ом/см3

3—4 ГПа

100 МПа

30-10—13

9-Ю-6

14,8-10-6

4,6

4,5

царапины на

Известно, что -твердый минерал может нанести

более мягком минерале. В шкале твердости минералов Мооса в

числе 10 минералов, расположенных в порядке возрастания их

относительной твердости, каждый последующий минерал может

нанести царапину на предыдущем. В табл. 1.1 эти 10 минералов

отмечены звездочкой.

Удельное электрическое сопротивление кварца быстро падает

с увеличением температуры. Диэлектрическая постоянная квар

ца е мало зависит от внешних условий. При изменении темпера

туры от 0 до 100°С можно считать диэлектрическую проницае-

мость постоянной. Она не зависит от напряженности поля вплоть

до 2000 -В/см. Кварц химически устойчив, он не растворяется в

кислотах, за исключением плавиковой кислоты (HF). Наиболее

ценным 'свойством кварца для радиотехники является его упру

14

направлении.-'.woft _ .- Таблица 1.1

П bCSUW т > .-наврал Относите- льная тве- рдость Минерал Относите- льная тве- рдость

Тальк * 1 Стекло

Свинец 1»/2 Апатит * 5

Сегнетова соль * 2 Полевой шпат * 6

Медь 2х/2 — 3 Гранат 7

Кальцит * 3 Кварц * 7

Латунь 3 — 4 Сталь Р/г-Ъ'/г

Доломит 3*/2 —4 Топаз * 8

флюорит * 4 Коруид * 9

Фосфористая бронза 4 Карборунд

Железо 4 — 5 Алмаз * 10

гость, амплитуда упругих колебаний -кварца соответствует значе-

нию переменного напряжения, возникающего в кристалле.

Природные кристаллы кварца часто имеют форму, лишь при-

ближенно иапом,инающую идеальную. На рис. 1.6 изображен та-

кой кристалл квар-ца с двумя усеченными вершинами, образуюг

щими форму пинакоида. На этом рисунке О—грань, называемая'

базисом; р — грань, называемая правой тригональ-

ной призмой; / — грань, называемая левой триго-

нальной призмой. Этих граней практически нет во

внешней форме естественного кристалла кварца,

они получаются в -виде плоскостей XY и YZ во вре-

мя разделки кристалла.

Рис. 1.6.

Кристалл

кварца с

гранями пи-

накоида

1.2. ДЕФЕКТЫ В КРИСТАЛЛАХ КВАРЦА

Для получения пьезоэлементов, используемых

в радиотехнике, пригодны -кристаллы горного хрус-

таля, раухтопаза и мориона, а также обломки кри-

сталлов. В них должны отсутствовать трещины,

инородные включения, двойники. Однако безде-

фектная область кристалла -кварца (монообласть)

обычно весьма невелика.

В природе редко встречаются кристаллы кварца без дефек-

тов. При разделке кварцевого -сырья приходится сталкиваться с

различными дефектами. Эти дефекты чаще всего располагаются

по всему кристаллу кварца, иногда они сосредоточены в какой-

либо его части.

Наиболее часто встречающимися дефектами кристаллов квар-

ца являются различные включения инородных тел, трещины, пу-

зырьки газа или жидкости, фантомы, свяли, «голубые лучи»,

двойники.

Фантомы (призраки) нарушают структуру кристалла кварца,

образование их в кристаллах -кварца объясняется перерывом в

Росте, обусловленным стихийными причинами в процессе кристал-

лизации. Вокруг уже образовавшегося кристалла кварца после

15

перерыва продолжается дальнейший процс.^ , ‘1

засоренных гранях. *3"*****»- -- ]

Свили — слоистые образования, которые''появляются вслед-

ствие изменения условий кристаллизации .в процессе роста.

«Голубые лучи» — это включения в кристалле кварца рути-

ла — двуокиси титана (ТЮ2). Титан кристаллизуется в виде

длинных игл, поглощающих все цвета спектра, кроме голубого,

откуда и происходит это название. В кристалле они встречаются

попарно и расположены под углом 45° друг к другу.

Часто встречающимся дефектом в кристалле кварца и плас-

тинах являются двойники, как естественно образовавшиеся, так

и получившиеся в процессе производства вследствие случайного

нагрева на каком-либо этапе до температуры выше 573°С. В при-

роде двойники представляют собой сросшиеся кристаллы (два или

больше). В кристаллах кварца с двойниками кристаллографиче-

ские оси расположены различно в связи с разным структурным

расположением атомов в кристаллической решетке. Двойники

имеются почти в любом кристалле кварца, захватывая большую

или меньшую его область. Области кристаллов кварца, содержа-

щие двойники, не могут быть использованы для распиловки на

срезы для пьезоэлементов.

Различают двойники: от срастания кристаллов кварца, элек-

трические (или дофинейские), оптические (или бразильские).

На рис. 1.7 показана друза кристаллов кварца, сросшихся

между собой в самых разнообразных положениях, вследствие че-

го области кварца, годные для изготовления пьезоэлементов, ог-

раничены.

При электрическом двойниковании сросшаяся часть правого

или левого кристалла кварца повернута на 180° относительно

другой его части. Граница спаянности очень четко выявляется

после длительного травления (до 1 ч) кристалла с электрическим

двойником в плавиковой /кислоте (HF), так как при этом одна

часть его кажется матовой, а другая —• зеркальной. Так легко

выявляется область электрического двойникования. На границе

сращения элементов кристалла кварца с электрическим двойни-

ком заряд, образуемый при пьезоэффекте, меняется на противо-

положный .

При оптическом двойниковании часть элементов правого крис-

талла кварца сращена с частью элементов левого кристалла.

И здесь граница сращения хорошо видна после травления крис-

таллов в плавиковой кислоте.

. Большинство кристаллов кварца являются оптическими двой-

никами, т. е. обладают как право-, так и левовращающимися об-

ластями. Границы сращения электрических двойников имеют не-

правильную форму. Оптические двойники образуют фигуры с пря-

мыми границами. Кристалл кварца обладает одинаковыми упру-

гими свойствами во всех точках, но обе части пластины с такими

дефектами будут стремиться расширяться и сокращаться в про-

тивоположных фазах.

16

Рис. 1.7. Друза кристаллов квар-

ца

Рис. 1.8. Расположение атомов

кремния в кристалле кварца с

двойником (а) (двойниковая

область показана "штриховой

линией); структура а-кварца

(б) и монокристалла (3-квар-

ца (б)

Двойники и другие дефекты можно наблюдать, направляя пу-

чок света на кристалл кварца, предварительно помещенный в со-

суд с иммерсионной жидкостью, показатель преломления которой

такой же, как у кварца.

Крупные кристаллы природного кварца имеют значительные

участки с двойниками, причем чаще встречаются дофинейские

двойники. Академик А. В. Шубников искусственно получил дофи-

нейские двойники, подвергнув кристаллы кварца высокому дав-

лению, в результате которого произошло смещение кремнекисло-

родных тетраэдров. Так как кристаллы кварца с дофинейскими

двойниками непригодны как кварцевое сырье, практическое зна-

чение имеет процесс превращения двойниковой области в моно-

кристаллическую. Метод раздвойникования кристалла кварца был

предложен академиком А. В. Шубниковым и Е. В. Цинзерлин-

гом. Он заключается в нагревании области кварца с двойниками

до температуры, превышающей точку полиморфного превраще-

ния низкотемпературной модификации [З-кварпа в высокотемпера-

турную, т. е. а-кварц ( + 573°С), с многократным переходом через

эту точку в ту и другую сторону и последующим охлаждением.

Происходящее и в этом случае перераспределение кремнекисло-

Родных тетраэдров схематически показано на рис. 1.8,а (точками

отмечены атомы Si) [14]. На рис. 1.8,6 изображена структура

17

а-кварца, получающегося при нагревании-'^-., «жа в ^писталлм

кварца. На рис. 1.8,е представлен -монокристалл'ио"-.^

•охлаждения высокотемпературного .кристалла а-кварца. В а^.ояу

щее время этот метод на практике не применяется. Больше перс^

пектив имеют опыты на кристаллах кварца по использовании!

винтовых деформаций для превращения двойников в монокрисД

таллы. 1

1.3. МЕСТОРОЖДЕНИЯ КРИСТАЛЛОВ КВАРЦА

Существуют три главных типа месторождений кварца,

1. Месторождения в пегматитах. Пегматит — это крупнокрис-

таллическая порода кислого состава, встречающаяся вблизи гра-

нитных массивов. Кварц располагается здесь в полостях и зано-

рышах, образуя отдельные кристаллы и группы сросшихся крис-

таллов (друзы). Обычно кварц, добываемый из месторождений

этого типа, бывает непригоден для пьезокварцевого производства.

В СССР хрусталеносные пегматиты имеются в Житомирской

области -вблизи г. Володарск-Волынского.

2. Хрусталеносные кварцевые жилы (рис. 1.9). В этих жилах

встречаются гнезда, погреба -с крупными кристаллами различных

разновидностей кварца. Чаще всего гнезда кварца располагаются

на выклинивании таких жил по падению (в глубину) или по про-

стиранию (на концах), татукак полости и погреба образовыва-

лись при вымывании вещества жилы. Впоследствии кристаллы

кварца росли за счет приэноса кремнезема из боковых пород.

Хрусталеносные жилы дают много высококачественных крис-

таллов.

трггъ—Измененная

У’/-х вмещающая порода

И-Массивный и

щестоватый кварц

г——I Кристаллы кварца

Es—1 (в нагревах)

Рис. 1.9. Хрусталеносная кварцевая жила

18

Крупнейшие . рождения кристаллов кварца этого типа на-

на Северном, Приполярном и Южном Урале, а

талл-i^’'Казахстане и на Памире, за рубежом — в Бразилии.

На Урале было обнаружено1 уникальное месторождение крис-

таллов-великанов. Извлечено семейство из двадцати прозрачных

кристаллов общей массой более 9000 кг. Среди них кристалл с

правильной вершиной высотой 172 см и шириной 70 см, массой

784 кг. До сих пор наибольшим известным кристаллом кварца

был кристалл, хранящийся в США, высотой 200 см и шириной

40 см.

3. Хрусталеносные россыпи. Они образуются при разрушении

хрусталеносных пегматитов и жил реками. При этом происходит

природное обогащение, так как трещиноватые кристаллы кварца

при переносе реками раскалываются и распыляются, а монолит-

ные кристаллы откладываются обычно неподалеку от коренных

месторождений. Поэтому по единичным кристаллам кварца мож-

но найти коренное месторождение. Россыпи кварца бывают обыч-

но небольших размеров.

Экспериментально установлено, что прозрачные кристаллы

природного кварца, полученные из месторождений Памира и По-

лярного Урала, обладают наивысшей стабильностью физических

свойств, и желательно их применение при изготовлении прецизи-

онных кварцевых резонаторов для эталонов частоты [3].

Большое значение для кварцевой промышленности имеют ис-

кусственно выращиваемые кварцевые кристаллы.

1.4. ИСКУССТВЕННЫЕ КРИСТАЛЛЫ КВАРЦА

До последнего времени все промышленные кристаллы кварца

добывались из естественных месторождений. Хотя кварц и явля-

ется самым распространенным минералом на земле, тем не менее

кристаллы больших размеров, обладающие необходимыми каче-

ствами, добывались в недостаточном количестве. Длительное вре-

мя ученые всех стран работали над проблемой выращивания ис-

кусственных кристаллов кварца. Эти усилия увенчались успехом.

Сейчас искусственные кристаллы кварца можно выращивать в

виде монокристаллов различной ориентации и заданных разме-

ров. Это позволяет уменьшить расход кварцевого сырья и сокра-

тить технологический цикл производства пьезокварцевых резона-

торов. Искусственные кристаллы кварца значительно дешевле

природных. В нашей стране высококачественное искусственное

кварцевое сырье получают в необходимых для промышленности

количествах и нужной сортности. Хотя все методы по выращива-

нию искусственных кристаллов, применяемые в настоящее время,

в принципе сходны между собой, все же есть определенные отли-

чия их друг от друга, влияющие на свойства получаемых крис-

таллов.

Существующие способы выращивания кристаллов кварца ос-

нованы на гидротермических процессах. Различны лишь приме-

19

няемые растворители, температурный реж,. 1Ка в кристалл<1

затравки срезы кристалла. Так как кварц при м ,ычныл vrv,~ -Ч

почти совсем не растворяется в солях и щелочах, необходима

применять высокие температуры и давление для получения удов!

летворительной растворимости. Только при соблюдении этих ус!

лов-ий возможно выращивание искусственных кристаллов кварца!

из раствора. Эти условия, -очевидно, весьма сходны с теми усло-|

Виями, при которых образовался природный кварц. Отметим, что

кварц легко растворяется в щелочном растворе углекислого- ват-'

рия при температуре около 400°С и при давлении 80—120 МПа.

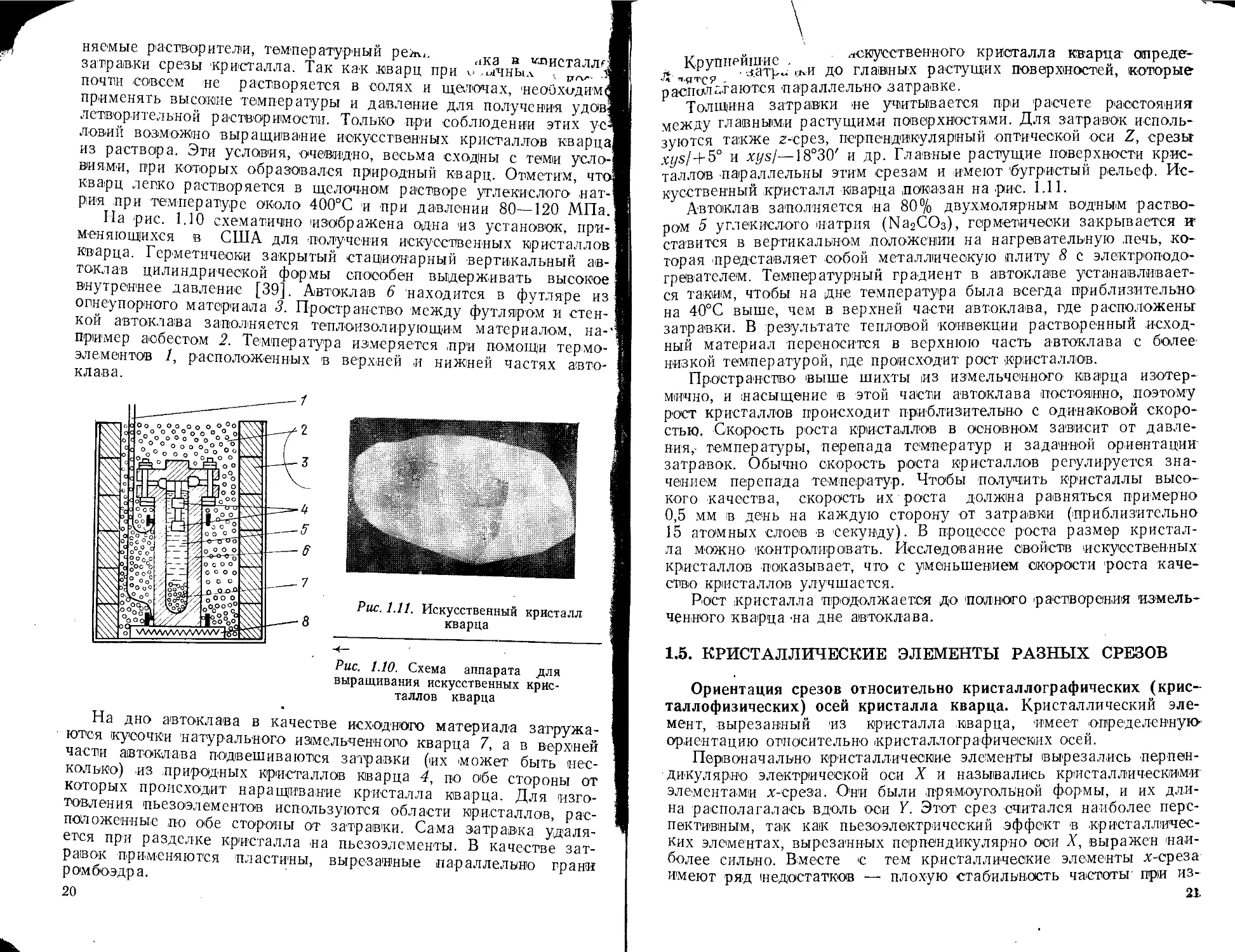

На рис. 1,10 схематично изображена одна из установок, при-

меняющихся в США для -получения искусственных кристаллов

кварца. Герметически закрытый стационарный вертикальный ав-

токлав цилиндрической формы способен выдерживать высокое

внутреннее давление [39]. Автоклав 6 находится в футляре из

огнеупорного материала 3. Пространство между футляром и стен-

кой автоклава заполняется теплоизолирующим материалом, на-’

пример асбестом 2. Температура измеряется при помощи термо-

элементов 1, расположенных в верхней -и нижней частях авто-

клава.

_____— 7

Рис. 1.10. Схема аппарата для

выращивания искусственных крис-

таллов кварца

На дно автоклава в качестве исходного материала загружа-

ются кусочки натурального измельченного кварца 7, а в верхней

части автоклава подвешиваются затравки (их может быть нес-

колько) из природных кристаллов кварца 4, по обе стороны от

которых происходит наращивание кристалла кварца. Для изго-

товления пьезоэлементов используются области кристаллов, рас-

положенные по обе стороны от затравки. Сама затравка удаля-

ется при разделке кристалла на пьезоэлементы. В качестве зат-

равок применяются пластины, вырезанные параллельно грани

ромбоэдра.

20

Коупнейшие искусственного кристалла кварца опреде-

Л -затр.. .ки до главных растущих поверхностей, которые

располагаются параллельно затравке.

Толщина затравки не учитывается при расчете расстояния

между главными растущими поверхностями. Для затравок исполь-

зуются также z-срез, перпендикулярный оптической оси Z, срезы

xys/+5° и xys/—18°30' и др. Главные растущие поверхности крис-

таллов параллельны этим срезам и имеют бугристый рельеф. Ис-

кусственный кристалл кварца показан на рис. 1.11.

Автоклав заполняется на 80% двухмолярным водным раство-

ром 5 углекислого натрия (Ыа2СОз), герметически закрывается и-

ставится в вертикальном положении на нагревательную печь, ко-

торая представляет собой металлическую плиту 8 с электроподо-

гревателем. Температурный градиент в автоклаве устанавливает-

ся таким, чтобы на дне температура была всегда приблизительно

на 40°С выше, чем в верхней части автоклава, где расположены

затравки. В результате тепловой конвекции растворенный исход-

ный материал переносится в верхнюю часть автоклава с более1

низкой температурой, где происходит рост кристаллов.

Пространство выше шихты из измельченного кварца изотер-

мично, и насыщение в этой части автоклава постоянно, поэтому

рост кристаллов происходит приблизительно с одинаковой скоро-

стью. Скорость роста кристаллов в основном зависит от давле-

ния,- температуры, перепада температур и заданной ориентации

затравок. Обычно скорость роста кристаллов регулируется зна-

чением перепада температур. Чтобы получить кристаллы высо-

кого качества, скорость их роста должна равняться примерно

0,5 мм в день на каждую сторону от затравки (приблизительно

15 атомных слоев в секунду). В процессе роста размер кристал-

ла можно контролировать. Исследование свойств искусственных

кристаллов показывает, что с уменьшением скорости роста каче-

ство кристаллов улучшается.

Рост кристалла продолжается до полного растворения измель-

ченного кварца на дне автоклава.

1.5. КРИСТАЛЛИЧЕСКИЕ ЭЛЕМЕНТЫ РАЗНЫХ СРЕЗОВ

Ориентация срезов относительно кристаллографических (крис-

таллофизических) осей кристалла кварца. Кристаллический эле-

мент, вырезанный из кристалла кварца, имеет определенную-1

ориентацию относительно кристаллографических осей.

Первоначально кристаллические элементы вырезались перпен-

дикулярно электрической оси X и назывались кристаллическими

элементами х-среза. Они были прямоугольной формы, и их дли-

на располагалась вдоль оси Y. Этот срез считался наиболее перс-

пективным, так как пьезоэлектрический эффект в кристалличес-

ких элементах, вырезанных перпендикулярно оси X, выражен наи-

более сильно. Вместе с тем кристаллические элементы х-среза

имеют ряд недостатков — плохую стабильность частоты- при из-

21.

менении температуры и ряд'нежелательно- т!.|'ъз<'»мыс ।

ной характеристике. Это обусловило поиски друпи.., >>«•

.шенных срезов, число которых в 'настоящее время дости’Гас* ....

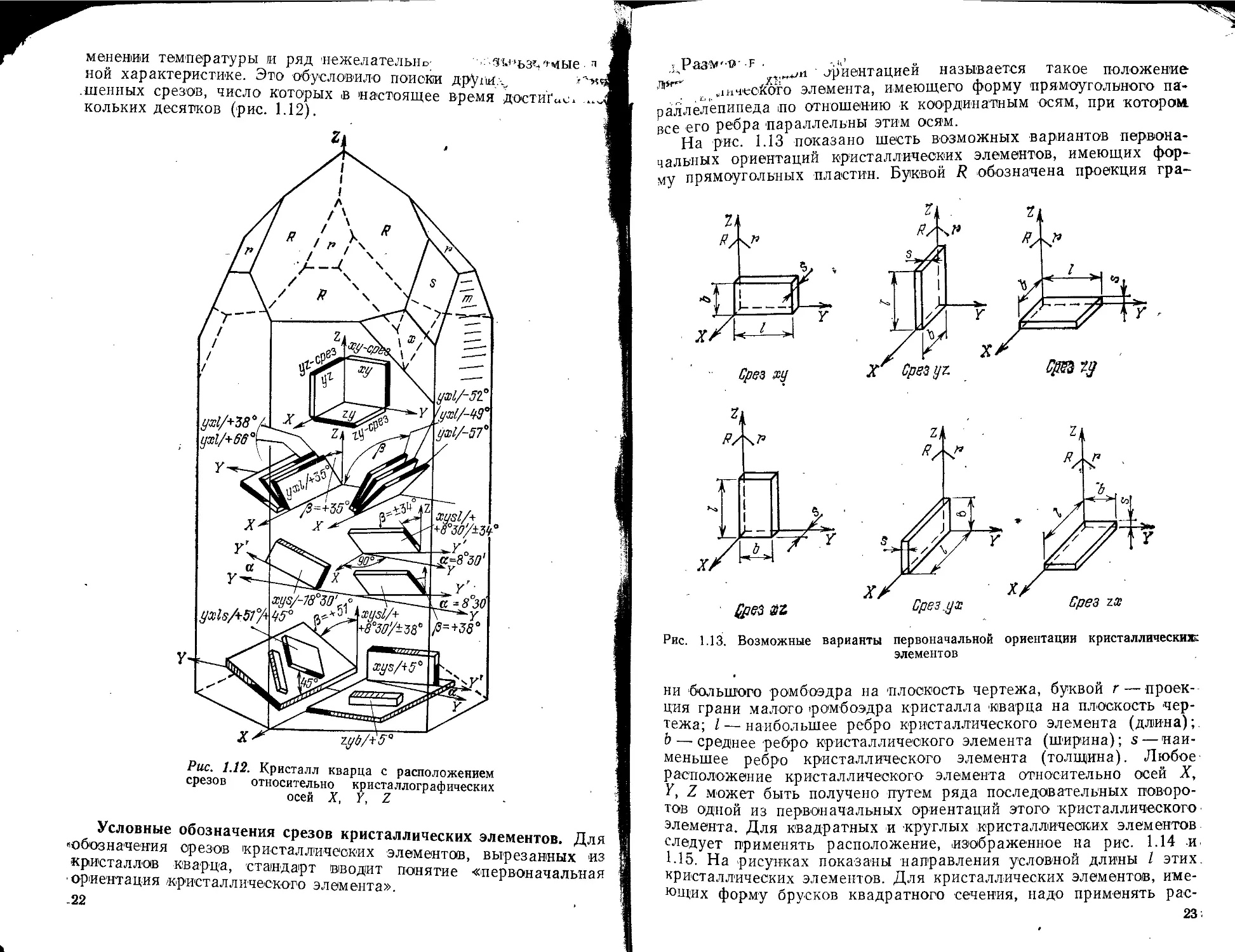

кольких десятков (рис. 1.12).

Рис. 1.12. Кристалл кварца с расположением

срезов относительно кристаллографических

осей X, У, Z

Условные обозначения срезов кристаллических элементов. Для

«обозначения срезов кристаллических элементов, вырезанных из

•кристаллов кварца, стандарт вводит понятие «первоначальная

•ориентация кристаллического элемента».

-22

к

дРазм" ' .„*>и ориентацией называется такое положение

иинеойого элемента, имеющего форму прямоугольного па-

раллелепипеда по отношению к координатным осям, при котором

все его ребра параллельны этим осям.

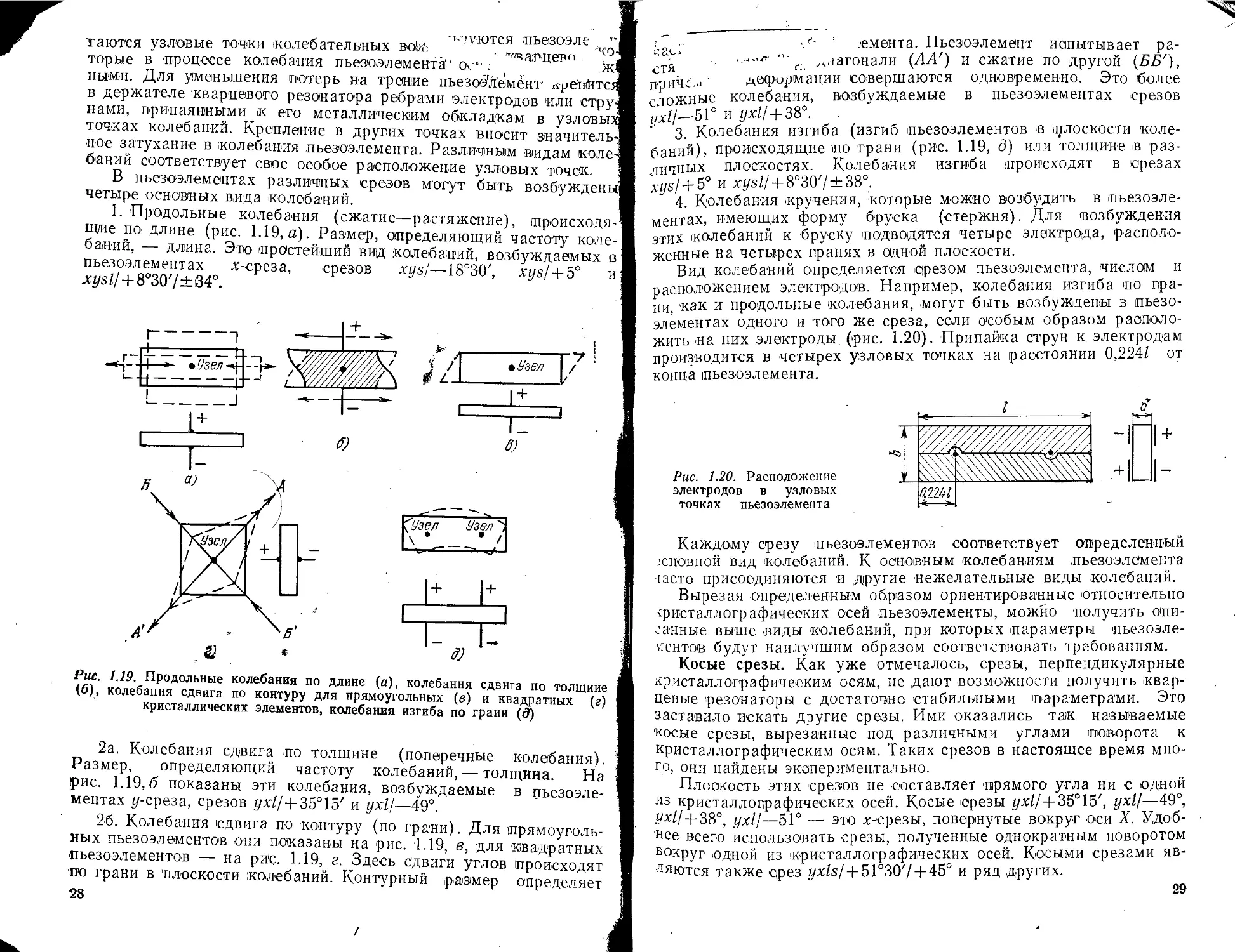

На рис. 1.13 показано шесть возможных вариантов первона-

чальных ориентаций кристаллических элементов, имеющих фор-

му прямоугольных пластин. Буквой 7? обозначена проекция гра-

Рис. 1.13. Возможные варианты первоначальной ориентации кристаллических;

элементов

ни большого ромбоэдра на плоскость чертежа, буквой г — проек-

ция грани малого ромбоэдра кристалла кварца на плоскость чер-

тежа; I — наибольшее ребро кристаллического элемента (длина);.

b — среднее ребро кристаллического элемента (ширина); s— наи-

меньшее ребро кристаллического элемента (толщина). Любое

расположение кристаллического элемента относительно осей X,

Y, Z может быть получено путем ряда последовательных поворо-

тов одной из первоначальных ориентаций этою кристаллического

элемента. Для квадратных и круглых кристаллических элементов

следует применять расположение, изображенное на рис. 1.14 и.

1-15. На рисунках показаны направления условной длины I этих,

кристаллических элементов. Для кристаллических элементов, име-

ющих форму брусков квадратного сечения, надо применять рас-

23.

' ( . -о’/тита. КОТОР'' .'J

положение, изображенное на рис. 1.16, оде ilv.iac •-> «Я

условной толщины и ширины этих элементов.

Условное обозначение первоначальной ориентации кристалли-

ческого элемента состоит из двух букв, обозначающих кристал-

лографические оси, вдоль которых расположен кристаллический

элемент. Первая буква показывает, вдоль какой из осей направ-'

.лена толщина кристаллического элемента, вторая буква—вдоль

какой из осей направлена его длина. За толщину принимается

наименьший размер, а за длину —наибольший. i

Рис. 1.14. Первоначальные ориентации кристаллических элементов квадратной

формы

Рис. 1.16. .Первоначальные ориентации кристаллических элементов, имеющих

форму брусков квадратного сечения, цилиндров и т. п.

Ли

Условное обозну-’.. ^металлического элемента любого ере-

s' J t лУют углы с кристаллографическими ося-

м„ ' -из? обозначения первоначальной ориентации, к

которому добавляется одна, две или три буквы {I, b, s). Первая

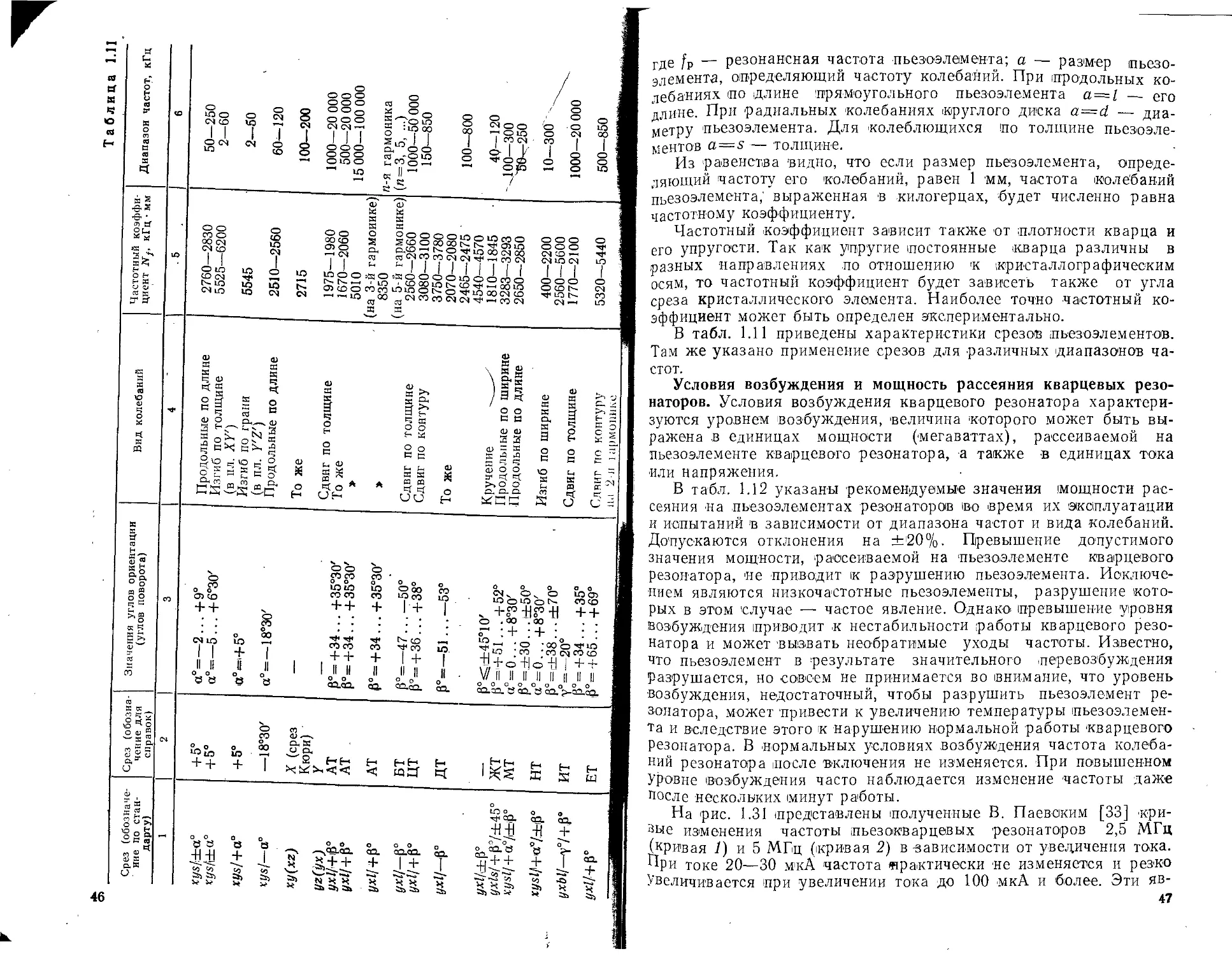

Таблица 1.2

Свез (обозначение по р стандарту) Срез (обозначение для спра- вок) Значение угла поворота Рис. 1.17

ух yxll + Р yxll + Р° yxl/ + Р° ухЦ+У ух11~Г yxll Р ухЦ— Р° yxll—₽° yzbl—y" ху , xysl±a° xysl—а? zybl+y'’ У-срез АТ ЦТ АЦ ЕТ БТ \ ФТ БЦ ДТ (с длиной вдоль оси х) ДТ (с длиной * вдоль оси г') Х-срез а°Х —18,5°Х От +34ч00' до +35°30' От +36°00' до + 38°00 + 31° От +64 до +66° От —47 до —50° От —56 до —58° —60° От —51 до —54° От —51 до —54° От —2 до +9° —18°30' От —2° до +6°30' а б б б б в в в в и г д, е е ЭЮ, з

Таблица 1.5 .

Срез (обозначение по стан- дарту) Срез (обозначение для справок) Значение угла поворота (в поря- дке, соответствующем обозначе- нию среза в первой графе) Рнс. 1.18

yxlsl+^°l+a<‘ ЖТ От +51 до +52° +45° а

yxlsf+^l+a0 ЦТ с поворотом на 45° От +36 до +38° . .+45° ._ а

yxbll+yW РТ +15° От —33 до —35° г

yxbll—y°/+<P° ИТ —19°06', —13°54', —23°25' От +33 до +35° б

</xW/±Y°/+p° лц Y°=±10°10', ₽°=+9°14' y°=tt 10°54', 0° = +9°45' б, в

xysll+a°l—p° мт От 0 до +8°30' От —33 до —50° д

xysll+a°l-$° нт От 0 до +8°30' От —50 до —70° д

25

буква указывает, 'какое направление i. ть дданы, ширины и.

толщины (имеет то ребро кристаллического элр.5-т»'га. которое .

жит осью первого его поворота из положе^..* .. . ,<J

ориентации. Последующие буквы, если они имеются, показывай

вокруг каких ребер кристаллического элемента производятся с

тальные повороты.

Числа, которые проставляются после букв через косые линк

обозначают последовательно углы первого, второго и третье:

поворотов. Угол поворота считается положительным, если пов

рот будет происходить против часовой стрелки. В обозначени

угла поворота обязательно указывается знак направления повс

рота ( + ) или (—).

Рис. 1.17. Примеры изображения одиоповоротиых типовых срезов кристалли1

ских элементов и соответствующие им условные обозначения

26

R табл. 1.2 и , 1.3 приведены условные обозначения типовых

з' 1 ’'"’^исталлических элементов, на рис. 1.17 и 1.18

м1 .„.лиьу'йщие им изображения срезов.

Поворот вокруг толщины -кристаллического элемента s обоз-

начается буквой а0, поворот вокруг длины кристаллического эле-

мента I — буквой р°, поворот вокруг ширины кристаллического

элемента b — буквой у°. Углы поворота измеряются в градусах

и минутах.

Рис. 1.18. Примеры изображения двухповоротиых типовых срезов кристалли-

ческих элементов и соответствующие им условные обозначения

1.6. ХАРАКТЕРИСТИКА СРЕЗОВ КВАРЦЕВЫХ

ПЬЕЗОЭЛЕМЕНТОВ И ВОЗБУЖДАЕМЫЕ В НИХ

ВИДЫ КОЛЕБАНИИ

Для возбуждения колебаний к пьез-оэлементу 'Подводится че-

рез электроды переменное напряжение. Пьезоэлемент, обладаю-

щий обратным пьезоэффектом, начинает колебаться синхронно с

приложенным напряжением. Амплитуда колебания пьез-оэлемента

максимальна на резонансной частоте, определяемой его геомет-

рическими размерами. Во время колебаний пьезоэлемента его

форма изменяется относительно линии или плоскости, проходя-

щих через геометрический центр пьезоэлемента, причем эта ли-

ния или плоскость не испытывает деформации. На ней распола-

27

, -кзиются пьезоэле . "

таются узловые точки колебательных вой: . .v„a;n,ueTin

торые в процессе колебания пьезоэлемента’ о,1 ; ' Зю

ними. Для уменьшения потерь на трение пьезоэ'лемёнт лрепйтс;

в держателе кварцевого резонатора ребрами электродов или стру

нами, припаянными к его металлическим обкладкам в узловых

точках колебаний. Крепление в других точках вносит значитель-

ное затухание в колебания пьезоэлемента. Различным видам коле-

баний соответствует свое особое расположение узловых точек. ;

В пьезоэлементах различных срезов могут быть возбуждены

четыре основных вида колебаний.

1. Продольные колебания (сжатие—растяжение), (происходя-’

щие по длине (рис. 1.19, а). Размер, определяющий частоту коле-

йяяий1 — длина. Это простейший вид колебаний, возбуждаемых в

'''""РМРНТЯУ Г-.ГПРЭЯ оппопп vnn/ 1QOOA/ . ГО

баний, -

пьезоэлементах х-среза, срезов xys!—18°30z, xys/ + $

xysl/+ 8°30'/±Q4°.

• Узел

L

Рм. 1.19. Продольные колебания по длине (а), колебания сдвига по толщине

(б), колебания сдвига по контуру для прямоугольных (в) и квадратных (а)

кристаллических элементов, колебания изгиба по грани (Э)

2a. Колебания сдвига по толщине (поперечные 'колебания).

Размер, определяющий частоту колебаний, — толщина. На

рис. 1.19,6 показаны эти колебания, возбуждаемые в пьезоэле-

ментах у-среза, срезов yxll+ 35°15' и ухЦ—49°.

26. Колебания сдвига по контуру (по грани). Для прямоуголь-

ных пьезоэлементов они показаны на рис. 1.19, в, для квадратных |

пьезоэлементов — на рис. 1.19, г. Здесь сдвиги углов происходят I

по грани в плоскости колебаний. Контурный размер определяет 1

28 “

емонта, Пьезоэлемент испытывает ра-

стЯ диагонали (АА') и сжатие по другой (55'),

причс.1 деформации совершаются одновременно. Это более

сложные колебания, возбуждаемые в пьезоэлементах срезов

ухЦ—51О и yxl/+38°.

3. Колебания изгиба (изгиб пьезоэлементов в плоскости коле-

баний), происходящие по грани (рис. 1.19, <Э) или толщине в раз-

личных плоскостях. Колебания изгиба происходят в срезах

xys/ + 5° и xysl/ + 8°30'l±38°.

4. Колебания кручения, которые можно возбудить в пьезоэле-

ментах, имеющих форму бруска (стержня). Для возбуждения

этих колебаний к бруску подводятся четыре электрода, располо-

женные на четырех гранях в одной плоскости.

Вид колебаний определяется срезом пьезоэлемента, числом и

расположением электродов. Например, колебания изгиба по гра-

ни, как и продольные колебания, могут быть возбуждены в пьезо-

элементах одного и того же среза, если особым образом располо-

жить на них электроды, (рис. 1.20). Припайка струн к электродам

производится в четырех узловых точках на расстоянии 0,224/ от

конца пьезоэлемента.

Рис. 1.20. Расположение

электродов в узловых

точках пьезоэлемента

Каждому срезу пьезоэлементов соответствует определенный

основной вид колебаний. К основным колебаниям пьезоэлемента

часто присоединяются и другие нежелательные виды колебаний.

Вырезая определенным образом ориентированные относительно

тристаллографичееких осей пьезоэлементы, можно получить опи-

санные выше виды колебаний, при которых параметры пьезоэле-

чентов будут наилучшим образом соответствовать требованиям.

Косые срезы. Как уже отмечалось, срезы, перпендикулярные

кристаллографическим осям, не дают возможности получить квар-

цевые резонаторы с достаточно стабильными параметрами. Эго

заставило искать другие срезы. Ими оказались так называемые

косые срезы, вырезанные под различными углами поворота к

кристаллографическим осям. Таких срезов в настоящее время мно-

го, они найдены экспериментально.

Плоскость этих срезов не составляет прямого угла ни с одной

из кристаллографических осей. Косые срезы ухЦ+3§°\Ъ', ух1/—49°,

yxll + 38°, yxlf—51° — это х-срезы, повернутые вокруг оси X. Удоб-

нее всего использовать срезы, полученные однократным поворотом

вокруг одной из кристаллографических осей. Косыми срезами яв-

ляются также срез г/х/з/+5Г307+45° и ряд других.

Для различных диапазонов частот •’’чэуются пьезоэле "

ты различных 'срезов. Выбор среза для пол *«ия ч®лр.церг> -. л

зонатора с нужной частотой колебания — чрелоыча....

этап -в технологическом процессе, так как от него зависит не толЛ

ко ряд параметров пьезоэлемента, но и его размеры. Умело выбив

рая срезы пьезоэлементов (их количество исчисляется многими

десятками), можно охватить весь диапазон необходимых на пракЯ

тике частот — от сотен -герц до 100 МГц и выше. Как правило,1

для получения частот выше 25 МГц используются высшие гармо-н

ничеокие частоты механических колебаний пьезоэлементов. [

Пределом для изготовления высокочастотных пьезоэлементов,г

работающих на основной частоте, является их механическая проч-1

ность, так как толщина высокочастотных пьезоэлементов состав-1

ляет всего несколько десятков микрометров и обработка таких!

пьезоэлементов представляет -большие трудности. I

1.7. ТИПЫ КВАРЦЕВЫХ РЕЗОНАТОРОВ I

Кварцевые резонаторы различаются не только по виду колеба-1

ний -пьезоэлементов, но и по -форме последних, числу электродов в|

наружных выводов. Каждой форме пьезоэлементов кварцевых ре-1

зонаторов соответствует один или несколько видов колебаний: 1

а) пьезоэлементам прямоугольной формы — продольные и по-]

перечные колебания, колебания сдвига по контуру и толщине, ко-1

лебания изгиба;

б) пьезоэлементам круглрй формы и линзам — продольные и

поперечные колебания, колебания сдвига по толщине; 1

в) брускам (стержням) 'квадратного или близкого к квадрат-4

ному поперечного сечения — колебания изгиба или кручения. 1

По числу электродов кварцевые резонаторы делятся на двух-,1

трех- и четырехполюсные, а по числу наружных выводов из балло-j

на — на двух-, четырех-, семи-, восьми- и девятивыводные. Hal

рис. 1.21—1.23 даны схемы соединения электродов кварцевых ре-И

зонаторов с .выводами. I

1.8. КЛАССИФИКАЦИЯ И СИСТЕМА УСЛОВНЫХ I

ОБОЗНАЧЕНИЙ ПЬЕЗОЭЛЕКТРИЧЕСКИХ КВАРЦЕВЫХ 1

РЕЗОНАТОРОВ I

Классификация, система условных обозначений, габаритные и присоедини-1

тельные размеры кварцевых резонаторов регламентируются стандартами СССР.1

В течение последних 20 лет происходили изменения в классификации и|

обозначениях пьезоэлектрических кварцевых резонаторов, которые можно раз-|

делить на три этапа, характеризующиеся выпуском новых стандартов иа квар-1

цевые резонаторы. 1

С 1958 г. был введен ГОСТ 6503-58 «Резонаторы пьезоэлектрические квар- )

цевые». Пьезоэлектрические кварцевые резонаторы обозначались символом !

РГ1К — резонаторы пьезокварцевые. Этот стандарт разделил все кварцевые ре- i

зонаторы иа восемь типов: '

30

I . • -

чау.а -

стя_

,-Pi

Число наружных выводов Форма пьезозлемента

Прямоугольная, круглая или линза Прямоугольная пластина Бруоон

2 ' |П|_

ж-

пип

_ I

О Q О 1- г U о Z Х 2 1 Х 2

Ч ЧПН (ООО 2 3 If ЙЦ -

□ о оо 2 3 4 io oo r 2 3 4

7 фан)© (ть— (X Gk^®

( Г*П^ Ж

8 Or"® ©Gf J®

S 0/ -Г \7) п □ г ЯК ж

Рис. 1.21. Схема соединения электродов двухполюсных,

кристаллических элементов с наружными выводами ре-

зонаторов

31

полюсных кристаллических элементов с наруж- родов четырехполюсных кристаллич1

ными выводами резонаторов ских элементов с наружными выв.

32

, рический корпус, основание на восемь выводов,

, t 1 дрический корпус, выводы под пайку или с

Л,/» - •. -

•т рПК-3 — стеклянный цилиндрический корпус, основание на девять выводов,

РПК-4 — стеклянный цилиндрический корпус, основание на семь выводов,

РПК-5 — пластмассовый цилиндрический корпус, выводы иа двухполюсную

вилку, „

РГ1К-6 — пластмассовый или стеклянный цилиндрический корпус, выводы на

двухполюсную вилку,

РПК-7 — металлический плоский корпус с двумя выводами,

РПК-8 — пластмассовый цилиндрический корпус с выводами под винты.

Диапазон частот кварцевых резонаторов от 0,4 кГц до 50 МГц (до

100 МГц при работе на механических высших гармониках).

Этот стандарт действовал в течение семи лет — до 1965 г. Выпущенные в

1965 г. ГОСТ 6503-65 на герметизированные и ГОСТ 11599—65 на вакуумные ре-

зонаторы были в 1967 г. пересмотрены и введены как ГОСТ 6503-67 и

11599-67.

Их введение характеризует второй этап совершенствования стандартов на

кварцевые резонаторы и изменения классификации и обозначений резонаторов.

По ГОСТ 6503-67 «Резонаторы кварцевые герметизированные на частоты

колебаний от 0,75 до 100 МГц» резонаторы разделялись на два типа: М —

миниатюрные для диапазона частот от 5 до 100 МГц и Б — малогабаритные

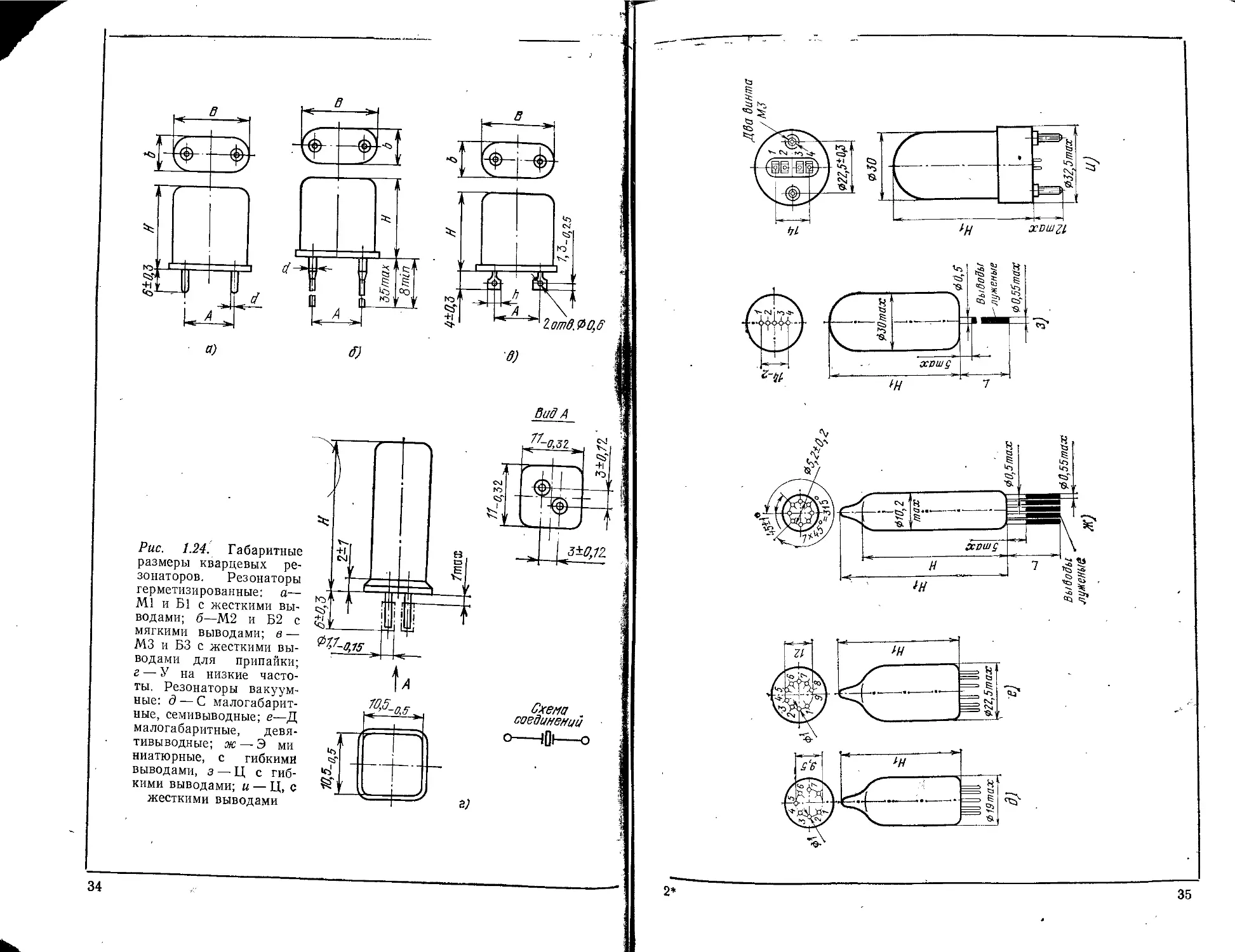

для диапазона частот от 0,75 до 100 МГц; по конструкции выводов: Ml и Б1 —,

с жесткими выводами для вставки в панель; М2 и Б2 — с мягкими выводами

для припайки; М3 и БЗ — с жесткими выводами для припайки к ним гибких

монтажных проводов. Размеры герметизированных резонаторов по этому стан-,

дарту соответствовали указанным на рис. 1.24а, б, в и в табл. 1.4.

Таблица 1.4

Тип резо- натора Размеры, мм Масса, г не более

Н в Ь А ' d h

'Ml - М2 Л® 13г5 —0,43 11,0 —0,43 4,6 -0,3 4,9 ±0,15 1,0 ±0,05 1,5±0,3 2

Б1 Б2 БЗ 19,7 —0,52 19,2 —0,52 8,9 —0,36 12,35 ±0,15' 1,2 ±0,05 1,8±0,3 6

Примечания; 1. В числителе указано номинальное значение, в знаменателе — до-

пустимое отклонение. 2. Масса резонаторов видов Б1, Б2 н БЗ на частоте колебаний от 0,75

До 1 МГц не более 9 г.

Эти кварцевые резонаторы делятся по условиям эксплуатации иа три груп-

пы, которые указывают допустимые вибрационные воздействия частоты (в гер-

цах) и ускорения (g).

По точности настройки (по допускаемым относительным отклонениям час-

тоты от номинальной) кварцевые резонаторы разделяются на классы, обозна-

ченные цифрами; по интервалам рабочих температур, в которых используются

резонаторы, они разделяются на группы, обозначенные буквами алфавита и

включающие в себя плюсовые и смешанные интервалы температур. По макси-

мальному относительному отклонению частоты в интервалах рабочих темпера-

тур кварцевые резонаторы делятся на классы, обозначенные буквами алфавита.

Условное обозначение кварцевого резонатора дает полное представление о

технической возможности его использования.

2-80 33

Ъзтв.Ф 0,6

Рис. 1.24. Габаритные

размеры кварцевых ре-

зонаторов. Резонаторы

герметизированные: а—

Ml и Б1 с жесткими вы-

водами; б—М2 и Б2 с

мягкими выводами; в —

М3 и БЗ с жесткими вы-

водами для припайки;

г — У на низкие часто-

ты. Резонаторы вакуум-

ные: д — С малогабарит-

ные, семивыводные; е—Д

малогабаритные, девя-

тивыводные; ж — Э ми

ниатюрные, с гибкими

выводами, з — Ц с гиб-

кими выводами; и — Ц, с

жесткими выводами

3^,72 ‘

Схема

соединении

о—ifli—о

Два винта

2*

35

Приведем пример условного обозначения мал. 3 ", резо-

натора первой группы по условиям эксплуатации (i, „ настройки

+ 15-10-6 (14 класс), с максимальным допустимым оТклс.-шием частоты

+ 75Х10-6 (класс V) в интервале рабочих температур от —40 до +70°С (Г),

с частотой колебаний 845, 465 кГц, с жесткими выводами для припайки про-

водов (БЗ);

Резонатор 1Г-14ГУ 845,465 кГц-БЗ ГОСТ 6503—67.

По ГОСТ 11599—67 «Резонаторы кварцевые вакуумные на частоты колеба-

ний от 4 до 100 МГц» резонаторы делятся на четыре типа: Э — миниатюрные

(в баллоне диаметром до 10,2 мм) на диапазоны частот от 40 до 200 кГц и от

4500 кГц до 100 МГц; С — малогабаритные (в баллоне диаметром до 19 мм)

на диапазон частот от 4 до 100 МГц; Д — малогабаритные (в баллоне диамет-

ром до 22,5 мм) на диапазоны частот от 100 до 150 кГц и от 490 до 3000 кГц;

Ц—(в баллоне диаметром до 30 мм) на диапазон частот от 100 до 120 кГц и

на отдельные частоты в диапазоне от 1 до 8 МГц. В зависимости от конструк-

ции выводов кварцевые резонаторы изготовляются следующих трех видов: Ci

и Д1 — с жесткими выводами для вставки в панель; С2, Д2, Э2, Ц2 — с гиб-

кими выводами для непосредственной припайки; ЦЗ — с жесткими выводами для

припайки к ним мягких монтажных проводов. Размеры вакуумных резонато

ров должны соответствовать указанным на рис. 1.24, д—и.

Вакуумные кварцевые резонаторы по условиям эксплуатации и параметрам

также делятся на классы и группы.

Пример условного обозначения резонатора для второй группы по условиям

эксплуатации (II), в вакуумном исполнении (В), с допускаемым отклонением

частоты ±20-10-6 (класс 15), в рабочем интервале температур от +5 до

+ 45° С (А) и максимальным отклонением частоты ±50-10—6 (класс I), с час-

тотой колебаний 60 МГц, с семью гибкими выводами длиной 20 мм (С2/20):

Резонатор IIB-15AT-60 МГЦ-С2/20 ГОСТ 11599—67.

Третьим этапом в стандартизации кварцевых резонаторов можно считать

выход ГОСТ 20297—74 «Резонаторы кварцевое. Классификация и система ус-

ловных обозначений», введенного в действие с 1976 г. По этому стандарту квар-

цевые резонаторы подразделяются на вакуумные, герметизированные, негерме-

тизированные.

По виду, срезу, виду колебаний и конструктивному исполнению резонато-

ры подразделяются на типы. По частоте и другим электрическим параметрам

резонаторы подразделяются на виды. Полное условное обозначение состоит из

следующих элементов: первый элемент — РК (резонатор кварцевый), второй —

число, показывающее регистрационный номер типа резонатора (1,2,3,...); тре-

тий — буква или сочетание двух букв, обозначающих вариант конструктивного

исполнения резонатора данного типа (первая буква—тип резонатора, вторая

буква—разновидность по габаритам); четвертый — число, показывающее класс

точности настройки резонатора; пятый — буква, обозначающая интервал рабо-

чих температур резонатора. Интервалы рабочих температур в основном оста-

лись тс же, что и в ГОСТ 11599—67; шестой—буква, обозначающая класс

максимального относительного изменения рабочей частоты резонатора в интер-

вале рабочих температур; седьмой — число, показывающее частоту, и буква,

обозначающая единицу частоты (для резонаторов, работающих на колебаниях

первого порядка, — буква К (кГц), на колебаниях высшего порядка — буква

М (МГц); восьмой — буква, обозначающая вариант исполнения резонатора по

электрическим параметрам (А, Б, В,...). Этот элемент связан с уточнениями,

необходимыми при разных требованиях к резонаторам по параметрам (напри-

мер, разная индуктивность одинаковых по частоте и другим параметрам резо-

наторов); девятый — буква, обозначающая климатическое исполнение резонато-

ра; для всех климатических районов В; для эксплуатации только в районах с

холодным и умеренным климатом девятый элемент не указывается.

Пример полного условного обозначения кварцевого резонатора с регистра-

ционным номером 16, варианта конструктивного исполнения БА, с точностью на-

стройки ±10-10-6, предназначенного для работы в интервале рабочих темпе-

ратур от —40 до +85° С, с максимальным относительным отклонением рабо-

36

•чей часто. • номинальную частоту колебаний 5 МГц, с индук-

тивностью, 00^ 1.,. .лпои в соответствии с техническими условиями шифром А,

в исполнении для всех климатических районов: и

РК16БА-13ДР-5М-А-В ГОСТ 20297—74.

Допускается сокращенное обозначение, которое должно включать в себя

элементы 1, 2, 3 полного условного обозначения, если все другие технические

данные указаны в приложенной документации.

С 1974 г. введен ГОСТ 18708-73 «Резонатор кварцевый герметизированный

на частоту колебаний от 50 до 750 кГц», расширяющий частотный диапазон

герметизированных резонаторов в сторону низких частот. Конструкция и габа-

ритные размеры резонаторов по этому стандарту должны соответствовать

рис. 1.24г, и табл. 1.5. Резонаторы в зависимости от применяемого интервала

рабочих температур делятся на четыре класса, по точности настройки — на трн

класса, по максимальному относительному отклонению рабочей частоты коле-

баний резонатора'в интервале рабочих температур — на три класса.

Таблица 1.5

Диапазон частот, кГц Н, мм Масса, г, не бо- лее

номинальное предельное отклоне- ние

50 — 65 34 — 0,61 8

65 — 90 28 — 0,55 7

90 — 150 150 — 220 25 22 6

220 — 550 550 — 750 28 25 7 6

Пример условного обозначения резонатора на частоту 500 кГц, предназна-

ченного для работы в интервале температур от —60 до +85° С, с допускаемым

относительным отклонением частоты от номинальной +20-10'6 и максимальным

относительным отклонением рабочей частоты ±300-10-6:

Резонатор 15ЕЧ-50 кГц ГОСТ 18708—73.

Классификация и система условных обозначений кварцевых резонаторов еще

не приняли окончательного вида и продолжают совершенствоваться. Примене-

ние кварцевых резонаторов расширяется и выходит за пределы только радио-

технических устройств. Это вызывает необходимость в конструировании новых

типов резонаторов, а следовательно, меняется и классификация. В настоящее

время на баллоне или кожухе кварцевых резонаторов, выпускаемых промыш-

ленностью по действующим стандартам, указывается их номинальная частота,

а в прилагаемой документации — условное обозначение резонатора.

Существуют габаритные, установочные и присоединительные размеры на

вновь разрабатываемые и модернизированные кварцевые резонаторы в зависи-

мости от типов корпусов и вариантов конструктивных исполнений.

Ниже приводятся условные обозначения типов резонаторов, вид герметиза-

ции резонаторов в металлическом корпусе, а также их размеры:

Б — резонаторы в металлическом корпусе с двумя жесткими выводами,

двумя гибкими выводами и двумя выводами для припайки. Вид герметизации —

пайка или холодная сварка; наибольшая высота 19,7 мм.

Г — резонаторы в металлическом корпусе, с четырьмя жесткими выводами.

®ид герметизации—пайка; высота 19,16—19,6 мм.

37

М — резонаторы в металлическом корпусе с двумя

выводами, двумя выводами для припайки

герметизации — пайка

двумя гибкими

выводами. Вид

та 13,5 мм.*

жестким”

: а . ля гибкими

или холодная сварка, наибольшая высо-

П — резонаторы в металличес-

ком корпусе с двумя жесткими вы-

водами. Вид герметизации — пайка,,

наибольшая высота 19,8 мм.

Т — резонаторы в металлическом

корпусе с двумя выводами высотой.

14,0—15,0 мм и четырьмя выводами,,

высотой 5,2—6,5 мм. Вид герметиза-:

ции — холодная или конденсаторная

сварка.

У —резонаторы в металлическом

корпусе с двумя выводами, высотой:

14,49—34,0 мм. Вид герметизации —

пайка.

Д — резонаторы в стеклянном-

корпусе с девятью жесткими вывода-

ми через 36° и девятью гибкими вы-

водами высотой 29,0—114,3 мм.

Ж—резонаторы в

корпусе с двенадцатью гибкими вы-

водами, высотой 22—68

К — резонаторы в

стеклянном.

Рис. 1.25. Некоторые типы

резонаторов: а — герметизированные ти-

пов Ми Б; б — вакуумные, малогаба- -

ритные типа С, семивыводные; в — то

же типа Д, девятивыводные; г — то же

типа Э, миниатюрные, с гибкими вы-

водами; д — то же типа Ц, с жесткими

выводами; е — то же в пластмассовом

корпусе

кварцевых

мм.

стеклянном

корпусе с двумя жесткими вывода-

ми, наибольшая высота 14,0—20,0 мм.

С — резонаторы в стеклянном

корпусе с семью жесткими выводами

через 45° и семью гибкими вывода-

ми, высотой 29,0—123,8 мм.

Ц — резонаторы в стеклянном

корпусе с четырьмя гибкими вывода-

ми, высотой 40,0—85 мм.

Э — резонаторы в стеклянном-

корпусе с восемью гибкими вывода-

ми, высотой 22,0—107 мм.

Некоторые типы кварцевых резо-

наторов представлены на рис. 1.25а—в-.

В табл. 1.6 приводятся установ-

ленные обозначения типов резонато-

ров и соответствующие им обозначе-

ния по ранее действовавшим стан-

дартам.

1.9. ЭКВИВАЛЕНТНЫЕ ПАРАМЕТРЫ КВАРЦЕВЫХ

РЕЗОНАТОРОВ

Кварцевый резонатор при -расчете внешних электрических це-1

пей может быть заменен эквивалентным электрическим колебач

тельным контуром с соответствующими параметрами.

На рис. 1.26 показана эквивалентная схема пьезоэлектрическо-'

го кварцевого резонатора. Эта электрическая схема имеет такое

же полное сопротивление, как и пьезоэлектрический- кварцевый

38

Таблица 1.6

Обозначе- ние по дей- ствующим стандартам По ГОСТ 6503—67 и ГОСТ 11599—67 ж Обозначение по ранее дейс- твовавшим стандартам Примечание

Б Б1, Б2, БЗ РПК-7Г, ПР2М-УП

Г — — •

М Ml, М2, М3 РПК-7МГ, ПР2М-УПМ

п —- —

т

У —— —

д Д1, Д2 РПК-ЗВ, ГТР2С-Ш

ж — —ч -

К —

С Cl, С2 РПК-4В, TIP2C-IV

ц Ц2, ЦЗ РПК-2В, ПР2С-11

э Э2 «Дробь», ПР2С-УШ

— — РПК-6Г, ПР2П-У1 В пластмассовом кожухе

— — РПК-1В, ПР2С-1 В стеклянном баллоне

с цоколем на 8 штырь-

КОВ

резонатор на частотах, близких -к резонансной. Эквивалентная

схема кварцевого резонатора состоит из последовательно ’соеди-

ненных динамической индуктивности LK, динамической емкости

Ск, динамического сопротивления Як, параллельно соединенных

статической емкости кварцевого резонатора Со и статической ем-

кости кварцедержателя Сь Эквивалентные параметры этого кон-

тура, т. е. динамические эквивалентные индуктивность LK, емкость

Ск и активное сопротивление Як, обусловленные механическими

колебаниями пьезоэлемента (пьезоэффектом), имеют численные

дачения параметров кварцевого резонатора.

Рис. 1.26. Эквивалентная схе-

ма пьезоэлектрического квар-

цевого резонатора

Рис. 1.27. Зависимость

сопротивления кварцево-

го резонатора от частоты

Такой эквивалентный кварцевому резонатору контур благода-V

ря высокой стабильности параметров обладает высокой стабиль-

иостью собственной резонансной частоты, которая не может быть

Достигнута в контуре, состоящем из катушек самоиндукции, кон-

39

денсаторов и резисторов. Стабильность эквивалентных парамеч ров является следствием стабильности характеристики кварца ка механической колебательной системы. Это свойство резонат» ров — главная причина их широкого распространения для стаб! лизации частоты. Таблица 1.

Эквивалентные параметры резонаторов (вакуумных)

Частота резонатора, кГц Динамическая индуктив- ность L Гн Динамическое сопро- тивление # кОм Статическая емкост Со, пФ, не более

4 5 6 9 14 20 25 30 40 60 150 300 500 800 1 500 2 000 3 000 5 000 10 000 15 000 20 000 100 000 25 000— 120 000 15 000— 60 000 10 000— 45 000 4 000— 25 000 1 000— 15 000 800— 10 000 500 — 5000 400 — 4000 200 — 2000 20— 1000 10 — 300 6 — 100 5 — 90 1 — 45 0,3 — 6 0,09 — 2,5 0,02—1 0,003 — 0,35 . 0,02 — 0,04 0,001 —0,01 0,001 —0,35 0,001 — 0,35 3—100 2 — 80 2 — 60 1,5 — 40 1,5 — 20 1 — 10 0,8 — 8 0,5 — 7 0,4 — 5 0,3 — 5 0,05 — 2 • 0,07 — 2 0,04—1,5 0,02\—3 0,01-0,4 0,007 — 0,3 0,005 — 0,1 0,003 — 0,05 0,001—0,03 0,001 —0,2 0,001—0,2 0,01 —0,2 25 25 25 ; 25 25 20 17 17 15 25 120 80 50 30 . 12 15 10 10 10 10 10 10’ 10

Примечание. Значения эквивалентных параметров для промежуточных частот могут быть найдены интерполяцией. ‘ • - Таблица 1.1

Диапазон частот резонаторов, МГц Эквивалентные параметры резонаторов (герметизированных) Примечание

Динамическая индук- тивность LK, Гн Динамическое сопро- тивление Нк, кОм, не более

0,75 - 1 1 — 1,5 1,5 — 2 2 — 3 3 — 5 5—10 10—15 15 — 20 1 —45 1—45 0,3 — 6 0,09 — 2,5 0,02—1 0,003 — 0,35 0,02 — 0,04 0,002 — 0,04 1,3 0,6 0,4 0,3 0,1 0,08 0,05 0,05 Основная частота

15 — 20 20-100 0,001—0,01 0,001—0,35 0,2 0,2 Механические гар- моники (3, 5, 7)

40

Примерные значения динамических эквивалентных параметров

вакуумных кварцевых резонаторов для всего охватываемого диа-

пазона частот указаны в табл. 1.7, для герметизированных резона-

торов — в табл. 1.8. Обращает на себя внимание численный поря-

док этих величин. Пьезоэлементы разных срезов и типов характе-

ризуются большими эквивалентными индуктивностями, доходящи-

ми у низкочастотных резонаторов до 120 кГн, и сопротивлением,

доходящим до 100 кОм. При этом динамическая емкость неизме-

римо меньше, а статическая емкость .пьезоэлементов чаще всего

находится в пределах 10—25 пФ.

1.10. РЕЗОНАНСНЫЕ ЧАСТОТЫ ЭКВИВАЛЕНТНОЙ СХЕМЫ

ПЬЕЗОЭЛЕКТРИЧЕСКОГО КВАРЦЕВОГО РЕЗОНАТОРА

На рис. 1.27 показана зависимость сопротивления эквивалент-

ной схемы пьезоэлектрического кварцевого резонатора от часто-

ты. Эквивалентная схема (см. рис. 4.26) имеет две резонансные

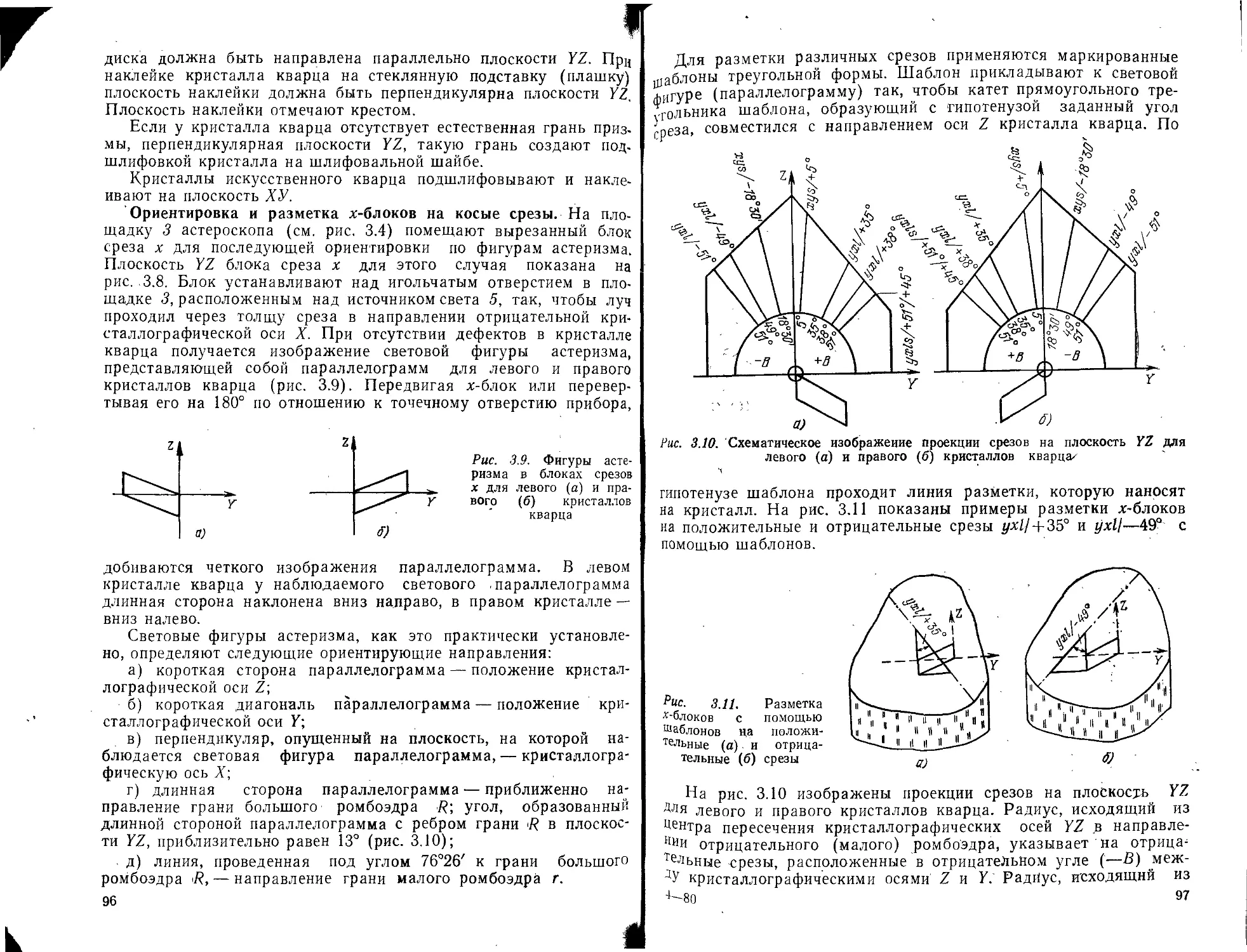

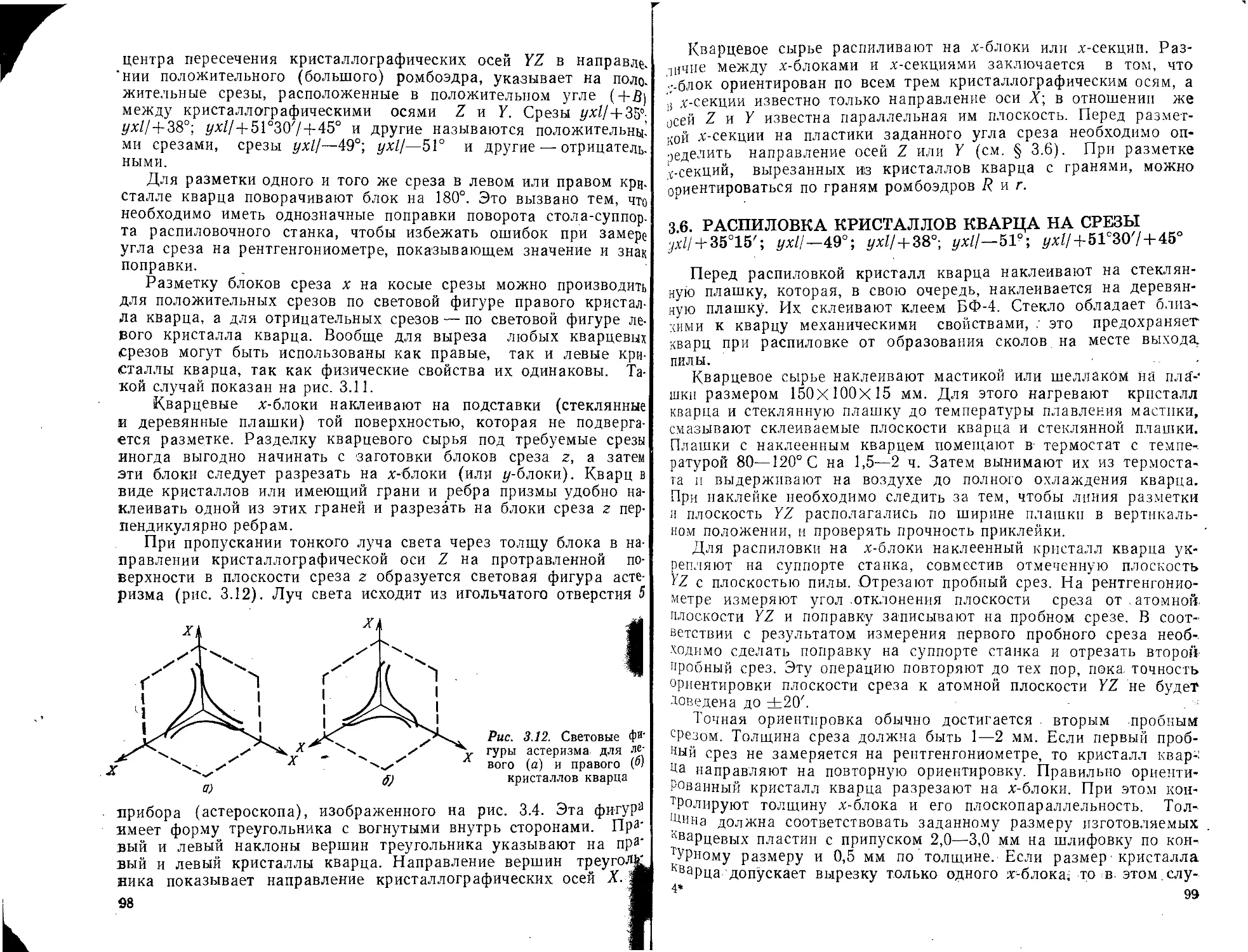

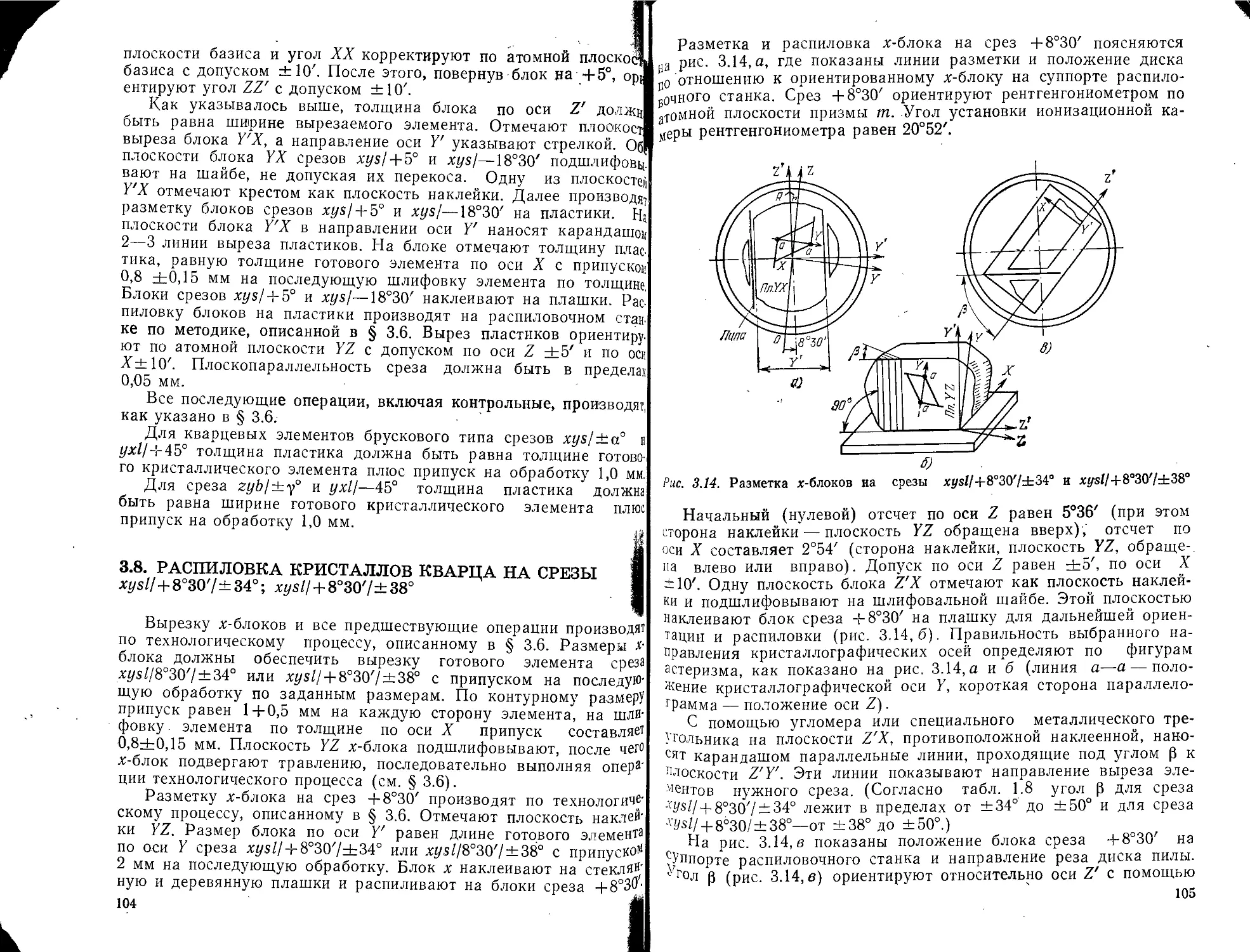

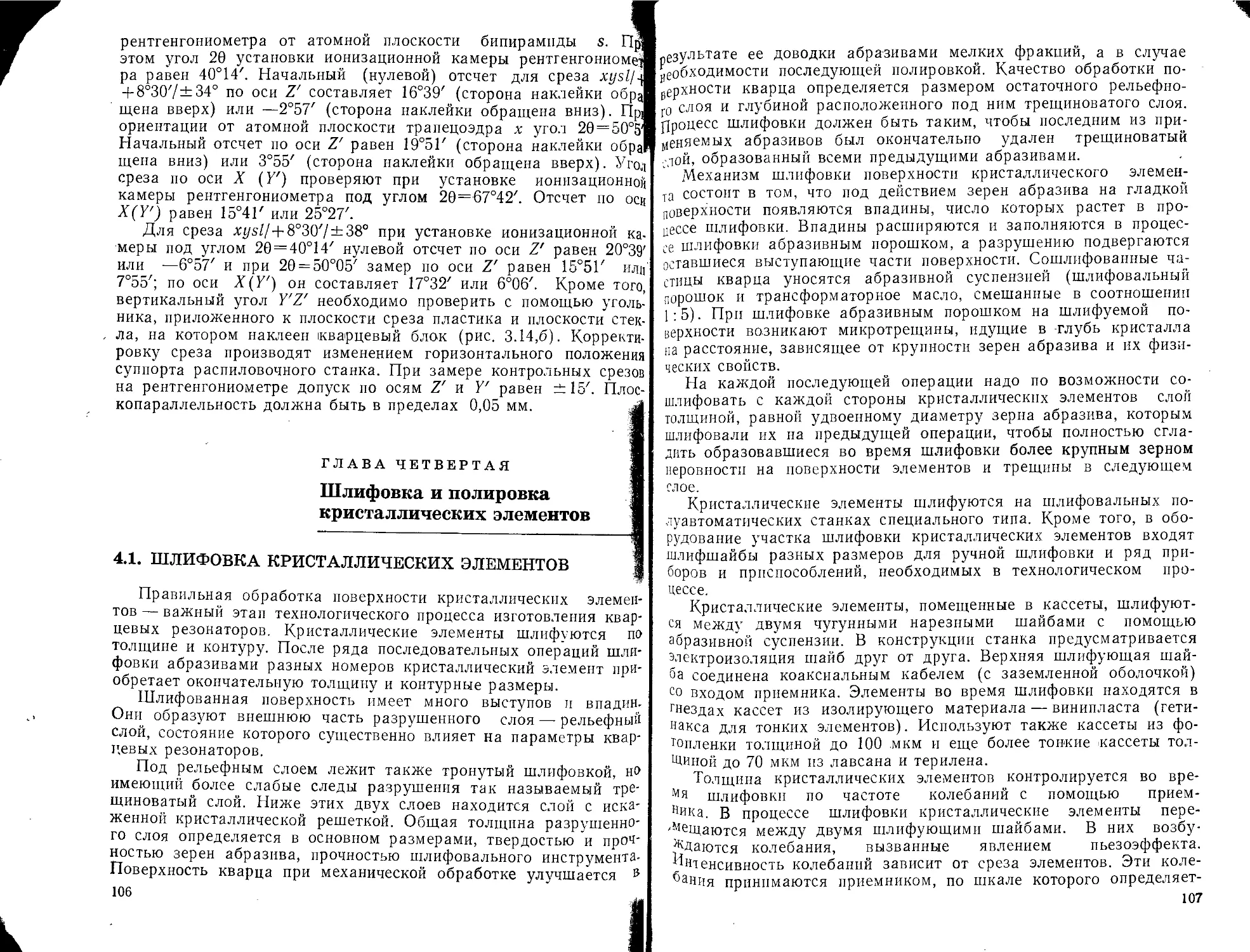

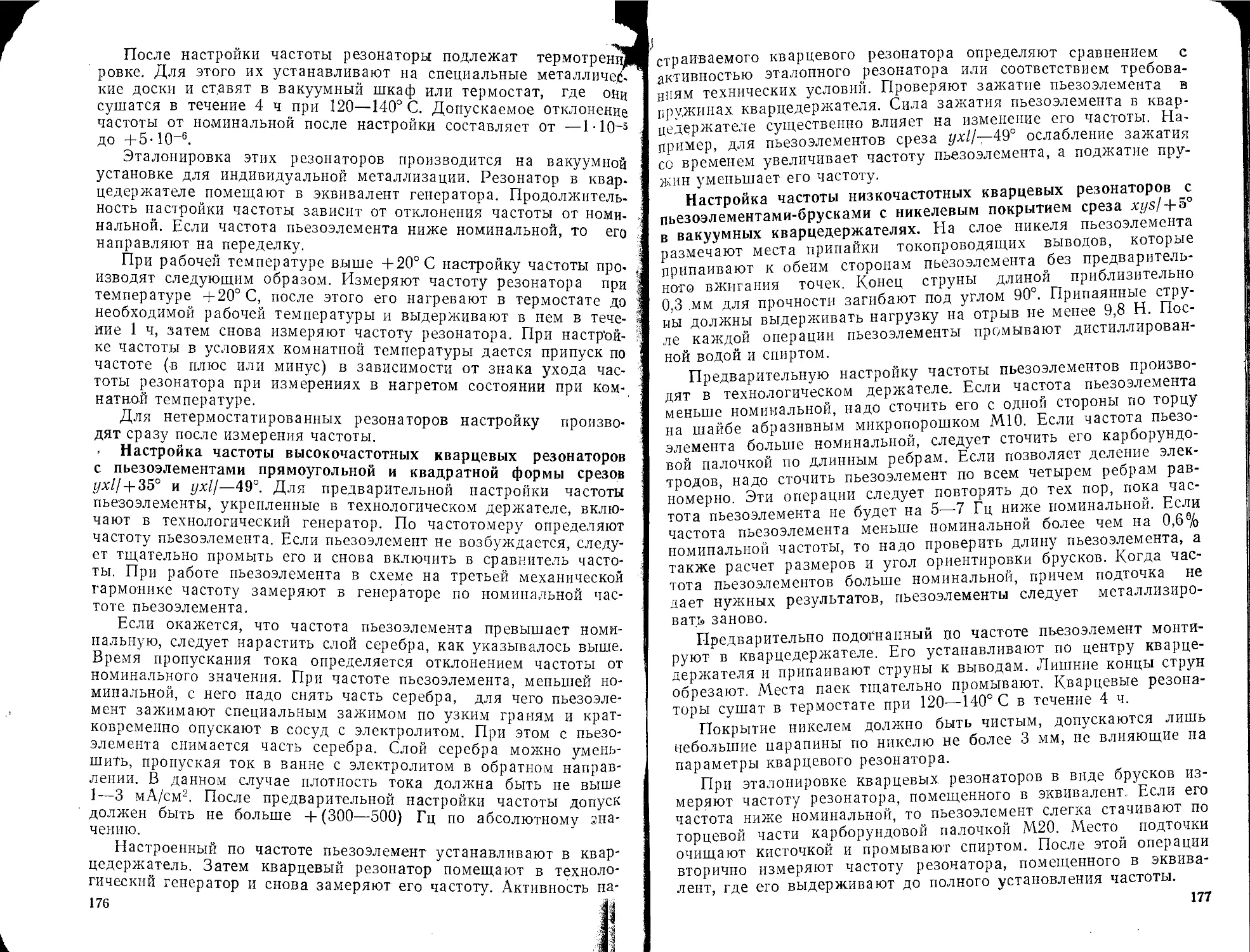

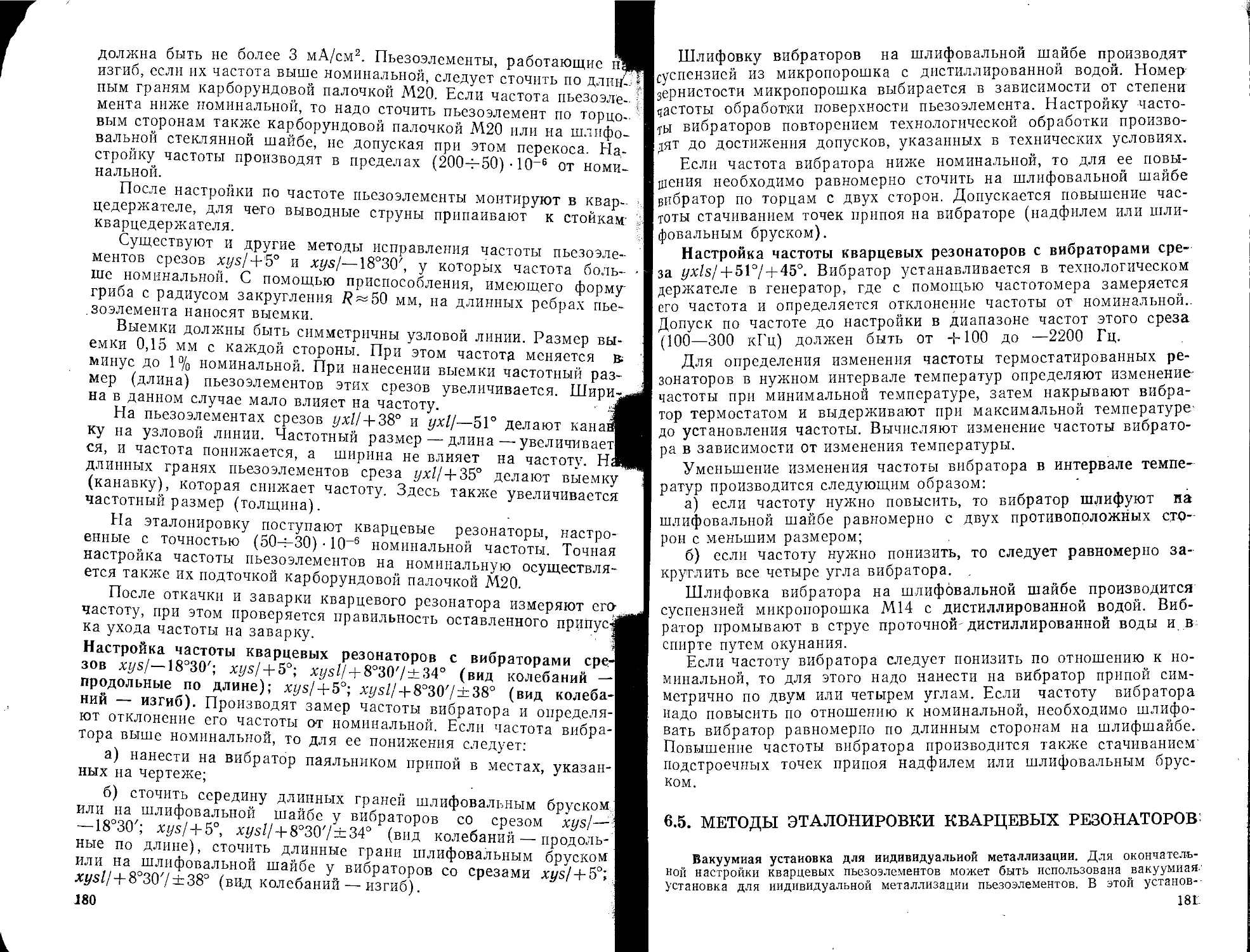

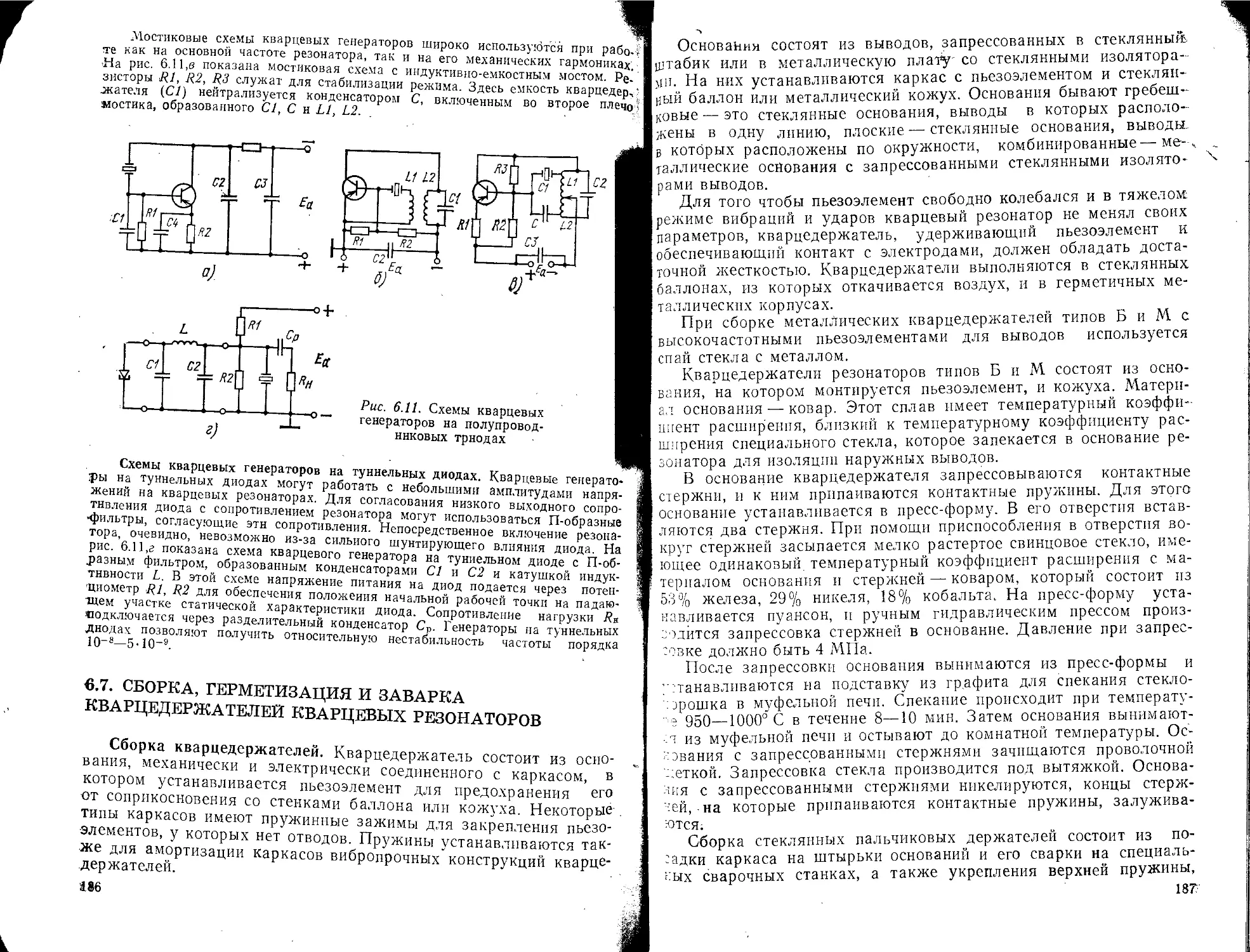

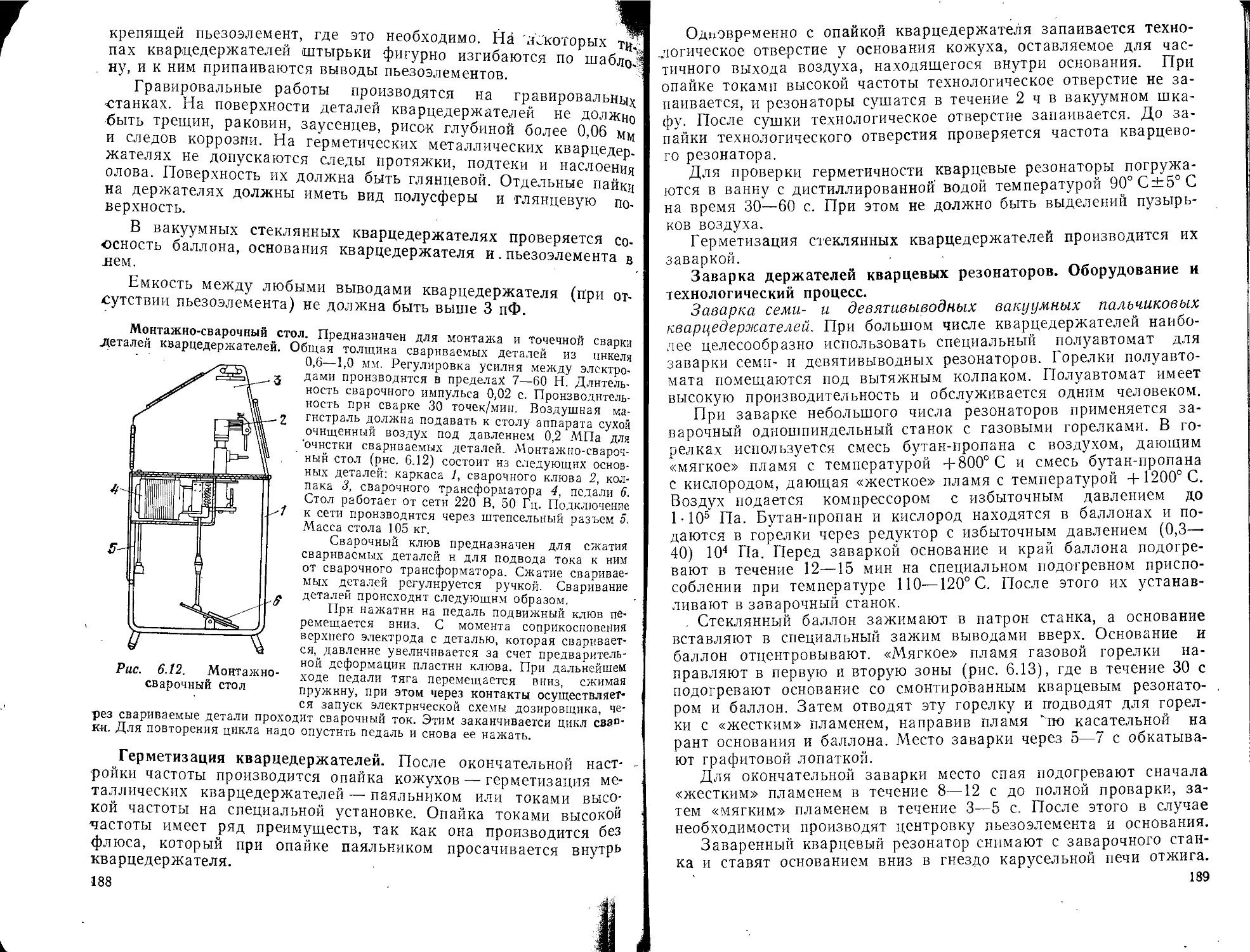

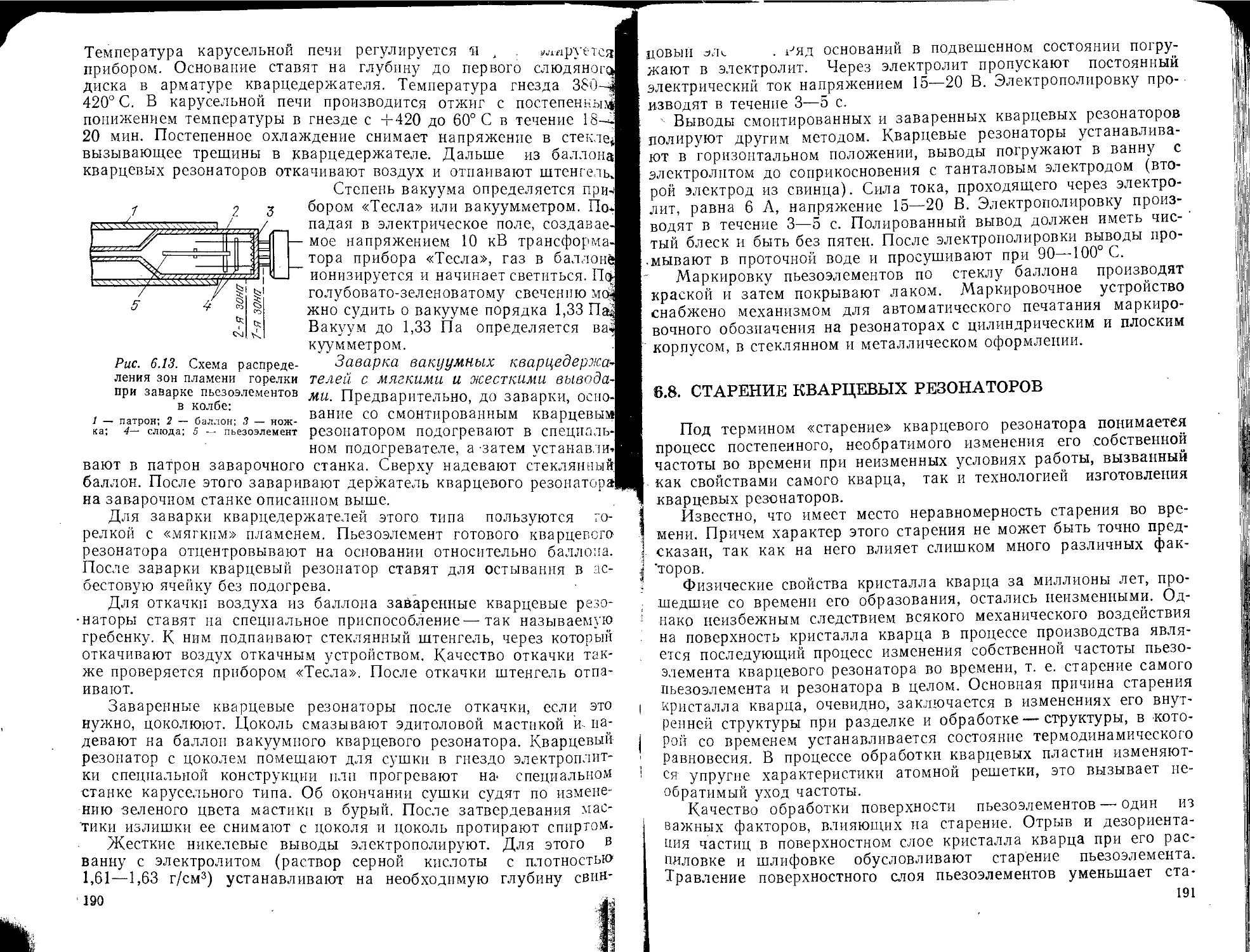

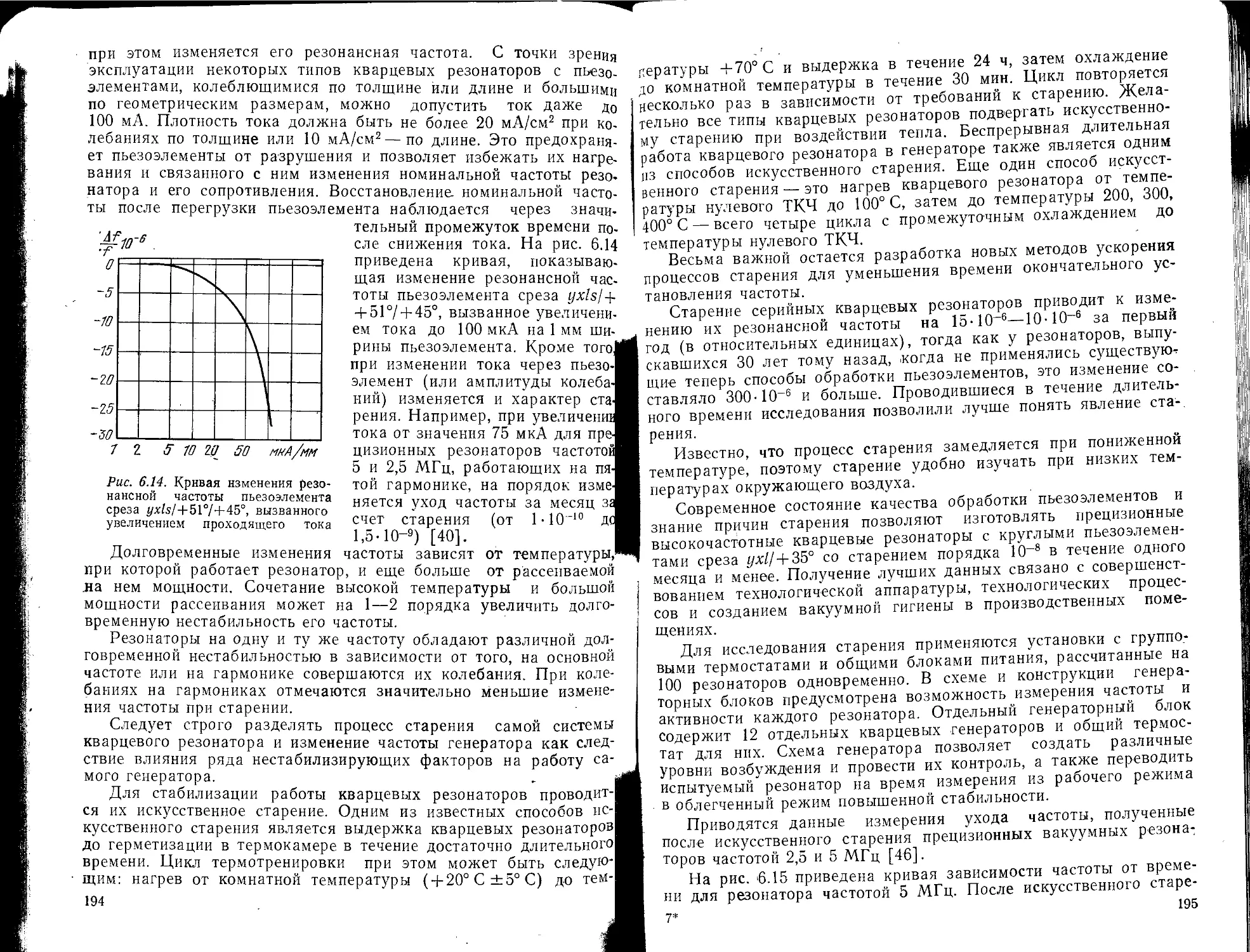

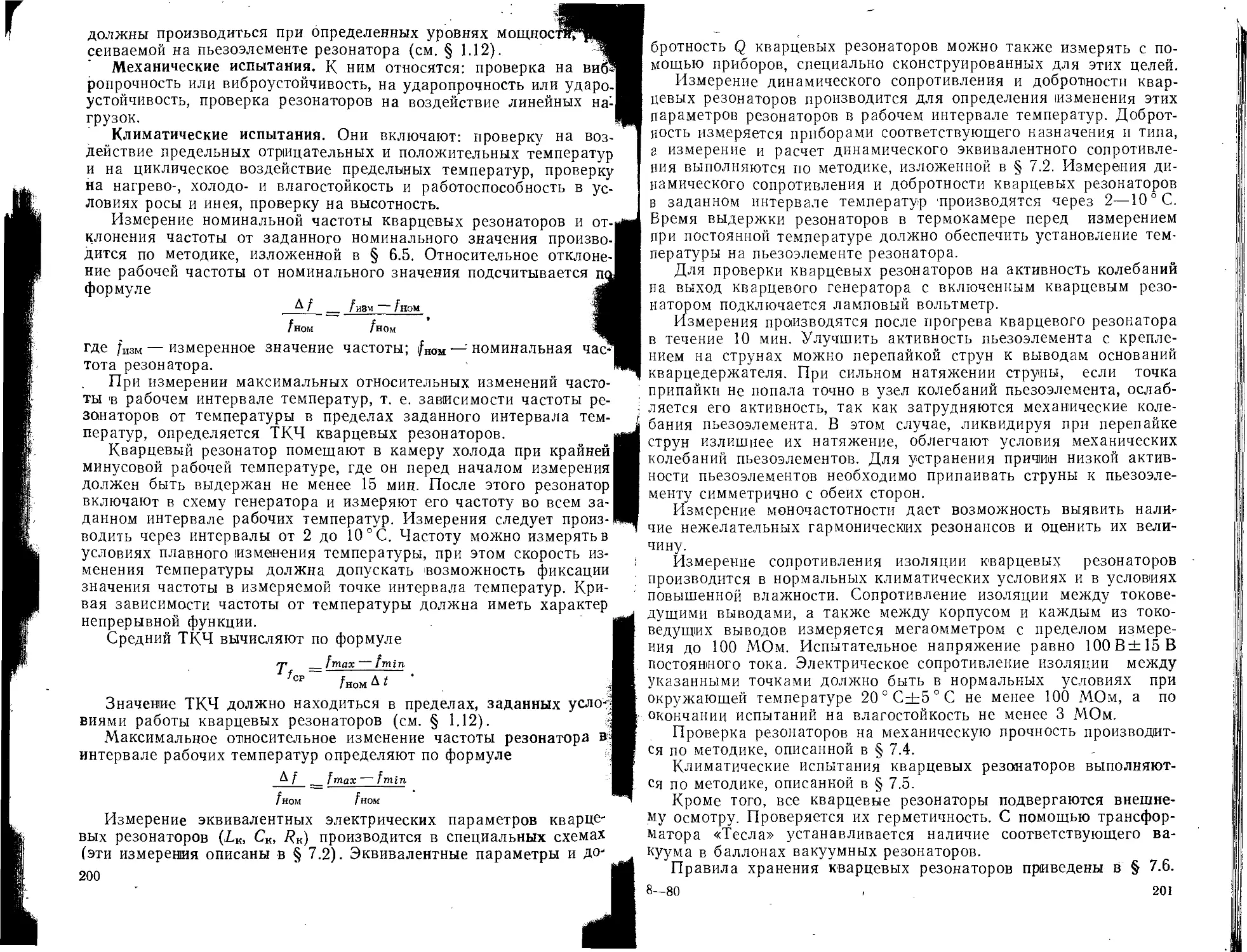

частоты- частоту кварцевого резонатора при после-