Автор: Шабурников В.Н.

Теги: строительство строительное проектирование строительство зданий жилищное строительство

Год: 1962

Текст

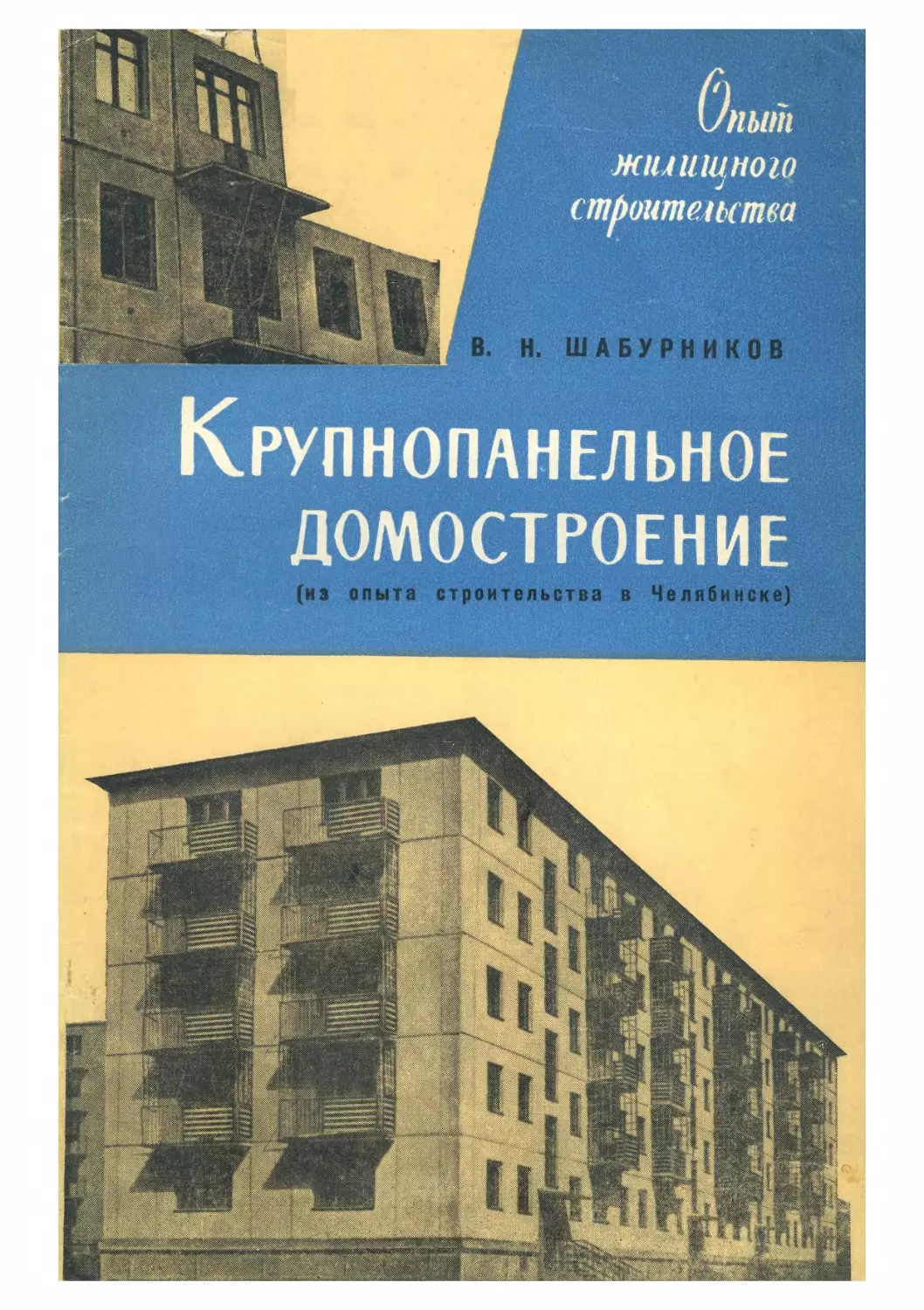

ШАБУРНИКОВ

ипыт

жилищною

строительства

В. Н. ШАБУРНИКОВ

КРУПНОПАНЕЛЬНОЕ

ДОМОСТРОЕНИЕ

(из опыта строительства в Челябинске)

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ

ПО СТРОИТЕЛЬСТВУ, АРХИТЕКТУРЕ

И СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ

Москва — 1962

Научный редактор —

доцент канд. техн, наук А. К. НИКОЛЬСКИЙ

Брошюра обобщает передовой опыт крупнопанельного

домостроения в одном из крупнейших городов Южного

Урала — Челябинске. В. основу брошюры положен опыт

строительства трестов Челябметаллургстрой и № 42 по

комплексной застройке жилых массивов.

Рассмотрена возможность перспективного для метал-

лургических районов страны расширения сырьевой базы

крупнопанельного строительства за счет использования до-

менных шлаков и зол, получаемых на электростанциях

при сжигании угля в пылевидном состоянии.

В брошюре освещаются вопросы: организации работ

по строительству крупнопанельных зданий; конструктив-

ных и планировочных решений крупнопанельных зданий;

изготовления заводских деталей, методов их транспортиро-

вания, складирования и монтажа, а также производства

отделочных, санитарно-технических и электромонтажных

работ.

Брошюра рассчитана на инженерно-технических работ-

ников, занятых на жилищном строительстве.

ОГЛАВЛЕНИЕ

Стр.

Предисловие ................................................................. 3

Структура треста Челябметаллургстрой и организация работ в крупнопа-

нельном домостроении . . ........................................6

Типы жилых домов и их технико-экономическая характеристика ... 9

Местные строительные материалы, их производство и применение .16

Материально-техническая база крупнопанельного домостроения . .23

Производственные предприятия и их продукция............................--

Производство фундаментных блоков на полигонах..........................25

Производство крупных стеновых шлакобетонных панелей поточно-агрегат-

ным способом ... 27

Производство панелей междуэтажных перекрытий с применением электро-

нагрева ...............................................................32

Производство газозолобетониых панелей стендовым способом . .40

Организация и производство работ на крупнопанельном строительстве 50

Подготовительные работы.................................................—

Производство работ по возведению подземной части зданий . .55

Производство работ по возведению и.адземной части зданий . . .57

Производство послемонтажных отделочных работ.........................63

Внутренние санитарно-технические и электромонтажные работы в крупнопа-

нельных домах............................................................68

Производство санитарно-технических работ —

Производство электромонтажных работ . . 72

Приложение 1

Акт приемки работ по возведению подземной части жилого дома 78

Приложение 2

Акт приемки работ по возведению надземной части жилого дома 79

Литература................................................................. .80

ПРЕДИСЛОВИЕ

Улучшение жилищных условий трудящихся является одной из

основных задач Коммунистической партии и Советского пра-

вительства. В программе, принятой XXII съездом КПСС, преду-

сматривается обеспечение в ^тоге второго десятилетия каждой

семьи благоустроенной квартирой, соответствующей требова-

ниям гигиены и культурного быта.

По Челябинской области планом развития народного хозяй-

ства только на 1959—1965 гг. запланирован объем капиталовло-

жений в жилищное строительство в размере 698,2 млн. руб. На

отпущенные государственным бюджетом средства, а также лич-

ные сбережения трудящихся в Челябинской области введено в

эксплуатацию за три года семилетки жилой площади: в 1959 г.—

1'202,8; в 1960 г. — 1318 и в 1961 г. — 1350 тыс. м2.

Для успешного выполнения намеченного планом объема ка-

питальных работ строительные организации Челябинской обла-

сти применяют индустриальные методы, превращая строитель-

ное производство в механизированный поточный процесс сборки

и монтажа зданий из крупноразмерных элементов узлов, изго-

товляемых на заводах и полигонах.

Практика показывает, что в области жилищного строитель-

ства наиболее экономичным и скоростным видом возведения жи-

лых зданий является крупнопанельное домостроение. Впервые в

Челябинской области бескаркасное крупнопанельное строитель-

ство было освоено в Магнитогорске трестом Магнитострой. Но

внедрение сборного домостроения происходило медленно из-за

отсутствия должного внимания к планированию и созданию ма-

териально-технической базы. Челябинский совнархоз учел до-

пущенное отставание и в плане на 1959—1965 гг. предусмотрел

ввод мощностей для обеспечения крупнопанельного строитель-

ства с опережением на год:

на 1 января 1960 г............................... 60 тыс. м*

в 1960 г......................................... 70 „

. 1961 ......................................... 70 „

„ 1962 ........................................ 105 ,

, 1963 ........................................ 140 „

, 1964 ........................................ 155 ,

3

Этим планом ввода мощностей намечено создание районных

баз строительной индустрии в узлах сосредоточенного строитель-

ства жилых, культурно-бытовых и промышленных объектов, по-

скольку такие базы по стоимости дешевле на 12—Ц5% по срав-

нению с постройкой разрозненных мелких предприятий.

Районированию строительной индустрии в Челябинской об-

ласти предшествовало решение целого ряда технических и орга-

низационных вопросов, связанных с определением для каждой

районной базы источников сырья, кратчайших маршрутов и де-

шевых видов транспорта сырья и готовой продукции, возможно-

стей обеспечения базы необходимой энергией при малых затра-

тах средств.

На основании принятых принципиальных решений Совет на-

родного хозяйства разделил Челябинский экономический район

на следующие девять узлов сосредоточенного строительства с

созданием для них районных баз строительной индустрии: Челя-

бинский, Магнитогорский, Златоустовский, Буроугольный, Троиц-

ко-Увельский, Миасс-Чебаркульский, Сатка-Бакальский, Аша-

Миньярский и Уфалейско-Каслинский. Основой для создания

районных баз послужили производственные предприятия строи-

тельно-монтажных трестов, которые обеспечивали в этих райо-

нах постройку объектов материалами и конструкциями.

В настоящее время закончена реконструкция предприятий по

производству крупных панелей и деталей, принадлежащих тре-

стам Челябметаллургстрой и № 42. Производится переоборудо-

вание заводов и полигонов строительных организаций Уралавто-

строй, Челябинскшахтострой, Южуралшахтоцветметстрой и

Южуралметаллургстрой для выпуска конструктивных элементов

крупнопанельного домостроения.

Наряду с реконструкцией существующих строятся новые про-

изводственные предприятия по проектам, обеспечивающим за-

водское поточное изготовление конструкций и деталей для жилых

домов. Такие заводы построены в Челябинске, Магнитогорске и

Златоусте по проектам института Гипростройиндустрия для воз-

ведения зданий типовой серии I-464A.

Принимая во внимание наличие в Челябинской области ог-

ромных запасов сырья в виде доменного шлака и зол пылевид-

ного топлива на предприятиях металлургической и энергетиче-

ской промышленности, создана индустриальная база по изготов-

лению более дешевых крупнопанельных конструкций для жилых

домов типовых серий ТКБ-3 и ТКБ-4 из шлакобетона и экспери-

ментальных из газозолобетона. Последние будут строиться в

Челябинске до выхода проекта типовой серии 1-468, выполняе-

мого институтом Горстройпроект.

В брошюре описываются опыт трестов Челябметаллургстрой

и № 42 по изготовлению крупнопанельных конструкций из шлако-

бетона и газозолобетона, организация и технология работ на

4

строительстве жилых домов типовых серий ТКБ-3 и ТКБ-4 (Че-

лябинский институт Промстройпроект) и экспериментальных из

газозолобетона (трест № 42).

Ознакомление с этим опытом позволит инженерно-техниче-

ским работникам, занятым в жилищном строительстве, исполь-

зовать его в своей практической деятельности с целью исключе-

ния параллелизма и дублирования при разработке технических

и организационных решений, направленных на дальнейшее со-

вершенствование материально-технической базы и методов ор-

ганизации и производства работ в крупнопанельном домострое-

нии.

При написании 'брошюры автору была оказана ценная по-

мощь инженерами Л. А. Окраинским, Е. Б. Демаховским,

Ю. Д. Федотовым и лауреатом Ленинской премии Т. К. Глад-

ковским, за что им выражается глубокая благодарность.

СТРУКТУРА ТРЕСТА ЧЕЛЯБМЕТАЛЛУРГСТРОЙ

И ОРГАНИЗАЦИЯ РАБОТ В КРУПНОПАНЕЛЬНОМ ДОМОСТРОЕНИИ

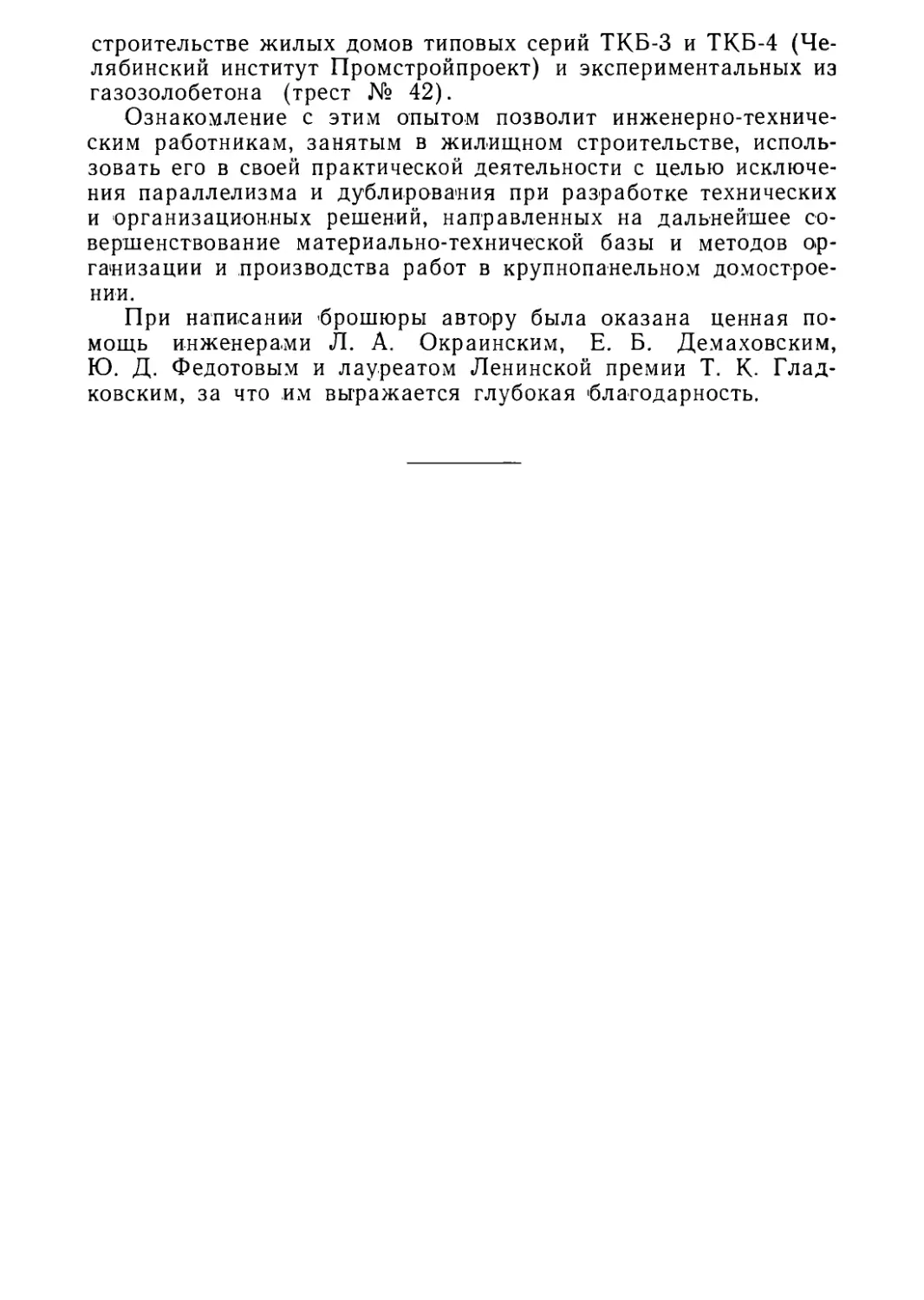

Строительно-монтажный трест Челябметаллургстрой яв-

ляется мощной технически оснащенной организацией и имеет

большой опыт работы в течение 20 лет как в области промышлен-

ного, так и жилищного строительства.

Промпредприятпия

—{комбинат стройматериалов

—{Шлакоблочный завод |

—{Деревообделочный комбинат]

—{Ремонтно-механический

—{комбинат местных материк

'—{Бетонно-растворный завод]

С убподрядные

Монтажный

участок

Строительное управ Монтажный участок

пение Земстрой —

треста.

Южуралспецстрой

треста

Уралзлектромонтаж

организац и и

Монтажное управлен

Сонтехмонтаж

треста

Южуралсантехмонтаж

~ ' ।______________

Монтажное управление

Промвентиляция

треста

Ч)журалсантехмонтаж

Рис. 1. Структура треста Челябметаллургстрой по жилищному строительству

Работники треста первыми последовали примеру магнитогор-

ских строителей, отступив от традиционной практики в жилищном

строительстве, и перешли к новым формам организации и произ-

водства работ. Не все было гладко в перестройке. На нее ушло

много времени, пока структура треста не приняла четкие формы

специализации для осуществления крупнопанельного домострое-

ния (рис. 1).

Заместитель главного инженера треста руководит жилищным

строительством и имеет в своем подчинении три специализирован-

ных строительных управления:

6

Жилстрой-3 для выполнения работ по возведению подземной

части зданий;

Жилстрой-1 для возведения надземной части зданий;

Жилстрой-2 для производства послемонтажных отделочных

работ.

В организационном отношении каждое управление делится

на четыре участка, во главе каждого из них стоит старший про-

изводитель работ. Последней и основной линейной единицей

участка является комплексная бригада.

Строительные управления в хозяйственной деятельности са-

мостоятельны, но подрядные договоры с субподрядчиками за-

ключаются непосредственно управлением треста. Строительные

управления производят расчеты за выполненные по договору

работы, для чего имеют расчетный счет в Стройбанке и самостоя-

тельный баланс.

Обеспечение строек необходимыми материалами и конструк-

циями осуществляет заместитель главного инженера треста по

жилищному строительству через заместителя главного инженера

треста по промышленным предприятиям. База механизации и

энергокомбинат снабжают строительство технологическим обо-

рудованием и энергетическими ресурсами. Связь между строи-

тельными управлениями и субподрядными строительными орга-

низациями входит в обязанность заместителя главного инженера

по жилищному строительству.

Принятая организационная структура обеспечила развитие

специализации, закрепила однородные работы за каждым строи-

тельным управлением и позволила совершенствовать методы

организации работ на крупнопанельном домостроении. Повторе-

ние одного и того же вида работ и сосредоточение на них вни-

мания всего коллектива позволяют ему достигать хороших ре-

зультатов с наименьшими затратами труда. Выработанные

приемы технического мастерства накапливаются и передаются

от одних рабочих к другим. Сама структура специализированных

управлений не дает возможности использования рабочих не по

специальности.

Созданы условия для четкой деятельности звеньев матери-

ально-технического снабжения, так как каждое управление по-

лучает только то, что необходимо для выполнения установлен-

ных для этого управления видов работ. Вместе с тем равномерно

и рационально загружаются производственные предприятия и

транспортные средства. В одних руках сконцентрированы и ме-

ханизмы. Так, например, штукатурные и малярные агрегаты на-

ходятся в пользовании только одного управления — Жилстрой-2.

Каждое специализированное строительное управление пере-

дает выполненные им работы смежному управлению по акту, в

котором указываются состояние объекта и выявленные недо-

делки. Такой акт подписывается представителями обоих управ-

7

лений. Благодаря применению поточного метода для .строителей

всех специальностей многоэтажные дома в тресте Челябметал-

лургстрой возводятся за пять-шесть месяцев вместо восьми—

десяти по нормам.

Особого внимания заслуживает структура комплексных

бригад, входящих в состав участков строительных управлений,

в обязанность которых входит выполнение всего цикла работ,

относящегося к функциям данного управления, и передача вы-

полненной работы смежным комплексным бригадам другого уп-

равления.

В комплексной бригаде предусмотрено объединение рабочих

различных специальностей для выполнения взаимосвязанных

производственных процессов. Например, в бригаду отделочни-

ков входят штукатуры, плотники-столяры и маляры; при этом

штукатуры владеют второй профессией маляров 3 и 4-го раз-

рядов, а маляры в свою очередь могут выполнять работы шту-

катуров 3 и 4-го разрядов. Качественный состав бригады при

работе на одном объекте остается постоянным до его оконча-

ния. Это обеспечивает каждому члену бригады точное знание

объекта и своих обязанностей, устраняет простои и повышает

производительность труда.

Организация труда в комплексных бригадах при специали-

зации и применении механизации рабочих процессов улучшила

экономические показатели производственной деятельности тре-

ста Челябметаллургстрой по сравнению с другими строитель-

ными организациями Челябинского совнархоза. Так, в 1960 г.

фактическая стоимость 1 м2 жилой площади в крупнопанель-

ных домах составила 106 руб. при средней фактической стои-

мости 108 руб. в других строительных трестах.

Снижение стоимости строительства в тресте Челябметаллург-

строй обеспечено в первую очередь повышением производитель-

ности труда комплексных бригад в результате улучшения орга-

низации производства, применения передовых методов организа-

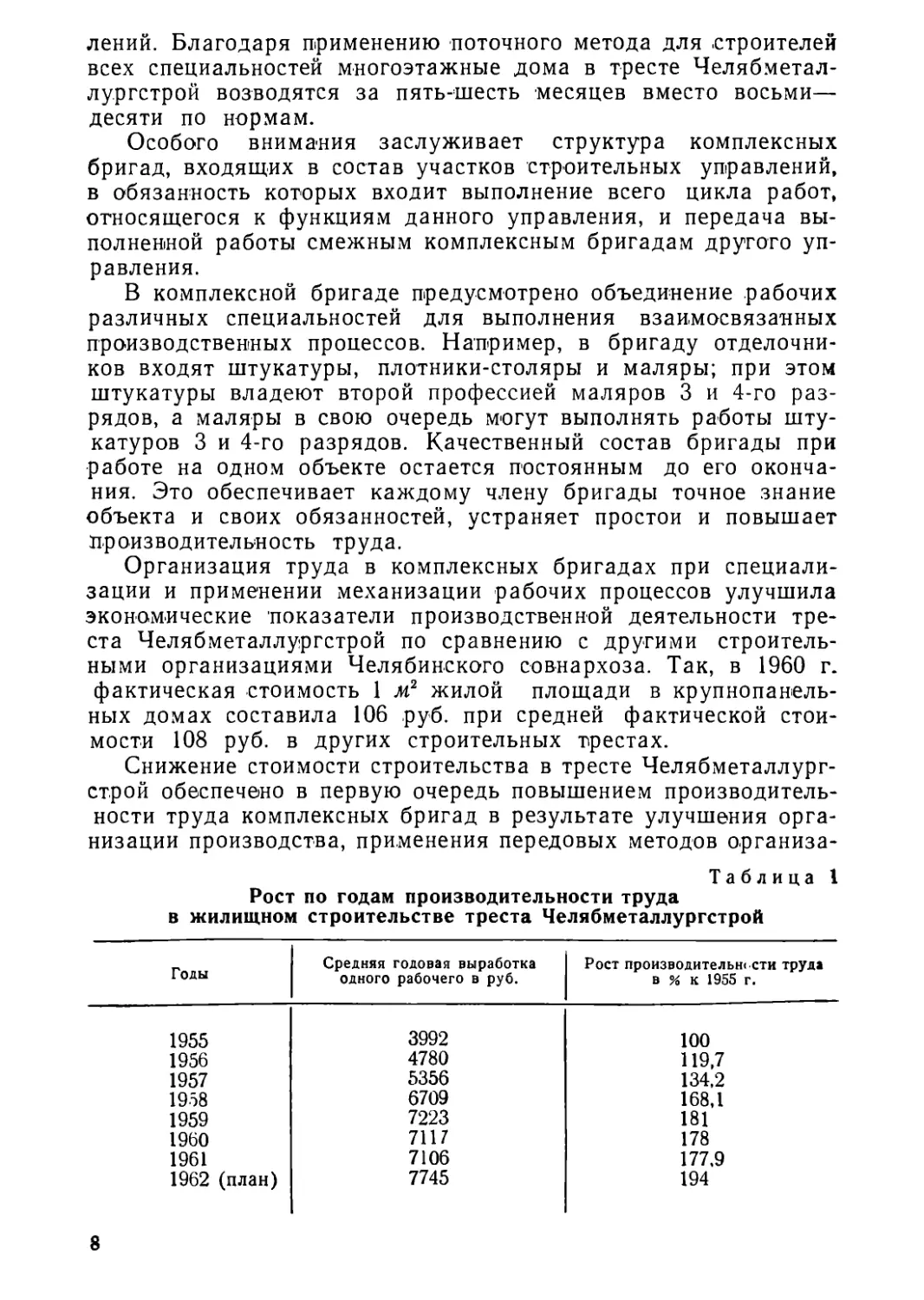

Таблица 1

Рост по годам производительности труда

в жилищном строительстве треста Челябметаллургстрой

Годы Средняя годовая выработка одного рабочего в руб. Рост производительности труда в % к 1955 г.

1955 3992 100

1956 4780 119,7

1957 5356 134,2

1958 6709 168,1

1959 7223 181

1960 7117 178

1961 7106 177,9

1962 (план) 7745 194

8

ции труда, повышения производственной квалификации кадров

и их технического и культурного уровня. Повышение произво-

дительности труда рабочих в целом по тресту Челябметаллург-

строй установлено по средней выработке на одного рабочего в

жилищном строительстве за период с 1955 по 1962 г. и приве-

дено в табл. 1.

типы жилых домов и их

ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА

За последние годы в строительную практику Челябинской об-

ласти внедрено несколько типов крупнопанельных жилых домов

'бескаркасной системы, отличающихся друг от друга планиров-

кой, конструктивной схемой, технологией изготовления конст-

рукций и используемыми материалами. Конструктивные реше-

ния жилых домов имеют два принципиальных направления:

до.ма с несущими наружными стенами из шлакобетона, сов-

мещающими функции наружных ограждений типовых серий

ТКБ-3 и ТКБ-4;

дома с самонесущими наружными стенами и внутренними не-

сущими поперечными перегородками типовой серии I-464A из

тяжелого бетона и экспериментальные из газозолобетона.

Применение трех типов крупнопанельных жилых домов пол-

ностью отвечает потребностям населения в различных по коли-

честву комнат квартирах.

Наличие определенных местных строительных материалов,

особенности климатических и природных условий обусловли-

вают целесообразность использования той или иной конструк-

тивной схемы и связанной с ней технологии производства.

Практика массового жилищного строительства последних

лет показала, с одной стороны, необходимость большей диффе-

ренциации типов домов (дома для одиноких и малосемейных,

дома с квартирами, рассчитанными на заселение семьями в три

и более человека), позволяющих более рационально решать

проблему заселения, а с другой стороны, необходимость созда-

ния типов домов с лучшими технико-экономическими показате-

лями жилищного строительства за счет рациональной плани-

ровки. Такое направление полностью нашло свое отражение в

планировочных решениях домов, строящихся в Челябинске, при-

чем основным типом принят четырех-пятиэтажный дом секцион-

ного типа.

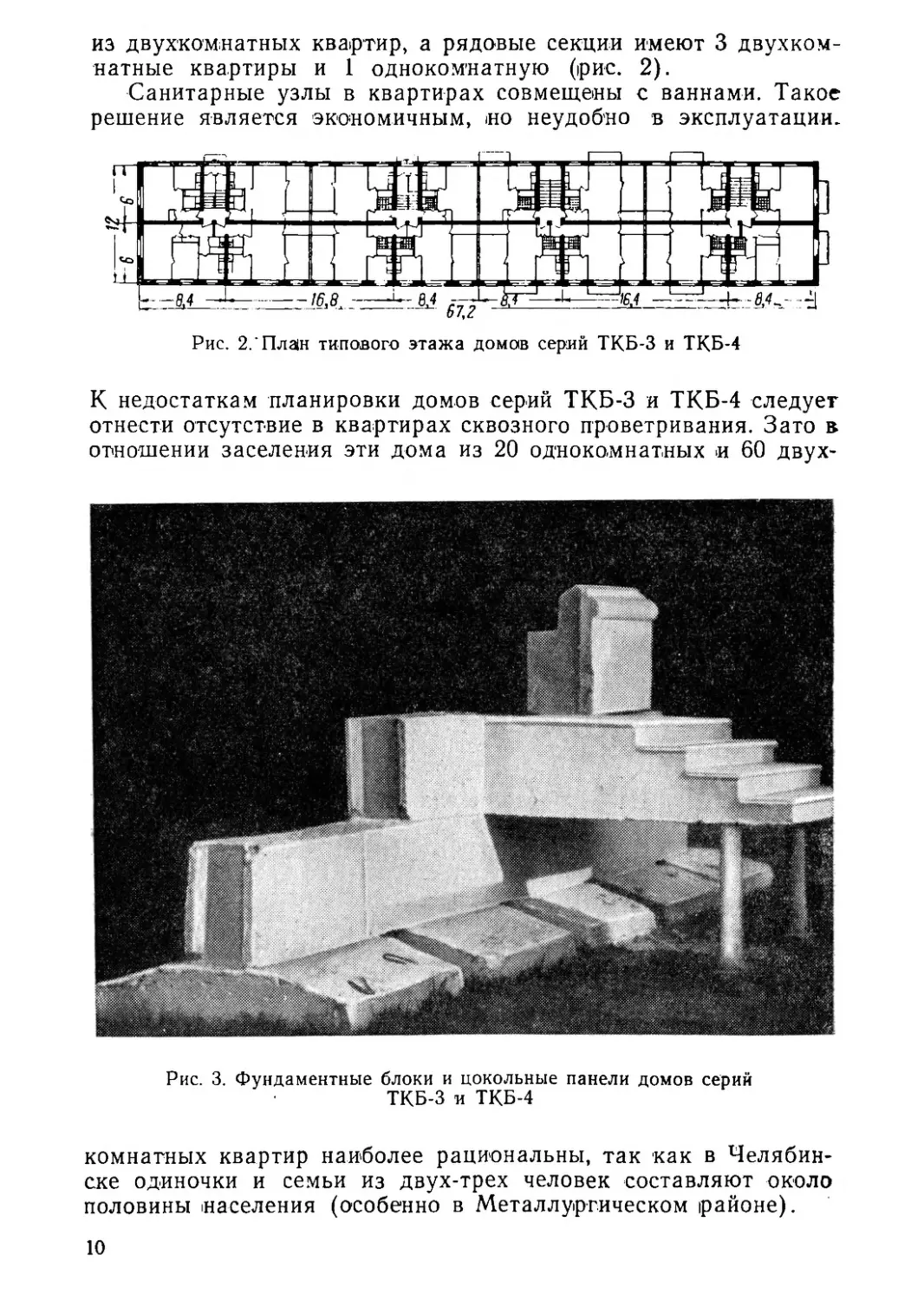

Жилой пятиэтажный дом серий ТКБ-3 и ТКБ-4 состоит из

четырех секций (двух торцовых и двух рядовых) и имеет

80 квартир. При разработке проекта этих домов была использо-

вана планировка квартир крупноблочного дома серии 1-439. По

длине дома приняты два шага в 250 и 340 см, а по ширине при-

нят один модуль в 600 см. Вокруг каждой лестничной площадки

группируется четыре квартиры. Торцовые секции состоят только

9

из двухкомнатных квартир, а рядовые секции имеют 3 двухком-

натные квартиры и 1 однокомнатную (рис. 2).

Санитарные узлы в квартирах совмещены с ваннами. Такое

решение является экономичным, но неудобно в эксплуатации.

Рис. 2. План типового этажа домов серий ТКБ-3 и ТКБ-4

К недостаткам планировки домов серий ТКБ-3 и ТКБ-4 следует

отнести отсутствие в квартирах сквозного проветривания. Зато в

отношении заселения эти дома из 20 однокомнатных и 60 двух-

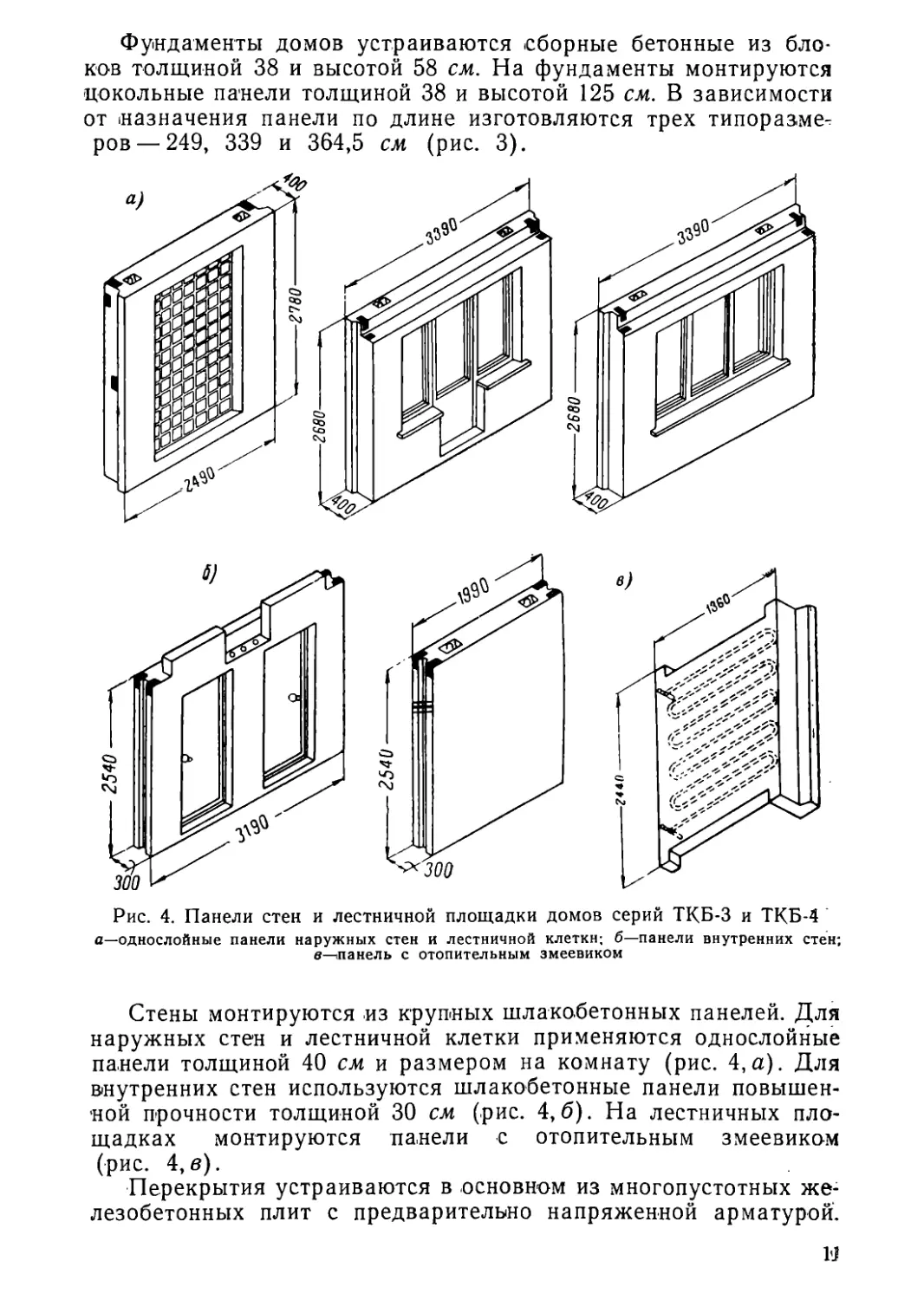

Рис. 3. Фундаментные блоки и цокольные панели домов серий

ТКБ-3 и ТКБ-4

комнатных квартир наиболее рациональны, так как в Челябин-

ске одиночки и семьи из двух-трех человек составляют около

половины населения (особенно в Металлургическом районе).

10

Фундаменты домов устраиваются сборные бетонные из бло-

ков толщиной 38 и высотой 58 см. На фундаменты монтируются

цокольные панели толщиной 38 и высотой 125 см. В зависимости

от (назначения панели по длине изготовляются трех типоразме-:

ров — 249, 339 и 364,5 см (рис. 3).

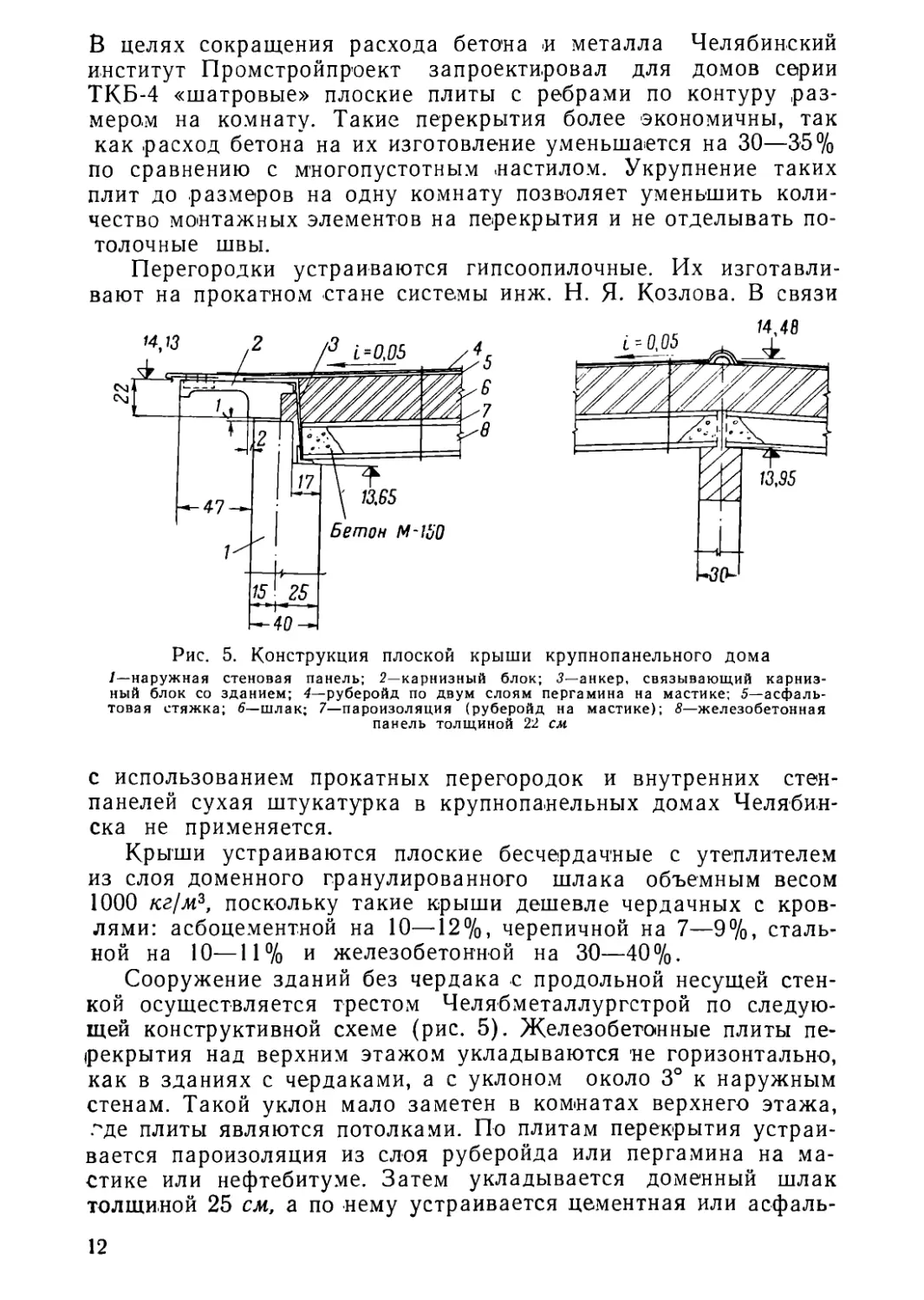

Рис. 4. Панели стен и лестничной площадки домов серий ТКБ-3 и ТКБ-4

а—однослойные панели наружных стен и лестничной клетки; б—панели внутренних стен;

в—.панель с отопительным змеевиком

Стены монтируются из крупных шлакобетонных панелей. Для

наружных стен и лестничной клетки применяются однослойные

панели толщиной 40 см и размером на комнату (рис. 4, а). Для

внутренних стен используются шлакобетонные панели повышен-

ной прочности толщиной 30 см (рис. 4,6). На лестничных пло-

щадках монтируются панели с отопительным змеевиком

(рис. 4,в).

Перекрытия устраиваются в основном из многопустотных же-

лезобетонных плит с предварительно напряженной арматурой.

В целях сокращения расхода бето'на и металла Челябинский

институт Промстройпроект запроектировал для домов серии

ТКБ-4 «шатровые» плоские плиты с ребрами по контуру раз-

мером на комнату. Такие перекрытия более экономичны, так

как расход бетона на их изготовление уменьшается на 30—35%

по сравнению с многопустотным .настилом. Укрупнение таких

плит до размеров на одну комнату позволяет уменьшить коли-

чество монтажных элементов на перекрытия и не отделывать по-

толочные швы.

Перегородки устраиваются гипсоопилочные. Их изготавли-

вают на прокагно.м стане системы инж. Н. Я. Козлова. В связи

крупнопанельного дома

/—наружная стеновая панель; 2—карнизный блок; 3—анкер, связывающий карниз-

ный блок со зданием; 4—руберойд по двум слоям пергамина на мастике; 5—асфаль-

товая стяжка; 6— шлак; 7—пароизоляция (руберойд на мастике); 8—железобетонная

панель толщиной 22 см

с использованием прокатных перегородок и внутренних стен-

панелей сухая штукатурка в крупнопанельных домах Челябин-

ска не применяется.

Крыши устраиваются плоские бесчердачные с утеплителем

из слоя доменного гранулированного шлака объемным весом

1000 кг/м?, поскольку такие крыши дешевле чердачных с кров-

лями: асбоцементной на 10—12%, черепичной на 7—9%, сталь-

ной на 10—11% и железобетонной на 30—40%.

Сооружение зданий без чердака с продольной несущей стен-

кой осуществляется трестом Челябметаллургстрой по следую-

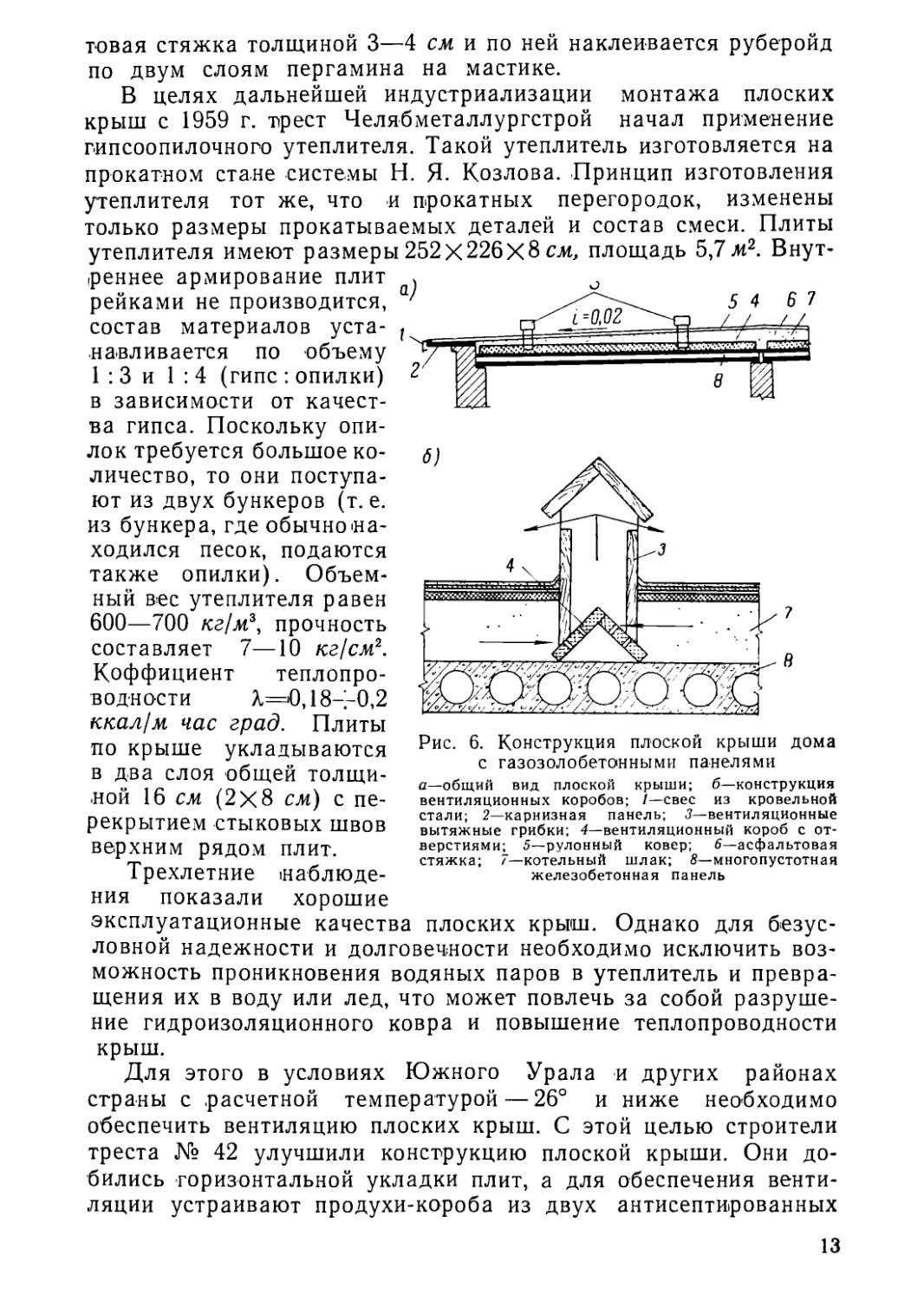

щей конструктивной схеме (рис. 5). Железобетонные плиты пе-

рекрытия над верхним этажом укладываются не горизонтально,

как в зданиях с чердаками, а с уклоном около 3° к наружным

стенам. Такой уклон мало заметен в комнатах верхнего этажа,

где плиты являются потолками. По плитам перекрытия устраи-

вается пароизоляция из слоя руберойда или пергамина на ма-

стике или нефтебитуме. Затем укладывается доменный шлак

толщиной 25 см, а по нему устраивается цементная или асфаль-

12

Рис. 6. Конструкция плоской крыши дома

с газозолобетонными панелями

а—общий вид плоской крыши; б—конструкция

вентиляционных коробов; /—свес из кровельной

стали; 2—карнизная панель; 5—вентиляционные

вытяжные грибки; 4—вентиляционный короб с от-

верстиями; 5—рулонный ковер; 6—асфальтовая

стяжка; 7—котельный шлак; 8—многопустотная

железобетонная панель

товая стяжка толщиной 3—4 см и по ней наклеивается руберойд

по двум слоям пергамина на мастике.

В целях дальнейшей индустриализации монтажа плоских

крыш с 1959 г. трест Челябметаллургстрой начал применение

гипсоопилочного утеплителя. Такой утеплитель изготовляется на

прокатном стане системы Н. Я. Козлова. Принцип изготовления

утеплителя тот же, что и прокатных перегородок, изменены

только размеры прокатываемых деталей и состав смеси. Плиты

утеплителя имеют размеры252x226x8см, площадь 5,7м2. Внут-

реннее армирование плит

рейками не производится,

состав материалов уста-

навливается по объему

1 : 3 и 1:4 (гипс:опилки)

в зависимости от качест-

ва гипса. Поскольку опи-

лок требуется большое ко-

личество, то они поступа-

ют из двух бункеров (т. е.

из бункера, где обычно на-

ходился песок, подаются

также опилки). Объем-

ный в>ес утеплителя равен

600—700 хг/м3, прочность

составляет 7—10 кг/см2.

Коффициент теплопро-

водности х=<0,18--0,2

к.кал!м час град. Плиты

по крыше укладываются

в два слоя общей толщи-

ной 16 см (2x8 см) с пе-

рекрытием стыковых швов

верхним рядом плит.

Трехлетние наблюде-

ния показали хорошие

эксплуатационные качесп

ловной надежности и долговечности необходимо исключить воз-

можность проникновения водяных паров в утеплитель и превра-

щения их в воду или лед, что может повлечь за собой разруше-

ние гидроизоляционного ковра и повышение теплопроводности

крыш.

Для этого в условиях Южного Урала и других районах

страны с расчетной температурой — 26° и ниже необходимо

обеспечить вентиляцию плоских крыш. С этой целью строители

треста № 42 улучшили конструкцию плоской крыши. Они до-

бились горизонтальной укладки плит, а для обеспечения венти-

ляции устраивают продухи-короба из двух антисептированных

плоских крыш. Однако для б(

13

досок толщиной 25 мм. Короба укладывают вдоль ската через

6 м крыши и снабжают вытяжными грибками (рис. 6, а, б).

Строители треста Челябметаллургстрой перешли на устрой-

ство сборных крылец (рис. 7). Применение блоков-крылец (с

пустотами внутри) сократило сроки готовности здания и повы-

сило качество оформления входов.

В отличие от домов серий ТКБ-3 и ТКБ-4 экспериментальный

дом с газозолобетонными панелями имеет один продольный шаг

290 см. Переход на проектирование с одним шагом сократил

число типоразмеров отдельных

панелей в 2 раза, обеспечил

возможность изготовления па-

нелей наружных стен пример-

но одинакового веса и способ-

ствовал более эффективному

использованию монтажных

кранов.

Планировка эксперимен-

тального дома предусматри-

вает размещение на каждой

лестничной площадке три

квартиры (рис. 8). Такое пла-

нировочное решение имеет

свои преимущества и недостат-

ки. Преимуществами являются

сквозное проветривание боль-

шинства квартир и более удоб-

ное размещение санитарно-

технических узлов. В кварти-

рах можно пройти на кухню, не

входя в жилое помещение, а из

кухни — попасть в санитарный

узел, не проходя через комнату.

К недостаткам следует отнести

Рис. 7. Сборное железобетонное .группировки на ОДНОЙ лестнич-

крыльцо из пустотных блоков ной площадке трех квартир с

шестью комнатами вместо че-

тырех с семью комнатами в домах серий ТКБ-3 и ТКБ-4.

В экспериментальном доме толщина наружных стен из газо-

золобетонных панелей размером на комнату равна 30 см. Внут-

ренние несущие поперечные стены монтируются из плоскйх

сплошных железобетонных панелей.

Конструкции строящихся крупнопанельных домов типовой се-

рии I-464A из тяжелого бетона на гранитно-диоритовом щебне не

рассматриваются как общеизвестные.

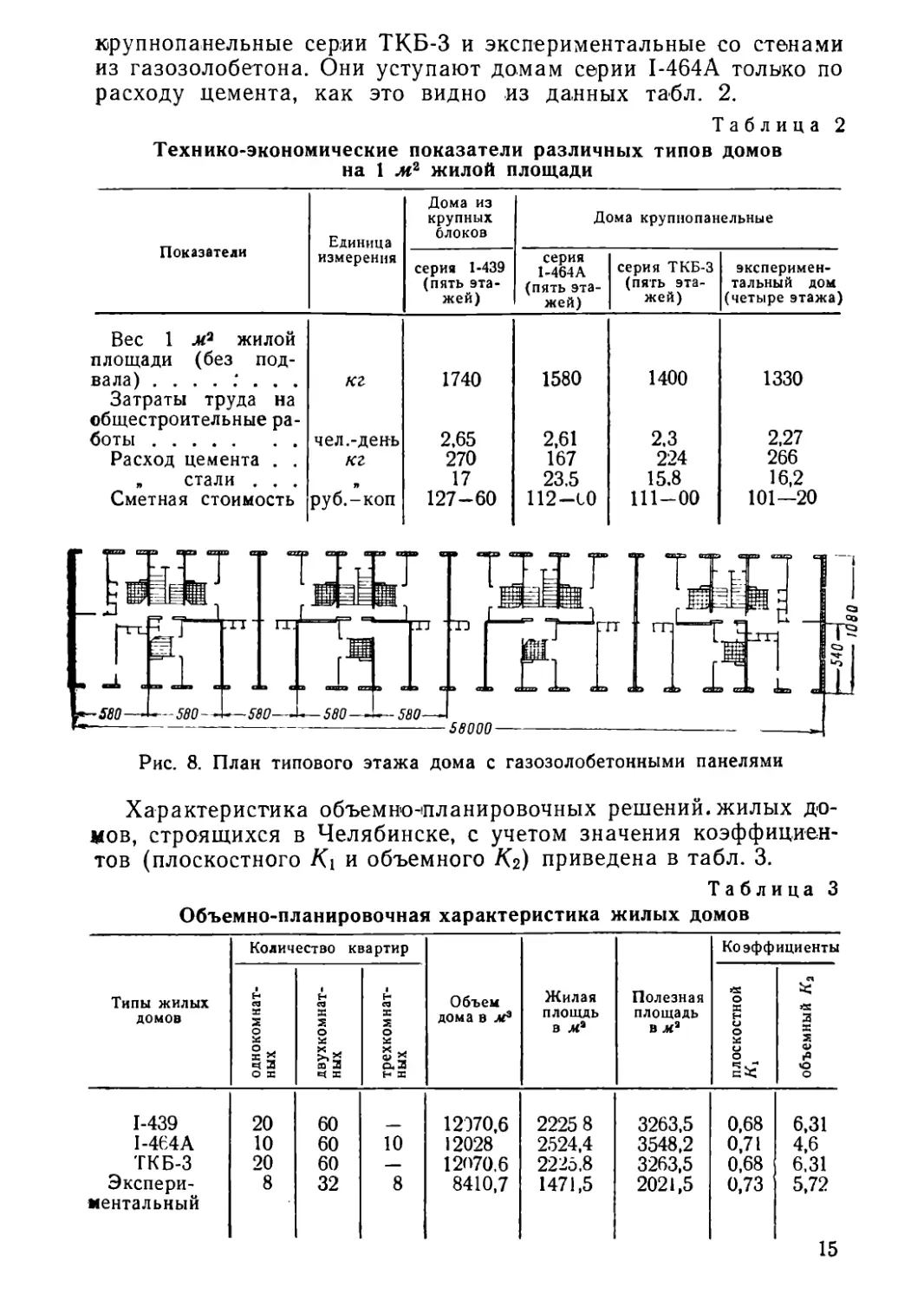

Анализ технико-экономических показателей различных типов

домов, строящихся в Челябинске, приводит к выводу, что наи-

более дешевыми по стоимости 1 м2 жилой площади являются

14

крупнопанельные серии ТКБ-3 и экспериментальные со стенами

из газозолобетона. Они уступают домам серии I-464A только по

расходу цемента, как это видно из данных табл. 2.

Таблица 2

Технико-экономические показатели различных типов домов

на 1 мг жилой площади

Показатели Единица измерения Дома из крупных блоков Дома крупнопанельные

серия 1-439 (пять эта- жей) серия 1-464А (пять эта- жей) серия ТКБ-3 (пять эта- жей) эксперимен- тальный дом (четыре этажа)

Вес 1 жа жилой площади (без под- вала) кг 1740 1580 1400 1330

Затраты труда на общестроительные ра- боты чел.-день 2,65 2,61 2,3 2,27

Расход цемента . . кг 270 167 224 266

„ стали . . . 17 23.5 15.8 16,2

Сметная стоимость руб.-коп 127-60 112-10 111-00 101—20

Рис. 8. План типового этажа дома с газозолобетонными панелями

Характеристика объемно-планировочных решений, жилых до-

мов, строящихся в Челябинске, с учетом значения коэффициен-

тов (плоскостного Ki и объемного Кг) приведена в табл. 3.

Таблица 3

Объемно-планировочная характеристика жилых домов

Типы жилых домов Количество квартир Объем дома в ж3 Жилая площдь в л<а Полезная площадь в м3 Коэффициенты

1 еч X S О X = * 3 о X двухкомнат- ных трехкомнат- ных плоскостной Я1 объемный Ка

1-439 20 60 12970,6 2225 8 3263,5 0,68 6,31

1-464А 10 60 10 12028 2524,4 3548,2 0,71 4,6

ТКБ-3 20 60 — 12070.6 2225.8 3263,5 0,68 6,31

Экспери- ментальный 8 32 8 8410,7 1471,5 2021,5 0,73 5,72

15

Из таблицы видно, что самый высокий плоскостной коэффи-

циент К\ имеет экспериментальный дом; в нем конструктивная

площадь составляет 27%, а в домах серии ТКБ-3—32% и серии

I-464A—29%. Наиболее визкий объемный 'коэффициент Кч

имеет дом серии 1-464П. Поэтому его можно отнести к лучшим в

отношении объем,но-планировочного решения из всех типов жи-

лых домов, строящихся в Челябинске. Но следует учитывать

строгую связь коэффициентов К\ и Кч, поскольку с ухудшением

плоскостного улучшается объемный показатель, и наоборот. По-

этому при проектировании необходимо стремиться к разработке

такого варианта объемно-планировочного решения, который

обеспечивал бы получение наиболее высокого уровня обоих по-

казателей.

В соответствии с планом 1962 г. трестом Челябметаллург-

строй будет построено 32 крупнопанельных дома серий ТКБ-3

и ТКБ-4 общей жилой площадью свыше 70 тыс. м2, а трестом

№ 42 — 20 крупнопанельных домов с газозолобетонными пане-

лями жилой площадью 30 тыс. м2.

МЕСТНЫЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ, ИХ ПРОИЗВОДСТВО

И ПРИМЕНЕНИЕ

Для крупнопанельного домостроения в Челябинске широко

применяются металлургические шлаки и золы тепловых элект-

рических станций, получаемые при сжигании угля в пылевидном

состоянии.

За последние годы мощности шлакоперерабатывающих пред-

приятий города значительно возросли. Если в 1951 г. для про-

изводства строительных материалов было использовано 16%

шлаков Челябинского металлургического завода, то в 1961 г.

этот процент достиг 80 (без учета вынужденных потерь).

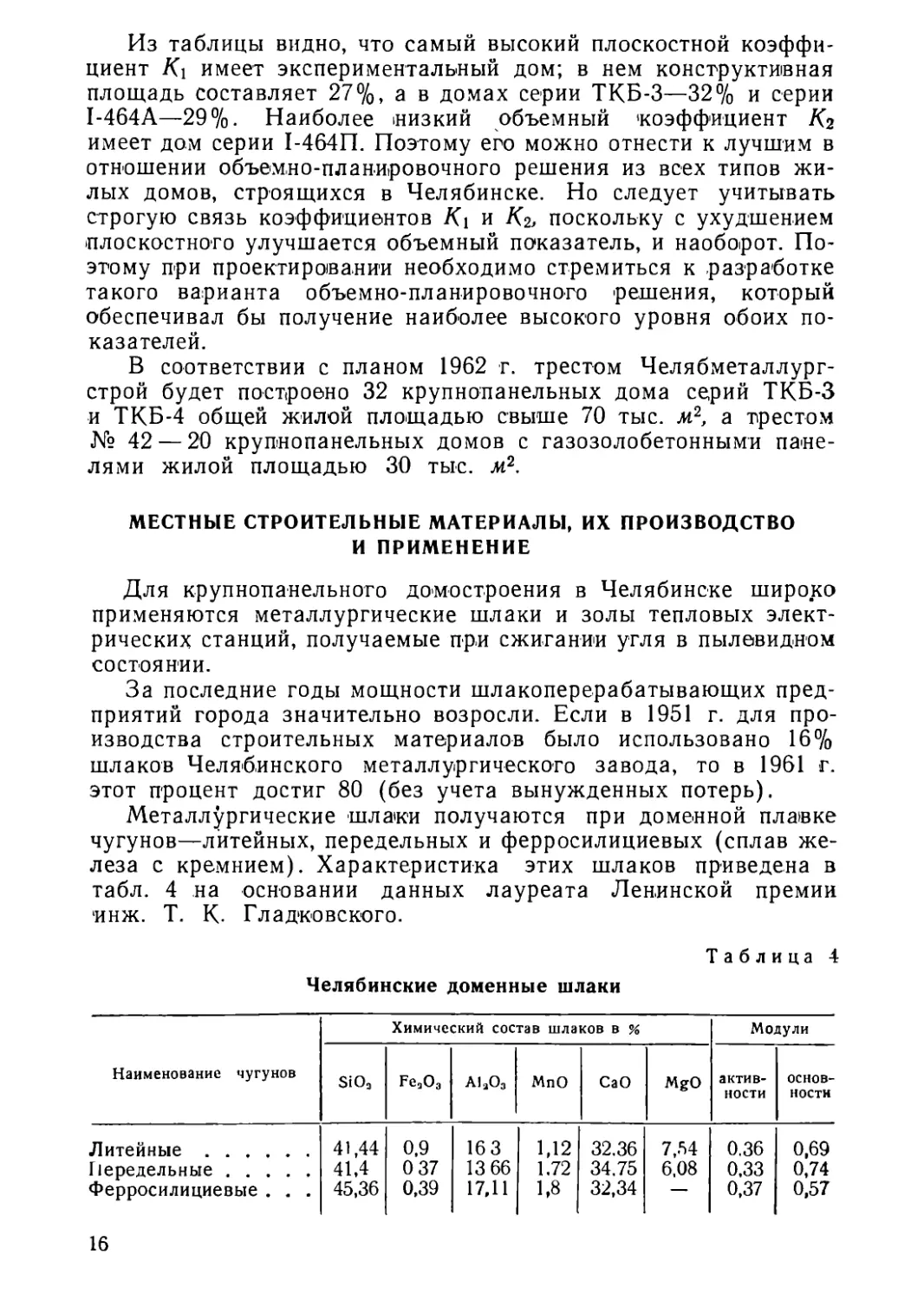

Металлургические шлаки получаются при доменной плавке

чугунов—литейных, передельных и ферросилициевых (сплав же-

леза с кремнием). Характеристика этих шлаков приведена в

табл. 4 на основании данных лауреата Ленинской премии

'инж. Т. К. Гладковского.

Таблица 4

Челябинские доменные шлаки

Наименование чугунов Химический состав шлаков в % Модули

SiO3 FfcjjOa А1аО3 МпО СаО MgO актив- ности основ- ности

Литейные 41,44 0,9 163 1,12 32.36 7,54 0.36 0,69

Передельные 41,4 0 37 13 66 1.72 34.75 6,08 0,33 0,74

Ферросилициевые . . . 45,36 0,39 17,11 1,8 32,34 — 0,37 0,57

16

Доменные шлаки относятся к устойчивым и нераспадающим-

ся; их удельные веса равны: литейных 2,82, ферросилициевых

2,77 г/с/и3. Шлаки передельных чугунов используются для полу-

чения шлаковой пемзы, так как повышенное содержание магне-

зии обеспечивает их хорошую кристаллизацию при переработке.

Шлаки литейных и ферросилициевых чугунов применяются для

грануляции.

Для производства шлаковой пемзы трестом Челябметаллург-

строй в 1960 г. была построена установка производительностью

50 тыс. м? в год со стационарным (неопрокидным) бассейном по

проекту Института № 2 Министерства строительства РСФСР.

Однако конструкция

'бассейна имела ряд суще-

ственных недостатков: не-

равномерную подачу во-

ды, что приводило к ее

избытку, неустойчивую

работу вентилей с элект-

ромагнитным приводом и

длительность процесса

слива шлаковозных ков-

шей. Все это снижало

производительность ус-

тановки и делало график

подачи ковшей с шлако-

вым расплавом не прием-

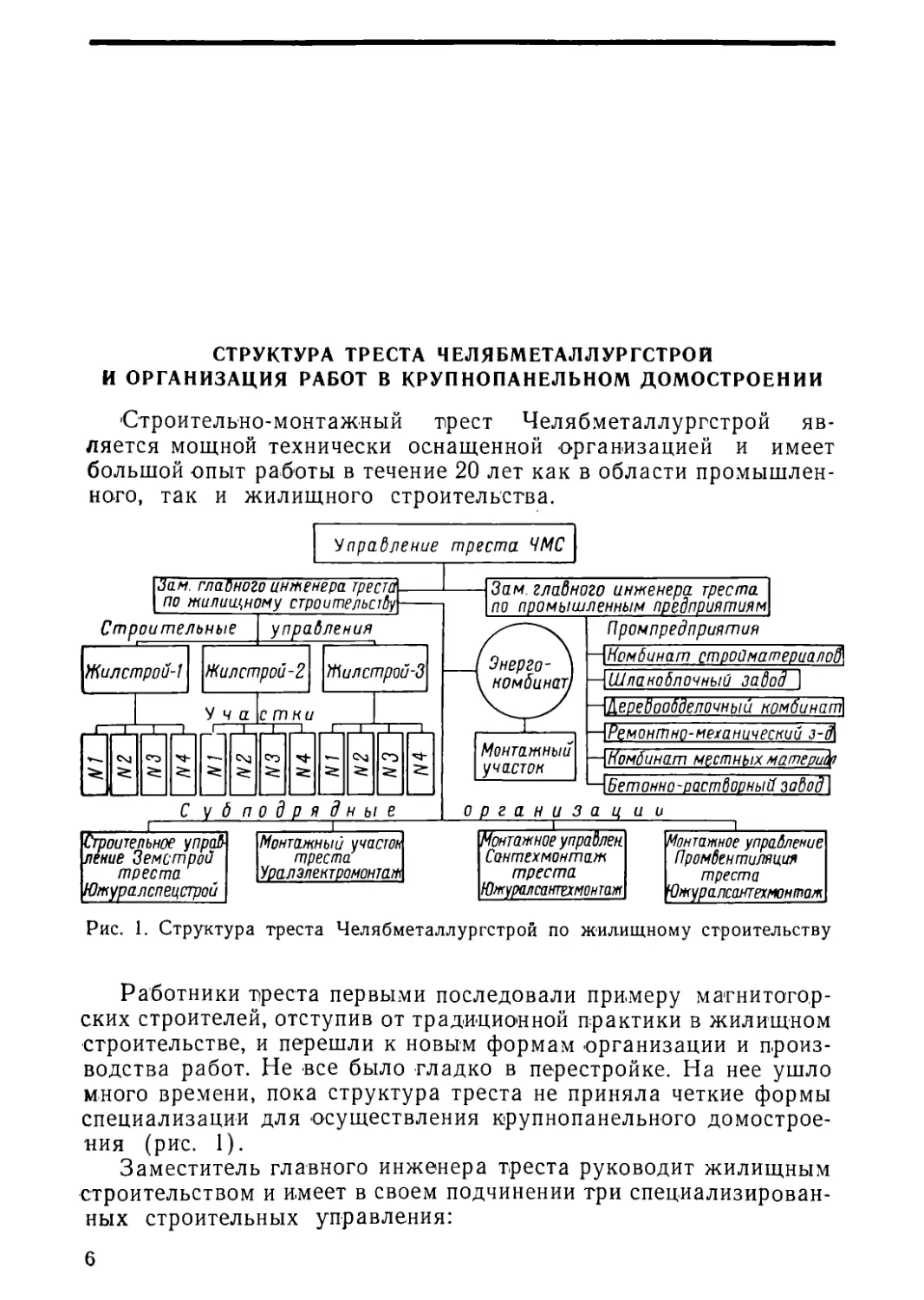

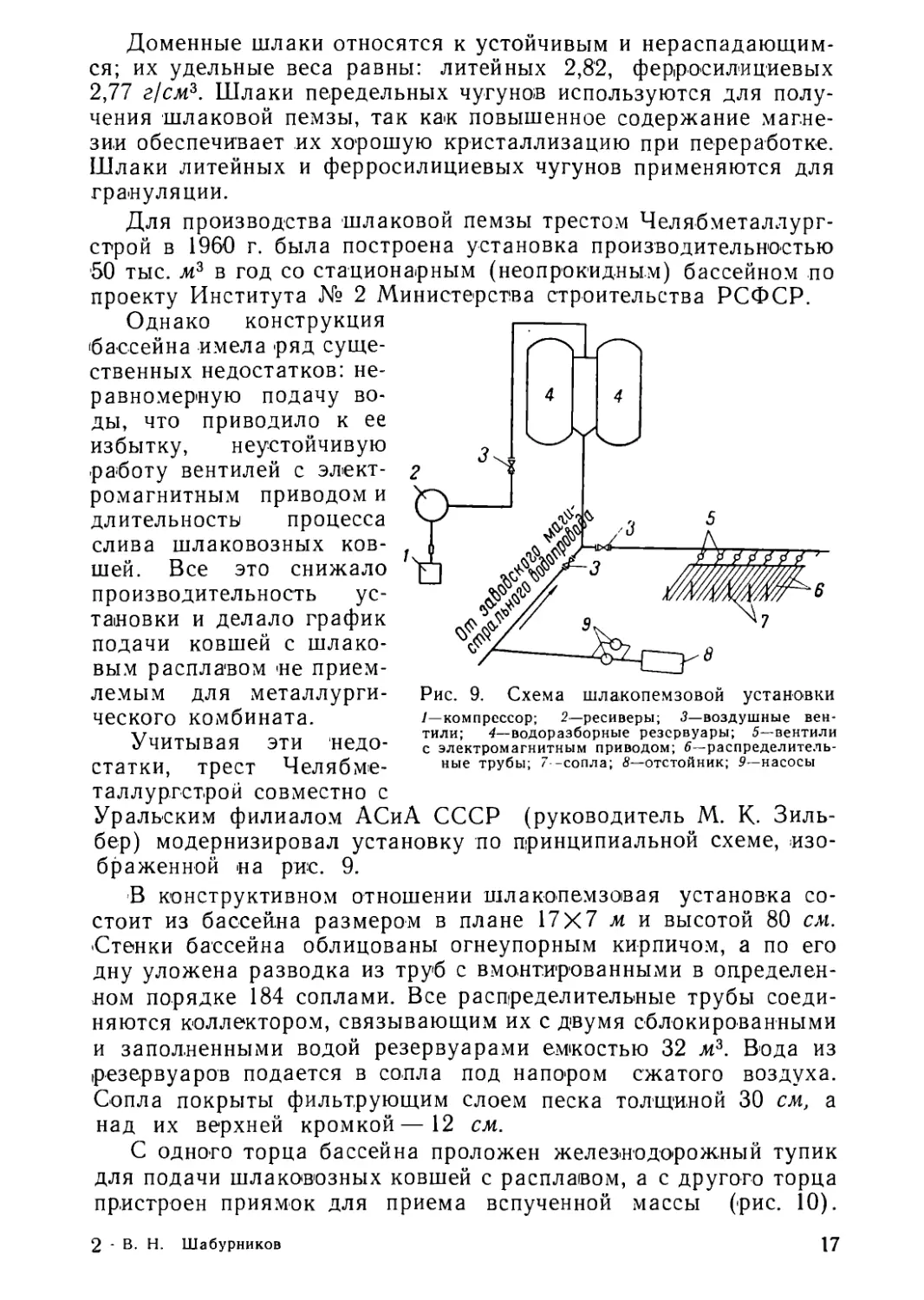

Рис. 9. Схема шлакопемзовой установки

/—компрессор; 2—ресиверы; 3— воздушные вен-

тили; 4— водоразборные резервуары; 5—вентили

с электромагнитным приводом; 6—распределитель-

ные трубы; 7 -сопла; 8—отстойник; 9—насосы

лемым для металлурги-

ческого комбината.

Учитывая эти недо-

статки, трест Челябме-

таллургстрой совместно с

Уральским филиалом АСиА СССР (руководитель М. К. Зиль-

бер) модернизировал установку по принципиальной схеме, изо-

браженной на рис. 9.

В конструктивном отношении шлакопемзовая установка со-

стоит из бассейна размером в плане 17X7 м и высотой 80 см.

•Стенки бассейна облицованы огнеупорным кирпичом, а по его

дну уложена разводка из труб с вмонтированными в определен-

ном порядке 184 соплами. Все распределительные трубы соеди-

няются коллектором, связывающим их с двумя сблокированными

и заполненными водой резервуарами емкостью 32 /и3. Вода из

резервуаров подается в сопла под напором сжатого воздуха.

Сопла покрыты фильтрующим слоем песка толщиной 30 см, а

над их верхней кромкой—12 см.

С одного торца бассейна проложен железнодорожный тупик

для подачи шлаковозных ковшей с расплавом, а с другого торца

пристроен приямок для приема вспученной массы (рис. 10).

2 - В. Н. Шабурников

17

Стенки между бассейном и дриямком нет. По периметру бас-

сейна уложена волокуша с косыми связями жесткости. Она пере-

мещается по специальным направляющим балкам с помощью

двух лебедок с тяговым усилием на крюке 40 и 5 т. Одна из ле-

бедок (более мощная) обеспечивает выгрузку пемзы, а вторая—

возвращение порожней волокуши в исходное положение для по-

грузки. Вместо двух можно использовать одну реверсивную

лебедку.

Обычно на шлакопемзовую установку подается состав из не-

скольких ковшей емкостью 11 и 16 м3 каждый. Переработка

Рис. 10. Общий вид шлакопемзовой установки в период слива шлакового

расплава

шлакового расплава в пемзу из одного ковша выполняется за

цикл продолжительностью 10—43 мин. Это время распределяется

следующим образом: пробивка корки в ковше 1 мин.; кантова-

ние ковша и слив 0,6 мин.; вспучивание шлакового расплава

2—4 мин.; выдержка вспученной массы в бассейне 2—3 мин.;

выгрузка пемзы из бассейна в приямок 2 мин. и возвращение

волонуши в исходное положение 2 мин.

Таким образом, в течение 1 часа установка перерабатывает

шлаковозный состав из четырех ковшей, которые сливаются в

бассейн по одному. Одновременный слив двух ковшей всегда

приводит к ухудшению качества пемзы. Кроме того, расплав

следует сливать равномерно, чтобы избежать перегрева и воз-

можного обрыва металлических тяг волокуш. На выгрузку

пемзы из приямка экскаватором и на работы по зачистке бас-

сейна после переработки шести-семи ковшей затрачивается

18

1,5 часа. Примерно столько же времени длится разрыв в подаче

шлаковозных составов. Следовательно, сменная производитель-

ность установки определяется в 15—16 шлаковых ковшей.

Опыт производства шлаковой пемзы в Челябинске показы-

вает, что для обеспечения качества продукции следует процесс

вспучивания осуществлять при высокой температуре шлакового

расплава и соблюдать водный режим работы бассейна. С этой

целью до начала олива шлакового расплава дно бассейна обильно

увлажняется и покрывается водой на 1,5 см для предотвраще-

ния прилипания шлака к песчаному слою и создания более бла-

гоприятных условий эксплуатации направляющих балок и во-

локуш. Воду в бассейн подают под давлением до 4 ати после

слива ковша, когда резко понизится интенсивность кипения рас-

плава, и до тех пор пока полностью не прекратится кипение и

над вспученной массой не появятся струйки воды.

Расход воды зависит от температуры шлакового расплава, его

химического состава и других факторов. Автоматизировать по-

дачу воды очень трудно. Поэтому оператор на пульте шлакопем-

зовой установки должен иметь опыт работы и регулировать

подачу воды не только принятыми расчетами, но и в зависи-

мости от состояния расплава в бассейне. По теоретическим

подсчетам М. К- Зильбера средний расход воды должен состав-

лять 124 л на 1 т расплава. Однако, учитывая потери воды, ко-

торые имеют место в процессе производства, действительный ее

расход колеблется в пределах 800—900 л на 1 т расплава.

После прекращения подачи воды, вспученная масса выдержи-

вается в бассейне в течение 2—3 мин. для понижения темпера-

туры пемзы и закрепления ее пористости. Готовая продукция в

виде вспученной массы вытаскивается волокушей из бассейна и

ссыпается в приямок через отверстия, имеющиеся в волокуше.

Характеристика шлаковой пемзы, определенная Уральским фи-

лиалом АСиА СССР, приводится в табл. 5.

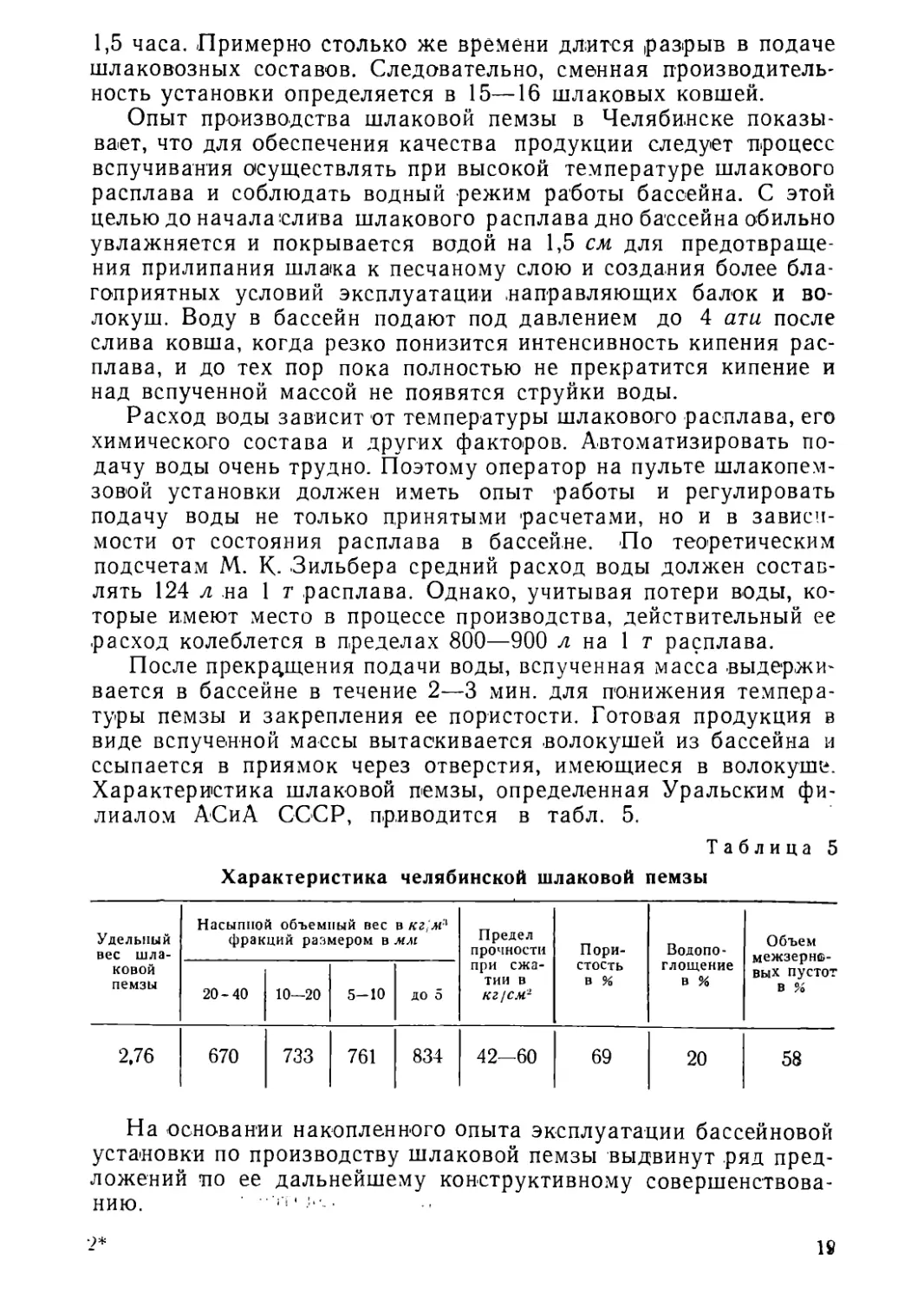

Таблица 5

Характеристика челябинской шлаковой пемзы

Удельный вес шла- ковой пемзы Насыпной объемный вес в кг/лг'1 фракций размером в мм Предел прочности при сжа- тии в кг; см1 Пори- стость в % Водопо- глощение в % Объем межзерно- вых пустот в %

20-40 10—20 5-10 до 5

2.76 670 733 761 834 42—60 69 20 58

На основании накопленного опыта эксплуатации бассейновой

установки по производству шлаковой пемзы выдвинут ряд пред-

ложений по ее дальнейшему конструктивному совершенствова-

нию. ’ ‘

9*

18

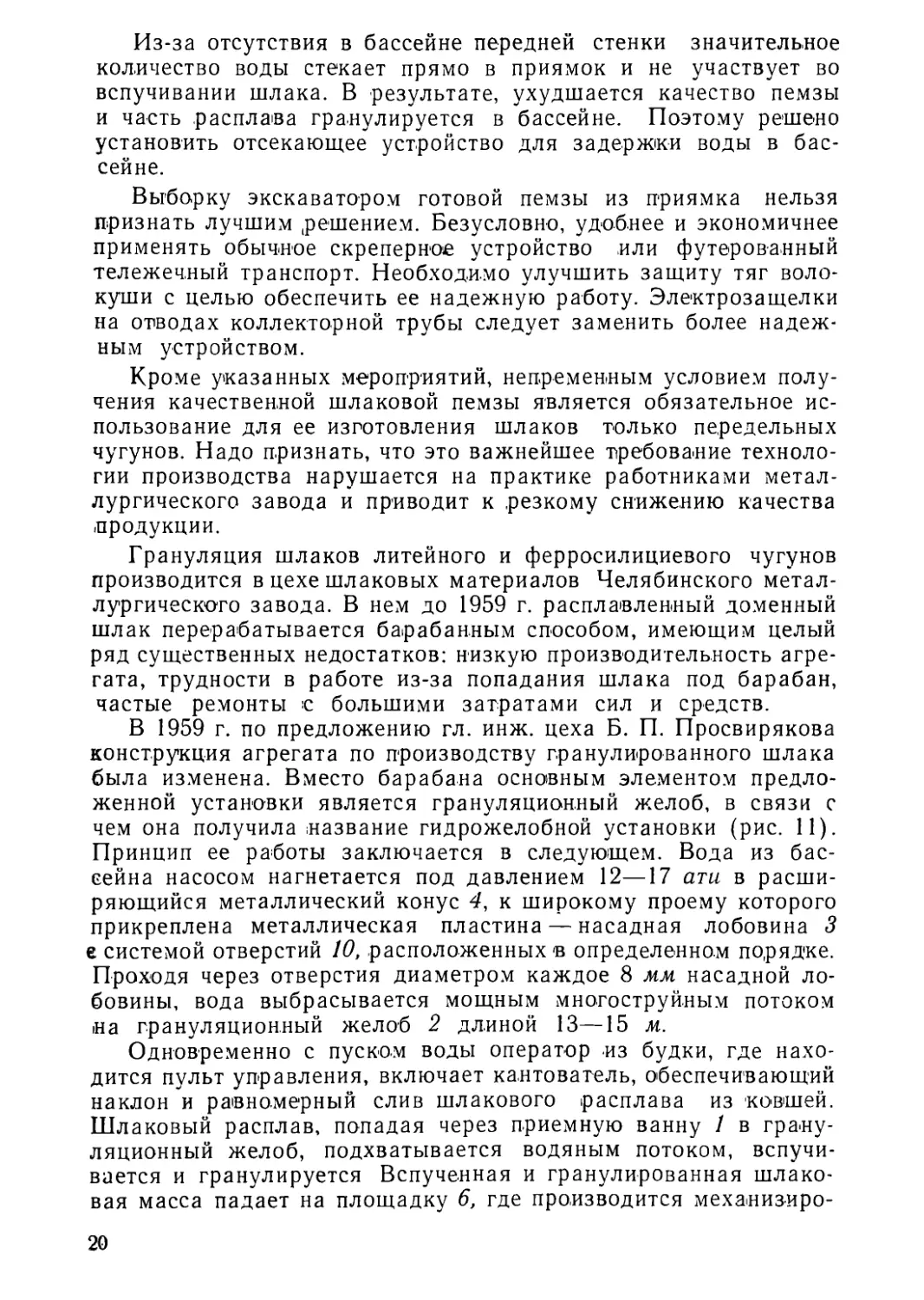

Из-за отсутствия в бассейне передней стенки значительное

количество воды стекает прямо в приямок и не участвует во

вспучивании шлака. В результате, ухудшается качество пемзы

и часть расплава гранулируется в бассейне. Поэтому решено

установить отсекающее устройство для задержки воды в бас-

сейне.

Выборку экскаватором готовой пемзы из приямка нельзя

признать лучшим решением. Безусловно, удобнее и экономичнее

применять обычное скреперное устройство или футерованный

тележечный транспорт. Необходимо улучшить защиту тяг воло-

куши с целью обеспечить ее надежную работу. Электрозащелки

на отводах коллекторной трубы следует заменить более надеж-

ным устройством.

Кроме указанных мероприятий, непременным условием полу-

чения качественной шлаковой пемзы является обязательное ис-

пользование для ее изготовления шлаков только передельных

чугунов. Надо признать, что это важнейшее требование техноло-

гии производства нарушается на практике работниками метал-

лургического завода и приводит к резкому снижению качества

продукции.

Грануляция шлаков литейного и ферросилициевого чугунов

производится в цехе шлаковых материалов Челябинского метал-

лургического завода. В нем до 1959 г. расплавленный доменный

шлак перерабатывается барабанным способом, имеющим целый

ряд существенных недостатков: низкую производительность агре-

гата, трудности в работе из-за попадания шлака под барабан,

частые ремонты с большими затратами сил и средств.

В 1959 г. по предложению гл. инж. цеха Б. П. Просвирякова

конструкция агрегата по производству гранулированного шлака

была изменена. Вместо барабана основным элементом предло-

женной установки является грануляционный желоб, в связи с

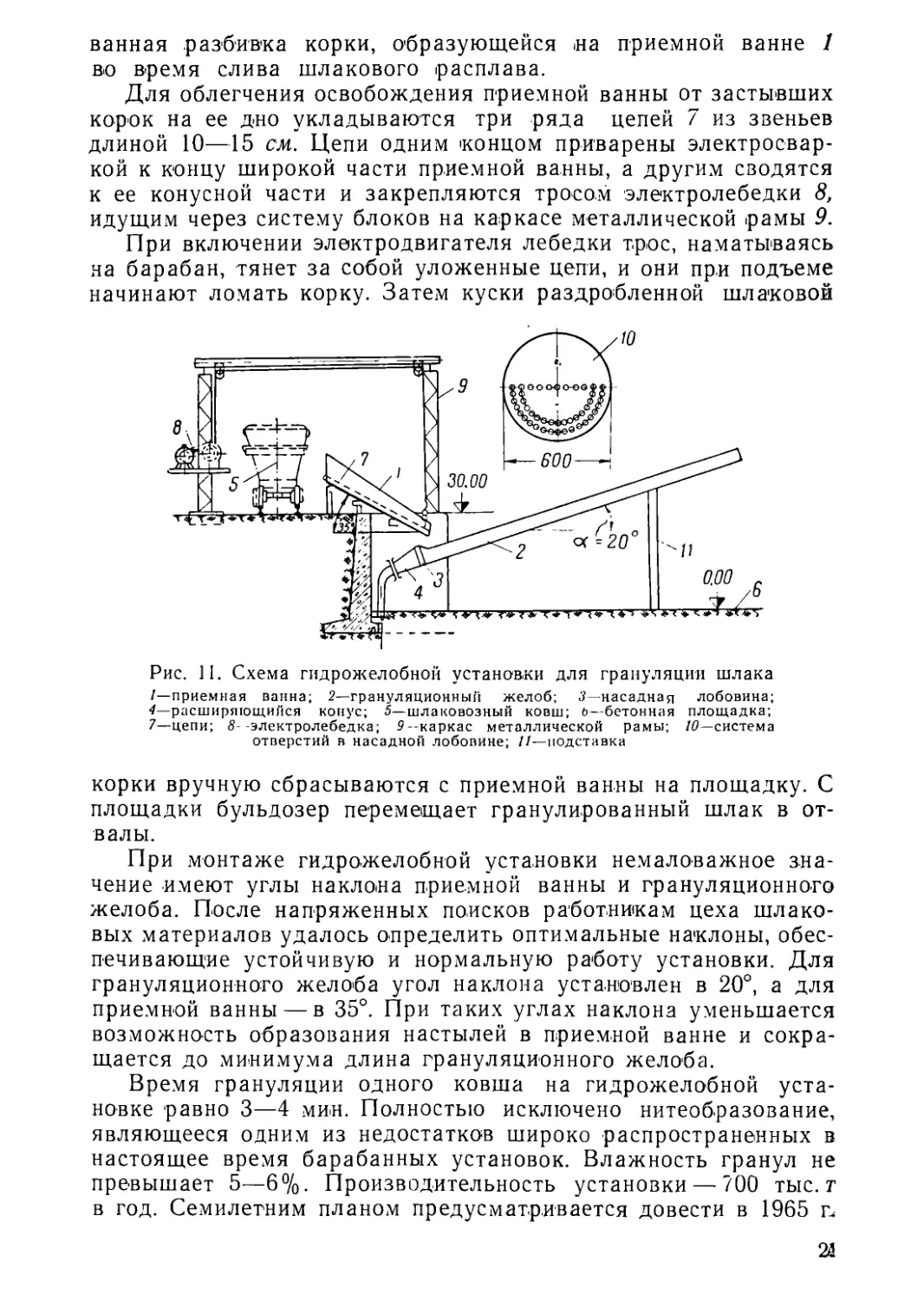

чем она получила название гидрожелобной установки (рис. 11).

Принцип ее работы заключается в следующем. Вода из бас-

сейна насосом нагнетается под давлением 12—17 ати в расши-

ряющийся металлический конус 4, к широкому проему которого

прикреплена металлическая пластина — насадная лобовина 3

е системой отверстий 10, расположенных в определенном порядке.

Проходя через отверстия диаметром каждое 8 мм насадной ло-

бовины, вода выбрасывается мощным многоструйным потоком

на грануляционный желоб 2 длиной 13—15 м.

Одновременно с пуском воды оператор из будки, где нахо-

дится пульт управления, включает кантователь, обеспечивающий

наклон и равномерный слив шлакового расплава из ковшей.

Шлаковый расплав, попадая через приемную ванну 1 в грану-

ляционный желоб, подхватывается водяным потоком, вспучи-

вается и гранулируется Вспученная и гранулированная шлако-

вая масса падает на площадку 6, где производится механизиро-

20

ванная разбивка корки, образующейся на приемной ванне 1

во время слива шлакового расплава.

Для облегчения освобождения приемной ванны от застывших

корок на ее дно укладываются три ряда цепей 7 из звеньев

длиной 10—15 см. Цепи одним концом приварены электросвар-

кой к концу широкой части приемной ванны, а другим сводятся

к ее конусной части и закрепляются тросом электролебедки 8,

идущим через систему блоков на каркасе металлической рамы 9.

При включении электродвигателя лебедки трос, наматываясь

на барабан, тянет за собой уложенные цепи, и они при подъеме

начинают ломать корку. Затем куски раздробленной шлаковой

Рис. 11. Схема гидрожелобной установки для грануляции шлака

/—приемная ванна; 2—грануляционный желоб; 5—насадная лобовина;

4—расширяющийся конус; 5—шлаковозный ковш; ь—бетонная площадка;

7—цепи; S—электролебедка; 9--каркас металлической рамы; 10—система

отверстий в насадной лобовине; //—подставка

корки вручную сбрасываются с приемной ванны на площадку. С

площадки бульдозер перемещает гранулированный шлак в от-

валы.

При монтаже гидрожелобной установки немаловажное зна-

чение имеют углы наклона приемной ванны и грануляционного

желоба. После напряженных поисков работникам цеха шлако-

вых материалов удалось определить оптимальные наклоны, обес-

печивающие устойчивую и нормальную работу установки. Для

грануляционного желоба угол наклона установлен в 20°, а для

приемной ванны — в 35°. При таких углах наклона уменьшается

возможность образования настылей в приемной ванне и сокра-

щается до минимума длина грануляционного желоба.

Время грануляции одного ковша на гидрожелобной уста-

новке равно 3—4 мин. Полностью исключено нитеобразование,

являющееся одним из недостатков широко распространенных в

настоящее время барабанных установок. Влажность гранул не

превышает 5—6%. Производительность установки — 700 тыс. г

в год. Семилетним планом предусматривается довести в 1965 г,

2d

производство гранулированного шлака по Челябинской области

до 3900 тыс. т. Поэтому большое значение имеет широкое при-

менение передовых методов грануляции доменных шлаков.

Золы пылевидного топлива получаются в результате сжига-

ния на Челябинской ТЭЦ бурого, челябинского, а также экиба-

стусского и иртышского углей. Золы от пылевидного сжигания

бурых углей обычно имеют высокую активность и .небольшое со-

держание несгоревшего топлива (ле более 10%). Это дает воз-

можность применить их взамен молотого песка в производстве

как автоклавных, так и безавтоклавных золопенобетонных и га-

зозолобетонных конструкций, при этом экономится цемент, от-

падает .необходимость в эксплуатации карьера по добыче и обо-

гащению песка, снижается вес изделий.

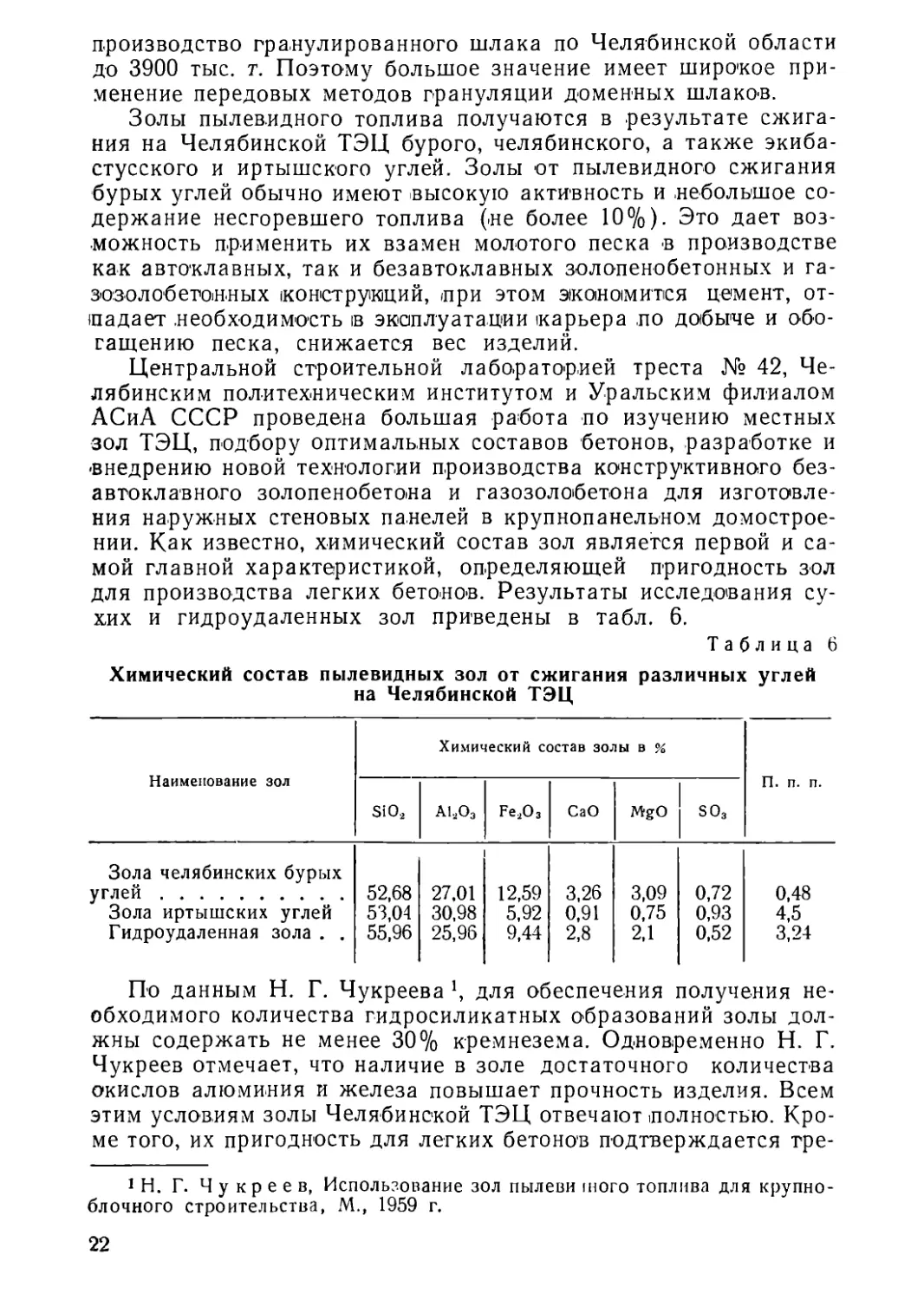

Центральной строительной лабораторией треста № 42, Че-

лябинским политехническим институтом и Уральским филиалом

АСиА СССР проведена большая работа по изучению местных

зол ТЭЦ, подбору оптимальных составов бетонов, разработке и

внедрению новой технологии производства конструктивного без-

автоклавного золопенобетона и газозолобетона для изготовле-

ния наружных стеновых панелей в крупнопанельном домострое-

нии. Как известно, химический состав зол является первой и са-

мой главной характеристикой, определяющей пригодность зол

для производства легких бетонов. Результаты исследования су-

хих и гидроудаленных зол приведены в табл. 6.

Таблица 6

Химический состав пылевидных зол от сжигания различных углей

на Челябинской ТЭЦ

Наименование зол Химический состав золы в % П. п. п.

SiO.2 А1.,ОЭ Fe2O3 СаО MgO so3

Зола челябинских бурых углей 52,68 27,01 12,59 3,26 3,09 0,72 0,48

Зола иртышских углей 53,04 30,98 5,92 0,91 0,75 0,93 4,5

Гидроудаленная зола . . 55,96 25,96 9,44 2,8 2,1 0,52 3,24

По данным Н. Г. Чукреева ’, для обеспечения получения не-

обходимого количества гидросиликатных образований золы дол-

жны содержать не менее 30% кремнезема. Одновременно Н. Г.

Чукреев отмечает, что наличие в золе достаточного количества

окислов алюминия и железа повышает прочность изделия. Всем

этим условиям золы Челябинской ТЭЦ отвечают полностью. Кро-

ме того, их пригодность для легких бетонов подтверждается гре-

1 Н. Г. Чукреев, Использование зол пылеви того топлива для крупно-

блочного строительства, М., 1959 г.

22

бованиями «В-ременных технических указаний по изготовлению

изделий из безавтоклавного золопенобетона и золобетона»

(1958 г).

Для производства легких панелей используются как сухая

зола, так и гидроудаляемая. Сухая зола из мультициклонов и

электрофильтров является лучшим сырьем вследствие своей од-

нородности и повышенной химической активности, а также лег-

кости в дозировании; она дает более прочный бетон по сравне-

нию с гидроудаляемой золой при том же расходе цемента.

Вместе с тем техническими указаниями предусматривается

влажность золы не выше 30%. Фактическая влажность Челябин-

ской гидроудаляемой золы колеблется от 40 до 80% в зависи-

мости от удаленности забоя от пульпопровода. Зола в конце

намывного поля получается более легкая и влажная, чем у пуль-

попровода. Поэтому зола перед употреблением в дело специаль-

но просушивается в отвалах, а в зимцее время влага вымерзает.

Объемный вес свежедобытой золы из намывного поля состав-

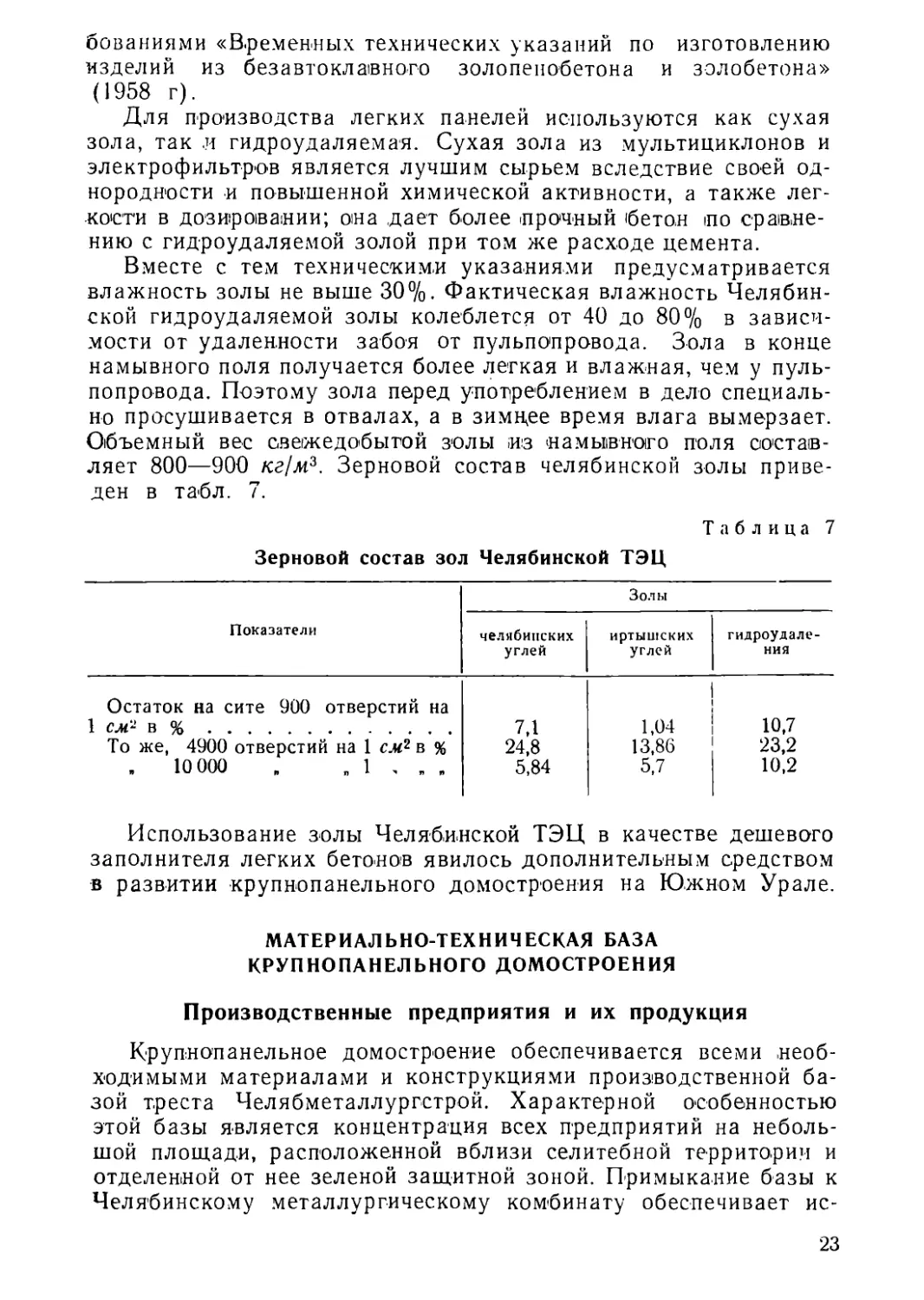

ляет 800—900 кг1м3. Зерновой состав челябинской золы приве-

ден в табл. 7.

Таблица 7

Зерновой состав зол Челябинской ТЭЦ

Показатели

Остаток на сите 900 отверстий на

1 см2 в %...........................

То же, 4900 отверстий на 1 см2 в %

10 000 „ „ 1 , , .

Золы

челябинских углей иртышских углей гидроудале- ния

7,1 1,04 10,7

24,8 13,86 23,2

5,84 5,7 10,2

Использование золы Челябинской ТЭЦ в качестве дешевого

заполнителя легких бетонов явилось дополнительным средством

в развитии крупнопанельного домостроения на Южном Урале.

МАТЕРИАЛЬНО-ТЕХНИЧЕСКАЯ БАЗА

КРУПНОПАНЕЛЬНОГО ДОМОСТРОЕНИЯ

Производственные предприятия и их продукция

Крупнопанельное домостроение обеспечивается всеми необ-

ходимыми материалами и конструкциями производственной ба-

зой треста Челябметаллургстрой. Характерной особенностью

этой базы является концентрация всех предприятий на неболь-

шой площади, расположенной вблизи селитебной территории и

отделенной от нее зеленой защитной зоной. Примыкание базы к

Челябинскому металлургическому комбинату обеспечивает ис-

23

пользование его железнодорожного транспорта, энергетических

и сырьевых ресурсов, что оказывает влияние на снижение себе-

стоимости продукции, 1вы1пускаемой производственными (пред-

приятиями.

К'Недостаткам базы следует отнести отсутствие надежной тех-

нологической связи между цехами внутри предприятий (осо-

бенно в комбинате строительных материалов и изделий). Это

обстоятельство создает трудности в организации производствен-

ных процессов поточным методом и приводит к необходимости

складирования отдельных видов продукции.

База подчиняется заместителю главного инженера по произ-

водственным предприятиям. В его обязанности входят коорди-

нация работ, руководство внедрением новых видов материалов

и конструкций, выполнение государственного плана. Структура

базы построена на принципе строгой специализации предприя-

тий, поэтому выпуском продукции для крупнопанельного строи-

тельства занимаются следующие комбинаты, заводы и полигоны:

комбинат местных материалов, бетонно-растворный завод, ком-

бинат строительных материалов и изделий, шлакоблочный завод,

деревообрабатывающий комбинат, база механизации, ремонтно-

механический завод.

Комбинат местных материалов обеспечивает исходные мате-

риалы для изготовления железобетонных и шлакобетонных кон-

структивных элементов: песок и щебень из карьеров, шлаковую

пемзу и гранулированный шлак из отвалов доменного производ-

ства.

Бетонно-растворный завод приготовляет в год 360 тыс. м3

бетона и 70 тыс. м3 раствора; кроме того, на заводе имеются ус-

тановки для производства местных вяжущих, которые использу-

ются в качестве добавок — заменителей цемента при производ-

стве стеновых материалов.

Комбинат строительных материалов и изделий изготовляет

следующие конструктивные элементы для жилых домов: фунда-

ментные подушки и блоки, лестничные марши и площадки, меж-

дуэтажные панели перекрытий, детали плоских крыш. Годовая

мощность комбината равна 150 тыс. м3 сборного железобе-

тона.

Полигоны открытого типа изготавливают трапецеидальные

фундаментные подушки и фундаментные блоки, полностью обес-

печивая жилищное строительство объемом 130 тыс. м2 в год.

Цех крупных панелей шлакоблочного завода выпускает на-

ружные стеновые панели из шлакобетона, внутренние шлакобе-

тонные стеновые панели и цокольные панели.

Деревообрабатывающий комбинат поставляет для домострое-

ния различные материалы и конструкции из дерева, в частности

пиломатериалов 70 тыс. м3, оконных и дверных блоков 146 тыс. м2

в год.

24

паза механизации обеспечивает строительство необходимы-

ми машинами и механизмами, а ремонтно-механический завод

занимается производством запасных частей, сборкой отопитель-

ных приборов, чугунным и стальным литьем, ремонтом машин и

оборудования. Эти два предприятия входят в состав производст-

венной базы, но подчиняются главному механику треста Челя'б-

металлур гетрой.

Кроме того, крупнопанельное домостроение получает гипсо-

опилочные перегородочные прокатные панели с завода Управле-

ния промышленности строительных материалов Челябинского

совнархоза и готовые масляные краски, колера, шпаклевки и за-

мазки из механизированного колерного цеха управления Жил-

строй-2, расположенных на территории базы треста Челябме-

таллургстрой.

Ниже приводится описание изготовления из местных строи-

тельных материалов фундаментных блоков, крупных стеновых

панелей из шлако- и газозолобетона, плит междуэтажных пере-

крытий из железобетона на производственных предприятиях

трестов Челябметаллургстрой и № 42.

Производство фундаментных блоков на полигонах

Фундаментные подушки и блоки изготавливаются на двух от-

крытых полигонах. Первый полигон состоит из бетонных бойков-

площадок, склада готовых изделий и трех пандусов, которые

оканчиваются горизонтальной металлической рамой, куда встав-

ляется несколько плоских конусообразных бункеров. Погрузоч-

но-разгрузочные работы выполняются двумя башенными кра-

нами типа БКСМ-2.

Бетон нужной марки доставляется на самосвалах с бетонно-

растворного завода и выгружается в бункера емкостью 0,3 Л13

каждый. Бетонирование фундаментных блоков производится в

металлической опалубке, а фундаментных подушек — в дерево-

металлической сборно-разборной пакетной опалубке несложной

конструкции (рис. 12), что обеспечивает ее многократную обора-

чиваемость. В деревометаллической опалубке электродами яв-

ляются металлические перегородки, в результате чего исклю-

чается расход металла на электроды. Электропрогрев осуществ-

ляется четырех-пяти пакетов одновременно.

По техническим условиям отгрузочная прочность фундамент-

ных блоков в зимнее время должна быть не менее 70%, а ле-

том— 50% от /?2в. В связи с этим до набора блоками прочности

50% от /?28 они подвергалась электропрогреву с остыванием в

течение 36 час. По опыту рационализаторов треста Магнитострой

был изменен режим электропрогрева путем добавки 2% соли

и по времени. На подъем температуры стали затрачивать 9, а

на прогрев — 13 час. В результате, расход электроэнергии со-

25

ставил 94,4 квт-ч и получена экономия в 75 коп. на 1 ж3 бетона»

При таком режиме распалубка производится немедленно, после

электропрогрева, причем прочность блока достигает 40% от 7?28-

Для уменьшения теплопотерь боковые стенки утепляются слоем

шлаковаты, прикрепляемым к стенкам металлической сеткой, а

сверху забетонированная поверхность засыпается опилками или

шлаком.

На полигоне работает комплексная бригада, каждая смена

которой состоит из четырех опалубщиков, четырех бетонщиков»

двух крановщиков, двух такелажников и двух электромонтеров.

Рис. 12. Дереваметаллическая опалубка фундаментных подушек

1—бортовая доска; 2—металлическая перегородка толщиной 8 мм; 3—ме-

таллическая накладка толщиной 8 мм; 4—клин

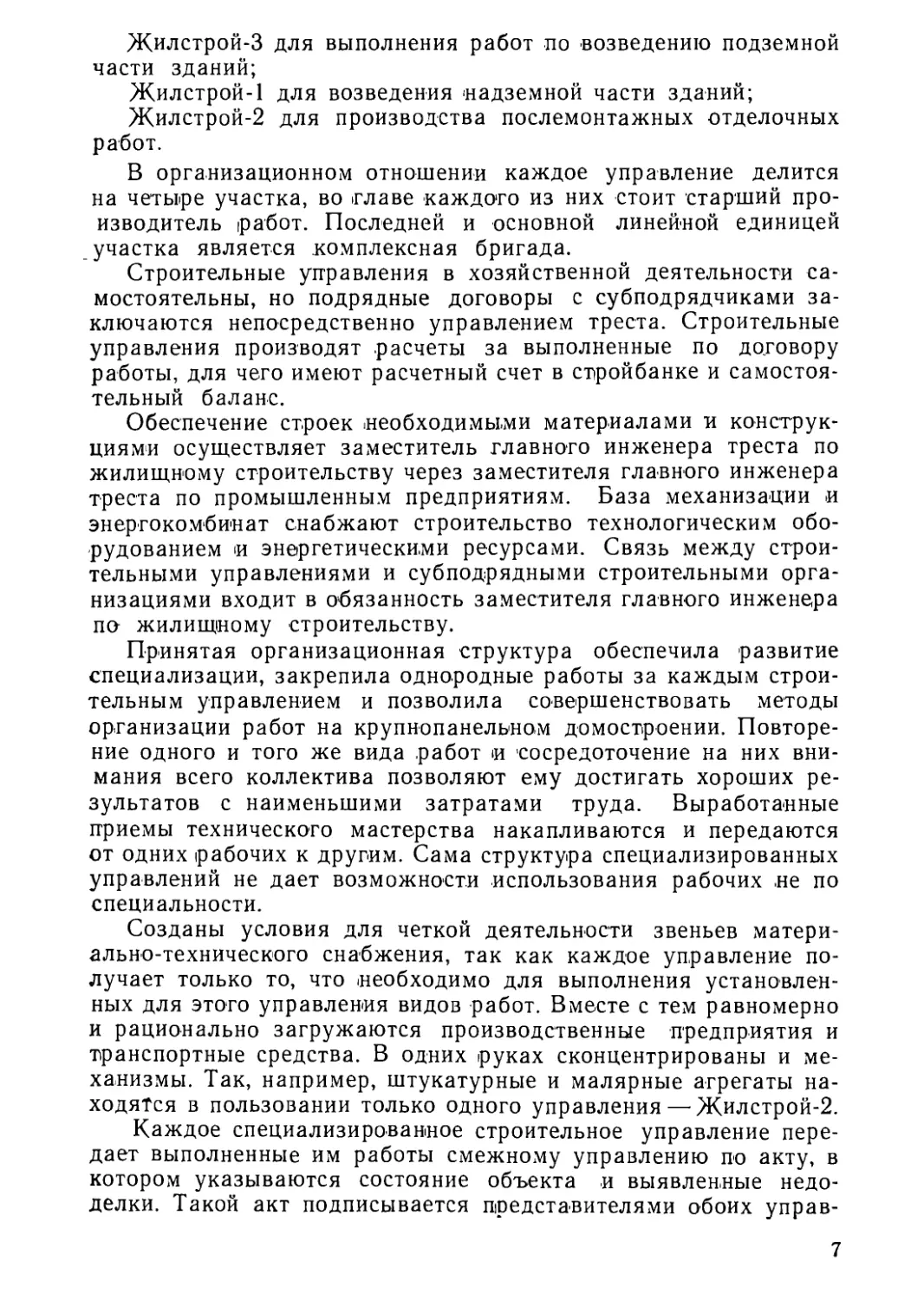

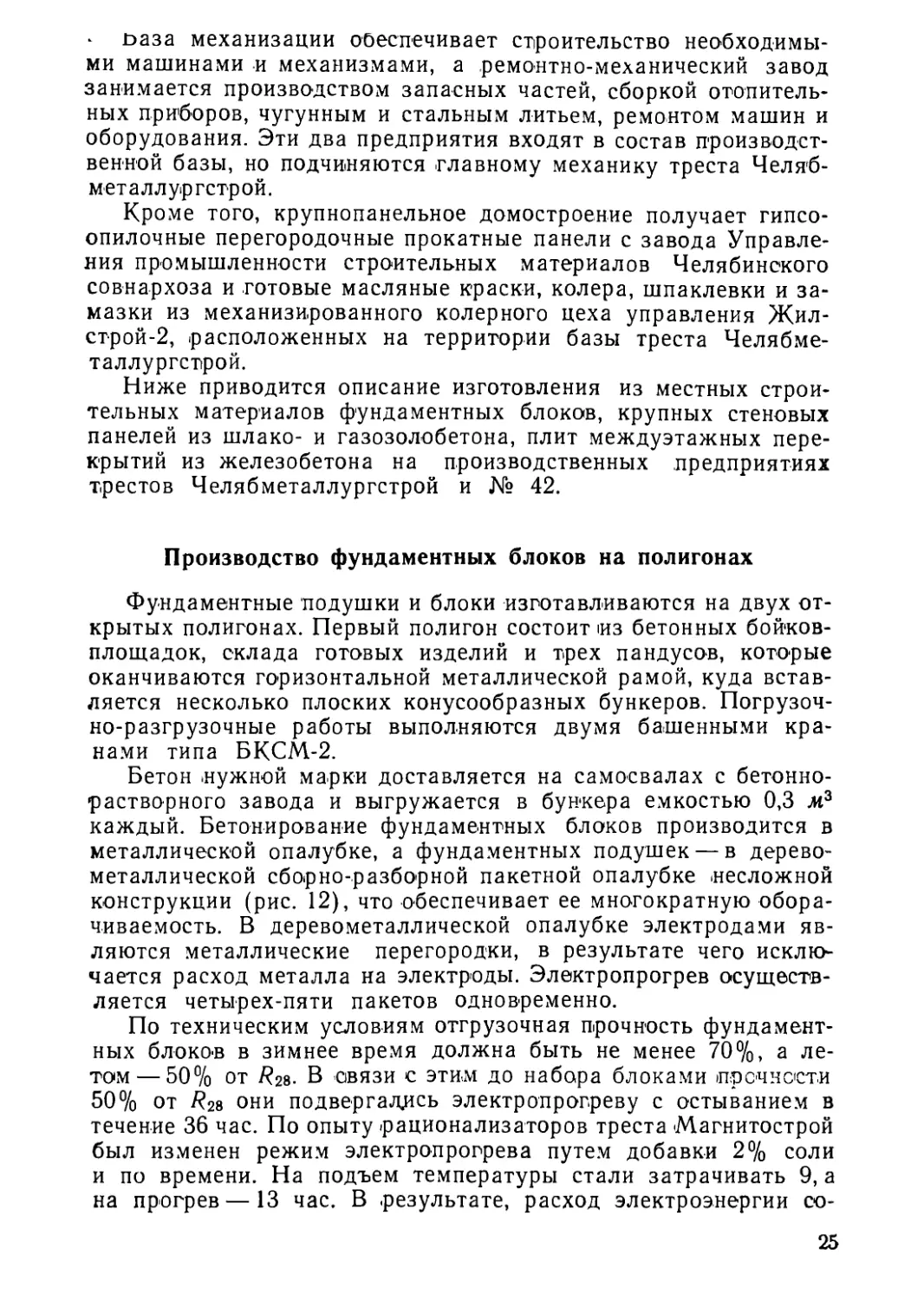

Второй полигон, построенный в 1961 г., является более со-

вершенным в технологическом отношении (рис. 13). Он имеет

два ряда пропарочных камер 2, два бетоноукладчика 3, установ-

ленные на рельсах, над каждым рядом камер два башенных

крана 4, эстакаду 1 для въезда автосамосвалов с бетоном и

склады готовой продукции.

Бетон, доставленный автосамосвалами с бетонно-растворного

завода, перегружается в бункер бетоноукладчика емкостью 3 м3.

Бетоноукладчик, перемещаясь над пропарочными камерами, за-

полняет бетоном стендовые металлические формы фундаментных

блоков и подушек. Уплотнение бетонной массы производится с

помощью глубинных вибраторов типа И-50. После уплотнения

бетона выравниваются открытые поверхности изделий. После

бетонирования всех форм, находящихся в данной пропарочной

камере, последняя плотно закрывается крышкой, после чего из-

делия подвергаются термообработке. Звено в это время перехо-

26

дит в соседнюю камеру, повторяя тот же самый цикл работ.

Продолжительность термообработки составляет 12 14 час.

при следующем режиме: 4—5 час. подъем температуры от 0 до

Рис. 13. Схема нового полигона по изготовлению фундаментных подушек

и блоков

1—эстакада для въезда автосамосвалов с бетоном; 2—пропарочная камера; 3—самоход-

ный бетоноукладчик; 4—башенный кран

90°, 5—6 час. изотермический прогрев при этой температуре;

затем распалубливание и укладка изделий в штабеля на

складе.

Производство крупных стеновых шлакобетонных панелей

поточно-агрегатным способом

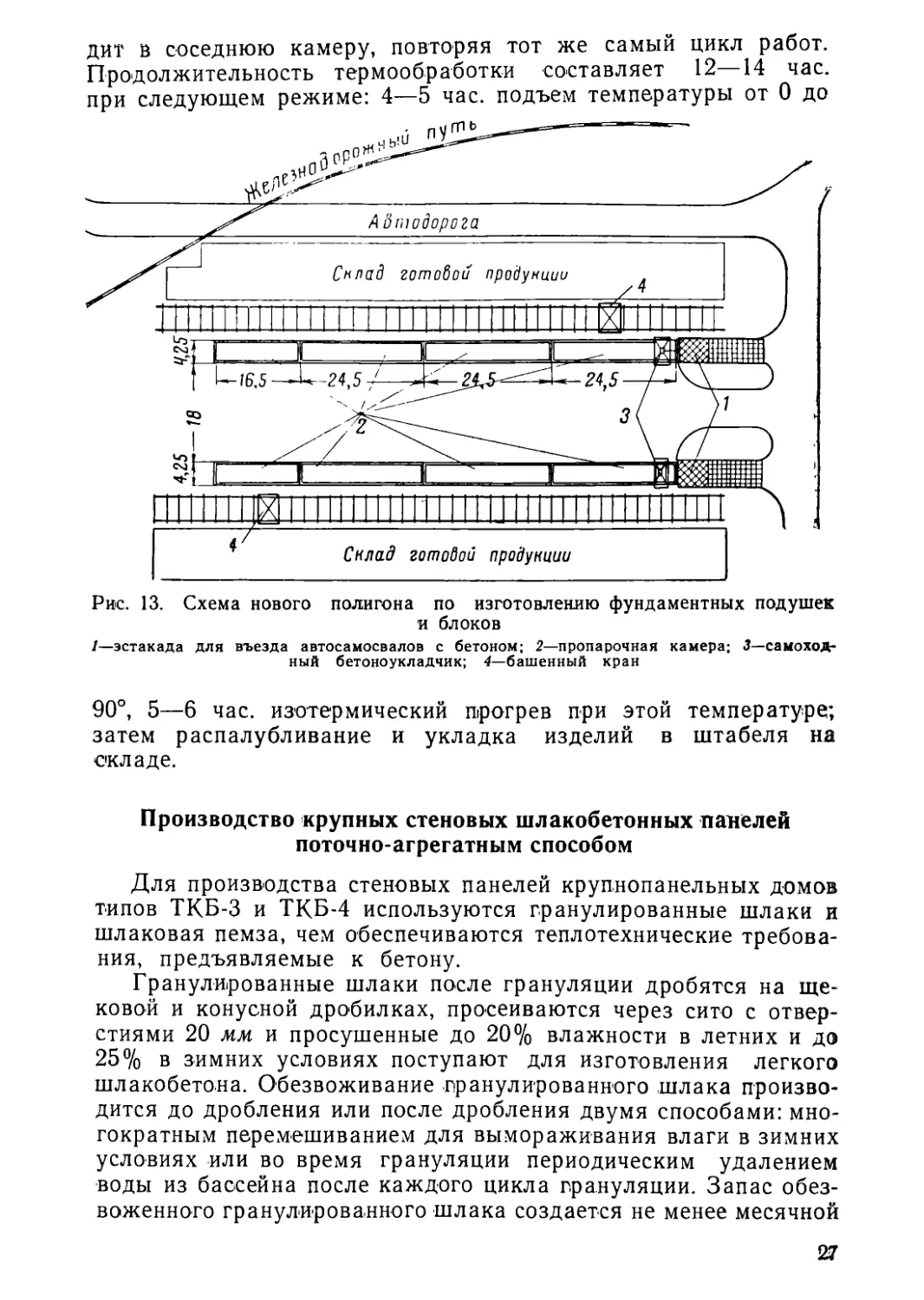

Для производства стеновых панелей крупнопанельных домов

типов ТКБ-3 и ТКБ-4 используются гранулированные шлаки и

шлаковая пемза, чем обеспечиваются теплотехнические требова-

ния, предъявляемые к бетону.

Гранулированные шлаки после грануляции дробятся на ще-

ковой и конусной дробилках, просеиваются через сито с отвер-

стиями 20 мм и просушенные до 20% влажности в летних и до

25% в зимних условиях поступают для изготовления легкого

шлакобетона. Обезвоживание гранулированного шлака произво-

дится до дробления или после дробления двумя способами: мно-

гократным перемешиваниехМ для вымораживания влаги в зимних

условиях или во время грануляции периодическим удалением

воды из бассейна после каждого цикла грануляции. Запас обез-

воженного гранулированного шлака создается не менее месячной

27

Таблица 8

Характеристика гранулированного

шлака по фракциям

Размеры отверстий сита в мм Проходит шлака через сито в ’ по весу

20 99—100

5 75-90

1,2 55—80

0,3 10-30

0,15 0—10

потребности. Окончатель-

ная влажность шлаковой

пемзы не должна превышать

10%. Гранулометрический

состав доменных шлаков

для изготовления наружных

стеновых панелей должен

отвечать требованиям, при-

веденным в табл. 8.

При измельчении шлако-

вой пемзы допускаются

фракции до 5 мм — 25% и

размером от 5 до 20 мм—

панелей из бетона марки 75 на

для приготовления

75%. Для наружных стеновых

шлаковой пемзе требуется израсходовать

I м3 бетона:

портландцемент или шлакопортландцемент

марки 400 ........................... 250—300 кг

молотый гранулированный шлак............... 200 ,,

шлаковая пемза ............................ 925 ,

вода....................................... 175 л

Для наружных стеновых панелей из бетона марки 75 на гра-

нулированном шлаке требуется израсходовать на 1 ;и3 бетона:

портландцем ан г или шлакопортландцемент

марки 400 ............................ 300 кг

гранулированный шлак.................. 975 ,

вода.................................. 285 л

Для внутренних стеновых панелей применяется любой грану-

лированный шлак, так как теплотехнические свойства этого бе-

тона не имеют значения. Обычно на практике используется гра-

нулированный шлак передельных чугунов зернового состава в

соответствии с требованиями, приведенными в табл. 9.

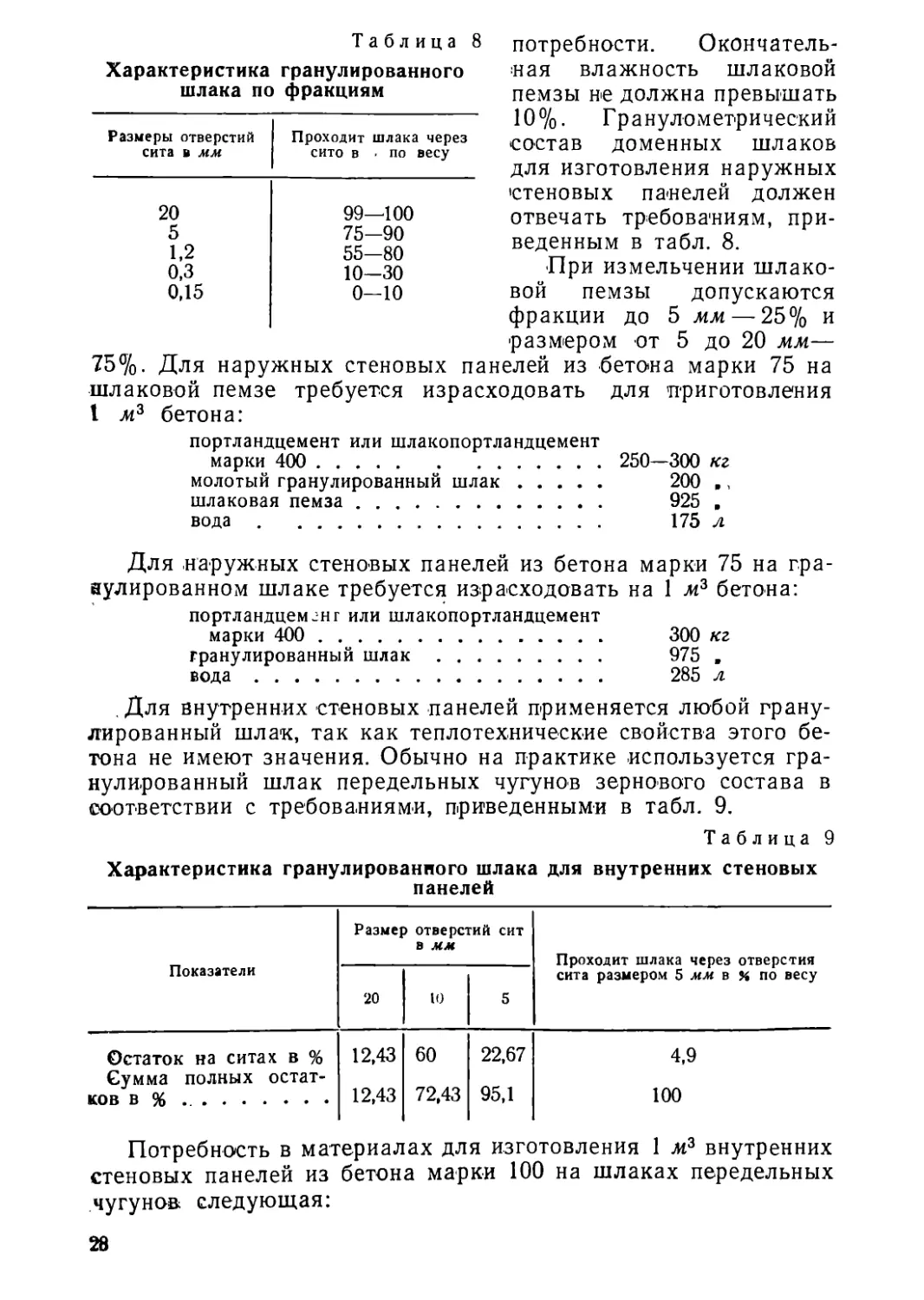

Таблица 9

Характеристика гранулированного шлака для внутренних стеновых

панелей

Показатели Размер отверстий сит в мм Проходит шлака через отверстия сита размером 5 мм в % по весу

20 ю 5

Остаток на ситах в % 12,43 60 22,67 4,9

Сумма полных остат- ков в % 12,43 72,43 95,1 100

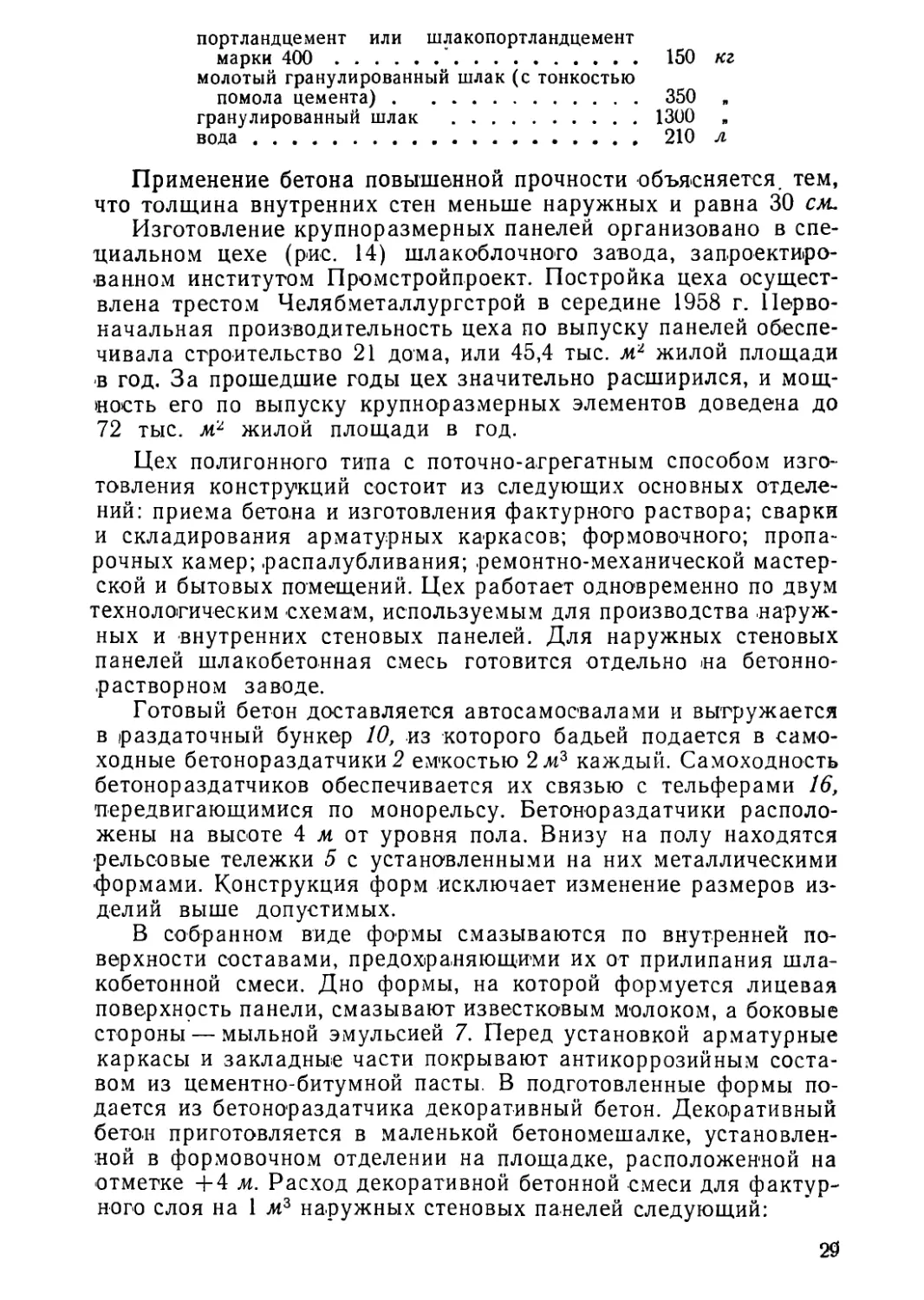

Потребность в материалах для изготовления 1 м3 внутренних

стеновых панелей из бетона марки 100 на шлаках передельных

чугунов следующая:

28

портландцемент или шлакопортландцемент

марки 400 ............................... 150 кг

молотый гранулированный шлак (с тонкостью

помола цемента) ......................... 350

гранулированный шлак ....................1300

вода....................................... 210 л

Применение бетона повышенной прочности объясняется, тем,

что толщина внутренних стен меньше наружных и равна 30 cal

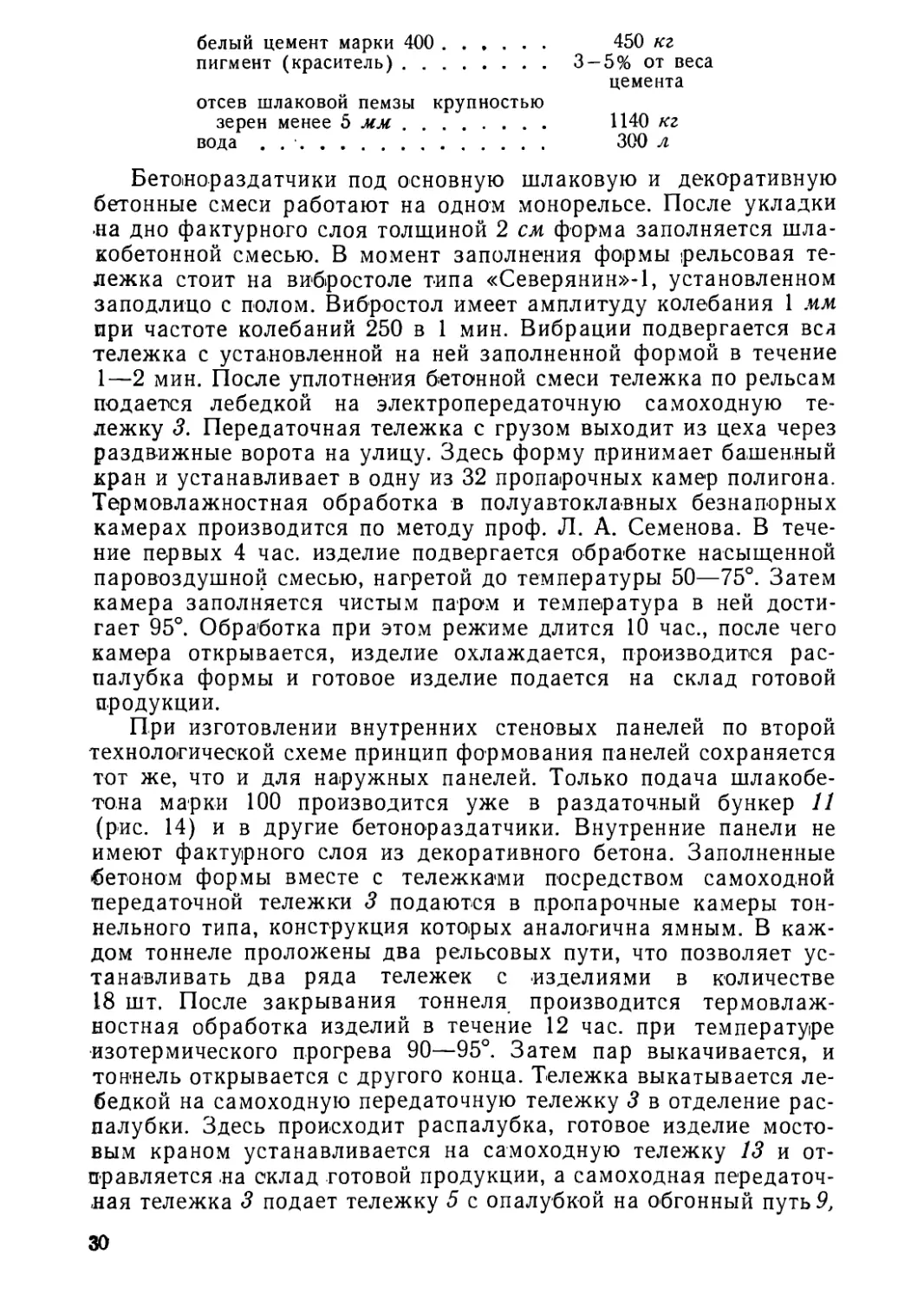

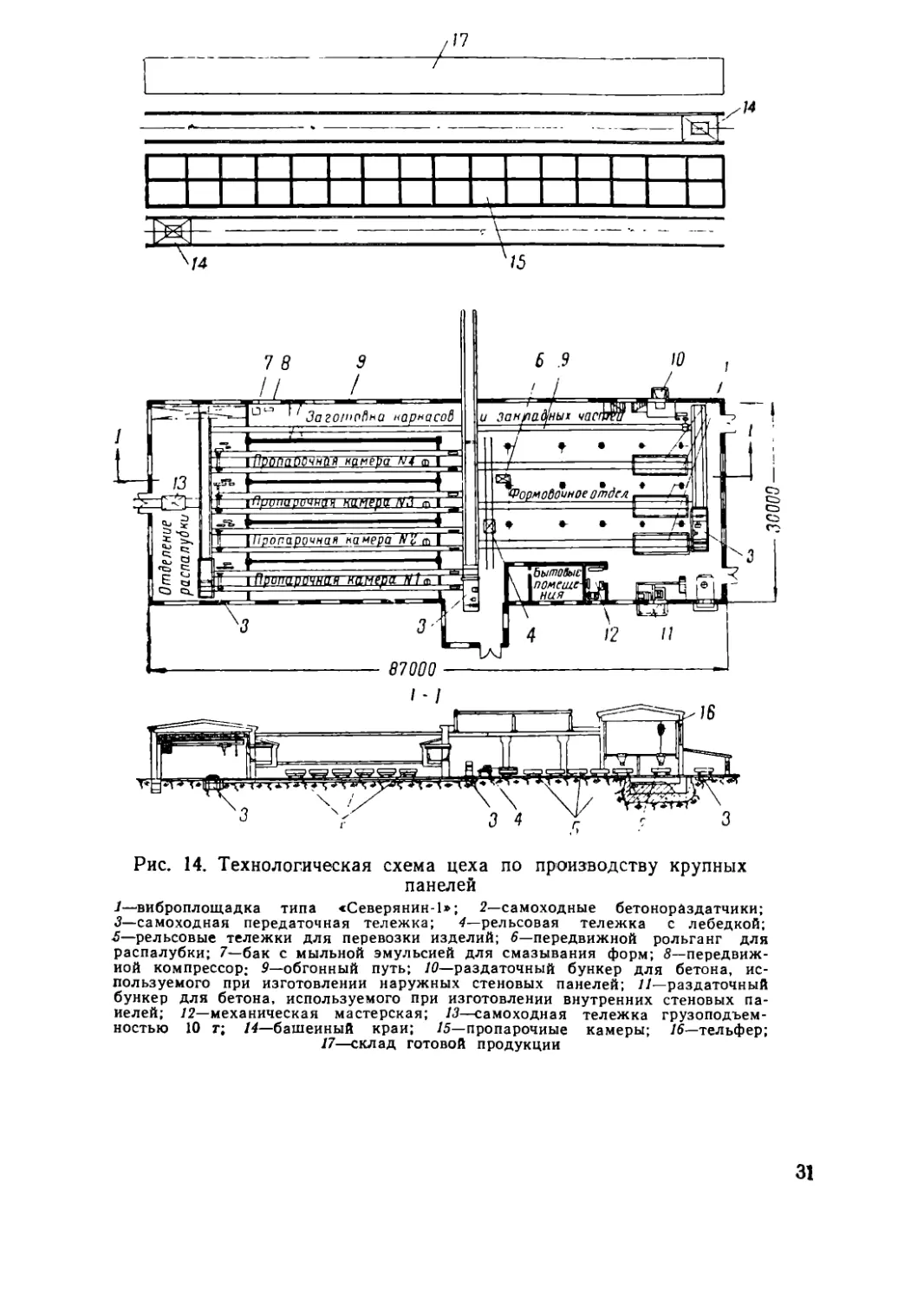

Изготовление крупноразмерных панелей организовано в спе-

циальном цехе (рис. 14) шлакоблочного завода, запроектиро-

ванном институтом Промстройпроект. Постройка цеха осущест-

влена трестом Челябметаллургстрой в середине 1958 г. Перво-

начальная производительность цеха по выпуску панелей обеспе-

чивала строительство 21 дома, или 45,4 тыс. м2 жилой площади

в год. За прошедшие годы цех значительно расширился, и мощ-

ность его по выпуску крупноразмерных элементов доведена до

72 тыс. м2 жилой площади в год.

Цех полигонного типа с поточно-агрегатным способом изго-

товления конструкций состоит из следующих основных отделе-

ний: приема бетона и изготовления фактурного раствора; сварки

и складирования арматурных каркасов; формовочного; пропа-

рочных камер; распалубливания; ремонтно-механической мастер-

ской и бытовых помещений. Цех работает одновременно по двум

технологическим схемам, используемым для производства наруж-

ных и внутренних стеновых панелей. Для наружных стеновых

панелей шлакобетонная смесь готовится отдельно на бетонно-

растворном заводе.

Готовый бетон доставляется автосамосвалами и выгружается

в раздаточный бункер 10, из которого бадьей подается в само-

ходные бетонораздатчики 2 емкостью 2лг3 каждый. Самоходность

бетонораздатчиков обеспечивается их связью с тельферами 16,

передвигающимися по монорельсу. Бетонораздатчики располо-

жены на высоте 4 м от уровня пола. Внизу на полу находятся

рельсовые тележки 5 с установленными на них металлическими

формами. Конструкция форм исключает изменение размеров из-

делий выше допустимых.

В собранном виде формы смазываются по внутренней по-

верхности составами, предохраняющими их от прилипания шла-

кобетонной смеси. Дно формы, на которой формуется лицевая

поверхность панели, смазывают известковым молоком, а боковые

стороны — мыльной эмульсией 7. Перед установкой арматурные

каркасы и закладные части покрывают антикоррозийным соста-

вом из цементно-битумной пасты. В подготовленные формы по-

дается из бетонораздатчика декоративный бетон. Декоративный

бетон приготовляется в маленькой бетономешалке, установлен-

ной в формовочном отделении на площадке, расположенной на

отметке +4 м. Расход декоративной бетонной смеси для фактур-

ного слоя на 1 м3 наружных стеновых панелей следующий:

20

белый цемент марки 400 ................. 450 кг

пигмент (краситель)................ 3 — 5% от веса

цемента

отсев шлаковой пемзы крупностью

зерен менее 5 мм...................... 1140 кг

вода . ................................. 300 л

Бетонораздатчики под основную шлаковую и декоративную

бетонные смеси работают на одном монорельсе. После укладки

•на дно фактурного слоя толщиной 2 см форма заполняется шла-

кобетонной смесью. В момент заполнения формы рельсовая те-

лежка стоит на вибростоле типа «Северянин»-!, установленном

заподлицо с полом. Вибростол имеет амплитуду колебания 1 мм

при частоте колебаний 250 в 1 мин. Вибрации подвергается вся

тележка с установленной на ней заполненной формой в течение

1—2 мин. После уплотнения бетонной смеси тележка по рельсам

подается лебедкой на электропередаточную самоходную те-

лежку 3. Передаточная тележка с грузом выходит из цеха через

раздвижные ворота на улицу. Здесь форму принимает башенный

кран и устанавливает в одну из 32 пропарочных камер полигона.

Термовлажностная обработка в полуавтоклавных безнапорных

камерах производится по методу проф. Л. А. Семенова. В тече-

ние первых 4 час. изделие подвергается обработке насыщенной

паровоздушной смесью, нагретой до температуры 50—75°. Затем

камера заполняется чистым паром и температура в ней дости-

гает 95°. Обработка при этом режиме длится 10 час., после чего

камера открывается, изделие охлаждается, производится рас-

палубка формы и готовое изделие подается на склад готовой

продукции.

При изготовлении внутренних стеновых панелей по второй

технологической схеме принцип формования панелей сохраняется

тот же, что и для наружных панелей. Только подача шлакобе-

тона марки 100 производится уже в раздаточный бункер И

(рис. 14) и в другие бетонораздатчики. Внутренние панели не

имеют фактурного слоя из декоративного бетона. Заполненные

бетоном формы вместе с тележками посредством самоходной

передаточной тележки 3 подаются в пропарочные камеры тон-

нельного типа, конструкция которых аналогична ямным. В каж-

дом тоннеле проложены два рельсовых пути, что позволяет ус-

танавливать два ряда тележек с изделиями в количестве

18 шт. После закрывания тоннеля производится термовлаж-

ностная обработка изделий в течение 12 час. при температуре

изотермического прогрева 90—95°. Затем пар выкачивается, и

тоннель открывается с другого конца. Тележка выкатывается ле-

бедкой на самоходную передаточную тележку 3 в отделение рас-

палубки. Здесь происходит распалубка, готовое изделие мосто-

вым краном устанавливается на самоходную тележку 13 и от-

правляется на склад готовой продукции, а самоходная передаточ-

ная тележка 3 подает тележку 5 с опалубкой на обгонный путь 9,

30

/7

30000

Рис. 14. Технологическая схема цеха по производству крупных

панелей

1—виброплощадка типа «Северянин-1»; 2—самоходные бетонораздатчики;

3—самоходная передаточная тележка; 4—рельсовая тележка с лебедкой;

5—рельсовые тележки для перевозки изделий; 6—передвижной рольганг для

распалубки; 7—бак с мыльной эмульсией для смазывания форм; в—передвиж-

ной компрессор; 9—обгонный путь; 10—раздаточный бункер для бетона, ис-

пользуемого при изготовлении наружных стеновых панелей; //—раздаточный

бункер для бетона, используемого при изготовлении внутренних стеновых па-

нелей; /2—механическая мастерская; 13—самоходная тележка грузоподъем-

ностью 10 т; /4—башенный край; /5—пропарочные камеры; 16—тельфер;

17—склад готовой продукции

31

по которому она возвращается в формовочное отделение. Цех

шлакоблочного завода работает в три смены. В каждой смене

занято 23 человека. Производительность цеха за 1961 г. соста-

вила 42 127 м3 панелей.

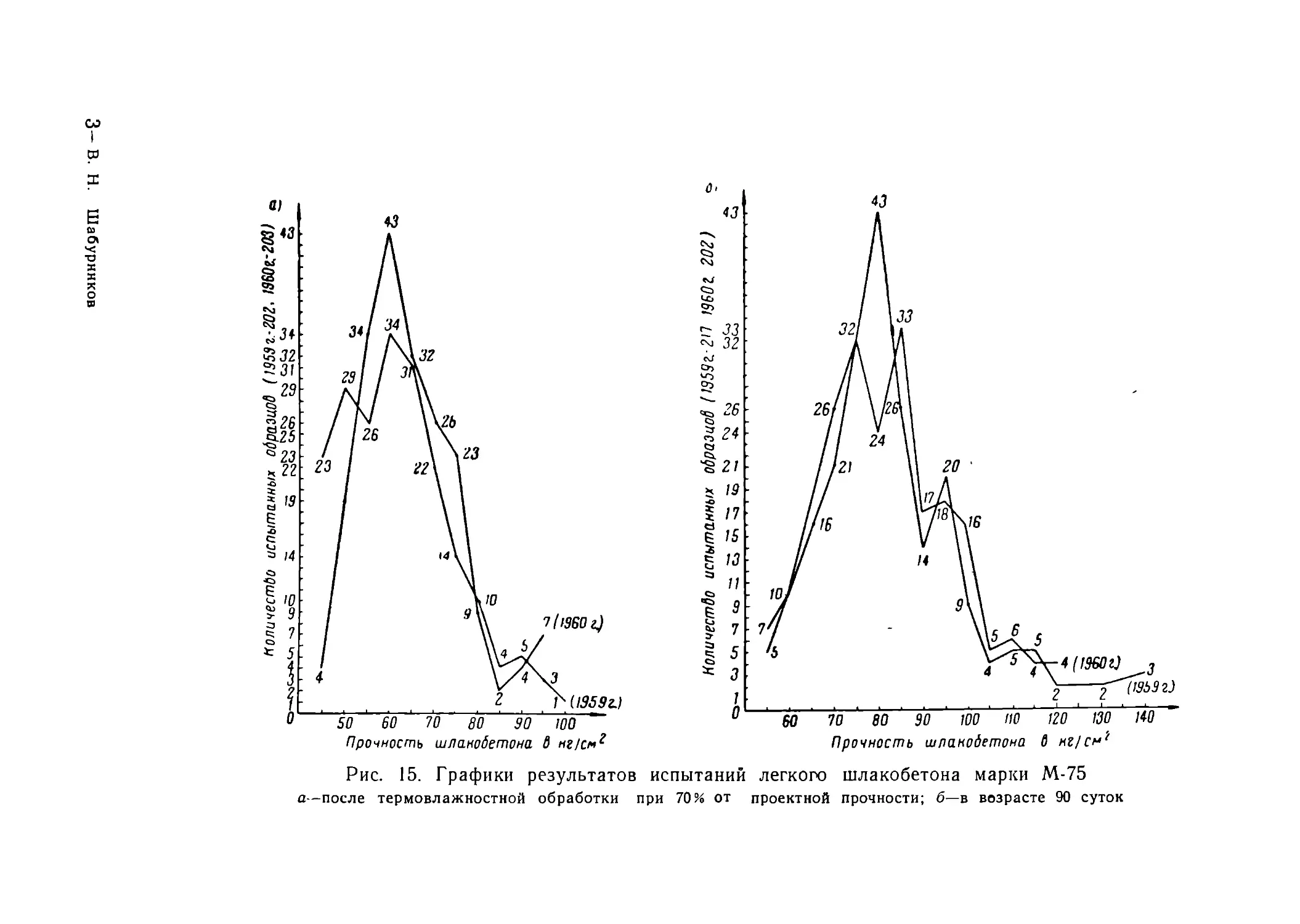

Центральной строительной лабораторией треста Челябметал-

лургстрой в 1959—1960 гг. были произведены испытания много-

численных опытных образцов легкого шлакобетона марки 75

после термовлажностной обработки при прочности бетона 70%

7?28 и испытания образцов в возрасте 90 суток. Результаты испы-

тания показаны на графиках (рис. 15, а, б). При анализе гра-

фика нетрудно заметить, что в подавляющем большинстве шла-

кобетон после пропарки имеет прочность 60 кг/см2, или 80% от

заданной марки бетона, а в возрасте 90 суток прочность шлако-

бетонных образцов в основном составляет 80 кг! см2, или 110,6%.

Объемный вес панелей проверялся взвешиванием их на дина-

мометре при отгрузке. За 1959—1960 гг. было проверено взвеши-

ванием 365 панелей, из которых 353 показали объемный вес до

1600 кг!м3 и только 12 имели объемный вес до 1650 кг/м3. Ко-

эффициент теплопроводности шлакобетона X при влажности

6—8% равен 0,4 ккал)м час град, а в сухом состоянии —

0,3 ккал!м час град, что соответствует величине термического со-

противления /?о= 1,17 град м2 час!ккал для стен толщиной 40 см

с объемным весом шлакобетона у = 14504-1500 кг/м3. Натурные

наблюдения, произведенные лабораторией строительной физики

Уральского филиала АСиА СССР, подтверждают удовлетвори-

тельное состояние температурно-влажностного режима в опыт-

ных квартирах. При объемном весе панелей у = 15204-1570 кг!м3

средняя температура в зимний период 1960 г. составила 20° и

не опускалась ниже 18° даже в самые холодные дни. Таким об-

разом, следует отметить, что уменьшение объемного веса суще-

ственно улучшает теплотехнические качества материала панелей.

Производство панелей междуэтажных перекрытий

с применением электронагрева

Изготовление панелей междуэтажных перекрытий в тресте

Челябметаллургстрой началось в 1956 г. с использованием впер-

вые разработанной и внедренной технологии натяжения арма-

туры в железобетонных конструкциях посредством ее электро-

нагрева. В последующем эта технология получила широкое рас-

пространение по всему Советскому Союзу, а предложившим ее

инженерам — работникам треста Челябметаллургстрой А. К.

Гайдуку , А. А. Марченко, Б. Я. Рискинду, Т. К. Гладковскому,

В. П. Масленникову и И. М. Илюхину — в 1961 г. была присуж-

дена Ленинская премия.

Трест Челябметаллургстрой выпустил в 1958 г. 13, в 1959 г.

около 30, а в 1960 г. более 50% всего объема сборного железо-

32

ы

I

и

X

Рис. 15. Графики результатов испытаний легкого шлакобетона марки М-75

а—после термовлажностной обработки при 70% от проектной прочности; б—в возрасте 90 суток

бетона с элекгронатяжением стержневой и пучковой арматуры

(включая конструкции для промышленного строительства). Что

касается жилищного строительства, то все панели междуэтаж-

ных перекрытий применяются только с предварительно напря-

женной арматурой во всех строительных организациях Челябин-

ска. В Челябинской области за 1959 г. было изготовлено более

500 тыс. м2 предварительно напряженных панелей, или 16% от

общего объема сборного железобетона. В 1960 г. производство

возросло почти вдвое, за счет чего в 1958—1960 гг. сэкономлена

более 5 тыс. т арматурной стали.

Принцип натяжения арматуры железобетонных конструкций

с помощью электронагрева привлекает внимание исследовате-

лей и практиков уже более 25 лет как у нас в Советском Союзе,,

так и за рубежом. Однако до 1958 г. не'предпринималось серьез-

ных попыток внедрить этот эффективный способ в производство.

Высказывались опасения, что электронапрев при температуре

выше 300° холодноде»формированной или холоднотянутой упроч-

ненной арматуры вызовет разупрочнение стали (возврат, рекри-

сталлизацию). При этом упускался из виду такой важный фак-

тор, как продолжительность электронагрева. Считалось также,

что встретятся на производстве значительные трудности в обес-

печении техники безопасности, надежной электроизоляции

стержней и натяжных приспособлений и в получении необходи-

мой прочности арматуры.

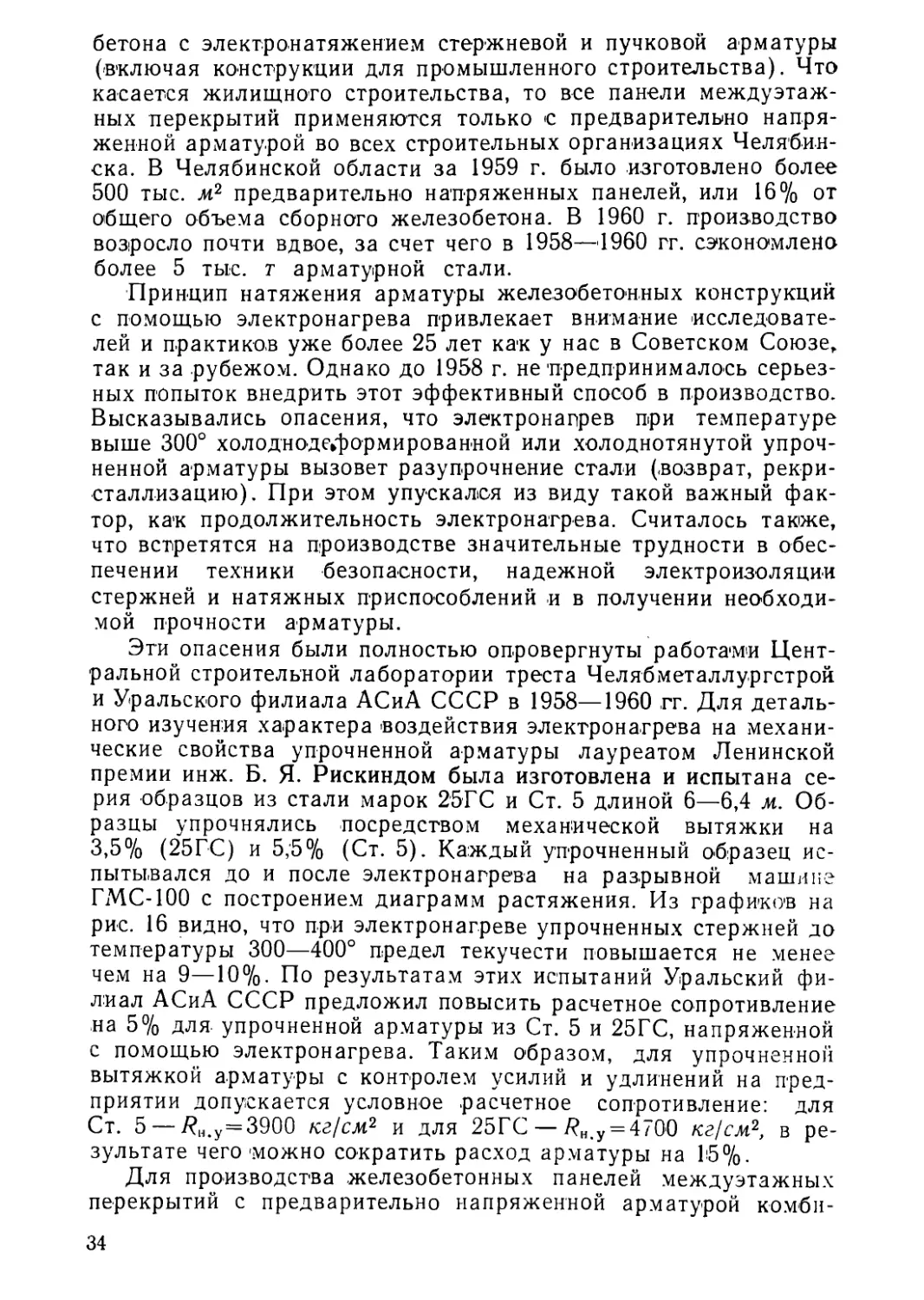

Эти опасения были полностью опровергнуты работами Цент-

ральной строительной лаборатории треста Челябметаллургстрой

и Уральского филиала АСиА СССР в 1958—1960 гг. Для деталь-

ного изучения характера воздействия электронагрева на механи-

ческие свойства упрочненной арматуры лауреатом Ленинской

премии инж. Б. Я. Рискиндом была изготовлена и испытана се-

рия образцов из стали марок 25ГС и Ст. 5 длиной 6—6,4 м. Об-

разцы упрочнялись посредством механической вытяжки на

3,5% (25ГС) и 5,'5% (Ст. 5). Каждый упрочненный образец ис-

пытывался до и после электронагрева на разрывной машине

ГМС-100 с построением диаграмм растяжения. Из графиков на

рис. 16 видно, что при электронагреве упрочненных стержней до

температуры 300—400° предел текучести повышается не менее

чем на 9—10%. По результатам этих испытаний Уральский фи-

лиал АСиА СССР предложил повысить расчетное сопротивление

на 5% для упрочненной арматуры из Ст. 5 и 25ГС, напряженной

с помощью электронагрева. Таким образом, для упрочненной

вытяжкой арматуры с контролем усилий и удлинений на пред-

приятии допускается условное расчетное сопротивление: для

Ст. 5 — /?н.у=3900 кг/см2 и для 25ГС — /?н.у = 4700 кг/см2, в ре-

зультате чего можно сократить расход арматуры на 15%.

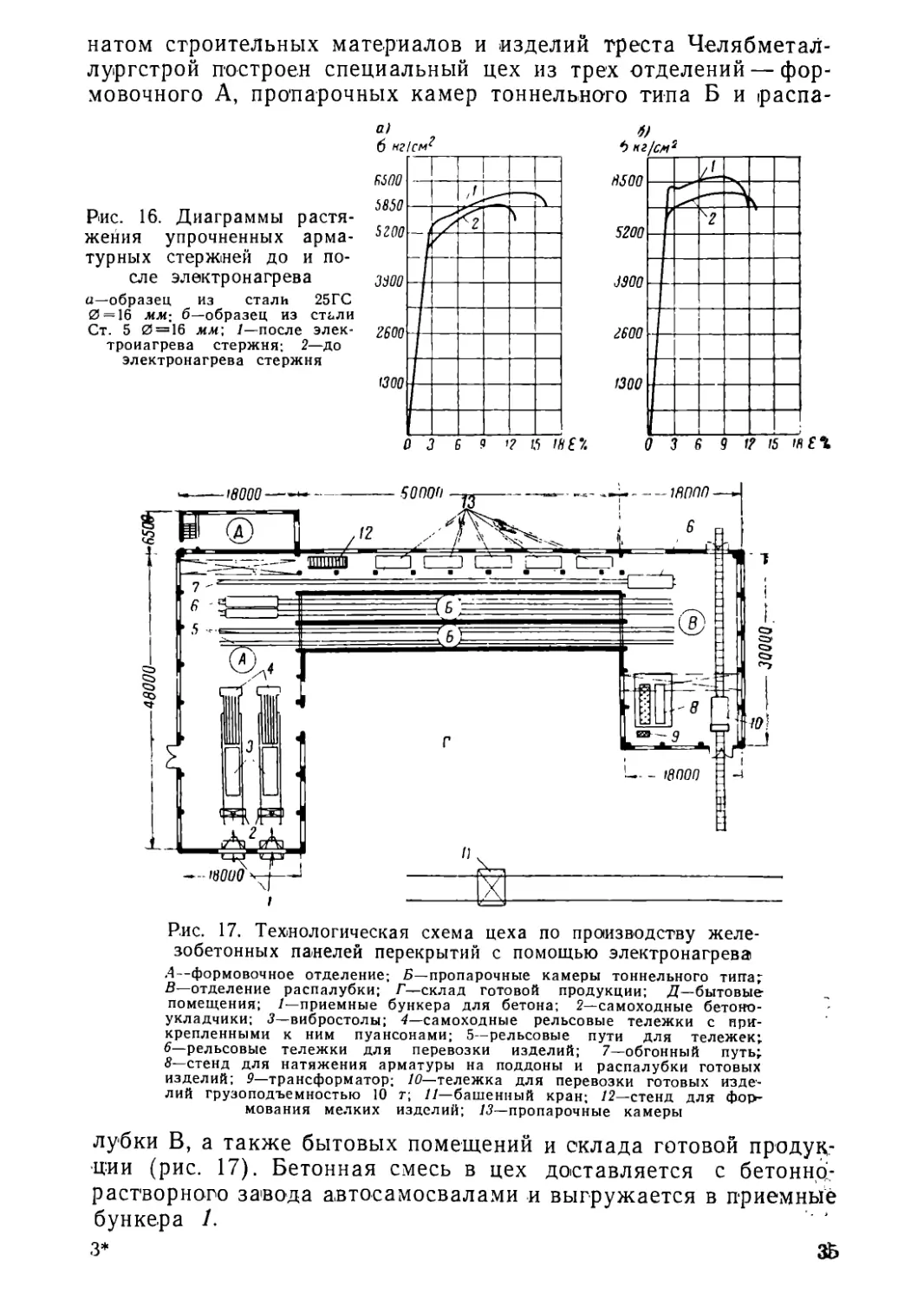

Для производства железобетонных панелей междуэтажных

перекрытий с предварительно напряженной арматурой комби-

34

натом строительных материалов и изделий треста Челябметал-

лургстрой построен специальный цех из трех отделений — фор-

мовочного А, пропарочных камер тоннельного типа Б и распа-

Рис. 16. Диаграммы растя-

жения упрочненных арма-

турных стержней до и по-

сле электронагрева

а—образец из стали 25ГС

0 = 16 мм- б—образец из стали

Ст. 5 0 = 16 мм\ /—после элек-

троиагрева стержня; 2—до

электронагрева стержня

Р.ис. 17. Технологическая схема цеха по производству желе-

зобетонных панелей перекрытий с помощью электронагрева

.4--формовочное отделение; 5—пропарочные камеры тоннельного типа;

В—отделение распалубки; Г—склад готовой продукции; Д—бытовые

помещения; /—приемные бункера для бетона; 2—самоходные бетоно-

укладчики; 3—вибростолы; 4—самоходные рельсовые тележки с при-

крепленными к ним пуансонами; 5—рельсовые пути для тележек;

6—рельсовые тележки для перевозки изделий; 7—обгонный путь;

8—стенд для натяжения арматуры на поддоны и распалубки готовых

изделий; 9—трансформатор; 10— тележка для перевозки готовых изде-

лий грузоподъемностью 10 т; //—башенный кран; /2—стенд для фор-

мования мелких изделий; 13—пропарочные камеры

лубки В, а также бытовых помещений и склада готовой продук-

ции (рис. 17). Бетонная смесь в цех доставляется с бетоннц-

растворного завода автосамосвалами и выгружается в приемные

бункера 1.

з* ЗВ

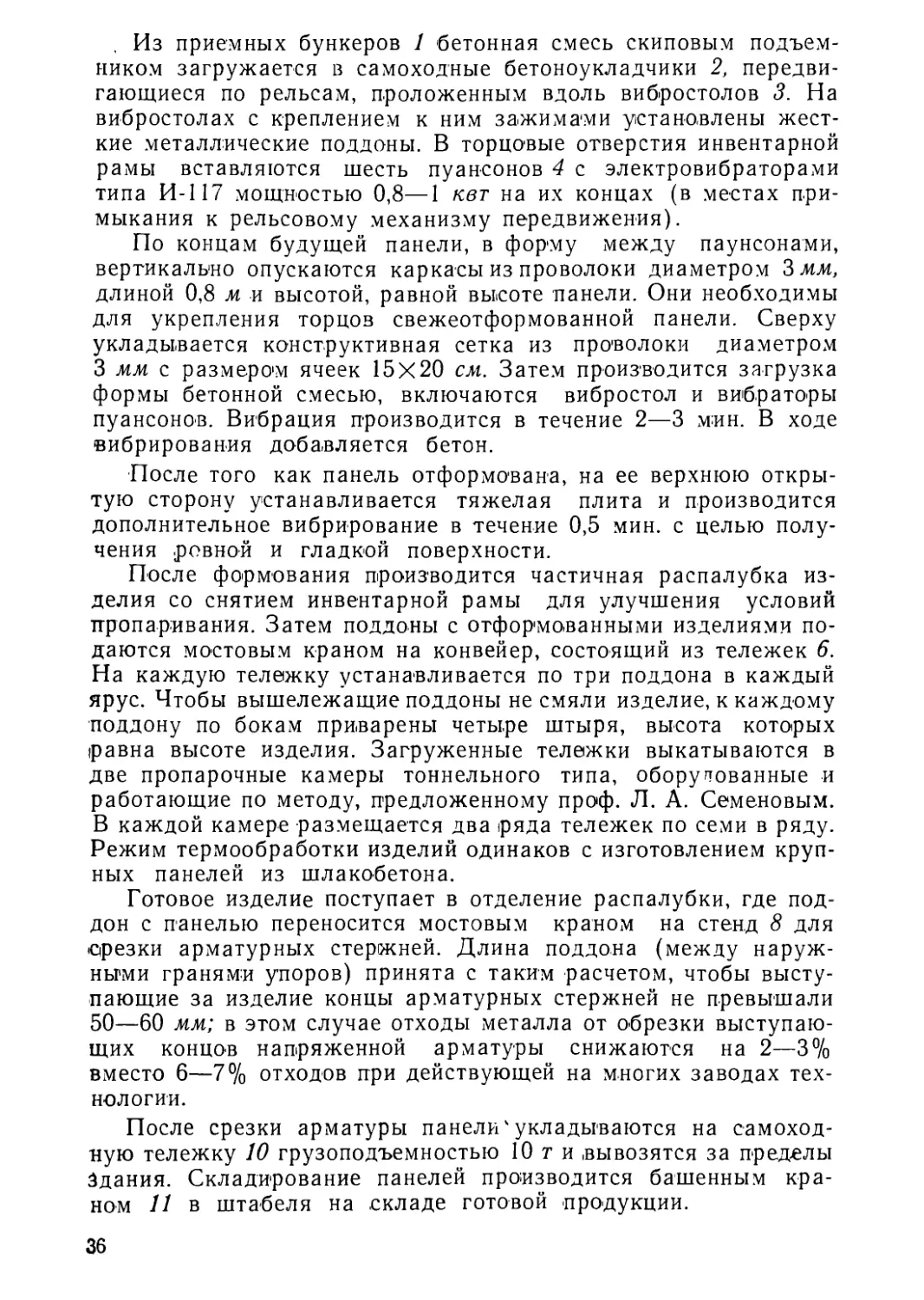

Из приемных бункеров 1 бетонная смесь скиповым подъем-

ником загружается в самоходные бетоноукладчики 2, передви-

гающиеся по рельсам, проложенным вдоль вибростолов 3. На

вибростолах с креплением к ним зажимами установлены жест-

кие металлические поддоны. В торцовые отверстия инвентарной

рамы вставляются шесть пуансонов 4 с электровибраторами

типа И-117 мощностью 0,8—1 кет на их концах (в местах при-

мыкания к рельсовому механизму передвижения).

По концам будущей панели, в форму между паунсонами,

вертикально опускаются каркасы из проволоки диаметром Змм,

длиной 0,8 м и высотой, равной высоте панели. Они необходимы

для укрепления торцов свежеотформованной панели. Сверху

укладывается конструктивная сетка из проволоки диаметром

3 мм с размером ячеек 15x20 см. Затем производится загрузка

формы бетонной смесью, включаются вибростол и вибраторы

пуансонов. Вибрация производится в течение 2—3 мин. В ходе

вибрирования добавляется бетон.

После того как панель отформована, на ее верхнюю откры-

тую сторону устанавливается тяжелая плита и производится

дополнительное вибрирование в течение 0,5 мин. с целью полу-

чения ровной и гладкой поверхности.

После формования производится частичная распалубка из-

делия со снятием инвентарной рамы для улучшения условий

пропаривания. Затем поддоны с отформованными изделиями по-

даются мостовым краном на конвейер, состоящий из тележек 6.

На каждую тележку устанавливается по три поддона в каждый

ярус. Чтобы вышележащие поддоны не смяли изделие, к каждому

поддону по бокам приварены четыре штыря, высота которых

равна высоте изделия. Загруженные тележки выкатываются в

две пропарочные камеры тоннельного типа, оборудованные и

работающие по методу, предложенному проф. Л. А. Семеновым.

В каждой камере размещается два ряда тележек по семи в ряду.

Режим термообработки изделий одинаков с изготовлением круп-

ных панелей из шлакобетона.

Готовое изделие поступает в отделение распалубки, где под-

дон с панелью переносится мостовым краном на стенд 8 для

срезки арматурных стержней. Длина поддона (между наруж-

ными гранями упоров) принята с таким расчетом, чтобы высту-

пающие за изделие концы арматурных стержней не превышали

50—60 мм; в этом случае отходы металла от обрезки выступаю-

щих концов напряженной арматуры снижаются на 2—3%

вместо 6—7% отходов при действующей на многих заводах тех-

нологии.

После срезки арматуры панели' укладываются на самоход-

ную тележку 10 грузоподъемностью Юти вывозятся за пределы

Здания. Складирование панелей производится башенным кра-

ном И в штабеля на складе готовой продукции.

36

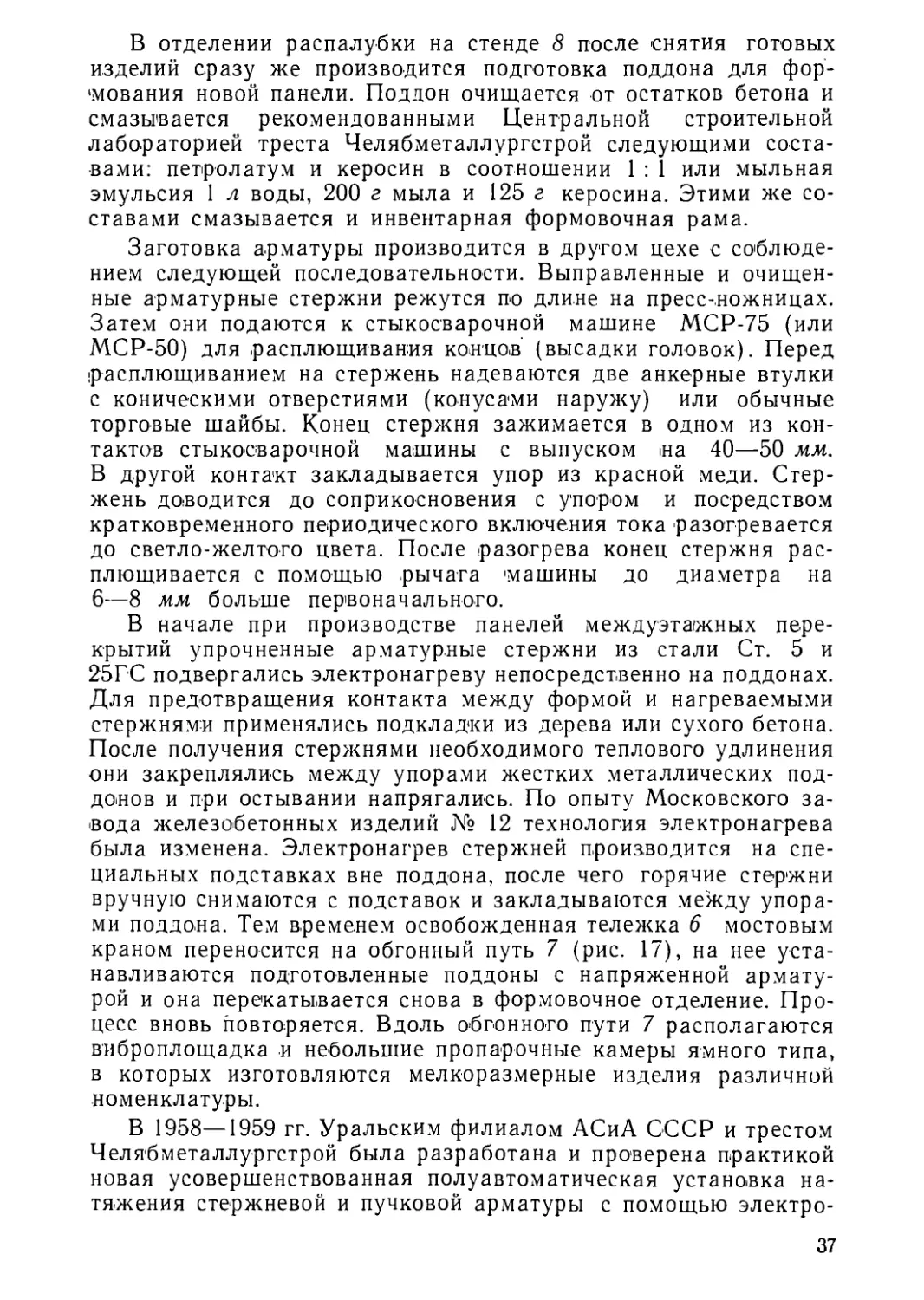

В отделении распалубки на стенде 8 после снятия готовых

изделий сразу же производится подготовка поддона для фор-

мования новой панели. Поддон очищается от остатков бетона и

смазывается рекомендованными Центральной строительной

лабораторией треста Челябметаллургстрой следующими соста-

вами: петролатум и керосин в соотношении 1 : 1 или мыльная

эмульсия 1 л воды, 200 г мыла и 125 г керосина. Этими же со-

ставами смазывается и инвентарная формовочная рама.

Заготовка арматуры производится в другом цехе с соблюде-

нием следующей последовательности. Выправленные и очищен-

ные арматурные стержни режутся по длине на пресс-.ножницах.

Затем они подаются к стыкосварочной машине МСР-75 (или

МСР-50) для расплющивания концов (высадки головок). Перед

расплющиванием на стержень надеваются две анкерные втулки

с коническими отверстиями (конусами наружу) или обычные

торговые шайбы. Конец стержня зажимается в одном из кон-

тактов стыкосварочной машины с выпуском на 40—50 мм.

В другой контакт закладывается упор из красной меди. Стер-

жень доводится до соприкосновения с упором и посредством

кратковременного периодического включения тока разогревается

до светло-желтого цвета. После разогрева конец стержня рас-

плющивается с помощью рычага 'машины до диаметра на

6—8 мм больше первоначального.

В начале при производстве панелей междуэтажных пере-

крытий упрочненные арматурные стержни из стали Ст. 5 и

25ГС подвергались электронагреву непосредственно на поддонах.

Для предотвращения контакта между формой и нагреваемыми

стержнями применялись подкладки из дерева или сухого бетона.

После получения стержнями необходимого теплового удлинения

они закреплялись между упорами жестких металлических под-

донов и при остывании напрягались. По опыту Московского за-

вода железобетонных изделий № 12 технология электронагрева

была изменена. Электронагрев стержней производится на спе-

циальных подставках вне поддона, после чего горячие стержни

вручную снимаются с подставок и закладываются между упора-

ми поддона. Тем временем освобожденная тележка 6 мостовым

краном переносится на обгонный путь 7 (рис. 17), на нее уста-

навливаются подготовленные поддоны с напряженной армату-

рой и она перекатывается снова в формовочное отделение. Про-

цесс вновь повторяется. Вдоль обгонного пути 7 располагаются

виброплощадка и небольшие пропарочные камеры ямного типа,

в которых изготовляются мелкоразмерные изделия различной

номенклатуры.

В 1958—1959 гг. Уральским филиалом АСиА СССР и трестом

Челябметаллургстрой была разработана и проверена практикой

новая усовершенствованная полуавтоматическая установка на-

тяжения стержневой и пучковой арматуры с помощью электро-

37

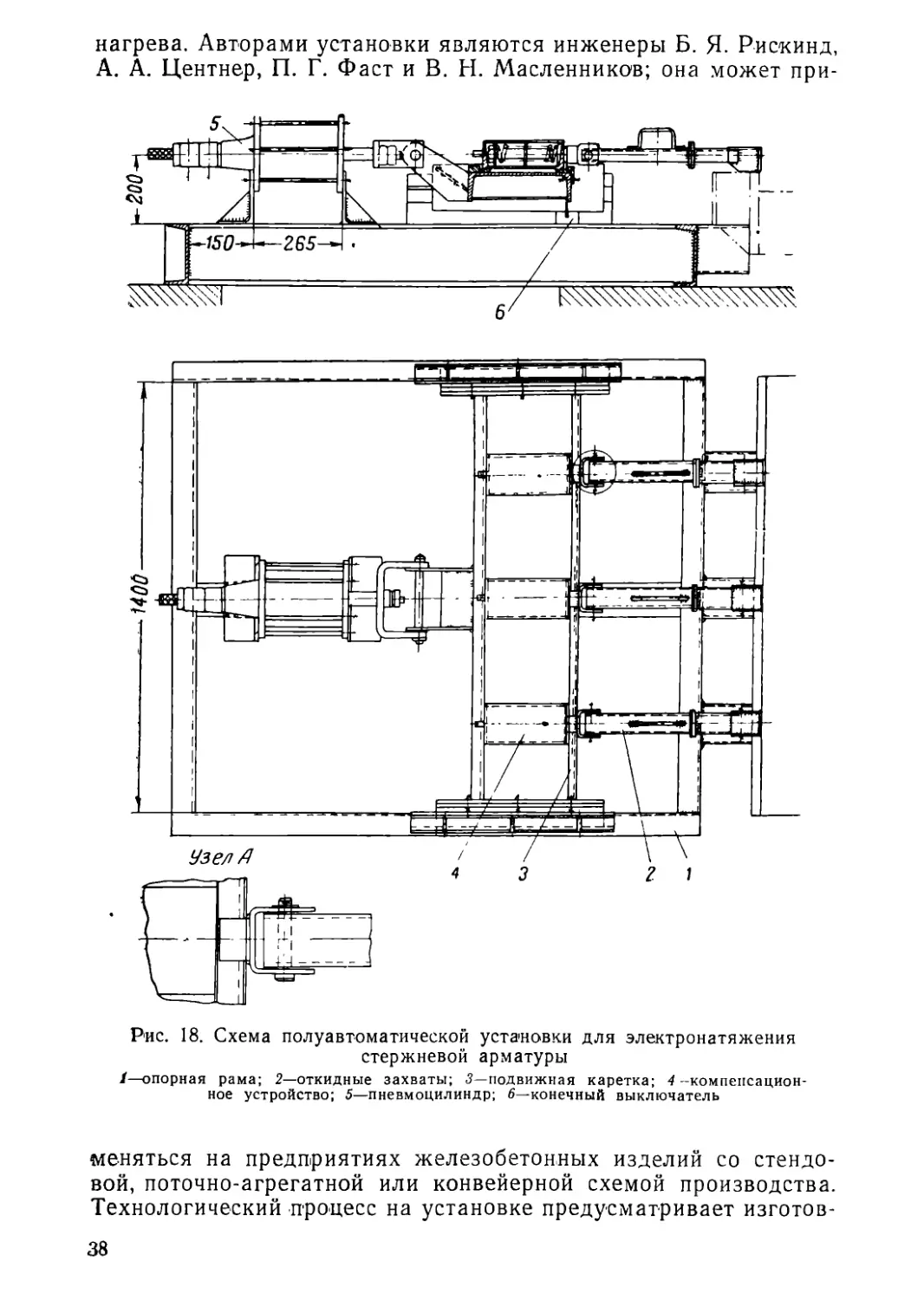

нагрева. Авторами установки являются инженеры Б. Я. Рискинд,

А. А. Центнер, П. Г. Фаст и В. Н. Масленников; она может при-

Р'ис. 18. Схема полуавтоматической установки для электронатяжения

стержневой арматуры

1—опорная рама; 2—откидные захваты; 3—подвижная каретка; 4 -компенсацион-

ное устройство; 5—пневмоцилиндр; 6—конечный выключатель

меняться на предприятиях железобетонных изделий со стендо-

вой, поточно-агрегатной или конвейерной схемой производства.

Технологический процесс на установке предусматривает изготов-

38

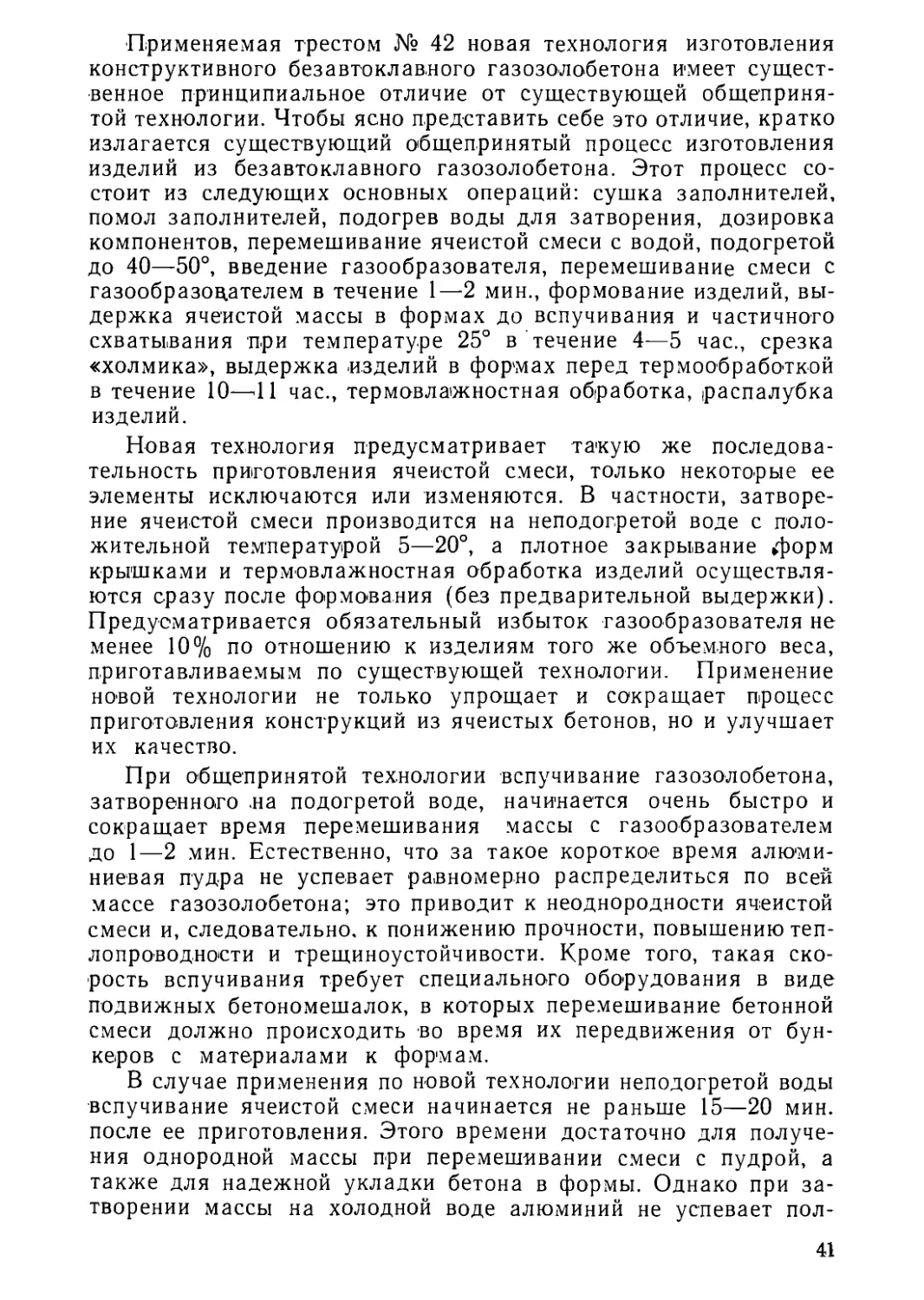

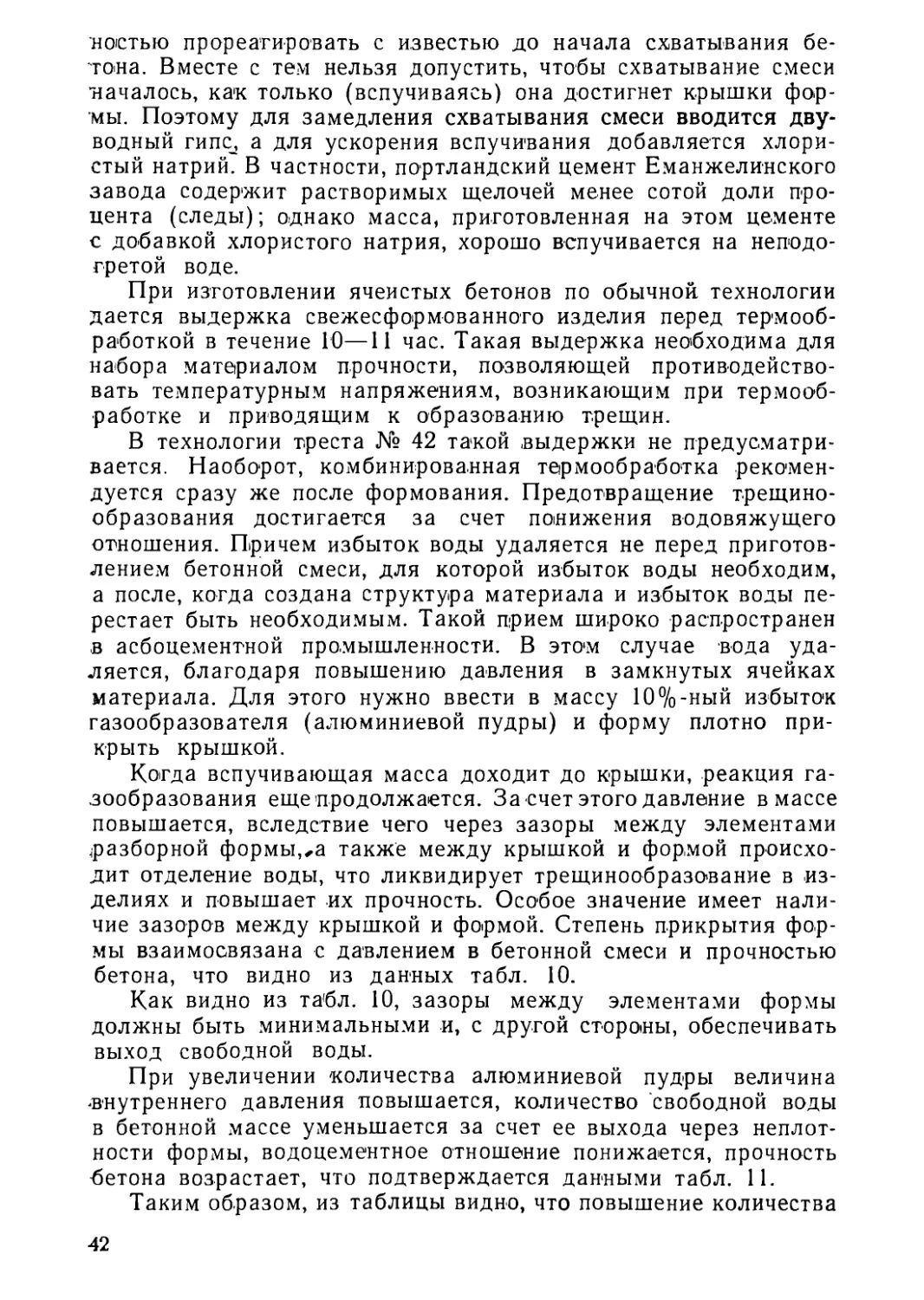

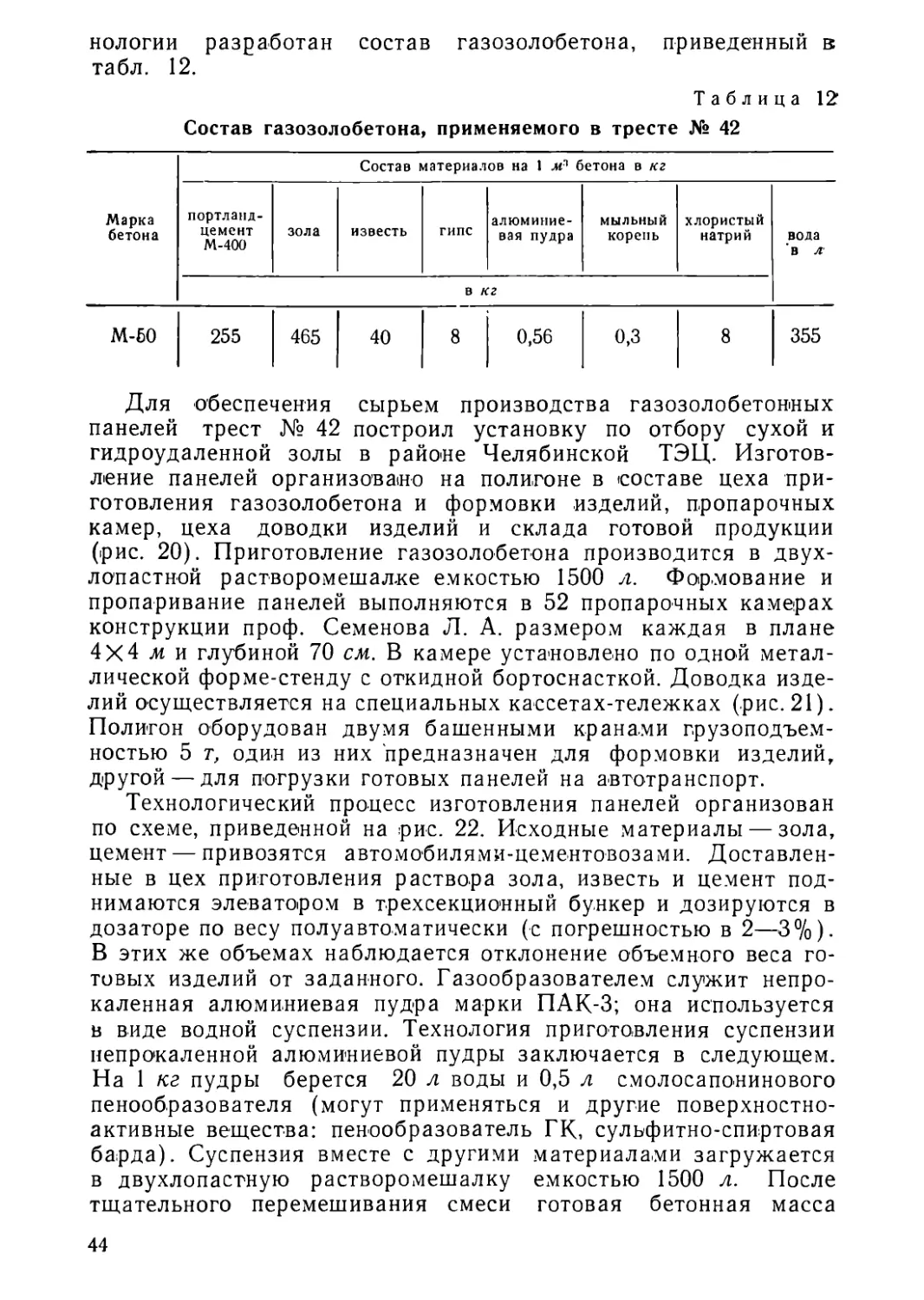

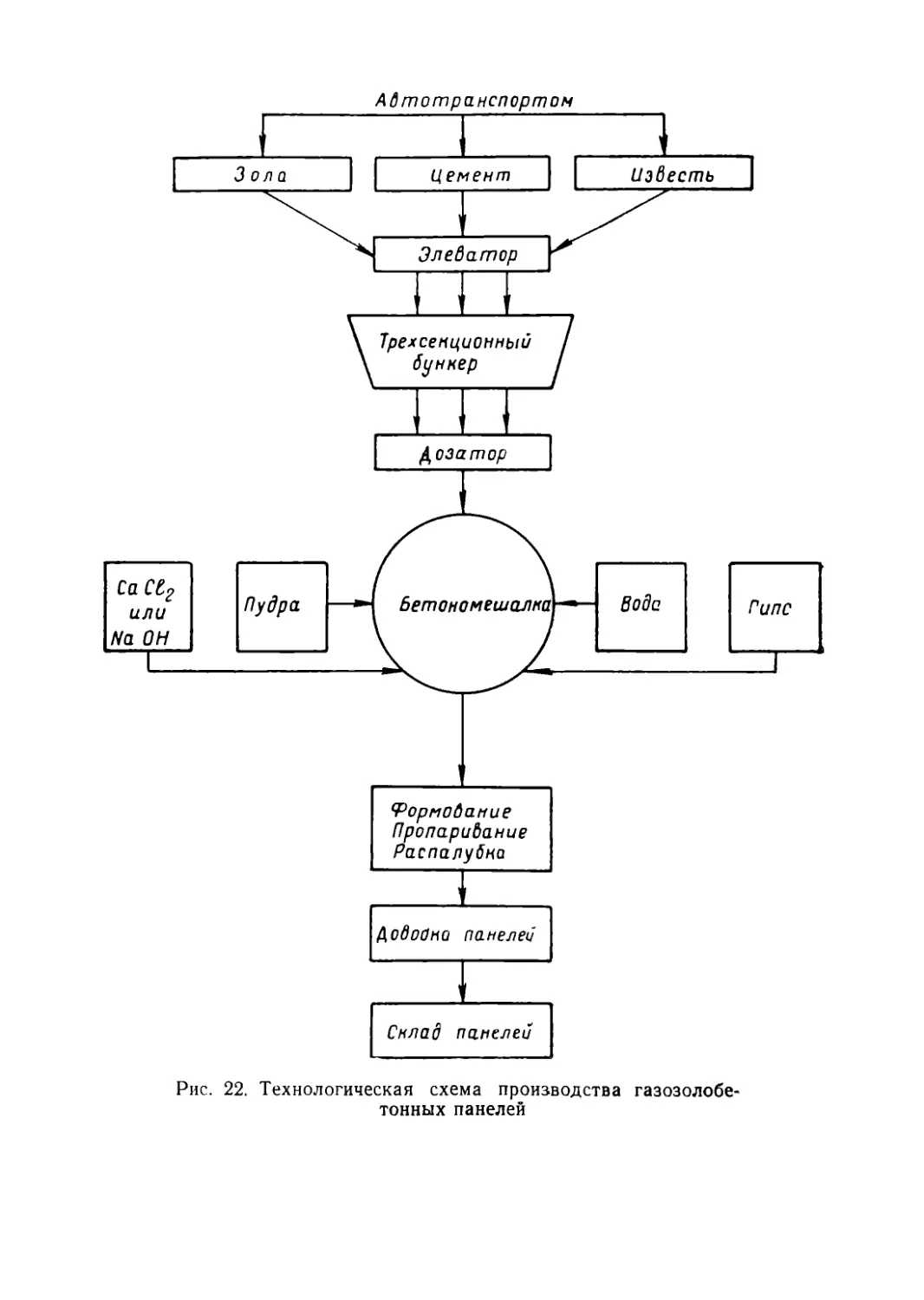

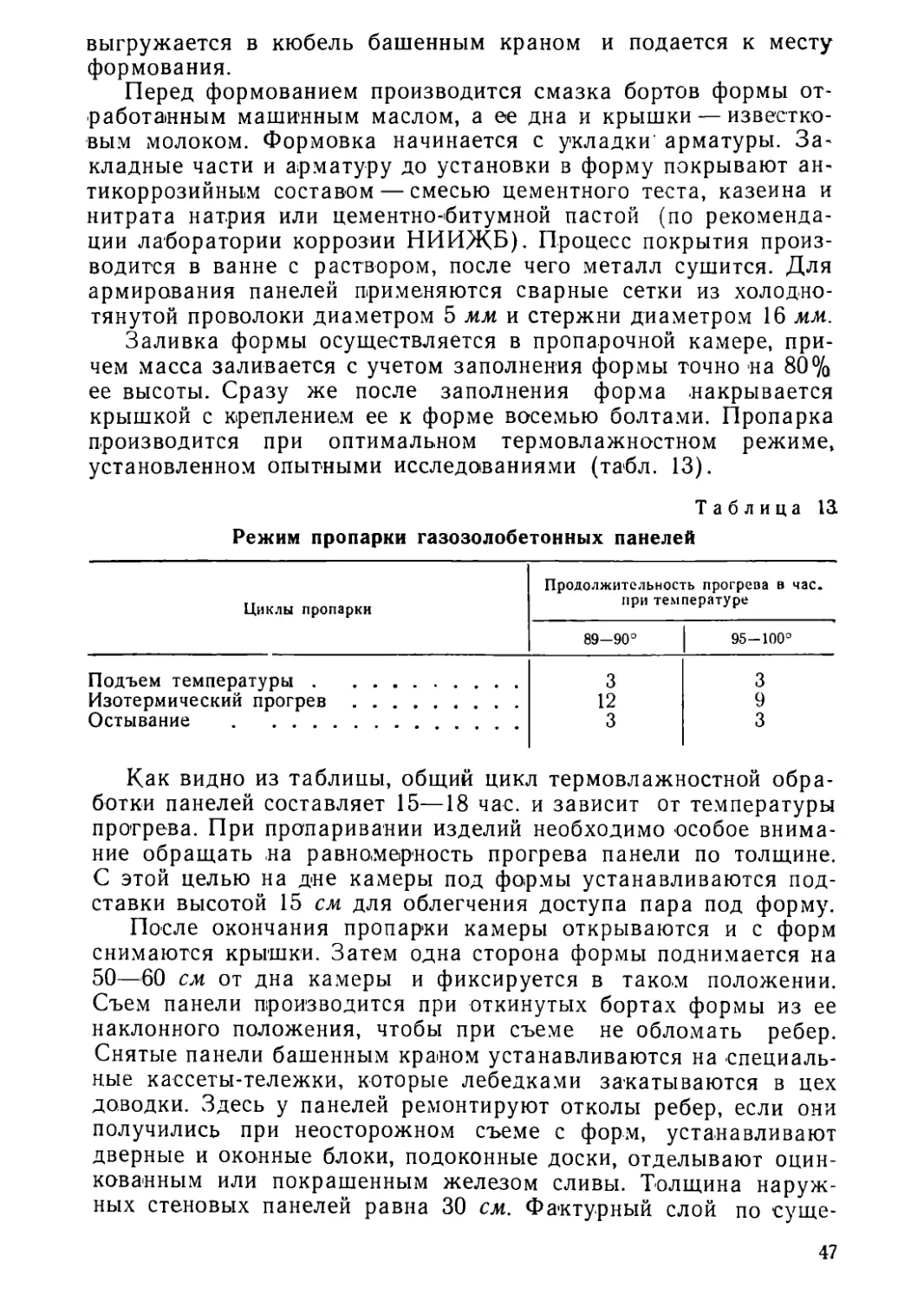

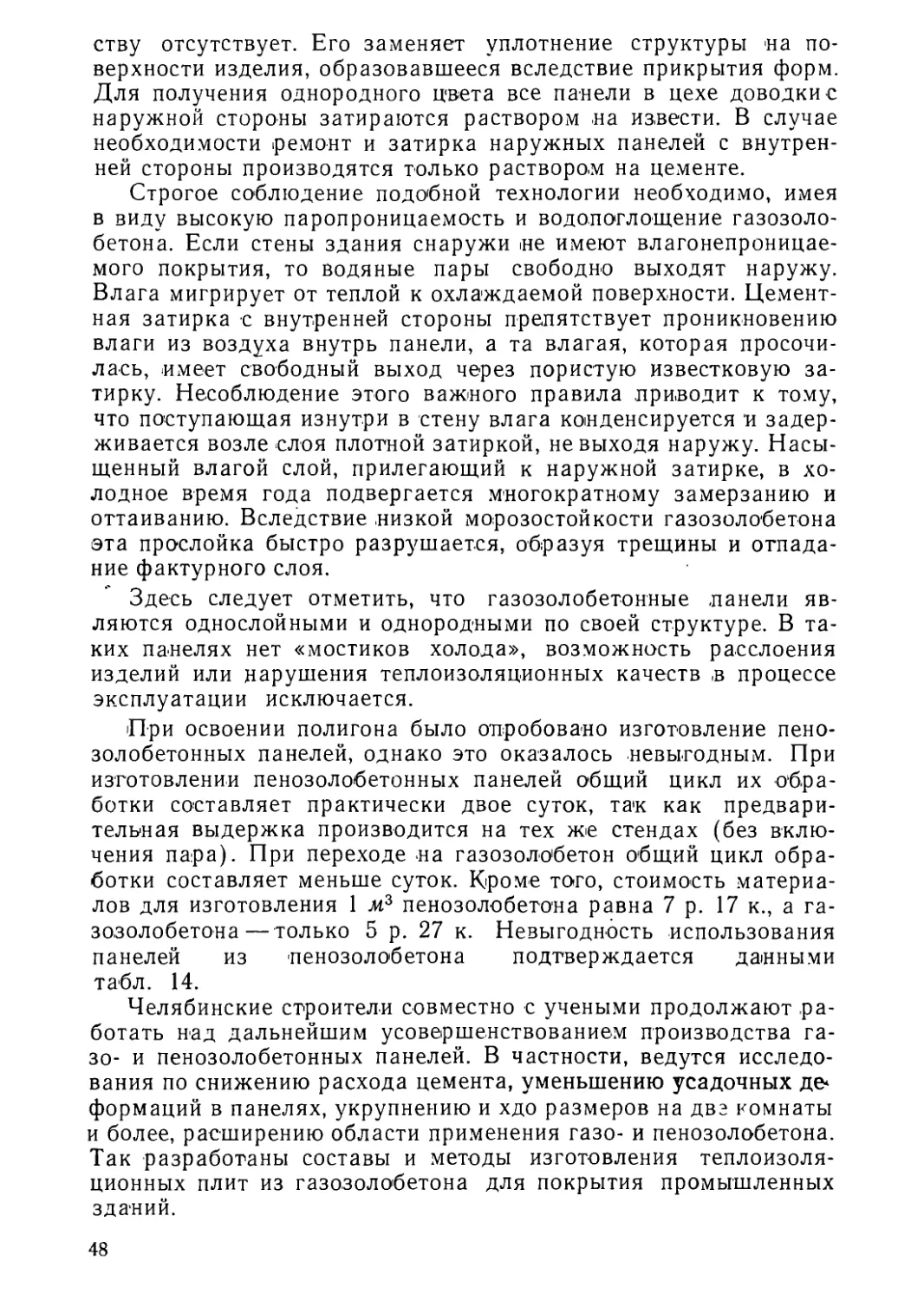

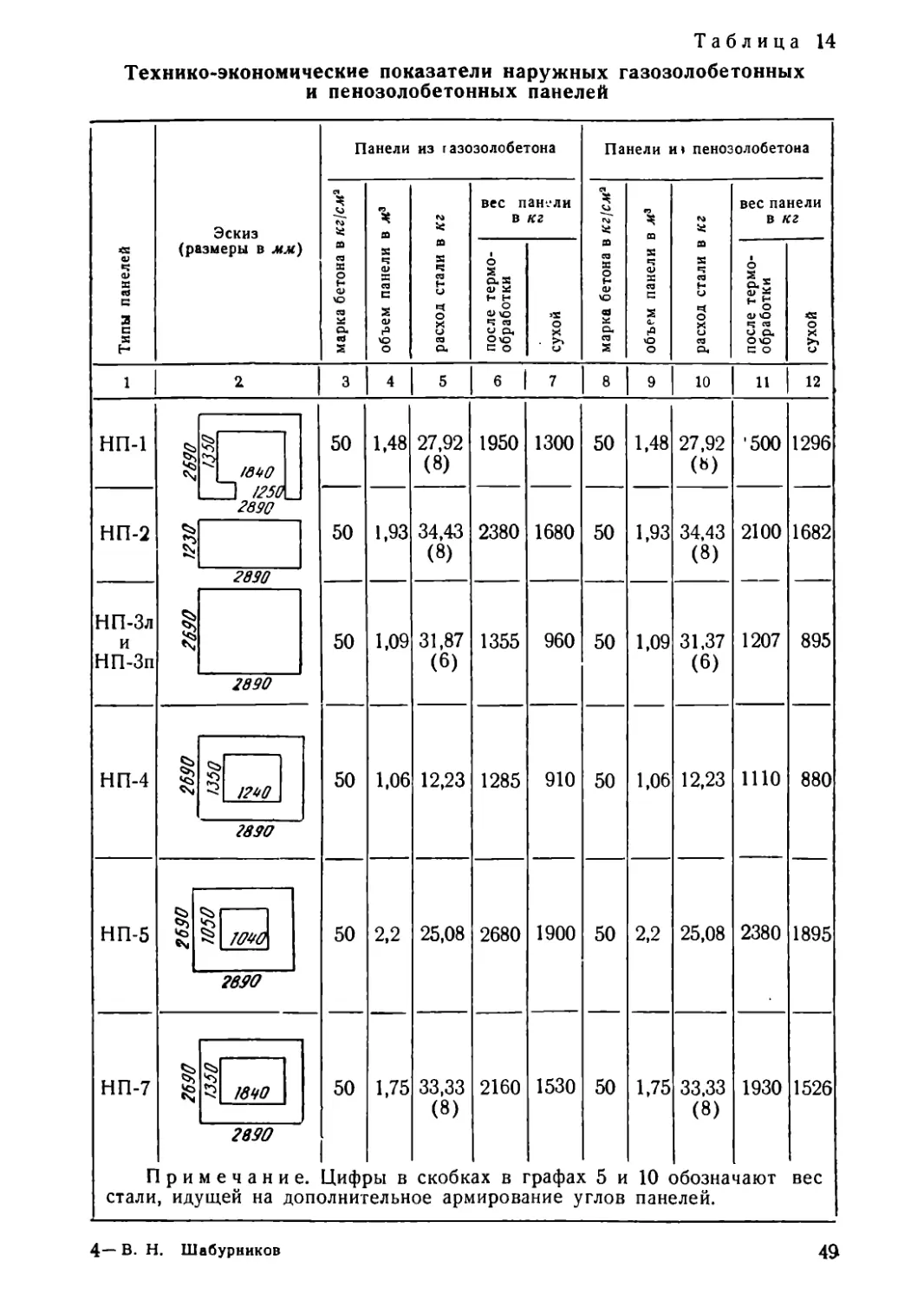

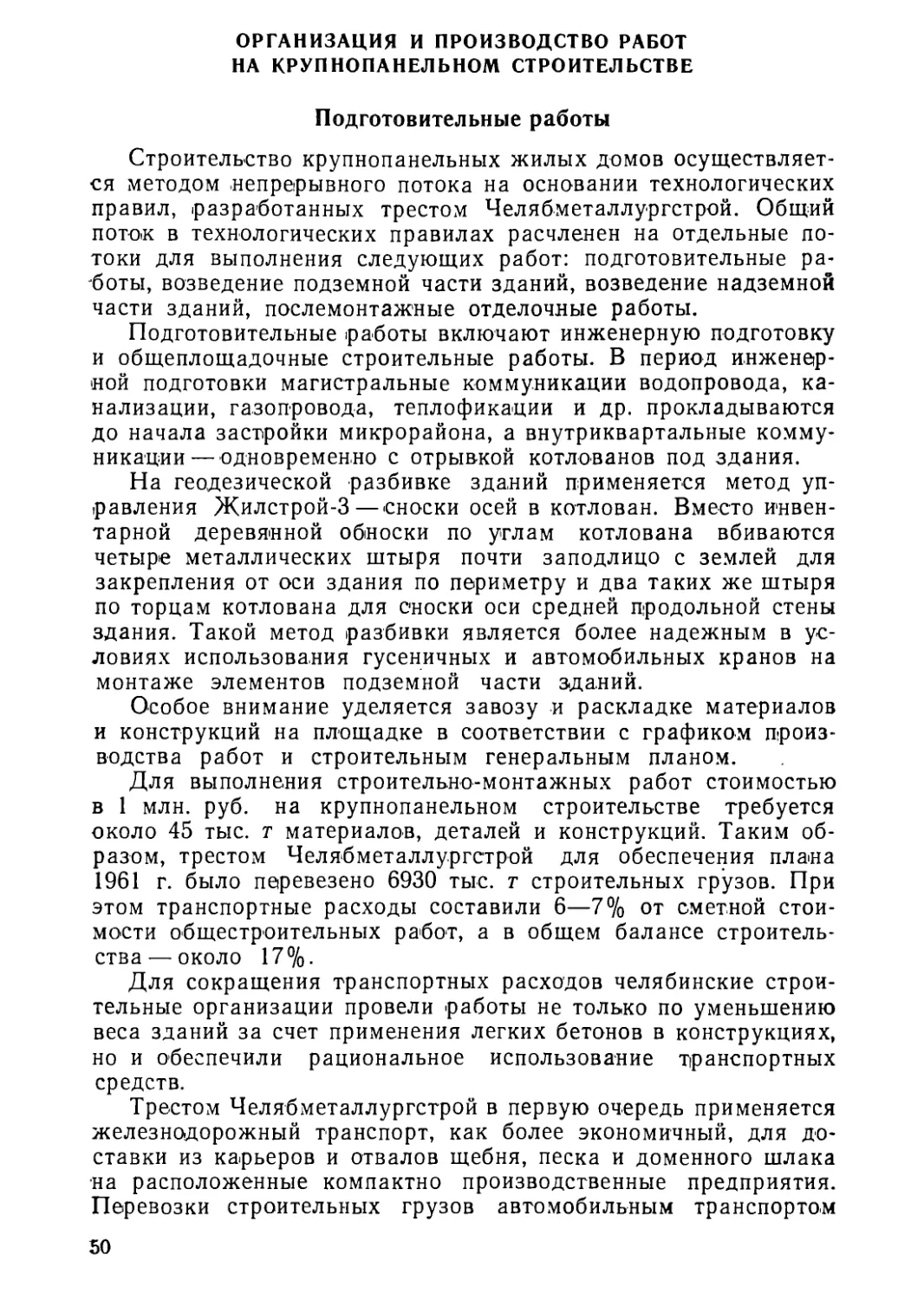

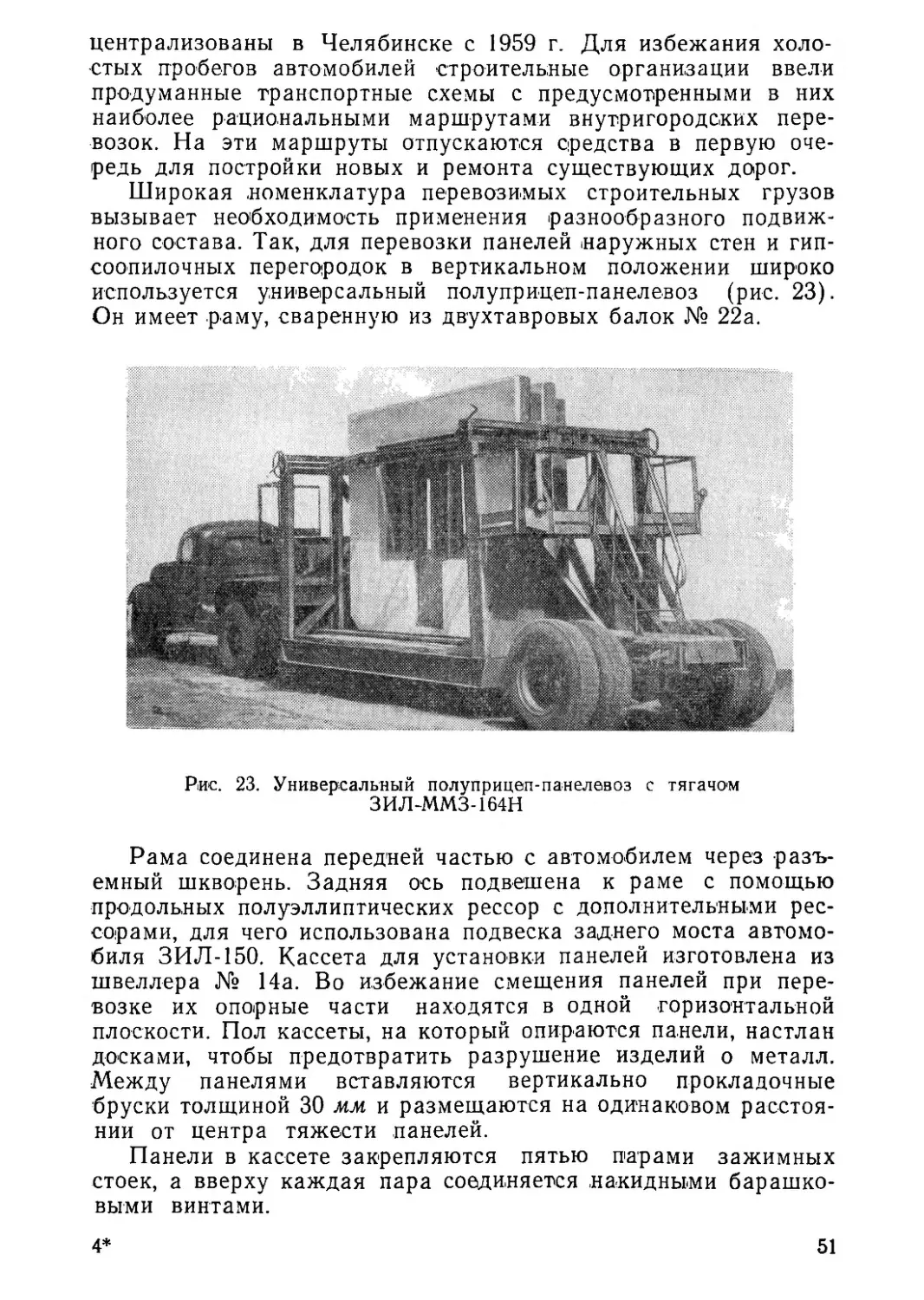

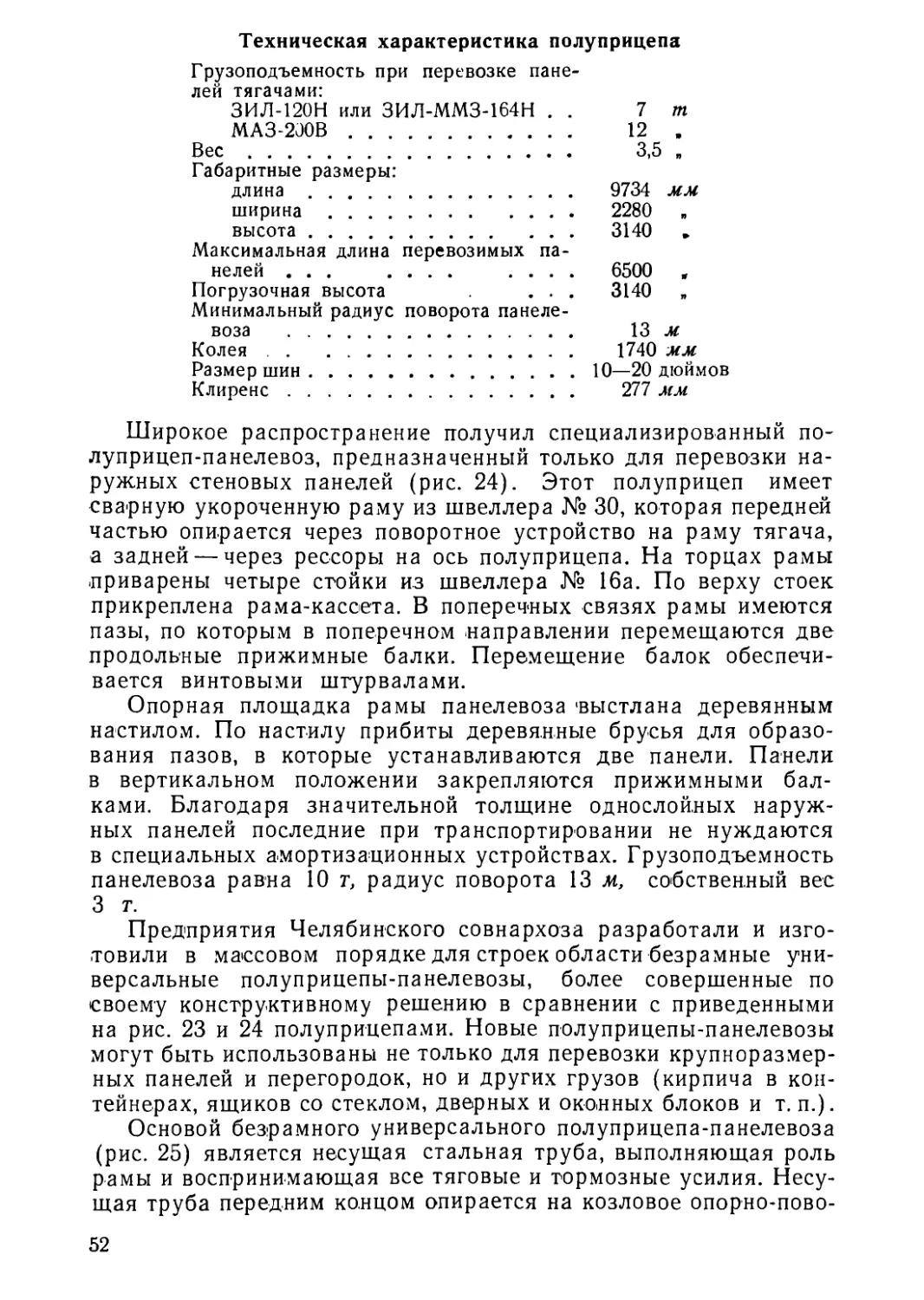

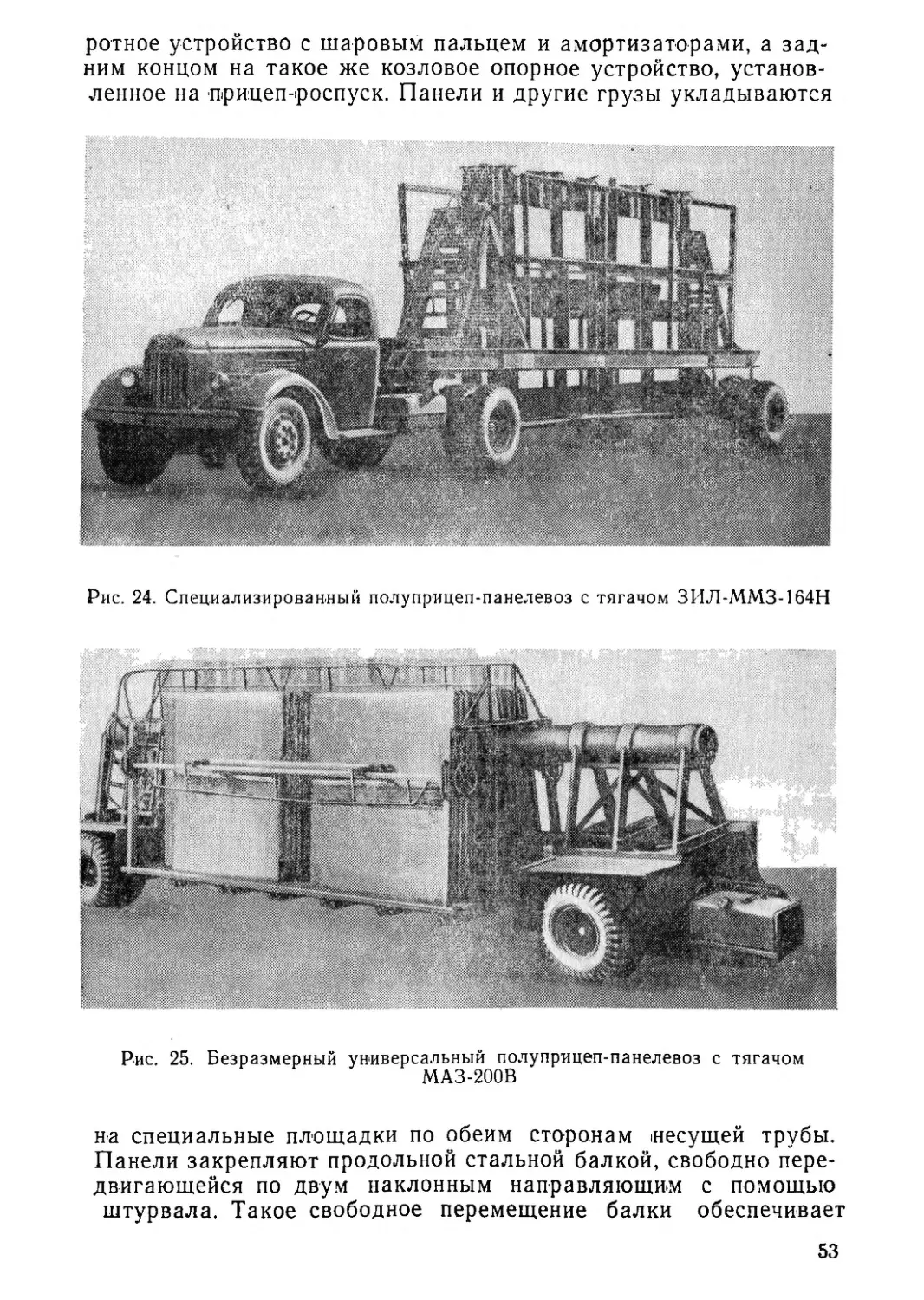

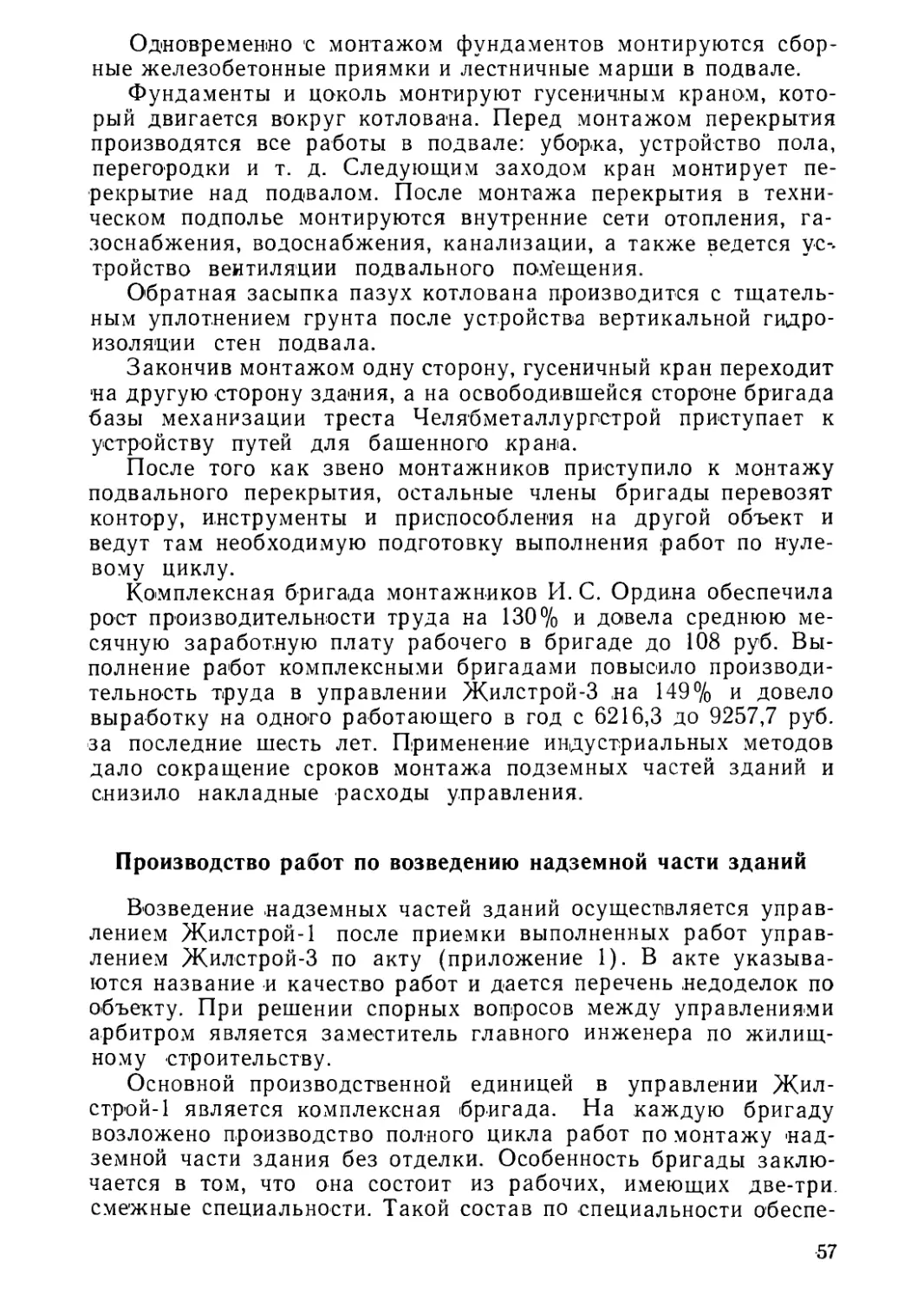

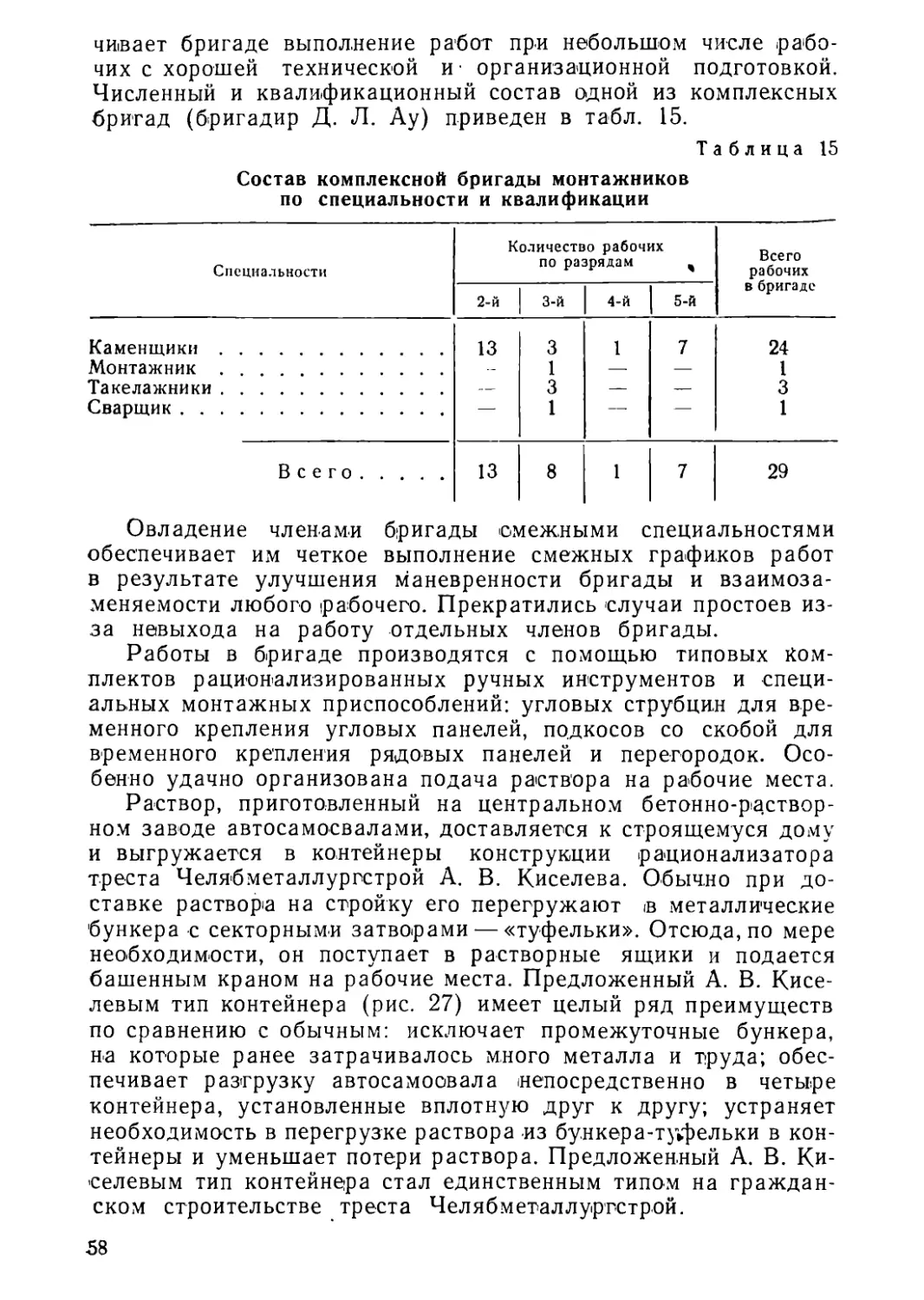

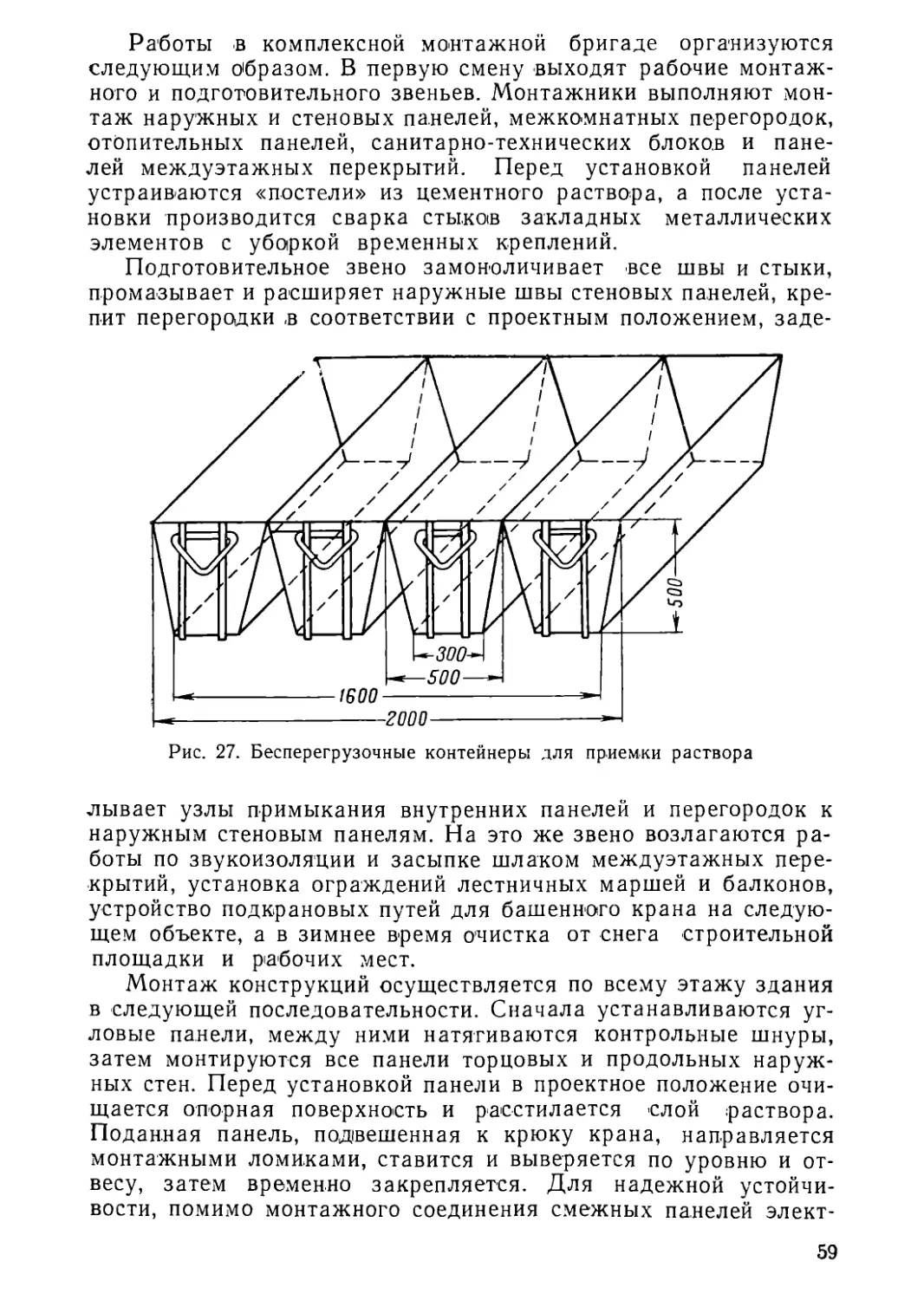

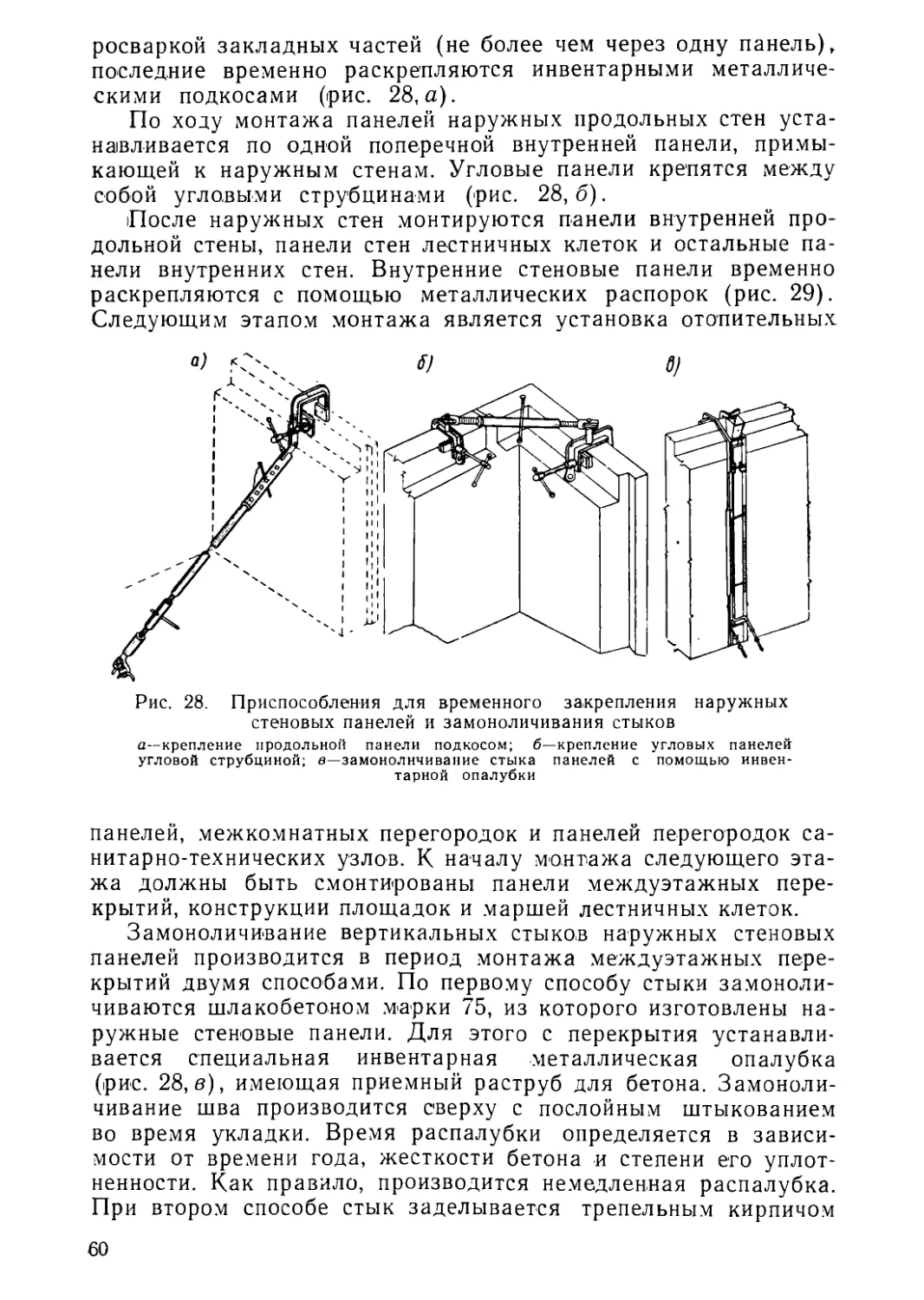

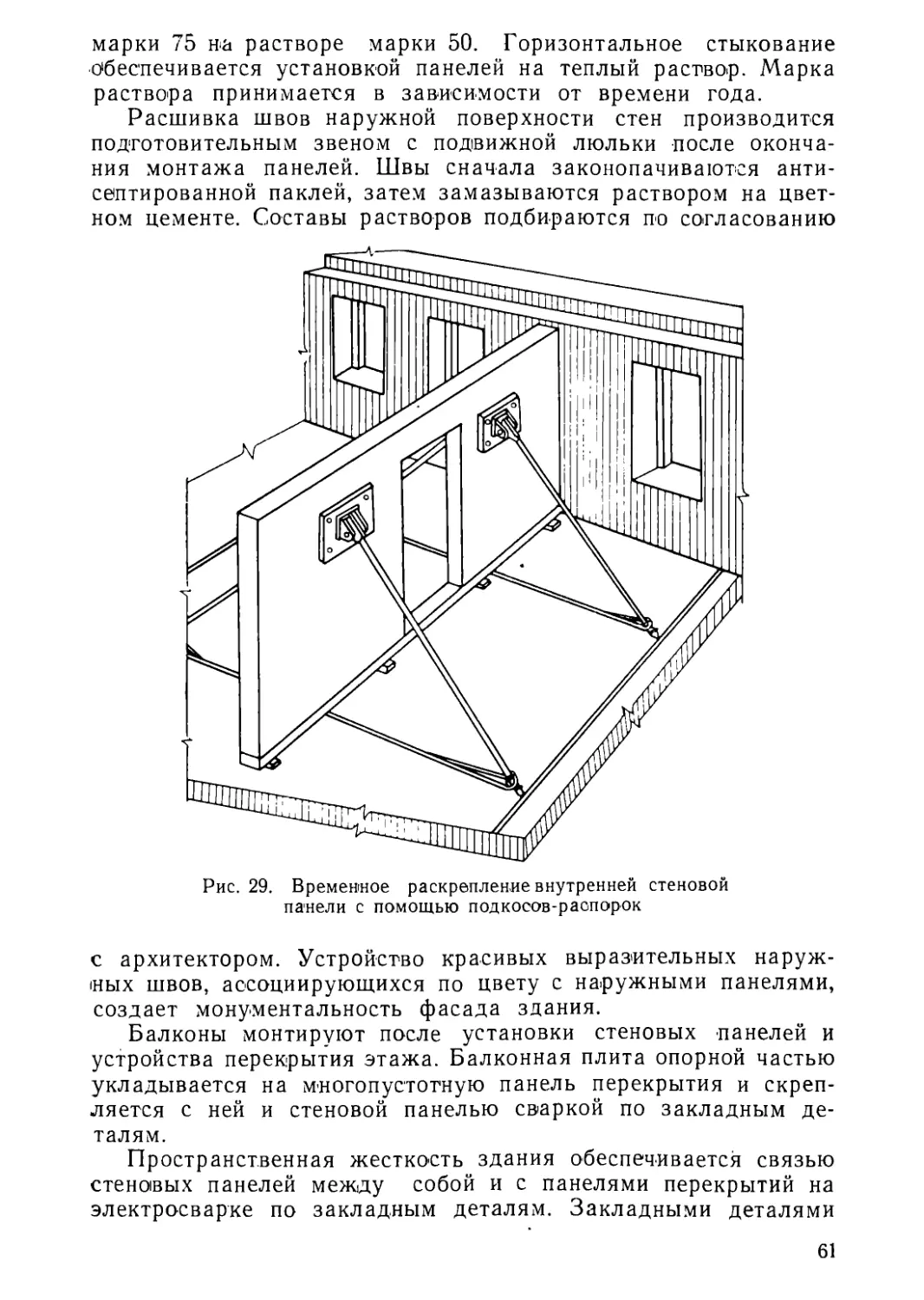

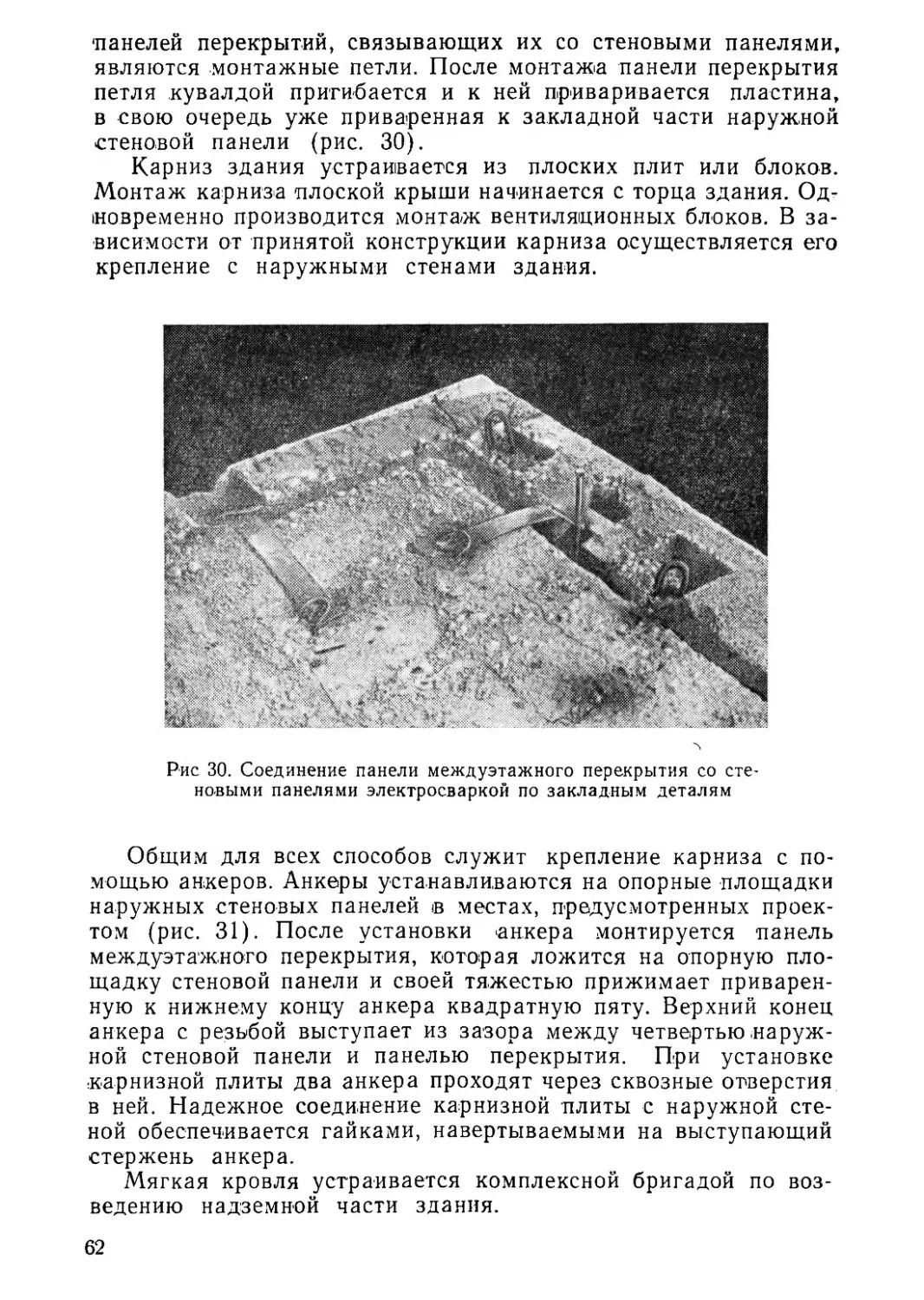

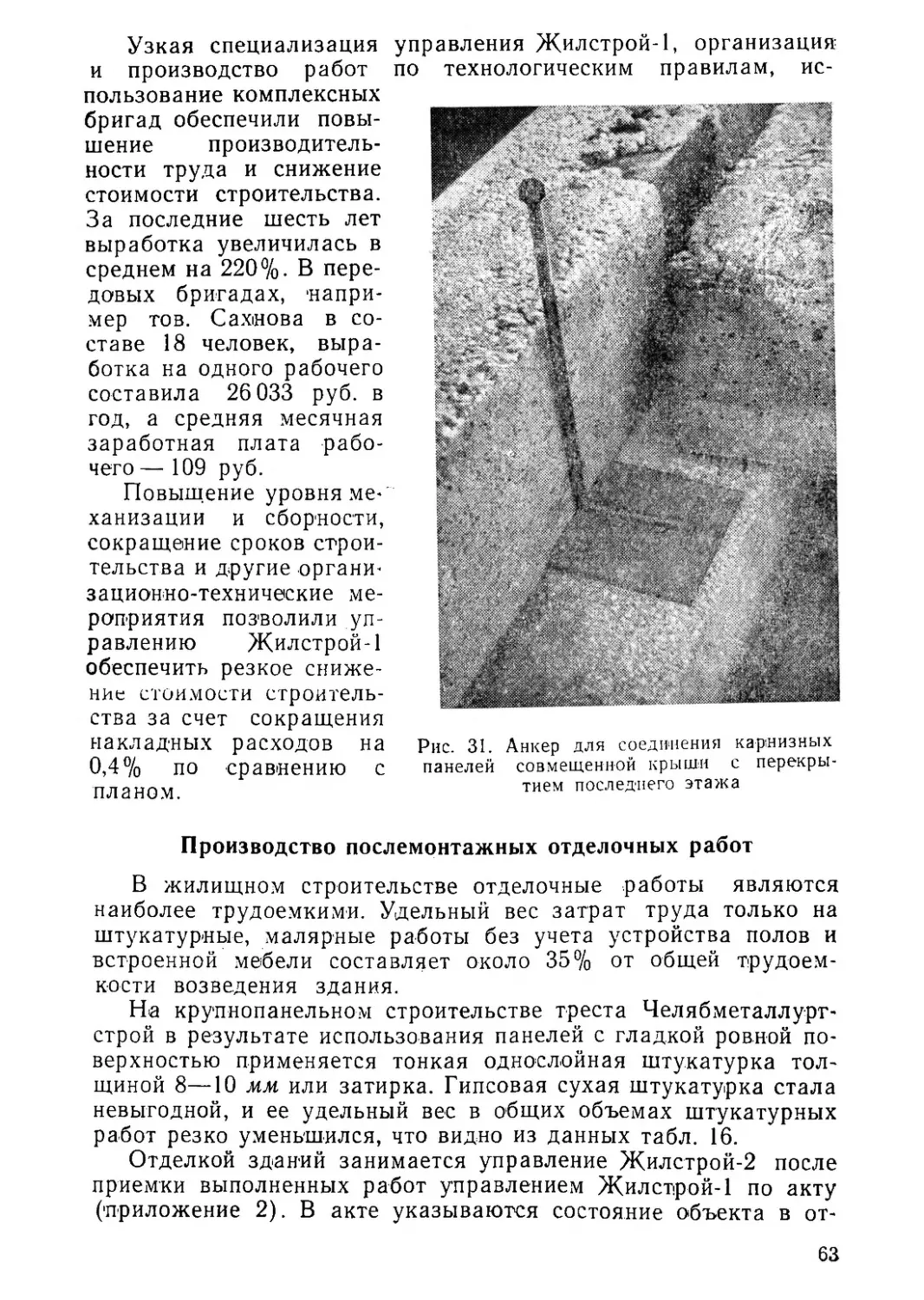

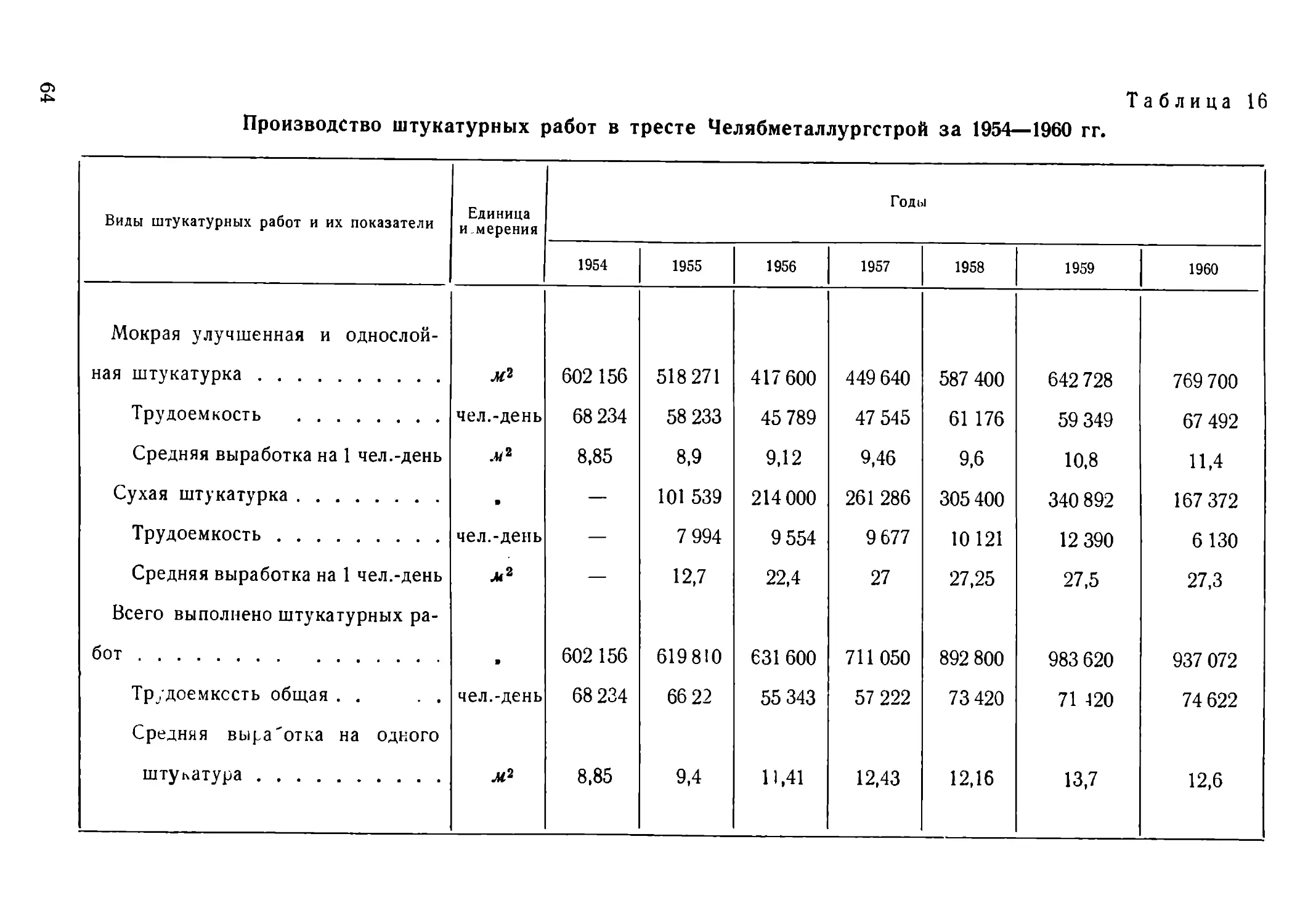

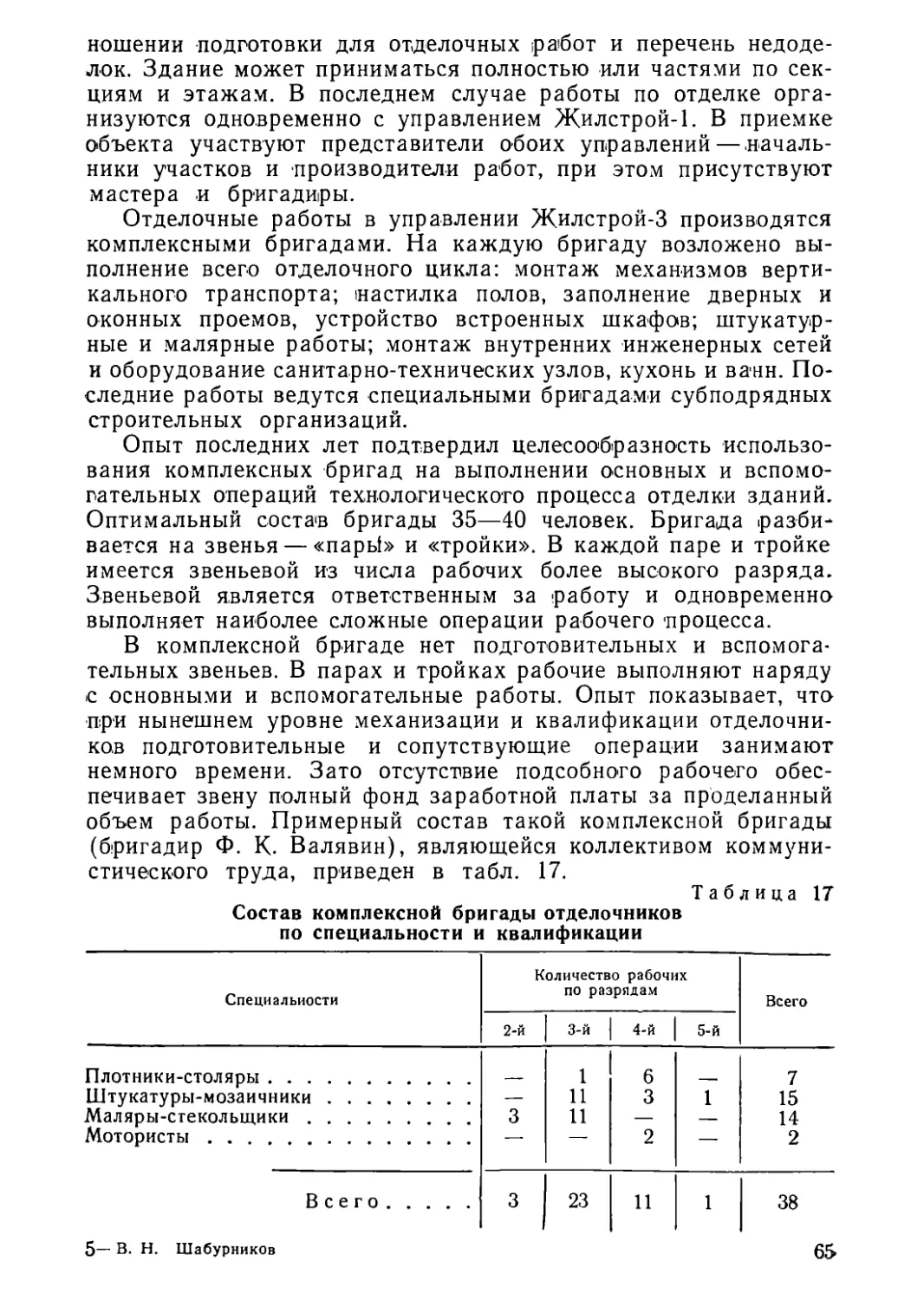

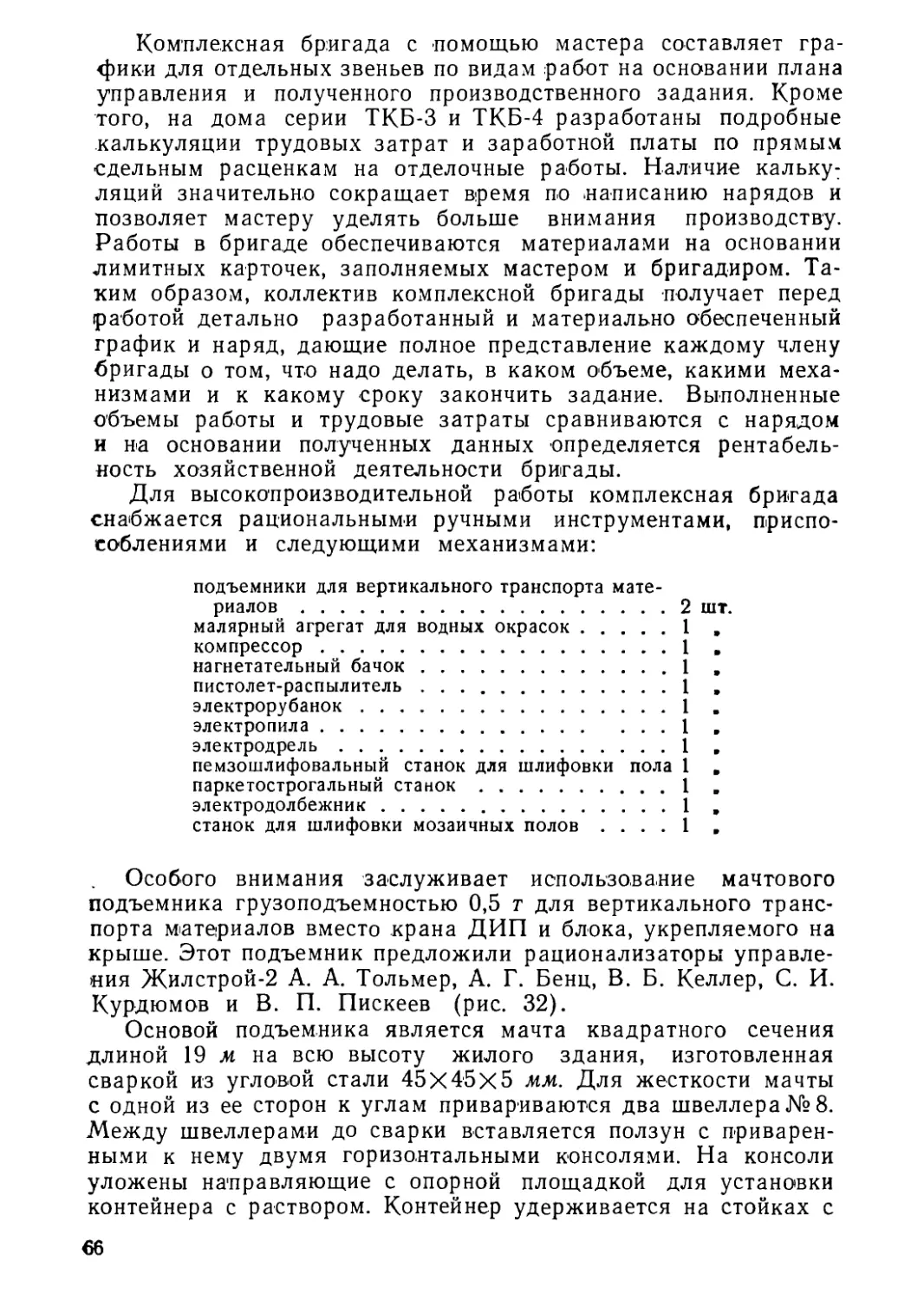

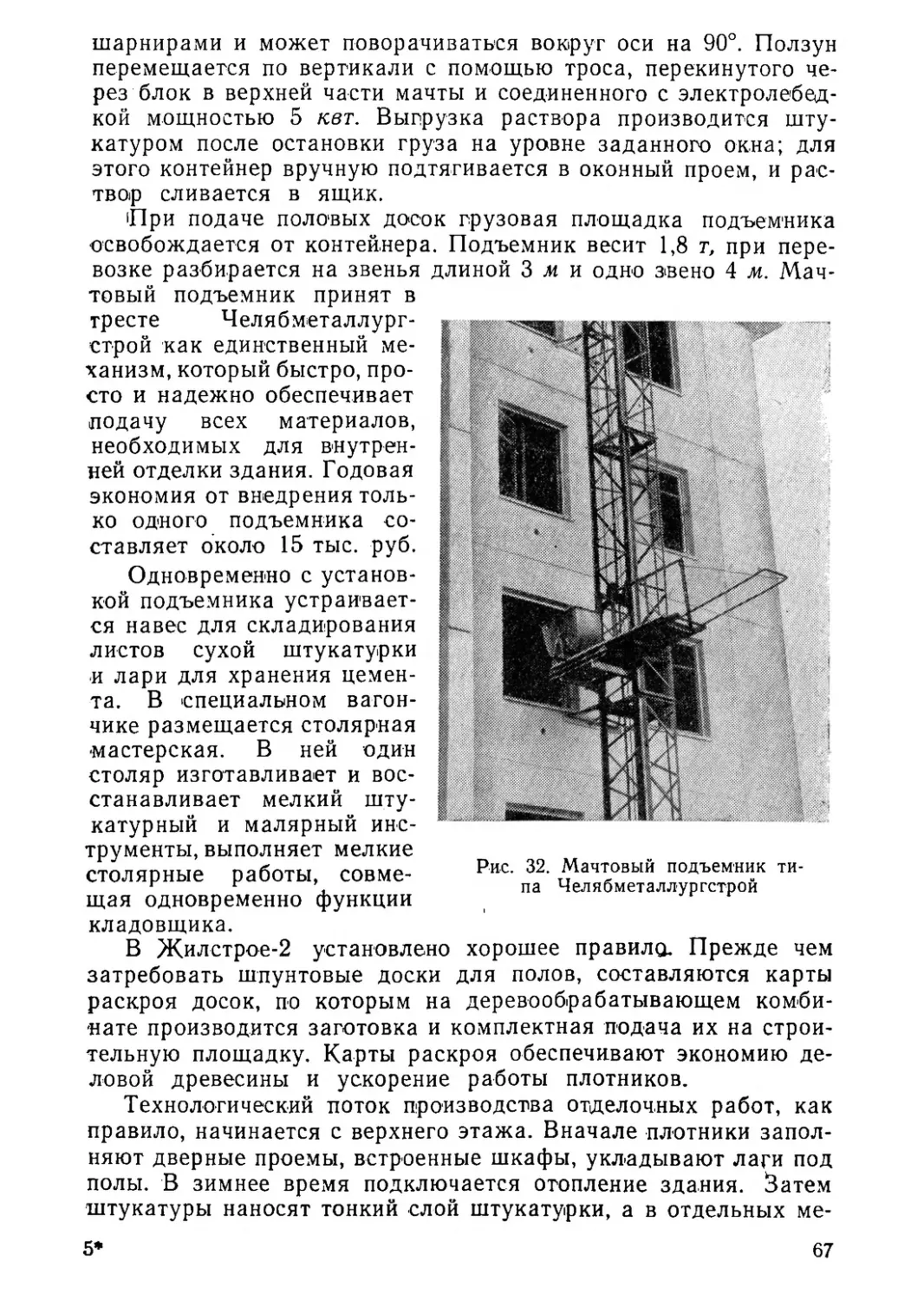

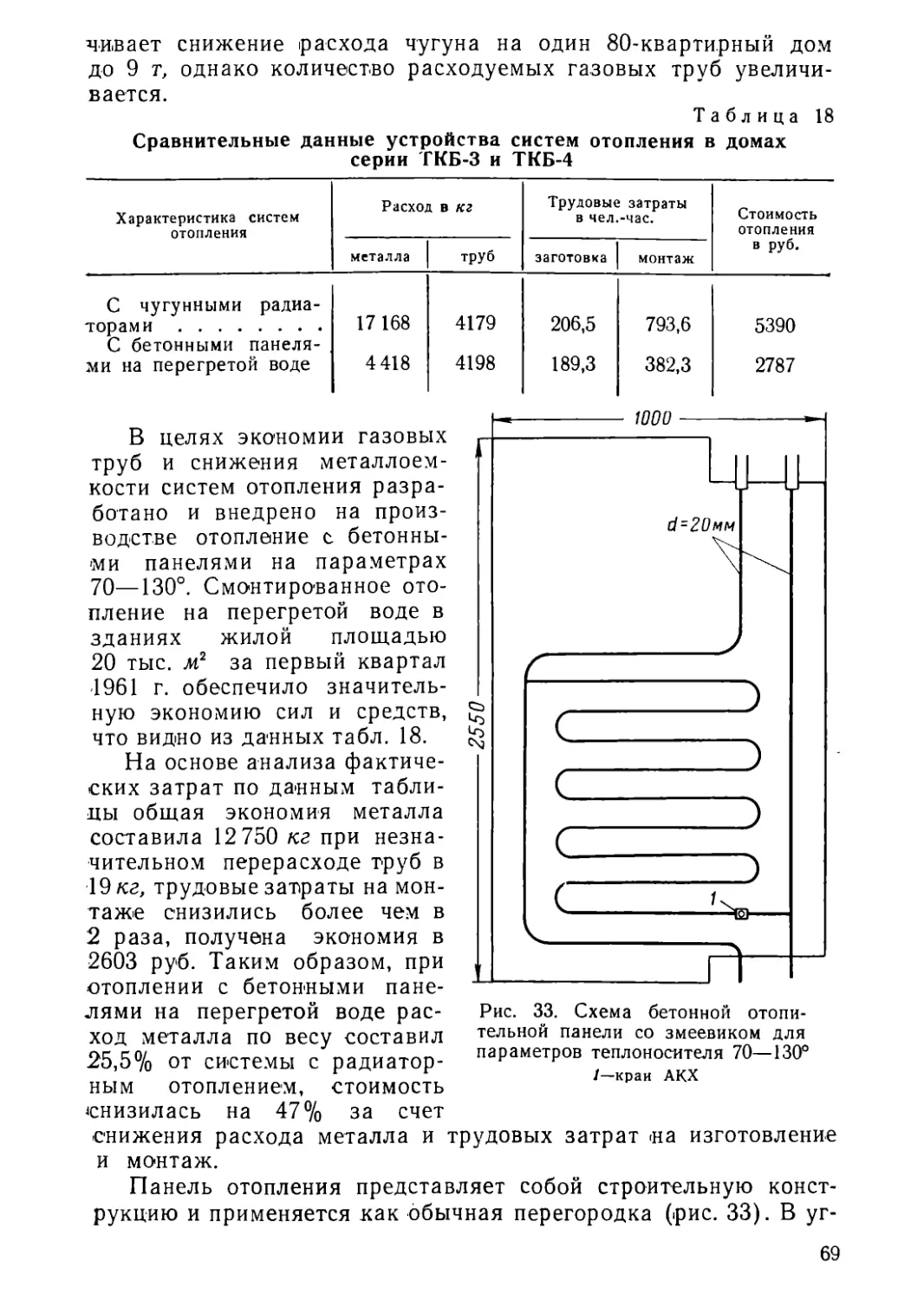

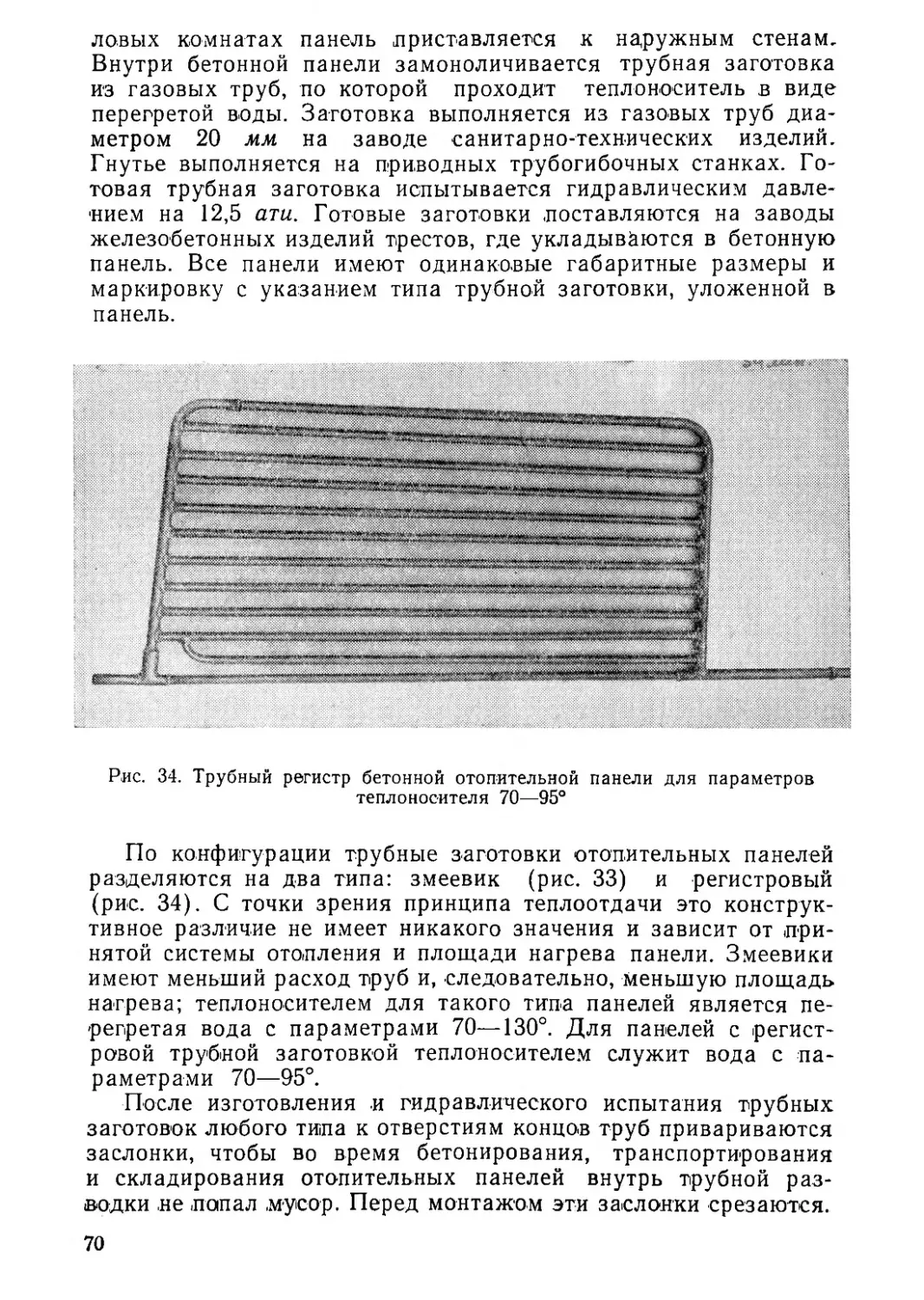

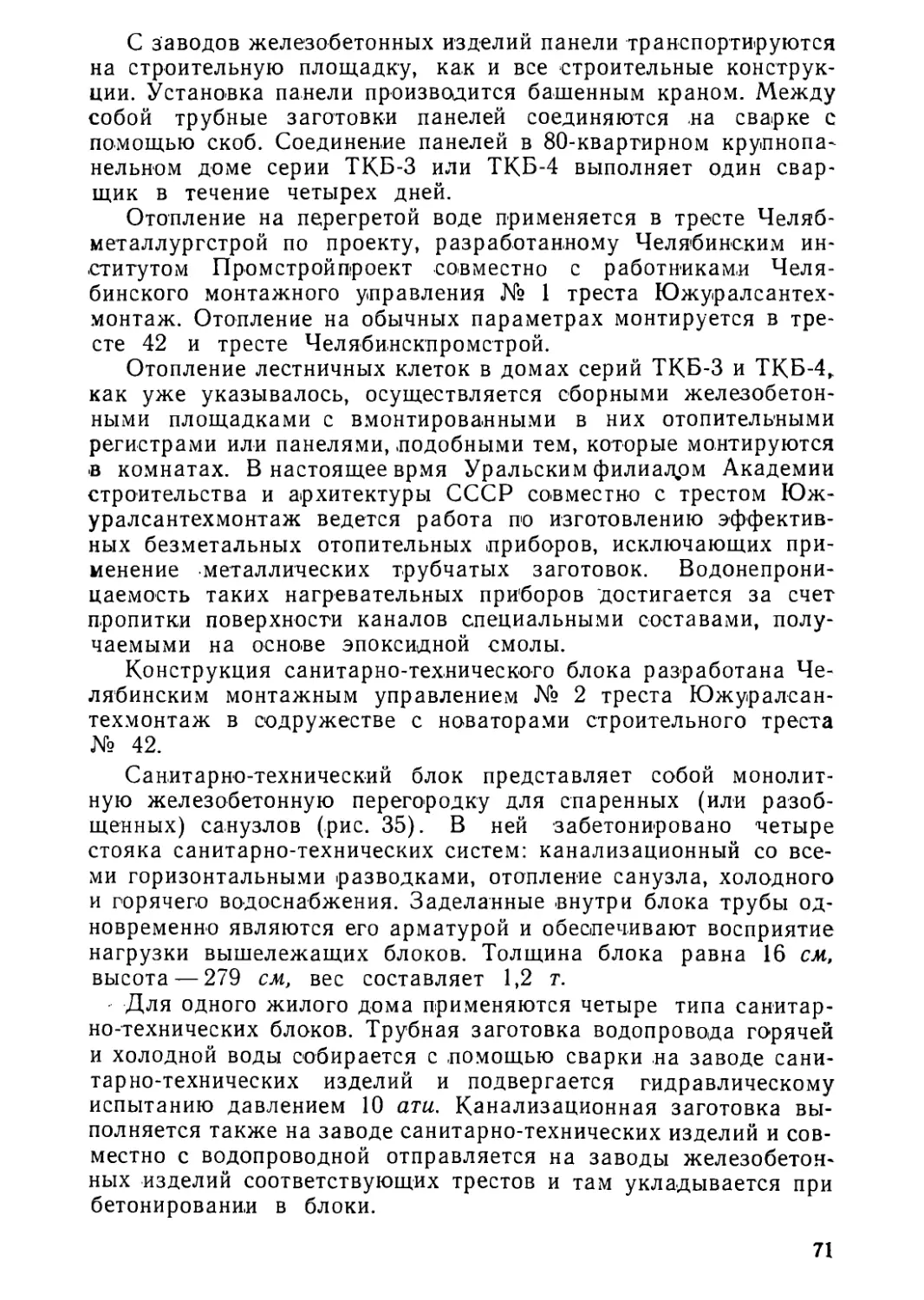

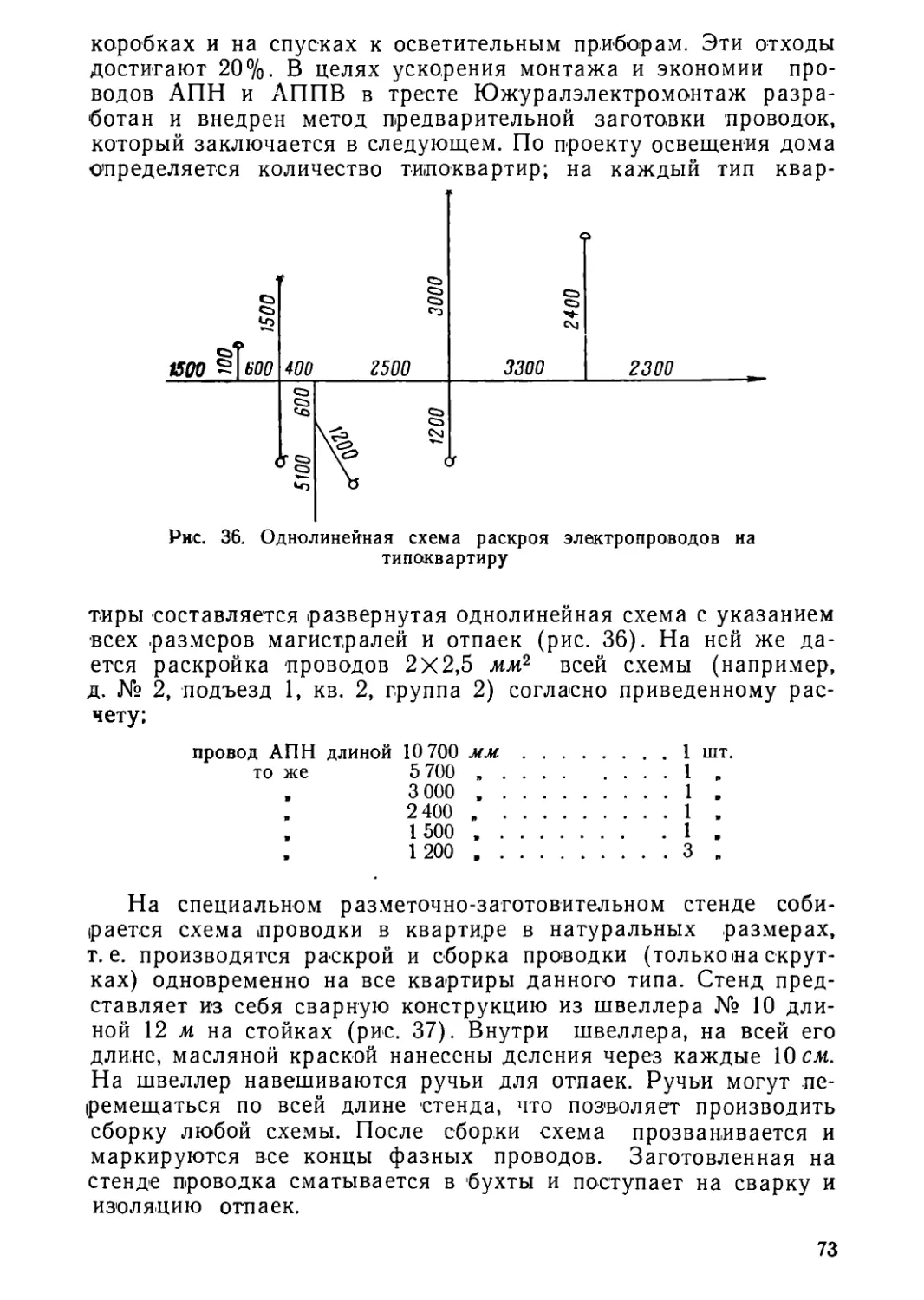

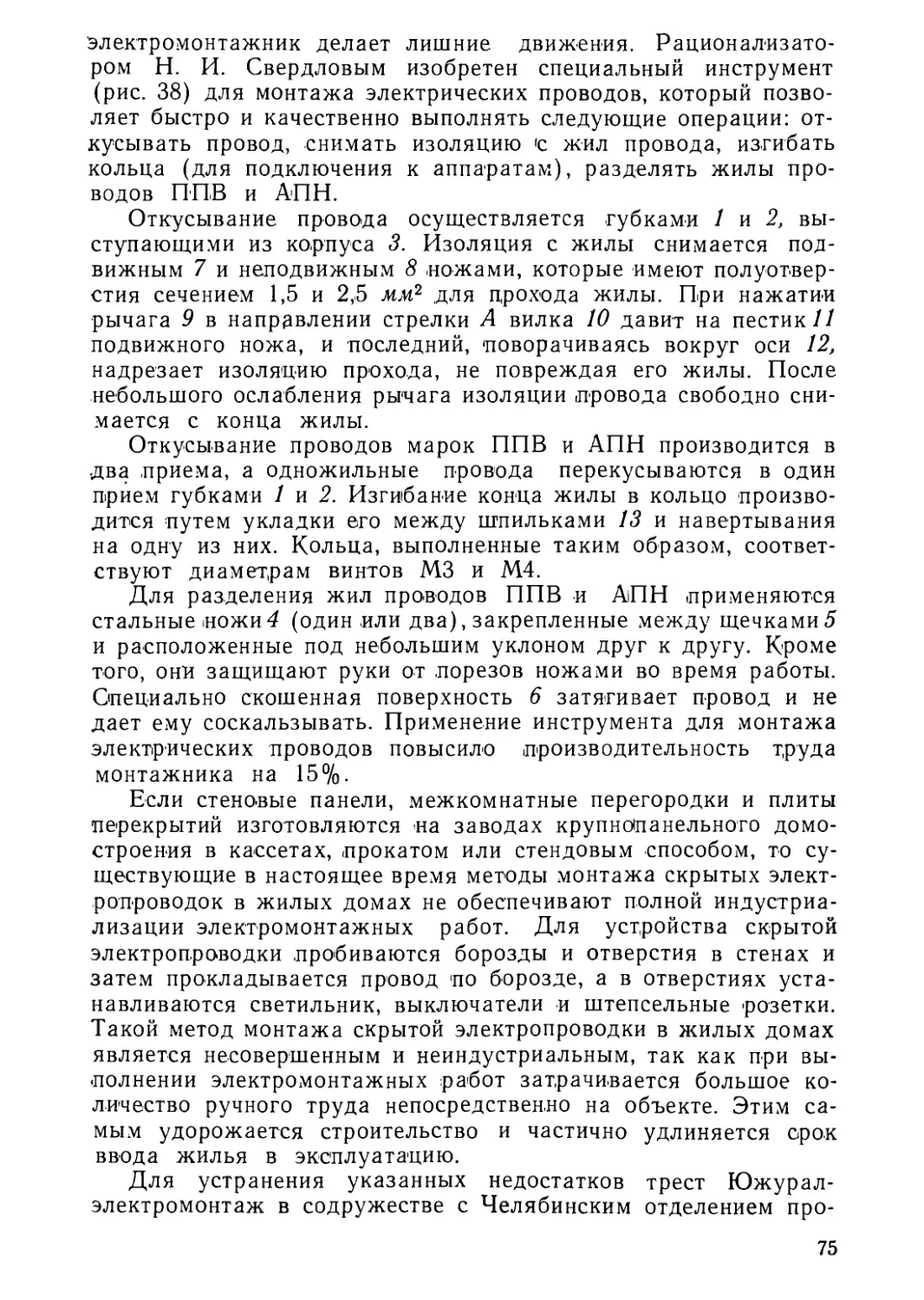

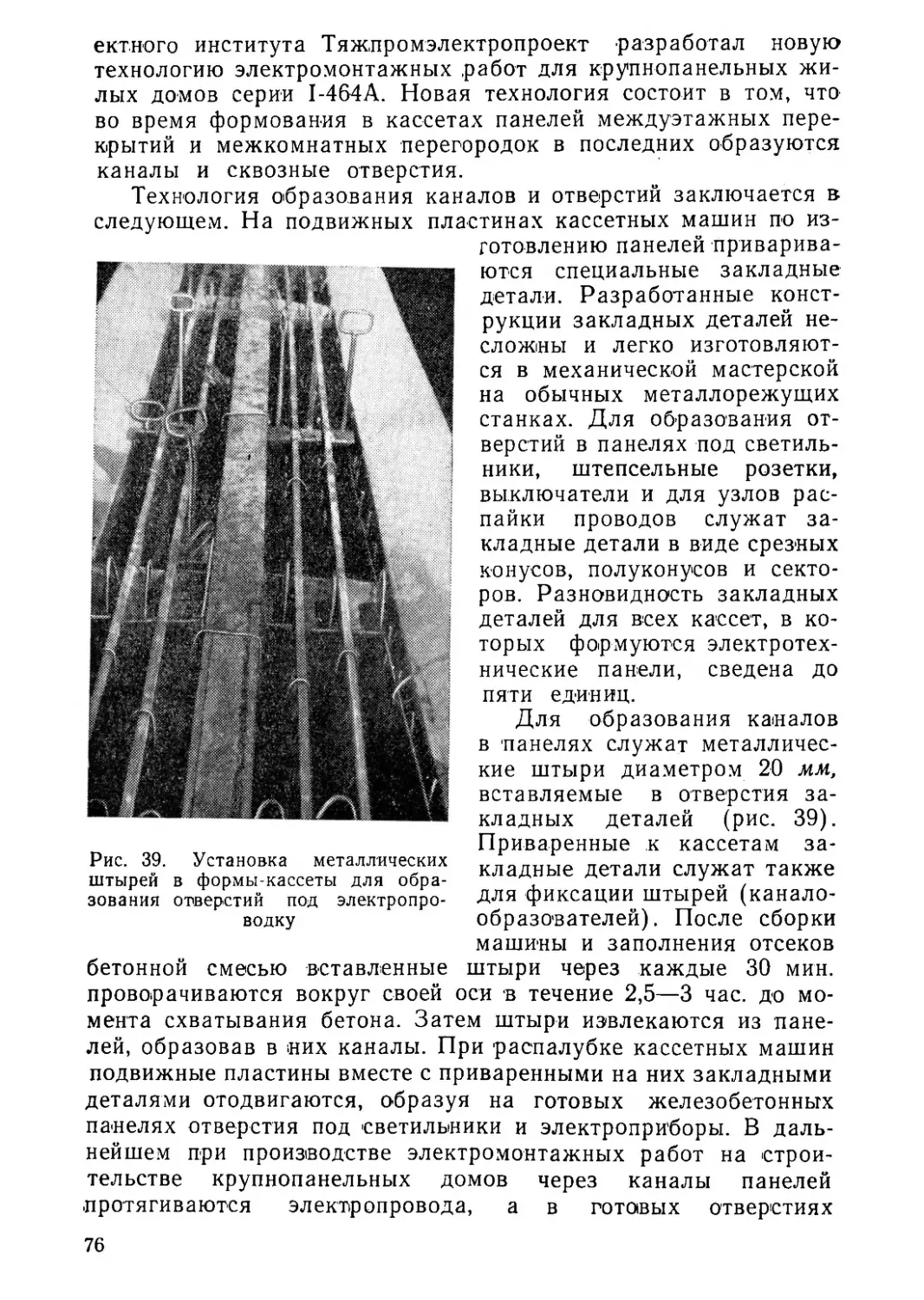

ление не только междуэтажного настила, но и других конструк-