Теги: консервация гидропривод

Год: 1989

Текст

Chlpmaker.ru

КОМПЛЕКТНЫЙ

гид

ПРИВОД

РГ48-ЗД722-02

' РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ РГ48-ЗД722-02Л0Л00 РЭ

*

1989

chipmaker.ru

СОДЕРЖАНИЕ

1. Общие сведения об изделии................. .... .................. 3

2. Основные технические данные и характеристики ...................... 3

3. Комплектность...................................................... 6

4. Указания мер безопасности.......................................... 7

5. Состав, устройство и работа изделия и его составных частей........... 7

6. Порядок установки.................................................. 17

7. Возможные неисправности и способы их устранения................... 19

8. Свидетельство о приемке............................................. 20

9. Свидетельство о консервации......................................... 20

10. Свидетельство об упаковке.......................................... 20

11. Указания по техническому обслуживанию, эксплуатации и ремонту . . ... 20

Изд. N' 5999. Зак. 4427

1 .ОБЩИЕ СВЕДЕНИЯ ОБ ИЗДЕЛИИ

1.1. Комплектный гидропривод РГ48-ЗД722-02 (далее по тексту - гидропривод) предназначен для питания гидросистемы и дистанционного управления движением гидрофицированных органов плоскошлифовальных станков с прямоугольным столом (базовая модель ЗЛ722А).

1.2. Вид климатического исполнения гидропривода по ГОСТ 15150—69:

УХЛ - для эксплуатации в районах с умеренным и холодным климатом; О - для эксплуатации в районах с тропическим климатом.

Категория размещения 4.1.

1.3. Гидропривод работает на чистых минеральных маслах кинематической вязкостью от 20 до 213 мм2/с, чистотой не грубее 12-го класса по ГОСТ 17216 -71, температурой от плюс 10 до плюс 50°С.

Рекомендуемые марки масел ВНИИ НП-403 16728-78; ИГНСп-20, ИГ П-18, И-20А ГОСТ 20799—,75.

2 . ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

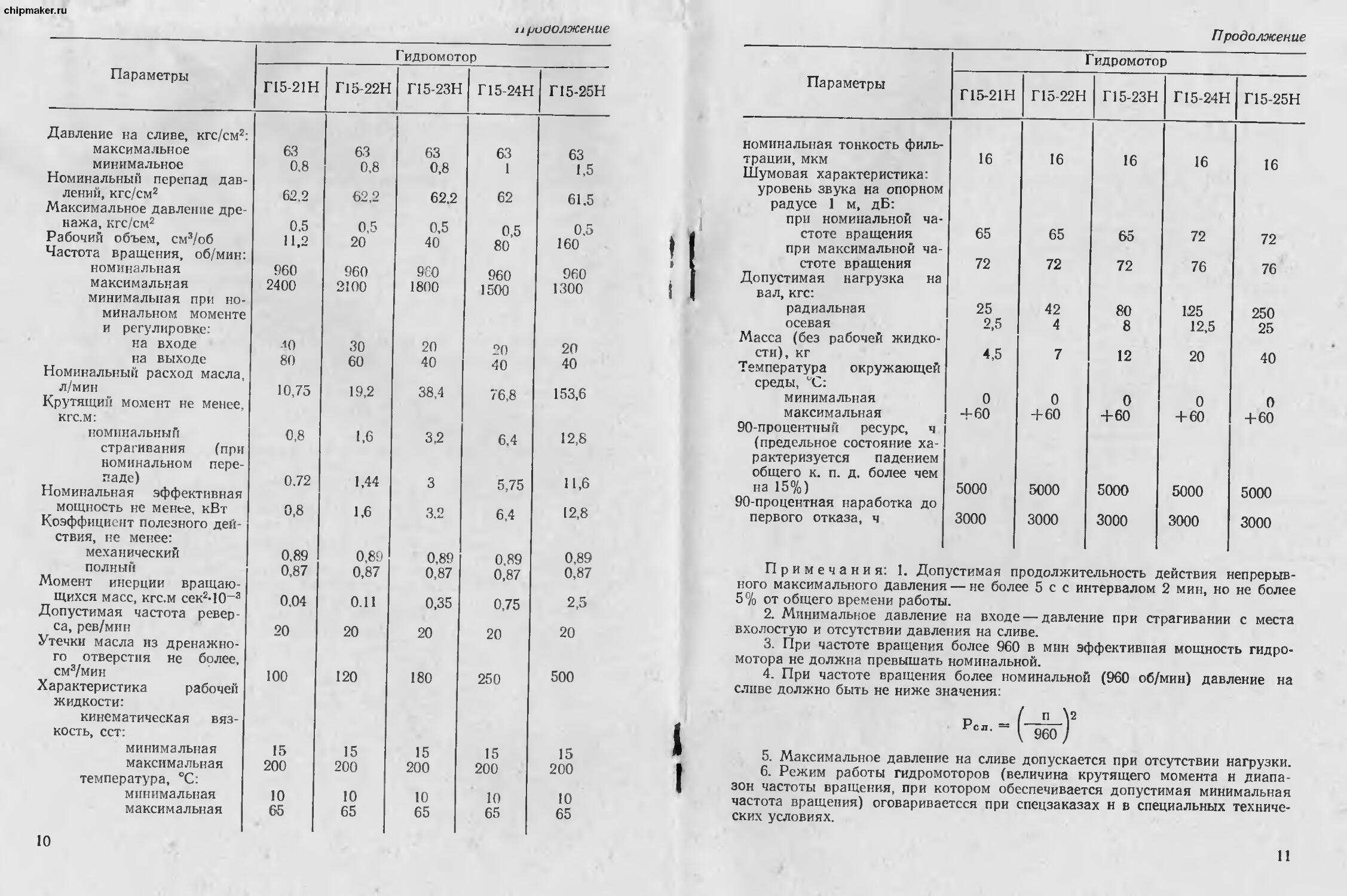

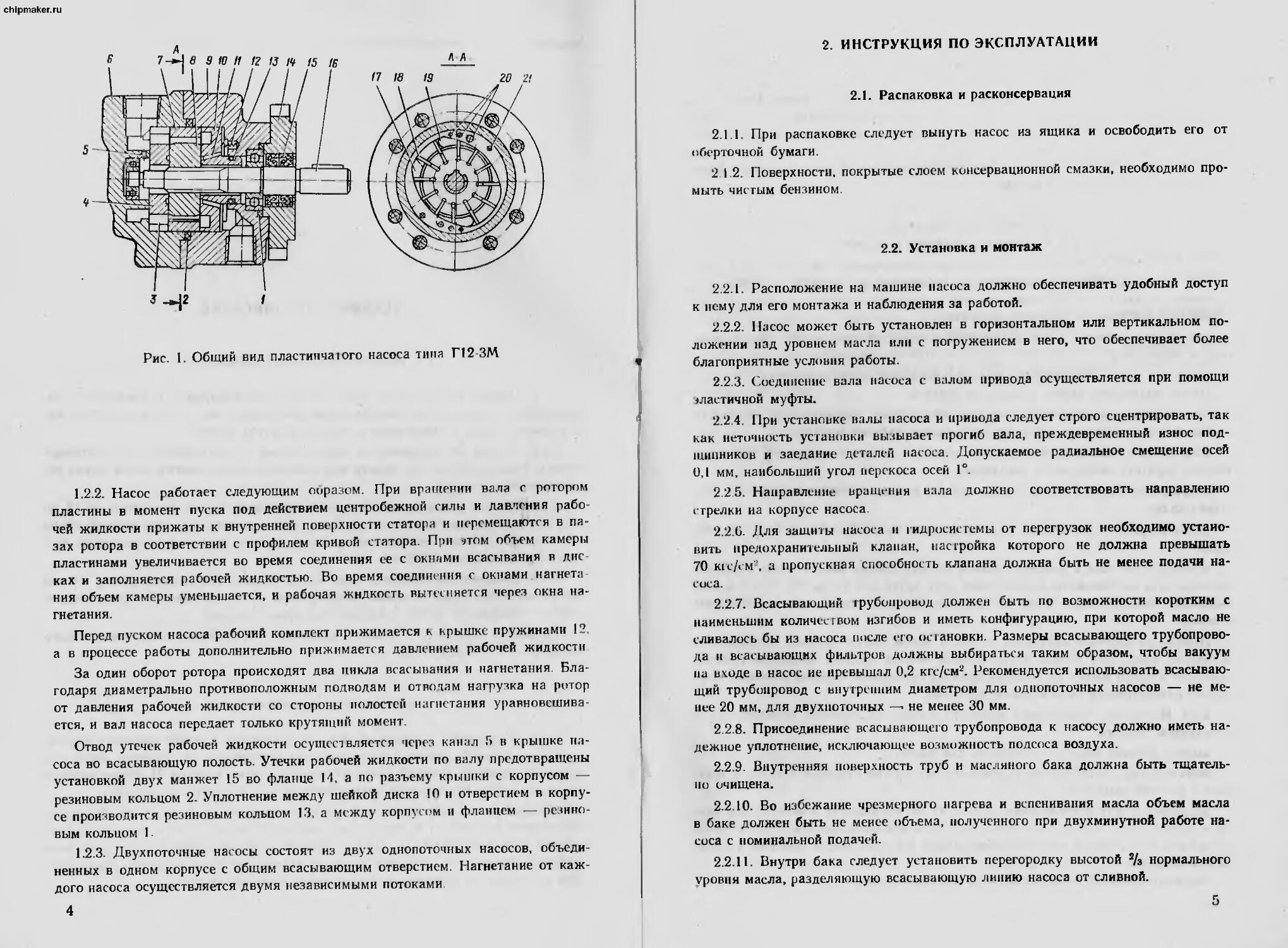

2.1. Общий вид гидропривода - на рис. 1.

2.2. Основные технические параметры гидропривода при работе на минеральном масле вязкостью от 30 до 35 мм2/с (сСт), очищенном не грубее 12-го класса чистоты

по ГОСТ 17216-71: ,

1. Номинальная вместимость гидробака, дм3 (л)....... 400

2. Тип регулируемого пластинчатого насоса. ......... 2Г12-55АМ-40

3. Номинальная подача насоса, дм3/с (л/мин)......... 1,6(100)

или 1,3(80)*

4. Номинальное давление насоса, МПа (кгс/см2)....... 4,0(40)

5. Диапазон настройки давления (в положении "Стоп стола”),МПа (кгс/см2)................................... 2,2-2,8(22-28)

6. Давление в системе при установившейся скорости стола, МПа (кгс/см2), не более................................. 1,4 (14)

7. Скорость движения гидроцилиндра стола, м/мин .... . 1—35

1-28**

8. Габаритные размеры, мм: длина..................................................... 1280

ширина ... 870

высота................................................ 1250

9. Масса (без масла), кг, не более......................... 620

10. Максимальный перегрев масла в гидробаке по отношению к окружающему воздуху (при испытаниях, выполненных по методике, изложенной в примечании), °C, не более..... 11+2

*При частоте тока 60 Гц.

Примечание. Проверка ограничения нагрева масла в гидросистеме, указанная в п. 10, производится при работе гидропривода со станком на холостом ходу в циклическом режиме в течение 8 часов при длине хода стола 1 м (с учетом перебегов) по циклограмме: скорость стола 35 м/мин — 18 мин, 20 м/мин — 18 мин, ’’Стоп стола” — 24 мин.

В начале, в процессе и в конце испытаний термометром измеряется темпе): а гура масла в баке и температура окружающего воздуха.

3

chipmaker.ru

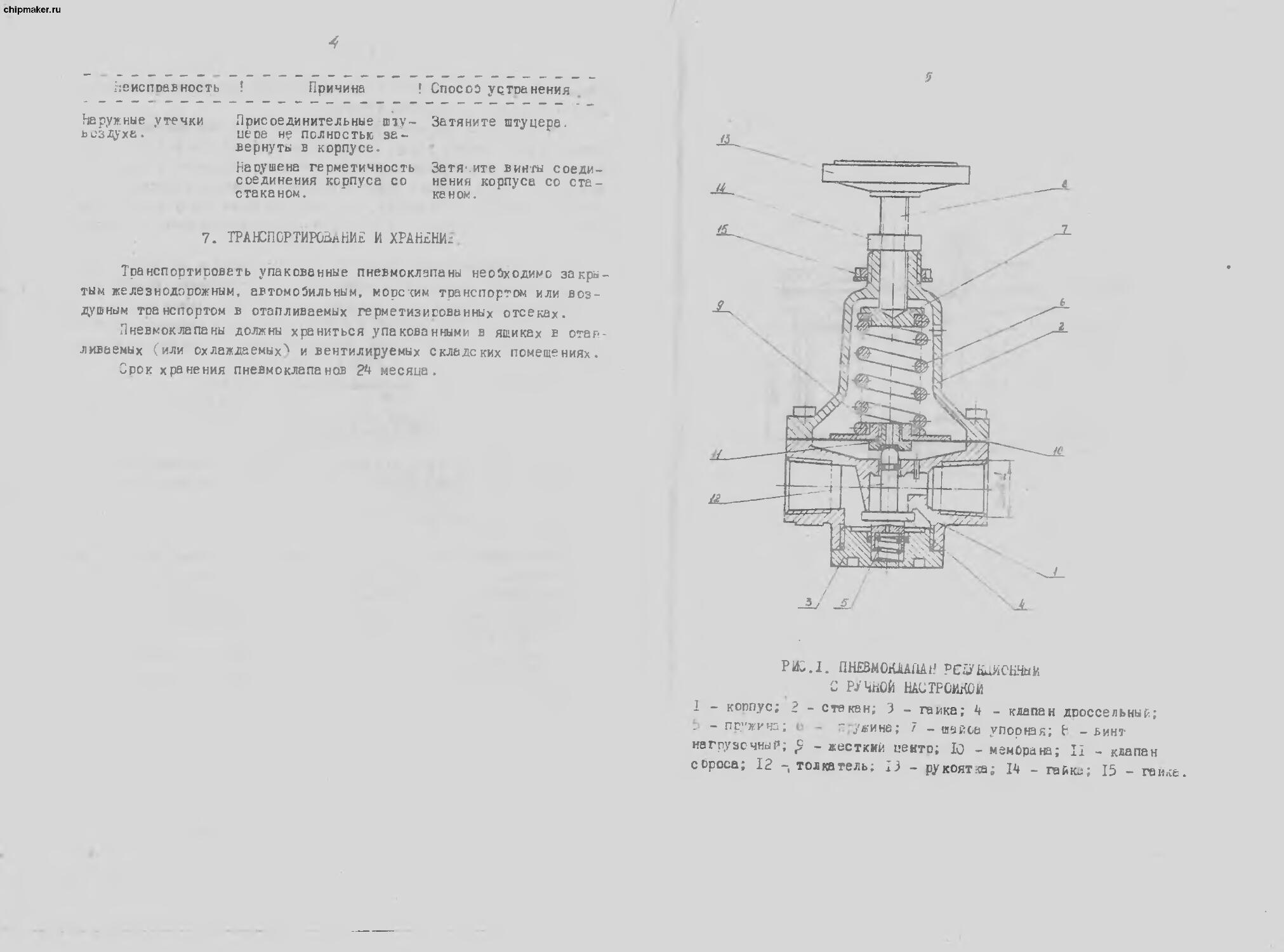

Рис. 1. Габаритные и присоединительные размеры комплектного гидропривода РГ48-ЗД722-О2 Примечание. Поз. 10 — место для установки потребителем гидрораспределителя типа ВЕ6 с выводами А и В (К 1/4”) для спецстанков.

4

2.3. Основные технические параметры электрооборудования:

1. Род тока питающей сети .......................... переменный

трехфазный

2. Частота, Гц. . ....................... .......... 50 или 60

3. Напряжение, В......................................... 380*

4. Количество электродвигателей, шт................. 5

5. Электродвигатель привода основной насосной установки -тип...................... ......................... 4AMI00L4

или АИР100Е4

исполнение........................................... 1М3081

мощность, кВт......................................... 4,0

синхронная частота вращения, с-1 (об/мин)........... 25(1500)

или 20(1200)“

6. Электродвигатель привода лпосселя регулировки скорости стола:

тип............................................. РД-09

редукция........................................ 1/478

напряжение, В........................................ 127

мощность, кВт................................... 0 01

7. Электродвигатели привода вентилятора воздушного теплообменника

тип............................................. АИР50В4

исполнение . .................. .......... 1М3681

мощность, кВт ... ........................... 0,09

синхронная частота вра дения, с-1 (об/мии)...... 25(1500)

или 30(1800)“

8. Электродвигатель привода насосной установки для фильтрации и охлаждения масла: тип..................................................... 4АМ80В6

или АИР80В6

исполнение .................. .... 1М3081

мощность, кВт ..................ч............... 1,1

синхронная частота вращения, с-1 (об/мин)....... 16,6(1000)

или 20(1200)“

9. Электромагнит гидрораспределителя ВЕ6 или РХО6 натяжение, В........................'.............. 24

род тока.......................................... постоянный

мощность, Вт.................................... 26

*При поставках на экспорт в соответствии с требованиями заказа-наряда. “ При частоте тока 60 Гц.

5

chipmaker.ru

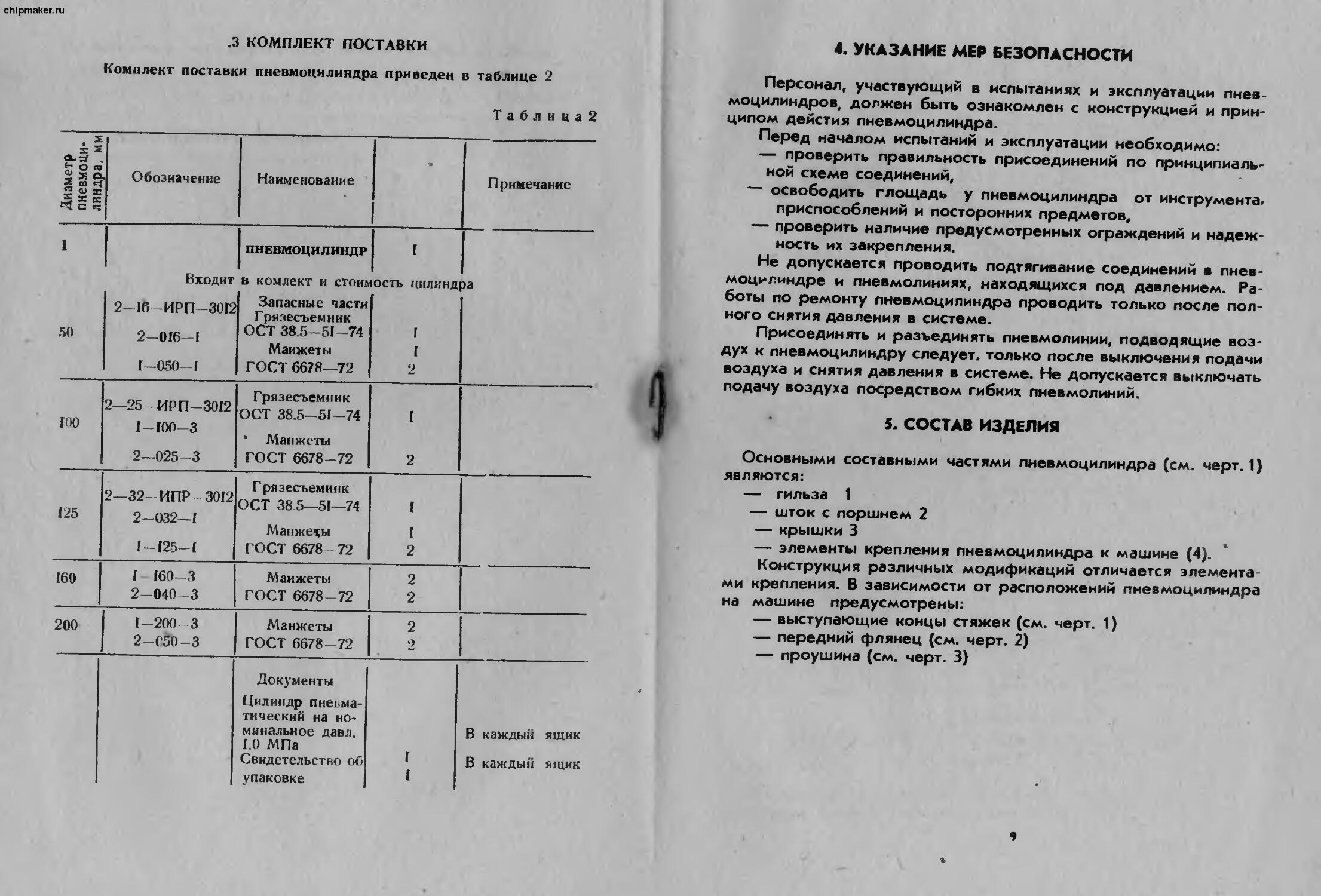

3. КОМПЛЕКТНОСТЬ

Обозначение Наименование Количество

для внутренних поставок для экспорта

РГ48-ЗД722-02 Комплектный гидропривод

в сборе 1 1

Входят в комплект и стоимость комплектного гидропривода

Запасные части

Комплект уплотнительных резиновых колец (табл. 3.1) — 2

ФЗ. 162.01 Штора фильтрующая 2 2

• Запасные части, поставляемые с комплектующей электро-, гидроаппаратурой, установленной на гидроприводе » ♦

РГ48-ЗД722-02.00.000 РЭ Документы Комплектный гидропривод РГ48-ЗД722.02. Руководство по эксплуатации 1 **

РГ48-ЗД722-02.00.000 Д1 Комплектный гидропривод РГ48-ЗД722-02. Гарантии изготовителя 1

РГ48-ЗД7 22-02.00.000 Д2 Комплектный гидропривод РГ48-ЗД722-02. Содержание цветных металлов •1

Эксплуатационные документы, поставляемые с комплектующей электро-, гидроаппаратурой, установленной на гидроприводе •** *

t

* Согласно нормативно-технической документации на комплектующую электро-, гидроаппаратуру. -

** В количестве н на языке согласно требованиям заказа-наряда и один экземпляр на русском языке. При отсутствии специальных требований — два экземпляра на.русском языке. '

*** По требованию потребителя. На несколько комплектующих изделий одного типа поставляется один экземпляр эксплуатационных документов.

б

Перечень уплотнительных резиновых колец, входящих в комплект поставки

Обозначение кольца по ГОСТ 18829-73 Ко лич. Обозначение кольца по ГОСТ 18829-73 Колич.

006-010-25-2-2 6 040-044-25-2-2 8

010-014-25-2-2 10 040-045-30-2-2 2

012-016-25-2-2 14 034-040-36-2-2 2

016-020-25-2-2 8 037-045-46-2-2 4

025-029-25-2-2 8 260-270-58-2-2 4

4 .УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

4.1. Эксплуатация гидропривода должна производиться в соответствии с правилами пожарной безопасности, требованиями ГОСТ 12.2.003-74, ГОСТ 12.2.009-80, ГОСТ 12.2.040-79, ГОСТ 12.2.086-83 и настоящего руководства по эксплуатации РГ48-ЗД722-02.00.000 РЭ.

4.2. К обслуживанию гидропривода персонал допускается после ознакомления с настоящим руководством по эксплуатации.

4.3. Подключение энергоисточников должно производиться только после полного окончания сборочно-монтажных работ.

4.4. Перед первым пуском проверить затяжку гаек соединения трубопроводов, подсоединение электрических приборов, предусмотренных электросхемой.

4.5. Периодически проверять правильность работы блокировочных устройств.

4.6. Перед разборкой гидропривода необходимо отключить все энергоисточники, принять меры против случайного включения, на свободном рубильнике повесить плакат с надписью: ”НЕ ВКЛЮЧАТЬ - РАБОТАЮТ ЛЮДИ”.

ЗАПРЕЩАЕТСЯ:

оставлять работающий комплектный гидропривод без надзора;

производить подтягивание болтов, гаек и других соединений во время работы;

производить пуск гидропривода без необходимого количества масла в баке или при неисправных контрольно-измерительных приборах.

5 . СОСТАВ, УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ И ЕГО СОСТАВНЫХ ЧАСТЕЙ

5.1. Состав изделия

Общий вид гидропривода с обозначением его составных частей показан на рис. 1, их перечень приведен в табл. 5.1.

chipmaker.ru

Таблица 5.1

Перечень составных частей гидропривода

№ поэ.

Наименование

Обозначение

1

2

3

5

6

7

8

9

Гидробак

Насосная установка

Элсктрокоробка

Панель стола

Дроссель стола

Фильтры

Насосная установка (для охлаждения и фильтрации масла) Теплообменник

РГ48-ЗД722.716.000А

РГ48-ЗД722.711Б.000

РГ48-ЗД722.801.100

РГ48-ЗД722.712.000

РГ48-ЗД722.713.000А

1ФГМ16-10; 2ФГМ32-1О

2Г44-25-01

5.2. Устройство, работа изделия и его составных частей

5.2.1. Гидропривод скомплектован попринципу узловой сборки.

Составные части крепятся с помощью болтов или винтов и могут быть легко демонтированы.

5.2.2. Гидробак 1 служит резервуаром для масла и основанием для (размещения насосных установок и гидроблока. Сварной короб гидробака разделен перегородкой на два отсека: всасывания, гае расположен всасывающий патрубок регулируемого насоса; слива, куда подведены сливные магистрали из блока управления, а также всасывающий патрубок вспомогательной насосной установки и слив через фильтр и теплообменник в бак. На лицевой стороне гидробака расположены два мйслоука-зателя и сливная пробка. Заливная горловина с фильтрующей сеткой и воздушным фильтром смонтирована на верхней плите гидробака в передней зоне, что удобно при заливке масла в бак.

На боковых стенках бака имеются закрытые крышками люки для очистки гидробака при замене масла.

5.2.3. Насосная установка 2 состоит из регулируемого пластинчатого насоса с комбинированным управлением типа 2Г12-55АМ и приводного электродвигателя фланцевого исполнения, связанных между собой эластичной муфтой. Насос и электродвигатель крепятся к кронштейну.

В качестве опор насосной установки, с помощью которых она крепится на баке, применены резинометаллические амортизаторы-виброопоры.

5.2.4. Электрокоробка 3 предназначена для соединения электроцепей гидропривода с электрической частью станка. Она выполнена в виде литого алюминиевого корпуса, стальной крышки и резиновой уплотнительной прокладки.

На верхней стенке корпуса коробки закреплена колодка штепсельного разъема. Она предназначена для соединения с вилкой штепсельного разъема, которая связана с кабелем, идущим от электрошкафа станка. Внутри коробки расположены блоки зажимов и узел заземления.

Развопка проводов от электрооборудования и электроаппаратуры к электрокоробке осуществляется в поливинилхлоридных трубках, а после ввода в электрокоробку бандажируется в жгуты и выполнена в соответствии со схемой электрической соединений (рис. 2).

5.2.5. Панель стола 5 предназначена для управления возвратно-поступательным перемещением стола, обеспечивает реверсирование, пуск и останов стола и выполнена в виде гидроблока стыкового исполнения.

Панель состоит из корпуса, в расточках которого перемещаются реверсивный и стоповой золотники. Они связаны между собой сверлеными каналами в корпусе панели. Каждая расточка, в которой перемещаются золотники, с обеих сторон закры

8

та крышками. В них установлены клапаны-дроссели, пружинами прижатые к регулировочным винтам.

При поступлении рабочей жидкости в полости управления (торцевые полости золотников) через крышки со стороны регулировочных винтов клапан, преодолевая сопротивление пружины, перемещается до упора в пробку. При згом клапан работает как обратный.

При вытеснении рабочей жидкости из торцевых полостей управления золотников (масло поступает в полости со стороны пружины) клапан прижимается к торцу регулировочного винта и работает как дроссель.

В зависимости от положения регулировочного винта устанавливается проходное сечение дросселя, ограниченное треугольными прорезями на нем и посадочным диаметром крышки-дросселя, расположенных в торцевой полости расточки в крышке.

Реверсивным и стоповым золотниками управляют соответственно распределители с электрическим управлением (распределители типа ВЕ6).

Подвод жидкости под давлением и слив в бак осуществляются через сверленые каналы в корпусе и плите, которые выведены на стыковую поверхность корпуса.

5-2.6. Дроссель стола 6 предназначен для бесступенчатого регулирования - настройки скорости стола, осуществляемой с помощью электродвигателя РД-09.

Дроссель представляет собой встраиваемый в подпанельную плиту аппарат И состоит из втулки, в которой имеются рабочие окна специальной формы, и вала-плунжера с лысками.

При повороте вала-плунжера происходит закрытие или открытие (уменьшение и увеличение) проходного сечения рабочих окон во втулке, тем самым производится настройка дросселя, обеспечивающая необходимый расход рабочей жидкости через дроссель.

Полное открытие или закрытие дросселя осуществляется при повороте вала-плунжера на 90°. Ограничение поворота обеспечивается с помощью штифта, запрессованного в вал-плунжер, и паза во втулке.

Привод поворота вала-плунжера осуществляется от электродвигателя через предохранительную муфту, которая одновременно является полумуфтой, находящейся в зацеплении с полумуфтой, установленной на валу электродвигателя. В пре-дох ранитетьной муфте имеются четыре сквозных радиальных отверстия. В них вставлены четыре шарика, прижимаемые к валу-плунжеру, у которого имеются четыре гнезда.

Усилие пружин предохранительной муфты настроено таким образом, что передача крутящего момента от электродвигателя валу-плунжеру обеспечивается только в пределах, не превышающих номинальный крутящий момент электродвигателя.

При достижении валом-плунжером крайнего положения, что соответствует упору во втулке, или при заклинивании вала-плунжера в промежуточном положении, момент на валу двигателя резко возрастает, шарики выходят из своих гнезд, и муфта поворачивается вхолостую. Это предохраняет двигатель РД-09 от перегрузки.

Сигнал о положении дросселя вырабатывается датчиком обратной связи по положению, которым является резистор (потенциометр). Передача вращения от дросселя к резистору и его поворот на требуемый угол обеспечиваются зубчатой передачей.

Двигатель и потенциометр крепятся к кронштейну, а тот, в свою очередь, -г к подпанельной плите.

Наружная часть дросселя закрыта кожухом. '

Подвод электропитания производится через резьбовое соединение, которое крепится к планке, установленной на плите.

5.2.7. Насосная установка 8 состоит из нерегулируемого пластинчатого насоса типа Г12-ЗЗМ и приводного электродвигателя фланцевого исполнения, связанных между собой эластичной муфтой. Насос и электродвигатель крепятся к стакану.

Насосная установка устанавливается на баке в вертикальном положении, при этом насос должен быть погружен в масло.

9

chipmaker.ru

5.2.8. Воздушный теплообменник 9 предназначен для охлаждения масла в гидросистеме. Ои состоит из трех масляных радиаторов и двух осевых вентиляторов с приводными электродвигателями, расположенных в сварном корпусе. Теплообменник выполнен в виде автономного узла. Масло из гидробака подается от насосной установки 8 через фильтр тонкой очистки в теплообменник и через сливную трубу возвращается в гидробак.

5.3. Электрооборудование

5.3.1. Техническая характеристика электрооборудования приведена в п. 2.3.

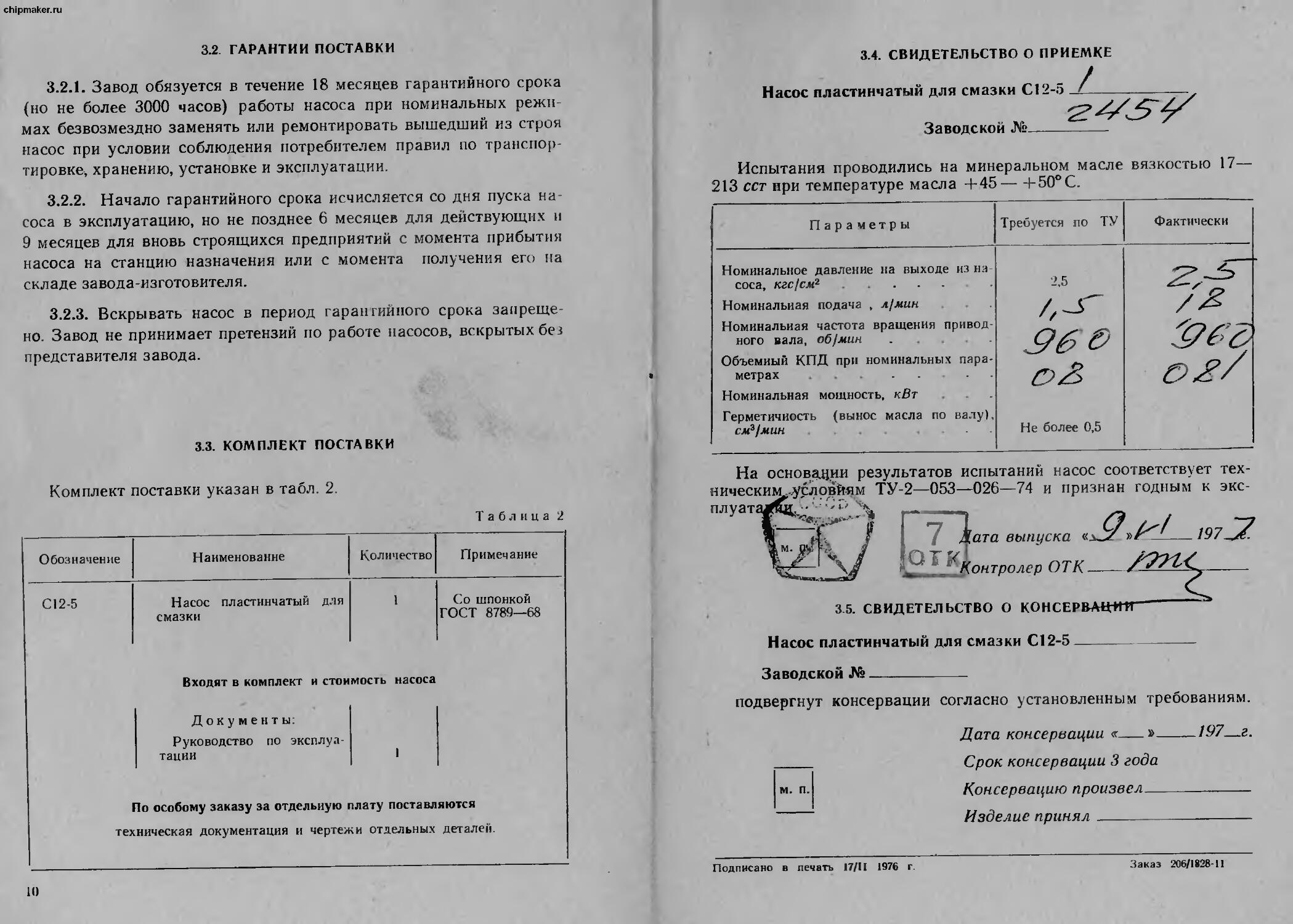

5.3.2. Схема электрическая соединений изображена на рис. 2, перечень ее элементов приведен в табл. 5.2 и 5.3.

ж 5.3.3. Работа электросхемы гидропривода описана в руководстве по эксплуатации ЗЛ722.00.000 РЭ станка ЗЛ722.

Таблица 5.2

Перечень элементов схемы электрической соединений гидропривода РГ48-ЗД722-О2 (рис. 2)

Поз. Обозначение Наименование Копич. Примечание

Двигатели ГОСТ 19523-81

М2 4АМ1001.4ПУЗ 1 Для исполнения ”0" 4АМ100Е4ПТ2

М3, МИ АИР50В4УЗ 2 АИР50В4Т2

М10 4АМ80В6УЗ 1 4АМ80В6Т2

М9 Электродвигатель РД-09 1 U = 127В; 1 = 1/478

R16 Резистор 1 Для исполнения ”0”

ППБ-25-1,0 кОм ± 10% СП5-30-1-Т-25Г 1,0 кОм ± 5%

SQ75Q8 Фильтры 1ФГМ; 2ФГМ 2

Гидрораспределители ГОСТ 24679-81

Р1 ВЕ6.574А/ОГ24НМ 1 Допустима замена на гидрораспределители: РХО6574А.10-024/00АМ

Р2 ВЕ6.574А/Г24НМ 1 РХО6574А.1-024/00АМ

ХР5 Колодка штепсельного Для исполнения ”0”

разъема ШР55 П31 ЭШЗН 1 Колодка 2РТТ55Б31ШЗЗ В

Х2.ХЗ Блок зажимов Для исполнения "О”

БЗН 18-252105 ТООУ2 2 БНЗ18-25 21205 ТООТ2

Х5,Х4 Штепсельные разъемы 2 Гидрораспределителя Р1

Х6 1 То же Р2

XII Узел заземления 1

YA8, Электромагн иты 2 Гидрораспределителя Р1

YA9

YA3 1 То же Р2

10

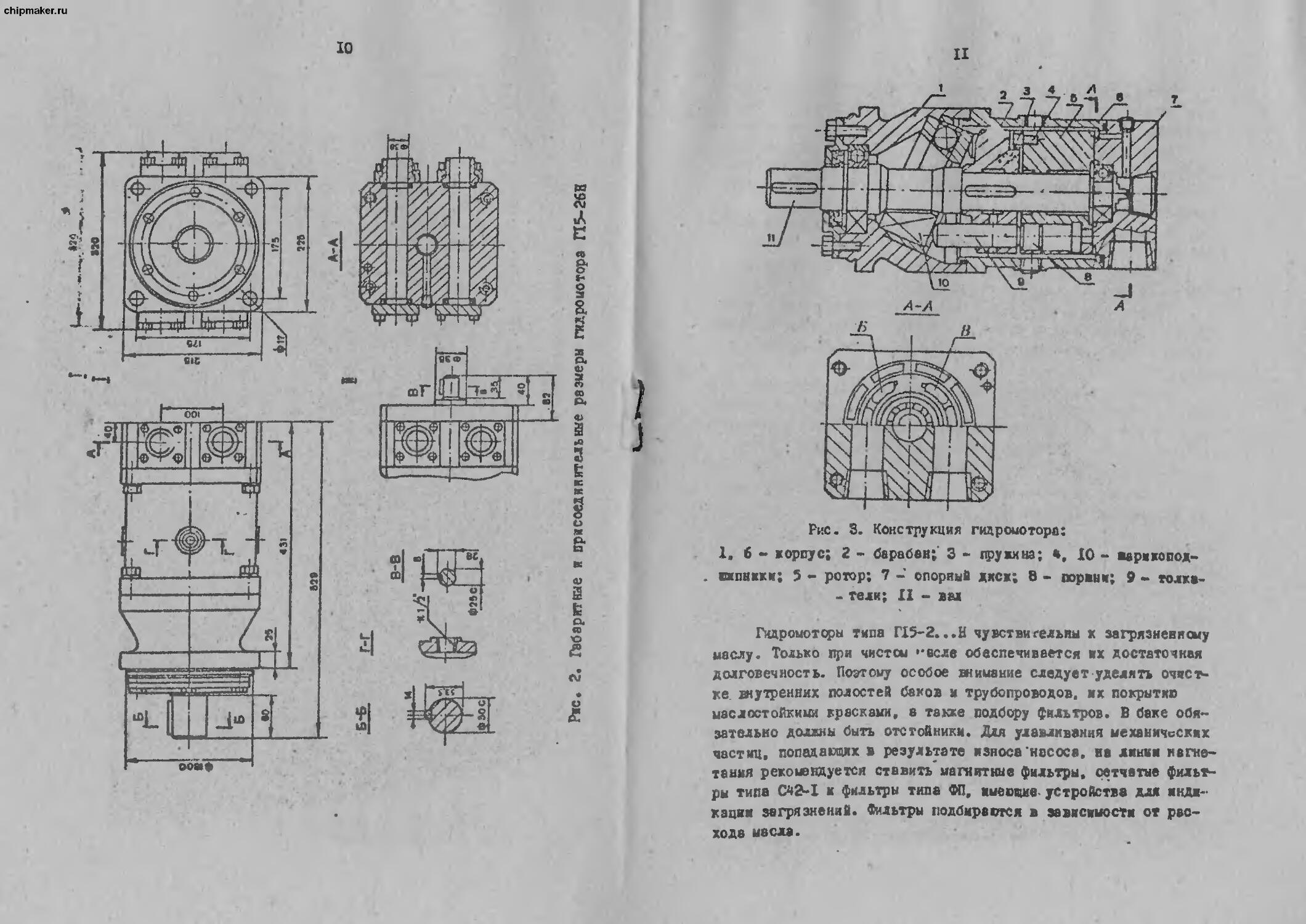

Рис. 2. Схема электрическая соединений комплектного гидропривода РГ48-ЗД722-О2

и

chipmaker.ru

Таблица 5.3

Таблица соединений схемы электрической комплектного гидропривода РГ48-ЗД722-О2

Обоэначе- Соединение Данные провода Номер жгута Условней про-

ние провода Цвет Сечение (трубки) ход грубки

А7-1; А7 = М2, Х3:2; ХР5:ЗО Черный 1.5 (2,5) 4; 8 11

Bt-1; В6* = МЗ,Х2.13; Х3:3 Черный 1 3; 8 11

В6-2; В6 = М2 Х3:3; ХР5:25 Черный 1.5 (2,5) 4; 8 11

В6-3; В6* = М10,Х2:3; Х2:13 Черный 1 (1,5) 7; 8 11

С7-1; С7 = М2,ХЗ:4 ХР5:31 Черный 1,5 (2,5) . 4; 8 11

А13-1; А13 = МЗ,Х2 12; ХР5:28 Черный 1 3; 8 11

С13-1; С13 = МЗ,Х2:14; ХР5:29 Черный 1 3; 8 11

А10-1; А10 = М10,Х2:2; ХР5:24 Черный 1(1.5) 7; 8 11

С10-1; СЮ = М10,Х2:4; ХР5:11 Черный 1 (1,5) 7; 8 И

102-1; 102 = М9 1,ХЗ:8; ХР5:2 Красный 0,75 6; 8 И

168-1; 168 = P2-YA3-X6:1,ХЗ:14, ХР5:8 Синий 1 1; 8 8

ГО-1; 170 = М9:2,ХЗ:9; ХР5:13 Красный 0,75 К; 8 11

171-1: 171 = М9:3,ХЗ:10; ХР5Л2 Красный 0.75 6; 8 11

186-1. 186 = P2-YA3-X6:2, ХЗ: 15, ХР5:9 Синий 1 1; 8 8

.268-1; 268 = R16, X3:ll; ХР5.15 Синий 1 6; 8 11

273-1; 273 = P1-YA8-X5 1, Х3:16; ХР5:23 Синий 1 2; 8 8

274-1- 274 = P1-YA8-X5:2, ХЗ:17;ХР5:19 Синий 1 2; 8 8

278-1; 278 = P1-YA9-X4:1,X3:18;XP5:18 Синий 1 5; 8 8

280-1; 280 = P1-YA9-X4:2. ХЗ 19;ХР5:17 Синий 1 5; 8 8

298-1; 298 = R16,X3:12; ХРб 20 Синий 1 6; 8 И

301-1; 301 *=R16,X313 ХР5 16 Синий 1 6; 8 11

А9-1; А9 = NH1,X2:17; XP5:10 Черный 1 8; 11 И

В6-4; В6* = M11,X2:18; X2 13 Черный 1 8; 11 И

С9-1; С9 = M11,X2:19; XP526 Черный 1 8; 11 11

6-1; 4 &-2 = M2,X11:2; XP5:27; Xll:l Желто-зеленый 1,5 (2,5) 4; 8 11

= M10,Xll:3 Желто-зеленый 1,5 7; 8 11

^)-3;(s)-4

= M3,X11 5; M11.X11-.4 Желто-зеленый 1,5 3; 11 11

Рез XP5:1 Красный 0,75 8 —

105-1,105-2 105 SQ7-; SQ8; X2:5; XP5:5 Красный 0,75 9;10 8

107-1,107-2 107 SQ7; SQ8; X2:6; XP5:6 Красный 0,75 9,10 8

Рез XP5:7 Синий 1 8 —

Рез XP5:14 Синий 1 , 8 —

Рез XP5:21 Синий 1 8 —

Рез XP5:22 Синий 1 8 —

54. Гидросистема

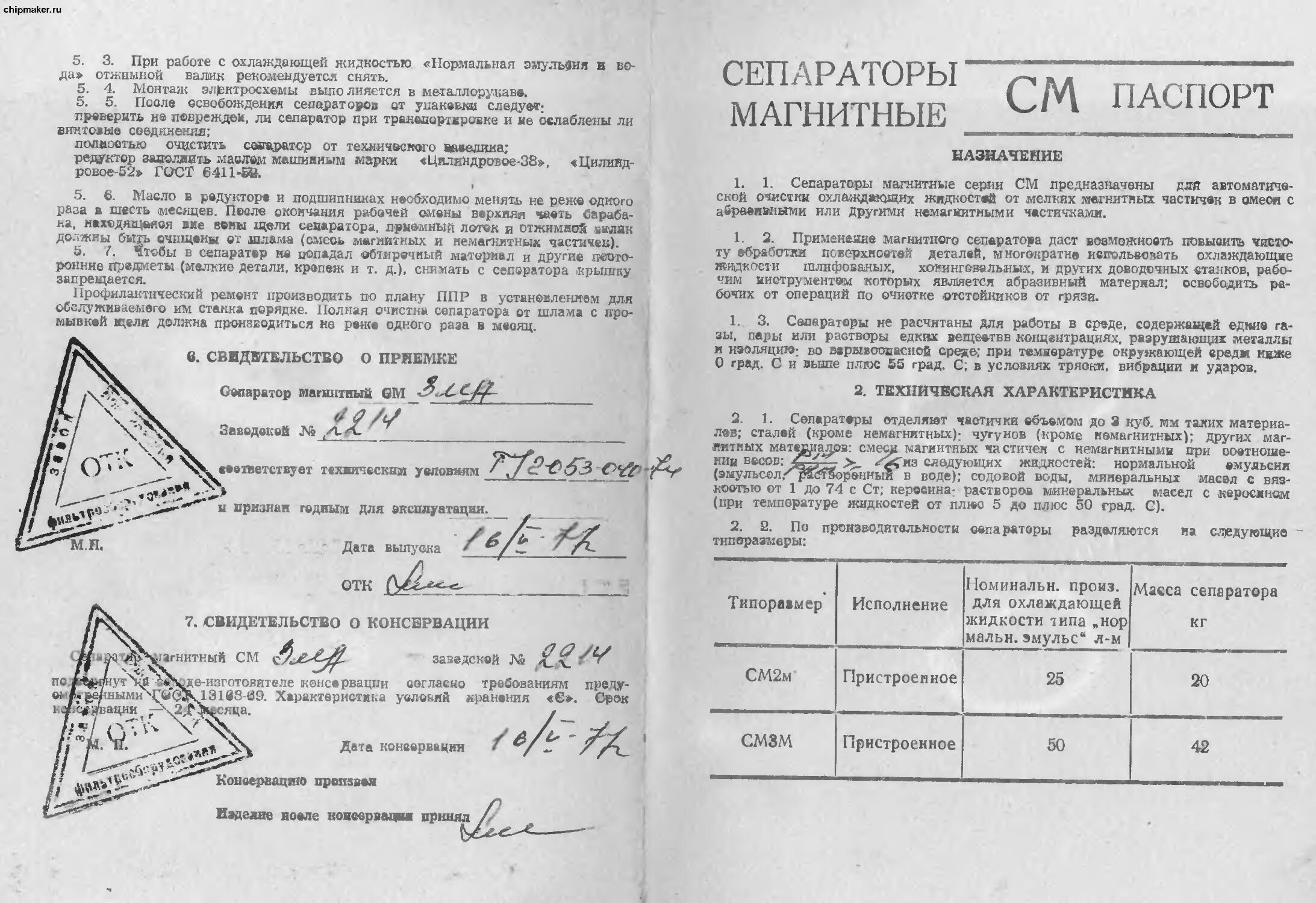

5.4.1. Схема гидравлическая принципи<и_ная представлена иа рис. 3, переюнь ее аппаратуры приведен в табл. 5.4.

5.4 2. Описание работы гидропривода. Питание как силовых магистралей, так и системы управления осуществляется от регулируемого пластинчатого насоса НП1 с комбинированным управлением.

12

13

chipmaker.ru

Таблица 5.4

Перечень элементов схемы гидравлической принципиальной комплектного гидропривода РГ48-ЗД722-О2 (рис.З)

Поз.

обозна- Наименование чение Колич. Примечание

Ц1 Цилиндр привода стола 1 Д =63 мм, d =32 мм

Входит в состав станка

Б1 Гидробак РГ48-ЗД722.716.000 1 V =400л

ПМ1 Переключатель манометра

ПМ2-2-С320 1

МН1 Манометр МТП-1-2,5-6МПа-Ф-Д 1

НП1 Насос пластинчатый регулируемый

2Г12-55АМ-40 1

НП1.1 Регулятор подачи насоса 1 -Входитв состав насоса

2Г12-55АМ-40

НП1.2 Дроссель-клапан регулятора подачи Входит в состав регулятора

насоса 1 насоса

НП1.3 Регулятор давления насоса 1 Входит в состав насоса

2Г12-55АМ-40

НП2 Насос пластинчатый Г12-3 ЗМ 1

ТВ1 Теплообменник воздушный

2Г44-25-01 1

Ф1 Фильтр тонкой очистки 1ФГМ16-10 1

Ф2 Фильтр тонкой очистки 2ФГМ32-10 1

Панель стола РГ48-ЗД722.712Л00

Гидрораспределители ГОСТ 24679-81

Р1 ВЕ6.574А/ОГ24НМ 1 Допустима замена на гидрорас-

пределители РХ06.574А.1.0-

024/00АМ

Р2 ВЕ6.574А/Г24НМ 1 РХ06574А.1-024/00АМ

Р7 Гидрораспределигель управления

реверсом стола 1

Р7.1, Дроссель-клапан регулиров ки плав-

Р7.2 ности реверса стола 2

Р8 Гидрораспределитель управления

пуском-стопом стола 1

Р8.1, Дроссель-клапан регулировки плав-

Р8.2 ности пуска и остановки стола 2

Линии связи

1-8,13, Всасывания, нагнетания,слива 20

14

22-25,

27,

31-34,

104,105

41,43 Дренажа 2

14

Управление перемещением стола производится панелью стола, которая включает гидрораспределитель Р7, управляющий реверсом стола, и гидрораспределитель управления столом Р8, обеспечивающий пуск и останов стола.

В свою очередь указанные распределители управляются распределителями-пилотами с электроуправлением Р1 и Р2, отводы которых соединены с полостями управления гидрораспределителей Р7 и Р8:

Масло от насоса по магистрали 2 поступает к распределителю Р8. При включенном электромагните УАЗ пилота Р2, что соответствует пуску стола, масло из цепи управления по магистралям 22-13 поступает в левую (по схеме) полость управления гидрораспределителя Р8. Это соответствует переключению гцдрораспределителя Р8 в положение (как по схеме), при котором жидкость от насоса НП1 по магистралям 2-3 подводится к гидрораспределителю реверса Р7 и через него по магистрали 5 или 6 - к одной из полостей цилиндра привода стола. Противоположная полость при этом по магистралям 4-7-8 через гидрораспределитель Р8 и дроссель регулировки (настройки) скорости стола ДР1 соединяется с баком. Стол начинает осуществлять поступательное перемещение. По приходе команды на реверс стола происходит переключение электромагнитов YA8 и YA9, что вызывает перемену давления и слива в магистралях 23 и 24, подведенных в полости управления i-цдрораспределителя Р7. Последний переключается из одного крайнего положения в другое, тем самым изменяя направление подвода давления к цилиндру стола, т. е. реверсируя стол.

Останов стола обеспечивается отключением электромагнита YA3 гидрораспределителя Р2. В этом положении гидрораспределителя Р2 давление из системы управления по магистрали 14 поступает в правую (по схеме) полость управления гидро-распределителя Р8 и переключает его в положение, при котором слив Из цилиндра Ц1 (магистраль) отсекается из бака. Полости цилиндра объединяются между собой, а магистраль 2 нагнетания насоса запирается. Последнее вызывает резкое возрастание давления в полости насоса НП1, действующего на статорное колько и направленного в сторону пружинного регулятора давления НП1.3. Усилие, развиваемое при этом, сжимает пружину регулятора и смещает статорное колько в положение нулевой подачи, компенсируя только утечки в гидросистеме и насосе.

Регулирование скорости перемещения стола производится при помощи дросселя ДР1 с электрическим дистанционным управлением. Привод регулирующего элемента дросселя осуществляется реверсивным редукторным двигателем типа РД-09. Одновременно вращение передается на резистор, являющийся датчиком обратной связи по положению, сигнал от которого поступает на прибор-указатель скорости стола. Однако дроссель в этой системе работает в качестве задатчика скорости, а не регулирующего пропускаемый расход гидроаппарата.

Изменение скорости осуществляется изменением подачи насоса НП1. Подача иасоса НП1 зависит от положения его статорного кольца относительно положения нулевой подачи.

Это положение определяется равенством усилий: 1) усилия, развиваемого пружиной регулятора давления НП1.3 насоса НП1 и 2) усилия от давления в полости нагнетания насоса совместно с усилием, развиваемым цилиндром НП1.1.

Усилие цилиндра НП1.1 определяется перепадом давления на дросселе ДР1. Размеры цилиндра выбраны такими, что указанное выше равенство усилий, действующих на статорное кольцо насоса, наступает при перепаде давления на дросселе ДР1 порядка 0,15-0,4 МПа.Причем меньшее значение перепада давления соответствует большим значениям подачи насоса, а следовательно, и скорости стола, а большие — минимальным подачам.

Таким образом, в этой системе на дросселе ДР1 поддерживается приблизительно постоянный низкий перепад давления. В результате этого давление нагнетания насоса определяется в основном сопротивлением гидросистемы и нагрузки на привод стола, т. е. во время рабочего хода стола подачи/давление насоса строго согласуются с нагрузкой системы и заданной скоростью стола Это обеспечивает высокий КПД гидроприводу, а следовательно, и минимальные тепловыделения в гидросистеме.

15

chipmaker.ru

Регулирование скорости происходит в следующем порядке.

При изменении настройки дросселя ДР1 изменяется перепад давления на нем, а значит, и усилие, действующее на статорное кольцо насоса НП1 со стороны цилиндра НП1.1, так как его полость соединена магистралью 7 с входом дросселя.

Статорное кольцо начинает смещаться, изменяя при этом подачу насоса, а следовательно, и скорость стола до тех пор, пока не восстановится прежний перепад давления на дросселе ЛР1.

В момент реверса стола при переключении гидрораспределителя Р7 нагнетание насоса (магистрали 2-3) запирается, и в этой полости давление возрастает до максимального, определяемого настройкой пружины регулятора насоса НП1.3.

Статорное кольцо смещается в положение нулевой подачи, сжимая пружину, — насос переходите режим управления подавлению.

Так как в момент реверса слив из цилиндра через дроссель ДР1 прекращается, перепад на нем уменьшается до нуля. Это приводит к тому, что усилие на цилиндре НП1.1 исчезает.

По окончании переключения гидрораспределигеля Р7 напорные магистрали 2 и 3 насоса НП1- соединяются с противоположной полостью цилиндра стола - начинается разгон стола.

В первый момент разгона стола давление в полости нагнетания цилиндра максимальное, что обеспечивает эффективный разгон стола. По мере разгона увеличивается расход через дроссель ДР1 стола, а следовательно, и перепад давления на нем. Это соответствует возрастанию усилия на цилиндре НП1.1, который воздействует на статорное кольцо насоса НП1 и переводит его в режим работы с управлением по перепаду давления на дросселе ДР1. •

Чтобы исключить влияние колебаний давления перед дросселем ДР1, связанных с колебаниями нагрузки, полость цилиндра НП1.1 соединена со входом в дроссель ДР1 через дроссель НП1.2. Для обеспечения надежности работы системы управления ее линии связи подключены К насосу НП1 через фильтр Ф1.

Контроль давления в гидросистеме осуществляется манометром Ml, подключаемым к соответствующим точкам системы при помощи переключателя манометра ПМ1.

Масло для ограничения нагрева в гидросистеме и для очистки постоянно прокачивается насосом НП2 через фильтр тонкой очистки ФЗ (тонкость фильтрации 25 мкм) и теплообменник ТВ1.

Дополнительная очистка масла в системе управления обеспечивается фильтром тонкой очистки Ф1 (тонкость фильтрации 10 мкм).

5.5. Первый пуск и наладка гидросистемы станка

5.5.1. Перед пуском гидропривода тщательно проверить соответствие монтажных схем соединений гидропривода со станком.

5.5.2. В полость бака залить 400 дм3 тщательно отфильтрованного масла.

Заполнение бака контролировать по риске маслоуказателя, расположенного на передней стенке бака гидроагрегата. Заполнить маслом полость насоса, через угольник К 1/4,* отсоединив трубку в 10 мм, идущую от нагнетающего трубопровода.

5.5.3. Проверить наличие заземления гидроагрегата.

5.5.4. Регулировочным винтом регулятора насоса НП1.3 максимально расслабить его пружину.

5.5 Л. На непродолжительное время включить приводной электродвигатель насоса гидроагрегата и проверить правильность направления его вращения (оно должно быть по часовой стрелке, если смотреть на крыльчатку охлаждения двигателя).

5.5.6. После обеспечения правильного подключения приводного электродвигателя включить его для заполнения гидросистемы маслом.

5.5.7. Не включая электромагнит УАЗ, что соответствует останову стола, регулировочным винтом регулятора НП1.3 насоса НП1 предварительно настроить давление

16

в напорной магистрали порядка 2,0-2,2 МПа. В дальнейшем в процессе наладки гидросистемы по п. 5.5.8 (при обеспечении максимальной скорости стола) давление настройки следует постепенно повышать до величины, обеспечивающей максимальную скорость стола, но не более 2,8 МПа.

Дроссель регулировки скорости стола установить в положение, соответствующее 3-5 м/мин.

Включить электромагнит УАЗ гидрораспределителя Р2, что соответствует пуску стола. Включить поперсмсино движение стола влево и вправо, переместив его на максимальную длину до упора в крышки гидроцилиндра.

Произвести 10-12 двойных ходов между крышками гидроцилиндра стола,, обеспечив выход из них воздуха.

5.5.8. Установить длину хода стола порядка 600-700 мм Включить перемещение стола, увеличив скорость его перемещения до 20 м/мин. При этой скорости произвести регулировку плавности реверса стола дросселями, установленными в крышках гкп-рораспределителя Р7. Затем увеличить скорость перемещения стола до 35 м/мин и окончательно настроить плавность реверса стола.

5.5.9. Обеспечить устойчивое движение стола на всем диапазоне скоростей от максимальной до минимальной путем отладки регулятора расхода насоса 2Г12-55АМ-40.

Регулировку регулятора расхода производить от максимальной" до минимальной скорости в несколько этапов.

Уменьшить скорость движения стола до появления неустойчивого движения.

Вывинчивая винт дросселя регулятора расхода насоса, добиться устойчивого движения стола, при необходимости подвернуть винт, увеличивающий сжатие пружины обратного клапана регулятора расхода. Переходы повторить до получения минимальной скорости. После регулировки регулировочные винты законтрить гайками.

5.5.10. Гидросистема станка с указанием расположения органов регулирования и настройки гидропривода в процессе эксплуатации представлена на рис. 5.

6. ПОРЯДОК УСТАНОВКИ

6.1. При погрузке и выгрузке гидропривода нс допускать наклона ящика в стороны, ударов дном или стенками, сильных сотрясений при подъеме илн опускании. В случае передвижения упакованного гидропривода по наклонной плоскости на катках угол наклона не должен превышать 15°.

Не допускается:

подкладывать под ящик катки диаметром более 70 мм;

ставить ящик на ребро, кантовать и сильно наклонять его.

6.2. Во избежание повреждения комплектного гидропривода при распаковке вскрытие ящика рекомендуется производить в следующем порядке: вначале снять верхний щит упаковочного ящика, а затем - боковые.

6.3. После распаковки проверить наружное состояние гидропривода и наличие прилагаемых документов согласно комплекту поставки.

6.4. Внутризаводское транспортирование распакованного гидропривода производить краном согласно схеме, приведенной на рис. 4. При этом необходимо следить за тем, чтобы не были повреждены наружные поверхности гидропривода.

6.5. Части гидропривода, имеющие законсервированные антикоррозионные покрытия, промыть бензином и насухо протереть. Место расположения гидропривода определить согласно схеме установки станка.

6.6. После установки гидропривод заземлить, подключив к общей ценовой системе заземления.

17

Рис. 4. Схема транспортирования комплектного гидропривода РГ48-ЗД722-02

18

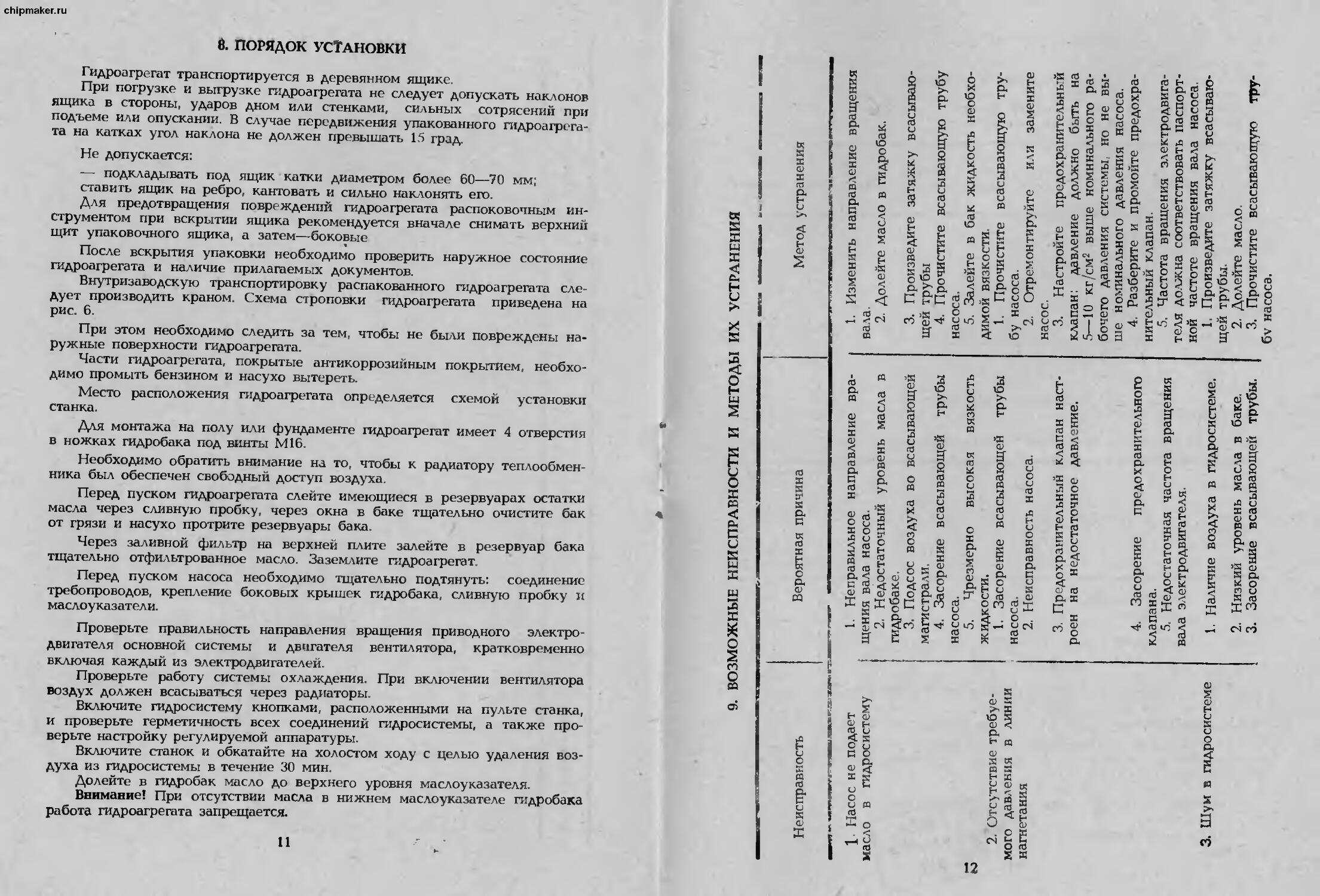

7. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Неисправность

Вероятная причина

Способ устранения

1. Отсутствие давления в гидросистеме

2. Стук при работе насосной установки

3. Течь масла из радиатора

4. Шум в гидросистеме

1. Неправильное направление вращечия приводного электродвигателя насоса

2. Низкий уровень масла в гидробаке

3. Неисправность насоса

Износилась эластичная муфта

Повреждение радиатора

1 .Наличи< воздуха в гидросистеме

5. Отсутствие движения стола

2 . Низкий уровень масла в баке

1. Отсутствие давления в системе привода стола

2. Заклинил в крайнем положении золотник гидрораспределителя Р8 из-за попадания посторонних частиц иа посадочные поверхности золотника или засорились встроенные в крышки дроссели

6. Затяжка или отсутствие реверса стола

3. Вышел из строя электромагнит управляющего распределителя Р2

1. См. п. 5

2. Заклинил золотник гидрораспределителя Р7 в крайнем положении из-за попадания посторонних частиц на посадочные поверхности золотника или засорились встроенные в крышки дроссели управления скорости перемещения золотника

Исправить подключение приходного электродвш'ателя (см. п. 5.5.5)

Долить масло до требуемого уровня (см. п. 5.5.2)

Отр вмонтировать насос или заменить его новым

Заменить муфту

Заменить радиатор

Произвести затяжку всасывающего патрубка насоса, проверить наличие сливной трубы, ввинченной в блок управления

Долить масло до необходимого уровня (см. п. 5.5.2) См. п. 1

Снять крышки гидрораспределителя, промыть дросселя, крышки, корпус панели и золотник. После промывки корпуса и крышек керосином окунуть золотник и дроссели в минеральное масло" и установить их в корпус панели и крышки. Обеспечить легкое Перемещение и поворот золотника и дросселей от руки Заменить электромагнит или пилот

Снять крышки гидрораспределителя, промыть дроссели, крышки, корпус панели и золотник. После промывки корпуса и крышек керосином окунуть золотник и дроссели в минеральное масцо и установить их в корпус панели и крышки. Обеспечить легкое перемещение и поворот золотника и дросселей от руки

19

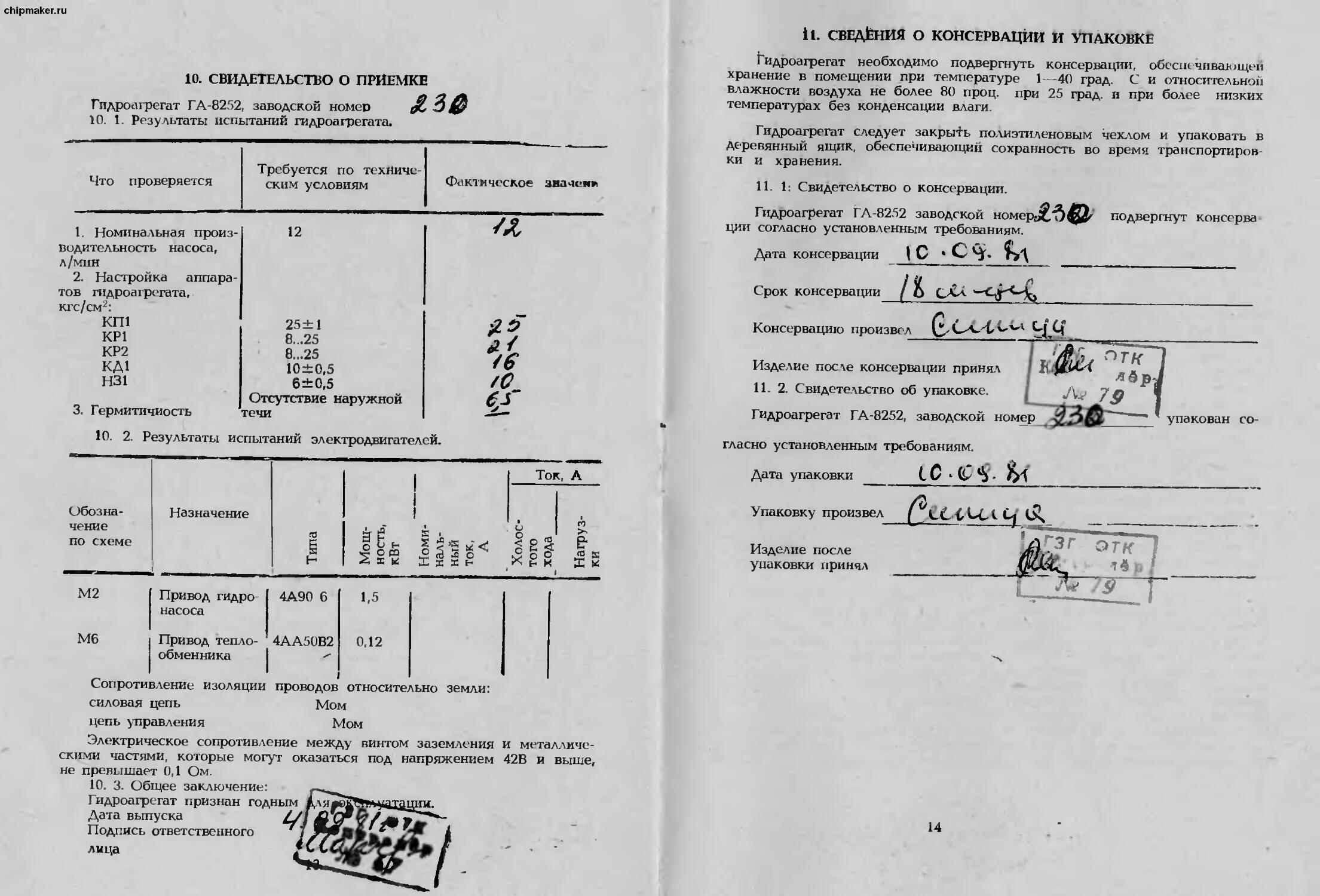

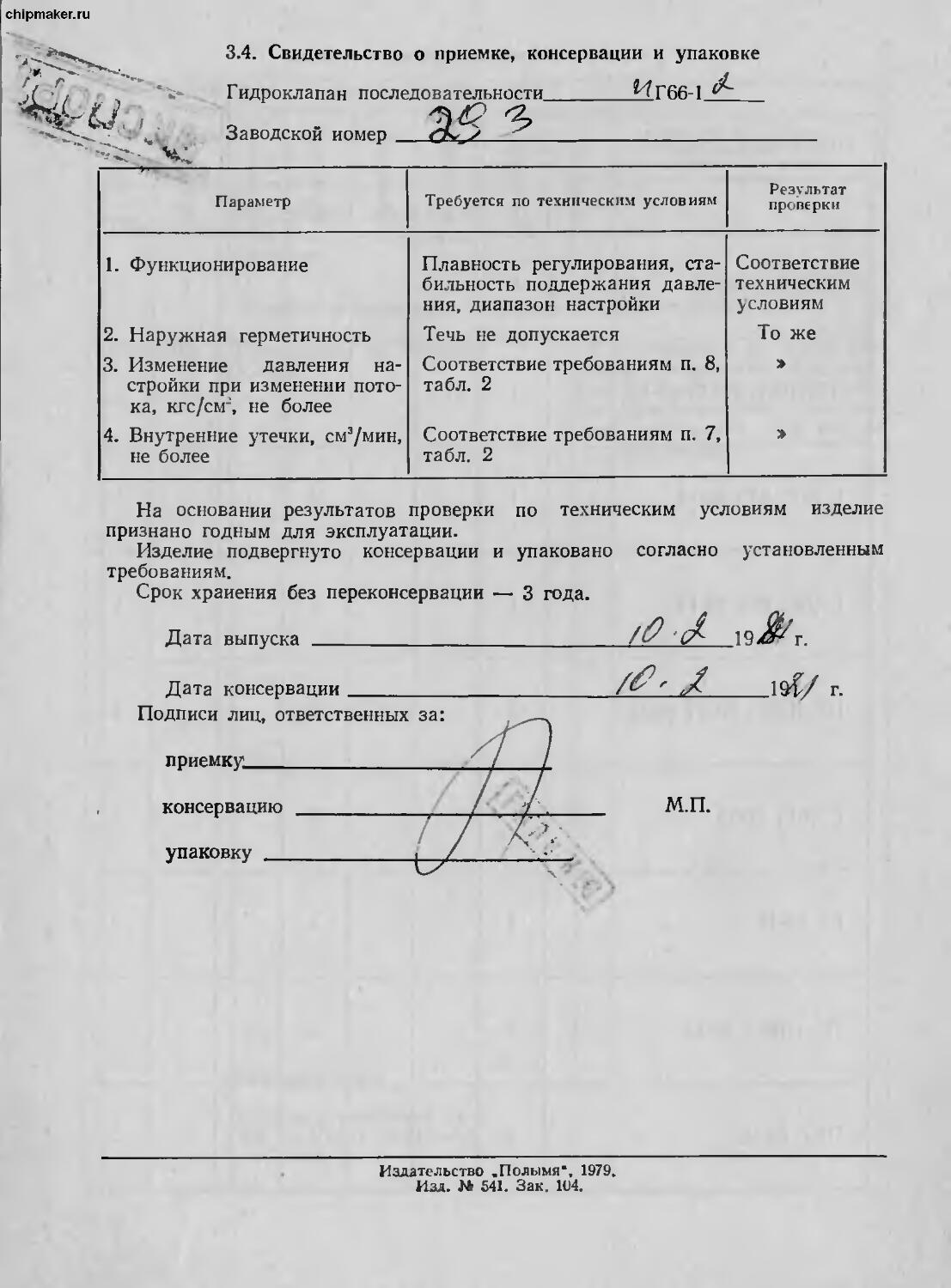

8. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Гидропривод комплектный РГ48-ЗД722-02, заводской иомер

соответствует техническим условиям и признан годным для эксплуатации и поставки на экспорт. —

М. П. Z----2---------.„±1-------

нный за приемку

' (дата выпуска)

(подпись)

ДЕТЕЛЬСТВО О КОНСЕРВАЦИИ

Гидропривод комплектный РГ48-ЗД722-02 подвергнут консервации согласно требованием, предусмотренным нормативно-технической документацией.

Категория условий хранения и транспортирования - 1 (Л).

Вариант временной зашиты: ВЗ-1 (для наружных поверхностей) и ВЗ-2 (для внутренних поверхностей).

Дата консервации____________- . 19Й

Срок защиты без переконсервации - 2 года. Консервацию произвел

Изделие после консервации принял

М.П.

10. СВИДЕТЕЛЬСТВО ОБ УПАКОВКЕ

Гидропривод комплектный РГ48-ЗД7 22-02 упакован согласно требованиям, предусмотренным нормативно-технической документацией.

Вариант внутренней упаковки: ВУ-4 (для наружных поверхностей) и ВУ-9 (для внутренних поверхностей).

И. УКАЗАНИЯ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ, ЭКСПЛУАТАЦИИ И РЕМОНТУ

11.1. Во время эксплуатации следует периодически проверять по маслоуказателю уровень масла в гидробаке и при необходимости добавлять его.

Масло, попадающее на верхнюю плиту гидробака, удаляется через отверстия на передней и задней стенках гидробака.

11.2. При появлении течи из-под боковых крышек гидробака, маслоуказателей или стыковых соединений необходимо затянуть крепежные винты. Если это не поможет - заменить резиновые кольца или уплотнительные прокладки.

20

11.3. Во время эксплуатации необходимо следить за чистотой масла. Присутствие в масле механических примесей, воды и воздуха, попадающих в гидросистему в процессе ее сборки и эксплуатации, приводит к резкому ухудшению условий работы гидропривода, снижению надежности работы и долговечности. Поэтому количество механических примесей в масле в процессе эксплуатации не должно превышать 0,005% по массе, присутствие воды не допускается. Наибольший размер частиц, содержащихся в масле, должен быть не более 0,010 мм.

114. Смену масла в баке производить через шесть месяцев после первоначального пуска станка с предварительной очисткой бака и промывкой его чистым керосином.

Для слива масла из гидробаца необходимо вывернуть коническую пробку К 1/2”, находящуюся с передней стороны корпуса сливной пробки, и в зависимости от того, куда и как будет сливаться масло, в этаотверстие можно ввернуть трубу, шланг и т. д. После этого на несколько оборотов отвернуть нижний прижимной болт, который с помощью шарика обеспечивает перекрытие сливного отверстия.

Чистка бака выполняется через люки, которые находятся на боковых стенках бака (сначала необходимо снять с этих люков крышки).

После слива масла и чистки бака закрыть сливную пробку, для чего вначале плотно завернуть нижний прижимной болт, обеспечив герметичность соединения, а затем, после слива остатков масла из полости сливной пробки, - коническую пробку < К1/2”. . *

11.5. Для обеспечения надежности работы гидропривода в процессе эксплуатации необходимо:

ежедневно проверять уровень масла в гидробаке;

заливать тщательно отфильтрованное масло;

по мере загрязнения фильтроэлемеитов (о чем свидетельствует появление красного цвета в глазке визуального индикатора) своевременно заменять их;

периодически удалять воздух из гидросистемы;

не допускать наружных утечек масла, своевременно заменять уплотнения.

11.6. Гидропривод подлежит следующим видам ремонта: текущему, среднему и при необходимости внеплановому.

Текущий и средний ремонты проводят во время аналогичного ремонта станка. Периодичность ремонтов установлена единой системой планово-предупредительного ремонта и эксплуатации технологического оборудования промышленных предприятий (система ПНР).

11.6.1. При текущем ремонте выполняются следующие работы:

смена загрязненного масла и очистка гидросистемы;

настройка гидроаппаратов в соответствии с гидросхемой и паспортными данными;

подтяжка стыков и соединений в местах течи рабочей жидкости;

выявление неисправностей, которые подлежат устранению при ближайшем среднем ремонте;

проверяются:

уровень рабочей жидкости в гидробаке;

рабочее давление в гидросистеме;

диапазон скоростей перемещения стола;

состояние фильтров;

герметичность соединений и уплотнений;

состояние манометров-

11.6.2. При среднем ремонте выполняются работы, указанные в п. 11.6.1, а также следующие:

проверка состояния насоса, устранение неисправностей с последующей проверкой на стенде;

разборка и промывка гидропанели, включая гидроаппараты, ревизия золотников, клапанов, их притирка (при необходимости);

21

chipmaker.ru

замена поврежденных труб и соединений, а также частичная ипи полная замена уплотнений;

сборка гидропривода и настройка гидросистемы в соответствии с гидросхемой и паспортными данными гидропривода.

11,6.3. Внеплановый ремонт выполняется при возникновении отказа в процессе работы гидропривода

При внеплановом ремонте определяется причина отказа и в зависимости от иее выполняются все необходимые работы по устранению отказа и приведению гидропривода в работоспособное состояние.

Руководство по эксплуатации не отражает незначительных конструктивных изменений в изделии, внесенных заводом-изготовителем после подписания к выпуску в свет данного руководства, а также изменений по комплектующим изделиям и документации, поступающей с ними.

мю

Рис. 5. Схема гидравлическая принципиальная. Блок управления

КОМПЛЕКТНЫЙ ГИДРОПРИВОД РГ48-ЗД722-О2

Гарантии изготовителя РГ48-ЗД722-02.00.000 Д1

1. Изготовитель гарантирует соответствие комплектного гидропривода требованиям технических условий и в течение гарантийного срока обязан безвозмездно заменять или ремонтировать вышедший из строя комплектныйтидропривод.при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

2. Гарантийный срок эксплуатации 18 месяцев при наработке не более 2000 часов.

3. Начало гарантийного срока исчисляется со дня ввода комплектного гидропри -вода в эксплуатацию, но не позднее 6 месяцев для действующих предприятиГ., 9 месяцев — для строящихся и 12 месяцев - для предприятий с сезонным характером работы с момента прибытия на станцию назначения или с момента получения его на складе завода-изготовителя.

4. Насос ие подлежит гарантийном) оемонту при разборке его без представителя предприятия-изготовителя.

Изд. №5999. Зак. 4427

КОМПЛЕКТНЫЙ ГИДРОПРИВОД РГ48-ЗД722-02

Сведения о содержании цветных металлов

РГ48-ЗД722-02.00.000 Д2

Наименование металла, детали Куда входит Колич. в изделии, шт. Масса в детали, кг Масса в изделии, кг Норматив возврата, %

Двигатель

Алюминий 4AM100L4 1,19 90

Сплав алюминиевый 4AM100L4 6,13 90

4АМ80В6 2,31 90

Медь 4AM100L4 3,2 90

Сплав медный 4АМ80В6 1,56 90

Латунь 4AM100L4 0,037 90

Радиаторы теплообменника 2Г44-25 3 1,296 3,87 90

Бронза Бр.ОЮФОЛ Диск Насос 2Г12-55АМ-40 1 5,9 5,9 90

Втулка Регулятор расхода 2Г12-55АМ-40 1 0,1 0,1 90

Баббит Б83 Втулка Подшипник скольжения 2Г12-55АМ-40 2 0.025 0,5 90

Алюминий АК5М2 Кронштейн Насосная 1 2,07 2,07 100

Стакан установка 1 3,5 3,5 100

Фланец Алюминий АК7 РГ48-ЗД722.711Б.000 1 0,72 0,72 100

Рукоятка Переключатель манометра 1 0,07 0,07 90

ПМ2-2-С32О

Изд. №5999. Зак. 4427

I chipmaker.ru

I

I МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР

I

I I

I I

I I

I I I I I I I I I

I I

I I

I

ГРЯЗИНСКИИ ЗАВОД ГИДРООБОРУДОВАНИЯ

КОМПЛЕКТНАЯ СТАНЦИЯ ГИДРОПРИВОДА

Г48-ЗМ151

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

Г48-ЗМ151-РЭ

1977 г.

chipmaker.ru

X X

(Я X SJ с о

oj

3

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР

ГРЯЗИНСКИЙ ЗАВОД ГИДРООБОРУДОВАНИЯ

Chiprnaker.ru

КОМПЛЕКТНАЯ СТАНЦИЯ

ГИДРОПРИВОДА

Г48-ЗМ151 .

Руководство по эксплуатации

Г48-ЗМ151.РЭ

chipmaker.ru

Руководство по эксплуатации комплектной станции гидропривода ие отражает незначительных конструктивных изменений в изделии, внесенных заводом изготовителем после подписания и выпуска в свет данного руководства.

СОДЕРЖА НИЕ

Стр.

I. Назначение и область применения 3

2. Техническая характеристика 4

3. Краткое описание конструкции и работы Г48-ЗМ151 6

4. Распаковка и расконсервация 13

5 Общие указания по эксплуатации 13

6. Указание мер безопасности 15

7. Порядок установки 16

8. Подготовка к работе j 18

9. Правила разборки и сборки 19

10. Неисправности и методы их устранения ; 19

II. Техническое обслуживание 21

12. Гарантия завода-изготовителя и порядок рекламации 22

13. Свидетельство о приемке 23

14. Свидетельство о консервации 2-1

15. Свичетельство об упаювке J 25

16. Комплект поставки ! 26

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 . Комплектная станция гидропривода Г48-ЗМ151 предназначена для привода и управления следующими движениями круглошлифовального полуавтомата:

а) управление гидравлической панелью стола, осуществляющей перемещение стола и отвод-подвод шлифовальной бабки;

б) установочный перегон шлифовальной бабки;

в) отвод пиноли задней бабки при отведенной шлифовальной бабке;

г) блокировка механизма ручного перемещения стола;

д) непрерывная форсированная подача шлифовальной бабки до касания круга с изделием;

е) черновая и чистовая поперечные подачи шлифовальной бабки;

ж) доводочная (импульсная) микроподача;

з) автоматический отвод шлифовальной бабки после получения заданного размера обработки;

и) подача команд на электрический счетчик ходов стола при выхаживании;

к) перёзарядка механизма подач шлифовальной бабки;

л) блокировка пуска стола при врезном шлифовании;

м) смазка подшипников шпинделя шлифовальной бабки; н) смазка направляющих стола.

1.2 Комплектная станция гидропривода предназначена такжё для охлаждения и фильтрации масла и должна работать на чистых минеральных маслах при температуре окружающего воздуха от + 10 до' + 40° С. Масла, заливаемые в бак, должны быть отфильтрованы от посторонних частиц размером более 0,025 мм.

Рабочей жидкостью основной гидросистемы является минеральное масло марки Tss по ГОСТ 32—74 вязкостью от 20 до 200 сст.

3

chipmaker.ru

Рабочей жидкостью системы смазки подшипников явля ется минеральное масло марки «И-5А» по ГОСТ 20799-75 вязкостью от 4 до 30 сст.

Рабочей жидкостью системы смазки направляющих яв ляется минеральное масло марки ВНИИНП-401 по ГОСТ 11058-75 вязкостью от 10 до 200 сст.

Температура масел от + 10 до + 50° С

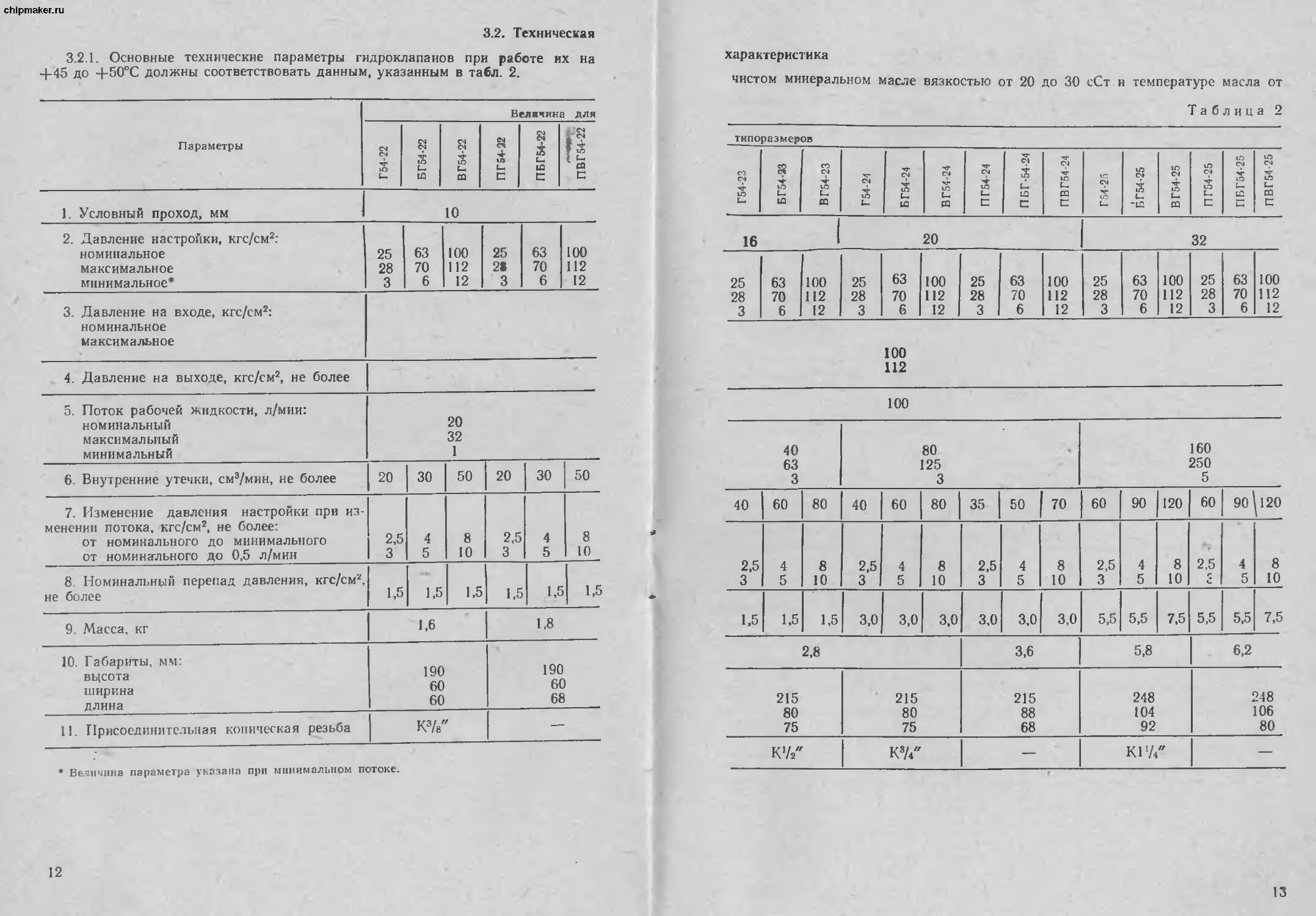

2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

2.1 Основные технические данные

Наименование параметров 1 Исполнение

Г48-ЗМ151-01 Г48-ЗМ151-02

1. Емкость резервуаров бака:

а) резервуар системы гидропривода,л

б) резервуар системы смазки направляющих стола, л

в) резервуар системы смазки подшипников шпинделя шлифовальной бабки, л

2. Марки заливаемых масел а) система гидропривода б) система смазки направляющих стола

в) система смазки подшипников шпинделя шлифовальной бабки

3. Насосные установки:

а) насос системы гидропривода производительность. л/мин, не менее ,

6) насос системы смазки направ ляюших стола

• производительность, л/мин, не менее

в) насос системы смазки подшипников шпинделя шлифовальной бабки

производительность, л/мии ие менее

4 Пределы настраиваемого рабочего давления:

а) в системе привода гидродвига телей, кгс/см2

б) в системе привода стола, кгс/см3

160

25

63

Т,2 ГОСТ 32-74 ВНИИНП-401 ГОСТ 11058-75 И-5А ГОСТ 20799-75

12Г12-32 12П2-33

12/18 ' 12/35

С12-51

1,5

ВГ11-11А ВГ1Ы1

5 . 8

15...20 15...20

8. .10 10...14

4

Исполнение

Наименование параметров Г48-ЗМ151-01 Г48-ЗМ151-02

в) в системе привода перемещения

шлифовальной бабки, кгс/см2 г) в системе смазки направляю- 10...12 12...I6

щих стола, кгс/см2 д) в системе смазки подшипников шпинделя шлифовальной бабки. 0,3...0,4 0,3.. Ю, 6

кгс/см2 1.2...3 1.2...3

5. Уровень звука на опорном радиу-

се 1м, дб (Л) 77

6. Г абариты (длинаХширинаХвы

сота), мм 1270X930X1600

7. Масса (без масла-), кг 830

2.2 . Характеристика электрооборудования

1. Род тока питающей сети

2. Частота тока, Гц

3. Напряжение, В

4. Род тока и напряжения цепей управления

5. Количество электродвигателей, шт.

6. * Электродвигатель насоса системы гидропривода

а) тип

б) исполнение

в) мощность, кВт

г) частота вращения электродви гателя (синхронная), об/мин

7 * Электродвигатель насоса системы смазки направляющих стола

а) тип

б) исполнение

в) iMiOlUIiHOCTb, кВт

г) частота вращения электродви гателя (синхронная), об/мии

8 * Электродвигатель насоса системы смазки подшипников шпинделя шлифовальной бабки

а) тип

б) исполнение

в) мощность, кВт

г) частота вращения электродвигателя (синхронная), об/ыин

Переменный трехфазиый 50 380

Переменный, 110 в

4

4A90L 6УЗ 4А100Е6УЗ

МЗОО М300

фланцевое 1,5 2,2

1000 1000

4АА50В4УЗ М36О фланцевое 0,09

1500

4АА 63А4УЗ М360 фланцевое 0,25

1500

в

chlpmaker.ru

, Исполнение

Наименование параметров \ Г48-ЗМ151-01 Г48-ЗМ151-02

। 9Л Электродвигатель воздушного । теплообменника а) тип б) исполнение в) мощность, кВт г) частота вращения электродвп 1 » гатсля (синхронная), об/мин 4АА50В2УЗ М360 фланцевое 0,12 3000

Общая установленная мощность

всех электродвигателей, кВт 1,96 2,66

* Допускается установка электродвигателей типа АО2 АОЛ

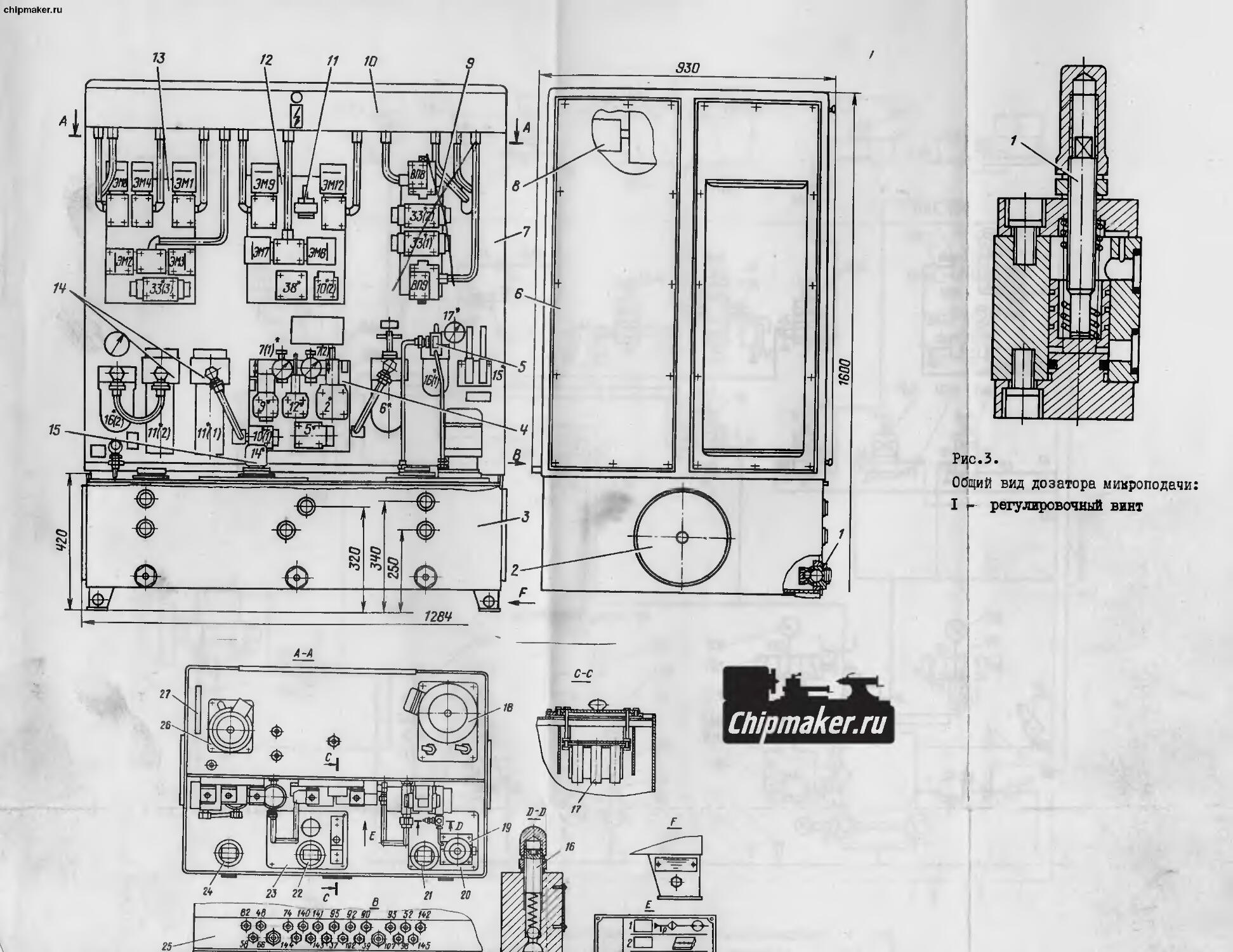

3. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ Г48-ЗМ151

3.1 Комплектная станция гидропривода представляет собой гидроагрегат, состоящий из'гидробака, па котором раз мещены насосные установки, заливные горловины, сливные пробки, магнитные патроны, гидрошкаф и щит, на котором размещены фильтры, панели с контролыю-регулирующей и распределительной аппаратурой, электрокоробка и воздушный теплообменник. <

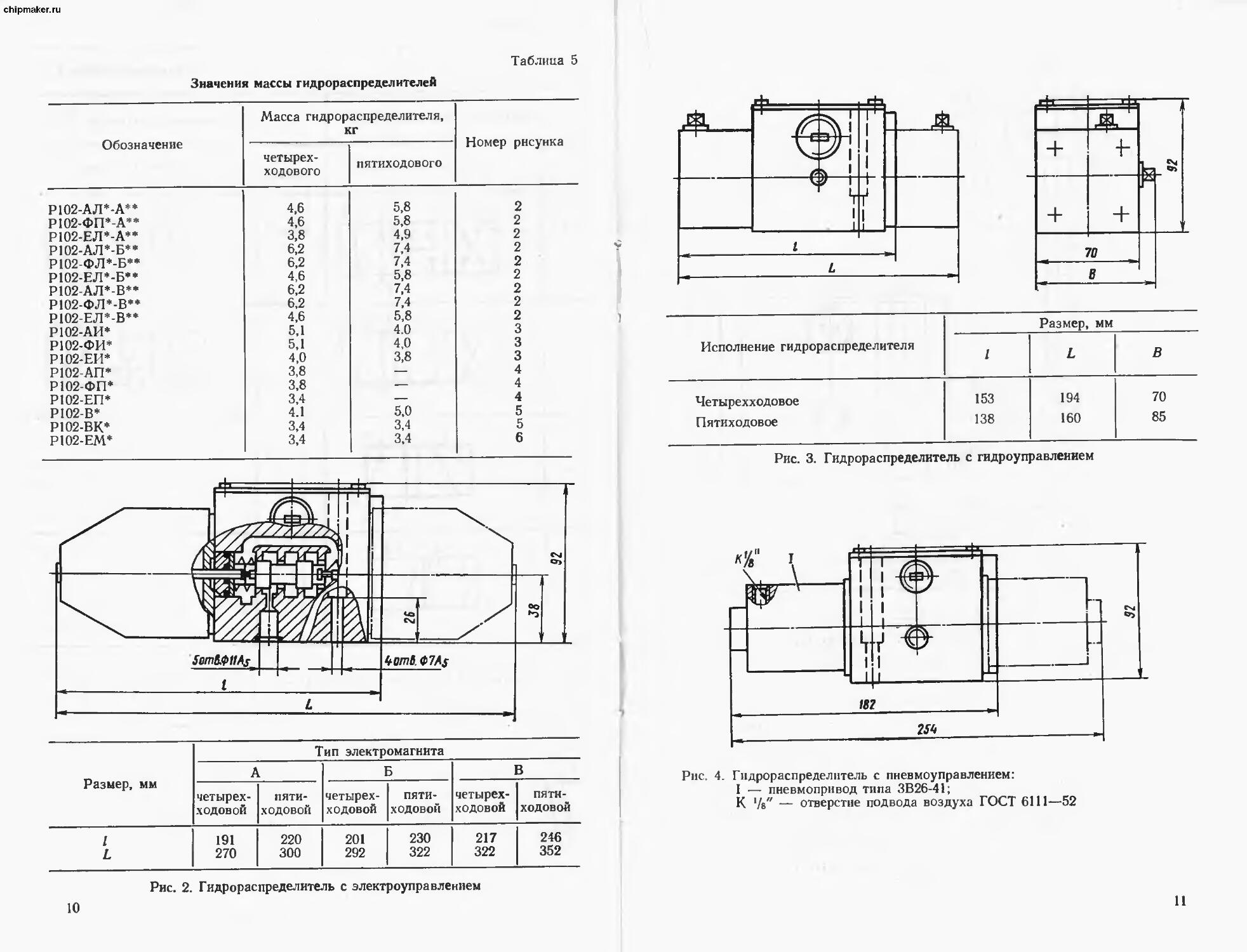

3.2 Комплектная станция гидропривода компонуется по принципу узловой сборки и состэит из следующих узлов (рис. 1 и 2):

а) гитробак (I)

б) гидрошкаф (2)

в) насосная установка (3)

г) насосйая станция смазки подшипников (4)

л) насос смазки направляющих (5)

е) электрокоробка (6)

ж) пробка сливная (7) )

з) воздушный теплообменник (8)

и) дозатор ыикроподачи (9)

к) панель подвода шлифовальной бабки (10)

л) панель поцач (11)

• м) панель форсированной подачи (13)

н) панель насосной станции (14)

о) предохранительный клапан (15)

п) клапан (16)

Т,

р) заливная горловина (17)

• с) щит (26)

т) распределитель смазки (20)

3.3 Гидробак служит резервуаром для масел и основанием тля размещения остальных узлов.

Сварной корпус бака разделен перегородками на 3 резервуара, резервуар основной гидросистемы разделен перегородкой па зоны всасывания и слива.

На съемной крышке прошв окна в перегородке, через которое сливной отсек сообщается со всасывающим, установлены магнитные патроны 18 и заливная горловина 17.

Для слива утечек с верхней крыши бака предусмотрены две сливные пробки.

Для слива масла из бака предусмотрены три сливные пробки 7, расположенные на передней стенке бака.

На крышке бака крепятся 3 заливные горловины 17 для заливки масла.

На передней стенке гидробака имеются 6 маслоуказате-дей для контроля верхнего и нижнего уровней масла.

На задней стенке гидробака имеются резьбовые отверстия для основного слива, слива из системы управления и дренажного слива основной гидросистемы и сливов из смазоч 'ных систем.

Боковые и задняя стенки гидробака имеют окна для очистки гидробака, закрытые крышками 19.

Для транспортирования гидробака имеются отверстия в ножках.

Гидробак является герметичным, а сообщение с атмосферой происходит через воздушный фильтр 21. Масло, возвращаемое в гидробак из гидросистемы, охлаждается, проходя через воздушный теплообменник 8 и по пути к полости всасывания насоса проходит мимо магнитных патронов 18. где улавливаются магнитные частицы.

Необходимые связи между узлами комплектной станции гидропривода и выводной планкой 22 осуществляются латунными трубками с соединительной арматурой.

Выводная планка 22 предназначена для присоединения гибких шлангов, идущих от станка.

3.4 Гидрошкаф (2) выполнен в виде отдельного узла и крепится к гидробаку посредством 4 болтов. Спереди гидрошкаф закрыт двумя дверцами с замками.

Задний лист гидрошкафа выполнен съемным и имеет в верхней части окно с сеткой для забора воздуха теплообмен

7

chipmaker.ru

ником. В верхнем листе шкафа имеется окно для выброса воздуха из теплообменника.

3.5 Насосная установка (3) вертикального типа предназначена для подачи масла в основную гидросистему и состоит из сдвоенного пластинчатого, насоса 12Г12-32 (ф=12/18л/мин.) или 12Г12-33 (Q= 12/35 л/мин), электродвигателя, базовой плиты, в расточках которой крепятся фланцы насоса и электродвигателя, соединительной муфты, всасывающего и нагнетающего трубопроводов.

3.6 . Насосная станция смазки подшипников (4) верти кального типа предназначена для подачи масла в систему смазки подшипников шпинделя шлифовальной бабки и состоит из насоса ВГ11-11А (Q = 5 л/мин) пли ВГ11-11 ((^=8л/мин), электродвигателя, соединительной муфгы, плиты, всасывающего и наше тающего трубопроводов.

3.7 Насосная станция смазки направляющих (5) верти кального типа предназначена для подачи масла в систему смазки направляющих стола и состоит из насоса С12-51' (Q=- 1,5 л/мин), электродвигателя, соединительной муфты, плиты, всасывающего и нагнетающего трубопроводов.

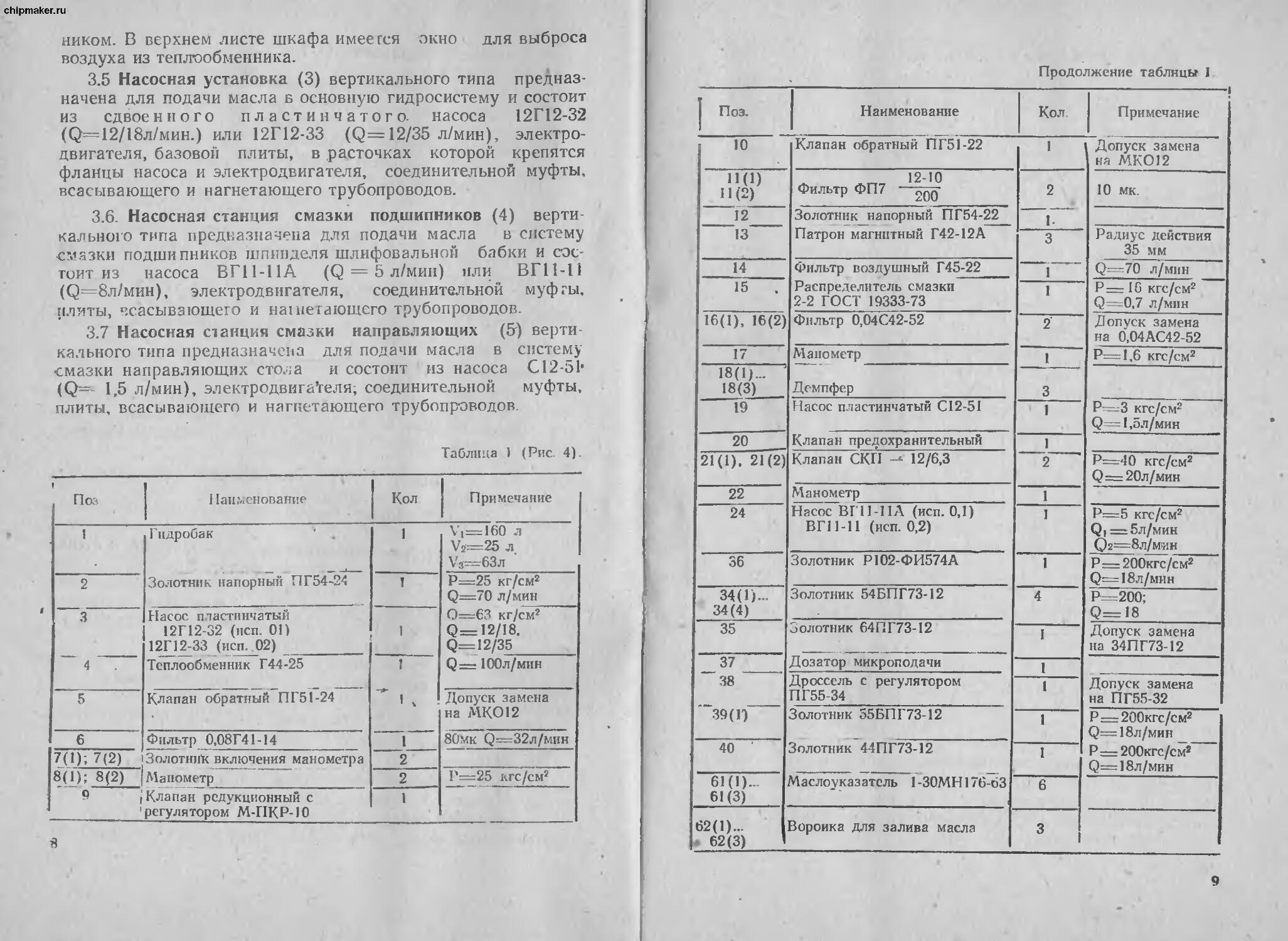

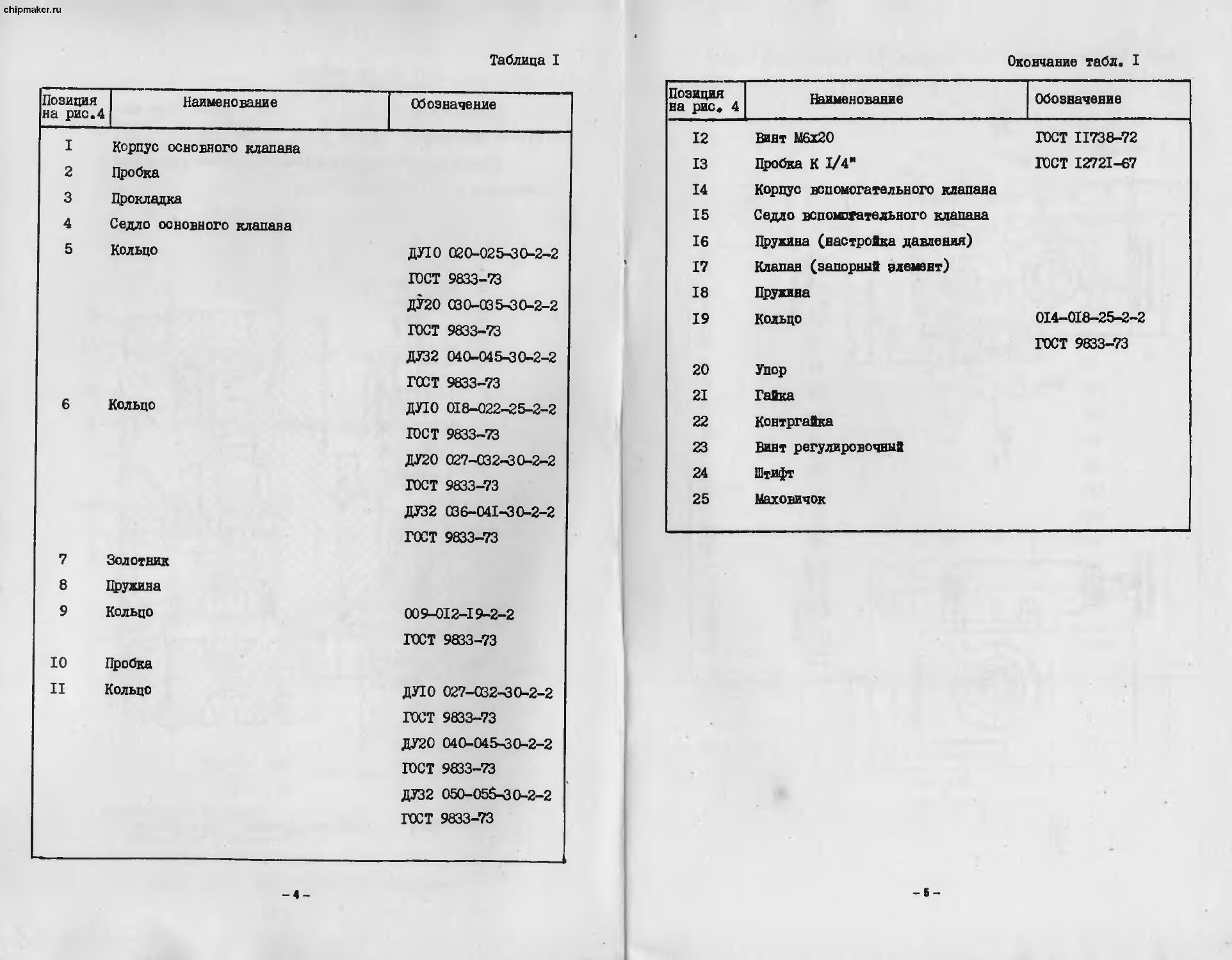

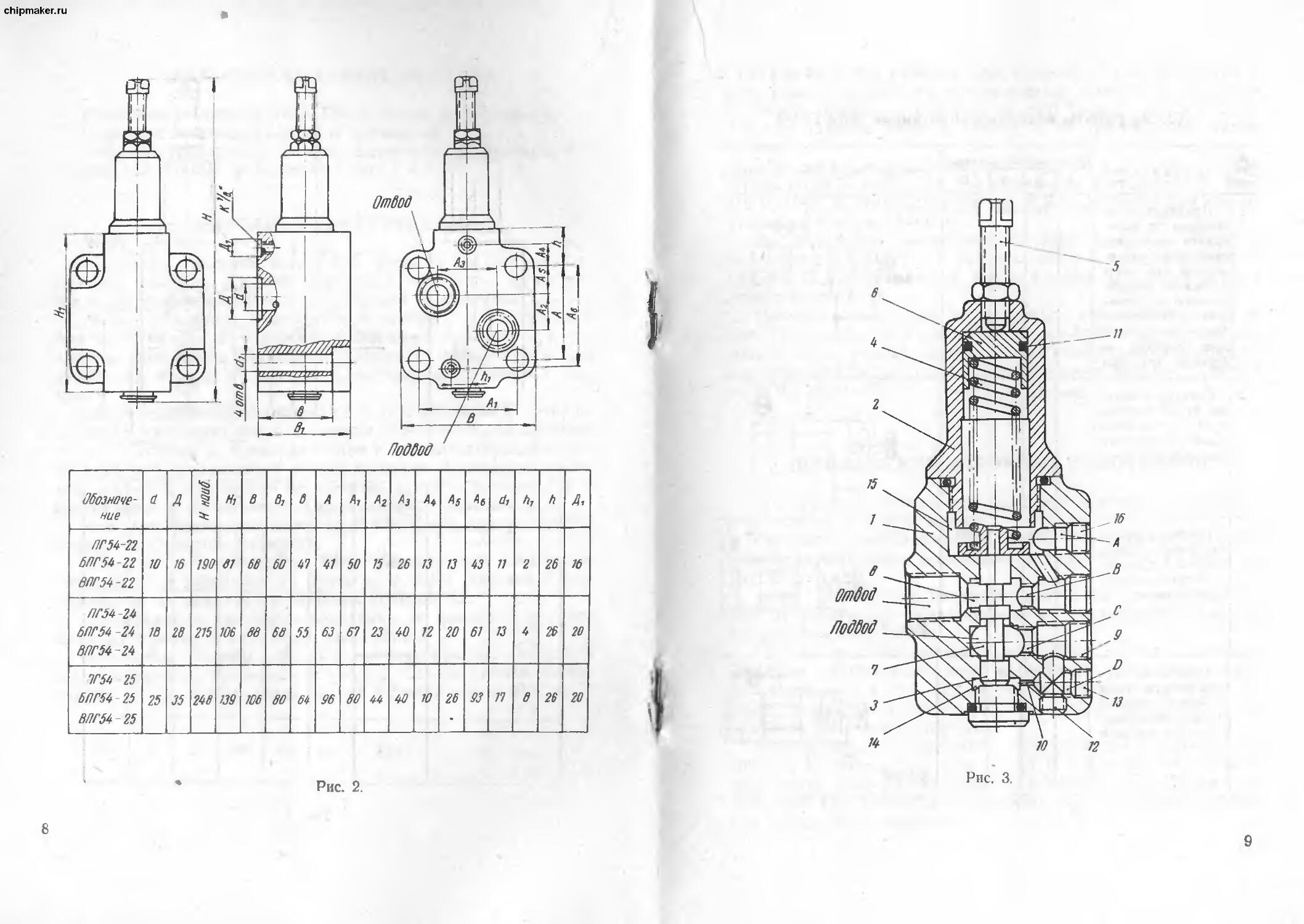

Таблица 1 (Рис. 4).

I Поз Наименование Кол Примечание

1 Гпдробак 1 \1=160 л V2—25 л \7з~63л

2 Золотник напорный П Г 54-24 Т Р=25 кг/см2 0=70 л/мин

3 Насос пластинчатый 12Г12-32 (псп. ОП 12Г12-33 (псп 02) 1 0=63 кг/см2 0=12/18. 0=12/35

4 Теплообменник Г44-25 1 Q= ЮОл/мин

5 Клапан обратный ПГ51-24 " 1 ч Допуск замена на МК012

6 Фильтр 0.08Г41-14 1 80мк Ц=32л/мин

7(1); 7(2) Золотник включения манометра 2

8(1); 8(2) (Манометр 2 Р=25 кгс/см2

° । Клапан редукционный с 'регулятором М-ПКР-Ю 1

8

Продолжение таблицы I

Поз. Наименование Кол. — -1 Примечание

10 Клапан обратный ПГ51-22 1 \ Допуск замена на МКО12

Н(1) И(2) „ 12-10 Фильтр ФП7 '200' 2 10 мк.

12 Золотник напорный ПГ54-22 1

13 Патрон магнитный Г42-12А 3 Радиус действия 35 мм

14 Фильтр воздушный Г45-22 1 Q--70 л/мин

15 , Распределитель смазки 2-2 ГОСТ 19333-73 1 Р= 16 кгс/см2 Q=0,7 л/мин

16(1), 16(2) Фильтр 0.04С42-52 2 Допуск замена на 0.04АС42-52

17 Манометр 1 Р=1,6 кгс/см2

18(1)... 18(3) Демпфер 3

19 Насос пластинчатый С12-51 1 Р==3 кгс/см2 Q— 1,5л/мин

20 Клапан предохранительный 1

21(1). 21(2) Клапан СКП -» 12/6,3 2 Р=40 кгс/см2 Q= 20л/мин

22 Манометр 1

24 Насос ВГ11-11А (исп. 0,1) ВГ11-11 (исп. 0,2) 1 Р=5 кгс/см2 Qi =5л/мин 02=8л/мин

36 Золотник Р102-ФИ574А 1 Р— 200кгс/см2 Р=18л/мин

34(1)-. 34(4) Золотник 54БПГ73-12 4 Р=200; Q=18

35 Золотник 64ПГ73-12 I Допуск замена на 34ПГ73-12

37 Дозатор микроподачи I

38 Дроссель с регулятором ПГ55 34 1 Допуск замена на ПГ55-32

39 (П Золотник 55БПГ73-12 1 Р —200кгс/см2 ф=18л/мин

40 Золотник 44ПГ73-12 1 Р —200кгс/см2 ф=18л/мин

61(1)... 61(3) Маслоуказатсль 1-ЗОМН176-63 6

62(1)... 62(3) 1 Воронка для залива масла 3

9

chipmaker.ru

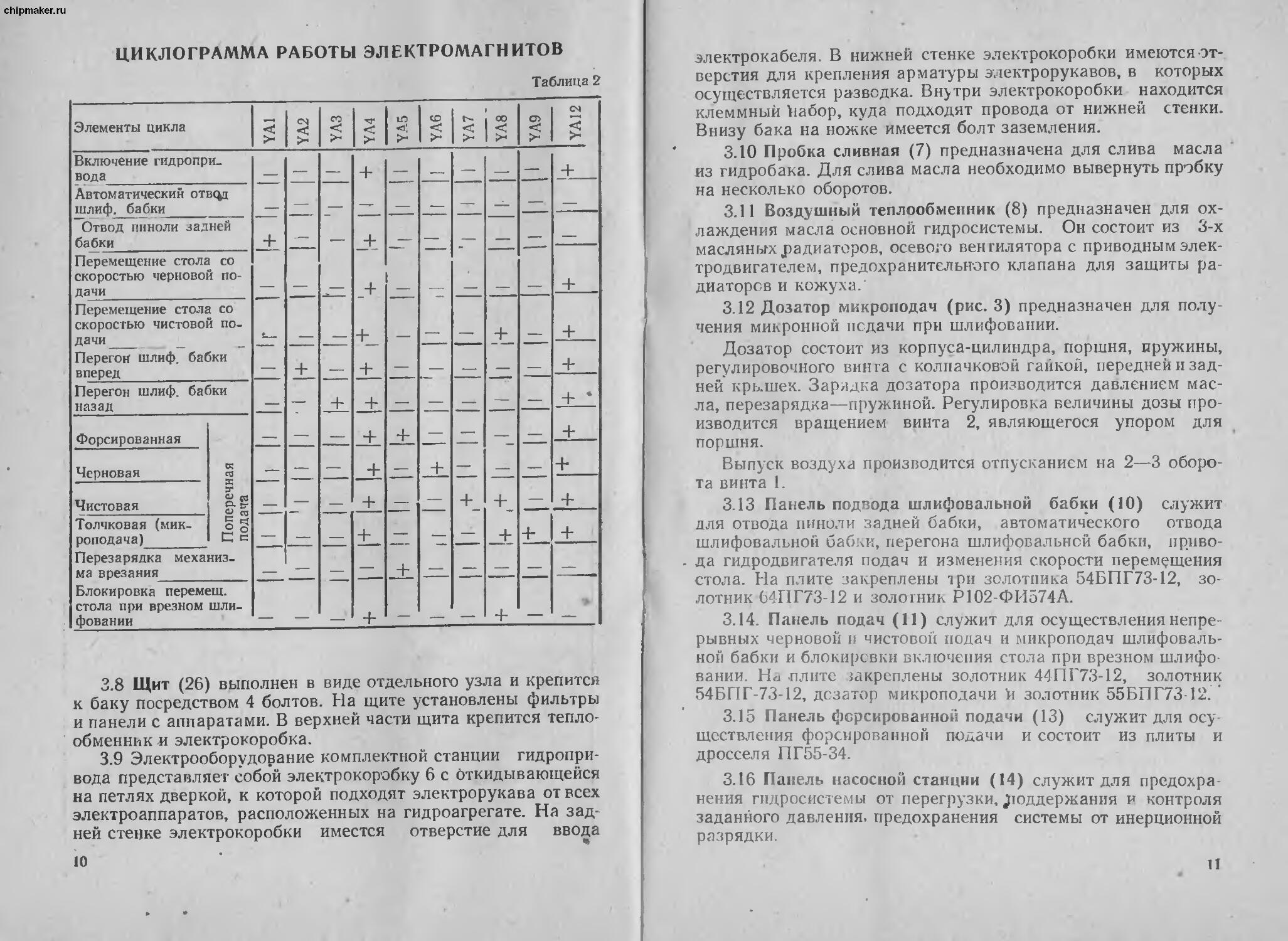

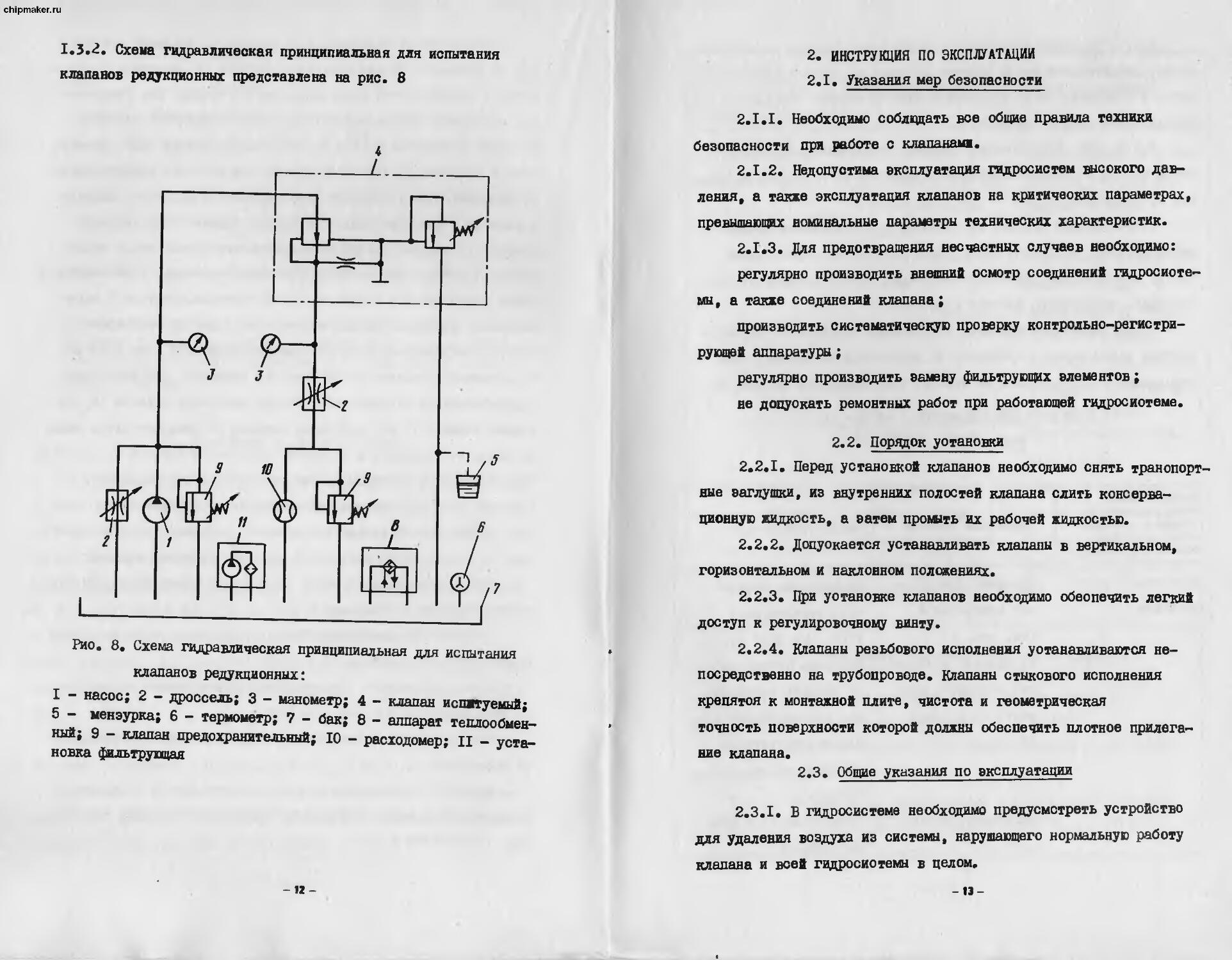

ЦИКЛОГРАММА РАБОТЫ ЭЛЕКТРОМАГНИТОВ

Таблица 2

Элементы цикла YA1 YA2 YA3 YA5 YA6 1 YA7 YA8 YA9 YAI2

Включение гидропривода — — — + — — — — — +

Автоматический отвод шлиф, бабки — — — — — — — —- — —

Отвод пиноли задней бабки + — + — — — — — —

Перемещение стола со скоростью черновой подачи — — + 1 _ +

Перемещение стола со скоростью чистовой подачи ♦ + — —. + +

Перегон шлиф, бабки вперед — + — + — — — — — + ...

Перегон шлиф, бабки назад — — + + — — — — — +

Форсированная — — — + + — —. — — +_

Черновая S — — — + — +. — — — +

жт ° W Чистовая g- v — — — + — — + + — +

Толчковая (мик. о § роподача) Е с — — — + — — — + 4- +

Перезарядка механизма врезания — — — + — — — — —

Блокировка перемеш. стола при врезном шлифовании — — + — — — + —

3.8 Щит (26) выполнен в виде отдельного узла и крепится к баку посредством 4 болтов. На щите установлены фильтры и панели с аппаратами. В верхней части щита крепится теплообменник и электрокоробка.

3.9 Электрооборудование комплектной станции гидропривода представляет собой электрокоробку 6 с откидывающейся на петлях дверкой, к которой подходят электрорукава от всех электроаппаратов, расположенных на гидроагрегате. На задней стенке электрокоробки имеется отверстие для ввода

10

электрокабеля. В нижней стенке электрокоробки имеются отверстия для крепления арматуры электрорукавов, в которых осуществляется разводка. Вну гри электрокоробки находится клеммный йабор, куда подходят провода от нижней стенки. Внизу бака на ножке имеется болт заземления.

3.10 Пробка сливная (7) предназначена для слива масла из гидробака. Для слива масла необходимо вывернуть пробку на несколько оборотов.

3.11 Воздушный теплообменник (8) предназначен для охлаждения масла основной гидросистемы. Он состоит из 3-х масляных радиаторов, осевого вентилятора с приводным электродвигателем, предохранительного клапана для защиты радиаторов и кожуха.

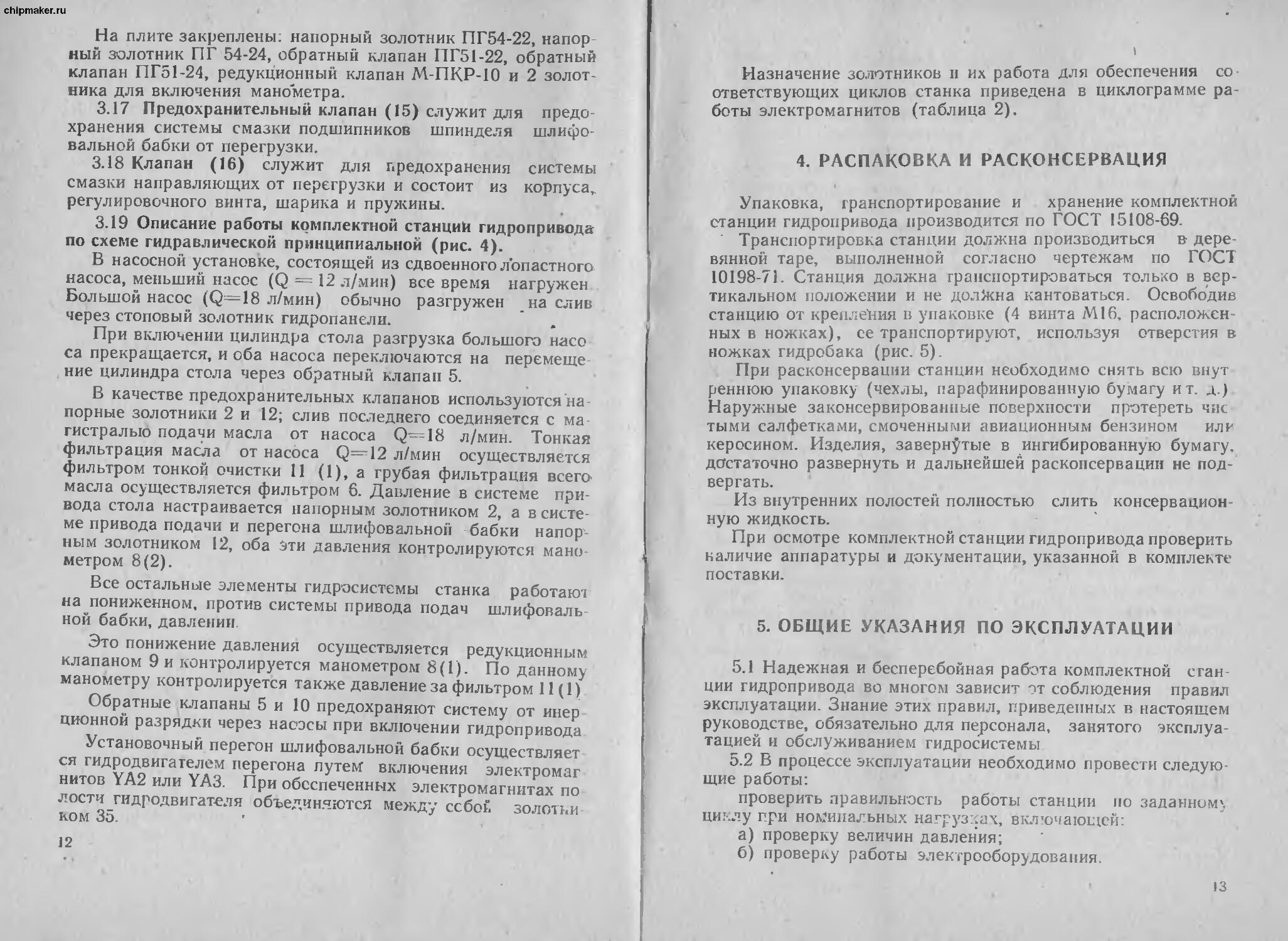

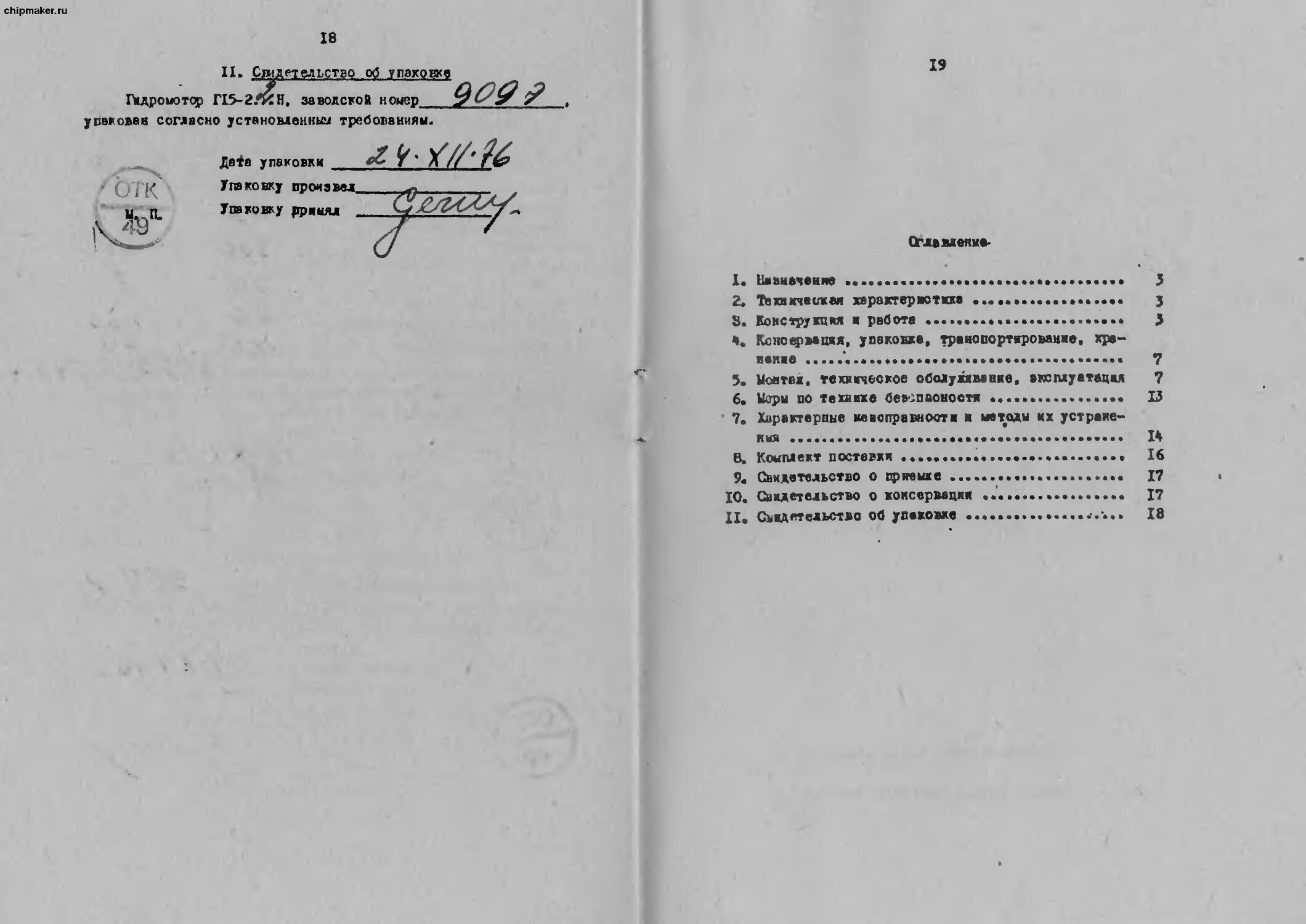

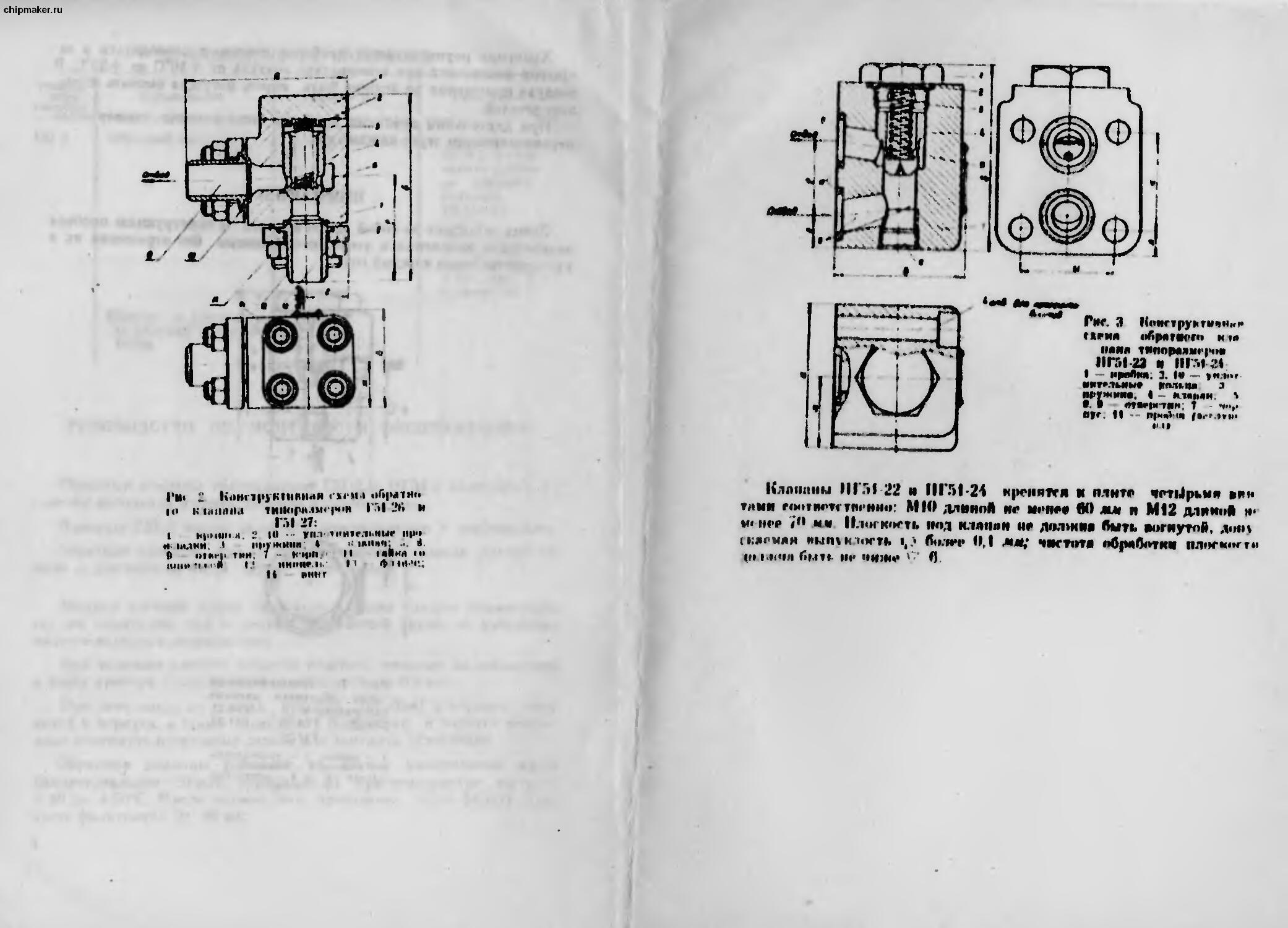

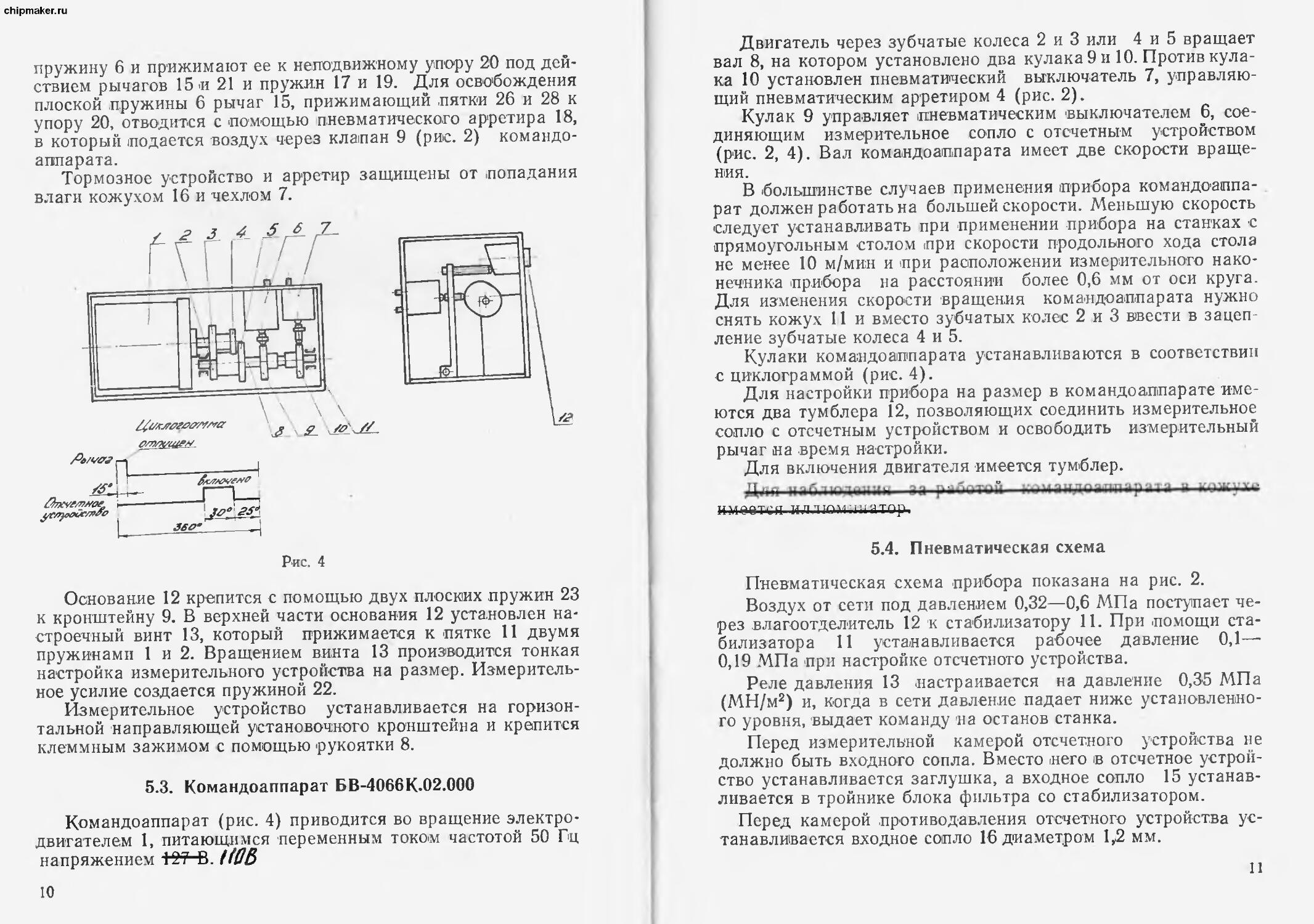

3.12 Дозатор микроподач (рис. 3) предназначен для получения микронной псдачи при шлифовании.

Дозатор состоит из корпуса-цилиндра, поршня, пружины, регулировочного винта с колпачковой гайкой, передней и задней крышек. Зарядка дозатора производится давлением масла, перезарядка—пружиной. Регулировка величины дозы производится вращением винта 2, являющегося упором для поршня.

Выпуск воздуха производится отпусканием на 2—3 оборота винта 1.

3.13 Панель псдвода шлифовальной бабки (10) служит для отвода пиноли задней бабки, автоматического отвода шлифовальной бабки, перегона шлифовальной бабки, привода гидродвигателя подач и изменения скорости перемещения стола. На плите закреплены три золотника 54БПГ73-12, золотник 64ПГ73-12 и золотник Р102-ФИ574А.

3.14 . Панель подач (11) служит для осуществления непрерывных черновой и чистовой подач и микроподач шлифовальной бабки и блокировки включения стола при врезном шлифо вании. Ни -плите закреплены золотник 44ПГ73-12, золотник 54БПГ-73-12, дсзатор микроподачи й золотник 55БПГ73 12. ’

3.15 Панель форсированной подачи (13) служит для осуществления форсированной подачи и состоит из плиты и дросселя ПГ55-34.

3.16 Панель насосной станции (14) служит для предохра нения гидросистемы от перегрузки, поддержания и контроля заданного давления, предохранения системы от инерционной разрядки.

И

На плите закреплены; напорный золотник ПГ54-22, напор ный золотник ПГ 54-24, обратный клапан ПГ51-22, обратный клапан ПГ51-24, редукционный клапан М-ПКР-10 и 2 золотника для включения манометра.

3.17 Предохранительный клапан (15) служит для предо хранения системы смазки подшипников шпинделя шлифовальной бабки от перегрузки.

3.18 Клапан (16) служит для предохранения системы смазки направляющих от перегрузки и состоит из корпуса, регулировочного винта, шарика и пружины.

3.19 Описание работы комплектной станций гидропривода по схеме гидравлической принципиальной (рис. 4).

В насосной установке, состоящей из сдвоенного лопастного насоса, меньший насос (Q = 12 л/мин) все время нагружен Большой насос (Q=18 л/мин) обычно разгружен на слив через столовый золотник гидропанели.

При включении цилиндра стола разгрузка большого насо са прекращается, и оба насоса переключаются на перемеще ние цилиндра стола через обратный клапан 5.

В качестве предохранительных клапанов используются на порные золотники 2 и 12; слив последнего соединяется с ма гистралыо подачи масла от насоса Q=18 л/мин. Тонкая фильтрация масла от насоса Q=-12 л/мин осуществляется фильтром тонкой очистки 11 (1), а грубая фильтрация всего масла осуществляется фильтром 6. Давление в системе привода стола настраивается напорным золотником 2, а в системе привода подачи и перегона шлифовальной бабки напорным золотником 12, оба Эти давления контролируются манометром 8(2).

Все остальные элементы гидросистемы станка работают на пониженном, против системы привода подач шлифоваль ной бабки, давлении.

Это понижение давления осуществляется редукционным клапаном 9 и контролируется манометром 8(1). По данному манометру контролируется также давление за фильтром 11(1)

Обратные клапаны 5 и 10 предохраняют систему от инер ционной разрядки через насосы при включении гидропривода

Установочный перегон шлифовальной бабки осуществляет ся гидродвигателем перегона путем включения электромаг нитов YA2 или УАЗ. При обеспеченных электромагнитах по лости гидродвигателя объединяются между ссбоь золотки ком 35.

12

I

Назначение золотников и их работа для обеспечения соответствующих циклов станка приведена в циклограмме работы электромагнитов (таблица 2).

4. РАСПАКОВКА И РАСКОНСЕРВАЦИЯ

Упаковка, транспортирование и хранение комплектной станции гидропривода производится по ГОСТ 15108-69

Транспортировка станции должна производиться в- деревянной таре, выполненной согласно чертежам по ГОСТ 10198-71. Станция должна транспортироваться только в вертикальном положении и не должна кантоваться. Освободив станцию от крепления в упаковке (4 винта Ml6, расположенных в ножках), се транспортируют, используя отверстия в ножках гидробака (рис. 5).

При расконсервации станции необходимо снять всю внут реннюю упаковку (чехлы, парафинированную бумагу и т. д.) Наружные законсервированные поверхности протереть час тыми салфетками, смоченными авиационным бензином или керосином. Изделия, завернутые в ингибированную бумагу, достаточно развернуть и дальнейшей расконсервации не подвергать.

Из внутренних полостей полностью слить консервацион-ную жидкость.

При осмотре комплектной станции гидропривода проверить наличие аппаратуры и документации, указанной в комплекте поставки.

5. ОБЩИЕ УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

5.1 Надежная и бесперебойная работа комплектной станции гидропривода во многом зависит от соблюдения правил эксплуатации. Знание этих правил, приведенных в настоящем руководстве, обязательно для персонала, занятого эксплуатацией и обслуживанием гидросистемы

5.2 В процессе эксплуатации необходимо провести следующие работы:

проверить правильность работы станции по заданном', циклу при номинальных нагрузках, включающей:

а) проверку величин давления;

б) проверку работы электрооборудования.

13

chipmaker.ru

Перечисленные работы должны производиться квалифицированными наладчиками.

5.3 Проверка герметичности соединений трубопроводов и уплотнительных устройств производится визуально в период между сменами или в процессе работы станции. Подтяните при необходимости соединения и уплотнения или замените их. Течь и просачивание рабочей жидкости через соединения не допускается. Проверка состояний соединений производится при номинальном давлении в гидросистеме.

5.4 . Проверка уровня рабочей жидкости производится визуально в исходном положении. Долейте при необходимости жидкость в бдк через заливные горловины с фильтром.

Не допускайте залив в бак жидкости без ее предварительной фильтрации.

5.5 Очистку магнитных патронов производить в керосине через каждые 3 месяца работы гидроагрегата.

5.6 Периодичность замены масла.

Срок службы рабочей жидкости устанавливается’ путем анализа проб, взятых из бака.

Способ определения пригодности масла:

а) контроль вязкости по ГОСТ 33-66. Масло подлежит замене, если вязкость его уменьшилась на 25—30%;

б) контроль кислотного числа по ГОСТ 5985-59. Сменд масла производится после увеличения кислотного числа в 2 раза.

Если производственные условия не позволяют производить анализ рабочей жидкости, то смена масла производится не менее 1 раза в 6 месяцев.

Замените масло после первого пуска комплектной станции гидропривода первый раз через 5—7 часов работы станка, второй — после 1-го месяца работы, затем через каждые 6 месяцев работы.

5.7 Чистка резервуаров гг дробака производится через окна в боковых и задней стенке гидробака. Для очистки средних резервуаров снимаются крышки 23 и 24 (рис.2).

Резервуары гидробака "нща’отся от грязи, промываются и насухо протираются.

5.8 Контроль засорения фильтроэлементов фильтров 25 (рис. 1) производится визуально по положению индикаторного стержня. Когда он переместится в . опу, закрашенную красной краской, необходимо заменить фильтроэлемент. Для этого выворачивается корпус фильтра и прои.тз тится замена фильтроэлемента

14

6. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

При установке и работе комплектной станции гидропривода следует строго придерживаться правил техники безопасности.

Производите распаковку и расконсервацию в вентилируемом помещении, в котором должны быть средства огнетушс-ния и аптечка с необходимыми медикаментами. Курение, хранение и принятие пищи в этих помещениях не допускается. Лица, непосредственно работающие по консервации гидроприводов, должны работать в халатах и в хлопчатобумажных или резиновых перчатках. При монтажных и демонтажных работах необходимо использовать для захватов специально предусмотренные рым-болты. Захват стропами за аппаратуру блоков запрещается.

Подключение энергоисточников должно производиться / только после полного окончания сборочно-монтажных работ по гидроприводу.

Перед разборкой гидропривода необходимо отключить все энергоисточники и принять меры против случайного их включения.

Разборка гидропривода, находящегося под давлением, запрещается.

Разборка и сборка должна производиться с помощью предназначенного для этого инструмента и приспособлений.

Сварочные работы на подсоединенных трубопроводах запрещаются.

Затяжка накидных гаек трубопроводов, находящихся под давлением, запрещается

Перед началом первого пуска необходимо освободить пло щадь у гидроприводов от инструмента, приспособлений, обтирочных материалов, посторонних предметов, проверить крепление болтов, винтов, предусмотренные электросхемой блокировки, произвести обтяжку гаек трубопроводов, предупредить 'обслуживающий персонал о пуске гидропривода.

Ознакомьтесь перед пуском комплектной станции гидропривода со схемой электрических соединений (рис. 6), а также изучите назначение и принцип действия электроаппаратуры, пользуясь технической документацией, поставляемой с электроаппаратурой.

Производите заземление электроаппаратов и всей станции и эксплуатацию ее электрооборудования в соответствии с требованиями, изложенными в документах:

15

chipmaker.ru

«Правила технической эксплуатации электроустановок потребителей» и «Правила техники безопасности при эксплуатации электроустановок потребителей».

Производить при эксплуатации станций подтяжку болтов, гаек и других соединений, а также ее пуск без необходимого количества масла в гидробаке, или неисправной контрольноизмерительной аппаратуре категорически запрещается. * 1 Эксплуатация станции должна производиться при строгом

соблюдении правил противопожарной безопасности. Немедленно приостановите работу при обнаружении каких-либо отклонений от нормальной работы. Повторный пуск разрешается только после устранения выявленных неисправностей.

I

I 7. ПОРЯДОК УСТАНОВКИ

I 7.1. Монтаж.

Комплектная станция гидропривода не требу», i пидго tobki | специального фундамента и устанавливается непосредственно на пол. Ее место расположения определяется схемой ус тановки станка.

Для предотвращения передачи вибрации станцию не еле дует устанавливать на общем фундаменте со станком. Для | монтажа па полу или фундаменте станция имеет 4 отверстия в ножках под винты Ml6.

После установки станцию необходимо подключить к станку. Для этого необходимо снять заглушки и смонтировать на приемную колодку станка и выводную колодку станции гибкие рукава с разъемными соединениями и подключить питающий рукав от электрооборудования, станка.

На выводной колодке станции и на приемной колодке станка наклеймены номера точек. При присоединении рукавов от станка к выходной колодке комплектной станции гидропривода необходимо . проследить, чтобы они совпали. Эти номера точек соответствуют номерам линий связи на схеме гидравлической принципиальной.

! В месте установки гидробака со стороны сливных пробок

1 необходимо сделать в полу приямки для удобства установки емкости при сливе масла из резервуаров гидробака.

7.2. Регулировка.

| 7.2.1 Регулирование давлений в гидросистеме (рис. 4).

На комплектной станции гидропривода предусмотрена регулировка и контроль давлений в следующих магистралях:

а) номинальное давление в системе гидропривода стола

' 16

соответствует положению 2 крана манометра 7(2). Регули ровка осуществляется настройкой пружины напорного золотника 2 на давление 8...10 кгс/см2 для Г48-ЗМ151.01 и 10...14 кгс/см2 для Г48-ЗМ151-02.

б) номинальное давление в системе привода гидродвигате-лей соответствует положению 1 крана манометра 7(2). Регулировка производится настройкой пружины напорного золот ника 12 на давление 15...20 кгс/см2;

в) номинальное давление в системе привода шлифовали ной бабки соответствует положению 3 крана манометра 7(1). Регулировка производится настройкой пружины редукцион ного клапана 9 на давление 10...12 кгс/см2 для Г48-ЗМ151.01 и 12...16 кгс/см2 для Г48-ЗМ151.02 в положении 6 крана манометра 7(1) контролируется давление за фильтром 11(1), которое должно быть в пределах 14...20 кгс/см2;

г) поминальное давление в системе смазки найрдвляющих стола контролируется манометром 17 и регулируется шариковым клапаном 20 на давление 0,3...0,4 кгс/см2 для Г48-ЗМ 151 01 и 0,3...0,6 кгс/см2 для Г48-ЗМ151-02;

д) номинальное давление в системе смазки подшипников шпинделя шлифовальной бабки контролируется манометром 22 и настраивается предохранительным клапаном 21 (1) на давление 1.2...3 кгс/см2;

е) подпорный клапан 21 (2) должен быть настроен на минимальное давление-

Для регулирования напорных золотников необходимо ключом отпустить контргайку регулировочного винта и произвес ти регулировку.

После этого регулировочный винт необходимо надежно законтрить.

Поворот регулировочного винта по часовой стрелке повышает величину регулируемого давления.

7. 2.2 Регулирование количества масла для смазки направляющих производится с помощью дросселей распределителя смазки 15, расположенного на щите станции. Раздельно регулируется подача масла на плоскую и призматическую направляющие. Для регулирования необходимо ключом отвернуть контргайку дросселя, отрегулировать величину подачи масла для смазки, а затем надежно законтрить дроссель.

7. 2.3. Регулирование дозатора микроподач производится регулировочным винтом 2 (рис. 3). При закручивании винта

17

chipmaker.ru

по часовой стрелке происходит уменьшение объема дозирования.

7. 2.4. Регулировка скорости форсирования подачи производится поворотом рукоятки дросселя. При повороте по часовой стрелке скорость форсированной подачи увеличивается.

8. ПОДГОТОВКА К РАБОТЕ

8.1 . Перед пуском комплектной станции гидропривода смойте авиационным бензином или керосином антикоррозийные покрытия со всех частей.

8.2 Слейте имеющееся в резервуарах гидробака старое масло через сливные пробки, через окна в гидробаке, тщатель- « но очистите гидробак от грязи и насухо протрите резервуары гидробака.

8.3 Через заливные фильтры на верхней плите залейте в резервуары гидробака тщательно отфильтрованное масло:

а) в резервуар гидропривода — Ъг — 160 л.

б) в резервуар смазки подшипников — И-5А — 63 л.

в) в резервуар смазки направляющих — ВНИИНП-401-

25 л. •

8.4 Заземлите гидробак.

8.5 Проверьте правильность направления вращения приводных электродвигателей основной системы, системы смазки подшипников и смазки направляющих и двигателя вентилято- и

ра, включая электродвигатели на 20—30 сек.

8.6 . Проверьте работу системы охлаждения. При включе- 1

нии вентилятора воздух должен всасываться через радиаторы ,

8.7 Включите гидравлику кнопкой, расположенной на пульте станка и проверьте герметичность всех соединений , гидросистемы и системы смазок, а также проверьте настройку регулируемой аппаратуры.

8.8 Включите станок и обкатайте на холостом ходу с целью удаления воздуха из гидросистемы в течение 30 мин.

8.9 Долейте в гидробак масла до верхних уровней масло-указателей.

8.10 Проверьте давление в системах: привода стола, привода гидродвигателей, привода шлифовальной бабки, смазки подшипников шпинделя, смазки направляющих

18

9. ПРАВИЛА РАЗБОРКИ И СБОРКИ

9.1 Для разъединения гидрошкафа с гидробаком необходимо отвернуть 4 винта.

9.2 Щит с гидроаппаратурой, электрокоробкой и теплообменником крепится к крышке бака болтами М10.

Для демонтажа щита необходимо отсоединить трубопроводы, связывающие его с гидросистемой и гидробаком и вывернуть 4 болта.

9.3 Насосная установка основной гидросистемы крепится к верхней плите гидробака 4 винтами М10. Для демонтажа насосной установки необходимо отсоединить трубы, соединяющие насосную установку с фильтром и панелью насосной станции.

9.4 Насосная установка смазки по;1шипников крепится к верхней плите гидробака 4 винтами М10. Для ее демонтажа необходимо отсоединить трубы, соединяющие ее с фильтром и панелью насосной станции.

9.5 Насосная установка смазки направляющих крепится к крышке гидробака 4 винтами М8. Для ее демонтажа необходимо отсоединить трубы, соединяющие ее с клапаном.

9.G Панели с гидроаппаратурой крепятся к вертикальной плите с помощью винтов А110.

Для демонтажа панели необходимо отсоединить трубы, соединяющие эту панель с другими элементами комплектной станции гидропривода.

9.7 Фильтры крепятся к вертикальной плите щита с помощью штуцеров и гаек, навернутых с обратной стороны плиты. Для демонтажа фильтра необходимо отсоединить трубы, соединяющие фильтр с другими элементами и отвернуть гайку.

9.8 Боковые и задние крышки гидробака крепятся болтами М8.

9.9 В верхней плите гидробака привернута винтами М10. крышка, на которой находится сапун и заливной фильтр. К крышке привернута скоба с магнитными патронами. Для демонтажа магнитных патронов необходимо снять скобу и прижимную планку, которая крепится к скобе.

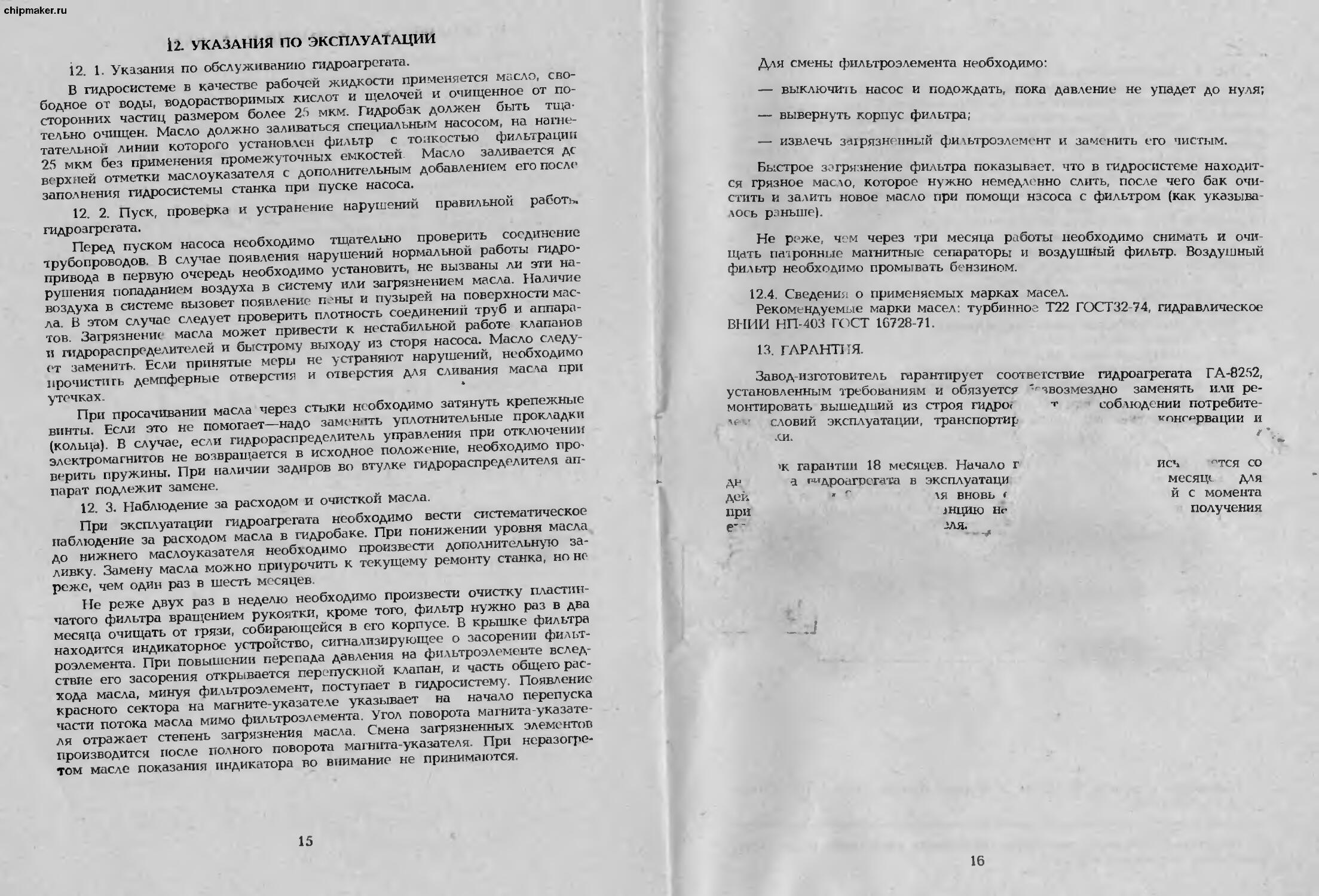

10. НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

При работе комплектной станции гидропривода могут возникнуть отказы работы отдельных аппаратов.

19

ПЕРЕЧЕНЬ

। наиболее часто встречающихся или возможных неисправностей

Наименование неисправности, внешнее проявление и дополнит, признаки Вероятная причина Метод устранения

I 2 3

4

щмечание

1. Насосы не по- Неправильное на- Реверсировать надают масло в гид- правление вращения ва_ правление вращения ва-росистему ла насоса ла электродвигателя

насосной установки.

Низкий уровень мае- Долить масло до ла в гидробаке уровня маслоуказателя

Засорилась всасыва- Осмотреть и прочи-ющая труба стить трубу

Повышенные утечки Сменить уплотнения насоса в насосе

Чрезмерно велика Залить масло необхо-вязкость масла димой вязкости.

2. Отсутствие Неисправность насоса Отремонтировать или требуемого давле- заменить насос

ния в линиях на- Предохраиительный Настроить•предохра-гнетания клапан настроен на не-нительный клапан иа

достаточное давление необходимое давление

Засорение предохра. Разобрать и промыть нительного клапана предохранительный клапан.

Засорение фильтра Заменить фильтро. элемент или прочистить фильтр

3. Шум в гидро- Наличие воздуха в' Произвести подтяж-системе гидросистеме ку соединений во всасы-

вающей линии

Заедание лопаток на- Заменить насос coca

Плохо закреплен на- Затянуть болты кре-сос пления насоса

Механический шум Устранить вибрапию трубопроводов труб

4. Стук при ра- Износилась резиновая Заменить звездочку боте насосной ус- звездочка упругой муф тановки ты

5. Течь масла из Повреждение трубок Заменить радиатор радиатора воз- радиатора душного теплообменника

20

6. Исполнитель- Заедание соответст- Устранить заедание ный механизм не вуюшего распредели-распределителя или за-совершает необхо- теля менить его.

лимое движение

Сгорел электромаг- Заменить электро, нит магнит

Засорился предо. Разобрать и промыть хранительный клапан клапан 21 (2) -

7. Повышенный Не разгружается на- Устранить заедание нагрев масла в си- сое Q=18 л/мнн стопового золотника

стеме гидропанели

Повышение давления Отрегулировать дав_ в системе ление до номинального,

проверить исправность

манометров, при необхо-

димости заменить их

8. По окончании Засорился цикла не отводит- 18(3) ся шлифовальная бабка

демпфер Снять электрозолотник ,УА-4 и прочистить в плите демпферное отверстие

11. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

11.1 Утечки масла ив гидропривода, попадающие на верхнюю плиту гидробака спускаются через пробку на передней стенке гидробака в специальный бачок и направляются на фильтрование.

11.2 При достижении маслом в гидробаке уровней нижних маслоуказателей необходимо долить в гидробак масло до уровней верхних маслоуказателей.

11.3 При наличии в гидросистеме воздуха необходимо произвести подтяжку штуцеров.

11.4 При сигнализации о наибольшем допустимом засорении фильтров тонкой очистки необходимо заменить фильтро-элементы.

11.5 В пластинчатых фильтрах каждый день перед работой провернуть рукоятку на 2—3 оборота.

11.6 При наличии утечки из-под боковых крышек гидробака необходимо произвести затяжку болтов крепления крышки: если утечки продолжаются, то заменить резиновую

21

chipmaker.ru

прокладку, предварительно слив масло из гидробака.

11.7 При наличии утечек из-под маслоуказателей необходимо произвести затяжку маслоуказателей или .сменить прокладки.

11.8 При наличии утечек из-под сливных пробок необходимо произвести их затяжку или сменить прокладку.

11.9 Через 6 месяцев работы сменить масло в гидробаке. Гидробак тщательно очистить от грязи и промыть керосином.

11.10 Не реже чем через 3 месяца работы необходимо снимать и очищать магнитные патроны и сапун. Сапун промыть бензином.

12. ГАРАНТИЯ ЗАВОДА-ИЗГОТОВИТЕЛЯ И ПОРЯДОК РЕКЛАМАЦИИ

• ♦

Завод-изготовитель гарантирует соответствие комплект ной станции гидропривода установленным требованиям и обязуется безвозмездно заменять или ремонтировать вышедшую из строя комплектную станцию гидропривода при соблюдении потребителем условий эксплуатации, транспортирования, хра нения, консервации и упаковки.

Срок гарантии 18 месяцев. Начало гарантийного срока исчисляется со дня пуска комплектной станции гидропривода в эксплуатацию, но не позднее 6 месяцев для действующих и 9 месяцев для вновь строящихся предприятий с момента прибытия комплектной станции гидропривода на станцию назначения или с момента получения комплектной станции гидропривода на складе завода-изготовителя

22

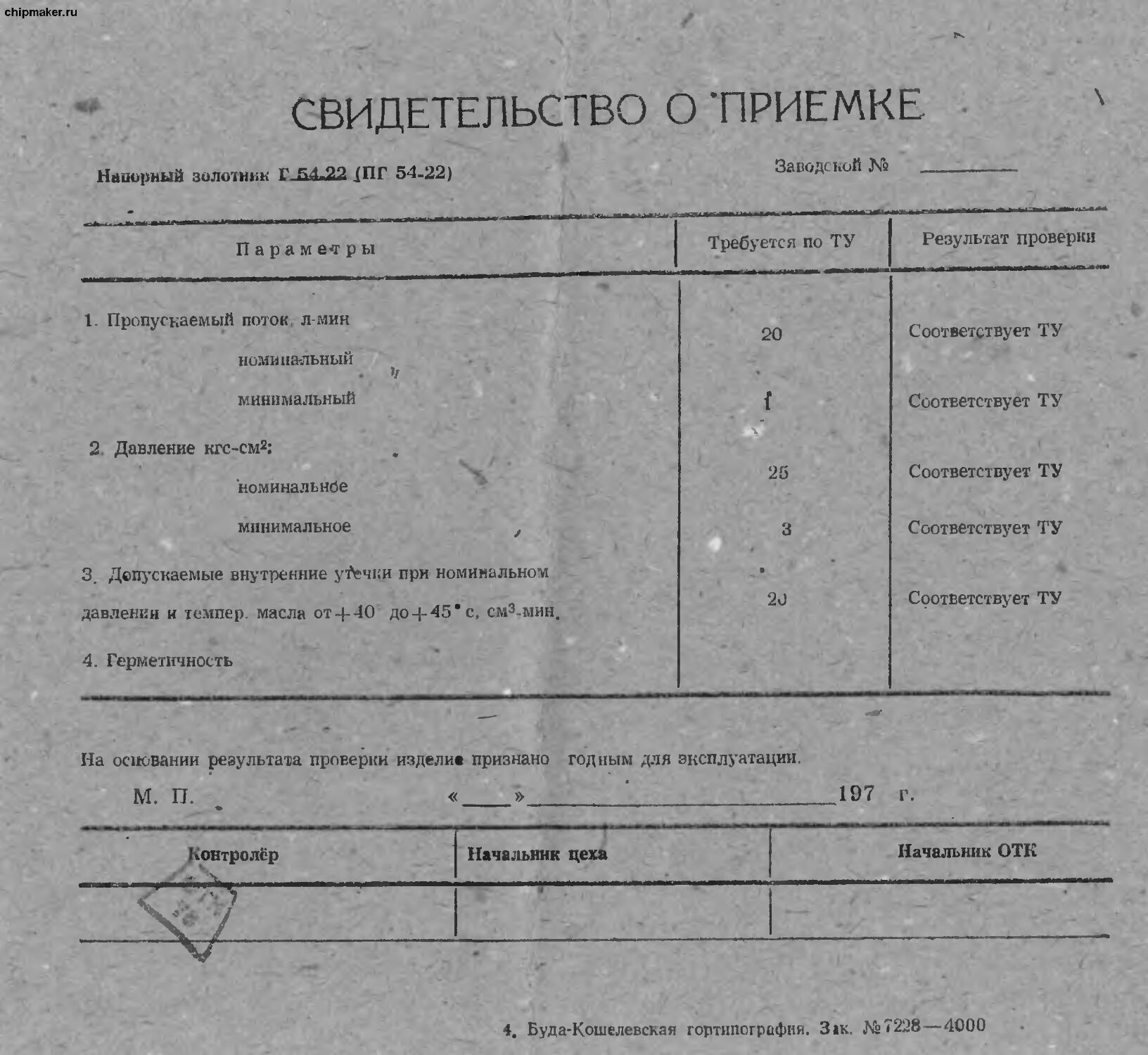

СВИДЕТЕЛЬСТВО О ПРИЕМКЕ комплектной станции гидропривода Г48.3М151

ЧЫ51

Параметры Требуется по ТУ Результат проверки

Г48-ЗМ151-01 Г48-ЗМ151-02

1. Пределы настраиваемого рабоче го давления: а) в системе привода стола, кгс/см2 8...10 10. .14

б) в системе привода шлифовальной бабки, кгс/см2 10...J2 12...16

в) в системе привода гидро двигателей, кгс/см2 15. .20 15. .20 &£

г) в системе смазки подшипников шпинделя шлифовальной 0абки, кгс/см2 1.2...3 1.2...3 3

д) в системе смазки направ ляющпх стола, кгс/см2 0,3..0,4 0,3...0,6 0.