Автор: Бальшин М.Ю.

Теги: металлургия машиностроение порошковая металлургия издательство металлургия

Год: 1972

Текст

М.Ю.Балъшин НАУЧНЫЕ

ОСНОВЫ

ПОРОШКОВОЙ

МЕТАЛЛУРГИИ

И МЕТАЛЛУРГИИ

ВОЛОКНА

ИЗДАТЕЛЬСТВО

«МЕТАЛЛУРГИЯ»

Москва 1972

УДК 669—138*494 (fe)

Научные основы порошковой металлургии и металлургии во-

локна. Бальшнн М. Ю. Изд-во «Металлургия», 1972,

с. 336.

В книге рассматриваются научные основы порошковой метал-

лургии и металлургии волокна — теория получения (прессова-

ние. спекание) и свойств материалов из металлических порош-

ков и волокна. Это первая монография, в которой эти основы

рассматриваются как единое и взаимосвязанное целое. Обоб-

щаются результаты как собственных исследований автора, так

и работ, опубликованных в отечественной и зарубежной лите-

ратуре.

Книга рассчитана на широкий круг инженерно-технических

И научных работников, занимающихся созданием всевозможных

порошковых и волокнистых материалов (металлических, кера-

мических. стекловолокннстых и др.). Она представляет интерес

для специалистов машиностроения и новой техники, применяю-

щих эти материалы, а также для студентов старших курсов

металлургических и машиностроительных вузов. Илл. 59.

Табл. 87. Библ. 262 иазв.

3-10-4

147-70

66-72

Светлой памяти

Елизаветы Николаевны

ИВАНОВОЙ

ПРЕДИСЛОВИЕ

За последние годы был издан ряд монографий в каж

дои из которых рассматривается один из специальных

(иногда даже узкоспециальных) вопросов теории порош-

ковой металлургии (прессование, горячее прессование

вибрационное уплотнение, динамическое прессование*

спекание). Каждая из этих книг внесла ценный вклад в

развитие порошковой металлургии. Однако до сих пор

не была создана монография, в которой научные вопро-

сы порошковой металлургии рассматриваются как само-

стоятельное и единое целое.

Настоящая книга является первой попыткой запол-

нить этот пробел. В ней дается понятие о единстве и

взаимосвязи закономерностей, лежащих в основе раз-

личных процессов получения и свойств порошковых ма-

териалов. В настоящее время нельзя рассматривать изо-

лированно друг от друга научные основы порошковой

металлургии и металлургии волокна. Поэтому в книге

кратко излагаются те вопросы теории металлургии во-

локна, о которых можно получить представление на ос-

нове проведенных в этой области работ.

Поведение порошковых и волокновых материалов при

прессовании и спекании определяется их сопротивлением

идущим при этом процессам уплотнения и упрочнения.

Такое поведение обусловлено совокупностью свойств по-

ристого тела при различных степенях уплотнения. Это

обстоятельство позволяет рассматривать научные во-

просы порошковой металлургии и металлургии волокна

на основе немногочисленных и взаимосвязанных принци-

пов теории пористого тела.

В книге излагаются те краткие научные основы по-

рошковой металлургии и металлургии волокна, которые

представляют единое и взаимосвязанное целое. Поэтому

в ней не рассматривается ряд изолированных и узкоспе-

циальных вопросов теории порошковой металлургии, на-

пример вопрос коррозионной стойкости порошковых ме-

таллов. Сопротивление деформации при холодном и го-

3

рячем уплотнении, а также при спекании порошков и

волокна следует рассматривать как свойство пористого

тела. Значения этого сопротивления связаны со степенью

уплотнения примерно таким же образом, как и некоторые

другие свойства пористого тела. Поэтому в книге рас-

сматриваются сначала свойства пористого металла, а

затем процессы его получения.

Книга написана на основе как собственных работ ав-

тора, так и ряда отечественных и зарубежных специали-

стов. Большой вклад в разработку научных вопросов

порошковой металлургии внесли Г. И. Аксенов

А. Б. Альтман, Р. А. Андриевский, Б. А. Борок, Г. А. Ви-

ноградов, Я. Е. Гегузин, Ю. Г, Дорофеев, В. П. Елютин,

В. Н. Еременко, Г. М. Жданович, В. А. Ивенсен, С. С. Ки-

парисов, О. П. Колчин, Г. С. Креймер, В. И. Лихтман,

Н. В. Манукян, Г. А. Меерсон, Е. И. Мозжухин, Е. И. Пав-

ловская, Б. Я- Пинес, Г. С. Писаренко, К. И. Портной,

И. Д. Радомысельский, В. С. Раковский, П. А. Ребиндер,

О. В. Роман, В. В. Саклинский, Г. В. Самсонов, А. Ф. Си-

лаев, В. В. Скороход, В. С. Смирнов, В. И. Третьяков,

С. Г. Тресвятский, В. Г. Трощенко, И. М. Федорченко,

В. Г. Филимонов, А. С. Фиалков, И. Г. Шаталова,

Б. Ф. Шибряев, Е. Д. Щукин и Б. Д. Юрченко, а также

зарубежные специалисты: Агте, Анселл, Айзенкольб,

Бокштигель, Вульф, Гетцель, Джонс, Зауэрвальд, Зелиг,

Зильберайзен, Кинджери, Кифер, Конопицкий, Кучин-

ский, Ленел, Петрдлик, Ристич, Рутковский, Терцаги,

Торре, Тюммлер, Хаузнер, Хотоп, Хюттиг, Шварцкопф,

Эдье и др.

Автор благодарит академика А. А. Бочвара за кон-

сультацию в ряде вопросов и рецензента канд. техн, наук

Я. Д. Пахомова за ценные замечания при просмотре ру-

кописи. Автор выражает признательность за помощь в

работе В. В. Григорьевой, кандидатам техн, наук

Е. И. Павловской, Б. Ф. Шибряеву, 3. В. Горячевой, инж.

Н. Д. Смирновой, 3. А. Шубиной, а также инж. О. Б. Бе-

лявской и В. П. Кузьмину.

Автор считает своим долгом заявить, что эта книга

могла быть создана только благодаря повседневной по-

мощи в работе над ней покойной жены автора Е. Н. Ива-

новой.

СПИСОК. ОСНОВНЫХ УСЛОВНЫХ ОБОЗНАЧЕНИЙ1

а“ указатель степени в некоторых форму.

«к — ударная вязкость пористого тела-

(ак/к — ударная вязкость компактного тела-

А контактное сечение (размерность L2’}-

лх’лВ *—величины контактного сечения в направ-

лениях, перпендикулярном и параллель-

ном направлению нагрузки (размерность

А' — поверхность соприкосновения (контакт-

ная поверхность) (размерность L2);

луд — ударная вязкость, отнесенная ко всей

площади сечения образца;

а — безразмерное контактное (критическое)

сечение; безразмерная активная доля

объема пористого тела, в которой кон-,

центрируются направленные напряжения

или процессы;

«х*ай—величины безразмерного контактного

(критического) сечения в перендикуляр-

ном и параллельном направлениях к

направлению приложения нагрузки;

а0— исходное значение а при Ф=$о;

| _ различные значения критического сече-

ния а;

аср, Omin — среднее и минимальное значение а, для

параллельных критических сечений одно-

го и того же тела;

аа,ар ,а£—величина безразмерного критического се-

чения а, определенного соответственно

по прочности, электросопротивлению и

модулю упругости;

аис,аОст — исходное (до снятия давления) и оста-

точное (после снятия) значения крити-

ческого сечения а;

аи—величина а при изостатическом уплотне-

аед— величина единичного безразмерного кон-

тактного сечения, т. е. величина о

» Расшифровка некоторых Ре^к0 встречаюш ^усло синони^

венных обозначений дана в тексте книги. Экви. приведены

понятий, обозначающиеся одной р Т9Й же буквой, также привел

р тексте книги.

5

ния площади проекции единичного инди

видуального контакта одной частицы к

площади проекции всей частицы и пои

надлежащего ей ареала пор (берется

плоскость, перпендикулярная напоавло

нию нагрузки); н е

(«ед)х. (®ед) в — величина единичного безразмерного кон-

тактного сечения в направлениях, пер-

пендикулярном и параллельном направ-

лению нагрузки; F

— величины Различных единичных безраз-

мерных контактных (критических) сече-

ний (Хед;

6—* показатель степени в некоторых форму-

лах;

Р—относительный объем (отношение объе-

ма пористого тела к объему его твердой

фазы), Р= 1/0;

Ро—значение исходного относительного объе-

ма Р;

Pi. Рг —* различные значения Р;

с — показатель степени в некоторых форму-

лах;

Сц и сл.— значения с для функций, параллельных и

перпендикулярных давлению прессова-

ния;

сд и ск—значение с при диффузионном квазивяз-

ком течении;

Ср, ср —* теплоемкость соответственно моля и еди-

ницы массы пористого тела;

d — диаметр волокна;

D — диаметр пористого тела;

Do — исходное значение D;

SD/D0, b.hjha, ЬЬЩ, ДУ/Vo —относитель-

ные изменения размеров пористого тела

по D, h (высоте), L (длине), V (объему)

в результате упругого последействия или

усадки;

(АЖ)У; (WWt; (ДЬДо)у;

(AD/Do)*, (ДЛ/Чк; (Д£/Чв;

(ДУ/Уо)н — соответственно чисто упру-

гие (обратимые) и необратимые состав-

ляющие упругого последействия;

б, бк — удлинения пористого и компактного те-

ла;

Е, Ек-~ модули упругости пористого и ком-

пактного тела;

E„at, Еяи»— статический и динамический модули

упругости пористого тела;

Е,, Е»—модули упругости пористого тела в на-

* правлениях, перпендикулярном и парал-

лельном давлению прессования}

8 — относительная деформация-

'‘"5SS У"РУГа’ деф°рмапи’

8д — линейная упругая деформация:

8т-—линейная деформация при достижении

предела текучести о,; «жении

8У~ линейная деформация при достижении

предела упругости оу; жжении

вп — линейная деформация при достижении

, t предела пропорциональности <уп;

8 ,ек —диэлектрическая постоянная пористого

и компактного тела;

/к — компонент напряжения контактного тре

ния в направлении действия нагрузки-

F — сила;

G— модуль сдвига пористого тела (инерци-

онный) ;

G' — модуль сдвига пористого тела (контакт-

ный) ;

бк — модуль сдвига компактного тела;

у — поверхностное натяжение (поверхности я

энергия);

Угр — пограничное натяжение (погранич

энергия);

Г, Гк — плотность пористого и компактного тела

h — высота тела;

hK = Aft — приведенная высота пористого тел ,

НВ, HV,H к — твердость компактного тела, соответст-

венно по Бринелю, Викерсу или конт кт

ная;

Яо — кратковременная горячая твердость ком-

пактного тела;

Но — кратковременная горячая твердость по. -

ностью автономного единичного контак-

та в пористом теле, Н в(рк)«;

т] — коэффициент вязкости;

т]и —инертная доля объема или сечения твер-

дой фазы пористого тела по отношению

ко всему объему или сечению этого тел

О — относительная плотность;

— исходное значение

ф2— различные значения О;

0—безразмерная доля 6^1;

0Ъ 02— различные значения 0;

}—постоянные коэффициенты;

*о’(йр)к— коэффициенты термического

' ₽ тела в пористом и компактном состоя

К— модуль всестороннего сжатия пористого

Тела (контактный);

перпендикулярных направле-

модуль всестороннего сжатия компакт

кого тела;

I— фактический (кратчайший) путь процес

са в пористом теле, также фактическая

длина волокна и некоторый линейный

параметр;

/к—номинальная кратчайшая длина пути

процесса в пористом теле; 3

L—длина пористого тела, —-его исходная

длина;

—удельная электропроводность пористого

и компактного тела;

А.т. ^тк—коэффициент теплопроводности пористо-

го и компактного тела;

т— показатель степени в различных форму-

лах;

и тх — показатели степени для функций, парал-

лельных и

нию давления прессования;

М—показатель степени в некоторых форму-

лах;

р,— коэффициент трения;

п— показатель степени в различных форму-

лах;

п0Т1 ni— число отрезков волокна на единицу пло-

щади и на единицу длины;

пе, (nf)K—число колебаний в пористом и в ком-

пактном теле, при котором их первона-

чальная амплитуда уменьшается в ераз;

(пе)к > 1

) и j—расчетные значения (пе)к по различным

формулам;

N— количество уплотняющих ударов (цик-

лов) при динамическом прессовании;

Nк— количество ударов (циклов) при динами-

ческом прессовании до полного уплотне-

ния (0=1);

v— коэффициент Пуассона пористого тела

(инерционный);

v __t коэффициент Пуассона пористого тела

(контактный);

vk—коэффициент Пуассона компактного те-

ла;

— коэффициент Пуассона пористого тела в

области пластической деформации;

(ук)Пл = 0»5— коэффициент Пуассона компактного те-

ла в области пластической деформации;

(vvn). (^Уп)к--значения коэффициента Пуассона в уп-

руго-пластичной области для пористого

и компактного тела;

р—- номинальное давление прессования (на-

грузка, отнесенная к номинальному с₽-

чрнию пористого тела);

Р ,Р —номинальное давление прессования в на-

правлениях, параллельном и перпеипику

лярном нагрузке прессования- Р Д у‘

Рь РьРз—различные значения р; ’

Ррасч расчетные значения р;

Рэксп~~ экспериментальные значения р-

Роб~ номинальное обратимое давление поес.

В ЧИСТ° упругой области напря-

Рп—постоянное давление при спекании поп

давлением; А

Рмз— межзеренное давление, обусловленное

пограничным натяжением угр;

Ртах и Pi— экстраполированное максимальное дав-

ление прессования в точке а=1, ’&=! со-

ответственно для тел из порошков и из

волокна;

Ркап—капиллярное суммарное давление в по-

рошковом теле;

Рн—нетто-давление, величина р при равно-

плотности и отсутствии потерь на внеш-

нее трение;

(Рк)н—контактное (критическое) нетто-давле-

ние;

Дрт—компонент давления, затрачиваемый на

преодоление внутреннего трения;

(Дрк) т « 2vpK ~ 2v'pK — компонент кон-

тактного давления рИ) затрачиваемый иа

преодоление внутреннего трения и кон-

тактного взаимодействия;

Д рм— компонент давления р, затрачиваемый на

преодоление внешнего трения (частиц с

матрицей);

ДРмк ДДкм— соответствующий компонент контактно-

го давления;

п„ == р/а— критическое (контактное) давление прес-

сования;

(рк)о - Р« (1—2v) ~ Ок — эффективное контакт-

ное (критическое) давление прессования,

рассчитанное по инерционному коэффи-

циенту Пуассона v;

in' V = о» (1 —2v') ~ Ок — эффективное контакт-

К ное (критическое) давление прессования,

рассчитанное по, контактному коэффици-

енту Пуассона v';

(ДрЗс— контактное НИв( критическое) сверхдавле-

/Дп^т-сверхдавление первого рода (при нерав-

номерности) ;

(Дрс)п —“ пакетное сверхдавление;

(Дрс)с — структурное сверхдавление;

р_ сжимающая нагрузка;

9

р (а), Р (Ь), 1

Р(®)идр./“веРоятность того’ что ЭТЙ функции им*,

ют значения а, &, ш и т. п.;

П ~1 — О— пористость;

/70 —1— Фо—исходная пористость при а-» 0, р-> о-

Я> Я'— знаменатели геометрической прогрессии-

Q~\ Q71-логарифмический декремент затухания

пористого и компактного тела;

(QZ’Jn - логарифмический декремент затухания

тела, доведенного до компактного состо-

яния, вычисленный на основе различных

формул;

(?пл—скрытая теплота плавления;

Qrp—энергия на границах зерен;

га, г условные безразмерные радиусы средне-

го единичного контактного сечения ча-

стиц и среднего номинального сечения

частиц для инерционного коэффициента

Пуассона. В этом случае лг^=,&, лг^=а,

=1=/аМ;

га* — условные радиусы среднего единичного

контактного сечения частиц и среднего

сечения соприкосновения частиц для кон-

тактного коэффициента Пуассона.

В этом случае л(г$)2=1, л(г^)2=а,

r'afrh

— радиус частицы;

р, рк—удельное электрическое сопротивление

пористого и компактного тела;

£ = v/vK=/ «/"O’ — безразмерное значение

инерционного коэффициента Пуассона;

g' = vlvR=y~a — безразмерное значение кон-

тактного коэффициента Пуассона;

£б и £бк— коэффициенты бокового давления пори-

стого и компактного тела;

£пл=0,5 vna—безразмерное значение коэффициента

Пуассона в области пластической дефор-

мации;

S, SK— некоторое свойство тела в пористом в

компактном состоянии;

—значение S в направлениях, параллель-

ном и перпендикулярном давлению прес-

сования;

Зэксп—экспериментальное значение о;

Snaco — расчетное значение S;

р а—номинальное напряжение в пористом те-

ле;

ак == рк—fK — критическое (контактное) на-

пряжение;

ов—предел прочности при растяжении

стого тела; княжении пори-

(ов)к—предел прочности при растяжении к™

пактного тела; н жеиии ком-

стт— предел текучести пористого тела-

(От)к— предел текучести компактного тела-

оп— предел пропорциональности пористого

тслз,

(стп)к“* предел пропорциональности компактного

ау—предел упругости пористого тела;

(Оу)к— предел упругости компактного тела;

\Ок)пр— предел теоретической прочности материа-

ла в компактном состоянии;

ок(1—2v)—эквивалентное (приведенное) значение

предела текучести компактного тела;

о«ап— капиллярное давление в единичной ча-

стице или поре;

t— время выдержки при изотермическом

спекании или нагреве;

to— эквивалентное время выдержки, учиты-

вающее начальный период спекания (бы-

стрый подъем температуры и давления);

/к— экстраполированное время выдержки

Для полного спекания;

тк— контактное касательное напряжение тре-

ния;

и— показатель степени

лах;

v, ик~* скорости процесса

пактном теле;

° П»— скорости процесса

некоторых форму-

пористом и ком-

в

в

в

направлениях, па-

раллельном и перпендикулярном направ-

лению давления прессования;

V — объем;

w—приведенная работа прессования (для

объема частиц, равного единице при

0-1, ₽=1);

ютах, wK— приведенная работа прессования при

полном уплотнении (до v—1);

wH— приведенная нетто-работа прессования;

Дщс—затраты работы на внутреннее трение

(и, следовательно, изменение структур

частиц и сверхдавление);

Додк—дополнительная работа контактно

взаимодействия и трения;

Дшм—затрата работы на внешнее трение (с

матрицей) при статическом и динамиче-

ском прессовании;

шэксп—экспериментальное значение ®.

Шпасч— расчетное значение w; ин

^ — приведенная работа деформации на од

цикл при динамическом прессовании,

11

й?У Приведенная работа упругой деформации

при статическом и динамическом прессо-

вании;

(а>у)к — то же при 6=1;

“'ly—приведенная работа упругой деформации

на один удар (один цикл) при динами-

ческом прессовании;

“’об—работа обратимой деформации пористо-

го тела на единицу номинального объе-

ма;

(а'об)к то же при 6=1;

затрата приведенной работы при дина-

мическом прессовании на демпфирова-

ние колебаний в прессформе и инстру-

менте;

о»1и—то же, что и wn, но на один удар (один

цикл);

a>iM—затрата работы на один удар (один

цикл) при динамическом прессовании на

трение с матрицей;

шм.д, (“’м-д)к— работа упругой деформации единицы

массы для пористого и компактного тела;

ф = р—1=/7р=/7/6— коэффициент пористо-

сти (относительный объем пор);

фх—- некоторое значение ф;

х— радиус контакта частицы (размер-

ность L);

X—степень несовершенства консолидирован-

ного тела;

1 _ — степень совершенства консолидированно-

го тела;

у= 1—z—безразмерный коэффициент авто-

номности;

пс=1—zc— среднее значение у,

1—2Ц — среднее циклическое значение у

в интервале от 6 до 6=1;

z = dtit/d-d — безразмерный коэффициент кон-

солидации;

zc= Дсо/Дб —среднее (кумулятивное) значе-

ние z в интервале Д6;

ц -г ——— циклическое (кумулятивное)

1 *0* О'

значение z в интервале от 6=60 до 6=1;

со— пластически деформированная доля

объема частиц;

<Bma* = wH — пластически деформированная до-

ля объема при 6 = 1.

Металлические порошковые и волок-

нистые материалы — представители

семейства консолидированных ве-

ществ, широко распространенных в

природе и технике

ГЛАВА I ОБ ОСОБЕННОСТЯХ

ПОВЕДЕНИЯ И СВОЙСТВ

ПОРОШКОВЫХ

И ВОЛОКНИСТЫХ

МАТЕРИАЛОВ

i. КОНСОЛИДАЦИЯ И КОНСОЛИДИРОВАННЫЕ МАТЕРИАЛЫ

ИХ РОЛЬ В НАУКЕ И ТЕХНИКЕ

«Консолидация» — новый термин, который еще не полу-

чил у нас окончательно «прав гражданства». За рубежом

этот термин за последнее десятилетие все шире распро-

страняется, особенно для обозначения таких процессов,

как прессование и формирование всевозможных порош-

ков и порошковых материалов. Несомненны тенденции

и к расширению применения термина «консолидация» и

к его пониманию в широком, а не в узком смысле.

Трудно перевести с буквальной точностью латинское

слово «консолидация», так как оно включает в себя

ряд оттенков. В этом слове частица «кон» обозначает со,

совместно, взаимно, частица «солидация» — отвердение,

упрочнение, объединение, соединение, увеличение связ-

ности, преобразование в цельное твердое тело. Довольно

близки к буквальному такие переводы слова «консолида-

ция» как соотвердение, соукрепление, скрепление, объе-

динение, соединение воедино и т. и.

Зато, в отличие от буквального перевода, смысл тер-

мина «консолидация» в современной науке и технике

точен и однозначен. Консолидация — процесс или сово-

купность процессов получения цельных и связных твер-

дых тел и изделий путем объединения входящих в их с

став структурных элементов. К этому определению

обходимо сделать некоторые дополнительные зам

13

Естественно, что такое объединение в единое цельное

тело почти всегда связано с изменением и иногда даже

очень сильным изменением первоначальной структуры

объединяемых элементов. Первоначальная структура

элементов оказывает известное влияние как на процесс

консолидации, так и на свойства консолидированного

тела. Поэтому термин «консолидация» применяется толь-

ко по отношению к таким процессам, при которых глав-

ная объемная часть структурных элементов остается в

твердом состоянии. Таким образом, материалы, получен-

ные переплавкой брикетированных или небрикетирован-

ных порошков или стружки, нельзя назвать консолиди-

рованными. В то же время «композиции» из структурных

элементов разного состава, меньшая объемная часть ко-

торых расплавляется или же вводится в жидком виде

в процессе получения этих композиций, можно с полным

правом отнести к консолидированным материалам.

Необходимость применения термина «консолидация»

диктуется тем, что никакой другой термин не может ха-

рактеризовать общую сущность многообразных процес-

сов объединения отдельных элементов в цельные тела —

например, таких частных процессов, как прессование по-

рошков и волокон, спекание, получение тканей, войлока

из неметаллических и металлических волокон и т. п. На-

пример, термин «формование» явно менее пригоден для

обозначения этой группы процессов, так как их основной

физический смысл не столько в придании формы объеди-

ненному телу, сколько в придании ему способности со-

хранять форму.

Точно так же только термин «консолидированные ма-

териалы и тела» пригоден для характеристики исключи-

тельно разнообразной продукции, полученной консолида-

цией, —- строительных материалов, керамики, бумаги, не-

металлических и металлических тканей и трикотажа,

спеченных порошковых и волокнистых материалов и др-

Структурные элементы, из которых получают консо-

лидированные тела, в тех случаях, когда речь идет об их

индивидуальном поведении, называют частицами^ Ча-

стица — индивидуальное тело с небольшими размерами,

по крайней мере в двух измерениях —порядка от 0,1 мкм

до 1 мм, в большинстве случаев 10—100 мкм. Частицы

порошков имеют размеры такого же порядка и по треть-

ему измерению — длине. Волокнистые частицы подлине

14

могут иметь гораздо большие размеры Тяк „о

трикотажные изделия могут консолидирования иЭ

единственной частицы с длиной порядка 1 км одной*

Значение процессов консолидации для техники

ключается в том, что: а) консолидированные материалы

человечество начало изготовлять еще в глубокой древ

ности, раньше любых других искусственно получаемых

материалов; б) в настоящее время консолидированные

материалы и изделия стоят йо сравнению с любыми дру-

гими на первом месте по выпускаемому количеству по

разнообразию ассортимента, свойств и областей приме-

нения, по возможности такого сочетания свойств в консо-

лидированных телах, которое немыслимо для других

твердых тел; в) методы консолидации весьма перспек-

тивны для получения материалов будущего.

Процессы консолидации играют значительную роль в

природе при образовании почвы, грунтов, горных пород

и др.

Для науки изучение консолидированных материалов

представляет большой интерес, так как оно расширяет

понимание природы твердого тела. Консолидированные

тела иногда отличаются такими особенностями, которые

требуют внесения некоторых корректив в обычное опре-

деление понятия твердого тела, в соответствии с кото-

рыми его отличительными признаками является сохране-

ние постоянства объема, а при условии воздействия не

слишком высоких напряжений и постоянство формы.

Объем, занимаемый пористыми консолидированными те-

лами, при обжатии может необратимо уменьшаться. Та-

кие консолидированные материалы, как, например, тка-

ни, трикотаж при самых ничтожных усилиях меняют

свою форму и близки к жидкостям по своей способности

принимать и воспроизводить форму контуров тел, с кото-

рыми они соприкасаются.

Основной характеристикой консолидированного р

дого тела является то, что оно при изменении Фор^м ”

действием не слишком больших усилий сохра »

и обычные твердые тела, объем, цельность и р

(точнее, очередность) расположения СТРУ* УР и-

ментов, из которых оно состоит. Например, пр Р

вании первоначально прямого отреза ткани ( Р У

очень незначительных усилий) он изменяв

но сохраняет цельность и очередно р

>5

структурных элементов (например, нить № 4 в такой тка-

ни по-прежнему расположена рядом с нитью № 5). Для

некоторых консолидированных тел по сравнению с обыч-

ными сплошными твердыми телами понятия обратимая"

и необратимая деформация теряют свой классический

характер. Так, в вышеупомянутом примере свернутая

ткань сохраняет порядок расположения структурных

элементов, ее легко вновь развернуть и придать ей перво-

начальную форму. В этом смысле формоизменение

можно назвать практически обратимым. Однако трудно

назвать эту деформацию обратимой в классическом

смысле; так, свернутый кусок ткани после снятия при-

ложенных усилий не разворачивается сам по себе.

Уже давно было показано [1—3], что упругое после-

действие после снятия приложенных напряжений в по-

рошковых консолидированных прессовках приводит не

к чисто упругой, а в подавляющем большинстве случаев

и к обратимой деформации. Таким образом, понятие об

упругом последействии по отношению к консолидирован-

ным материалам также теряет свой классический ха-

рактер.

При различных процессах консолидации, например

прессовании и спекании, имеют место деформация и из-

менения контакта и связей между структурными элемен-

тами, характерные только для консолидируемых, а не

для сплошных твердых тел.

Выше было приведено краткое, далеко не полное пе-

речисление некоторых методов консолидации и консоли-

дированных материалов. Они настолько разнообразны и

различны, что не имеет смысла их описание в одной

монографии. В научной монографии целесообразно рас-

сматривать такие теоретические основы процессов по-

лучения и свойств материалов, которые имеют достаточ-

но общих сторон и достаточно выраженную взаимосвязь.

Поэтому настоящая работа ограничивается изуче-

нием кратких теоретических принципов процессов полу-

чения и свойств консолидированных материалов на ме-

таллической основе с неорганизованной структурой из

порошков и волокна. Структурные элементы таких ма-

териалов— металлические порошки и волокно — распре-

деляются в значительной степени в соответствии с зако-

нами статистики. Поэтому и научные принципы процес-

сов консолидации и свойств таких материалов опреде-

ли

ляются в основном законами статистики и имеют, таким

образом, общую теоретическую основу. Много общего

и в технике получения металлических порошков и во

локна. Методы порошковой металлургии и металлургии

волокна в основном совпадают.

Металлические материалы с организованной структу-

рой, полученные из волокна, — металлические ткани, три-

котаж, тела, изготовленные намоткой проволоки на’фор-

мы с последующим спеканием, в настоящей моногрЦши

не рассматриваются. Распределение структурных эле-

ментов материалов с организованной структурой, а сле-

довательно, и принципы научного изучения методов по-

лучения и свойств этих материалов в основном опреде-

ляются не законами статистики. Поэтому основные науч-

ные принципы для случаев консолидированных материа-

лов с организованной и неорганизованной структурой

имеют коренные различия. В связи с этими различиями,

лишь в виде исключения, для лучшего понимания осо-

бенностей материалов с неорганизованной структурой

в настоящей работе даются некоторые примеры поведе-

ния также и материалов с организованной структурой

(стр. 15—16).

2. ПЕРВЫЕ СВЕДЕНИЯ О НЕКОТОРЫХ ОСОБЕННОСТЯХ

ПОВЕДЕНИЯ КОНСОЛИДИРУЕМЫХ ТЕЛ, О ХАРАКТЕРЕ

ПОДРАЗДЕЛЕННОСТИ И СВЯЗИ МЕЖДУ ИХ СТРУКТУРНЫМИ

ЭЛЕМЕНТАМИ

Обычно мы классифицируем материю по ее состоя-

ниям — на твердую, жидкую и газообразную, на кристал-

лическую и аморфную, на металлическую и неметалли-

ческую. Материю можно классифицировать не только по

этим состояниям, но и по степени и характеру ее подраз-

деленности и связности.

По степени подразделенности сыпучие и консолиди-

руемые тела из частиц порошков или волокна, с диамет-

ром 0,1 мкм — 1 мм занимают среднее положение ме*ДУ

обычными сплошными компонентными телами с раз -

рами более нескольких миллиметров и коллоидами

стицами от 0,001 до 0,1 мкм. мягга

Решающее значение имеют не только °°’ье2!1 - ре

частиц, на которые подразделяется материя, сш

17

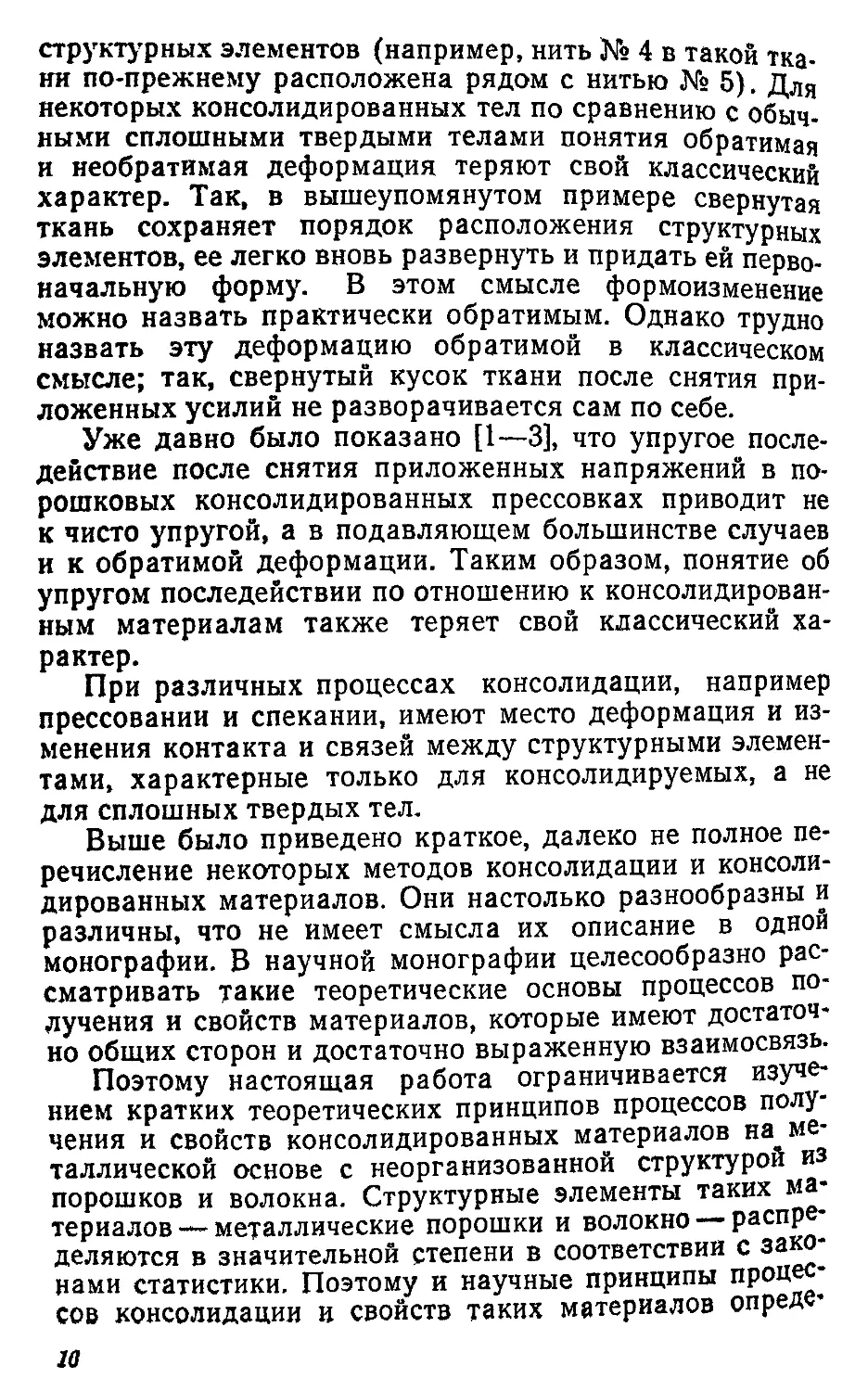

Wdd-

I

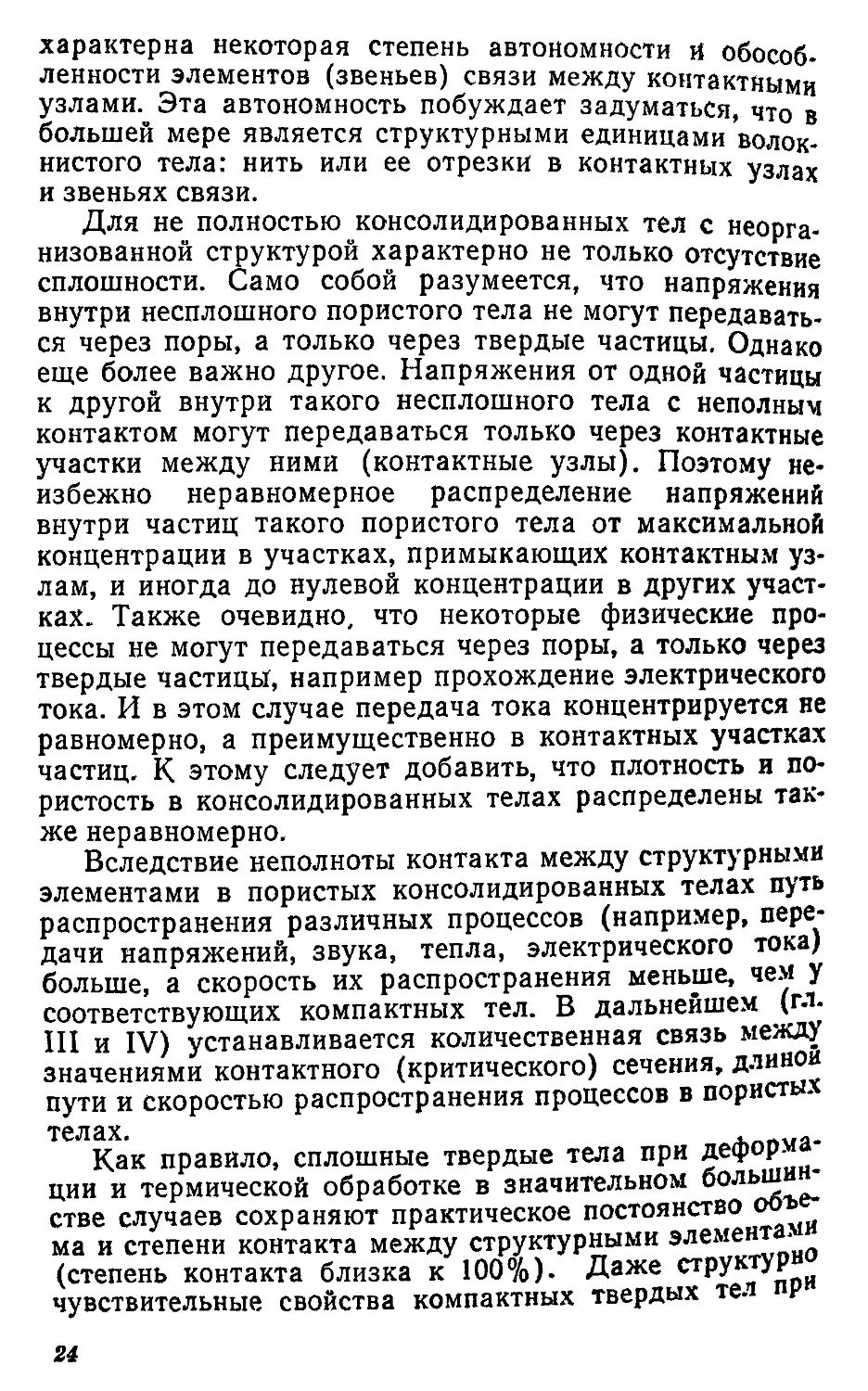

Рис. 1. Длина всей нити I «

средняя длина отрезков I, м‘ "

ду соседними местами ее » ’

ресечения с другими нитями

важен характер подразделения материи, т. е. форма и

структура частиц, на которые она подразделена.

Для металлических порошков типичны частицы, раз-

меры которых в трех измерениях примерно одинаковы

(равноосные) или же сравнительно мало отличаются

друг от друга (разница в большинстве случаев не пре-

вышает одного порядка). Для металлического волокна

типичны частицы в виде нитей с постоянным диаметром

d сечения и с длиной I на два-три порядка больше диа-

метра.

Различие в характере подразделения, т. е. в форме

частиц обусловливает неодинаковость поведения порош-

ков и волокна при консолидации и испытании материа-

лов. Равноосная форма частиц предопределяет жесткий

характер деформации структурных элементов при консо-

лидации порошкового тела. Наоборот, нитевидная форма

волокнистых частиц с большим отношением Ifd опреде-

ляет гибкий или точнее жестко-гибкий характер дефор-^

мации волокон при консолидации.

Следует учитывать, что, с одной 'стороны, и частицы

порошков с формой, далекой от равноосной, имеют тен-

денцию к изгибу, с другой стороны, склонность к изгибу

при деформации нитевидных частиц волокна определя-

ется не отношением всей длины нити к диаметру — lid,

а отношением к диаметру средней длины отрезков нити

между двумя ближайшими местами пересечения

(переплетения) ее с другими нитями -— h/d (рис. 1)-

С ростом плотности консолидируемого тела расстояние

Z1 сокращается (при d—const), жесткий характер дефор-

мации усиливается, а гибкий уменьшается.

По степени связности порошковые и волокнистые те-

ла в неконсолидированном и консолидируемом состоя-

ниях также занимают промежуточное положение между

коллоидами и компактными телами.

Частицы коллоидов в коллоидных растворах изоли-

рованы друг от другр. Р отличие от них, частицы порош-

18

ков я волокна всегда находятся в контакта

бой-—непосредственно или через тонкую nnt е„жду со-

имей. Частицы консолидируемых металлов по°хап»При'

РУ контакта отличаются также и от зеоен р кте'

таллов. В сплошных металлах контакт между““она™

осуществляется почти по всей их поверхности. Жох

ность же фактического соприкосновения в порошков;

и волокнистых телах до консолидации составляет ни

чтожную долю (обычно 0,001-0,01%) от всей поверх!

ности. Для всех неполностью консолидированных пооош

новых и волокнистых тел характерен неполный (частич-

ный) контакт между структурными элементами.

Неполностью консолидированные порошковые и во-

локнистые тела в известной степени различаются между

собой и отличаются от сплошных тел характером связи

между структурными элементами. Для сплошных тел ха-

рактерна жесткая фиксированная связь между струк-

турными элементами. Например, при всестороннем об-

жатии такого сплошного тела будет иметь место лишь

упругая деформация, а атомы на границах одних зерен

сохранят фиксированных «партнеров» на границах дру-

гих зерен. Для неполностью консолидированного порош-

кового тела характерна жестко-подвижная связь между

частицами. Например, при всестороннем обжатии пори-

стого порошкового тела из равноосных частиц наряду

с необратимым общим уплотнением и ростом контакта

между частицами будут происходить рост прежних мест

контакта в одних участках, смещение (сдвиг) в других

и растяжение и разрыв в третьих.

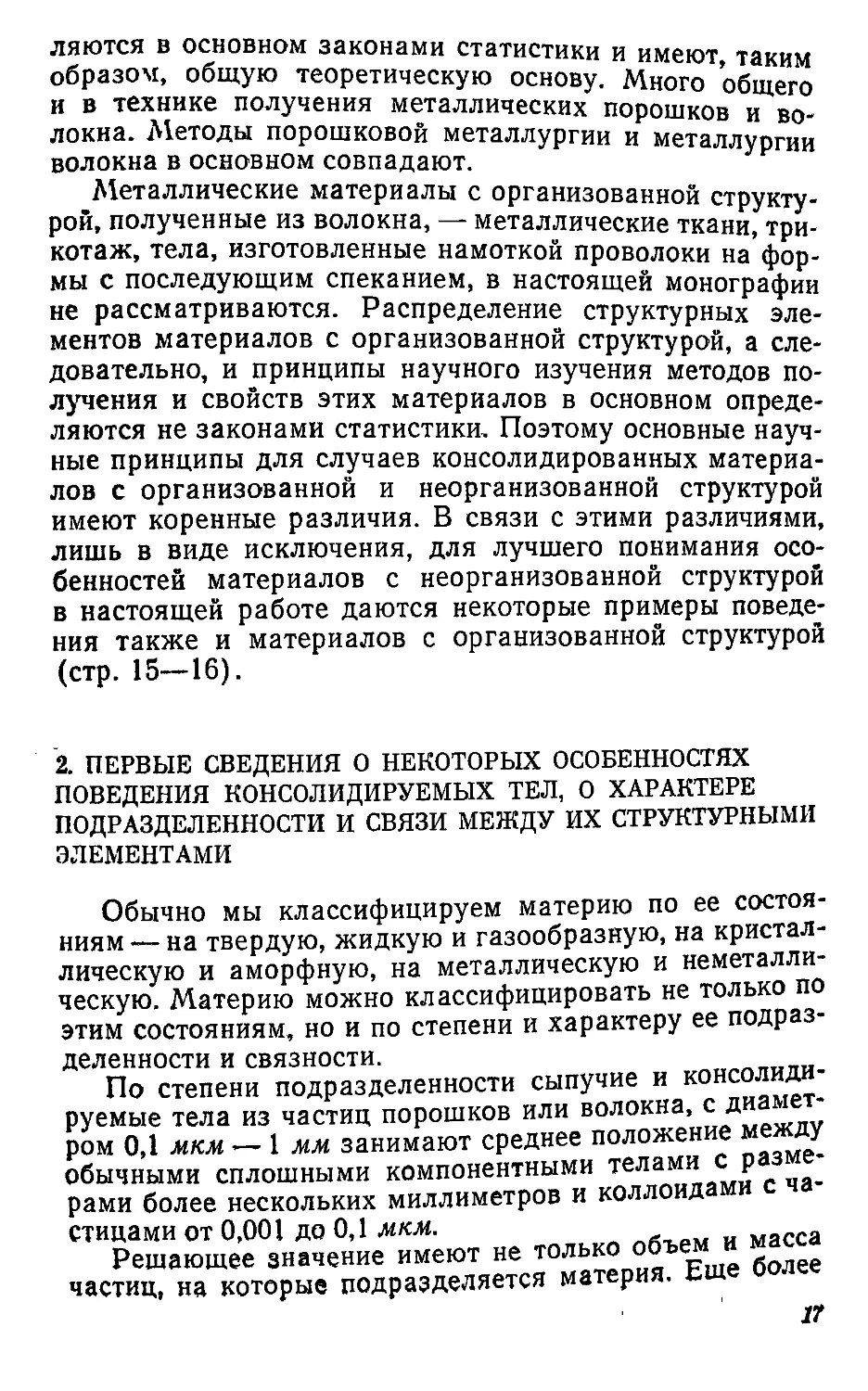

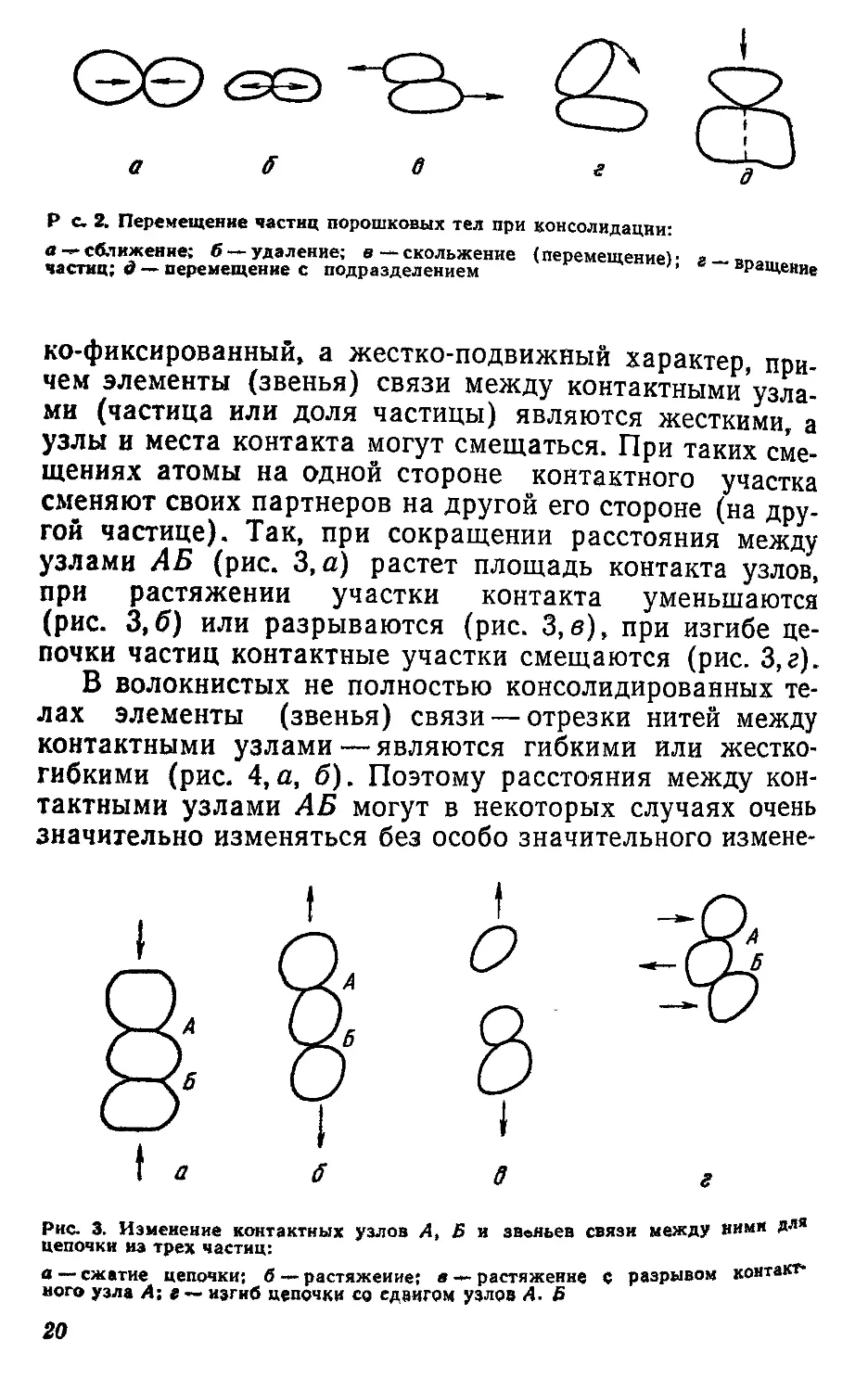

Рис. 2 показывает различные типы перемещения ча-

стиц и изменения контакта между ними при уплотнении

порошкового конгломерата. Следует заметить, что только

в случае а происходит рост прежнего фиксированного

участка контакта, в остальных случаях контактные Уча'

стки смещаются, разрываются и сдвигаются. Не ТОЛ1Ж

перемещения частиц конгломерата, рассматриваем

статистически, но и перемещения отдельной частицы

гут происходить одновременно по нескольким типа

формации. Так, например, частица может перемещаться

от отношения к одной частице по типу а, к друг

типу б, к третьей — по типу в. Как видно из рис. ,

тактные узлы между частицами порошков© _ жест.

взаимосвязь между контактными узлами имею н

19

a ff

в

г а

Р с. 2. Перемещение частиц порошковых тел при консолидации:

«-«-сближение; б — удаление; в—скольжение (перемещение)-

частиц; д — перемещение с подразделением ’

г — вращение

ко-фиксированный, а жестко-подвижный характер, при-

чем элементы (звенья) связи между контактными узла-

ми (частица или доля частицы) являются жесткими, а

узлы и места контакта могут смещаться. При таких сме-

щениях атомы на одной стороне контактного участка

сменяют своих партнеров на другой его стороне (на дру-

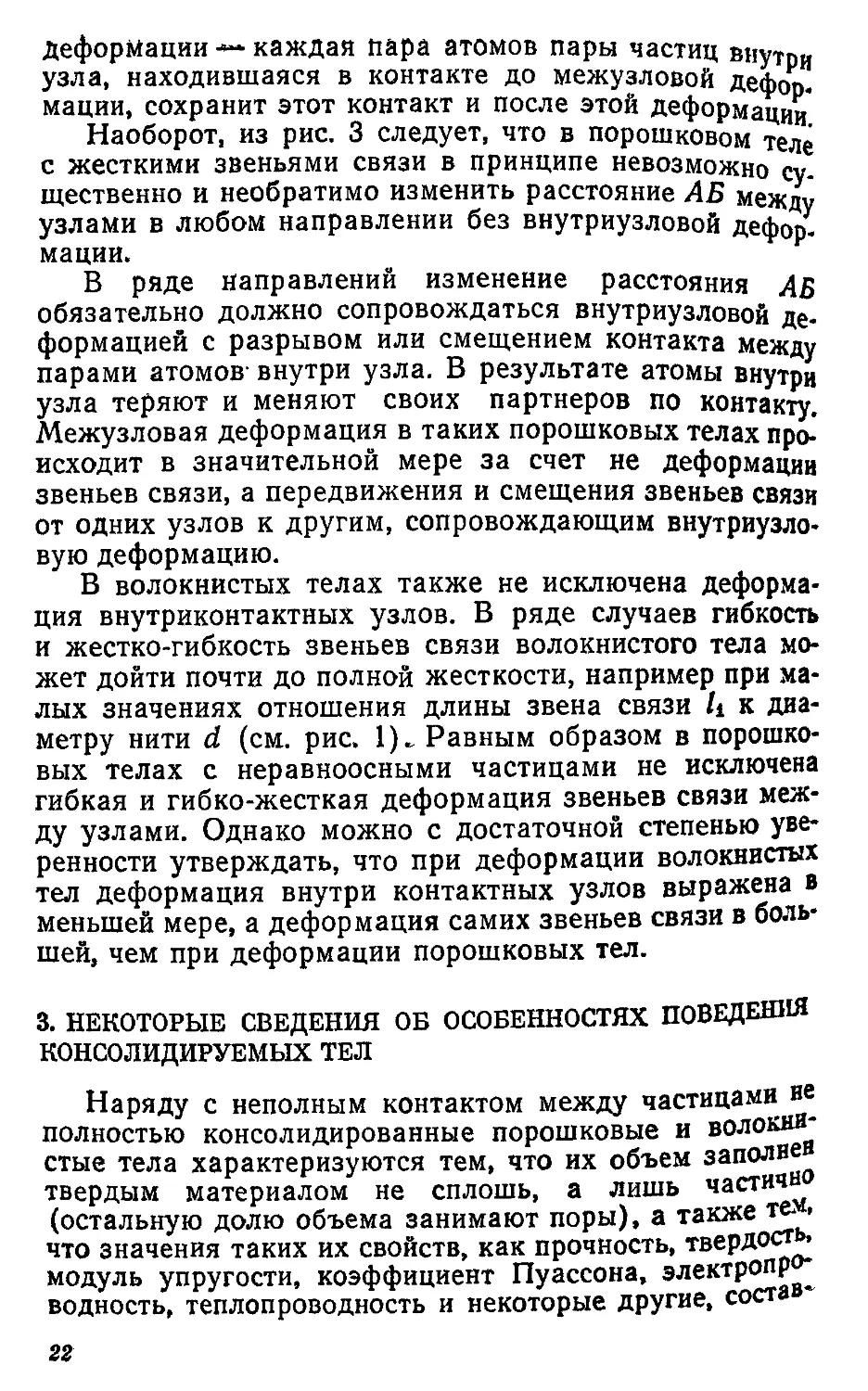

гой частице). Так, при сокращении расстояния между

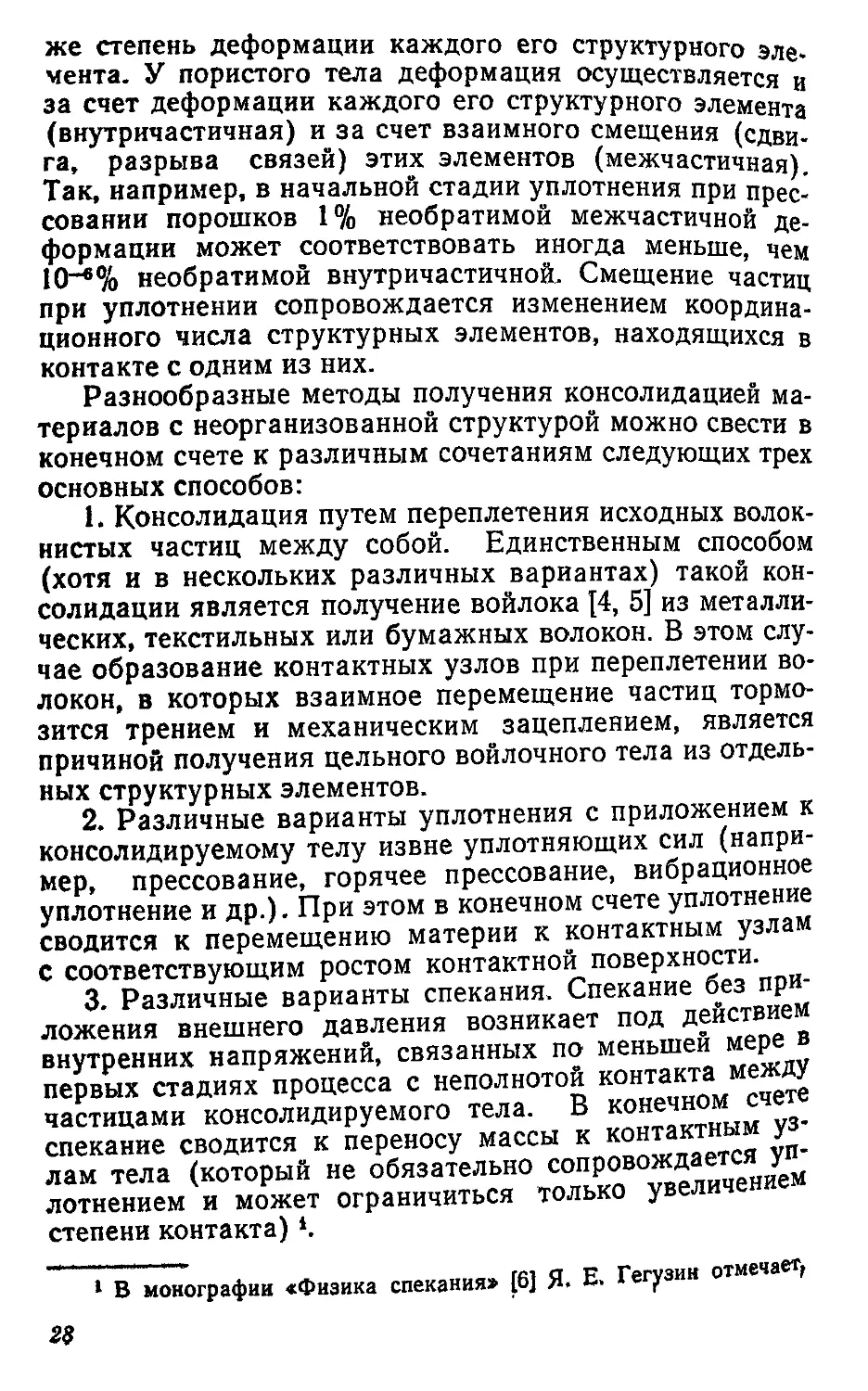

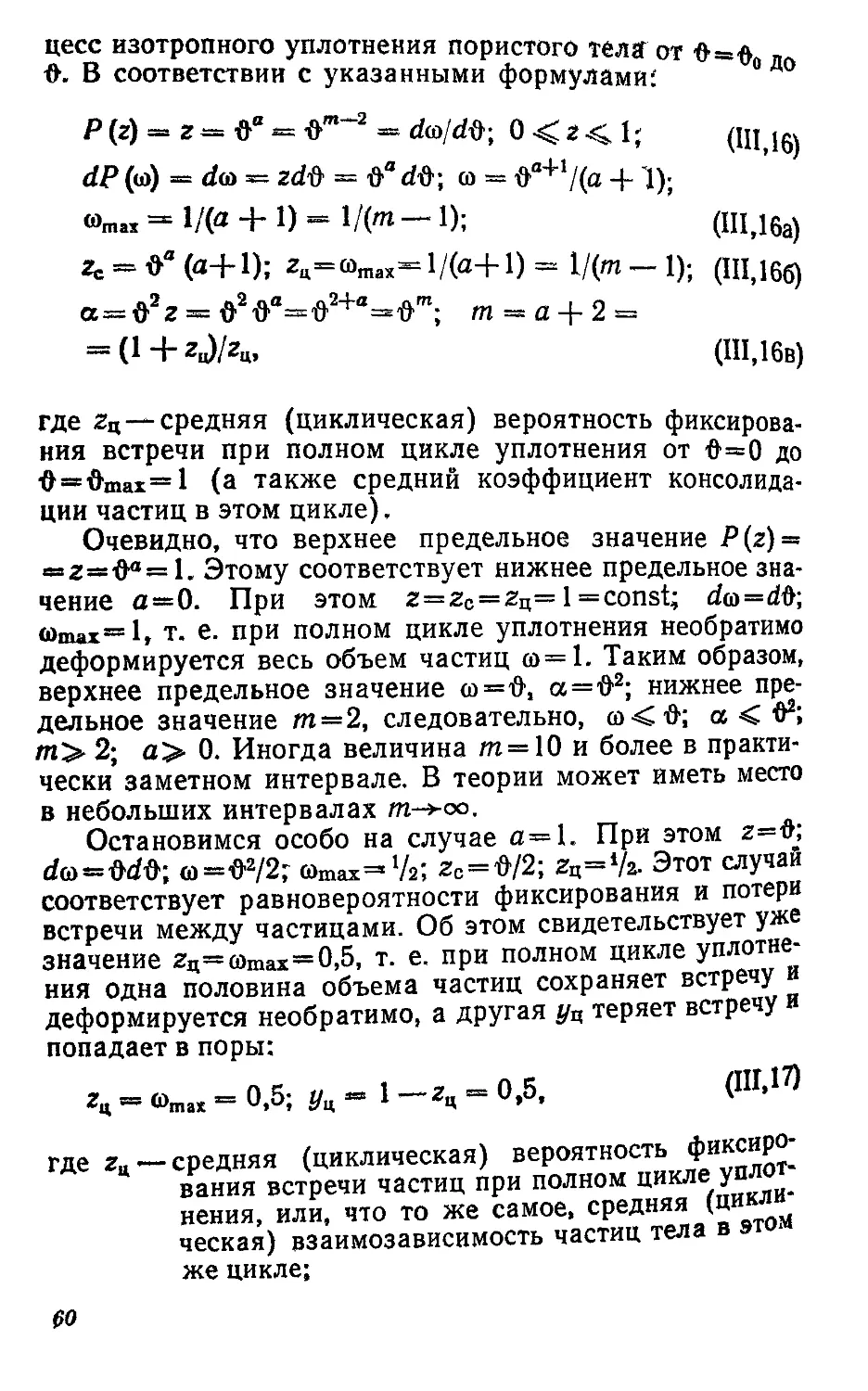

узлами АБ (рис. 3, а) растет площадь контакта узлов,

при растяжении участки контакта уменьшаются

(рис. 3,6) или разрываются (рис. 3,в), при изгибе це-

почки частиц контактные участки смещаются (рис. 3,е).

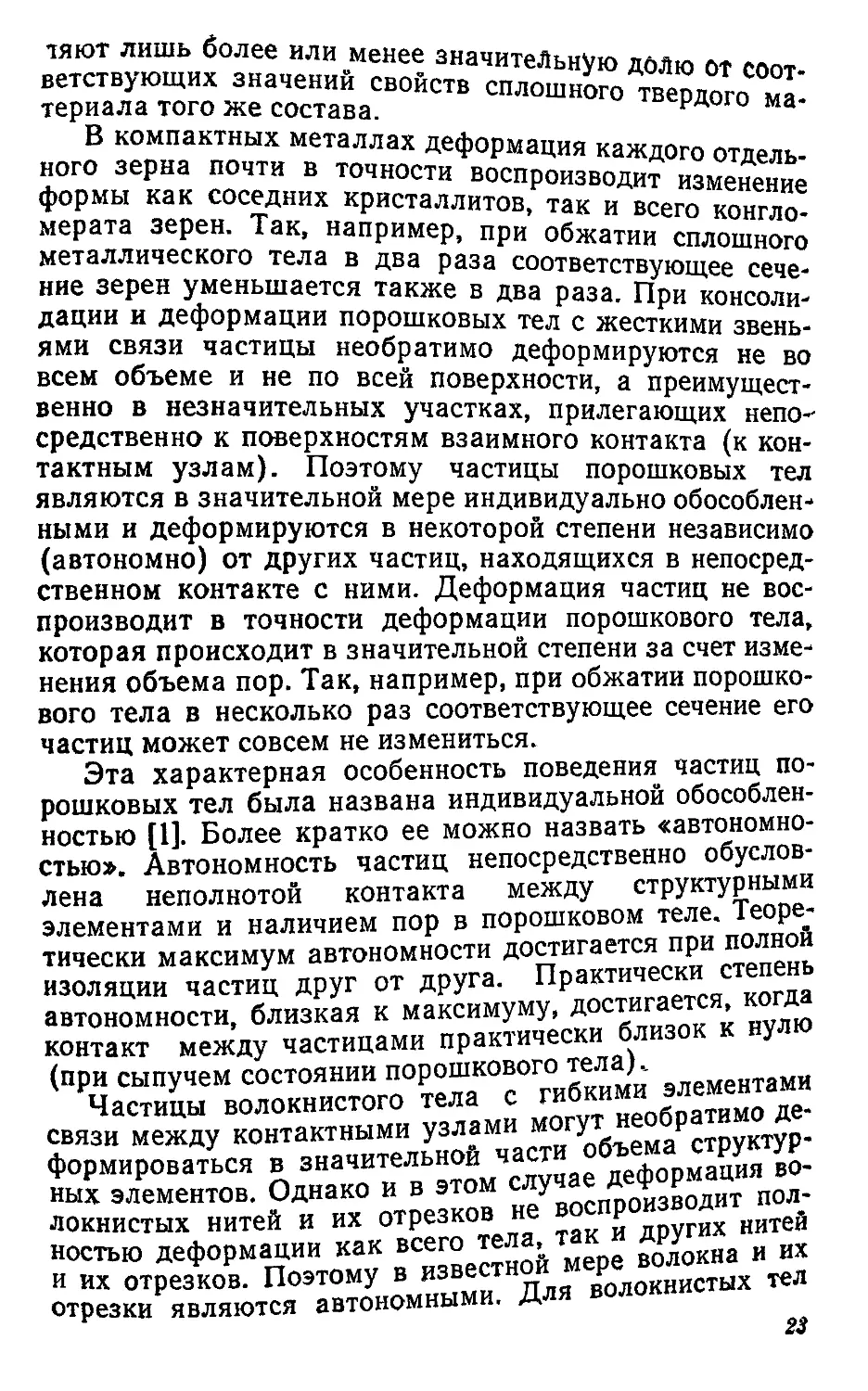

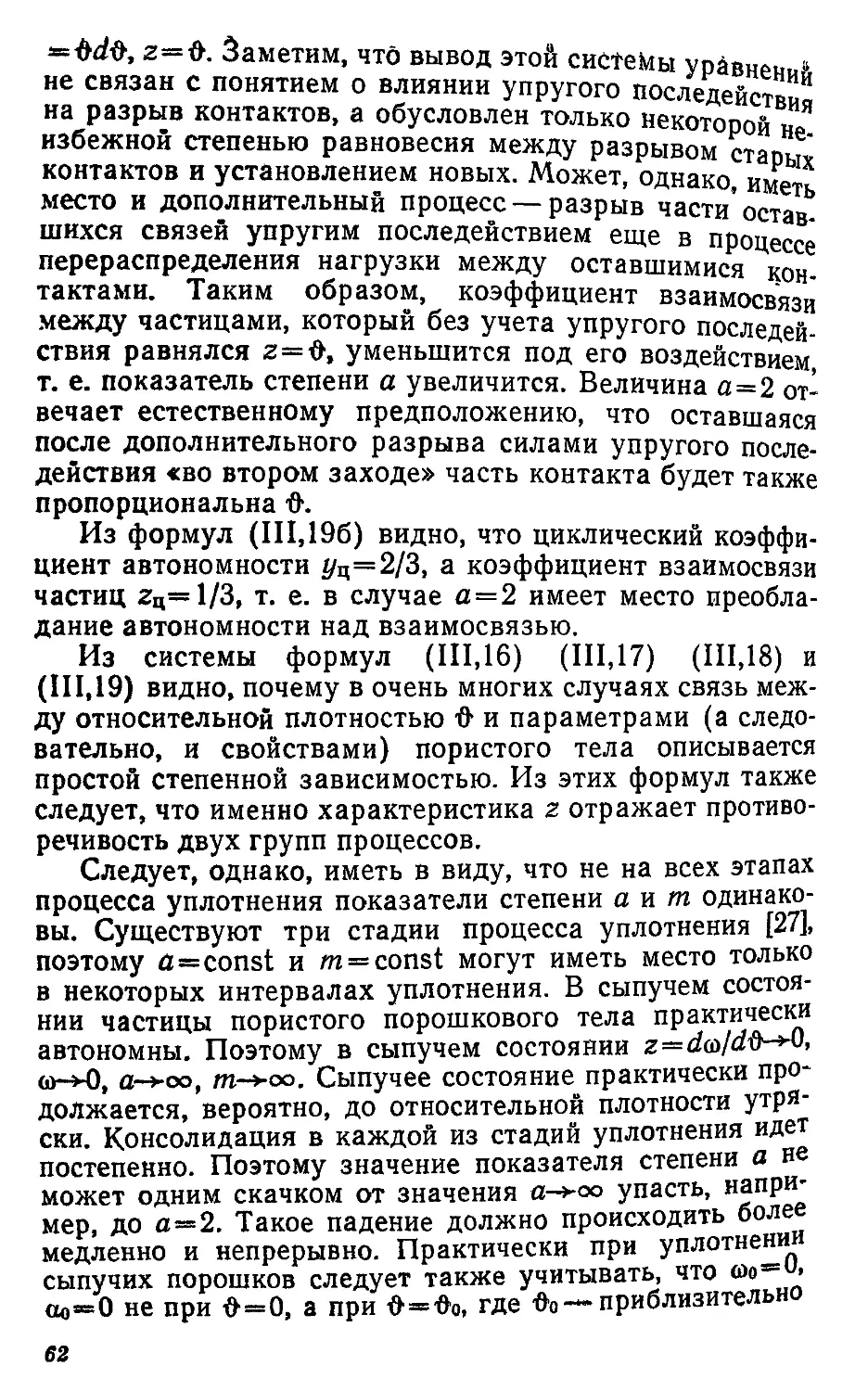

В волокнистых не полностью консолидированных те-

лах элементы (звенья) связи — отрезки нитей между

контактными узлами — являются гибкими или жестко-

гибкими (рис. 4, а, б). Поэтому расстояния между кон-

тактными узлами АБ могут в некоторых случаях очень

значительно изменяться без особо значительного измене-

Ркс. 3. Изменение контактных узлов А, Б и звеньев связи между ними для

цепочки из трех частиц:

а — сжатие цепочки; б — растяжение: в — растяжение С разрывом контакт-

ного узла А; г — изгиб цепочки со сдвигом узлов А- Б

20

НИЯ птощади контакта за счет выпрямления или наобп

рот, }ве течения изгиба элементов связи. Более того мо

гут иметь место случаи, немыслимые для порошковых

тел, — увеличение площади контактных участков пои

увеличении расстояния АБ (рис. 4, в) и их уменьшение

при сокращении расстояния АБ (рис. 4,г). На рис. 4 по-

казана связь, в которой участвуют два элемента (звена)

связи на два контактных узла. На рис. 1 была показана

связь, в которой на два контактных узла приходится один

элемент (звено) связи между ними. Вообще же любое и

порошковое и волокнистое тело является совокупностью

парных узлов контакта между частицами, соединенных

между собой совокупностью элементов (звеньев) связи.

Каждое звено связи между контактными узлами яв-

ляется частицей или долей частицы. В порошковых те-

лах звенья связи — жесткие, иногда, в случае резкой не-

равномерности частиц, — жестко-гибкие. В волокнистых

телах звенья (элементы) связи — гибкие или жестко-

гибкие.

Для волокнистых тел с гибкими звеньями связи (см.

рис. 4) имеется ряд контактных узлов, расстояние АБ

между которыми можно существенно необратимо изме-

нить в любом направлении только за счет межузловой

деформации (деформация звеньев связи). При этом

можно в принципе полностью избежать внутриузловой

Рн.. 4. узле “°

Ними (не цодштрнхованы): »РТОЯння АБ пло-

в — до деформации; б — после сжатия, при^уменьшени^Р^^^^^^ при увели..

Щадь контактный участков не изменилась; в-- Увеличилась; а

чеиии расстояния АБ площадь контактны У нтактиых участков уме ь

сжатия при уменьшении расстояния АБ площадь коита

шилась

деформации — каждая пара атомов пары частиц внутои

узла, находившаяся в контакте до межузловой дефоп.

мации, сохранит этот контакт и после этой Деформации

Наоборот, из рис. 3 следует, что в порошковом теле

с жесткими звеньями связи в принципе невозможно су-

щественно и необратимо изменить расстояние АБ между

узлами в любом направлении без внутриузловой дефор-

мации.

В ряде направлений изменение расстояния АБ

обязательно должно сопровождаться внутриузловой де-

формацией с разрывом или смещением контакта между

парами атомов- внутри узла. В результате атомы внутри

узла теряют и меняют своих партнеров по контакту.

Межузловая деформация в таких порошковых телах про-*

исходит в значительной мере за счет не деформации

звеньев связи, а передвижения и смещения звеньев связи

от одних узлов к другим, сопровождающим внутриузло-

вую деформацию.

В волокнистых телах также не исключена деформа-

ция внутриконтактных узлов. В ряде случаев гибкость

и жестко-гибкость звеньев связи волокнистого тела мо-

жет дойти почти до полной жесткости, например при ма-

лых значениях отношения длины звена связи к диа-

метру нити d (см. рис. 1). Равным образом в порошко-

вых телах с неравноосными частицами не исключена

гибкая и гибко-жесткая деформация звеньев связи меж-

ду узлами. Однако можно с достаточной степенью уве-

ренности утверждать, что при деформации волокнистых

тел деформация внутри контактных узлов выражена в

меньшей мере, а деформация самих звеньев связи в боль-

шей, чем при деформации порошковых тел.

3. НЕКОТОРЫЕ СВЕДЕНИЯ ОБ ОСОБЕННОСТЯХ ПОВЕДЕНИЯ

КОНСОЛИДИРУЕМЫХ ТЕЛ

Наряду с неполным контактом между частицами не

полностью консолидированные порошковые и волокни-

стые тела характеризуются тем, что их объем заполнен

твердым материалом не сплошь, а лишь частично

(остальную долю объема занимают поры), а также тем,

что значения таких их свойств, как прочность, твердость,

модуль упругости, коэффициент Пуассона, электропро-

водность, теплопроводность и некоторые другие, состав»

22

дяют лишь ^олес или мен^е чияимгпйт

ветствующих значений свойств сплошногоТердо™^’

териала того же состава. ° твердого ма-

В компактных металлах деформация кажтгл л™

него зерна почти в точности воспроизводи? изменим

формы как соседних кристаллитов, так и всего конгло

мерата зерен. Так, например, при обжатии сплошного

металлического тела в два раза соответствующее сече-

ние зерен уменьшается также в два раза. При консоли-

дации и деформации порошковых тел с жесткими звень-

ями связи частицы необратимо деформируются не во

всем объеме и не по всей поверхности, а преимущест-

венно в незначительных участках, прилегающих непо-

средственно к поверхностям взаимного контакта (к кон-

тактным узлам). Поэтому частицы порошковых тел

являются в значительной мере индивидуально обособлен-

ными и деформируются в некоторой степени независимо

(автономно) от других частиц, находящихся в непосред-

ственном контакте с ними. Деформация частиц не вос-

производит в точности деформации порошкового тела,

которая происходит в значительной степени за счет изме-

нения объема пор. Так, например, при обжатии порошко-

вого тела в несколько раз соответствующее сечение его

частиц может совсем не измениться.

Эта характерная особенность поведения частиц по-

рошковых тел была названа индивидуальной обособлен-

ностью [1]. Более кратко ее можно назвать «автономно-

стью». Автономность частиц непосредственно обуслов-

лена неполнотой контакта между структурными

элементами и наличием пор в порошковом теле. Теоре-

тически максимум автономности достигается при полной

изоляции частиц друг от друга. Практически степень

автономности, близкая к максимуму, достигается, когд

контакт между частицами практически близок к ну

(при сыпучем состоянии порошкового тела).

Частицы волокнистого тела с гибкими. э

связи между контактными узлами могу!_не р

формироваться в значительной части объ РУ

ных элементов. Однако и в этом случае Д Ф ₽ пол.

локнистых нитей и их отрезков не во р нитей

ностью деформации как всего тела, так fo/окна и их

и их отрезков. Поэтому в известноймере

отрезки являются автономными. Дл

характерна некоторая степень автономности и обособ-

ленности элементов (звеньев) связи между контактными

узлами. Эта автономность побуждает задуматься, что в

большей мере является структурными единицами ’волок-

нистого тела: нить или ее отрезки в контактных узлах

и звеньях связи.

Для не полностью консолидированных тел с неорга-

низованной структурой характерно не только отсутствие

сплошности. Само собой разумеется, что напряжения

внутри несплошного пористого тела не могут передавать-

ся через поры, а только через твердые частицы. Однако

еще более важно другое. Напряжения от одной частицы

к другой внутри такого несплошного тела с неполным

контактом могут передаваться только через контактные

участки между ними (контактные узлы). Поэтому не-

избежно неравномерное распределение напряжений

внутри частиц такого пористого тела от максимальной

концентрации в участках, примыкающих контактным уз-

лам, и иногда до нулевой концентрации в других участ-

ках. Также очевидно, что некоторые физические про-

цессы не могут передаваться через поры, а только через

твердые частицы, например прохождение электрического

тока. И в этом случае передача тока концентрируется не

равномерно, а преимущественно в контактных участках

частиц, К этому следует добавить, что плотность и по-

ристость в консолидированных телах распределены так-

же неравномерно.

Вследствие неполноты контакта между структурными

элементами в пористых консолидированных телах путь

распространения различных процессов (например, пере-

дачи напряжений, звука, тепла, электрического тока)

больше, а скорость их распространения меньше, чем у

соответствующих компактных тел. В дальнейшем (гл-

Ш и IV) устанавливается количественная связь между

значениями контактного (критического) сечения, длиной

пути и скоростью распространения процессов в пористых

телах.

Как правило, сплошные твердые тела при деформа-

ции и термической обработке в значительном большин-

стве случаев сохраняют практическое постоянство .

ма и степени контакта между структурными элемента,

(степень контакта близка к 100%). Даже структур

чувствительные свойства компактных твердых тел пр

24

деформации и термической обработке меняют^,

тельно. Так, например, твердость компактного поликои'

сталлического металла в результате холодно. дефоХ

ции увеличивается, как правило, максимум в ?ри паза'

причем это увеличение твердости может быть снято в п₽’

зультате последующей термической обработки ТакХ

свойства компактных металлов, как модуль упоугости

практически почти не меняются в результате дефоома’

ции и термической обработки. н

В отличие от компактный тел, порошковые и волок-

нистые тела характеризуются ярко выраженным непо-

стоянством объема и в еще большей мере непостоянст-

вом степени контакта между структурными элементами

и непостоянством свойств при механической деформации

и термической обработке. Так, например, исходный объ-

ем, занимаемый порошком или волокном, в результате

механической деформации и термической обработки мо-

жет уменьшиться в несколько раз, а поверхность кон-

тактных участков между частицами, сопротивление де-

формации и электропроводность могут при этом увели-

читься в десятки и сотни тысяч раз. Модуль упругости,

который у компактных тел имеет практически постоянное

значение, у порошковых и волокнистых тел изменяется

так же, как степень контакта, твердость и прочностные

характеристики.

Для консолидируемых тел характерно известное рав-

новесие (необратимое или лишь в некоторый части обра-

тимое) между давлением их формирования и свойствами

(сопротивлением деформации, электропроводностью, ве-

личиной контактной поверхности между частицами), с-

ли сплошное или консолидируемое тело подвергнуто вс

стороннему сжатию под нагрузкой Р (недостаточн Д

приведения этого тела в компактное состояние), /у

ление нагрузки уравновешивается сопротивл

тела деформации под нагрузкой Р:

р р' в о.

Сплошные тела в этом случае

обратимо и доля упругой деформации

от общей деформации, а доля необратимой двф к яв

равна нулю. Поэтому величина Р в$'РУ упругой

дяется для сплошного тела его сопротивлением jnpy

25

деформации. Для консолидируемых тел доля необп^

мои деформации при всестороннем сжатии в некотопГ1'

случаях составляет почти 100% от общей дефоомаЙ?

Поэтому значение Р' в формуле (I, 1) является coS’

тивлением консолидированного тела необратимой де*пп

мации и одновременно также его сопротивлением vnnv

гой деформации в конечном (после приложения нагвуГ

ки Р), но не в начальном (до приложения нагрузки

состоянии. J >

Приблизительно пропорционально величине Р изме-

няются (в основном необратимо) контактная поверхность

частиц, прочность и модуль упругости. Необратимо из-

меняются также электропроводность, теплопроводность

и ряд других свойств консолидируемых тел. В сплошных

телах внешнее давление при всестороннем обжатии урав-

новешивается только обратимым (упругим) изменением

их свойств. В порошковых и волокнистых телах внешнее

давление уравновешивается также и необратимым изме-

нением их свойств Ч

Диаграммы изменения плотности и свойств при прес-

совании и термической обработке (спекании) порошков и

волокна показывают, что сыпучие тела переходят в более

или менее связные консолидированные тела постепенно

и без резких скачков (хотя при спекании несомненно

имеют место не только количественные, но и качествен-

ные изменения).

При этом переходе постепенно сглаживаются разли-

чия между консолидируемыми и компактными телами:

уменьшаются пористость и степень автономности ча-

стиц, увеличивается поверхность контакта между части-

цами; по значению свойства все более приближаются к

соответствующим свойствам компактных сплошных ма-

териалов того же состава, степень непостоянства объема,

контакта и свойств, а также неоднородности распределе-

ния напряжений постепенно уменьшался. Таким обра-

зом, градации различий между консолидируемыми

сплошными телами могут варьировать в широких пр

делах.

1 Весьма распространенно представление о неравновесно

рошковых тел и приближение их к равновесности в ход ниЯ

На самом деле, свойства, порошковых тел в любой “°Уе яли

находятся в равновесии с формирующим давлением (

внутренним) и С сопротивлением тела деформации при

Предельными состояниями консолидируемого теля

являются, с одной стороны, неуплотненное и неспеченное

сыпучее тело из порошка или волокна, деформирующее"

ся уже под действием собственной массы, с Ей -

компактное непористое тело, полученное в результ’атР

деформации и спекания порошка, имеющее те же свойст

ва, как компактные тела, полученные другими путями.

Свойства консолидированного материала определя-

ются не только его составом, но и состоянием, и в пер-

вую очередь степенью контакта и связи между частица-

ми, а также величиной пористости. Поэтому свойства

консолидированного материала зависят от большего чис-

ла параметров, чем свойства сплошного.

Таким образом, порошковые и волокнистые материа-

лы характеризуются совокупностью ряда признаков: не-

полным контактом между структурными элементами, ко-

торые лишь частично заполняют объем тела; меньшим,

чем у сплошных материалов значением ряда свойств,

зависящих от полноты контакта (например, прочности,

электропроводности и скоростей передачи ряда процес-

сов) ; более или менее значительной автономностью

структурных элементов; неоднородными плотностью и

распределением напряжения и деформации; непостоян-

ством степени контакта и связи между структурными

элементами, степени заполнения пространства и свойств.

Указанные ранее характерные особенности опреде-

ляются тем обстоятельством, что консолидированные те-

ла являются не только сами по себе определенными

индивидуумами, но и в известной степени совокупностью

(конгломератом) отдельных индивидуальных тел (ча-

стиц) . Поэтому свойства консолидированных тел опреде-

ляются не только свойствами материала составляющих

его отдельных индивидуальных тел (частиц), но

пенью и характером связи и контакта между ним

4. ПРЕДВАРИТЕЛЬНЫЕ СВЕДЕНИЯ О ПРОЦЕССАХ

КОНСОЛИДАЦИИ

Консолидация, т. е. получение ^дяется всег-

из отдельных обособленных частиц,рористого

да в результате необратимой дефор деформации

консолидируемого тела. Некоторой с ТСТВубт такая

сплошного компактного тела всегда со У

же степень деформации каждого его структурного эле-

мента. У пористого тела деформация осуществляется и

за счет деформации каждого его структурного элемента

(внутричастичная) и за счет взаимного смещения (сдви-

га, разрыва связей) этих элементов (межчастичная)"

Так, например, в начальной стадии уплотнения при прес-

совании порошков 1% необратимой межчастичной де-

формации может соответствовать иногда меньше, чем

10~*% необратимой внутричастичной. Смещение частиц

при уплотнении сопровождается изменением координа-

ционного числа структурных элементов, находящихся в

контакте с одним из них.

Разнообразные методы получения консолидацией ма-

териалов с неорганизованной структурой можно свести в

конечном счете к различным сочетаниям следующих трех

основных способов:

1. Консолидация путем переплетения исходных волок-

нистых частиц между собой. Единственным способом

(хотя и в нескольких различных вариантах) такой кон-

солидации является получение войлока [4, 5] из металли-

ческих, текстильных или бумажных волокон. В этом слу-

чае образование контактных узлов при переплетении во-

локон, в которых взаимное перемещение частиц тормо-

зится трением и механическим зацеплением, является

причиной получения цельного войлочного тела из отдель-

ных структурных элементов.

2. Различные варианты уплотнения с приложением к

консолидируемому телу извне уплотняющих сил (напри-

мер, прессование, горячее прессование, вибрационное

уплотнение и др.). При этом в конечном счете уплотнение

сводится к перемещению материи к контактным узлам

с соответствующим ростом контактной поверхности.

3. Различные варианты спекания. Спекание без при-

ложения внешнего давления возникает под действием

внутренних напряжений, связанных по меньшей мере в

первых стадиях процесса с неполнотой контакта между

частицами консолидируемого тела. В конечном счете

спекание сводится к переносу массы к контактным уз-

лам тела (который не обязательно сопровождается уп

лотнением и может ограничиться только увеличение

степени контакта) *.

1 В монографии «Физика спекания» [6] Я. Е- Гегузин отмечает^

29

Таким образом, все методы консолидации тесно

заны с процессами изменения контакт™? V Н я'

между частицами. Тноя поверхности

Контактная поверхность определяет™

участков соприкасающихся тел ’частиц), разделенных

промежутками, поперечные размеры которых не превы-

шают радиуса действия молекулярных сил. Взаимный

контакт между частицами осуществляется непосредст-

венно или через тонкие пленки примесей.

Напряжения как внутри тел (частиц), так и от одно-

го тела (частицы) к другому могут передаваться только

посредством молекулярных сил. Поэтому вышеуказанное

определение можно заменить следующим равносильным

ему [2]: контактная поверхность определяется величиной

участков поверхности, через которые передаются напря-

жения от одного соприкасающегося тела (частицы) к

другому.

Контактные участки являются во многих случаях

главными (а иногда даже единственными) воротами для

перехода энергии и передачи различных процессов от

одного тела (частицы) к другому. Так, передача элект-

рического тока от одного тела к другому обычно проис-

ходит только в местах контакта. Тепловая энергия от

одного тела к другому наиболее интенсивно передается

через контактные участки. Процессы химического взаи-

модействия между твердыми телами во многих случаях

протекают преимущественно (а иногда и исключительно)

через непосредственный контакт.

Для лучшего понимания контактных явлении в кон-

солидируемых материалах необходимо предварительно

изучить их на компактных телах.

ЛИТЕРАТУРА

1. Балыпин М. Ю. Металлокерамика.

2. Б а л ь ш и н М. Ю. Порошковое металловедение. Мет ур

3. Бальшнн М, Ю. Порошковая мет®ЛдЛ,ГИ^ёталдаргии.1 Изд-во

4. Айзенкольб Ф. Успехи порошковой металлурги

«Металлургия», 1969. , D j *ss 1957, р. 42.

5. S u m р С Н . Р о 11 а с k W. 1*8.

6. Гегузин Я. Е. Физика спекания. Изд во «пау

что термины «спекание» и «уплотнение» он употреб^ из

синонимов. В действительности, с1уекан яза„о с консолидацией без

и особенно из волокна в ряде СЛУ пазуплотиением.

уплотнения и иногда даже с некоторым разуплот

Контактные участки -* главные, йли

даже единственные ворота для nene-

дачи напряжений и процессов от

тела к телу и от частиц к частицам

ГЛАВА II

КОНТАКТ МЕЖДУ ТЕЛАМИ

(ЧАСТИЦАМИ)

5. ЕДИНИЧНЫЙ КОНТАКТ. КОНТАКТНАЯ ПОВЕРХНОСТЬ

И КОНТАКТНОЕ СЕЧЕНИЕ. КОНТАКТНОЕ ДАВЛЕНИЕ

И ЕГО КОМПОНЕНТЫ

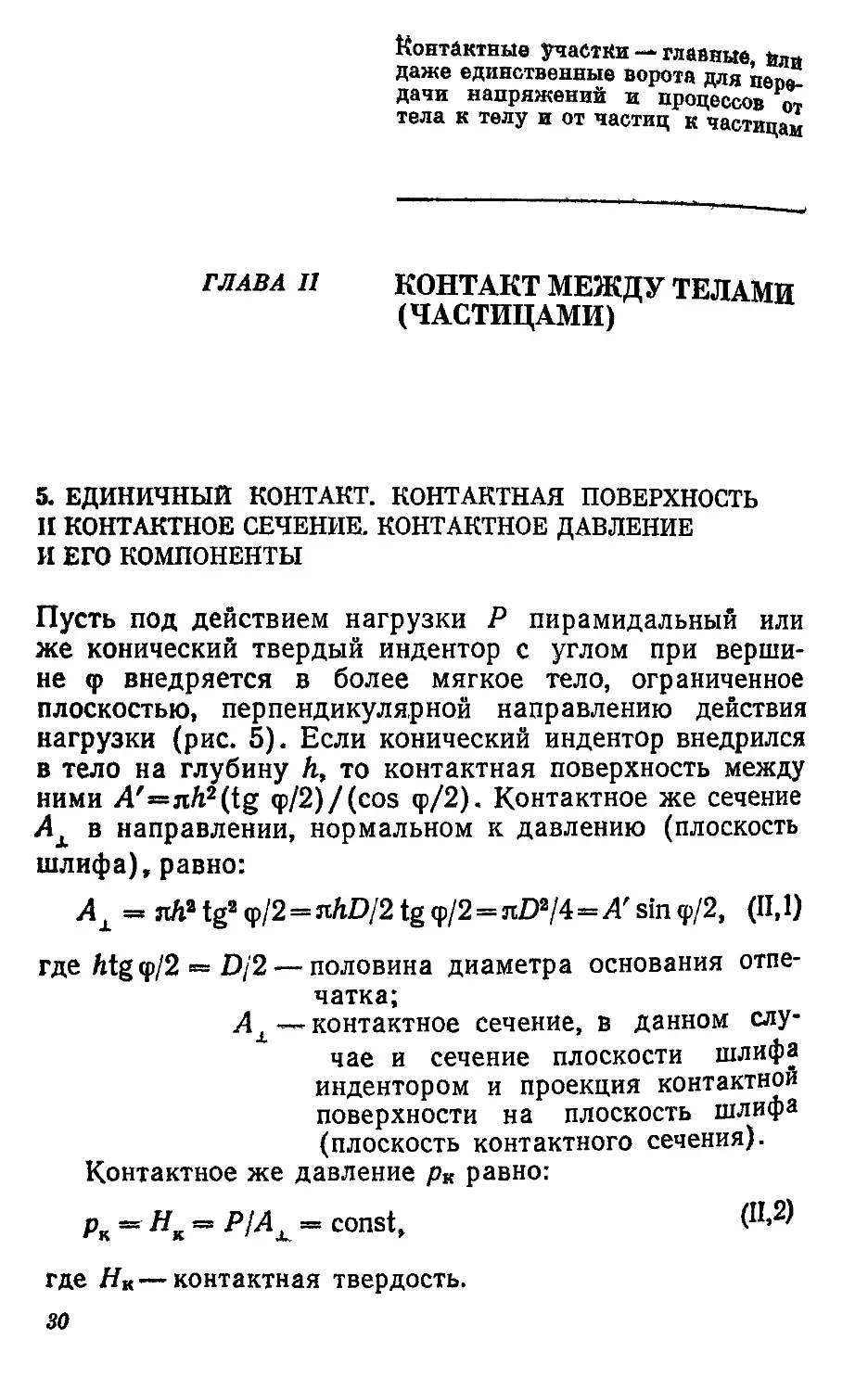

Пусть под действием нагрузки Р пирамидальный или

же конический твердый индентор с углом при верши-

не <р внедряется в более мягкое тело, ограниченное

плоскостью, перпендикулярной направлению действия

нагрузки (рис. 5). Если конический индентор внедрился

в тело на глубину h, то контактная поверхность между

ними A'=n/i2(tg <p/2)/(cos qp/2). Контактное же сечение

Ах в направлении, нормальном к давлению (плоскость

шлифа), равно:

Ах = лАа tg2 <р/2=nhD/2 tg <р/2=jiD2/4 «A' sin <p/2, (11,1)

где htgcp/2 csss D/2 — половина диаметра основания отпе-

чатка;

Ах — контактное сечение, в данном слу-

чае и сечение плоскости шлифа

индентором и проекция контактной

поверхности на плоскость шлифа

(плоскость контактного сечения).

Контактное же давление рк равно:

рк — Нк = Р/А± = const, (П»2)

где Як—контактная твердость.

30

Таким образом, и контактное Дайлениё и контактная

твердость численно равны давлению образования ели

ницы площади контактного сечения. Контактная твеп

дость примерно на 5—20% больше твердости по Боине-

лю НВ или Виккерсу HV [1]. Нетрудно убедитьсЯР что

твердость Н^р* является, технической, а не физичес-

кой характеристикой материала, так как зависит от ус-

ловий испытания. В самом деле, величина контактной

твердости включает также сопротивление трению при

внедрении: н

• Рк Як О"к 4“ /kJ Ок — рк

(П,3)

где Гц—компонент дополнительной силы;

f—дополнительное напряжение (оба в направ-

лении действия Р), необходимое для прео-

доления трения между контактными поверх-

ностями.

При отсутствии трения значение Нк=ак- Критичес-

кое напряжение ок в большей степени, чем Нк=рк, при-

ближается к физической характеристике материала, ве-

личина которого определяется составом вещества и сте-

пенью его наклепа. Однако величину <гк можно считать

физической характеристикой материала лишь в той сте-

пени, в которой можно пренебречь упругим последейст-

вием.

При определении твердости имеет место всесторон-

няя упруго-пластическая деформация. Поэтому в обла-

сти пластически деформированного объема для изотроп-

ного твердого материала значение критического нап-

Рис. 5. Схема к контактному

сечению в направления, нор-

мальном к давлению

31

ряжения <тк, нормального к некоторой площадке

постоянную величину, не зависящую от направлен

этой площадки. Так, например, общая величина с

нормальных к конической поверхности отпечатка б^’

ше, чем нагрузка Р на индентор. Однако величина0?*

ннческой поверхности отпечатка во столько же п

больше ее проекции А±г нормальной к силе Л Поэто?

напряжение на единицу поверхности отпечатка так»

равно CTK=const. е

Нетрудно убедиться, что при внедрении конического

индентора величина дополнительного напряжения L на

преодоление трения в формуле (11,3) может быть рас-

считана следующим путем: F

4 ак = Тк о Мл = ctg ф/2 - И ctg ф/2,

4 « ctg <р 2 ® ctg <р/2,

Н* » Рк — + тк ctg ф/2 = <ук (1 + ц ctg ф/2), (11,4)

где тк — касательное напряжение (напряжение

трения) на поверхности отпечатка;

р. «=г Тк/о^— коэффициент трения;

<р — угол при вершине конуса;

Дя— проекция Д' на плоскость, параллель-

ную Р.

Обычно ц—0,2. Однако при схватывании контактных

поверхностей [2] 1, величина т равна сопротивлению

на срез, причем т сгк. По данным работ [3—6], сопро-

тивление срезу при волочении олова (с твердостью

НВ=4 кГ!мм2)* для почти не окисленных свежеобто-

ченных образцов (выдержка на воздухе 10 сек) Тк88*

—3,3 кГ/мм2 (т. е. тн НВ). Уже после выдержки в те-

чение 2 мин на воздухе пленки окислов снизили сопро-

тивление срезу до 2,9 кГ/мм2, а после 24-ч выдержки —

до 1,6 кПмм2.

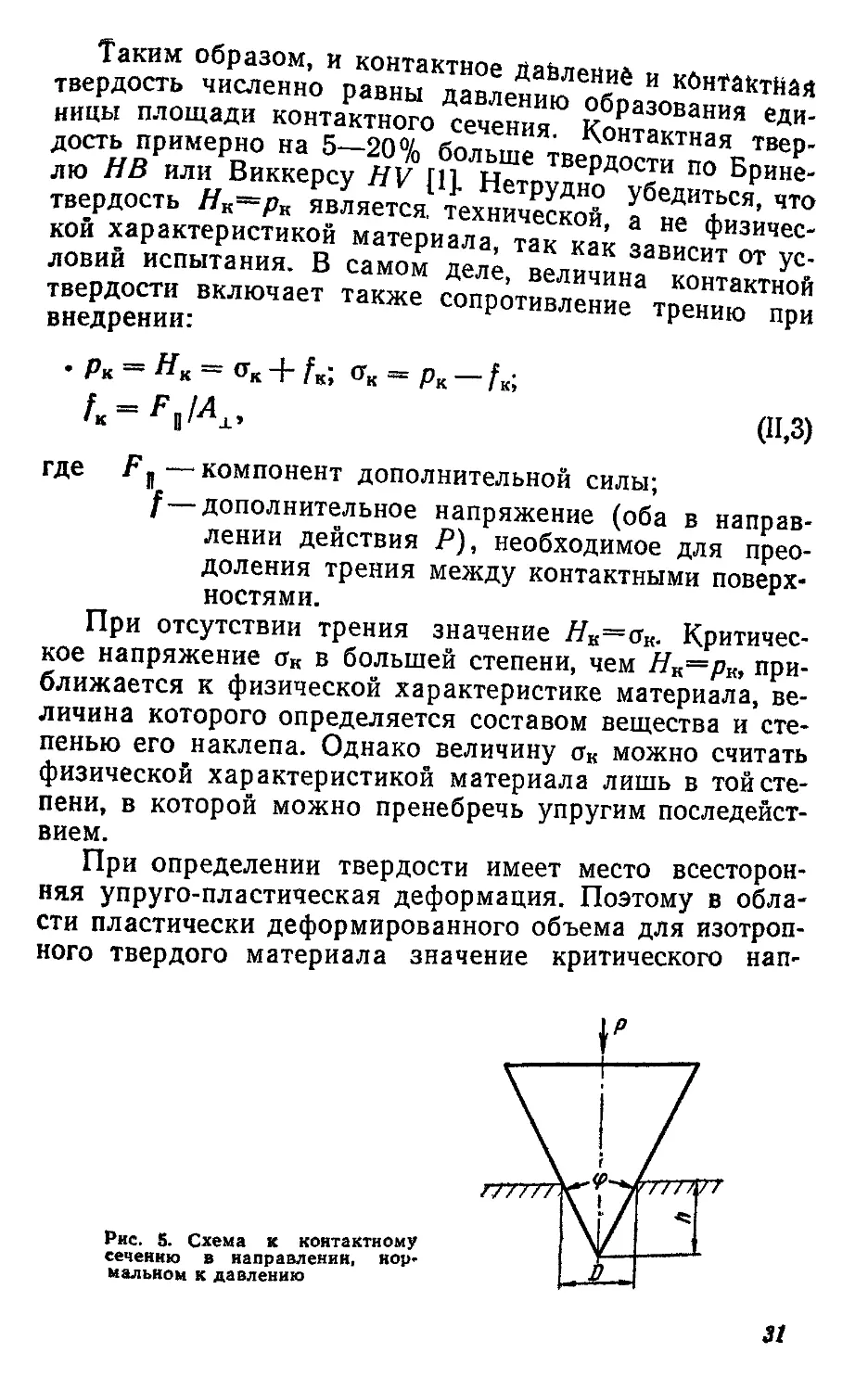

В табл. 1 приведены значения, отношения //ок а

конических или пирамидальных отпечатков в завися

сти от величины угла <р при вершине, вычисленные

формуле (И,4) при значениях ц, равных 0; 0,05; »*

0,5; 1. На основании совокупности данных, опублик

ных в разных источниках о коэффициентах трения г

* 1 кГ[мм2т1 дан/мм2.

32

Значен я /к/акв зависимости от угла ф Таблица 1 K°SeCKOro (ИЛИ пиРамиДальногУо) индеитопГпл^п коэффициентов трения ’ иДентоРа для разных

ф. • ctg ф/2 fK/gK при значениях ц '

° 1 °’05 । °-2 1 ~ о“ j-p-

170 0,09 0 0 045 п тя п о0 f ?’84 S Й2 1 o:S ‘® 'И ° 0,57 2:28 5,7

4 9 1,43 5,72 14,3 28 6

1 114 ° 5,7 22,8 57 114*

волочении металлов, наиболее часто встречающиеся зна-

чения коэффициента трения р, равны примерно 0,2. При-

мем это же значение для определения, твердости вдав-

ливанием. Тогда (см. табл. 1) при определении контакт-

ной твердости пирамидой Виккерса (<р=136°) получаем

стк~(1—0,08) X0,92Як. Известно, что также и

твердость по Виккерсу HV«0,92Як- Таким образом,

т. е. вследствие трения при внедрении ин-

дентора значения критического напряжения ближе к ве-

личине твердостей по Виккерсу или по Бринелю, чем к

величине контактной твердости Нк (контактного давле-

ния рк).

Из Табл. 1 видно, что отношение fK/oK увеличивается

с ростом значения ctgq>/2. При контакте двух тел (на-

пример, двух сферических частиц порошка радиусом R

с одинаковой кривизной 1//?) разной твердости более

твердое тело всегда внедряется в более мягкое. При

этом кривизна отпечатка положительна для болеё твер-

дого тела и отрицательна для более мягкого. Шар мо-!

жно представить в виде совокупности усеченных эле-

ментарных конусов с параллельными основаниями и

бесконечно малой высотой 6R, причем ^8R—2R. Вели-

чина угла <р для элементарных конусов снижается с

У полюса до 0° у экватора. Поэтому средняя велич

/к/огн, т. е. роль доли трения в твердости, растет с у -

3—Ю98 33

личением нагрузки и глубины отпечатка. Таким обра-

зом, несовпадение величин поверхностей контактного от-

печатка и контактного сечения является причиной роста

величин fK и отношения fK/oK- При увеличении различия

между ними, т. е. с уменьшением величины ср/2 и с ро-

стом глубины внедрения шарового индентора, увеличи-

ваются доля трения и различие между величинами Нк=

И <Тк-

Однако при контакте под давлением двух тел одина-

ковой твердости (например, шар — шар, перекрещенные

цилиндры и т. п.) отсутствует внедрение одного тела в

другое, контакт происходит по поверхности нулевой

кривизны (плоскости). В этом случае площади контакт-

ного сечения и контактного отпечатка совпадают: fK=0;

Д</ок==0; Як=Рк=огк-

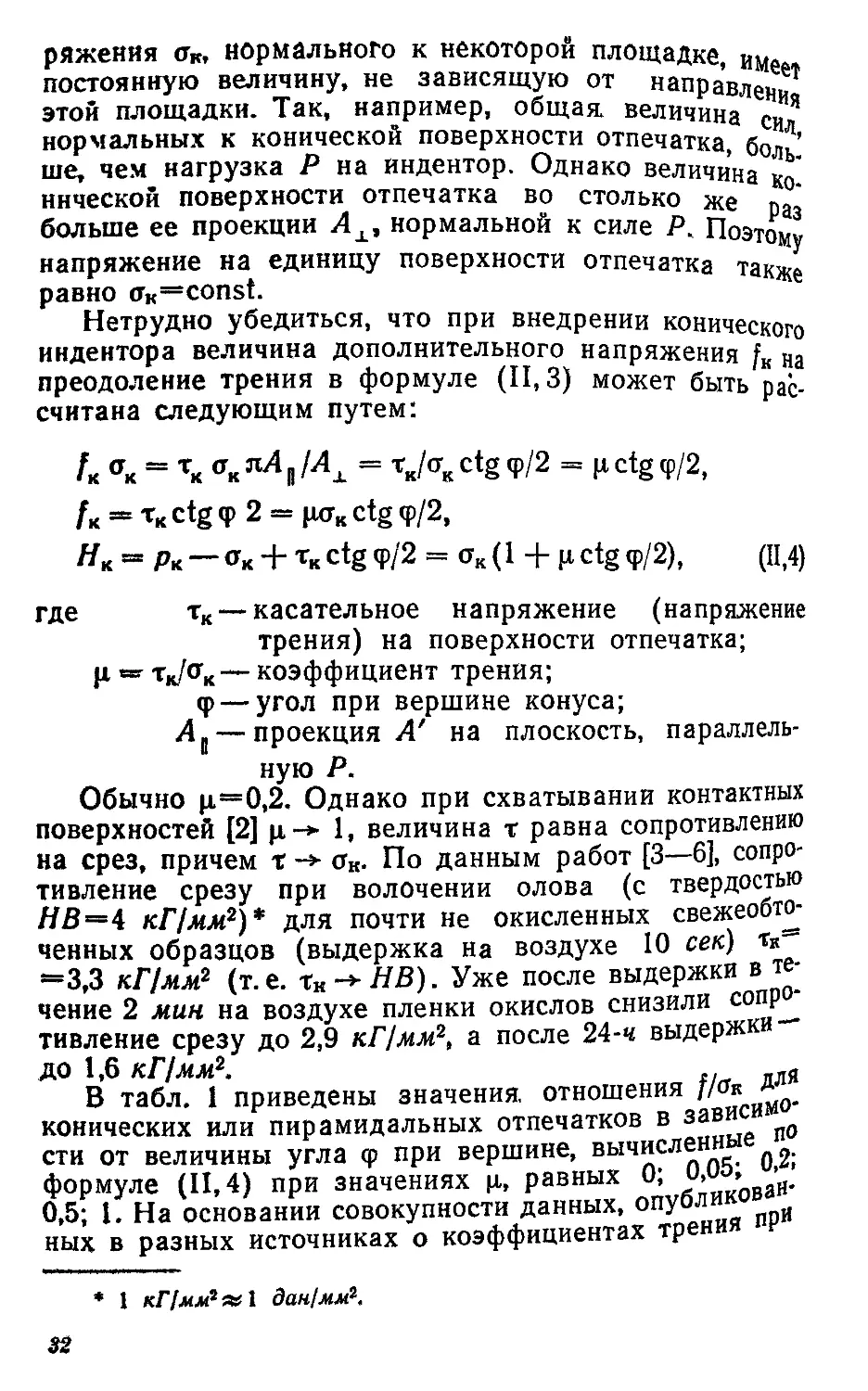

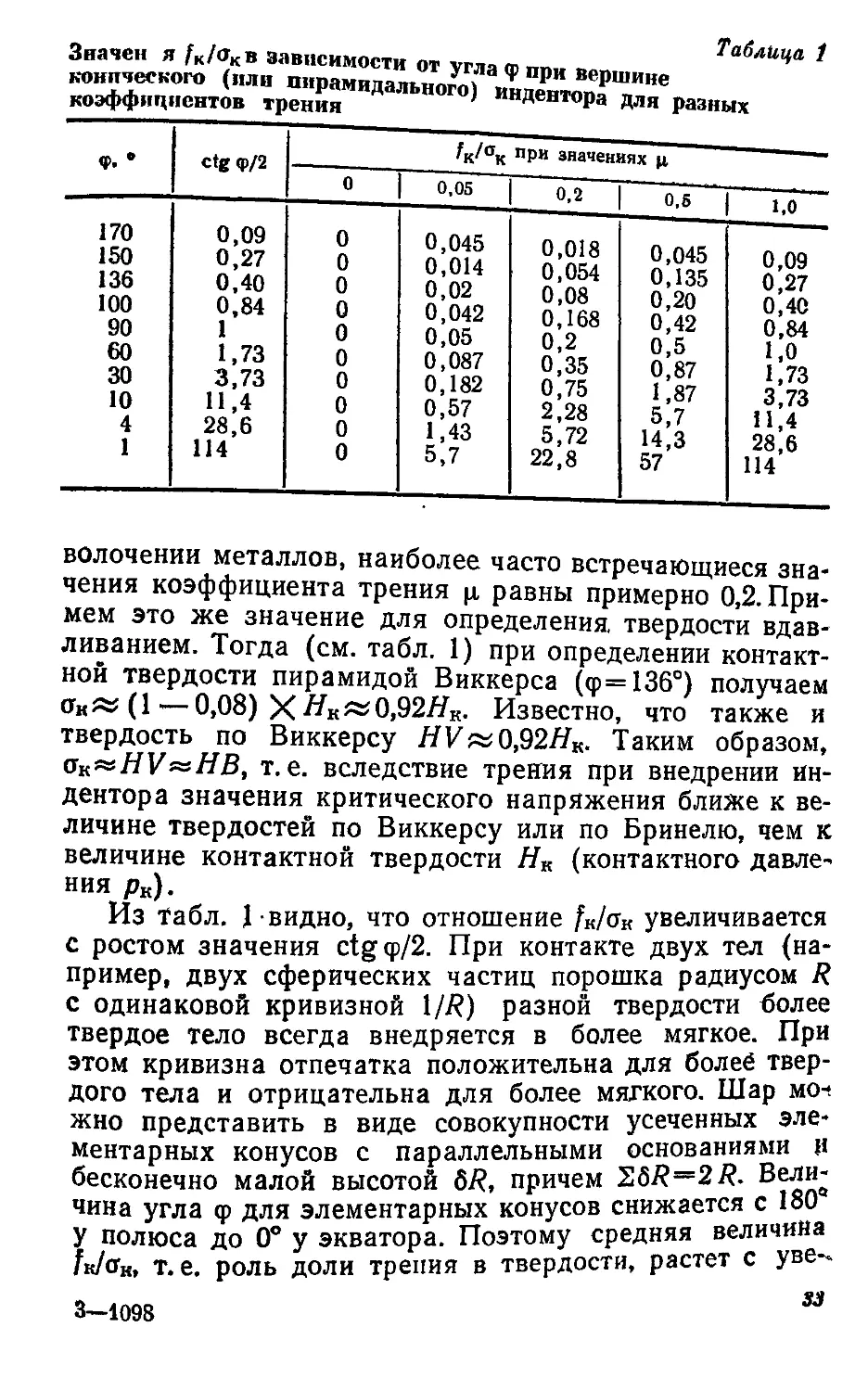

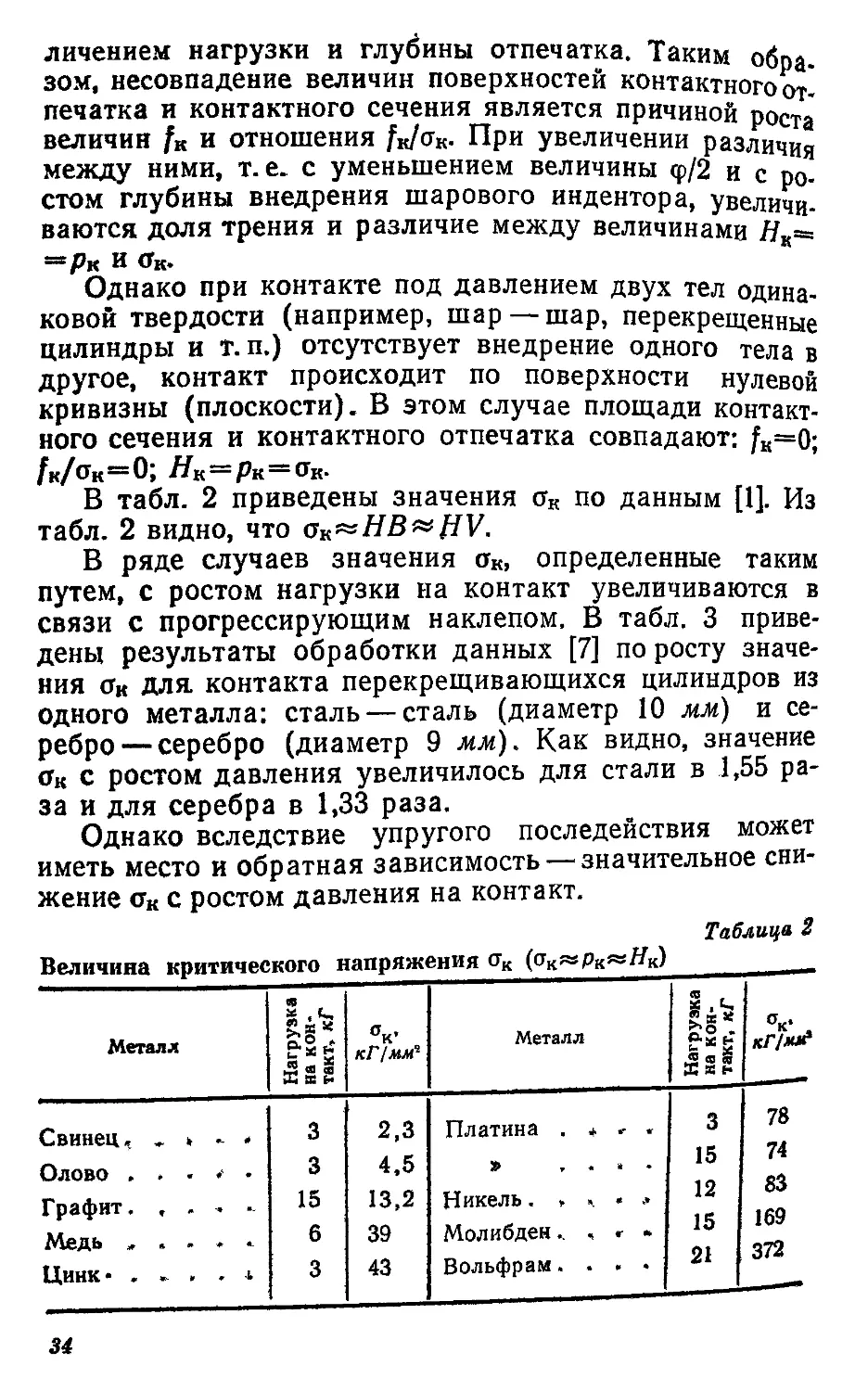

В табл. 2 приведены значения ок по данным [1]. Из

табл. 2 видно, что

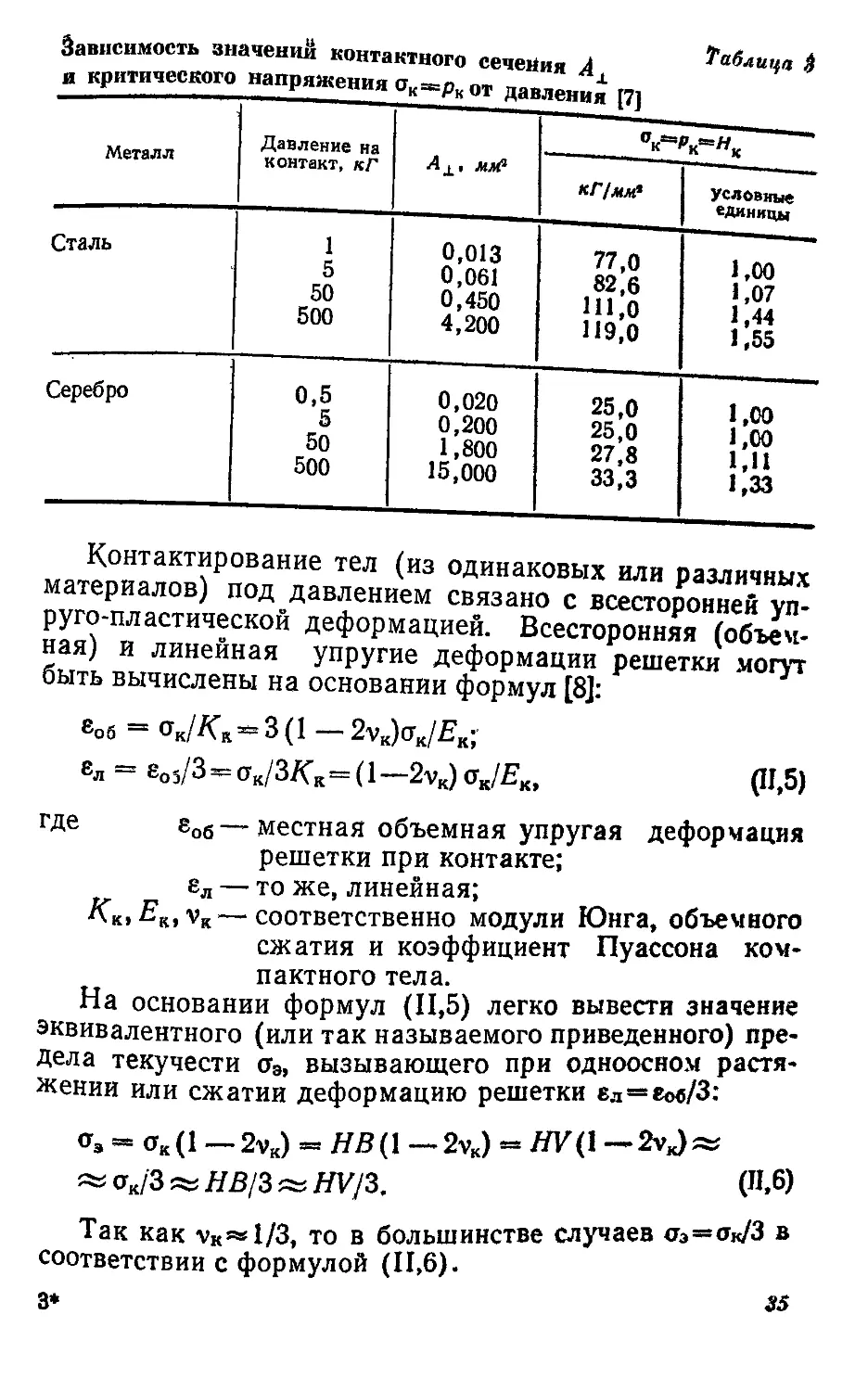

В ряде случаев значения ок, определенные таким

путем, с ростом нагрузки на контакт увеличиваются в

связи с прогрессирующим наклепом. В табл, 3 приве-

дены результаты обработки данных [7] по росту значе-

ния Ок Для контакта перекрещивающихся цилиндров из

одного металла: сталь — сталь (диаметр 10 мм) и се-

ребро— серебро (диаметр 9 мм). Как видно, значение

огк с ростом давления увеличилось для стали в 1,55 ра-

за и для серебра в 1,33 раза.

Однако вследствие упругого последействия может

иметь место и обратная зависимость- значительное сни-

жение Ок с ростом давления на контакт.

Таблица 2

Величина критического напряжения <тк (ок~рк~Нк)

Металл Нагрузка на кон- такт, кГ °К’ кГ/мм'1 Металл Нагрузка на кон- такт, кГ кГ/мм1

Свинец, ~ * 3 2,3 Платина . . . . 3 78

Олово 3 4,5 » , , < • 15 74

Графит...... Медь . . . . - Цинк«... . -4 15 6 3 13,2 39 43 Никель...... Молибден. , г • Вольфрам.... 12 15 21 83 169 372

34

Зависимость значений контактного сечения А Таблица $

и критического напряжения ок=рк от давления [7]

Металл Давление на контакт, кГ Дц,' °к^Рк~Нк “

кГ/мм* Условные единицы

Сталь 1 5 50 500 0,013 0,061 0,450 4,200 77,0 82,6 Ш,0 119,0 1,00 1,07 1,44 1,55

Серебро 0,5 5 50 500 0,020 0,200 1,800 15,000 25,0 25,0 27,8 33,3 1,00 1,00 1,11 1,33

Контактирование тел (из одинаковых или различных

материалов) под давлением связано с всесторонней уп-

руго-пластической деформацией. Всесторонняя (объем-

ная) и линейная упругие деформации решетки могут

быть вычислены на основании формул [8]:

8об = 2vK)o'K/ZlK;

8л “ 8оз/3я=сгк/3/(к==(1 2vk) ок/£к> (II,5)

где 8об—местная объемная упругая деформация

решетки при контакте;

ел — то же, линейная;

Kk,Ek,vk— соответственно модули Юнга, объемного

сжатия и коэффициент Пуассона ком-

пактного тела.

На основании формул (11,5) легко вывести значение

эквивалентного (или так называемого приведенного) пре-

дела текучести аэ, вызывающего при одноосном растя-

жении или сжатии деформацию решетки едвеов/3:

<тэ « <тк(1 —2vK) - НВ(\ — 2vK) «== ЯУ(1 —2vk)«

«ак/3«НВ/3«ЯУ/3. (П’6)

Так как vK« 1/3, то в большинстве случаев аэ==ак/3 в

соответствии с формулой (П,6).

35

3*

6. СОВОКУПНОСТЬ КОНТАКТОВ. КОНТАКТ

МЕЖДУ МНОГИМИ ЧАСТИЦАМИ. КОНТАКТНОЕ ДАВЛЕНИЕ

II ЕГО КОМПОНЕНТЫ ДЛЯ ПРОСТЕЙШЕГО СЛУЧАЯ

КОНТАКТА МНОГИХ ТЕЛ. ОСОБЕННОСТИ ПОВЕДЕНИЯ

И УПРУГОГО ПОСЛЕДЕЙСТВИЯ ПРИ КОНТАКТЕ МНОГИХ ТЕЛ

(ЧАСТИЦ)

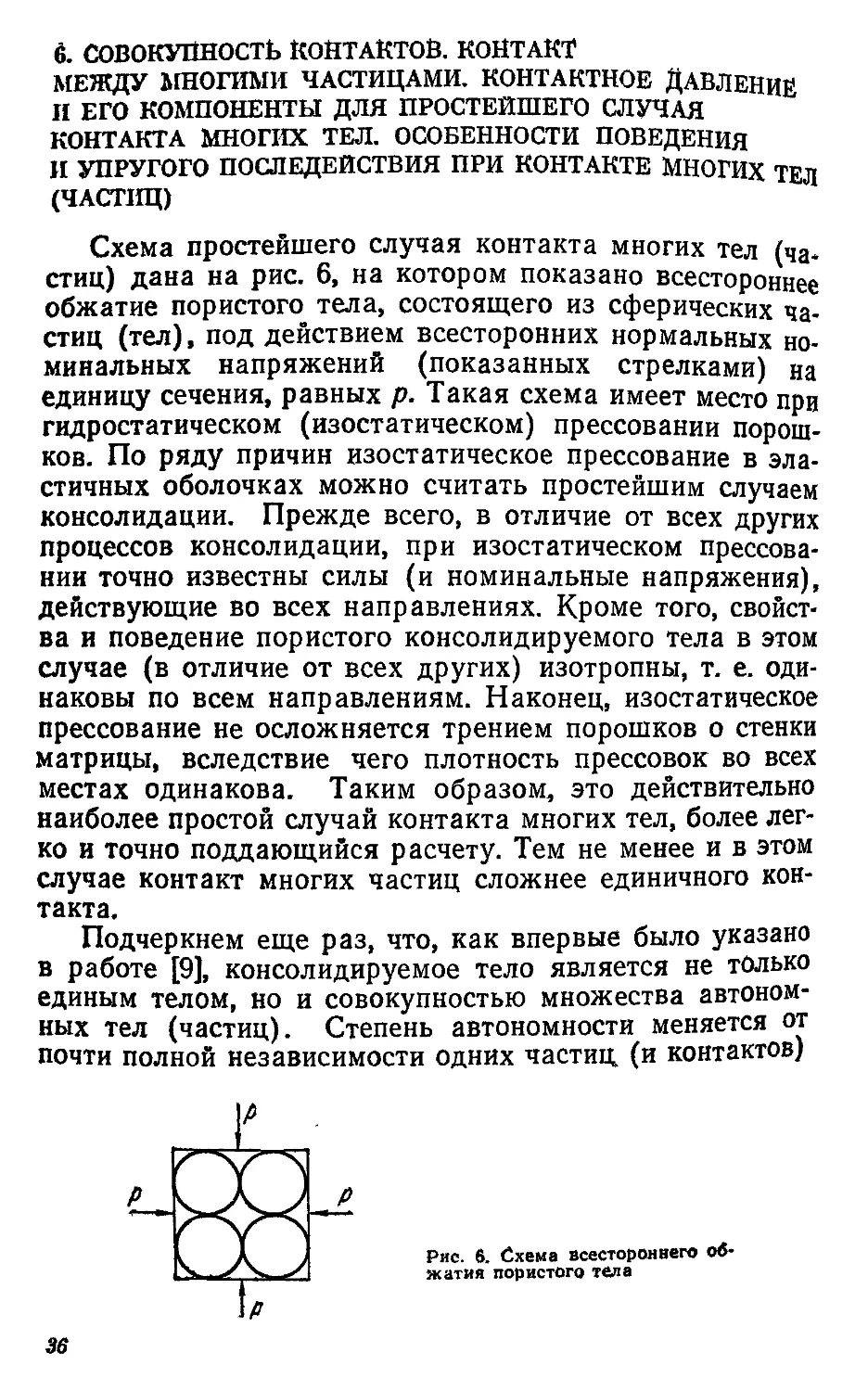

Схема простейшего случая контакта многих тел (ча-

стиц) дана на рис. 6, на котором показано всестороннее

обжатие пористого тела, состоящего из сферических ча-

стиц (тел), под действием всесторонних нормальных но-

минальных напряжений (показанных стрелками) на

единицу сечения, равных р. Такая схема имеет место при

гидростатическом (изостатическом) прессовании порош-

ков. По ряду причин изостатическое прессование в эла-

стичных оболочках можно считать простейшим случаем

консолидации. Прежде всего, в отличие от всех других

процессов консолидации, при изостатическом прессова-

нии точно известны силы (и номинальные напряжения),

действующие во всех направлениях. Кроме того, свойст-

ва и поведение пористого консолидируемого тела в этом

случае (в отличие от всех других) изотропны, т. е. оди-

наковы по всем направлениям. Наконец, изостатическое

прессование не осложняется трением порошков о стенки

матрицы, вследствие чего плотность прессовок во всех

местах одинакова. Таким образом, это действительно

наиболее простой случай контакта многих тел, более лег-

ко и точно поддающийся расчету. Тем не менее и в этом

случае контакт многих частиц сложнее единичного кон-

такта.

Подчеркнем еще раз, что, как впервые было указано

в работе [9], консолидируемое тело является не только

единым телом, но и совокупностью множества автоном-

ных тел (частиц). Степень автономности меняется от

почти полной независимости одних частиц (и контактов)

Рис. 6. Схема всестороннего об-

жатия пористого тела

36

от Других В начале консолидации до полной (или почти

полной) потери автономности в конце консолидации Ус

тановление же контактов в одних местах неизбежно 6v

дет препятствовать росту их в других. Поэтому значение

контактного давления на единицу контактного сечения

для совокупности контактов будет неизбежно больше

чем для единичного. Этот вывод является естественным

следствием из принципа, высказанного впервые в работе

[9], в соответствии с которым рост связей (контактов) ме-

жду частицами в одних местах всегда сопровождается

нарушением связей в других [10, 11].

Распространение понятия о контактном сечении для

единичного контакта на совокупность контактов в ряде

случаев не встречает затруднений. В работе [10] контакт-

ное сечение слоя частиц, пересекающего какую-либо

плоскость, рассматривается как площадь проекции на

эту плоскость всех контактных площадок, лежащих по

одну ее сторону. Удобнее всего выражать значение кон-

тактного сечения безразмерным отношением а площади

контактного сечения к площади номинального сечения

пористого тела, причем

0<а<Л. (П,7)

В работе [11] контактное сечение определяется как

доля а номинального сечения тела, в которой практичес-

ки полностью концентрируются небольшие нормальные

напряжения, не превосходящие предела упругости.

В работе [10] установлено, что при обычном прессова-

нии порошков одинаковой твердости контактные пло-

щадки являются плоскими. Это явление имеет место и

для гидростатического прессования, как установлено

Б. П. Лобашевым В случае индивидуального контакта

трение не повышает контактного давления. Однако не-

трудно видеть, что при контакте многих тел для

изостатического уплотнения, когда контактные^сече

по всем трем измерениям одинаковы (ai = <i2—аз /»

имеет место следующая зависимость:

р/а = рк — ок/(1 — Ztjchd = «MU 2|*)»

где рк —* контактное давление;

’ Лобащерр. Ц. Автореферат канд. диссертации, Москва,

^ — критическое напряжение на индивид

альныи контакт для ненаклепанногЛ?'

талла (oK)min=^Bmta; 0 Ме*

тк~ касательное напряжение трения'

р — тк ок—коэффициент трения.

В уравнении (II,8) известны все величины, кроме т

и, следовательно, коэффициента трения ц. Прожде чем

оценить его величину, обратим внимание на некотопы

особенности упругого последействия в консолидируемых

телах. Для индивидуального контакта двух тел упругое

последействие (например, при определении твердости)

имеет место только после разгрузки и никогда не наблю-

дается в процессе нагружения. Но при прессовании сово-

купности порошковых частиц, особенно в первой стадии

уплотнения, контакты смещаются и разрываются уже в

самом процессе нагружения до снятия давления. Поэтому

процесс нагружения в одних местах сопровождается од-

новременно (еще до снятия давления) процессом раз-

гружения в других. Таким образом, упругое последейст-

вие в первой стадии прессования может разорвать и

сместить контакты, причем не понадобится никаких до-

полнительных внешних сил, чтобы преодолеть трение в

контактах. В этом случае ц = 0 и

р a =s рк == (orK)mjn = HBmin = 7/7т1П. (И,8а)

В конечной стадии консолидации при высоких плот-

ностях упругое последействие проявляется только после

снятия нагрузки. В этой стадии может наблюдаться

р/<Х — рк = 3 (0fK)m,n = (О'к)тах “ ^^тах = ^Лпах- (Щ8б)

Следует иметь в виду, помимо упругого последейст-

вия, также и противодействие других упругих сил. Если

при изостатическом прессовании тело подвергается о -

жатию под действием сил р в каждом направлении, т

одновременно оно растягивается в этих же напР£® '

ниях под действием сил 2vp, где v — коэффициент 1 у

сона пористого тела. Поэтому

р (1 — 2v)/a == (рк)0; рк в Р/“ == (Рк)о/(1 — 2v)«

где (рк) Q « рк (1 —2v) да ок — эквивалентное к0НТДктН°е

(критическое) давление (напряжени ).

98

В гл. IV доказывается, что пои л

значение v=vK, т.е. равно коэЛкЬипыа ® ПРИ а==1

стого тела. Поэтому в формуле ПВЛ ПУасс°на пори-

У ( ’ вначатек°нсолида-

)К0НЦХ9<Т1СОЛИДа0Ця2 -2vK) -

->3(<Гк)тах У(Ок)тт->РЯВт1П. Таким обрЭЗОМ в КОИ

не гидростатического прессования величина р на nowi

док больше НВт1л и стремится к предельной теоретиче-

СКОЙ прочности. г 1сире1иче-

7. АНИЗОТРОПНАЯ СОВОКУПНОСТЬ КОНТАКТИРУЮЩИХ

ЧАСТИЦ. КРИТИЧЕСКОЕ И КОНТАКТНОЕ СЕЧЕНИЕ

Консолидированные пористые тела изотропны только

в случае получения их изостатическим прессованием.

В других случаях, например, при обычном прессовании

частиц, всегда имеет место анизотропность свойств. Та-

кая анизотропность обусловлена несовпадением значе-

ний контактных сечений ах, перпендикулярного направ-

лению консолидирующего давления прессования р, и аи,

параллельного этому давлению. Эта анизотропность

уменьшается с увеличением значений относительной

плотности О. В этом нет ничего удивительного, так как

при (М-1 ах->ая->1.

Более парадоксально другое явление. С первого

взгляда ах должно быть больше, чем ац, так как давле-

ние р я, формирующее сечение ах, больше, чем боковое

давление рх, формирующее сечение а у. Поэтому следо-

вало бы ожидать, что для таких характеристик прессо-

вок, как электропроводность X и скорость звука о, долж-

но наблюдаться Хй>%х,»я/о Между тем и в прессов-

ках и в спеченных изделиях на самом деле наблюдается

обратная зависимость Хх>Х у »ах/ац Можно п _

объяснить эту зависимость тем, что значение ах в оль

шей мере уменьшается упругим последействием, чем ве

личина а». Можно объяснять такой ход за

более значительным обдиранием окисных пленок у с

ния а», чем у сечения ах. Такие явления бесспорно им*

ют место. Тем не менее данный паРад°*с ° ^я Сразъясня-

только этим. Причины указанного поведе ₽ ние по-

ются более детально в гл. IV. Однако так

4»

буждает задуматься над тем, во всех ли случаях поняти

контактное сечение» достаточно точно» ГИе

Например, при спекании пористое тело в результате

рекристаллизации может превратиться в монокристалл

В этом случае контакт исчезает, но на месте бывших кон

тактов останутся наиболее узкие сечения тела в виде

перешейков. В этих самых узких сечениях практически

концентрируются все напряжения. Свойства, отнесенные

к таким узким сечениям, достигают критических значе-

ний, совпадающих с соответствующим значением для

компактного металла. Эти причины побудили нас заме-

нить термин «контактное сечение» термином «критиче-

ское сечение».

Во многих случаях при изостатическом прессовании

порошков оба понятия полностью совпадают, иногда для

спеченных материалов наблюдается некоторое несовпа-

дение. Однако во всех случаях в критическом сечении

практически полностью концентрируются напряжения,

нормальные к нему. Поэтому можно оставить для кри-

тического сечения то же обозначение а, что и для кон-

тактного сечения. В этом случае все формулы, в которые

входит контактное сечение, остаются действительным и

для критического. Необходимо при этом несколько изме-

нить название некоторых характеристик. Например, тер-

мин «контактное давление» заменить термином «крити-

ческое» и т. д.

ЛИТЕРАТУРА

1. Хольм Р. Электрические контакты. ИЛ, 1961.

2 Семенов А. П. Схватывание металлов. Машгиз, 1958.

3. В ей л ер С. Я. и др. ДАН СССР, 1956, т. ПО, с. 985.

4. Вей л ер С. Я., Лихтман В. И. ДАН СССР, 1956, т. 114

5. В еТл е р С. Я., Л и х т м а н В. И. ЖТФ, 1958, т. 28, с. 2025.

6 Лихтман В. И. и др. Физико-химическая механика металлов.

Изд-во АН СССР, 1962. ~ _

7. Bowden, Tabor. Proc. Roy. Soc., 1939 v. 169, p. 7.

8. Физический энциклопедический словарь, I9oo, т. о, с. * •

9. Бальшин М. Ю. Металлокерамика. Металлургиздат, 14М*

10. Б а л ь ш и и М. Ю. Порошковое металловедение. Металлурги

11. бТл^ш ин М. Ю. Порошковая металлургия, Д963, 3, с. 1$

ГЛАВА III

ОСНОВЫ

ФИЗИКИ И СТАТИСТИКИ

ПОРИСТОГО ТЕЛА

8. СВОПСТВА II ПОВЕДЕНИЕ ПОРИСТОГО ТЕЛА

ЕГО УСЛОВНЫЕ И ФАКТИЧЕСКИЕ ПАРАМЕТРЫ.

ОСНОВЫ ЕДИНСТВА СВОЙСТВ ПОРИСТОГО ТЕЛА

Изучение и установление закономерностей свойств и по-

ведения пористого тела достаточно обоснованно можно

считать главной проблемой научных основ порошковой

металлургии и металлургии волокна. В промежуточных

стадиях получения порошковые и волокнистые заготов-

ки являются пористыми телами, деформирующимися и

оказывающими сопротивление деформации при консо-

лидации и спекании. Пористый материал — простейшая

композиция (металл — воздух). Знание свойств и пове-

дения этой простейшей композиции необходимо для по-

нимания свойств более сложных композиций.

Хорошо известно, что почти все свойства и поведе-

ние пористого тела отличаются от свойств соответству-

ющего компактного тела. В числе причин этой особен-

ности выдвигалась, в частности, гипотеза, что вещест-

во пористого тела находится в особом структурном со-

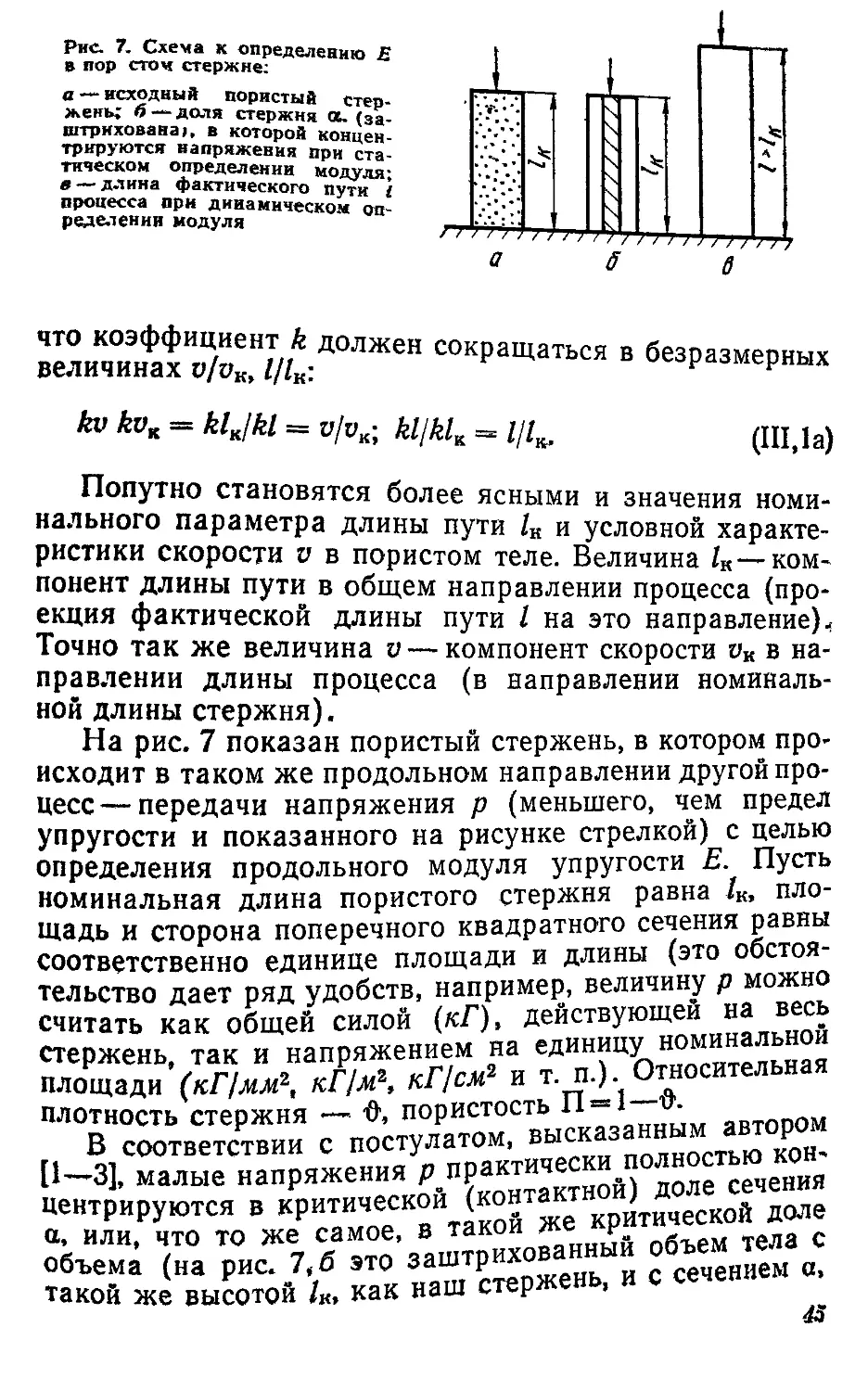

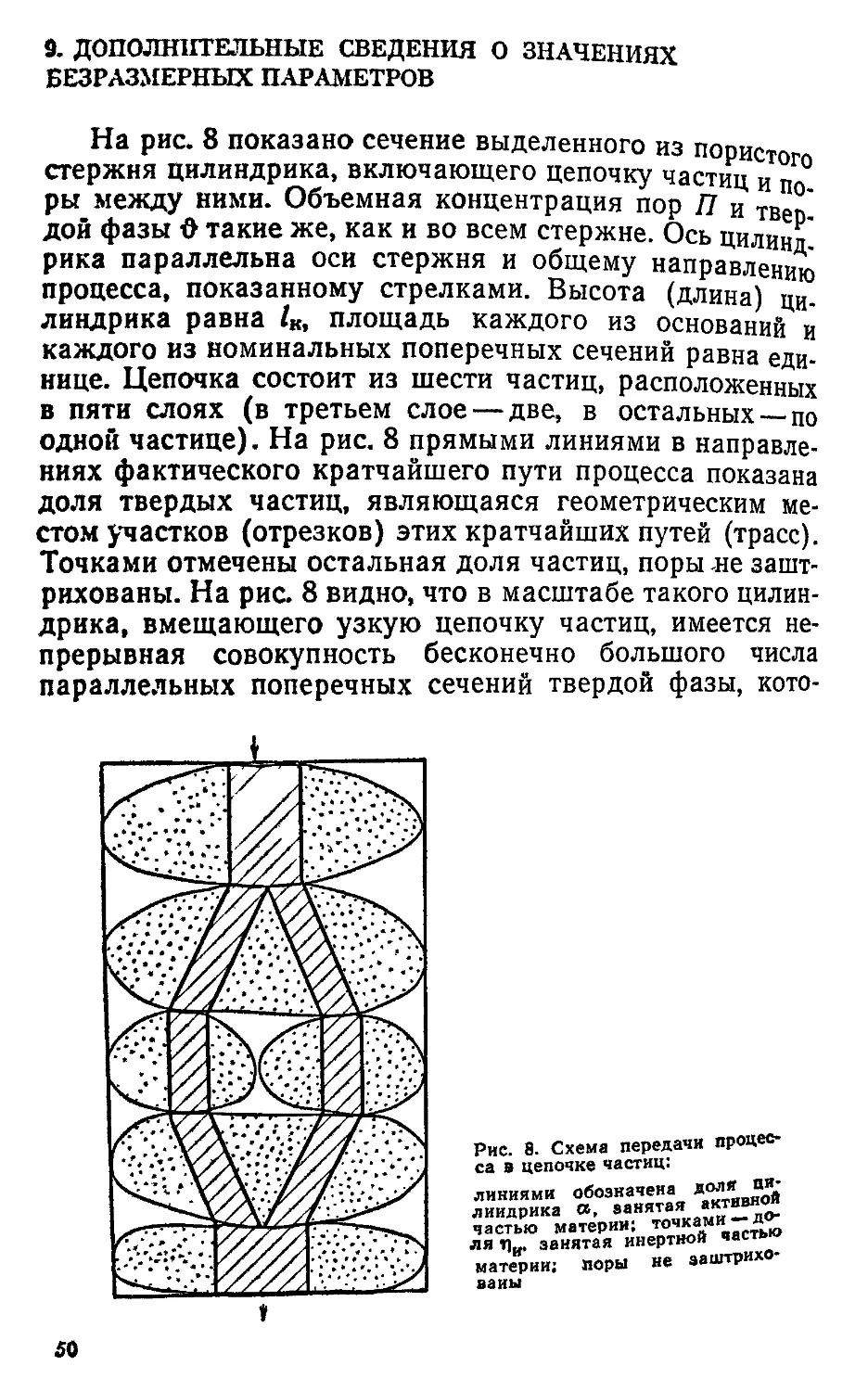

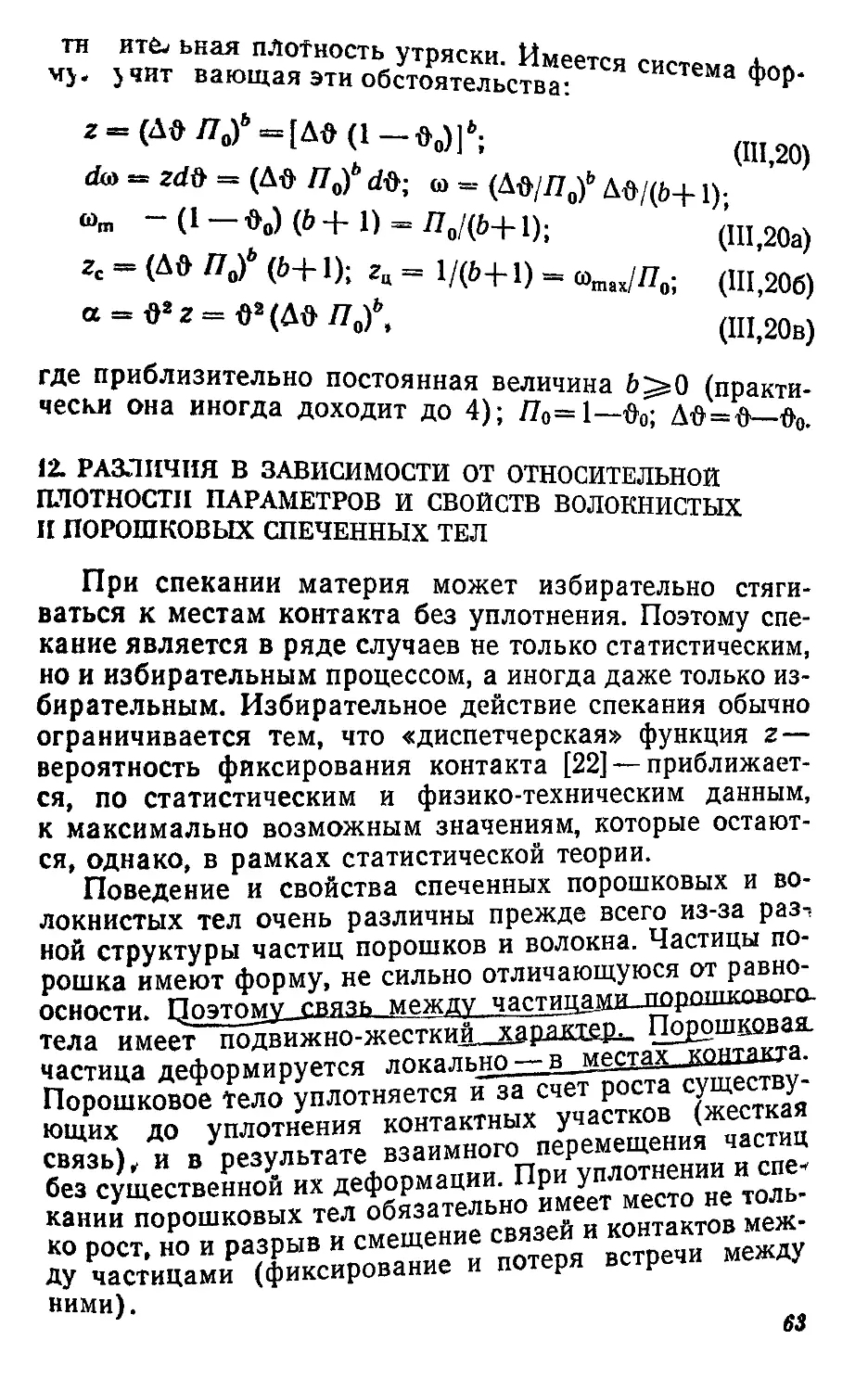

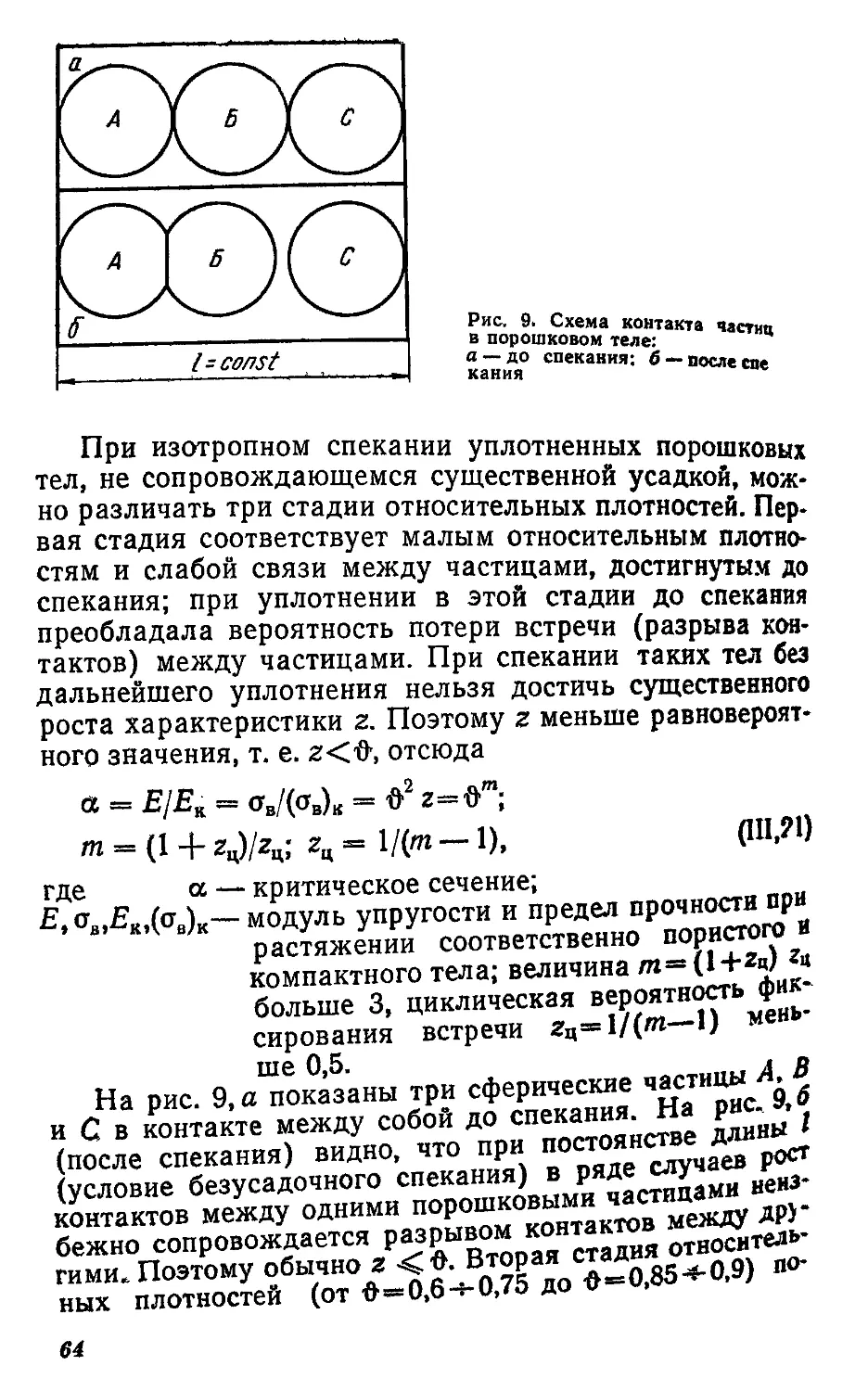

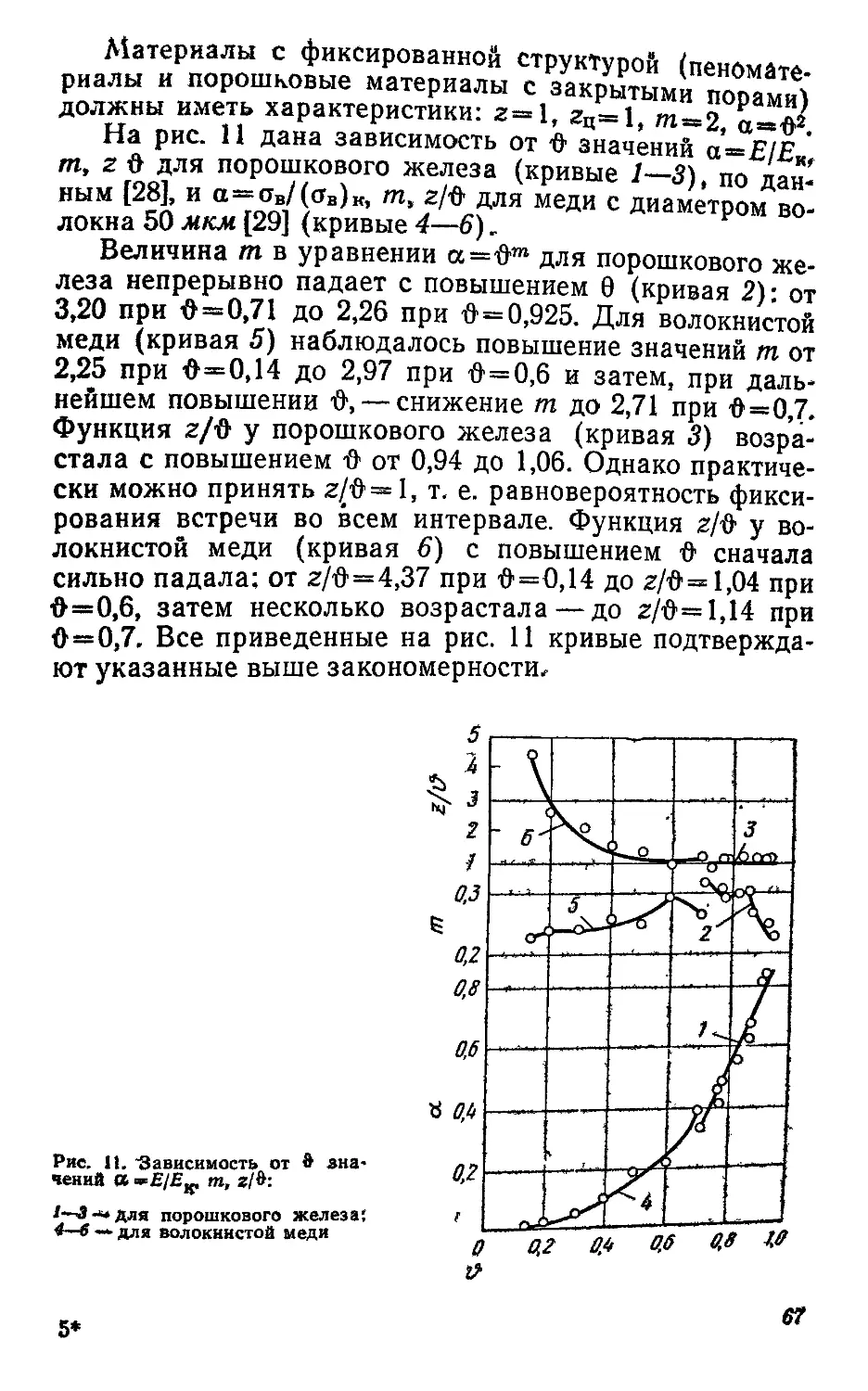

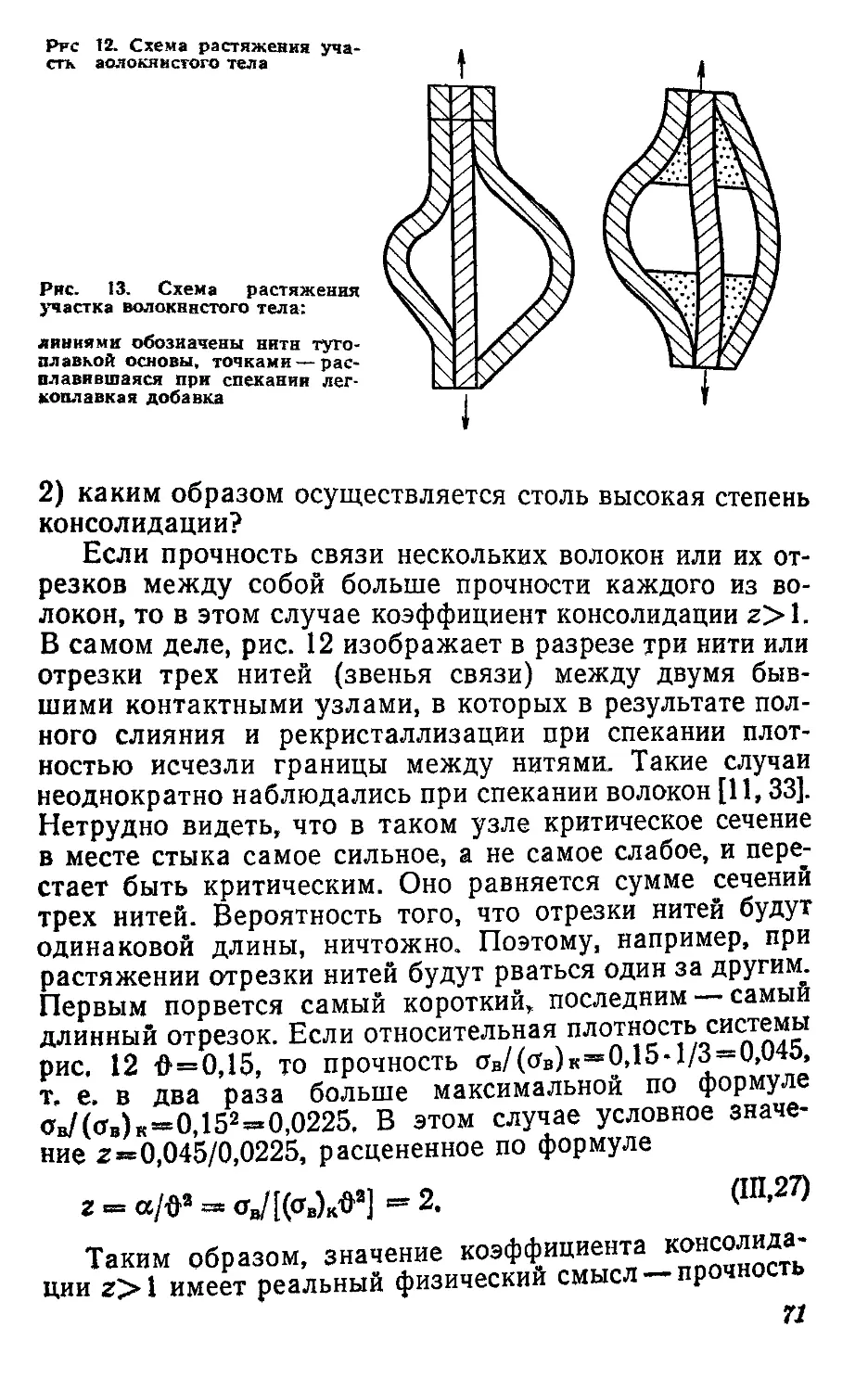

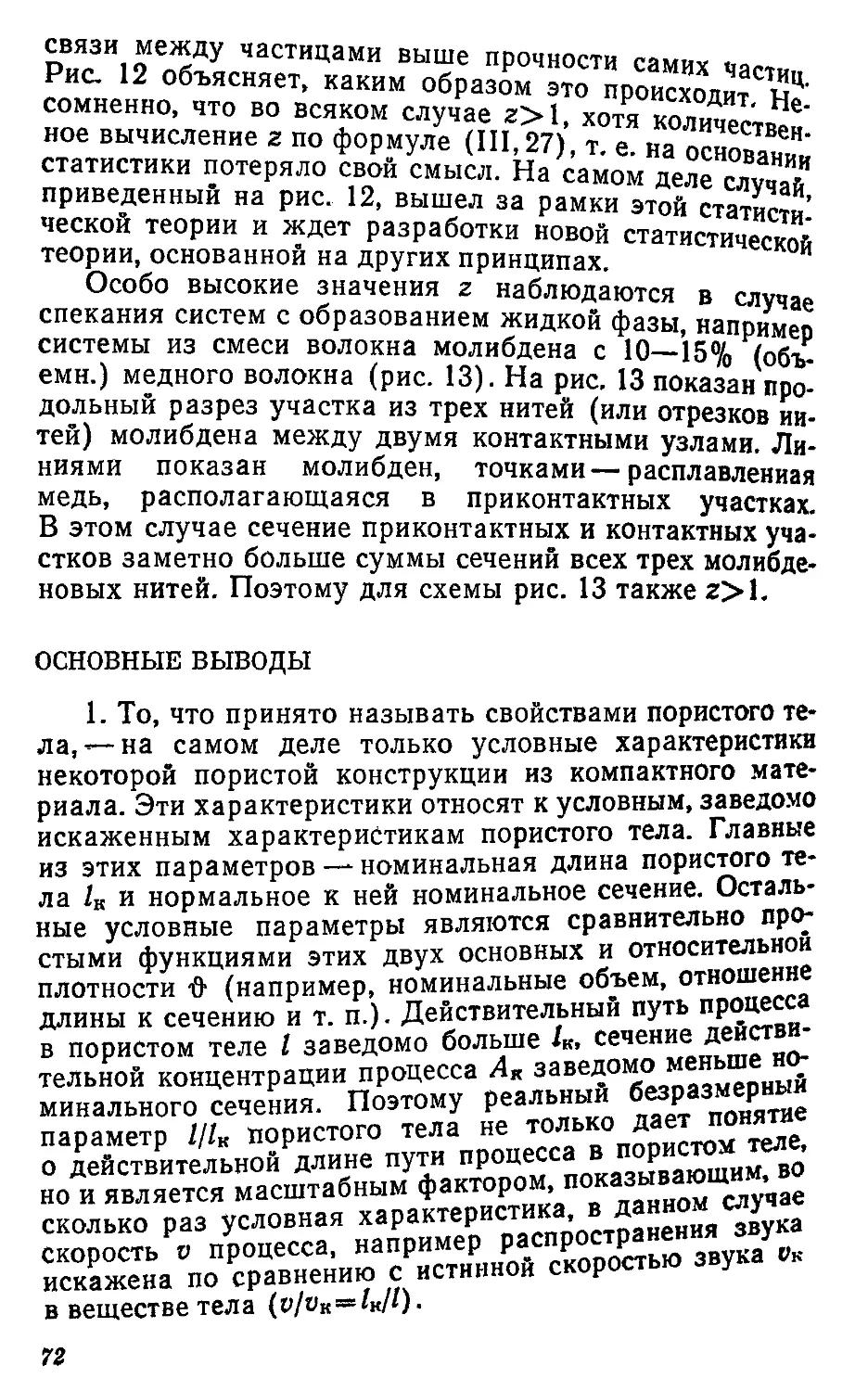

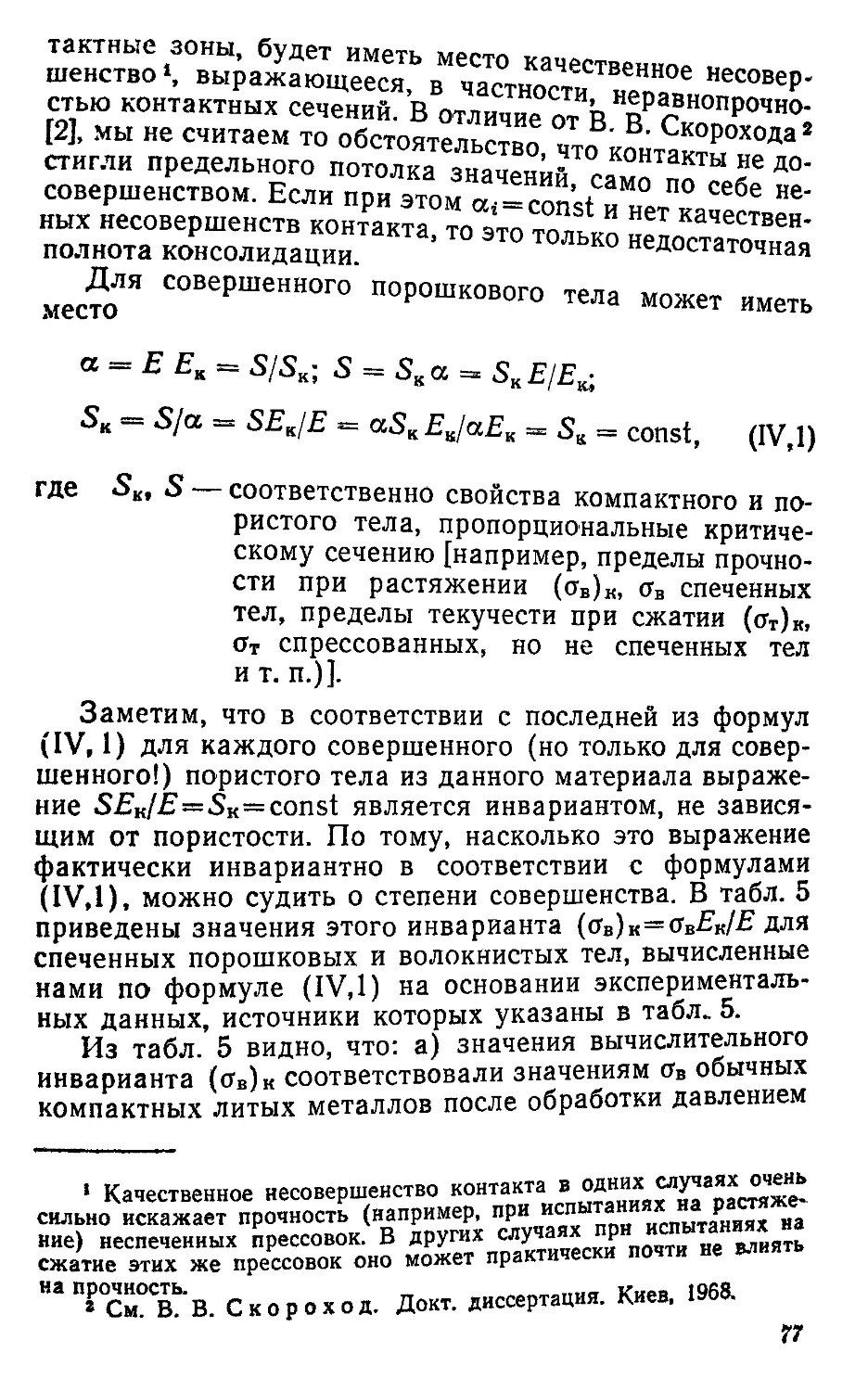

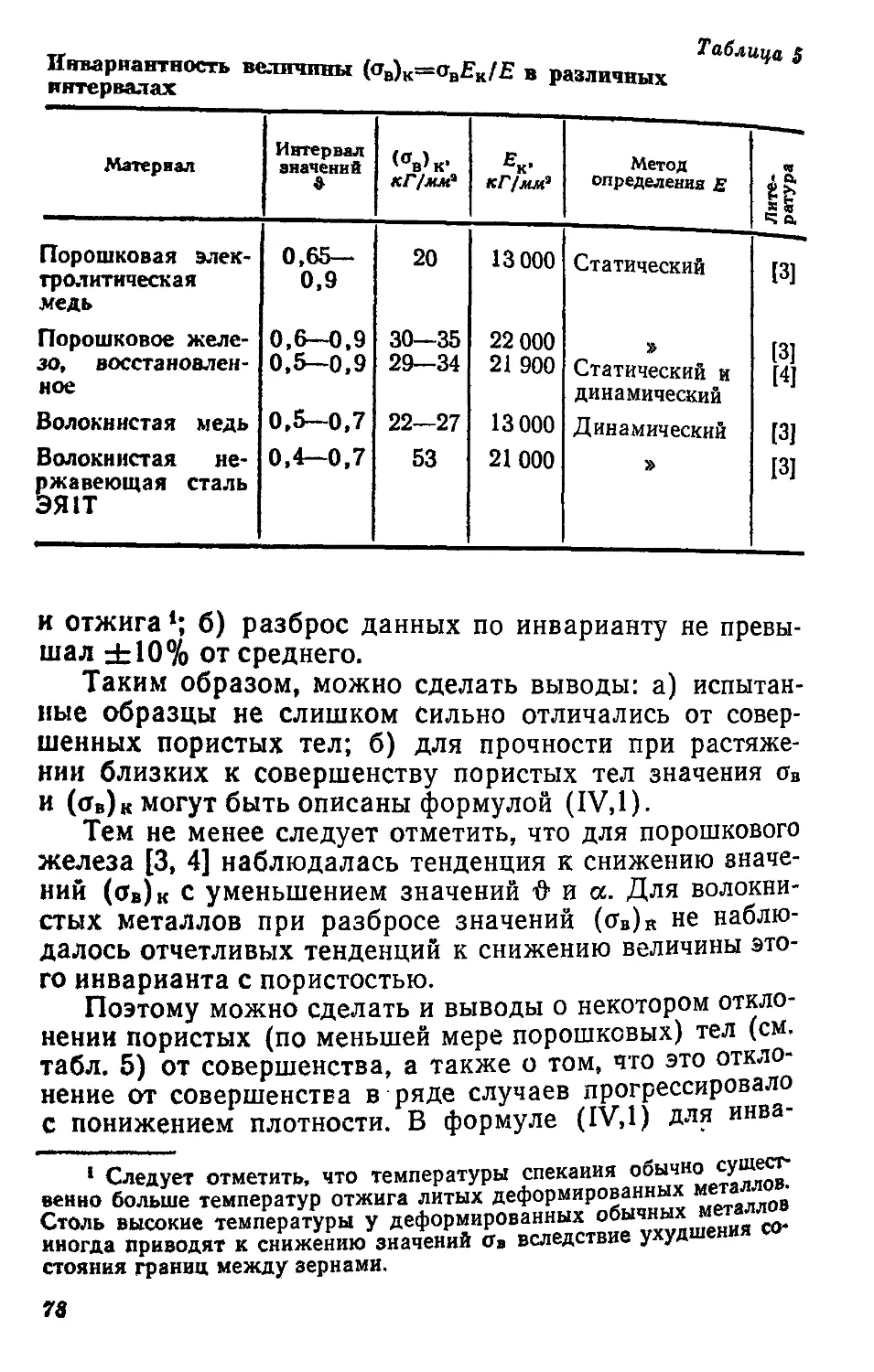

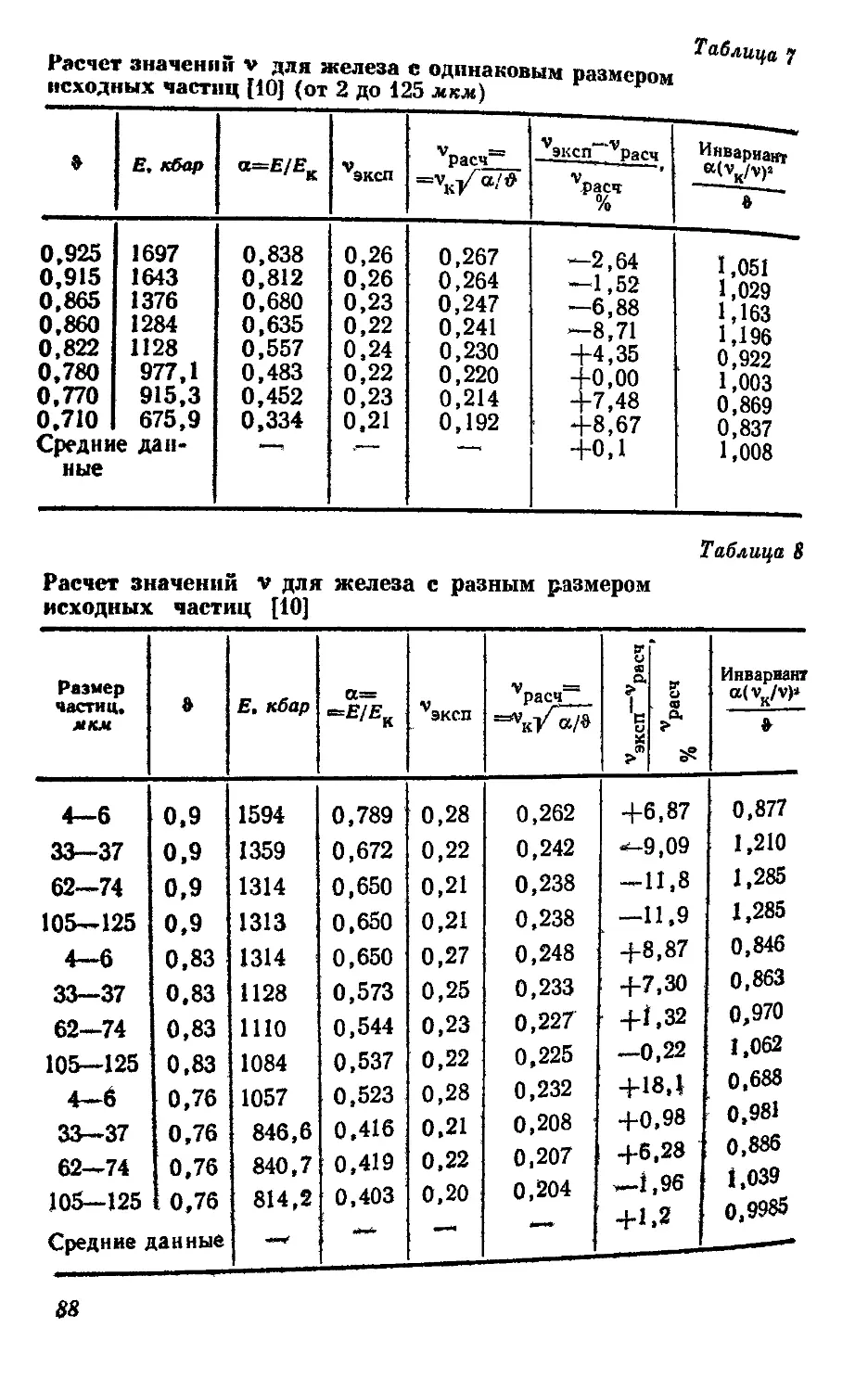

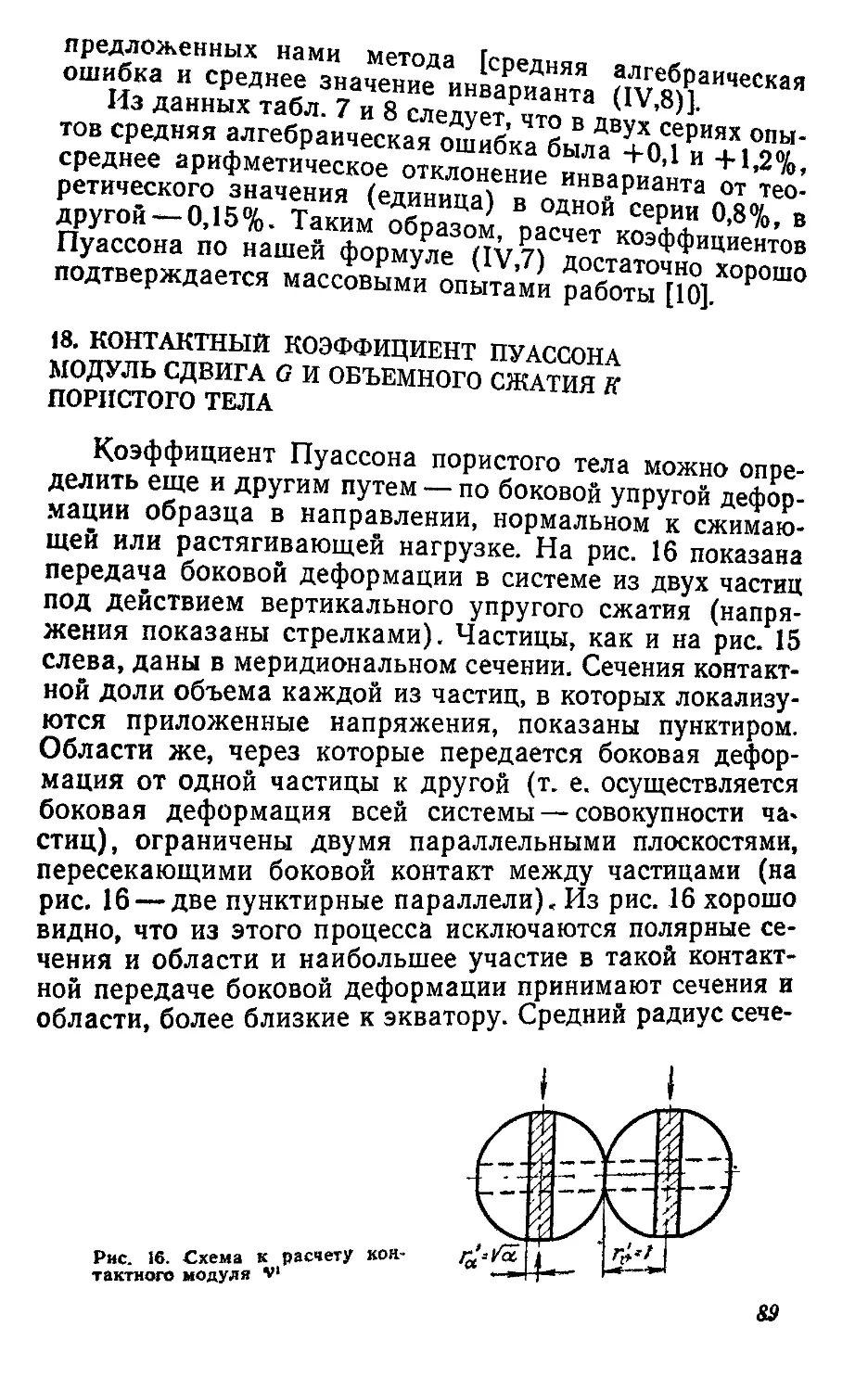

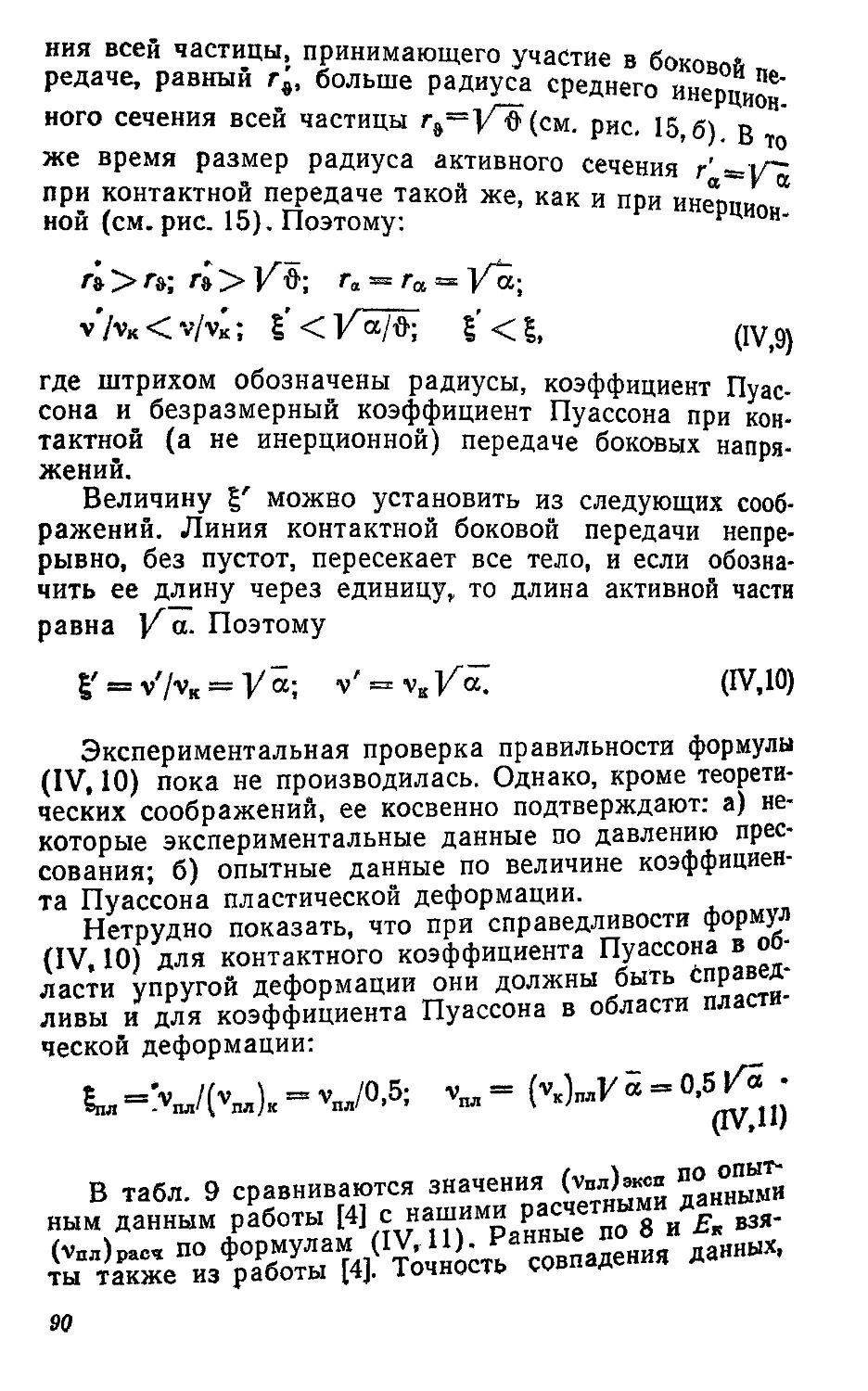

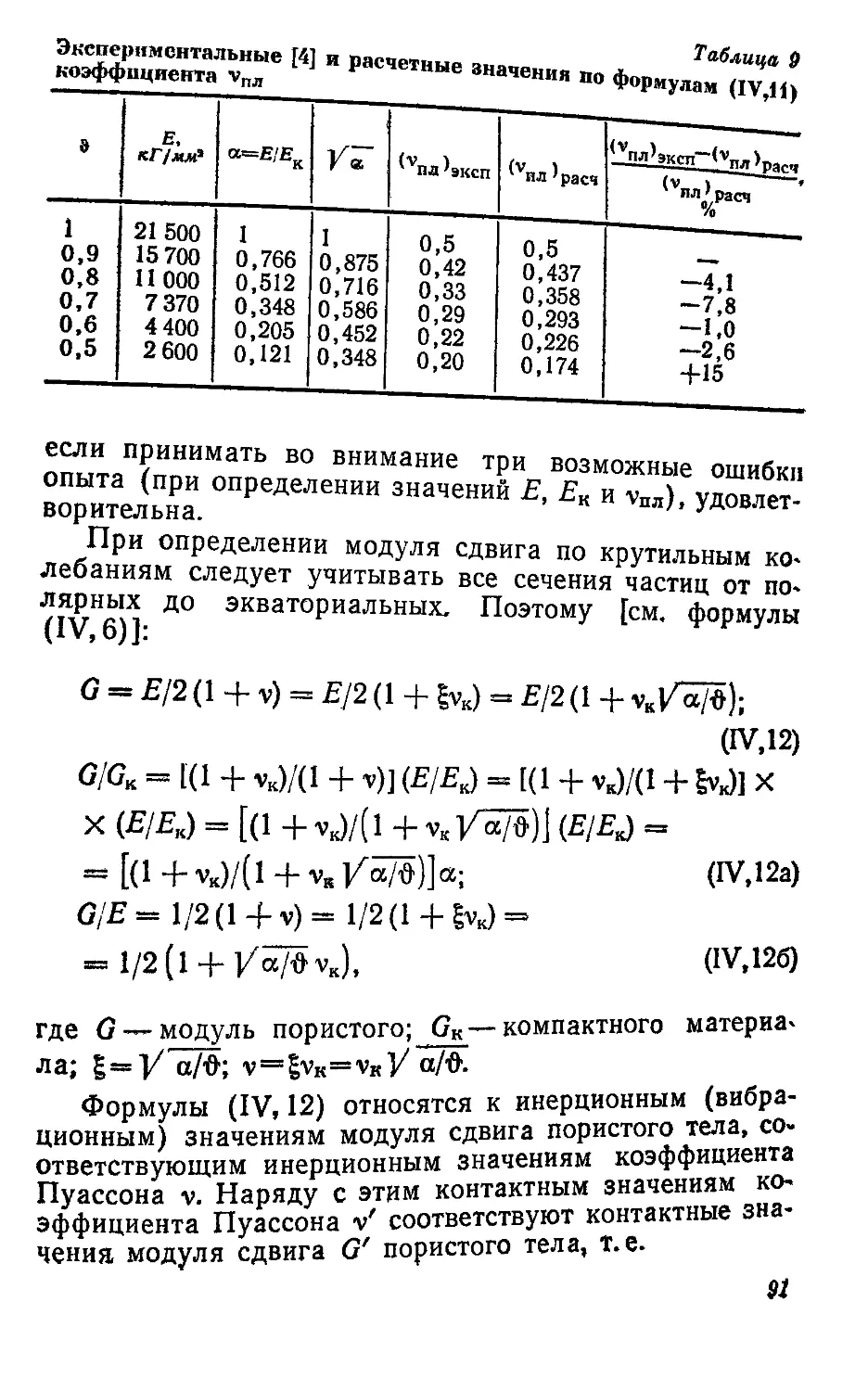

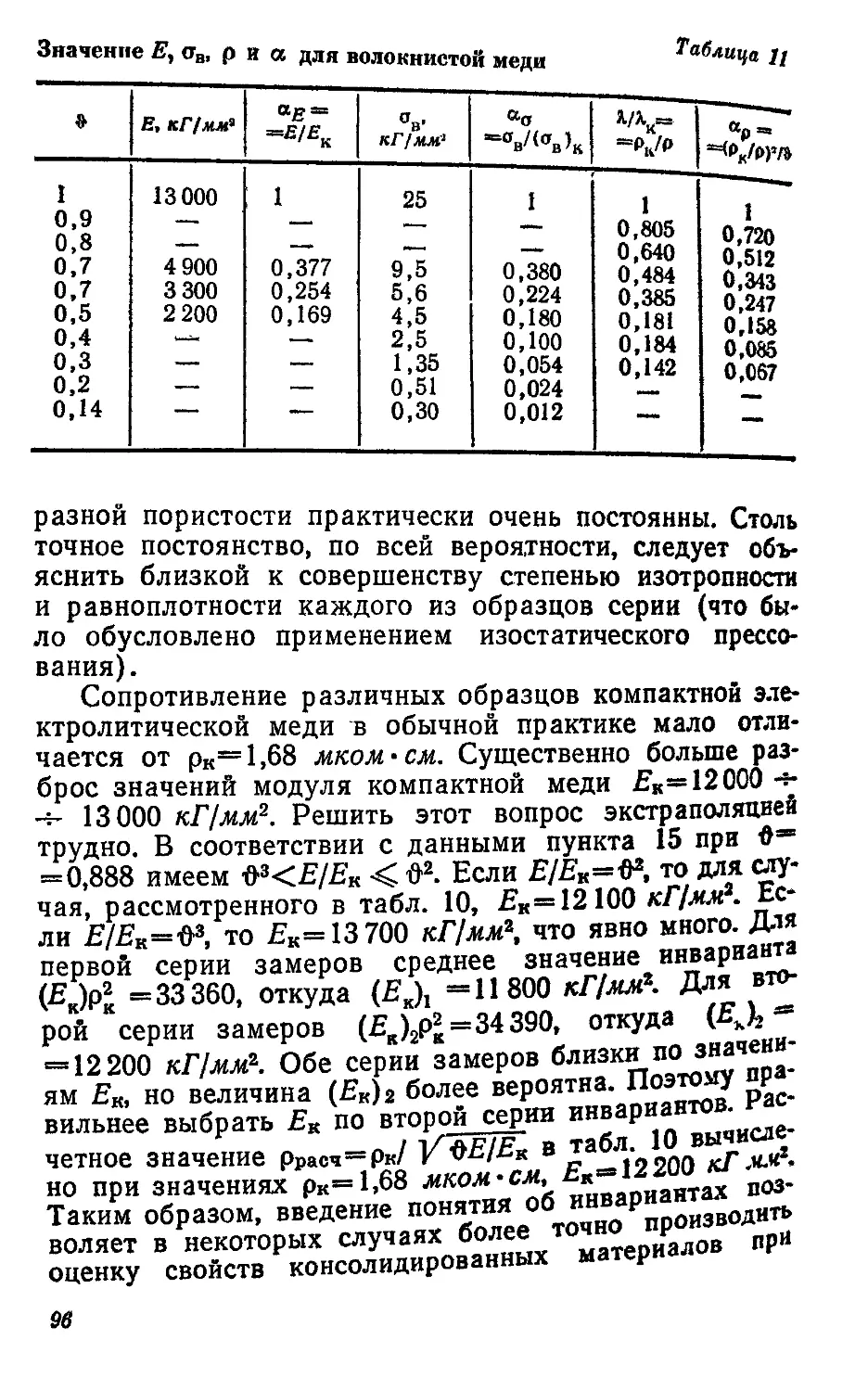

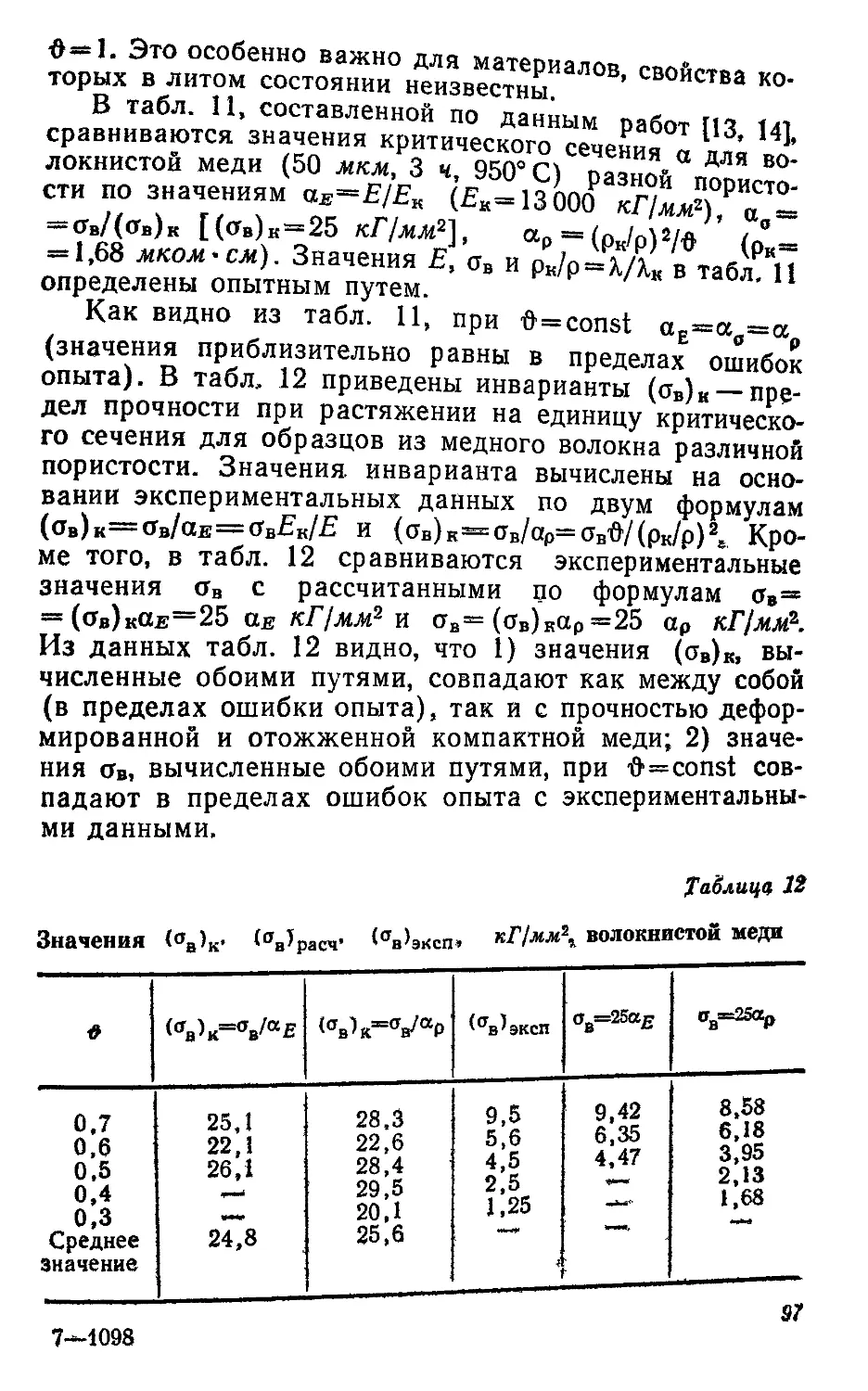

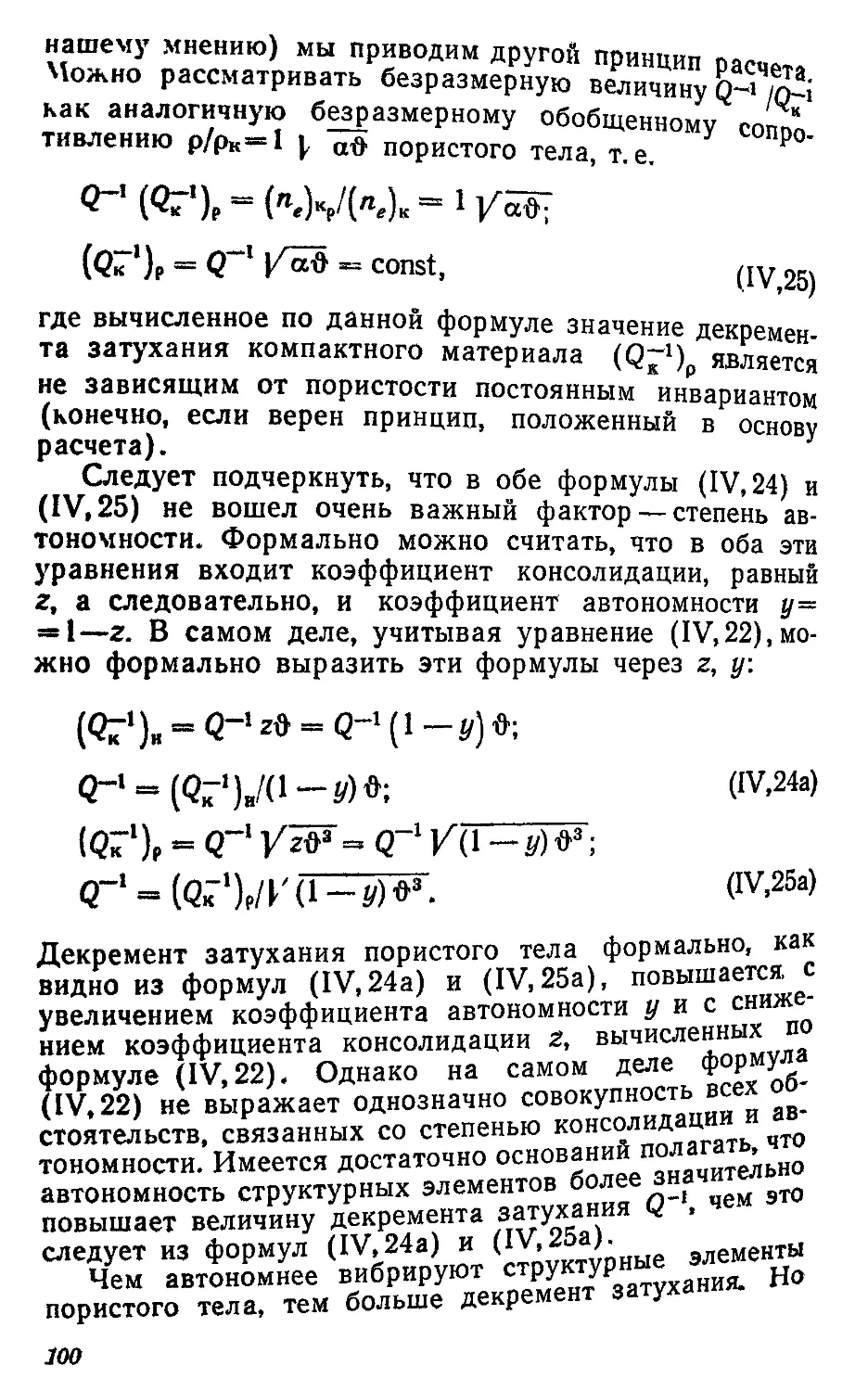

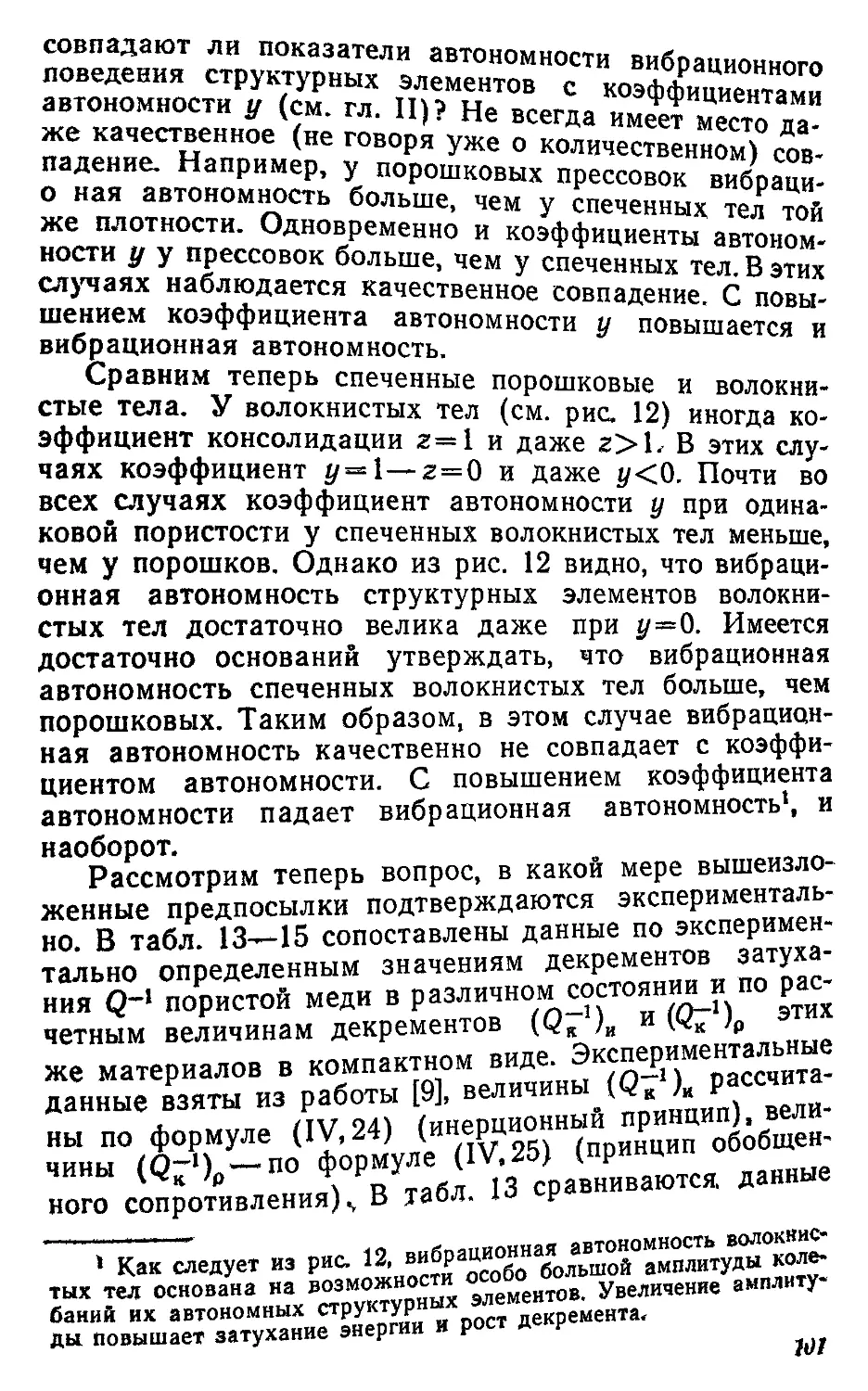

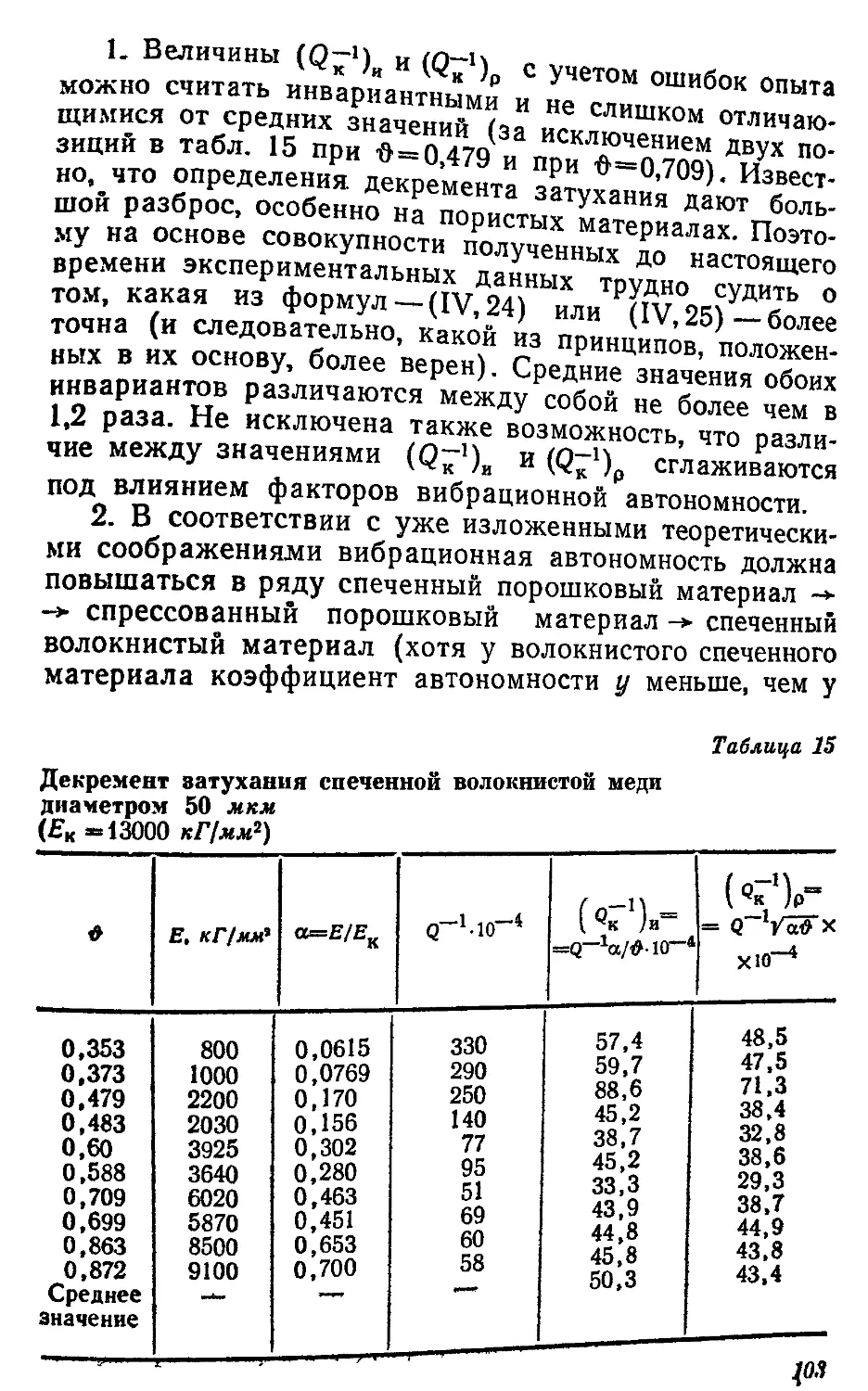

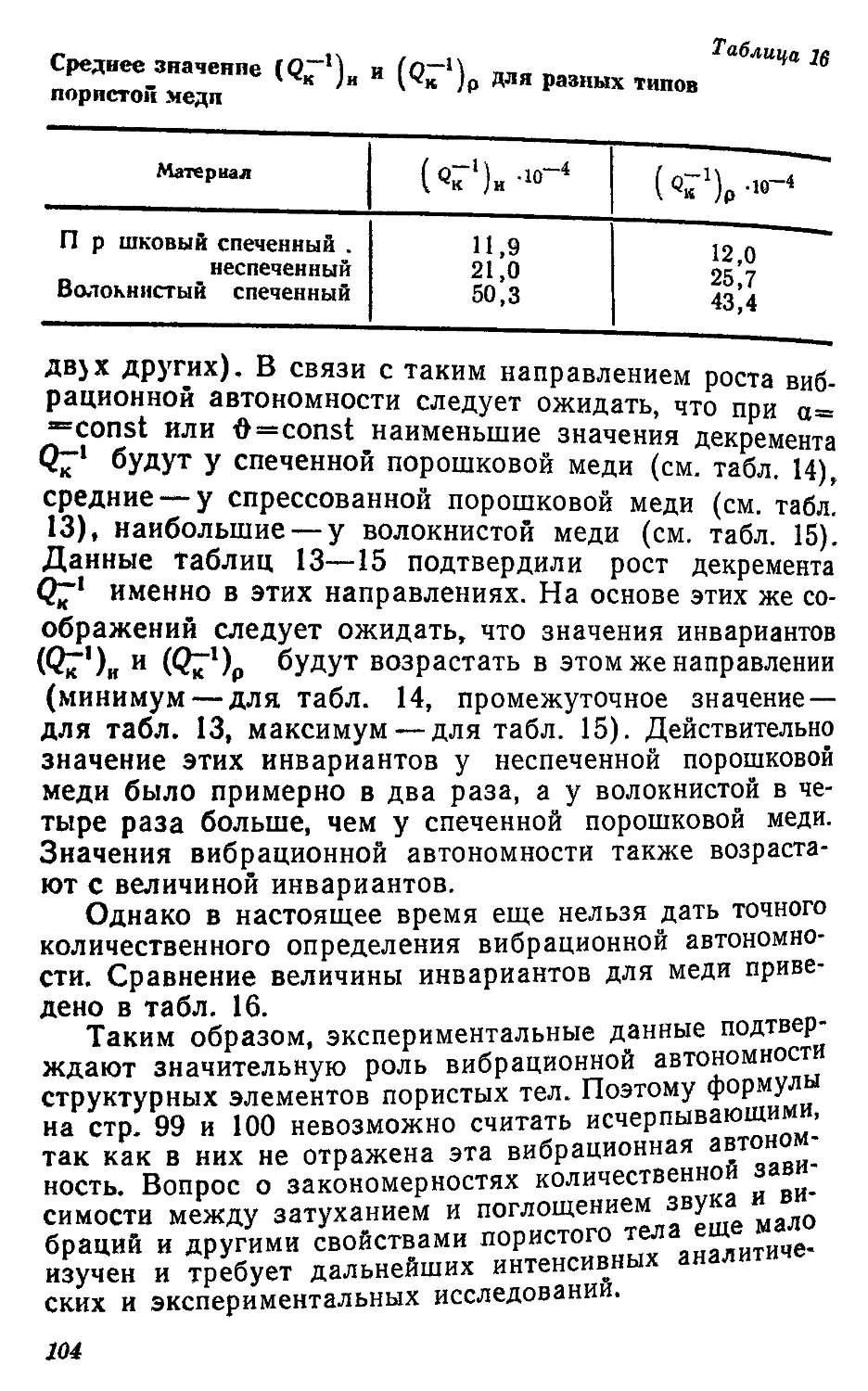

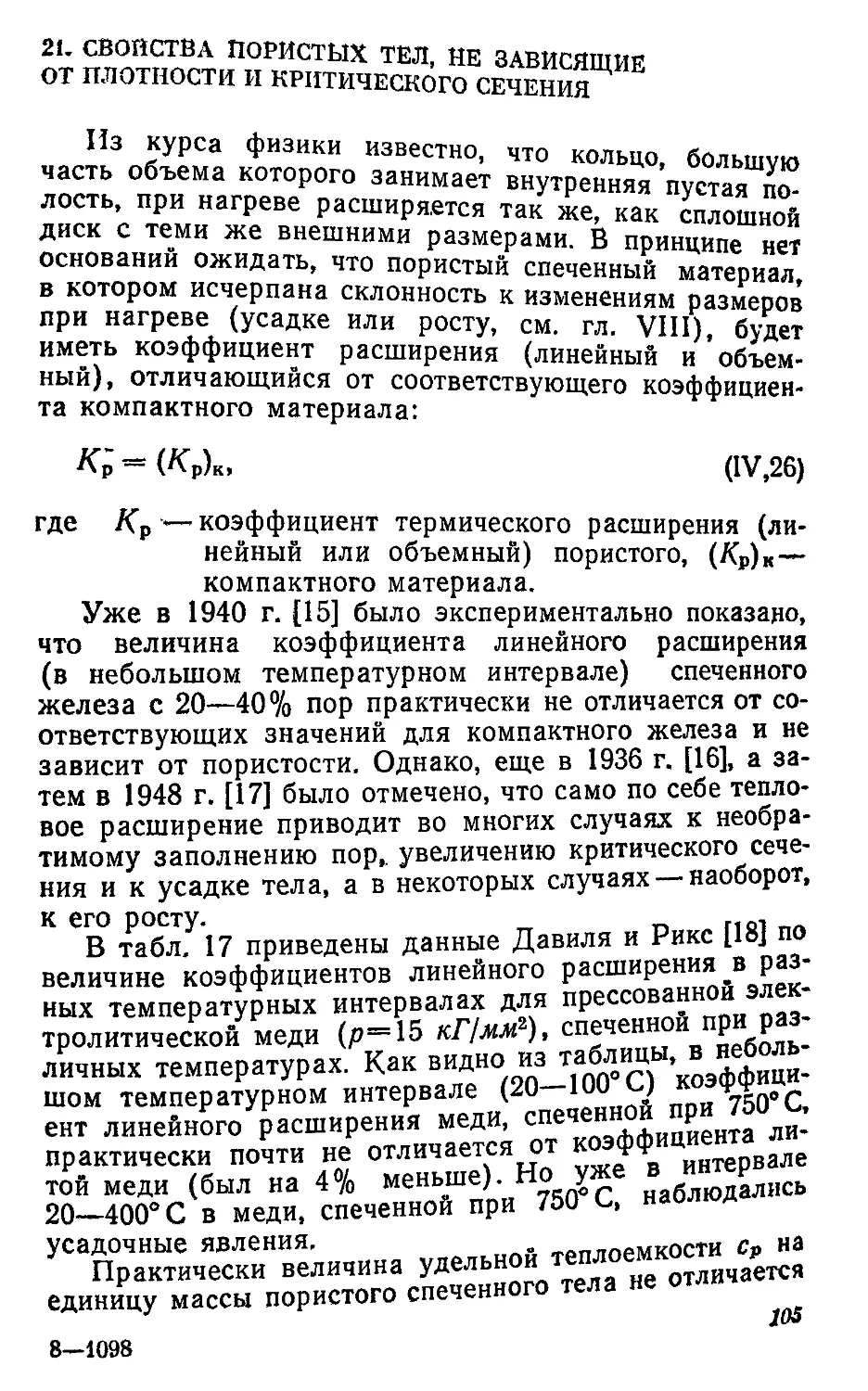

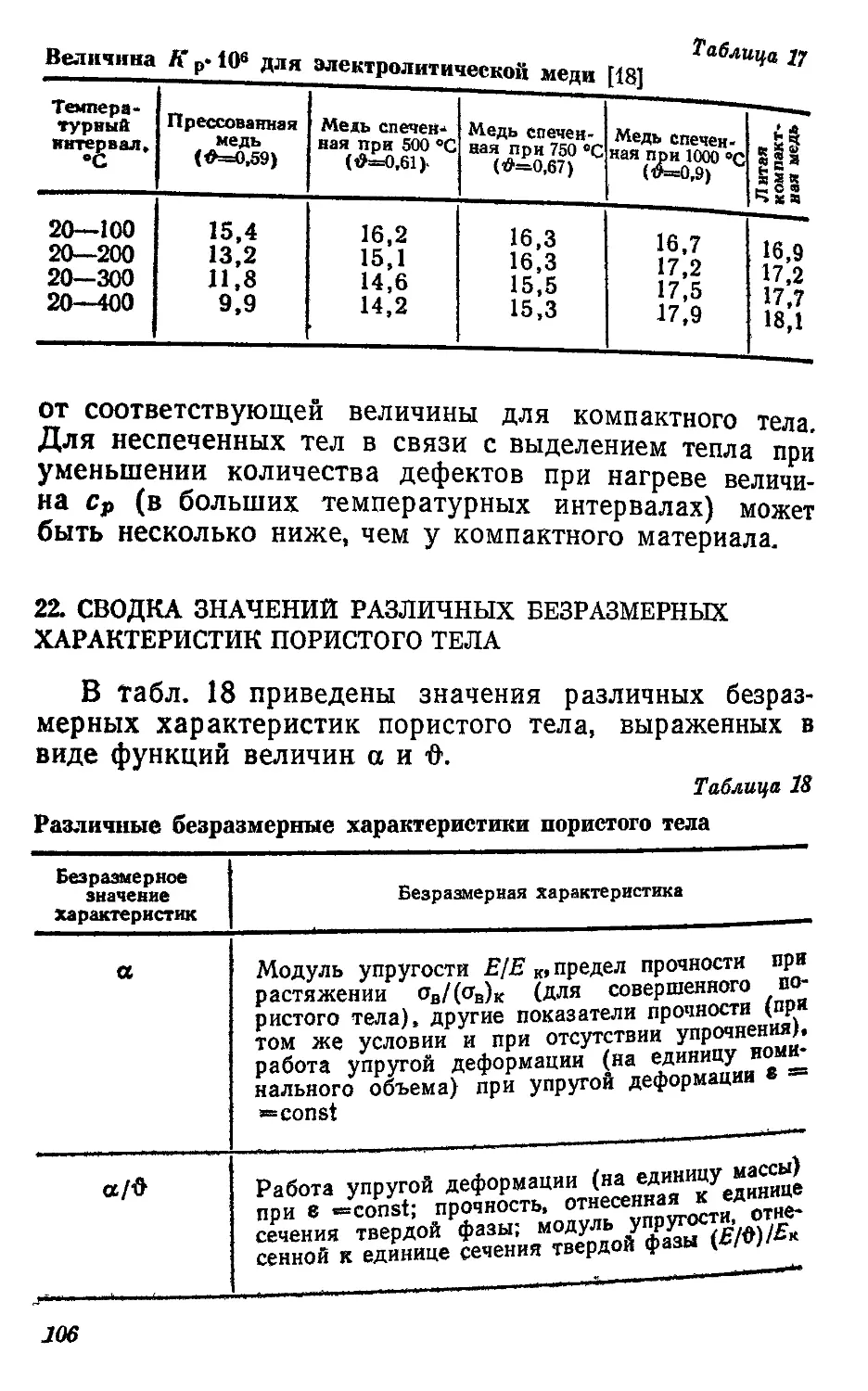

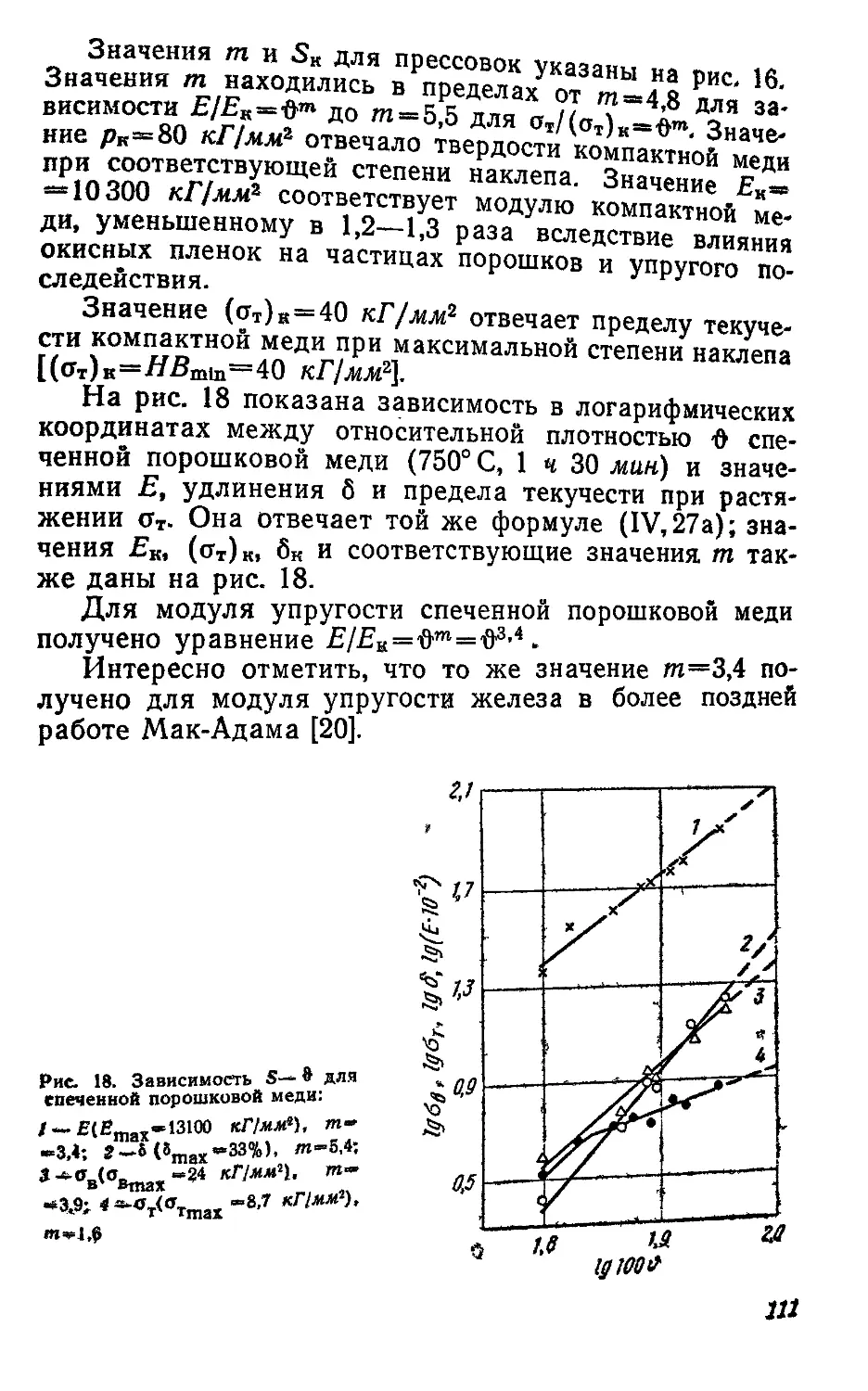

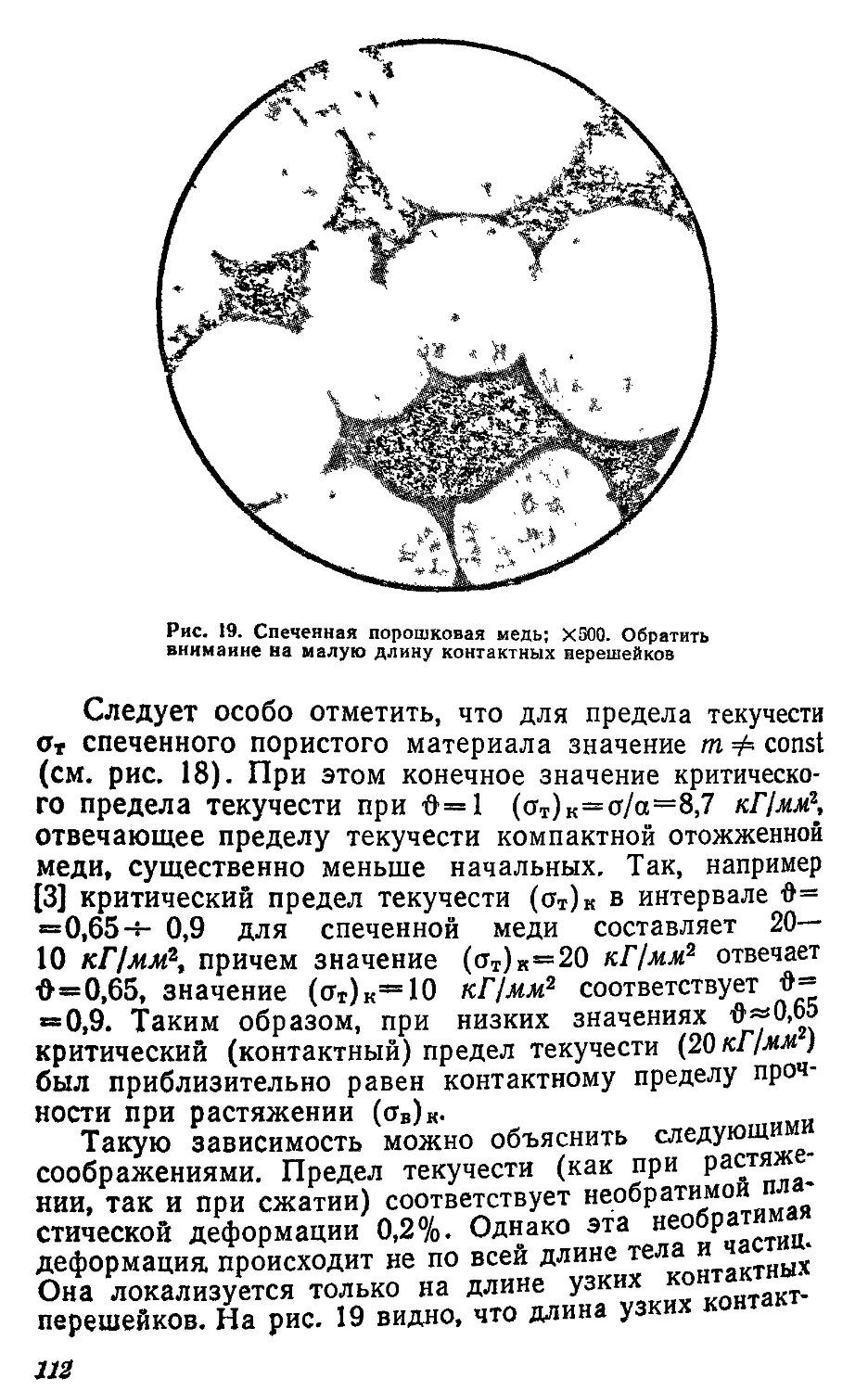

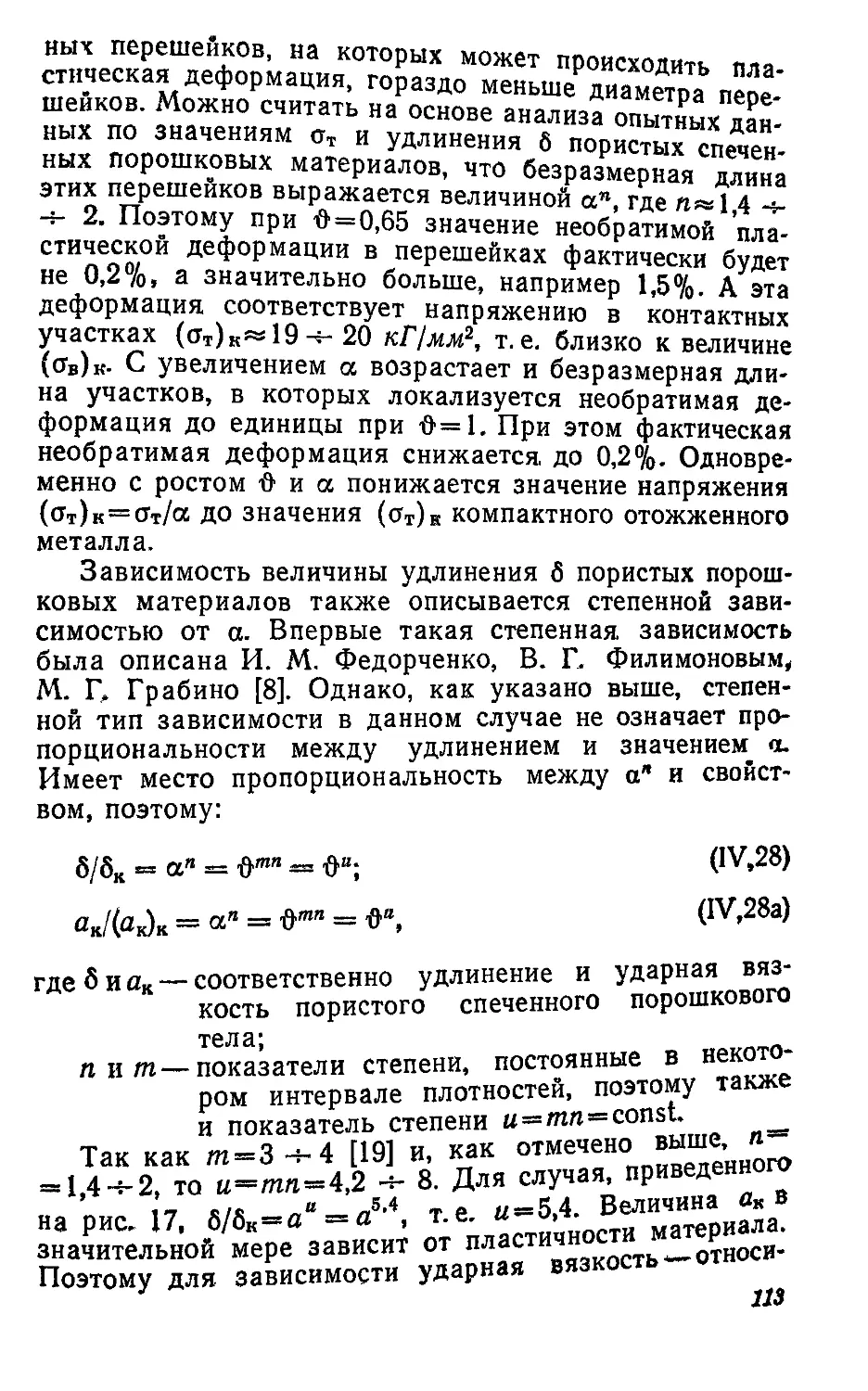

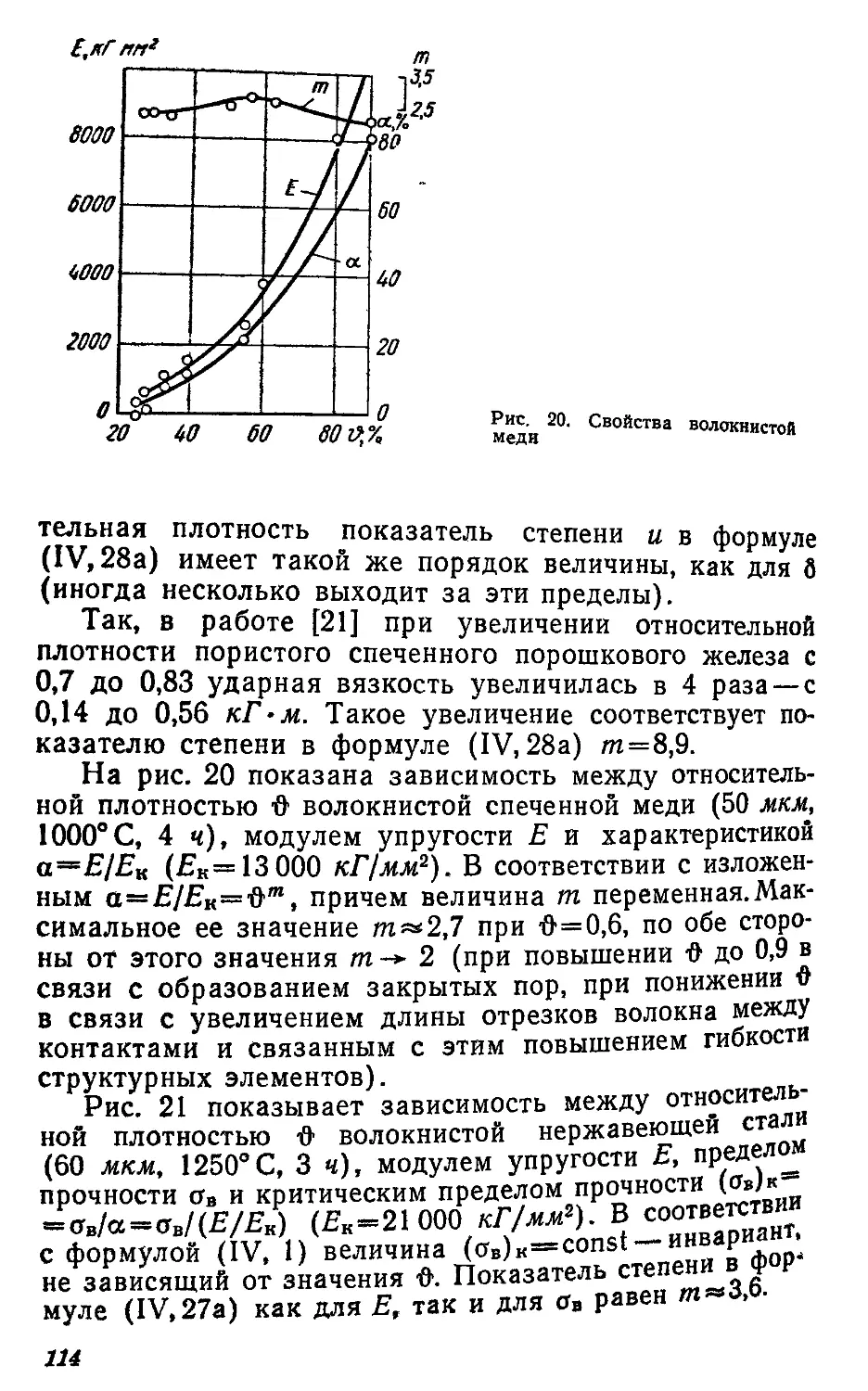

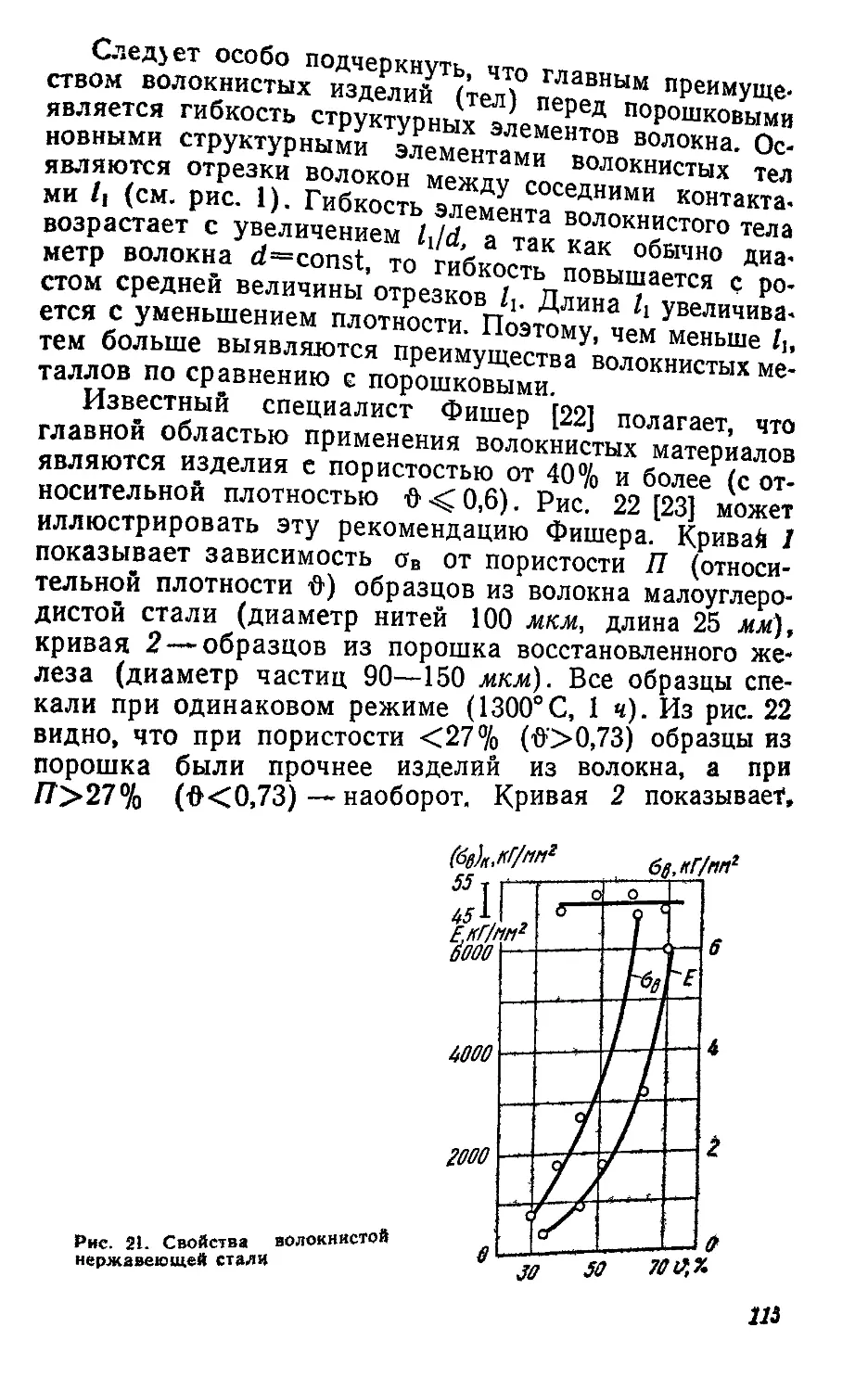

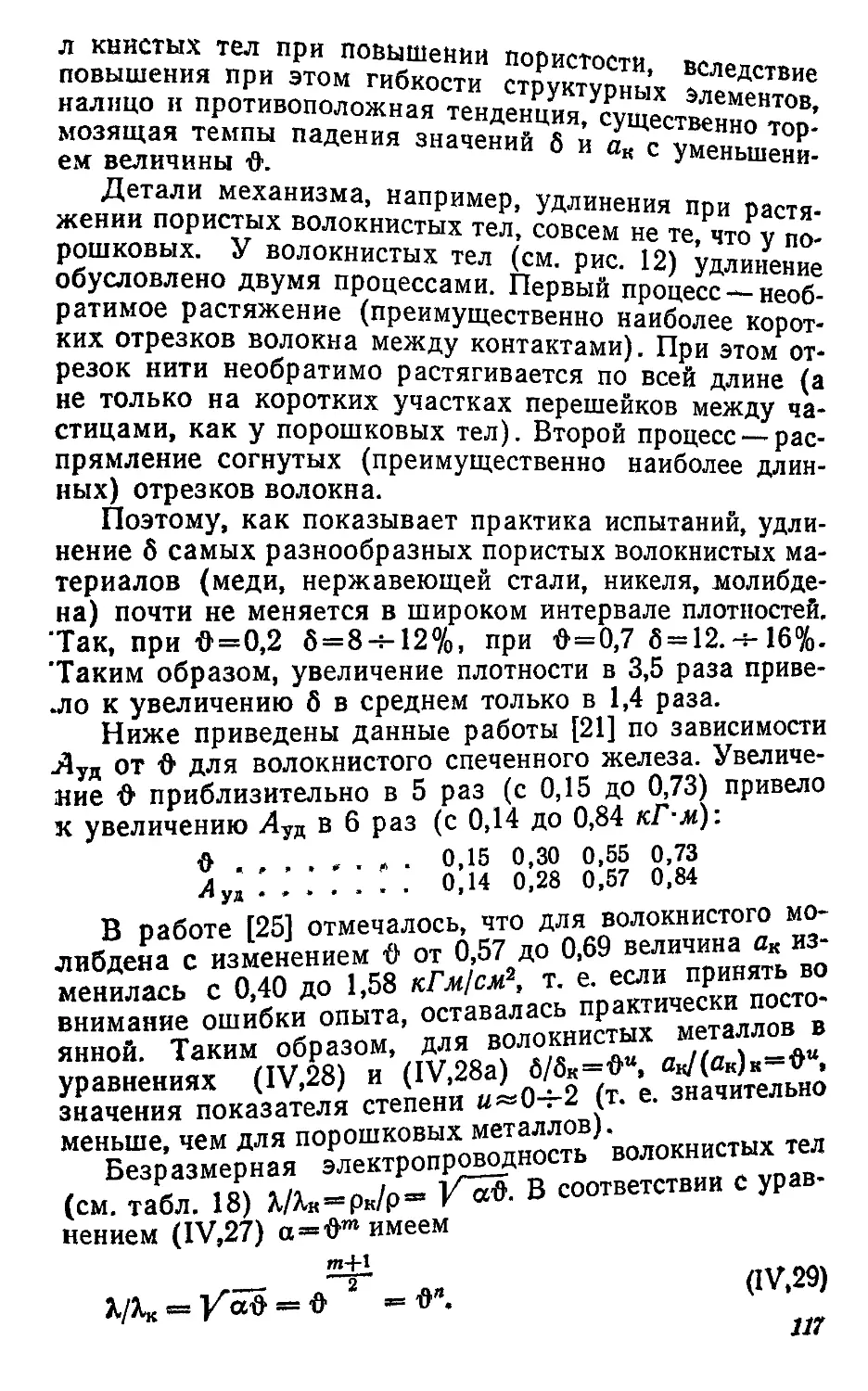

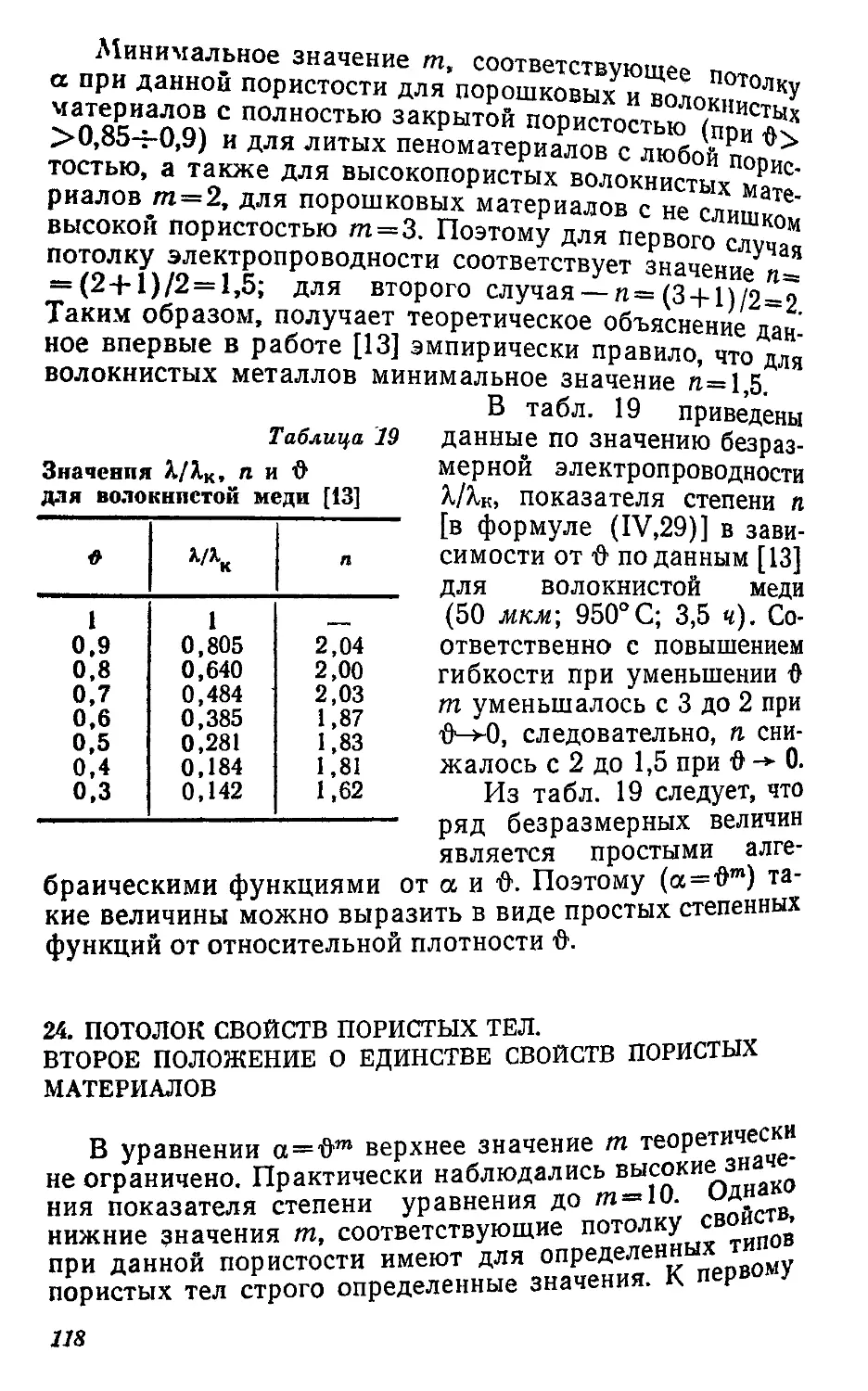

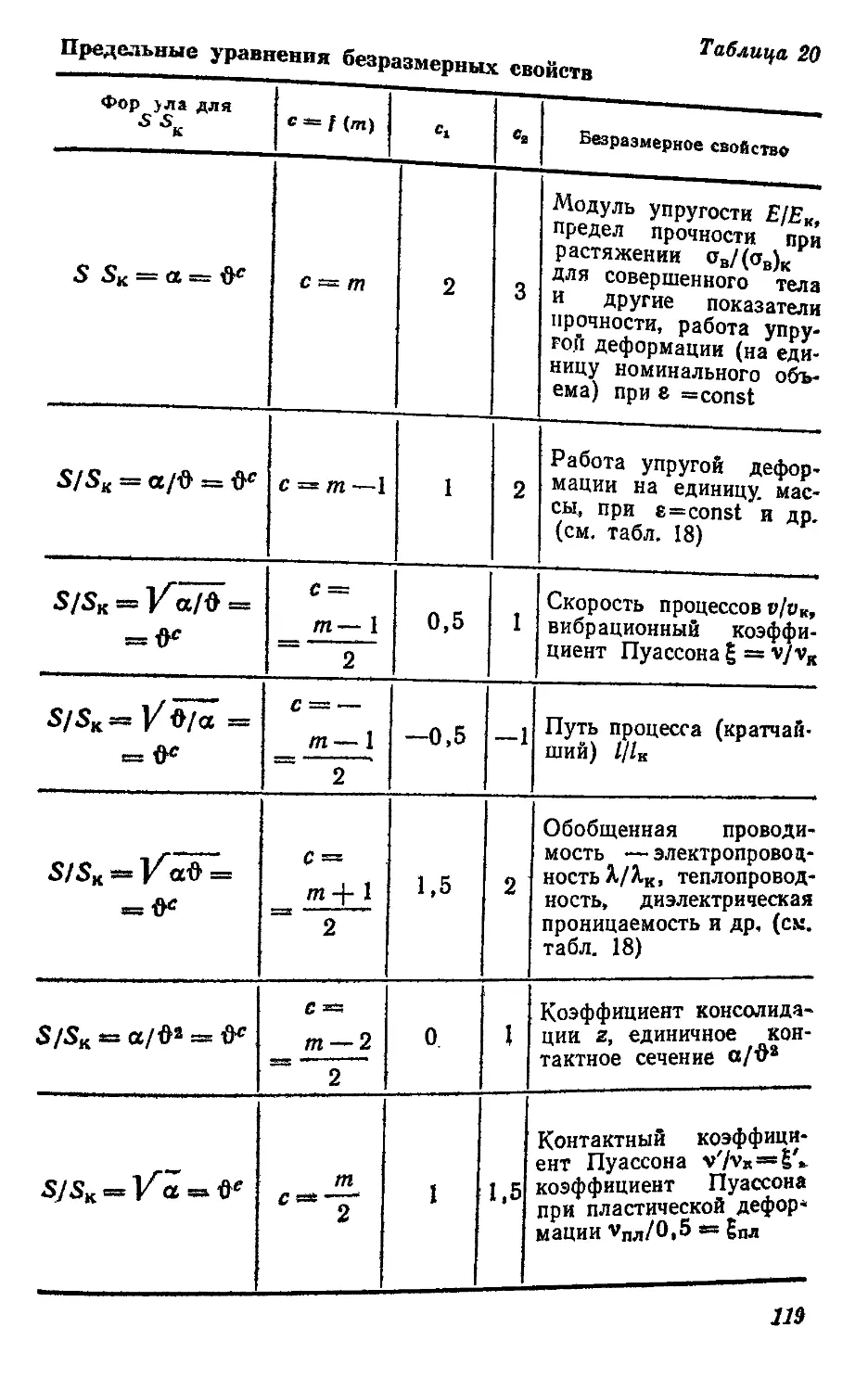

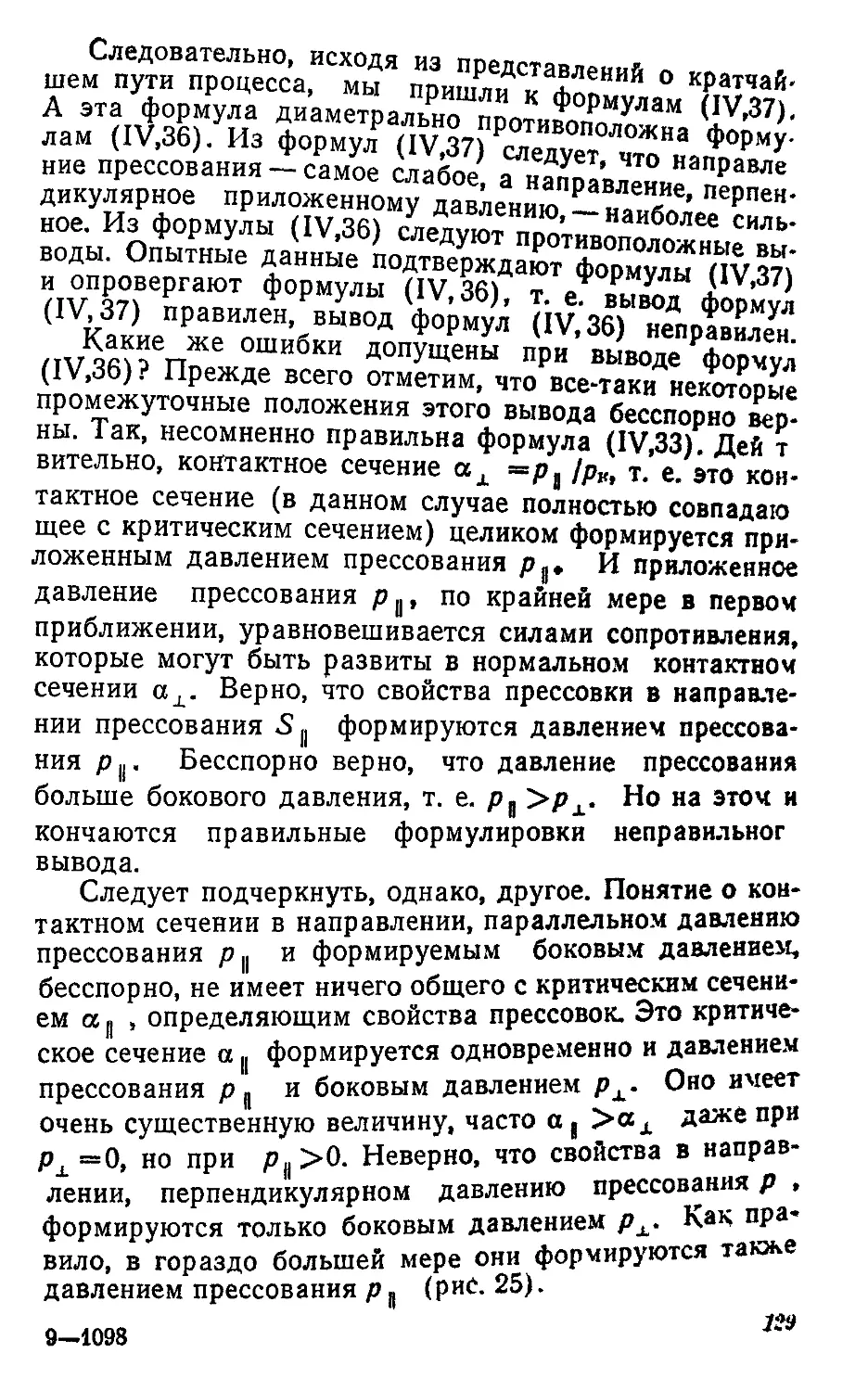

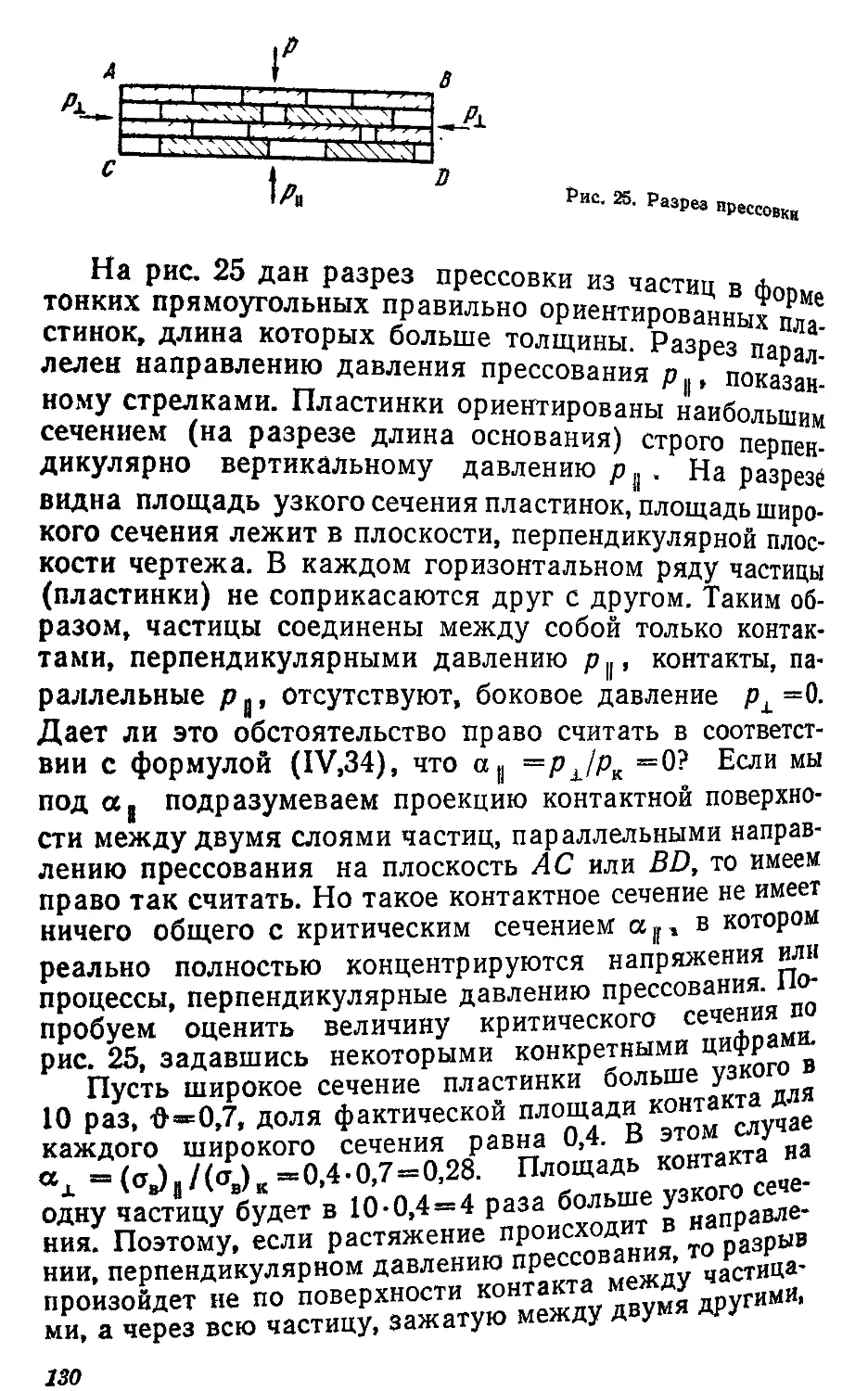

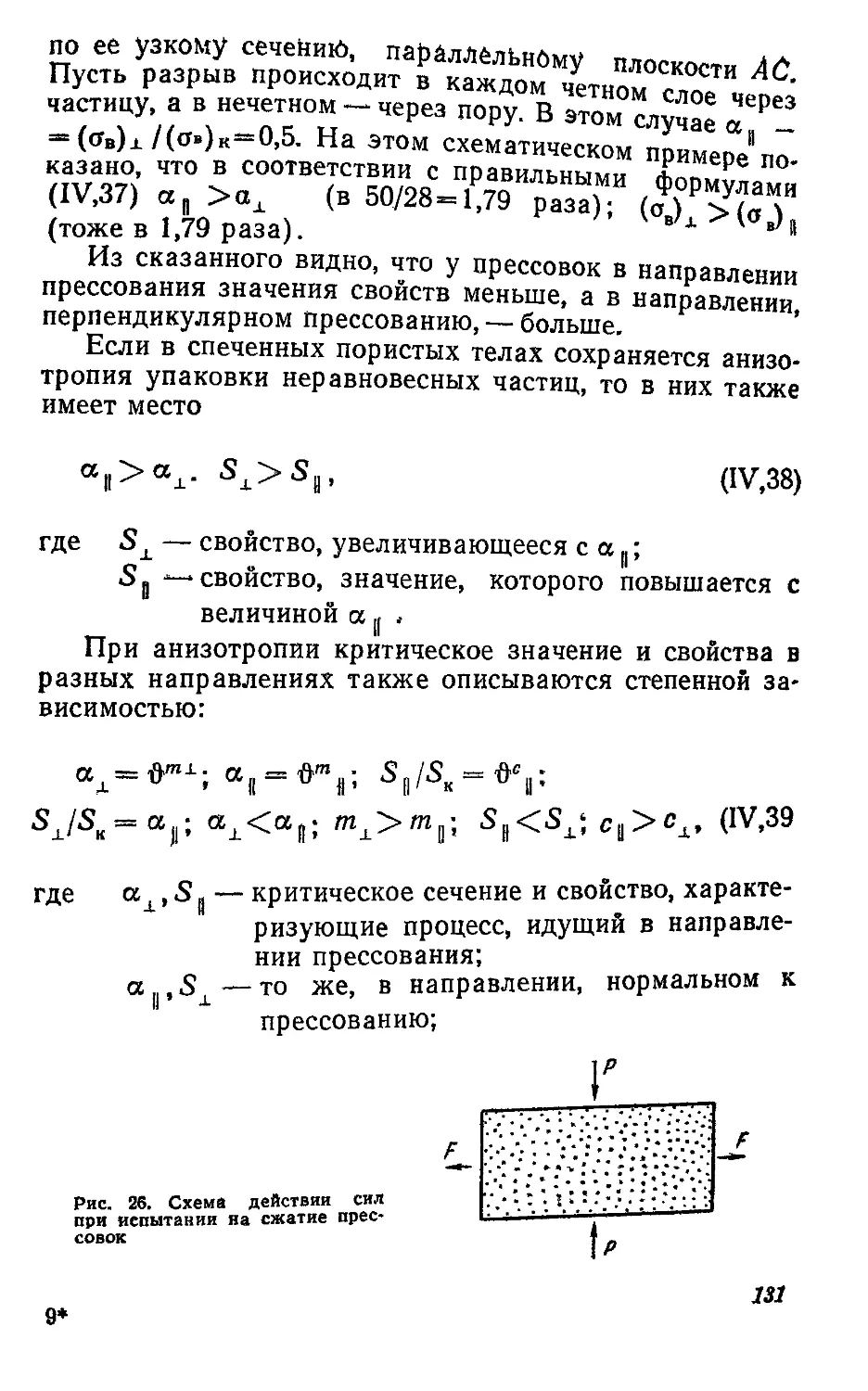

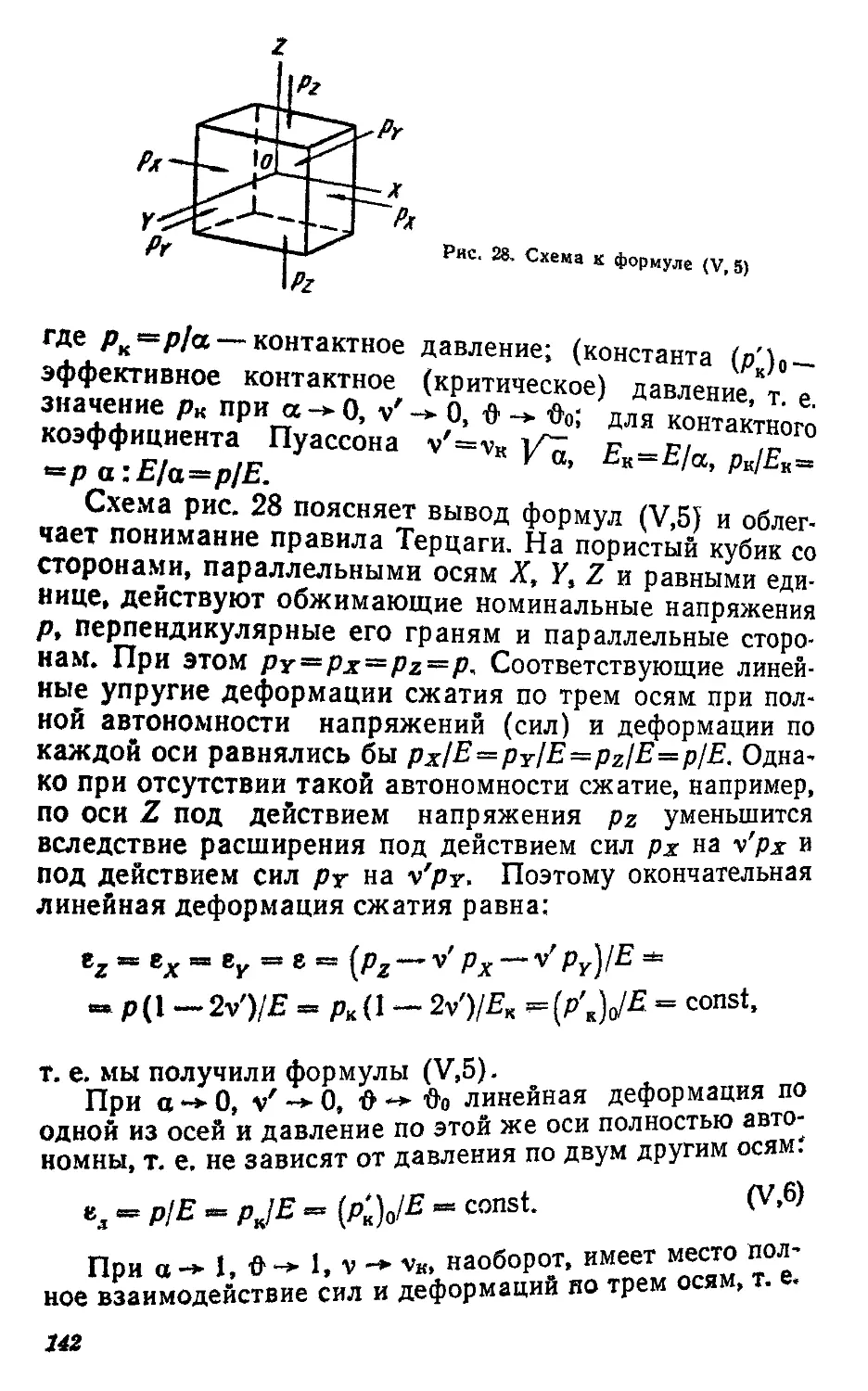

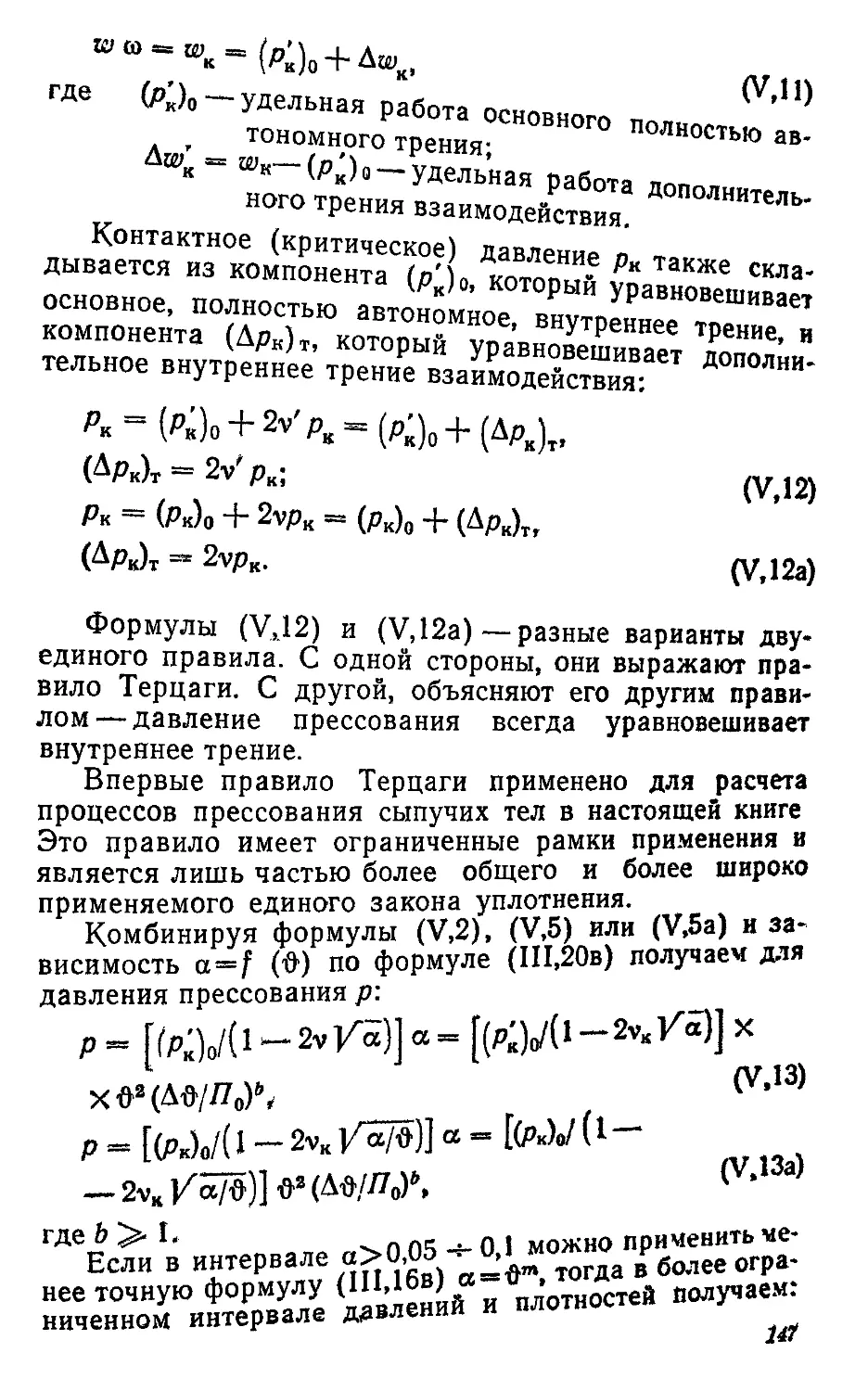

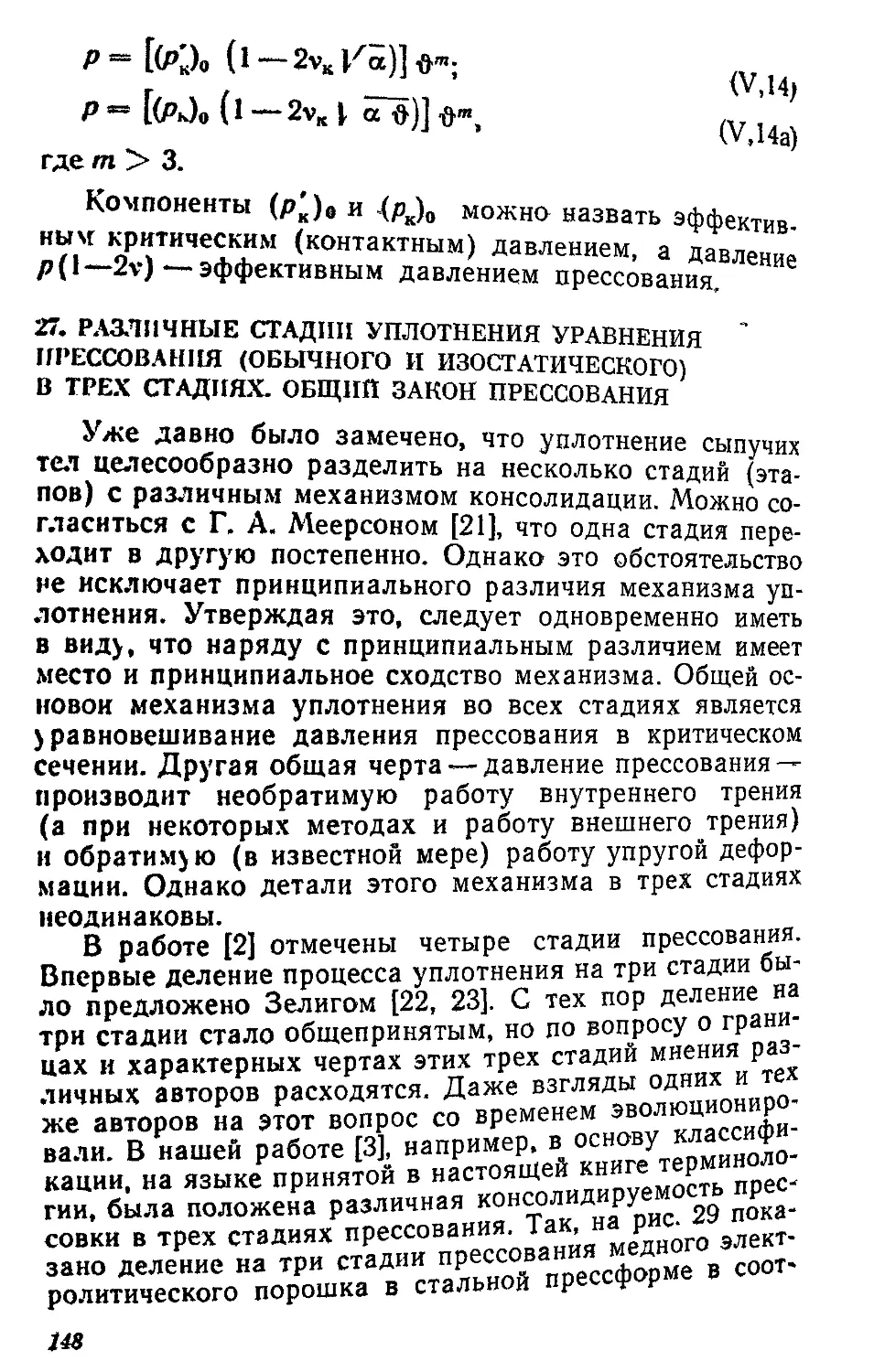

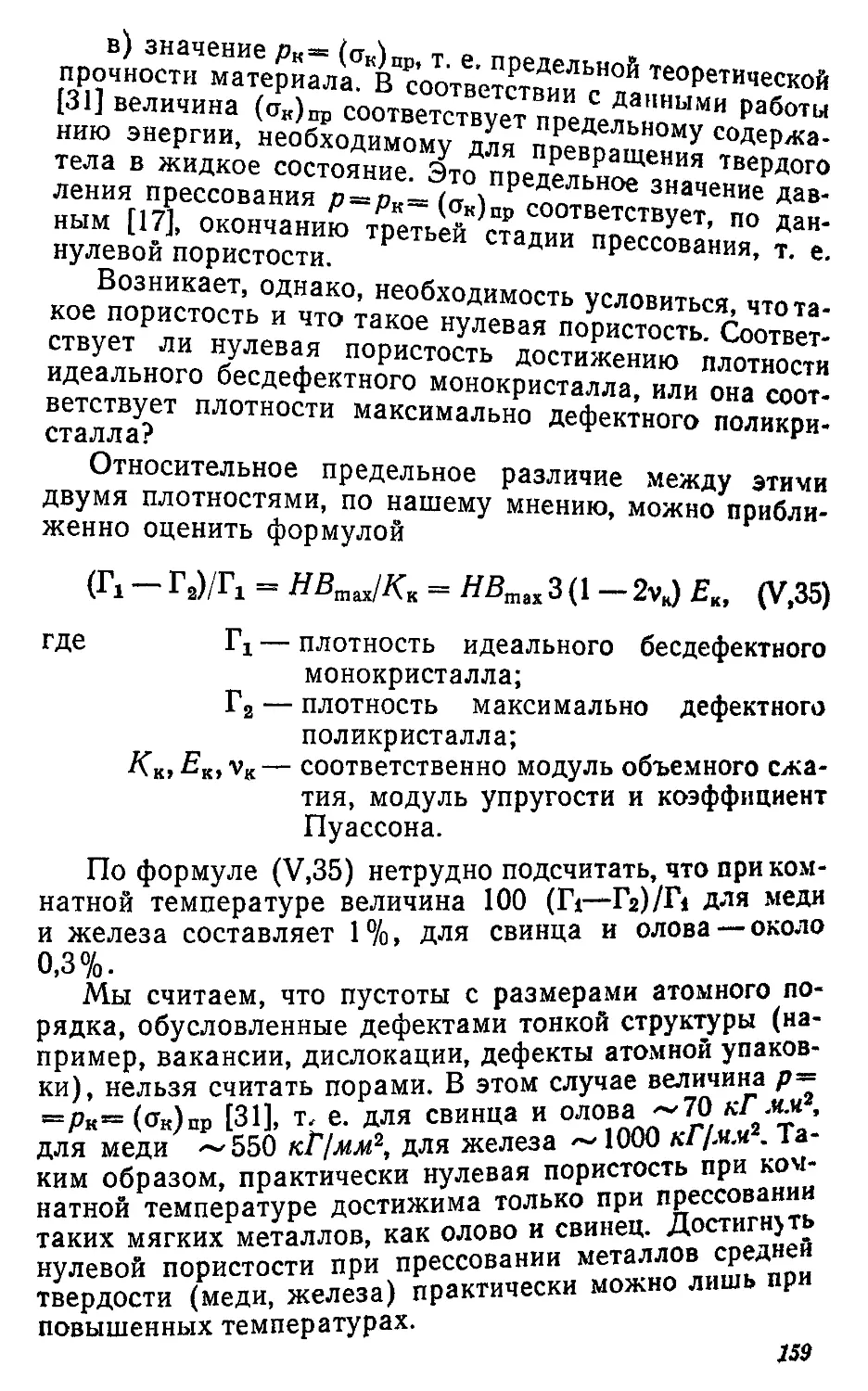

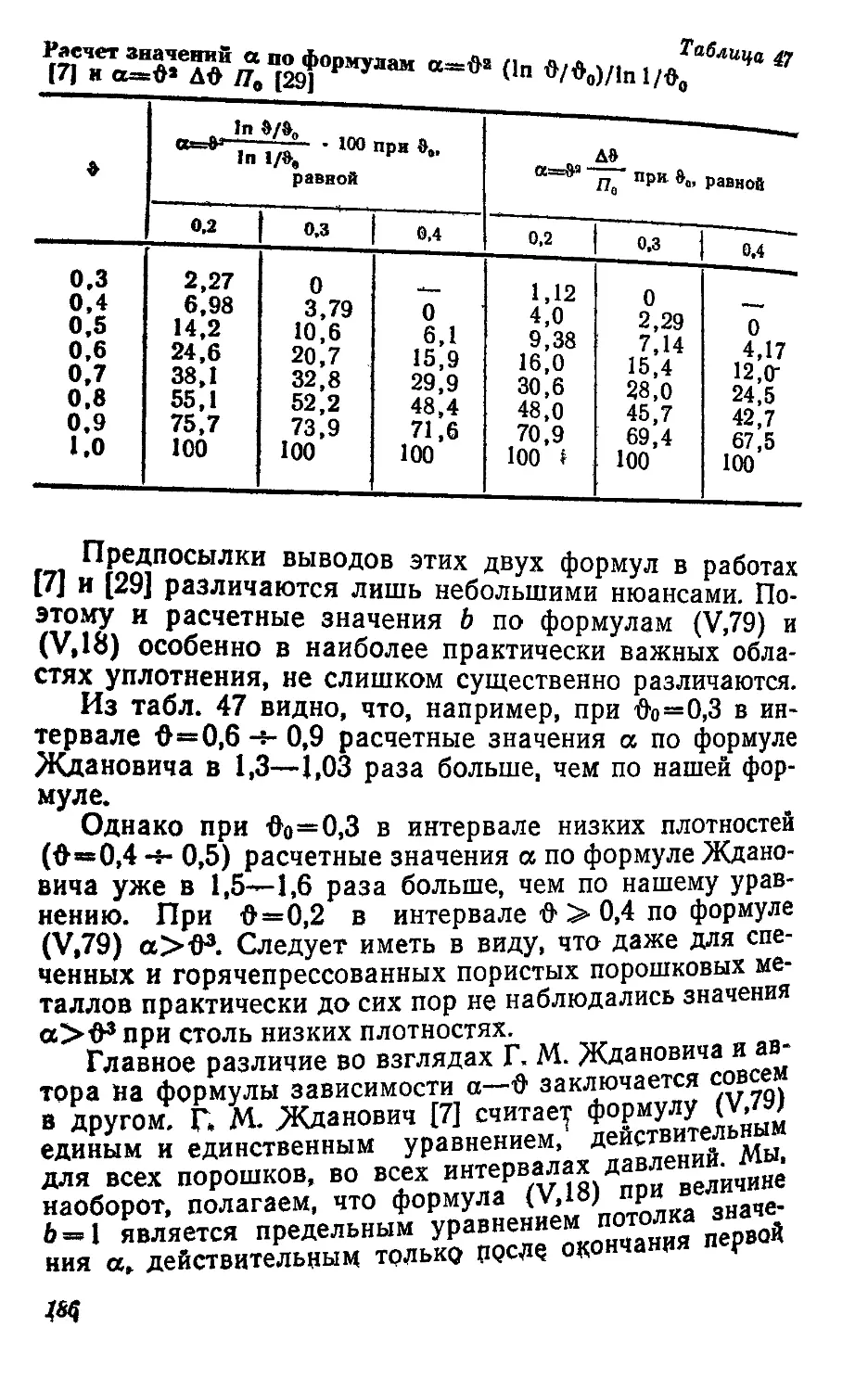

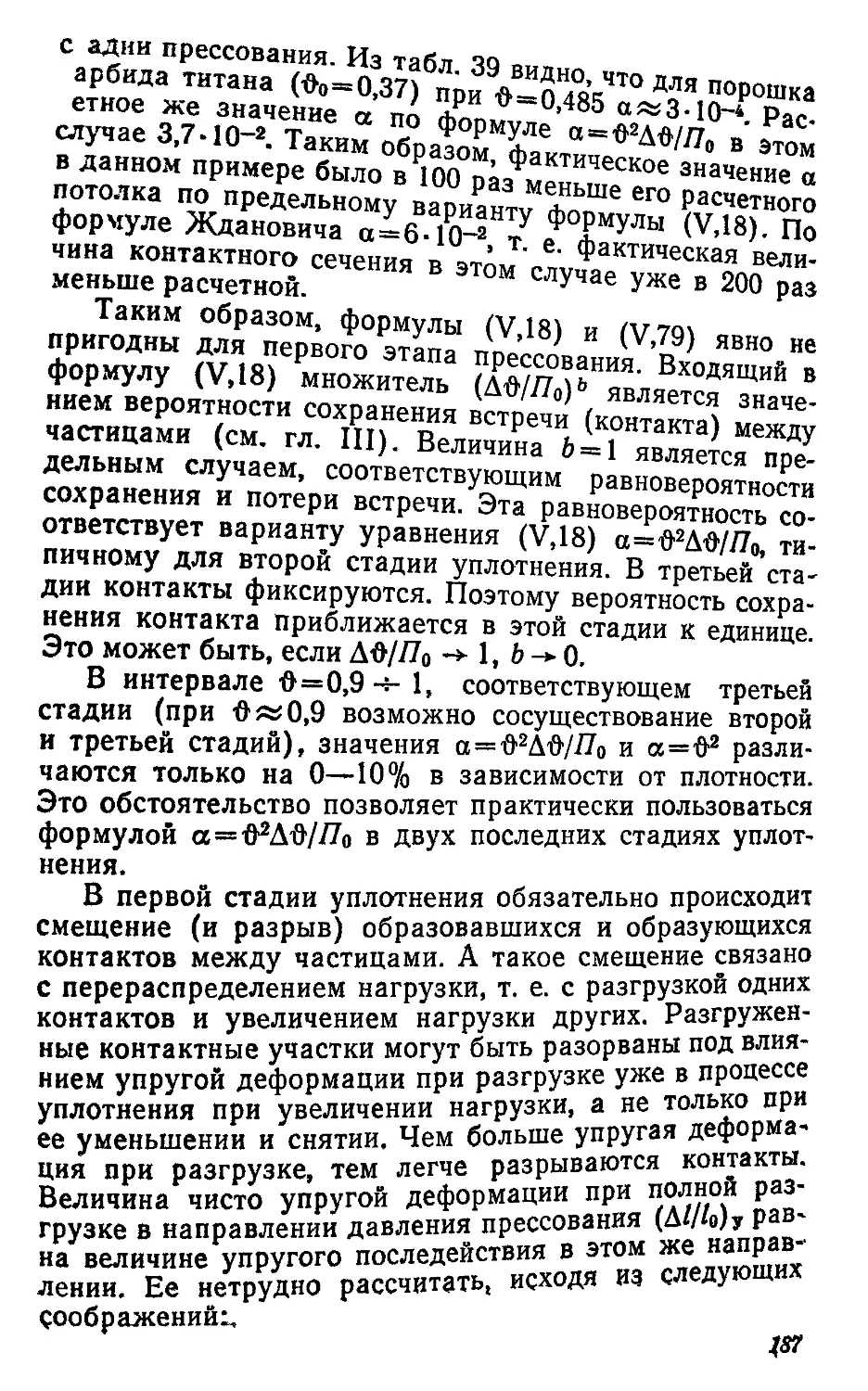

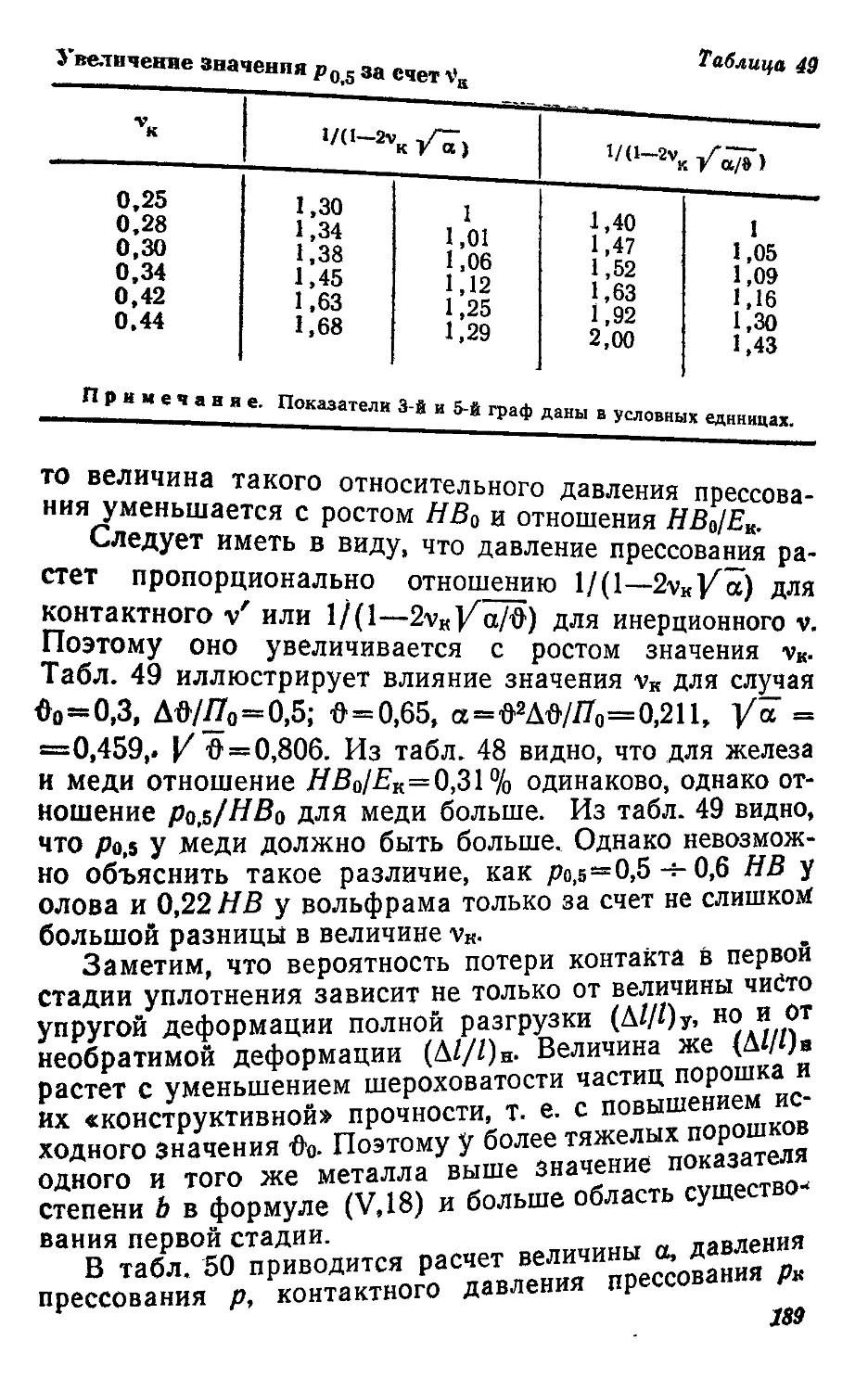

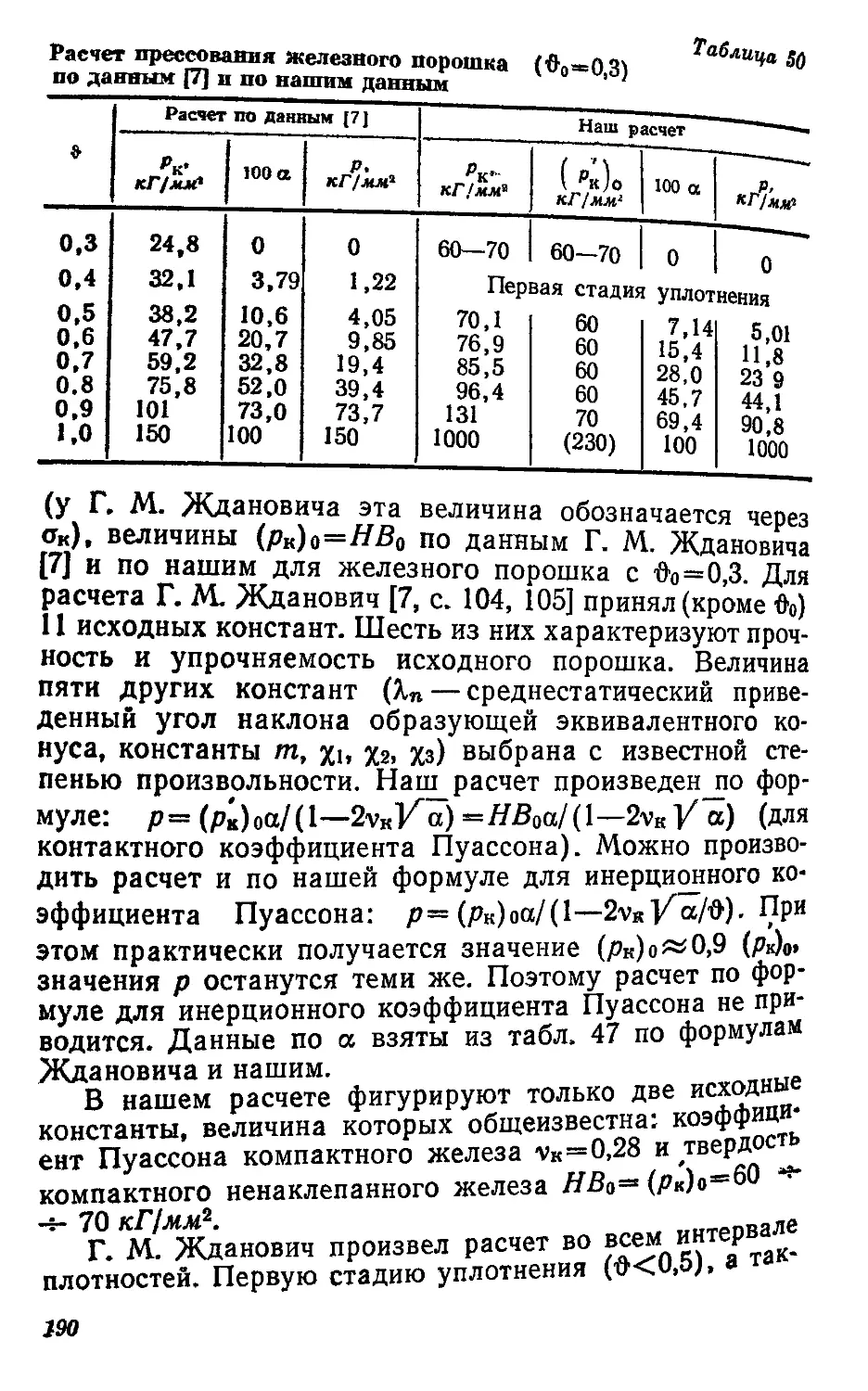

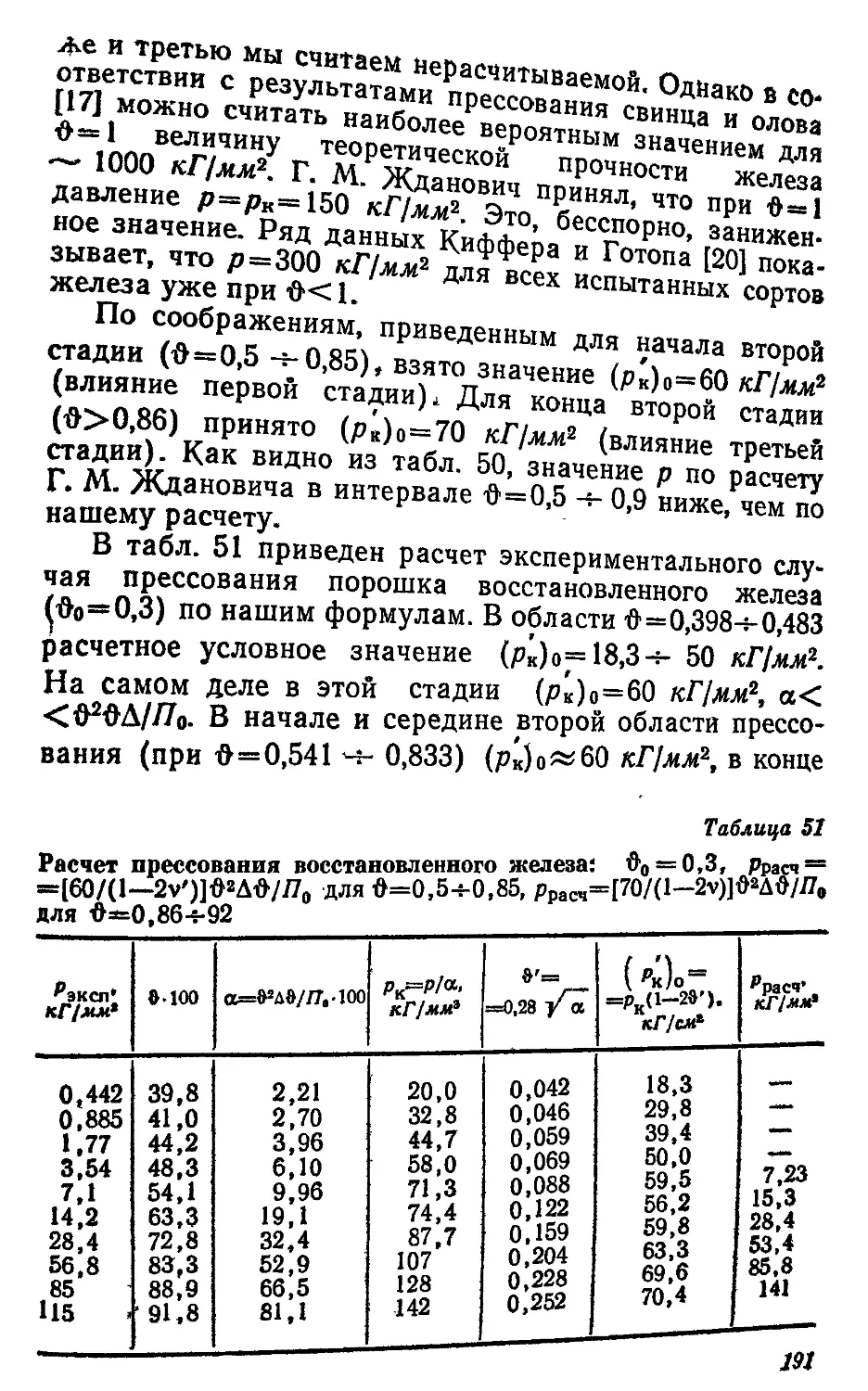

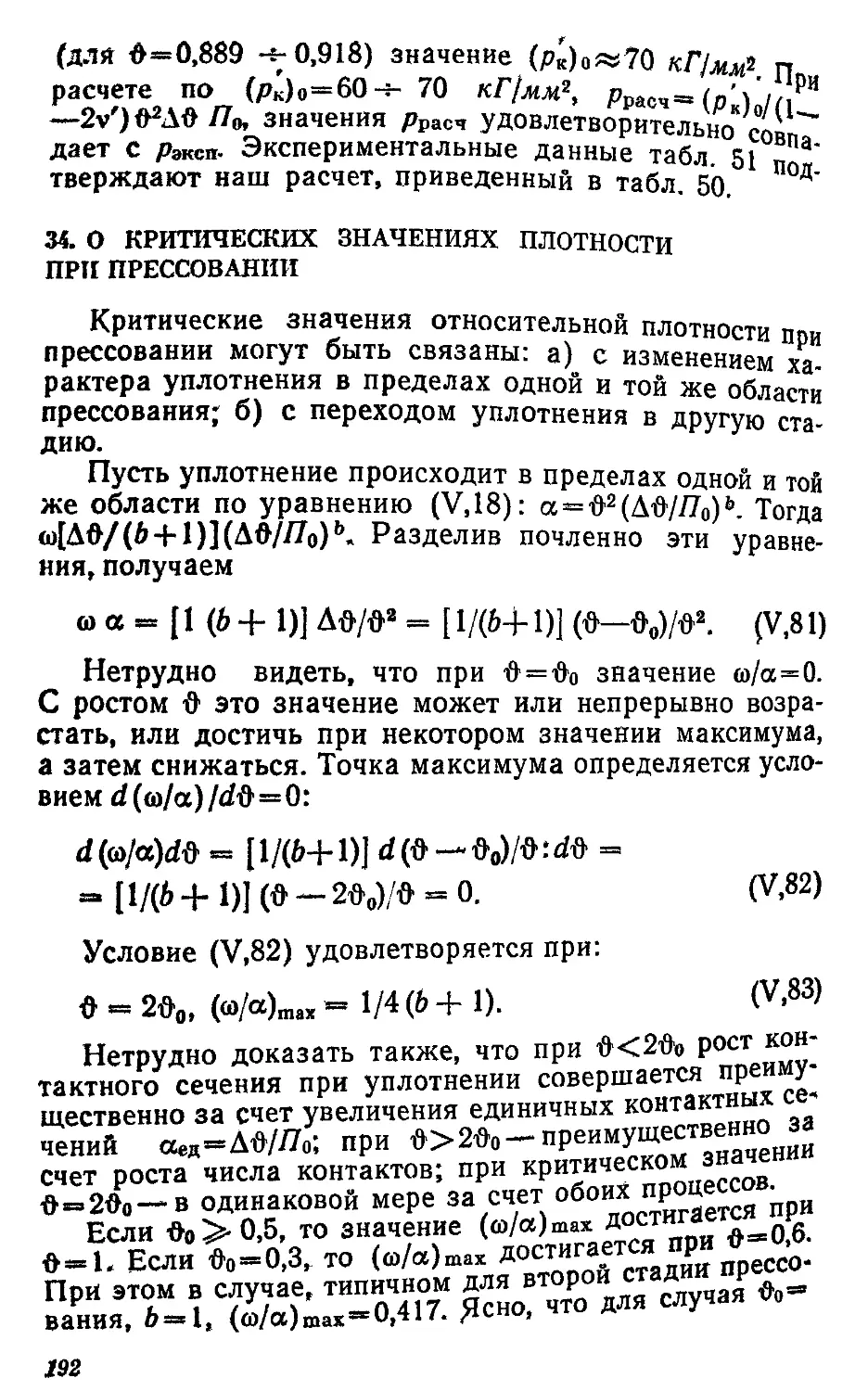

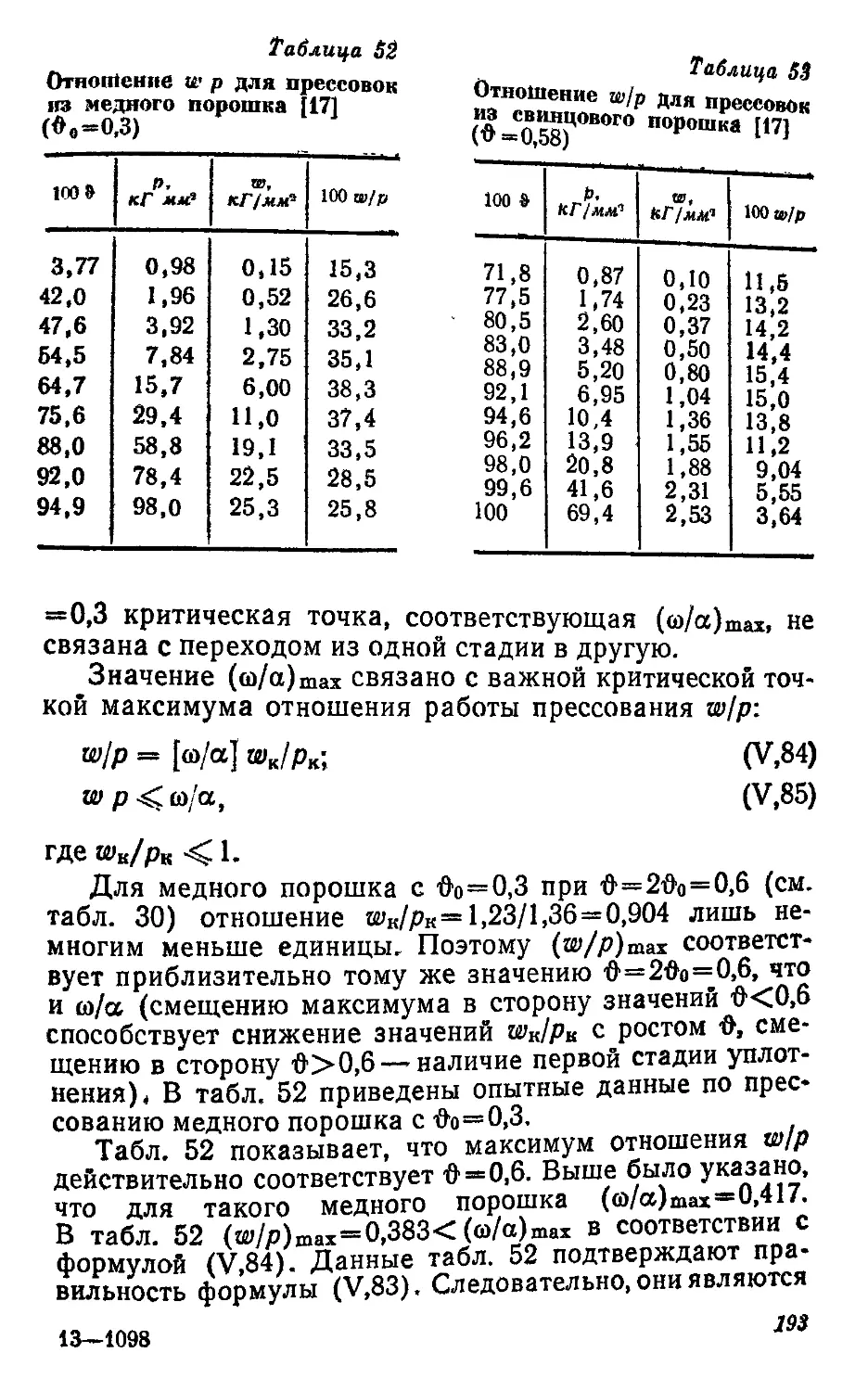

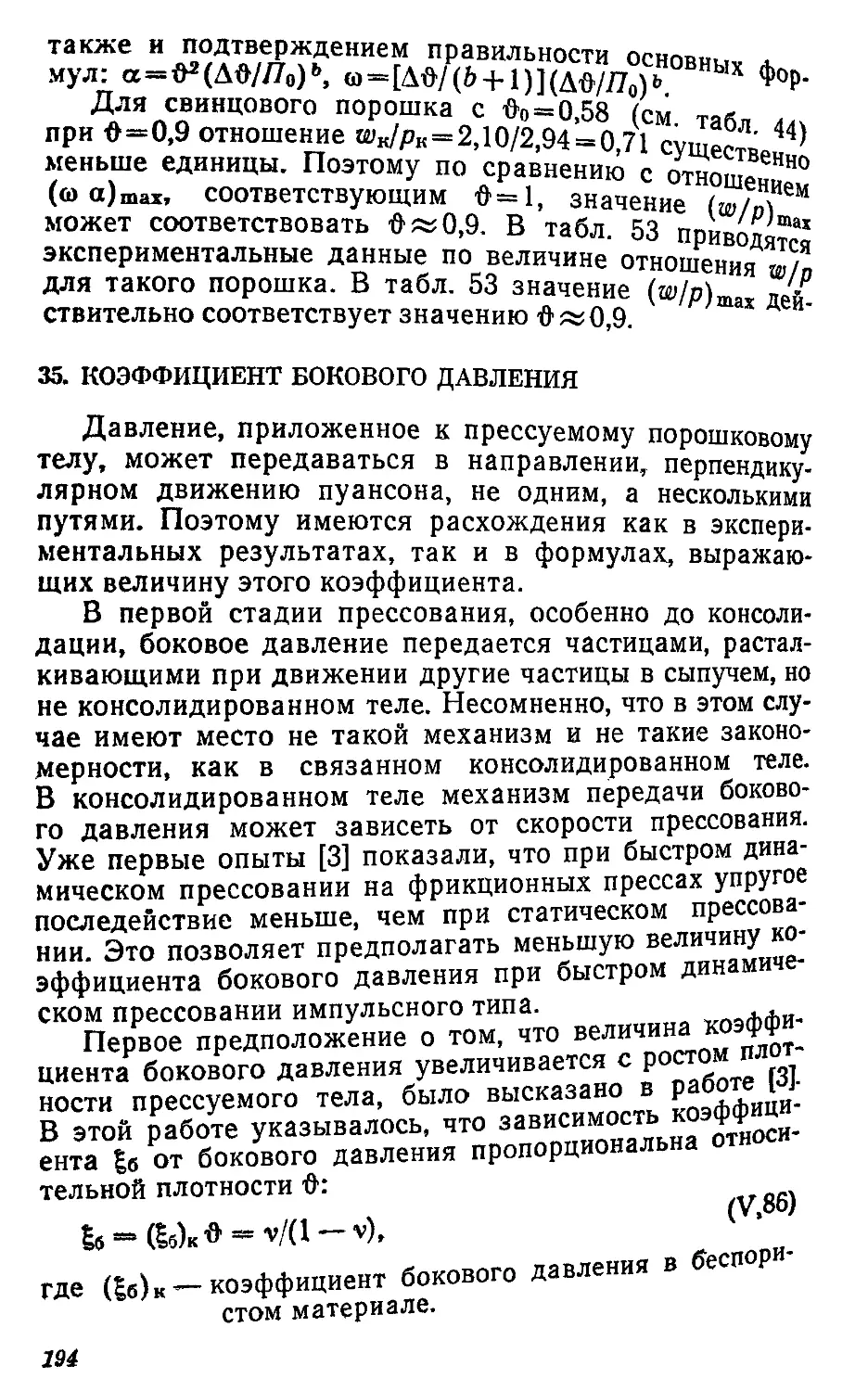

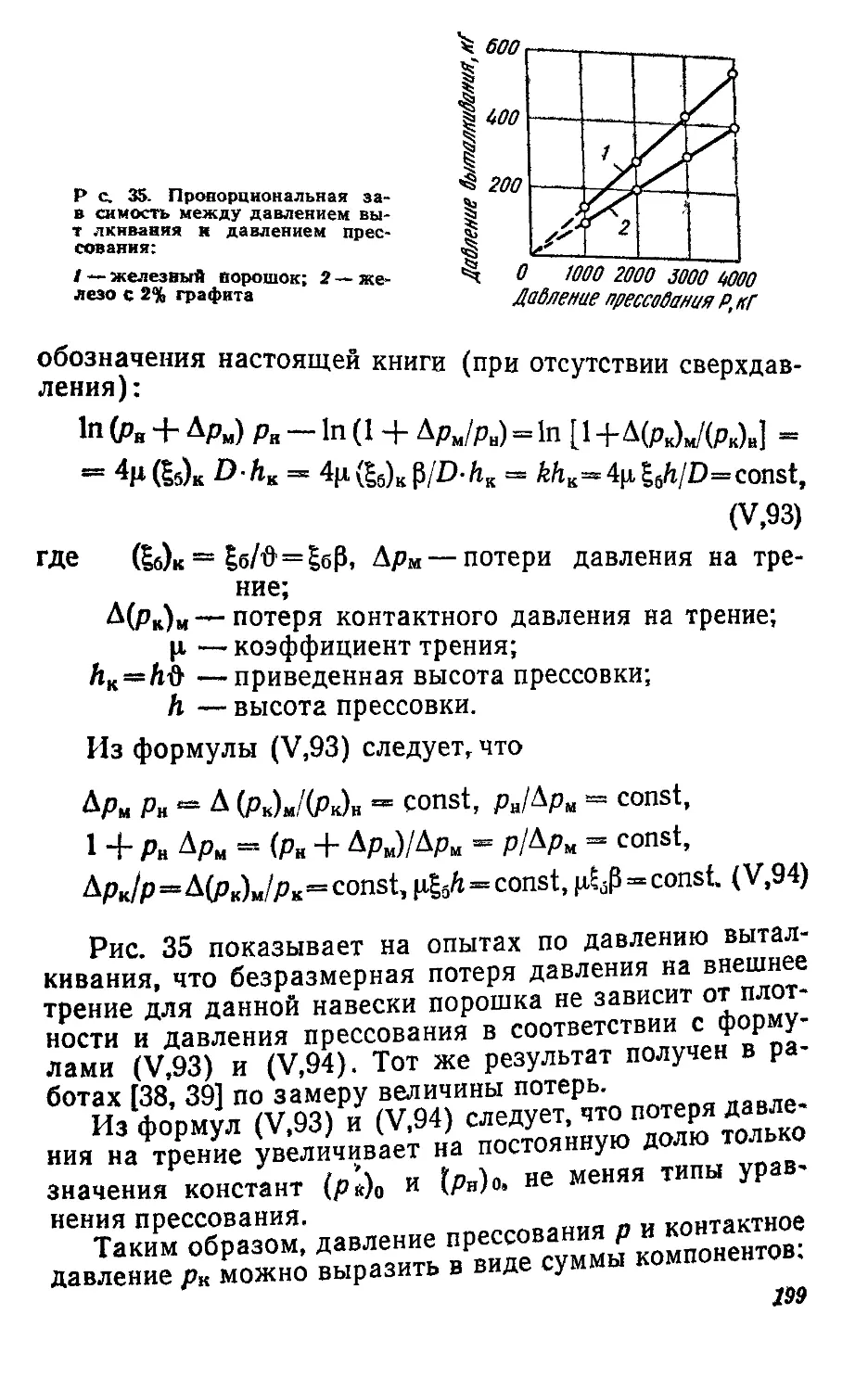

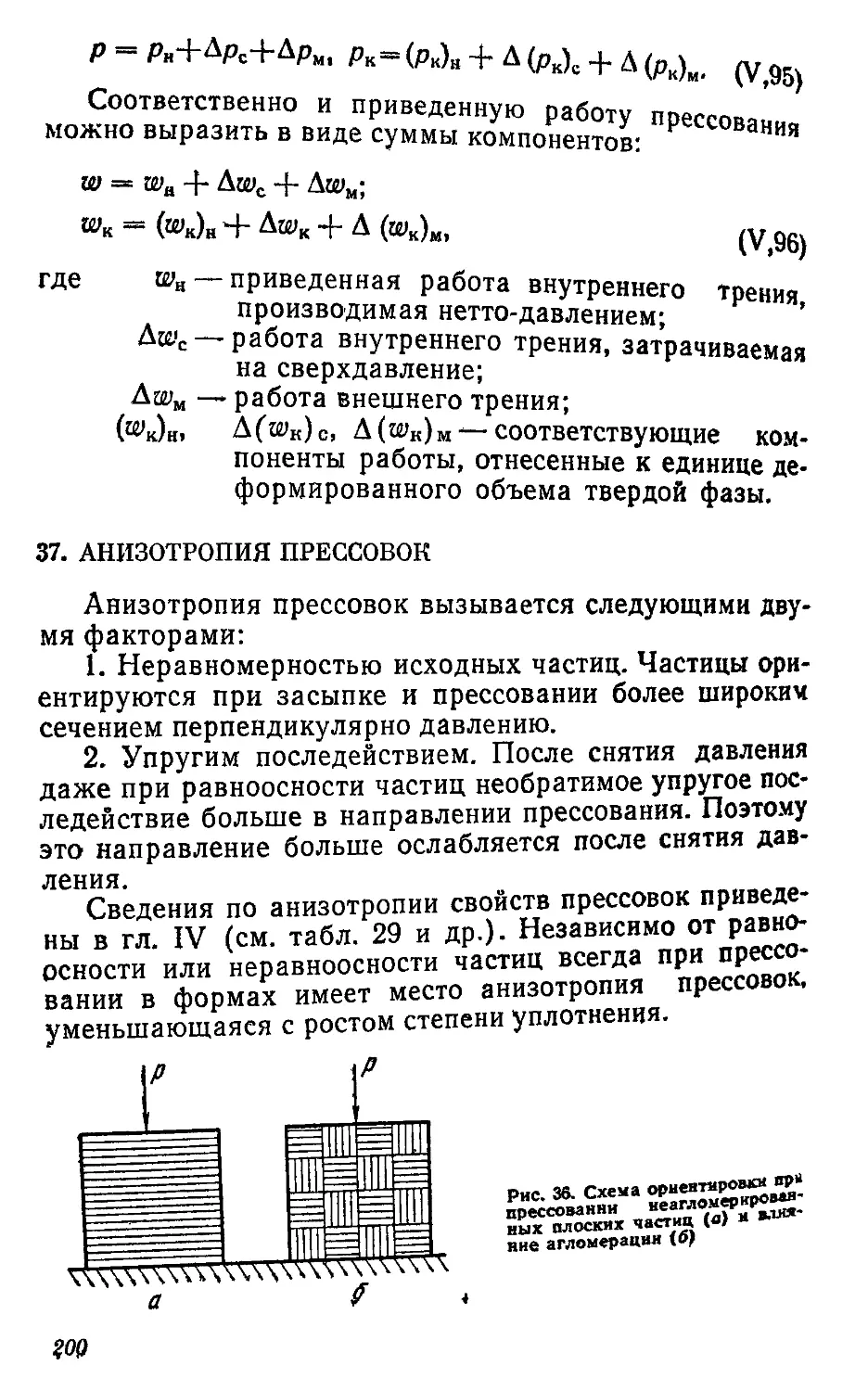

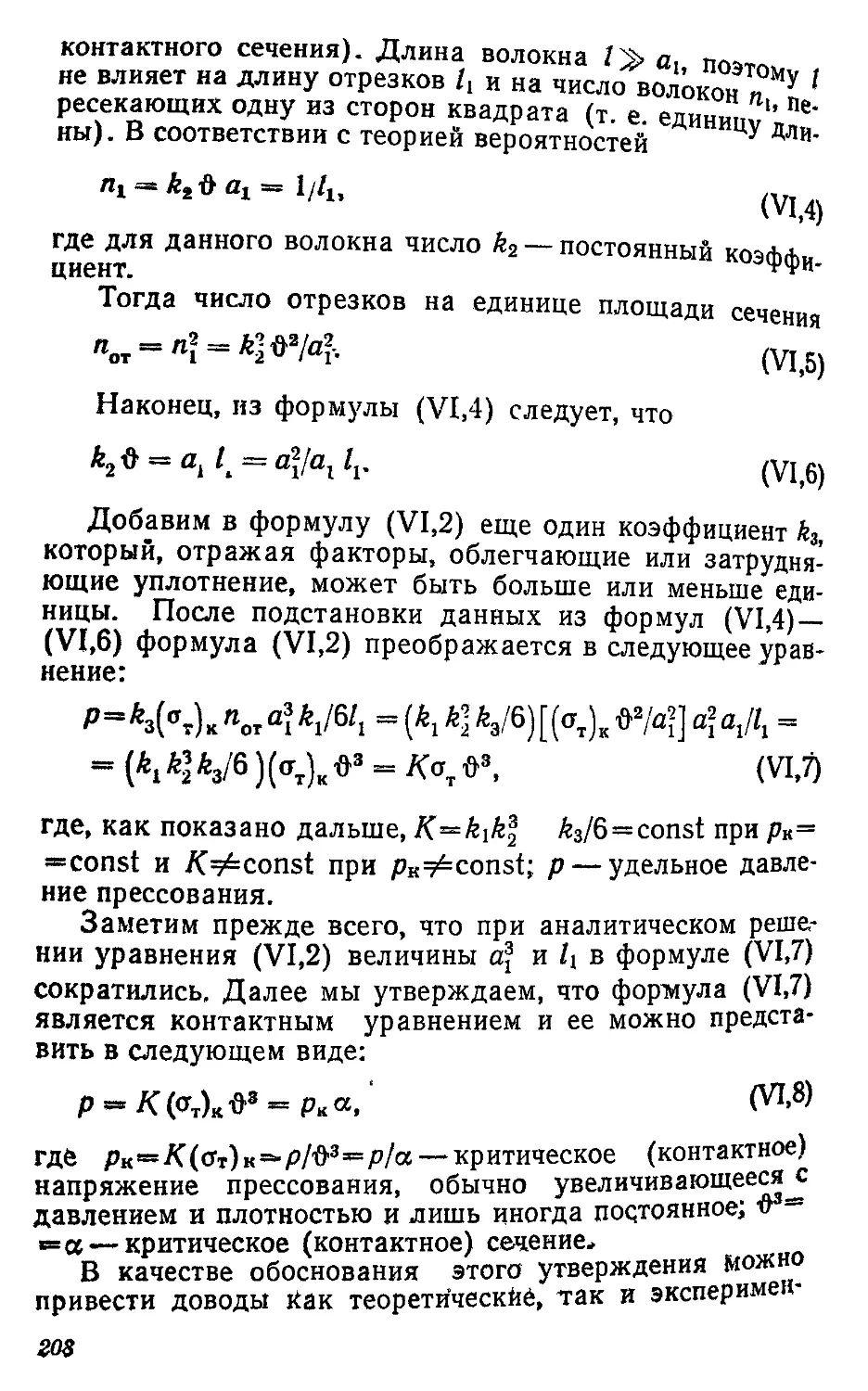

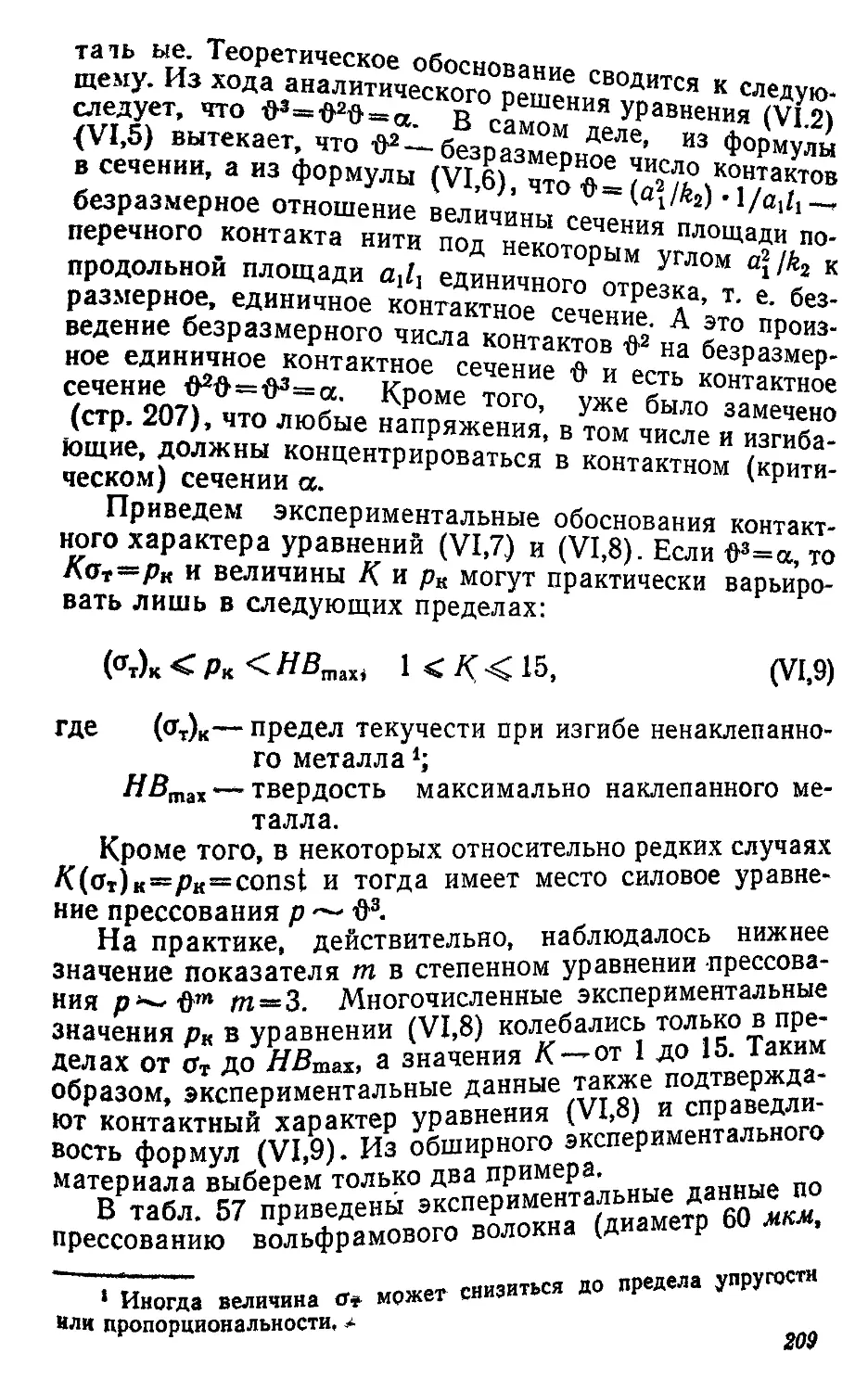

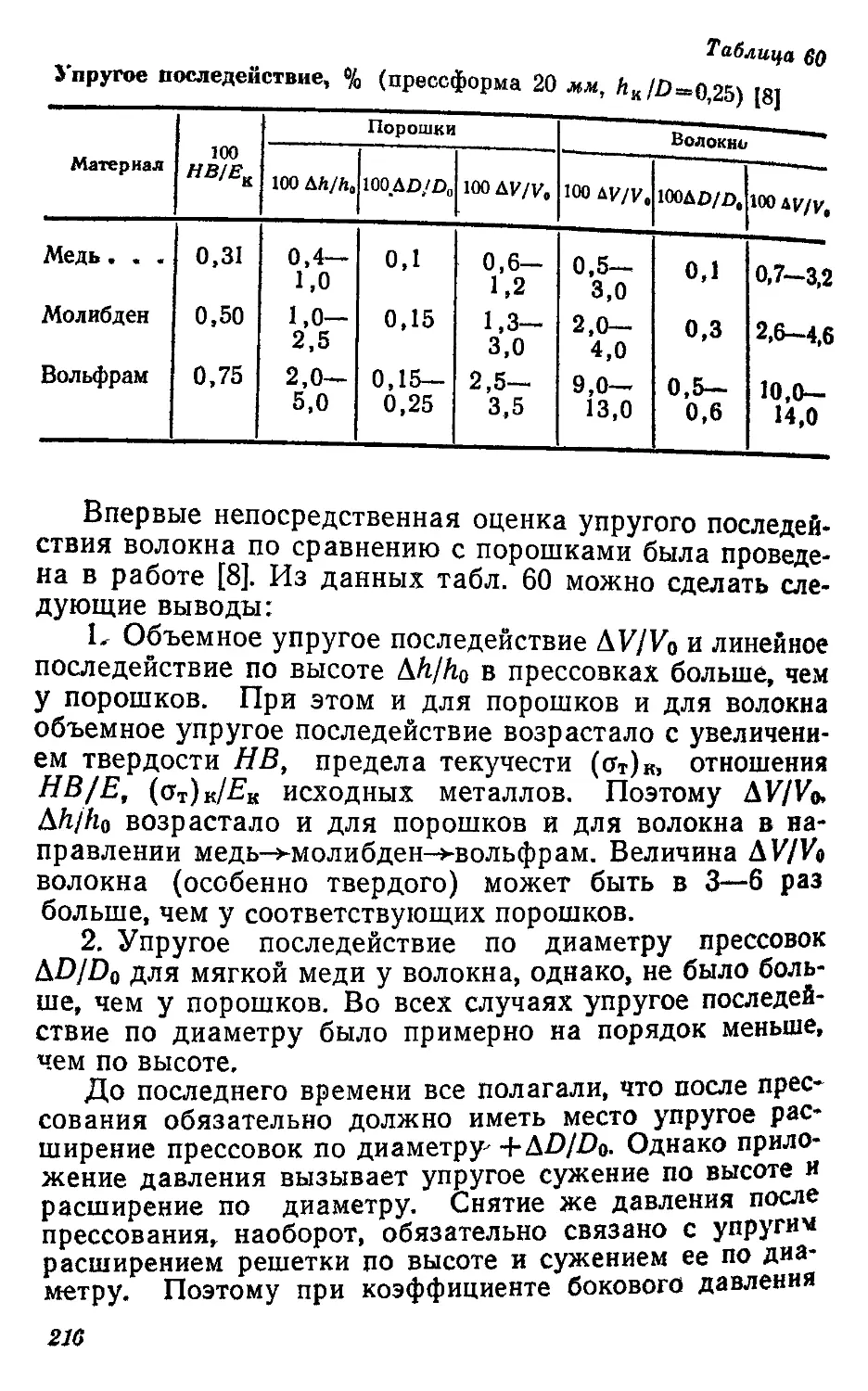

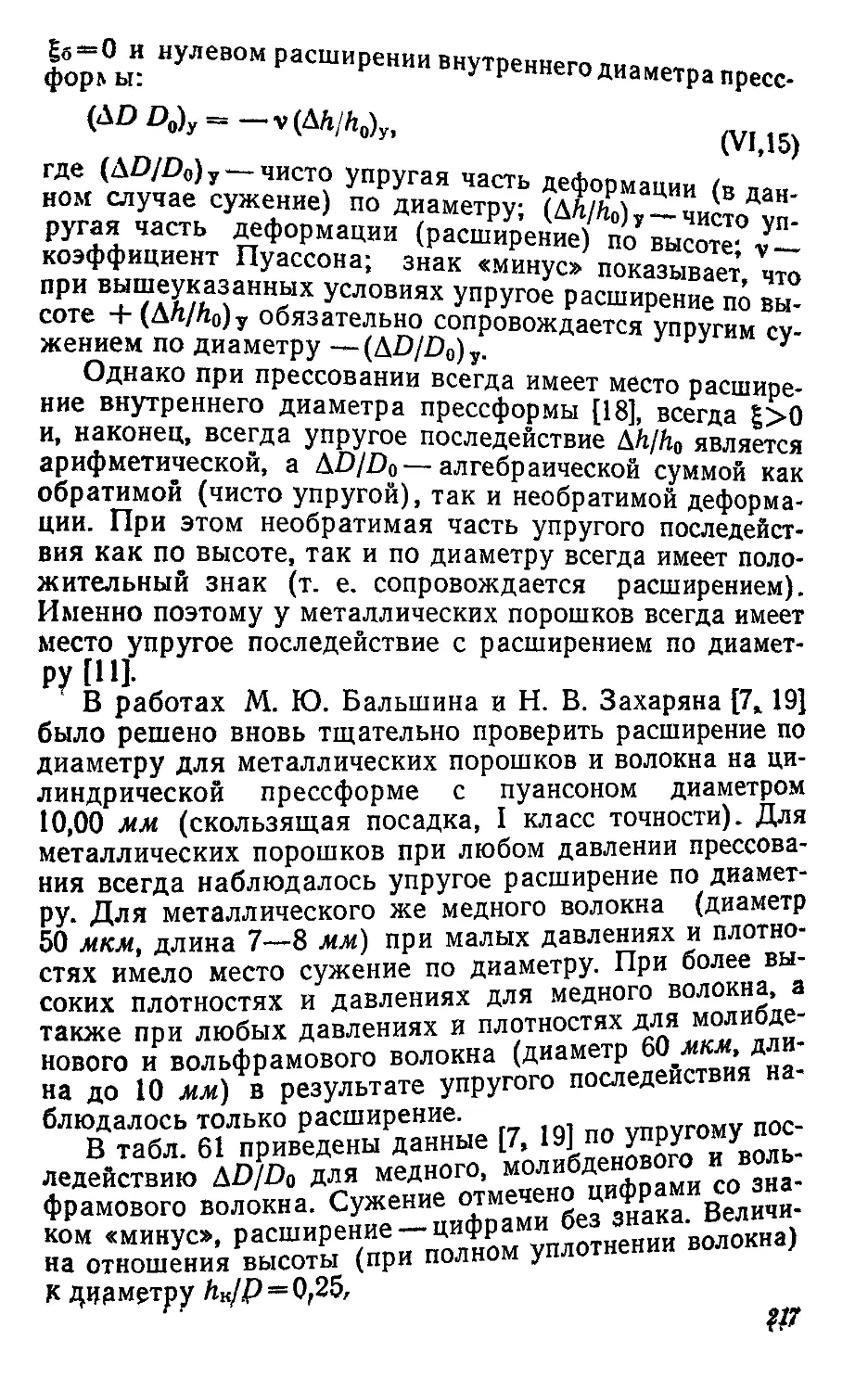

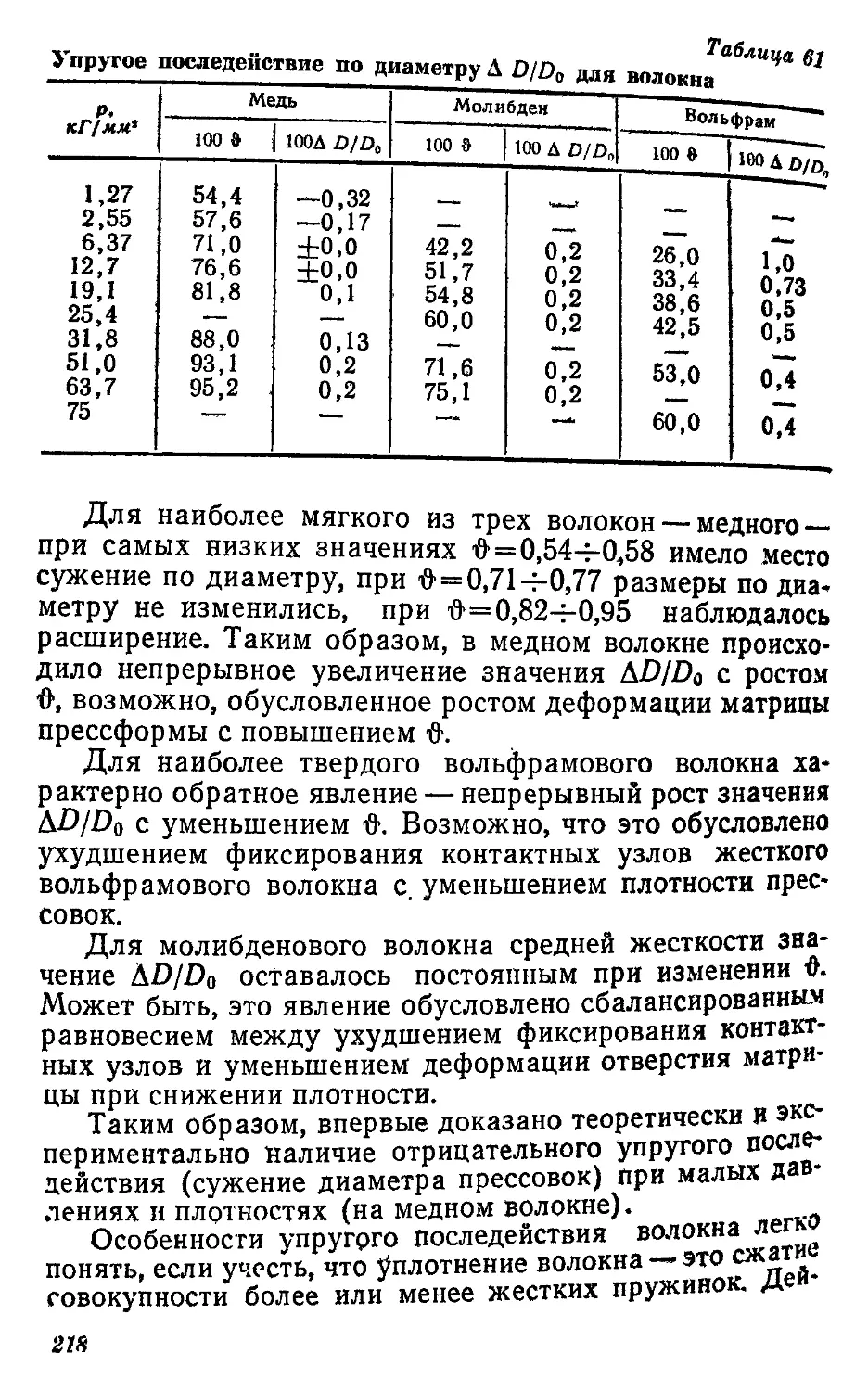

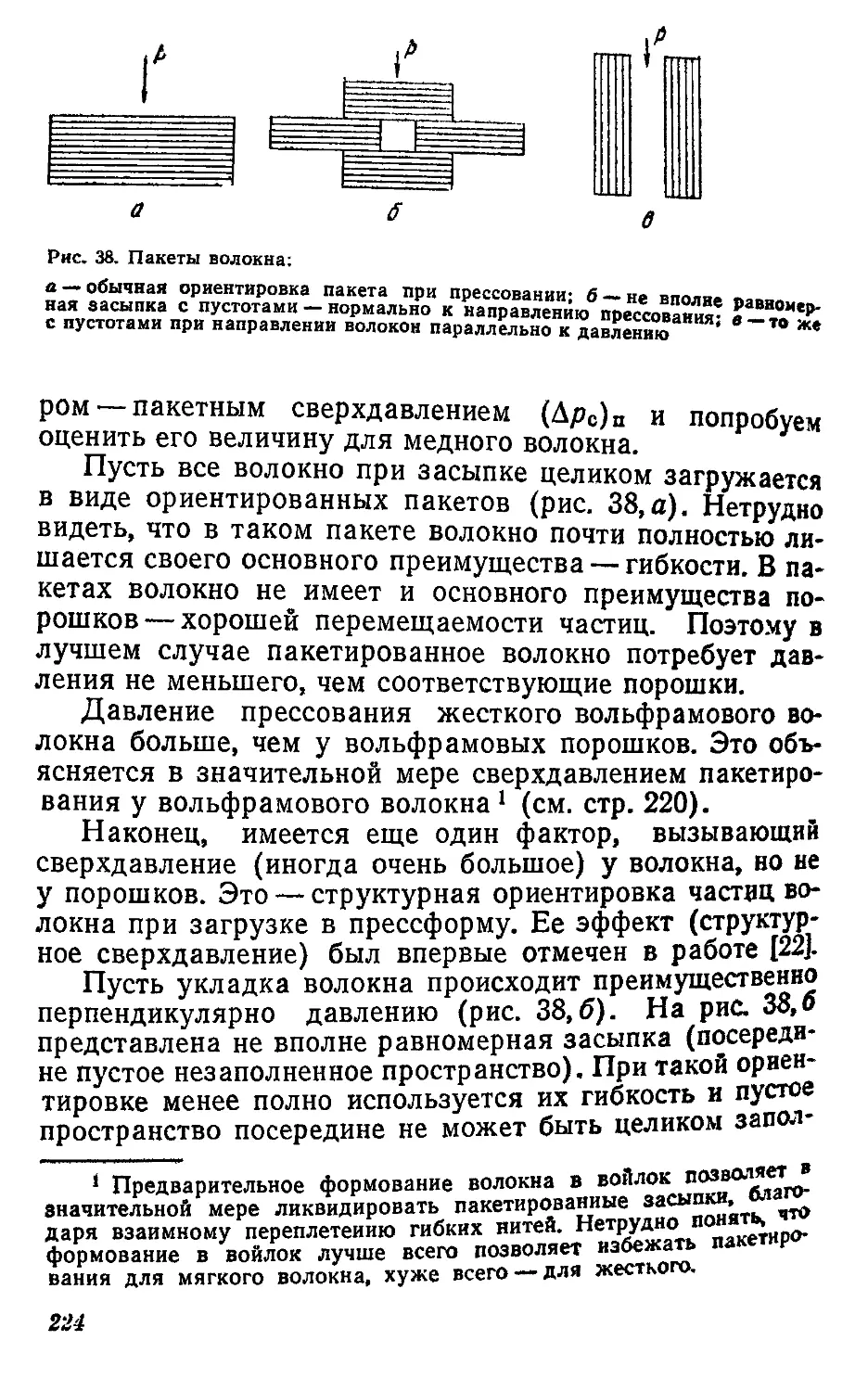

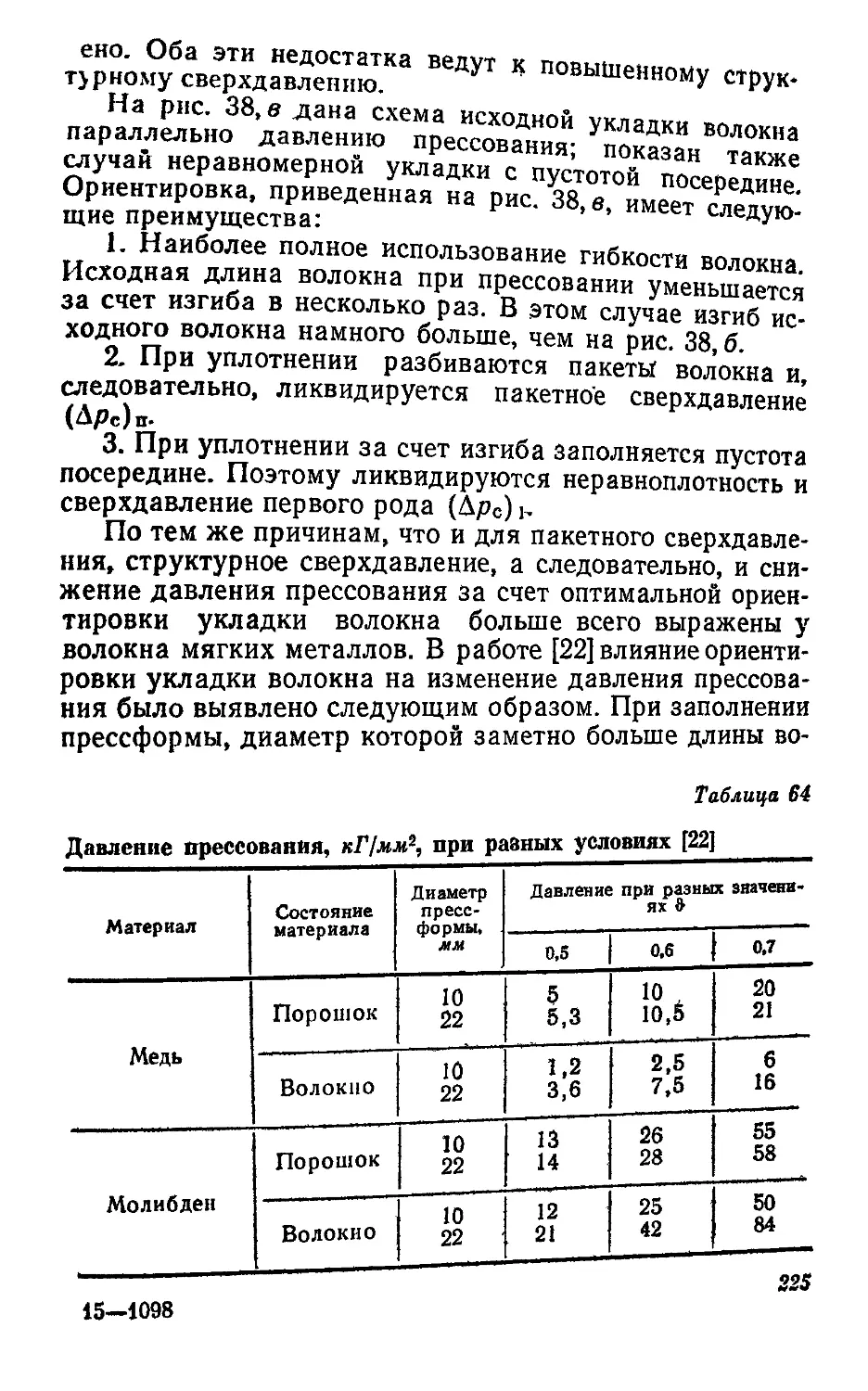

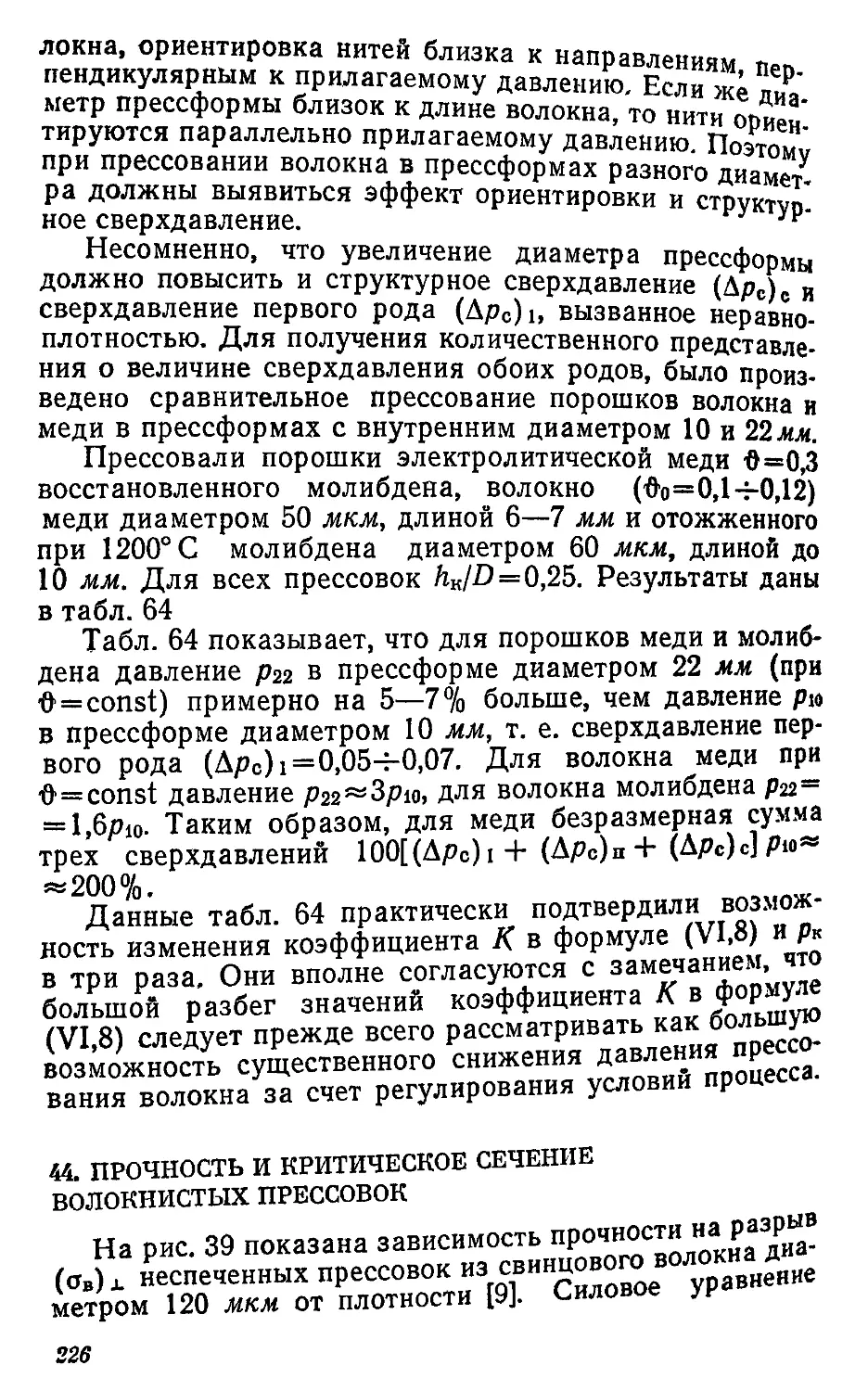

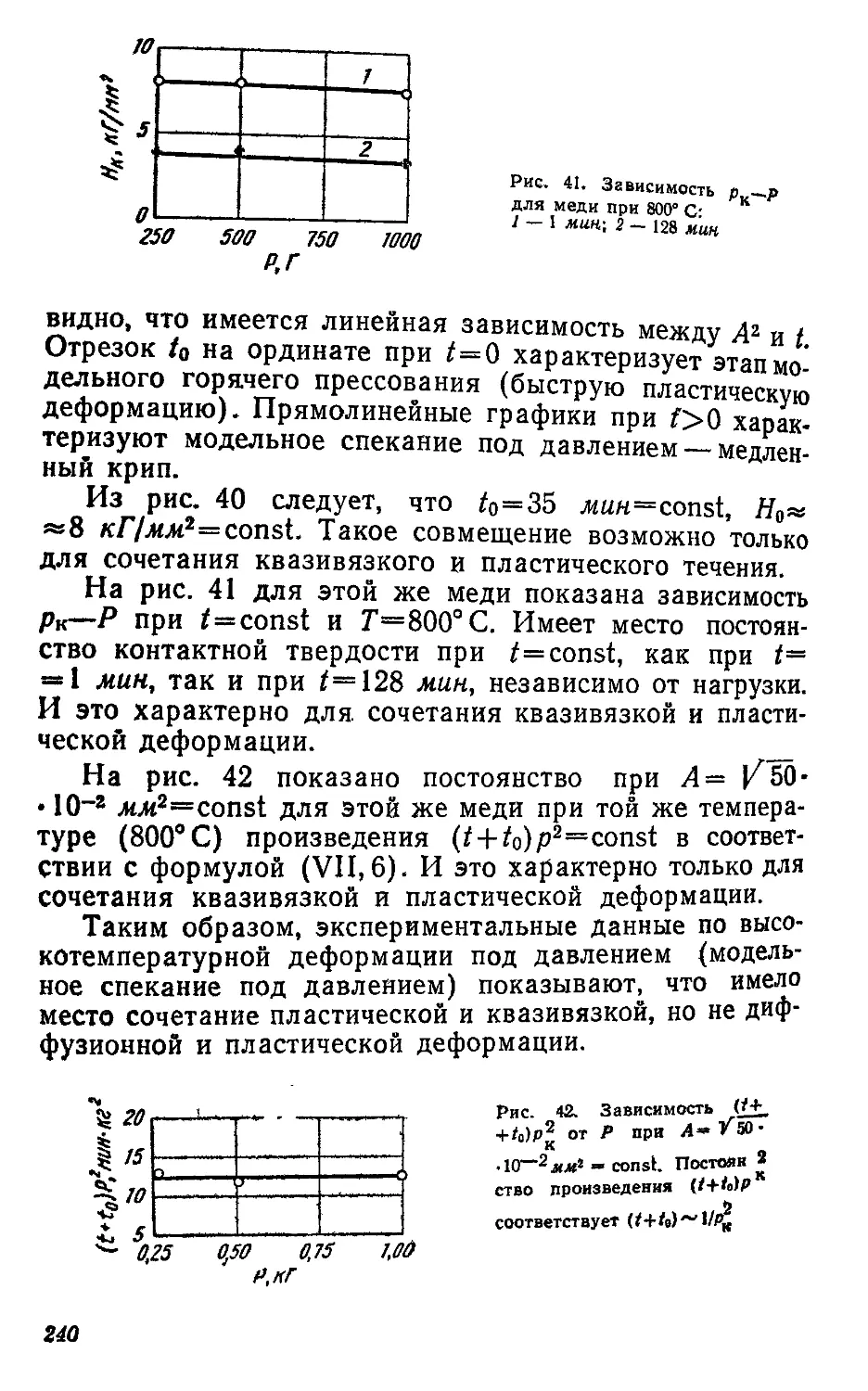

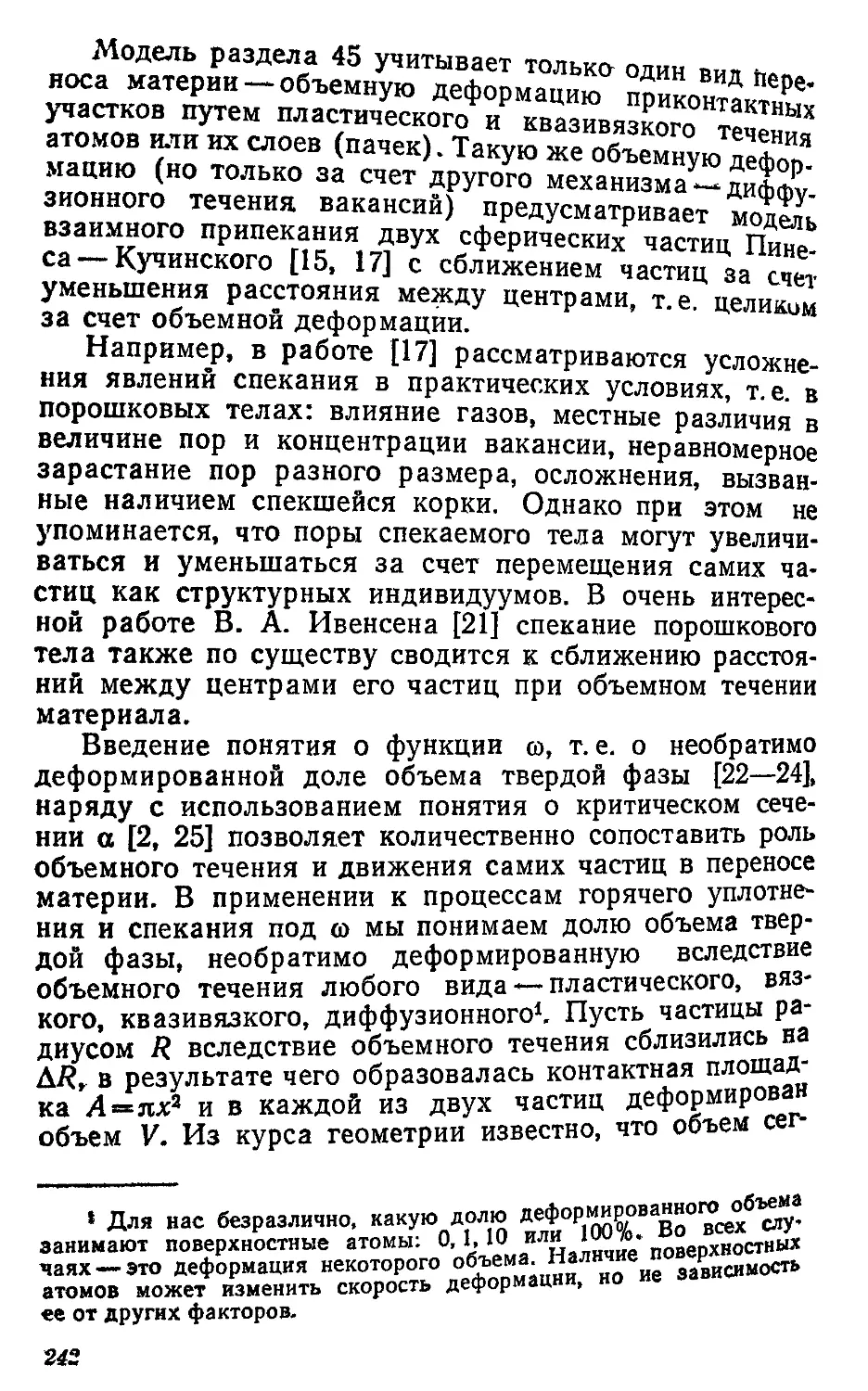

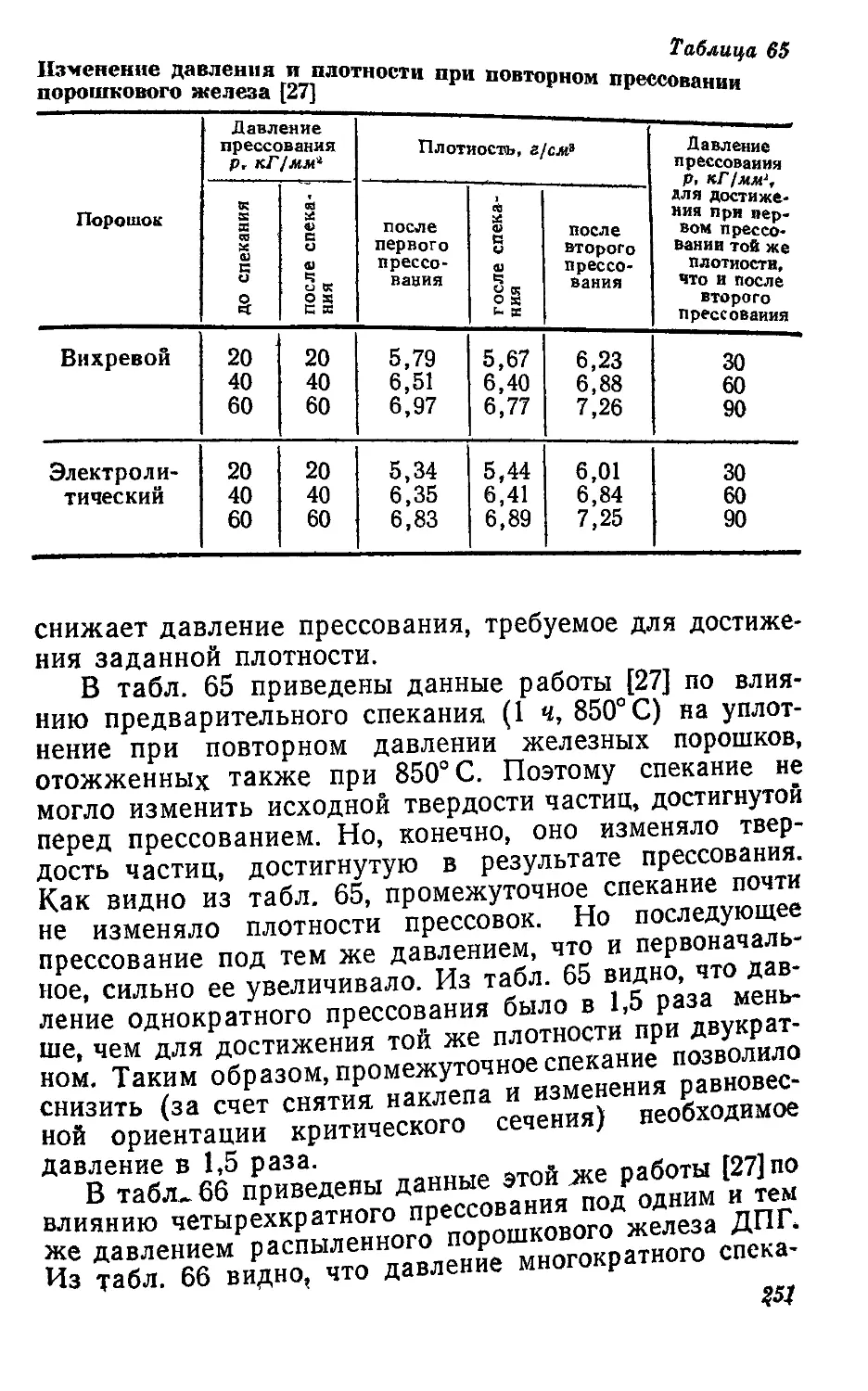

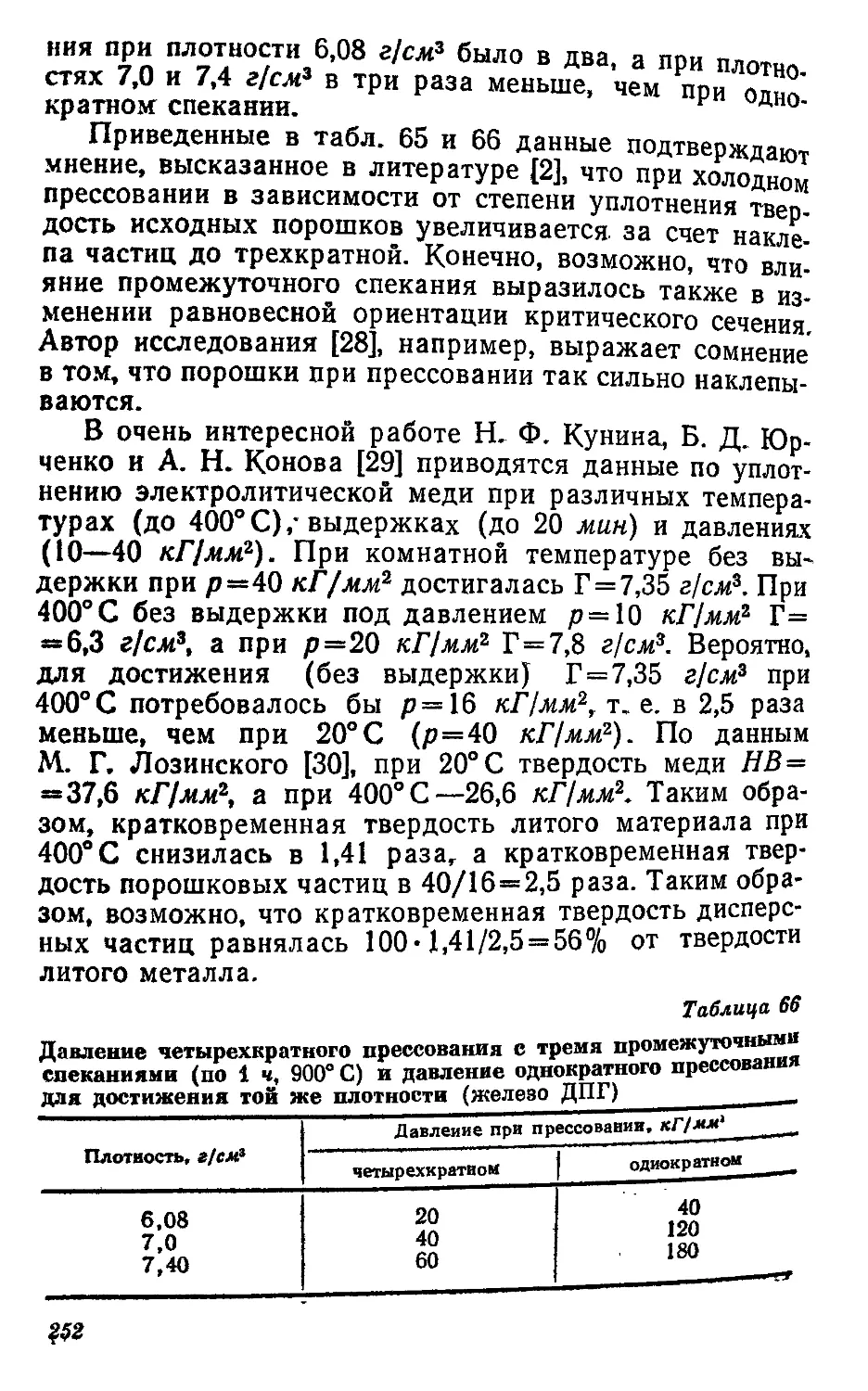

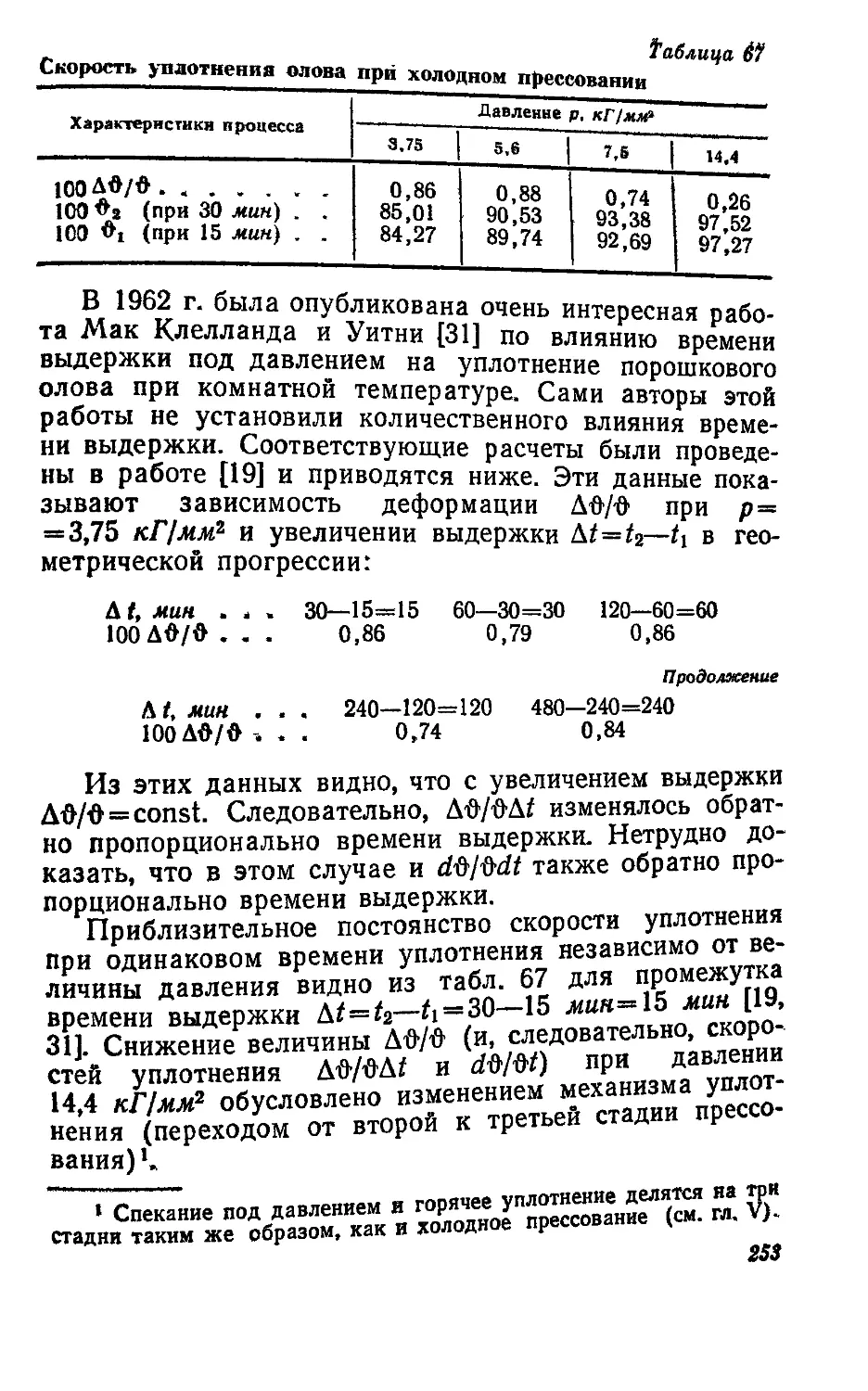

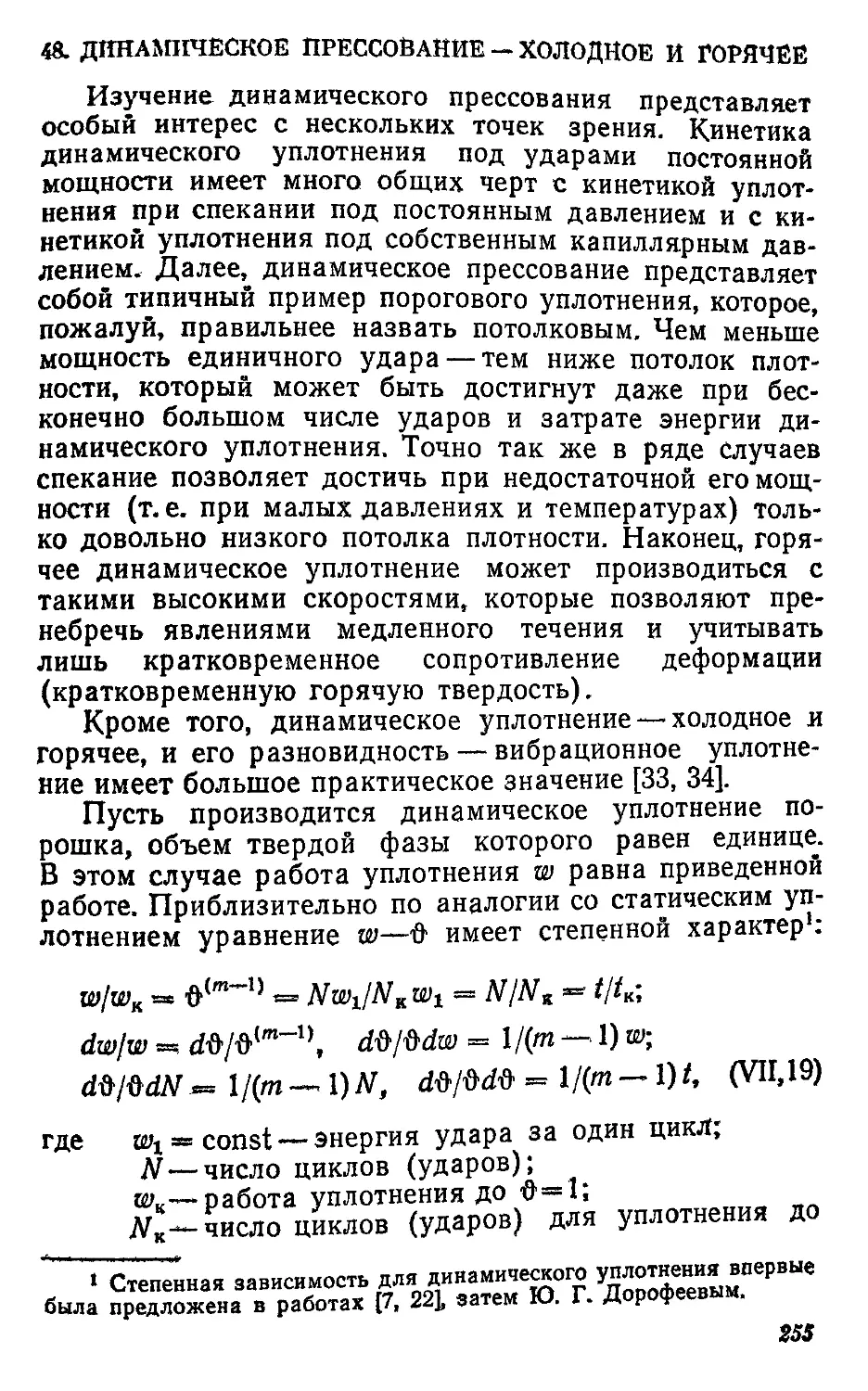

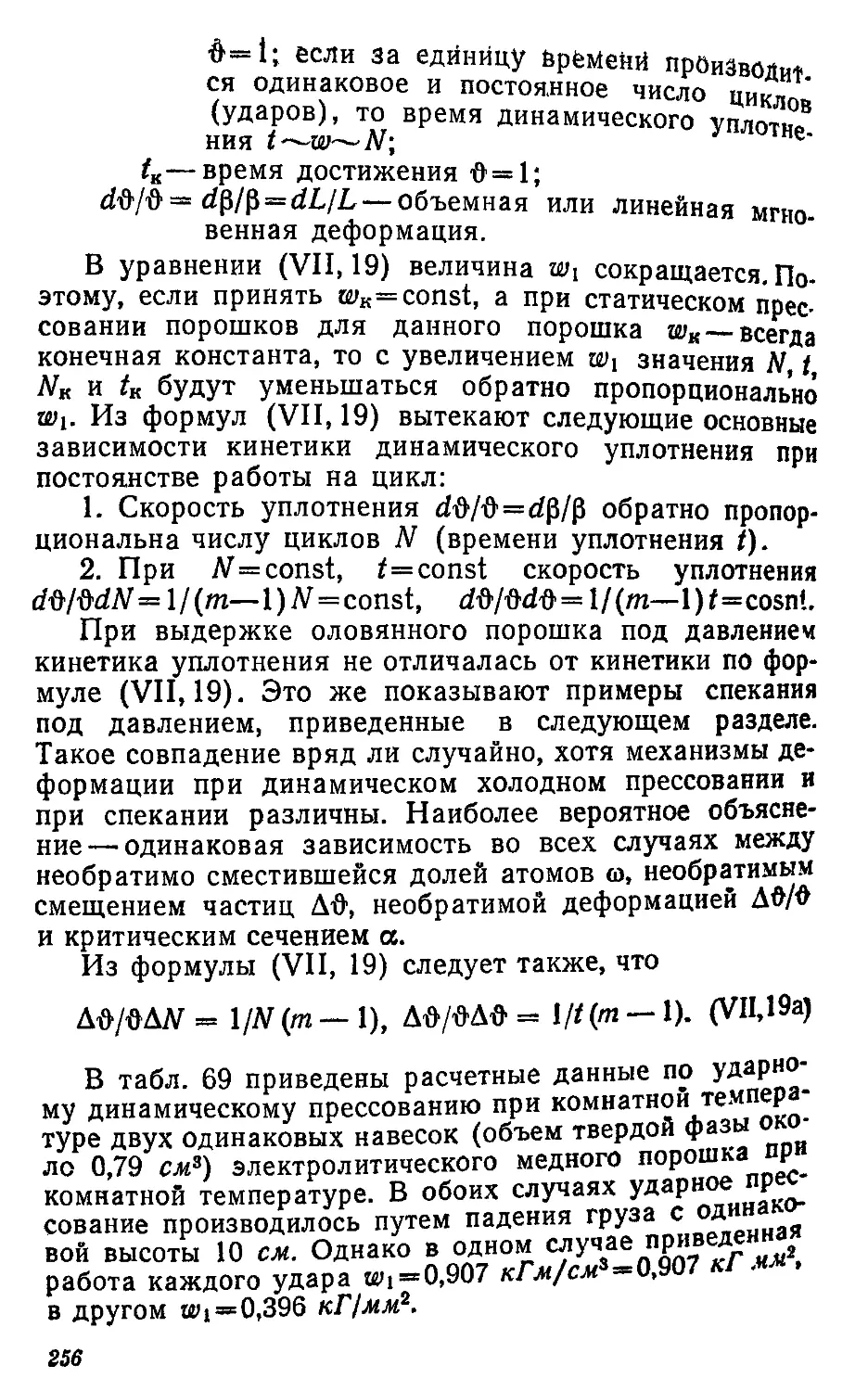

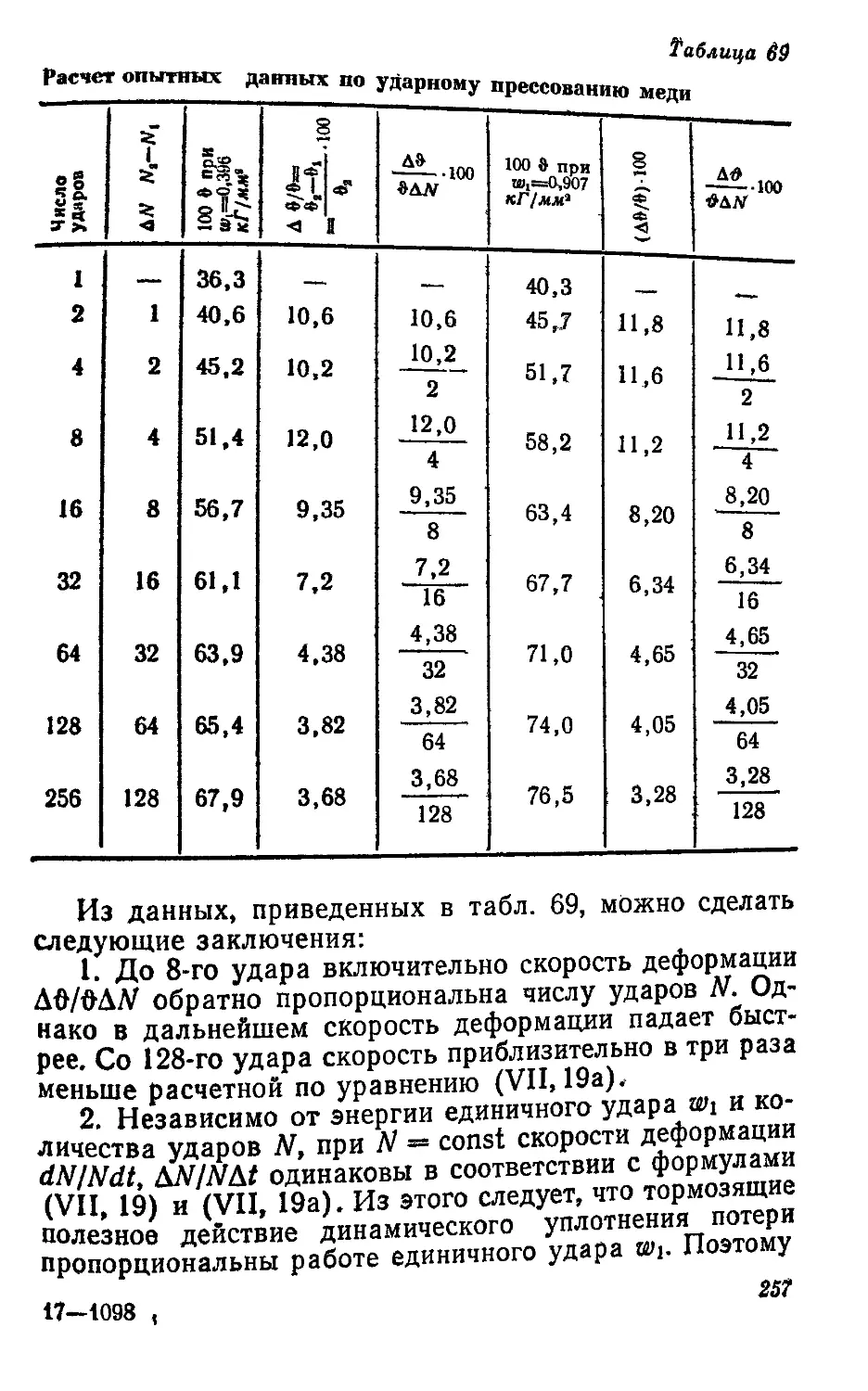

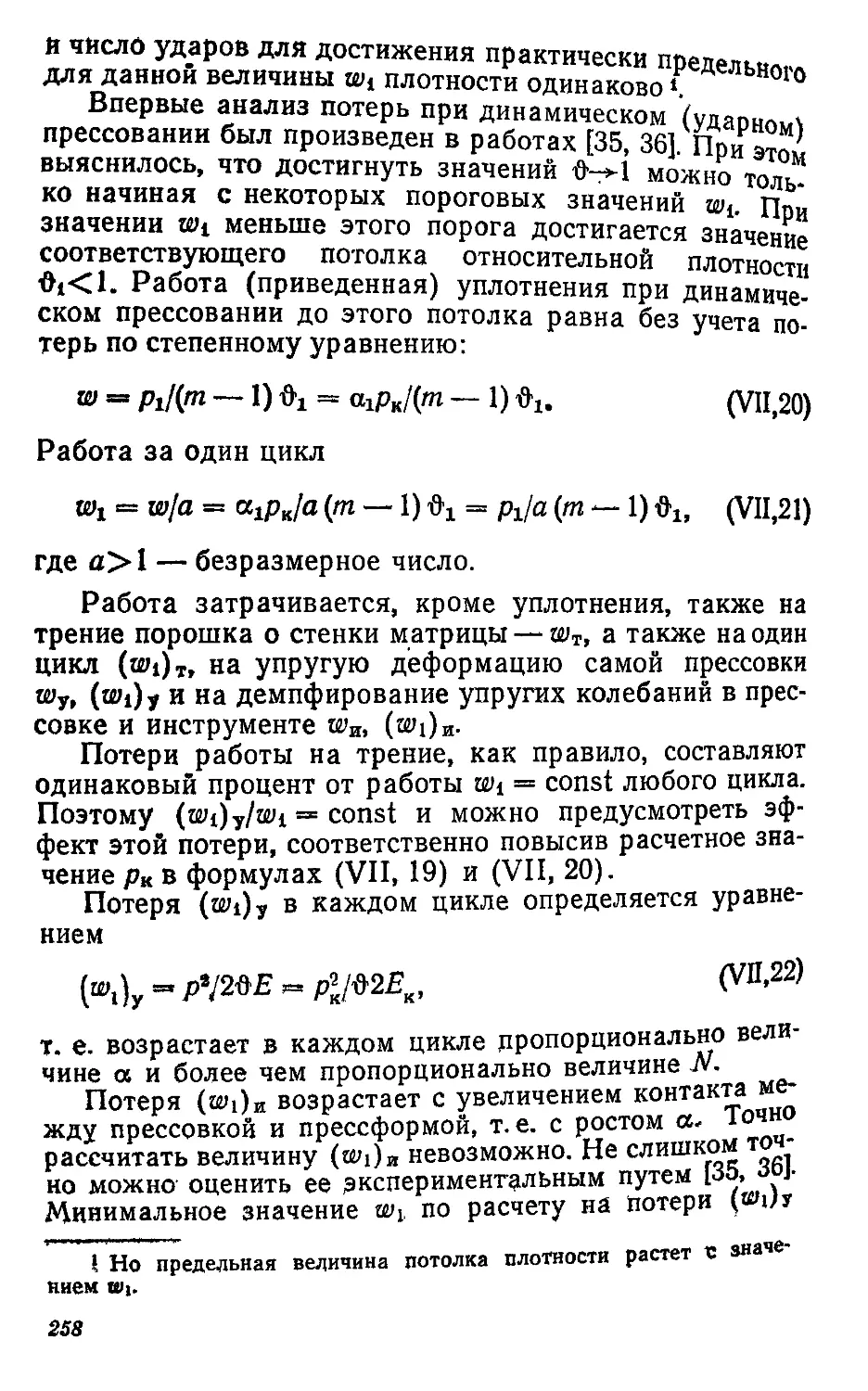

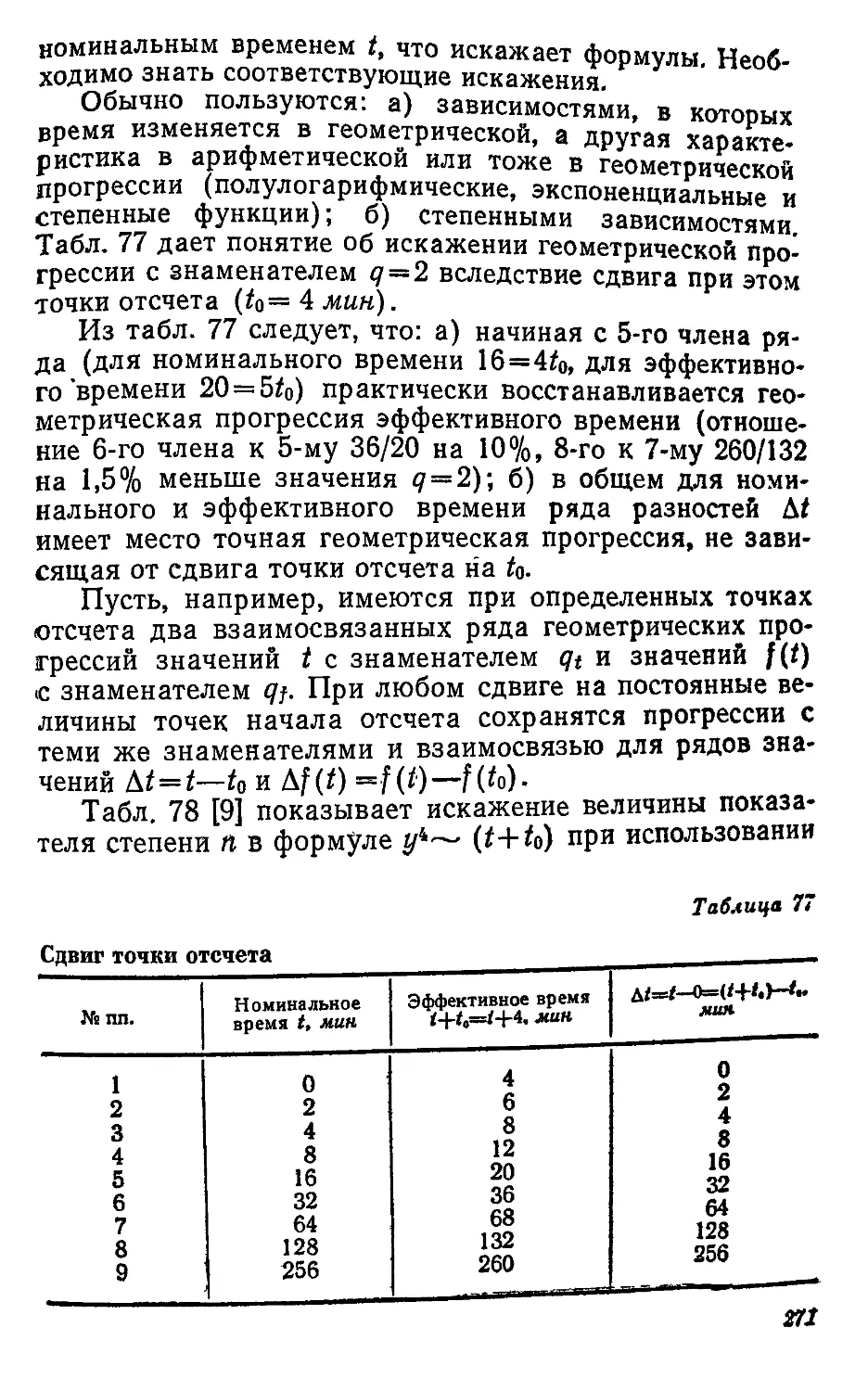

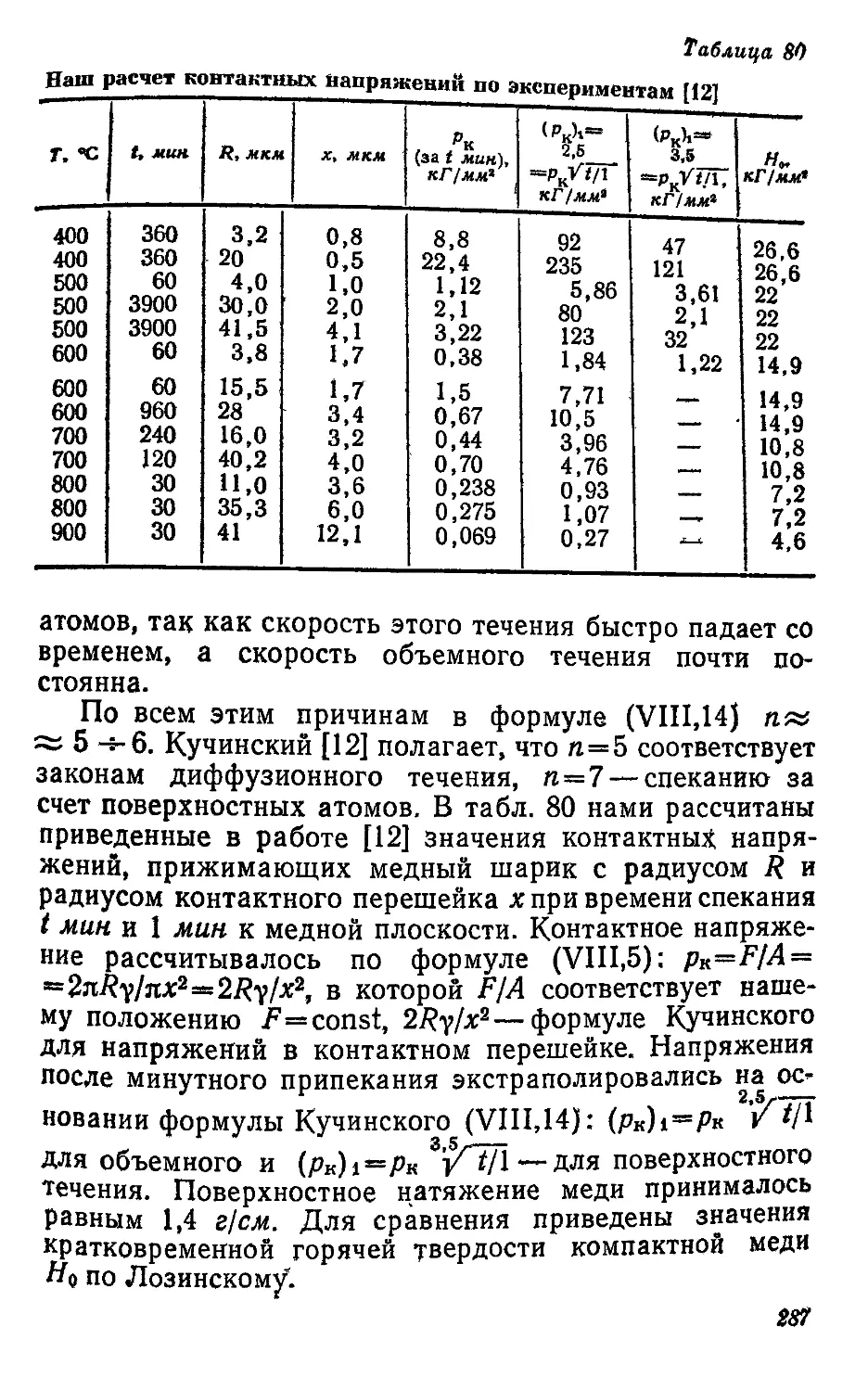

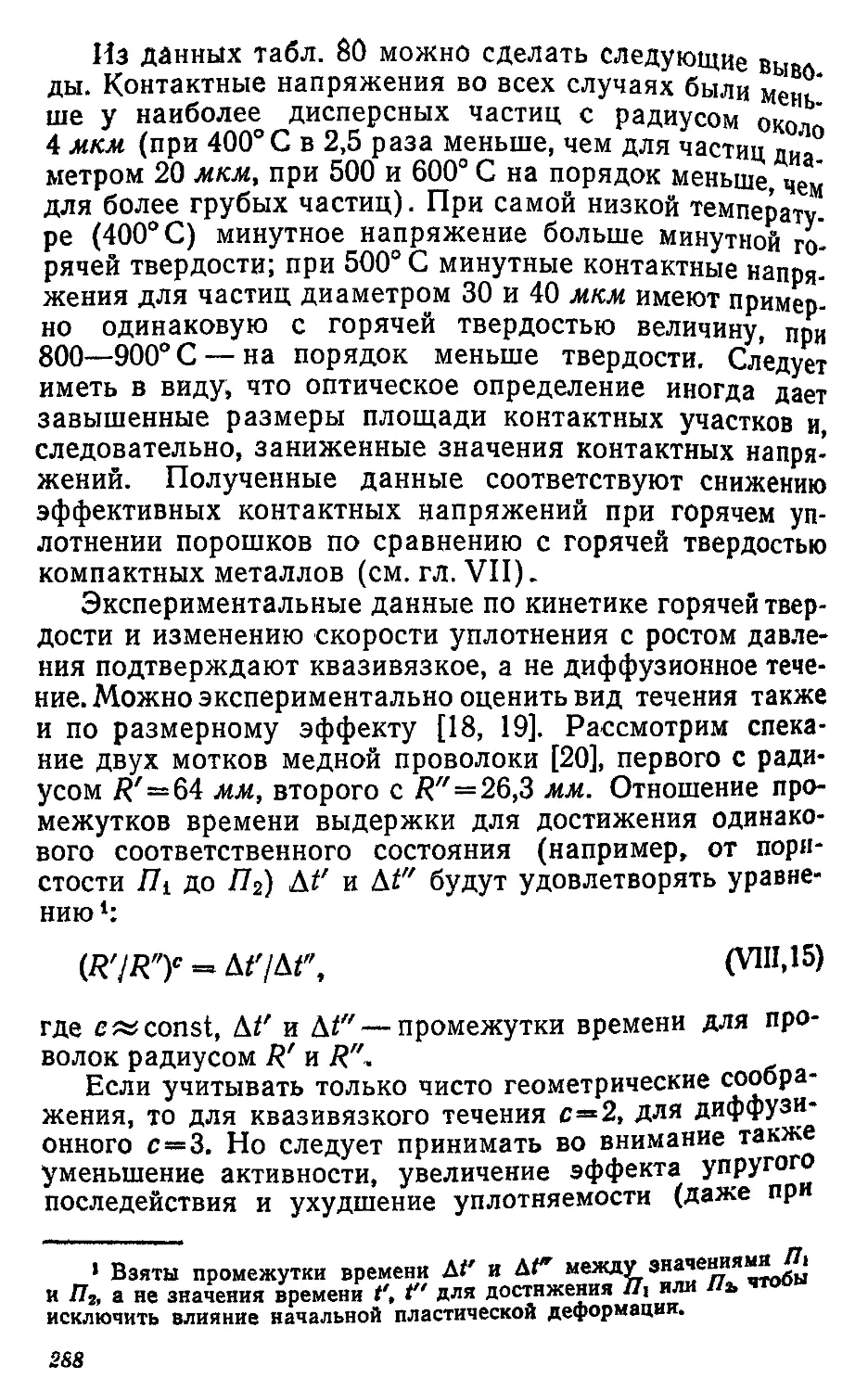

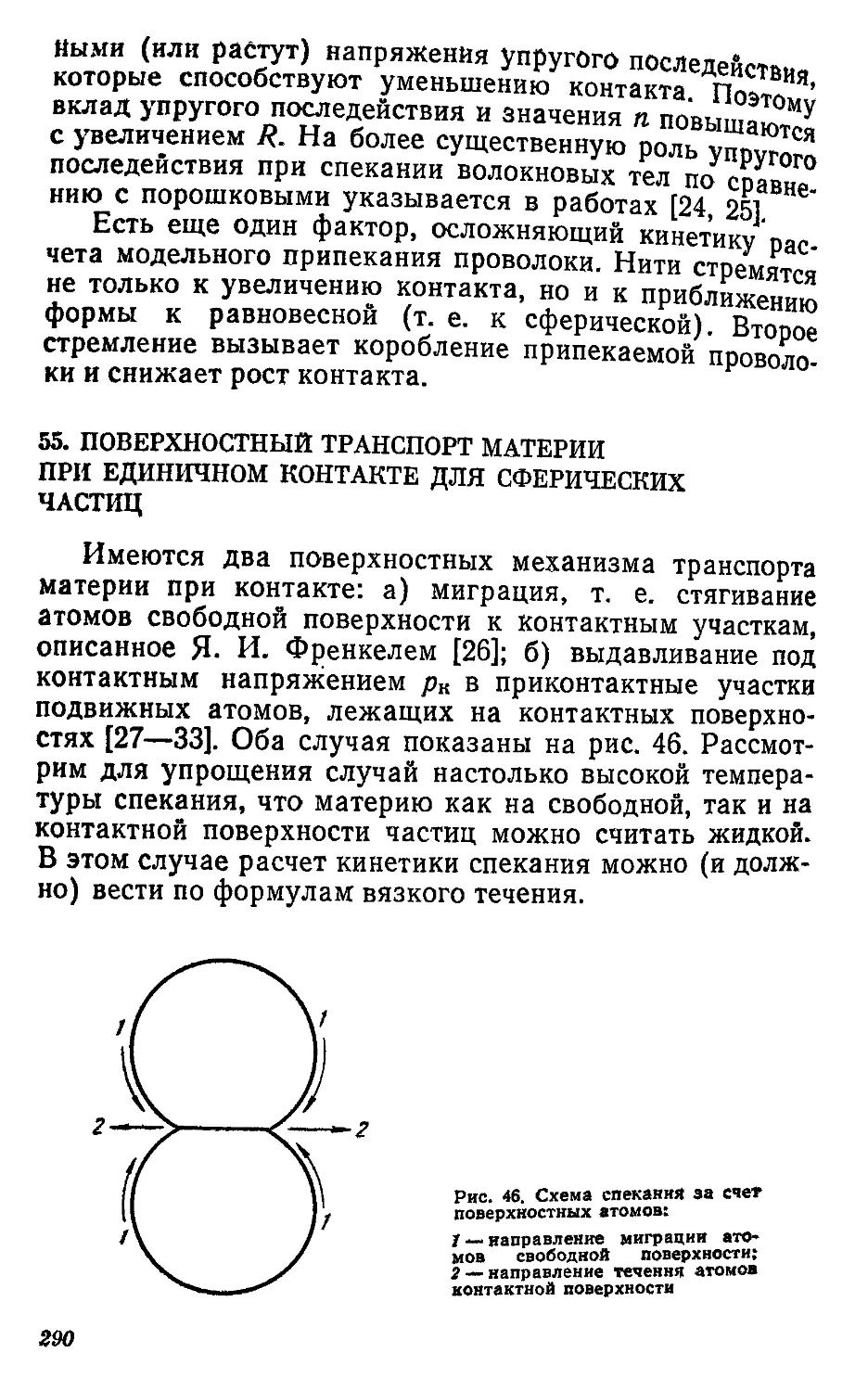

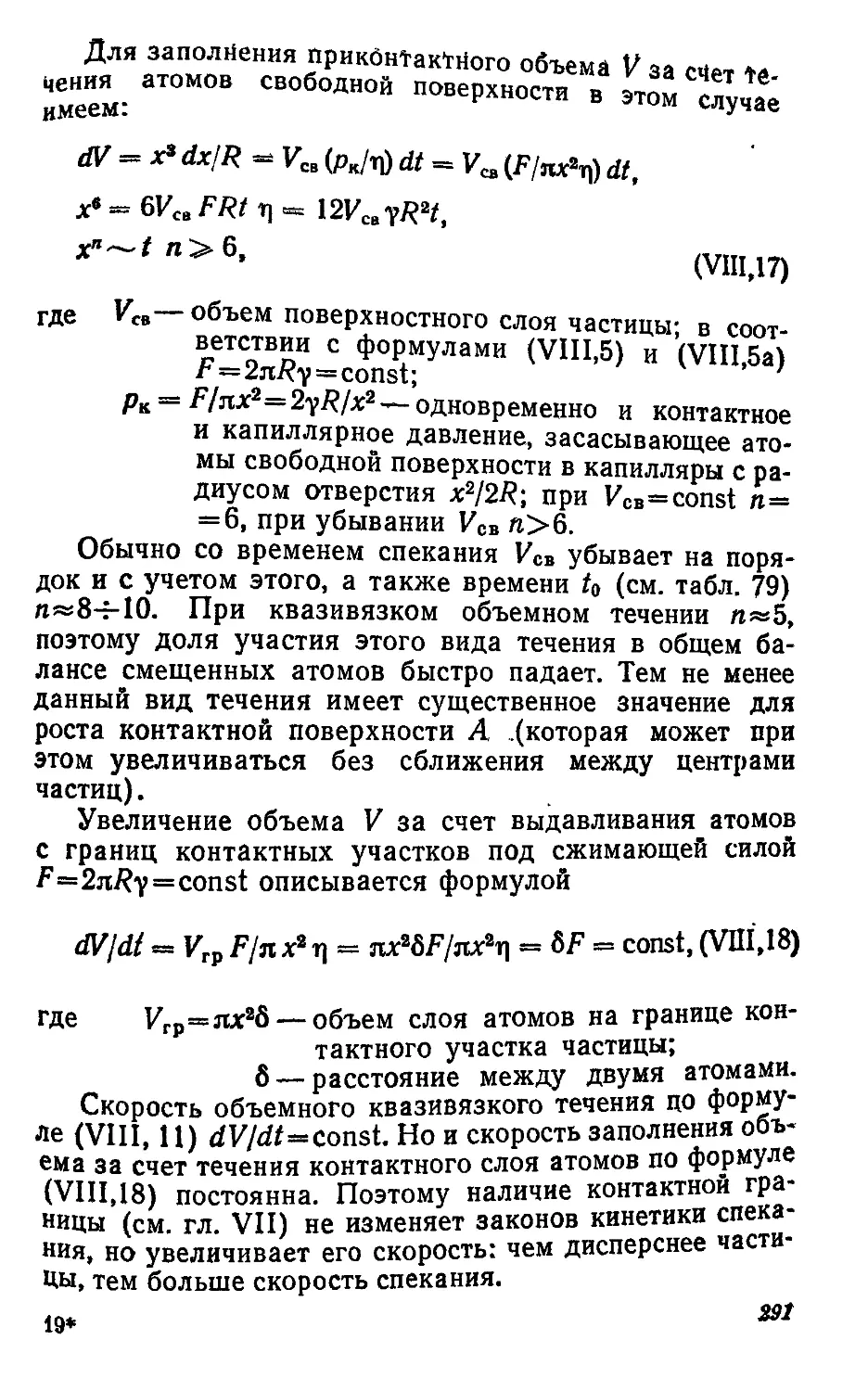

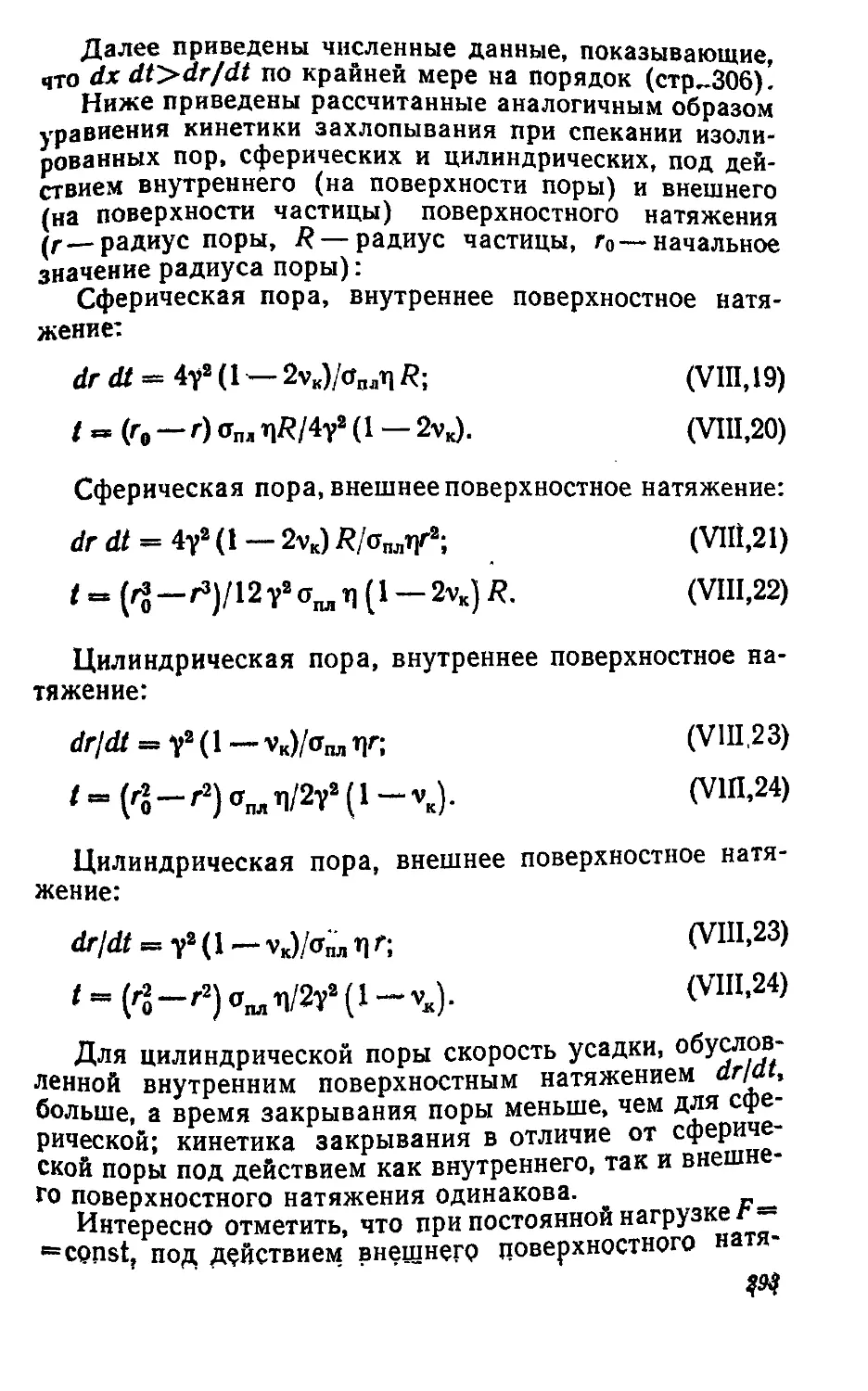

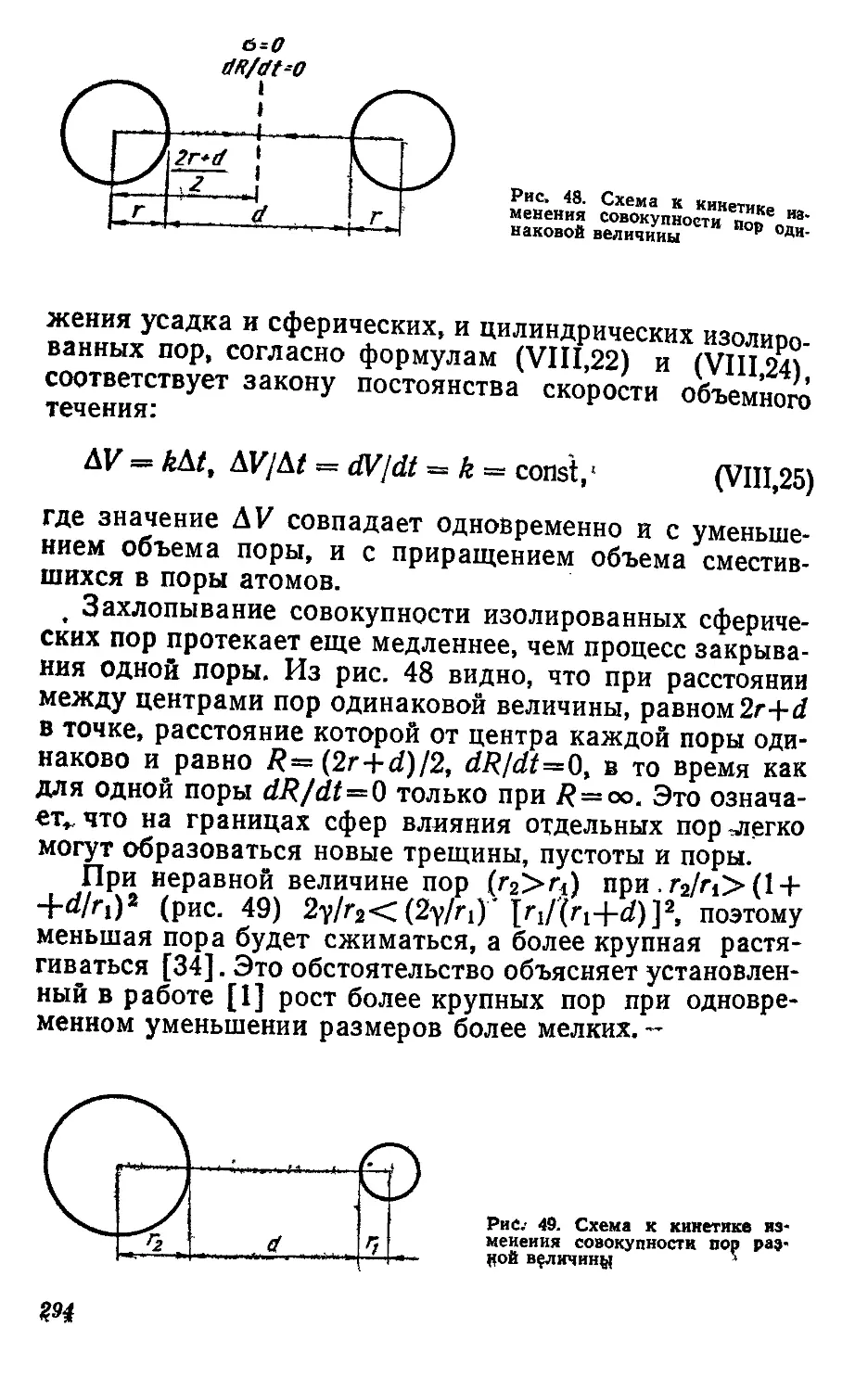

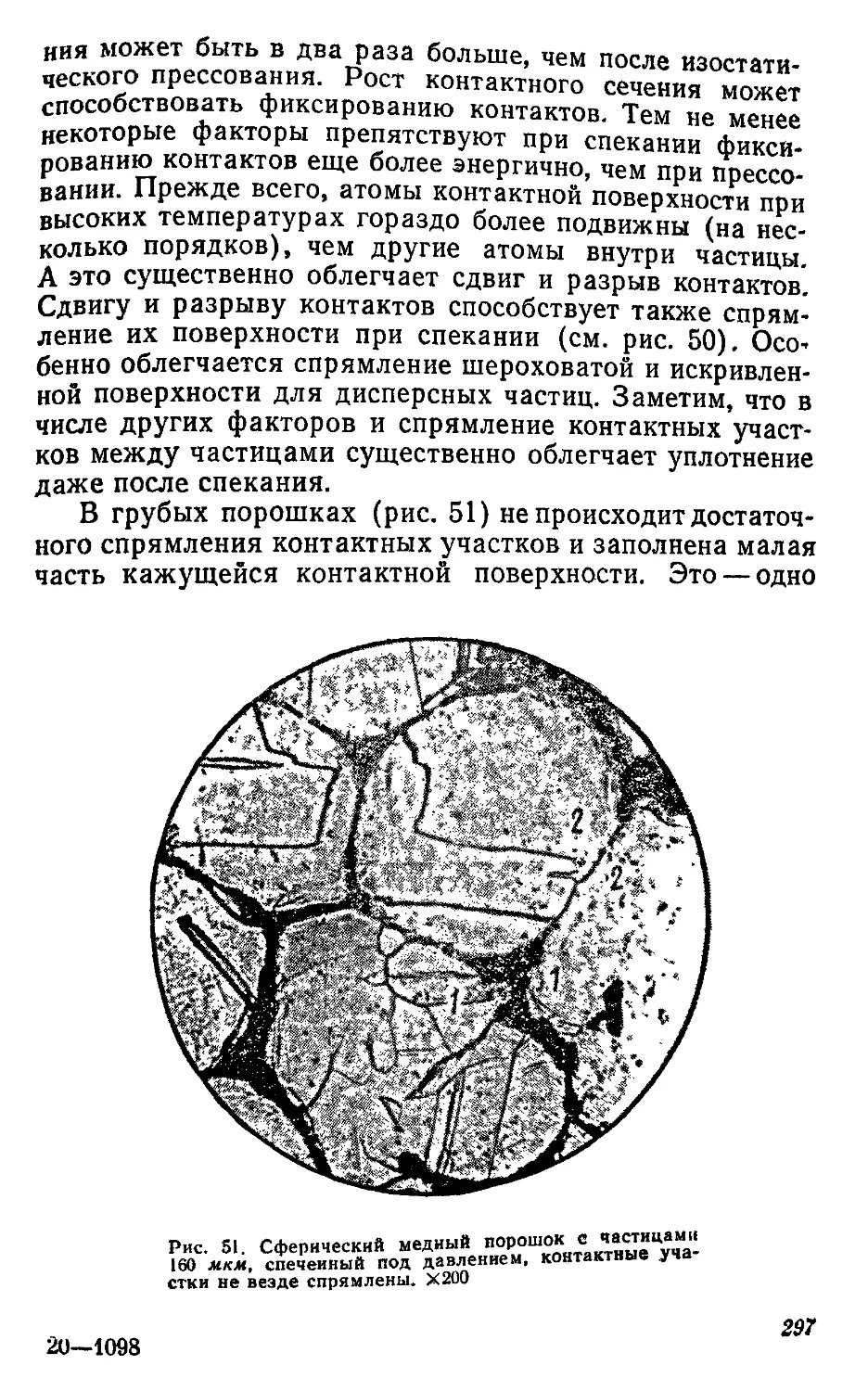

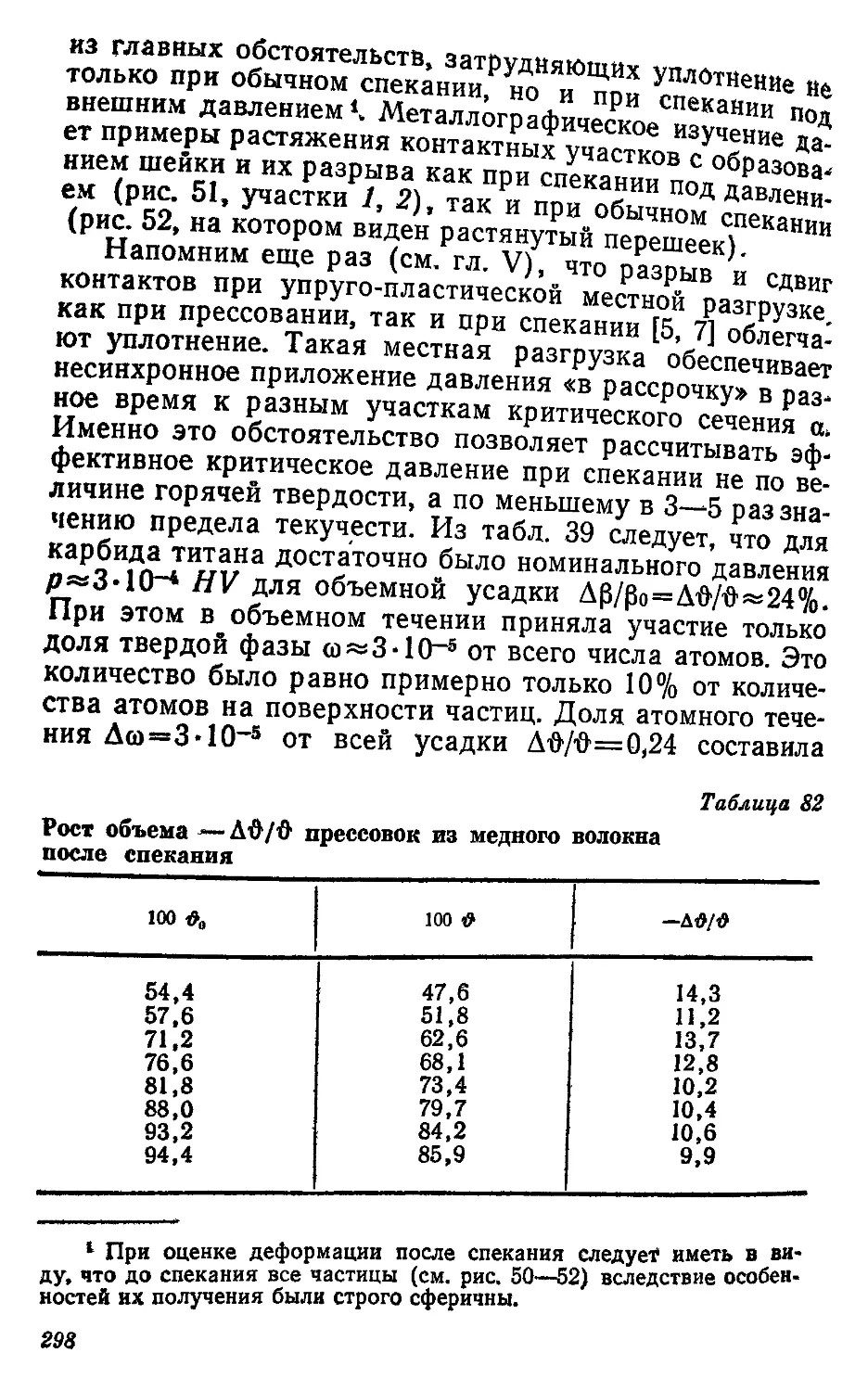

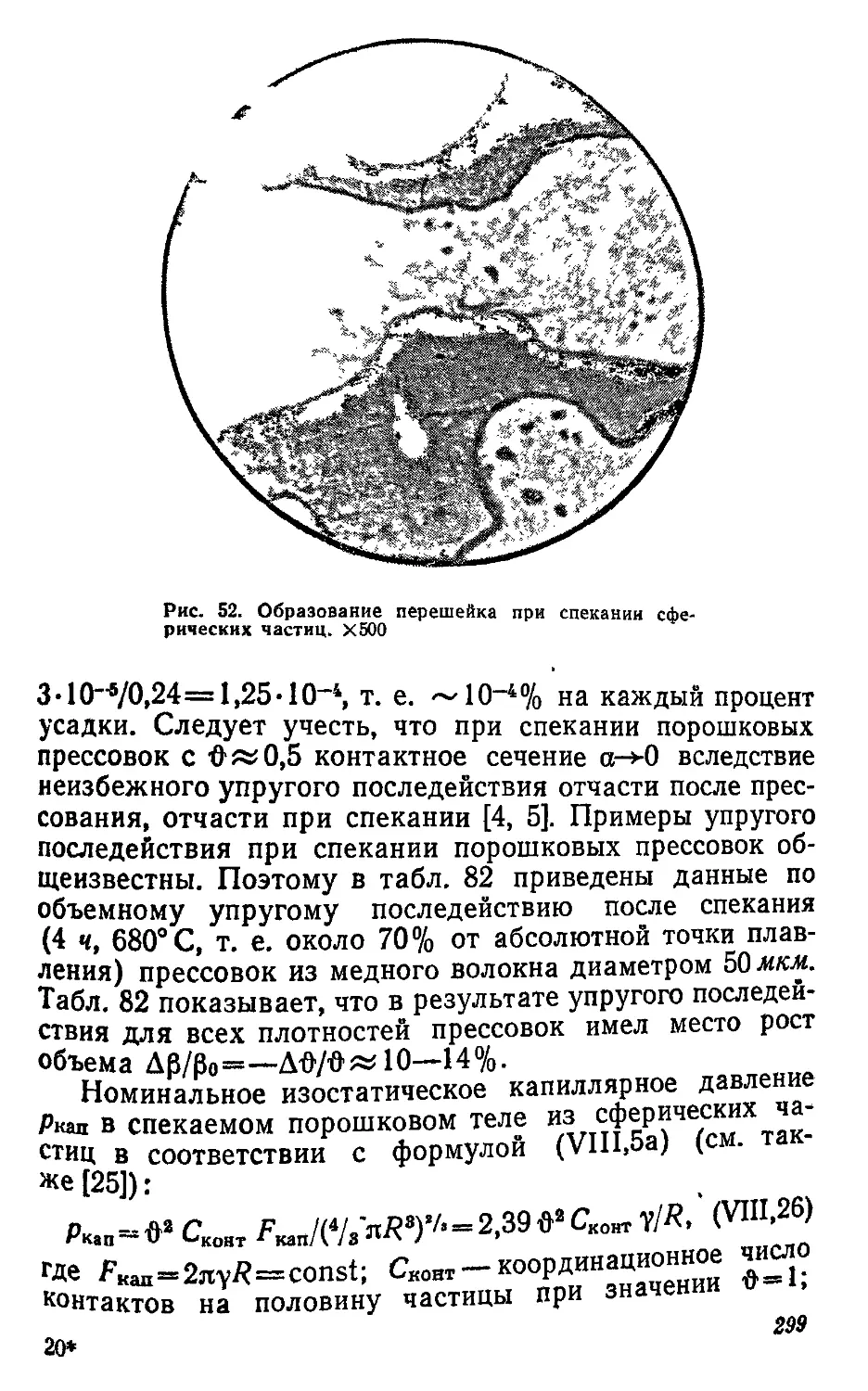

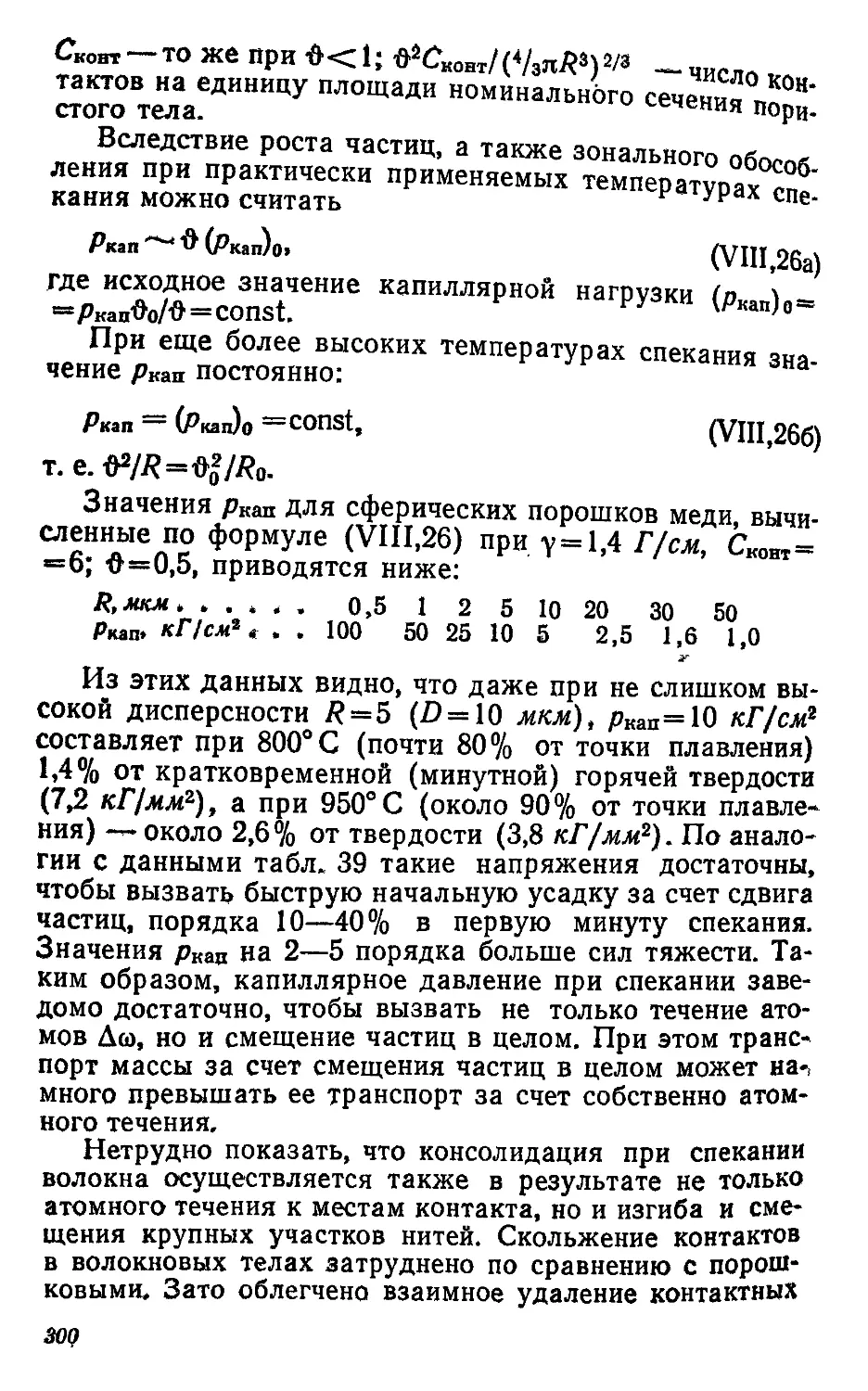

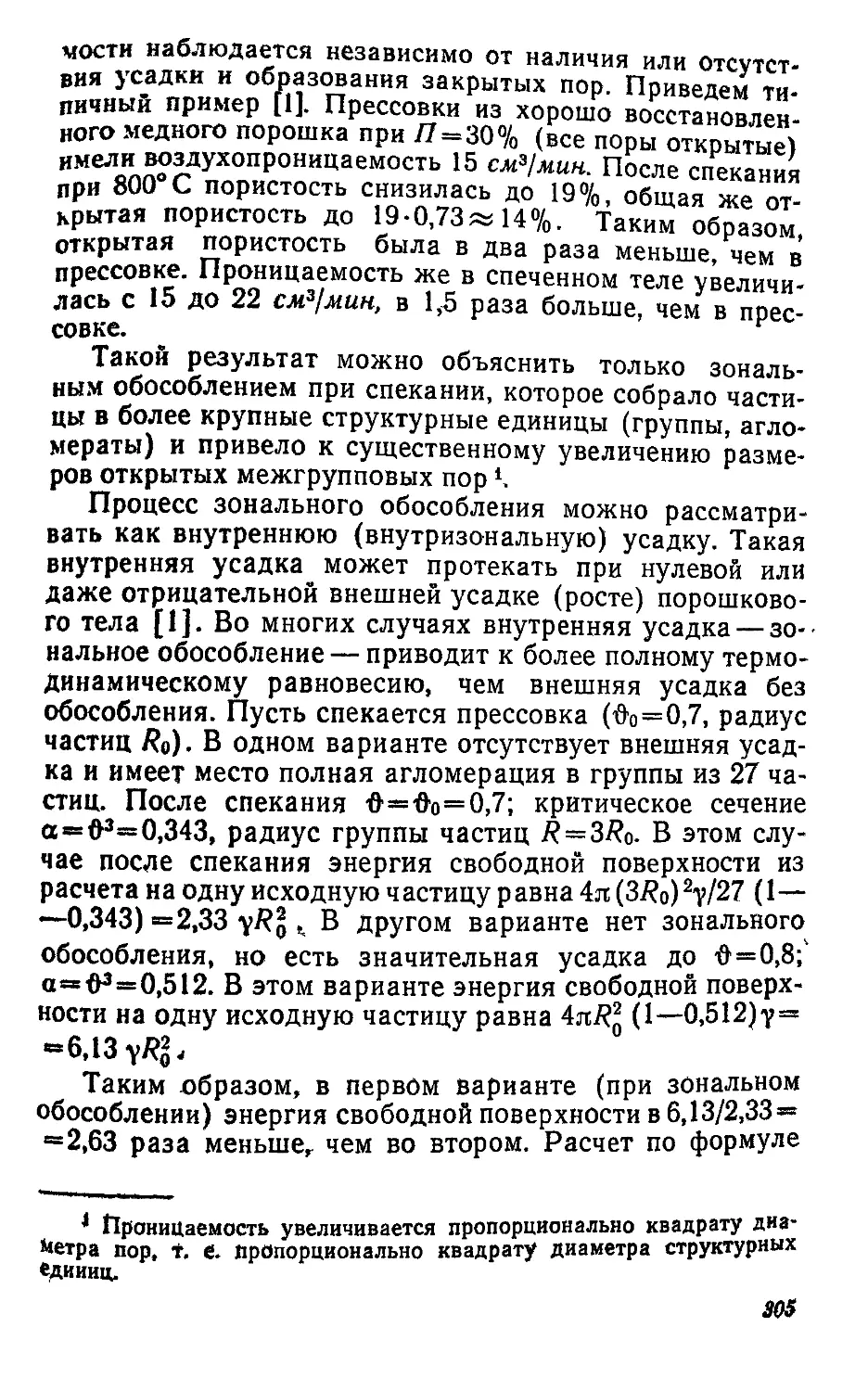

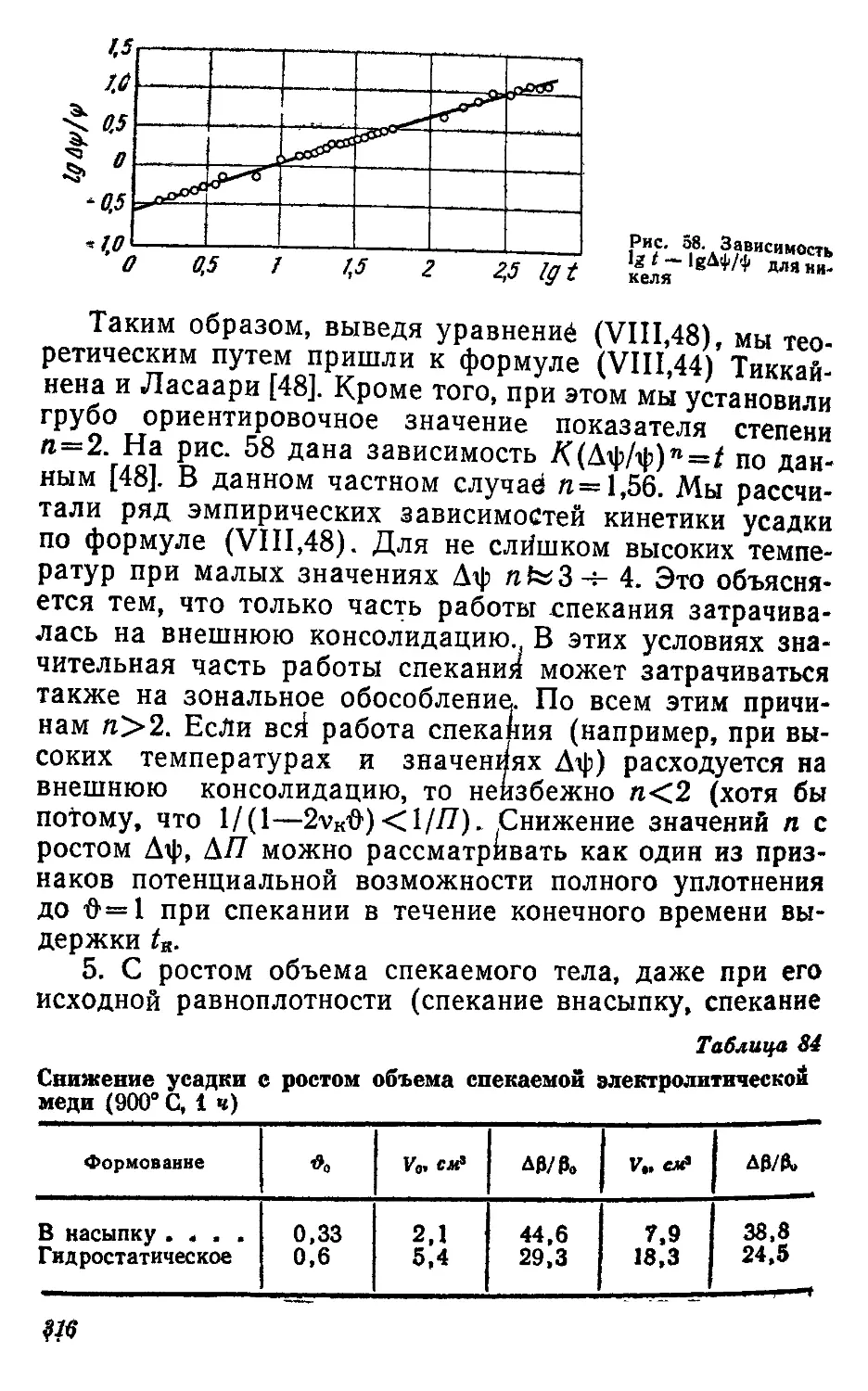

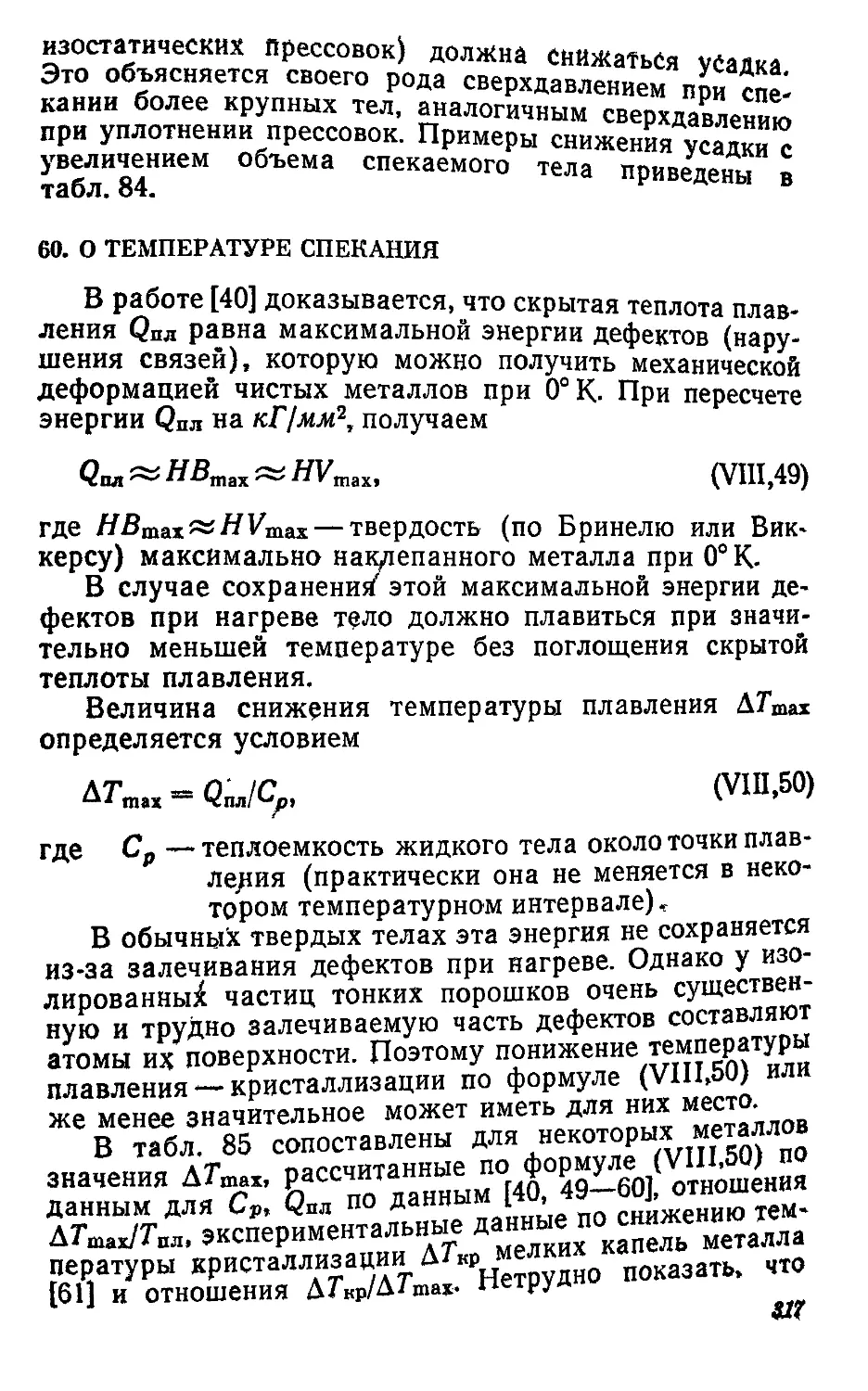

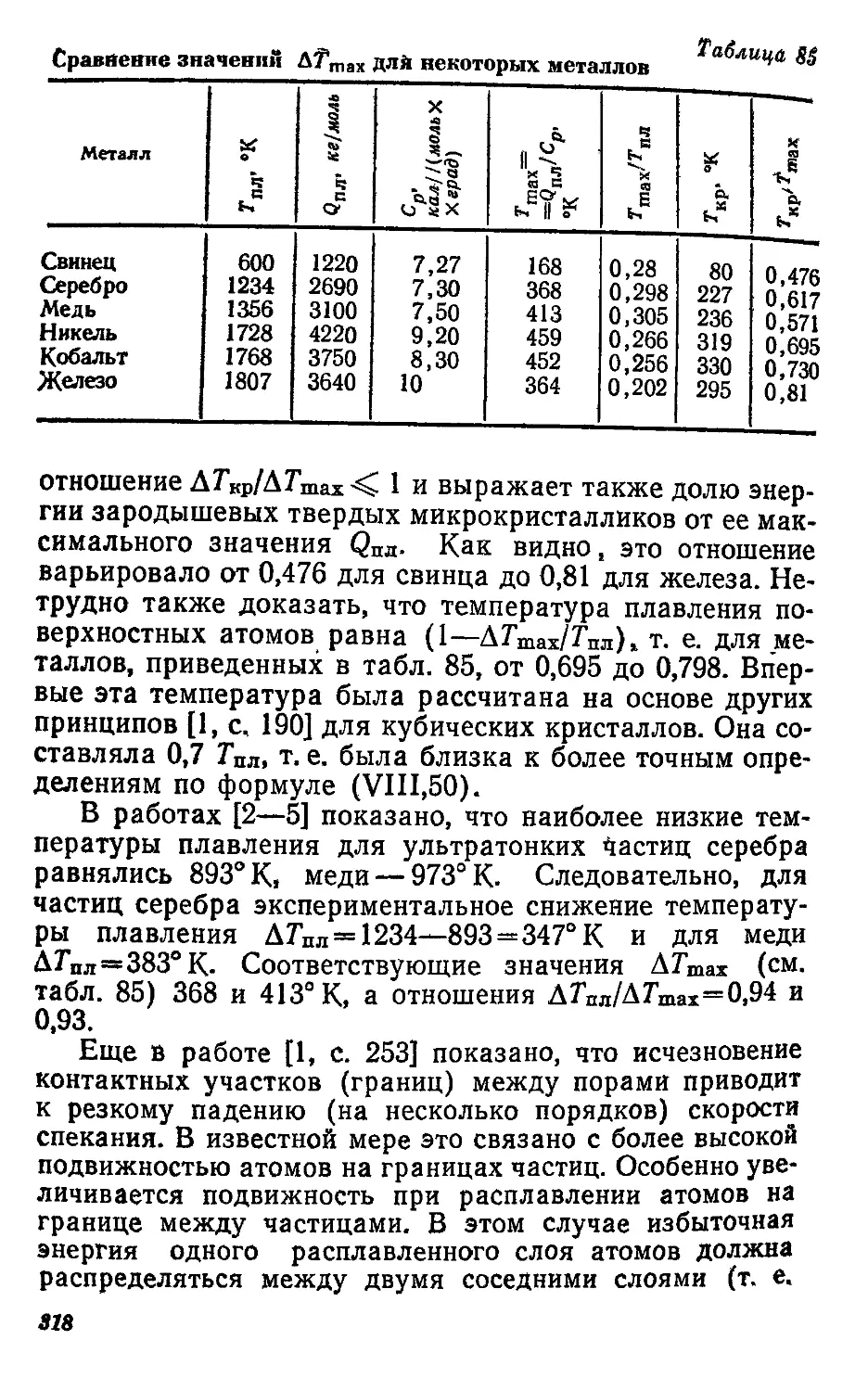

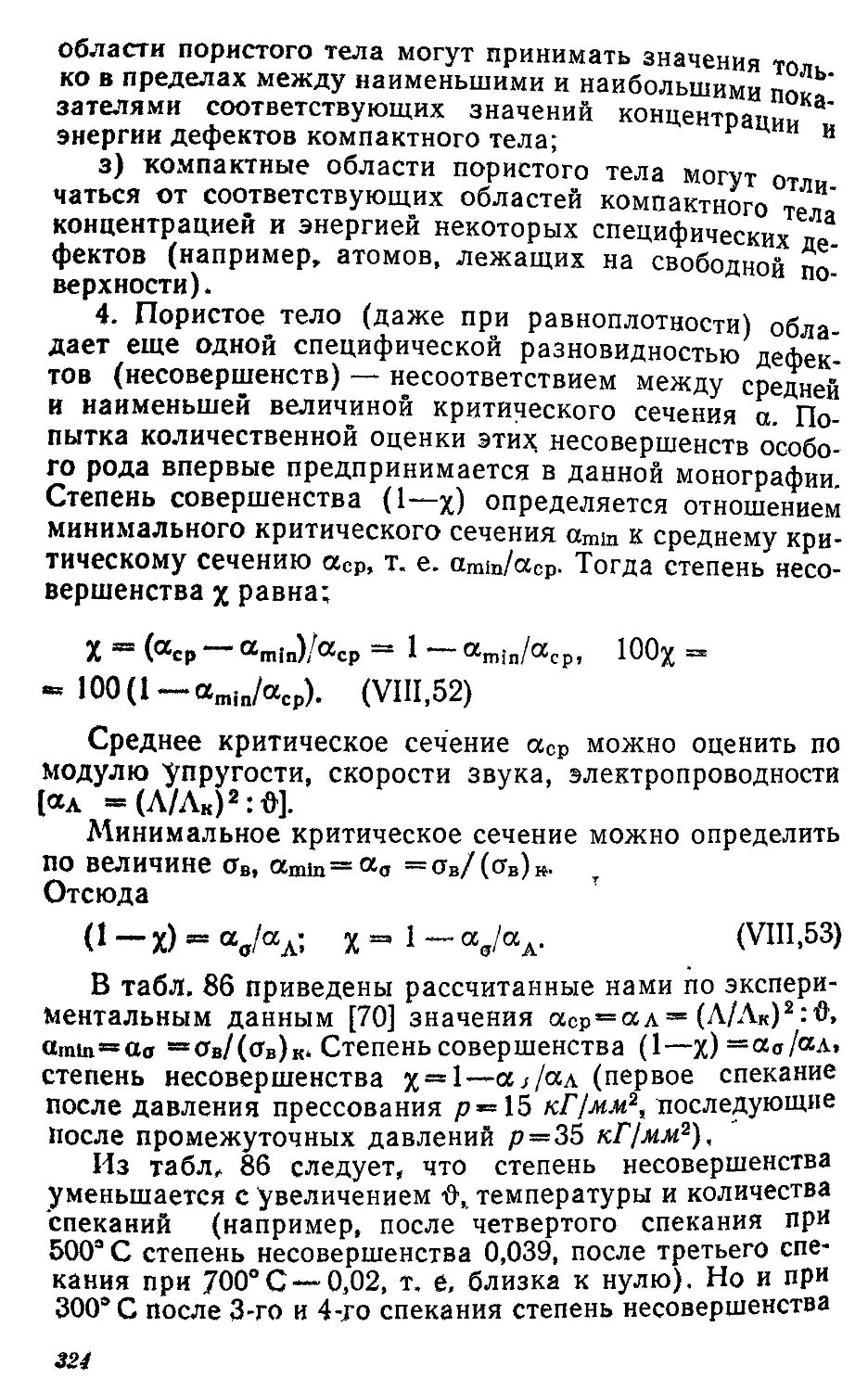

стоянии и оно содержит больше дефектов тонкой струк-