Текст

С. В. ЯКУБОВИЧ

ИСПЫТАНИЯ

ЛАКОКРАСОЧНЫХ

МАТЕРИАЛОВ

И ПОКРЫТИЙ

A &/\f\

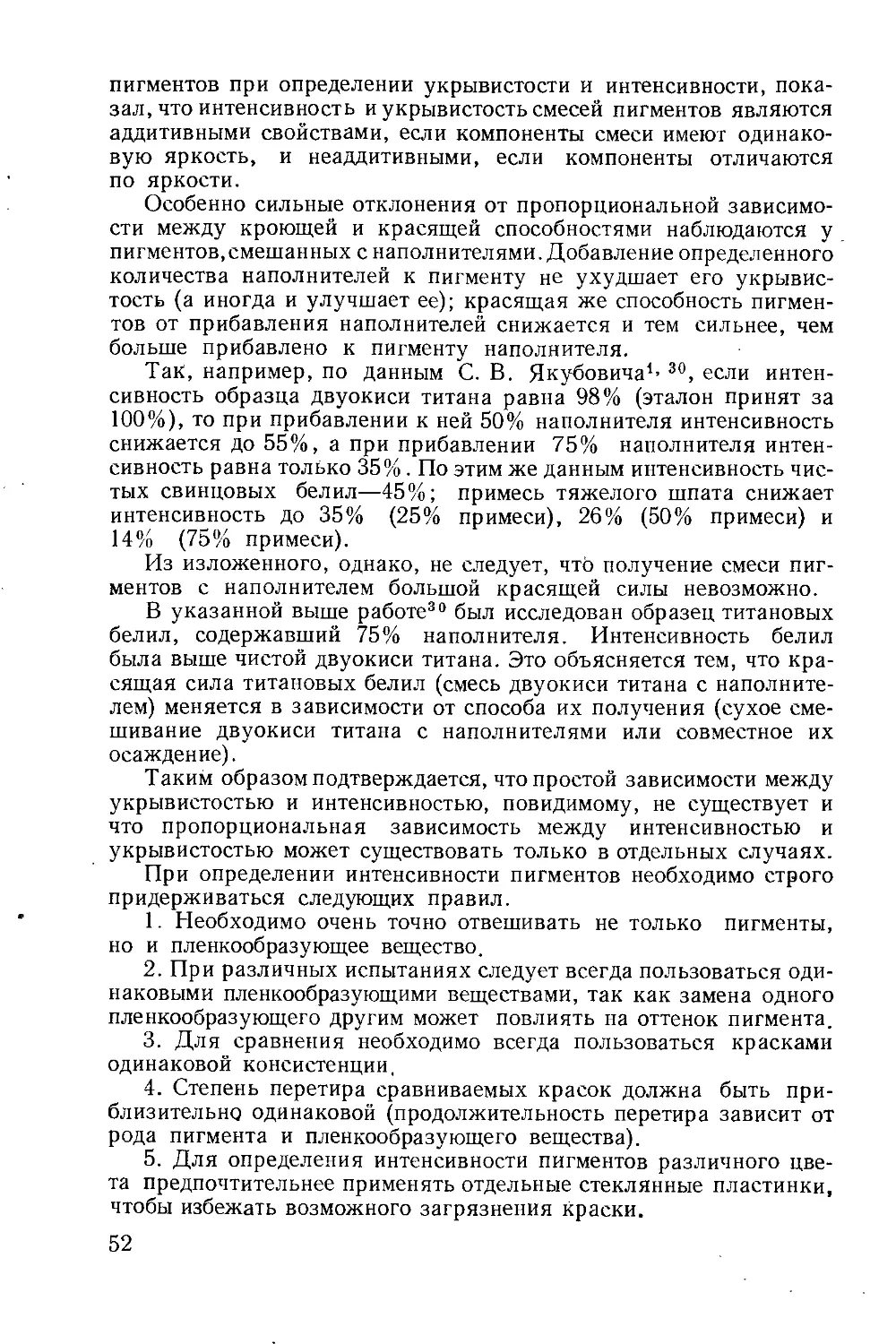

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ХИМИЧЕСКОЙ ЛИТЕРАТУРЫ ____ _

МОСКВА 1952 ЛЕНИНГРАД

667

Я. 49

32-5-3

В книге изложены физико-химические и механи-

ческие методы испытаний лакокрасочных материа-

лов в покрытий (пленок), а также испытания про-

тивокоррозионных свойств и атмосфер оустойчиво-

сти лакокрасочных покрытий.

Книга рассчитана иа инженеров, техников, квали-

фицированных мастеров и студентов втузов.

к ЧИТАТЕЛЮ

Издательство просит прислать ваши за-

мечания и отзывы об этой книге по адре-

су: Москва, Новая площадь, д. 10, $ 1

Госхимиздат t I

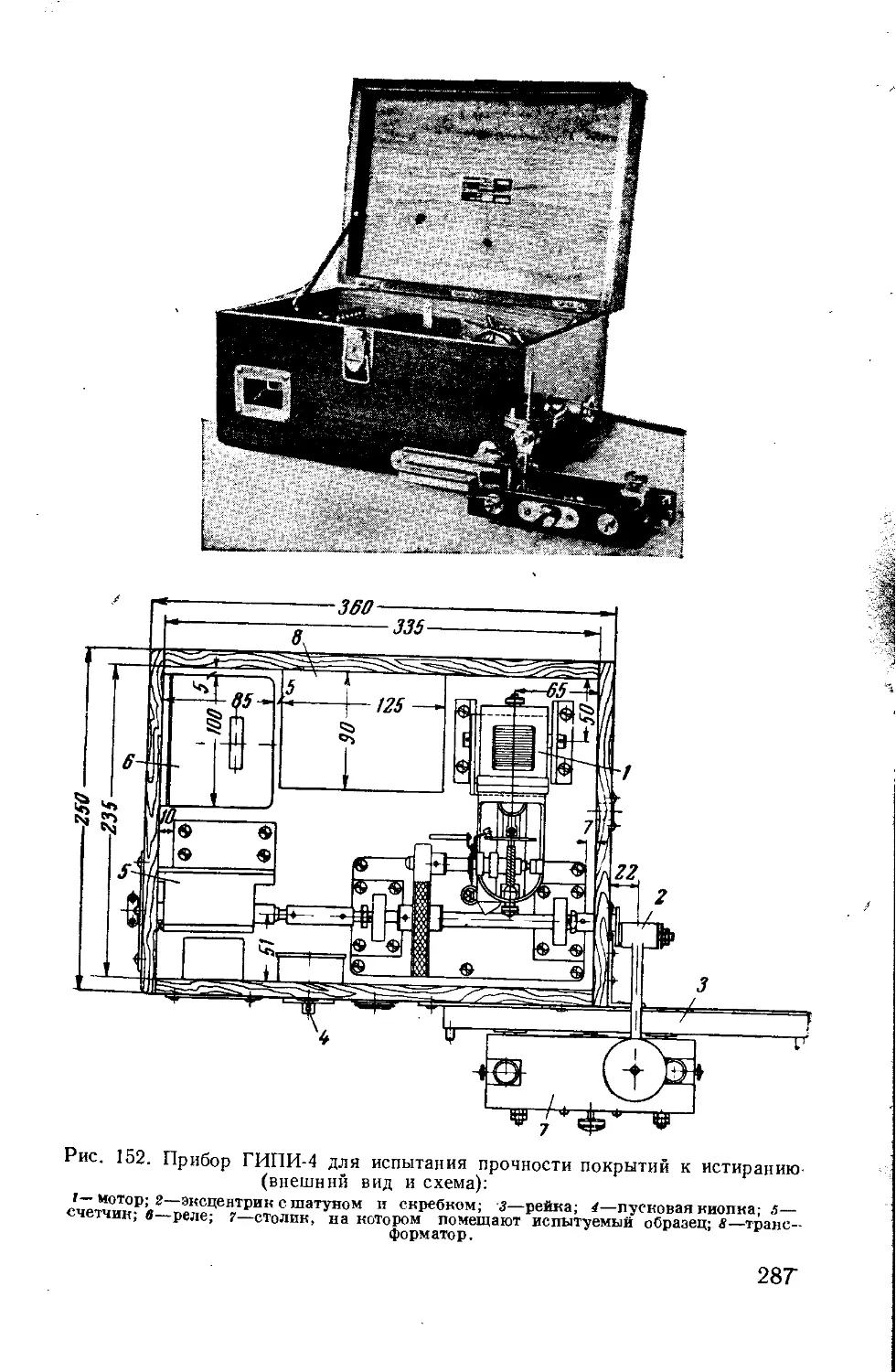

J

1 I

1I

у

Редактор В. К- Шталь Техи. редактор О. В. Зальиикина i

Подписано в печати 23/VIII 1952 г. Т 04596. 3

Бумага 60X92*/,» =^= 15 бумажных — 30 печатных листов. Уч.-издат. листов 29,4. Типо- t ,

графских знаков в 1 печ. листе 39200. Тираж 5000 экв. Заказ № 179. Цена 16 р. 20 к. .й

Типография Госхимиздата. Москва, 88. Угрешская и

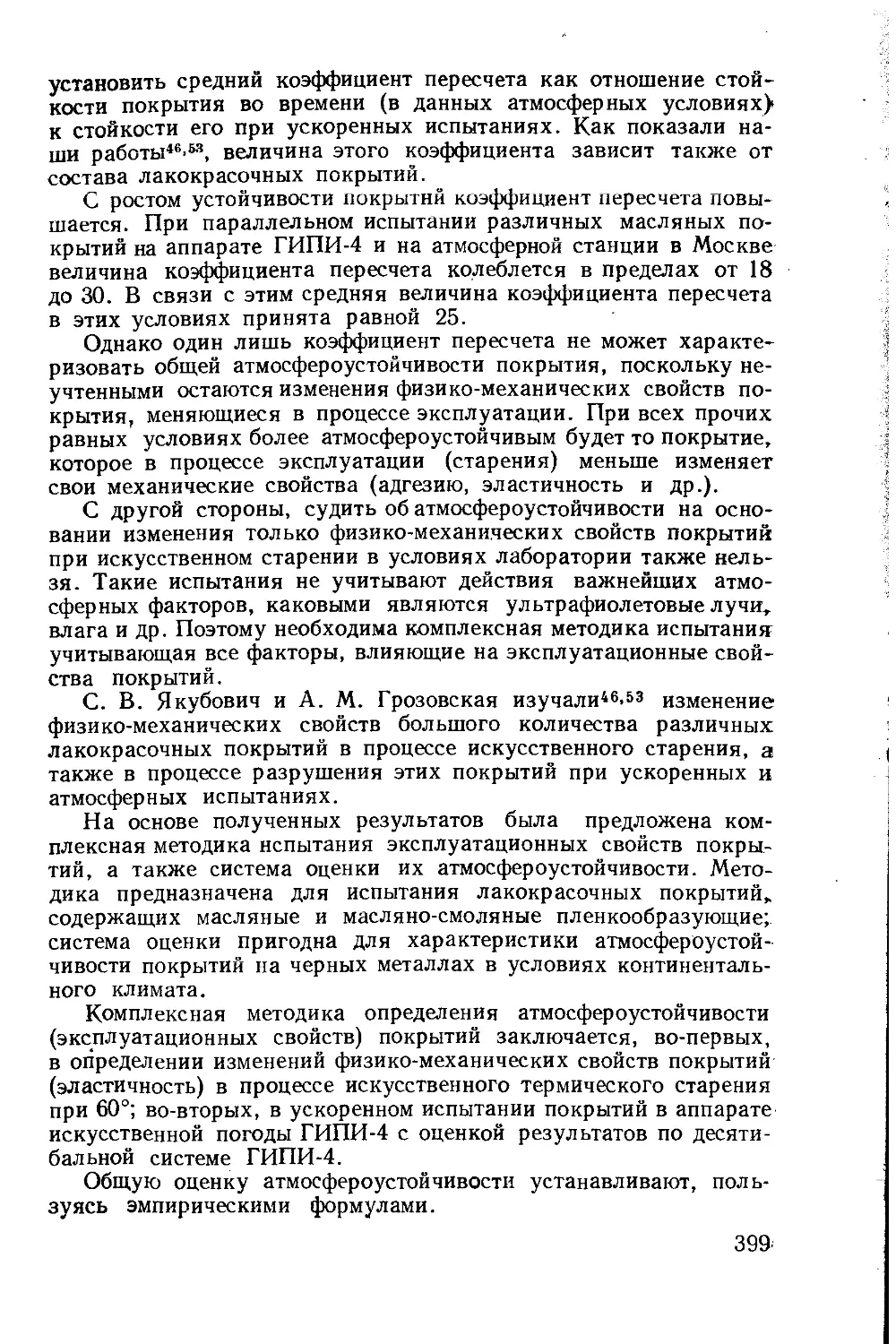

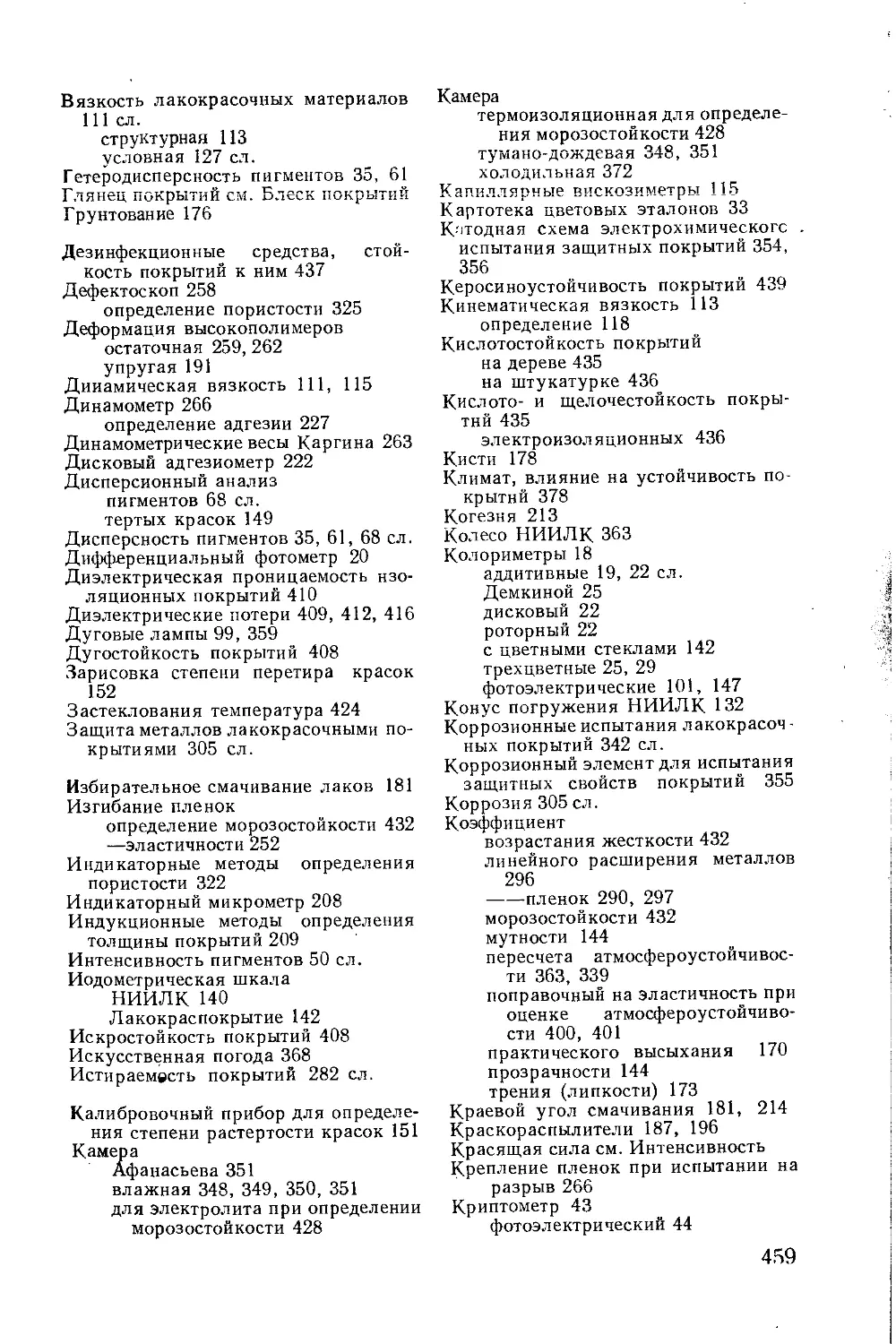

СОДЕРЖАНИЕ

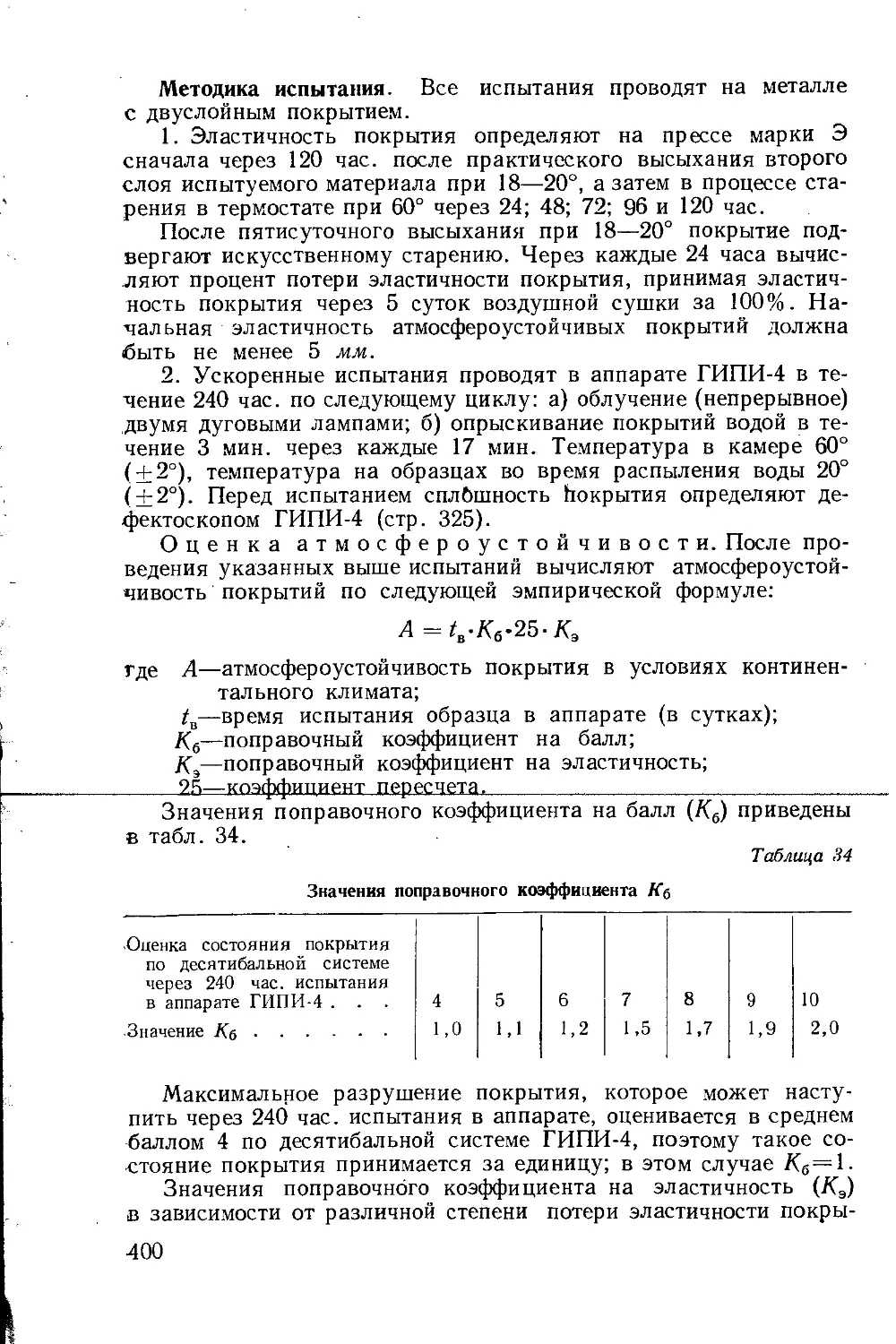

Предисловие.................................................. 12

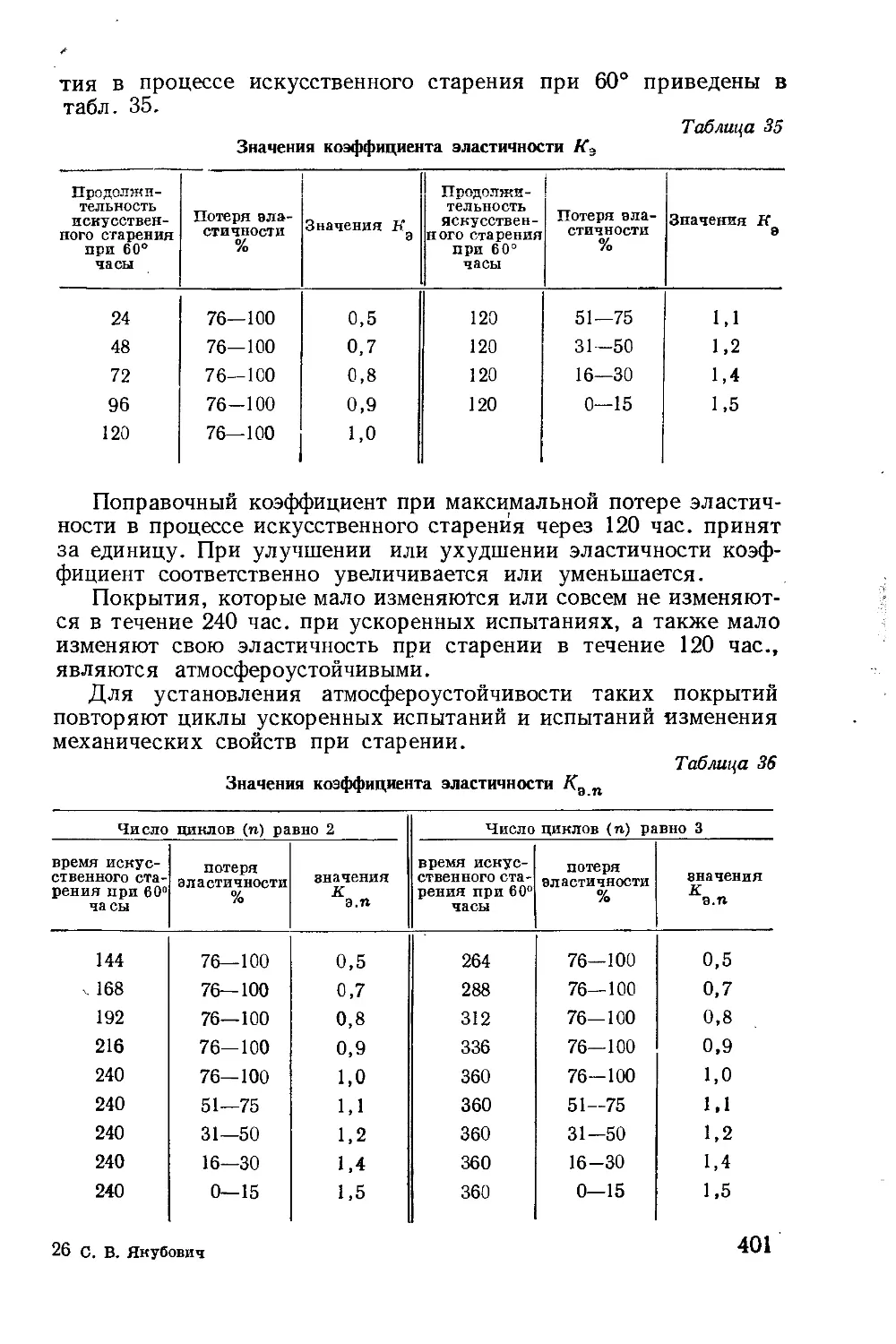

Введен ие.....................................................13

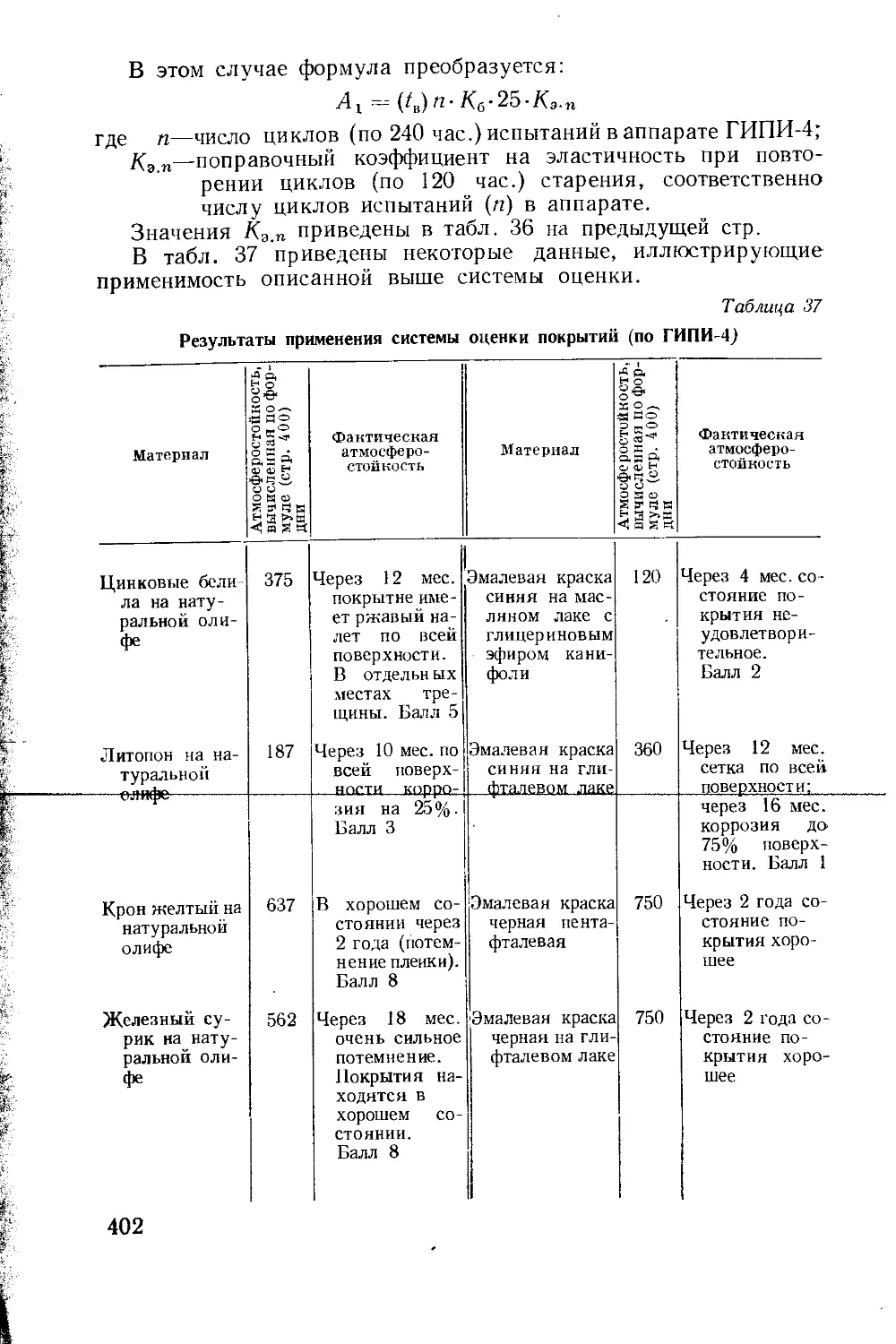

♦'

ЧАСТЬ ПЕРВАЯ

ИСПЫТАНИЯ ПИГМЕНТОВ

Глава 1. Определение цвета пигментов и красок.................17

Определение ахроматического цвета.........................20

Определение цвета при помощи дифференциального фотометра. 20

Определение цвета при помощи ступенчатого фотометра ... 21

Определение хроматического цвета . .......................22

Определение цвета роторным колориметром («вертушка») . . 22

Определение цвета трехцветным колориметром ГОИ (системы

Л. И. Демкиной).......................................25

Определение цвета трехцветным колориметром ВИЭМ-1 ... 29

Определение цвета пигментов по шкалам ....................30

Определение цвета красок при помощи картотеки эталонов (атласов) 33

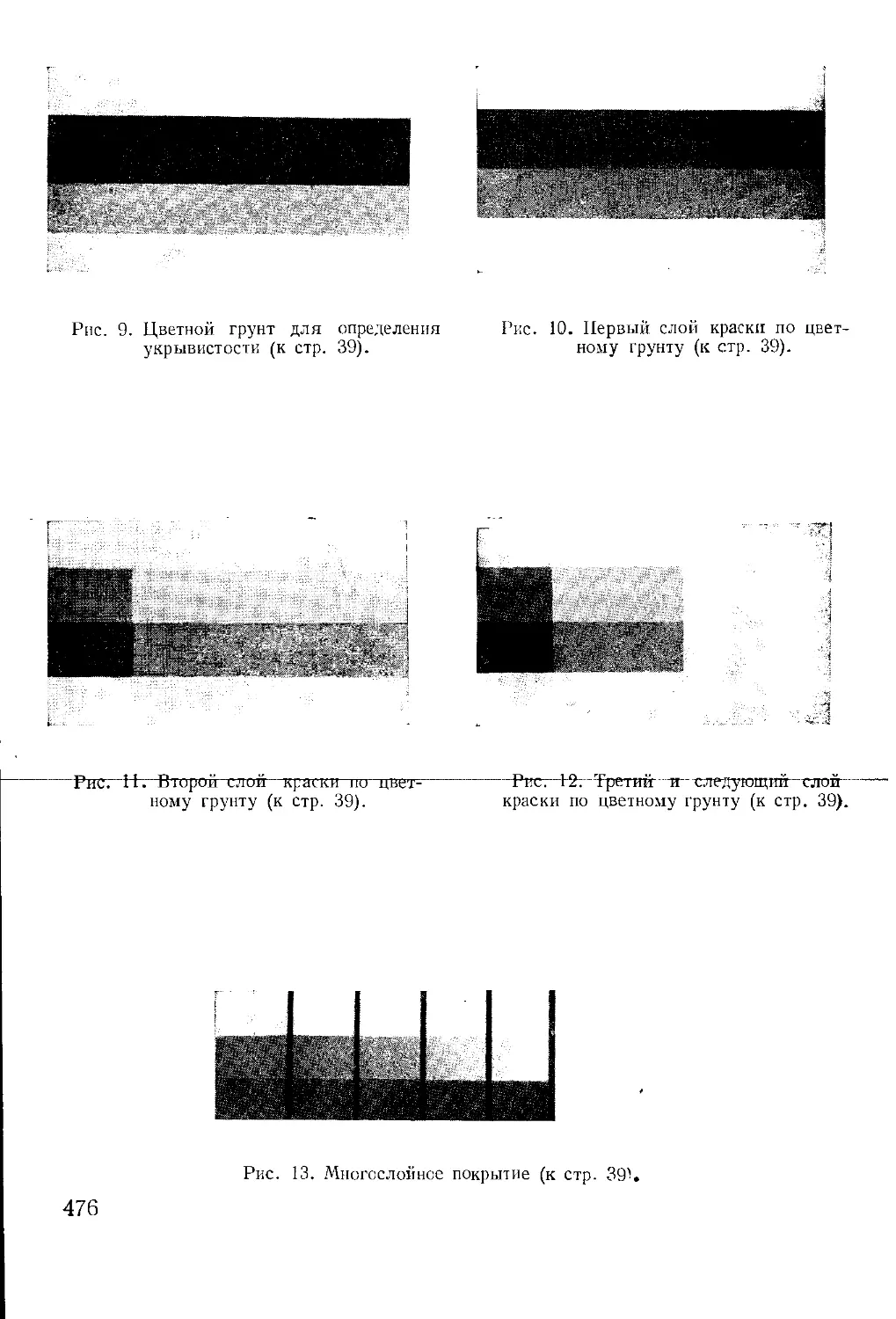

Глава 2. Определение укрывистости (кроющей способности) пигментов . 34

Определение укрывистости пигментов по расходу краски .... 38

Определение укрывистости методом многократного укрывания . . 38

Определение укрывистости по стандарту . ...................40

Определение укрывистости по Горбатову......................41

Определение укрывистости по «шахматной доске»..............41

Определение укрывистости по толщине слоя краски................43

Определение укрывистости криптометром..........................43

Определение укрывистости прибором Чернова..................... 46

Определение укрывистости фотоэлектрическим прибором НИИЛК. 48

Глава 3. Определение интенсивности (красящей силы) пигментов ... 50

Определение интенсивности пигментов по стандарту..............53

Качественное определение интенсивности ...................... 54

Количественное определение интенсивности........................54

Определение интенсивности ультрамарина........................55

Определение интенсивности пигментов «пороговым» методом ... 55

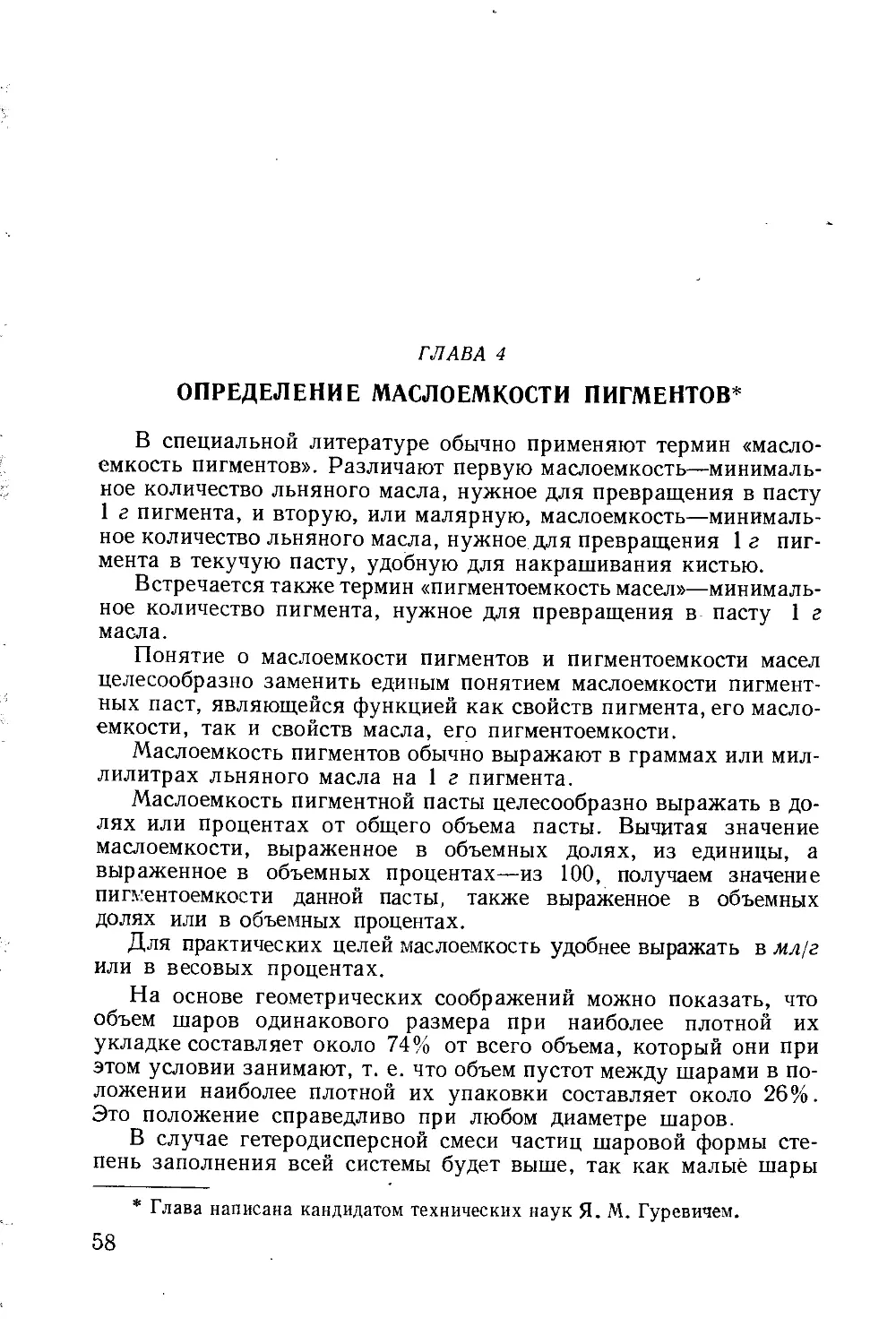

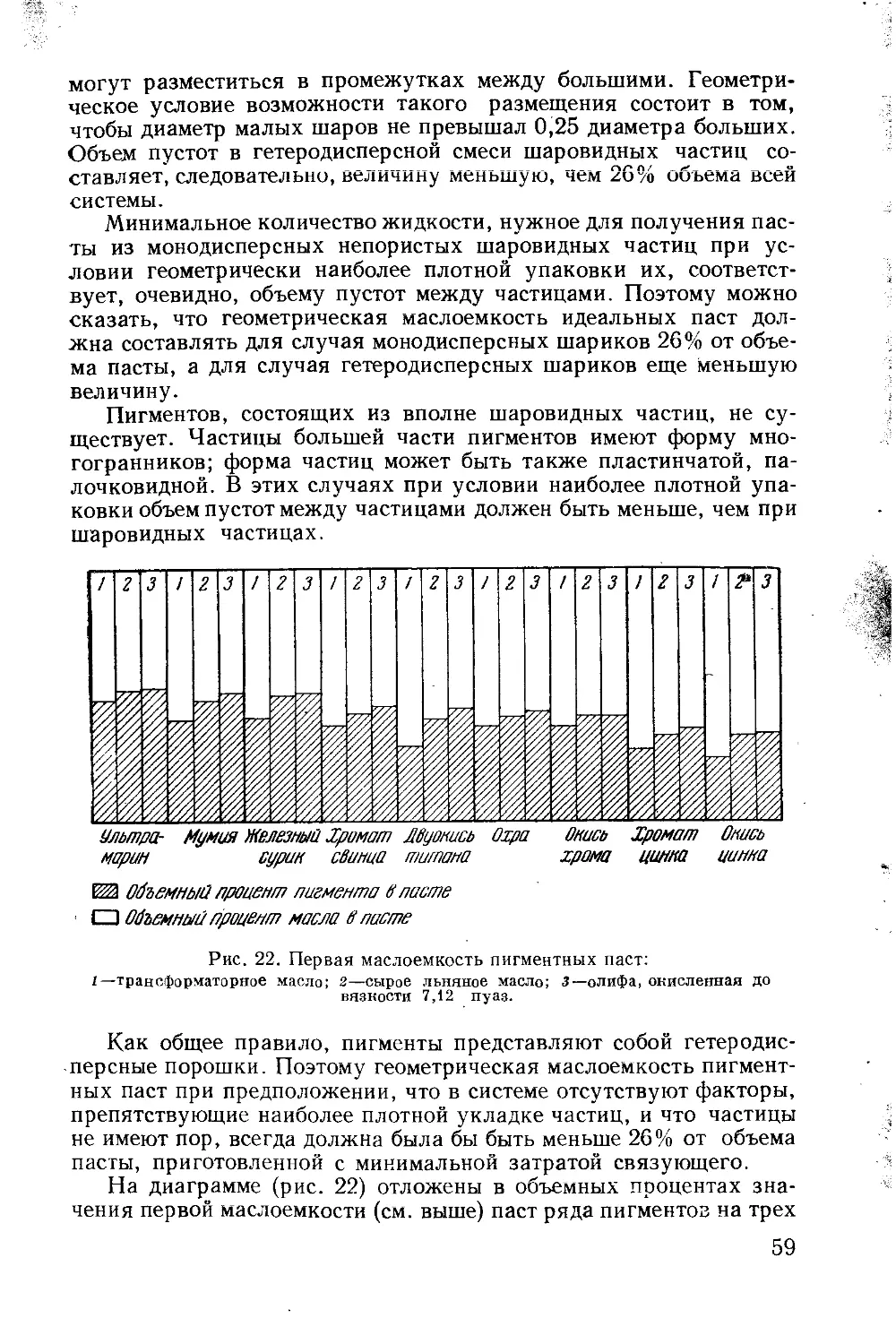

Глава 4. Определение маслоемкости пигментов.........................58

Определение первой маслоемкости.................................63

Определение маслоемкости смешением пигмента с маслом . . 63

Определение маслоемкости перетиром пигмента с маслом. . . 64

Определение малярной маслоемкости...............................64

3

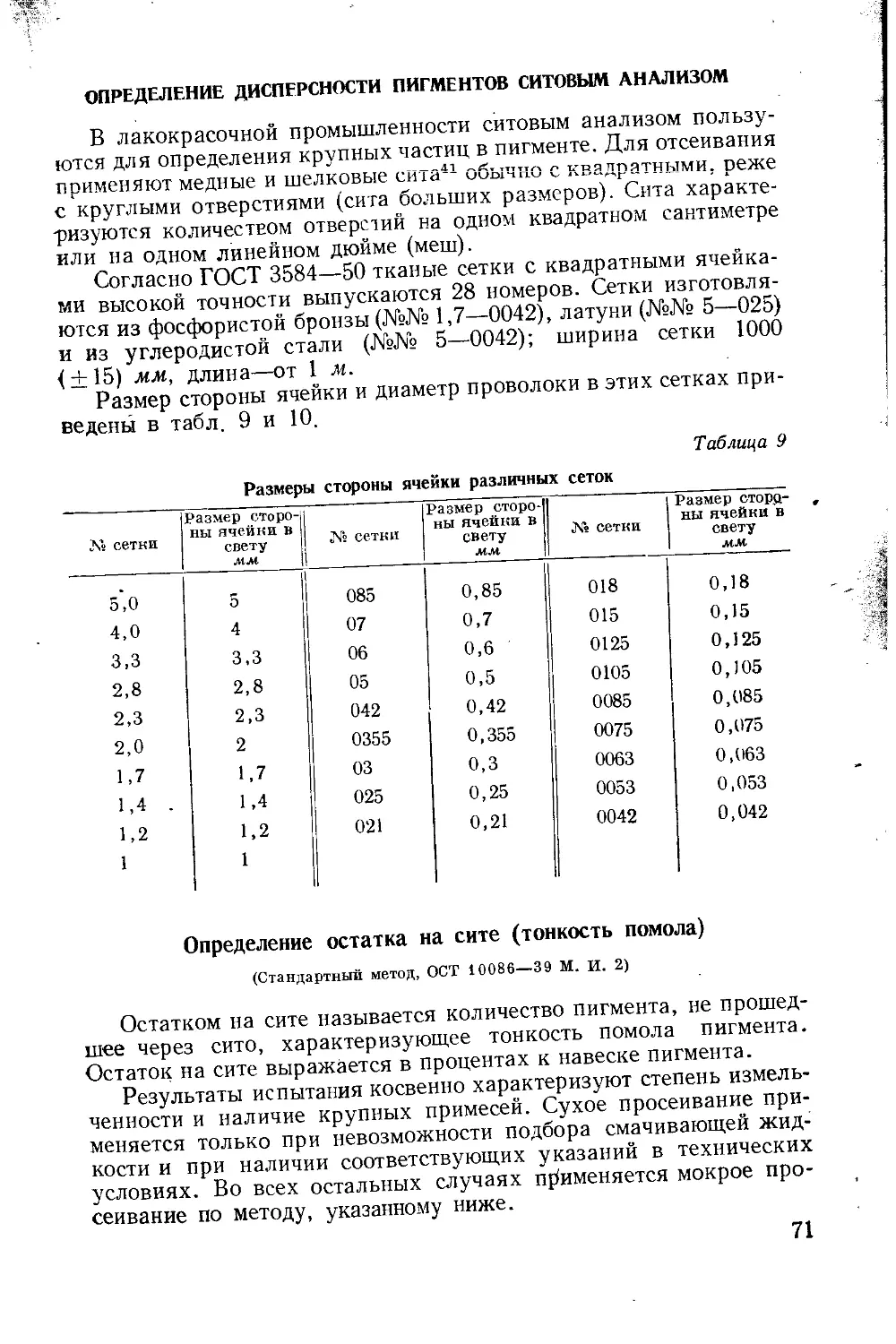

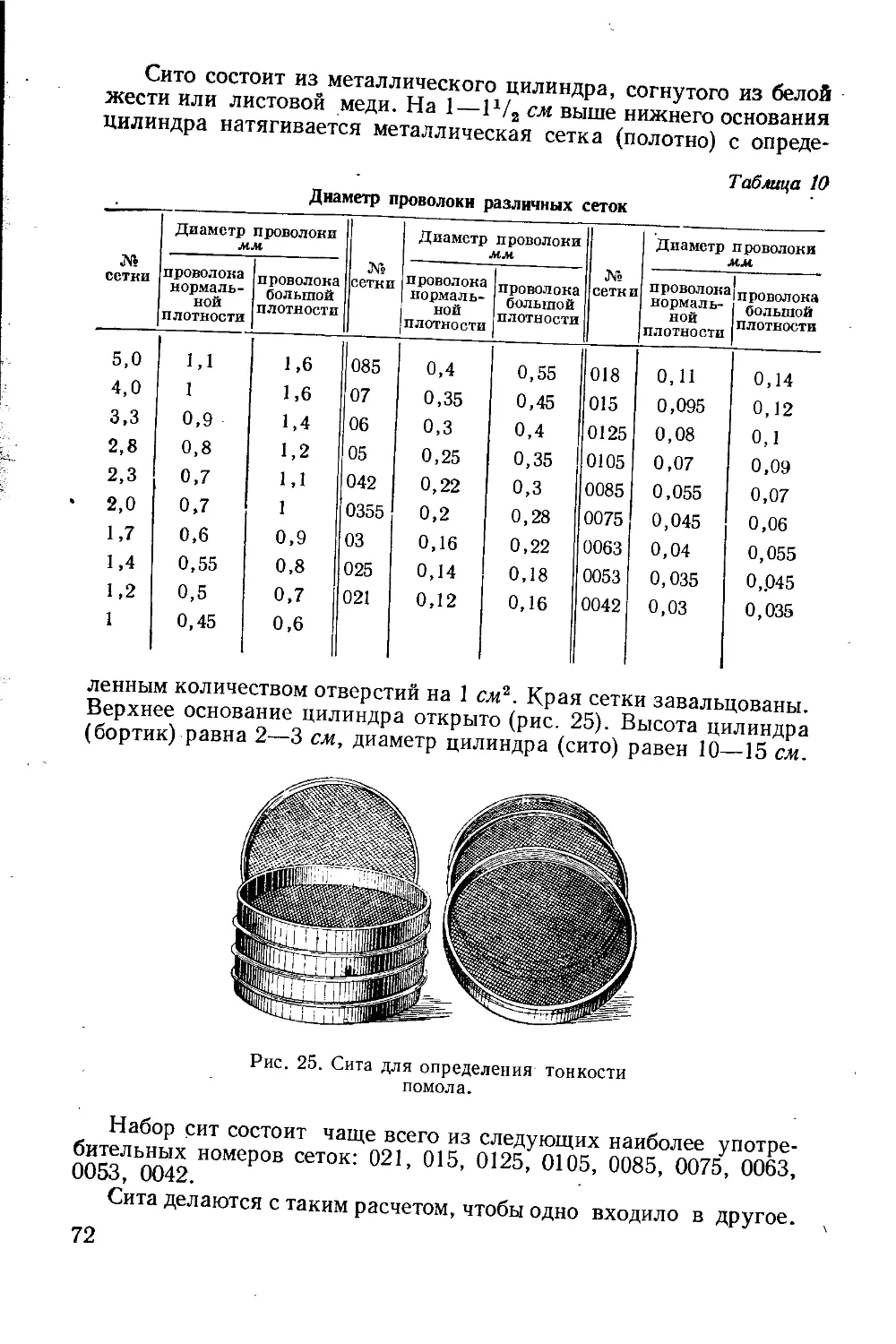

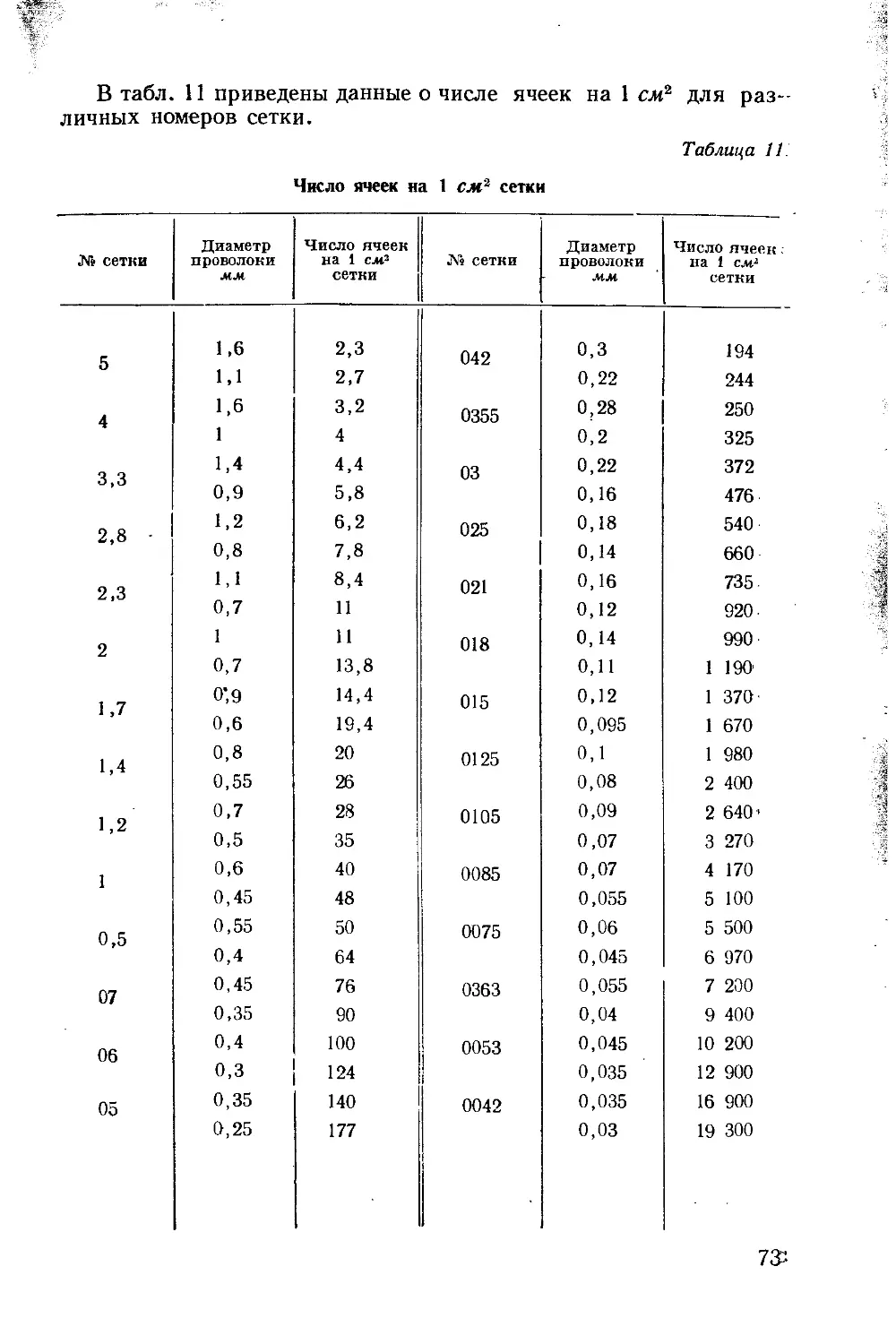

Глава 5. Определение дисперсности пигментов ........................68

Определение дисперсности пигментов ситовым анализом .... 71

Определение остатка на сите (тонкость помола)..............71

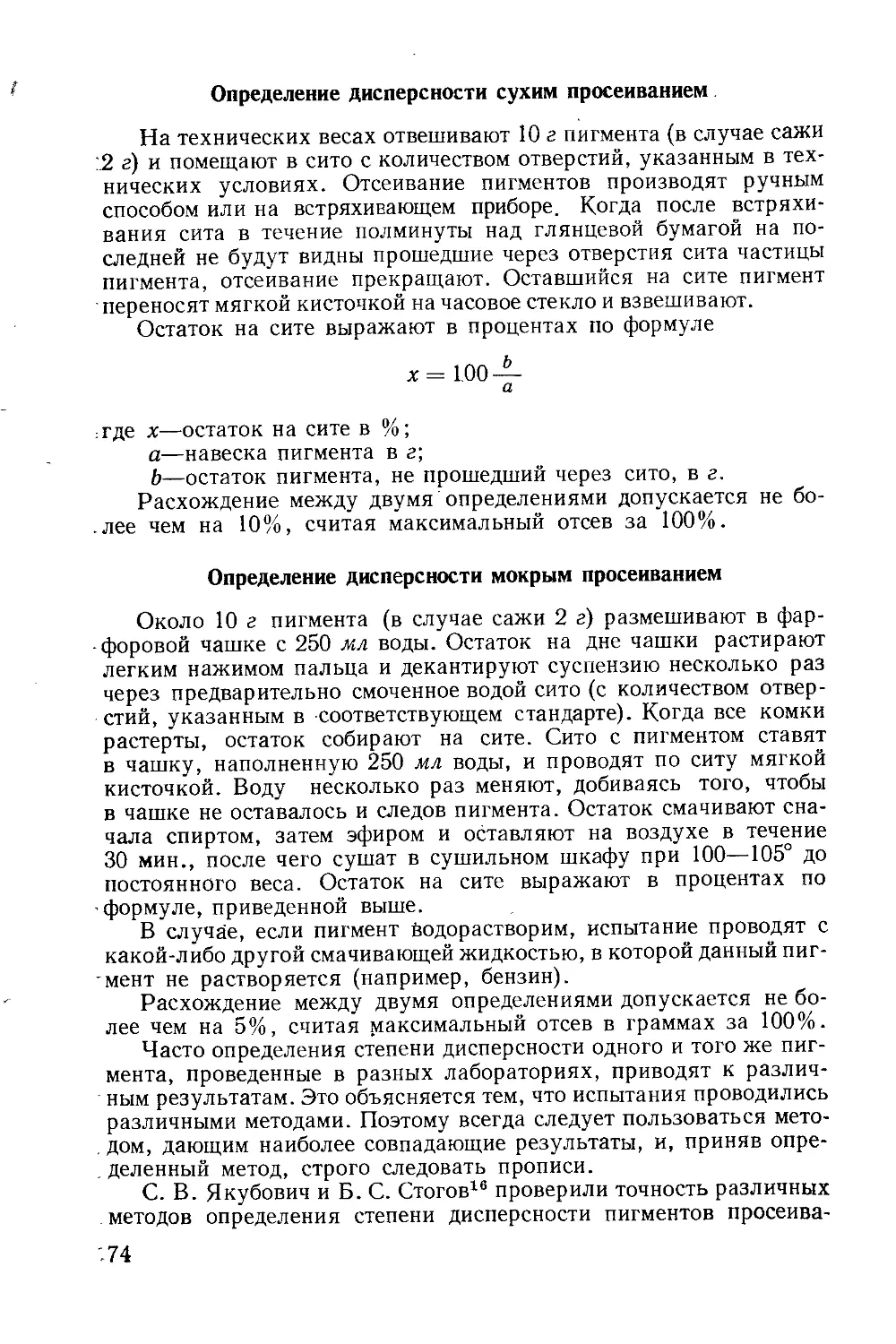

Определение дисперсности сухим просеиванием................74

Определение дисперсности мокрым просеиванием...............74

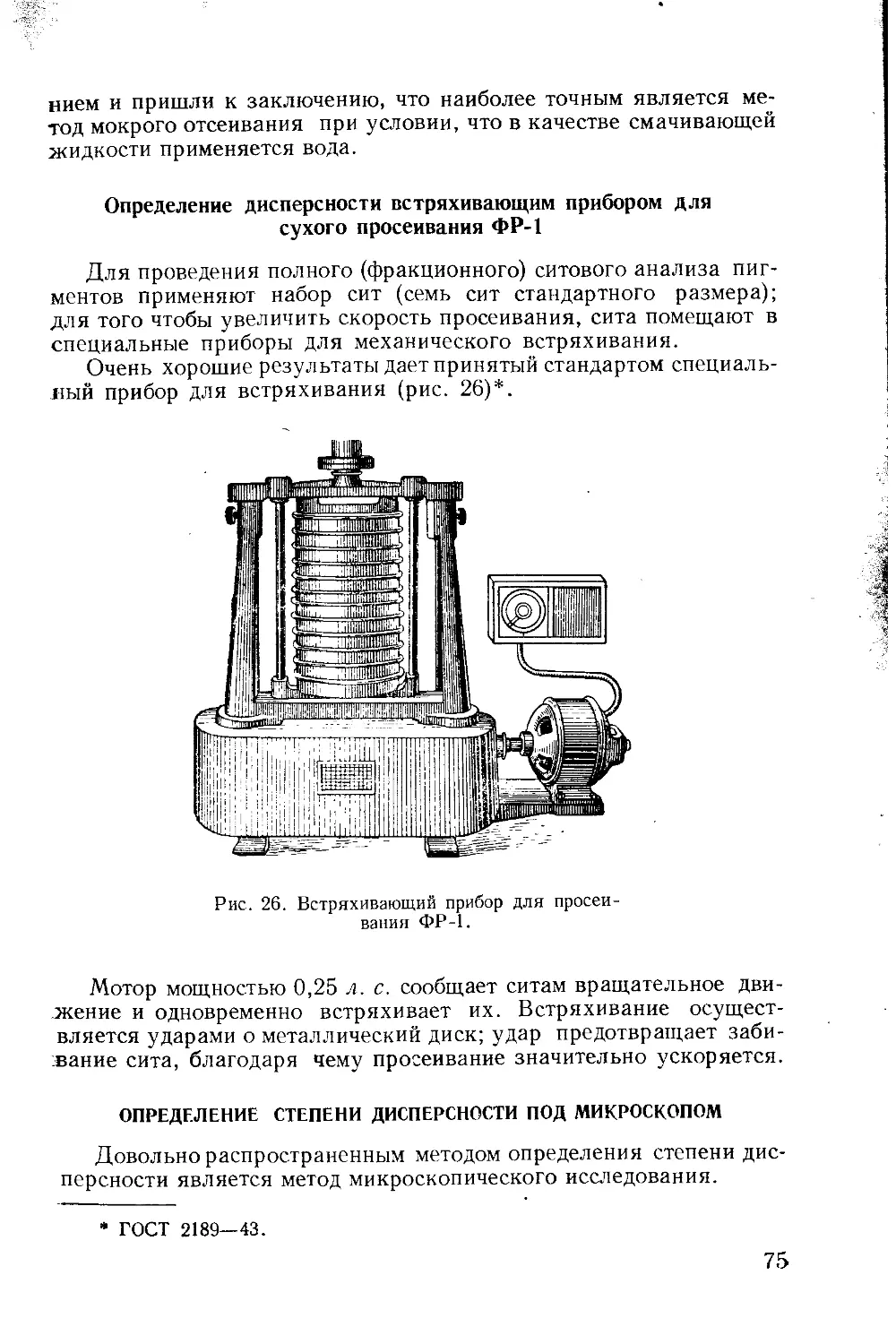

Определение дисперсности встряхивающим прибором для сухо-

го просеивания ФР-1....................................75

Определение степени дисперсности под микроскопом...............75

Определение дисперсности седиментационными (седиментометриче-

скими) методами...............................................79

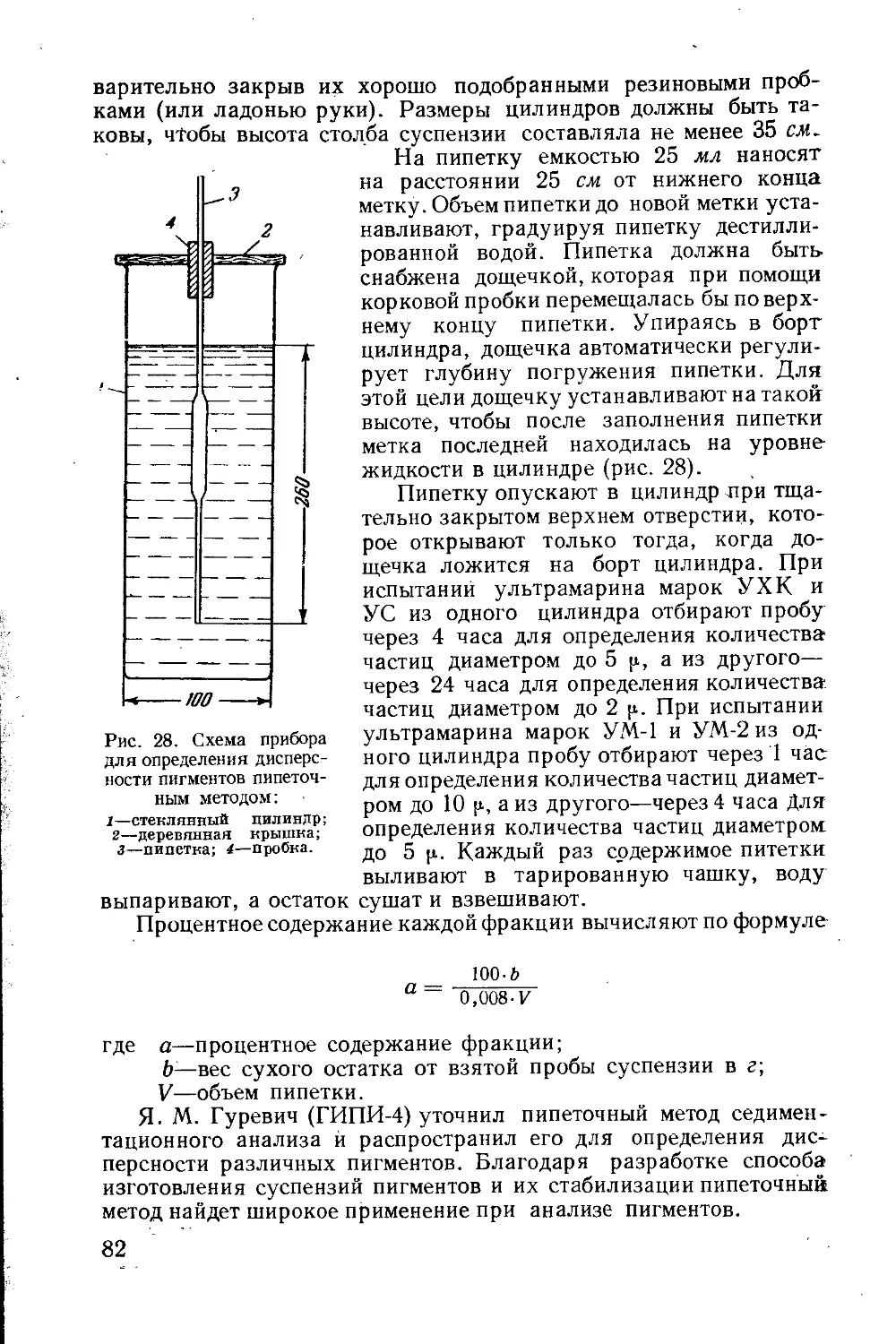

Определение дисперсности пипеточным методом................81

Определение дисперсности седнментометрическимн весами Фн-

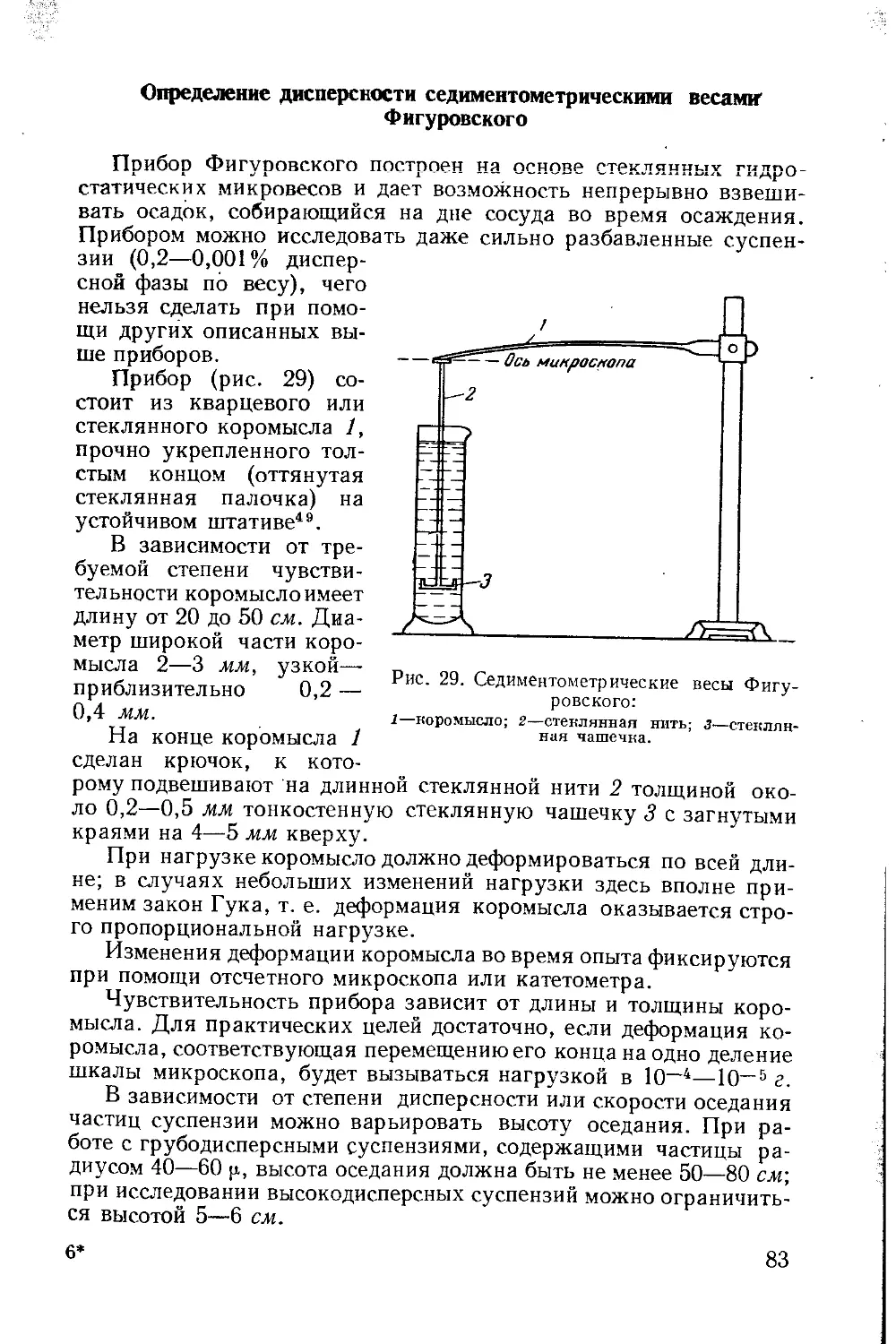

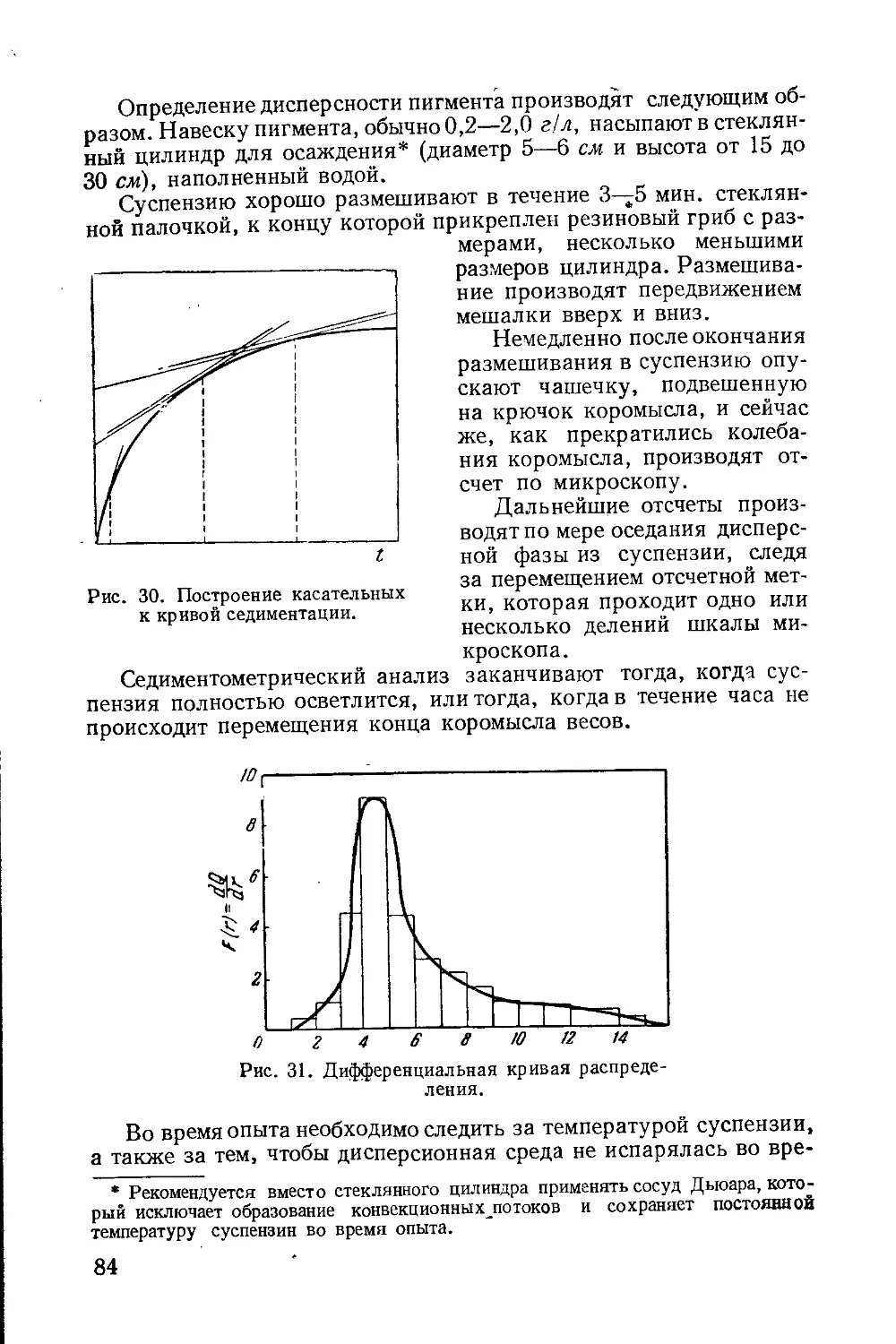

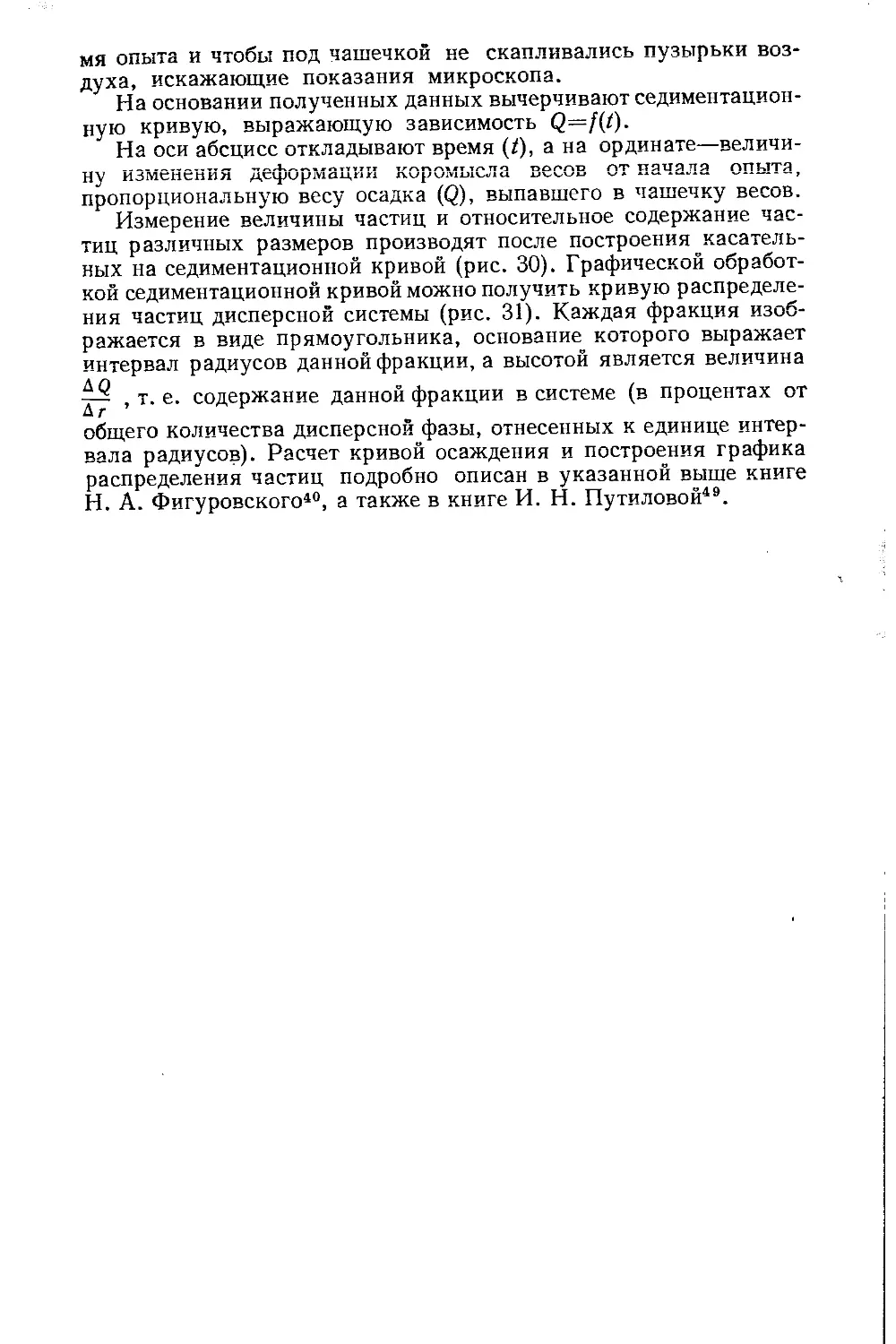

гуровского.............................................83

Глава 6. Определение удельного веса и объема пигментов..............86

Определение удельного веса пигментов......................... 86

Определение объема пигментов...................................89

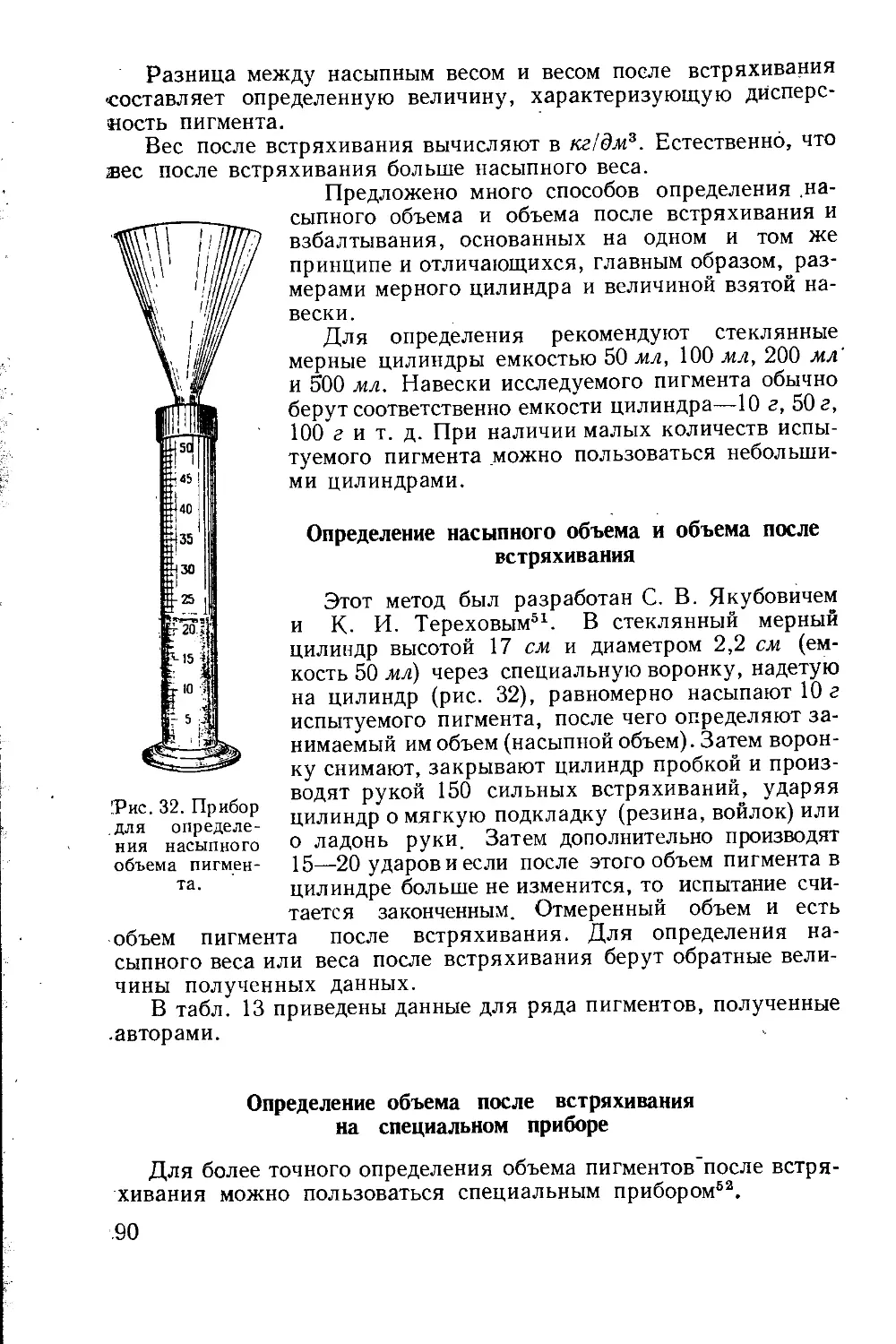

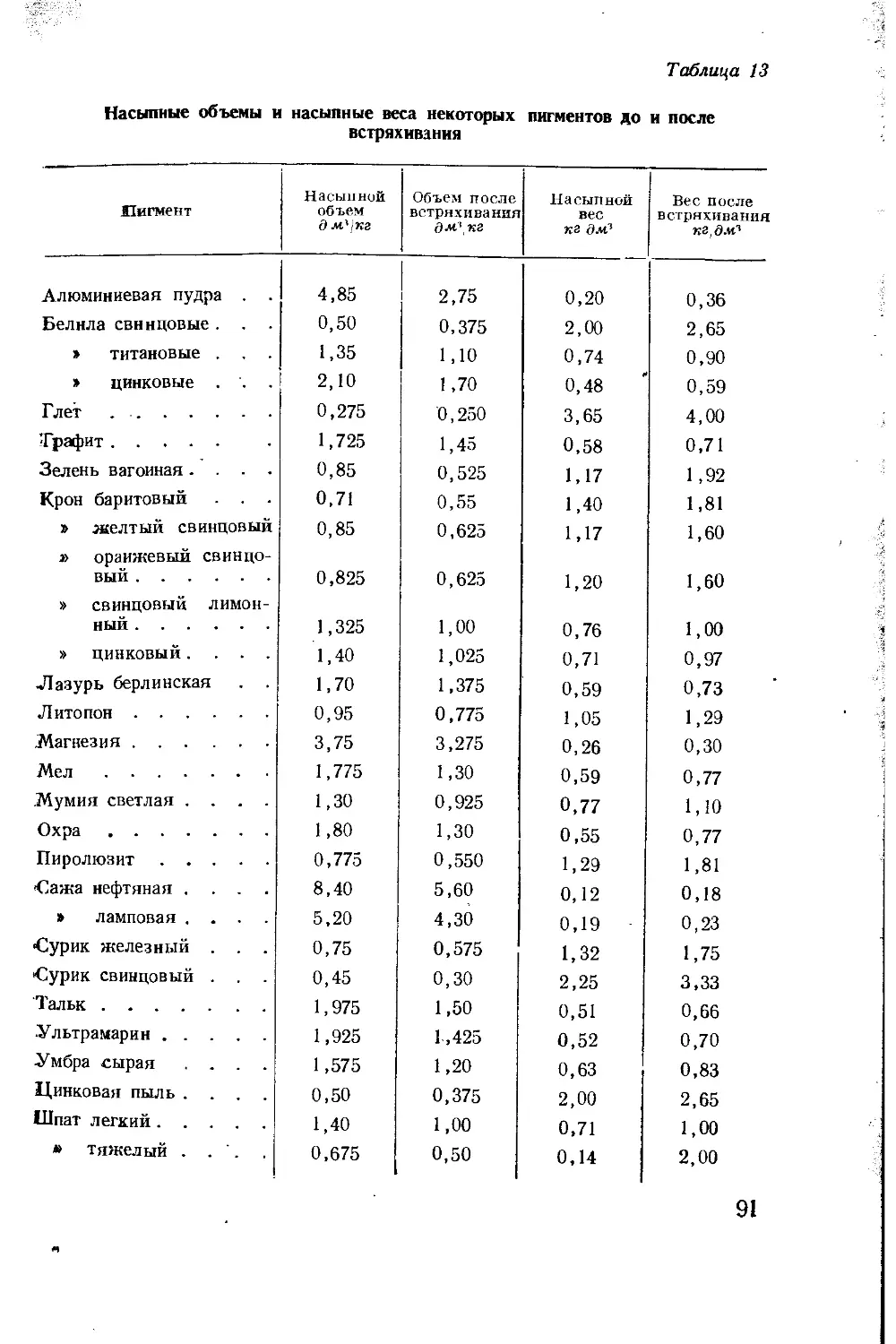

Определение насыпного объема и объема после встряхивания . 90

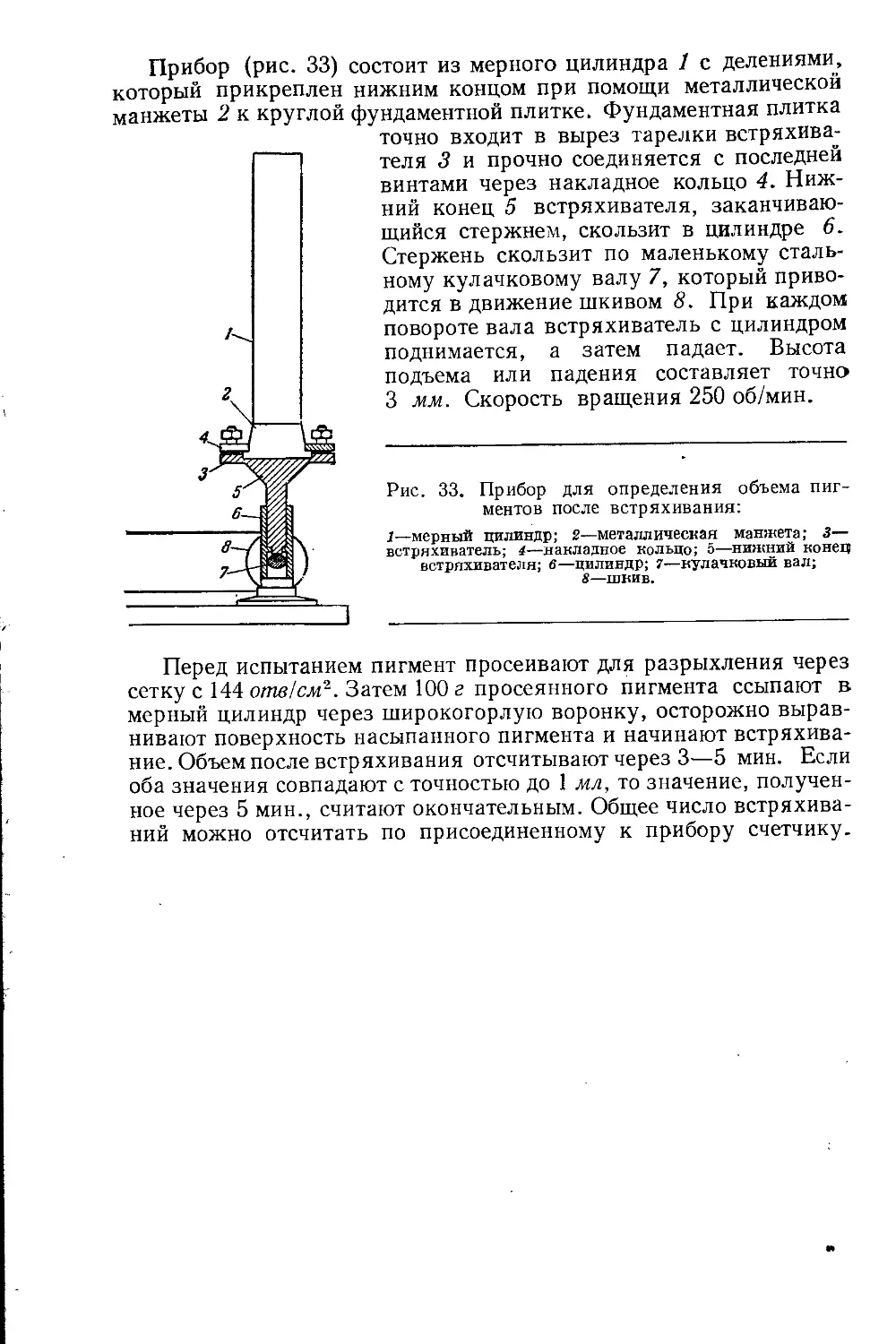

Определение объема после встряхивания на специальном приборе 90

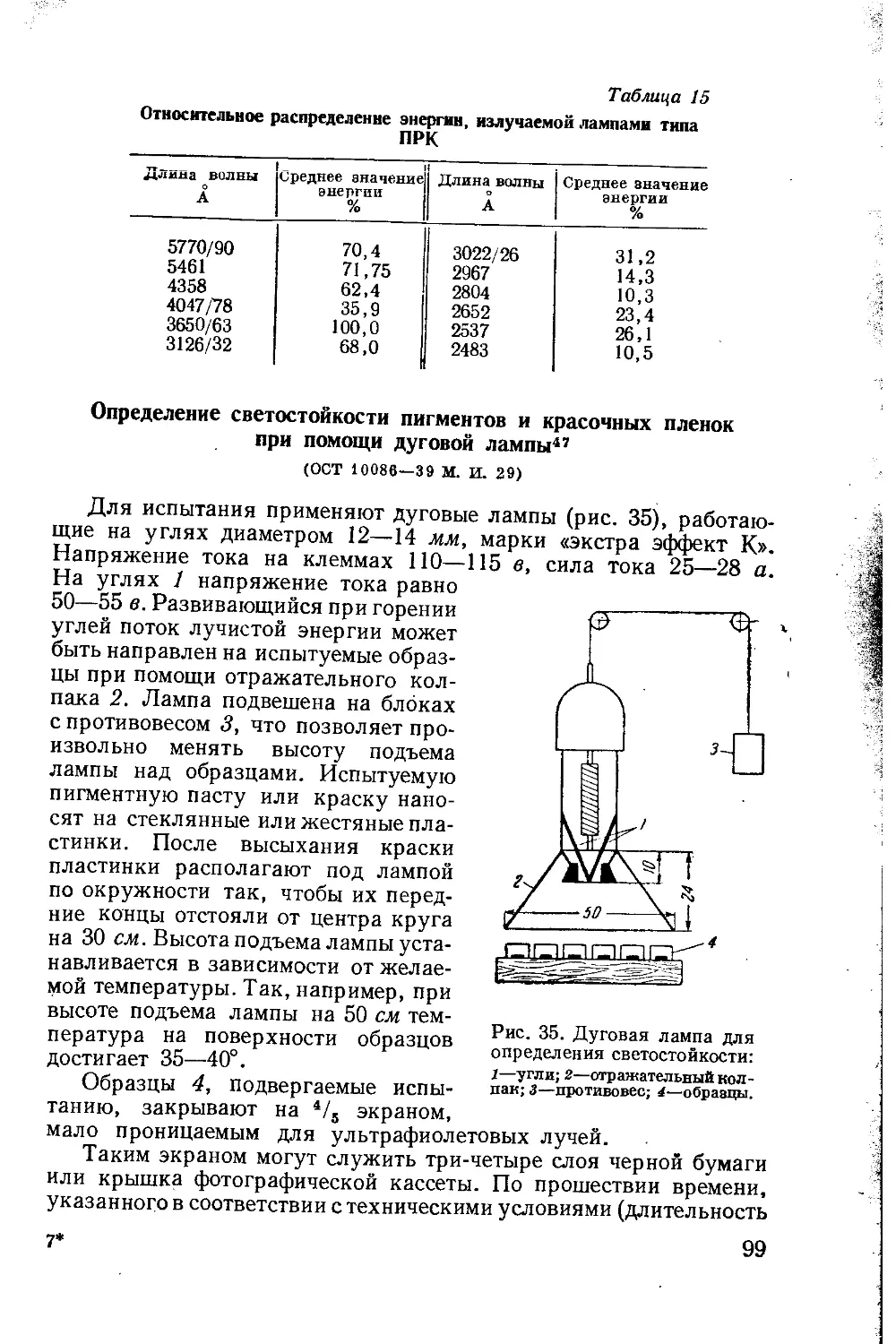

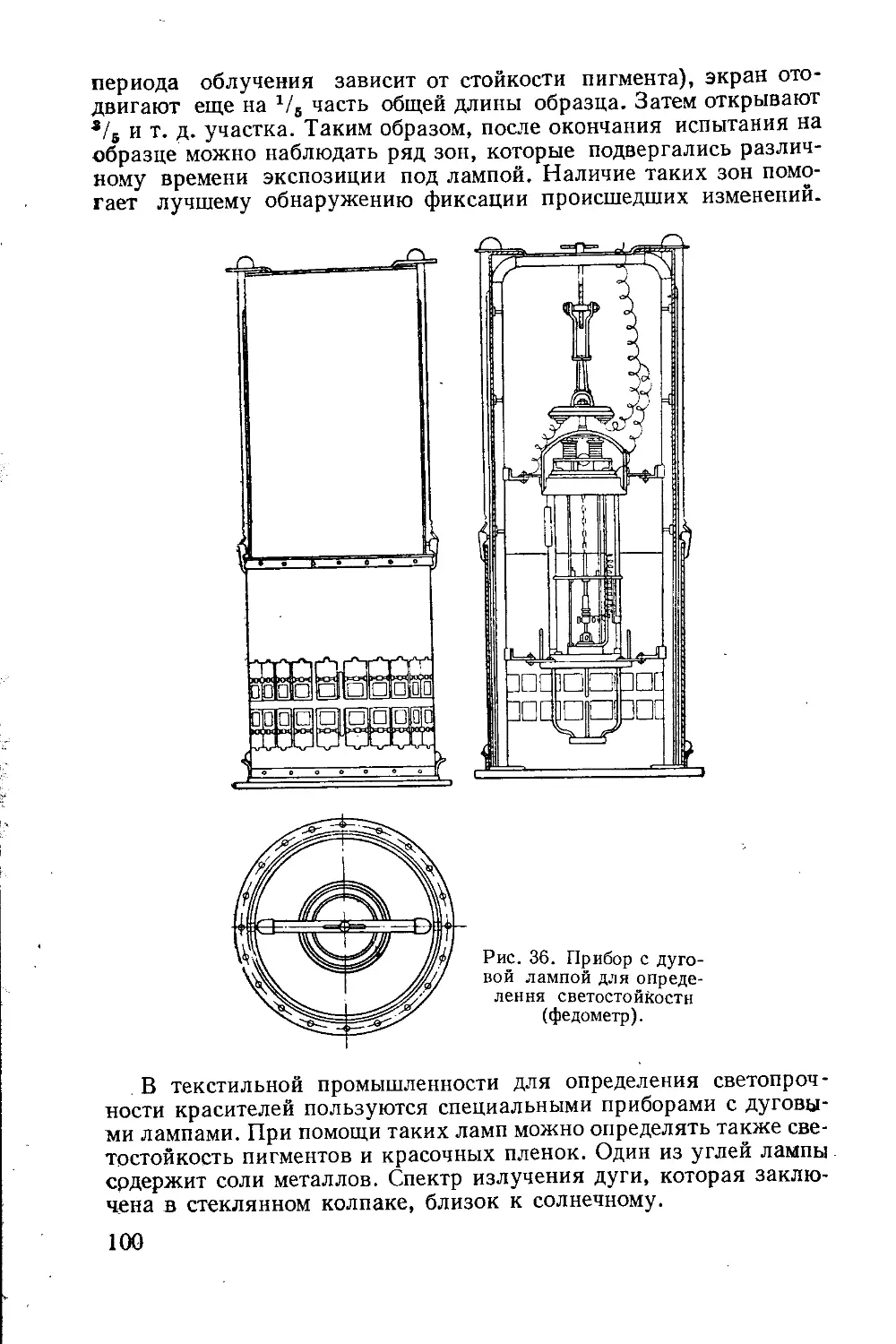

' Глава 7. Определение светостойкости пигментов и красок............93

Определение светостойкости пигментов при естественном освещении 94

Определение светостойкости пигментов при искусственном освещении 96

Определение светостойкости литопона при помощи ртутно-квар-

цевой лампы............................................97

Определение светостойкости пигментов и красочных пленок при

помощи дуговой лампы...................................99

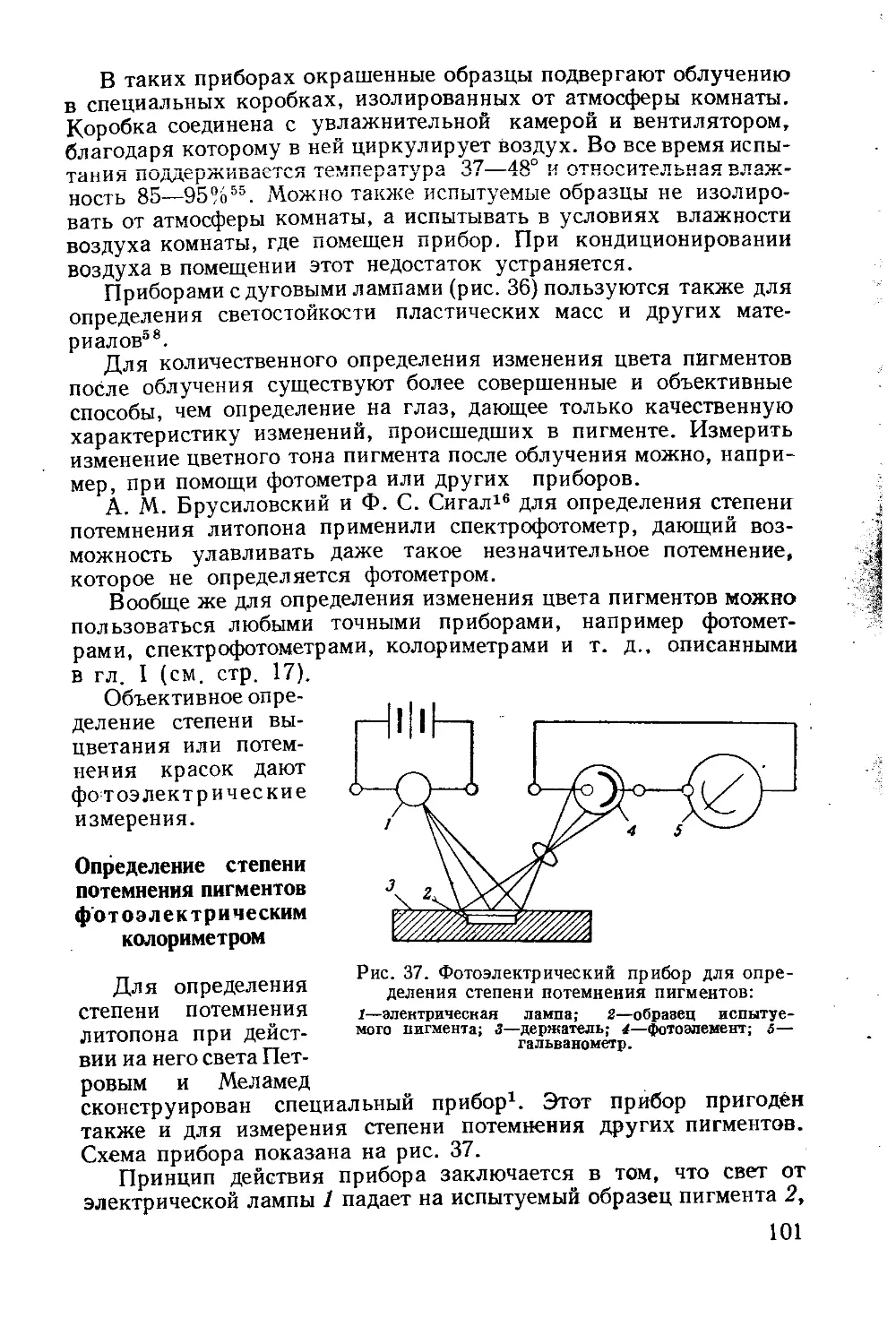

Определение степени потемнения пигментов фотоэлектрическим

колориметром..........................................101

Определение стойкости к свету и стойкости к свету и погоде . 102

Глава 8. Специальные методы испытании пигментов....................103

Определение угла естественного откоса пигментов...............103

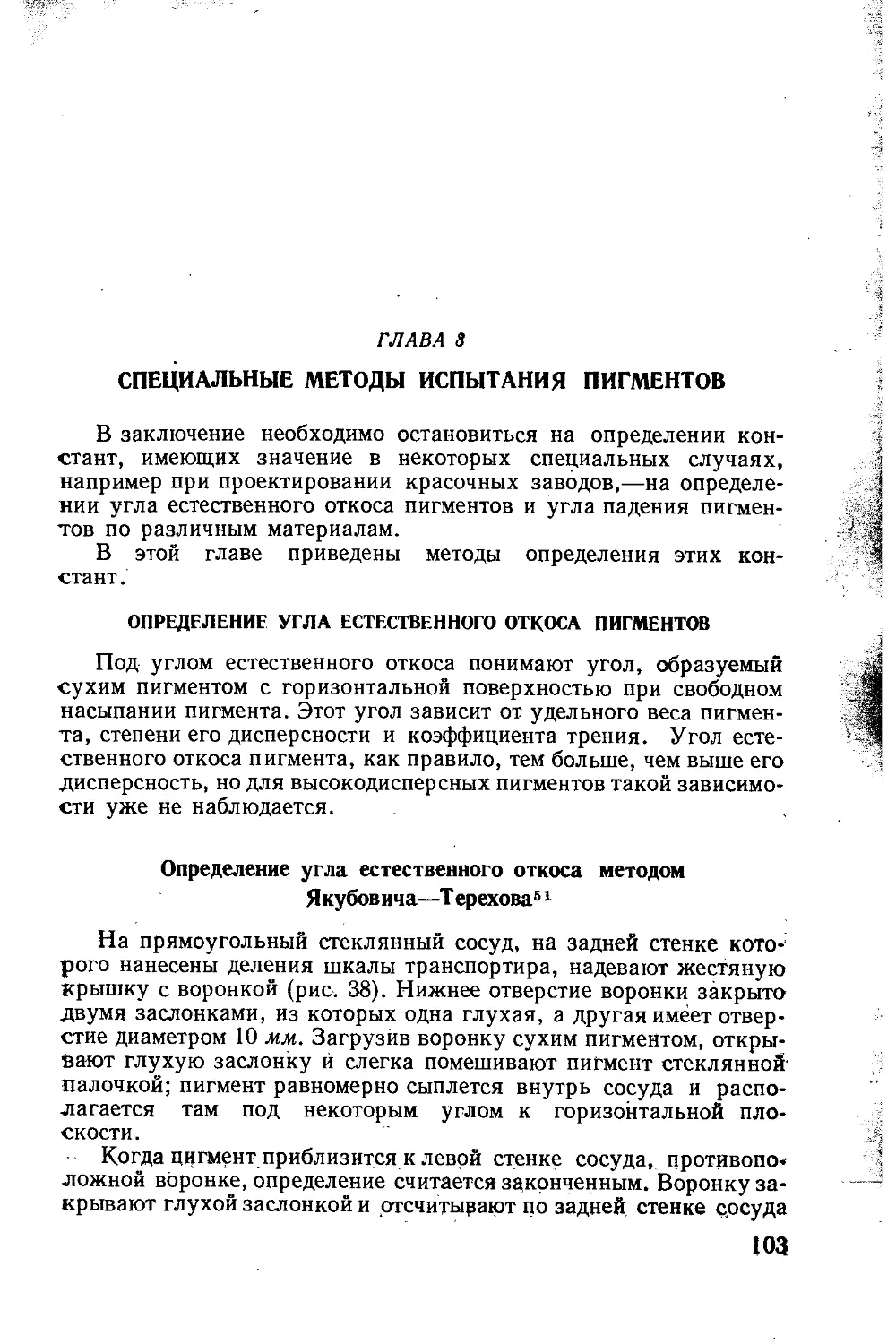

Определение угла естественного откоса методом Якубовича-Те-

рехова................................................103

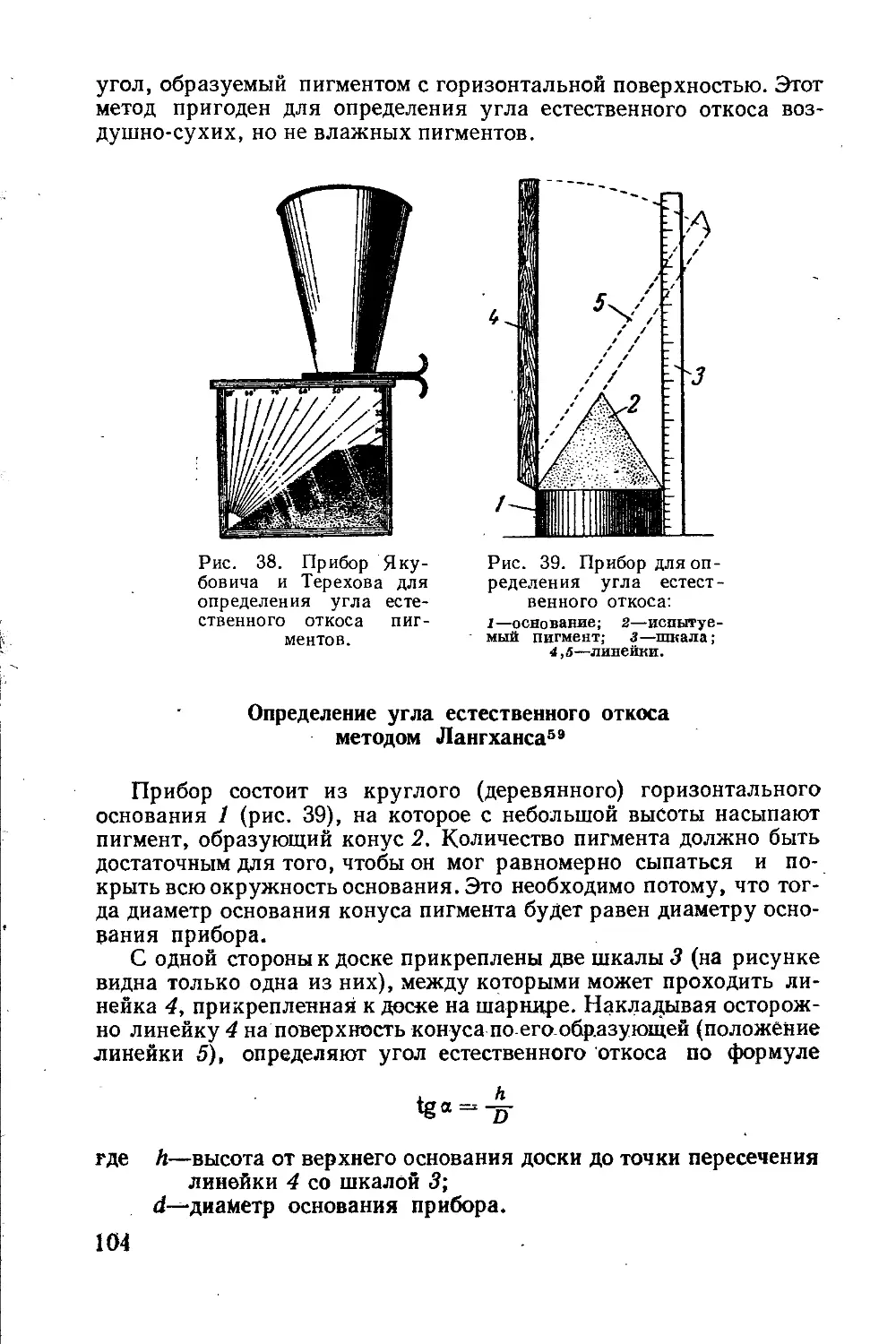

Определение угла естественного откоса методом Лангханса. . 104

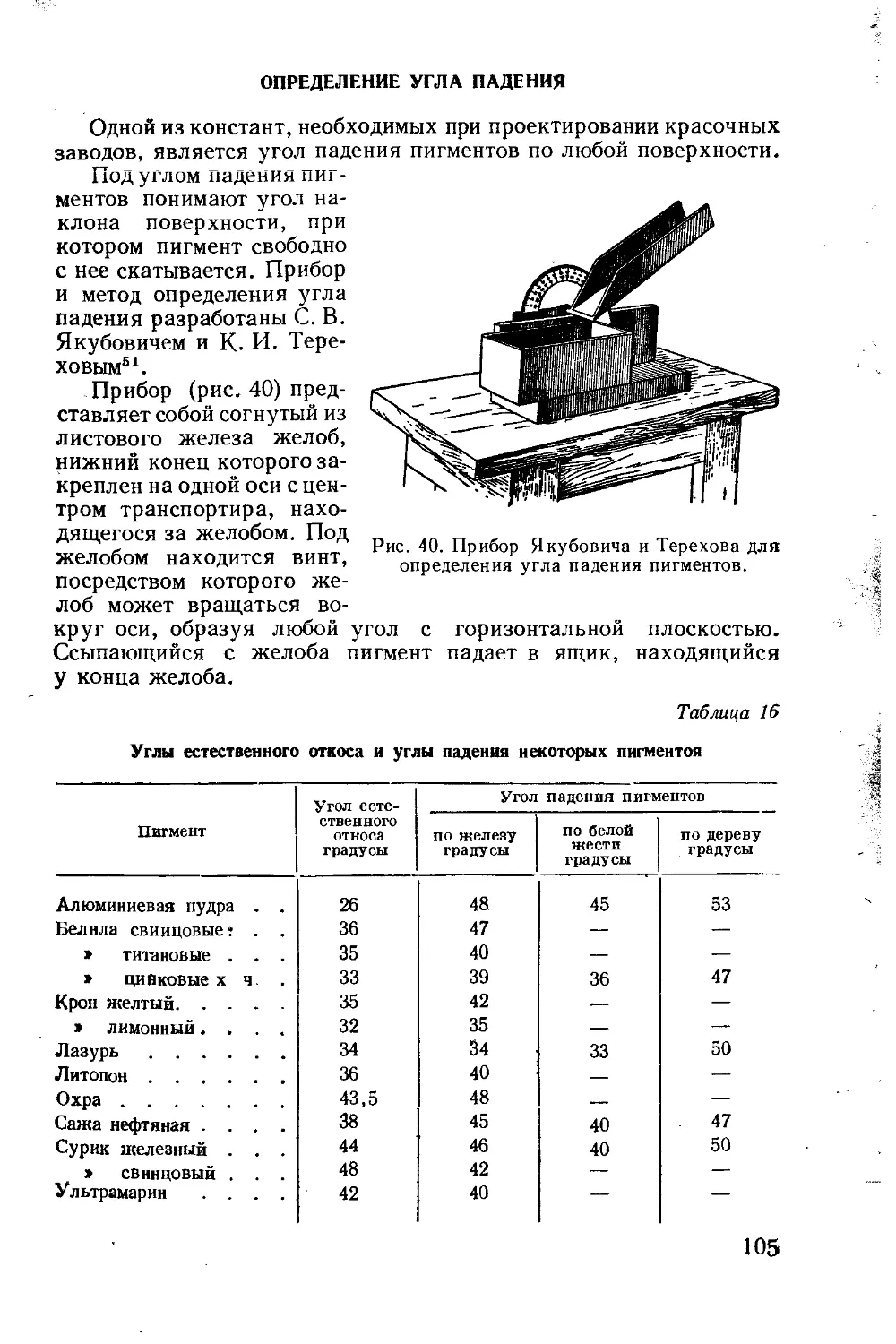

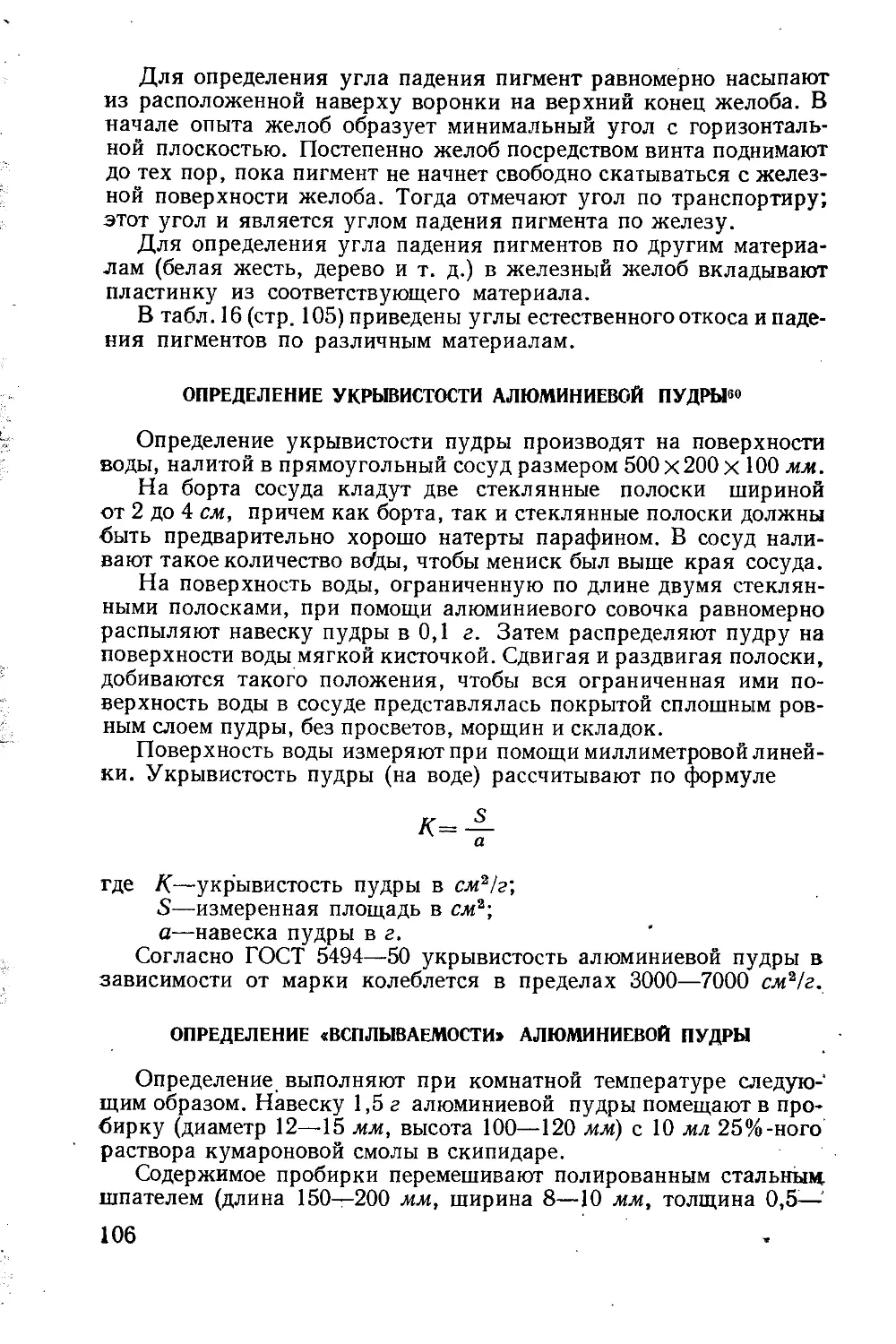

Определение угла падении . ................................. 105

Определение укрывистости алюминиевой пудры....................106

Определение «всплываемости» алюминиевой пудры.................106

Литература....................................................107

ЧАСТЬ ВТОРАЯ

ИСПЫТАНИЯ ПЛЕНКООБРАЗУЮЩИХ И ПИГМЕНТИРОВАННЫХ

СИСТЕМ В жидком СОСТОЯНИИ

Глава 1. Определение вязкости иепигментированных и пигментированных

лакокрасочных материалов....................................111

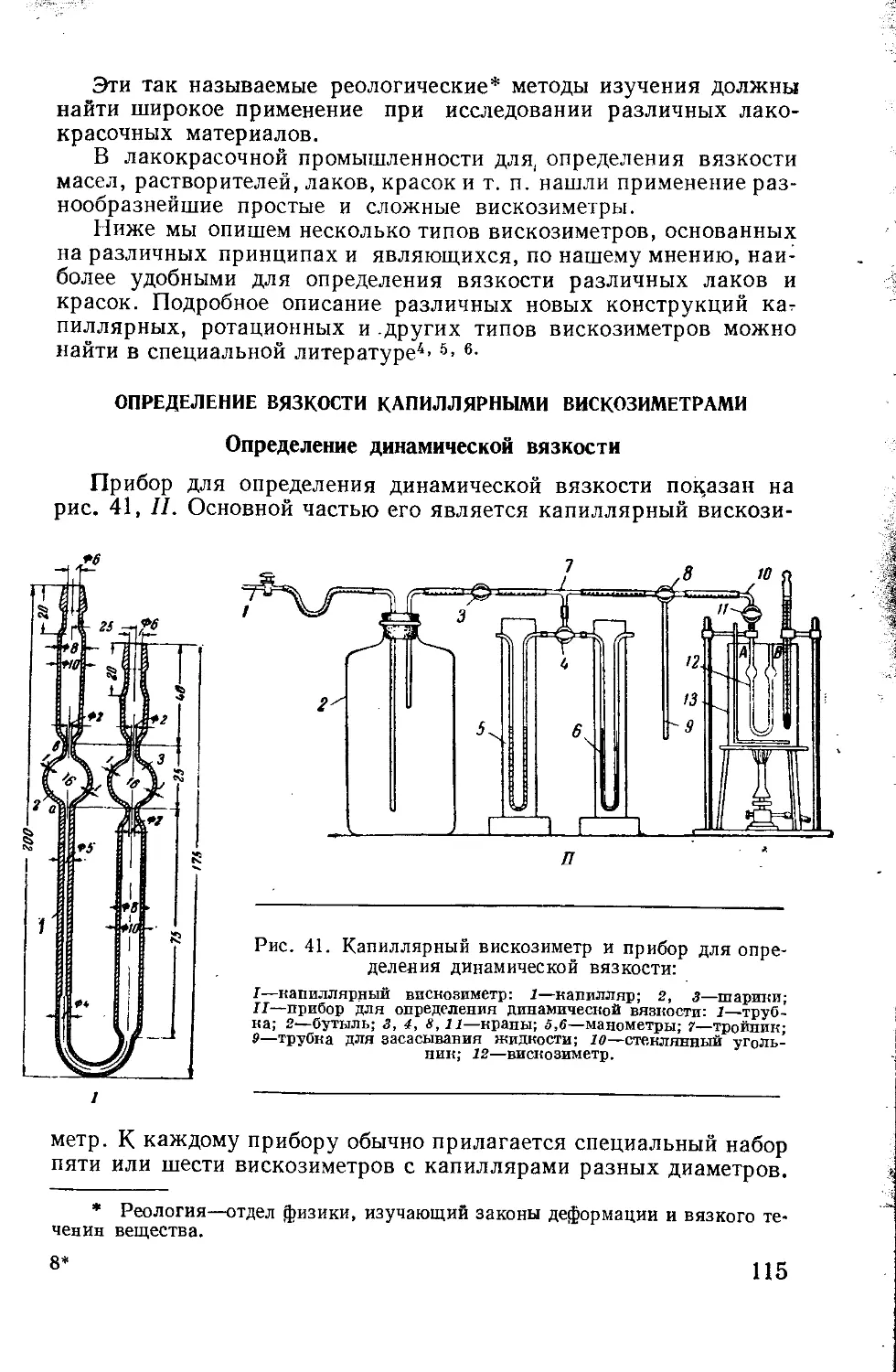

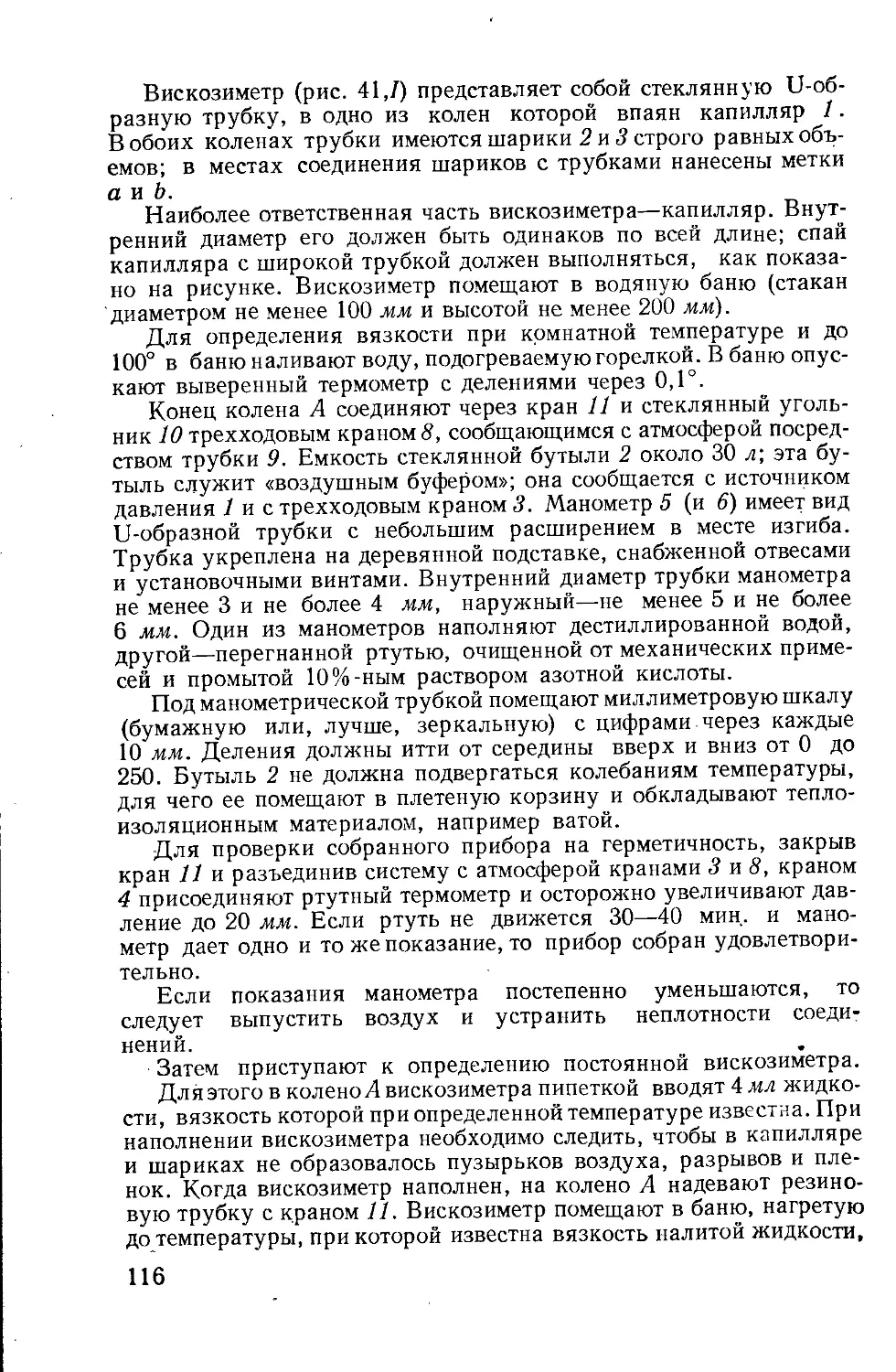

Определение вязкости капиллярными вискозиметрами..............115

Определение динамической вязкости.........................115

Определение кинематической вязкости.......................118

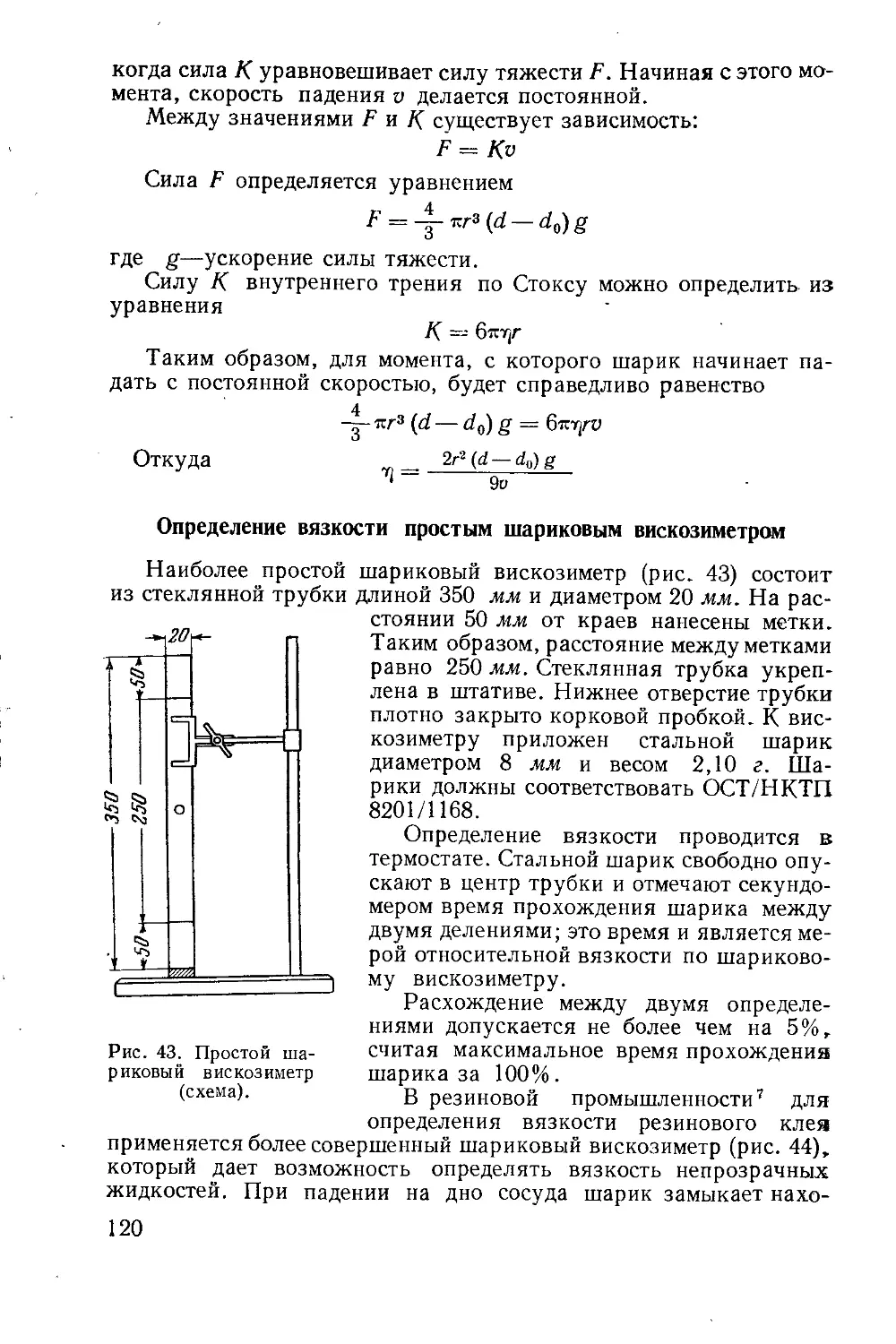

Определение вязкости шариковыми вискозиметрами................119

Определение вязкости простым шариковым вискозиметром . . 120

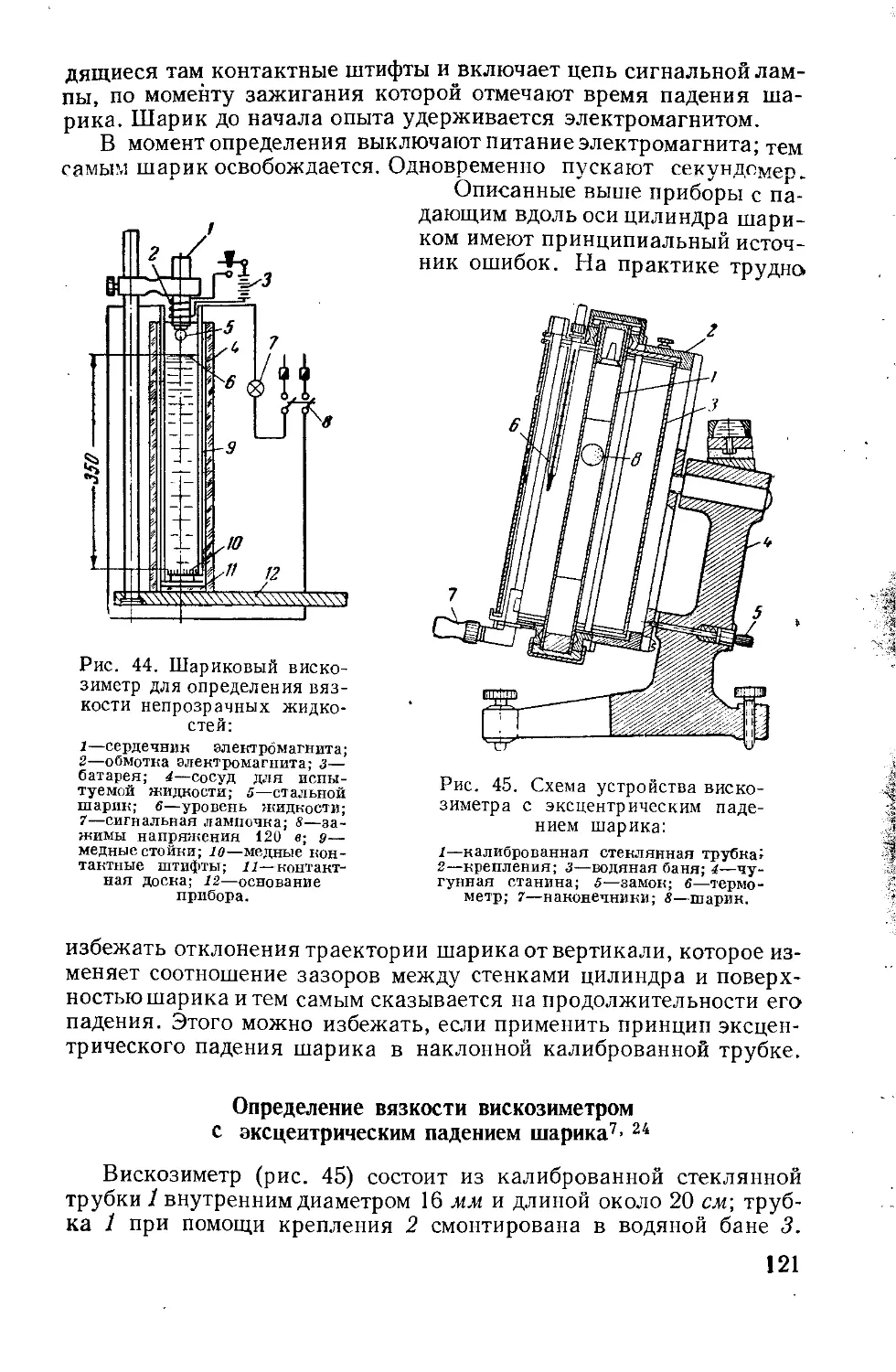

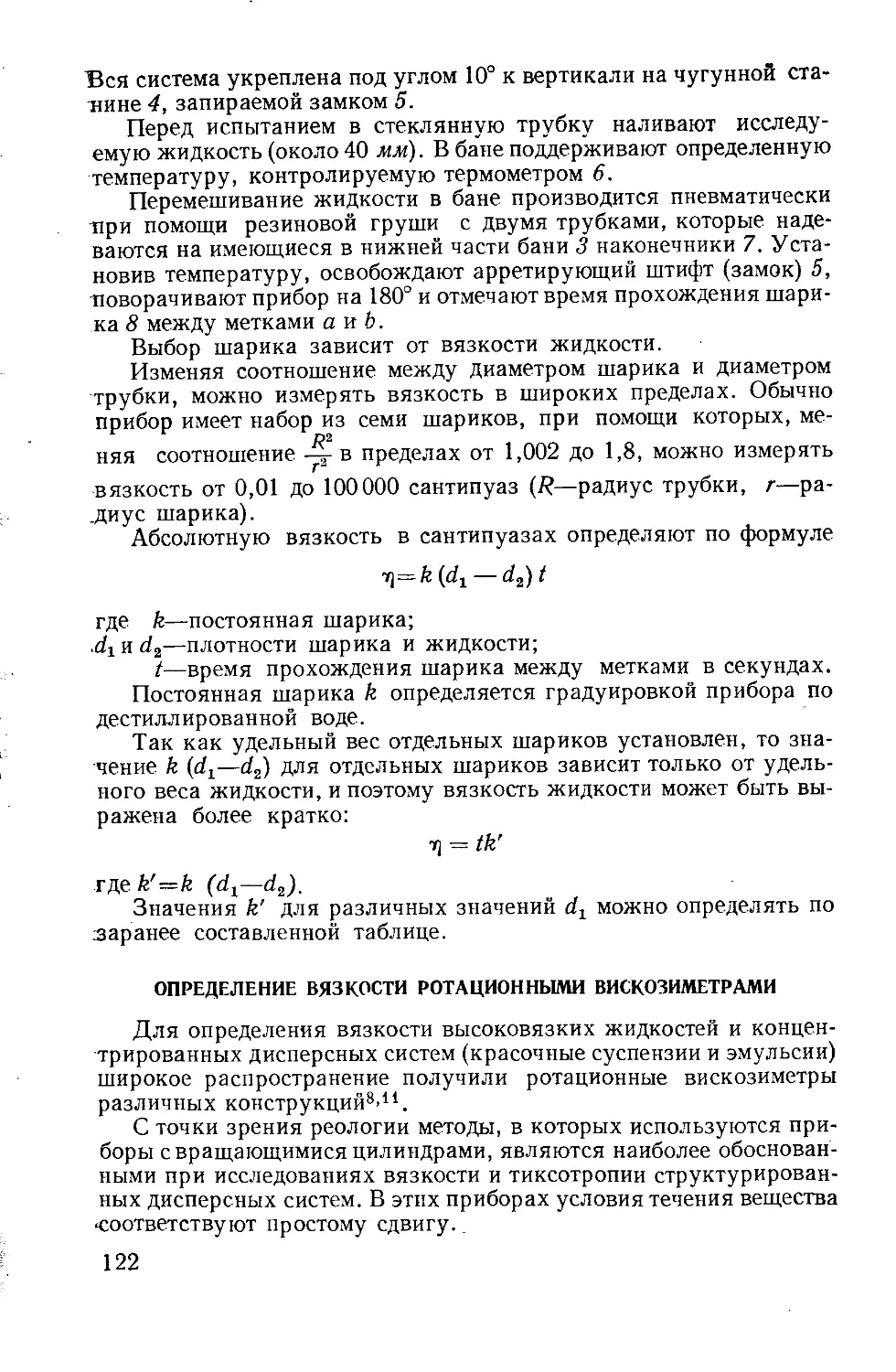

Определение вязкости вискозиметром с эксцентрическим па-

дением шарика.........................................121

4

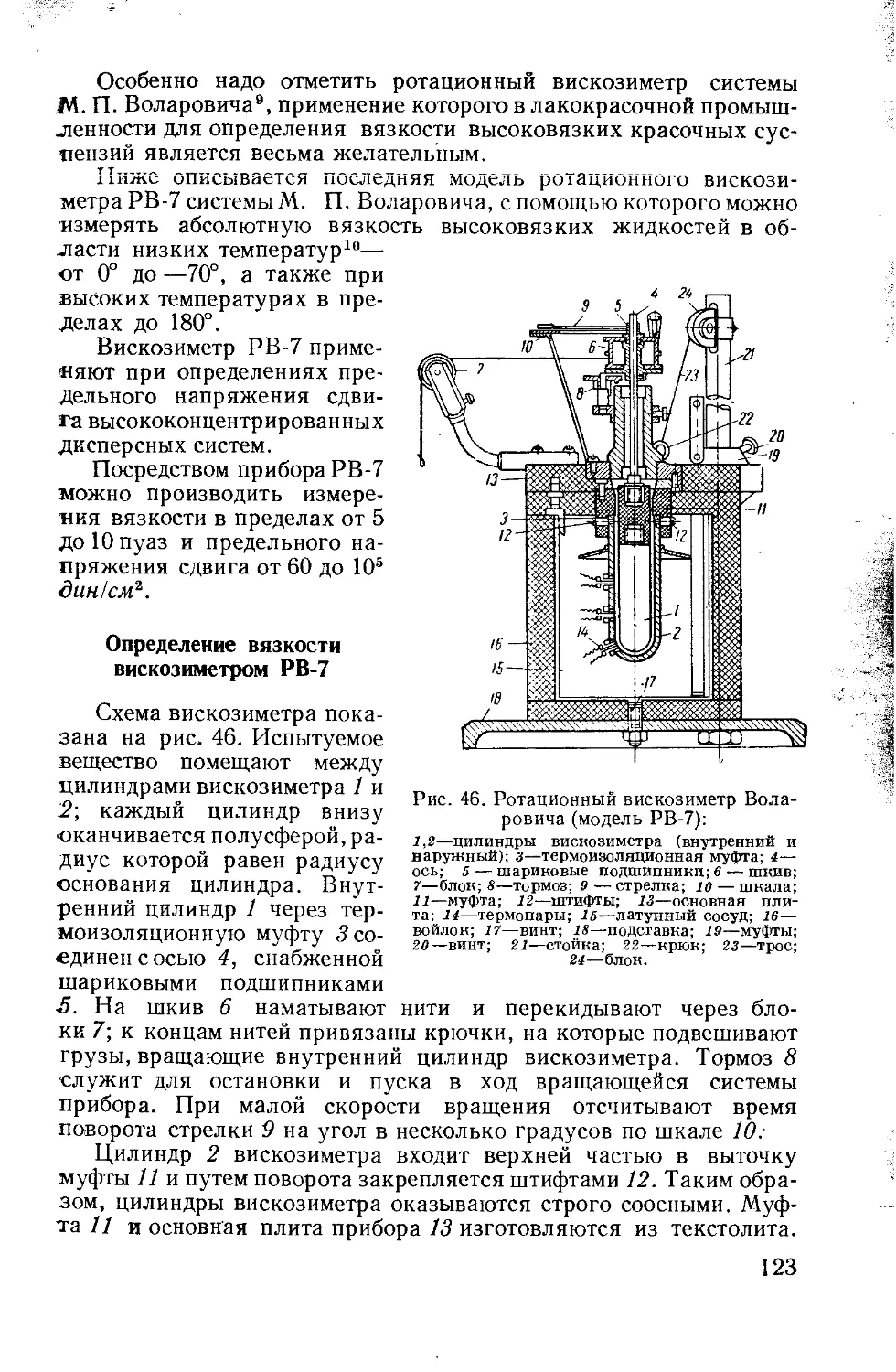

Определение вязкости ротационными вискозиметрами.............122

Определение вязкости вискозиметром РВ-7. ... ... 123

Определение вязкости электрическим вискозиметром типа ВИР. 125

Определение условной вязкости...............................• 127

Определение условной вязкости воронкой НИИЛК.............127

Определение условной вязкости вискозиметром ФЭ-36В . . .128

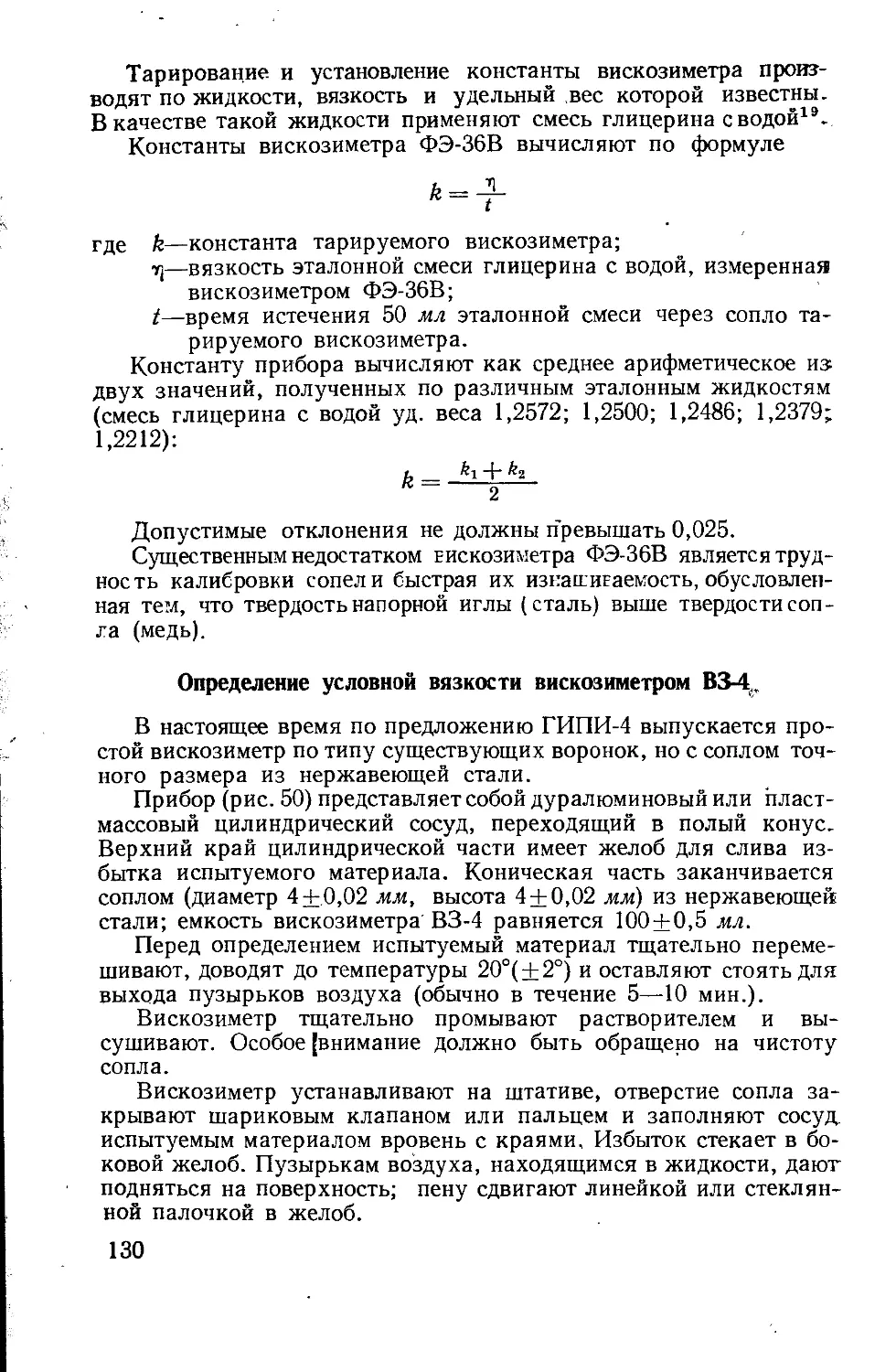

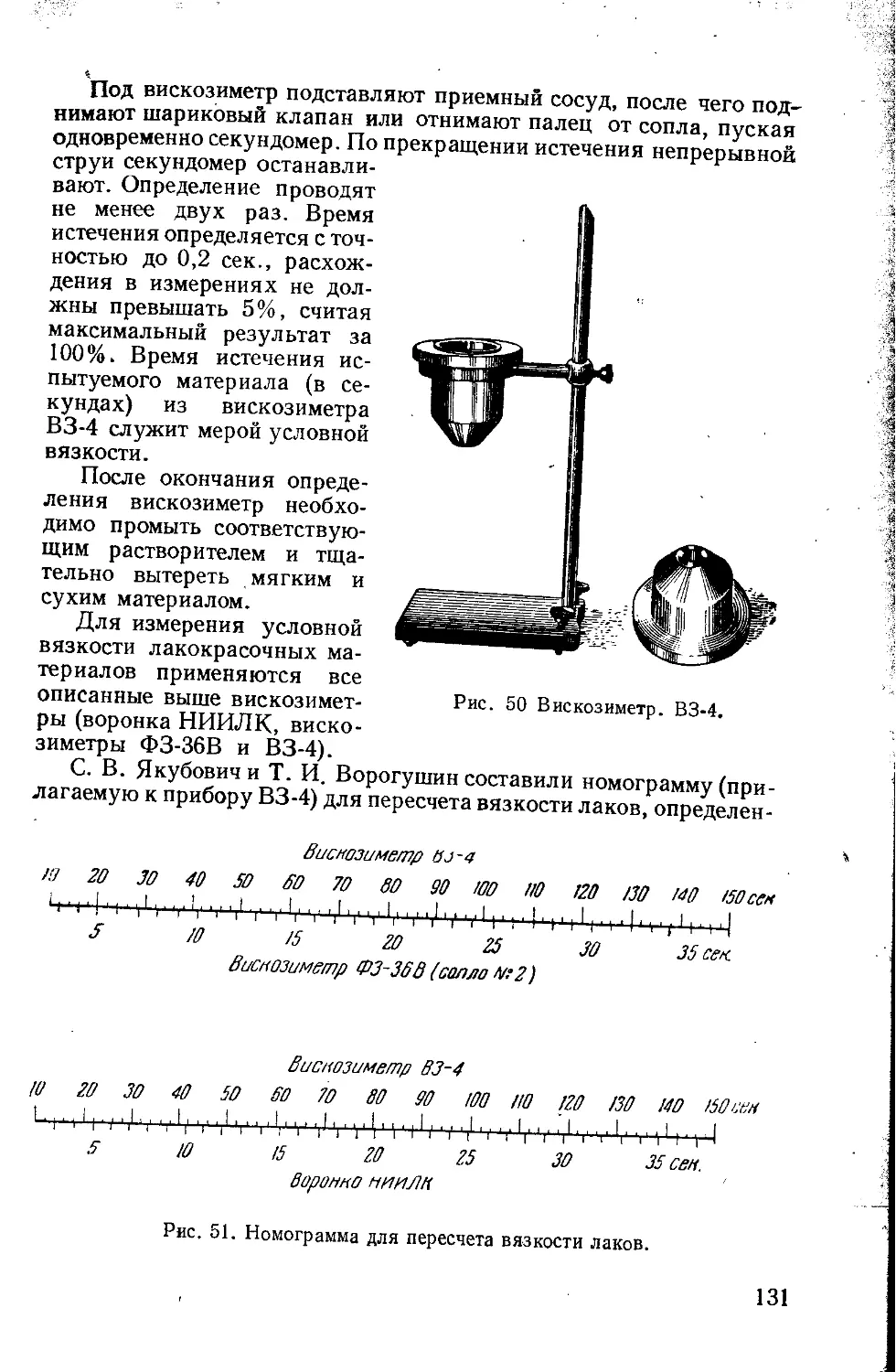

Определение условной вязкости вискозиметром ВЗ-4 . . . . 130

Определение условной вязкости высоковязких пигментированных

систем..................................................132

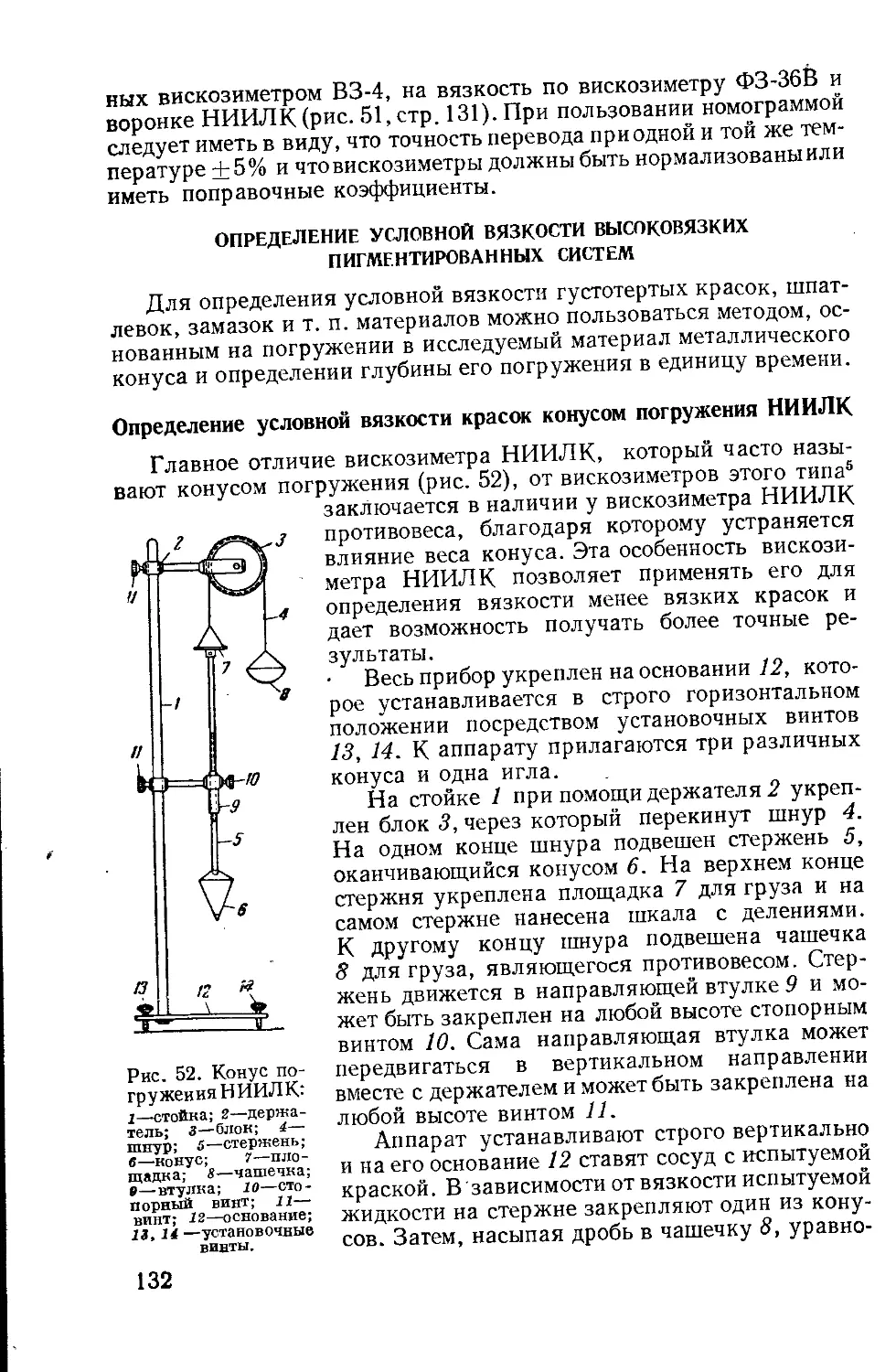

Определение условной вязкости красок конусом погружения

НИИЛК . . „..............................................132

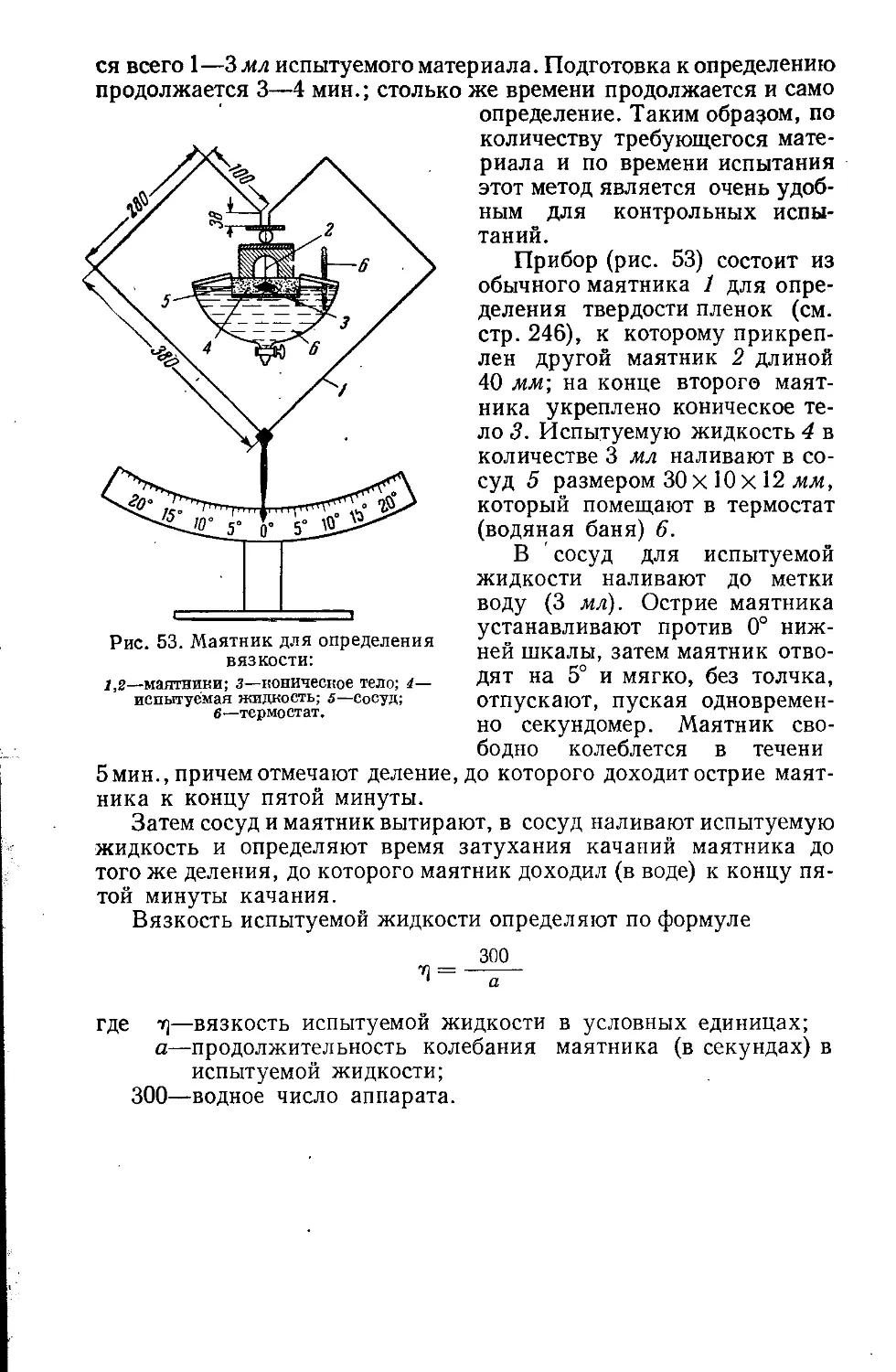

Определение условной вязкости методом колебаний..............133

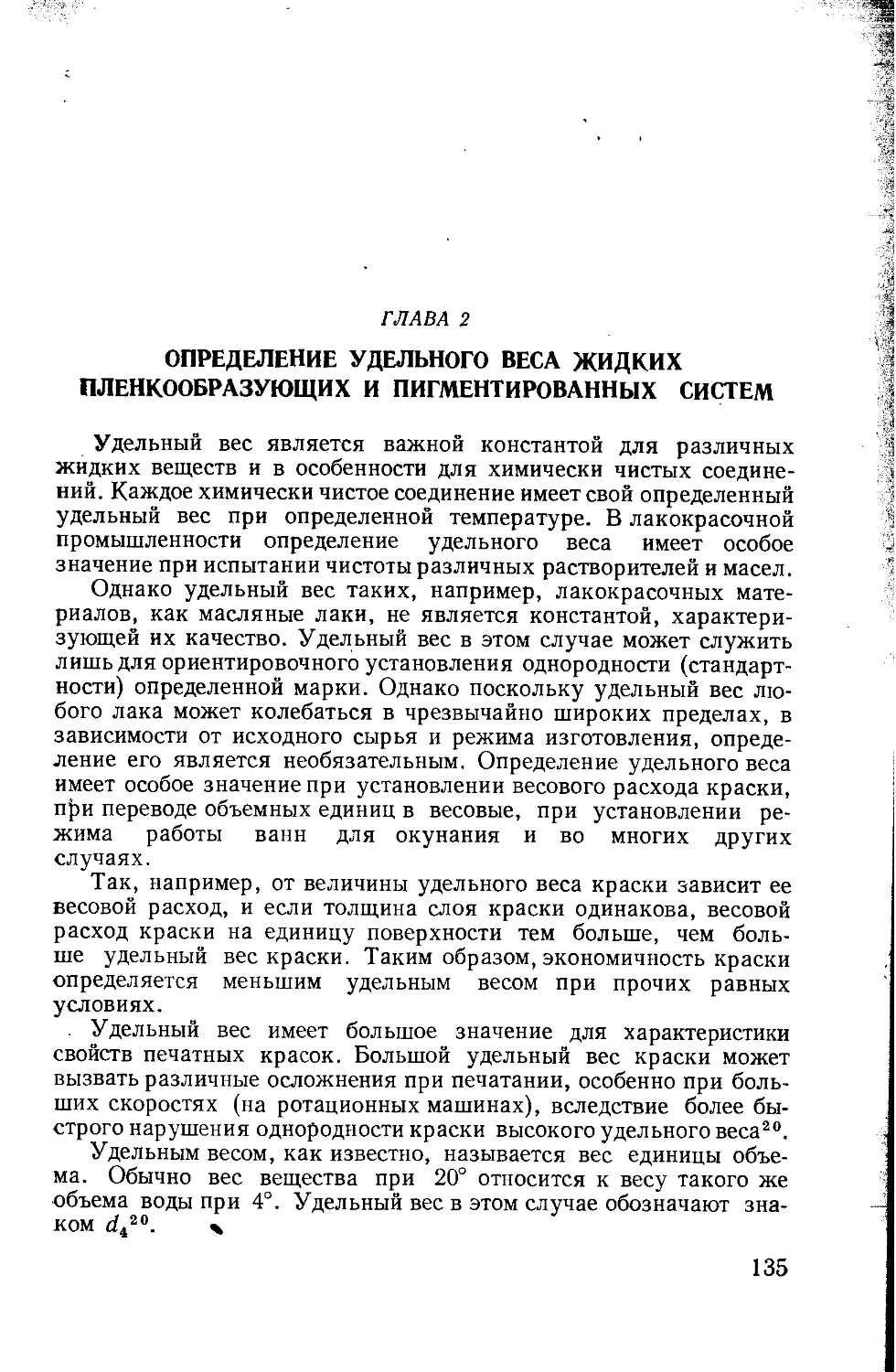

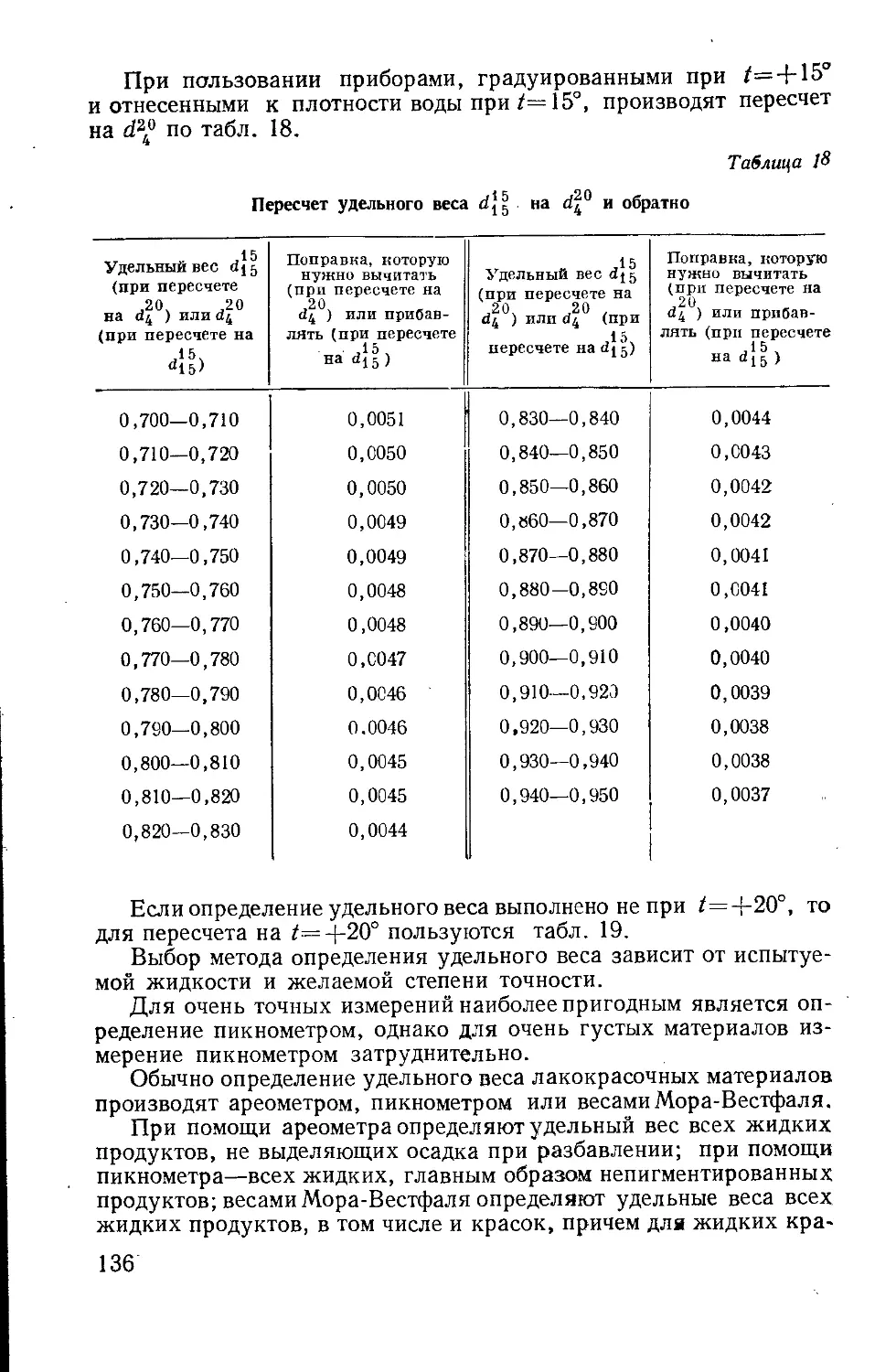

Глава 2. Определение удельного веса жидких пленкообразующих и пиг-

ментированных систем.......................................- .135

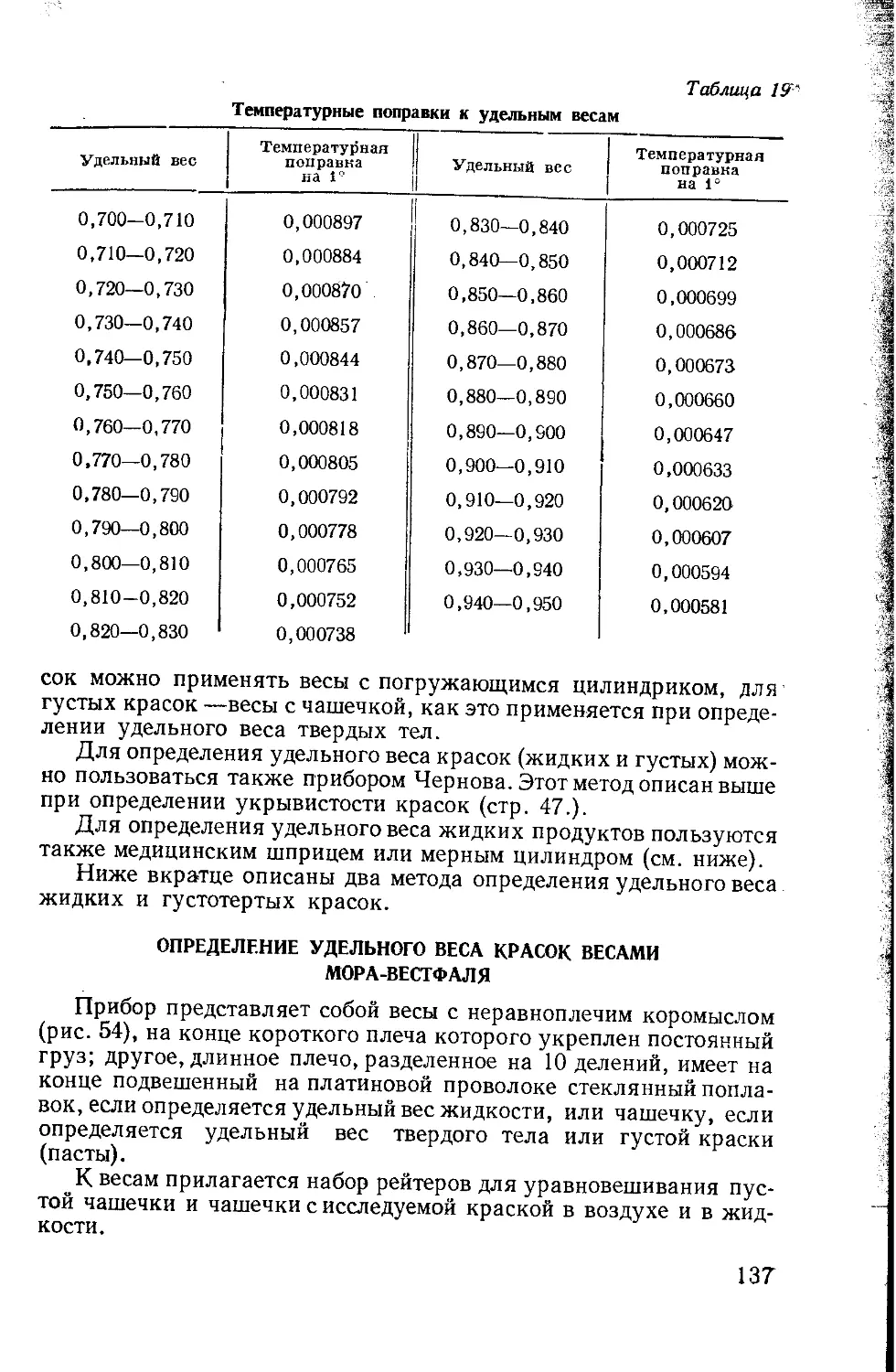

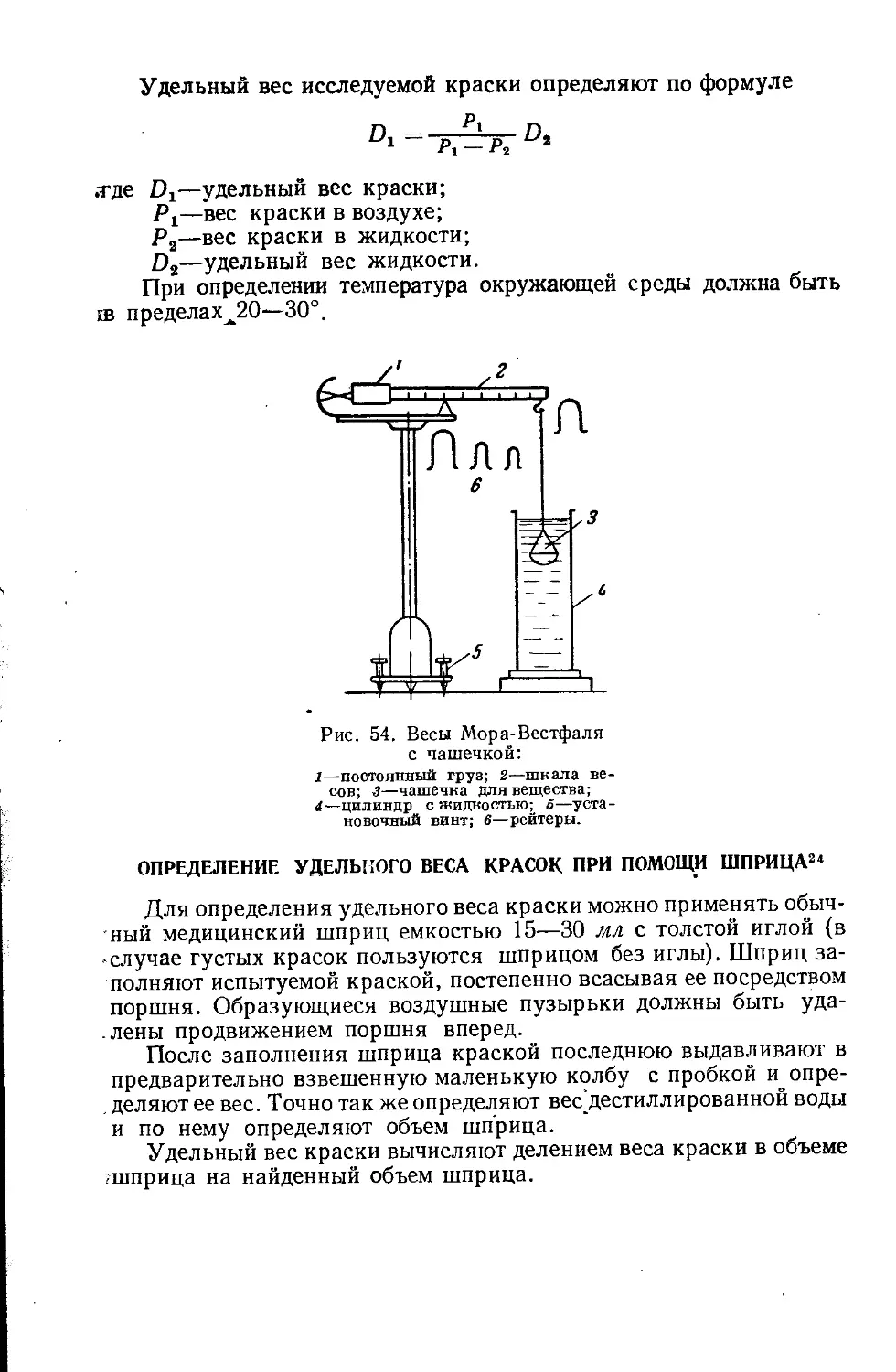

Определение удельного веса красок весами Мора-Вестфаля . . . 137

Определение удельного веса красок при помощи шприца .... 138

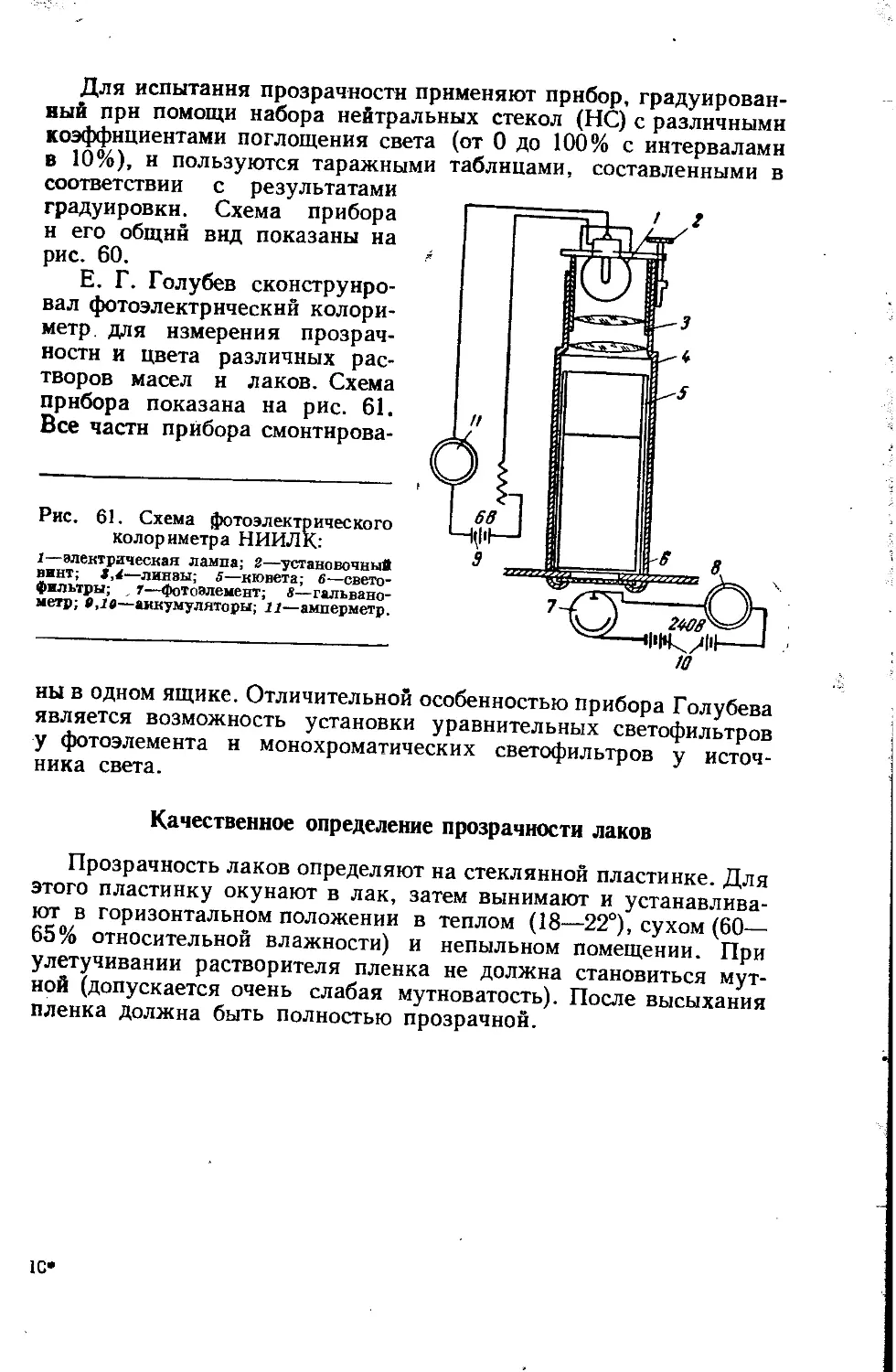

Глава 3. Определение цвета и прозрачности различных пленкообразующих 139

Определение цвета масел, олиф, смол и лаков..................139

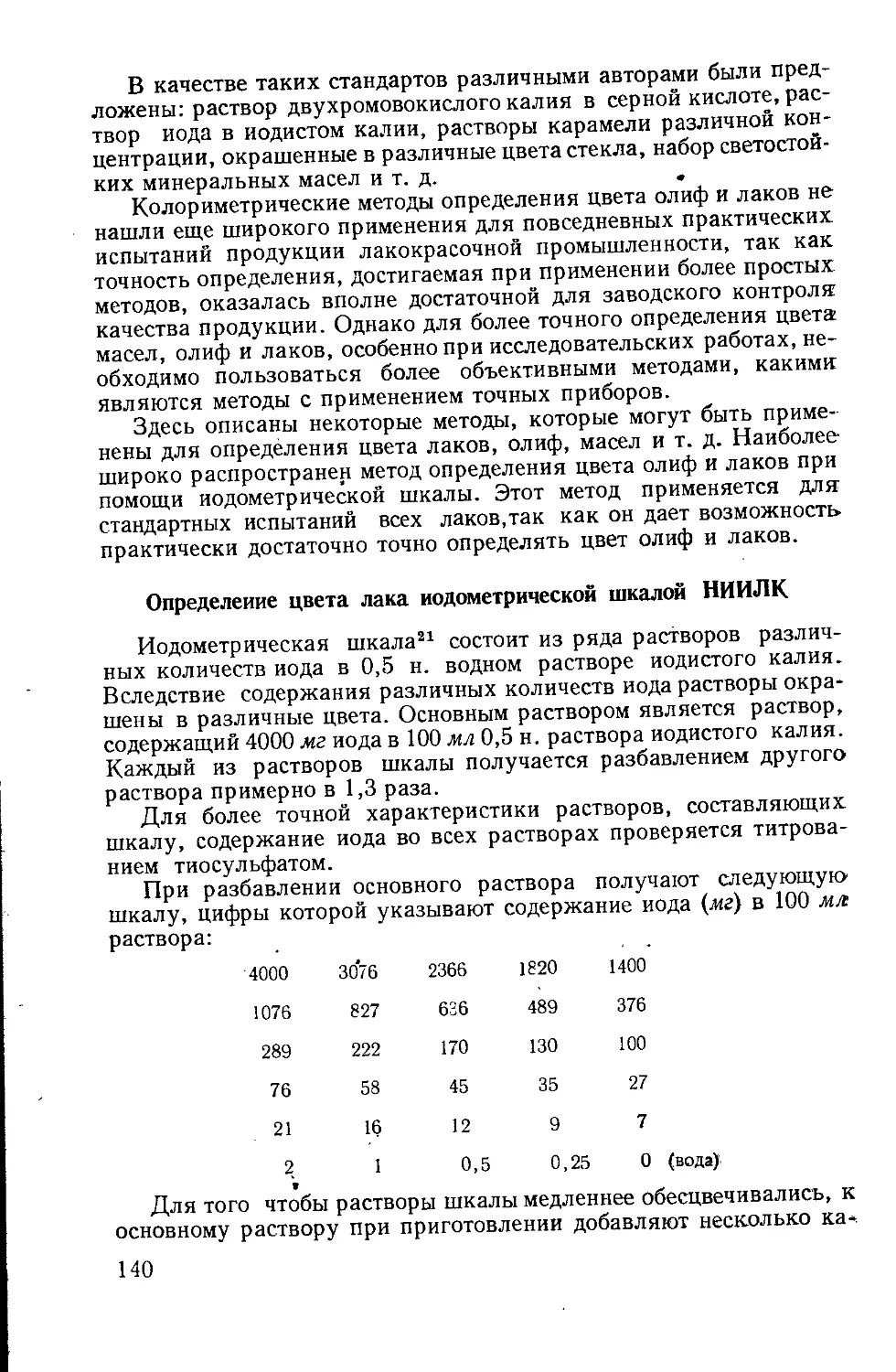

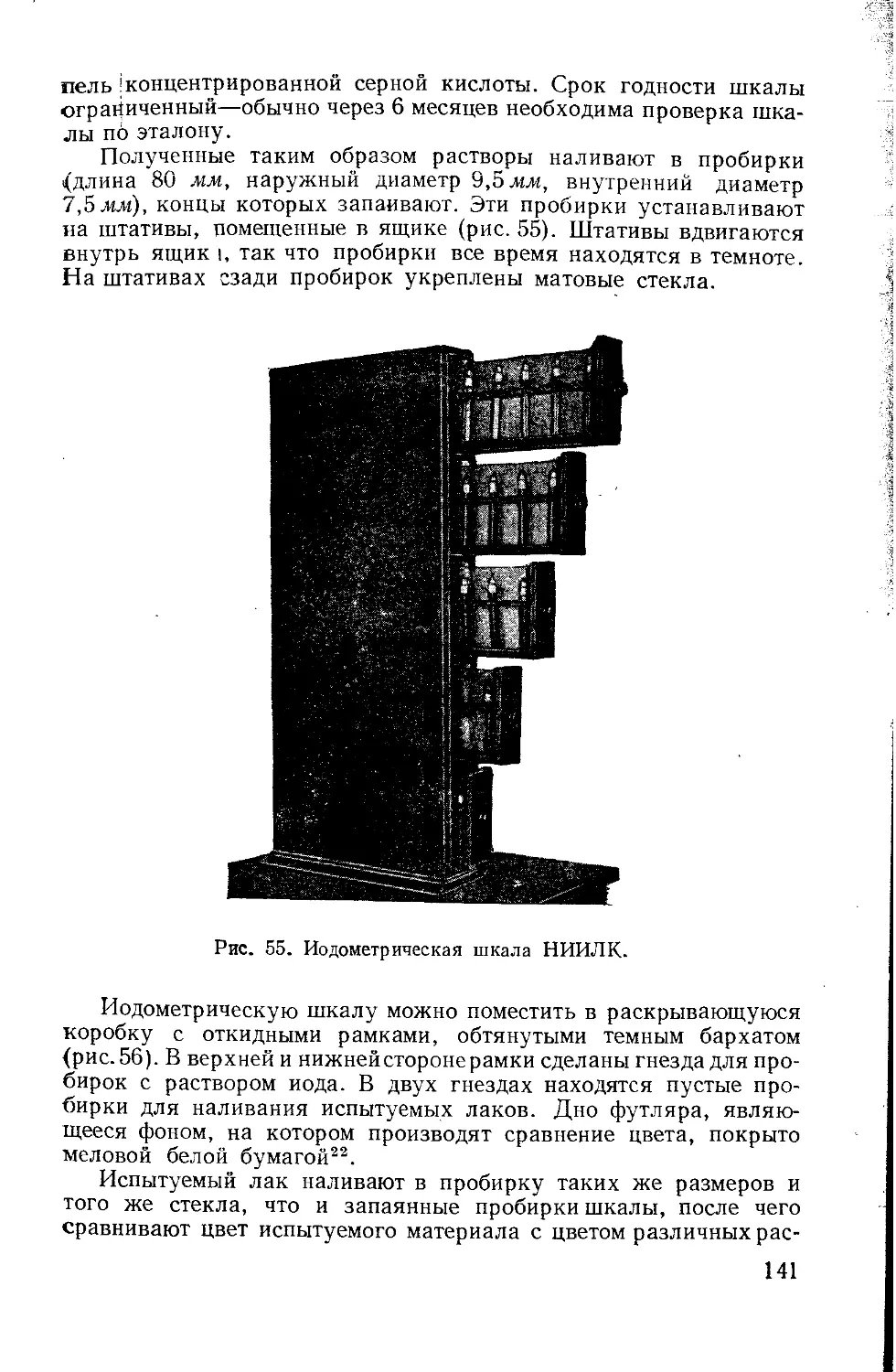

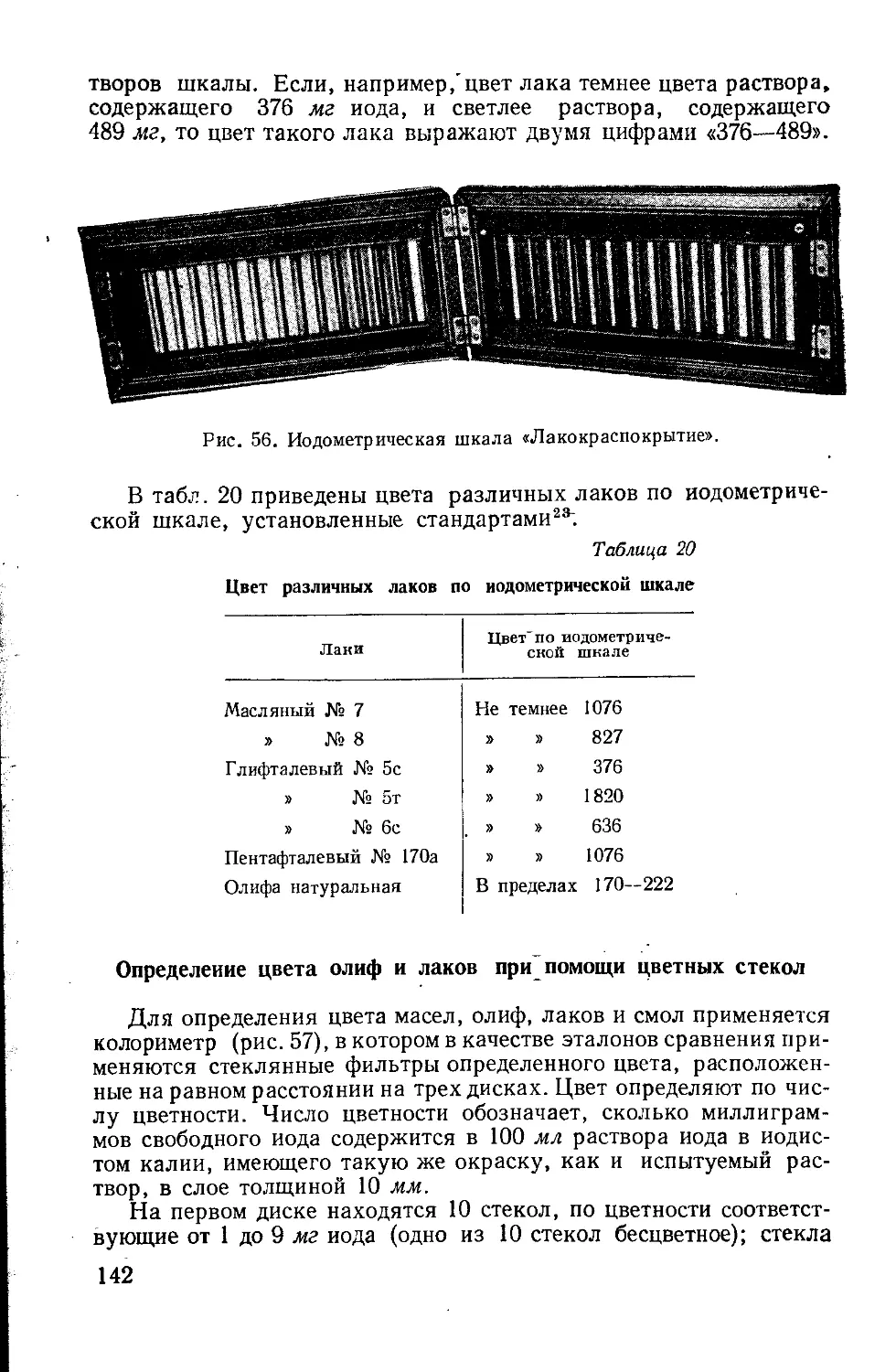

Определение цвета лака йодометрической шкалой НИИЛК . 140

Определение цвета олнф и лаков при помощи цветных стекол . 142

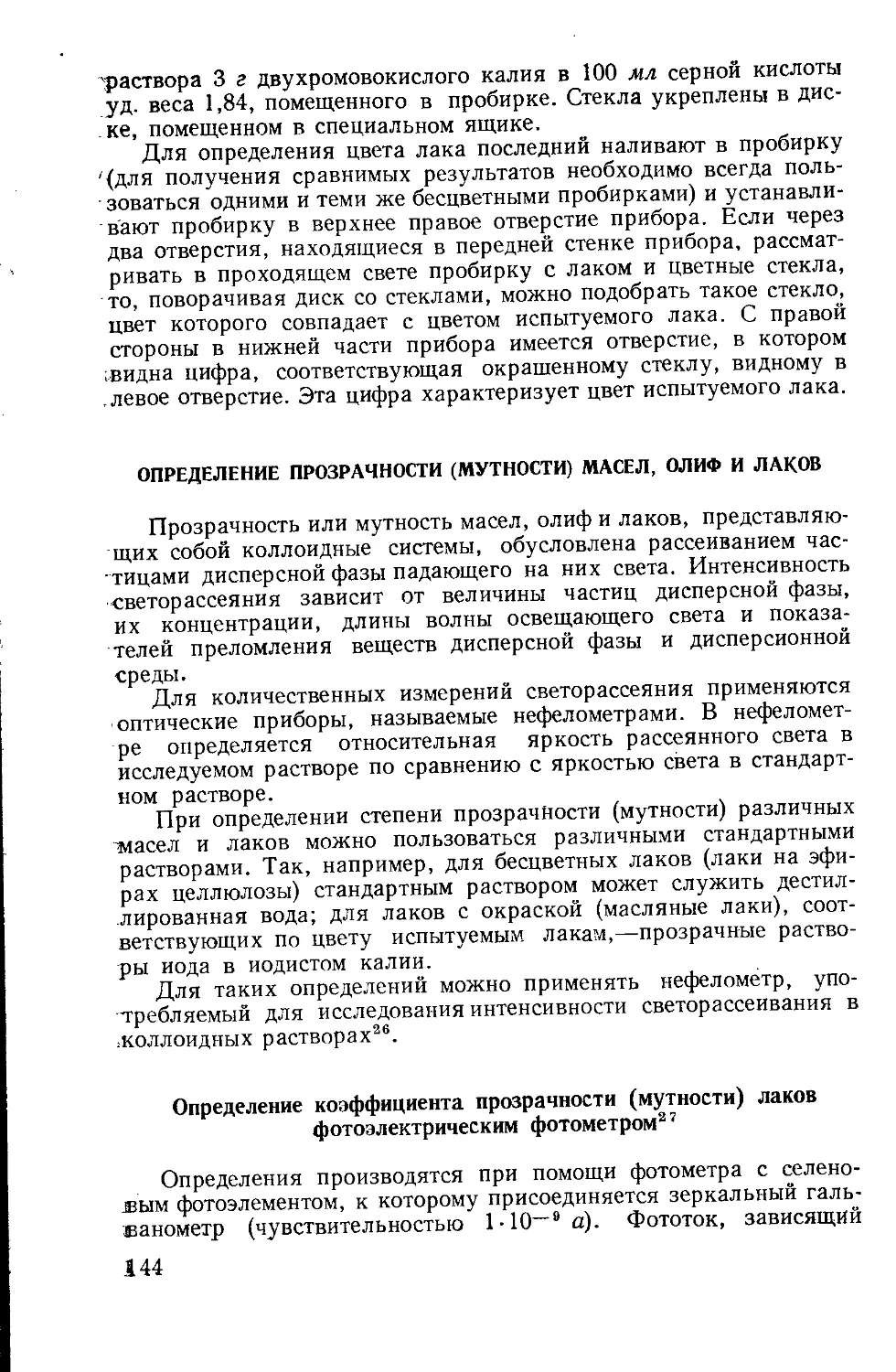

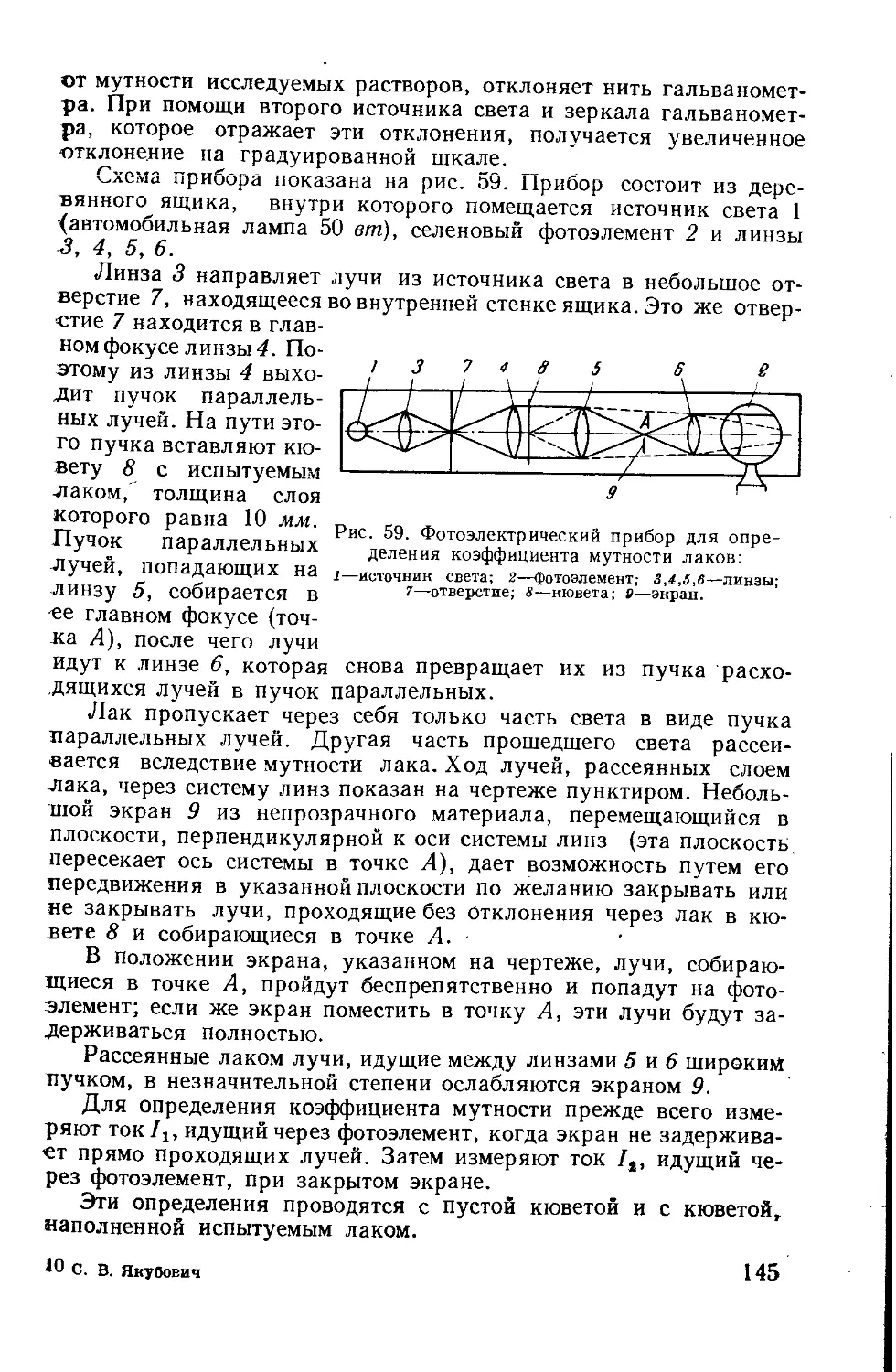

Определение прозрачности (мутности) масел, олиф и лаков . . . 144

Определение коэффициента прозрачности (мутности) лаков фото-

электрическим фотометром.................................144

Определение прозрачности лаковых пленок фотоэлектрическим

нефелометром.............................................146

Качественное определение прозрачности лаков..................147

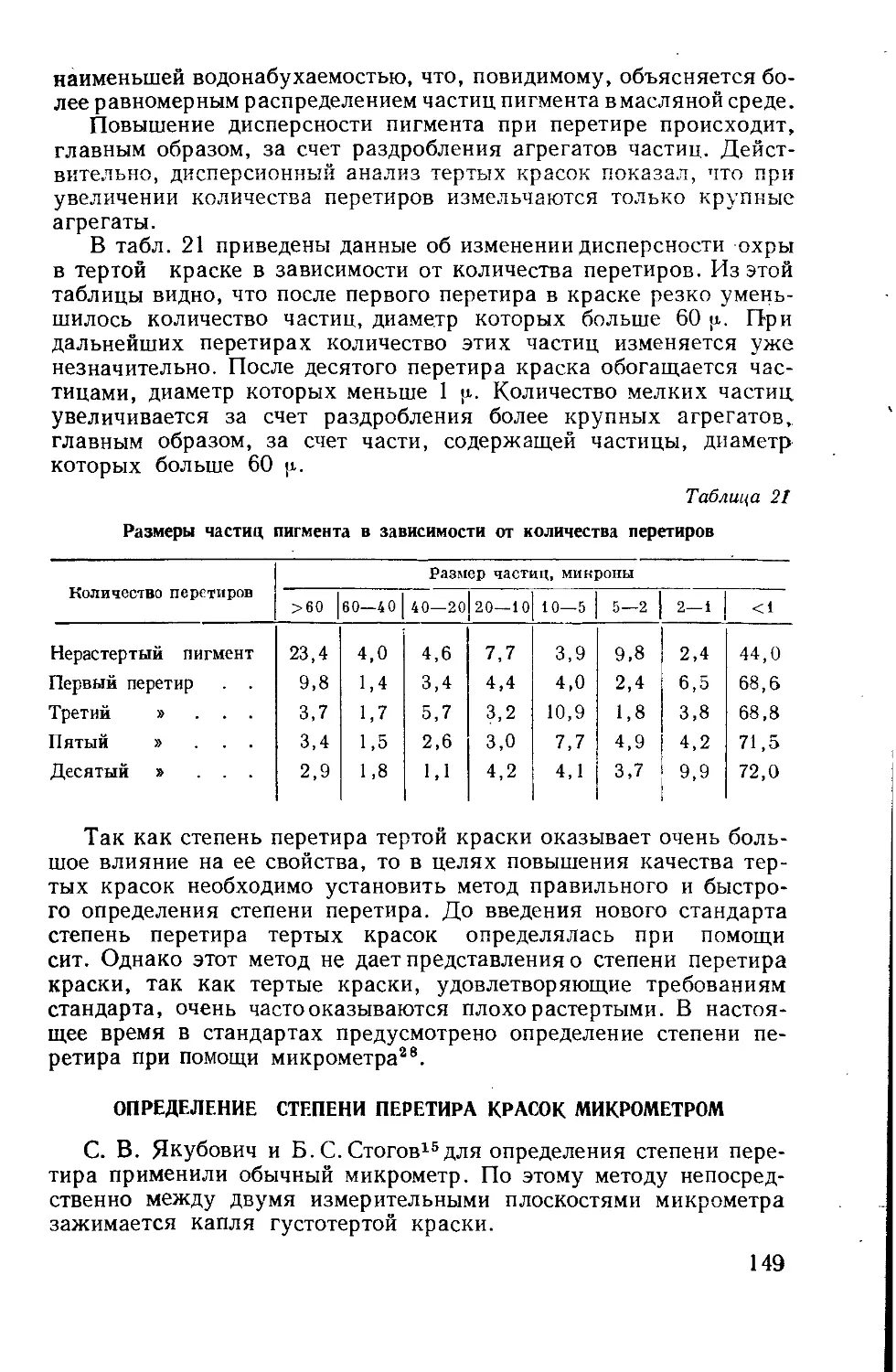

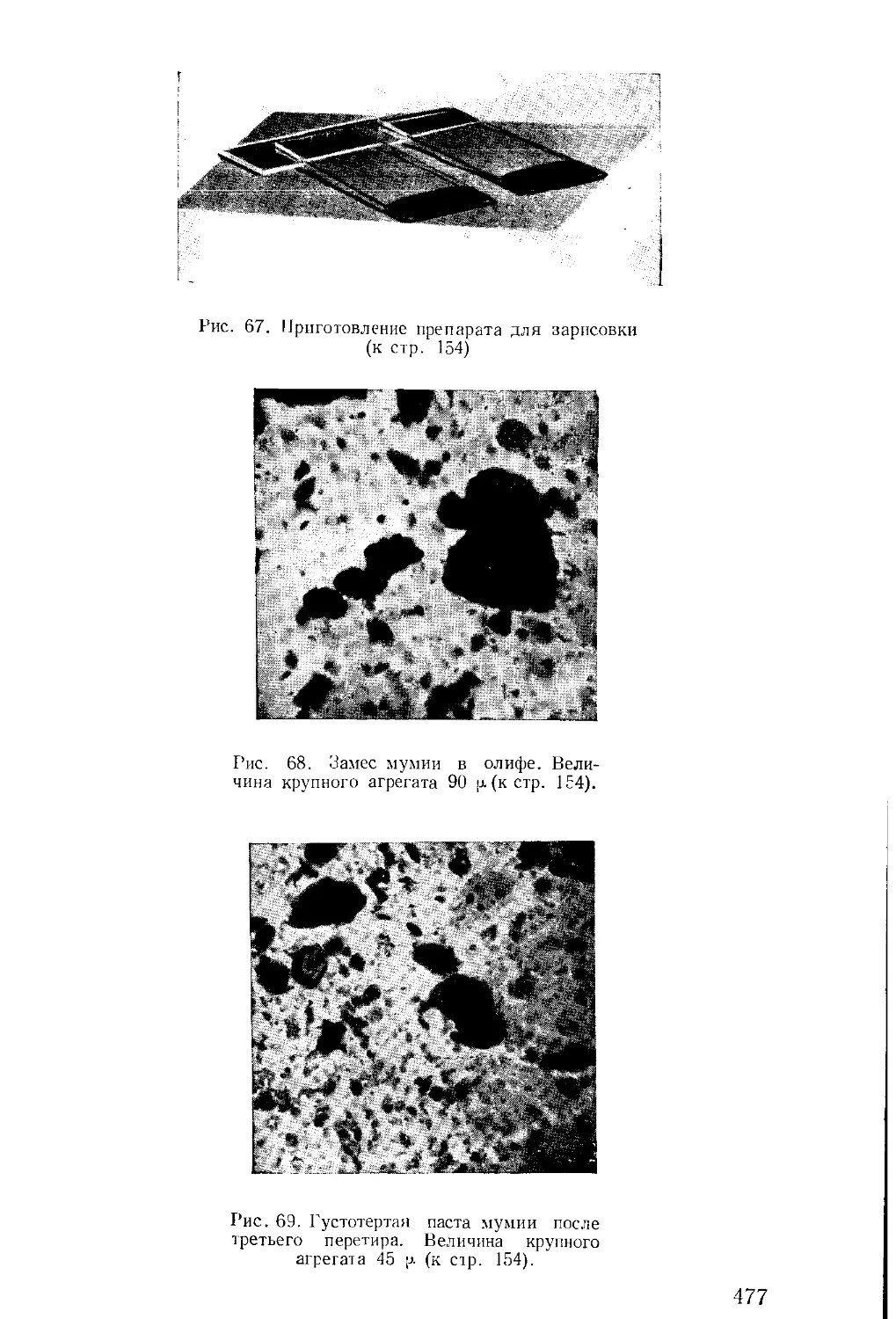

Глава 4. Определение степени перетира (степени растертости) пигменти-

рованных систем...............................................148

Определение степени перетира красок микрометром..............149

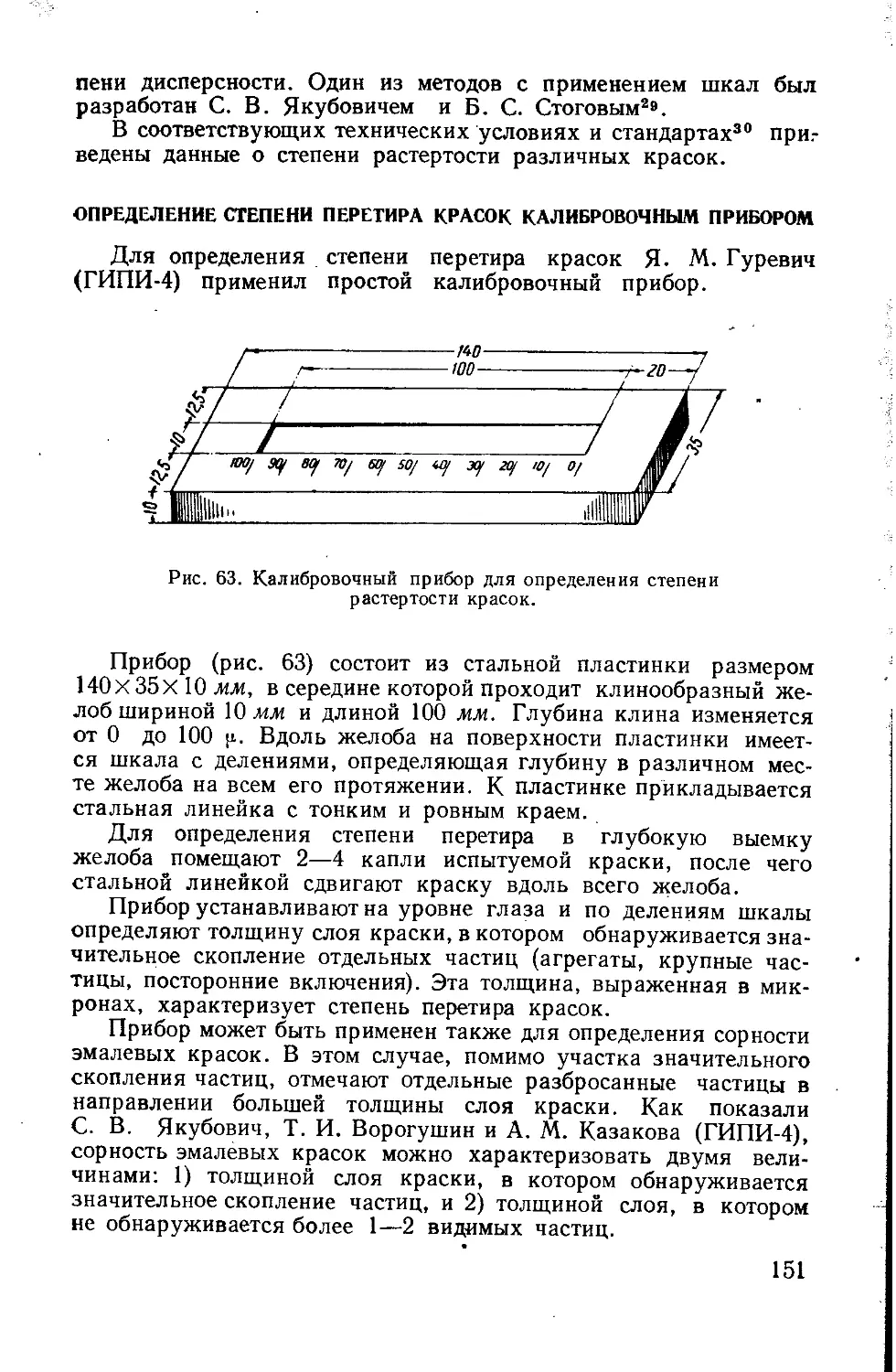

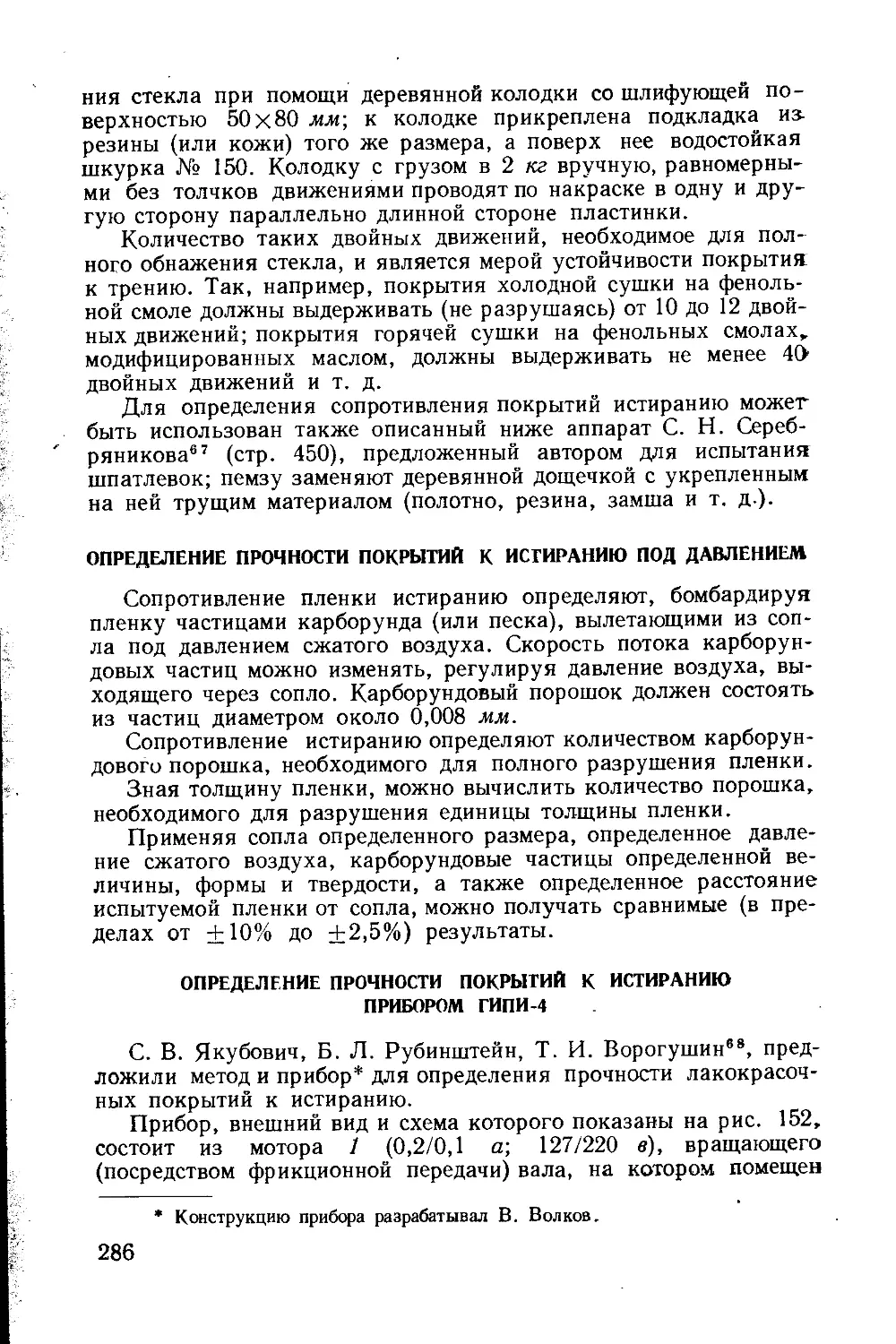

Определение степени перетира красок калибровочным прибором . 151

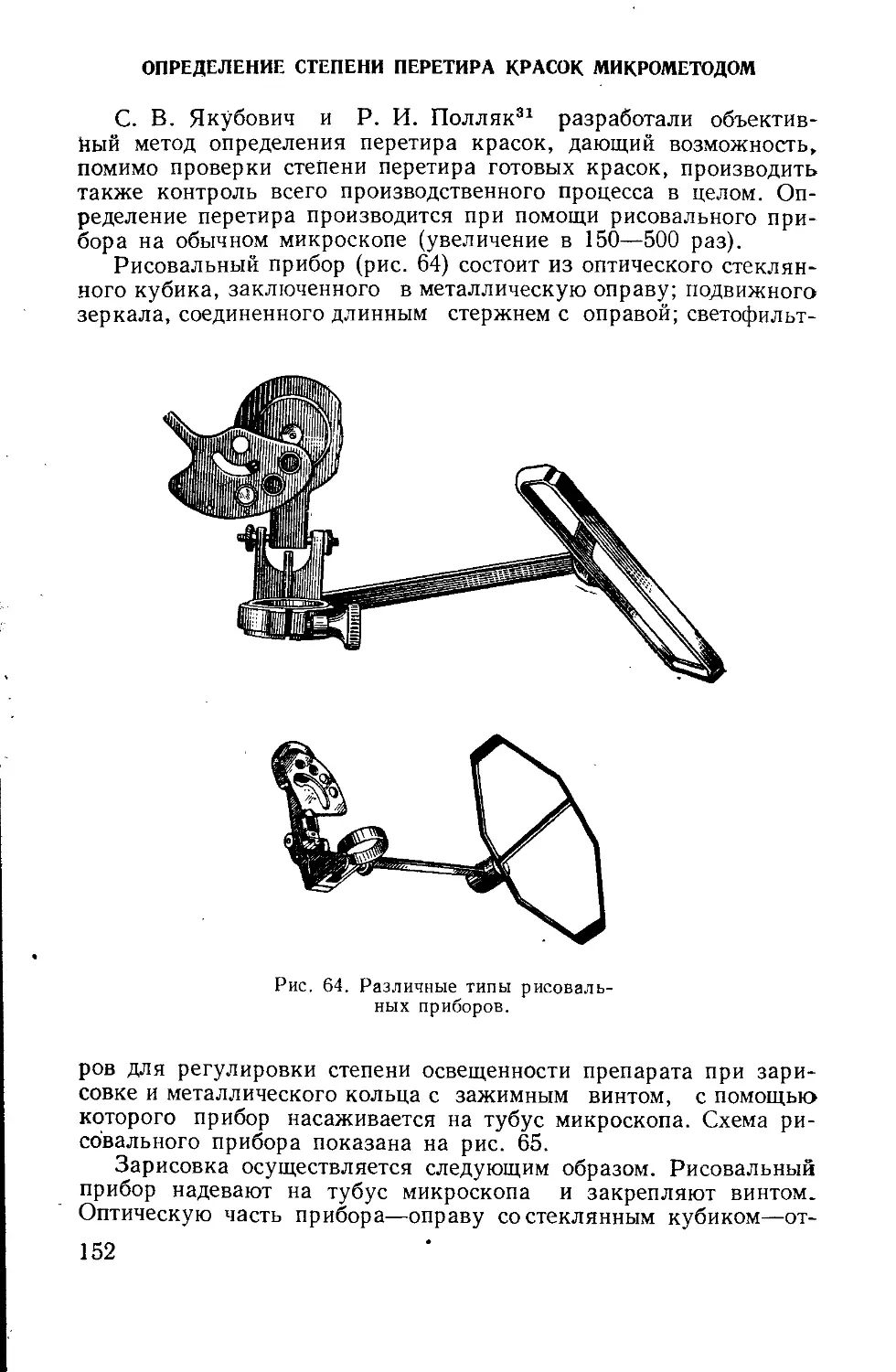

Определение степени перетира красок микрометодом.............152

Литература..........................'........................155

ЧАСТЬ ТРЕТЬЯ

ИСПЫТАНИЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ ПРИ ИХ

НАНЕСЕНИИ НА ПОВЕРХНОСТЬ

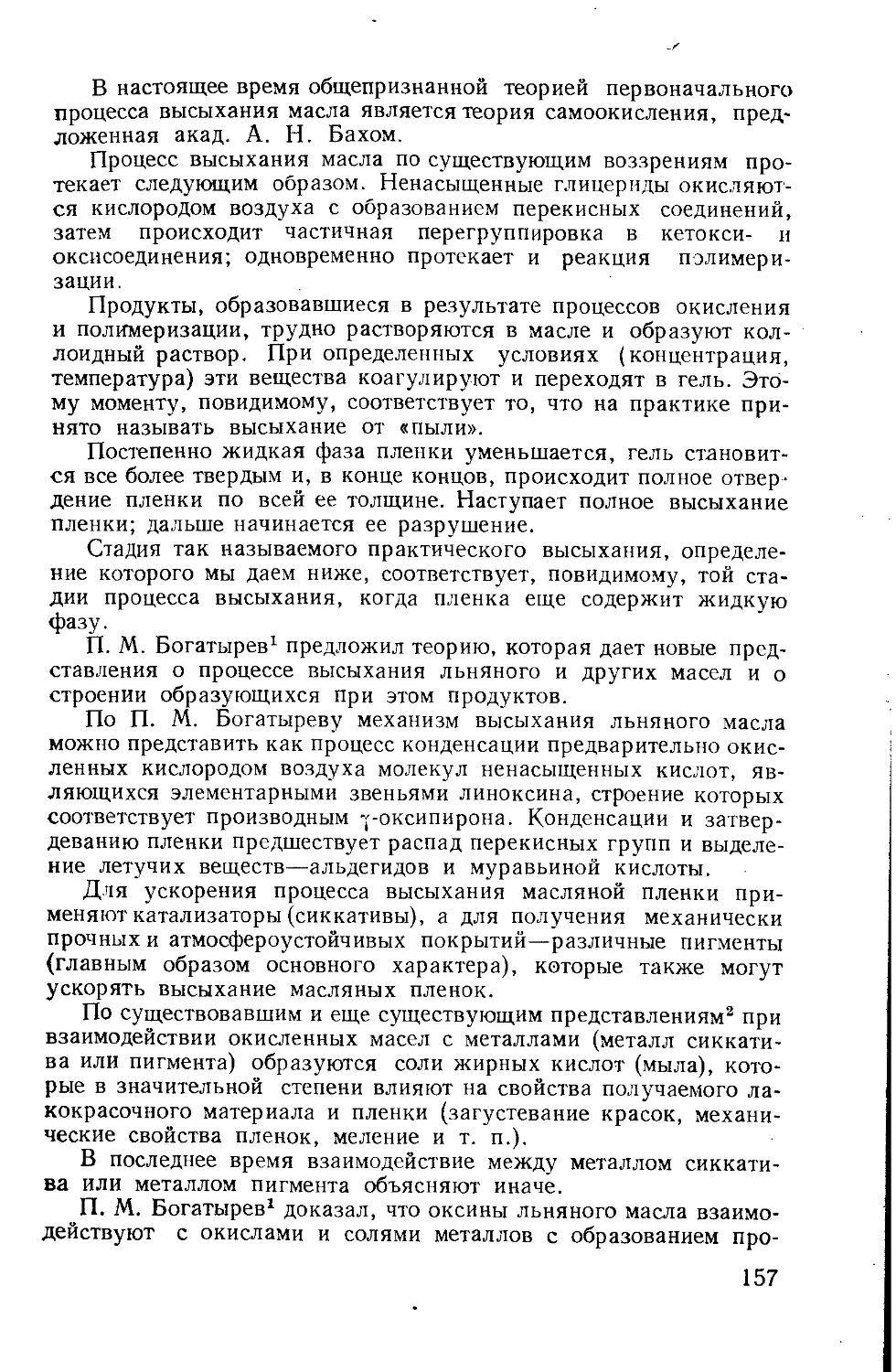

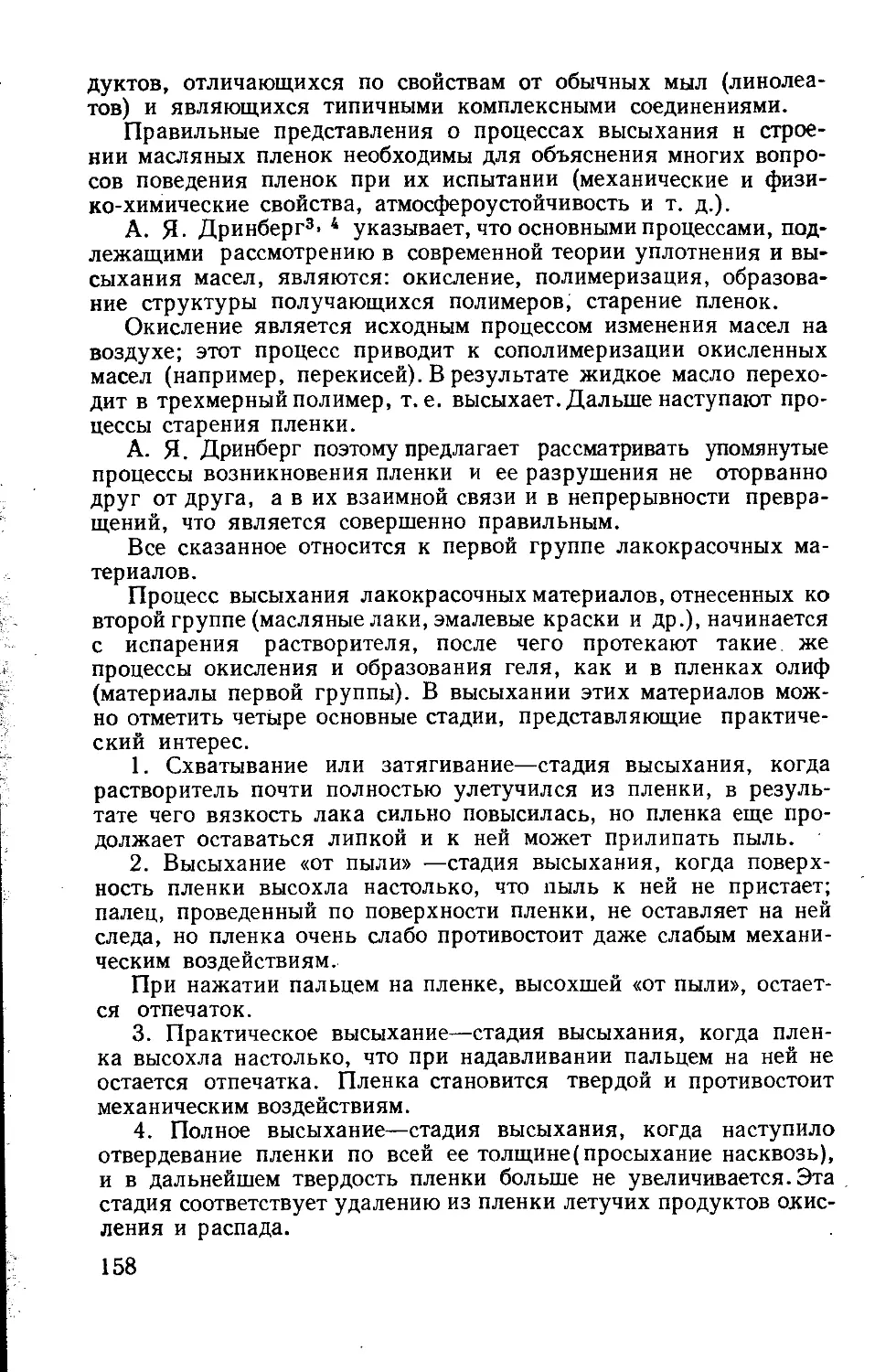

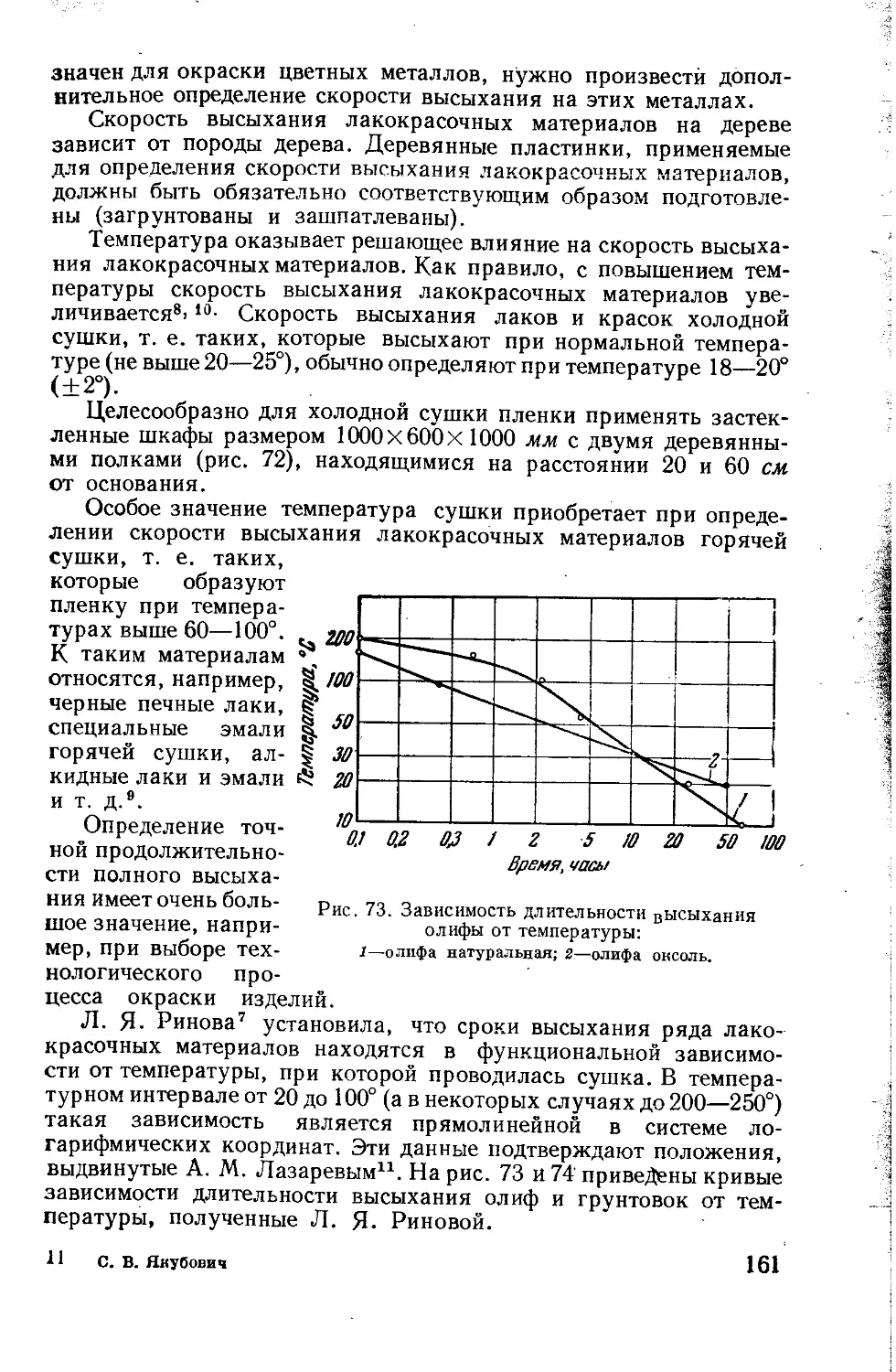

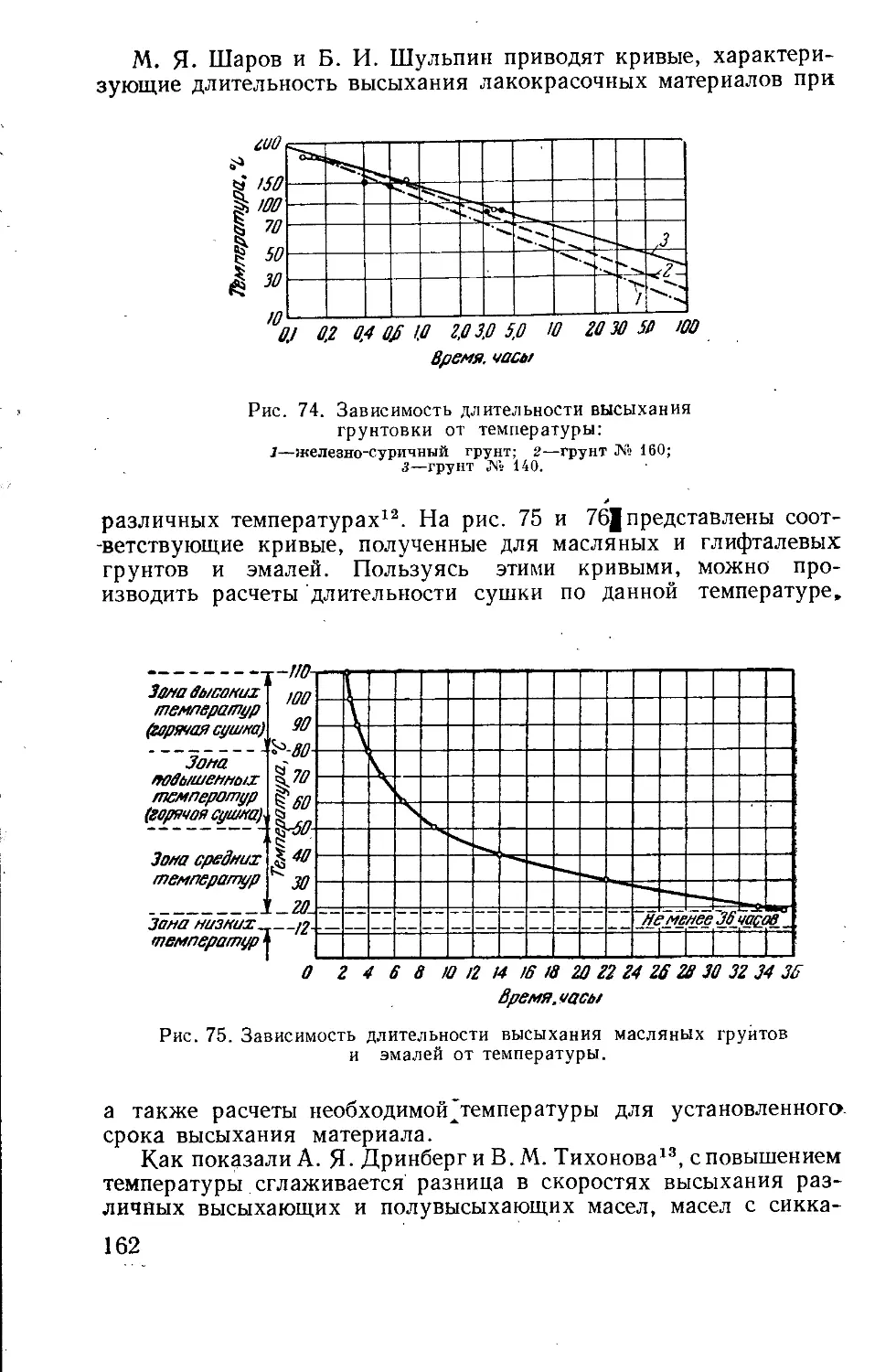

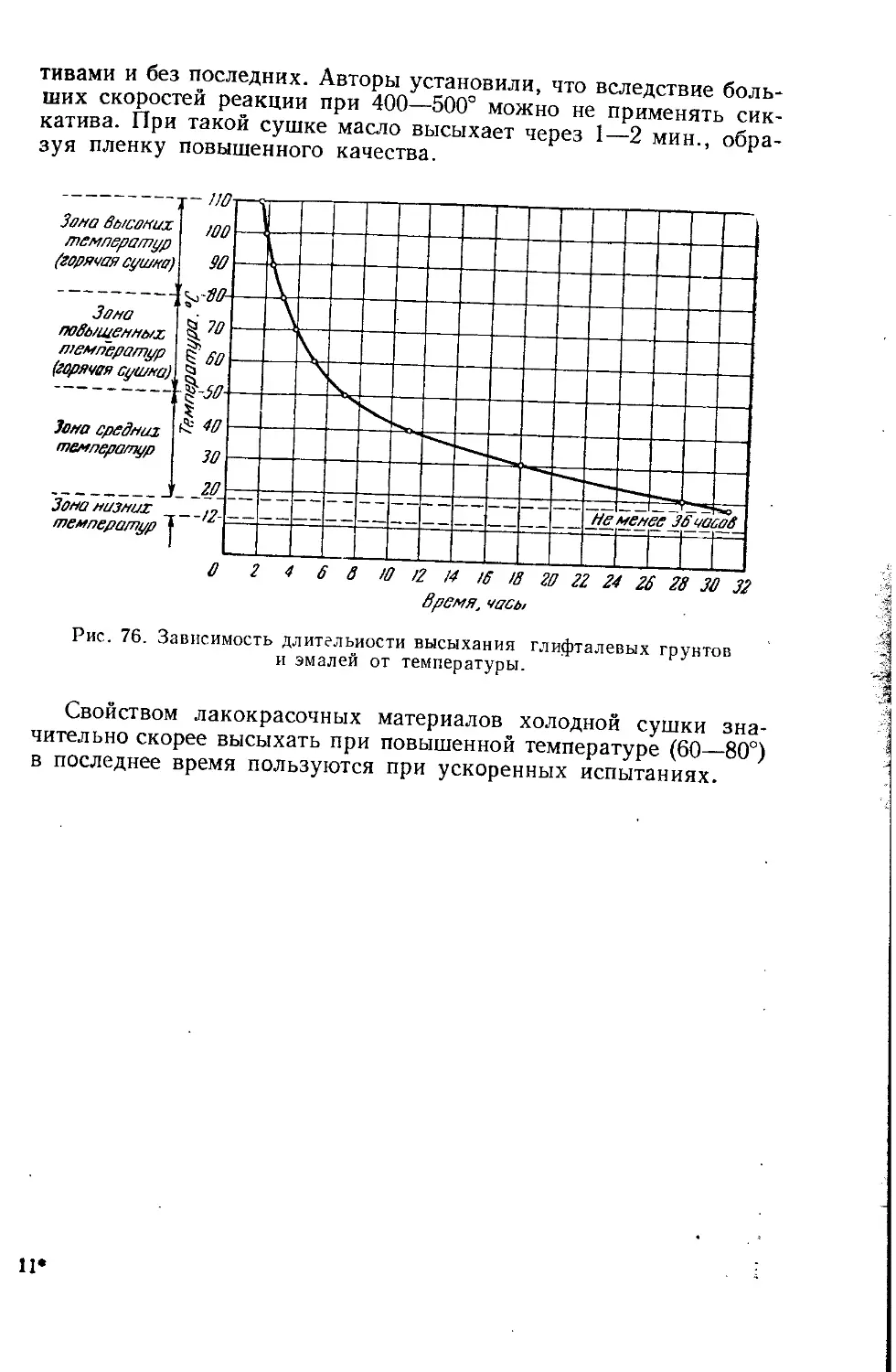

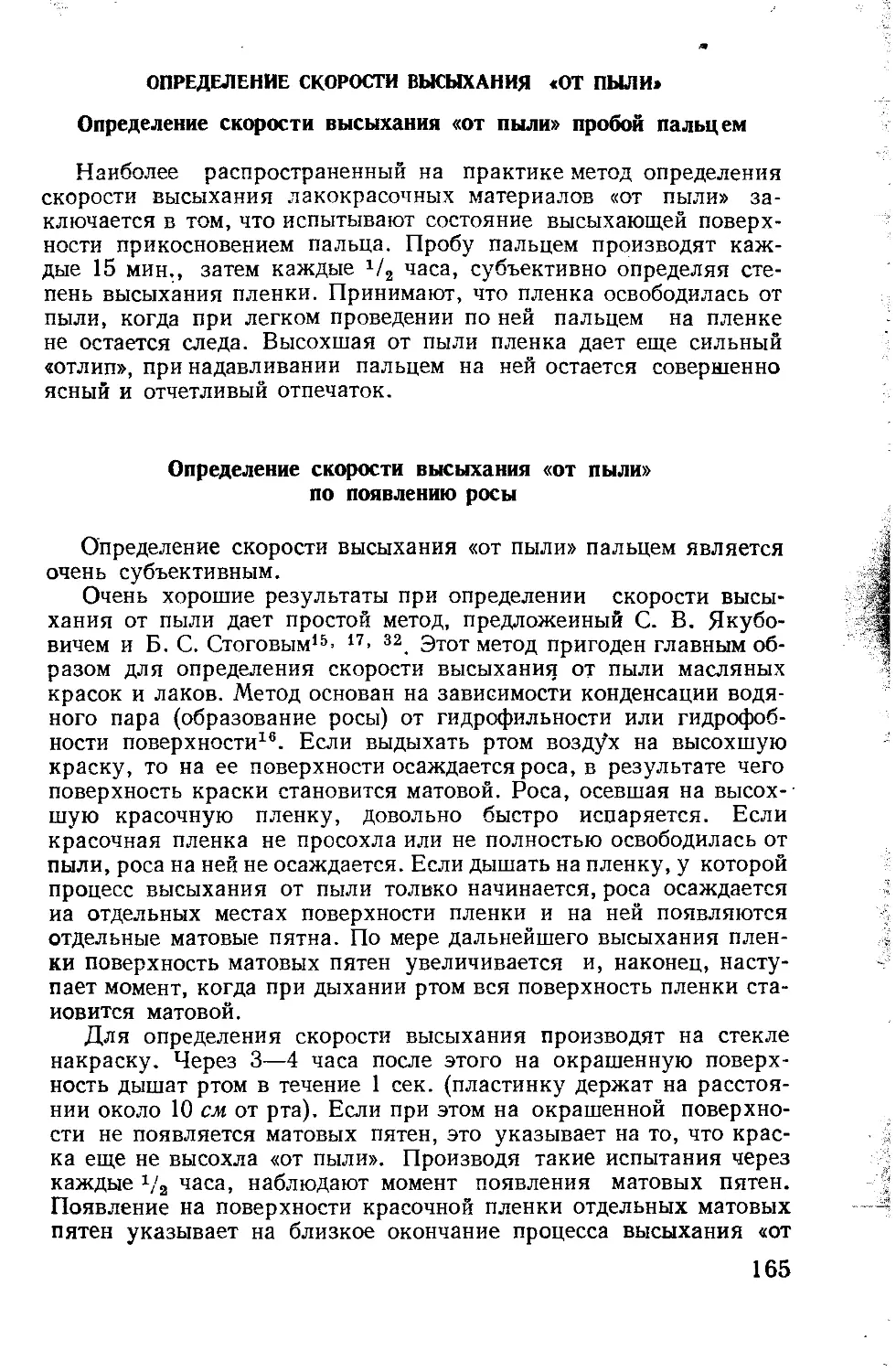

Глава 1. Условия высыхания пленкообразующих и образования пленки . 156

Глава 2. Определение скорости высыхания лакокрасочных материалов . 164

Определение скорости высыхания «от пыли».....................165

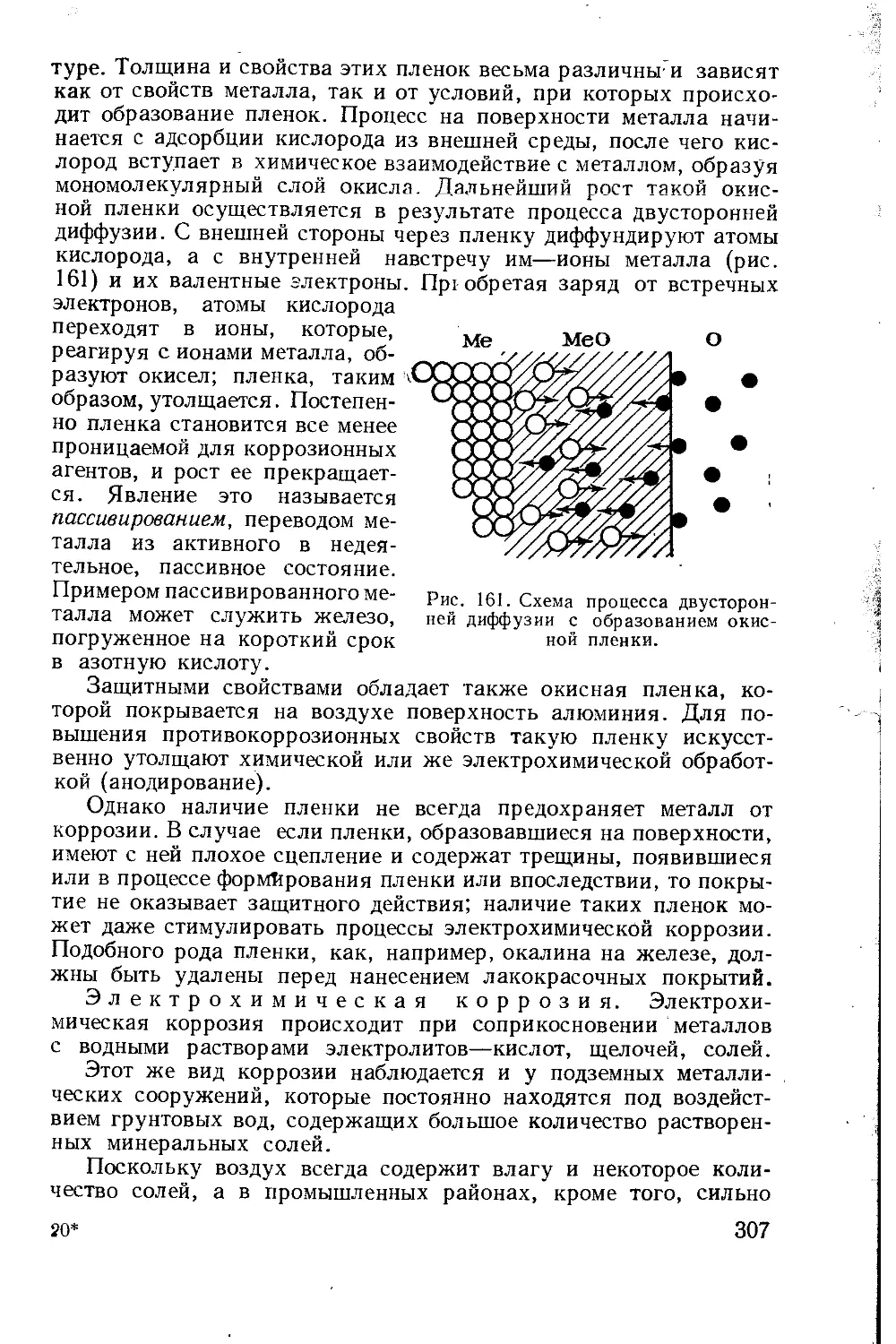

Определение скорости высыхания «от пыли» пробой пальцем . 165

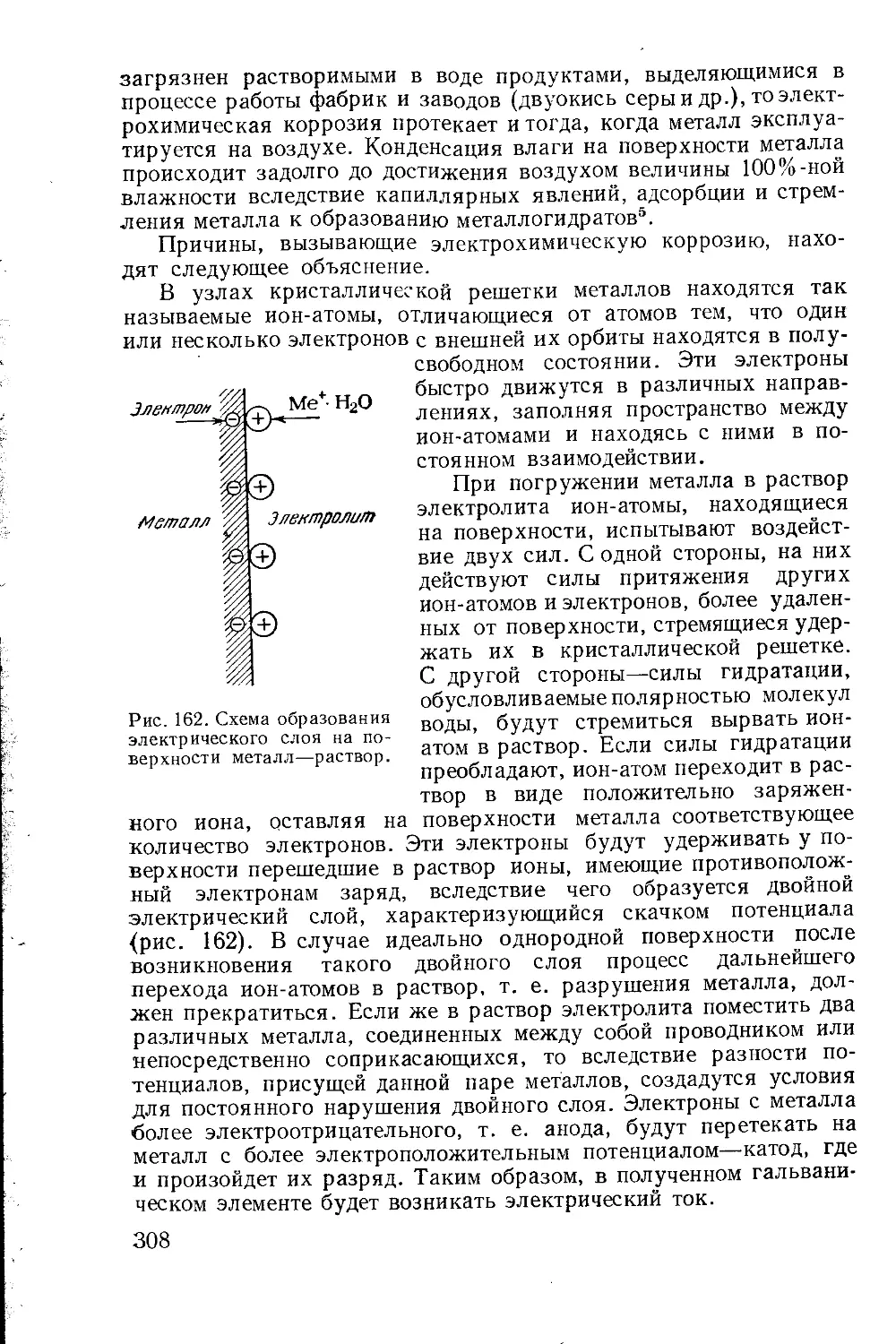

Определение скорости высыхания «от пыли» по появлению росы. 165

Определение скорости высыхания «от пыли» при помощи песка . 166

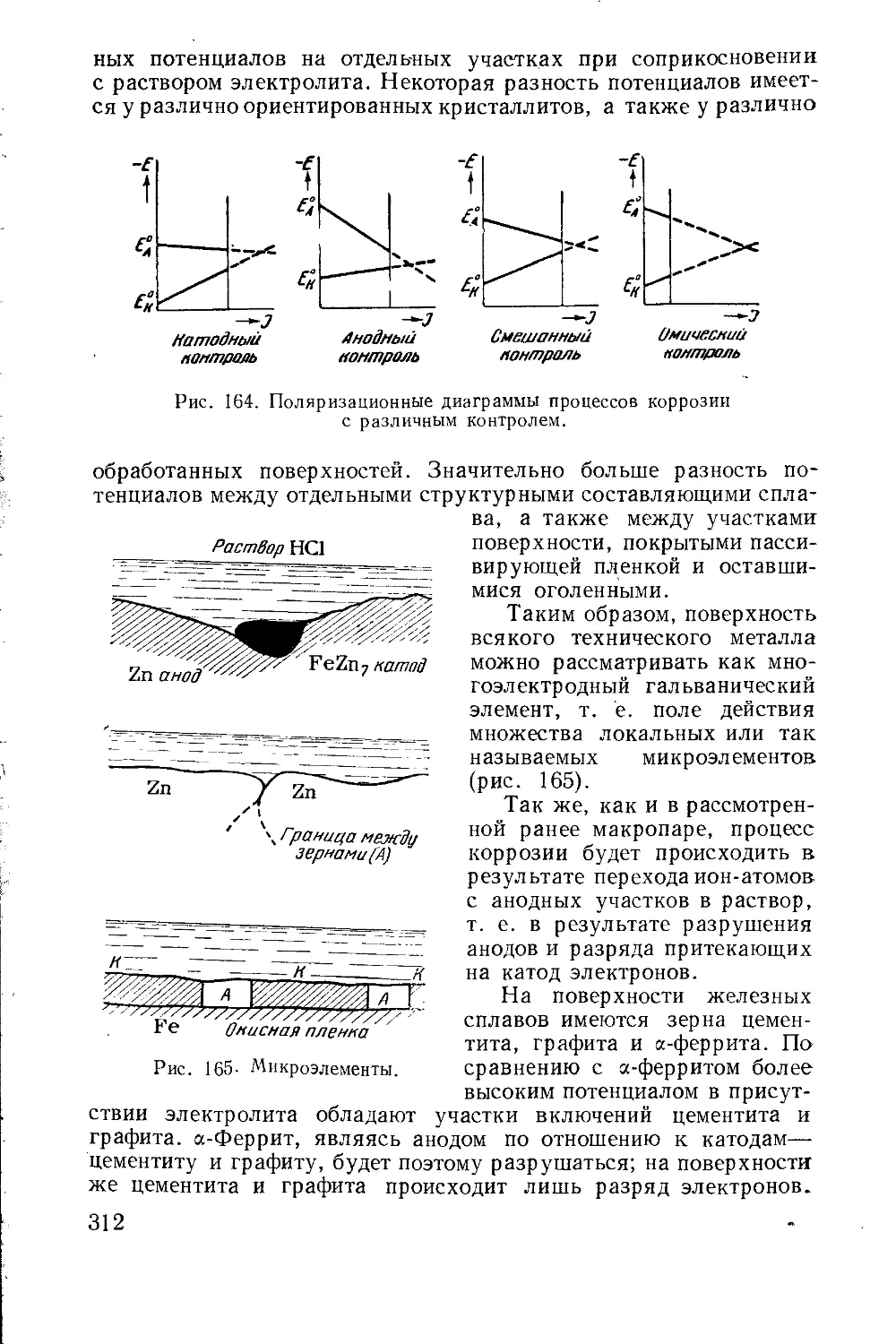

Определение скорости практического высыхания методом отпечатка 167

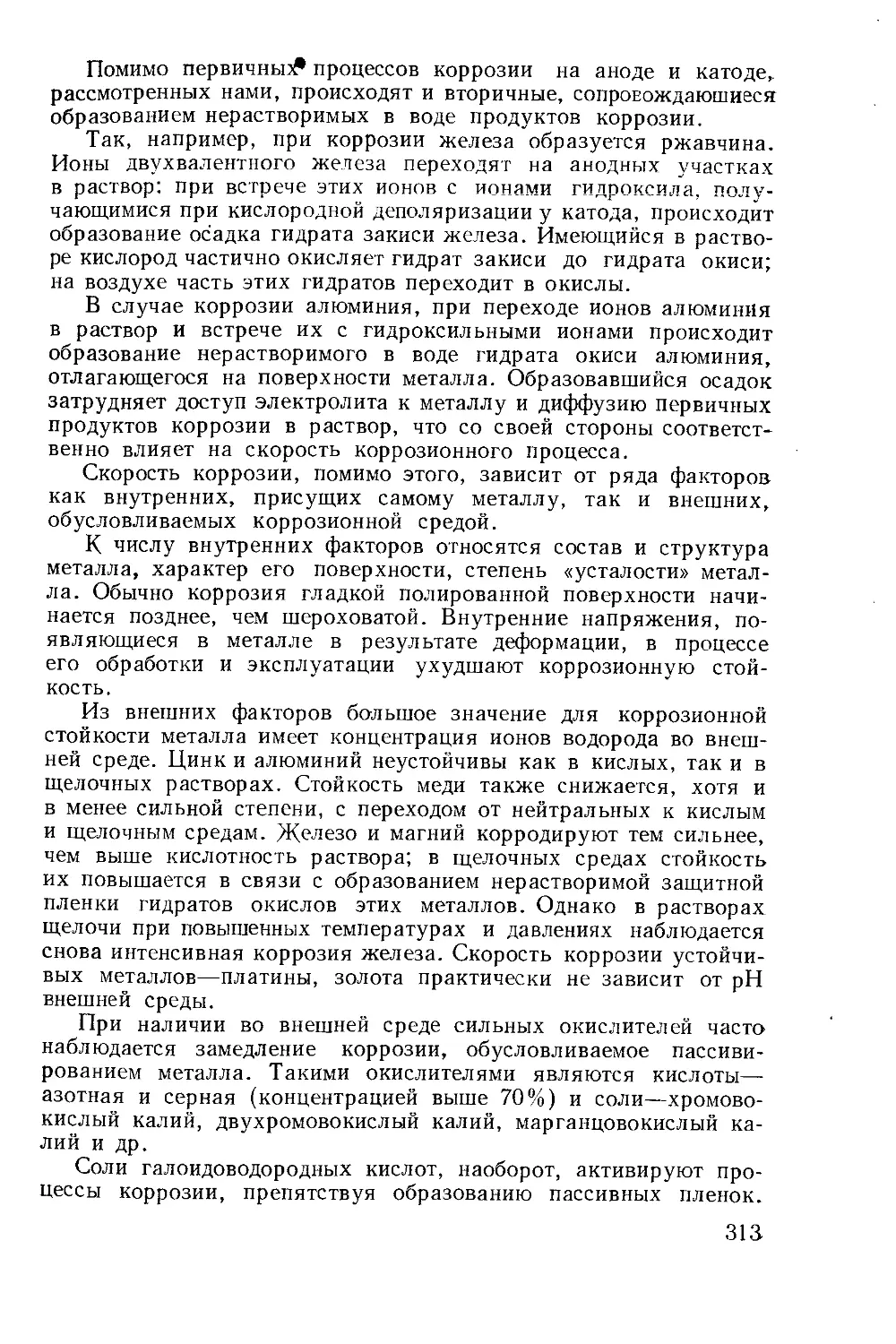

Определение полного высыхания пленок.........................170

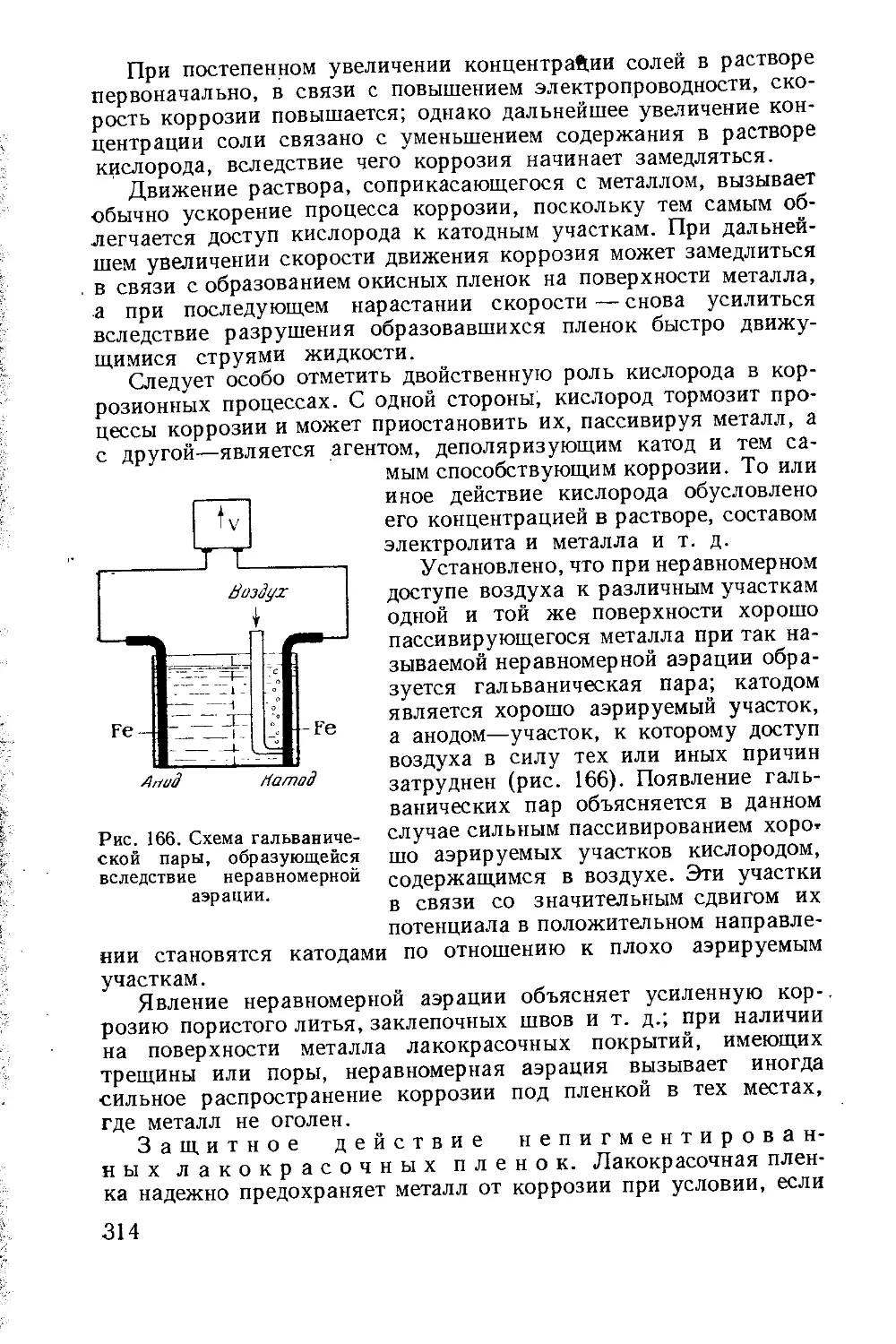

Определение скорости полного высыхания лаков и красок маят-

ником ...................................................171

Испытание покрытия «на отлип» при повышенной температуре . .171

Определение липкости лакокрасочных пленок....................172

Глава 3. Методы определения малярно-технических свойств лакокрасоч-

ных материалов . . . ...........................175

Подготовка поверхности под лакировку.........................176

5

Определение свойства лаков наноситься на поверхность кистью . . 179

Определение свойства лаков и эмалевых красок «разливать» . . . 179

Определение избирательного смачивания лаков измерением краевого

угла .......................................................181

Определение свойств лаков шлифоваться.......................................182

Определение свойств лаков возобновлять блеск (глянец) .... 183

Определение свойств лака полироваться.183

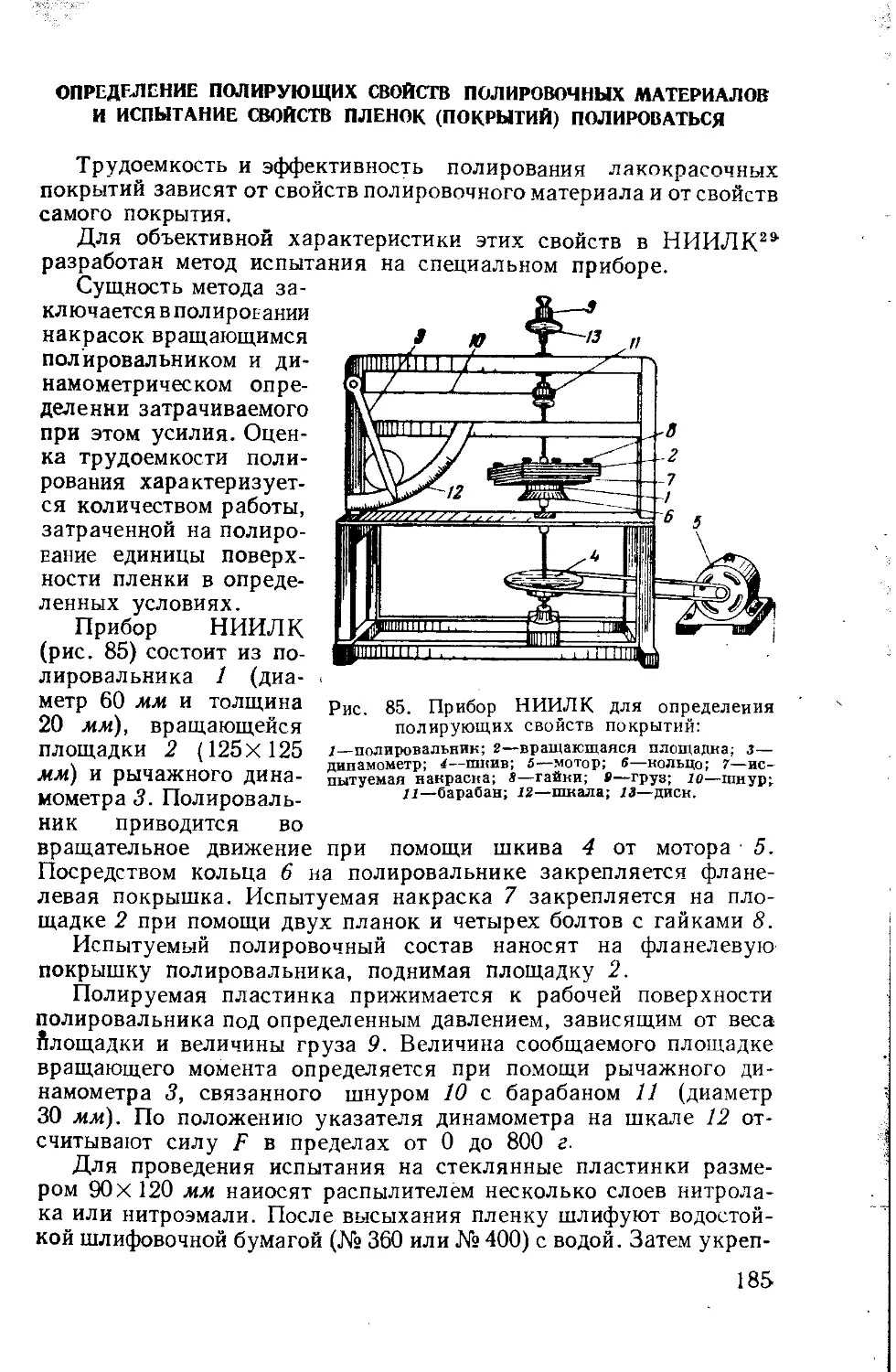

Определение полирующих свойств полировочных материалов и ис-

пытание свойств пленок (покрытий) полироваться...........................183

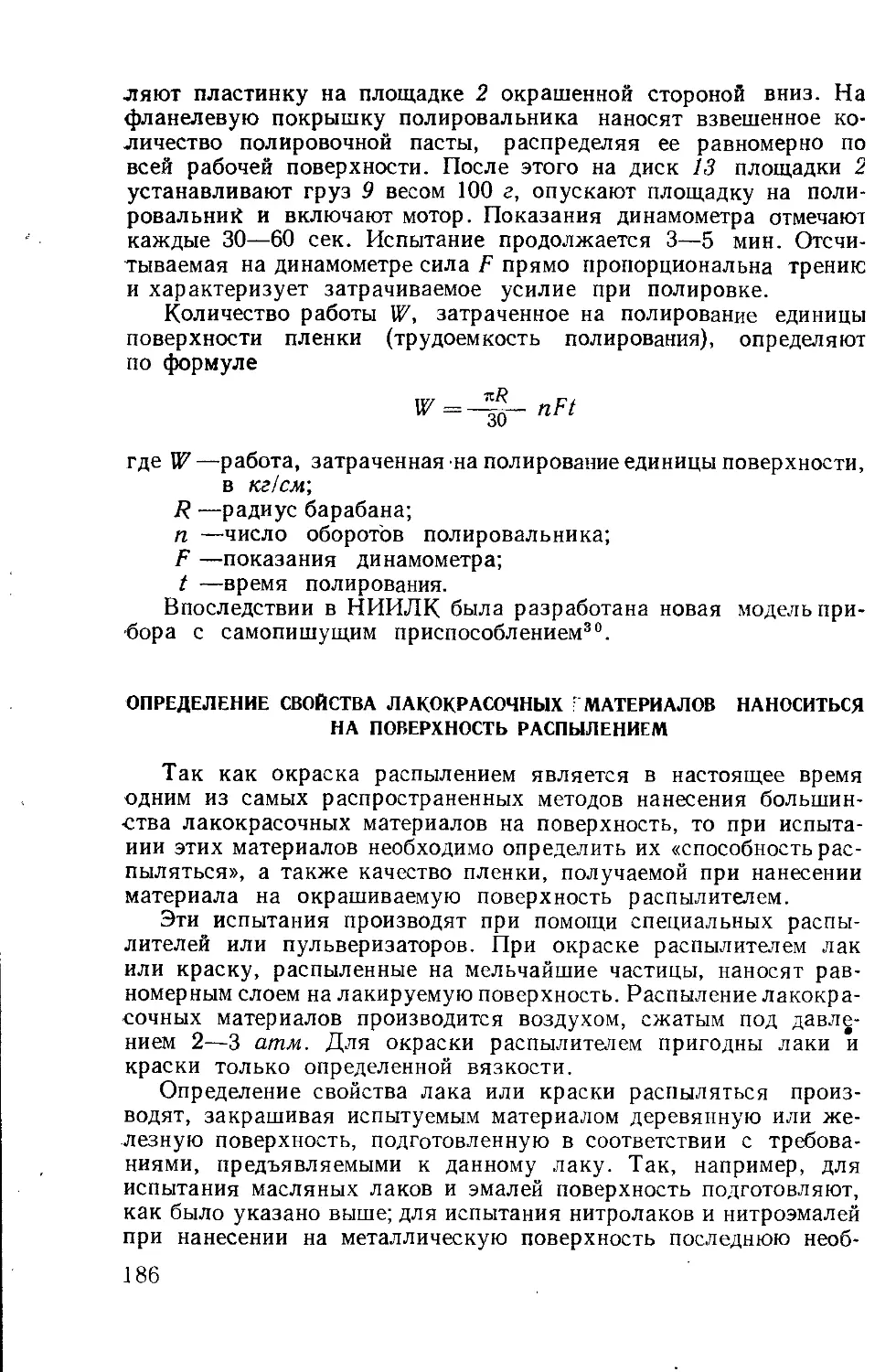

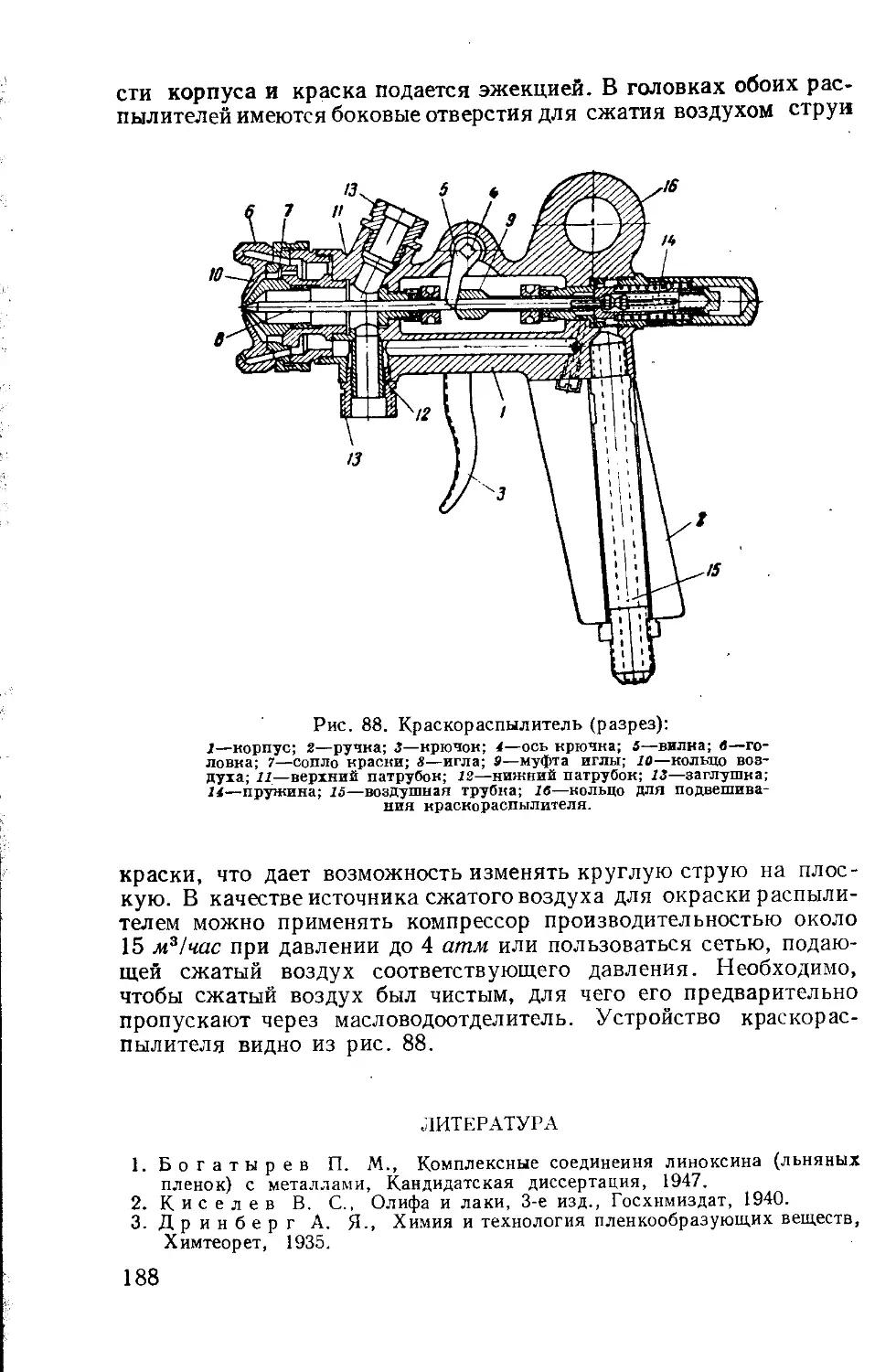

Определение свойств лакокрасочных материалов наноситься на по-

верхность распылением.......................................186

Литература.................................................................188

ЧАСТЬ ЧЕТВЕРТАЯ

ФИЗИКО-МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ ЛАКОКРАСОЧНЫХ

ПОКРЫТИЙ (ПЛЁНОК)

Глава 1. Некоторые вопросы механических испытаний лакокрасочных

пленок.....................................................190

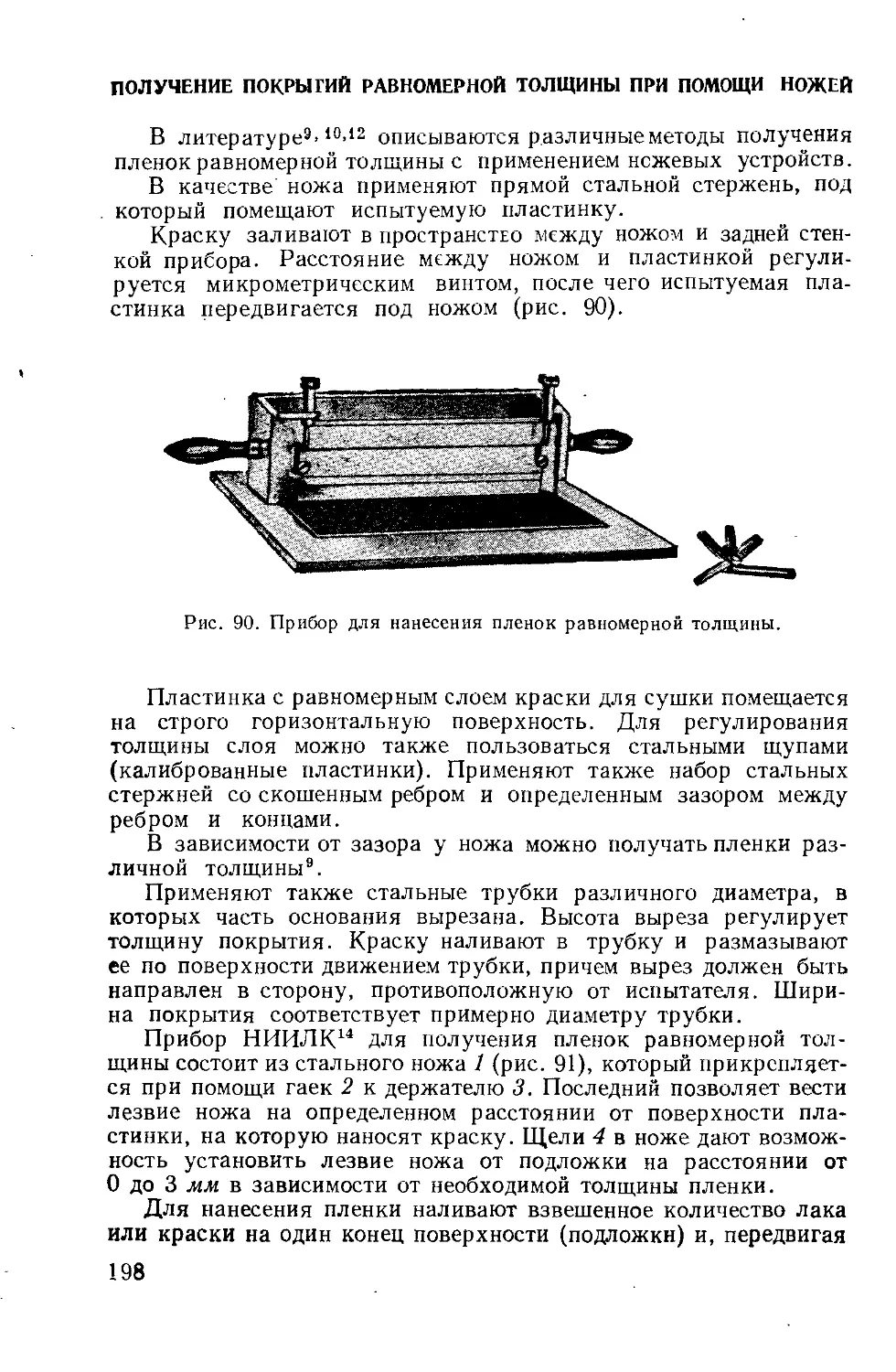

Глава 2. Получение покрытий равномерной толщины.................................195

Общие методы получения покрытий (пленок)....................................195

Получение пленок равномерной толщины распылением при помощи

автоматической установки . .................................197

Получение покрытий равномерной толщины при помощи ножей . . 198

Получение пленок равномерной толщины окунанием при помощи

автоматического прибора . ..............................199

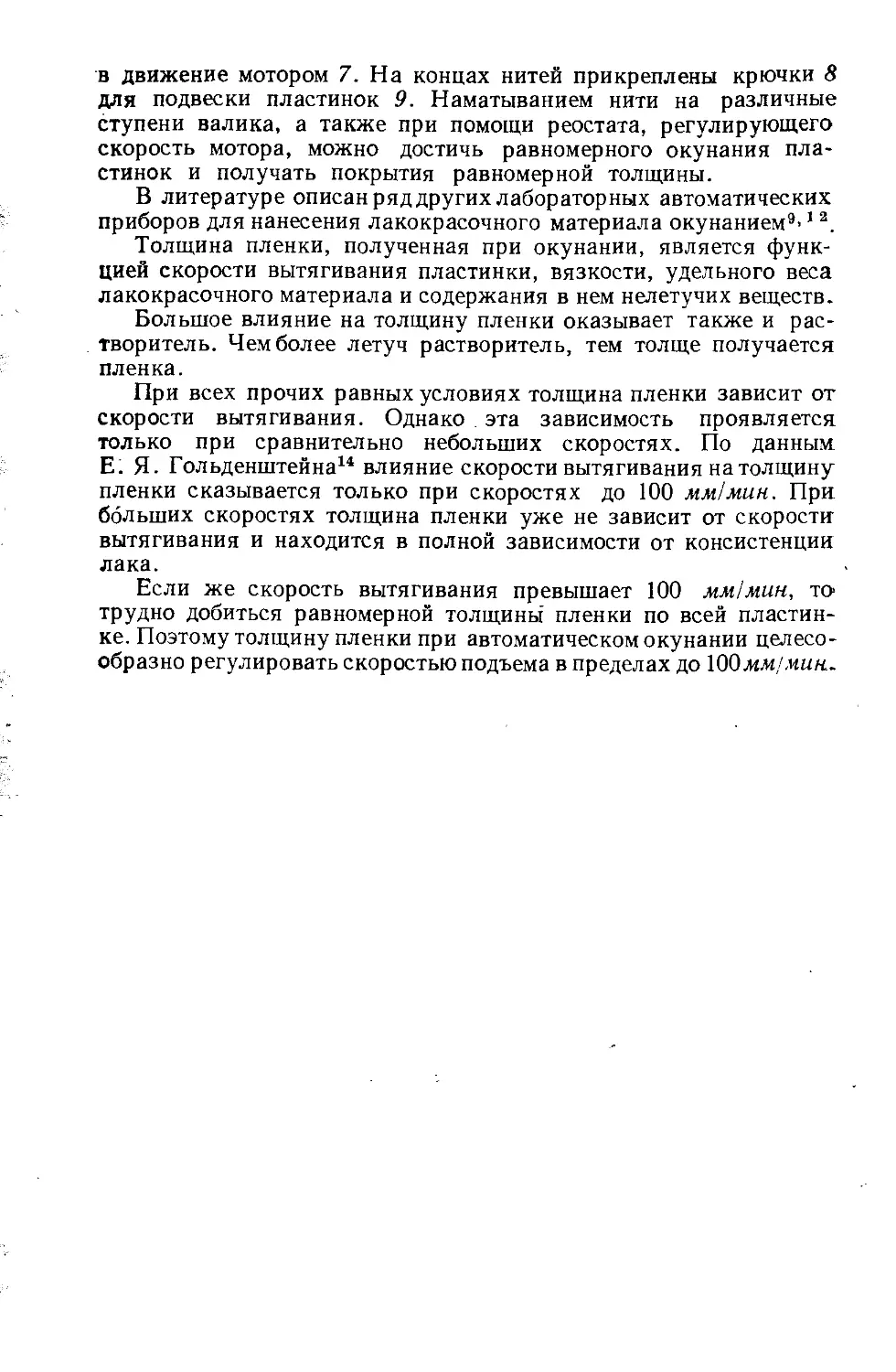

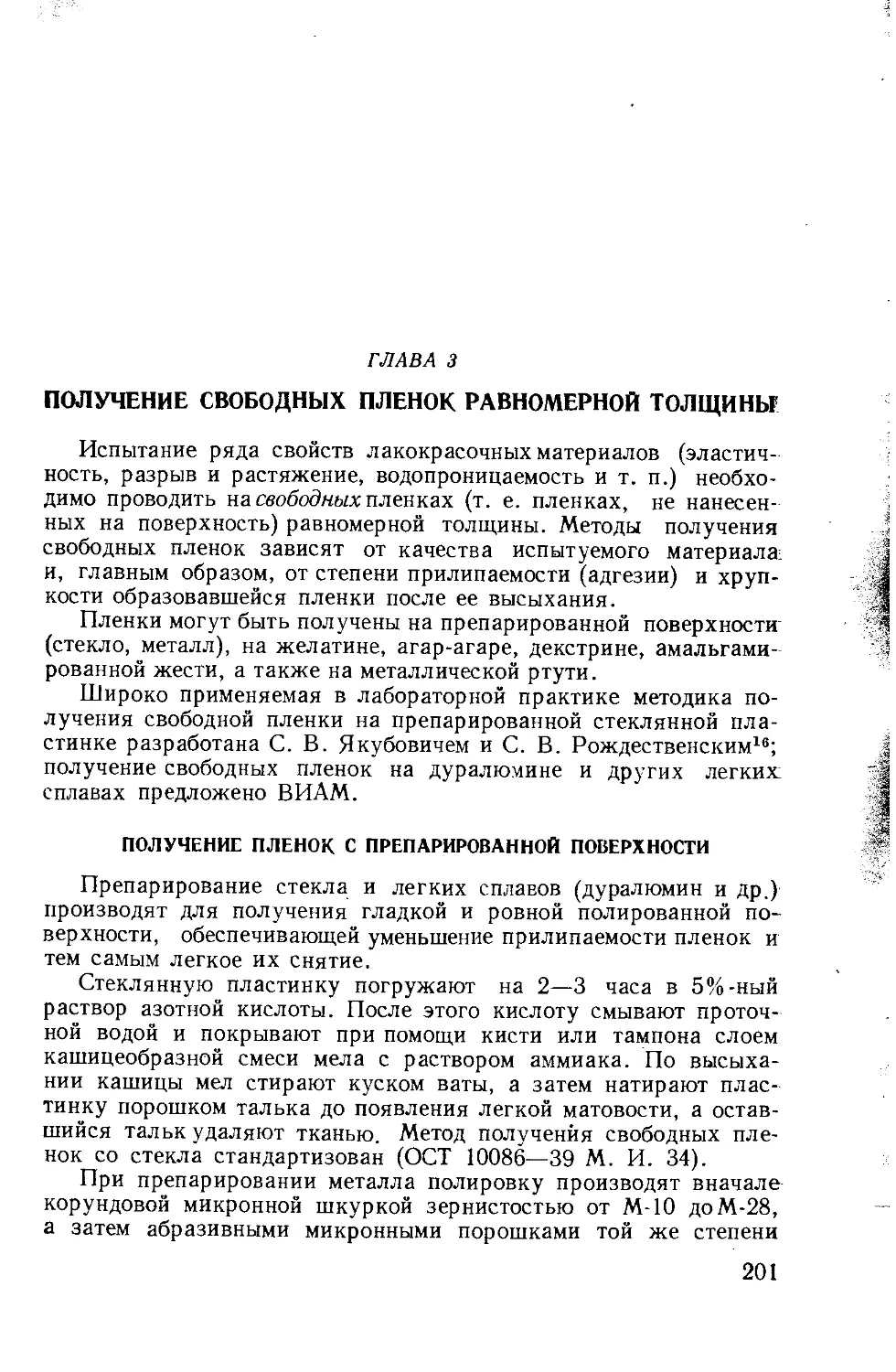

Глава 3. Получение свободных пленок равномерной толщины . . . .201

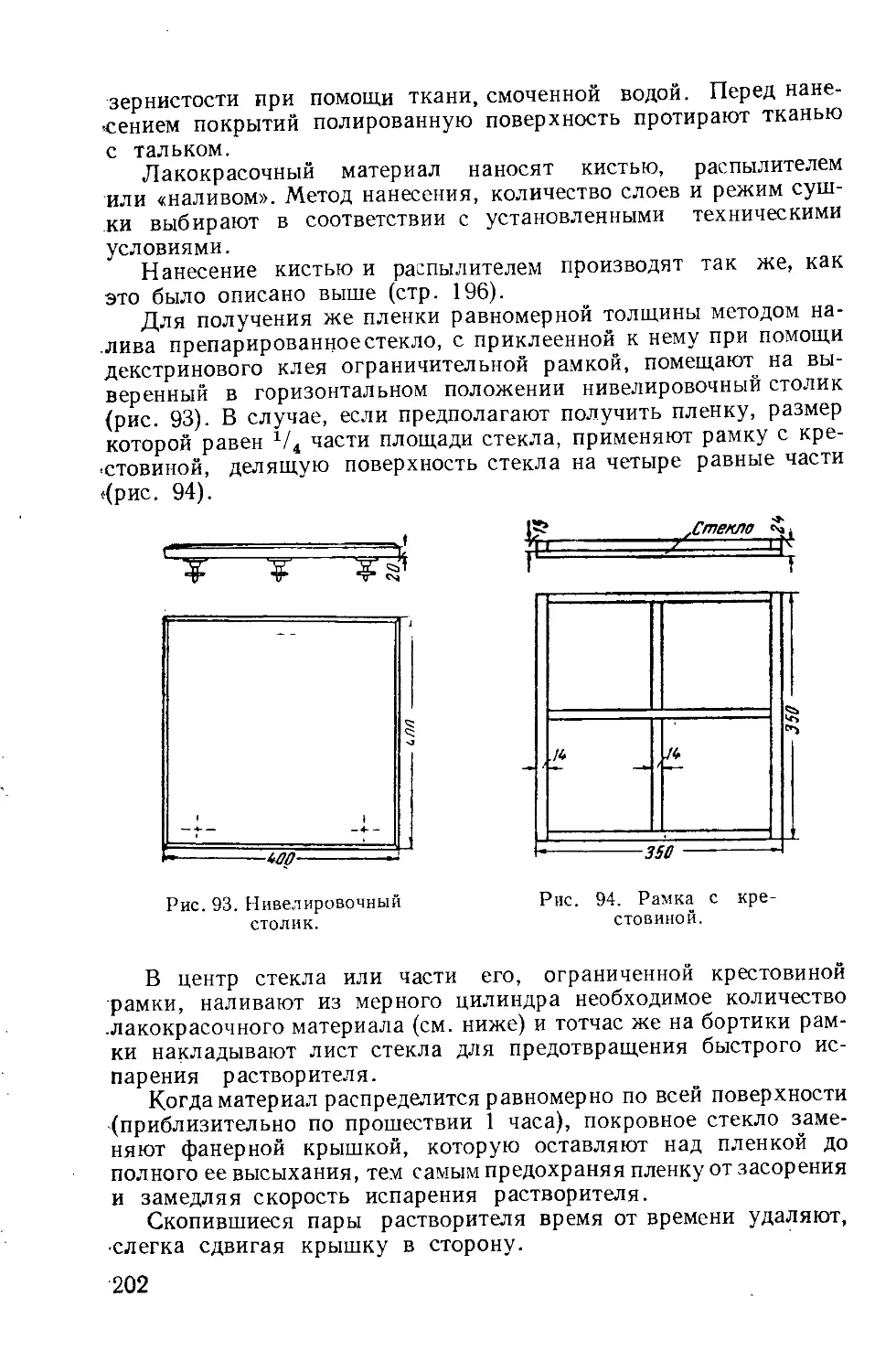

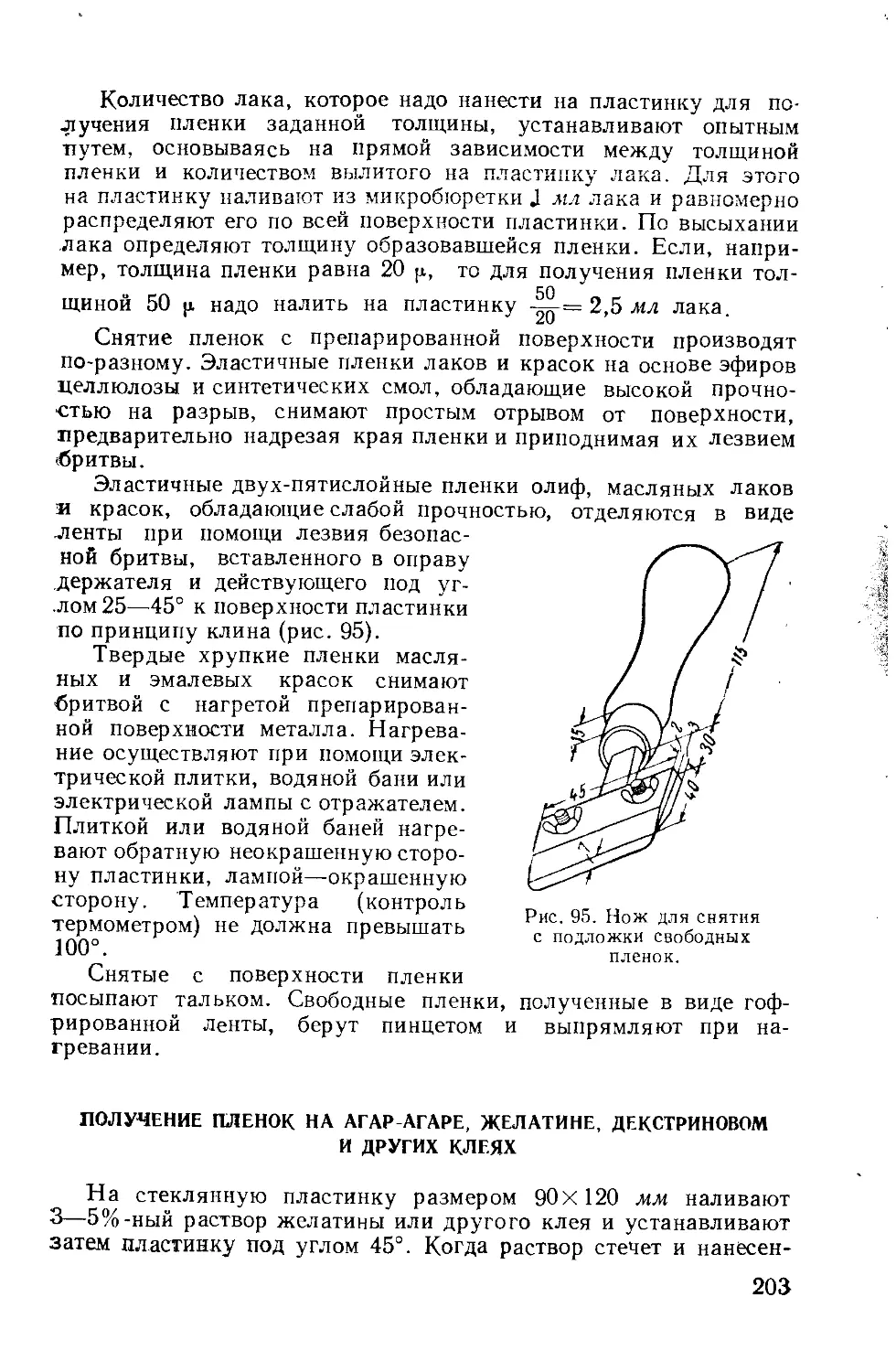

Получение пленок с препарированной поверхности............................201

Получение пленок на агар-агаре, желатине, декстриновом и других

клеях.......................................................203

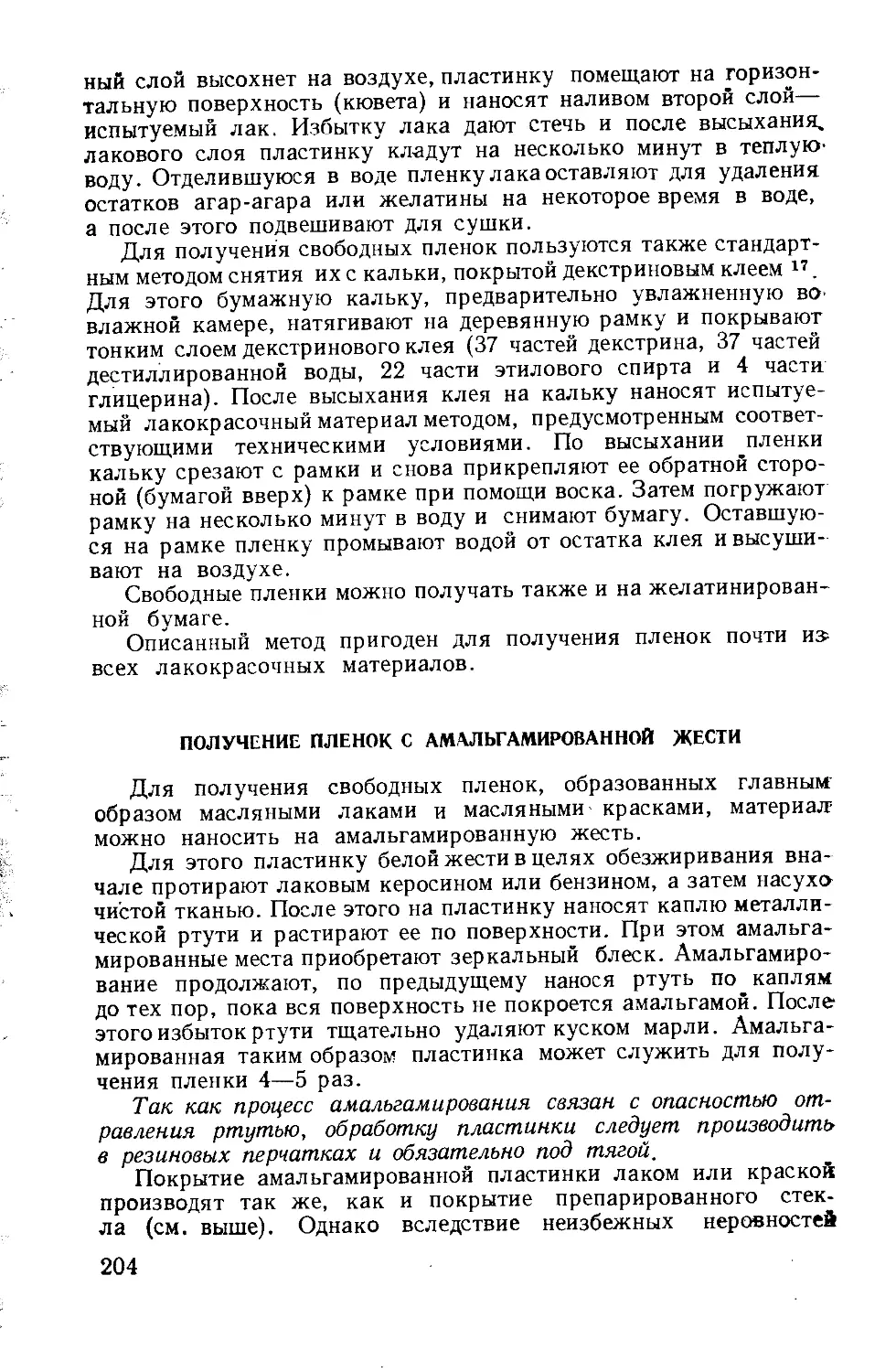

Получение пленок с амальгамированной жести................................204

Глава 4. Определение толщины покрытий (пленок).................................206

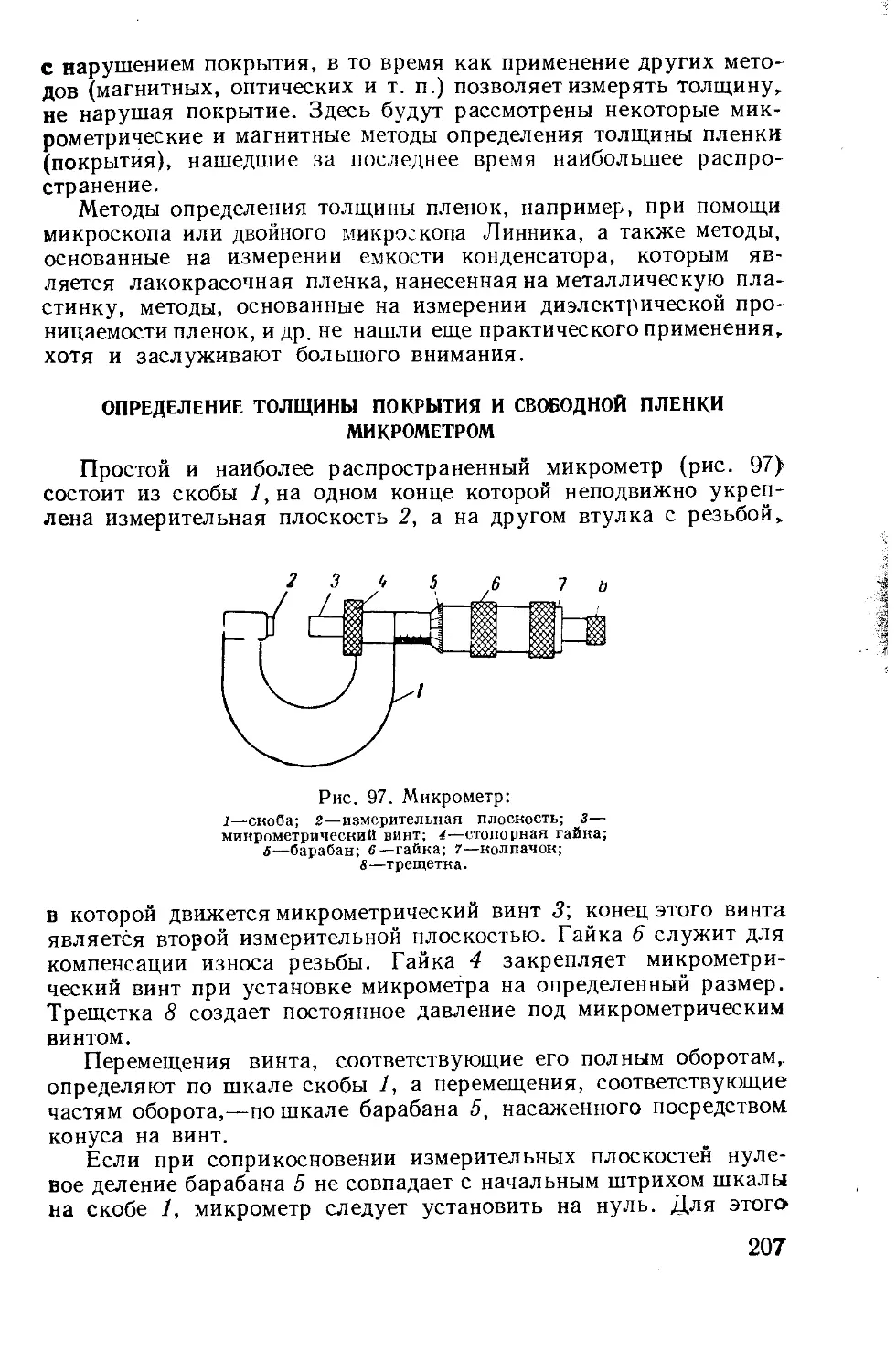

Определение толщины покрытия и свободной пленки микрометром 207

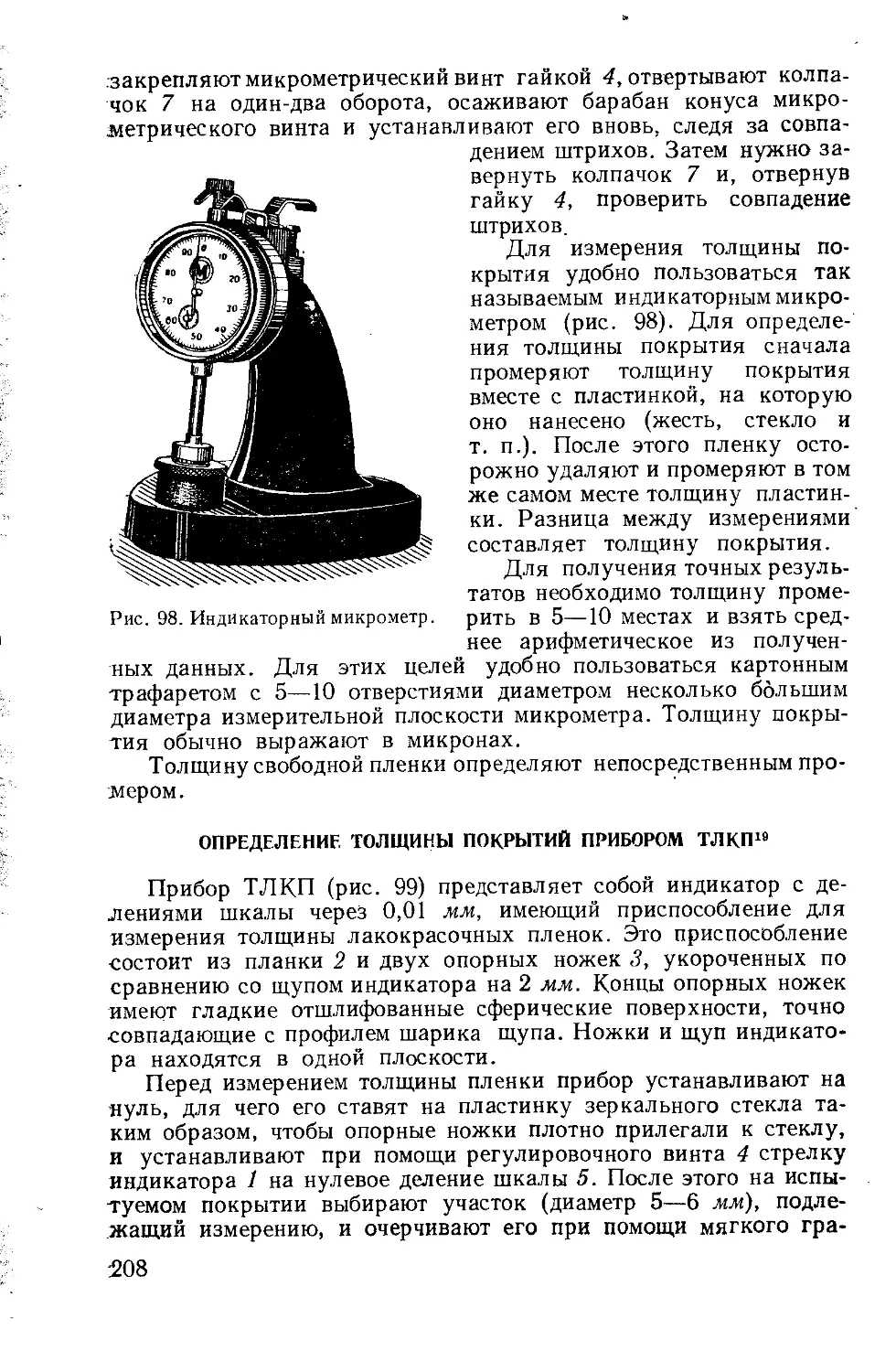

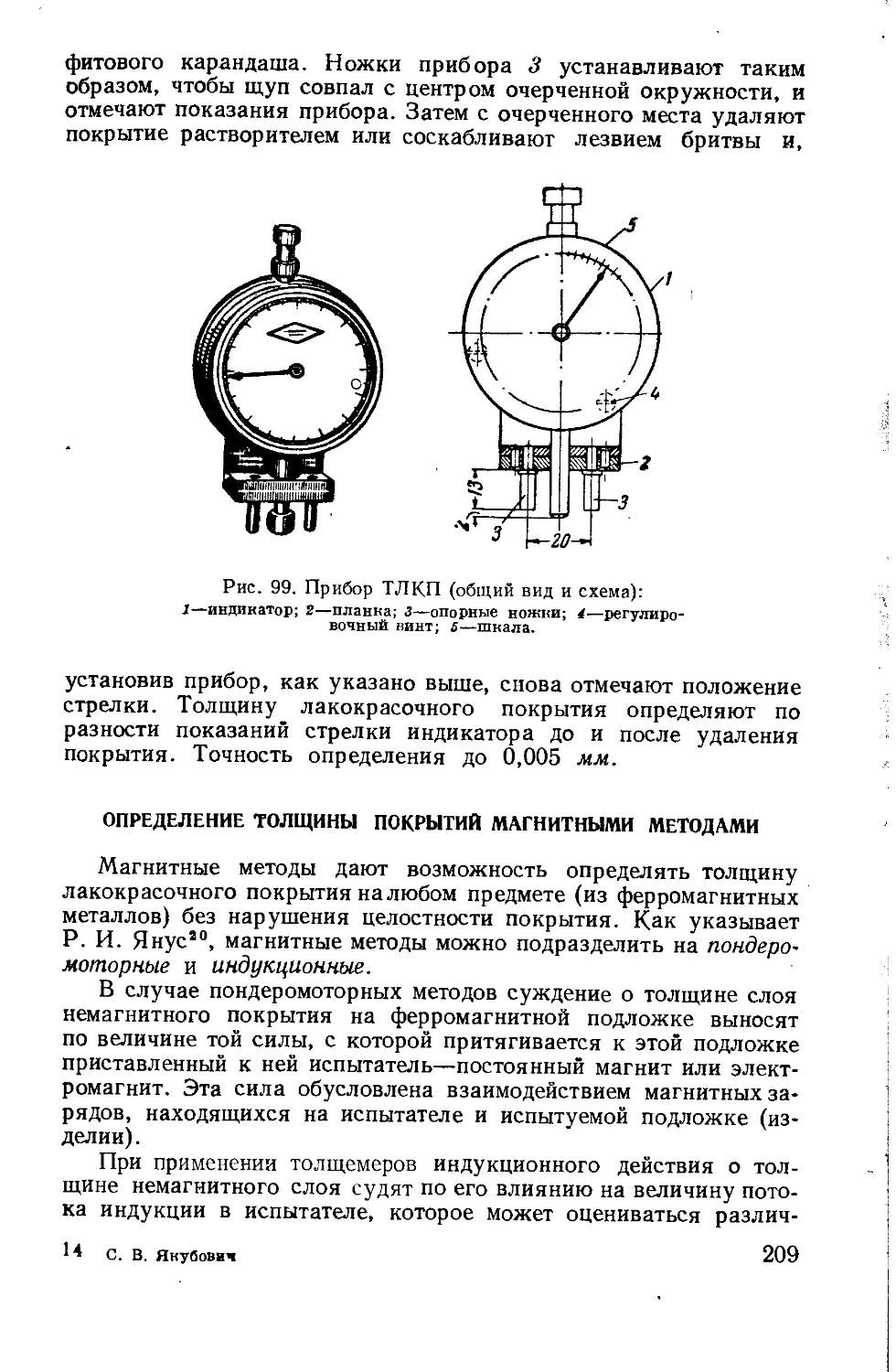

Определение толщины покрытий прибором ТЛКП..................................208

Определение толщины покрытий магнитными методами............................209

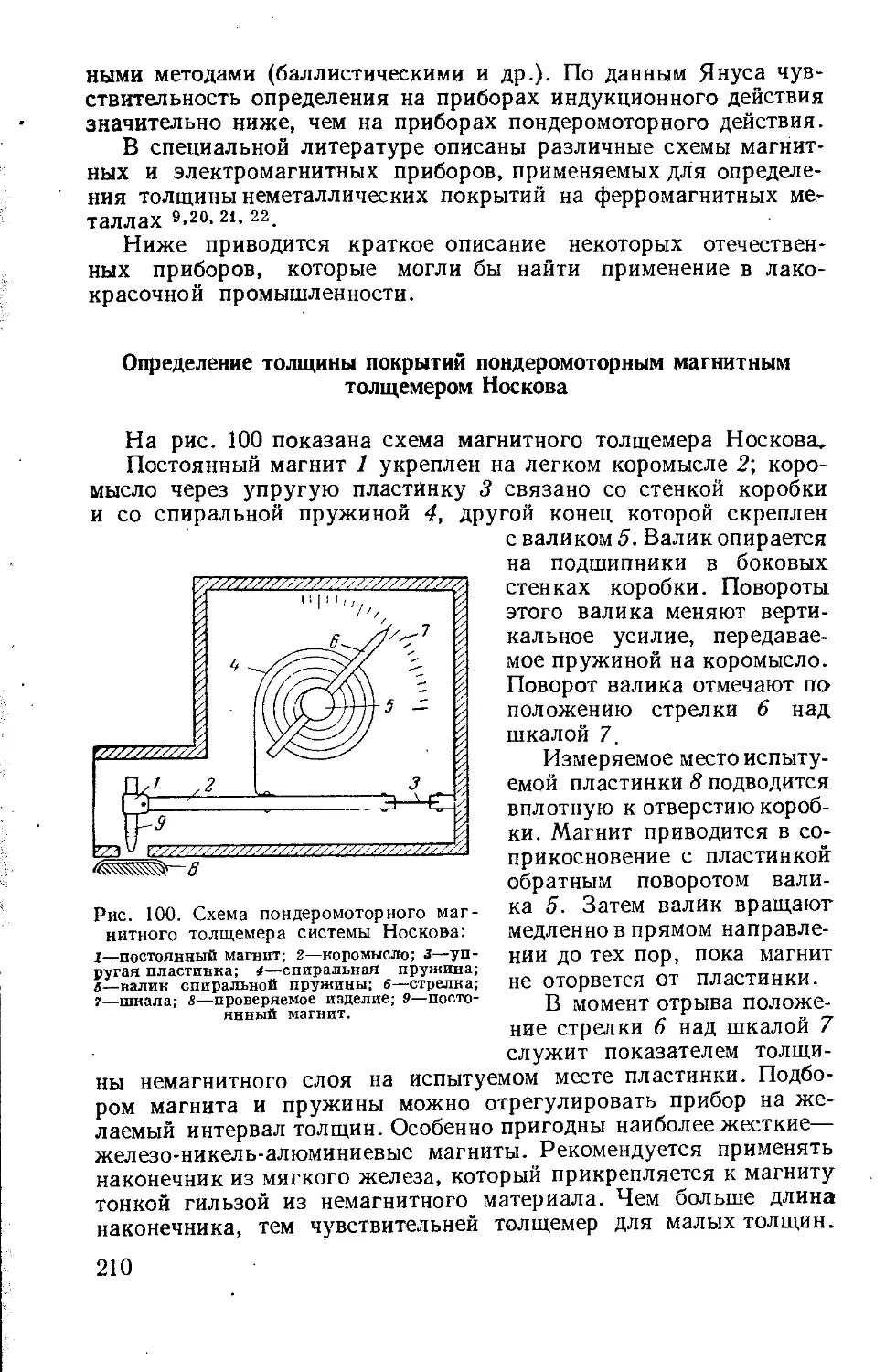

Определение толщины покрытий пондеромоторным магнитным

толщемером Носкова......................................210

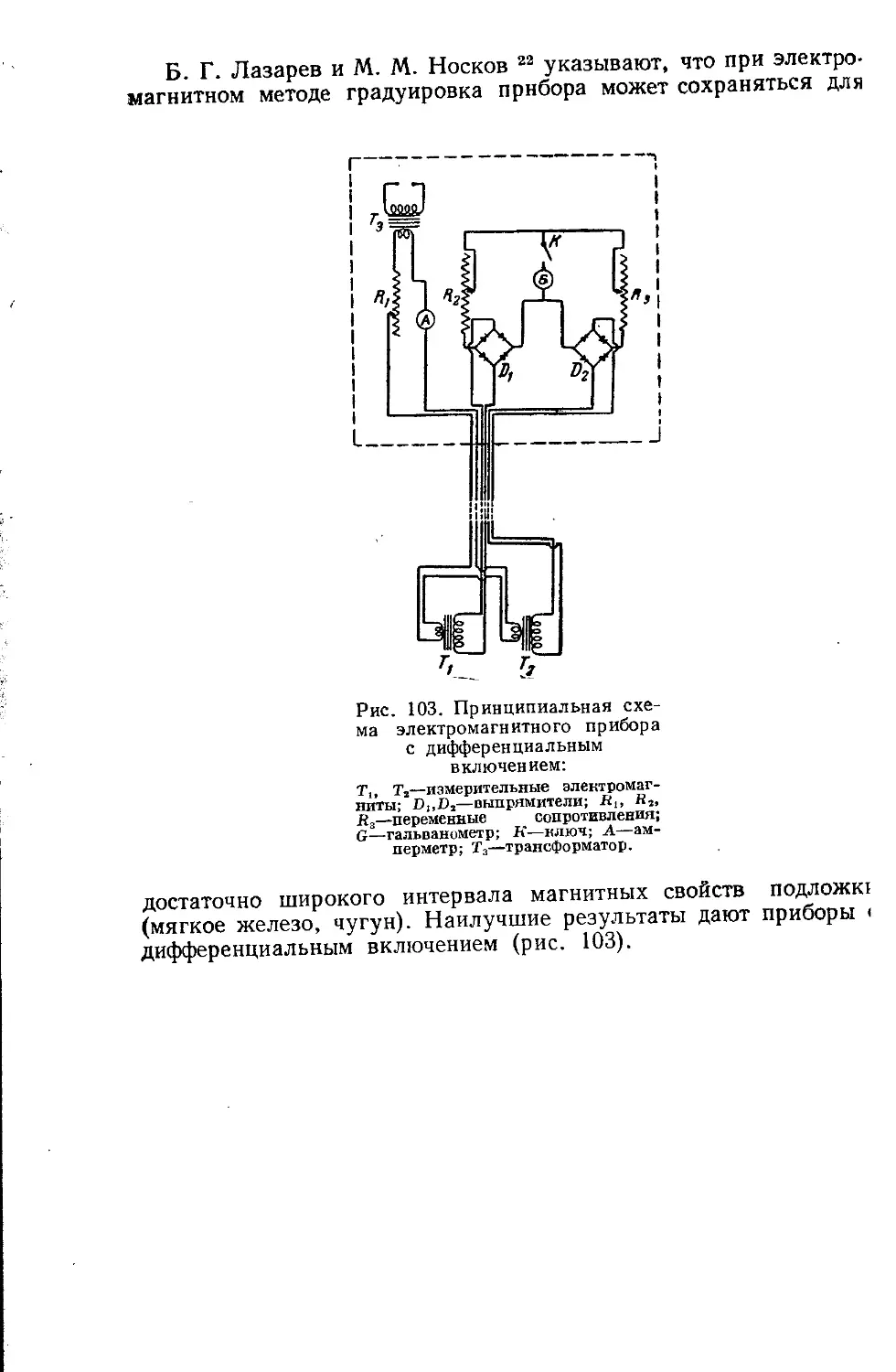

Определение толщины покрытий электромагнитным толщемером 211

Глава 5. Определение прилипания (адгезии) покрытий к твердым по-

верхностям ................................................213

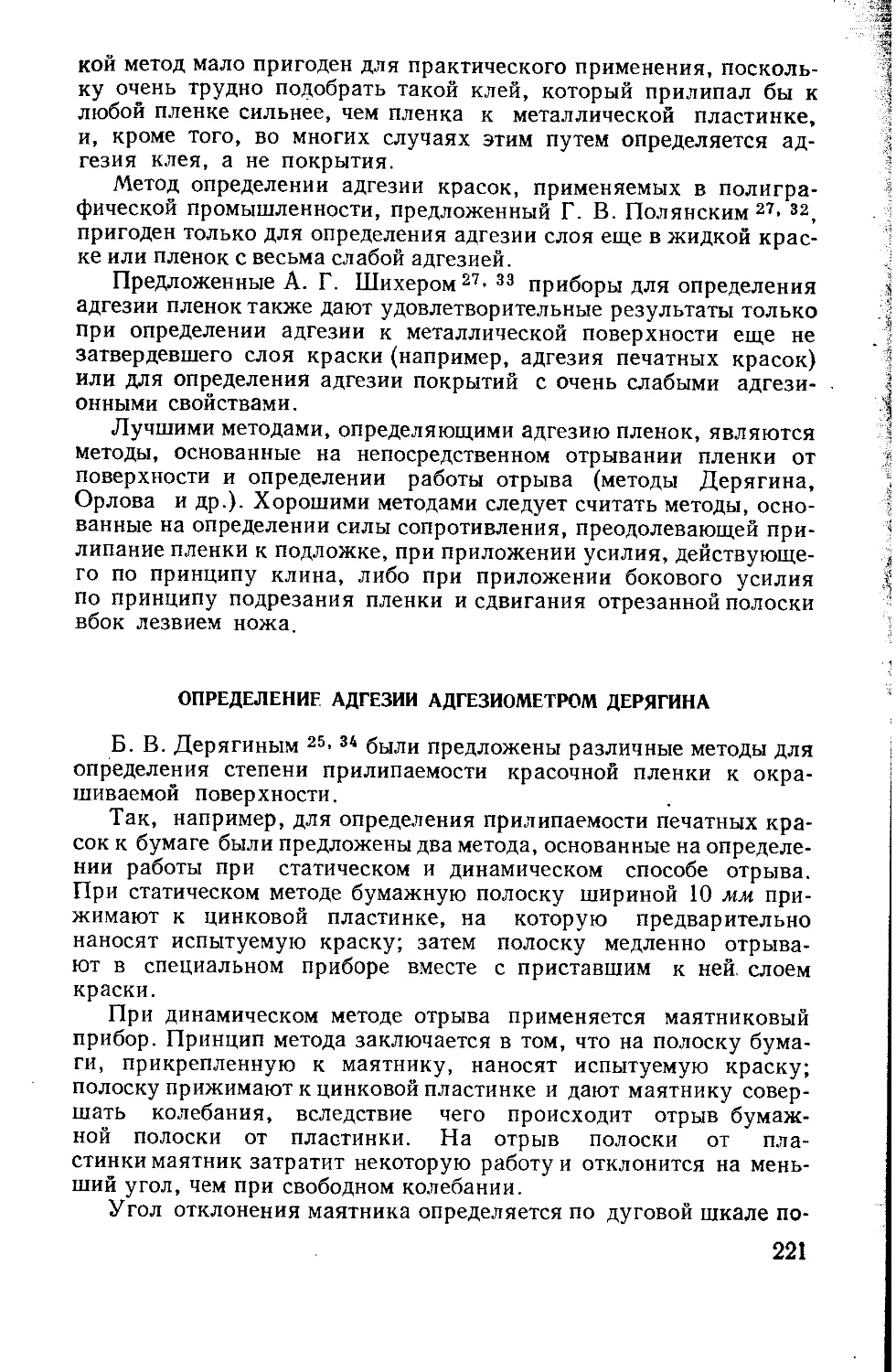

Определение адгезии адгезиометром Дерягина..................................221

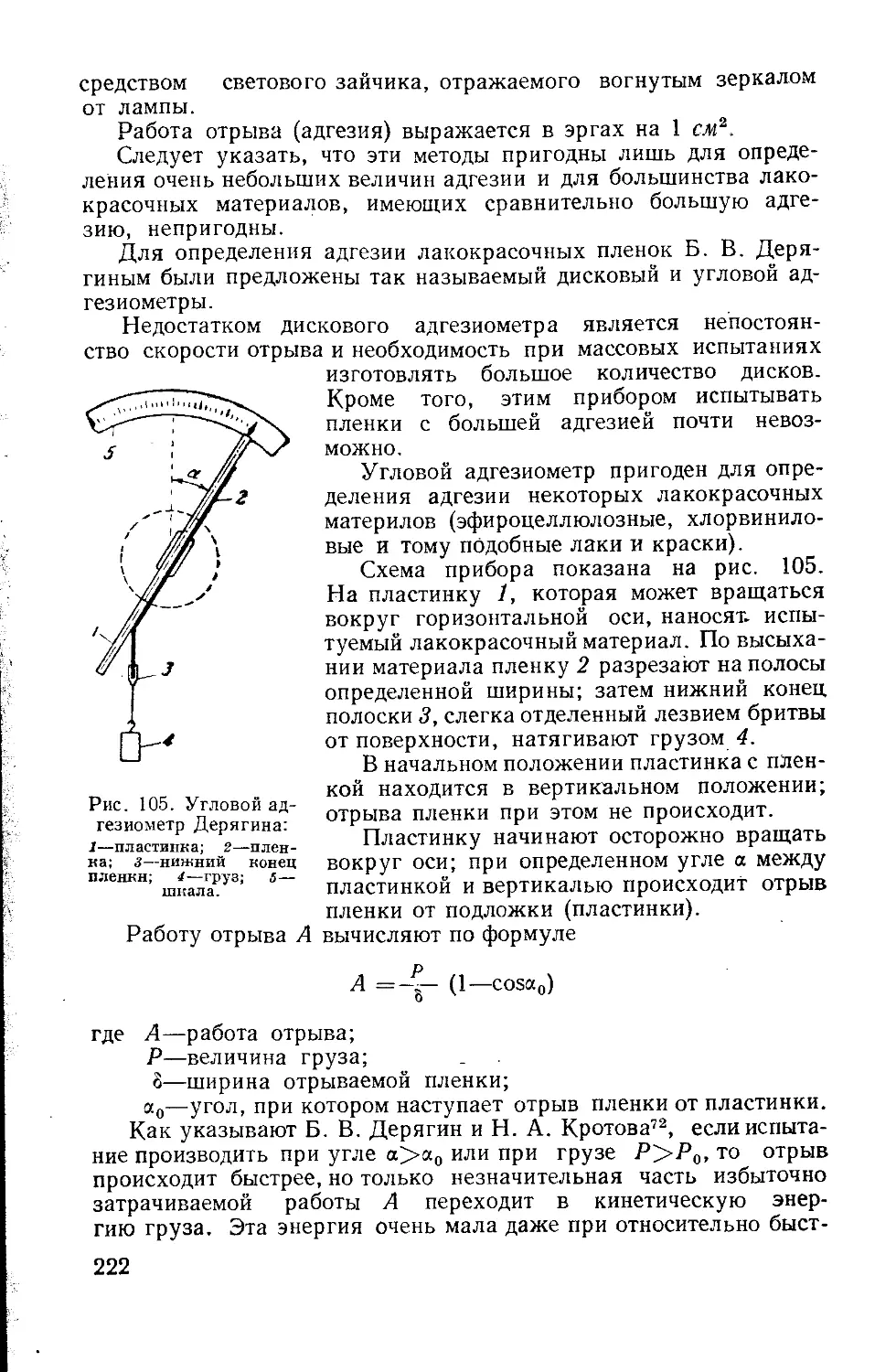

Определение адгезнн адгезиометром Орлова....................................223

Определение адгезии роликовым адгезиометром Кротовой .... 226

Определение адгезии адгезиометром НИИЛК-ГИПИ-4..............................227

Определение адгезии на приборе-прессе.......................................231

Определение адгезии методом решетчатого надреза............................232

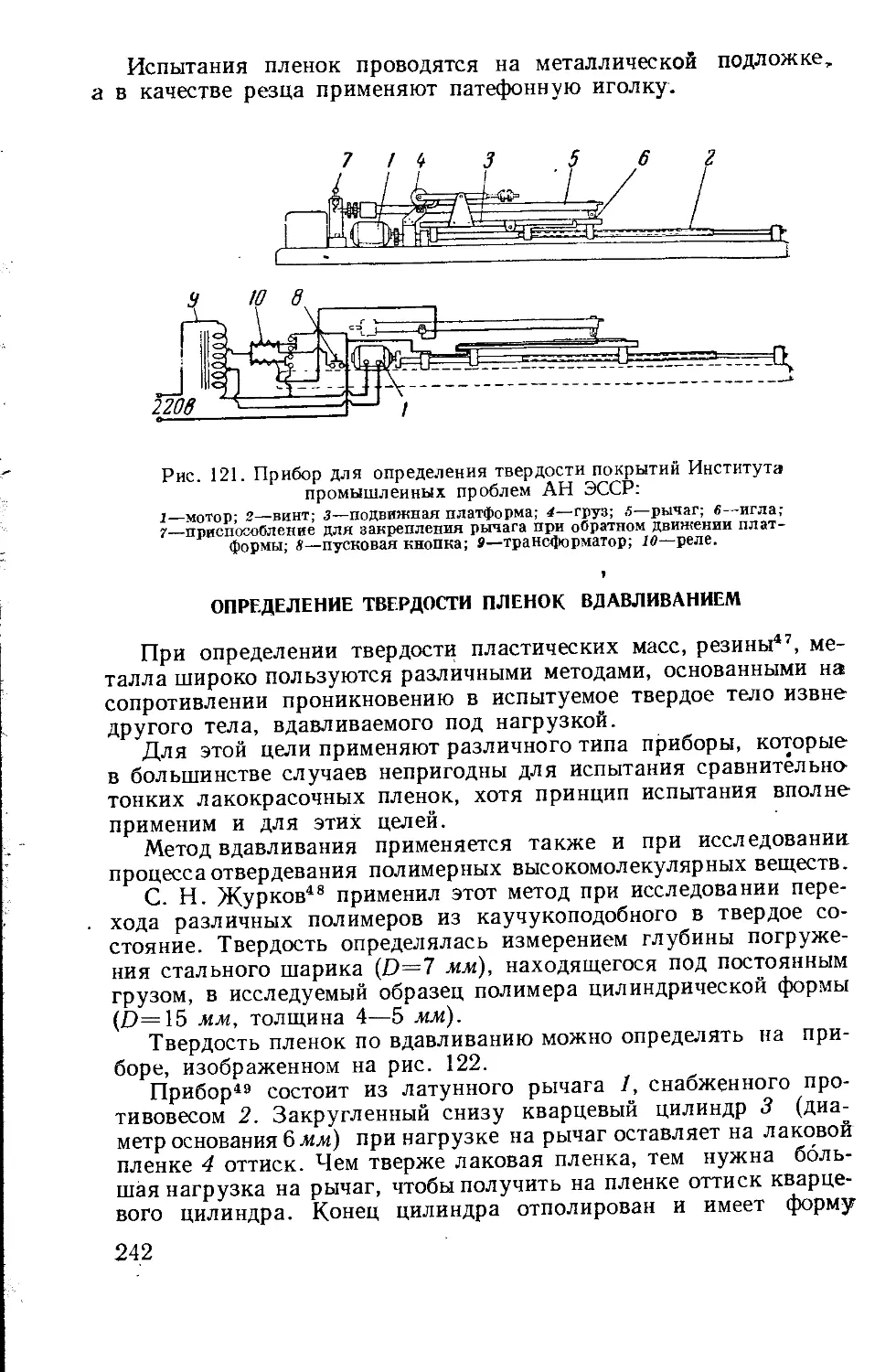

Глава 6. Определение твердости лакокрасочных пленок (покрытий) . . . 235

Определение твердости пленок царапанием.....................................238

Определение твердости пленок царапанием при помощи каран-

дашей ..................................................238

6

Определение твердости пленок царапанием на приборе НИИЛК. 239

Определение твердости пленок царапанием под увеличиваю-

щейся нагрузкой. ....................................... 240

Определение твердости пленок царапанием на приборе Института

промышленных проблем АН ЭССР . . . ... . . . 241

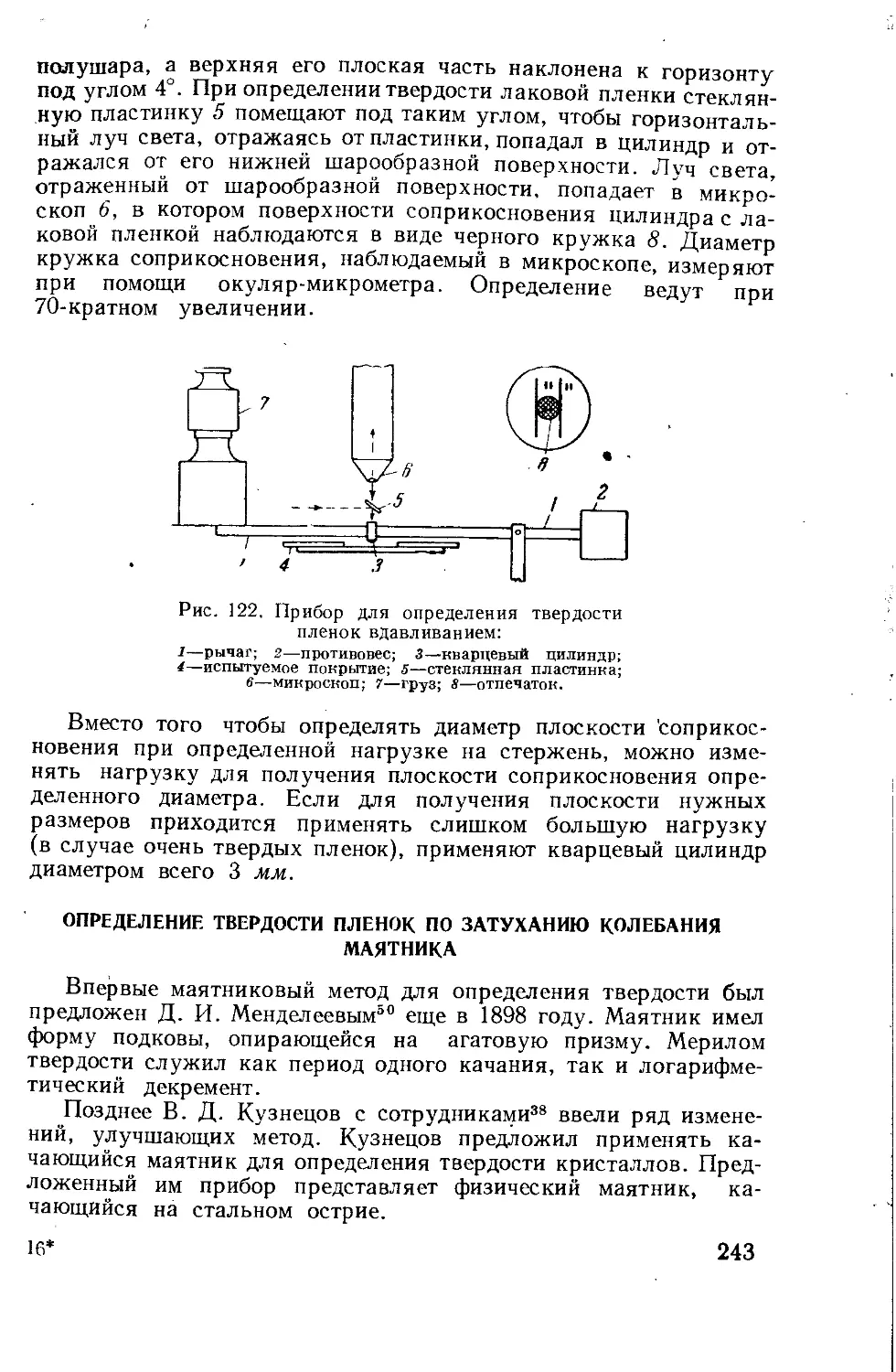

Определение твердости пленок вдавливанием...................242

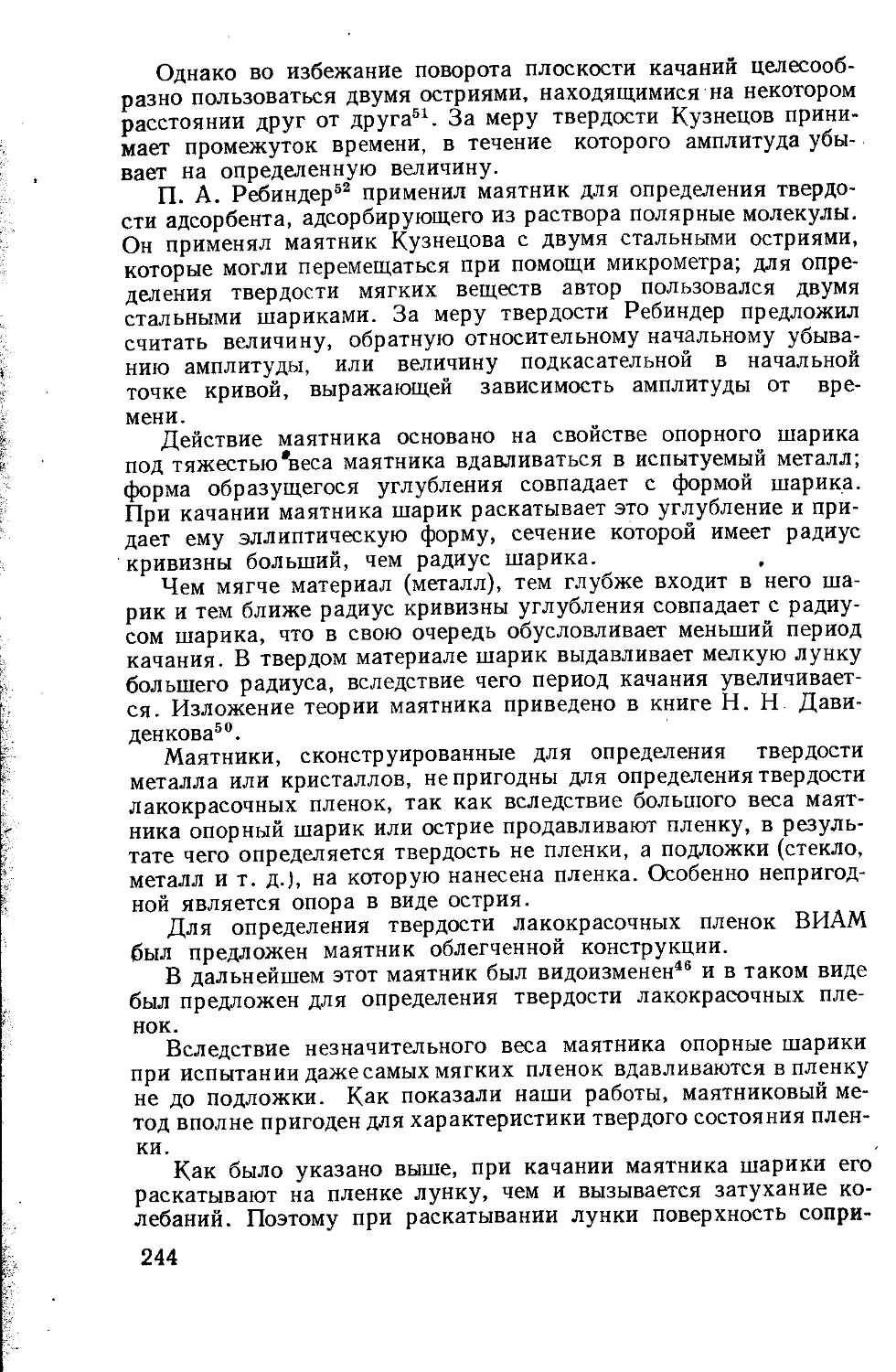

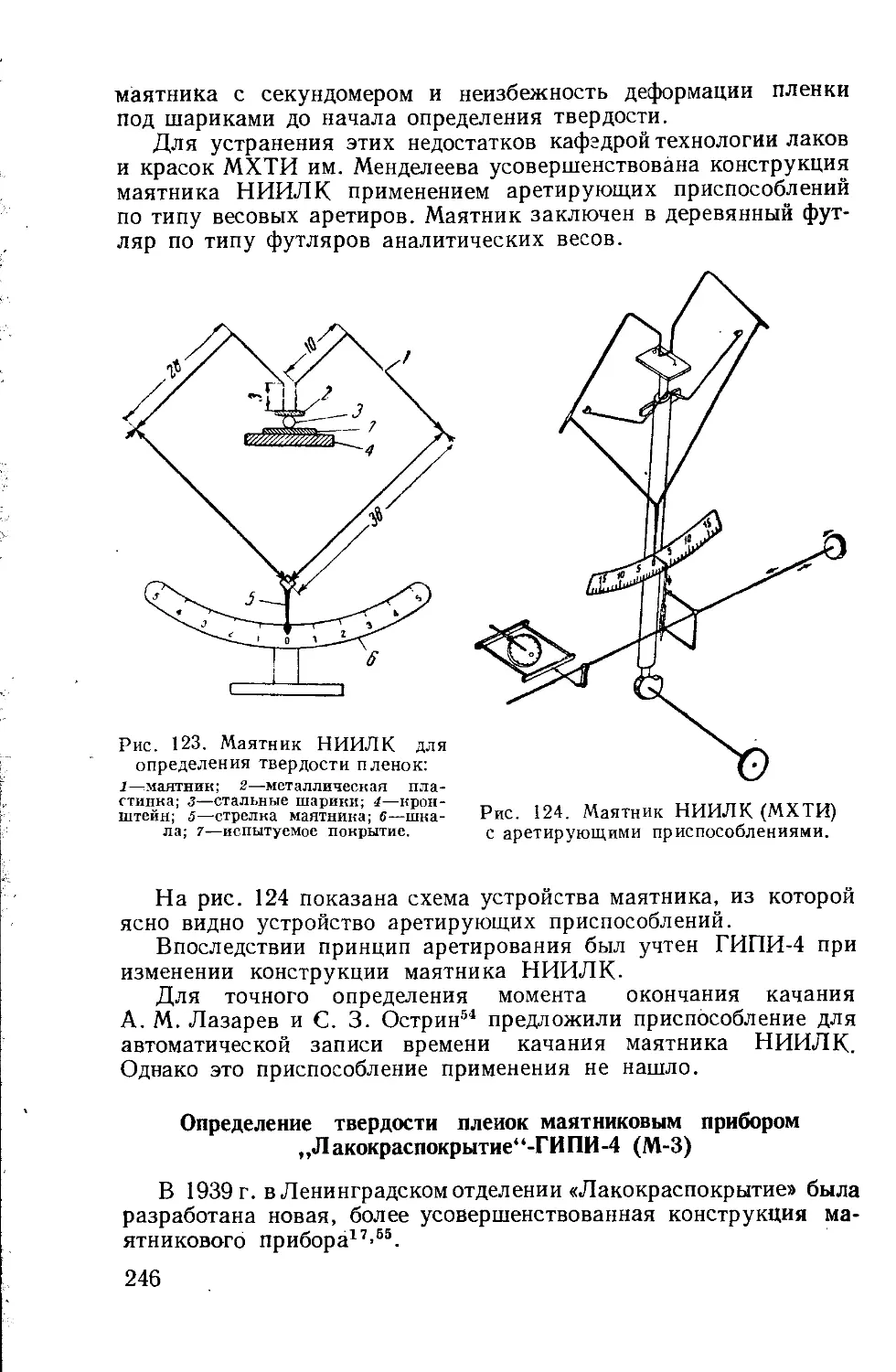

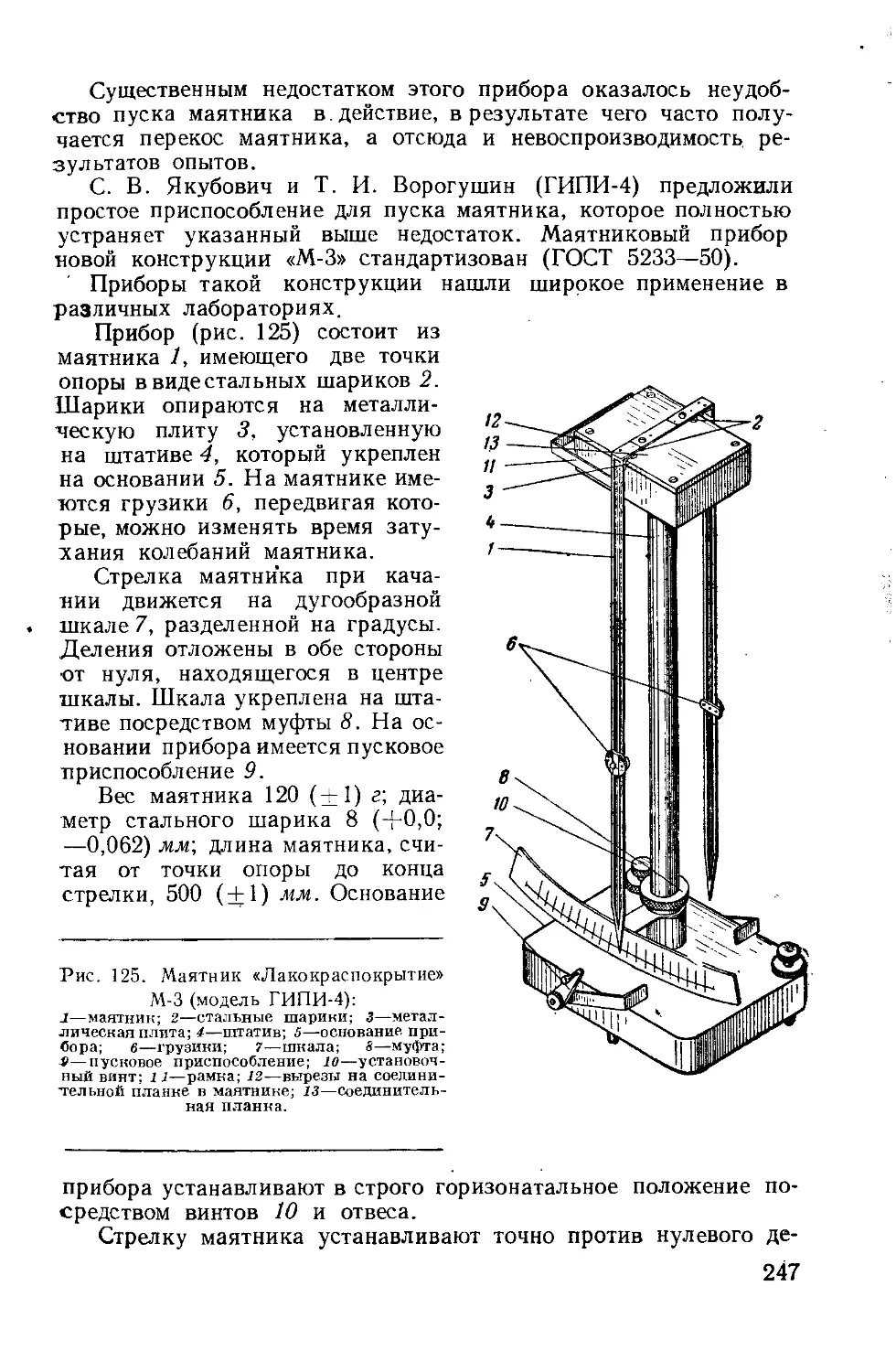

Определение твердости пленок по затуханию колебания маятника . 243

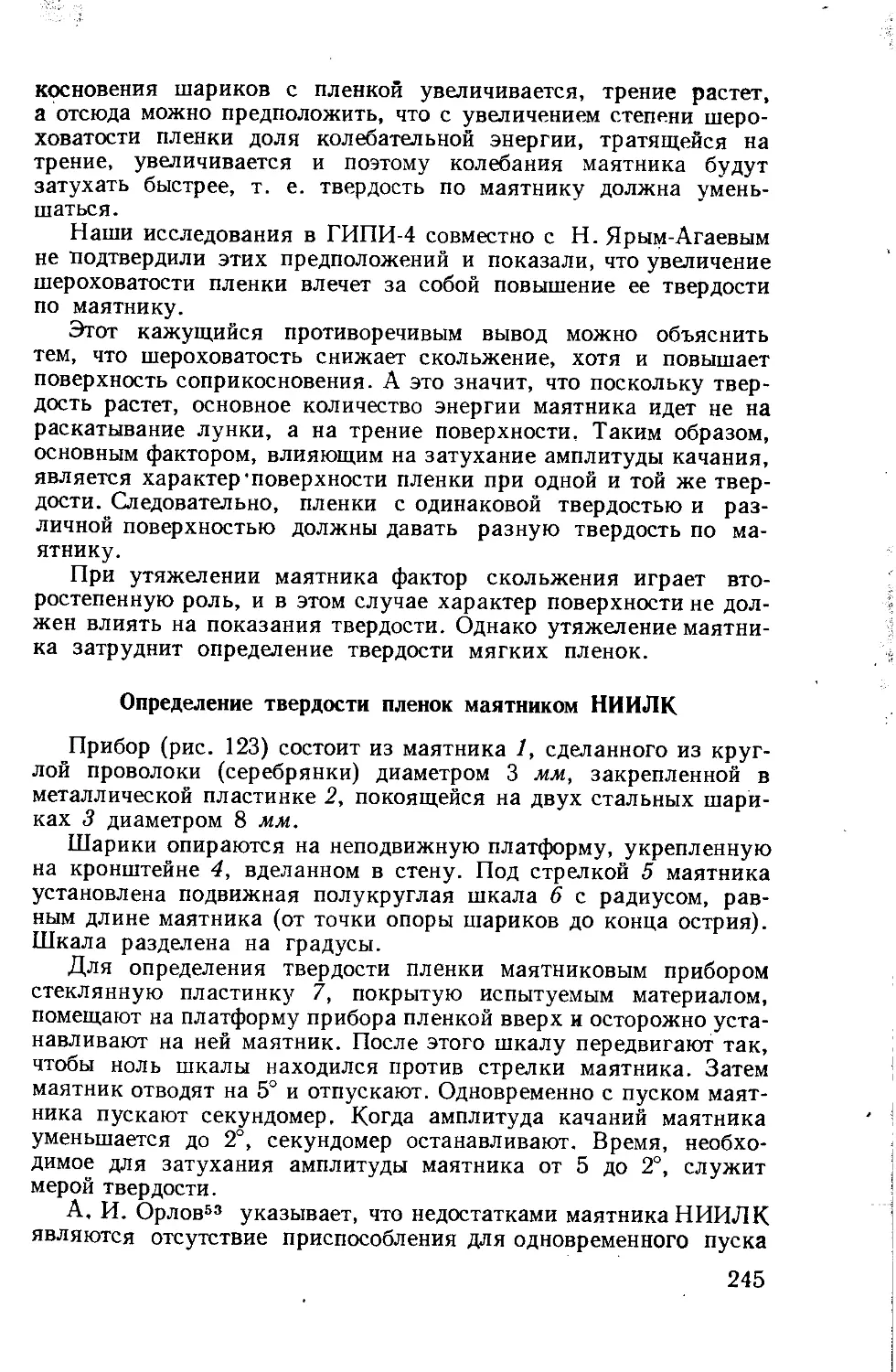

Определение твердости пленок маятником НИИЛК .... 245

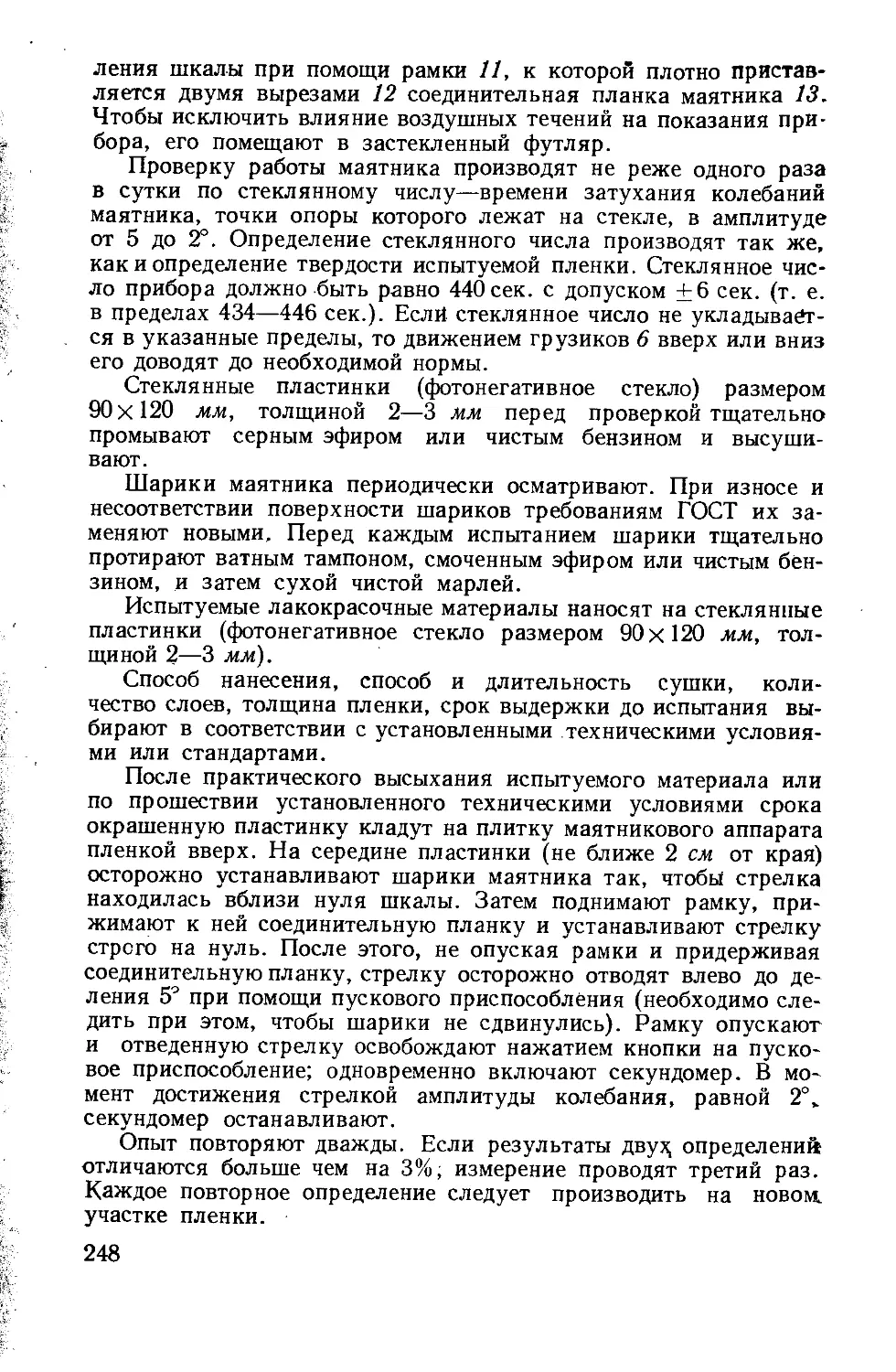

Определение твердости пленок маятниковым прибором НИИЛК-

«Лакокраспокрытие»-ГИПИ-4 (М-3)..........................246

Определение твердости пленок маятником Института промыш-

ленных проблем АН ЭССР................................. 249

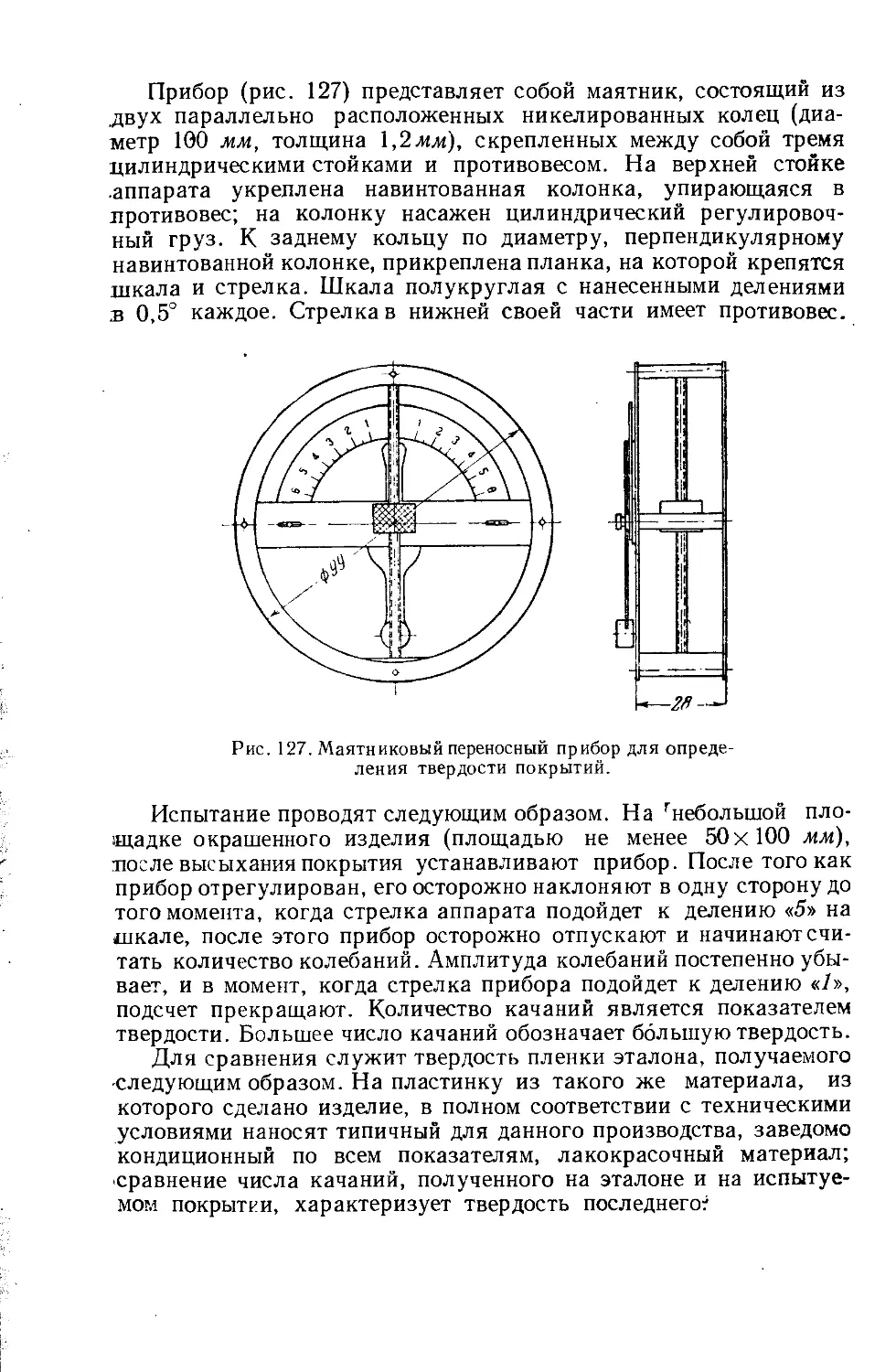

Определение твердости пленок маятниковым переносным при-

бором «Лакокраспокрытие»............................. . 249

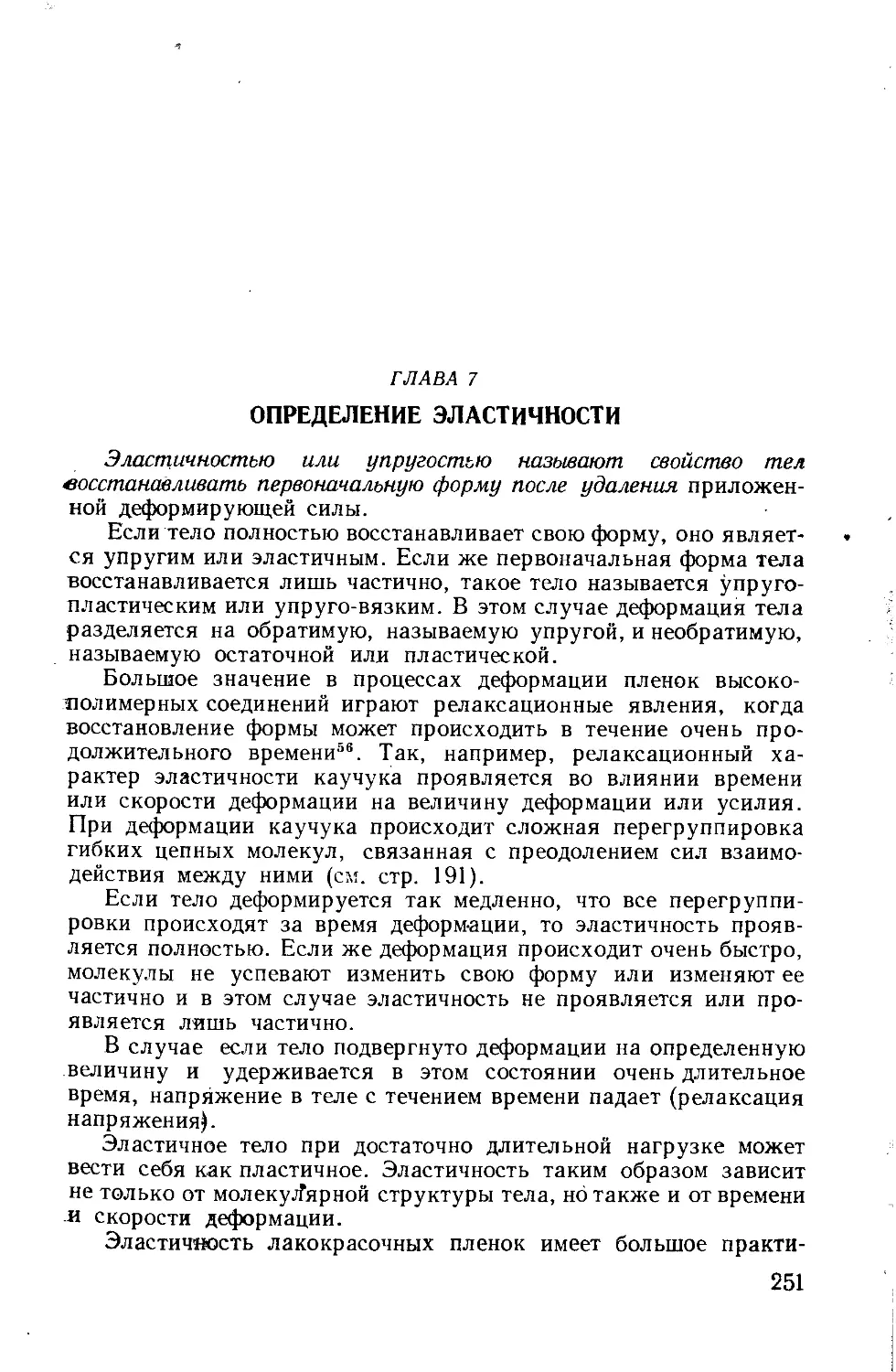

Глава 7. Определение эластичности............................. 251

Определение эластичности пленок пробой на изгиб.............252

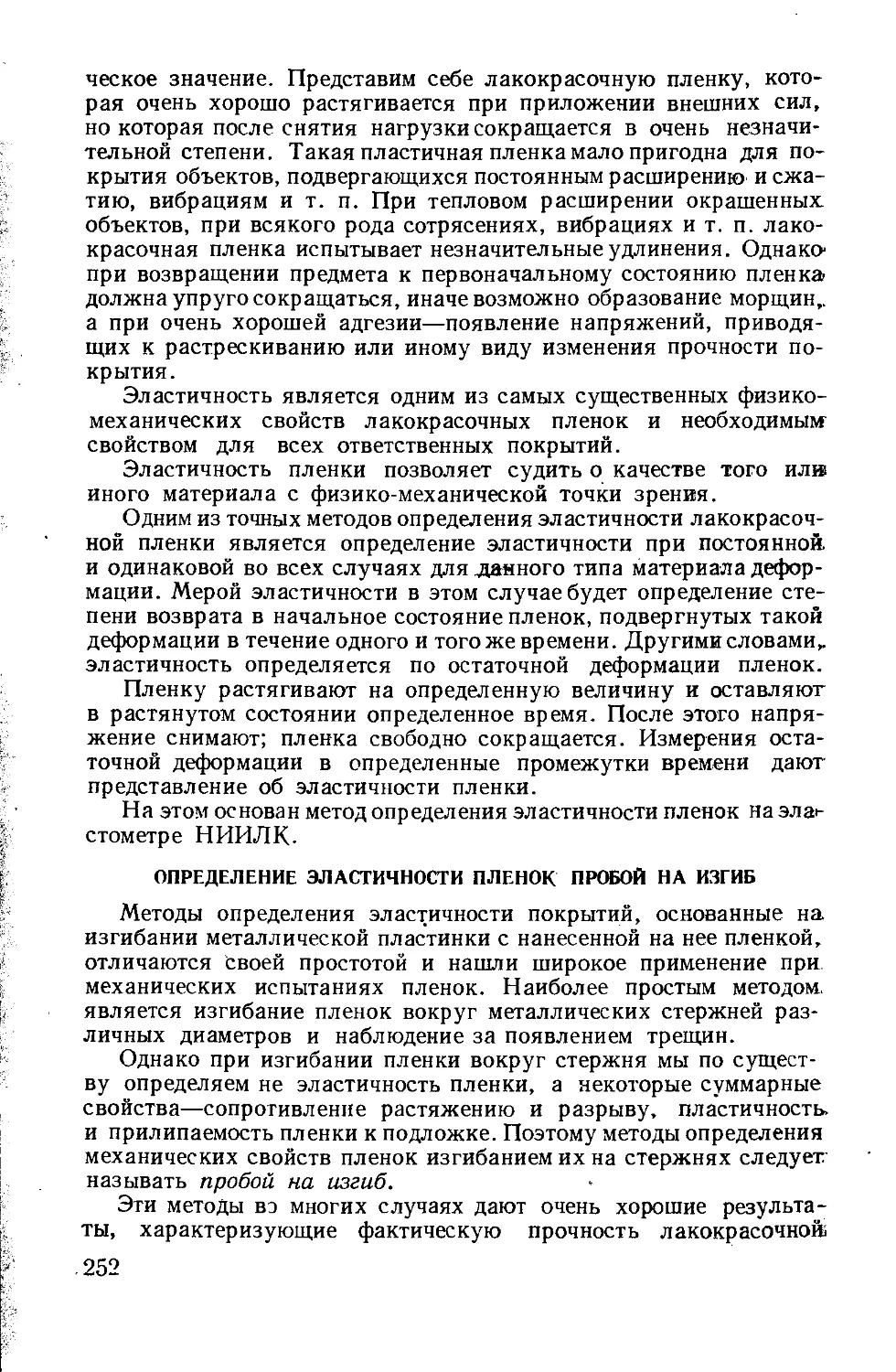

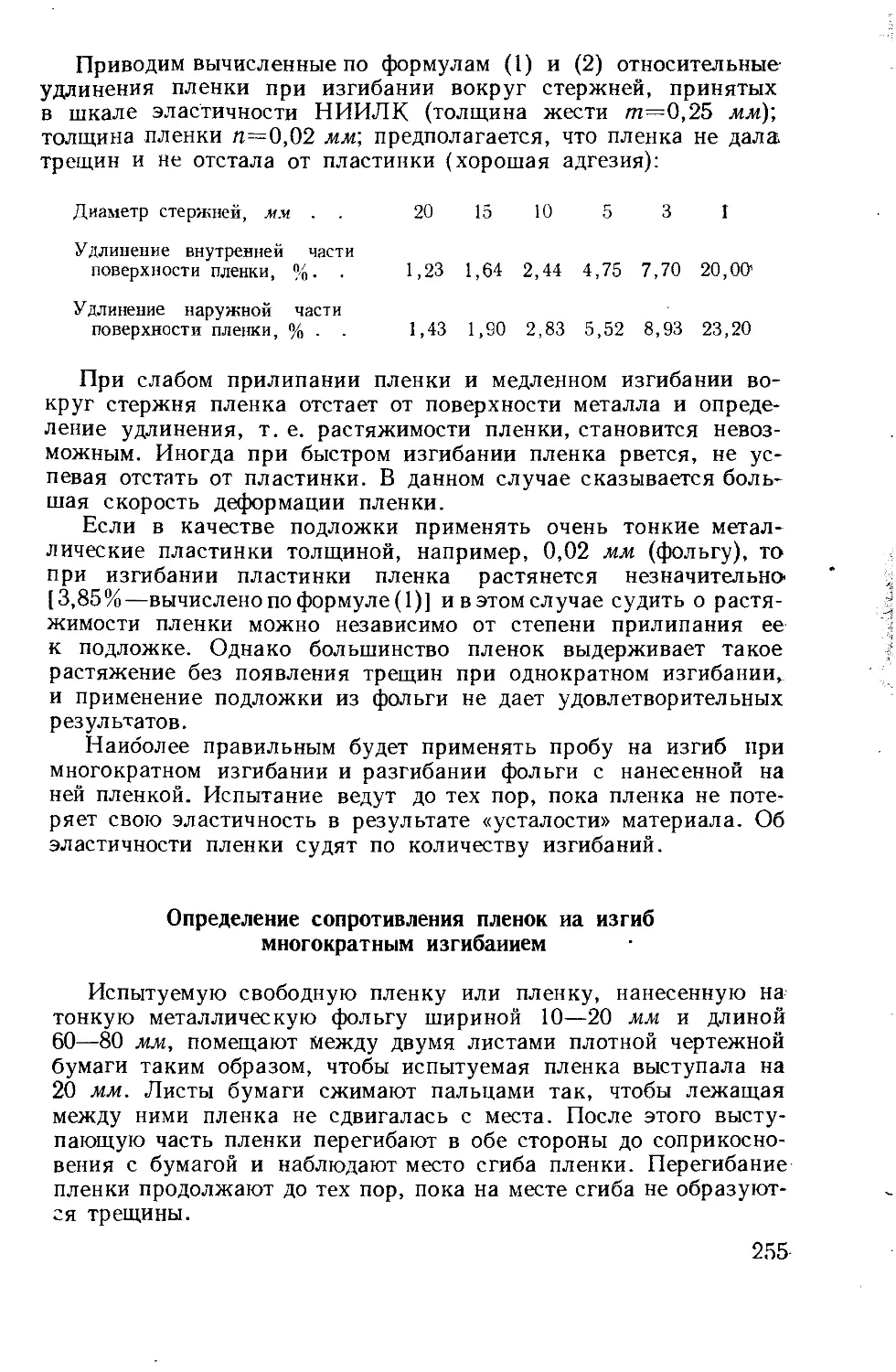

Определение эластичности на шкале НИИЛК...............253

Определение сопротивления пленок на изгиб многократным

изгибанием...............................................255

Определение прочности покрытий при выдавливании металлической

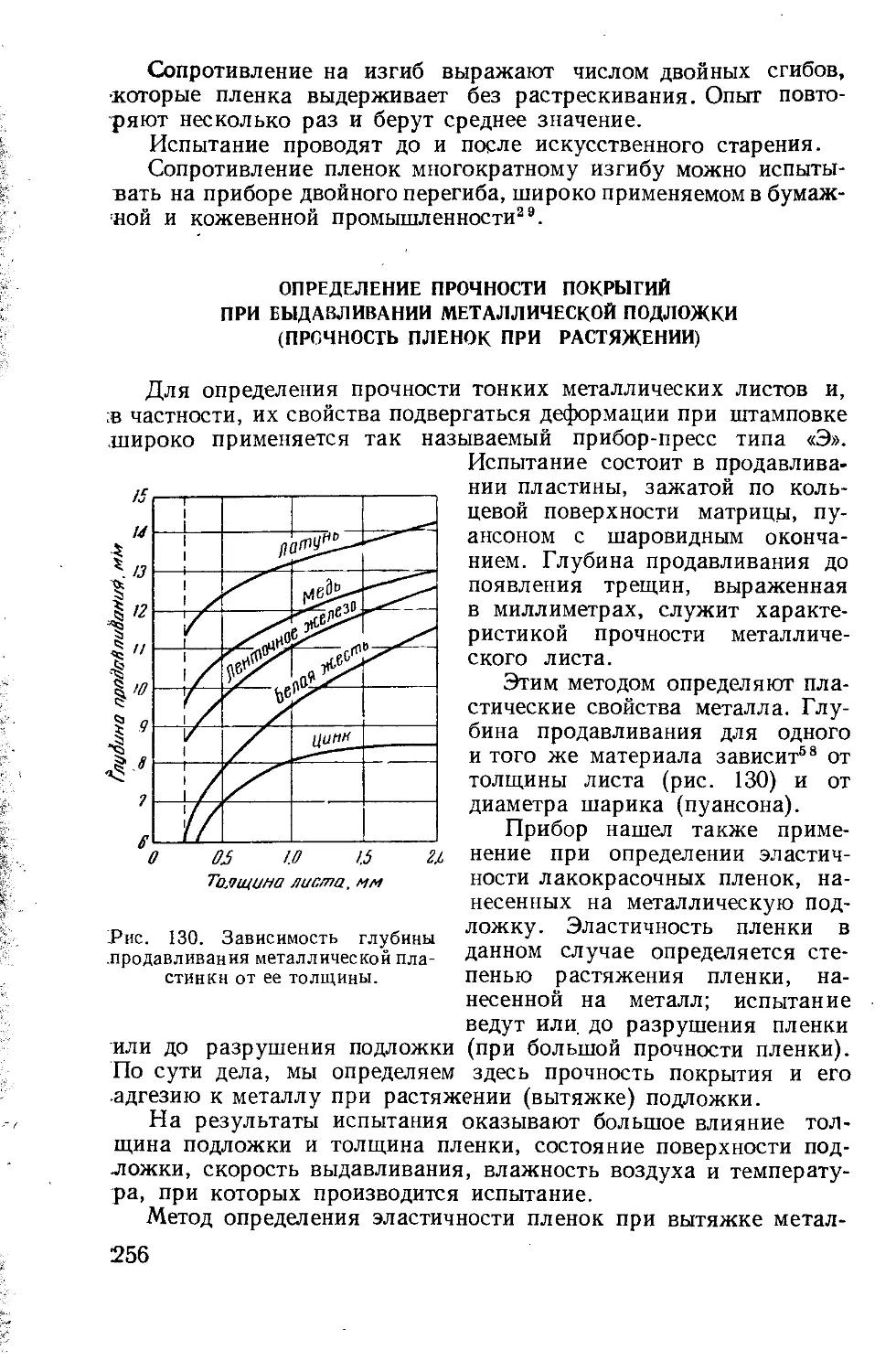

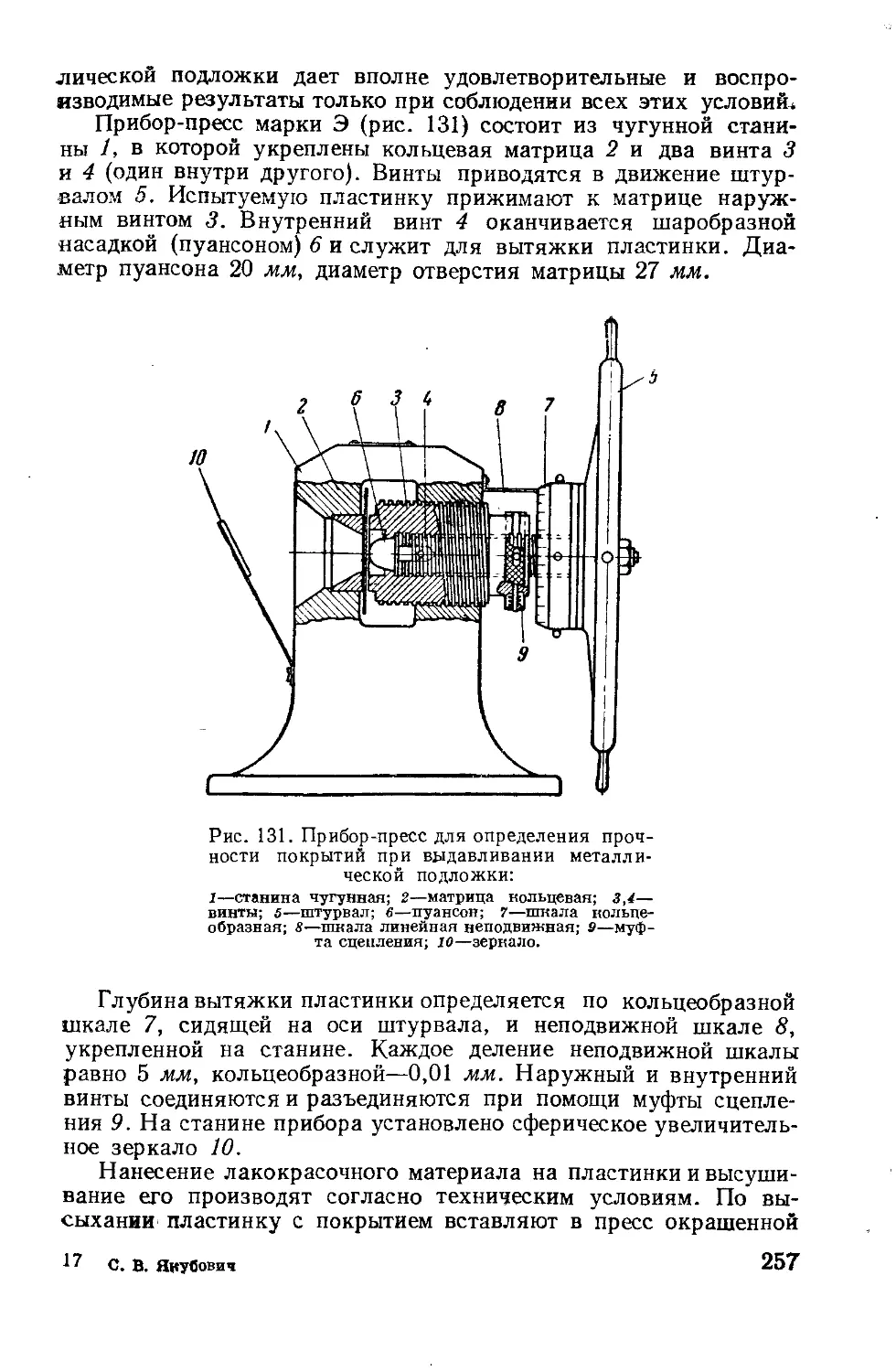

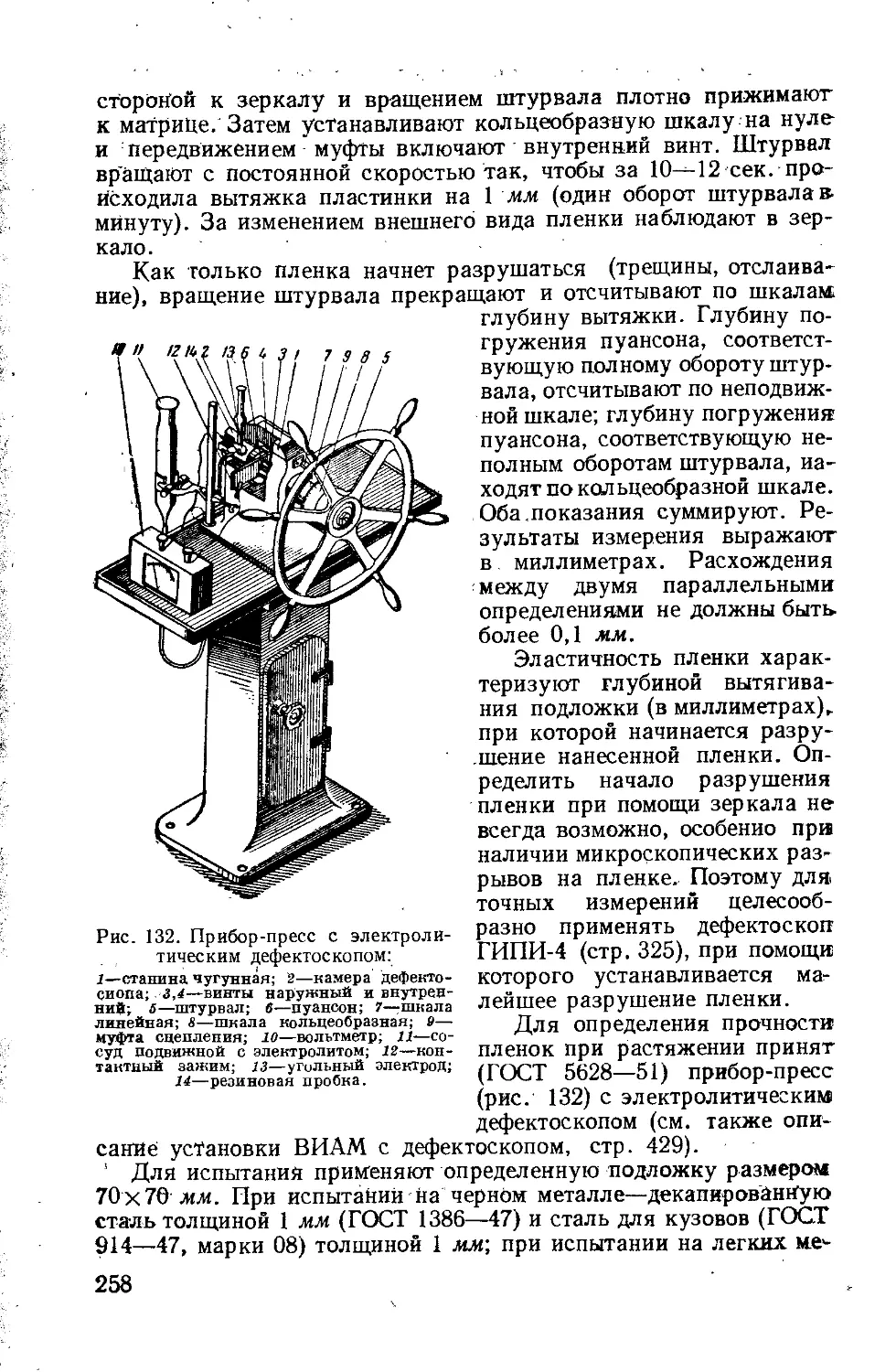

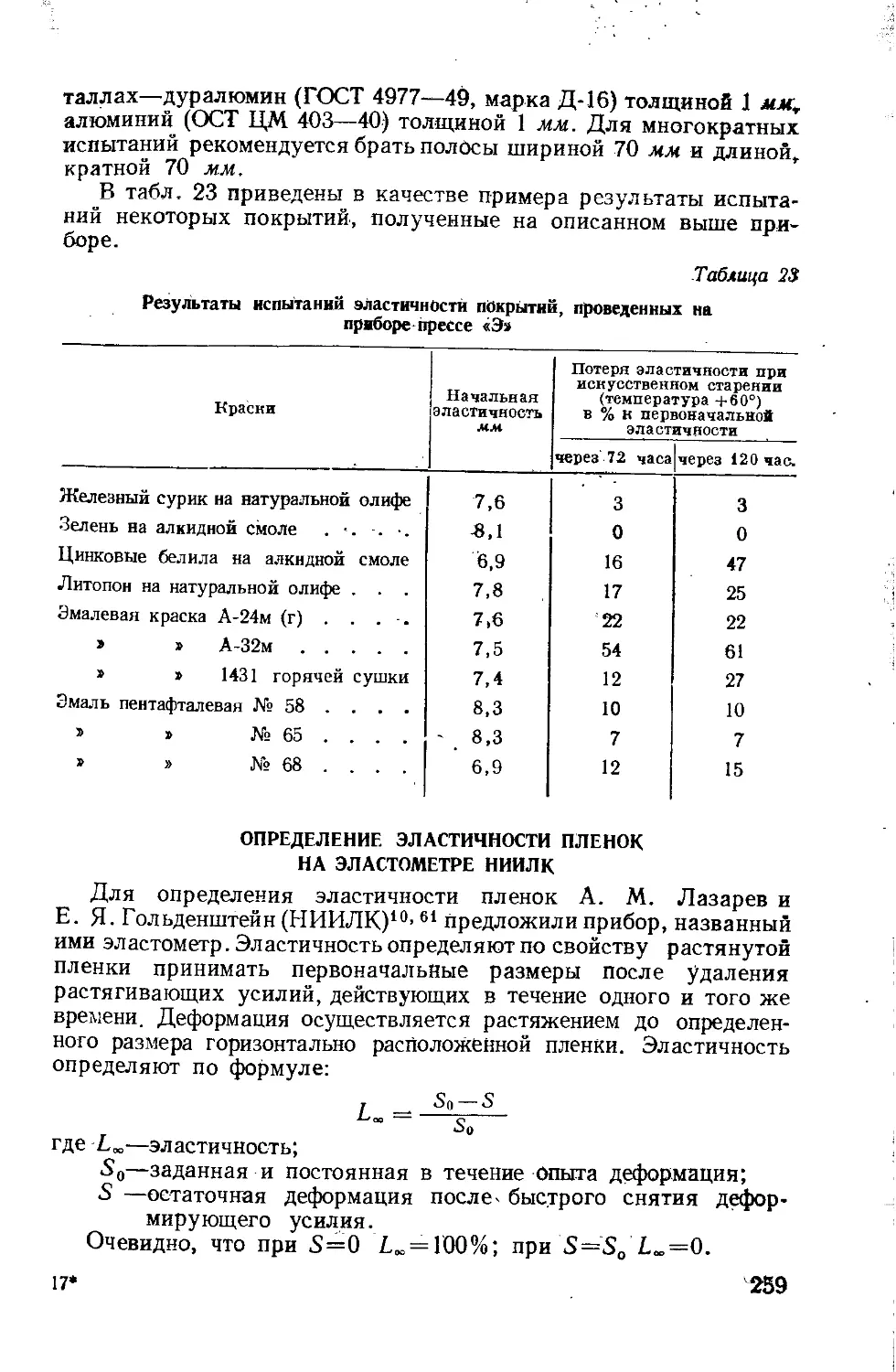

подложки (прочность пленок при растяжении). ...... 256

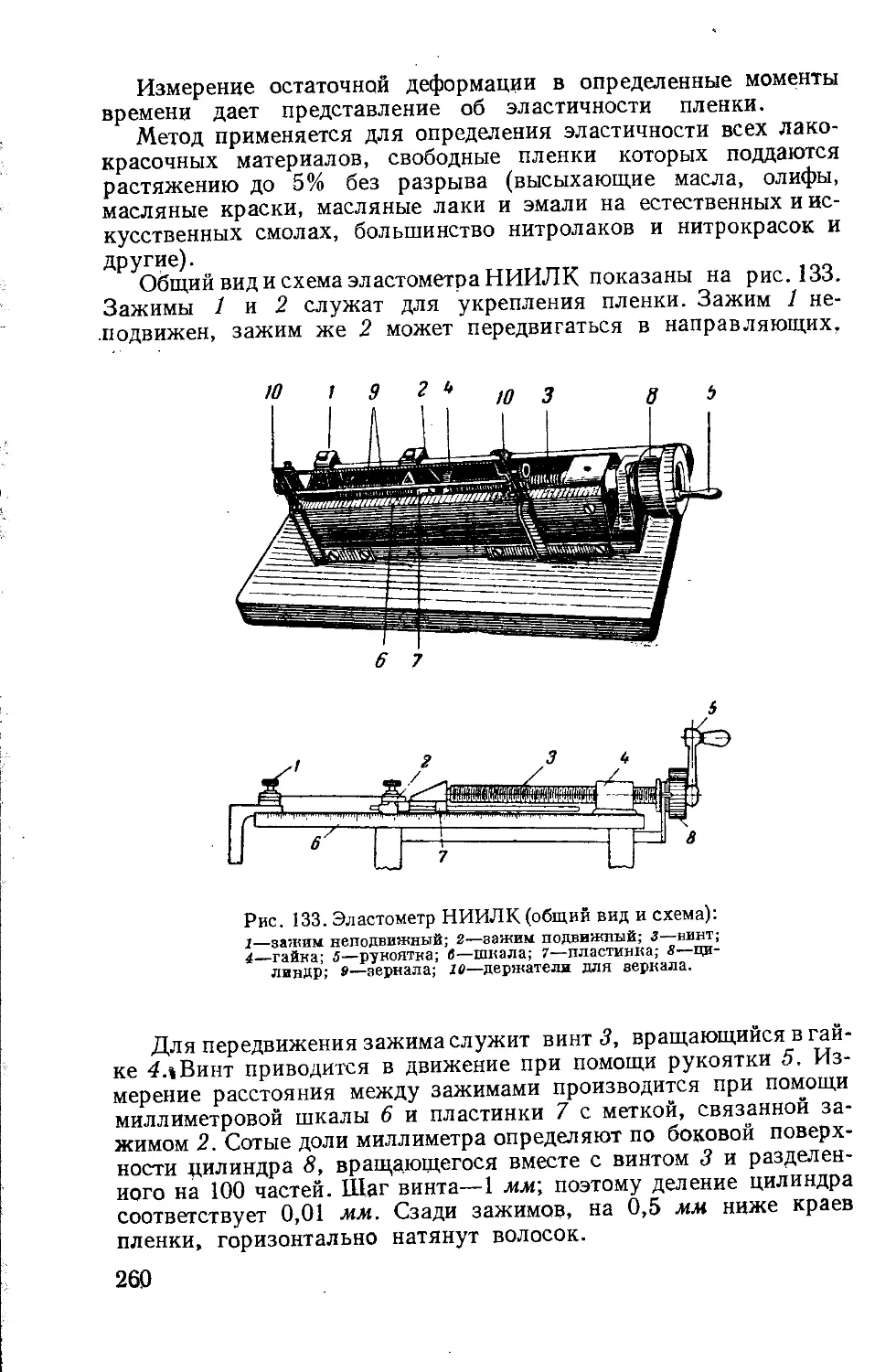

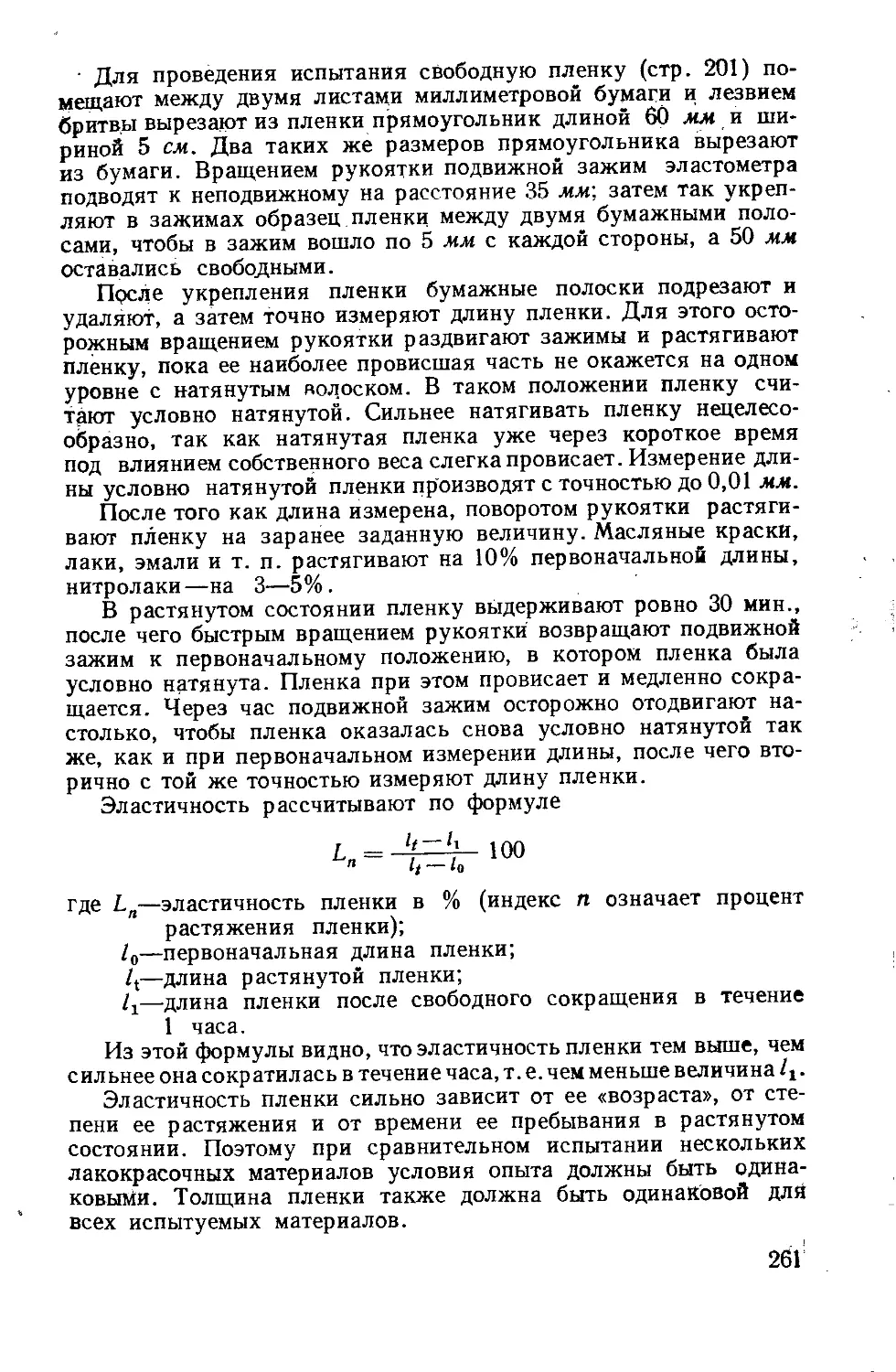

Определение эластичности пленок на эластометре НИИЛК .... 259

Определение эластичности пленок на приборе Орлова...........262

Исследование механических свойств динамометрическими весами

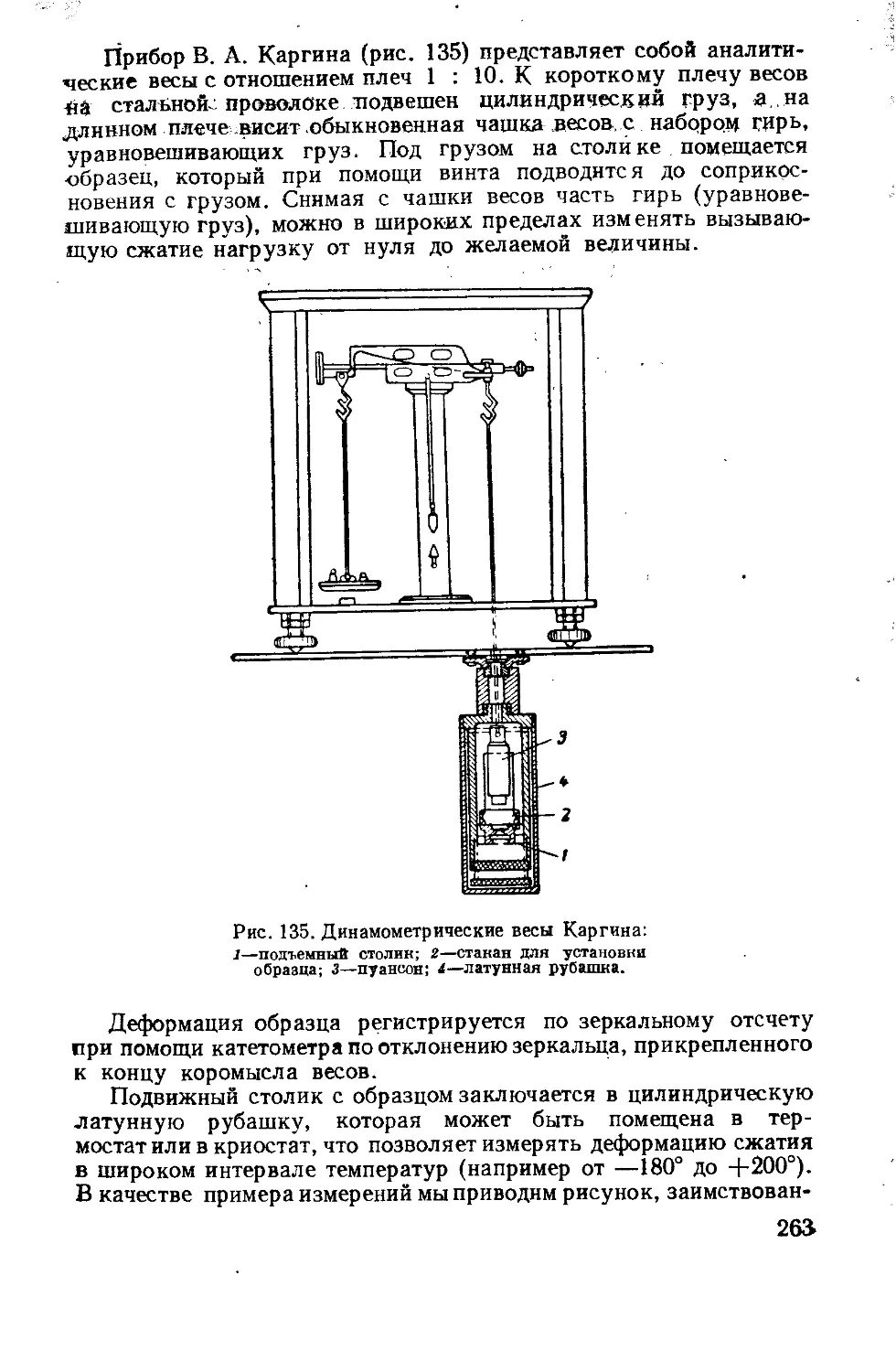

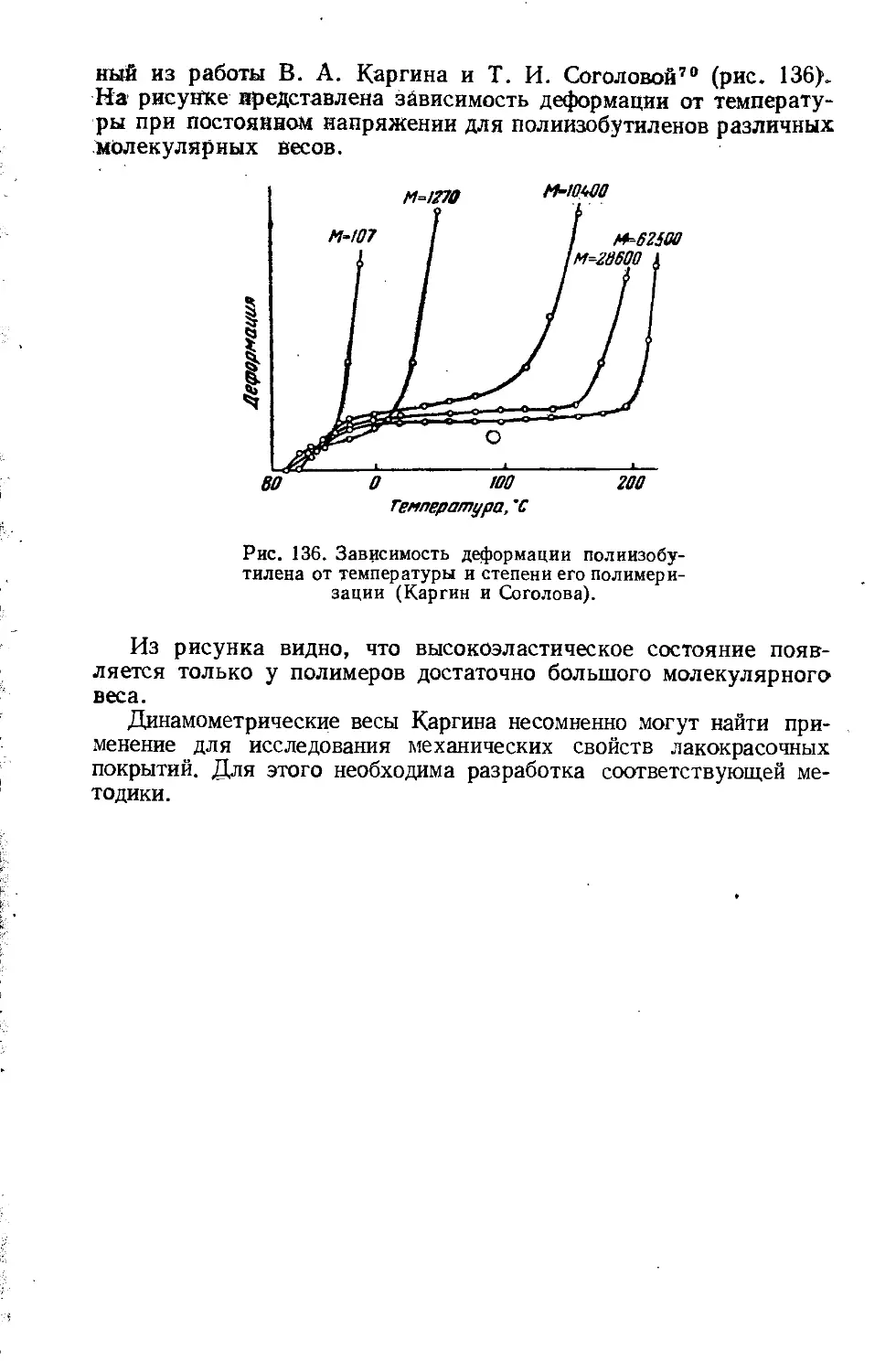

Каргина............................................ . 262

Глава 8. Определение относительного удлинения пленок и их прочности

при растяжении..................................................265

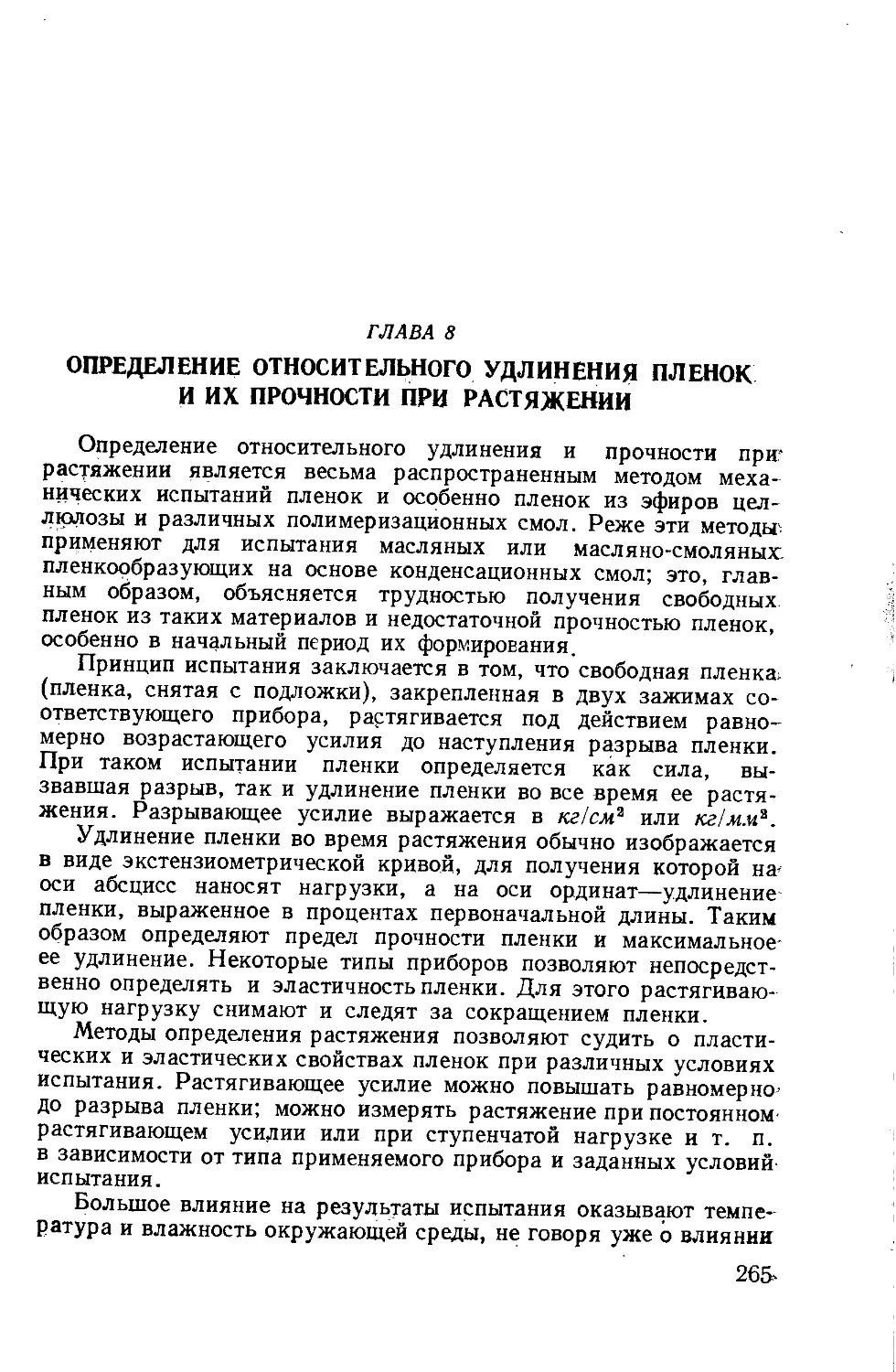

Подготовка пленок к испытанию...............................266

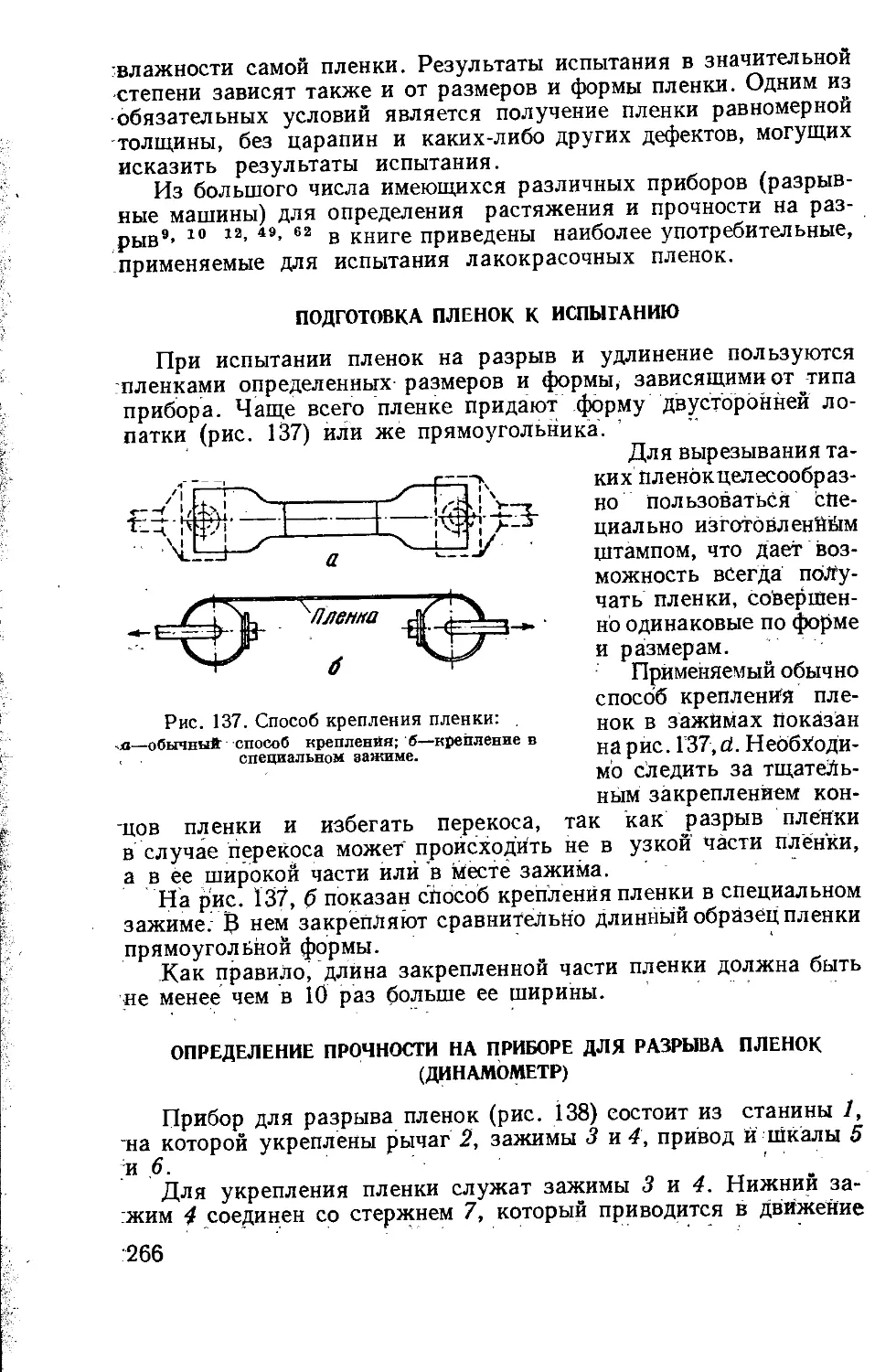

Определение прочности на приборе для разрыва пленок (динамометр) 266

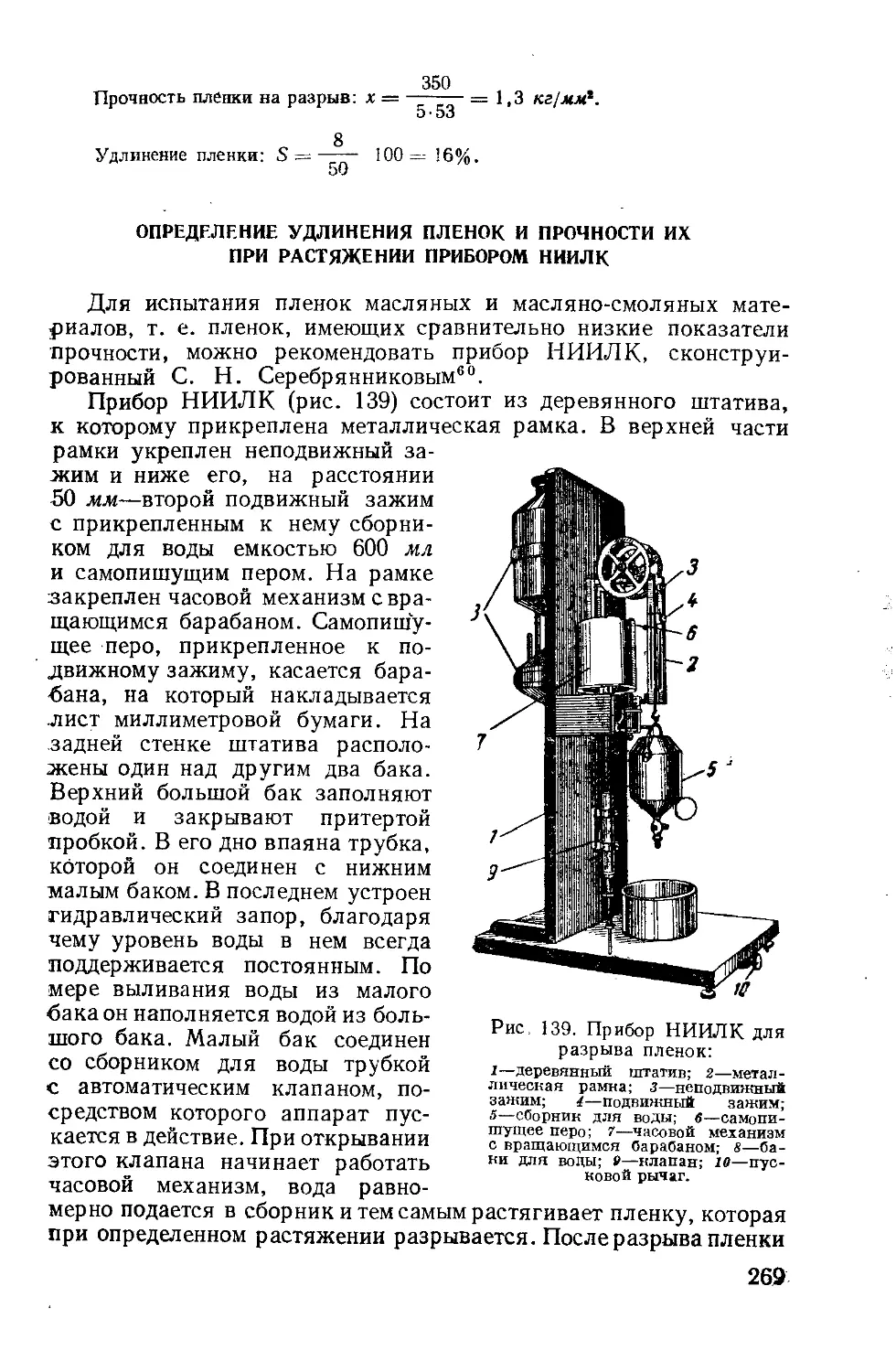

Определение удлинения пленок и прочности их при растяжении

прибором НИИЛК...............................................269

Определение механических свойств пленок прибором Поляньи . . 270

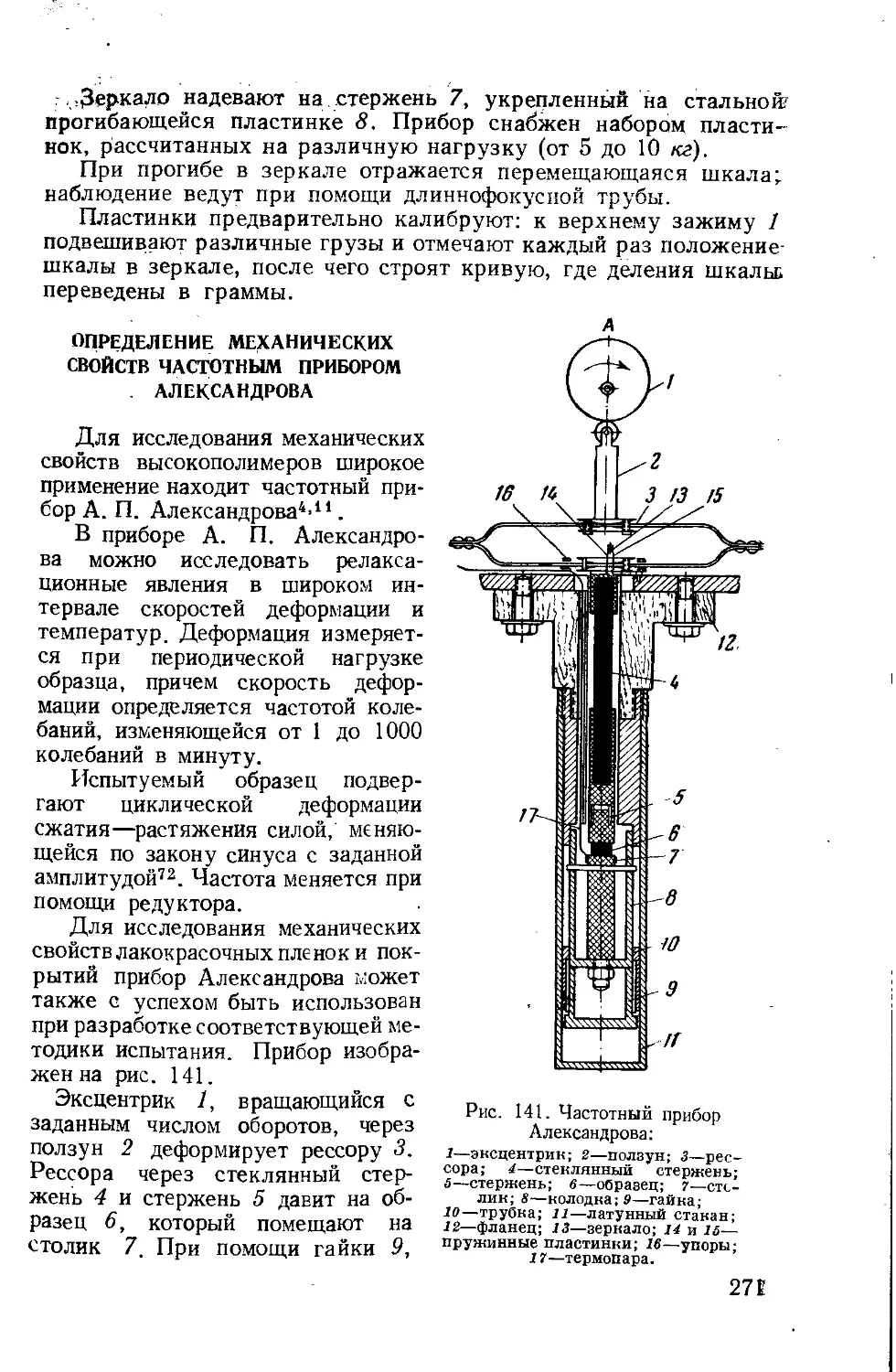

Определение механических свойств пленок частотным прибором Алек-

сандрова' ...................................................271

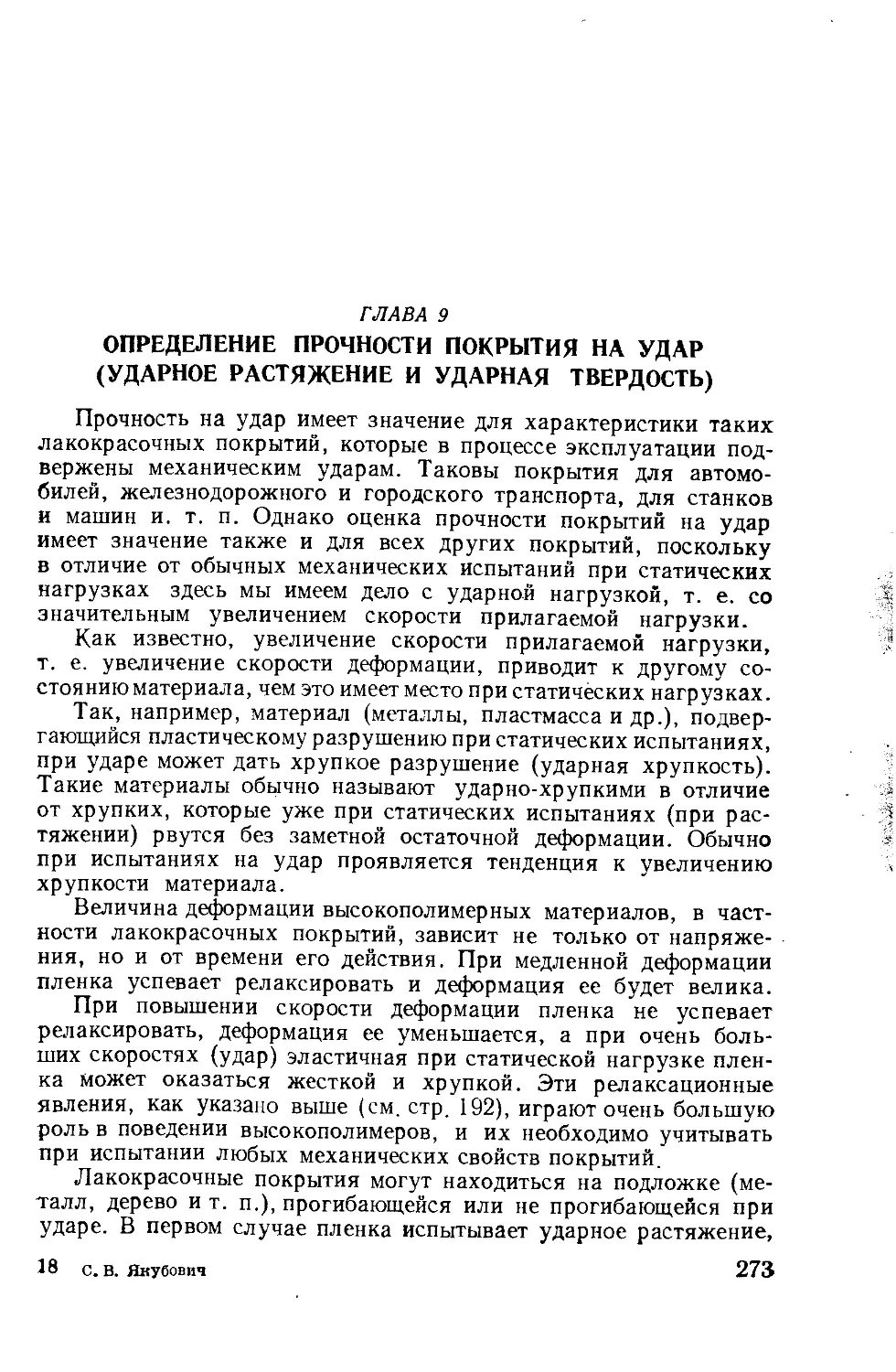

Глава 9. Определение прочности покрытия на удар (ударное растяжение

и ударная твердость)....................................... 273

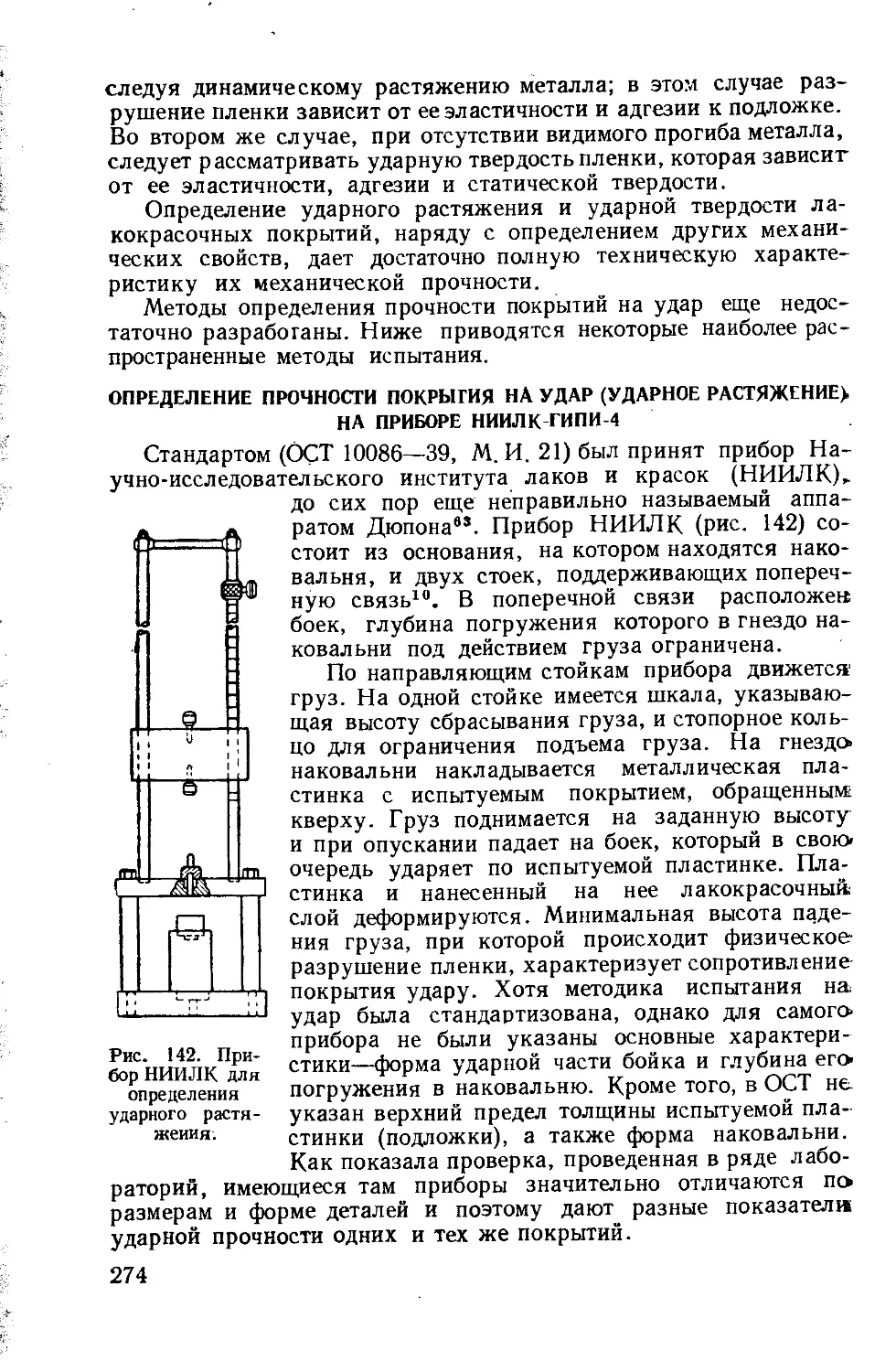

Определение прочности покрытия на удар (ударное растяжение) на

приборе НИИЛК-ГИПИ-4.........................................274

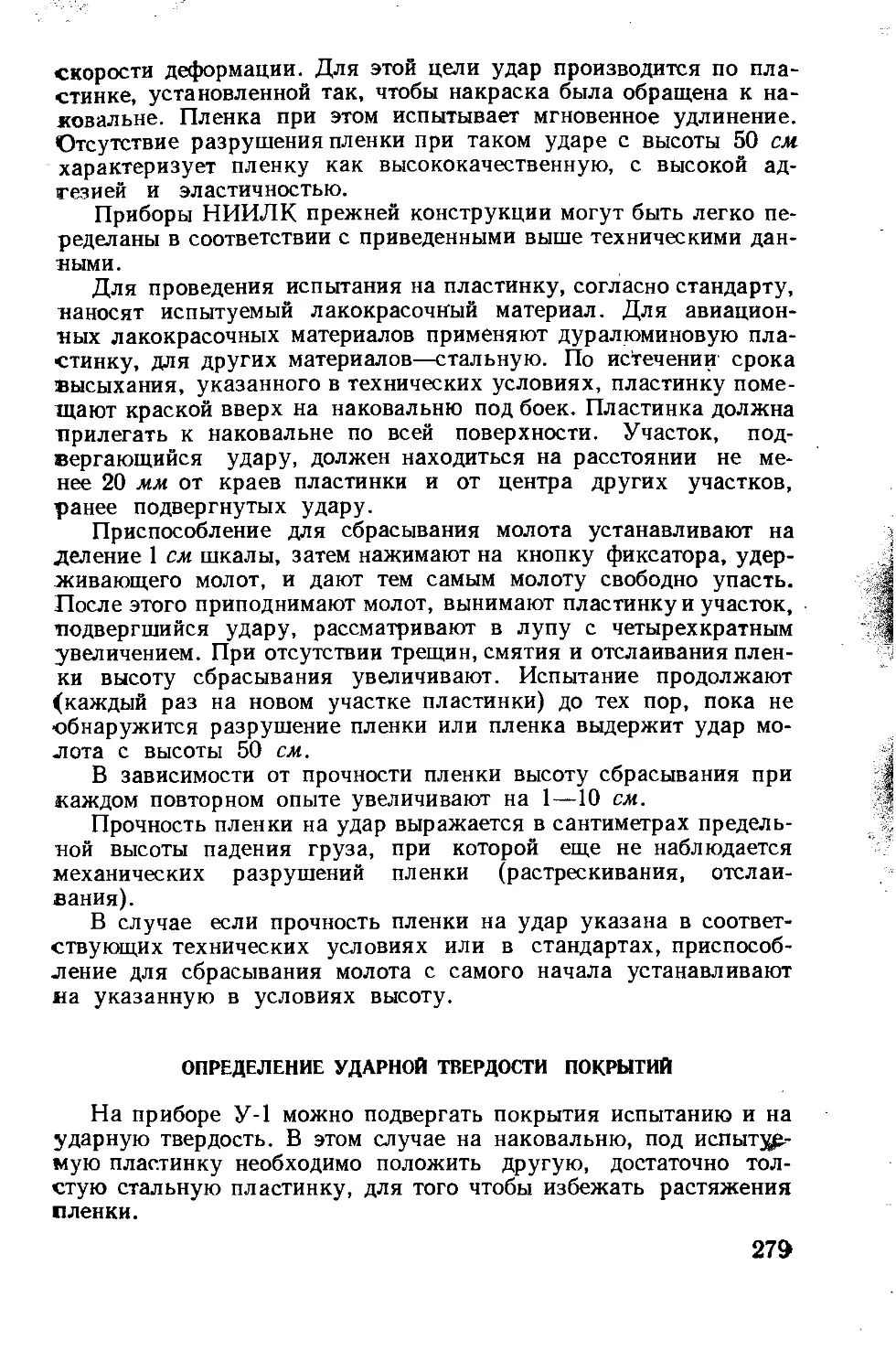

.Определение ударной твердости покрытий....................279

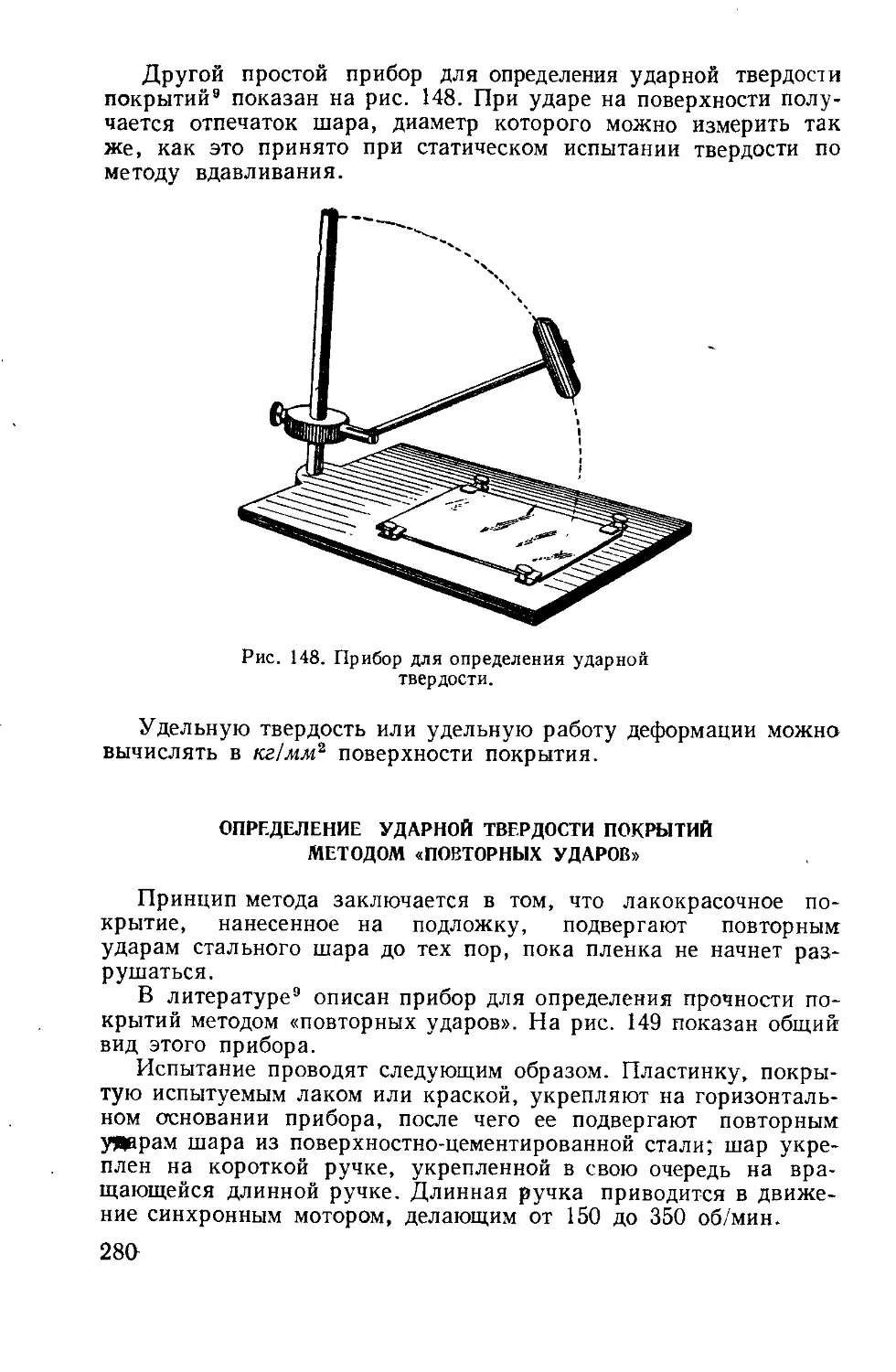

Определение ударной твердости покрытий методом «повторных уда-

ров» ........................................................280

Глава tO. Определение прочности лакокрасочных покрытий к истиранию 282

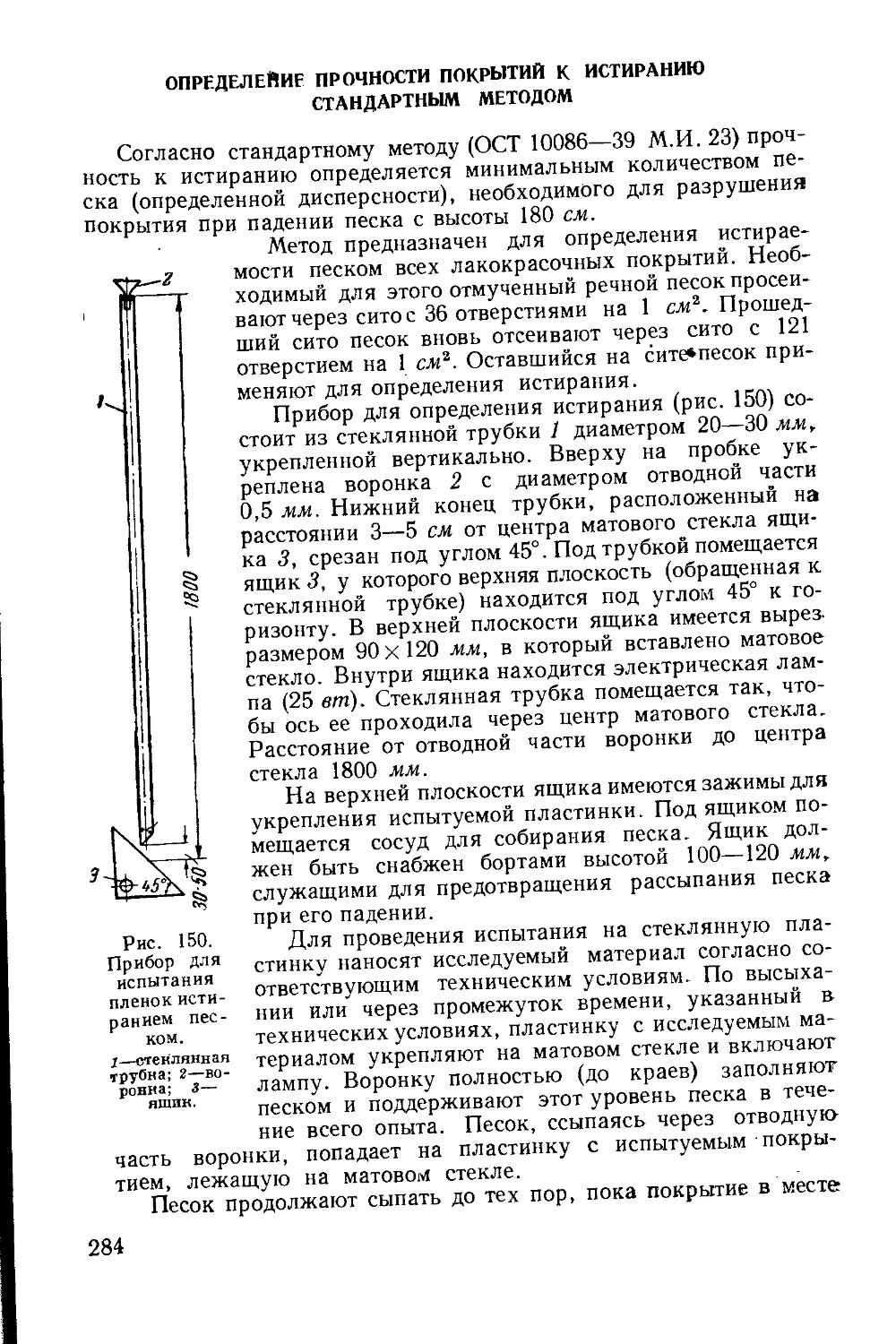

Определение прочности покрытий к истиранию стандартным методом 284

Определение прочности покрытий к истиранию шлифовальной бу-

магой ................................................... 285

Определение прочности покрытий к истиранию под давлением . . 286

Определение прочности покрытий к истиранию прибором ГИПИ-4 . 286

Глава tt. Определение коэффициента линейного расширения лакокра-

сочных пленок . .... . ................290

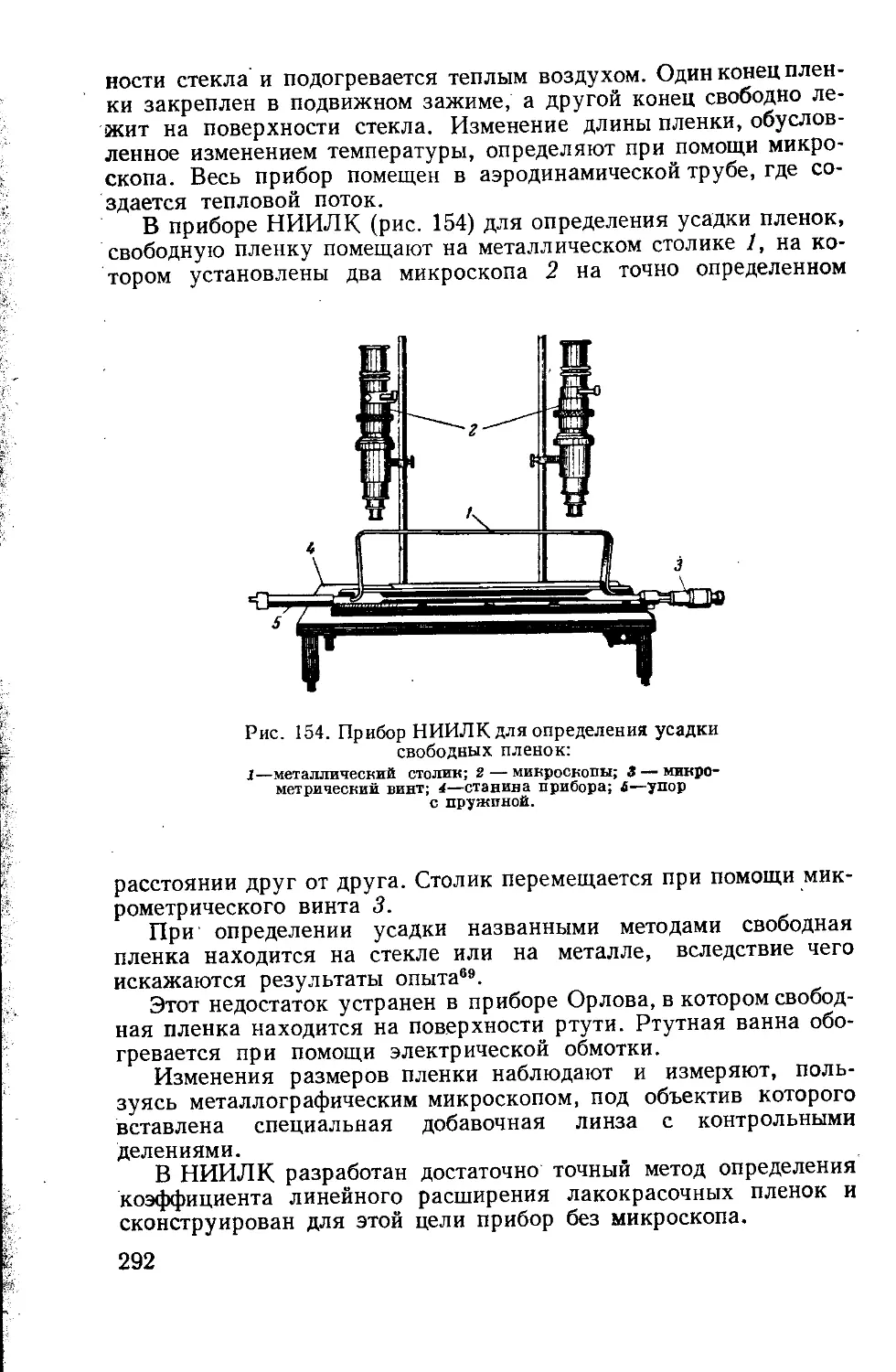

Определение коэффициента линейного расширения методом НИИЛК 293

7

Глава 12. Определение блеска (глянца)..........................298

Определение блеска прибором НИИЛК.........................299

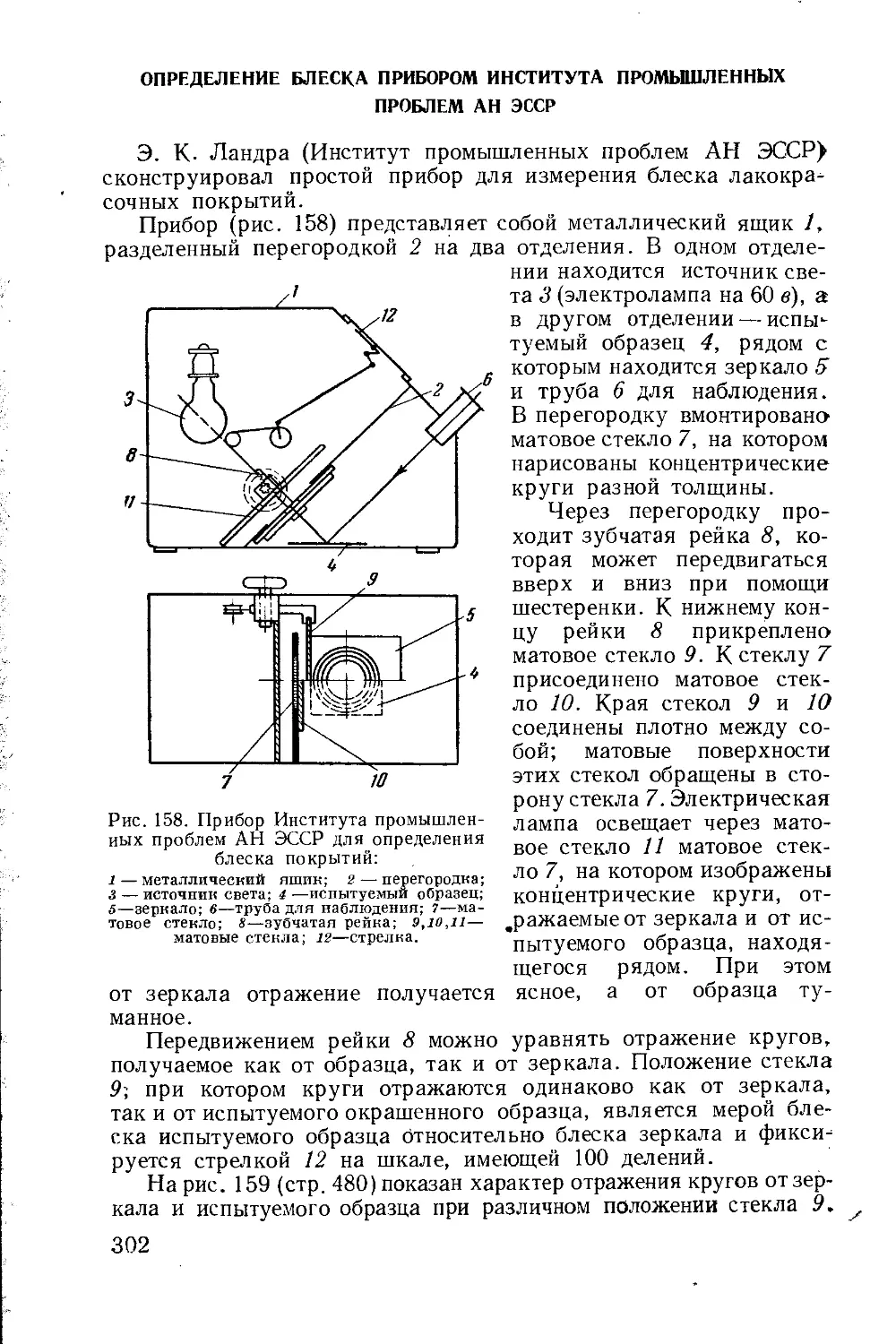

Определение блеска прибором Института промышленных проблем

АН ЭССР....................................................302

Литература . ..............................................303

ЧАСТЬ ПЯТАЯ

ИСПЫТАНИЕ ПРОТИВОКОРРОЗИОННЫХ свойств

И АТМОСФЕРОУСТОЙЧИВОСТИ ПОКРЫТИЙ

Глава 1. Основы теории коррозии и защиты металлон лакокрасочными

покрытиями.................................................305

Классификация методов противокоррозийных и атмосферных испытаний

лакокрасочных покрытий.....................................320

Глава 2. Определение пористости (сплошности) покрытий..........322

Определение при помощи растворов медного купороса и азотноки-

слой ртути.................................................322

Определение при помощи растворов железистосинеродистого калия

и медного купороса ....................................... 323

Определение анодным осаждением органических красителей . . 324

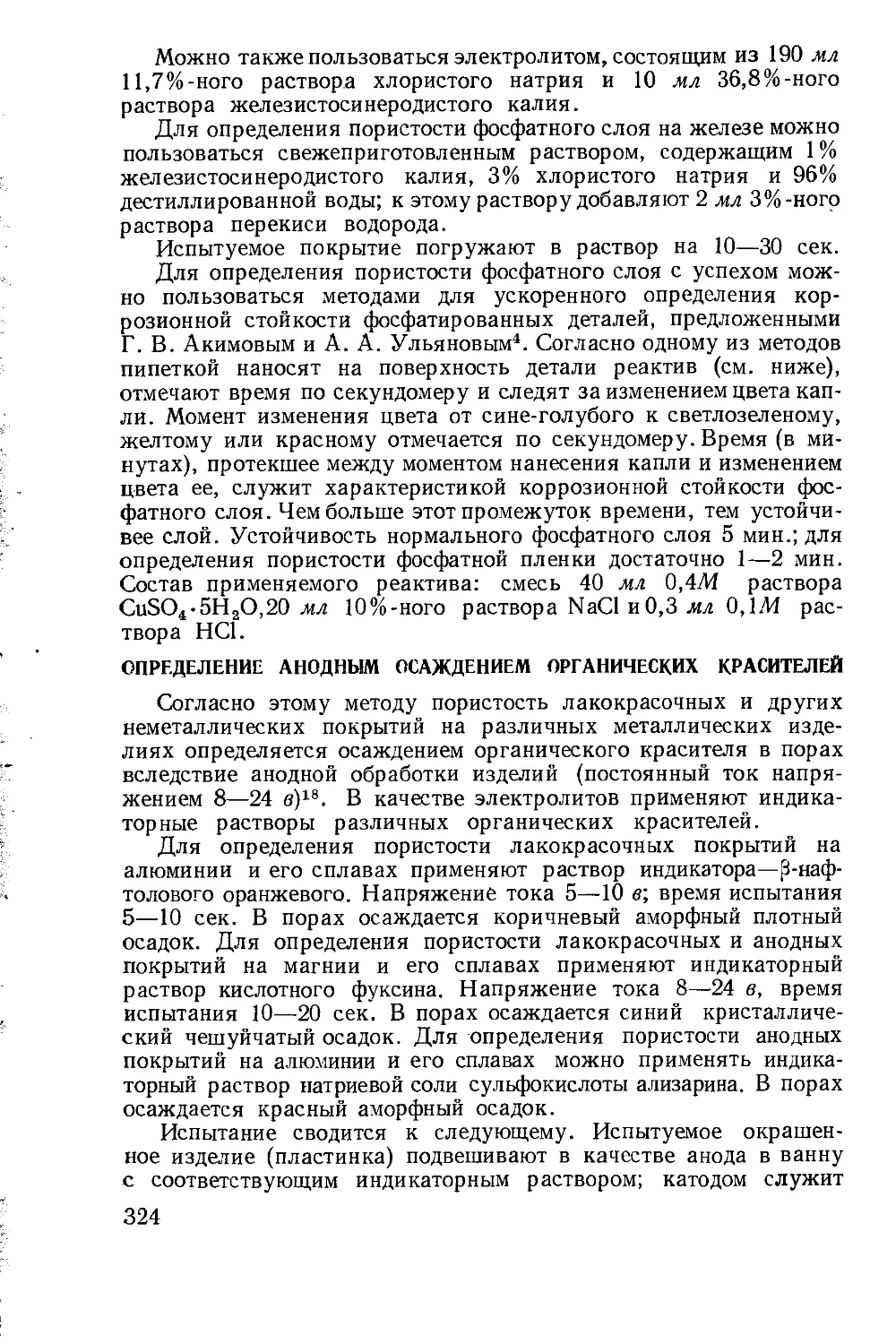

Определение дефектоскопом..................................325

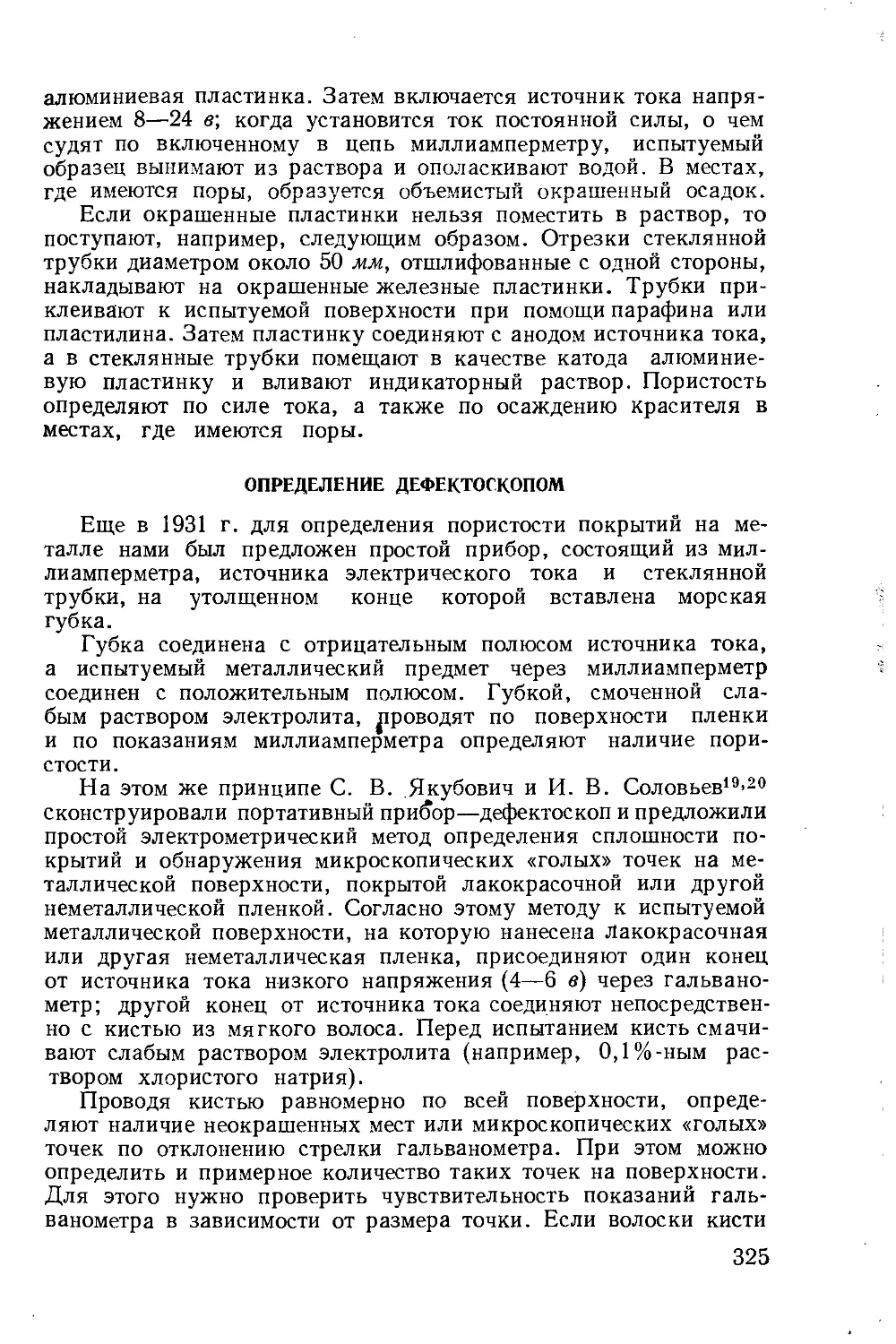

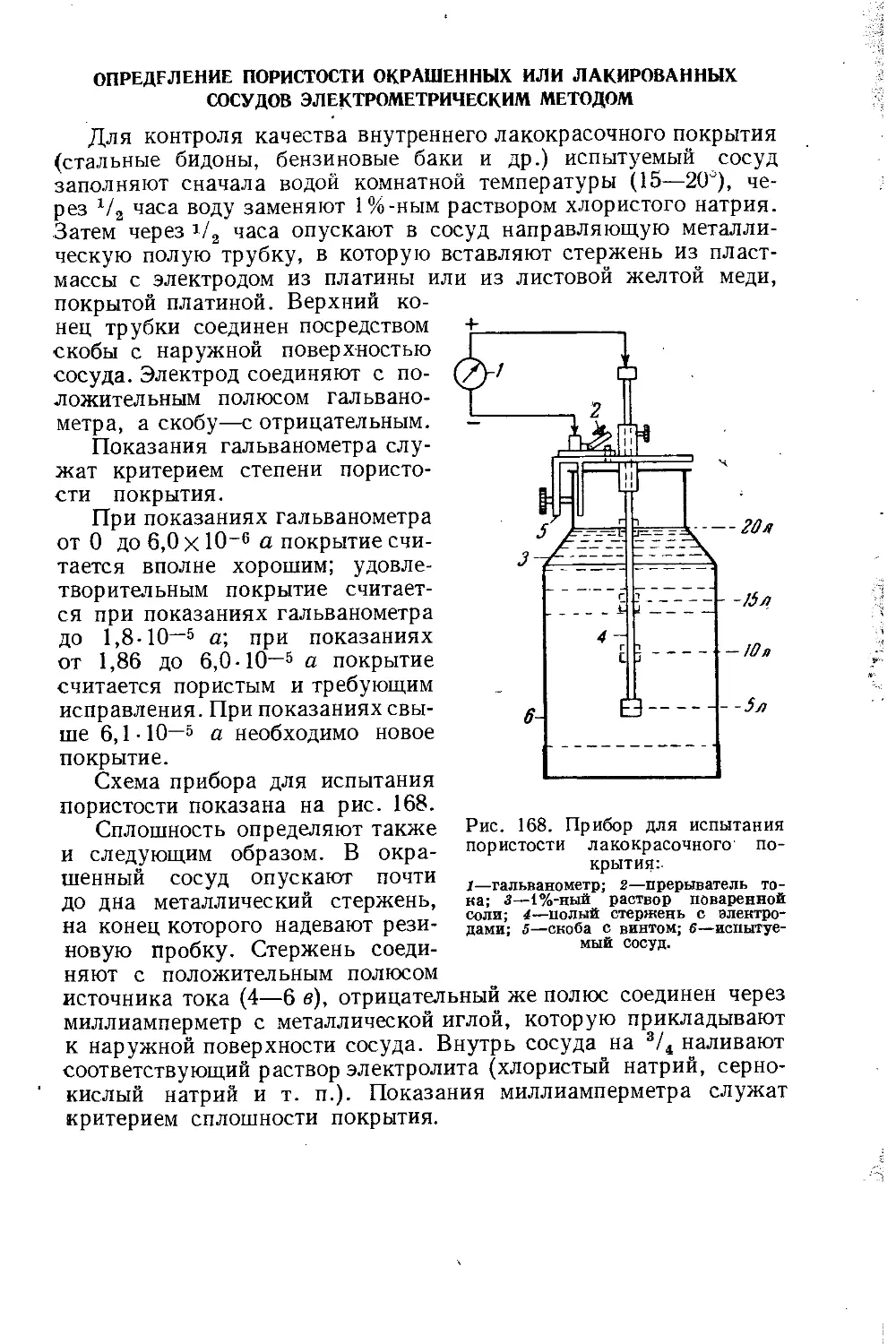

Определение пористости окрашенных или лакированных сосудов

электрометрическим методом.................................327

Глава 3. Определение водостойкости, водонабухания и водопроницаемо-

сти лакокрасочных покрытий (пленок)........................328

Определение водонабухания и водостойкости пленок...........331

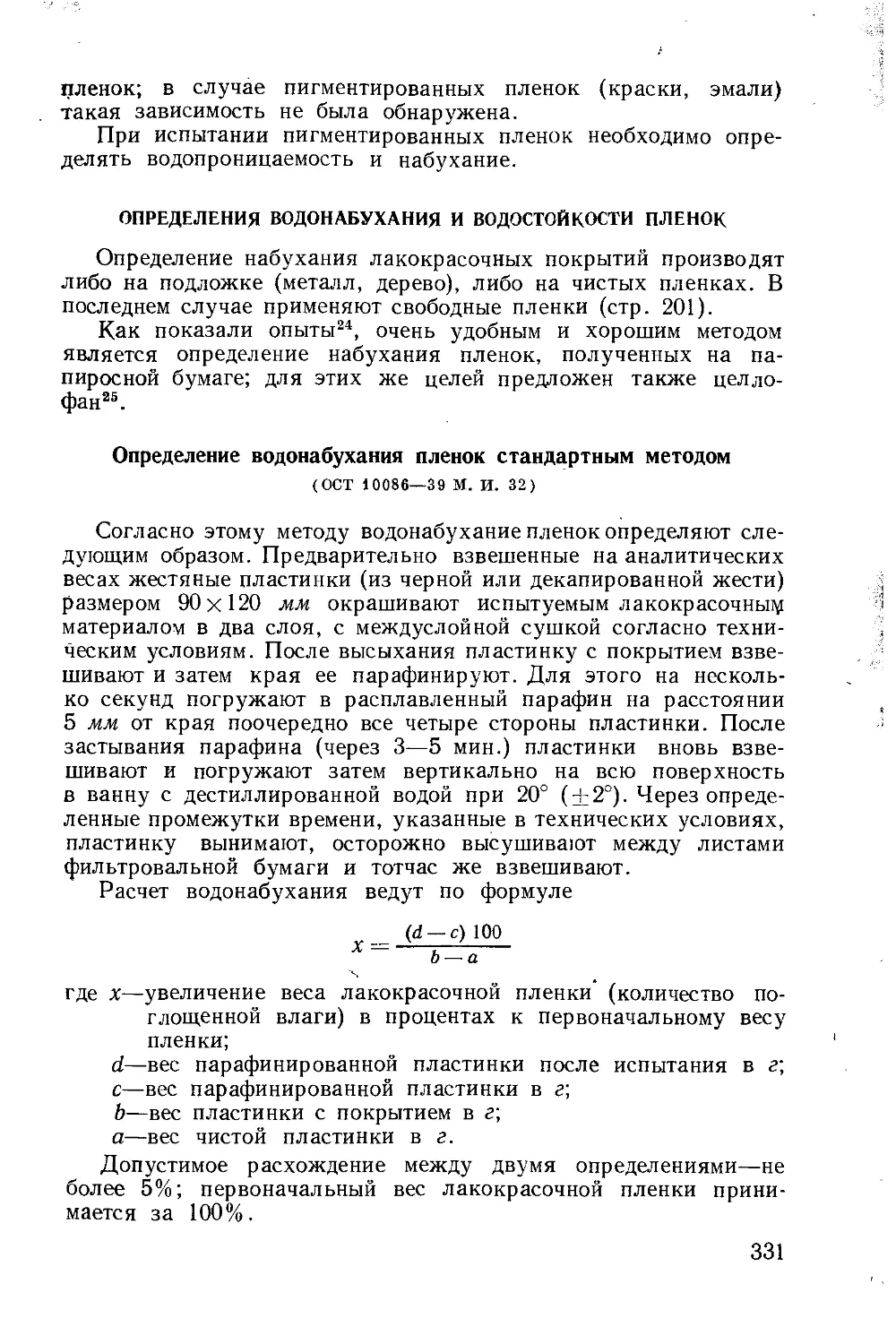

Определение водонабухания пленок стандартным методом . .331

Определение водостойкости пленок стандартным методом . . 332

Определение набухания покрытий на дереве...............332

Определение водонабухания свободных пленок.............332

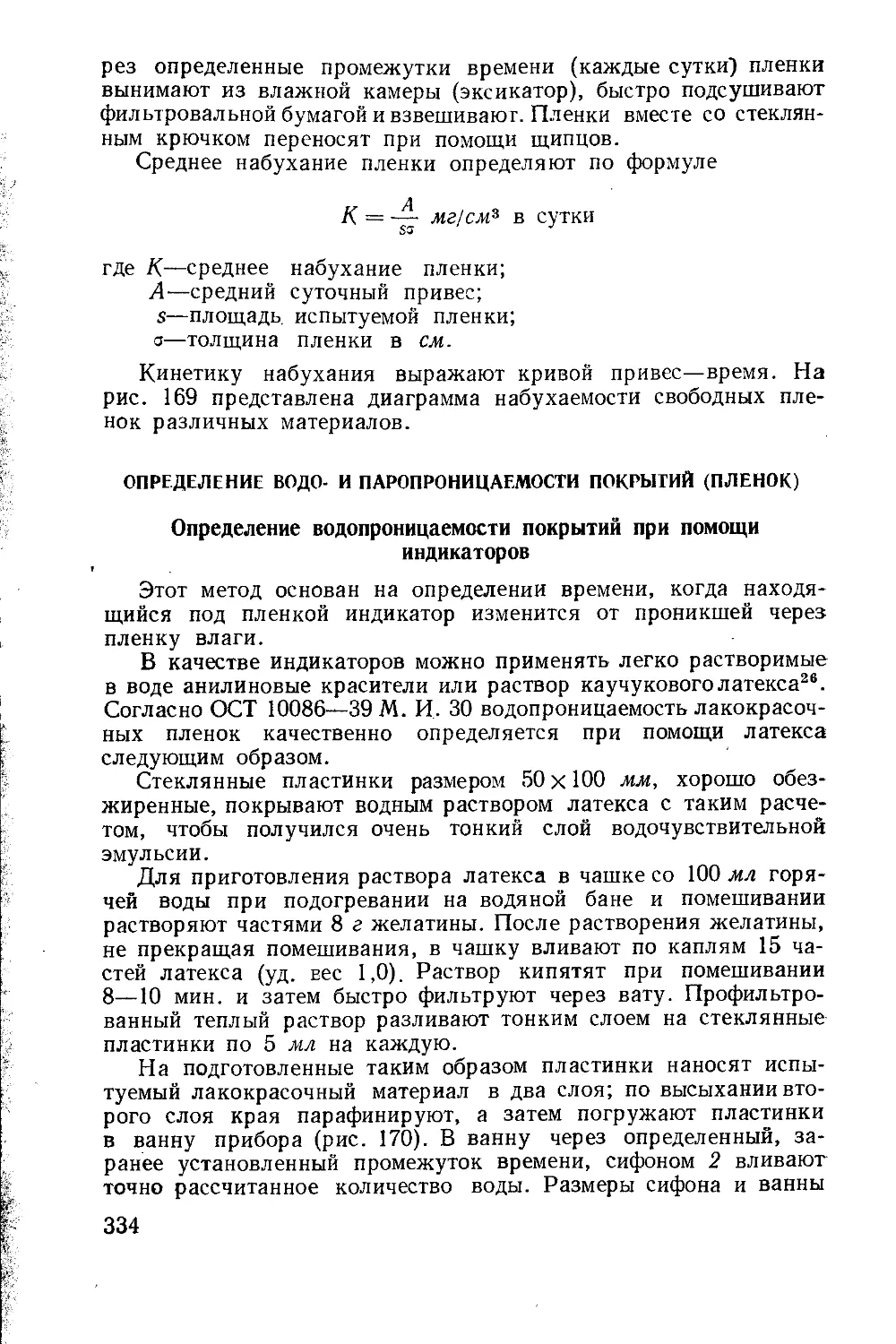

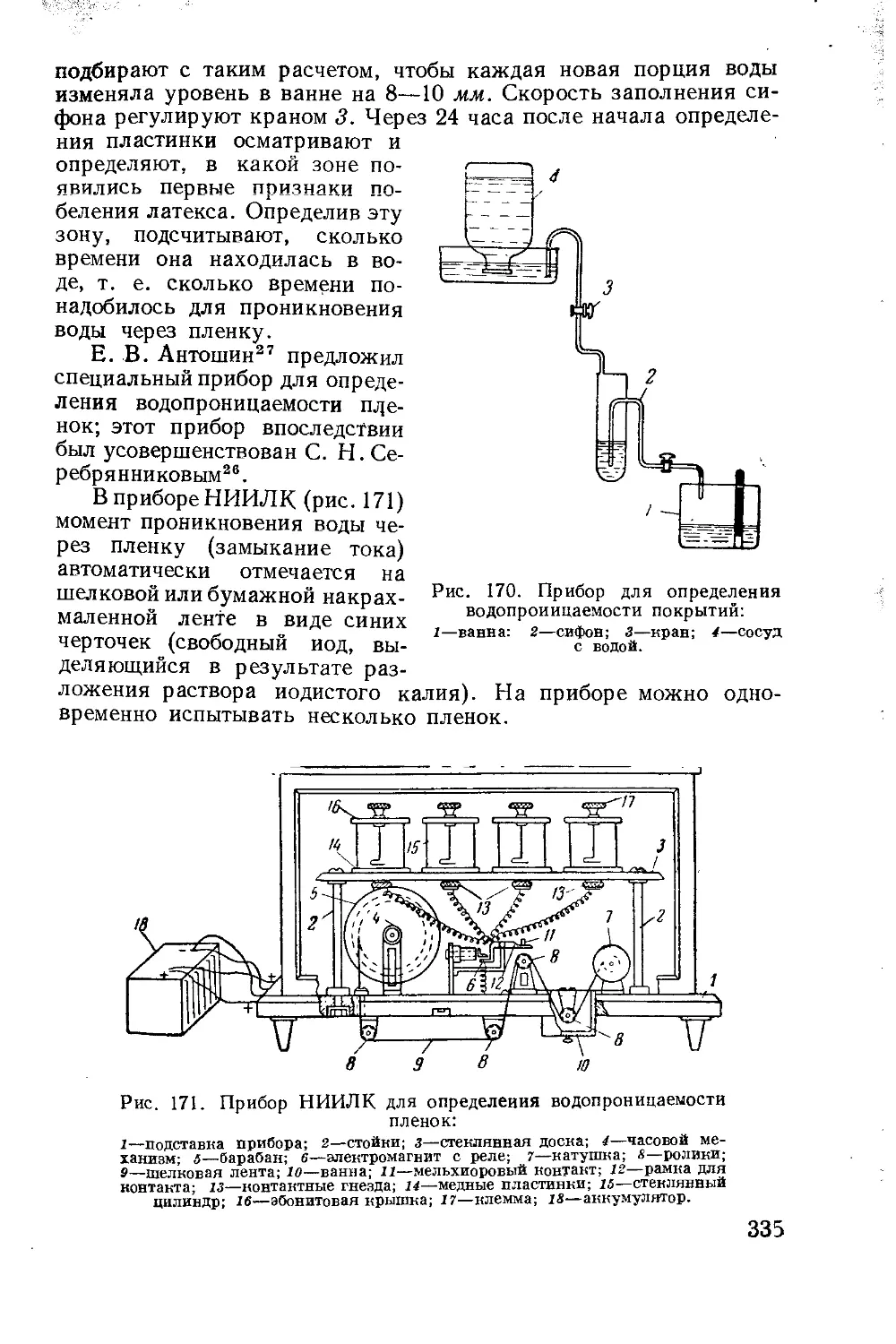

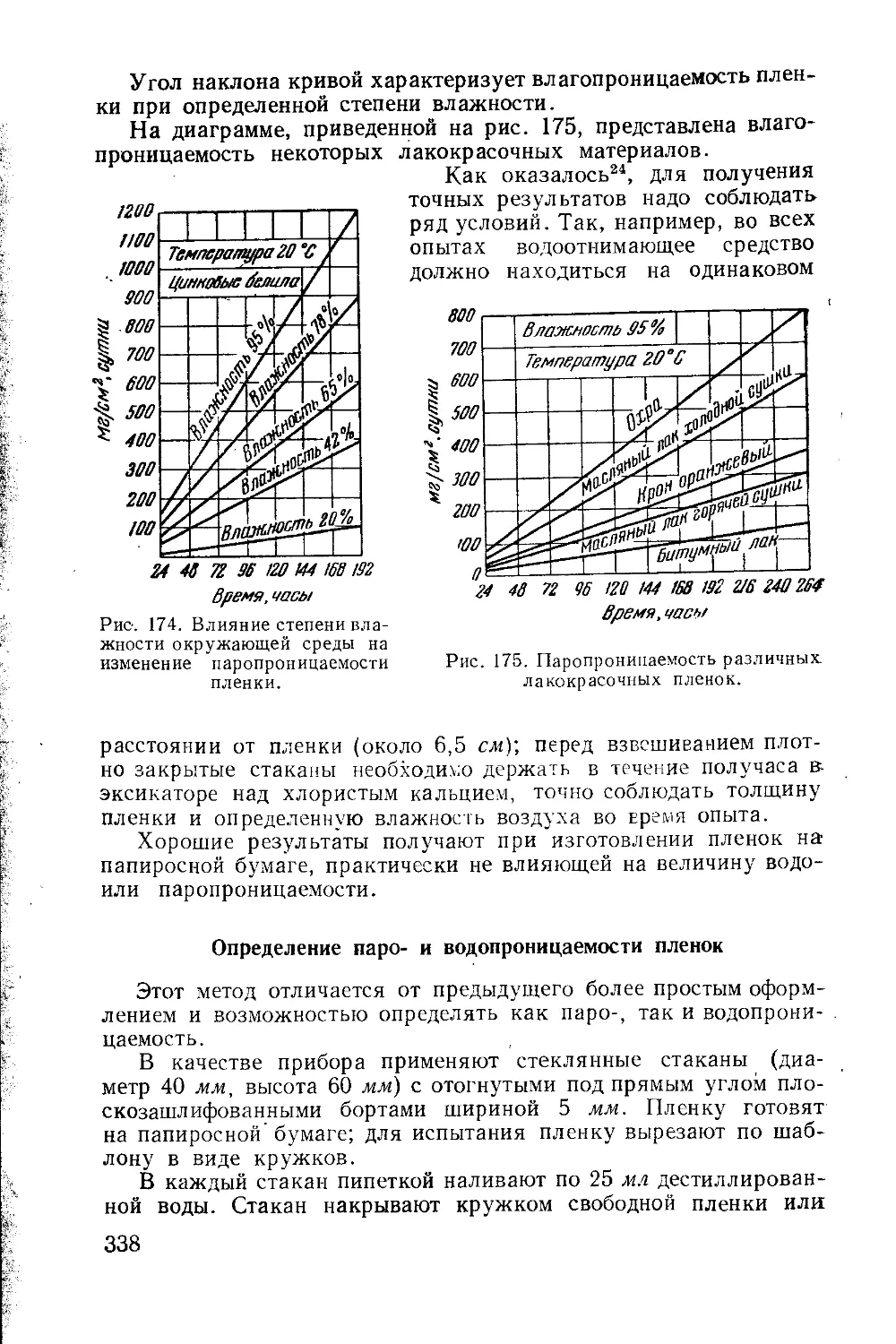

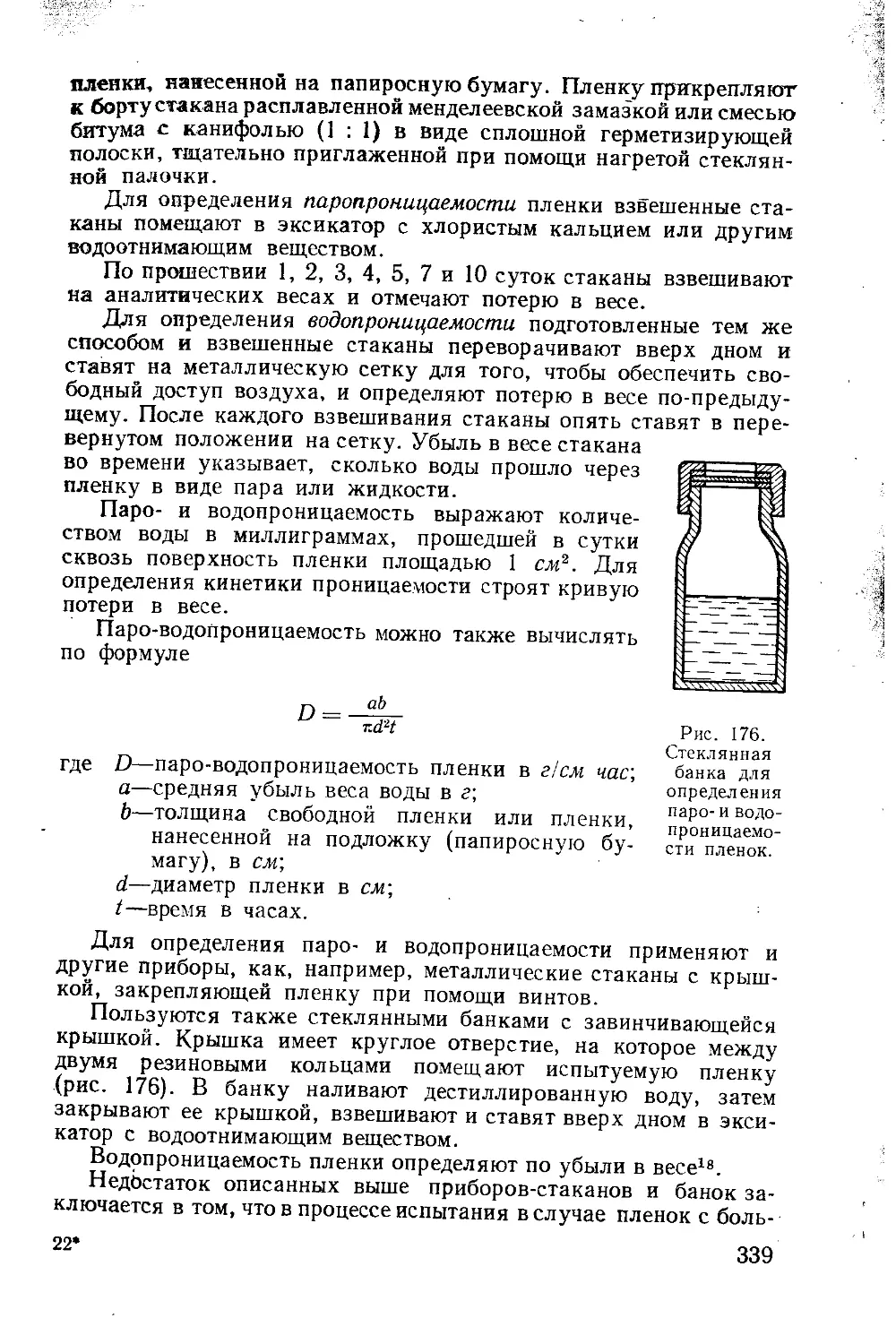

Определение водо- и паропроницаемости покрытий (пленок) . . . 334

Определение водопроницаемости покрытий при помощи индика-

торов ..................................................334

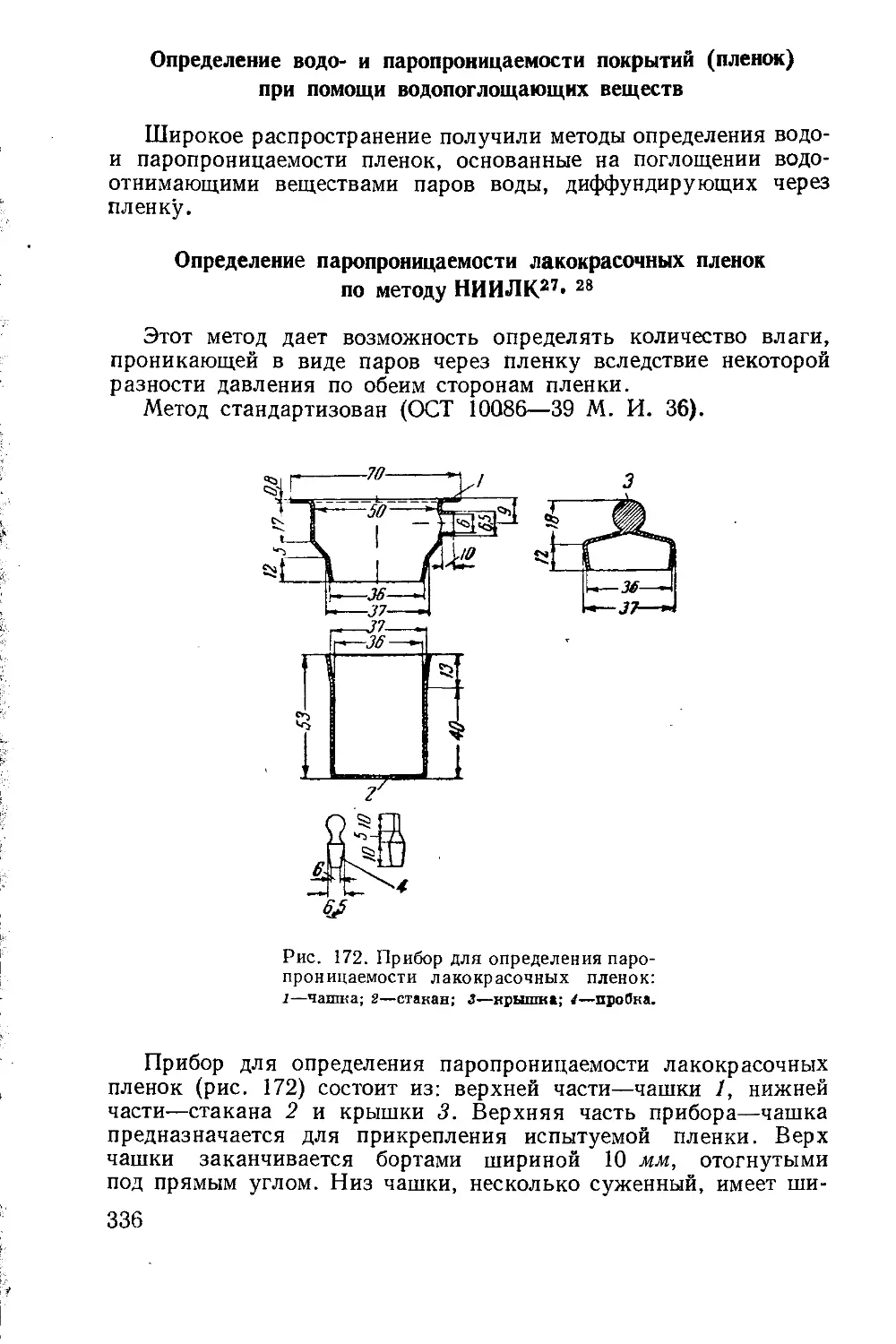

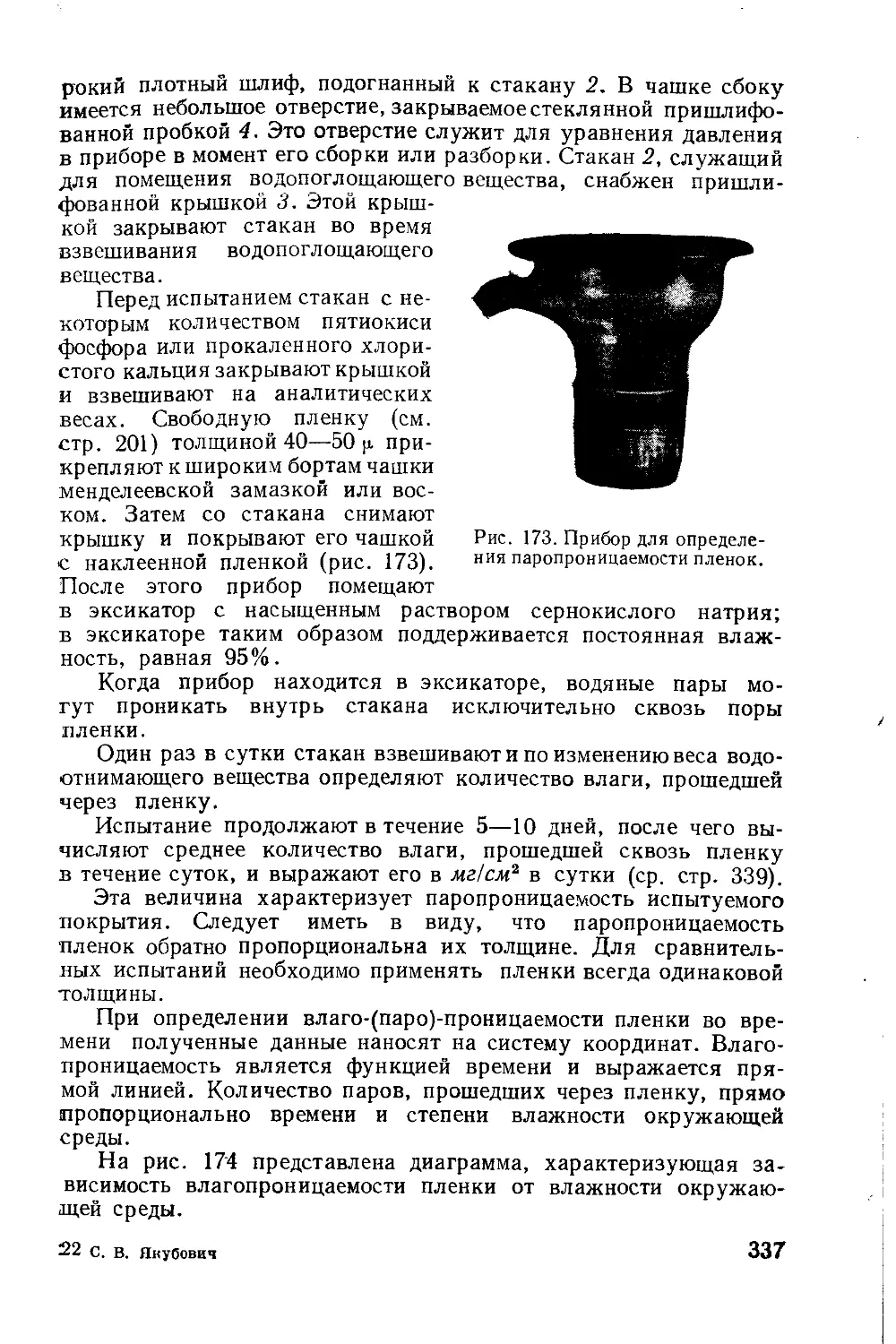

Определение водо- и паропроницаемости покрытий при помощи

водопоглощающих веществ.................................336

Определение паропроницаемости лакокрасочных пленок по ме-

тоду НИИЛК..............................................336

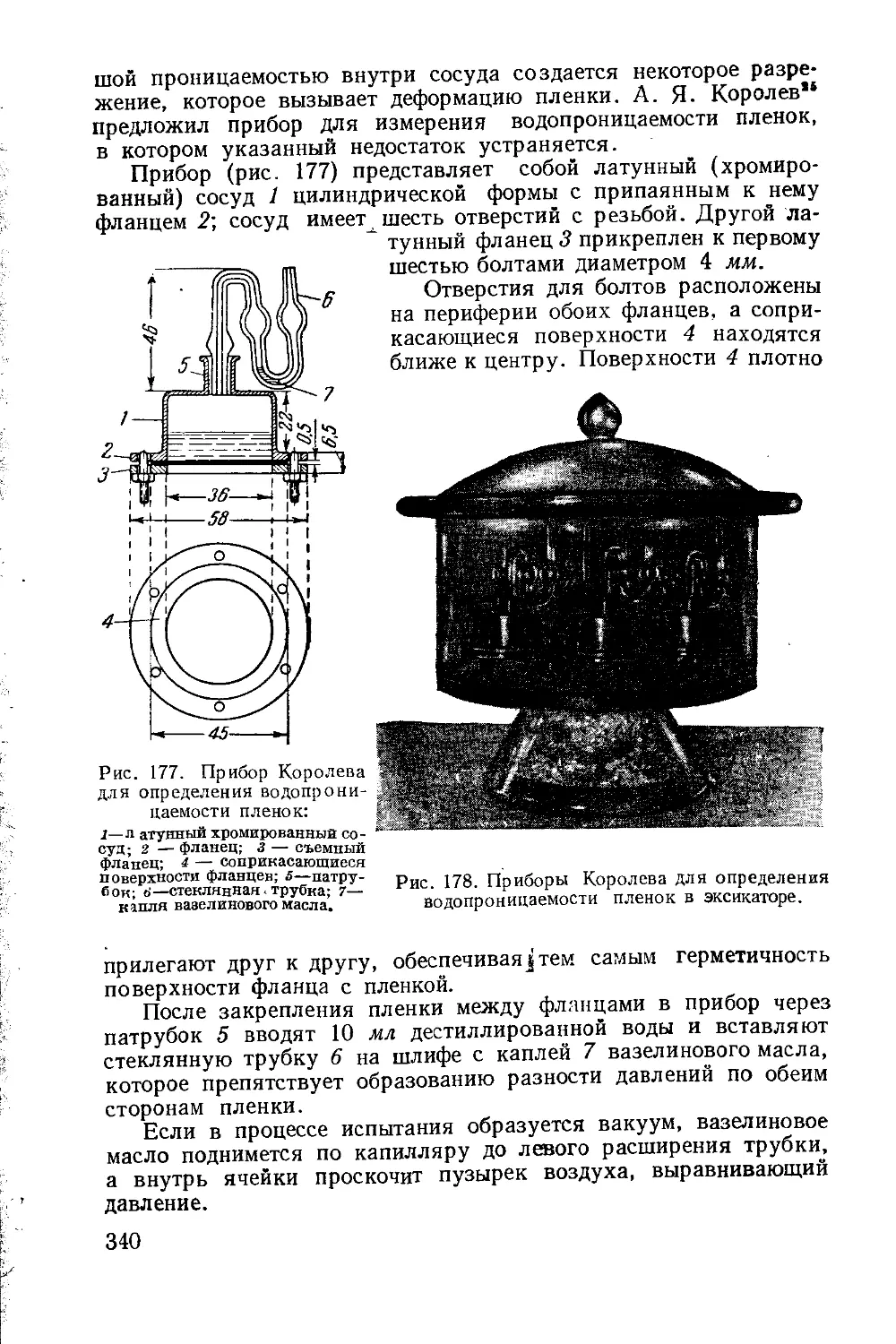

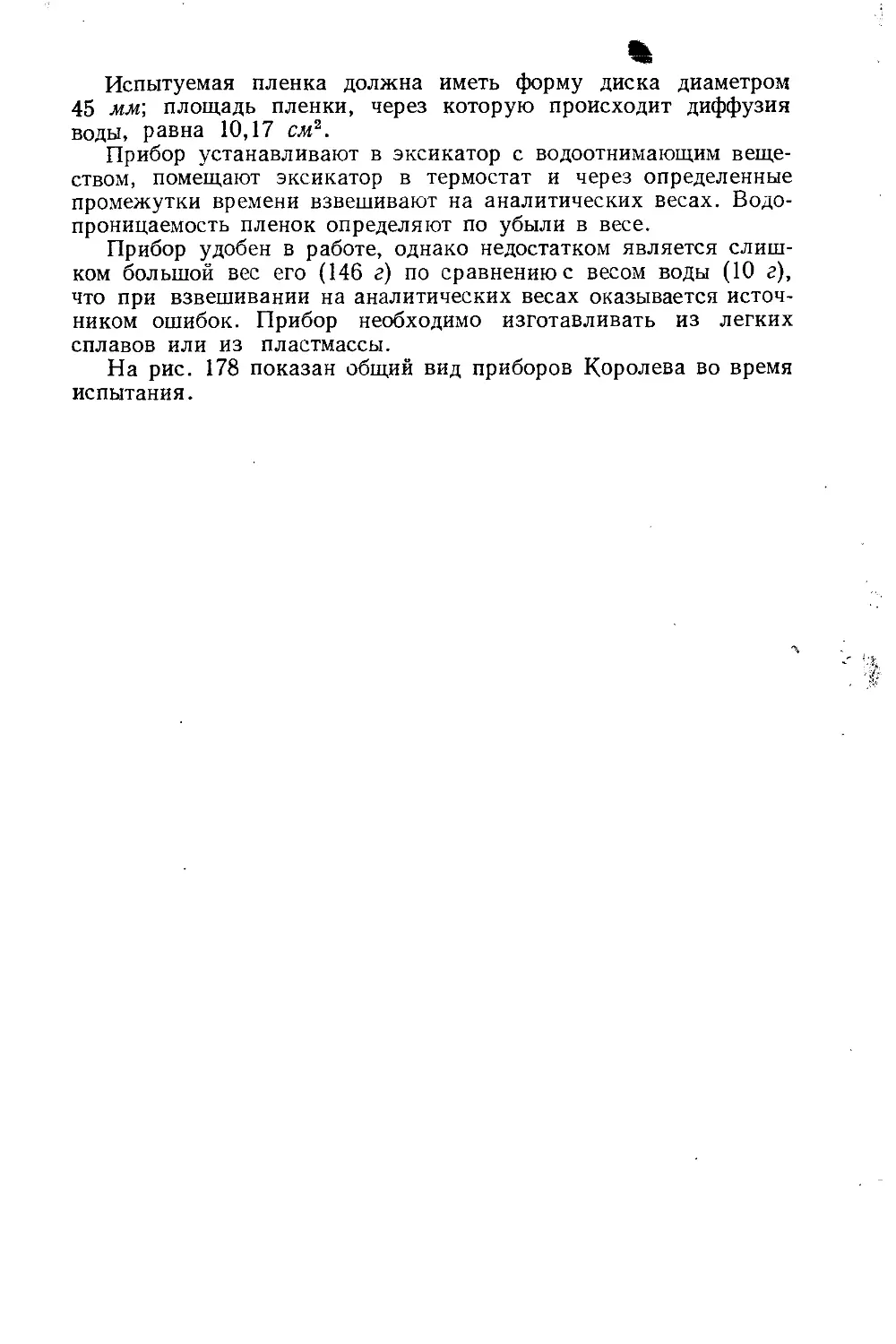

Определение паро- и водопроницаемости пленок ........ 338

Глава 4., Определение противокоррозионных свойств лакокрасочных по-

крытий ....................................................342

Подготовка образцов к испытанию............................344

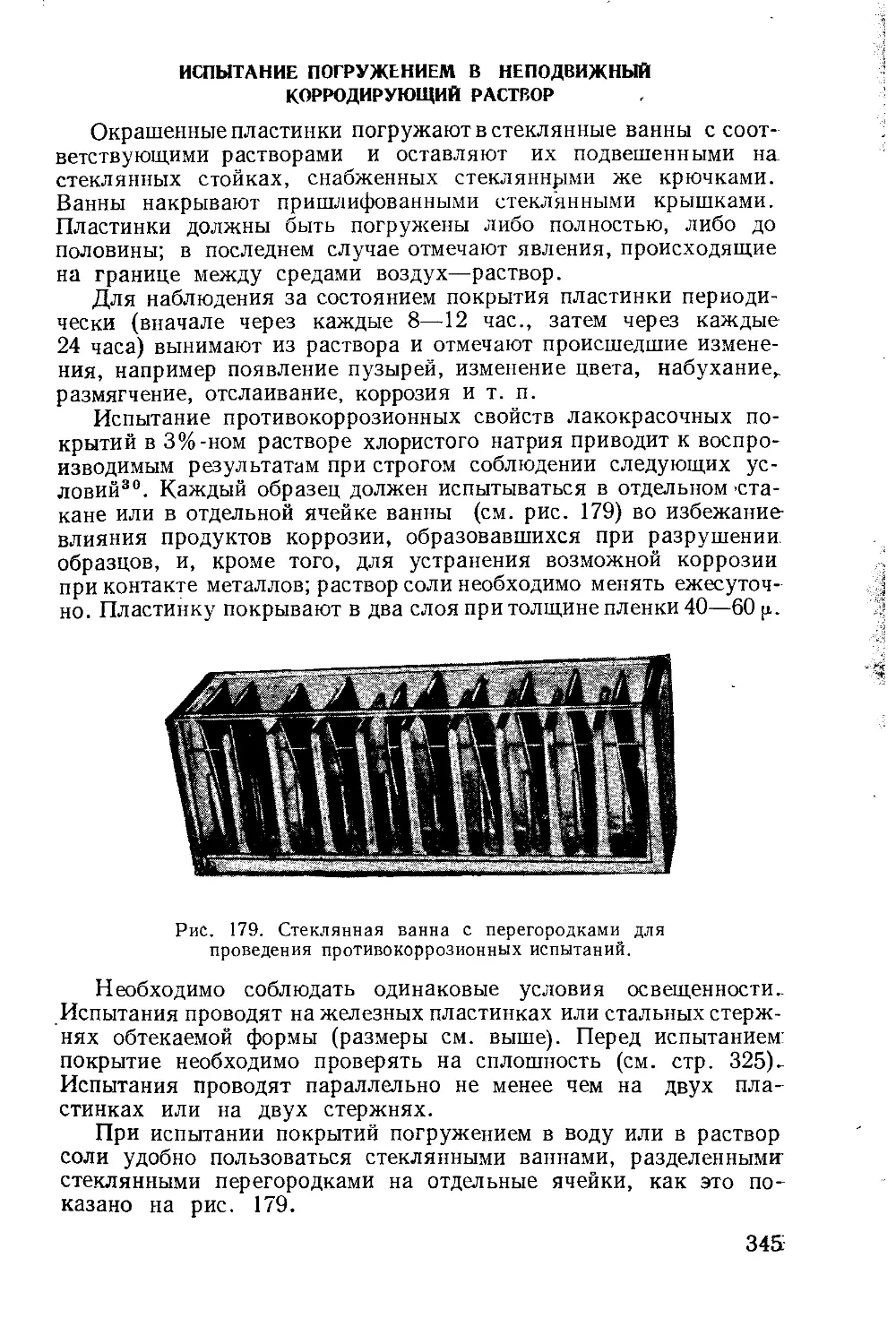

• Испытание погружением в неподвижный корродирующий раствор . 345

Испытание в газовой среде................................ 346

Испытание погружением в движущийся корродирующий раствор . . 346

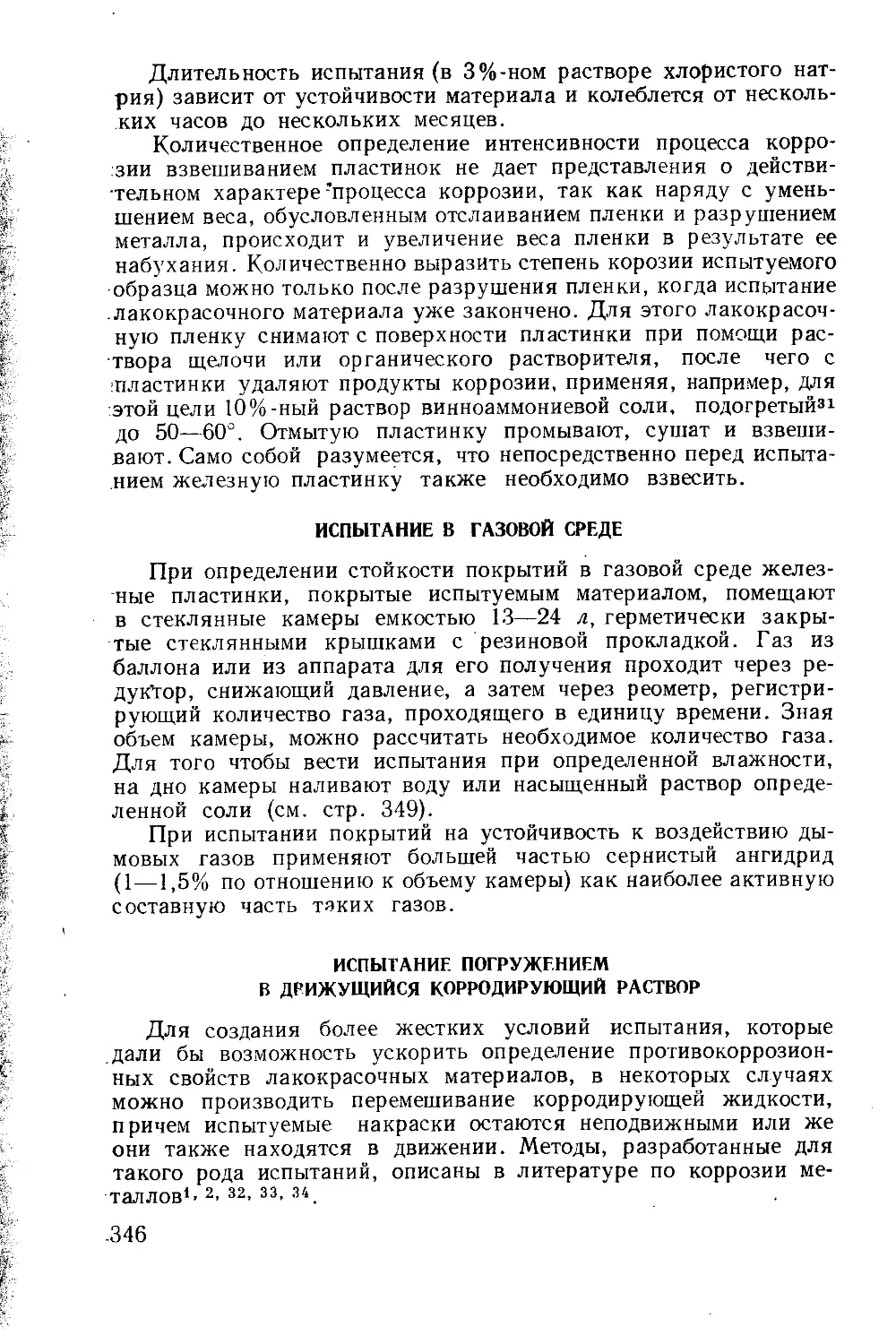

Испытание при переменном погружении в корродирующий раствор 347

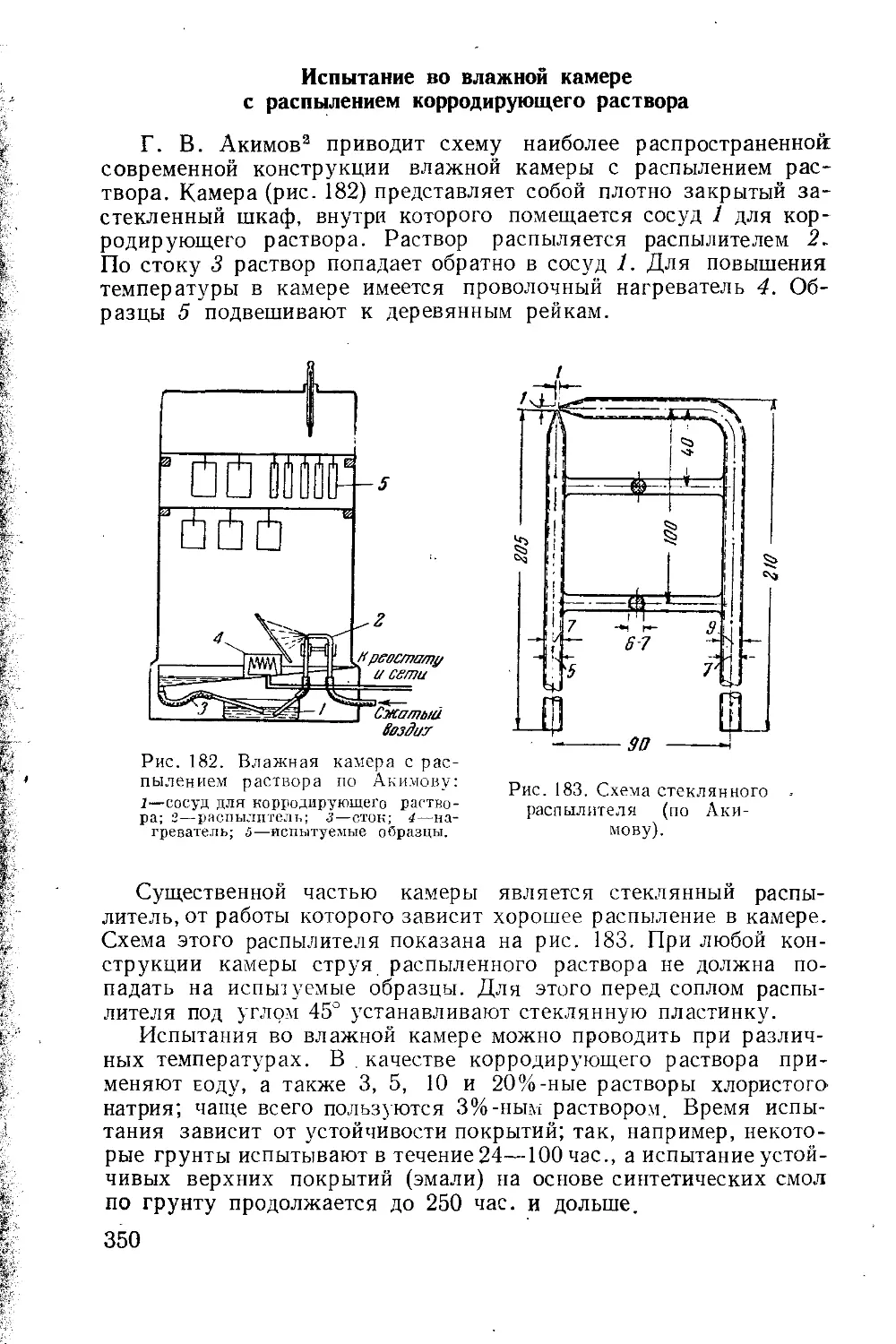

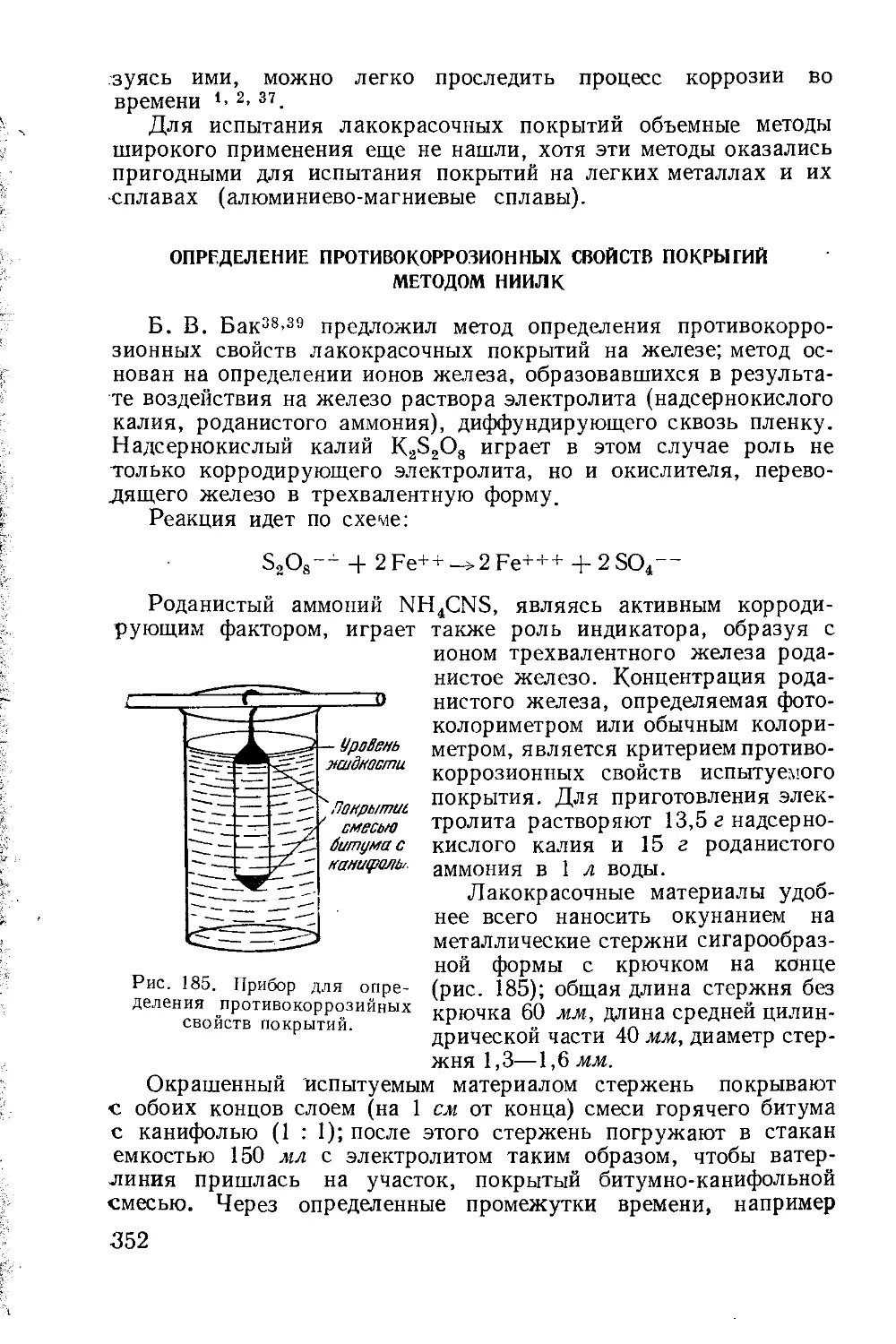

Испытание во влажной и туманно-дождевой камере.............348

Испытание во влажной камере без распыления корродирующего

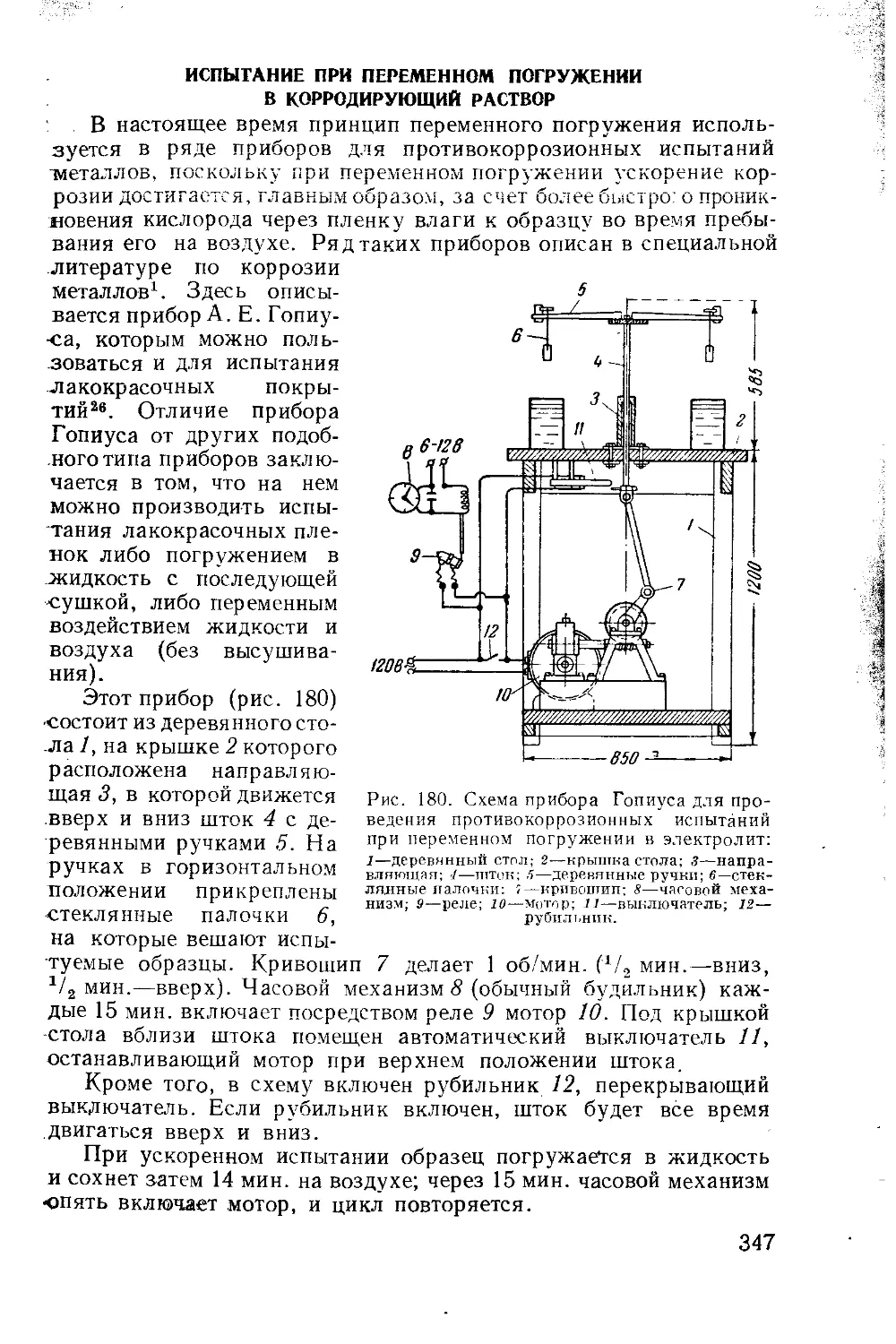

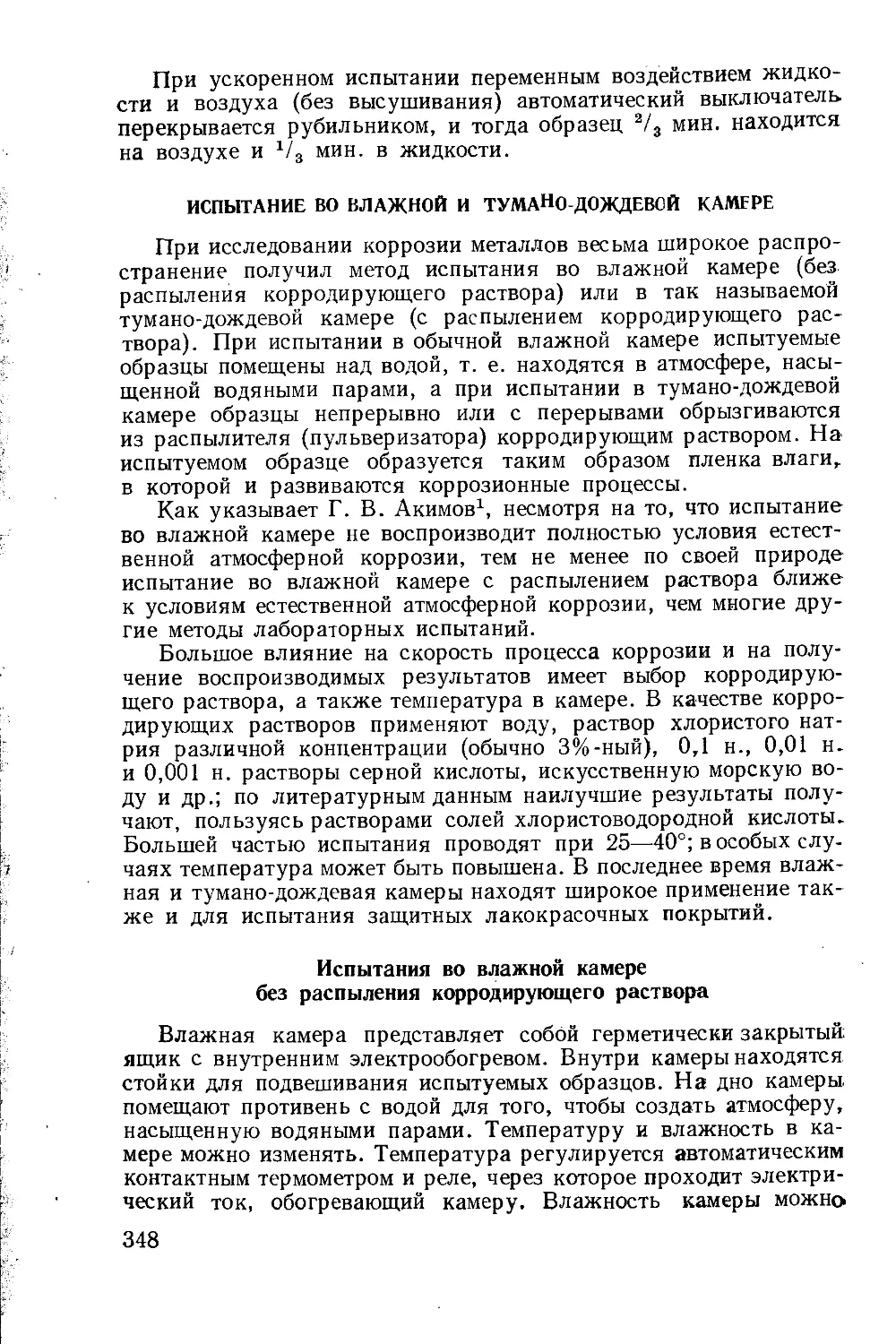

раствора................................................348

Испытание во влажной камере с распылением корродирующего

раствора ..............................................350

Испытание во влажной (туманно-дождевой) камере конструкции

Афанасьева................•...............•.............351

8

Определение противокоррозионных свойств покрытий объемным ме-

тодом .......................................................351

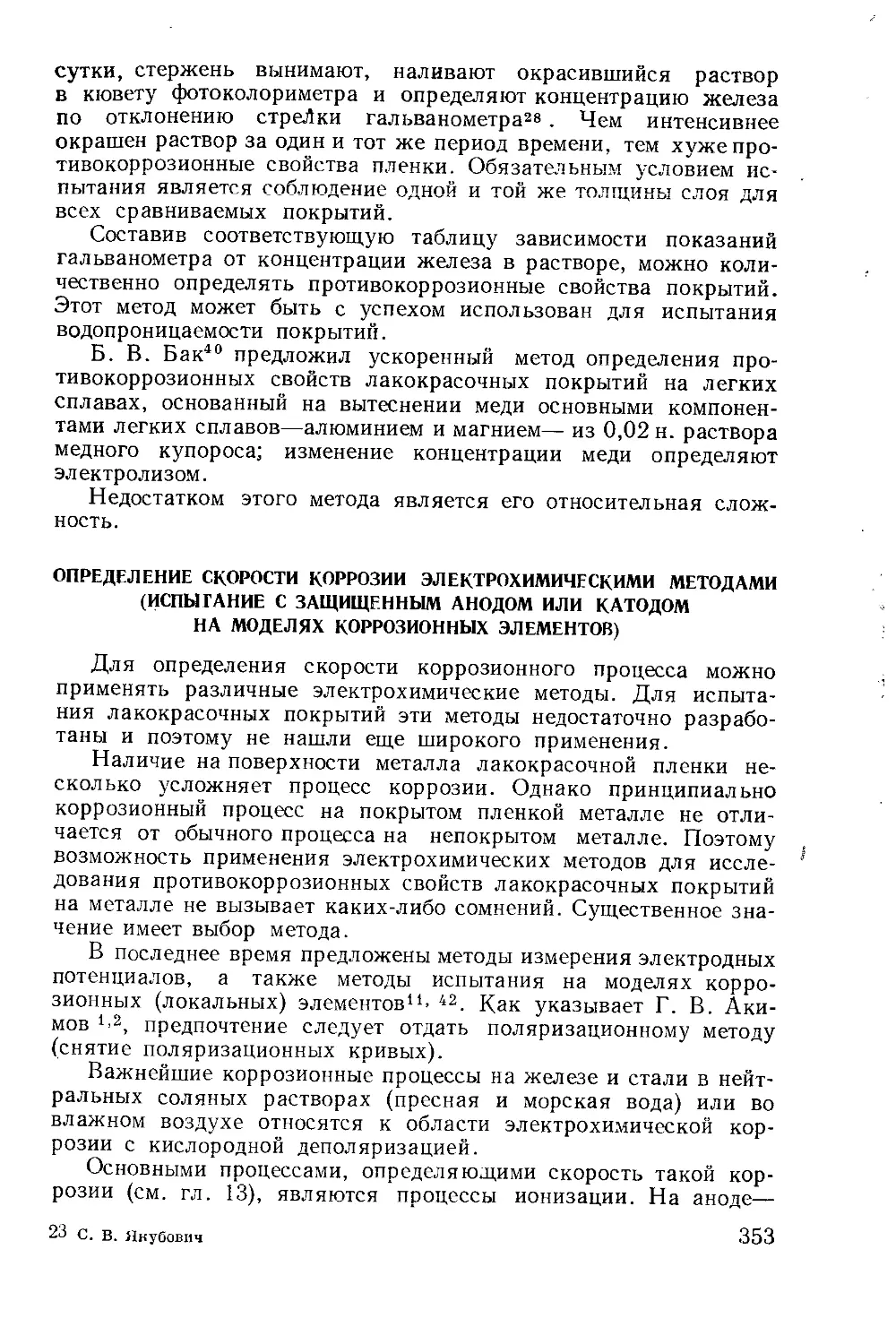

Определение противокоррозионных свойств покрытий методом

НИИЛК........................................................352

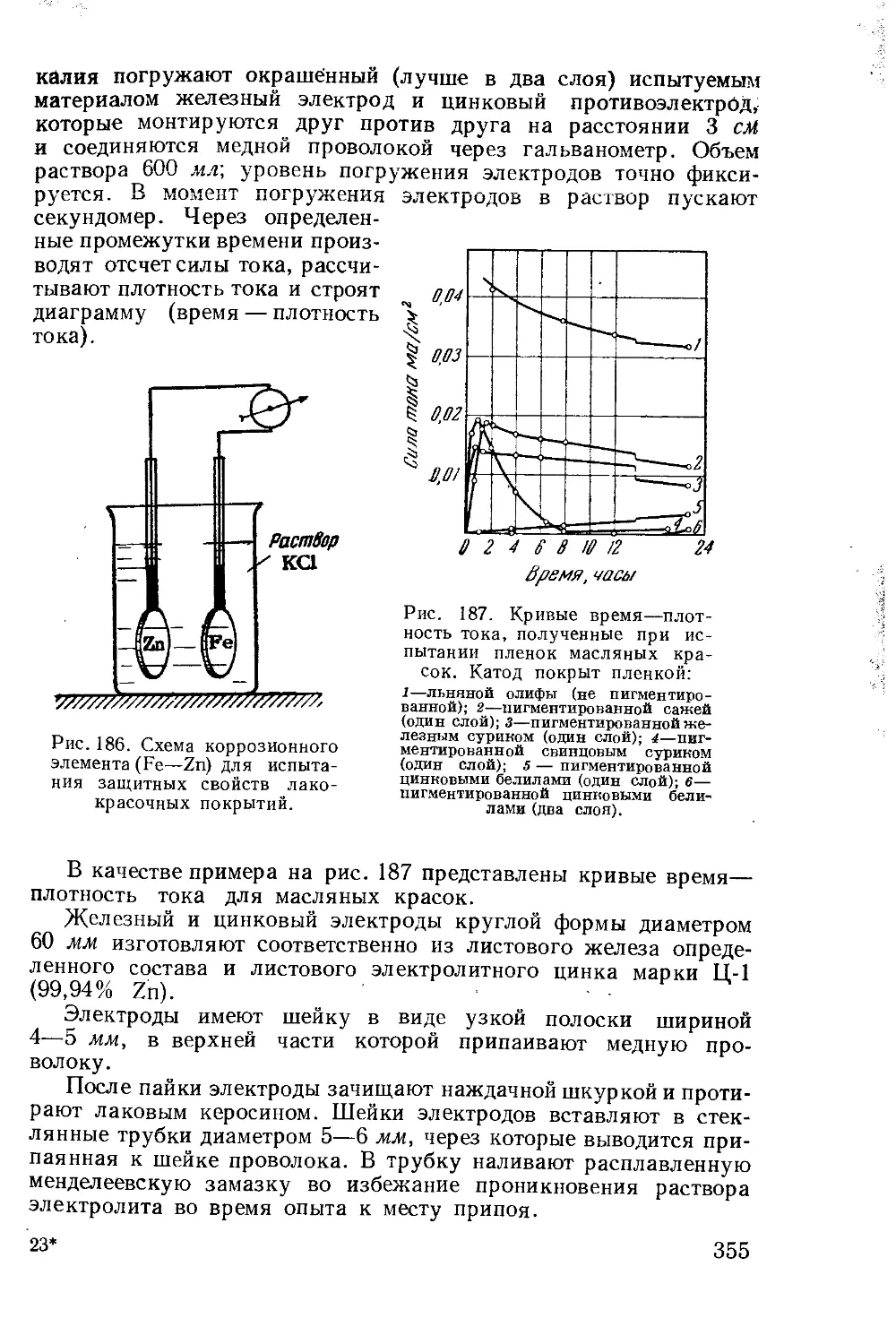

Определение скорости коррозии электрохимическими методами

(испытание с защищенным анодом или катодом на моделях корро-

зионных элементов)...........................................353

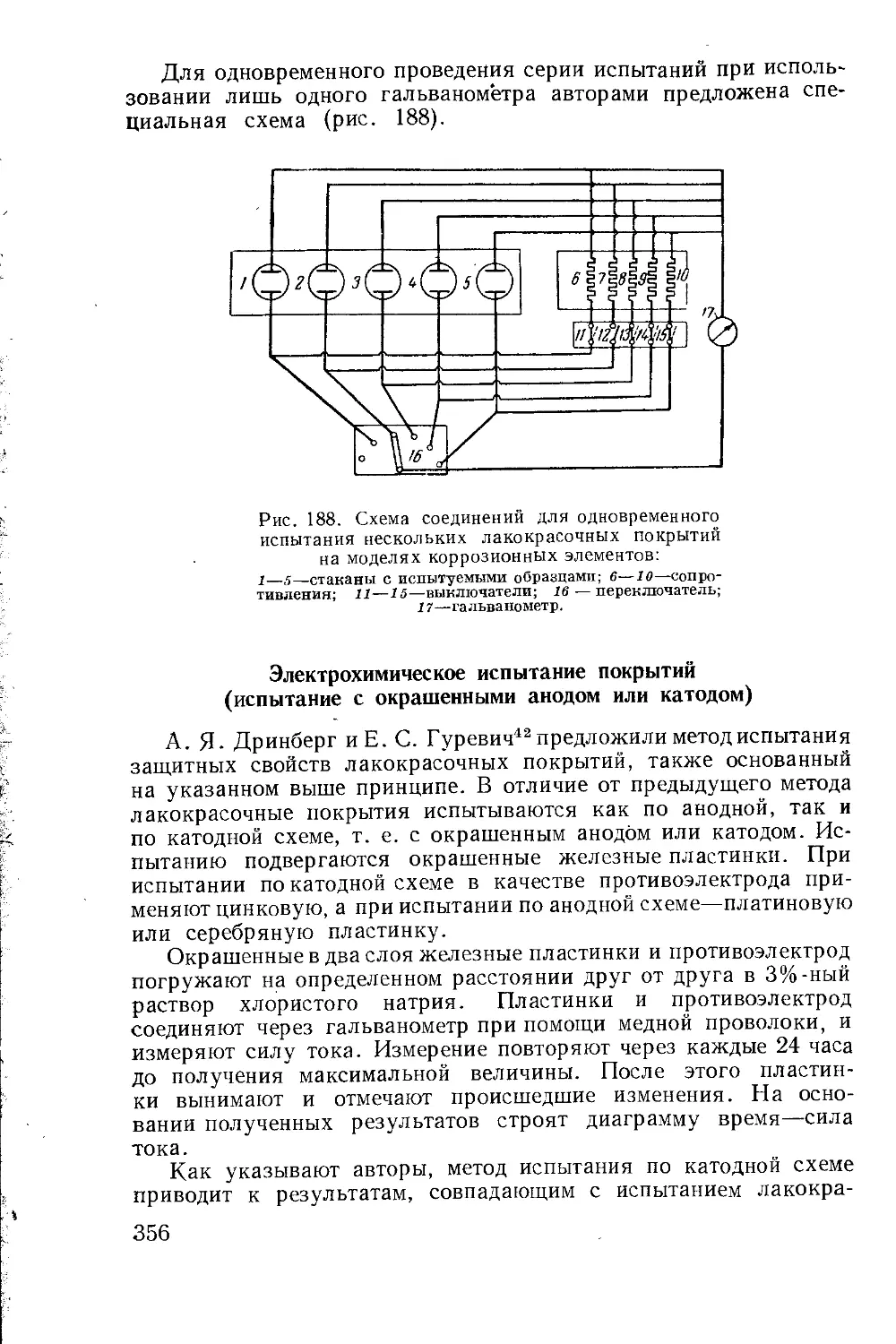

Электрохимическое испытание покрытий (испытание с окрашен-

ным катодом).............................................354

Электрохимическое испытание покрытий (испытание с окрашен-

ным анодом или катодом)..................................356

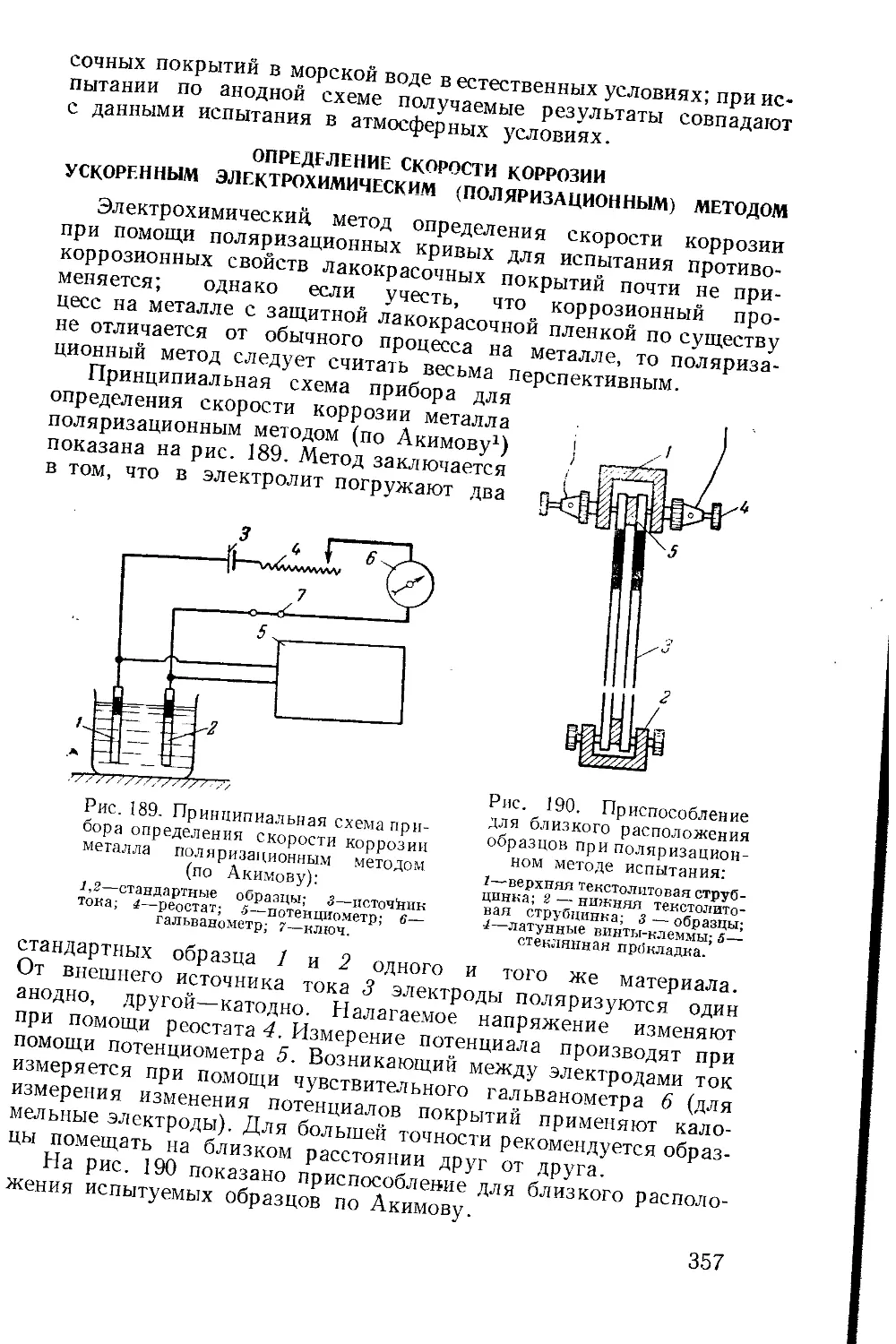

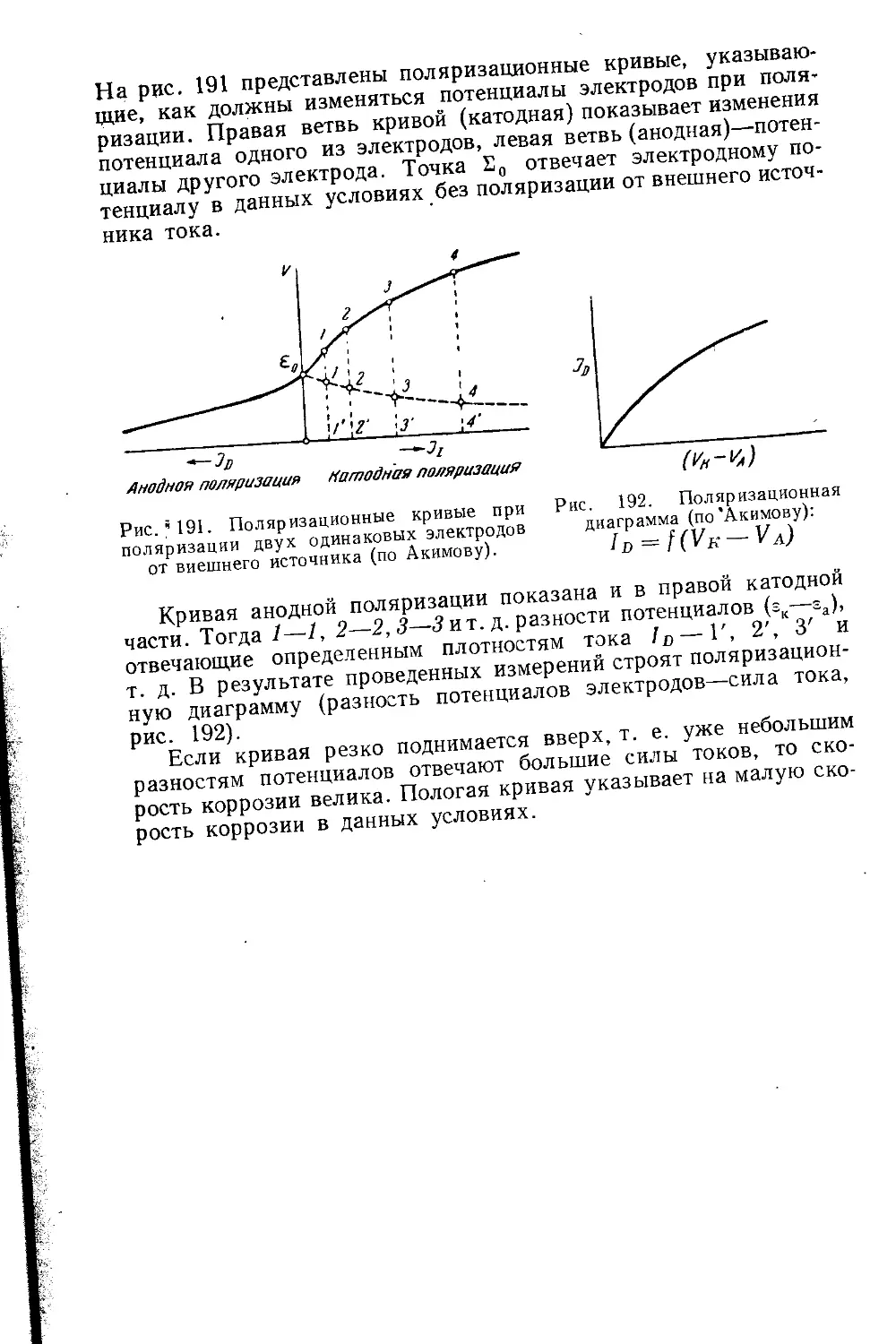

Определение скорости коррозии ускоренным электрохимическим

(поляризационным) методом....................................357

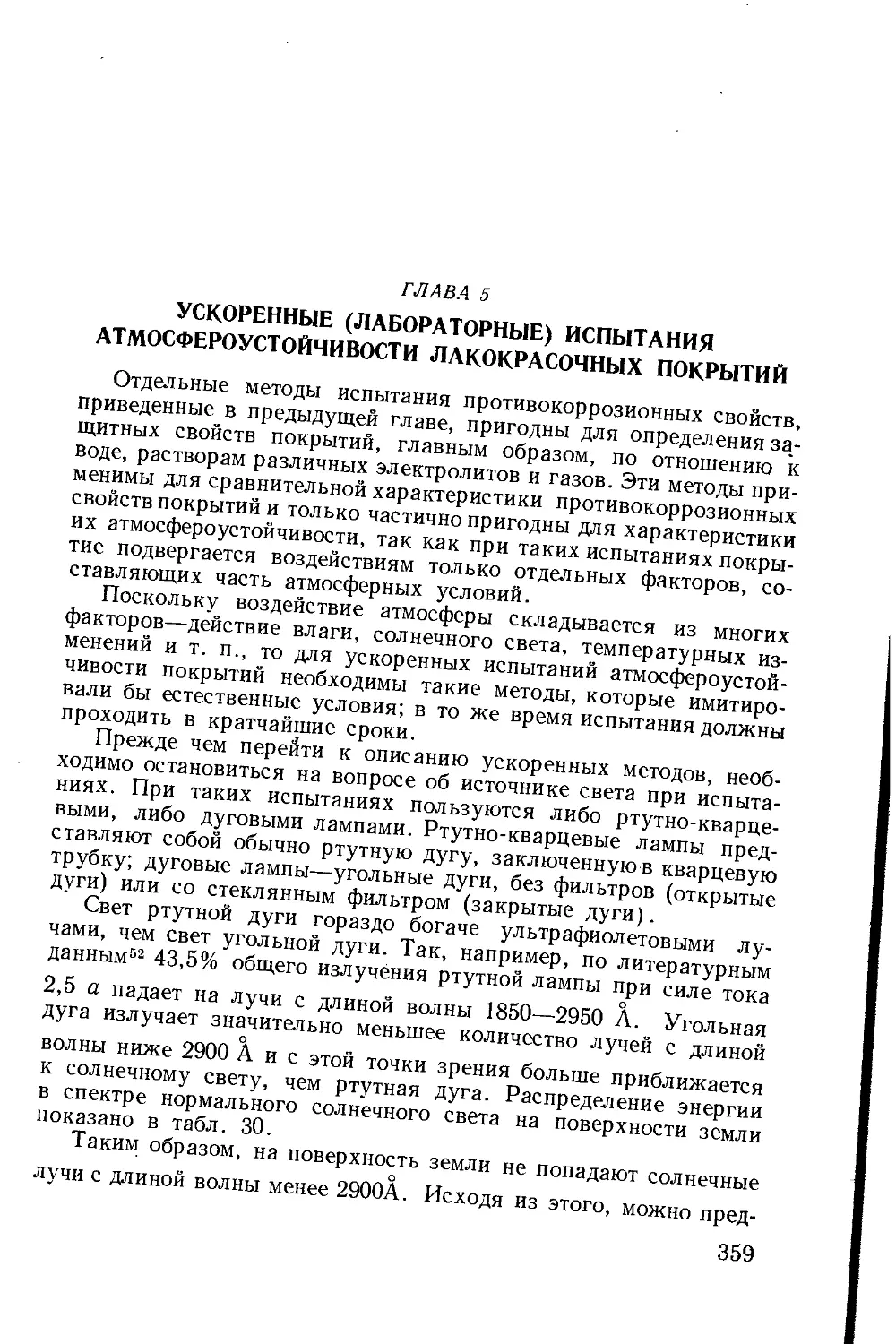

Глава 5. Ускоренные (лабораторные) испытания атмосфероустойчивости

лакокрасочных покрытий......................................359

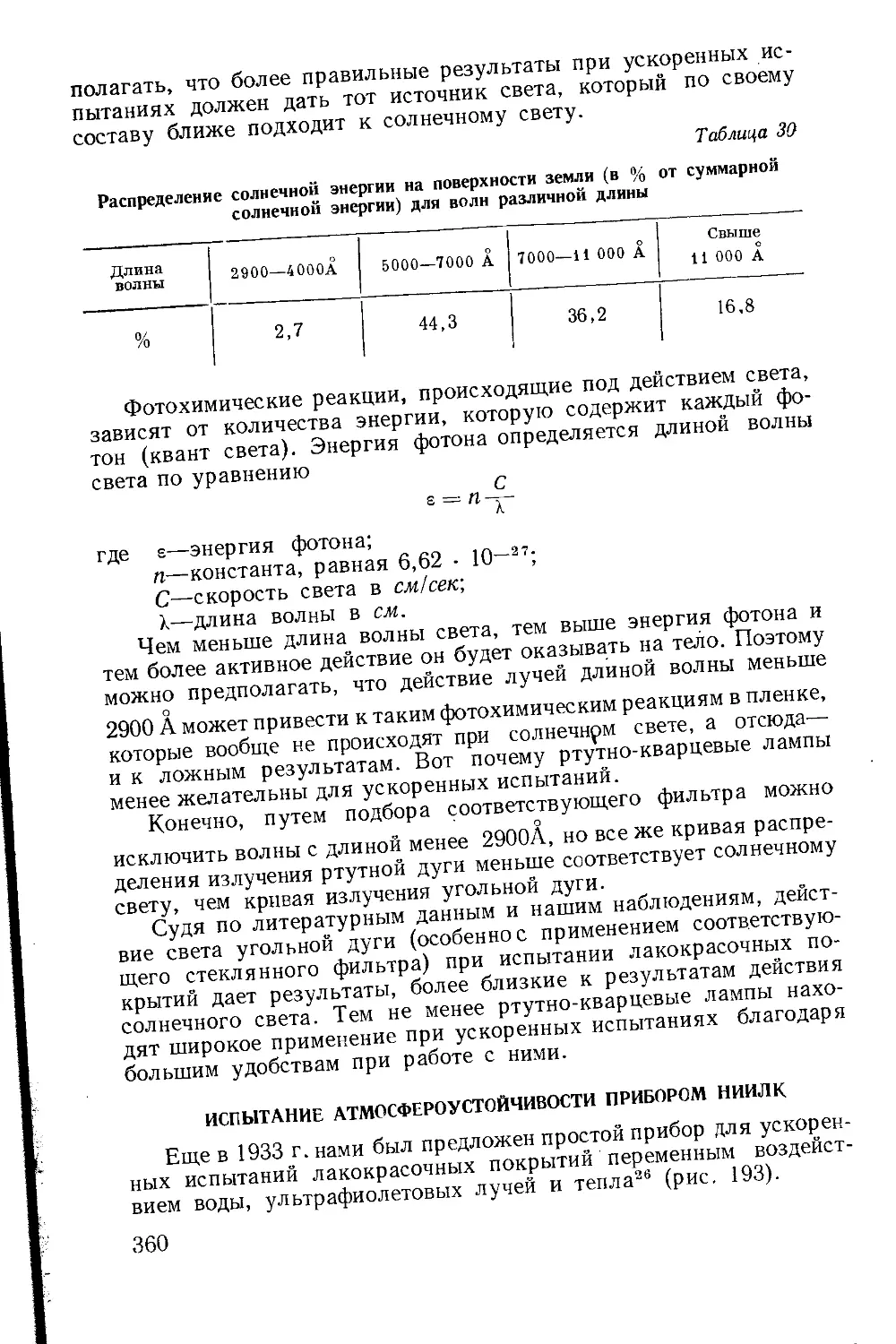

Испытание атмосфероустойчивости прибором НИИЛК...............360

Испытание по циклу ГИПИ-4....................................362

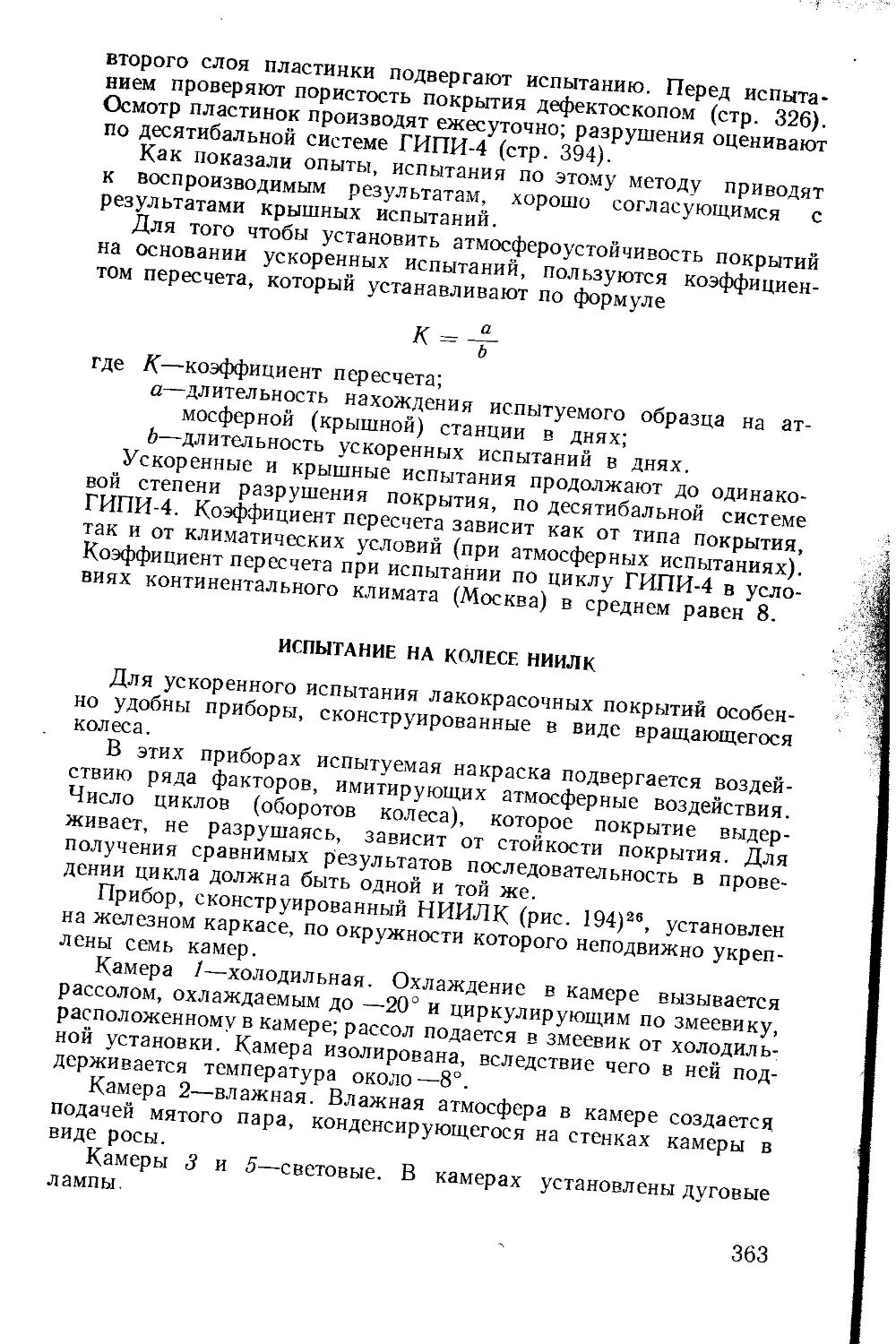

Испытание на колесе НИИЛК.................................. 363

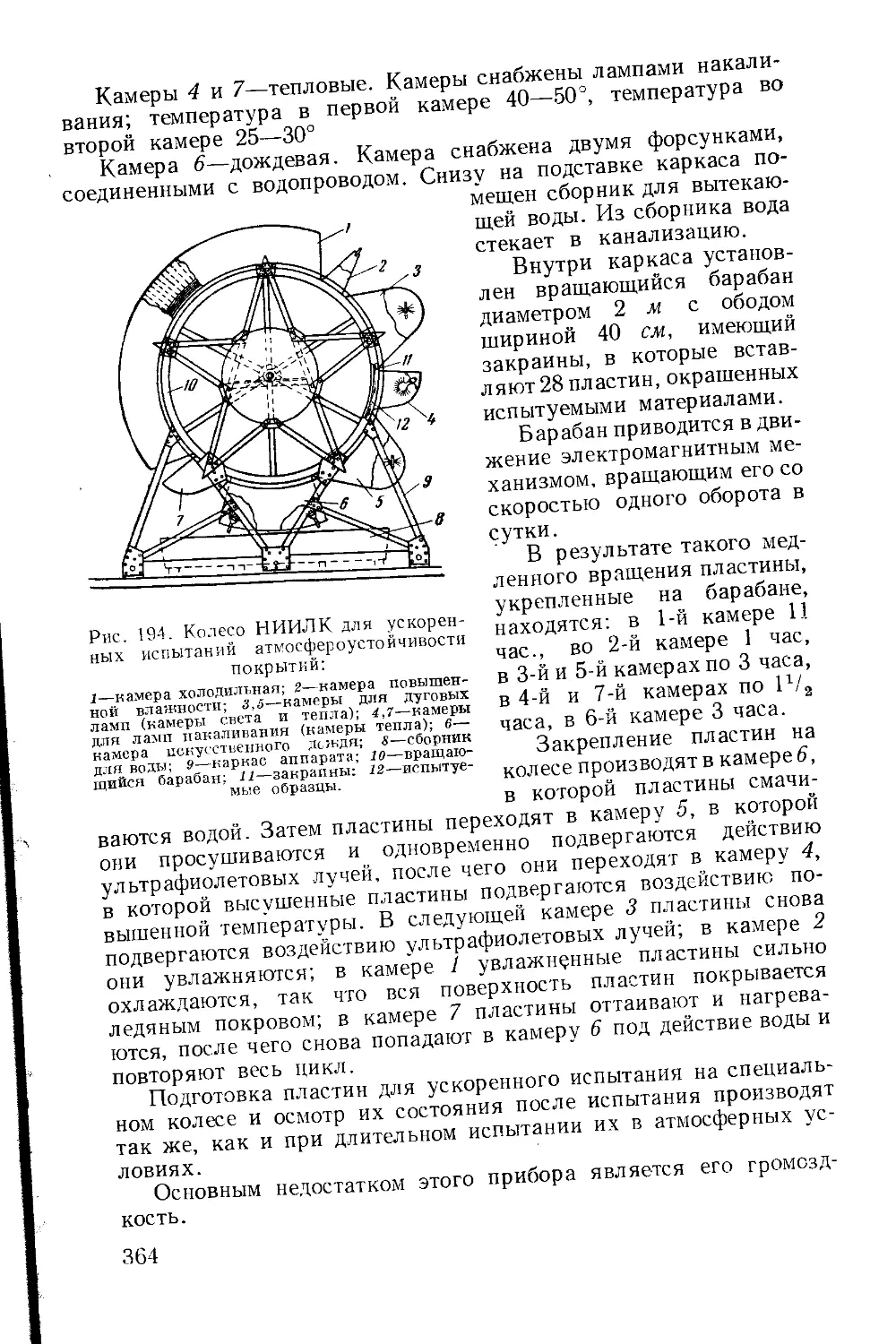

Испытание иа аппарате НИИЛК-ЛТИ .............................365

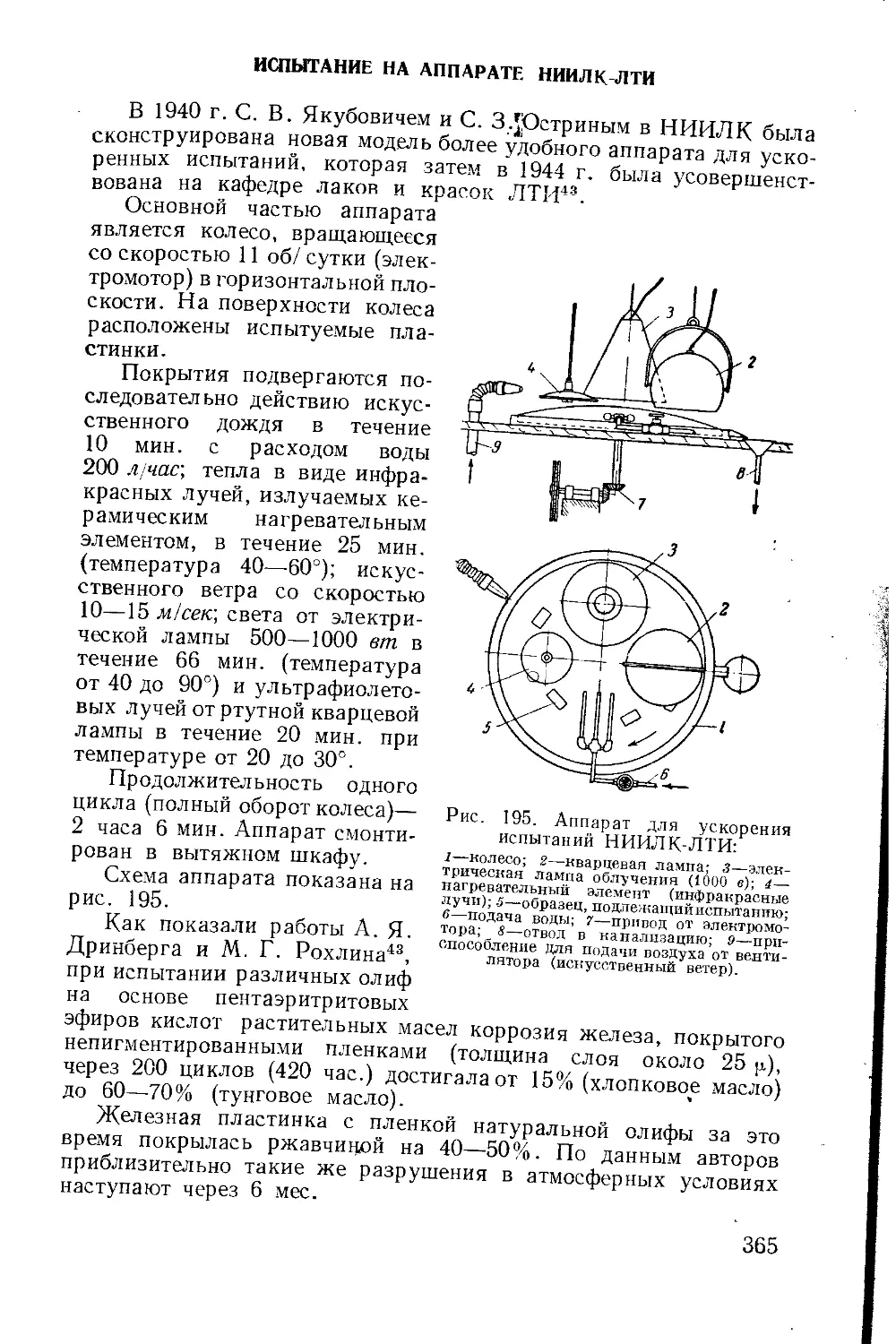

Испытание масляных покрытий на экспресс-аппарате Дрннберга-

Ряшенцева....................................................366

Испытание иа аппарате искусственной погоды ГИПИ-4............368

Глава 6. Испытание атмосфероустойчивости покрытий в естественных

условиях (атмосферные испытания)............................377

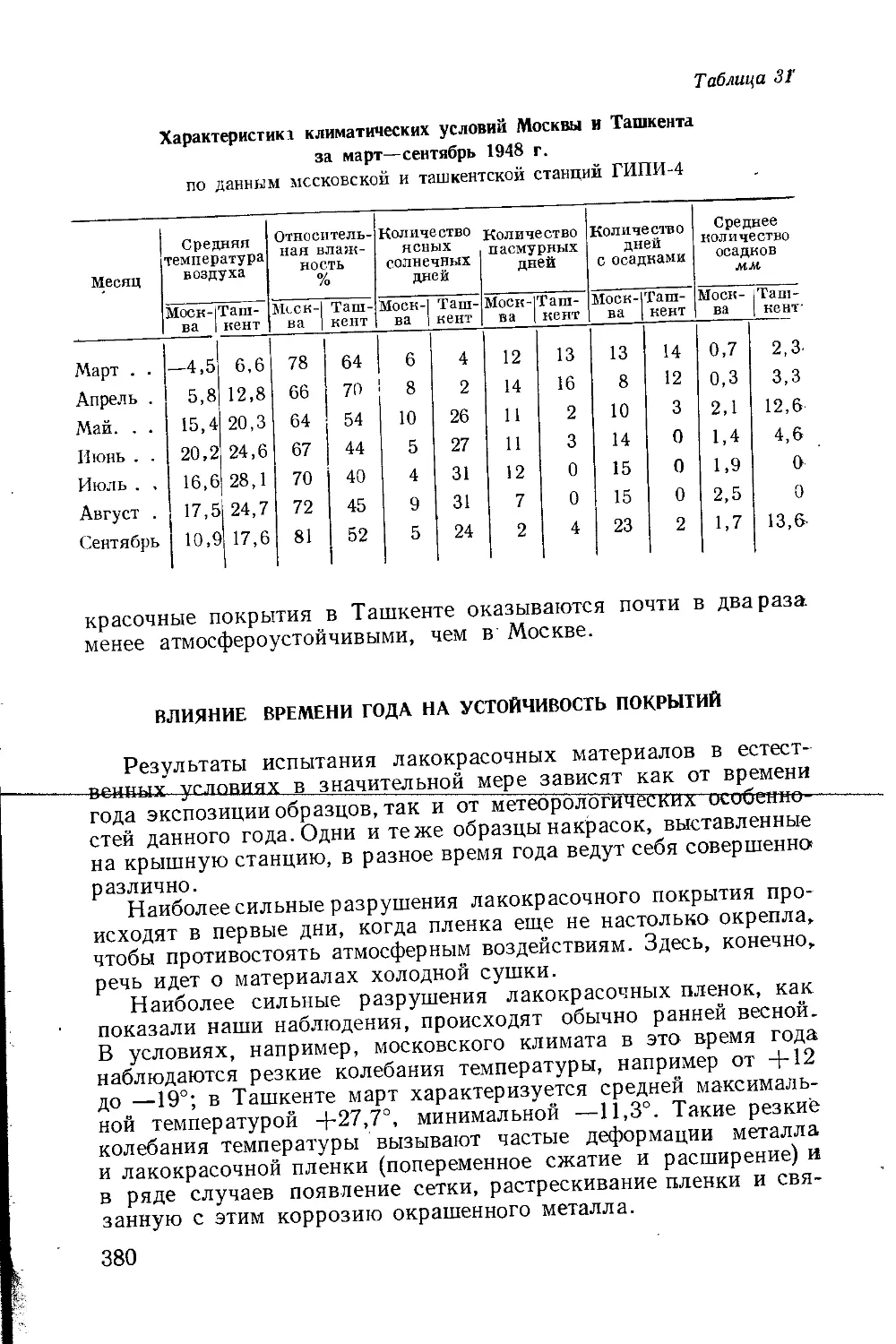

Влияние климата на устойчивость покрытий.....................378

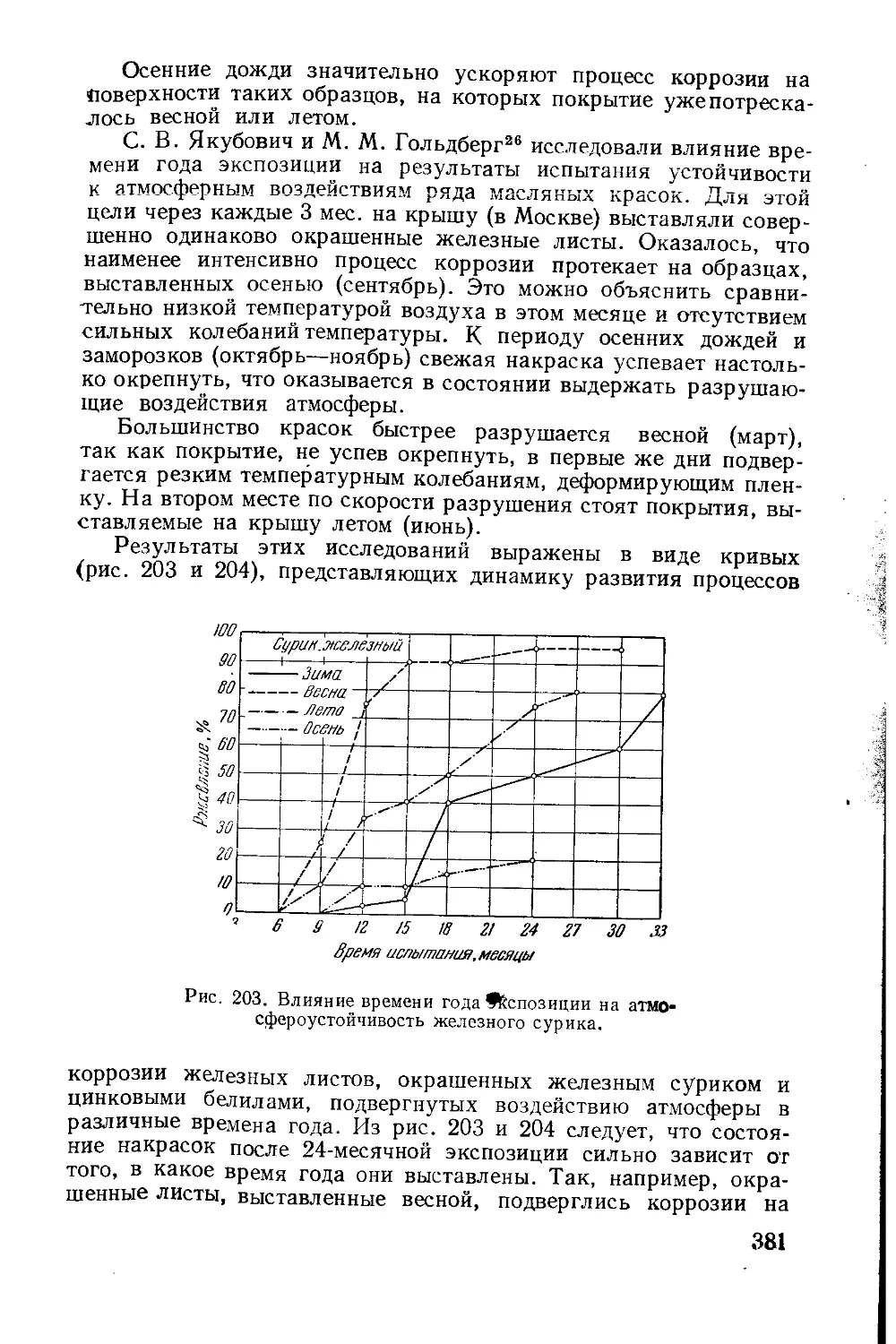

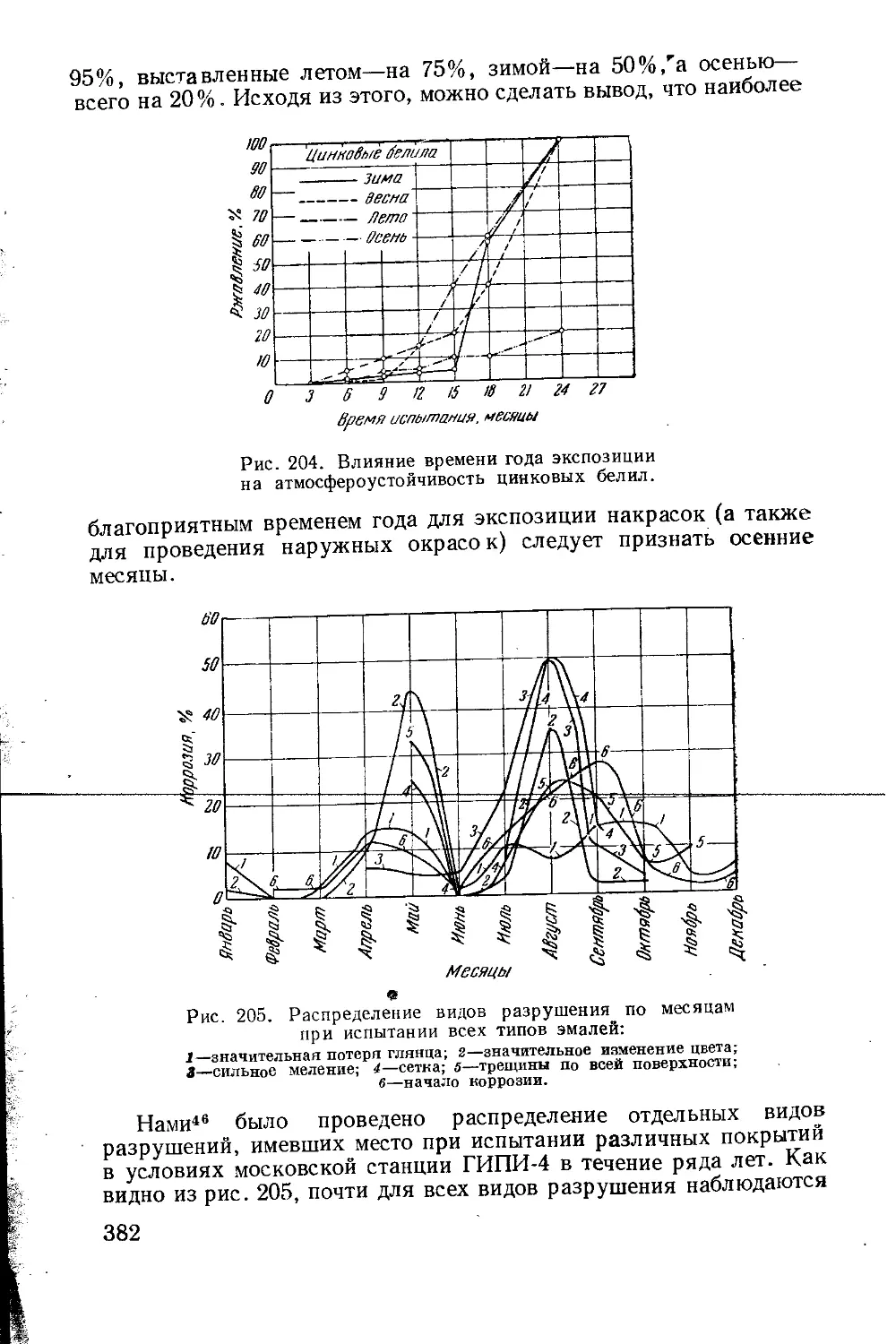

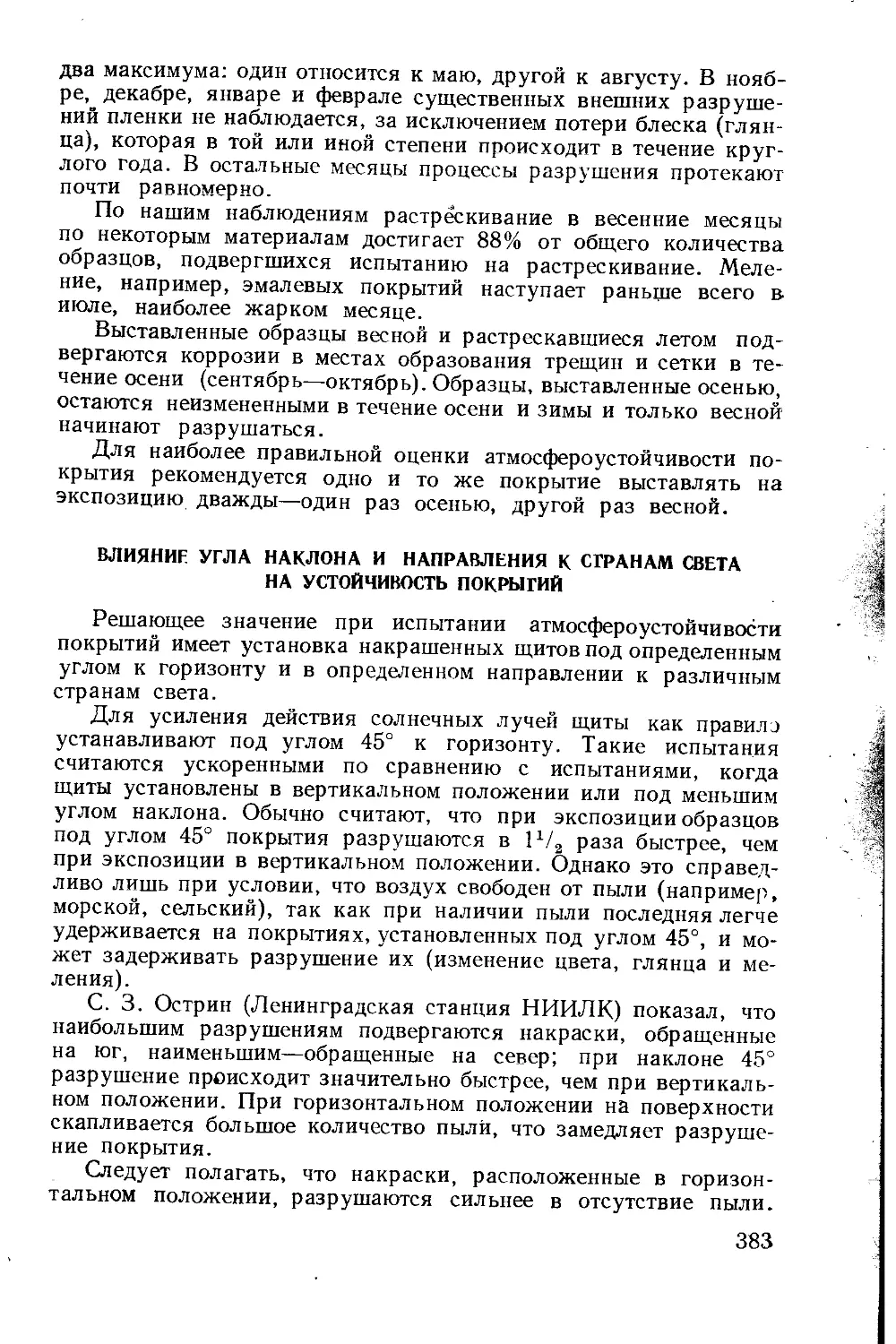

Влияние времени года на устойчивость покрытий................380

Влияние угла наклона и направления к странам света на устой-

чивость покрытий.............................................383

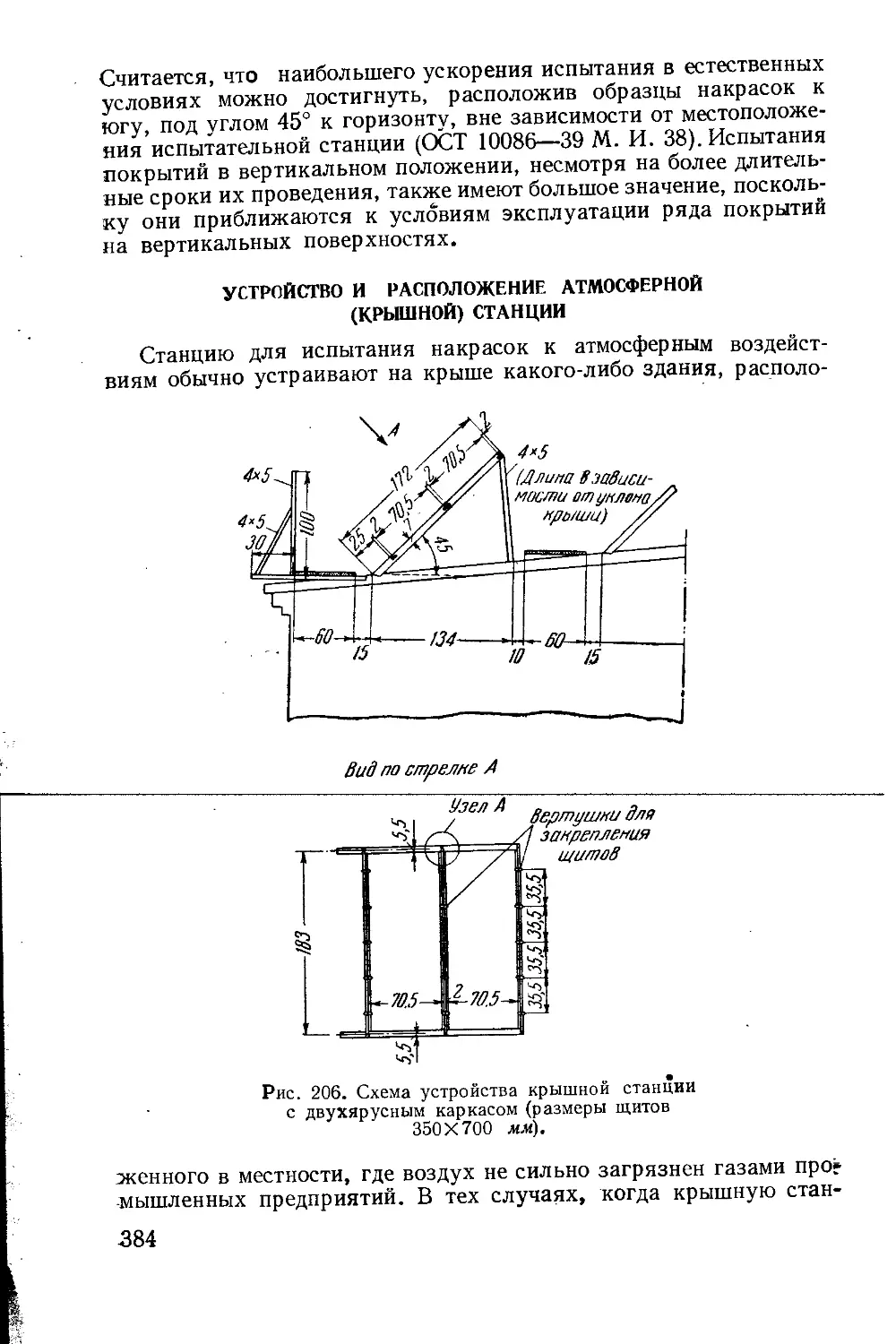

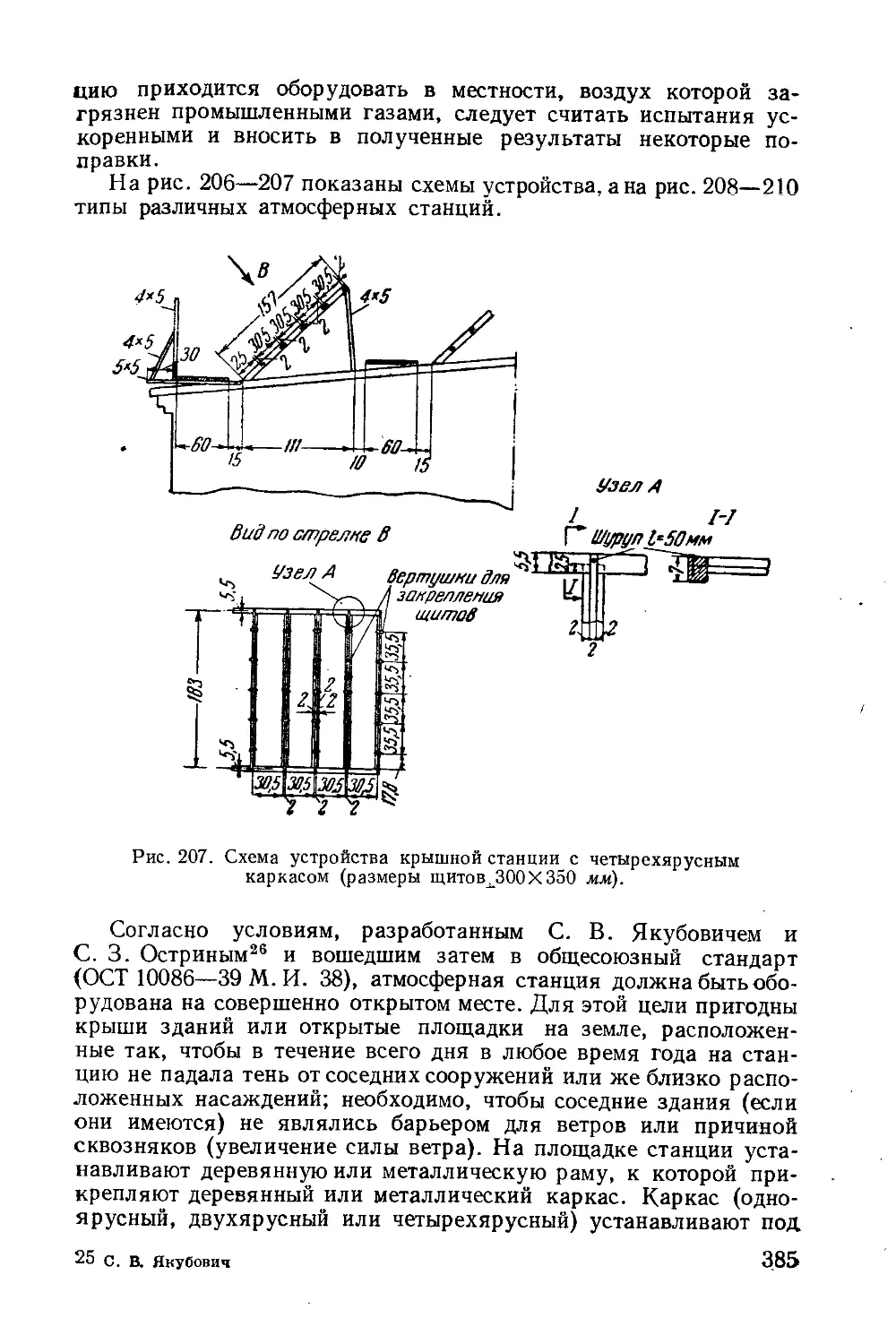

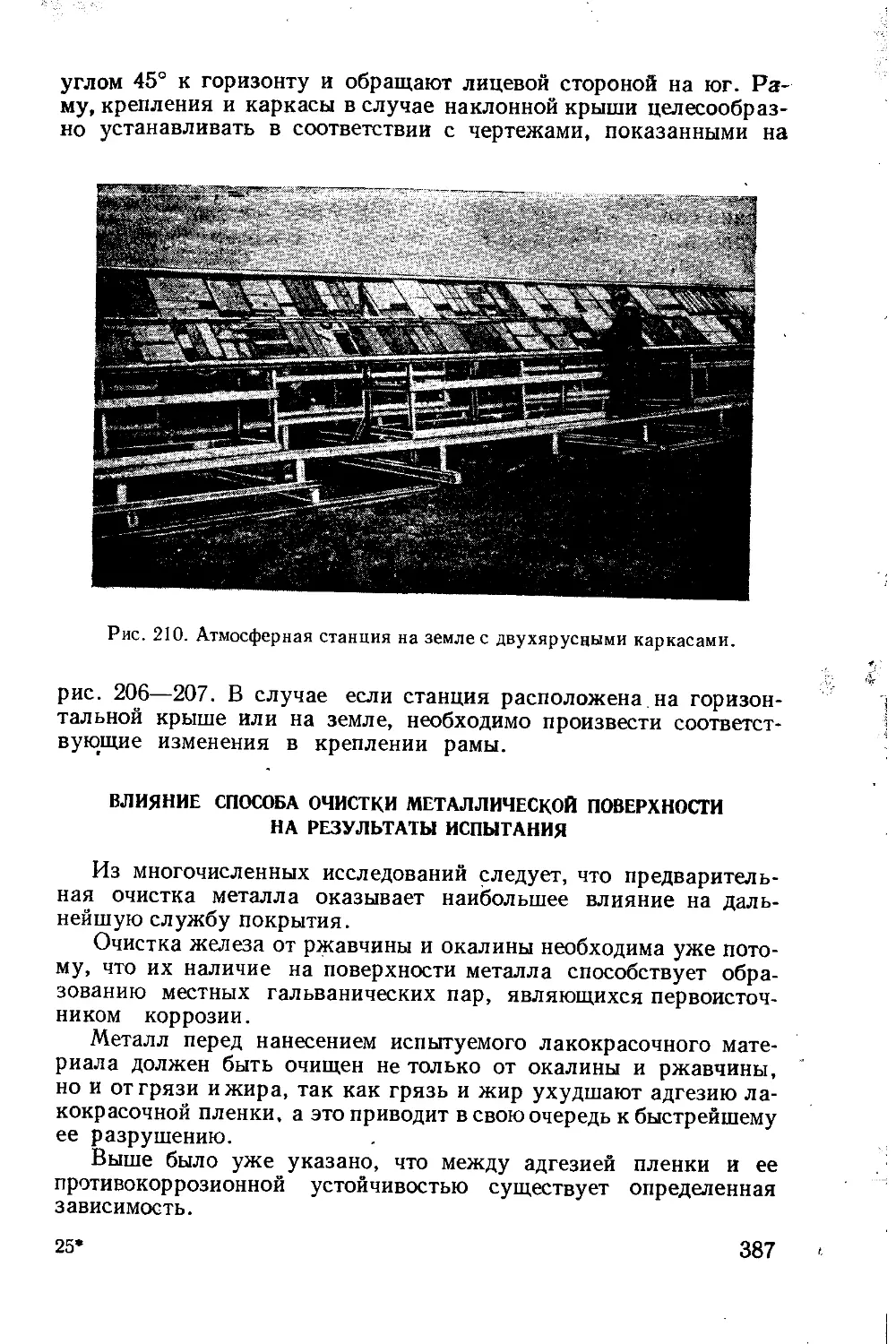

Устройство и расположение атмосферной (крышной) станции . . . 384

Влияние способа очистки металлической поверхности на результаты

испытания....................................................387

Подготовка поверхности и изготовление экспонатов.............389

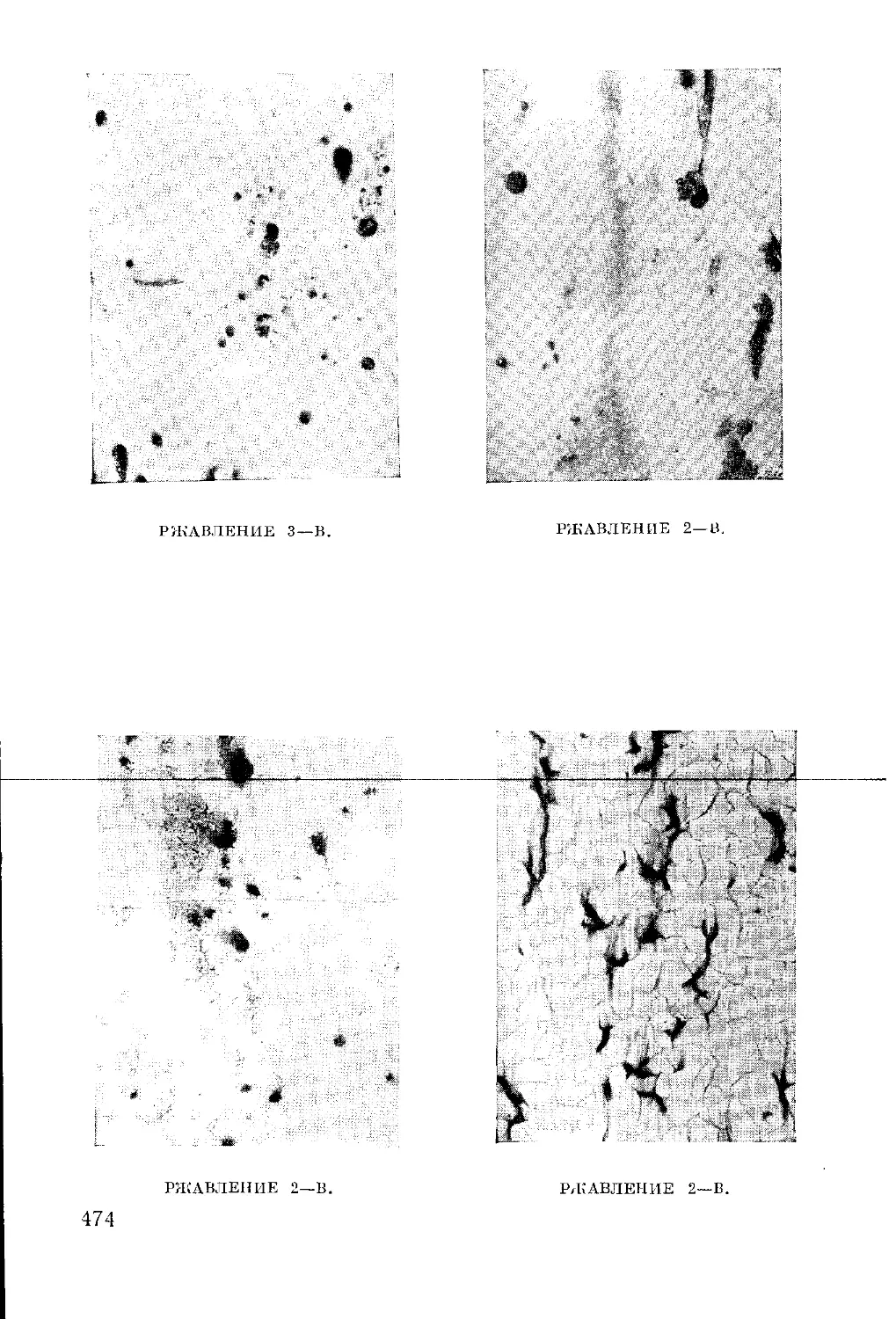

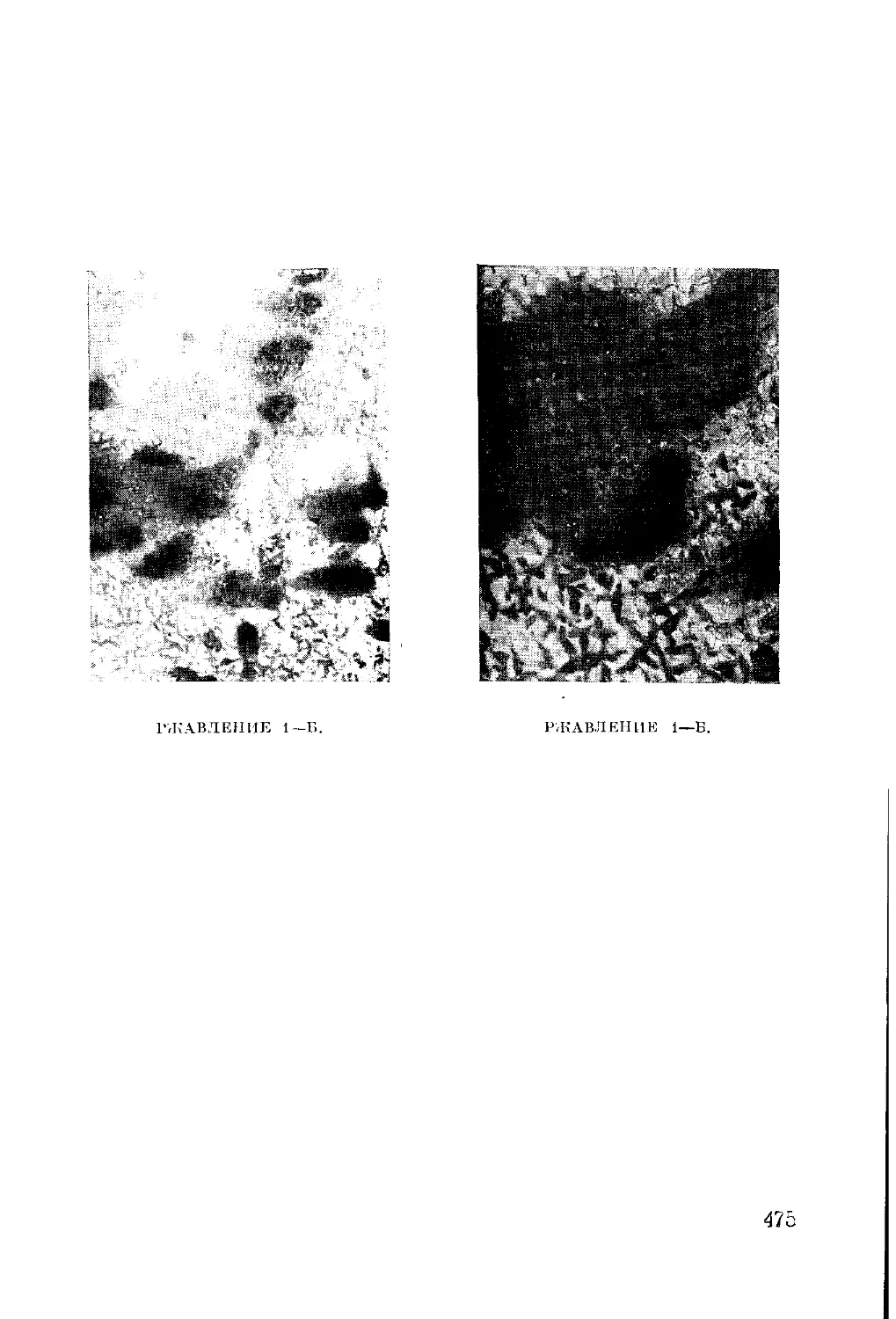

Глава 7. Система оценки разрушений лакокрасочных покрытий и их экс-

плуатационной устойчивости....................-.............392

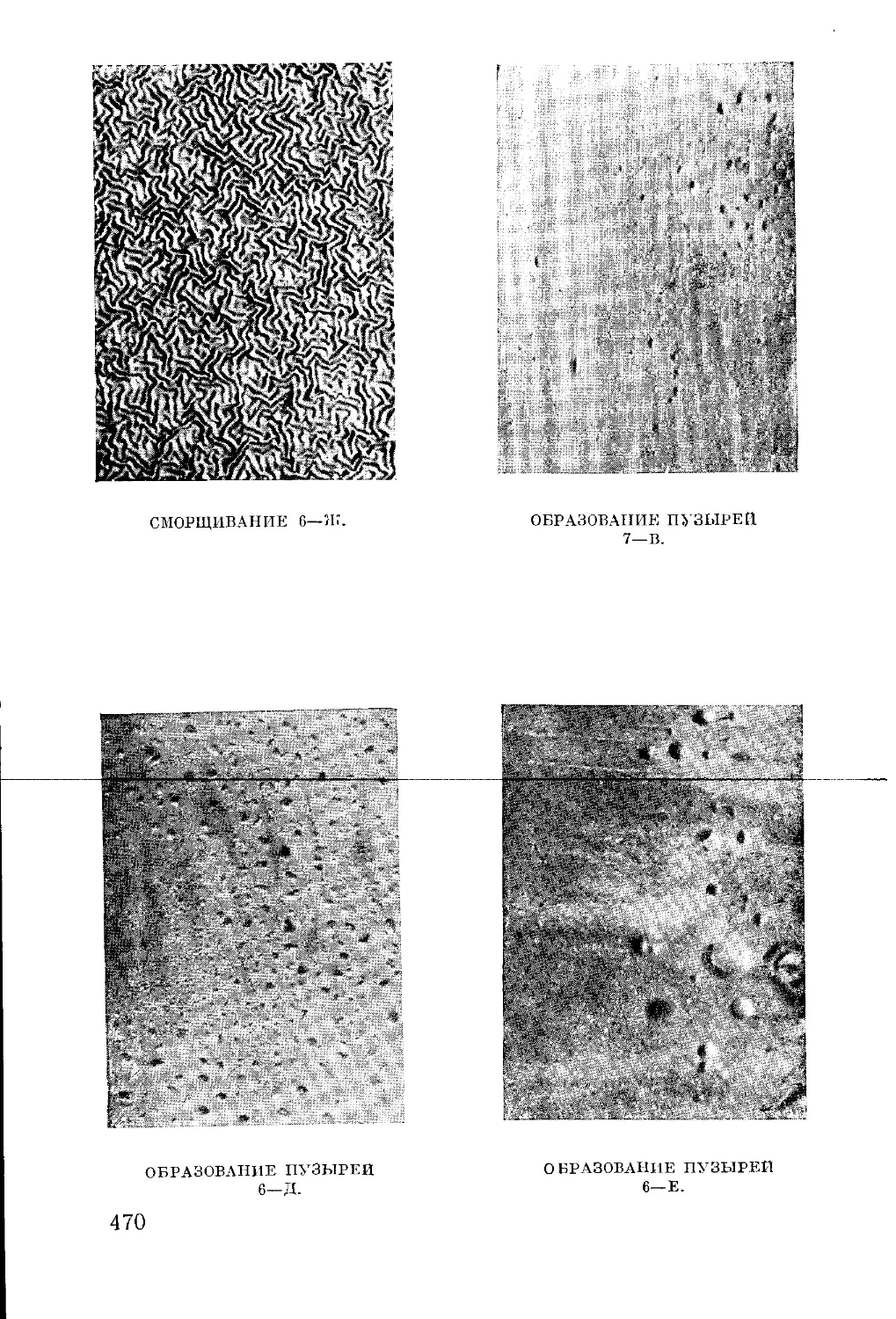

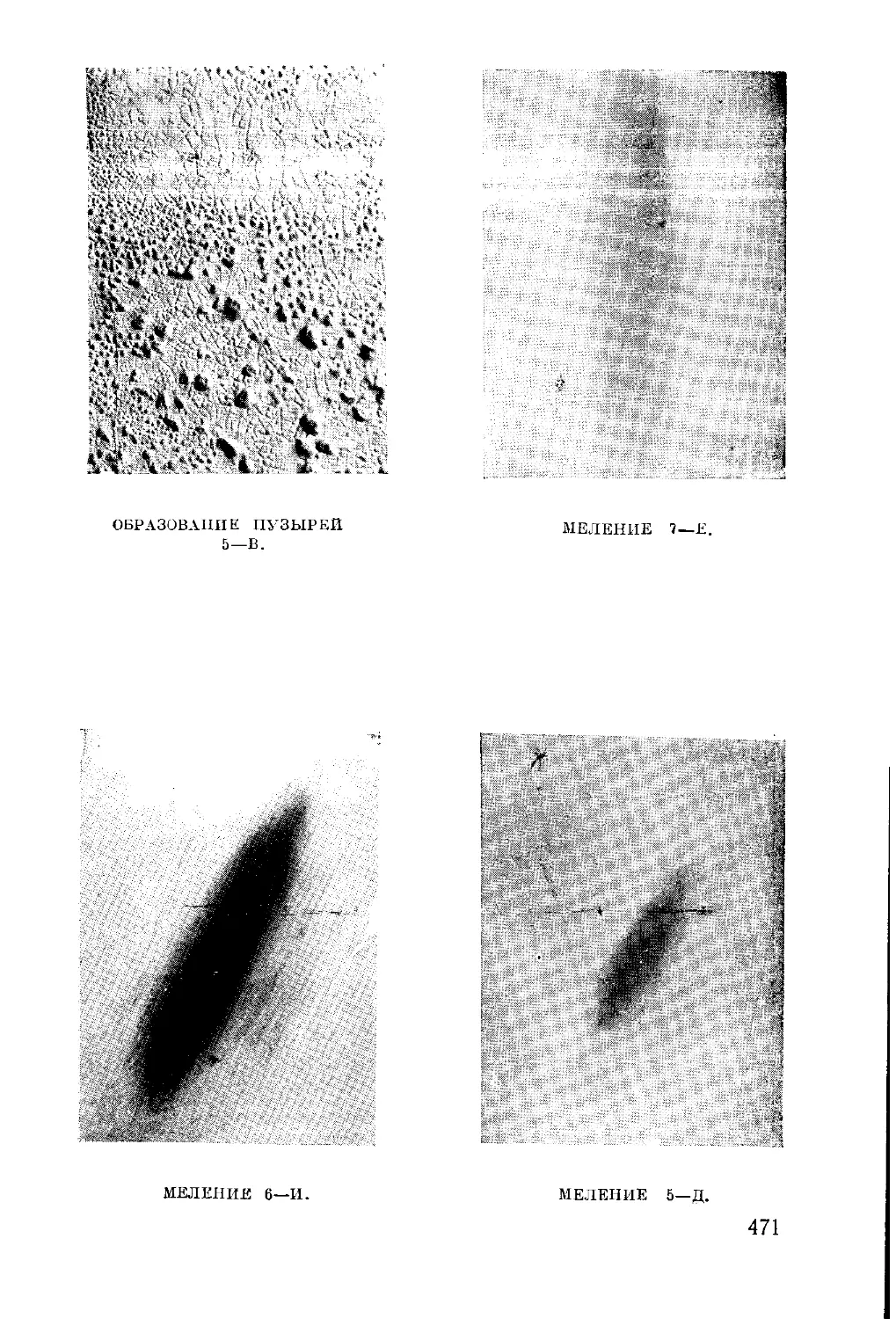

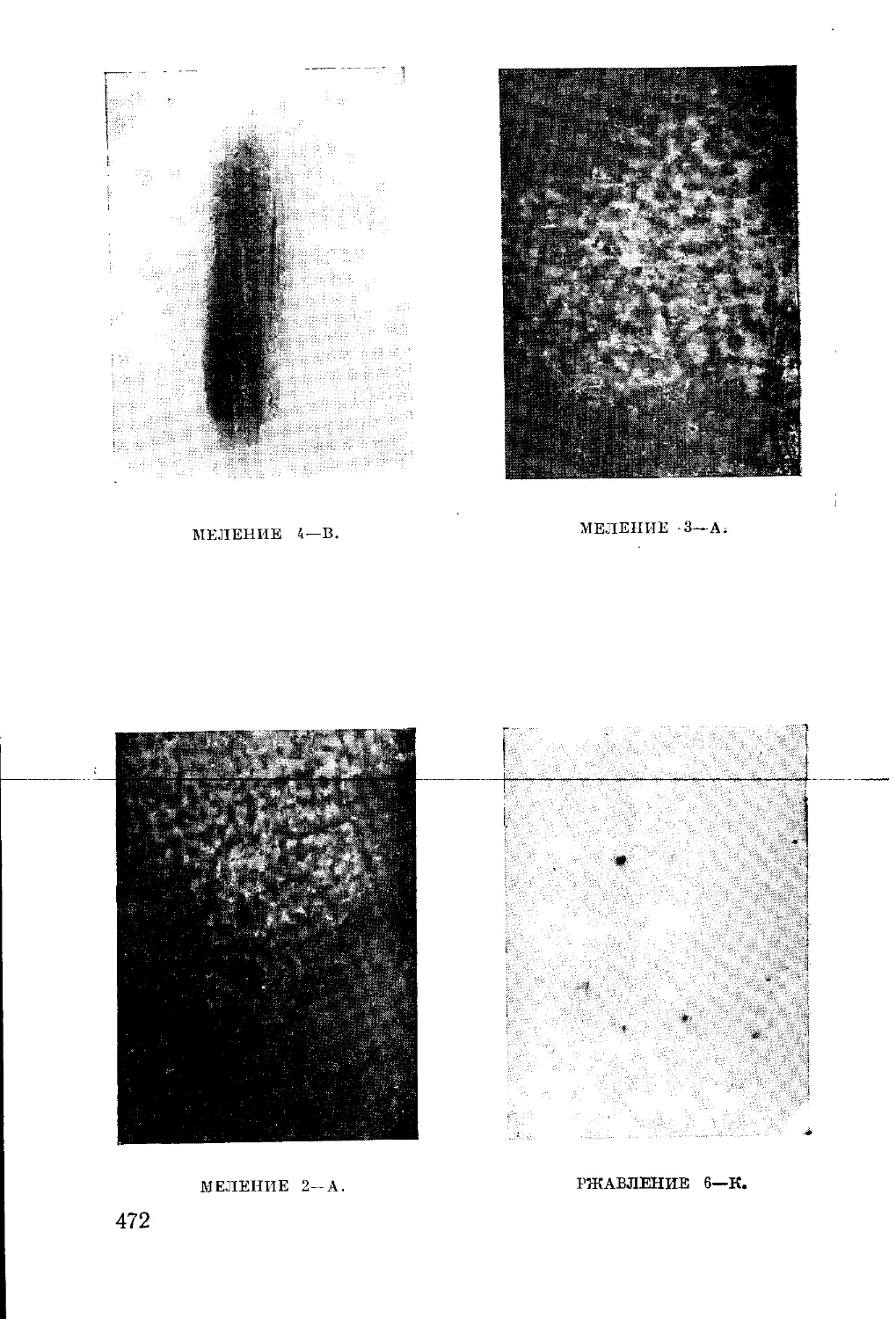

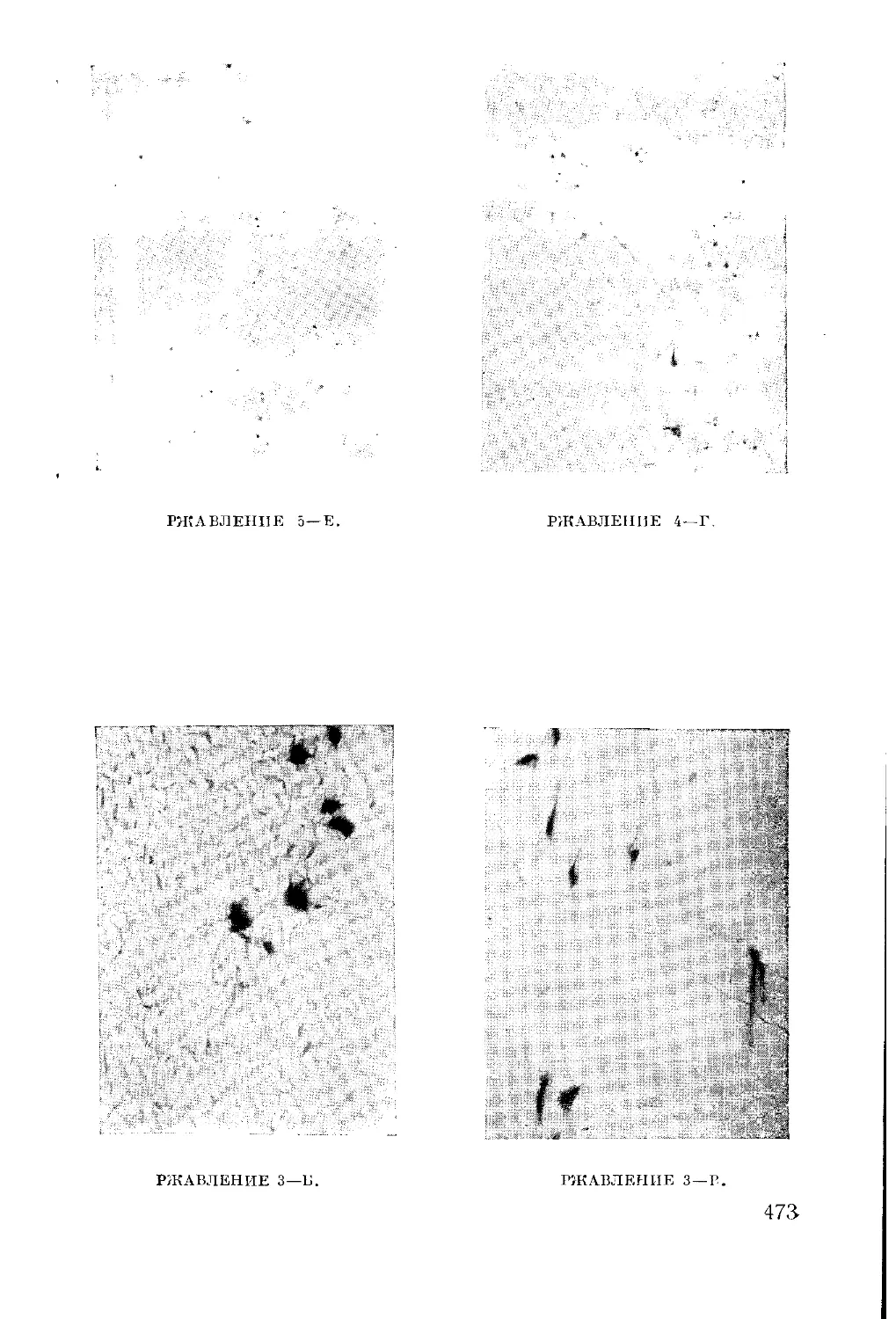

Система оценки разрушений покрытия в процессе ускоренных и атмо-

сферных испытаний............................................392

Система оценки эксплуатационной устойчивости покрытия . . . 396

Литература...................................................403

ЧАСТЬ ШЕСТАЯ

СПЕЦИАЛЬНЫЕ МЕТОДЫ ИСПЫТАНИЯ ЛАКОКРАСОЧНЫХ

МАТЕРИАЛОВ И ПОКРЫТИЙ

Глава 1. Электрические методы испытания лакокрасочных материалов и

покрытий (пленок)............................................405

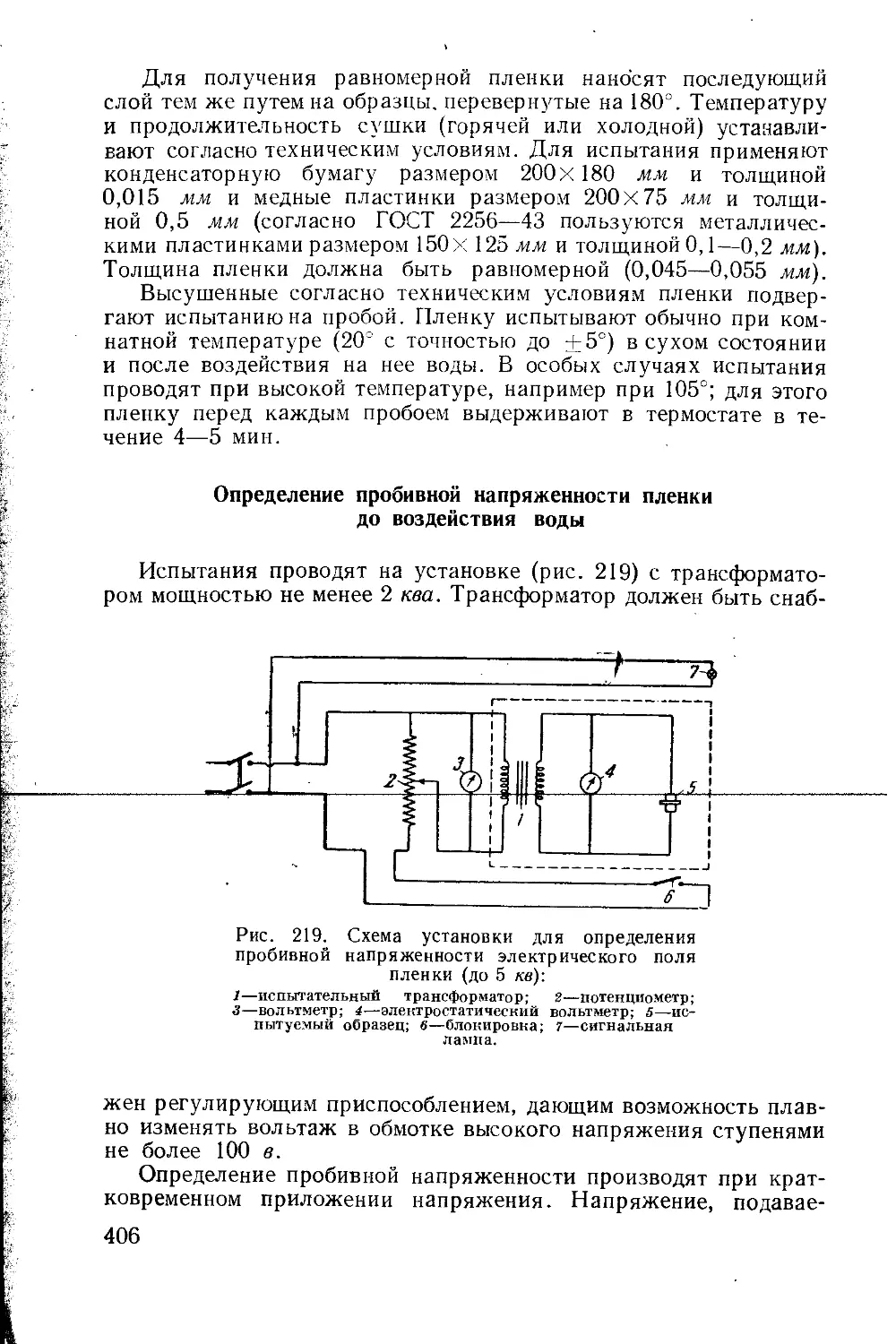

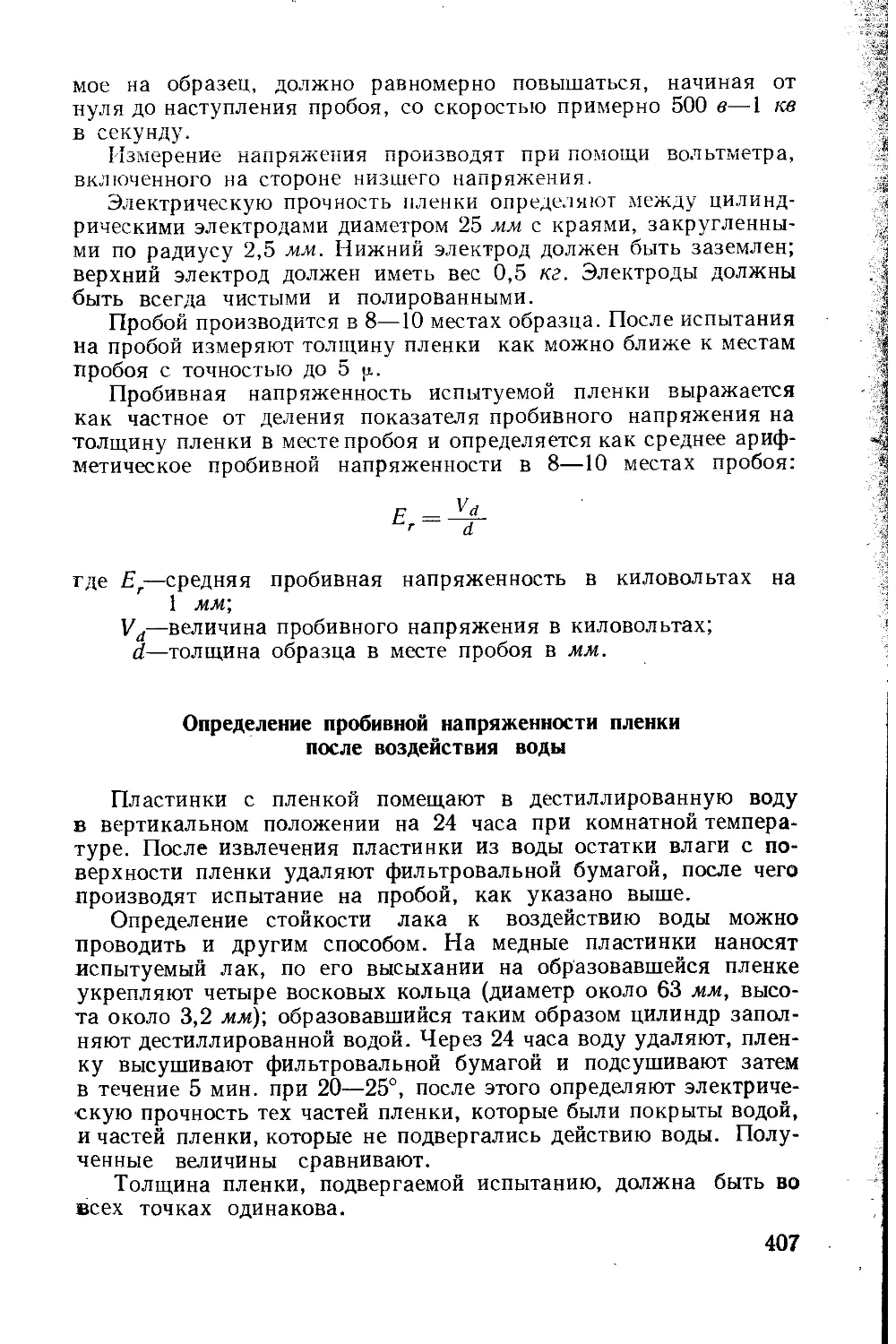

Определение пробивной напряженности лакокрасочных пленок . 405

Определение пробивной напряженности пленки до воздействия

воды........................................ - . . . . 406

Определение пробивной напряженности пленки после воздей-

ствия воды...............................................407

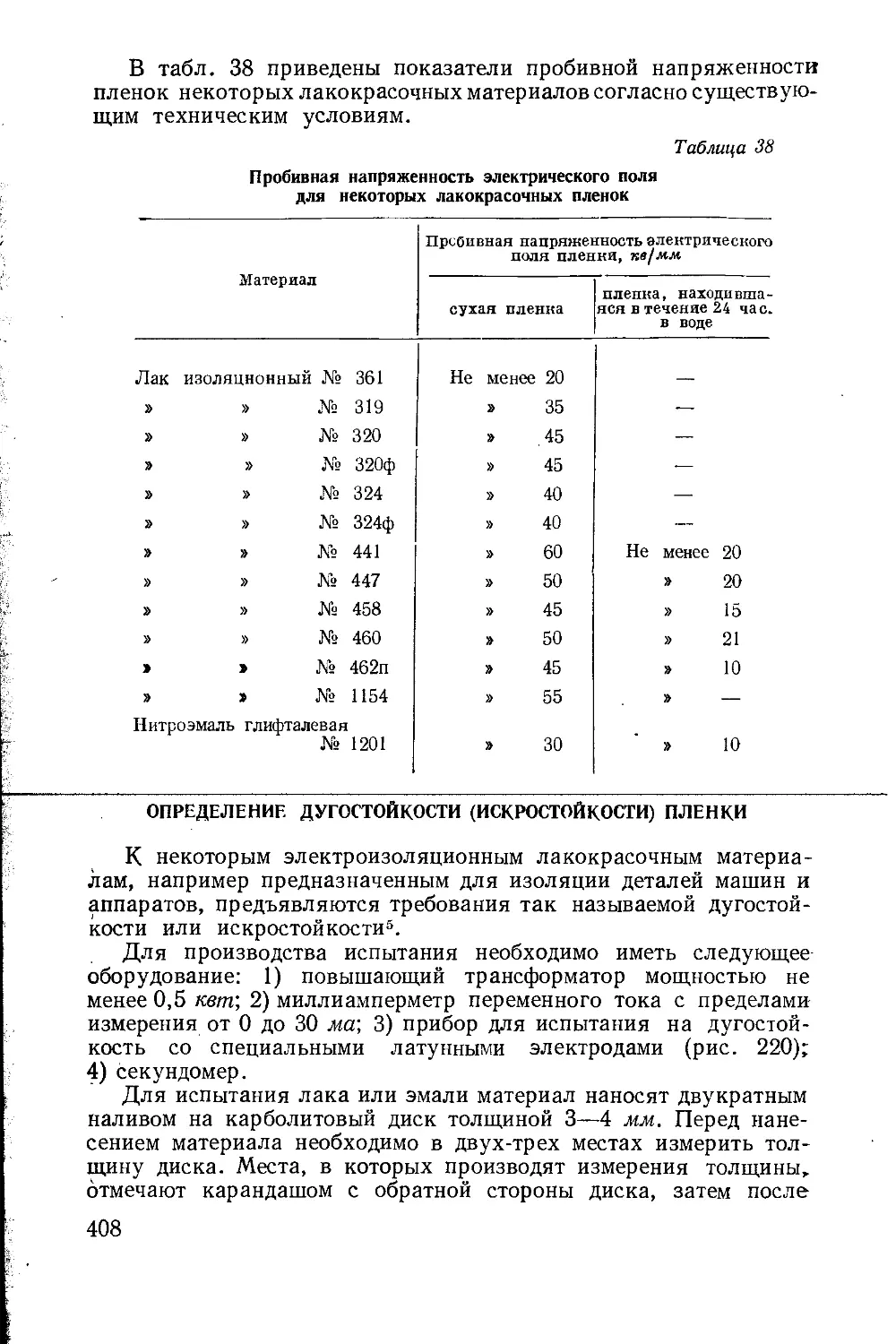

Определение дугостойкостн (нскростойкости) пленки.............408

9

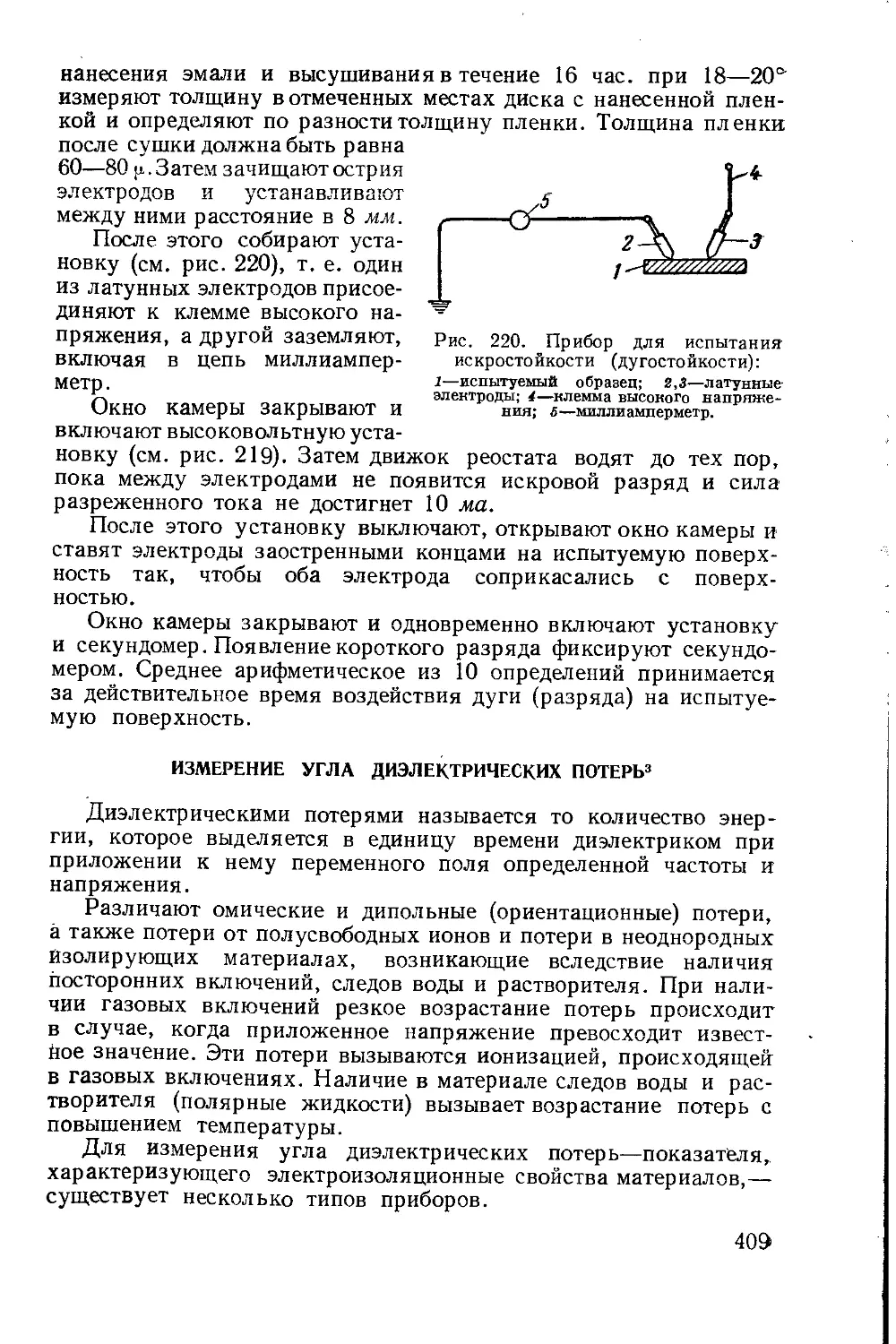

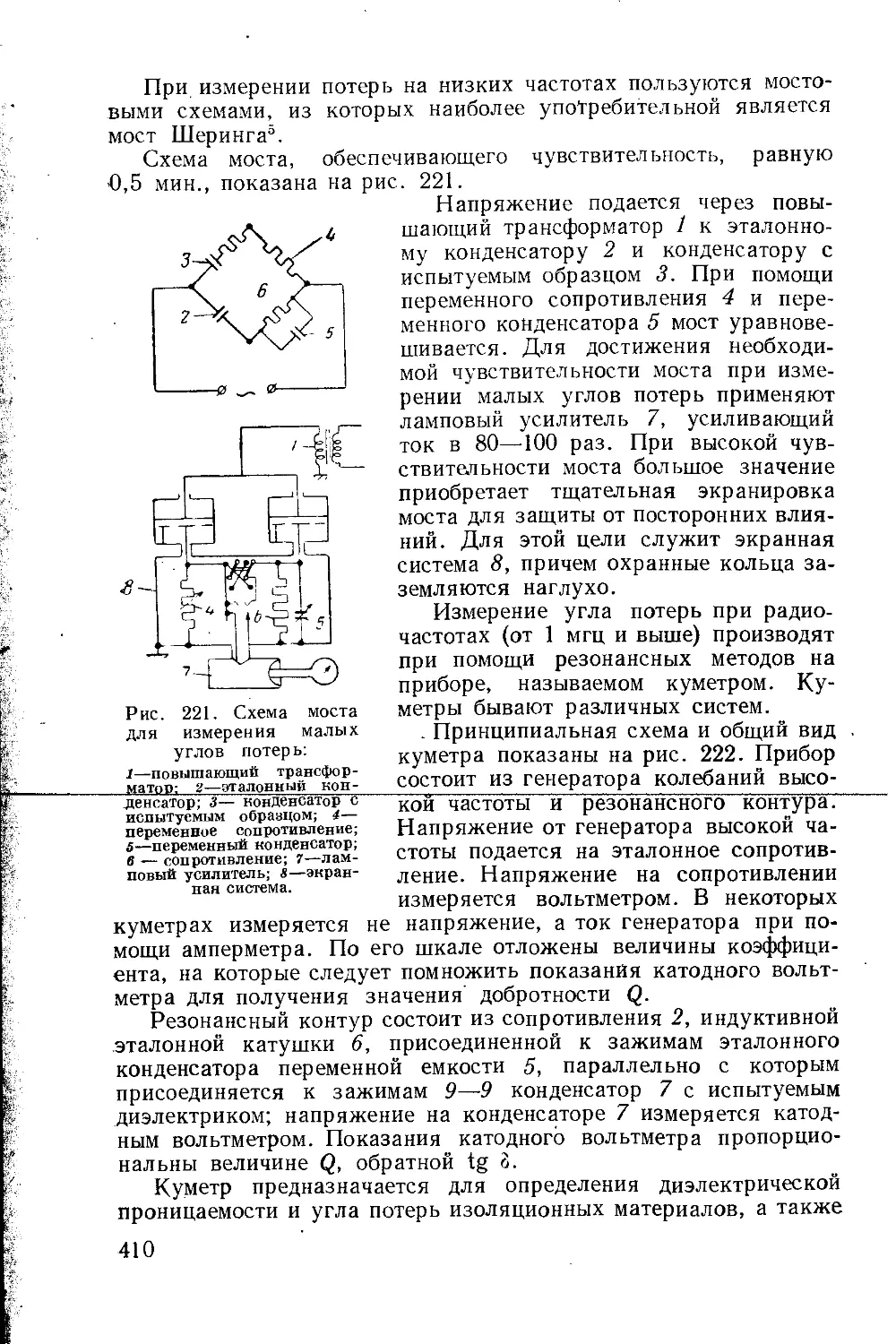

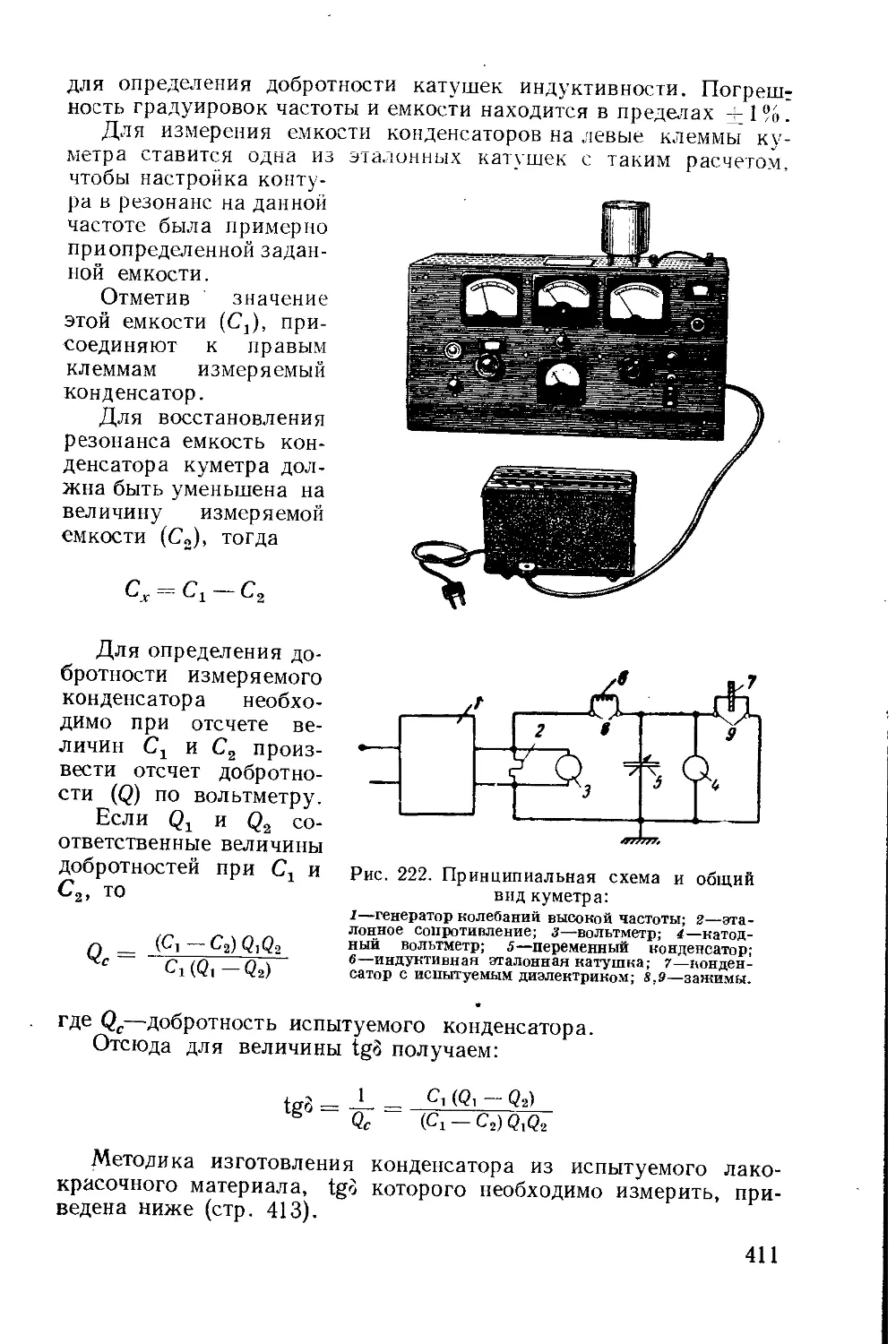

Измерение угла диэлектрических потерь.......................409

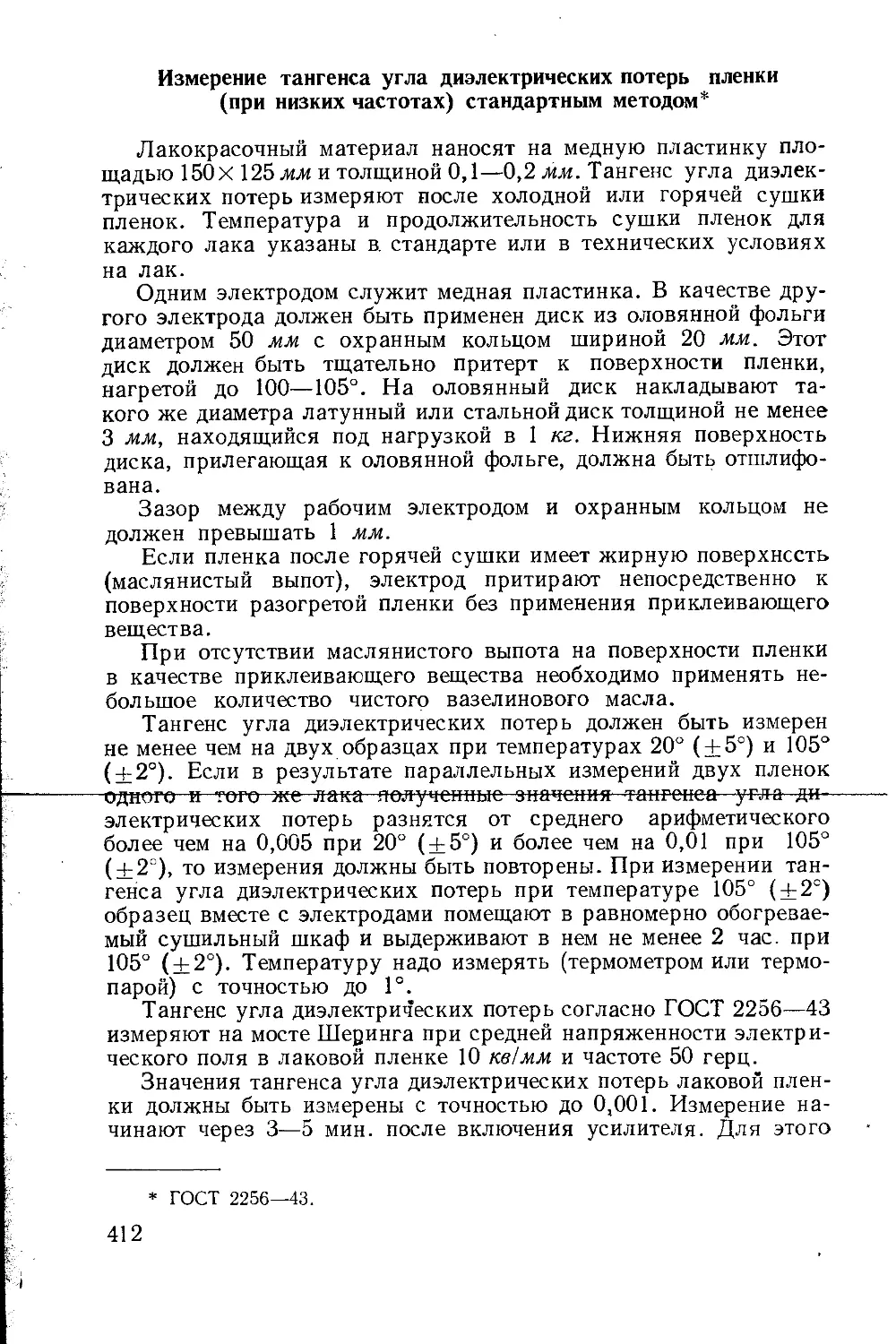

Измерение тангенса угла диэлектрических потерь пленки (при

низких частотах) стандартным методом....................412

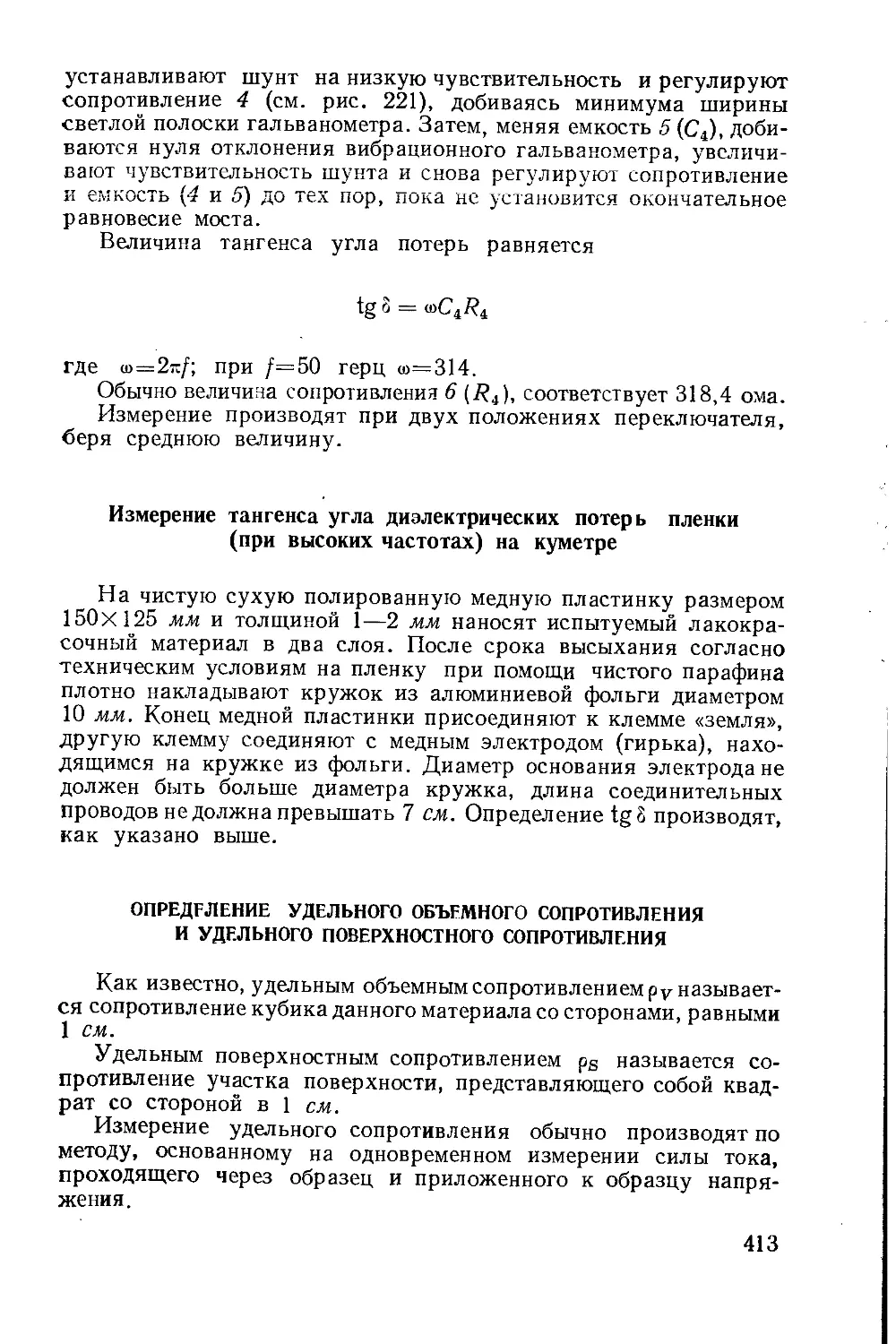

Измерение тангенса угла диэлектрических потерь пленки (при

высоких частотах) на куметре............................413

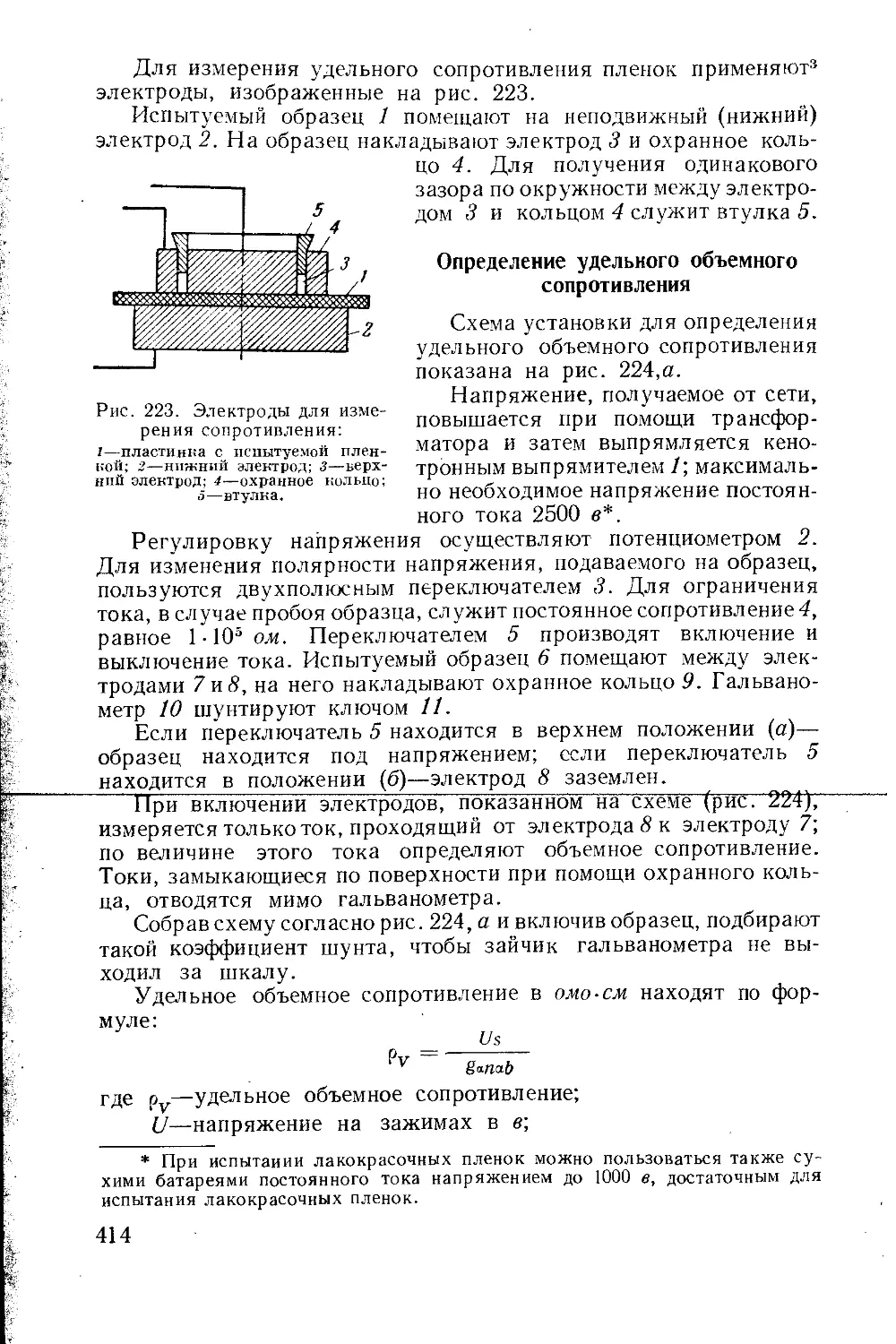

Определение удельного объемного сопротивления н удельного по-

верхностного сопротивления ................................ 413

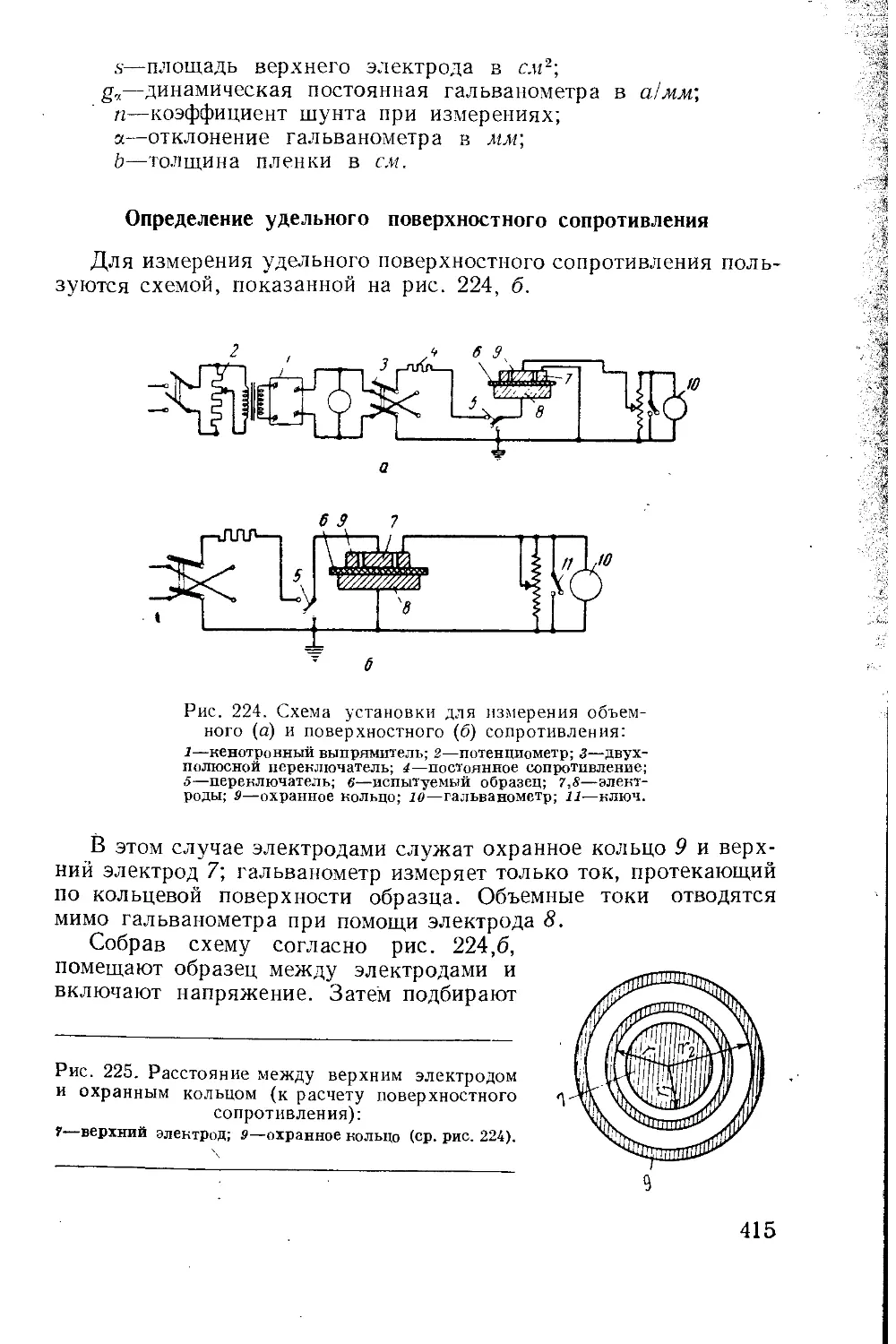

Определение удельного объемного сопротивления...........414

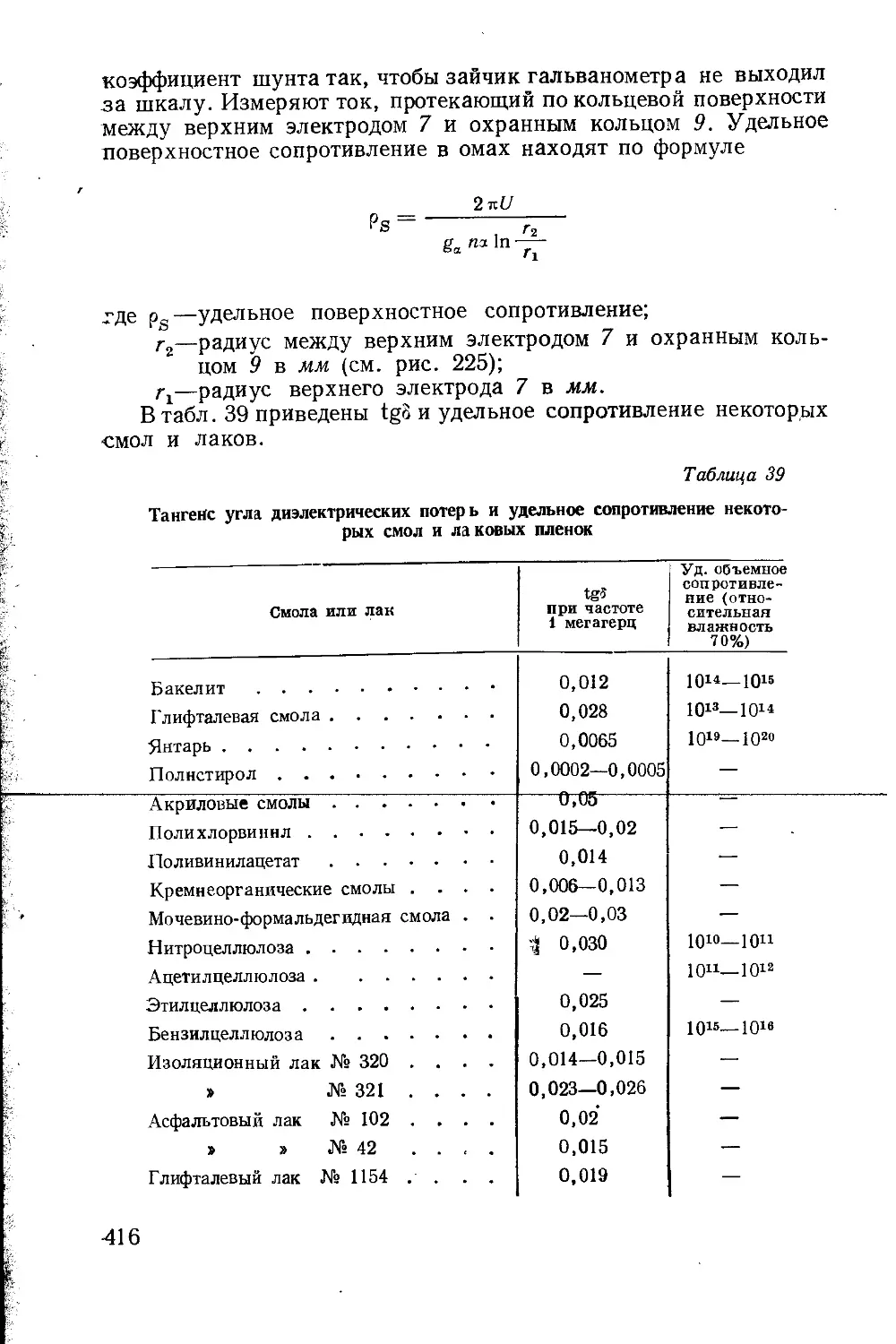

Определение удельного поверхностного сопротивления . . . 415

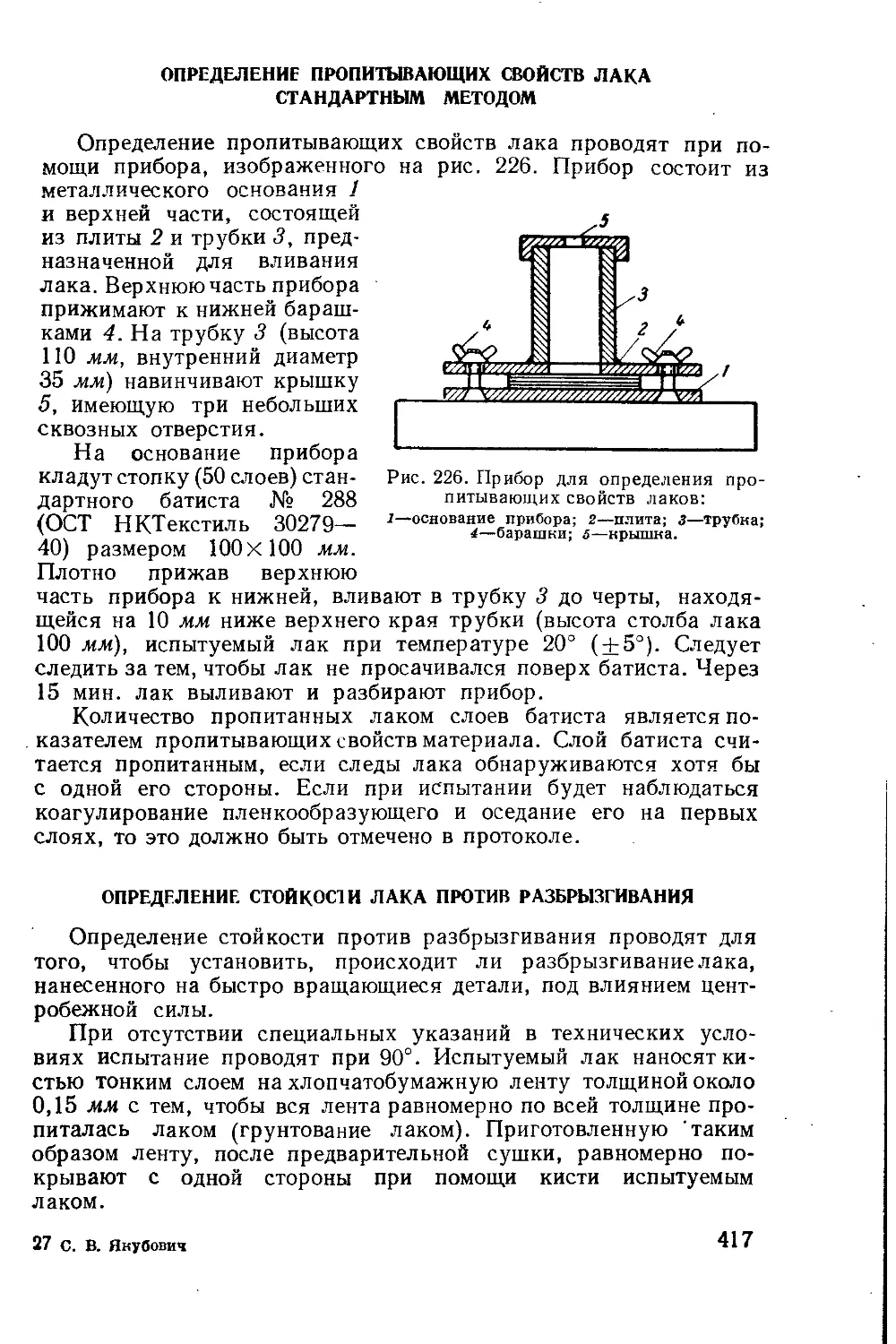

Определение пропитывающих свойств лака стандартным методом . 417

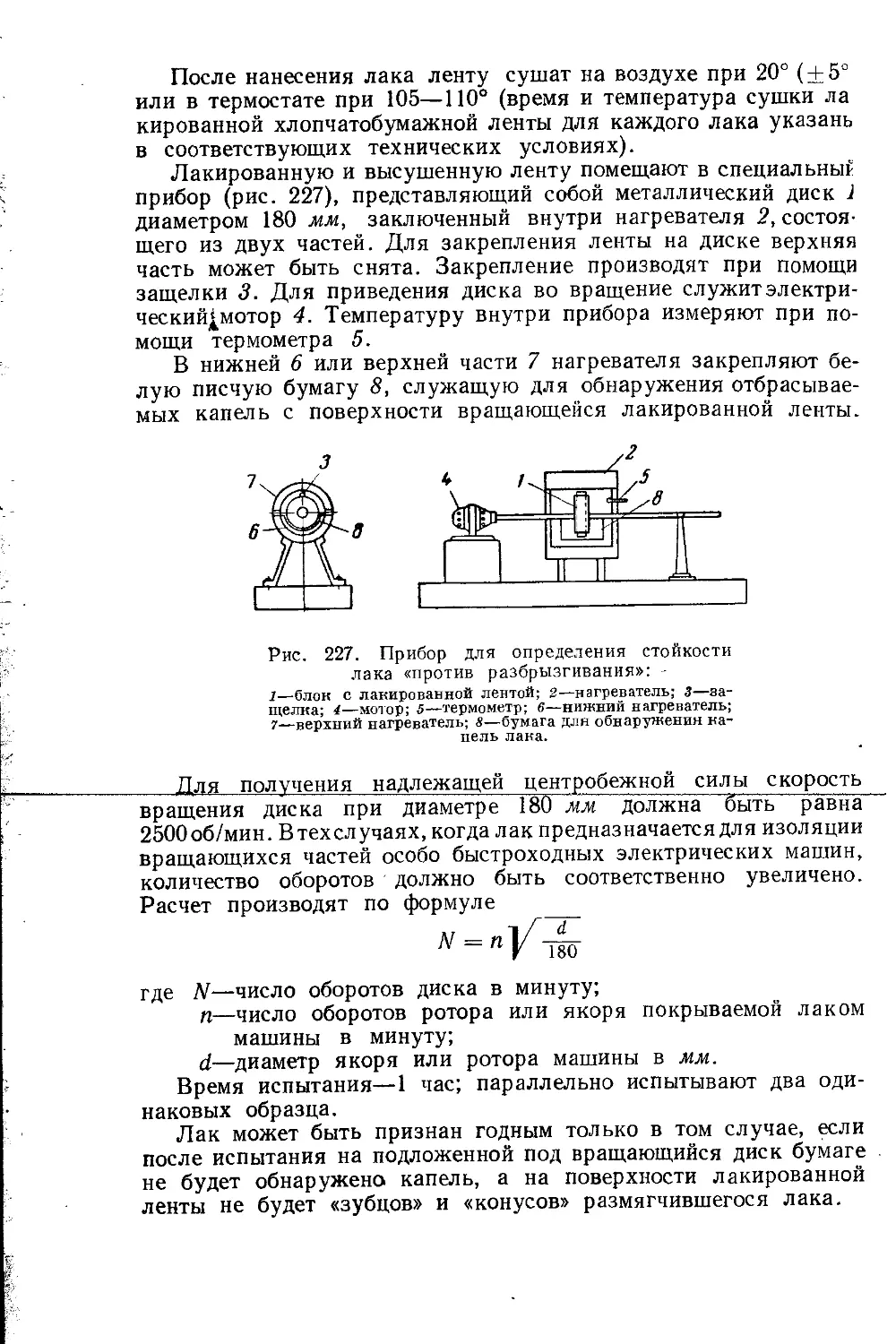

Определение стойкости лака против разбрызгивания............417

Глава 2. Определение термостойкости и негорючести лакокрасочных по-

крытий ....................................................419

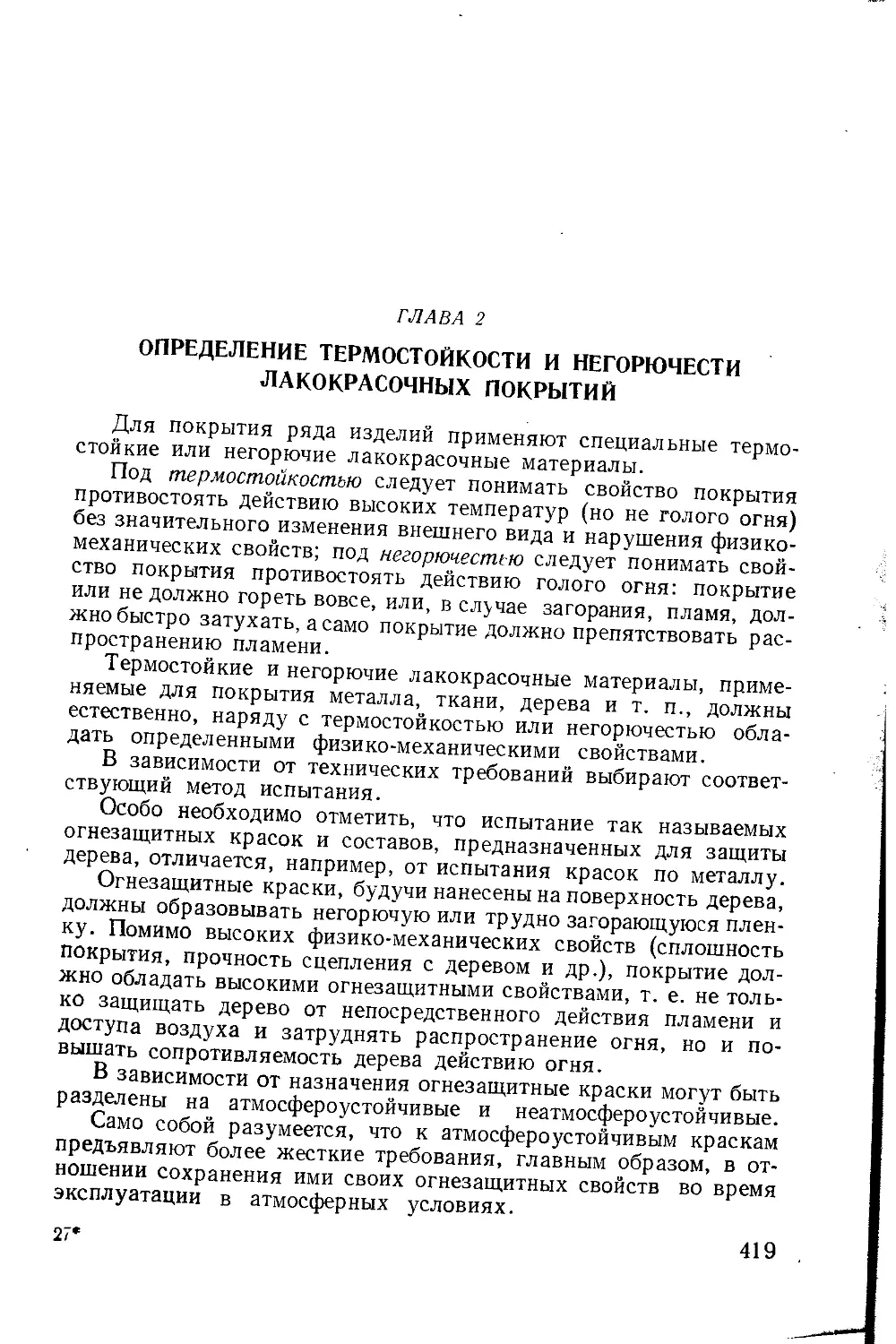

Испытание огнезащитных покрытий на дереве ....... 420

Испытания на фанерных пластинках........................420

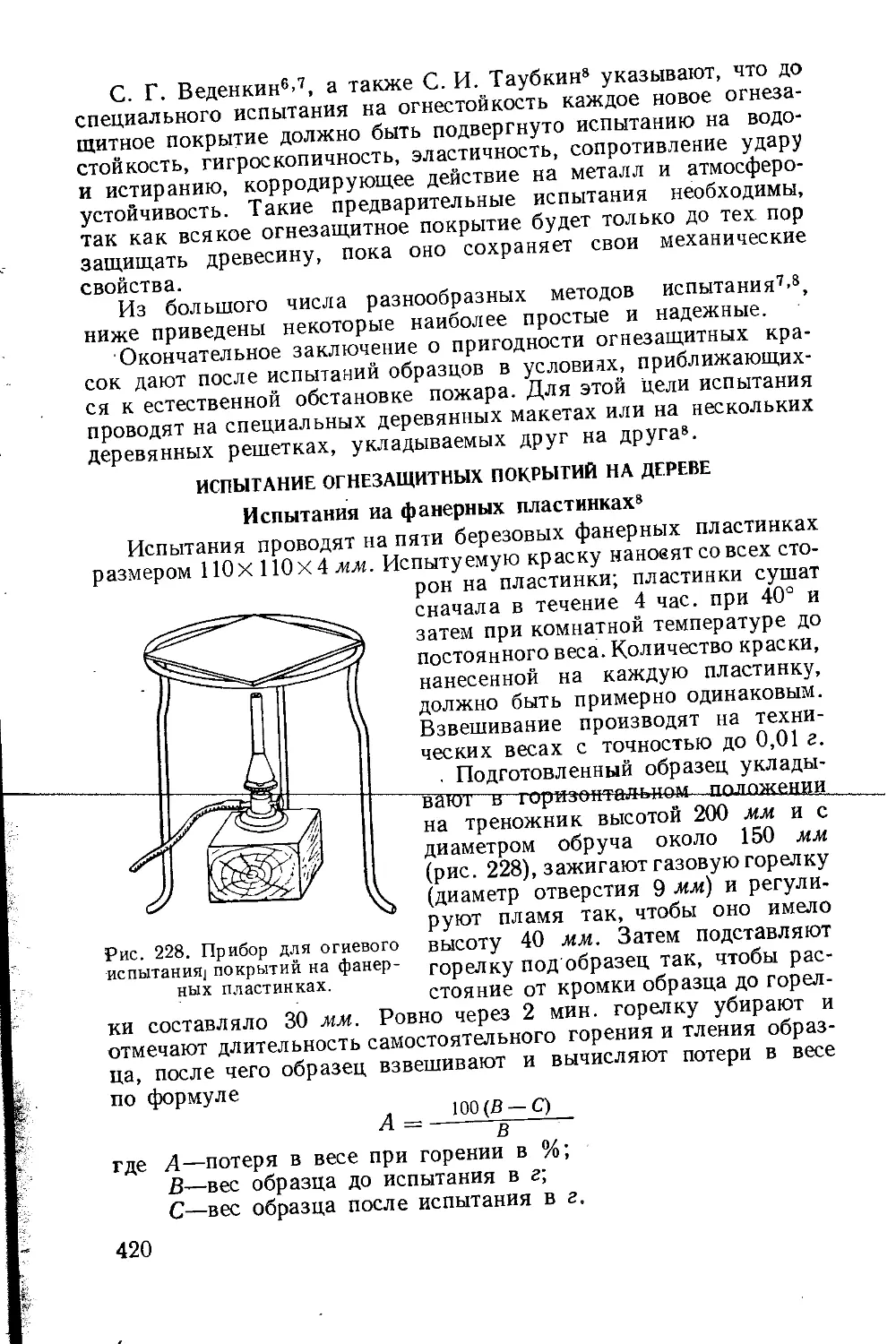

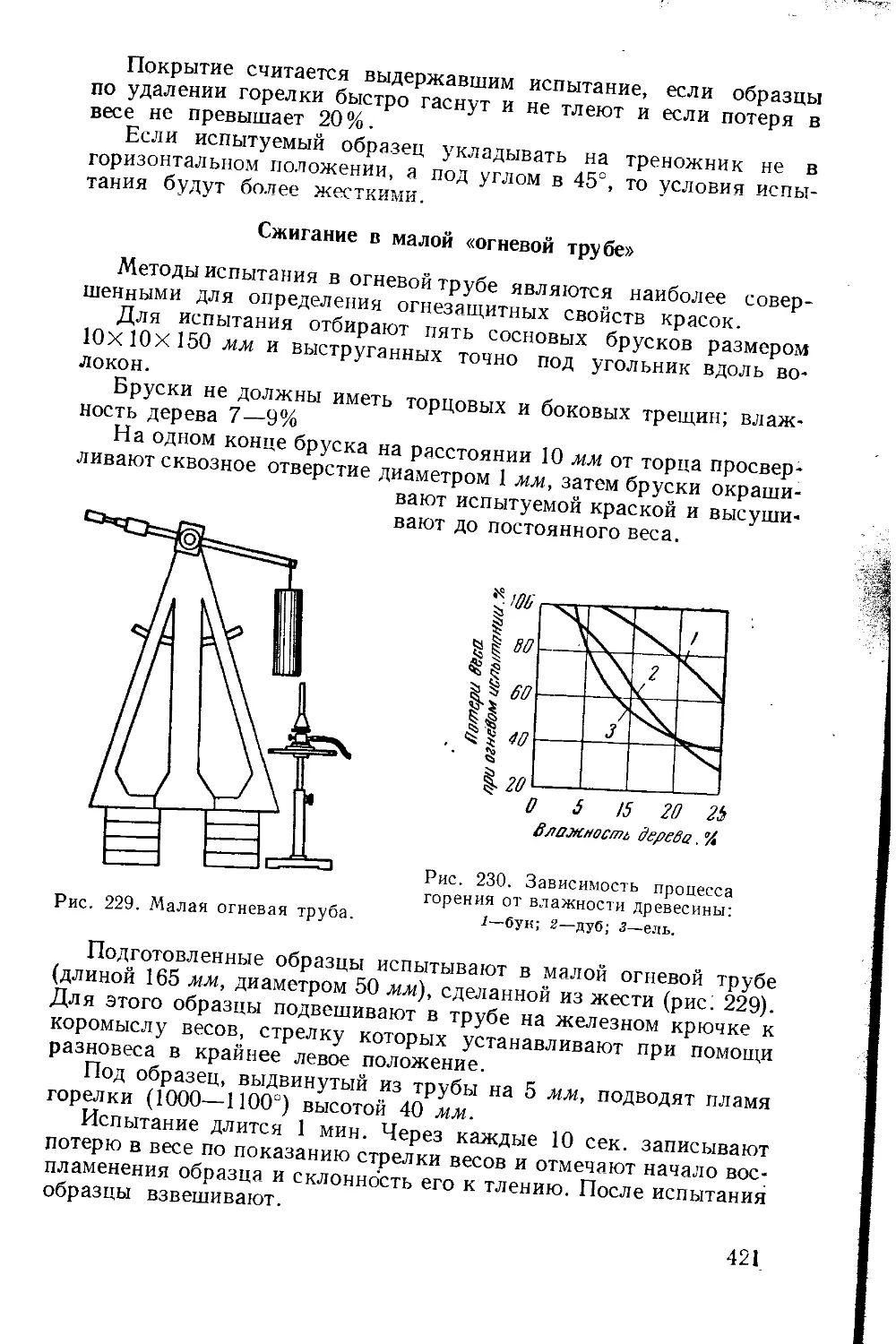

Сжигание в малой «огневой трубе»....................... 421

Определение термостойкости и негорючести покрытий на ме-

талле н ткани...............................................422

Определение термостойкости лакокрасочных покрытий проводов

зажигании...............................................422

Определение негорючести лакокрасочных покрытий проводов

зажигания...............................................422

Определение негорючести изоляции лакированной проволоки . 423

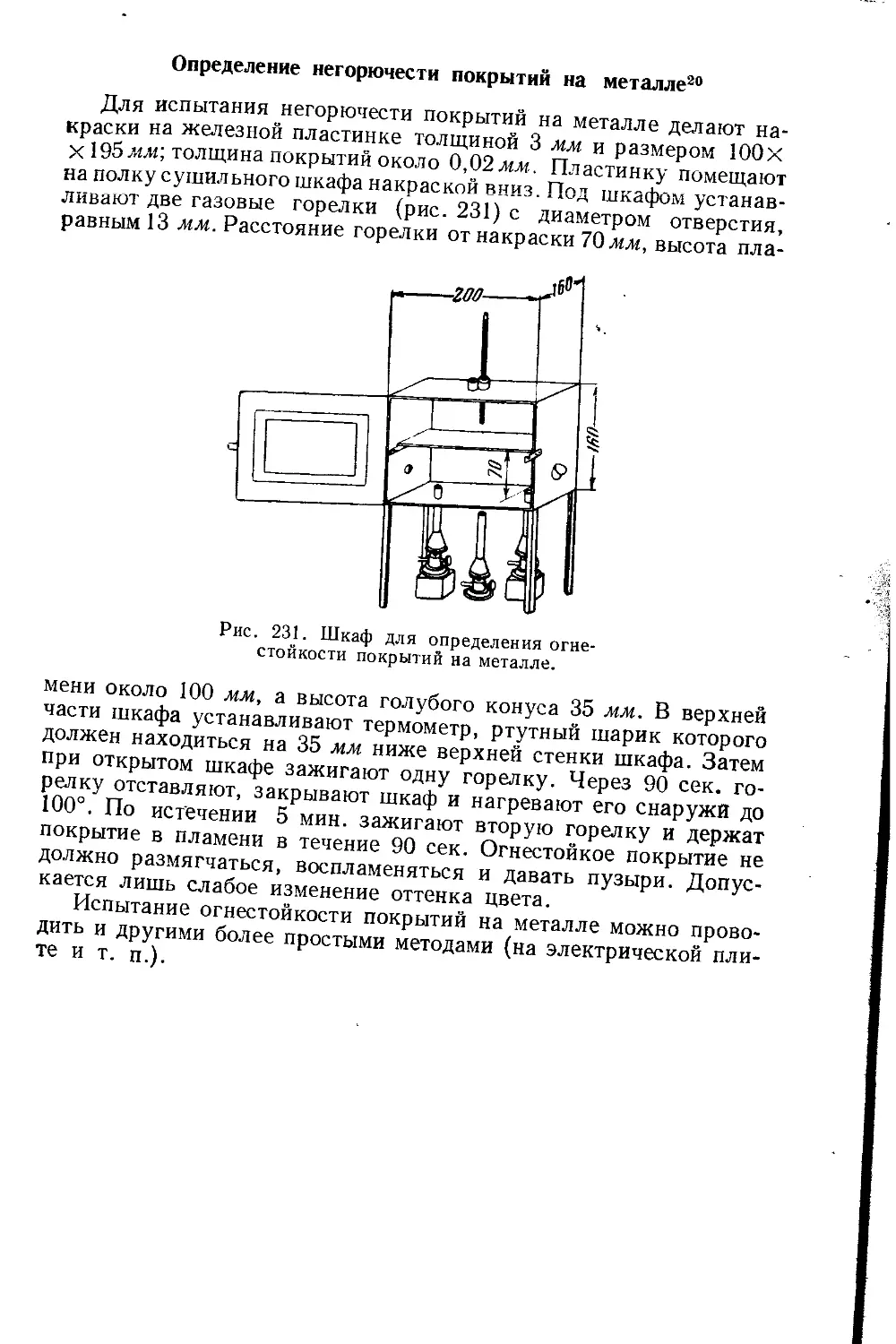

Определение негорючести покрытий на металле.............423

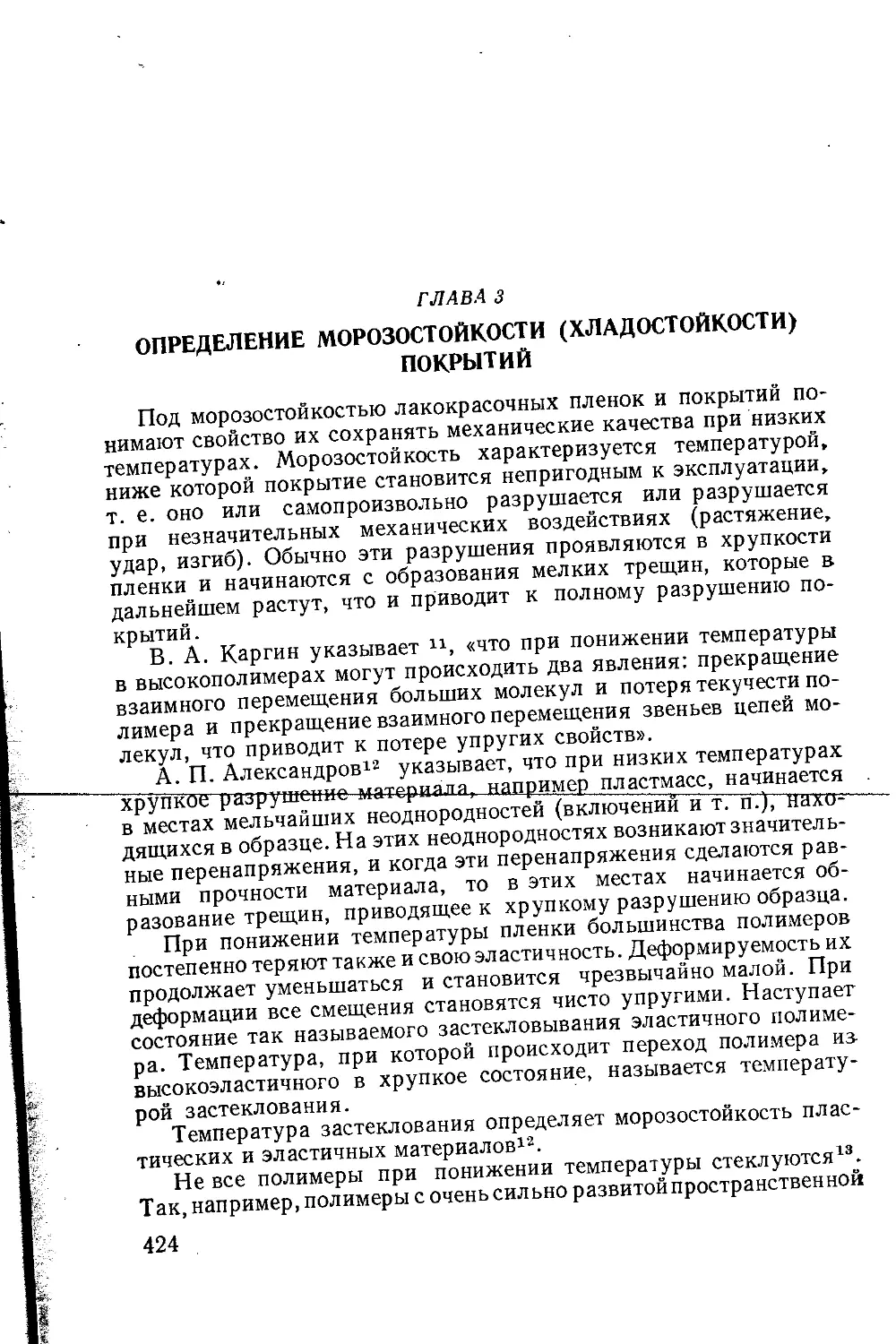

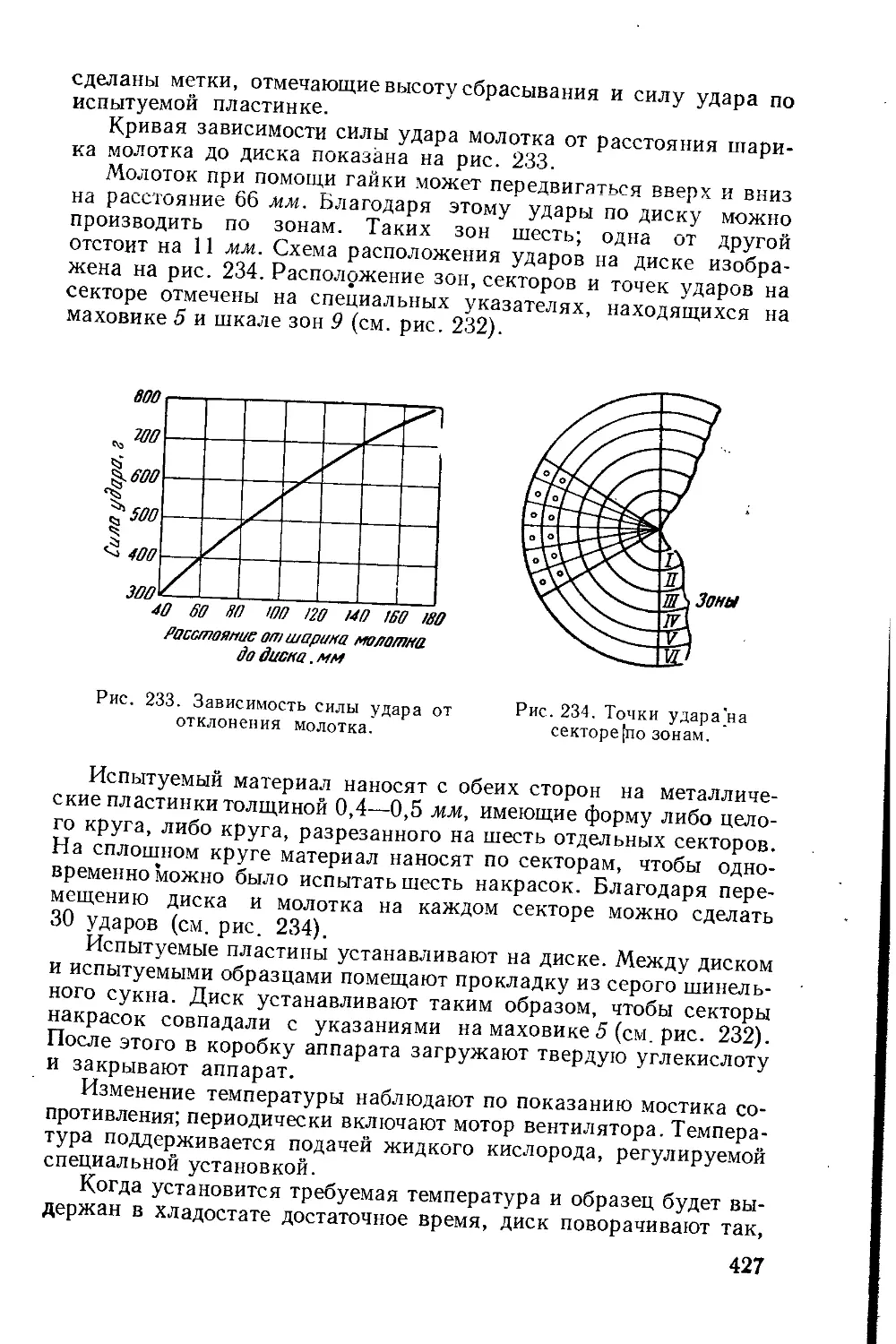

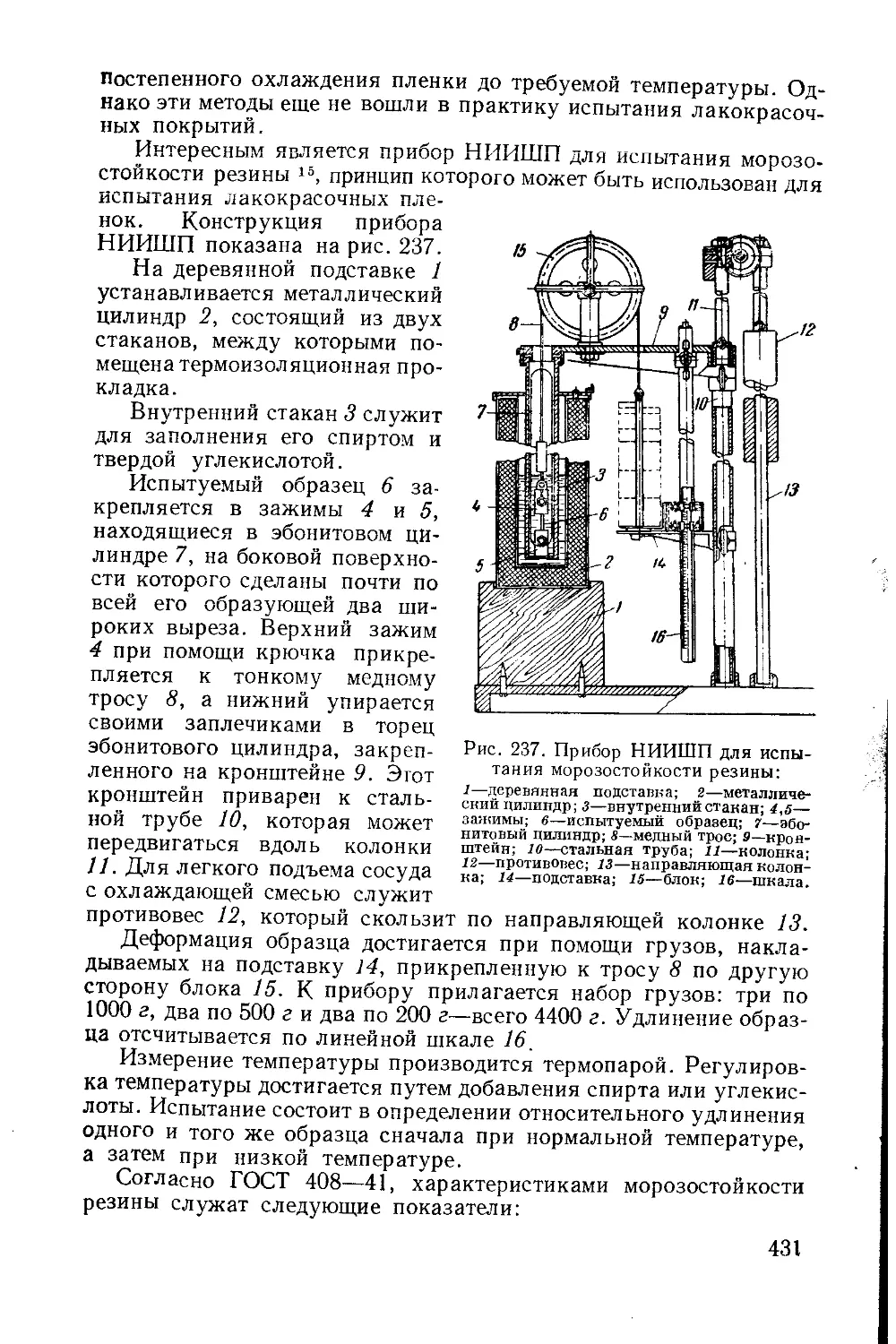

Глава 3. Определение морозостойкости (хладостойкости) покрытий . . 424

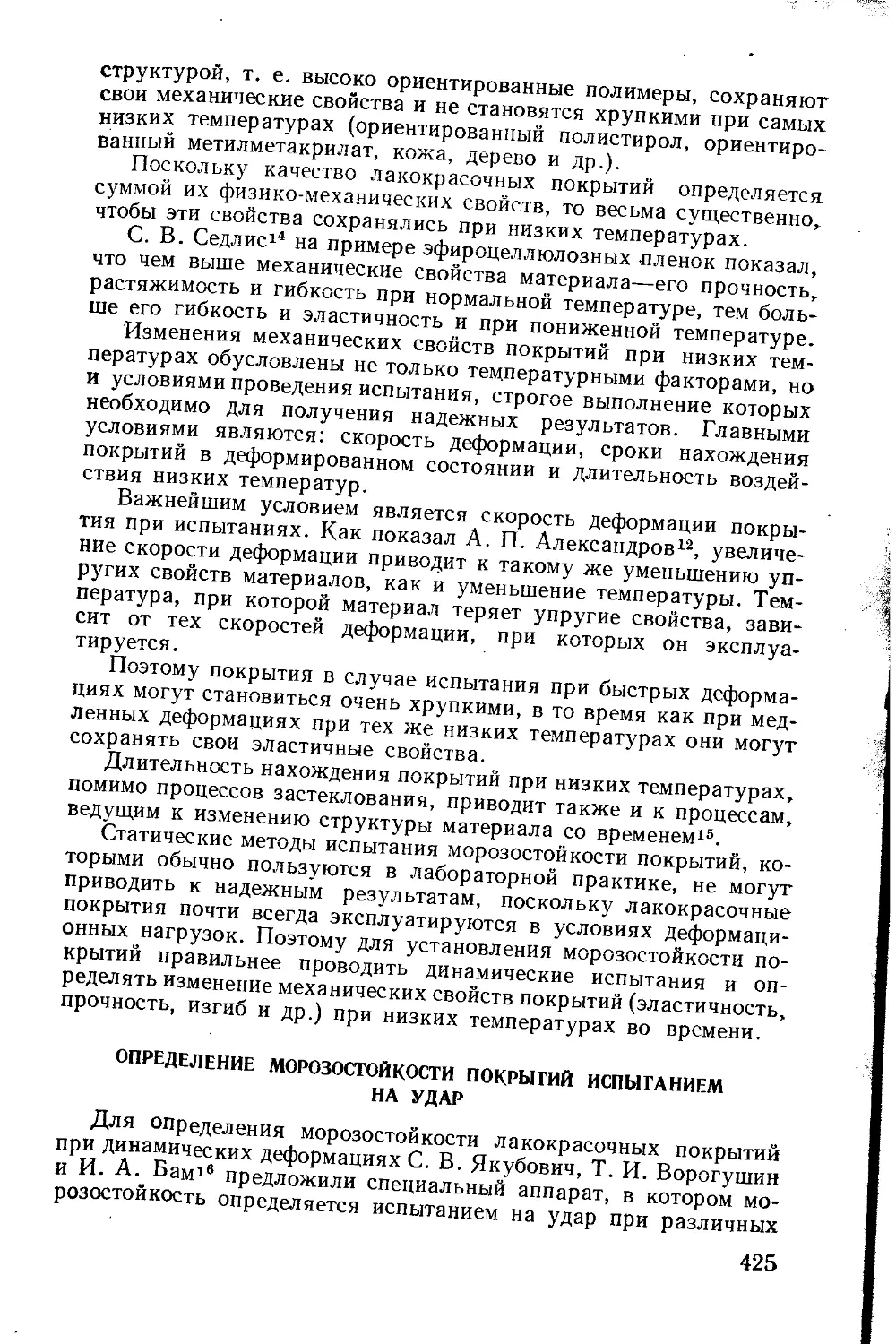

Определение морозостойкости покрытия испытанием на удар . . 425

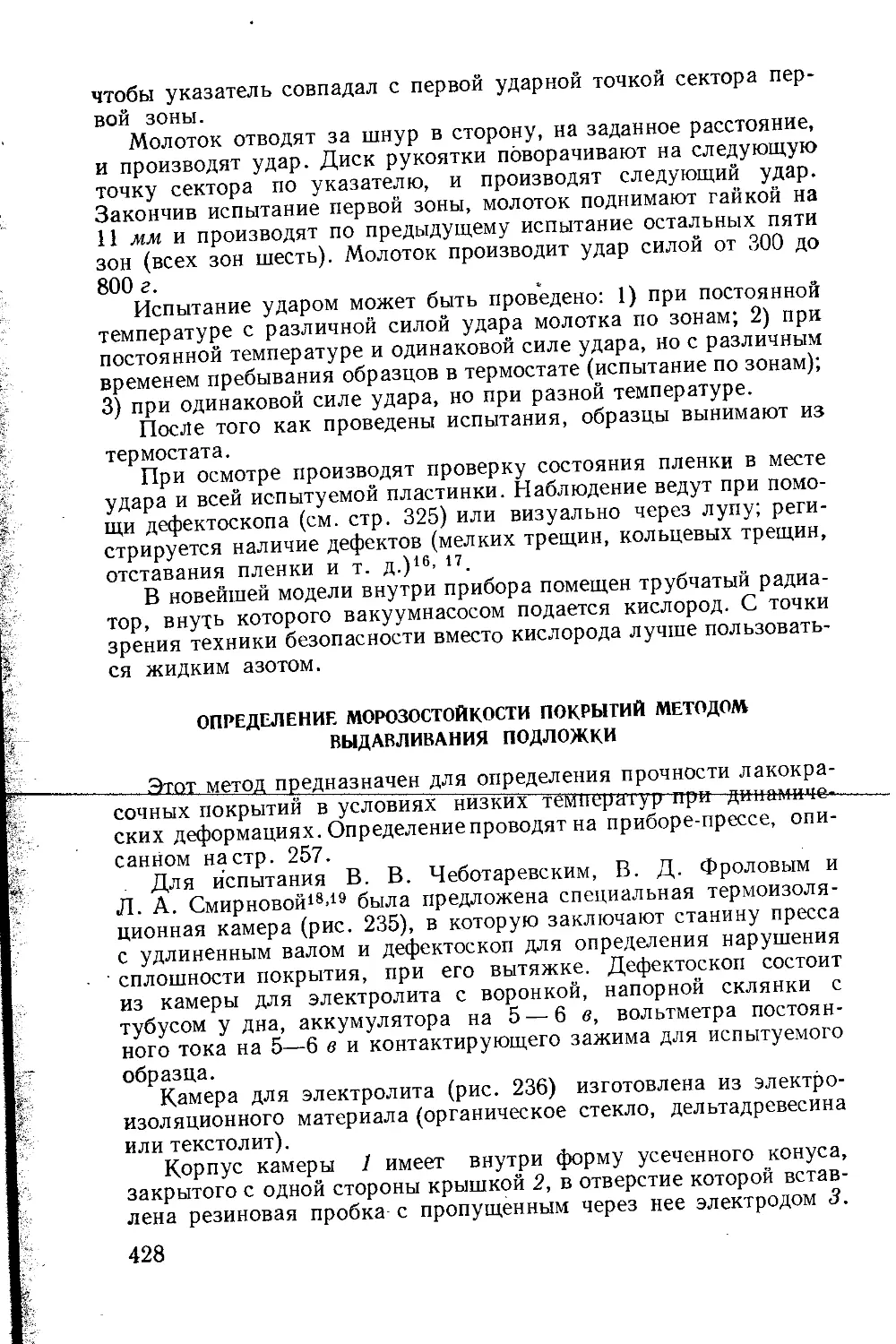

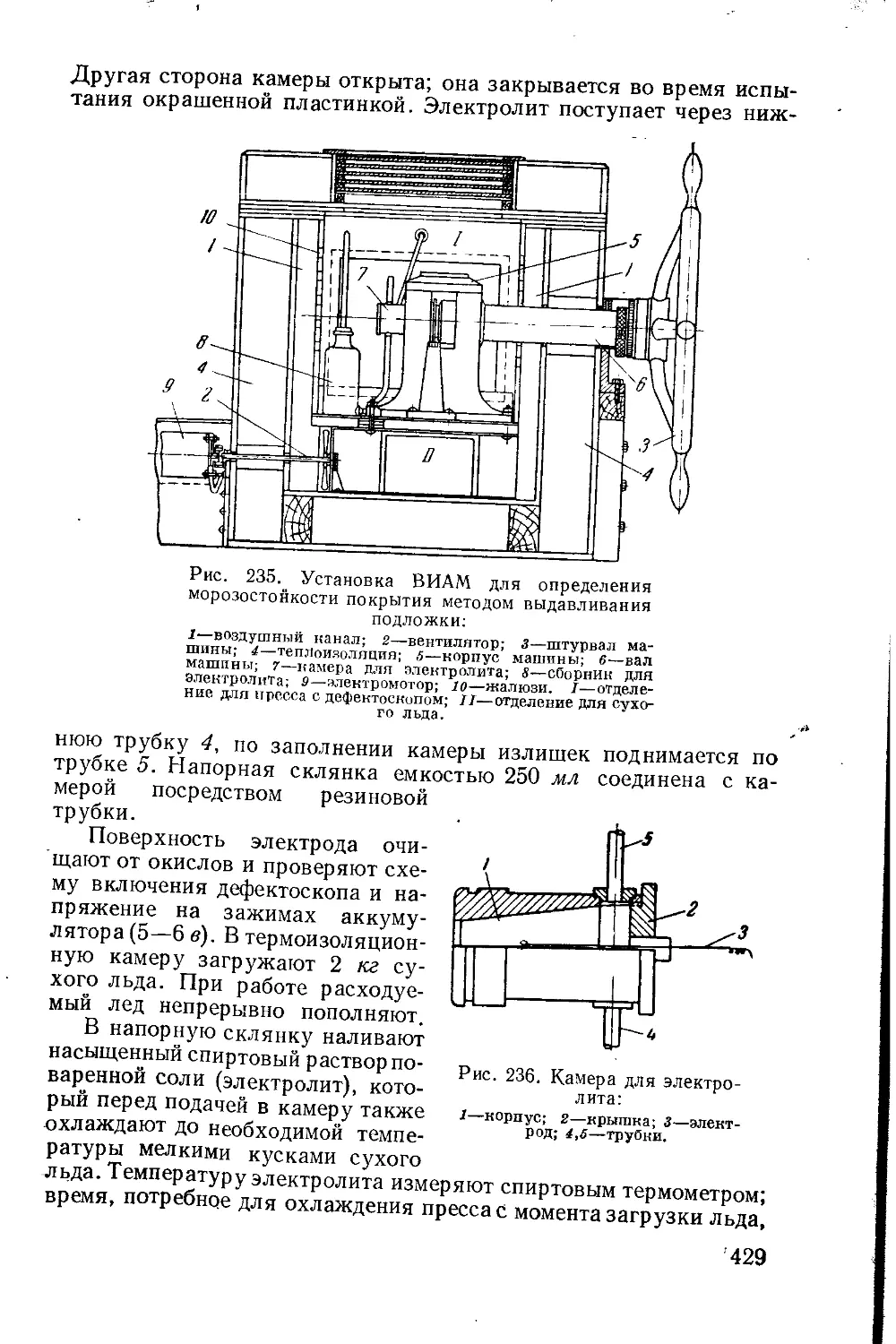

Определение морозостойкости покрытий методом выдавливания

подложки.................................................... 428

Определение морозостойкости пленки по удлинению ее при прило-

жении нагрузки...............................................430

Определение морозостойкости покрытия методом изгиба .... 432

Определение морозостойкости покрытия высоковольтных проводов

зажигания методом изгиба.....................................432

Определение морозостойкости покрытия «термическим ударом» . . 433

Определение морозостойкости при повышенной влажности .... 433

Глава 4. Определение стойкости покрытия к различным реагентам

(щелоче- и кислотостойкость, масло- и бензостойкость и др.) . . 434

Определение стойкости покрытия к кислотам и щелочам .... 435

Определение стойкости покрытий на дереве и штукатурке к кислотам 435

Испытания на дереве......................................435

Испытания на штукатурке..................................436

Определение стойкости покрытия к кислотам комплексным методом 436

Определение стойкости электроизоляционного покрытия к кислотам

и щелочам ......... .......................436

Определение стойкости покрытий к дезинфекционным средствам . . 437

Определение стойкости покрытий к моющим средствам..........437

Определение стойкости лакокрасочного материала к жидкому топли-

ву (горючему)................................................438

Определение бензиностойкостн материала, предназначенного

для внутренних покрытий................................. 438

Определение бензиностойкостн материала, предназначенного

для внешних покрытий.....................................438

Определение стойкости материала, предназначенного для внеш-

них покрытий, к жидкому топливу..........................439

10

Определение стойкости материала, предназначенного для вну-

тренних покрытий, к жидкому топливу..................439

Определение керосиноустойчнвости материала............439

Определение стойкости лакокрасочного материала к минеральному

маслу.....................................................440

Определение маслостойкости материала, предназначенного для

внутренних покрытий ................................. 440

Определение маслостойкости материала, предназначенного для

внешних покрытий......................................440

Определение маслостойкости изоляционных лаков .... 440

Глава 5. Испытание лакокрасочных материалов, предназначенных для

лакировки и окраски ткаии ............................. 442

Определение малярных свойств лаков и красок, предназначенных

для окраски и лакировки ткани.............................442

Испытание лаков первого покрытия......................442

Испытание эмалевых красок второго покрытия............443

Определение привеса ткани после нанесения аэролаков . . . . . 443

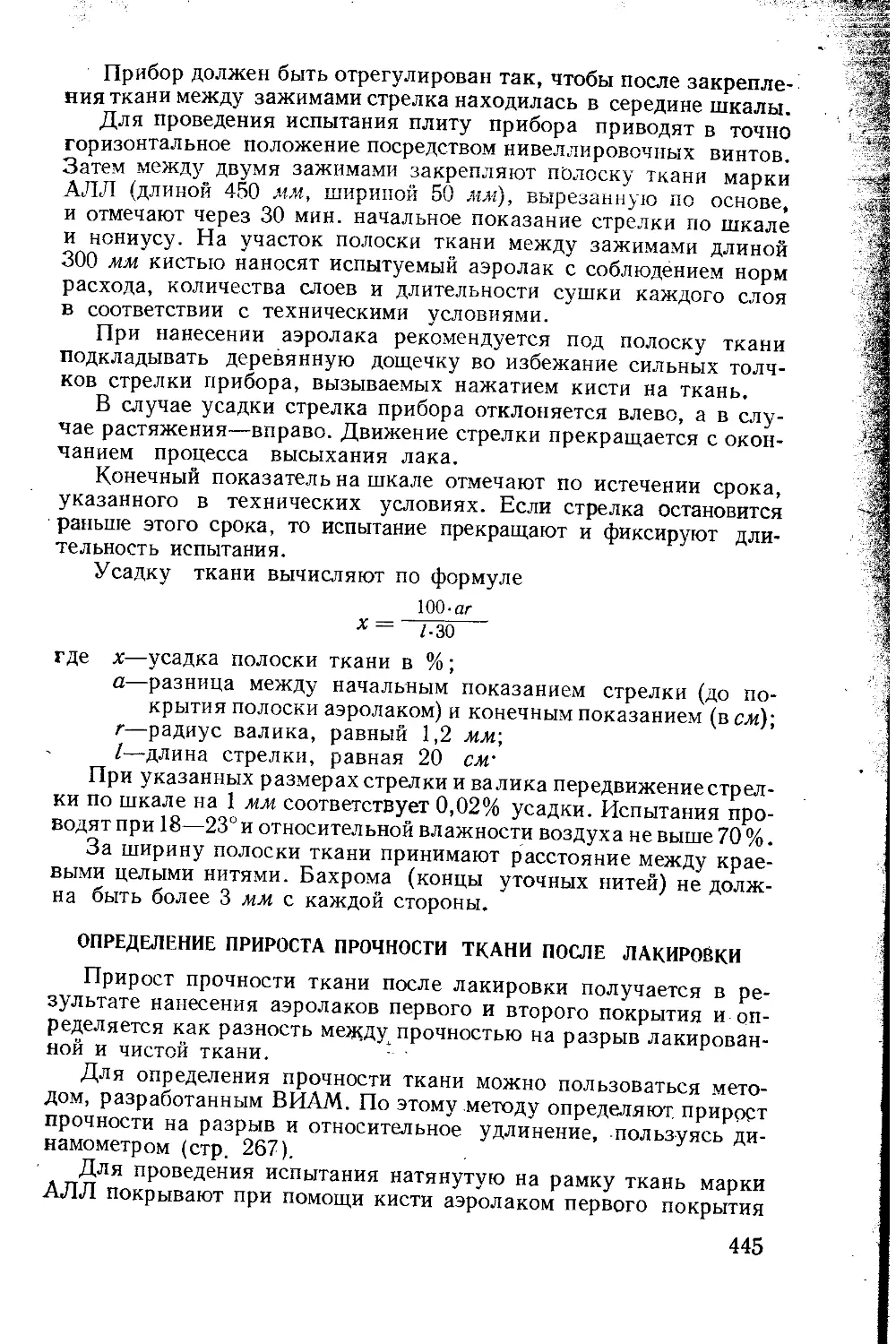

Определение усадки ткани на приборе ВИАМ..................444

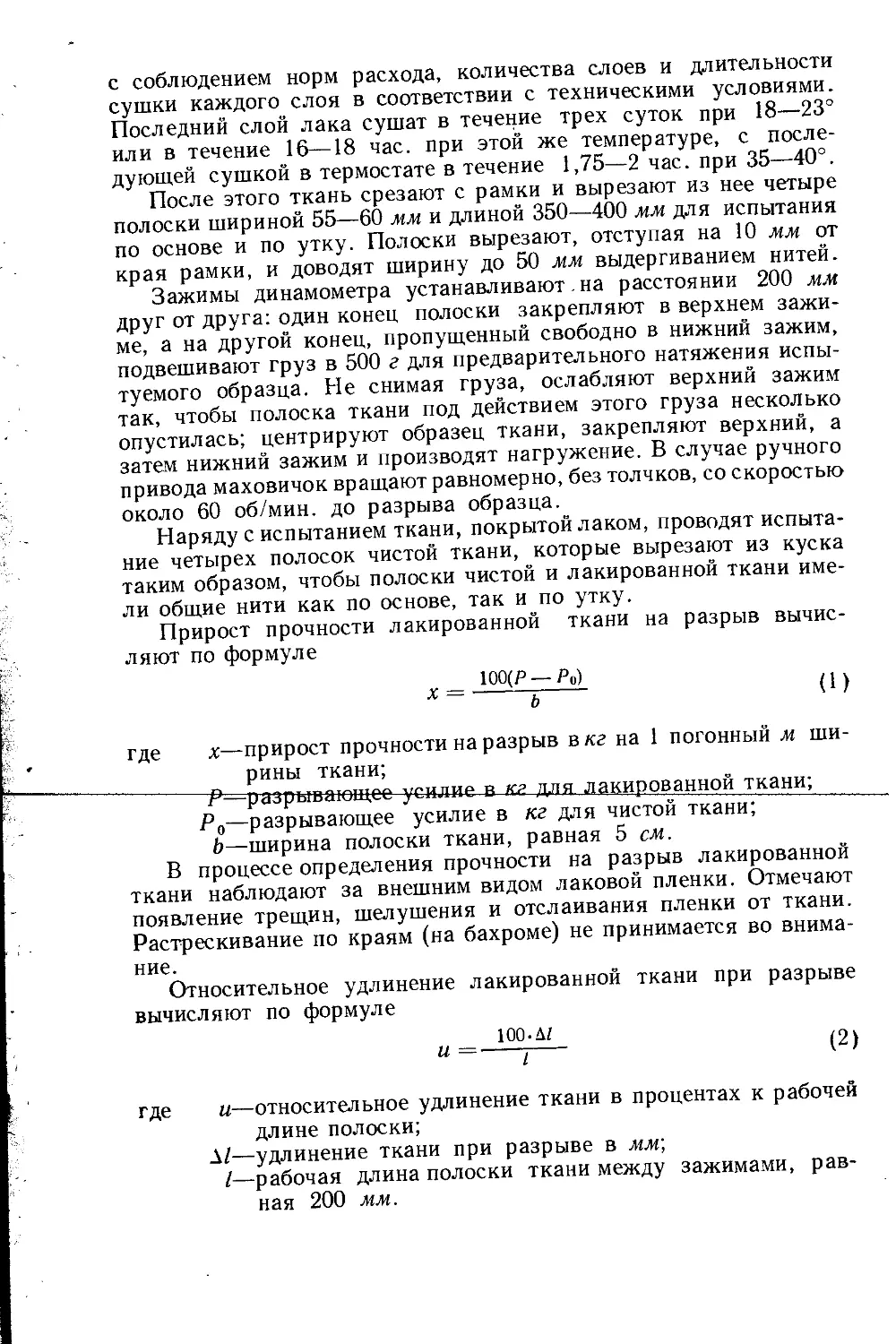

Определение прироста прочности ткани после лакировки .... 445

Глава 6. Испытание шпатлевок (подмазочиых масс)...............447

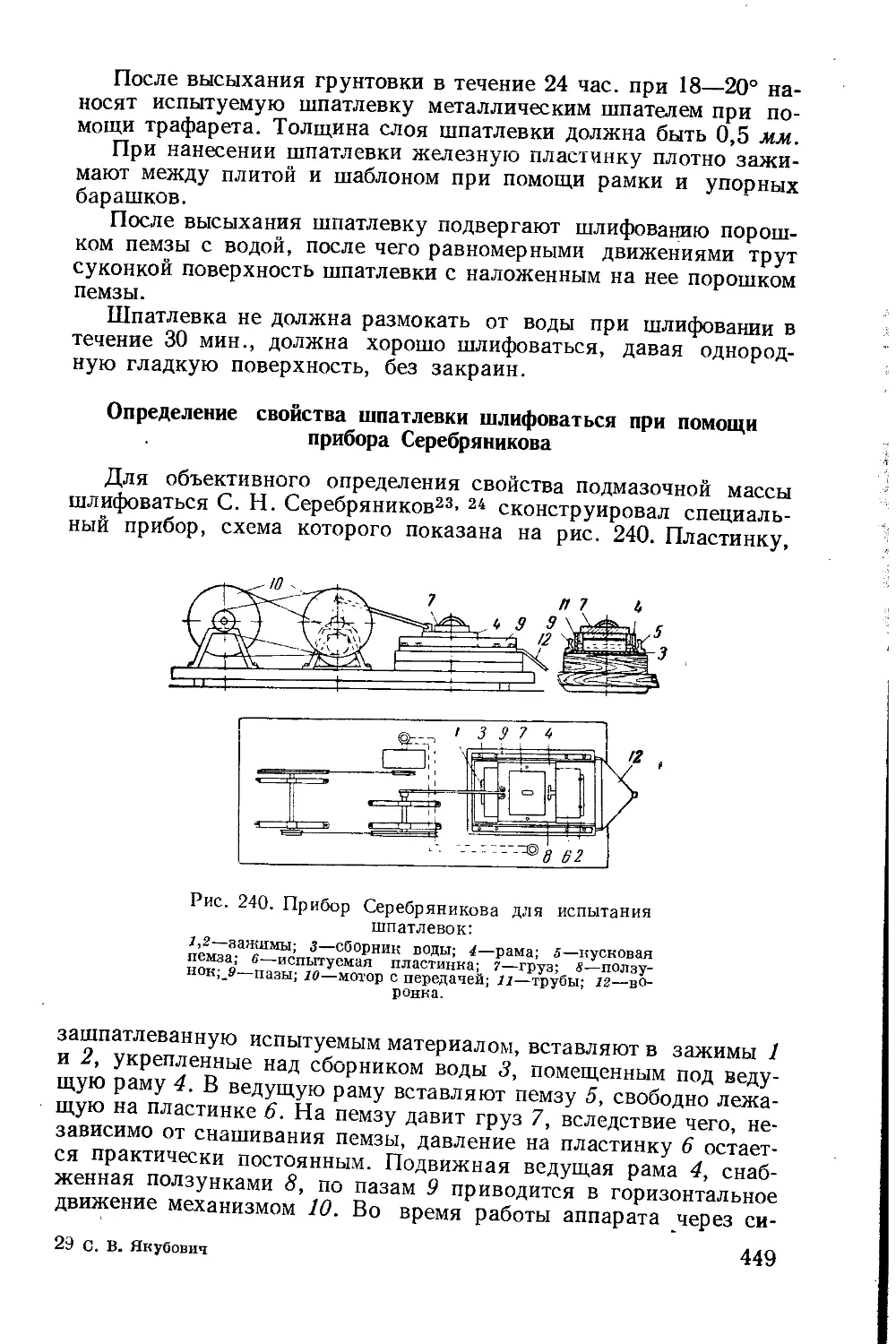

Определение свойства шпатлевки шлифоваться................448

Определение свойства шпатлевки шлифоваться стандартным

методом...............................................448

Определение свойства шпатлевки шлифоваться при’помощи при-

бора Серебрянникова ..................................449

Определение эластичности шпатлевки .... 450

Определение термостойкости нитрошпатлевки.................450

Литература............................................... 452

Приложения

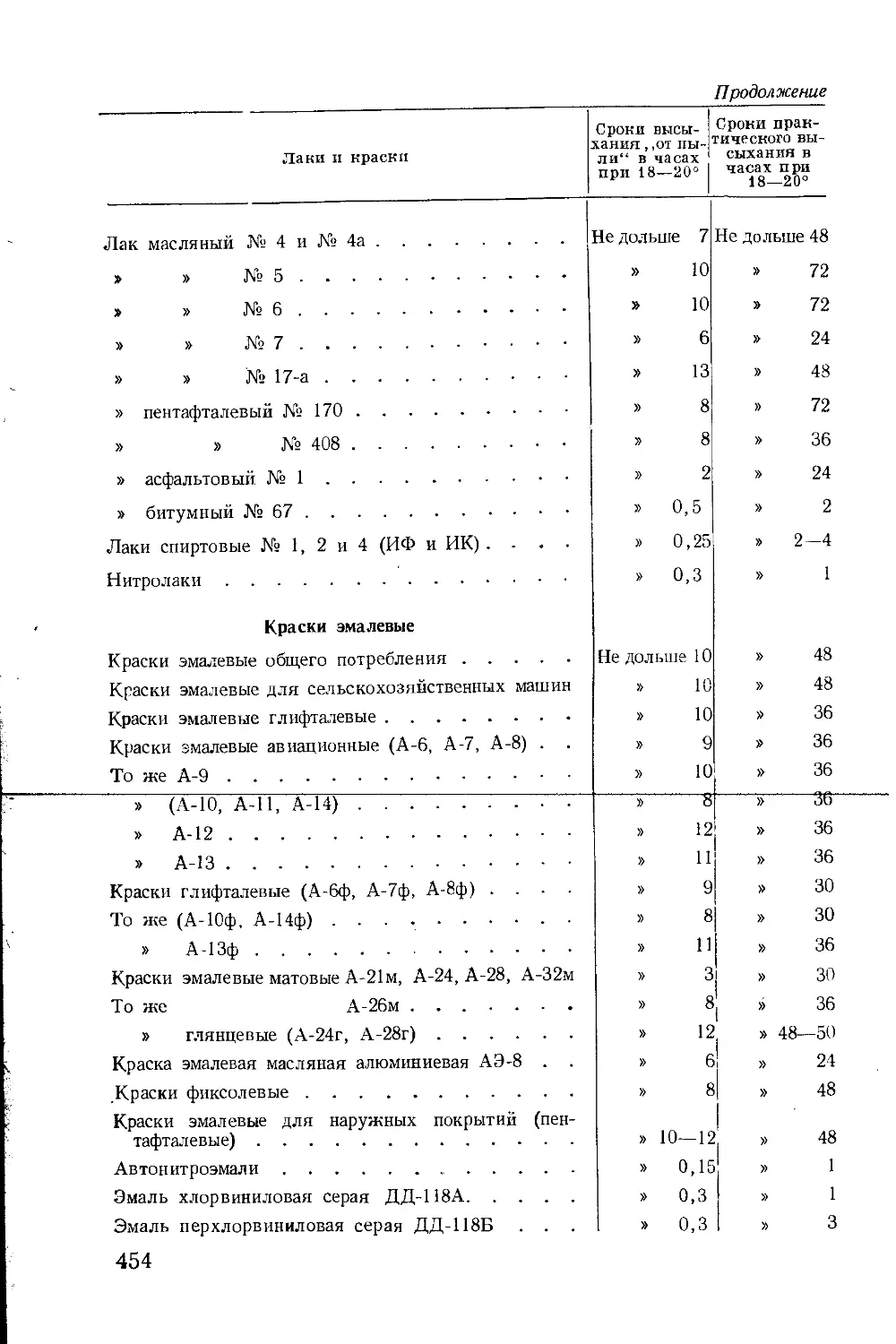

1. Сроки высыхания лаков и красок холодной сушки..........453

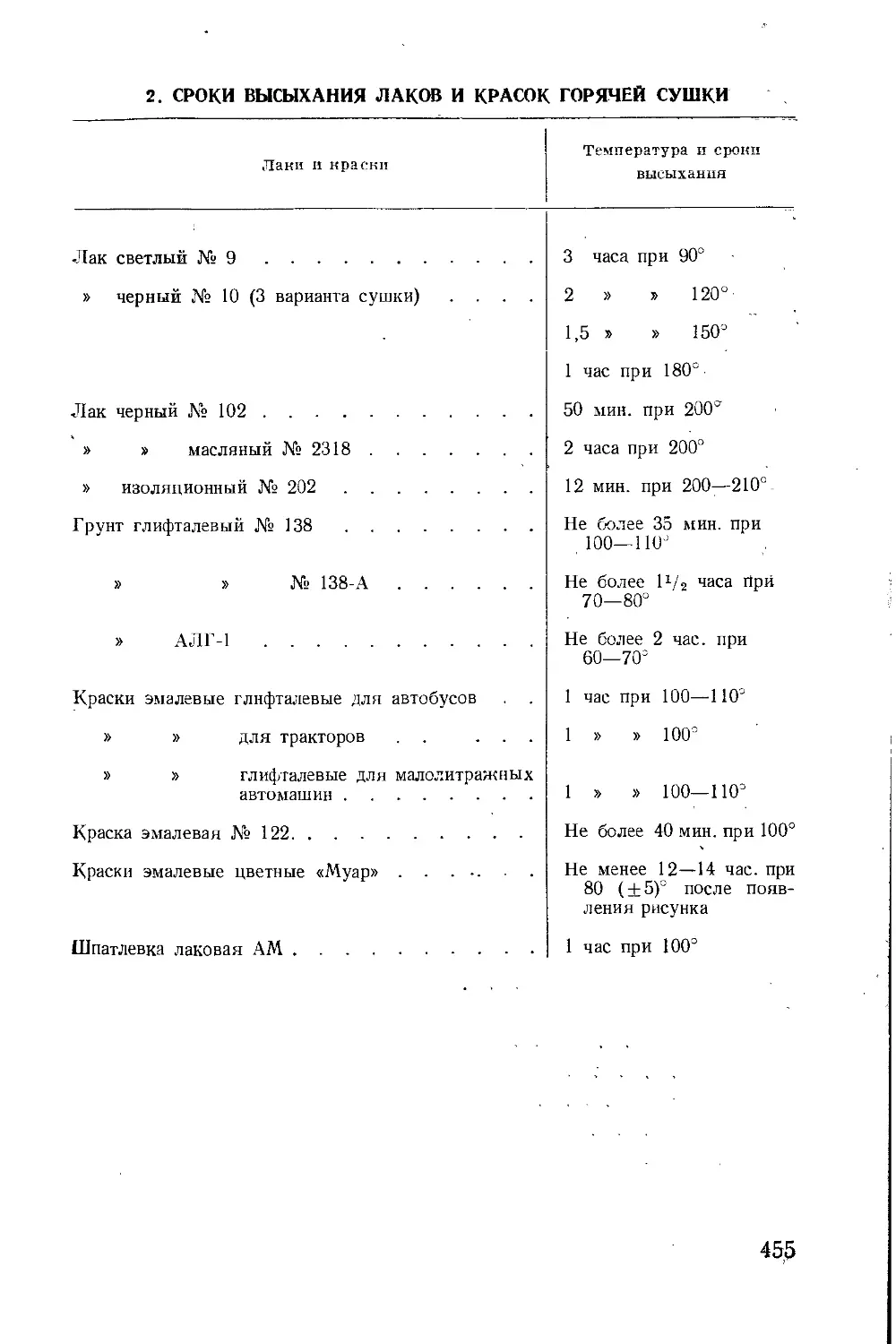

2. Сроки высыхания лаков и красок горячей сушки . 455

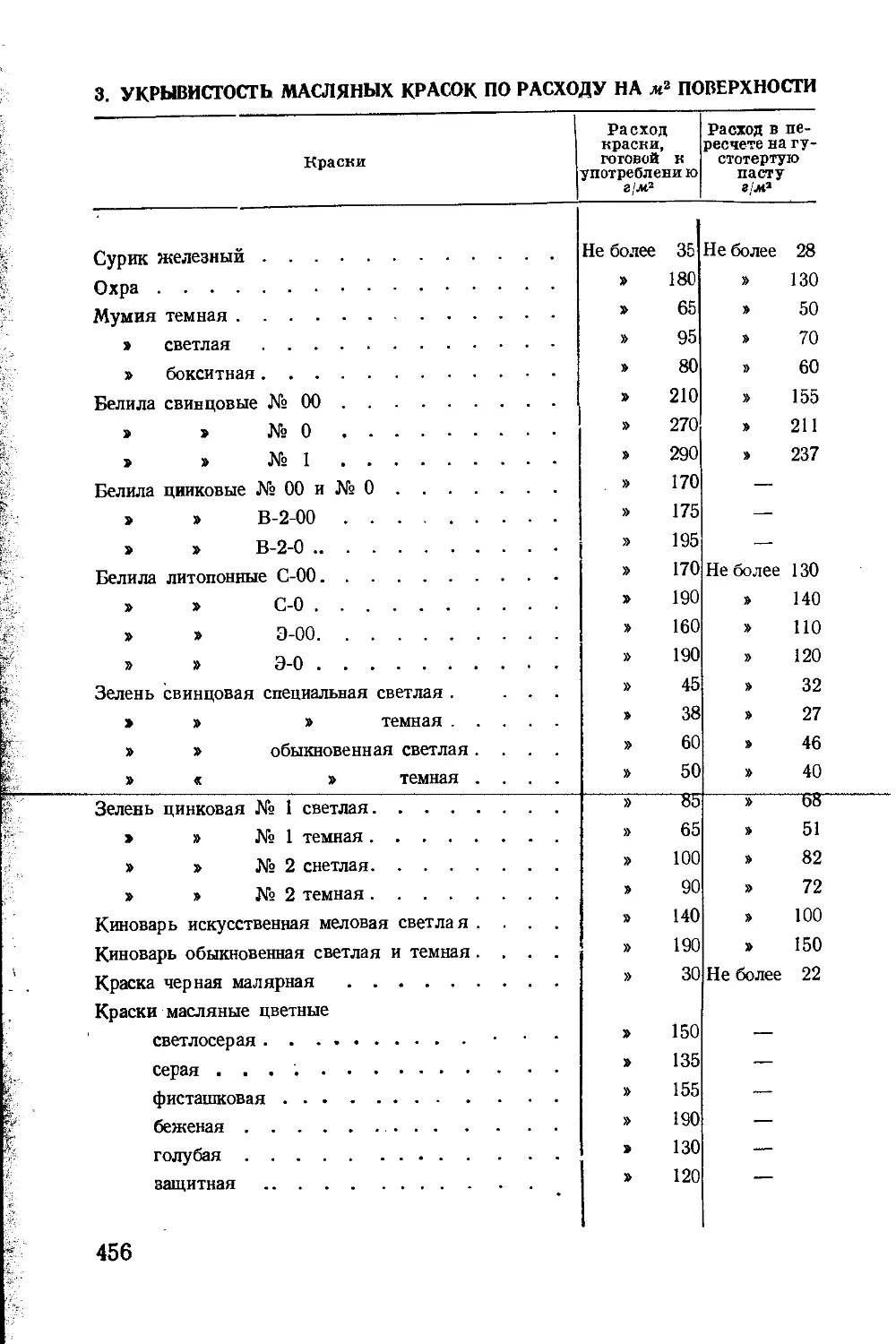

3. Укрывнстость масляных красок по расходу на 1 м2 поверхности 455

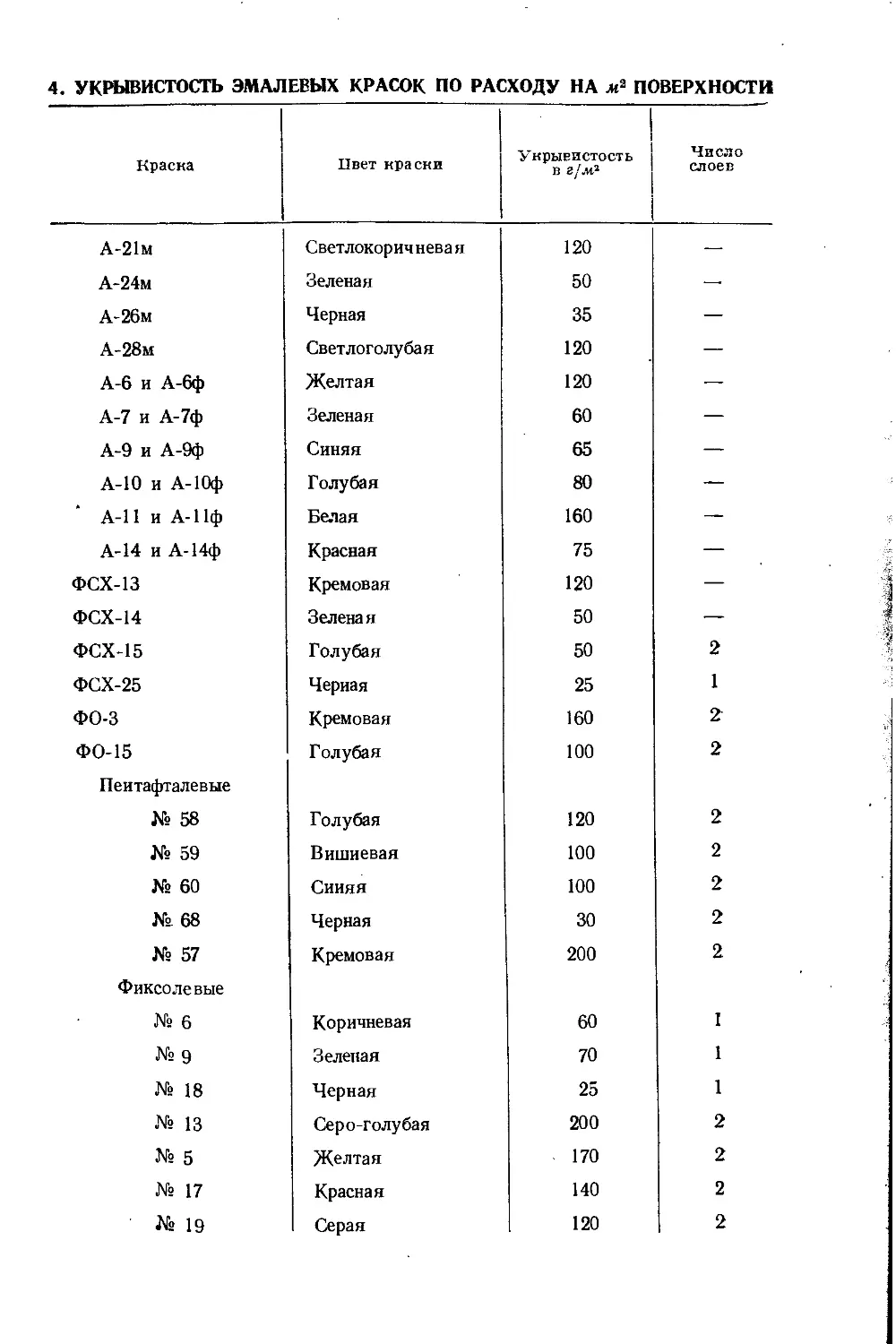

4. Укрывнстость эмалевых красок на 1 м2 поверхности .... 457

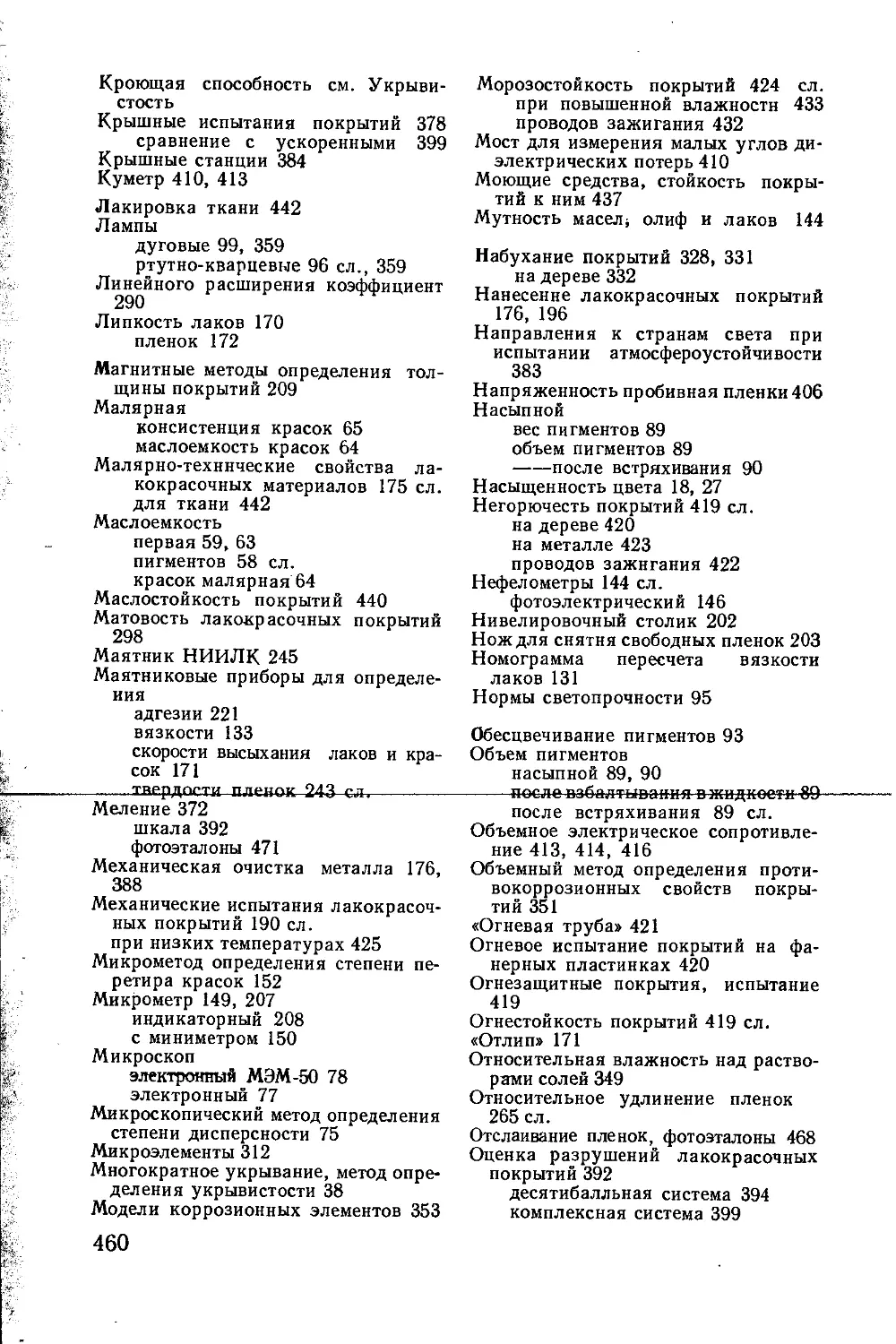

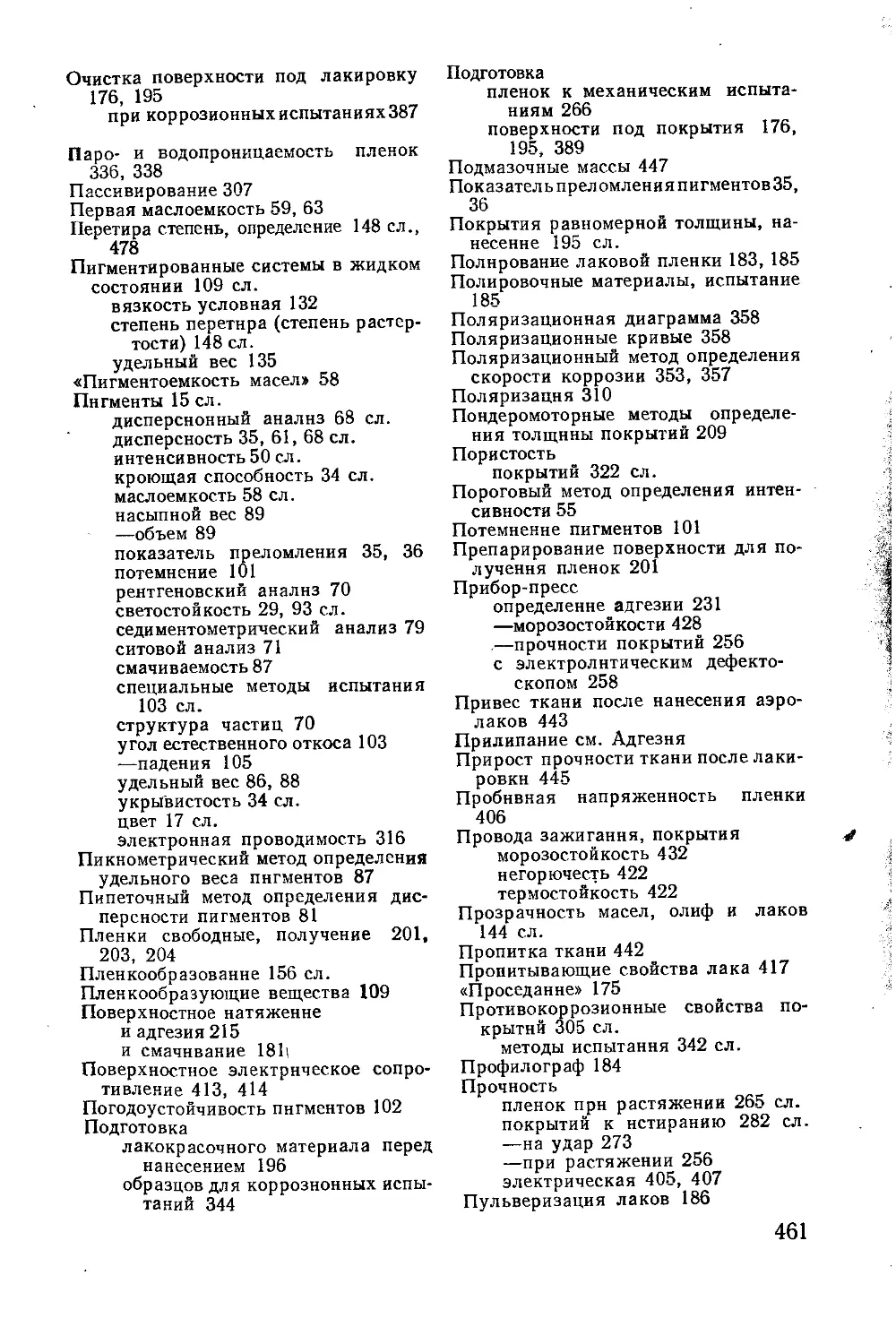

Предметныйуказатель......................................... 458

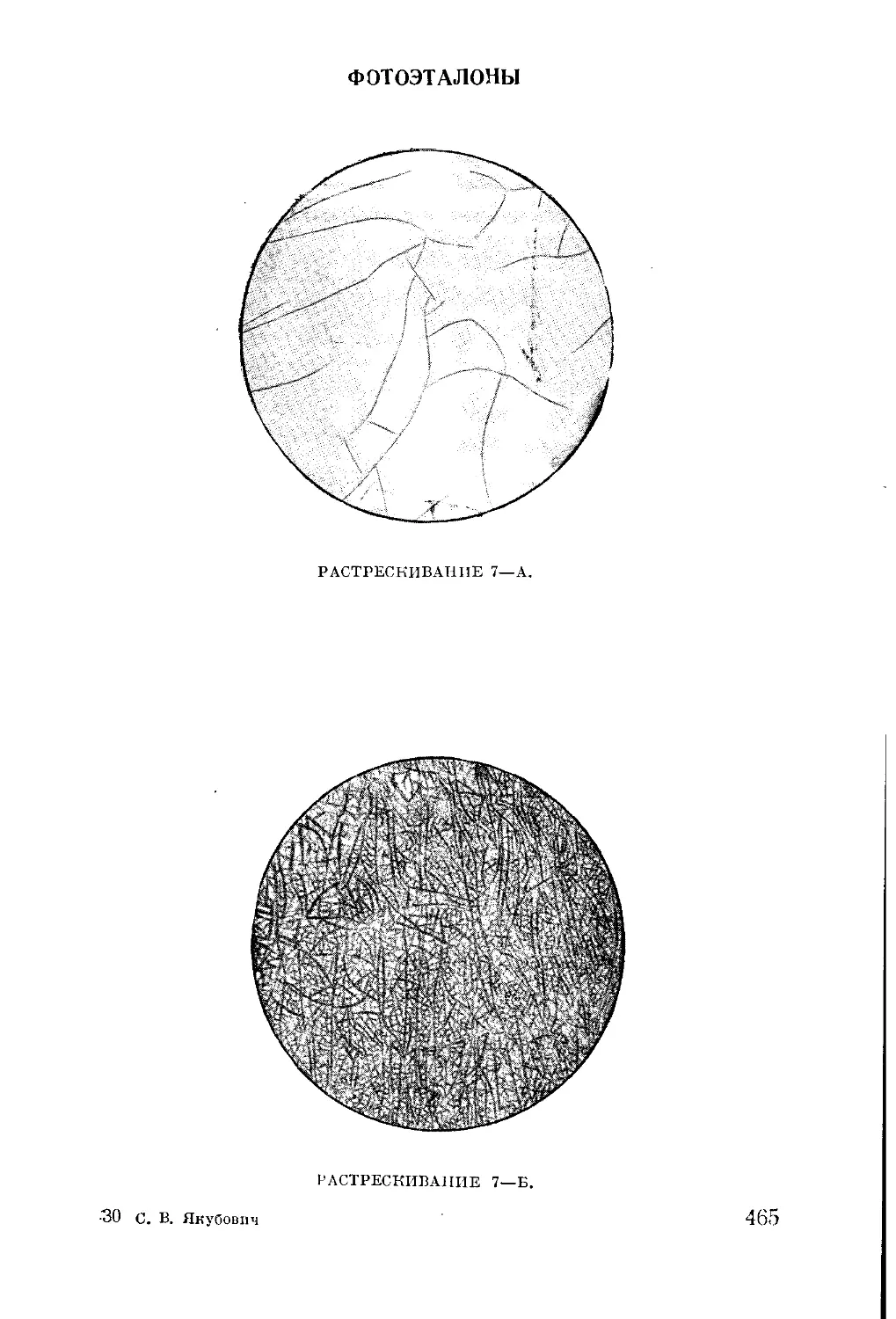

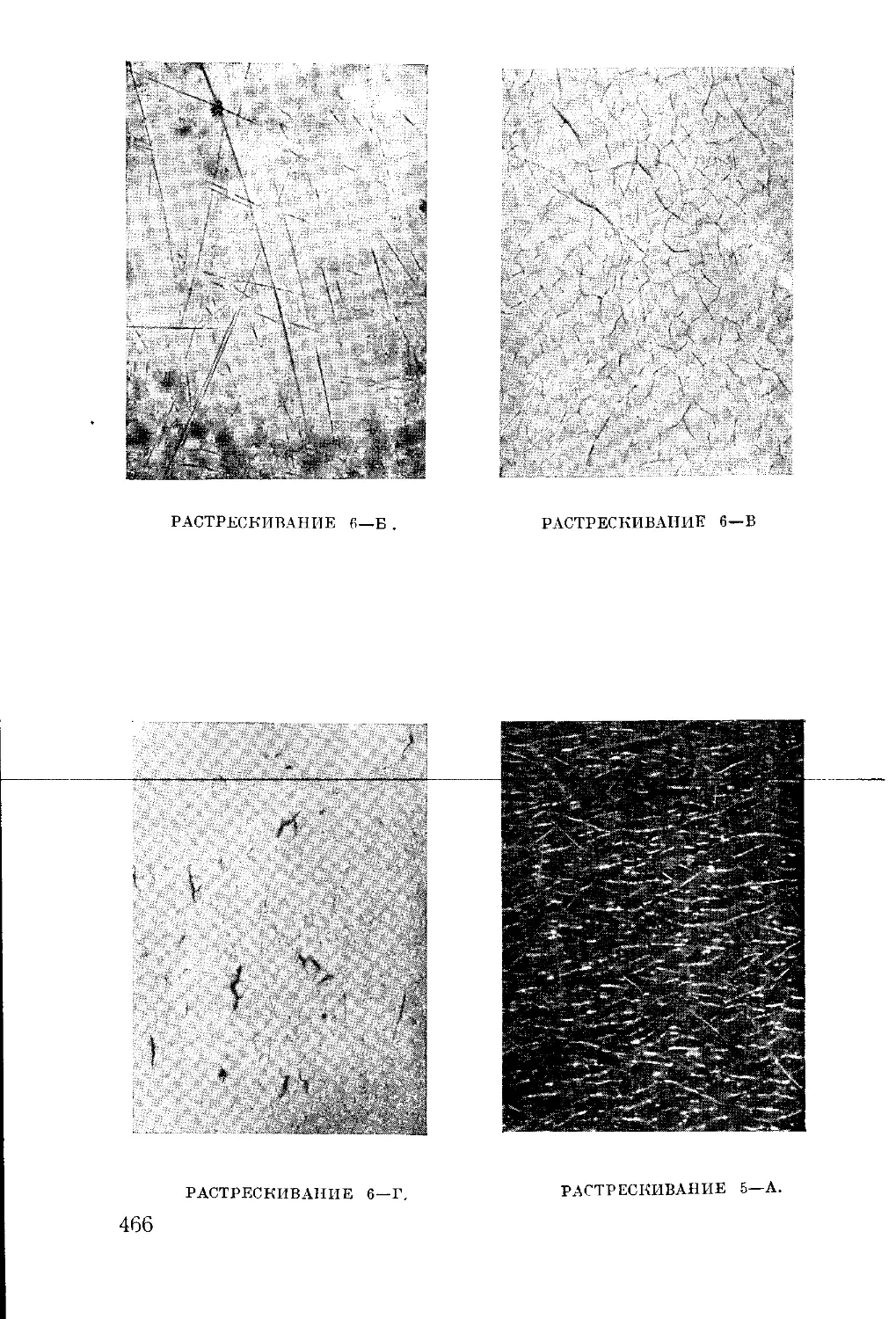

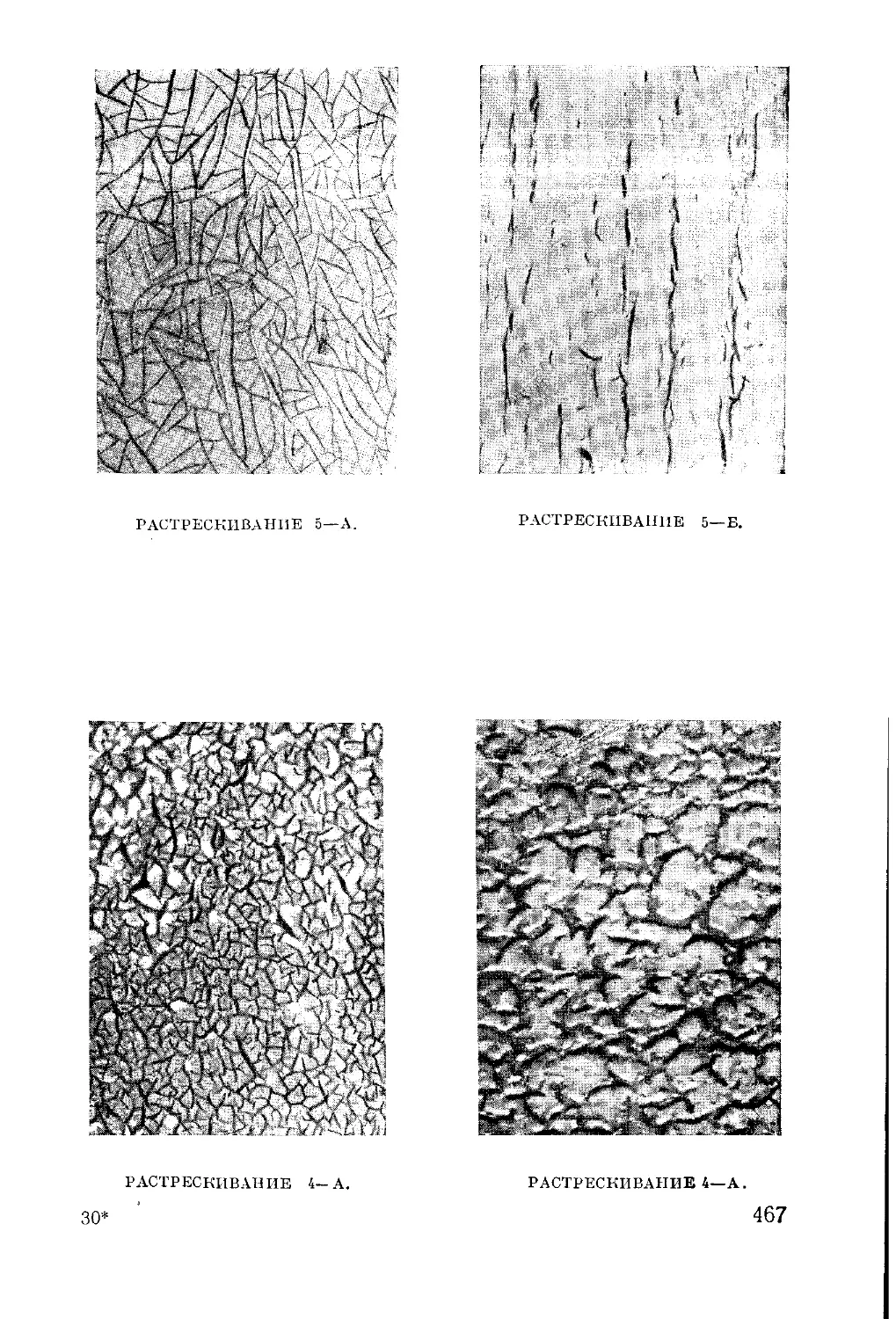

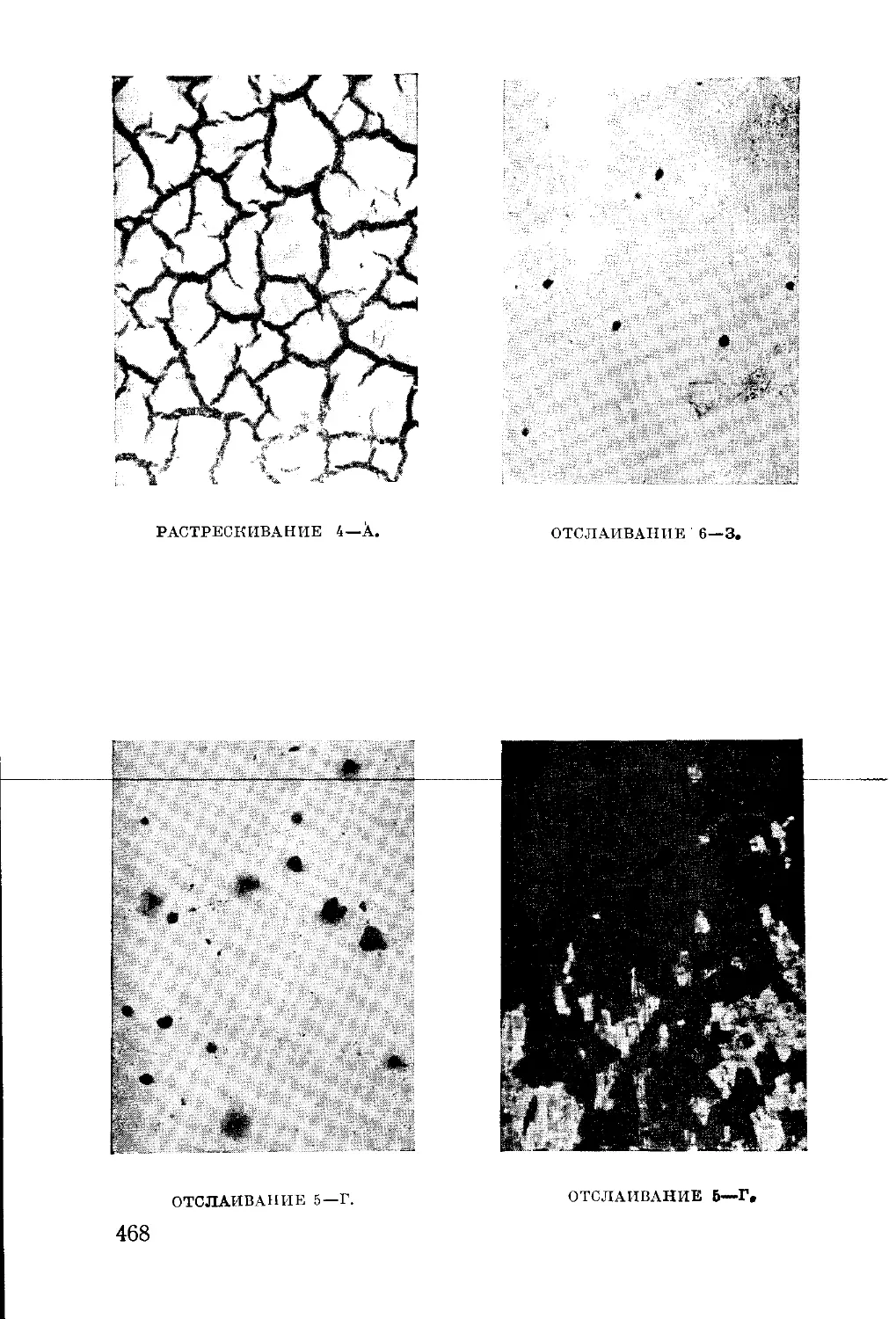

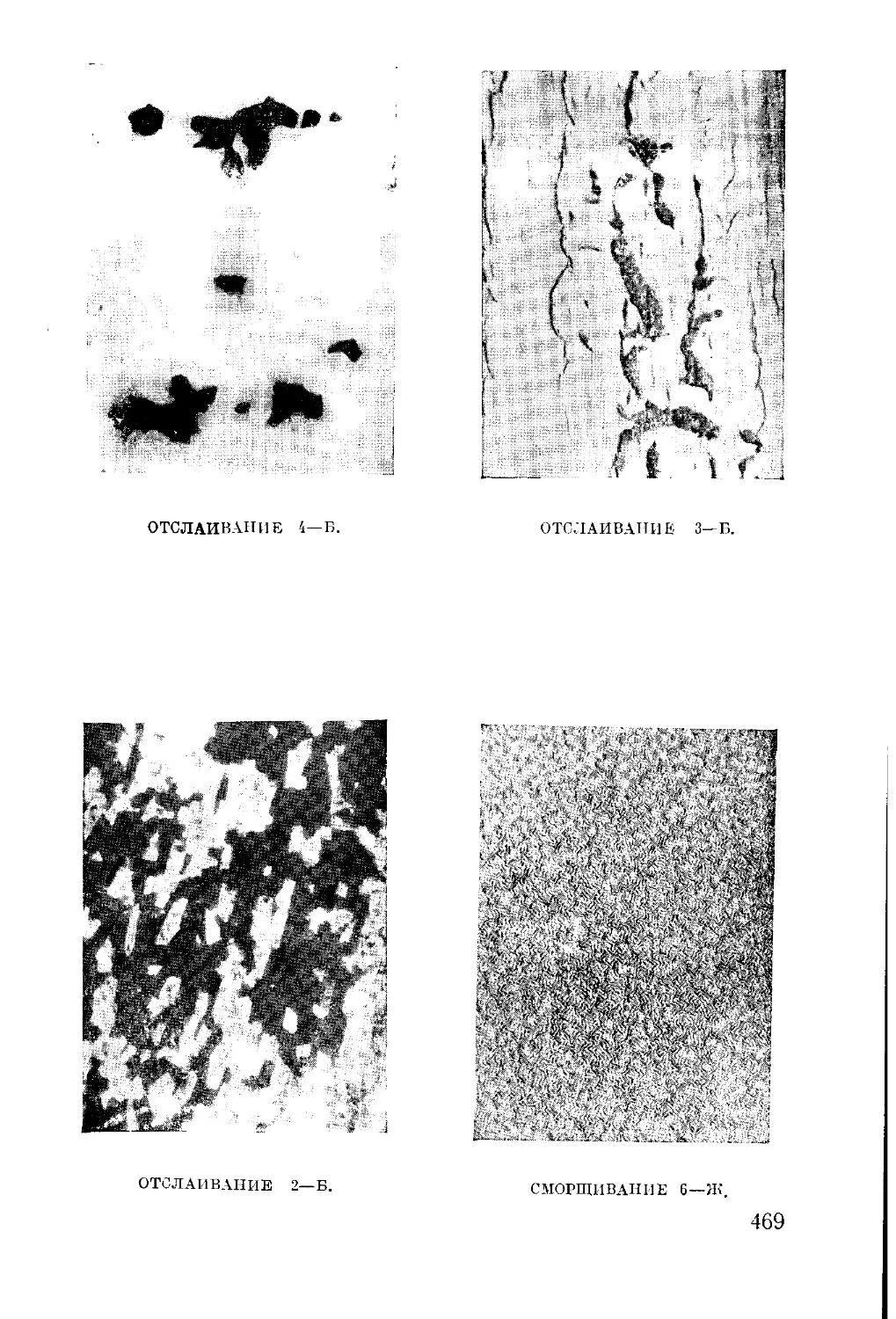

Фотоэталоны................................................. . 465

ПРЕДИСЛОВИЕ

Настоящая книга является новым, коренным образом перерабо-

танными дополненным изданием книги «Физико-механические ме-

тоды испытания лакокрасочных материалов и покрытий», вышед-

шей в 1938 г.

Рассматриваемые автором методы испытаний приведены в со-

ответствие с изменениями, происшедшими в производстве лакокра-

сочных материалов и покрытий.

В книге последовательно изложены: 1) методы испытаний лако-

красочных материалов (готовые лаки и краски) до применения их в

качестве окрасочного материала; 2) методы испытания лаков и кра-

сок при нанесении их на окрашиваемую поверхность, т. е. с мо-

мента нанесения до образования пленки (покрытия); 3) методы ис-

пытания сформировавшихся пленок, создающих защитные покры-

тия.

Книга разделена на шесть частей. В первых пяти частях при-

ведены методы, применяемые обычно для всех видов лакокрасоч-

ных материалов и покрытий. В шестой части приведены методы ис-

пытания специальных лакокрасочных материалов (электроизо-

ляционных, химически стойких, бензо-маслостойких, огнезащит-

ных и др.).

Глава 4 первой части написана кандидатом технических наук

Я. М. Гуревичем, глава 13 четвертой части написана кандида-

том технических наук М. М. Гольдбергом.

В книге использованы работы автора с сотрудниками, про-

веденные в лаборатории испытания материалов и технологии по-

крытий НИИЛК, а затем ГИПИ-4.

Автор выражает благодарность проф. А. Я. Дринбергу, инж.

М. Я- Шарову, канд. техн, наук П. М. Богатыреву, И. В. Рискину,

М. М. Гольдбергу, Я. М. Гуревичу и инж. В. И. Ивонину за

помощь в работе и ценные указания, сделанные при просмотре

рукописи, а также Л. И. Баранову за оказанную им помощь в

подготовке настоящей книги к изданию.

С. Якубович

ВВЕДЕНИЕ

Продолжительность срока службы лакокрасочных покрытий в

значительной степени зависит от условий, при которых эти покрытия

эксплуатируются. Чем жестче условия эксплуатации, тем скорее

наступает разрушение покрытий, приводящее к потере их за-

щитного действия, и тем скорее покрытия нужно восстанав-

ливать.

Но независимо от условий эксплуатации рано или поздно на-

ступает «старение» лакокрасочных пленок, т. е. происходят та-

кие изменения пленок, которые ведут к изменению их основных ме-

ханических свойств и к разрушению.

Скорость старения зависит от интенсивности воздействия на

пленку основных разрушающих факторов—света, температуры,

кислорода воздуха, влаги.

Все лакокрасочные материалы по их назначению и применению

можно в основном подразделить на три группы.

Первая группа—материалы, предназначенные для внешних

покрытий. Такие покрытия должны быть устойчивыми по отно-

шению к атмосферным влияниям.

Вторая группа—материалы, предназначенные для внутренних

покрытий в обычных нормальных условиях эксплуатации. Та-

кие покрытия могут и не быть устойчивыми по отношению к ат-

мосферным влияниям.

Третья группа—материалы, предназначенные для специальных

покрытий (внутренних и внешних)—химически стойкие, бензо-

стойкие, огнестойкие, электроизоляционные и т. п,

По роду поверхности, для которой предназначается покрытие,

каждую группу можно разбить на следующие подгруппы: 1) матери-

алы, предназначенные для покрытия черных металлов; 2) мате-

риалы, предназначенные для покрытия легких металлов и их

сплавов; 3) материалы, предназначенные для покрытия цветных

металлов; 4) материалы, предназначенные для покрытия дерева и

5) материалы, предназначенные для покрытия других неме-

таллических поверхностей (штукатурка, камень, бетон).

13

Исходя из этого, для оценки качества материала необходимо

выбирать такие показатели, которые давали бы определенную ха-

рактеристику качества покрытия при эксплуатации его в тех

или иных условиях.

Методика испытания должна быть выбрана в соответствии с

назначением материала.

В настоящее время уже разработана такая методика испы-

таний, на основании которой можно довольно быстро, с достаточ-

ной степенью точности, определять качество лакокрасочных ма-

териалов, предназначаемых как для нормальных, так и для осо-

бо жестких условий эксплуатации покрытий (бензо-масло-водо-

стойкие и другие покрытия) внутри помещений. Что же касается

материалов, предназначаемых для получения внешних покры-

тий, эксплуатируемых в нормальных атмосферных условиях, а

тем более в жестких атмосферных условиях (воздействия хими-

ческих агентов, высокие и низкие температуры и т. п.), то

установление эксплуатационных свойств таких материалов

лабораторным путем представляет очень большие трудно-

сти, и до настоящего времени эта задача еще полностью не

разрешена.

Основным условием для правильной оценки качества лакокра-

сочных покрытий является испытание их не только в данный мо-

мент времени, но и в процессе их старения. Из двух покрытий

более стойким будет то, свойства которого при всех равных по-

казателях ухудшаются медленнее в процессе старения.

Для ускорения естественного старения пленок применяют ряд

искусственных приемов. Одним из распространенных методов ис-

пытания является метод, при котором покрытие подвергается воз-

действию повышенной температуры (60—100°), так называемое

термическое старение.

Однако таких испытаний качества покрытий в большинстве

случаев не производят, что часто является причиной лож-

ных заключений о свойствах материала.

Срок службы лакокрасочной пленки при равных усло-

виях определяется в конечном счете скоростью ее старения

со временем; это обстоятельство необходимо учитывать при

всех испытаниях лакокрасочных материалов.

V '"Ч

ЧАСТЬ ПЕРВАЯ

ИСПЫТАНИЯ ПИГМЕНТОВ

Пигментами называются высокодисперсные вещества, нераство-

римые в воде и пленкообразующем (масло, олифа и т. д.), обычно от-

личающиеся высоким коэффициентом преломления.

Согласно классификации, предложенной Е. Ф. Беленьким и

И. В. Рискиным1, все пигменты делят на ахроматические и хро-

матические. И ту и другую группу в свою очередь разбивают ш>

цвету пигмента на подгруппы: белые, черные, серые, желтые, оран-

жевые, красные, зеленые, синие, фиолетовые пигменты.

Пигменты каждой подгруппы различают по хромофору, т. е. по.

атому или группе атомов, присутствием которых обусловлен цвет

пигмента. Так, например, в подгруппы желтых, оранжевых и

красных пигментов входят крона — хромовокислые пигменты,

содержащие хромофоры СгО4 (желтый, оранжевый, красный

свинцовые крона, цинковый крон и т. д.); железоокисные пиг-

менты, содержащие хромофоры Fe++ и Fe+++ (желтые, красные,

коричневые и черные окислы железа), и т. д. В подгруппы зеленых,

синих, фиолетовых пигментов входят, например, хромовые пиг-

менты, содержащие хромофор Сг (окись хрома, изумрудная зе-

лень); железная лазурь (хромофор Fe(CN)6‘—) и т. д.

Имеются также особые группы органических пигментов (пиг-

ментные красители, краплаки, осажденные лаки) и пигментов це-

левого назначения (для термочувствительных, светящихся и не-

обрастающих красок).

Пигменты имеют весьма разнообразное применение, однако наи-

более важным является их применение в красках для защиты ме-

талла от коррозии и атмосферных воздействий, а также для цвето-

вого оформления окрашиваемых объектов.

Как известно, чистые пленки (т. е. пленки, не содержащие пиг-

мента), получаемые нанесением на поверхность объекта пленко-

образующих веществ, в большинстве случаев достаточно прони-

цаемы для влаги и других атмосферных агентов, а потому почти

не применяются для защиты материала от атмосферных воздей-

ствий.

15.

Для повышения защитных свойств пленки к пленкообразующе-

му материалу прибавляют пигменты. Суспензия пигментов в плен-

кообразующем называется краской. Краски и служат основным

средством защиты покрываемой поверхности от коррозии.

Некоторые пигменты, обладающие специфическими свойства-

ми, применяются для специальных красок (необрастающие крас-

ки), термочувствительные (термофоры), сигнальные краски (лю-

минофоры) и т. д.

Кроме того, пигменты находят применение и для специальных

целей (наполнители резины, в производстве аккумуляторов и т. д.).

При изложении свойств пигментов и методики испытаний в

основном учитывалось их назначение для изготовления красок.

ГЛАВА I

ОПРЕДЕЛЕНИЕ ЦВЕТА ПИГМЕНТОВ И КРАСОК

Точная характеристика цвета пигментов и красок имеет суще-

ственное значение для контроля качества выпускаемой продук-

ции.

Тщательный контроль цвета краски приобретает особенное зна-

чение при маскировочных работах, при маркировке изделий, а

также в тех случаях, когда изделия, в силу специфических усло-

вий их работы, должны быть окрашены в совершенно определен-

ный и всегда одинаковый цвет. Поэтому вопросам правильного

определения цвета должно быть уделено большое внимание. Однако

такое испытание до сих лор вызывает затруднения, несмотря на

то что для этой цели предложено очень много различных приборов

и разработано много специальных методов.

Так как вопросы, связанные с определением цвета, являются

О'Тфедметом цветоведения, то мы приведем только некоторые ме-

^*тоды, приемлемые для определения цвета пигментов и красок.

Видимая глазом окраска тел, их цвет, определяется спек-

тральным составом света, отражаемого или рассеиваемого поверх-

ностью тела или частицами, распределенными внутри тела на не:

котором расстоянии от его поверхности. Цвет определяется объек-

тивными оптическими свойствами тела, зависящими от его струк-

туры и состава.

Цвет пигментов определяется степенью асимметрии кристал-

лической решетки и зависит также от физических свойств пигмента,

в частности от степени его дисперсности2.

Ахроматическими называются цвета (белые, серые, черные), ко-

торые в большей или меньшей степени отражают падающий на них

луч света, не претерпевающий при этом никаких существенных из-

менений. Таким образом, ахроматические цвета характеризуются

в основном только степенью отражения. В то же время каждый

хроматический цвет (красный, синий, желтый и т. д.) характери-

зуется тремя совершенно определенными свойствами: светлотой,

цветовым тоном и насыщенностью.

Светлота цвета характеризуется степенью отражения лучей,

падающих на цветную поверхность.

2 С. В. Якубович _ 17

. J| М -• . ' о ‘

I ....

I Тех хч с-

Цветовой тон характеризуется избирательной поглощающей

способностью поверхности по отношению к лучам различной дли-

ны волн.

Насыщенность цвета характеризуется отличием данного хрома-

тического цвета от ахроматического, одинакового с ним по

светлоте.

Самым примитивным методом определения цвета является

осмотр внешнего вида, дающий только общие, поверхностные

понятия о цвете пигмента или краски. Однако такой субъектив-

ный способ определения безусловно непригоден.

Иногда для определения цвета пользуются различными атла- •

сами3, составленными из большого числа накрасок; цвет испытуе-

мого образца сравнивают с накрасками атласа.

Такие атласы пригодны только для приблизительного опреде-

ления цвета и оттенка краски и пигмента.

Для определения ахроматических цветов большое применение

нашли специальные приборы, так называемые фотометры3’?, не-

сколько типов которых описано ниже.

Применяя светофильтры, фотометры можно также использо-

вать для определения хроматических цветов, однако такие опре-

деления не приводят к достаточно точным результатам.

Как сказано, ахроматические цвета характеризуются в ос-

новном только степенью отражения падающего на них света, по-

этому фотометры и основаны главным образом на определении

этой степени отражения.

Для исследования спектрального состава видимого света при-

меняют спектрофотометры. Наиболее совершенными являются фо-

тоэлектрические спектрофотометры и колориметры, основанные на

применении фотоэлементов4’5.

Принцип действия объективного фотоэлектрического колори-

метра заключается в том, что падающий на три фотоэлемента свет

проходит через три светофильтра, спектральные свойства кото-

рых подобраны так, чтобы различные фотоэлементы давали фото-

ток, пропорциональный координатам х, у и z цвета излучения5

(стр. 25).

Существуют авторегистрирующие спектрофотометры; в таких

приборах отклонения гальванометра, вызываемые фототоком, за-

писываются фотографическим путем.

С помощью фотоэлектрических спектрофотометров можно

определять не только лучи видимого спектра, но также и лучи, •

лежащие в области ультрафиолетовых и инфракрасных спектров,

подбирая для этого фотоэлементы, чувствительные к той или иной

области длин волн. Для цветовых измерений только видимая часть

спектра представляет интерес. Для определения цвета по так на-

зываемому трехцветному методу пользуются колориметрами. Как

и другие цветоизмерительные приборы, колориметры разделяют

на визуальные и объективные. При измерении цвета в визуальном

колориметре основная задача заключается в том, чтобы урав-

18 •

нить две половинки поля зрения, видимого в окуляре при-

бора.

Поскольку цветовая восприимчивость глаза у отдельных наблю-

дателей различна, то конечные результаты их измерений могут

расходиться. Применение фотоэлемента устраняет этот недостаток,

и поэтому фотоэлектрические колориметры относятся к приборам,

дающим объективные показания.

Большой интерес для лакокрасочной промышленности представ-

ляет предложенный Д. А. Шкловер и Р. С. Иоффе86 универсаль-

ный фотоэлектрический колориметр ВЭИ, обеспечивающий точность

и воспроизводимость результатов.

По М. М. Гуревичу5 визуальные колориметры по принципу

действия разделяются на аддитивные и субтрактивные.

В аддитивных колориметрах цвет поля зрения изменяется пу-

тем оптического смешения (или сложения) нескольких разноцвет-

ных излучений. Субтрактивные же колориметры основаны на вы-

читании цветов. Субтрактивные колориметры для измерения цвета

имеют небольшое значение, и поэтому нами не рассматрива-

ются.

Наиболее простым из аддитивных колориметров является так

называемая «вертушка», более совершенными—так называемые

трехцветные колориметры (системы ГОИ, ВИЭМ и др.)6> 7> 8> 9.

При измерении цвета при помощи визуальных приборов осо-

бенное значение имеет фиксация условий, в которые должен быть

поставлен глаз, сравнивающий и измеряющий цвета.

Поскольку дневное и сумеречное (или ночное) зрение осуще-

ствляется с помощью двух видов светочувствительных элементов

глаза человека—колбочек и палочек, а сумеречное зрение является

цветнослепым, то для сравнения и измерения цветов следует создать

обстановку, соответствующую дневному колбочковому зрению, и

исключить из работы аппарат палочек. Как указывает М. М. Гуревич5,

для этого требуются следующие условия:

1. «Поле зрения должно быть достаточно ярким, чтобы обеспе-

чить полноценную работу колбочек и выключение ослепленных

палочек.» Яркость поля зрения не должна быть меньше примерно

10~3 стильба, но не больше 1 стильба.

2. «Диаметр поля зрения не должен быть больше, чем 1,5—2°.»

Это ограничение связано с опасением вовлечь в процесс сравне-

ния значительное количество палочек, число которых возрастает

за пределами центрального углубления желтого пятна сетча-

тки.

3. Измерения цвета должны проводиться при повышенной

яркости фона (яркость больше нуля'), хотя в большинстве слу-

чаев измерения цвета проводятся при нулевой яркости фона, т. е.

при черном цвете окружающего фона.

Ниже описаны лишь некоторые методы и приборы, пригодные

Для определения цветапигмента и краски влюбойлаборатории.Под-

робно вопросы измерения цвета рассмотрены в книге М. М. Гуревича8.

9* 19

ОПРЕДЕЛЕНИЕ АХРОМАТИЧЕСКОГО ЦВЕТА

Определение цвета при помощи дифференциального фотометра

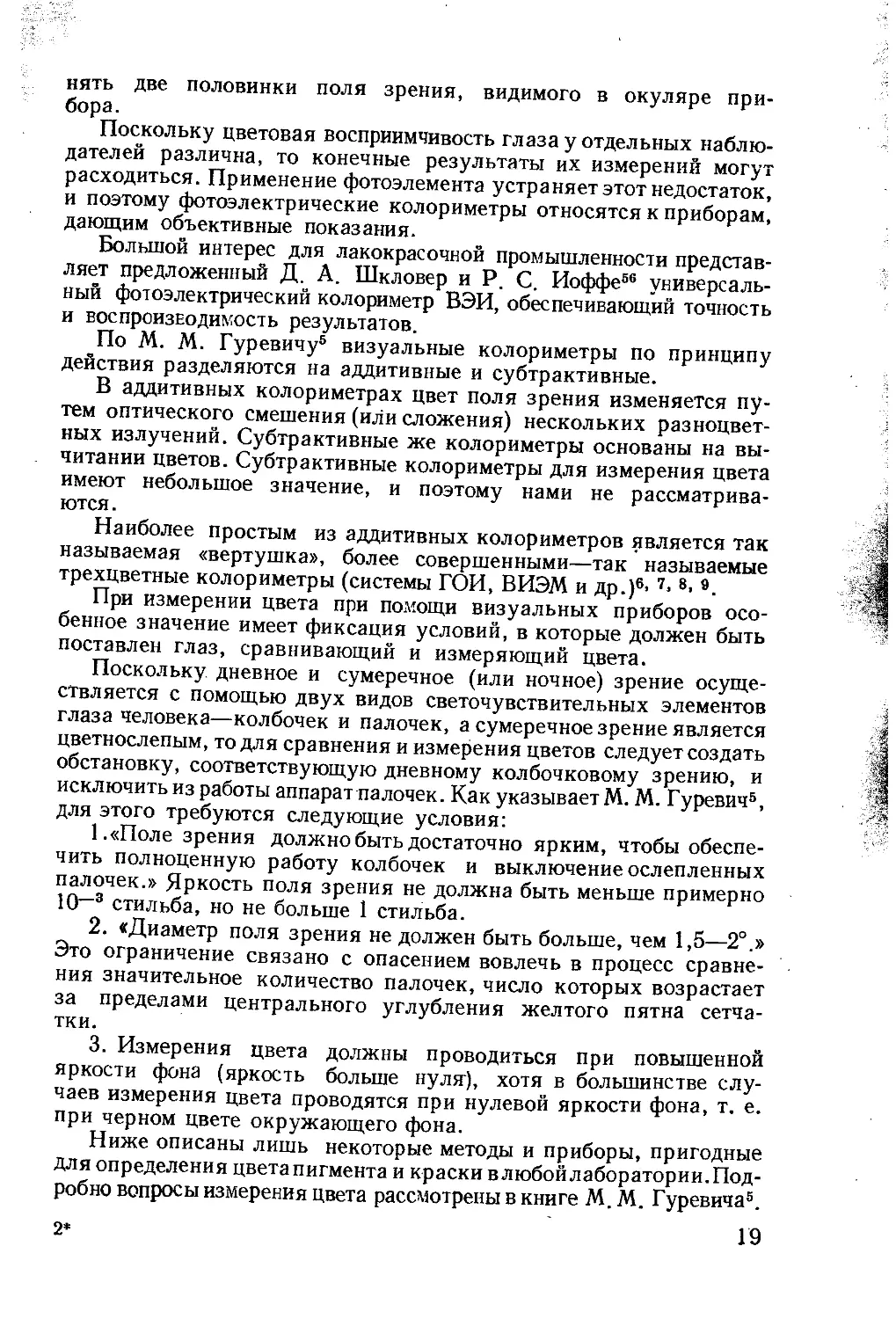

П. П. Кондрацким предложен дифференциальный фотометр

(рис. 1), которым можно пользоваться, главным образом, для

определения коэффициента отражения ахроматическими поверхно-

стями (белыми, серыми и черными)7. Этим прибором, применяя све-

тофильтры, можно также приблизительно определять цвет по-

верхности, обладающей слабой хроматичностью. Принцип дей-

1—окуляр; 2—перископ; 3—фотометри-

ческие камеры; 4—кассеты с образцами

испытуемой накраски и эталона; 5—оправа

со шторками и щелями; 6—окошки; 7—

крышка окуляра; 8—система трубок, на-

правляющих свет; 9—указатель для от-

счета делений на шкале; 10—Дверка для

вкладывания образца или эталона; 11—

подвижная шторка; 12—поле зрения, на-

блюдаемое через окуляр.

Рис. 1. Фотометр Коидрацкого

а—план; б—вертикальный разрез

ствия фотометра Коидрацкого сходен с принципом действия полу-

теневого фотометра. Определение коэффициента отражения белых

и серых поверхностей сводится к определению интенсивности двух

потоков световых лучей. Сила же светового потока, при прочих рав-

ных условиях, прямо пропорциональна площади того отвер-

стия, через которое поток проникает.

Окрашенный картон или жесть укладывают в кассетку и вво-

дят в левую камеру фотометра (при определении цвета сухого пиг-

мента пробу насыпают на металлическую пластинку с загнутыми

вверх краями и выравнивают поверхность пигмента стеклянной

пластинкой).

20

В правую камеру помещают эталон, затем вращением головки

винта регулируют положение подвижных шторок, измеряют вели-

чину зазора и определяют по шкале силу светового потока.

После этого меняют местами эталон и испытуемую накраску

и вторично определяют величину зазора по положению шторки.

Определения выполняют 2—3 раза.

Запись отсчетов производят колонками, для левой и правой

стороны отдельно.

Отсчет определяет величину зазора правого окошка в милли-

метрах. Так как сумма зазоров правого и левого окошка есть ве-

личина постоянная, всегда равная 50л.и, то величина зазора левого

окошка определяется как дополнение до 50.

В качестве источника света для работы с фотометром Кондрац-

кого применяют электролампу (100—200 вт), устанавливаемую в

направлении, перпендикулярном матовому стеклу, на расстоя-

нии около 40 см. За лампой рекомендуется помещать рефлектор,

выкрашенный в белый цвет. .

Расчет производят по формуле

А = 100^0-У-

(50—6) с

где А—коэффициент отражения измеряемого цвета в %;

d—коэффициент отражения эталона;

с— среднее арифметическое из записей левой колонки;

b— среднее арифметическое из записей правой колонки.

Определение цвета при помощи ступенчатого фотометра

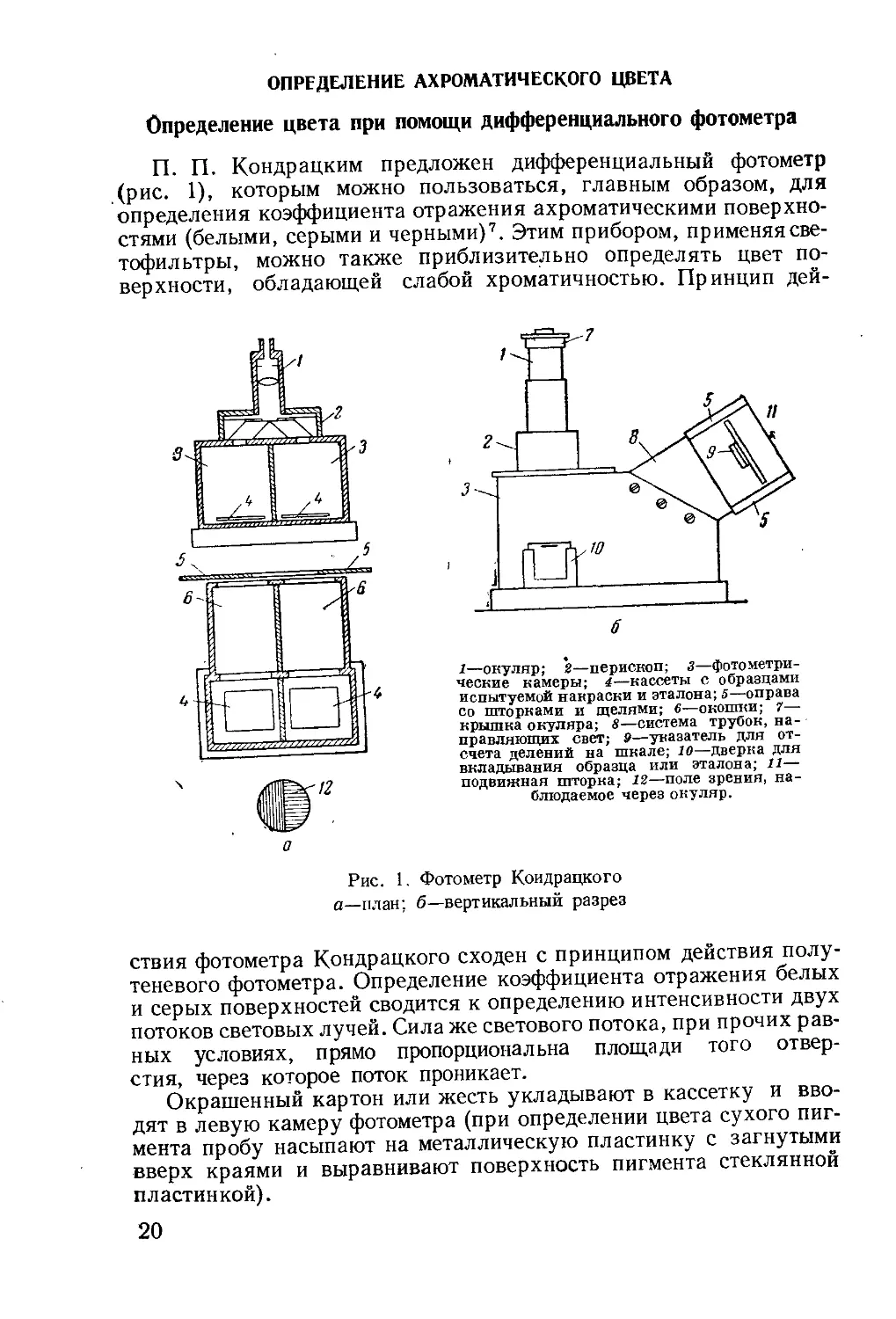

Схема ступенчатого фотометра3 представлена на рис. 2. Опти-

ческая часть прибора состоит из установленной на бесконечность

монокулярной зрительной трубы. Внутри трубы находятся две

объективные линзы 1 и 2, через которые проникают в зрительную

трубу сравниваемые световые пучки. Расстояние между осями линз

70 мм. Световые пучки проходят призмы 3 и 4 и бипризму 5. Че-

рез маленькую лупу, помещенную над окуляром 6, видны покры-

вающие друг друга изображения диафрагм 7 и 8, так называемые

«зрачки выхода».

Если смотреть через окуляр без лупы, то видны два полукруга,

разделенные тонкой линией. Относительная яркость полукругов

зависит, при прочих равных условиях, только от отношения пло-

щадей диафрагм.

Измерение цвета (содержание белого и черного) производят с

помощью пропускающих и задерживающих фильтров. При помощи

пропускающих фильтров сравнивается светлота измеряемого об-

разца 9 по сравнению со стандартной баритовой пластинкой 10,

что дает содержание черного в измеряемом образце. При помощи

задерживающего фильтра таким же путем определяется содержание

белого.

21

Приспособление для включения различных светофильтров по-

мещается перед окуляром фотометра. Всего в приборе семь свето-

фильтров (семь цветов). Содержание белого характеризуется ми-

6 нимумом кривой спектра ремиссии (в са-

ДI -ц мом темном месте спектра), и поэтому

ууу содержание белого нужно измерять с

—гь ^3- фильтром, имеющим наименьшую из-

4*—мерительную величину (задерживаю-

]( щий фильтр). Содержание черного ха-

рактеризуется максимумом кривой спек-

тра ремиссии, и поэтому измерение над-

лежит производить с фильтром, имею-

щим наибольшую измерительную вели-

чину (пропускающий фильтр).

На ступенчатом фотометре можно

производить также определение хрома-

тических цветов.

ОПРЕДЕЛЕНИЕ ХРОМАТИЧЕСКОГО ЦВЕТА

Для определения хроматических

цветов можно пользоваться простым и

точным методом трех эталонов. Этот

Рис. 2. Ступенчатый фо-

тометр :

1,2—объективные линзы;

3,4—призмы; 5—бипризма;

6—окуляр; 7,8—диафрагмы;

9—измеряемый образец;

10—стандартная баритовая

пластинка; 11,12—отсчетные

барабаны; 13—зеркало.

колесо из тонкой жести

новая груша).

метод основан на возможности получать

любой цветовой тон оптическим смеше-

нием трех цветов. На этом принципе

основайо устройство максвелловского

диска—«вертушки для смешения цве-

тов», приводимой в движение электро-

мотором. Этот прибор, усовершенстван-

ный П. П. Кондрацким, называется ро-

торным колориметром.

Вместо электромотора можно поль-

зоваться простой пневматической «вер-

тушкой»8; в этом случае турбинное

приводится в движение воздухом (рези-

Определение цвета роторным колориметром

(дисковый колориметр, «вертушка»)

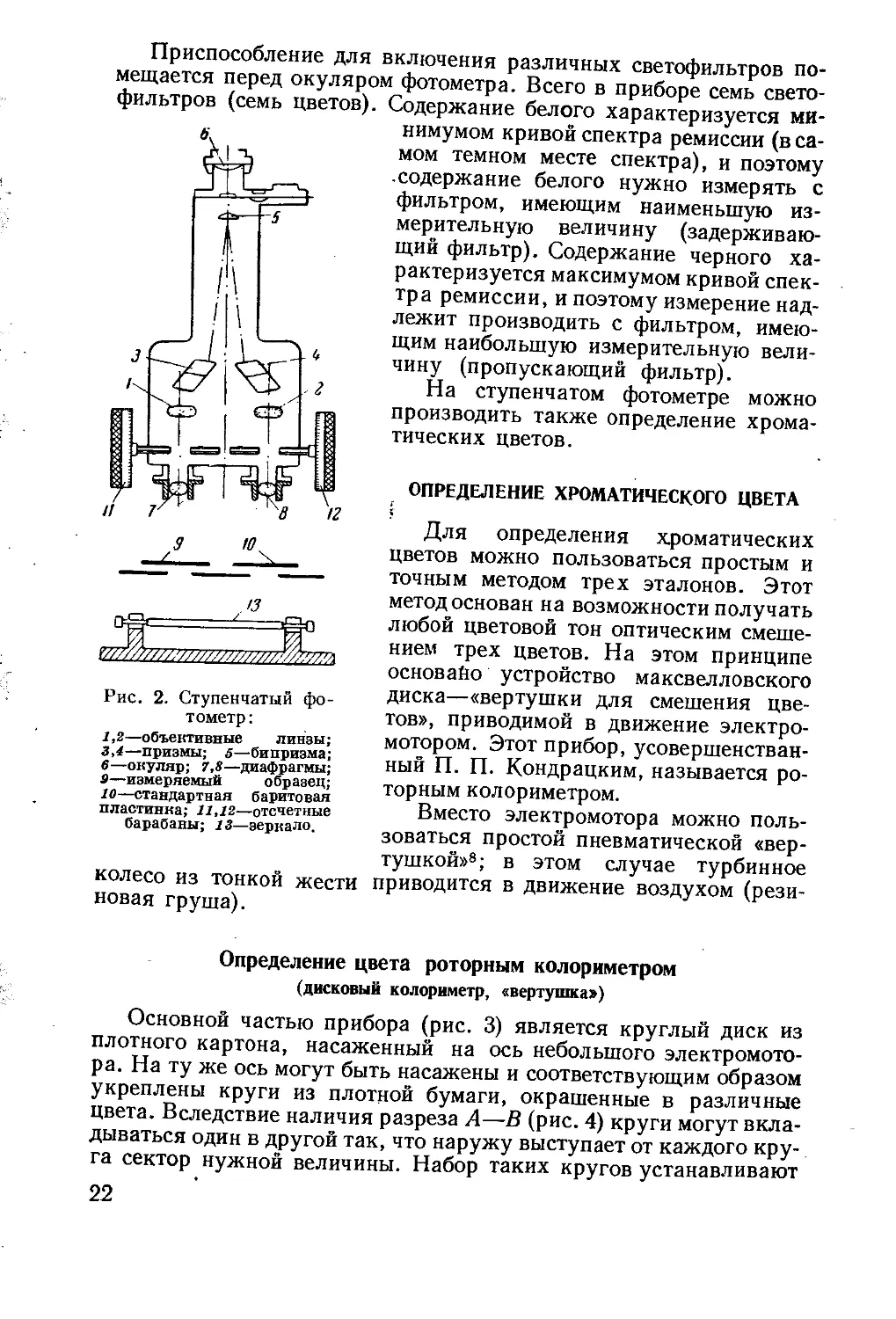

Основной частью прибора (рис. 3) является круглый диск из

плотного картона, насаженный на ось небольшого электромото-

ра. На ту же ось могут быть насажены и соответствующим образом

укреплены круги из плотной бумаги, окрашенные в различные

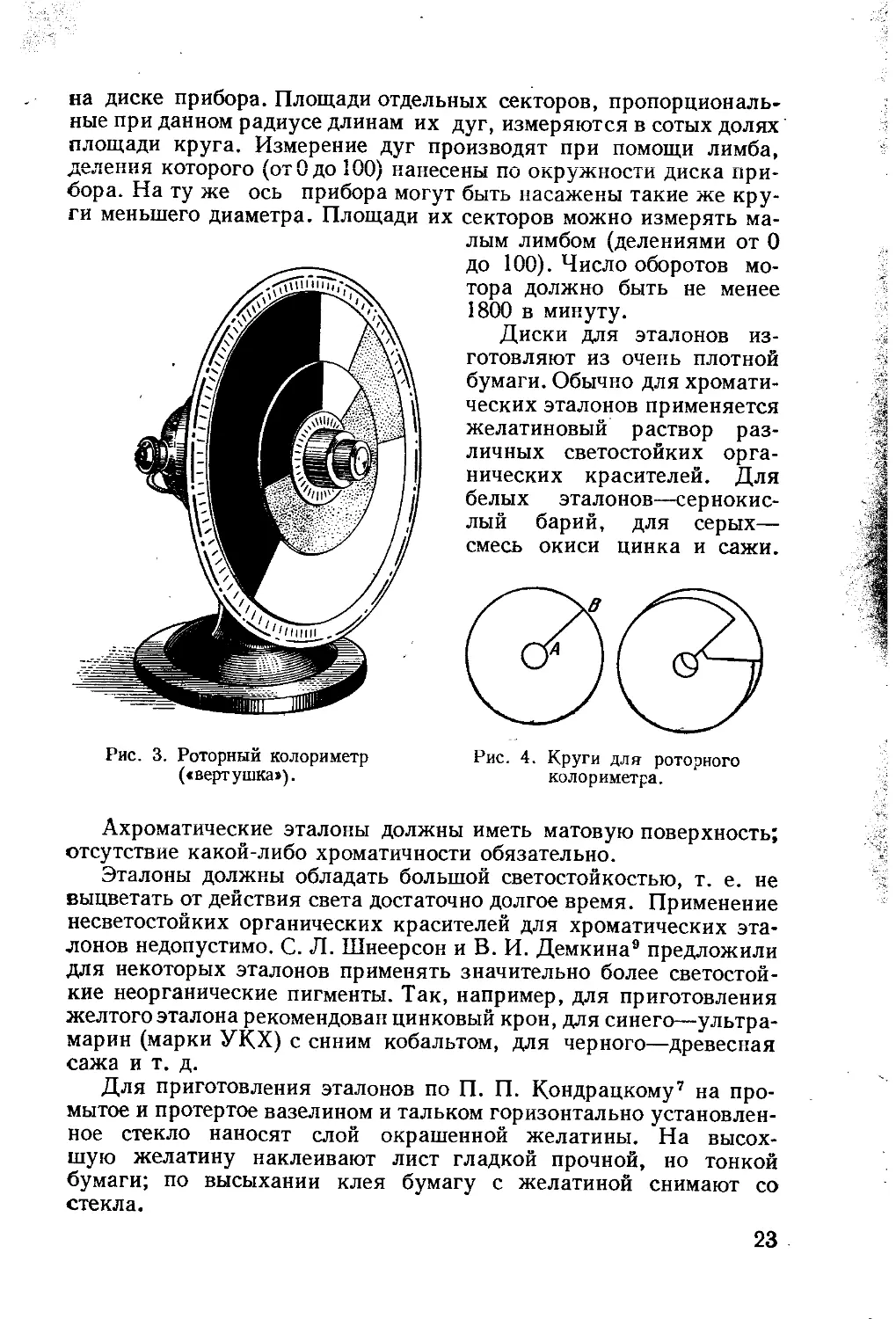

цвета. Вследствие наличия разреза А—В (рис. 4) круги могут вкла-

дываться один в другой так, что наружу выступает от каждого кру-

га сектор нужной величины. Набор таких кругов устанавливают

22

на диске прибора. Площади отдельных секторов, пропорциональ-

ные при данном радиусе длинам их дуг, измеряются в сотых долях

площади круга. Измерение дуг производят при помощи лимба,

деления которого (от 0 до 100) нанесены по окружности диска при-

бора. На ту же ось прибора могут быть насажены такие же кру-

ги меньшего диаметра. Площади

Рис. 3. Роторный колориметр

(«вертушка»).

их секторов можно измерять ма-

лым лимбом (делениями от 0

до 100). Число оборотов мо-

тора должно быть не менее

1800 в минуту.

Диски для эталонов из-

готовляют из очень плотной

бумаги. Обычно для хромати-

ческих эталонов применяется

желатиновый раствор раз-

личных светостойких орга-

нических красителей. Для

белых эталонов—сернокис-

лый барий, для серых—

смесь окиси цинка и сажи.

Рис. 4. Круги для роторного

колориметра.

Ахроматические эталоны должны иметь матовую поверхность;

отсутствие какой-либо хроматичности обязательно.

Эталоны должны обладать большой светостойкостью, т. е. не

выцветать от действия света достаточно долгое время. Применение

несветостойких органических красителей для хроматических эта-

лонов недопустимо. С. Л. Шнеерсон и В. И. Демкина9 предложили

для некоторых эталонов применять значительно более светостой-

кие неорганические пигменты. Так, например, для приготовления

желтого эталона рекомендован цинковый крон, для синего—ультра-

марин (марки УКХ) с синим кобальтом, для черного—древесная

сажа и т. д.

Для приготовления эталонов по П. П. Кондрацкому7 на про-

мытое и протертое вазелином и тальком горизонтально установлен-

ное стекло наносят слой окрашенной желатины. На высох-

шую желатину наклеивают лист гладкой прочной, но тонкой

бумаги; по высыхании клея бумагу с желатиной снимают со

стекла.

23

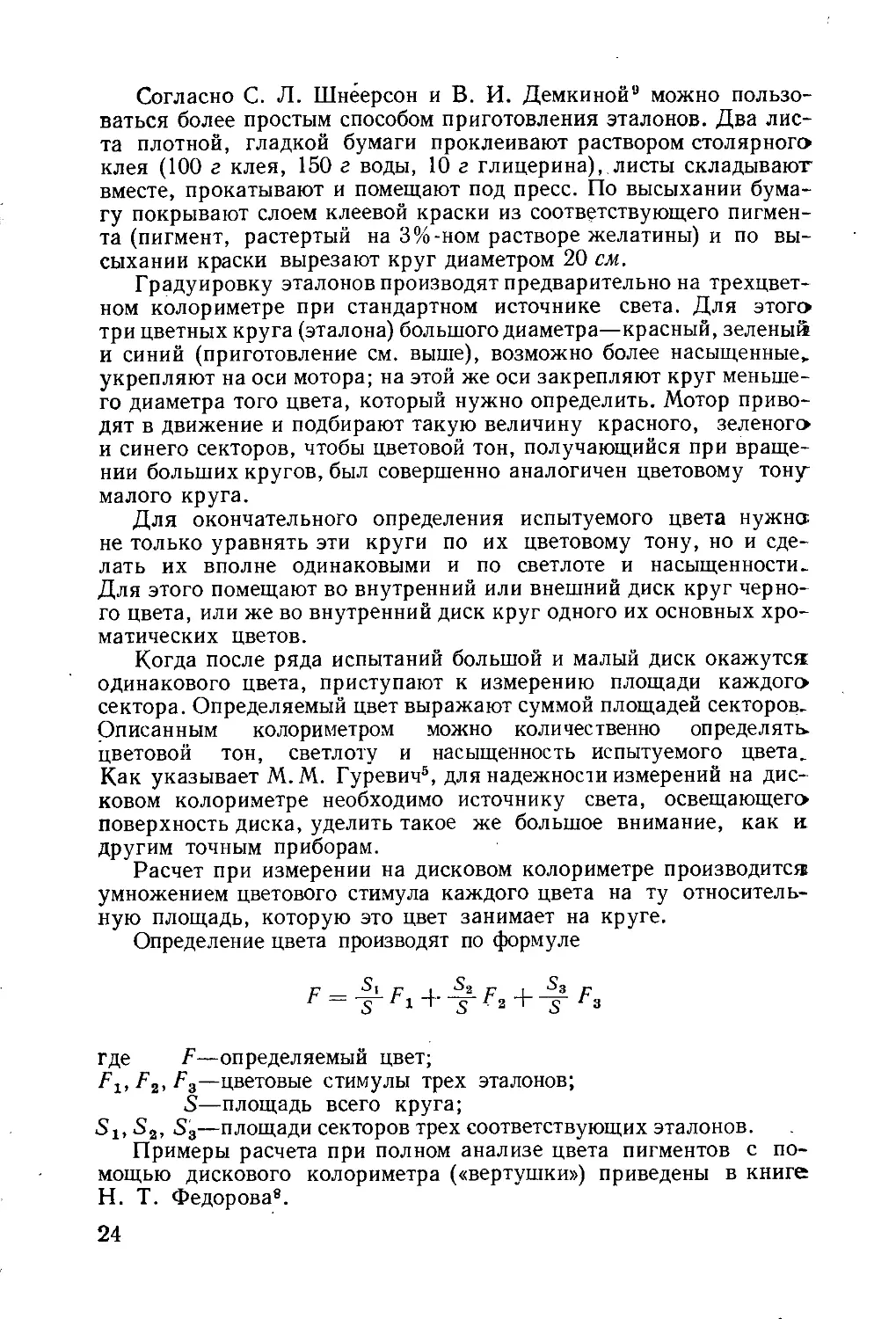

Согласно С. Л. Шнёерсон и В. И. Демкиной9 можно пользо-

ваться более простым способом приготовления эталонов. Два лис-

та плотной, гладкой бумаги проклеивают раствором столярного

клея (100 г клея, 150 г воды, 10 г глицерина), листы складывают

вместе, прокатывают и помещают под пресс. По высыхании бума-

гу покрывают слоем клеевой краски из соответствующего пигмен-

та (пигмент, растертый на 3%-ном растворе желатины) и по вы-

сыхании краски вырезают круг диаметром 20 см.

Градуировку эталонов производят предварительно на трехцвет-

ном колориметре при стандартном источнике света. Для этого

три цветных круга (эталона) большого диаметра—красный, зеленый

и синий (приготовление см. выше), возможно более насыщенные,,

укрепляют на оси мотора; на этой же оси закрепляют круг меньше-

го диаметра того цвета, который нужно определить. Мотор приво-

дят в движение и подбирают такую величину красного, зеленого

и синего секторов, чтобы цветовой тон, получающийся при враще-

нии больших кругов, был совершенно аналогичен цветовому тону

малого круга.

Для окончательного определения испытуемого цвета нужна

не только уравнять эти круги по их цветовому тону, но и сде-

лать их вполне одинаковыми и по светлоте и насыщенности.

Для этого помещают во внутренний или внешний диск круг черно-

го цвета, или же во внутренний диск круг одного их основных хро-

матических цветов.

Когда после ряда испытаний большой и малый диск окажутся

одинакового цвета, приступают к измерению площади каждого

сектора. Определяемый цвет выражают суммой площадей секторов.

Описанным колориметром можно количественно определять,

цветовой тон, светлоту и насыщенность испытуемого цвета.

Как указывает М. М. Гуревич5, для надежности измерений на дис-

ковом колориметре необходимо источнику света, освещающего

поверхность диска, уделить такое же большое внимание, как и

другим точным приборам.

Расчет при измерении на дисковом колориметре производится

умножением цветового стимула каждого цвета на ту относитель-

ную площадь, которую это цвет занимает на круге.

Определение цвета производят по формуле

F = +4^2 +4

ООО

где Г—определяемый цвет;

Flt F2, F3—цветовые стимулы трех эталонов;

S—площадь всего круга;

Slt S2, S3—площади секторов трех соответствующих эталонов.

Примеры расчета при полном анализе цвета пигментов с по-

мощью дискового колориметра («вертушки») приведены в книге

Н. Т. Федорова8.

24

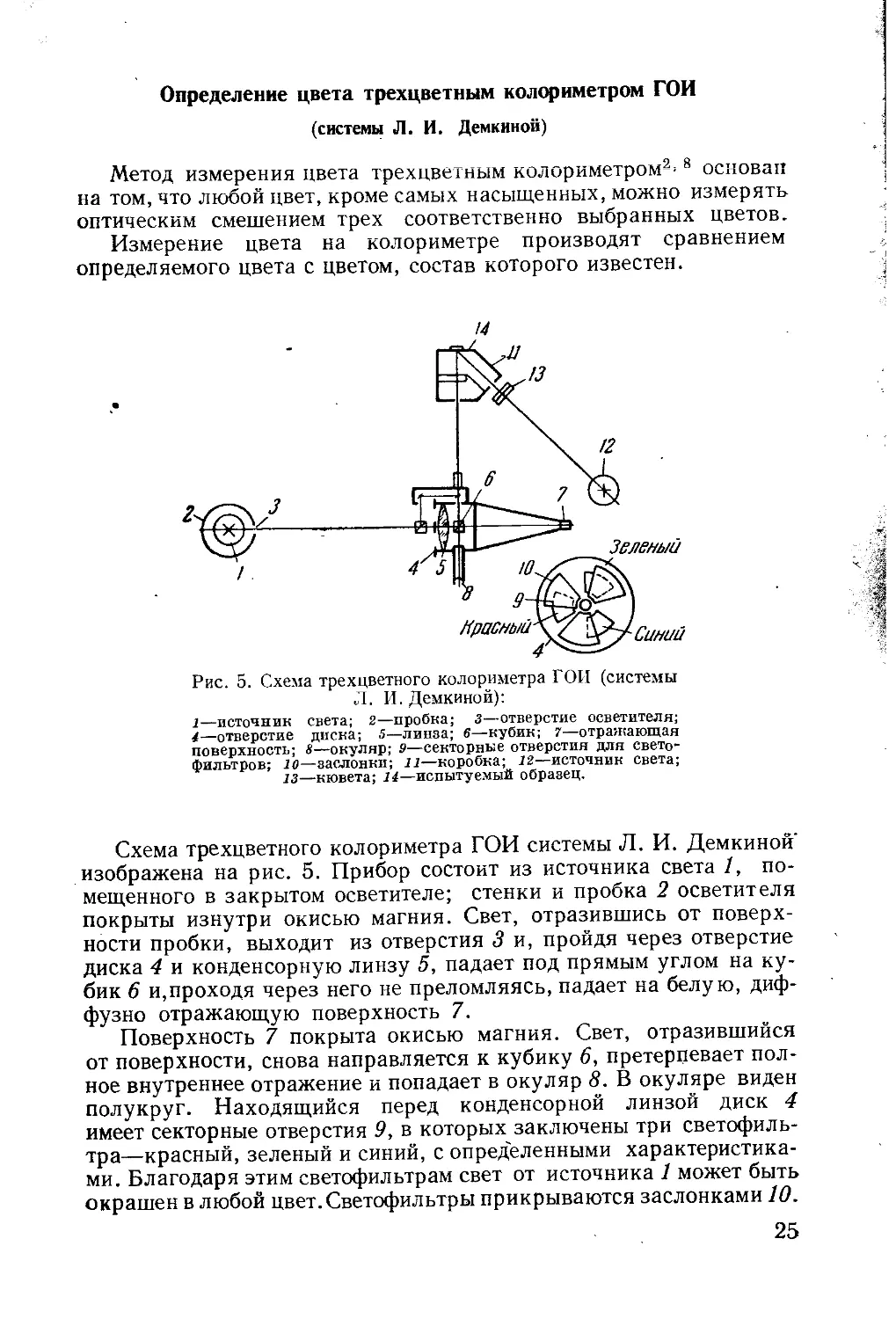

Определение цвета трехцветным колориметром ГОИ

(системы Л. И. Демкиной)

Метод измерения цвета трехцветным колориметром2’ 8 основан

на том, что любой цвет, кроме самых насыщенных, можно измерять

оптическим смешением трех соответственно выбранных цветов.

Измерение цвета на колориметре производят сравнением

определяемого цвета с цветом, состав которого известен.

/4

Рис. 5. Схема трехцветного колориметра ГОИ (системы

Л. И. Демкиной):

1—источник света; 2—пробка; 3—отверстие осветителя;

4—отверстие диска; 5—линза; 6—кубик; 7—отражающая

поверхность; 8—окуляр; 9—секторные отверстия для свето-

фильтров; 10—заслонки; 11—коробка; 12—источник света;

13—кювета; 14—испытуемый образец.

Схема трехцветного колориметра ГОИ системы Л. И. Демкиной'

изображена на рис. 5. Прибор состоит из источника света 1, по-

мещенного в закрытом осветителе; стенки и пробка 2 осветителя

покрыты изнутри окисью магния. Свет, отразившись от поверх-

ности пробки, выходит из отверстия 3 и, пройдя через отверстие

диска 4 и конденсорную линзу 5, падает под прямым углом на ку-

бик 6 и,проходя через него не преломляясь, падает на белую, диф-

фузно отражающую поверхность 7.

Поверхность 7 покрыта окисью магния. Свет, отразившийся

от поверхности, снова направляется к кубику 6, претерпевает пол-

ное внутреннее отражение и попадает в окуляр 8. В окуляре виден

полукруг. Находящийся перед конденсорной линзой диск 4

имеет секторные отверстия 9, в которых заключены три светофиль-

тра—красный, зеленый и синий, с определенными характеристика-

ми. Благодаря этим светофильтрам свет от источника 1 может быть

окрашен в любой цвет. Светофильтры прикрываются заслонками 10.

25

Смешение основных цветов на диске 4 осуществляется тем,

что линза 5 дает три взаимно налагающиеся цветные изображения.

Изменение соотношений трех смешиваемых цветных потоков на

диске 4 достигается передвижением заслонок специальными руч-

ками.

Меняя площади открытой части секторов, можно наблюдать

в окуляре 8 свет от источника 1, окрашенный в цвет, точно совпа-

дающий с определяемым. Величина открытия секторных отверстий

отсчитывается по трем соответствующим шкалам. В окуляре 8

наблюдатель видит две части кубика 6: одна освещена лампой 1,

а другая—светом, отраженным от испытуемого образца.

Испытуемый образец помещают в коробку 11 и освещают

под углом в 45° светом от источника 12, предварительно про-

фильтрованным через жидкий светофильтр определенного со-

става, помещенный в кювете 13, изготовленной из оптического

стекла.

Источник света 12, кювета 13 и коробка 11 смонтированы на

одном монорельсе. Свет, отраженный от образца 14, окрашенного

в определяемый цвет, попадает на кубик 6 и, пройдя его, попадает

в окуляр 8, где виден полукруг.

Колориметр снабжен эталонными светофильтрами, а также эта-

лонированной на цветовую температуру лампой.

Для измерения цвета испытуемый образец 14 помещают в от-

верстие коробки 11 а прижимают специальными пружинами, укре-

пленными на наружной стене коробки. Образец освещают светом

от источника 12 и производят подгонку цвета, изменяя площадь

раскрытия секторов светофильтров. После того как будет достиг-

нуто полное фотометрическое равенство двух полукругов, т. е.

когда в окуляре 8 свет от источника 1 будет окрашен в цвет, точно

совпадающий с определяемым, производят отсчеты по трем шка-

лам.

Расчет цвета осуществляется по градуировочным данным при-

бора. Цвет выражается через трехцветные коэффициенты х, у и г,

определяющие содержание красного, зеленого и синего. Резуль-

татом расчета является выражение цвета в трех числах, представ-

ляющих собой координаты измеряемого цвета в цветовом поле.

На цветовом поле определяются две характеристики—цветовой

тон (в длинах волн X) и чистота цвета (в процентах Р). Яркость об-

разца в процентах (коэффициент отражения г) рассчитывают от-

носительно яркости эталонной пластинки, покрытой окисью маг-

ния.

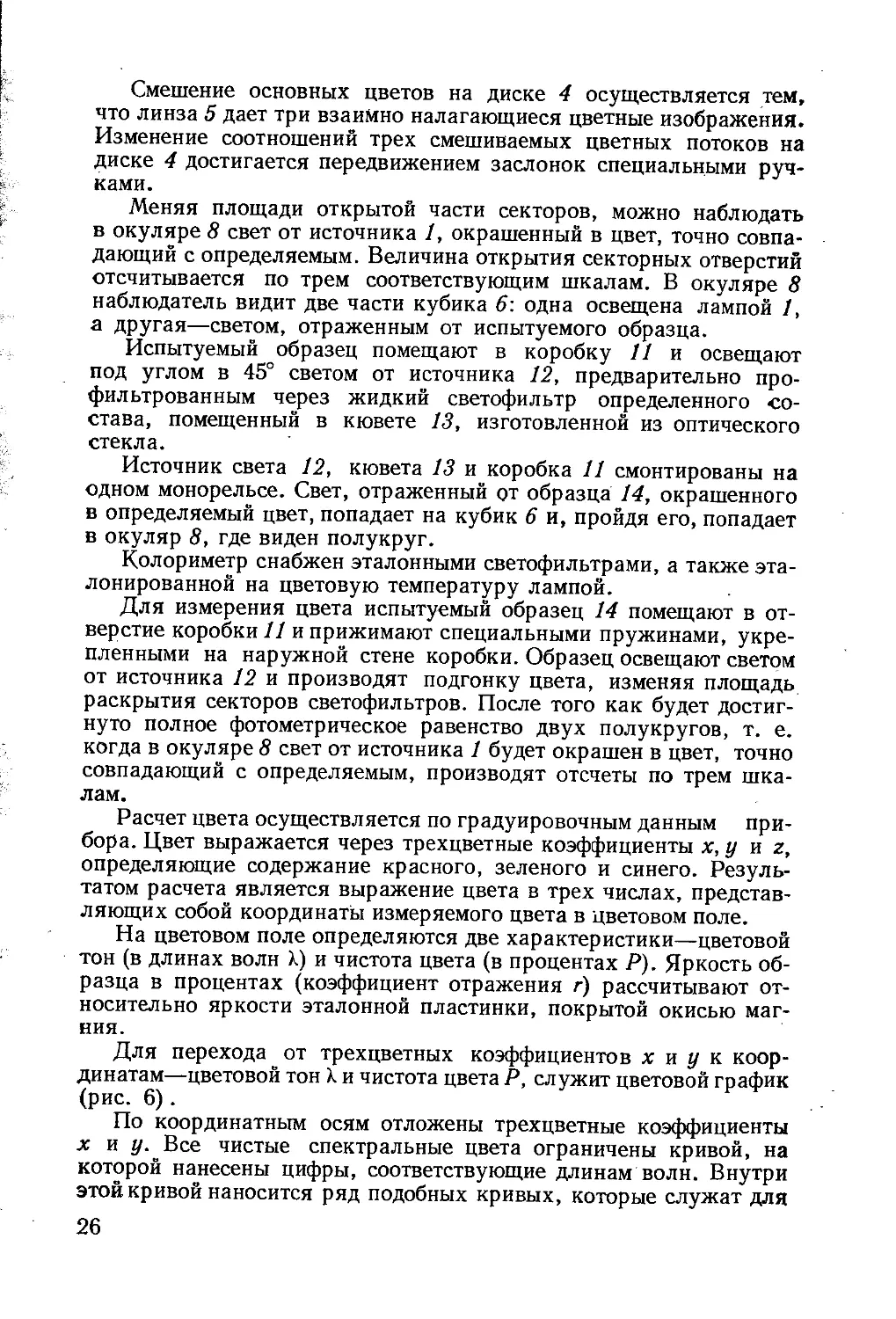

Для перехода от трехцветных коэффициентов х и у к коор-

динатам—цветовой тон X и чистота цвета Р, служит цветовой график

(рис. 6).

По координатным осям отложены трехцветные коэффициенты

х и у. Все чистые спектральные цвета ограничены кривой, на

которой нанесены цифры, соответствующие длинам волн. Внутри

этой кривой наносится ряд подобных кривых, которые служат для

26

характеристики менее насыщенных цветов. Цифры на этих кривых

характеризуют насыщенность цвета в процентах.

По оси х отложены раздражения красных нервных центров,

а по оси у—зеленых. Раздражение синих центров определяется

как дополнения до 1, т. е. из равенства z—1—(х~1-у).

Рис. 6. Цветовой график в системе координат:

1а—ультрамарин высшего сорта; 16—ультрамарин низшего сорта; 1в—ультрамарин

среднего сорта; 2—титановые и литопонные белила; 3—цинковые белила; 4—крон

лимонный; з—крон желтый; 6—охра; 7—умбра жженая; 8—крон оранжевый; 9—литоль

шерлах; 10— окись хрома; 11—марганцовая фиолетовая.

Зная величину раздражения красных, зеленых и синих нерв-

ных центров, обусловленных каким-нибудь цветом, т. е. зная его

цветовой тон, можно, пользуясь графиком, определить и насыщен-

ность цвета.

На графике, изображенном на рис. 6, показаны области, в ко-

торых располагаются цвета некоторых пигментов2.

Если смешать два цвета с определенной характеристикой,

то, пользуясь этим графиком, можно, без измерений, вычислить

характеристику смешанного цвета.

27

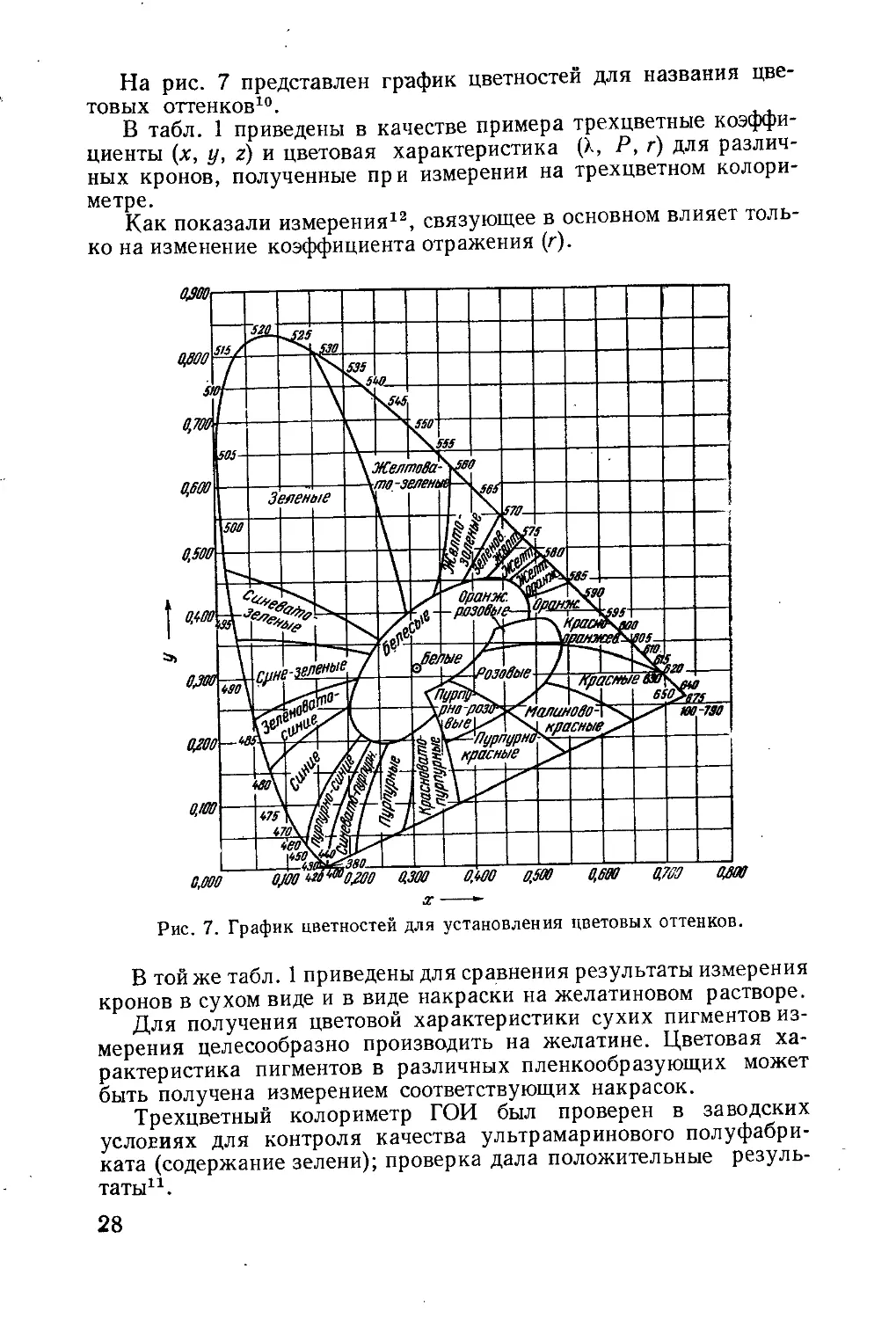

На рис. 7 представлен график цветностей для названия цве-

товых оттенков10.

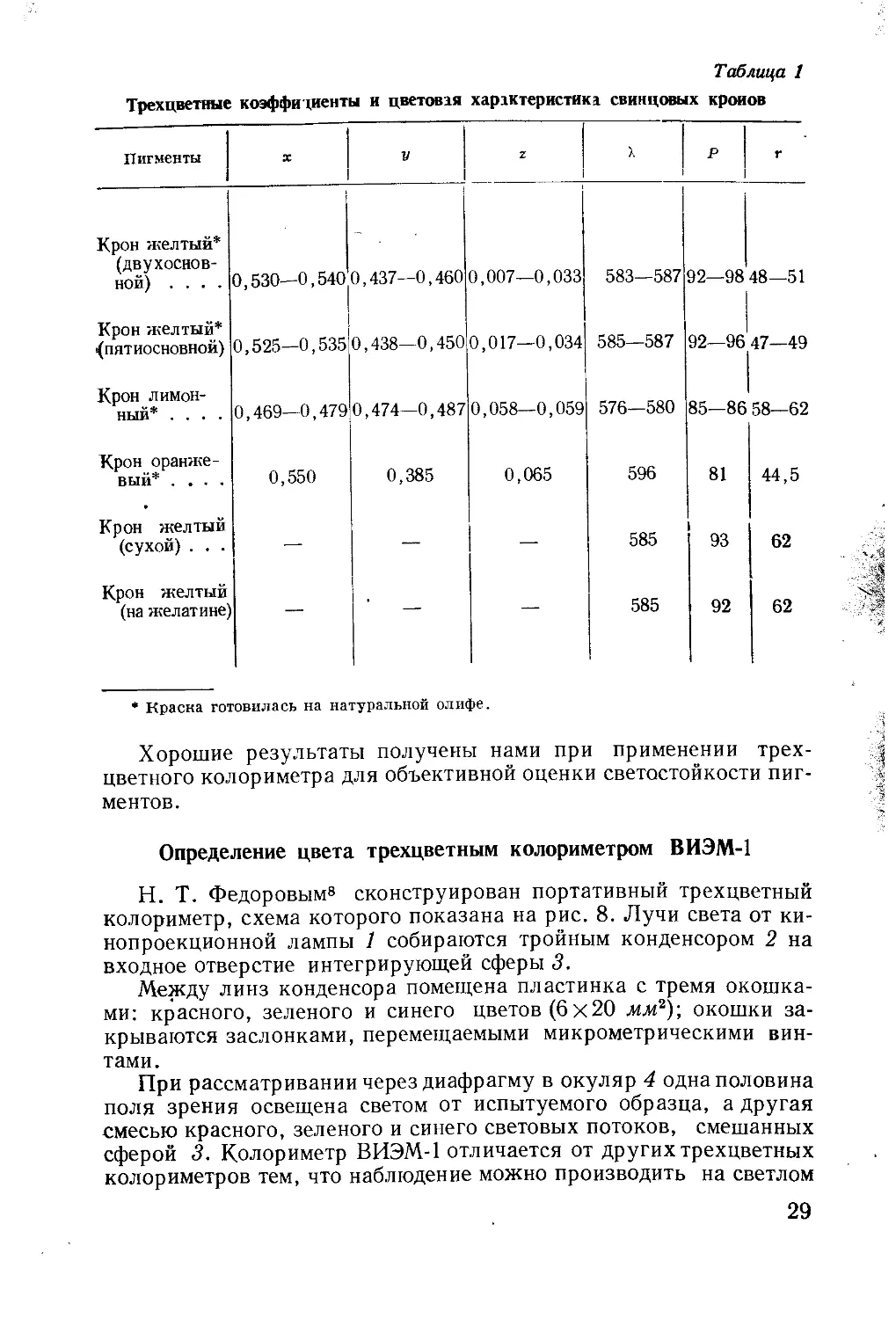

В табл. 1 приведены в качестве примера трехцветные коэффи-

циенты (х, у, z) и цветовая характеристика (X, Р, г) для различ-

ных кронов, полученные при измерении на трехцветном колори-

метре.

Как показали измерения12, связующее в основном влияет толь-

ко на изменение коэффициента отражения (г).

Рис. 7. График цветностей для установления цветовых оттенков.

В той же табл. 1 приведены для сравнения результаты измерения

кронов в сухом виде и в виде накраски на желатиновом растворе.

Для получения цветовой характеристики сухих пигментов из-

мерения целесообразно производить на желатине. Цветовая ха-

рактеристика пигментов в различных пленкообразующих может

быть получена измерением соответствующих накрасок.

Трехцветный колориметр ГОИ был проверен в заводских

условиях для контроля качества ультрамаринового полуфабри-

ката (содержание зелени); проверка дала положительные резуль-

таты11.

28

Таблица 1

Трехцветные коэффициенты и цветовая характеристика свинцовых кроиов

Пигменты X У Z X р Г

Крон желтый* (двухоснов- ной) .... 0,530- 0,540 0,437—0,460 0,007—0,033 583—587 92—98 48—51

Крон желтый* (пятиосновной) 0,525—0,535 0,438—0,450 0,017—0,034 585—587 92—96 47—49

Крон лимон- ный* .... 0,469—0,479 0,474—0,487 0,058—0,059 576—580 85—86 58—62

Крон оранже- вый* .... 0,550 0,385 0,065 596 81 44,5

Крон желтый (сухой) . . . — — — 585 1 93 62

Крон желтый (на желатине) — — — 585 92 62

• Краска готовилась на натуральной олифе.

Хорошие результаты получены нами при применении трех-

цветного колориметра для объективной оценки светостойкости пиг-

ментов.

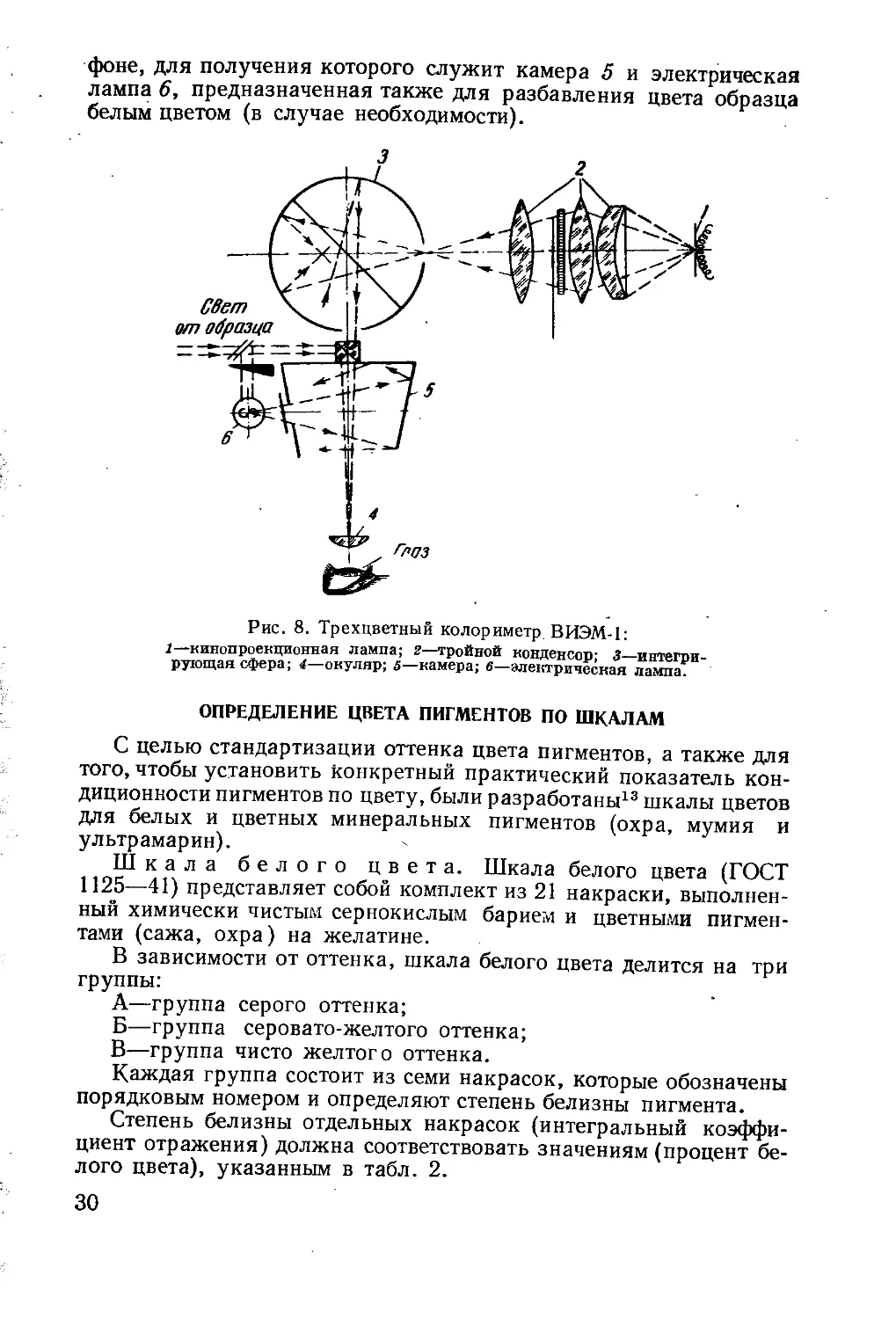

Определение цвета трехцветным колориметром ВИЭМ-1

Н. Т. Федоровым8 сконструирован портативный трехцветный

колориметр, схема которого показана на рис. 8. Лучи света от ки-

нопроекционной лампы 1 собираются тройным конденсором 2 на

входное отверстие интегрирующей сферы 3.

Между линз конденсора помещена пластинка с тремя окошка-

ми: красного, зеленого и синего цветов (6x20 мм2); окошки за-

крываются заслонками, перемещаемыми микрометрическими вин-

тами.

При рассматривании через диафрагму в окуляр 4 одна половина

поля зрения освещена светом от испытуемого образца, а другая

смесью красного, зеленого и синего световых потоков, смешанных

сферой 3. Колориметр ВИЭМ-1 отличается от других трехцветных

колориметров тем, что наблюдение можно производить на светлом

29

фоне, для получения которого служит камера 5 и электрическая

лампа 6, предназначенная также для разбавления цвета образца

белым цветом (в случае необходимости).

Рис. 8. Трехцветный колориметр ВИЭМ-1:

1—кинопроекционная лампа; 2—тройной конденсор; 3—интегри-

рующая сфера; 4—окуляр; 5—камера; 6—электрическая лампа.

ОПРЕДЕЛЕНИЕ ЦВЕТА ПИГМЕНТОВ ПО ШКАЛАМ

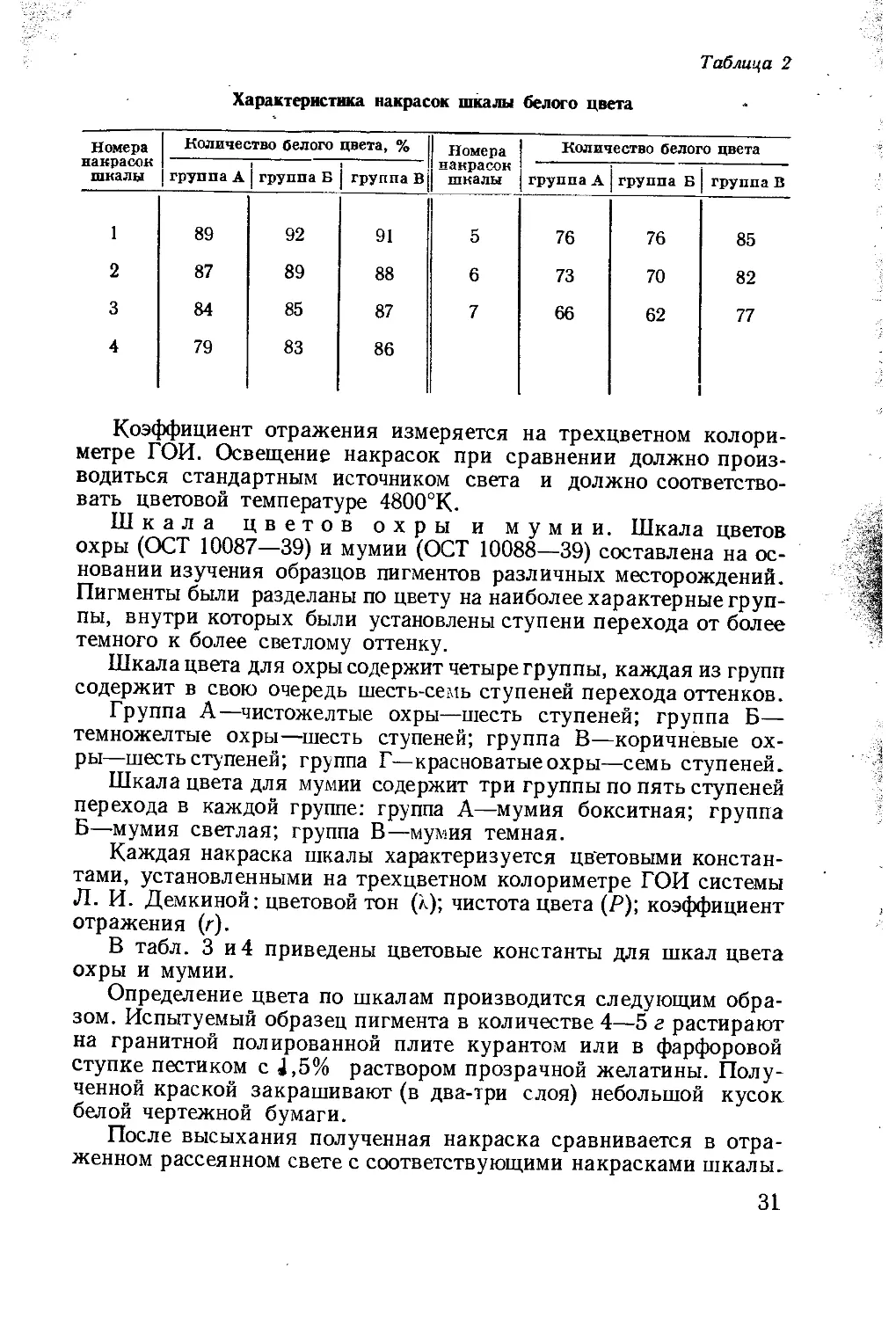

С целью стандартизации оттенка цвета пигментов, а также для

того, чтобы установить конкретный практический показатель кон-

диционности пигментов по цвету, были разработаны13 шкалы цветов

для белых и цветных минеральных пигментов (охра, мумия и

ультрамарин).

Шкала белого цвета. Шкала белого цвета (ГОСТ

1125—41) представляет собой комплект из 21 накраски, выполнен-

ный химически чистым сернокислым барием и цветными пигмен-

тами (сажа, охра) на желатине.

В зависимости от оттенка, шкала белого цвета делится на три

группы:

А—группа серого оттенка;

Б—группа серовато-желтого оттенка;

В—группа чисто желтого оттенка.

Каждая группа состоит из семи накрасок, которые обозначены

порядковым номером и определяют степень белизны пигмента.

Степень белизны отдельных накрасок (интегральный коэффи-

циент отражения) должна соответствовать значениям (процент бе-

лого цвета), указанным в табл. 2.

30

Таблица 2

Характеристика накрасок шкалы белого цвета

Номера накрасок шкалы Количество белого цвета, % Номера накрасок шкалы Количество белого цвета

группа А |группа Б группа В группа А группа Б группа В

1 89 92 91 5 76 76 85

2 87 89 88 6 73 70 82

3 84 85 87 7 66 62 77

4 79 83 86

Коэффициент отражения измеряется на трехцветном колори-

метре ГОИ. Освещение накрасок при сравнении должно произ-

водиться стандартным источником света и должно соответство-

вать цветовой температуре 4800°К.

Шкала цветов охры и мумии. Шкала цветов

охры (ОСТ 10087—39) и мумии (ОСТ 10088—39) составлена на ос-

новании изучения образцов пигментов различных месторождений.

Пигменты были разделаны по цвету на наиболее характерные груп-

пы, внутри которых были установлены ступени перехода от более

темного к более светлому оттенку.

Шкала цвета для охры содержит четыре группы, каждая из групп

содержит в свою очередь шесть-семь ступеней перехода оттенков.

Группа А—чистожелтые охры—шесть ступеней; группа Б—

темножелтые охры—шесть ступеней; группа В—коричневые ох-

ры—шесть ступеней; группа Г—красноватые охры—семь ступеней.

Шкала цвета для мумии содержит три группы по пять ступеней

перехода в каждой группе: группа А—мумия бокситная; группа

Б—мумия светлая; группа В—мумия темная.

Каждая накраска шкалы характеризуется цветовыми констан-

тами, установленными на трехцветном колориметре ГОИ системы

Л. И. Демкиной: цветовой тон (к); чистота цвета (Р); коэффициент

отражения (г).

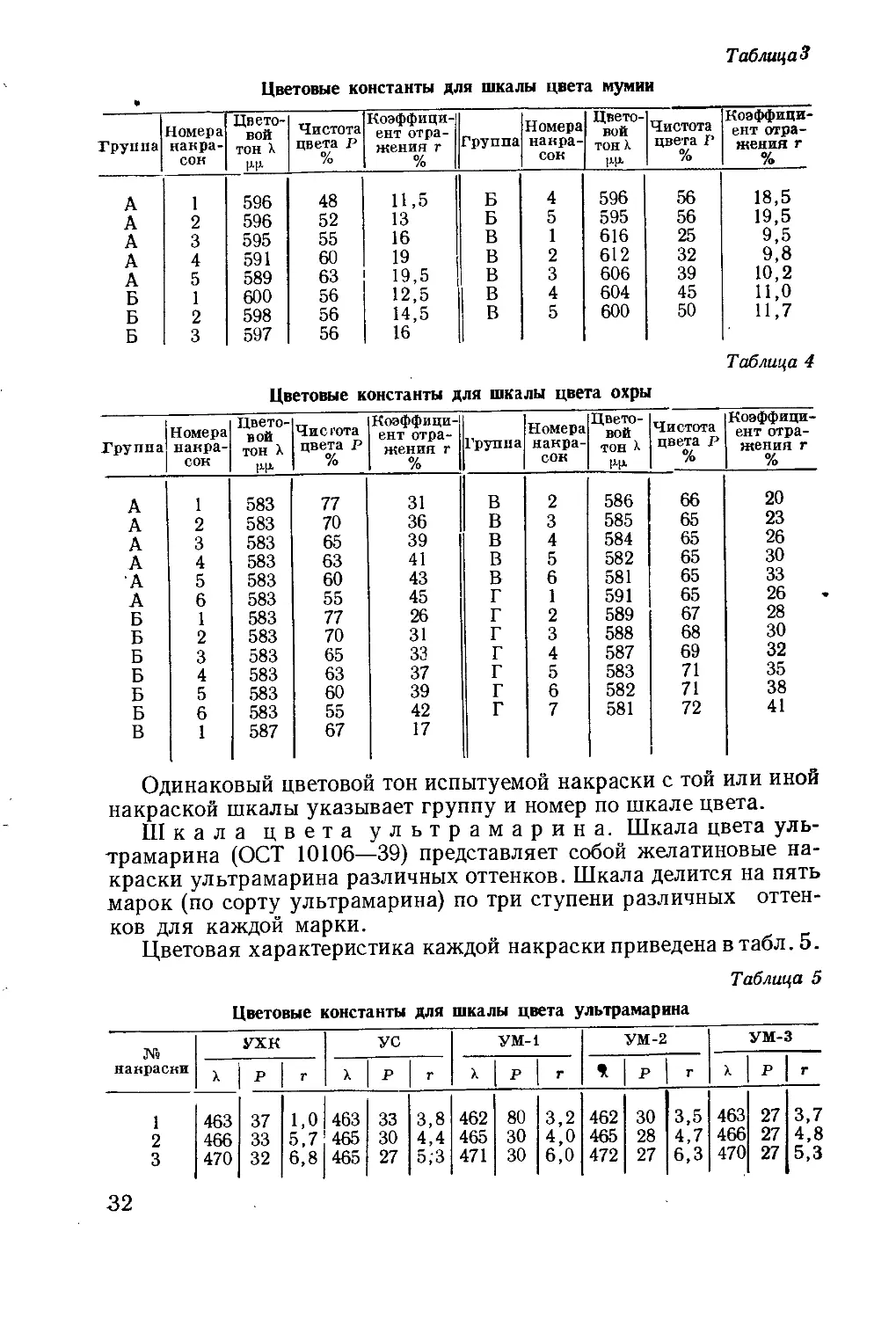

В табл. 3 и 4 приведены цветовые константы для шкал цвета

охры и мумии.

Определение цвета по шкалам производится следующим обра-

зом. Испытуемый образец пигмента в количестве 4—5 г растирают

на гранитной полированной плите курантом или в фарфоровой

ступке пестиком с 1,5% раствором прозрачной желатины. Полу-

ченной краской закрашивают (в два-три слоя) небольшой кусок

белой чертежной бумаги.

После высыхания полученная накраска сравнивается в отра-

женном рассеянном свете с соответствующими накрасками шкалы.

31

Таблица^

Цветовые константы для шкалы цвета мумии

Группа Номера накра- сок Цвето- вой тон X Р-Р- Чистота цвета р % Коэффици- ент отра- жения г о/ /о Группа Номера накра- сок Цвето- вой тон X р-р- Чистота цвета Р % Коэффици- ент отра- жения г %

А 1 596 48 11,5 Б 4 596 56 18,5

А 2 596 52 13 Б 5 595 56 19,5

А 3 595 55 16 В 1 616 25 9,5

А 4 591 60 19 В 2 612 32 9,8

А 5 589 63 19,5 В 3 606 39 10,2

Б 1 600 56 12,5 В 4 604 45 11,0

Б 2 598 56 14,5 В 5 600 50 11,7

Б 3 597 56 16

Таблица 4

Цветовые константы для шкалы цвета охры

Номера Цвето- Чистота Коэффици- ент отра- Номера Цвето- вой Чистота Коэффици- ент отра-

Группа накра- тон X цвета Р женил г Группа накра- тон х цвета р женил г

сок Р-Р- % % сок р-р- % %

А 1 583 77 31 В 2 586 66 20

А 2 583 70 36 В 3 585 65 23

А 3 583 65 39 В 4 584 65 26

А 4 583 63 41 В 5 582 65 30

А 5 583 60 43 В 6 581 65 33

А 6 583 55 45 Г 1 591 65 26

Б 1 583 77 26 Г 2 589 67 28

Б 2 583 70 31 Г 3 588 68 30

Б 3 583 65 33 Г 4 587 69 32

Б 4 583 63 37 Г 5 583 71 35

Б 5 583 60 39 г 6 582 71 38

Б 6 583 55 42 г 7 581 72 41

В 1 587 67 17

Одинаковый цветовой тон испытуемой накраски с той или иной

накраской шкалы указывает группу и номер по шкале цвета.

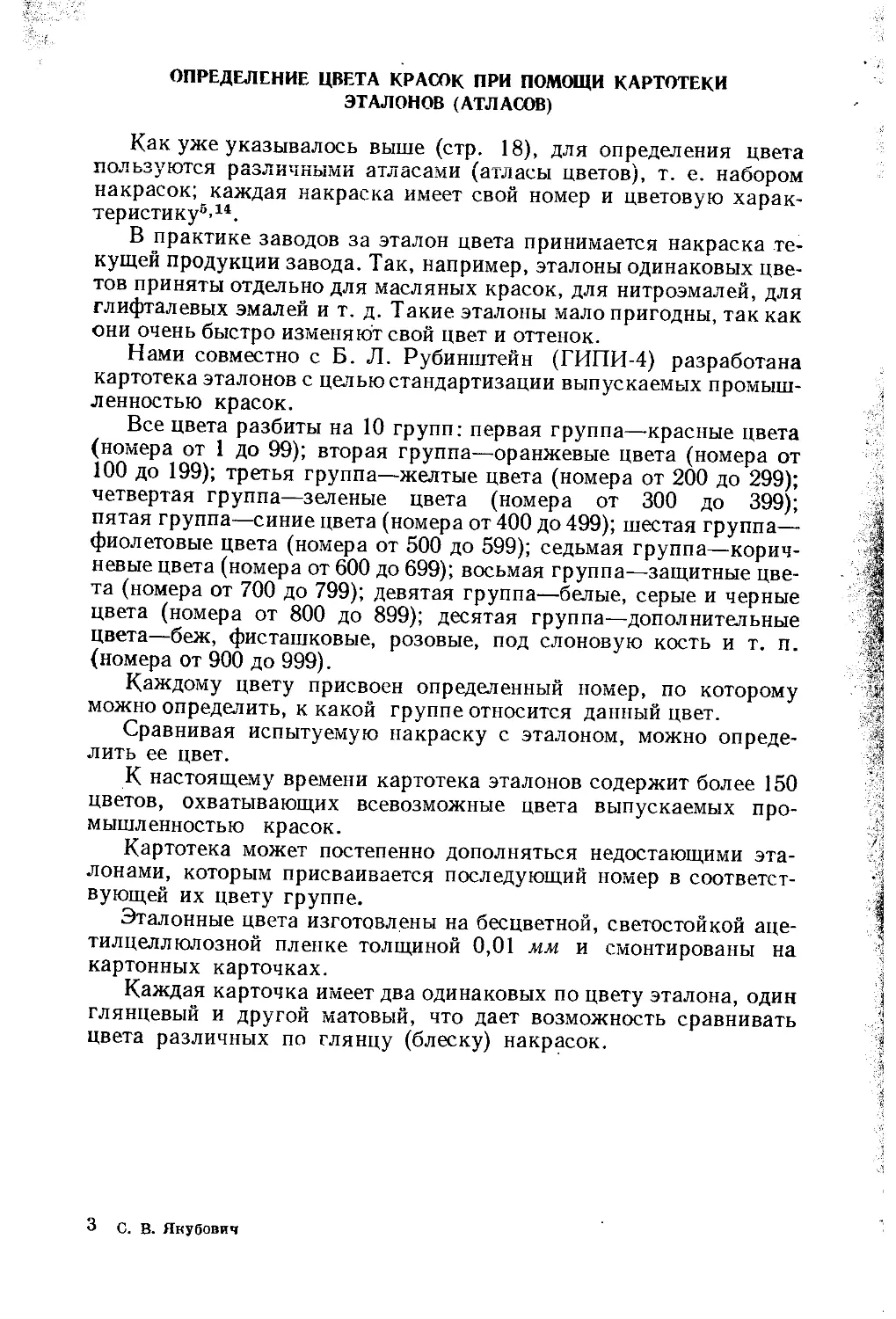

Шкала цвета ультрамарина. Шкала цвета уль-

трамарина (ОСТ 10106—39) представляет собой желатиновые на-

краски ультрамарина различных оттенков. Шкала делится на пять

марок (по сорту ультрамарина) по три ступени различных оттен-

ков для каждой марки.

Цветовая характеристика каждой накраски приведена в табл. 5.

Таблица 5

Цветовые константы для шкалы цвета ультрамарина

№ УХК УС УМ-1 УМ-2 УМ-3

накраски X р г X р Г X р г * р Г X р Г

1 463 37 1,0 463 33 3,8 462 80 3,2 462 30 3,5 463 27 3,7

2 466 33 5,7:465 30 4,4 465 30 4,0 465 28 4,7 466 27 4,8

3 470 32 6,8 465 27 5;3 471 30 6,0 472 27 6,3 470 27 5,3

32

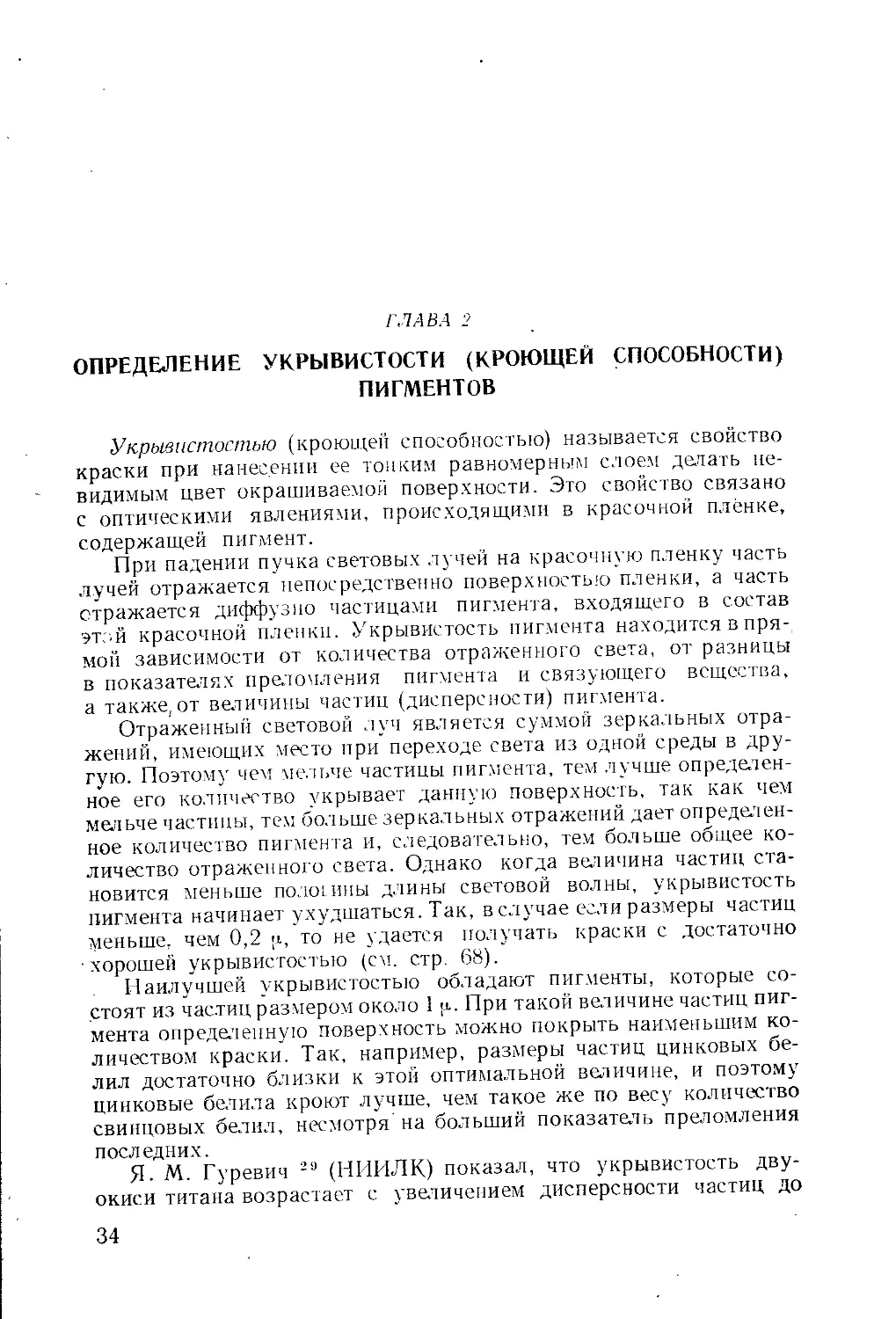

ОПРЕДЕЛЕНИЕ ЦВЕТА КРАСОК ПРИ ПОМОЩИ КАРТОТЕКИ

ЭТАЛОНОВ (АТЛАСОВ)

Как уже указывалось выше (стр. 18), для определения цвета

пользуются различными атласами (атласы цветов), т. е. набором

накрасок; каждая накраска имеет свой номер и цветовую харак-

теристику5-14.

В практике заводов за эталон цвета принимается накраска те-

кущей продукции завода. Так, например, эталоны одинаковых цве-

тов приняты отдельно для масляных красок, для нитроэмалей, для

глифталевых эмалей и т. д. Такие эталоны мало пригодны, так как

они очень быстро изменяют свой цвет и оттенок.

Нами совместно с Б. Л. Рубинштейн (ГИПИ-4) разработана

картотека эталонов с целью стандартизации выпускаемых промыш-

ленностью красок.

Все цвета разбиты на 10 групп: первая группа—красные цвета

(номера от 1 до 99); вторая группа—оранжевые цвета (номера от

100 до 199); третья группа—желтые цвета (номера от 200 до 299);

четвертая группа—зеленые цвета (номера от 300 до 399);

пятая группа—синие цвета (номера от 400 до 499); шестая группа—

фиолетовые цвета (номера от 500 до 599); седьмая группа—корич-

невые цвета (номера от 600 до 699); восьмая группа—защитные цве-

та (номера от 700 до 799); девятая группа—белые, серые и черные

цвета (номера от 800 до 899); десятая группа—дополнительные

цвета—беж, фисташковые, розовые, под слоновую кость и т. п.

(номера от 900 до 999).

Каждому цвету присвоен определенный номер, по которому

можно определить, к какой группе относится данный цвет.

Сравнивая испытуемую накраску с эталоном, можно опреде-

лить ее цвет.

К настоящему времени картотека эталонов содержит более 150

цветов, охватывающих всевозможные цвета выпускаемых про-

мышленностью красок.

Картотека может постепенно дополняться недостающими эта-

лонами, которым присваивается последующий номер в соответст-

вующей их цвету группе.

Эталонные цвета изготовлены на бесцветной, светостойкой аце-

тилцеллюлозной пленке толщиной 0,01 мм и смонтированы на

картонных карточках.

Каждая карточка имеет два одинаковых по цвету эталона, один

глянцевый и другой матовый, что дает возможность сравнивать

цвета различных по глянцу (блеску) накрасок.

3 С. В. Якубович

ГЛАВА 2

ОПРЕДЕЛЕНИЕ УКРЫВИСТОСТИ (КРОЮЩЕЙ СПОСОБНОСТИ)

ПИГМЕНТОВ

Укрывистостью (кроющей способностью) называется свойство

краски при нанесении ее топким равномерным слоем делать не-

видимым цвет окрашиваемой поверхности. Это свойство связано

с оптическими явлениями, происходящими в красочной плёнке,

содержащей пигмент.

При падении пучка световых лучей на красочную пленку часть

лучей отражается непосредственно поверхностью пленки, а часть

отражается диффузно частицами пигмента, входящего в состав

этой красочной пленки. Укрывистость пигмента находится в пря-

мой зависимости от количества отраженного света, от разницы

в показателях преломления пигмента и связующего вещества,

а также,от величины частиц (дисперсности) пигмента.

Отраженный световой луч является суммой зеркальных отра-

жений, имеющих место при переходе света из одной среды в дру-

гую. Поэтому чем мельче частицы пигмента, тем лучше определен-

ное его количество укрывает данную поверхность, так как чем

мельче частицы, тем больше зеркальных отражений дает определен-

ное количество пигмента и, следовательно, тем больше общее ко-

личество отраженного света. Однако когда величина частиц ста-

новится меньше пологины длины световой волны, укрывистость

пигмента начинает ухудшаться. Так, в случае если размеры частиц

меньше, чем 0,2 р, то не удается получать краски с достаточно

хорошей укрывистостью (см. стр. 68).

Наилучшей укрывистостью обладают пигменты, которые со-

стоят из час.тиц размером около 1 р. При такой величине частиц пиг-

мента определенную поверхность можно покрыть наименьшим ко-

личеством краски. Так, например, размеры частиц цинковых бе-

лил достаточно близки к этой оптимальной величине, и поэтому

цинковые белила кроют лучше, чем такое же по весу количество

свинцовых белил, несмотря на больший показатель преломления

последних.

Я. М. Гуревич 29 (НИИЛК) показал, что укрывистость дву-

окиси титана возрастает с увеличением дисперсности частиц до

34

0,3 р. С увеличением в пигменте содержания частиц диаметром

меньше 0,3 и укрывистость уменьшается. Вообще же можно счи-

тать, что укрывистость высокодисперсных пигментов с уменьше-

нием величины частиц должна падать.

Укрывистость определяется не только величиной частиц пиг-

ментов, но также степенью их гечеродисперсности, т. е. различи-

ем в размерах отдельных частиц, а также и содержанием их в пиг-

менте. Упаковка частиц шарообразной формы в случае монодисперс-

ных пигментов предполагает наличие свободных пространств, не

заполненных частицами. В случае гетеродисперсных пигментов

(при наличии частиц разного диаметра) частицы с меньшим диа-

метром стремятся расположиться в промежутках между более

крупными частицами, в результате чего получается более плотная

упаковка пигмента, а тем самым возрастает его укрывистость.

Считают15, что для того, чтобы меньшие частицы могли располо-

житься между большими, радиус меньших частиц должен быть по

крайней мере в четыре раза меньше радиуса больших частиц. Сле-

довательно, гетеродисперсные пигменты с таким соотношением раз-

меров меньших и больших частиц дают более плотную упаковку

в красочной пленке, чем пигменты монодисперсные, благодаря чему

их укрывистость должна быть больше.

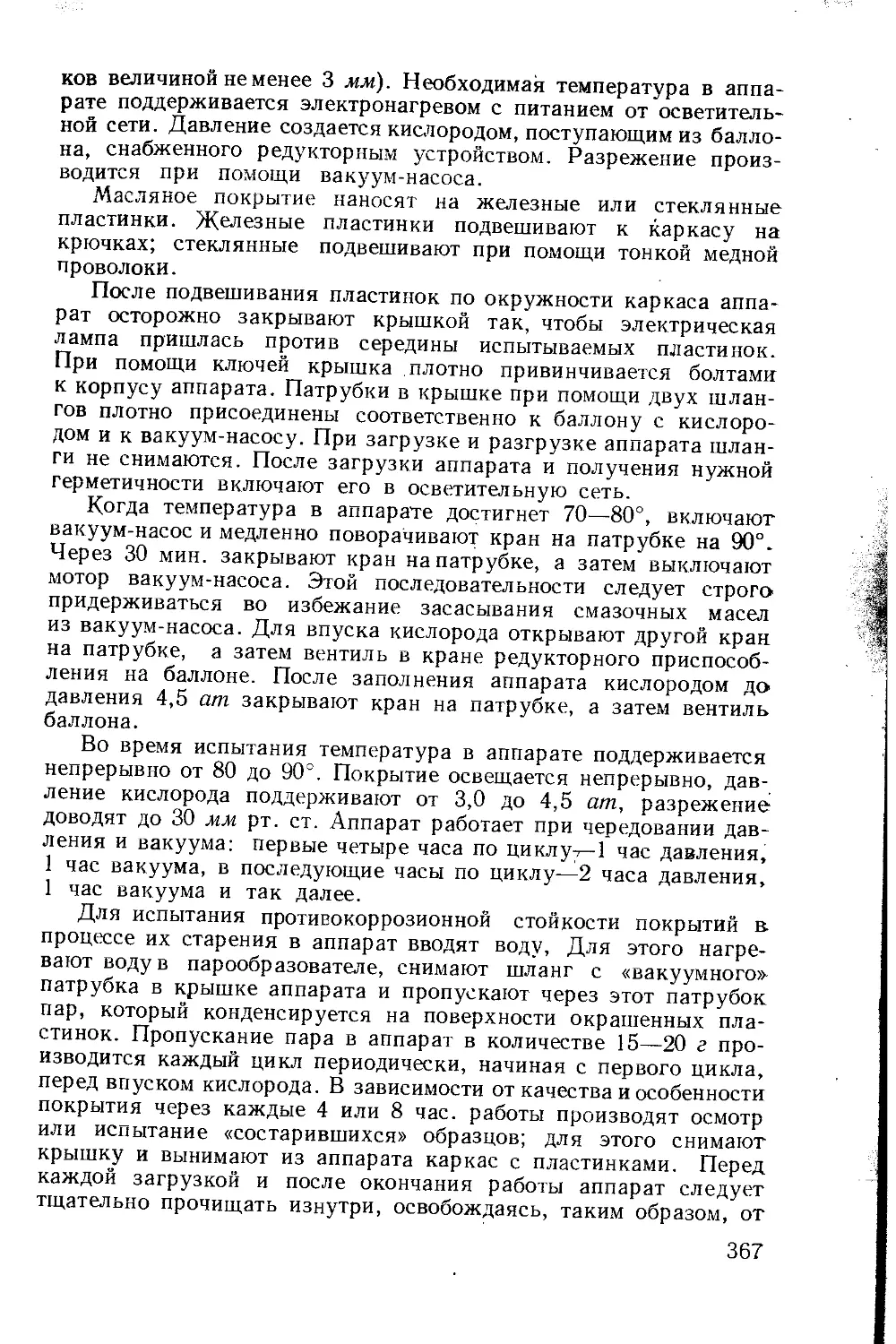

Я. М. Гуревич29, считая такое объяснение неправильным, указы-

вает, что повышение укрывистости объясняется в этом случае умень-

шением маслоемкости пигмента (см. стр. 59), в результате чего повы-

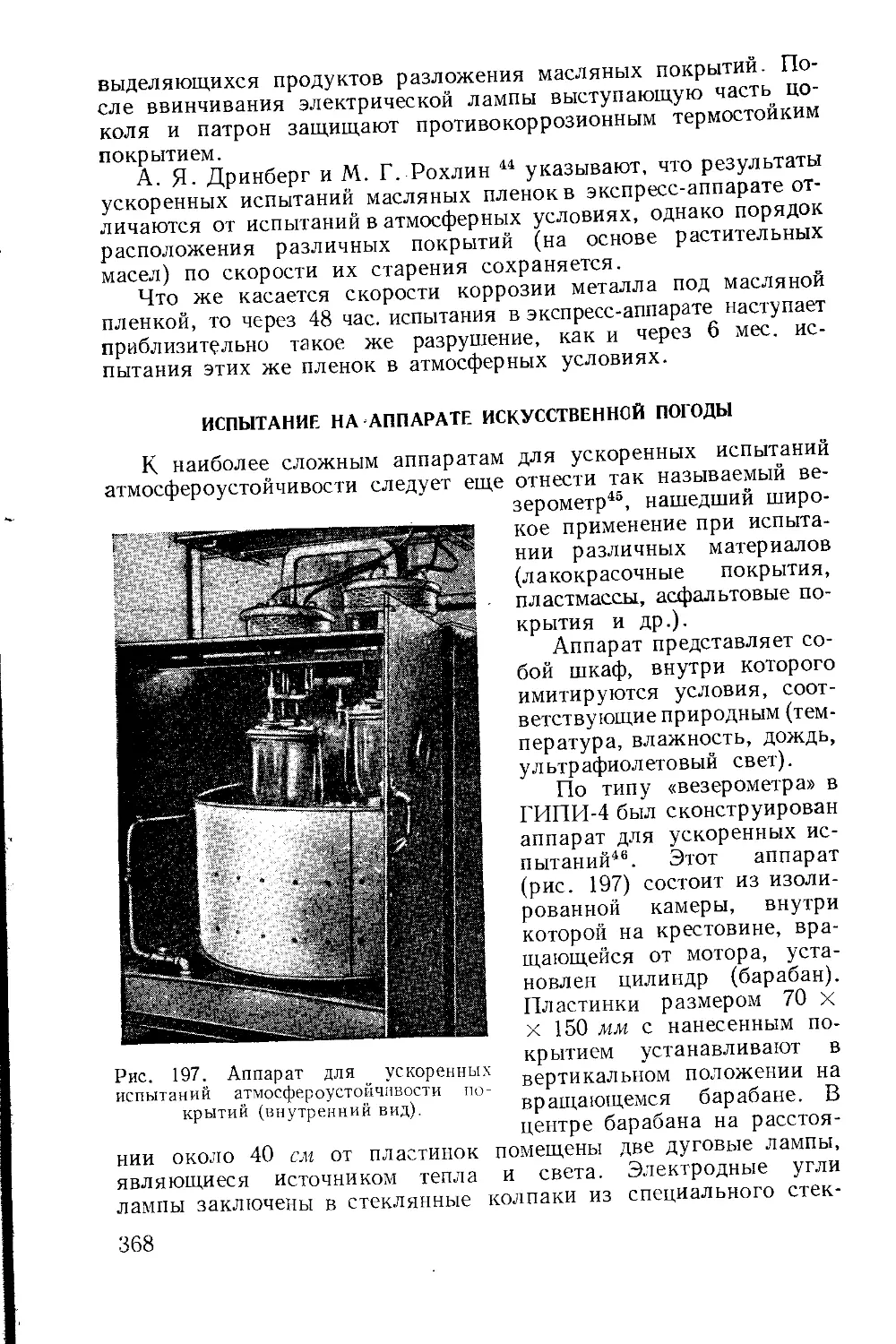

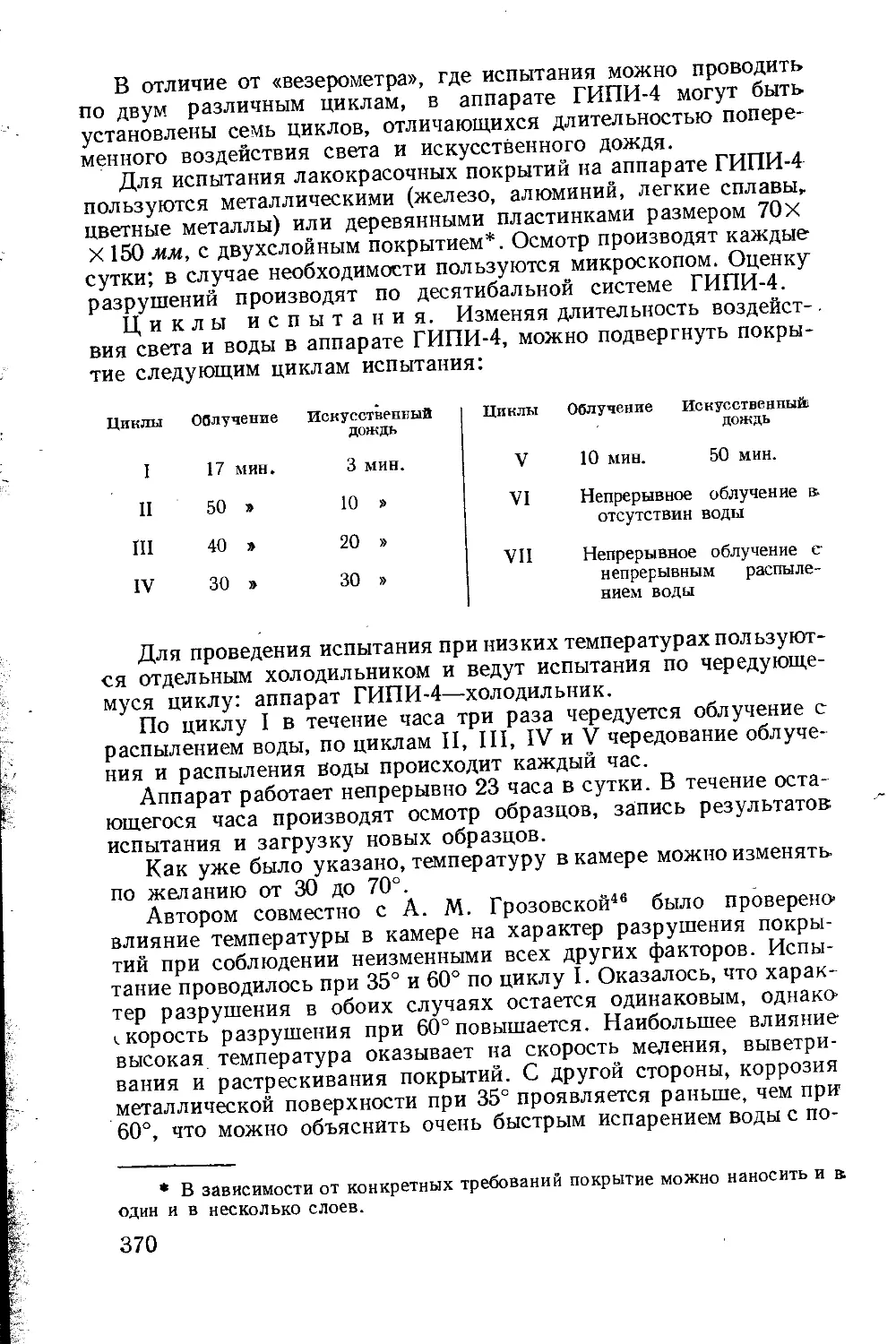

шается укрывистость краски. При пересчете же на сухой пигмент

укрывистость не зависит от плотности упаковки частиц в краске.

Здесь следует также указать на наблюдаемое увеличение

укрывистости красочных паст в результате растира. Повышение

укрывистости паст при растире грубодисперсных пигментов объ-

ясняется диспергированием крупных агрегатов частиц. Повыше-

ние укрывистости высокодисперсных пигментов можно отнести

полностью за счет раздавливания комочков пигмента в связующем

(масло), поскольку7 пигмент при смешении его с маслом распреде-

ляется не отдельными частичками, а комочками.

Помимо дисперсности укрывистость зависит от показателя пре-

ломления пигмента. Чем выше его показатель преломления, тем

лучше отражается свет и тем выше укрывистость. Укрывистость

краски зависит от разности показателей преломления пигмента и

связующего вещества (пленкообразующего), окружающего час-

тицы пигмента. Чем больше эта разность, тем выше укрывистость.

В качестве связующего вещества при изготовлении красок мо-

гут быть использовдны клеевые растворы, масла и т. д. Укрывис-

тость пигмента зависит от того, в какой среде он находится. По-

этому некоторые пигменты могут быть укрывистыми в одной среде

и плохо укрывать в другой. Так, например, известно, что мел в

водном растворе клея или в смеси с веществами, растворяющимися

в воде (показатель преломления 1,6), дает хорошо кроющую крас-

ку. Это объясняется тем, что после испарения воды в пленке ос-

3*

35

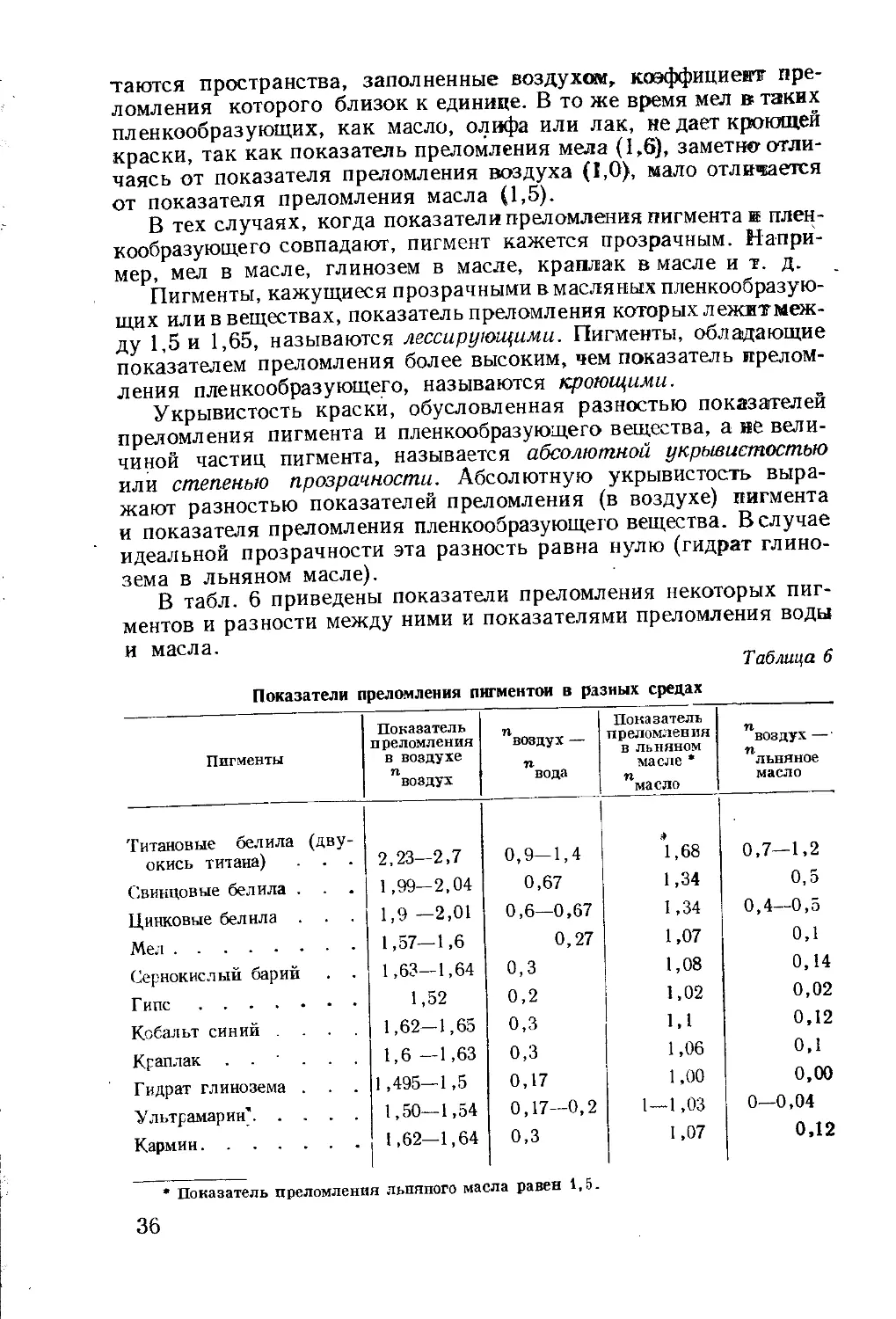

таются пространства, заполненные воздухом, коэффициент пре-

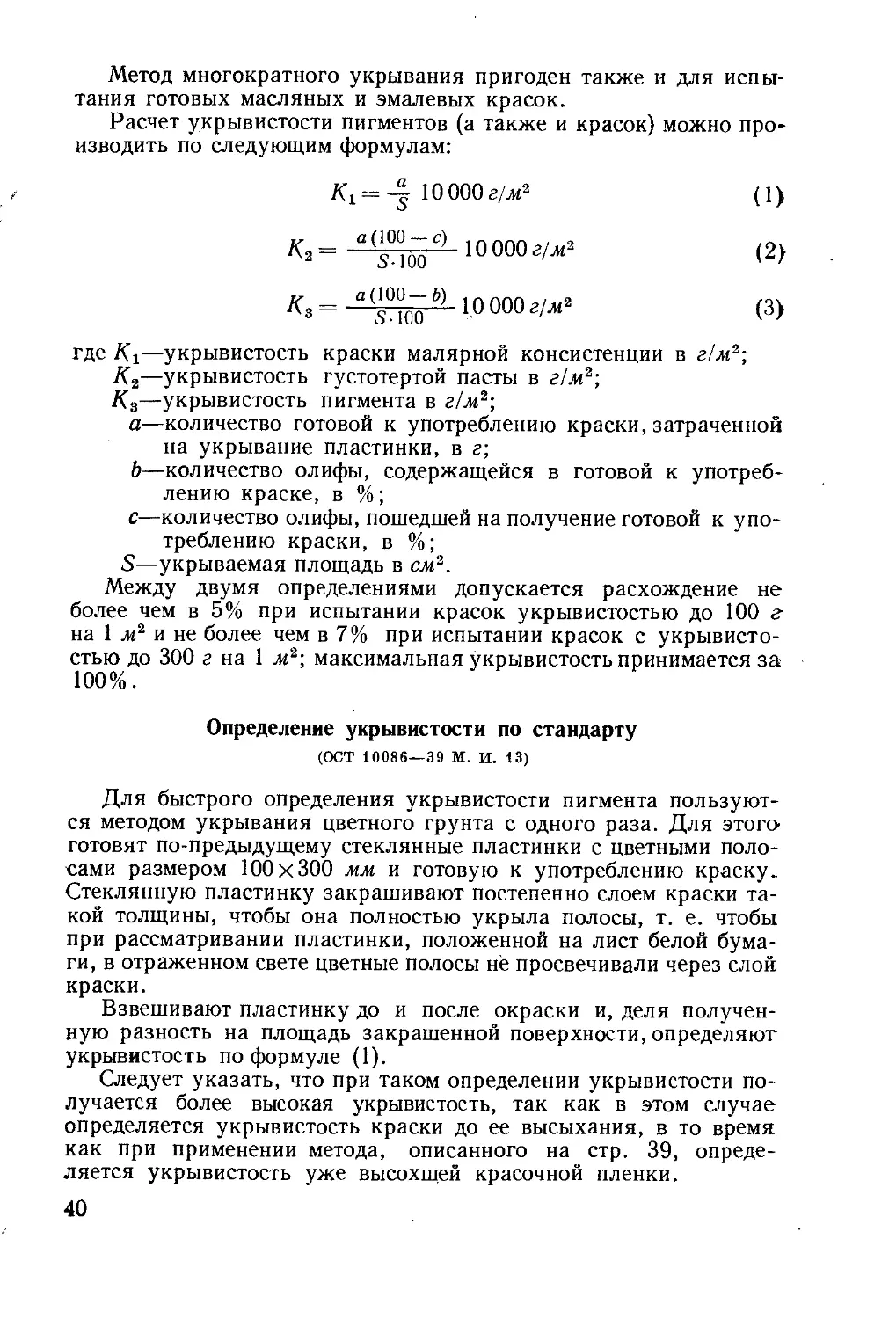

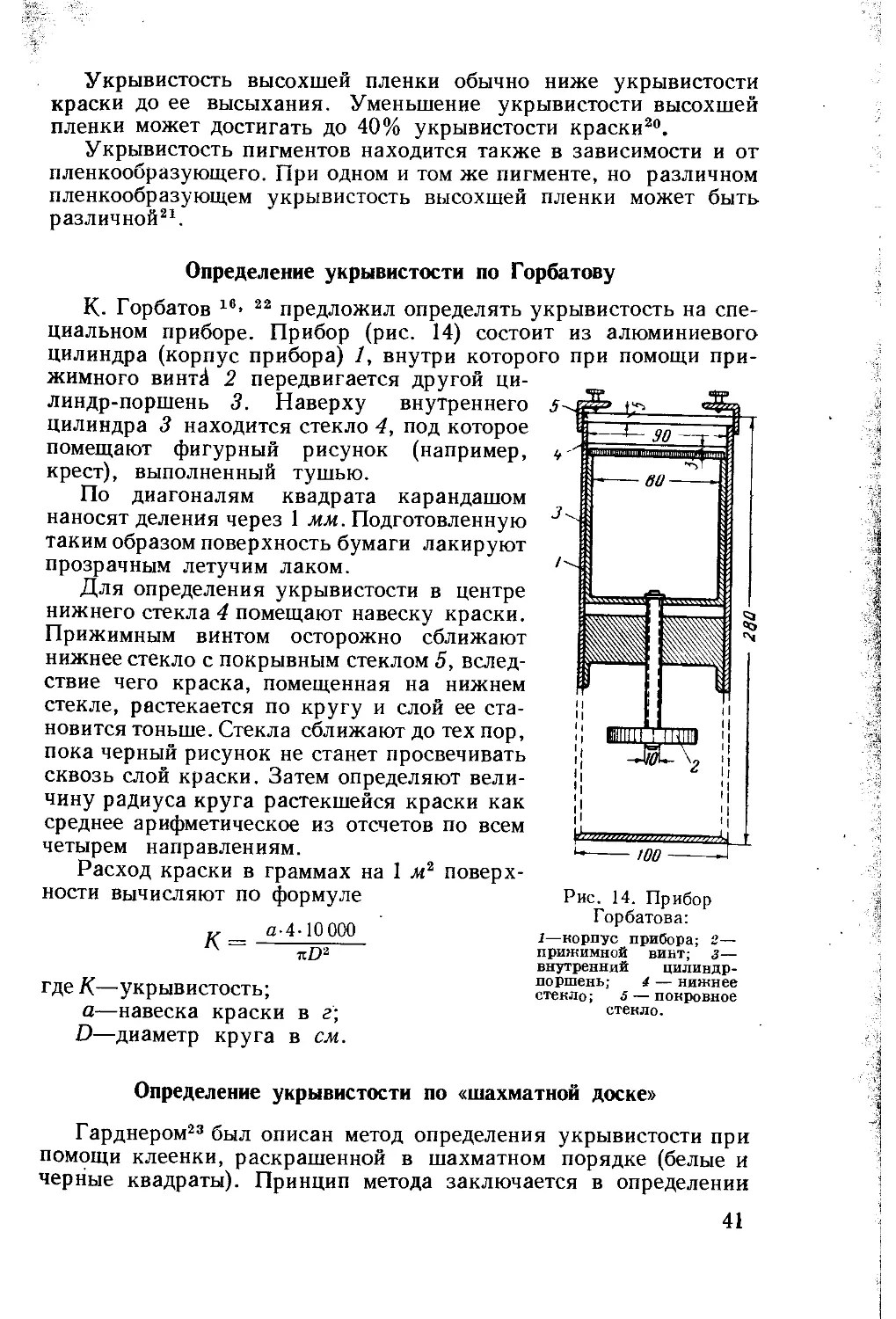

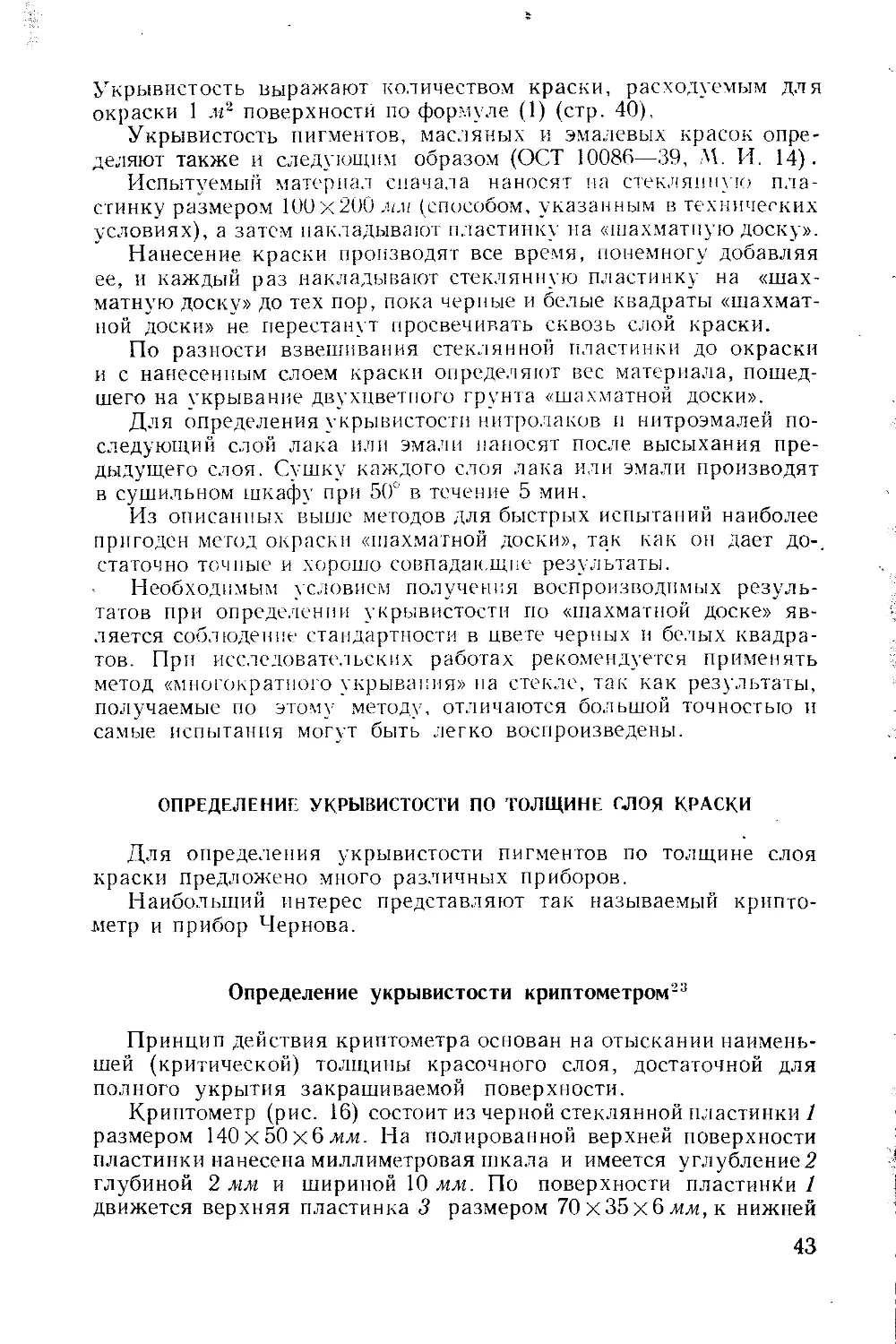

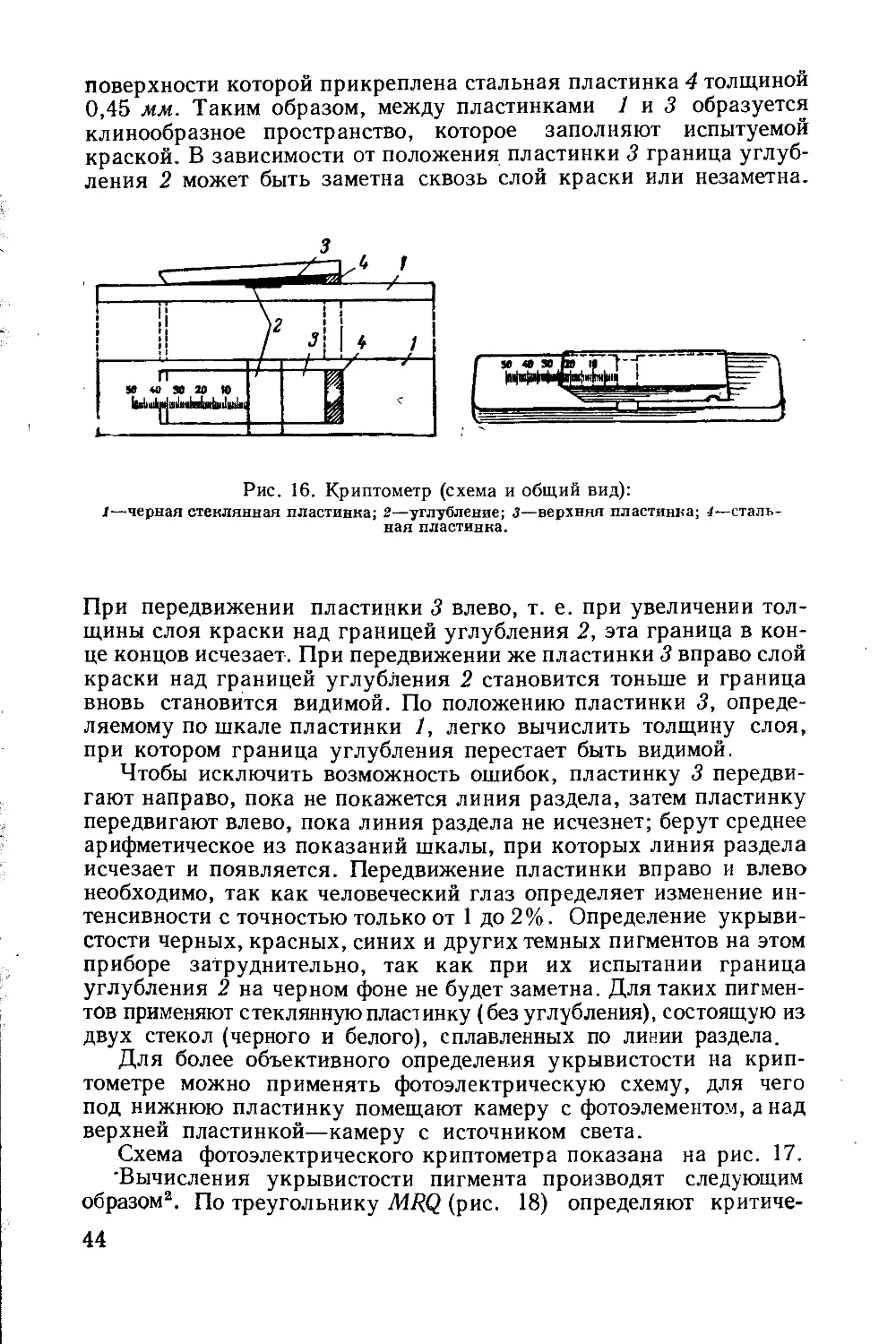

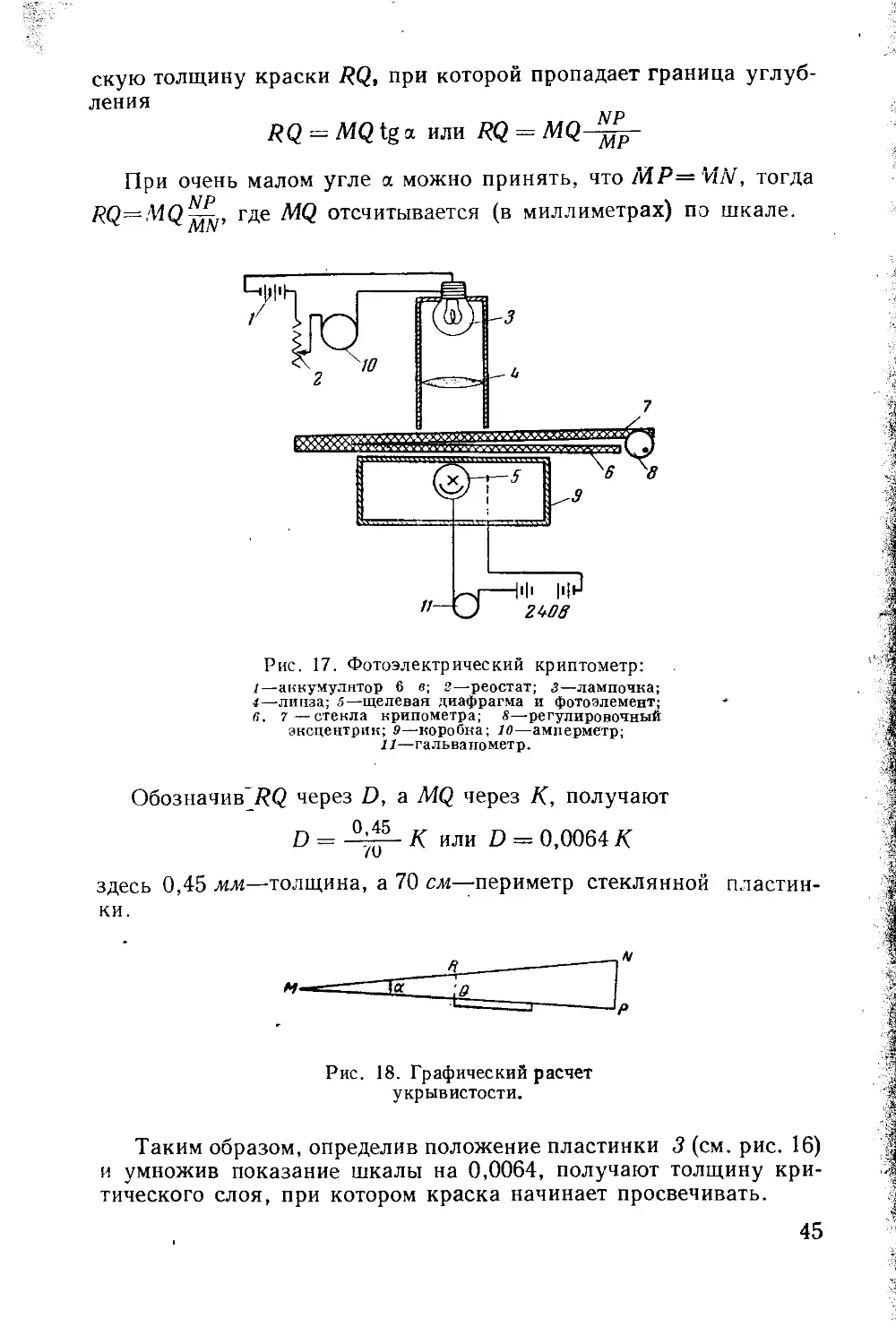

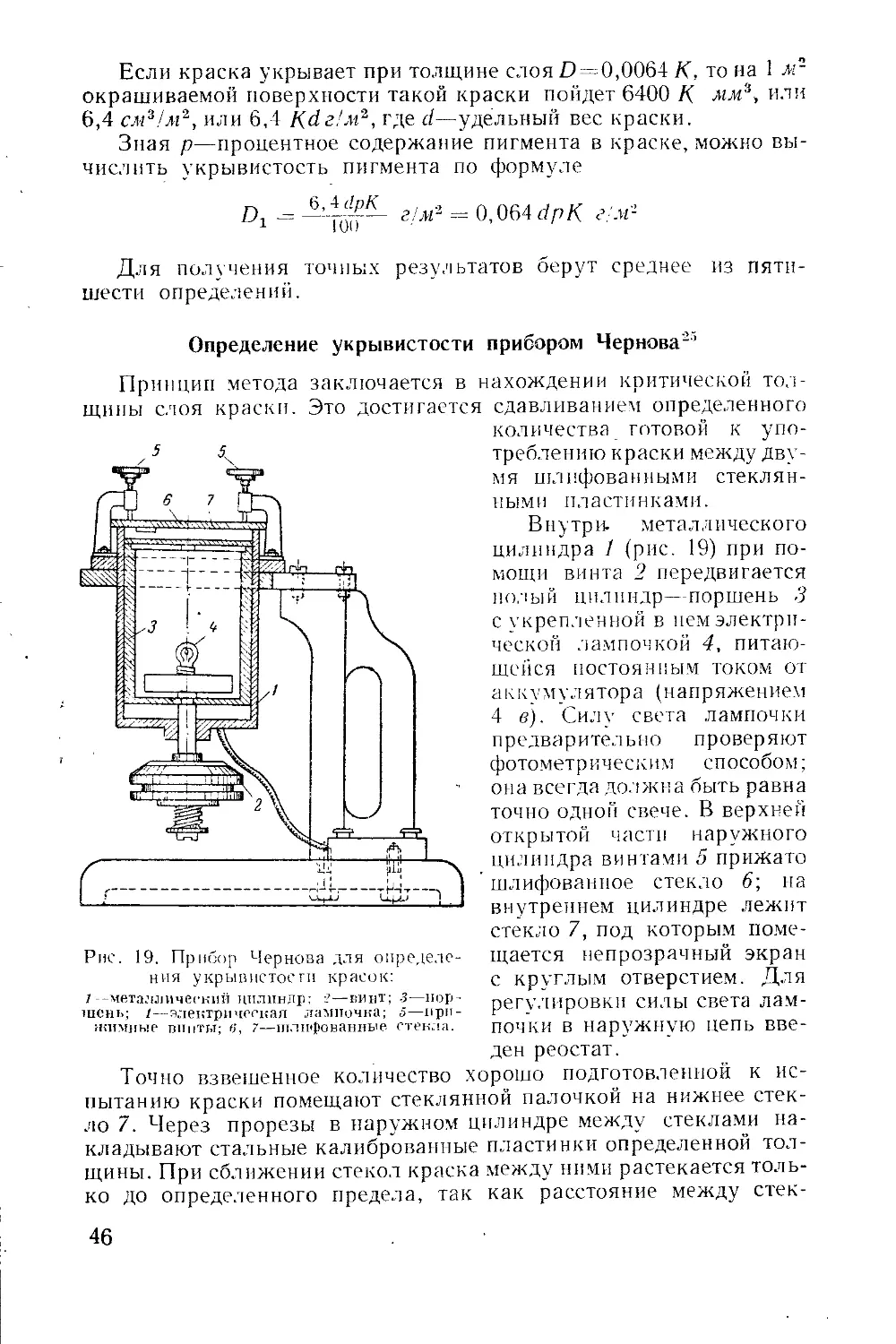

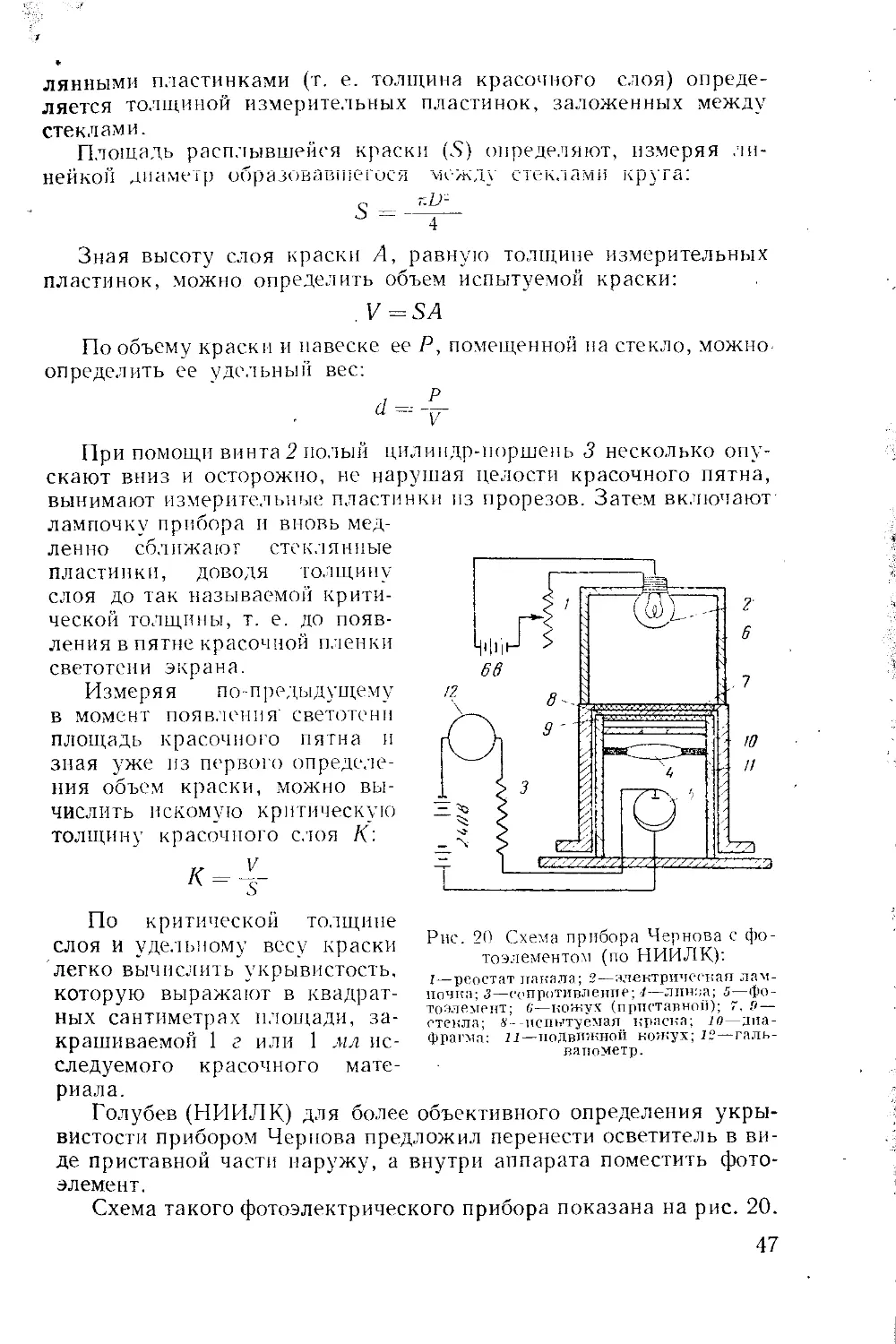

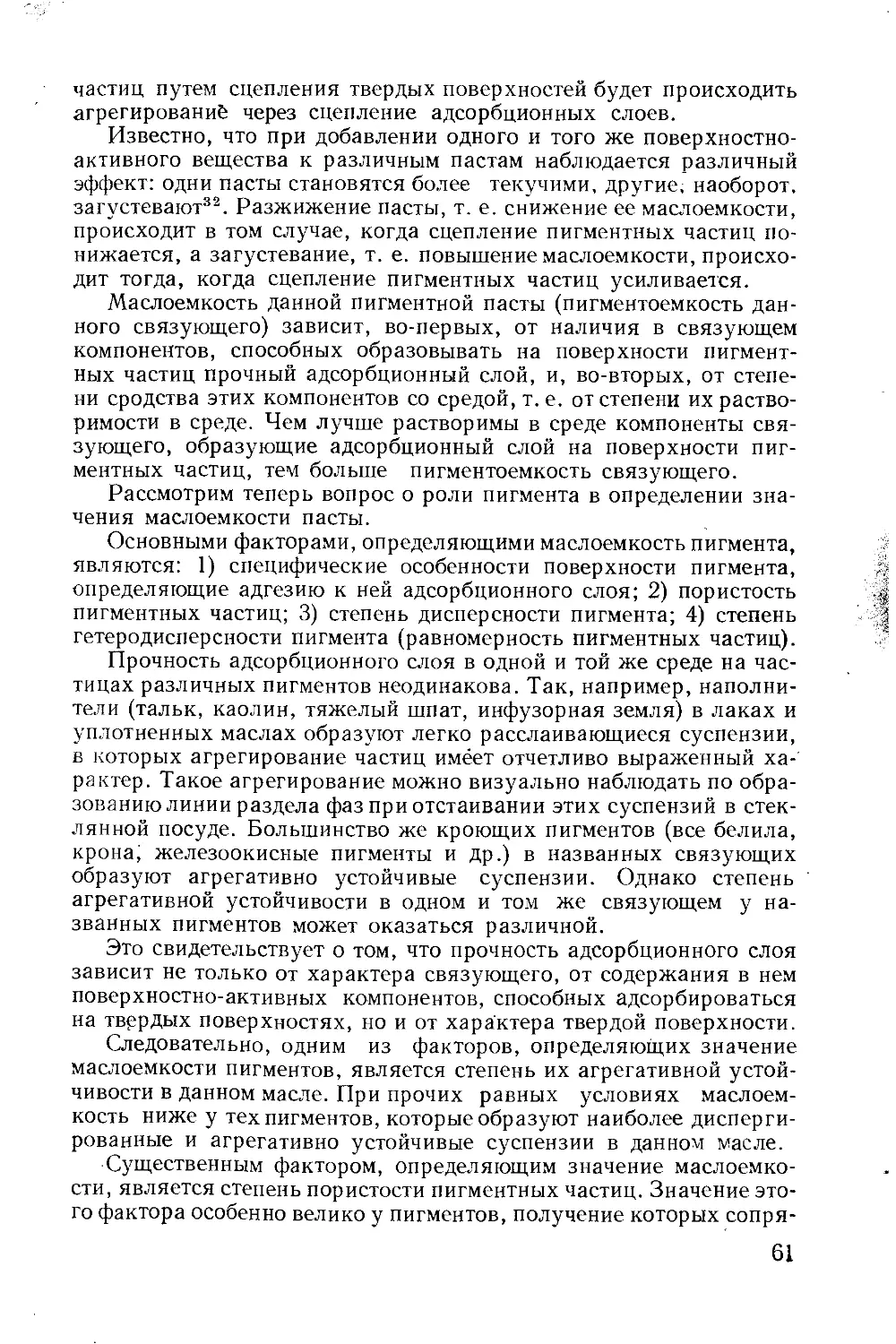

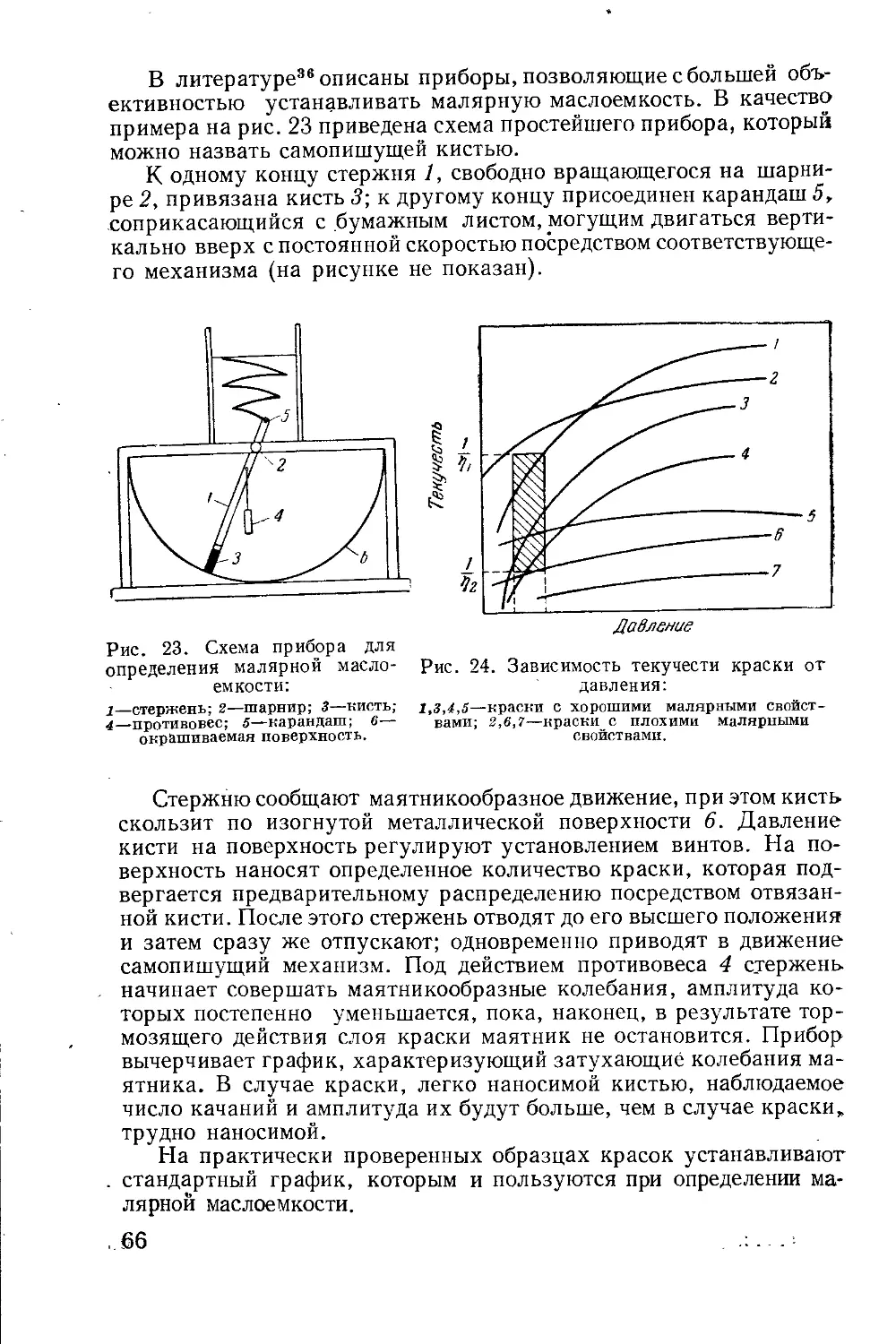

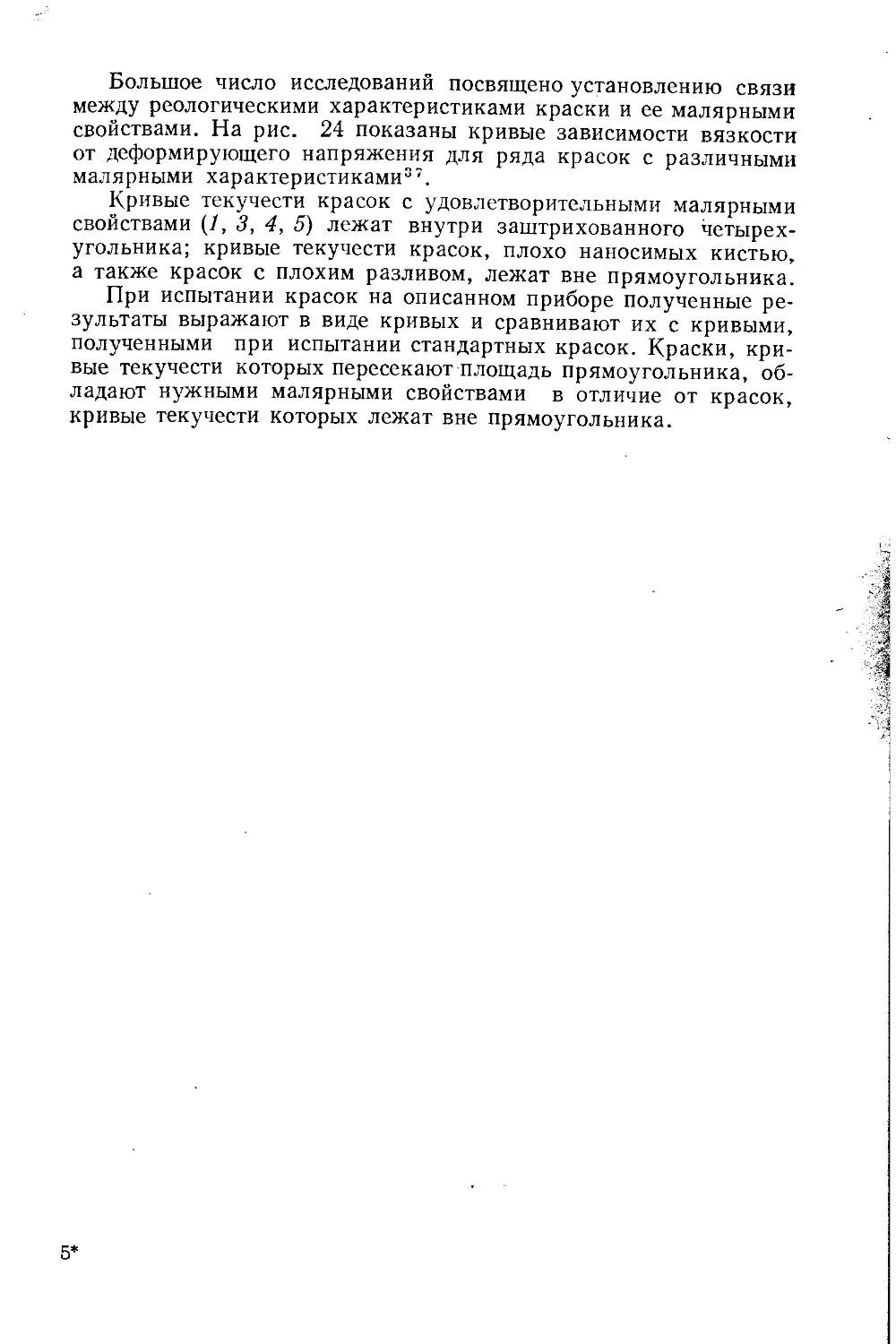

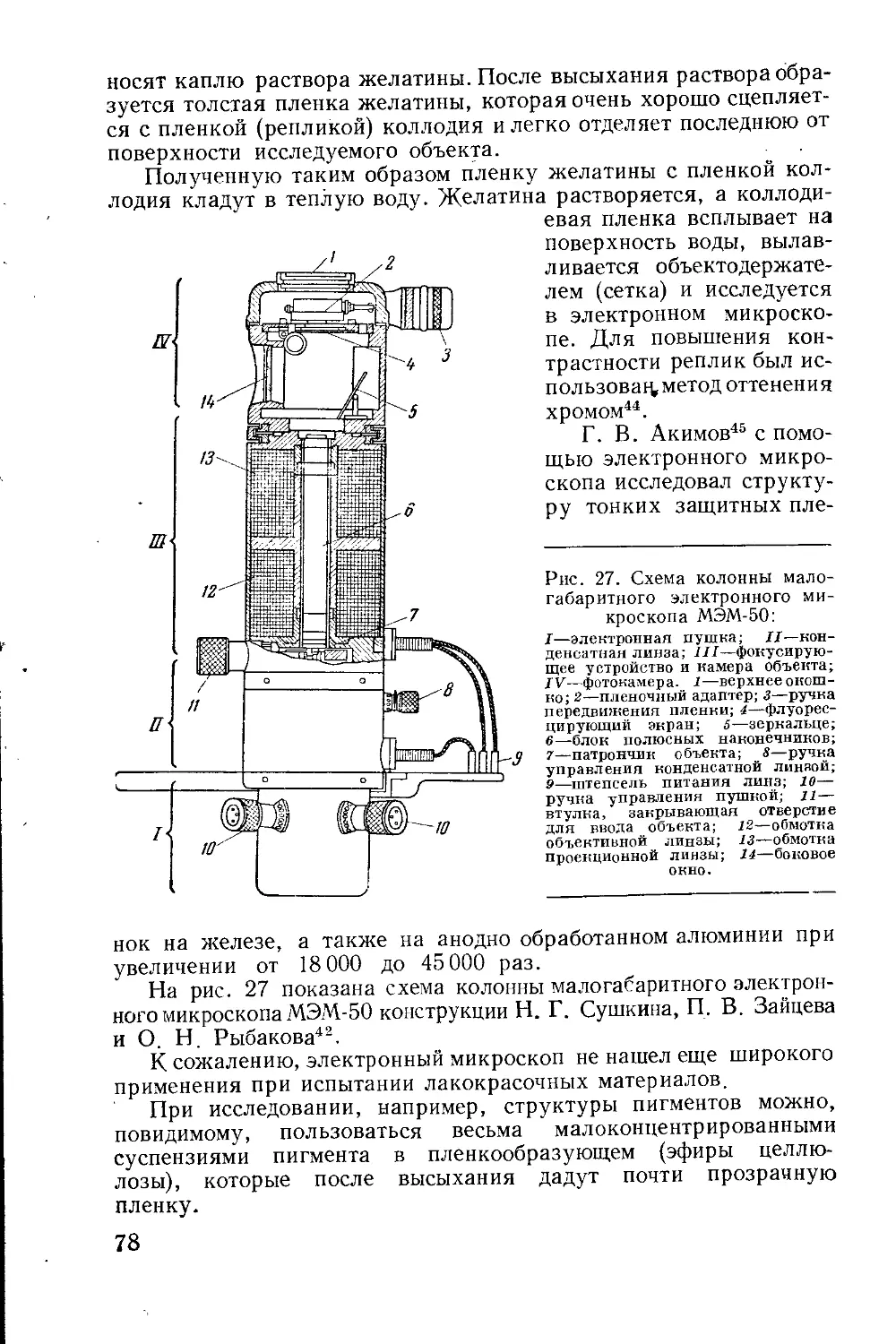

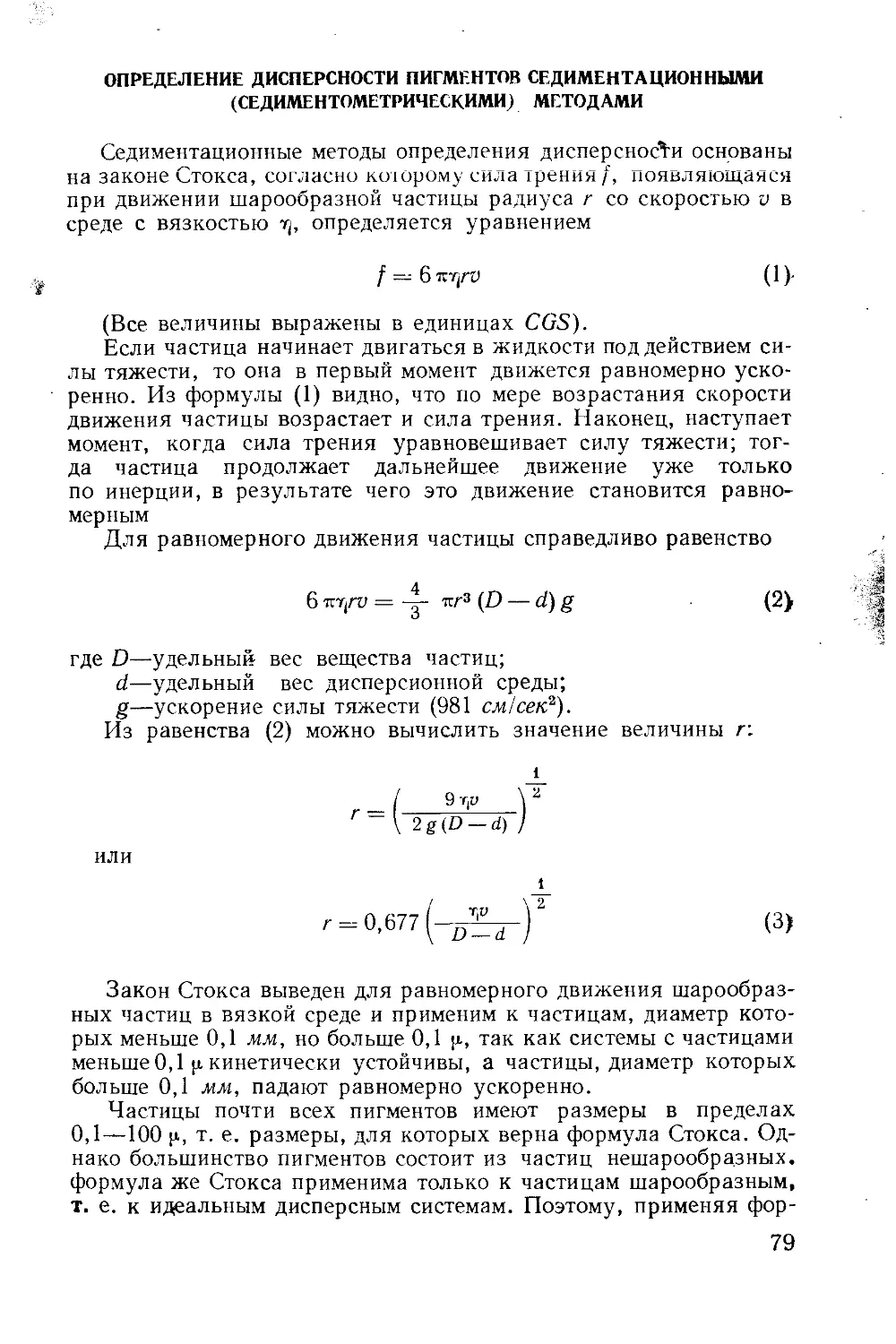

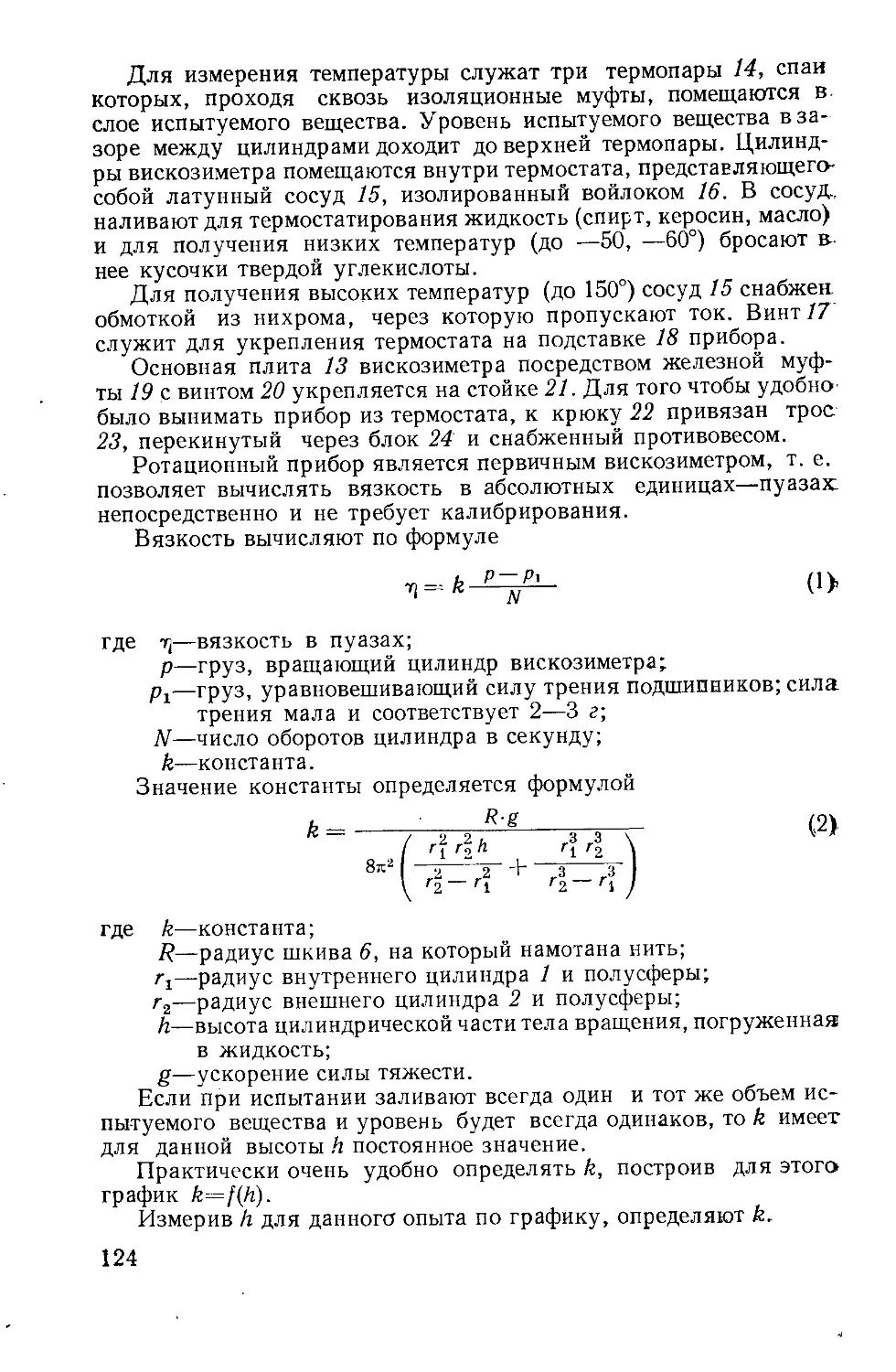

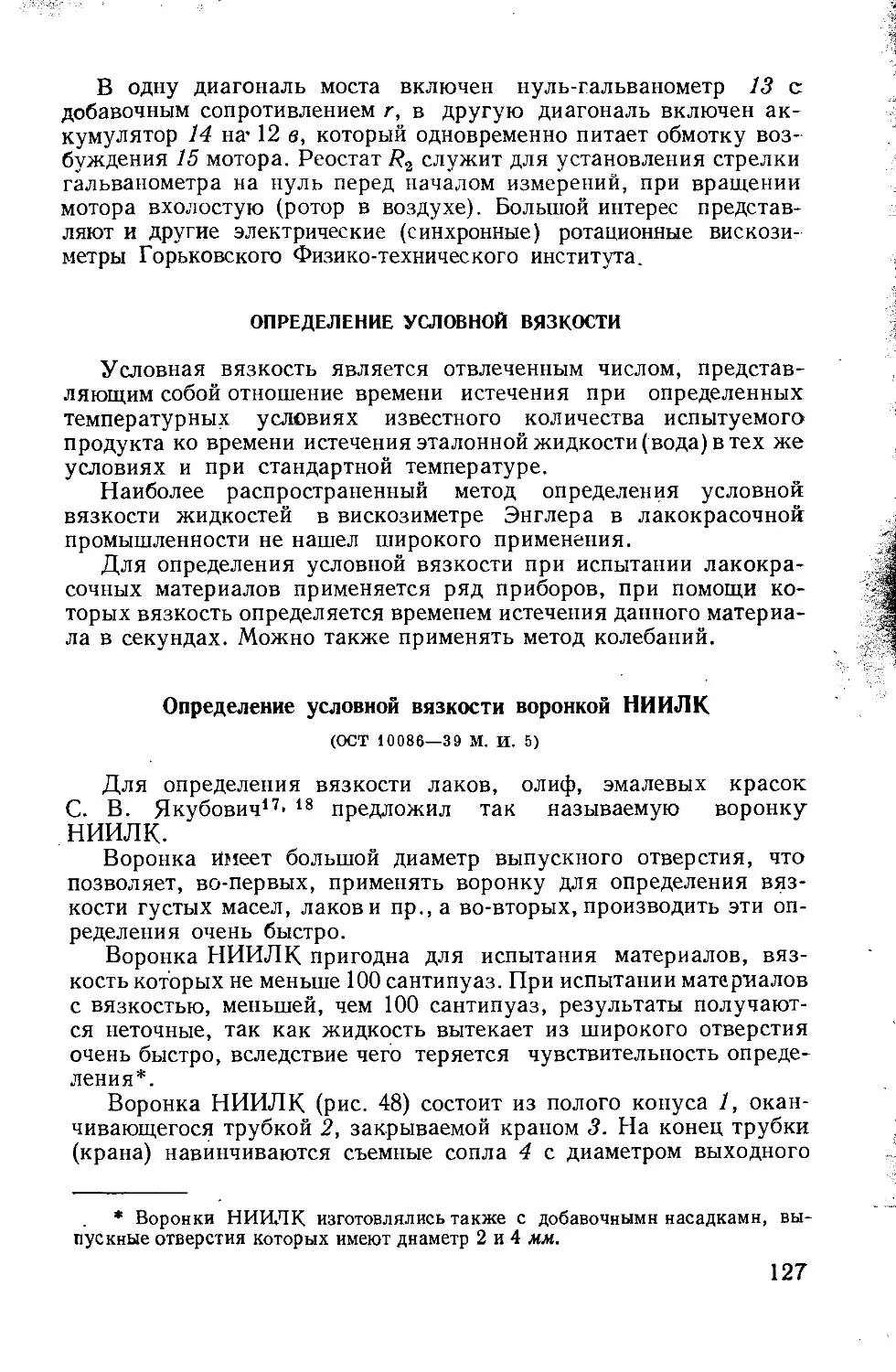

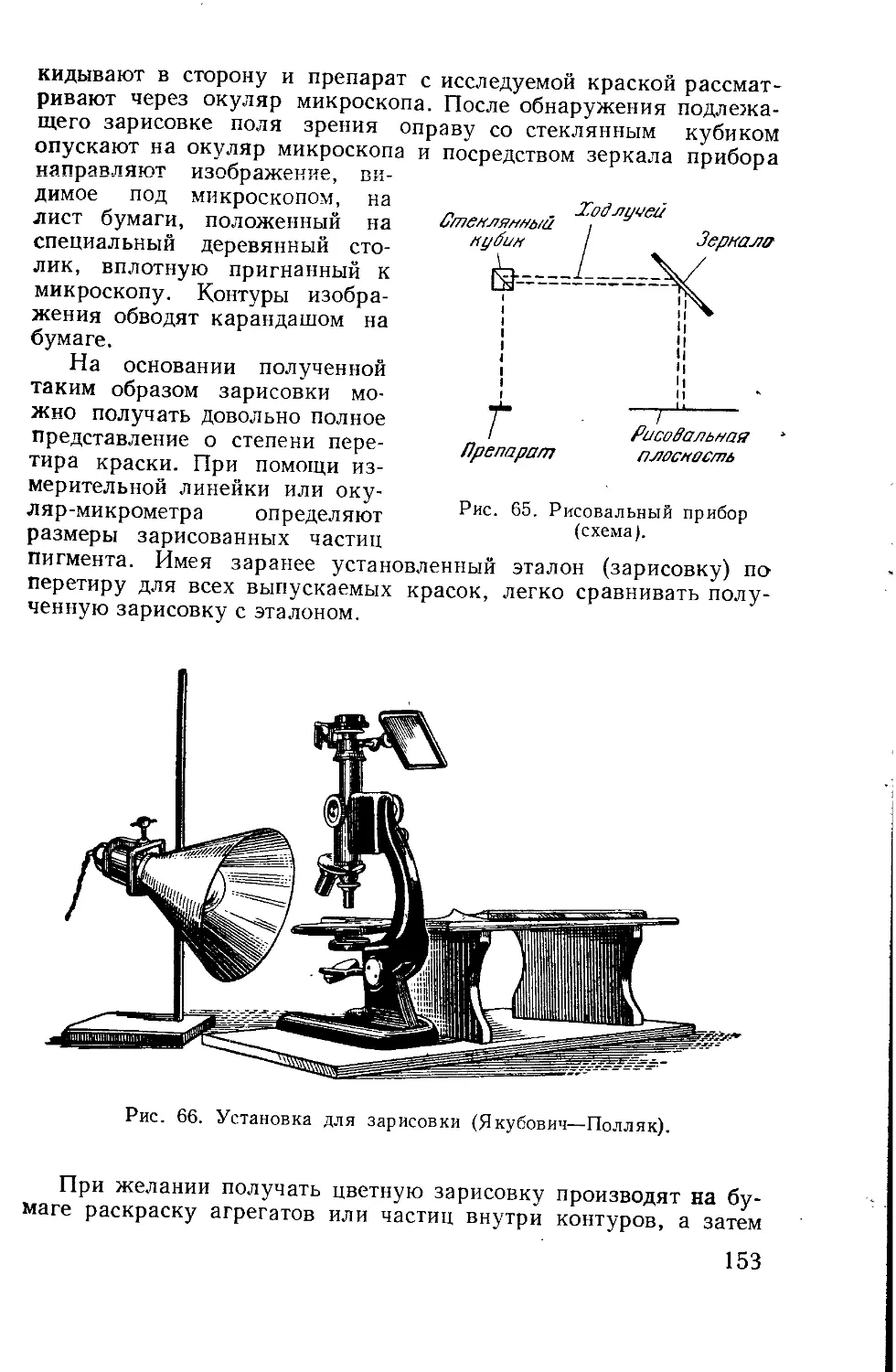

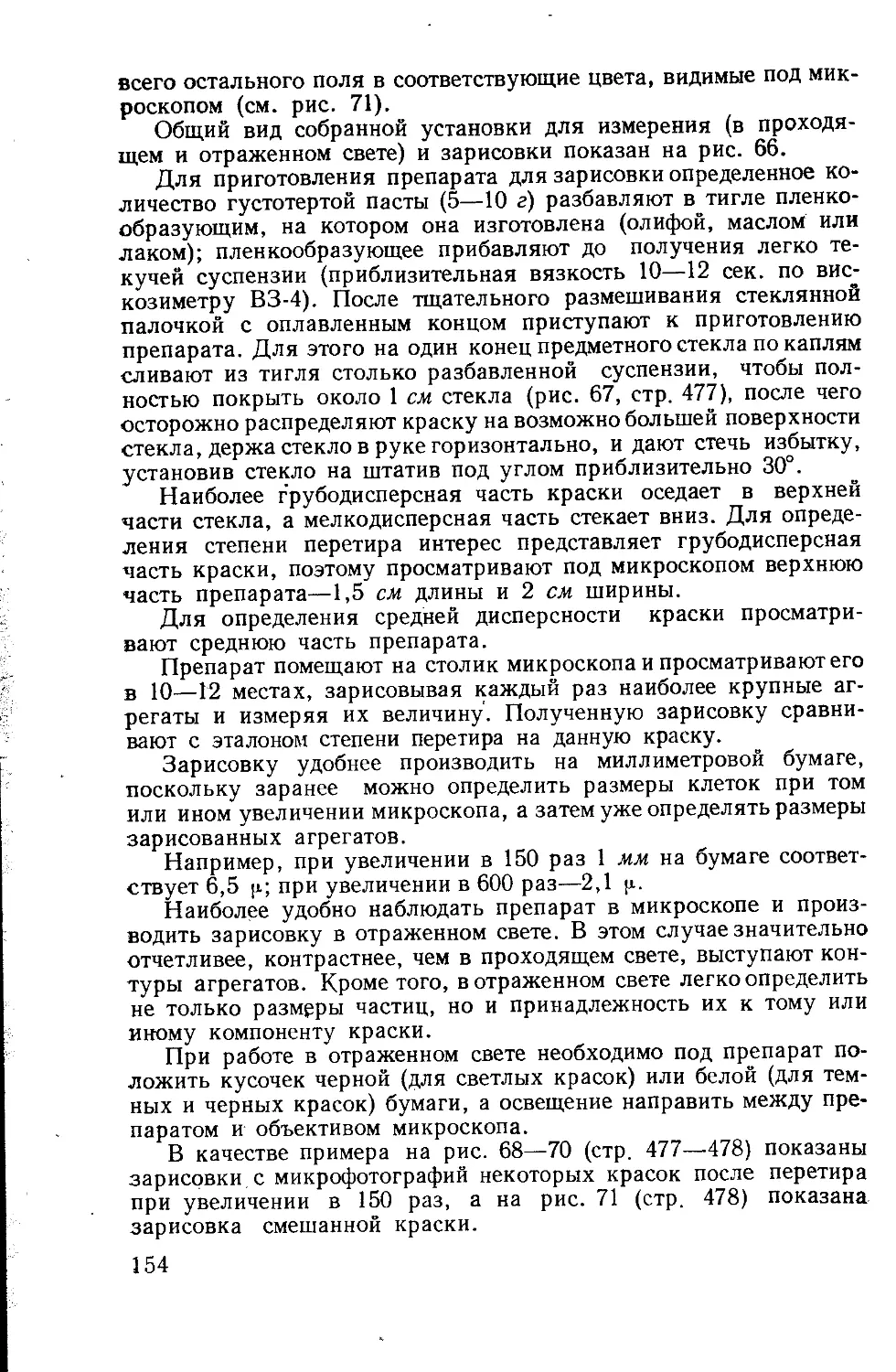

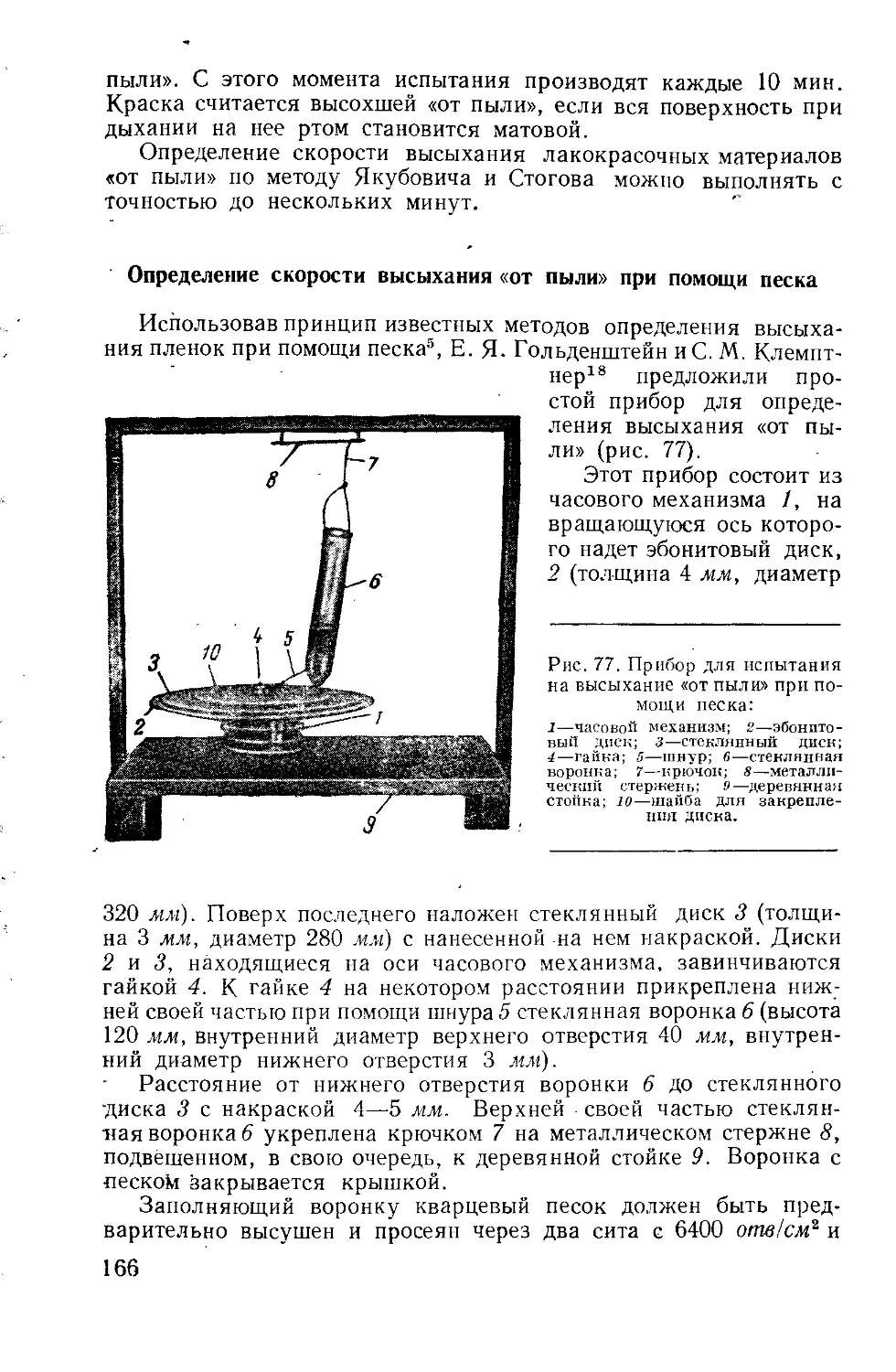

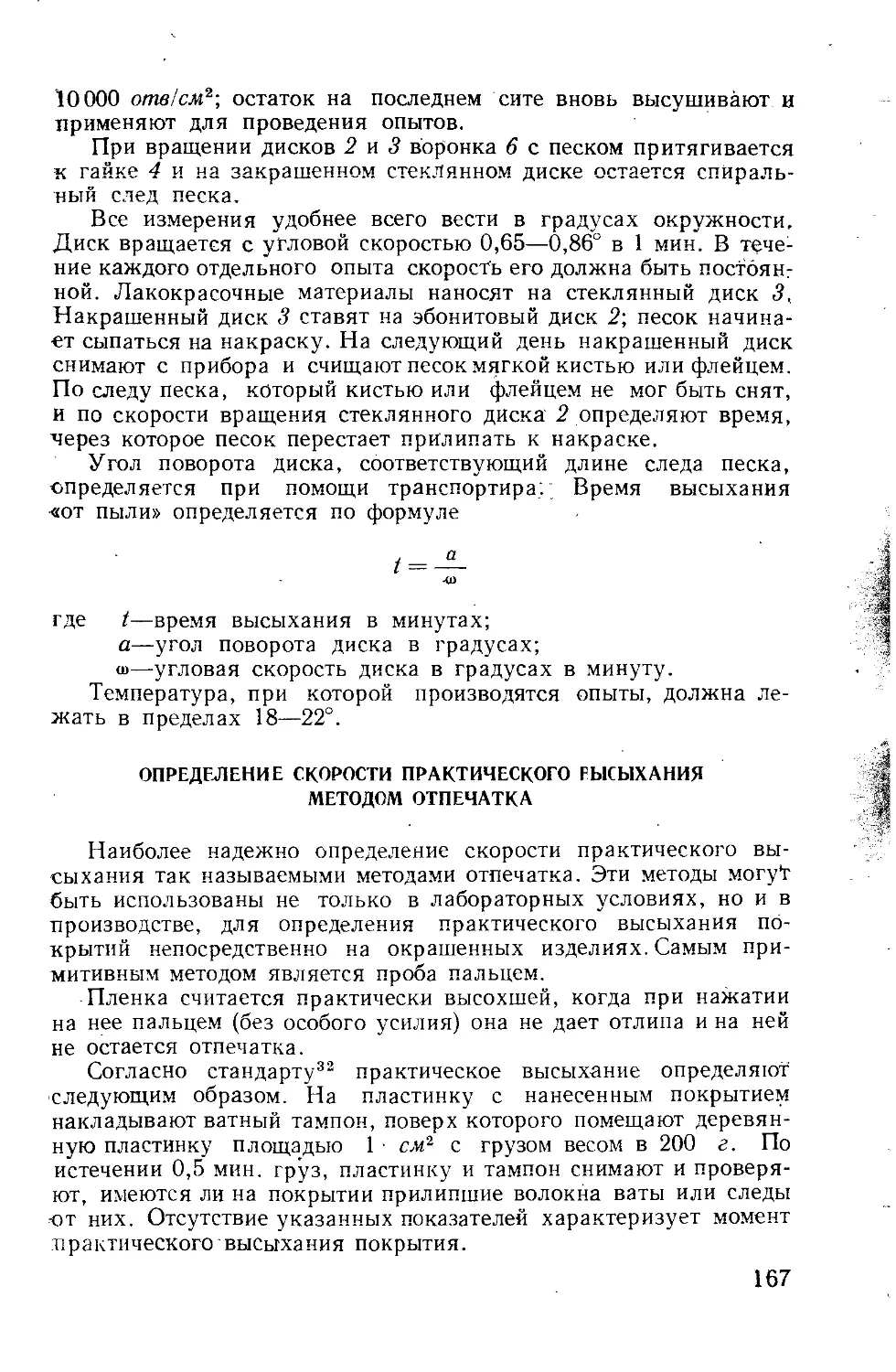

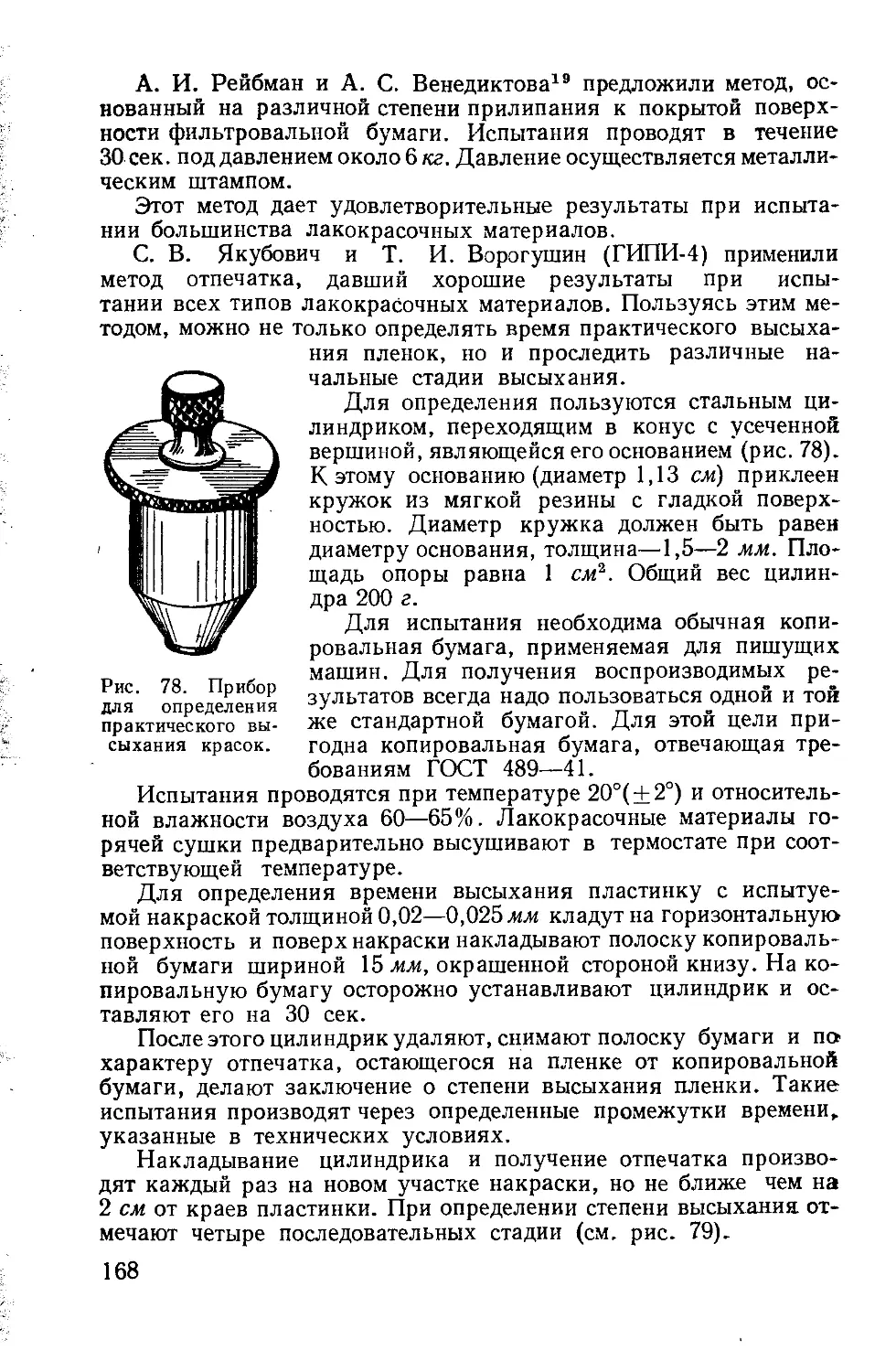

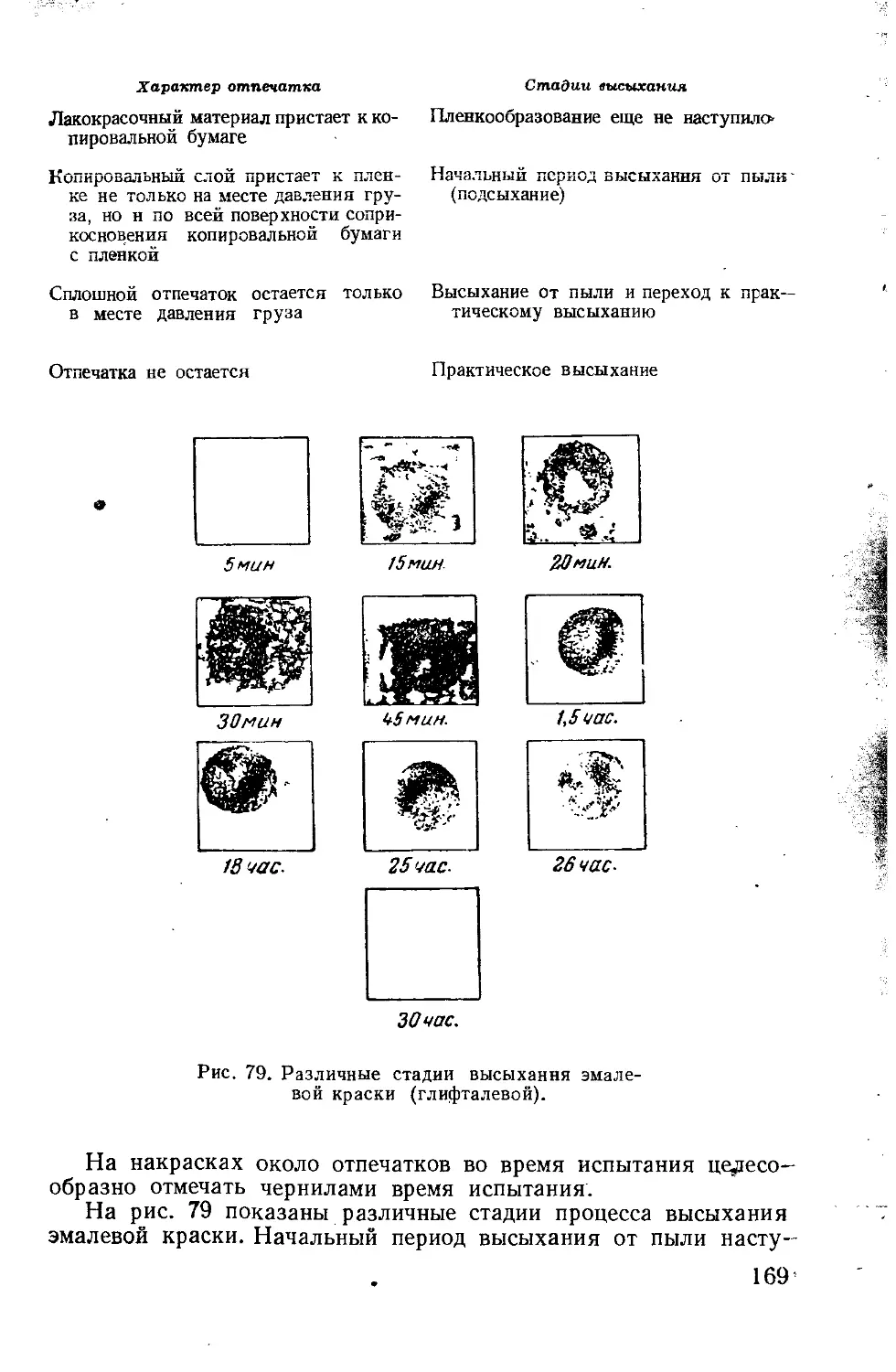

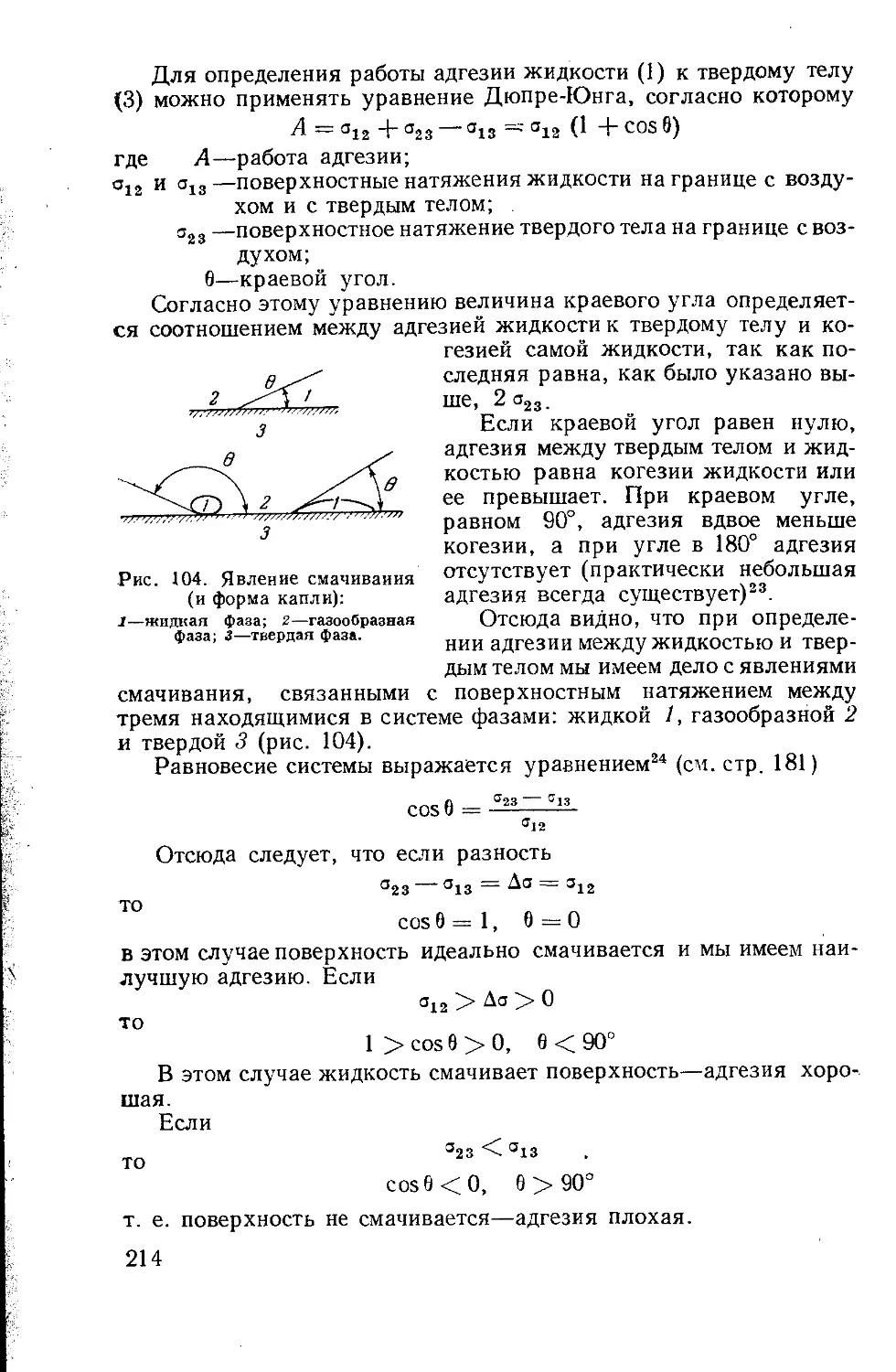

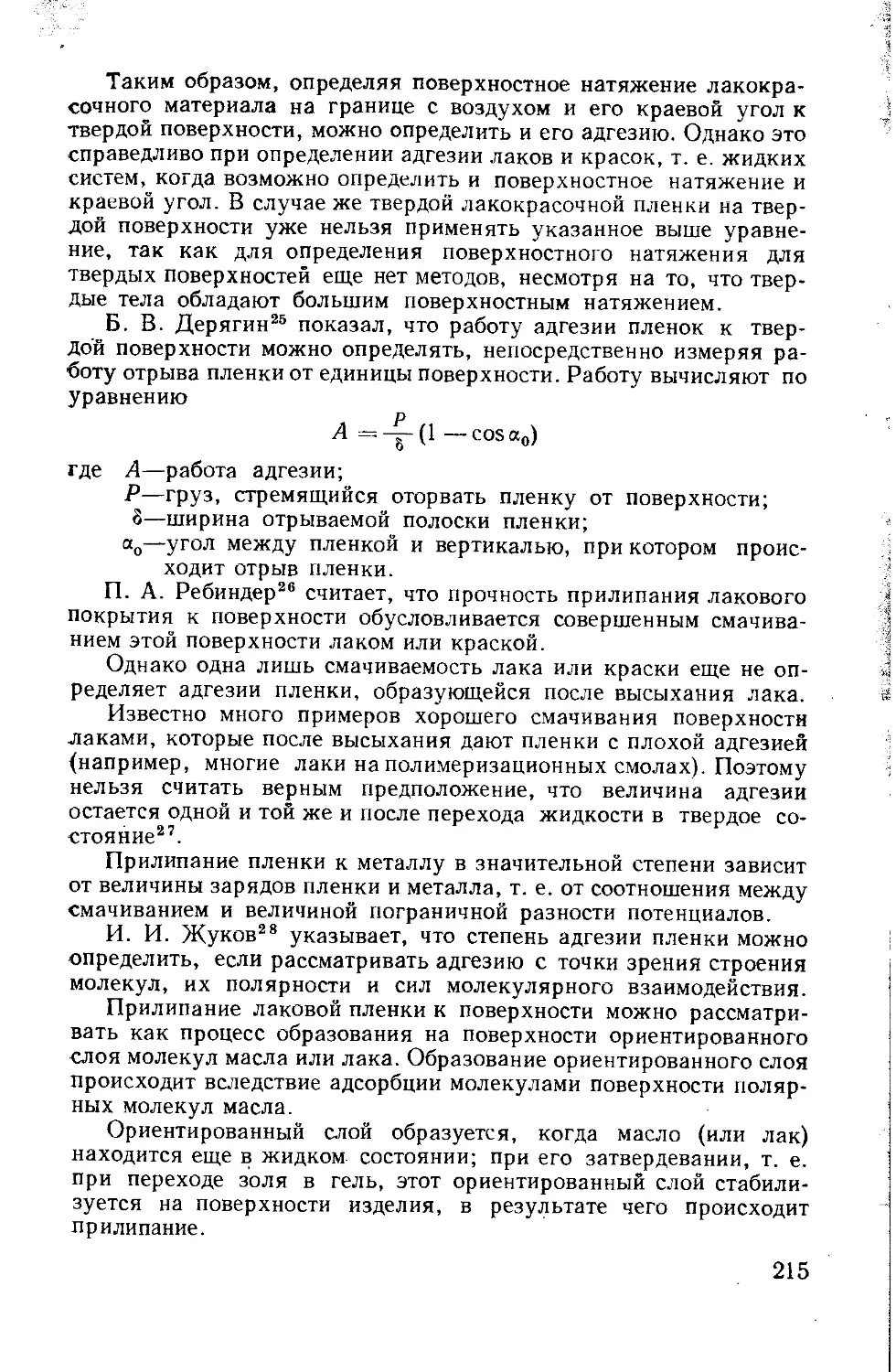

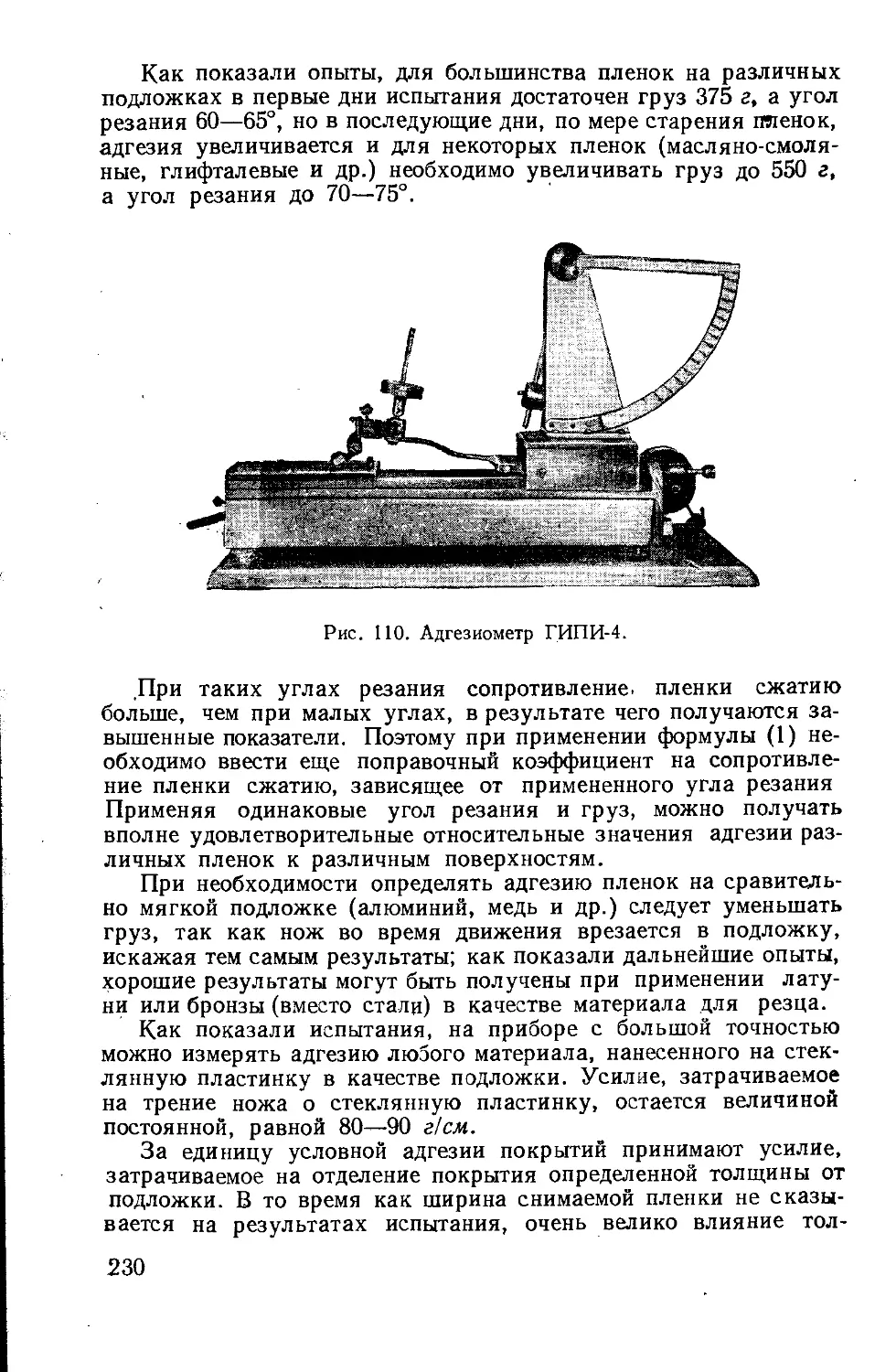

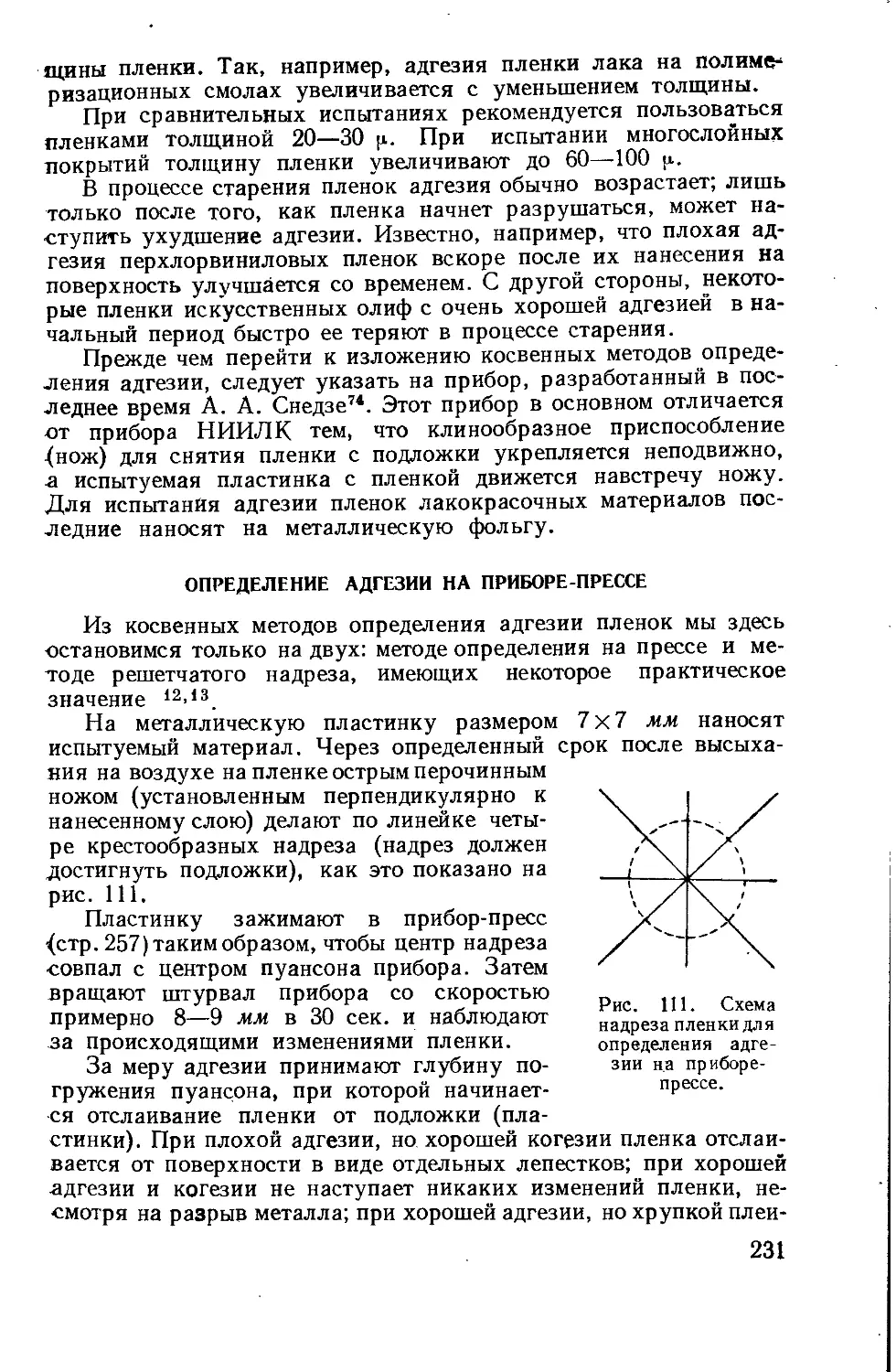

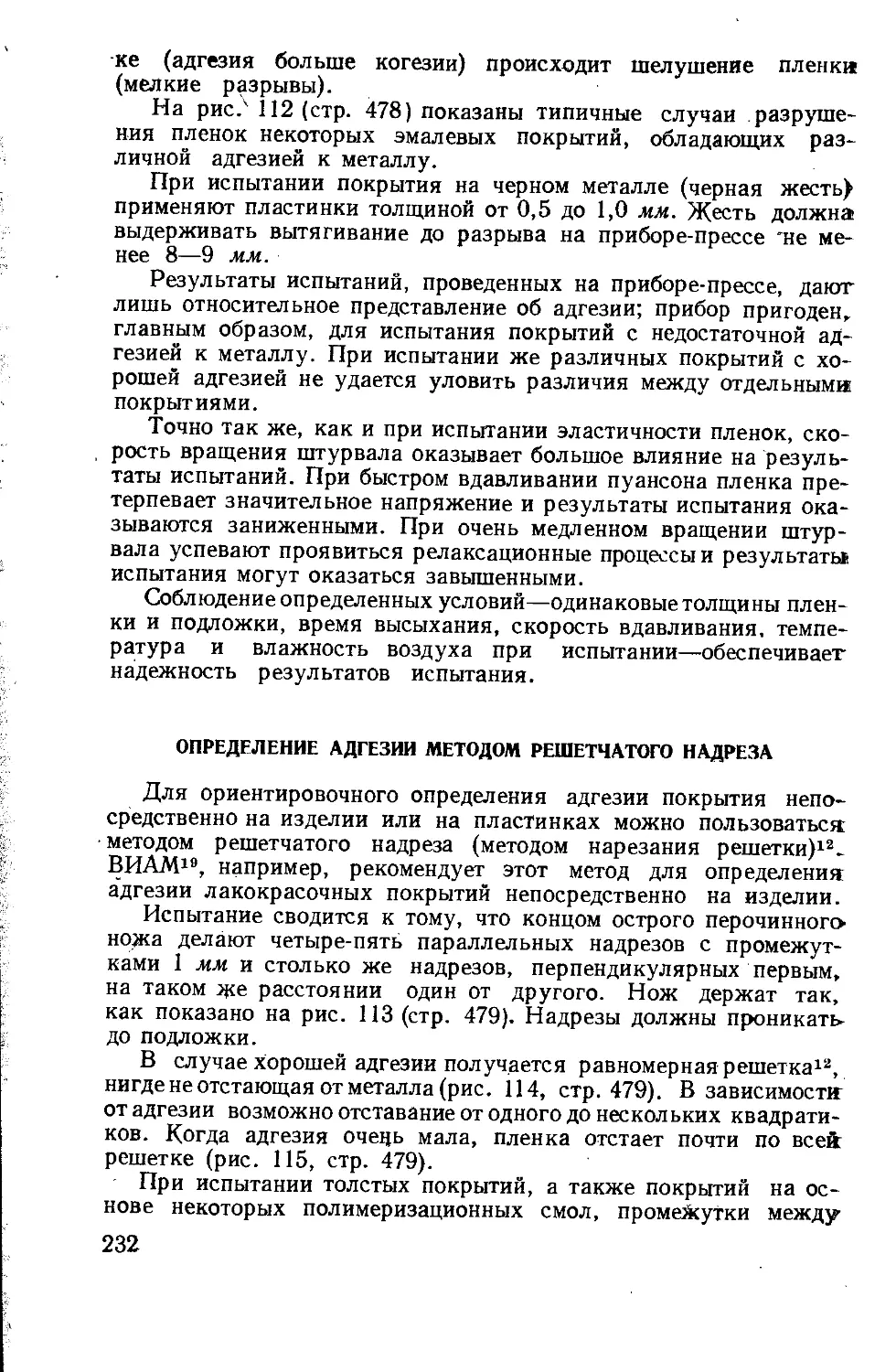

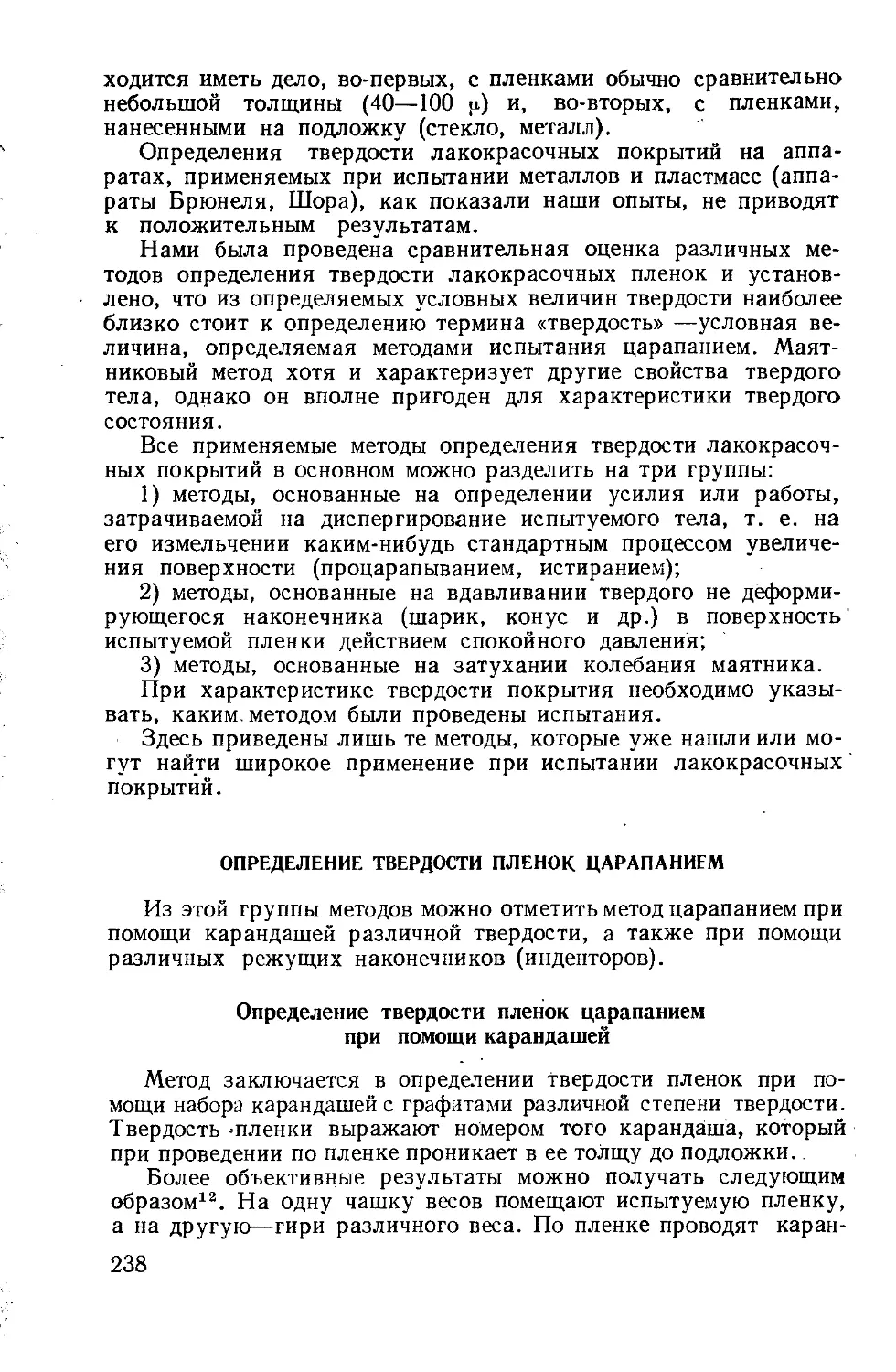

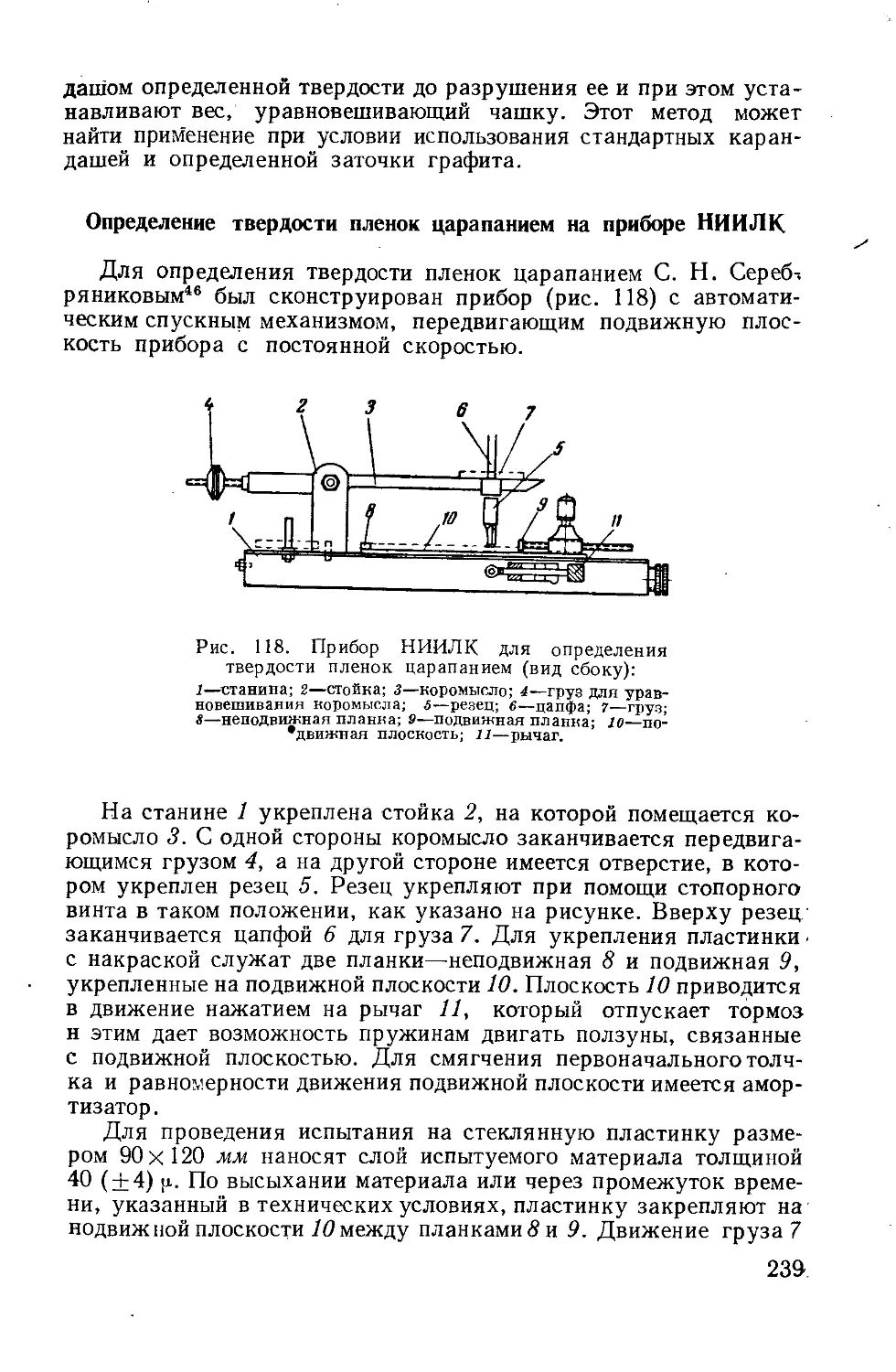

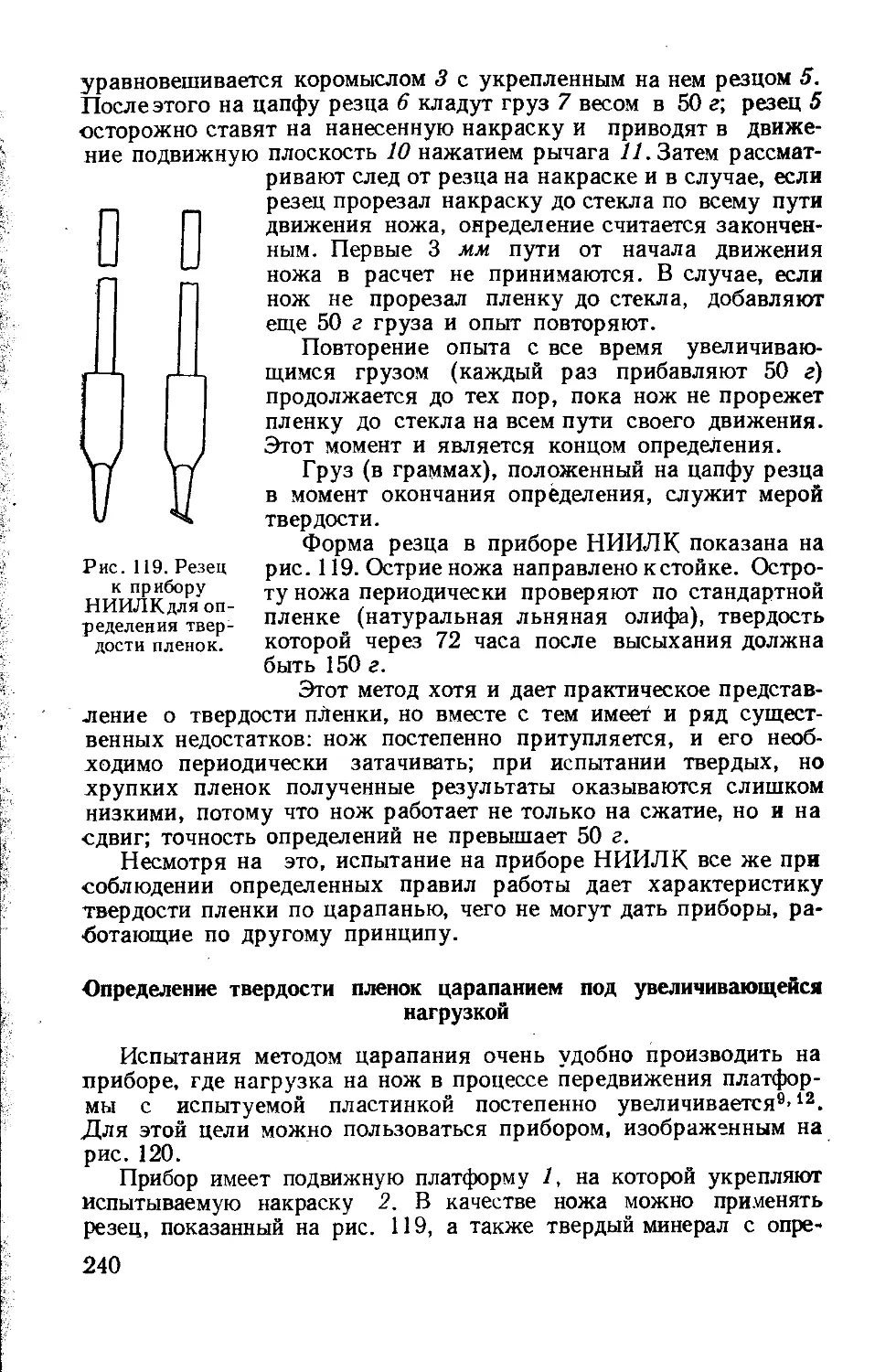

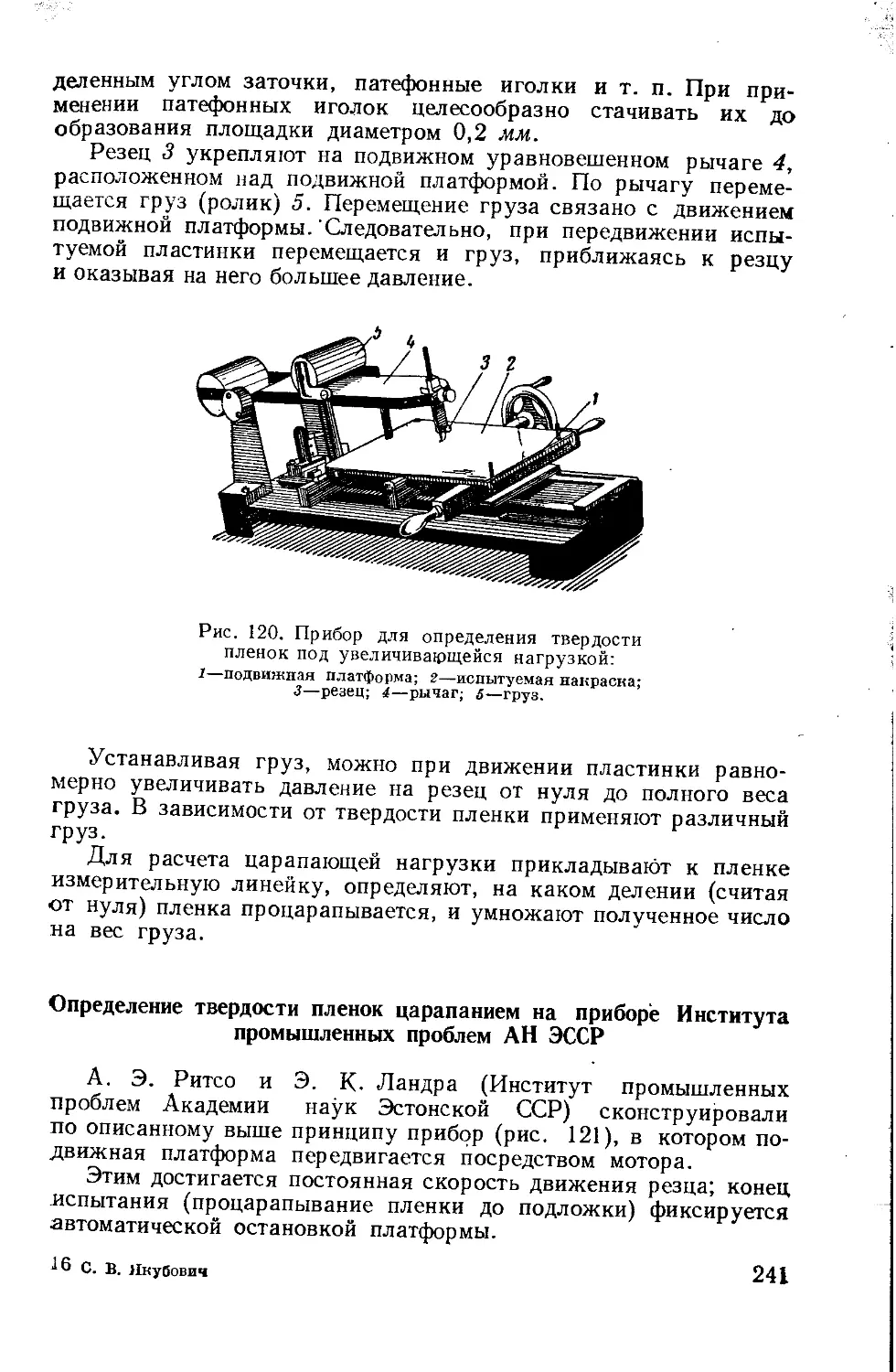

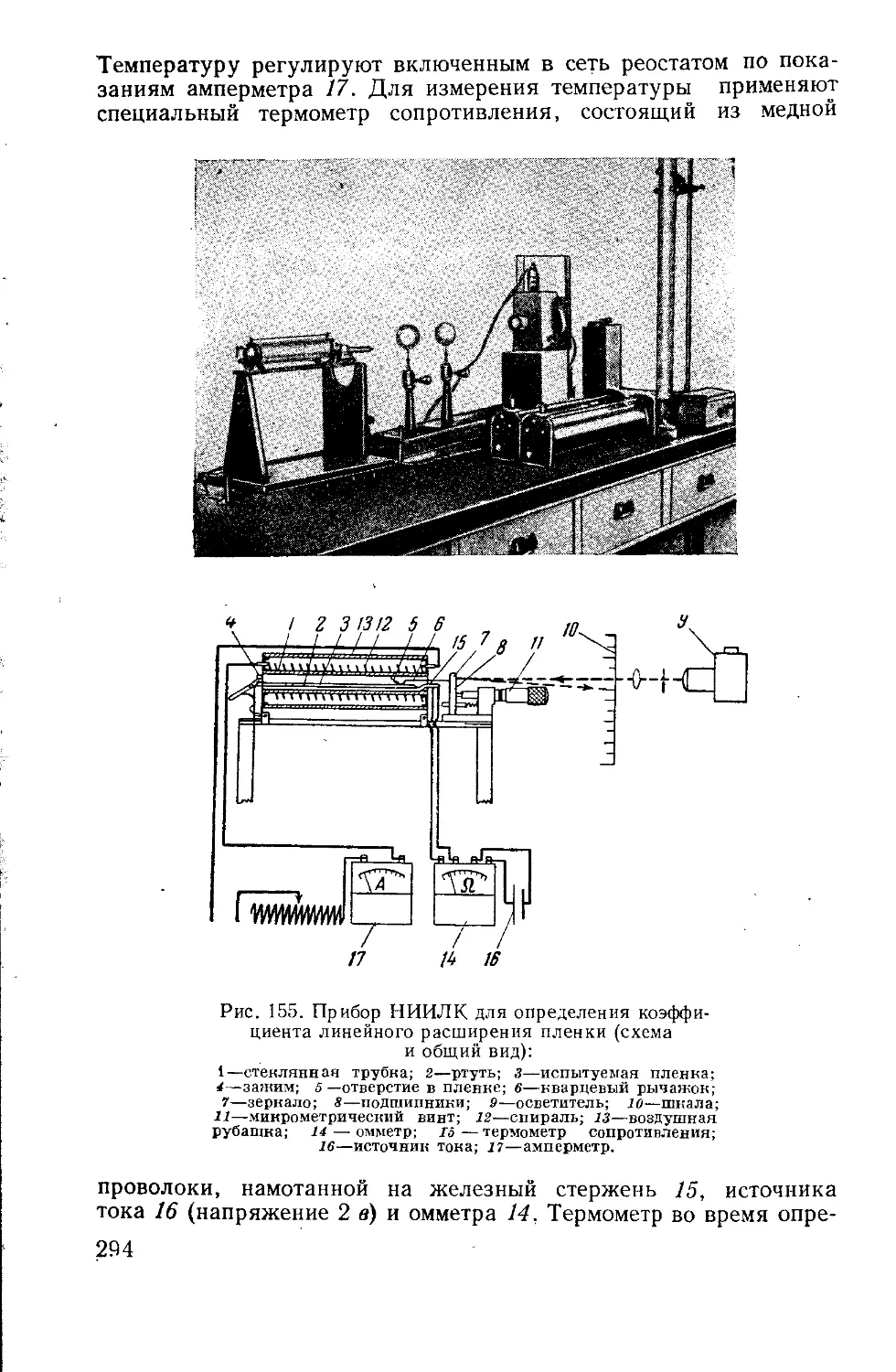

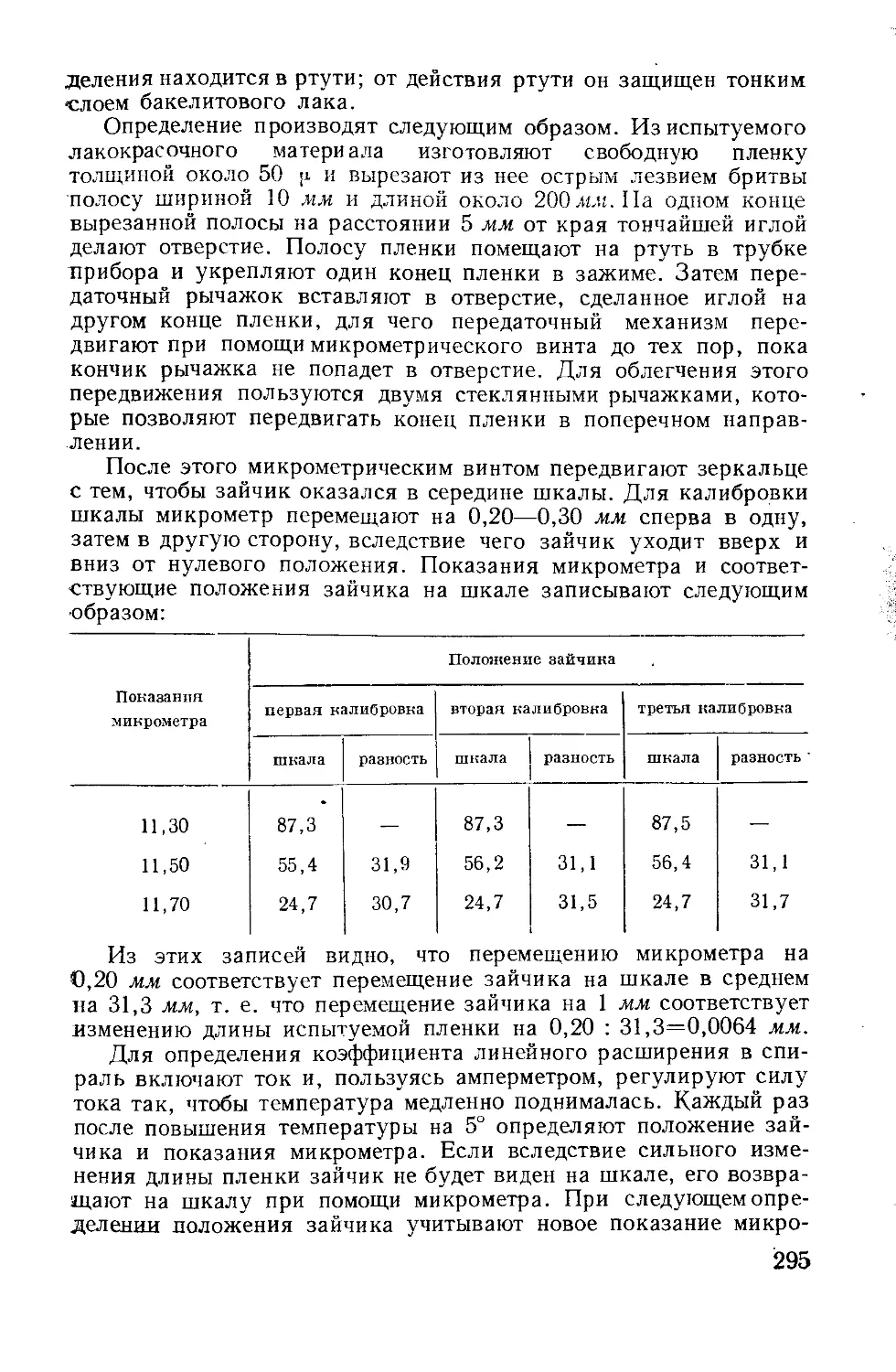

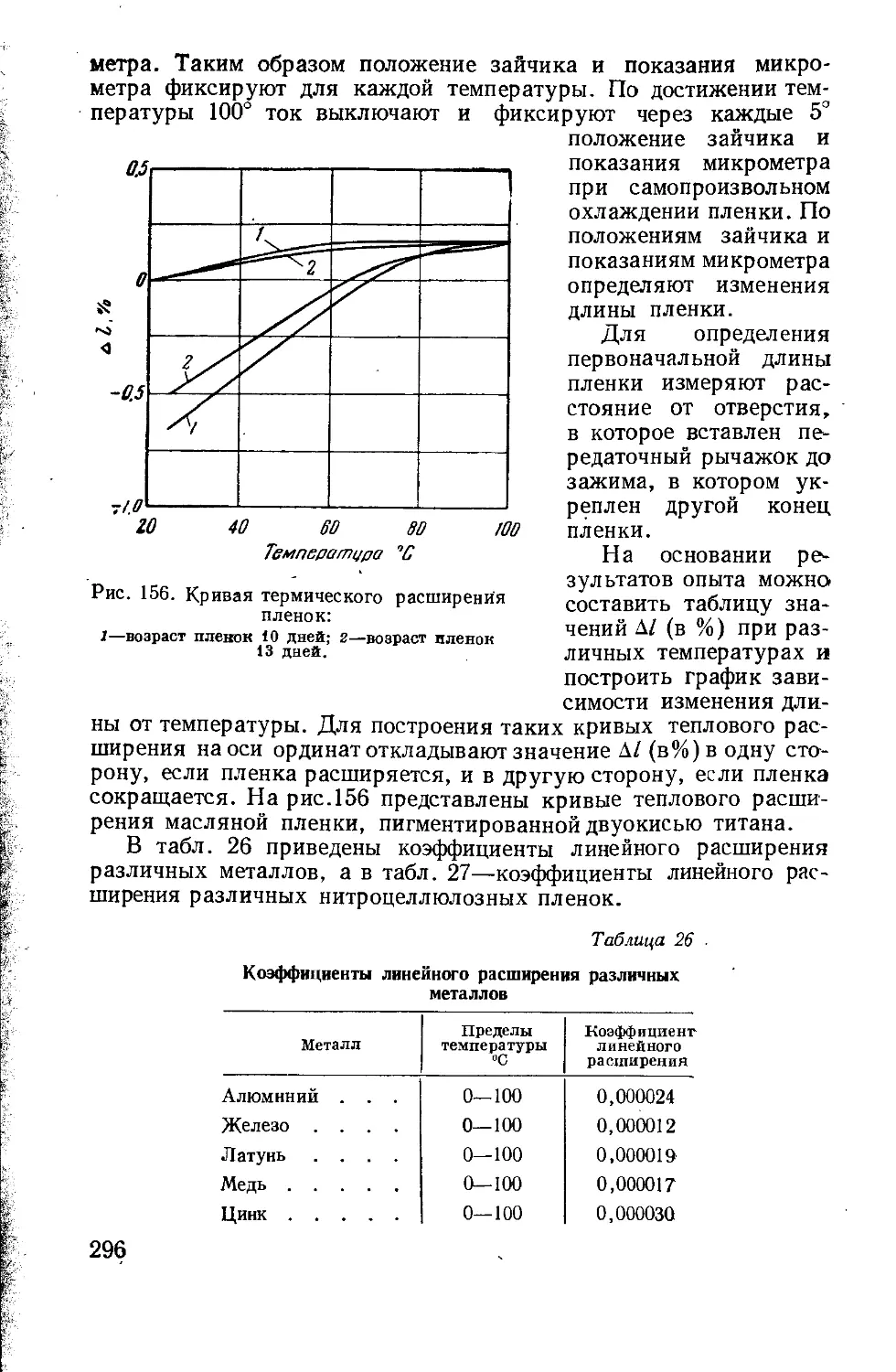

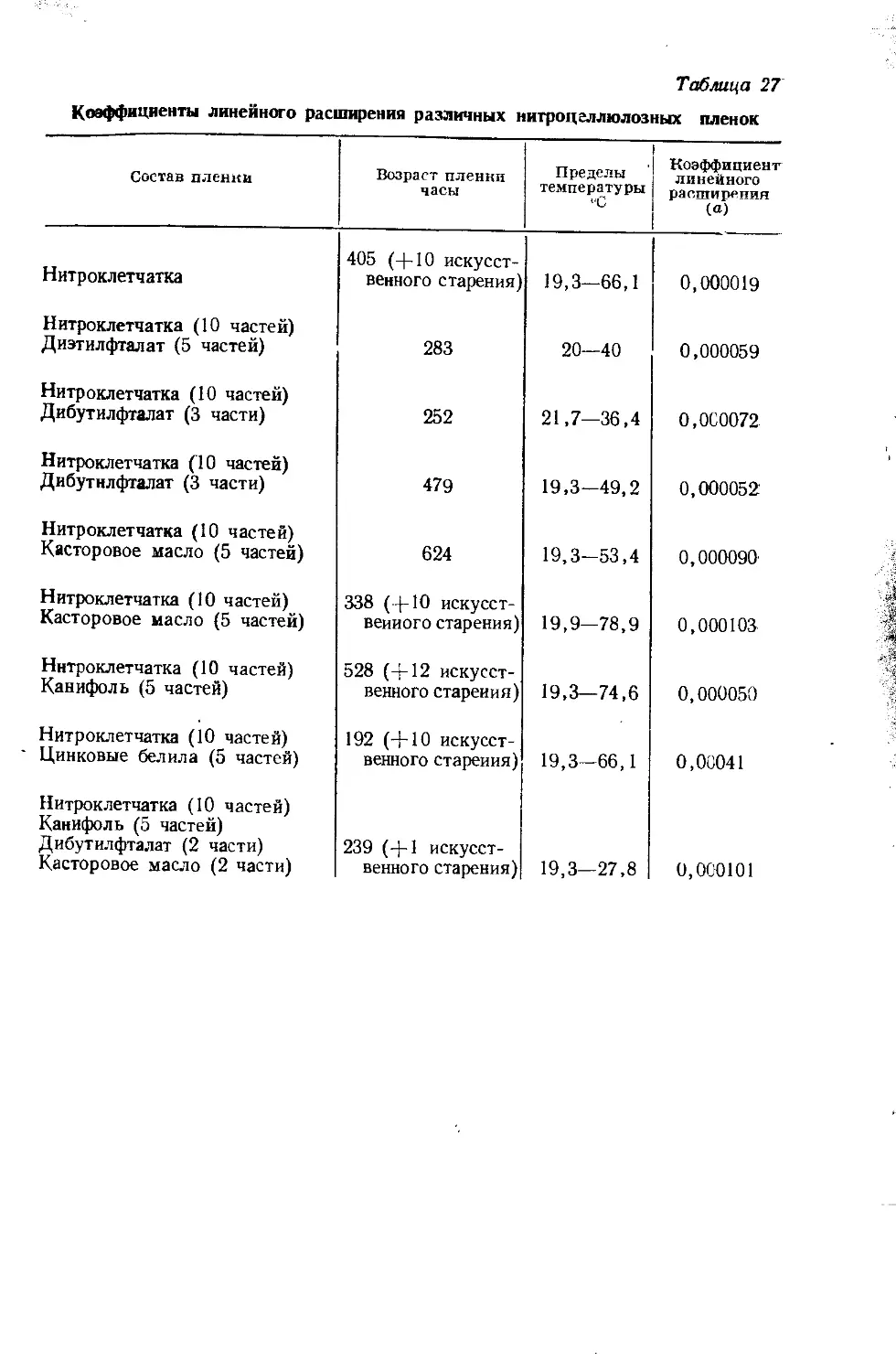

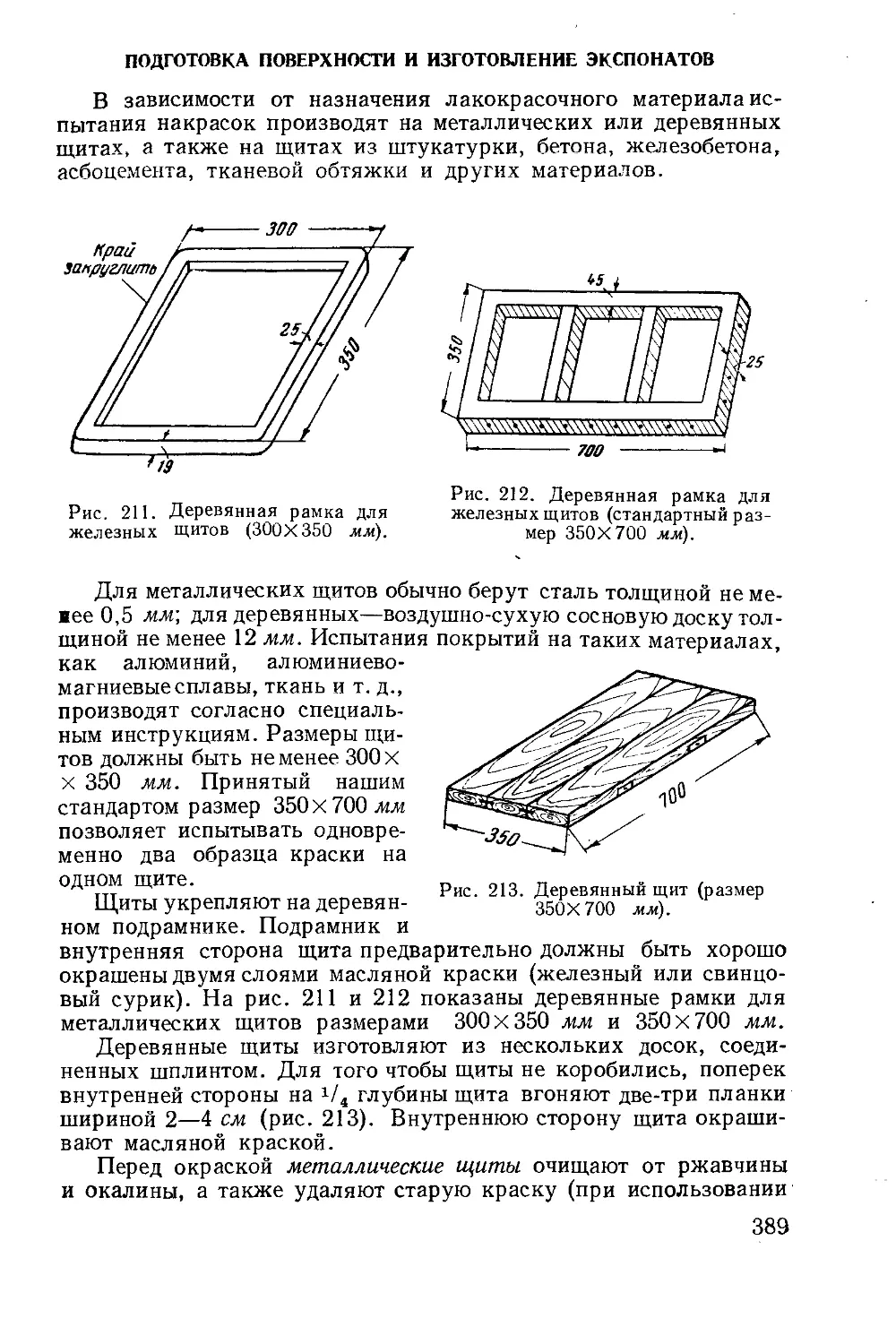

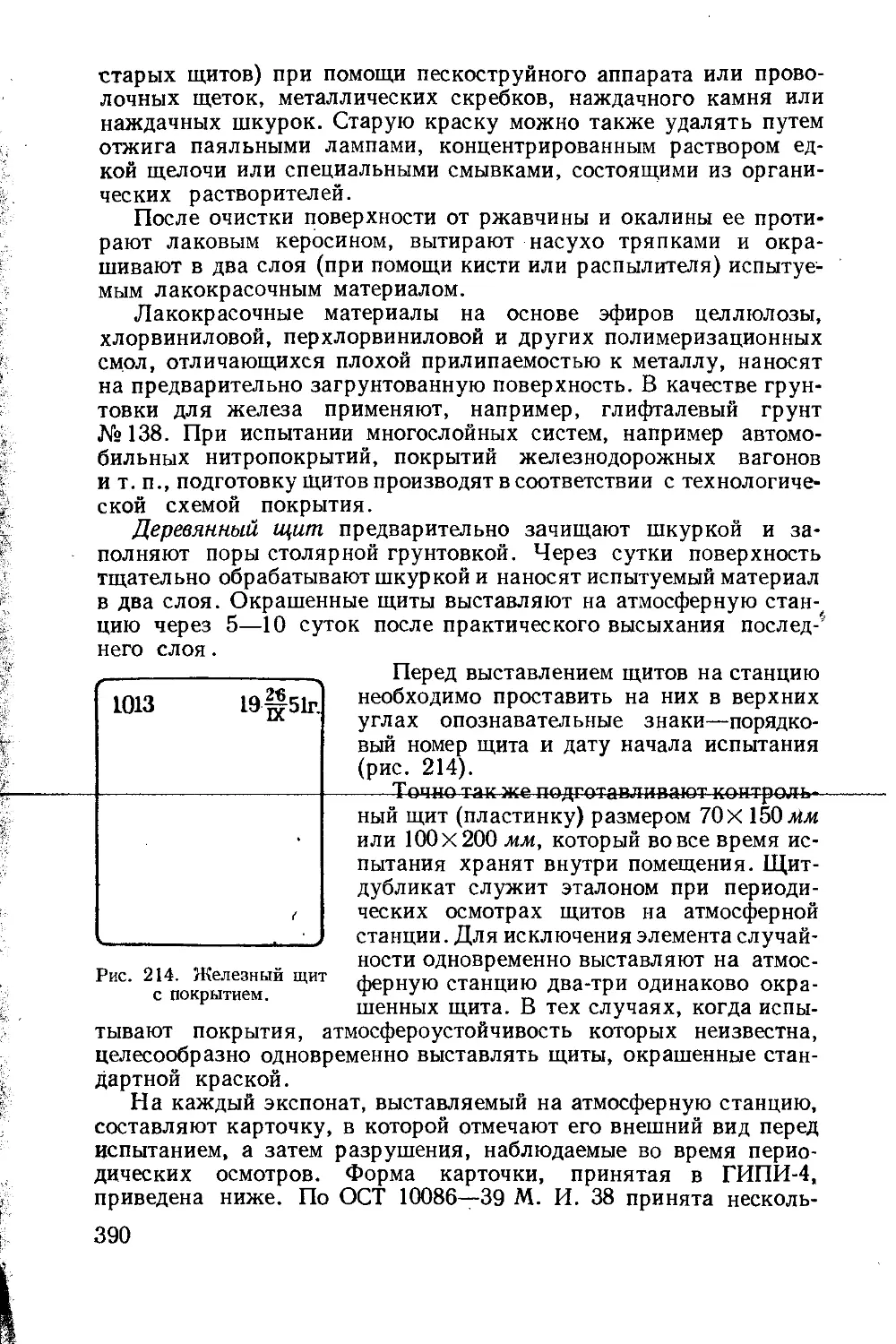

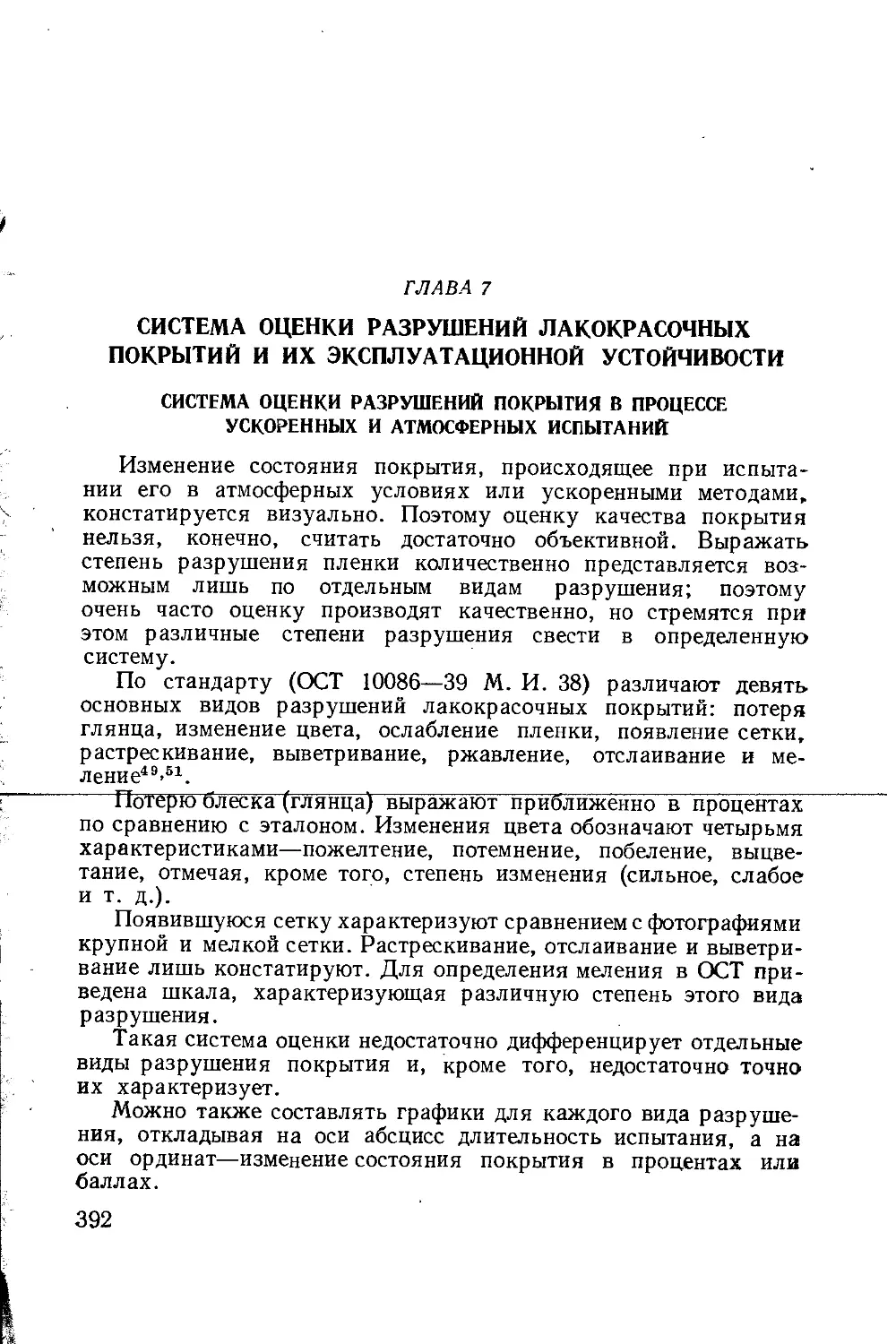

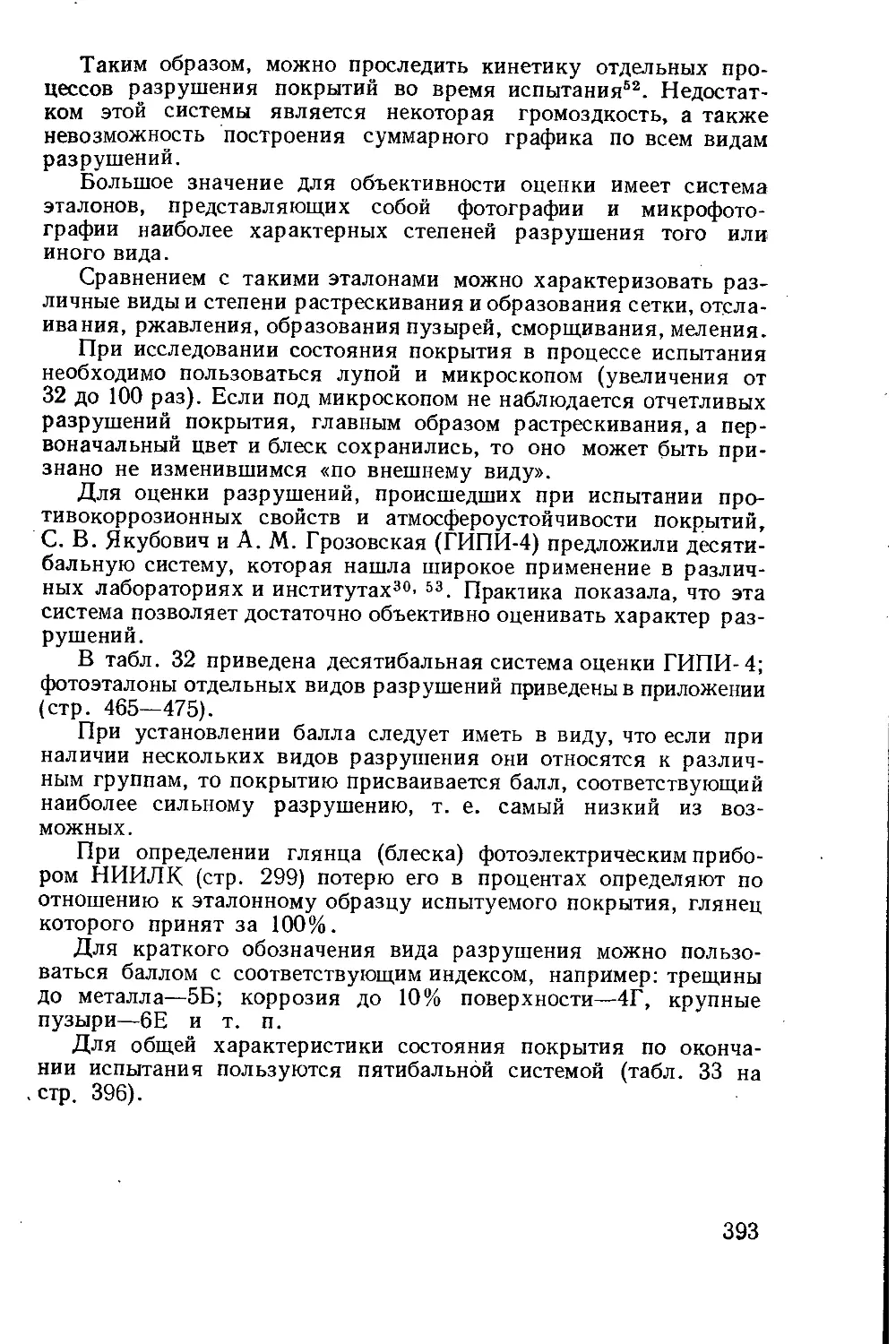

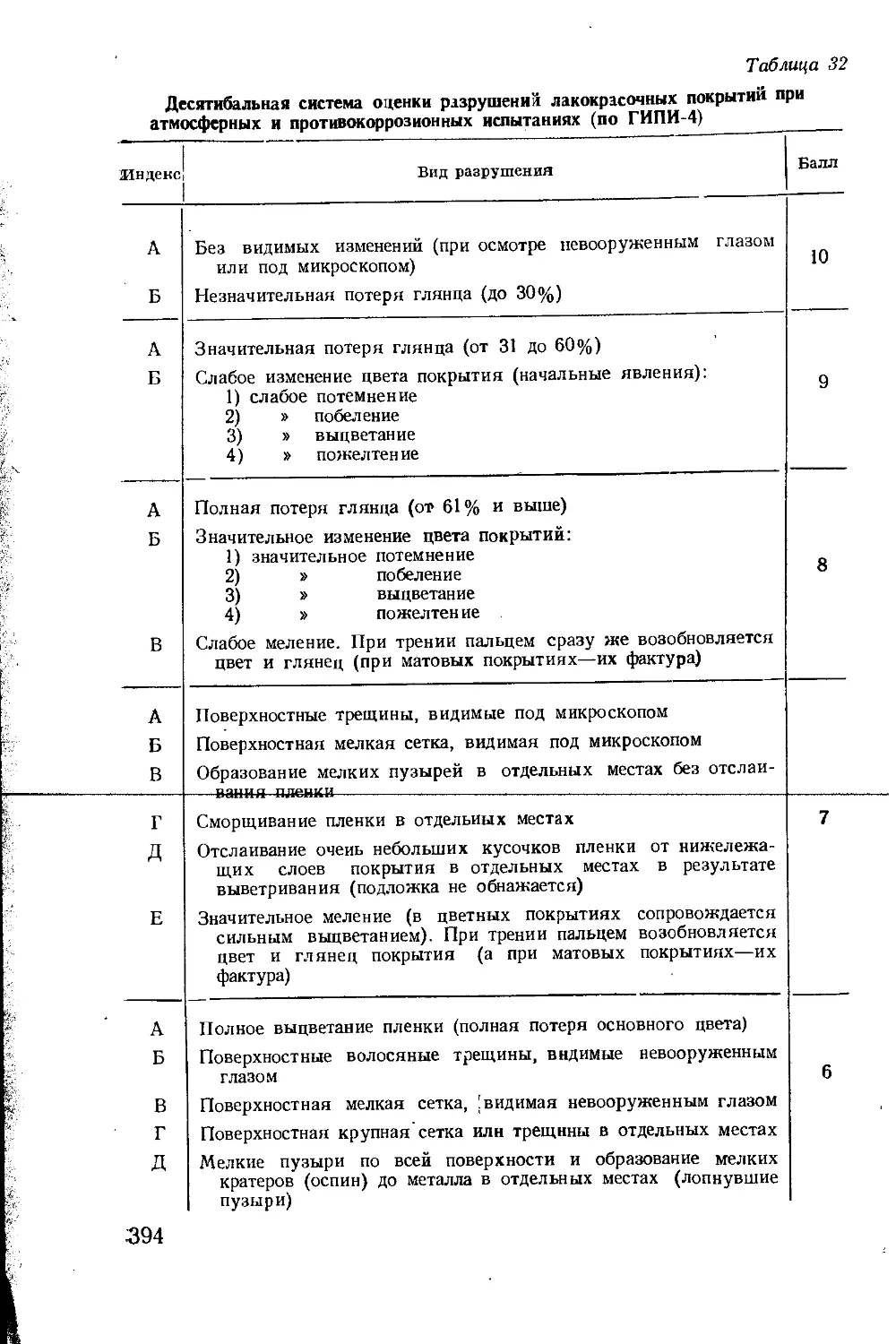

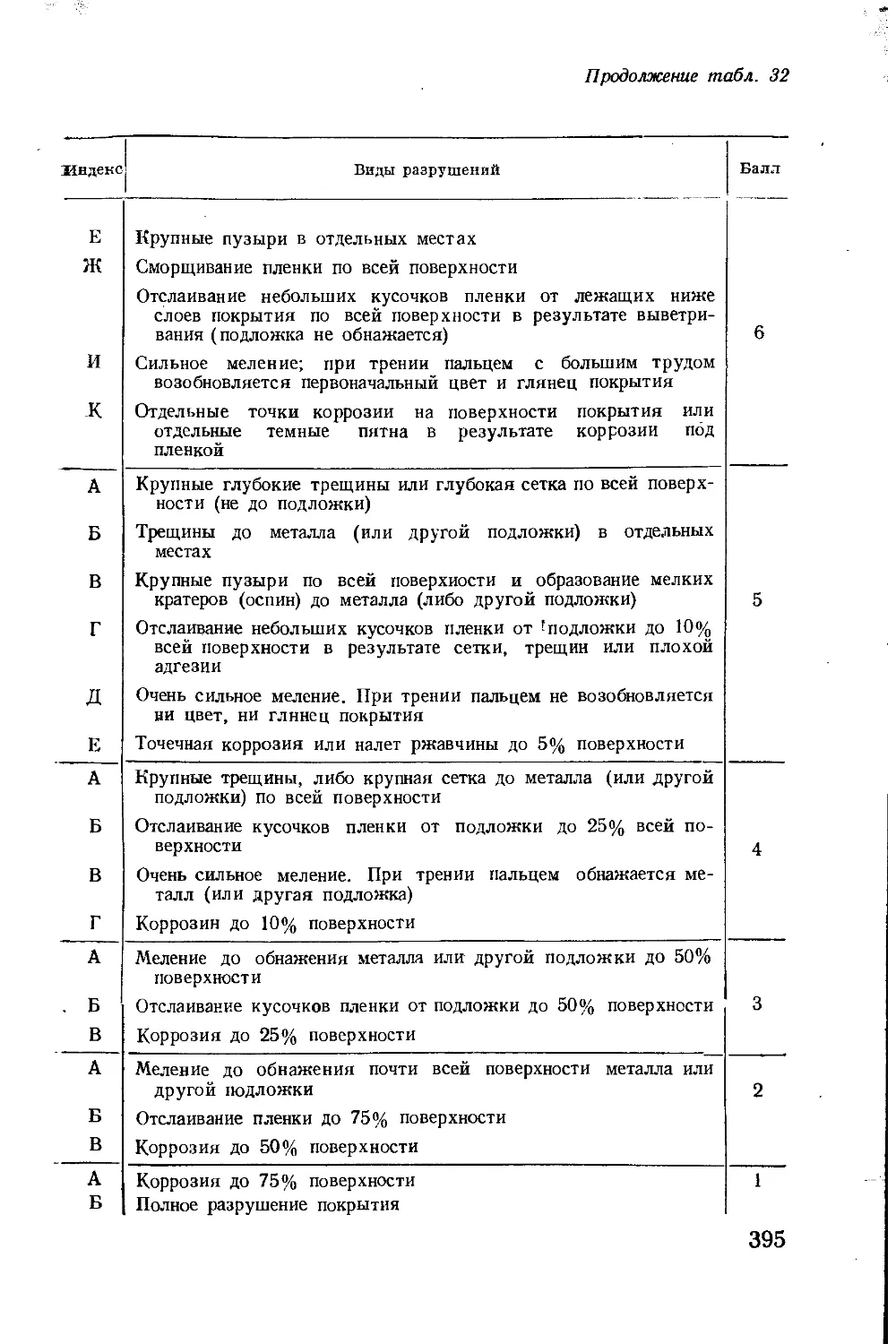

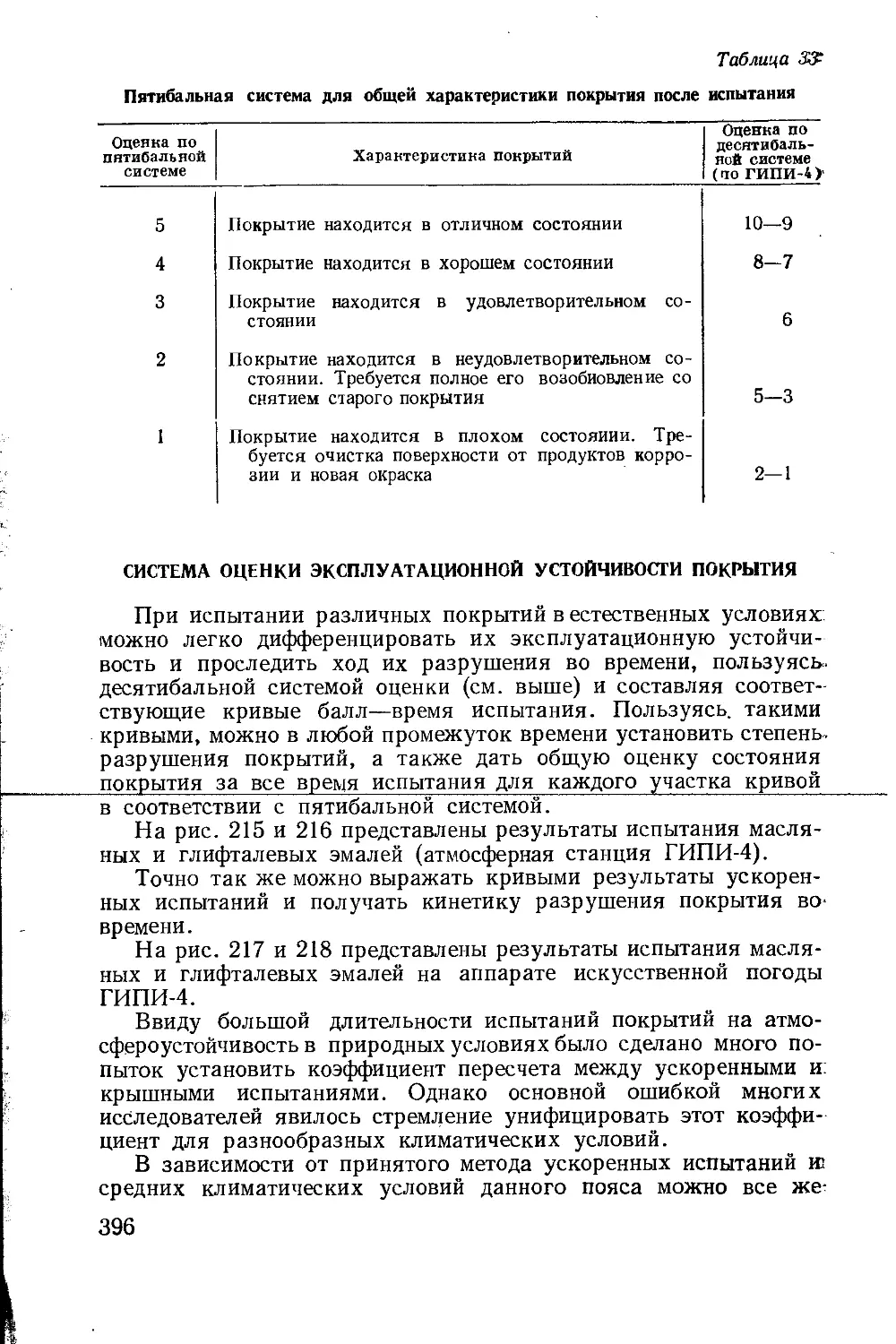

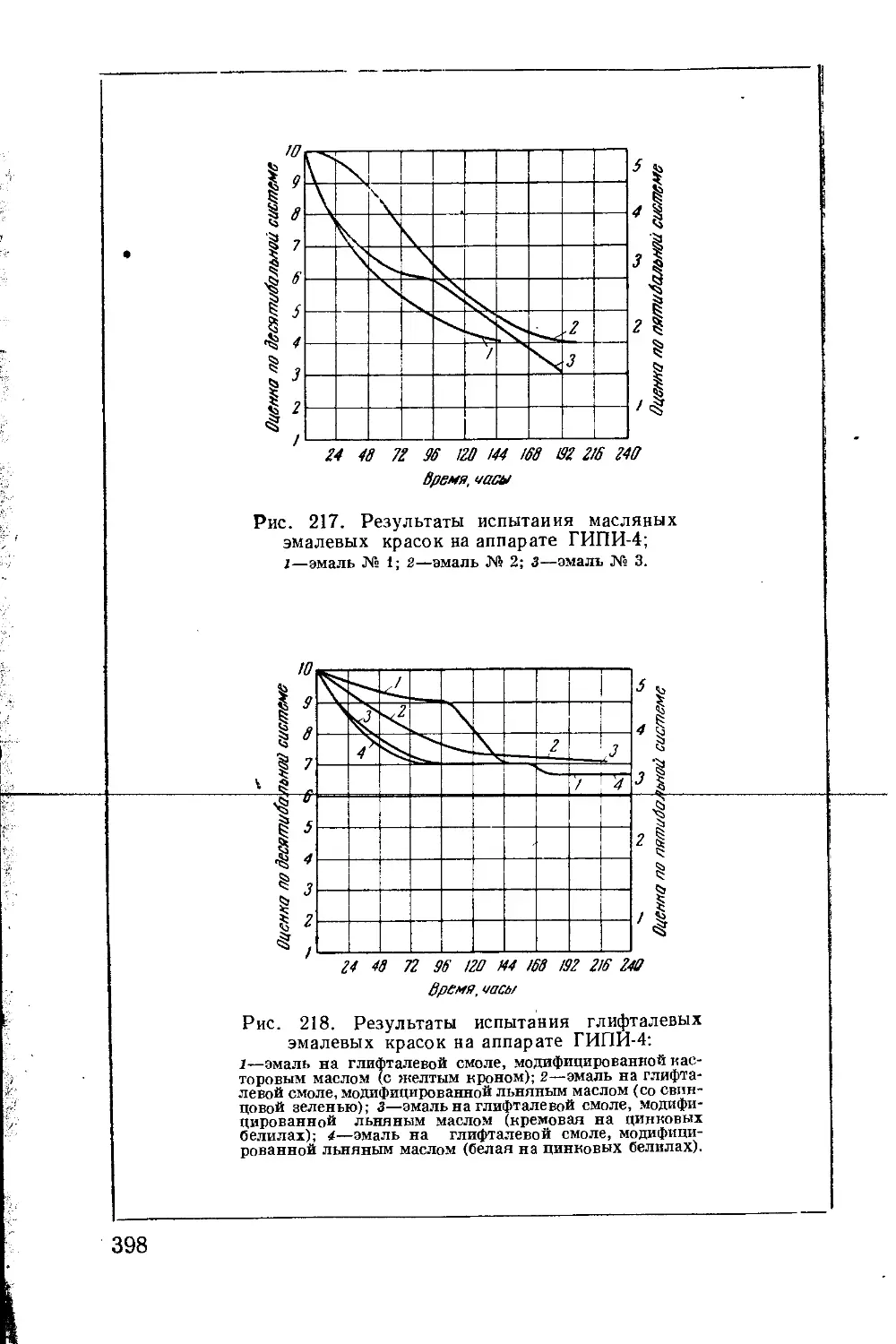

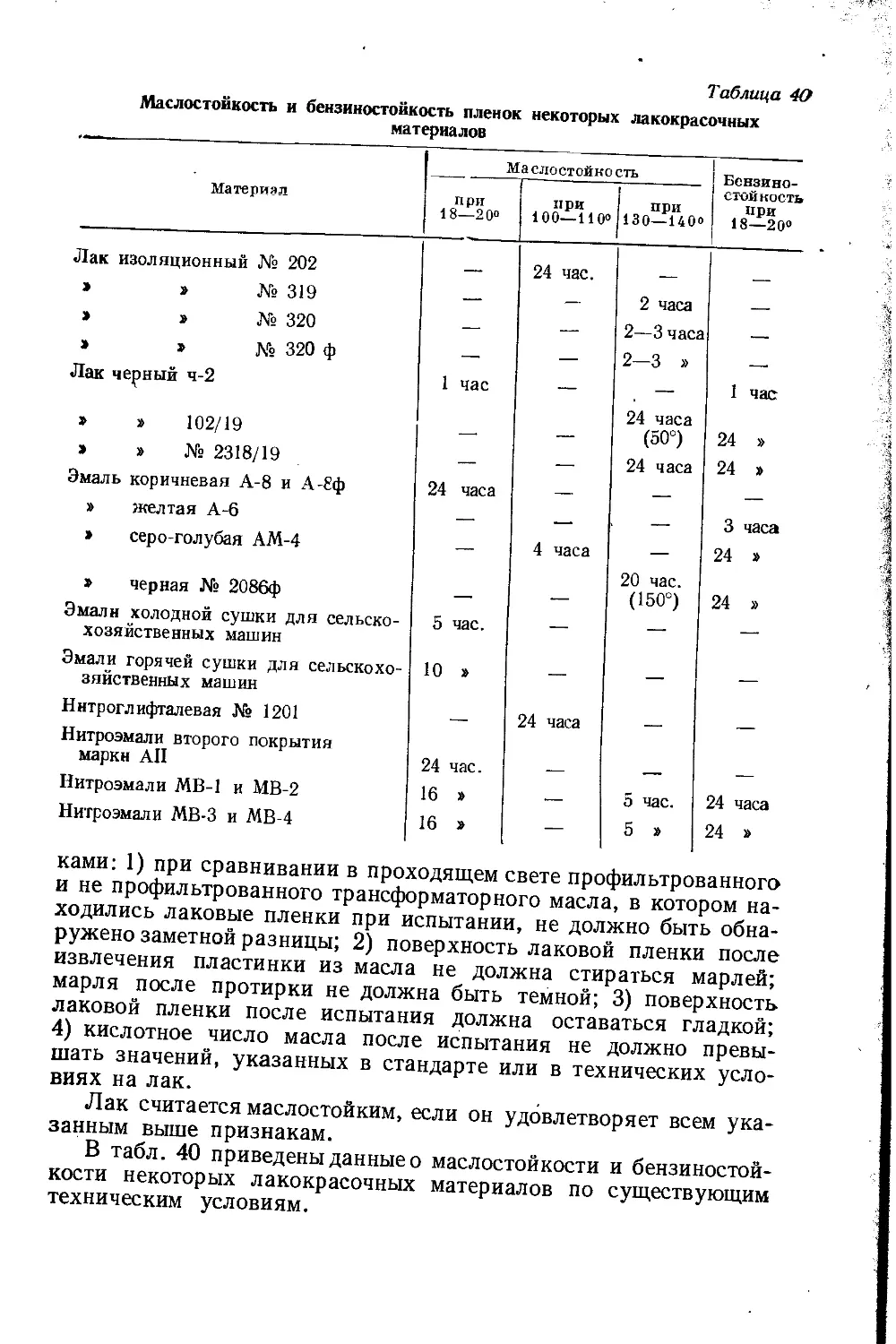

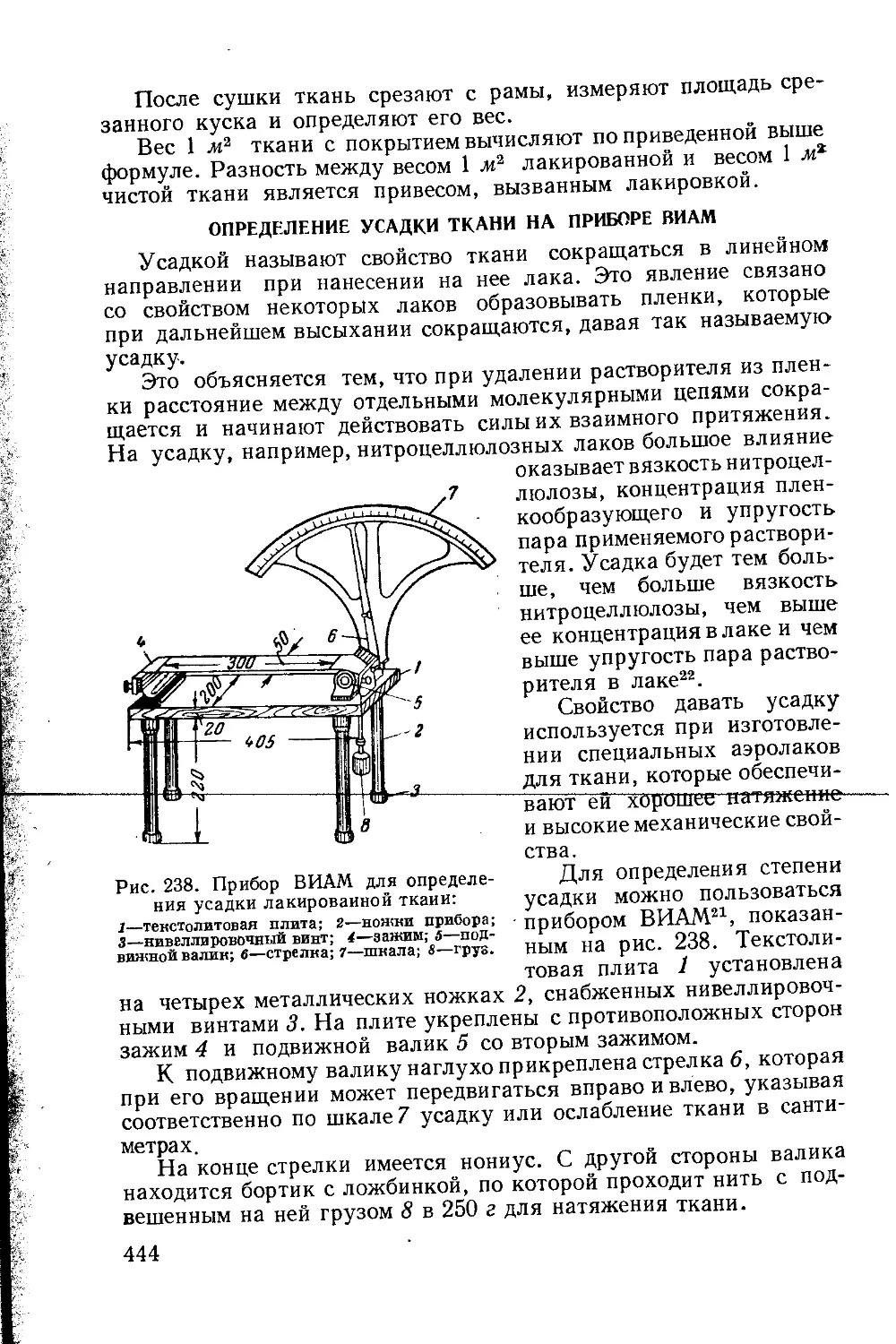

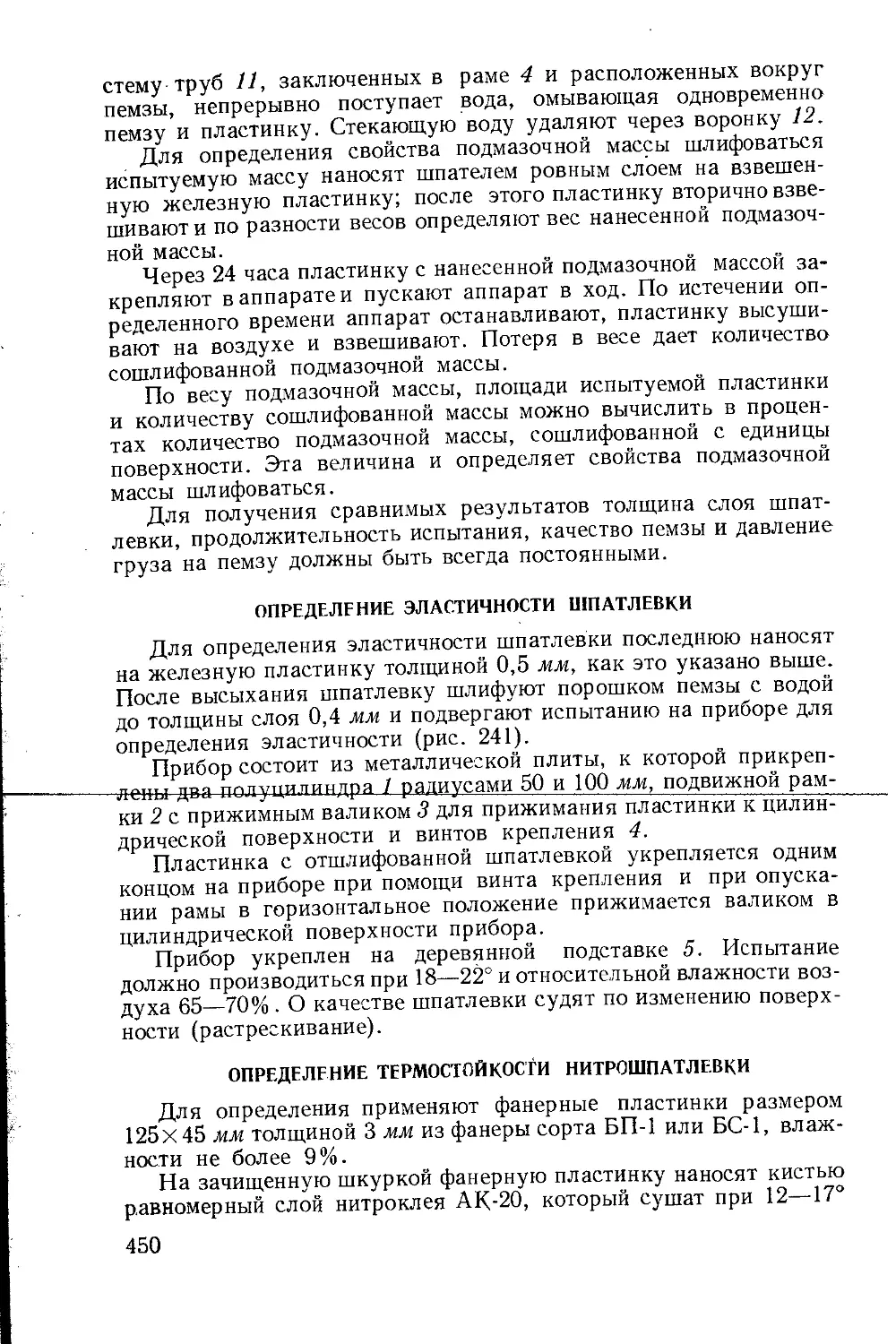

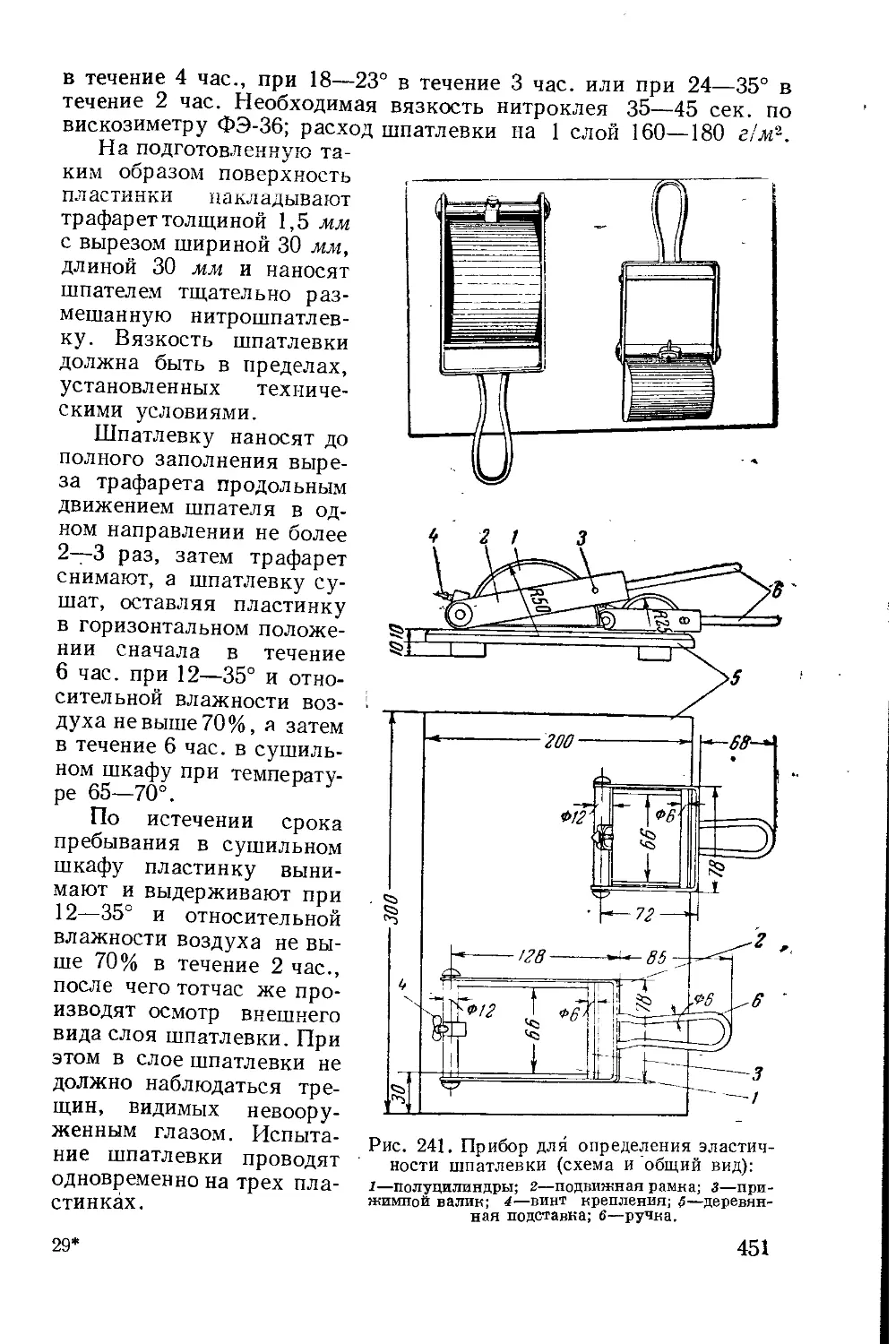

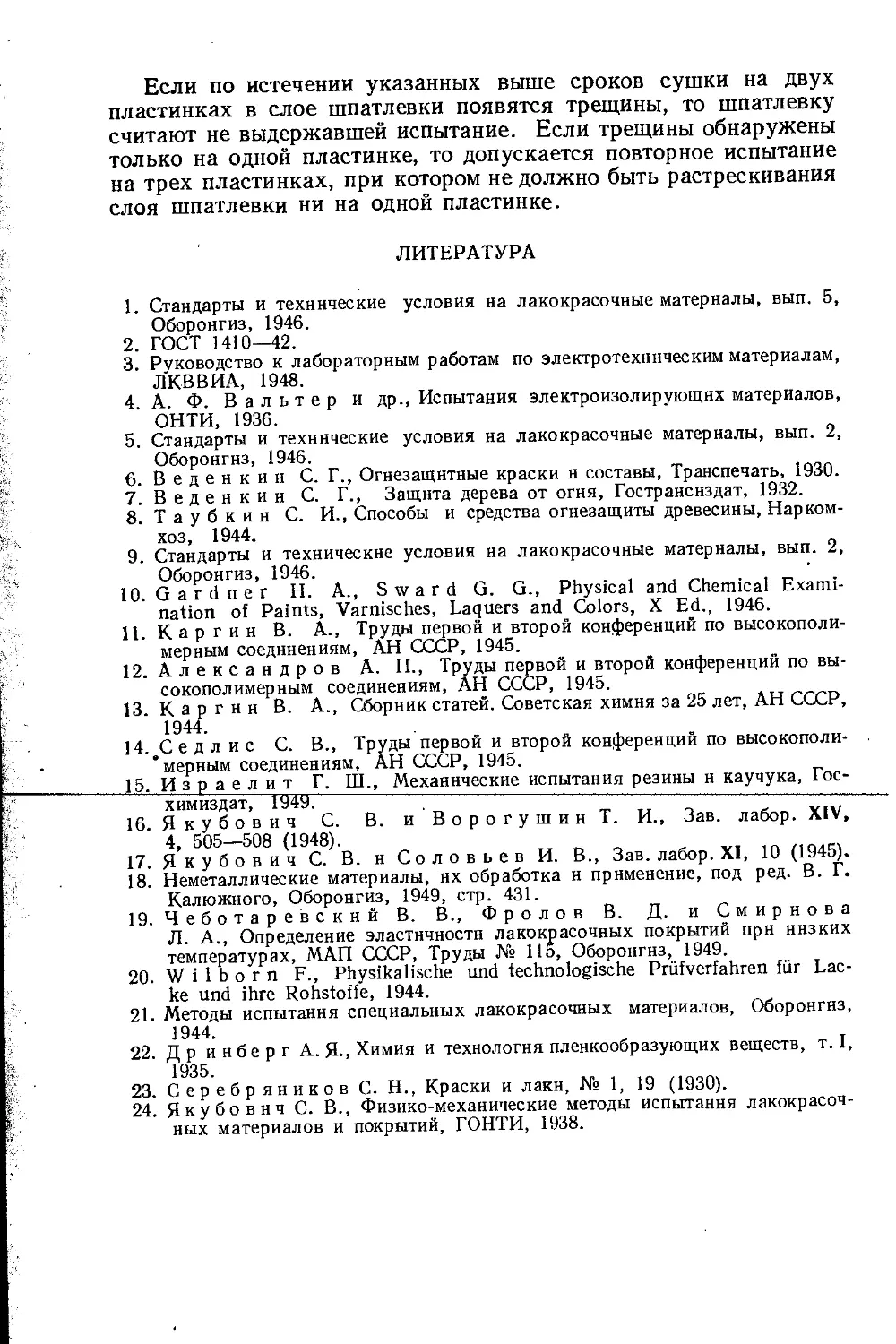

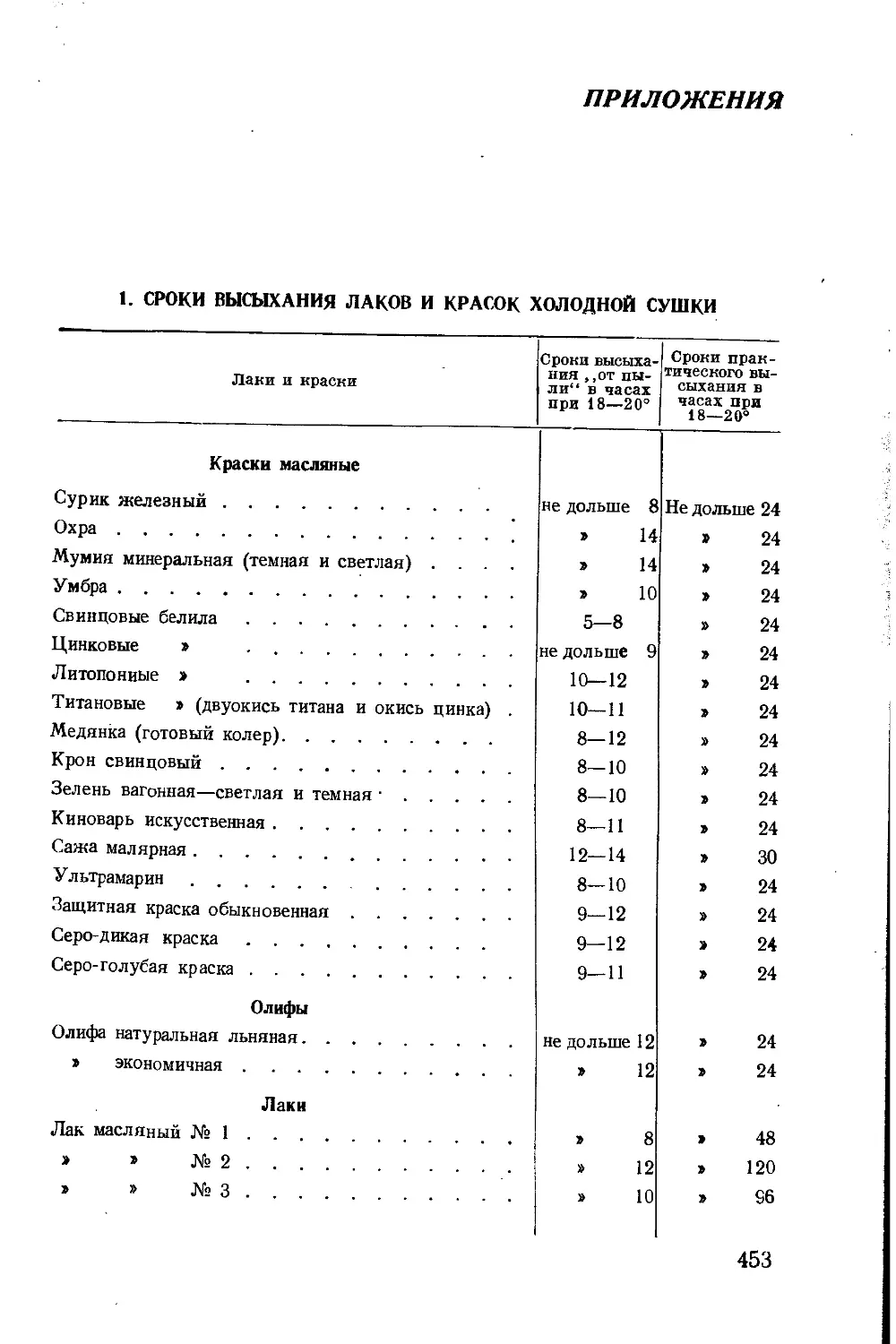

ломления которого близок к единице. В то же время мел в таких