Текст

СОДЕРЖАНИЕ

I. Этапность проектирования штампов................... 4

2. Основы разработки разделительных штампов...........10

2.1. Раскрой материала................................10

2.2. Безотходная и малоотходная штамповка.............13

2.3. Перемычки........................................18

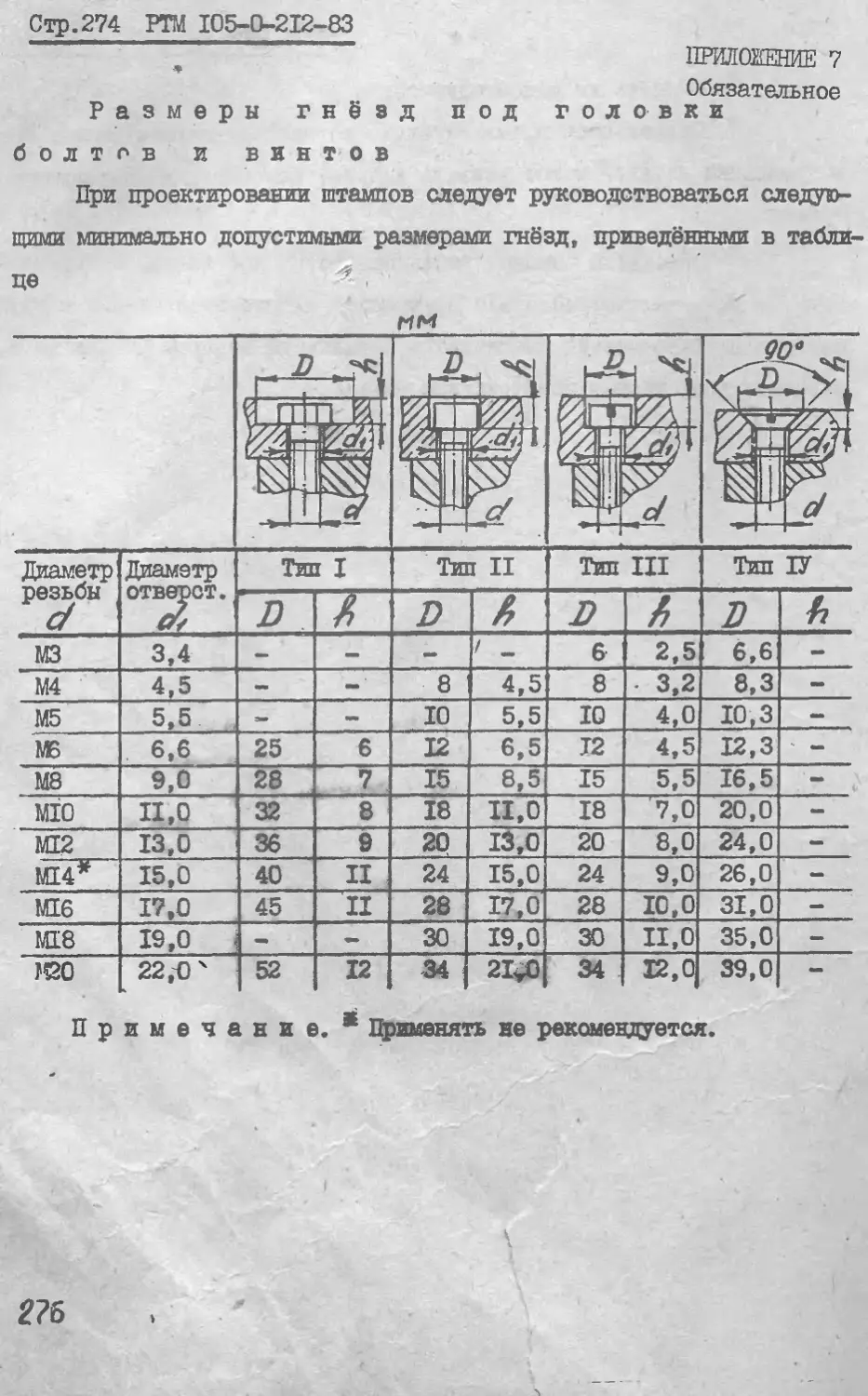

2.4. Определение ширины полосы (ленты)................19

2.5. Материалы, термическая обработка и рекомендуемая *'

шероховатость поверхности деталей штампов ... 20

2.6. Расчет рабочих размеров матриц и пуансонов ... 29

2.7. Зазоры между матрицей и пуансоном в вырубных и

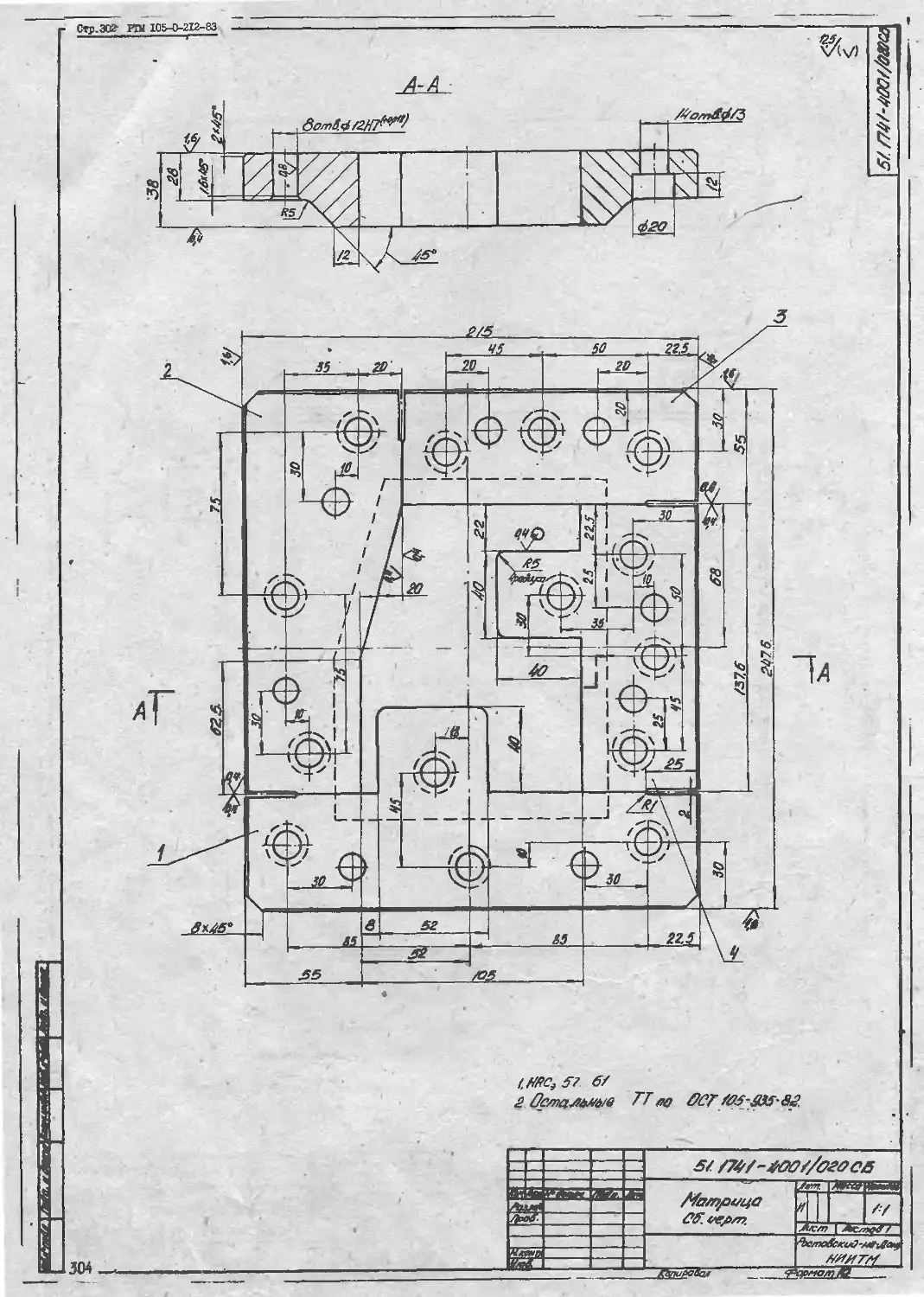

пробивных штампах.....................................34

2.8. Матрицы..........................................36

2.9. Пуансоны.........................................46

2.10. Способы крепления рабочего инструмента .... 60

2.II. Расчет расстояния между направляющими планками 69

2.12. Планки направляющие (линейки)............. 70

2.13. Зазоры между пуансоном и съёмником ...... 72

2.14. Расположение постоянного упора............. . 74

2.15. Фиксаторы................................... . 77

2.16. Ловители....................................79

2.17. Плитки подкладные (прокладки)...............5 . 81

2.18. Ноли магизме, ножи для разрезки отходов .... 81

2.19. Провальные отверстия в плитах................-. 83

2.20. Bidop плит .....................................89

2.21. Выбор направляющих колонок..................92

2.22. Расчет усилия вщрубки (пробивки), съёма в про-

талкивания деталей...................................95

2.23. Центр давления пампа . .......................4 98

2.24. Устойчивость секций............................ 99

2.25. Выбор пресса.................................. 101

2.26. Расчет пуансонов на прочность................. 104

2.27. Расчет буферных устройств штампов............. 106

3. Основы разработки гибочных штампов................ III

3.1. Процесс гибки листового металла................ III

3.2. Определение радиуса нейтральной линии......... III

3.3. Определение размеров заготовки при гибке . . . 112

3.4. Углы пружинения при гибке....................... П7

3.5. Минимально допустимые радиусы гибки............ 125

3.6. Конструктивные элементы рабочих деталей штампов

для гибки............................................ 127

3.7. Расчет усилия гибки............................ 130

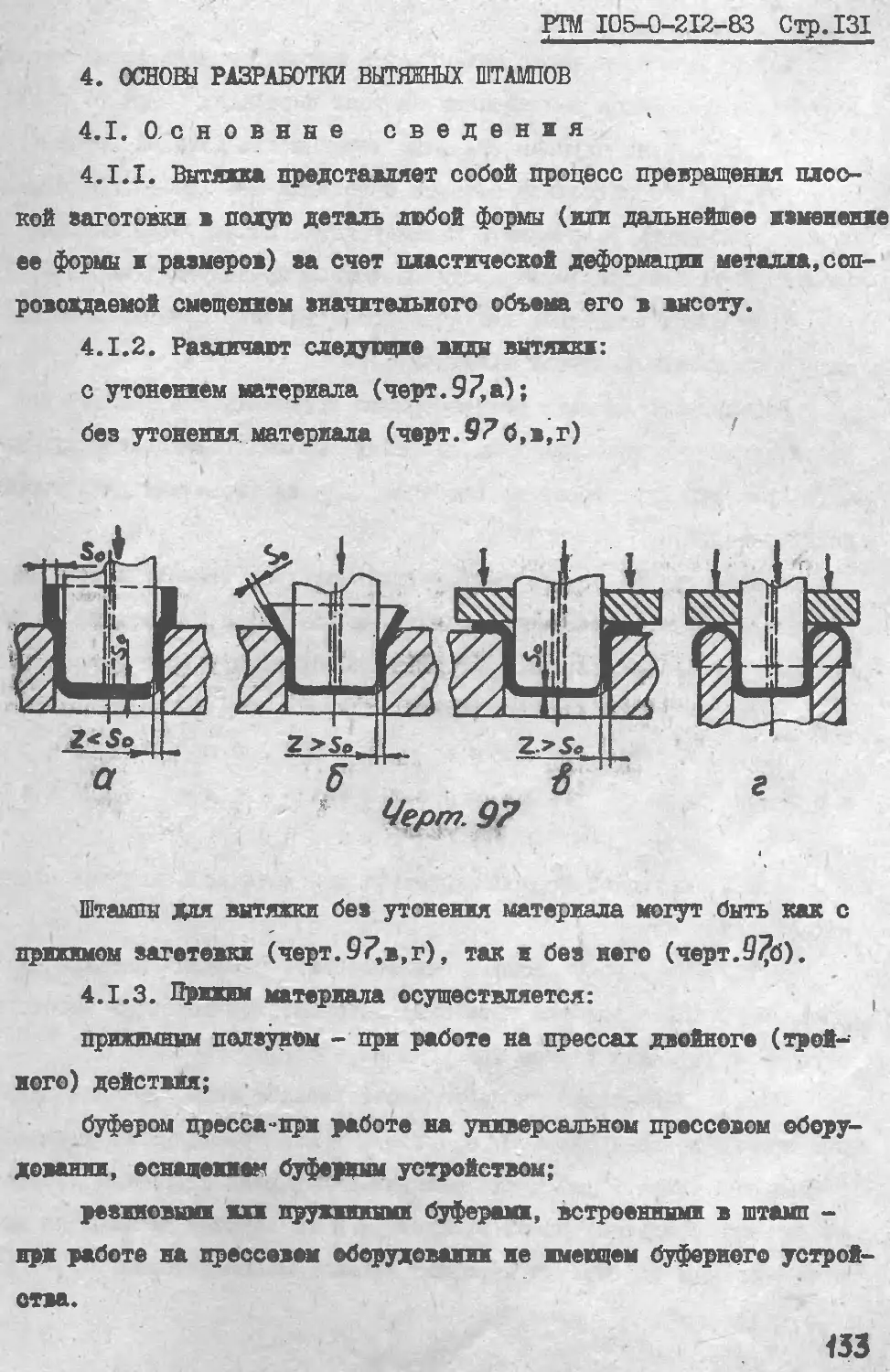

4. Основы разработки вытяжных штампов............... 133

4.1. Основные сведения.............................. 133

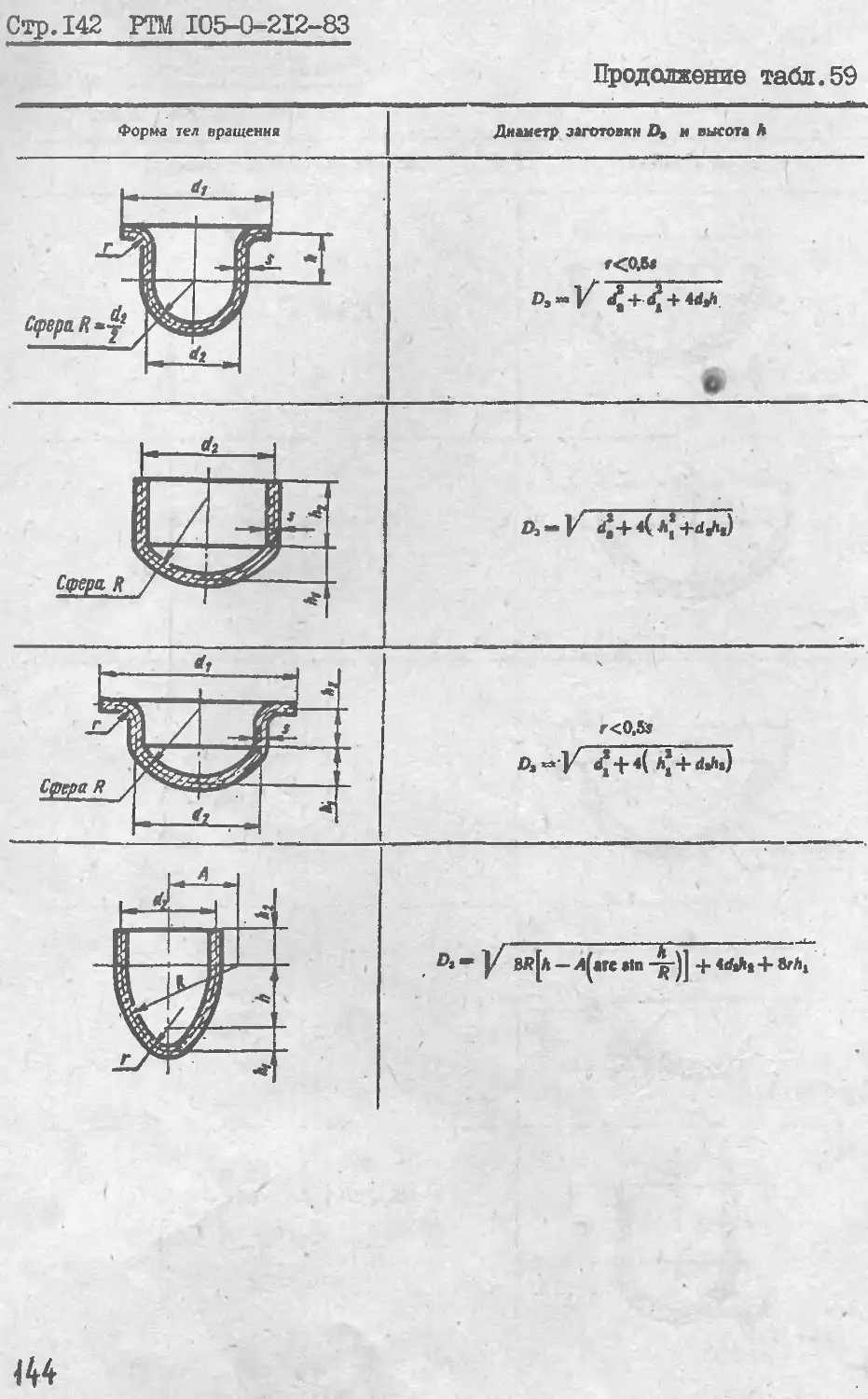

4.2. Определение размере- заготовок полых тел враще-

ния для вытяжки без утонения........................ 134

4.3. Расчет заготовок под вытяжку.................. 135

4.4. Расчет числа операций при вытяжке без утонения

цилиндрически деталей............................... 154

4.5. Прижиты....................................... 157

4.6. Вытяжка коробчатых деталей.................... 160

4.7. Вытяжка низких прямоугольных голых деталей при

JSE_<(0,6-0,3)...................................... 161

В

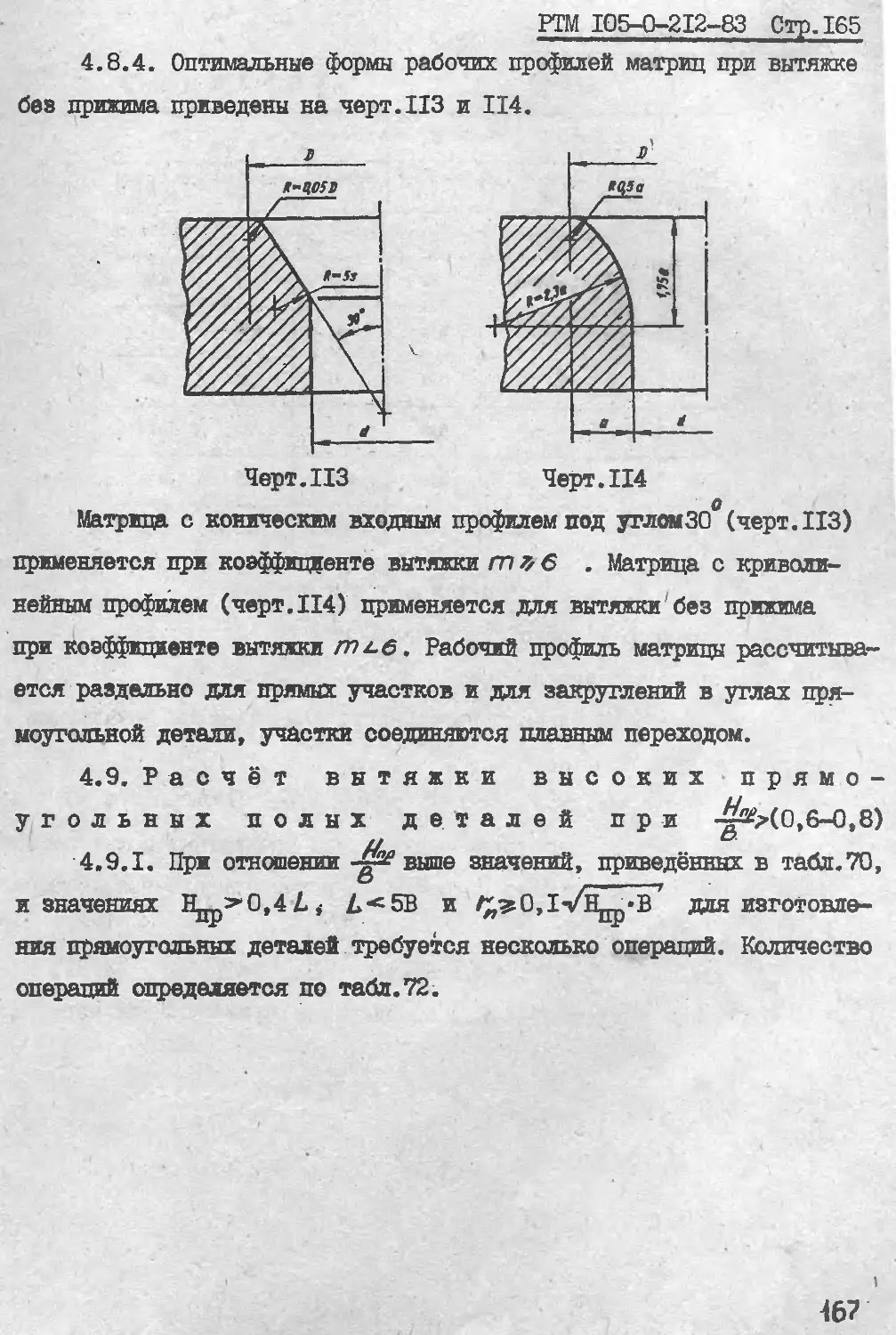

4.8. Вытяжка без прижима прямоугольный полых деталей 166

4.9. Расчет вытяжки высоких прямоугольны?: полы-, де-

талей при -Йр->(0,6-0,8)............................ 167

4.10. Вытяжке цилиндрических детелей с утонением

стенок.............................................. 173

4. II. 'Штампы для вытяжки с выворачиванием (реверсив-

ной вытяжки)..........................................176

4.12. Расчет вытяжки ступенчатых деталей.............178

4.13. Штампы дгя вытяжки ндзких конически: деталей 179

4.14. Вытяжка высоких конических деталей без фланца 180

4.15. Вытяжка высоких-конических деталей с флянцами 184

4.16. Вытяжга деталей сферической и параболической

форм..................................................186

4.17. Определение размеров заготовки при втяжке де-

талей с одной плоскостью симметрии.............188

4.18. Вытяжка деталей со сложны' контуром............190

4.19. Зазоры между вытяжной матрицей и пуансонов . . 191

4.20. Расчет исполнительных размеров рабочих деталей

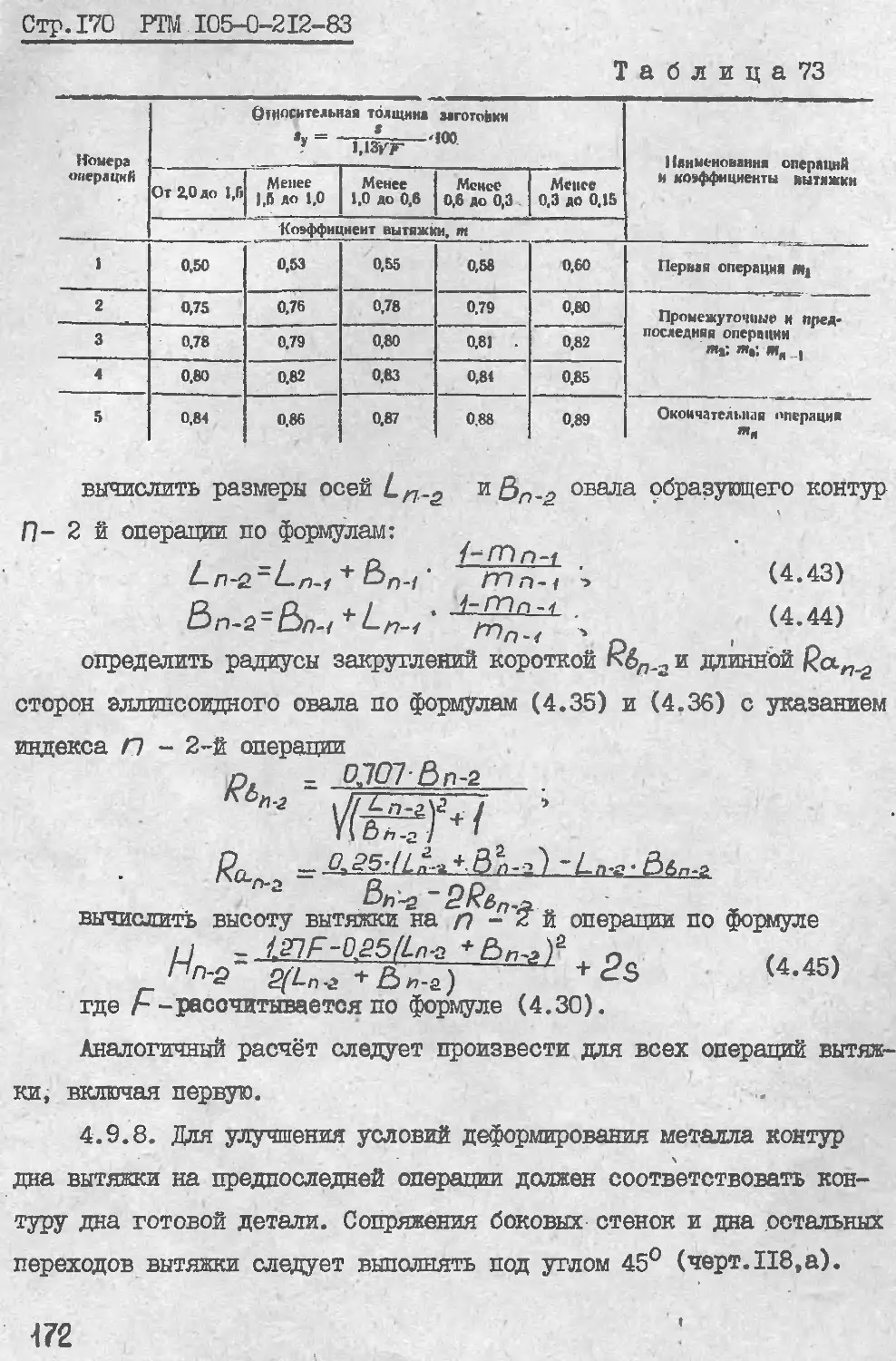

штампов для вытяжки...................................193

4.21. Рабочий профиль вытяжны, матриц и пуансонов . . 195

4.22. Конструирование вытяжные пуансонов . . . . . . 198

4.23. Упоры вытяжных штампов........................198

4.24. Протяжные ребра....................................199

4.25. Последовательная вытяжка вленте...............202

4.26. Вытяжка облицовочных и подобных деталей .... 210

4.27. Определение усилия вытяжки....................214

4.28. Определенно усилия прижима....................216

5. Отбортовка.............................................218

6. Правка ................................................225

7. Чеканка................................................228

8. Клейменое..............................................229

9. Рельефная формовка.....................................229

10. Правила выполнения чертежей ш/сипов холодной лие-

вой штамповки.........................................232

10.1. Общие требования к оформитию чертежей штампов 232

10.2. Выполнений чертежей штампов листовой штамповки 233

10.3. Простановка размеров на сборочных чертежах . . . 244

10.4. Спецификация.........................................246

10.5, Выполнение чертежей деталей штампов..................248

10.6. Классификация и условные обозначения штампов 251

10.7. Порядок и примеры записи технических требований 252

Приложение I. Дополнительные требования, предъявляемое

к типовым конструкциям штампов, работаю-

щим на автоматических комплексах .... 252

Приложение 2. Выписка из правил техники безопасности

и произЕсдственв ой санитарии при холод-

ной обработке металлов...................255

Приложение 3. Классификация и условные обозначения

штампов по МН 74-59 и МН 76-59 ....................... 263

Приложение 4. Правила образования названии штампов

(по ГОСТ 15830-75) . .•................................267

Приложение 5. Механические свойства металлов, сплавов

и неметаллических материал эв..........................269

Приложен! 6. Ктнимально допустимые размеры мест креп-

ления в деталях штампов................................273

Приложение 7. Размеры гнезд под головки болтов и вин-

тов ...................................................276

Приложение 8. Допускаемые нагрузки Ро на винты, болты

и штифты при неконтролируемой затяжке . 277

Приложение 9. Размеры пазов для плит штампов..........279

Приложение 10. Расстояние от оси колонок и втулок на-

правляющих до края плиты...............................280

Приложение II. Справочные таблицы: 281

схема построения форматов (по

ГОСТ 2.301-68)......................... 282

сра тельная таблица значений Ра и Вх

по аналогии с классами шероховатости

поверхности.............................283

твердость (по ГОСТ 8.064-79) . . ... . 284

таблицы деловых значений допусков фор-

мы и расположения поверхностей (по

ГОСТ 10356-63 и Г0СТ~4643-81)...........285

таблица рекомендуемой шероховатости по-

верхности в зависимости от размера де-

тали и требуемой посадки................287

табли ца сопоставления допусков и поса-

док ЕСДП СЭВ и систем ОСТ...............288

Приложение 12. Типовой щюект штампе'холодной листовой

.гтамповжн.........................................-. 291

Приложение 13. Погадок и примеры записи технических

требований.............................................317

Дрш эжение 14. Справочный материал.....................325

Хвостовики с буртиком (по ГОСТ I67I5-7I) 326

Хвостовики о резьбой (до ГОСТ I67I6-7I) 329

Хвостовики с фланцем (по ГОСТ I67I8-7I) 332

Пробки резьбовые (по ГОСТ 12202-66) . . 334

Рифления деталей (по ГОСТ 21474-75) . . 335

Приложение 15. Пружины полиуретановые..................336

РТМ 105-0-212^-83 Стр.з

I. ЭТАПНОСТЬ ПРОЕгГлИРОВАНИЯ ШТАМПОВ

I.I. Пехотные данные для /рооктирования Штампа:

чертеж штампуемой детали с технический требованиями на нее;

программа выпуска штампуемой детали;

технически: характеристика оборудования.

По этим дангли составляют*

технологический план обработки детали;

операционные карты.

Выбирают тип штампа,исходя из следующих факторов:

экономичности штампа,т.е. соотношения стоимости изготовления

штампа и количества штампуемых деталей;

конфигурации ж размеров штампуемой детали;

требуемой точности штамповки;

формы исходного материала (лист,полоса,лента, огдсд и т.д.);

наличного парка штамповочного оборудовавши;

технических возможностей инструментального цеха.

J.2. Различают следующие основные т^пы штампов:

еднооперац! ечные,выполняющие только одну операцию;

последовательного действия;

совмещенного действие;

последовательно-оовмез, иного действия.

Однеоперационнне штампы более просты и более дешевы в изго-

товлении. Однако,иногд,,при штамчовке мелкие детелей щыгесосбраза<

ирнмешл^ комбинированные штампы,дающие ^оконченнуг деталь,т.к.

пооперационная штамповка с установкой заготовок вручную пинцетом

недостаточно производительна и небе вепасна. Иногда целесообразно

применение комбинированна штампов и джж штамювки весьма Км,/пяыж

деталей, так как один крупный совмещенный штамп обдадцтен даяед$'

ле, чеж два таких ка крупных однос.черациавннх штаппд, крем? того

5

Стр. 4 РТМ 10b*0-212 -83

уменьшаются складские титощадл.

Краткая характеристика штампов последовательного и совмещён-

ного действия приведена в табл.1.

Таблица!

Прказателз • Характеристика штампов !

Совмещенного действия Последовательного действия

Точность игам- повки Повышенная и средняя точность(9+12 квалитет) Средняя и пониженная точ- ность (12+15 квалитет)

Наибольшие рас меры деталей и средний диапа- зон толщин Свыше 3000 мм,при толщи- не до 5 мм. Диапазон 0,05+8 мм Вытяжные - до 250 мм, диапазон 0,2+3 мм;гибоч- ные, разделительные - до 500 ш.толщиной до Юмм

Качество выруб- ленных деталей Отсутствие погнутости, хороший срез,благодаря прижиму материала. Одновременная правка Погнутость (выворачива- ние) небольших деталей, требующая применения опе- ранд- прагкл

Производитель- ность штампов- ки Миньшас поопььодитель- ность,вследствие выбра- сывания деталей на повер- хность штампа и необхо- димости их удаления вручную И механически) • Поыышоляая производитель- ность, благодаря автомати- ческой подаче заготовки с операции на операцию и автоматическому удалению деталей

Безопасность работы Небезопасна ввиду введе- нья рук в рабочую зону штампа;требует приняты мер по технике безопас- ности Белее безопасна,т.к.ис- ключено Введение рук в рабочую зону штаыа

Примененье многорядного способа штам- повки Применяется сравнительно редко для изготовления плоских, гнутых, полых деталей Широко применяется для изготовления плоских, гнутых и полых деталей небольших размеров

Трудоемкость и стоимость изготовления /штампов Для вырубки деталей слои- ной конфигурации меньше, чем стоимость штампа пос ледовая игьного действия -Дя : вырубки деталей прос- той koi фигурации менлпс, •чем стоимость штампа сов- мецбвдого действия

Работа на быст- роходных прес- ах- автоматах Г •Не рекомендуется вслед- ствие возможности рас- стройства пружинно-бу- ферной СИСТР! 1F Возможна работа на быст- роходны;. прессах с чис- лом ходов >400 в мину- ту

РТМ I05-0--2I2-83 Стр. 5

Общие указания по выбору типа штампа в крупносерийном и мас-

совом производсв?^ даны в табл. 2.

Таблица 2

Квалитет Размеры деталей, мм

J 8® о Среднее 50 - 200 Мелкие до 50

9 - II- (повышенная) Совмещённого действия Совмещённого действия Совмещённого дей- ствия, иногда пос- ледовательного с калибровкой

12 (средняя? То же Совмещённого или последо- вательного действия Последовательного действия

, 14 16 (понижение е) — Последова- тельного действия То же

В технически обоснованные случаях допускается отходить от ука-

заний, приведённых в табл ,2. •

1.3. Назначают тип съёмника.

Различает два основных типа съёмников:

неподвижный;

подвижный с верхним прижимом.

Штампы с неподвижным съемником обеспечивают высокую произво-

дительность и бохее безопасны в эксплуатации, но деталь имеет боль-

шое отклонение от плоскостности.

Штампы с верхним при«чмом рекомендуется применить при много-

шаговой штамповке **атериалов толщиной s^0,5 мм. Они обеспечивают

хорошее качество реза и меньшее отклонение от плоскостности детали.

К их недостаткам следует отнести снижение жесткости верхней части

штампа, повышенную опасность в Эксплуатации я белее высокую стои-

мость изготслсэния.

стр.б ртм 1О5-о-2тг-83

1.4. Назначают тип направляющих устройств:

колонки;

направляюще плитки;

i

остриженные направляющие.

Колонка имеют н&лбахьшее применение, т. к. обеспечивают надех?-

ное направление инструмента и (роста в . «готовлено.

Колонки с шариковым направлением применяются в процешонных

штампах,штампах с режущими част, ши ж» твердых сплавов,Лхя работы

на быстроходных прессах со скоростями более 0,5 м/с.

Призматические направляющие применяют в крупногабаритных

формоизменяющих штампах,прежде всего вытяжных, закрепленных за

прессами двойного действия.

В крупногабаритных н средних разделительных штампах рекомен-

дуется одновременная установка направляющих плиток г. колонок со

вту.гкам.1, причем в контакт первыми должны входить призматические,

направляющие.

Сопряженные направляющие рэкомец^ттс.^ применять в мелкосо

рийном промзводстве для Удешевления изготовления штампов.Этот

способ направления применим в формообразующих (в основном) и раз-

делительных штампах для деталей несложной конфигурации.

1.5. Назначают юнструкцию и вариант крепления рабочих инст-

рументов штампа.

1.6. Решают вопросы подачи заготовок (шиберы;валковые,клещей

вые,1фючковые,клино-нал1вне,грейферные и др. подачи; ручная иодача

полос и штучных заготовок); фиксация их на рабочих позициях

(направляющие линейки,улоры постоянные,временные;ножи шаговые?

фиксаторы;ловнтели;прижимы боковые и пр.)* удаления изгони И

повкж готовых деталей и отходов (провальные окна; скосы; сап

сбрасыватели; лотки; отлипатели и др.).

8

PTM IQf-0-212-83 Стр.7

1.7. Назначают нли подбирают остальные детали или сборочные

единицы штампам

влияющие на качество штампуемой детали - лрстивоотз амп,пере-

тяжные ребра и др.;

повышающие безопасность в эксплуатации и ремонте - тгнтки, ко-

жу?^!, ограждения, ограничивелч,транспорта© штыри и др.;

служащие для крепления штампа к прессу - хвостовики,брусья,

адаптер: ше плиты и др.;

повышающие надежность работы штампа - масленки,подкладки

и др.;

улучшающие условия работы оператора - столы,подставки, крон-

штейны,рукоятки и др.;

Внбранная конструкция штампа,„го деталей и сборочных единиц

должна обеспечить высококачественную штамповку, максимальную про-

изводительность, оптимальную стойкость в эксплуатации, безопасность

в раооте и обслуживании при минимально возможной стоимости изго-

товлены».

1.8. Производят технологические расчеты по определению:

раскрся материала,размеров заготовки;

технологических и потребного усилий;

центра давления штампа;

величины и напрачления зазороь между луаксонами и матрицами;

I *

исполнительных размеров рабочего инструмента и предельных

отх гонений на его изгетовжеиие;

прочности основных деталей;

конструкции, и размеров;

буферов (резиноввс и полгзуретановнх).

В случае необходимости проводят донелЕительные кинематические

силовые и прочностные расчеты деталей штампа.

9

Стр.8 РТМ I05-0-2I2-83

1.9. Вычерчивают сборочный чертёж штампа (в соответствии с

разделом 10 настоящего РТМ).

1.10. По габаритным размерам, усилию, виду штампа выбирают

прессовое оборудование-

1.11. Составляют спецификацию.

I.I2. Деталируют штамп с проставлением размеров, предельных

отклонений и шероховатости поверхностей деталей.

I.T3. В случае необходимости составляется инструкция по экс-

плуатации и заполняется паспорт штампа.

2. 0СН0Ш РАЗРАБОТКИ РЛЗД5ЯШШБНЫХ ШТАМПОВ

* 2.1. Раскрой материала

2.I.I. Рациональный раскрой материала (полосы,ленты) характе-

ризуемся коэффициентом использования материала в процентах и

определяется по формуле

/00% , (2.D

где - площадь штампуемой детали, мм^;

Х~ - площадь заготовки, требуемой для изготовления

штампуемой детали,

2.1.2. Площадь заготовки при штамповке Из полосы (ленты) оп-

ределяется по формуле

(2.2)

где Г - шаг подаче, ш;

3 ~ ширина допоен (ленты), мм (черт.1).

10

PTM I05-0-2I2-83 Стр.9

2.1.3. Детали удлиненной формы рекомендуется располагать

меньшей стороной вдоль подачи (черт.I,а) .Этим достигается экономия

матери&ла за счет сокращения концевых отходов,повышенна произво-

дительности труда,как при резке листа (меньшее количество резов),

так к непосредственно в разделительном штампе за счет уменьшения

шага подачи и сокращения количества запр «вок полос в штамп.

2.1.4. Хорошую экономию материала могут дать:

многорядный раскрой (черт.2) - увеличивает стоимость изго-

товления штампа. Соотношения стоимости штампов для мелких деталей

।

в зависимости от количества рядов даны в табл.З. .Стоимость одно-

рядного штампа принята за единицу;

ТаблидаЗ

Тит штампа

Форма детали

простая

сложная

Однорядный

Трехрядный

Пятирядный

I

1,5 - 1,7

1,8 - 2,2

I

1,8 - 2,4

2,5 - 3,5

встречный раскрой:

одкопуансоииый с поворотом полосы (черт.3,а) - применим в

открытых'и полуоткрытых штампах при толщине материала от 0,5 до

3 ш. Снижает производительность труда вследствие искривления по-

лосы при выруб, со деталей первого ряда к образования на пей зау-

сенцев, вызывающих травмы рук рабочего. Требует увеличения на 50%

величиич междетальиых перемычек;

двухпуажеениый (черт.3,6) - увеличивает стоимость штажа;

Стр.10 РТМ 105-0-212-83

Д'

Черт.2

косой раскрой (черт.4) - значительно усложняет проектирование

ж изготовление штампа,применим прж серийном производство.

2.1.5. Косой раскрой следует применять прж внрубке деталей,

подвергаемых гибке с малыми радиусами в двух направлениях (черт.4)

2.1.6. В случае гибки ж одном направлении угол между линией

гиба и направлением волокон должен быть не меньме 30° (черт.4,б).

12

РТМ 105-0-212-83 Стр. II

2.2. Безотходная и малоотходная

штамповка

2.2.1. Наибольшую экономию материала дают безотходная

(черг.5 а,б) и малоотходная (ч<фт.5 в.г.д) штамповка.

Черт. 5

2.2.2. Безотходной и малоотходной штамповкой мокко изготавли-

вать разлг. гные по габаритным р л мерам х форме детали и заготовки

толщиной от 0,2 - 3ым де 5 - 6 мм.

Ййжни| дредал лгмитпруется соображениями удобства работы с

тоькикы полосами, т.к. подача полосы (лниты) и ее фиксация на раг-

бо лх позициях представляют •’рудиести.

Цри штамповке деталей /ольшой толщины в условиях односторон-

ней pc-KJ значительно ухудшаются ферма и качество поверхности сре-

за, что вызывает необходимость врезки инструмента, установки про-

тивсст~’ь»ов и сильного прижима полосы.

2.2.3. Наиболее предпочтительно применение безотходной и ма-

1©отхидк®й ^тамвевкм для деталей толщиной 0,5 - 2 мм с размерами

43

Стр. 12 m I05-0-2I2-83

в плане 120 х 120 мм.

2.2.4. Масса исходной полосы не должна превышать 12 кг.,так

как более тяжелая полоса быстро утомляет оператора.

2.2.5. Рекомендуемые значения ширины педос приведены в табл.4.

мм Таблица4

Толщина материала Ширина полосы (не более)

До 0,5 квд. От 60 до 80 вкл.

Св. 0.5 * 1,0 * Св.80 " 100 "

• 1,0 " 2,0 " " 100 " 120 " 1

" 2,0 " 3,0 * " 100 " 140 *

достижимая точность размеров деталей, подучаемых эдьот

ходасй и малоотходной штамповкой (черт.6) приведена в табл.5,6,7,8

)

Черт.6

2.2.7. Величины предельных отклонений размера В или размер!

L при работе без шагового кожа приведены в табл.10,11.

2.2.8. Достижимая точность детали по шаху при односторонней

отрезка (черт.5. а,в,г; черт.6) к двухшаговой штамповке

(черт.5 б,д,е) приведена в табл.5.

4/.

PTM I05-0-2I2-83 Стр.13

Тпблицсб

мм

Толщина материала Квилитет размера А

Одношагс?'&Я Двухшаговая

От 0,5 до 1,0 зьл. 12 П

Св.1,0 и 2,0 | II + 12.

• 2,0 " 4,0 - 14 12

" 4,0 " 6,0 " 16 —

2.2.9. Достижимая точность размеров L , К (черт.6) зависит

от наличия бокового пряжима полосы.

Таблицаб

ML

Тин мташа / Предельные отклонения раз юра L Предельные отклонения размера К

€50 50+100 I00+.T50 €20 20+50

С боковым при- ликом -ОД/ -0,2 -0.3/-0.5 -0,4/0,6 ±0,15 ±0,20

Бс: бокового прижима -0,4/-0,6 -0,6/1,0 -0,в/-1,2 ±0,25 ±0,30

Примечание. В числителе приведена значения предель-

ных отклонений дуя толщин до I мм. В знаменателе — для толщин

I - 2 ₽cj,

2.2.10. Достижимая точность размера С (черт.6) зависит от

кокстртжтзвиоГ'। выполнения пи-липа и приведена в табл. 7.

<5

Стр.14 PTM 105-0-212-83

Таблица? мм

Тип штампа Предельные отклонения размера С

£20 20-50

Последовательный с шаговым ножом и ловителем ±0,10 ± 0,15

Последовательный с жестким упором и ловителем ± 0,15 ± 0,20 '

Последовательный с жесткие упором бэз ловителя i 0,20 ± 0,30

2.2.II. Достижимая точность размера t (черт.6) зависит от

точности изготовления штампа. Величины допусков детали в зависи-

мости от толщины материала даны в табл. 8.

Т » б л и ц а 8

:jm л

Толщина материала Отклонения (-) размера £

Обычной точности Повышенной 'Точгосте

£50 50+150 I5D+309 £50 50+150 150+300

До 1,0вкл. 0,10 0,15 0,20 0,03 0,05 0,08

Св.^О до 2,0 • 0,12 0,20 0,30 0,04 0,06 0,10

" 2,0 " 4,0 " 0,15 0,25 ’ 0,35 O,U6 0,08 0,12

" 4,0 " 6,0 " 0,20 0,30 0,40 0,08 0,10 0,15

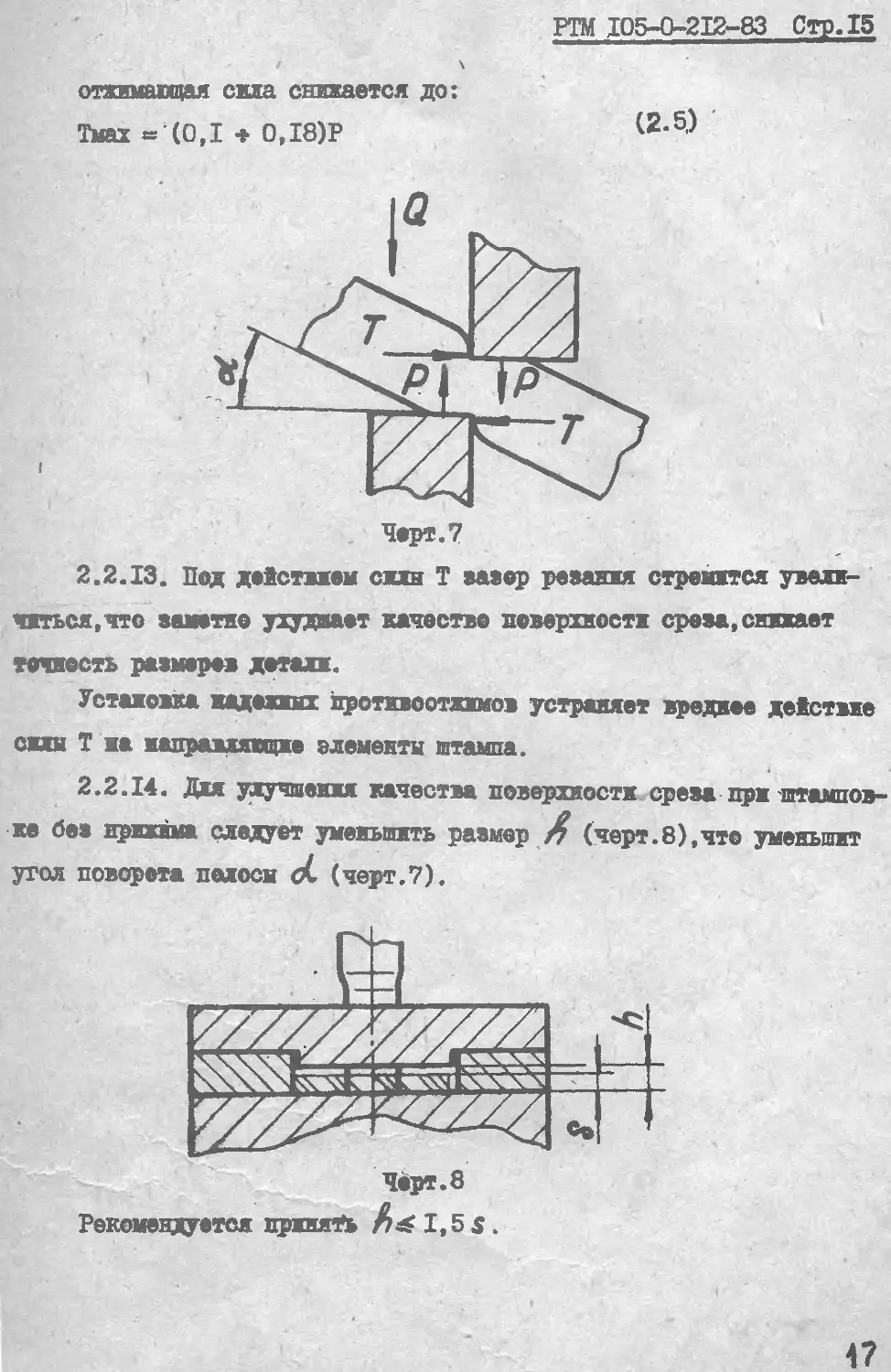

2.2.12. В зоне одностороннего рьза возникают значительные

распирающие усилия Т (черт.7)

При резке без пржяма:

Тмах = 0,4 Р (2.3)

При наличии прижима, усилием Q :

Q = (0,25 -8- 0,30)Р (2.4)

Й

РТМ I05-0-2T2-83 Стр. 15

отжимающая сила снижается до:

Тмах «(0,1 + 0,18)Р (2*5)

Черт.7

2.2.13. Под действием скжн Т зазор резания стремятся увели-

читься,что заметно ухудиает качестве поверхности среза, сникает

кучность размеров детали.

Установка кадехжнх противоотжжмов устраняет вреднее действие

скжн Т на направляющие элемепл’ ттампа.

2.2.14. Ди; ужучмежия качества поверхности ериза прж штампов-

ке бе» иржхж-1 следует уменьшить размер X (черт.8),что уменьшит

угол поворота пажосн (к (черт.7).

Черт.8

Рекомендуется принял 1,5 s.

47

Стр.16 РТМ 105-0-212^-83

2.3. П е р е м ы ч к и

2.3.1. Минимальные величины перемычек приведены в табл.9.

Т ₽, б л и ц а 9

мм

До0,5

Сь.0,5до1,0

" 1,0" 1,5

" 1,5" 2,0

" 2,0" 2,5

" 2,5" 3 0

" 3,0" 3,5

" 3.5" 4,0

" 4,0" 4,5

" 4,5" 5,0

" 5 О" 6,0

" 6,0" 7,0

* 7,0" 8,0

" 8,0" 9,0

" 9,0"Ю,3

До. 50 Св.50 до 100 CbIOO до200 СвЗОО До. 50 Св. 50 доЮО Св. КО до200 Св.200

а 6 а 6 а а ь а 6 а 6 а 6 а ь

1,2 1,5 1,4 1,7 13 1,9 1,8 2/2 13 1,8 1,7 2,0 2^2 23 2,7 3,0

03 1,2 1,0 1,4 1,2 1,6 1,4 1,8 1,5 £2 1,7 1,7 2,2 ^2 2,7

1,1 1,5 13 1,7 Х5 1,9 1,7 2,1 1,4 1,9 1,6 2,1 2,1 2,6 2,6 3,1

1,5 1,9 1,7 2,1 1,9 23 2,1 2,5 1,7 2^2 1,9 £4 2,5 33 2,9 3,4

1,8 23 2,0 2,5 23 2,7 2,4 2,9 2/2 2,6 2,4 2,8 2,9 3,3 3.4 3,8

2,1 2,6 23 2,8 2,5 3,0 2,7 3,2 2,5 3,0 2,7 3,2 3^2 3,7 3,7

2,5 3,0 2,7 3/2 2,9 3,4 3,1 3,6 2,9 3,4 3,1 33 3,6 4,1 4,1 4.6

23 3,3 3,0 33 з? 3.7 3,4 3,9 3/2 3,7 3,4 3,9 3,9 4,4 4,4 4,9

3,1 3,6 3,3 3,8 3,5 43 3,7 4,2 3,6 4,0 33 4,2 4.3 4,7 4.8 5,2

3,4 43 3,6 43 33 4,4 4,0 4,6 4,0 43 4.2 4,7 4,7 5^2 5^2 5^7

3,5 ^^2 3,9 4,5 <2 43 43 5,0 4/3 4,5 43 53 43 53 53 6,0

3,6 4,5 4,0 5,0 4,2 5,5 4,5 6,0 43 4,8 53 63 53 63 5,5 6,5

4/2 53 43 53 43 5,6 5/3 6,0 43 5,3 5,5 63 63 7.0 6,8 7,8

43 5,5 5,0 6,0 5/2 63 5,5 6,5 5,3 5,8 63 73 6,5 7,5 73 83

53 63 6,0 7,0 6,5 7,5 7,0 8/3 5,8 6,3 6,0 7,0 6,5 7,5 73 83

Примечание. Для материалов толщиной более 10 мм ве-

личину перемпек следует принимать равной 0,7.$ .

18

?ТМ I05-0-2I2-83 Оф.Г7

2.3.2. При вырубке с поворотом полосы ширину перемычек CL и i

следует увеличить на 56$ по сравнению с табличными данными.

2.3.3. Фирину кромки, обрезаемой шаговым ножом, следует назна-

чать ровной величине перемычки G, как для прямоугольных деталей.

2.3.4. При вырубке деталей из неметаллических материалов ши-

рину перемычек следует увеличить на 50$ по сравнению с табличными

значениями.

2.3.5. При вырубке пластинчатым штампом ширину перемычёк сле-

дует принять в 1,5 - 2 раза больше табличных значений.

2.3.6. При многорядной вырубке перемычку (2 между деталями сле-

дует определять по табл. 9, исходя из габаритных размеров детали, а

перемычку^ по краям подоен,исходя из размера Д+D (черт.2),

2.3.7. В технически обоснованных случаях допускается принимать

ширину перемычек меньше табличных значений, однако, пуансону сле-

дуем придать науяжиое направление-для сохранения его стойкости.

'2.4. Определение ширины полосы

2.4.1. Ширина полосы (ледты) определяется по формулам:

для круглых заготовок; В=В+2&+Дп 1

для прямоугольных заготовок В~L J

где В - ширина полосы, мм (округл тется до ближайшего целого

числа в большую сторону);

- размеры вырубаемой детали (поперек полосы), мм;

Ь - ширина перемычки по краям полосы (ленты), (табл.9), мм;

допуск на ширину полосы (ленты), мм,

2.4.2. Допуск на лир^«у полосы (ленты) принимается:

для стандартных полос (лент) по соответствующим стандартам;

при разрезке листа де полосы де гжльот!иных иожчжцах - по

табл.10;

ври ра«рьак1 лент на многодисковых ножницах - по табл. II.

49

Стр. 18 PTM I05-0-2I2-83

Таблица 10

мм

Ширина полосы Толщина м атерзала, $

До I Св.1 до 2 Св.2 до 3 Съ.З до 5 Зв„5 до 10

допуски на ширину полосы,-

До 50 Св.50 " 100 " 100 " I5C " 150 " 220 " 220 " 300 П р и mj 1000 мм. 0,4 0,5 0^6 0,7 ' 0,8 ч а 2 0,5 0,6 0,7 0t8 0,9 и е. Допус i мм 0,7 0,8 0,9 1.0 1,1 ки дани для Т 0,9 1,0 1Д 1,2 1,3 ширины pees а б л и ц а Г, 8 2,0 2,5 3,0 4,0 не более II

Толщина материала допуски на пглрипу ленты,

Нормальнгя точность Поьышсиная точность

При ширине ленты

До 100 100 до 300 Св. 300 До 100 100 да301 ) Св.300

До ОДС Св.0,10" 0,6С " 0,63 " 1,06 " 1,00 " 3,6С 2.5. М.а ' б о т к а и т о с т ь п 2,5.1. Д ОДО 0,20 0,30 0,40 г е р и рек ) в е р Л ИЗГ01 0Д5 0,30 0,40 0,50 а л ы , т о м е н д z н о с т совления пу 0,25 0,40 ),50 0,60 е р м ] у е м к и Д ( ансонои 0,05 идо 0,20 0,30 l ч е с в 1 я - S этале и матриз 0,08 0,15 0,25 0,35 а я о рою Л ш т I примени 0,15 0,25 3,35 0,45 бра- ва- а м п о в отел мат»т*

риалы,указанные в табл. 12.

2.5.2. Твердость после термической обработки выдержать:

у матриц - на глубине не меньше половины ее высоты и на рас-

стоянии не менее 5 мм вокруг рабочего контура, остальная часть

может иметь тчёрдоить НЙСЭ ьа 5...12 единиц ниде;

20

РТМ I05-0-2I2-83 Стр.19

Таблица 12

Наименование детали Рекомендуемый материал Заменяющий материал Твёрдость нюэ .

* Марка Номер стандар- та Марка Номер стандар- та Мат- риц Пуан- сонов

Пуансоны, матрицы и пуансон-матрицы для вырубки и про- бивки .Режущий кон- тур простой формы СтальУЮА ГОСТ/435-74 Сталь У10 (00(435-74 SUi 55...53

Сталь X (005950-75 ОаальСХЗ Г0СГ5950-73

СттьЮМ Сталь tmmWM

(таль У&* ГОСТ/455-74 СтольУв (0(7/435-74 *Не триме- ня^ь

ЬшьМЧ* Ш5950-73

То же,при более сложной форме или повышенных требо- ваниях к точности. Пуансон-матрицы с тонкими рабочими стенсамт СмльХ12Н ОкмьС. &Р СмальХ12Ф1 ГОСТ5950-73 57Л>1

Пуансоны и матри- цы для зачистки СтальММ 59.., 63

Сталь 6Х&Р Сталь У 10 А (00/435-74

Пуансоны и матри- цы для гибки и формовки простой Сталь УСА №435-74- Сталь У8 55.5$ 53.Л7

СтааьЯХФ (005950-73 Сталь У10 55...50

То же,сложной фор- мы trnubXm СтальбУ&Р ЬпольШ1 ЮСТ5950-73 57...61

пуансоны и матри- цы для вытяжки и разбортовки СтальУЮА №435-74 Сталь У 10 * (00/435-74 59..63 5L.61

То же,для вытяжки изделий из корро- зионностойких ста- лей СЧ35 юашг-79 Чугун СЧ25\ СЧ 30 Ш1472-79 —

Пуансоны и матри- цы для листовой чеканки простой формы Сталь УЗА ЮСГ143574 Сталь УЗ ПСП435-74 55 ,50

СтальЗХФ №595073

То же,сложной формы СмальММ СтальбХСЯ • ЬтьМЫ Г0СТ3950-П

21

Стр. 20 РТМ I05-0-2I2-33

у пуансона - по всей высоте, исключая хвостовую часть под рас-

клёпку или головку;

в комплекте одного штампа рекомендуется выдержать твёрдость

матрицы на 2 единицы ZSCe выше твёрдости пуансона.

2.5.3. В мелкосерийном и опытном производстве при штамповке

материалов с ^200МПа(20кгс/мм2) и деталей со сложным коп'хуром из

тонкого листа допускается изготовление матриц без термической обра-

ботки.

2.5.4. Стали 8ХФ, Х12М и Х12Ф1 рекслецдге*’сл применять при из-

готовлении вмсокостойких штампов, а также пои штамповке твёрдых м&-

териалсв(например, s лектротехнической стали).

2,5.5. Стали У8, У8А и 8ХФ рекомендуются только для ьаготовле-

ния пуансонов разделительных штампов при применении круглой или

профильной шшфовкж(кроме случаев изготовления штампов для электро-

технической стали).

2.5.6. Стали марок 45 и 50 допускается применять з^я изготов-

ления пуансонов и матриц при штамповке небольших партий (до 10000

шт.в год) деталей из сталей с ЗООМПа'ЗОкгс/мм2),неметаллические

материалов и цветных металлов толщиной до 1мм в случае технико-эко-

номической нецелесообразности применения инструментальных сталей.

2.5.7. В табл. 13 указана рекомендуемая шероховатость поверх-

ностей матриц и пуансонов.

2.5.8. Материалы,рекомендуемые для изготс вдения прочих деталей

штампов приведены в таб^.14.

2.5.9. В технически обоснованиях случаях допускается изменять

материал,тер ическую обработку и шероховатость поверхностей деталей,

приведённых в табл. 14.

22

PTM I05-0-2I2-83 Стр.21

T а б л и ц a 13

Рекомендуемая шероховатость поверхностей

матриц пуансонов

Разделительные операции

Примечание. При толщине штампуемого материал свыше

Зии шероховатость поверхностей матриц и пуансонов для разделитель*-

них и формоиеменя щих(крсме внтягки) операций допускается

23

Стп.22 PTM 105-0-212-83

Таблицам

Наименование, эскиз, шерохова-

тость поверхностей

* Для литых плит и заготовок.

**При зазоре между пуансоном и

матрицей менее 0,05ш.

Материал Твёрдость ивсэ

основной заменяющий

Ст 4 ГОСТ380-74 Г0СТ380-71

Чугу* СО 24 ГОСТ1412-7О Чугун СЧ2/ /ОСТ/412-74

Сталь 40/1 Г0СТ07Р-75 Сталь 300 Г0СТ07Р-75

Знак

Стал* 55 Ст 5

ГОСТ/050-74 ГОСТ380-21

Прокладка

Сталь 45

ГОСТ1050-74

Сталь У8

ГОСТ/435-24

Сталь 40

ГОСТ1050-74

Сталь У7

ГОСГ/435-74

&.М

24

РТМ 105-0-212-83 Стр.23

Продолжение табл. 14

Наименование, эскиз, шерохова-

тость поверхностей

Материал

основной заменяющий

*

Сп7йяь4§ Г0СТЮ5О-74 Ст 4 ГОСТ380-77 Г0СТ380^

Твёрдость

ш?сп

о

Допускается для средних и крупных штампов.

Съёмник

W)

Ст 4

ГОСТ38О-77

Сталь 45*

Ш1050-74

Ст 3

rom8o-?i

Сталь 40*

Г0СТЮ50-74

42.U6

* Для съёмников с направлением пуансона.

** Дня толстолистового материала и для средних и крупных штампов.

Линейка

Сталь 40

I. А г

\_^С

1.6*

Сталь45

Г0СГЮ50-74 \TDC7fO5O-74

Ст 4*

Г0СГ38О-71

Cm3*

Г0СТ38071

Допускается для толстолистового материала и для средних и

55

С-р.24 РТМ 105-0-212-83

Продолжение табл Л 4

Наименование, эскиз, шерохо-

ватость поверхностей

Буфер

Материал Твёрдость нвсэ

основной заменяющий

Резина:: flat / ycn/uftff / •

ж sew* МбС' С~7?CQCT735K77

ПУ 7 MPTU'6-H-a8t-62 —

Полиуретан:

СКУЛЫ ГУМ:4О4-73>

Съемник, прижим

_ Для вытяжных штампов.

Выталкиватель

Стя/нМ

ГКИ050-М

Сталь MF

WTl4i5-74

Столь 45

[JXTfD5D-Vt

Сталь УЮ^

№/455-74

56...40

59...6К

ГОСТ7050-74

Сталь 40

№7050-74

37... 40

26

Ppi 105-0-212-83 Стр. 25

Продолжение табл.14

Наименование, эскиз, шерохо-

ватость поверхностей

Материал

основной

заменяющий

Твёрдость

нпсэ

65(-/)

Ловитель

Сталь 45

Г0СМ50-74

Сталь УД

СОСГ44Ъ5-74

Сталь 45

госгт-74

Сталь У&4

Ш/43574

Стааб 45

Ш/775О-74

Упор

Фиксатор

(/нальУРД

Г0СГ7455-74

Сталь 40

С0СГ4050-74

С/пб

СОСГЗСО-?!

Сталь40

ГОСТШ-74

Сталь 47

Г0СТ1435-74

5Z...55

42...46

4г.. 46

&L..55

2?

Стр.26 гТМ 105-0-212-83

Продолжение табл. 14

Наименование, эскиз, шерохо- ватость поверхностей Материал Гвёрдость нвс8

основной заменяющий

Дспуалется для средних, и крупных штампов.

Ограждение, лоток

Клин, ХфОТИВООТЖИМ

28

PTM IC3-0-2I2-83 Стр.27

2.6. Расчёт рабочих размеров мат-

риц и пуансонов

2.6.1. Б зависимости от принятой технологии изготовления штам-

пов применяются следующие методы расчётов исполнительных размеров:

определение исполнительных размеров матрицы для вырубки конту-

ра и пуансона дляпробивки отверстия.Соответственно вторая деталь

пригоняется по первой с заданным зазором 2 ;

определение исполнительных размеров пуансонов для вырубки кон-

тура и для пробивки отверстия.Матрица дорабатывается по пуансону с

зазором 2 (способ изготовления матрицы по оттиск пуансона);

определение исполнительных размеров матрицы и пуансона при

раздельном способе их изготовления. (Рекомендуется преимущественно

при круглом рабочем контуре и при предельных отклонениях на штам-

пуемую деталь м выше II квалитета).

2.6.2. Распределение зазоров,допусков и припусков при вырубке

вырубка пробивка

Черт. 9

29

Стр. 28 РТМ I05-0-2I2-83

2.6.3. ' Расчётные формулы для определения исполнительных раз-

меров матриц и пуансонов приведены в табл.15.

Таблица 15

Размеры для

Расчётные формулы

детали

для вырубки

для пробивки

Номинальные Л< размеры iy< > При доработке п , аясона по матрице При доработке матрицы по пуансону

Уменьшающиеся *7 при износе штам- w па: £е* g н/ -r-w* 6г4*Л)-Л2.7) LfL,-Z (2.7а) 4г/2**/7*г* (2.8) L^nj-g' (2.9) LfLSZ (2.9а)

Увеличивающиеся при износе штам- е па: Е 4<Д-4,-4 g Не изменяющиеся £ при износе с штампа: . Е ° О<.-/9^(2.1О) C'ZyZ (2.10а) LH 4=4'* L„ шш L„=L„^ (2.W -гоч- при плв на штак го тдЧ— ПрИ МИТ И4 * ' на штак (*^-/^*^(2.12) L;l^z (2.12а) юовом допуске шуемую деталь гусовом допуске шуег’ую деталь

Уменьшающиеся при износе штам па: Poito il-oibol z « d + -LjLMSA (2.15) 1 (2.18)

Увеличивающиеся ад' при износе штам s' g* lZX‘z (2.15а) </4*г (2.18а)

He изменяющиеся g при износе м штампа: „ Е? Aug gj - - i 4 Z в " (2.19)

Условнее обозначения:

L„\ к„- номинальные размеры матрицы и пуансона,мм;

Lh - номинальные размеры штампуемой детали,мм;

50

РТМ 105-0-212-83 Стр.29

П - т^тхлуек. на износ матриц и пуансонов,мм (табл. 16);

Z - зазор между матрицей и пуансоном,мм (табл. 18);

J1'- допуски на изготовление матриц и пуансонов (при сов-

местном изготовлении - табл 16; при раздельном -

табл.17);

Л - допуск на штампуемую деталь,мм.

Примечания:

I. При раздельном изготовлении матриц и пуансонов исполнитель-

ные размеры,подсчитанные по формулам с индексом "а",следует указы-

вать соответствено с предельными отклонениями сГ или S , напри-

мер,формула (2,10а):

2. При предельных отклонениях на деталь или \ номи-

нальные размеры пересчитываются: J

где D - равн&р контура, г/ - ре мер отверстия.

2.6.4. Величина припуска ( Я ) установлена в зависимости от

величины допуска на деталь (А) из расчёта:

при Д^ 0,1 мм — П =Д ;

при А >0,1 мм — .П«0,8А.

Интервал величин для расчёта припуска:

0,5Д^ П < Д

2.6.5. В табл. 16 приведены допуски на детали,штампуемые по

9-14 квалитетам, припуски на чэнос матриц и пуансонов и допуски

на их изготовление (при доработке одного инструмента по другому)•

51

Стр.30 PTM I05-0-2I2-83

Т а б л и ц а 16 Продолжение табл. 16 мм мм

Допуск на деталь по 9—14 квалитету Припуск на износ Допуск на’ изготовление Допуск на деталь по 9-14 квалитету Припуск на износ Допуск на изготовление

матриц пуан- сонов матриц пуан- сонов

л П <Г ZJ П S'

0,020 п = Д 0,006 0,004 0,280 0,20 0,045

0,025 0,008 0,005 0,300 0,25 0,060

0,030 0,009 0;006 0,340

0,035 0,011 0,008 0,360 0,30 0,080

0,040 0,380

0,045 0,013 0,009 0,400

0,050 0,015 0,011 0,430 0,35 ОДСО

0,060- 0,018 0,013 0,460

0,070 0,021 0,015 0,520 0,40 0,120

0,080 0,024 0,018 0,530

0,090 0,027 0,020 0,600 0,50 0,140

0,100 0,030 0,022 0,620

0,120 0,10 0,680 0,55 0,170

0,140 0,12 0,035 0,030 0,740 0,60

0,160 0,14 0,760

0,170 0,035 0.870 0.70 0,200

0,200 0,16 1,000 0,80

0,230 0,18 1,150 0,90 0,260

0,240 1,350

0,250 0,260 0,20 0,045 1,550 1,25 0,300

Примечания:

I. В случае применения матриц с конусными рабочими отверстия-

ми припуск на износ ( П ) принимают равным допуску на штампуемую

деталь ( Д ).

2. Предельные отклонения размеров штампуемых деталей,изготов-

ляемых по 14 квалитету и не ограниченных допусками: HI4, &I4,

-

32

РТМ I05-0-2I2-83 Up. 31

2.6.6. При раздельном изготовлении круглнх матриц и пуансо-

нов предельные отклонения принимают но табл. 17.

Таблица!?

мм

Номи- нальный диаметр Рабочая деталь Толщина материала

До0,5 Св.0,5до!,0 Св.1до2| Св.2доЗ Св.Здоб Св. 6

Св. До Допуск на изготовление матриц и пуансонов

I 3 Матрица H7(+^z)

Пуансон

3 6 Матрица — Н7(^) Н9(+*«) —

Пуансон $8 (-<#/£)

6 10 Матрица Н9(*^)

Пуансон 'бб(чЖ)

10 18 Матрица — Н9(*?а«3)

Пуансон

18 30 Матрица — Н?(+4^/) Н9(*^й)

Пуансон ^8(-йлзз)

30 50 Матрица — Н7(*^) Н9(*4О<£?)

Щуансон Лб fl8(-4z239)

50 80 Матрица H7(W3)

«Пуансон Ь8(-^^)

80 120 Матрица — Н7(*4^) Н8(^4)

Пуансон ЙВ(-й«5-4)

120 180 Матрица а Н7(*?**: Н9(*4' )

Пуансон 1Ьб(-4Л?5)

180 250 Матрица й Н7(*4^) Н9(*4"*)

Пуансон

250 315 Матрица — H7(*4*«) Н9(*4'5 )

Пуансон 6б(-(?<?зг) ^8(-йаг/ )

315 400 Матрица —1 H7(*W) Н8(*«^?) Н9(*^* )

Пуансон ‘Й7(-^<257)

33

Стр. 32 PTM IQo-0-212-83

2.7. Зазоры между матрицей и п у а н

соном в вырубных и пробивных ш т а и

пах

2.7.1. Величина зазора и его равномерное распределение между

пуансоном и матрицей Z/2 (черт. 9) оказывает существенное влияние

на качество поверхности среза «величину усюши резки и износ режу-

его

щих частей.

2.7.2. Величина за*ора зависит от толщины материала и

свойств. В табл. 18 приведены наименьшие величины зазоров Z

дельные отклонения на зазор Zlz в зависимости от толщйны и

штампуемого материала.

2.7.3. При штамповке на быстроходных прессах с числом ходов

и^140 ход/мин следует увеличить зазоры приведённые в табл. 18 в

1,5...2,С раза.

2.7.4. С целью получения чистой поверхности среза

и ликвидации зачистных операций для вырубки и пробивки деталей из

tunraimit*,латуни и стали с 6^ 400МПа(40 гс/jh^) допускается изго-

товление штампов с зазорами 0,01...0,02 мм.

2.7.5. Для ножниц, а также при односторонней резке в штампах

зазор принимают не болеэ 0,5% толщине штампуемого материала (при

всех сортаментах). а

свойств

।

34

PTIV.IOS-G-212-83 Стр.33

Та ё л и u\ot /8

Тол- щи- на маге риЙЛР S Стали нО- fiOK 1^ 10,20; медь; латунь^ амин - AJ4/4? Сгали ма- рок 5,4/, 25,35,45; Эюралм* мании; бронза стой/ 5net коуг/те/зс- ihcnwe, ЭЛ-Гвил/- t£c^Ua, 6.V<^V/^^ реОакнае Гётинсткс ratero- лмп? Kapron, бумага, *a*a. иебесг; резина P/aur'ua- 4t>/e 7йто^а6г>/е cww&i

67V -Ses. 'hodotpebt 2T5-C подогре- ion 575'6^ аиЗогребй

Z Ъ. Z z г ^2 Z /Jz z z Z b.

0,1 0,005 — 0.006 «*• 0002 0004 0,002 — — — — — — —

52 0,0/0 § § > qo.12 § Si ss 0.074 1 0,005 1 0/03 I

D.4 4015 0,078 0,021 0006 D.D04

Ц020 0024 0028 /0)08 0/05

_о/ 0.025 0,030 0035 qo/o 0fi06 0077 0030 t 4. D/75

& 0030 <5> ЧГ ж о/зб § <58 0042 § Si 0,072 0008 в $ 0.020 0/736 0090

и,? Q035 0042 0^49 0/7/4 0000 0,025 0042 0,705

м 4040 0,048 0056 0,014 /070 0/30 0,048 0,720

08 0045 0054 0063 qo/2 0,072 0/34 0/5^ 0,135

// 0050 0.000 0070 0,020 00/5 0035 0.060 0150

18 QO7O SJ «=э ¥ 0020 Ц» <3 0700 ¥ V 0024 0078 0042 § 0084 1 0.192 l!

1.5 аооа 0770 q/2o 0030 0.022 0/252 ot/oT 0,240

18 О,//0 § 0,730 I 0/40 § Ц036 0027 $ 20'01 0062 § 4?' 0,125 S! 0,288 080'01

Q/20 0740 0,760 0,040 0,030 0070 0740 0.320

_2/\ 0/60 0,780 0,200 QO44 0.040 0077 0/76 0,374

0,700 /200 0230 0,050 0,045 0,090 0,2DD 0/25

-Ж 0,200 0220 0.250 0056 0,042 0.048 0,224 0475

з/ 0,210 0,240 0,270 0.060 0/53 Q1D5 0.240 0.570

5,5 0.220 1 0,320 § vy Ч- 0350 $• 0,070 1 Qi s 0,722 0,315 в 0,595 В

о,згд 0,360 4400 0.080 0.740 0/00 0680

. 4,5 D.36O 0,450 0,540 0,000 0,15? > — — 35

_5£ 0,400 0,500. 0,600 0.100 0,175

6,0 0,500 § Sy 0600 § 0,700 1 — Q21Q

_3£ 4700 0,300 1,00 1

0,200 4,00

-J8 /80 7/0 440

10.0 620 1/0. 1,60

но 1.60 Sr 7,80 "5Г t- 20Г I

12.0 4,70 1/0 2,20

15,0 2,10 2$Г 2/4

14.0 2/0 2/0 2,80

/5о 2,70 1 S>' 4- 3/0 I 3,30

/8.0 2,30 3,20 3,50

17,0 фр $0 4,10 в ?

78,0 3/0 4.D0 430

£0 4.20 4/0 5,00

20.0 4.40 4,f0

Стр. 34 PTM ЮЬ-0 212-83

2.8 Ма г р н цн

2.8.1. в табл.19 приведены соотношения меаду раьмерами основ™

ных конструктивных элементов и габаритными размерами матриц, реко-

мендуемые дац проектирогания. оригинальных матриц.

Таблицам

контуъ

наименование конструктивного элемента Обозна- чение Рекомендуемый размер, мм

Т на(наименыияя) И Н»7+$+£/£ +

Расстояние между краем матриц ы и ра бочим отверстием (наименьшее) А Bj® Н

Диаметр (наимень- ший) отверстий под винты (d) и их ко- личество In) d d JL.

6JB До80*60 4

9 & ямо'чгохфо

II

13 300*200 6

17 8

Диаметр отверстий под штифты < d- (I...2)

Расслэяние между отверстиями под винт и под штифт (наименьшее) AI d + dr AT^O,Ld+ - ' ‘ 1 2

Расстояние от края матрицы до центра крепёжного отверс- тия (наименьшее ) Ё-А 2 £-=~^>I,2</,npE d<8,5 ^-^-^^I,4d,npz d>8,5

Т Д л JT ра га стенки меж- бочими отверс- (наименьшая) $z^2s , но 5z^I,5mm (s - толщина штампу- емого материала)

Примечание. Толщину матрицы (Н) округлить до ближайше-

го большего значения из ряда (по ГОСТ 16639-80): 12;16;20;25;28;32,

36 (дополнительно допускаются следующие значения высот: 10.• 30;35;40).

36

РТМ I05-0-212-83 Стр.35

Значения коэффициента & следует принимать в зависимости от вели*

чины 6/ -временного сопротивления штампуемого материала:

ЬШаСкгс/мм2) ' *

800 (80) 1,3

400 (40) 1,0

250 (25) 0,8

120 (12) 0,6

2.8.2. Размеры / и о в зависимости от габаритных разме-

ров матрицы приведены в табл.20.

Таблица 20 Продолжение табл.20

мм мм

Габаритные размеры матриц Наибольшие размеры рабо- чего контура Габаритные размеры матриц Наибольшие размеры рабо- чего контура

Zx/3 Z ! £ ь

60 х 50 28 20 170 х 120 по 60

80 х 60 40 30 170 х 140 80

100 I 60 50 22 200 х 120 130 60

100 I 80 40 200 х 140 80

I2Q х 80 70 200 х 170 100

120 X 100 50 250 I 140 « 180 80 •

140 I 80 80 30 250 х 170 100

140 I 100 50 300 I 170 220 90

140 I 120 70 300 х 200 ПО

170 х НО ПО 50

2.8.3. Посадочный диаметр матриц рекомендуется назначать по

табл. 21, в зависимости от диаметра рабочего контура.

37

Стр.36 РТМ 105-0-212-83

Таблице 21 Продолжение табл. 21

мм . мм

Диаметр круглой матрицы Наибольший диа- метр рабочего контура Диаметр круглой матрицы Наибольший диа- метр рабочего контура

D ' d D d

60 20 160 105

80 35 180 115

100 50 200 130

120 70 220 150

140 85 250 180

2.8.4. Допускается рассчитывать толщ ту. матрицы Н по табл.22.

Таблица 22

мм

Наибольшая ширина матричного отвер- стия, и Толщина матрицы В, при толщине вырубаемого материала,3

До I вкл. Св.1 ДО 3 ВЕЛ. Св.З до 6 вкл.

До 50вкл. Св. 50 " 100, ” " 100 " 200 " ” 200 (033...0,4)6 (0,2...0,3)6 (0,15.,.0,20)6 (0,10...0,15)6 (0,35...0,50)6 (0,22...0,35)6 (0,18...0,22)6 (0,12...0,18)6 (0,45...0,60)6 (0,30...0,45)6 (0,22...0,30)6 (0,15...0,22)6

2.8.5. Ширину матрицы В, в таком случае,находят по формуле

В = & + (3,..4)Н, (2.20)

где i - наибольшая ширина матричного отверстия, мм;

Н - толщина матрицы, выбираемая го табл.22,мм.

58

РТМ 105-0-212-83 Стр.37

2.8.6. Профиль рабочего отверстия матрицы следует принимать

по черт. 10, исходя из следящих рекомендаций.

На черт ДО, а - наиболее распространённый вариант рабочего от-

верстия матриц; углы = 90°, В = 3-5°; высота пояска выбирается

по табл.23, где d- диаметр или ширина рабочего окна матрицы.

Таблица 23 Таблица 24

__ мм__________ ____

Высота мпфгшпц Величина пояска, Ь , при от- Голщина ношении Д/Н для матриц материала Величина уклона

и тонкою генных толстостенных $ . мм ..г

До I Св.1 До 0,8

. Рв,0?0 До 0 5 вкл 8'- 10'

12 3 4-5 4 Св.0,5х"1,0 ” 5 " 1,0 и 2,0 " 10 - 15'

16 4 5 £ 15’- 20'

20 5 6 ” 2,0 ”4,0 ” 30'

25 - 28 5 6-7 6 8-9 * 4,0 ” 6,0 ” 45'

32-36 6 8 8 9 -10 ” 6,0 1°

40 - 45 8 ю. 10 12

39

Стр. 38 PTM 105-0-212-83

На черт. 106 - вариант применяется также как и на черт. 10а,

однако более дальним для высоких тонкостенных ьуансончлатриц и

для матриц со сложным контуром

Угол ® 90°; CL- 0,5-1,0 мм, - по табл. 23.

На черт.Юв - вариант рабочего отверстия матриц для штампов

совмещенного действия с обратные выталкивг чием детали. Высота по-

яска , назначается, исходя из размеров штампа,высоты матрицы

Н'и конструктивных особенностей штампа.

На черт. 10г - вариант,рекомендуемый для материалов толщиной

более 3 мм. Повышает стойкость инструмента, снижает усилие на

проталкивайие отходов.

Угол jS = 3-5 \ угол р = 0°30z; высота пояска Ъ- по

табл.23.

Па черс.Юд - вариант, рекомендуемый для тяжелых условий ра-

боты, снижает усилие для проталкивания отводов, позволяет произ-

водит* переточку инструмента на значительную высоту.

Угол р принимается по табл. 24.

2.8.7. При штамповке материалов толщиной более 3 ши рекомен-

дуется выполнять уклоны у ив рабочих отверстиях по типу

черт.10а,б.

2.8.8. В матрицах типов 10а и 106 со сложным контурам рабо-

чего отверстия «пяиываемого в окружность диаметрам 10мм,проваль-

ное отверстие выполняют круглой фермы с размером больший режущей

часть на 0,5-1,5 jsm на сторону (черт.Па).В остальнь_г случаях

провальную часть следует вглолнять по форме рабочего отверстия с

развалом на 0,5-1,0 мм на сторону (черт.Пб).

2.8.9. При наличии в рабочем отверстии матрицы острых или пря

мых углов провальную часть следует внполнять округленной (черт. 12)

2.8.10 .В матрицах .веющих прямоугольный рабочий контур,реко-

мендуется выполнять длинную стенку большей т

rumr.i

аы, чем корот-

40

РТМ 105-0-212-83 Стр.39

Цер/п. У2

qj *

кую (черт. 13), при условии —тг = 1,5 - 2,0.

2.8.II. Белее технологичнк некруглне матрицы» составленные из

нескольких секций. Составные матрицы реке» гендуетоя применять при

схокгей конфигурации штампуемых .деталей, а также при их больших

габаритных размерах.

41

Стр.40 PTO I05-0-2I2-83

Черт. /3

2.8.12. Различают три вида составных матриц-

секционные (черт.14);

42

PTM 105- 0-212-83 Стр.41

Черт. 75

Черт. /6

сборные с вкладышами (черт. 15);

комбинированные (черт. 16).

2.8.13. При проектировании секционных матриц следует руковод

воваться следующими правилами:

43

Стр,42 ИМ 105-0 2x2-t3

линия стыка секций долина проходить через центр дуги, соединяю-

щей две стороны рабочего окна (черт-. 17а);

при сопряжении дуги с потмыми участкаюп рабочего окна линию

с-.-ыка рекдий следует располагать, как показано на черт. 170;

при разбивке на секции крупна абаритных матриц скруглим ра-

бочим (внутренним) контуре.» рекомендуется делать внеинжй контур

в виде многограншде (черт. 18а), так как конструкции с круглым

внешним контура неудобны для механической обработки и легко под-

вергают короблению при термообработке. Однако эта рекомендация

не относится к сборным 'матрицам малых размеров, которые залрессс

вывают в монтажные плиты, и.^епщьг остроугольные, труднообрабаты-

ваемые участки (черт.180).

Черт. /<§

PTM 105-0-212-83 С, 43

Эти матрицы снаружи могут быть как 1фуглыми, так и прямоугольными;

I

следует избегать секций Г-образной формы (черт. 19,а);

края секций не должны иметь острых углов;

при криволинейном рабочем контуре рекомендуется отделять кри-

волинейные участки от прямолинейных (черт. 19,б);

Черт. 1 .

величина участка контакта CZ между соседними секциями доста-

точна в пределах 0,3В, где В - ширина секции (черт.19,б);

наибольший размер прямолинейной секции рекомендуется назна-

чать так, *тобы отношение её длины L к ширине В не превышало

4-5;

макси, альную длину криволинейной секции не следует делать бо-

лее 200 мм, а прямолинейной 300-350 мм;

отношение ширины секции В к вгсоте Н должно удовлетворять

условию (0,8-1,0),,однако наиболее целесообразно применение

а в

секции с отношением ~ (1,2-1, бХчерт. 20). Более полные указания

н <

по обеспечению устойчивости секциЬ приведены в п.2.24;

крепление секций долило осуществляться винтами и штифтами. В

случае больших сдвиговых усилий необходимо дополнительное крепле-

ние секции одним из указанных способов:

увеличением кслличества штифтов;

45

Стр.44 PTM 105-0-212-83

Черт, 20

ymsRGERQb шпонок врезных (черт.20), вли накладных;

врезкой секций в плиту или державку (черт.20).

Глубина врезки секций и шпонок 4 берётся из расчёта 4=(0,25-0,3)Н;

для снижения нагрузок на штифты накладных секций рекомендует-

ся замковое соединение секций между собой. При усилиях штамповки

до 200 КН(20тс) рекомендуется конструкция Т-образного замка

(черт. 14,а), для усилий свыше 200 КН(20тс) рекомендуются П-образ-

ные замки (черт.14,б).

2.9. Пуансоны

2.9.1. На черт.21 изображены основные, наиболее часто приме-

няемые способы крепления пуансонов:

пуансоны, выполненные совместно с хвостовиком (черт.21,а),

применяются при штамповке мелких деталей в штампах без верхней

плиты;

пуансоны с креплением к хвостовику (черт.21,б,в) или к верх-

ней плите применяются в штампах без направляющих колонок при штам-

повке средних и крупных деталей;

пуансоны с креплением* в пуансонодержателе (черт.21,г) приме-

няются, в основном, в штампах с верхней плитой или при наличии

нескольких пуансонов.

46

РТМ I05-0-2I2-83 Стр.45

Пуансоны диаметром до 10 мм крепятся только в пуансонодержа-

талях.

2.9.2. При конструировании пуансонов необходимо соблюдать

следующие требования:

во избежание смещения осей, пуансоны с простым рабочим конту-

ром следит делать с одинаковый сечением по всей длине;

посадочную часть пуансона следует выполнять по посадке и 6

(черт.21,г). В отдельных случаях допустимо использовать посада

рб, г-6;

посадку гладких пуансонов, за исключением круглых, следует

осуществлять по системе вала за счет пригонки отверстия в пуансоно-

держателе.

2.9.3. Варианты изготовления затылььой части пуансонов приве-

дены на черт.22:

с цииндрмческим буртиком (черт.22,а) имеет наибольшее рас-

пространение. Применяется для всех толщин материалов, при диамет-

рах пуансонов до 52 мм (ГОСТ 16621-80, ГОСТ' 16623-80 и ГОСТ •

16625-80). Для больших диаметров и некруглого рабочего контура

47

Стр, 46 РТМ I05-0-212-83

проектируют оригинаж sub пуансоны;

с коничз< жя фланцем (черт.22,б)-],оимевяется для всех тол-

щин материалов, при диаметрах пуансонов до 24 мм (ГОСТ 16622-80).

Позволяет ь сколько уменьшить расстояние мевду пуансонами;

без фланца под расклепку (черт.22,в)-црш вня^ь для матери-

алов толщиной менее 4 мм. так как возможно вырпваш« пуансона из

державки, под действием усилия с&ема. Рекомендуется в следующих

слу 4аях:

для некрупных и круглых пуансонов диаметром до 24 мм

(ГОСТ 16622-80, ГОСТ 24023-80) в мелкосерийном производстве;

для некруглых пуансонов, когда трудно выполнить црямоутоль-

ней Фланец:

для близкораслсложеппк суанссаов;

без фланца с канавками (черт.22,г) - применяется, при толщи-

не материал до 1-1,5 мм для пуансонов подвергаемых заливке лег-

коплавким сплавом или оыстротвердьщей чластшссой, с целью высо-

коточной центровки относительна матрицы;

с лыской (черт.22,д)-примеш ется для быстросменных пуансо-

нов с винтовым краплением, при толщине материала до 6 мм.

Диаметр круглых пуансонов до 24 мм (ГОСТ 16629-80),

48

рта %05-Q~2J2-83 Стр.47

размер квадратных до О 28 at (ГОСТ 16634-80),

размер продолговатых до 36x39 1ш (ГОСТ 16634-80);

с замерла до (черт.22,е)-применяется для пуансонов с не-

круглой посадочной частью, для всех толщин материалов.

2.9.4. При применении расклепки следует предусмлтринатг при-

пуск но табл. 25, учитываемый при определении номинальной длины

пуансона.

Таблица: 25

__________________£_____ML____________________________'

90’

Припуск на расклепку пуансонов и

Г А л

М '1,5 2,0 1.0 1.5 2,0

3x3 1.2 «а* 7x7 - j 1.0 1.8

4x4 0,9 — 8x8 ш 0,9 1.5

5x5 .1,4 2,5 9x9 V 0,8 1.4

6x6 1.2 2,0 10 х 10 п» 0,7 1.3

Расклепка толбвки пуансона несколько облегчатся, если на

его торце предварительно сделать выемку глубиной Z (черт. 23).

Такие выемки рекомендуется делать на больших пуансонах со сложным

кинщуром.

49

Стр.48 ГССТ IQ5-0-2J2-p3

25

2.9.5. Для пуансонов со сложенья рабочим контуром следует

предусматривать посадочную часть простой формы. При этом наиболь-

шие размеры посадочной части ДхВ должны совпадать с габаритными

размерами А рабочего контура (черт.24,а).

Увеличение размеров посадочной части относительно размеров

рабочего контура рекомендуется производить:

в случае необходимости повышения прочности пуансона;

для пуансонов с круглой и прямоугольной посадочной частью,

причем посадочную часть желательно строить целыми размерами L и

В, удобными для использования нормального ревущего и мерительного

инструмента (черт.24,б).

2.9.6. Пуансоны, рабочий контур которых злисывается в окруж-

m 105-0-212^83 Стр 49

ность диаметром ТО мм, должны проектироваться с круглой посадоч-

ной частью. Радиус Л перехода от основания к рабочему контуру

следует принимать от I до 4 мм, причем для малых величин С радиус

брать наименьший (черт,25,а).

Круглая форма посадочной части целесообразна при отношении

-^-^2 и наибольший размене контура Q до 15мм (черт.25,б).

При отношении -j- «(1,3-1,5) и размере Q~ (15-30) мм также ре-

комендуется круглая форма.

Когда размер а>30 мм, необходимость в применении круглой

формы посадочной части определяют индивидуально.

2.9.7. Переход от рабочего диаметра d к нерабочему D должен

быть плавным с шероховатостью поверхности не ниже что повыша-

ет стойкость пуансона и благоприятно влияет на термическую обра-

ботку. Соотношение диаметров целесообразно выдержать ~-$2

(черт.26). '

2.9.8. Длину посадочной части £> (черт.26) неустойчивых пуан-

сонов (ориентировочно -~-<0,5) рекомендуется выполнять равной

(0,25 - 0,4)2». Для устойчивых пуансонов и пуансонов с надёжным

Стр. 50 РТМ 105-0-212-83

направлением рабочей части допускаются более низкие державки с вы-

сотой Н = £2=(0,2 - 0,25) L.

Ц ер гл 26

Рекомендуется следующий ряд толщин державок Н, rat: 10; 14;

16; 18; 22; 25; 28; 32; 36 (дополнительно допускается применять:

20; 30; 40/.

2.9.9. Высоту заплечика К (черт.26) назначают конструктивно,

исходя из потребного усилия съёма материала. Обычно его берут заве-

домо больше расчётного, что компенсирует дефекты термической обра-

ботки.

2.9.IC. С увеличением длины,прочности пуансона уменьшается

поэтому следует стремиться к максимальному их укорочению.

2.9.II. При определении длины пуансона необходимо предусматри-

вать припуск на перешлифовку Д, равный (2 - 6)мм (черт.26).

2.9.12. Длина рабочей части ^рассчитывается в зависимости от

схемы штампа (черт.27) и должна быть минимально возможной.

Для всех схем (черт.27) толщина материала S , высота заглуб-

ления пуансона в матрацу fcj , припуск на заточку пуансона L и гол-

52

РТМ I05-0-2I2-83 Стр. 51

щина съёмника условно приняты постоянными,

и

Жесткий съёмник. [ЬЯпрдкшменнь/и съённик

-^ималыше дпчы рабочих частей пуансонов соответственно рав-

ны:

^1= fiz + 4Л + fic + Д ;

/2= + -+ 1 ’

+. •$ + Д J

+ $ + + Д »

^5= + S + tc + Д ;

/g= + s + Д ,

где fi^ - толщина линеек,или расстояние от съёмника до матри-

цы в шФаипах с неподвижным съёмником,мм;

- высота пояска съёмника с цилиндрическим углублением

под пуансон,мм.

2.9.13. К пуансонам, имеющим сложный рабочий контур и обраба-

тываемым на оптико-шлифовальном станке, предъявляются следующие

требования:

53

Стр,52 PTM I05-0-2I2-83

рабочий профиль пуансона должен быть не более =40х80мм

или 40 мм при шлифовке всего рабочего контура (черт. 28);

при шлифовке части ревущего контура ширина пуансона делана

быть не более 150 мм, а ширина юифгемой части контура - не белее

30 мм (черт.29);

максимальна^ высота пуансона Н долина быть не более 70 мм

(черт.30);

прямей Участок рабочего профиля I (черт.30) берется кон-

структивно, исходя из рекомендаций, приведенных в п.2.9 12;

радиус перехода от рабочего контура к основанию пуансона

следует принимать от 25 до 40 мм и определять графически по схе-

оправки (табл. 25).

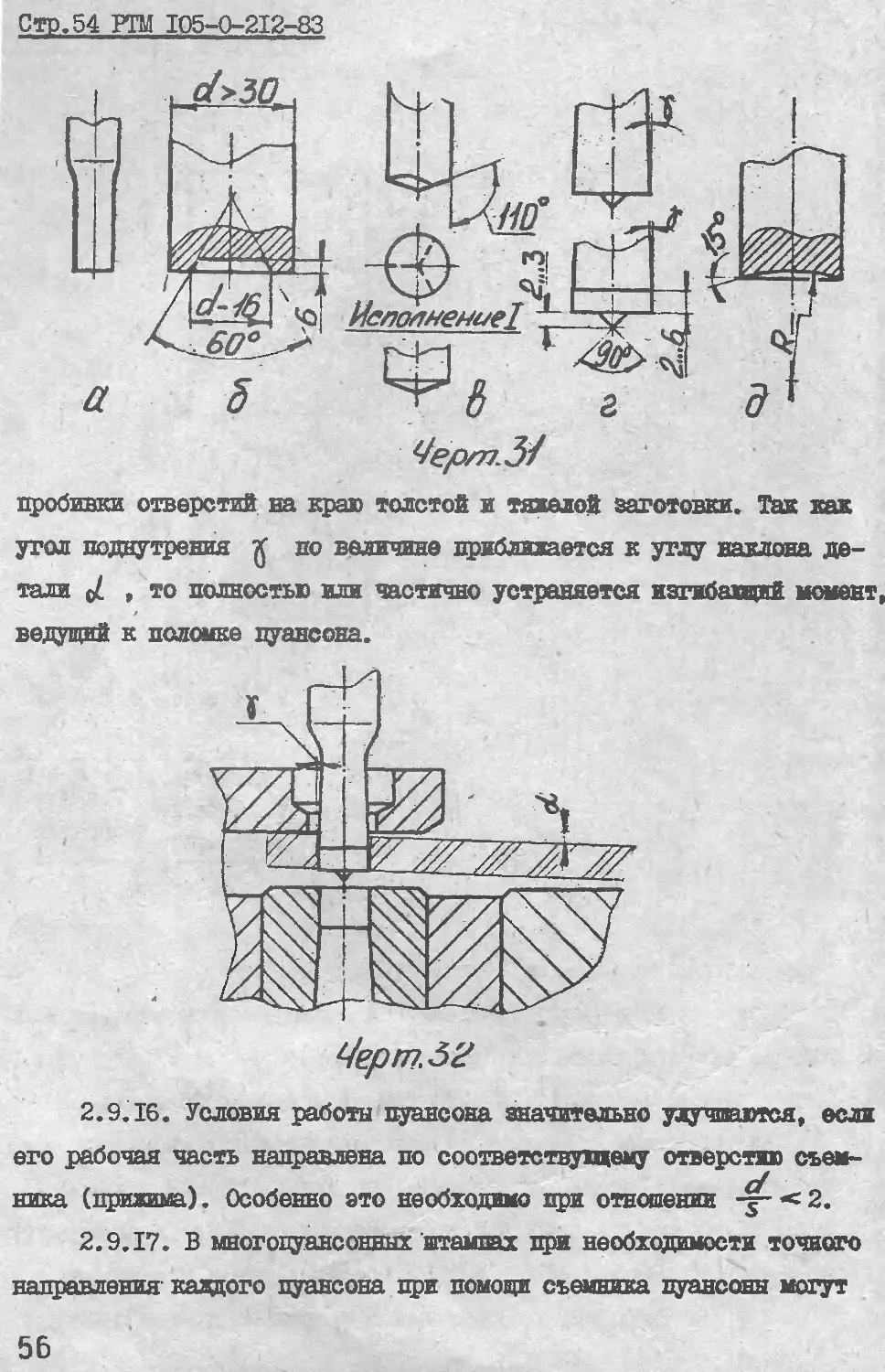

2.9.14. Варчагта изготовления рабочей части пуансонов приве-

дены на черт.31. Пуансоны малого диаметра изготовляют гладкими

(черт. 31, а), ас (/>30 им рекомендуется делать выточку для умень-

5Ь

РТМ 105-0-212^83 Стр.53

шения площади шлифования (черт,31,б).

При штамповке металлов толщиной более 4мм рекомендуется вы-

полнячъ режущую часть "пуансона с углом резания </ = 110°(черт.31,в)

с рётранной заточкой или заточкой на конус (исполнение I),

Для пробивки отверстий относительно больших диаметров в толс-

тых материалах рекомендуются пуансоны с заострённым центром

(черт.31,г) или с вогнутой поверхностью(черт.31,д).Угол поднутрения

пуансона J назначается в тех же пределах, как и для матриц.

2.9.15. Пуансоны с поднутрением д' рекомендуется применять для

55

Стр.54 РТМ I05-0-2I2-83

пробивки отверстий ьа крал толстой и тяжелой заготовки. Так как

угол поднутрения J но величине приближается к углу наклона де-

тали </ г то полностью или частично устра аяется изгибающий момент

ведущий к поломко пуансона.

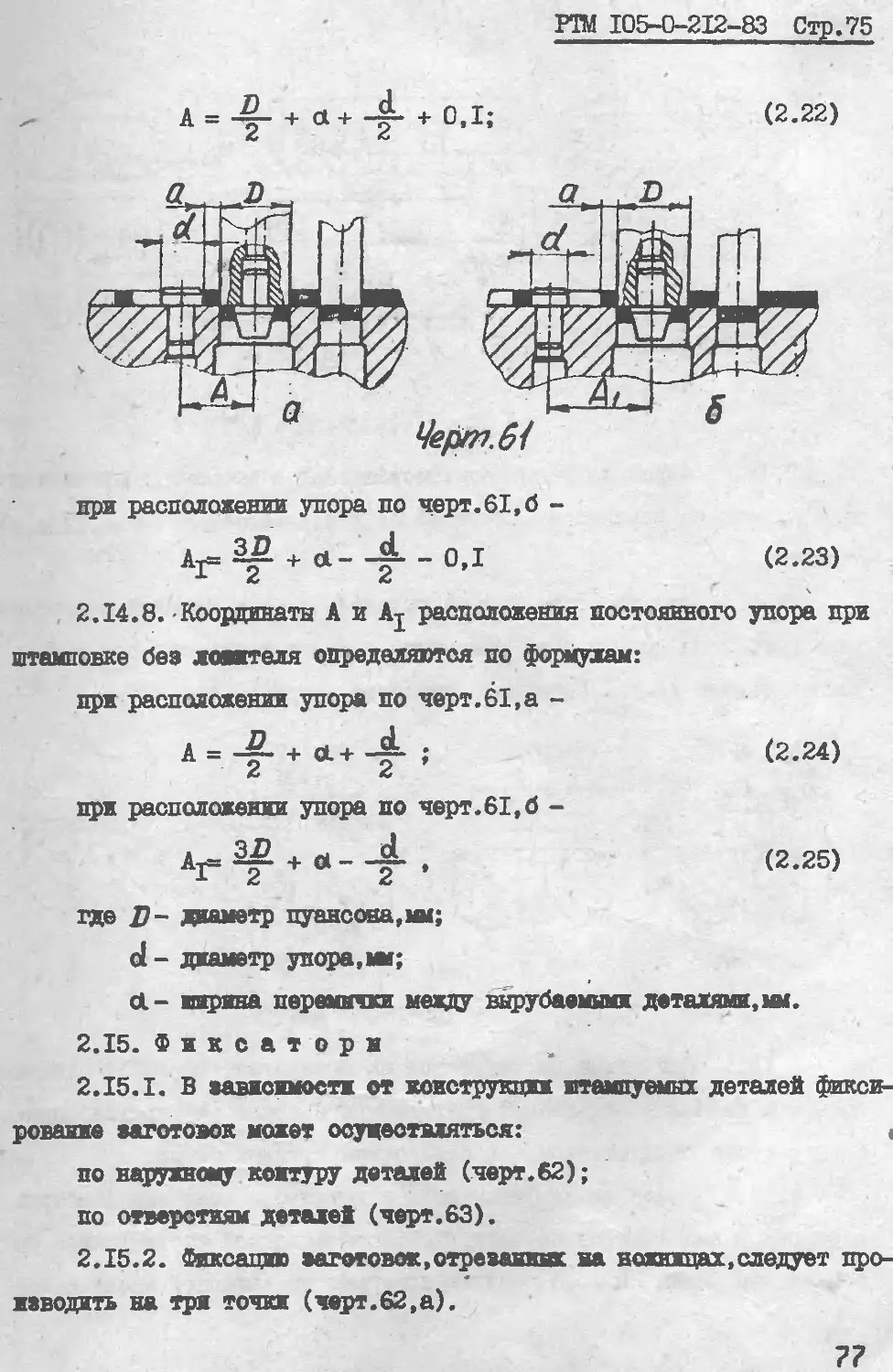

2.9.16. Условия работы пуансона значительно улучшаются, если

его рабочая часть направлена по соответствующему отверстию съем-

ника (прижима). Особенно это необходимо при отношении -у- < 2.

2.9.17. В многопуансонных штампах при необходимости точного

направления каздого пуансона при помощи съемника пуансоны жгут

56

№ ,105-0-212-83 Стр. 55

быть

выполнены плава!

М>Н- !'<

с зазором в пуансонодержателе (черт.33)

или с шарниром (черт.34)

03

Матриц#

Б обоих случаях требуется надежное направление пуансона но

счемншу, а сам съемник должен иметь постояннее направление по ко-

донкам, или надежно зафиксирован. Выход пуансона из съеь^ика не-

допустим.

2.9.18. Для пробивки отверстий малых диаметров в толстолисто-

вых материалах ( d < s ) рекомендуется применять пуансоны, имею-

щие специальные втулки для непрерывного направления (черт.35). За-

зор мевду пуансоном и отверстием во втулке следует принимать в

пределах (О',Qi-0,02) с/ , где d- диаметр цуагсона.

2.9.19. Для изготовления дета^е! имеющих сложный контур, боль-

шие габариты, или относительно малые тверстия рекомендуй при-

менять составные пуансоны (черт.33).

2.9.20. Правил проектирования составных пуансонов в основном

аналогичны правилам для составных матриц (см.п.2.8.13). Стыки

секций пуансонов не должны совпадать со стыками секций матриц.

2.9.21. При наличии в детали узких канавок (например,шпоноч-

ных пазов) пуансоны выполнять с вклада тли цельными.

57

Стр. 56 PTM I05-0-2I2-83

/

5

l/ерпг 36

2.9.22. Пуансоны размером свыше 100 ми, в целях экономии ин-

струментальной стали, рекомендуется выполнять с наконечниками(черт.

37). Для уменьшения площади шлифования в наконечнике пуансона ле-

58

РТМ I05-0-212-83 Стр. 57

лается выборка. Верхняя часть луансоь* изготовляется из конструк-

ционной термообработанной стали.

2.9.23. Для вырубки деталей из неметаллических материалов

(кожи, бумаги, кар/она^ войлока, резины и т.п.) рекомендуется при-

менять трубчатые пуансоны (черт.38).

Черт. 38

Черт.38,а - для дробинки отверстии;

Черт.38,6 - для вырубки контура;

Черт. 38,в - для вырубки хонтура или пробивки отверстия в де-

талях из тонкого материала, если смягчен можео пренебречь.

2.9.24. S ачен ш угла рекомендуется принимать по ^абл.26.

Таблица 26

Наименование мтамцуемого материа-

ла

Эбонит в хагретог составяви

59

Стр.58 PTM 105-0 212-83

Продолжение тайл.26

Наименованье штампуемого материала ©С

Бумага, пробка, войлок, ткани, кожа, резина 16 - 18°

Фибра, текстолит, гетьнако 30 - 35°

2.9.5. Типовая конструкция штампа для вырубки контура и про-

бивки отвери’хля приведена ня черт.39.

Во избед аие преждевременного затупления пуансона под штампу-

емый материал следует подкладывать плиту из дерева твёрдой породы.

Уерп.ЗЗ

2.10. Способы крепления рабочего

инструмента

2.I0.I. Крепление инструмента осуществляется следующими основ-

ными способа йи:

с единым направлением винтов для верха и низа штампа: сверху-

вниз (черт.40,а);

со встречным направлением винтов, когда винты в нижнюю часть

50

- РТМ I05-0-2I2-83 Стр.59

1 I и —! » I ।

штампа ввёртывают снизу,а в верхнюю - сверху (черт.40,б);

со встречным направлением винтов,когда винты в нижнюю часть

штампа ввёртывают сверху,а в верхнюю - снизу (черт.40,в);

быстросменное:винтами,прихватами,клиньями,электромагнитами и

др. (черт. 40, г).

Первые два способа наиболее распространены,их применяют в ос-

новном на мелких штампах. Крепление верхнего инструмента сверху об-

легчает окончательную Фиксацию его относительно нижнего инструмен-

та, позволяет уменьшить закрытую высоту штампа и габаритные размеры

деталей.

Недостатком этого способа является необходимость выполнения

резьбовых отверстий в термически обработанных деталях.

Способ встречного урепления с направлением винтов от инстру-

мента в плиту (черт.40,в) применяется в средних и крупных штампах,

что даёт возможность выполнять демонтаж или замену деталей непо-

средственно на прессе при открытом штампе.

Быстросменное крепление применяют в основном при использова-

нии универсальных блоков,на длительное время крепящихся к прессу,

и Слюнных пакетов.

2.10.2. Устойчивый инструмент,высота которого в направление

61

стр,60 РТМ I0')-C-2 l2 83

крепления значительно меньше других размеров крепится непосредст-

венно к несущим деталям, при помощи винтов с фиксацией от сдвига

штифтами.

2.10.3. Обоймы, державки, врезку рекомендуется применять

только в технически обоснованные случаях.

2.IC.4 . Длинные неустойчивые детали рекомендуется кренить

при помощи посадок с натягом. При эшм возможны два способа: не-

посредственная врезка в несущую плиту или применение промежуточ-

ной детали в качестве державки.

2.10.5. Н& (большее раслросттм1мв-и<* подучили пржоугильнне

державки. Цилиндрические державки применяются главным образам для

круглых рабочих контуров.

2.10.6. Прж лонвшшх работ* контурах с £>6 (чарт.41.а)

ширину длинной стороны державки G , следует делать большего раз-

мера, чем ширину короткой - I . Штифты следует устанавливать бли-

же к середине державки, что при окончательной сборке делает дер-

жав_у бе ее жесткой в процессе экснлуатагии.

* Vi-М XC5-0-2I2-83 Стр.е!

2.10.7. Пр» отношении длин» Д посадочной поверхности пуан-

сона к ширине С более 10 не рекомендуется изготовлять дерзании со

сквозными отверстиями. В таких случаях более целесообразна приме-

нять несквозную врезку (черт.41,б) с к.эеп^еиибм винтами (если до-

пускают габаритные размера).

2.10.8. Закрепляемый йкирумент с посадочной поверхностью

некрупной фермы не обязательно спаривать с державкой по всему пе-

риметру. В случае прямоугольного контура посадочной поверхности

рекомендуется оставлять зазор з углах меаду сопрягаемыми деталями

(черт.42) .

2.10.9. Инструмент с цилиндрической посадочной поверхностью

дрн слежкам j йбочзм пелитур- жж наличии на рабочей поверхности

уклоню, ступеней и i-д. следует допощп тельно фиксировать от по-

ворота.

Ванбомое точную фиксацию обеспечивают штифты (чертг43); их

рексмецдуожвя применить при малых зазорах резания и тше-пстх тре-

бованиях ж размерю штамц емых деталей. Независимо от конфету .эдии

рабочего амтура всегда достаточно одного штнфта.При этом < яюсобе

63

Стр.62 РТМ I05-0-2I2-33

фиксации трудно обеспечить взажмозаменцомость деталей;

в крупносерийном и массовом производстве рекомендуется при-

менять фиксацию шпонками (черт.44,а). Шпонки обеспечивают высо-

кую точность (7-9 квалитета точности) и облегчают взаимозаменяе-

мость деталей. Шпонки следует применять только при посадке дета-

лей без фланца;

инструмент,имеющий фланцы, удобно фиксировать местными лыс-

ками (черт.44,б,в). Достаточно,если лыска будет выполнена только

с одной стороны (черт.44,6), этот вариант фиксации обеспечивает

точность расположения рабочего контура в пределах 9-II квалитета,

что достаточно для изготовления деталей по 12 квалитету точности.

64

ртм IQ5-Q-2I2-83 Стр, 63

Лыски итносхтельно рабочего контура следует располагать с

учетом технологичности sisго говлеши: ;

фиксацию планкам1,. (чер£Л4,г) допускается применять при

грубых работах в разделительных нтампах, а в формообразующих -

при любых работах.

2.10.10. В универсалы их штампах, в крупносерийном ж массо-

вом производстве и при выполнении тяжелых patfo-j рнюмевдуется

применять 1шстйумент с быстросменным кречлевжм.

2.10.II. Крепление быстросменного инструмента осуществляет-

ся в оснбвнсм:

болтами (черт.45);

4ерт45

прихватами Оэдк.46);

шариками (черт. 47);

гайками (черт. 48).

2.10.12 . Кропление болтами наиболее простое ж надежнее.Отвер-

стже в державке даиаю бить относительно глубокп,а болт желатель-

65

Стр. 64 РТМ 105-0-212-83

но направить под углом <Z (черт.45,а,б), чтобы уменьшить смещение

инструмента относительно оси.

Рекомендуется:

при грубых работах с/ £ 0 - 15°;

при более точных cL = 30 - 60°.

РТМ 105-0-212-83 Стр.65

2,10.13 . Прихваты, скоби, планки рекомендуется применять в

формообразующих штампах, где требования к точности крепления ни-

Де,.чем в разделительных (черт.46).

2,10.14 . Крепление шариками (черт.47) прменяется для инстру-

мента только с крутлчм рабочим контуром. При поджатии шарика вин-

тов (черт. 47а) возможно смещение рабочего контура относительно

оси отверстия. *

Для крепления тонких пуансонов (с рабочим диаметром до 3-4мм)

реюгенд3 этся устанавливать гильзы (черт. 47-в). Наружный диаметр

гильзы составляет 12-13 ш, при длине 50-70 мм.

2.10.15 . Крепление гайками применяют только для пуансонов

круглой формы (черт.48).Этот способ креп-

Черт48

ьзш рекомендуется применять при штампов-

ке металла толщин «вб:ше I мм, так как

точность установил пуансона относительно

оси отверстия не высокая. В случае креп-

ления нескольких пуансонов в державке

рекомендуется устанавливать переходные

втулки.

2.I0.I6 . В случае некруглого рабочего контура следует допол-

нительно фиксировать тшструмелг от ироворота. например! шпонками

(черт.49).

2.10Д7. Державки быстросменного нетрумента рекомендуется

подвергать термообработке до твердости ККС,( 42...46.

2,10.18 . При штамповке металлов толщиной до 1-1,5 мм и неоо •

ходимости ввококоточного зоз падения рабочих частей в многсдуансон-

ннх штампах заливкой легкойлавкими металлическими сплавами (сурь-

мяно-висцутовне стогауи типа НИАТ-23 или оловянисто-свинцовые), или

67

Стр.66 PTM I05-0-2I2-83

бнстротвердеадёй пластмассой (АСТТ или с^драьркч).

2 10.19. При заливке легкоплавкими сплавами отверстие в дер-

жавке следует лшошть се кыл.ру пуансона с зазором 2 -

тО, 1-0,2 мм (черт.50).

Для более надежного крепления рексивадуется устанавливать до-

полнительно мтифты (черт. 50,а) или делать виступн на пуансоне

(чврт.50,6) Это позволяет мтамгаватх неталхн тетивой более 1,5ми.

2.10.20 . Отверстия в державках под щгаиеонн прж заливке Оыст-

ротвердекдаи пластмассами следует внполнять с зазором Zf=2-3 ми

(черт.51). Ва пуансонах следует ввполнячл канавки.

66

РТМ I05-0-2I2-83 Стр.67

2.10.21 . Крепление пуансонов заливкой легкоплавкими металли-

ческими сплавами и быстротвердеющими пластмассами повышает стой-

кость штампов и удешевляет их производство.

2.II. Расчёт расстояния ме ж’д у на-

правляющими планками

2.I1.I. Расстоянге лецду направмющивс -зланлэми Bj в мм

(черт.52,а) определяется по формуле:

Bj=(B+Z3), (2.21)

где В - ширина полосы, мм, определяете по формуле (2.6);

2ж~ зазор,мм (табл.27).

Допуск на расстояние между направля! мми планками Bj назнача-

ется по НИ.

' мм Таблица 27

Ширина Толщина материала, S

полосы, Св.0,5до1,о|св.1 до 2 Св.2 до 3 Св.З до б|св.5 до 10

В Зазор, z f

До 50 0,50 0,75 1,0 1,0 Iv5

Св. 50 до100 0,75 0,80 ‘ 1,0 1.2 1,5

" ICO " 150 1,00 1,00 1,2 1,4 2,0

" 150 " 200 1,09 1,20 1,4 1,6 2,0

" 200 " 300 1,20 1,40 1,5 2,0 2,5

Прим е ч а н и е.*При применении лен* сочного материала или ‘

полос,разрезанных на многодисковых ножницах,указанные в табтатте

зазоры 2- следует уменьшить в 2 раза.

69

Стр.68 PTM1105-0-2I2-83

2.II.2. для штампов с шаговыми нотами (черт. 52, б) расстояние

между направляющими планками со стороны входа полосы Bj определяет-

ся по формуле (2.21).

Со стороны выхода полосы расстояние между направляющими план-

ками принимается равным расстоянию между шаговыми ножами.

Примечание. Допускается увеличить со стороны выхода

полосы расстояние между направляющими планками (для компенсации

уширения полосы).

2.12. Планки направляющие (линейки)

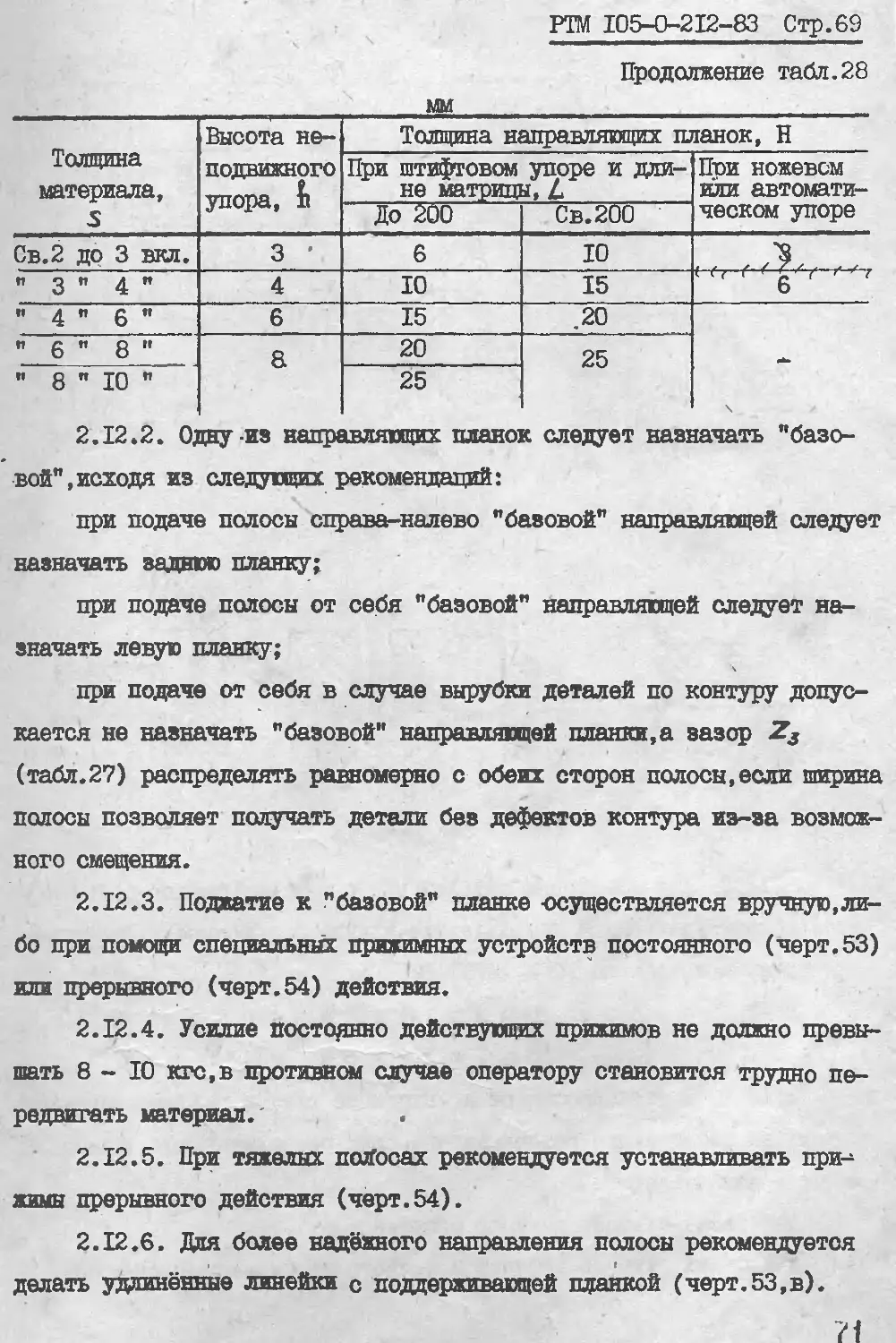

2.I2.I. Толщина направляющих планок Н (черт.52,а,б) выбирает-

ся по табл. 28,исходя из толщины материала S ,высоты неподвижного

упора fl, длины матрицы L .

Таблица 28

мм

Толщина материала, S Высота не- подвижного упора, Ь Толщина направляющих планок, И

При штифтовом не матриц упоре и дли- пЛ При ножевом или автомати- ческом упоре

До 200 Св.200

До I вкл. 2 • 6 10 3

Св.1 " 2 " 3

ГО

РТМ I05-0-2I2-83 Стр.69

Продолжение табл.28

мм

Толщина материала, 3 Высота не- подвижного упора, Ь Толщина направляющих планок, Н

При штифтовом упоре и дли- не матрицы, L Пои ножевом пли автомата- ческом упоре

До 200 Св. 200

Сз.2 до 3 вкл. 3 6 10 "8

" 3 " 4 " 4 10 15 < г t f f u < ' ’ г 6

” 4 " 6 " 6 15 .20

" 6 " 8 " а 20 25

" 8 " 10 " 25

2.12.2. Одну из направляющих планок следует назначать "базо-

вой", исходя из следующих рекомендаций:

при подаче полосы справа-налево "базовой" направляющей следует

назначать заднюю планку;

при подаче полосы от себя "базовой" направляющей следует на-

значать левую планку;

при подаче от себя в случае вырубки деталей по контуру допус-

кается не назначать "базовой" направляющей планки,а зазор Z3

(табл.27) распределять равномерно с обеих сторон полосы,если ширина

полосы позволяет получать дета»-а без дефектов контура из-за возмож-

ного смещения.

2.12.3. Поджатие к "базовой" планке -осуществляется вручную,ли-

бо при помощи специальных прижимных устройств постоянного (черт.53)

или прерывного (черт.54) действия.

2.12.4. Усилие постоянно действующих прижимов не должно превы-

шать 8-10 кгс,в противнем случае оператору становится трудно пе-

редвигать материал.'

2.12.5. При тяжелых полосах рекомендуется устанавливать при-

жимы прерывного действия (черт.54).

2.12.6. Для более надёжного направления полосы рекомендуется

делать удлинённые линейки с поддерживающей планкой (черт.53,в).

Стр. 70 РТМ 105-0-212-83

Церпг54

2„12.7. Для штамповки деталей из тонких материалов рекоменду-

ется делать удлинённые направлявщие планки, снабженные устройством

для прижима полосы по ГОСТ 18767-80.

2.13. 3 а з о р ы между пуансоном и

съёмником

2.13.1. В зависимости от конструкции штампа,размеров пуансона

и толщины штампуемого материала съёмники разделительных штампов

могут применяться:

для' съёма отходов,деталей с пуансонов;

для съёма отходов,деталей и точного направления пуансонов.

72

PTM 105-0-212-83 Стр.71

2.13.2v Если съёмник применяется только для снятия отходов

(деталей) с пуансонов,то зазор Z] .между пуансоном и отверстием в.

съёмнике должен быть таким,чтобы не происходило затягивания матери

ала под действием сил трения Р™ при съёме (черт. 55).

Церт 55 Черт 56

2.13.3. Съёмок следует прятав» по пуансону с зазором Z< ,

не более величин,указанных в табл.29.

( Таблица 29

Материал Максимальный зазор, Zj

г Голщива материала, $

0,1 0.2 0,35 0,5 0,8 1,0 1,2 1,5 .2,0 2,5 3,0 4,0

Медь мягкая: МТ.Г2.МЗ. Алгминиавий сплав АМцМ 0,04 0,08 0,15 0,20 0,3 » 0,4 0,5 0,6 0,8 1,0 1,3 1,7

ДЕ.тугл 163, 168 1 ПТLJ[ 0,05 0,10 0,18 0,25 Р,4 0,5 0,6 0,8 1,0 1,3 1,6 • / 2,2

Затунь 1C59-I мягкая 0,06 0,12 0,20 0,30 0,5 0,6 0,7 0,9 1,1 1,4 1,7 2,3

Стали марок: ТО и 43 0,06 0,18 0,30 0,40 0,7 0,8 1,0 1,3 1,7 2,2 2,6 3,5

ДЧР№ТПЛ 0,10 0,20 0,36 0,50 0,8 1,0 1,2 1,5 1,9 2,4 2,9 3,9

Алюминиевый сплав АМцН 0,14 0,30 0,50 0,70 1,1 1,4 1,7 2,1 2,9 3,6 4,3 5,8

Стр.72 РТМ I05-0-2I2-83

2.13.4. Для точного направления пуансона следует зазор 2г

(черт.56) назначать по табл. 18 с коэффициентом не более 0,8

( 2^0,8 2 ).

2.13.5. Точное направление пуансона в съёмнике рекомендуется

применять:

в штампах без заправляв цкс колонок;