Текст

од.-

м-

ов-

та-

Ф

ло

ои-

по=

ие

оз-

!на

~р

~са:

~да

ть

ые

ее

но

му

3

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Л ЕН И Н ГРАД 1971

ии-

ла

ь-

ей

ла

ых

ся

за-

-од-

я-

УДК 821.983.078

ПРЕДИСЛОВИЕ

З вЂ” 12 — З

27 — 71

Р еце из е нт инж. К. К. Смирнов

Стойкость штампов. 3 у б цо в М. В., К о р с а-

к о в В. Д., Л., «Машиностроение», 1971 г., 200 стр.

Табл. 43. Илл. 120. Библ. 64 назв.

В книге изложены основные факторы, влияющие на

стойкость штампов, конструктивные особенности штампов,

влияющие на их стойкость, материалы деталей штампов

и их влияние на стойкость. В книге даны методы расчета

и проверки деталей штампов на прочность, скоростное

проектирование штампов. В ней рассмотрены твердосплав-

ные штампы и их стойкость, влияние технологии, качества

изготовления и сборки штампов, а также условия эксплуа-

тации и характера организации штампового хозяйства на

стойкость штампов, Приведены методы расчета и нормы

стойкости штампов, а также методы расчета и нормы тру-

доемкости изготовления штампов для холодной штам-

повки.

Книга рассчитана на инженерно-технических работ-

ников, занятых конструированием, изготовлением и экс-

плуатацией штампов для холодной штамповки.

Холодная штамповка является одним из наиболее прогрессив-

ных способов получения деталей. В последнее время она нашла

широкое применение во всех отраслях машино- и приборостроитель-

ной, радиотехнической, электронной и металлообрабатывающей

промышленности. Особенно большой удельный вес она приобрела

в производстве автомобилей и самолетов: 65 — 75% автомобильных

деталей самых разнообразных форм и размеров изготовляются

холодной штамповкой из листового материала и из объемных за-

готовок. В производстве металлических предметов широкого народ-

ного потребления процент штампуемых„деталей в холодном состоя-

нии по многим изделиям доходит до 95 — 98.

Однако экономическая целесообразность использования холод-

ной штамповки в значительной мере определяется стоимостью штам-

пов, приходящейся на единицу изделия, величина которой в основ-

ном обусловливается их стойкостью.

Высокая стойкость штампов является основным условием рента-

бельности работы штамповочных цехов. Она в значительной степени

определяет себестоимость и качество штампованных изделий, а также

более эффективно обеспечивает точность их изготовления. Первона-

чальные расходы на штамповочный инструмент составляют около

15%, а на некоторых заводах достигают 25% от общей себестои-

мости продукции. Если же учесть расходы на содержание штампо-

вочного инструмента в процессе эксплуатации и на возобновление

его рабочих частей, то это процентное соотношение еще больше воз-

растет.

Пониженная стойкость штампов вызывает и другие потери на

производстве, выражающиеся в простое из-за частой смены штам-

пов, в нарушении ритма работы прессов вследствие частых пере-

рывов, а также в увеличении стоимости переналадок штампа и пресса.

Увеличение стойкости штампов повышает производительность труда

и культуру производства в холодноштамповочных цехах.

В книге изложены основные факторы, влияющие на стойкость

штампов. Поскольку основным из них являются конструктивные

особенности штампов, то этому вопросу авторы уделили наибольшее

внимание.

В большой степени стойкость штампов зависит от правильно

выбранного материала и условий его термообработки, поэтому

1э 3

в зависимости от характера операции, формы и размеров штампуе-

мой детали и свойств материала, из которого изготовляется деталь,

приведены соответствующие рекомендации по выбору материала

штампов.

В отдельные главы (см. гл, 1Ч, Ъ'111) выделены твердосплавные

штампы, которые в последнее время находят все большее применение,

однако из-за недостаточного учета специфических особенностей

конструкции штампов и способов изготовления их на практике не

удается полностью реализовать максимально возможную стойкость

штампов, па что в книге обращается особое внимание и приводятся

рекомендации, способствующие повышению их стойкости.

В гл. Ч рассмотрены штампы и материалы, применяемые для

изготовления деталей в мелкосерийном производстве. В гл. Х при-

ведены методы расчета и нормы стойкости штампов до переточки

или до ремонта, а также и до полного износа их и даны соответству-

ющие рекомендации и мероприятия по повышению стойкости штам-

пов. В гл. Х1 приведены методы расчета и нормы трудоемкости

изготовления штампов.

Выполнение приведенных в книге рекомендаций дает возмож-

ность значительно повысить стойкость штампов, а следовательно,

сэкономить дорогостоящие и дефицитные штамповые стали, увели-

чить производительность труда и улучшить условия работы штампо-

вочных цехов, что будет способствовать выполнению поставленных

перед нашей промышленностью в девятом пятилетии грандиозных

задач.

Необходимо отметить, что многие вопросы и рекомендации, рас-

смотренные в книге применительно к штампам для холодной штам-

повки, могут быть использованы и для штампов горячей штамповки.

Главы 1 — 111, Ч вЂ” Ч11, 1Х вЂ” Х и п. 31 — 32 гл. Ч111 написаны

канд. техн. наук доц. М. Е. Зубцовым; главы 1Ч и И11 — инж.

В. Д. Корсаковым. Глава Х1 написана авторами совместно,

В связи с утверждением нового государственного стандарта

«Международная система единиц СИ» (ГОСТ 9867 — 61) в данной

книге для удобства пользования наряду со старой системой при-

водится и новая.

гллвл ~

ОБЩИЕ ПОЛОЖЕНИЯ О СТОЙКОСТИ ШТАМПОВ

ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ И ФАКТОРЫ,

ВЛИЯЮЩИЕ НА СТОЙ КОСТЬ ШТАМПОВ

к понятив о стойкости штлмпов

для холодной штлмповки

Применяемые для холодной штамповки штампы часто представ-

ляют собой довольно сложный инструмент, работающий под боль-

шими периодически меняющимися нагрузками. В зависимости от

характера и рода выполняемых операций штампы подразделяются:

на штампы для разъединения (разделения) металла — группа

резки — вырубные, пробивные, отрезные, обрезные и др.; штампы

для осуществления формоизменяющих операций из листового ма-

териала — гибочные, вытяжные и формовочные; штампы для выпол-

нения прессовочных операций — объемной штамповки — калибро-

вочные, чеканочные, высадочные, для объемной формовки и для

холодного выдавливания.

.В зависимости от объема производства, формы и размеров штам-

пуемых деталей и точности их изготовления применяются соответ-

ствующие конструкции штампов, которые могут быть простыми—

однооперационные и сложными — многооперационные и комбини-

рованные.

Почти во всех случаях и особенно в крупносерийном и массовом

производстве повышение стойкости штампов является одной из

основных проблем штамповочного производства.

Из всех деталей штампа наиболее часто приходят в негодность

основные его рабочие части — матрица и пуансон. Поэтому при

рассмотрении вопроса о стойкости штампа следует различать:

1) стойкость штампа до заточки (для операций резки) или до

исправления;

2) стойкость штампа до замены основных его частей — матрицы

и пуансона;

3) стойкость штампа до полного износа.

Под стойкостью штампов до заточки или смены рабочих частей

следует понимать способность штампа выдерживать определенное

количество ударов между двумя перешлифовками (исправлениями)

5

или сменой его рабочих частей т е пока штампы дают продукцию

нормального качества, соответствующую чертежу изделия и техни-

ческим условиям. Стойкость штампа до полного износа характери-

зуется количеством полезных ударов, выдерживаемых штампом

до такого его состояния, когда заменой рабочих частей нет возмож-

ности восстановить его пригодность к нормальной работе.

Ниже, при изложении материала о стойкости штампов, мы ка-

саемся всех трех указанных выше пунктов. Главное значение для

бесперебойной работы штамповочного цеха имеет стойкость штампа

до переточки или до исправления, поэтому в книге этому вопросу

уделяется наибольшее внимание.

На стойкость штампов для холодной штамповки влияют различ-

ные факторы, основные из которых следующие:

1) механические свойства и состояние штампуемого материала;

2) конфигурация и размеры детали по контуру, толщина мате-

риала;

3) технологичность конструкции детали;

4) технологические особенности операций;

5) конструктивные особенности штампов;

6) материалы для штампов, термическая и химико-термическая

их обработка;

7) технология и качество изготовления и сборки деталей штампов;

8) тип и состояние прессового оборудования;

9) условия эксплуатации штампа ~включающие смазку материала

и штампа) и характер организации штампового хозяйства.

В зависимости от вышеприведенных факторов и главным образом

от характера выполняемых операций, конструктивных особенностей

штампов и применяемых для них материалов, технологии и качества

изготовления и сборки штампов, типа и состояния пресса и условий-

эксплуатации штампа стойкость штампов может оказаться различ-

ной. Поэтому при проектировании, изготовлении и эксплуатации

штампов весьма важно учесть влияние этих факторов на стойкость

штампов и разработать соответствующие мероприятия по повышению

их стойкости.

Ниже дается подробный анализ влияния указанных факторов

на стойкость штампов, рассматриваются технологические особен-

ности операций и конструктивные особенности штампов, влияющие

на стойкость штампов, а также приводятся мероприятия и рекомен- .::

дации, способствующие повышению стойкости штампового инстру-

мента.

2. МЕХАНИЧЕСКИЕ~ СВОЙСТВА МАТЕРИАЛА,

КОНФИГУРАЦИЯ И РАЗМЕРЫ ШТАМПУЕМОЙ ДЕТАЛИ

Практикой и исследовательскими работами установлено, что на

стойкость штампа значительное влияние оказывают род, свойства

и состояние штампуемого материала.

С увеличением твердости материала при сохранении равенства

прочих условий, стойкость штампов снижается. Объясняется это

тем, что при штамповке более твердого материала удельное давле*

6

ние, воспринимаемое рабочими частями штампа — пуансоном и

нстру-

матрицей, возрастает, что и приводит к снижению стойкости и

мента. Большое влияние на стойкость штампов имеет чистота поверх-

ности штампуемого материала. Загрязненная поверхность материала

снижает стойкость штампа.

ных

При штамповке деталей сложной конфигурации и малых г б

размеров по контуру, особенно на вырубных операциях, стой-

кость штампа будет ниже, чем для деталей простой формы, напри-

мер круглой и больших размеров.

Это объясняется тем, что для штамповки детали про " ф

р стон формы

проще соблюдать требуемые конструктивные элементы штампа.

При этом штамп работает в условиях равномерно распределенной

нагрузки на его рабочие кромки. В отношении влияния толщины

материала на стойкость штампов следует отметить, что чем больше

толщина штампуемого материала, тем больше . потребное усилие

штамповки, а следовательно, тем меньше будет стойкость штампа.

Эти вопросы приобретают особое значение еще и в связи с тем, что

на штампе запроектированном для штамповки материала опреде-

ленной толщины и твердости при определенных конструктивных

элементах штампа (зазорах, радиусах закруглений и др.), зачастую

начинают штамповать материал другой толщины и д гой тве

для кото ого

д р о требуются другие зазоры и другие радиусы закругле-

ния. Несоответствие последних вызывает появление дополнительных

усилий, снижающих стойкость штампа.

3. ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ ШТАМПУЕМОЙ

ДЕТАЛИ

Технологичность конструкции детали в значительной степени

влияет на стойкость инструмента. Под технологичностью конст к-

д, ак известно, понимают такое сочетание основных

элементов ее конструкции, которое обеспечивает наиболее простое,

роизводстве и высокие

экономическое и быстрое изготовление в произво ств

качества детали в эксплуатации, Однако для увеличения стойкости

штампов конструктор, проектирующий изделие в целом или отдель-

ную его деталь, должен предусмотреть помимо вышеуказанных пара-

метров технологичности конструкции детали, также и технологич-

ность ее с точки зрения повышения стойкости штампа. Для

необхо имо с б

. Для этого

к еталям в

д соблюдать определенные требования предъявл

д зависимости от характера операции, которые п иво-

дятся ниже.

рые приво-

Требования к деталям, получаемым путем отрезки,

вырубки и пробивки

При оформлении конфигурации детали следует иметь в вид , что

форма должна быть такой, чтобы количество отходов при штам-

повке — вырубке было минимальным, по возможности простой, без

резких переходов, узких и длинных открытых прорезей и консоль-

7

1

1

ных участков. На рис. 1 представлен пример неконструктивной де-

тали, так как при штамповке ее на обычных штампах стойкость

последних будет очень низкой. Эта деталь также неудачна и в отно-

шении раскроя материала.

а,) ф ~с~ Ширина выступов или впа-

дин Ь и Й на детали должна

быть больше толщины ма-

териала з, в противном

случае деталь может быть

изготовлена лишь реза-

И1 Ха

пнем. Стороны вырубаемо-

го контура должны сопря-

Рис. 1. Неконструктивная ГатЬСЯ ПлаВнымИ КРивЫМИ

Форма детали для выруб- возможно большего радиу-

(а) и минимальные са, так как малые радиусы

з" ачении ширинь' вь'стУ понижают стойкость штам-

пов и впадин при оформ-

лении контура детали па, затрудняют его изго-

для вырубки (б) товление и ухудшают по-

верхность среза. Радиус.

закругления наружного контура при сопряжении сторон под углом а

больше 90' — рад принимается гс ~ 0,25 з, при я -- 90 — рад

К ~ 0,5з; при пробивке внутреннего кон-

тура соответственно Я = 0,3 з и Я ~0,6з.

Минимальные размеры пробиваемых от-

О

верстий зависят от их формы и механиче-

1

ских свойств штампуемого материала. Наи-

меньшие размеры при обычной конструк-

ции штампа составляют при штамповке из Ф,

мягкой стали и латуни: для круглого отвер-

стия д ) з, для квадратного а — 0,9з, для

прямоугольного Ь:= 0,8з и для овального

закругления наименьшая сторона овала

с ) 0,7з; для твердой стали соответственно:

Й~1,3з, а)1,2з, Ь)1,0з и с)0,9з;

для алюминия: д =- .0,8з, а --- 0,7з, Ь==О,бз

и с --- О,бз.

Наименьшие расстояния между краями отверстий в деталях по-

пробиваемых отверстий, а также расстояния лучаемых гибкой (или вь-

ют края детали до края отверстия е состав тяжкой): а — отвеРстие,

ляют: для круглых отверстий е ~ з; для пробитое до гибки; б—

прямоугольных е: (1,5 —:2,0) з.

отверстие, пробитое после

гибки

При пр обивке отверстий в согнутых

или вытянутых деталях необходимо выдер-

живать определенное расстояние между отверстиями и верти-

кальной стенками детали во избежание набега края отверстия на

сопряженную часть стенок, что привело бы к снижению стойкости

штампа. Это расстояние Ь (рис. 2) должно быть больше (или равно)

8

суммы радиуса закругления г„== г„и половины диаметра отвер-

стия Й/2, т. е. 1. > г, + Й2,

При конструировании детали следует стремиться к тому, чтобы

не назначать допусков повышенной точности, так как это удорожает

стоимость изготовления штампа и приводит к неполному использо-

ванию его в эксплуатации.

Рис. 3. Минималь-

ная высота полок

при гибке П-образ-

ных деталей

Требования к деталям, получаемым путем гибки

При определении технологичности детали в этом случае следует

обратить внимание на правильный выбор радиусов сопряжения

боковых стенок с дном и размеры этих полок, так как неправильно

выбранные радиусы (в

сторону их уменьшения) ~г~Г~~~

приводят к удлинению гг~

технологического процес-

са, увеличению брака и

снижению стойкости штам-

пов. Рис. 4. Симметричное

Опытом установлено, расположение радиу-

что обычной гибкой можно сов сопряжения полок

детали, обеспечиваю-,

получить детали, у кото- шее наилучшие усло-

рых высота полок Н боль- вия гибки

ше двойной толщины мате-

риала з, т. е. Н ~ 2з (рис. 3). В противном случае приходится де-

лать загибы полок с технологическим припуском и последующей

его отрезкой по размеру на специальном отрезном штампе, что удли-

няет технологический процесс;

загибка удлиненных полок при-

водит к уменьшению стойко-

=ти гибочного штампа.

При конструировании де-

тали следует стремиться к

созданию симметричных конст-

руктивных форм гнутых дета-

леи (рис. 4, когда Г, = Г, и

га =г„а Я,)г,+з), так

Л как несимметричные формы

деталей требуют при штамповке

большого усилия прижима заго-

товки во избежание односто-

роннего ее увода при гибке,

что может привести к увеличе-

нию брака и уменьшению,

стойкости штампов. Для облегчения процесса гибки в заготовке

иногда делают предварительные надрезы или вырезы (рис. 5). Ре-

комендуется, чтобы ширина выреза К ) з и длина его 1. = з+

+г+ К/2. При гибке без выреза линию гибки необходимо отде-

лять от кромки детали на величину не менее радиуса гибки

9

Для точного фиксирования заготовки в гибочном штампе и пре-

дотвращения ее сдвига во время гибки (что привело бы к увеличе- р!

нию силы трения и уменьшению стойкости штампа) в деталях сле-

дует предусматривать технологические отверстия.

Требования к деталям; получаемым путем вытяжки

и формовки

При конструировании деталей, получаемых путем вытяжки„

следует стремиться к простоте и симметричности конструктивных

форм деталей и плавному сопряжению всех их элементов; основное

внимание должно быть обращено на правильный выбор радиусов

сопряжения дна, стенок и фланцев, соотношение размеров, характе-

ризующих поперечное сечение и высоту вытягиваемой детали, в слу-

чае сложной детали — ее контура.

Рис. 6. Рекомендуемые радиусы сопряжения дна стенок и

~рланца при вытяжке: а — цилиндрический колпачок; б—

изделие с фланцем; в — 'прямоугольное изделие

Значения минимально допустимых радиусов сопряжения для

цилиндрических и прямоугольных деталей, не вызывающих удлине-

ния технологического процесса изготовления их, приводятся на

рис. 6. Обычно радиус сопряжения внутренних стенок с дном г„

для материалов толщиной от 1 до 6 мм составляет от 2 до 10 — 12 мм

(г„'~ 2з), а наружных стенок с фланцем — от 3 до 12 — 15 мм (г„~

~ 3 —:4з). Эти соотношения в случае необходимости могут быть умень-

шены до величины г„~ (0,1 —:О,З)з и г„~ (0,2 —:0,4) з, но только

при условии введения дополнительной операции' — формовки (ка-

либровки).

При конструировании деталей, получаемых вытяжкой, следует

стремиться к возможно меньшей высоте, с тем чтобы деталь можно

, было получить за одну-две операции. Установлено, что за одну

операцию можно получить полое цилиндрическое изделие без фланца

высотой Н ~ (0,5 —:0,7) д; прямоугольное высотой Н =. (О,З вЂ”:0,8) В

при г = (0,05 —:0,20) В. Здесь Н вЂ” высота изделия; д — диаметр

цилиндра;  — малая сторона прямоугольника; г= г,„, — радиус за-

кругления в углах изделия.

10

При отработке чертежей деталей цилиндрической формы на тех-

нологичность следует предусмотреть небольшой уклон внутренних

стенок (до 1'), так как это облегчает съем детали после вытяжки и

увеличивает срок службы штампа. Для случая вытяжки с утонением

вытяжному пуансону придают на его рабочей части конусность не

менее 0,02 —.0,04 мм на высоту изделия для первых операций и не

менее 0,06 мш для последних операций, облегчив этим самым съем

изделия с пуансона после вытяжки.

При конструировании деталей, имеющих несимметрично вытяну-

тую или несимметрично согнутую форму, следует обратить внимание

на возможность спаривания деталей, так как этим улучшаются усло-

вия деформации металла и увеличивается

стойкость штампа.

При рельефной штамповке деталей ши-

рина площадки вокруг выштамповываемого

рельефа должна быть в три раза больше

толщины материала, в противном случае

будет происходить утягивание и вывертыва-

ние материала, а в результате этого сниже-

ние стойкости штампа. При формовке ребер

жесткости в деталях ребра должны иметь

плавные переходы поперечных сечений и

ширину не менее двух толщин материала„

благодаря чему повышае я

тся стойкость Рис. 7. Условия отбор-

товки отверстий в углах

штампов и не происходит разрывов металла у прямоуголь ых деталей

при штамповке.

При внутренней отбортовке кромок в углах у деталей необхо-

димо, чтобы расстояние от бортов детали до кромок отбортованного

отверстия Ь (рис. 7) было не менее семи-, восьмикратной толщины

штампуемого материала, т. е. Ь ~ (7 —:8) з.

При обработке на технологичность чертежей облицовочных дета-

лей автомобилей, получаемых вытяжкой и формовкой в ряде случаев

приходится из-за эстетического характера этих деталей отступать

от некоторых общепринятых технологических требований, предь-

являемых к обычным вытяжным и формовочным деталям. Одной

из отличительных особенностей изготовления подобных деталей

является то, что пластической деформации подвергается вся штам-

пуемая заготовка с целью получения помимо вытяжки различных

ребер, местных выпуклостей и углублений.

Для предотвращения образования складок приходится искусст-

венно увеличить сопротивление перемещению материала между

матрицей и прижимом, для чего на прижиме делают буртики — по-

роги, а на матрице соответствующие выемки для них. При техноло-

гическом анализе конструкции таких деталей следует учитывать

необходимый технологический припуск для зажима заготовки склад-

кодержателем. Вес таких припусков может достигать 50 — 80%

веса штампуемой детали.

11

Требования к деталям, получаемым прессованием—

объемной штамповкой

Получение деталей объемной штамповкой осуществляется созда-

нием в полости штампа высоких удельных давлений, во многих

случаях близких к временному сопротивлению разрыву материала

штампа. Поэтому штампы для объемной штамповки работают в очень

тяжелых условиях. При конструировании деталей, получаемых

объемной штамповкой, следует стремиться к созданию таких техно-

логических форм их, которые позволяли бы применять технологию

изготовления деталей, осуществляемую при возможно наиболее

благоприятных условиях работы.

При калибровке деталей рекомендуется давать небольшие при-

пуски на заготовку, предназначенную для калибровки, уменьшив

этим самым требуемое удельное давление, в результате чего будет

повышена стойкость штампов. Зти припуски в зависимости от диа-

метра (до 120 мм) и толщины — высоты (до 50 мм) калибруемой

детали составляет 0,3 — 1,0 мм. С этой же целью для уменьшения

износа штампов заготовки целесообразно сортировать по толщине

с интервалом 0,2 — 0,3 мм.

При чеканке лучше применять двустороннюю, так как при одно-

сторонней чеканке тонких деталей удельное давление будет больше,

что отрицательно повлияет на стойкость штампов.

При выполнении высадочных работ по изготовлению болтов,

винтов, заклепок и других деталей на автоматах (не связанных

с уменьшением производительности) смещенный объем для образо-

вания головок у деталей следует распределять на несколько пере-

ходов, уменьшив этим потребное удельное давление и усилие штам-

повки, что благоприятно отражается на стойкости инструмента.

Для деталей, получаемых объемной формовкой, форма заготовки

должна быть выбрана такой, чтобы деформация металла в каждом

ее сечении была бы наименьшей. При открытой формовке заготовка

должна дать избыток металла не более 15 — 20%, в противном слу-

чае излишек металла приводит к увеличению усилия штамповки

и к уменьшению стойкости штампов. При штамповке стальных

деталей иногда целесообразно разбить процесс на ряд операций (не

уменьшая производительности).

Размеры деталей при холодном выдавливании должны быть огра-

ничены прочностью инструмента и потребным усилием. При обрат-

ном выдавливании высота изделия должна быть не более 8 — 10 его

диаметров. Радиусы сопряжений внутренних элементов деталей

следует делать возможно наименьшими, так как с увеличением

радиусов сопряжений повышается удельное давление, приводящее

к снижению стойкости штампов.

При холодном выдавливании стальных деталей для уменьше-

ния трения и удельного давления заготовки перед штамповкой

следует фосфатировать и обильно смазывать, благодаря чему стой-

кость штампов возрастает. Зтому также способствует применение

12

рациональной геометрии штамповочного инструмента для холодного

выдавливания. При конструировании и отработке чертежей холодно-

штампованных деталей на технологичность конструктору следует

учитывать вышеприведенные рекомендации для создания наиболее

конструктивно технологической формы деталей, что будет способ-

ствовать повышению стойкости штампового инструмента.

4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ШТАМПОВКИ

Как известно, большинство штампуемых деталей из листового

материала можно изготовлять двумя способами: дифференцирован-

ным — отдельными операциями на раздельных штампах и комбини-

рованным — совмещенным или последовательно действующим ме-

тодом. Характер технологического процесса штамповки устанавли-

вается в зависимости от объема производственного задания или

партии, размеров детали и точности их изготовления.

В серийном производстве и при изготовлении крупных и грубых

деталей их обычно штампуют на раздельных штампах. При крупно-

серийном и массовом производствах стремятся к наименьшему коли-

честву операций, причем в зависимости от размеров и требуемой

точности детали штампуются на комбинированных последовательно

действующих или на комбинированных совмещенных штампах, как

правило, оснащенных автоматизированными устройствами для по-

дачи заготовок,

Вполне очевидно, что при изготовлении деталей одной и той же

конфигурации и размеров при дифференцированной штамповке стой-

кость простого штампа будет выше, чем при комбинированной штам-

повке, где применяется сложный штамп, в котором трудно осуще-

ствить точную пригонку рабочих частей штампа и одинаковую термо-

обработку их. Кроме того, отдельные рабочие части штампа могут

находиться не в одинаковых условиях работы, вызывающих их

различную стойкость. Наибольшее влияние на стойкость штампа

оказывают (для данного изделия и при уже выбранном технологи-

ческом процессе его изготовления) факторы, связанные с конструк-

тивными особенностями штампа, с материалом для штампа, терми-

ческой его обработкой и с совершенством организации производства.

Ниже дается более подробный анализ влияния этих факторов на

стойкость штампов, а также приводятся мероприятия по повышению

их стойкости.

ГЛАВА И

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ШТАМПОВ

(СТАЛЬНЫХ), ВЛИЯЮЩИЕ НА ИХ СТОЙКОСТЬ

Конструкции штампов и конструктивные элементы их опреде-

ляются характером выполняемых ими операций, поэтому ниже эти

особенности штампов и рассматриваются для каждой характерной

группы штамповочных операций отдельно, а именно: для разъеди-

13

иительных (разделительных) операций — резки„для формоизме-

няющих операций из листового материала — гибочных, вытяжных

и формовочных;. для прессовочных операций — объемной штам-

повки.

Т а бл н ц а 1. Значения сопротивления срезу — вырубке та

и глубина проникновения пуансона в металл

в момент достижения максимального усилия

вырубки ~лт для различных металлов

Металл мягкий

(отожженный)

Металл твердый (наклепанный)

5. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ, ВЛИЯЮЩИЕ

НА СТОЙКОСТЬ ШТАМПОВ ДЛЯ ОПЕРАЦИЙ ГРУППЫ

РЕЗКИ вЂ” РАЗДЕЛИТЕЛЬНЫХ ШТАМПОВ

ю'„

— 100 в %

— )Юю в%

'лт

Материал

т, в кГ(млР

(Мн/м')

т, в кГ(мм'

(Мн/м')

кн

кч

о

Л~

и

К основным конструктивным факторам, влияющим на стойкость

штампов для операций группы резки, относятся следующие:

1) зазоры между матрицей и пуансоном;

2) форма рабочих кромок (граней) матрицы и пуансона;

3) типы направляющих устройств;

4) величина перемычек и конструкция ограничивающих упоров;

5) особенности и конструкции прочих деталей штампов.

50

32 — 35

(320 — 350)

35 — 38

(350 — 380)

38 — 42

(380 — 420)

42 — 45

(420 — 450)

45 — 50

(450 — 500)

50 — 55

(500 — 550)

50 — 55

(500 — 550)

56 (560)

60 — 55

55 — 50

Сталь декапиро-

ванная и сталь 08

25 — 28

(250 — 280)

28 — ЗО

(280 — 300)

30 — 32

(300 — 320)

32 — 35

(320 — 350)

35 — 38

(350 — 380)

40 — 45

(400 — 450)

35 — 40

(350 — 400)

52 (520)

50

Сталь 10кп; Ст.1

45 38

40 28

35 22

30 17

50

Сталь 20; Ст.2;

кровельная сталь

Сталь 25; Ст.З

Зазоры между матрицей и пуансоном

40

» 30; Ст.4

45

40

» 35; Ст5

Кремнистая

сталь

Нержавеющая

сталь

36 — 38

(360 — 380)

18 — 22

(180 — 220)

22 — 28

(220 — 280)

7 — 9 (70 — 90)

Нержавеющая

сталь 1Х13

Медь М1; М2; МЗ

30

55

25 — 28

(250 — 280)

35 — 40

(350 — 400)

11 — 15

(110 — 150)

26 — ЗО

(260 — 300)

48 (480)

45 — 56

(450 — 560)

40 (400)

ЗΠ— 20 20

50

60 — 55

65 — 55

50 — 38

Латунь Л62; Л68

Алюминий АД,

АД1

Дуралюмин Д1,

Д16

Никель

Нейзильбер

50 — 40 30

60

35 — 25 25

35

14 — 18

(140 — 180)

35 (350)

28 — 36

(280 — 360)

26 (260)

41 — 48

(410 — 480)

51 — 59

(510 — 590)

12 (120)

2 — 3 (20 — 30)

3 — 4 (30 — 40)

Мельхиор

Титан ВТ1-1

35

30

» ВТ1-2

25

20 (200)

50

50

40

Цинк

Свинец

Олово

Величина зазора между матрицей и пуансоном оказывает суще-

ственное влияние на протекание процесса резки штампами в целом

и в том числе на стойкость штампов. Она влияет на усилие резки—

вырубки (сопротивление вырубке) и работу резки — вырубки, а также

на качество поверхности среза, точность получаемой детали, износ

и стойкость штампа.

Для каждого материала и толщины имеются свои оптимальные

зазоры или некоторый их интервал. В зависимости от рода и тол-

щины штампуемого материала величины оптимальных зазоров (для

толщин от 0,5 до 10 — 12 мм) колеблются в пределах от 4 до 18%

от толщины материала з. При таких зазорах сопротивление вырубке

тю (а с ним и общее усилие вырубки Р) является минимальным [15;

221. При крайних значениях зазора — отрицательном (г ( О),

нулевом (г = О) и достаточно большом (г ) 20% з) сопротивление

вырубке (усилие вырубки) становится ббльшим, чем при средних

оптимальных значениях зазора' ~15; 22).

В табл. 1 приводятся значения сопротивления срезу — вырубке то

(без учета поправочного коэффициента й) и глубины проникновения

пуансона в металл в момент достижения максимального усилия

вырубки (появления скалывающих трещин) (', для различных ме-

таллов тол(циной от 0,5 до 4 мм.

Верхние пределы величины то в табл. 1 относятся к более тон-

ким металлам (8 (2 мм), нижние — к более толстым (от 2 до 4 мм

и выше).

Умножив то на поправочный коэффициент )г, учитывающий влия-

ние величины зазора (отличного от нормального), затупление ре-

жущих кромок штампа, неравномерность толщины материала и его

механических свойств и т. д., получим значение действительного

сопротивления срезу — вырубке тд — — Атю = 1,3тю. Последнее

14

входит в формулу для определения потребного усилия в кГ (н)

пресса Р

Рд '=. Р = ывтл = Аиро = 1,Знаете, (1)

где и — длина контура (периметр) вырубаемой детали в мм.

Глубина проникновения пуансона в металл в момент его разде-

ления на 10 — 20% больше г„, (по табл. 1),

В табл. 2 приводятся значения сопротивления срезу — вырубке т,

различных неметаллических материалов при работе на обычных

штампах. При вырезке трубчатыми пуансонами т, — меньше таб-

личного на 30 — 50%,

Т а б л и ц а 2. Значения сопротивления срезу — вырубке те

различных неметаллических материалов

Сопротивление

срезу — вырубке т,

в кГ/мм' 1Мн/м')

Сопротивление

срезу — вырубке т,

в кг/мм' (Мн/ма)

Материал

Материал

8 — 12 (80 — 120)

9 — 14 (90 — 140)

12 — 15 (120 — 150)

13 — 15 (130 — 150)

Гетинакс

Текстолит

Стеклотекстолит

Эбонит

Полиэтилен

Ми капит

Лсбест листовой

3 (30)

3 — 4 (30 — 40)

10 — 12 (100 — 120)

4 — 5 (40 — 50)

3 — 5 (ЗΠ— 50)

4 — 6 (40 — 60)

2 — 3 (20 — ЗО)

Фольгированный

стекл отекстолит

Паронит

Клингерит

Бумага обыкно-

венная

11 — 13 (110 — 130)

Фольгированный

гетинакс

10 — 11 (100 — 110)

7 — 8 (70 — 80)

Стекловолокниты

Органическое

стекло

2,5 — 4,0 (25 — 40)

3 — 6 (ЗΠ— 60)

6 — 8 (60 — 80)

0,6 — 1,0 (6 — 10)

2 — 4 (20 — 40)

Бумага твердая

Картон

Прессшпан

Резина

6 — 8 (60 — 80)

9 — 10 (90 — 100)

Винипласт

Слюда з = 0,1-:-

—:0,5 мм

Слюда з = 2 мм

5 — 6 (50 — 60)

5 — 6 (50 — 60)

12 — 17 (120 — 170)

Кожа дубленая и

хромовая

Кожа недубленая

Целлулоид

Фибра

4 — 6 (40 — 60)

При штамповке с оптимальными зазорами не только усилие вы-

рубки приобретает наименьшее значение, но и получаются наиболее

удовлетворительная форма поверхности среза и наибольшая точ-

ность штамповки (наиболее близкое совпадение размеров вырубае-

мой детали с размерами матрицы и пробиваемого отверстия с раз-

мерами пуансона).

На основании наблюдений и исследований можно установить,

что наиболее высокая стойкость вырубных (пробивных) штампов

также имеет место при оптимальных зазорах [15; 221. При умень-

шении и увеличении зазора стойкость снижается: в первом случае

благодаря увеличению поверхности соприкосновения детали (отвер-

16

стия) с инструментом (двойной поясок среза) и сжимающих напря-

жений в зоне деформации, во втором — вследствие появления зау-

сенцев, приводящих к резкому ускорению износа рабочих частей

штампа. Кривые, приведенные на рис. 8, убедительно подтверждают

вышеизложенное 16; 201.

При неравномерном распределении зазора по контуру условия

работы режущих кромок штампа ухудшаются, вследствие чего

и стойкость штампа падает. По мере увеличения числа заточек

стойкость штампа также уменьшается. Последнее обстоятельство

можно объяснить в значительной сте-

пени увеличением зазора между мат-

а)

рицей и пуансоном за счет постепен-

ф

ного истирания их режущих кро- ~ д

мок.

Так как в практических усло- /~ ~а х,%

виях решающее значение имеет ~ .О)

~И

вопрос получения качественной по-

верхности среза, то при устано-

влении величины зазора исходят из

того, что качественная вырубка ' ф

может производиться в некотором

интервале зазоров как для толстых,

так и для тонких материалов. По- а

этому на практике установлено по- 0

нятие о минимальных и максималь-

Ю /Р /~ И Жя,%

зазора 111инималь рис. 8. зависимость стоикости вы-

ное значение оптимального зазора рубного штампа до переточки (в

(для каждого материала и толщи тыс. ударов) от величины зазора:

ны) г„и„считают таким, при кото- 'т'л' '= 3 ""' б — л"унь

а = — 2 мм; а — сталь з= 10 мм

ром торцевая кромка среза стано-

вится почти перпендикулярно кпло-

скости детали без заметного образования заусенцев. Максималь-

ное значение оптимального зазора г „, — зазор, при котором

поверхность среза остается удовлетворительной, хотя и не яв-

ляется вертикальной. Эти величины зазоров выбирают в зависи-

мости от механических свойств и толщины материала, а также и

от режима работы пресса, т. е. числа двойных ходов ползуна в ми-

нуту.

В табл. 3 приведены значения минимальных и максимальных

двусторонних зазоров для различных металлов и толщин при обыч-

ных режимах работы пресса с числом ходов и, пе превышающих

120 — 140 в минуту 122; 481.

При вырубке на повышенном числе двойных ходов пресса — при

скоростном режиме (и ) 140 дв. ход/мин) — оптимальная величина

зазора должна быть увеличена по сравнению с табличными данными

. в 1,5 — 2,0 раза. Увеличение зазора обеспечивает нормальный про-

цесс вырубки при повышенных скоростях, так как в противном

случае будет иметь место «заедание» пуансона и матрицы, которое

2 м, е. Зубцов ..17.

210475

Т а б л и ц а 3. Минимальные и максимальные двусторонние зазоры

между матрицей и пуансоном вырубных и пробивных штампов

дли различных металлов

в мм

Материал

Толщина

металла з

~шах

~ш1п

~шах

зш)п

~ш(п

0,1

0,004

0,015

0,006

0,020

0,008

0,025

0,2

0,005

0,020

0,010

0,025

0,010

0,030

0,3

0,010

0,030

0,015

0,035

0,015

0,035

0,4

0,015

0,035

0,020

0,040

0,025

0,045

0,5

0,020

0,040

0,025

0,050

0,030

0,055

0,6

0,025

0,050

0,030

0,060

0,070

0,8

0,040

О,ОЗО

0,065

0,080

0,090

1,0

0,040

0,080

0,050

0,100

0,060

0,110

0,060

0,120

0,070

0,130

0,080

0,160

1,5

0,075

0,140

0,090

0,165

0,100

0,195

1,8

0,090

0,160

0,110

0,200

0,130

0,230

2,0

0,100

0,180

0,120

0,220

0,140

0,260

2,5

0,125

0,225

0,150

0,275

0,325

3,0

0,150

0,270

0,180

0,330

0,390

4,0

0,240

0,400

0,280

0,480

0,320

0,560

5,0

0,300

0,500

0,600

0,400

0,700

6,0

0,400

0,660

0,800

0,500

0,900

7,0

0,500

0,770

0,900

0,600

1,100

8,0

0,600

0,880

1,100

0,700

1,200

Сталь мягкая (марок

03„10, 15, Ст. 1,

Ст. 2), медь мягкая,

латунь, алюминий

Сталь средней твер-

дости (марок 20, 25,

30, 35, Ст. 3, Ст. 4),

твердая латунь

0,350

0,500

0,600

0,700

Твердая сталь (марок

40, 45, 50, Ст. 5,

Ст. 6 и выше),

электротехническая

сталь, пермаллой,

твердая бронза

0,040

0,050

0,175

0,210

получается вследствие того, что они, разогреваясь, неравномерна

увеличивают свои размеры [22; 381.

В табл. 4 приведены значения минимальных и максимальных

двусторонних зазоров для различных неметаллических материалов

и толщин.

так как по мере работы (из-

максимальные двусторонние зазоры

носа) штампа зазор между мат- между матрицей и пуансоном вырубных

рицЕй и пуаысоном увЕличи- и пробивных штампов для различных

вается, то на новом инстру- неметаллических материалов

менте следует задавать зазор,

близкий к минимальному — г,„

(по табл. 3), с тем чтобы

максимально использовать воз-

можно допустимый интервал

зазоров, повысив таким обра-

зам стойкост~ ш~ам~а.

Материал

Гетинакс,

текстолит,

фибра

Картон, бу-

мага, асбест

Толщина

материала з

пап ~ ~шах

~т)п ~шах

Форма рабочих кромок

(граней) матриц и пуансонов

Форма рабочих граней мат-

рицы и пуансона в значитель-

ной мере влияет на величину

усилия и на продолжительность

периода износа штампа до верх-

него предела зазора.

Имеется несколько профи-

лей рабочего отверстия мат-

рицы, но наибольшее распро-

странение в штамповочной

практике получили матрицы

двух типов (рис. 9):

1) матрицы, у которых ра-

бочее отверстие выполнено в

виде пояска Ь определенной

высоты (3 — 12 мм), переходя-

щего затем в конус с накло-

нам выходных стенок под

0,1

0,2

0,3

0,4

0,5

0,6

0,8

1,0

1,2

1,5

1,8

2,0

2,5

З,О

3,5

4,0

4,5

5,0

0,004

0,005

0,010

0,010

0,010

0,010

0,015

0,020

0,030

0,035

0,045

0,050

0,060

0,075

0,090

0,100

0,120

0,150

0,015

0,020

0,020

0,020

0,025

0,025

0,030

0,040

0,055

0,070

0,080

0,090

0,100

0,130

0,170

0,200

0,230

0,250

0,003

0,005

0,005

0,005

0,005

0,005

0,005

0,010

0,015

0,015

0,020

0,025

О,ОЗО

0,035

0,010

0,015

0,015

0,015

0,015

0,015

0,015

0,020

О,ОЗО

0,035

0,040

0,045

0,050

0,060

10,0

0,900

0,800

1,200

1,400

1,000

1,600

12,0

1,000

1,500

1;100

1,700

1,200

2,000

14,0

16,0

18,0

22,0

26,0

1,400

1,600

2,400

3,500

4,500

2,000

2,300

2,800

4,000

5,000

1,500

1,800

3,000

4,100

5,300

2,100

2,400

3,400

4,600

5,800

1,700

2,000

3,400

4,700

6,200

2,200

2,600

3,800

5,200

6,700

углом сс1 = 3 — 5' (рис. 9, а)1

2) матрицы с рабочим отверстием в виде конуса от верхней

зеркальной их плоскости. Величина угла наклона (х, в этом случае

колеблется в зависимости от толщины материала в пределах от 10'

до 1' (рис. 9, б).

Достоинство матриц первого типа состоит в том, что они имеют

достаточно прочную рабочую (режущую) кромку и не теряют при

заточке своего рабочего размера. Недостатком их является скопле-

ние отхода или изделий в рабочем отверстии, вследствие чего уве-

личивается трение вырубленной детали о стенки отверстия матрицы

2* 19

и создаются условия для образования обратного конуса при их

проталкивании (рис. 10, а).

В матрицах второго типа в процессе вырубки скапливается не-

болыпое количество отходов или изделий, благодаря чему значи-

о» ф а'.) 4

Рис. '9. Профили рабочей части матрицы: а — с цилиндрическим по-

яском; б — с конусом от рабочей (зеркальной) плоскости; в — с двумя

цилиндрическими участками; а — с двумя конусами

6

Ьеличиеа заточка мааурааы

ааатниа юнус

елиааа тпааеа

ауаааана

Рис. 10. Обратный конус и величина заточки при зату-

плении матрицы и пуансона: а — матрицы с цилиндри-

ческим пояском; б — у матрицы с конусом; в — у пуан-

сона

ее поверхности в зависимости от принятого угла наклона (уклона)

матрицы повышается в 1,5 — 2 раза. Для этой цели на заводе ВЭФ

применяют уменьшенные уклоны стенок рабочего отверстия в ма-

трицы (угол а,), значения которых в зависимости от толщины ма-

териала в (в лм) следующие:

тельно уменьшается трение их о

здесь также будет меньше (рис.

матрицы этого типа будет выше,

Опытные и расчетные данные

кость штампов при применении

От 0,1 до 0,5

»0,5»1

» 1» 2

» 2

» 4» 6

Свыше 6 .

стенки матрицы. Обратный конус

10, б). Естественно, что стойкость

чем стойкость матрицы с пояском.

~42; 15; 16) показывают, что стой-

матрицы с конусом от зеркальной

о~2

10'

15'

20'

30'

45'

1о

Подобные уменьшеннь1е уклоны для матриц толщиной Н в пре-

делах от 18 до 28 лм при условии полного использования верхних

пределов величины зазоров г,„„дали возможность на заводе ВЭФ

производить переточку матрицы до 1/2 — 2/3 первоначальной ее

толщины, без заметного снижения качества детали. Это позволило

повысить экономическую точность штампуемых (вырубаемых) дета-

лей и увеличить стойкость вырубных штампов почти в два раза.

Таким образом, на практике матрицу с пояском обычно приме-

няют при вырубке с обратной выдачей деталей (на штампах совме-

щенного действия) во избежание возможного заклинивания деталей

в отверстии матрицы, а также при зачистной штамповке. При вы-

рубке деталей на провал (через отверстие матрицы) с успехом при-

меняют матрицу с конусом от зеркальной поверхности.

На некоторых заводах для того чтобы упростить изготовление

матриц второго типа, рабочее отверстие в них с точными размерами

и углом аа = а, выдерживают только на высоте шейки /т„что и

приводит к третьему типу г (рис. 9, г). В нерабочей части угол р

берут в пределах от 3 до 5'.

Угол наклона аз берется таким же, как и для матриц типа б

(рис. 9), а высота шейки йз (в мм) в зависимости от толщины з (в мм):

3 йа

До 0,5 ................. 3 — 5

От05до1 .........,..... 5 — 8

Свыше 1................. 8 — 10

Следует отметить, что стойкость штампов может быть увеличена

и за счет облегчения условий резания (обеспечения плавной работы

пресса) и уменьшения потребного усилия при вырубке (пробивке).

Это достигается скосом кромок матрицы или пуансона. Величину

скоса Н обычно берут в пределах 1 — Зв, угол скоса ~р = 2 —:-8'.

Для материалов толщиной до 3 лм Н = 3 —:2з, ~р = 5 —:2', усилие

резания при этом снижается на 45 — 30% по сравнению с вырубкой

плоскими пуансонами. Для материалов толщиной свыше 3 — 4 лм

Н = 2 —:1з, ср =- 8 — 5', усилие снижается на 65 — 50% И5; 161.

Для получения плоских деталей при вырубке скосы делают на ма-

трице, чтобы получить плоскую деталь; при пробивке, наоборот,

скосы делают на пуансоне.

В многопуансонных штампах, применяемых главным образом

при пробивке отверстий, усилие вырубки уменьшается за счет сту-

пенчатого расположения пуансонов по высоте, так как в этом случае

максимальные усилия вырубки от каждого пуансона не совпадают

во времени и не суммируются. Разность в высотах пуансонов делают

за счет укорочения пуансона меньшего диаметра на (0,8 —:0,5)я.

При этом следует указать, что при ступенчатом расположении пуан-

сонов несколько усложняется их заточка.

Конфигурация матрицы (пуансона) определяется в основном

контуром вырубаемой детали и характером выбранного раскроя.

Матрицы и пуансоны вырубных и обрезных штампов со сложным

режущим контуром у мелких и средних размеров изготовляют

21

дииз девали

0аскааи маиуариааа

. 14. Совмещенный вырубной

мп для изготовления дета-

й высокого класса точности

Рис. 13. Разбивка составной мат-

рицы сложного контура на сек-

ции

Рис. 12. Вставки в выруб-

ных матрицах

составными — секционными (рис. 11) или с отдельными вставками

(рис. 12); у крупногабаритных составными делают также и прямые

участки (рис. 13). Этим упрощаются изготовление и ремонт штампа,

облегчаются условия терми-

ческой обработк

частей матрицы

и достигается знач

Рис. 11. Конструкция составных вырубных матриц

номия дорогостоящей инструментальной стали.

В сварных конструкциях рабочие'части из инструментальной

стали свариваются с промежуточным основанием (обычно из стали 20),

а затем вместе с ним крепятся на плите штампа.

При разбивке режущего контура секционных матриц и пуансонов

на участки необходимо выступающие части малой длины выделять

в самостоятельные секции (рис. 13). Винты для крепления секции

(для большей жесткости конструкции) располагаются ближе к ре-

22

жущей кромке матрицы (пуансона) и в шахматном порядке, а фик-

сирующие штифты — на максимально возможном расстоянии от нее.

Поскольку штифты также удерживают секции от сдвига во время

работы штампа, то для штампуемых материалов толщиной до 2 мм,

когда секции не врезаются в плиты, диаметры штифтов делают рав-

ными или больше диаметров винтов, а для врезных секций (при 8

свыше 2 мм) диаметры их могут быть меньше или равными диаме-

трам винтов.

У мелких штампов при изготовлении деталей для точной инду-

стрии отдельные секции матрицы или пуансона стягиваются общим

кольцом, крепящимся на плите штампа.

На рис. 14 представлен совмещенный штамп, на котором одно-

временно производятся вырубка наружного контура и пробивка

четырех окон и центрального отверстия заготовки колеса часового

23

механизма. Здесь в выемке нижней, плиты 1 установлены пуансон

контура 2 и сегменты матрицы д, стянутые кольцом 4 и прикреплен-

ные к плите винтами 12 и штифтами 6 и 6.

Для лучшего направления и регулирования пружин съемника 9

имеется палец 1О, подвинчиваемый снизу винтом 11. Лента выру-

бается в шахматном порядке в два ряда (с перевертыванием) и на-

правляется штифтами 8. Подача ре-

П,). ф ., ~,:;" гулируется упором 7.

На верхней плите 17 и в пуан-

сонодержателе 21 закреплена ма-

трица контура 18 и пуансоны сег-

ментов 14 и центрального отвер-

стия 16. В промежутках между

пуансонами и матрицей контура

, Э установлен выталкиватель 16, опи-

рающийся штифтами 18 в тарел-

ку 19 пружины 20. Сверху пружина

~У ' имеет подобную же тарелку, в ко-

торую упирается винт, регулирую-

~~, а ц щий ее натяг. Хвостовик грибо-

видной формы (самоустанавливаю-

щийся — плавающий).

Рис. 15. Конструктивные отпоре- В этих и в других подобных

ния для пробивных пуансонов и штампах для повышения стоикости

пуансоны с насадкой иа подгии-

никового сплава. При л=--(1 . 1 5) в пУаНСоноВ поСлЕДнИЕ ДОЛжны ИмЕть

6.=- (1,5 —: 2) а; Я =-- (2 —:2,5) й; наименьшую конструктивно допу-

по == (4 —:5) ~( стимую длину, особенно при про-

бивке отверстий небольших разме-

ров, близких к толщине материала. Длина рабочей части у

них 1, = й также должна быть минимальной, равной примерно

двойной толщине материала 8 (рис. 15, а). Переход от рабочей части

пуансона к направляющей должен быть плавный и выполняться

по радиусу Р = (2,0 —:2,5) 1„так как в этом месте происходит кон-

центрация напряжения [6; 201, часто приводящих к поломке про-

бивных пуансонов; д, = (4 —:5) д. Рабочая часть пуансона должна

иметь чистоту поверхности не ниже с78 (при з 1,5 мм) при про-

дольном расположении на поверхности пуансона следов рисок от

шлифовки.

Направляющие устройства

Для обеспечения правильного и равномерного распределения

зазора по контуру режущих граней в целях увеличения их стой-

кости на штампе следует иметь направляющие устройства. Они

могут быть четырех типов:

1) направляющие плиты (у пакетных штампов);

2) направляющие колонки и втулки (у блочных штампов);

3) сопряженные направляющие (плита в сочетании с колонками);

4) направляющие цилиндры (у плунжерных штампов).

Штампы с направляющей плитой обычно применяются при изго-

товлении сравнительно небольших деталей толщиной свыше 0,6 мм,

когда не требуется прижатия материала в процессе штамповки.

Они бывают простого и последовательного действия. При тщатель-

ной пригонке направляющей плиты, т. е., когда зазор между стен-

ками отверстия плиты и пуансоном будет меньше, чем зазор, между

матрицей и пуансоном, стойкость их вполне удовлетворительная.

Так как в большинстве случаев эти штампы имеют жесткое закрепле-

ние хвостовика, то в процессе работы пресса из-за вибрации его

и погрешностей в направляющих ползуна отверстие в плите-съем-

нике быстро разрабатывается и плита уже не выполняет своего назна-

чения. Это приводит к более быстрому износу рабочих частей штампа.

Правда с применением заливки отверстия вокруг пуансона специаль-

ным сплавом (см. п. 23) этот недостаток становится менее ощу-

тимым.

Более надежными и распространенными являются штампы с на-

правляющими колонками, в которых последние тщательно приго-

няются по 2-му, а иногда даже и по 1-му классу точности (по ГОСТУ).

Они применяются при изготовлении как мелких, так и крупногаба-

ритных деталей. Вибрация пресса и погрешности в направляющих

ползуна в этих штампах ликвидируется применением самоустанав-

ливающегося (плавающего) хвостовика, благодаря чему стойкость

повышается. Направляющие колонки, кроме того, обеспечивают и

более быструю установку штампа на прессе. Колонки в этих штам-

пах могут быть расположены по одной оси штампа, по диагонали,

по трем или четырем углам, а также за осевой линией штампа (сзади

штампа). Количество колонок и расположение их на плите штампа

определяется толщиной штампуемого материала, сложностью формы

и габаритными размерами вырубаемой детали.

При вырубке мелких и средних деталей сложной формы из ма-

териала толщиной менее 0,6 мм применяют двухколончатые штампы

с расположением колонок по оси штампа или по его диагонали. Для

особо точных работ применяются четырехколончатые штампы.

В обоих случаях штампы должны иметь самоустанавливающийся

(плавающий) хвостовик. При штамповке больших и крупногабарит-

ных деталей применяют штампы с тремя или четырьмя направля-

ющими колонками независимо от толщины штампуемого материала.

В этих штампах хвостовик может быть жестким, так как он служит

только для центрирования штампа; крепление верхней и нижней

частей штампа здесь обеспечивается планками, колодками, болтами

и др.

Штампы с двумя направляющими колонками, расположенными

за осевой линией штампа (сзади), могут использоваться только для

материалов толщиной свыше 0,6 мм и при сравнительно простой

конфигурации мелких и средних деталеи. Здесь заманчивым является

удобство подхода к штампам с трех его сторон.

Для вырубки деталей сложной формы, а также больших размеров

штампы с задним расположением колонок пе следует применять,

25

27

так как возможен перекос и заедание, значительно снижающие

стойкость штампа.

Расположение колонок (втулок) в плитах штампа может быть

различным: нижнее — колонки закреплены в нижней плите штампа,

а втулки в верхней плите (наиболее распространенное); верхнее—

наоборот и комбинированное, когда в каждой плите находятся одна

колонка и одна втулка (рис. 16, а и б). У крупных штампов колонки

и втулки чаще всего монтируются по первому варианту; у мелких

и средних — применяются все три варианта крепления (чаще всего

первый).

Рис. 16. Расположение колонок в плитах штампа: а — нижнее;

б — верхнее; в — сопряженное направление

Комбинированное крепление колонок является более удобным

в отношении заточки штампа, которая может быть произведена без

разборки рабочих его частей. При всех способах крепления стой-

кость штампа повышается с применением удлиненных направля-

ющих втулок, причем наиболее выгодным является тот случай, когда

торцовая плоскость втулок будет совпадать с рабочей плоскостью

матрицы.

При работе на быстроходных прессах, а также в твердосплавных

штампах (п.30) на некоторых заводах применяют шариковые напра-

вляющие (для круглых колонок) или роликовые направляющие

(для квадратных колонок), помещенные в верхних направляющих

втулках. Такие блоки работают без нагрева и износа направляющих

колонок. В этих штампах для обеспечения точности направления

верхней части 'по отношению к нижней необходимо соблюдать сле-

дующее соотношение размеров:

д, + 2д, = д, — 0,005 мм,

где д, — диаметр шарика, равный 3,175 мм; д, — диаметр колонки;

д, — внутренний диаметр втулки.

Колонки и втулки в штампах с шариковым направлением изго-

товляются из стали ШХ15 и после термообработки имеют твердость

НЯС 62 — 64.

26

Для пробивки малых отверстий в'плоских деталях, а также в по-

лых изделиях значительной высоты применяют. штампы с сопряжен-

ными направляющими (с верхним прижимом)„т. е. штампы, имею-

щие одновременно направляющую плиту и направляющие колонки

(рис. 16, в). Подвижная направляющая плита, которая служит

опорой и направлением для длинных и малых по диаметру пробивных

пуансонов, проходящих через нее, повышает стойкость штампа.

При пробивке малых отверстий, диаметр которых в 2 — 3 раза

меньше толщины материала з, повышенная стойкость пуансонов

достигается за счет применения

штампа с сопряженными направ-

ляющими специальной конструк-

ции (рис. 17, а). Особенность подоб-

l

Рис, 17. Штамп с сопряженными направляющими для пробивки

отверстия при — ) 3

ного штампа заключается в том, что в нем пуансон по всей его длине

находится в направляющих втулках с тремя (или двумя) вставками

и вокруг пробиваемого отверстия создается (пружинами, резиной)

сильный прижим материала. На рис. 17, б показано направляющее

устройство для пуансона в двух положениях: слева — в начале про-

бивки, справа — в конце пробивки. Направление верхней части

пуансона 1 производится по трем вставкам 2, а нижней — по отвер-

стию отжимаемой вверх втулки 3, которая жестко закреплена в на-

правляющей плите — съемнике 4. На этом же рисунке показаны

пробивная матрица 5, нижние и "верхние плиты 6 и 7. При таком

способе направления пуансона в нем во время работы возникает

объемно-напряженное состояние (трехосевое сжатие), благодаря

чему и создаются условия для значительного увеличения прочности

пробивного пуансона. Форма отверстия (пуансона) может быть не

только круглой, но и квадратной и треугольной.

Точного направления пуансона в прижиме можно достигнуть

также применяя насадку из подшипникового сплава, наплавленную

на пробивной пуансон (рис. 15, б). Подобное удлиненное направление

в прижиме (еще лучше в закаленных втулках) способствует и повы-

шению стойкости штампов.

Штампы с направляющим цилиндром (плунжерные штампы)

применяются для изготовления деталей небольших (не более 50 мм)

размеров. Они могут быть простого, последовательного и совмещен-

ного действия. К достоинству этих штампов следует отнести сохра-

нение высокой точности направления плунжера в процессе работы,

что также способствует увеличению стойкости штампа. Существен-

ным их недостатком является большая габаритная (закрытая) высота,

что часто ограничивает или вовсе не допускает их применения на

универсальных механических прессах.

ь ь с- ~ со сч сй а» сч ь и» со ь и»

4' С"» С4 СО С'» С'» У 4' 'Ф 4.0 40 Со 4 СО СО

с»

сч ь

а»

СО

40 4 сч со ь ~ 4 и со и» ь со ь ь

со сч сч сч сч со со в ~ Р со со и» с- 4-

и» и» сч ио ь со 4 и 4- и» а» с» ь ь

С0 С4 С 4 С'4 С» СО СО 4' "С 4' 40 СО 4 4 СО

хй

4Х:

ь сч 4 ° и» а» сч са ь ь ь и» ь и» ь

с'» сч с'4 с'4 с'4 со со с» 4' 4.0 40 Ф са

х

х

с

х

»»

а

ь ь с- с со сч со ь сч ь и» 4о ь и»

со сч сч сч сч со со со ч: и» со 40 4- с

ьь

и» ь

и» 4- сч и» а» 4- ~ со 4о ь й ь и»

сч сч с4 съ со со 4' 40 и» ь 40

а

й

О,

0 со и» ь сч са ь ч 4 ь ио ь со со со

сч сч с'4 с'» со СО Р 4' и» 4.0 »й са

ь и» ь ..4 4- сч и» ь сч со ь и» со со со

СЧ СЧ СЧ СЧ Р» Р» Ф Ч" 4' 40 ».С»

со сч со 40 ь сч ь ь сч ь и» ь со ь

С4 СЧ С4 С 4 С'4 С'» СО С» 4' 4.0 4.0 40 сй СО

ьь

ь

С" 4

хй

4.4 "'

сч со с 4 .4 с- 4 4- 40 со ь ио ь

С С С» С» СО 4 ЧС сй 40

О,

х

а

х

со ь 40 ь со 4- ь г с- ь со и» оо со и»

С'4 С'4 С'4 С» СО СО 4' 4' 4.0 4.0 СО 4

ь

Яь

С'4

'й

о"

сй со сч «о а» сч 40 а» сч и» сч и» со сч 44»

СЧ С'4 С'4 С'4,СО СО ЧС Р 4' 40 О

2

х

с»

а

сч с- ~ 4 со со сч со со 0 ь и» ь ь

СЧ С'4 СЧ С 4 СО С» С» 4' 4.0 4.0 Ь

"У Ь С"» 4 Ь СО 4 Ь СО Ь Ь 40 Ь Ь

СЧ С'4 С4 С'» С» СО 4' 4' 4.0 Са

Ь Сй СЧ 40 Ь СО й Ь С» Ь СЧ Ь С» »О Ь

СЧ СЧ СЧ С"» С» СО 4' 4' 40 40 СО

ь

со

40 сч со 40 со ь со и» 40 сч 40 с»

сч сч сч с» с» с» ~ ч и»

40 Ь 40 Ь Ь Ь Ь Ь Ь Ь

сч с» с» ч ио са о. со ь ь

ий Ь

ь

х х

хх

Я

х й.~

й 4- Х

Я

а

ь

й сч и»

ь ь

О 44 44 й 44 й 44 44 44 й

Ь 4.0 Ь \.О Ь Ь Ь Ь Ь Ь

СЧ СЧ Со С» 4' 4.0 СР 4 СО СЬ

А 44 А й й й А А 44 44 А

Величина перемычки и ограничивающие упоры

На стойкость штампов оказывает также влияние величина пере-

мычки (мостика) между вырубаемыми деталями и по краям полосы

и в связи с этим ограничивающие подачу материала упоры (при

неавтоматической подаче).

При недостаточной ширине перемычки получается неравномерный

износ рабочих частей штампа и происходит «зарубание» режущих

кромок пуансона и матрицы. Последнее объясняется тем, чтосопро-

тивление пуансону со стороны целой полосы будет больше, чем со

стороны отхода, где имеется только тонкая перемычка, в резуль-

тате чего происходит некоторое смещение пуансона в сторону пере-

мычки и «зарубание» его матрицей. Недостаточная величина пере-

мычки по краям полосы или ленты вызывает разрыв металла, а по-

следний также является причиной неравномерного затупления или

даже выкрашивания режущих кромок штампа.

Наблюдения и опыты показали, что при уменьшении перемычки

(против нормальных) на 40 — 50% стойкость штампа падает при-

мерно на 50 — 70%, а при работе без перемычек — в 2 — 3 раза.

Поэтому с особой осторожностью следует относиться к мало- и без-

отходной штамповке — вырубке (без перемычек). При мало- и без-

отходной вырубке для повышения стойкости инструмента следует

применять штампы с дополнительным направляющим устройством

(утолщение стенок направляющей плиты, пуансон с нижним направ-

ляющим хвостом и др.) или использовать принцип двухшаговой

безотходной отрезки или вырубки (4; 16).

Величина перемычки в основном зависит от толщины и рода

материала, от размеров и формы вырубаемой детали, от способа

подачи полосы (с боковым прижимом или без него), от типа раскроя

(прямой, встречный, с поворотом полосы и т. д.), а также от типа

упора и наличия прижима материала во время работы. Значения

величины перемычек а и а, для мягкой стали с о, ~ 30 кГ)мм'

(<..300 Мнlм') приведены в табл. 5.

28

,и

ох

х нО» Яо

х хХ '='

~'а'~ х Х

о»о о

хо о

СЧ О СО

с0 С'4

со сч о

с» С'4 С'4

О СО СО

о о»

о»

0,8 — 0,9

1,0 — 1,2

1,0 — 1„2

1,2 — 1,3

1,5 — 2,0

ххО»~

Д

н хХ

о,я ~о

хо,

о охХХ

"охз

о

Хо но

И

х

! ! ! ! !

М

й

СС

о

О»

х

о

о.

х

О> ОО т1~

со С'4

со со 'с"

1,2 — 1,3

1,5 — 2,0

СО СО )Л

С'4

СО ОО

С4

1,5 — 2,0

З

хх

них

а х

хО»Я

ох н.сс»

о о

охэ н

о

Ы

СЧ

О„ОО

ОО

С4

С' С'»

~Ю ЕС» СО

'о. со

С'4

ОО СЧ

1с»

ОО

С'4

СО О СО

о сс» о»

о»

С»

СО

со

С'4

со

сО сО

А

х

о. х

оих

'е'х я

~ох

онх

о ~

хо

о

~ о

сч о

С'4 С4

СО С4

!

О С-. О»

СЧ СО

о

СЧ

1о

С'4

О СО

СЧ

С„» сС» С'4

со

С "С"

Сб

С'4 С'4

сч о

С'4 СЧ

ОО

со

сО 1.о

С'4

СО СО С'4

хо

н

о

х о

оо

С'4

о „ о»

О СО

С4

С'4

СЧ

СО "Ф

С4

! !

О СО С4

о „с»

со

!

С4„ОО

М

%

СР

(!

со

С С'4

С'4

!

со

С'4

Со

х

~о

Н

СЧ

о

со

!

о со

о

со

о о

СЧ со

о

со

о со

о

со

С'4

х

х х х~

охо х

нхй

о !

!

О 4С»

С1

т1, ~-~

И

СС о Х

х

хСО х

с,со ~

х

О

н

х

о

о

,О

о х

о)

1

С»

н с»

х

т»

о

М"

н о

С»5

С»

С» ~

",О О»"

х

СО

х СОН

.~х

С О»"

31

Для других материалов табличные значения перемычек следует

умножить на коэффициент Й„равный:

Для стали средней твердости и твердой .

» бронзы катаной и латуни .

» дуралюмина

» меди и алюминия .

» магниевых сплавов .

» титановых сплавов ВТ1 без подогрева и ВТБ с по-

догревом

Для титанового сплава ВТБ без подогрева .

мягких неметаллических материалов (кожа, бума-

га, картон и др.) .

При штамповке из полосы с поворотом значения а и а следует

о

1

увеличить на 30,4. При наличии бокового прижима полосы и точной

подачи в штампах с боковыми ножами, а также при автоматической

подаче валками и клещами допускается применение меньших пере-

мычек, по сравнению с табличными, на 20%. При вырубке на пла-

стинчатых штампах при я ( 3 мм значения а и а следует увеличить

1

в 1,5 — 2 раза. Величина' перемычек для слоистых пластиков (в до-

' лях толщины материала) приведены в табл. 6 ~11.

После того как установлены расположение деталей и величина

перемычки а, определяют ширину полосы (ленты) В и просвет между

направляющими линейками вырубного штампа В = В + Ь„

где Ь, — величина гарантийного зазора. При штамповке без бокового

прижима полосы Ь, составляет; для однорядного раскроя 0,5 — 1,0 мм

при ширине полосы до 100 мм и 1„0 — 1,5 мм при ширине свыше

100 мм; при встречном раскрое Ь, соответственно равно 1,5 — 2,0

и 2 — 3мм.

В отношении выбора упора, ограничивающего подачу материала,

для большей стойкости штампа целесообразнее всего применять

автоматический упор. Конструкция автоматического упора, который

обычно применяется в вырубных и последовательно действующих

штампах (при отсутствии автоматической подачи материала), при-

ведена на рис, 18, а. Более универсальным упором, который может

применяться также и для комбинированных штампов, является

конструкция, представленная на рис, 18, б. Этот упор работает

в комбинации с наматывающей катушкой ~5; 20). В этом устройстве

ограничение подачи ленты во время работы производится упором 2,

который под 'действием пружины 3 выступает над съемником 1.

При перемещении штампа вверх крючок 5, встречаясь с концом ры-

чага 4, тянет его вверх, отчего находящийся на другом конце упор 2

опускается вниз и утопает в съемнике 1. В этот момент лента,

находящаяся под действием тяговых усилий наматывающей ка-

тушки, передвигается на требуемую величину влево.

При автоматической подаче материала валками или клещами

надобность в упорах отпадает. В обоих последних случаях стойкость

30

»С

О

»С

3

'!

Ф

1ф

ФС

»С

з

Е

х

х

х

х

х

ипри1а1

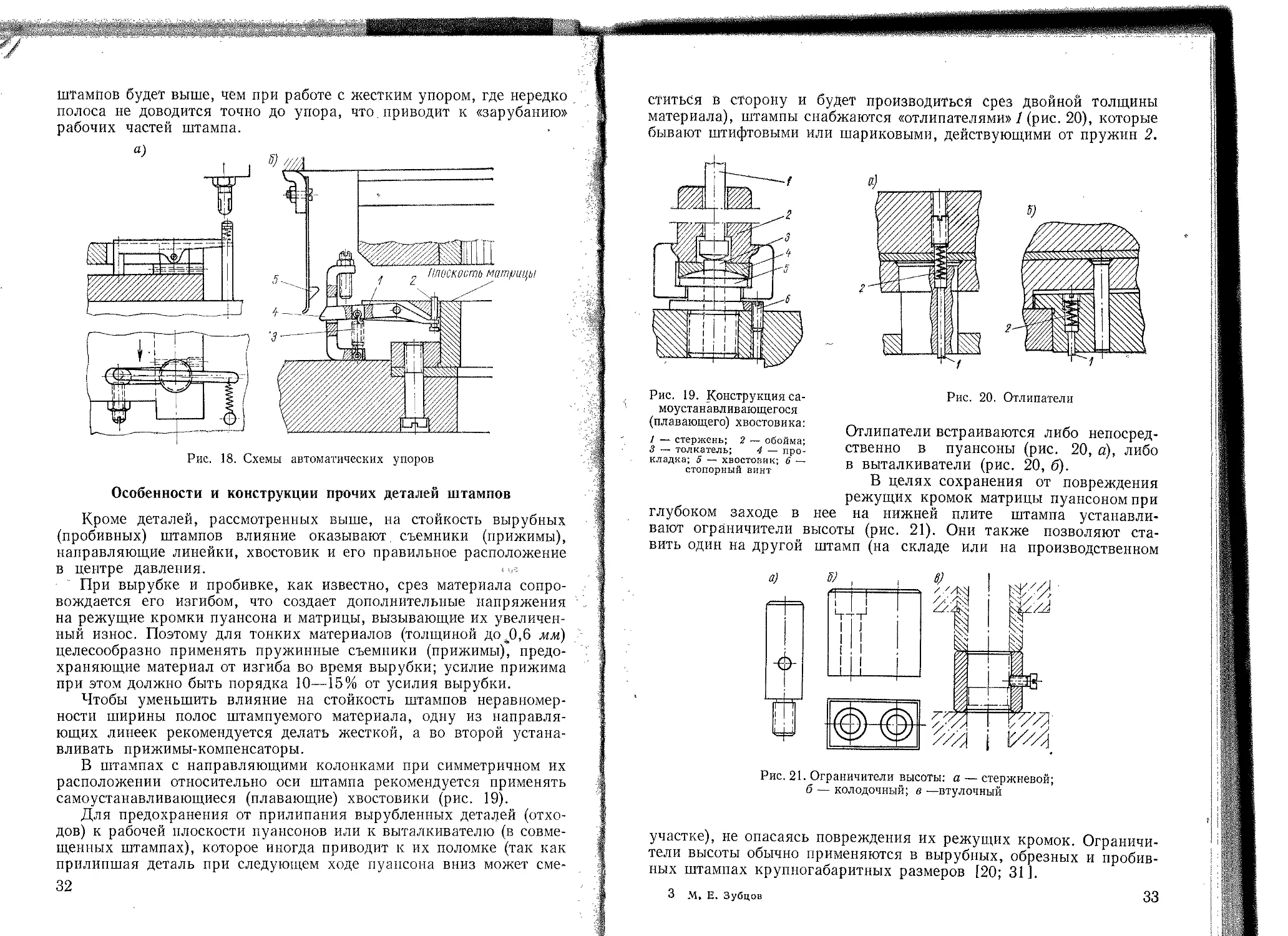

Рис. 19. Конструкция са-

моустанавливающегося

(плавающего) хвостовика:

т — стержень; 2 — обойма;

а — толкатель; 4 — про-

кладка; Б — хвостовик; 6—

стопорный винт

Рис. 20. Отлипатели

Рис. 18. Схемы автоматических упоров

штампов будет выше, чем при работе с жестким упором, где нередко

полоса не доводится точно до упора, что приводит к «зарубанию»

рабочих частей штампа.

а)

ф

Особенности и конструкции прочих деталей штампов

Кроме деталей, рассмотренных выше, на стойкость вырубных

(пробивных) штампов влияние оказывают съемники (прижимы),

направляющие линейки, хвостовик и его правильное расположение

в центре давления.

При вырубке и пробивке, как известно, срез материала сопро-

вождается его изгибом, что создает дополнительные напряжения '..

на режущие кромки пуансона и матрицы, вызывающие их увеличен-

ный износ. Поэтому для тонких материалов (толщиной до 0,6 мм)

целесообразно применять пружинные съемники (прижимы), предо-

храняющие материал от изгиба во время вырубки; усилие прижима

при этом должно быть порядка 10 — 15% от усилия вырубки.

Чтобы уменьшить влияние на стойкость штампов неравномер-

ности ширины полос штампуемого материала, одну из направля-

ющих линеек рекомендуется делать жесткой, а во второй устана-

вливать прижимы-компенсаторы.

В штампах с направляющими колонками при симметричном их

расположении относительно оси штампа рекомендуется применять

самоустанавливающиеся (плавающие) хвостовики (рис. 19).

Для предохранения от прилипания вырубленных деталей (отхо-

дов) к рабочей плоскости пуансонов или к выталкивателю (в совме-

щенных штампах), которое иногда приводит к их поломке (так как

прилипшая деталь при следующем ходе пуансона вниз может сме-

32

стнться в сторону и будет производиться срез двойной толщины

материала), штампы снабжаются «отлипателями» 1 (рис, 20), которые

бывают штифтовыми или шариковыми, действующими от пружин 2.

Отлипатели встраиваются либо непосред-

ственно в пуансоны (рис. 20, а), либо

в выталкиватели (рис. 20, б).

В целях сохранения от повреждения

режущих кромок матрицы пуансоном при

глубоком заходе в нее на нижней плите штампа устанавли-

вают ограничители высоты (рис. 21). Они также позволяют ста-

вить один на другой штамп (на складе или на производственном

Рис 21 Ограничители высоты а — стержневои

б — колодочныи; в — втулочный

участке), не опасаясь повреждения их режущих кромок. Ограничи-

тели высоты обычно применяются в вырубных, обрезных и пробив-

ных штампах крупногабаритных размеров [20; 31).

3 М, Е. Зубцов 33

й. КОИСТР~КТИВНЫЕ ОСОВЕИИОСТИ, ВЛИЯ1ОЩИЕ.

НА СТОЙКОСТЬ ШТАМПОВ ДЛЯ ФОРМОИЗМЕНЯ1ОЩИХ

ОПЕРАЦИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА

1~ формоизменяющим операциям из листового материала относятся

гибочные, вытяжные и формовочные операции (правка„отбортовка,

рельефная штамповка, формовка, обжим и раздача). Наиболее

распространенными являются гибочные и вытяжные. Они состав-

ляют от 15 до 30% от общего количества холодно-штамповочных

операций.

Общим для всех формоизменяющих штампов является наличие

более или менее интенсивного контактного трения между материалом

заготовки и рабочими частями штампа, Но так как по характеру

деформации и по величине удельного давления формоизменяющие

операции существенно отличаются друг от друга, то, естественно, что

и условия износа штампов для осуществления этих операций также

будут различными. Это требует и раздельного их рассмотрения.

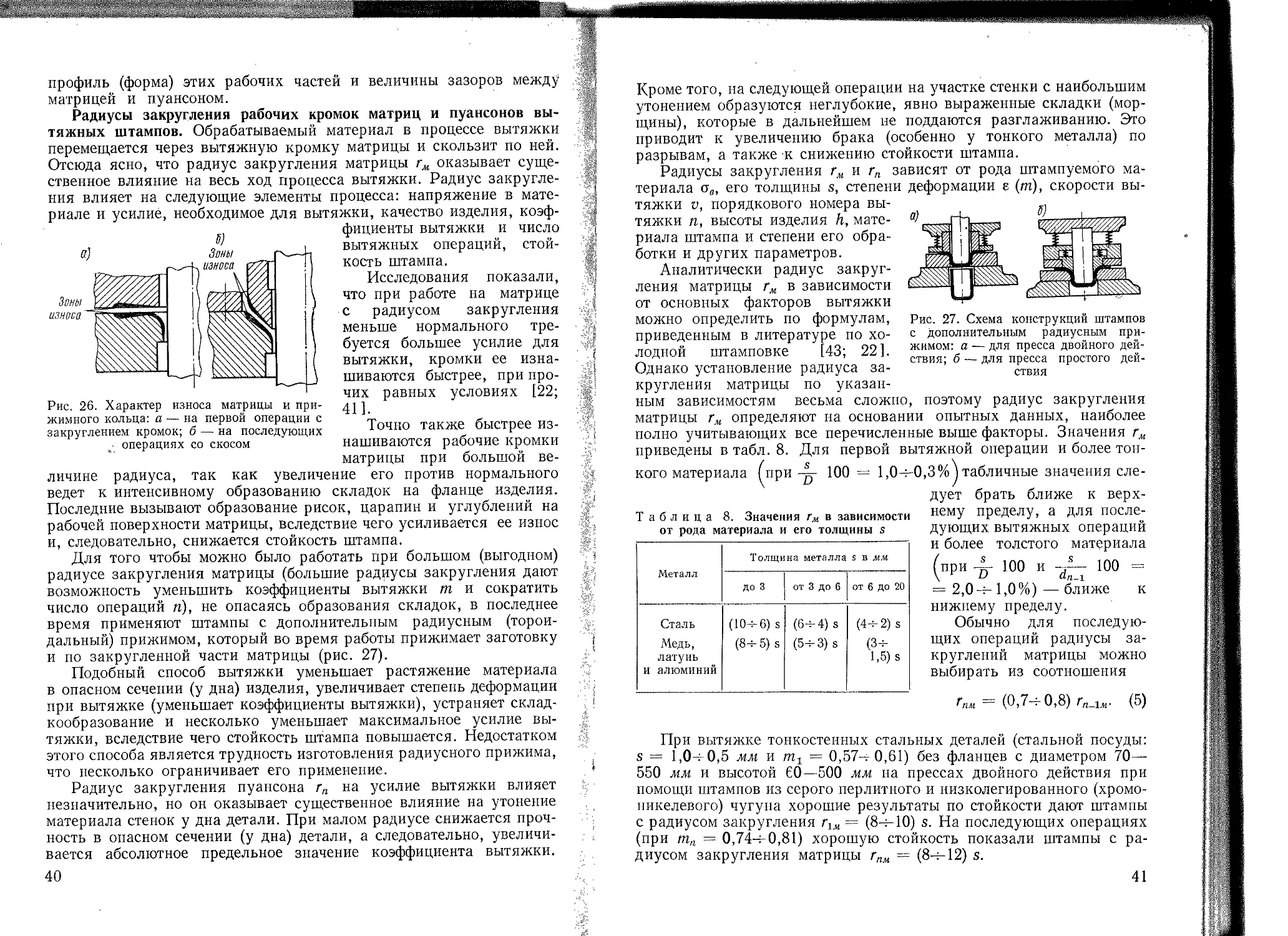

угловых, следует считать радиусы закругления рабочих кромок

матрицы и пуансонов и зазоры между ними.

Радиусы закругления рабочих кромок матриц и пуансонов гибоч-

ных штампов. Радиусы закругления рабочих кромок матрицы ока-

зывают влияние на усилие гибки, на качество изгибаемых деталей,

а также на стойкость штампов. Чем меньше радиус закругления

матрицы гибочного штампа (главным образом у двухугловых штам-

пов), тем больше усилие гибки ввиду уменьшения, с одной стороны,

плеча гибки, а с другой, вследствие большого сопротивления сколь-

жению (контактного трения) изгибаемого металла по матрице,

6 Пуансон

Гибочные штампы

При гибке происходит превращение плоской заготовки в изогну-

тую пространственную деталь или дальнейшее изменение ее формы

(профиля). Гибка может быть одноугловая, двухугловая и много-

угловая, а также сложного профиля (типа хомутиков, незамкнутых

труб и т. д.). Штампы для выполнения этих операций могут быть

простые, сложные (постепенного действия), комбинированные (для

одновременной отрезки и гибки и др.) и многооперационные после-

довательного действия. Простые угловые штампы бывают с при-

жимом (выталкивателем) или без него; с направляющими колон-

ками или без них.

Из рассмотрения схемы гибки (рис. 22) следует, что характер

износа у одноугловых штампов менее интенсивен, чем у двухугловых,

так как у них поверхность контакта не остается постоянной в про-

цессе гибки. В начале гибки заготовка соприкасается с закруглением

матрицы, а затем только со стенками и нижней угловой ее части.

Более интенсивному износу подвергаются двухугловые штампы для

гибки скоб, так как заготовка втягивается в зазор между матрицей

и пуансоном, где развивается большое трение, приводящее к более

заметному их износу.

Износ у гибочных штампов проявляется в виде задиров, вмятин

и углублений (канавок) на закругленных участках матрицы и на ее

стенках, а там, где матрица и пуансон в конце хода пресса сопри-

касается с заготовкой, образуются отпечатки контура заготовки.

Так как удельное давление у гибочных штампов при нормальном

процессе работы сравнительно небольшое (5 — 15 кГ/мм' (50—

150 Мн/м')), то стойкость их довольно высокая; численное значение

ее приводится ниже в табл. 37.

Из конструктивных факторов, оказывающих весьма сильное

влияние па стойкость гибочных штампов главным образом двух-

34

Рис. 22. Схема гибки в штампах: а — одноугло-

вой без прижима; б — одноугловой с прижимом;

в — двухугловой с прижимом

При малых радиусах закругления матрицы могут появляться не-

которые вмятины, задиры и другие дефекты, ухудшающие каче-

ство деталей и снижающие стойкость штампа. При больших ра-

диусах закругления матрицы получается большое отпружинивание

стенок изгибаемых деталей. Поэтому совершенно очевидно, что в

производственных условиях выгодно работать на штампах с нор-

мальными радиусами закругления рабочих кромок инструмента.

Теоретически нормальный радиус закругления г„можно опре-

делить, исходя из допустимой деформации наиболее растянутого

наружного волокна з, по упрощенной формуле

1 —. а, " ' ~1 — 2~~~,

(2)

2" г 2Фг

Причем для условий нормальной гибки величину деформации (отно-

сительного удлинения наружного волокна при гибке) в, можно

принимать равной 1/3 — 1/2 от относительного удлинения при раз-

рыве о, т. е.

. Ф

1 1 1 6 б

в,=~ — —: — )о или ф=

~3 ' 2)

3+о 2+

При такой зависимости г„составляет (2 —:6) з.

3*

Практически г„зависит и от других факторов, в частности от

длины загибаемой полки детали Ь0 (рис. 23) и др. Значения г„с уче-

том и последних факторов приведены в табл. 7.