Теги: станки токарные станки винторезный станок станкостроение

Год: 1954

Текст

Министерство

КО СТРОИТЕЛЬНЫ И ЗАВОД

ТОКАРНО

ВИНТОРЕЗНЫМ

СТАНОК

19$4

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

спеднеЯ олжский

ж;

Wf

МИНИСТЕРСТВО

СТ АВТОСТРОИТЕЛЬНОЙ И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

СССР

Г Л АВС ТАНКОПРОМ

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

СРЕДНЕВОЛЖСКИЙ СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД

ТОКАРНО-ВИНТОРЕЗНЫЙ

СТАНОК

МОДЕЛЬ 1616

Руководство по уходу и обслуживанию

КУЙБЫШЕВ 19 5 4

По всем вопросам эксплоатации станка

обращаться по адресу:

г. Куйбышев, Куйбышевская ул., дом № 128,

Средневолжский станкостроительный завод.

НАЗНАЧЕНИЕ СТАНКА

Токарно-винторезный станок, модель 1616 является универсаль-

ным станком и предназначен для различных токарных работ, выпол-

няемых в центрах или патроне и для нарезания резьб метрической,

дюймовой и модульной.

Фиг. 1. Токарно-винторезный станок, модель 1616.

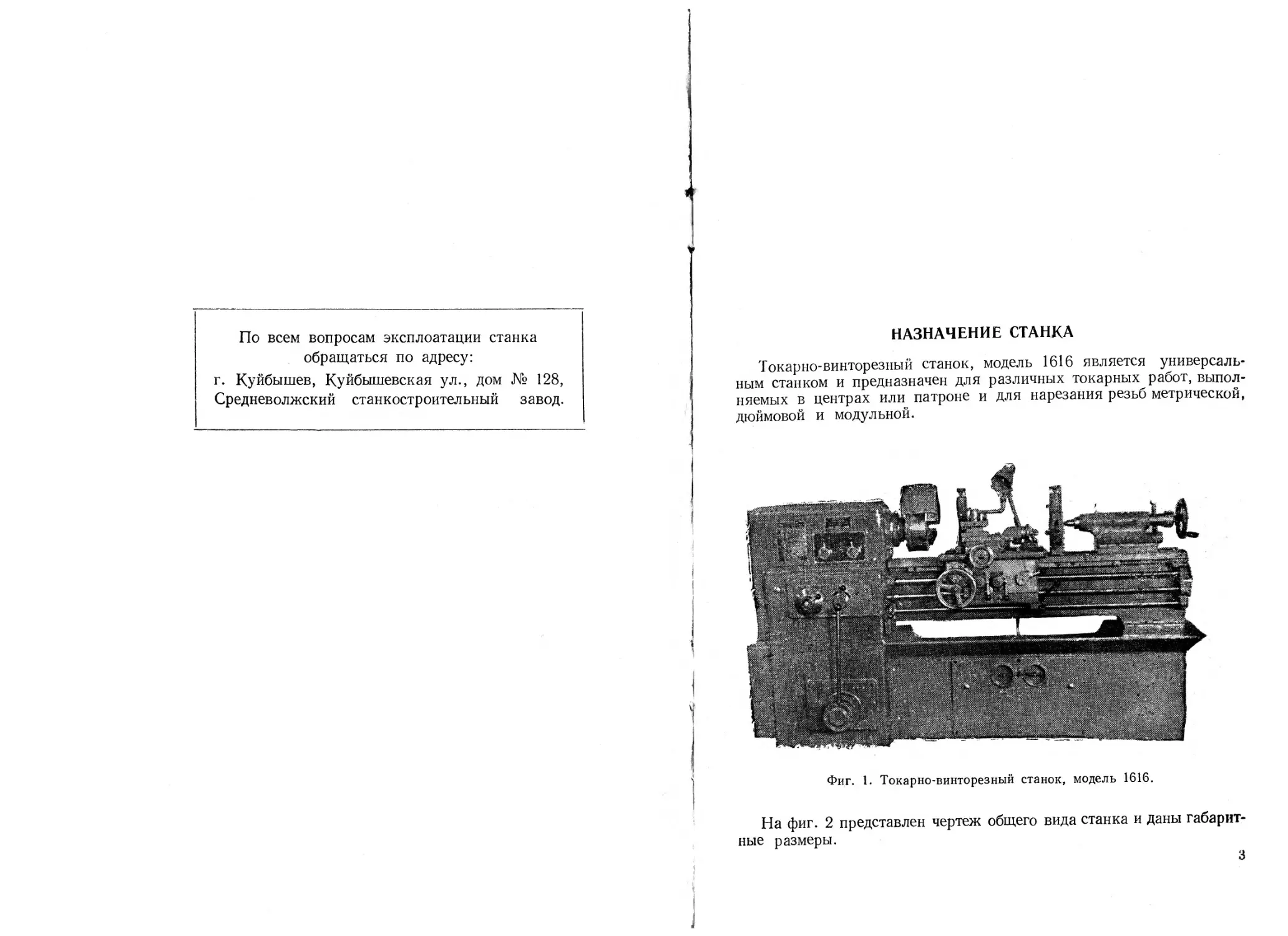

На фиг. 2 представлен чертеж общего вида станка и даны габарит-

ные размеры.

Фиг. 2. Общий вид станка.

4

I

техническая характеристика

ОСНОВНЫЕ РАЗМЕРЫ

Максимальный диаметр обработки над станиной в мм................. 320

Расстояние между центрами при выдвинутой пиноли задней бабки в мм . . 750

ОБРАБАТЫВАЕМЫЕ ИЗДЕЛИЯ

Наибольший диаметр обработки в мм:

прутка 29

над верхней частью супорта .................................. 175

Наибольшая длина обработки в мм 700

Нарезаемые резьбы:

метрическая, шаг в мм.........................0,5; 0,75; 1; 1,25, 1,5; 1,75;

2; 2,25; 2,5; 3; 3,5; 4; 4,5;

5; 6; 7; 9.

модульная в модулях:...................0,5; 0,75; 1; 1,25; 1,5; 1,75;

2; 2,25; 2,5; 3; 3,5; 4; 4,5;

5; 6; 7; 9.

дюймовая, число ниток на 1".............38; 36; 30; 28; 24; 22; 20;

19; 18; 16; 15; 14;

12; И; 10; 9,5; 9; 8; 7,5;

7; 6; 5,5; 4,5, 4.75; 4;

3,75; 3,5; 3; 2,75; 2,5; 2.

Супорт

Количество резцов в резцедержателе..................................... 4

Наибольшие размеры державки резца

(ширина Xвысота) в мм ’............................................20x20

Высота от опорной поверхности резца до линии центров

в мм ........................ 20

Наибольшее расстояние от оси центров до кромки резцедержателя

в мм 185

Наибольшее перемещение в мм .............................. 850

продольное: механически 850

от руки 850

на один оборот лимба:............................... 200

Поперечное: механически и от руки ................................... 210

на одно деление лимба ...................................0,02

на один оборот лимба:...................................... 4

Резцовые салазки

Наибольший угол поворота.........................................i45

Поворот на одно деление шкалы ................................... 1°

Наибольшее перемещение в мм...................................... ПО

Перемещение на одно деление лимба в мм.........................0,02

Перемещение на один оборот лимба в мм ........................... 3

Шпиндель

Конус ........................................................ Морзе № 5

Диаметр отверстия шпинделя в мм....................................... 30

Задняя бабка

Конус в пиноли .............................................Морзе № 4

Наибольшее перемещение пиноли в мм ............................... 95

Наибольшее поперечное смещение от оси

центров в мм.................................................... ±10

Механика станка

Число скоростей ................................................. 12

Число оборотов шпинделя в минуту.................... 44; 63; 91;

120; 173; 248;

350; 503; 723; 958; 1380; 1980

Мощность на шпинделе по приводу в квт .......................... 3,0

Количество продольных и поперечных подач супорта................ 140

Пределы подач супорта в мм/об, шпинделя

продольные............................................... 0,064-3,34

поперечные ....................................... 0,0444-2,47

Наибольшее усилие, допускаемое механизмом подач в кг:

продольное ..................................................... 305

поперечное ............................................. 825

Привод

Электродвигатель трехфазного тока:

главного движения

тип ...............................................АО—51/4

мощность в квт....................................- • 4,5

число об/мин......................................... 1440

напряжение в в........................................ 220/380

насоса для охлаждающей жидкости:

мощность в квт.......................................... 0,125

число оборотов в минуту.................................. 2800

напряжение вс ........................................ 220/380

насос для смазки механизмов передней бабки:

мощность в квт.................................................. 0,1

число об/мин •....................................... . . 2700

напряжение вс .... .... ..............................• 220/380

Габариты станка (ди на X ширина Хвысота) 2355 х852 X 1275

Вес станка в кг •.............................ориентир . . • 1850

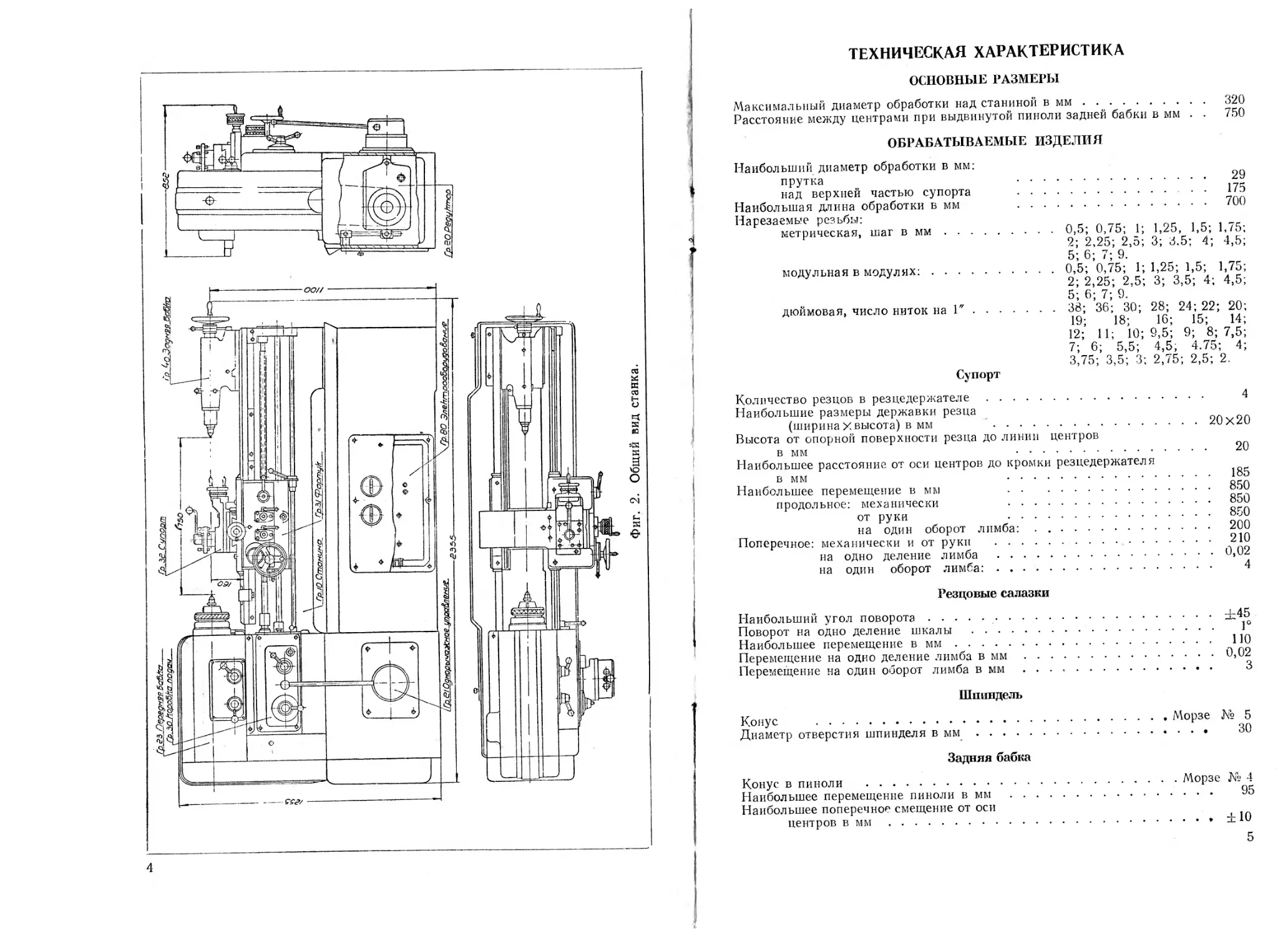

КИНЕМАТИЧЕСКАЯ СХЕМА

(см. фиг. 3.)

Цепь главного движения

Вращение изделия, закрепленного в патроне или в центрах, осу-

ществляется электродвигателем через редуктор, имеющий 6 ступеней

скорости, далее через клиноременную передачу на приводной шкив

и затем через зубчатые колеса перебора передней бабки, или минуя

перебор, непосредственно на шпиндель.

Изменение числа оборотов шпинделя в минуту достигается пере-

движением шестерен 3—4—5, 9—10 редуктора и переключением пе-

ребора передней бабки — передвижением шестерен 14, 15 и 19.

6

Фиг. 3. Кинематическая схема.

7

Цепь подач

Продольное и поперечное перемещение супорта при обтачивании

производится механически при помощи ходового валика XVI, через

механизмы коробки подач и фартука, или при помощи ходового винта

70 и разъемной гайки 69.

Ручное продольное перемещение супорта осуществляется махо-

вичком А через шестерни. 59—57—58.

Поперечное перемещение супорта от руки осуществляется через

винт 63 и гайку 64 с шагом 4 мм при помощи маховичка В.

Коробка подач получает движение через шестерни 17—21 или

17—18—20—21 (механизм передней бабки) через шестерни 23—24

и сменные шестерни а, в, с, d на гитаре.

Механизм коробки подач дает возможность получить через ходо-

вой винт 70 с шагом 6 мм следующие резьбы:

метрические с шагом — от 0,5 до 9 мм

модульные с модулями — от 0,5 до 9

дюймовые — от 38 до 2 ниток на 1".

Через ходовой валик XVI супорт получает механически продоль-

ные поддчи от 0,06 до 3,34 мм на оборот шпинделя через шестерни

56 и 57 механизма фартука и реечную шестерню 58 с рейкой 71, и

поперечные подачи от 0,044 до 2,47 мм/об (через зацепление шесте-

рен 60—61—62 и винта 63 с гайкой 64).

Изменение направления движения супорта достигается при по-

мощи переключения шестерни 21, расположенной в передней бабке

при помощи рукоятки 3 (фиг. 12).

Перемещение верхних салазок производится только от руки, ше-

стернями 65—66, винтом 67 и гайкой 68 с шагом 3 мм при помощи

рукоятки С.

Продольное перемещение пиноли задней бабки осуществляется

от руки, через винт 72 и гайку 73 при помощи маховичка Д.

ОПИСАНИЕ КОНСТРУКЦИИ СТАНКА

Основные узлы станка:

тумба,

редуктор,

станина,

передняя бабка,

коробка подач,

фартук,

супорт,

задняя бабка,

люнеты.

8

Тумба

В чугунной тумбе станка расположены: редуктор с электродвига-

телем, насос с резервуаром для смазки передней бабки, электрона-

сос с резервуаром для охлаждения инструмента и электроаппаратура.

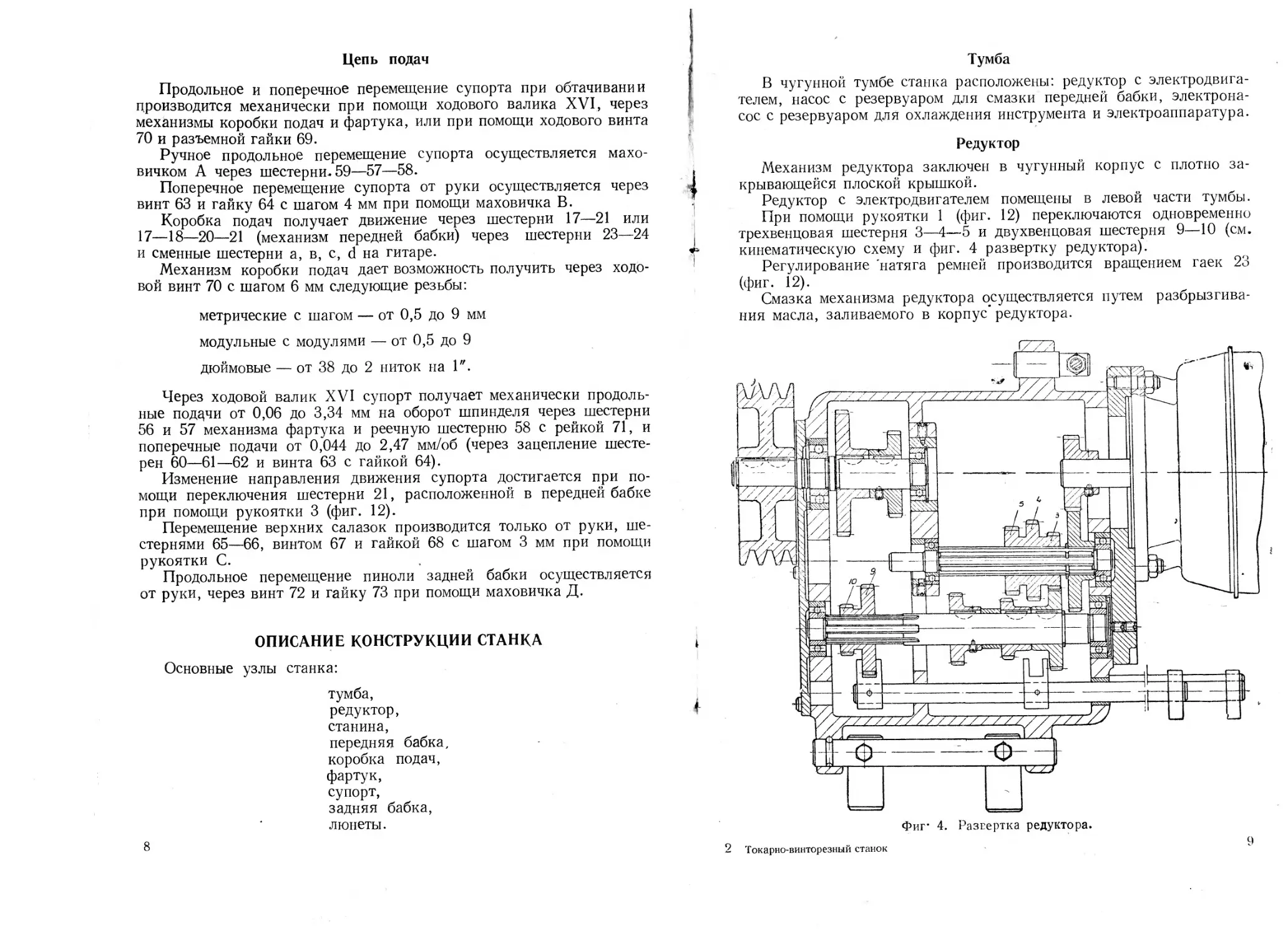

Редуктор

Механизм редуктора заключен в чугунный корпус с плотно за-

крывающейся плоской крышкой.

Редуктор с электродвигателем помещены в левой части тумбы.

При помощи рукоятки 1 (фиг. 12) переключаются одновременно

трехвенцовая шестерня 3—4—5 и двухвенцовая шестерня 9—10 (см.

кинематическую схему и фиг. 4 развертку редуктора).

Регулирование 'натяга ремней производится вращением гаек 23

(фиг. 12).

Смазка механизма редуктора осуществляется путем разбрызгива-

ния масла, заливаемого в корпус редуктора.

Фиг* 4.

Развертка редуктора.

Токарно-винторезный станок

ч

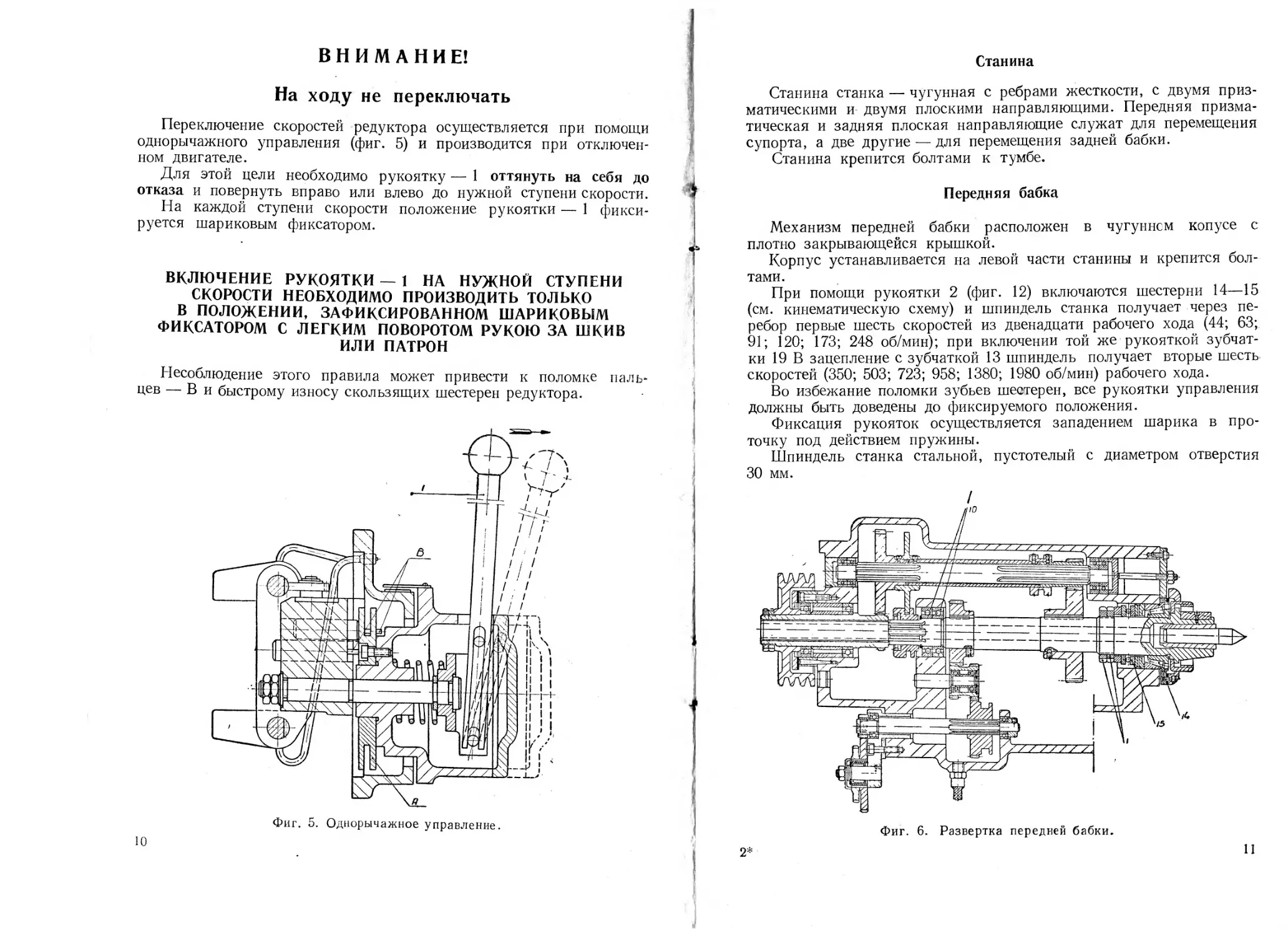

ВНИМАНИЕ!

На ходу не переключать

Переключение скоростей редуктора осуществляется при помощи

однорычажного управления (фиг. 5) и производится при отключен-

ном двигателе.

Для этой цели необходимо рукоятку — 1 оттянуть на себя до

отказа и повернуть вправо или влево до нужной ступени скорости.

На каждой ступени скорости положение рукоятки — 1 фикси-

руется шариковым фиксатором.

ВКЛЮЧЕНИЕ РУКОЯТКИ — 1 НА НУЖНОЙ СТУПЕНИ

СКОРОСТИ НЕОБХОДИМО ПРОИЗВОДИТЬ только

В ПОЛОЖЕНИИ, ЗАФИКСИРОВАННОМ ШАРИКОВЫМ

ФИКСАТОРОМ С ЛЕГКИМ ПОВОРОТОМ РУКОЮ ЗА шкив

ИЛИ ПАТРОН

Несоблюдение этого правила может привести к поломке паль-

цев — Ви быстрому износу скользящих шестерен редуктора.

Фиг. 5. Однорычажное управление.

10

Станина

Станина станка — чугунная с ребрами жесткости, с двумя приз-

матическими и двумя плоскими направляющими. Передняя призма-

тическая и задняя плоская направляющие служат для перемещения

супорта, а две другие — для перемещения задней бабки.

Станина крепится болтами к тумбе.

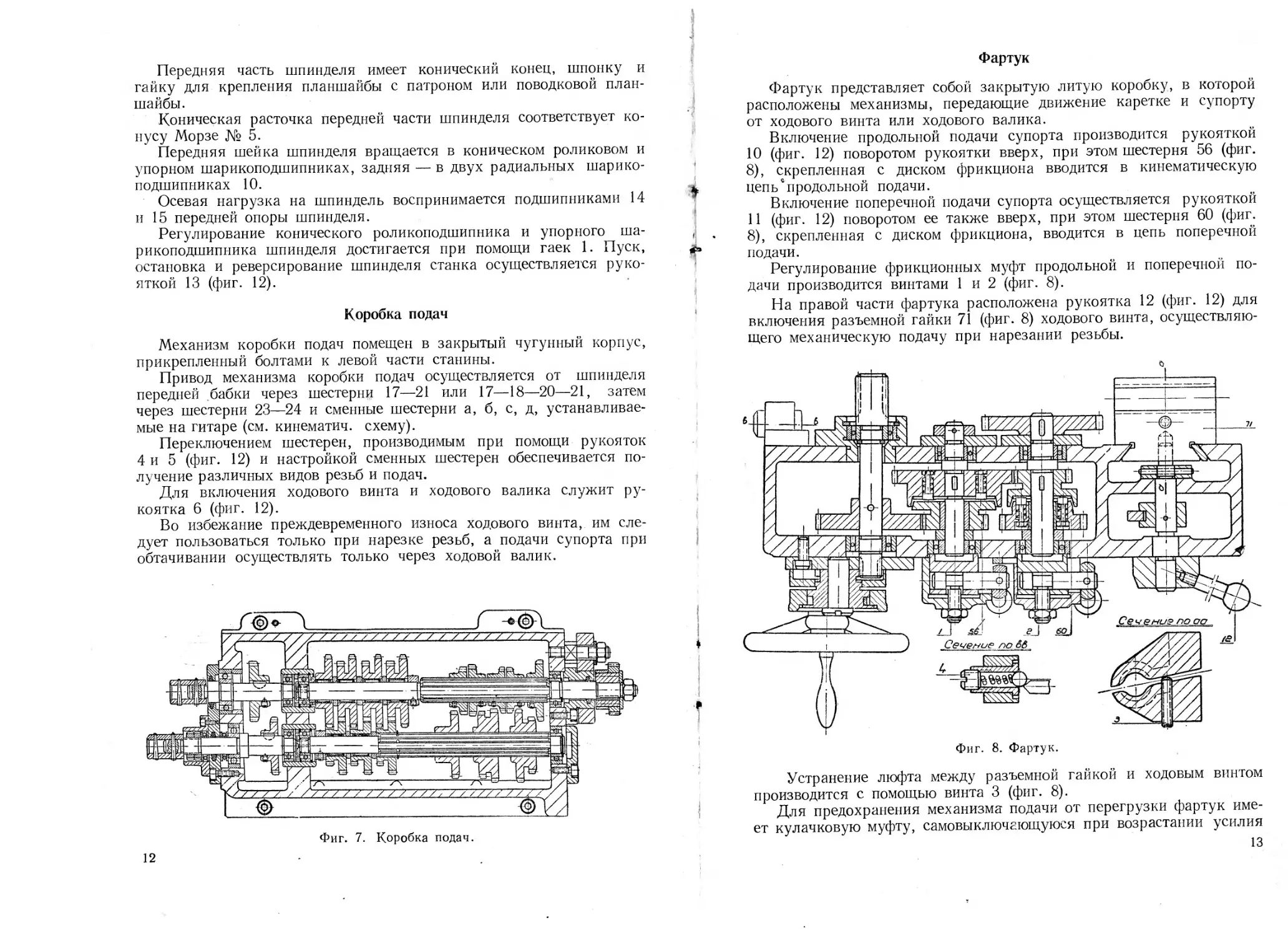

Передняя бабка

Механизм передней бабки расположен в чугуннсм копусе с

плотно закрывающейся крышкой.

Корпус устанавливается на левой части станины и крепится бол-

тами.

При помощи рукоятки 2 (фиг. 12) включаются шестерни 14—15

(см. кинематическую схему) и шпиндель станка получает через пе-

ребор первые шесть скоростей из двенадцати рабочего хода (44; 63;

91; 120; 173; 248 об/мин); при включении той же рукояткой зубчат-

ки 19 В зацепление с зубчаткой 13 шпиндель получает вторые шесть

скоростей (350; 503; 723; 958; 1380; 1980 об/мин) рабочего хода.

Во избежание поломки зубьев шестерен, все рукоятки управления

должны быть доведены до фиксируемого положения.

Фиксация рукояток осуществляется западением шарика в про-

точку под действием пружины.

Шпиндель станка стальной, пустотелый с диаметром отверстия

30 мм.

Фиг. 6. Развертка передней бабки.

11

Передняя часть шпинделя имеет конический конец, шпонку и

гайку для крепления планшайбы с патроном или поводковой план-

шайбы.

Коническая расточка передней части шпинделя соответствует ко-

нусу Морзе № 5.

Передняя шейка шпинделя вращается в коническом роликовом и

упорном шарикоподшипниках, задняя — в двух радиальных шарико-

подшипниках 10.

Осевая нагрузка на шпиндель воспринимается подшипниками 14

и 15 передней опоры шпинделя.

Регулирование конического роликоподшипника и упорного ша-

рикоподшипника шпинделя достигается при помощи гаек 1. Пуск,

остановка и реверсирование шпинделя станка осуществляется руко-

яткой 13 (фиг. 12).

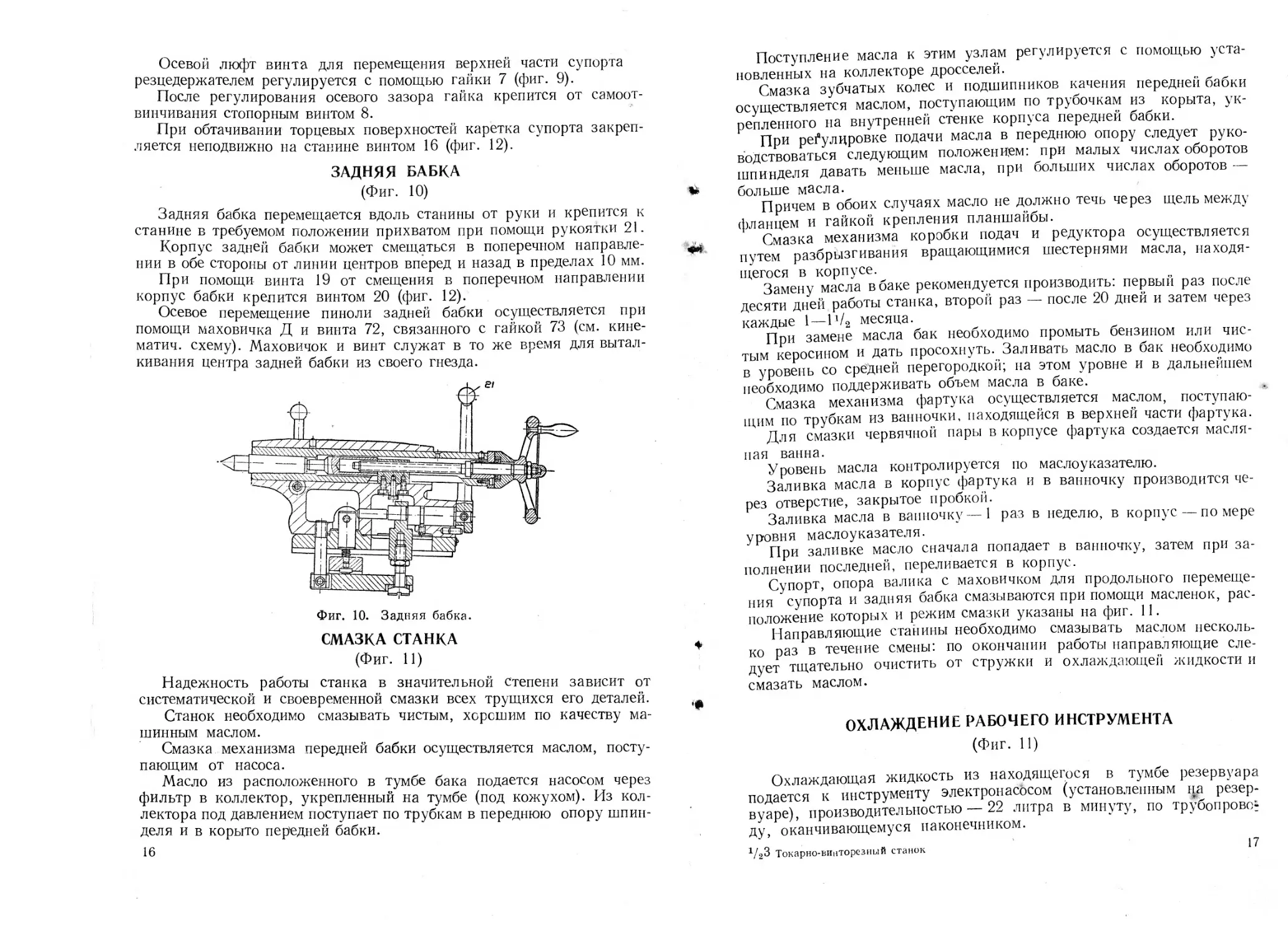

Коробка подач

Механизм коробки подач помещен в закрытый чугунный корпус,

прикрепленный болтами к левой части станины.

Привод механизма коробки подач осуществляется от шпинделя

передней „бабки через шестерни 17—21 или 17—18—20—21, затем

через шестерни 23—24 и сменные шестерни а, б, с, д, устанавливае-

мые на гитаре (см. кинематич. схему).

Переключением шестерен, производимым при помощи рукояток

4 и 5 (фиг. 12) и настройкой сменных шестерен обеспечивается по-

лучение различных видов резьб и подач.

Для включения ходового винта и ходового валика служит ру-

коятка 6 (фиг. 12).

Во избежание преждевременного износа ходового винта, им сле-

дует пользоваться только при нарезке резьб, а подачи супорта при

обтачивании осуществлять только через ходовой валик.

Фиг. 7. Коробка подач.

12

Фартук

Фартук представляет собой закрытую литую коробку, в которой

расположены механизмы, передающие движение каретке и супорту

от ходового винта или ходового валика.

Включение продольной подачи супорта производится рукояткой

10 (фиг. 12) поворотом рукоятки вверх, при этом шестерня 56 (фиг.

8), скрепленная с диском фрикциона вводится в кинематическую

цепь*продольной подачи.

Включение поперечной подачи супорта осуществляется рукояткой

11 (фиг. 12) поворотом ее также вверх, при этом шестерня 60 (фиг.

8), скрепленная с диском фрикциона, вводится в цепь поперечной

подачи.

Регулирование фрикционных муфт продольной и поперечной по-

дачи производится винтами 1 и 2 (фиг. 8).

На правой части фартука расположена рукоятка 12 (фиг. 12) для

включения разъемной гайки 71 (фиг. 8) ходового винта, осуществляю-

щего механическую подачу при нарезании резьбы.

Фиг. 8. Фартук.

Устранение люфта между разъемной гайкой и ходовым винтом

производится с помощью винта 3 (фиг. 8).

Для предохранения механизма подачи от перегрузки фартук име-

ет кулачковую муфту, самовыключающуюся при возрастании усилия

13

подачи до установленной величины и тем самым выключающую по-

дачу супорта.

Включение муфты производится рукояткой 8 (фиг. 12), регули-

рование муфты производится винтом 4 (фиг. 8).

Фартук имеет блокировочное устройство, препятствующее одно-

временному включению продольной подачи ходового винта и ходо-

вого валика.

Для отсчета продольных перемещений супорта имеется лимб с

делениями, расположенный на передней плоскости фартука.

СУПОРТ

Супорт станка перемещается в продольном направлении по на-

правляющим станины и в поперечном по направляющим каретки.

Продольное перемещение супорта вместе с кареткой и фартуком

осуществляется как механически, при помощи ходового винта 70 или

ходового валика XVI (см. кинематическую схему), так и от руки

вращением маховичка 9 (фиг. 12), расположенного с левой стороны

фартука на его передней стенке.

Поперечное перемещение нижней части супорта осуществляется

механически — через зубчатую передачу фартука на поперечный

винт 63, связанный с гайкой 64 и от руки — при помощи рукоятки

14 (фиг. 12), смонтированной на конце того же поперечного винта

63.

Верхняя часть супорта, несущая на себе квадратную резцовую

головку, может перемещаться от руки по направляющим средней

поворотной части супорта при помощи рукоятки С и В винта 67,

связанного с гайкой 68.

Закрепление резцов в квадратной резцовой головке производит-

ся винтами, а сама головка крепится на верхней части супорта ру-

кояткой 15 (фиг. 12).

На каретке и нижней части супорта смонтирован регулируемый

упор, предназначенный для ограничения поперечного перемещения

супорта при поперечной обточке серии одинаковых по размерам де-

талей.

При работе по упору с механической поперечной подачей необ-

ходимо перед упором выключать механическую поперечную подачу

и для достижения требуемого размера продолжать поперечное пере-

мещение супорта вручную. Фиг. 9. Супорт.

Слабина в направляющих супорта устраняется подтягиванием

соответствующих клиньев.

Люфт между резьбой винта поперечного самохода 1 и гайкой 2

(фиг. 9) устраняется отвинчиванием диференциальной гайки 3 (фиг.

9).

После регулирования люфта диференциальная гайка крепится от

самоотвинчивания контргайкой 4.

Осевой люфт винта поперечного самохода регулируется с помо-

щью гаек 5 и 6 (фиг. 9).

14

Фиг. 9. Супорт.

15

Осевой люфт винта для перемещения верхней части супорта

резцедержателем регулируется с помощью гайки 7 (фиг. 9).

После регулирования осевого зазора гайка крепится от самоот-

винчивания стопорным винтом 8.

При обтачивании торцевых поверхностей каретка супорта закреп-

ляется неподвижно на станине винтом 16 (фиг. 12).

ЗАДНЯЯ БАБКА

(Фиг. 10)

Задняя бабка перемещается вдоль станины от руки и крепится к

станине в требуемом положении прихватом при помощи рукоятки 21.

Корпус задней бабки может смещаться в поперечном направле-

нии в обе стороны от линии центров вперед и назад в пределах 10 мм.

При помощи винта 19 от смещения в поперечном направлении

корпус бабки крепится винтом 20 (фиг. 12).

Осевое перемещение пиноли задней бабки осуществляется при

помощи маховичка Д и винта 72, связанного с гайкой 73 (см. кине-

матич. схему). Маховичок и винт служат в то же время для вытал-

кивания центра задней бабки из своего гнезда.

Фиг. 10. Задняя бабка.

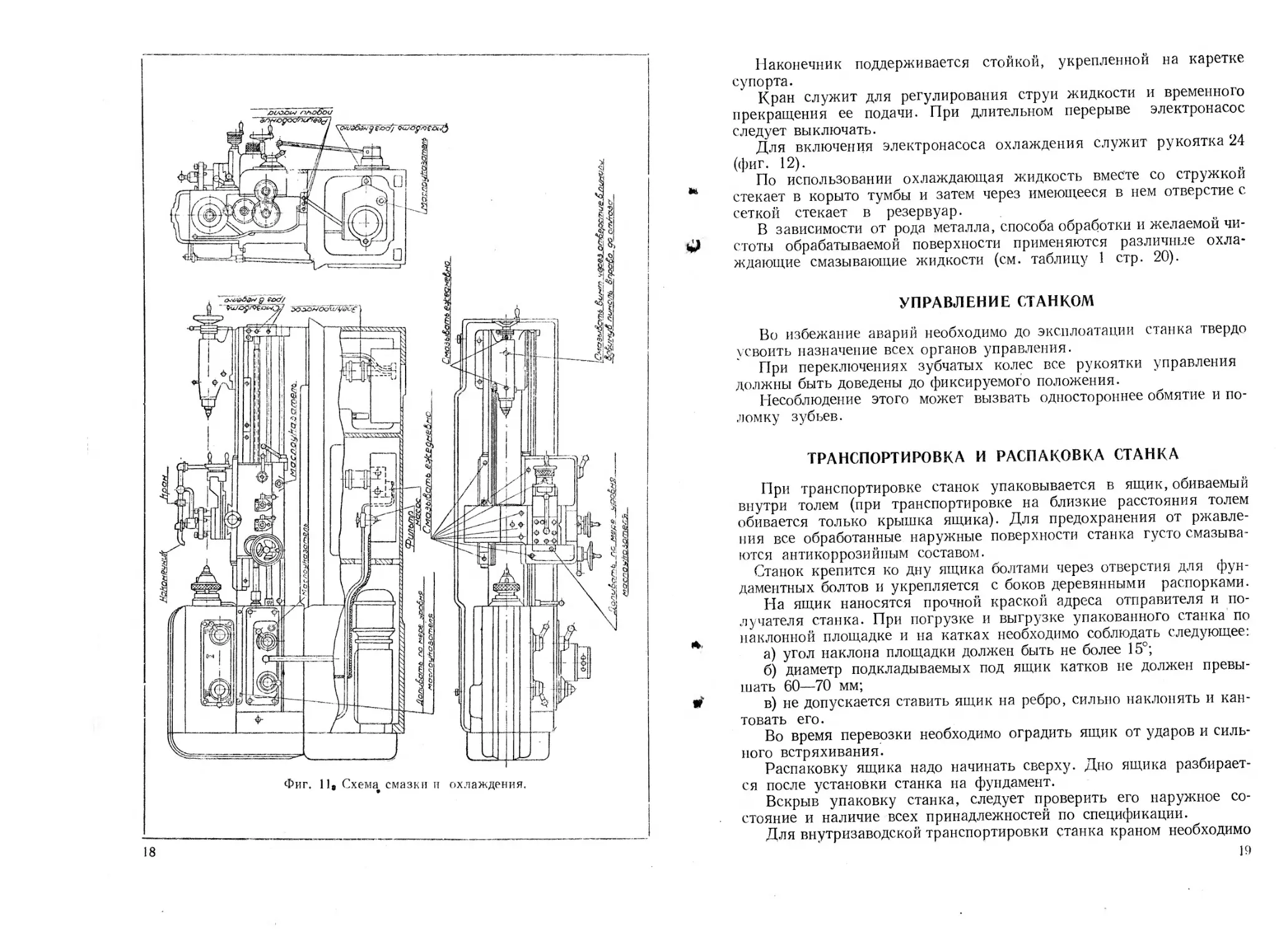

СМАЗКА СТАНКА

(Фиг. 11)

Надежность работы станка в значительной степени зависит от

систематической и своевременной смазки всех трущихся его деталей.

Станок необходимо смазывать чистым, хорошим по качеству ма-

шинным маслом.

Смазка механизма передней бабки осуществляется маслом, посту-

пающим от насоса.

Масло из расположенного в тумбе бака подается насосом через

фильтр в коллектор, укрепленный на тумбе (под кожухом). Из кол-

лектора под давлением поступает по трубкам в переднюю опору шпин-

деля и в корыто передней бабки.

16

Поступление масла к этим узлам регулируется с помощью уста-

новленных на коллекторе дросселей.

Смазка зубчатых колес и подшипников качения передней бабки

осуществляется маслом, поступающим по трубочкам из корыта, ук-

репленного на внутренней стенке корпуса передней бабки.

При регулировке подачи масла в переднюю опору следует руко-

водствоваться следующим положением: при малых числах оборотов

шпинделя давать меньше масла, при больших числах оборотов —

больше масла.

Причем в обоих случаях масло не должно течь через щель между

фланцем и гайкой крепления планшайбы.

Смазка механизма коробки подач и редуктора осуществляется

путем разбрызгивания вращающимися шестернями масла, находя-

щегося в корпусе.

Замену масла в баке рекомендуется производить: первый раз после

десяти дней работы станка, второй раз — после 20 дней и затем через

каждые 1—1’/2 месяца.

При замене масла бак необходимо промыть бензином или чис-

тым керосином и дать просохнуть. Заливать масло в бак необходимо

в уровень со средней перегородкой; на этом уровне и в дальнейшем

необходимо поддерживать объем масла в баке.

Смазка механизма фартука осуществляется маслом, поступаю-

щим по трубкам из ванночки, находящейся в верхней части фартука.

Для смазки червячной пары в корпусе фартука создается масля-

ная ванна.

Уровень масла контролируется по маслоуказателю.

Заливка масла в корпус фартука и в ванночку производится че-

рез отверстие, закрытое пробкой.

Заливка масла в ванночку—1 раз в неделю, в корпус—по мере

уровня маслоуказателя.

При заливке масло сначала попадает в ванночку, затем при за-

полнении последней, переливается в корпус.

Супорт, опора валика с маховичком для продольного перемеще-

ния супорта и задняя бабка смазываются при помощи масленок, рас-

положение которых и режим смазки указаны на фиг. 11.

Направляющие станины необходимо смазывать маслом несколь-

ко раз в течение смены: по окончании работы направляющие сле-

дует тщательно очистить от стружки и охлаждающей жидкости и

смазать маслом.

ОХЛАЖДЕНИЕ РАБОЧЕГО ИНСТРУМЕНТА

(Фиг. 11)

Охлаждающая жидкость из находящегося в тумбе резервуара

подается к инструменту электронасосом (установленным на резер-

вуаре), производительностью — 22 литра в минуту, по трубопровод

ду, оканчивающемуся наконечником.

Токарно-винторезный станок 17

Фиг, 118 Схема* смазки и охлаждения.

18

Наконечник поддерживается стойкой, укрепленной на каретке

супорта.

Кран служит для регулирования струи жидкости и временного

прекращения ее подачи. При длительном перерыве электронасос

следует выключать.

Для включения электронасоса охлаждения служит рукоятка 24

(фиг. 12).

По использовании охлаждающая жидкость вместе со стружкой

стекает в корыто тумбы и затем через имеющееся в нем отверстие с

сеткой стекает в резервуар.

В зависимости от рода металла, способа обработки и желаемой чи-

стоты обрабатываемой поверхности применяются различные охла-

ждающие смазывающие жидкости (см. таблицу 1 стр. 20).

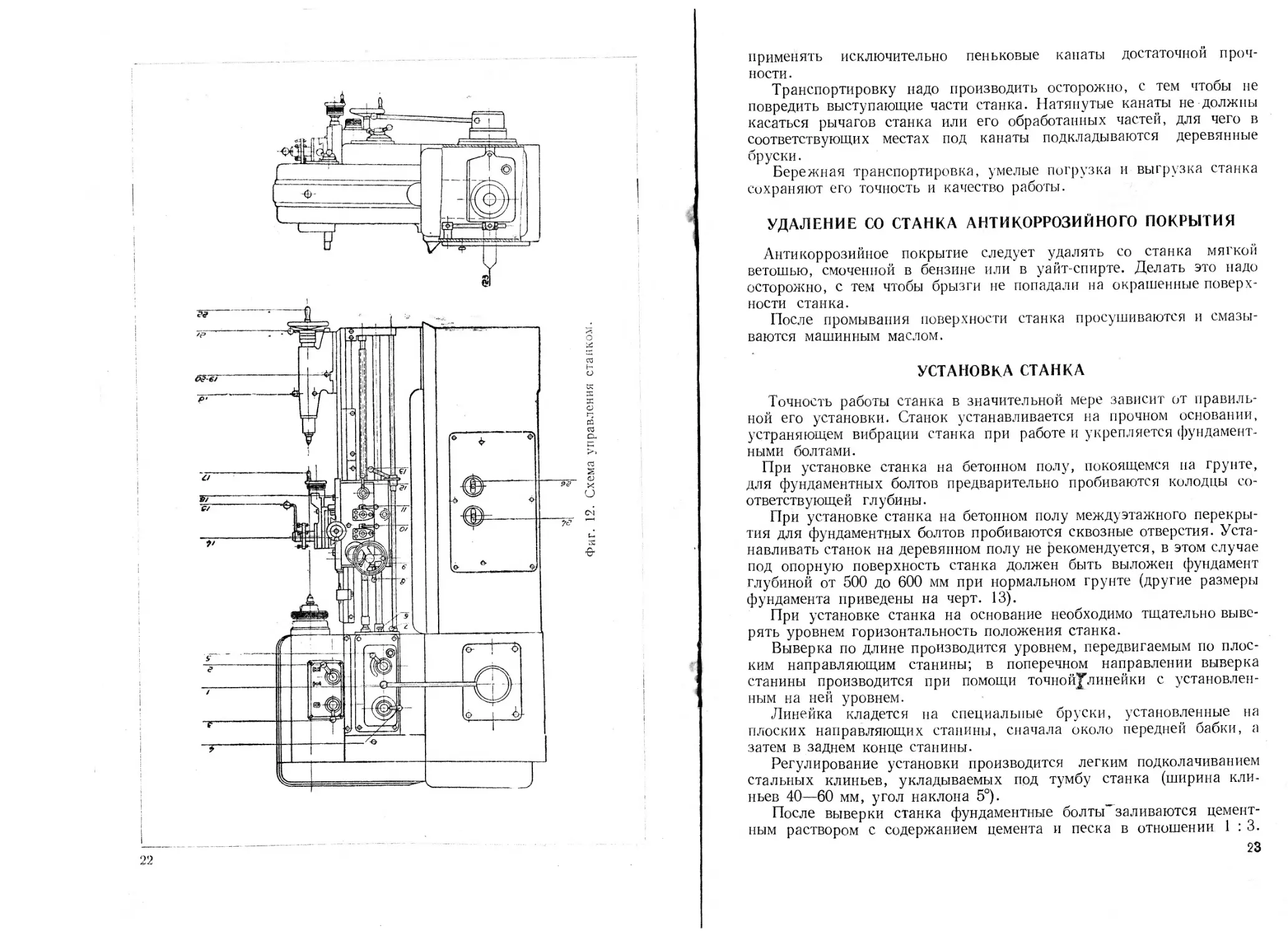

УПРАВЛЕНИЕ СТАНКОМ

Во избежание аварий необходимо до эксплоатации станка твердо

усвоить назначение всех органов управления.

При переключениях зубчатых колес все рукоятки управления

должны быть доведены до фиксируемого положения.

Несоблюдение этого может вызвать одностороннее обмятие и по-

ломку зубьев.

ТРАНСПОРТИРОВКА И РАСПАКОВКА СТАНКА

При транспортировке станок упаковывается в ящик, обиваемый

внутри толем (при транспортировке на близкие расстояния толем

обивается только крышка ящика). Для предохранения от ржавле-

ния все обработанные наружные поверхности станка густо смазыва-

ются антикоррозийным составом.

Станок крепится ко дну ящика болтами через отверстия для фун-

даментных болтов и укрепляется с боков деревянными распорками.

На ящик наносятся прочной краской адреса отправителя и по-

лучателя станка. При погрузке и выгрузке упакованного станка по

наклонной площадке и на катках необходимо соблюдать следующее:

а) угол наклона площадки должен быть не более 15°;

б) диаметр подкладываемых под ящик катков не должен превы-

шать 60—70 мм;

в) не допускается ставить ящик на ребро, сильно наклонять и кан-

товать его.

Во время перевозки необходимо оградить ящик от ударов и силь-

ного встряхивания.

Распаковку ящика надо начинать сверху. Дно ящика разбирает-

ся после установки станка на фундамент.

Вскрыв упаковку станка, следует проверить его наружное со-

стояние и наличие всех принадлежностей по спецификации.

Для внутризаводской транспортировки станка краном необходимо

19

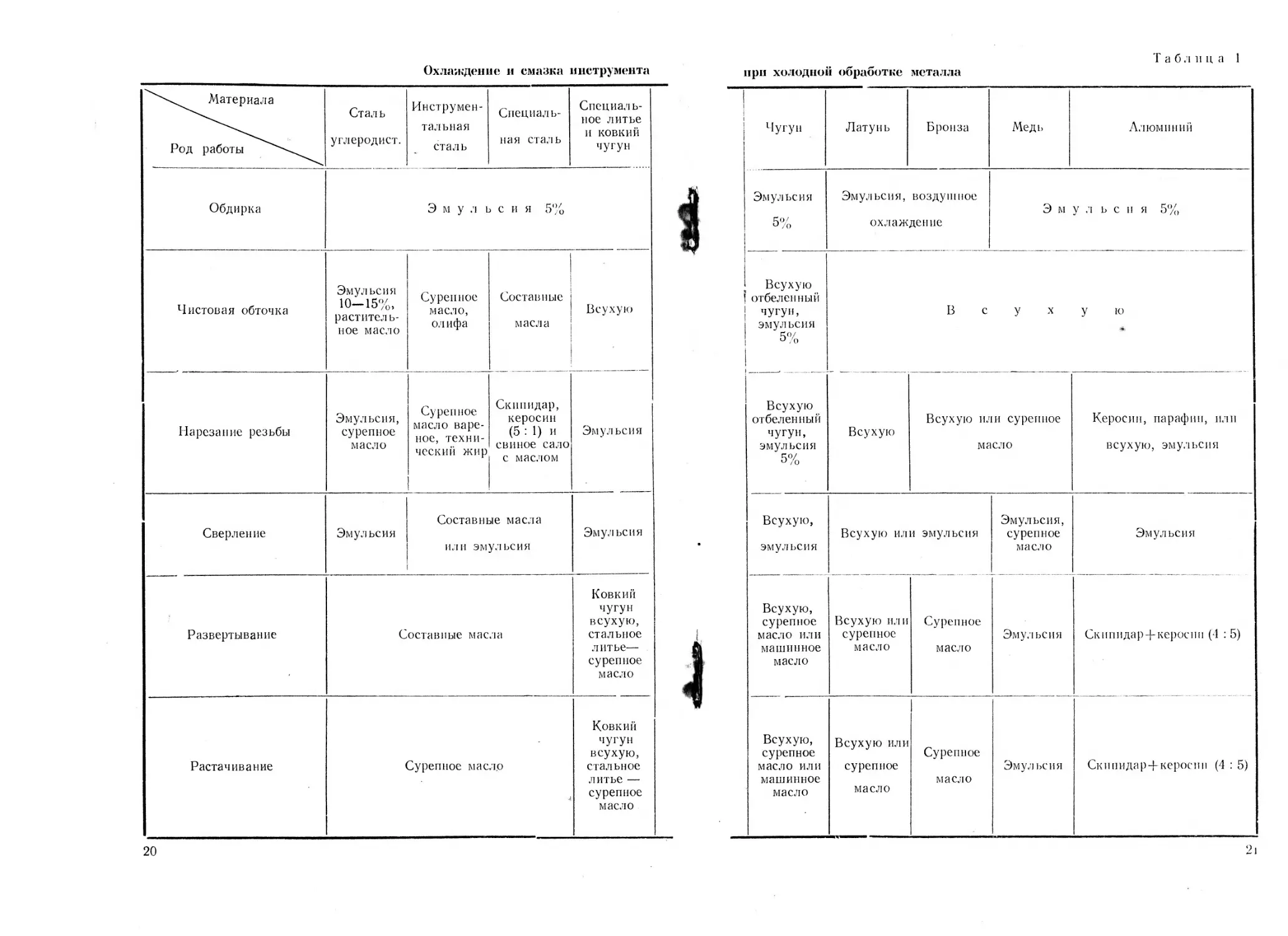

Охлаждение и смазка инструмента

Материала Род работы Сталь углеродист. Инструмен- тальная сталь Специаль- ная сталь Специаль- ное литье и ковкий чугун

Обдирка Э м ул ь с и я 5%

Чистовая обточка Эмульсия 10—15%, раститель- ное масло Сурепное масло, олифа Составные масла Всухую

Нарезание резьбы Эмульсия, сурепное масло Сурепное масло варе- ное, техни- ческий жир Скипидар, керосин (5 : 1) и свиное сало с маслом Эмульсия

Сверление Эмульсия Составные масла или эмульсия Эм ул ьсия

Развертывание 1 Составные масла Ковкий чугун всухую, стальное литье— сурепное масло

Растачивание ( Зурепное мае ло Ковкий чугун всухую, стальное литье — сурепное масло

20

при холодной обработке металла

Т а б л п ц а 1

Чугун Латунь Бронза Медь Алюминий

Эмульсия Ко/ ° /о Эмул ьс и я, возду ш 11 ое охлаждение Э м ул ь с и я 5%

Всухую отбелен ный чугун, эмульсия Ко/ ° /О В с у х у ю чг

Всухую отбеленный чугун, эмульсия 5% Всухую Всухую или сурепное масло Керосин, парафин, пли всухую, эмульсия

Всухую, эмульсия Всухую или эмульсия Эмульсия, сурепное масло Эмульсия

Всухую, сурепное масло или машинное масло Всухую или сурепное масло Сурепное масло Эмульсия Скипидар4*керосин (4 : 5)

Всухую, сурепное масло или машинное масло Всухую или сурепное масло Сурепное масло Эмульсия Ски видарф керосин (4 : 5)

21

применять исключительно пеньковые канаты достаточной проч-

ности .

Транспортировку надо производить осторожно, с тем чтобы не

повредить выступающие части станка. Натянутые канаты не должны

касаться рычагов станка или его обработанных частей, для чего в

соответствующих местах под канаты подкладываются деревянные

бруски.

Бережная транспортировка, умелые погрузка и выгрузка станка

сохраняют его точность и качество работы.

УДАЛЕНИЕ СО СТАНКА АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ

Антикоррозийное покрытие следует удалять со станка мягкой

ветошью, смоченной в бензине или в уайт-спирте. Делать это надо

осторожно, с гем чтобы брызги не попадали на окрашенные поверх-

ности станка.

После промывания поверхности станка просушиваются и смазы-

ваются машинным маслом.

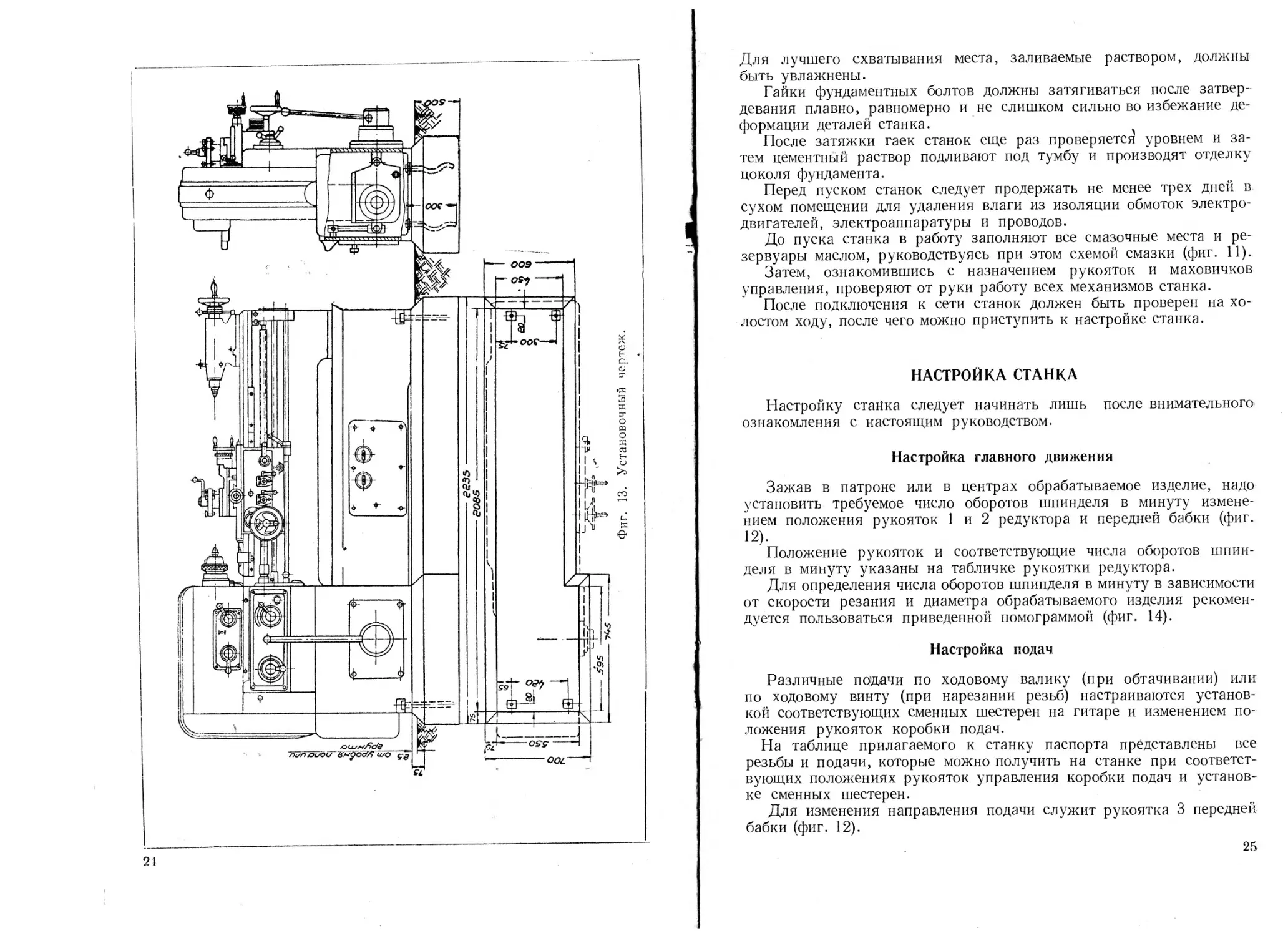

УСТАНОВКА СТАНКА

Точность работы станка в значительной мере зависит от правиль-

ной его установки. Станок устанавливается на прочном основании,

устраняющем вибрации станка при работе и укрепляется фундамент-

ными болтами.

При установке станка на бетонном полу, покоящемся на грунте,

для фундаментных болтов предварительно пробиваются колодцы со-

ответствующей гл убины.

При установке станка на бетонном полу междуэтажного перекры-

тия для фундаментных болтов пробиваются сквозные отверстия. Уста-

навливать станок на деревянном полу не рекомендуется, в этом случае

под опорную поверхность станка должен быть выложен фундамент

глубиной от 500 до 600 мм при нормальном грунте (другие размеры

фундамента приведены на черт. 13).

При установке станка на основание необходимо тщательно выве-

рять уровнем горизонтальность положения станка.

Выверка по длине производится уровнем, передвигаемым по плос-

ким направляющим станины; в поперечном направлении выверка

станины производится при помощи точной^линейки с установлен-

ным на ней уровнем.

Линейка кладется на специальные бруски, установленные на

плоских направляющих станины, сначала около передней бабки, а

затем в заднем конце станины.

Регул ирование установки производится легким подколачивав нем

стальных клиньев, укладываемых под тумбу станка (ширина кли-

ньев 40—60 мм, угол наклона 5°).

После выверки станка фундаментные болтьГ заливаются цемент-

ным раствором с содержанием цемента и песка в отношении 1:3.

23

Фиг. 13. Установочный чертеж.

21

Для лучшего схватывания места, заливаемые раствором, должны

быть увлажнены.

Гайки фундаментных болтов должны затягиваться после затвер-

девания плавно, равномерно и не слишком сильно во избежание де-

формации деталей станка.

После затяжки гаек станок еще раз проверяется уровнем и за-

тем цементный раствор подливают под тумбу и производят отделку

цоколя фундамента.

Перед пуском станок следует продержать не менее трех дней в

сухом помещении для удаления влаги из изоляции обмоток электро-

двигателей, электроаппаратуры и проводов.

До пуска станка в работу заполняют все смазочные места и ре-

зервуары маслом, руководствуясь при этом схемой смазки (фиг. 11).

Затем, ознакомившись с назначением рукояток и маховичков

управления, проверяют от руки работу всех механизмов станка.

После подключения к сети станок должен быть проверен на хо-

лостом ходу, после чего можно приступить к настройке станка.

НАСТРОЙКА СТАНКА

Настройку стайка следует начинать лишь после внимательного

ознакомления с настоящим руководством.

Настройка главного движения

Зажав в патроне или в центрах обрабатываемое изделие, надо

установить требуемое число оборотов шпинделя в минуту измене-

нием положения рукояток 1 и 2 редуктора и передней бабки (фиг.

12).

Положение рукояток и соответствующие числа оборотов шпин-

деля в минуту указаны на табличке рукоятки редуктора.

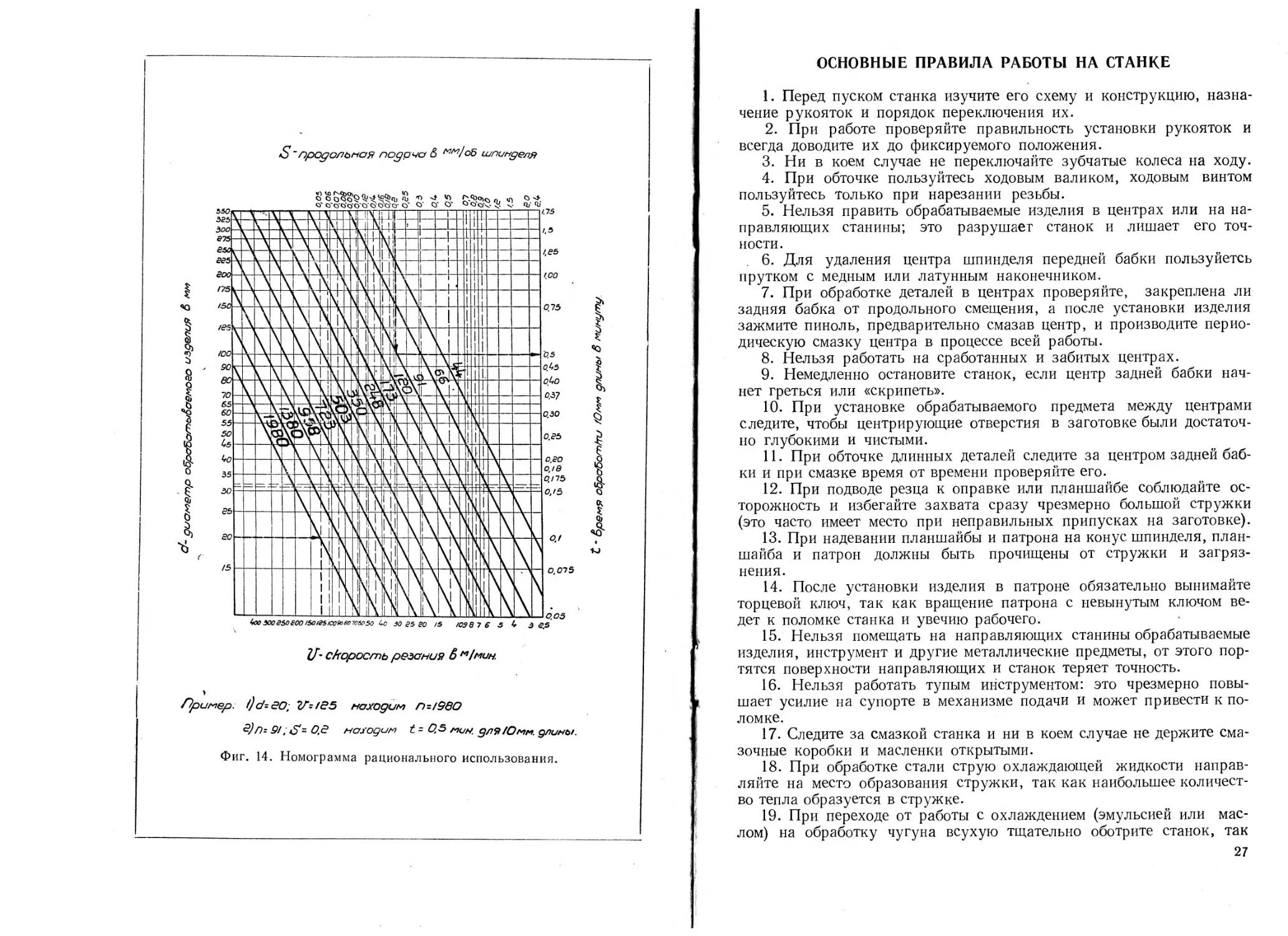

Для определения числа оборотов шпинделя в минуту в зависимости

от скорости резания и диаметра обрабатываемого изделия рекомен-

дуется пользоваться приведенной номограммой (фиг. 14).

Настройка подач

Различные подачи по ходовому валику (при обтачивании) или

по ходовому винту (при нарезании резьб) настраиваются установ-

кой соответствующих сменных шестерен на гитаре и изменением по-

ложения рукояток коробки подач.

На таблице прилагаемого к станку паспорта представлены все

резьбы и подачи, которые можно получить на станке при соответст-

вующих положениях рукояток управления коробки подач и установ-

ке сменных шестерен.

Для изменения направления подачи служит рукоятка 3 передней

бабки (фиг. 12).

25

S ’ продольная подача 6 шпинделя

U- скорость резания ё м/мин.

оЪроОот/ги Юмм длины 8 минуту

/Пример. f)d-8O; ZF-f85 находим п-/980

&)л= 9/; 0.8 находим t= О. S тин. дляЮмм. длины.

Фиг. 14. Номограмма рационального использования.

ОСНОВНЫЕ ПРАВИЛА РАБОТЫ НА СТАНКЕ

1. Перед пуском станка изучите его схему и конструкцию, назна-

чение рукояток и порядок переключения их.

2. При работе проверяйте правильность установки рукояток и

всегда доводите их до фиксируемого положения.

3. Ни в коем случае не переключайте зубчатые колеса на ходу.

4. При обточке пользуйтесь ходовым валиком, ходовым винтом

пользуйтесь только при нарезании резьбы.

5. Нельзя править обрабатываемые изделия в центрах или на на-

правляющих станины; это разрушает станок и лишает его точ-

ности.

6. Для удаления центра шпинделя передней бабки пользуйетсь

прутком с медным или латунным наконечником.

7. При обработке деталей в центрах проверяйте, закреплена ли

задняя бабка от продольного смещения, а после установки изделия

зажмите пиноль, предварительно смазав центр, и производите перио-

дическую смазку центра в процессе всей работы.

8. Нельзя работать на сработанных и забитых центрах.

9. Немедленно остановите станок, если центр задней бабки нач-

нет греться или «скрипеть».

10. При установке обрабатываемого предмета между центрами

следите, чтобы центрирующие отверстия в заготовке были достаточ-

но глубокими и чистыми.

11. При обточке длинных деталей следите за центром задней баб-

ки и при смазке время от времени проверяйте его.

12. При подводе резца к оправке или планшайбе соблюдайте ос-

торожность и избегайте захвата сразу чрезмерно большой стружки

(это часто имеет место при неправильных припусках на заготовке).

13. При надевании планшайбы и патрона на конус шпинделя, план-

шайба и патрон должны быть прочищены от стружки и загряз-

нения.

14. После установки изделия в патроне обязательно вынимайте

торцевой ключ, так как вращение патрона с невынутым ключом ве-

дет к поломке станка и увечию рабочего.

15. Нельзя помещать на направляющих станины обрабатываемые

изделия, инструмент и другие металлические предметы, от этого пор-

тятся поверхности направляющих и станок теряет точность.

16. Нельзя работать тупым инструментом: это чрезмерно повы-

шает усилие на супорте в механизме подачи и может привести к по-

ломке.

17. Следите за смазкой станка и ни в коем случае не держите сма-

зочные коробки и масленки открытыми.

18. При обработке стали струю охлаждающей жидкости направ-

ляйте на место образования стружки, так как наибольшее количест-

во тепла образуется в стружке.

19. При переходе от работы с охлаждением (эмульсией или мас-

лом) на обработку чугуна всухую тщательно оботрите станок, так

27

как пыль чугуна, смешиваясь с маслом или эмульсией, образует мас-

су, которая, попадая под каретку, ведет к износу супорта и станины.

То же самое нужно сделать и при переходе от обработки чугуна на

работу с охлаждением.

20. Следить за правильной установкой резца:

а) зажимайте резец «коротко», не высовывая:

б) не подкладывайте под него разных кусков металла, надо поль-

зоваться подкладками, по площади равными площади резца.

21. Смазывайте станок перед пуском, а после работы вытирайте

его, очищайте от стружки, грязи, после чего смазывайте направляю-

щие станины и супорт чистым маслом.

22. При очистке деталей станка наждачную бумагу употреблять

воспрещается: это может испортить точность направляющих поверх-

ностей и поведет к снижению точности работы.

Соблюдение перечисленных правил и бережное отношение к станку

помогут сохранить его точность и предотвратить преждевременный

его износ.

МЕТОДЫ ПРОВЕРКИ СТАНКА НА ТОЧНОСТЬ

Каждый выпускаемый станок перед отправкой потребителю ис-

пытывается заводом и снабжается «Актом испытания», где указаны

методы проверки и результаты испытания.

Проверке и испытанию на точность обычно подвергаются следующие

элементы станка:

1. Станина.

2. Шпиндель передней бабки.

3. Пиноль задней бабки.

4. Ходовой винт.

В прилагаемом к настоящему руководству «Акте приемки и тех-

нического испытания станка» указаны методы проверки, допускае-

мые (по ГОСТУ 42—40) и фактическое отклонение от точности.

При обнаружении ненормальностей в работе станка или призна-

ков повреждений необходимо немедленно остановить станок и вы-

вести из зацепления передвижные зубчатые колеса. Затем, вращая

поочередно все механизмы от руки, надо определить место поврежде-

ния и его причину.

Исправив повреждение, необходимо предупредить возможность

его повторения в последующей работе.

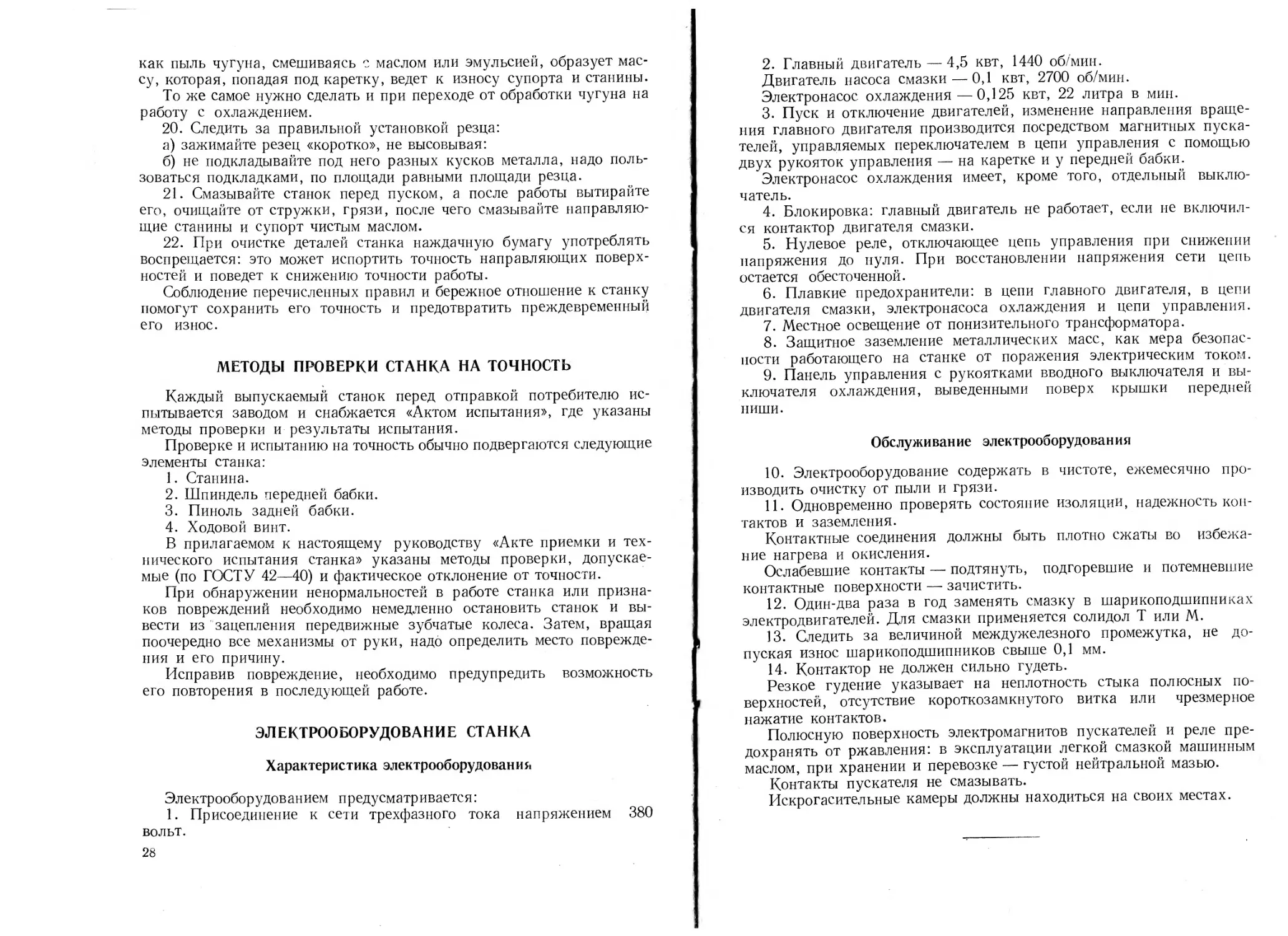

ЭЛЕКТРООБОРУДОВАНИЕ СТАНКА

Характеристика электрооборудования

Электрооборудованием предусматривается:

1. Присоединение к сети трехфазного тока напряжением 380

вольт.

28

2. Главный двигатель — 4,5 квт, 1440 об/мин.

Двигатель насоса смазки — 0,1 квт, 2700 об/мин.

Электронасос охлаждения — 0,125 квт, 22 литра в мин.

3. Пуск и отключение двигателей, изменение направления враще-

ния главного двигателя производится посредством магнитных пуска-

телей, управляемых переключателем в цепи управления с помощью

двух рукояток управления — на каретке и у передней бабки.

Электронасос охлаждения имеет, кроме того, отдельный выклю-

чатель.

4. Блокировка: главный двигатель не работает, если не включил-

ся контактор двигателя смазки.

5. Нулевое реле, отключающее цепь управления при снижении

напряжения до нуля. При восстановлении напряжения сети цепь

остается обесточенной.

6. Плавкие предохранители: в цепи главного двигателя, в цепи

двигателя смазки, электронасоса охлаждения и цепи управления.

7. Местное освещение от понизительного трансформатора.

8. Защитное заземление металлических масс, как мера безопас-

ности работающего на станке от поражения электрическим током.

9. Панель управления с рукоятками вводного выключателя и вы-

ключателя охлаждения, выведенными поверх крышки передней

пиши.

Обслуживание электрооборудования

10. Электрооборудование содержать в чистоте, ежемесячно про-

изводить очистку от пыли и грязи.

11. Одновременно проверять состояние изоляции, надежность кон-

тактов и заземления.

Контактные соединения должны быть плотно сжаты во избежа-

ние нагрева и окисления.

Ослабевшие контакты — подтянуть, подгоревшие и потемневшие

контактные поверхности — зачистить.

12. Один-два раза в год заменять смазку в шарикоподшипниках

электродвигателей. Для смазки применяется солидол Т или М.

13. Следить за величиной междужелезного промежутка, не до-

пуская износ шарикоподшипников свыше 0,1 мм.

14. Контактор не должен сильно гудеть.

Резкое гудение указывает на неплотность стыка полюсных по-

верхностей, отсутствие короткозамкнутого витка или чрезмерное

нажатие контактов.

Полюсную поверхность электромагнитов пускателей и реле пре-

дохранять от ржавления: в эксплуатации легкой смазкой машинным

маслом, при хранении и перевозке — густой нейтральной мазью.

Контакты пускателя не смазывать.

Искрогасительные камеры должны находиться на своих местах.

чэ л?

/Тон такты 1 C7V <с I ft) « /ЛЗ -/ 1 <b I *9 •п «п § 5J ? dj t О» Oj <□ *n £ III1' i §

О * $ 1 Aj <s 5 । <u § 1 § § 1 Oj <£ о । <u //75 - Bq! Qj 1 <n Qj злз-есз •n <n ^4 • <n

г ) I Ыдшоепдо гидыдос/ j 1 а и 1 § 1 *ь , > 1 f; » § I » Контактор смазки • • Реле нуле Boa о напряз!сения i 3 <8 О § 1 t § 1 кГонтакт ласкателя /7 замыкаемый в | i 1 £ . e § 1 1 I i о I 1 *) ' § Qj 1 1 1 i i i I J *§ 1 ' - - - у - - cr- * - конта/тгг)ласкателя П замыкаемый &пало- <ъ i 1 £ § J контакт пискателяП Замыкаемый Впало- оохоупшоаи ~П" оог плподасгл(5пнао^ 1 § а£ о £ £ ъ <5 ' ’Q I 40 § s 0 t Q) ! 1 Выключатель местного осВяииения 4Q § 1 5 § в 0 Q 1 4Q ! 1 1 £ • § J § <ъ Ч) о О О <Ъ [I ъ 1

1 1 О) £ £ dj £ С: £ § Q> О £ «0 с: <£ t

Фиг, 15, Принципиальная схема.

Фиг. 16. Монтажная схема.

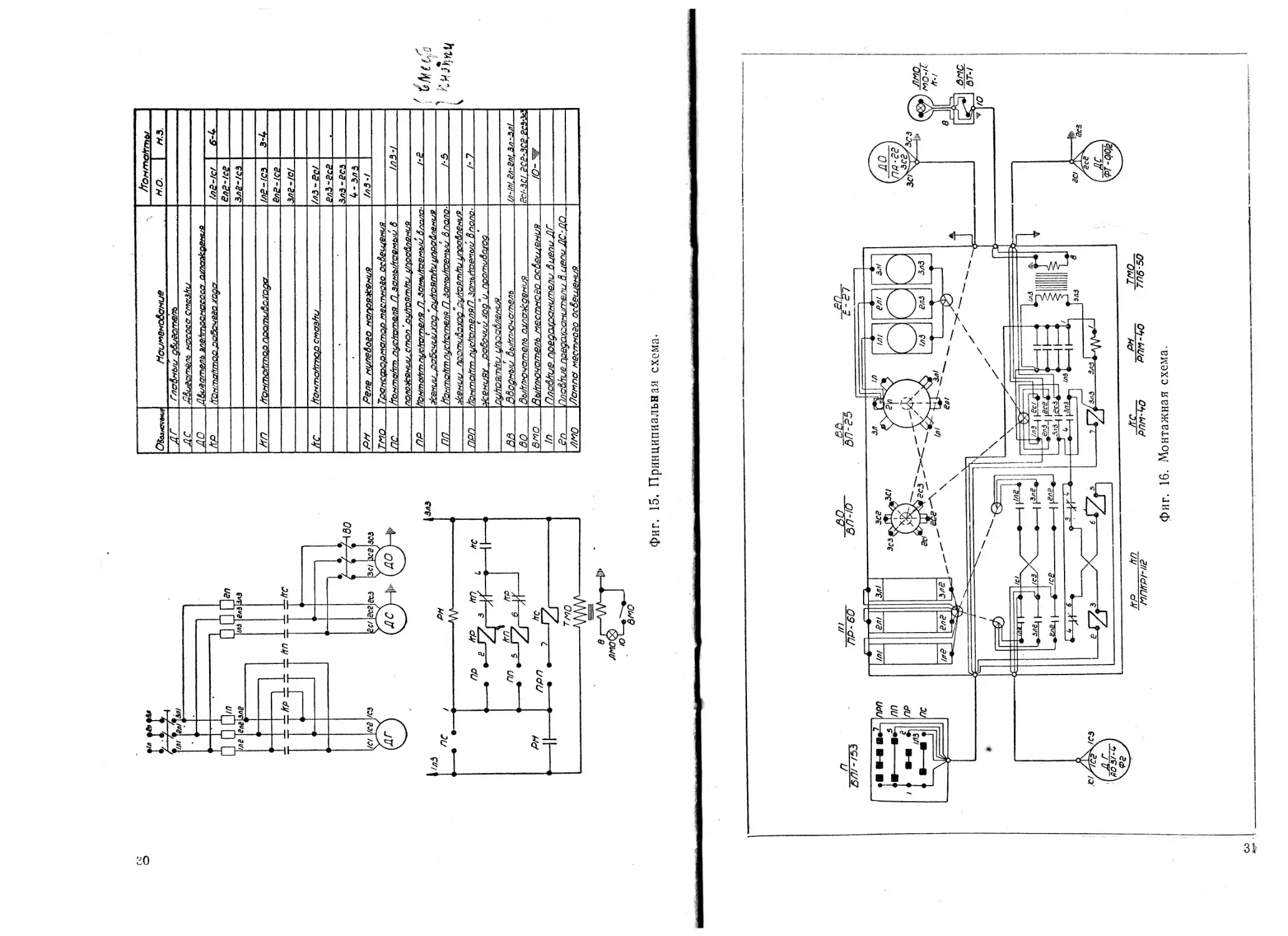

СПЕЦИФИКАЦИЯ ЭЛЕКТРООБОРУДОВАНИЯ

•u/ll 5ДР Наименование изделий Тип или каталожный номер Колич. на 1 станок Завод- постав- щик Примечание

1 2 3 4 5 6

1 Электродвигатель 4,5 квт., 1440 об/мин, 380/220 в, 9,4/16,3X Хба АО51-4Ф2 1 мэсэп

2 3 Электродвигатель0,1 квт., 2700 об/мин., 380/220в, 0,41/0,7х Х3,3а Электронасос 0,125 квт, 2800 об/мин, 380/220 в, 0,42/0,72х Х3,3а, 22 литра/мин . . . . ФТ-0,10/2 ПА-22 1 1 З-д эл. насосов »

4 Пускатель магнитный на 380 в . МПКР1-112 1 НВ А На 220 в по требованию

г* о Реле промежуточное на 380 в . РПМ-40 2 ХЭС »

6 Трансформатор понизительный на 380/35 вольт ТПБ-50 1 » На 220/36 в по требован.

7 Переключатель барабанный . . Б•11-153 1 НВА *

8 Выключатель пакетный . . . . ВП-25 1 ХЭС

Q Выключатель пакетный .... ВП-10 1 в

10 Выключатель ВТ-1 1 НВА

И 12 Предохранители плавкие на 35а Предохранители плавкие на 4а ПР-60 Е-27 3 3 ХЭС мэсэп При 220 в на 60а

13 Лампа местного освещения . . МО-14 1 »

14 Кронштейн местного освеще- ния к-1 1 ХЭС

32

(подчеркнуть)

Монтажные данные:

Напряжение сети в вольтах

380

220

Соединение обмоток двигателей ДВ-ДС-ДО

в звезду

в треугольн.

Номинальное напряжение катушек контак-

торов КР-КП-КС, реле PH, сетевой обмотки

трансформатора ТМО

220

60

380

Номинальный ток плавких 1 п 35

предохранителей в амперах 2 п 4

380

Сечение проводов цепи двигателя ДР

выбрано по току при напряжении

ЗАМЕНЫ В ЭЛЕКТРООБОРУДОВАНИИ

Взамен указанного в спецификации введено

Обозначение

в электро-

схеме

наименование тип технич. харак- теристика изготовитель

•

Заводской № станка /ИУо Контролер ОТК Подпись или клеймо С е С~ Дата

33

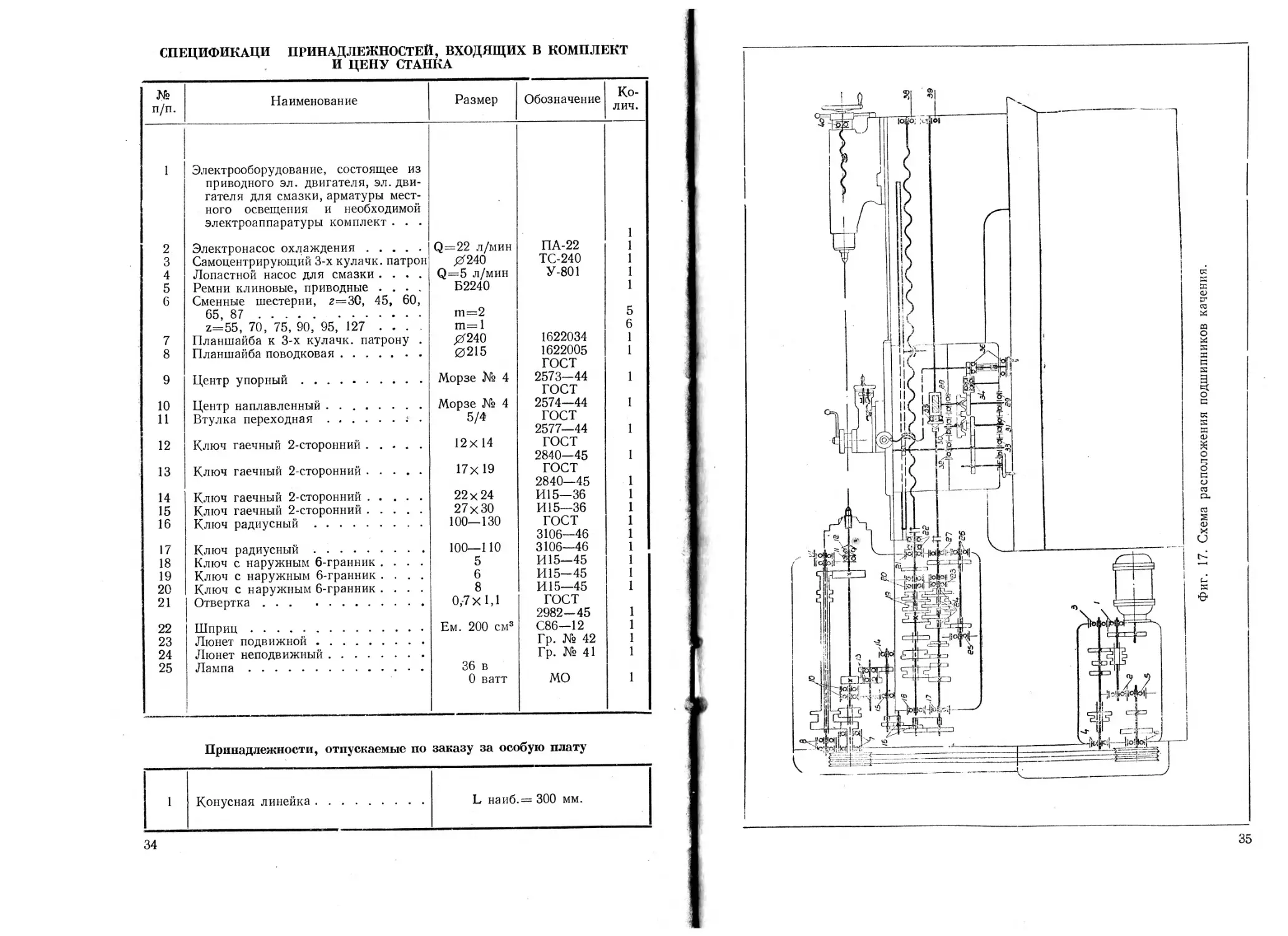

СПЕЦИФИКАЦИ ПРИНАДЛЕЖНОСТЕЙ, ВХОДЯЩИХ В КОМПЛЕКТ

И ЦЕНУ СТАНКА

№ п/п. Наименование Размер Обозначение Ко- лич.

1 Электрооборудование, состоящее из

приводного эл. двигателя, эл. дви- гателя для смазки, арматуры мест- ного освещения и необходимой электроаппаратуры комплект . . . • 1

2 Электронасос охлаждения Q = 22 л/мин ПА-22 1

3 Самоцентрирующий 3-х кулачк. патрон 0240 ТС-240 1

4 Лопастной насос для смазки .... Q=5 л/мин У-801 1

5 Ремни клиновые, приводные .... Б2240 1

6 Сменные шестерни, z=30, 45, 60,

65, 87 т=2 5

z=55, 70, 75, 90, 95, 127 .... т= 1 6

7 Планшайба к 3-х кулачк. патрону . 0240 1622034 1

8 Планшайба поводковая 0215 1622005 ГОСТ 1

9 Центр упорный Морзе № 4 2573-44 ГОСТ 1

10 Центр наплавленный . Морзе № 4 2574—44 1

11 Втулка переходная : . 5/4 ГОСТ 2577—44 1

12 Ключ гаечный 2-сторонний ..... 12x14 ГОСТ 2840—45 1

13 Ключ гаечный 2-сторонний 17x19 гост 2840—45 1

14 Ключ гаечный 2-сторонний 22x24 И15—36 1

15 Ключ гаечный 2-сторонний 27x30 И15—36 1

16 Ключ радиусный 100—130 ГОСТ 1

3106—46 1

17 Ключ радиусный 100—110 3106—46 1

18 Ключ с наружным 6-гранник .... 5 И15—45 1

19 Ключ с наружным 6-гранник .... 6 И15-45 1

20 Ключ с наружным 6-гранник .... 8 И15—45 1

21 Отвертка 0,-7x1,1 ГОСТ 2982-45 1

22 Шприц Ем. 200 см3 С86—12 1

23 Люнет подвижной Гр. № 42 1

24 Люнет неподвижный Гр. № 41 1

25 Лампа 36 в

0 ватт МО 1

Принадлежности, отпускаемые по заказу за особую плату

Конусная линейка...............

L наиб.= 300 мм.

34

Фиг. 17. Схема расположения подшипников качения.

35

СПЕЦИФИКАЦИЯ ПОДШИПНИКОВ КАЧЕНИЯ

№ по порядку Место установки Наименование подшипника Размер 1 Обозна- чение Класс точности Количество

1,4,5 Редуктор Шарикоподшипник . . 25x62—17 № 305. Н 3

2 » » 25x52—15 № 205. Н 1

3 » » 30x72—19 № 306 . н 1

6 » » 35x80-21 № 307. н 1

7 Перед, бабка » 60x95—18 № 112Б. н 2

8 » 25x52—15 № 205. н 2

9 » » 25x62—17 № 305* и 2

10 » » 50x90—20 № 210 . п 2

11 » Упорный шарикопод-

шипник 70 x 95—18 № 8114» в . 1

12 » Конический роликопод-

шипник 70x120-45 № 67714, АВ 1

13,15 » Шарикоподшипник . . 20x47—14 № 204. Н 3

14 » » 17x40—12 № 203 > 1

16,19.24 Короб, подач ♦ Игольчат, подшипник . 25x32—25 № 943/25 н 8

17,18 » Шарикоподшипник . . 25x52—15 № 205. k н 2

20,23,26 » » 20x47—14 № 204. н 5

21,27 » » 25x62—17 № 305 • н 2

22 » Упорный шарикопод-

шипник .... 25x42—11 № 8105 * в 2

25 Шарикоподшипник . . 17x40—12 № 203 * н 1

28,30 Фартук Радиально-упорн. под-

шипник 17x40—12 № 36203 н 2

33 » Шарикоподшипник . . 20x47—14 № 204. н 1

29,31 » Радиально-упорн. под-

шипник 20x47—14 № 36204 н 2

32 » Радиально-упорн. под-

шипник 25x52—15 № 60205 . н 1

34 » Шарикоподшипник . . 17x40—12 № 203. н 2

35 » Упорный шарикопод-

шипник 35 x 55—16 Ко 808107 н 1

36 Супорт Упорный шарикопод-

шипник 15x28—19 № 8102. н 2

38,39 Станина Сферический шарико-

подшипник 20x47—14 № 1204 н 2

-

40 Задняя Упорный шарикопод-

бабка шипник 25x35—10 № 8104 н * 2

36

СПЕЦИФИКАЦИЯ БЫСТРОИЗНАШИВАЮЩИХСЯ ДЕТАЛЕЙ

№ п/п. №№ деталей Наименование Материал Кол-во на ста- нок Наименование группы

1 31023 Разъемная гайка Чугун Ц-2 1 Фартук

2 32018 Гайка Чугун Ц-2 1 Супорт

3 32019 Гайка Чугун Ц-2 1 Супорт

4 32020 Гайка Чугун Ц-2 1 Супорт

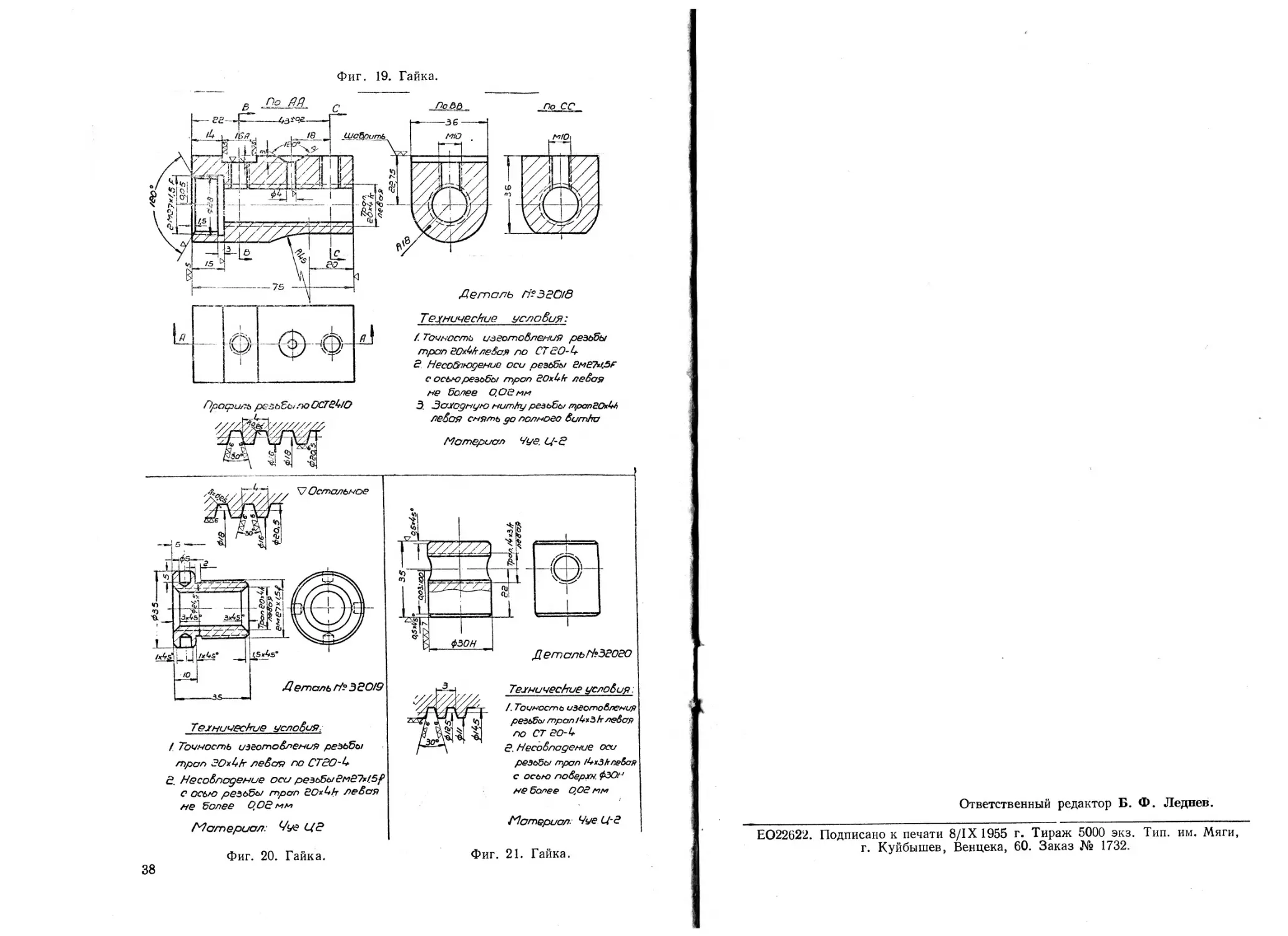

ЧЕРТЕЖИ БЫСТРОИЗНАШИВАЮЩИХСЯ ДЕТАЛЕЙ

Д етолъ ri- 3/033

Гемические условия:

/. Неперпендикупярность плоское*

ти „В* /г оси резьбы троп

30х 6Н не более 005 на

длине ЮОмм

О Непараллельно сть плоскости

„С" /г оси резьбы

трап ЗОх 6Н не более 0,03

надлине 10О мм

3 Точность резьбы

трап ЗОх 6Н по СТОО-Ь

\

\

Материал Чус.Ц-З

Фиг. 18. Разъемная гайка.

37

Фиг. 19. Гайка.

Телничес/тио условия:

f. Точность изготовления резьбы

троп левая по СТсЮ-Ч

6 Несоблюдение оси рез&ы 6м67»(.бл

с осью резьбы троп COxUlv левая

Технически о условия:

/ Точность изготовления резьбы

трап ЭОх^/т левая по СТ6О-Ч

6. Несовпадение оси резьбы См67*/.5в

С осью резьбы троп СОх^к левая

не более 006мм

Материал: Чуе Ц6

не более 0,06мм

5 Заводную нитку резьбы трапбОх^

левая снять до полноео витка

Материал Чуе. Ц-6

Технические условия

/. Точность изготовления

резьбы троп/4x3 /глевая

по СТ 50'^

6. Несовпадение оси

резьбы трап 1^хЗк левая

с осью поверен. фЗОн

не более 0,06 мм

Материал- Чуе Ц-С

Фиг. 20. Гайка.

Фиг. 21. Гайка.

38

Ответственный редактор Б. Ф. Леднев.

ЕО22622. Подписано к печати 8/1X 1955 г. Тираж 5000 экз. Тип. им. Мяги,

г. Куйбышев, Венцека, 60. Заказ № 1732.

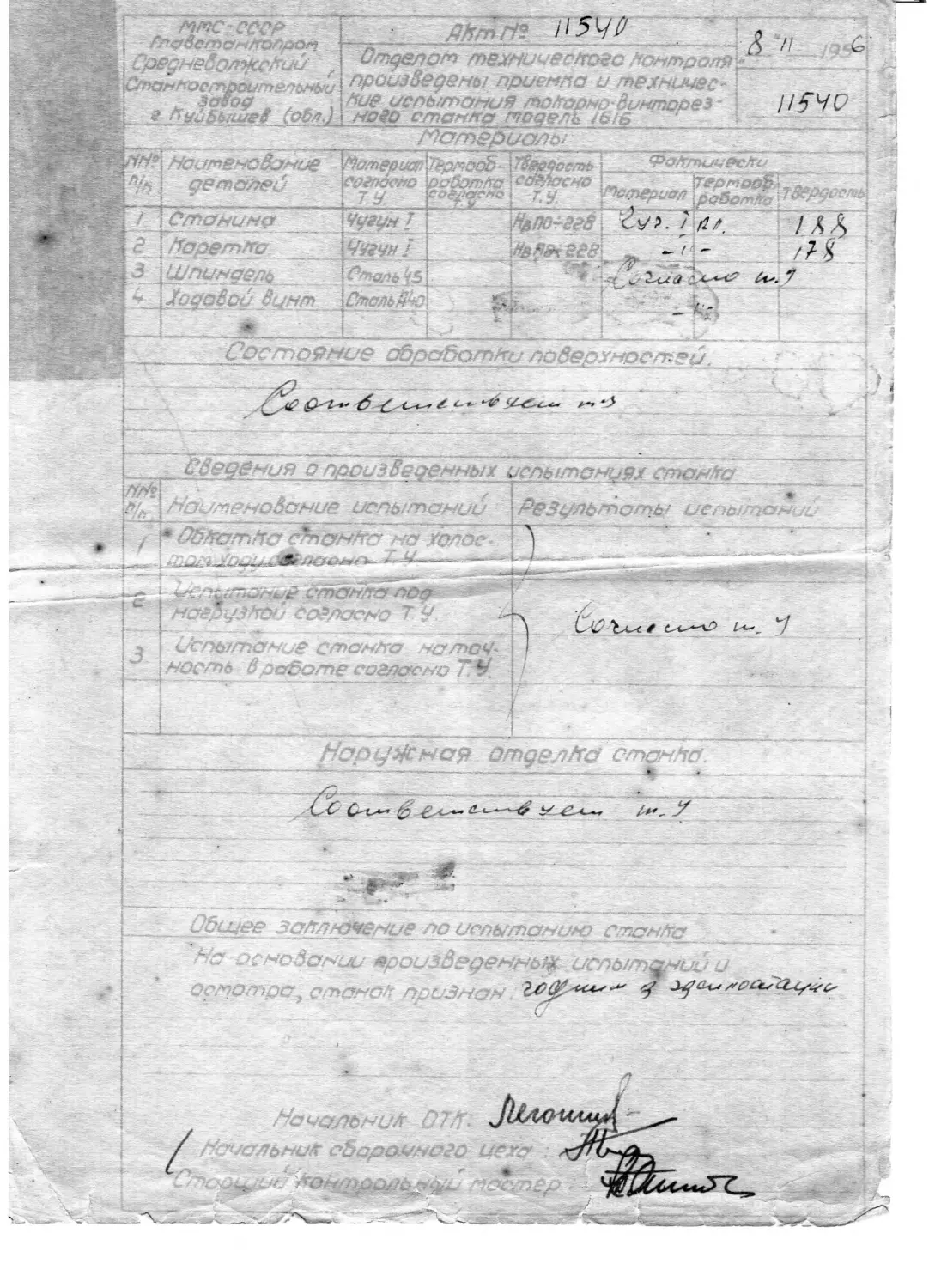

ОРДЕНА ТРУДОВОГО КРАСНОГО-ЗНАМЕНИ

СРЕДНЕВОЛЖСКИЙ СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД

ОТДЕЛ ТЕХНИЧЕСКОГО КОНТРОЛЯ

АКТ ТЕХНИЧЕСКОГО ИСПЫТАН

4Я

№

ТОКНРНО-ВИНТОРЕЗНОГО СТЛНКН 1616

Высота центров 160 мм. Расстояние между центрами 750 мм.

Заводской. №

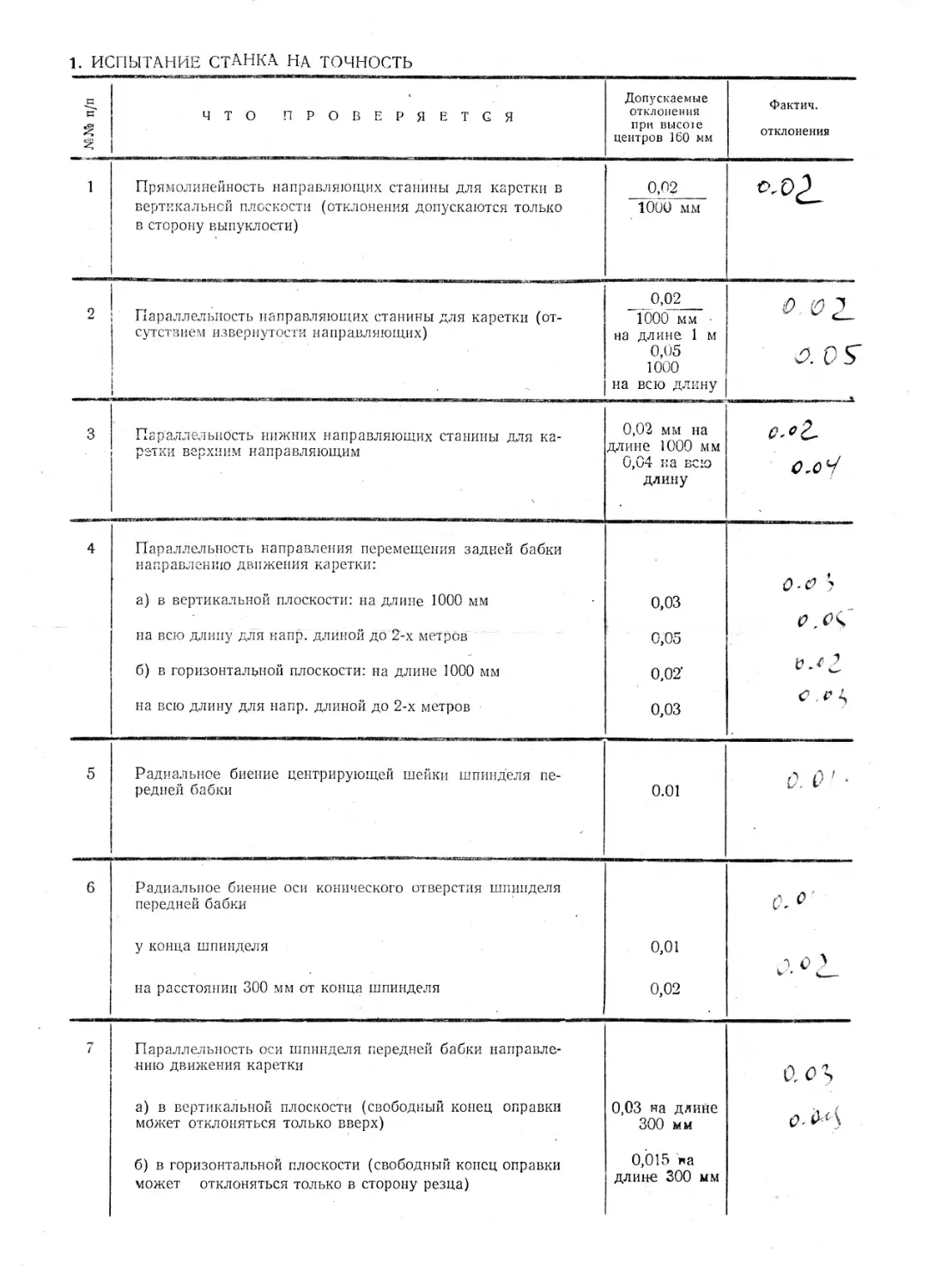

1. ИСПЫТАНИЕ СТАНКА НА ТОЧНОСТЬ

u/ц t ЧТО ПРОВЕРЯЕТСЯ Допускаемые отклонения при высоте центров 160 мм Фактич. отклонения

1 Прямолинейность направляющих станины для каретки в 0,02

вертикальной плоскости (отклонения допускаются только в сторону выпуклости) и 1000 мм ч» —

9 л* Параллельность направляющих станины для каретки (от- сутствием извернутости направляющих) 0,02 1000 мм * на длине 1 м

। 0,05 1000 д ps

на всю длину

3 Параллельность нижних направляющих станины для ка- ретки верхним направляющим \ 0,02 мм на длине 1000 мм 0,04 на всю длину ^^2 о,оЧ

4 Параллельность направления перемещения задней бабки направлению движения каретки: а) в вертикальной плоскости: на длине 1000 мм на всю длину для напр. длиной до 2-х метров 0,03 0,05

б) в горизонтальной плоскости: на длине 1000 мм 0,02’ & 2

на всю длину для напр. длиной до 2-х метров 0,03 С

5 Радиальное биение центрирующей шейки шпинделя пе- редней бабки 0.01 0. 0 '

/ *

6 Радиальное биение оси конического отверстия шпинделя передней бабки

у конца шпинделя . 0,01 л

на расстоянии 300 мм от конца шпинделя 0,02

‘

/ Параллельность оси шпинделя передней бабки направле- нию движения каретки О)

а) в вертикальной плоскости (свободный конец оправки может отклоняться только вверх) 0,03 та длине 300 мм о-

б) в горизонтальной плоскости (свободный конец оправки может отклоняться только в сторону резца) 0,015 па длине 300 мм

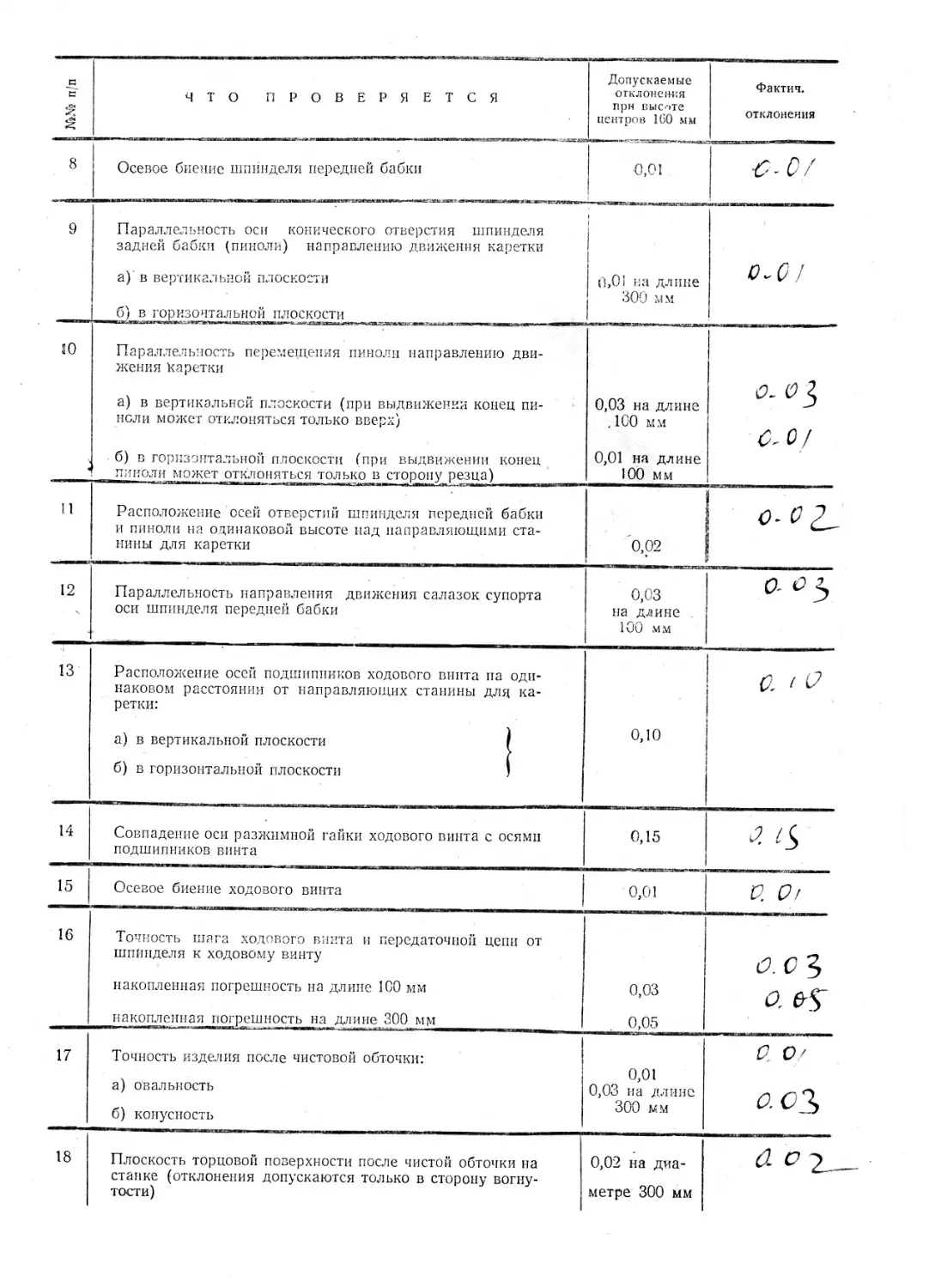

к Допускаемые Фактич.

——, с ЧТО ПРОВЕРЯЕТСЯ отклонения

пон высоте отклонения

л I центров 160 мм

8 Осевое биение шпинделя передней бабки 0,01 .

-У1* »* 9 Параллельность оси конического отверстия шпинделя задней бабки (пиноли) направлению движения каретки

а) в вертикальной плоскости 0,01 на длине 0-01

300 мм

б) в горизонтальной плоскости

10 Параллельность перемещения пиноли направлению дви- жения каретки

а) в вертикальней плоскости (при выдвижении конец пи- 0,03 на длине о. о т,

ноли может отклоняться только вверх) ЛОО мм ай/

* б) в горизонтальной плоскости (при выдвижении конец 0,01 на длине

« пиноли может отклоняться только в сторону резца) 100 мм

1 1

11 Расположение осей отверстий шпинделя передней бабки и пиноли на одинаковой высоте над направляющими ста-

нины для каретки 0,02 * ?

12 Параллельность направления движения салазок супорта 0,03 0. <35

ч оси шпинделя передней бабки на длине .

100 мм

13 Расположение осей подшипников ходового винта па оди- 0 1 о

наковом расстоянии от направляющих станины для ка- ретки: У/,

а) в вертикальной плоскости г 0,10

б) в горизонтальной плоскости 1

14 Совпадение оси разжимной гайки ходового винта с осями 0,15

подшипников винта

15 Осевое биение ходового винта 0,01 а о/

16 Точность шага ходового винта и передаточной цепи от шпинделя к ходовому винту О-О'2,

накопленная погрешность на длине 100 мм 0,03 о. еГ

накопленная погрешность на длине 300 мм 0,05

17 Точность изделия после чистовой обточки: 0. О/

0,01

а) овальность 0,03 на длине О. О'2,

б) конусность 300 мм

18 Плоскость торцовой поверхности после чистой обточки на 0,02 на диа-

станке (отклонения допускаются только в сторону вогну- тости) метре 300 мм

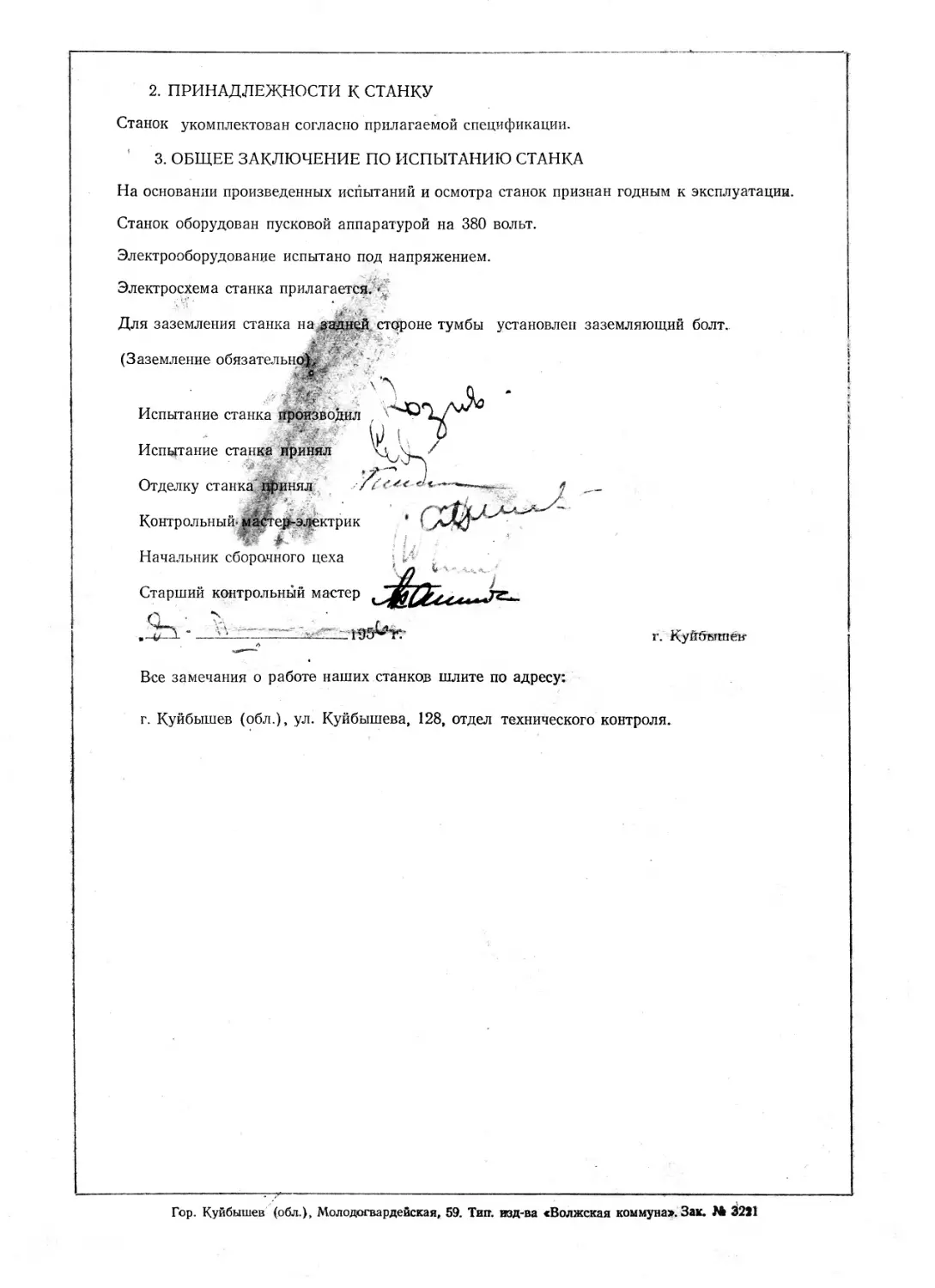

2. ПРИНАДЛЕЖНОСТИ К СТАНКУ

Станок укомплектован согласно прилагаемой спецификации.

3. ОБЩЕЕ ЗАКЛЮЧЕНИЕ ПО ИСПЫТАНИЮ СТАНКА

На основании произведенных испытаний и осмотра станок признан годным к эксплуатации.

Станок оборудован пусковой аппаратурой на 380 вольт.

Электрооборудование испытано под напряжением.

Электросхема станка прилагается. *?

Для заземления станка на задней стороне тумбы установлен заземляющий болт.

- ^ •***.< - -

(Заземление обязательно)^

V

хж

Испытание станка производил

Испытание станка принял

Старший контрольный мастер

Отделку станка принял

.д'" ‘

Контрольный- мастер-электрик

Начальник оборотного цеха

А ’ *

Все замечания о работе наших станков шлите по адресу:

г. Куйбышев (обл.), ул. Куйбышева, 128, отдел технического контроля.

Гор. Куйбышев (обл.), Молодогвардейская, 59. Тип. изд-ва «Волжская коммуна». Зак. № 3211

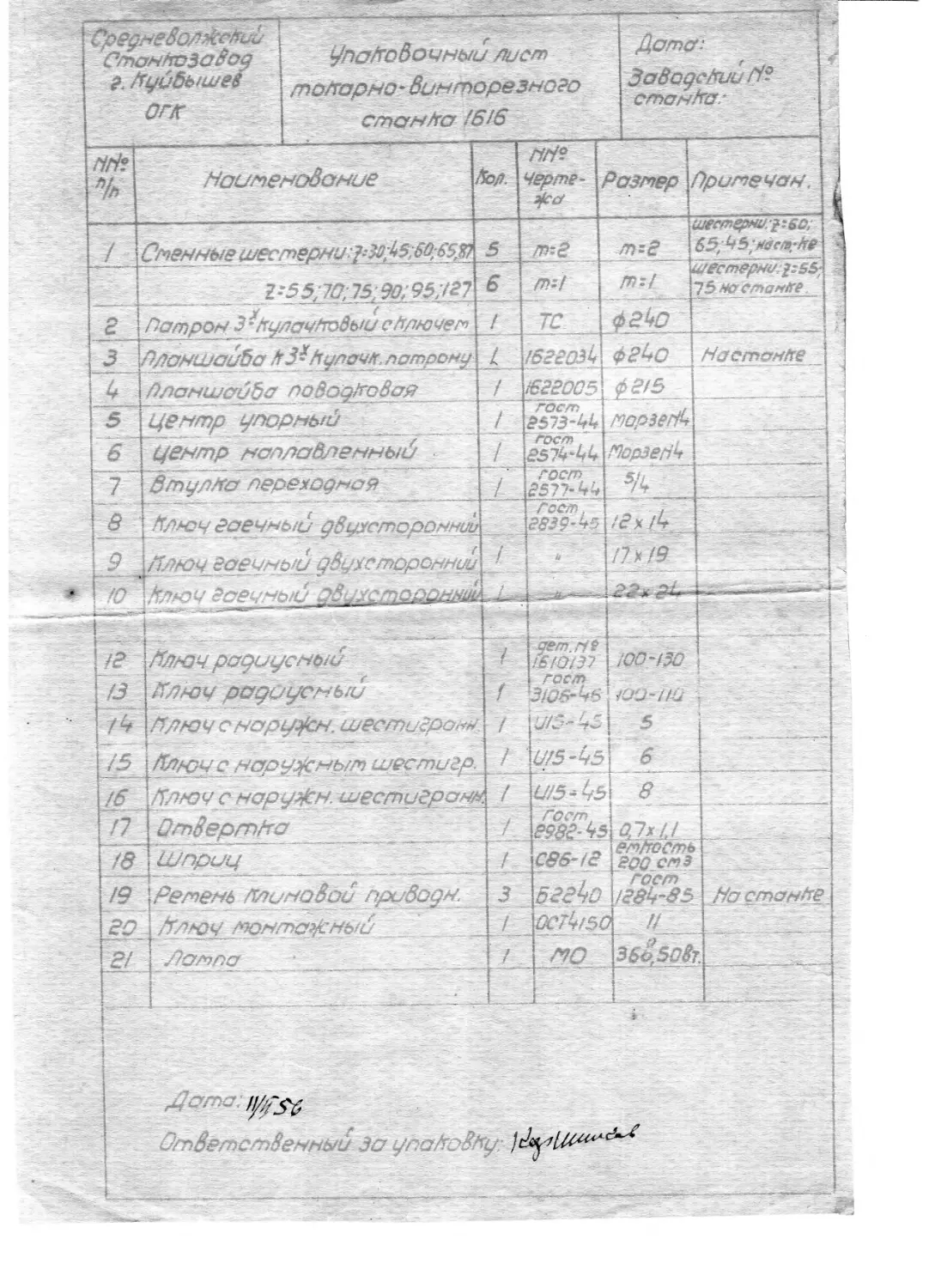

ОредневолКсскиа

Станкозавод

е Куйбышев

Огл

•:

Упаковочный лист

станка 1516

Наименование

Кор. x4epme~

• Сменные , 5 , к^ е

7с^^'7П-7И Cin-QC, /Р7| 6 КУ

Патрон 3 Кулачковый с Плннем

2 5атрон^ а ’КуларК>выисрлррчем

3 j/7z?£WZZ/<7zJ547ГЛуД<7У/Г</?<7/7>/>О^у

ТС.

Дата-

Заводский.№

станка:

• :1

Ч"

фгУо

-

шестерни: 2: S5: »

Т&иКстаЫгб. |

5

\ Планшайба поводковая

З? и Т. ' -jrc j- _ -*.- -J. Ч -^-, _~- _ J- it - -ДТ TJ.-.» J- Г<-~Т~ ЩИ J+ —-- - Т1~г£- и Ljw»rVb |.»М1 ч W < *? MW' • ’ 1" 1 атнДИЩм . > гцч

це нтр упорный -'

центр ноплаЗл-енный

76eeO3fA Ф2^О | Настенке

523005

- Qi, ип

\3573-Ы

£57^44

МорзеН4

I

S

7 \ 5т улка переходная

’ гост

\ё57>^

6 Клюу еоечнь/й овшстороннсю еез9^5

- Ь-- - - W*-. у -т Ц'^хм-^учх^?- "-=<—У—•г ------ • е *** ” ‘*' /w~ - --: ' —— -• -Г1" -’ .

' |.-7х/9

5 j/^ZW врРННЫи двузстдруннуи,,

?

-

” г

г ;

* 5

S

,t£j№LU.

/г

Нлнзчрсдиусныъ'

клнзч радиус.мь;и

1610133

ГОсгг>

f 4 \5люч с нориусн. сиеотиЗРом f

I- - — - ।

I норуусныт шеста2р_;

/6 /рлючонаружен, саестуеро^

П Отвертка

г

<8

—

.

Гост, i

LA7^2C

емкость

SQQjCnS.

С86Н2

Ремень КлиновоС п/хлвоуи

/Тлюч СРР^У-^Рб/и ___

лОатпо

j гост'

52540 УгёкЗв

00^15^ U

Ра ст анке

Ответственный За упаКовКу:

I

। - ~ _-

' — •—- - r I , /*,

Я иъделоп технического л ,

*лол”плос//?>й-^-^ произведены приемка и т ехнике с .

i v />4S й ’- - • л // £>

- оеси^вплкссРйи ’ Отаепот meXHUuec/r^o Крнтр олр '

^косп^итес^А произведены приемка и технике-!

' _. Р&во? _ _ ' I'W r:" ‘ s7?c ^ >^i,il^HL

L P ] HpGO cfT»0»/rp fVQ^eph i&t&. i ‘ . - ~~^

; , ~ ’ ? / /""^' Р^огпё^иапы’;•_

ntf? НО0нёнс^/М1^^^а/п^

nenianeu

г—г

^crfrrtn^&c^'

- I»»— — • _ r - — — - - c—->

'НО лч ' |Г-С»дл»«. Г4

S

I

<. И«.Ч Ж» И— - w , ча»«

^T-CFAW-Vfr

iS^ij

____________________^ewj: X _

ttJrujHg&ftb (/Xa^ |s | j W л

Ярдрвои всрнт tifog&P J

i - I’

i

^— - - <- , - : _ ; Г 7 * <4ч о — J Jr -J •• - «-I - -*- -a _,w I M ,ju

г/я о О^ОёЦведеннш ypnbjj^Q^j^L^iQHfrg_

., ,v^| - r ------ *' - ~ —-*-^- —-r— -* ----

J.’| пЬ^енование испь<’^онии \Резильг

। —-----------------------------------

I :у |* Р^ввёГ/Ги^а стп ом/тс.

гтюгпьf иёпыг., C

испытание сп>сн/га на тсч

' . " > "• *-- >» -.-ч.r«L . *-.ат - «л.

pion^^PtHa^ Отд ер Рта' станка.

оорпн^ение по ипп ытаниРр стдн/гд

на осмовансл^ ^роиРвёдённы^ ucnb/msHuxj и

Qcpompc^ станем п^ир/^ан 4

I

Г

р/арьниё ОЪ : Л р инреО