Автор: Мартынов В.П.

Теги: токарные станки токарное дело инструкция по применению иструкция по эксплуатации

Год: 1947

Текст

МИНИСТЕРСТВО СТАНКОСТРОЕНИЯ СССР

ГЛАВСТАНКОПРОМ

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

СРЕДНЕВОЛЖСКИЙ СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД

г. Куйбышев

ТОКАРНО-ВИНТОРЕЗНЫЙ

СТАНОК

МОДЕЛЬ 1615

Руководство по обслуживанию

и акт приемки и технического

испытания станка

Составил

В. II. МАРТЫНОВ

ЦЕНТРАЛЬНОЕ БЮРО ТЕХНИЧЕСКОЙ ИНФОРМ А Ц Н-Ц

МОСКВА 1947

НАЗНАЧЕНИЕ СТАНКА

Токарно-винторезный станок, модель 1615 (фиг. 1), предназна-

чен для различных токарных работ, выполняемых в центрах или

в патроне, и для нарезания резьб: метрической, дюймовой и мо-

дульной.

Фиг. 1. Токарно-винторезный

станок, модель 1615

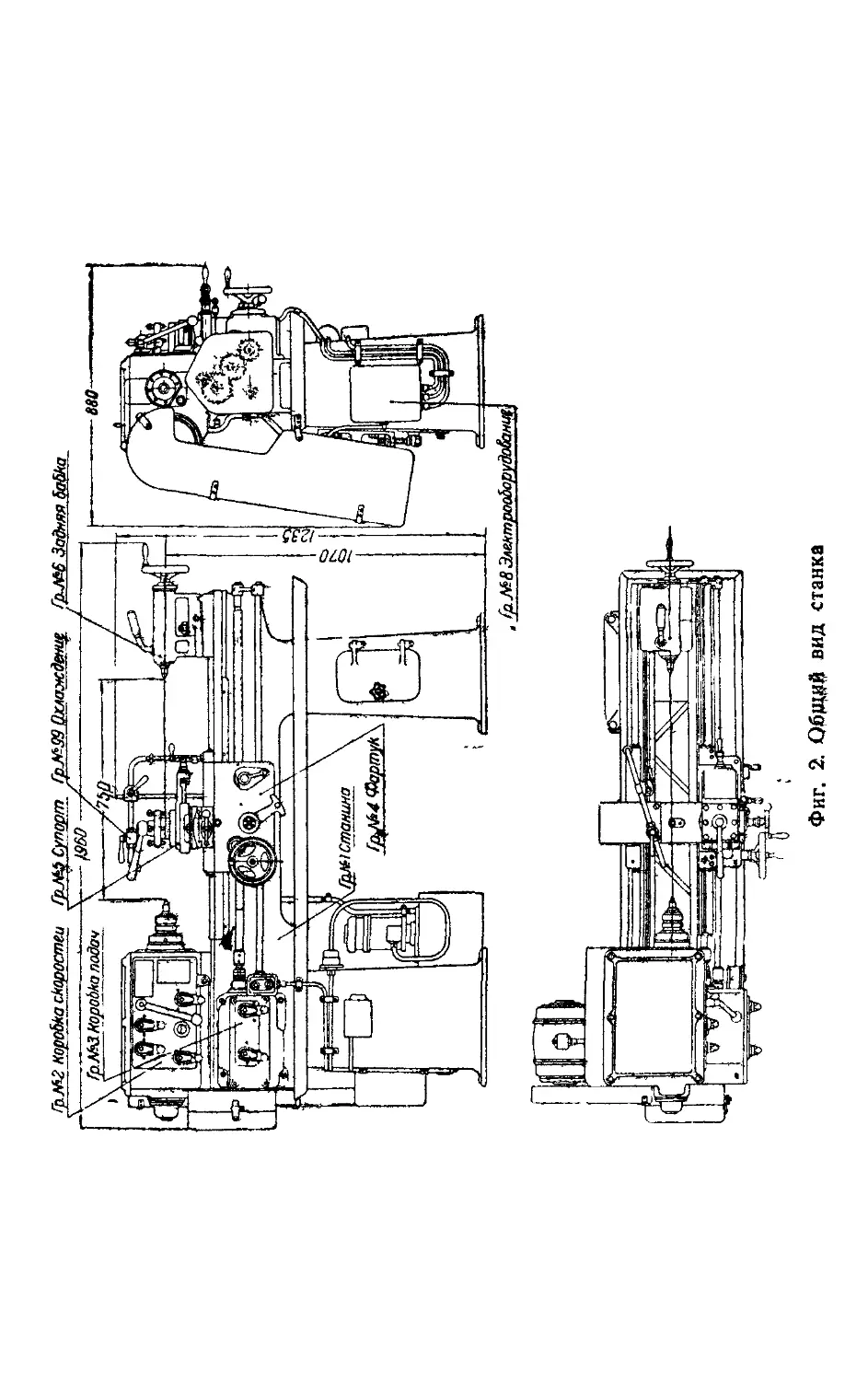

На фиг. 2 представлен чертеж общего вида станка и даны

основные габаритные размеры.

3

Фиг. 2. Общий ВИД станка

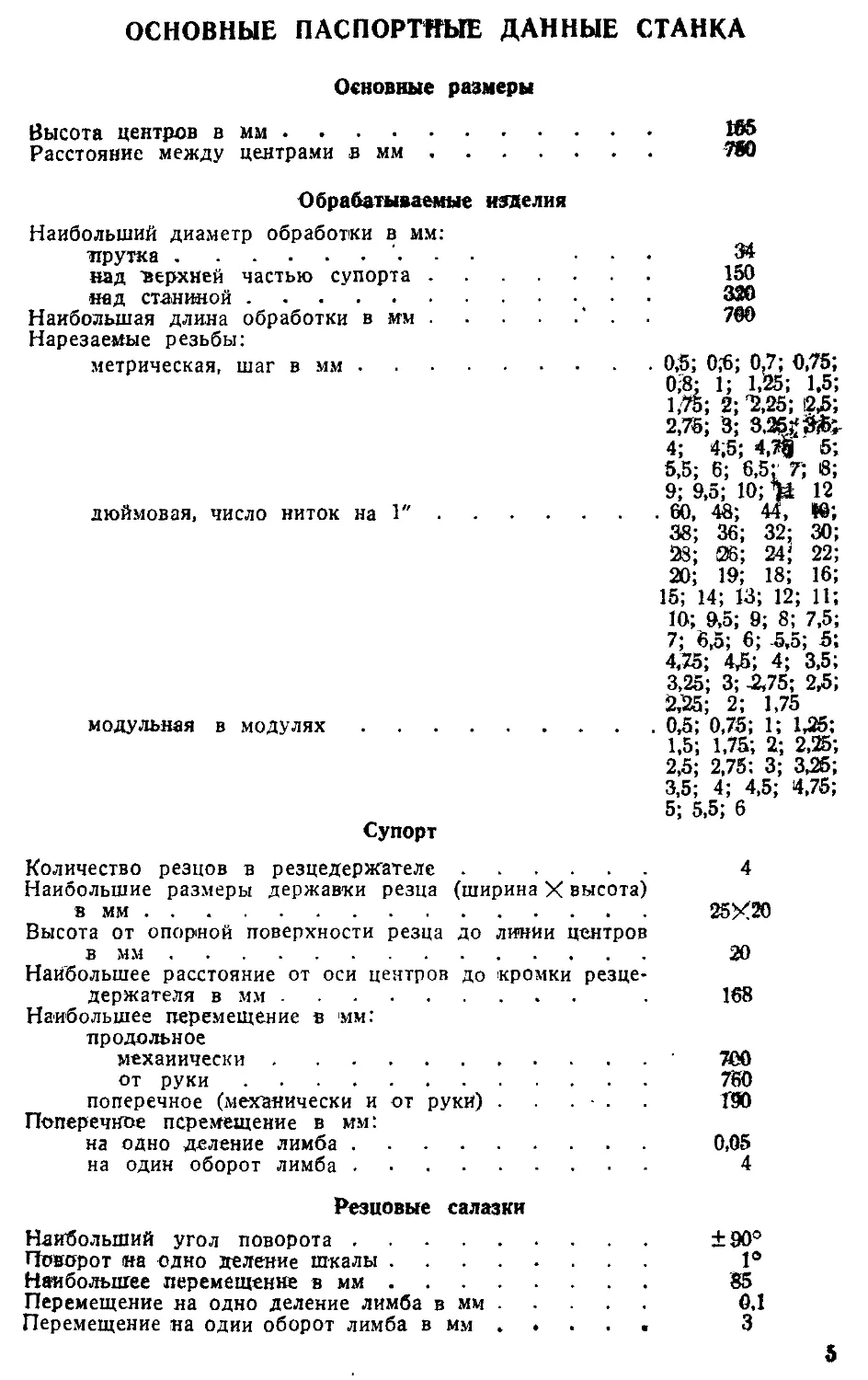

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ СТАНКА

Основные размеры

Высота центров в мм........................................ 165

Расстояние между центрами в мм............................. 760

Обрабатываемые изделия

Наибольший диаметр обработки в мм:

прутка...................’• ... 34

над верхней частью супорта............................ 150

над станиной......................................... 320

Наибольшая длина обработки в мм.................’ . 700

Нарезаемые резьбы:

метрическая, шаг в мм..................................0,5; 0;6; 0,7; 0,75;

1$»; 2; '2,25; 12Д;

2,75; 3; 3,25£.Ж

4; 4,5; 4,7g 5;

5,5; 6; 6,5г 7; в;

9; 9,5; 10; 12

дюймовая, число ниток на 1"............................ 60, 48; 44, W;

38; 36; 32; 30;

28; Ж; 24J 22;

20; 19; 18; 16;

15; 14; 13; 12; 11;

10; 9,5; 9; 8; 7,5;

7; 6Д; 6; 5,5; 5;

4,75; 4,5; 4; 3,5;

3,25; 3; 2,75; 2,5;

2,25; 2; 1,75

модульная в модулях....................................0,5; 0,75; 1; 125;

1,5; 1,75; 2; 2,25;

2,5; 2,75; 3; 3,25;

3,5; 4; 4,5; 4,75;

5; 5,5; 6

Супорт

Количество резцов в резцедержателе......................... 4

Наибольшие размеры державки резца (ширина X высота)

в мм................................................. 25X20

Высота от опорной поверхности резца до линии центров

в мм.................................................. 20

Наибольшее расстояние от оси центров до кромки резце-

держателя в мм..................................... . 168

Наибольшее перемещение в мм:

продольное

механически....................................... 700

от руки.......................................... 760

поперечное (механически и от руки) . . T9D

Поперечное перемещение в мм:

на одно деление лимба............................... 0,05

на один оборот лимба.................................. 4

Резцовые салазки

Наибольший угол поворота............................ ±90°

Поворот на одно деление шкалы......................... 1°

Наибольшее перемещение в мм....................... 85

Перемещение на одно деление лимба в мм............... 0,1

Перемещение на одни оборот лимба в мм .... . 3

5

Шпиндель

Конус..................................................Морзе № 5

Диаметр отверстия шпинделя в мм...................... 35

Задняя бабка

Конус в линоли.........................................Морзе № 3

Наибольшее перемещение пиноли в мм . . ... 85

Наибольшее поперечное смещение в мм.................. +12

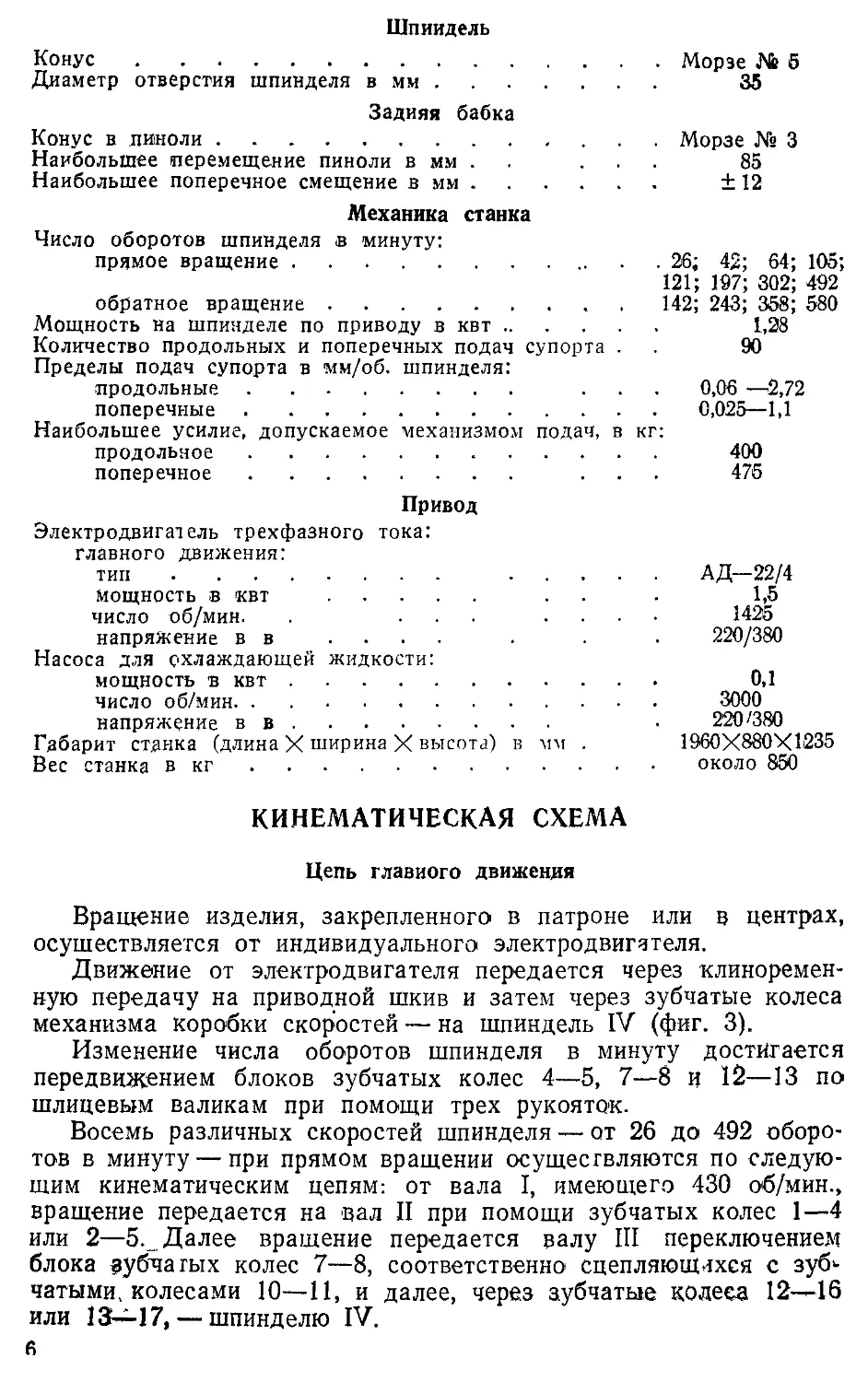

Механика станка

Число оборотов шпинделя в минуту:

прямое вращение......................................26; 42; 64; 105;

121; 197; 302; 492

обратное вращение............................142; 243; 358; 580

Мощность на шпинделе по приводу в квт..................... 1,28

Количество продольных и поперечных подач супорта . . 90

Пределы подач супорта в мм/об. шпинделя:

продольные....................................... ... 0,06 —2,72

поперечные...................................... 0,025—1,1

Наибольшее усилие, допускаемое механизмом подач, в кг:

продольное.......................................... 400

поперечное.................................. ... 475

Привод

Электродвигатель трехфазного тока:

главного движения:

тип............................... ..................АД—22/4

Мощность в КВТ .................. . . . 1,5

число об/мин. . ... .... 1425

напряжение в в .... . . . 220/380

Насоса для охлаждающей жидкости:

мощность В КВТ...................................... 0,1

число об/мин.................................... 3000

напряжение в в................................ • 220-'380

Габарит станка (длина X ширина X высота) в мм . 1960X880X1235

Вес станка в кг........................................около 850

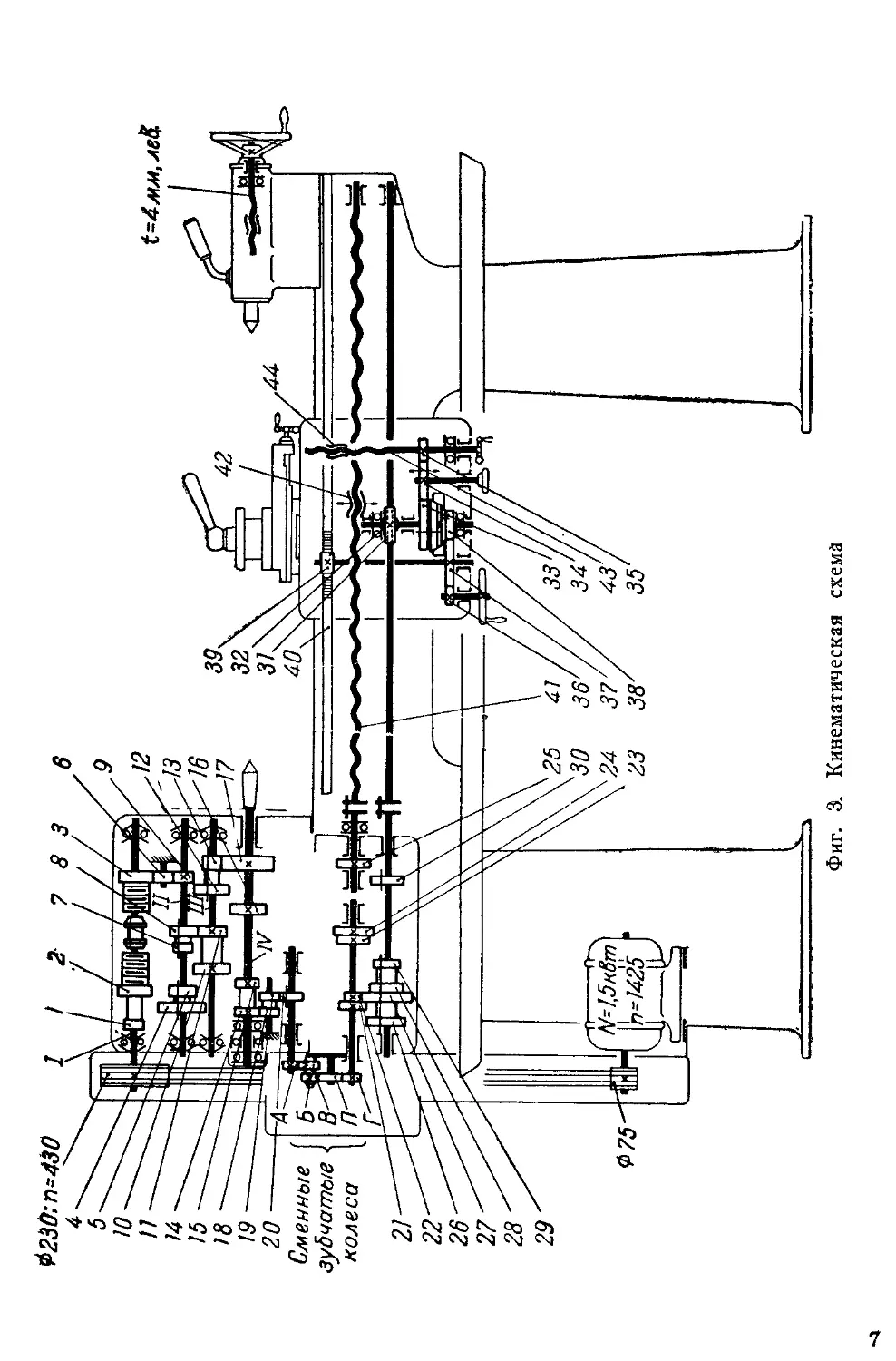

КИНЕМАТИЧЕСКАЯ СХЕМА

Цепь главного движения

Вращение изделия, закрепленного в патроне или в центрах,

осуществляется от индивидуального электродвигателя.

Движение от электродвигателя передается через клиноремен-

ную передачу на приводной шкив и затем через зубчатые колеса

механизма коробки скоростей — на шпиндель IV (фиг. 3).

Изменение числа оборотов шпинделя в минуту достигается

передвижением блоков зубчатых колес 4—5, 7—8 и 12—13 по

шлицевым валикам при помощи трех рукояток.

Восемь различных скоростей шпинделя — от 26 до 492 оборо-

тов в минуту — при прямом вращении осуществляются по следую-

щим кинематическим цепям: от вала I, имеющего 430 об/мин.,

вращение передается на вал II при помощи зубчатых колес 1—4

или 2—5._ Далее вращение передается валу III переключением

блока зубчатых колес 7—8, соответственно сцепляющихся с зуб-

чатыми, колесами 10—11, и далее, через зубчатые колеса 12—16

или 13^-17, — шпинделю IV.

6

Фиг. 3. Кинематическая схема

00

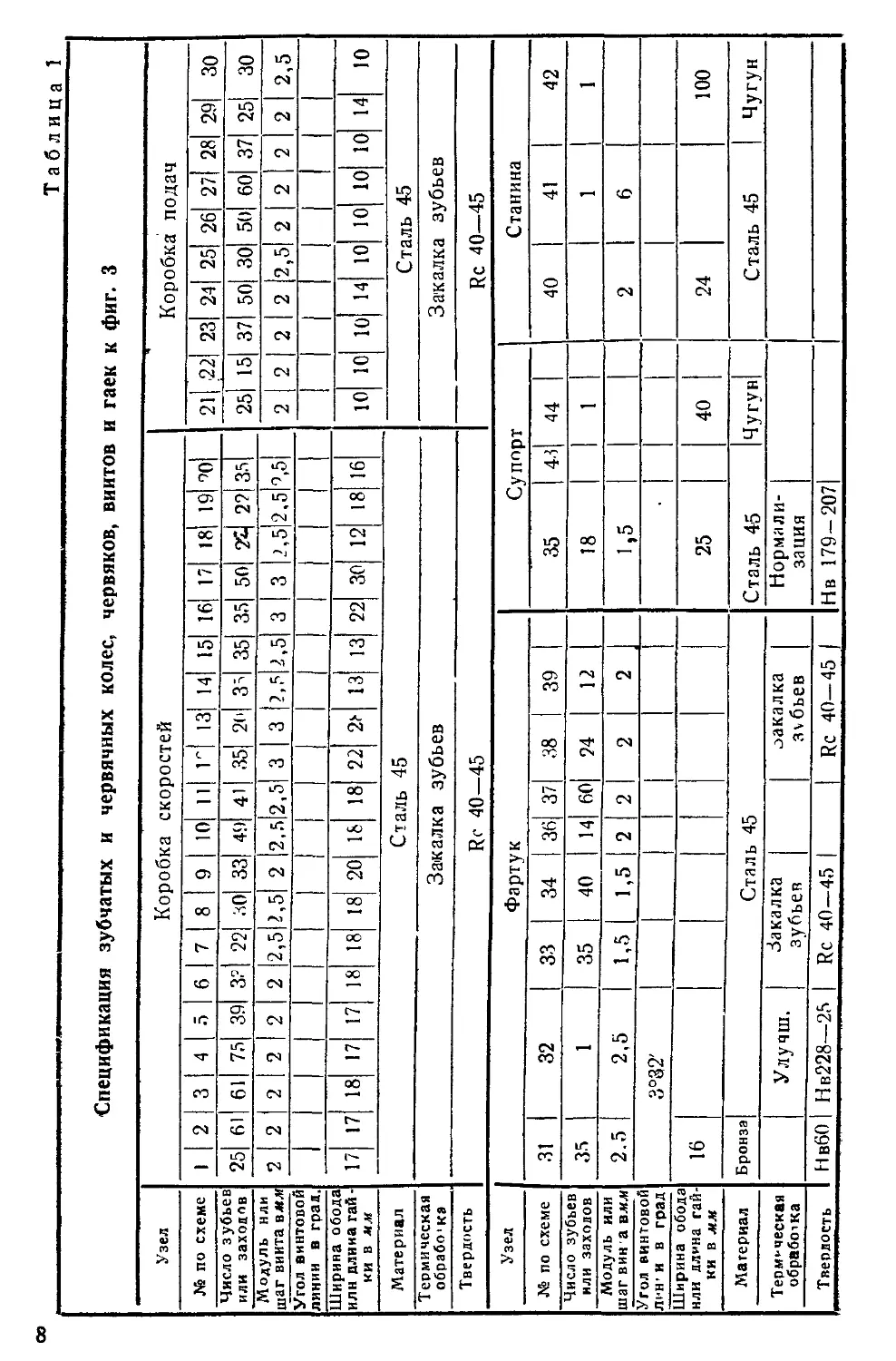

Таблица 1

Спецификация зубчатых и червячных колес, червяков, винтов и гаек к фиг. 3

Узел Коробка скоростей Я' 1 . Коробка подач

№ по схеме 2 3 4 5 6 7 8 9 10 11| Г 13 14 15 If 17 18 19 °0 21 22 23 24! 25 2б| 27 28 29 30

Число зубьев или заходов 2б| 61 61 75 39 3? 22 30 33 49 41 35 20 35 35 37 50 21 2? 35 25 15 37 50 30 5()| 60 37 25 30

Модуль ИЛИ шаг виита влмт 2 2 2 2 2 2 2,5 2,5 2 2,5 2,5 3 3 2,5 2,5 3 3 2,5 2.5 9,5 2 2 2 2 2,5 2 | 2 2 2 2,5

Угол винтовой линии в град. 1 1

Ширина обода илн длина гай* ни в мм 17 17 18 17 17 18 18 18 20 18 18 22 21 13 К 21 30 12 18 16 10 10 10 14 10 10 10 1( ) 14 10

Материал Сталь 45 Сталь 45

Термическая обрабо’кэ Закалка зубьев Закалка зубьев

Твердость Rc 40-45 RC 40—45

Узел Фартук Супорт Станина

№ по схеме 31 | 32 33 34 36 37 38 | 39 35 | 43 44 40 41 1 42

Число зубьев или заходов 35 1 35 40 14 60 24 12 18 1 1 1

Модуль или шаг вин а вмм 2.5 2,5 1,5 1,5 2 2 2 2 1,5 2 6

Угол винтовой лин' и в град 3°32'

Ширина обода нли длина гай- ки в мм 16 25 40 24 100

Материал Бронза Сталь 45 Сталь 45 Чугун Сталь 45 Чугун

Термическая обработка Улучш. Закалка зубьев эакалка 3v6bee Нормали- зация

Твердость НвбО Нв228—25 Rc 40-45 Rc 40—45 Нв 179-207

При обратном вращении шпинделя движение от вала I на

вал II передается через зубчатые колеса 3, 6, 9 и далее, как

описано выше. Таким образом, получаем четыре скорости шпин-

деля — от 142 до 580 оборотов в минуту.

Цепь подач

Продольное и поперечное перемещение супорта при обтачивании

производится механически, при помощи ходового валика, через

механизмы коробки подач и фартука либо при помощи ходового

винта 41 и маточной гайки 42, через механизм коробки подач

или от руки, через зубчатые колеса 36, 37, 39 механизма фартука

и рейку 40 при помощи маховичка.

Коробка подач получает движение через зубчатые колеса 14,

18, 19, 20 (механизма коробки скоростей) и сменные зубчатые

колеса А, Б, В, Г, П (гитары). Механизм коробки подач дает

возможность получить через ходовой винт 41 с шагом 6 мм сле-

дующие резьбы,-

метрические с шагом — от 0,5 до 12 мм

дюймовые — от 1,75 до 60 ниток на 1"

модульные с модулями — от 0,5 до 6

Через ходовой валик супорт получает продольные подачи ог

0,06—2,72 мм/об шпинделя (при зацеплении зубчатых колес 38

и 37 механизма фартука, реечного колеса 39 с рейкой 40) и попе-

речные подачи — от 0,025 до 1,1 мм/об (при включении зубча-

того колеса 34, зацепляющегося с колесами 33 и 35).

Изменение направления движения супорта достигается при

помощи переключения зубчатого колеса 20, расположенного в ко-

робке скоростей.

Поперечное перемещение супорта от руки осуществляется через

винт 43 и гайку 44 при помощи рукоятки. Перемещение верхних

салазок производится только от руки, через винт и гайку при

помощи рукоятки.

Продольное перемещение пиноли задней бабки осуществляется

также от руки, через винт и гайку при помощи маховичка.

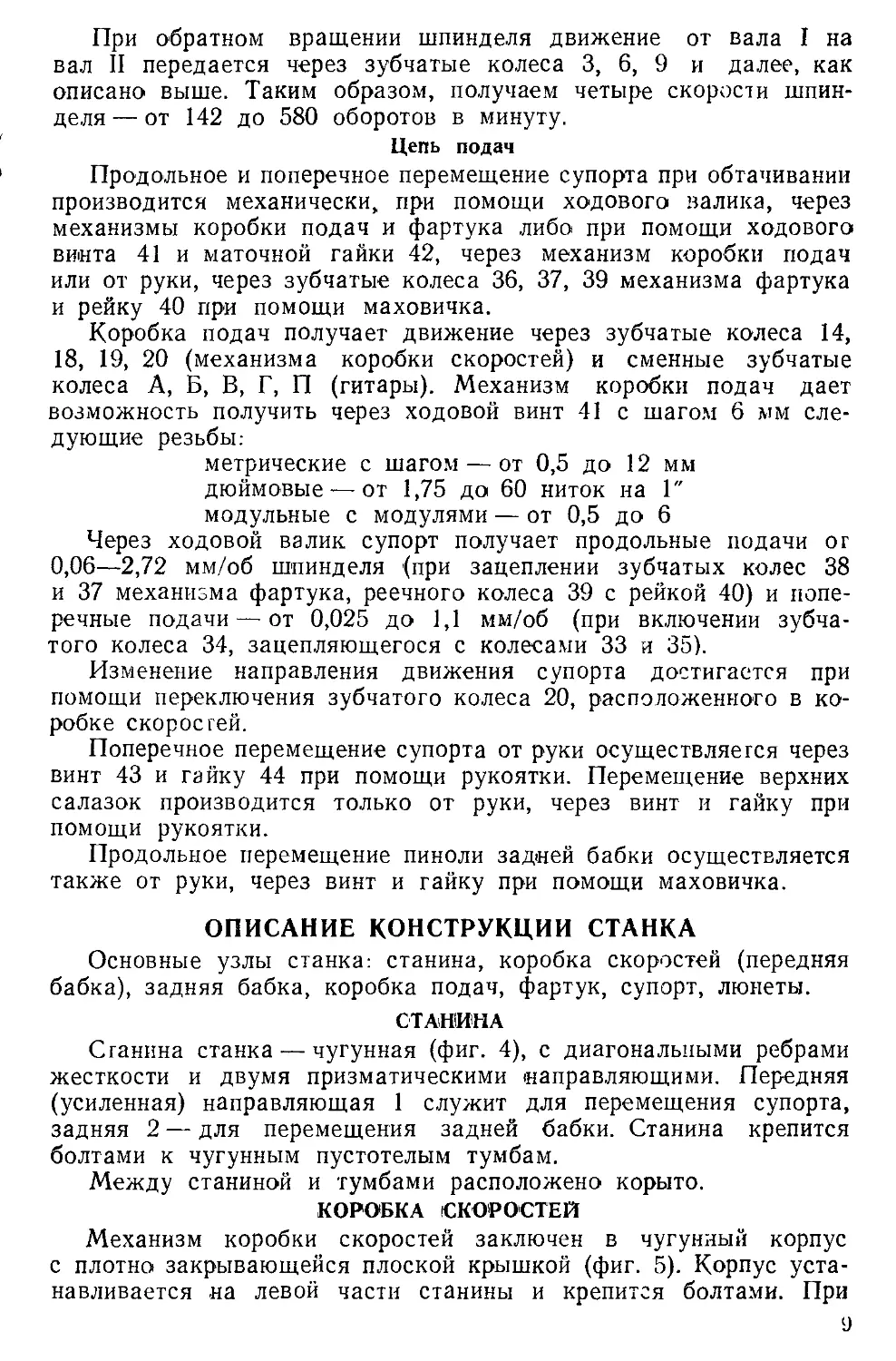

ОПИСАНИЕ КОНСТРУКЦИИ СТАНКА

Основные узлы станка: станина, коробка скоростей (передняя

бабка), задняя бабка, коробка подач, фартук, супорт, люнеты.

СТАНИНА

Станина станка — чугунная (фиг. 4), с диагональными ребрами

жесткости и двумя призматическими направляющими. Передняя

(усиленная) направляющая 1 служит для перемещения супорта,

задняя 2 — для перемещения задней бабки. Станина крепится

болтами к чугунным пустотелым тумбам.

Между станиной и тумбами расположено корыто.

КОРОБКА СКОРОСТЕЙ

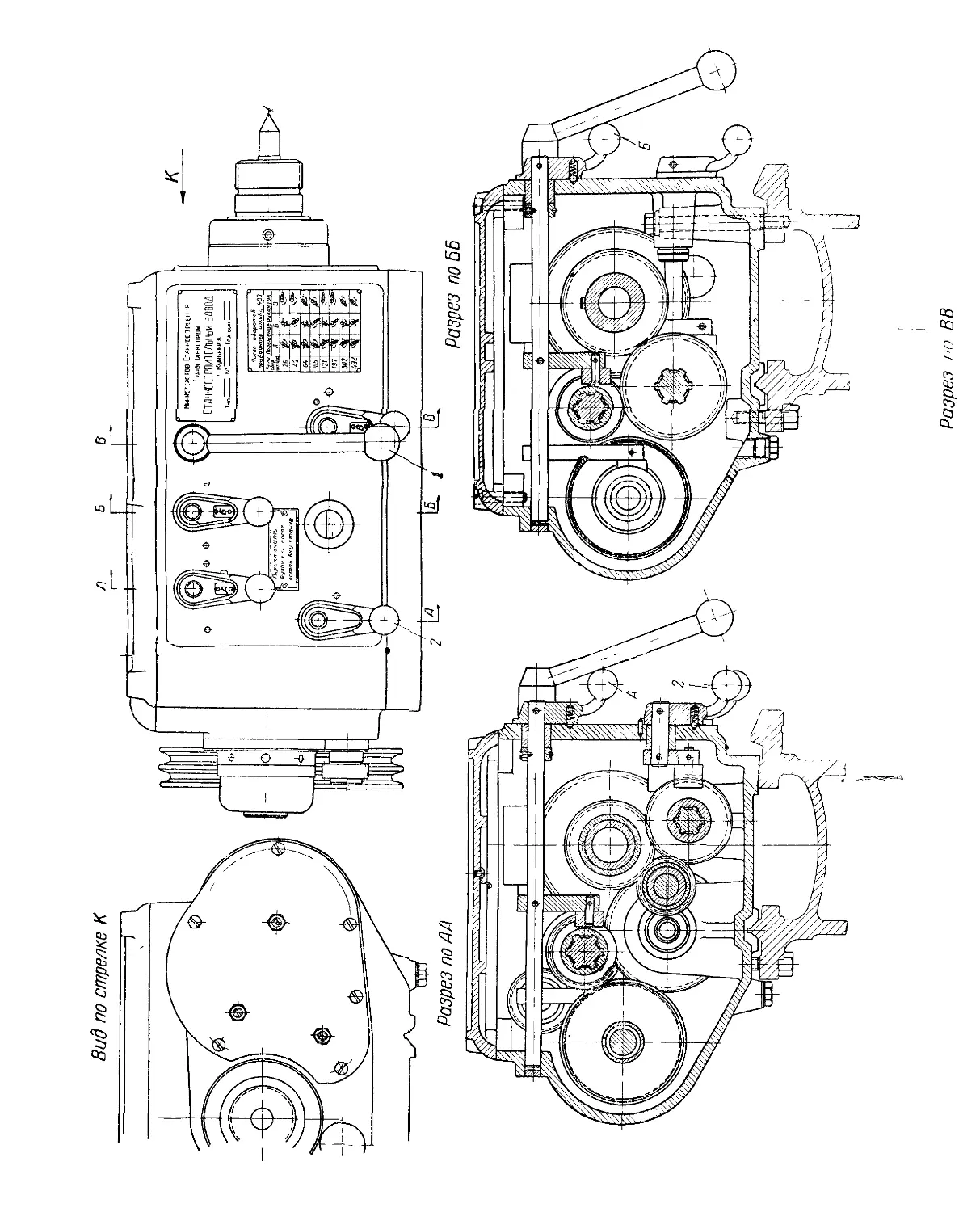

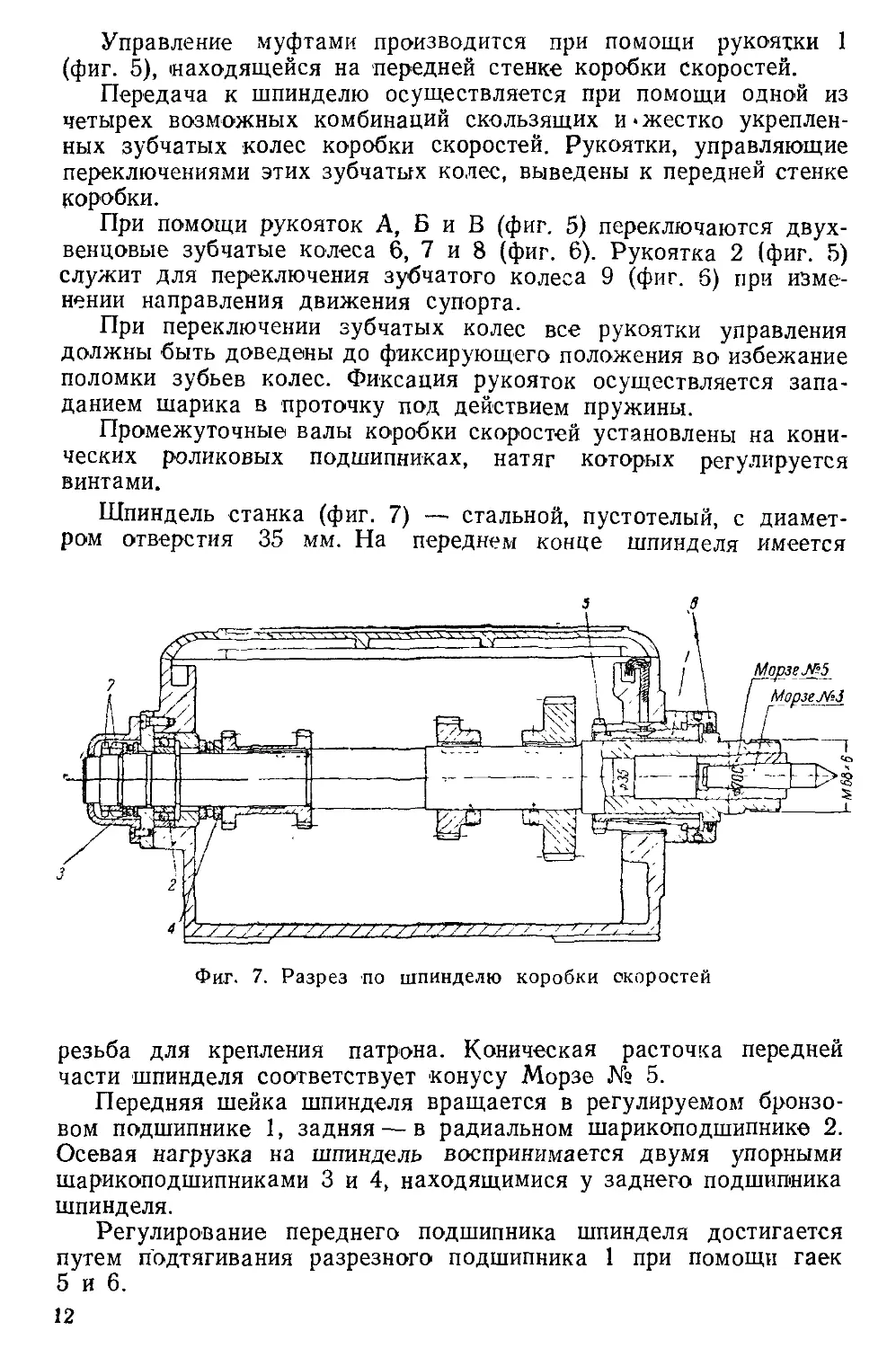

Механизм коробки скоростей заключен в чугунный корпус

с плотно закрывающейся плоской крышкой (фиг. 5). Корпус уста-

навливается на левой части станины и крепится болтами. При

9

о

Фиг. 4. Станина

Разрез го ВВ

i

Разрез no В В

Фиг. 5 Общий вид коробки скоростей

помощи шестеренного механизма коробки скоростей приводится

в движение шпиндель станка, а также цепь подач.

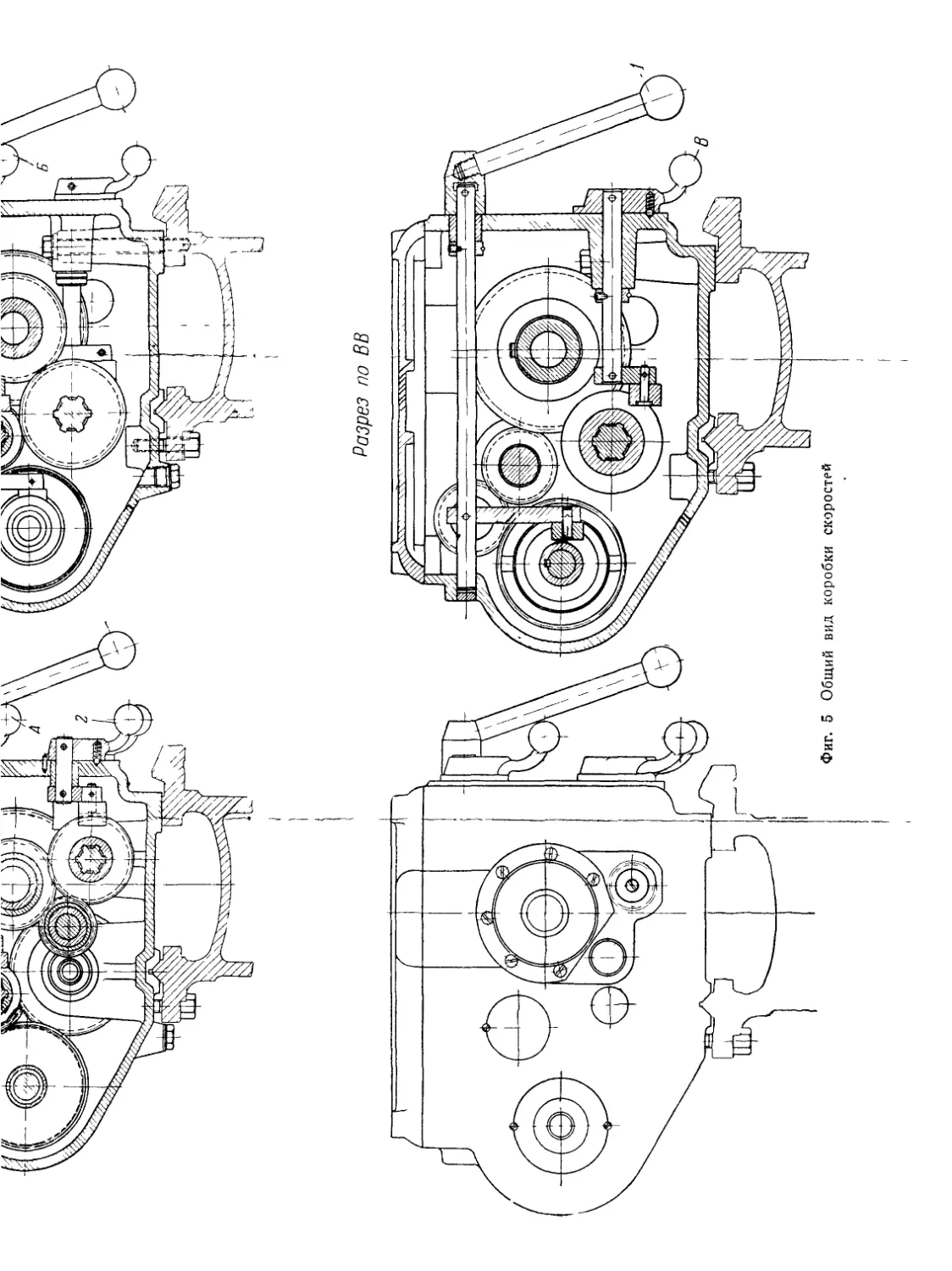

Механизм коробки скоростей приводится в движение от элек-

тродвигателя. Через клиновую ременную передачу вращение пере-

дается на приводной шкив 1 (фиг. 6), установленный на приводном

валу 2.

На приводном валу смонтированы две фрикционные дисковые

муфты 3, при помощи которых осуществляются пуск, останов

Фиг. 6. Развертка коробки скоростей

и изменение направления вращения шпинделя при включенном

электродвигателе. При включении левой муфты шпиндель станка

получает одну из восьми скоростей рабочего хода (26, 42, 64, 105»

121, 197, 302, 492 об/мин.) и при включении правой —одну из

четырех скоростей обратного хода (142, 243, 358, 580 об/мин.)

В первом случае передача осуществляется через одно из зубчаты^

колес блока 4, а во втором случае — через зубчатое колесо 5.

11

Управление муфтами производится при помощи рукоятки 1

(фиг. 5), (находящейся на передней стенке коробки скоростей.

Передача к шпинделю осуществляется при помощи одной из

четырех возможных комбинаций скользящих и*жестко укреплен-

ных зубчатых колес коробки скоростей. Рукоятки, управляющие

переключениями этих зубчатых колес, выведены к передней стенке

коробки.

При помощи рукояток А, Б и В (фиг. 5) переключаются двух-

венцовые зубчатые колеса 6, 7 и 8 (фиг. 6). Рукоятка 2 (фиг. 5)

служит для переключения зубчатого колеса 9 (фиг. 6) при изме-

нении направления движения супорта.

При переключении зубчатых колес все рукоятки управления

должны быть доведены до фиксирующего положения во избежание

поломки зубьев колес. Фиксация рукояток осуществляется запа-

данием шарика в проточку под действием пружины.

Промежуточные валы коробки скоростей установлены на кони-

ческих роликовых подшипниках, натяг которых регулируется

винтами.

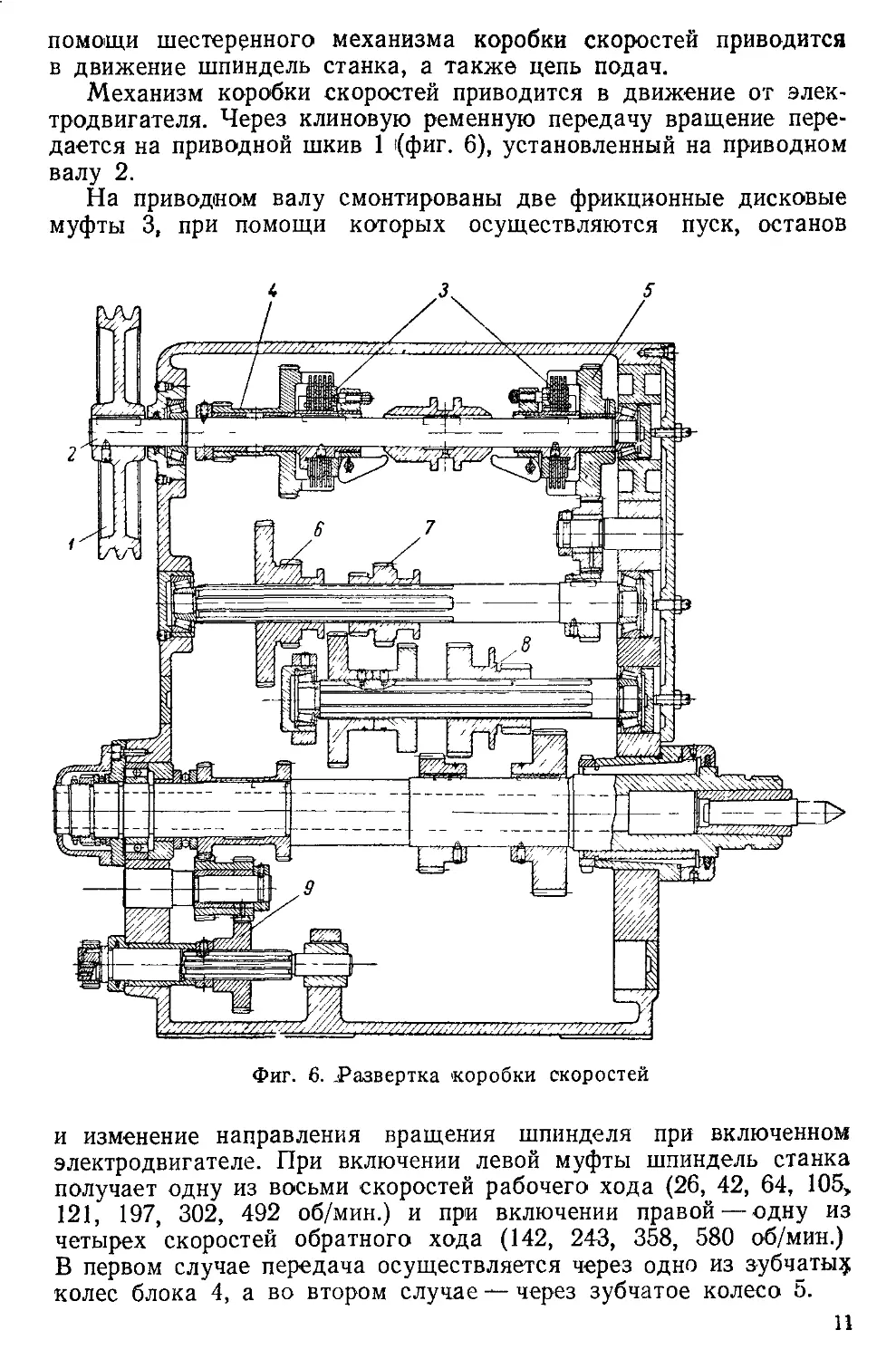

Шпиндель станка (фиг. 7) — стальной, пустотелый, с диамет-

ром отверстия 35 мм. На переднем конце шпинделя имеется

Фиг. 7. Разрез по шпинделю коробки скоростей

резьба для крепления патрона. Коническая расточка передней

части шпинделя соответствует конусу Морзе № 5.

Передняя шейка шпинделя вращается в регулируемом бронзо-

вом подшипнике 1, задняя — в радиальном шарикоподшипнике 2.

Осевая нагрузка на шпиндель воспринимается двумя упорными

шарикоподшипниками 3 и 4, находящимися у заднего подшипника

шпинделя.

Регулирование переднего подшипника шпинделя достигается

путем подтягивания разрезного подшипника 1 при помощи гаек

5 и 6.

12

Регулирование упорных подшипников шпинделя производится

гайками 7.

Смазка зубчатых колес и подшипника качения осуществляется

разбрызгиванием масла, залртого в коробку скоростей. Смазка

передней опоры шпинделя — фитильная. Зубчатые колеса коробки

скоростей термически обработаны.

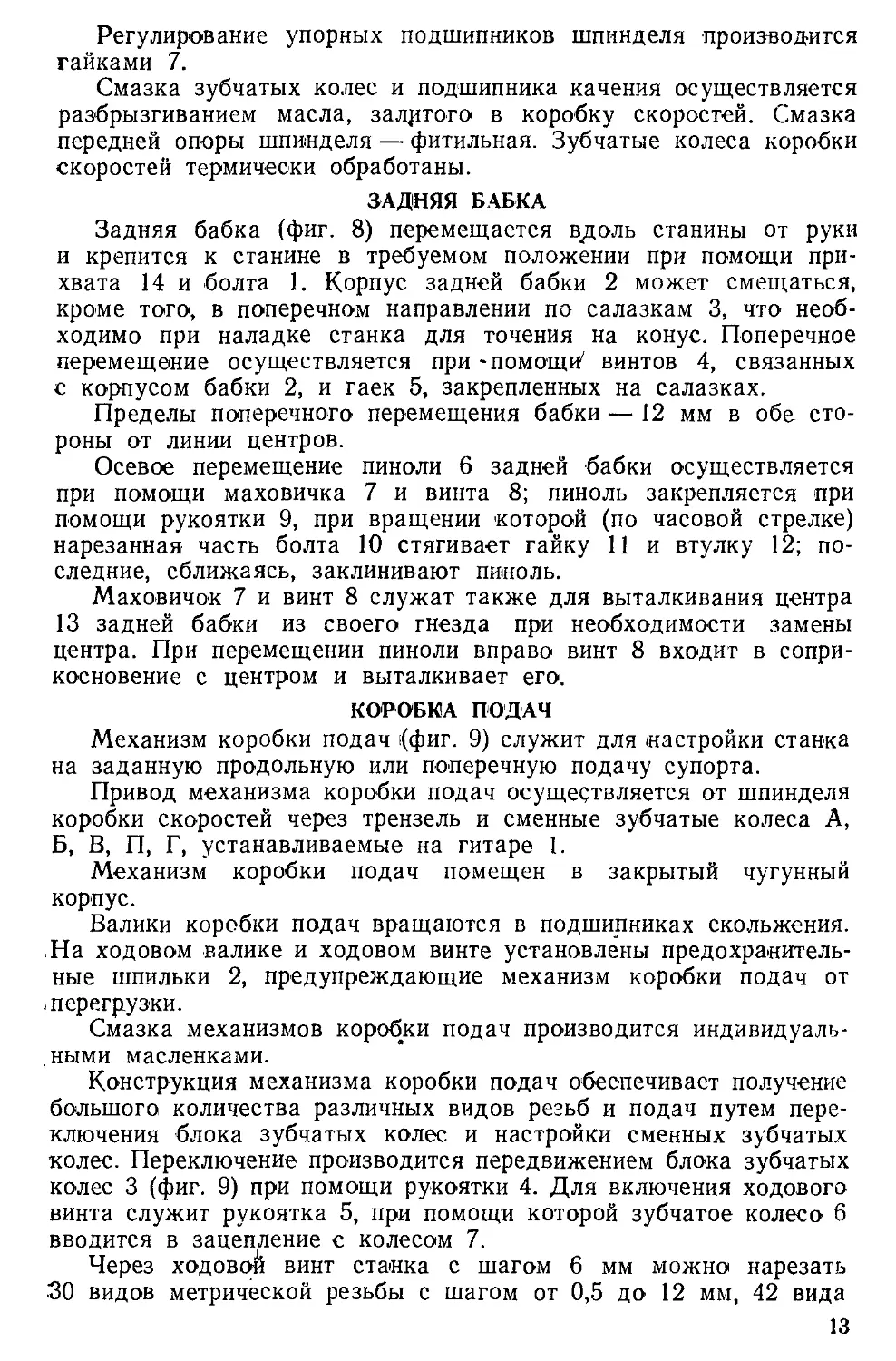

ЗАДНЯЯ БАБКА

Задняя бабка (фиг. 8) перемещается вдоль станины от руки

и крепится к станине в требуемом положении при помощи при-

хвата 14 и болта 1. Корпус задней бабки 2 может смещаться,

кроме того, в поперечном направлении по салазкам 3, что необ-

ходимо при наладке станка для точения на конус. Поперечное

перемещение осуществляется при -помощи' винтов 4, связанных

с корпусом бабки 2, и гаек 5, закрепленных на салазках.

Пределы поперечного перемещения бабки — 12 мм в обе сто-

роны от линии центров.

Осевое перемещение пиноли 6 задней бабки осуществляется

при помощи маховичка 7 и винта 8; пиноль закрепляется при

помощи рукоятки 9, при вращении которой (по часовой стрелке)

нарезанная часть болта 10 стягивает гайку 11 и втулку 12; по-

следние, сближаясь, заклинивают пиноль.

Маховичок 7 и винт 8 служат также для выталкивания центра

13 задней бабки из своего гнезда при необходимости замены

центра. При перемещении пиноли вправо винт 8 входит в сопри-

косновение с центром и выталкивает его.

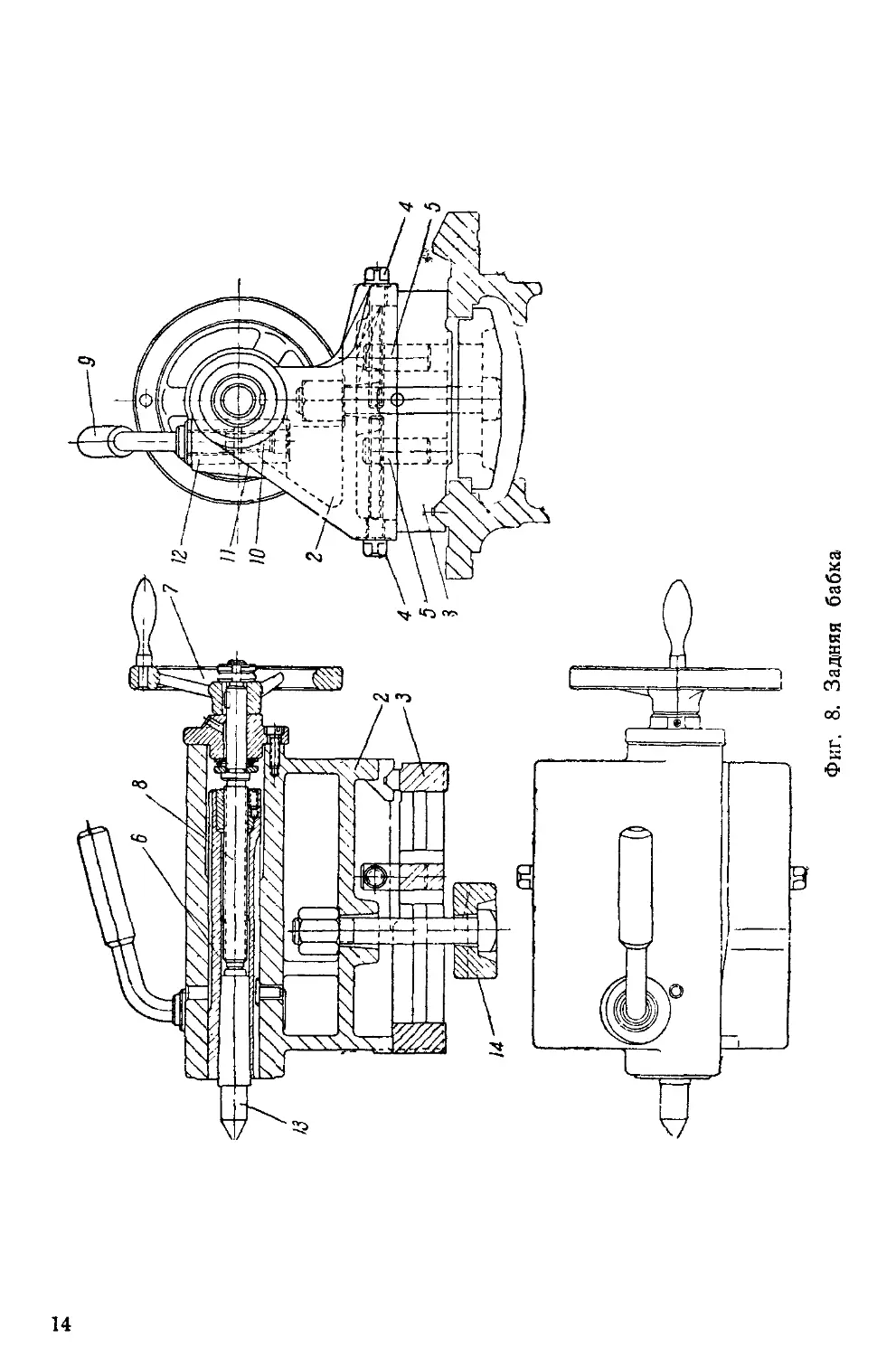

КОРОБКА ПОДАЧ

Механизм коробки подач {фиг. 9) служит для настройки станка

на заданную продольную или поперечную подачу супорта.

Привод механизма коробки подач осуществляется от шпинделя

коробки скоростей через трензель и сменные зубчатые колеса А,

Б, В, П, Г, устанавливаемые на гитаре I.

Механизм коробки подач помещен в закрытый чугунный

корпус.

Валики коробки подач вращаются в подшипниках скольжения.

.На ходовом валике и ходовом винте установлены предохранитель-

ные шпильки 2, предупреждающие механизм коробки подач от

•перегрузки.

Смазка механизмов коробки подач производится индивидуаль-

, ными масленками.

Конструкция механизма коробки подач обеспечивает получение

большого! количества различных видов резьб и подач путем пере-

ключения блока зубчатых колес и настройки сменных зубчатых

колес. Переключение производится передвижением блока зубчатых

колес 3 (фиг. 9) при помощи рукоятки 4. Для включения ходового

винта служит рукоятка 5, при помощи которой зубчатое колесо 6

вводится в зацепление с колесом 7.

Через ходовой винт станка с шагом 6 мм можно нарезать

30 видов метрической резьбы с шагом от 0,5 до 12 мм, 42 вида

13

Фиг. 8. Задняя бабка

Фиг. 9. Коробка подач

дюймовой резьбы с числом ниток на 1" ог 1,75 до 60 и 19 видов

модульной резьбы с модулем от 0,5 до 6.

Подачи супорта при обтачивании осуществляются через ходо-

вой валик. Можно получить 90 продольных подач в пределах

0,06—2,72 мм на 1 оборот шпинделя и 90 поперечных подач

в пределах 0,025—1,1 мм на 1 оборот шпинделя.

Сменные зубчатые колеса с числом зубьев 20, 21, 22, 23, 24,

25, 26, 31, 32, 33, 36, 38, 42 и 48, необходимые для настроек

резьб и подач, прилагаются к станку.

Ходовым винтом следует пользоваться исключительно при на-

резании резьбы во избежание его преждевременного износа. Для

подач супорта при обтачивании надо применять исключительно

ходовой валик.

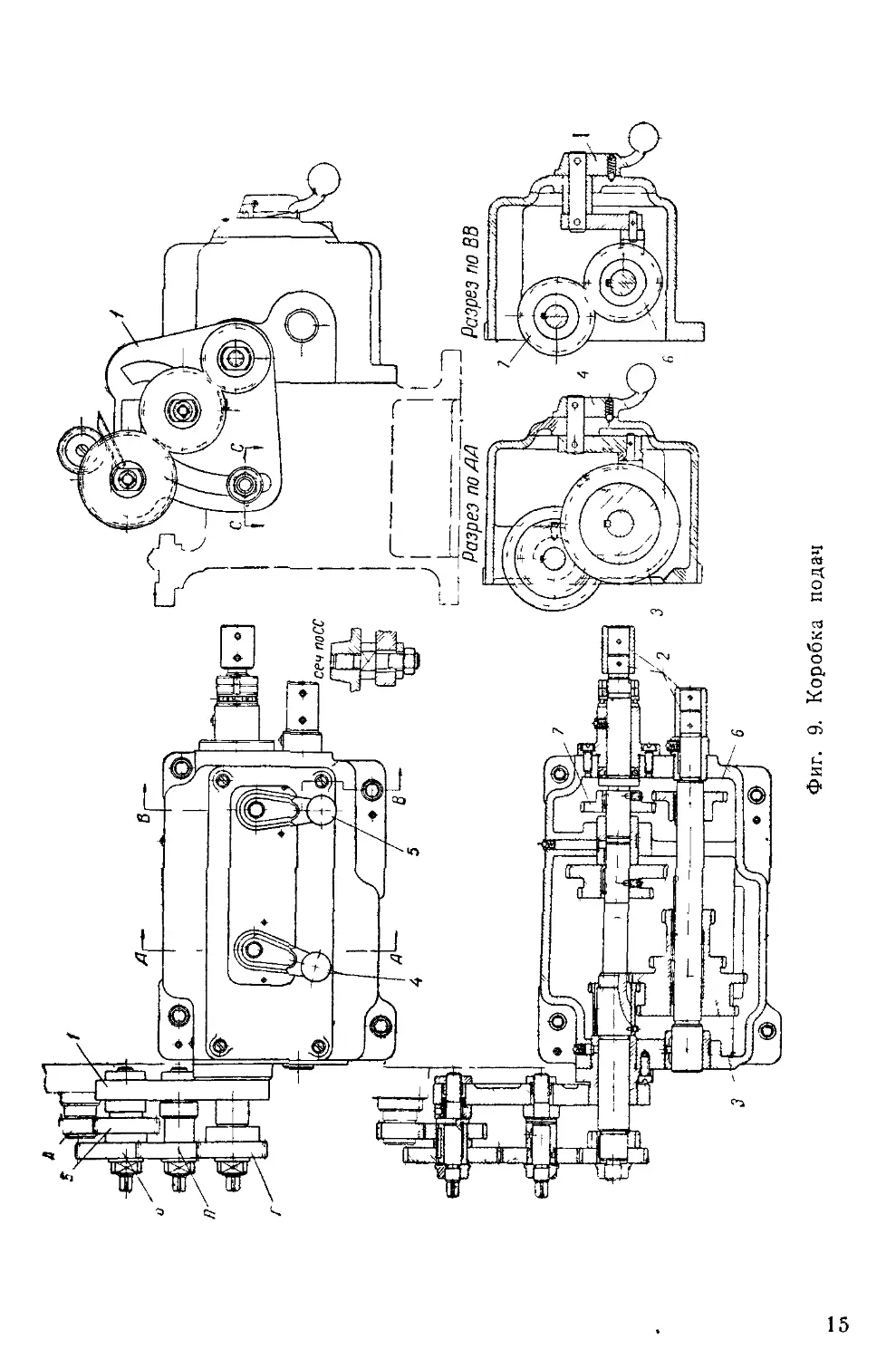

ФАРТУК

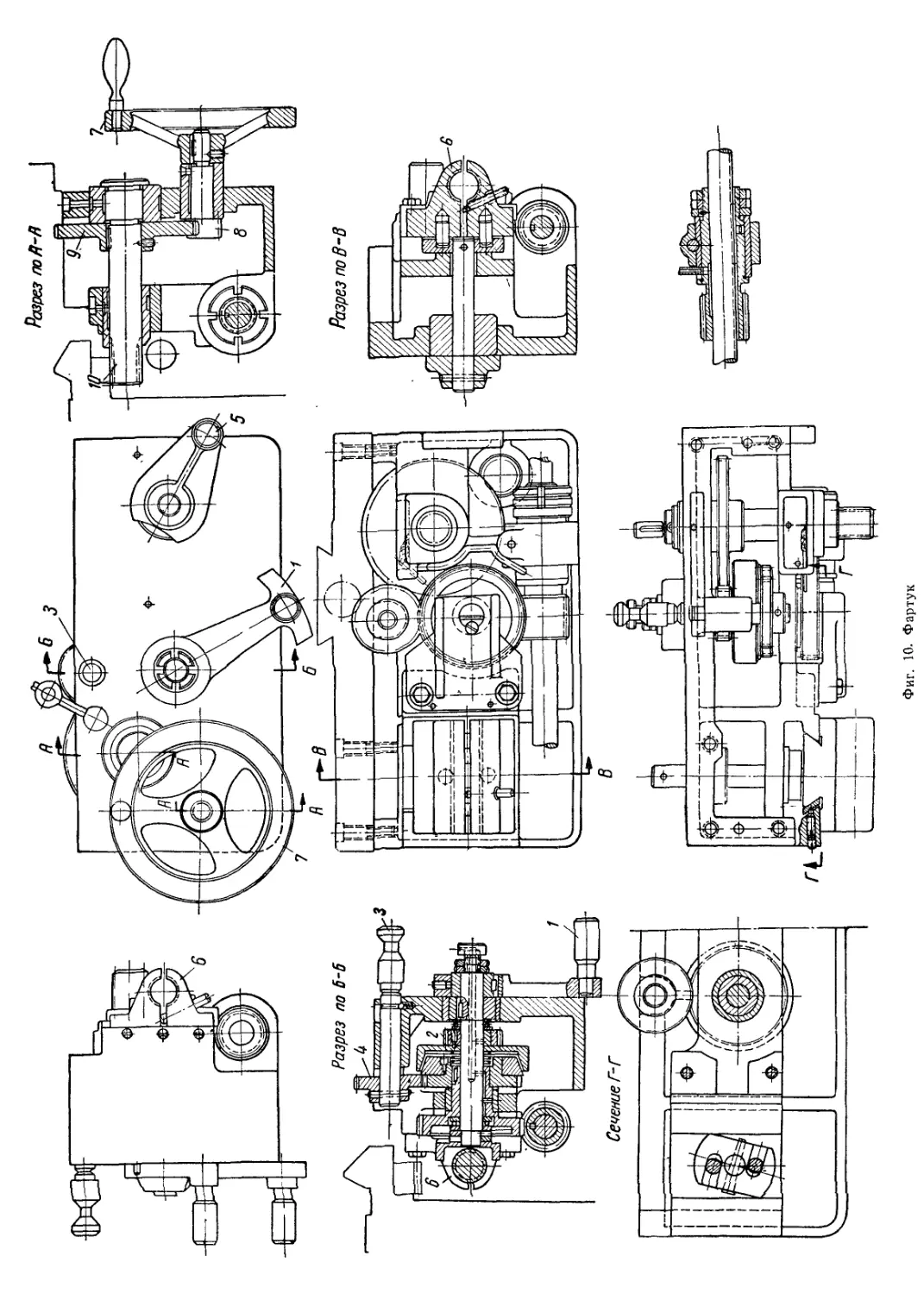

Фартук (фиг. 10) представляет собой закрытую литую коробку,

в которой монтированы механизмы, передающие движение каретке

и супорту от ходового винта или ходового валика.

Подачи супорта при обтачивании осуществляются при помощи

ходового валика.

Включение продольной подачи супорта производится рукоят-

кой 1; поворотом рукоятки включается фрикцион, причем зубчатое

колесо 2, скрепленное с диском фрикциона, вводится в кинема-

тическую цепь.

Включение поперечной подачи супорта осуществляется рукоят-

кой 3; при этом вводится в зацепление зубчатое колесо 4.

На правой части фартука расположена рукоятка 5 для вклю-

чения маточной гайки 6 ходового винта, осуществляющего меха-

ническую подачу при нарезании резьбы.

Фартук имеет блокировочное устройство, препятствующее одно-

временному включению подач от ходового винта и ходового

валика.

Рутное перемещение фартука производится маховичком 7, рас-

положенным на левой стороне фартука; маховичок связан зубча-

тыми колесами 8 и 9 с реечным зубчатым колесом .10 и рейкой.

Смазка всех подшипников фартука и маточной гайки произво-

дится индивидуальными масленками.

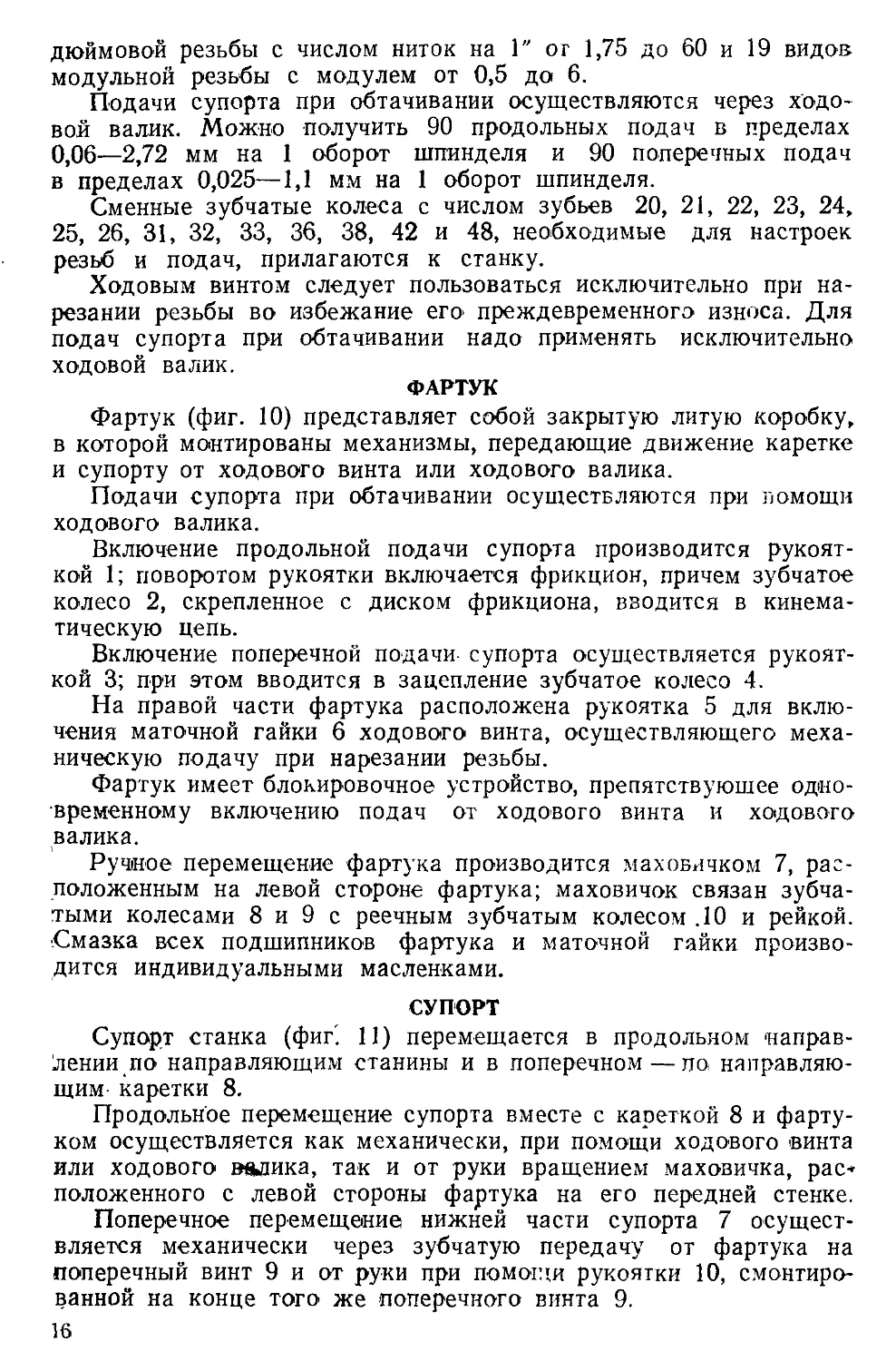

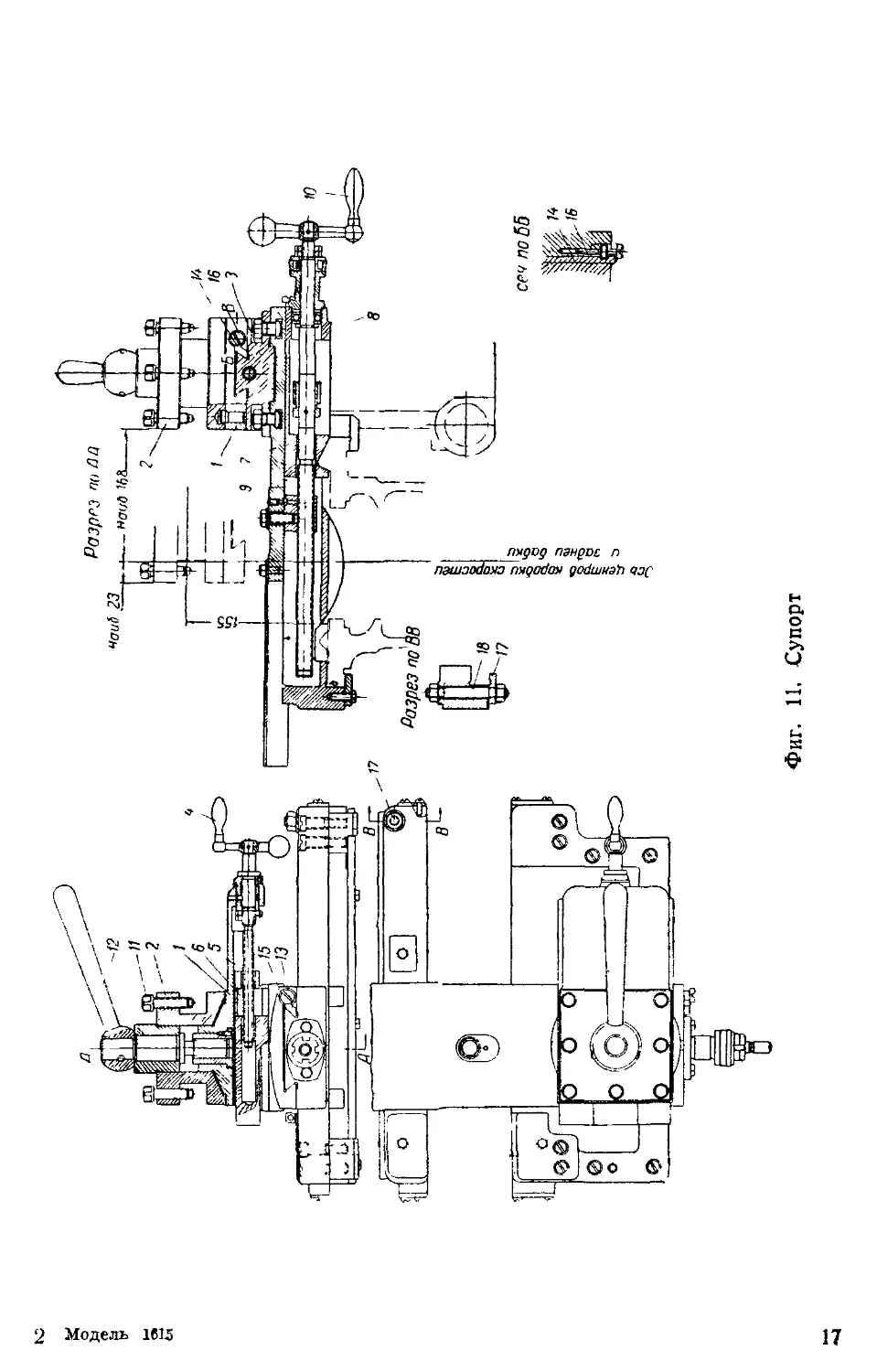

СУПОРТ

Супорт станка (фиг'. 11) перемещается в продольном направ-

лении по направляющим станины и в поперечном — по направляю-

щим каретки 8.

Продольное перемещение супорта вместе с кареткой 8 и фарту-

ком осуществляется как механически, при помощи ходового винта

или ходового велика, так и от руки вращением маховичка, рас*

положенного с левой стороны фартука на его передней стенке.

Поперечное перемещение нижней части супорта 7 осущест-

вляется механически через зубчатую передачу от фартука на

поперечный винт 9 и от руки при помощи рукоятки 10, смонтиро-

ванной на конце того же поперечного винта 9.

16

Фиг. 10. Фартук

Модель 1615

Фиг. 11, Супорт

Верхняя часть супорта 1, несущая на себе квадратную резцо-

вую головку 2, может перемещаться от руки по направляющим

средней поворотной части супорта 3 при помощи рукоятки 4

и винта 5, связанного с гайкой 6.

Закрепление резцов в квадратной резцовой головке 2 произво-

дится болтами II, а сама головка крепится на верхней части

супорта специальной рукояткой 12.

Слабина в направляющих супорта устраняется подтягиванием

клиньев 13 и 14 при помощи винтов 15 и 16

При обтачивании торцевых поверхностей каретка супорта за-

крепляется неподвижно на станине посредством планки 17 и

винта 18.

Поверхности трения смазываются индивидуальными маслен-

ками.

Для обтачивания конусов к каретке супорта может приверты-

ваться линейка.

Угол точения, на который следует поставить линейку, опреде

ляегся по имеющимся на ней делениям.

Линейка применяется при точении на конус длинных изделий.

Конусная линейка позволяет обрабатывать, не перестраивая

станка, изделия, у которых одна часть поверхности цилиндриче-

ская, а другая конусная.

При работе с линейкой центры станка находятся в нормальном

положении, и имеется возможность обрабатывать изделия с длин-

ным конусом, а также производить растачивание внутренних

конусов.

При обработке конусов при помощи линейки, а также и путем

|смещения центра задней бабки резец необходимо ставить точно

то центру станка, в противном случае получится не коническая

поверхность, а поверхность вращения с криволинейным профилем.

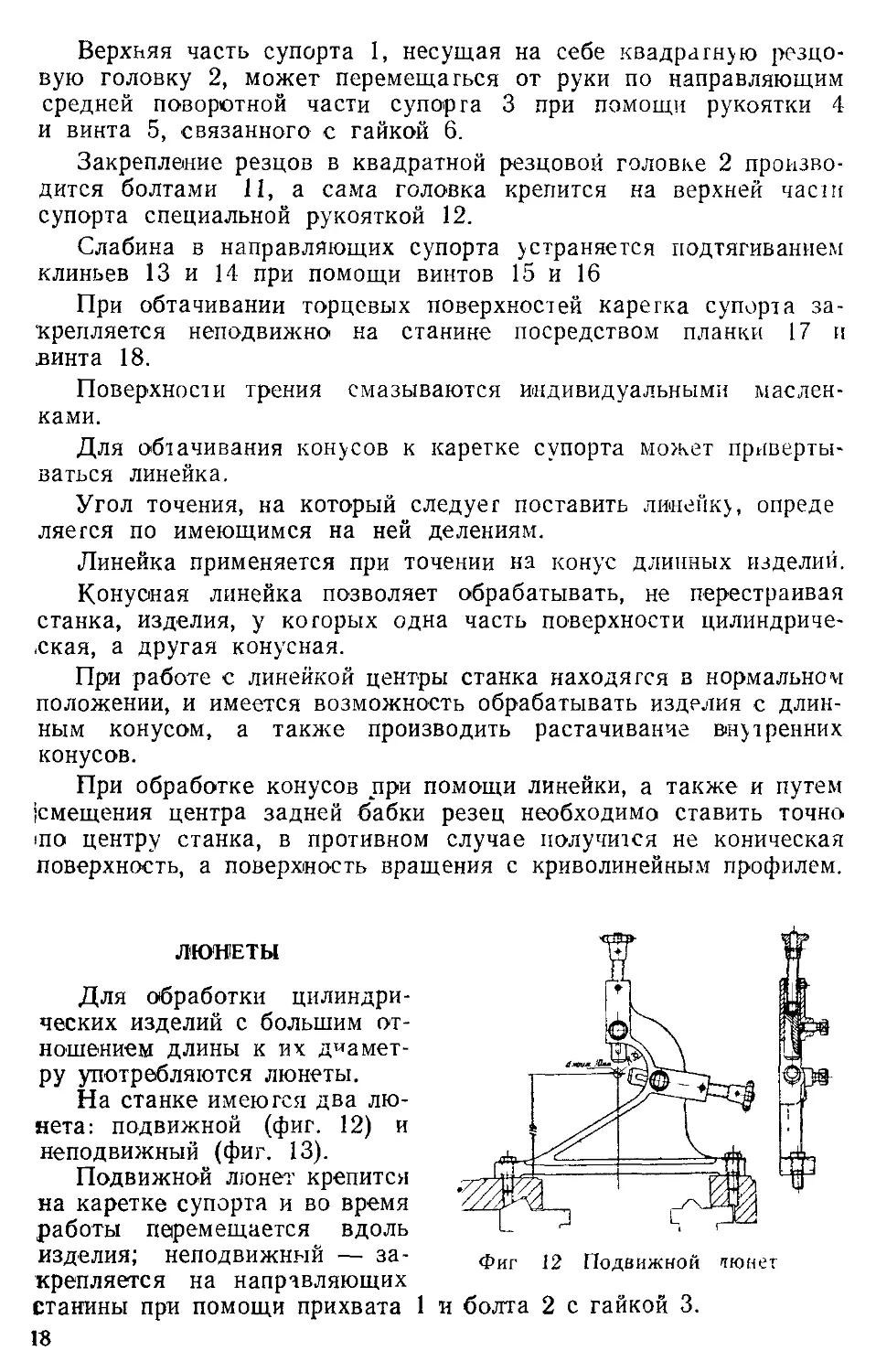

ЛЮИЕТЫ

Для обработки цилиндри-

ческих изделий с большим от-

ношением длины к их диамет-

ру употребляются люнеты.

На станке имеются два лю-

нета: подвижной (фиг. 12) и

неподвижный (фиг. 13).

Подвижной люнет крепится

на каретке супорта и во время

работы перемещается вдоль

изделия; неподвижный — за-

Фиг 12 Подвижной тонет

крепляется на направляющих

станины при помощи прихвата 1 и болта 2 с гайкой 3.

18

Фиг. 13. Неподвижный люнет

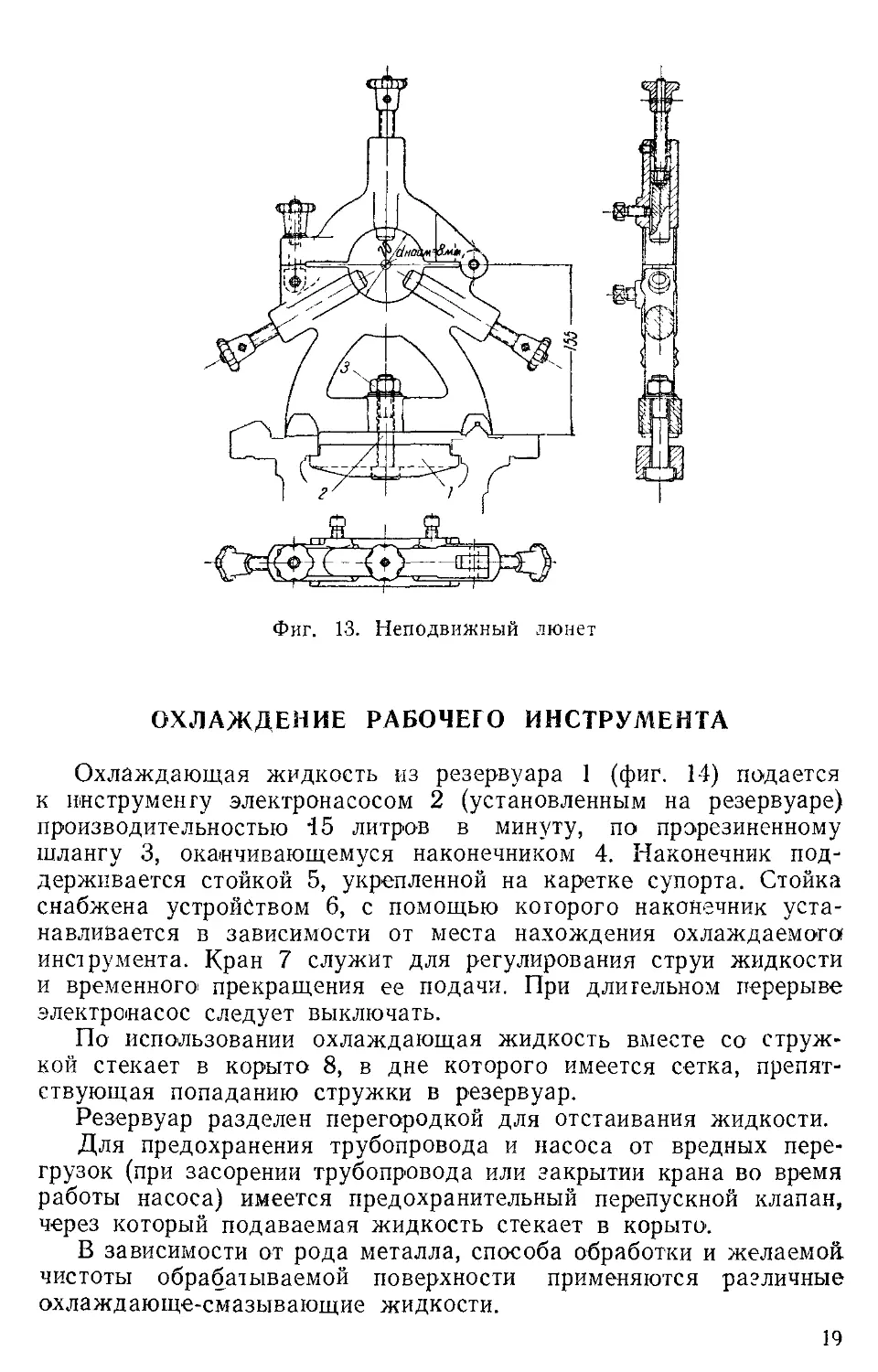

ОХЛАЖДЕНИЕ РАБОЧЕГО ИНСТРУМЕНТА

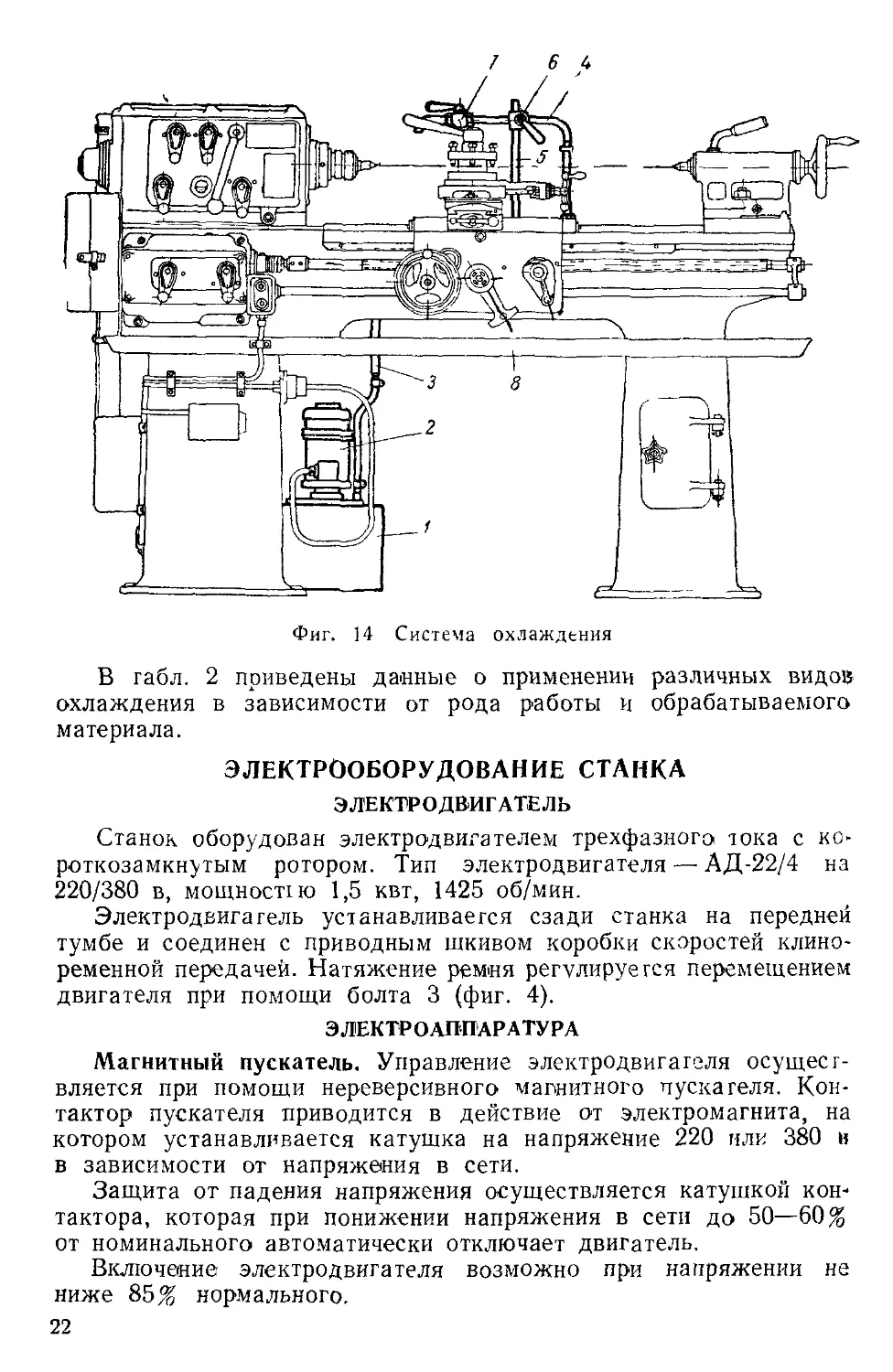

Охлаждающая жидкость из резервуара 1 (фиг. 14) подается

к инструменту электронасосом 2 (установленным на резервуаре)

производительностью 45 литров в минуту, по прорезиненному

шлангу 3, оканчивающемуся наконечником 4. Наконечник под-

держивается стойкой 5, укрепленной на каретке супорта. Стойка

снабжена устройством 6, с помощью которого наконечник уста-

навливается в зависимости от места нахождения охлаждаемого!

инструмента. Кран 7 служит для регулирования струи жидкости

и временного' прекращения ее подачи. При длительном перерыве

электронасос следует выключать.

По использовании охлаждающая жидкость вместе со струж-

кой стекает в корыто 8, в дне которого имеется сетка, препят-

ствующая попаданию стружки в резервуар.

Резервуар разделен перегородкой для отстаивания жидкости.

Для предохранения трубопровода и насоса от вредных пере-

грузок (при засорении трубопровода или закрытии крана во время

работы насоса) имеется предохранительный перепускной клапан,

через который подаваемая жидкость стекает в корыто.

В зависимости от рода металла, способа обработки и желаемой

чистоты обрабатываемой поверхности применяются различные

охлаждающе-смазывающие жидкости.

19

Охлаждение н смазка инструмента

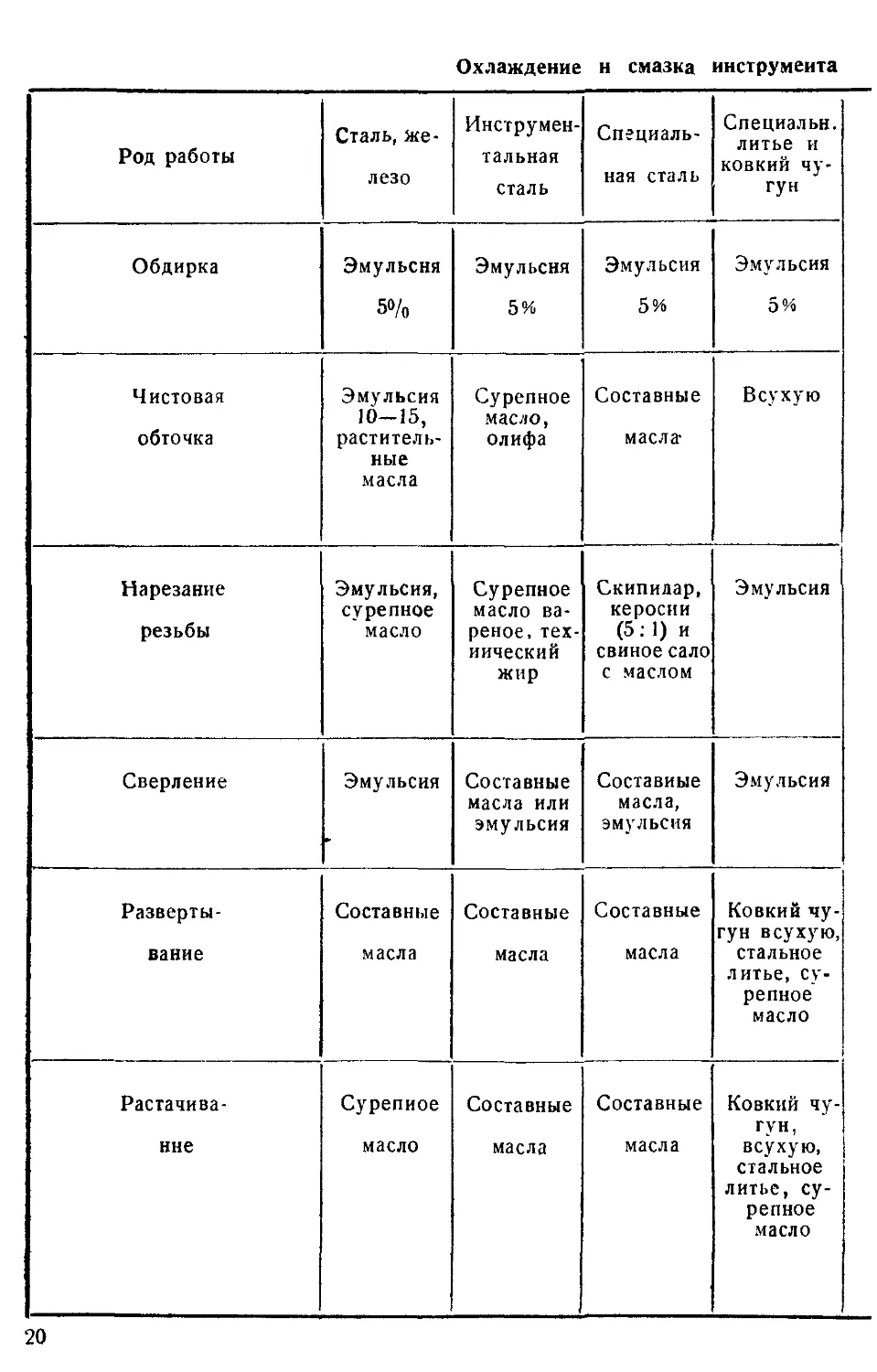

Род работы Сталь, Же- лезо Инструмен- тальная сталь Специаль- ная сталь Специальн. литье и ковкий чу- гун

Обдирка Эмульсия 5»/о Эмульсия 5% Эмульсия 5% Эмульсия 5%

Чистовая обточка Эмульсия 10—15, раститель- ные масла Сурепное масло, олифа Составные масла Всухую

Нарезание резьбы Эмульсия, сурепное масло Сурепное масло ва- реное, тех- нический жир Скипидар, керосин (5:1) и свиное сало с маслом Эмульсия

Сверление Эмульсия Составные масла или эмульсия Составные масла, эмульсия Эмульсия

Разверты- вание Составные масла Составные масла Составные масла Ковкий чу- гун всухую, стальное литье, су- репное масло

Растачива- ние Сурепное масло Составные масла Составные масла Ковкий чу- гун, всухую, стальное литье, су- репное масло

20

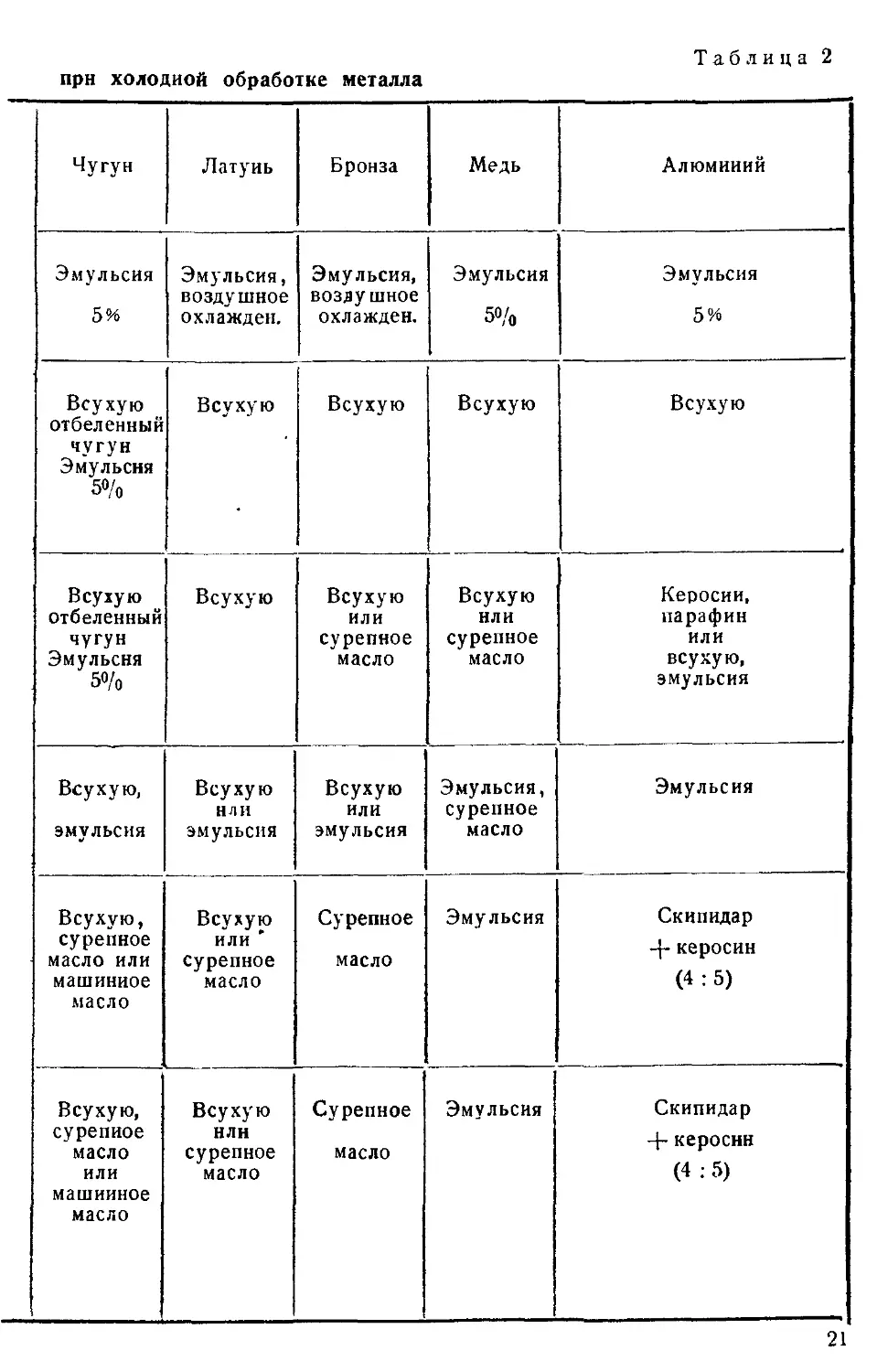

прн холодной обработке металла

Таблица 2

Чугун Латунь Бронза Медь Алюминий

Эмульсия 5% Эмульсия, воздушное охлажден. Эмульсия, воздушное охлажден. Эмульсия 5% Эмульсия 5%

Всухую отбеленный чугун Эмульсия 5% Всухую Всухую Всухую Всухую

Всухую отбеленный чугун Эмульсия 5% Всухую Всухую или сурепное масло Всухую нлн сурепное масло Керосин, парафин или всухую, эмульсия

Всухую, эмульсия Всухую ня и эмульсия Всухую или эмульсия Эмульсия, сурепное масло Эмульсия

Всухую, сурепное масло или машинное масло Всухую или * сурепное масло Сурепное масло Эмульсия Скипидар 4-керосин (4:5)

Всухую, сурепное масло или машинное масло Всухую нлн сурепное масло Сурепное масло Эмульсия Скипидар -|- керосин (4 :5)

21

Фиг. 14 Система охлаждения

В габл. 2 приведены данные о применении различных видов

охлаждения в зависимости от рода работы и обрабатываемого

материала.

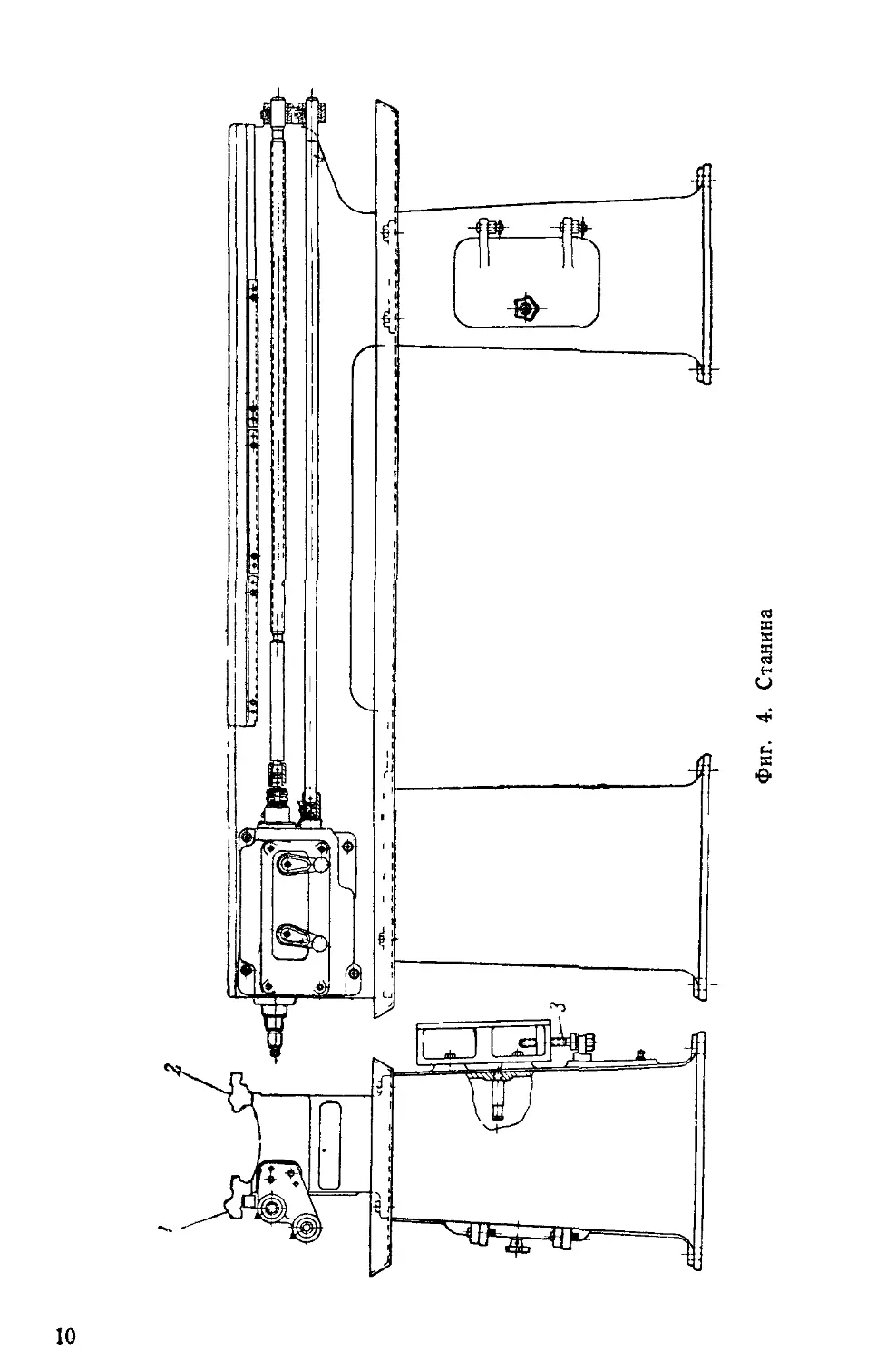

ЭЛЕКТРООБОРУДОВАНИЕ СТАНКА

ЭЛЕКТРОДВИГАТЕЛЬ

Станок оборудован электродвигателем трехфазного тока с ко-

роткозамкнутым ротором. Тип электродвигателя — АД-22/4 на

220/380 в, мощносттю 1,5 квт, 1425 об/мин.

Электродвигатель устанавливается сзади станка на передней

тумбе и соединен с приводным шкивом коробки скоростей клино-

ременной передачей. Натяжение ремня регулируется перемещением

двигателя при помощи болта 3 (фиг. 4).

ЭЛЕКТРОАППАРАТУРА

Магнитный пускатель. Управление электродвигателя осущест-

вляется при помощи нереверсивного магнитного пускателя. Кон-

тактор пускателя приводится в действие от электромагнита, на

котором устанавливается катушка на напряжение 220 или 380 в

в зависимости от напряжения в сети.

Защита от падения напряжения осуществляется катушкой кон-

тактора, которая при понижении напряжения в сети до 50—60%

от номинального автоматически отключает двигатель.

Включение электродвигателя возможно при напряжении не

ниже 85% нормального.

22

От коротких замыканий двигатель защищается плавкими пред-

охранителями, устанавливаемыми вне станка самим потребите-

лем. Магнитный пускатель устанавливается на передней тумбе

станка.

Кнопочная станция. Включение и выключение главного элек-

тродвигателя производятся нажимом соответствующих кнопок -

«пуск» и «стоп» — на кнопочной станции.

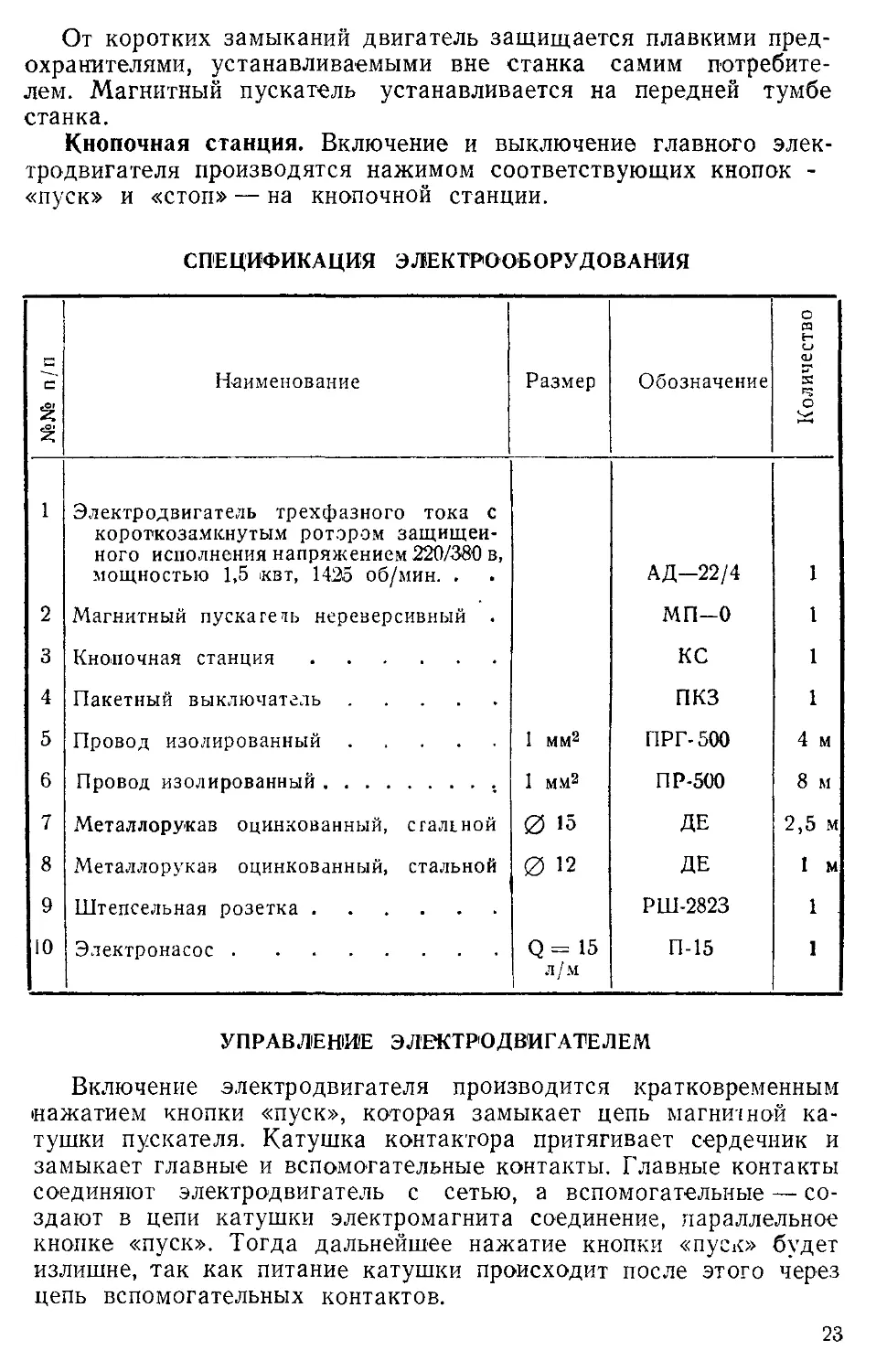

СПЕЦИФИКАЦИЯ ЭЛЕКТРООБОРУДОВАНИЯ

№№ п./п Наименование Размер Обозначение Количество

1 Электродвигатель трехфазного тока с короткозамкнутым ротором защищен- ного исполнения напряжением 220/380 в, мощностью 1,5 квт, 1425 об/мин. . АД—22/4 1

2 Магнитный пуска течь нереверсивный . МП-0 1

3 Кнопочная станция КС 1

4 Пакетный выключатель ПКЗ 1

5 Провод изолированный 1 мм2 ПРГ-500 4 м

6 Провод изолированный 1 мм2 ПР-500 8 м

7 Металлорукав оцинкованный, сгалгной 0 15 ДЕ 2,5 м

8 Металлорукав оцинкованный, стальной 0 12 ДЕ 1 м

9 Штепсельная розетка РШ-2823 1

10 Электронасос Q = 15 л/м П-15 1

УПРАВЛЕНИЕ ЭЛЕКТРОДВИГАТЕЛЕМ

Включение электродвигателя производится кратковременным

нажатием кнопки «пуск», которая замыкает цепь магнитной ка-

тушки пускателя. Катушка контактора притягивает сердечник и

замыкает главные и вспомогательные контакты. Главные контакты

соединяют электродвигатель с сетью, а вспомогательные — со-

здают в цепи катушки электромагнита соединение, параллельное

кнопке «пуск». Тогда дальнейшее нажатие кнопки «пуск» будет

излишне, так как питание катушки происходит после этого через

цепь вспомогательных контактов.

23

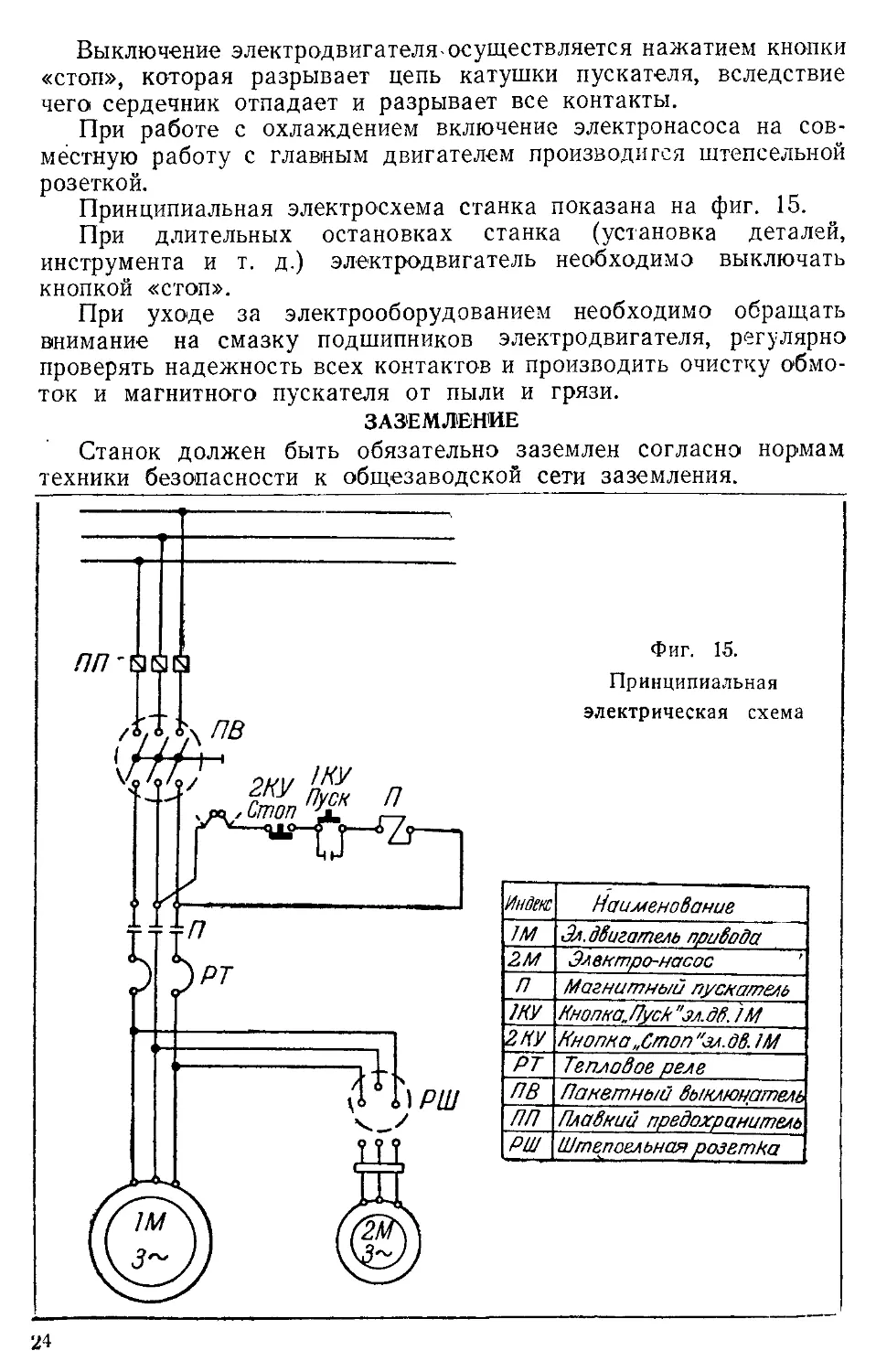

Выключение электродвигателя-осуществляется нажатием кнопки

«стоп», которая разрывает цепь катушки пускателя, вследствие

чего сердечник отпадает и разрывает все контакты.

При работе с охлаждением включение электронасоса на сов-

местную работу с главным двигателем производится штепсельной

розеткой.

Принципиальная электросхема станка показана на фиг. 15.

При длительных остановках станка (установка деталей,

инструмента и т. д.) электродвигатель необходимо выключать

кнопкой «стоп».

При уходе за электрооборудованием необходимо обращать

внимание на смазку подшипников электродвигателя, регулярно

проверять надежность всех контактов и производить очистку обмо-

ток и магнитного пускателя от пыли и грязи.

ЗАЗЕМЛЕНИЕ

Станок должен быть обязательно заземлен согласно нормам

техники безопасности к общезаводской сети заземления.

24

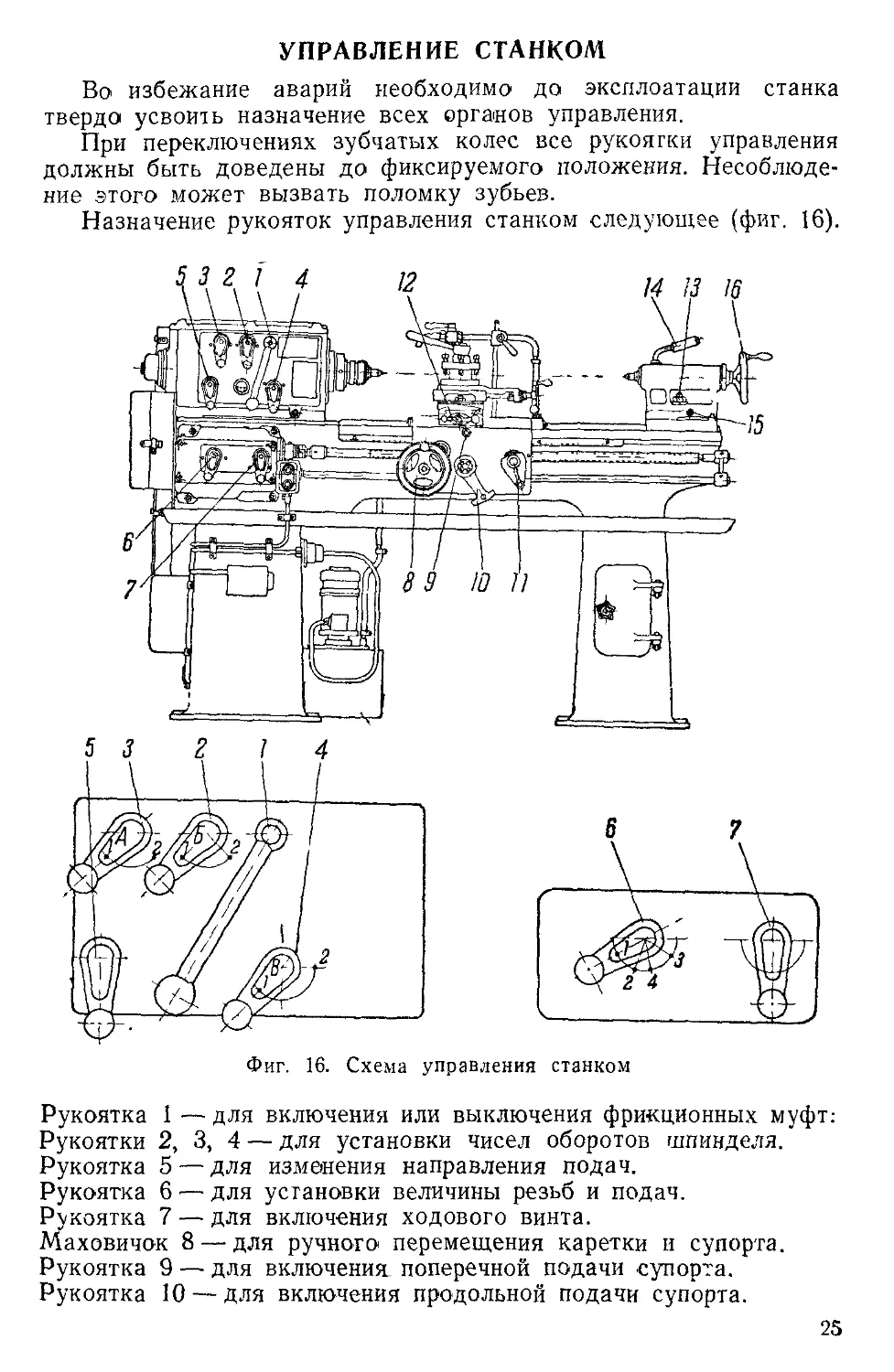

УПРАВЛЕНИЕ СТАНКОМ

Во избежание аварий необходимо до эксллоатации станка

твердо усвоить назначение всех органов управления.

При переключениях зубчатых колес все рукоятки управления

должны быть доведены до фиксируемого положения. Несоблюде-

ние этого может вызвать поломку зубьев.

Назначение рукояток управления станком следующее (фиг. 16).

Фиг. 16. Схема управления станком

Рукоятка 1 — для включения или выключения фрикционных муфт:

Рукоятки 2, 3, 4 — для установки чисел оборотов шпинделя.

Рукоятка 5 — для изменения направления подач.

Рукоятка 6 — для установки величины резьб и подач.

Рукоятка 7 — для включения ходового винта.

Маховичок 8 — для ручного перемещения каретки и супорта.

Рукоятка 9 — для включения поперечной подачи супорта.

Рукоятка 10 — для включения продольной подачи супорта.

25

Рукоятка 11 — для включения гайки ходового винта.

Рукоятка 12 — для ручной поперечной подачи супорта.

Гайка 13 — для крепления задней бабки к станине.

Рукоятка 14—для закрепления пиноли задней бабки.

Винт 15 — для поперечного, перемещения корпуса задней бабки.

Маховичок 16 — для перемещения пиноли задней бабки.

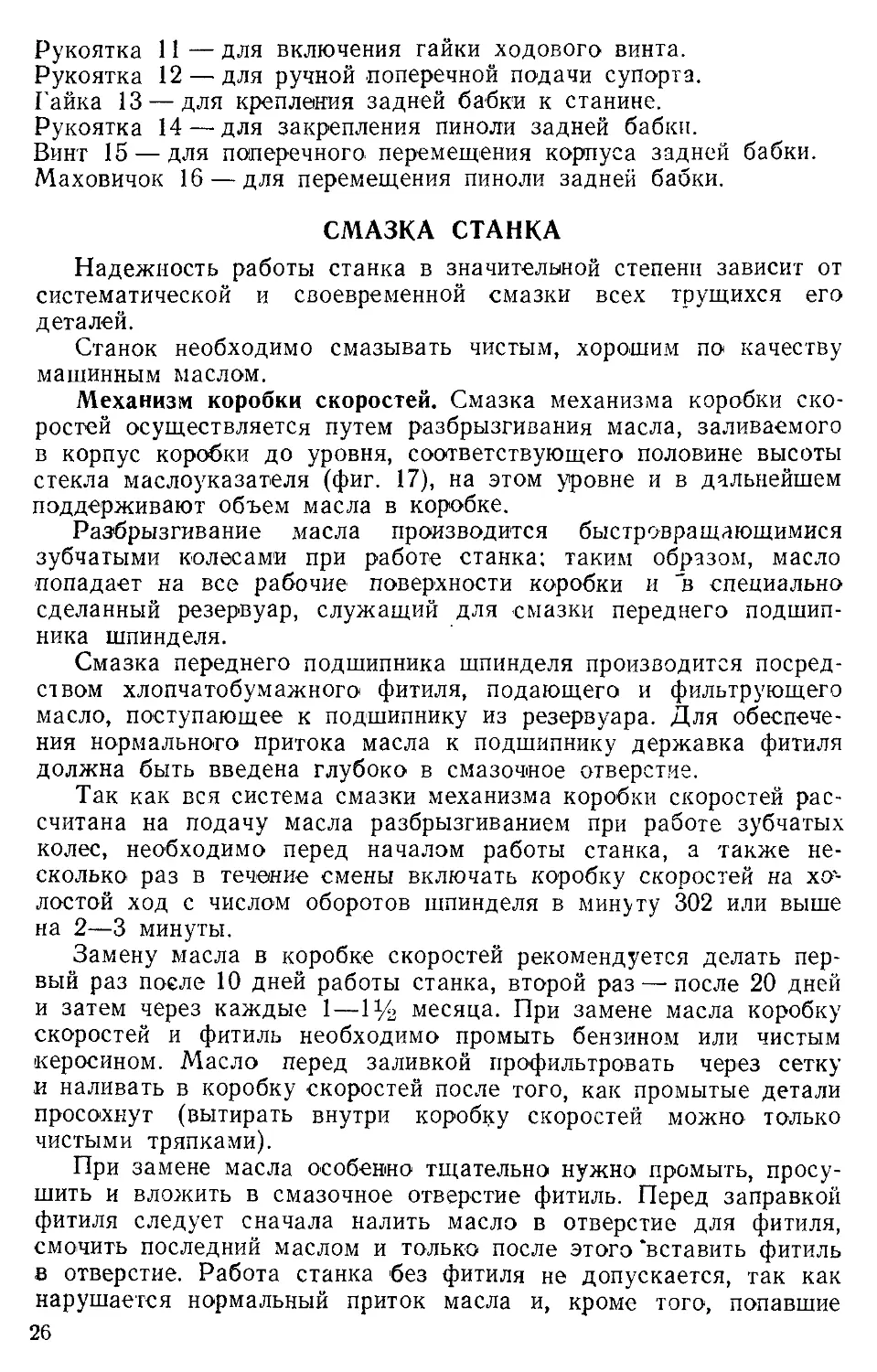

СМАЗКА СТАНКА

Надежность работы станка в значительной степени зависит от

систематической и своевременной смазки всех трущихся его

деталей.

Станок необходимо смазывать чистым, хорошим по качеству

машинным маслом.

Механизм коробки скоростей. Смазка механизма коробки ско-

ростей осуществляется путем разбрызгивания масла, заливаемого

в корпус коробки до уровня, соответствующего половине высоты

стекла маслоуказателя (фиг. 17), на этом уровне и в дальнейшем

поддерживают объем масла в коробке.

Разбрызгивание масла производится быстровращающимися

зубчатыми колесами при работе станка; таким образом, масло

попадает на все рабочие поверхности коробки и 'в специально

сделанный резервуар, служащий для смазки переднего подшип-

ника шпинделя.

Смазка переднего подшипника шпинделя производится посред-

ством хлопчатобумажного фитиля, подающего и фильтрующего

масло, поступающее к подшипнику из резервуара. Для обеспече-

ния нормального притока масла к подшипнику державка фитиля

должна быть введена глубоко в смазочное отверстие.

Так как вся система смазки механизма коробки скоростей рас-

считана на подачу масла разбрызгиванием при работе зубчатых

колес, необходимо перед началом работы станка, а также не-

сколько раз в течение смены включать коробку скоростей на хо-

лостой ход с числом оборотов шпинделя в минуту 302 или выше

на 2—3 минуты.

Замену масла в коробке скоростей рекомендуется делать пер-

вый раз после 10 дней работы станка, второй раз—-после 20 дней

и затем через каждые 1—1у2 месяца. При замене масла коробку

скоростей и фитиль необходимо промыть бензином или чистым

керосином. Масло перед заливкой профильтровать через сетку

и наливать в коробку скоростей после того, как промытые детали

просохнут (вытирать внутри коробку скоростей можно только

чистыми тряпками).

При замене масла особенно тщательно нужно промыть, просу-

шить и вложить в смазочное отверстие фитиль. Перед заправкой

фитиля следует сначала налить масло в отверстие для фитиля,

смочить последний маслом и только после этого ‘вставить фитиль

в отверстие. Работа станка без фитиля не допускается, так как

нарушается нормальный приток масла и, кроме того, попавшие

26

вместе с маслом металлические частицы могут повредить под-

шипник.

Механизм коробки подач, фартук, супорт и задняя бабка сма-

зываются при помощи масленок, расположение которых и режим

смазки указаны на фиг. 17.

Направляющие станины необходимо смазывать маслом не-

сколько раз в течение смены; по окончании работы направляющие

следует тщательно очистить от стружки и охлаждающей жидко-

сти и смазать маслом.

ТРАНСПОРТИРОВКА И РАСПАКОВКА СТАНКА

При транспортировке станок упаковывается в ящик, обиваемый

внутри толем (при транспортировке на близкие расстояния толем

обивается только крышка ящика). Для предохранения от ржавле-

ния все обработанные наружные поверхности станка густо сма-

зываются антикоррозийным составом.

Станок крепится к дну ящика болтами через отверстия для

фундаментных болтов и укрепляется с боков деревянными рас-

порками.

На ящик наносятся прочной краской адреса отправителей и

получателя станка. При погрузке и выгрузке упакованного станка

по наклонной площадке и на катках необходимо соблюдать сле-

дующее

а) угол наклона площадки должен быть не более 15°;

б) диаметр подкладываемых под ящик катков не должен пре-

вышать 60—70 мм;

в) не допускается ставить ящик на ребро, сильно наклонять

и кантовать его,.

Во время перевозки необходимо оградить ящик от ударов и

сильного встряхивания.

Распаковку ящика надо начинать сверху; дно ящика разби-

рается после установки станка на фундамент.

Вскрыв упаковку станка, следует проверить его; наружное со-

стояние и наличие всех принадлежностей по спецификации.

Для внутризаводской транспортировки станка краном необхо-

димо применять исключительно пеньковые канаты достаточной

прочности.

Транспортировку надо производить осторожно, с тем, чтобы

не повредить выступающие части станка. Натянутые канаты не

должны касаться рычагов станка или его обработанных частей,

для чего в соответствующих местах под канаты подкладываются

деревянные бруски.

Бережная транспортировка, умелая погрузка и выгрузка станка

сохраняют ею точность и качество работы.

УДАЛЕНИЕ СО СТАНКА АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ

Антикоррозийное покрытие удаляют со станка концами, смо-

ченными в керосийе; делать это надо осторожно, с тем, чтобы

брызги не попадали на окрашенные поверхности станка.

28

Механизмы станка промываются бензином; одновременно про-

веряется состояние смазочных канавок и трубочек, подводящйх

смазку. Употреблять для очистки станка металлические предметы

и наждачную бумагу не допускается.

После промывания поверхности станка просушиваются и сма-

зываются машинным маслом. Особо тщательно надо смазать хо-

довой винт, ходовой валик, направляющие станины и супорт.

Смазка механизмов станка производится после его установки

на фундамент.

УСТАНОВКА СТАНКА

Точность работы станка в значительной мере зависит от пра-

вильной его установки.

Станок устанавливается на прочном основании, устраняющем

вибрации станка при работе, и укрепляется фундаментными

болтами.

При установке станка на бетонном полу, покоящемся на грунте,

для фундаментных болтов предварительно пробиваются колодцы

соответствующей глубины. При установке станка на бетонном полу

междуэтажного перекрытия для фундаментных болтов пробива-

ются сквозные отверстия.

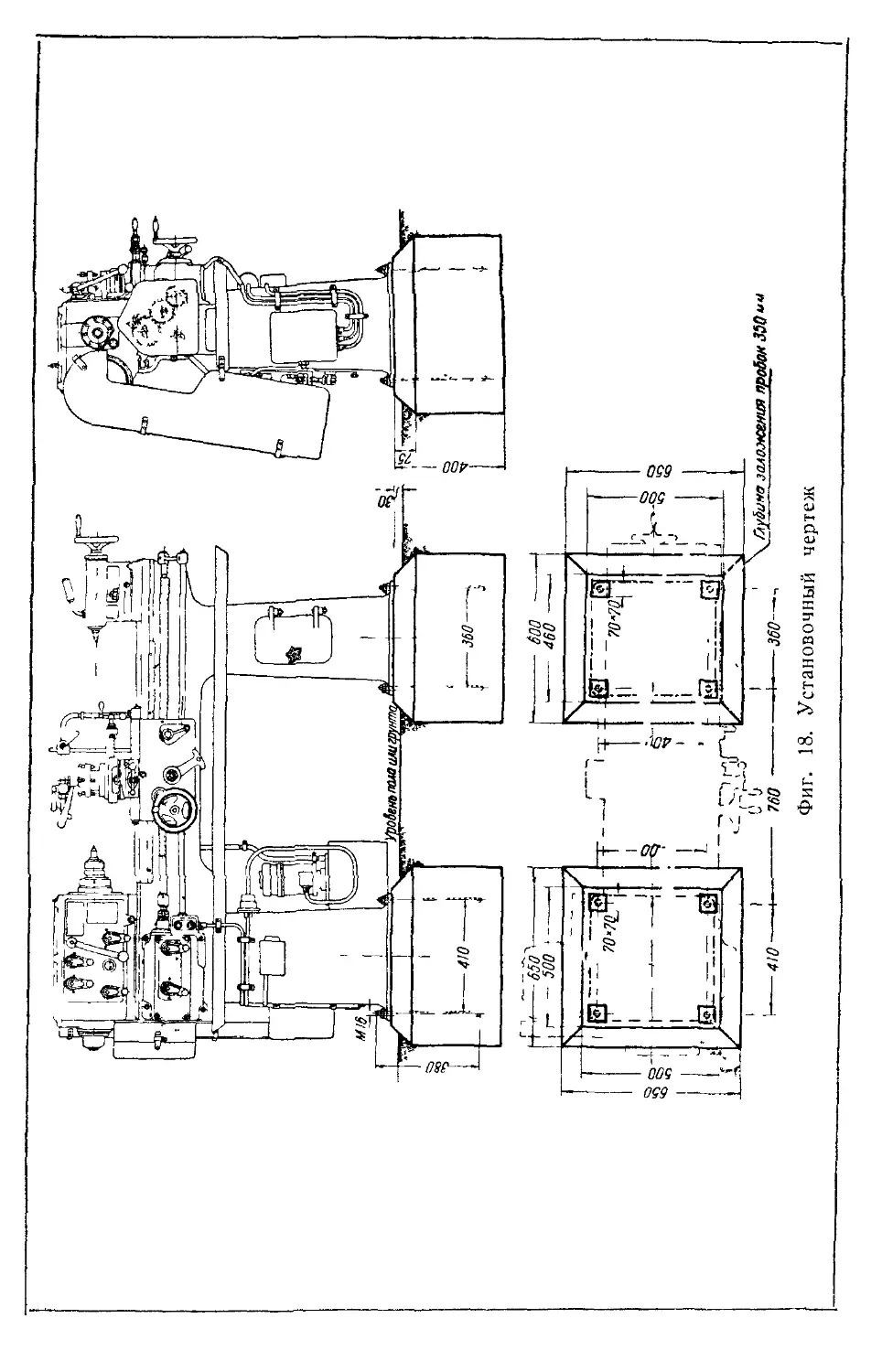

Устанавливать станок на деревянном полу не рекомендуется;

в этом случае под опорную поверхнос!Ь станка должен быть

выложен фундамент глубиной от 500 до 600 мм при нормальном

грунте (другие размеры фундамента приведены на фиг. 18).

При установке станка на основание необходимо тщательно

выверить уровнем горизонтальность положения станка. Выверка

по длине производится уровнем, передвигаемым по плоским на-

правляющим станины; в поперечном направлении выверка станины

производится при помощи точной линейки с установленным на ней

уровнем. Линейка кладется на специальные бруски, установленные

на плоских направляющих станины, сначала около коробки ско-

ростей, а затем в заднем конце станины.

Регулирование установки производится легким подколачива-

нием стальные клиньев, укладываемых под тумбы станка (ширина

клиньев — 40—60 мм, угол наклона —5°).

После выверки станка фундаментные болты заливаются цемент-

ным раствором с содержанием цемента и песка в отношении 1 .- 3.

Для лучшего схватывания места, заливаемые раствором, должны

быть увлажнены.

Гайки фундаментных болтов должны затягиваться после за-

твердевания плавно, равномерно и не слишком сильно во избе-

жание деформации деталей станка.

После затяжки гаек станок еще раз проверяется уровнем и

затем цементный раствор подливают под тумбы и производят

отделку цоколя фундамента.

Перед пуском станок следует продержать не менее 3 дней

в сухом помещении для удаления влаги из изоляции обмоток

электродвигателей, электроаппаратуры и проводов.

29

Механизмы станка промываются бензином; одновременно про-

веряется состояние смазочных канавок и трубочек, подводящйх

смазку. Употреблять для очистки станка металлические предметы

и наждачную бумагу не допускается.

После промывания поверхности станка просушиваются и сма-

зываются машинным маслом. Особо тщательно надо смазать хо-

довой винт, ходовой валик, направляющие станины и супорт.

Смазка механизмов станка производится после его установки

на фундамент.

УСТАНОВКА СТАНКА

Точность работы станка в значительной мере зависит от пра-

вильной его установки.

Станок устанавливается на прочном основании, устраняющем

вибрации станка при работе, и укрепляется фундаментными

болтами.

При установке станка на бетонном полу, покоящемся на грунте,

для фундаментных болтов предварительно пробиваются колодцы

соответствующей глубины. При установке станка на бетонном полу

междуэтажного перекрытия для фундаментных болтов пробива-

ются сквозные отверстия.

Устанавливать станок на деревянном полу не рекомендуется;

в этом случае под опорную поверхность станка должен быть

выложен фундамент глубиной от 500 до 600 мм при нормальном

грунте (другие размеры фундамента приведены на фиг. 18).

При установке станка на основание необходимо тщательно

выверить уровнем горизонтальность положения станка. Выверка

по длине производится уровнем, передвигаемым по плоским на-

правляющим станины; в поперечном направлении выверка станины

производится при помощи точной линейки с установленным на ней

уровнем. Линейка кладется на специальные бруски, установленные

на плоских направляющих станины, сначала около коробки ско-

ростей, а затем в заднем конце станины.

Регулирование установки производится легким подколачива-

нием стальные клиньев, укладываемых под тумбы станка (ширина

клиньев — 40—60 мм, угол наклона —5°).

После выверки станка фундаментные болты заливаются цемент-

ным раствором с содержанием цемента и песка в отношении 1 : 3.

Для лучшего схватывания места, заливаемые раствором, должны

быть увлажнены.

Гайки фундаментных болтов должны затягиваться после за-

твердевания плавно, равномерно и не слишком сильно во избе-

жание деформации деталей станка.

После затяжки гаек станок еще раз проверяется уровнем и

затем цементный раствор подливают под тумбы и производят

отделку цоколя фундамента.

Перед пуском станок следует продержать не менее 3 дней

в сухом помещении для удаления влаги из изоляции обмоток

электродвигателей, электроаппаратуры и проводов.

29

Фиг. 18. Установочный чертеж

До пуска станка в работу заполняют все смазочные места

и резервуары маслом, руководствуясь при этом схемой смазки

(фиг. 17). Затем, ознакомившись с назначением рукояток и махо-

вичков управления (раздел «Управление станком»), проверяют от

руки работу всех механизмов станка.

После подключения к сети станок должен быть проверен «а

холостом ходу, после чего можно приступить к настройке станка

для работы.

НАСТРОЙКА СТАНКА

Настройку станка следует начинать лишь после внимательного

ознакомления с настоящим руководством.

Настройка главного движения

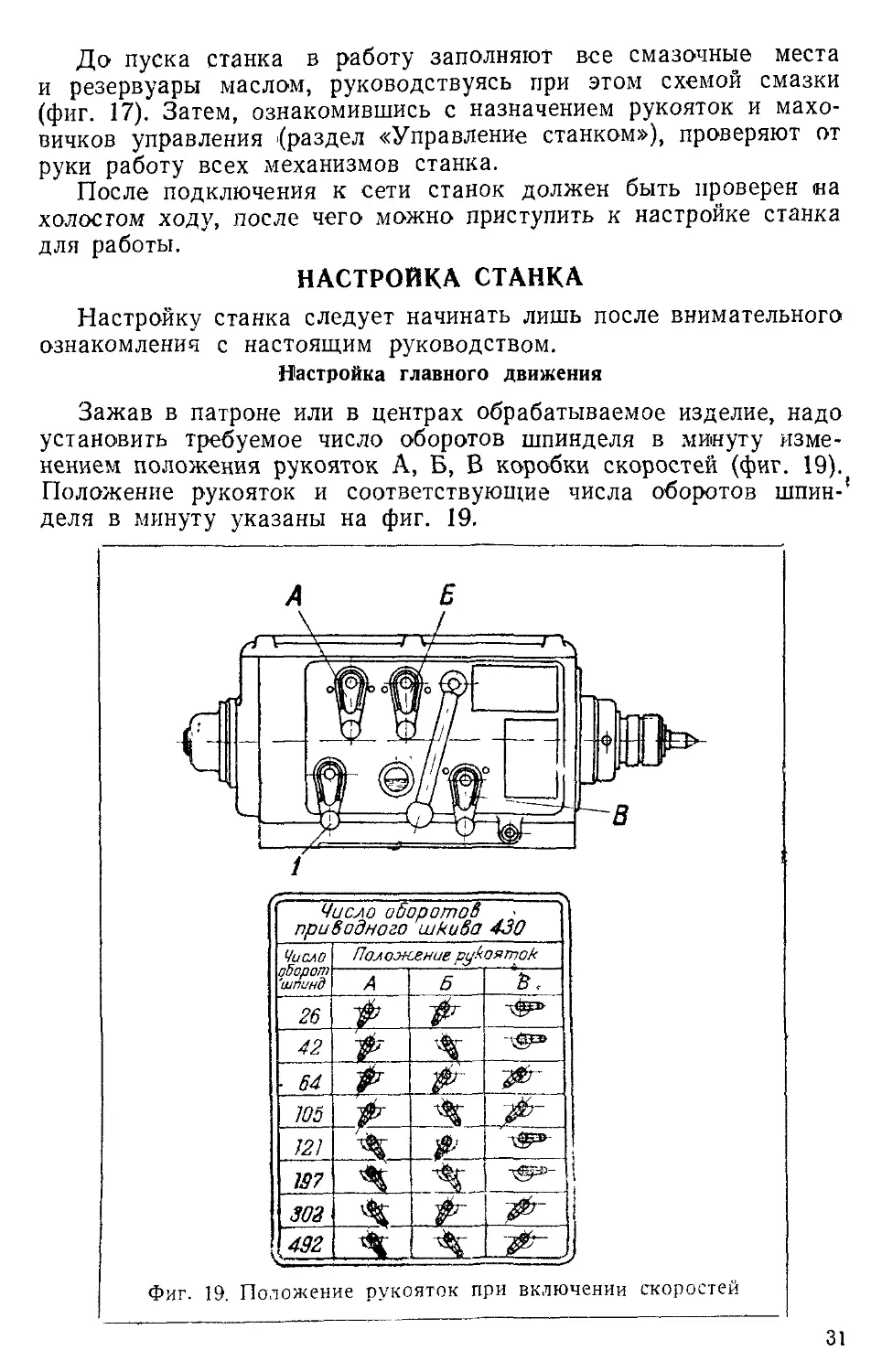

Зажав в патроне или в центрах обрабатываемое изделие, надо

установить требуемое число оборотов шпинделя в минуту изме-

нением положения рукояток А, Б, В коробки скоростей (фиг. 19).

Положение рукояток и соответствующие числа оборотов шпин-’

деля в минуту указаны на фиг. 19.

Число оборотов приводного шкива 430

Число оборот 'шпинд Положение рукояток

А Б Б.-

26

42 64

705

727 197

302

[492

Фиг. 19. Положение рукояток при включении скоростей

31

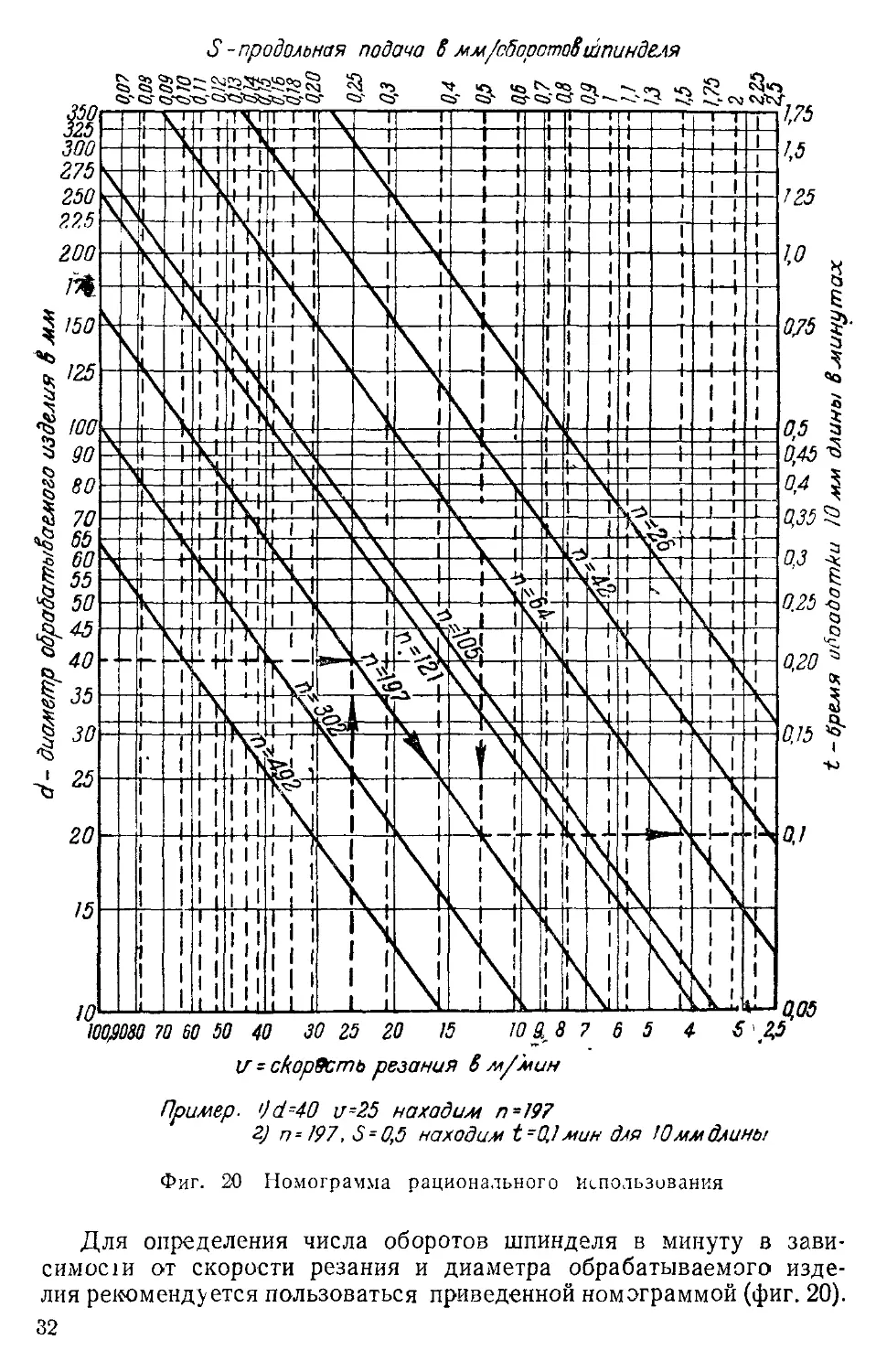

Пример. 0(1=40 и =25 находим п=19?

2) п=!97, 0 = 0,5 находим t= 0,1 мин для 10мм длины

Фиг. 20 Номограмма рационального Использования

Для определения числа оборотов шпинделя в минуту в зави-

симое! и от скорости резания и диаметра обрабатываемого изде-

лия рекомендуется пользоваться приведенной номограммой (фиг. 20).

32

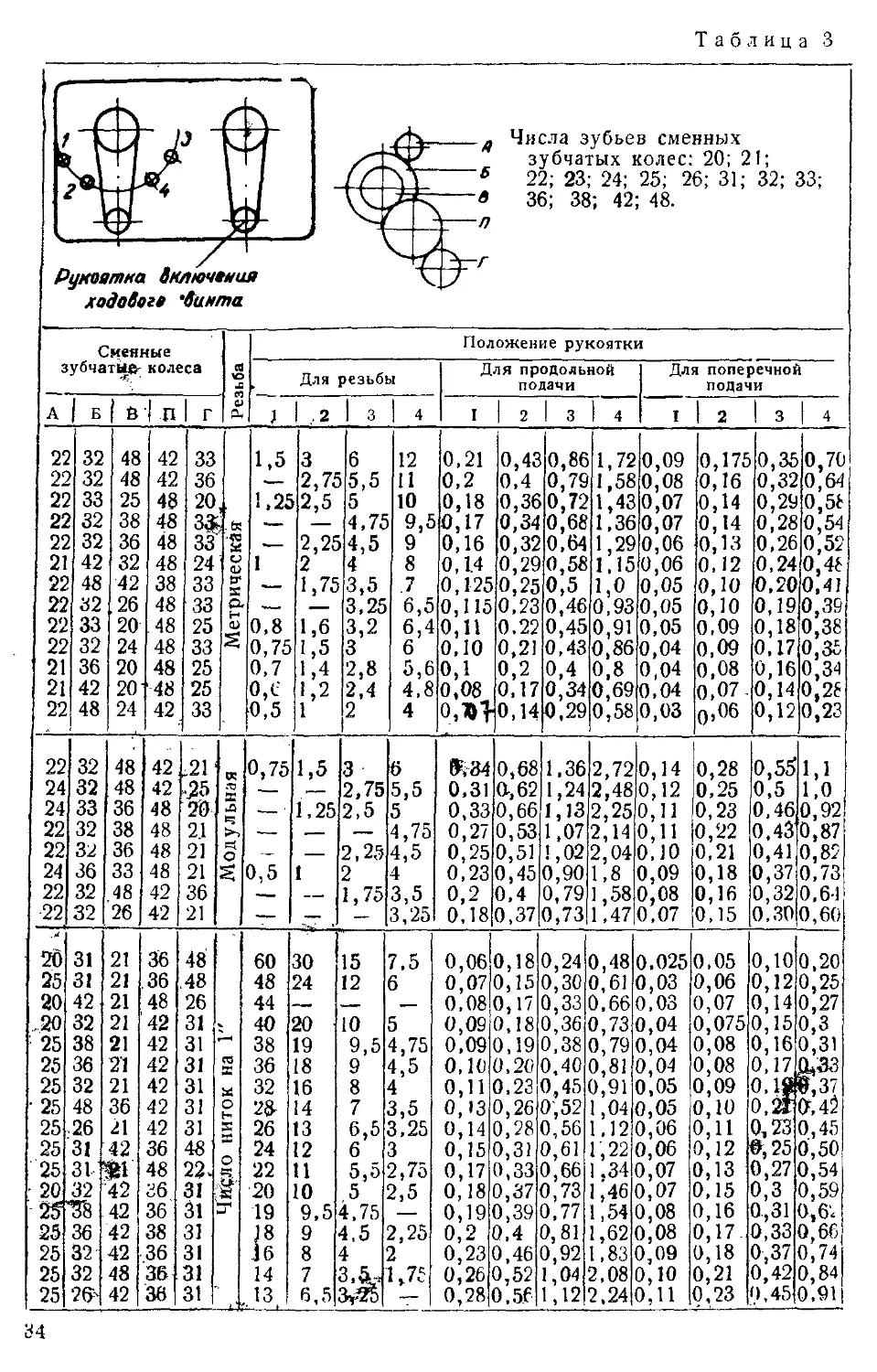

Настройка подач

Различные подачи по ходовому валику (при обтачивании) или

по ходовому винту (при нарезании резьб) настраиваются установ-

кой соответствующих сменных зубчатых колес на гитаре и изме-

нением положения рукояток коробки подач.

На табл. 3 представлены все подачи и резьбы, которые можно

получить на станке при соответствующих положениях рукоятки

управления коробки подач и установке сменных зубчатых колес.

Для изменения направления подачи служит рукоятка 1 коробки

скоростей (фиг. 19)

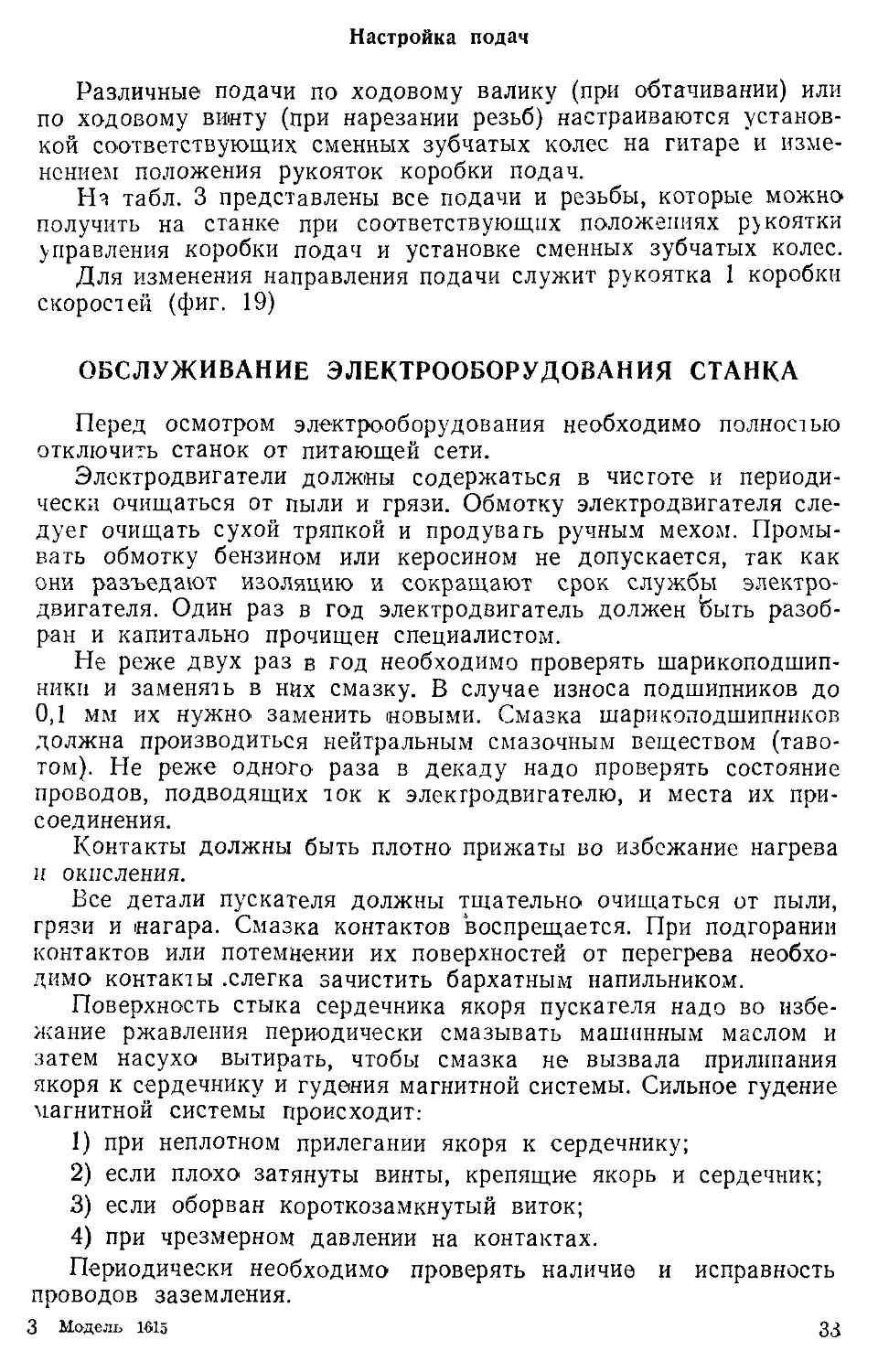

ОБСЛУЖИВАНИЕ ЭЛЕКТРООБОРУДОВАНИЯ СТАНКА

Перед осмотром электрооборудования необходимо полностью

отключить станок от питающей сети.

Электродвигатели должны содержаться в чистоте и периоди-

чески очищаться от пыли и грязи. Обмотку электродвигателя сле-

дует очищать сухой тряпкой и продувать ручным мехом. Промы-

вать обмотку бензином или керосином не допускается, так как

они разъедают изоляцию и сокращают срок службы электро-

двигателя. Один раз в год электродвигатель должен Ьыть разоб-

ран и капитально прочищен специалистом.

Не реже двух раз в год необходимо проверять шарикоподшип-

ники и заменять в них смазку. В случае износа подшипников до

0,1 мм их нужно заменить новыми. Смазка шарикоподшипников

должна производиться нейтральным смазочным веществом (таво-

том). Не реже одного раза в декаду надо проверять состояние

проводов, подводящих ток к электродвигателю, и места их при-

соединения.

Контакты должны быть плотно прижаты во избежание нагрева

и окисления.

Все детали пускателя должны тщательно очищаться от пыли,

грязи и нагара. Смазка контактов воспрещается. При подгорании

контактов или потемнении их поверхностей от перегрева необхо-

димо контакты .слегка зачистить бархатным напильником.

Поверхность стыка сердечника якоря пускателя надо во избе-

жание ржавления периодически смазывать машинным маслом и

затем насухо вытирать, чтобы смазка не вызвала прилипания

якоря к сердечнику и гудения магнитной системы. Сильное гудение

магнитной системы происходит,-

I) при неплотном прилегании якоря к сердечнику;

2) если плохо затянуты винты, крепящие якорь и сердечник;

3) если оборван короткозамкнутый виток;

4) при чрезмерном давлении на контактах.

Периодически необходимо проверять наличие и исправность

проводов заземления.

3 Модель 1615 33

Таблица 3

И К 5. -1 =1 1 . Числа зубьев сменных зубчатых колес: 20; 21; 6 22; 23; 24; 25; 26; 31; 32; 33; л 36; 38; 42; 48. ,—п

Рукоятка йклпчяния ходовогя 'бинта

Смежные зубчаты©' колеса Резьба Положение рукоятки

Для резьбы Для продольной подачи Для поперечной подачи

А Б й П Г J 2 3 4 I 2 3 4 I 2 3 4

22 22 22 22 22 21 22 22 22 22 21 21 22 32 32 33 32 32 42 48 32 33 32 36 42 48 48 48 25 38 36 32 42 26 20 24 20 20' 24 42 42 48 48 48 48 38 48 48 48 48 48 42 33 36 20 3$ 33 24 33 33 25 33 25 25 33 Метрическая 1 1.5 1,25 1 0,8 0,75 0,7 0,0 0,5 3 2,75 2,5 2,25 2 1,75 1,6 1,5 1,4 1,2 1 6 5,5 5 4,75 4,5 4 3,5 3,25 3,2 3 2,8 2,4 2 12 11 10 9,5 9 8 .7 6,5 6,4 6 5,6 4,8 4 0,21 0,2 0,18 0,17 0,16 0,14 0,125 0,115 0,11 0,10 0,1 0,08 0,И» 0,43 0,4 0,36 0,34 0,32 0,29 0,25 0,23 0.22 0,21 0,2 0,17 0,14 0,86 0,79 0,72 0,68 0,64 0,58 0,5 0,46 0,45 0,43 0,4 0,34 0,29 1,72 1,58 1,43 1,36 1,29 1,15 1,0 0,93 0,91 0,86 0,8 0,69 0,58 0,09 0,08 0,07 0,07 0,06 0,06 0,05 0,05 0,05 0,04 0,04 0,04 0,03 0,175 0,16 0,14 0,14 0,13 0,12 0,10 0,10 0,09 0,09 0,08 0,07. 0,°6 0,35 0,32 0,29 0,28 0,26 0,24 0,20 0,19 0,18 0,17 0,16 0,14 0,12 0,70 0,64 0,58 0,54 0,52 0,48 0,41 0,39 0,38 0,35 0,34 0,28 0,23

22 24 24 22 22 24 22 22 32 32 33 32 32 36 32 32 48 48 36 38 36 33 48 26 42 42 48 48 48 48 42 42 ;21 да 20 2.1 21 21 36 21 Модульная J 0,75 0,5 1,5 1,25 1 3 2,75 2,5 2,25 2 1,75 6 5,5 5 4,75 4,5 4 3,5 3,25 0,34 0,31 0,33 0,27 0,25 0,23 0,2 0,18 0,68 &,62 0,66 0,53 0,51 0,45 0,4 0,37 1,36 1,24 1,13 1,07 1,02 0,90 0,79 0,73 2,72 2,48 2,25 2,14 2,04 1,8 1,58 1,47 0,14 0,12 0,11 0,11 0,10 0,09 0,08 0,07 0,28 0,25 0,23 0,22 0,21 0,18 0,16 0,15 0,55 0,5 0,46 0,43 0,41 0,37 0,32 0,30 1.0 0,92 0,87 0,82 0,73 0,61 0,60

20 25 20 ,20 25 25 25 • 25 25 25 25 20 25 25 25 25 25 31 31 42 32 38 36 32 48 .26 31 31 32 ^8 36 32 32 26 21 21 21 21 21 21 21 36 21 42 W 42 42 42 42 48 42 36 36 48 42 42 42 42 42 42 36 48 36 36 38 36 36 36 48 48 26 31 31 31 31 31 31 48 22- 31 31 31 31 31 31 L Число ниток на V' J 60 48 44 40 38 36 32 28- 26 24 22 20 19 18 J6 14 13 30 24 20 19 18 16 14 13 12 11 10 9,5 9 8 7 6,5 15 12 10 9,5 9 8 7 6,5 6 5,5 5 4,75 4,5 4 3,5,. зда 7,5 6 5 4,75 4,5 4 3,5 3,25 3 2,75 2,5 2,25 2 1,75 0,06 0,07 0,08 0,09 0,09 0,10 0,11 0, >3 0,14 0,15 0,17 0,18 0,19 0,2 0,23 0,26 0,28 0,18 0,15 0,17 0,18 0,19 0,20 0,23 0,26 0,28 0,31 0,33 0,37 0,39 0,4 0,46 0,52 0,56 0,24 0,30 0,33 0,36 0,38 0,40 0,45 0,52 0,56 0,61 0,66 0,73 0,77 0,81 0,92 1,04 1,12 0,48 0,61 0,66 0,73 0,79 0,81 0,91 1,04 1,12 1,22 1.34 Ь46 1,54 1,62 1,83 2,08 2,24 0,025 0,03 0,03 0,04 0,04 0,04 0,05 0,05 0,06 0,06 0,07 0,07 0,08 0,08 0,09 0,10 0,11 0,05 0,06 0,07 0,075 0,08 0,08 0,09 0,10 0,11 0,12 0,13 0,15 0,16 0,17. 0,18 0,21 0,23 0,10 0,12 0,14 0,15 0,16 0,17 0,18 0.2Г 0,23 0,25 0,27 0,3 0,31 0,33 0,37 0,42 0,45 0,20 0,25 0,27 0,3 0,31 0,42 0,45 0,50 0,54 0,59 0,6'. 0,66 0,74 0,84 0,91

34

ОСНОВНЫЕ ПРАВИЛА РАБОТЫ НА СТАНКЕ

1. Перед пуском станка изучите его схему и конструкцию,

назначение рукояток и порядок переключения их.

2. При работе проверяйте правильность установки рукояток

и всегда доводите их до фиксируемого положения.

3. Ни в коем случае не переключайте зубчатые колеса на ходу.

4. При обточке пользуйтесь ходовым валиком; ходовым вин-

том пользуйтесь только при нарезании резьбы.

5. Нельзя править обрабатываемые изделия в центрах или на

направляющих станины; это разрушает станок и лишает его

точности.

6. Для удаления центра из шпинделя передней бабки поль-

зуйтесь прутком с медным или латунным наконечником.

7. При обработке деталей в центрах проверяйте, закреплена ли

задняя бабка о г продольного смещения, а после установки изде-

лия зажмите пиноль, предварительно смазав центр, и производите

периодическую смазку центра в процессе всей работы.

8. Нельзя работать на сработанных и забитых центрах.

9. Немедленно остановите станок, если центр задней бабки

начнет сильно греться или «скрипеть».

10. При установке обрабатываемого предмета между центрами

следите, чтобы центрирующие отверстия в заготовке были доста-

точно глубокими и чистыми.

11. При работе с люнетами смазывайте у них направляющие

губки.

12. При обточке длинных деталей следите за центром задней

бабки и при смазке время от времени проверяйте его.

13. При подводе резца к оправке или планшайбе соблюдайте

осторожность и избегайте захвата сразу чрезмерно большой

стружки (это часто имеет место при неправильных припусках на

заготовке).

14. Во избежание заедания резьбы при надеваний патрона сма-

зывайте шейку и резьбу шпинделя машинным маслом. Патрон

перед установкой должен быть прочищен от стружки и загряз-

нения.

15. После установки изделия в патроне обязательно вынимайте

торцевой ключ, так как вращение патрона с невынутым ключом

ведет к поломке станка и увечью рабочего.

16. Нельзя помещать на направляющих станины обрабатывае-

мые изделия, инструмент и другие металлические предметы: от

этого портятся поверхности направляющих, и станок теряет тай-

ность.

17. Нельзя работать тупым инструментом: это чрезмерно повы-

шает усилие на супорте в механизме подачи и может привести

к поломке.

18. Следите за смазкой станка и ни в коем случае не держите

смазочные коробки и масленки открытыми.

35

19. При обработке стали струю охлаждающей жидкости на-

правляйте на место образования стружки, так как наибольшее

количество тепла образуется в стружке.

20. При переходе от работы с охлаждением (эмульсией или

маслом) на обработку чугуна всухую тщательно оботрите станок,

так как пыль чугуна, смешиваясь с маслом или эмульсией, обра-

зует массу, которая, попадая под каретку, ведет к износу супорта

и станины. То же самое нужно сделать и при переходе от обра-

ботки чугуна на работу с охлаждением.

21. Следите за правильной установкой резца:

а) зажимайте резец «коротко», не высовывая;

б) не подкладывайте под него разных кусков железа; надо

пользоваться подкладками, по площади равными площади резца.

22. Смазывайте станок перед пуском, а после работы выти-

райте его, очищайте от стружки, грязи, после чего смазывайте

направляющие станины и супорт чистым маслом.

23. При очистке деталей станка наждачную бумагу употреб-

лять воспрещается: это может испортить точность направляющих

поверхностей и поведет к снижению точности работы.

Соблюдение перечисленных правил и бережное отношение

к станку помогут сохранить его точность и предотвратить прежде-

временный его износ.

МЕТОДЫ ПРОВЕРКИ СТАНКА НА ТОЧНОСТЬ

Каждый выпускаемый станок перед отправкой потребителю

испытывается заводом и снабжается «актом испытания», где ука-

заны методы проверки и результаты испытания.

Проверке и испытанию на точность обычно подвергаются сле-

дующие элементы станка: 1) станина, 2) шпиндель передней бабки,

3) пиноль задней бабки, 4) ходовой винт.

В прилагаемом к настоящему руководству «Акте приемки и

технического испытания станка» указаны методы проверки, допу-

скаемые (по ГОСТ 42—40) и фактические отклонения от точ-

ности.

При обнаружении ненормальностей в работе станка или при-

знаков повреждений необходимо немедленно остановить станок

и вывести из зацепления все передвижные зубчатые колеса. Затем,

вращая поочередно все механизмы от руки, надо определить место

повреждения и его причину. Исправив повреждение, необходимо

предупредить возможность его повторения в последующей работе.

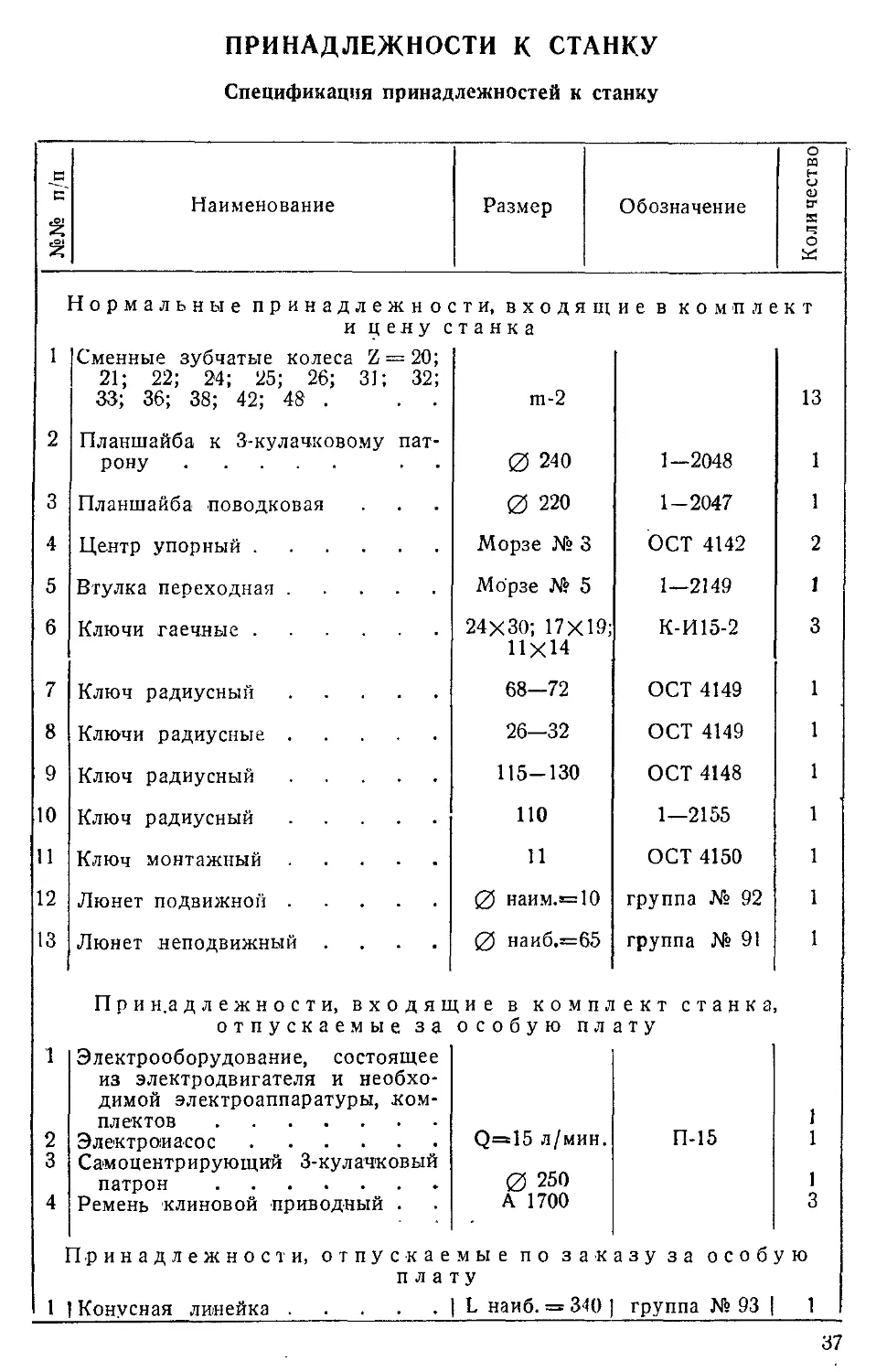

ПРИНАДЛЕЖНОСТИ К СТАНКУ

Спецификация принадлежностей к станку

I №№ п/п 1 Наименование Размер Обозначение Количество

Нормальные принадлежности, входят ие в комплект

и цену станка

1 Сменные зубчатые колеса Z = 20; 21; 22; 24; 25; 26; 31; 32; 33; 36; 38; 42; 48 . . . т-2 13

2 Планшайба к 3-кулачковому пат- рону . . 0 240 1-2048 1

3 Планшайба поводковая 0 220 1-2047 1

4 Центр упорный Морзе № 3 ОСТ 4142 2

5 Втулка переходная Морзе X? 5 1—2149 1

6 Ключи гаечные 24x30; 17X19; 11X14 К-И15-2 3

7 Ключ радиусный 68—72 ОСТ 4149 1

8 Ключи радиусные 26—32 ОСТ 4149 1

9 Ключ радиусный 115-130 ОСТ 4148 1

10 Ключ радиусный ПО 1—2155 1

11 Ключ монтажный 11 ОСТ 4150 1

12 Люнет подвижной 0 наим.= 10 группа № 92 1

13 Люнет неподвижный .... 0 наиб.=( >5 группа № 91 1

При н.ад л ежно сти, входящие в комп л ект станка

отпускаемые за особую пл ату

1 2 3 4 Электрооборудование, состоящее из электродвигателя и необхо- димой электроаппаратуры, ком- плектов Электронасос Самоцентрирующий 3-кулачковый патрон Ремень клиновой приводный . Q=15 л/мин. 0 250 А 1700 П-15 1 1 1 3

Принадлежности, отпускае м ы е по з а к азу за особую

плату

1 Конусная линейка L наиб. = 340 группа № 93 | 1

37

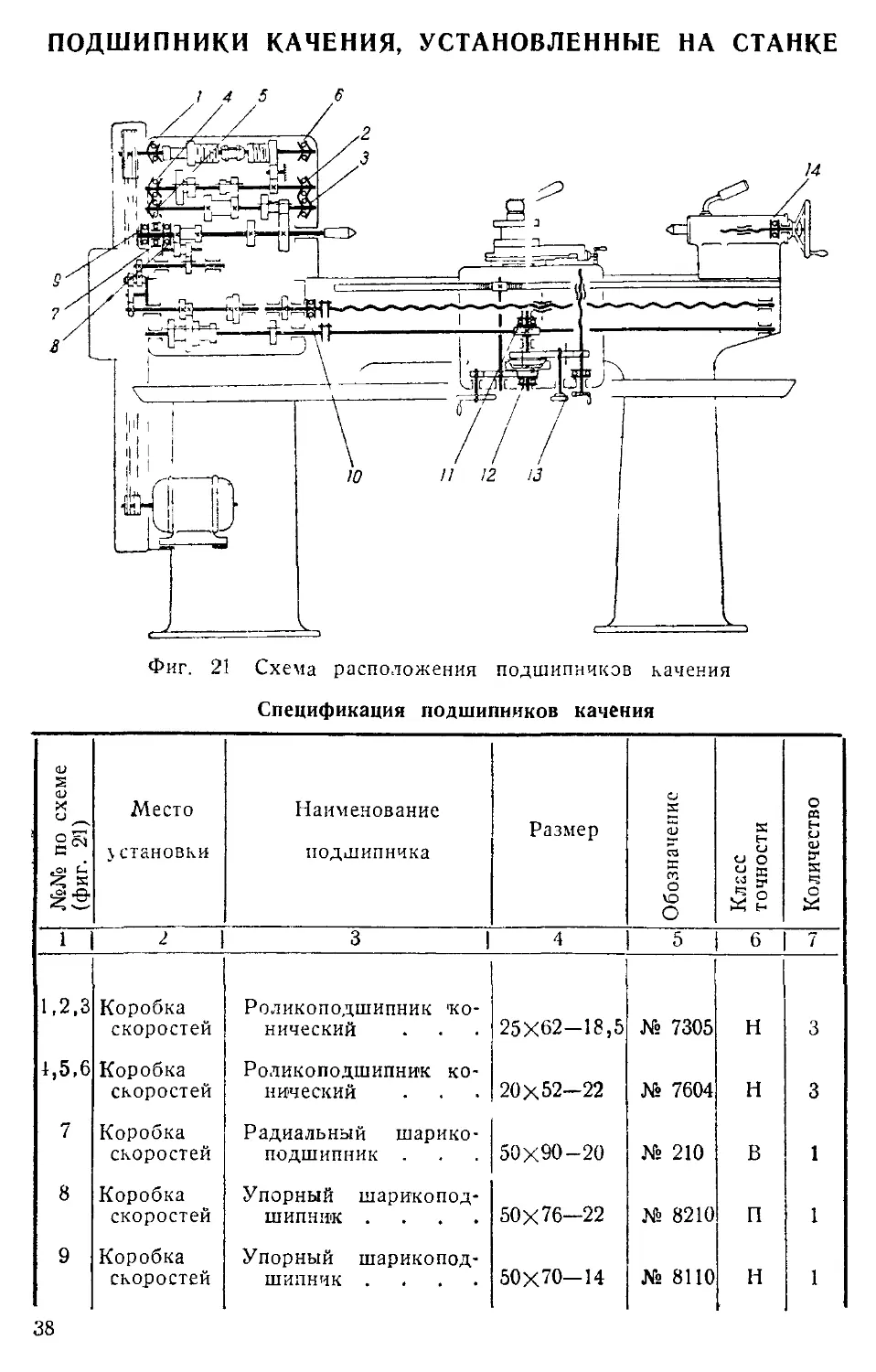

ПОДШИПНИКИ КАЧЕНИЯ, УСТАНОВЛЕННЫЕ НА СТАНКЕ

Фиг. 21 Схема расположения подшипников качения

Спецификация подшипников качения

№№ по схеме (фиг. 2'1) Место \ становии Наименование подшипника Размер Обозначение Класс точности Количество

1 2 3 1 4 5 6 7

1,2,3 Коробка скоростей Роликоподшипник 'ко- нический 25X62—18,5 № 7305 н 3

4,5,6 Коробка скоростей Роликоподшипник ко- нический 20x52-22 № 7604 н 3

7 Коробка скоростей Радиальный шарико- подшипник . 50x90-20 № 210 в 1

8 Коробка скоростей Упорный шарикопод- шипник .... 50x76—22 № 8210 п 1

9 Коробка скоростей Упорный шарикопод- шипник .... 50x70-14 № 8110 н 1

38

1 2 3 4 5 6 7

10 Коробка подач Упорный шарикопод- шипник .... 25X42X11 № 8105 Н 2

11,12 Фартук Упорный шарикопод- шипник .... 20Х35-10 № 8104 Н 2

13,14 Супорт и задняя бабка Упорный шарикопод- шипник .... 15X32X12 X 8202 Н 2

Примечание Дополнительным комплектом к станку не прилагаются.

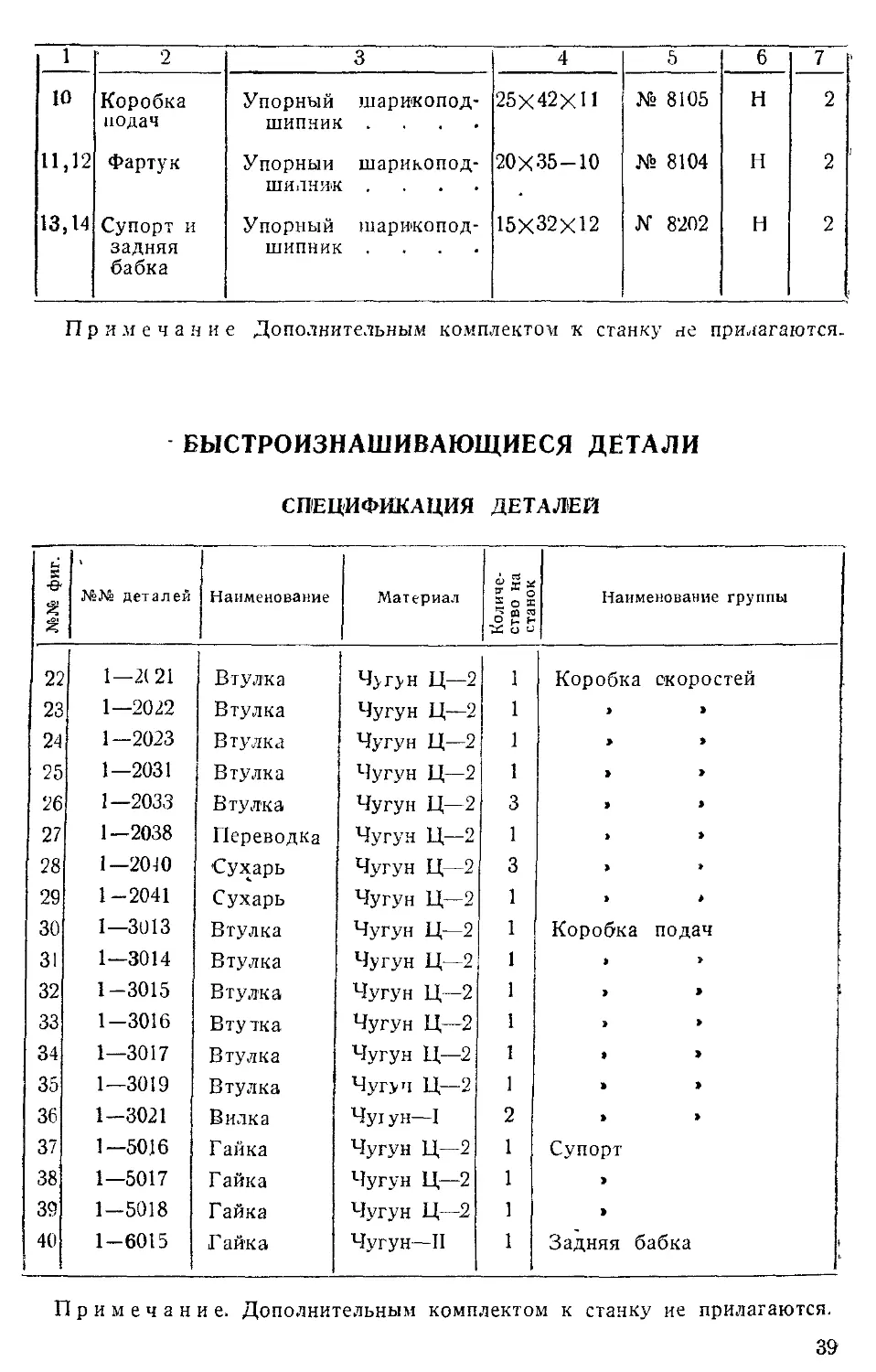

БЫСТРОИЗНАШИВАЮЩИЕСЯ ДЕТАЛИ

СПЕЦИФИКАЦИЯ ДЕТАЛЕЙ

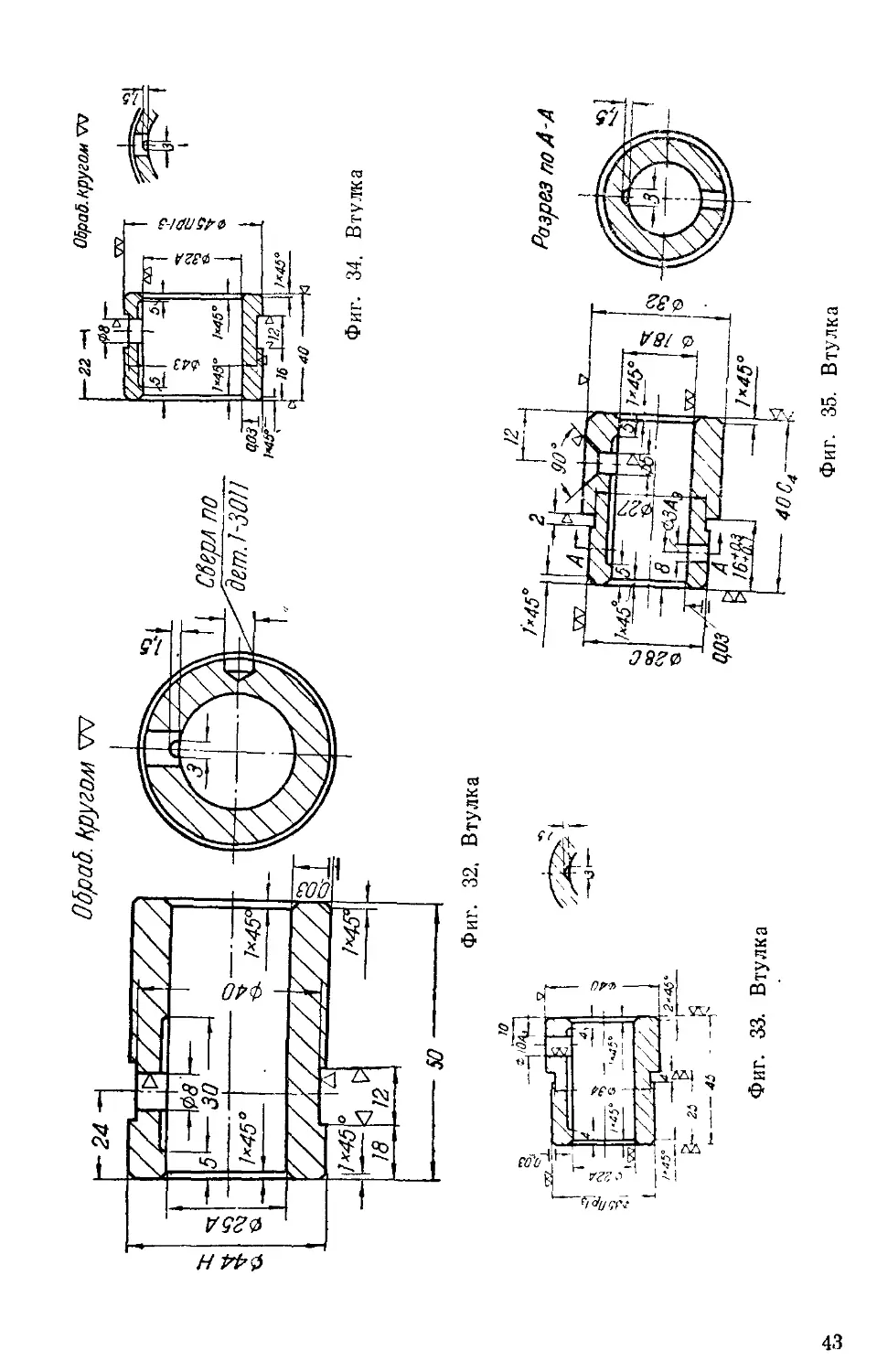

| №№ фиг. 1 №№ деталей Наименование Материал Количе- ство на станок Наименование группы

22 1—2(21 Втулка Чугун Ц—2 1 Коробка скоростей

23 1—2022 Втулка Чугун Ц—2 1 > >

24 1—2023 Втулка Чугун Ц-2 1 » >

25 1—2031 Втулка Чугун Ц—2 1 > >

26 1—2033 Втулка Чугун Ц—2 3 > »

27 1—2038 Переводка Чугун Ц—2 1 > >

28 1—2010 Сухарь Чугун Ц—2 3 > »

29 1-2041 Сухарь Чугун Ц—2 1 > л

30 1—3013 Втулка Чугун Ц—2 1 Коробка подач

31 1—3014 Втулка Чугун Ц—2 1 » »

32 1-3015 Втулка Чугун Ц—2 1 > »

33 1-3016 Втутка Чугун Ц—2 1 » >

34 1—3017 Втулка Чугун Ц—2 1 • >

35 1—3019 Втулка Чугун Ц-2 1 » >

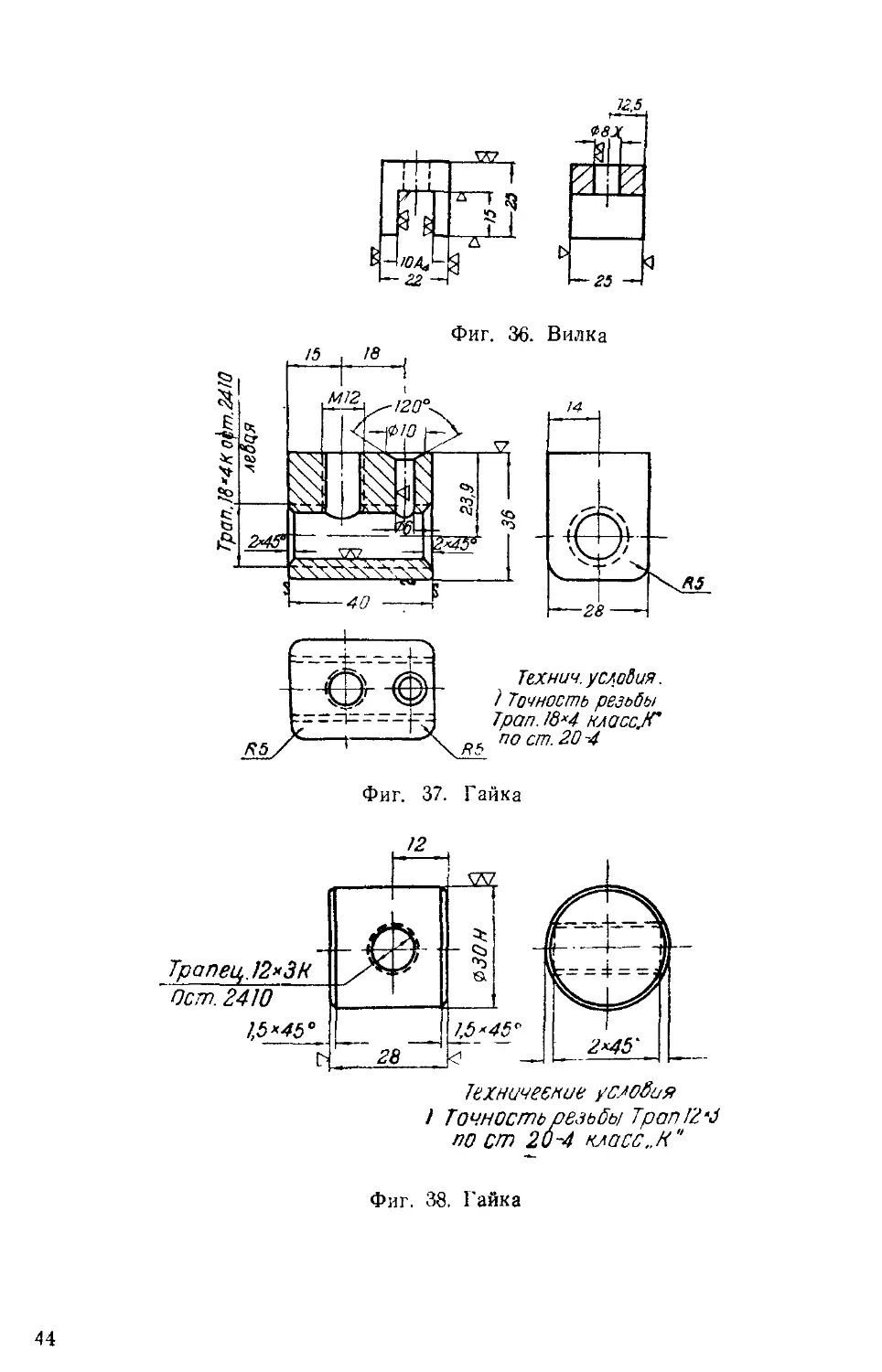

36 1-3021 Вилка Чут ун—I 2 > >

37 1—5016 Г айка Чугун Ц—2 1 Супорт

38 1—5017 Г айка Чугун Ц—2 1 >

39 1-5018 Гайка Чугун Ц—2 1 >

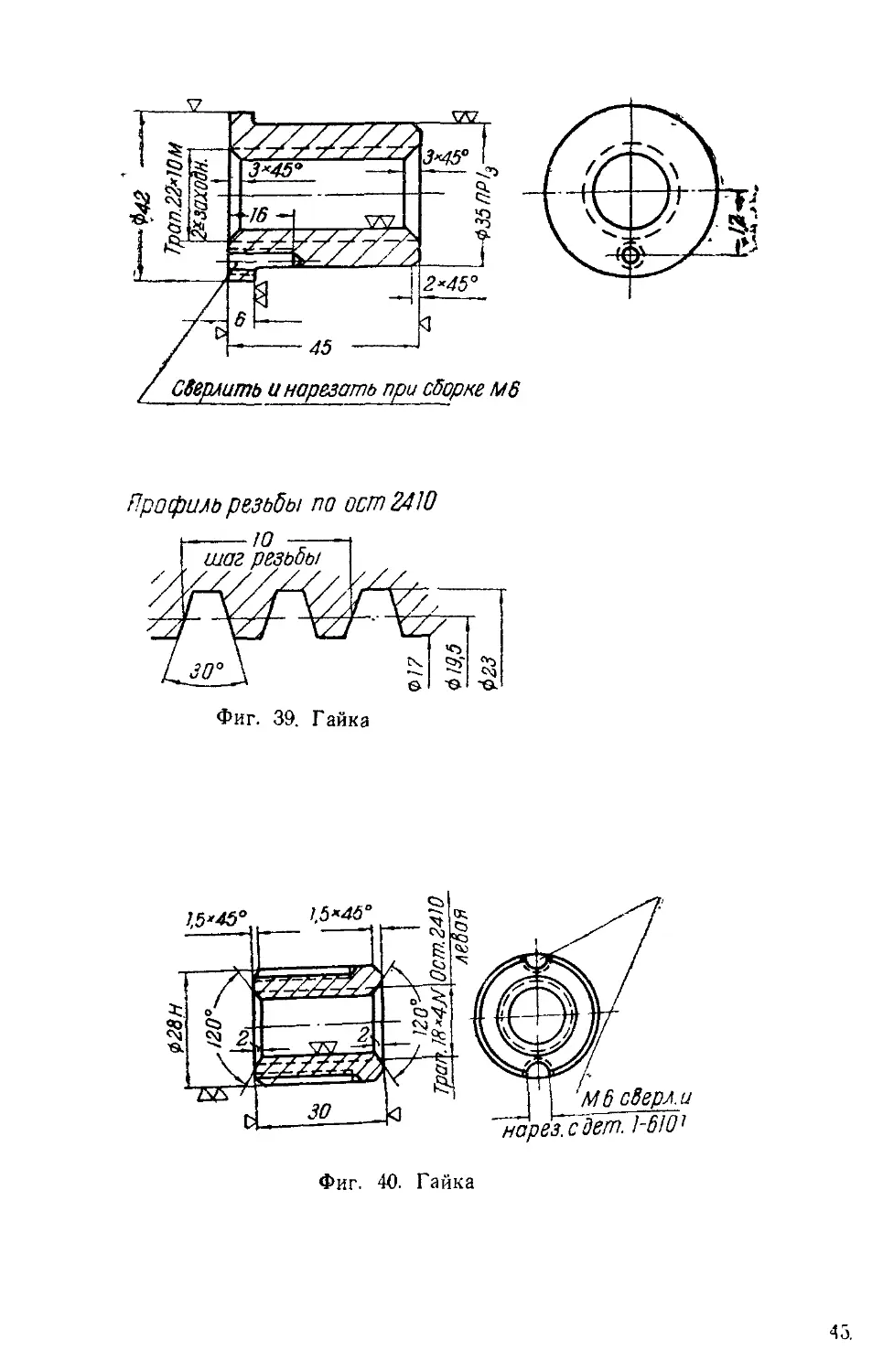

40 1-6015 Г айка Чугун—II 1 Задняя бабка >

Примечание. Дополнительным комплектом к станку ие прилагаются.

39

G>

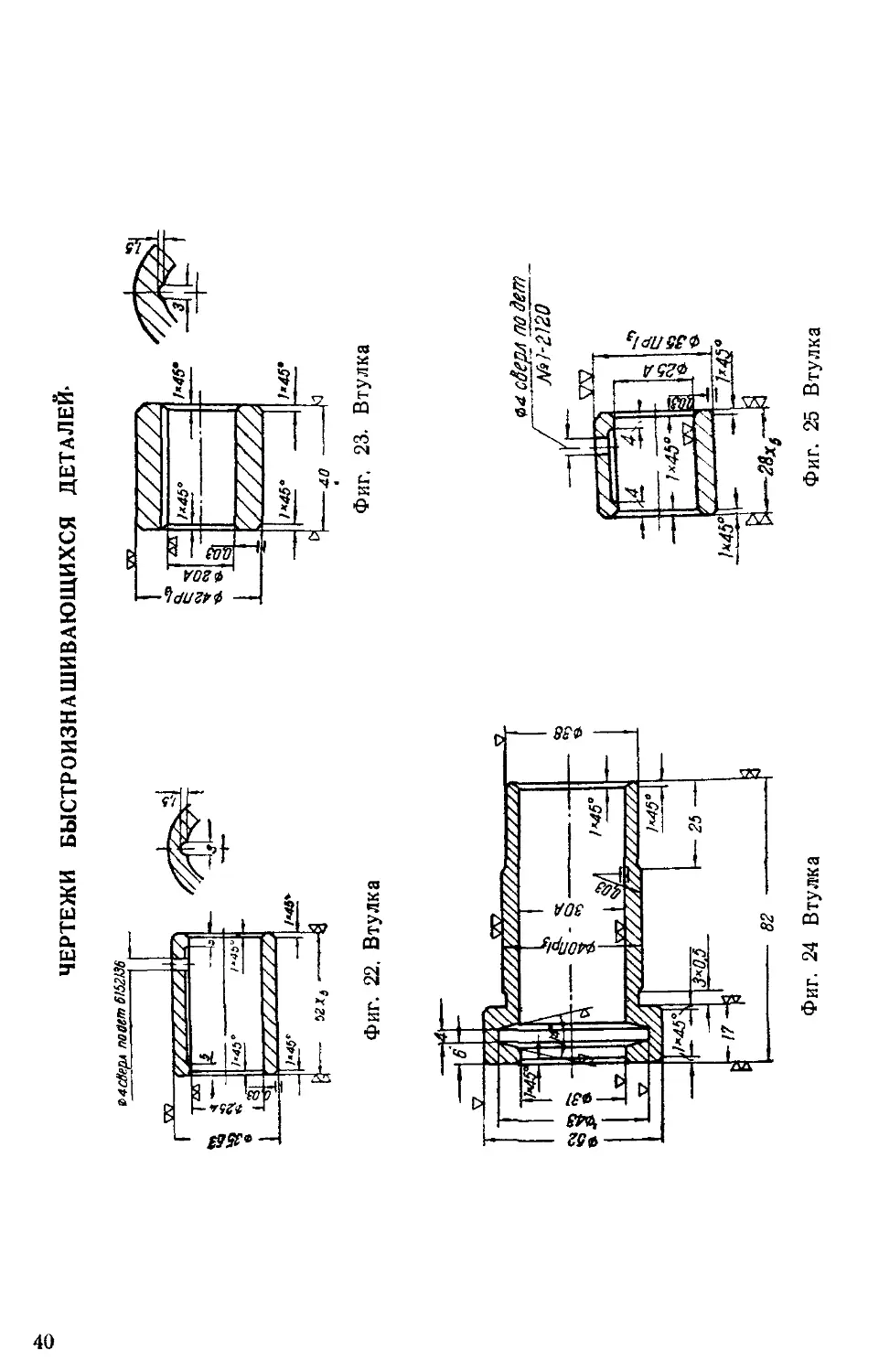

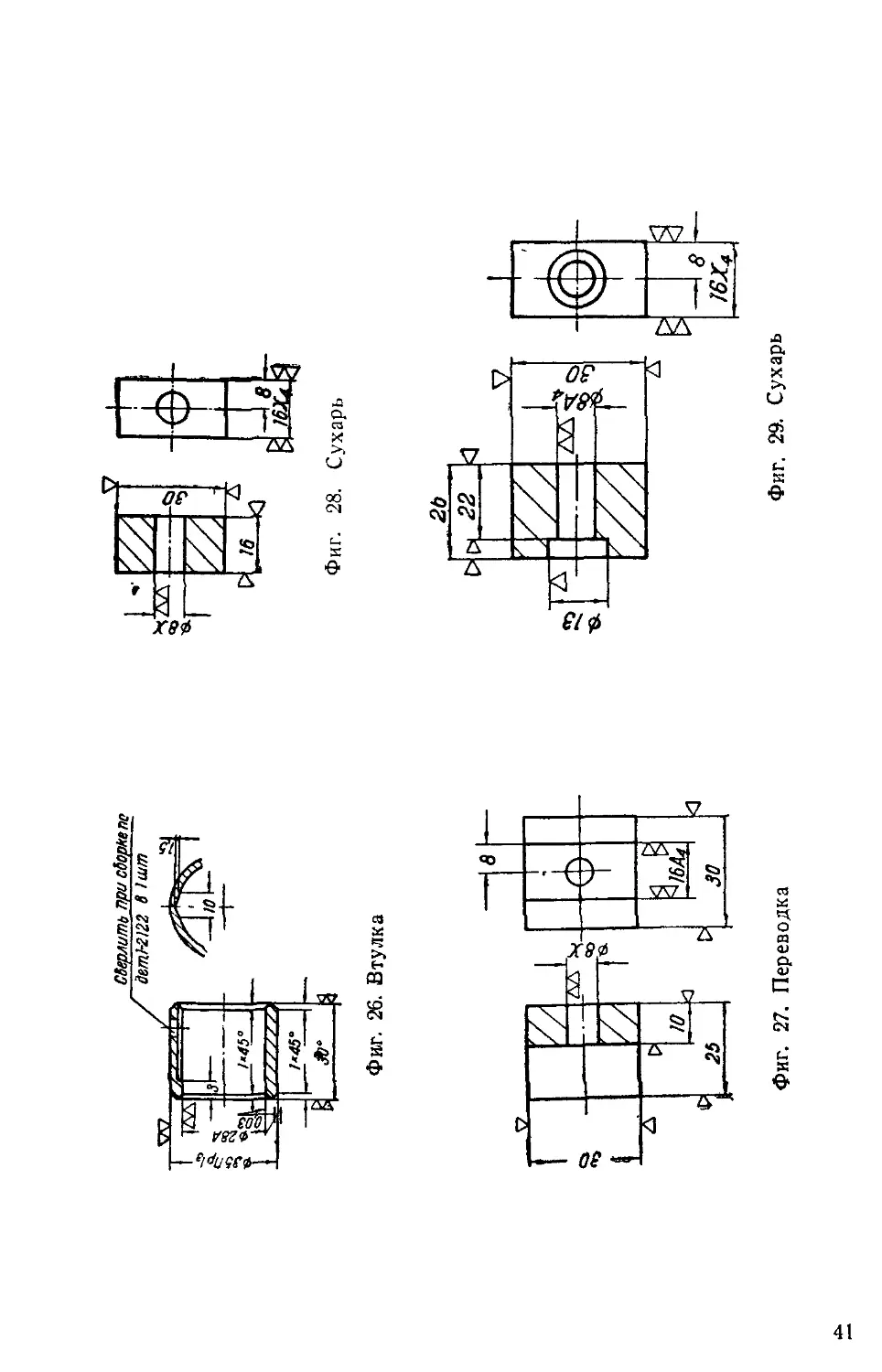

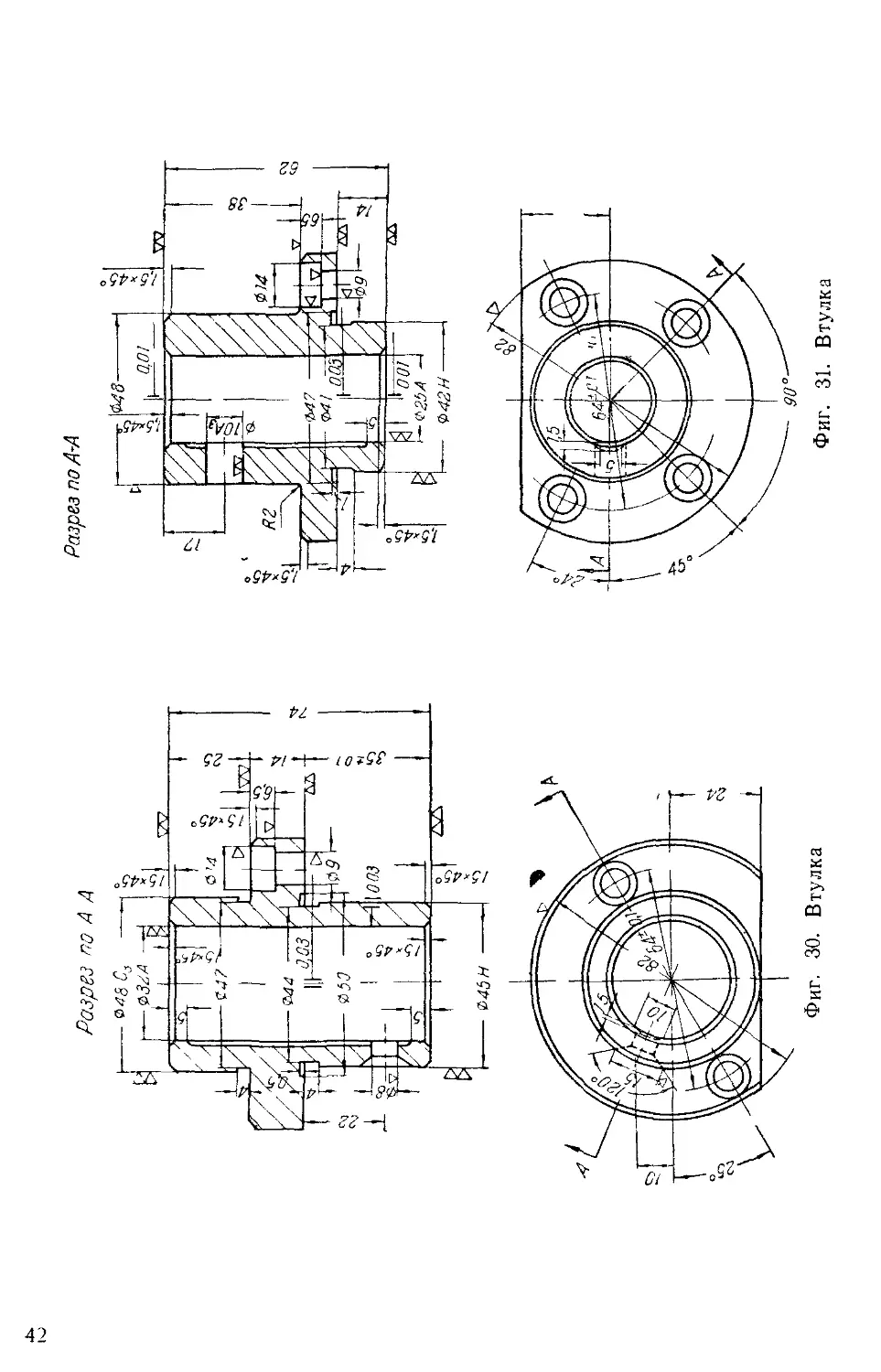

ЧЕРТЕЖИ БЫСТРОИЗНАШИВАЮЩИХСЯ ДЕТАЛЕЙ-

Фиг. 24 Втулка

Фиг. 25 Втулка

Фиг. 26. Втулка

Фиг. 27. Перевозка

2b

Фиг. 29. Сухарь

-U

Разрез no A a

Фиг. 30. Втулка

Разрез поА-А

1.5*45

Фиг. 31. Втулка

У-24

025А

05pab. кругом W

08'1— 1

30

1*45°

1x45е

Фиг. 34. Втулка

0*45

I"-’

18

у

-----50--------------

Фиг. 33. Втулка

Фиг. 32. Втулка

Фиг. 35. Втулка

Технич.условия.

/ Точность резьбы

Трап. /6*4 нласс./С

по ст. 20-4

Технические условия

I Точность резьбы Троп 12*4

по ст 20-4 класс..Н“

Фиг. 38. Гайка

44

V

Профиль резьбы по ост 2410

Фиг. 40. Гайка

45.

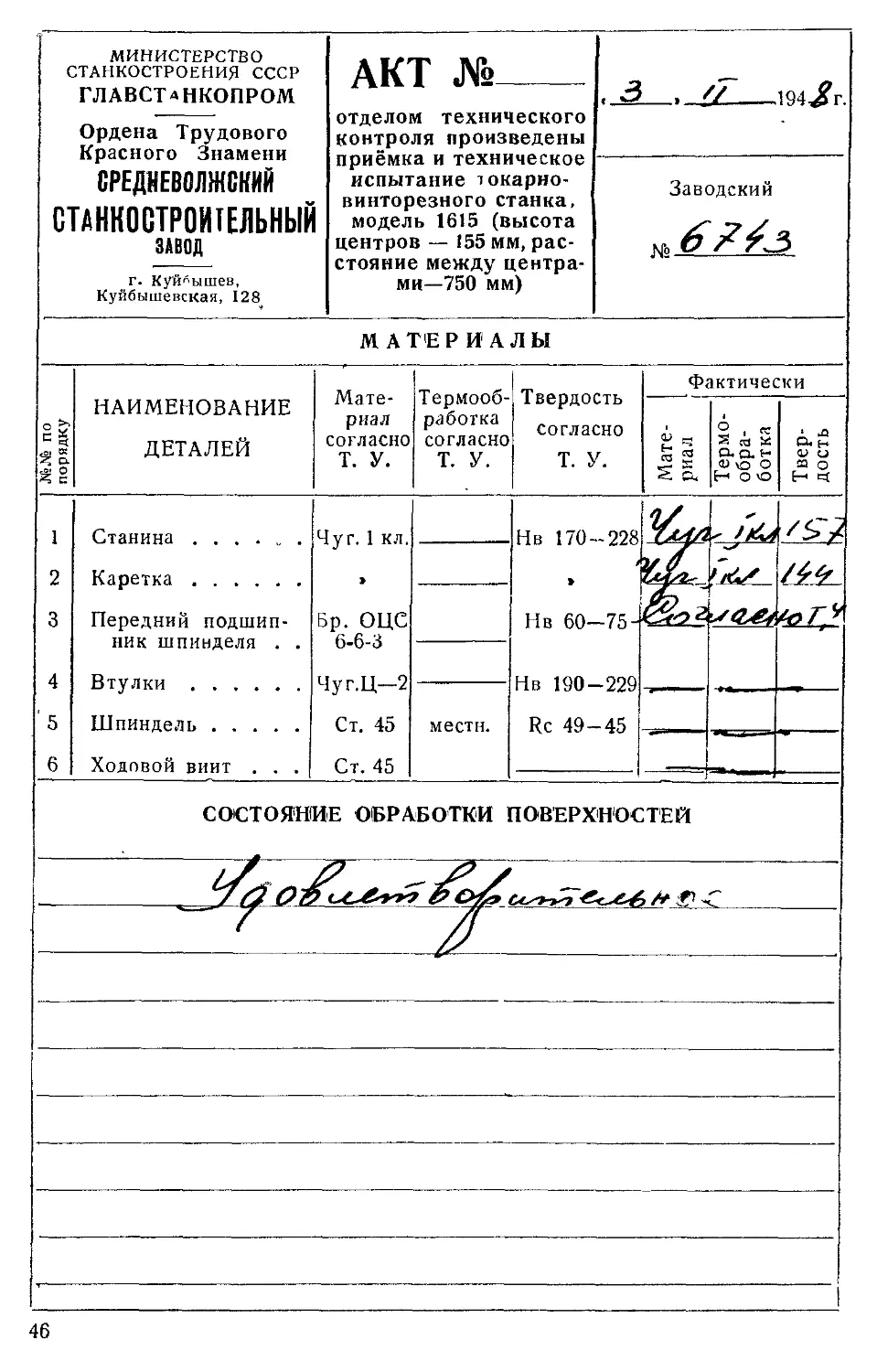

МИНИСТЕРСТВО СТАНКОСТРОЕНИЯ СССР ГЛАВСТаНКОПРОМ Ордена Трудового Красного Знамени СРЕДНЕВОЛЖСКИЙ СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД г. Куйбышев, Куйбышевская, 128 АКТ № отделом технического контроля произведены приёмка и техническое испытание токарно- винторезного станка, модель 1615 (высота центров — 155 мм, рас- стояние между центра- ми—750 мм) . 194 г. Заводский м, 6 7^3

МАТЕРИАЛЫ

| №№ по I порядку НАИМЕНОВАНИЕ ДЕТАЛЕЙ Мате- риал согласно Т. У. Термооб- работка согласно Т. У. Твердость согласно Т. У. Фактически

Мате- риал 1 Термо- обра- ботка Твер- дость

1 Станина Чуг. 1 кл. Нв 170-228

2 Каретка Передний подшип- ник шпинделя . . Втулки Шпиндель

3 Бр. ОЦС 6-6-3 Чуг.Ц—2 Ст. 45 Нв 60-75-

4 Нв 190—229 Rc 49-45

’ 5 местн.

6 Ходовой впит . . . Ст. 45 —=

СОСТОЯНИЕ ОБРАБОТКИ ПОВЕРХНОСТЕЙ

46

СВЕДЕНИЯ О ПРОИЗВЕДЕННЫХ ИСПЫТАНИЯХ СТАНКА

Ms№ по порядку Наименование испытаний Результаты испытаний

1 2 3 Обкатка станка на холостом ходу’ согласно Т. У Испытание станка под нагрузкой согласно Т. У Испытание стайка на точность! в работе согласно Т. У J

1 (/ /7 /

47

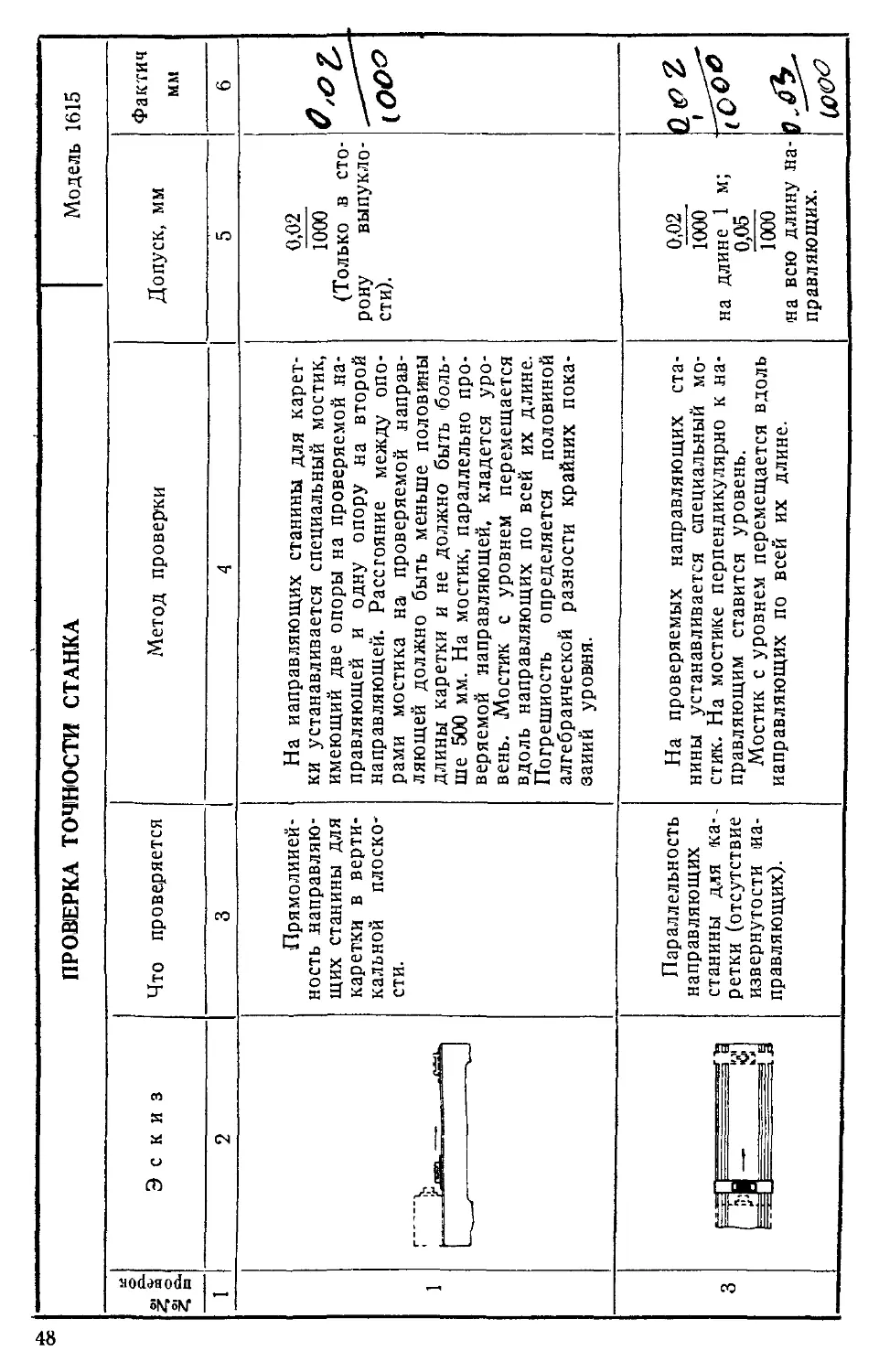

ПРОВЕРКА ТОЧНОСТИ СТАНКА Модель 1615

№№ проверок Эскиз Что проверяется Метод проверки Допуск, мм Фактич мм

1 2 3 4 5 6

1 Г •fr=2‘| Прямолиней- ность направляю- щих станины для каретки в верти- кальной плоско- сти. На направляющих станины для карет- ки устанавливается специальный мостик, имеющий две опоры на проверяемой на- правляющей и одну опору на второй направляющей. Расстояние между опо- рами мостика на проверяемой направ- ляющей должно быть меньше половины длины каретки и не должно быть боль- ше 500 мм. На мостик, параллельно про- веряемой направляющей, кладется уро- вень. Мостик с уровнем перемещается вдоль направляющих по всей их длине. Погрешность определяется половиной алгебраической разности крайних пока- заний уровня. 0,02 1000 (Только в сто- рону выпукло- сти). (ООО

3 Параллельность направляющих станины для ка-- ретки (отсутствие извернутости на- правляющих). На проверяемых направляющих ста- нины устанавливается специальный мо- стик. На мостике перпендикулярно к на- правляющим ставится уровень. Мостик с уровнем перемещается вдоль направляющих по всей их длине. 0,02 1000 на длине 1 м; 0,05 1000 на всю длину на- правляющих. г

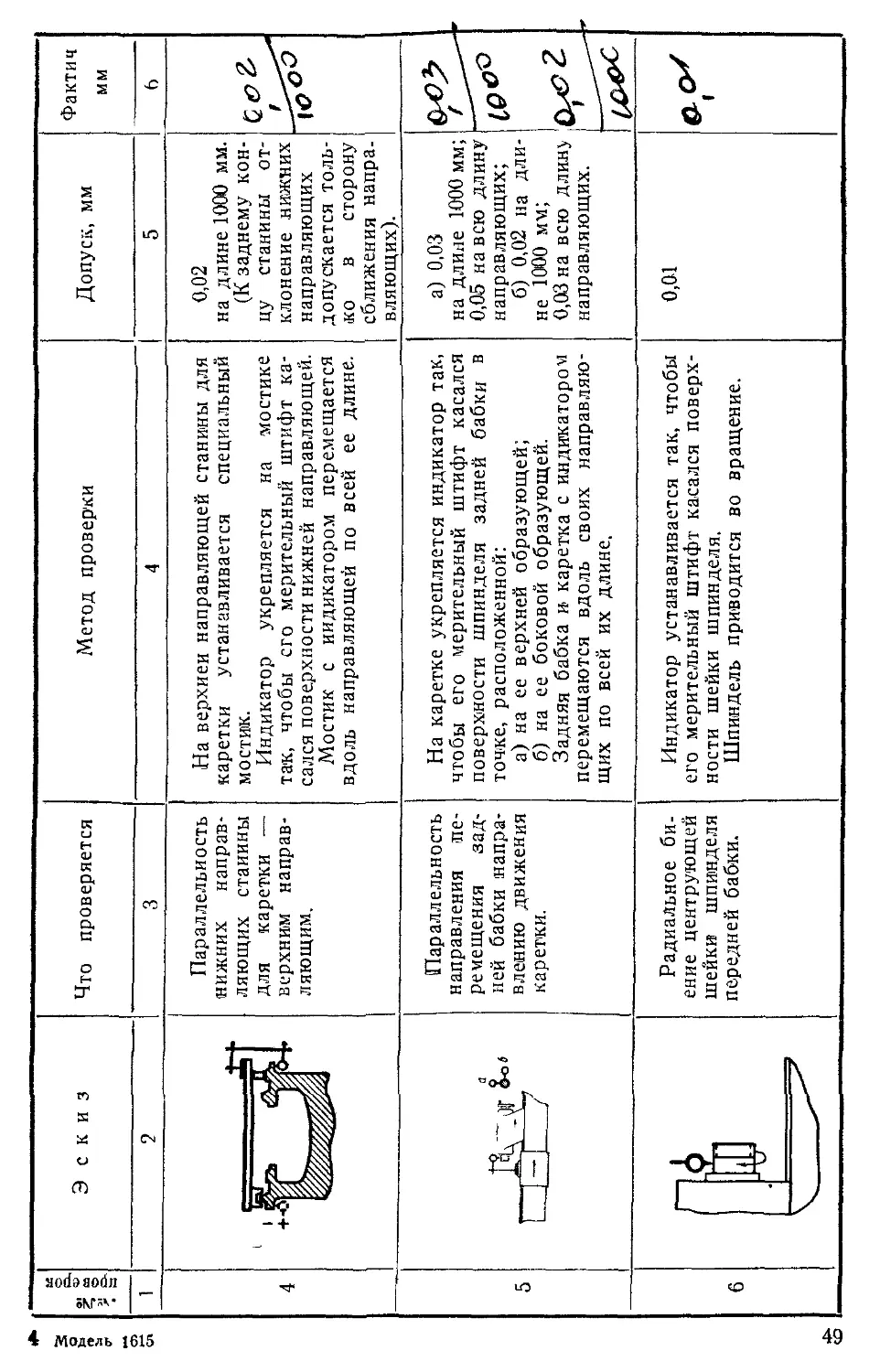

Модель 1615

I проверок Эскиз Что проверяется Метод проверки Допуск, мм Фактич мм

1 2 3 4 5 о

4 i ХиТ" ''"ц 1 1 1 Параллельность нижних направ- ляющих станины для каретки — верхним направ- ляющим. На верхней направляющей станины для каретки устанавливается специальный мостик. Индикатор укрепляется на мостике так, чтобы его мерительный штифт ка- сался поверхности нижней направляющей. Мостик с индикатором перемещается вдоль направляющей по всей ее длине. 0,02 на длине 1000 мм. (К заднему кон- цу станины от- клонение нижних направляющих допускается толь- ко в сторону сближения напра- вляющих). Се?#-

5 П^З7^34 (Параллельность направления пе- ремещения зад- ней бабки напра- влению движения каретки. На каретке укрепляется индикатор так, чтобы его мерительный штифт касался поверхности шпинделя задней бабки в точке, расположенной: а) на ее верхней образующей; б) на ее боковой образующей. Задняя бабка и каретка с индикатором перемещаются вдоль своих направляю- щих по всей их длине. а) 0,03 на длине 1000 мм; 0,05 на всю длину направляющих; б) 0,02 на дли- не 1000 мм; 0,03 на всю длину направляющих. 0^2.

6 1 Радиальное би- ение центрующей шейки шпинделя передней бабки. Индикатор устанавливается так, чтобы его мерительный штифт касался поверх- ности шейки шпинделя. Шпиндель приводится во вращение. 0,01 ।

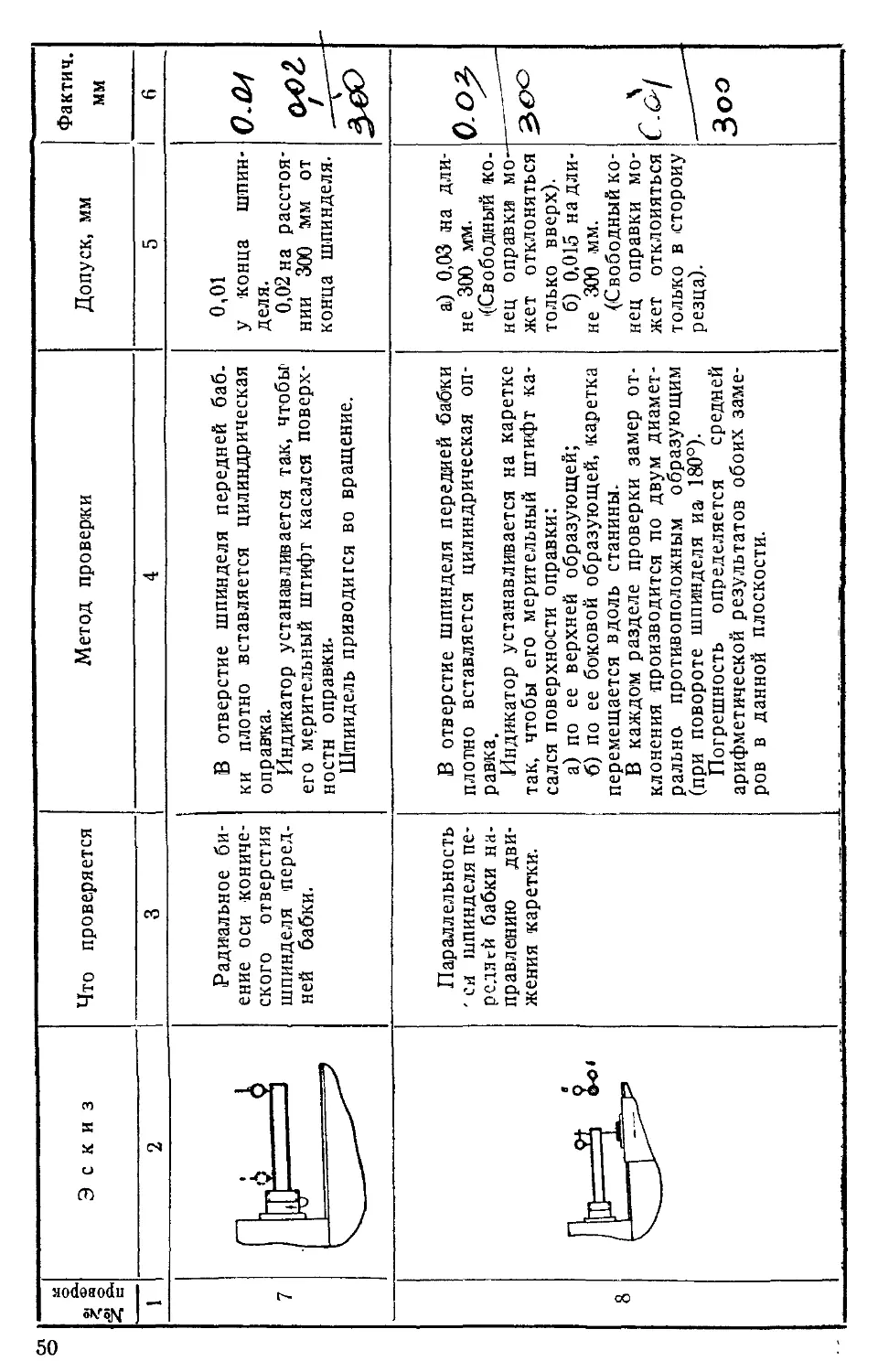

№л® | । проверок I Эскиз Что проверяется Метод проверки Допуск, мм Фактич. мм

1 2 3 4 5 6

7 /— Радиальное би- ение оси кониче- ского отверстия шпинделя ^перед- ней бабки. В отверстие шпинделя передней баб- ки плотно вставляется цилиндрическая оправ'ка. Индикатор устанавливается так, чтобы его мерительный штифт касался поверх- ности оправки. Шпиндель приводится во вращение. 0,01 у конца шпин- деля. 0,02 на расстоя- нии 300 мм от конца шпинделя. олм

8 д- &о« Параллельность ' си шпинделя пе- редней бабки на- правлению дви- жения каретки. В отверстие шпинделя передней бабки плотно вставляется цилиндрическая оп- равка. Индикатор устанавливается на каретке так, чтобы его мерительный штифт ка- сался поверхности оправки: а) по ее верхней образующей; б) по ее боковой образующей, каретка перемещается вдоль станины. В каждом разделе проверки замер от- клонения производится по двум диамет- рально противоположным образующим (при повороте шпинделя иа 180°). Погрешность определяется средней арифметической результатов обоих заме- ров в данной плоскости. а) 0,03 на дли- не 300 мм. '(Свободный ко- нец оправки мо- жет отклоняться только вверх). б) 0,015 надли- не 300 мм. (Свободный ко- нец оправки мо- жет отклоняться только в сторону резца). О.о? £>€>О Зоо

ui

проверок Эскиз Что проверяется Метод проверки Допуск, мм Фактич., мм

1 2 3 4 5 6

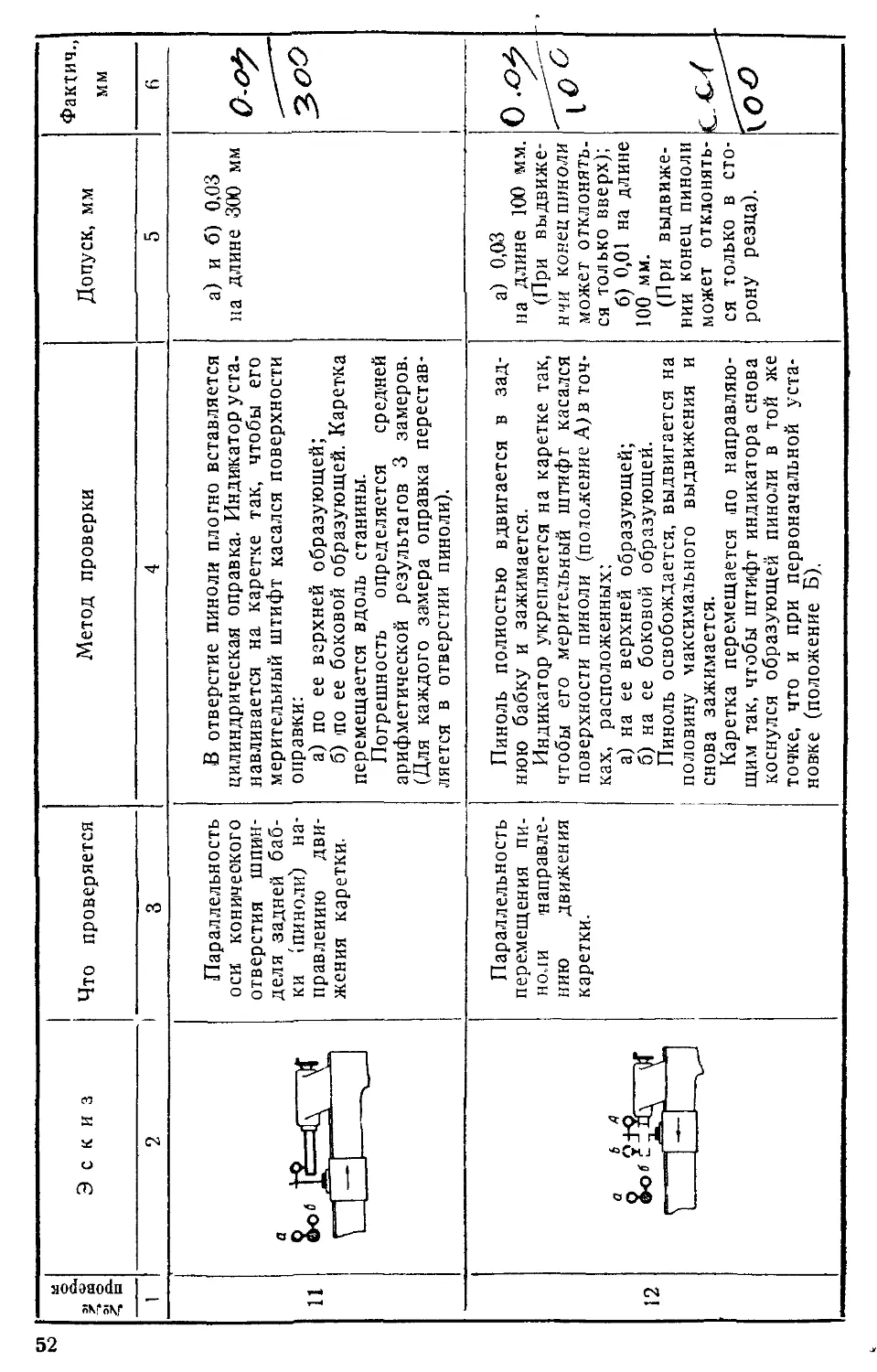

11 ш ш Параллельность оси конического отверстия шпин- деля задней баб- ки (пиноли) на- правлению дви- жения каретки. В отверстие пиноли плотно вставляется цилиндрическая оправка. Индикатор уста, навливается на каретке так, чтобы его мерительный штифт касался поверхности оправки: а) по ее верхней образующей; б) по ее боковой образующей. Каретка перемещается вдоль станины. Погрешность определяется средней арифметической результатов 3 замеров. (Для каждого замера оправка перестав- ляется в отверстии пиноли). а) и б) 0,03 на длине 300 мм О-о? 3>оЭ

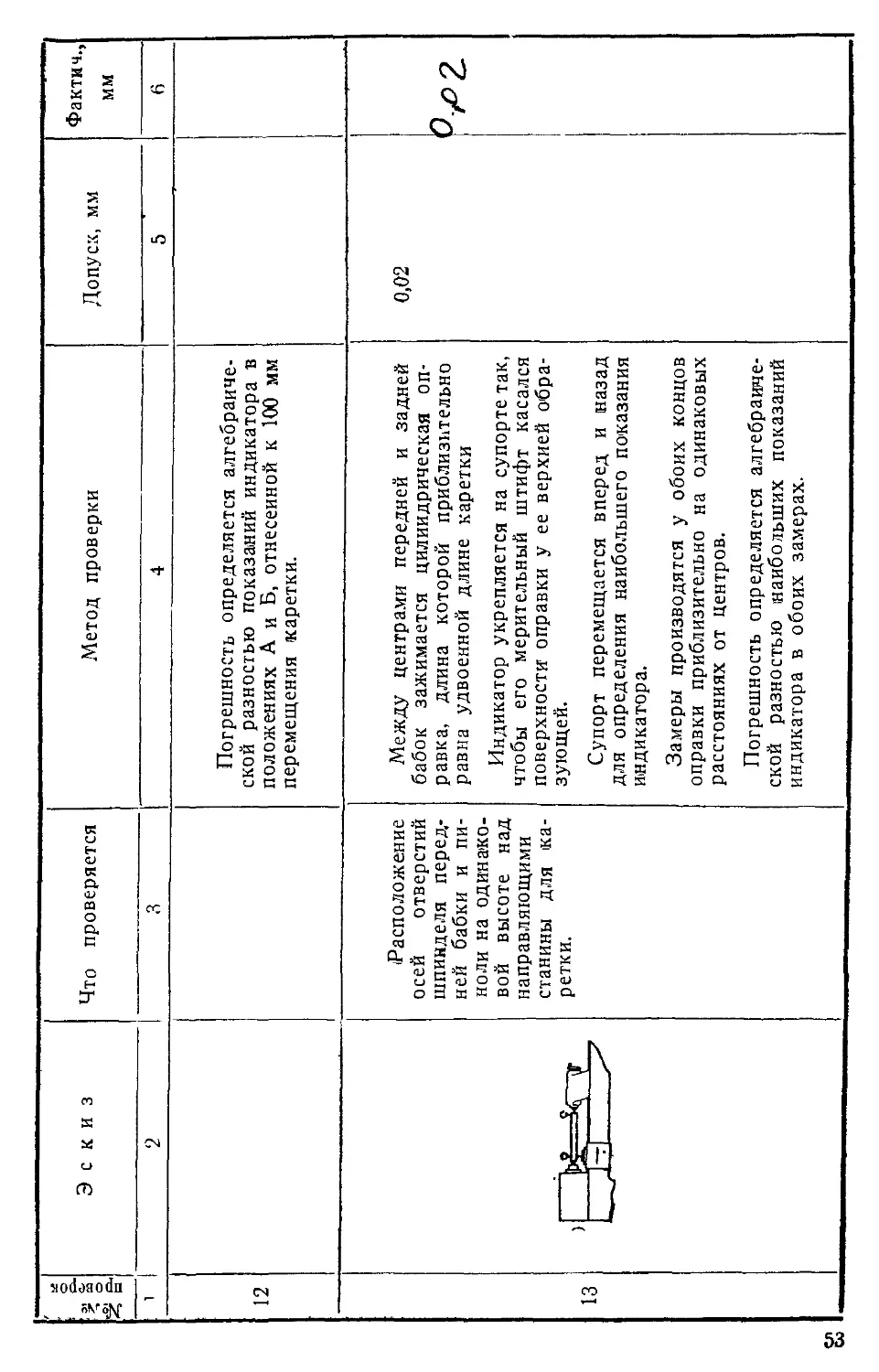

12 а Ь Я Параллельность перемещения пи- ноли направле- нию движения каретки. Пиноль полностью вдвигается в зад- нюю бабку и зажимается. Индикатор укрепляется на каретке так, чтобы его мерительный штифт касался поверхности пиноли (положение А) в точ- ках, расположенных: а) на ее верхней образующей; б) на ее боковой образующей. Пиноль освобождается, выдвигается на половину максимального выдвижения и снова зажимается. Каретка перемещается по направляю- щим так, чтобы штифт индикатора снова коснулся образующей пиноли в той же точке, что и при первоначальной уста- новке (положение Б). а) 0,03 на длине 100 мм. (При выдвиже- нии конец пиноли может отклонять- ся только вверх); б) 0,01 на длине 100 мм. (При выдвиже- нии конец пиноли может отклонять- ся только в сто- рону резца). О

№j№ проверок Эскиз Что проверяется Метод проверки Допуск, мм Фактич., мм

i 2 3 4 5 6

12 Погрешность определяется алгебраиче- ской разностью показаний индикатора в положениях А и Б, отнесенной к 100 мм перемещения каретки.

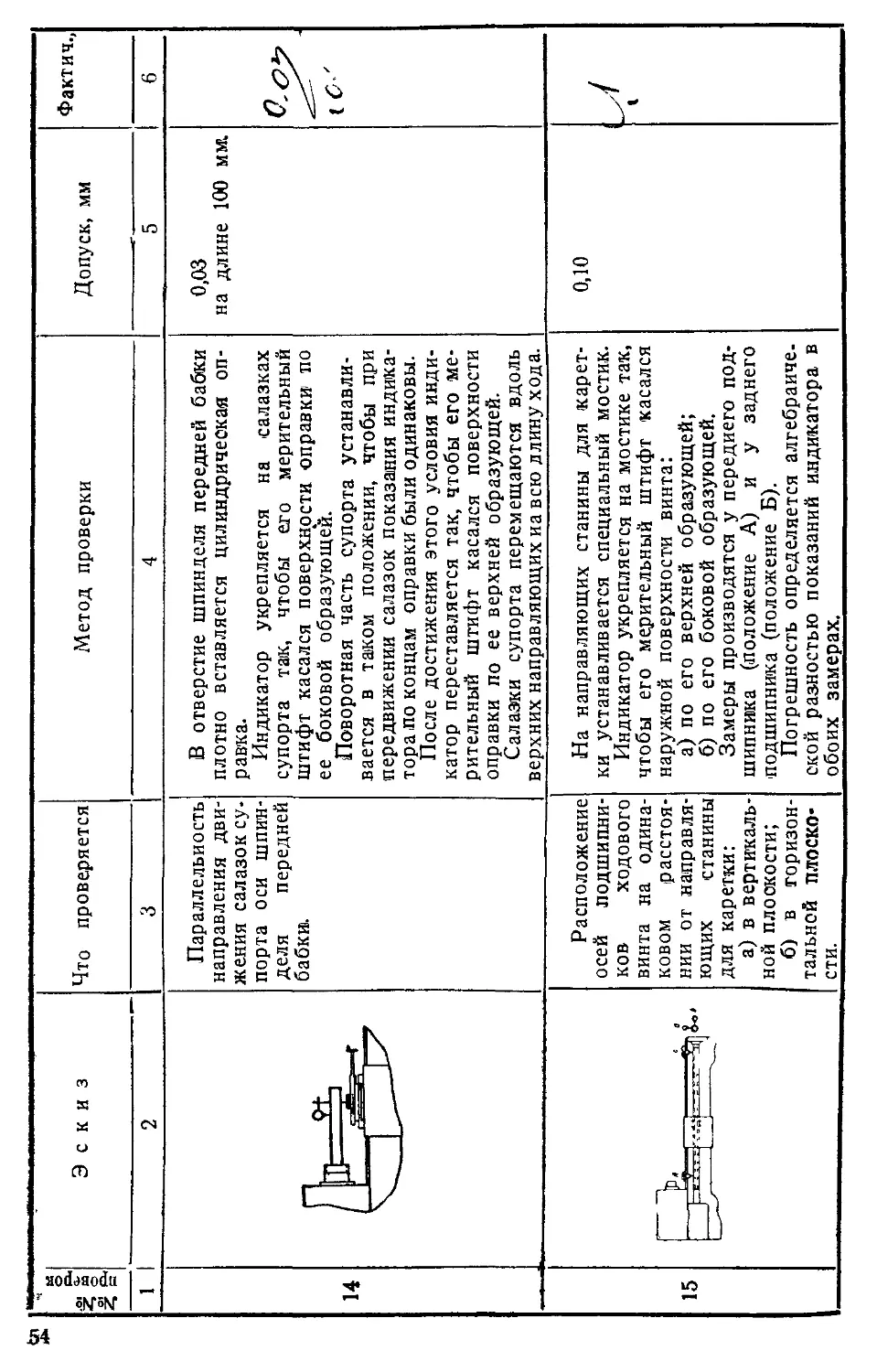

13 Расположение осей отверстий шпинделя перед- ней бабки и пи- ноли на одинако- вой высоте над направляющими станины для ка- ретки. Между центрами передней и задней бабок зажимается цилиндрическая оп- равка, длина которой приблизительно равна удвоенной длине каретки Индикатор укрепляется на супорте так, чтобы его мерительный штифт касался поверхности оправки у ее верхней обра- зующей. Супорт перемещается вперед и назад для определения наибольшего показания индикатора. Замеры производятся у обоих концов оправки приблизительно на одинаковых расстояниях от центров. Погрешность определяется алгебраиче- ской разностью наибольших показаний индикатора в обоих замерах. 0,02 V2

№№ J проверок I Эскиз Что проверяется Метод проверки Допуск, мм Фактич.,

1 2 3 4 5 6

14 Параллельность направления дви- жения салазок су- порта оси шпин- деля передней бабки. В отверстие шпинделя передней бабки плотно вставляется цилиндрическая оп- равка. Индикатор укрепляется на салазках супорта так, чтобы его мерительный штифт касался поверхности оправки по ее боковой образующей. Поворотная часть супорта устанавли- вается в таком положении, чтобы при передвижении салазок показания индика- тора по концам оправки были одинаковы. После достижения этого условия инди- катор переставляется так, чтобы его ме- рительный штифт касался поверхности оправки по ее верхней образующей. Салазки супорта перемещаются вдоль верхних направляющих иа всю длину хода. 0,03 на длине 100 мм1. ( С''

15 Расположение осей подшипни- ков ходового винта на одина- ковом расстоя- нии от направля- ющих станины для каретки: а) в вертикаль- ной плоскости; б) в горизон- тальной плоско- сти. На направляющих станины для карет- ки устанавливается специальный мостик. Индикатор укрепляется на мостике так, чтобы его мерительный штифт касался наружной поверхности винта: а) по его верхней образующей; б) по его боковой образующей. Замеры производятся у переднего под- шипника (положение А) и у заднего подшипника (положение Б). Погрешность определяется алгебраиче- ской разностью показаний индикатора в обоих замерах. 0,10 J 1

№Л2 проверок Эскиз Что проверяется Метод проверки Допуск, мм Фактич., мм

1 2 3 4 5 6

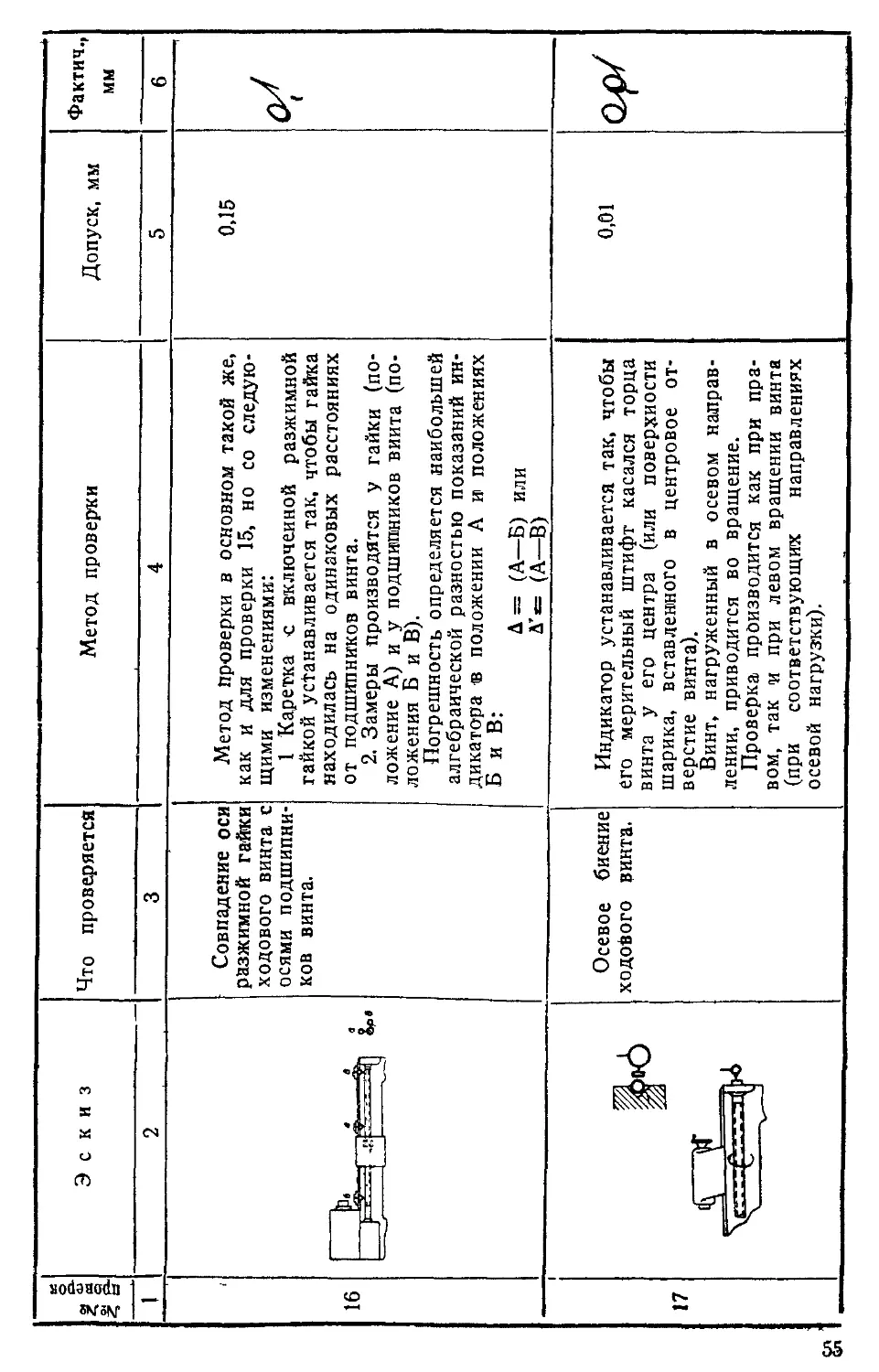

16 Совпадение оси разжимной гайки ходового винта с осями подшипни- ков винта. Метод Проверки в основном такой же, как и для проверки 15, но со следую- щими изменениями: 1 Каретка о включенной разжимной гайкой устанавливается так, чтобы гайка находилась на одинаковых расстояниях от подшипников винта. 2 . Замеры производятся у гайки (по- ложение А) и у подшипников винта (по- ложения Б и В). Погрешность определяется наибольшей алгебраической разностью показаний ин- дикатора ® положении А и положениях Б и В: А = (А—Б) или А’= (А—В) 0,15 с/

17 ^ХД—у, Осевое биение ходового винта. Индикатор устанавливается так, чтобы его мерительный штифт касался торца винта у его Центра (или поверхности шарика, вставленного в центровое от- верстие винта). Винт, нагруженный в осевом направ- лении, приводится во вращение. Проверка производится как при пра- вом, так и при левом вращении винта (при соответствующих направлениях осевой нагрузки). 0,01

№№

проверок

Чго проверяется Метод проверки Допуск, мм Фактич.» мм

3 4 5 6

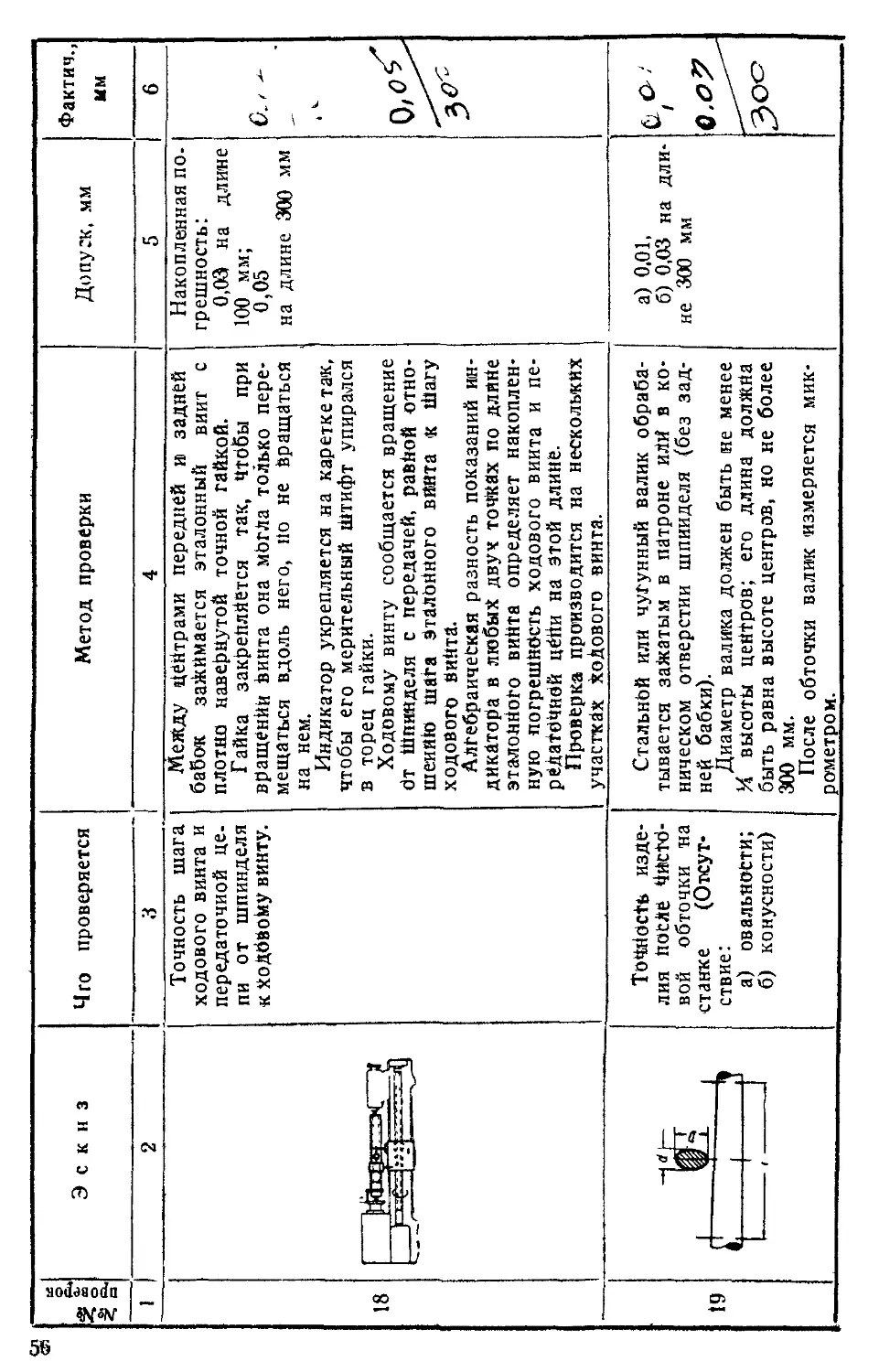

Точность шага ходового винта и передаточной це- пи от шпинделя к ХоДбйоМу винту. Между ДСЙтрами передней и задней бабок заЖймается эталонный винт с плотно навернутой точной гайкой. Гайка закрейлйется так, чтобы при вращении Винта она мбгЛа только пере- мещаться вдоль него, Но не вращаться на нем. Индикатор укрепляется на каретке так, чтобы его мерительный Штифт упирался в торец гайки. Ходовому винту сообщается вращение бт Шпинделя с передачей, равйой отно- шений) шага Эталонного винта к Шагу ходового вийта. Алгебраическая разность показаний ин- дикатора в любых двух точках по длййе эталонного вийта определяет накоплен- ную погрешность ходового винта и пе- рёДаГбЧнбй цёйи на этой длине. Проверка производится на нескольких участках ХоДового винта. Накопленная по- грешность: 0,03 на длине 100 мм; 0,05 на длине 300 мм А V О

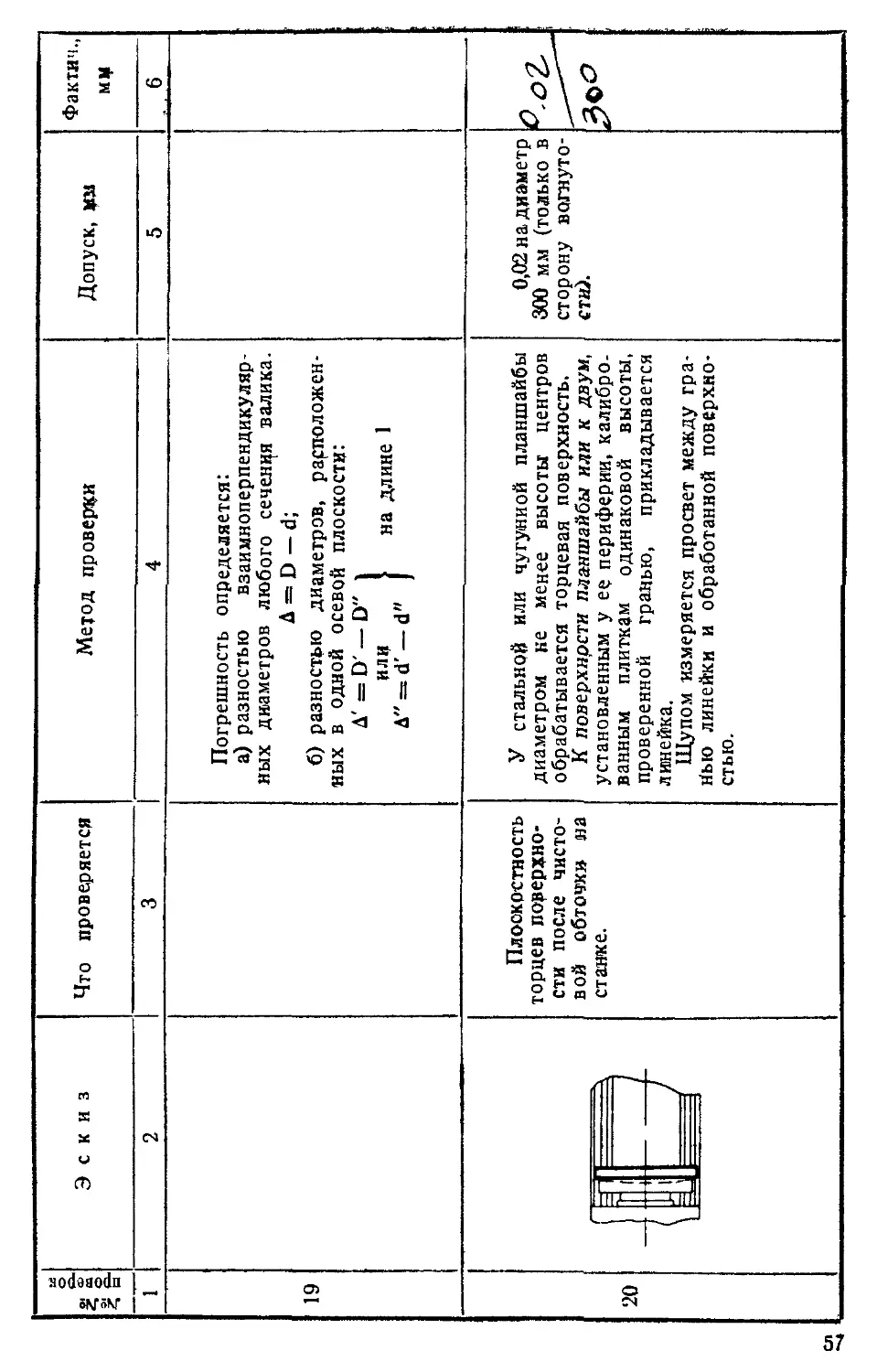

ТоЧйосГь изде- лия НоСЛб Число- вой обточки на станке (Отсут- ствие: а) овальности; б) конусности) Стальной илй чугунный валик обраба- тывается зажатым в патроне иЛй в ко- ническом отверстии шпинделя (без зад- ней бабки). Диаметр валика должен быть не менее И высоты центров; его длина должна быть равна высоте центров, но не более 300 мм. После обточки валик измеряется мик- рометром. а) 0,01, б) 0,03 на дли- не 300 мм Q.O?

Сл

проверок Эскиз Что проверяется Метод проверен Допуск, ум Фактич., му

1 2 3 4 5 6

19 Погрешность определяется: а) разностью взаимноперпендикуляр- ных диаметров любого сеченая валика. Д = D — d; б) разностью диаметров, расположен- ных в одной осевой плоскости: Д' = D' — D" 1 идн } на длине 1 A" = d' — d" J

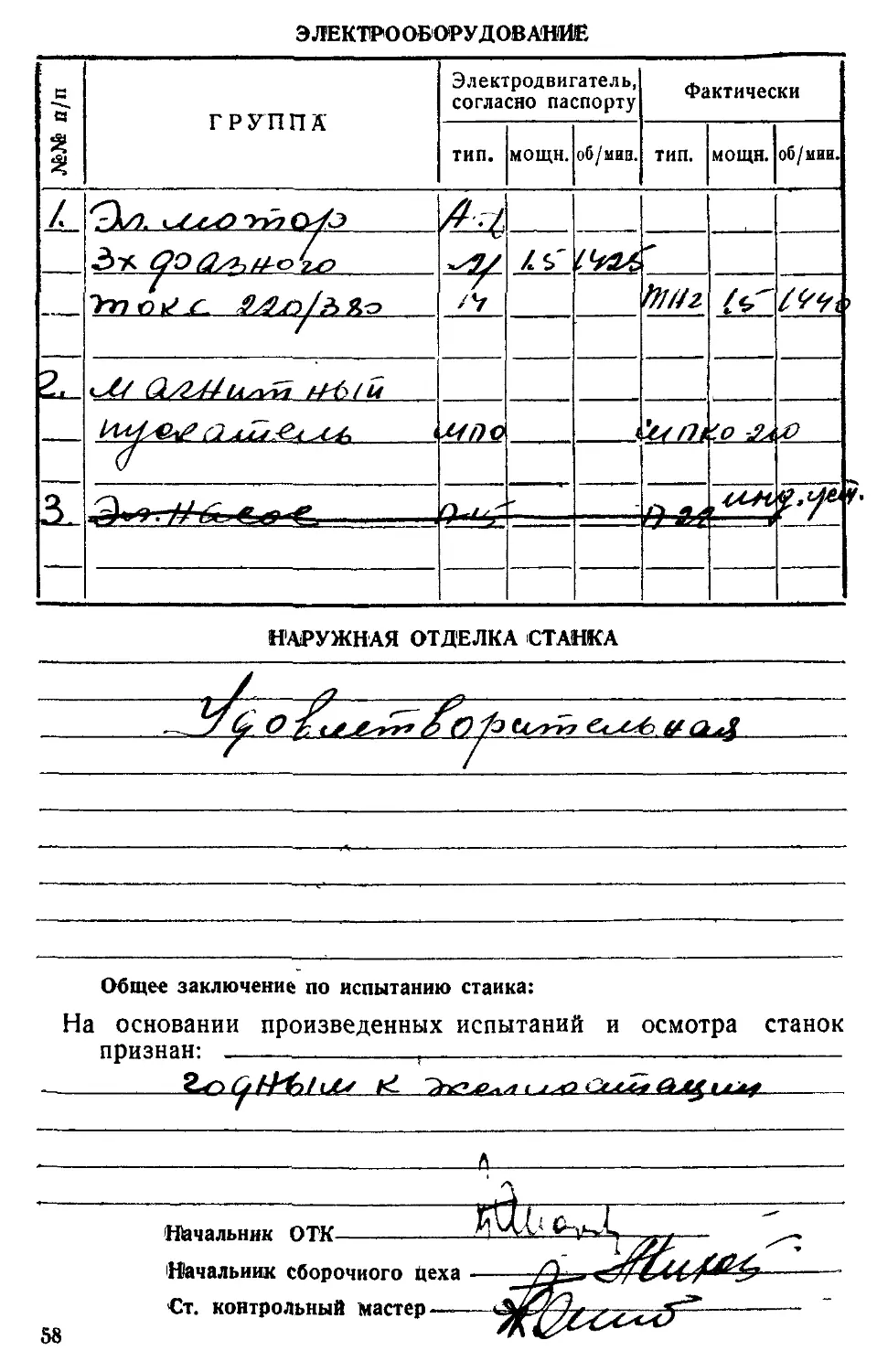

20 Плоскостность торцев поверхно- сти после чисто- вой обточки на станке. У стальной или чугунной планшайбы диаметром не менее высоты центров обрабатывается торцевая поверхность. К поверхнрсти планшайбы или к двум, установленным у ее периферии, калибро- ванным плиткам одинаковой высоты, проверенной гранью, прикладывается линейка. Щупом измеряется просвет между гра- нью линейки и обработанной поверхно- стью. 0,02 на диаметр 300 мм (только в сторону вогнуто- сти).

Л

J V

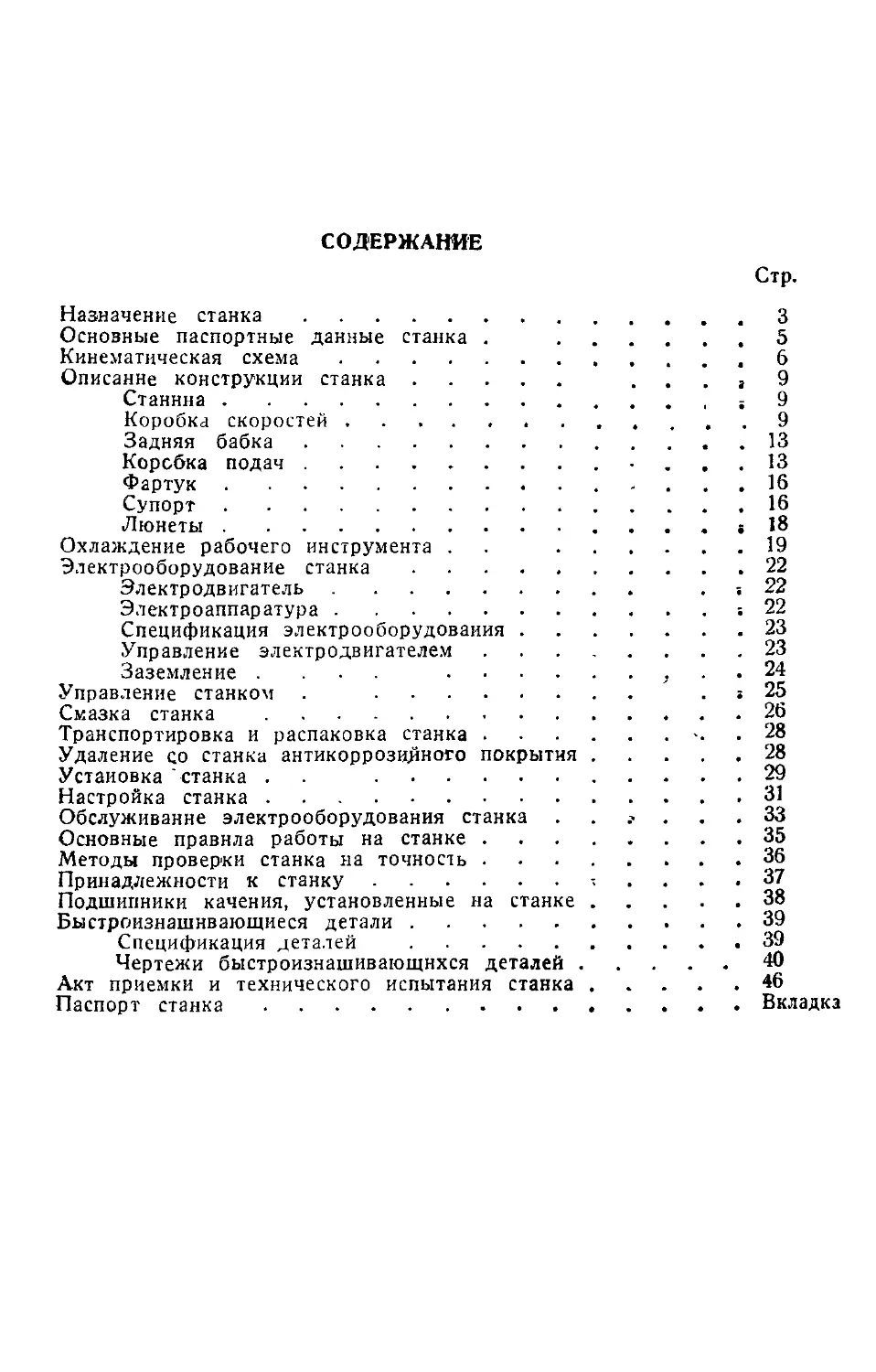

ЭЛЕКТРООБОРУДОВАНИЕ

№№ п/п ГРУППА Электродвигатель, согласно паспорту Фактически

тип. мощи. об/мии. тип. мощн. об/мии.

cA/Z ТэЭ #7.

«Зх /2/^, f/^o zv z$'

>TJ о jC. Я о /у^ ЪШг

2<_ сУ/ С2у2Л-/ tAxvbi L/'fy / U

LfDO 'о -^л£>

3^ - ЛА

НАРУЖНАЯ ОТДЕЛКА СТАНКА

Общее заключение по испытанию стайка:

На основании произведенных испытаний и осмотра станок

признан: _— _____________,----------------------------

--------i Сем* ------

Начальник OTK-----------

Начальник сборочного Hexa

Ст. контрольный мастер—-

58

СОДЕРЖАНИЕ

Стр.

Назначение станка.........................................

Основные паспортные данные станка . ...............

Кинематическая схема .....................................

Описание конструкции станка................ . . . i

Станина.........................................., ,

Коробка скоростей ................................

Задняя бабка ........................................

Коробка подач............................• . . .

Фартук .................................. -

Супорт ..............................................

Люнеты.................................................

Охлаждение рабочего инструмента . . ...............

Электрооборудование станка ...............................

Электродвигатель................................ . s

Электроаппаратура ................................ ;

Спецификация электрооборудования.....................

Управление электродвигателем ........................

Заземление . ... ................, . .

Управление станком . ...................... .г

Смазка станка ............................................

Транспортировка и распаковка станка................... .

Удаление со станка антикоррозийного покрытия..............

Установка станка . . ...............................

Настройка станка..........................................

Обслуживание электрооборудования станка .......

Основные правила работы на станке.........................

Методы проверки станка на точность........................

Принадлежности к станку......................... . . . .

Подшипники качения, установленные на станке...............

Быстроизнашнвающиеся детали...............................

Спецификация деталей ................................

Чертежи быстроизнашивающнхся деталей.................

Акт приемки и технического испытания станка ..............

Паспорт станка............................................

3

5

6

9

9

9

13

13

16

16

18

19

22

22

22

23

23

24

25

26

28

28

29

31

33

35

36

37

38

39

39

40

46

Вкладка