Автор: Веселовская Э.Ж. Трубникова Г.Г.

Теги: инструменты переплет полиграфия книжное дело издательство книга брошюровка переплетные процессы

Год: 1977

Текст

Э.Ж. Веселовская

Г. Г. Трубникова

Технология

брошюровочно-

переплетных

процессов

Э. Ж. ВЕСЕЛОВСКАЯ, Г. Г. ТРУБНИКОВА

ТЕХНОЛОГИЯ

БРОШЮРОВОЧНО-

ПЕРЕПЛЕТНЫХ

ПРОЦЕССОВ

КНИГА ПЕРВАЯ

БРОШЮРОВОЧНЫЕ ПРОЦЕССЫ

Рекомендовано Комитетом по печати

при Совете Министров РСФСР в каче-

стве учебного пособия для издательско-

полиграфических техникумов

ИЗДАТЕЛЬСТВО «КНИГА» Москва 1966

ОТ АВТОРОВ

Учебник по технологии брошюровочно-переплетных процессов,

предназначенный для учащихся издательско-полиграфических технику-

мов, состоит из двух частей: в первой части освещаются брошюровочные

процессы, а во второй — переплетные.

В первой части учебника рассматриваются брошюровочные про-

цессы, применяемые при изготовлении книг и брошюр, при этом

наибольшее внимание уделяется назначению технологических операций,

работе различного оборудования, предназначенного для выполнения

тех или иных брошюровочных процессов, соблюдению правильной после-

довательности технологических процессов, а также основным технологи-

ческим регулировкам оборудования, вызванными переменой формата

или объема обрабатываемой продукции. Понимание назначения техно-

логических процессов и знание технологических регулировок различ-

ного оборудования позволят техникам-технологам правильно ориенти-

роваться в условиях производства.

В учебнике нет детального описания работы отдельных механизмов

различного оборудования, а также свойств клеев и назначения их отдель-

ных компонентов, так как этот материал подробно изучается в смежных

курсах по брошюровочно-переплетным машинам и оборудованию и по

полиграфическим материалам.

При описании техпологического процесса основное внимание уде-

ляется машинным операциям, необходимым для комплексной механиза-

ции и автоматизации брошюровочных и переплетных цехов.

Наряду с изложением технологических процессов работы оборудова-

ния, получившего широкое распространение на полиграфических пред-

приятиях, авторы знакомят учащихся с принципом работы новых моделей

машин; при этом кратко рассматривают перспективы дальнейшего совер-

шенствования и автоматизации различных типов машин, а также вопросы,

связанные с внедрением новых материалов и технологии.

3

Учебник написан в соответствии с программой, утвержденной про-

граммно-методическим отделом Министерства культуры РСФСР в

1960 г.

Данная книга является первой большой совместной работой авторов

по подбору, обобщению и систематизации материала, необходимого для

изучения курса технологии брошюровочно-переплетных процессов.

Все замечания и пожелания просим направлять по адресу:

Москва К-9, ул. Неждановой 8/10, издательство «Книга».

ВВЕДЕНИЕ

§ 1. Общие сведения

о брошюровочно-переплетных

процессах

Брошюровочно-переплетные операции занимают большое

место в общем технологическом процессе изготовления книг,

брошюр, журналов и беловой продукции, выпускаемых полигра-

фическими предприятиями.

Изготовление книжно-журнальной продукции состоит из ряда

последовательных технологических процессов: формных, печат-

ных и брошюровочно-переплетных.

В результате брошюровочно-переплетных процессов из бумаж-

ных листов-оттисков формируется книжный или брошюрный

блок*, который после дальнейшей обработки принимает вид

книги пли брошюры.

Весь технологический процесс по изготовлению и обработке

блока подразделяется на брошюровочные и переплетные операции.

Термины «брошюровочные процессы», «брошюра» происходят

от французского слова «ЬгосЬег»—«сшивать». Однако сейчас эти

понятия значительно расширены и термин «брошюровочные про-

цессы» обозначает не только операции шитья, но и ряд других

технологических операций, которые предшествуют шитью: форми-

рование тетрадей из листов-оттисков, получение брошюрного

или книжного блока из готовых тетрадей, а также заключительная

операция изготовления брошюры — крытье блока бумажной

обложкой.

К переплетным процессам относятся операции, связанные не

только с изготовлением и отделкой переплетных крышек, но

и операции по обработке книжного блока, вставке его в крышку

и отделке готовой книги **.

Поскольку конечной продукцией технологического процесса

являются книги или брошюры, необходимо уточнить данные

понятия с точки зрения их конструкции и полиграфического

изготовления.

* Блок — от англ, «block»— соединение тетрадей в последователь-

ном порядке.

** Книга — от церковно-славянского «кънигы», что означает пись-

мо, грамота.

5

Брошюрой называется издание, в котором имеются два

основных элемента: 1) сшитый и обрезанный с трех сторон блок;

2) бумажная обложка. Книгой называется издание, в котором

имеются три основных элемента: 1) сшитый и обрезанный с трех

сторон блок, прошедший специальную обработку; 2) переплетная

крышка, в которую вставляется блок; 3) форзац*, служащий для

скрепления блока с переплетной крышкой. Форзац представляет

собой сложенный пополам лист, одна сторона которого присоеди-

нена к блоку, а другая — к переплетной крышке.

Брошюры форзаца не имеют, так как бумажная обложка при-

клеивается непосредственно к корешку блока.

Название «журнал» является издательским понятием и связано

со спецификой его содержания, оформления и формата, а не

Технологическая схема

брошюровочных процессов при изготовлении

книжного блока

Сталкивание листов

текста *>

Разрезка листов

текста *>

Фальцовка листов

(получение тетрадей) *>

Сталкивание листов

форзациой бумаги

Разрезка листов

форзацной бумаги

Изготовление

форзаца

Сталкивание листов

с иллюстрациями **>

Разрезка листов

на отдельные иллю-

страции **>

Соединение форзаца

и иллюстраций

с тетрадями

Комплектовка тетра-

дей в блок

Прессование книж-

ного блока

Скрепление тетрадей

блока

I

Прессование книж-

ного блока по ко-

решку

*> При поступлении продукции с ротационных печатных машин в виде тетрадей

данные технологические операции исключаются из схемы

**> При отсутствии в книге иллюстраций указанные операции исключаются.

* Форзац — от нем. «vorsatz», что означает — перед текстом или

предложением.

б

с технологическим процессом изготовления в брошюровочно-

переплетных цехах. Например, журнал «Огонек» с точки зрения

конструкции и технологического процесса изготовления относит-

ся к изданиям брошюрного типа. Таким образом, любой

журнал, выпущенный в бумажной обложке, является брошюрой,

а журнал, имеющий переплетную крышку, является книгой.

Прежде чем приступить к изучению технологии изготовления

книг и брошюр, необходимо знать, какие операции относятся

к брошюровочным процессам, а какие к переплетным (см. техно-

логические схемы на стр. 6—8).

Технологическая схема

изготовления брошюр, скомплектованных подъемкой

Сталкивание листов

текста

i

Разрезка листов

текста

Фальцовка листов

(получение тетрадей)

Сталкивание листов

с иллюстрациями**

Разрезка листов на

отдельные иллю-

страции *>

Сталкивание листов

с отпечатанными об-

ложками

Разрезка листов

на обложки

Бигование обложек **>

v

> Приклейка пли накидка

иллюстраций на тетрадь

Комплектовка тетрадей

в блок подъемкой

Прессование блока

Скрепление тетрадей

в блоке

*

1----—> Крытье брошюры обложкой

Обрезка брошюры с трех

сторон

*> При отсутствии иллюстраций эти операции исключаются.

**> При применении крытвенных машин операция бигования производится после

крытья брошюры обложкой.

Как уже было указано, полиграфические предприятия, кроме

книг и брошюр, выпускают также и беловую продукцию (блок-

ноты, записные книжки, альбомы и т. д.). Для выпуска этой

продукции существуют специализированные полиграфические

предприятия — фабрики беловых товаров. В технологическом

процессе изготовления беловой продукции трудоемкость брошю-

7

ровочно-переплетных процессов составляет более 80% от всей

трудоемкости. Это объясняется тем, что беловая продукция

Технологическая схема

изготовления брошюр, скомплектованных вкладкой

Сталкивание листов текста

I

Обрезка листов текста

Фальцовка листов

(получение тетрадей)

Сталкивание листов с отпеча-

танными обложками

J.

Разрезка листов па обложки

Фальцовка обложек

Комплектовка брошюрного <

блока вкладкой

I

Скрепление блока

i

Обрезка брошюр с трех

стероп

почти не имеет печати, а следовательно, наборные и печатные

процессы сведены до минимума.

Подробные схемы технологических процессов изготовления

различных видов беловой продукции будут рассмотрены в заклю-

чительной части учебника.

§ 2. История развития

брошюровочно-переплетных процессов

История развития письменности показывает, что брошюровоч-

но-переплетные процессы возникли еще задолго до начала книго-

печатания. Самые древние египетские книги, сохранившиеся до

настоящего времени,— папирусные свитки — представляли собой

склейку из листов папируса, свернутую в плотную трубочку.

Текст наносили на папирус тонкими палочками красной или черной

красками, затем исписанный папирус свертывали на палку и

получали готовый свиток. Хранили свитки в специальных

деревянных и кожаных футлярах.

Несколько позднее в Египте для рукописных книг начинают

применять папирус не только в виде свитков, но и в виде от-

дельных листов, скрепленных шнурами. Такая форма древних

египетских рукописей приближалась к форме современных книг.

С появлением таких рукописных книг возникает и первая

технологическая брошюровочная операция — скрепление

отдельных листов между собой или шитье.

Папирус из Египта проник в Европу, где также использовался

в качестве материала для рукописных книг.

8

Долгое время папирус использовался в качестве основного

материала для рукописных книг, и лишь во II в. до нашей эры,

когда получает широкое развитие обработка кож, появляется

новый материал для письма — пергамент *.

Первые рукописи на пергаменте тоже были в виде свитков,

но в отличие от папирусных края пергаментных свитков обрезали,

тщательно сглаживали пемзой, а иногда и закрашивали. Таким

образом, с появлением пергамента возникают первые технологи-

ческие операции переплетных процессов: обрезка, обра-

ботка обрезанного края свитка и закраска

обрезов. Мастер, который выполнял эти операции, занимался

также изготовлением палок для свитков и футляров для их хра-

нения. Футляры обычно имели различные украшения из драго-

ценных камней и металла.

Древние греки и римляне помимо рукописей на пергаменте

использовали «диптихи» **, которые представляли собой две

деревянные костяные или металлические пластинки, скрепленные

застежками. Внешнюю сторону диптиха украшали резьбой и дра-

гоценными камнями, а внутренняя сторона, предназначенная для

письма, была гладкой и покрывалась восковым слоем. Диптихи

являлись как бы записными книжками и служили для повседнев-

ного кратковременного пользования. Несколько позже, с IV в.

нашей эры, значение диптихов как материала для письма падает

и их применяют только в христианской церкви как украшение

для алтарем, а также в качестве переплета для книг. Поскольку

диптихи не могли служить материалом для рукописных книг

и использовались лишь в служебных целях для кратковремен-

ных записей, то основным материалом для изготовления книг

оставался пергамент.

Пергамент был плотнее папируса, и поэтому свитки не могли

иметь большой длины. Даже при значительно меньшей длине

пергаментных свитков вес их намного превышал вес папирусных,

что затрудняло пользование такими рукописными книгами и созда-

вало некоторые неудобства при их хранении. В скором времени

они были заменены новой формой рукописной книги, состоящей

из отдельных листов, т. е. с появлением пергамента книга при-

обрела четырехугольную форму, сохранившуюся до настоящего

времени.

Пергамент полностью вытеснил папирус и стал основным

материалом для письма до появления бумаги.

Процесс изготовления рукописных книг новой формы в корне

отличался от получения книги — свитка. При этом возникает

* Пергамент получали пз кожи различных молодых животных путем

специальной обработки. Впервые он появился в центре Малой Азии

г. Пергаме.

** «Диптих» греческого происхождения означает «сложенный вдвое».

9

целый ряд новых брошюровочных и переплетных операций, кото-

рые последовательно выполнялись одним человеком — мастером.

Листы пергамента складывали пополам и получали тетрадь *,

имеющую четыре страницы, а затем тетради подбирали в после-

довательном порядке в книжный блок, т. е. выполняли две новые

брошюровочные операции — складывание листа (или

фал ь'ц о в к у **) и комплектовку (формирование блока

из отдельных тетрадей). Скомплектованные тетради скрепляли

друг с другом жилами животных.

Таким образом, изменяется не только форма книги, но и после-

довательность выполнения брошюровочных операций. Если рань-

ше первой брошюровочной операцией была операция скрепления

папирусных листов, то с появлением пергамента первой брошюро-

вочной операцией становится фальцовка листов, а затем идет

комплектовка и скрепление тетрадей в блоке. Для более прочного

скрепления листов пергамента и придания корешку устойчивой

формы корешок книжного блока заклеивали, а затем высушивали

и круглили. Дальнейшая обработка книжных блоков из перга-

мента заключалась в обрезке блока с трех сторон и последующем

золочении обрезанных краев. Все перечисленные операции по

обработке книжного блока относятся к переплетному про-

цессу.

В качестве переплетов для таких книг иногда использовали

диптихи, а также специально изготовленные пластины из

дерева, кости или металла. В некоторых случаях пластины укра-

шали дорогими камнями или инкрустировали *** слоновой костью

и различными драгоценными металлами — золотом, серебром.

Переплеты, изготовленные таким образом, требовали особых

условий хранения, поскольку были дорогими и представляли

собой определенную художественную ценность.

В первых образцах книг размеры досок и пластин для перепле-

тов совпадали с размерами сложенных листов пергамента и не

имели кантов. В дальнейшем в целях сохранения обрезов книг

размеры пластин увеличивали так, чтобы с трех сторон блока

выступали канты. На корешке книг делали бинты — поперечные

рельефные валики, которые прикрывали швы, образовавшиеся

в местах скрепления тетрадей.

Для увеличения прочности и долговечности готовых книг их

переплеты снабжали различными застежками — кожаными или

металлическими.

Таким образом, получают дальнейшее развитие и пере-

плетные процессы: возникают операции по и з г о т о в-

* Тетрать от греч. «тетра», что означает четыре.

** Термин «фальцовка» появился значительно позднее и происходит

от немец, «falzen», что означает изгибать.

*** Инкрустация — украшение различных предметов рисунками, выпол-

ненными из металла, перламутра и т. д., врезаемых в поверхность предмета.

10

a

б в

Рис. 1. Оформление переплета в период расцвета феодализма:

а — переплет библии, инкрустированный золотом и бриллиантами; б — переплет

Евангелия VII—VIII вв.; в — переплет XIV в.'

лению переплетной крышки и ее отделке

(рапыпе роль переплетной крышки для рукописной книги в основ-

ном выполняли футляры).

Переплеты из дерева получили наибольшее распространение,

поскольку их изготовление обходилось значительно дешевле, чем

изготовление переплетов из металла или кости. Для обтягивания

деревянных досок применяли кожу специальной выделки и раз-

личные ткани — парчу, бархат и др. Кожу стали применять

и для скрепления тетрадей в блоке, вместо жил животных.

В период расцвета феодализма оформление кожаных перепле-

тов достигает наибольшей высоты (рис. 1). Для обтягивания

переплетных крышек начинают применять сафьян *, который имел

красивый вид и отличался большой прочностью.

С распространением переплетов из кожи несколько изменяется

и характер отделки переплетных крышек: на поверхность сафья-

новых переплетов припресовывали тонкие пленки из золота,

т. е. выполняли новую технологическую операцию — тисне-

ние. Для тиснения применяли нагретые металлические штам-

пы различной формы, которые изготовляли и отделывали вруч-

ную.

Все рукописные книги были малодоступны, так как изготов-

лялись в единичных экземплярах. Кроме того, оформление пере-

плетов золотом и драгоценными камнями значительно повышало

их стоимость.

В то время как в России и в Западной Европе основным мате-

риалом для рукописных книг продолжает оставаться пергамент,

на Востоке, в Китае появляется новый материал для письма —

бумага. Для изготовления бумаги использовали мелко измель-

ченную древесину и тряпье. Бумага из Китая постепенно рас-

пространилась и в другие страны Азии, а затем и в Европу. Появ-

ление бумаги в России и в Западной Европе относится к XI —

XII вв.

С развитием бумажного производства значительно увеличи-

вается число копий с рукописных книг и совершенствуются бро-

шюровочные и переплетные процессы. При этом постепенно начи-

нает сокращаться изготовление роскошных переплетов с дорогой

отделкой и появляются книги с более простым оформлением,

благодаря чему значительно снижается их стоимость. Первые

печатные издания на бумаге появляются в Китае в IX в., а кни-

гопечатание в Европе развивается значительно позднее — к на-

чалу XV в.

Развитие книгопечатания в России относится к XVI в.

В 1553 г. в Москве началось строительство первой государствен-

ной типографии под руководством Ивана Федорова. В зтой типо-

графии Иваном Федоровым и его помощником Петром Мстислав-

* Сафьян — специально обработанная козлиная кожа.

12

цем была отпечатана первая русская книга «Апостол». Работа над

книгой продолжалась в течение целого года, и лишь 1 марта

1564 г. книга «Апостол» была выпущена в свет. Иван Федоров

и его помощники в последующие годы издали целый ряд других

книг: «Часовик», «Евангелия учительного», «Псалтыри» и др.

При непосредственном участии Ивана Федорова были созда-

ны типографии и в других городах России.

Оформление и полиграфическое исполнение первых русских

книг значительно отличались от западно-европейских изданий

(рис. 2).

Все книги, изданные Иваном Федоровым и его учениками,

отличаются большим художественным вкусом и высоким мастер-

ством исполнения.

С дальнейшим развитием книгопечатания и бумажного произ-

водства совершенствуются брошюровочные и переплетные про-

цессы. Для скрепления тетрадей вместо жил и кожи животных

стали применять шнуры и нитки, деревянные сторонки переплет-

ной крышки были заменены картонными. Однако все операции

по изготовлению блока и переплетной крышки по-прежнему

выполнялись вручную мастером.

Изменяется и содержание книг: наряду с книгами церковного

содержания появляются светские, предназначенные для граждан-

ского пользования.

Развитие книгопечатания оказало огромное влияние на техно-

логический процесс изготовления книги. Книга перестает быть

драгоценностью, а переплетное дело превращается в ремесло.

Появляются крупные мастерские по изготовлению книг, что

позволяет значительно увеличить тиражи выпускаемых изданий,

изменяется характер обработки блоков и упрощается тип

переплетов.

В XVII в. начинают применять составные переплеты с кожаными

корешками и углами; картонные сторонки таких переплетов

оклеивали цветной бумагой или тканью.

К этому времени относится появление нового вида печатного

издания — брошюры. Впервые издания брошюрного типа стали

выпускать во Франции. Брошюрами в XVII—XVIII вв. называли

небольшие по объему сочинения малого формата, сшитые и не

переплетенные. Обычно брошюры были написаны на злободнев-

ные политические темы и выпускались в короткие сроки. Брошюры

сыграли большую роль в буржуазных революциях Англии и Фран-

ции. Практически брошюра в те времена заменяла газету и

журнал и явилась их прямой предшественницей.

Развитие капиталистических отношений во всех странах оказало

решающее влияние на дальнейшее развитие и совершенствование

полиграфической техники. Был изобретен целый ряд машин,

механизирующих отдельные технологические операции как набор-

ного и печатного, так и брошюровочно-переплетного процесса.

13

Рис. 2. Оформление переплетов

а — переплет русского Евангелия XVII в.; б — новейший

В 1840 г. для разрезки картона стали применять картонорубилку,

в 1870 г. была изобретена проволокошвейная машина, а в 1877 г.—

нитк ошв ейная машина.

С внедрением машин происходит разделение труда на произ-

водстве, что оказывает большое влияние на совершенствование

технологического процесса и увеличение производительности тру

да. В брошюровочно-переплетных цехах операции по изготовле-

нию и обработке блока отделяются от операций по изготовлению

и отделке переплетной крышки; эти операции выполняются парал-

лельно, а не последовательно, как было раньше.

Все это позволяет значительно увеличить тиражи выпускае-

мых изданий, которые становятся более массовыми.

В XIX в. делаются попытки дальнейшего совершенствования

брошюровочных процессов, а именно: процесс скрепления тетра-

дей нитками предполагают заменить бесшвейным скреплением.

14

первых русских книг:

русский переплет Евангелия из золота с эмалью и камнями

Впервые этот способ был применен в Англии, где в качестве

клея использовали раствор каучука в бензине. Для скрепления

блока требовалось предварительно срезать корешковые фальцы

тетрадей. Однако этот способ скрепления в то время распро-

странения не получил, так как предложенный клей не обеспе-

чивал достаточной прочности блока.

Механизация технологического процесса и увеличение тираж-

ности изданий требуют применения новых, прочных и дешевых

материалов. На смену коже и дорогостоящим тканям приходят

новые переплетные материалы — коленкор * и ледерин **.

* Коленкор — хлопчатобумажная ткань с нанесенным слоем крах-

малистых веществ.

** Ледерин — хлопчатобумажная ткань с нитроцеллюлозным покры-

тием.

15

Вначале стали применять коленкор, причем им покрывали

только картонные сторонки, а корешок крышки делали по-преж-

нему из кожи. Затем появляются цельнотканевые переплетные

крышки, покрытые коленкором. Постепенно кожа была заменена

новой тканью, обладающей значительно большей прочностью,

чем коленкор — ледерином.

В это время книги выпускают как в переплете, так и в бумаж-

ной обложке. Это объяснялось прежде всего тем, что многие

книги покупатели приобретали для своих личных библиотек

и переплетали по своему вкусу.

Несмотря на значительный рост полиграфической базы и уве-

личение тиражности издаваемых в России книг, они продолжали

быть недоступными большинству населения из-за его массовой

неграмотности и тяжелого материального положения.

§ 3. Развитие полиграфической техники

в Советском Союзе

После победы Великой Октябрьской социалистической рево-

люции, когда впервые был поставлен вопрос о полной ликвида-

ции неграмотности в стране и началось всеобщее обучение самых

широких народных масс, значительно возросла роль печати.

Печать становится не только мощным орудием в деле культурного

подъема трудящихся масс, но и играет большую роль в вопросах

восстановления и развития промышленности и сельского хозяй-

ства страны.

Книги и брошюры, которые отражали актуальнейшие вопросы

текущей жизни, а также перспективы дальнейшего развития

социалистического государства, должны были выходить в предель-

но сжатые сроки и значительным тиражом. Поскольку страна на-

ходилась в тяжелом политическом и материальном положении,

продолжалась гражданская война, не хватало материалов, обору-

дования и т. д., необходимо было упростить технологический

процесс изготовления книг. В это время большинство книг

выпускали без переплетных крышек, в бумажных обложках

или даже без обложек. И только очень незначительная часть

книг имела составной или цельнокартонный переплет.

В 1917—1918 гг. выходят в свет произведения В. И. Ленина,

К. Маркса и Ф. Энгельса, собрания сочинений русских классиков,

сборники стихов поэтов революции и т. д.

Почти все полиграфические предприятия, оставшиеся от цар-

ской России, были небольшими и плохо оснащенными технически.

Лишь наиболее крупные из них — Печатный двор, типография

Сытина и другие, размещавшиеся в центральных городах —

Москве, Ленинграде. Киеве и т. д., были оснащены зарубежным

оборудованием. Менее всего были механизированы брошюровочно-

16

переплетные цехи, где, в основном, все технологические операции

выполнялись вручную.

Начиная с 1919 г., партия и ее Центральный Комитет система-

тически уделяют внимание вопросам развития советской печати,

в результате значительно увеличиваются тиражи изданий, улуч-

шается снабжение бумагой и расширяется сеть полиграфических

предприятий.

Большим событием в эти годы явилось издание собрания сочи-

нений В. И. Ленина в 20-ти томах (1920—1924 гг.).

За первые десять лет существования Советской власти (с 1918

по 1927 г.) общее количество изданных книг составило 1 миллиард

286 миллионов экземпляров.

За один 1928 год полиграфическими предприятиями Советского

Союза было выпущено более 270 миллионов книг, что превысило

выпуск книжных изданий в царской России за 1913 г. более

чем в 3,5 раза.

В постановлении ЦК ВКП(б) от 28 декабря 1928 г. указыва-

лось о необходимости увеличения значения массовой кпцги как

орудия организации масс и коммунистического просвещения. Мас-

совые издания должны были оказывать помощь широким слоям

трудящихся в деле овладения достижениями науки и техники.

В целях облегчения технологического процесса и его механи-

зации в 1928 г. Госиздат РСФСР начал проводить стандартизацию

полиграфической продукции, в результате был разработан пер-

вый советский стандарт на переплеты.

Началась перестройка всей существовавшей полиграфической

базы и, в частности, уделялось много внимания реконструкции

брошюровочно-переплетных цехов и их техническому оснаще-

нию.

Второе десятилетие существования Советской власти (1928 —

1937 гг.) характеризуется значительным увеличением выпуска

изданий — до 5 миллиардов 600 миллионов экземпляров.

Одновременно с развитием полиграфической промышленности

создаются отечественные предприятия полиграфического машино-

строения, так как увеличение тиражности изданий требовало

максимальной механизации всех процессов. Начиная с 1931 г.,

отечественные машиностроительные заводы приступают к серий-

ному выпуску ряда полиграфических машин.

Дальнейшая механизация брошюровочно-переплетных про-

цессов позволяет не только увеличить выпуск книг в переплетах,

но и значительно улучшить их качество. Возрастает производи-

тельность труда в брошюровочно-переплетных цехах в результате

дальнейшего расчленения технологического процесса на отдель-

ные операции и разделения труда.

В 1934 г. был разработан второй государственный стандарт —

ВЕСТ № 10, который классифицировал книжные издания с уче-

том не только вида переплетной крышки, но и характера обработки

2 Заказ Ks 66

17

книжного блока. В стандарте каждый вид переплетной крышки

обозначался номером, а характер обработки блока (подвид) —

буквой. В дальнейшем ВЕСТ № 10 систематически пересмат-

ривали и упрощали. В 1939 г. был принят новый стандарт

ВЕСТ № 10а, в котором было уменьшено число подвидов, что

способствовало сокращению и конкретизации технологического

процесса -изготовления и обработки блоков.

С 1948 г. введен новый стандарт ВЕСТ № 106, уточняющий

виды переплетных крышек, которые в основном сохранились до

настоящего времени. Стандарт ВЕСТ № 106 служил основным

документом, регламентирующим изготовление полиграфической

продукции вплоть до 1952 г., когда были приняты новые техни-

ческие условия ТУПП 59—51 на все типы изданий. Технические

условия сократили число подвидов с 29 до 5 (по сравнению

с ВЕСТом № 10 1934 г.) и предусматривали только восемь

видов переплетных крышек. Кроме того, в условиях были ука-

заны точные размеры и допуски для материалов, применяе-

мых при изготовлении переплетов.

Проведенная стандартизация-значительно облегчила и упростила

технологический процесс в брошюровочно-переплетных цехах,

а также способствовала повышению качества выпускаемых книг

и брошюр.

Одновременно с совершенствованием технологических про-

цессов брошюровочные и переплетные цехи оснащались новым,

высокопроизводительным оборудованием, механизирующим целый

ряд ручных операций.

На XXI съезде КПСС был принят семилетний план развития

промышленности и сельского хозяйства СССР, который преду-

сматривал целый ряд мероприятий по развитию базы полиграфи-

ческой промышленности и увеличению выпуска книжно-журналь-

ной продукции. Так, к концу семилетки предполагалось выпу-

скать до 1 млрд. 600 тыс. экз. печатной продукции в год. Большое

внимание на съезде было уделено вопросам улучшения качества

и внешнего оформления полиграфической продукции.

Решения XXI съезда КПСС сыграли большую роль в совер-

шенствовании технологического процесса, его механизации и авто-

матизации. На производстве начали внедрять новые материалы —

быстросохнущие клеи, пластмассы и другие синтетические мате-

риалы, изменяющие технологию изготовления книжной и бро-

шюрной продукции и требующие внедрения нового, высокопро-

изводительного оборудования. В связи с этим появилась необ-

ходимость пересмотра старых технических условий, и в октябре

1960 г. были приняты новые технические условия —

МРТУ 43-1—61— на изготовление книжно-журнальной продук-

ции. Эти условия строго регламентируют технологию изготовления

различных типов изданий с учетом последних достижений поли-

графической науки и техники.

18

В настоящее время все книги выпускаются в переплетах,

а брошюры, рассчитанные на короткий срок пользования,— в об-

ложках.

В Советском Союзе впервые в мире в брошюровочно-переплет-

ных цехах внедрен поточный метод производства, который зна-

чительно увеличил пропускную способность этих цехов, снизил

себестоимость изданий и улучшил их качество.

Внедрение поточного метода производства создало все условия

для полной механизации и автоматизации ряда процессов по

изготовлению и обработке блоков и переплетных крышек.

В 1961 г. XXII съезд КПСС принял новую Программу КПСС,

в которой уделяется большое внимание дальнейшему развитию

полиграфической промышленности.

Выполняя решения XXII съезда КПСС, все полиграфические

предприятия включились в соревнование за отличное полиграфи-

ческое исполнение выпускаемых изданий, созданы бригады ком-

мунистического труда, ширится круг рационализаторов, которые

борются за повышение производительности труда, используя все

внутренние резервы предприятия.

Большую роль в осуществлении решений XXI и XXII съездов

КПСС играют научно-исследовательские институты, которые

занимаются вопросами специализации и комплексной механиза-

ции полиграфических предприятий. В настоящее время научно-

исследовательскими институтами полиграфического машинострое-

ния создан и разрабатывается ряд автоматов и агрегатов, выпол-

няющих целый комплекс технологических операций. Многие из

этих агрегатов уже серийно выпускаются заводами полиграфи-

ческого машиностроения (например, ниткошвейный автомат БНА,

форзацприклеечный автомат БПА, блокообрабатывающий агре-

гат БТГ).

Созданы автоматические поточные линии по изготовлению

брошюр, комплектуемых подъемкой и вкладкой. Все это позволит

выпускать книги и брошюры в различном оформлении и миллион-

ными тиражами. Научно-исследовательские институты работают

также над дальнейшим совершенствованием новых материалов

для полиграфической промышленности. В связи с решением

декабрьского Пленума ЦК КПСС (1963 г.) о развитии химической

промышленности и широком внедрении синтетических материалов

во все отрасли народного хозяйства перед работниками полигра-

фической промышленности были поставлены задачи по освоению

и внедрению новых синтетических материалов и клеев. Большин-

ство полиграфических предприятий в настоящее время уже освои-

ли новые материалы. Внедрение новых синтетических клеев поз-

волило для части изданий заменить процесс шитья бесшвейным

скреплением, используя при этом новое высокопроизводитель-

ное оборудование. Применение пластмасс в полиграфии позволяет

сократить технологический процесс изготовления крышек и дает

2* 19

возможность при улучшении оформления издания уменьшить его

стоимость. Переплеты из пластмасс применяют при изготовлении

книжной и беловой продукции.

Кроме того, институты разрабатывают новые виды перепле-

тов —• безтканевые, с нанесенным слоем пленкообразующей массы

на штукованные картонные сторонки. Это высвободит дорогостоя-

щие ткани (коленкор и ледерин) для других целей и снизит себе-

стоимость продукции, кроме того, расширит возможности офор-

мления переплетов.

В настоящее время у нас созданы и создаются новые крупные

полиграфические комбинаты, оснащенные новейшим полиграфи-

ческим оборудованием. К числу таких комбинатов относятся

полиграфические комбинаты в Калинине, Чехове, Саратове,

Ярославле и других городах. Кроме того, значительно расширя-

ются и перестраиваются существующие типографии, так, напри-

мер, в 1963 г. закончилось строительство нового корпуса типо-

графии «Правда», ведется строительство новых корпусов типо-

графий «Красное Знамя», «Красный Пролетарий» и других.

Все новые полиграфические предприятия специализируются на

выпуске определенного типа изданий, что позволит не только

беспрепятственно внедрять новейшую технику и технологию, но

и значительно улучшить качество выпускаемых книг и брошюр.

ГЛАВА ИВГ В А Я

ОСНОВНЫЕ ПОНЯТИЯ

О БУМАЖНЫХ И ПЕЧАТНЫХ

ЛИСТАХ

§ 1. Основные виды бумаг

Для изготовления различной полиграфической продук-

ции — книг, брошюр, ученических тетрадей — применяют разно-

образные виды бумаг.

В зависимости от способа печати применяются различные типы

бумаг, а именно: для высокой печати — типографские, для пло-

ской — офсетные и специальные бумаги для глубокой печати.

Для изготовления отдельных элементов книг и брошюр при-

меняют специальные бумаги: форзацные, обложечные, бумаги для

оклейки переплетных крышек, отстава и т. д.

В отдельную группу выделены бумаги для изготовления бело-

вой продукции, называемые писчими бумагами.

Печатные бумаги имеют разные номера, кроме того,

их еще дополнительно маркируют. Номер бумаги определяет ее

композицию, т. е. состав бумажной массы по волокну.

В зависимости от процентного соотношения составляющих

компонентов бумажной массы (целлюлоза, древесная масса,

наполнители и т. д.) определяется качество бумаги, характери-

зуемое ее номером.

Технические условия предусматривают четыре номера бумаг:

№ 0; № 1; № 2; № 3. Бумага № 0 по своей композиции являет-

ся лучшей, поскольку состоит из 25% тряпичной полумассы

и 75% беленой целлюлозы, а следовательно и применяется

в основном как писчая.

Бумага № 1 состоит из 100% беленой целлюлозы и использует-

ся как для печатания, так и для изготовления беловой продукции.

В составе бумаг № 2 и № 3 кроме целлюлозы содержится древес-

ная масса (беленая или небеленая); эти номера бумаг отличаются

друг от друга процентным содержанием компонентов. Бумага

21

№ 2 применяется как для печатания, так и для письмгГ, а бумага

№ 3 используется только для печатания.

Каждый номер печатной бумаги (за исключением № 3) имеет

еще дополнительные марки. В основу подразделения бумаг на

марки положено их отличие по различным другим техническим

показателям: разрывной длине, гладкости, проклейке, числу

двойных перегибов и т. д.

Качество печатной продукции в значительной степени зависит

от качества бумаги, которое поэтому должно строго контроли-

роваться. К основным техническим свойствам бумаги, влияющим

на технологический процесс, относятся следующие: проклейка *

бумаги, гладкость поверхности, равномерная толщина, вес 1 л«2

и т. д. Например, степень проклейки бумаги влияет на выбор

клеев: при работе с малопроклеенными бумагами можно применять

поливинилацетатную эмульсию и 8%-нып карбоксиметилцел-

люлозный клей, а при работе с бумагами, имеющими высокую

степень проклейки, следует использовать латексный клей и поли-

винилацетатную эмульсию повышенной вязкости.

Печатные бумаги имеют следующую степень проклейки: типо-

графские — 0,5 мм, офсетные бумаги — 0,75—1,25 мм, бумаги

для глубокой печати — 0,25—1 мм.

Степень гладкости бумаги оказывает большое влияние на

процесс сталкивания листов, а также на фальцовку и на уста-

новку листоподборочных машин с фрикционными самонакладами.

Гладкие бумаги значительно легче сталкивать, поскольку силы

трения между листами незначительны. Кроме того, из гладких

бумаг получают более компактные, плотные, а, следовательно,

и более долговечные блоки.

Равномерность толщины бумаги влияет на точность работы

фальцевальных и листоподборочных машин, форзацприклеечных

автоматов и другого оборудования, имеющего регулировки, свя-

занные с изменением толщины бумаги.

Все свойства бумаг и методы их испытания подробно рассмат-

риваются в курсе материаловедения.

Бумаги для всех видов печати выпускаются бумажными фаб-

риками как в листах (флатовые), так и в рулонах (ролевые).

Листовые и ролевые бумаги имеют строго определенные стандарт-

ные форматы.

Листовые печатные бумаги имеют четыре основных формата

60 X 90 см, 70 X 90 см, 70 X 108 см, 84 X 108 см и один допол-

нительный 60 X 84 см.

Формат ролевых печатных бумаг определяется шириной руло-

на 60, 70, 84, 90 и 120 см.

Форзацные и обложечные бумаги по своему

назначению значительно отличаются от печатных бумаг, а, сле-

* Проклейка бумаги — наличие в бумажной массе клеящих веществ,

уменьшающих впитывающую способность бумаги.

22

довательно, к ним предъявляются, кроме основных, дополни-

тельные требования.

Форзацные бумаги выпускаются, в основном, в листах, разме-

ры которых соответствуют размерам печатных бумаг. В отличие

от последних бумага для форзацев не имеет номеров и марок,

так как ее состав не меняется (она состоит из 100% беленой

целлюлозы).

Форзацная бумага различается по весу 1 м2 (от 80 до 140 Г),

ее проклейка равна 0,75 мм. Одним из важнейших показателей

для форзацной бумаги является число двойных перегибов, кото-

рое должно быть не менее 15, в то время как печатные бумаги

имеют число двойных перегибов от 2 до 5. Таким же важным

показателем является скручиваемость форзацных бумаг при их

одностороннем смачивании. По техническим условиям форзац-

ная бумага не должна скручиваться в течение 30 сек после ее

смачивания.

Эти требования объясняются тем, что форзац испытывает зна-

чительное напряжение по линии сгиба (фальца) при раскрывании

книги, а также промазывается клеем с одной стороны по всей

поверхности, что изменяет поверхностное натяжение бумаги

с лицевой и оборотной стороны форзаца и мешает в работе.

Обложечные бумаги предназначаются как для крытья брошюр-

ного блока обложкой, так и для изготовления переплетных крышек

(составного переплета № 5 и цельнобумажного № 4).

Обложечную бумагу выпускают как в листах, так и в рулонах,

размеры которых отличаются от размеров печатных бумаг. Техни-

ческие условия предусматривают девять форматов листовых бумаг

и шесть форматов ролевых бумаг, предназначенных для брошюр-

ной и книжной продукции.

Форматы листовых обложечных бумаг: 60 х 84, 60 X 94,

62 X 107, 70 X 97, 70 х ПО, 74 X 84, 74 X 92, 75 X НО,

84 X НО см. Форматы ролевых бумаг: 60, 62, 70, 75, 84 и 93 см.

Композиция обложечных бумаг такая же, как и у форзацных

(100% беленой целлюлозы). Обложечные бумаги имеют вес 1 м2 от

80 до 240 Г. Бумага весом от 80 до 120 Г 1м2 используется при

изготовлении обложек для переплетных крышек, а для крытья бро-

шюрных блоков используется бумага весом от 80 до 240 Г1м2.

Проклейка обложечных бумаг несколько выше, чем форзац-

ных, и должна быть в пределах от 0,75 до 1,25 мм.

Более высокая проклейка обложечных бумаг, по сравнению

с форзацными, допускается лишь в том случае, если эту бумагу

будут использовать для крытья брошюрных блоков. В этом слу-

чае скручиваемость обложечной бумаги, вызываемая увеличением

проклейки, будет очень незначительной, так как в контакте с кле-

ем будет находиться только узкая полоска обложки (корешок).

Если обложечные бумаги предназначены для изготовления

переплетных крышек № 4 или № 5, когда клей наносят на всю

23

внутреннюю поверхность бумажной заготовки, то проклейка этой

бумаги должна быть близкой к форзацной, чтобы одностороннее

смачивание не вызвало большую скручиваемость обложки, что

будет мешать в работе.

Число двойных перегибов является одним из важных пока-

зателей. При использовании обложечных бумаг для крытья бро-

шюрных блоков число двойных перегибов должно быть в преде-

лах 8—25.

На технологический процесс изготовления книжной и бро-

шюрной продукции, а также на качество готовых изданий в зна-

чительной степени влияет и направление бумажных волокон

в заготовках обложек и форзацев после раскроя бумажных листов.

В процессе отлива бумаги волокна располагаются, в основном,

по ходу движения сетки бумагоделательной машины. Такое

направление бумажных волокон называется долевым. Деформа-

ция бумаги в долевом направлении значительно меньше, чем

в поперечном. Это свойство обязательно следует учитывать при

раскрое бумаги для форзацев, обложек, бумаги для оклейки

корешка, отстава, гильзы и т. д. Направление волокон в заготов-

ке должно быть всегда параллельно корешку блока.

Направление волокон в листе можно определить следующими

простейшими способами:

1) разрывают бумагу в двух взаимно перпендикулярных напра-

влениях; более ровный и прямолинейный обрыв указывает

долевое направление;

2) вырезают из двух взаимно перпендикулярных сторон листа

бумаги две полоски одинаковой ширины и длины, складывают их,

зажимают с одного конца, другой конец оставляют свободным.

При этом полоски разойдутся, менее изогнутая из них и будет

долевой;

3) находят направление волокон на просвет.

Кроме перечисленных показателей печатных, обложечных

и форзацных бумаг, имеется целый ряд и других показателей,

которые в какой-то мере влияют на технологический процесс:

объемный вес, влажность и т. д.

Для всех видов бумаг влажность должна быть в пределах

7—8%. Отклонения от нормальной влажности приводят к тому,

что не только затрудняется работа с бумагой на различных

технологических операциях, но и готовое издание не будет

отвечать требованиям, предъявляемым к качеству продукции.

§ 2. Бумажные и печатные листы

Объем книг и брошюр выражается в определенных учетных

единицах: в бумажных листах, физических печатных листах

и условных печатных листах.

24

Бумажным листом называется лист печатной бумаги

стандартного формата (либо чистый, либо запечатанный с одной

или двух сторон).

На каждом бумажном листе может располагаться вполне

определенное количество полос текста (страниц), которые будут

определять долю бумажного листа. Число полос текста для дан-

ного бумажного листа определяется форматом и характером

издания.

В соответствии с установленными стандартными форматами на

одной стороне бумажного листа может быть различное число

запечатанных полос: 8; 16; 32 и 64; не исключено и другое число

полос. Каждая полоса называется долей листа. Размер

доли соответствует формату издания до обрезки, т. е. высоте

и ширине необрезанного блока. Итак, доля листа — часть

бумажного листа, которая определяет формат издания до обрезки.

Для определения формата издания (высоты и ширины блока)

необходимо знать формат бумажного листа и его долю: 60 X

X ЭОЧв; 70 X ЭО1/^; 70 X Юв1^; 84 X lOS1^- Число, пока-

зывающее долю, раскладывается на два наибольших множителя,

которые являются делителями сторон бумажного листа, и боль-

шая сторона бумажного листа делится на больший множитель,

а меньшая сторона — на меньший множитель (табл. 1).

Таблица 1

Зависимость формата издания от доли листа

Формат бумаж- ного листа Доля листа Формат издания до обрезки (в см)

84x108 64 10,5x13,5

84x108 32 13,5x21

84x108 • 16 21x27

84x108 8 27x42

Например, если бумажный лист имеет формат 84 X 108 см

и отпечатан в 32 долю, то это следует записать так: 84 X 1081/32.

Доля листа 32 раскладывается на два наибольших множителя —

4 и 8. Меньшую сторону — 84 см делим на меньший множитель

4 (84 : 4 = 21), а большую сторону — 108 см делим на больший

множитель 8 (108 ; 8 = 13,5). При записи формата книжного

издания размер ширины всегда ставится первым, а размер длины

(высота) — вторым. Так как ширина книжного издания всегда

меньше его высоты, то формат данного книжного издания до

обрезки надо записать так: 13,5 X 21 см.

При записи формата в другом порядке получаем альбомное

издание, ширина которого больше высоты.

25

С увеличением количества долей данного бумажного листа

формат издания уменьшается, а с уменьшением доли — увели-

чивается.

Для книжных и брошюрных изданий в СССР-установлено

9 основных форматов (ГОСТ 5773—59) (табл. 2).

Таблица 2

Основные форматы для книг и брошюр

Формат (в см) и доля Формат издания до обрезки (в мм)

84х1087в4 70х901/32 70х1081/32 84х1081/з2 60х901/18 70х901/1в 70х1081/16 84x1081/16 60х901/8 105X135 112,5X175 135X175 135x210 150x225 175x225 175x270 210x270 225x300

Выбор формата зависит от характера изданий: детская лите-

ратура, учебники, энциклопедические издания и т. д.; от особен-

ностей их хранения и использования; от возможности наибольшей

загрузки талера печатных машин; от квалификации читателя

и ряда других причин.

1. Для выпуска художественной литературы, различных науч-

ных изданий, а также для политической литературы и изданий

классиков марксизма-ленинизма наиболее часто используются

такие форматы, как: 84 X 1084г, 84 X lOS1/^ и 60 X 901/16.

2. Для выпуска учебников начальной, средней и высшей

школы наиболее часто применяются следующие форматы:

60 X 904в и 70 X 1084b-

3. При издании литературы для детей дошкольного и школь-

ного возраста характерными форматами являются: 70 X lOS1^,

70 X 907,6 и 60 X 9078.

4. Для различных справочных изданий, словарей, энциклопе-

дий применяются следующие форматы: 70 ;: 901/32, 84 X 1087в4

и 84 X 1087i6.

5. Для выпуска изданий брошюрного типа, журналов различ-

ного назначения, наиболее часто используются следующие форма-

ты: 60 X 90%, 70 х 10878, 70 X 1087,6 и 84 X 1087ie-

Перечисленные форматы изданий далеко не охватывают всей

издаваемой печатной продукции. Полная классификация изданий

дана в технических условиях МРТУ 43-1—61, которыми и следует

руководствоваться при выборе нужного формата.

26

Зная формат издания и его объем в бумажных листах, всегда

можно определить число страниц в блоке, и наоборот, по числу

страниц можно определить объем в бумажных листах.

Чаще вбего печатают на обеих сторонах бумажного листа

любого стандартного формата. В этом случае каждая доля

листа содержит две страницы. Бумажный лист, отпечатан-

ный в 1/8 долю, содержит 16 стр., в 1/je долю — 32 стр., в 1/32

долю — 64 стр., в 1/в4 долю — 128 стр. и т. д.

Пример 1. Формат издания 70 X 1081/зг1 объем в бумажных листах 5.

Определить объем блока в страницах.

Находим число страниц в одном бумажном листе:

32 д. х 2=64 стр.

Определяем объем блока в страницах:

64 стр. X 5 бум. л. =320 стр.

Пример 2. Формат издания 60 X 90х/1б, объем блока в страницах 228.

Определить объем блока в бумажных листах.

Находим число страниц в одном бумажном листе:

J6 д. х 2=32 стр.

Определяем объем блока в бумажных листах:

228 : 32 = 9 бум. л.

Для полной характеристики издания недостаточно указать

только его формат, необходимо также знать его объем. Объем

издания указывается не только в бумажных, но.и в печатных

листах. В настоящее время существует два понятия печатного

листа: физический печатный лист и условный или приведенный

печатный лист.

Физическим печатным листом называется

бумажный -лист любого стандартного формата, отпечатанный

с одной стороны. Бумажный лист стандартного формата, отпе-

чатанный с двух сторон, содержит два физических печатных

листа. Данный учет принят на предприятиях для облегчения

работы и расчетов в печатных и брошюровочных цехах.

Учет печатной продукции в печатных цехах ведется в услов-

ных или приведенных печатных листах.

За единицу приведенного печатного листа принят бумажный

лист формата 60 X 90 см, отпечатанный с одной стороны, или

половина этого листа, отпечатанного с двух сторон.

Все остальные стандартные форматы бумаг приводятся к учет-

ной единице с помощью переводных коэффициентов. Это необходи-

мо для того, чтобы можно было выражать объемы изданий, отпеча-

танных на бумажных листах различного формата, в одних и тех

же учетных единицах.

Переводной коэффициент представляет собой отношение пло-

щади бумажного листа данного формата к площади листа, приня-

того за единицу (60 X 90).

27

Примеры определения переводных коэффициентов для различных

форматов.

70 X 90 см 6300 см2

60X90 е.и~ 5400

70 X 108 см_7560 см2___

60 X 90 см 5400 см2 ’

, 84 X 108 см_ 9072 см2__

60x90 см ~ 5700 см2 =1,Ь ’

Таблица 3

Переводные коэффициенты

Формат бумаги (в см) Площадь бумаж- ных листов (В СЛ(2) Переводные коэффициенты

60X90 5400 1

70x90 6300 1,17

70X108 7560 1,4

84X108 9072 1,68

Для того чтобы определить количество условных печатных

листов в данном бумажном листе, необходимо переводной коэф-

фициент данного формата умножить на два, так как текст печатает-

ся всегда с двух сторон бумажного листа.

Итак, если известен объем издания определенного формата

в бумажных листах, то его всегда можно выразить как в физиче-

ских печатных листах, так и в условных.

Пример. Если издание выпускается в формате 70 х 108х/1в и имеет

объем 5 бумажных листов, то объем данного издания в физических печатных

листах будет следующий: 5 х 2 = 10 физических печатных листов. Число

бумажных листов умножается на два, поскольку один бумажный лист, имею-

щий двухстороннюю печать, содержит два физических печатных листа.

Объем данного издания может быть выражен и в условных (приведенных)

печатных листах. В этом случае число бумажных листов умножают не только

на два, но и на переводной коэффициент данного формата.

5 х 2 х 1,4 = 14 усл. печ. л.

Таким образом, объем издания форматом 70 X 1081/1в может быть выра-

жен в бумажных листах — 5; в физических печатных листах — 10 и в услов-

ных печатных листах — 14.

Если изменить формат издания, а объем в бумажных листах оставить

прежним (5 бум. л.), то количество условных печатных листов изменится,

а количество физических печатных листов останется тем же.

Например, для формата 84 х 1081/32 при объеме 5 бум. л. число физиче-

ских печатных листов равно десяти (5 бум. л. х 2 = 10 физ. печ. л.), а число

условных печатных листов будет следующим: 5 бум. л. X 2 X 1,68 =

= 16,8 усл. печ. л.

Данная система измерения объемов печатной продукции была

принята в 1950 г. Однако некоторые форматы бумажных листов

28

несколько отличались от существующих, а именно, существовало

только четыре основных формата для листовых бумаг: 60 X 92 см,

70 X 92 см, 70 X 108 см и 84 X 108 см. Поэтому и переводные

коэффициенты для двух последних форматов бумаг были несколь-

ко иными, что объясняется изменением площади листа форматом,

принятого за единицу (60 х 92 см). Коэффициенты для указан-

ных форматов были соответственно равны — 1,37 и 1,64.

§ 3. Лист для фальцовки и его элементы

Из печатного цеха в брошюровочный поступает продукция либо

в виде бумажных листов стандартного формата, отпечатанных

с двух сторон (при печатании на плоскопечатных машинах), либо

в виде тетрадей (при печатании на ролевых ротационных

машинах).

Из поступивших бумажных листов изготовляют тетради, кото-

рые затем формируют в блоки. Для получения тетрадей бумажные

листы предварительно разрезают на части, а затем фальцуют.

Таким образом тетрадь получают из части бумажного листа,

которая называется листом для фальцовки.

В некоторых случаях листом для фальцовки служит целый

бумажный лист, это зависит от числа долей бумажного листа и вида

фальцовки —в один, два, три или четыре сгиба.

Каждый лист для фальцовки должен иметь определенные

элементы, которые служат для облегчения выполнения технологи-

ческих операций и контроля качества.

В зависимости от числа сгибов лист для фальцовки имеет

определенное число полос текста с каждой стороны.

Например при фальцовке в два сгиба, на каждой стороне листа

должно быть по 4 полосы, при фальцовке в три сгиба — по 8 полос,

при фальцовке в четыре сгиба — по 16 полос.

Каждая полоса имеет свой порядковый номер, который назы-

вается колонцифрой. Колонцифры могут располагаться

сверху или снизу, по центру полосы текста или у внешнего поля.

Первая и третья полосы каждого листа для фальцовки имеют

дополнительные элементы, необходимые для правильной работы

брошюровочно-переплетных цехов. Так, на первой странице

каждого листа для фальцовки слева под текстом ставится глав-

ная сигнатура, обозначающая порядковый номер листа, а на

третьей странице также слева под текстом — дополнительная сиг-

натура со звездочкой, повторяющая главную сигнатуру.

Рядом с главной сигнатурой ставится норма — фамилия

автора, название книги или просто номер заказа. Главная сиг-

натура, норма и сигнатура со звездочкой необходимы для контроля

брошюровочных процессов:

1) по главной сигнатуре подбирают третради в блок и прове-

ряют правильность комплектовки;

29

2) по сигнатуре со звездочкой проверяют правильность фаль-

цовки;

3) по норме проверяют, не попали ли в данное издание тетради

из другого заказа.

На первой странице первого листа для фальцовки (чаще всего

это титульный лист) главную сигнатуру и норму не ставят.

Кроме того, каждый лист для фальцовки должен иметь спе-

циальные контрольные метки. Такими метками явля-

ются метки верных сторон, метки

для контроля качества фальцовки,

расположенные в центре верхнего

и корешкового полей, и метки для

контроля комплектовки, располо-

женные на корешковом поле. Такие

метки в каждом последующем ли-

сте располагаются со смещением

относительно друг друга на 2—3мм.

Вокруг каждой полосы текста

имеется четыре поля (рис. 3) раз-

личных размеров: внутреннее а

(корешковое), верхнее б (голов-

ное), внешнее в (переднее) и ниж-

нее г (хвостовое).

Соотношение размеров полей

в печатных изданиях играет боль-

шую роль в общем оформлении.

Размеры полей определяются фор-

матом и объемом, а также типом

издания. Соотношение полей зави-

сит от назначения издания, ха рак-

Рис. 3. Расположение полей па тера процесса чтения, от оптиче-

странице вокруг полос текста: ского центра страницы, а также

а — корешковое (внутреннее) поле; от требований, предъявляемых К

б — верхнее (головное) поле; * г

в — переднее (внешнее) поле; г — ниж- оформлению ИЗДЯНИЯ.

нее (хвостовое) поле Наименьшим полем является

корешковое, следующее по вели-

чине — верхнее, затем переднее и самое большое — нижнее. Такое

соотношение полей вызвано, в основном, следующими двумя

причинами: удобством чтения и удобством пользования. На

удобство чтения влияет расположение оптического центра стра-

ницы, который всегда находится выше ее геометрического центра

и при зрительном восприятии книжного разворота ближе к коре-

шку, поэтому нижнее поле должно быть больше верхнего,

а переднее — больше корешкового поля. Кроме того, поскольку

чтение осуществляется слева направо и сверху вниз, переднее

и нижнее поля должны быть больше корешкового и верхнего,

чтобы дать отдых глазам после чтения текста. С точки зрения

30

г

удобства пользования существующее соотношение полей вызвано

и тем, что страницы книги обычно перелистывают за правый

нижний угол, поэтому размеры переднего и нижнего поля должны

быть шире, так как это предохраняет края полос текста от загряз-

нений и порчи при пользовании книгой и ее хранении. Поля

выбираются в соответствии с типом и назначением издания. Так,

например, справочные издания имеют самые маленькие поля, чтобы

можно было максимально использовать страницу. В учебниках, на-

учно-популярных и производственно-массовых изданиях должны

применяться поля средних размеров, а в книгах художественной

литературы, научных изданиях и в различных собраниях сочине-

ний поля должны быть наибольшими. Соотношение полей для

различных типов изданий регламентировано МРТУ 43-1—61

и должно учитываться при раскладке печатной формы.

Все отпечатанные листы, поступающие из печатного цеха

в брошюровочный, должны отвечать определенным требованиям.

Если на одном бумажном листе расположены два листа для фаль-

цовки и более, то все элементы листа для фальцовки должны

повторяться соответствующее число раз.

Часто на предприятиях отождествляют понятие печатного

листа и листа для фальцовки, что является совершенно непра-

вильным. Рассматриваемый ниже пример показывает, что данные

понятия не совпадают.

Например, бумажный лист форматом 60 X 901/16, отпе-

чатанный с двух сторон, содержит два физических печатных листа

и два учетных печатных листа. Листов же для фальцовки (в зави-

симости от числа сгибов) в данном случае может быть либо один

(при фальцовке в четыре сгиба), либо два (при фальцовке

в три сгиба), либо четыре листа (при фальцовке в два сгиба).

В бумажном листе форматом 84 X 1081/32, отпечатанным с двух

сторон, будет содержаться два физических печатных листа и 3,36

условных печатных листа. При фальцовке в четыре сгиба будет

два листа для фальцовки, при фальцовке в три сгиба — четыре,

а при фальцовке в два сгиба — восемь.

Из вышесказанного ясно, что совпадение количества учетных

печатных листов с листами для фальцовки возможно лишь в одном

случае, а именно при формате в 60 X 901/16 и фальцовке в три

сгиба. В этом случае на одном бумажном листе располагается два

учетных печатных листа, два физических печатных листа и два

листа для фальцовки. Во всех других случаях, т. е. при печати

на бумажных листах других форматов, совпадение листов

для фальцовки может быть лишь с физическими печатными

листами.

Например, в бумажном листе форматом 84 X 108х/32, отпе-

чатанным с двух сторон, содержится два физических печатных

листа, и их совпадение с листом для фальцовки может быть только

в том случае, если фальцовка будет четырехсгибная.

31

Вопросы и задачи для повторения

1. Перечислить основные виды печатных бумаг, применяемых для

изготовления полиграфической продукции, и назвать их свойства, влияю-

щие на качество продукции.

2. Назвать все возможные способы определения направления отлива

бумаги.

3. Чем отличаются обложечные и форзацные бумаги от печатных?

4. Дать определение бумажного листа и назвать основные форматы

печатных бумаг.

5. Что такое доля бумажного листа?

6. Как определить формат издания до обрезки, зная формат бумаж-

ного листа и его долю.

7. Дать определение условного и физического печатных листов.

8. Что такое переводные коэффициенты и как их определить?

9. Определить форматы издании до обрезки при следующих форматах

бумажного листа: 60 х 901/1в, 84 х Ю81/32 и 60 х 84х/16 см.

10. Определить объем издания в бумажных листах, если при формате

70 х 108 см объем в условных печатных листах равен 19,6.

11. Определить объем издания в условных печатных листах, если

на тираж 250 000 экз., форматом 60 X 90х/1в израсходовано 4 875 000 бум. л.

12. Определить тираж издания, если объем блока 40, 32 усл. печ. л.,

формат 84 х 1081/32 и всего затрачено на данный тираж 1 200 000 бум. л.

13. Сколько бумажных листов необходимо получить из печатного

цеха для издания тиражом 50 000 экз., форматом 60 х 90х/1в, объемом

15 усл. печ. л.

14. Определить объем издания в условных печатных листах и в четы-

рёхсгибных тетрадях, если блок имеет 992 стр., а формат издания —

70 х Ю81/з2-

15. Дать определение листа для фальцовки и назвать его основные

элементы.

16. Назвать поля книжного листа, объяснить соотношение полей.

17. Определить, сколько листов для фальцовки в три сгиба содер-

жится в бумажном листе, отпечатанном в г/32 долю.

18. Объяснить связь бумажного и физического печатного листа

с листом для фальцовки.

19. Определить, сколько физических печатных листов и листов для

фальцовки в четыре сгиба содержится в блоке объемом 11 бумажных

листов, отпечатанных в х/в4 долю.

20. Как перевести объем в условных печатных листах в листы для

фальцовки.

ГЛАВА ВТОРАЯ

СТАЛКИВАНИЕ ЛИСТОВ

§ 1. Требования,

предъявляемые

к листовой продукции

Из печатного цеха в брошюровочно-переплетный поступают

как отдельные листы текста и иллюстраций (с плоскопечатных или

листовых ротационных машин), так и сфальцованные тетради

(с ротационных печатных машин).

Первыми технологическими операциями для продукции, посту-

пающей в виде отдельных листов, будут — сталкивание, разрезка

и фальцовка, а готовые тетради минуют эти операции.

Кроме того, в брошюровочный цех поступает также листовая

продукция из цеха подготовки бумаги, а именно: чистые листы

форзацноп, обложечной бумаги и т. д.

Листовая продукция, поступающая из печатного цеха, должна

отвечать следующим общим требованиям:

1. Отпечатанные листы должны быть выровнены и уложены

в пачки по 500 штук, причем каждая пачка должна быть проложе-

на полоской бумаги. Общая высота стопы не должна превы-

шать 1,5 м.

2. Листы должны иметь контрольные метки: метку печатника

и метку верной стороны.

3. Отпечатанные листы должны быть чистыми, с четкой и рав-

номерной печатью, без натиска, не должны иметь загнутых углов,

следов от перетискивания и отмарывания.

4. Размеры передних и боковых полей во всех листах должны

быть соответственно равны.

5. Листы должны иметь правильную общую и предваритель-

ную приводку.

6. При многокрасочной печати все листы должны иметь точ-

ное совмещение красок.

3 Заказ №66

33

Кроме общих требований к листам с отпечатанным текстом,

иллюстрациями, форзацами и обложками, предъявляются еще

и дополнительные требования.

Так, листы текста должны иметь:

1) контрольные метки — главную сигнатуру, норму, сигна-

туру с0 звездочкой, метки для контроля качества фальцовки

в головке и корешке, метки на корешке для контроля комплек-

товки;

2) правильную приводку на просвет, т. е. полосы текста на

лицевом и оборотной стороне должны полностью совпадать по

вертикали и горизонтали. Допускаемые отклонения — не

более 1,5 .ч.и;

3) двухстороннюю печать;

4) правильный спуск полос *, соответствующий виду фаль-

цовки и способу комплектовки.

К листам, на которых отпечатаны иллюстрации, предъявляют-

ся следующие дополнительные требования:

1) расположение иллюстраций должно обеспечить в дальней-

шем долевой раскрой;

2) поля на иллюстрациях должны соответствовать принятому

соотношению полей для данного издания.

К листам, на которых отпечатаны форзацы и обложки, предъ-

являют следующие дополнительные требования:

1) расположение форзацев и обложек на листе должно обес-

печить долевой раскрой;

2) при печатании обложек для блоков, скомплектованных

подъемкой, следует учитывать толщину корешка;

3) при печатании суперобложек **, кроме толщины корешка,

следует учитывать размер клапана для загибки обложки на

внутреннюю сторону переплетной крышки.

Требования, предъявляемые к листам, поступающим из цеха

подготовки бумаги:

1) форматы форзацных и обложечных бумаг, поступающих

в брошюровочный цех, должны соответствовать установленному

стандарту;

2) все листы должны быть чистыми, без морщин, рваных

и замятых краев, загнутых углов и других дефектов;

3) во всех листах долевое направление волокон должно соот-

ветствовать большей стороне листа;

4) все листы должны иметь одинаковый цвет (разнооттеноч-

ность не допускается).

Качество всей листовой продукции проверяют непосредственно

при поступлении ее в брошюровочный цех путем выборочного или

* Спуск полос — это такое расположение полос на форме, которое

соответствует правильной последовательности страниц в тетради.

** Суперобложка — дополнительная обложка, расположенная сверху

основной обложки или переплетной крышки.

34

сплошного контроля. Контролер должен знать не только перечень

технических требований, но и понимать значение этих требований

для последующих операций. Например, отсутствие контрольных

меток верных сторон на листах, приведет к неизбежному и неис-

правимому браку в процессе разрезки листов. К такому же браку

G 21 6 е

4 13 16 /

Z 01 и 9

2 15 14 3

Ч> 02

Ч

ч Со Со

Сс 30

22 27

ха Со

б

Со

^3

Со

$5 С*)

Ч> 99 55 50

52 53

Рис. 4. Схемы простейших спусков полос (расположения стра-

ниц) на листах:

а — при фальцовке в три сгиба и комплектовке подъемкой (лицо и

оборот листа); б - - при фальцовке в четыре сгиба и комплектовке

подъемкой (лицо и оборот листа); в — ври фальцовке в четыре

сгиба и комплектовке вкладкой (лицо и оборот листа)

приведет и не соблюдение размеров полей (пункты 4 и 5 основных

технических требовании и пункт 2 дополнительных требований).

При наличии натиска значительно затрудняется процесс стал-

кивания листов и фальцовка. Кроме того, в этом случае нельзя

получить компактный блок.

Особое внимание следует уделить контролю правильности

спусков полос. При этом контролер должен знать, для

какого вида фальцовки и комплектовки предназначены отпечатан-

ные листы, поскольку спуски полос в этих случаях различны.

3* 35

Примеры различных простейших спусков даны на рис. 4.

Проверить правильность спуска на отпечатанном листе можно,

учитывая основные правила спусков:

1) рядом с первой полосой (страницей) текста через корешковое

поле должна стоять последняя полоса данного листа для

фальцовки;

2) сумма колонцифр полос, смежных по корешковому полю,

должна быть постоянной для данного листа и равняться сумме

колонцифр первой и последней полос;

3) рядом с четной полосой через корешковое поле всегда

должна стоять нечетная.

Неправильный спуск полос нарушает правильную последова-

тельность страниц в тетради, что вызовет неисправимый брак.

Другим важнейшим требованием является требование распо-

ложения полос иллюстраций, форзацев и обложек с соблюдением

в дальнейшем долевого раскроя. В противном случае, при при-

клейке их. когда происходит одностороннее смачивание бумаги

клеем, образуются морщины, снижающие качество продукции

и мешающие дальнейшей обработке.

Соблюдение перечисленных технических требований обеспечит

выпуск качественной продукции, облегчит труд на отдельных

операциях и повысит производительность труда в брошюро-

вочно-переплетных цехах.

§ 2. Верные стороны отпечатанных листов

Техническими требованиями к отпечатанным листам преду-

смотрено обязательное наличие меток верных сторон.

Верными сторонами называются те стороны бумажного листа,

которые в процессе печатания прилегают к боковому и переднему

упорам печатной машины. Верные стороны всегда взаимно пер-

пендикулярны, и линия текста от кромки верных сторон должна

всегда во всех листах данного тиража располагаться на опреде-

ленном расстоянии, которое точно соблюдается.

Наличие верных сторон позволяет правильно выполнить пер-

вые технологические операции брошюровочного процесса —

сталкивание листов и их разрезку. Однако знать положение

верных сторон необходимо не только для сталкивания и разрезки,

но и для процесса фальцовки листов.

Сталкивают отпечатанные листы на верные стороны, так как

при этом все полосы текста располагаются на одинаковом рас-

стоянии от кромок верных сторон во всех листах, что позволяет

в дальнейшем обеспечить качественную разрезку. Листы верными

сторонами приталкивают к заднему и боковому упорам одно-

ножевой резальной машины, что обеспечивает правильное поло-

жение линии реза на листах, а следовательно, не будет нарушено

соотношение полей в листах после разрезки. Следует отметить,

36

что в печатном цехе отмечают только две верные стороны бумаж-

ного листа. В отдельных случаях этих меток достаточно для того,

чтобы правильно произвести дальнейшие технологические опера-

ции. В большинстве случаев, когда на одном бумажном листе

располагается два или более листов для фальцовки, метки

верных сторон попадают лишь на одну какую-либо часть бумаж-

ного листа, т. е. на один лист для фальцовки. Остальные же

листы для фальцовки не будут иметь меток.

Поэтому необходимо уметь определять верные стороны в каж-

дом отдельном листе для фальцовки. После разрезки листов на

части, верные стороны можно определять по страницам. Если

лист предназначен для фальцовки в два или четыре сгиба, то

верные стороны определяются углом третьей и четвертой страниц

листа для фальцовки. Если же лист предназначен для фальцов-

ки в три сгиба, то верные стороны определяются углом пятой

и шестой страниц листа.

Пример 1. Требуется определить верные стороны пятого листа,

предназначенного для фальцовки в четыре сгиба.

1. Определяем колонцифру последней страницы четвертого листа.

Поскольку каждый лист, предназначенный для четырехегпбной фальцовки,

содержит шестнадцать долей, или тридцать две страницы, то последняя

страница 4-го листа будет:

4 л. х 32 стр. = 128 стр.

2. Находим колонцифры третьей и четвертой страниц пятого листа,

определяющие верный угол:

128 стр. + 3 стр. = 131 стр.

128 стр. + 4 стр. = 132 стр.

Таким образом, верные стороны будут определяться углом 131

и 132 страниц.

Пример 2. Найти верные стороны седьмого листа для трехегибной

фальцовки. Лист, предназначенный для фальцовки в три сгиба, содержит

восемь долей, или шестнадцать страниц.

Определяем колонцифру последней страницы шестого листа:

6 л. х 16 стр. = 96 стр.

Находим колонцифры пятой и шестой страниц седьмого листа:

96 стр. + 5 стр. = 101 стр.

96 стр. -|- 6 стр. = 102 стр.

Верные стороны седьмого листа будут определяться углом 101 и

102 страниц.

Аналогичным образом определяют верные стороны у любых

листов, предназначенных для того или иного вида фальцовки.

§ 3. Сталкивание листов

Первой технологической операцией по обработке листовой

продукции, поступающей в брошюровочный цех, является

сталкивание.

37

Сталкиванием называется процесс выравнивания листов по

двум верным взаимно перпендикулярным сторонам. Сталкивание

листов перед разрезкой необходимо потому, что печатный цех не

обеспечивает качественного выравнивания отпечатанной про-

дукции, и такие листы после разрезки их па части не будут

иметь ровных полей.

Процесс сталкивания чаще всего осуществляется вручную

и только на некоторых предприятиях он частично механизирован.

Эта операция чрезвычайно трудоемкая и требует навыков от

исполнителя. На трудоемкость процесса сталкивания оказывают

большое влияние следующие показатели: 1) формат бумажных

листов, 2) вес 1 мг бумажного листа, 3) влажность бумаги, 4) глад-

кость бумаги, 5) наличие статического электричества в бу-

маге.

Для того чтобы облегчить процесс сталкивания, между листа-

ми необходимо создать воздушную прослойку, так как в против-

ном случае осуществить процесс сталкивания очень трудно из-за

больших сил трения, возникающих между листами. Воздушная

прослойка при сталкивании выполняет роль смазки между тру-

щимися поверхностями листов, в результате листы свободно

скользят относительно друг друга и легко сталкиваются.

Наличие статического электричества в бумаге препятствует

образованию воздушной прослойки между листами, так как при

этом наблюдается явление «слипания» листов.

Гладкие бумаги сталкивать гораздо легче, чем шероховатые,

так как при этом уменьшаются силы трения, что способствует

лучшему скольжению листов относительно друг друга.

Увеличение или уменьшение влажности по сравнению с нор-

мальной затрудняет процесс сталкивания, так как при недоста-

точной влажности в бумаге появляется статическое электри-

чество, а при избыточной влажности листы становятся более

тяжелыми и рыхлыми.

Листы из тонкой или папиросной бумаги сталкивать не пред-

ставляется возможным, так как такая бумага не обладает доста-

точной жесткостью и это затрудняет создание воздушной прослой-

ки между листами. Такие листы выравнивают, накалывая их на

иглы. Для облегчения процесса накалывания в отдельных случаях

на листах печатают контрольные метки.

Несмотря на то, что процесс сталкивания весьма трудоемкий

и утомительный, механизация данного процесса в настоящее вре-

мя недостаточна. Действующие станки для сталкивания установ-

лены на очень ограниченном ряде предприятий. Станок для

сталкивания механизирует процесс создания воздушной прослойки

между листами и сам процесс сталкивания. Обе эти операции

выполняют на разных столах. Перенос листов с одного стола на

другой, а также загрузка и съем столкнутых листов осуществляет-

ся вручную. Поэтому подобные станки почти не уменьшают трудо-

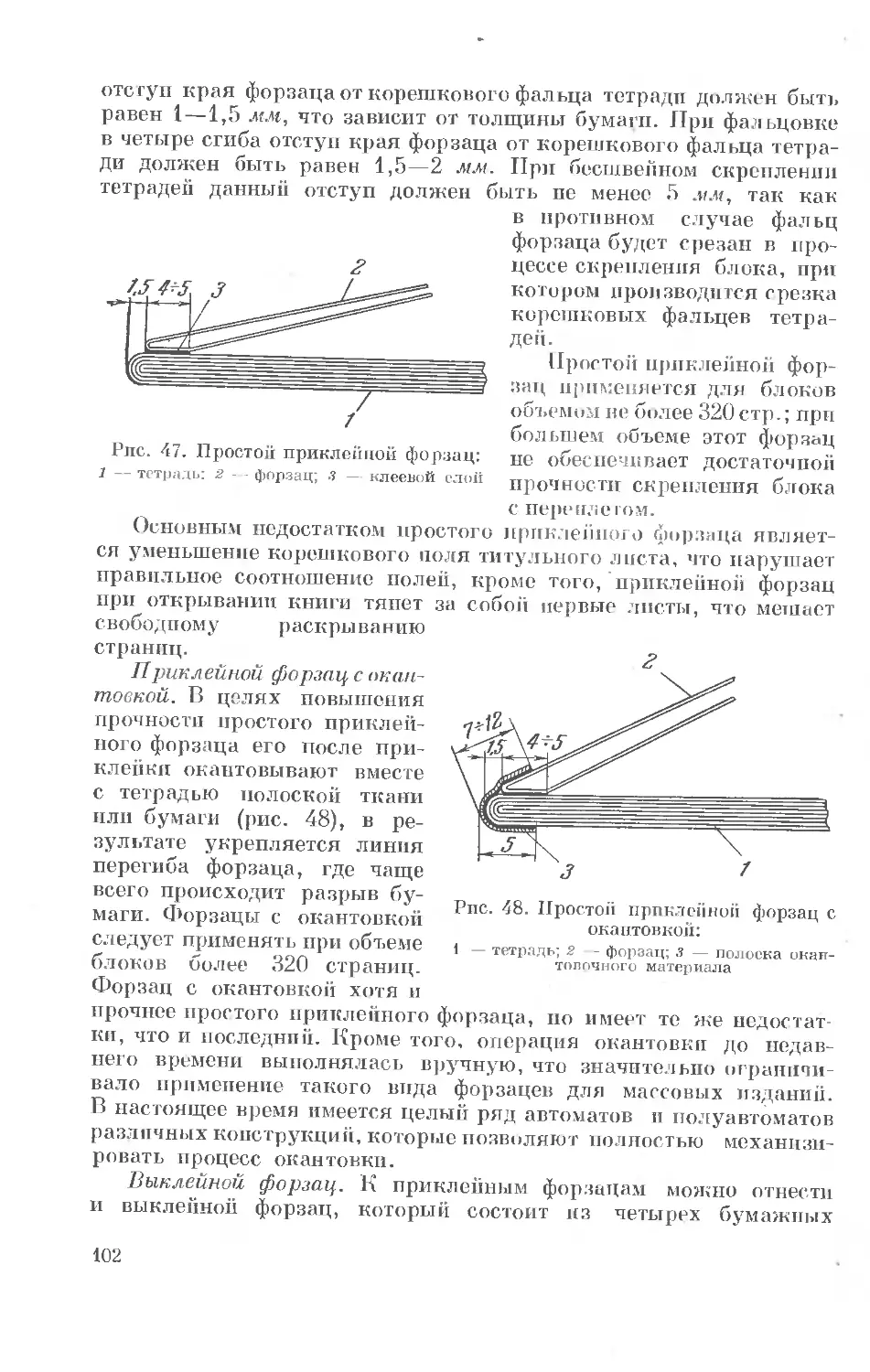

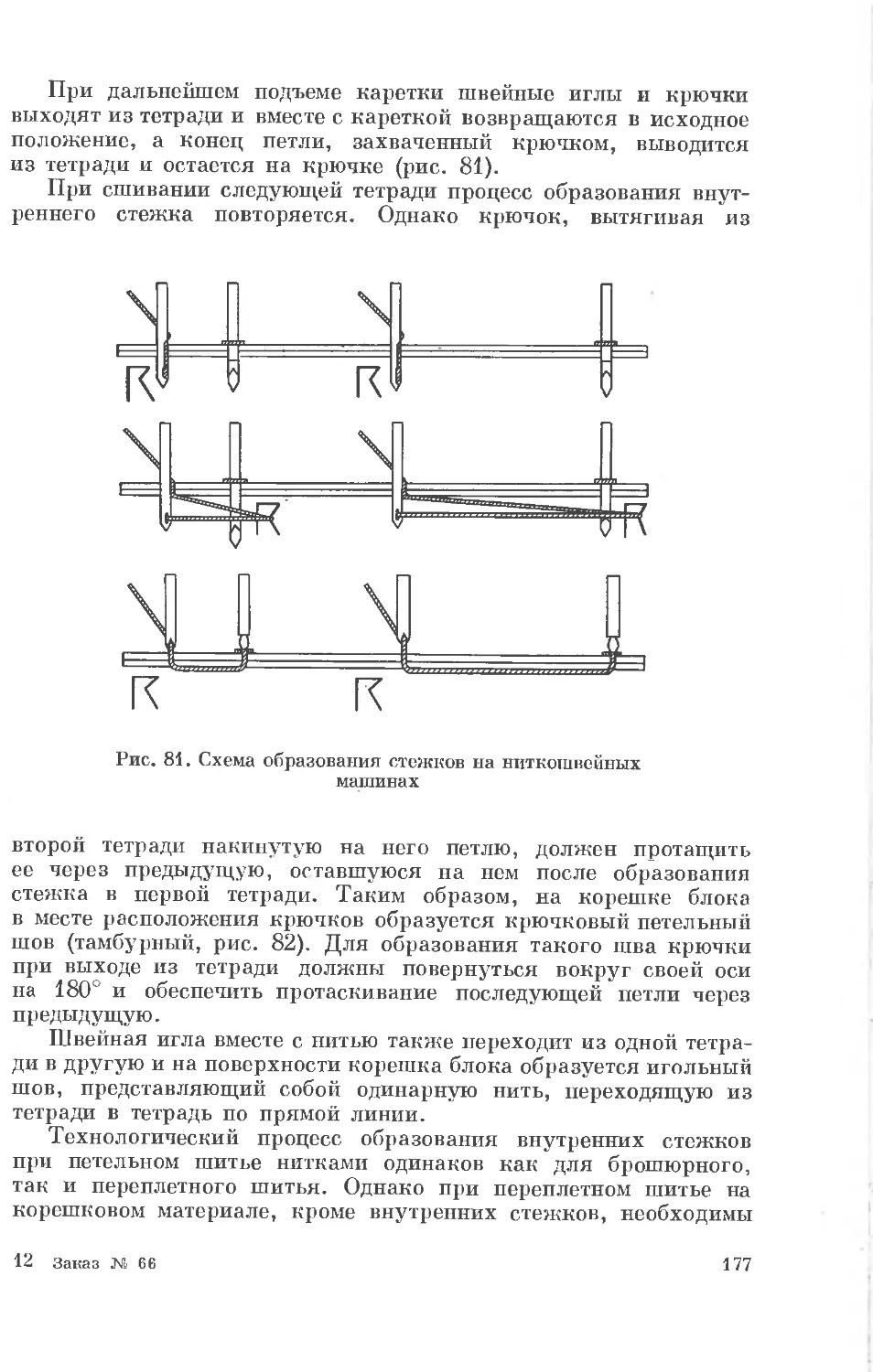

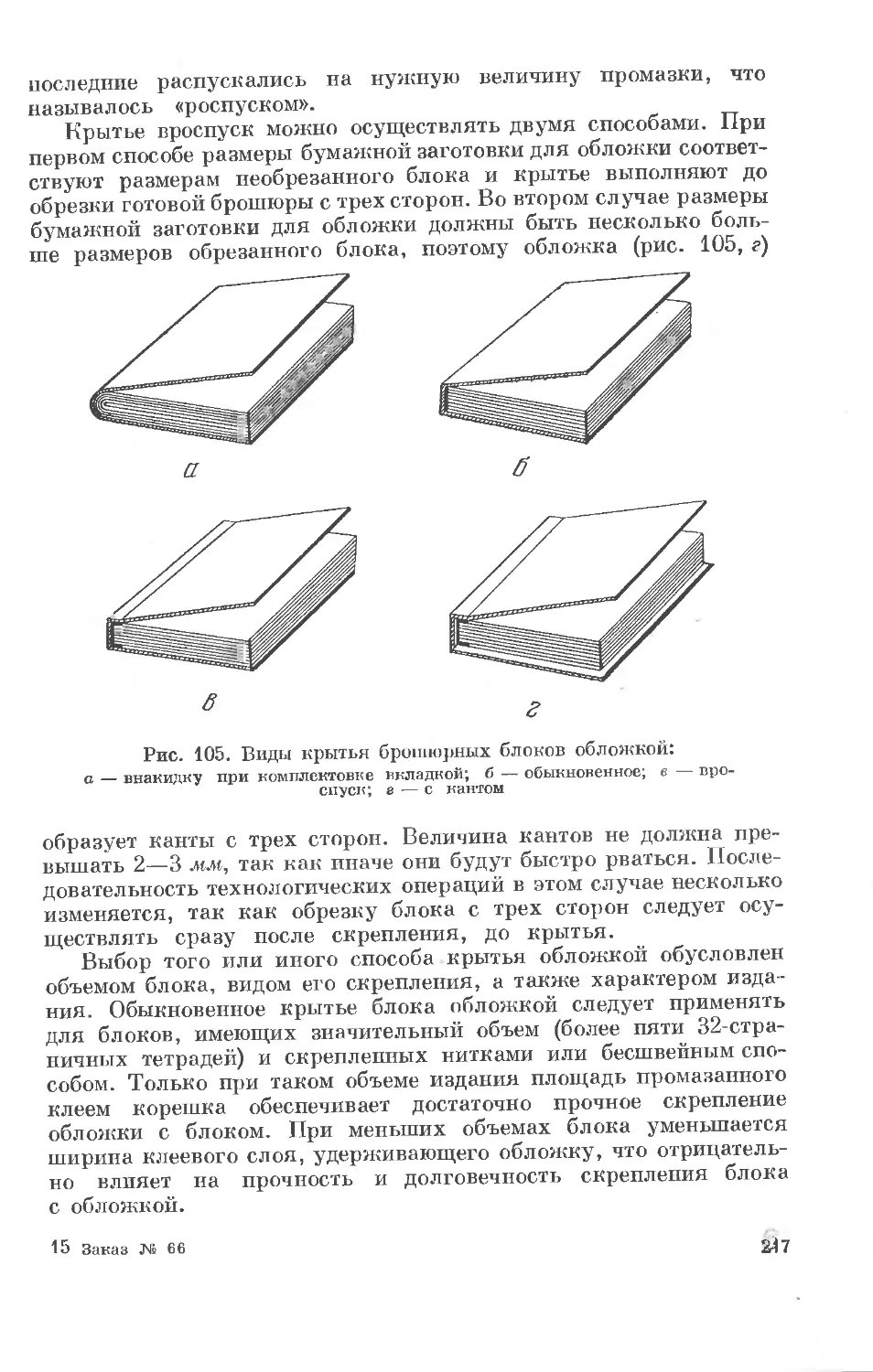

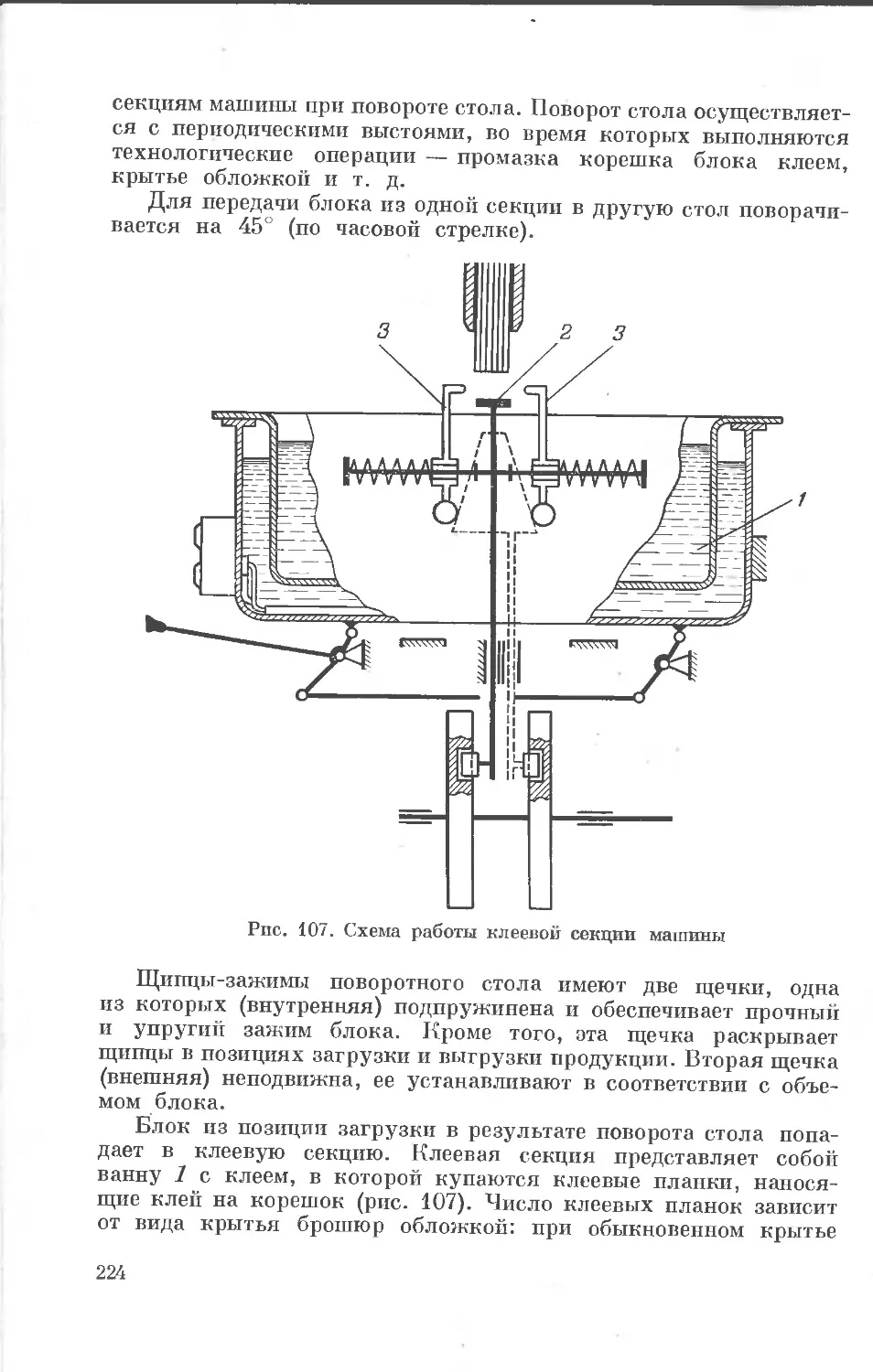

38