Автор: Терентьев О.М. Данилов Н.Н.

Теги: строительство строительные материалы строительно-монтажные работы архитектура технический прогресс учебное пособие промышленные сооружения

ISBN: 5-06-003165-9

Год: 1997

a

ПРОМЫШЛЕННОЕ

1/1 ГРАЖДАНСКОЕ

СТРОИТЕЛЬСТВО

ТЕХНОЛОГИЯ

СТРОИТЕЛЬНЫХ

ПРОЦЕССОВ

Под редакцией д-ра техн, наук,

проф. Н.Н. Данилова,

канд. техн, наук,

доц. О.М. Терентьева

Рекомендовано Министерством

общего и профессионального образования

Российской Федерации в качестве учебника

для студентов высших учебных заведений,

обучающихся по направлению «Строительство»,

специальности «Промышленное

и гражданское строительство»

Москва

Высшая школа" 1997

УДК 69

ББК 38 6

Т38

А.А. Афанасьев, Н.Н. Данилов,

В.Д. Копылов, Б.В. Сысоев, О.М. Тере>

Рецензенты:

кафедра технологии строительного производства Челябинск

венного технического университета (зав. кафедрой — про-

внев); д-р техн, наук, проф. С.Я. Луцкий (Московский гос;

университет путей сообщения)

ю

• и

Технология строительных процессов: Учеб, д

Т38 спец. «Пром, и гражд. стр-во»/А.А. Афанасьев, Н.

В.Д. Копылов и др.; Под ред. Н.Н. Данилова,

тьева.— М.: Высш, шк., 1997.— 464 с.: ил.

ISBN 5-06-003165-9

В учебнике даны теоретические основы, методы и способы выполн

ственных процессов при строительстве промышленных и гражданских

жений, базирующиеся на применении современных технических среде

строительных конструкций и материалов, прогрессивной организации . f

ное внимание уделено достижениям технического прогресса в строите/

альным методам строительного производства, обеспечению качества

продукции, повышению производительности труда.

1И TOR

ISBN 5-06-003165-9

Г'шйлиотЖ

ОТ

| ь ;Г'Т

© Коллектив

ПРЕДИСЛОВИЕ

Учебник является основным курсом при изучении научной

циплины «Технология строительных процессов». Структура

у1 бника и последовательность изложения соответствуют програм-

ме для высших учебных заведений по специальности 2903 «Про-

мышленное и гражданское строительство».

Изложение курса базируется на логической взаимосвязи и по-

с тедовательности изучения фундаментальных общеобразователь-

ных и специальных инженерно-строительных дисциплин. В связи

этим студенты изучают технологию строительных процессов после

и ния дисциплины «Строительные материалы», «Строительные

машины», «Архитектура и конструкции промышленных и граждан-

ских зданий».

В учебнике комплексно рассмотрены строительные процессы

при возведении зданий и сооружений, основывающиеся на техно-

логической последовательности, обеспечивающей максимальную

•ффективность производства и высокое качество работ.

В результате изучения теоретических положений и прогрессив-

ных методов выполнения строительных процессов студент должен:

жать основные положения и задачи строительного производст-

ва виды и особенности строительных процессов при возведении

зданий и сооружений, потребные ресурсы; техническое и тарифное

нормирование; требования к качеству строительной продукции и

м ~ ды ее обеспечения; требования и обеспечение охраны труда и

природы, методы технологии при выполнении простых и комплек-

сны строительных процессов, включая обычные и экстремальные

ловия строительного производства; методику выбора и докумен-

ту вание технологических решений на стадии проектирования

производства работ и на стадии их выполнения; методику опреде-

ли потребных ресурсов для строительно-монтажных работ;

меть устанавливать состав строительных операций и процессов;

""нованно выбирать метод выполнения строительного процесса

и необходимые машины, механизмы, технологическую оснастку;

;'.срабатывать технологические карты строительных процессов; оп-

рсдслять трудоемкость, машиноемкость строительных процессов и

ебное количество рабочих, машин, механизмов, материалов,

з

полуфабрикатов и изделий; оформлять производственные задания

бригадам (рабочим); замерять объемы, принимать выполненные

работы, осуществлять контроль за их качеством.

Учебник разработан коллективом преподавателей кафедры тех-

нологии строительного производства Московского государственно-

го строительного университета под общей редакцией д-ра техн, наук,

проф. Н.Н. Данилова.

Отдельные главы учебника написаны: предисловие, введение и

гл. 1—д-ром техн, наук, проф. А.А. Афанасьевым и д-ром техн,

наук, проф. Н.Н. Даниловым совместно; гл. 2—Н.Н. Даниловым

и канд. техн, наук, доц. В.Д. Копыловым совместно; гл. 3, 4, 5 и

6—канд. техн, наук, доц. О.М. Терентьевым; главы 7, 9—Н.Н.

Даниловым, гл. 8—А.А. Афанасьевым; гл. 10—канд. техн, наук,

доц. Б.В. Сысоевым, гл. 11 — В.Д. Копыловым.

Авторы выражают благодарность коллективу кафедры техноло-

гии строительного производства Челябинского государственного

технического университета (зав. кафедрой —д-р техн, наук, проф.

С.Г. Головнев) и д-ру техн, наук, проф. С.Я. Луцкому (Московский

государственный университет путей сообщения) за ценные замеча-

ния, сделанные при рецензировании рукописи.

Авторы

ВВЕДЕНИЕ

Термин «строительство» включает следующие понятия и содер-

жание:

строительство — отрасль материального производства, в кото-

рой создаются основные фонды производственного и непроизвод-

ственного назначения;

строительство — процесс возведения зданий и сооружений, а

также работы по их ремонту.

Капитальное строительство является важнейшей составляющей

отрасли материального производства. Капитальное строительство

обеспечивает во всех отраслях народного хозяйства расширенное

воспроизводство основных фондов страны на базе научно-техниче-

ского прогресса для удовлетворения постоянно растущих матери-

альных и духовных потребностей людей. К капитальному

строительству относятся новое строительство, расширение, рекон-

струкция и техническое перевооружение действующих предприя-

тий, зданий и сооружений.

Новое строительство —строительство предприятия, здания, со-

оружения, осуществляемое на новых площадках по первоначально

утвержденному проекту. Если последний пересматривается в период

строительства до ввода в действие мощностей, обеспечивающих

выпуск основной конечной продукции, продолжение строительства

предприятия (зданий, сооружений) по измененному проекту также

относится к новому строительству.

Расширение действующего предприятия — строительство по но-

вому проекту вторых и последующих очередей действующего пред-

приятия, дополнительных или новых производственных

комплексов и производств либо расширение существующих цехов

основного производственного назначения со строительством новых

или увеличением пропускной способности действующих вспомога-

тельных и обслуживающих производств и коммуникаций на терри-

тории действующего предприятия или примыкающих к ней

площадках.

Реконструкция действующего предприятия — полное или час-

тичное переоборудование или переустройство производства без

строительства новых и расширения действующих цехов основного

производственного назначения, а также строительство при необхо-

димости новых и расширение действующих объектов вспомогатель-

ного и обслуживающего назначения с заменой устаревшего и

физически изношенного оборудования, механизацией и автомати-

зацией производства, устранением диспропорций в технологиче-

ских звеньях и вспомогательных службах. К реконструкции

действующего предприятия относятся также строительство новых

цехов и объектов той же мощности или соответствующей объему

выпуска конечной продукции, вместо ликвидированных цехов и

объектов того же назначения, дальнейшая эксплуатация которых

признана нецелесообразной.

Приобретает исключительную важность реконструкция жилых

и общественных зданий.

Техническое перевооружение действующего предприятия — осу-

ществление комплекса мероприятий (без расширения имеющихся

производственных площадей) до современных требований техниче-

ского уровня производства.

Одной из систем капитального строительства является строи-

тельное производство — совокупность производственных процес-

сов, осуществляемых непосредственно на строительной площадке,

включая строительно-монтажные и специальные процессы в под-

готовительный и основной периоды строительства.

Конечным результатом выполнения совокупности производст-

венных процессов является строительная продукция, под которой

следует подразумевать отдельные части строящихся объектов и

законченные здания и сооружения. В народнохозяйственных планах

под строительной продукцией подразумевают введенные в эксплу-

атацию промышленные предприятия и цехи, жилые дома, здания

общественного назначения и другие вновь построенные, расширен-

ные и реконструированные объекты.

Строительное производство объединяет две подсистемы: техно-

логию и организацию строительного производства,— каждая из

которых имеет свою сущность и научные основы.

Технология —совокупность методов обработки, изготовления,

изменения состояния, свойств, формы, сырья, материала или по-

луфабриката, осуществляемых в процессе производства продукции.

Задача технологии как науки — выявление физических, химиче-

ских, механических и других закономерностей с целью определения

и использования на практике наиболее эффективных и экономич-

ных производственных процессов.

Технология строительного производства, в свою очередь, явля-

ется объединением двух подсистем: технологии строительных про-

цессов и технологии возведения зданий и сооружений.

Технология строительных процессов определяет теоретические

основы, методы и способы выполнения строительных процессов,

обеспечивающих обработку строительных материалов, полуфабри-

б

катов и конструкций с качественным изменением их состояния,

физико-механических свойств, геометрических размеров с целью

получения продукции заданного качества. При этом понятие «ме-

тод» включает в себя принципы выполнения строительных процес-

сов, базирующихся на различных способах воздействия

(физических, химических и др.) на предмет труда (строительные

материалы, полуфабрикаты, конструкции и др.) с использованием

средств труда (строительные машины, средства малой механизации,

монтажные оснастки, различные приспособления, оборудование,

аппараты, ручной и механизированный инструмент и др).

Технология возведения зданий и сооружений определяет теорети-

ческие основы и регламенты практической реализации выполнения

отдельных видов строительных, монтажных и специальных работ,

их взаимоувязки в пространстве и времени с целью получения

продукции в виде зданий и сооружений.

Строительное производство в нашей стране преимущественно

развивается на индустриальной основе—направлении превраще-

ния строительства в комплексно-механизированный процесс мон-

тажа зданий и сооружений из унифицированных элементов

заводского изготовления.

В настоящее время отечественные строители продолжают раз-

рабатывать основные пути улучшения капитального строительства,

повышения эффективности капитальных вложений. В этих целях

основное внимание уделяется обеспечению своевременного ввода

в действие основных фондов и производственных мощностей,

концентрации средств и ресурсов на важнейших стройках, направ-

лению капитальных вложений в первую очередь на техническое

перевооружение и реконструкцию действующих предприятий и на

завершение ранее начатых строек, сокращению сроков строитель-

ства, улучшению проектного дела, осуществлению строительства по

наиболее прогрессивным и экономичным проектам.

Продолжается осуществление мероприятий по значительному

сокращению затрат ручного труда, оснащению строителей высоко-

производительными машинами и механизмами, средствами малой

механизации, эффективным механизированным и ручным инстру-

ментом. Осуществляется дальнейшее повышение уровня индустри-

ализации строительного производства и степени заводской

готовности строительных конструкций и деталей. В настоящее

время интенсивное развитие приобретает монолитное и сборно-

монолитное домостроение.

Реализация указанных мероприятий должна обеспечивать суще-

ственное повышение производительности труда в строительстве и

определяться за счет улучшения охраны труда рабочих, большего

внимания экологии и охране окружающей среды.

ГЛАВА 1

ОСНОВНЫЕ ПОНЯТИЯ И ПОЛОЖЕНИЯ

1.1. Строительные процессы

Продуктивная деятельность человека характерна последователь-

ностью действий, направленных на достижение цели. Для выраже-

ния такой деятельности употребляют термин «процесс».

Обоснованность употребления такого термина объясняется его пер-

воначальным значением — прохождение, продвижение.

Условно процессы принято подразделять на две группы: мате-

риальные и информационные.

Материальные процессы охватывают все действия, направлен-

ные на материальные предметы производства изменением их состо-

яния, что приводит к созданию продукции.

К информационным процессам относятся все действия, соверша-

емые с идеальными предметами (цифры, информация и т. п.).

Результаты информационных процессов служат основой для выпол-

нения материальных процессов, особенно для их проектирования,

принятия решений, подготовки, управления и др.

Основой технологии строительного производства являются ма-

териальные процессы, которые называют строительными процес-

сами или процессами строительного производства. В строительных

процессах участвуют рабочие (труд), используются технические

средства (орудия труда), с помощью которых из материальных

элементов (предметов труда) создается строительная продукция.

Строительные процессы характеризуются многофакторностью и

специфическими особенностями, что обусловлено: стационарностью

строительной продукции — при выполнении строительных процес-

сов рабочие и технические средства перемещаются, а возводимые

здания и сооружения остаются неподвижны: крупноразмерностью и

массоемкостыо строительной продукции — возводимые здания и

сооружения имеют, как правило, значительные габариты и массу;

многообразием строительной продукции—возводимые здания и

сооружения различаются по производственным и эксплуатацион-

ным характеристикам, форме, размерам и внешнему облику, рас-

положением по отношению к дневной поверхности земли и др.;

разнообразием материальных элементов — при возведении зданий и

сооружений находят применение самые различные материалы, по-

8

луфабрикаты, детали и изделия, при технологическом воздействии

на которые создается строительная продукция: природно-климати-

ческими условиями — здания и сооружения возводят в различных

геологических, гидрологических и климатических условиях; услови-

ями реконструкции и технического перевооружения предприятий —

строительные процессы выполняют, как правило, на стесненных

площадках, малыми рассредоточенными объемами, в действующих

цехах и др.

Данные особенности требуют в каждом конкретном случае

установления технологически правильных и эффективных методов

выполнения строительных процессов, их организационных форм и

взаимоувязки в пространстве и времени, способных обеспечить

качество и экономичность строительной продукции.

Строительные процессы по своему содержанию в технологиче-

ском отношении представляют совокупность двух аспектов. Первый

аспект определяет особенности, происходящие с материальными

элементами в пространстве и времени без изменения их физико-

механических свойств, а именно: транспортирование, укладку,

сборку, стыковку и др. Второй аспект определяет физико-химиче-

ские превращения, изменяющие конечные свойства материальных

элементов, а именно: прочность, плотность, напряженность, теп-

лопроводность, водонепроницаемость и др.

Так как в строительном производстве участвует много матери-

альных элементов, то строительные процессы неодинаковы по

степени технологической сложности и вызывают разнообразные

структурные изменения в материалах, по-разному протекают во

времени, при разном трудо-

вом участии рабочих, при

использовании различных

технических средств (изла-

гается в последующих гла-

вах учебника).

Эффективность строи-

тельного производства во

многом определяется орга-

низационными положения-

ми и формами выполне-

ния всех процессов, сопут-

ствующих созданию строи-

тельной продукции.

В современном индуст-

риальном строительстве

технологические процессы

строительного производст-

Рис. 1.1. Классификационная схема процессов

строительного производства

9

ва классифицируют в две группы—внеплощадочные процессы и

процессы, производимые на строительной площадке (рис. 1.1).

Основой классификации процессов строительного производства

является подразделение их по технологическим признакам на заго-

товительные, транспортные, подготовительные и монтажно-укла-

дочные.

Заготовительные процессы обеспечивают строящийся объект

полуфабрикатами, деталями и изделиями. Эти процессы выполняют

обычно на специализированных предприятиях (заводах сборного

железобетона, заводах товарного бетона и др.), но также и в условиях

строительной площадки (приобъектные бетоно-растворные узлы,

приобъектные арматурные цехи и др.).

Транспортные процессы обеспечивают доставку материальных

элементов и технических средств строительных процессов к местам

возведения конструкций. При этом транспортные процессы вне

строительной площадки осуществляются общестроителы 1Ым транс-

портом (от предприятий-изготовителей до складов строительной

площадки или непосредственно к месту укладки), а внутри строи-

тельной площадки — приобъектными средствами транспорта.

Транспортным процессам обычно сопутствуют процессы погрузки-

разгрузки и складирования.

Подготовительные процессы предшествуют выполнению мон-

тажно-укладочных процессов и обеспечивают их эффективное вы-

полнение (например, укрупнительная перед монтажом сборка

конструкций, предварительное перед монтажом обустройство мон-

тируемых конструкций вспомогательными приспособлениями и

ДР-)-

Монтажно-укладочные процессы обеспечивают получение про-

дукции строительного производства и заключаются в переработке,

изменении формы или придании новых качеств материальным

элементам строительных процессов. Обычно идентичные монтаж-

но-укладочные процессы имеют общие технологические особенно-

сти и поэтому не зависят в главном от вида и характера конкретных

возводимых зданий и сооружений.

Монтажно-укладочные процессы могут быть характеризованы

по ряду признаков.

По значению в производстве процессы могут быть ведущими и

совмещенными. Ведущие процессы определяют развитие и выполне-

ние строительства объекта. Совмещенные процессы, технологически

непосредственно не связанные с ведущими процессами, могут

осуществляться параллельно с ними. Совмещение процессов (при

строгом соблюдении правил безопасности труда рабочих) позволяет

значительно сокращать продолжительность строительства

Ю

Процессы классифицируются также по степени участия машин

и средств механизации при их исполнении. Механизированные про-

цессы выполняются с помощью машин. Рабочие здесь лишь управ-

ляют машинами и обслуживают их. Полумеханизированные процессы

характеризуются тем, что в них наряду с применением машин

используется ручной труд. Ручные процессы выполняются инстру-

ментами.

В зависимости от сложности производства трудовые процессы

могут быть простыми и комплексными. Простой трудовой процесс

представляет собой совокупность технологически связанных рабо-

чих операций, обеспечивающих получение законченной продукции

и выполняемых группой согласованно работающих исполнителей

одной специальности, но разной квалификации (звено, специали-

зированная бригада). Каждая рабочая операция состоит из рабочих

приемов, которые, в свою очередь, состоят из рабочих движений.

Рабочее движение —однократное непрерывное перемещение рабо-

чего органа исполнителя (пальцев руки, кисти, стопы и т. п ),

осуществляемое рабочим в процессе труда, а рабочий прием —

совокупность нескольких непрерывных движений рабочего, харак-

теризуемых определенной целью, объединяющей эти движения, и

постоянной их последовательностью.

Комплексный трудовой процесс представляет собой совокупность

одновременно осуществляемых рабочих процессов, находящихся во

взаимной организационной и технологической зависимости и свя-

занных единством конечной продукции. Комплексный трудовой

процесс, как правило, выполняется группой согласованно работа-

ющих исполнителей различных специальностей и разной квалифи-

кации (комплексной бригадой).

Технологические особенности некоторых процессов вызывают

необходимость временного перерыва в действиях всех или части

занятых в процессе рабочих. В этих случаях перерывы относятся к

технологическим в отличие от перерывов, вызываемых метеороло-

гическими причинами, и простоев из-за неудовлетворительной

организации процессов.

1.2. Трудовые ресурсы строительных процессов

1. Профессии строительных рабочих. Большое разнообразие

строительных процессов требует для их выполнения привлечения

рабочих различных профессий, имеющих необходимые знания и

практические навыки.

Профессия—это постоянная деятельность, требующая специ-

альной подготовки Профессия определяется видом и характером

выполняемых строительных процессов: бетонщики выполняют бе-

н

тонные работы, каменщики — каменные и т. д. Однако каждый из

них может иметь свою более узкую специальность по данному виду

работ, например: плотник-опалубщик, каменщик по кирпичной

кладке и т. д. Для ведения строительства нужны рабочие с разным

уровнем подготовки, т. е. разной квалификации. Номенклатура

профессий специальностей и квалификаций строительных рабочих

устанавливается действующим Единым тарифно-квалификацион-

ным справочником работ и профессий рабочих, занятых в строи-

тельстве и на ремонтно-строительных работах (ЕТКС).

Показателем квалификации рабочего является разряд, устанав-

ливаемый в соответствии с тарифно-квалификационными характе-

ристиками, приведенными для каждой профессии и каждого

разряда в Едином тарифно-квалификационном справочнике. В

соответствии со сложностью выполняемых строительных процессов

(работ) для рабочих основных профессий установлено шесть ква-

лификационных разрядов: 1 — процессы, требующие элементарных

трудовых навыков; 2—процессы, требующие простейших навыков

и знаний; 3—простые процессы; 4—процессы средней сложности;

5—сложные процессы; 6—особо сложные процессы. Некоторые

специальные процессы (работы) требуют исполнителей особо вы-

сокой квалификации (вне разряда). Рабочему разряд присваивает

квалификационная комиссия, которая руководствуется тарифно-

квалификационными требованиями к выполняемой работе. Кроме

того, рабочий должен знать основные сведения по технологии,

правила охраны труда, правила внутреннего трудового распорядка

и требования к качеству работ по смежным строительным процес-

сам.

Квалифицированных рабочих для строительных и монтажных

организаций готовят главным образом в профессионально-техни-

ческих училищах (с отрывом от производства), а также путем

обучения и повышения квалификации на стройках и в учебных

комбинатах.

2. Техническое нормирование. Важнейшим показателем эффек-

тивности трудовой деятельности рабочего является производитель-

ность труда, определяющая прогресс общественного производства,

а также уровень развития производительных сил общества.

Производительность труда строительных рабочих определяется:

выработкой—количеством строительной продукции, выработан-

ной за единицу времени (за 1 ч, смену и т. д.); трудоемкостью

—затратами рабочего времени (чел-ч, чел-дн и т. д.) на единицу

строительной продукции (м3 кирпичной кладки, м2 штукатурки и

т. п ).

Трудоемкость является одним из основных показателей оценки

производительности труда. Чем меньше затраты труда на единицу

12

продукции, тем выше производительность труда. Количественно

трудоемкость регламентируется техническим нормированием.

Техническое нормирование—это установление технически

обоснованных норм затрат труда, машинного времени и материаль-

ных ресурсов на единицу продукции. Нормы затрат труда выражают

в виде норм времени и выработки.

Нормой времени называется количество времени, необходимого

для изготовления единицы продукции надлежащего качества. При

определении нормы времени исходят из условия, что нормируемую

работу выполняют по современной технологии рабочие соответст-

вующей профессии и квалификации.

Нормой машинного времени также является количество времени

работы машины, необходимое для изготовления единицы машин-

ной продукции соответствующего качества при правильной орга-

низации работы, позволяющей максимально использовать

эксплуатационную производительность машины.

Норма выработки рабочего (или звена рабочих) и соответственно

норма выработки машины или комплекта машин представляет

собой количество продукции, получаемой за единицу времени при

условиях, принятых для установления норм времени.

Нормы времени Я«р (в единицах продукции) и нормы выработки

Явыр (в единицах времени на одного рабочего) связаны следующим

соотношением:

Явыр 1/Явр.

Зная нормы времени и нормы выработки, можно определить

уровень производительности труда. Если заданная работа, на кото-

рую по нормам полагалось времени Тн, была выполнена за 7ф, то

Уп.т=(7’н/7ф)100%,

где Упт —уровень производительности труда. По количеству про-

дукции Ян, которая должна быть получена за единицу времени, и

по фактически выполненной продукции Яф:

Уп.т = (ЯФ/Ян)100%.

Норма выработки машины Явырм (в единицах продукции) свя-

зана с нормой машинного времени Явр.м (в единицах времени)

зависимостью

Нормы времени бывают нескольких видов. Если норму времени

устанавливают на какую-либо одну производственную операцию,

например на подготовку поверхности под штукатурку, то такие

нормы называют элементарными. Норма, объединяющая ряд опе-

раций, составляющих один производственный процесс, является

13

укрупненной, а норма, охватывающая комплекс производственных

процессов,—комплексной.

Технические нормы используют при разработке документации

по производству работ и оценке эффективности принятых техно-

логических решений.

3. Тарифная система и оплата труда. В России действует принцип

распределения заработной платы —по труду в соответствии с его

количеством и качеством. Это создает мощную материальную заин-

тересованность каждого рабочего и является важным стимулом

повышения производительности труда и роста производства, а также

обеспечивает повышение квалификации рабочих и совершенство-

вание техники производства.

Установление уровня оплаты труда строительных рабочих про-

изводится средствами и способами тарифного нормирования —

оценкой качества труда, количество которого определяется по тех-

ническим нормам. На основе тарифного нормирования в строи-

тельстве действует тарифная система, основными элементами

которой являются тарифная сетка и тарифные ставки.

Тарифная сетка представляет собой шкалу, устанавливающую

соотношение в уровне заработной платы между рабочими различной

квалификации. Каждому разряду присвоен определенный тариф-

ный коэффициент, характеризующий уровень мастерства (квали-

фикации) рабочих.

В настоящее время в строительстве действует шестиразрядная

сетка (табл. 1.1 ).

Таблица /. /. Строительные разряды

и тарифные коэффициенты

Разряды 1 2 3 4 5 6

Коэффициенты 1 1,08 1,19 1,34 1,54 1,8

Тарифные ставки определяют размер заработной платы рабочего,

которая полагается ему за выполнение установленных производст-

венных норм, соответствующих его разряду. Тарифные ставки могут

быть часовые, дневные и месячные.

На основе норм времени и тарифных ставок устанавливают

расценки для оплаты труда строительных рабочих.

Оплата труда рабочих имеет две основные формы: сдельную и

повременную. Они могут сочетаться с различными формами преми-

рования, в результате чего возможны сдельно-премиальная, аккор-

дно-премиальная и повременно-премиальные формы оплаты.

Сдельная форма оплаты труда предусматривает выплату рабоче-

му заработной платы за фактически выполненный объем работ по

расценкам за единицу продукции надлежащего качества. Примене-

14

ние этой системы оплаты труда требует систематического учета

выработки и оформления нарядов.

Наряд—это производственное задание на выполнение строи-

тельно-монтажных работ, которое выдается рабочему, звену или

бригаде до начала работ. Наряд является основным документом

учета выполнения работ и расчета с рабочими.

Разновидностью сдельной формы является аккордная оплата

труда. Аккордную оплату производят по укрупненно-аккордной

расценке за определенный комплекс работ в виде готовой на

определенной стадии работ продукции (квартира, этаж, секция дома

и т. д.). Калькуляция аккордной расценки прилагается к наряду

При четко определенных объемах и сроках выполнения заданных

строительно-монтажных работ и при правильно определенных раз-

мерах заработка применение аккордной оплаты позволяет повысить

производительность труда и ускорить выполнение работ.

При повременной оплате труда рабочий получает заработную

плату за фактически отработанное время по действующим тариф-

ным ставкам по разряду, определяемому Единым тарифно-квали-

фикационным справочником. Эта форма оплаты применяется для

рабочих, занятых на дежурствах и на других работах, которые не

поддаются точному нормированию и учету.

Кроме указанных форм оплаты труда в качестве эксперимента

применяют безнарядную систему оплаты труда, при которой зара-

ботную плату строительным подразделениям начисляют от стоимо-

сти выполненных работ.

4. Организация труда рабочих. Успешное выполнение строитель-

ных процессов требует разделения труда между рабочими в соот-

ветствии с их квалификацией и организации их совместной работы.

Поэтому строительные процессы выполняют звенья или бригады

рабочих. В очень редких случаях рабочие работают в одиночку. Это

бывает обычно при выполнении случайных внеплановых процессов.

В звеньях квалификация рабочих бывает различна, так как

работа, поручаемая тому или другому звену, требует от рабочих

различной подготовки и умения. Как правило, квалифицированные

рабочие выполняют основную, наиболее сложную часть работы,

менее квалифицированные —простую, подсобную работу и явля-

ются помощниками ведущих рабочих звена. Звено обычно состоит

из 2... 5 рабочих.

Бригада состоит из большего числа рабочих, чем звено, или из

нескольких звеньев. Количественный и квалификационный соста-

вы звеньев и бригад устанавливают в зависимости от объема работ

и сложности процессов.

Наиболее распространены в строительстве специализированные

и комплексные бригады.

15

Специализированные бригады организовывают при выполнении

большого объема работ с однородными процессами.

Комплексные бригады, в состав которых входят специализиро-

ванные звенья, формируют при необходимости связать организа-

ционно простые процессы в комплексный процесс. Комплексная

бригада объединяет обычно 50... 60 рабочих различных профессий

и специальностей. Бригадира комплексной бригады назначают из

числа наиболее квалифицированых рабочих ведущей специальности

или ИТР.

Для проведения работ, предусматривающих выполнение отдель-

ных законченных конструктивных элементов или завершение стро-

ительства здания (сооружения) в целом, весьма эффективны

комплексные бригады конечной продукции, которые, как правило,

работают по аккордным нарядам, выдаваемым на весь объем осу-

ществляемых работ. Благодаря более высокому профессиональному

уровню исполнителей, рациональному использованию средств ме-

ханизации и повышенной степени ответственности выработка ра-

бочих в таких бригадах на 20... 25% выше, чем в обычных

комплексных бригадах. В результате этого сокращаются сроки

строительства, снижаются материальные потери и повышается ка-

чество работ.

В современных условиях развития научно-технического про-

гресса формы и методы организации трудовых процессов непрерыв-

но совершенствуются на основе разработок и внедрения научной

организации труда (НОТ). Данное совершенствование должно обес-

печивать повышение производительности труда рабочих, улучшение

качества работ и экономию ресурсов, эффективное использование

рабочего времени, средств механизации и материальных элементов.

Для практической реализации этих основополагающих положе-

ний научная организация труда предусматривает систему меропри-

ятий, включающих следующие основные направления:

совершенствование форм организации труда—разделение и коо-

перация труда, подбор оптимального состава и специализация

бригад и звеньев рабочих; изучение и распространение передовых

методов труда; улучшение организации и обслуживания рабочих

мест; обеспечение наиболее благоприятных условий труда; совер-

шенствование нормирования труда; внедрение прогрессивных форм

и систем оплаты; подготовку и повышение квалификации рабочих;

укрепление трудовой дисциплины.

Формирование бригад и звеньев на основе расчета численности и

подбора профессионально-квалификационного состава рабочих

имеет важнейшее значение для выполнения в срок производствен-

ных заданий, повышения производительности труда, обеспечения

высокого качества продукции и правильной оплаты труда рабочих.

При правильном формировании бригад и звеньев обеспечива-

16

Ются эффективное использование по профессии и квалификации

Каждого рабочего, одинаковая загруженность всех рабочих, рацио-

нальное совмещение профессий и максимальное использование

обслуживающих машин.

Передовые методы труда являются одним из резервов повыше-

ния производительности труда в строительстве. Внедрение передо-

вых приемов и методов труда по сравнению с традиционными

обеспечивает рост выработки порядка 20... 25%.

Организация и обслуживание рабочих мест предусматривает не-

обходимые условия и мероприятия, гарантирующие безопасность

работающих. Рабочие места должны быть организованы таким

образом, чтобы рабочие, занятые на основных работах, не отвлека-

лись выполнением вспомогательных работ не по своей профессии

и квалификации. Производительная работа обеспечивается также

рациональным набором ручного и механизированного инструмента,

инвентаря, монтажной оснастки и приспособлений, скомплекто-

ванных в соответствии с технологией работ и составом исполнителей

в нормокомплект оснащения бригады (звена).

Условия труда должны способствовать высокой работоспособ-

ности рабочих при одновременном сохранении их здоровья. Эти

требования обеспечиваются соблюдением рациональных режимов

труда и отдыха, проведением мероприятий по снижению отрица-

тельных влияний на организм работающих вредных факторов и

воздействий (шума, вибрации, запыленности, загазованности),

снабжением необходимой спецодеждой и обувью, средствами ин-

дивидуальной защиты, организацией санитарно-бытового обслужи-

вания.

Совершенствование нормирования труда рабочих осуществляется

на основе систематической разработки и внедрения технически

обоснованных норм, отвечающих достигнутому в строительстве

уровню техники и технологии и отражающих опыт передовых

рабочих и коллективов строительных организаций.

Прогрессивные формы и системы оплаты труда должны создавать

материальную заинтересованность рабочих в повышении произво-

дительности труда, улучшении качества и сокращении сроков вы-

полнения работ.

Повышение квалификациирабочих является важнейшим условием

для дальнейшего совершенствования технологии строительно-мон-

тажных работ и повышения производительности труда. В нашей

стране большое внимание уделяется подготовке квалифицирован-

ных строительных рабочих.

Обучение рабочих проводят с отрывом от производства и в

процессе производства. При этом без отрыва от производства

обучается примерно 75% от всех обучающихся рабочих.

Основными нормативными и инструктивными документами,

ШФЛЙбТЁКА I 17

Рис. 1.2. Состав и структура построения карты трудового процесса строитель-

ного производства

базирующимися на регламентирующих положениях научной орга-

низации труда рабочих в строительстве, являются карты трудовых

процессов строительного производства (КТП). КТП разрабатывают

для организации и выполнения отдельных трудовых операций. В

строительном производственном процессе имеет место значитель-

ное количество рабочих операций, для каждой из которых в КТП

содержатся рекомендации по организации труда рабочих, высоко-

производительным приемам и методам труда, применению эффек-

тивных инструментов и приспособлений, формированию звеньев и

бригад, рациональной организации рабочих мест и др. В КТП

установлено четкое разграничение обязанностей между членами

18

звена, даны разъяснения, иногда подкрепленные графическими

изображениями по выполнению отдельных производственных опе-

раций с рекомендациями рациональных рабочих движений и при-

емов.

КТП разрабатываются по единой схеме, обусловленной «Реко-

мендациями по составлению карт трудовых процессов строитель-

ного производства», разработанными Всесоюзным научно-иссле-

довательским и проектным институтом труда в строительстве (ВНИ-

ПИ труда в строительстве) Госстроя России.

Согласно указанным Рекомендациям, каждая КТП включает

четыре раздела (см. также рис. 1.2): область и эффективность

применения карты; подготовка и условия выполнения процесса;

исполнители, предметы и орудия труда; технология процесса и

организация труда,’

Состав разделов КТП определяет все регламенты выполнения

строительных операций (простых процессов), направленные на

повышение эффективности труда.

1.3. Материальные элементы

строительных процессов

Материальными элементами строительных процессов, без ко-

торых они не могут быть осуществлены, являются строительные

материалы, полуфабрикаты, детали и изделия (рис. 1.3).

Строительные материалы разделяют на природные (естественные)

и искусственные. К природным материалам относят лесные (круглый

лес, пиломатериалы), каменные плотные и рыхлые горные породы

(естественный камень, гравий, песок, глина) и др. К искусственным

материалам относят: вяжущие вещества (цемент, известь), искусст-

венные камни (кирпич), керамические плитки, синтетические кра-

ски и лаки, металлоконструкции, тепло- и гидроизоляционные

материалы и др.

Строительные материалы имеют, как правило, устойчивые то-

варные свойства и изготовляются промышленными предприятиями

без учета конкретной продукции, для производства которой они

будут применены.

К основным полуфабрикатам относят бетонную, асфальтовую,

растворную смесь и другие композиты, характеризующиеся необ-

ходимостью употребления в дело через короткий период времени

после приготовления. Поэтому полуфабрикаты не имеют устойчи-

вых товарных свойств. Они тесно связаны с конкретной строитель-

ной продукцией.

К деталям и изделиям относят заранее изготовленные и монти-

19

Рис. 1.3. Примеры материальных элементов строительных процессов.

а — кирпич (полнотелый и пустотелый); б —деревянные доска и брус; в — паркетный шит; г —

арматурная сталь; д—профильный металл; е—бетонная смесь; ж—оконный блок; з—

железобетонная двухветвевая колонна; и —железобетонная подкрановая балка; к —железобе-

тонная ферма

руемые элементы, как-то: дверные полотна, оконные переплеты,

балки, фермы, стеновые панели, плиты перекрытий и покрытий,

санитарно-технические кабины, блок-комнаты и т. д., предназна-

ченные для применения в зданиях и сооружениях определенного

назначения и типа.

Полуфабрикаты, детали и изделия изготовляют на строительных

площадках, приобъектных полигонах, в мастерских и на промыш-

ленных предприятиях. Последняя организационная форма произ-

водства в условиях индустриального строительства является

превалирующей.

Требуемые свойства, технические требования и требования к

качеству строительных материалов, полуфабрикатов, деталей и из-

делий устанавливают Строительные нормы и правила (СНиП),

Государственные стандарты (ГОСТ), Технические условия (ТУ).

Этими регламентирующими документами определяются назначение

строительных материалов и деталей, требования к их качеству,

приводятся указания по выбору и применению в зависимости от

условий эксплуатации возводимого здания или сооружения, уста-

навливаются условия транспортирования, правила приемки и хра-

нения, правила отбора контрольных образцов и испытаний и др.

Соответствие предъявляемым требованиям поставляемых на

объект конкретных строительных материалов, деталей и изделий

подтверждается техническими паспортами и маркировкой. Техни-

20

ческий паспорт является документом, гарантирующим необходимые

свойства, а маркировка (штампованием, надписями, ярлыками,

бирками и др.) устанавливает индивидуальные особенности, точное

наименование изготовителя-поставщика и время изготовления.

СНиП, ГОСТ и ТУ имеют силу закона, и соблюдение их является

обязательным для всех предприятий-изготовителей и строителей.

1.4. Технические средства строительных процессов

При создании строительной продукции строители используют

технические средства, которые принято подразделять на основные,

вспомогательные и транспортные.

Основные технические средства участвуют в непосредственном

возведении строительных конструкций (сооружений), обработке их

поверхностей, устройстве отделочных и защитных покрытий и др.

К ним относят строительные машины, механизмы, подручные

технические средства и различные приспособления (рис. 1.4).

Строительные машины — это передвижные или стационарные

Рис. 1.4. Примеры основных технических средств строительных процессов:

а—экскаватор; 6—автокран; в—бадья для бетонной смеси; г—автобетоносмеситель: д —

лопаты; €—вибраторы; ж—опалубочные щиты; з—кондуктор для монтажа колонн; и—

подмости для кирпичной кладки

технические средства с рабочим органом, приводимым в действие

двигателем. Рабочий орган непосредственно воздействует на мате-

риальные элементы строительных процессов, придавая им новые

качества.

Механизмы в отличие от строительных машин не имеют специ-

ального двигателя. Рабочий орган приводится в действие через

соответствующий преобразователь движения самими строительны-

ми рабочими (ручные тали, лебедки, катки и др.).

Подручным техническим средством является инструмент, явля-

ющийся, как правило, личным орудием труда строительных рабо-

чих. Ручной инструмент (лопата, молоток, коловорот и др.)

обеспечивает усиление мускульной возможности рабочего и преоб-

разует, как правило, один вид механического движения в другой.

Механизированный инструмент имеет электрический или бензино-

вый двигатель (используют также энергию сжатого воздуха), вслед-

ствие чего снижаются мускульные усилия рабочего с

одновременным повышением производительности труда. Механи-

зированный инструмент с двигателями называют ручными маши-

нами.

Для раскрепления земляных выемок, устройства монолитных,

сборно-монолитных и каменных конструкций, монтажа сборных

конструкций, производства работ на высоте и т. д. необходимы

различные крепления, опалубка, поддерживающие леса, кондукто-

ры, подмости и другие приспособления. Они, как правило, пред-

ставляют собой инвентарные или перекатные приспособления

многократного использования.

В осуществлении строительных процессов участвуют также раз-

личные подсобные приспособления —зажимы, державки, шабло-

ны и др. Данные приспособления являются средствами личного

пользования и в отличие от инструмента не являются преобразова-

телями мускульной энергии.

Вспомогательные технические средства выполняют роль техно-

логической, энергетической, эксплуатационной и персональной

оснастки, без которых нельзя или нерационально выполнять стро-

ительные работы.

Технологическая оснастка предназначена обеспечить удобство и

безопасность работы, сохранность строительных материалов, полу-

фабрикатов и деталей (контейнеры, кассеты, струбцины, бункера,

баллоны для газов и жидких веществ и др.).

Энергетическая оснастка предназначена обеспечить работу стро-

ительных машин и механизированного инструмента, технологиче-

ские нужды, освещение и другие производственные нужды. К ней

22

относят компрессоры, трансформаторы, осветительные и электро-

силовые проводки и др.

Эксплуатационная оснастка предназначена обеспечить условия

для нормальной эксплуатации строительных машин, механизмов,

инструмента и других основных технических средств. К ней относят

Рис 1.5 (см. продолжение на стр. 24 —25)

23

подкрановые пути, ограничители движения, сигнальные приспо-

собления, точильные станки, заправочные аппараты и др.

Персональная оснастка предназначена обеспечить возможность

строительным рабочим трудиться уверенно и безопасно, особенно

на высоте (люльки, стремянки, лестницы, ограждения и др.).

24

Транспортные технические средства (автомобили, вагоны, кра-

ны, транспортеры, бетононасосы и др.) обеспечивают доставку

материальных элементов и технических средств к возводимым

зданиям и сооружениям.

Важнейшей задачей технологии строительного производства

является определение оптимальных составов и эффективных пара-

метров строительных машин, механизмов и других технических

средств. При этом главенствующая роль должна быть отведена

эффективным строительным машинам, определяющим в конечном

итоге повышение производительности труда при одновременном

Рис. 1.5. Нормокомплект для монтажа сборных железобетонных конструкций одно-

этажных производственных зданий:

7 —лестница приставная металлическая — 2 шт.; 2 — инвентарный винтовой клин —24 шт.; 3

— площадка навесная для монтажа ферм и балок—2 шт.; 4 — вибратор глубинный

электрический ИВ-95 — I шт.; 5—ящик для раствора вместимостью 0,27 м3; 6 — контейнер

для винтовых клиньев— 1 шт.; 7 — полуавтоматическое приспособление для монтажа двухвет-

вевых колонн —2 шт.; 8—заправщик жгутовых материалов — 2 шт; 9— приспособление для

монтажа железобетонных ферм с дистанционной расстроповкой — 2 шт.; 10 — приспособление

для монтажа железобетонных балок покрытия—2 шт.; 11—кондуктор для крепления опор

балок покрытия —4 шт.; 12 — приспособление для дистанционной отцепки крюков — 2 шт.;

13 — предохранительное верхолазное устройство —2 шт.; 14 — ящик инструментальный; 15 —

приспособления для временного крепления верхнего пояса ферм —2 шт.; 16—трансформатор

сварочный ТД-500 (в комплекте со сварочными проводами) — 1 шт.; 17 — агрегат со смесителем

для приготовления раствора и бетона из сухих смесей — 1 шт.; 18 — контейнер для сухих смесей

вместимостью 2,7 м ; 19—люлька двухместная с электроприводом — I шт.; 20—тележка для

раствора со съемным ящиком вместимостью 0,1 м3—2 шт.; 21—контейнер для песка и

керамзита вместимостью 0,25 м3—4 шт., 22 — вибробункер с вибратором глубинным

электрическим ИВ-95 для замоноличивания стыков между плитами покрытия — I шт.; 23—

мастерская инструментально-раздаточная — I шт.; 24—бачок питательный с порошком для

напыления; 25—будка изолировщика— I шт.; 26—установка для набивки гильз мастикой в

комплекте с компрессорной установкой СО-7Б— I шт.; 27—термостат для подогрева гильз с

мастикой — I шт.; 28 — емкость с мастикой — I шт.; 29—установка компрессорная

передвижная СО-7Б— 1 шт.; 30 — масловодоотделитель — I шт.; 31—контейнер-тележка с

баллонами газа (пропан-бутан), шлангами и огнетушителями — I компл.; 32—распылительная

головка для металлизации закладных деталей — 1 шт.; 33—горелка газовая ГПС-15 для про-

сушивания стыков в комплекте с контейнер-тележкой, баллонами газа (пропан-бутан), шлангами

и огнетушителями — I компл.; 34 — шприц пневматический для герметизации стыков нетвер-

деющими мастиками — 1 шт.; 35 — ролик для закатывания прокладок из пороизола в стыки —

2 шт.; 36 —щиток-маска универсальный УН для электросварщика в комплекте со светофильтром —

2 шт.

В подкомплект также входят: электрододержатель — 2 шт.; фаловое страховочное устройство;

канат пеньковый диаметром 8..J0 мм, длиной 30 м — I шт.; зубило слесарное — 2 шт;

молоток-кирочка на обрезиненной ручке —2 шт.; молоток-кулачок на обрезиненной ручке-

—2 шт., лопата растворная — 2 шт.; кельма — 4 шт.; ломы монтажные — 2 шт.; шетка стальная

прямоугольная —2 шт.; молотки слесарные массой 1 кг и 0,5 кг —4 шт.; топор строительный

— I шт.; ключ гаечный с открытым зевом двусторонний —4 шт.; ключ гаечный разводной —2

шт.; кувалда кузнечная остроносая массой 3 кг — 1 шт.; то же, тупоносая массой 5 кг — I шт.;

теодолит Т-15 или Т-30 в комплекте со штативом — I компл.; нивелир НТ в комплекте со

штативом — 1 компл.; рейка нивелирная —2 шт.; рулетка металлическая РЗ-20 — 1 шт.; метр

складной металлический МСМ-74 — 2 шт.; рейка-отвес — 1 шт.; уровень строительный УСЗ-500

— I шт.; каска строительная— 10 шт.; флажок сигнальный — I шт.; пояс предохранительный

— 5 шт.; перчатки резиновые технические —2 пары; аптечка универсальная — 1 шт

25

обеспечении требуемых качественных показателей строительной

продукции.

При современной организации труда рабочих в целях повыше-

ния эффективности их труда бригада (звено) оснащается нормоком-

плектом технических средств.

Нормокомплект — это совокупность технических средств осна-

щения рабочего места бригады (звена), определенного численного

и профессионально-квалификационного состава для выполнения

работы по утвержденной технологии с нормативной производитель-

ностью труда. В состав нормокомплектов включаются средства

малой механизации, механизированный и ручной инструмент, сред-

ства технологической и организационной оснастки, энергетическое

оборудование, приспособления, средства измерений и контроля,

средства индивидуальной защиты рабочих. Например, в нормо-

комплект для монтажа сборных железобетонных конструкций од-

ноэтажных производственных зданий при численности бригады

10 человек входят инструменты и приспособления, показанные на

рис. 1.5.

1.5. Пространственные и временные параметры

строительных процессов

Строительные процессы представляют собой совокупность це-

ленаправленных действий, осуществляемых в пространстве и вре-

мени.

Ритмичное и непрерывное осуществление строительного про-

цесса обеспечивается соответствующим выбором пространственных

параметров, связанным с разделением объемного пространства

возводимого объекта на участки и захватки и выделением на них

фронта работ и рабочих мест.

Участками называют часть здания и сооружения, в пределах

которой существуют одинаковые производственные условия, позво-

ляющие использовать одинаковые методы и технические средства.

В качестве участков обычно принимают температурные блоки од-

ноэтажных промышленных зданий, этаж или часть этажа много-

этажных зданий, секции жилых зданий в пределах одного этажа и

т. д.

Захватками называют часть здания и сооружения (может быть,

также участок или часть участка), характеризуемую примерно рав-

ной трудоемкостью, перечнем и количеством (объемом) строитель-

ных процессов, продолжительностью их выполнения. В качестве

захваток могут быть приняты несколько фундаментов под колонны

каркаса здания, стеновое ограждение из панелей в пределах несколь-

26

ких шагов колонн, секция или полусекция жилого здания при

выполнении кирпичной кладки и т. д.

Фронт работ — определенный участок строительного объекта,

выделяемый бригаде или звену. Фронтом работ для бригады обычно

является захватка, а для звена—делянка. Размеры захваток и

делянок должны быть такими, чтобы рабочие могли выполнять и

перевыполнять сменное или полусменное задание без перехода на

другие участки (во избежание непроизводительных затрат времени

на переходы).

Иногда объект строительства расчленяют на технологические

ярусы. Необходимость такого расчленения по вертикали возникает,

когда по конструктивным особенностям объекта фронт работ от-

крывается в процессе их выполнения.

Рабочим местом называют участок фронта работ, в пределах

которого перемешаются участвующие в строительном процессе

рабочие. Рабочее место следует подготавливать так, чтобы все

необходимые для выполнения процесса материальные элементы и

технические средства были расположены с учетом сокращения

непроизводительных движений рабочих и не мешали выполнению

работ.

Временные параметры строительного процесса определяют его

выполнение во времени и общую продолжительность, базируясь на

максимальном совмещении, ритмичности и поточности выполне-

ния отдельных операций (комплекса операций).

2

Таблица 1.2. График монтажа башенным краном 100 м

наружных стеновых панелей длиной до 6 м

каркасных промышленных зданий

С ь Наименование процесса (операции) Единица измерения Объем работ Затраты труда Принятый состав эвена Продол- Рабочие смены

Рабочих, чел -ч машинис- та , чел -ч (маш -ч) житель- нос ть процес- са.ч ? 1 3

Часы

1 2 3 Разгрузка с авто- транспорта инвен- таря, герметизи- рующих материа- лов, панелей; прием раствора из кузова авто- мобиля Монтаж панелей неружных стен (по калькуляции) Заделка швов 1м1 стен 1 м2 стен 1 м2 стен 100 100 100 7.52 42. В2 49.18 3,76 1053 Такелажники: 3 разр. — 1 2 разр. — 1 Монтажники конструкций: 5 разр. — 1 4 разр. - 1 3 разр. — 1 2 разр. - 1 Монтажники конструкций: 3 разр. - 1 2 разр. — 1 3,76 1053 2459

27

Основными параметрами времени являются сроки выполнения

процесса, сменность, длительность выполнения отдельных операций.

Принятые решения фиксируются моделью — календарным графи-

ком выполнения процесса (производства работ) (табл. 1.2). Календар-

ный график состоит из двух частей: расчетной и графической. В

расчетной части приведены данные по принятой единице измере-

ния, подсчитанным объемам работ, рассчитанным затратам труда

для рабочих и машинистов (по данным предварительно разрабаты-

ваемой калькуляции затрат труда и машинного времени), принятому

составу звена, рассчитанной продолжительности выполнения от-

дельных процессов (операций). В графической части линейно отра-

жаются принятые решения по выполнению отдельных процессов в

масштабе времени (рабочие смены, часы), а также взаимоувязка и

совмещение их выполнения. Временная разность между началом

выполнения первого процесса (операции) и окончанием последнего

определяет общую продолжительность выполнения процесса (ком-

плекса процессов). Календарный график дает наглядное представ-

ление о взаимоувязке во времени необходимых операций

(процессов) и общей продолжительности строительного процесса

на принятый объем работ для получения конечной продукции.

1.6. Строительные работы

Совокупность строительных процессов, результатом выполне-

ния которых является конечная (в виде частей или конструктивных

элементов зданий и сооружений) продукция, представляет собой

строительные работы. Отдельные виды строительных работ полу-

чили свое наименование или по виду перерабатываемых материалов,

или по конструктивным элементам, которые являются продукцией

данного вида работ. По первому признаку различают земляные,

каменные, бетонные и другие работы; по второму — кровельные,

изоляционные и др.

Под монтажными работами подразумевают совокупность произ-

водственных операций по установке в проектное положение и

соединение в одно целое элементов строительных конструкций,

деталей трубопроводов, узлов технологического оборудования

Монтажные работы включают в себя монтаж строительных конст-

рукций (металлических, железобетонных и деревянных); монтаж

санитарно-технических систем (водоснабжения, канализации,

отопления, вентиляции и др.); монтаж электротехнических уст-

ройств; монтаж технологического оборудования.

Земляные, бетонные, железобетонные, каменные, отделочные и

другие работы, а также монтаж строительных конструкций относятся

к общестроительным работам. Монтаж внутреннего санитарно-тех-

нического оборудования, электромонтажные и другие работы, вы-

полняемые преимущественно специализированными организа-

циями, относятся к специальным работам.

28

Рис. 1.6. Группирование строительных работ по циклам:

/—подземный цикл; 2 — надземный цикл; 3— отделочный цикл

При возведении зданий принято группировать работы по ста-

диям, которые называются циклами (рис. 1.6). По окончании

подготовительного периода строительства осуществляются работы

первой стадии — подземного цикла. В состав работ этой стадии, как

правило, входят: земляные работы (рытье котлованов подвала и

фундаментов и обратная засыпка грунта с уплотнением); бетонные

и железобетонные работы (устройство фундаментов, бетонной под-

готовки и отмостки); монтаж строительных конструкций (колонн,

панелей стен подвала); гидроизоляционные работы (гидроизоляция

пола и стен подвала).

На второй стадии (при надземном цикле) обычно выполняют:

монтаж сборных или возведение монолитных строительных конст-

рукций; панелей наружных и внутренних стен, оконных блоков и

зенитных фонарей; кровельные работы; столярные работы (навеску

ворот и дверей); санитарно-технические работы (установку коробов

вентиляционных систем).

В период третьей, заключительной, стадии, которую называют

отделочным циклом, выполняют главным образом: отделочные

29

работы (окраска стен, потолков, колонн и ферм, окон и дверей);

устройство полов; внутренние санитарно-технические и электро-

монтажные работы; монтаж технологического оборудования и от-

носящихся к нему вентиляционных устройств.

Выполнение санитарно-технических, электромонтажных и дру-

гих специальных работ согласуется с производством общестроитель-

ных работ. Например, вводы водопровода и канализации устраивают

в период выполнения работ подземного цикла, санитарно-техниче-

ское оборудование устанавливают во время производства отделоч-

ных работ и т. д.

Организационно-строительные работы обычно выполняют под-

рядным или хозяйственным способом.

При подрядном способе работы выполняют постоянно действу-

ющими строительными и монтажными организациями по догово-

рам с заказчиком. Такой способ позволяет строительным и

монтажным организациям иметь постоянные кадры, повышать их

квалификацию, создавать и оснащать строительство современными

эффективными техническими средствами строительных процессов,

создавать и развивать предприятия по производству материальных

элементов строительных процессов, финансировать научно-иссле-

довательские работы в области строительного производства.

В ряде случаев работы выполняют силами и средствами дейст-

вующего или строящегося предприятия. В этом случае на период

строительства создается строительное подразделение (или органи-

зация), которое привлекает рабочих, создает, приобретает или арен-

дует технические средства строительных процессов, создает

временную производственную базу. По завершении работ созданное

подразделение или организация ликвидируется. Применение этого

способа выполнения строительно-монтажных работ обусловлено,

как правило, небольшими объемами строительства или удаленно-

стью объектов от мест расположения подрядных строительных

организаций и в практике строительства имеет ограниченное при-

менение.

1.7. Нормативная и проектная документация

строительного производства

1. Строительные нормы и правила. Основным нормативным

документом в строительстве являются Строительные нормы и пра-

вила (СНиП) —свод регламентирующих положений по составле-

нию проектно-сметной документации, осуществлению про-

мышленного, гражданского и других видов строительства, эксплу-

атации и ремонту зданий, сооружений и конструкций.

30

Строительные нормы и правила состоят из пяти частей: 1 —

организация, управление, экономика; 2—нормы проектирования;

3—организация, производство и приемка работ; 4—сметные нор-

мы; 5— нормы затрат материальных и трудовых ресурсов.

Регламентация правил технологии и организации строительного

производства приведена в третьей части Строительных норм и

правил, содержащей все необходимые указания и требования к

выполнению строительно-монтажных работ, безопасному ведению

и их приемке, контролю качества строительной продукции.

Строительные нормы и правила являются обязательными для

всех проектных, строительных и монтажных организаций, предпри-

ятий промышленности строительных материалов и конструкций

независимо от их ведомственной подчиненности, а также для

ведомств, осуществляющих приемку строительных работ.

Ведомства и министерства в дополнении к СНиПу выпускают

инструкции и указания, учитывающие особенности выполнения

строительных процессов в тех или иных местных условиях.

Строительные нормы и правила по мере повышения техниче-

ского уровня строительства и освоения передового опыта строи-

тельного производства периодически пересматривают и обновляют.

2. Проектная документация. Для успешного строительства зда-

ний, сооружений и их комплексов разрабатываются проектные

материалы по организации строительства и. производству работ в

виде проекта организации строительства (ПОС) и проекта произ-

водства работ (ППР), в которых решаются все вопросы технологии

и организации строительного производства.

Проект организации строительства разрабатывается с целью

обеспечения своевременного ввода в эксплуатацию производствен-

ных мощностей и объектов жилищно-гражданского строительства

с наименьшими затратами при высоком качестве за счет повышения

организационно-технического уровня строительства. ПОС является

основой для распределения капитальных вложений и объемов стро-

ительно-монтажных работ по годам и периодам строительства, а

также для обоснования сметной стоимости строительства. ПОС

разрабатывает генеральная проектная организация.

Проект производства работ является дальнейшим развитием

основных решений, принятых в ПОС, и разрабатывается в целях

определения наиболее эффективных методов выполнения строи-

тельно-монтажных работ, способствующих снижению их себестои-

мости и трудоемкости, сокращению продолжительности

строительства объектов, повышению степени использования стро-

ительных машин и оборудования, улучшению качества строитель-

но-монтажных работ. Осуществление строительства без проектов

производства работ запрещается. ППР разрабатывает строительно-

монтажная организация или специализированная, предназначенная

31

для оказания технической помощи и внедрения новых достижений

(трест «Оргтехстрой»),

ПОС и ППР должны составляться на прогрессивных инженер-

ных решениях и основываться на индустриализации строительного

производства, совершенствовании методов и форм его организации.

Номенклатура и объем проектной документации, а также степень

ее детализации обусловливаются характером строящегося объекта

и сложностью конкретных условий (регламентируется СНиП

3.01.01—85).

1.8. Качество строительной продукции

В настоящее время наиболее остро стоит вопрос о качестве

продукции, выпускаемой всеми отраслями народного хозяйства, в

том числе строительством.

Качество строительной продукции — основной фактор, влияю-

щий на экономичность и рентабельность законченного строитель-

ством объекта, обеспечивающий его надежность и долговечность.

В обобщающем случае качество строительной продукции в виде

законченных строительных объектов (или их частей) определяется

качеством проекта, качеством строительных материалов и изделий

и качеством производства строительно-монтажных работ.

Качество производства строительно-монтажных работ регламен-

тируется СНиПом (ч. 3), устанавливающим состав и порядок кон-

троля, оформление скрытых работ, правила окончательной приемки

работ и т. д., направленные на обеспечение высокого качества

строительной продукции.

Скрытые работы—это такие работы, которые в дальнейшем

становятся недоступными для визуальной оценки. К числу скрытых

работ, например, относятся фундаменты, основания; гидроизоля-

ция поверхности стен ниже отметки планировки; установленные

арматура и закладные детали железобетонных конструкций и др.

Скрытые работы оформляются актами по установленной форме.

Дефекты при производстве работ по их последствиям могут быть

условно разбиты на следующие группы.

отступления от требований по отделке поверхностей, приводя-

щие к неряшливому виду фасадов зданий, интерьеров, внешнего

оформления инженерных сооружений и т. д_;

недостатки, ухудшающие эксплуатационные качества зданий и

сооружений, приводящие к нарушению нормальных условий труда

и отдыха, повышению затрат энергетических ресурсов для обслу-

живания, досрочным дорогостоящим ремонтам и т. д.; деформации

конструкций, которые могут привести к аварийному состоянию

зданий и сооружений; несоблюдение линейных размеров зданий и

сооружений, а также их отдельных частей (допустимые отклонения

в размерах устанавливают СНиПом в виде допусков).

Между этими группами дефектов невозможно провести четкие

границы. Так, из-за некачественно выполненной заделки панелей

создается непривлекательный вид фасада и нарушается температур-

но-влажностный режим в помещениях. Из-за интенсивной корро-

зии закладных деталей здание приходит в аварийное состояние, что,

в свою очередь, требует выполнения сложных и трудоемких ремон-

тных работ

Основными причинами низкого качества строительно-монтаж-

ных работ являются: отступления от проектной технологии; приме-

нение устаревших машин и несовершенного инструмента;

отсутствие должного контроля со стороны ИТР и др.

Иногда дефекты возникают из-за неправильно выполненной

разбивки зданий и сооружений в осях и по высоте, неудовлетвори-

тельного уплотнения грунта в насыпях и засыпках, неправильной

установки арматуры при выполнении железобетонных работ, не-

правильного ведения сварочных работ и т. д.

В современных условиях контроль качества выполняют визуаль-

ным осмотром, натурным измерением линейных размеров, натур-

ным методом испытаний, механическим, или разрушающим

(деструктивным), и физическим, или неразрушающим (адеструк-

тивным) методом.

Визуальный осмотр применяют для установления качества вы-

полнения только тех конструкций, узлов, частей зданий и сооруже-

ний, которые доступны для обозрения. Для этой цели используют

несложные измерительные приборы и инструменты. Визуальный

осмотр позволяет установить общее состояние осматриваемых час-

тей здания, но не дает возможности определить технические харак-

теристики, а также физико-механические свойства материалов,

изготовленных конструкций, узлов и др.

Соблюдение линейных размеров зданий и сооружений, а также

их отдельных частей является очень важным показателем качества

строительных конструкций. Так, незначительное на первый взгляд

смещение кирпичного столба от расчетного центра на 50 мм (0,1

ширины) уменьшает его несущую способность в два раза.

Измерение линейных размеров осуществляют главным образом

геодезическими приемами, для чего применяют нивелиры и теодо-

литы, мерные ленты, рулетки, нивелирные рейки и др.

Фактические размеры доброкачественных строительных конст-

рукций не должны выходить за пределы, установленные СНиПом

(ч. 3). Допуски бывают положительными, отрицательными и зна-

копеременными. Положительные допуски указывают на то, что

соответствующие фактические размеры могут быть больше проек-

тных, но до установленного предела. При отрицательных, наоборот.

2-328

33

фактические значения не могут их превышать. При знакоперемен-

ных допусках фактические размеры должны быть в интервале между

наибольшим и наименьшим допустимыми отклонениями.

Механический, или разрушающий (деструктивный), метод при-

меняют для определения технического состояния конструкций.

Этот метод дает возможность установить прочностные, влажност-

ные, деформативные и другие характеристики составляющих кон-

струкций материалов. Для этого на различных стадиях производства

работ отбирают контрольные образцы. Результаты лабораторных

испытаний таких образцов позволяют получать обоснованные вы-

воды о качестве частей зданий и сооружений. Кроме того, для

оценки физико-механических свойств объекта, выполненного из

бетона, железобетона, камня и т. д., применяют способ, основанный

на измерении величины отпечатка, полученного от удара или

вдавливания штампа, глубины проникновения зубила или степени

местного разрушения материала с помощью динамометрических

клещей.

Натурный метод испытаний конструкций зданий и сооружений

выполняют посредством инструментального замера возникающих в

конструкциях фактических напряжений (изучается в научном курсе

«Испытание сооружений»).

Физический, или неразрушающий (адеструктивный), метод ис-

пытаний применяют для определения основных характеристик фи-

зико-механических свойств материалов конструкций. Метод

позволяет, не причиняя повреждений исследуемой конструкции,

быстро получить точные результаты.

Физические методы контроля качества базируются на импуль-

сном и радиационном способах.

Импульсный способ, в свою очередь, подразделяется на импуль-

сный акустический способ, который заключается в измерении

скорости распространения упругих волн в исследуемом материале

и рассеивании их энергии (способ позволяет определять прочно-

стные и деформативные свойства материалов независимо от его

конструктивной формы), и на импульсный вибрационный способ,

который базируется на замере затуханий собственных колебаний с

учетом конструктивных форм элемента.

Радиационный способ основан на определении уменьшения ин-

тенсивности потока у-лучей при просвечивании материала. По

показаниям счетчиков, определяющих количество испускаемых,

поглощенных и прошедших через исследуемый объект изотопов

у-лучей, определяют качество и свойства материалов.

Обеспечение качества строительно-монтажных работ достигает-

ся систематическим контролем выполнения каждого производст-

венного процесса. С позиций организации контроль качества

подразделяется на внутренний и внешний контроль.

34

Внутренний контроль — функция административно-техниче-

ского персонала строительной организации; внешний контроль осу-

ществляется заказчиком, по заказу которого выполняется

строительство, и проектной организацией.

Внутренний (оперативный) контроль ведется в процессе произ-

водства строительно-монтажных работ. Это является обязанностью

производителей работ, мастеров и бригадиров, наблюдающих за

качеством выполнения работ непосредственно на рабочих местах.

Большое значение для повышения качества выполняемых работ

имеет организация внутреннего общественного контроля, выпол-

няемого различными бригадами. Так, штукатуры проверяют каче-

ство работ, выполненных каменщиками, маляры контролируют

штукатуров и т. п.

Заказчик выполняет технический надзор. Контролирующие фун-

кции возлагаются в этом случае на специально назначенное заказ-

чиком лицо (или группу лиц), которое следит за соблюдением

строителями сроков работ, обеспечением качества работ, проверяет

объем выполняемых работ.

Проектная организация осуществляет так называемый автор-

ский надзор и является основной инстанцией, контролирующей

соблюдение строителями проектных решений и качество выполне-

ния строительно-монтажных работ.

Все замечания, которые заказчик считает необходимым сделать,

фиксируются в журнале. В специальном разделе журнала устанав-

ливаются мероприятия по устранению обнаруженных дефектов с

указанием сроков их устранения.

Авторский надзор имеет право приостановить строительство при

обнаружении отклонений от проекта, дефектов в выполненных

работах. Возобновление работ возможно только после полного

устранения всех обнаруженных дефектов.

Важно, чтобы отступления от проектов и СНиПа, допущенные

строителями в ущерб качеству, выявлялись и устранялись своевре-

менно, а не на той стадии, когда устранение недостатков требует

больших затрат труда и материальных ресурсов.

ГЛАВА 2

ТЕХНОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ

СТРОИТЕЛЬНЫХ ПРОЦЕССОВ

2.1. Общие положения

Технологическое проектирование включает разработку опти-

мальных технологических решений и организационных условий для

выполнения строительных процессов, обеспечивающих выпуск

строительной продукции в намеченные сроки при минимальном

расходе всех видов ресурсов.

Оптимальное решение строительного процесса —это определе-

ние и разработка наилучших сочетаний его параметров и вариантов.

Для этого на стадии проектирования строительного процесса по-

следовательно осуществляются разработка технологических вари-

антов выполнения строительного процесса, принятие и разработка

наиболее эффективного варианта по технологическим и технико-

экономическим показателям; документирование строительного

процесса.

Основным документом строительного процесса, регламентиру-

ющим его технологические и организационные положения, явля-

ется технологическая карта (ТК). Технологические карты

разрабатывают на отдельные или комплексные процессы. Техноло-

гические карты предусматривают применение технологических про-

цессов, обеспечивающих требуемый уровень качества работ,

совмещение строительных операций во времени и пространстве,

соблюдение правил техники безопасности. В качестве технологиче-

ской документации для несложных процессов находят также при-

менение технологические схемы с описанием последовательности и

методов выполнения процесса, с расчетом затрат труда и потребно-

сти в технических средствах. По своему содержанию технологиче-

ские схемы представляют упрощенные технологические карты.

Технологические карты (или технологические схемы) являются

составной частью проекта производства работ (ППР).

2.2. Вариантное проектирование

строительных процессов

Задача проектирования заключается в принятии рационального

(эффективного) решения по срокам и последовательности выпол-

нения процесса, составу технических средств, техническим норма-

36

лям, количеству и составу звеньев (бригад) рабочих. В каждом

конкретном случае таких решений должно быть несколько. Тогда

сам процесс проектирования принимает вариантный характер. В

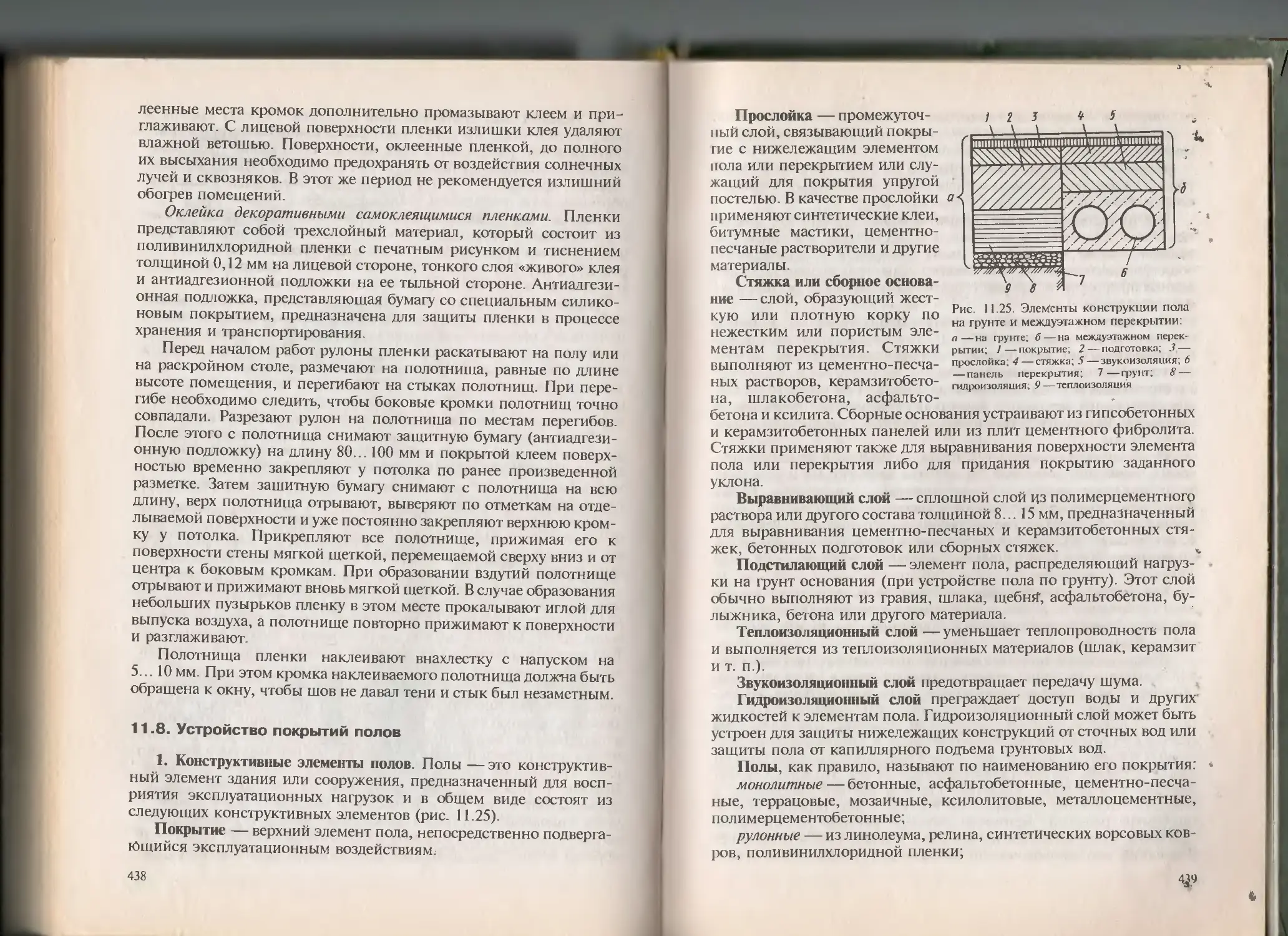

этом случае из имеющегося арсенала или вновь разрабатываемых