Текст

МЕТАЛЛ OB

М А Ш ГИ 3

Р. Е. ЕСЕНБЕРЛИН

ПАЙКА

МЕТАЛЛОВ

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1959

THORNado

В книге рассматриваются припои, флюсы и газовые

среды, применяемые при пайке. Описаны современные

способы пайки металлов и используемое при этом обо-

рудование. Даны основные сведения о факторах, влияю-

щих на качество паяных соединений, а также указыва-

ется область применения пайки.

Книга рассчитана на широкий круг специалистов —

технологов, мастеров и высококвалифицированных рабо-

чих, занимающихся пайкой металлов.

Редактор канд. техн, наук С, В. Л ашко-Авакян

Редакция литературы по тяжелому машиностроению

Зав. редакцией инж. С. Я. ГОЛОВИН

ВВЕДЕНИЕ

Пайка — технологический процесс получения неразъемных

соединений при помощи специального сплава, называемого при-

поем. Она во многом напоминает сварку плавлением. Однако при

сварке кромки соединяемых деталей нагреваются до плавления,

а при пайке материал, из которого делается деталь (основной

материал), никогда не доводится до плавления. Для осуществле-

ния пайки припой и основной материал нагревают до температу-

ры, при которой первый должен расплавиться, а второй находить-

ся в твердом состоянии.

В этих условиях жидкий припой затекает в зазоры между

соединяемыми деталями и образует с кромками основного ме-

талла новый сплав, который после затвердевания дает паяный

шов. Таким образом, пайку можно производить как при местном

нагреве, так и при нагреве всего изделия.

Пайка металлов известна с древних времен. Еще несколько

тысяч лет тому назад в Египте, Греции, Риме, Китае пайкой изго-

товляли различные предметы домашней утвари и украшения.

Однако, несмотря на многовековую историю, а также практику,

пайка металлов продолжительное время производилась весьма

примитивными средствами: паяльником, паяльной трубкой и т. п.

Поэтому в конце прошлого столетия, когда талантливыми рус-

скими инженерами Н. Н. Бенардосом и Н. Г. Славяновым была

изобретена электросварка, пайка начала уступать место сварке.

И лишь за последние 20—25 лет благодаря трудам советских и

иностранных ученых и исследователей она вновь развивается на

новой технической основе: с применением токов высокой частоты,

вакуумных установок, печей с электронагревом, газовых флюсов,

конвейерной системы, ультразвука и т. д. Наряду с этим совер-

шенствуется и оборудование для ручной пайки, что дает возмож-

ность применять ее во многих случаях и в настоящее время.

3

В последние годы разработаны также новые припои и флюсы,

обеспечивающие пайку современных высококачественных спла-

вов, содержащих хром, титан, алюминий и другие элементы, за-

трудняющие процесс пайки.

В настоящее время появилось много способов пайки, обеспе-

чивающих высококачественное соединение деталей. Наиболее

распространенными из них являются: пайка паяльниками (в том

числе ультразвуковая), газопламенная пайка, пайка в жидких

средах, контактная пайка, пайка в печах, пайка токами высокой

частоты.

В данной книге даны основные сведения о перечисленных ви-

дах пайки, а также описаны припои и флюсы, применяемые для

пайки в нашей стране.

ГЛАВА I

ПРИПОИ

Припоями называются различные сплавы или чистые метал-

лы, при помощи которых в процессе паяния металлические дета-

ли соединяются в одно целое. В качестве припоев могут быть

использованы только те металлы или сплавы, которые отвечают

определенным требованиям, зависящим от условий пайки,

эксплуатации паяного изделия и других факторов. Эти требова-

ния следующие:

1. Припой должен состоять из компонентов, обладающих

взаимной растворимостью с основным металлом, и хорошо сма-

чивать паяемое изделие.

2. Припой должен обеспечивать высокую прочность, пластич-

ность и коррозионную стойкость соединения.

Механические свойства шва зависят как от припоя, так и от

основного металла. Поэтому пластичность самого припоя может

быть относительно низкой, но в то же время достаточной для то-

го, чтобы из него можно было получить проволоку или ленту для

введения припоя в место пайки.

3. Важное значение имеет для пайки интервал между темпера-

турами плавления основного металла и припоя. Температура пла-

вления припоя должна удовлетворять условиям, в которых осу-

ществляется пайка и последующая эксплуатация паяного изде-

лия.

Если температура плавления припоя близка к температуре

плавления основного металла, то процесс пайки затрудняется.

В этом случае при малейшем повышении температуры пайки

происходит прожог изделия. Поэтому интервал между темпе-

ратурой плавления основного металла и температурой пайки

должен быть по крайней мере не менее 50—60°.

Если требуется сохранить свойства материала в исходном

состоянии, то температура плавления припоя должна быть вы-

брана так, чтобы не происходило заметного изменения струк-

туры основного металла (например, при пайке закаленных

стальных изделий).

4. Припой должен отвечать условиям работы изделия и

обеспечивать выполнение специальных требований, предъявляе-

5

мых к конструкции (жаропрочность, кислотоупорность, элек-

тропроводность, теплопроводность, соответствие цвета паяного

шва цвету основного металла и т. д.).

5. В состав припоя не должны входить легкоиспаряемые

компоненты в концентрациях, при которых они легко испаря-

ются. Это требование особенно важно для припоев, применяе-

мых при пайке в газовых средах. При других видах пайки

твердый флюс, создавая защитный покров, препятствует испа-

рению таких компонентов, в то время как в газовых средах

этого не происходит. При этом следует иметь в виду, что тем-

пература кипения (испарения) элементов во многих случаях

не зависит от температуры их плавления. Часто компоненты

припоя с более низкой температурой плавления могут кипеть

при более высоких температурах.

Так, например, олово с температурой плавления 232°

кипит при 2300°, тогда как цинк, плавящийся при 419°, кипит

при 950°.

6. Припой не должен обладать красноломкостью или хлад-

ноломкостью, так как это может привести к растрескиванию

паяного шва в процессе нагревания или охлаждения.

7. Припой должен быть дешевым и простым в изго-

товлении.

8. Важное значение имеет близость коэффициентов теплово-

го расширения основного материала и припоя, особенно если

паяное изделие работает в условиях высокой температуры

В этом случае разница в коэффициентах теплового расширения

изделия и шва может привести к появлению трещин при охлаж-

дении изделия после пайки.

Все припои, отвечающие в той или иной степени этим тре-

бованиям, делятся на две основные группы. Критерием при этом

служит температура плавления припоя.

К первой группе относятся припои с низкой температурой

плавления (с температурой плавления не выше 250—350°). Эти

припои принято называть легкоплавкими или мягкими. Они

имеют небольшую прочность и применяются для получения

несиловых герметичных соединений или просто для контакта

двух деталей. Сюда относятся сплавы на основе олова, свинца

и других легкоплавких металлов.

Ко второй группе относятся припои с высокой температурой

плавления (от 400—500 до 1200° и выше). Такие припои назы-

ваются тугоплавкими или твердыми.

Тугоплавкие припои обеспечивают высокую прочность соеди-

нения и поэтому применяются для пайки конструкций, испыты-

вающих значительные нагрузки. В качестве тугоплавких припоев

в настоящее время применяются: медь, латунь, сплавы на

основе меди с -серебром, меднофосфористые сплавы, сплавы

на основе никеля (жаропрочные припои) и множество других

сплавов.

6

ВЗАИМОДЕЙСТВИЕ ПРИПОЯ С ПАЯЕМЫМ МЕТАЛЛОМ

Припой и основной металл при пайке образуют новый сплав,

который может состоять из твердого раствора или интерметал-

лида, а иногда из того и другого вместе. Прочность шва при

этом зависит главным образом от физико-химических свойств

припоя и материала изделия, исходного состояния основного ме-

талла, режима пайки и зазора между соединяемыми деталями.

Физико-химические свойства припоя и основного материала

•определяются прежде всего их химическим составом. Наиболее

желательная структура шва обеспечивается, когда припой и

основной металл дают твердый раствор, а не интерметаллид.

Частицы интерметаллида обычно располагаются между кри-

сталлами сохранившегося припоя или твердого раствора, обра-

зовавшегося в шве наряду с интерметаллидом, и снижают его

прочность на разрыв, а также способствуют возникновению в

паяном шве так называемой межкристаллитной коррозии. Объ-

ясняется это тем, что основной металл и интерметаллид, образо-

ванный при пайке, имеют значительную разницу в электродном

потенциале. В случае образования сплава при пайке прочность

шва, как правило, получается выше прочности припоя, но усту-

пает прочности основного металла. Пластичность паяного шва

также изменяется в лучшую сторону: совершенно хрупкий припой

в результате пайки может дать новый сплав, имеющий достаточ-

но высокую пластичность. Но возможны случаи, когда припой и

основной металл образуют новый сплав с низкими механическими

и коррозионными свойствами. Пластичные в отдельности метал-

лы часто могут образовать при определенном их соотношении

весьма хрупкие сплавы.

Химический состав припоя определяет также температуру

плавления припоя, режим пайки, жаропрочность, кислотоупор-

ность, электропроводность шва, одинаковый цвет паяного соеди-

нения с основным металлом (что имеет значение в ряде случаев),

•соответствие коэффициентов теплового расширения припоя и ма-

териала паяемого изделия.

Поскольку химический состав основного металла остается

неизменным, перечисленные качества шва достигаются в резуль-

тате подбора химического состава припоя. При этом для полу-

чения высококачественного шва существенное значение имеют

свойства припоя как в твердом, так и в жидком состоянии.

При образовании паяного соединения одной из важных ха-

рактеристик расплавленного припоя является его поверхностное

натяжение. Чтобы выяснить влияние поверхностного натяжения

на процесс пайки, рассмотрим явления, происходящие на грани-

це между расплавленным припоем и твердым телом. Для этого

выберем два атома в жидком припое 1, находящемся на твердом

теле 2 (фиг. 1): один внутри припоя а и другой на его поверхно-

сти б. Между атомом а и всеми другими атомами жидкого при-

поя, окружающими его, существуют силы взаимного притяже-

7

ния. Под их воздействием атом а находится в равновесном со-

стоянии. Для атома б, находящегося на поверхности, силы

притяжения не уравновешиваются, поэтому их равнодействую-

щая направлена вниз и стремится втянуть атом в глубь жидкого

припоя. Все атомы, находящиеся на поверхности или близко к

поверхности, подвержены действию притяжения, что и является

причиной поверхностного натяжения.

Поверхностное натяжение различных жидкостей, в том числе

и расплавленных припоев, неодинаково. Припои, имеющие боль-

шущ силу поверхностного натяжения,

плохо смачивают основной металл»

Если кусок припоя с большим поверх-

ностным натяжением положить на ме-

таллическую пластинку и нагревать до

плавления, то он в жидком состоянии

свертывается в сферу. Такой припой

не обеспечивает пайку. Припои, имею-

щие небольшую силу поверхностного

натяжения, хорошо смачивают твердое

тело, быстро растекаются по поверх-

Это приводит к увеличению поверх-

ности контакта припоя с основным металлом, через которую

происходит взаимная диффузия. Практически при пайке по-

верхностное натяжение косвенно определяется площадью рас-

текания определенного количества припоя по поверхности паяе-

мого материала. Чем меньше поверхностное натяжение припоя,

а 6

Фиг. 1. Схема действия по-

верхностного натяжения

жидкого припоя, находяще-

гося на твердом металле.

ности паяемого изделия.

Фиг. 2. Примерная оценка растекаемости припоя:

1 и 2 — нет растекания; 3 — растекаемость плохая; 4 — растекаемость удовлетворительная;

5 — растекаемость хорошая; 6 — растекаемость очень хорошая.

тем больше его растекаемость. Схема растекания припоя на

пластине показана на фиг. 2. Степень смачивания припоем

паяемого металла может быть характеризована также краевым

углом 6, образуемым прямой, проведенной от границы между

жидкой и твердой фазами касательно к поверхности жидкого

припоя.

Если капля жидкого припоя, находящаяся на твердом теле,

свертывается в шарик, то касательная к ее поверхности от точки

соприкосновения с твердым телом будет параллельна к поверх-

ности последнего (0=180°), и припой совершенно не смачи-

8

вает паяемый металл. При полном смачивании или растекании

величина краевого угла равна нулю (0 = 0°). Значения 6 от

180 до 0° дают различную степень смачиваемости (табл. 1).

Таблица 1

Величина 9 Взаимодействие жидкости и твердого тела

6=180° 180 >0>9О° 90°>6>70° 0 = 0° Совершенно не смачивает Не смачивает, но между жидкостью и твердым телом имеет место сцепление Различная степень.смачивания Полное смачивание и растекание

Растекаемость и краевой угол характеризуют пригодность

припоя в первом приближении. Но главным при образовании

паяного шва является процесс взаимной диффузии припоя и

основного металла и характер нового сплава, образовавшегося

при этом.

Хорошее растекание припоя способствует диффузии, увели-

чивая поверхность соприкосновения припоя с основным метал-

лом.

Другим важным свойством припоя является его капилляр-

ность, или капиллярная способность. Она характеризует способ-

ность жидкого припоя затекать в зазоры между соединяемыми

деталями. Капиллярная способность припоя зависит от его по-

верхностного натяжения, удельного веса и величины зазора меж-

ду паяемыми деталями. Для определения капиллярности припоя'

в расплавленный под слоем флюса припой опускаются две пла-

стинки, соединенные между собой под некоторым углом; при

этом в зависимости от зазора (угла между пластинками) при-

пой поднимается на какую-то высоту. Анализы показывают,

что при постоянной температуре и одном и том же припое,

т. е. постоянном поверхностном натяжении и удельном весе при-

поя, высота поднятия припоя в пластинках тем больше, чем’

меньше зазор между ними. Отсюда следует, что припой лучше

затекает в шов, когда величина зазора между паяемыми де-

талями мала. Однако при чрезмерно малых зазорах благодаря

тепловому расширению деталей, происходящему при температу-

рах пайки, возникает сильное взаимное давление их друг на

друга, что может значительно затруднять проникновение при-

поя в шов, и пайка не произойдет. С другой стороны, если за-

зор слишком велик, то вследствие прекращения капиллярного-

действия расплавленный припой может не заполнить шов. Та-

ким образом, для получения высокой прочности при пайке-

9

металлов следует выдерживать зазор между соединяемыми

пайкой деталями в определенных пределах.

Существенное влияние на прочность паяного шва оказывает

исходное состояние материала изделия: термическая обработка,

наклеп и т. д. В закаленных сталях, например, диффузионные

процессы протекают более медленно, чем в оттоженных. Это об-

стоятельство затрудняет пайку закаленных сталей. В сплавах,

находящихся в напряженном состоянии, при пайке иногда

наблюдается образование трещин, распространяющихся с по-

верхности в глубь материала. Эти трещины возникают в резуль-

тате проникновения жидкого припоя по границам зерен паяемого

металла. В материалах, не испытывающих внутреннего напряже-

ния, такого явления не происходит.

Термическая обработка и наклеп, которые приводят к возник-

новению напряжения основного материала, особенно сильно ска-

зываются, если последний значительно отличается от припоя по

коэффициенту теплового расширения или сжатия. Известно, что

закаленные и наклепанные материалы имеют пониженную пла-

стичность, а при пайке таких материалов с пониженной пластич-

ностью возникают условия для образования^ трещин. При осты-

вании деталей после пайки, за счет разницы в коэффициентах

теплового сжатия основного материала и припоя, в паяном шве

могут возникнуть также внутренние напряжения и появятся тре-

щины. Влияние различия в коэффициентах теплового расшире-

ния или сжатия сказывается особенно сильно при охлаждении с

высоких температур, ибо в этом случае разница в номинальных

размерах остывшего припоя и паяного материала имеет более

•ощутимую величину.

Как видно из вышеизложенного, прочность паяного шва зави-

сит от химического состава припоя, материала паяемого изделия,

его исходного состояния, температуры пайки, времени нагрева,

зазора между паяемыми частями и т. д. При правильном выборе

этих факторов пайка во многих случаях может быть более надеж-

ным способом соединения металлов, чем сварка, хотя предел

прочности паяного шва как на растяжение, так и на срез имеет

относительно небольшую величину, даже при твердой пайке, и

значительно уступает прочности сварного шва. Объясняется это

возможностью получения пайкой таких соединений деталей, при

которых поверхность, воспринимающая нагрузку, может быть

значительно больше, чем при сварке.

На фиг. 3 для сравнения приведены два способа соединения

труб: сваркой и пайкой. В первом случае соединение происходит

по кромкам наружной трубы и нагрузку воспринимает валик

(шов) 1. Во втором случае припой затекает в зазоры между тру-

бами и в восприятии нагрузки участвуют не только валики 1 и 2,

но и весь паяный шов. Для того чтобы при испытании разруше-

ние происходило не по паяному соединению, а по целому месту,

необходимо, чтобы поверхность спая была в несколько раз боль-

10

ше площади поперечного сечения детали. Из сказанного следует,

что соединение пайкой целесообразно применять для конструк-

ции, работающей на срез, при возможности обеспечения требуе-

мого перекрытия паяемых деталей. Пайка деталей в стык

не рекомендуется.

/

Фиг. 3. Схема образования шва три сварке (а) и пайке (0;:

1 — наружный валик; 2 — внутренний валик; 3 — припой, затекший в зазор.

\^SiSSSSSSS!^SSSSS& i

ЛЕГКОПЛАВКИЕ ПРИПОИ

В качестве легкоплавких припоев могут служить олово, сви-

нец, цинк, кадмий и ряд других легкоплавких металлов. Однако

одни из них стоят дорого (например, олово), другие имеют отно-

сительно высокую температуру плавления (например, цинк пла-

вится при 419°), а третьи не всегда обеспечивают требуемое каче-

ство паяного шва. Поэтому обычно для пайки используются не

чистые металлы, а их сплавы. Наиболее широко применяются

оловянно-свинцовые сплавы с добавлением небольшого количе-

ства сурьмы. Они обеспечивают пайку почти всех металлов и

сплавов, применяемых в машиностроении.

Чистое олово плавится при температуре 232°, свинец при 327°,

а стандартные оловянно-свинцовые припои в зависимости от хи-

мического состава плавятся в интервалах температур от 182

до 277°.

При пайке меди, латуни или стали оловянно-свинцовым при-

поем образование шва происходит за счет олова, а свиней — дру-

гая составная часть припоя — не вступает во взаимодействие с

медью, латунью или железом. Свинец добавляют в припои для

снижения его стоимости. Олово с медью образуют сплав, состоя-

щий из твердого раствора и химического соединения (Cu3Sn).

Химическое соединение образуется и при пайке латуни и стали.

Сплавы, образуемые оловом с медью, латунью или сталью, менее

прочны, чем сам припой. Однако при испытании на срез разруше-

ние всегда происходит по чистому олову, а не по химическому

соединению. Это объясняется высокой хрупкостью химического

соединения, образованного оловом. Хрупкость химического соеди-

нения не сказывается при работе паяного шва на срез и легко

11

обнаруживается при его растяжении. Химический состав и темпе-

ратура плавления стандартных оловянно-свинцовых припоев!

(ГОСТ 1499-54) приведены в табл. 2.

Таблица 2

Марка припоя Химический состав в °/0 Примеси в °/о не более Темпера- тура пол- ного рас- плавления в °C

Олово Сурьма Свинец Медь Висмут Мышь- як

ПОС 90 89—90 Не более 0,15 Остальное 0,08 0,1 0.05 222

ПОС 61 60-61 Не более 0,8 — — — 182

ПОС 40 U9- 41 1.5 2,0 0,1 0,1 0.05 235

ПОС 30 29-30 1,5-2,0 0,15 0,1 0,05 256

ПОС 18 17—18 2,0 - 2,5 0,15 0,1 0,05 277

ПОСС 4-6 3-4 5-6 0,1 0,05 — 265

ПОС 50 49-51 Не более 0,8 — — — 209

По стандарту припои оловянно-свинцовые обозначаются

сокращенно «ПОС». Цифры, стоящие справа от обозначения при-

поя, указывают содержание олова в припое. Например, ПОС 90

означает: припой оловянно-свинцовый, содержащий 90% олова.

Припой ПОС 90 применяется для пайки внутренних швов по-

суды и медицинской аппаратуры. Вследствие содержания боль-

шого количества олова припой имеет высокие коррозионные

свойства.

Припой ПОС 61 имеет эвтектический состав и является самым

легкоплавким оловянно-свинцовым сплавом: он плавится при

температуре 182°. Этот припой содержит около 2/з олова и !/з свин-

ца. Паять припоем ПОС 61 рекомендуется только в тех случаях,

когда при пайке недопустим высокий нагрев детали (даже ме-

стный). В остальных случаях выгодно применять более дешевые

оловянно-свинцовые припои с меньшим содержанием олова.

Припой ПОС 40 рекомендуется применять для пайки радиа-

торов, а также электро- и радиоапаратуры, так как он обладает

достаточно высокими электро- и теплопроводностью.

Припой ПОС 30 может быть использован для пайки меди, ла-

туни, железа, цинка, оцинкованных листов, белой жести, радиа-

торов, физико-технических приборов, электро- и радиоаппарату-

ры. Припой ПОС 30 имеет несколько худшие механические свой-

ства, чем ПОС 40, но зато он дешевле припоя ПОС 40.

Припой ПОС 18 является наиболее дешевым оловянно-свин-

цовым припоем. Вследствие относительно высокой температуры

плавления пайка паяльником с использованием этого припоя идет

с некоторым затруднением; рекомендуется для пайки меди, лату-

ни, железа, оцинкованных листов, автотракторных деталей и из-

делий широкого потребления.

12

Припой ПОС 50 не содержит сурьмы и применяется для пайки

авиационных деталей.

Механические свойства швов, паянных оловянно-свинцовыми

припоями, приведены в табл. 3.

Таблица 3

Марка припоя Предел прочности на растя- жение при- поя в к Г. мм9 Предел ПРОЧНОСТИ на срез припоя в кГ1мм* Предел прочности на растя» ение шва при пайке различных металлов в кГimm9

Латунь Медь Сталь Оцинкован- ное железо

ПОС 40 3,2 3,4 4,6 3,7 6,1 4,9

ПОС 30 ... 3.3 2.9 2,8 2,7 5,0 3.6

ПОС 18 . . . 2.8 2.52 3,3 3,1 5,1 4,3

ПОСС 4-6 . 5,8 3,6 3,0 2,4 4,9 2.6

Чистое олово . . 2,6 2,1 4.5 4.6 3,8 5,1

Чистый свинец . 1,8 1,27 2,0 1,9 1,4 1,7

В ряде случаев для пайки металлов легкоплавкими припоями

применяются припои на основе свинца с добавлением небольшо-

го количества серебра и других элементов, в том числе и олова.

Содержание последнего колеблется от 0 до 15%, за исключением

одного случая, когда содержание олова в припое составляет 30%.

Серебро улучшает технологические, механические и антикоррози-

онные свойства припоя. Химический состав и температура плав-

ления легкоплавких припоев, содержащих серебро, по ГОСТ

8190-56 даны в табл. 4.

Таблица 4

Марка припоя Химический состав в °/0 Т емпература полного рас- плавления в °C

Серебро Кадмий Олово Свинец

ПСр 3 3.0+0,3 97,0 + 1 305

ПСр 2,5 2.5+0.3 — 5,5+0.5 92.Of 1,0 305

ПСр 2 2.0+0.3 5,0+0,5 30,0±0,1 63.0+1,5 235

ПСр 1,5 1,5+0,8 — 15,0 + 1 83,5 + 1,5 270

Следует отметить, что припой ПСр 2 является по существу

припоем ПОС 30, легированным серебром и кадмием.

Как видно из табл. 3, припой ПОС 30 дает швы с низкими ме-

ханическими свойствами. Серебро и кадмий несколько повы-

шают эти свойства.

Содержание олова в стандартных легкоплавких припоях, как

видно из табл. 2, колеблется от 90 до 18%. Олово является дефи-

цитным металлом, поэтому в ряде случаев в качестве припоев

могут быть использованы легкоплавкие сплавы, содержащие оло-

во в небольшом количестве или не содержащие его совсем. Одним

13

из них является стандартный припой ПОСС 4-6 (табл. 2), кото-

рый содержит 4 % олова, 6% сурьмы, и свинец — остальное. Дан-

ные о прочности шва, паянного припоем ПОСС 4-6, приведены

в табл. 3.

В качестве безоловянистых припоев могут быть использованы

два сплава следующих составов: 1) 1% цинка, 0,5% кадмия, сви-

нец— остальное; 2) 1% цинка, 0,5% марганца, свинец — осталь-

ное. Температура плавления 335°. Безоловянистые припои очень

вязки, но имеют относительно высокую температуру плавления.

Безолсвянистым является и стандартный припой ПСр ЗКд

(ГОСТ 8190-56), содержащий 3% серебра, 1% цинка, осталь-

ное— свинец. Температура плавления 325°.

Стандартные оловянно-свинцовые припои, как указывалось

выше, широко применяются для пайки почти всех металлов и

сплавов, используемых в машиностроении. Исключение состав-

ляют, в частности, алюминий и его сплавы. Алюминиевые сплавы,

паянные оловянно-свинцовыми припоями, имеют очень низкие

коррозионные свойства. Особенно сильно снижает коррозионную

стойкость свинец. Поэтому для пайки алюминиевых сплавов ре-

комендуется применять припои, не содержащие свинец.

Легкоплавкие припои для пайки алюминия даны в табл. 5.

Таблица 5

№ припоев Химический состав в °/0 Предел прочности в кГ/ ил’ Темпера- тура плав- ления в °C

Олово Цинк Алюминий Кадмий на рас- тяжение на срез

1 15 65 20 10,23 9.35 369-364

2 67 28 5 — 13.2 8,2 257

3 39 55 6 — 10,1 10,0 325-270

4 40 — — 60 7,2 — 177-200

5 — 40 — 60 7,4 — 266-315

6 — 60 — 40 — — 266-340

Первые два припоя, приведенные в табл. 5, могут быть исполь-

зованы для пайки конструкций, работающих в интервале темпе-

ратур от —60° до +175°, а два последних — от 150 до —60°;

остальные припои используются для соединений, работающих

при нормальной температуре.

Последний припой применяется также для пайки магния и его

сплавов.

Для соединения деталей пайкой иногда могут быть использо-

ваны особо легкоплавкие сплавы (табл. 6). Эти сплавы имеют

весьма низкие механические свойства, но обеспечивают передачу

тепла и электрического тока через поверхности контакта, а также

герметичность соединения.

14

Таблица 6

Наименование сплава Химический состав в °/0 Темпера- тура плав- ления в °C

Олово | Свинец | Висмут | | Кадмий

ПОСК-50 . ... 50 32 18 145

ПОС В-33 33,4 33,3 33,4 — 130

Сплав Розе 25 25 50 — 94

Сплав Арсе 9,6 45,1 45,3 — * 79

Сплав Шновица .... 13,33 26,67 50 10 I 1 70

Сплав Вуда . . . • . . 12,5 25 50 12.5 60,5

Стандартные легкоплавкие припои поставляются промышлен-

ностью в виде чушек, прутков, ленты, проволоки и трубок, запол-

ненных флюсом. Однако в случае необходимости стандартные, а

также другие легкоплавкие припои могут быть изготовлены непо-

средственно на предприятиях.

МЕДЬ И МЕДНОЦИНКОВЫЕ ПРИПОИ

Одним из твердых припоев, широко применяемых в промыш-

ленности, особенно при пайке сталей в печах с газовой средой,

является медь. Она как чистый металл не содержит легкоиспа-

ряющихся компонентов, хорошо затекает в зазоры между паяе-

мыми деталями и обеспечивает высокую прочность и пластич-

ность паяного шва. Кроме того, окислы меди хорошо восстанав-

ливаются в атмосфере водорода. При этом паяный шов не имеет

водородной хрупкости, ибо в результате пайки образуется новый,

сплав, на который атмосфера водорода не оказывает вредного

влияния. Для выполнения пайки употребляется техническая медь

в виде проволоки, отрезков, лент, фольги и т. д. Марки меди,

используемой в качестве припоя, даны в табл. 7.

Таблица 7

Марка Содержание меди в °/0 Примеси в % н более

Висмут | Свинец

М 1 99,9 0,002 0,005

М 2 99,7 0,002 0,01

М 3 99,5 0,003 0,05

Чистая медь в прокатанном и отоженном состоянии имеет

ав =254-27 кг!мм2 и 6 = 404-50%.

Медь плавится при температуре 1083°. Пайка осуществляется

при температуре 1100—1200° в зависимости от марки основного

металла. Прочность соединения, паянного медью, составляет

30—35 кг/мм2 при высокой пластичности шва.

15

Медь как припой может быть использована для пайки глав-

ным образом в восстановительной атмосфере всех сталей: мало-

углеродистых, с большим содержанием углерода, конструкцион-

ных, быстрорежущих и др. Наличие в стали хрома, алюминия и

кремния ухудшает их паяемость медью в атмосфере водорода.

Однако при хорошей очистке газа от кислорода и воды пайка

этих сталей медью не представляет трудности. Стали, содержа-

щие вольфрам, молибден, карбиды вольфрама, не снижают своей

прочности при пайке медью в атмосфере восстановительного га-

за. Стали с небольшим содержанием никеля хорошо поддаются

пайке медью. При пайке сплавов, содержащих большое количе-

ство никеля, медь начинает диффундировать в сплав еще до

плавления. Поэтому пайку медью таких сплавов нужно вести

быстро.

Следует отметить, что медный припой имеет один существен-

ный недостаток — высокую температуру пайки (1100—1200°). Та-

кая температура пайки металлов невыгодна, так как требует по-

вышенных затрат энергии на нагрев и, главное, вызывает замет-

ное снижение механических свойств стали вследствие изменения

•ее структуры.

С целью изыскания твердых припоев с относительно низкой

температурой плавления и не содержащих легкоиспаряемых

компонентов были исследованы сплавы на основе меди, в первую

очередь бронзы различных марок и латуни.

Опыты показали, что применение бронз в качестве припоев

для пайки сталей больших преимущств по сравнению с медью не

дает, так как одни бронзы имеют высокую температуру пайки,

другие не обеспечивают необходимую прочность и пластичность

соединения, и все бронзы без исключения резко снижают свои

механические свойства при нагревании. Так, например, оловяни-

*стая бронза имеет низкую текучесть в жидком состоянии и обра-

зует хрупкое паяное соединение. Марганцовистая и кремнистая

•бронзы тоже не отличаются высокой прочностью и пластич-

ностью. Сплавы меди с никелем хотя и имеют высокую проч-

ность и пластичность, но менее 'пригодны для пайки из-за

повышенной температуры плавления.

В отличие от бронз латуни или медноцинковые сплавы широ-

ко используются для пайки.

Механические свойства медноцинковых припоев в значитель-

ной степени зависят от температуры. При нормальной температу-

ре прочность латуней выше прочности меди, но при температурах

300—600° латуни обладают красноломкостью, вследствие чего

прочность их резко падает и становится ниже прочности

меди.

Заметно снижается при нагревании и пластичность латуней,

что имеет важное значение при использовании их для пайки.

Медноцинковые сплавы, используемые в качестве припоев,

указаны в табл. 8.

16

Таблица 8

Наименование или марка припоя Химический состав в % Примеси не более Предел п» очно- сти при paci я- жении в к! Отно- си Ггль- ное ул- лине- ние а °/о Темпе- ратура полно- го рас- плавле- ния в°С

Медь Цинк Другие составляю- щие Сви- нец Же е- 30

ПМц-36 (ГОСТ 1534-42) 36 ±2 Ос- таль- ное — 0,5 0,1 — — 825

ПМц-48 49±2 * — 0,5 0,1 21 3 865

(ГОСТ 1534-42) 880

ПМц-54 54ф2 9 — 0,5 0,1 26 4

(ГОСТ 1534-42) 38 905

Латунь Л62 (ГОСТ 1019-47) 60,5- 63,5 » — 0,5 0,1 31

Латунь Л68 67-70 g — 0,03 0,1 30 40 938

Сплав ЛОК 62-06-04 60-63 » Олово 0,3—0,4; кремний 0,4-0,6 0,1 0,2 45 905

ЛОК 59-1-03 58—60 • Олово 0,7-1,1; кремний 0.2-0,4 0,15 905

Стандартное обозначение медноцинковых припоев ПМц. Циф-

ры, стоящие справа, означают содержание меди в припое. Так,

ПМц-36 означает: припой медноцинковый, содержащий

36% меди.

К стандартным медноцинковым припоям относятся: ПМц-36,

ПМц-48 и ПМц-54. Температуры плавления их находятся в пре-

делах 825—880°. Припой ПМц-36 применяется для пайки медных

сплавов с более высокой температурой плавления (с содержани-

ем меди более 68%), так как сам припой имеет сравнительно

небольшую температуру плавления.

Припой ПМц-48 может быть использован для пайки меди и

латуней с температурой плавления не ниже 905° (Л62).

Шов, паянный этим припоем, плохо выдерживает ударные,

вибрационные и изгибающие нагрузки.

Припой ПМц-54 используется для пайки меди, бронз, томпака

и стали. Качество шва, паянного этим припоем, удовлетворитель-

ное.

Наряду со стандартными медноцинковыми припоями для

пайки используется латунь марки Л62, содержащая 38% цинка.

Она отличается от других латуней высокой пластичностью и до-

статочной прочностью в нагретом и холодном состояниях. Такой

сплав может быть рекомендован для пайки конструкций из меди,

стали, никеля и серого чугуна, работающих при нормальных тем-

пературах.

2 Р. Е. Есенберлин 17

В последние годы взамен латуни Л62 во ВНИИАвтогене раз-

работан сплав ЛОК 62-06-04, легированный кремнием и оловом.

Кремний при нагревании активно соединяется с кислородом и

дает кремнезем. При пайке с применением флюсов, содержащих

соединения бора, кремнезем образует боросиликаты, которые

всплывают на поверхность расплавленного металла и предохра-

няют цинк, имеющийся в латуни, от окисления и испарения. Это

способствует получению плотного паяного соединения. Олово

увеличивает жидкотекучесть латуни и снижает температуру плав-

ления сплава. Прочность соединений, паянных припоем ЛОК

62-06-04, несколько превосходит прочность шва, полученного при

пайке латунью Л62.

Наряду с припоем ЛОК 62-06-04 может быть использован и

припой ЛОК 59-1-03, который обладает несколько меньшей пла-

стичностью.

Механические свойства швов, паянных медноцинковыми при-

поями, приведены в табл. 9.

Таблица 9

Марка припоя Предел прочности на растяжение в кГ/мм* Сопротивление срезу в кГ1мм* Угол загиба в град..

ПМц-48 Л62 ЛОК 62-06-04 27,8 — 34,0 31,3 40,6 - 44.8 43,0 41.0 — 45,6 43,8 18,0 — 25,0 20,9 25.0-33,3 27,5 30,2-33,4 31,6 5 — 25 12 ЗО—Ю — 2 60 62.86 72,5

Примечания: 1. Ос 'овн^й металл сталь Ст. 3. 2. Здесь и в других таблицах в верхней строке даются минимальные и максимальные значения,в нижней-среднеарифм^тическое значение, полученное не менее чем из 7 опытов.

Кроме «перечисленных в табл. 8, иногда применяются при-

пои на основе медноцинковых сплавов. Химические составы этих

припоем даны в табл. 10.

Таблица 10

№ по пор. Химический состав припоя в %

М^дь | Цинк | Фосфор| Олово | Никель

1 48 42 — 10

2 38 50 — — 12

3 88 2 7 3 —

Припой № 1 (по табл. 10) может быть использован для паййи

деталей из чугуна и никелевых сплавов, № 2 — для никеля и ни-

келевых сплавов и № 3 — для меди и медных сплавов.

18

Недостатком медноцинковых припоев является возможность

изменения химического состава припоя в процессе пайки вслед-

ствие испарения цинка. Цинк плавится при температуре 419° и

кипит при температуре 905°. Плавление медноцинковых припоев

происходит при температурах 850—900°, т. е. плавление припоя

в процессе пайки сопровождается некоторым испарением цинка,

содержащегося в припое. Это приводит к повышению темпе-

ратуры пайки и изменению свойств паяного шва.

При пайке в пенах с газовой средой испарение цинка происхо-

дит настолько интенсивно, что припой с температурой плавления

ниже 900° не плавится даже при температуре 1000°. Пайку ла-

тунью в печах с газовой средой удается осуществить только при

температуре 1020—1040°. Однако в ряде случаев выгоднее паять

латунью при 1040°, допуская испарение цинка в припое, чем паять

медью при температуре 1150—1200°.

МЕДНОФОСФОРИСТЫЕ ПРИПОИ

Меднофосфористые припои представляют собой сплав меди с

фосфором. Применяются они для пайки медных сплавов и

обеспечивают достаточно высокое качество соединения, если

оно не работает на удар, изгиб и знакопеременные нагрузки.

Из-за наличия фосфора припои этой группы мало пригодны для

пайки сталей.

Достоинством меднофосфористых припоев является невысо-

кая их стоимость. Существенное значение имеет также возмож-

ность пайки.

Фосфор, входящий в состав припоя, делает его самофлю-

сующимся. Пайка медных сплавов меднофосфористыми при-

поями осуществляется с применением флюсов на основе соеди-

нений бора. Меднофосфористые припои могут быть использо-

ваны с успехом также при пайке меди или медных сплавов

в атмосфере нейтрального газа.

В промышленности в качестве меднофосфористых припоев

обычно применяются сплавы с содержанием фосфора от 7

до 10%.

В зависимости от содержания фосфора температура плав-

ления меднофосфористых припоев колеблется в пределах 725—

860° (эвтектика медь-фосфор, содержащая 8,27% фосфора,

имеет температуру плавления 707°).

В электротехническом оборудовании, имеющем большое коли-

чество паяных соединений, электропроводность паяного шва

является весьма важным показателем качества припоя. Электро-

проводность медных деталей, паянных меднофосфористым при-

поем, практически не отличается от электропроводности чистой

меди.

Это свойство меднофосфористых припоев дает возможность

использовать их особенно широко в электропромышленности.

2* 19

Характеристики меднофосфористых припоев приведены в

табл. 11. Из этих припоев стандартным является МФЗ (ГОСТ

4515-48), который находит наиболее широкое применение в про-

мышленности.

Таблица 11

Марка припоя Химический состав в °/0 Температура пэлного рас- плавления в °C

Фосфор | Медь | Примеси

МФ 1 8,5 — 10 Остальное 0,4 850

МФ 2 8,5—10 9 0,8 850

МФ 3 7-8,5 9 1 860

Механические свойства швов, паянных припоем МФЗ, даны

в табл. 12. Основной металл — латунь Л62.

Таблица 12

Марка припоя Предел прочности на растяжение в кГ!мм* Предел прочности на срез в кГ1мм* Угол загиба в град. Ударная вяз- кость В КГMjCM*

МФЗ 15,4—17,8 16,5 24,4-32,9 28,9 5-10 8 1.6 — 2,10

1,84

Как видно из табл. 12, меднофосфористый припой особенно

хорошо работает на срез. Пластичность швов, паянных этим при-

поем, может быть несколько повышена, так как в этом случае

увеличивается глубина взаимной диффузии припоя и основного

металла, вследствие чего уменьшается концентрация фосфора в

сплаве шва. Практически время выдержки при пайке должно

составлять 10—12 мин.

Меднофосфористые припои применяются в виде стружки,

порошков, прутков, полос или ленты.

Поскольку химический состав меднофосфористых припоев

близок к эвтектическому, они являются хрупкими сплавами и в

большинстве случаев используются в виде стружки, получаемой

фрезерованием или строганием, а также порошков, получаемых

раздроблением стружек в медной или бронзовой ступке.

В производственных условиях пайка производится меднофос-

фористыми сплавами, изготовляемыми на заводах цветной метал-

лургии, где они применяются в качестве раскислителя или со-

ставной части при выплавке цветных сплавов. Стандартные мед-

цофосфористые припои выплавляются из чистой электролитиче-

ской меди (ГОСТ 859-41) и красного фосфора (ГОСТ 8655-57).

СЕРЕБРЯНЫЕ ПРИПОИ

Серебряные припои широко применяются в технике для пайки

всех черных и цветных металлов, кроме алюминия, магния и цин-

ка, которые имеют более низкую температуру плавления, чем

припои. Эти припои обеспечивают высокую прочность, пластич-

ность, коррозионную стойкость соединения и надежно работают

при изгибе, ударе и вибрации. Они отличаются также высокими

технологическими свойствами: хорошо растекаются, смачивают

поверхность и заполняют зазоры между паяемыми деталями.

Несмотря на перечисленные достоинства, серебряные припои

вследствие высокой их стоимости находят ограниченное при-

менение. Серебряными припоями паяют только в тех случаях,

когда от соединения требуется более высокое качество.

Основными компонентами серебряных припоев являются: се-

ребро, медь, цинк. Кроме них, в серебряные припои добавляются

в различных вариантах кадмий, никель, марганец и другие эле-

менты.

По стандарту серебряные припои обозначаются ПСр с указа-

нием справа концентрации серебра в припое. Так, ПСр 25 озна-

чает, что это припой серебряный, содержащий 25% серебра.

Иногда к этому обозначению добавляется буквенный индекс. На-

пример, ПСр 25ф, ПСр 50 Кд. Эти индексы, как правило, указы-

вают на наличие в серебряных припоях, кроме общепринятых

компонентов (серебро, медь, цинк), еще других элементов (фос-

фора или кадмия).

Стандартные твердые серебряные припои приведены в табл. 13

(IOCT 8190-56).

Припой ПСр 72 является эвтектикой серебро-медь и имеет

высокую электропроводность; используется для пайки меди, ла-

туни, серебра. Этот припой особенно широко применяется в тех

случаях, когда от паяного соединения требуется сохранение вы-

сокой электропроводности.

Припой ПСр 50 также не содержит других компонентов, кро-

ме серебра и меди; используется для пайки стали, меди и медных

сплавов.

Припой ПСр 70 имеет химический состав, близкий к эвтекти-

ческому. Как и припой ПСр 72, он также рекомендуется для пай-

ки соединений, от которых требуется высокая электропровод-

ность.

Припой ПСр 65 служит для пайки стальных изделий. Приме-

няется для пайки ленточных пил и различных мелких изделий.

Прочность его несколько уступает прочности припоя ПСр 70.

Припои ПСр 45 и ПСр 25 являются основными припоями, при-

меняемыми для пайки меди, медных сплавов и стали (включая и

нержавеющую) в тех случаях, когда требуется от соединения по-

вышенная прочность (при ударах, вибрации), стойкость против

коррозии и высокая чистота места спая. Припой ПСр 45 плавит-

ся при более низкой температуре, чем припой ПСр 25, что умень-

21

Таблица 13

Марка припоя Химический состав в б/о Температура полного рас- плавления в °C

Серебро Медь Цинк Олово Фосфор Кадмий Марганец Никель

ПСр 72 . . . 72,0±0,5 28,01^ — — — — 1 1 1 — 779

ПСр 50 . . . 50,010,5 — — — — — 1 1 850

ПСр 70 . . . 70,010,5 26.0 + 0,5 4,0±1,0 — — — — — 755

ПСр 65 . . . 65,0±0,5 20,ОТО,5 15,°+1:<> — — — — — —

ПСр 45 . . . 45,0±0,3 30,0±0,5 25,oi;-j — — — — — 725 I

ПСр 25 . . 25,010,3 40,0±1,0 з5,о+’:§ — — — — — 775

ПСр 12М . . 12,010,3 52,0± 1,0 Зб.О^^о — — — — — 825

ПСрЯО . . . 10,0±0,3 53,0+1,0 37,0+^S — — — — — 850

ПСр 71 . . . 71,0±0.5 28,0+}’J — —

ПСр25Ф . . . 25,0±0,5 70 о+0'7 — —

ПСр 15 . . 15,0±0,5 80,2 + 1,0 — —

ПСр Ф2-5* . . 2,3 92,5 — —

ПСр Ф5-5* . . 4,9 90,3 — —

ПСрбОКд . . 50,0±0,5 16,0±1,0 16,0±2,0 —

ПСр 44 . . . 44,0 + 1 ,0 27,0±1,0 16,0±2,0 । 1

ПСр40 . . . 40,0 + 1,0 16 7^ lo»z-0,3 17,o + g;8 —

ПСрМ37,5 . 37,5+0,5 48,8±1,0 5,5±0,5 —

ПСр 62 . . . 62,0 + 0,5 28,0±1,0 — 10,0+1,5

♦ Припои нестандартные. ** Температура пайки.

1,0±0,2 — ' — — 795

5,0±0,5 — — — 710

см со ©“о* — — — 810

5,2 — — — 685**

4,8 —- — — —

— 18,0+1,0 — — 650

— 8,0+1,0 3,0±0,5 2.0+0,5 800

— 26.°ii’o — 0,3±0,2 605

— — 8,2 ±0,3 — 810

— — — — 700

шает опасность перегрева паяемого изделия. Кроме того, припой

ПСр 45 обеспечивает более высокие механические свойства пая-

ных соединений. Сравнительная характеристика механических

свойств припоев ПСр 45 и ПСр 25 и паяных швов, полученных

с их применением, дана в табл. <14. Основной металл — ла-

тунь Л62.

Таблица 14

Марка припоя Предел проч- ности припзя при растяже- нии в кГ/мм* Механические свойства паяных соединений

Предел проч- ности на рас- тяжение в кГ мм1 Сопротивле- ние срезу в кГ1мм* Угол загиба в град. Ударная вязкость в кГм1см*

ПСр 45 . . 30 30-34 24,7-33 105 — 180 4-5,7

2,32 28,5 132 5

ПСр 25 . . 28 20-26 22-28 83-180 3-5,39

23 25,5 126 4

Кроме припоев ПСр 45 и ПСр 25, для пайки стали и меди

используется припой ПСр 12М. Он же может быть использован

для медных сплавов с температурой пайки выше 870—880°. При-

пой обеспечивает предел прочности паяного соединения на растя-

жение и на срез до 25 кг!мм2.

Припои ПСр 71, ПСр 25Ф и ПСр 15 содержат от 1 до 5% фос-

фора; они применяются только для пайки меди и медных сплавов

и совершенно не годятся для черных металлов, так как фосфор с

железом образуют очень хрупкое соединение.

Вследствие отсутствия легкоиспаряемых компонентов, как

цинк, припои ПСр 71, ПСр 25Ф и ПСр 15 имеют хорошие техноло-

гические свойства. Фосфор в припоях служит одновременно и

флюсом, поэтому припои ПСр 25Ф и ПСр 15 могут применяться

без флюсов. Припой ПСр 71, содержащий 1% фосфора, целесооб-

разно применять для электроконтактной пайки без флюса.

Два припоя с небольшой концентрацией серебра (ПСр Ф2-5 и

ПСр Ф5-5) не являются стандартными. Однако вследствие

небольшой стоимости эти припои находят широкое применение в

промышленности.

Механические свойства швов, паянных серебряными припоя-

ми, содержащими фосфор, приведены в табл. 15. Основной

металл — латунь Л62.

Припой ПСр 44 и ПСр 37,5 имеют довольно сложный химиче-

ский состав, причем в отличие от предыдущих серебряных при-

поев, состоящих из серебра, меди и цинка, первый из них леги-

руется кадмием, марганцем и никелем, а второй — кадмием и

марганцем.

24

Таблица 15

Марка припоя Предел прочно- сти на растяже- ние в кГ1мм* Предел прочно- сти на срез в к Г 1мм' Угол загиба В !р.-|Д. Ударная вяз- кость в кГМ/СМ*

ПСр 15 . . . 23,5-35,1 37,1—46,5 20-40 1,84-2,71

27,5 41,1 30 2,16

ПСр Ф 5-5 . . 19,7-25,3 31 9-40,7 8-10 1,76-2,22

21,3 36,9 8 1,95

ПСр Ф 2-5 . . 15,4-21,6 32,3-35,1 6—12 1,79-1,90

19,4 33,4 9 1,85

Кадмий понижает температуру плавления припоев, марганец

и никель повышают их механические свойства и придают некото-

рую жаропрочность припоям.

Припои ПСр 44 и ПСр 37,5 могут быть использованы для пай-

ки легированных сталей, меди, а также медных и жаропрочных

сплавов.

Припой ПСр 50 Кд является одним из наиболее легкоплавких

среди тугоплавких припоев и имеет температуру плавления 650°.

Такой припой может быть использован для пайки стали, меди,

медных сплавов. Главным достоинством припоя ПСр 50Кд яв-

ляется возможность применения его для пайки закаленных ста-

лей.

Как известно, закаленные стали резко снижают свою проч-

ность при пайке, особенно если температура пайки превышает

примерно 700°. Поскольку припой ПСр 50Кд плавится при темпе-

ратуре 650°, то пайка им может быть осуществлена при темпера-

турах 660—670° без существенного снижения свойств основного

металла.

Наиболее легкоплавким твердым припоем, применяемым в

настоящее время для твердой пайки закаленных легированных

сталей, является припой ПСр 40, который плавится при темпера-

туре 595—605°.

Пайка этим припоем производится при температуре 620°,

т. е. ниже температуры высокого отпуска сталей.

Этот припой может быть использован также для пайки меди,

медных сплавов и нержавеющих сталей.

Припой ПСр 40 в литом состоянии имеет следующие механи-

ческие свойства: предел прочности при растяжении 38—44 кг/мм2,

предел текучести 21—23 кг!мм2, относительное удлинение 18—

37% и относительное сужение 22—44% (как видно, прочность

припоя ПСр 40 значительно выше прочности припоя ПСр 45).

Прочность соединений, паянных припоем ПСр 40, приведена

в табл. 16.

25

Таблица 16

Паяемый материал Вид соединения Предел прочности паяного шва в кГ/мм*

Сталь 40ХНМА Сталь ЗОХГСНА Медь Латунь Л62 Внахлестку Встык 0 38,2 54,4 25,4 29,1

Вследствие высокой прочности и низкой температуры пайки

припой ПСр 40, кроме пайки закаленных сталей, может быть

использован взамен ПСр 45 во всех случаях.

Припой ПСр 62 является трехкомпонентным, довольно легко-

плавким сплавом. Однако для пайки закаленных сталей без от-

жига их этот припой не годится. Достоинством припоя ПСр 62

является отсутствие в нем легкоиспаряемых компонентов. Он мо-

жет быть использован главным образом для пайки меди и

медных сплавов. Припой имеет пониженные механические

свойства.

Пайка серебряными припоями, указанными в табл. 13, про-

изводится с использованием твердых флюсов. Однако часть из

них может быть использована для пайки в газовых средах. Как

отмечалось выше, припои, пригодные для пайки в газовых сре-

дах, не должны содержать легкоиспаряемых компонентов или со-

держать такие составляющие, которые не испаряются в газовых

средах. К припоям, удовлетворяющим этому требованию, отно-

сятся: ПСр 72, ПСр 50, ПСр 70, ПСр 50Кд, ПСр 40, ПСр 62.

Припои ПСр 72 и ПСр 50 содержат только серебро и медь,

припой ПСр 70 содержит только 4 % пинка (остальное серебро и

медь), поэтому при пайке его состав почти не изменяется. Эти

припои могут быть использованы для пайки сталей в восстанови-

тельной атмосфере и меди в атмосфере азота.

Припои ПСр 50Кд и ПСр 40, хотя и содержат значительное

количество легкоиспаримых компонентов, могут быть использо-

ваны для пайки в газовой среде благодаря низкой температуре

плавления, при которой не происходит изменения химического

состава припоев.

Припой ПСр 62, как указывалось выше, не содержит ни цин-

ка, ни кадмия, а олово, входящее в состав припоя, хотя и являет-

ся легкоплавким металлом, но не является легкоиспаряемым

компонентом. Поэтому при пайке в газовых средах химический

состав припоя ПСр 62 также не изменяется.

Кроме стандартных серебряных припоев, указанных в

табл. 13, для пайки закаленных сталей, как с применением твер-

дых флюсов, так и в газовых средах, применяется припой ПСр

48КН с температурой плавления 610—625°. Пайка производится

при температуре 650—660°. Припой содержит 48% серебра,

26

13% меди, 12% цинка, 26% кадмия, 1% никеля и 0,1% кремния.

Стандартные серебряные припои выпускаются промышлен-

ностью.

ЖАРОПРОЧНЫЕ ПРИПОИ

В современной технике большое распространение получили

изделия, работающие при высоких температурах. Такие изделия

изготовляются из специальных жаропрочных сплавов, сохраняю-

щих высокую прочность при высоком нагреве. Естественно, что и

паяные швы изделий, эксплуатируемых при высоких температу-

рах, должны обеспечивать необходимую прочность и коррозион-

ную стойкость. Поэтому припои, применяемые для этой цели,

должны иметь определенную жаропрочность. Требования к жа-

ропрочности припоев зависят от конкретных условий работы де-

тали или всего изделия. Так, в лопатках турбин реактивных дви-

гателей, испытывающих значительные термические нагрузки,

паяный шов должен выдерживать температуру 850—900° при

длительном испытании на жаропрочность; припои, применяемые

для напайки пластинок из твердого сплава на металлорежущие

инструменты, должны выдерживать температуру не менее 400°

и т. д.

Все припои, о которых говорилось выше, рассчитаны для пай-

ки конструкций, работающих при нормальных температурах или

с небольшим нагревом. При повышении температуры, прочность

швов, паянных медью, медноцинковыми, серебряными или медно-

фосфористыми припоями, резко снижается.

Для пайки деталей, работающих при температурах не выше

400—500°, например металлорежущих инструментов, могут быть

использованы припои на основе меди, в частности латуни, легиро-

ванные марганцем, никелем, железом и другими элементами

(табл. 17).

Таблица 17

№ по пор. Химический состав в °/0

Медь Цинк Никель Марганец Железо Алюминий

1 59 31 5 3,5 1,5

2 65 25 5 3.5 1,5 —

3 65 31 — 3 1 —

4 59 37 — 3 1 —

5 89 — 3 2,5 0.5 5

Для изготовления инструментов с напаянными пластинками

могут быть использованы медноникелевые сплавы типа ГПФ и

ГФК (табл. 18), а также сварочные порошки с ферромарганцем

(табл. 19). Однако эти сплавы, особенно сварочные порошки,

имеют очень высокую температуру плавления, поэтому примене-

ние их не всегда целесообразно.

27

Таблица 19

Сплав Содержание элементов в °/0 Температура плавления в °C

Медь Никель Железо Марганец Кремний Цинк

ГПФ . .. ГФК . . . 66-72 74-73 10-14 5-4 12-14 7-6 4,2-5,0 4-5 1.0-1,8 4-3 6-8 1180-1280 1015-1150

Таблица 19'

Содержание в °/, Температура плавления, в °C

Ферромарга- нец (70—80 70) Ферросили- ций <70 - 80 73 Стальная стружка Чугунная стружка Медная стружка Стекло тол- ченое Бура плав- леная Сода техни- ческая

60 10 30 1200-1220

— 32 10 — 16 — 32 10 1250-1280

40 10 — 20 5 15 10 — 1190-1300

60 — — — — 30 10 — 1300—1320

— 12 72 — — — 15 1 1325—1345 1

Для пайки нержавеющей стали типа IX18H9T и жаропроч-

ного сплава Х20Н80Т был предложен припой, содержащий 61 °/о

меди, 20% марганца и 19% никеля. Температура плавления

припоя 990—1040°.

Кратковременная прочность шва, паянного этим припоем, со-

ставляет при температуре 500° более 27 кГ1мм2, при 750° до-

стигает 8 к,Г1мм2. Однако прочность этого шва при длительном*

испытании недостаточно высока.

Таким образом, припои на основе меди в лучшем случае го-

дятся для напайки пластинок из твердых сплавов на режущие

инструменты и совершенно не обеспечивают по прочности соеди-

нений, работающих длительное время при температурах

800—900°.

Вопрос о разработке жаропрочных припоев был решен, когда

за основу сплава был взят никель. Легирующими компонентами,,

способствующими повышению жаропрочности припоев, служат

хром, кремний, молибден и некоторые другие элементы.

На никелевой основе разработан в нашей стране ряд припо-

ев, обеспечивающих высокие механические свойства и жаропроч-

ность паяных соединений. Особенно хорошие результаты дает

припой, состоящий из никеля, хрома, кремния, железа и углерода.

Швы, полученные пайкой этим припоем стали ЭИ481, достигают

предела прочности, близкого прочности основного металла

28

(1100 &Г1мм2) и при температуре 700° с нагрузкой 24 кГ!мм2 вы-

держивают длительные испытания в течение 112 час. Согласно

техническим условиям жаропрочность самой стали при указан-

ной температуре и 100-часовом испытании составляет 32 кГ/мм2,

т. е. лишь на 25% ’превышает жаропрочность шва.

Пайка новыми жаропрочными припоями может быть осуще-

ствлена при помощи твердых флюсов или в печах с восстанови-

тельной атмосферой. Температура пайки около 1200°.

За границей в качестве жаропрочных припоев было предло-

жено несколько сплавов, составы и температура плавления кото-

рых приведены в табл. 20.

Таблица 20

1 № по пор. Состав припоя в °/0 Температура конца плавления в °C Температура пайки в °C Паяемые материалы

1 Никеля 80, марганца 20 1270 Никелевые сплавы

2 Серебра 85, марганца 15 970 1065 Никелевые сплавы, нержавеющая сталь

3 ' Серебра 75, палладия 20, марганца 5 — 1120 Никелевые сплавы

4 Никеля 92—95, кремния 3—5, бора 2—3 1010 1038-1120 То же

! 5 Никель—основа, хрома 15—17, кремния 4.5, бора 3,75—4, железа 4, углерода 0,75—1 1070 1175 Пайка в атмосфере тщательно очи- щенного водорода. Жаропрочные сплавы

6 Никель—основа, хрома до 20, марганца до 30, кремния 0,5—2, бора 0—3, железо и молиб- ден в небольшим ко- личестве 1070-1080 То же

' 7 Никеля 65—75, хрома 13-20, бора 2,75-4,75 1100 — •

Как показали исследования, соединения, полученные с при-

менением этих припоев, имеют удовлетворительную пластичность,

но прочность и коррозионная стойкость их при высоких темпера-

турах оказались недостаточными. Так, швы, паянные никельмар-

ганцовистым припоем (№ 1 в табл. 20), при испытании на крат-

ковременный разрыв при температуре 800° С показали предел

прочности на -срез 9—9,5 кГ/мм2. Среднее время до разрушения

швов при испытании на длительную прочность при температуре

£00° и напряжений на срез 4 кГ/мм2 составляло 27 час.

Прочность швов, паянных припоем № 3, при испытании на

кратковременный разрыв при температурах от комнатной до 800°

оказалось ниже, чем даже при пайке медным припоем.

29

Из приведенных припоев наибольший интерес представляет

припой № 5 под названием «Колмоной 6». Он отличается весьма

высокой хрупкостью и твердостью и применяется для пайки толь-

ко в виде порошка. Пайка производится в атмосфере водорода.

Опыты показали, что паянные этим припоем швы так же хрупки,

как и припой. Только в редких случаях, когда зазор между

паяемыми деталями не превышает 0,02 мм и время выдержки

при пайке достигает 30 мин., шов получается достаточно пластич-

ным. Необходимость весьма малого зазора и длительного нагре-

ва объясняется тем, что при этих условиях происходит сильная

диффузия припоя в основной металл.

Другим недостатком припоя является сильное разъедание

им материала паяемого изделия. Следует отметить также высо-

кую температуру пайки, что по сути дела сводит на нет преиму-

щества этого сравнительно легкоплавкого припоя.

Близким по составу припою «Колмоной 6» является сплав

№ 6. Он состоит из следующих компонентов: Ni, Cr, Мп, Si, В,

Мо и Fe. Пайка производится с применением флюсов в атмо-

сфере сухого водорода.

В германской патентной литературе указывается ряд двух-

компонентных жаропрочных припоев, составы которых даны в

табл. 21.

Таблица 21

Состав припоя в °/0 Температура плавлелия в °C Состав припоя в °/0 Температура пл вления в °C

Никеля 62, тантала 38 Железа 50, тантала 40 Кобальта б7, кремния 13 Кобальта 58, хрома 42 1380 1400 1200 1408 j Никеля 51, молибдена 49 Кобальта 63, молибде- на 37 Никеля 49, хрома 51 Никеля 40, палладия 60 1305 1340 1280-1320 1240

Большинство из этих припоев плавится при слишком высо-

кой температуре и поэтому не может быть использовано для

пайки силовых конструкций.

ПРИПОИ ДЛЯ ПАЙКИ АЛЮМИНИЕВЫХ СПЛАВОВ

Все твердые припои, о которых говорилось выше, не пригодны

для пайки алюминия и его сплавов, так как они плавятся при

более высоких температурах, чем алюминий. Температура пайки

самого легкоплавкого серебряного припоя ПСр 40 выше темпе-

ратуры плавления алюминиевых сплавов (примерно 600°) и

приближается к температуре плавления чистого алюминия

(660°).

Следует отметить, что пайка алюминия легкоплавкими при-

поями также представляет большие трудности вследствие слабой

коррозионной стойкости паяного соединения. Удовлетворитель-

ные результаты дают легкоплавкие припои, приведенные в табл. 5.

30

Только применение припоев на основе алюминия дало возмож-

ность решать вопрос о пайке алюминия и некоторых его сплавов.

В настоящее время для пайки алюминиевых сплавов широко

применяется припой 34А, который состоит из алюминия, меди

и кремния. В ряде случаев могут быть использованы для пайки

алюминиевых сплавов припой 35А и сплав силумин.

Химический состав припоев, применяемых для пайки алюми-

ния и его сплавов, а также температура плавления этих припоев

даны в табл. 22.

Таблица 22

Марка припоя Химический состав в °/0 Температура полного рас- плавления в °C

Кремний Медь | | Алюминий

34А 6}0,5 28+1 Остальное 525

35А 7+0,5 21+1 540

Силумин 12+0,5 — 580

Твердая пайка алюминиевых сплавов обеспечивает высокую

устойчивость паяных соединений против коррозии. Прочность

швов, паянных твердыми припоями, приведенными в табл. 22,

превышает прочность алюминия.

Пределы прочности в кГ1мм2 припоя 34А и силумина при

различных температурах в сравнении с алюминием приведены

в табл. 23.

Таблица 23

Сплав Температура нагре»а в °C

-200 -ко | ° 1 100 200 | 300 | 350

34А 14,2 15,2 16 16,8 17.4 15,2 3

Силумин 18,9 17 5 16 14.3 8,2 4,8 4,0

Алюминий 14 11,4 8,2 6,9 5,1 3,1 1,5

Следует отметить, что припои на основе алюминия, указан-

ные в табл. 22, вследствие высокой температуры плавления за-

трудняют пайку относительно легкоплавких сплавов, как В95,

Д16 и др. Для пайки таких сплавов в последнее время разрабо-

тан ряд новых припоев, содержащих цинк, алюминий, медь и не-

которые другие металлы (табл. 24).

Эти припои в зависимости от их химического состава плавят-

ся в интервалах температур 377—490° и в сочетании с припоями

35А, 34А и легкоплавкими припоями, указанными в табл. 5, мо-

гут быть использованы также для ступенчатой пайки сложных

узлов, имеющих близкорасположенные швы (алюминиевые

головки высокочастотной установки, волноводные тракты

и т. д.).

31

Таблица 24

Марка припоя Химический состав в °/0 Темпера- тура плав- ления в °C Темпера- тура пай- ки в °C

Алю- миний Медь Мар- ганец Олово Свиней Крем- ний Цинк

Нестандартный 12 8 6 — — — Осталь- ное 410 430

ПЦАМ65 . . 20 15 — — — — 420 440

В63 8 5 — 0,5 1,6 — 377 —

В62 .... 50,8-53,8 20 0,3 — — 3,5 • 490 500

Примечание. Припои В62 и В63 разработаны С. В. Лашко-Авакян, и В. В. Орловой. Припой ПЦАМ65 разработан А. Г. Шуваловым. Н. Ф. Лашко

ПРИПОИ ДЛЯ ПАЙКИ МАГНИЕВЫХ И ТИТАНОВЫХ СПЛАВОВ

Существующие стандартные припои не годятся для пайки

магния и его сплавов вследствие высокой температуры плавле-

ния или низкой коррозионной стойкости паяного соединения.

Магниевые сплавы, как и алюминиевые, плавятся при темпе-

ратурах около 600°, а самый легкоплавкий твердый припой, как

указывалось выше, может быть использован при температуре не

ниже 620°. Легкоплавкие припои на основе олова и свинца

имеют значительную разницу в электродных потенциалах по

сравнению с магнием, поэтому также не могут быть использова-

ны для пайки магния.

При пайке магния только припои на основе сплава магний —

алюминий обеспечивают получение шва, устойчивого против кор-

розии и имеющего удовлетворительные механические свойства.

Легирующими компонентами таких припоев являются марганец,

цинк и иногда кадмий.

В настоящее время в промышленности для пайки магниевых

сплавов применются два припоя, предложенные И. Е. Петруни-

ным, составы которых указаны в табл. 25.

Таблица 25

№ по- пор. Химический состав в °/0 Температура пол няо расплавления

Алюминий Марганец Цинк Кадмий Магний

1 25-27 0,1-0,3 1-1,5 Остальное 435

2 21-22 0.1-0.3 0,2-0.5 25-26 п 415

Пайка титана и его сплавов производится или в атмосфере

тщательно очищенного аргона или при помощи твердых флюсов.

В качестве припоев могут быть использованы: серебро чистое и

серебряные припои ПСр 45, ПСр 40.

Кроме того, для пайки титановых сплавов применяются при-

пои А7А и В-4 на основе титано-никелевых сплавов. Химический

состав этих припоев дан в табл. 26.

32

Таблица 26

Марка припоя Химический состав в 0/0

Титан Никель Медь | Кобальт

А7А 28 52 15 5

В-4 . . . . 64,4 25,6 10 —

Пайка припоем А7А производится при температуре 1000°.

Предел прочности на срез при пайке титана с титаном составляет

16—20 кГ1мм2.

Припой В-4 применяется при температуре 1150° и дает проч-

ность на срез до 18 кГ/мм2.

3 Р. Е. Есенберлин

ГЛАВА II

ФЛЮСЫ

Для взаимодействия припоя с основным металлом необходи-

мо, чтобы они соприкасались друг с другом чистыми поверхно-

стями. Если поверхности припоя или паяемого участка изделия

покрыты окислами, то пайка может не произойти, так как окис-

ные пленки припоя и основного металла будут служить прегра-

дой, препятствующей их контактированию. Таким образом, при

наличии окисной пленки припой и паяемый металл, как правило,

не сплавляются.

Сказанное справедливо, если окисная пленка не растворяете*

в жидком припое. В случае наличия окислов, растворяемых ь

припое, последний вместе с окислами даст новый сплав или хи-

мическое соединение, в результате чего образуется паяный шов

Качество такого шва благодаря наличию в сплаве неметалличе-

ских включений (окислов) недостаточно высокое. Поэтому необ-

ходимым условием получения высококачественного соединения

и в большинстве случаев осуществления самого процесса пайки

является удаление окислов с поверхности припоя и паяемого уча-

стка изделия.

Из сказанного, однако, не следует, что если окислы удалены,

то пайка обязательно произойдет. Характер взаимодействия при-

поя и основного металла 'при их соприкосновении друг с другом

зависит от природы этих металлов.

Удаление окислов с поверхности припоя и основного металла

может быть достигнуто следующими способами:

1) механическим разрушением окислов; это происходит при

абразивной и ультразвуковой пайке, о чем будет сказано в даль-

нейшем;

2) восстановлением окислов в газовой среде; восстановитель-

ные газы — водород или окись углерода — восстанавливают

металл из окисных пленок и очищают поверхность металла от

последней;

3) созданием вакуума в камере, где происходит пайка; окислы

металлов при нагревании разлагаются на элементы, из которых

они состоят, т. е. на металл и кислород; вакуумный насос, отса-

сывая кислород по мере его выделения, способствует быстрому

исчезновению окислов;

34

4) применением флюсов; флюсы — это различные кислоты, со-

ли или другие химические соединения; воздействие флюса на

окислы металлов носит различный характер.

а) Флюсы могут вступать в химическое соединение с окисной

пленкой, в результате чего образуется новое вещество более лег-

коплавкое, чем окисел. Это вещество в жидком состоянии вспльг

вает на поверхность расплавленного припоя в виде шлака и пре-

дохраняет припой, а также паяемое место изделия от дальнейше-

го окисления в процессе пайки.

б) Флюсы могут растворять окислы металлов. В этом случае

также образуется легкоплавкий шлак, всплывающий на поверх-

ность шва и создающий защитный слой.

в) Флюсы образуют в процессе пайки газообразное вещество,

которое механически разрушает окислы металлов.

Удаление окислов и предохранение шва от дальнейшего оки-

сления при пайке —главное назначение флюсов. Наряду с этим

флюсы, применяемые при пайке, выполняют ряд других функций.

Так, например, флюсы способствуют уменьшению силы поверх,-

ностного натяжения жидкого припоя, улучшая его растекаемость.

Эта функция флюсов основана на способности жидкого припоя

поглощать некоторые компоненты флюса, вследствие чего по-

верхностная пленка припоя состоит из собственных атомов при-

поя и атомов флюса. В качестве флюса берется вещество, имею-

щее небольшую силу поверхностного натяжения; в результате

этого суммарное поверхностное натяжение припоя уменьшается.

Толщина поверхностной пленки припоя очень маленькая

(10“7 см), поэтому присутствие молекул флюса в ней не ска-

зывается на механических свойствах паяного шва. Вещества»,

способствующие снижению поверхностного натяжения жидко?

сти, называются поверхностно активными веществами по отно:

шению к этой жидкости. При пайке поверхностно активными

веществами являются обычно фтористые соли калия или натрия

(KF, NaF), которые входят в состав флюса.

Как видно из сказанного, флюсы играют важную роль при

пайке. Для того чтобы обеспечить высокое качество паяного сое-

динения, флюсы, кроме удаления окисной пленки с паяемого спла-

ва и припоя, снижения поверхностного натяжения припоя и пре-

дохранения паяного шва от окисления, должны обладать сле-

дующими свойствами:

1) Вступать во взаимодействие с окислами, прежде чем рас-

плавится припой. В противном случае жидкий припой может вы-

течь из зазора паяемого изделия, не сплавляясь с ним.

Для жидкого флюса существует температура его активного

действия, которая несколько превышает температуру плав-

ления флюса, но должна быть ниже температуры плавления

припоя.

2) Не должны стекать с паяемого участка и образовывать

газовые карманы.

3* 35

3) Не оказывать коррозионного влияния на соединяемые де-

тали и на припой Ч

4) Быть устойчивыми в условиях их применения, транспорти-

ровки и хранения.

5) Не менять Химического состава при нагревании (во всяком

случае не снижать активность вследствие испарения отдельных

компонентов).

6) Остатки флюса должны легко удаляться по окончании

пайки.

7) По возможности не содержать дорогостоящих компонен-

тов.

Как и припои, флюсы делятся на две основные группы: флю-

сы для пайки легкоплавкими (мягкими) припоями и флюсы для

пайки тугоплавкими (твердыми) припоями.

ФЛЮСЫ ДЛЯ ПАЙКИ ЛЕГКОПЛАВКИМИ ПРИПОЯМИ

Для пайки легкоплавкими припоями применяются три типа

флюсов (табл. 27): 1) химически активные, или кислотные,

2) бескислотные, малоактивные при обычной температуре пайки

и 3) активизированные.

Химически активные флюсы при пайке вступают во взаимо-

действие с окислами металлов, очищая поверхности припоя и

паяемого участка изделия, и предохраняют их от дальнейшего

окисления в процессе пайки. К этой группе флюсов относятся:

нашатырь (NH4C1), хлористый цинк (ZnCl2) и другие химиче-

ские соединения.

Хлористый аммоний, или, как принято говорить в технике,

нашатырь, представляет собой белый порошок кристаллического

строения. При нагревании он вступает в химическую реакцию с

окислами металлов. При этом взаимодействие нашатыря с окис-

лами металлов (МеО} идет по двум направлениям:

4МеО + 2NH4C1 = ЗМе + МеС12 + N2 4- 4Н2О,

МеО + 2NH4C1 = МеС12 + 2NH3 + Н2О

В первом случае основным процессом является восстановле-

ние металла из окисла, что характерно для металлов, малоак-

тивных по отношению к кислороду (например, для меди). Кроме

чистого металла, в этой реакции образуется азот, пары воды и

хлорид металла (МеС12), который при обычной температуре

пайки является газообразным веществом, поэтому легкб улету-

чивается. Во, втором случае нашатырь и окисел дают хлорид ме-

талла, аммиак и воду. Продукты этой реакции являются газооб-

разными веществами, поэтому поверхность шва легко очищается

от них. Пайка с образованием хлоридов характерна, например,

для железа, алюминия и других металлов.

1 Это свойство практически не всегда удается получить, поэтому после

пайки, как правило, производится тщательное удаление остатков флюса.

.35

Таблица 27

Тип флюса Наименование флюса Химический состав Температу- ра пайки в °C Применяется для пайки

Хлористый Концентрированный Выше Черных и цветных

о ЦИНК водный раствор хлори- стого цинка 263 металлов

э Нашатырь — — То же

CQ X id Смесь хлори- стого цинка и нашатыря Хлористый цинк — 25%, нашатырь — 75% 200 •

<D ЕГ Я 5? X X Прима 1 Хлористый цинк — 73 г, нашатырь — 27 г, спирт этиловый—1 л, глице- рин — 60 г, вода дистил- лированная — 1 л 200 Черных, цветных, металлов, платины

Паста Хлористый цинк— 15%', Выше Черных и цветных

15-85 вазелин — 85% 263 металлов

ф К Канифоль Канифоль натуральная Выше 150 Монтажных соеди- нений из меди, лату- ни, бронзы

о ч КЭ Канифоль — 15 %, спирт этиловый — 85% 150-300 То же

Я Ьй <и Глицерино- канифолевый Канифоль — 50 г, гли- церин — 100 см3, спирт денатурированный — 850 см3 150-300 99

Флюс с ани- лином Канифоль; глицерин; анилин солянокислый 150-300 Монтажных схем соединений, деталей из черных и цветных металлов

(D S я я о я ЛТИ-1 Канифоль — 20—25%, анилин солянокислый — 3—7 %, триэтаноламин — 1 —2 % , спирт этиловый — 90-95 % 230-330 Нержавеющих спла- вов, меди, медных сплавов, цинка, ни- хрома, никеля и се- ребра

со о Q. Л О id <D Г ЛТИ-120 Канифоль — 20—25% , триэтаноламин — 1 -2% , диэтиламин солянокис- лый— 3 5%, спирт эти- ловый—63—74% 230-330 То же

ЛМ-1 Ортофосфорная кислота (уд. вес 1,7)—100 см3, ка- нифоль—30 ел/3, спирт этиловый — 400 см3 240-350 Нержавеющих ста- лей

37

Продолжение табл. 27

I Тип флюса! Наименование флюса Химический состав Температу- ра пайки в °C Применяется для пайки

о 3 X X СЗ CQ Л К-2 Нашатырь —1 %, хло- ристый цинк —3%, ка- нифоль — 28 % , спирт эти- ловый — 68 % 280-300 Медных сплавов, оцинкованного желе- за

О сх X СП X X X < ВТС Вазелин технический — 100 г, салициловая кис- лота — 10 г, триэтанола- мин — 10 г, спирт эти- ловый — 40 г 230-330 Меди, латуни, брон- зы, константана, се- ребра, платины и ее сплавов

Хорошие результаты дает при пайке легкоплавкими припоями’

хлористый цинк, который представляет собой белый порошок,

легко впитывающий влагу из воздуха вследствие сильной гигро-

скопичности. При пайке хлористый цинк разводят водой. Хлори-

стый цинк для пайки можно получить травлением соляной кисло-

ты. Для травления в соляную кислоту опускают куски цинка до

полного прекращения реакции. При этом получается комплек-

сное соединение — «травленая кислота», т. е. по существу концен-

трированный раствор хлористого цинка с окислами металлов:

2НС1 + 2Н2О + Zn = Н2 [ZnCl2 (ОН)2] + Н2;

например, с FeO «травленая кислота» вступает в реакцию:

FeO + H2[ZnCl2 (ОН)2] = Fe [ZnCl2 (ОН)2] + Н2О.

В процессе нагревания места спая вода испаряется и металл

Покрывается расплавленной солью, которая предохраняет его от

окисления, обеспечивая хороший контакт с припоем.

Пайка хлористым цинком производится при температуре вы-

ше 263° (температура плавления хлористого цинка).

Часто для пайки применяется смесь нашатыря с хлористым

цинком (нашатыря 25%, хлористого цинка 75%). В этом случае

указывается совместное действие обоих компонентов. Достоин-

ство такого флюса — низкая температура его плавления (179°).

Пайка производится при 200°. Флюсы, содержащие хлористый

цинк, применяются для пайки почти всех черных и цветных ме-

таллов за редким исключением. При пайке цинковых или оцин-

кованных деталей применение хлористого цинка или его смеси не

дает положительных результатов. Для таких деталей рекомен-<

Дуется применять в качестве флюса водный раствор соляной ки-

слоты.

38

Для пайки платиновых контактов, деталей из сплавов плати-

ны, никеля и в ряде других случаев может быть использован

флюс Прима 1, представляющий собой раствор хлористого цин-

ка и нашатыря в смеси воды и этилового спирта с добавлением

глицерина. Такой флюс приготовляется следующим способом: в

смеси глицерина, спирта и дистиллированной воды растворяется

хлористый цинк и хлористый аммоний, после чего раствор филь-

труется через бумажный фильтр. Полученный флюс хранится в

стеклянном сосуде с притертой пробкой.

Флюсы кислотного происхождения обеспечивают хорошее ка-

чество соединения. Однако остатки таких флюсов вызывают кор-

розию шва, поэтому после пайки остатки флюса должны быть

тщательно удалены. Для этого шов промывается сначала 5 %-ным

раствором кальцинированной соды, затем дважды горячей и хо-

лодной водой (температура горячей воды 50—80°). После про-

мывки детали должны быть высушены в сушильном шкафу при

температуре 100—110° или протерты насухо мягкой ветошью.

При пайке флюсами, содержащими хлористый цинк или со-

ляную кислоту, происходит разбрызгивание флюса в виде мель-

чайших капель, которые вызывают коррозию деталей, находя-

щихся поблизости. Кроме того, при пайке кислотные флюсы вы-

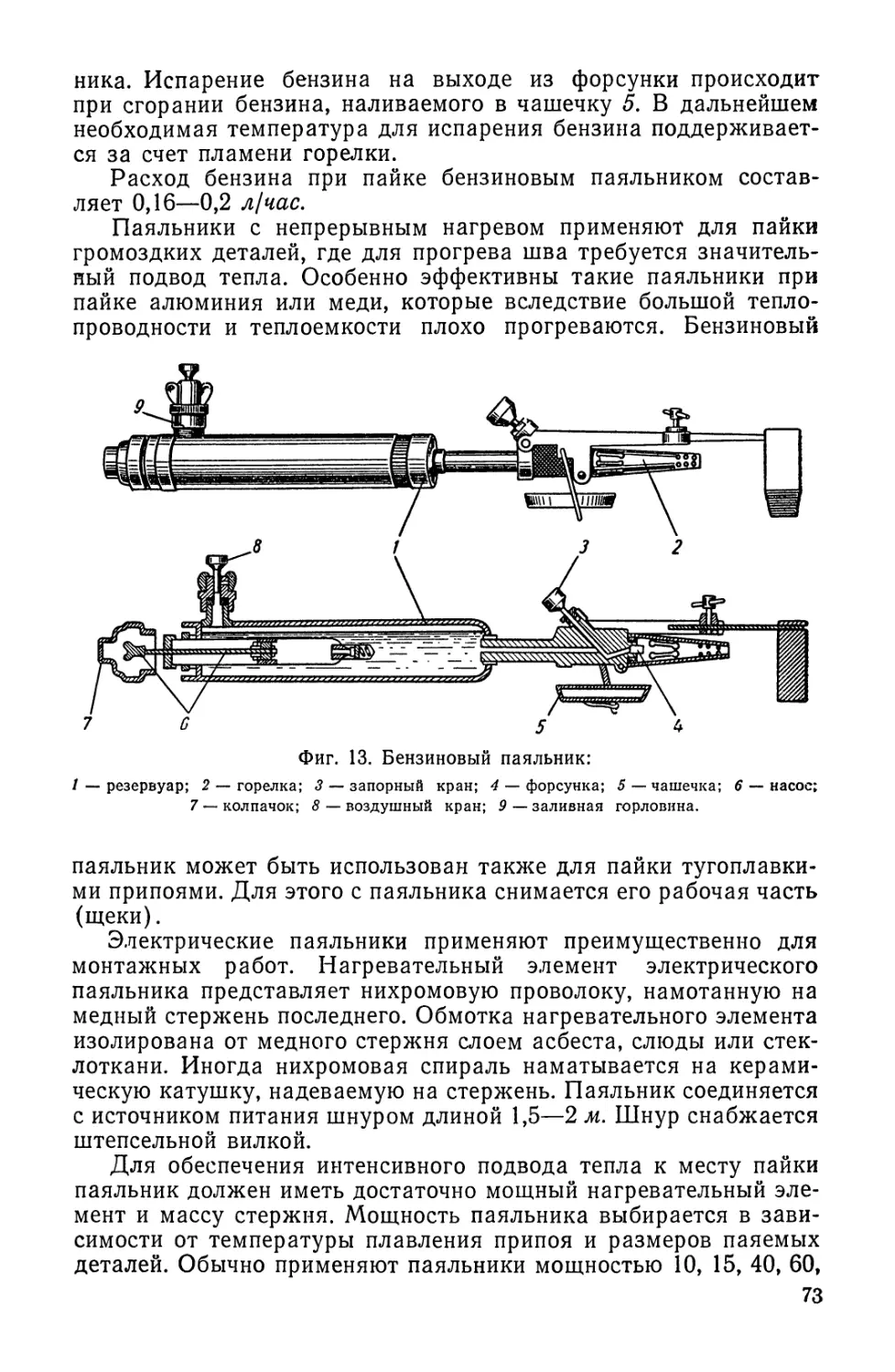

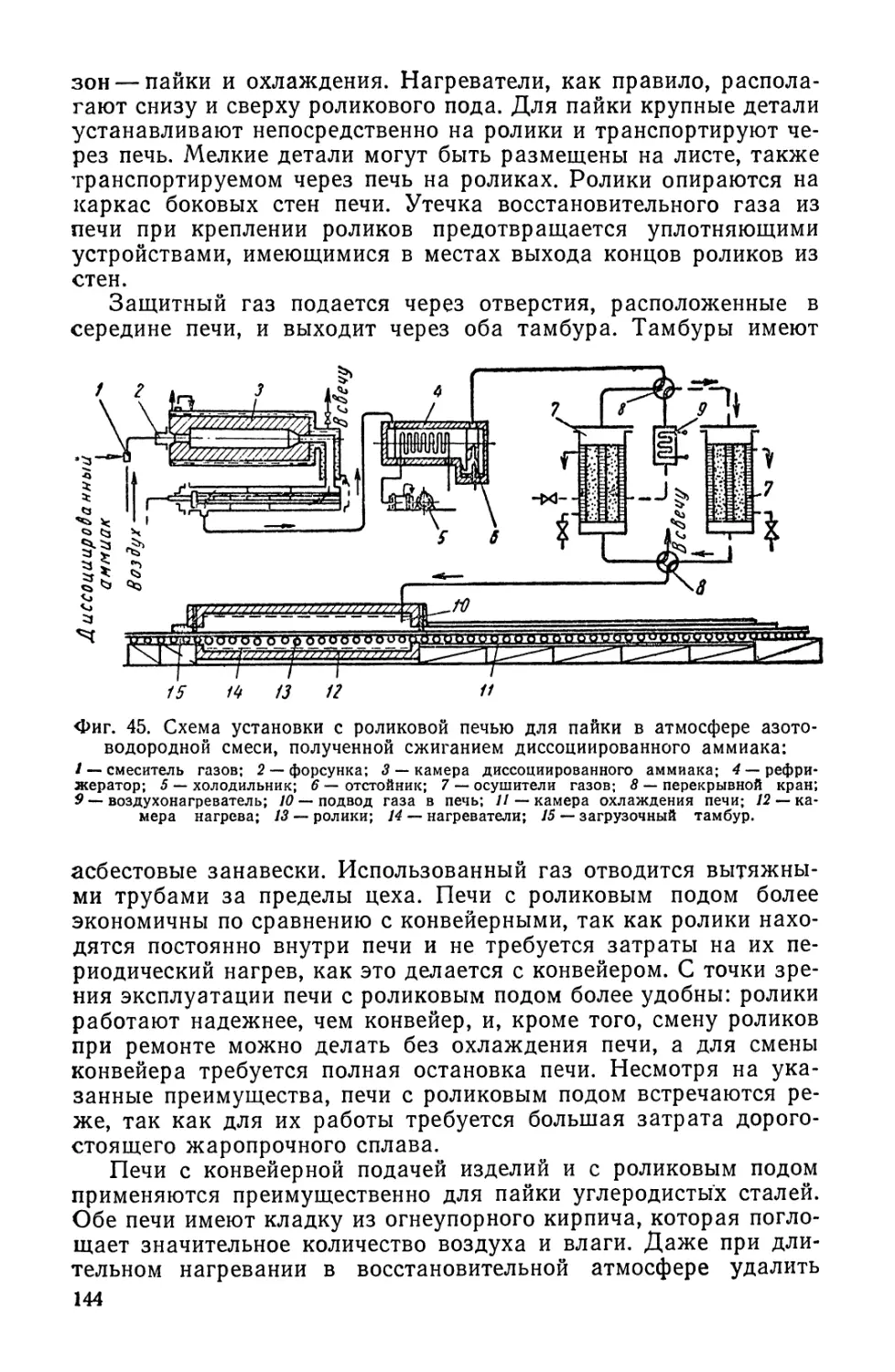

деляют большое количество вредных для здоровья паров. Этих