Теги: пайка

Текст

ОГЛАВЛЕНИЕ

Введение..............

Глава 1. Основы физико-хиг мических процессов пайки (И, Е. Петрунин) .......................

Кинетика образования и классификация спаев. . Смачивание, капиллярное течение, самофлюсо-вание ..................

Процессы формирования паяного соединения . . Список литературы . .

Г лава 2. Способы пайки (В. С. Нососадов) . .

Капиллярная панка . . . Контактно-реактивная пайка ....................

Реактивно-флюсовая пайка Диффузионная пайка . . Некапиллярцая пайка . . Список литературы . .

Глава 3 Припои и паяльные смеси (А. И. Губин, В. В. Орлова) ....

Медные припои . ...

Серебряные, золотые, палладиевые и платиновые припои .................

Никелевые припои .... Железные и марганцевые припои .............

Алюминиевые припои . . Магниевые припои .... Оловянно-свинцорые припои ....................

Свинцовые припои .... Индиевые припои ....

Цинковые, кадмиевые п висмутовые припоя . . Таллиевые и титановые припои .................

Порошкообразные, пастообразные и композиционные припои .............

Список литераiуры . . .

5 Глава 4. Флюсы и газовые среды (Р. Е. Г'ссп-берлии) .......................

Природа флюсов и их клас-

7 сификация ............

Флюсы для в ы со коте м-

7 пературиой пайки ....

Флюсы для низкотемпературной панки .........

.о Паяльные пас ня.........

Способы при10ТОНЛСИИЯ

2g и нанесения флюсов .

41 Газовые среды, исполь-

зуемые при пайке ....

Список литературы . .

43

43 Глава 5. Паяльное оборудование (Л Л Гржи-

46 мальскнй, И. 11. И п,-

50 евский) ............

51

54 Печи....................

57 Оборудование дня индук-

ционной пайки

Оборудование для папки погружением

58 Установки для пайки

5g электросопротивлением

Установки для пайки

копцен।рироваипыми III 1иЧ

70 инками эн ер ыш

уд Оборудование для ню-

пламенной панки

32 Паяльники . .

34 Koiripo.ibHO-цзмери 1СЛ1И.1Я

35 и регулирующая динара

гура ...................

30 Список литературы . .

92

93 Глава 6 Подштовка поверх-

ности к пайке, сборка

94 изделий. Приспо-

собления для папки

98 (II К) Маркова)

Очистка поверхносш ме-

101 таллов под нанку

102 Предварительное uauece-

103

103

104

115

129

130

131

135

136

136

158

169

175

177

183

192

195

199

200

200

4

Оглавление

ние металлических покрытий .................

Сборка под пайку и нанесение припоя . .

Приспособления для пайки Список литературы

Глава 7. Технологический тфо-цесс пайки металлических материалов (Ю. Ф. Шеин, С. Н Лоцманов) . .

Пайка сталей и сплавов Пайка порошковых твердых сплавов ............

Пайка чугуна ...........

Пайка цветных металлов и сплавов ..............

Список литературы . .

Глава 8. Пайка ников,

полупровод-графита и

других неметаллических материалов

(И. Е. Петрунин,

И. Ю. Агаркова) . • .

Пайка полупроводников

Пайка графита со сталями Пайка металла со стеклом Пайка ситалла, феррита, сапфира с металлами . .

Список литературы . . .

272

272

277

283

286

288

Глава 9. Прочность и конструирование паяных соединений (Г А Николаев, И. И Киселев)

Виды паяных соединений Концентрация и а и р я ж с-

ний в паяных соединениях Прочность паяных соединений П шстическ! е свойства паяного шва

Доп ускаем ы е нал ряженп я в паяных соединениях. . Список Jiiiiepaiyp'bi. . .

289

289

290

292

301

301

303

221

225

226

232

233

233

245

248

249

271

Глава 10. Структура и свойства паяных соединений (И Е Петрунин, И. 10 Маркова)

Фак юры, влияющие на структуру и свойства паяных соединений .... Методы исследования структуры и свойств паяных соединений .... Список литературы . . , Г лава 11. Проектирование технологического процесса пайки

(В. П. Фролов) . . .

Элементы математической м одел и тех । юл оги ч ее ко го

процесса пайки .... Логическая и операторная схемы алгоритма . . Энны ПТП с использованием математической модели . . ..........

Кодирование технологической документации . . .

Список литературы . . .

Г лапа 12 Контроль качества пайки (И. Е. Петрунин, И Ю Маркова) Дефекты паяных соединений ......................

Способы контроля качества паяных соединений . Список литературы . , .

Г лава 13. Основы нормирования паяльных работ (И. Е. Петрунин, И. Ю Маркова) . .

Список лптера ।ур>ы . .

Г лава 14. Техника безопасности, производственная санитария, противопожарная техника (Г. И. Стрекалов)

Предметный указатель ,

304

304

309

323

324

324

348

350

351

353

355

355

360

370

371

383

384

386

Введение

способ введения припоя, формирование шва) выделяют капиллярную, диффузионную, контактно-реактивную, реактивно-флюсовую и некапиллярную пайку.

Эти виды пайки могут быть осуществлены с применением различных спосо

бов нагрева. Наибольшее распространение получили пайка в печах, индукционная, сопротивлением, погружением в расплавы солей и припоев, радиационная, горелками, паяльниками.

ГЛАВА 1

ОСНОВЫ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ ПАЙКИ

Пайка, как никакой другой технологический процесс, связана с широким комплексом физико-химических явлений, протекающих в твердой, жидкой и газовой фазах: восстановление и диссоциация, испарение и возгонка, смачивание и капиллярное течение, диффузия и растворение, пластифицирование и адсорбционное понижение прочности и т. д.

Основными факторами, определяющими характер взаимодействия твердого и жидкого металлов при образовании спаев, являются электронное строение их атомов, соотношение атомных радиусов, положение элементов в ряду электроотрицательности, валентность и потенциалы ионизации атомов.

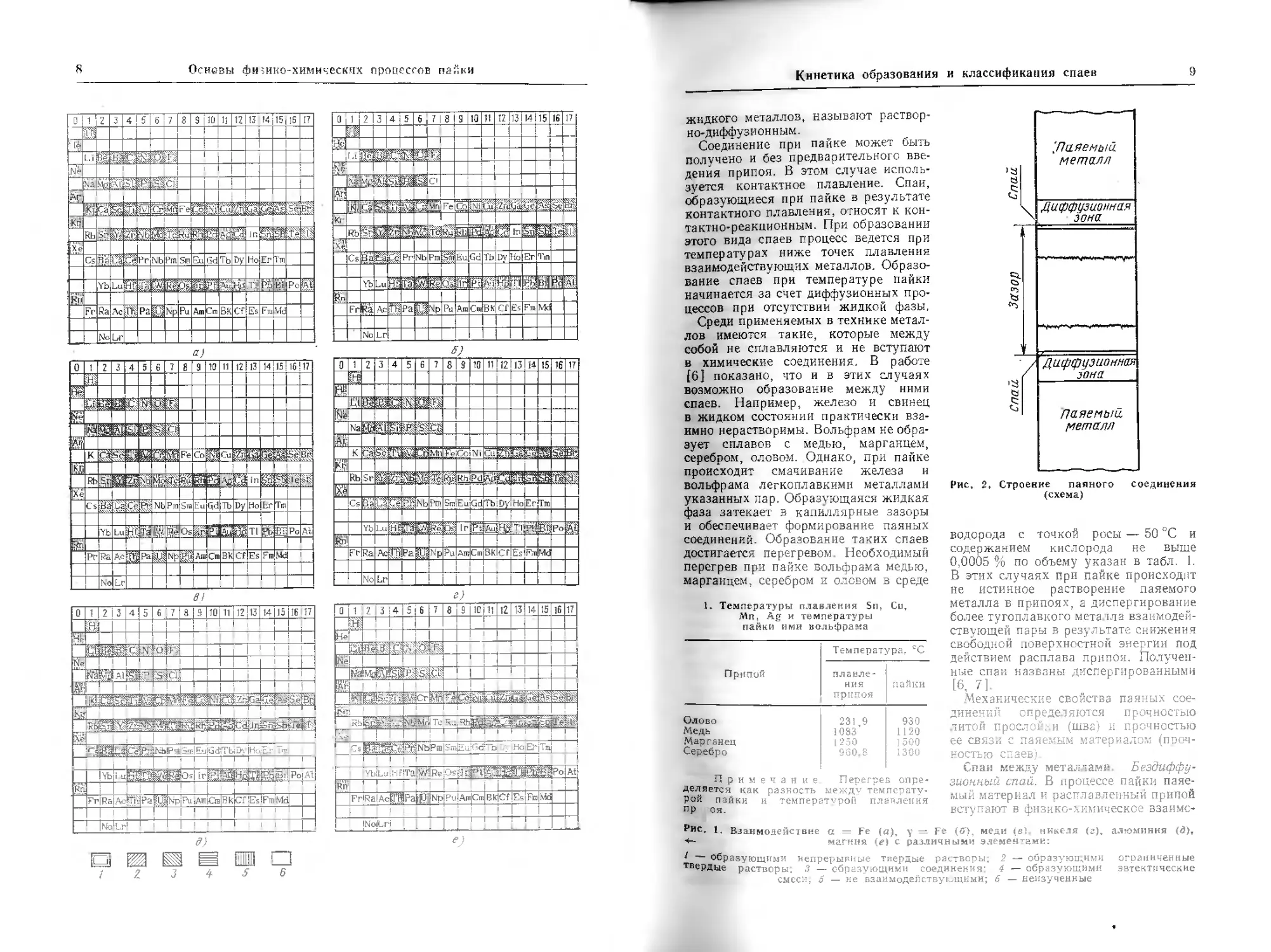

Характер взаимодействия важнейших в техническом отношении и наиболее широко используемых в паяных изделиях металлов — железа, меди, никеля, алюминия и магния — с элементами Периодической системы элементов Д. И. ЛАенделеева представлен на,_рис. 1

Кинетика образования и классификация спаев

Для получения паяных соединений необходимо выполнение следующих условий: нагрев соединяемых деталей до температур ниже точек плавления материала деталей; введение в зазор между соединяемыми деталями жидкой прослойки, являющейся припоем, взаимодействие между паяемым материалом и расплавом припоя, кристаллизация жидкой фазы, находящейся между соединяемыми пайкой поверхностями деталей.

Образующееся при пайке соединение по своему строению и составу неоднородно, включает литую прослойку (шов), спаи и диффузионные ЭОНЫ.

Шов — неоднородная по составу и строению прослойка между соединяемыми деталями, образующаяся в результате взаимодействия припоя с паяемым материалом и последующей кристаллизации расплава в зазоре.

Связь между швом-и поверхностью детали возникает в результате образования спаев. Спай — переходный слой на границе паяемая деталь — шов, образующийся в результате взаимодействия паяемого материала с расплавом припоя.

Диффузионная зона — граничащий со спаем слой паяемого материала с измененными химическим составом и микроструктурой, образовавшийся в результате диффузии компонентов припоя и паяемого материала.

В зависимости от условий и режима пайки, а также от соотношения физико-химических свойств паяемого материала и припоя спай, образующийся между ними, может иметь различное строение В начальный момент на поверхности раздела твердой и жидкой фаз при температуре пайки (рис. 2) паяемый материал и расплав припоя имеют составы, близкие к исходным. Пайка может завершаться как на более ранней сталии, так и на последующих, более глубоких стадиях развития процессов взаимодействия паяемого материала и припоя в зоне спая, В соответствии с этим будут меняться состав и структура спаев.

Если процесс прекращается на стадии образования химических связей, когда взаимной диффузией паяемого материала и припоя в их объеме можно пренебречь, то имеем бездиффузионный спай. Последующая выдержка создает условия для развития диффузионных и растворно-диффузионных процессов. Спай, образующийся в условиях протекания растворно-диффузионных процессов в зоне контакта твердого и

8

Основы фивико-химическнх процессов пайки

5

1

4-

6

S)

е)

Кинетика образования и классификация спаев

9

жидкого металлов, называют растворно-диффузионным.

Соединение при пайке может быть получено и без предварительного введения припоя, В этом случае используется контактное плавление. Спаи, образующиеся при пайке в результате контактного плавления, относят к контактно-реакционным. При образовании этого вида спаев процесс ведется при температурах ниже точек плавления взаимодействующих металлов. Образование спаев при температуре пайки начинается за счет диффузионных процессов при отсутствии жидкой фазы.

Среди применяемых в технике металлов имеются такие, которые между собой не сплавляются и не вступают в химические соединения. В работе [6] показано, что и в этих случаях возможно образование между ними спаев. Например, железо и свинец в жидком состоянии практически взаимно нерастворимы. Вольфрам не образует сплавов с медью, марганцем, серебром, оловом. Однако, при пайке происходит смачивание железа и

вольфрама легкоплавкими металлами указанных пар. Образующаяся жидкая фаза затекает в капиллярные зазоры и обеспечивает формирование паяных соединений. Образование таких спаев достигается перегревом. Необходимый перегрев при пайке вольфрама медью, марганцем, серебром и оловом в среде

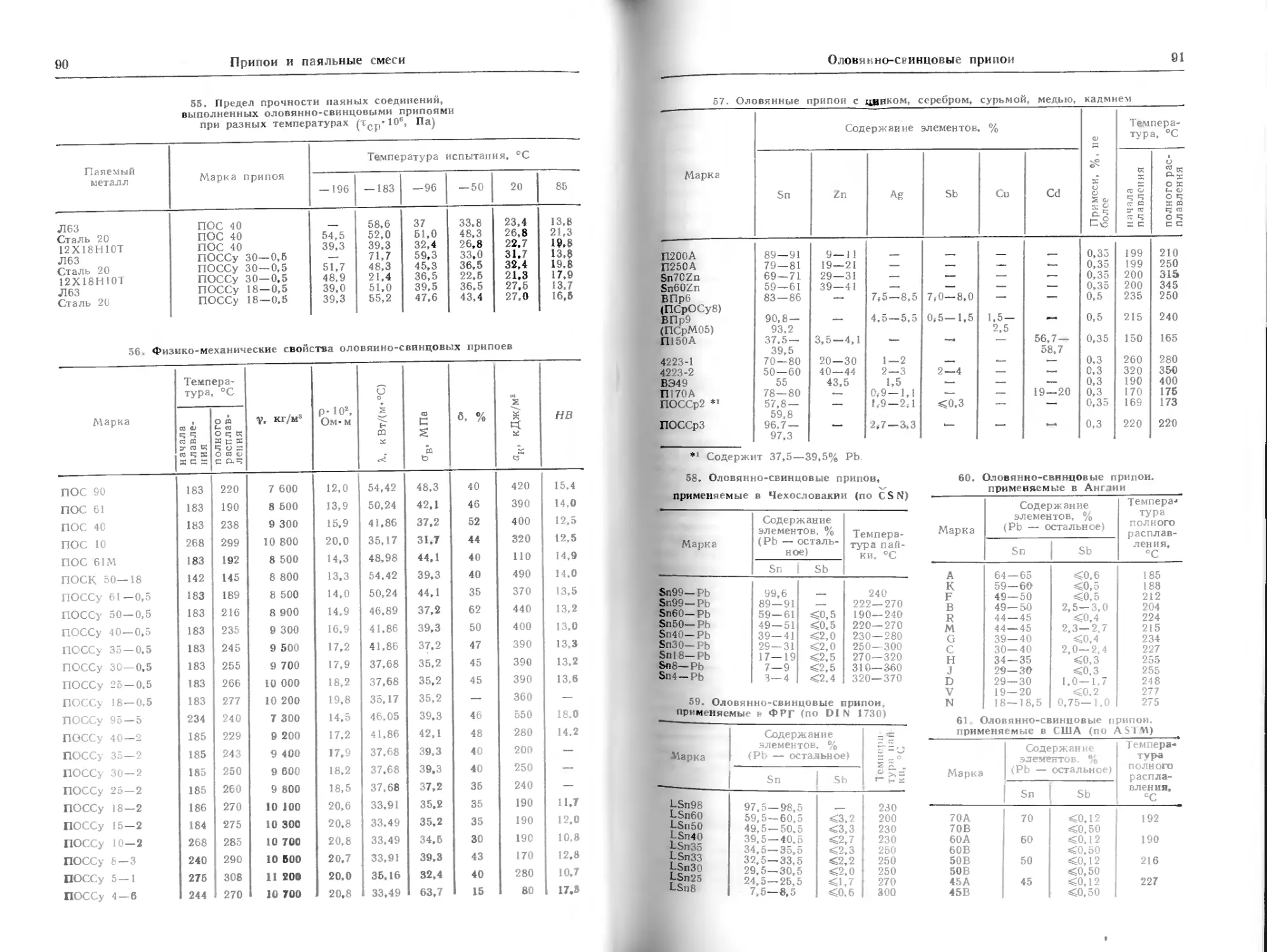

1. Температуры плавления Sn, Си, Мп, Ag и температуры пайки ими вольфрама

Припой Температура, СС

плавления припоя пайки

Олово 231 9 930

Медь 1083 1120

Мар ганец [250 1500

Серебро 960,8 1300

Примечание Перегрев опре-

деляется как разность между тем ле р ат v-

рои пайки и температгрой плавления

пр оя.

Рис. 1. Взаимодействие а = Fe (а), у =

*— магния (£) с

£ образующими непрерывные твердые растворы; 2 — образующими вердые растворы; 3 — образующими соединения; 4 — образующими

смеси, а — не взаимодействующими; 6 — неизученные

Рис, 2. Строение паяного соединения (схема)

водорода с точкой росы — 50 °C и содержанием кислорода не выше 0,0005 % по объему указан в табл. 1. В этих случаях при пайке происходит не истинное растворение паяемого металла в припоях, а диспергирование более тугоплавкого металла взаимодействующей пары в результате снижения свободной поверхностной энергии под действием расплава припоя. Полученные спаи названы диспергированными [6, 7].

Механические свойства паяных соединений определяются прочностью литой прослойки (шва) и прочностью ее связи с паяемым материалом (ппоч-ностыо спаев).

Спаи между металлами. Бездиффу-зионный спай. В процессе пайки паяемый материал и расплавленный припой вступают в физико-химическое взаимо

(Д), меди (в), никеля (г), алюминия (д).

Fe различными элементами:

ограниченные эвтектические

10

Основы физико-химических процессов пайки

действие, обусловленное различиями их свойств и энергетического состояния. При снижении температуры пайки и времени выдержки интенсивность взаимодействия между паяемым материалом и припоем уменьшается, возможно образование химических связей при отсутствии диффузии в объем взаимодействующих материалов.

Энергетическая гипотеза природы образования бездиффузионных спаев исходит из того, что для образования связей необходимо, чтобы энергия атомов кристаллических решеток контактирующих материалов превышала определенный энергетический барьер. После его преодоления и образования двухмерных зародышей, если выделяющаяся энергия достаточна для образования межатомных связей, в зоне контакта начинается спонтанный процесс увеличения площади спая.

При взаимодействии твердого и жидкого металлов возможно образование химических связей различного типа. Начальной стадией взаимодействия во всех случаях являются химические реакции между атомами, находящимися на поверхности металлов, поэтому бездиффузионный спай имеет место только в период, предшествующий началу протекания диффузионных процессов, начиная с момента возникновения контакта между твердым и жидким металлами.

Бездиффузионный спай экспериментально получен при взаимодействии металлов с полимерами и клеями, неметаллов друг с другом, неметаллов с металлами, а также между металлами в твердом состоянии.

Процессы образования бездиффу-зионного соединения при пайке рассмотрены в работе [7]. Возможность получения бездиффузионного спая экспериментально подтверждена на примере пайки железа оловом. Как следует из табл. 2, период кристаллической решетки железа, контактировавшего с расплавленным оловом при 500 °C в течение 30 с, не изменяется. Это связано едем, что диффузия атомов олова в кристаллическую решетку железа затруднена. Постоянство периода кристаллической решетки железа при различном времени контакта с расплавленным оловом указывает на образование между ними бездиффузионного спая.

Исследование изменения периодов кристаллической решетки олова позволило установить уменьшение их при увеличении времени контакта с твердым железом, что связано с переходом в расплав олова атомов железа, имеющих меньший атомный радиус, чем атомы олова

При температурах пайки железа оловом менее 500 с можно устойчиво получать бездиффузнойные спаи при более длительном времени (более 30 с) контакта твердой и жидкой фаз.

Растворно-диффузионный спай. В результате смачивания паяемого материала расплавом припоя между ними возникает контакт — необходимое условие развития процессов химического взаимодействия. Одновременно со смачиванием происходит растворение паяемого материала в расплавленном припое, вследствие чего состав зоны сплавления меняется, пока не

2. Изменение параметров решеток Fe и Sn в зависимости от продолжительности контакта между ними при температуре пайки

Время вы дер ж" КН. с Периоды решеток (± 0.0001), нм Объем ячейки, нм’ Содержание железа в растворе (относительная атомная масса), %

Fe Sn

а а С с/а априв Fe Sn

0 10 20 30 0,2864 0,5820 0,5807 0,5802 0,5798 0.3175 0,3173 0,3171 0,3169 0,545 0.4755 0.4747 0.4744 0.4740 0,0235 0.1075 0,1070 0,1067 0,1 065 0 0,67 0.92 1,25

0,546

Кинетика образований н классификация спаев

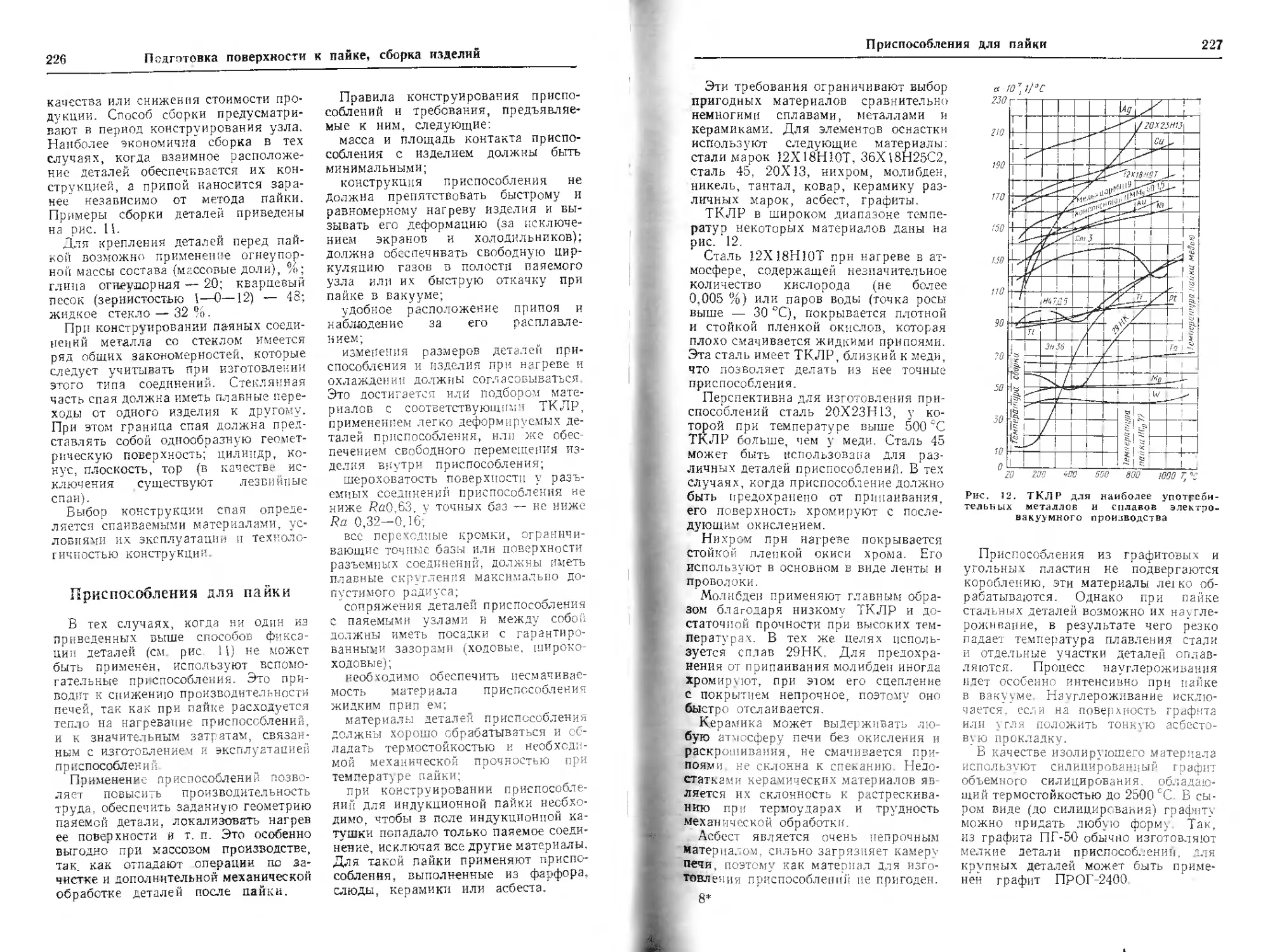

11

достигнет равновесной концентрации ('рис. 3), соответствующей пересечению изотермы температуры пайки с линией ликвидуса (точка С). В процессе растворения одновременно идет диффузия атомов из жидкой в твердую фазу, но поскольку скорость растворения твердого металла в жидком значительно выше, чем диффузия в твердой фазе, то диффузионная зона не образуется. С приближением концентрации жидкой фазы к равновесному состоянию скорость растворения паяемого металла в ней замедляется, диффузия из жидкой фазы в твердую, а соответственно и массоперенос повышаются, вследствие чего начинает образовываться диффузионная зона. Если время выдержки при температуре пайки достаточно для достижения равновесного состояния жидкой и твердой фаз, то жидкая фаза будет иметь состав, соответствующий пересечению изотермы с ликвидусом, а паяемый металл в зоне спаев — с солидусом диаграммы состояния.

Если нагрев при пайке будет прекращен до момента достижения равновесного состояния жидкой фазы, то средний состав зоны сплавления не будет соответствовать точке С.

После достижения равновесного состояния жидкой фазы ее концентрация постоянно соответствует точке С, равновесное состояние твердой фазы в зоне спая (соответствует точке D) достигается за счет насыщения припоем диффузионной зоны и кристаллизации выделяющегося из расплава твердого раствора. С увеличением времени выдержки при температуре лайки кристаллизация идет до получения во всем объеме зоны сплавления состава, соответствующего насыщенному твердому раствору (точка D). Кинетика этого процесса определяется диффузией Припой диффундирует в паяемый металл вследствие чего в расплаве достигается перенасыщение паяемым металлом. При определенном перенасыщении происходит выделение на поверхность паяемого металла твердого раствора состава, соответствующего точке D. Процесс этот будет протекать до тех пор, пока не израсходуется жидкая фаза и не произойдет полная кристаллизация. Равновесное состояние и в этом случае не достига-

Рис. 3. Диаграмма состояния (схема)

ется. Если нагрев не прекращен, то продолжается процесс диффузионного выравнивания состава материала в зоне соединения.

В итоге процесс взаимодействия паяемого материала с расплавленным припоем при образовании растворнодиффузионного спая условно можно разделить на три стадии: интервал концентраций А—С, когда ведущим процессом является растворение паяемого металла в расплавленном припое; интервал концентраций С—D, когда между составами жидкой (С) и твердой (О) фаз имеет место динамическое равновесие, происходит кристаллизация; интервал концентраций D—В, когда жидкости не осталось и диффузия протекает в твердой фазе.

Первая стадия лимитируется или скоростью перехода атомов в пограничный слой, или скоростью их диффузии в расплаве припоя Если скорость перехода атомов паяемого материала меньше скорости их диффузии в жидкой фазе, то уравнение скорости растворения в случае взаимодействия чистых металлов имеет вид

dN

— = ©pS — (DCS, (1)

где N — число атомов, остающихся в единице объема расплавленного припоя, т. е. не выделяющихся на поверхность твердого металла; t — время; w — вероятность перехода атомов паяемого материала в расплав припоя; р — поверхностная плотность паяемого металла (число атомов на единице площади); S — площадь растворяемого участка паяемого металла; со — ско-

12

Основы физико-химических процессов пайки

рость кристаллизации; с — концентрация паяемого металла в расплаве припоя.

К моменту насыщения расплава припоя паяемым металлом между ними устанавливается динамическое равновесие, т. е.

= 0, (2)

момент растворения нулю, получаем кинетическое уравнение процесса

растворения, определяемого диффузией в жидкой фазе:

с = с

I — е

ъ

Г) s

v

ЯС

(7)

где — концентрация насыщения расплава припоя паяемым металлом.

Подставив в уравнение (1) N

и приняв во внимание предыдущее равенство, получим

3. Когда скорость растворения зависит от скорости перехода атомов паяемого металла в расплав припоя и от скорости диффузии в жидкой фазе, кинетическое уравнение примет вид

de S

тг = юр —

(3)

с = с,

s

1 — е ж

(8)

где Кж — объем расплавленного припоя.

Рассмотрим три случая.

1. Проинтегрировав выражение (3) по времени и приняв концентрацию основного металла в расплаве припоя в начальный момент растворения равной нулю, получим уравнение, описывающее процесс растворения:

где

йУр D I / wp

^оо / \ С<ю

D \ 6 )

с

\{ — е

И'р

£оо

S

V

ж

(4)

2. Если растворение паяемого металла определяется диффузией в жидкой фазе, то

— с

-~~=D — 8,

dt о

(5)

те D — коэффициент диффузии атомов ваяемого металла в жидком припое; 6 — толщина пограничного слоя * в жидком металле

Скорость изменения концентрации паяемого металла в припое

de _ Dc<x_ S / , с \

di ~ 6 у J

(6)

Интегрируя по Бремени с учетом равенства концентрации паяемого металла в расплаве припоя в начальный

* Прь анализе процессов растворения различают стадию образования «спокойного» слоя жидкости па границе с твердым металлом н стадию диффузии из пограничного слоя в область конвективных потоков.

сомножитель показателя экспоненты, называемый константой скорости растворения (для первого случая а = = wp/c^, для второго а = Dib).

Как видно из уравнений (4), (7) и (8), во всех трех рассмотренных случаях кинетика растворения характеризуется аналогичными зависимостями, а расплав насыщается по экспоненциальному закону.

Из уравнения (8) следует, что кинетика растворения паяемого металла в расплавленном припое определяется соотношением физико-химических свойств взаимодействующих металлов, площадью контакта между ними и количеством жидкой фазы.

Согласно экспериментальным данным процесс растворения лимитируется в большинстве случаев диффузией паяемого металла в жидкой фазе (первая стадия взаимодействия).

Вторая стадия взаимодействия паяемого металла с расплавом припоя определяется их свойствами металлы, не растворимые в твердом состоянии, имеют ограниченную или непрерывную растворимость.

В простейшем случае, когда паяемый материал и припой не растворимы в твердом состоянии, вторая стадия будет характеризоваться взаимной диффузией атомов паяемого материала и расплава припоя, а также выделением из расплава перенасыщающего жидкость паяемого металла При образовании

Кинетика образования и классификация спаев

13

ограниченных или непрерывных твердых растворов при кристаллизации на поверхность твердого металла выделяется сплав паяемого металла и припоя, соответствующий по составу (для двухкомпонентной системы) точке пересечения изотермы температуры пайки с линией солидуса.

Если исходное количество припоя в зазоре составляет Q, то после насыщения припоя паяемым металлом количество жидкого раствора составит Q/(I — ср), где ф — коэффициент, определяющий содержание паяемого металла в жидком растворе.

Количество растворившегося паяемого металла в расплаве припоя будет

Чтобы связать весь перешедший в расплав припоя паяемый металл в твердый раствор, потребуется следующее количество припоя:

= (10) где ф — коэффициент, определяющий содержание паяемого металла в твердом растворе.

В соответствии с выражением (10) количество припоя, избыточное по сравнению с необходимым для образования твердого раствора, которое диффундирует в паяемый металл, составит Qo = Q — Qi.

Следовательно, время t (продолжительность кристаллизации во всем объеме зоны сплавления), в течение которого избыточное количество припоя продиффундирует в паяемый металл (рис. 4), зависит от количества расплава припоя, избыточного по отношению к необходимому для образования твердого раствора

Ъ

Qo ~ j с21(х, t} dx, (И)

^г(^)

где с21 — концентрация припоя в диффузионной зоне; Л] и h2— текущие координаты соответственно границы диффузионной зоны и межфазной границы паяемый металл—шов

Третья стадия взаимодействия при образовании растворно-диффузионного

Припои, т

'Паяемый металл (!)

X

Рис, 4. Схема к расчету растворно-диффу^ звониого спая

спая протекает по законам диффузии в твердой фазе.

Контактно-реакционный спай. Контактное плавление — переход в жидкое состояние разнородных твердых материалов при температурах ниже точек их плавления. Это присуще как металлам, так и неметаллическим материалам.

В основе контактного плавления лежат диффузионные процессы. Диффузия в твердую фазу при наличии контакта взаимодействующих материалов может продолжаться до тех пор, пока концентрация второго компонента взаимодействующей пары в поверхностном слое не достигнет равновесного предела растворимости при данной температуре. После этого, если температура соответствует эвтектической или минимуму на линии солидуса, в системах начинается образование жидкой фазы. С момента ее возникновения дальнейшее взаимодействие контактирующих металлов происходит уже через слой расплава Образование твердого раствора в поверхностном слое металлов, находящихся в контакте с жидкой фазой, является процессом, непосредственно подготавливающим плавление этого слоя. Поэтому и после возникновения жидкой Фазы контактное плавление рассматривается как процесс плавления твердых растворов образовавшихся за счет диффузии атомов второго компонента из жидкости и ухода атомов первого компонента в жидкую фазу.

Принято считать, что с момента образования жидкой Фазы заканчивается первая стадия контактного плавления, связанная с взаимной диффузией компонентов в твердой спазе и образованием твердых растворов Эта стадия в общем случае описывается уравнением диффузии.

14

Основы физико-химических процессов пайки

Вторая стадия контактного плавления определяется растворением твердых металлов в образовавшемся расплаве. При этом одновременно протекают два процесса — образование твердого раствора в поверхностных слоях взаимодействующих металлов за счет диффузии из жидкой фазы и растворение образующегося твердого раствора в жидкой фазе.

В зависимости от природы взаимодействующих металлов и температуры определяющими факторами второй стадии контактного плавления являются процессы, обусловленные или массо-переиосом в твердую фазу через жидкую прослойку (образование перенасыщенных твердых растворов и их последующее плавление), или растворением твердого металла в жидком. При затвердевании расплава, образовавшегося при контактном плавлении двух металлов, возникают два спая, различных как по своей природе, так и по строению. Для определения направления развития процесса контактного плавления при постоянных температуре и давлении наиболее удобным критерием является изменение свободной энергии Гиббса. Зависимость свободной энергии от состава для твердой и жидкой фаз в двойных системах эвтектического типа при температурах выше эвтектической приведена на рис. 5. При наличии контакта между

Рис. 5. Кривые свободной энергии (G) жидкой и твердой фаз при температурах выше эвтектической в системе эвтектического типа

взаимодействующими металлами lull в системе должны возникать процессы, уменьшающие ее свободную энергию. Такими процессами могут быть диффузия в твердую фазу и контактное плавление образовавшихся в результате диффузии перенасыщенных твердых растворов. При диффузии уменьшение свободной энергии происходит вследствие образования твердых а- и p-растворов, при плавлении — в результате образования стабильной жидкой фазы. Поскольку процесс контактного плавления является необратимым, то для выяснения его направленности применены методы термодинамики необратимых процессов. Основным признаком необратимых процессов является возрастание энтропии, являющейся однозначной функцией состояния системы. Общее уравнение энтропии находится из термодинамического уравнения Гиббса. Зная энтропии всех фаз, участвующих в контактном плавлении, можно рассчитать изменение энтропии системы, которое разделяется на внешнее d/s, обусловленное взаимодействием системы с внешней средой, и внутреннее dts, обусловленное процессами, происходящими в самой системе. Основным критерием необратимости является положительное значение первой производной по времени от внутреннего изменения энтропии, или так называемого возникновения энтропии: dis/(dt) 0.

При наличии жидкой фазы «возникновение энтропии» для процессов взаимодействия твердого металла 1 с жидкостью Ж, твердого металла 11 с жидкостью Ж и в системе i—Ж—И при постоянных давлении и температуре и при условии, что вся система замкнутая (объем ее в целом постоянен и здесь выполняются законы сохранения массы каждого компонента и энергии), определится из сравнения

dU — Т ds — р dv —

Обозначив частную производную внутренней энергий по числу молей

Кинетика образования и классификация спаев

15

данного компонента (химический потенциал) через

_ ( dU \

\ дМк )s, V, MH*kt

ПОЛУЧИМ п

dU — Tds — pdV 4- J

ИЛИ

п

Тds — dU4- pdV — 2 РкdMK, k=A

где s — энтропия; U — внутренняя энергия; р — давление; V — объем; цк — химический потенциал компонента К; Мк — число молей компонента К.

Для случая взаимодействия фаз I и Ж «возникновение энтропии» запишется как

/ diS X j / dtU1 , dtU* \ ,

V dt Ji-ж т \ dt dt

, р / diV} ,

+ т й + dt /

Выражение для случая взаимодействия фаз II и Ж аналогично.

Для всей замкнутой системы I—Ж—II суммарное «возникновение энтропии» выразится только через слагаемые, заключающие в себе химические потенциалы, поскольку для всей системы в целом внутреннее изменение энергии равно нулю и объем всей системы должен оставаться постоянным

Закон сохранения массы каждого компонента для всей системы 1—Ж—II: dM\ 4- dM" 4- dM^- — 0 и

dM* = — (dAl< 4-

Тогда выражение для «возникновения энтропии» системы I—Ж—II примет вид:

/ djs \ _

V dt /I-Ж—II ~

_ ( diS \ । ( diS \

\ dt ) 1-ж + \ dt /п-Ж*

I—)

\ dt /i-Ж-И

k=A l

dM11

+ -4^(2Н?-Нк) • (|2>

Из этого выражения следует, что контактное плавление будет протекать до тех пор, пока не исчезнет хотя бы одна из твердых фаз, например II, и dM^Sdt не станет равно нулю. После этого процесс может идти только в сторону установления таких составов фаз 1 и Ж, чтобы химические потенциалы компонентов в них оказались равными.

Химический потенциал, или свободная энергия Гиббса, определяется из соотношения

Uj = dGtdc, где G—свободная энергия Гиббса для данной фазы; сг- — концентрация 1-го компонента в этой фазе. Тогда выражение (12) примет вид: ( djs _

\ dt /i-ж—И

_L V Г dM* (2 dG* dQ[)

“ Т dt \ дек дск /

Л=1 I

(2 дож ад11 \

1 \ дск dcK у _

Если исходить из среднего значения коэффициентов диффузии в объеме

16

Основы физико-химических процессов панки

Па яемый. металл (I) Паяемый, метал/) ( UD

Рис. 6. Схема к расчету контактно-реакционного спая

взаимодействующих металлов, не учитывать изменения объема металлов при переходе его из твердого состояния в жидкое и изменения объема образующегося сплава по сравнению с объемами металлов, вступивших во взаимодействие, то уравнения диффузии для металлов I и II запишутся в следующем виде (рис. 6):

д {дс-21 \ дс21 ,

дх \Д21 дх ) д! ’

jL/n дС12 \ <?C12

дх у 12 дх ) ~ dt '

где х — координата; D2i и &12 — коэффициенты диффузии; с21 и <?12 — концентрации продиффундировавших компонентов в диффузионной зоне; t — время.

Рассматривая процесс контактного плавления относительно единичной площади контакта взаимодействующих металлов, определим долю металлов I и II в единице объема расплава.

hn — h^t) . h2 (t) — hK * I

h2(t)-~ /i2 (/) —/ii (0 ’

где Лн — значение координаты начального положения стыка контактирующих металлов (до плавления), и h2 — текущие положения границы первого металла и жидкой фазы и границы второго металла и жидкой фазы. Скорость перемещения границ металлов

I и II при контактном плавлении зависит от количества продиффундиро-вавшегс металла, а также от доли металлов I и II в единице объема жидкой фазы, т. е.

И1 ~ ^1 (0 ~ /1 iC21» — ^1 G)>

(13)

= »„> (0 =

= /2 1С12, \ч — (0>

Л2(/)-/гН1, (Н)

где v1 и v2 — скорости перемещения границ твердой и жидкой фаз соответственно металлов I и II.

Система (13) и (14) является системой дифференциальных уравнений для определения /гг (/) и h,2 (/), причем с12 и с21 в выражения (13) и (14) входят при условии, что х — h (Z), т. е.

С12 = С12 [^2 (0> >

С21 = С21 [/ij (/), /].

Образование паяного соединения путем контактного плавления обычно происходит в условиях, когда второй металл контактирующей пары вводится в виде тонкой прослойки. В этом случае рассмотренные закономерности формирования контактно-реакционного спая имеют место лишь до момента расплавления прослойки второго металла в результате контактного плавления.

Диспергированный спай. По воздействию на твердые металлы внешние среды подразделяют на:

неактивные, практически не влияющие на механические свойства металлов (сухой воздух, большинство углеводородов);

поверхностно-активные (химически неактивные или малоактивные среды, такие, как растворы поверхностноактивных веществ в углеводородах и иногда в воде);

диффузионно-воздействующие (газы, растворяемые или поглощаемые твердыми металлами, жидкие металлы);

химически активные, вызывающие явления коррозии.

Это деление условно, так как характер и интенсивность воздействия на твердый металл существенно меняются в зависимости от температуры, продолжительности контакта, состояния поверхности твердого тела, наличия примесей как в окружающей среде, тан и в паяемом металле и т. д.

Действие активных сред начинается с адсорбции на границе раздела. Взаимодействие активных сред с металлом и проникновение их в его объем является уже вторичным процессом

При пайке воздействие среды расплава припоя на паяемые металлы

Кинетика образования и классификация спаев

17

является основным фактором, определяющим свойства паяного соединения. В зоне шва могут происходить изменения физико-механических свойств паяемого металла, связанные 9 эффектом пластифицирования, адсорбционным понижением прочности, диспергированием, образованием твердых растворов и соединений в результате диффузии, растворения и т. д.

Воздействие на паяемые металлы расплавов припоев зависит от состояния поверхности паяемого металла, наличия на ней загрязнений, окисных пленок, а также от состояния пред-поверхностных слоев (наличие остаточных напряжений, наклепа, различных дефектов — от субмикроскопических до микроскопических в значительной степени определяет свойства паяного соединения). Если на поверхности паяемого металла имеются пленки с неметаллической связью, то они затрудняют доступ расплава к твердому металлу и ухудшают условия взаимодействия между ними. После механической обработки резанием воздействие расплава усиливается. Если же паяел! лй металл подвергался полированию или накатке, что приводит к уменьшению поверхностных дефектов, то воздействие расплава снижается.

Эффект понижения прочности связан с уменьшением поверхностной энергии твердых металлов и проявляется в первую очередь в тех случаях, когда взаимодействующие металлы имеют диаграмму состояния эвтектического типа, а расплавленный металл не вступает в химическое взаимодействие с тверды?,!, растворяясь в нем в весьма небольшом количестве. Эффект снижения прочности твердых металлов наблюдается и тогда, когда паяемый металл и расплавленный припой не обладают взаимной растворимостью |61. Роль межзеренных границ в этом явлении остается определяющей, поскольку в условиях снижения межфазной энергии под действием расплава границы зерен являются наиболее ослабленным местом. Это связано с тем, что границы зерен обладают значительным избытком свободной энергии ввиду нескомпенсированности

межатомных сил. Поэтому на поверхностях с избыточной свободной энергией происходит более активная адсорбция расплава, что приводит к снижению прочности.

При образовании спая процесс диспергирования паяемого металла под действием расплавленного припоя протекает в условиях, характеризуемых высокой температурой, ограниченным количеством жидкой фазы, активным процессом миграции расплавленного припоя в паяемый металл.

В этих условиях длительность процесса диспергирования наряду с физико-химическими свойствами паяемого металла и припоя лимитируется количеством жидкой фазы в щве; максимальная длительность определится временем заполнения зазора дисперсными частицами.

Если принять, что диспергирование паяемого металла при формировании спаев заканчивается образованием отдельных изолированных зерен со средним диаметром d и рассматривается спай между металлами I (расплав) и II (паяемый металл), то можно провести расчет кинетики диспергирования.

Концентрация металла I в диффузионной зоне с12 определится из уравнения (рис, 7) д<ч2 р 52с12 dt дх- '

Процесс диспергирования считается законченным, когда весь зазор будет заполнен дисперсными частицами (шариками), образующими кубическую упаковку. Тогда объем шариков будет составлять л/6, а объем расплава 1 — л 6 всего объема, образовавшегося после заполнения зазора

Зона сплавления (!)

Паяемый ttemann (И)

Рис. 7, Схема к расчету диспергированного спая

18

Основы физико-химических процессов пайки

Рис, 8. Распределение содержания серебра по сечению шва при пайке вольфрама серебром:

1 •>- выдержка 1 мин; 2 — выдержка 15 мин

рования и, следовательно, продолжительность выдержки при температуре пайки.

Экспериментальные исследования диспергированного спая на примерах пайки вольфрама медью, марганцем, серебром и оловом в среде водорода позволили определить режимы пайки и оценить свойства паяных соединений.

На рис. 8 показано распределение содержания серебра по ширине шва в зависимости от времени выдержки при температуре пайки, из которого следует, что уже при 15-ти минутной выдержке шов почти полностью перекрывается дисперсными частицами вольфрама.

Смачивание, капиллярное течение, самофлюсование

Так как первоначальный единичный объем Vo металла I известен, то

Vo----— | Ci2 (х, t*) dx =

Pi J

h2 (f*)

==(1—(15)

где t* — время протекания процесса диспергирования; Vx — единичный объем по ширине зоны сплавления после диспергирования (заполнения зазора дисперсными частицами); рх — плотность металла I.

Объем Vr можем вычислить из у

формулы —~ = h2 (t*) — h13

откуда

Vj = rf2 [^(Р)-^]. (16)

Подставляя выражение (16) в (15), получим

V,;---[ с12 (х, t*) dx =

Pi J

h2 it*}

= (1 (17)

Если скорость образования дисперсных частиц известна, то уравнение (17) позволяет определить время дисперги-

Смачивание и растекание припоев. Согласно первому закону капиллярности (формула Лапласа)

Pi-P2 = Q12 +

где Pi и — давления соответственно с вогнутой и выпуклой сторон поверхности жидкости; о12— поверхностное натяжение жидкости на границе с газовой средой; и R2 — радиусы кривизны поверхности

Из формулы следует, что поверхностный слой жидкости, имеющий кривизну, производит на нее добавочное давление по сравнению с тем, которое она испытывает при наличии плоской поверхности. Это добавочное давление вызывает главным образом капиллярные явления.

При растекании капли жидкости на плоской повепхности твердого тела условия ее равновесия выражаются в виде равновесия векторов сил поверхностного натяжения в точке на границе трех фаз Этой границей является периметр смачивания (рис 9):

<*13 = °23 + °12 COS 0, где — поверхностное натяжение между твердым телом и газовой средой, действующее на каплю по периметру ее основания; о2з— поверхностное натяжение жидкости на границе с твердым телом.

Смачивание, капиллярное течение, самофлюсование

!9

Это уравнение является вторым законом капиллярности (равенство Юнга). Отсюда следует

cqs9 = Tlitt2“, (18)

<м

где cos 9 — коэффициент смачивания, характеризующий смачивающую способность жидкости.

Анализ экспериментальных данных, полученных двумя различными методами — определением краевого угла и определением критического угла наклона поверхности образца исследуемого металла, при котором капля жидкости начинает скатываться, — показал справедливость последнего уравнения.

Как первое, так и второе уравнение капиллярности получены исходя из того, что равновесие материального объекта определяется равновесием приложенных к нему сил.

Необходимо иметь в виду, что законы капиллярности выведены для жидкостей, не взаимодействующих с твердым телом. В процессе пайки происходит активное взаимодействие между паяемым материалом и расплавленным припоем, поэтому капиллярные явления, протекающие при этом, более сложны и лишь приближенно описываются приведенными уравнениями.

Растекание расплавленного припоя по поверхности паяемого материала определяется многими факторами. Среди них наибольшее влияние оказывают характер взаимодействия, свойства припоя (вязкость, жидкотекучесть). Когда припой имеет широкий интервал кристаллизации а пайка происходит при температурах, лежащих ниже температуры ликвидуса особое значение приобретает жидкотекучесть припоя. Наличие в расплаве твердой фазы, строение выпадающих кристаллов, характер их расположения резко меняют жидкотекучесть припоя.

Механизм растекания припоя связан с взаимодействием расплава припоя и его парообразной фазы с паяемым интервалом, с поверхностной диффузией расплавленного припоя, с капилляр-иым течением последнего и т. д. При растекании указанные процессы зави

сят от соотношения физико-химических свойств припоя и паяемого материала, а также условий пайки.

Растекание расплава припоя, как и всякой жидкости, по поверхности твердого тела определяется соотношением сил адгезии припоя к поверхности паяемого материала и когезии, характеризуемой силами связи между частицами припоя.

Работа адгезии определяется свободной поверхностной энергией, освобождающейся при смачивании твердого тела жидкостью:

^адг — «13 + а12 — Ог3.

(19)

Полное растекание припоя по поверх -ности паяемого материала имеет место при краевом угле смачивания 9 = 0.

Когезия частиц припоя оценивается работой, необходимой для образования двух новых поверхностей жидкости: ^КОГ = 2Oj2.

Растекание капли расплава припоя по паяемому материалу произойдет, если работа адгезии к поверхности последнего будет равна или больше работы когезии частиц припоя. Разность между ними называют коэффициентом растекания:

й — ^адг — ^ког — ^12 (1 ”f* COS 0) —

— 2oj2 = а12 (cos 0 — 1).

(20)

Следовательно, ра текаемость расплава припоя по паяемому материалу спр челяется его поверхностным натяжением и краевым углом смачивания. Зависимость между краевым углом смачивания и поверхностным натяжением имеет сложный характер. Так,

Рис. 9. Схема равновесия сил поверхностного натяжения капли жидкости на поверхности твердого тела:

I — газ; 2 — жидкость, 3 — твердое тело

20

Основы физико-химических процессов пайки

для сплавов свинец—олово при содержании олова 60—80 % поверхностное натяжение уменьшается по линейному закону Краевой же угол смачивания стали ШХ15 сплавами свинец—олово при таком же содержании олова остается приблизительно постоянным.

С повышением температуры пайки площадь растекания для чистою олова остается постоянной, а для сплавов свинец—олово эвтектического состава растет, если перегрев не превышает 40—50 °C. Дальнейший перегрев сплава ведет к снижению растекаемо-сти, что связано с усилением взаимодействия между припоем, флюсом, паяемым металлом и окружающей газовой средой.

Увеличение времени выдержки при температуре пайки до определенного предела ведет к уменьшению краевого угла смачивания; дальнейшая выдержка не оказывает влияния на его изменение. На растекаемость припоев большое влияние также оказывает их состав.

Растекание припоя по паяемому материалу при пайке в отдельных случаях происходит в две стадии: первая соответствует быстрому растеканию под действием сил поверхностного натяжения, вторая характеризуется медленным растеканием ('вторичное растекание) Вторичное растекание имеет место, например, при пайке меди грипоями, содержащими 30—70 % РЬ. Иногда на второй стадии площадь, образованная растекшимся припоем, может несколько уменьшаться или эффект вторичного растекания совершенно прекращается Это обстоятельство связано с физико-химическими свойствами взаимодействующей пары и температурой пайки. Природа этого явления связана с образованием между паяемым металлом и припоем сплава обладающего более высокой с.мач. -вающей способностью чем припои в исходном состоянии Так, припой ЛСС 40 при температуре 250 °C имеет характерное вторичное растекание, при 300 °C оно полностью отсутствует На растекание припоев при пайке в вакууме большое влияние оказывает разрежение в камере пайки.

Если металл и его окисел находятся в системе взаимодействующих веществ

в виде насыщенных паров, то константа равновесия реакции

«Л1е -ф ?O2 Me п О 2 (21)

т 2 т

определится из соотношения

= , (22)

п г

т т

где рМе, рОг, рМе о — парциаль-

— 2 — т т

ные давления паров металла, кислорода и паров окисла.

Когда металл и его окисел находятся в конденсированном состоянии, константа равновесия

(23)

т. е. будет постоянной, если при одной и той же температуре металл и окисел представляют собой смесь насыщенных растворов. При ненасыщенных растворах константа равновесия будет функцией концентрации металла и окисла в соответствии с правилом фаз. Из (23) следует, что при постоянной температуре равновесие между металлом и его окислом определяется парциальным давлением кислорода, если в зоне пайки оно будет меньше равновесного при данной температуре, образующегося при разложении окисла, то последний будет удаляться с поверхности паяе мого металла и припоя. Следовательно, с повышением степени разрежения при постоянной температуре парциальное давление кислорода в камере пайки будет снижаться, что должно способствовать диссоциации окислов и улучшению условий смачивания паяемого металла расплавленным припоем. Результаты экспериментов, однако, свидетельствуют о другом

3 ависим ость темп е р ату р ы н ач ала растекания галлия, индия олова кадмия свинца и висмута по меди от степени разрежения показана на рис 10, а. Наименьшая температура см«чивания меди соответств\ ет разрежению 1 33 Па. Площадь растекания для рассматриваемых, за исключением кадмия, припоев по меди при температуре 850 сС имеет максимальное значение также

Смачивание, капиллярное течение, самофлюсование

21

при разрежении 1,33 Па (рис. 10, б). Снижение площади растекания кадмия с повышением степени разрежения связано с его испарением.

Закономерности влияния вакуума на температуру смачивания и интенсивность растекания припоев по паяемому металлу могут быть объяснены своеобразием процесса взаимодействия остаточных газов в камере пайки с паяемым металлом и расплавом припоя [8].

Капиллярное течение припоев. Экспериментально установлено, что прямой зависимости между растеканием и течением припоя в зазоре нет. Так, припои на алюминиевой основе хорошо растекаются по поверхности сплава АМгб, но не затекают в капиллярный зазор. В то же время припои системы никель— хром—-кремний плохо растекаются по поверхности стали 12Х18Н9Т, сплава ХН77ТЮР но хорошо затекают в капиллярные зазоры. Это явление связано с характером взаимодействия расплавленного припоя с паяемым материалом В капиллярном зазоре расплавленный припой интенсивно насыщается компонентами паяемого металла, что ведет к потере жидкотекучести.

На различие в процессах растекания и течения в зазоре может влиять содержание в расплаве отдельных кристаллов и кристаллических образований. Если размеры их будут превышать величину капиллярного зазора, то течения припоя в нем не будет Наряду с этим течение припоя в зазоре зависит еще от ряда факторов. При определении характера и глубины затекания низкотемпературных припоев систе.мы олово—свинец в зазор между стальными пластинами при флюсовании водным раствором хлористого цинка установлено, что чистое олово затекает на глубину, равную трети глубины затекания сплавов олово—свиней, содержащих 20—60 °ъ Sn. При этом глубина затекания меняется в зависимости от состава флюса. Так, для припоя, состоящего из равных долей олова и свинца при переходе от неорганического флюса на основе хлористого цинка на органический (молочная кислота, смеси смол), глубина затекания между стальными пластинками снижается примерно в 10 раз При пайке

s)

Рис. Ю. Температура начала растекания металлов (а) и площадь их растекания (О') по меди при S50 °C в зависимости от степени разрежения

погружением в расплавы припоев на течение в зазоре большое влияние оказывает предварительный подогрев деталей. При низкотемпературной пайке в газовых средах капиллярное течение припоев в сильной степени зависит от природы и количества активирующего компонента газовых сред.

22

Основы физико-химических процессор пайки

При изучении капиллярного течения припоев в зазоре используют, с одной стороны, статическую теорию, рассматривающую форму жидкости, находящейся на поверхности твердого тела в условиях наименьшей свободной поверхностной энергии системы, с другой — динамическую теорию, рассматривающую течение жидкостей. На основе первой теории можно оценить силы, под действием которых происходит течение припоев в процессе пайки; вторая теория применяется для установления причин, от которых зависит заполнение шва припоем.

Согласно статической теории избыточное давление может быть выражено через высоту столба жидкости над заданным уровнем и через его плотность. Например, если жидкость течет по капилляру диаметром d (рис. 11, а),

в)

Рис. 11. Схема поднятия жидкости: а — по капилляру круглого сечения; б — в зазоре между параллельными пластинами

то высота его поднятия над заданным

уровнем поверхности ванны согласно первому уравнению капиллярности будет

h _ 4012 COS е

“ dpg ’

где р — плотность жидкости; g — ускорение свободного падения

В случае капиллярного течения между двумя параллельными пласти

нами рис. Н,б) высота поднятия жидкости определится из тех же соотношений:

, 2o,.>cos0

/г = —--------

°Pg

где а — размер зазора.

В обоих случаях, если сила тяжести жидкости, находящейся в капилляре, превышает результирующую капилляр, пых сил, то жидкость в капилляре будет понижаться до такого уровня, при котором эти силы уравновешиваются. В условиях пайки это приводит к тому, что участки паяного шва. расположенные выше определенного уровня остаются не заполненными припоем и, следовательно, соединение оказывается пропаянным не по всей площади.

Согласно динамической теории, скорость течения расплавленного припоя зависит от размеров нахлестки и зазора разности давлений на входе и выходе из зазора, а также от вязкости припоя. Поскольку динамическая теория не учитывает наличия взаимодействия припоя с паяемым материалом в процессе пайки, а исходит из условия непрерывного движения в капиллярном зазоре невзаимодействующих жидкостей, то результаты ее значительно отличаются от получаемых экспериментально

При горизонтальном расположении шва глубина затекания припоя в зазор согласно динамической теории определяется зависимостью

где т] — вязкость припоя; t — время, необходимое для затекания припоя на глубину I

Из выражения (26) следует, что между глубиной затекания припоя и величиной зазора есть прямая зависимость, которая на практике не соблюдается При прочих равных условиях наибольшая глубина затекания припоя в зазор будет при оптимальном значении последнего. Кроме того, глубина затекания, согласно уравнению, не ограничивается если имеется расплав припоя В действительности за счет растворения паяемого материала в расплаве припоя свойства его могут на

Смачивание, капиллярное течение, самофлюсование

23

столько изменяться, что течение в зазоре прекратится, несмотря на избыток припоя.

Если при горизонтальном расположении шва согласно динамической теории припой может течь беспредельно при наличии перепада давления, то в случае вертикального расположения шва течение припоя прекращается, как только сила тяжести его столба уравновесит разность давлений. В этом случае перепад давления станет равным нулю, т. е.

2о12 t,

- №h = о,

откуда максимальная высота подъема припоя

_ 2а, 2

Й£Ш,Х“

(27)

Из (27) следует, что с уменьшением зазора максимальная высота подъема припоя будет непрерывно расти, что экспериментально не подтверждается. При прочих равных условиях, с уменьшением зазора глубина затекания расплава припоя в капиллярный зазор вначале возрастает, а затем падает.

Течение расплавленных припоев в реальных условиях пайки отличается от течения идеальных жидкостей, так как припои, как правило являются многокомпонентными сплавами, которые при пайке вступают в сложные взаимодействия с паяемым материалом В процессе течения их в зазоре происходит растворение в них паяемого материала, флюса, газовых сред Известно, что поверхностные свойства жидких растворов зависят от характера распределения в объеме и в поверхностном слое растворенных элементов Если взаимодействие между атомами растворенного вещества и атомами растворителя меньше, чем взаимодействие между атомами растворителя, то растворенные вещества будут преимущественно выталкиваться из объема растворителя на поверхность. Накопление их в поверхностном слое приводит к уменьшению атомного взаимодействия, в результате чего поверхностное натяжение с ростом концентрации растворенных веществ падает. С другой стороны, под действием диффузии кон

центрация компонентов стремится стать одинаковой Равновесие в распределении элементов в объеме и в поверхностных слоях жидкости достигается в результате действия этих противоположных процессов.

Связь изменения поверхностного натяжения с характером распределения растворенного вещества в объеме и в поверхностных слоях жидкости может быть описана уравнением Гиббса:

г =_____с_

RT \дс )т’

где Г — избыток растворенного вещества в поверхностном слое; R — универсальная газовая постоянная; Т — абсолютная температура; с — концентрация растворенного вещества.

Количество растворенного вещества в поверхностном слое зависит от концентрации его в объеме растворителя и температуры. В реальных условиях пайки наблюдается следующее:

в процессе заполнения припоем зазора происходит взаимодействие его с паяемым металлом, что приводит к увеличению вязкости расплава и, следовательно, к нарушению исходных условий течения,

расплав припоя в процессе заполнения зазора изменяет свою температуру, что наблюдается при неодинаковом нагреве соединяемых деталей, в результате условия взаимодействия паяемого материала с припоем и течение последнего будут неравномерными. Аналогичное явление может иметь место вследствие неравно*мерного* растворения паяемого материала припоем;

при течении в зазоре припоя сложного химического состава его компоненты взаимодействуют с поверхностью паяемого материала избирательно, что вызывает перемещение частиц припог в направлении, перпендикулярном к потоку, отдельные компоненты паяемого материала также избирательно взаимодействуют с припоем;

в результате снижения температуры расплава припоя, а также взаимодействия его с паяемым материалом происходит образование в распллве припоя и на границе с пая >мым материалом отдельных кристаллов, что нарушает

24

Основы физико-химических процессов пайки

общую закономерность течения жидкой фазы в зазоре.

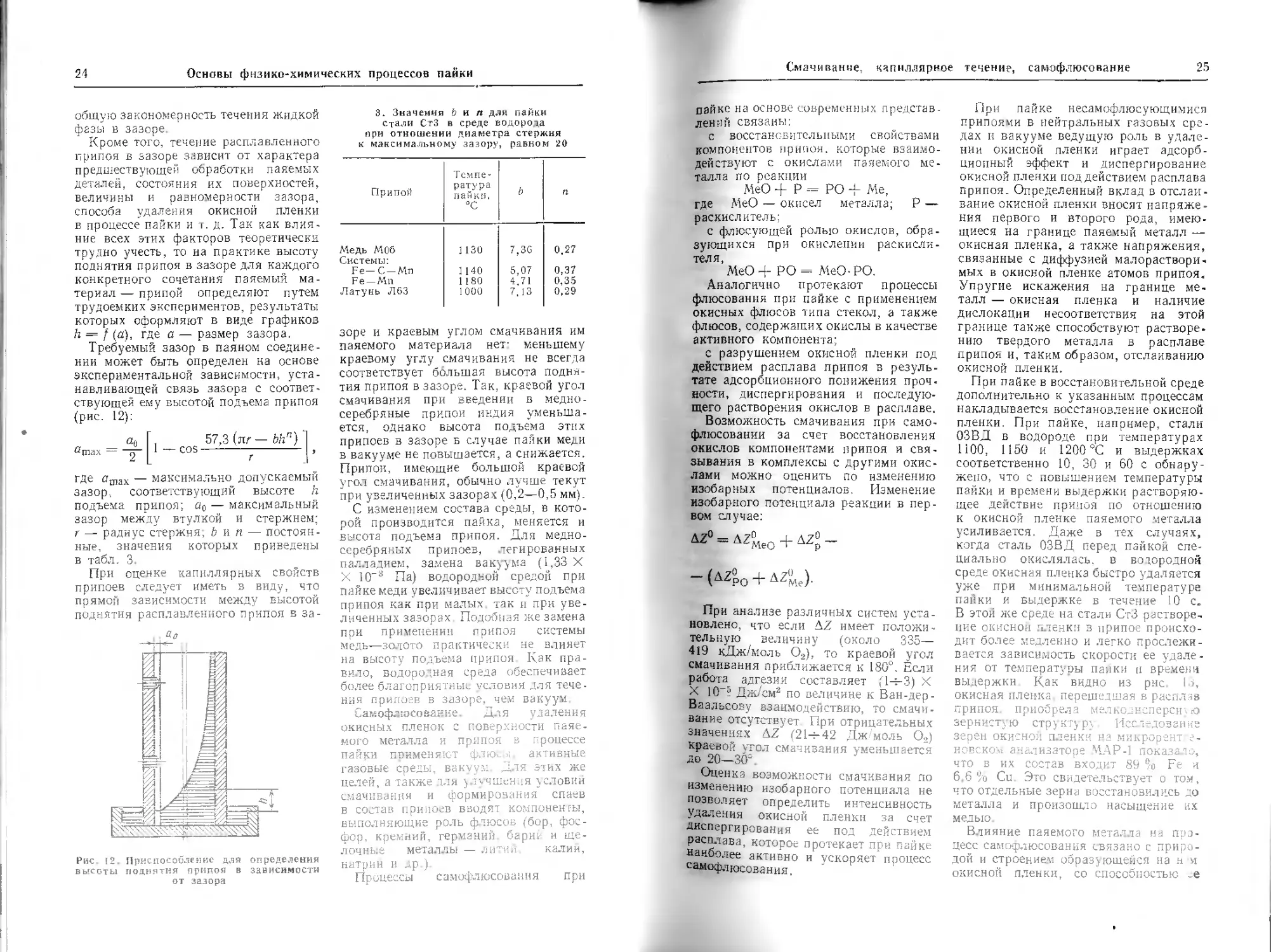

Кроме того, течение расплавленного припоя в зазоре зависит от характера предшествующей обработки паяемых деталей, состояния их поверхностей, величины и равномерности зазора, способа удаления окисной пленки в процессе пайки и т. д. Так как влияние всех этих факторов теоретически трудно учесть, то на практике высоту поднятия припоя в зазоре для каждого конкретного сочетания паяемый материал — припой определяют путем трудоемких экспериментов, результаты которых оформляют в виде графиков h = f (а), где а — размер зазора.

Требуемый зазор в паяном соединении может быть определен на основе экспериментальной зависимости, устанавливающей связь зазора с соответствующей ему высотой подъема припоя (рис. 12):

а0 Г. 57,3 (пг — bhn) I

«щах = — 1 ~ COS----------------- ,

где Пщах — максимально допускаемый зазор, соответствующий высоте h подъема припоя; а0 — максимальный зазор между втулкой и стержнем; г — радиус стержня; b и п — постоянные, значения которых приведены в табл. 3.

При оценке капиллярных свойств припоев следует иметь в виду, что прямой зависимости между высотой поднятия расплавленного припоя в за-

Рис. [2. Приспособление для определения высоты поднятия припоя в зависимости от зазора

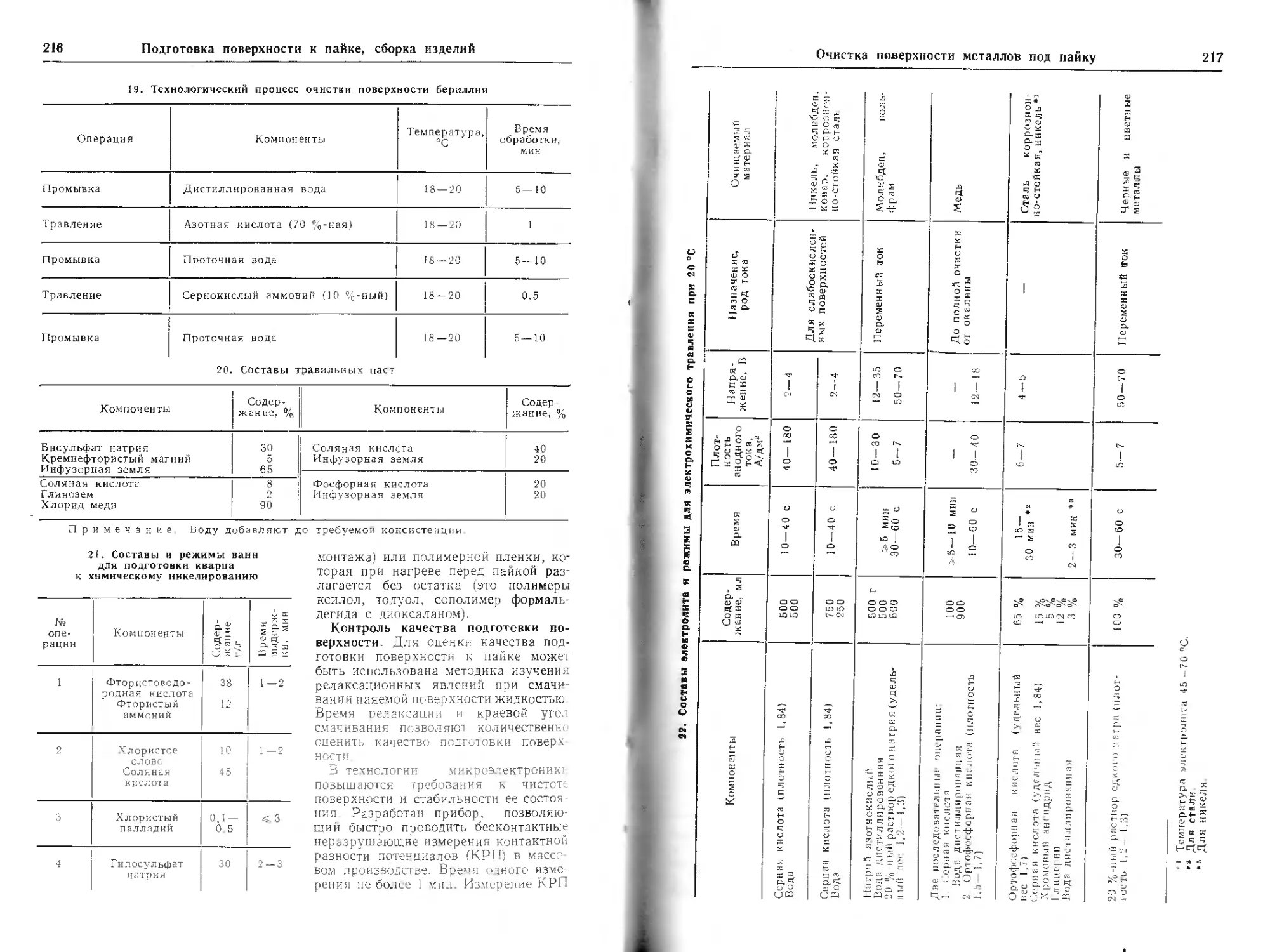

3. Значения b и п для пайки стали СтЗ в среде водорода при отношении диаметра стержня к максимальному зазору, равном 20

Припой Температура пайки, °C Ь п

Медь МОб Системы: 1130 7,30 0,27

Fe-C-Mn 1140 5,07 0,37

Fe—Мп 1180 4.71 0,35

Латунь Л63 1000 7.13 0,29

зоре и краевым углом смачивания им паяемого материала нет- меньшему краевому углу смачивания не всегда соответствует большая высота поднятия припоя в зазоре. Так, краевой угол смачивания при введении в медно-серебряные припои индия уменьшается, однако высота подъема этих припоев в зазоре в случае пайки меди в вакууме не повышается, а снижается. Припои, имеющие большой краевой угол смачивания, обычно лучше текут при увеличенных зазорах (0,2—0,5 мм).

С изменением состава среды, в которой производится пайка, меняется и высота подъема припоя. Для медно-серебряных припоев, легированных палладием, замена вакуума (1,33 X X 1(Г3 Па) водородной средой при пайке меди увеличивает высоту подъема припоя как при малых так и при увеличенных зазорах Подобная же замена при применении припоя системы медь—золото практически не влияет на высоту подъема припоя Как правило, водородная среда обеспечивает более благоприятные условия для течения припоев в зазоре, чем вакуум.

Самофлюсованне. Для удаления окисных пленок с поверхности паяемого металла и припоя в процессе пайки применяют флюсы, активные газовые среды, вакуум Для этих же целей, а также для улучшения условии смачивания и формирования спаев в состав припоев вводят компоненты, выполняющие роль флюсов (бор, фосфор, кремний, германий бариг и щелочные металлы — литии. калии, натрии и др.).

Процессы самофлюсования при

Смачивание, капиллярное течение, самофлюсование

25

пайке на основе современных представлений связаны:

с восстановительными свойствами компонентов припоя, которые взаимодействуют с окислами паяемого металла по реакции

МеО + Р = РО И- Me, где МеО — окисел металла; Р — раскислитель;

с флюсующей ролью окислов, образующихся при окислении раскислителя,

МеО + РО = МеО - РО.

Аналогично протекают процессы флюсования при пайке с применением окисных флюсов типа стекол, а также флюсов, содержащих окислы в качестве активного компонента;

с разрушением окисной пленки под действием расплава припоя в результате адсорбционного понижения прочности, диспергирования и последующего растворения окислов в расплаве.

Возможность смачивания при само-флюсовании за счет восстановления окислов компонентами припоя и связывания в комплексы с другими окислами можно оценить по изменению изобарных потенциалов. Изменение изобарного потенциала реакции в первом случае;

4Z° = A4eo + A2J-

(Д^РО 3" Д^Ме)-

При анализе различных систем установлено, что если AZ имеет положительную величину (около 335— 419 кДж/моль О2), то краевой угол смачивания приближается к 180°. Если работа^ адгезии составляет (14-3) X X Ю”? Дж/см2 по величине к Ван-дер -Ваальсову взаимодействию, то смачивание отсутствует При отрицательных значениях AZ (214-42 Дж моль О2) краевой угол смачивания уменьшается до 20—30°.

Оценка возможности смачивания по изменению изобарного потенциала не позволяет определить интенсивность Удаления окисной пленки за счет диспергирования ее под действием расплава, которое протекает при пайке наиоолее активно и ускоряет процесс самофлюсования,

При пайке несамофлюсующимися припоями в нейтральных газовых средах и вакууме ведущую роль в удалении окисной пленки играет адсорбционный эффект и диспергирование окисной пленки под действием расплава припоя. Определенный вклад в отслаивание окисной пленки вносят напряжения первого и второго рода, имеющиеся на границе паяемый металл — окисная пленка, а также напряжения, связанные с диффузией малорастворимых в окисной пленке атомов припоя. Упругие искажения на границе металл — окисная пленка и наличие дислокации несоответствия на этой границе также способствуют растворе, нию твердого металла в расплаве припоя и, таким образом, отслаиванию окисной пленки.

При пайке в восстановительной среде дополнительно к указанным процессам накладывается восстановление окисной пленки. При пайке, например, стали ОЗВД в водороде при температурах 1Ю0, 1150 и 1200 °C и выдержках соответственно 10, 30 и 60 с обнаружено, что с повышением температуры пайки и времени выдержки растворяющее действие припоя по отношению к окисной пленке паяемого .металла усиливается. Даже в тех случаях, когда сталь 03ВД перед пайкой специально окислялась, в водородной среде окисная пленка быстро удаляется уже при минимальной температуре панки и выдержке в течение 10 с. В этой же среде на стали СтЗ растворение окисной пленки в припое происходит более медленно и легко прослеживается зависимость скорости ее удаления от температуры панки ц времени выдержки Как видно из рис. 1>, окисная пленка перешедшая в расплав припоя, приобрел а мел Код исп ерсн \ <о зернистую структуру Исследование зерен окисной пленки на микрорент е-новском анализаторе МАР-1 показало, что в их состав входит 89 % Fe и 6.6 % Си. Это свидетельствует о том, что отдельные зерна восстановились до металла и произошло насыщение их медью.

Влияние паяемого металла на процесс самофлюсования связано с природой и строением образующейся на н м окисной пленки, со способностью -е

26

Основы физико-химических процессов пайки

Рис. 13. Микроструктура шва при пайке стали СтЗ медью в водороде (температура пайки 1120 °C, выдержка 0,5 мии)

разрушаться под действием нагрева и образовывать легкоплавкие шлаки с окислами припоя.

Данные о растворимости кислорода в металлах, входящих в состав высоко-темпеиатурных припоев, приведены в табл. 4. Из таблицы видно, что кислород особенно интенсивно растворяется в расплавленных олове и меди. При охлаждении расплава меди растворенный кислород переходит в окислы. При содержании 0,39 % О2 по массе образуется эвтектика медь — кислород с температурой плавления 1065 'С.

Серебро, являющееся основой обширного класса серебряных припоев, по отношению к стали ОЗВД и углеродистым сталям, так же как и медь, обладает самофлюсуюшими свойствами, но

4 Растворимость кислорода в металлах

активность процесса самофлюсования им несколько ниже. Тем не менее в процессе пайки стали ОЗВД и стали СтЗ серебром происходит удаление окисной пленки, отрыв ее от поверхности паяемого металла и сплавление в шве (рис. 14). Превалирующим в этом случае является удаление окисной пленки в результате ее диспергирования.

При пайке припоями, относящимися к самофлюсующим, т. е. содержащими в своем составе специальные добавки, интенсивность процесса удаления окисной пленки с паяемого металла наряду с растворяющим действием основы припоя зависит от физико-химических свойств флюсующих добавок. Такие самофлюсующие припои, как эвтектика медь — фосфор, припои ВПр4, ПСр 72ЛМН при одинаковых условиях пайки удаляют окисную пленку более активно, чем медь и серебро. Флюсующие добавки интенсифицируют процессы раскисления окисной пленки. Однако они могут и непосредственно вступать во взаимодействие с паяемым металлом и изменять кинетику процесса самофлюсования. Например, при пайке припоями системы медь—фосфор наряду с восстановлением окисной пленки протекает реакция образования интерметал-лида Fe3P. Наличие слоя интерметал-лида на поверхности отслоившейся пленки и паяемого металла подтвержда -ется замером микротвердости которая для интерметаллидных прослоек со

Металл Температура, °C Растворимость кислорода (молярная ДОЛЯ), %

r E X раство- | pc!! И И

Си 1083 2570 1200 5,7

Ag 960,8 2200 1000 2,0

Ni 1 4 55 2900 1200 0,044

Cr 1850 2620 1850 2,5

Со 1492 2900 1700 1,15

Fe 1537 3070 1537 0.6

Pd 1552 4000 1200 0,4

Si 1420 3240 1420 0,004

Sn 231,9 2750 1750 45,0

Pb 327,3 1740 600 0,035

Рис. 14. Микроструктура шва при пайке стали СтЗ серебром в среде водорода (температура пайки 1000 °C, выдержка 0,5 мин)

Смачивание, капиллярное течение, самофлюсшваиие

27

ставляет Нц 834,9—1009 при мякротвердостм паяемого металла

148—174. При удалений окисной пленки механической обработкой и создании условий лайки исключающих окисление (осушенная водородная среда), образование слоя интерметал-лида происходит непосредственно на границе с зоной сплавления (рис. 15). Слой, примыкающий к паяемому металлу является диффузионным. Образование твердой и хрупкой интерме-таллидной фаз не только в зонах спаев, ио и в шве за счет взаимодействия фосфора, содержащегося в припое, с восстановленным из окисной пленки металлом является причиной низкой прочности соединений при пайке сталей медно-фосфористыми припоями.

При пайке стали 03 ВД и стали СтЗ самофлюсующим припоем ВПр4 (система медь—марганец—никель) активно протекает процесс взаимодействия окисной пленки с содержащимися в припое В, Р, Si, Li, К, Na. В результате окисная пленка удаляется с поверхности паяемого металла и образуется легкоплавкий шлак, который при иеталлографическом исследовании просматривается в шве в виде каплевидных включений (рис. 16). На одной из соединяемых поверхностей видны остатки окисной пленки, не связанные флюсующими компонентами в шлак, что объясняется недостаточным количеством активных составляющих припоя для связывания в легкоплавкий шлак всей окисной пленки.

При наличии восстановительной атмосферы перешедшая в расплав привоя окисная пленка, как показано выше, восстанавливается, в результате чего в шве можно наблюдать мельчайшие зерна железа С увеличением выдержки в восстановительной среде при температуре пайки происходит коагуляция отдельных зерен железа, объединение их в более крупные образования.

Самофлюсуюшие припои марок Bflp4, ПСр 72ЛМН, эвтектика медь — Фосфор в нейтральных газовых средах и б вакууме резко снижают свою **‘явность по сравнению с пайкой в среде водорода При пайке в среде ®°Дорода стал и 03 В Д и стал и СтЗ са*Рфлюсующим припоем ПСр 72ЛМН,

Рис. 15. Микроструктура шва при пайке стали СтЗ эвтектикой медь — фосфор в среде водорода (температура пайки У60 СС, выдержка 0,5 мин)

содержащим в качестве флюсующего компонента 0,4—0,6 % Li, окисная пленка переходит в расплав припоя, равномерно распределяясь в нем При пайке этим припоем в среде азота окисная пленка переходит в расплав припоя сравнительно крупными монолитами, процесс растворения ее протекает медленно, равномерного распределения окисной пленки в шве не достигается Таким образом, резкое различие активности самофлюсовання припоями с добавками активных компонентов и без них при пайке в нейтральных газовых средах сглаживается. Газовые среды по-разному влияют на процесс растворения окисной пленки в расплаве припоя. При пайке сталей

Рис. 10. Микроструктура шва при пайке стали СтЗ припоем ВПр4 в среде водорода (температура пайки 1040 °C, выдержка 5 с)

28

Основы физико-химических процессов пайки

ОЗВД и СтЗ в азоте и в вакууме в первую очередь наблюдается отслоение окисной пленки и переход ее в расплав припоя сравнительно крупными монолитами, затем уже происходит растворение в расплаве припоя.

При пайке в среде азота ввиду отсутствия восстановления окислов перенос окисной пленки происходит в основном за счет ее растворения в припое, поэтому удаление ее протекает более

$,мм2

Рис. 17. Площадь растекания меди по окисленной стали ОЗВД в зависимости от степени разрежения

медленно, в структуре шва можно видеть частицы окисной пленки как на поверхности паяемого металла, так и в зоне сплавления. С увеличением температуры и времени выдержки растворение усиливается

При пайке в вакууме окисная пленка также растворяется в расплавленном припое, но медленнее чем при пайке в среде азота Если при пайке стали СтЗ в среде азота после минутной выдержки при температуре пайки окисная пленка в шве обнаруживается в виде следов, то в вакууме, хотя припой растворяет пленку и образует металлический контакт с паяемым металлом, она сохраняется у его поверхности в виде отдельного слоя или сплавляется. Удаление окисной пленки при пайке в вакууме зависит от степени разрежения Предварительно окисленная на воздухе при 700 °C в течение 1 мин сталь ОЗВД подвергалась пайке медью соответственно в вакууме 13,3; 1,33 и 1,33-10"3 Па при температурах 1100 и 1200 °C с выдержкой 1 мин. При температуре 1100 X в вакууме 13,3 Па навеска припоя по окисленной поверхности

стали ОЗВД, не растекается. При разрежении 1,33 Па и той же температуре навеска припоя растекается; при 1,33- 10"3 Па растекание происходит, но площадь растекания снижается (рис. 17). Металлографическим исследованием спая установлено, что при пайке в вакууме 1,33 Па окисная пленка, имевшаяся на поверхности стали ОЗВД, в шве практически не просматривается.

В случае пайки в вакууме 1,33 X ХЮ" Па окисная пленка лишь отслаивается от поверхности стали ОЗВД, и ее в большом количестве можно наблюдать при исследовании микроструктуры швов. Самофлюсование при пайке стали ОЗВД медью в вакууме, как и растекание, наиболее интенсивно при степени разрежения 1,33 Па. С повышением температуры пайки интенсивность самофлюсования повышается при любой степени разрежения, однако максимум, соответствующий 1,33 Па, сохраняется.

Учитывая количество вводимых в припои флюсующих добавок и общее количество припоя, находящегося в капиллярном зазоре при пайке, можно сделать вывод, что процесс самофлюсования главным образом связан с адсорбционным понижением прочности, диспергированием окисной пленки и последующим растворением ее в расплаве припоя. Влияние флюсующих добавок и продуктов взаимодействия этих добавок на окисную пленку основного металла не является определяющим Это обстоятельство требует установления строгих требова -ний по чистоте применяемых припоев, поскольку только расплавы бескислородных металлов способны активно растворять в своем составе в значительном количестве окислы и, следовательно, образовывать спаи, обладающие высокой прочностью

Процессы формирования паяного соединения

Влияние паяемого металла, припоя и количества жидкой фазы в шве на образование спаев. Зазоры при пайке применяют обычно в пределах 0,05— 0,2 мм, поэтому количество жидкого

Процессы формирования паяного соединения

29

металла в них незначительно. Взаимодействие между твердым и расплавленным металлами приводит к изменению состава исходной жидкой фазы; при высокотемпературной пайке припой особенно интенсивно легируется компонентами паяемого металла. Легирование усиливается в связи с отсутствием на нем окисной пленки и наличием вследствие этого непосредственного металлического контакта с расплавом припоя. При пайке происходит интенсивное растворение паяемого металла в расплавленном припое. Растворение ослабевает, когда в припои вводят компоненты, входящие и в состав паяемого металла. Исходный состав припоя в процессе пайки может меняться не только за счет растворения в нем паяемого металла, но и в результате избирательной диффузии компонентов припоя в паяемый металл, испарения наиболее летучих его компонентов, окисления и удаления в шлак за счет газовой и шлаковой фазы.

Влияние паяемого металла на процесс образования спая сказывается и непосредственно при кристаллизации, которая происходит на готовых поверхностях раздела Образование зародышей новых кристаллов на поверхности паяемого металла зависит от характера смачивания припоем; чем меньше краевой угол смачивания, тем меньше затрат энергии требуется для образования зародыша. Если краевой угол мал, то для зарождения ародыша кристалла требуется незначительное переохлаждение. Поскольку обязательным условием пайки является смачивание припоем паяемого металла, то условия зарождения центров кристаллизации при этом весьма благоприятны.

Влияние состояния поверхности паяемого металла приводит к тому, что кристаллизация с самого начала в той или иной степени ориентирована, т е имеет место определенное соотношение между формой и размерами кристаллической ячейки затвердевающего металла зоны сплавления и паяемого металла. При наличии ориентирующего влияния поверхности паяемого металла структура металла шва образуется в результате развития трех последовательных стадий процесса, на

первой стадии ориентирование образующихся кристаллов целиком определяется подложкой; вторая стадия характеризуется появлением двойников и других структурных несовершенств в связи с уменьшением ориентирующего влияния твердого металла; на третьей стадии или наблюдается поли-кристаллическая структура, или возникает текстура роста.

В зависимости от соотношения параметров решетки кристаллов паяемого металла и кристаллов, образующихся из расплава ориентированная кристаллизация может протекать по-разному. Выделяющаяся из расплава новая фаза отличается от паяемого металла видом атомов, типом и параметрами решетки. Образующиеся из нее кристаллы сопрягаются с подложкой такой гранью, в которой расположение атомов наиболее соответствует расположению аналогичных атомов в грани кристалла паяемого металла. Вероятность такой кристаллизации будет тем больше, чем меньше различия межатомных расстояний в плоскостях сопрягающихся фаз. Так, при осаждении алюминия на монокристаллические пластинки платины, пои ориентированной кристаллизации меди на никель силы притяжения атомов паяемого металла вынуждают атомы осаждающегося металла занимать узлы не своей решетки, а решетки подложки. Следовательно, кристаллы паяемого металла навязывают образующемуся из расплава кристаллу свои собственный период решетки. Деформация постепенно, с увеличением толщины слоя растущего кристалла снижается При определенной толщине слоя, контактирующего с подложкой, кристалл приобретает обычный для него период решетки. Это обстоятельство свидетельствует о том, что при пайке в зоне контакта паяемый металл — расплав припоя при наличии ориентированной кристаллизации и различии между кристаллами подложки я кристаллами, образующимися из расплава, существует промежуточный слой, в котором решетки как образовавшегося кристалла. так и кристалла подложки находятся в напряженном состоянии.

при пайке железа медью хотя металлографическая картина ориентирован

30

Основы физико-химических процессов пайки

ней кристаллизации осложнена наличием полиморфного превращения в железе, рентгеновским методом установлено, что отдельные зерна железа находятся в определенной ориентации с соответствующими зернами меди (эпитаксия). Более четко эпитаксию меди можно наблюдать при пайке углеродистой стали. В этом случае границы бывших аустенитных зерен, обозначенные выделениями феррита в доэвтек-тоидной стали и сеткой цементита в заэвтектоидной, совпадают с границами зерен меди. Таким образом, при Формировании спая параметры решетки кристаллизующегося металла могут как уменьшаться, так и увеличиваться. приближаясь возможно точно к параметрам кристаллической решетки паяемого металла.

При наличии окисной пленки или слоя интерметаллического соединения ориентирующее действие паяемого металла даже при незначительной толщине указанных слоев практически не проявляется

На процессы протекающие на границе твердой и жидкой фаз, большое влияние оказывает диффузия На рис. 18 показана микроструктура шва при пайке стали ОЗВД золотом в среде водорода с точкой росы — 50 °C, из которой можно видеть, что золото интенсивно диффундирует в паяемый металл.

В этом случае имеет место повышенное гпроникновение припоя по границам зерен, обусловленное рядом факторов, связанных с диффузией малорастворимой примеси. Диффузия малорастворимой примеси сопровождается образованием дислокаций, по которым в процессе канальной диффузии происходит активное проникновение жидкого металла.

Возникновение этих дислокаций обусловлено упругими напряжениями, которые релаксируются в процессе диффузии:

(29)

где р — относительное изменение параметра решетки паяемого металла при растворении (молярные доли) 1 % припоя; Л' —- модуль Юнга; v — коэффициент Пуассона; с — концентрация элемента по толщине пластины паяемого металла; а — толщина пластины паяемого металла; у — текущая координата (перпендикулярно к плоскости спая)

Из уравнения следует, что максимальные напряжения создаются в начале диффузионного процесса на поверхности пластины:

C’tnax — । » (30)

Рис. 18. Зона спая при пайке стали ОЗВД золотом (температура пайки 1100 °C, выдержка 1 мин)

где с—концентрация элемента на границе фаз.

В приведенном случае лайки стали ОЗВД золотом последнее, диффундируя по большеугловым границам и в объеме зерен паяемого металла, вызывает образование дислокационной сетки, имеющей наибольшее развитие по границам зерен Повышенная проницаемость границ зерен обусловлена, с одной стороны, повышенной диффузионной подвижностью самой границы зерен, с другой — возникновением вокруг границ зерна области с повышенной диффузионной проницаемостью.

Схема процессов, приводящих к образованию по границам зерен своеобразных диффузионных клиньев, показана на рис 19. Структура этих клиньев, выявленная с применением

Г!> oiffTb' ф.>гми!м вания паяного сгпкпегня

31

₽ис< J9. Схема диффузионных потоков по границам зерен в зоне спаев

оптического и электронного микроскопов, дана на рис. 20. Расширение клина происходит в результате диффузии в зерно и плавления образующегося при этом твердого раствора.

Существенный вклад в проникновение припоя по границам зерен может внести также адсорбционный эффект понижения прочности. Жидкий припой, затекая в трещины, образующиеся по границам зерен, взаимодействует со стенками и в зависимости от наклона границ, уровня напряжений, влияния примесей и других факторов приводит к образованию диффузионных клиньев различных размеров.

Анализ микроструктур паяных швов позволяет заключить, что на процесс образования спая и соответственно на его прочность решающее влияние оказывает состояние поверхности паяемого металла На рис. 20, б видно, что непрерывного спая по границе паяемый металл — шов нет. Это связано не только с недостаточным флюсованием паяемого металла, но и с вытеснением на его поверхность неметаллических включений из расплава при кристаллизации.

Исследование влияния количества жидкой фазы в шве на формирование спая на примере пайки низкоуглеродистой электротехнической стали ОЗВД показало, что в среде водорода в больших зазорах (около 0,5—2 мм) кристаллизация в шве происходит с образованием развитой дендритной структуры. При зазорах 6,4—0,3 мм затвердевание идет путем образования и роста крупных ячеистых кристаллов на границе с железом и разветвленных кристаллов в центральной части шва. С уменьшением зазора преобладающей становится ячеистая форма затвердевания. При зазоре 0,05 мм кристаллизация происходит путем образования по

Рнс. 20. Диффузионный клин по границе зерен стали ОЗВД при пайке: а — галлием в среде водорода (температура пайки 1 i 00 °C. выдержка 1 мин); б — золотом; « — головная часть клина при пайке золотом

32

Основы физико-химических процессов пайки

Рис. 21. Один ряд плоских зерен в шве при пайке стали ОЗВД медью в среде водорода (темперазура пайки 1100СС, зазор 0,05 мм)

ширине шва одного ряда плоских зерен (рис. 21).

Зона сплавления в случае пайки стали ОЗВД медью при температуре 1100 °C представляет собой однофазный твердый раствор железа в меди. Среднее содержание железа в зоне сплавления в зависимости от зазора и времени выдержки приведено в табл. 5. Результаты экспериментов позволяют сделать вывод, что при применяемых на практике зазорах и выдержках средний состав зоны сплавления, непостоянен. Содержание растворенного в припое