Текст

ПРОЕКТИРОВАНИЕ

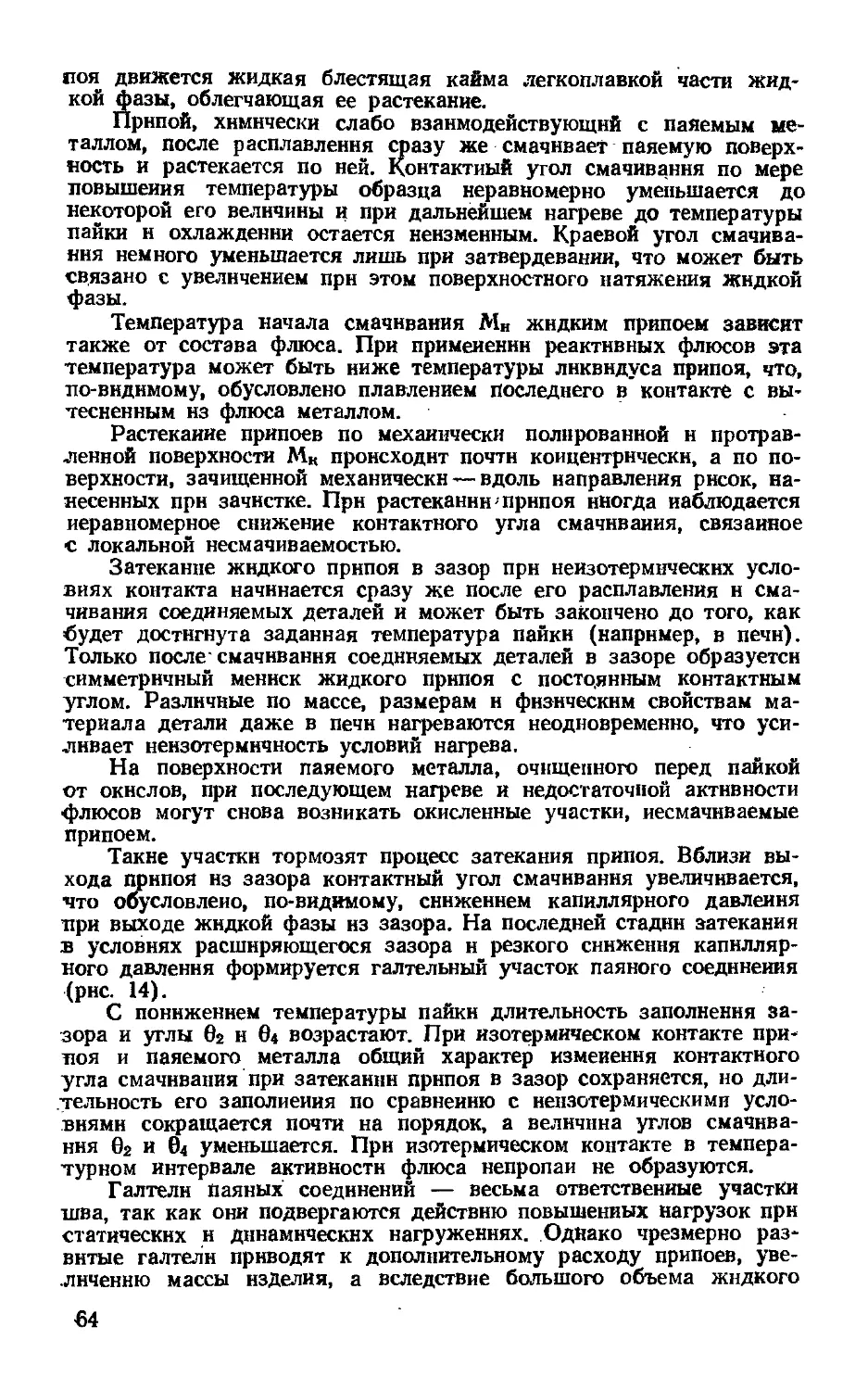

ТЕХНОЛОГИИ

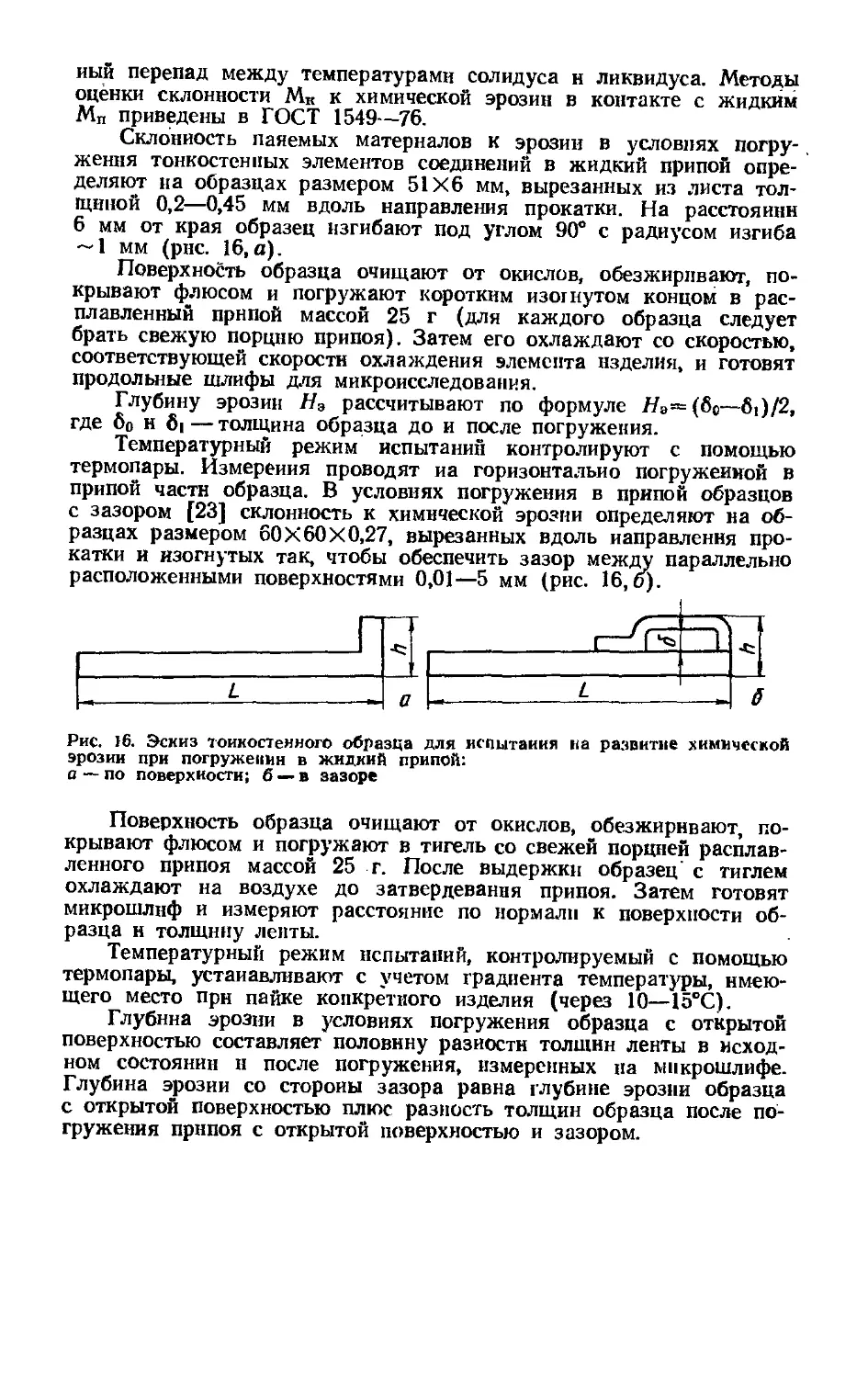

ПАЙКИ

МЕТАЛЛИЧЕСКИХ

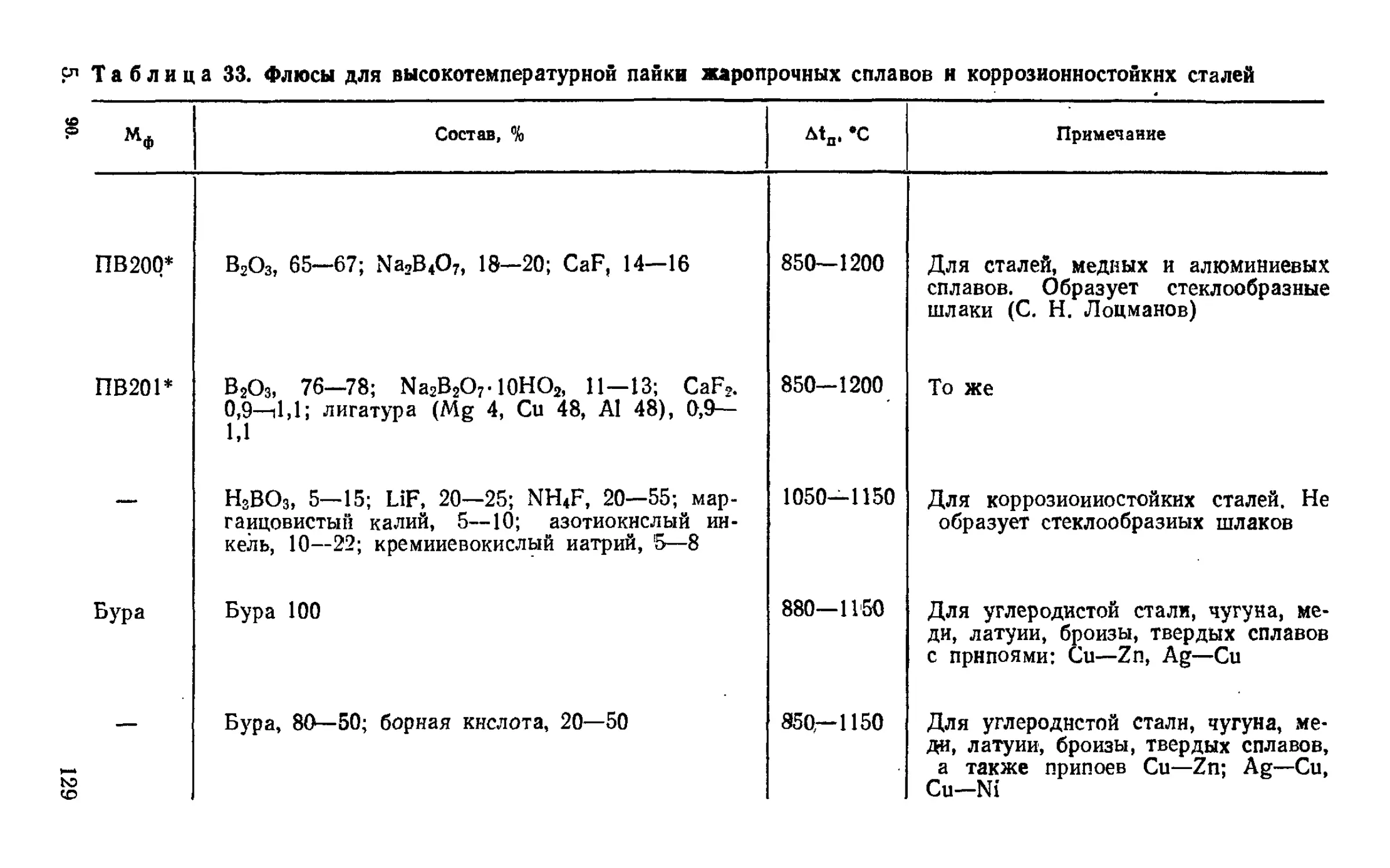

ИЗДЕЛИЙ

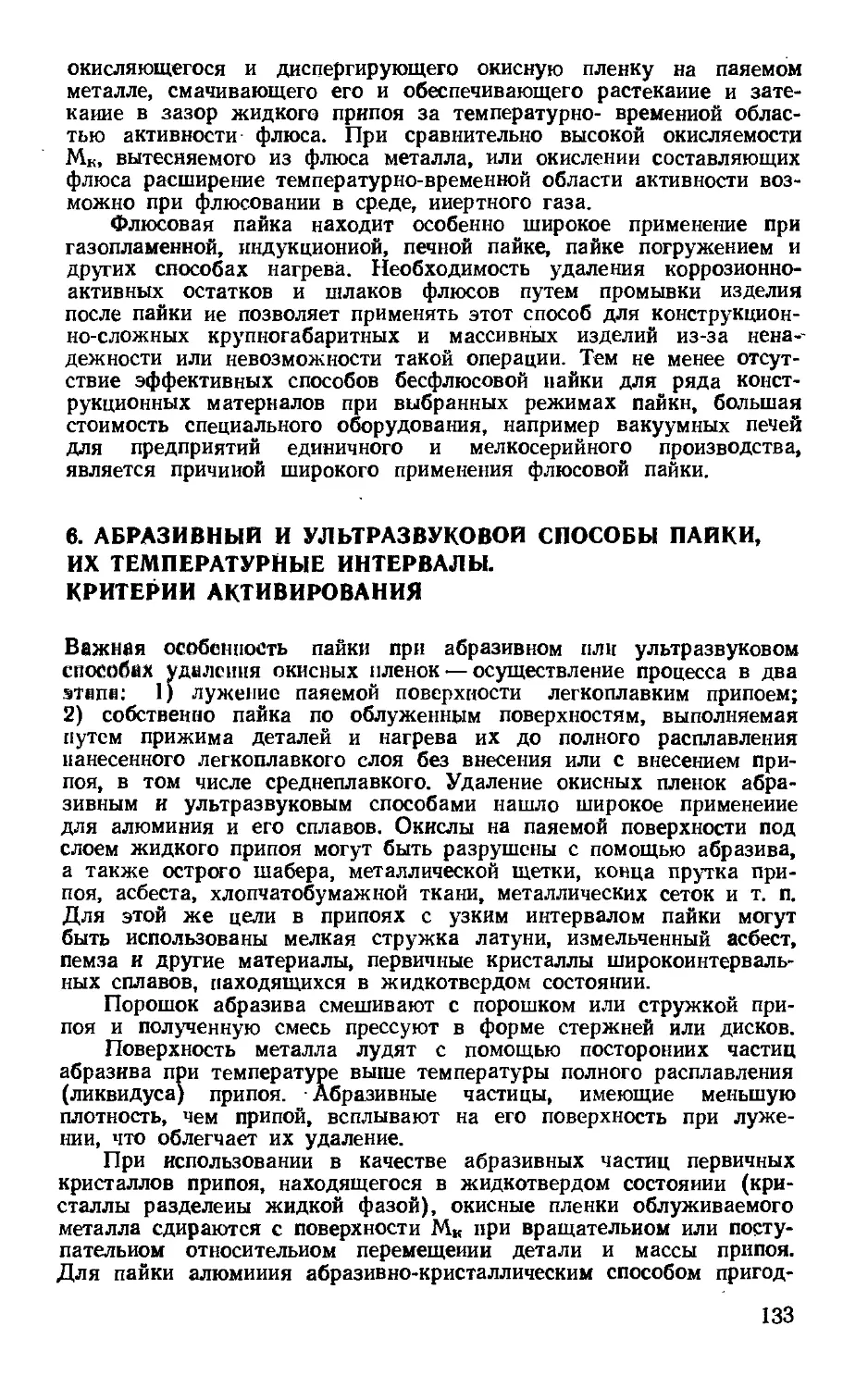

Справочник

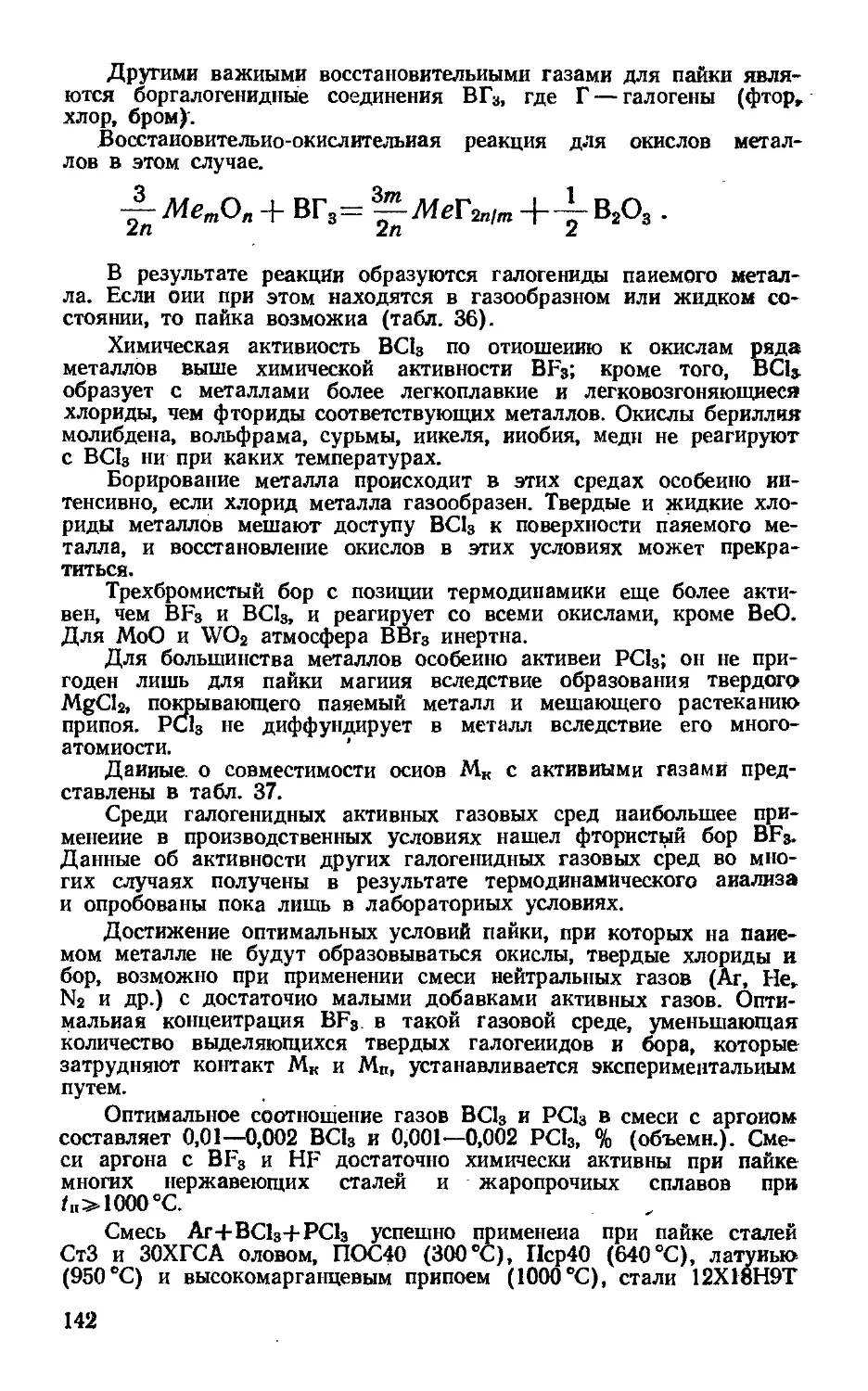

МОСКВА «МЕТАЛЛУРГИЯ» 1983

»¦ /1И iiii) /Hi;!, f" '¦¦'¦>¦

L. В. ЛАШКО, Н. Ф. ЛАШКО, И. Г, НАГАПЕТЯН,

В. М. ПИЧУГИН, А. П. СУХАЧЕВ, А. М. ШВАРЦБР

Рецензент: проф., докт. техн. наук Р. Е. Есенбершн

УДК 621.791.3

Проектирование технологии пайки металлических изделий: Справоч-

Справочник. Л а ш к о С. В., Л а ш к о Н. Ф., Н а г а п е т я н И. Г. и др.

М.: Металлургия, 1983. 280 с.

В книге на основе современных представлений об условиях

обеспечения высокого качества паяных изделий и о дефектах пая-

паяных соединений рассмотрены блок-схема проектирования технологии

пвйки, критерии совместимости конструкции изделия, конструкцион-

конструкционного матсриалй, технологии пайки, позволяющие получать оптималь-

оптимальные механические, физические и химические свойства паяных соеди-

соединений и изделий. Приведены важнейшие данные для выбора спосо-

способов пайки, технического и вспомогательного материалов, режимов

и циклои найкн, нагревательного оборудованяя.

Предназначен для конструкторов, проектировщиков н техноло-

технологов различных отраслей промышленности, в которых изготавливают

паяные изделия. Ил. 48. Табл. 96. Библиогр. список: 87 назв.

(g) Издательство «Металлургия», 1983

ОГЛАВЛЕНИЕ

Предисловие 6

Введение 9

Глава I. Условия, обеспечивающие высокое качество паяных

изделий 12

1. Значение проектирования технологии пайки при

конструкторской и технологической подготовке

производства 12

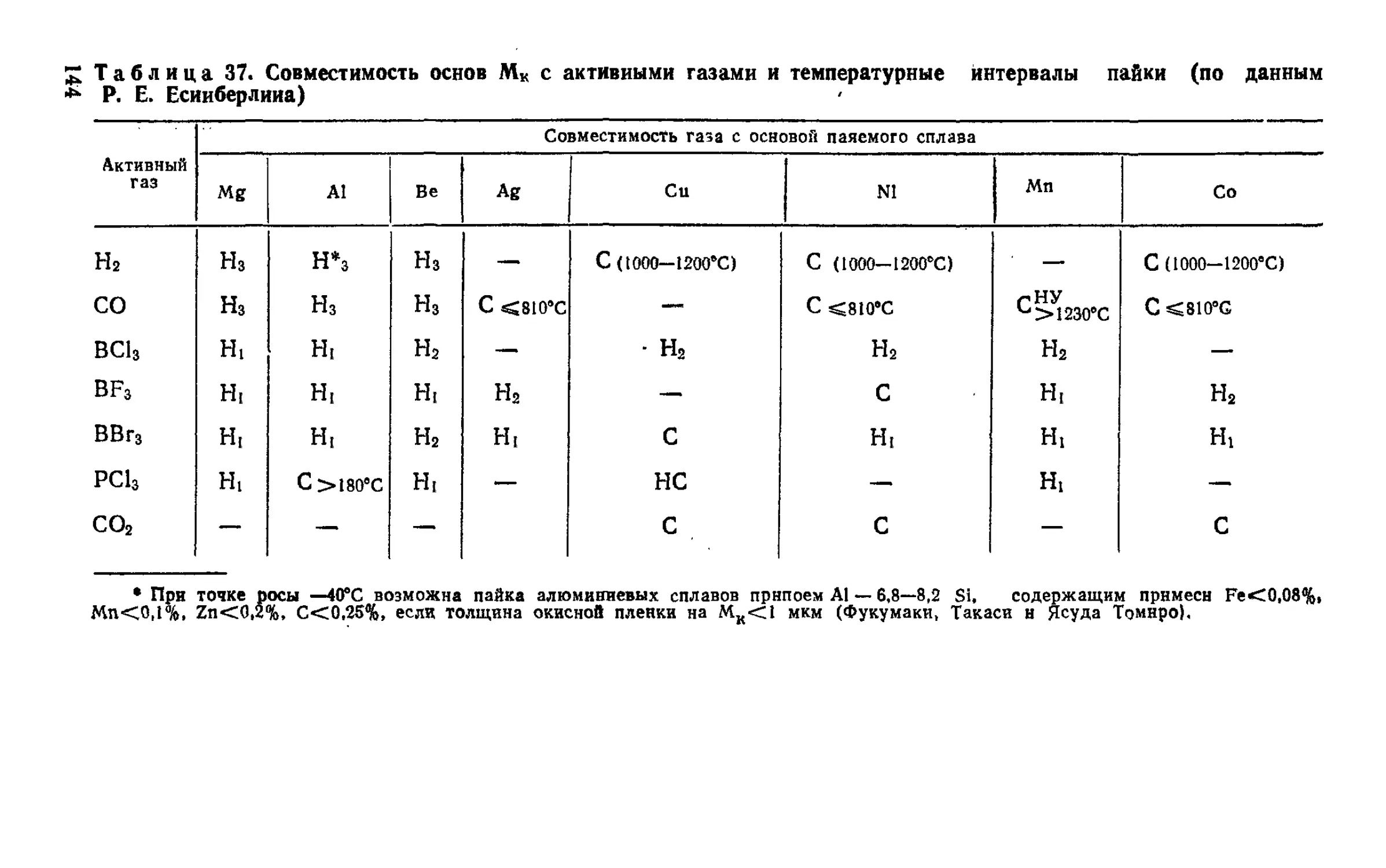

2. Качество паяных изделий и производственная

система пайки 13

3. Условия формирования паяного соединения и

способы пайки 16

4. Технологические материалы при пайке ... 21

5. Вспомогательные материалы при пайке и их

классификация 26

6. Факторы, определяющие свойства и качество

паяного соединения . 27

7. Блок-схема проектирования технологии пайки

изделий 31

Глава II. Совместимость паяемого, технологического, вспо-

вспомогательного материалов и шва с термическим

режимом пайки 34

1. Температурный критерий совместимости мате-

материалов, шва и термического режима пайки . 34

2. Критические температуры и температурные ин-

интервалы паяемых материалов . " 35

3. Особенности поведения сплавов при нагреве

и их критические температуры ". 38

4. Особенности поведения сталей при нагреве и

их критические температуры 40

5. Температурные интервалы плавления припоев 44

6. Температура распайки 45

Глава III. Совместимость паяемого материала с припоем.

Методы оценки 5в

1. Физико-химический критерий совместимости пая-

паяемого материала с припоем 58

2. Процессы, определяющие смачиваемость паяе-

паяемого металла жидким припоем, "растекание и за-

текаиие его в зазор 62

3. Общая и локальная межзерениая и межблоч-

межблочная химическая эрозия паяемого металла в кон-

контакте с жидким припоем 66

4. Рост прослоек химических соединений в паяных

швах. Методы оценки 69

5. Охрупчивание паяемого металла в контакте с

жидким припоем. Методы оценки 71

3

6. Совместимость основы конструкционного ма-

материала с основой припоя 72

7. Пути легирования основы припоя для улучше-

улучшения ее совместимости с паяемым материалом . 77

Глава IV. Совместимость конструкционного материала и

припоя со вспомогательными материалами при

пайке 88

1. Особенности окисления металлов и сплавов . 88

2. Методы подготовки поверхности металлов и

сплавов перед пайкой и нх совместимость с кон-

конструкционными, масштабными факторами и мас-

массой изделий 94

3. Способы пайки по удалению окисной пленки . 110

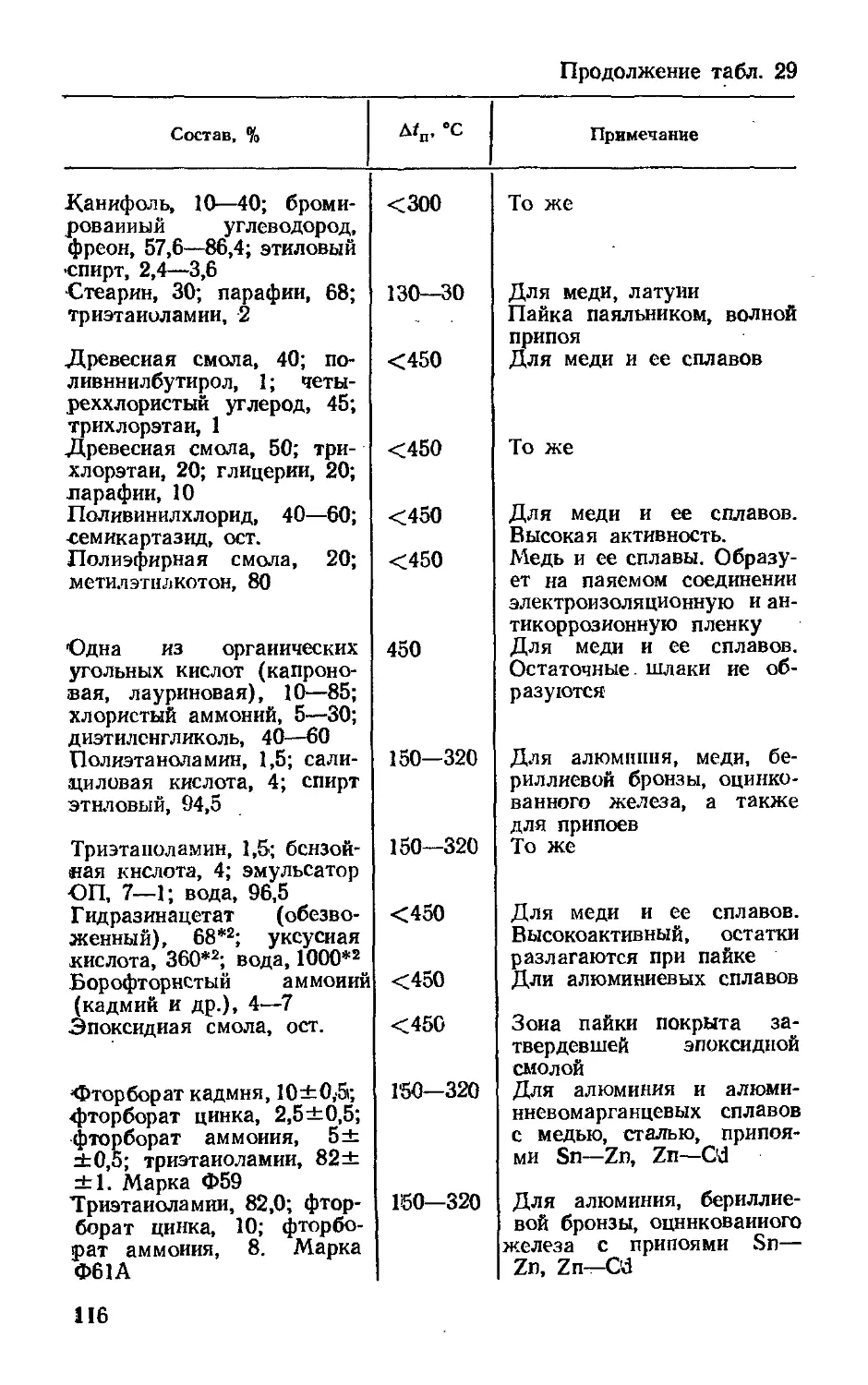

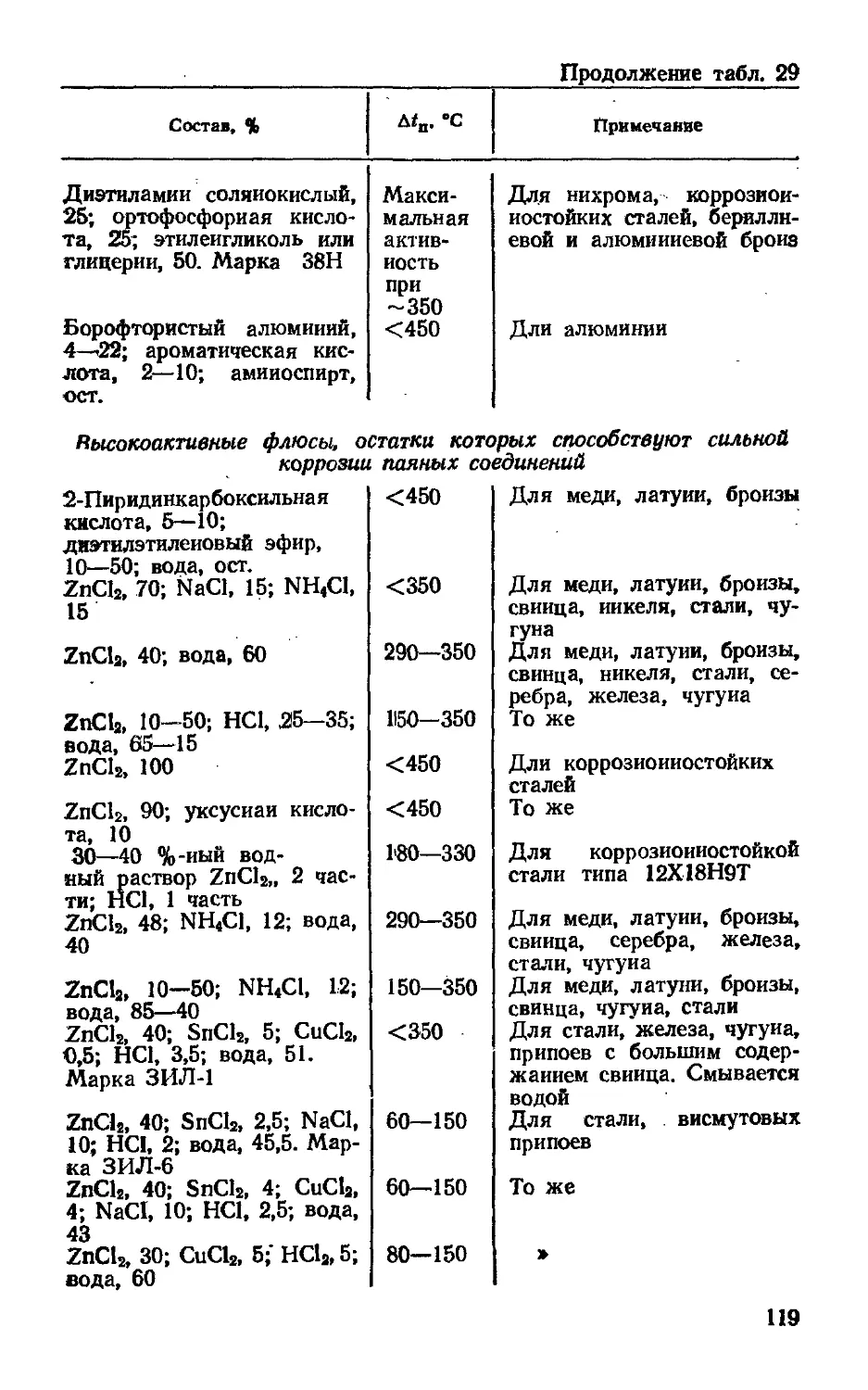

4. Флюсы для низкотемпературной пайки, их тем-

температурные интервалы активности и применение . 113

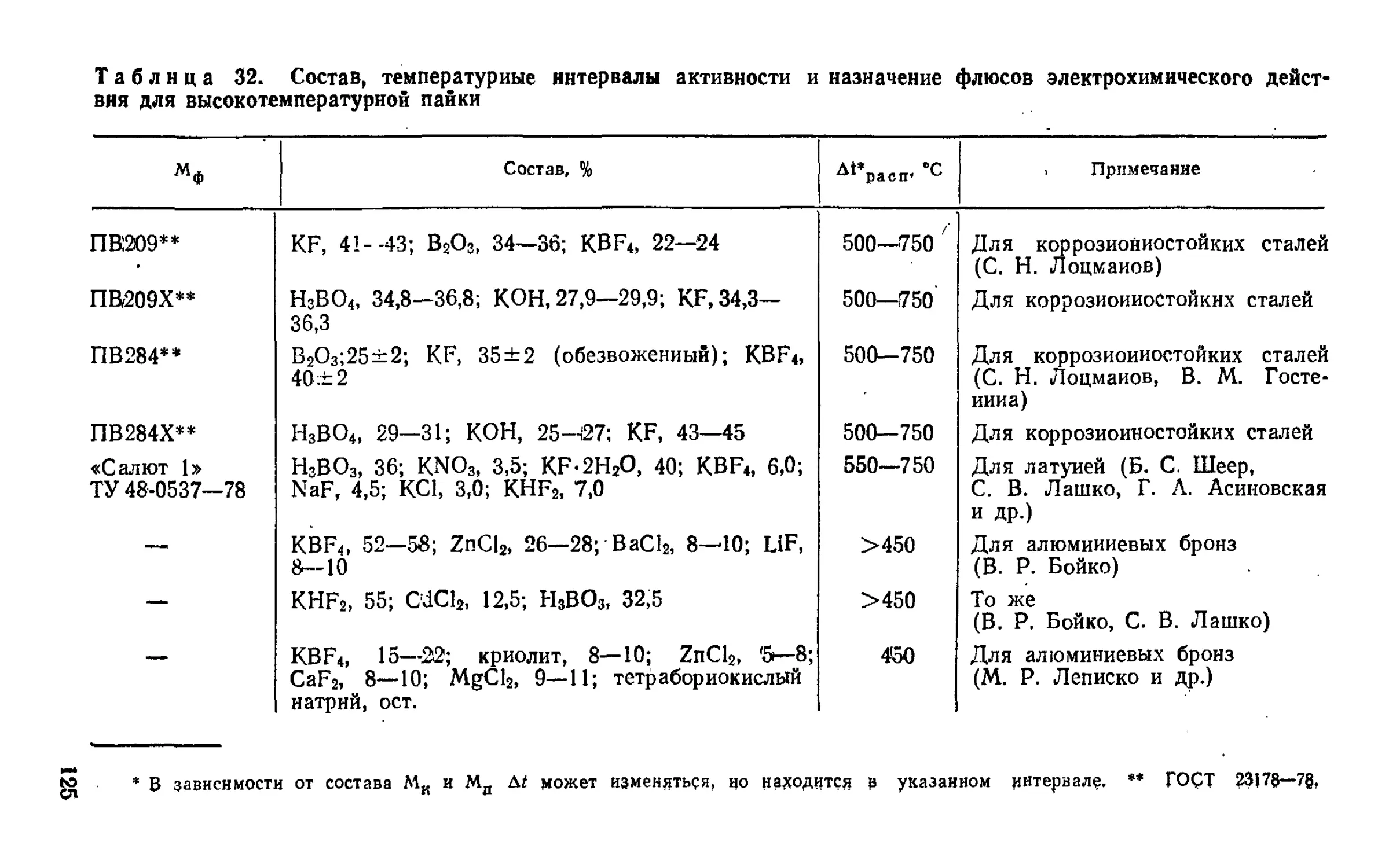

5. Флюсы для высокотемпературной пайки, их тем-

температурные интервалы активности и применение.

Критерии активирования 114

6. Абразивный и ультразвуковой способы пайки,

их температурные интервалы. Критерии активи-

активирования 133

7. Активные газы, их температурные интервалы

активности при пайке. Критерии активирования 136

8. Пайка металлов в ввкууме, инертной и нейт-

нейтральной газовой средах и их температурные ин-

интервалы активности. Критерии активирования . 146

Глава V. Совместимость конструкционного, технологического

и вспомогательного материалов, способов пайки

СП1, СП2 и ТРП с требованиями, предъявляе-

предъявляемыми к механическим свойствам паяных соеди-

соединений . . 149

1. Механические характеристики и распределение

напряжений в паяных соединениях при статиче-

статическом разрыве 149

2. Механические свойства и их зависимость от

конструкционных факторов паяных соединений.

Условия равиопрочиости паяных соединений . . 152

3. Механические свойства припоев и паяных сое-

соединений 162

4. Механические свойства соединений, выполнен-

выполненных диффузионной и композиционной пайкой . 170

5. Механические свойства паяных соединений при

пониженных и повышенных температурах и влия-

влияние напаянного слоя на механические свойства

конструкционного материала 183

Глава VI. Совместимость конструкционного, технологиче-

технологического, вспомогательного материалов, способов

пайки СП1, СП2 и ТРП с требованиями, предъ-

являемыми к физическим и химическим свойствам

паяных соединений. Оптимизация режимов пайки 191

1. Физические и химические свойства паяных сое-

соединений и их зависимость от компонентов при-

припоев 194

2. Физические свойства припоев н паяиых соеди-

соединений 198

3. Коррозионная стойкость паяных соединений в

различных условиях . . . . . ' . . . . 203

4. Токсичность компонентов припоев в прнпои-

заменнтели 210

5. Оптимизация факторов пайки . 216

Глава VII. Совместимость способов пайки СП), СП2, кон-

конструкционных, масштабных факторов и массы из-

изделия со способами пайки по нагреву СЛЗ, ТЦП,

оборудованием и ииструмеитом . . . . . 229

1. Особенности различных способов теплопере-

теплопередачи 229

2. Возможности использоваивя способов нагрева

при пайке изделий 231

3. Термический цикл пайки изделий .... 237

4. Выбор оборудования и инструмента для ва-

грева паяемых изделий 250

5. Технологвческая оснастка и способы фиксации

деталей и зазора между ними 260

6. Технологичность паяемых соединений и изделий

и требования, предъявляемые к их конструкцион-

конструкционному оформлению 262

Предметный указатель 276

Библиографический список 277

ПРЕДИСЛОВИЕ

Преимущества пайки перед другими способами получения не-

неразъемных соединений все чаще привлекают внимание конструкто-

конструкторов и технологов во многих отраслях производства современной

техники.

Учитывая необходимость реализации важнейших задач, постав-

поставленных XXVI съездом КПСС в области совершенствования техно-

технологических процессов и их оснащенности с целью дальнейшего по-

повышения эффективности производства и качества выпускаемых изде-

изделий, а также ускорения темпов развития современного производства

путем резкого сокращения сроков освоения и выпуска новых изде-

изделий, периодичности обновления и переналадки оснащения производ-

производства, в справочнике сделана попытка" дать основы проектирования

технологии пайки изделий, необходимой для выбора оснащения про-

процесса пайкн, проектирования участка или цеха, технологической

документации, отработки технологичности конструкции изделия.

В монографиях и справочниках по пайке, изданных до настоя-

настоящего времени, содержится достаточно большой объем разнообраз-

разнообразных сведений о припоях, флюсах, газовых средах для пайки, спосо-

способах и технологий пайки различных материалов, защите, контроле

паяных соединений, технике безопасности при пайке, прочности пая-

паяных соединений и их конструировании, о контактных металлургиче-

металлургических процессах при пайке и др. Вместе с тем вопросам проектиро-

проектирования технологии пайки изделий уделено весьма скромное место.

Одну из первых попыток математического моделирования про-

процессов пайки предпринял В. П. Фролов '. Автор исходил из понятия

о математической модели реального процесса как некоторого матема-

математического объекта, соответствующего данному физическому, процес-

процессу. Математическая модель процесса изготовления паяного изделия

представлена им как система условий в виде уравнений, неравенств

и формул, описывающих наиболее важные и характерные особен-

особенности процесса пайки. Им определены (в первом приближении) не-

некоторые условия изготовления паяных изделий: температура, проч-

прочность и равнопрочность паяных соединений, выносливость, смачи-

смачиваемость и растекаемость, конструктивная преемственность изделия,

тепловой баланс.

В работе Н. Ф. Лашко и С. В. Лашко [1] на основе представ-

представлений о производственной системе пайки, единстве и совместимости

ее элементов как условий обеспечения высокого качества паяных

соединений и изделий предложена блок-схема проектирования тех-

технологии пайки по ТЗ иа паяное изделие. Однако в этих работах

1 Фролов В. П. Справочник паяльщика. М.: Машиностроение, 1976.

407 с. и л.

дана лишь постановка проблемы. iM.HOroe в них осталось ие проана-

проанализированным. В предлагаемом справочнике сделана попытка иа

основе теоретических представлений и производствеиио-технологиче-

ского опыта пайки с использованием критериального подхода оцен-

оценки совместимости основных элементов производственной системы

пайки подойти к решению этой сложной проблемы.

Справочный материал в книге рассмотрен в соответствии с

блок-схемой проектирования технологии пайки, что должно облег-

облегчить читателю задачу" поиска и выбора фактических данных. Блок-

схема проектирования технологии пайки позволяет целенаправлен-

целенаправленно систематизировать теоретические и экспериментальные данные.

Основная цель справочника — дать основы проектирования тех-

технологии пайки по техническим заданиям на изделия, обеспечиваю-

обеспечивающей оптимальные свойства, высокое качество паяных изделий и

сокращение сроков такого проектирования.

Справочник написан С. В. Лашко и Н. Ф. Лашко. При написа-

написании раздела 2 гл. III участвовал И. Г. Нагапетяи, разделов I—3

гл. 7— В. М. Пичугин; раздел 5 гл. 6 написан А. М. Шварцером,

разделы 2 гл. 4 и 4 гл. 7 — А. П. Сухачевым под научным руковод-

руководством С. В. Лашко.

Все полезные критические замечания и пожелания будут при-

приняты авторами с благодарностью п учтены в дальнейшем.

Юсновные условные обозначения.

К — конструкция изделия;

КК—конструкционный класс изделия;

КФ —! конструкционные факторы изделия;

Г—(габариты изделия;

Мш — масштабный фактор изделия;

ТПС— тип паяного соединения;

Мс —масса паяного изделия;

ДПШ — длина паяного шва (общая);

ППШ — площадь паяного шва;

ПИ —i паяное изделие;

ПС—-паяное соединение;

ЗП -- зазор паяльный;

ФЗ — фиксированный зазор;

РЗ — равномерный зазор;

ПРЗ — пространственное расположение зазора;

ПлС — площадь спая;

Нх — нахлестка;

РПП — рельеф паяной поверхности;

Шх — шероховатость паяемого металла;

УС — угол скоса;

Мк — конструкционный материал;

Мт — технологические паяльные материалы;

JM-bco — вспомогательные материалы для пайки;

М.п — припой;

Мф — флюс;

Маг — активная газовая среда;

ЗМИ.Г — инертная газовая среда;

М„ — вакуум;

Т—технология оснащенная техникой;

¦СП1 — способы пайки по формированию паяного шва;

>СГО — способы пайки по удалению окисиой пленки;

¦СПЗ — способы пайки по нагреву;

•СП4 — способы пайки по давлению;

ТРП — температурный режим пайки;

ТЦП — термический цикл пайки;

ТПП — технологический процесс пайки;

РД — режим давления при пайке;

Тп — температура пайки;

ха,— выдержка при температуре пайки;

Обд — оборудование для пайки;

Оси — оснастка для пайки;

Инт — инструмент для пайкн;

Мх — средства механизации при пайке;

Авт — средства автоматизации при пайке;

Э — эксплуатационные характеристики изделия;

Эй —экономика;

ОУ — организация и управление производством.

ВВЕДЕНИЕ

В современной промышленности виды производства различаются по

методу изготовления заготовки, детали, сборочной единицы, изделий.

Наиболее широко применяются литейное производство, термическая

обработка, прокатное, штамповочио-ковочное, прессовое, механосбо-

механосборочное, сварочное.

Для сварочного производства соединение деталей может быть

осуществлено методами сварки плавлением, сварки в твердой фазе;

пайки; разделение материала заготовки — методами тепловой нл»

контактно-реактивной резки; наращивание поверхностного слоя —

методами наплавки, плакированием или напайкой; разъединение ра-

ранее полученных швов возможно только после пайки — методом рас-

распайки. ¦

Важнейшая особенность пайки — контактное плавление кон-

конструкционного материала, т. е. плавление ниже его температуры со-

лидуса в контакте с другими твердыми, жидкими или газообраз-

газообразными материалами [1, 2]. Вследствие этого технология пайки су-

существенно отличается от технологии сварки плавлением и сварк»

в твердой фазе и требует специального оборудования и технологичен

ских материалов.

Преимущества пайки как технологического процесса и особен-

особенности паяных соединений обусловлены главным образом формиро-

формированием паяного шва ниже температуры автономного плавления кон-

конструкционного материала и образованием плавных галтелей после

заполнения жидким припоем зазора между соединяемыми деталя-

деталями. Эти основные особенности пайки создают1 большие потенциаль-'

иые возможности высокой производительности процесса вследствие-

допустимости общего нагрева изделий и групповой пайки, а также-

мехаиизации и автоматизации процесса. Образование плавных гал-

галтелей во многих случаях обеспечивает увеличение выносливости*

паяных соединений в условиях длительных знакопеременных нагру-

нагрузок. Применение пайки вместо сварки плавлением способствует сии-

жеиию металлоемкости изделий. Так, при замене аргоио-дуговойз

сварки труб' на высокотемпературную' пайку масса стыка по срав-

сравнению с массой точеных труб снижается иа 20—30%, а сборка ста-

становится возможной в монтажных условиях.

Возможность соединения деталей при температуре ниже тем-

температуры солидуса конструкционного материала позволяет соеди-

соединять детали в скрытых или малодоступных местах, т. е. широко,

использовать пайку при изготовлении конструктивно сложных тон-

тонкостенных изделий, имеющих иногда десятки метров паяного шва

или квадратных метров его площади, выбирать температуру про-

процесса с учетом влияния нагрева на свойства материала изделия,,

совмещать пайку с термической обработкой, предотвращать разви-

развитие значительных термических деформаций в элементах изделия,.

т. е. обеспечивать высокую прецизионность последнего. Эти особен-

особенности обусловливают специфичность конструкционных факторов*

паяных изделий и соединений, которые в большинстве случаев отли-

отличаются от конструкционных факторов сварных изделий и соеди-

соединений.

Если раньше пайка применялась главным образом в ювелирном?

деле и при изготовлении посуды, то в условиях современной науч-

научно-технической революции особенности пайки способствовали интен-

интенсивному ее развитию и использованию в различных отраслях ма-

шипостроения и приборостроения, в изделиях с принципиально но-

новыми эксплуатационными характеристиками и конструкционными

решениями на основе новых металлических и неметаллических мате-

материалов, изготовление которых во многих случаях невозможно дру-

другими методами получения неразъемных соединений.

По данным РЖ «Сварка», за последние 20 лет пайка нашла

применение в авиа-, судо-, тракторостроении, в различных отраслях

машиностроения — атомном, горном, сельскохозяйственном, транс-

транспортном, химическом, нефтеперерабатывающем, а также в электро-

электроэнергетике, электронике, радиотехнике и технике связи, в строи-

строительстве, при изготовлении медицинского инструмента, коммуналь-

коммунального, бытового и торгового оборудования и др. К изделиям,

изготавливаемым в этих отраслях пайкой, относятся разнообразные

теплообменники, теплоизлучатели и радиаторы, трубопроводы, ро-

роторы электродвигателей, разнообразные топливные форсунки и

фильтры, коллекторы, трубчатые сопла и инжекторы реактивных

двигателей, сборки энергетических реакторов ускорителей протонов,

контейнеры для натрия и реактивных веществ, испарители сжн-

женных газов, сотовые и слоистые панели, гибридные схемы и мно-

гокристальиые модули, печатные платы, термодатчики, магнито-

стрикционные преобразователи, сантехническое и отопительное обо-

оборудование, пояски вращения с оболочкой корпуса управляемых сна-

снарядов, сложные пресс-формы, гибкие шланги для заправки горю-

горючим, диски сцепления, консервные банки и многое другое.

В современном производстве сварка и пайка взаимно допол-

дополняют друг друга и обеспечивают реализацию оптимального решения

важнейших технологических задач ео многих отраслях промыш-

промышленности.

Составной частью Единой системы технологической подготовки

производства является проектирование прогрессивной технологии и

на ее основе — типовых технологических процессов, обеспечивающих

высокое качество изделий, эффективность их изготовления, сокраще-

сокращение сроков разработки и освоения производства новых изделий, вы-

высокую точность и стабильность технологии, использование средств

вычислительной техники. Такое проектирование позволяет также

проверить оптимальность применяемой технологии и технологических

процессов, что является существенным резервом повышения качест-

качества изделий эффективности их изготовления и экономии мате-

материалов.

При проектировании технологии пайки прежде всего должна

быть обеспечена совместимость конструкции изделия, конструкцион-

конструкционного материала и технологии — трех основных элементов современ-

современного производства [I—3]. Обеспечить такую совместимость можно

на основе критериального подхода, что требует понимания механиз-

механизма и направления развития процессов взаимодействия паяемых, тех-

технологических и вспомогательных материалов, применения стандарт-

стандартных методик оценки совместимости, изучения тепловых процессов

я структурных изменений в материалах при пайке, а также изуче-

изучения влияния конструкционных факторов соединений и изделий на

механические и технологические свойства изделий.

При математическом моделировании физико-химических, тепло-

тепловых и других детерминированных процессов при пайке для прогно-

прогнозирования совместимости материалов, способов и режимов пайки

могут быть использованы формулы или критерии, описывающие

наиболее важные и характерные черты отдельных процессов. При

10

оптимизации технологии, зависимость между факторами которой

часто неизвестна или неоднозначна, моделирование имеет ряд су-

существенных особенностей по сравнению с математическим модели-

моделированием детерминированных систем.

При математическом моделировании стохастических систем

(статистические системы с так называемым нормальным — гауссов-

ским — распределением) обычно применяют методы статистического

анализа, в которых наиболее вероятным значением случайных ве-

величин служит средняя арифметическая величина, а мерой рассея-

рассеяния— дисперсия или квадратичное отклонение от средней арифме-

арифметической. -

Прн отсутствии данных о совместимости Мк, СП, РП и др. не-

необходимо экспериментальное исследование с оптимизацией режи-

режимов пайки и использованием методов математического планирования.

Рассмотрение механизмов влияния структурных, тепловых, фи-

физико-химических, химических процессов, технологических и конст-

конструкционных факторов на свойства паяных соединений позволяет

выбрать модель процесса и метод оптимизации факторов, устано-

установить пределы варьирования и оценить эффекты их взаимодействия.

Предложенная блок-схема проектирования технологии пайки в

общем виде может быть использована при разработке технологии

других видов производства.

В связи с тем что при контактном плавлении конструкционно-

конструкционного материала может быть осуществлено не только соединение (пай-

(пайка), но также и наращивание (напайка), разъединение (распайка)v

разделение (контактно-реактивная резка) [1—3], приведенные в

справочнике данные и положения могут быть использованы при:

проектировании, например, технологии напайки, коитактно-реактив-

ной резкн, распайки (при ремонте) нли для подпайки дефектов

швов.

Глава I

===== УСЛОВИЯ, ОБЕСПЕЧИВАЮЩИЕ

ВЫСОКОЕ КАЧЕСТВО

ПАЯНЫХ ИЗДЕЛИИ

1. ЗНАЧЕНИЕ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИИ ПАЙКИ

ПРИ КОНСТРУКТОРСКОЙ И ТЕХНОЛОГИЧЕСКОЙ

ПОДГОТОВКЕ ПРОИЗВОДСТВА

Высокая эффективность производства, высокое качество изделий,

сокращение сроков освоения и периодичности обновления выпускае-

выпускаемых изделий возможны лишь при конструкторской и технологиче-

технологической подготовке производства в соответствии с техническим зада-

заданием на изделие.

Конструкторскую документацию на изделие в промышленности

создают в несколько стадий (ГОСТ 2.103—68). Сначала выдают

техническое задание, на основе которого выбирают конструкцион-

конструкционный материал и разрабатывают техническое .предложение на изде-

изделие. На основе технического предложения осуществляют конструк-

конструкторское проектирование изделия, которое обычно состоит из трех

этапов: 1) эскизного проектирования; 2) создания технического

проекта; 3) рабочего проектирования.

На первом этапе обеспечивают принципиальную возможность

осуществления различных конструкторских решений и оценивают их

технологическую целесообразность.

На втором этапе разрабатывают несколько вариантов конструк-

конструкции основных деталей, сборочных единиц и изделия в целом и вы-

выбирают тот, который наиболее полно удовлетворяет важнейшим

техническим требованиям, предъявляемым к эксплуатационным ха-

характеристикам изделия. Наряду с этим следует учитывать эконо-

экономичность производства, массу изделия и другие факторы.

На третьем этапе осуществляют детальную технологическую

проработку конструкции изделия, важнейших его узлов и сбороч-

сборочных единиц, отработку технологических условий на них, а также

условий на сборку, монтаж, испытание изделия. Затем разрабаты-

разрабатывают конструкторскую документацию для изготовления и испыта-

испытания опытного образца или опытной партии, необходимую для даль-

дальнейшей корректировки конструкторской документации.

При рабочем проектировании паяемых изделий должна быть

обеспечена технологичность их конструкции, т. е. совокупность

свойств, создающая объективную возможность изготовления паяно-

паяного изделия по спроектированной технологии пайки. Поэтому тех-

технологию пайки изделия следует проектировать до начала рабочего

этапа.

Техническое задание иа проектирование технологии пайки долж-

должно содержать данные о выбранном для изделия конструкционном

материале, служебных (эксплуатационных) свойствах паяных соеди-

соединений, конструкционных и масштабных факторах паяного изделия,

«го массе (рис. 1).

На основе спроектированной технологии пайки составляются

требования по обеспечению технологичности конструкции, необходи-

12

мые для выполнения третьего этапа конструкторского проектирова-

проектирования изделия, выдается техническое задание иа приобретение или на

проектирование и изготовление средств оснащения процессов пайки

и технологическое задание, иа основе которого разрабатывается

рабочая документация иа технологический процесс пайки (техноло-

(технологические карты н др.), иа проектирование производственного участ-

участка или цеха.

2. КАЧЕСТВО ПАЯНЫХ ИЗДЕЛИИ

И ПРОИЗВОДСТВЕННАЯ СИСТЕМА ПАЙКИ

Качество продукции — это совокупность ее свойств, удовлетворяю-

удовлетворяющих определенным требованиям в соответствии с ее назначением.

Качество паяных изделий — это совокупность их свойств, обу-

обусловливающих успешное изготовление, эксплуатацию и ремонт изде-

изделий в соответствии с их назначением и заданным ресурсом. Каче-

Качество изделия характеризуется его технологическими свойствами,

обусловливающими трудоемкость изготовления, эффективность эксп-

эксплуатации, в том числе надежностью, безотказностью, долговечнос-

долговечностью, внешним видом изделия, и конструкционными — технологич-

технологичностью конструкции.

Эскизное

проектирование

конструкции

изделия

Техническое

проектирование

конструкции

изделия

ТЗ на техно-

технологию

Проектирование

Конструкции

изделия

Обеспечение

технологичности

конструкции

изделия

Проектирование

и изготовление

средств

оснащения

процесса пайки

ТЗ на проектиро-

проектирование участка

или цеха

Технологическое

задание на ТД

Овионмм

¦цюнмвдвтт)

тдмня

Разработка

рабочей

документации

ни ТИП

Pic. 1, Блок-схема проектирования конструкции и технологии пайки изделия.

Технологичность конструкции изделия обусловливает оптималь-

оптимальность затрат труда, средств, материалов и времени при технологи-

технологической подготовке его производства, изготовлении, эксплуатации и

ремонте по сравнению с изделиими того же назначения, при обес-

обеспечении установленных требований к изделию и принятых условиях

изготовления (производственная технологичность), при эксплуата-

эксплуатации (эксплуатационная технологичность) и при ремонте (ремонтная

технологичность) (ГОСТ 18831—73). Технологичность конструкции

13

изделия определяется с учетом ие только его эксплуатационных ха-

характеристик, но и степени соответствия конструкторских решений

техническим, организационным и экономическим условиям пред-

предприятия.

К технологическим свойствам паяемых изделий относятся преж-

прежде всего паяемость материала изделия, т. е. относительная его

характеристика, оценивающая возможность прн выбранных спосо-

способах пайки, технологических и вспомогательных материалах образо-

образовывать паяные соединения, способные сопротивляться воздействию

силового и температурного полей и внешней среды.

При плохой паяемости материала и плохой технологичности

конструкции изделия в процессе производства и при ремонте в пая-

паяных соединениях возникают дефекты, форма, размеры и располо-

расположение которых обусловливают несоответствие изделия требованиям,

установленным нормативной технической документацией, и исклю-

исключают использование изделия по назначению.

Причиной плохой паяемости может быть ухудшение свойств

паяемого, технологического, вспомогательного материалов в про-

процессе нагрева при пайке. В этом случае говорят о несовместимости

материалов с термическими циклами пайки. Если плохая паяемость

обусловливает образование некачественного паяного соединения, то

имеет место плохая совместимость конструкционного материала с

технологическими и вспомогательными материалами, термическим

режимом и циклом пайки.

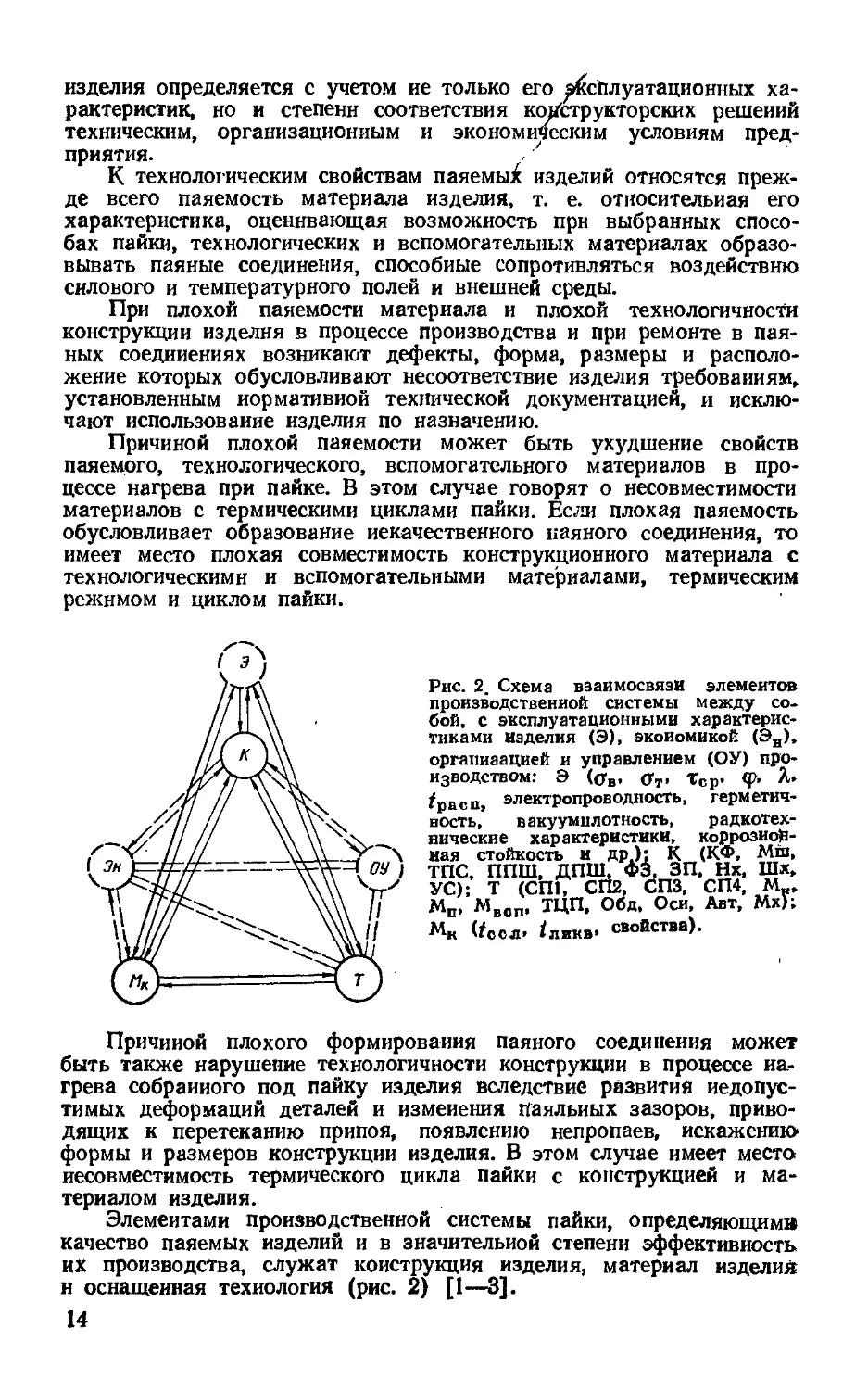

Рис. 2. Схема взаимосвязи элементов

производственной системы между со-

собой, с эксплуатационными характерис-

характеристиками изделия (Э), экономикой (Эн),

организацией и управлением (ОУ) про-

производством: Э (огв, OV Тер- <Р> Л.

tpacu, электропроводность, герметич-

герметичность, вакуумплотность, радиотех-

радиотехнические характеристики, коррозиой-

~~\ иая стойкость и дрА); К (КФ, Мш,

ОУ ) ТПС, ППШ, ДПШ, d>3, ЗП, Нх, Шх,

' УС); Т (СП1, СП2, СПЗ, СП4, М,

/ Мп, Мвоп> ТЦП, Обд, Оси, Авт, Мх>;

Мк <fCOJI, *„„„„, свойства).

Причиной плохого формирования паяного соединения может

быть также нарушение технологичности конструкции в процессе иа-

грева собранного под пайку изделия вследствие развития недопус-

недопустимых деформаций деталей н изменения Паяльных зазоров, приво-

приводящих к перетеканию припоя, появлению непропаев, искажению

формы и размеров конструкции изделия. В этом случае имеет место

несовместимость термического цикла пайки с конструкцией и ма-

материалом изделия.

Элементами производственной системы пайки, определяющими

качество паяемых изделий и в значительной степени эффективность

их производства, служат конструкция изделия, материал изделия

и оснащенная технология (рис. 2) [1—3].

14

Для обеспечения высокого качества изделия необходимым и

достаточным условием является единство и совместимость всех

трех определяющих элементов этой системы (К, Мк, Т) и состав-

составляющих их факторов на трех стадиях реализации изделия: при его

проектировании, изготовлении и эксплуатации (в том числе при

ремонте). <

Кроме того, эффективность производства качественного изде-

изделия в комплексном технологическом процессе его изготовления

определяется экономичностью производства (Эн), его организацией

и управлением (ОУ).

Первый элемент производственной системы — конструкция изде-

изделия характеризуется двумя группами факторов: 1) для паяного

соединения — его типом, зазором (величиной и равномерностью,

пространственным расположением), площадью спая или величиной

нахлестки, шероховатостью паяемой поверхности и ее рельефом,

углом скоса, наличием и толщиной покрытий, расположением при-

припоя при сборке, фиксацией зазоров; 2) для паяного изделия — его

масштабными факторами, к которым относятся толщина стенки де-

деталей изделия, размеры, протяженность паяных швов, а также кон-

конструкционным классом изделия, массой изделий, точностью изго-

изготовления деталей, факторами, ограничивающими термическое сокра-

сокращение паяемых деталей, т. е.

Кпс =/(ТПС, Зз, РЗ, Нх, Шх, РПП, УС, НП, Псе, ФЗ),

а КПИ=/(ТСУ, Г, ППШ, ККИ, Мс, ТСД).

Второй элемент производственной системы — материал изде-

изделия — характеризуется важнейшими для пайки факторами — тем-

температурой солидуса, химическим и фазовым составом, свойствами,

в том числе коэффициентами термического расширения и электро-

электропроводности, теплопроводности, температурио-времеиным интерва-

интервалом допустимого иагрева, коррозионной стойкостью, коэффи-

коэффициентом надреза и другими, т. е. MK=f(tc-w, К о, a, AtB, KH и др.).

Третий элемент производственной системы — оснащенный тех-

технологический процесс пайки — включает две группы факторов: тех-

технологические и технические.

К технологическим факторам относятся технологические' мате-

рнялы Мг (припои), вспомогательные материалы МВСп (флюсы,

активные и инертные газовые среды, обеспечивающие контакт

нвшмого н жидкого припоя, стоп-пасты н покрытия, предотвращаю-

предотвращающие чреамериос растекание припоя и др.), способствующие форми-

ровмнпю лепного шна, но ие являющиеся непосредственно его со-

составляющими компонентами; способы пайки, термический цикл и

режимы пайки, режим и цикл давления при пайке, способы подго-

подготовки паяемого материала к пайке и обработки соединений после

нее.

Технические факторы характеризуют оснащенность технологи-

технологического процесса — его оборудование, оснастку, инструмент, сред-

средства механизации и автоматизации, т. е. Т=ДОбд, Осн, Инт, Авт,

Мх).

Эффективность производства изделий зависит от стоимости ма-

материалов и нх дефицитности, стоимости оснастки, расхода энер-

энергии, трудоемкости технологии и себестоимости изделия.

Все три элемента производственной системы К, Мк, Т, а также

Эн и ОУ тесно связаны между собой. Производственная система

15

(К—Мк—Т) определяется требованиями, предъявляемыми к свойст-

свойствам готового изделия, его эксплуатационным характеристикам (Э).

На разных этапах развития производства/>сновным становится

один нэ трех элементов производственной си/етемы. Обычно на пер-

первом этапе развития производства определяющей является конструк-

конструкция изделия. Характеристики изделия совершенствуются также бла-

благодаря развитию материалов. Когда исчерпаны возможности мате-

материалов и конструкции основным элементом производственной си-

системы становится развитие технология.

На современном этапе развития производства во многих слу-

случаях важную роль играет технология, в том числе технология по-

получения соединений. При этом технология ассимилирует современ-

современные достижения фундаментальных и прикладных знаний и в свою

очередь стимулирует их развитие.

В связи с этим Б. Е. Патон писал: «Мы убеждены в том, что

здесь (в технологии.— Прим. авт.) главнейшие резервы иаучно-тех-

иического процесса. Сегодня мы, пожалуй, больше всего отстаем (в

отдельных отраслях промышленности) именно в области техноло-

технологии. А ведь в технологии заложены огромные резервы для дальней-

дальнейшего повышения производительности труда, повышения качества

продукции. Поэтому одну из главиейгаих задач мы видим в ши-

широком развитии работ по технологии» [4]. Критерием выбора окон-

окончательного варианта технологии пайки изделия может стать эффек-

эффективность его производства.

3. УСЛОВИЯ ФОРМИРОВАНИЯ ПАЯНОГО СОЕДИНЕНИЯ

И СПОСОБЫ ПАЙКИ

Пайкой называется получение соединений с межатомными связями

путем нагрева соединяемых материалов ниже температуры их авто-

автономного плавления, смачивания их припоем и затекания припоя в

зазор и последующей его кристаллизации (ГОСТ 17325—79).

При пайке автономное плавление паяемого материала не про-

происходит, а имеет место плавление его в контакте с жидким при-

припоем при температурах ниже температуры солидуса паяемого ма-

материала в результате термодинамического перехода его поверхност-

поверхностного слоя из лабильного или метастабильного состояния в более

стабильное [1—3]. Такой переход происходпт самопроизвольно в

результате конечных флуктуации местной или общей потенциальной

энергии (энергии активации) контактирующих материалов.

Переход термодинамической системы из лабильного или мета-

метастабильного состояния в стабильное происходит необратимо и со-

состоит из активируемой и самопроизвольной неактивируемой стадий.

Энергетическим стимулом первой стадии перехода системы при

постоянном давлении Р и температуре t служит непрерывное увели-

увеличение потенциальной энергии активации по границе Мк с Мп за

счет кинетической энергии, а второй стадии — непрерывное умень-

уменьшение изобарного потенциала.

Наиболее известны две формы движения и фазовых переходов:

диффузионные и бездиффузиоиные. Для диффузионных форм дви-

движения и фазовых переходов спонтанные перемещения атомов и

вакансий происходит статически, с обменом местами.

Под бездиффузиопным движением или переходом понимают

процесс, при котором перемещение атомов происходит кооперативно

16

(коллективно) в одном акте или последовательно за несколько»

актов без обмена местами атомов и вакансий иа расстоянии, не-

непревышающие межатомные.

Степень активирования атомов поверхностного слоя припоя бо-

более высокая, чем у находящегося при смачивании в контакте с

ним паяемого твердого металла вследствие большей подвижности-

атомов в жидком состоянии.

Более равновесное состояние системы' в контакте твердого»

паяемого металла и жидкого припоя при смачивании (состояние D

на рис. 3), вероятнее всего, может быть достигнуто при преодоле-

преодолении относительно высокой энергии активации ВС и расплавление

твердого тела по кинетическому режиму, т. е. практически по без-

диффузиониому механизму и поэтому с большой скоростью.

По расчетам А. А. Шебзухова, бездиффузиоиный этап пайки?

имеет длительность ~0,01 с. После смачивания жидким припоем»

твердого металла наступает его контактное плавление (бездиффу-

Рис 3. Изменение функции состояния сис-

системы t при переходе системы в более

равновесное состояние:

'В, ?> —метастабилыше'состояния; С —ла-

—лабильное.

Время

знойная стадия), а затем растворение, т. е. переход атомов твер-

твердого тела из прилежащего расплавленного слоя в остальной объеж-

жпдкой фазы (диффузионная стадия). Такое плавление твердого»

кристаллического тела в контакте с жидкостью иного состава бы-

было названо контактным твердожидким плавлением [1—3].

Вследствие контактного плавления металлических деталей мо-

может изменяться их форма, размеры и состояние материала. Чисто-

физический разъем паяемого соединения, аналогичный, например,,

развинчиванию, разъему механических соединений с прокладками,,,

невозможен. Возможна лишь распайка, разъединение по шву в

результате нагрева выше его температуры солидуса, после чего,,

строго говоря, нельзя получить детали в состоянии, аналогичном

исходному, так как изменено состояние паяемого металла в местах,

смоченных припоем и подвергнутых нагреву при пайке, а также мо-

может быть изменена их форма и размеры. Поэтому паяные соеди-

соединения не являются разъемными, т. е. такими, форма, размеры и>

состояние материала деталей которых после разъема ие изменяются.

Пайка металлов возможна при обеспечении их физического кон-

контакта и физико-химического взаимодействия с жидким, припоем

при пагрепе по термическому циклу пайки и обеспечении зазора.

В гоотпстствии с этим важнейшими классификационными признаками"

способов пайки являются физико-химические, определяющие осо-

особенности формирования паяного шва (СП1), химические и электро-

электрохимические признаки удаления окисной пленки (СП2), физические

признаки по получению и передаче энергии, непосредственно исполь-

используемой для образования паяного соединения (СПЗ), и по наличию-

давления при пайке (СП4), а также технические признаки, опре-

деляющие одновременность выполнения паяных соединений изделия

и степень механизации и автоматизации процесс/пайки.

Технологическая классификация способов ,иайки базируется на

альтернативности нх признаков [1].

•Способы пайки по формированию паяного/ива ,

Способы пайки по формированию паяного шва включают спосо-

способы по получению припоя, по заполнению зазора и кристаллизации

лаяиого шва (рнс. 4).

Припой может быть получен: 1) предварительно (пайка гото-

готовым припоем); 2) в процессе пайки в результате локального кон-

контактного плавления соединяемых материалов между собой или

-с контактирующим покрытием, прокладкой (такой способ получил

название контактно-реактивного); 3) контактным плавлением по-

ясрытия, припоя или прокладки с газом или паром депрессанта, на-

находящегося в атмосфере, окружающей паяемое изделие (такой спо-

«соб был назван контактным твердогазовым) [1—3]; 4) взаимодей-

взаимодействием паяемого материала с реактивным флюсом, в результате

чего из последнего вытесняется металл, играющий роль припоя

(такой способ пайки был назван реактивио-флюсовым).

Особенности заполнения паяльного зазора жидким припоем

шрежде всего зависят от ширины зазора. Пайка как технологичес-

жий процесс получения соединений нашла наиболее широкое при-

применение для случая, когда зазор между соединяемыми деталями

капиллярный. При этом происходит самопроизвольное заполнение

зазора под действием капиллярных сил. Такой способ получил на-

название капиллярной пайки. Капиллярная пайка может происходить

жак при фиксированном капиллярном зазоре, так и при нефиксиро-

нефиксированном зазоре (под повышенным давлением, способствующим умень-

уменьшению зазора в процессе заполнения его припоем).

Некапиллярная пайка характеризуется тем, что зазор между

соединяемыми деталями заполняется жидким готовым припоем не

самопроизвольно под действием капиллярных сил, а главным обра-

образом под действием гравитационных, электромагнитных сил, под

.действием разницы давлений внутри и снаружи изделия и др. При

иекапиллярной пайке обычно используют три формы зазоров: за-

зазор, ограниченный двумя параллельными стенками (для тонкостен-

тонкостенных деталей); Y-образный и Х-образный зазоры (для толстостен-

«ых деталей). К некапиллярной пайке относят процессы пайки при

зазоре между соединяемыми деталями более 0,5 мм или с раздел-

жой кромок, выполняемой так же, как перед сваркой плавле-

плавлением [1].

Некапиллярную пайку применяют во многих случаях для

^исправления дефектов литья, в том числе раковип, широких трещии,

для соединения алюминиевых, магниевых толстостенных деталей,

латунных и медных деталей, стальных труб и т. д. Такую пайку

•осуществляют главным образом при газопламенном нагреве и го-

горизонтальном расположении зазора.

При пайке изделий с некапиллярными зазорами возможен пе-

переход к капиллярной пайке в результате предварительного запол-

леиия зазора частицами или волокнами сравнительно более туго-

тугоплавкого металлического наполнителя, образующими систему ка-

капилляров, но которым проникает жидкий припой и удерживается

¦ш зазоре при пайке. Для этой цели используют припои с иапол-

Я8

Готовым полностью расплавляемым припоем

Композиционная

Контактно-реактивная

Реактивно-флюсовая

Контактно-твердогазовая

Капвляирпая

Нёкапиллярная

Диффузионная

Кристаллизация при охлаждении

Флюсовая

Ультразвуковая

В активной газовой среде

В нейтральной газовой среде

В вакууме

Паяльником

Нагретыми штампами

Нагретыми блоками

Нагревательными матами

Нагретым газом

Погружением в расплавленную соль

Погружением в расплавленный припой

Волной припоя

Экзотермическая

Электролитная

В печи

Гвюплвменноя

Световыми лучами

Инфракрасными лучами

Лазерная

Электронно-лучевая

Плазменная

Дуговая

Тлеющим разрядом

Индукционная

Электросопротивлением

Дуговым разрядом полым китодом ¦ вакуум*

Конденсационная

-.

-*—-

-.

-*

¦^

По получению

припоя

По заполнению

зазора припоем

По кристаллиза-

кристаллизации паяного шва

По удалению

окиснои пленки

По источнику

нагрева

-*-

-•

СП1

СП2

СПЗ

Под пилением

Вея ашлмпш

Г Ртупничатая

Одиоврплвнтя

По наличии шшяаон

на паяемые детали

По одновременности

выполнения паяных

соединений

СП41

Рис. 4. Классификация способов пайки.

иителем, температура автономного и контактного плавления частищ

которого выше температуры пайки. Такой припой получил назва-

название композиционного или металлокерамического, а пайка с компо-

композиционным припоем или с предварительным заполнением зазора на-

наполнителем — композиционной или металлокерамической.

Образование системы капилляров в иекапиллярном зазоре воз-

возможно также путем удержания в последнем в процессе пайки час-

частиц наполнителя с помощью магнитного поля. Такой способ был

предложен А. Н. Табелевым и получил название магнитной пайки.

Л 9-

Кристаллизация паяного шва может происходить в процессе

«го охлаждения или при температуре выше/бтквидуса припоя в

результате отвода из шва депрессантов или легкоплавких составля-

составляющих припоя (диффузионная пайка). Тако» отвод может происхо-

происходить главным образом в результате их /иффузии в паяемый ма-

материал. Отвод депрессантов путем их испарения из шва или свя-

связывания в тугоплавкие соединения оказался пока малоэффективным.

-Способы пайки по удалению опасной пленки

Пайка без флюса в обычной среде, где парциальное давление кис-

кислорода равно 19,6 кПа, невозможна почти для всех известных метал-

металлов и сплавов, так как температура диссоциации их окислов зна-

значительно превышает температуру их плавления. Исключение сос-

составляют платина, золото, серебро, а также их сплавы, окислы ко-

которых способны диссоциировать на воздухе при температурах ниже

-температуры плавления этих металлов C00, 250 и 300°С соответ-

соответственно) и их сплавов.

Разрушение окисной пленки при пайке возможно различными

лгутями: механическим (с помощью абразива), физическим (ультра-

(ультразвуком), химическим, или электрохимическим (диссоциацией окис-

окислов, восстановлением из них металлов, связыванием окислов в легко-

удаляемые летучие или легкоплавкие соединения), физико-химиче-

физико-химическим (подпдавлением основного металла под окнсиой пленкой в

контакте с жидким припоем), растворением окисла во флюсе или

«сочетанием этих путей.

Разрушение окислов на паяемой поверхности обычно происхо-

происходит неравномерно, в результате чего при пайке прежде всего об-

обнажаются отдельные ее участки [1, 3]. Для предотвращения пов-

повторного окисления таких участков они должны быть изолированы

-от контакта с воздухом. Это может быть достигнуто при защите

их слоем жидкого флюса, припоя, помещении паяемого изделия и

ярипоя в атмосферу инертных и нейтральных газовых сред нли ва-

•жуум.

Неравновесность окислов, образующихся на поверхности паяе-

паяемого металла и припоя, может быть использована для их разложе-

разложения в процессе приближения всей системы к равновесию при усло-

условии прекращения доступа кислорода к месту пайки. Этот способ

эффективен только тогда, когда кислород заметно растворим в

шаяемом металле или припое. Нагрев сплавов с окисленной поверх-

поверхностью в вакууме или в нейтральной газовой среде в этом случае

-может приводить к разрушению окислов в результате постепенного

/растворения кислорода в основном металле.

Разложение окяслов, образующихся на паяемом металле и при-

припое, растворимость кислорода в которых незначительна, возможно

«без применения жидких флюсов или самофлюсующих припоев, на-

например в активной газовой среде. При этом должно быть обеспечено

¦ие только отделение атомов или иоиов металла от кислорода, ио и

удаление нежелательных продуктов разложения окислов л сопут-

сопутствующих им продуктов реакции из зоны пайки.

При достаточно большой растворимости паяемого металла в

жидком припое или эвтектике полное удаление окисной пленки с

'Поверхности паяемого металла или сплава необязательно: для ак-

активирования этой поверхности и смачивания ее жидким припоем

.достаточно образование локальных нарушений ее сплошности. Пол-

¦-20

ное удаление окисцой пленки происходит в результате контактного

твердожидкого плавления паяемого металла под ней в жидком

припое или жидком Металле, вытесненном из флюса. Такой же ме-

механизм полного удаления окисной пленки с паяемой поверхности

имеет место и при абразивном или ультразвуковом локальном раз-

разрушении окисной пленки.

В связи с этим при пайке нашли применение следующие спо-

способы по удалению окисной пленки: флюсовая с флюсами химичес-

химического или электрохимического действия и бесфлюсовая — абразивная,

ультразвуковая, в активных, инертных и нейтральных газовых сре-

средах, вакууме.

Способы пайки по источнику нагрева, по давлению

и техническим признакам

К старым способам пайки паяльником, горелкой, электросопротив-

электросопротивлением, в печи, погружением, индукционному, электролитному в

последнее время прибавились способы с использованием новых ис-

источников нагрева светом, лазером, теплотой химических реакций,

потоками ионов, инфракрасным излучением, волной припоя, элек-

электронным лучом-, теплотой конденсации.

Способы пайки различаются, кроме того, по наличию давления

«а паяемые детали. Обычно при укладке припоя у зазора задается

фиксированный сборочный зазор. При укладке припоя в зазор

при сборке необходимо прикладывать давление на соединяемые де-

детали в процессе пайки, чтобы удалить избыток жидкого припоя,

уменьшить зазор н предотвратить появление непропаев в шве.

В паяемых изделиях (илн сборбчных единицах) число паяных

швов может быть различным — от одного до нескольких. При ло-

локальном нагреве швы могут быть выполнены последовательно, а

при общем нагреве изделия происходит одновременное формиро-

формирование всех паяных швов за один нагрев или за несколько нагревов

^ступенчатая пайка).

К техническим признакам классификации способов пайки отно-

относятся характер их выполнения: вручную или с использованием

средств механизации нли автоматизации. Классификация способов

пайки на основе перечисленных выше признаков представлена на

рис. 4.

Для полной характеристики способа пайки конкретного изде-

изделия в наименование способа должно войти, по крайней мере, по

одному нз каждого классификационного признака. В некоторых

случаях в каждом признаке может сочетаться несколько наимено-

наименований, например контактно-реактивная диффузионная вакуумио- печ-

печная автоматизированная одновременная пайка.

4. ТЕХНОЛОГИЧЕСКИЕ МАТЕРИАЛЫ ПРИ ПАЙКЕ

К технологическим материалам при пайке относятся припои. При-

Припои подразделяются на две группы — готовые и образующиеся при

лайке. Ко второй группе относятся контактно-реактивные припои,

получающиеся при контактно-реактивном плавлении паяемого ма-

материала с контактными прокладками илн покрытиями или послед-

последних между собой; контактные твердогазовые припои, образующиеся

21

в результате контактного твердогазового плав/ення паяемого ме-

металла, контактных прокладок или покрытий/ с парами металлов-

или неметаллов, находящихся в атмосфере /течи; реактивно-флюсо-

реактивно-флюсовые, образующиеся в результате вытеснения нз компонентов реак-

реактивных флюсов металлов.

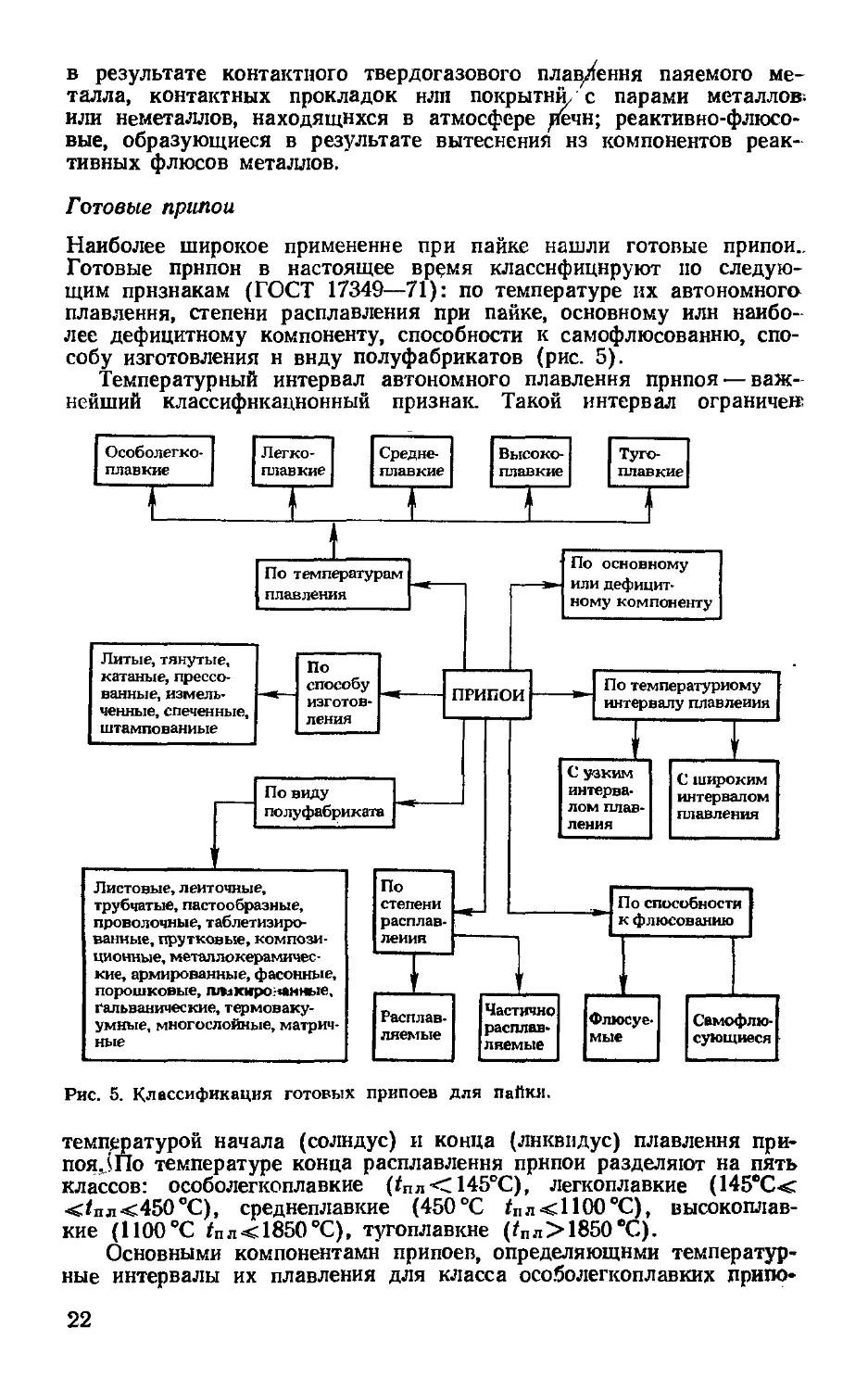

Готовые припои

Наиболее широкое применение при пайке нашли готовые припои..

Готовые прнпон в настоящее время классифицируют по следую-

следующим признакам (ГОСТ 17349—71): по температуре их автономного

плавления, степени расплавления при пайке, основному илн наибо-

наиболее дефицитному компоненту, способности к самофлюсованню, спо-

способу изготовления н виду полуфабрикатов (рис. 5).

Температурный интервал автономного плавления припоя — важ-

важнейший классификационный признак. Такой интервал ограничен:

Особолегко-

плавкие

Легко-

Легкоплавкие

[Средне-

плавкие

Высоко-

Высокоплавкие

Туго-

Тугоплавкие

По температурам

плавления

Литые, тянутые,

катаные, прессо-

прессованные, измель-

измельченные, спеченные,

штампованные

По

способу

изготов-

изготовления

По основному

или дефицит-

дефицитному компоненту

ПРИПОИ

По виду

полуфабриката

Листовые, ленточные,

трубчатые, пастообразные,

проволочные, таблетизиро-

ванные, прутковые, компози-

композиционные, металлокерамичес-

кие, армированные, фасонные,

порошковые, 1иькмро:-*яиные,

гальванические, термоваку-

термовакуумные, многослойные, матрич-

По

степени

расплав-

расплавления

По температурному

интервалу плавления

С узким

интерва-

интервалом плав-

плавления

С широким

интервалом

плавления

Расплав-

Расплавляемые

По способности

к флюсованию

Частично

расплав-

расплавляемые

Флюсуе-

Флюсуемые

Самофлю-

Самофлюсующиеся

Рис. 5. Классификация готовых припоев для пипки.

температурой начала (солндус) и конца (лнквндус) плавления при-

поя,Шо температуре конца расплавления припои разделяют на пять

классов: особолегкоплавкие (<Пл<145°С), легкоплавкие A45°С<:

<<пл<450"С), среднеплавкие D50°С /пл<1100сС), высокоплав-

высокоплавкие A100°С *пл<1850°С), тугоплавкие (^Ол>1850"С).

Основными компонентами припоев, определяющими температур-

температурные интервалы их плавления для класса особолегкоплавких лрипо-

22

ев, являются восемь металлов: ртуть (<пл =—38,87°С), галлий

B9,78°С), индий A56,4°С), олово B31,9°С), висмут B71,3°С),

свинец C27°С), кадмий C2ГС), цинк D19°С). Для классов сред-

неплавкнх припоев такими компонентами ивляются алюминий

(*,1л=660оС), магний F50°С), серебро (960°С), золото A063°С),

медь A083 "С), никель A453 °С), марганец A225°С), титан

A660 °С), а также неметаллы — фосфор, бор, сурьма. Для клас-

классов высокоплавкнх припоев такими компонентами являются никель,

кобальт (<пЛ=1495сС, палладий A552СС), хром A845°С), железо

{1534°С), титан, цирконий A852°С). Для класса тугоплавких при-

припоев основными компонентами служат металлы — молибден

О„Л = 1625°С), ниобий B420°С), титан, вольфрам C410°С), вана-

ванадий A860°С), цирконий A860сС), тантал C000°С) и неметаллы—

кремний.

Верхней температурной границей классов особолегкоплавкнх

припоев условно выбрана температура плавления тройной эвтектики

Cd—Sn—Pb A45 °С), легкоплавких припоев — температура 450 "С,

близкая к температуре плавления тройной эвтектики AI—Си—Mg

D49°С). Класс среднеплавких припоев имеет верхнюю температурную

границу 1100°С, близкую к температуре плавления эвтектнк бора с

железом A080°С), кобальтом A095°С), плавления медн A083°С).

В этот класс входят припои на основе алюминия, серебра, меди, а

также ннкель-марганцевые, ннкель-медно-марганцевые, титан-нике-

титан-никелевые, тнтан-медные н др. Верхней температурной границей класса

высокоплавкнх припоев выбирают температуру плавления наиболее

легкоплавкой среди известных эвтектик на основе тугоплавких ма-

материалов Мо—Si (/пл= 1850°С). Припои на основе тугоплавких

металлов с температурой плавления выше 1850°С относятся к клас-

классу тугоплавких.

Количество различных припоев, разработанных к настоящему

времени, весьма велико и продолжает непрерывно увеличиваться,

что обусловлено повышением требований, предъявляемых к меха-

механическим и служебным свойствам паяных соединений, н необходи-

необходимостью улучшения паяемости существующих и новых материалов.

Во многих странах существуют ГОСТы на припои различных

классов. Данные о составах и температурных интервалах припоев,

как отечественных, так и зарубежных, достаточно широко представ-

представлены в литературе [1, 2, 5—8]. Сведения о вновь разработанных

припоях публикуются в реферативном журнале «Спарка», издавае-

издаваемом ВИНИТИ АН СССР.

Припои, образующиеся при пайке

Контактно-реактивные припои. Образование контактно-реактивных

припоев возможно между паяемыми разнородными металлами илн

между паяемым металлом, прокладками, покрытиями (технологи-

(технологический материал), если они или нх основы образуют эвтектики либо

непрерывный ряд твердых растворов с минимумом, температура

плавления которых ниже температуры пайки. При этом контактно-

реактивное плавление металлов через несплошности в их окненых

пленках развивается только пря достаточном содержании в эвтекти-

эвтектике или твердом растворе контактирующих металлов [3]. Процесс

контактно-реактивного плавления в этом случае протекает весьма

быстро и прекращается сразу же после расхода одного из контак-

контактирующих металлов. Вследствие этого регулирование количества

жидкого припоя в изотермических условиях пайки наиболее удобно

23

путем регулирования толщины контактирующих прокладок или

покрытий. Высокая поверхностная активность эвтектики в момент

ее образования часто позволяет вести процесс пайки с такими при-

припоями без флюса в безокислительной атмосфере.

Для фольги слоистого контактно-реактивного припоя сущест-

существенное значение имеет соотношение объемов контактирующих сло-

слоев, которое должно быть таким же, как в эвтектике (или в твер-

твердом растворе с минимальной температурой плавления), а располо-

расположение прослоек или покрытий должно обеспечивать контакт реаги-

реагирующих материалов. Если одни нз контактирующих элементов

имеет повышенную упругость испарения, то его помещают между

прослойками других металлов, имеющих относительно меньшую

упругость испарения в условиях пайки.

Использование хрупких припоев системы N4—Сг—В в виде плас-

пластичной иихромовой фольги, насыщенной с поверхности бором, так-

также обеспечивает достаточно высокую пластичность припоя при

сборке.

Количество контактно-реактивного припоя увеличивается не толь-

только с увеличением толщины контактирующих прослоек, но и с по-

повышением температуры пайки вследствие контактно-твердожидкого

плавления паяемого материала в образующемся жидком припое

Поэтому строгая дозировка жидкого припоя необходима для пред-

предотвращения образования подрезов в паяемом, материале и заплав-

ления рабочих полостей изделий и др. Если образующиеся при

контактно-реактивной пайке эвтектики содержат в качестве фаз-

хрупкие химические соединения, то возможно повышение пластич-

пластичности шва разбавлением эвтектики паяемым материалом или плас-

пластичным готовым припоем, вводимым предварительно в зазор или на-

наносимым на паяемый материал в виде плакированного слоя.

В табл. 1 приведены некоторые сочетания элементов, пригод-

пригодные для получения контактно-реактивных припоев в процессе пайки.

Контактные твердогазовые припои получают в результате кон-

контактного твердогазового плавления соединяемых металлов, метал-

металлических прокладок, покрытий, компактных кусков, отличающихся*

по составу от паяемого материала и взаимодействующих с парам»

элементов, с которыми они образуют эвтектики или твердые раст-

растворы с минимальной температурой плавления (ниже температурь»

пайки). Такой процесс осуществляется без флюсов в вакууме ил»

инертном газе, в которых возможно испарение элемента; пары эле-

элемента химически адсорбируются на поверхности твердого техноло-

технологического металла и вступают с ним в контактное плавление. Для>

этой цели могут быть использованы пары марганца, цинка, магния,.

лития и др. Такие пары дополнительно очищают вакуум или инерт-

инертный газ от следов воздуха илн влаги, связывая их, и поэтому

процесс пайки становится возможным в более низком вакууме,

менее очищенном или осушенном инертном газе.

В табл. 2 приведены элементы с высоким давлением пара в ва-

вакууме A3,3—0,133 Па), образующие с некоторыми металлами эв-'

тектики или непрерывные твердые растворы с минимальной темпе-

температурой плавления. При этом пары магния, цинка, лития, кадмия,

сурьмы, висмута выше температуры 627 °С связывают в вакуумном

объеме кислород, а пары магния, лнтия, цинка также и воду [3].

Реактивно-флюсовые припои образуются в результате восста-

восстановления металлов из компонентов флюсов или диссоциации одно-

одного из них. Нелетучие составляющие компонентов флюса (металлы^

24

Таблица 1. Состав, пластичность и

двойных эвтектик некоторых элементов

температура плавления

Система

А—В

Низкая

Ag—Al

Ag—Ge

АГ—Си

Al—Ge

Al—Mg

Co—Ti

Cu—Ge

Cu—Ti

Cu—Zr

Fe—Ti

Fe—Zr

Ge—Ni

Mn—Ti

Ni—Si

Ni—Zr

А в эвтек-

эвтектике, %

<пл

эвтекти-

эвтектики, *С

пластичность

29,5

81,0

67,0

46,5

32,3

28,0

60,0

72,0

54,0

32,0

16,0

66,8

43,5

88,5

17

556

651

548

424

437

1025

641

880

885

1085

934

775

1175

1125

961

Система

А—В

Ni—В

Ti—Ni

Со—Zr

А в эвтек-

эвтектике, %

96,0

87,0

88.0

<пл

эвтекти-

эвтектики, *С

1040

956

1960

Высокая пластичность

Ag—Си

Ag-Si

Al—Si

Al—Zn

Аи—Ge

Аи—Sb

Аи—Si

Си—Mn*

Ni—Mn*

Nb—Ti*

Ni—Pd

Ni—Au

71.9

95,5

88,3

5.0

88,0

75,0

94,0

65,0

60,5

51,6

40,0

75,0

779

830

577

382

357

360

370

870

1018

1175

1237

950

* Твердые растворы с минимумом температуры плавления.

могут служить припоем при пайке или при напайке, летучие — соз-

создавать активную газовую среду для пайки. Возможность восста-

восстановления металлов из флюсов определяется термодинамическими

условиями предпочтительного протекания реакций, в результате

Таблица 2. Сочетание металлов для получения коитактио-твер-

догазовых припоев

Элемент*

Bi

Cd

Mn

Sb

Zn

As

Bi

M,

Железо**

Pb

Pb

Sn

Cu

Ni

Cu

Pd

Ag—Cu

Cu

Медь**

Pb

Sn .

>125

>248

>177

>870

>1018

>1020

>1020

>660

>782

>1|25

>K39

Элемент*

Bi

Zn

As

P

TI

Bi

Cd

Mn

Mg,

M,

Медь**

Au

Sn

Ag

Ni

Sn

Au

Алюминий**

Силумин

*

»

>373

>1G8

>i830

>880 '

>170

>131

570

570

570

>380

>462

* С высоким давлением пара в вакууме.

*• Металлическая основа паяемого элемента.

25

которых свободная энергия системы изменяется на возможно боль-

большую величину.

Сравнительная активность различных металлов в водных раст-

растворах определяется так называемым рядом напряжений: Li, К, Са,

Na, La, Nd, Mg, Be, Al, Zr, Mn, Nb, Zn, Cr, Ga, Fe, Cd, In, Co, Ni,

Mo, Si, Pb, H, Cu, Hg, Ag, Pd, Pt, Au.

Для расплавов солей компонентов флюсов характерна ионная

структура, и вблизи температуры плавления эти расплавы, так же

как и водные растворы солей, состоят преимущественно из отдель-

отдельных нонов. Однако ряды напряжений металлов, входящих в рас-

расплавы солей, отличаются от ряда напряжений для их водных раст-

растворов. По данным Ю. К. Делимарского, ряды напряжений для

металлов в расплавах соответствующих галогенидов имеют вид:

во фторидах—Li, К, Ва, Na, Ca, Mg; в хлоридах — Li, Ba, Sr, К,

Са, Na, Mg, Be, Cu, Ni, Ag, Al, Zn, Cd, Sn, Pb, Bi, Co, Sb; в бро-

мндах —К, Ва, Li, Sr, Ca, Na, Mg, Al, Mn, Zn, Cd, Pb, Sn, Ag, Cu,

Bi, Sb, Co; в иодндах —Li, Sr, K, Na, Cu, Sb, Mg, Mn, Zn, Cd, Al,

Sn, Pb, Ag, Cu, Bi, Co.

В таких рядах каждый металл способен вытеснять нз соответ-

соответствующих солей все другие металлы, расположенные правее его.

На примере алюминиевых сплавов показано [3], что восста-

восстановление металлов нз расплавов хлоридов может протекать с вы-

выделением тепла, достаточного дли нагрева при пайке. Температура

начала такой самопроизвольной экзотермической реакции при взаи-

взаимодействии паяемого металла нли технологического контактного

металла с расплавом хлоридов определяется изменением ее изобар-

изобарного потенциала и составляет для хлорида висмута BiCl3 220°C,

для бромида висмута BiBr3 327°С. Восстановленные металлы обра-

образуют на поверхности паяемого металла или технологического кон-

контактного материала (покрытие или закладные детали) жидкий ме-

металлический слой (припой).

Реактивно-флюсовые припои в настоящее время нашли приме-

применение главным образом в сочетании с готовым припоем; они вос-

восстанавливаются нз хлоридов цинка, олова, кадмия, свинца, сереб-

серебра (при пайке сталей), серебра (при пайке меди, олова, кадмия,

цинка), бромидов и хлоридов висмута (при пайке алюминия).

5. ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ ПРИ ПАЙКЕ

И ИХ КЛАССИФИКАЦИЯ

К вспомогательным материалам при пайке относятся прежде всего

флюсы, применяемые для удаления окислов с поверхности металла

и припоя, а также для предотвращения нх образования.

Флюсы, применяемые при пайке, могут быть классифицированы

по следующим признакам (рнс. 6): по характеру нх взаимодействия

с металлами — химического н электрохимического действия; по на-

назначению (для флюсования и консервирования паяного соедине-

соединения); по природе составляющих солей — органические и неоргани-

неорганические); по температурному интервалу действия (для пайки легко-

легкоплавкими припоями — низкотемпературные флюсы и дли пайки

среднеплавкими и высокоплавкимн припоями — высокотемператур-

высокотемпературные флюсы); по природе растворителя (водные н неводные).

Флюсы, состояшие нз слабо диссоциирующего растворителя и

активатора (ноногенное вещество, участвующее в электрохимиче-

электрохимических процессах), относятся к флюсам электрохимического действия.

26

Флюсы, восстанавливающие металл нз окислов по химической

реакции, относятся к флюсам химического действия.

Неограническне флюсы могут быть как низкотемпературными,

так и высокотемпературными. Органические же флюсы применяют-

применяются лишь в качестве низкотемпературных и являются чаще всего

флюсами химического действия.' Важнейшими характеристиками

флюсов являются температурно-временная область их активности и

"ременной интервал сохранения активности при температуре пайки

Мк в этой области.

Защита паяемого материала и жидкого припоя в месте пайки

от непосредственного контакта нх с кислородом воздуха, а также

посстановлёние металлов из окислов возможны с помощью инерт-

инертных газовых сред, активных газовых сред и вакуума.

Вспомогательные материалы

Для удаления окислов и предотвра-

предотвращения их образования на Мк при

пайке и хранении

Для предотвращения смачивания

Мк жидким Мп

1

Флюсы

химического

действия

электрв химичес-

химического дойетяии

защитного дейст-

действия от коррозии

J Газовые среды I

| нейтральные

Покрытия

I

Стоп-пасты

гальванические

напыляемые

j пульверизируемые I

1 вакуум

Рис. G. Классификация вспомогательных материалов для пайки.

Важнейшими характеристиками инертных газовых сред и ва-

вакуума при пайке металла с выбранным припоем является темпера-

температурный интервал восстановимое™ в ннх окислов, а активных газо-

иых сред — температурный интервал нх активности.

К вспомогательным материалам для пайки относятся также

веществе, используемые при подготовке поверхности конструкцион-

конструкционного материале и наносимые на паяемый материал в местах, где не-

нежелательно смачивание паяемого металла жидким припоем. Такие

вещества подразделяют на стон-пасты и покрытия, наносимые, на-

например гальваническим методом, путем распыления нли пульвери-

пульверизацией.

в. ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ СВОЙСТВА

И КАЧЕСТВО ПАЯНОГО СОЕДИНЕНИЯ

Эксплуатационные свойства паяного изделия определяются способ-

способностью нагреваемого при пайке металла изделия и паяных соеди-

соединений выполнять Свои функции и соответствием формы и размеров

изделия проектируемым.

27

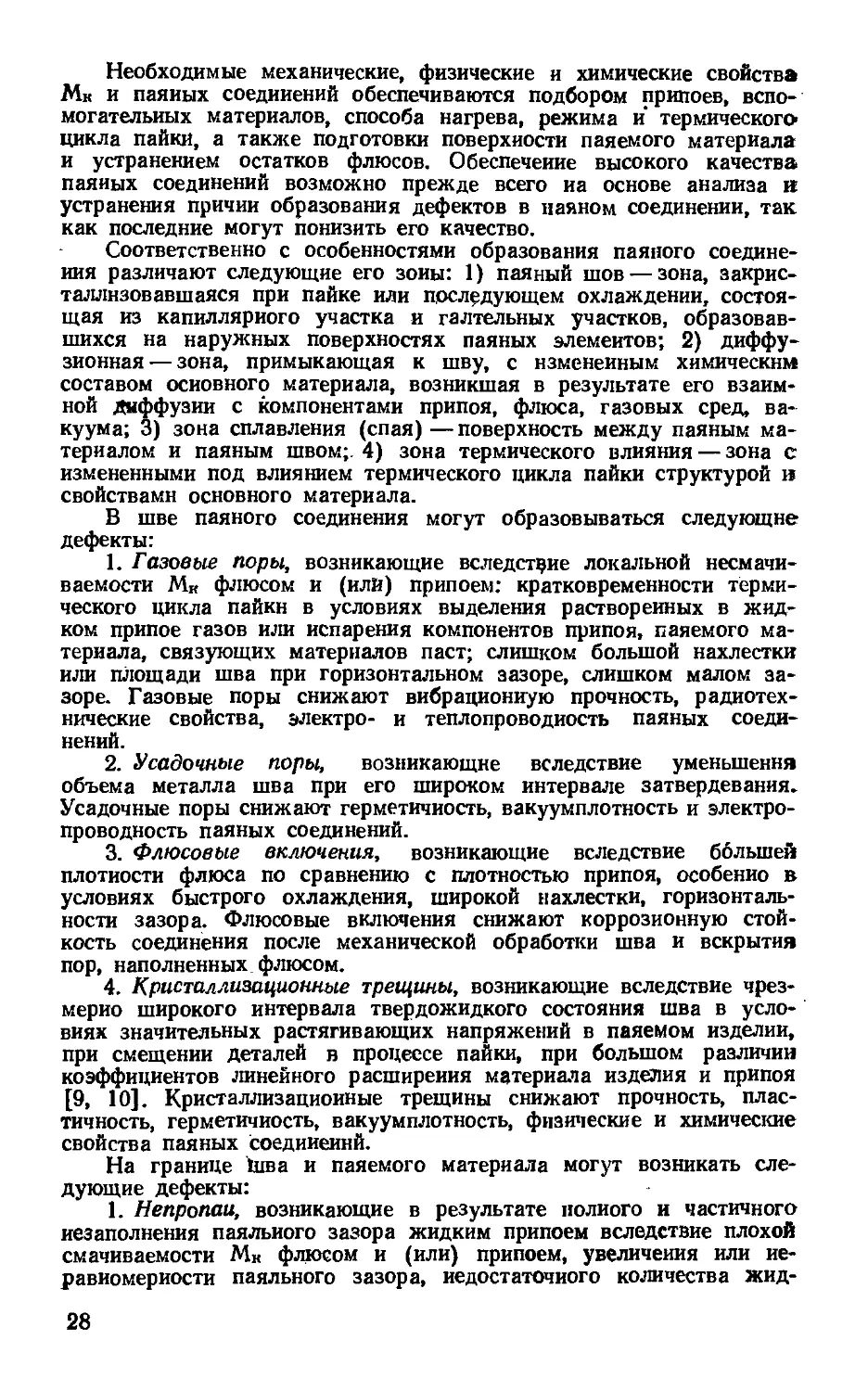

Необходимые механические, физические и химические свойства

Мн и паяных соединений обеспечиваются подбором припоев, вспо-

вспомогательных материалов, способа нагрева, режима и термического

цикла пайки, а также подготовки поверхности паяемого материала

и устранением остатков флюсов. Обеспечение высокого качества

паяных соединений возможно прежде всего иа основе анализа и

устранения причин образования дефектов в паяном соединении, так

как последние могут понизить его качество.

Соответственно с особенностями образования паяного соедине-

соединения различают следующие его зоны: 1) паяный шов —зона, закрис-

закристаллизовавшаяся при пайке или последующем охлаждении, состоя-

состоящая из капиллярного участка и галтельных участков, образовав-

образовавшихся на наружных поверхностях паяных элементов; 2) диффу-

диффузионная— зона, примыкающая к шву, с измененным химическим

составом основного материала, возникшая в результате его взаим-

взаимной диффузии с компонентами припоя, флюса, газовых сред, ва-

вакуума; 3) зона сплавления (спая) — поверхность между паяным ма-

материалом и паяным швом;. 4) зона термического влияния — зона с

измененными под влиянием термического цикла пайки структурой в

свойствами основного материала.

В шве паяного соединения могут образовываться следующие

дефекты:

1. Газовые поры, возникающие вследствие локальной несмачи-

несмачиваемости Мк флюсом и (или) припоем: кратковременности терми-

термического цикла пайки в условиях выделения растворенных в жид-

жидком припое газов или испарения компонентов припоя, паяемого ма-

материала, связующих материалов паст; слишком большой нахлестки

или площади шва при горизонтальном зазоре, слишком малом за-

зазоре. Газовые поры снижают вибрационную прочность, радиотех-

радиотехнические свойства, электро- и теплопроводность паяных соеди-

соединений.

2. Усадочные поры, возникающие вследствие уменьшения

объема металла шва при его широком интервале затвердевания.

Усадочные поры снижают герметичность, вакуумплотность и электро-

электропроводность паяных соединений.

3. Флюсовые включения, возникающие вследствие большей

плотности флюса по сравнению с плотностью припоя, особенно в

условиях быстрого охлаждения, широкой нахлестки, горизонталь-

горизонтальности зазора. Флюсовые включения снижают коррозионную стой-

стойкость соединения после механической обработки шва и вскрытия

пор, наполненных флюсом.

4. Кристаллизационные трещины, возникающие вследствие чрез-

чрезмерно широкого интервала твердожидкого состояния шва в усло-

условиях значительных растягивающих напряжений в паяемом изделии,

при смещении деталей в процессе пайки, при большом различии

коэффициентов линейного расширения материала изделия и припоя

[9, 10]. Кристаллизационные трещины снижают прочность, плас-

пластичность, герметичность, вакуумплотность, физические и химические

свойства паяных соединений.

На границе Шва и паяемого материала могут возникать сле-

следующие дефекты:

1. Непропаи, возникающие в результате полного и частичного

иезаполнення паяльного зазора жидким припоем вследствие плохой

смачиваемости Мк флюсом и (или) припоем, увеличения или не-

неравномерности паяльного зазора, недостаточного количества жид-

28

кого припоя, вытекания его из слишком широких зазоров, перете-

перетекания в расположенные ниже участки зазора, застревания воздух»

и зазорах («воздушные мешки»), неправильной укладки припоя при

сборке. Непропаи снижают механические свойства, герметичность,,

пакуумплотность паяных соединений, их электро- и теплопровод-

теплопроводность, радиотехнические свойства и коррозионную стойкость пая-

паяных соединений.

2. Неспаи, возникающие в местах отсутствия межатомной свя-

связи Мк с паяным швом из-за слишком широких зазоров при пло-

плохой смачиваемости припоем. Неспаи снижают все свойства паяных,

соединений.

3. Прослойки хрупких химических соединений, образующиеся в=

результате химического взаимодействия основ или компонентою

паяемого металла и припоя. Такие прослойки снижают прочность и-

пластичность паяных соединений.

В паяном металле рядом со швом при пайке могут развиваться?

следующие процессы и дефекты:

1. Общая химическая эрозия, образующаяся в результате фрон-

фронтального плавления Мк в контакте с жидким припоем вследствие"

большой растворимости нх друг в друге. Общая химическая эрозия

приводит к утонению паяемого металла и изменению формы паяе-

паяемых деталей.

2. Локальная химическая эрбэия, образующаяся в результат

повышенной растворимости Мк в жидком припое в местах скопле-

скопления жидкого припоя и (или) пластической деформации Мк. Такая

эрозия снижает механические свойства, искажает форму соединяе-

соединяемых деталей, образует <подрезы>, уменьшает рабочее сечение де-

деталей.

3. Межэеренная и межблочная химическая эрозия, образую-

щаяси в результате преимущественного плавления Ми по границам

зерен и блоков в контакте с жидким припоем вследствие повышен-

повышенной растворимости Мк в Мп и незначительной растворимости Мп

в Мк. Такая химическая эрозня снижает механические свойства:

паяемого металла вследствие ослабления его межзеренных и меж-

межблочных связей.

4. Релаксационные трещины в паяемом материале, возникаю-

возникающие при контакте его с жидким припоем при наличии внутренних,

или внешних растягивающих напряжений вследствие снижения по-

поверхностного натяжения иа границе Мк и Мп или развития меж-

аереииой, межблочной химической эрозии Ми. Такие трещины сни-

снижают прочность и пластичность, ухудшают герметичность и ваку-

вакуум— плотность паяных соединений.

В шве, диффузионной зоне или прослойках химических соеди-

соединений образуются следующие дефекты:

1. Диффузионная пористость, возникающая вследствие разви-

развития некомпенсированной диффузии между компоиеитами Мк и Мп.

Такая пористость снижает прочность, вакуумплотность и другие

свойства паяного соединения.

2. Трещины термические, возникающие в шве или паяемом ма-

материале из-за высокой скорости растягивающих напряжений в

паяном соединении при охлаждении ниже температуры солидуса

шва, превышающих предел прочности в одной из зои паяного со-

соединения. Такие трещины резко снижают все свойства паяных соеди-

соединений.

В зоне термического влияния под действием нагрева при пайке

могут снижаться механические, физические и химические свойства

яаяного соединения, например его коррозионная стойкость.

Вопрос о допустимости дефектов, выявленных при контроле

паяных соединений конкретного изделия, может быть решен с по-

помощью эталонов на такие дефекты, но с обязательным учетом

места их расположения в соединении. Расположение дефектов в

эдаяных швах существенно влияет на вибрационную и усталостную

'Прочность паяных соединений, их коррозионную стойкость. При этом

особенно опасны поверхностные дефекты — открытые непропан,

неспан, трещины, подрезы. Допустимость дефектов без указания

мест их расположения может существенно различаться даже при

•одинаковом составе М„, М„ и одинаковых способах пайки. В изде-

изделиях, работающих при повышенных температурах, решающее зна-

значение может иметь максимальная величина дефектов, а не их сред-

среднее значение. Так, по данным А. В. Орлова, дефекты, занимающие

площадь >10% от площади швов телескопических соединений

труб с фланцами из стали 08X18HI0T (припой П100, диаметр

труб 13 мм, толщина 1,5 мм), приводят к недопустимому снижению

прочности шва.

Радиографический контроль [11] показал, что дефекты, ухуд-

аиающне вакуумплотность паяных соединений, можно располо-

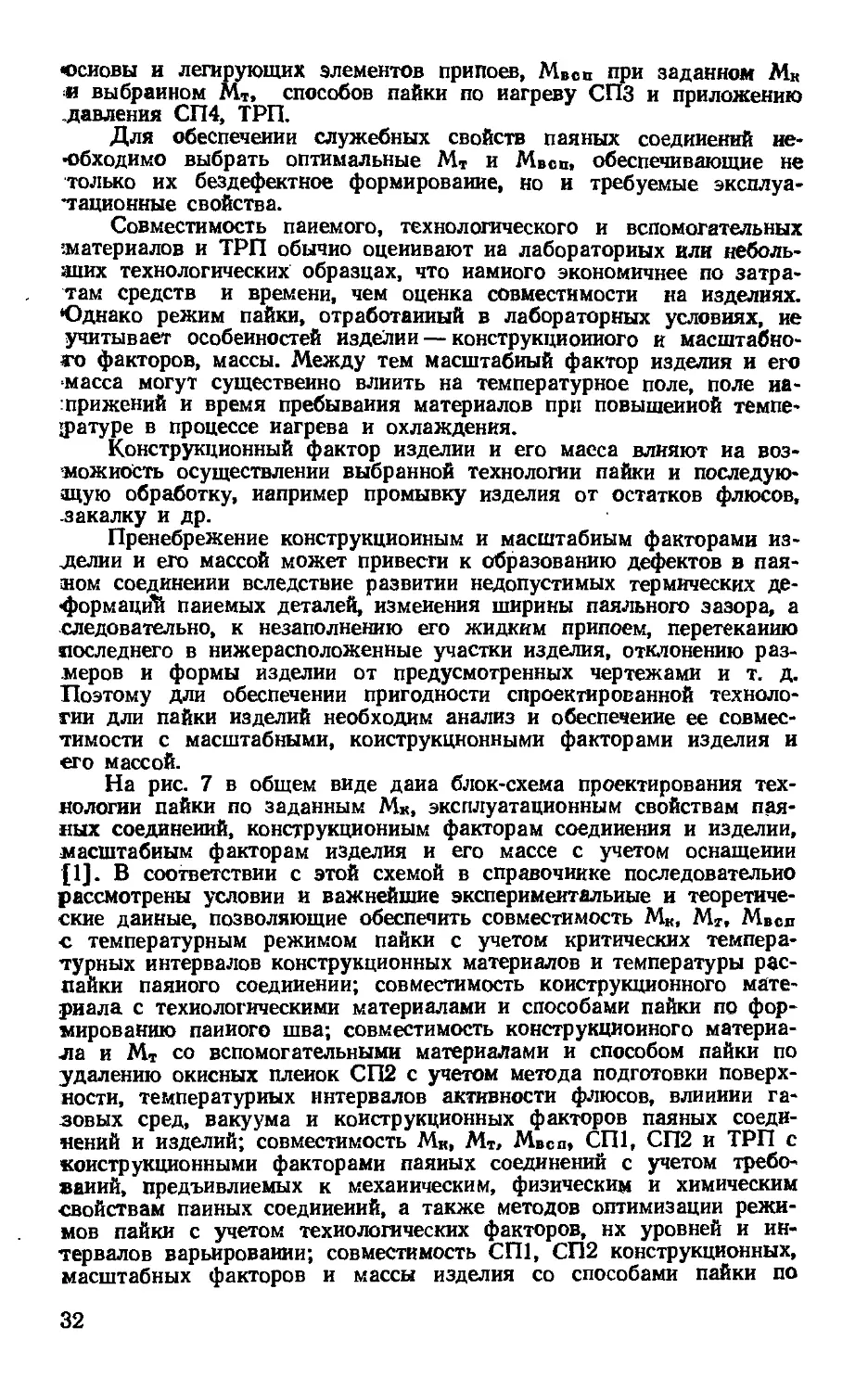

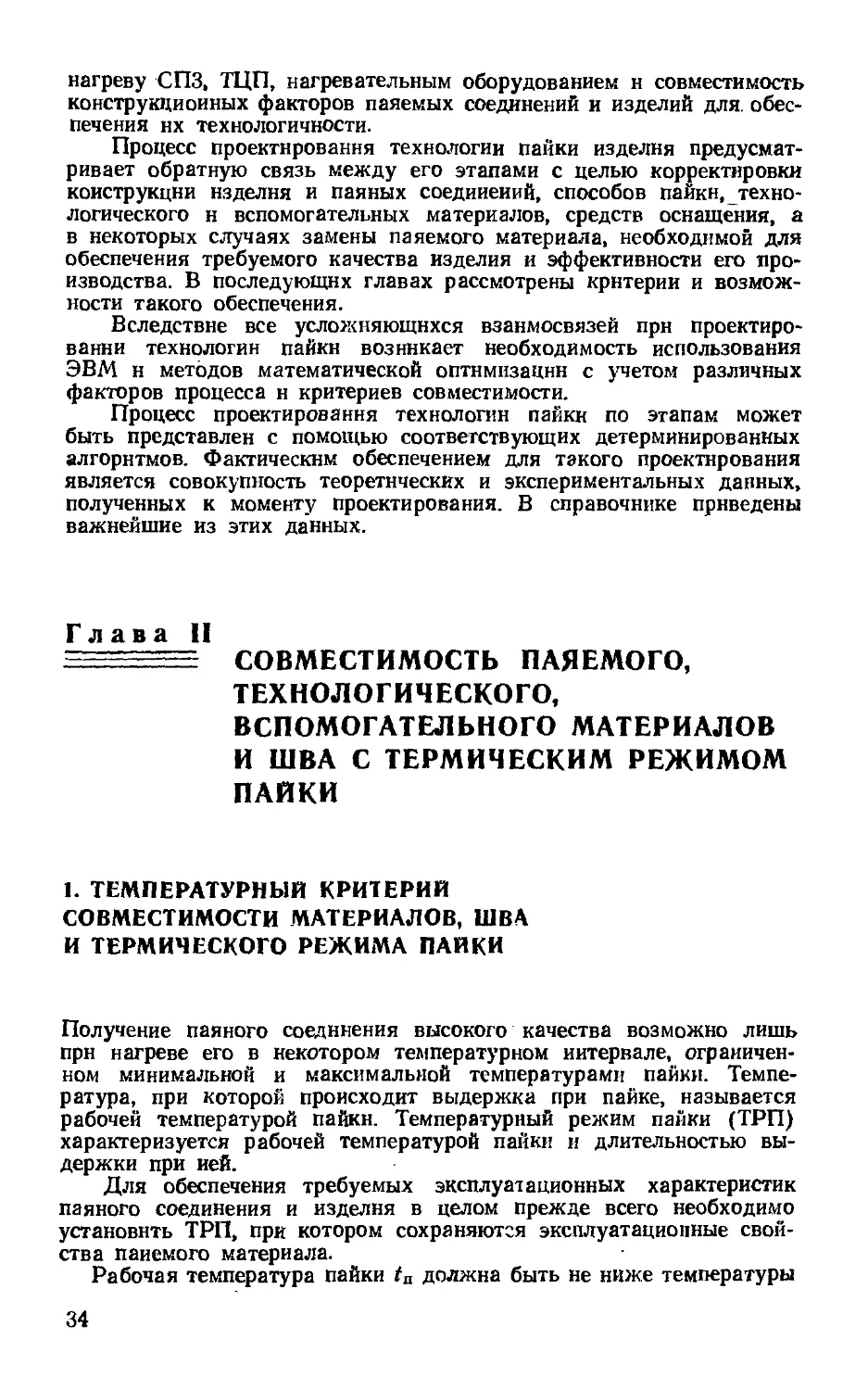

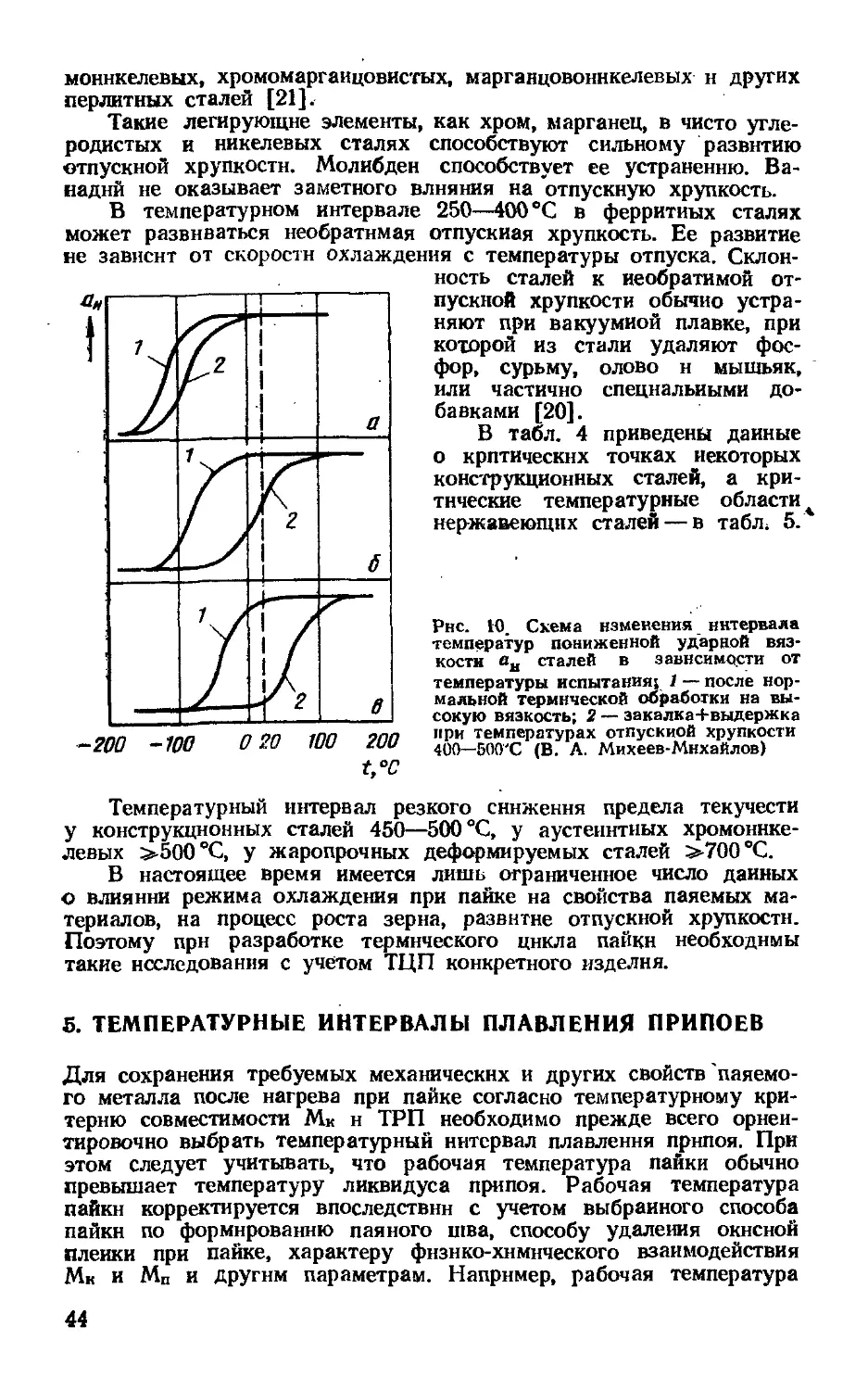

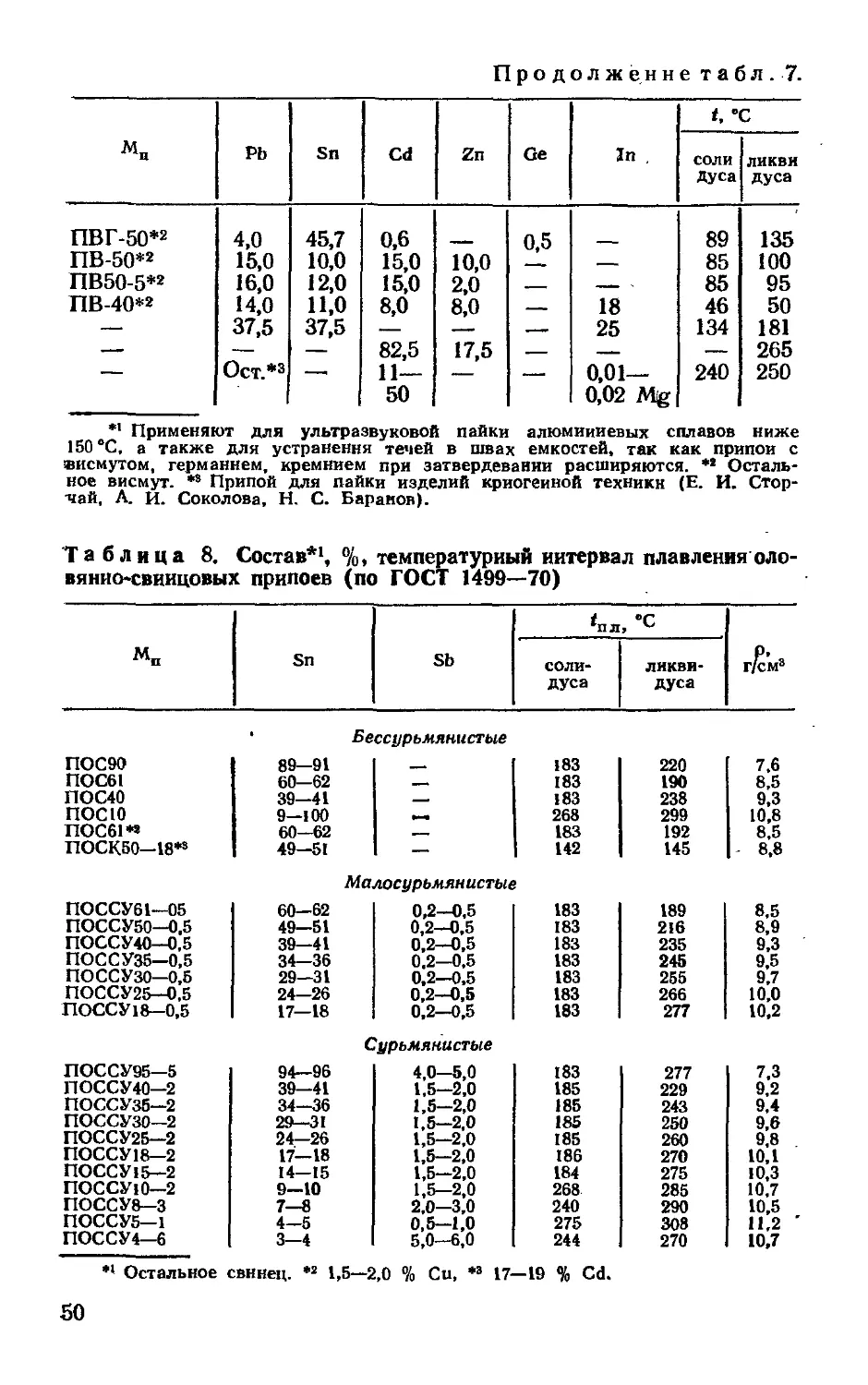

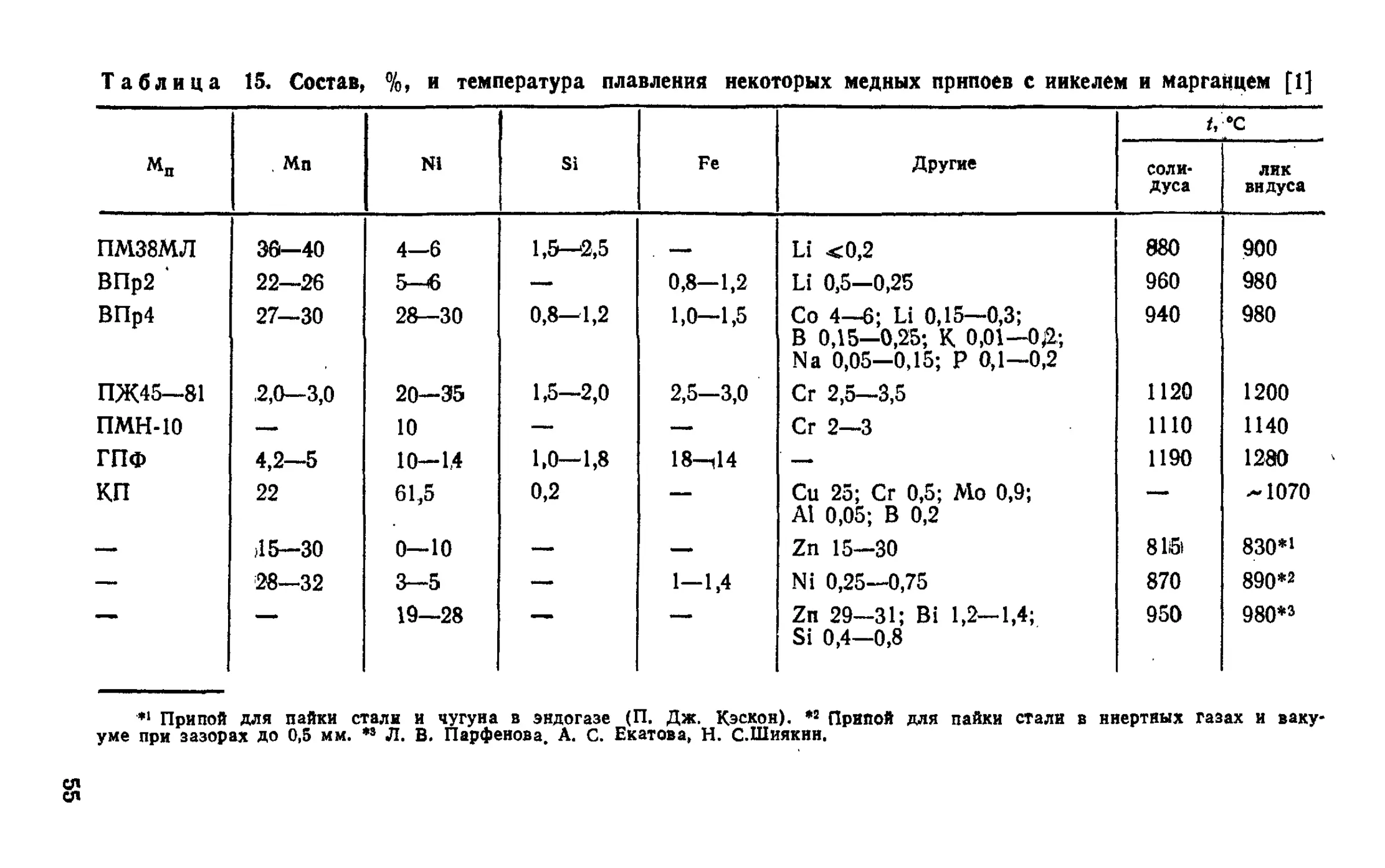

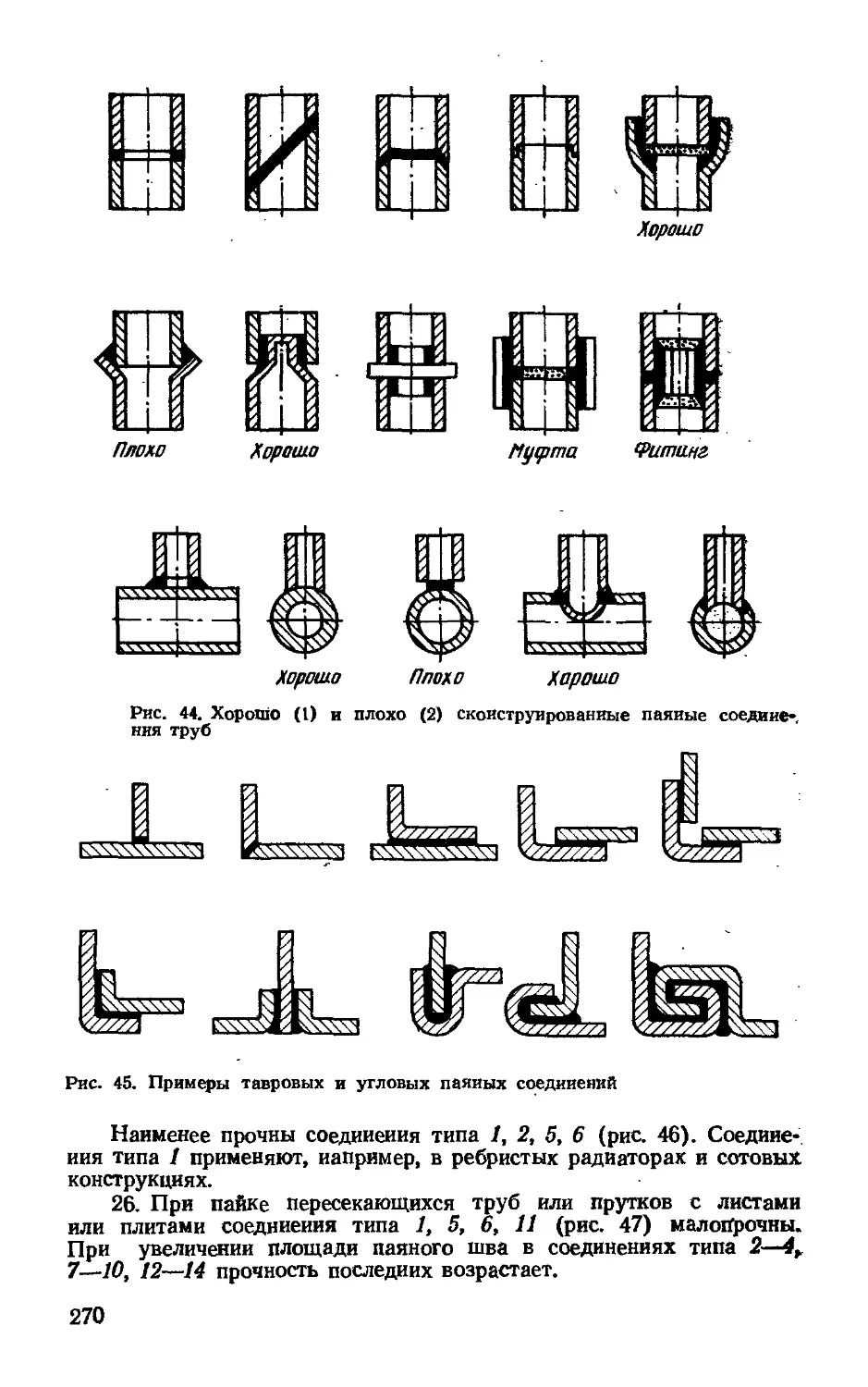

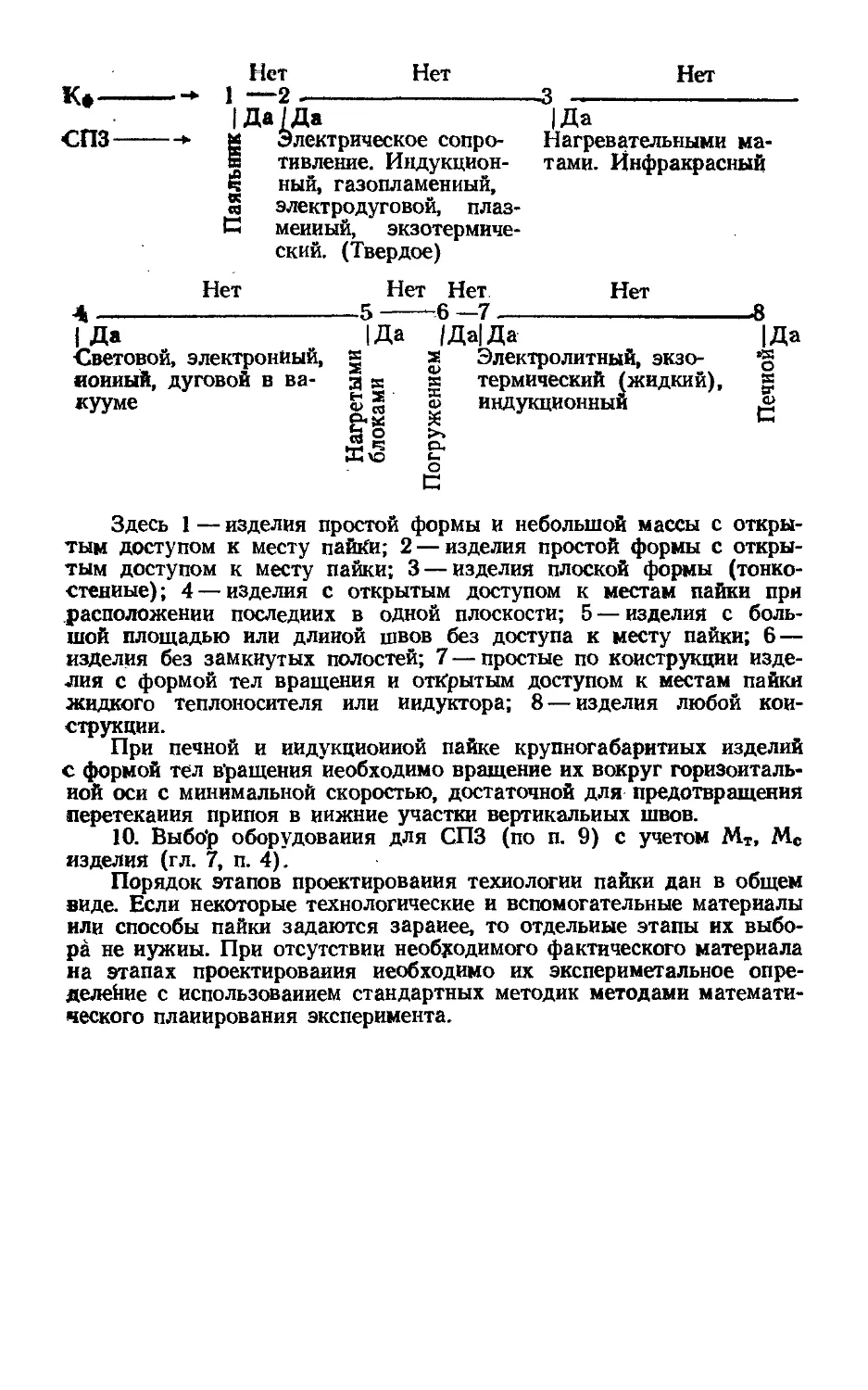

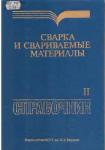

расположить в следующем порядке: мелкие газовые поры — непропаи —