Автор: Зилова Л.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы измерение геометрических и механических величин измерительные приборы методы и единицы измерений машиностроение общее машиностроение станкостроение инструментальная промышленность схемы измерения параметры деталей

Год: 1969

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ

И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ

ТИПОВЫЕ И РУКОВОДЯЩИЕ МАТЕРИАЛЫ

ТИПОВЫЕ ПРИМЕРЫ

СХЕМ ИЗМЕРЕНИЙ

РАЗМЕРНЫХ ПАРАМЕТРОВ

ДЕТАЛЕЙ МАШИНОСТРОЕНИЯ

ОМТРМ

3382-001-69

УДК 621.9.772.2:531.717.083

ОМТРМ 3382-001-69 МИНИСТЕРСТВО станкостроительной И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ ТИПОВЫЕ И РУКОВОДЯЩИЕ МАТЕРИАЛЫ В ОБЛАСТИ ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

/ ТИПОВЫЕ ПРИМЕРЫ СХЕМ ИЗМЕРЕНИЙ РАЗМЕРНЫХ ПАРАМЕТРОВ ДЕТАЛЕЙ МАШИНОСТРОЕНИЯ 2-е стереотипное издание

ОМТРМ [3382-001—69 НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ИНФОРМАЦИИ ПО МАШИНОСТРОЕНИЮ МОСКВА 1969

Настоящий материал является одним из выпусков серии

ОБЩЕМАШИНОСТРОИТЕЛЬНЫХ ТИПОВЫХ И РУКОВО-

ДЯЩИХ МАТЕРИАЛОВ В ОБЛАСТИ ТЕХНОЛОГИИ И ОРГА-

НИЗАЦИИ ПРОИЗВОДСТВА, разрабатываемых организациями

различных ведомств, в соответствии с «ПЛАНОМ СОВМЕСТ-

НЫХ РАБОТ ПО СОЗДАНИЮ ОБЩЕМАШИНОСТРОИТЕЛЬ-

НЫХ ТИПОВЫХ И РУКОВОДЯЩИХ МАТЕРИАЛОВ В ОБЛА-

СТИ ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА».

Общемашиностроительные типовые и руководящие материалы

содержат;:

I. Типовые проекты цехов, участков, складов и т. п. по

технологии и организации производства.

II. Типовые и руководящие материалы в области техноло-

гических процессов.

III. Типовые и руководящие материалы в области организа-

ции производства.

IV. Типовые и руководящие материалы в области проекти-

рования и модернизации специального технологическо-

го и вспомогательного оборудования, технологической

оснастки, средств механизации и автоматизации и спе-

циального производственного инвентаря.

V. Типовые и руководящие материалы в области проекти-

рования компоновок завода, общезаводских грузопото-

: ков и общезаводского транспорта, планировок цехов,

складов, лабораторий, служб управления, внутрицехо-

’ / вого транспорта.

VI. Типовые и руководящие материалы в области разра-

ботки экономических вопросов.

VII. Типовые и руководящие материалы в области составле-

ния пояснительных записок к проектам по технблоги-

; ческой и организационной подготовке производства.

Выпуск серии общемашиностроительных материалов

предусматривает максимальное использование при проекти-

ровании и реконструкции промышленных предприятий типо-

вых схем и комплектов технологического оборудования, лик-

видацию дублирования, сокращение затрат, а также повы-

шение качества и уровня проектирования.

2

ВВЕДЕНИЕ

«Планом совместных работ по созданию общемашиностроитель- ,

ных типовых и руководящих материалов в области технологии и

организации производства на 1961 —1962—1963 гг.» предусматрй-

вается издание руководящих материалов по организации техничес-

кого контроля на машиностроительных заводах.

Руководящий материал «Типовые примеры схем измерений раз-

мерных параметров деталей машиностроения» (раздел II, тема 64).

состоит из двух разделов.

Раздел I. Измерение размеров от 1 до 500 мм.

Раздел II. Измерение размеров от 500 до 10000 мм.

В каждом разделе настоящего руководящего материала при-

ведены типовые схемы измерений и даны конкретные примеры из-

мерений деталей на ведущих заводах машиностроения.

В связи с тем, что в схемах измерений больших размеров обыч-

но применяются определенные измерительные средства, а одной

из основных составляющих погрешностей измерений этих размеров

является температурная погрешность, в разделе II руководящего

материала приводятся сравнительные данные о погрешностях из-

мерений больших размеров.

Руководящий материал предназначен для работников ОТК, из-

мерительных лабораторий и технических отделов машинострои-

тельных заводов.

Кроме данного руководящего материала, планом совместных

работ предусматривается выпуск следующих материалов, имею-

щих отношение к организации технического контроля на машино-

строительных заводах:

«Измерительная лаборатория машиностроительного заво-

да и рекомендации по выбору оборудования.»

«Выбор измерительных средств для линейных измерений:

от 1 до 500 мм в зависимости от точности измерения».

Настоящий руководящий материал разработан Бюро взаимо-

заменяемости (БВ) металлообрабатывающей промышленности.

Ответственный за выпуск БВ (Москва,. И-85, ул. Годовикова^

дом 5, территория завода. «Калибр»).

3

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ СХЕМ ИЗМЕРЕНИЙ

И ТИПЫ ИЗМЕРИТЕЛЬНЫХ ГОЛОВОК

Приведенные в руководящем материале схемы измерений мо-

гут быть применены в приборах, автоматах и других измеритель-

ных устройствах различных назначений и конструкций. Некоторые

схемы измерений совпадают со схемами соответствующих прибо-

ров, например, для измерения параметров зубчатых колес. Типы

таких приборов указаны в описаниях схем.

Измерительные головки на схемах изображены условно, без

указания их типов

В неавтоматизированных приборах для визуальных отсчетов

используются шкальные измерительные головки разных типов с

различной ценой деления шкалы.

При конструировании приборов допуски на отдельные элемен-

ты их должны назначаться в соответствии с требуемой точностью

прибора.

В автоматизированных и полуавтоматизированных (светофор-

ных) контрольно-измерительных устройствах для подачи команд

к сигнальным лампочкам светофоров и к автоматическим сортиро-

вочным устройствам применяются электрические датчики, осно-

ванные на различных методах преобразования импульсов, — элек-

троконтактные, пневматические, индуктивные и др. Некоторые из

датчиков имеют также шкалы для- визуального отсчета результа-

тов измерений.

Типы измерительных головок для каждого конкретного случая

выбираются в зависимости от целей и условий измерений. При

этом должна учитываться также необходимая точность измере-

ний. Рекомендации по этому вопросу приведены в руководящем

материале «Выбор измерительных средств для линейных измере-

нии от 1 до 500 мм в зависимости от точности изготовления».

НИИМАШ, М., 1965.

В описаниях некоторых схем настоящего руководящего мате-

риала приводятся дополнительные рекомендации по выбору типов

измерительных головок.

Ниже перечисляются основные типы измерительных шкальных

головок, изготовляемых инструментальными заводами.

4

Завод «Красный инструментальщик», г. Киров (КРИН), изго-

товляет следующие индикаторы с ценой деления шкалы 0,01 мм:

индикаторы часового типа по ГОСТ 577—60 с пределами из-

мерений 2мм (ИЧ-2),5 мм (ИЧ-5), 10 мм (ИЧ-10),25 мм (ИЧ-25)

и 50 мм (ИЧ-50);

индикатор часового типа торцовый по ГОСТ 577—60 с преде-

лом измерений 2 мм (ИТ-2);

индикатор часового типа с устройством для разгрузки меха-

низмов от ударов по ГОСТ 577—60 с пределом измерений 5 мм

(ИЧ-5Р);

индикатор рычажно-зубчатый типа ИРБ по ГОСТ 5584—61 с

пределом измерений 0,8 мм.

Ленинградский инструментальный завод (ЛИЗ) изготовляет:

головки измерительные пружинные (микрокаторы) по ГОСЕ

6933—61 следующих типов:

Тип 01-ИГП 0-2ИГП 05-ИГП 1-ИГП 2-ИГП 5-ИГП 10-ИГП

Цена деления, мм 0,0001 0,0002 0,0005 0,001 0,002 0,005 0,01

Предел измерения, мм Примечание. Пр ±0,003 >исоединит ±0,006 ельный ра ±0,015 змер 0± ±0,03 8 мм. ±0,06 ±0,15 ±0,20

головки измерительные пружинные малогабаритные (микато-

ры) типа 1-ИГМ с ценой деления 0,001 мм с пределом измерения

±0,05 мм;

головки измерительные пружинно-оптические (оптикаторы) по

ГОСТ 10593—63 следующих типов:

Тип 01-П 02-П 05-П

Цена деления, мм 0,0001 0,0002 0,0005

Предел измерений, мм ±0,012 ±0,025 ±0,05

Примечание. Присоединительный размер 0 28 мм.

индикатор рычажно-пружинный типа ИРП (микатор) с нор-

мальным и удлиненным наконечниками и державкой с ценой де-

ления 0,001 и 0,002 мм и пределами измерений соответственно

±0,04 и ±0,08 мм; '

индикаторы многооборотные по ГОСТ 9696—61 следующих

типов:

Тип . 1-ИГМ 2-ИГМ

Цена деления, мм 0,001 0,002

Предел измерений, мм 1 2

гОловки измерительные рычажно-зубчатые по ГОСТ 6934—62' следующих типов:

Тип 1-МКМ 2-МКМ

Цена деления, мм 0,001 0,002

Предел измерений, мм ±0,05 ±0,01

Завод КРИН изготовляет головки (приборы) электроконтакт- ные шкальные следующих типов:

Тип 2ЭКШ зэкш

Цена деления, мм 0,01’ 0,001

Предел измерений, мм ±0,025 ±0,05

Головки выполнены в виде индикаторов часового типа и снаб-

жены двумя предельными регулируемыми контактами.

Завод ЛИЗ изготовляет:

х головки измерительные пружинные шкальные (на базе мика-

тора) с ценой деления 0,001 мм и пределом измерений ±0,05 с

электроконтактами следующих типов: ЭДП с двумя контактами и

ЭДП-Зк с тремя контактами;

головки шкальные командные пружинно-оптические с фотосо-

противлениями (датчики фотоэлектрические сортировочные много-

диапазонные) типа ДФМ.

Цена деления шкалы по требованию заказчика может равнять-

ся 0,0005; 0,001; 0,002 или 0,005 мм. Количество делений шкалы—

до 50. ’

. Датчики изготовляются на базе пружинно-оптической головки

(оптикатора).

Раздел!

ИЗМЕРЕНИЕ РАЗМЕРОВ

от 1 до 500 мм

7

Страница не содержит текста и изображений

СХЕМЫ ИЗМЕРЕНИЙ НАРУЖНЫХ И ВНУТРЕННИХ

ДИАМЕТРОВ

ИЗМЕРЕНИЯ НАРУЖНЫХ ДИАМЕТРОВ

Измерение диаметров валов (наружных диаметров цилиндров)

при помощи шкальных измерительных головок (фиг. 1).

Измерительная головка 1 за-

крепляется на стойке или крон-

штейне 2. Измерительной базой

для измеряемой детали 3 являет- .

ся горизонтальная поверхность 4, I Г I |

установочной базой — вертикаль- V ’

ная поверхность упора 5. Изме- з х^^Х

рительная головка настраивает- * j Ап

ся по аттестованной образцовой - -|---

детали. \ \ / ______

Приведенная схема измере-

ния применяется для гладких ци- /z /////И//////X////////

линдрических деталей (или для \

цилиндрической части наиболь-

шего диаметра ступенчатых ва-

ликов). ' фиг> 1

При измерении деталей по

приведенной схеме, но без упора,

деталь прокатывается под измерительным наконечником и отсчет

производится при наибольшем показании стрелки. Применение

упора повышает производительность измерений.

Кривизна образующих цилиндра вызывает погрешность изме-

рения.

Схема рекомендуется для измерения коротких цилиндров.

Измерение наружного диаметра при базировании в призме.

Измеряемая деталь 1 базируется по опорной призме 2. Измери-

тельная головка 3 жестко соединена с призмой (фиг. 2).

В схеме может быть применена двойная ножевая призма.

9

Схема рекомендуется в случае совмещения измерения диамет-

ра с измерением некруглости, что может быть осуществлено на

одной призме двумя измерительными головками.

Измерение наружных диаметров с помощью скоб со шкальны-

ми измерительными головками (фиг. 3).

Скоба при самоустановке поворачивается вокруг шарнира 1.

Фиг. 2

Фиг. 3

Измерительный наконечник за-

креплен на штоке измерительной

головки 2 или на промежуточ-

ной подвижной колодке (на схе-

ме не показана).

Регулирование скобы в диа-

пазоне измеряемых диаметров

осуществляется перемещением

измерительной головки и базово-

го наконечника 3.

В скобах обычно . применяют-

ся ножевидные или плоские на-

конечники,.

Измерительная головка на-

страивается по образцовой де-

тали.

Схема применяется преиму-

щественно в многомерных приспо-

соблениях для измерения ступен-

чатых валов.

Измерение наружного диаметра при помощи пневматической,

бесконтактной скобы (фиг. 4).

Скоба 1 имеет два сопла. Упор 2 устанавливает сопла по диа-

метру вала.

10

Скоба присоединяется к пневматическому прибору любой кон-

струкции.

Схема целесообразна для измерения тонкостенных деталей, а

также при дифференциальных измерениях.

ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ

Измерение внутреннего диаметра на горизонтальном оптиметре

(фиг, 5).

Фиг. 5

Измеряемая деталь 1 устанавливается на предметном столе 2.

Измерительные наконечники 3 закреплены на передаточных ры-

чагах 6. Измерительный наконечник 4 пиноли взаимодействует с

левым передаточным рычагом, а измерительный наконечник 5

трубки оптиметра — с правым рычагом. Пружины 7 и 8 обеспечи-

вают контакт измерительных наконечников с соответствующими

поверхностями.

11

Измерение внутренних диаметров с помощью нутромера.

На схемах (фиг. 6) приняты следующие обозначения: 1 — кор-

пус нутромера; 2 — передаточный шток (на фиг. 6, в и 6, а пере-

даточный'шток отсутствует); 3 — измеряемая деталь; 4 — жесткий

Фиг. 6

упор (на фиг. 6, б и 6, в жесткий упор, отсутствует); 5 — измери-

тельный наконечник (на фиг. 6, в и 6, г измерительный наконеч-

ник закреплен на штоке измерительной головки); 6 — передаточ-

ный элемент между штоком и измерительными наконечниками (на

фиг. 6, а — шарик, а на фиг. 6, б — конус, закрепленный на што-

ке) ; 7 — измерительная головка.

Схема (см. фиг. 6, а) применяется при диаметрах 18—50 мм.

Схема (см. фиг. 6, б) применяется при диаметрах 3—18 мм, при-

12

чем измерительные наконечники 5 могут быть выполнены в виде

шариков, упирающихся,в передающий шток 2, имеющий конус на

конце.

Схема, (см. фиг. 6, в) применяется при измерении диаметра у

торца изделия. Индикатор имеет конический наконечник. По осе-

вому перемещению штока индикатора судят о величине измеряе-

мого диаметра (для диаметров 1 —10 мм). При измерении по этой

схеме наличие у торца отверстия фаски или закругления вызывает

погрешность измерения.

Измерение внутреннего диаметра с помощью пневматической

пробки (фиг. 7).

Фиг. 7

Пробка имеет два диаметрально расположенные сопла. В пнев-

матической измерительной системе учитывается суммарный рас-

ход воздуха из обоих сопел диаметром d через условный измери-

тельный зазор Z = Z1+Z2 = D — d\. Бортики диаметром d2 ограни-

чивают при эксцентричном положении пробки в отверстии мини-

мальный односторонний зазор Zmin величиной -у-- . Метод из-

мерения бесконтактный. Пневматические пробки целесообразно

применять для измерения глубоких, точных и небольших отвер-

стий.

13

СХЕМЫ. ИЗМЕРЕНИЙ ПАРАМЕТРОВ КОНУСОВ

ИЗМЕРЕНИЯ НАРУЖНЫХ КОНУСОВ ,

Измерение диаметров наружного конуса при помощи роликов

диаметром d (фиг. 8).

д2

Фиг. 8

Диаметр торца конуса и диаметр D2 на расстоянии I от тор-

ца вычисляются по формулам:

= Л1—d (2 + tg а);

D2 = Л2 —- d(2 tg ос).

Угол а вычисляется по формуле:

Размеры Л1 и Л2 измеряются универсальными средствами.

Этим методом измеряются также размеры плоских клиньев.

Измерение угла конуса с (фиг. 9). * Фиг. 9 : помощью калиброванных колец , D — d tgcc . 5 21 Измерение размера 1 осуще- ствляется универсальными сред- ствами.

14

Измерение центрального угла 2а при помощи синусной линейки:

Синусная линейка 2 (фиг. 10) настраивается по блоку конце-

вых мер

/z=L-sin2a0,

где 2ао —номинальная величина центрального угла конуса

Фиг. 10

Разность показаний измерительной головки 1 д равна отклоне-

нию измеряемого угла от номинальной величины (в мм) на дли-

не А.

Угловое отклонение Асе центрального угла конуса от номиналь-

ной величины 2 а подсчитывается по формуле:

tgAa = .

Измерение угла а уклона конуса на синусной линейке с цент-

рами (фиг. И).

Синусная линейка 1 настраивается на номинальный угол укло-

на а0.

Разность показаний б измерительной головки 2 равна

отклонению угла уклона измеряемого конуса от номинального

(в мм) на длине Л.

Угловое отклонение Аа угла уклона от номинального а0 под-

считывается по формуле:

, А

•

Фиг. 11

Измерение диаметров и угла конуса на универсальном микро-

скопе (фиг. 12).

Метод измерения координатный. Измерение производится при

помощи ножей.

Фиг. 12

Конусность К определяется по формуле:

К = = 2tga.

16

Подобные измерения могут производиться и на других при-

борах.

Измерение малого диаметра d конуса на синусной линейке

(фиг. 13).

Фиг. 13

Измерение диаметра d конуса в плоскости торца осуществляет-

ся при помощи ролика диаметром d , который подсчитывается по

формуле:

tga-|-

COSa

где dQ — номинальный диаметр измеряемого конуса.

Разность показаний измерительной головки . при положениях,

указанных на схеме, равна отклонению действительного диаметра

конуса от номинального.

ИЗМЕРЕНИЯ ВНУТРЕННИХ КОНУСОВ

Измерение угла уклона внутреннего конуса при помощи шари-

ков (фиг. 14).

Измерение угла а осуществляется при

помощи двух шаров с аттестованными ди-

аметрами D и d.

Угол подсчитывается по формуле:

D d

А—а —

Размеры А и а измеряются при помо-

щи вертикального компаратора или глу-

биномера.

Метод рекомендуется . для измерения

угла калибров-втулок.

Фиг. 14

2-1195

17

Измерение большого диаметра конуса с помощью шара

(фиг. 15).

Измерение большого диаметра D конуса в плоскости торца

осуществляется при помощи шара с аттестованным диаметром d.

Вначале измеряется размер Н. Затем подсчитывается диаметр по

формуле:

D==_±__|_(d_2//).tga,

COS a

где a — угол уклона конуса.

Измерение диаметров внутренних конусов при помощи специ-

альных индикаторных приспособлений (фиг. 16).

Диаметр измеряется на расстоянии Н от торца. Для каждого

размера Н требуется отдельное приспособление.

Фиг. 16

Диаметр измерительного диска Z)o равен номинальной вели-

чине диаметра на расстоянии Н.

Метод измерения относительный. Индикатор настраивается на

нуль по образцовой детали. Действительная величина диаметра

конуса D на расстоянии Н подсчитывается по показанию индика-

тора \Н по формуле:

О = П0—2*A/7-tga.

18

Измерение диаметров внутренних конусов с помощью специаль-

ного нутромера (фиг. 17).

Диаметры конуса измеряются на переменном расстоянии Н от

торца. Величина Н устанавливается путем перемещения нутроме-

ра во втулке опорной планки по штриховой шкале.

Метод измерения относительный. Индикатор нутромера уста-

навливается на нуль по образцовой детали.

Фиг. 17

Измерение угла внутренних конусов при помощи синусной ли-

нейки (метод М. И. Коченова) (фиг. 18).

Синусная линейка настраивается на угол do, равцый половине

номинального угла измеряемого конуса.

По разности д двух отсчетов измерительной головки в поло-

жениях, показанных на фиг. 18, а, определяется отклонение Ду

угла у от номинального значения ао по формуле:

tg Af = ~;

, А

7 = % + М-

Аналогично подсчитывается угол р по второй паре отсчетов,

при которых закрепление детали на линейке остается неизменным,

а сама линейка наклонена на угол ао в противоположную сторону

(фиг. 18, б).

Действительное значение угла конуса измеряемой детали опре-

деляется:

2« = Т + ₽•

19

Фиг. 18

20

СХЕМЫ ИЗМЕРЕНИЙ ОТКЛОНЕНИЙ ОТ ПРАВИЛЬНОЙ

ГЕОМЕТРИЧЕСКОЙ ФОРМЫ

ИЗМЕРЕНИЯ НЕКРУГЛОСТИ ВАЛОВ И ОТВЕРСТИЙ*

Общее определение некруглости (фиг. 19).

Некруглость — это наибольшее расстояние А от точек реально-

го профиля до,прилегающей окружности.

Для вала прилегающая окружность — описанная (фиг. 19, а)-

для отверстия — вписанная (фиг. 19, б).

Общее измерение некруглости (фиг. 20).

Измерение некруглости по всей окружности производится: для

валов по схеме (фиг. 20, а); для отверстий по схеме (фиг. 20, б).

Фиг. 20

-----------х

* Составлены на основании исследования инженера Бюро взаимозаменяемо-

сти М. А. Палея.

21

Вращение контролируемой детали или измерительной головки

должно осуществляться относительно центра прилегающей окруж-

ности.

В случае несовпадения центра прилегающей окружности с

осью вращения этот эксцентриситет должен быть исключен при

обработке результатов измерений (например, по профилограмме).

В общем случае о величине некруглости А судят по разности

S наибольшего и наименьшего показаний измерительной головки,

учитывая соответствующий «передаточный коэффициент» схемы К:

S = K-b.

1 Для схем измерения (фиг. 20).

! К = 1, тогда S = А.

Измерение некруглости деталей, имеющих гранную форму с чет-

ным числом граней (фиг. 21 и 22).

На фиг. 21 показаны, соответственно, овальный вал и овальное

отверстие, как частный случай четной огранки (число граней п=2).

При всех четных огранках величина некруглости А равна по-

ловине I разности между наибольшим и наименьшим диаметрами

детали

д __ ^наиб ^наим

~ 2

Некруглость валов и отверстий, которая сводится только к чет-

ным огранкам (в том числе и овальности), может измерятся по

схемам (см. фиг. 22). Для этих случаев коэффициент /С=2.

22

Величина овальности, которая

ду наибольшим и наименьшим

на S.

определяется как разность меж-

диаметрами сечения, будет рав-

Фиг. 22

Измерение некруглости деталей с нечетным числом п граней

(фиг. 23 и 24).

На фиг. 23, а показан гранный вал с числом граней п = 3, а на

фиг. 23, б гранное отверстие с числом граней п — 3.

Фиг. 23

Измерение величины некруглости Д-гранных деталей с опре-

деленным нечетным числом граней п, которое известно заранее,

можно производить по нижеприведенным схемам.

На фиг. 24, а показана схема измерения некруглости гранного

вала в жесткой призме с углом у. На фиг. 24, б показана схема

измерения некруглости вала на роликах (угол условной призмы у)

23

и на фиг. 24, в показана схема измерения некруглости гранного

отверстия на роликах (условный угол призмы у).

Фиг. 24

Величины рекомендуемых углов у для этих схем и значений ко-

эффициентов К в зависимости от числа граней п приведены в

табл. 1.

Таблица 1

п Y, град к п у, град К.

3 60 3 7 120 2

120 1 103 1

' 5 120 и 90 2 9 60 3

72 1 120 1

24

Измерение величины некруглости Д-гранных деталей, у которых

число граней п равно одному или комбинации из нескольких опре-

деленных (заранее известных) чисел я, можно производить также

по схемам (см. фиг. 24). Зависимость между углом призмы ^ чис-

лами граней п, которые могут иметь измеряемые детали, и переда-

точным коэффициентом К для этого случая приведены в табл. 2.

Кроме деталей с нечетным числом, граней, в некоторых случаях

могут измеряться и овальные детали.

Таблица 2

7, град п к

130 2,5 или 9 -1,7

120 5 или 7 3 и 9 2 1

108 2, 3, 7 и 8 -1,4

90 3 и 5 2

60 3 и 9 3

45 > 7 и 9

Такие же измерения можно осуществлять по схемам (фиг. 25)

с помощью «седлообразных» измерительных устройств (измери-

тельный наконечник находится со стороны вершины угла призмы).

Значения углов у, чисел граней п и передаточных коэффициен-

тов К приведены в табл. 3.

ТаблицаЗ

7, град п к 7, град п к

135 или 45 7 и 9 2 90 3 и 5 2

120 5 и 7 3 и 9 2 1 77 2,5 и 9 3 и 4 1,4 2,5

100 2 и 7 3 и 9 0,8 1,6 60 3 и 9 3

25

Фиг. 25

26

ND

Фиг. 26

Если некруглость сводится к огранке с одним числом п из не-

скольких определенных чисел граней, то измерение ее величины А

может производиться по схемам (фиг. 26) и по схемам (фиг. 27).

Для схем (фиг. 26) при угле призмы у = 60° значения п и К

приведены в табл. 4.

х / ч Таблица 4

3,5,7 и 9

Для схем (см. фиг. 27) при угле призмы у=120° значения п и К

приведены в табл. 5.

Таблица 5

120°

2, 3, 5,7 и 9

РЕКОМЕНДАЦИИ ПО ИЗМЕРЕНИЯМ НЕКРУГЛОСТИ

Для всестороннего выявления некруглости, (величины некруг-

лости А и характера некруглости, в том числе и числа граней п)

применяются приборы, работающие по схемам Дем. фиг. 20, б), на-

пример, приборы типа Тайлеронд (Англия), завода «Калибр»,

Станкоинструментального института с записью диаграммы.

Для упрощенного измерения только величины некруглости А в

случаях, когда число граней заранее неизвестно, рекомендуются

измерения по схемам (см. фиг. 22), выявляющим некруглость при

всех четных числах граней и, дополнительно, по схемам (см.

фиг. 26) или (см. фиг. 27), выявляющим все, практически встре-

чающиеся нечетные огранки.

Наивыгоднейшая схема из последних шести случаев выбирается

по конструктивным соображениям. Следует иметь в виду, что в

этих схемах перенастройка приборов при изменении диаметров

деталей требуется в двух направлениях как показано на фиг. 28.

В случаях, когда заранее известно число граней нечетных огра-

нок измеряемых деталей, могут применяться остальные, более

простые схемы.

Выбор схемы для каждого отдельного случая осуществляется

по данным, приведенным выше в таблицах, и по конструктивным

соображениям.

28

Фиг. 27

Фиг. 28

ИЗМЕРЕНИЕ ОТКЛОНЕНИЙ ФОРМЫ ЦИЛИНДРИЧЕСКИХ

ПОВЕРХНОСТЕЙ В ПРОДОЛЬНОМ СЕЧЕНИИ

Измерение конусообразное™ (фиг. 29).

Конусообразное™ определяется *как разность диаметров, изме-

ренных на краях сечения детали.

Во время измерения деталь 1 базируется на двух ножевидных

(или призматических) опорах 2. Положение траверсы 3, которая

может перемещаться поступательно на направляющих различных

конструкций, определяется упором 4, контактирующим с измеряе-

мой деталью над одной' из нижних опор. Измерительный наконеч-

ник 5 расположен над второй опорой.

Измерительная головка 6 настраивается по образцовой цилин-

дрической детали (di = d2)- При измерении конусной детали изме-

рительная головка показывает разность диаметров dx и d2. Пока-

зание головки соответствует конусности на длине L.

В общем случае приспособление может настраиваться на опре-

деленную величину конусности и измерять отклонение действи-

тельной конусности детали от заданной.

Измерение конусообразное™ пневматическим методом (фиг. 30).

На фиг. 30, а показано измерение конусообразное™ вала, а на

фиг. 30, б измерение конусообразности отверстия.

При помощи двух пар сопел измеряются диаметры di и d2 на

расстоянии I между контролируемыми сечениями. Конусообраз-

ное™ как разность диаметров d^ и d2 определяется по разности

30

расхода воздуха из каждой пары сопел при помощи дифференци-

ального пневматического прибора, который настраивается по образ-

цовой детали.

Фиг. 30

Измерение бочкообразности, седлообразное™ и изогнутости оси

цилиндрических деталей (фиг. 31).

Бочкообразность и седлообразность могут быть определены как

разность между наибольшим и наименьшим диаметрами, измерен-

ными в трех точках по краям и в середине сечения детали.

31

Контролируемая деталь опирается на два ножа или призмы L.

Измерительный наконечник располагается между опорами, изме-

рительная головка 2 настраивается на нуль по цилиндрической

образцовой детали. При измерении деталь вращается.

Плюсовые постоянные показания измерительной головки харак-

теризуют бочкообразность детали, минусовые показания характери-

зуют седлообразность.

Величина бочкообразности (или седлообразности) равна удво-

енному показанию измерительной головки.

Колебание показаний S за оборот детали возникает вследствие

изогнутости детали. При этом величина изогнутости равна S/2.

СХЕМЫ ИЗМЕРЕНИЙ НЕПРЯМОЛИНЕЙНОСТИ

НЕПЛОСКОСТНОСТИ И ВЗАИМНОГО РАСПОЛОЖЕНИЯ

ПОВЕРХНОСТЕЙ

ИЗМЕРЕНИЕ ОТКЛОНЕНИЙ ОТ ПРЯМОЛИНЕЙНОСТИ

Измерение непрямолинейности с помощью поверочной линейки и

блоков концевых мер (фиг. 32).

Поверочная линейка (мостик) 3 устанавливается на контроли-

руемой поверхности 2 при помощи концевых мер длины 1.

При линейке постоянного сечения, с целью уменьшения погреш-

ности от прогиба линейки, концевые меры 1 располагаются на рас-

стоянии 0,233L от края линейки (А — длина линейки).

Расстояния контролируемой поверхности от линейки в различ-

ных точках вдоль линейки определяются или по шкале клинового

щупа 4 или подбором блоков концевых мер соответствующей вы-

соты.

32

Измерение непрямолинейности индикатором от поверочной ли-

нейки (плиты) (фиг.33).

Стойка с индикатором 3 перемещается по поверочной линейке

(или. плите) 2, Наконечник индикатора контактирует с контроли-

руемой поверхностью 1.

Фиг. 33

( Поверочная линейка (плита), по которой перемещается стойка

с индикатором, должна быть установлена параллельно контроли-

руемой поверхности по двум удаленным друг от друга точкам.

Измерение непрямолинейности с помощью уровня (фиг. 34).

Уровень 2 (слесарный, рамный и т. п.) перемещают по контро-

лируемой поверхности 1 вдоль заданной динии. Ряд показаний

Фиг. 34

уровня дает значения углов, наклона разных мест контролируемой

поверхности. Для вычисления линейных отклонений необходимо

построение графика.

Требуется предварительная выверка горизонтальности контро-

лируемой поверхности по> двум удаленным точкам.

3—1195

33

Измерение непрямолинейности с помощью автоколлиматора

(фиг. 35).

На контролируемой поверхности 1 устанавливается автоколли-

матор 2 с оптической осью, параллельной его основанию, и зерка-

ло 3, плоскость которого перпендикулярна основанию его стойки.

Зеркало на стойке перемещается по контролируемой поверх-

ности вдоль оптической оси автоколлиматора. Отсчеты по шкале

автоколлиматора дают ряд значений угла наклона контролируемой

поверхности. Для вычисления линейных отклонений необходимо

построение графика.

Оптический визирный метод измерения непрямолинейности

(фиг. 36).

Фиг. 36

По контролируемой поверхности 1 вдоль, заданной линии пере-

ставляют. марку 2 со штриховым перекрестием. Визирная труба 3

устанавливается так, чтобы ее оптическая ось проходила парал-

34

лельно контролируемой поверхности. После каждой перестановки

снимают отсчет по шкале визирной трубы.

В результате измерения определяются линейные отклонения

точек контролируемой поверхности. *

Измерение непрямолинейности с помощью гидростатического

уровня (фиг. 37).

На контролируемой поверхности 1 устанавливается два закры-

тых сосуда 2 с жидкостью, на крышках которых имеются микро-

Фиг. 37

винты 5. Верхние (воздушные) полости сосудов соединены гибким

шлангом 4, а нижние полости — шлангом 5.

Контролируемая поверхность предварительно выверяется на

горизонтальность по Двум удаленным точкам. При измерении один

из сосудов переставляют по контролируемой поверхности вдоль за-

данной прямой. После каждой перестановки конец микровинта 3

приводят в соприкосновение с уровнем жидкости и снимают отсчет

по шкале винта. Результаты измерения получаются в линейных,

величинах.

ИЗМЕРЕНИЕ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ

Проверка плоскостности измерением непрямолинейности в не»

скольких направлениях.

На контролируемой поверхности производится измерение непря-

линейности по нескольким направлениям (для сплошной прямо-

угольной поверхности —-чаще всего по двум диагоналям) любым

из способов, описанных выше, в разделе «Измерение непрямолиней-

ности».

।

35

Измерение неплоскостности гидростатическим методом. Схема

измерений неплоскостности гидростатическим методом та же, что и

для измерения непрямолинейности.

При этом траектория перестанавливаемого сосуда должна пе-

рекрывать всю контролируемую поверхность, а предварительная

выверка поверхности на горизонтальность должна производиться

по трем удаленным друг от друга точкам.

Измерение отклонений от плоскостности с помощью шарнирного

приспособления (фиг. 38).

Фиг. 38

Приспособление состоит из двух поворотных рам, установленных

на параллельных осях 1 и 2 и допускающих перемещение измери-

тельной головки 3 по любой траектории внутри круга радиусом R.

Перед измерением приспособление должно быть выверено с по-

мощью винтов 4 так, чтобы добиться одинаковых показаний измери-

тельной головки 3 в трех удаленных друг от друга точках контро-

лируемой поверхности.

ИЗМЕРЕНИЕ ОТКЛОНЕНИЙ ОТ ПАРАЛЛЕЛЬНОСТИ

И ПЕРПЕНДИКУЛЯРНОСТИ

Измерение непараллельное™ поверхностей (фиг. 39)

Измерение непараллельное™ поверхностей 1 и 2 детали 3 про-

изводится на поверочной плите 4 при помощи индикаторной стойки.

36

Наибольшая разность отсчетов по измерительной головке .5 по

всей длине измерения принимается за непараллельность поверх-

ностей.

Фиг. 39

Контроль непараллельности оси отверстия к базовой поверх-

ности (фиг. 40). \

Фиг. 40

Контролируемая деталь устанавливается базовой поверхностью

на поверочную плиту 1. В контролируемое отверстие вставляется

оправка 2. Разность двух отсчетов измерительной головки 5 равна

непараллельности на длине L.

37

Измерение непараллельности осей двух отверстий при помощи

оправок (фиг. 41).

Фиг. 41

Непараллельности осей определяется измерением двух наруж-

ных (А7 и А") или двух внутренних (В7 и В77) расстояний между

оправками, плотно вставленными в отверстия.

Разность двух измеренных расстояний А7 и А77 или В7 и В77 равна

непараллельности осей на длине L.

Измерение непараллельности валов, расположенных в верти-

кальной плоскости, при помощи уровня (фиг. 42).

Фиг. 42

Уровень поочередно накладывается на каждый из валов.

38

В линейных величинах непараллельность АХ равна:

юоо

где т—цена деления уровня в мм на метр; . '

h — разность показаний уровня;

L — расстояние, к которому относится непараллельность, мм:

Измерение перекоса осей валов, расположенных в горизонталь-

ной плоскости (фиг. 43).

Планка с уровнем 3 устанавливается на контролируемых ва-

лах 1 и 2 последовательно в'двух положениях на расстоянии L.

Перекос осей АУ в мм, отнесенный к длине L, равен

ду =

1000

где т — цена деления уровня в мм на метр;

h — разность показаний уровня;

I — расстояние между осями валов, мм.

Измерение перекоса осей валов, расположенных в вертикальной

плоскости (фиг. 44).

Измерение отличается от вышеприведенного измерения только

тем, что уровень 3 устанавливается на контролируемых валах 1 и 2

при помощи угольника, а не планки.

Обозначения и формула остаются теми же.

39

Фиг. 44

Измерение неперпендикулярности при помощи угольника и ин-

дикатора (фиг. 45).

Неперпендикулярность плоскостей контролируемой’ детали 1

проверяется на поверочной плите 2.

Угольник 3 прикладывается к вертикальной плоскости измеряе-

мой детали.- Со второй поверхностью угольника контактирует изме-

рительный наконечник индикатора, установленного нц стойке 4.

Разность показаний индикатора равна величине неперпендику-

лярности на длине L.

Измерение неперпендикулярности при помощи индикатора на

стойке с упором (фиг. 46).

Измерение производится на поверочной плите 1.

Стойка 2, несущая индикатор 3, имеет упор 4, который контак-

тирует с контролируемой деталью 5. Индикатор настраивается на

нуль по угольнику. Показание индикатора при измерении соответст-

вует величине неперпендикулярности на длине L.

Измерение неперпендикулярности валов (фиг. 47).

На валу 1 устанавливается поворотный кронштейн 2 с индика-

тором 3. Втулка 4 препятствует осевому перемещению кронштейна

по валу.

Разность двух наибольших показаний индикатора при контакте

с контролируемым валом 5 равна неперпендикулярности на дли-

не L.

41

Измерение неперпендикулярности двух отверстий (фиг. 48).-

В одно из отверстий вставляется припасованная к нему оправ-

ка 1. На оправке 2, поворачивающейся во втором отверстии, за-

креплен индикатор 3. Упорное кольцо 4, жестко закрепленное на

отправке, препятствует осевому перемещению оправки 2.

Разность двух показаний индикатора при повороте оправки 2

на 180° равна неперпендикулярности на длине L.

Измерение неперпендикулярности плоскости к отверстию

(фиг. 49).

Фиг. 49

На отправке /, вставленной в отверстие, закреплен индикатор 2

и жесткий упор 3.

Разность наибольшего и наименьшего показаний индикатора

при вращении оправки определяет удвоенную величину неперпен-

дикулярности на длине L.

42

Измерение торцового биения с помощью индикатора и осевого

упора (фиг. 50).

Контролируемый вал, находящийся в тризме /, фиксируется в

осевом направлении упором 2, расположенным против оси вала.

Фиг. 50

Поворачивая вал в призме, определяют величину торцового

биения вала, как разность между наибольшим и наименьшим по-

казанием индикатора.

Измерение торцового биения с помощью индикатора и торцового

упора.

Фиг. 51

Схема (фиг. 51) отличается от схемы,' показанной на фиг. 50

тем, что осевое положение вала при измерении фиксируется упором

в контролируемый торец (а не в середину свободного торца).

При этом индикатор показывает удвоенную величину торцового

биения, что является преимуществом последней схемы.

ИЗМЕРЕНИЕ НЕСООСНОСТИ ОТВЕРСТИЙ И ВАЛОВ

Измерение несоосности двух отверстий при помощи оправок

(фиг. 52)’.

Неподвижная оправка 1 припасована в одном из контролируе-

мых отверстий.

43

Оправка 2 с индикатором вращается во втором отверстии (ба-

зовом).

Разность между наибольшим и наименьшим показаниями инди-

катора при круговом вращении оправки 2 равна удвоенной вели-

чине несоосности отверстий А в плоскости измерения А —А.

Фиг. 52

Измерение несоосности отверстий относительно общей оси

(фиг. 53).

Общей осью двух отверстий называется прямая, соединяющая

центры средних сечений отверстий (фиг. 53, а).

А — несоосность отверстий с длиной L относительно общей оси.

' На фиг. 53, б показана схема измерения несоосности двух от-

верстий относительно общей оси при помощи пневматической

оправки.

Оправка имеет две базовых опоры 1 и 2, на которых вращается

деталь 3, и два сопла 4 и 5. Каждое сопло присоединено к отдель-

ному пневматическому прибору.

Колебание S измерительного зазора против сопла при вращении

детали равно удвоенной несоосности отверстия на длине I,

Искомая несоосность А отверстия равна:

А = (см. фиг. 53,а):

Измерение несоосности двух шеек вала относительно их общей

оси (фиг. 54).

Шейки вала опираются на ножевые опоры 1 и 2.

По величине S колебания показаний индикатора при вращении

вала подсчитывается несоосность А шейки относительно общей

оси шеек

Д = —

4Z

44

Фиг. 54

45

ИЗМЕРЕНИЕ РАДИАЛЬНОГО БИЕНИЯ

Измерение радиального биения вала относительно шейки, близ-

ко расположенной к контролируемой поверхности (фиг. 55).

Фиг. 55

Измерение производится при помощи «плавающего» индика-

торного приспособления, которое опирается на шейку вала базо-

вым наконечником 1.

Контролируемый вал 2 вращается на центрах или на призмах.

Измерение разностенности цилиндрической втулки (фиг. 56).

Фиг. 56

Контролируемая деталь 1 вращается на неподвижной оправке 2.

Разностенность равна разности между наибольшим и наимень-

шим показаниями индикатора 3.

Эксцентриситет наружной поверхности относительно оси от-

верстия равен половине разностенности.

46

Измерение разностенности цилиндрической детали от упора

(фиг. 57)'.

Фиг. 57

При измерении деталь 1 вращается па наклонной плоскости,

базируясь'отверстисм по упору 2.

Отсчеты производятся по индикатору 3.

СХЕМЫ ИЗМЕРЕНИЙ ШЛИЦЕВЫХ ВАЛОВ И ВТУЛОК

КОНТРОЛЬ ШЛИЦЕВЫХ ВАЛОВ И ВТУЛОК с помощью

ПРЕДЕЛЬНЫХ КАЛИБРОВ

Контроль наружного диаметра вала и внутреннего диаметра

втулки производится с помощью обычных гладких предельных ка-

либров.

Толщина зуба вала и ширина впадины отверстия для шлицевых

сопряжений с прямоугольным профилем проверяется гладкими

предельными калибрами-пробками и шаблонами.

Измерение толщины зубьев валов и ширины впадин отверстий

шлицев с треугольным и эвольвентным профилем (фиг. 58).

Измерение осуществляется при помощи двух роликов одинако-

вого диаметра d, вложенных в противоположные впадины вала

(фиг. 58, а) или втулки (фиг. 58, б).

Размер Л4а между роликами измеряется предельными калибра-

ми или двумя блоками концевых мер.

47

Для контроля размера М& по роликам применяется предельная

гладкая скоба.

Фиг. 58

КОМПЛЕКСНАЯ ПРОВЕРКА ШЛИЦЕВЫХ СОПРЯЖЕНИЙ

Независимо от дифференцированной проверки отдельных эле-

ментов шлицев шлицевый вал проверяется комплексно проходным

шлицевым кольцом, а отверстие втулки — проходной шлицевой

пробкой.

Комплексные шлицевые калибры ограничивают погрешности

взаимного расположения всех поверхностей шлицевых деталей.

КОНТРОЛЬ ШЛИЦЕВЫХ ВАЛОВ И ВТУЛОК

С ПОМОЩЬЮ ШКАЛЬНЫХ ПРИБОРОВ

Измерение наружного и внутреннего диаметров. Средства и ме-

тоды измерения наружного и внутреннего диаметров шлицевых со-

пряжений совпадают со средствами и методами измерения глад-

ких цилиндрических сопряжений.

48

Измерение толщины зубьев валов с треугольным, и эвольвент-

ным профилем с помощью двух роликов (фиг. 60).

Ролики 1 и 2 диаметра d вкладываются в противоположные впа-

дины вала. Отсчет показаний производится по рычажному микро-

метру или индикаторной скобе. Настройка прибора на размер Мв

производится по блоку концевых мер.

Измерение накопленной погрешности окружного шага шлице-

вых сопряжений.

Измерение накопленной погрешности- окружного шага шлице-

вых, сопряжений производится теми же методами, что и измерение

накопленной погрешности шага зубчатых колес.

На фиг. 61 показана схема измерения накопленной погрешно-

сти шага с помощью оптической делительной головки и контактно-

го измерительного устройства.

Фиг. 61

4—1195

49

Шлицевый вал 4 устанавливается в центрах оптической дели-

тельной головки. После каждого поворота вала на угол, равный

величине углового шага, который отсчитывается по шкале 5 опти-

ческой головки, измерительный наконечник 1 вводится в контакт

с боковой поверхностю зуба. Упор 2 фиксирует положение кор-

пуса измерительного устройства 3 при измерении. Проверку про-

изводят по каждому зубу. Настройка прибора на нуль осуще-

ствляется по произвольно выбранному зубу. Разность наибольше-

го и наименьшего отсчетов дает величину накопленной погрешно-

сти шага. Эту проверку можно производить и на угловом шагоме-

ре БВ-584М. (см. подраздел «Схемы измерений параметров зубча-

тых колес»).

биения шлицевых валов, (фиг. 62).

Измерение радиального

Измерение радиального биения ва-

лов со шлицами треугольного и эволь-

вентного профиля производится при по-

мощи роликов 1 одинакового диамет-

ра d, которые закладываются во впа-

дины шлицев, и измерительной голов-

ки 3. При измерении вал 2 вращается

на центрах или призмах. Отсчеты про-

изводятся по измерительной головке

прц прохождении измерительного на-

конечника по наиболее удаленным от

оси вращения точкам роликов.

Измерение биения валов с эволь-

вентным профилем зубьев может про-

изводиться также на биениемерах для

зубчатых колес.

СХЕМЫ ИЗМЕРЕНИЙ РЕЗЬБ

КОМПЛЕКСНЫЙ КОНТРОЛЬ РЕЗЬБ

Контроль наружной резьбы с помощью шариковых наконечни-

ков и роликов (фиг. 63).

Контролируемое изделие 8 проходит сначала через сферические

наконечники 5 и 6, измеряющие величину собственно среднего диа-

метра, а затем через многониточные ролики 2 и 7 с ориентирую-

50

щим упором 1, измеряющие приведенный средний диаметр. Откло-

нения отсчитываются по индикаторам 3 и 4.

Фиг. 63

Контроль наружной резьбы с помощью

гребенок (фиг. 64).

В индикаторной резьбовой гребенчатой

скобе имеется две гребенки — неподвиж-

ная 1 и подвижная 2, двигающаяся в на-

правляющих и связанная с индикатором 3.

В корпусе скобы монтируется также ориен-

тирующий упор 4. При установке контроли-

руемого изделия подвижная гребенка отво-

дится в нерабочее положение и затем воз-

вращается до соприкосновения с контроли-

руемой резьбой. Отсчет производится по ин-

дикатору, который настраивается по образ-

цовым деталям. Профиль гребенок соответ-

ствует профилю резьбы проходных резьбо-|

вых калибров (измеряется приведенный

средний диаметр резьбы).

51

ПОЭЛЕМЕНТНЫЙ КОНТРОЛЬ РЕЗЬБ

Контроль собственно среднего диаметра резьбы методом трех

проволочек (фиг. 65).

Во впадины резьбы закладываются три проволочки 1, 2, 4 и.

с помощью какого-либо контактного прибора 3 (оптиметра, мини-

Фиг. 65

метра, микрометра и т. д.) определяется размер М. Средний диа-

метр подсчитывается для метрической резьбы по формуле:

dcp=M—3^+0,8665,

где d — диаметр проволочек;

S — шаг контролируемой резьбы.

Для устранения влияния погрешности половины угла профиля

пользуются проволочками наивыгоднейшего диаметра, подсчиты-

ваемого по формуле:

^наив

а

2 cos—

2

где ----половина угла профиля резьбы.

Измерительный прибор настраивается по блоку концевых мер

с номинальным размером М.

52

Контроль собственно среднего диаметра на универсальных

микроскопах с ножами (фиг. 66).

Измерительные ножи 2 и 3 под-

Фиг. 66

водятся вплотную к сторонам витка

проверяемой резьбы детали 1. Соот-

ветствующая пунктирная нитка оку-

лярной сетки совмещается с риской

ножа так, чтобы точка перекрестия

нитей находилась примерно на сере-

дине стороны профиля резьбы. При

этом снимают первый отсчет по ми-

кроскопу поперечного хода. Затем

точку перекрестия нитей совмещают

с серединой стороны профиля того

же витка с другой стороны проверя-

емой резьбы и по микроскопу попе-

речного хода снимают второй отсчет.

Разность отсчетов равна величине

собственно^ среднего диаметра.

Контроль собственно среднего диаметра резьбы с помощью

резьбового микрометра (фиг. 67).

Для измерения соб-

ственно среднего диамет-

ра резьбы ' в резьбовом

микрометре крепится ко-

ническая вставка 1 и приз-

матическая вставка 2.

Метод применим для гру-

бых измерений резьбы.

Фиг. 67

53

КОНТРОЛЬ ШАГА РЕЗЬБЫ

Контроль шага резьбы на универсальном или инструменталь-

ном микроскопах (фиг. 68). '

При измерении шага резьбы с помощью универсального или ин-

струментального микроскопов пунктирную нить окулярной сетки

микроскопа совмещают с изображением стороны профиля так,

Фиг. 68

чтобы точка перекрестия нитей приходилась примерно на середи-

не стороны профиля. Определение размера шага резьбы сводится

к определению расстояния между одноименными сторонами профи-

ля двух витков. Измерение производится путем перемещения про-

дольной каретки. Шаг определяется как разность отсчетов по про-

дольной шкале или по барабану.

Контроль шага резьбы с помощью шагомера с базированием по

наружному диаметру (фиг. 69).

Фиг. 69

Штанга 3 базируется подпружиненными призмами 1 и 6 по на-

ружной поверхности винта. Под нажимом руки штанга опускается

54

до тех пор, пока неподвижный 2 if подвижный 5 измерительные

сферические наконечники не коснутся обеих сторон профиля резь-

бы. Изменение расстояния между шариками фиксируется по ин-

дикатору 4.

Контроль шага резьбы по шкале при работе в паре с точной

гайкой (фиг. 70).

При повороте контролируемого винта 1 на один оборот гайка 2

перемещается на величину шага. Величина шага определяется ’по

шкале 3 с помощью специального микроскопа. Прибор применяет-

Фиг. 70

ся для контроля ходовых винтов высоких классов точности. Необ-

ходим точный отсчет или установка угла поворота винта.

Контроль шага ходового винта сравнением с образцовым вин-

том при параллельном расположении обоих винтов (фиг. 71).

Образцовый 4 и контролируемый 2 ходовые винты вращаются

синхронно с помощью стальной ленты 6. При этом гайка 1 переме-

щается по своим направляющим, а измерительный рычаг 5 контак-

тирует своим измерительным наконечником со стороной профиля

образцового винта 4. Рассогласованность движений определяется

по измерительному устройству 3.

55

Контроль половины угла профиля резьб с помощью угломе-

ров (фиг. 72).

Для контроля половины угла профиля винтов 2-го и 3-го клас-

сов точности можно использовать угломеры с ценой деления 2х,

например угломер Семенова. При измерении угломер базируется

по наружной поверхности винта.

ИЗМЕРЕНИЕ НАРУЖНОГО ДИАМЕТРА РЕЗЬБЫ

Измерение наружного диаметра резьбы производится обычны-

ми методами и средствами соответствующей точности, принятыми

для контроля гладких цилиндрических изделий.

ИЗМЕРЕНИЕ ВНУТРЕННЕГО ДИАМЕТРА РЕЗЬБЫ

Измерение внутреннего диаметра резьбы с помощью резьбового

микрометра (фиг. 73).

Фиг. 73

56

Для контроля внутреннего диаметра резьбы микрометр снаб-

жается заостренными вставками: конической 1 и призматической 2,

Угол заострения вставок должен быть меньше номинального угла

профиля резьбы. Установка прибора производится по концевой ме-

ре.

СХЕМЫ ИЗМЕРЕНИЙ ПАРАМЕТРОВ ЗУБЧАТЫХ КОЛЕС

ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ КОЛЕСА

Измерение кинематической погрешности колеса в однопрофиль-

ном зацеплении с измерительным колесом.

На фиг. 74 показана схема контроля колеса в однопрофильном

зацеплении на приборе с промежуточным зубчатым колесом.

На шпинделе 4 расположе-

но контролируемое колесо 3, а

на концентричном со шпинде-

лем 4 шпинделе 7 — измери-

тельное колесо 2. Кинемати-

ческая цепь замыкается через

промежуточное колесо 5, сидя-

щее на шпинделе 6. Рассогла-

сование шпинделей 4 и 7 реги-

стрируется измерительным уст-

ройством 1.

По приведенной схеме ра-

ботает прибор БВ-608К, вы-

пускаемый заводом МИЗ.

В качестве измерительного

устройства в этом приборе

применяется идуктивный дат-

чик, работающий с самопис-

цем БВ-662. 1

Фиг. 74

Техническая характеристика прибора БВ-608К

Межцентровое расстояние, мм

Масштаб записи на самописце — 1 мм

Рабочая ширина бумаги самописца, мм

Габаритные размеры, мм ... .

100—400

1, 2, 4, 8

угловых сек.

200

300X382X885

Прибор может быть рекомендован для использования в произ-

водстве с достаточно устойчивой номенклатурой изготовляемых ко-

лес, .а также для всевозможных исследований.

57

Схема универсального прибора БВ-936 для измерения в ком-

плексном однопрофильном зацеплении (фиг. 75).

Вращение шпинделя 2 передается на бесконечную ленту 3.

Лента перемещает по направляющим легкую каретку 4, на которой

находится ролик, соприкасающийся с угловым рычагом 5. Другой

Фиг. 75

конец этого рычага перемещает также через ролик легкую карет-

ку 8.

Вращение от шпинделя 2 на шпиндель 1 передается через кон-

тролируемую пару и далее на бесконечную ленту 6. На ленте ук-

реплен якорь индуктивного датчика 7 (измерительное устройство).

Катушки датчика связаны с легкой кареткой 8. Установка переда-

точного отношения производится изменением плеча Б. Передаточ-

ное отношение рычага должно быть равным передаточному отно-

шению контролируемой пары.

58

Техническая характеристика прибора БВ-936

Наибольший диаметр контролируемых колес, мм .. . . 300

Межцентровое расстояние, мм............................ 70—250

Передаточное отношение контролируемой пары . . . . от 3:1 до 1:3

Габаритные-размеры, мм.................................1130ХЙ590Х1735

Прибор снабжен ручным и механическим приводами.

Прибор выпускается Челябинским инструментальным заводом

(ЧИЗ).

Измерение накопленной погрешности окружного шага абсолют-

ным методом.

На фиг. 76 показана схема прибора БВ-584М с угловым лим-

бом.

Поворот контролируемого колеса 1 на величину углового ша-

/360 \ .

га (“Т / осуществляется с помощью углового лимба со шкалой 2

и двух микроскопов 3. Наконечник рычага 4 приводится в контакт

с боковой поверхностью зуба каждый раз на одном и том же рас-

стоянии от оси колеса. По положению стрелки измерительного

устройства 5 судят о равномерности распределения зубьев.

59

Техническая характеристика прибора БВ-584М

Модули контролируемых колес, мм . . . . ‘ . . 1—10

Диаметры колес, мм................................. 40—320

Цена деления отсчетного микроскопа, сек............ 2

Цена деления отсчетной головки, мк................. 1

Прибор выпускается Ленинградским инструментальным заво-

дом (ЛИЗ).

Завод выпускает также прибор БВ-966 для колес с модулем от

0,3 до 1,25 мм и диаметром 10—160 мм.

Измерение накопленной погрешности окружного шага относи-

тельным методом.

На фиг. 77 показана схема измерения накопленной погрешно-

сти шага на угле 180°.

Фиг. 77

Два наконечника 1 и 2 устанавливаются на зубья, расположен-

ные через 180°, и контактируют в точках А и Б, расположенных на

одной окружности колеса. Один из наконечников связан с измери-

тельным устройством 3, которое при первоначальной настройке

устанавливается на нуль. После этого наконечники выводятся, ко-

лесо поворачивается на один зуб и наконечники вводятся до

первоначального положения 'относительно оси колеса. При этом из-

мерительное устройство показывает отклонение положения новой

пары от первой. После проведения измерений по всем зубьям скла-

дываются наибольшее положительное и отрицательное отклонения

и полученная сумма делится пополам. Полученный результат ра-

вен накопленной погрешности окружного шага.

Прибор, работающий по описанной схеме, выпускается Мос-

ковским инструментальным заводом. (МИЗ).

Техническая характеристика прибора

Модули контролируемых колес, мм . . . . ч, . 1—10

Диаметры колес, мм.....................................' 40—400

Цена деления измерительного устройства, мм .... 0,001

Габаритные размеры, мм................................. 770X440X900

60

Заводом выпускается также аналогичный прибор для колес диа-

метром до 150 мм.

Измерение межцентрового расстояния колес в двухпрофильном

зацеплении с измерительным колесом (фиг. 78).

Контролируемое зубчатое колесо 4 устанавливается на устано-

вочной каретке 1, перемещающейся по направляющим станины. Из-

мерительное колесо 5 устанавливается на измерительной плаваю-

щей каретке 2, которая с помощью пружины поджимается к уста-

новочной каретке, создавая беззазорный контакт в контролируемой

Фиг. 78

паре. При вращении контролируемого колеса его погрешности вы-

зывают изменение межцентрового расстояния, что отмечается ин-

дикатором 3.

По приведенной схеме работают приборы КДП-150, КД П-300,

КДП-400 и КДП-600 завода МИЗ и др.

Техническая характеристика прибора КД П-300

Межцентровое расстояние, мм ......... 50—300

Наибольший диаметр валковых колес, мм в .... . 185

Цена деления измерительного устройства, мм............ 0,1

Габаритные размеры, мм................................ 880X500X630

Кроме шкальной измерительной головки, некоторые межцен-

тромеры имеют устройства для записи колебаний межцентрового

расстояния. Приборы имеют устройства для контроля конических

и червячных колес.

На межцентромерах могут измеряться следующие параметры:

отклонения межцентрового расстояния от номинальной вели-

чины;

колебание межцентрового расстояния за оборот колеса;

колебание межцентрового расстояния при повороте на один зуб.

61

Измерение радиального биения зубчатого венца (фиг. 79).

Конусный наконечник 1, который вводится во впадины зубьев,

имеет угол, равный углу зуба рейки. Разность заглублений нако-

нечника во впадины зубьев отсчитывается по шкальной измери-

тельной головке 2.

Техническая характеристика биениемеров

завода МИЗ

Модули контролируемых ко-

лес, мм..................... 1—10

Наибольший диаметр колес, мм 400

Цена деления измерительного

устройства, мм . 0,001

Пределы измерений измери-

тельного устройства, мм . О—1

Габаритные размеры, мм . 760X625X400

Заводом ЛИЗ выпускаются биениемеры для колес с диаметром

до 150 мм и модулями 0,3—2 мм.

Контроль радиального биения может быть осуществлен также

на приборах БВ-584М, БВ-966, а также на приборе УЗП-400 МИЗ.

Измерение длины общей нормали (фиг. 80).

Измерение осуществляется двумя плоскими параллельными из-

мерительными наконечниками 1 и 3. Отсчет производится по изме-

рительной головке 2.

2

Фиг. 80

62

Прибором можно измерять как отклонения длины общей норма-

ли от номинальной величины, так и колебание длины одного

колеса, s

По приведенной схеме работают микрометры со специальными

измерительными наконечниками (выпускаются заводом «Красный

инструментальщик»), рычажно-зубчатые микрометры и индикатор-

ные нормалемеры завода ЛИЗ.

Контроль длины общей нормали можно осуществлять также на

станковых приборах БВ-584М и БВ-966 завода ЛИЗ и приборе

УЗП-400 завода МИЗ.

Измерение основного шага.

Как показано на фиг. 81, основной шаг измеряется при помо-

щи двух прямолинейных взаимно параллельных наконечников 1п2,

Фиг. 81

расстояние между которыми отсчитывается по шкальной измери-

тельной головке 3 (дополнительный опорный наконечник на схеме

не показан). По этой схеме работают шагомеры завода ЛИЗ моде-

ли БВ-1080, БВ-1081 и БВ-1101 для диапазонов модулей соответст-

венно 2—10; 10—16 и 16—36 мм. Цена деления шкалы приборов —

0,001 мм.

По этой же схеме можно контролировать основной шаг на при-

борах БВ-584, БВ-966 и УЗП-400 завода МИЗ. Приборы настраи-

ваются по блокам концевых мер в специальном приспособлении.

Измерение отклонений профиля зуба от эвольвенты (фиг. 82).

Контроль эвольвентного профиля основан на принципе образо-

вания эвольвенты. Измерительный наконечник 1 эвольвентомера

закреплен на каретке 2, которая связана с вращающимся колесом 3

так, что наконечник перемещается относительно колеса по эволь-

венте. В индивидуально-дисковых эвольвентомерах это достигается

обкатом линейки по диску, диаметр которого равен диаметру основ-

ной окружности rf0, как показано на фиг. 82.

63

Колебания измерительного наконечника, характеризующие от-

клонения профиля от эвольвенты, передаются рычагом 4 на изме-

рительное устройство 5 (шкальное или записывающее).

Фиг. 82

Техническая характеристика индивидуально-дискового эвольвентомера Б В-1089

завода МИЗ

Модули контролируемых колес, мм........................ 1—110

Диаметры контролируемых -колес, мм:

валковых.........................................., До 400

насадных .......................................... До 600

Увеличение самописца . ....................... 500, 1000, 2000

Габаритные размеры, мм .. . . '................. 1760X1110X707

Техническая характеристика универсального эвольвентомера завода МИЗ

Модули контролируемых колес, мм....................... 1—ДО

Наибольший диаметр контролируемых колес, мм . -. . . 300

Габаритные размеры, мм................'............... 700X720X1660

Прибор снабжен измерительным устройством с ценой деления

шкалы 0,001 мм или самописцем.

Измерение разности окружных шагов.

На фиг. 83 показана схема измерения окружного шага при

помощи шагомера с точечными наконечниками. Наконечник 1

устанавливается в соответствии с модулем контролируемого ко-

64

колеса, наконечник 2 воздействует через рычаг на измерительную

головку 3.

Прибор настраивается по любой паре зубьев контролируемого

колеса. При измерении прибор базируется по окружности высту-

пов и торцу колеса упорами 4 и удерживается в этом положении

вручную.

По приведенной схеме работают шагомеры завода ЛИЗ для

модулей 3—15 и 10—26 мм. Цена деления шкалы прибора

0,005 мм.

Измерение направления зуба косозубых колес по винтовой

линии.

На фиг. 84 показана схема контроля направления зуба косо-

зубого колеса на приборе БВ-535К.

Поступательное перемещение контролируемого колеса 2 осу-

ществляется вместе с продольным перемещением стола 3 по ша-

риковым направляющим. Вращательное движение передается ко-

лесу барабаном /, охваченным стальной лентой, концы которой

закреплены на поперечной каретке 4. которая перемещается в на-

правляющих от продольного перемещения стола с помощью упо-

ра и синусной линейки 5, установленной на станине и настраи-

5—1195

65

ваемой по концевым мерам длины. Отклонения направления зуба

отмечаются измерительным устройством 6.

Фиг. 84

Измерение смещения исходного контура зубьев колеса.

На фиг. 85 показана схема измерения смещения исходного кон-

тура зуба относительно наружного диаметра колеса при помощи

Фиг. 85

тангенциального зубомера. Исходный контур создается регулируе-

мыми измерительными губками 1 и 2. Показания отсчитываются

по индикатору 3. Прибор настраивается на нуль по эталонным

роликам.

Тангенциальные зубомеры выпускаются заводом ЛИЗ для мо-

дулей 2,5—10, 8—36 и 30—50 мм.

66

КОНИЧЕСКИЕ ЗУБЧАТЫЕ КОЛЕСА

Измерение накопленной погрешности окружного шага.

На фиг. 86 показана схема измерения накопленной погреш-

ности окружного шага абсолютным методом.

п ~ п

Поворот колеса 2 на один шаг осуществляется по угловому

лимбу 1. Измерительный наконечник 6 воздействует на измери-

тельную головку 7 при помощи рычага 3 (плоскость измерения

условно повернута на 90°). Измерительное устройство 4 повора-

чивается на угол, соответствующий углу конуса колеса по шка-

ле 5.

Возможность осуществления описанного контроля предусмо-

трена в приборах БВ-584М и БВ-966.

Измерение биения зубчатого венца (фиг. 87).

67

Для контроля биения зубчатого венца применяются биение-

меры ЛИЗ, МИЗ, прибор БВ-584М и БВ-966, в которых преду-

смотрен поворот измерительного узла на требуемый угол, отсчи-

тываемый на угловой шкале 1. Во всех приборах используются

конические наконечники 2.

Измерение колебания измерительного бокового зазора

(фиг. 88).

Контроль колебания измерительного бокового зазора произво-

дится на контрольно-обкатных станках, снабженных обычной дер-

жавкой 1 (вмонтированной в корпус станка) для индикатора 2.

Державка позволяет упереть измерительный наконечник индика-

тора в боковую поверхность зуба колеса 3. При покачивании это-

го колеса относительно неподвижного колеса 4 индикатор пока-

зывает величину бокового зазора.

Измерение линейного смещения оси одного из колес относи-

тельно другого колеса в двухпрофильном зацеплении (заменяю-

щее измерение межосевого угла) (фиг. 89).

Фиг. 89

С помощью винтов 1 и 2 и поворотом установочной каретки

относительно оси 3 производится установка контролируемого и

68

измерительного конических колес. При обкатке колес индикатор 4

регистрирует линейное перемещение измерительной каретки 5.

По этой схеме работают все.межцентромеры, снабженные допол-

нительными измерительными узлами. На приборах КДП-300 и

КДП-150 можно контролировать пары колес при угле между ося-

ми 90°. На приборе КДП-400 можно контролировать пары колес

при любом угле между осями.

ЧЕРВЯКИ И ЧЕРВЯЧНЫЕ КОЛЕСА

Фиг. 90

Контроль винтовой линии червяка (фиг. 90).

Образцовый 2 и контролируемый 4 червяки устанавливаются

в приборе параллельно на подвижном столе 3. Измерительный

узел закрепляется на Станине. На станине же закрепляется и

упор 1, который соприкасается с винтовой поверхностью образ-

цового червяка. При вращении рукоятки 8 вращаются оба чер-

вяка. При этом образцовый червяк, контактируя с упором /, со-

здает перемещение стола в направляющих 5. Измерительный ры-

чаг 6 скользит по винтовой поверхности контролируемого чер-

вяка и передает его отклонения от образцового червяка на изме-

рительное устройство 7.

Для каждого типа контролируемого червяка требуется образ-

цовый червяк с тем же ходом винтовой линии.

69

Основанный на этом принципе прибор завода МИЗ предна-

значен для контроля идентичности червяка и червячной фрезы для

обработки червячного колеса, работающего в паре с червяком.

Контроль осевого шага червяка.

На фиг. 91 представлена наиболее распространенная схема

контроля осевого шага червяка.

Измерительный рычаг 5 с шаровым наконечником и измери-

тельное устройство 6 закреплены на поперечной каретке 2. Поло-

жение этой каретки относительно оси контролируемого червяка 4

фиксируется во время измерения упором 5, закрепленным на про-

дольной каретке 1. Каретка 2 может перемещаться в направляю-

щих по каретке 1.

Каретка /, которая может перемещаться в направляющих

вдоль оси червяка, имеет упор 9. Положение продольной каретки

во время измерения определяется упором 8 и блоком концевых

мер 7.

70

В первоначальном измерительном положении, изображенном

на схеме, измерительное устройство устанавливается на нуль.

Отклонение шага контролируемого червяка от номинальной

величины /ном определяется при втором измерительном положе-

нии (измерительный рычаг изображен пунктиром) по показанию

измерительного устройства после перемещения продольной ка-

ретки на величину /ном . Это достигается уменьшением (или уве-

личением) размера блока концевых мер на эту же величину. Та-

ким путем можно проверить любое количество шагов.

Контроль витков червяка на радиальное биение (фиг. 92).

В биениемере

ЛИЗ измерительное

устройство 2 с изме-

рительной головкой

3 неподвижно, а

стол 4, на котором

укрепляется контро-

лируемый червяк 5,

может перемещать-

ся в продольном на-

правлении, при ко-

тором происходит

измерение биения.

Фиг. 92

Контроль профиля (фиг. 93).

Измерительная каретка 2 переме-

щается по направляющим, повернутым

на угол профиля а относительно прямой,

перпендикулярной к оси червяка. Рычаг

реагирует на отклонения от прямолиней-

ности и от заданного направления, что

регистрируется измерительным устройст-

вом 3 или самописцем. По шкале 4 отсчи-

3 тывается величина перемещения измери-

тельного наконечника вдоль профиля.

Фиг. 93

71

СХЕМЫ ИЗМЕРЕНИЙ СФЕРИЧЕСКИХ И СЛОЖНЫХ

ПОВЕРХНОСТЕЙ

Контроль радиусов при помощи стандартного набора радиус-

ных шаблонов (фиг. 94).

Вогнутая деталь признается годной, если при контроле шабло-

ном с наименьшим допустимым радиусом просвет будет наблю-

даться по концам профиля (фиг. 94, а), а при контроле с наиболь-

шим допустимым радиусом просвет наблюдается посредине профи-

ля (фиг. 94, б).

На схемах контролируемые детали обозначены цифрой 7, а

шаблоны — цифрой 2.

Для деталей е выпуклой поверхностью правило наблюдения

просветов будет обратным.

72

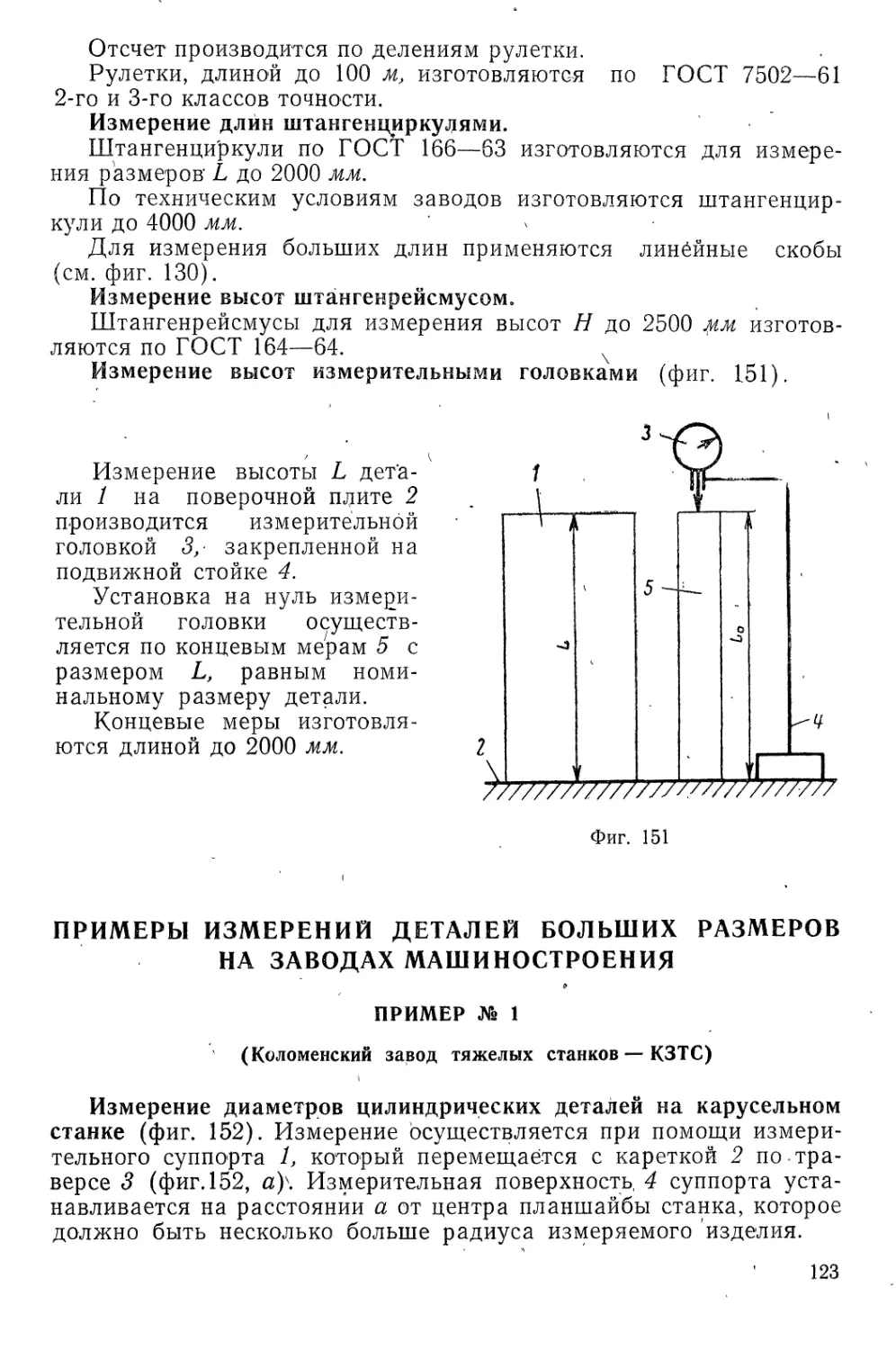

Определение радиуса дуговых деталей по хорде и высоте сег»

мента (фиг. 95).

Измерение при помощи приспособления, состоящего из корпуса

(мостика) 2, роликов 1 и измерительной головки 5, является отно-

сительным.

Головка устанавливается на нуль по‘ линейке с блоком плиток,

равным теоретической величине высоты сегмента.

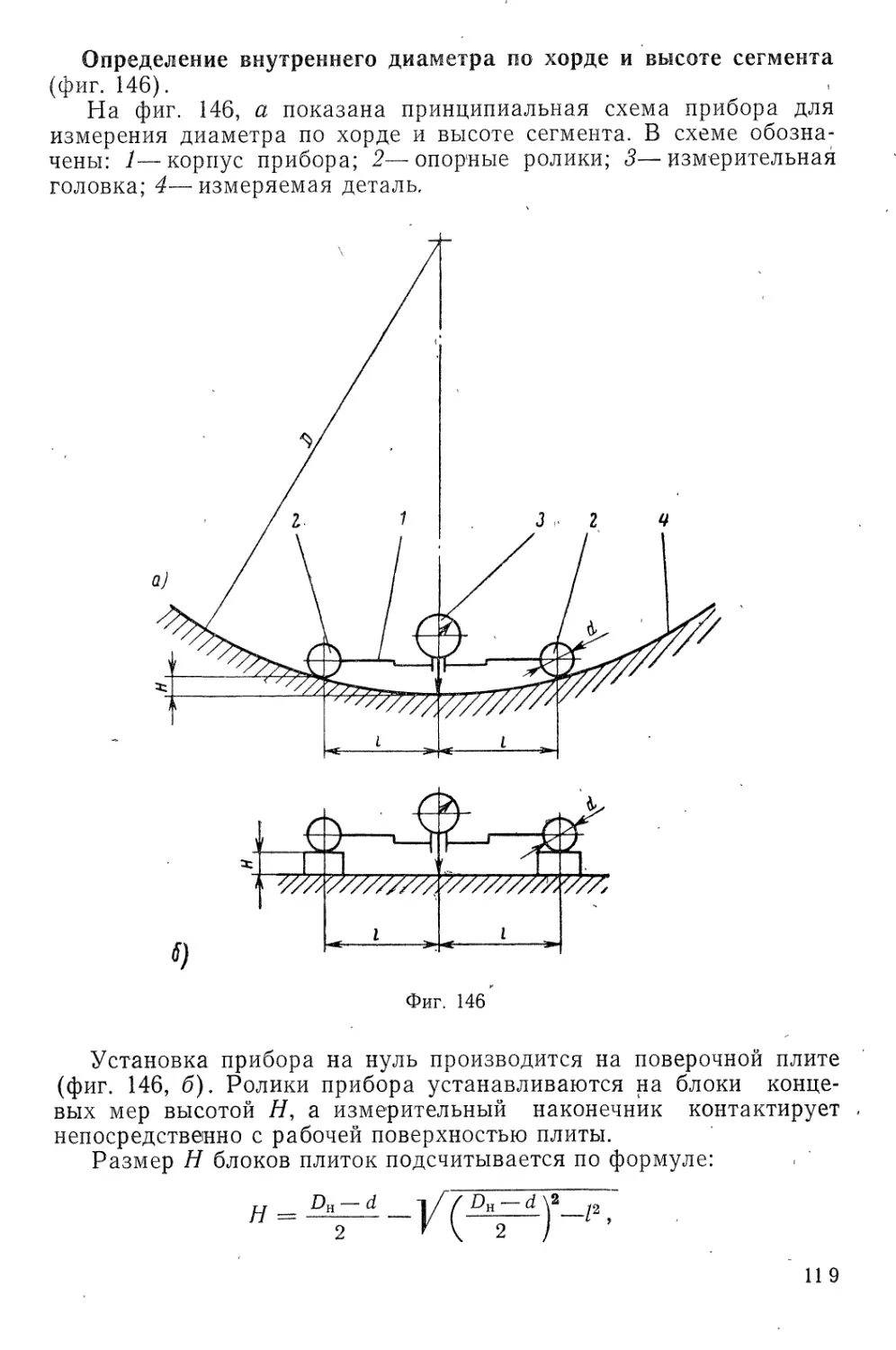

Измерение радиуса сферы при помощи пневматического

устройства (фиг. 96).

Измеряемая деталь 1 со

сферической поверхностью

(линза) устанавливается на

сменной опорной детали 2, за-

крепленной на корпусе 3. Опор-

ная деталь фиксируется на

резьбе сопла 5 при помощи

контргайки 4.

Зазор Z между поверх-

ностью сферы и торцом сопла

определяется по присоединя-

емому к соплу пневматическо-

му прибору, который настраи-

вается по образцовой детали

(сфере).

Фиг. 96

,73

Контроль сферы при помощи индикаторного приспособления

(фиг. 97).

777777777777777777777777777777777^

Фиг. 97

Приспособление состоит из мерного кольца 7, рычага 4 на шар-

нире 2 и индикатора (измерительной головки) 3 на стойке 5.

Мерные кольца 1 сменные и обеспечивают различные пределы

измерения.

Настройка приспособления производится по аттестованному

шару.

Контроль сложного профиля при помощи индикаторного ПрИг

способления и шаблона (фиг. 98).

74

Контроль детали 6 осуществляется методом сравнения с шабло-

ном 5. Деталь и шаблон закрепляются на колодке 7 при помощи

установочных штифтов 4.

Измерительная головка (индикатор) 2 закрепляется на стойке/,

которая имеет упорный наконечник 3. Колодка и стойка располага-

ются на поверочной плите 9. Индикатор устанавливается на нуль

по шаблону (угольнику) 8.

Контроль производится по всему профилю детали путем пере-

мещения стойки.

Оси наконечника 3 и наконечника индикатора должны быть па-

раллельны.

Контроль кулачков при помощи индикаторного приспособле-

ния (фиг. 99).

Контроль проверяемого кулачка 2 осуществляется при помощи

образцового кулачка 1. Толкатель 3 несет на себе кронштейн 5 с

Фиг. 99

измерительной головкой (индикатором). Толкатель 4 воздействует

на измерительный наконечник индикатора.

При повороте кулачков на одинаковые углы индикатор покажет

отклонение профиля проверяемого кулачка от профиля образцово-

го кулачка.

75

ПРИМЕРЫ ИЗМЕРЕНИЙ ДЕТАЛЕЙ НА ЗАВОДАХ

МАШИНОСТРОЕНИЯ

ПРИМЕР № 1 (ЗИЛ)

Контроль клапана. На фиг. 100, а показана схема измерения

отклонений от цилиндричности стебля клапана (допуск 0,010 мм).

Клапан контролируется на двух призмах, каждая из которых

выполнена в виде двух дисков диаметром 100 мм, смещенных

один относительно другого вдоль оси клапана на 1 мм.

Фиг. 100

Клапан приводится во вращение электроприводом. Торец стебля

клапана упирается в шариковый упор.

Отсчет показаний снимается с двух измерительных головок с це-

ной деления шкалы 0,002 мм.

На фиг. 100, б показана схема измерения биения конуса клапа-

на относительно оси стебля (допуск 0,030 мм). Клапан базируется

на двух роликовых призмах.

76

На фиг. 100, в показана схема измерения биения торца стебля

относительно его оси.

На фиг. 100, г дана схема измерения расстояния выточки стеб-

ля от его торца. Контролируемая поверхность выточки прижимает-

ся к плоскости неподвижного упора (скобы).

ПРИМЕР № 2 (завод «Красный пролетарий»)

Измерения размерных параметров шпинделя передней бабки

универсального резьбошлифовального станка модели 5822.

Измерение взаимного расположения поверхностей (фиг. 101).

Контролируемый шпиндель базируется шейкой 60 D и тор-

цом А по двухножевой призме 1 с углом 90° и упору 2 на плите 3.

Свободный конец шпинделя уравновешивается противовесом 4.

Фиг. 101

Биение шеек 45D, 55С1 и переднего конуса относительно шейки

60D контролируется индикатором 5 на передвижной стойке 6, а

биение торца А — индикатором 7.

Цена деления индикатора 0,001 мм.

Диаметры шеек и овальность (0,005 мм) измеряются рычажны-

ми скобами с ценой деления шкалы 0,002 мм.

ПРИМЕР № 3 (завод «Красный пролетарий»)

Контроль центровой оправки. Конус Морзе № 6 контроли-

руется стандартным калибром-втулкой.

Угол конуса 60±10° контролируется стандартной угловой пла-

стинчатой скобой и щупом толщиной 0,03 мм.

77

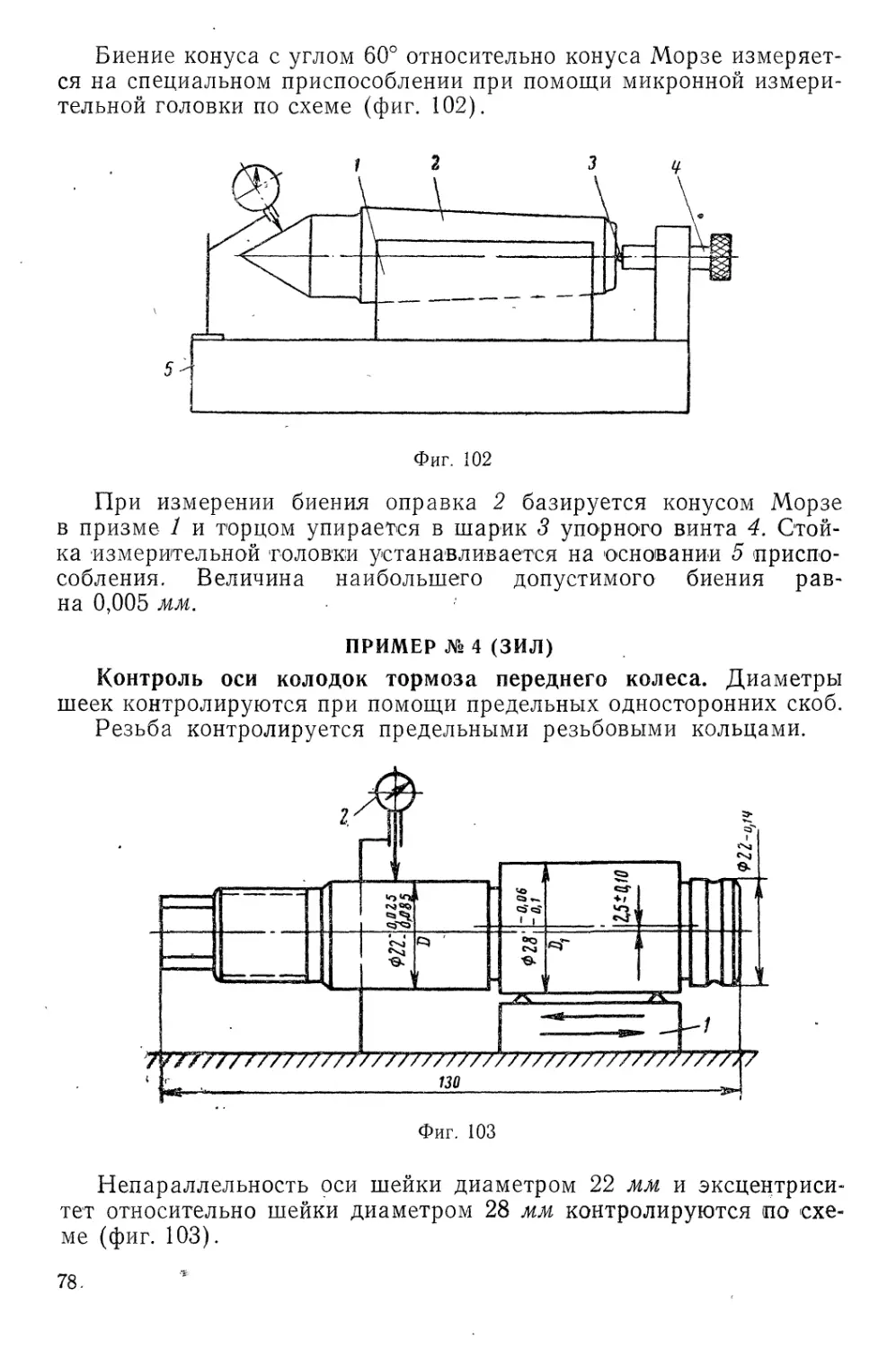

Биение конуса с углом 60° относительно конуса Морзе измеряет-

ся на специальном приспособлении при помощи микронной измери-

тельной головки по схеме (фиг. 102).

Фиг. 102

При измерении биения оправка 2 базируется конусом Морзе

в призме 1 и торцом упирается в шарик 3 упорного винта 4, Стой-

ка измерительной головки устанавливается на основании 5 приспо-

собления. Величина наибольшего допустимого биения рав-

на 0,005 мм.

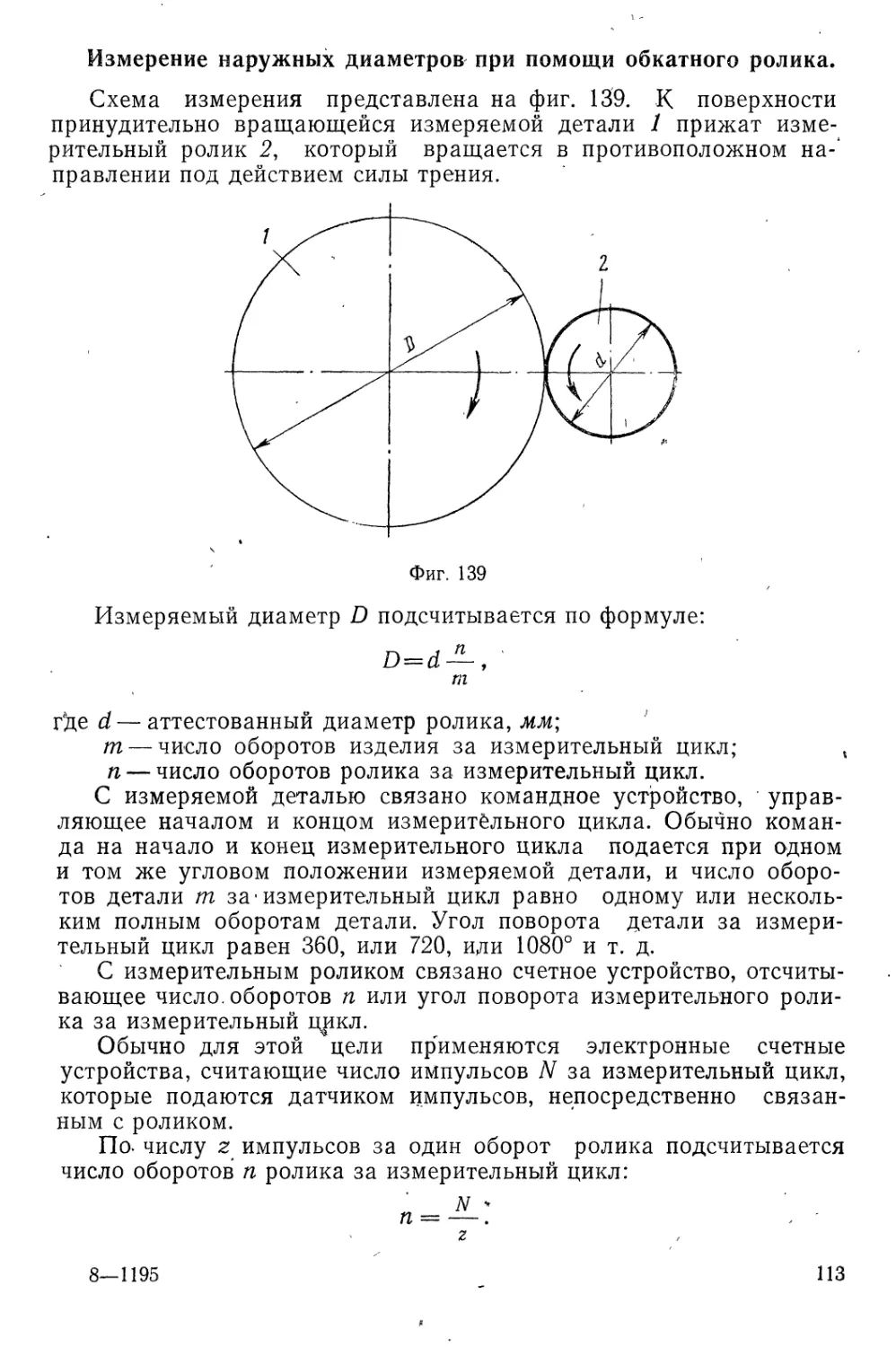

ПРИМЕР № 4 (ЗИЛ)

Контроль оси колодок тормоза переднего колеса. Диаметры

шеек контролируются при помощи предельных односторонних скоб.

Резьба контролируется предельными резьбовыми кольцами.

Фиг. 103

Непараллельность оси шейки диаметром 22 мм и эксцентриси-

тет относительно шейки диаметром 28 мм контролируются по схе-

ме (фиг. 103).

78.

Проверяемая ось базируется на призмах каретки 1. Измеритель-

ная головка 2 закреплена на стойке.

При проверке непараллельности осей каретка с деталью пере-

мещается вдоль оси контролируемой детали.

Эксцентриситет шейки диаметром 22 относительно шейки диа-

метром 28 проверяется' при вращении детали в призме при непо-

движной каретке.

ПРИМЕР № 5 (ЗИЛ)

Измерение параметров, ведущего вала редуктора заднего моста

(фиг. 104). Диаметры гладких шеек 65 и 50 мм и наружный диа-

метр 45 мм шлицев контролируются при помощи односторонних

двухпредельных скоб (фиг. 104; а).

Толщина зубьев шлицев контролируется двухсторонней предель-

ной скобой.

Взаимное расположение элементов шлицев контролируется шли-

цевым проходным кольцом. . -

Резьба контролируется предельными резьбовыми кольцами.

Биение шеек относительно оси центров и конусность их контро-

лируются по схеме (фиг. 104, б) при помощи попарно закреплен-

ных откидывающихся измерительных головок. Для проверки конус-

ности шеек измерительные головки настраиваются по образцовой

детали.

Допустимое биение гладких шеек 0,015 мм, шлицевой—0,050 мм,

ПРИМЕР № 6 (завод «Красный пролетарий»)

Измерения параметров ходового винта (фиг. 105, 106, 107,108).

Основные размеры винта показаны на фиг. 105, а.

На фиг. 105, б показаны размеры шаблона для контроля впа-

дины нарезки винта. Резец затачивается по контршаблону этого

шаблона.

На фиг., 106 показана схема контроля биения наружной цилин-

дрической поверхности винта относительно центровых отверстий

(допуск 0,15 мм). Контроль осуществляется на станке при помощи

индикатора с ценой деления шкалы 0,010 жж. Измерительный пря-

молинейный. щуп закреплен на> штоке индикатора шарнирно. Инди-

катор закреплен на каретке с тремя роликами, которые опираются

на призматические направляющие станка. Биение проверяется в

нескольких сечениях вдоль оси винта.

На фиг. 107 показана схема измерения среднего диаметра вин-

та 1 при помощи, накладного измерительного устройства 2. При-

способление ориентируется по наружной поверхности винта, кото-

рая является базой измерения. Конический измерительный нако-

нечник входит во впадину винта и прилегает к боковым сторонам,

профиля. Индикатор показывает расстояние профиля резьбы от

наружной поверхности.