Автор: Решетов Д.Н. Портман В.П.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение станкостроение технология машиностроения детали издательство машиностроение

Год: 1986

ДН.Решетов, В.Т. Портман

точность

металлорежущих

СТАНКОВ

Д.Н.Решетов, В. Т. Портман

ТОЧНОСТЬ

металлорежущих

СТАНКОВ

Москва

«Машиност роение»

1986

ББК 34.63-5

Р47

УДК 621.9.06

Рецензент Д. А. Севрюгин

Редактор В. М. Чуйков

Решетов Д. Н., Портман В. Т.

Р47 Точность металлорежущих станков.—М.: Машино-

строение, 1986. — 336 с., ил.

В пер.: 1 р. 80 к.

Изложена общая постановка проблемы точности. Показано влияние точности

на работу деталей станков и машин. Приведены основные методы расчета точности

станков и отдельных узлов, конкретные рекомендации по повышению точности

станков, отражены разработка и опыт ЭНИМСа.

Для инженерно-технических работников машиностроительных предприя-

тий; книга может быть полезна научным работникам.

2703000000-212 ББК 34.63-5

Р 038(01)-86 21 ° 6Ц5.1

ДМИТРИЙ НИКОЛАЕВИЧ РЕШЕТОВ,

ВЛАДИМИР ТЕОДОРОВИЧ ПОРТМАН

томность Металлорежущих станков

Редактор Я. А. Лебедева, Художественный редактор И, К. Капралова,

Переплет художника Г. Г, Кожанова. Технические редакторы: Л. П. Зубко9

И. Н, Раченкова. Корректоры: А. П. Сизова, А. М. Усачева

ИБ Ха 4852

Сдано в набор 18-07.85. Подписано в печать 06-01.86. Т-04802.

Формат 60Х 90*/хв- Бумага книжно-журн. офсетная. Гарнитура литературная.

Печать офсетная. Усл. печ. л. 21,0. Усл. кр.-отт. 21,0. Уч.-изд. л. 22,57.

Тираж 10 000 экз. Заказ 205. Цена 1 р. 80 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076. Москва. Стромынский пер.. 4

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул- Моисеенко, 10

© Издательство «Машиностроение», 1986 г.,

ГЛАВА I

ПРОБЛЕМА ТОЧНОСТИ

В МАШИНОСТРОЕНИИ

И СТАНКОСТРОЕНИИ

1.1. ОБЩИЕ ПОЛОЖЕНИЯ

Точность — один из важнейших показателей ка-

чества машин, существенно влияющий на все критерии работо-

способности их механизмов, а следовательно, и на выходные по-

казатели машин: быстроходность, энергетическую эффективность,

материалоемкость, надежность и долговечность. Точность тех-

нологических машин в решающей степени определяет точность

изделий.

Развитие техники связано с непрерывным повышением требова-

ний к точности машин, включая ее сохранение под нагрузкой и

во времени. Проблема точности станков является первостепенной.

Станки должны гарантировать широкую взаимозаменяемость

деталей, обеспечивающую многократное повышение производи-

тельности труда в машиностроении благодаря принципиальному

упрощению сборочных операций, переходу на серийное и массо-

вое производство, широчайшему применению стандартных из-

делий, специализации и кооперированию заводов и т. д. Повыше-

ние точности станков увеличивает их производительность благо-

даря возможности уменьшения числа рабочих проходов, опти-

мизации режимов обработки, уменьшения трудоемкости оконча-

тельных операций.

Таким образом, экономическая эффективность повышения точ-

ности станков определяется двумя факторами народнохозяйствен-

ного значения:

повышением качества машин, приборов и других изделий, из-

готовляемых на станках;

повышением производительности механической обработки.

Точность влияет на работу машин по следующим критериям:

динамическая нагруженность, колебания и шум, связанные

с погрешностями изготовления — неуравновешенностью и бие-

нием деталей, кинематическими погрешностями, увеличенными

зазорами в сопряжениях, волнистостью;

прочность в связи с динамическими нагрузками, распределе-

нием нагрузок в статически-неопределимых системах, использова-

1* з

нием многоконтактных конструкций, условиями контактирования

деталей (кромочными давлениями), концентрацией напряжений;

потери на трение, нагрев и износ, связанные с динамическими

нагрузками, вредными нагрузками из-за избыточных связей в ме-

ханизмах и концентрации давления, неоптимальными зазорами

и состоянием поверхности;

надежность, связанная со всеми критериями работоспособности,

их взаимным влиянием, а также с начальными запасами точности;

быстроходность, связанная с динамическими нагрузками и

нагревом;

материалоемкость в связи с ограничением быстроходности и

дополнительными вредными нагрузками.

Повышение точности позволяет широко применять многоэле-

ментные конструкции: волновые и многопоточные зубчатые пере-

дачи, многоклиновые и зубчатые ременные передачи, зубчатые

муфты, шлицевые, плоскозубчатые, гребенчатые и елочные соеди-

нения.

Требования к точности определяются необходимой выходной

точностью или другими выходными показателями машин и при-

боров и условиями удовлетворительной работы самих деталей и

механизмов.

Требования к точности машин и приборов разных групп

в значительной степени определяются их назначением и требова-

ниями к основным показателям их работы.

Для технологических машин основное значение имеют требо-

вания, предъявляемые к качеству изделий при заданной произво-

дительности и минимуму отходов; в частности для металлообраба-

тывающего оборудования — требования к точности изделий или

заготовок;

для полиграфических машин — к качеству печати, особенно

цветной;

для текстильных машин — к качеству тканей;

для энергетических машин — к КПД и быстроходности;

для транспортных машин — к КПД и уменьшению расхода

топлива, достижимой быстроходности, малой материалоемкости,

надежности, управляемости, комфортабельности;

для гидравлических машин и гидрооборудования — к КПД,

отсутствию или минимуму утечек;

для химических машин и машин пищевой промышленности —

к точности дозирования, взвешивания и т. д.;

для испытательных машин — к точности измерений.

Точность прецизионных измерительных приборов должна быть

весьма высокой, так как погрешности измерений должны быть

намного меньше погрешностей измеряемых величин (не более 1/3

для изделий высокой точности).

Особо важны:

точность астрономических приборов в связи с большими

расстояниями до измеряемых объектов;

4

точность оптической и оптико-электронной техники, опреде-

ляющей успехи измерений в микроскопии, фото- и кинотехнике;

точность приборов времени и других физических приборов,

в значительной степени определяющих успехи физики и химии;

точность медицинских приборов, обеспечивающих фиксиро-

вание сложнейших процессов человеческого организма.

Точность деталей и механизмов по условию их удовлетвори-

тельной работы должна обеспечивать точное положение и движение

звеньев, ограничение динамических нагрузок, концентрации на-

грузок и напряжений, оптимальные зазоры и натяги в сопряже-

ниях и др.

Требования к шероховатости и точности поверхностей деталей

устанавливаются с учетом их функций и требуемых свойств по-

верхностей, к которым относятся: точное базирование; физико-

химические свойства — сопротивление коррозии, отражательная

способность, теплоэлектрическая проводимость, способность

к склеиванию; антифрикционные и фрикционные свойства; проч-

ность и жесткость — сопротивление объемной и контактной уста-

лости, смятию и др.; уплотняющая способность в покое и при

движении.

Эти функции в значительной степени определяют требования

к текстуре поверхности. Существенно влияют на работоспособ-

ность высота микронеровностей, их профиль и расположение

(следы обработки), волнистость.

Погрешности машин и станков по своей природе можно раз-

делить на:

собственные, не связанные с внешними воздействиями, — по-

грешности изготовления, систематические погрешности, обуслов-

ленные принципом работы машины или процесса (например, за-

мена сложного профиля изделия при обработке на упрощенный);

погрешности от внешних воздействий без необратимых изме-

нений в системе — упругие и температурные деформации;

погрешности от необратимых изменений параметров машины —

изнашивания, старения, коробления.

Большинство машин и деталей выходят из строя не от разру-

шений и не из-за общего морального старения, а от потери точ-

ности из-за их износа, обмятий, коробления, приводящих в итоге

к значительному снижению основных выходных характеристик

машин.

Для продления срока службы машин их изготовляют с так на-

зываемым технологическим запасом точности, учитывающим неиз-

бежную потерю .точности при эксплуатации и рост требований

к точности машин.

Повышение точности машин, как правило, существенно улуч-

шает их качество, но увеличивает стоимость. Поэтому установ-

ление оптимального уровня точности является технико-экономи-

ческой оптимизационной задачей. Имеются редкие случаи нали-

чия оптимальных значений точности в чисто технической поста-

5

новке. Например, для трущихся пар в условиях несовершенного

трения имеется оптимальный уровень шероховатости поверх-

ности. Применяют также оптимальное расположение полей допу-

сков; в частности, допускаемые в сторону выпуклости отклонения

от прямолинейности направляющих станка уменьшают влияние

упругих деформаций и износа; допускаемые отклонения в углах

профиля резьбы винтов и гаек повышают податливость винтов и

уменьшают неравномерность распределения нагрузки по виткам

резьбы. Некоторое рассеяние собственных частот колебаний эле-

ментов, в частности лопаток турбомашин, благоприятно с точки

зрения динамической устойчивости.

Размерные зависимости в точности. Значение размерных за-

висимостей точности важно для расширения области использова-

ния накопленного опыта по установлению и нормированию необ-

ходимой точности, а также для развития расчетов по методу по-

добия. Эти расчеты проще обычных. Они особенно удобны при

проектировании станков и их узлов размерными гаммами и при

решении вопросов модернизации. В дальнейшем они могут при-

меняться для задач диагностики — переноса информации по рабо-

тоспособности и надежности одних типоразмеров станков или уз-

лов на другие, для задач прогнозирования.

Числовые значения допусков в основном диапазоне размеров

3 ... 500 мм для 5—17-го квалитетов приняты пропорциональными

корню кубическому из размера с небольшой линейной по-

правкой.

Единица допуска i = 0,45 y/~D + 0,0010, где D — размер, мм.

Для приближенных расчетов по методу подобия поправку (второй

член) можно не учитывать.

Предельные отклонения формы и расположения цилиндриче-

ских поверхностей (радиальное биение, отклонения формы) и пре-

дельные отклонения от соосности также пропорциональны корню

кубическому из размера. Предельные отклонения формы и рас-

положения плоских поверхностей (плоскостность, прямолиней-

ность, параллельность, перпендикулярность и торцовое биение)

пропорциональны корню квадратному из размера.

Исторический процесс повышения точности происходил бы-

стро. Невозможность изготовления деталей с необходимой точно-

стью задерживала появление и развитие первых машин. Вначале

детали пригонялись одна к другой. К 1776 г. согласно письму

Уатта можно было получить точность расточки цилиндра длиной

72 дюйма в толщину шестипенсовой монетки.

Темп роста достижимой точности изготовления особенно вы-

сок в наше время. Он возрастал в 10 раз за каждые 20 лет; так,

относительные погрешности изготовления в 1940 г. составляли

10-4, в 1960 г. — IO'5 и в 1980 г. — 10"в.

К основным задачам теории расчета точности в машинострое-

нии относятся:

6

установление необходимой точности изделия или его элемен*

тов, определяемой их назначением;

расчет точности изделия (системы) по точности элементов;

расчет необходимой точности элементов для обеспечения за-

данной точности изделия (задача синтеза точности);

расчет потери точности от силовых деформаций;

расчет потери точности от обратимых изменений в системе

с учетом фактора времени, т. е. накопления эффекта (температур-

ные деформации);

расчет потери точности от необратимых изменений параметров

(характеристик) системы (изнашивания, старения, коробления).

1.2. ВЛИЯНИЕ ТОЧНОСТИ ИЗГОТОВЛЕНИЯ

НА РАБОТУ ДЕТАЛЕЙ МАШИН И СТАНКОВ

Влияние точности изготовления на несущую спо-

собность зубчатых передач сказывается через участие в передаче

нагрузки одной или нескольких пар зубьев, через величину

внутренней динамической нагрузки и концентрации нагрузки

по длине зубьев.

Несущую способность прямозубых колес по изгибу обычно

рассчитывают из условия действия полной нагрузки в вершине

зубьев при однопарном зацеплении. Однако, если наибольшая

вероятностная разность fpb между наибольшим основным шагом

одного зубчатого колеса и наименьшим другого меньше упругих

деформаций зубьев, то работают две пары зубьев. Это имеет место

в передачах 6-й степени точности и более высоких (по плавности),

а также в напряженных передачах 7-й степени точности.

Тогда из условия совместности перемещений приложенная

к вершине расчетная изгибающая сила на одну пару сцепляющихся

зубьев и соответственно напряжение изгиба уменьшаются в ре-

зультате умножения их на коэффициент

Ка « 0,42 + 5,6fpblw,

где fpb — V fpb i + fpb 2 — среднее квадратическое предельных от-

клонений основных шагов шестерни рЬ1 и колеса ptt, мкм; w —

удельная окружная сила в передаче, Н/мм.

Для передач 7-й степени точности предельные отклонения

основных шагов зубчатых колес показаны на рис. 1.1.

Для передач степени точности п предельные отклонения при

п = 7 умножаются на коэффициент k:

п ............................... 3 4 5 6 7 8

k................................ 0,18 0,28 0,44 0,70 1 1,4

Опасным также может быть случай действия на одну пару зу-

бьев полной силы в крайней точке однопарного зацепления.

7

Соответственное уменьшение напряжения изгиба по сравнению

с напряжением при действии полной нагрузки в вершине прибли*

женно характеризуется для некорригированных передач значе-

нием коэффициента ~ 0,7-

Влияние погрешностей изготовления сказывается больше

незакаленных зубчатых колесах, чем закаленных, у которых выше

упругие деформации.

Внутренняя динамика прямозубых зубчатых передач в основ-

ном определяется разностью основных шагов зубчатых колес

Рис. 1.1

Предельные отклонения основных шагов

зубчатых колес для передач 7-й сте-

пени точности

в работе и характеризуется коэф-

фициентом динамичности

®о

, I06(n —2) y/S

' t»d V и

где wt — удельная динамическая

нагрузка; о — окружная ско-

рость, м/с; и = ?2/г1 1 —- пере-

даточное число; а — межосе-

вое расстояние, мм; 10 (п — 2) —

множитель, характеризующий

влияние расчетной ошибки

основных шагов; б — коэффи-

циент пропорциональности, характеризующий также влияние

динамической нагрузки на прочность.

При изгибе независимо от твердости поверхности 6 равен:

для прямых зубьев 0,16, то же с модификацией головки 0,1 i;

для косых зубьев 0,06. Для контактной прочности закаленных

зубьев примерно применимы те же значения, а если твердость

хотя бы одного из колес пары НВ < 350, то в связи с приработкой

этот коэффициент в 2 раза меньше.

Формула применима в дорезонансной области, т. е. ориенти-

ровочно для прямозубых передач при ozx/100 < 10, а для косо-

зубых при oz.t/100 < 14.

Коэффициент динамичности нагрузки обычно допускают при

полной полезной нагрузке до 1,3 ... 1,4, а в машинах с сильно пере-

менным режимом при малых нагрузках (например, в коробках

скоростей станков на верхних ступенях частот вращения) он

может быть больше 2.

На концентрации нагрузки по длине зубьев из погрешностей

изготовления передач в основном сказываются отклонения на-

8

правления линий зубьев, отклонения от соосности расточек, ра-

диальное биение наружных и внутренних колец подшипников.

Коэффициент концентрации нагрузки для закаленных (мало-

прирабатывающихся) зубчатых колес и для незакаленных колес

до их приработки

Кн « 1 + 0,4bcylw,

где b — ширина венца за вычетом закруглений торцов, мм; с —

— удельная жесткость зубьев, Н/мм2; у — угол перекоса от уп-

ругих деформаций и погрешностей изготовления, рад.

Коэффициент Ки непосредственно характеризует понижение

несущей способности передач по контактной прочности.

Коэффициент неравномерности распределения напряжений из-

гиба в зубьях по ширине венца несколько меньше: Кр —

где Ь — ширина венца, мм; £ — коэффициент, учитывающий пере-

распределение напряжений изгиба в зубьях по сравнению с рас-

пределением удельной нагрузки:

Ыт............................. 4 10 20

С.............................. 0,7 0,8 0,9

здесь т — модуль, мм.

Имеются результаты экспериментов, непосредственно направ-

ленных на изучение влияния точности изготовления зубчатых пе-

редач на их несущую способность [44, 821. При последователь-

ном варьировании отдельными параметрами точности снижение не-

сущей способности наблюдалось от одновременного влияния по-

грешностей на совместную работу зубьев, динамическую нагрузку

и другие факторы.

При испытании несущая способность F на изгиб в зависи-

мости от погрешности шага fpb зубчатых передач (тп — 2 мм;

zx/z, = 40/65; b = 18 мм; ро = 32°; — 3000 мин; материал —

сталь 16МпСг5; термообработка —- цементация и закалка) изме-

нялась следующим образом:

/в*, мкм ...................... 5 !7 35 60

F, Н ........................... 12 500 10 000 8000 6500

В этих и последующих опытах F измеряли по нормали к поверх-

ности зуба.

Удельная несущая способность рабочих поверхностей в зави-

симости от погрешностей шага fpb при испытании зубчатых передач

(тп = 5 мм; b — 10 мм; материал — сталь 45; смазывание

маслом 6,5 ВУ при 50 °C) изменялась следующим образом:

fpb <2 мкм fpb — 15... 16мкм

21 = z, = 25 Ро = 0 Fib = 190 Н/мм Fib = 135 Н/мм

z, = 15, г2 = 24 ₽о = 39° Fib - 275 Н/мм Fib = 125 Н/мм

Из этих данных следует, что косозубые передачи имеют повышен-

ную несущую способность рабочих поверхностей только при ма-

лых ошибках шага.

9

Несущая способность рабочих поверхностей в зависимости от

погрешностей профиля в испытаниях аналогичных передач при

окружной скорости 18 м/с при возрастании погрешностей про-

филя в 2 раза (с 8 ... 10 до 18 ... 20 мкм) понижалась у прямозу-

бых передач на 30 %, а у косозубых на 40 %.

Шероховатость рабочих поверхностей зубьев уменьшает их

фактическую несущую поверхность и вызывает пики напряжений

на микронеровностях. Расчетная несущая способность рабочих

поверхностей в соответствии с рекомендациями ГОСТ 21354—75

при уменьшении высоты микронеровностей Ra с 1,25 ... 0,63 до

0,63 ... 0,32 мкм повышается на 10 %, а при уменьшении ее до

0,32 ... 0,16 на 20 %.

Точность изготовления деталей, сопряженных с подшипниками

качения, существенно сказывается на работе подшипников в связи

с перекосами колец, искажением формы дорожек качения и бие-

нием валов, вредными нагрузками на сепараторы.

Допустимые угловые перекосы у колец подшипников от проги-

бов валов и погрешностей изготовления:

Радиальные однорядные шарикоподшипники с нормальным за-

зором .................................................... 8'

Радиально-упорные шарикоподшипники с углом контакта а:

при а= 12°........................................... 6'

а = 25е............................................. 5'

а = 36°............................................. 4'

Сферические шарикоподшипники двухрядные ................... 1,5 ... 4°

Радиальные роликоподшипники с короткими роликами:

без бомбины................................................ 4'

с бомбиной............................................... 10'

Конические подшипники:

с роликами без бомбины................................ 2'

с роликами с бомбиной.................................... 6'

с бомбиной на наружном кольце........................... 14'

Сферические роликовые двухрядные............................0,5 ... 2,5е

Допустимые технологические перекосы колец оценивают в 1/4

от общих.

Допустимые отклонения формы посадочных поверхностей под

кольца подшипников оценивают для подшипников классов точ-

ности 0 и 6 в 1/2 от допуска на диаметр посадочной поверхности

и для подшипников классов точности 5, 4, 3 и 2 — в 1/4.

Несущая способность подшипников скольжения трения при

жидкостной смазке при условии поддержания постоянной темпе-

ратуры (охлаждения масла) обратно пропорциональна квадрату

значения зазора, который имеет тот же порядок, что и допуски

на диаметры шейки и вкладыша.

Перекос осей валов и подшипников является наиболее серьез-

ной причиной сокращения ресурса удовлетворительно смазывае-

мых подшипников и снижения их несущей способности, которая

при точной параллельности осей обычно высока.

10

В связи с местными погрешностями изготовления в подшип-

никах, особенно подшипниках тяжелых машин, образуются горя-

чие зоны, с которых начинается выход подшипников из строя.

Отклонения шага резьбы при обычной технологии изготовле-

ния не сказываются заметно на статической прочности соединений,

но могут снижать предел выносливости до 20 %. Небольшие рас-

четные отклонения шага (в минус для винта или в плюс для гайки),

компенсируя удлинения винта под нагрузкой, могут теоретически

даже повысить предел выносливости.

Отклонения угла профиля резьбы, неодинаковые у винта и

гайки, ухудшают условия контакта в резьбе по профилю, но сни-

жают жесткость витков, что приводит к некоторому выравнива-

нию распределения нагрузки между витками. При этом предел вы-

носливости повышается, и иногда разность углов профиля винта

и гайки в пределах 5° создают искусственно, как средство повы-

шения сопротивления усталости. Жестко ограничивать отклоне-

ния углов профиля нет необходимости.

Отклонения по диаметру резьбы с точки зрения статической

прочности витков на смятие и срез характеризуются высотой пере-

крытия витков. При нормальной высоте гаек и обычной точности

изготовления прочность витков обеспечивается.

Влияние плотности резьбы на выносливость выражается

кривой, имеющей экстремум. Наибольшая выносливость наблю-

дается в зоне нулевых и малых натягов. При больших натягах

(около 60 мкм) наблюдается резкое падение выносливости.

Снижение выносливости на 20 ... 30 % наблюдается также при

больших зазорах.

Влияние точности изготовления на статическую прочность

резьбовых соединений до 3-го класса точности, т. е. до степени

8g, можно не учитывать.

Предельные отклонения от перпендикулярности опорной пло-

скости гаек точного класса относительно оси резьбы составляют

48'; среднего класса Г1Г и грубого класса Г37'. Предельные от-

клонения от перпендикулярности опорной плоскости головки

винта диаметром свыше 1 до 30 мм точного и среднего классов

48', грубого класса Г37'; отклонения головок винтов диаметром

свыше 30 до 48 мм — в 2 раза меньше.

В балансе составляющих перекосов доминируют перекосы

опорной плоскости гаек (головок); непараллельность стягиваемых

поверхностей составляет от них 35 ... 50 %, отклонения от па-

раллельности резьбы и стержня 35 ... 45 %, перекосы оси резьбы

относительно опорной поверхности детали 45 ... 50 %, непарал-

лельность плоскостей шайб 25 ... 35 %.

Суммарный перекос в соединениях определяется геометриче-

ским сложением перекосов at элементов соединений под углами 0f:

a»j/~£ ajcos0/ + sin0<-

11

Фактический (99,7 %) интервал рассеяния перекосов, который

можно принимать как расчетный, оказался уже в 1,8 ... 2 раза

интервала, рассчитанного алгебраическим суммированием по

методу минимум-максимум.

Суммарный технологический и эксплуатационный (от дефор-

маций) перекос опорных поверхностей до а — 4°, по опытным дан-

ным, не влияет существенно на статическую прочность стальных

и титановых болтов. В некоторых экспериментах показано отсут-

ствие существенного снижения статической прочности при углах

перекоса болтов до 8°, кроме высокопрочных, которые весьма чув-

ствительны к перекосам.

Выносливость резьбовых соединений резко снижается от пере-

коса опорных поверхностей, и тем больше, чем прочнее материал

болтов.

Предел выносливости болтов с ов = 1500 МПа (сталь

40ХНМА) при а = 30' снижается на 12 % и при а — 2° на 50 %;

долговечность болтов из стали с ов — 1120 МПа при а — 30'

уменьшается на 19 %, а при а = Г на 50 %, соответственно при

ав — 1560 МПа — на 48 и 79 %, а болтов из титановых сплавов

соответственно на 65 и 71 %.

По данным ВНИИМонтажспецстроя при неполном прилегании

торца гайки (головки) винта предельные амплитуды напряжений

снижаются на 50 ... 60 %, даже винтов классов прочности 4.6

и 6.8.

Влияние перекосов резьбовых соединений на их работоспособ-

ность в большой степени зависит от гибкости винта, характеризу-

емой отношением его длины I к диаметру d. Поэтому допускаемые

перекосы нужно устанавливать в зависимости от lid, а не от d.

В частности, для винтов с малыми l/d (2 ... 4) допускаемые пере-

косы должны устанавливаться в 2 раза меньше, чем для винтов

с обычными отношениями lid точного класса соединений.

Для соединений с натягом характерно большое рассеяние проч-

ности сцепления при достижении высокой средней прочности.

Это связано с тем, что значения натягов в соединениях соизмеримы

с допусками на посадочные диаметры, а коэффициенты трения за-

висят от многих факторов, представляющих собой случайные ве-

личины с большим собственным рассеянием (попадание смазоч-

ного материала, загрязнение, шероховатость поверхности и др.),

Коэффициент вариации и прочности сцепления, т. е. отноше-

ние среднего квадратического отклонения S к среднему значению Т

прочности, можно найти квадратическим суммированием коэф-

фициентов вариации натягов vN и коэффициентов трения щ:

v = S/T = 4- v2f.

Расчетный допуск на натяг

где /в и 4 — допуски на диаметры вала и отверстия, мкм.

12

Приравнивая допуск на натяг tN и интервал коэффициентов

трения /max — fmin соответственно шести средним квадратическим

отклонениям, получаем

„ In ,, ,, f max ~~ f mln

Un ~ “сГ И Vf = ------------

" Г Qf

Эти расчеты основываются на применении распределения Гаусса

и вероятности 0,997.

Соответственно предельные вероятностные значения переда-

ваемых моментов

maxi mln ~ Т(1 ±3о).

Несоосность валов существенно сказывается на работе соеди-

нительных муфт, валов и опор. Особенно влияют большие допу-

ски по высоте расположения осей электродвигателей.

В роликовых муфтах свободного хода с плоскими рабочими

поверхностями звездочек, как показывает вероятностный расчет,

основную погрешность угла заклинивания (около половины)

вносит эксцентриситет звездочки и обоймы. В самоцентрирующихся

муфтах влияние погрешности координаты плоскости составляет

около 40 %, диаметров роликов и обойм — примерно по 30 %.

ГЛАВА 2

ОБЩИЕ СВЕДЕНИЯ

О ТОЧНОСТИ СТАНКОВ

2.1. ТРЕБОВАНИЯ К ТОЧНОСТИ СТАНКОВ

Точность машин, включая прецизионные, должна,

как правило, достигаться без ручных пригоночных операций.

Достижение особо высокой точности изделий путем прецизионной

выверки человеком, требующей огромных затрат труда, посте-

пенно заменяется повышением точности изготовления деталей.

Допуски на некоторые особо точные детали, подлежащие из-

готовлению на станках, измеряются уже в сотых долях микроме-

тра. Отсюда к точности станков, особенно станков для оконча-

тельной обработки и совмещающих предварительную и оконча-

тельную обработку, предъявляются исключительно высокие тре-

бования.

Станкостроение должно решать сложную задачу повышения

уровня точности изделий: на станках достигнутой в настоящее

время точности изготовлять станки более высокого уровня точ-

ности. Достижение высокой точности переходит и в значительной

части уже перешло из области искусства рабочих в область науки.

Требования к точности станков регламентированы государствен-

ными стандартами на нормы точности станков и техническими

условиями на станки отдельных типов. Регламентируются требо-

вания к геометрическим параметрам точности станков и требования

к точности обработанных образцов изделий (табл. 2.1, 2.2).

Станки по точности разделены на пять классов: Н, П, В, А

и С (нормальной точности, повышенной точности, высокой точ-

ности, особо высокой точности и особо точные). Станки для окон-

чательной обработки класса Н не выпускают. Допускаемые от-

клонения для основных показателей точности при переходе от

класса к классу расположены по геометрическому ряду со знаме-

нателем 1,6. Допускаемые отклонения для станков повышенной

точности меньше, чем для станков нормальной точности, в 1,6

раза, а для станков высокой точности — в 1,62 раза и т. д. Откло-

нения межосевых расстояний обрабатываемых образцов при пе-

реходе от класса к классу расположены по ряду со знаменателем 2.

Зависимости линейных отклонений по основным параметрам

14

2.1. Общие осредненные требования к точности станков

Группа проверок Проверяемый параметр Основные пара- метры (размеры) станка, мм Допускаемые отклонения Д, мкм, для станков клас- са Н при значении основ- ного размера L = 1000 мм или D » 320 мм

Точность поверх- ностей, базиру- ющих инстру-. мент и заго- товку Плоскостность (выпуклость не допускается) Прямолинейность в задан- ном сечении Наибольшая длина L 36 22

Круглость цилиндра (раз- ность наибольшего и наи- меньшего диаметров) Наибольший диа- метр D опоры 20

Точность движе- ния рабочих ор- ганов Прямолинейность траекто- рии перемещений Наибольшая длина переме- щения L 22

Радиальное биение оси вра- щения Осевое биение Наибольший диа- метр D опоры 16 16

Точность распо- ложения бази- рующих поверх- ностей относи- тельно направ- ляющих и опор Параллельность (перпен- дикулярность) базовой поверхности направле- ' нию (оси) движения Длина перемеще- ния L 28

Радиальное биение базового отверстия у базовой по- верхности Радиальное биение наруж- ной базовой поверхности Торцовое биение базовой поверхности Совпадение осей вращения и базовой поверхности Наибольший диа- метр D опоры 20 25 32 40

Точность кинема- тических цепей Точность связанного пово- рота изделия и инстру- . мента за один угловой шаг (отклонения) То же, за один полный оборот Наибольший диа- метр обрабаты- ваемого изде- лия D 25* 80*

Точность связанного линей- ного перемещения Длина перемеще- ния L 56

15

Продолжение табл. 2.1

Группе проверок Проверяемый параметр Основные пара- метры (размеры) станка, мм Допускаемые отклонения Д, мкм, для станков клас- са Н при значении основ- ного размера L = 1000 мм или D я 320 мм

Точность уста- новки Точность ручной установки линейных размеров по из- мерительным шкалам Наибольшее пе- ремещение L 70

Точность ручной установки угловых размеров по из- мерительным шкалам или делительным фаскам (на- копленная погрешность) Наибольший диа- метр D 125"

2.2. Общие обедненные требования к точности образцов, обработанных

на станках класса Н

Проверяемый параметр Основной размер станка D или L, мм, определяющий размер образца Основной размер образца d или / Допускае- мое отклоне- ние, мкм, образца при значении основного размера станка D = 320 мм или £« 1000 мм

Точность цилиндриче- ских поверхностей; постоянство диаметра в поперечном сече- нии ♦ Наибольший диа- метр обработ- ки D d^D/8 (8d < I < 2000 мм) при обработке в центрах и D 1 500 мм при обработке в патроне) 16

Плоскостность и прямо- линейность торцовых поверхностей, ограни- ченных окружностью (выпуклость не допу- скается) Наибольший диа- метр обработ- ки D d^D/2 (1 > D/8) 14

Плоскостность и прямо- линейность продоль- ных поверхностей Наибольшая дли- на обработки L I > 0.67, (b > 0,3В) 36

16

Продолжение табл. 2.2

Проверяемый параметр Основной размер станка D или L, мм, определяющий размер образца Основной размер образца d или 1 Допускае- мое отклоне- ние, мкм, образца при значении основного размера станка D = 320 мм или £ = 1000 мм

Точность винтовой ли- нии; накопленная по- грешность Наибольшая дли- на L и диа- метр D обра- ботки Длина измерения резьбы / — 0,75L для специали- зированных станков; l—D^ 500 мм для токарно-винто- резных станков (диаметр d бе- рется примерно равным диаме- тру ходового винта) 72 при 1 — 1000 мм

Предельная разность со- седних окружных ша- гов зубьев Наибольший диа- метр обработ- ки D d = (0, 5 ... 1) D (6^0, ID) (55 ... 40)'**

Предельная накопленная погрешность окруж- ных шагов То же d — (0, 5... 1)D (6^0,10) (180... 125)***

Точность межосевого расстояния Наибольшее ко- ординатное пе- ремещение L на станке Размеры образца 0,6 от размеров рабочей площа- ди стола 90

* Разность диаметров цилиндрических образцов в поперечном и продольном

сечении не должна превышать 40 и 60 % соответственно указанных значений. При обра-

ботке на многошпиндельных токарных автоматах допуски больше в 1,6 раза.

•• Первое значение соответствует = 0,5De второе — d = D; b — ширина об-

разца.

принимаются в большинстве случаев пропорциональными корню

квадратному из значения исходного размера.

Пользуясь значениями отклонений А (см. табл. 2.1 и 2.2)

для значений основных параметров станков — длины L —

= 1000 мм и диаметра D = 320 мм обработки, можно оценивать

допускаемые отклонения станков класса Н других размеров

(с другими значениями L и D) по зависимости A)/L/1000 или

соответственно А YD/320. Предельные угловые погрешности ки-

нематических цепей и угловых шагов образцов с наибольшим диа-

метром изделий D оценивают по зависимости Ь."/-320Ю.

17

2.3. Влияние отклонений основных геометрических параметров точности

станков на точность обработки

Проверяемые параметры

Погрешности, вызываемые отклонениями

параметров точности

А. Точность рабочих органов (узлов)

Шпиндельные узлы вращения изделия

Радиальное биение оси вращения (за

вычетом составляющей, имеющей ча-

стоту вращения)

Радиальное биение отверстия шпин-

деля и центра (рис. 2.1, а)

Радиальное биение центрирующего

буртика патрона (рис. 2.1, б)

Осевое биение шпинделя (рис. 2.1, в)

Торцовое биение центрирующего бур-

тика (рис. 2.1, г)

Некруглость

Радиальное, сходящее к нулю у зад-

ней бабки, биение относительно оси

центров

Радиальное биение относительно по-

верхности зажима

Разбивка отверстий, обрабатываемых

многолезвийным инструментом

Осевое биение и неплоскостность тор-

цовой поверхности

Неперпендикулярность оси обработан-

ной поверхности к опорной поверх-

ности

Шпиндельные узлы вращения инструмента

Радиальное биение отверстия шпин-

деля (рис. 2.1, д)

Прямолинейность выдвижного расточ-

ного шпинделя и его перемещения

Разбивка отверстия, обрабатываемого

многолезвийным инструментом; вол-

нистость поверхности при фрезеро-

вании и шлифовании боковой по-

верхностью инструмента

Непрямолинейность образующих и ко-

нусность расточенных отверстий

Круглые поворотные столы, планшайбы

Плоскостность рабочей поверхности

Осевое биение

Радиальное биение оси

Неплоскостность вследствие деформа-

ций при зажиме

Осевое биение

Радиальное биение относительно оси

поверхности зажима

Столы прямоугольные

Плоскостность рабочей поверхности

стола (рис. 2.2, а)

Параллельность рабочей поверхности

стола его перемещению (рис. 2.2, б

и в)

Параллельность среднего паза стола

направлению перемещения

(рис. 2.2, г)

Перпендикулярность продольного и

поперечного перемещения стола

(рис. 2.2, д)

Неплоскостность вследствие деформа-

ций при зажиме

Непараллельность обработанной по-

верхности и базовой поверхности

при фрезеровании, строгании и шли-

фовании; смещение осей отверстий

при растачивании

Непараллельность обработанной боко-

вой поверхности к базовой поверх-

ности, ориентированной по среднему

пазу стола

Неперпендикулярность поверхностей,

фрезерованных с одной установки,

отверстий, обработанных с подво-

дом стола при продольном и по-

перечном перемещении стола

18

Продолжение табл. 2.3

Проверяемые параметры Погрешности, вызываемые отклонениями параметров точности

Ходове Осевое и радиальное биение Отклонение шага Накопленное отклонение Параллельность оси винта )Й винт Циклическая погрешность Отклонение шага, уменьшенное вслед- ствие выравнивания погрешностей в паре винт-гайка Накопленное отклонение нерезаемого винта Искажение шага вследствие смещения осей винта и гайки в пределах ра- диального зазора

Б. Точность взаимного положения и взаимного перемещения узлов

Станки для обработки тел вращения

Параллельность оси вращения шпин-

деля и направления перемещения

рабочего органа (суппорта), прове-

ряемая в плоскости обработки по

оправке, установленной в отверстии

шпинделя (рис, 2,3, а)

Перпендикулярность оси вращения

шпинделя и направления попереч-

ного перемещения рабочего органа

(суппорта) (рис. 2.3, б)

Параллельность направляющих суп-

порта и задней бабки (рис. 2.3, в);

параллельность оси пиноли напра-

вляющим суппорта

Совпадение осей инструментов ре-

вольверной головки с осью шпин-

деля (рис. 2.3, г); перпендикуляр-

ность граней револьверной головки

оси шпинделя; точность фиксации

поворота револьверной головки

Конусность изделия, обработанного

при консольном зажиме

Неплоскостность торца

Конусность

Разбивка отверстий, обработанных

многолезвийным инструментом; по-

грешности диаметральных размеров

при настройке на размер вне станка

Станки для обработки корпусных деталей

Перпендикулярность оси сверлиль-

ного шпинделя поверхности стола

или направлению движения стола

или шпиндельной бабки (рис. 2.4, а

и б, 8.33)

Перпендикулярность оси фрезерного

шпинделя поверхности стола или

направлению движения стола или

шпиндельной бабки (рис. 2.4, в и г)

Параллельность оси шпинделя по-

верхности стола (рис, 2.4, д и е)

Неперпендикуляркость осей отверстий

к базовой плоскости

Непараллельность поверхности обра-

ботки базовой плоскости; при накло-

не в плоскости подачи повышенная

шероховатость поверхности обра-

ботки

Непараллельность поверхности обра-

ботки и базовой плоскости, осей

расточек и базовой плоскости

19

Естественно, конкретные значения допускаемых отклонений

точнее брать по соответствующим государственным стандартам на

нормы точности станков.

Станки, выполняя функции формообразования изделий, явля-

ются одновременно метрологическими системами и для изделий

особо высокой точности приближаются по конструкции к измери-

тельным машинам. Метрологический процесс может даже, как

в балансировочных станках, доминировать над процессом снятия

стружки.

На устройства станков, обеспечивающие размеры и форму

изделий, распространимы с небольшими изменениями термины и

а}

S)

В

I

Рис. 2.1

Биение шпинделей

г)

Рис. 2.3

Взаимные смещения осей и направ-

ления перемещений узлов при об-

работке тел вращения

S)

Рис. 2.2

Погрешности рабочей поверхности

столов и их перемещений

показатели, применяемые в метрологии (ГОСТ 16263—70); в част-

ности, термины «структурные элементы средств измерений», «па-

раметры, свойства и погрешности средств измерений» распростра-

20

няются на средства позиционирования; «погрешности измере-

ний» — на погрешности изготовления.

Характер влияния отклонений основных геометрических пара-

метров на точность обрабатываемых изделий приведен в табл. 2.3

и на рис. 2.1—2.4. Расчеты точности обрабатываемых изделий

см. в последующих главах.

2.2. ИСПЫТАНИЕ СТАНКОВ НА ТОЧНОСТЬ

Испытания складываются из проверки собственно

точности станка по основным геометрическим и кинематическим

параметрам и проверки точности обработанных образцов.

а)

Рис. 2.4

Погрешности расположения осей шпинделей, расположения и направ-

ления движения столов

При проверке геометрических параметров измерительные при-

боры (преимущественно индикаторы часового типа) обычно уста-

навливают вместо инструмента, а контрольные оправки, линейки,

угольники, штриховые меры — вместо обрабатываемых изделий.

Положения и перемещения рабочих органов при измерениях вы-

бирают в соответствии с типовыми положениями и перемещени-

ями их в эксплуатации.

Повторяемость измерений и соответственно статистический

подход к проверке точности по большинству параметров до настоя-

щего времени не предусматривается.

Обработку контрольных образцов выполняют на чистовых ре-

жимах резания.

Рассмотрим основные направления совершенствования испы-

таний станков.

1. Применение статистических методов. В настоящее время

вводится статистическая автоматизированная проверка точности

позиционирования и точности ходовых винтов с одновременной

обработкой результатов на ЭВМ и выдачей статистических харак-

теристик. При неавтоматизированных проверках точности по-

21

акционирования применяют 5 ... 7-кратную повторяемость, вы-

числяют средние отклонения от программы, средние квадратиче-

ские отклонения и зону нечувствительности при подводе узлов

с разных сторон.

Начинают выпускать измерительные приборы, сразу выдающие

статистические характеристики.

2. Применение новых точных измерительных средств, в том

числе с автоматической записью результатов: прецизионных дат-

чиков малых перемещений, эталонных штриховых мер и микроско-

пов, лазерных интерферометров, электронных уровней, эталонных

сфер с индуктивными датчиками, кругломеров типа Телиронд,

фазоимпульсных и фазоэлектрических кинематомеров и др.

3. Проверка параметров станков, наиболее достоверно отобра-

жающая точность изделий. Измерения во всем диапазоне обработки

на станке и более полный охват диапазона размеров, наиболее

часто обрабатываемых изделий. Может фиксироваться соответству-

ющая зона (например, для станков, обрабатывающих корпусные

детали, в виде параллелепипеда или куба, для станков, обрабаты-

вающих тела вращения, — в виде цилиндра).

4. Развитие комплексных методов контроля точности — ощу-

пывание эталонной детали и обработанного изделия измеритель-

ным прибором, закрепленным вместо инструмента; проверка точ-

ности контурной обработки по кругу, квадрату; проверка точности

ступенчатых и профильных валов.

5. Проведение испытаний с одновременной обработкой резуль-

татов на ЭВМ.

Новые методы испытаний особенно быстро развиваются для

станков с ЧПУ [68].

2.3. ЭКСПЕРИМЕНТАЛЬНЫЕ БАЛАНСЫ

ТОЧНОСТИ ОБРАБОТКИ

Большое значение для повышения точности обра-

ботки имеет знание балансов точности. Они позволяют устанавли-

вать влияние отдельных погрешностей, намечать наиболее эффек-

тивные мероприятия по повышению точности обработки и сущест-

венно облегчать расчеты точности, позволяя оценивать малые

составляющее баланса очень приближенно.

При чистовом точении жестких заготовок на универ-

сальных токарных станках наибольшую долю составляют по-

грешности установки резца на размер по лимбу, затем упругие и

температурные деформации системы. Так, в опытах на станке

!А62 при точении со скоростью v — 8 м/с, глубиной t — 0,3 мм

и подачей s = 0,1 мм доли этих погрешностей составили соответ-

ственно 30 ... 40 %, 15 ... 20 % и 15 ... 20 %; смещение заднего

центра при зажиме пиноли и детали — около 10 %, размерный

износ резца 6 ... 8 %.

При расточке отверстий на отделочно-расточ-

ных станках доля влияния на соосность отверстий геометри-

22

ческих погрешностей станков (по экспериментальным данным

Д. А. Ныса) составляет 30 ... 65 %, температурных деформаций

также 30 ... 65 %, неоднородности заготовки и системы СПИД

до 10 %. Влияние на профиль продольного сечения отверстий

(по данным А. И. Гуревича) направляющих станков составляет

15 ... 35 %; размерного износа инструмента — 20 ... 55 %; тем-

пературных деформаций режущего инструмента — 5 ... 15 %.

При протягивании отверстий на станках

с несимметричной несущей системой доля упругих деформаций

(по данным В. С. Белова) достигает 50 ... 60 %, доля увода ин-

струмента вследствие неравномерного расположения припуска —

20 ... 30 %. Для станков с симметричной конструкцией точность

в результате уменьшения упругих деформаций в 2—3 раза выше.

В балансе точности при круглошлифовальной

обработке наибольшие погрешности при наиболее харак-

терных режимах вызывают температурные деформации, затем

износ шлифовального круга и упругие деформации системы.

Температурные деформации нарастают за период между правка-

ми круга, а при правках компенсируются. Доля других факто-

ров: геометрических погрешностей станка, неуравновешенности

круга, неточности подвода шлифовальной бабки до жесткого

упора, неточности настройки — значительно меньше, но она

возрастает при работе станков на режимах с тонкой врезной пода-

чей и особенно при обработке с активным контролем, при котором

указанные выше первостепенные систематические погрешности

существенно компенсируются.

В исследовании О. М. Гельфельда на станке с наибольшими

диаметром обработки до 200 мм и длиной до 1600 мм на заготовке

диаметром 80 мм и длиной 500 мм при обработке по замкнутому

автоматическому циклу с контролем по пути при окружной ско-

рости круга 35 м/с, окружной скорости изделия 12 м/мин, номи-

нальной врезной подаче 0,01 мм на ход и продольной подаче на

оборот 0,8 от ширины круга погрешности составили: от темпера-

турных деформаций — 81 мкм, от износа круга +42 мкм, от упру-

гих дейормаций станка +20 мкм.

В балансах точности при обработке на плоскошлифовальных

станках с прямоугольным столом наибольшие погрешности вызы-

вают температурные деформации, затем неточности изготовления

станка, деформации от зажима заготовок, всплывание стола и др.

Для станков средних размеров (по данным В. И. Бобрина) при

разных видах обработки наибольшее влияние, %, первичных по-

грешностей приведено ниже:

Погрешности изготовления станка ...................................75

Деформации поперечных направляющих ................................30

Деформации стола и суппорта от массы заготовки ....................25

Всплывание стола при движении на направляющих скольжения...........40

Деформации изделия и приспособления под действием сил крепления .... 50

Температурные деформации изделия и приспособления от резания......80

23

Температурные деформации от теплообмена узлов станка с охлаждающей

жидкостью........................................................50

Температурные деформации от внутренних источников теплоты ..........40

Погрешности от остаточных напряжений заготовки......................20

В резьбошлифовальных станках накопленная погрешность шага

заготовки образуется (по результатам исследования МЗКРС)

вследствие:

накопленной погрешности шага ходового винта (70 ... 80 %

от влияния кинематической погрешности станка) и циклических

погрешностей, не укладывающихся целое число раз в шаге из-

делия;

температурных деформаций ходового винта (80 ... 90 % от

влияния температурных деформаций станка) и относительного сме-

щения шлифовального круга и заготовки за время прохода;

температурных деформаций заготовки, играющих весьма су-

щественную роль в общем балансе погрешностей;

наследования погрешностей заготовки вследствие малой осе-

вой жесткости системы станок—приспособление и инструмент-

деталь (СПИД), особенно малой жесткости шлифовального круга.

Периодическая ошибка шага изделия образуется в основом

из-за циклических погрешностей.

Волнистость определяется вынужденными колебаниями шли-

фовальной бабки и стола и может доходить до 60 % от допуска

на шаг.

Точность зубонарезания в решающей степени определяется

точностью делительной червячной передачи зубообрабатываю-

щего станка.

Влияние, %, составляющих погрешностей нарезания делитель-

ных червячных передач 3-й и 4-й степени точности (по данным

Ш. И. Пичхадзе) указано ниже:

Накопленная кинематическая погрешность, %:

накопленная погрешность окружного шага колеса..................... 53

радиальное биение зубчатого венца................................ 40

биение средней плоскости колеса................................... 7

Циклическая погрешность, от:

резания........................................................... 15

отклонения винтовых поверхностей червяка и шевера ............. 23

постоянных и переменных погрешностей положения.................. 23

радиального биения червяка ...................................... 13

осевого биения червяка....................................... . 25

Полная кинематическая погрешность:

накопленная.................................................... 78,5

циклическая.....................................................21,5

24

В балансе точности обработки на тяжелых фрезерных станках

с ЧПУ (654ФЗ, 654РФЗ, УФО714) при обработке на чистовых

режимах деталей типа круг и квадрат до 60 ... 65 % общей по-

грешности вызываются погрешностями:

от нелинейности и нестабильности характеристик тахогенера-

тора и блока связи;

от мертвого хода механического привода подачи;

вследствие внутришаговой погрешности датчика пути.

При обработке деталей типа внутренний угол основное влия-

ние (до 90 %) оказывают упругие деформации системы СПИД

и динамические ошибки сервопривода.

В станках с ЧПУ в связи с возможностью ввода и широким

применением коррекции точность обработки и баланс точности

в значительной степени зависит от квалификации рабочего и вре-

мени, отводимого на ввод коррекции.

ГЛАВА 3

ОСНОВЫ ВАРИАЦИОННОГО МЕТОДА

РАСЧЕТА ТОЧНОСТИ СТАНКОВ

3.1. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ

ФОРМООБРАЗУЮЩЕЙ СИСТЕМЫ СТАНКА

Система расчетов точности станков позволяет по-

строить баланс точности станка, выяснить влияние отдельных

факторов на точность обработанной поверхности, определить

погрешность схемы формообразования, диагностировать источник

погрешности по результатам измерения обработанных на станке

деталей и т. д.

Система расчетов базируется на пересмотре традиционной ма-

тематической модели основной количественной характеристики

точности — погрешности механического устройства. Последняя

в соответствии с ее физическим смыслом может быть представлена

как полная вариация функции, описывающей основное служебное

назначение устройства, в связи с чем предлагаемый метод расчета

назван вариационным. Для металлорежущего станка такой функ-

цией является функция формообразования.

Систему расчетов, непосредственно связывающую известное

возмущение процесса обработки с набором погрешностей обрабаты-

ваемой детали, называют моделью выходной точности станка [48,

491. Предложенная модель (рис. 3.1) характерна тем, что в ней

на основе использования принципа малости погрешностей полу-

чены аналитические выражения, явно связывающие входные и

выходные параметры. В качестве входных параметров модели рас-

сматриваются погрешности положения узлов и элементов станка,

вызванные различными физическими причинами, в качестве

выходных — погрешности размеров, расположения и формы об-

работанных на станке поверхностей. Это позволяет связать между

собой две группы оценок точности станка: по пробным образцам

и по набору точностных характеристик элементов станка.

Код формообразования (блок 1), представляющий собой упо-

рядоченный перечень номеров обобщенных координат перемеще-

ния звеньев формообразующей системы при движении относи-

тельно соседнего звена, естественным образом концентрирует в себе

основную информацию о структуре формообразующей системы.

26

Далее на место каждого элемента кода подставляется одна из

шести матриц обобщенных перемещений. Перемножая эти

матрицы в порядке, заданном кодом формообразования, а затем

умножая матрицу-произведение на радиус-вектор режущего

инструмента, получаем векторное уравнение (модель) формооб-

разующей системы (блок 3). Добавляя к нему систему связей

между параметрами, найдем совокупность всех обрабатываемых

на станке поверхностей в векторно-параметрическом виде (блок 5).

Блоками 1, 3 и 5 модели выходной точности исчерпывается объем

расчетов по моделированию номинального (невозмущенного)

функционирования формообразующей системы. Последняя, помимо

Рис. 3.1

Структура модели выходной точности станка

заданных функциональных воздействий, испытывает также влия-

ние возмущений. Они формируются под влиянием различных фи-

зических источников (блок 2) и вызывают погрешности положе-

ния узлов и элементов станка (блок 4). Задачи, решаемые в бло-

ках 2 и 4, рассмотрены в гл. 4.

Информация о возмущениях и их влиянии на звенья системы

вместе с функцией формообразования позволяет построить ба-

лансы точности станка (блок 6) — векторный баланс, задающий

вектор погрешности положения каждой точки обрабатываемой по-

27

верхности по отношению к номиналу, и баланс нормальных по-

грешностей, представляющий собой проекцию вектора погреш-

ности на нормаль к поверхности.

Баланс точности служит основой для получения метрологиче-

ских характеристик точности обработки. Для этого по точкам об-

работанной поверхности строится базовая поверхность (блок 8),

назначение которой состоит в создании расчетной метрологической

базы для оценки точности размера, формы и положения (блоки 9

и 10). Форма базовой поверхности всегда известна — она совпадает

с формой номинальной (заданной чертежом) поверхности. Задачи,

охватываемые блоками 6—10, рассматриваются в гл. 5.

Рис. 3.2

Взаимосвязи систем станка как

формообразующей машины

Таким образом, модель

выходной точности основы-

вается на расчете и даль-

нейшей аппроксимации об-

работанной поверхности ба-

зовой поверхностью задан-

ного вида. Отклонения па-

раметров базовой поверх-

ности от номинала харак-

теризуют погрешности размеров и положения. Погрешности

формы трактуются либо как вариация функции, описывающей

базовую поверхность, либо как функция от величин откло-

нений фактической поверхности от базовой.

Каждый из блоков (см. рис. 3.1) связан с определенным мате-

матическим представлением. Структура, задаваемая связями ме-

жду блоками, является основой построения как аналитического

расчета, так и расчета, выполняемого на ЭВМ. Особенностями ма-

тематического аппарата являются своевременная линеаризация

аналитических выражений на основе принципа малости погреш-

ностей, а также симметрия основных расчетных формул, достига-

емая за счет использования однородных координат точек, век-

торного двухпараметрического задания поверхностей, а также век-

торов и матриц четвертого порядка.

Предметом настоящего раздела является решение задач, вхо-

дящих в блоки 1 и 3 модели (см. рис. 3.1).

Формообразующей системой (Ф’С) станка будем называть со-

вокупность механических элементов системы СПИД, взаимное

положение и перемещение которых обеспечивает заданную тра-

екторию движения режущего инструмента относительно обраба-

тываемой детали.

В состав ФС входят станина и исполнительные органы станка

вместе с последними звеньями приводов. Конечные звенья ФС —

обрабатываемая деталь и режущий инструмент. В процессе наладки

28

и работы состав ФС может частично изменяться за счет смены от-

дельных узлов (например, сменных шпиндельных коробок), а

также смены типа обрабатываемой детали и инструмента. ФС

выполняет основную функцию станка и является конструктивно

наиболее важной его частью, определяющей служебное назна-

чение. Взаимосвязь ФС с другими системами станка показана на

рис. 3.2. ФС воспринимает движение от приводов и через различ-

ные датчики посылает сигналы обратной связи о положении от-

дельных звеньев в систему управления станка. Звено ФС — это

совокупность узлов станка или других элементов системы СПИД,

смещения которых относительно друг друга в процессе функцио-

г)

Рис. 3.3

Структуры формообразующих систем:

а — цепная; б — многоинструментная; в ~ многопозииионная одноинструмент»

ная; г — параллельного действия; д — продленная; Ht, ... Ип — режу-

щие инструменты; ДГ Д2, .... Д^ — обрабатываемые детали; av а2....Gn~

элементы ФС, соединенные с инструментом; — общая часть ФС; ви в2, ....

вт — элементы ФС, соединенные с обрабатываемыми деталями

нирования станка номинально отсутствуют. Таким образом, в

звено входят все те элементы, которые во время работы станка ос-

таются относительно неподвижными. Например, звеном является

шпиндель токарного станка вместе с патроном и зажатой в нем

обрабатываемой деталью. ФС металлорежущих станков обладает

следующей важной особенностью: два последовательных звена

имеют в относительном движении не болёе одной степени свободы.

Это означает, что звено может либо поворачиваться относительно

оси, фиксированной в соседнем звене, либо двигаться поступатель-

но вдоль фиксированной оси, либо быть относительно неподвиж-

ным. Физическая причина такой особенности лежит в необходи-

мости иметь конструктивно неизменную систему опор для пере-

мещения каждого звена, что обеспечивает точность, производи-

тельность и надежность станка в целом.

Наиболее простым и одновременно самым распространенным

видом ФС является цепь формообразования (рис. 3.3, а), состоя-

щая из одного режущего инструмента И, обрабатывающего одну

29

поверхность на одной обрабатываемой детали Д. При этом сово-

купность формообразующих точек инструмента является входным

сигналом, обработанная поверхность — выходным сигналом, а

последовательность движений исполнительных узлов станка за-

дает закон преобразования (в общем случае многоступенчатого)

входного сигнала в выходной.

В станках широко распространены также многоинструментные

ФС (рис. 3.3, б), где несколько инструментов Иъ Hit ..., Ип

обрабатывают одну деталь, например агрегатные станки с много-

шпиндельными головками.

Многопозиционные ФС (рис. 3.3, в) имеют один инструмент,

одновременно обрабатывающий несколько деталей Д1, Да, .... Дт

Примером могут служить торцешлифовальные станки для обра-

ботки роликов, колец и т. п. На рис. 3.3, г показана структура ФС

станка для параллельной обработки несколькими инструментами

нескольких деталей. Такие ФС имеют токарные многошпиндельные

автоматы.

Часто при рассмотрении ФС оказывается необходимым прод-

лить ее, рассматривая режущий инструмент как выходное звено

другой ФС. Такие ситуации встречаются при правке шлифоваль-

ных кругов, когда на шлифовальном станке с помощью алмаза

или твердосплавного инструмента изготовляется шлифоваль-

ный круг, который, в свою очередь, служит начальным звеном

ФС при обработке детали. Схема продленной ФС приведена на

рис. 3.3, д.

При анализе геометрии и кинематики станка все звенья цепи

ФС являются равноправными, т. е. достаточным является рас-

смотрение лишь относительного движения звеньев. При анализе

силовых потоков в станке это равноправие нарушается — из

всех звеньев выделяют неподвижное звено — станину, разбивая,

таким образом, цепь формообразования на две полуцепи: деталь—

станина и станина—инструмент.

Характеристические коды формообразующей системы. В каче-

стве базовой схемы рассмотрим ФС с одним режущим инструмен-

том и одной обрабатываемой деталью. В этом случае ФС строится

в виде цепочки узлов. Промежуточные звенья цепи включают опо-

ры для двух соседних звеньев, конечные звенья связаны опорами

только с одним соседним звеном.

Структура и ряд важных свойств ФС могут быть в компакт-

ной и однозначной форме записаны в виде некоторых наборов це-

лых чисел. Эти наборы далее будем называть характеристическими

кодами ФС. С помощью этих кодов удобно фиксировать такие ха-

рактеристики системы, как количество и последовательность

расположения звеньев, их относительное движение, скорости этих

движений — как относительные, так и абсолютные. Основное

значение имеет координатный код ФС, по которому однозначно

воспроизводится функция формообразования станка, имеющая

для последнего такое же значение, как функция положения для

30

механизма. Дополнительная информация о скоростях движения,

необходимая для построения уравнений обрабатываемых поверх-

ностей и анализа компоновок, группируется в скоростной код

станка.

Форма записи свойств станка в виде набора целочисленных

кодов особенно удобна для построения системы расчетов на ЭВМ.

При рассмотрении номинальных (заданных) движений узлов

станка удобно представлять ФС как совокупность твердых тел,

каждое из которых может быть заменено при анализе механиче-

ских параметров системой координат S [14]. Начало О и оси X,

Y, Z системы координат при этом связываются с конструктив-

ными или технологическими базами узла [8, 9]. Такими базами

преимущественно являются направляющие, шпиндельные опоры,

точно обработанные плоскости и цилиндрические поверхности.

Твердое тело, как известно, может иметь шесть степеней сво-

боды. Поскольку звенья ФС обладают лишь одной степенью

свободы в относительном движении, то с каждым звеном одно-

значно связывается один из приведенных ниже символов:

Движение эвена относительно предыдущего:

поступательное вдоль оси:

г............................... . . . .

вращательное вокруг оси:

У.....................................

Z ...............................

I

2

3

4

5

6

Перенумеруем все звенья цепи формообразования последова-

тельно, начиная с обрабатываемой детали и кончая режущим ин-

струментом. Номер i звена получит и его система координат St.

При этом обрабатываемой детали присвоим нулевой индекс, т. е.

свяжем с ней систему координат So. Тогда относительное движение

звеньев ФС может быть представлено в виде числа k — упорядо-

ченного перечня символов, который будем называть координатным

кодом системы (цепи): ,

k = ... kt, (3.1)

где kt (i = 1, ..., /)— обозначение движения t-ro звена ФС

относительно (/ — 1)-го; kt = 1, .... 6; I — число подвижных уз-

лов системы.

Таким образом, координатный код k ФС представляет собой

/-разрядное число, каждый разряд которого принимает значение

от 1 до 6. По физическому смыслу это значение есть номер обоб-

щенной координаты, относительно которой совершает движе-

ние t-e звено.

В качестве примера составим координатный код ФС токарно-винтор<~ного

станка (рис. 3.4). Нулевым звеном (/ = 0) является обрабатываемая деталь со

шпинделем. Следующее звено (/ — I) — станина. Поскольку нулевое зве^о

всегда считается неподвижным, то в относительном движении станина вращается

вокруг оси Zo в направлении, обратном направлению вращения шпинделя. Этому

движению соответствует символ 6, т. е. кг — 6. Аналогично, поступательное

движение продольного суппорта относительно станины совершается вдоль оси Zi,

т. е. k2 = 3, и, наконец, поперечный суппорт поступательно движется вдоль

оси Х2, т. е. k3 = 1. Таким образом, для токарно-винторезного станка коорди-

натный код ФС представляет собой трехзначное число k = 631.

У расточного станка (при аналогичном наименовании осей координат) код

будет иметь значение k = 136.

В связи с тем, что в ФС включена в качестве одного из элемен-

тов обрабатываемая деталь, возможны случаи, когда звено цепи

формообразования имеет две степени свободы в движении от-

Рис. 3.4

круг своей оси, совершая

Формообразующая система токарно-

винторезного станка

носительно соседнего звена,

а не одну, как это необходимо

для однозначной записи кода

k по формуле (3.1). Таким ис-

ключением является, в част-

ности, движение обрабатыва-

емой детали в бесцентрово-

шлифовальных станках, где

она движется поступательно

и одновременно вращается во-

винтовое движение. Для однозначно-

сти в таких случаях будем записывать в код сначала враща-

тельное движение, а затем поступательное.

Информация о скорости относительных движений звеньев

задается в виде скоростного кода k„, который представляет собой

/-разрядное число (/ — по-прежнему число подвижных звеньев

цепи формообразования), каждый разряд kgi в котором принимает

одно из трех значений — 0, 1 или 2 в зависимости от скорости

/-го звена, причем:

kt>i = 0, если t-e звено (/ = 1, .... Z) неподвижно в процессе

формообразования относительно (/ — 1)-го звена;

koi = 1, если i-e звено движется со скоростью подачи;

k„i = 2, если /-е звено совершает главное движение.

Начальное звено цепи формообразования, которым является

обрабатываемая деталь, всегда считается в относительном движе-

нии неподвижным. Перечень обобщенных координат в коде k

и скоростей в коде kg начинается, таким образом, со звена, следу-

ющего за обрабатываемой деталью.

Пример. Скоростной код универсального токарно-винторезного станка

имеет вид

k0= 211,

где й01 = 2 означает, что первое звено (станина) в относительном движении

совершает главное движение; — kg3 = 1 означает, что второе и третье звенья

(продольный и поперечный суппорты) совершают (могут совершать) движения

подачи.

32

Зафиксировав положение неподвижного в абсолютном движе-

нии звена (станины станка), получим код ft компоновки станка.

Если станиной является 1-& звено, то в координатный код k справа

от ki вписывается нуль. В результате код компоновки имеет вид

К - м» - - kt, (3.2)

где klt kjt, .... kt— обозначения из формулы (3.1).

Нетрудно видеть, что в принципе возможен п + 1 вариант

размещения станины в ФС. Для каждого заданного исполнения

станка код К определен с точностью до наименований осей.

Пример. Запишем код компоновки универсального токарно-винторезного

станка (см. рис. 3.4).

Имея координатный код по формуле (3.1) и зная, что станиной является

первое звено в ФС, получаем К — 6031.

Функция формообразования. Аналитическую зависимость, свя-

зывающую перемещения звеньев ФС с траекторией движения то-

чек инструмента относительно обрабатываемой детали в системе

координат So обрабатываемой детали, будем называть функцией

формообразования.

Для построения функции формообразования наиболее удобен

математический аппарат преобразования координат, использую-

щий матрицы и векторы четвертого порядка, применение кото-

рых для вывода и анализа уравнений поверхностей в трехмерном

пространстве широко известно из теории зубчатых зацеплений и

анализа механики роботов (40, 451. Основная особенность этого

аппарата состоит в том, что любые преобразования координат мо-

гут быть выражены с помощью одной математической операции

умножения матриц, в то время как при использовании векторов и

матриц третьего порядка необходимы две операции: преобразова-

ние поворота системы координат моделируется умножением мат-

риц и преобразование сдвига — сложением векторов.

Однородные координаты точек. Векторы четвертого порядка

точек в трехмерном пространстве в зависимости от их геометриче-

ской (физической) природы делят на два класса: собственные и

несобственные. К первому классу относят радиусы-векторы точек,

ко второму — векторы, получаемые дифференцированием или

бесконечно малым преобразованием радиусов-векторов. Коорди-

наты векторов четвертого порядка называют однородными коор-

динатами. Собственные векторы имеют четвертую однородную

координату, равную единице, несобственные — нулю.

Радиус-вектор точки с декартовыми координатами х, у, 2

записывается в виде вектора-столбца четвертого порядка

2 Решетов Д. Н.

33

Кроме того, для экономии места будут широко применять за-

пись столбца в транспонированном виде — в виде вектора-строки

г — (х, у, Z, 1)т,

где т — знак транспонирования.

Вектор г может быть представлен в виде

г = хе1 у& + ze3 4- 1е\

где ех, е2, е8 — орты (единичные векторы) осей координат;

е4 — радиус-вектор начала координат;

е4 = (0, 0, 0, 1)’. (3.4)

Единственная операция, которая преобразует радиус-вектор

в другой радиус-вектор — умножение на матрицу преобразования

координат. По определению радиуса-вектора его начало всегда

совпадает с началом координат.

Несобственный вектор а имеет однородные координаты ах,

ey, at и 0, т. е.

а = (а„ аи, аг, 0)т. (3.5)

Несобственными векторами вида (3.5) являются скорость и

ускорение точек, нормаль к поверхности, погрешность положения

точек и т. д.

Несобственные векторы можно складывать друг с другом и

с собственным вектором. При этом получаются соответственно не-

собственный и собственный вектор, что легко установить, фор-

мально выполняя операции над векторами вида (3.3) и (3.5).

Кроме того, несобственный вектор можно умножать на скаляр,

получая снова несобственный вектор. Координатная запись этих

операций:

где р — скаляр.

Все эти операции имеют ясную геометрическую трактовку.

Например, складывая собственный и несобственный вектор, по

определению получаем вектор, приложенный там же, где при-

ложено первое слагаемое, т. е. радиус-вектор.

Для двух несобственных векторов и пары, состоящей из соб-

ственного и несобственного векторов, определено скалярное и век-

34

торное произведение. Например, (г* а) = хал + yav + за,. Для

трех векторов, из которых хотя бы один несобственный, опреде-

лено смешанное произведение, например

Преобразование координат. Рассмотрим две системы коорди-

нат Sj-i и St. Одна и та же точка пространства имеет в этих си-

стемах разные координаты, за исключением тривиального слу-

чая, когда Sj.i и S( полностью совпадают. Обозначим через

ft-i и радиусы-векторы вида (3.3) точки в двух системах коор-

динат. Они связаны матричным соотношением

г их = г I, (3.6)

где А(_1(( — матрица порядка 4x4 преобразования координат,

имеющая следующую структуру:

(3-7)

причем левый верхний блок 3x3 описывает поворот системы S(

относительно своего начала координат 0t в такое положение, что

оси систем SU1 и S( оказываются параллельными друг другу и

одинаково направленными; отсюда следует, что этот блок пред-

ставляет собой ортогональную матрицу, т. е. для всех I,

k - 1, 2, 3

’ 3 Г 0, если I k,

1 atiaki = L ajiajh = ( ~

и, кроме того, определитель этой матрицы

аи ан

Й21 ^22

c3i ам

aw

аи

Oss

Три первые координаты ам, и четвертого столбца матрицы А

представляют собой декартовы координаты начала координат О(

системы S( в системе SM.

Пусть системы и St связаны с двумя последовательными

звеньями ФС. Учитывая, что относительные движения звеньев

исчерпываются шестью простейшими движениями, формулу (3.6)

можно представить в виде

r*i—1 =i= A/„i, i ri, (3.8)

где A/-.iu (/ = 1, .... 6) — одна из шести матриц (табл. 3.1),

описывающих либо поступательное движение системы S4 вдоль

одной из осей системы (поступательным перемещениям соот-

ветствуют матрицы А1, А’ и А3), либо вращение системы St

2* 35

относительно одной из осей системы S<_t (вращениям соответ-

ствуют матрицы А4, А5 и А®). Геометрические иллюстрации пре-

образований по формуле (3.8) приведены на рис. 3.5. Матрицы А

(см. табл. 3.1) содержат только одну переменную q> (j = 1,...,6),

которая имеет смысл обобщенного перемещения твердого тела

(поступательного перемещения или поворота). Эти матрицы будем

называть матрицами обобщенных перемещений, а уравнение

(3.8), связывающее координаты точки в двух системах коорди-

нат, — моделью движения звена.

Рассмотрим правило знаков для аргументов ql матриц

A1 (q1). Аргумент ql считается положительным, если система St

Рис. 3.5

Геометрическая интерпретация обобщенного перемещения твердого тела:

а, б, в — поступательное перемещение вдоль оси X. Y и Z соответственно;

г. д, е — повороты вокруг оси X, Y и Z соответственно

движется в положительном направлении относительно осей сис-

темы Sui» т. е.

а) линейные смещения X — ql, у = f или z — f считают по

ложительными, если система 3< движется в положительном на-

правлении соответствующей оси системы Зг-1;

б) углы поворота <р = (f, ф = f, 0 = <f считают положитель-

ными, если система St вращается против часовой стрелки (при

взгляде с положительного конца оси вращения).

Все системы координат — правосторонние, т. е. вращение от

оси X к оси Y (при взгляде с конца оси Z) должно происходить

против часовой стрелки.

Можно показать, что любая матрица А вида (3.7) может быть

представлена в виде /произведения не более шести матриц А1,

приведенных в табл. 3.1 (матричная интерпретация теоремы

Шаля [141 о свободном движении твердого тела). Обратно, произ-

ведение любого числа матриц А> всегда дает матрицу вида А по

формуле (3.7).

36

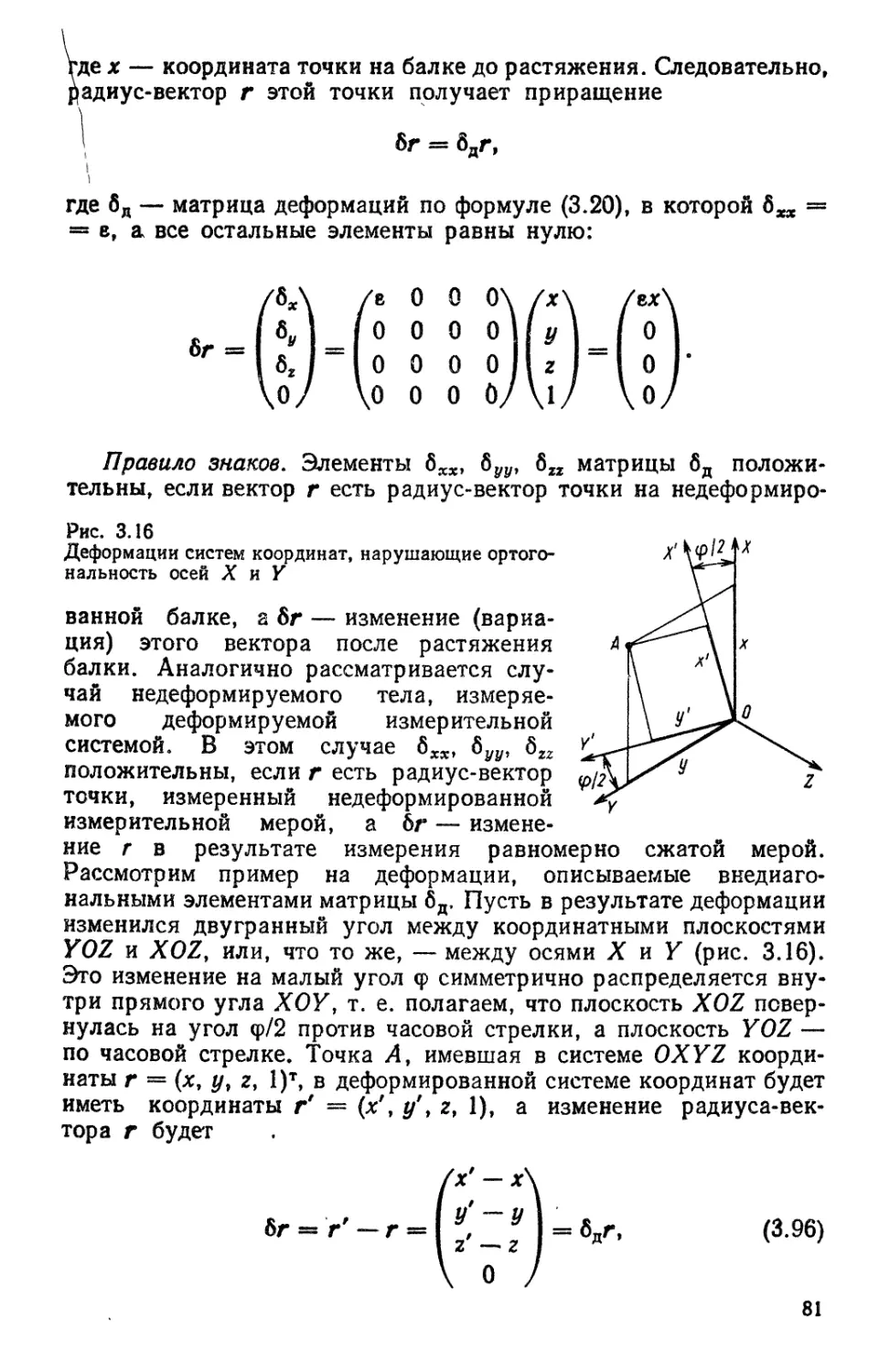

3.1. Матрицы обобщенных перемещений

Специфические свойства матриц к1 следующие:

Свойство 1. Матрица к1 от суммы аргументов равна произве-

дению матриц того же вида от слагаемых (для всех / = 1, ...» 6):

А7 (71 + 7*) = А7 (?1) к> (9а); к> (nq) - [А7 (д)Г

Свойство 2. Матрица А7 от нулевого аргумента есть единичная

матрица (для всех / = 1, .... 6):

А/(0) = £.

Свойство 3. Обратная матрица есть матрица от аргумента с об-

ратным знаком (для всех / — 1, 6):

[А/(7))-' = А/(-7).

Свойство 4. Обратная матрица произведения любых матриц

вида А/ равна произведению тех же матриц от аргументов с об-

ратным знаком, взятому в обратном порядке:

Свойство 5. В трех частных случаях умножение этих матриц

коммутативно:

А'А*«А»А7,

если выполнено любое из следующих трех условий:

а) / « 1, 2, 3; k — 1, 2, 3, т. е. перемещение двух последо-

вательных звеньев поступательное;

б) / = k, т. е. перемещение двух последовательных звеньев

происходит по одной обобщенной координате;

37

в) |/ — At 1 = 3, т. е. два последовательных звена образуют

цилиндрическую пару (одно совершает поступательное переме-

щение, а другое вращается относительно общей оси).