Текст

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО

ОБРАЗОВАНИЯ Р С ф С Р

Уфимский авиационный институт им. Орджоникидзе

А. Д. МАКАРОВ, В. С. МУХИН, Л. Ш. ШУСТЕР

ИЗНОС ИНСТРУМЕНТА,

КАЧЕСТВО И ДОЛГОВЕЧНОСТЬ

ДЕТАЛЕЙ ИЗ АВИАЦИОННЫХ

МАТЕРИАЛОВ

Учебное пособие

У Ф А—1 9 7 4

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО

ОБРАЗОВАНИЯ РСФСР

Уфимский авиационный институт им. Орджоникидзе

А. Д. МАКАРОВ, В. С. МУХИН, Л. Ш. ШУСТЕР

износ инструмента,

КАЧЕСТВО И ДОЛГОВЕЧНОСТЬ

ДЕТАЛЕЙ ИЗ АВИАЦИОННЫХ

МАТЕРИАЛОВ

Учебное пособие

Библиотека Машиностроителя

www.lib-bkm.ru

УФА- 1974

УДК 621.91.01.9.015

Износ инструмента, качество и долговечность деталей из авиационных

материалов. Макаров Л. Д., Мухин В. С, Шустер Л. Ш. Учебное пособие,

Уфа, 1974, стр. 372.

В книге рассматривается комплекс вопросов, связанных с размерным

износом режущих инструментов при обработке жаропрочных и

высоколегированных материалов, применяемых во многих отраслях

машиностроения. Анализируются существующие и излагаются новые методы

определения характеристик обрабатываемости и оптимальных режимов резания.

Показано влияние элементов режима резания на^качество обработанной

поверхности и эксплуатационные свойства деталей машин.

Книга написана на основе проводимых в Уфимском авиационном

институте научных исследований и накопленного опыта использования

результатов исследований при чтении специальных курсов.

Рекомендуется как учебное пособие при изучении специального курса

для студентов машиностроительных специальностей и аспирантов втузов.

Она может быть полезна инженерно-техническим и научным работникам

машиностроительных предприятий и НИИ.

Главы I—IV, VI, X написаны совместно А. Д. Макаровым и Л. Ш. Шусте-

ром, глава V —Л. Ш. Шустером, VII—IX — А. Д. Макаровым, главы XI—XIV

и XVI — совместно А. Д. Макаровым и В. С. Мухиным, XV—В. С. Мухиным.

Табл. 42, рис. 222, библ. 296.

Отв. редактор доктор техн. наук, проф. А. Д. Макаров

Рецензент к. т. н., доцент С. П. Шабашов

Библиотека Машиностроителя

www. lib-bkm.ru

ВВЕДЕНИЕ

Программа КПСС, предусматривает ускоренное и опережающее

развитие машиностроения как важнейшую предпосылку

технического перевооружения всего народного хозяйства. При этом

учитывается, что с ростом количественных показателей должны

непременно повышаться качество машиностроительной продукции,

долговечность и эксплуатационная надежность изделий.

Обработка резанием является наиболее трудоемкой частью

технологического процесса изготовления машин. Поэтому

повышение производительности труда всегда было одной из главнейших

задач теории и практики обработки резанием. Важнейшим

направлением в решении этой задачи являлась разработка новых и

усовершенствование существующих методов обработки. Как

правило, повышение производительности здесь достигалось путем

повышения элементов режима резания (главным образом за счет

применения новых, более теплостойких инструментальных

материалов и совершенствования конструкций инструментов и

металлорежущих станков, повышающих суммарное сечение среза и

скорость резания) и сокращения вспомогательного времени. За

последние 60 лет средняя интенсивность режимов резания в нашей

стране возросла в 20,^—30 раз, а число металлорежущих станков —

в 28 раз [1].

Примерно половина прироста продукции механических цехов

была достигнута в результате интенсификации обработки.

Достигнутое многообразие схем и вариантов обработки резанием

позволило в настоящее время сделать этот метод самым универсальным

и в то же время наиболее механизированным способом обработки

металлов, обеспечивающим наивысшую точность и качество

поверхности деталей машин. За последние шестьдесят — семьдесят

лет средняя точность обработки резанием в машиностроении

возросла приблизительно # десять раз. Можно без преувеличения

сказать, что без этих достижений в обработке резанием

практически нельзя было бы изготовить большинство современных машин.

Таким образом, наука и практика резания металлов призваны

решать проблемы, связанные с развитием машиностроения. К ним

относятся: повышение производительности обработки, обеспечение

3

качества и надежности машин, внедрение труднообрабатываемых

материалов и др. Технология машиностроения неразрывно

связана с наукой о резании и базируется на многих ее положениях.

Велика роль науки и практики резания в развитии

станкостроения.

К одному из основных технологических мероприятий,

повышающих долговечность и надежность деталей машин, относится

выбор и назначение условий резания, обеспечивающих

изготовление деталей заданной точности и стабильности как по размерам,

так и по физико-механическим свойствам. К сожалению,

существующие нормативы по режимам резания в большинстве случаев

лишены связей с размерной стойкостью инструмента и точностью

обработки, а сами методы определения обрабатываемости не

предусматривают возможности получения таких нормативов.

В связи с развитием автоматизации производственных

процессов в машиностроении, внедрением станков с программным

управлением и обрабатывающих центров, а также в связи с

широким использованием новых обрабатываемых и

инструментальных материалов проблема изучения и повышения размерной

стойкости инструмента выдвигается в число важнейших проблем

современного машиностроения.

ИЗНОС РЕЖУЩЕГО ИНСТРУМЕНТА

ГЛАВА I

ХАРАКТЕРИСТИКИ ОБРАБАТЫВАЕМОСТИ

МЕТАЛЛОВ РЕЗАНИЕМ

Обрабатываемость металлов — одно из важнейших их техно*

логических свойств. Изучение проблемы обрабатываемости новых

марок сталей и сплавов, обладающих повышенными

прочностными, антикоррозионными, жаропрочными и т. п. свойствами,

весьма актуально для современного производства.

Основными показателями, характеризующими

обрабатываемость металлов, являются:

1) относительный уровень скоростей резания, с которыми

наиболее рационально обрабатывать данный материал;

2) возможность и легкость получения необходимой точности

обработки при чистовых и отделочных операциях;

3) возможность и легкость получения необходимой чистоты

м качества обработанной поверхности при отделочных операциях;

4) силы, возникающие при резании, и мощность;

5) характер образования стружки и ее деформация (усадка);

6) температура резания.

При различных видах обработки и условиях эксплуатации

инструмента на первый план могут выступать различные

показатели обрабатываемости. Так, при окончательных операциях

(чистовое точение, развертывание, протягивание и т. д.) большое

значение имеют чистота и качество обработанной поверхности, а

при нарезании резьб в глухих отверстиях — форма стружки и

легкость ее отвода.

Но во всех случаях, независимо от специфических

особенностей технологического процесса и требований к чистоте и

качеству обработанных поверхностей, все показатели

обрабатываемости определяются главным образом интенсивностью затупления

<износа) режущих инструментов при обработке данного материала.

Действительно, как показала практика, по мере затупления

инструментов силы резания могут изменяться до 2—3-х раз,

шероховатость — колебаться в пределах 2-х классов чистоты, возможно

изменение температуры резания на 100—200°С. При износе

инструментов существенно меняются показатели наклепа и остаточ-

5

ных напряжений в обработанных приповерхностных слоях, а

также характер стружкообразования. Продукты износа весьма

ценного инструментального материала и припуск, снимаемый

при переточках инструмента, являются безвозвратно

утерянными. Возрастание сил резания существенно повышает

энергозатраты, расходуемые на процесс резания. Износ инструмента

увеличивает простои металлорежущего оборудования в связи

с переналадкой и подстройкой инструмента, а также повышает

расходы, связанные с переточкой затупившегося инструмента.

Все это позволяет утверждать, что из всех показателей

обрабатываемости резанием на первый план выступает влияние

обрабатываемого материала на интенсивность износа режущих

инструментов, характеризуемое уровнями наиболее

целесообразных скоростей резания и соответствующих им износов.

Именно эти показатели являются главными факторами,

определяющими производительность оборудования и стоимость обра-

ботки. Поэтому, несмотря на то, что единой универсальной

характеристики обрабатываемости резанием нет, исследованиям

износа режущих инструментов уделяется большое

внимание.

Следует при этом отметить, что оценка обрабатываемости1

всегда имеет относительный характер. Обрабатываемость каждого-

данного металла может существенно измениться при изменении

режущего инструментального материала, а также конструктивных

особенностей режущих инструментов,вследствие применения сма-

зочно-охлаждающих средств и прочих факторов.

Из них лишь только элементы режима резания

непосредственно отражаются на производительности и себестоимости

обработки. Поэтому влияние остальных факторов должно

оцениваться через допускаемые элементы режимов резания. Причем

из них глубина резания и подача чаще всего ограничиваются

другими дополнительными условиями (припуском на обработку,,

показателями качества обработанной поверхности и пр.). Таким

образом, из элементов режима резания в основном только

скорость резания является независимой переменной. Поэтому

влияние прочих параметров резания на износ инструмента следует

рассматривать в совокупности со скоростью резания.

ЛИТЕРАТУРА

1. Развитие науки о резании металлов. М., «Машиностроение», 1967^

6

ГЛАВА II

ЭЛЕМЕНТЫ ИЗНОСА, КРИВЫЕ ИЗНОСА И КРИТЕРИИ

ЗАТУПЛЕНИЯ ИНСТРУМЕНТА. ПОКАЗАТЕЛИ ИЗНОСА.

ГЕОМЕТРИЯ ИЗНОСА РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА

В процессе резания в результате взаимодействия

обрабатываемого материала с инструментальным контактные площадки

ла передней и задних поверхностях инструмента изнашиваются.

Износ контактных площадок инструмента происходит непрерывно

на протяжении всего процесса резания при всех практически

возможных условиях резания и физико-механических свойствах как

инструментального, так и обрабатываемого материалов.

Элементы износа

В зависимости от условий резания и свойств инструменталь

ного и обрабатываемого материалов превалирующий износ

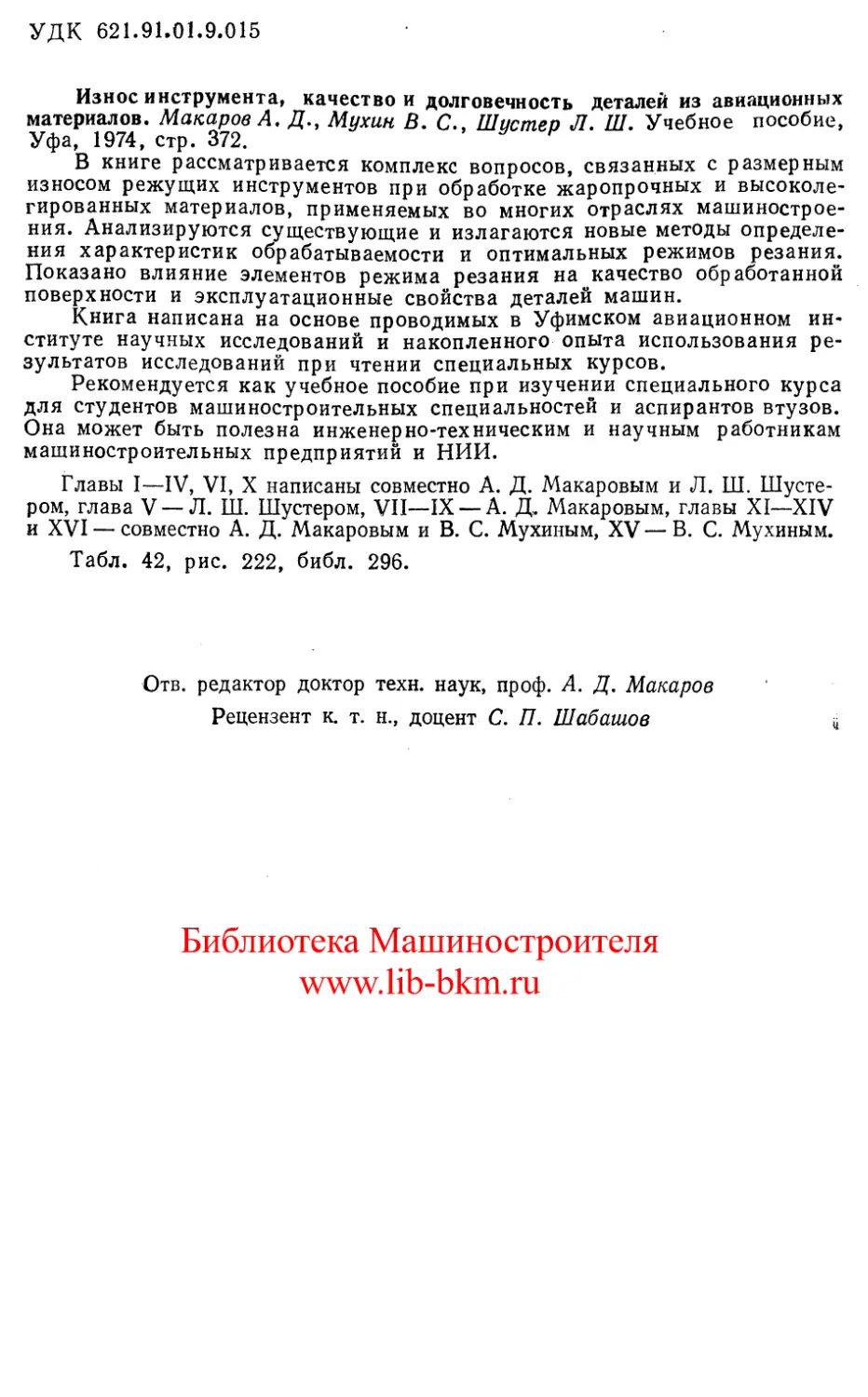

наблюдается на главной задней поверхности (рис. 2.1 а), на передней

поверхности (рис. 2.1в) и на вспомогательной задней поверхности

(рис. 2.1 г). Иногда величины износа передней и задней

поверхностей одновременно достигают предельных значений (2.1 б).

При износе инструментов происходит также изменение радиуса

округления режущей кромки (рис. 2.2).

Превалирующий износ задних поверхностей инструментов

наблюдается чаще^ всего при малой толщине среза, особенно в

условиях чистовой обработки малопластичных материалов.

Превалирующий износ передней поверхности имеет место в

том случае, когда задняя поверхность предохраняется от износа

наростом или когда температура передней поверхности

значительно превышает температуру задней поверхности.

Особенностью износа передней поверхности является

образование лунки на некотором расстоянии от режущей кромки. По

iviepe износа ширина и глубина лунки увеличиваются, а радиус

ее кривизны уменьшается. В результате износа на задней

поверхности появляется фаска постоянной или переменной ширины. При

«одновременном износе передней и задней поверхностей инстру-

7

Рис. 2.1. Геометрия износа режущего инструмента по поверхностям:

а—по главной задней; б—по задней и передней; в—по передней;

г — по вспомогательной задней

Рис. 2.2. Округление

режущей кромки при

износе инструмента

мента ширина участка передней

поверхности,находящегося между лункой

износа и режущей кромкой, постепенно

уменьшается с двух сторон и прочность

режущей кромки понижается.

Кривые износа. Характерные типы,

кривых

При резании сталей без охлаждения

износ резца из быстрорежущей стали

характеризуется кривыми,

представленными на рис. 2.3 с.

На рис. 2.3 б представлено влияние времени (пути) резания на

износ резца, оснащенного твердым сплавом, при обработке стали.

Износ минералокерамических резцов происходит в основном по

задним поверхностям.

При чистовых и отделочных операциях наибольшее влияние

на точность и шероховатость обработанной поверхности оказы-

W%

s

I*

t—s.

^x—x—)

-<i

\y1

P*I

-Л*

L^-Fs»^«e£:

/^

^

T

A»

—OM)

/50P ЗШ Ш? T,ce*

6

Рис. 2.З. Изменение параметров износа по времени при обработке сталей

фл —глубина лунки; В — ширина лунки; 1г — длина лунки; h3 —

ширина площадки износа по задней поверхности; / — ширина фаски): а —

быстрорежущего резца; б — твердосплавного резца

©ает радиальный износ hrf измеряемый в направлении,

нормальном к обработанной поверхности, так называемый размерный

износ (см. рис. 2.1 б).

Изучение размерного износа показало, что изменение hr не

подчиняется линейному закону (рис. 2.4). Первый период

работы (П) режущего инструмента сопровождается повышенным

износом. Это участок приработочного износа. Повышенная

интенсивность износа инструмента на этом участке вызвана

микроскопами, дефектами от предшествующей заточки и пр. Третий период

<К) характеризуется повышенной интенсивностью износа

инструмента за счет повышения температуры на контактных

поверхностях, сил резания, вибраций и т. п. Второй период (Н)

соответствует нормальному износу.

Относительное время работы инструмента на участке

приработочного износа в большинстве случаев непродолжительно, а

путь резания составляет десятые доли от общего пути резания.

Поэтому наибольший научный и практический интерес

представляет зона нормального износа. Кривая износа на этом участке в

большинстве случаев прямолинейна и проходит под

относительно небольшим углом наклона к оси абсцисс. Подобный характер

кривой износа дал возможность ввести понятие относительного

износа, т. е. износа, отнесенного к определенному пути резания

<в зоне нормального износа).

Критерии затупления

Прекращение работы инструмента для его замены может быть

вызвано различными причинами: резким возрастанием интенсив-

0 № 960 МО {920 %свк

9

1

1 ^

J 1

*г

1

ъ

и

У

^ /С

4оел/# (путь) резания Г (7V -

Рис. 2.4. Изменение размерного износа по времени

(пути) резания

ности износа, увеличением шероховатости обработанной

поверхности, потерей размера, чрезмерным увеличением силы резания

и т. д. Количественное выражение допустимой величины износа,

при которой работа инструмента должна быть прекращена,

называется критерием затупления инструмента. Время работы

инструмента между двумя соседними переточками характеризует

период его стойкости.

Когда износ передней поверхности имеет превалирующее

значение, критерием затупления будут размеры лунки. Однако если

ориентироваться на какой-либо один линейный размер лунки,

то при одном и том же абсолютном износе степень изношенности

передней поверхности падает с увеличением подачи. Поэтому

целесообразно ввести понятие относительного износа передней

поверхности [1], выражаемое отношением

ZTT' (2Л>

2

/С =

где Ал — глубина лунки;

в , ,

Y ~»~ / — расстояние до центра лунки от режущей кромки (см*

рис. 2.1).

Допустимый относительный износ передней поверхности

связан с прочностью фактического режущего клина, поэтому зависит

от инструментального материала. Для твердосплавных резцов

допустимый износ К = 0,3-г- 0,4, для быстрорежущих — К =

- 0,1-4-0,2 [1]. F *

Допустимая величина износа по задней поверхности h3 может

быть достигнута при превалирующем износе по задней

поверхности. При этом различают оптимальный h3onT [2] и

технологический /13теХн критерии затупления. При критерии затупления А,оп»

10

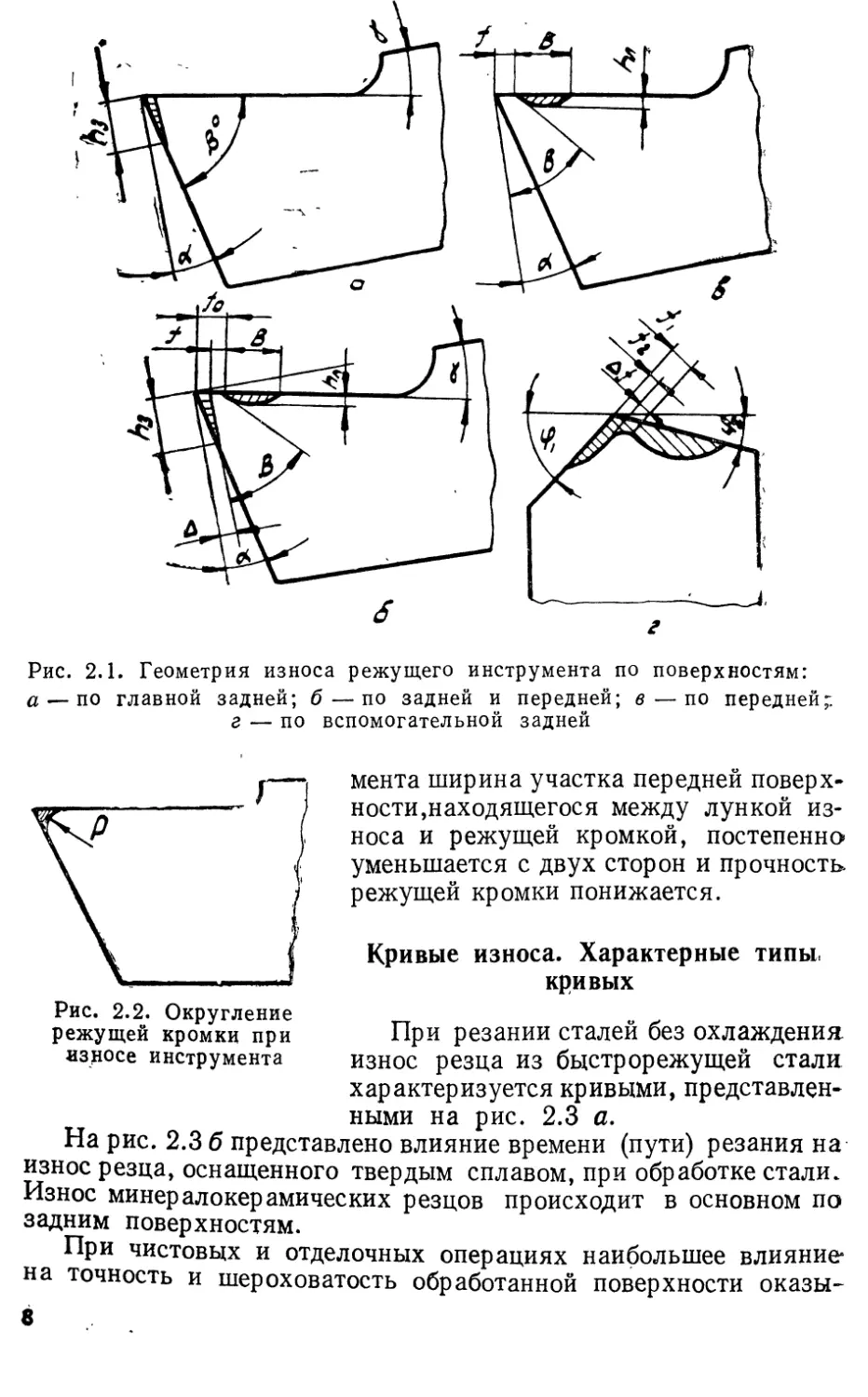

обеспечиваются максимальная

суммарная стойкость или долговечность

инструмента

Q = /с7\

(2.2)

Рис. 2.5. К расчету

оптимального критерия

затупления

где к — общее количество возможных

переточек инструмента.

На рис. 2.5 размер В характеризует

ширину пластины из

инструментального материала, у — укорочение этой

пластины за период стойкости Т

У = Р + д>

еде р — износ пластины за период стойкости:

Р =■

cos*/

(2.3)

(2.4)

А — припуск на переточку (Д = 0,1 -г- 0,15 мм).

2

Обычно используется не вся пластина, а приблизительно —В

<(для соблюдения безопасности работы). Тогда

ЧВ 2В (2 5)

Зу

(-^-+д)

\ СО* у J

^ис. 2.6. Влияние времени резания на износ и долговечность

режущего инструмента

И

4*

0.3

0,2

OJ

0

0,1

0,2

J

/

li ' ■ i

»

1 S \

\

I. /<

_bc-

!/4

*

£

: ~J ь

. II

— "4^1

i _ \

1

\

Щ

П

' 1

1

1

/0

20

30

40

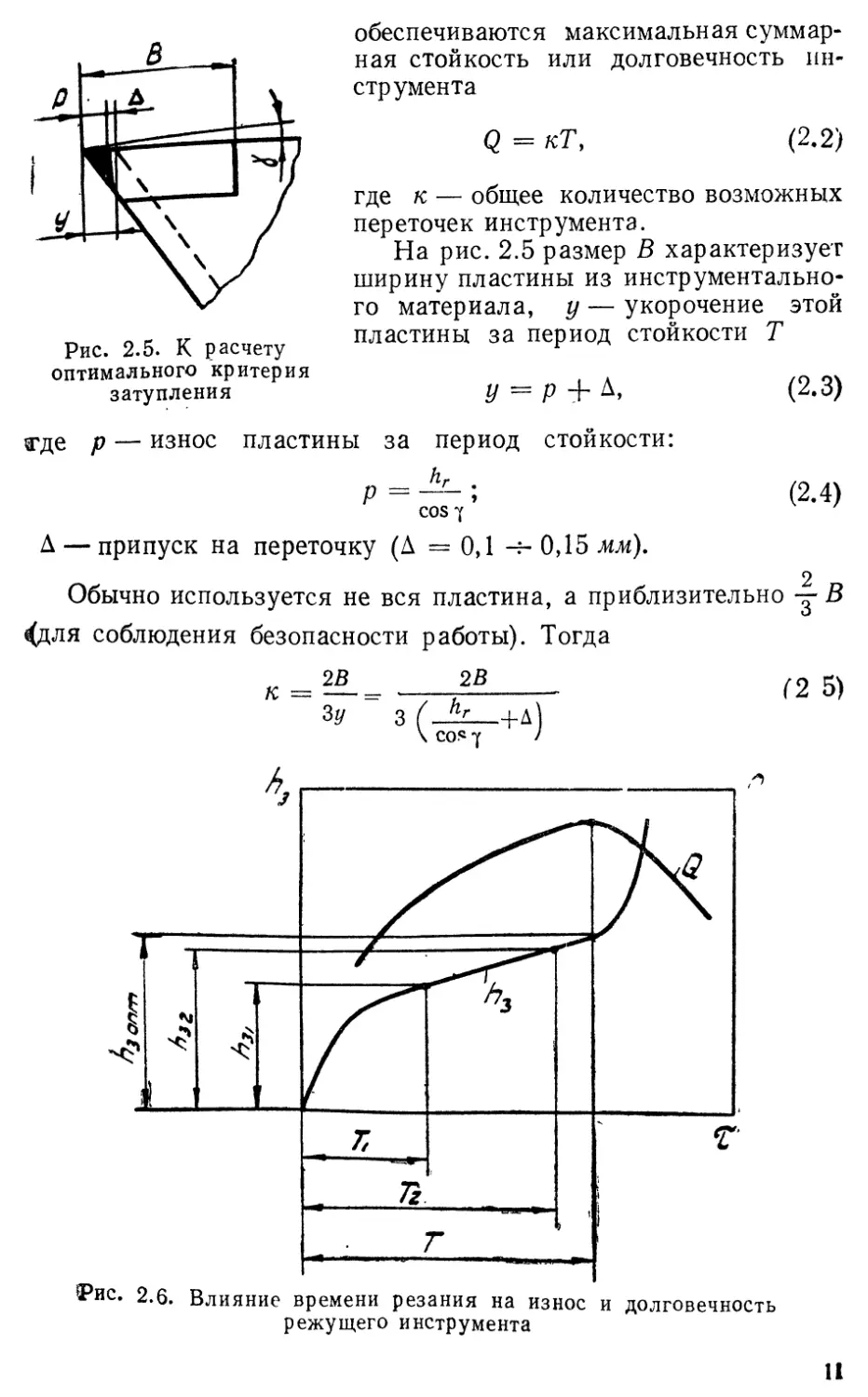

Рис. 2.7. Определение оптимального критерия

затупления резца по кривой износа (по Зореву Н. Н.)

Из выражения (2.5) следует, что с увеличением критерия

затупления по задней поверхности hr (h3) число переточек

уменьшается. Но из рис. 2.6 видно, что при этом период стойкости

возрастает (Т2>Т1).

Следовательно, в выражении (2.2) с увеличением критерия

затупления инструмента параметр к уменьшается, параметр Т

увеличивается. Поэтому при некотором значении h3ouT

долговечность инструмента Q имеет максимальное значение (рис. 2.6).

Н. Н. Зоревым была предложена методика

графоаналитического определения оптимального критерия затупления по кривым

износа [2]. Метод основан на том, что путем графической

обработки находится такая точка Е на кривых износа, ордината которой

характеризует величину износа, соответствующую максимуму Q

(рис. 2.7).

Рассмотрим, как это делается.

Приняв, что

получим

Обозначим

1 sin a cos 7

COS («+ 7)

213 ВТ

COS (а 4" Т)

cos (а 4- 7)

*•

12

Оптимальный износ /i3oirT является таким частным значением

износа h3, при котором Q имеет максимальное значение. Для отыс-

1 dQ

кания л3опт возьмем производную -т~ и приравняем ее к нулю:

JEL . в - ?L L ТВ

dQ = <й3 3 __J3 = 0

dh3 фЛ8^Д 2 ДОз ♦ А)

<*» *,♦ *

i_

г •

Из полученного соотношения следует, что условию максимума

долговечности инструмента удовлетворяют такие частные

значения износа, при которых первая производная от износа по

стойкости равна сумме величины слоя, снимаемого с инструмента при

его износе за период стойкости, и припуска на заточку,

поделенной на соответствующее значение стойкости.

Отсюда вытекает следующий метод определения ft3onT,

основанный на известной теореме о том, что тангенс угла наклона

касательной к любой точке кривой у ~ f (х) равен величине ~ в

этой точке. График hs = / (т) строится в прямоугольной системе

координат (рис. 2.7), причем износ откладывается по оси ординат.

Из начала координат по отрицательной оси ординат

откладывается отрезок уг = т- + h3. Из конца отложенного отрезка

проводится прямая, касательная к кривой hs = / (т). Координаты точки

касания в масштабе координатных осей определяют оптимальный

износ и соответствующую ему стойкость инструмента,

В рассматриваемом примере (рис. 2.7) й3опт = 0,32 мм и

соответствующая /i30nT стойкость Т = 31 мин. Установлено, что

величина й3опт зависит от режимов резания, обрабатываемого

материала, геометрии инструмента и др. Зачастую для облегчения

нахождения Л3опт полагают, что он равен износу,

соответствующему началу зоны катастрофического износа (см. рис. 2.4). При этом

получают значение й3опт, несколько меньшее фактического.

Критерий затупления й3опт используется в том случае, когда

на процесс резания не налагаются дополнительные требования

(по шероховатости поверхности, точности и др.), т. е. в основном

в условиях черновой обработки деталей.Для твердосплавных

резцов при черновой обработке сталей величина допустимого износа

задней поверхности принимается в пределах й*опт = 0,8ч-1,0 мм,

а при обработке чугунов h3onr = 0,8 ~ 1,7 мм.

откуда

dh3

или —

13

Ю 20 30 40 SO 60 70 80 00 iQp «0 V,*/huh

Рис. 2.8. Влияние элементов режима резания на величину и место

интервалов с одинаковым критическим износом резца (ЭИ654-ВК6)

Технологический критерий затупления /1зтехн связан с

выполнением важных требований к точности и качеству обработанной

поверхности, поэтому используется при чистовых операциях.

Величина принятого hBTeXH зависит от класса чистоты

поверхности обрабатываемой детали, допустимых остаточных напряжений

и наклепа, свойств обрабатываемого и инструментального

материалов, жесткости системы станок — приспособление—

инструмент—деталь (СПИД) и др. При этом необходимо отметить, что

значения h3Tem не могут быть приняты постоянными,

связанными, например, с определенным заданным классом чистоты

обработанной поверхности, и независимыми от режимов резания,

геометрии инструмента и пр., как это зачастую делается [3].

Из рис. 2.8, взятого из работы [4], следует, что взаимное

влияние элементов режима резания (s, t nv) на величину и место

интервалов с одинаковым критическим износом резца довольно

сложное (I — зона режимов с h3 < 0,4 мм, при работе на которых

нормальное точение прекращается из-за сколов резца, вибрации

и надиров на обработанной поверхности; II — зона, где может

быть достигнуто h3 = 0,4 мм; III —зона режимов с h3 < 0,4 мм,

вызывающих критическое ослабление режущего лезвия из-за

интенсивного износа по передней поверхности). Можно лишь

указать, что с увеличением глубины резания и подачи интервал

скоростей резания, при работе на которых нормальное резание

возможно до максимального износа (0,4 мм) по задней поверхности

резца, постепенно сужается.

Все это в значительной мере затрудняет определение периода

стойкости Т при изменении параметров резания в широком

диапазоне и стимулирует вести оценку износа по относительным

характеристикам, пригодным для оценки процесса износа в любой

момент периода стойкости.

14

Показатели износа

Сущность широко применяемой методики стойкостных

исследований заключается в систематическом измерении износа по

передней и задней поверхностям инструмента, построении

зависимости износа от продолжительности работы инструмента или длины

пути резания и использовании этих кривых для нахождения того

или иного показателя износа.

Известно, что в процессе резания вдоль всей режущей части

лезвия передняя и задняя поверхности инструмента

изнашиваются в разной м«ре, однако по этой методике измеряется лишь

максимальная линейная величина износа Л3 или ширина и глубина

лунки. При этом совершенно не учитывается место расположения

максимального линейного износа на лезвии; не учитывается также

и то обстоятельство, что за период стойкости инструмента по

целому ряду причин максимальный износ может перемещаться из

одной точки лезвия в другую. Причиной этого могут быть,

например, местные выкрашивания, неравномерность нагрузок и

температур контакта вдоль лезвия в процессе резания и др.

Для разработки ряда практических рекомендаций по режимам

резания, промышленных норм допускаемых износов, норм

расхода инструмента на переточки и ряда других вопросов вполне

достаточно вести измерение максимальной линейной величины

износа за время стойкости инструмента независимо от места

расположения и степени изношенности остальной части режущего

лезвия.

Однако кривые, построенные по величинам максимального

местного износа, не отражают досточно полно количественную

сторону такого сложного физического явления, каким является износ

инструмента. Кривые максимального линейного износа,

положенные в основу стойкостных и частично динамических

исследований, вносят в найденные зависимости ряд случайностей, присущих

характеру местных разрушений, и являются источником

наблюдающихся противоречий в выводах разных исследователей и

расхождений с практикой работы предприятий.

В связи с этим появилась необходимость внести изменения в

стоикостные исследования, которые позволила бы более точно-

учесть не только максимальный, но по возможности и полный износ

как по. передней, так и по задней поверхностям на;всей фактически

работающей длине лезвия инструмента. Решение этого вопроса

предполагает прежде всего разработку такого критерия

(показателя) износа инструмента, который служил бы для оценки

полного (суммарного) износа инструмента и сопоставления износа

разных участков режущего лезвия при различных условиях

резания, а также был основой при разработке надежных

рекомендаций по рациональному резанию металлов.

Известно, что износ выражается в удалении с передней и

задней поверхностей инструмента определенного объема (массы)

16

инструментального материала и превращения этой массы в

продукты износа. На диспергирование массы продуктов износа

затрачивается определенная работа сил трения. Более правильно и

объективно поэтому выражать износ не посредством линейных

величин, а посредством объема или массы изношенной части

инструмента.

Массу продуктов износа можно определить методами

непосредственного взвешивания, применением радиоактивных

изотопов, а также путем вычислений на основе микрометрических

измерений. Вычисление объёмов (масс) изношенных частей

режущих инструментов на основе микрометрических измерений

предполагает некоторые допущения. Но этот метод более

общедоступен, универсален, менее трудоемок и при использовании

надлежащего математического аппарата может обеспечить

достаточную точность [5].

По абсолютным значениям объёмов (масс) продуктов износа

затруднительно судить о воздействии на стойкость инструмента

различных факторов резания. Величину износа обычно принято

выражать как функцию времени в минутах. Между тем работа,

совершенная инструментом за одну Минуту, и работа сил трения,

изнашивающая и разрушающая режущую часть инструмента,

могут быть резко различными. Это зависит от длины пути

трения, площади пятна контакта инструмента с обрабатываемой

деталью и условий в зонах контакта. Следовательно, объективный

показатель количественной стороны износа должен быть прежде

всего величиной относительной, пригодной как для оценки

процесса износа в любой момент периода стойкости, так и для целей

сопоставления различных исследуемых условий резания.

Рассмотрение всего процесса износа значительно уменьшает при этом

вероятность случайности.

Относительная интенсивность износа резцов [6] (объемный

минутный износ резца, отнесенный к 1 мм2 площади контакта

задней поверхности резца с поверхностью резания) может быть

принята для оценки износа лишь по задней поверхности, что

существенно сужает область применения этого критерия. Кроме

того, при этом не учитывается также работа сил трения,

приводящих к износу и разрушению режущего лезвия резцов.

Метод радиоактивных изотопов [7] основан на учете основного

критерия — удельного износа инструмента. При этом методика

предусматривает постоянство веса снятого металла с изделия

за один проход резца. Удельный износ выражает отношение объема

(массы) продуктов износа инструмента к определенному объему

(массе) снятого металла с изделия. Этот критерий не учитывает

фактических площадей контакта инструмента с изделием при

различных условиях резания. Не всегда учитывается работа сил

трения, приводящих к износу режущей части резцов.

В работе [5] предложен новый показатель износа —

интенсивность нарастания износа режущего инструмента (объемный или

16

©есовой износ инструмента на 1 м пути резания или на 1 см2

обработанной поверхности). Этот критерий позволяет объективно

оценить степень влияния важнейших факторов, определяющих

изнашивание инструмента с лезвием, в условиях, когда величины

площадок контакта инструмента с материалом обрабатываемой

детали выдерживаются одинаковыми по величине. Однако по мере

износа инструмента, а также с изменением режимов резания и др.

параметров, площади контакта изменяются. Это изменение может

быть учтено путем приведения изношенного инструментального

материала к единице площади контакта.

'Приведенный износ [8] выражает количество изношенного

инструментального материала (объемное или весовое),

зафиксированное при взаимодействии единицы контактируемой площади

инструмента с определенной (приведенной) величиной длины

(или площади) истирающей поверхности материала

обрабатываемой детали. Величина приведенного износа зависит лишь от

условий в зонах контакта инструмента с материалом

обрабатываемой детали, так как при этом учитываются фактическая

площадь контакта и длина пути трения.

Следует иметь в виду следующее: для оценки технологической

эффективности рассматриваемых параметров резания необходимо

использовать отношение износа к площади обработанной

поверхности (показателю производительности резания); если же

рассматривается физическая сторона износа, следует использовать

отношение износа к длине пути истирания. Если объем

изношенного слоя составил AV при взаимодействии с AF поверхности

обрабатываемого материала или Д/ пути истирания, а средняя

площадь контакта была/ср, то при взаимодействии с площадью Fnp

поверхности детали технологически приведенный износ можно

выразить как

или при взаимодействии с /пр длиной истирающей поверхности

материала детали

В формообразовании участвуют три участка режущего лезвия

ироходных резцов. Соответственно можно выделить три участка

контакта резца с обрабатываемой деталью: по задней

поверхности у вершины резец контактирует с обработанной поверхностью

детали — соответствующие износы /inpB (h'); по задней

поверхности вдоль главной режущей кромки с поверхностью

резания — Лпрг (/i'npr), по передней поверхности — с надрезцовой

стороной стружки —/inpn (Л'прп). Если в выражения (2.6) и (2.7)

йодставить значения объемов износов ДУ, вычисленных на осно-

17

вании измеренных линейных величин износов, длину /пр принять

равной 1000 ж, а площадь Fnp = 1000 см2, то оценить

интенсивность изнашивания каждой режущей части резца можно с помощью

соответствующих приведенных износов [8]

вершины резца:

Л^р.-Л^Т5-- 1000 л«с«, (2.8)

А"рв = И'","? • ЮОмкм/НРсм*; (2.9)

вдоль главной режущей кромки

А'Р = ^-*» . sina'cos^ . 1000 л«л€, (2Л0>

/ _ /н COS (a + 7)

^ л^+л^ sin.cosv . юОж/сж/102^2; (2.11)

ПР* (/-/Н)Ь COS(a^T)

по передней поверхности

г 4(сПл-спПт)$ср 100()

Яп*п 3(с + с„)0-/н) ^Л^

Р 3(сМ„)(/-/н)& ^л*>

В выражениях (2.8)—(2.13) приняты следующие обозначения:

/ — длина пути резца в металле, соответствующая

окончанию измерения износа, м\ ftrH и hr — радиальное укорочение

резца, мкм; h"3u и h"3 — линейные величины износов по задней

поверхности вдоль главной режущей кромки, мкм\ hm и кл —

максимальные глубины лунок по передней поверхности, мкм%

си и с — длины контактов стружки с передней поверхностью*

мм; |ср — средний коэффициент продольной усадки стружки;

у и а — передний и задний углы резца; Ь — ширина

срезаемого слоя, мм; s — величина отрезка, численно равная подаче,

мм. Индекс «н» обозначает величину, соответствующую началу

измерений.

Анализируя формулу (2.9) и сравнивая ее с универсальной

характеристикой размерной стойкости резцов —поверхностным

относительным износом [9]

Л°п = „*ГТ?" • 100мкм/10*см\ /2.14)

можно сделать вывод, что они совпадают по величине. При со-

18

доставлении формулы (2.8) с формулой, выражающей линейный

относительный износ, по А. П. Соколовскому [10]

г7 1000 U

UQ - —— мкм (2.15)

*([/— размерный износ резца за период его нормального износа;

I —путь резания, соответствующий износу (/), видно, что они

идентичны.

Следовательно, такие важные показатели размерной стойкости

режущих инструментов, как поверхностный /ion и линейный

{в работе [8] обозначенный h^) относительные износы,

выражают приведенный износ вершины резца, являются объективными

показателями процесса ее износа и зависят главным образом от

условий в зоне контакта вершины инструмента с обработанной

поверхностью.

Износы, вычисленные согласно выражениям (2.8)—(2.13),

позволяют найти на режущем лезвии участок наиболее

интенсивного износа и изучить причины этого явления.

ЛИТЕРАТУРА

1. Развитие науки о резании металлов. М., «Машиностроение», 1967.

2. 3 о р е в Н. Н. Метод определения оптимального износа

инструмента по кривым износа. «Станки и инструмент», 1949, № 8.

3. Б а р а н о в Б. А. и др. Техническое нормирование на

машиностроительном заводе. М., «Машиностроение», 1964.

4. Ш у с т е р Л. Ш. Влияние режимов резания на изнашивание

резцов. «Вестник машиностроения», 1965, № 1.

5. Грановский Г. И. О методике измерения и критерии износа

режущих инструментов. «Вестник машиностроения», 1963, № 9.

6. РозенбергА. М. и Байкалов А. К. К вопросу об

интенсивности износа резцов при точении серого чугуна. Изв. Томского

политехнического института, т. 85, 1957.

7. К а з а к о в Н. Ф. Радиоактивные изотопы в исследовании износа

режущего инструмента. М., Машгиз, 1960.

8. МакаровА*Д.,ЩуетерЛ. Ш. К вопросу об оценке

интенсивности изнашивания режущего инструмента. Труды Уфимского

авиационного института им. Орджоникидзе, вып. VIII, Уфа, 1968.

9. М а к а р о в А. Д. Размерный износ резцов и стойкость резцов при

точении закаленных деталей. «Станки и инструмент», 1962, № 8.

10. С о к о л о в с к и й А. П. Расчеты точности обработки на

металлорежущих станках. М. Машгиз, 1952.

ГЛАВА III

ХАРАКТЕРИСТИКИ РАЗМЕРНОЙ СТОЙКОСТИ

ИНСТРУМЕНТА

Размерная стойкость

Размерная стойкость весьма важна для анализа вопросовг

связанных с работоспособностью инструмента в условиях

автоматизированного производства. Размерную стойкость инструмента

зачастую характеризуют временем его работы Г, в течение

которого текущее среднее значение размера обрабатываемых деталей

располагается в пределах части поля допуска, выделенной на

переменные систематические погрешности размера, связанные

с износом режущих кромок [1].

Иногда размерную стойкость режущих инструментов

характеризуют количеством деталей N, изготовленных в пределах

допуска без вмешательства оператора для регулирования или

замены инструмента. Но время работы инструмента Т и количество

деталей N не являются универсальными характеристиками

размерной стойкости инструментов. Время обработки деталей Т

лишь в том случае может служить для сравнительной

характеристики размерной стойкости инструментов, когда они работают

на равных скоростях резания и подачах. Иначе можно получить

противоречивые выводы. Рассмотрим пример. Пусть имеются два

варианта обработки детали точением: в первом варианте при

скорости резания V = 500 м/мин и подаче s = 0,1 мм/об размерная

стойкость была Т = 20 мин\ во втором варианте V = 50 м/мин;

s = 0,15 мм/об\ Т = 40 мин. Если судить по Т, второй вариант

более благоприятный. Но в первом случае до затупления резец,

обработает площадь, равную П = 10 -VTs = 10 • 500 • 20 • 0,1 =

= 1(Л?лс2;

во втором случае П = Ю-50-40-0,15 = 3-Ю3 см2. Следовательно,,

фактически второй вариант является менее благоприятным.

О размерной стойкости инструмента можно судить по

количеству обработанных деталей лишь в том случае, когда

обрабатываемые детали имеют одинаковую конфигурацию и размерьи

20

Размерную стойкость инструментов можно также

характеризовать длиной пути резания I и площадью обработанной

поверхности деталей Я до регулирования или замены инструмента.

Однако и эти критерии для сравнения размерной стойкости

инструментов пригодны лишь в частных случаях. Так, длина пути

резания / не может характеризовать размерную стойкость

сравниваемых инструментов, если они работают на различных подачахг

а сами инструменты доводятся до различной степени затупления,,

определяемой полем допуска на размер детали. Если

инструменты доводятся до разной степени затупления, то и по площади

обработанной поверхности Я судить о размерной стойкости

инструментов также нельзя.

Как указывал проф. А. П. Соколовский [2], одной из

характеристик размерной стойкости инструментов является линейный

относительный износ, т. е. укорочение инструмента в радиальном

направлении, отнесенное на 1000 м пути резания:

hM= *'"",*" • ЮОО лис*. /3.1)

Обозначения те же, что и в выражении (2.8).

Линейный относительный износ является обратно

пропорциональной величиной длины пути резания. По сравнению с

длиной пути резания линейный относительный износ — более

удобная и ценная характеристика размерной стойкости инструментов^

ибо величина h0Jl не зависит от принятой величины критерия

затупления, в то время как длина пути резания является прямой

функцией величины радиального износа, принимаемого в

качестве критерия затупления. Как отмечалось выше, когда

исследуется физическая сущность процесса износа вершины режущих

инструментов, линейный относительный износ является наиболее

объективным показателем износа. Однако если сравниваемые

инструменты работают на различных подачах, то и величина h0Jl,

не может служить объективной с точки зрения технологической

эффективности характеристикой их размерной стойкости.

Таким образом, все перечисленные характеристики (Г, Nc,

I, Я, кол) являются частными и в общем случае оказываются

непригодными для проведения анализа вопросов, связанных с

проблемой размерной стойкости инструментов.

Более объемлющими являются новые характеристики

размерной стойкости: скорость размерного износа, поверхностный

относительный износ и удельная размерная стойкость [3].

Под скоростью размерного износа Vh понимается скорость

укорочения инструмента в радиальном направлении в периоде*

нормального износа, т. е.

dhr hr — hn v h0Jl ,

Vh=—f = -? -• ——MKMMUH. /3.2)

dT T—TH 1000 K° r

n

Из выражения (3.2) следует, что величина Vh зависит от уровня

применяемых скоростей резания и подач.

Поверхностным относительным износом называется

радиальный износ инструмента, отнесенный к 1000 см2 обработанной

поверхности, т. е. '

1 dhr (hr — /гн) 100 10 /гол /1 л* 9 л лч

Лод = ш = (Ljs = —г mkm'WcmK (з-з)

Как отмечалось выше, поверхностный относительный износ

численно совпадает с приведенным износом вершины резца, поэтому

он объективно с точки зрения технологической эффективности

отражает влияние различных факторов на процесс износа

инструментов. В то же время, если сравнивается износ инструментов

при равных подачах, по величине hon можно оценить физическую

сторону износа.

Удельной размерной стойкостью называется площадь

поверхности, которую способен обработать инструмент на I мкм

нормального радиального износа

ур dhr (Лг-адюо ' hon к }

Поверхностный относительный износ и удельная размерная

стойкость могут быть использованы для сравнительной оценки

размерной стойкости выбираемых режущих инструментов, для

.анализа точности и экономичности вариантов технологических

процессов и режимов резания, а также для проведения расчетов

точности обработки на металлорежущих станках и для

конструирования систем автоматического (программного) управления

технологическими процессами. На проведение указанного

анализа с использованием поверхностного относительного износа не

^накладывается никаких ограничений со стороны размеров

обрабатываемых деталей, допустимой величины износа инструмента

и элементов режима резания.

Оценка различных характеристик размерной стойкости дана

в табл. 3.1 [3], где знак + означает, что при сравнении

режущих инструментов или вариантов режима резания по данной

характеристике должно соблюдаться равенство ограничивающих

^факторов. Так, например, нельзя по величине площади

обработанной поверхности делать заключение о преимуществах того

тля иного резца, если они были доведены до разной степени

-затупления.

Следует заметить, что в выражениях (3.1) —(3.4) вместо

радиального износа hr можно использовать ширину фаски износа

по задней поверхности у вершины резца h3B. С точки зрения

физики явления это практически ничего не изменяет (если при

этом учесть геометрические параметры режущий части

инструмента). Однако тогда показатели размерной стойкости трудно

22

Таблица 3.£

Характеристики размерной стойкости инструмента

Наименование

характеристики

Формула или

обозначение

Факторы, ограничивающие

возможность использования характеристик

X

X

03

«О

О.

•4

о

си

о

X

о

«0

«Г

э*

Л

<=<

о

а

«

«1 О

т х

еа х

3 а

* 5

хо о

\0 X

О "?

Я

3W

£ ■«

5 СЗ^ч

СО H«S

ее а> о

СЧН

,

Н С i

о

sc^r «

►с о.

о ж х

ас; а

S К

2< се a

х в»

7« «С

я Ь « >>

** У. *• к

<U « W я

fflS со

к

3£

о «

w5*

ЛО

испол

>сти о

82

Я

|н

2 S

5 о*

Л О

о«

Ю Л

Время работы без

подналадки или

замены инструмента,]

мин • • « • • « •

Количество

обработанных деталей

без подналадки ин

струмента, шт . .

Длина пути

резания, м

Площадь

обработанной

поверхности, см%

Линейный относи

тельный износ,

мкм/км .....

Скорость

размерного износа,

мкм/мин

Поверхностный от

носительный износ,

мкм/\0*см* . .

Удельная

размерная стойкость,

Ю3-см*/мкм . .

N

l = v . Т

/7= \0vTs

(hr—K)-1000

uh =

(Лг

(/-/н)

v-h0Ji

z 1000

-ад-loo

ур~~ (Аг-»н)Ю0

+

—

—

+

+

—

+

+

+

1

—

+

—

—

~~

+

+

+

+

нет

нет

нет

нет-

да

да'

да

да

будет связать с точностью обработки, так как между hr и Азв

может не быть строгой пропорциональности (из-за

пластического течения при износе, сколов и т.п.).

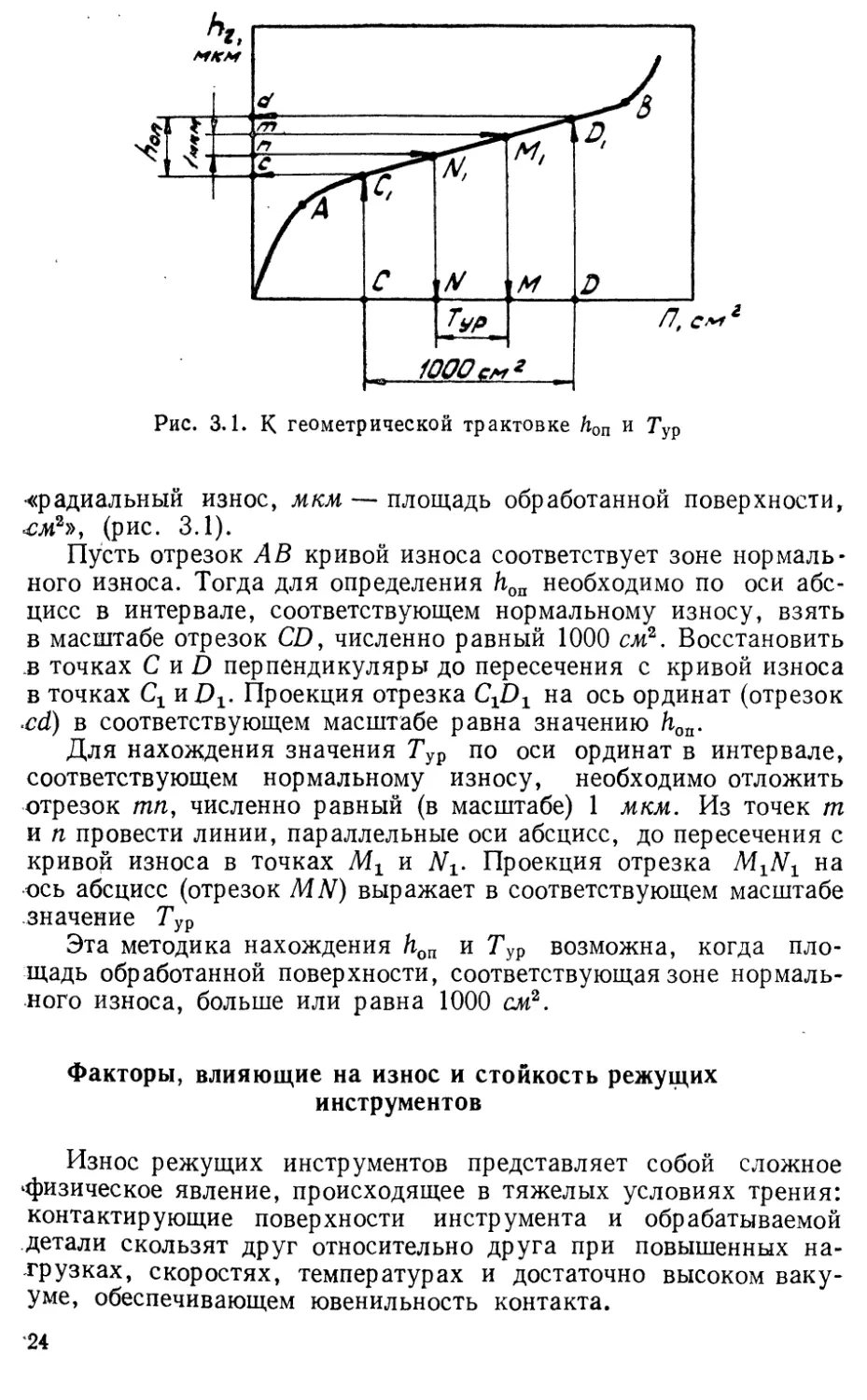

Геометрическая трактовка hom и Т.

ур

Значения поверхностного относительного износа и удельной

размерной стойкости могут быть определены графически. Для.

этого необходимо кривую износа представить в координатах

23-

Л. с**1

Рис. 3.1. К геометрической трактовке hon и 7\

ур

«радиальный износ, мкм — площадь обработанной поверхности,

«ом2», (рис. 3.1).

Пусть отрезок АВ кривой износа соответствует зоне

нормального износа. Тогда для определения hon необходимо по оси

абсцисс в интервале, соответствующем нормальному износу, взять

в масштабе отрезок CD, численно равный 1000 см2. Восстановить

в точках С и D перпендикуляры до пересечения с кривой износа

в точках Сг uDx. Проекция отрезка C1D1 на ось ординат (отрезок

Ы) в соответствующем масштабе равна значению hon.

Для нахождения значения Тур по оси ординат в интервале,

соответствующем нормальному износу, необходимо отложить

отрезок шп, численно равный (в масштабе) 1 мкм. Из точек m

и п провести линии, параллельные оси абсцисс, до пересечения с

кривой износа в точках Мг и Nx. Проекция отрезка M1N1 на

ось абсцисс (отрезок MN) выражает в соответствующем масштабе

-значение Тур

Эта методика нахождения hon и Тур возможна, когда

площадь обработанной поверхности, соответствующая зоне

нормального износа, больше или равна 1000 см2.

Факторы, влияющие на износ и стойкость режущих

инструментов

Износ режущих инструментов представляет собой сложное

'физическое явление, происходящее в тяжелых условиях трения:

контактирующие поверхности инструмента и обрабатываемой

детали скользят друг относительно друга при повышенных

нагрузках, скоростях, температурах и достаточно высоком

вакууме, обеспечивающем ювенильность контакта.

24

Контактирующие поверхности инструмента под воздействием

сил трения могут разрушаться (изнашиваться) различным

образом. Тот или иной вид разрушения зависит как от свойств

трущихся тел, так и от внешних условий, нагрузки, температуры

и пр. Нагрузка и температура, а также скорость взаимного

перемещения контактирующих поверхностей в значительной мере

определяют вид нарушения фрикционных связей [4, 5]. При

скольжении поверхностные слои нагреваются, в результате чего свойства

их изменяются. В некотором интервале нагрузок и температур вид

нарушения фрикционных связей остается неизменным, типичным

для данных условий. В связи с этим оказывается возможным

различать виды износа.

В настоящее время можно считать установленным, что

режущий инструмент в зависимости от условий резания подвергается

различным по природе видам износа — адгезионному,

абразивному, диффузионному, химическому и др. В зависимости от

условий резания инструмент может подвергаться одновременно

действию различных видов износа или доминирующим может

являться один вид износа.

Одной из специфических особенностей трения и износа при

резании является то, что одна из трущихся пар —

обрабатываемый материал — является заданной и заложена в конструкции

изготовляемой детали.

Задача технолога заключается в подборе наиболее

благоприятной контрпары (инструментального материала) и создании таких

условий контактирования (за счет регулирования прочих

параметров), чтобы износ инструмента был по возможности

наименьшим, а показатели качества обработанной поверхности детали

соответствовали поставленным требованиям.

Рассмотрим кратко некоторые факторы, влияние которых на

условия контактирования при резании металлов и износ

инструментов может быть существенным.

а) свойства обрабатываемого материала

Обрабатываемый материал является одной из трущихся пар,,

в значительной мере обусловливающей условия в зонах контакта

с инструментом. В большинстве случаев этот материал не

обладает необходимыми антифрикционными свойствами,

удовлетворяющими требованиям эксплуатации готовой детали. Поэтому

свойства обрабатываемых материалов оказываются зачастую

(особенно в связи с внедрением новых высокопрочных

легированных конструкционных материалов) неблагоприятными с точки:

зрения износа режущего инструмента.

Характерной особенностью трения при резании является

также и то, что обрабатываемый материал, будучи одной из

трущихся пар, приводится в местах контакта в пластическое состояние.

В результате пластического деформирования и относительного

25

.перемещения трущихся пар в тонком поверхностном слое

образуется тепло. При этом повышение температуры может привести

к местному размягчению материалов, схватыванию, диффузии,

окислению и т. п.

Следовательно, на обстановку в зонах контакта с

обрабатываемым материалом существенное влияние должны оказывать

механические свойства материала (пределы текучести и прочности,

твердость, относительное удлинение и сужение и др.), а также

некоторые физические свойства (теплопроводность, излучатель-

ная способность и др.)- Эти свойства в значительной мере

зависят от химсостава обрабатываемых материалов, их структуры и

фазового состава. При этом следует иметь в виду, что в процессе

резания (высокоскоростного деформирования) свойства

обрабатываемого материала в местах контакта могут существенно

изменяться как под влиянием деформации и температуры, так и под

воздействием окружающей среды и свойств контрпары трения

(инструментального материала).

б) свойства инструментального материала

Вторым телом, участвующим в контакте при резании,

является инструмент. Чтобы процесс трения проходил в более

благоприятной обстановке, инструментальные материалы должны

обладать антифрикционными свойствами, быть износостойкими и

жаростойкими, иметь повышенную жаропрочность,

теплопроводность и твердость. И все-таки, если бы даже удалось создать

инструментальный материал, обладающий всеми этими свойствами,

он не был бы универсальным, так как в зависимости от свойств

первого контактирующего тела — обрабатываемого материала —

и окружающей среды свойства тончайших контактных слоев

инструментального материала будут существенно изменяться.

Поэтому имеется целый ряд инструментальных материалов, и этот

ряд постоянно пополняется новыми в связи с появлением новых

конструкционных обрабатываемых материалов, обладающих теми

или иными специфическими свойствами. Поэтому очень важно

уметь безошибочно производить выбор наиболее благоприятной

марки инструментального материала для обработки заданной

детали с учетом прочих параметров резания.

в) прочие параметры резания

К прочим параметрам, процесса резания относятся прежде

всего элементы режима резания: скорость, подача и глубина.

Скорость резания определяет скорость относительного

скольжения контактирующих тел.. Следовательно, скорость резания в

значительной степени предопределяет температуру в зонах

контакта, время . нахождения в контакте трущихся поверхностей,

плотность контакта, упрочнение и разупрочнение

обрабатываете

мого материала и пр. Все это делает скорость резания одним из-

важнейших параметров, регулирующих условия контактирования

и износа режущих инструментов и влияющих на

производительность обработки.

Подача и глубина резания, образующие площадь сечения

срезаемого слоя, тоже существенно влияют на производительность

обработки. Эти элементы режима резания назначаются в

соответствии с припуском на обработку, точностью и требованиями к

качеству обработанной поверхности. Они могут также существенно^

влиять на обстановку в зонах контакта, изменяя температуру,

плотность контакта, направление пластического течения,

нагрузки. Все это находит отражение в износе режущих инструментов.

Геометрические параметры инструментов могут существенно'

влиять на условия и характер формирования обрабатываемого

материала, изменять тепловую и силовую напряженность в зонах

контакта, поэтому требуют особого внимания при их назначении..

Если назначение некоторых геометрических параметров режущей

части инструментов связано с конструктивными особенностями

обрабатываемой детали и условиями стружкоотвода, то другие

геометрические параметры должны быть призваны облегчить

условия трения в процессе резания.

Для облегчения напряженности в зонах контакта

инструмента с обрабатываемой деталью широко используются и другие

средства: применяют смазочно-охлаждающие средства,

производят подогрев зоны резания, накладывают на процесс резания

вибрации (колебания) и др. Смазочно-охлаждающие средства

оказывают многостороннее воздействие на процесс трения при резания.

Это уменьшение температуры контакта; пластифицирование

тонких прилегающих к контакту слоев; появление защитных окис-

ных и сорбированных пленок и др. Эффективность смазочно-

охлаждающих средств зависит также от способа их подвода в зону

резания.

Подогрев зоны резания изменяет физико-механические

свойства обрабатываемого материала, пластифицирует тонкие

контактные слои, изменяет плотность контакта, способствует появлению

защитных пленок. Все это сказывается на облегчении процесса

трения. Но увеличение температуры контакта при этом в ряде

случаев может ухудшить условия трения и повысить

интенсивность износа инструмента. Зачастую подогрев зоны резания

невозможен вследствие невыполнения конструктивных требований

к обрабатываемой детали.

В процессе резания могут возникать периодические

колебания отдельных элементов системы СПИД большой частоты,

называемые вибрациями. Возникновение вибраций при обработке

резанием характеризуется возмущающими силами и свойствами

упругой системы; соотношение между этими параметрами определяет

как возможность возникновения вибраций, так и их амплитуду и-

частоту. Изменяя плотность контакта и температуру, вибрации*

27

существенно влияют на износ режущих инструментов. Имеется

опыт [6] использовайия вынужденных колебаний инструмента для

улучшения условий резания металлов.

На температурно - силовую обстановку в зонах контакта

может оказывать влияние и так называемый масштабный фактор

(диаметр отверстия [7] и заготовки [8]).

Таков далеко не полный перечень факторов, влияющих на

износ и стойкость режущих инструментов. Из приведенного

обзора следует, что глубокое изучение механизма износа

необходимо не только для теории изнашивания режущих инструментов,

но и для возможности рационального ведения работ по повышению

износостойкости режущих инструментов, что в свою очередь

обусловливает более рациональное использование металлорежущего

оборудования.

При изучении износа режущих инструментов необходимо

глубоко исследовать зону контакта обрабатываемого материала к

инструмента и те изменения, которые происходят в этой зоне

в процессе износа инструмента. При этом необходимо учитывать

физико-механические и физико-химические изменения в зоне

контакта тончайших поверхностных слоев.

ЛИТЕРАТУРА

1. Макаров А. Д. Вопросы разработки и назначения режимов

резания с учетом размерной стойкости инструмента, точности,

производительности и себестоимости обработки. В сб.: «Экономичность

технологических процессов». Труды ЛИЭИ, вып. 4, Ленинград, 1964.

2. Соколовский А. П. Расчеты точности обработки на

металлорежущих станках. М., Машгиз, 1952.

3. Макаров А. Д. Износ и стойкость режущих инструментов.

М., «Машиностроение», 1966.

4. Крагельский И. В. Трение и износ."" М., «Машиностроение»,

1968.

5. Костецкий Б. И. Трение, смазка и износ в машинах. Киев,

«Техника», 1970.

6. П о д у р а е в В. Н. Обработка резанием жаропрочных и

нержавеющих материалов. М., «Высшая школа», 1966.

7. Макаров А. Д., Т а н а т а р о в Р. А. Зависимость размерного

износа резцов от диаметра расточки. «Станки и инструмент», 1964, № 6.

8. Макаров А. Д.,Во л г ар евЛ. Н. Влияние диаметра

обработки на некоторые характеристики процесса резания в условиях тонкого

точения. В сб.: «Повышение производительности, экономичности и

качества обработки деталей на металлорежущих станках», Ижевск, 1971.

ГЛАВА IV

МЕХАНИЗМ И ФИЗИЧЕСКИЕ ПРИЧИНЫ ИЗНОСА

РЕЖУЩЕГО ИНСТРУМЕНТА

Изучение механизма и физической природы износа режущих

инструментов постоянно привлекало и привлекает внимание

исследователей, занимающихся в области резания металлов.

Выдвинутые гипотезы и теории износа относились вначале в

основном к инструментам из углеродистых и быстрорежущих сталей,

затем — к твердым сплавам, алмазу, минералокерамике и другим

инструментальным материалам.

В настоящее время большинство исследователей считает, что

режущий инструмент подвергается различным по природе видам

износа— адгезионному, абразивному, диффузионному,

химическому и др. В зависимости от условий резания доминирующим может

<быть один вид износа, или же инструмент может подвергаться

одновременно действию различных видов износа.

Для установления закономерностей изменения суммарного

износа необходимо иметь представление о механизме всех

основных видов износа.

Адгезионный износ

Под адгезионным износом обычно понимают отрыв или срез

силами адгезии мельчайших частиц инструментального материала

в процессе трения инструмента с обрабатываемым материалом.

Силы адгезии возникают как результат межмолекулярного

взаимодействия между твердыми телами.

Известно, что металлам присущ особый вид так называемой

металлической связи, обусловливаемой обобществлением

валентных электронов. Взаимодействие этих электронов с

ионизированными атомами в узлах кристаллической решетки обеспечивает

прочную связь между атомами металла. При сближении

трущихся поверхностей на расстояния, соизмеримые с параметрами

решетки, также происходит объединение валентных электронов и

образование общего электронного облака, взаимодействующего с ато-

■мами обеих металлических поверхностей. Это и является основой

29

прочного соединения двух тел, осуществление которого возможно

в том случае, если в контакт войдут ювенильные (чистые)

поверхности. Именно такой контакт и имеет место при трении

обрабатываемого материала и сходящей стружки о поверхности

инструмента. Высокие давления также способствуют сближению участков,

поверхностей трения на расстояние, соизмеримое с параметрами

решетки, а температуры, возникающие от трения и деформации:

в зоне стружкообразования, значительно повышают энергию

атомов и создают дополнительную активность.

Таким образом, создается возможность обмена электронами

между элементами трущейся пары, результаты которого можно

попытаться объяснить, исходя из представления о модели

твердого тела [1], сущность которой состоит в следующем. При

образовании кристалла из изолированных атомов валентные электроны

последних частично локализуются у остова атома, частично

уходят в коллективизированное состояние. Локализованная часть

валентных электронов образует конфигурации различной

энергетической устойчивости, статистический набор которых и

энергетическая устойчивость определяют степень трудности

возбуждения вещества при физических и химических процессах. Если

контактируют вещества, имеющие высокий статистический вес атомов

со стабильными электронными конфигурациями, то требуются

большие энергетические затраты для термического возбуждения, а

образующееся при этом адгезионное соединение имеет

относительно высокую прочность и требует соответственно больших затрат

механической энергии для разрушения этого соединения [2].

Отмеченный в работе [3] факт влияния на адгезию

дополнительной механической активации сводится, по существу, к

облегчению электронного обмена благодаря тому, что в местах

концентрации дефектов на поверхности деформированных металов

имеются ненасыщенные связи.

Следовательно, можно считать установленным, что имеется

глубокая физическая связь между характером адгезионного

взаимодействия и особенностями электронного строения

контактирующих пар металлов, а также параметрами термической и

механической активации.

При скольжении одной поверхности по другой в процессе

резания происходит непрерывный процесс возникновения и

срезания адгезионных связей. Поверхность инструмента по

отдельным точкам истинного контакта находится под действием

срезающих напряжений, в результате чего частицы материала местами

отрываются с поверхности. Обычно такой отрыв значительно

больше со стороны мягкого металла, но методом радиоактивных

изотопов доказано [4], что одновременно всегда имеет место

некоторый перенос частиц и более твердого материала на более

мягкий.

Так как в процессе резания на контактных поверхностях

отдельные адгезионные пятна срезаются и вновь возникают,- то

30

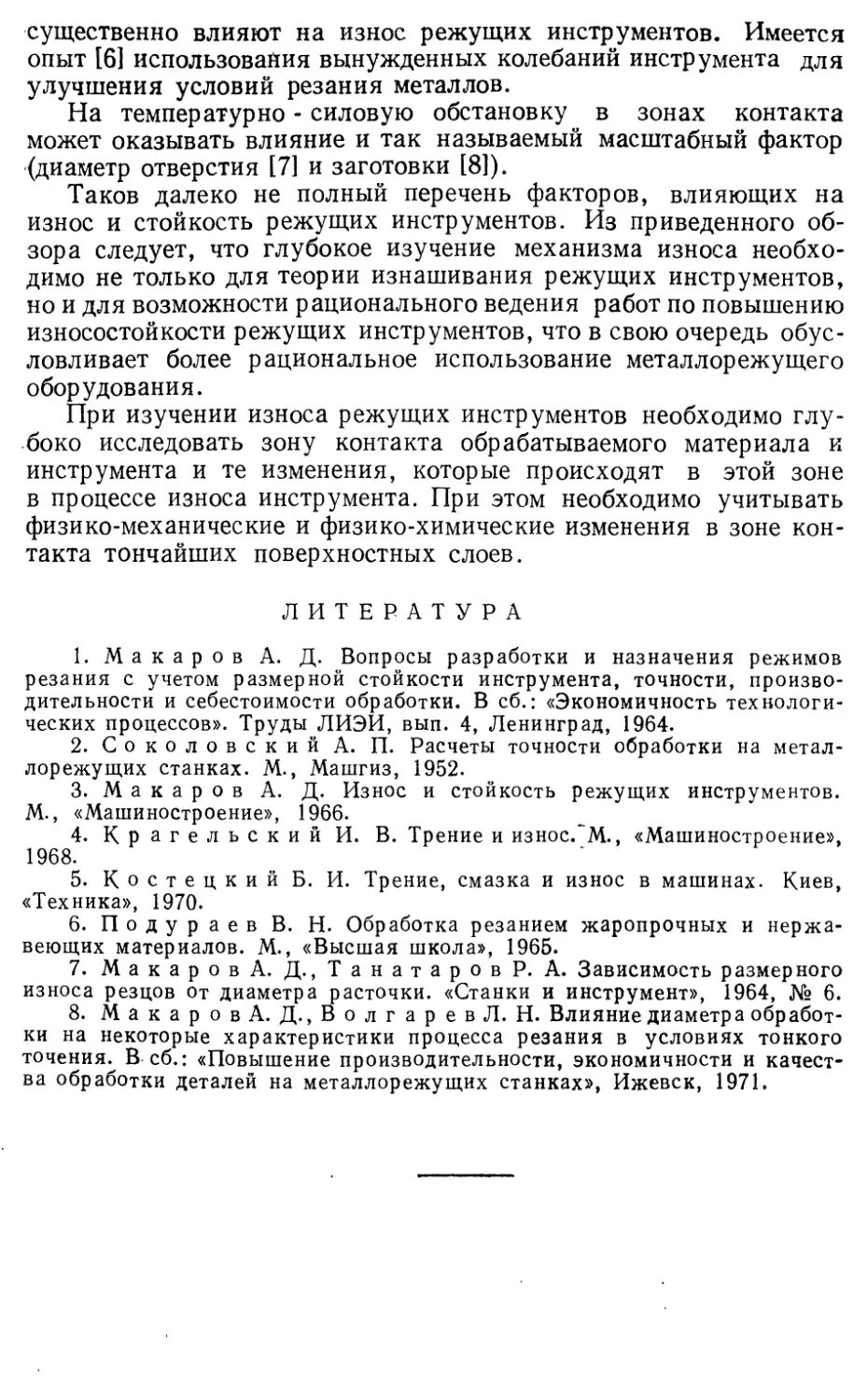

Рис 4 1. Изъяны на передней поверхности резца, образовавшиеся в

результате адгезионного отрыва после резания в среде воздуха и удаления

■налипших частиц обрабатываемого материала [(ХбО); v = 0,5 м/мин;

t Z °с£*&$Ы;°ё -=ХШ7ТЮР-ВК8! в - ЭИ929-ВК8; г -ст. 40-Р18

воздействие срезающих напряжений в каждой отдельной микроб-

области контактной поверхности инструмента имеет циклический

характер. Установлено [5], что размеры отдельных адгезионных

пятен колеблются от нескольких микрометров до сотых долей

миллиметра, а истинная площадь контакта может составлять 10—

60% от номинальной площади контакта. Можно предполагать,

что на одном метре пути резания каждая точка контакта

подвергается ^-кратному воздействию срезающих напряжений. Поэтому

характер разрушения поверхностных слоев инструментального

материала связан с усталостными явлениями.

Каждый элементарный отрыв частиц инструментального

материала обнаруживается либо в виде изъяна на поверхности износа

инструмента 15, 6], либо при помощи радиофотограмм или

рентген оспектрального анализа стружек и обработанной поверхности

17—10].

На рис. 4.1, взятом из работы [11], представлены

микрофотографии передней поверхности инструмента из твердого сплава

БК8 и быстрорежущей стали Р18 после кратковременного резания

стали 40 (рис. 4.1 а и г) и жаропрочных сплавов ХН77ТЮР

(рис. 4.1 б) и ЭИ929 (рис. 4.1 в). На микрофотографиях видны

изъяны на передней поверхности резца, которые образовались в

результате отрыва, среза и удаления частиц инструментального

материала в процессе резания. Судя по объему удаленных частиц

инструментального материала, с увеличением прочности

обрабатываемого материала интенсивность адгезионного отрыва резко

возрастает. Существенная разница наблюдается и для разных

инструментальных материалов, а именно: при низких скоростях

резания более прочная быстрорежущая сталь Р18 подвергается

адгезионному разрушению в значительно меньшей степени, чем

твердый сплав ВК8.

Аналогичный характер имеет адгезионный износ и по задним

поверхностям.

31

Рис. 4.2. Изъяны на задней

поверхности резца, образовавшиеся в

результате адгезионного отрыва

[(Х315); ХН70МВТЮБ-ВК8,

v = 0,5 м/миъ; в = 3,5 мм,

а = 0,08 мм; у = 0, а = Г;

L = 0,18 м]

^;Й^^^А-^,.*8Ьтга- -WWW - - . law**-"™*."™™™-, .

Рис. 4.3. Микрофотографии задних поверхностей резцов из твердого

сплава ВК8 при точении молибденового сплава (t = 1 лш; s = 0,1 мм/об);

а __ у = 40 м/мин; ©р < 500°С; интенсивный адгезионный износ; б —

у = 64 ж/лшк; 500°С < 0р < 800°С, умеренный адгезионный износ;

в — у = 100 м/мин; Вр = 800°С; слабый адгезионный и начинающийся

диффузионный износ; г — v = 120 м/мин; @р > 800°С; слабый

адгезионный и диффузионный износы

На рис. 4.2 представлена микрофотография задней

поверхности твердосплавного инструмента после резания жаропрочного

сплава ХН70МВТЮБ и удаления прилипших частиц

обрабатываемого материала. Характер образовавшихся изъянов указывает

на адгезионный вид износа, причем изъяны образовались на

некотором расстоянии от режущей кромки.

В работе 16] показано, что характер изъянов на поверхности

износа по задней грани существенно зависит от температуры

(скорости) резания (рис. 4.3): с увеличением температуры адгезионные

вырывы становятся более мелкими.

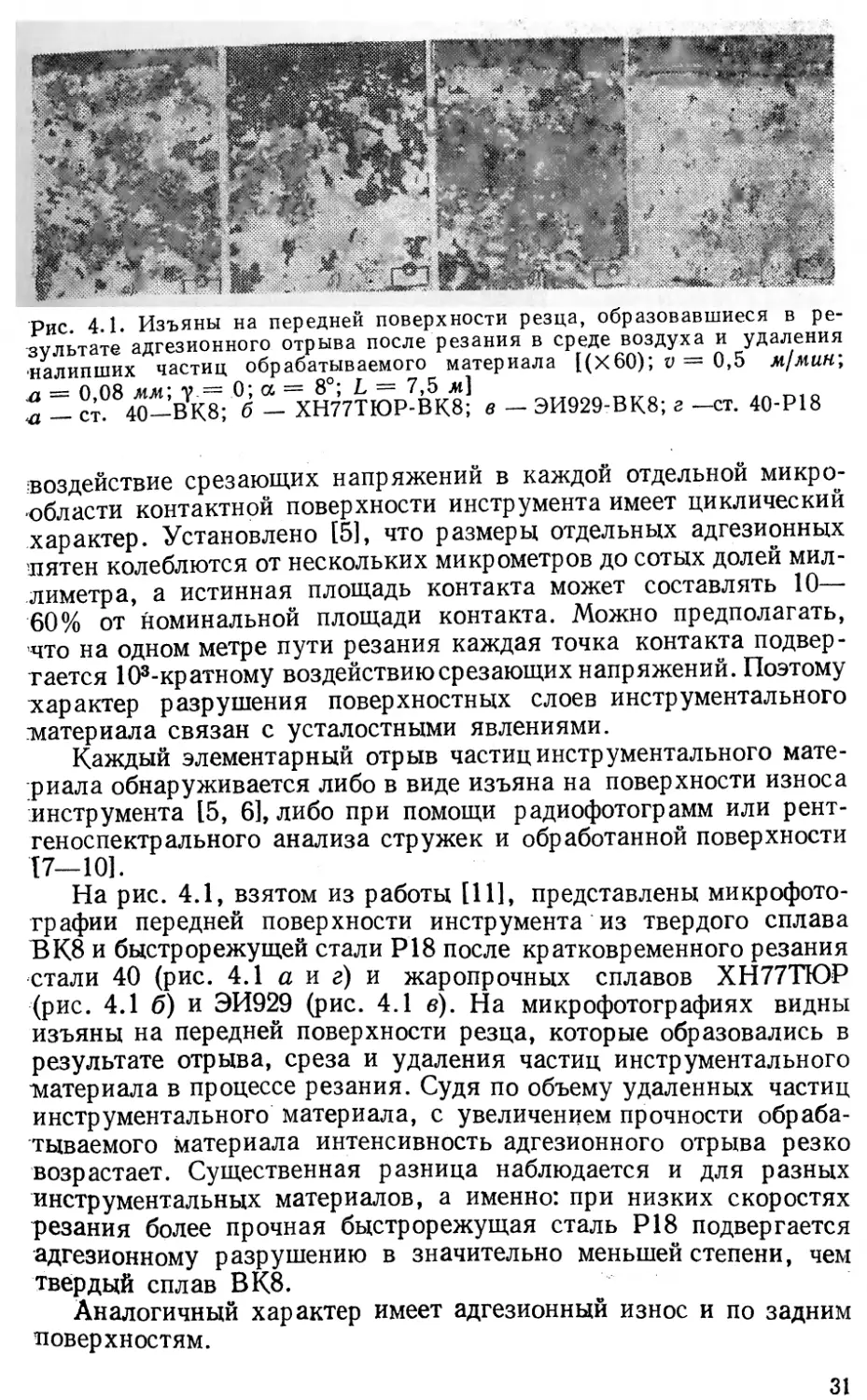

Об этом же свидетельствуют радиофотограммы поверхностей

[8] (рис. 4.4), обработанных радиоактивной фрезой. Продукты

износа, оставшиеся на обработанной поверхности, производили

радиоактивное излучение. В результате контакта (с определенной

экспозицией) этой поверхности с фотоэмульсией на фотопленке

получается зеркальное отображение распределения

радиоактивного материала продуктов износа на поверхности. При этом

применяют специальные сорта фотоэмульсии, чувствительные к

ядерному излучению.

32

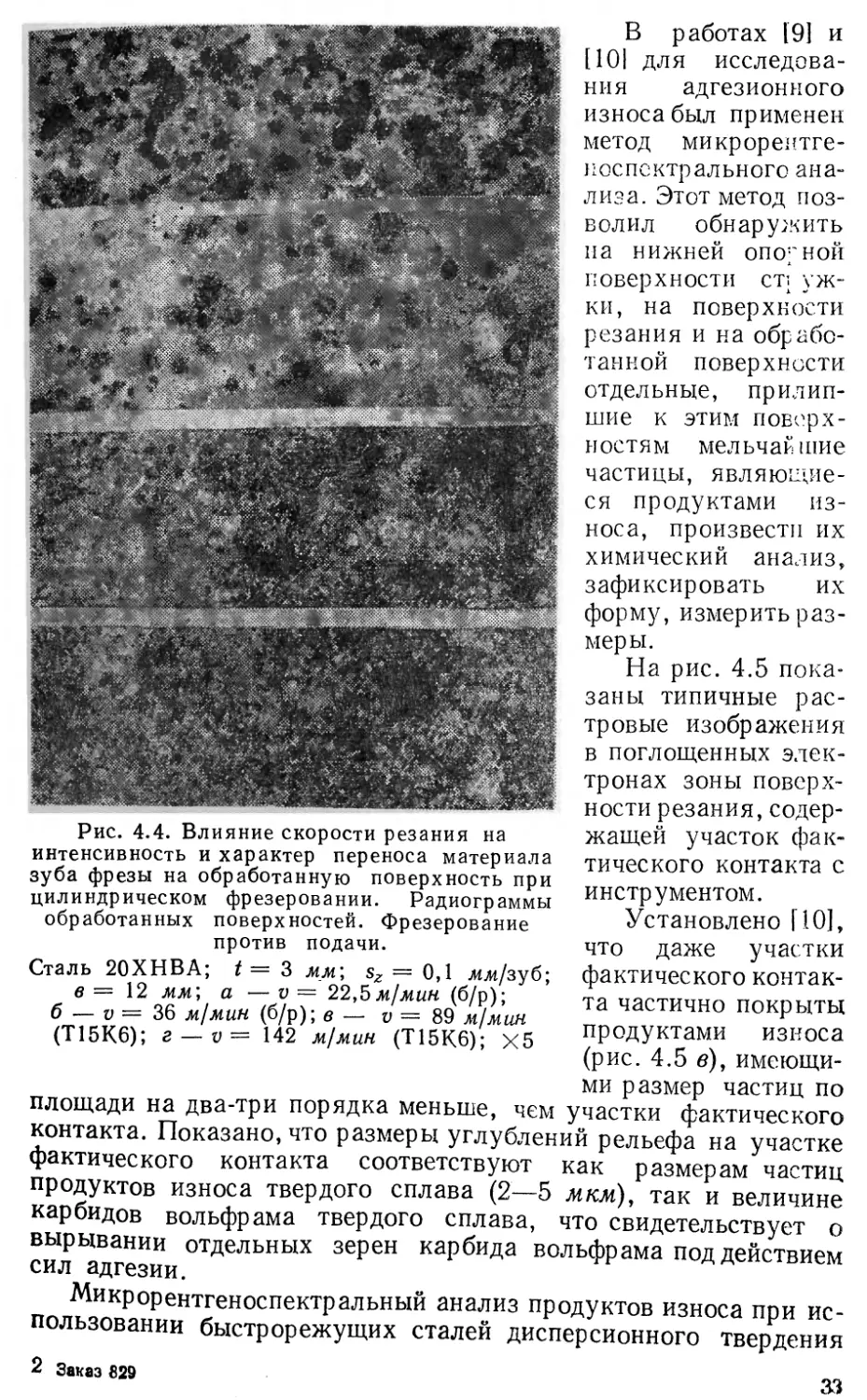

В работах [9] и

[101 для

исследования адгезионного

износа был применен

метод микрорентге-

носпсктрального

анализа. Этот метод

позволил обнаружить

па нижней опорной

поверхности ст; уж-

ки, на поверхности

резания и на

обработанной поверхности

отдельные,

прилипшие к этим

поверхностям мельчай шие

частицы,

являющиеся продуктами

износа, произвести их

химический анализ,

зафиксировать их

форму, измерить

размеры.

На рис. 4.5

показаны типичные

растровые изображения

в поглощенных

электронах зоны

поверхности резания,

содержащей участок

фактического контакта с

инструментом.

Установлено [10],

что даже участки

фактического

контакта частично покрыты

продуктами износа

(рис. 4.5 в),

имеющими размер частиц по

площади на два-три порядка меньше, чем участки фактического

контакта. Показано, что размеры углублений рельефа на участке

фактического контакта соответствуют как размерам частиц

продуктов износа твердого сплава (2—5 мкм), так и величине

карбидов вольфрама твердого сплава, что свидетельствует о

вырывании отдельных зерен карбида вольфрама под действием

сил адгезии.

Микрорентгеноспектральный анализ продуктов износа при

использовании быстрорежущих сталей дисперсионного твердения

2 Заказ 829 оо

Рис. 4.4. Влияние скорости резания на

интенсивность и характер переноса материала

зуба фрезы на обработанную поверхность при

цилиндрическом фрезеровании. Радиограммы

обработанных поверхностей. Фрезерование

против подачи.

Сталь 20ХНВА; t= 3 мм\ sz = 0,1 мм/зуб;

в = 12 мм\ а — v = 22>Ь м/мин (б/р);

б — v = 36 м/мин (б/р); в — v = 89 м/мин

(Т15К6); г — v= 142 м/мин (Т15К6); Х5

Рис. 4.5. Зона поверхности резания с участком фактического контакта,

содержащим продукты износа твердого сплава:

й, и б—растровые изображения в поглощенных электронах (Х250 и

: 1 ХЮОО); в — распределение вольфрама (хЮОО)

[91 также показал предопределяющую роль адгезии в их износе.

Gtiivck быстрорежущей стали при температуре свыше 550ч-600°С

"Йее"оазмягчение облегчает срез частиц контактных слоев

инструмента и резко увеличивает его износ. Измерением глубины и

площади изъянов на поверхности инструмента было установлено

[51; что вес вырванных частиц колеблется в широких пределах

от Кг5 до 1012 V. При этом было замечено, что габариты этих

чабтиц зависят не только от уровня рассматриваемых скоростей

(температур) резания, но также от физико-механических

показателей обрабатываемого и инструментального материалов

(соотношения' контактных твердостей), структурных превращений в

контактных поверхностях инструмента (упрочнения или разупроч-

й'ёния) и от диффузионных явлений, приводящих к изменению

исходных свойств контактирующих поверхностей.

Абразивный и абразивно-химический износ

; -■■■■Одним из видов износа режущего инструмента является

абразивный износ [12], который в отдельных случаях может иметь

доминирующее значение. Механизм абразивного износа состоит в том,

что-.твердые включения обрабатываемого материала, внедряясь в

34

a — в среде воды; б— в среде эмульсии

контактные поверхности инструмента, царапают эти поверхности

действуя как микроскопические резцы. Наиболее сильно

абразивный износ проявляется в том случае, когда твердость режущей

части инструмента в процессе резания относительно невелика.

Некоторые материалы (в основном жаропрочные стали и

сплавы) содержат интерметаллиды типа Ni3Ti, Ni3 (Al, Ti) и др.,

которые по твердости могут превосходить твердость

инструментальных твердых сплавов. Очевидно, их влияние на износ

инструмента может быть существенным.

Существенное влияние на характер абразивного износа может

оказать среда, при этом следы износа инструмента (глубокие

борозды) являются результатом многократно повторяющегося

царапания пленок (продуктов химического взаимедействйя среды

и контактирующих материалов). Такой износ называют

абразивно-химическим.

При резании конструкционной стали, труднообрабатываемых

материалов и др. в химически активных средах

абразивно-химический износ инструмента из быстрорежущей стали во многих

случаях приобретает доминирующее значение. Подтверждением

этого могут служить микрофотографии со следами абразивно-

химического износа на задней и передней поверхностях

инструмента при обработке в различных средах [11]. После

кратковременного резания в воде (рис. 4.6 а), эмульсии (рис. 4.6 б)

и четыреххлористом углероде (рис. 4.7) на контактных повеох-

ностях отчетливо видны следы концентрированного химико-

абразивного износа. Причем при резании стали наблюдаются

2*

35

Рис. 4.7. Следы пропахивания на передней .и задней поверхностях резца

после резания различных материалов в среде СС14

(v = 0,5 м/мин; в = 3,5 лш; L = 0,1 м\ у = 0)-

а — ст 40Х-Р18; передняя поверхность; а= 10° (X 120);

б — ст 40Х-Р18; передняя поверхность; а= 10° (< 1350);

в — ст, 40-Р18; задняя поверхность; а= 1—2° (X 120);

г — ЭИ929-Р18 передняя поверхность; ct = 10° (X 120)

/0 ft £0 SO 40 60V»/wh * *- BO SO Ю0 V,»/ г?ин-

Q S

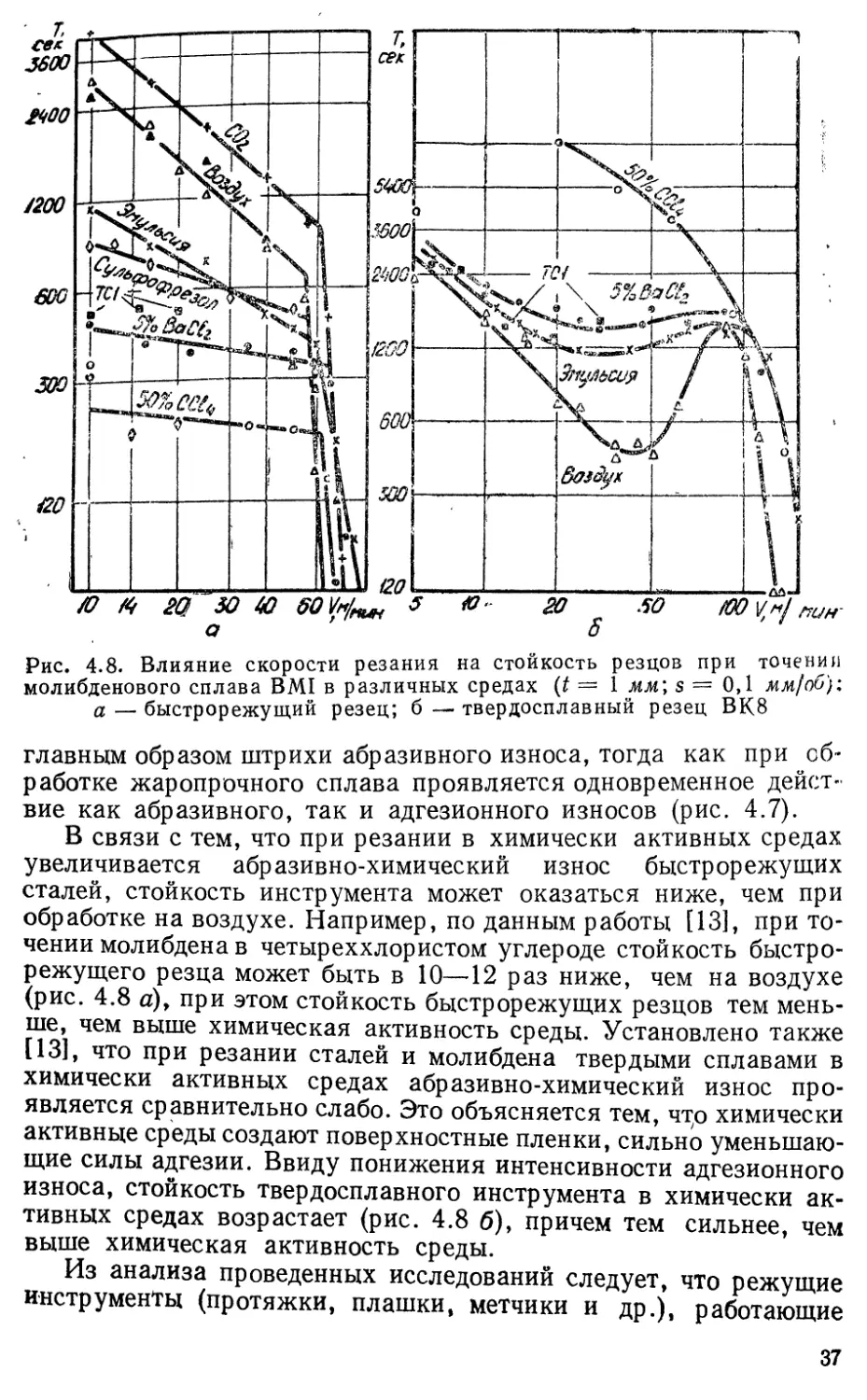

Рис. 4.8. Влияние скорости резания на стойкость резцов при точении

молибденового сплава BMI в различных средах (t = 1 мм; s = 0,1 мм/об):

а — быстрорежущий резец; б — твердосплавный резец ВК8

главным образом штрихи абразивного износа, тогда как при

^обработке жаропрочного сплава проявляется одновременное

действие как абразивного, так и адгезионного износов (рис. 4.7).

В связи с тем, что при резании в химически активных средах

увеличивается абразивно-химический износ быстрорежущих

сталей, стойкость инструмента может оказаться ниже, чем при

обработке на воздухе. Например, по данным работы [13], при

точении молибдена в четыреххлористом углероде стойкость

быстрорежущего резца может быть в 10—12 раз ниже, чем на воздухе

(рис. 4.8 а), при этом стойкость быстрорежущих резцов тем

меньше, чем выше химическая активность среды. Установлено также

[13], что при резании сталей и молибдена твердыми сплавами в

химически активных средах абразивно-химический износ

проявляется сравнительно слабо. Это объясняется тем, чтр химически

активные среды создают поверхностные пленки, сильно

уменьшающие силы адгезии. Ввиду понижения интенсивности адгезионного

износа, стойкость твердосплавного инструмента в химически

активных средах возрастает (рис. 4.8 б), причем тем сильнее, чем

выше химическая активность среды.

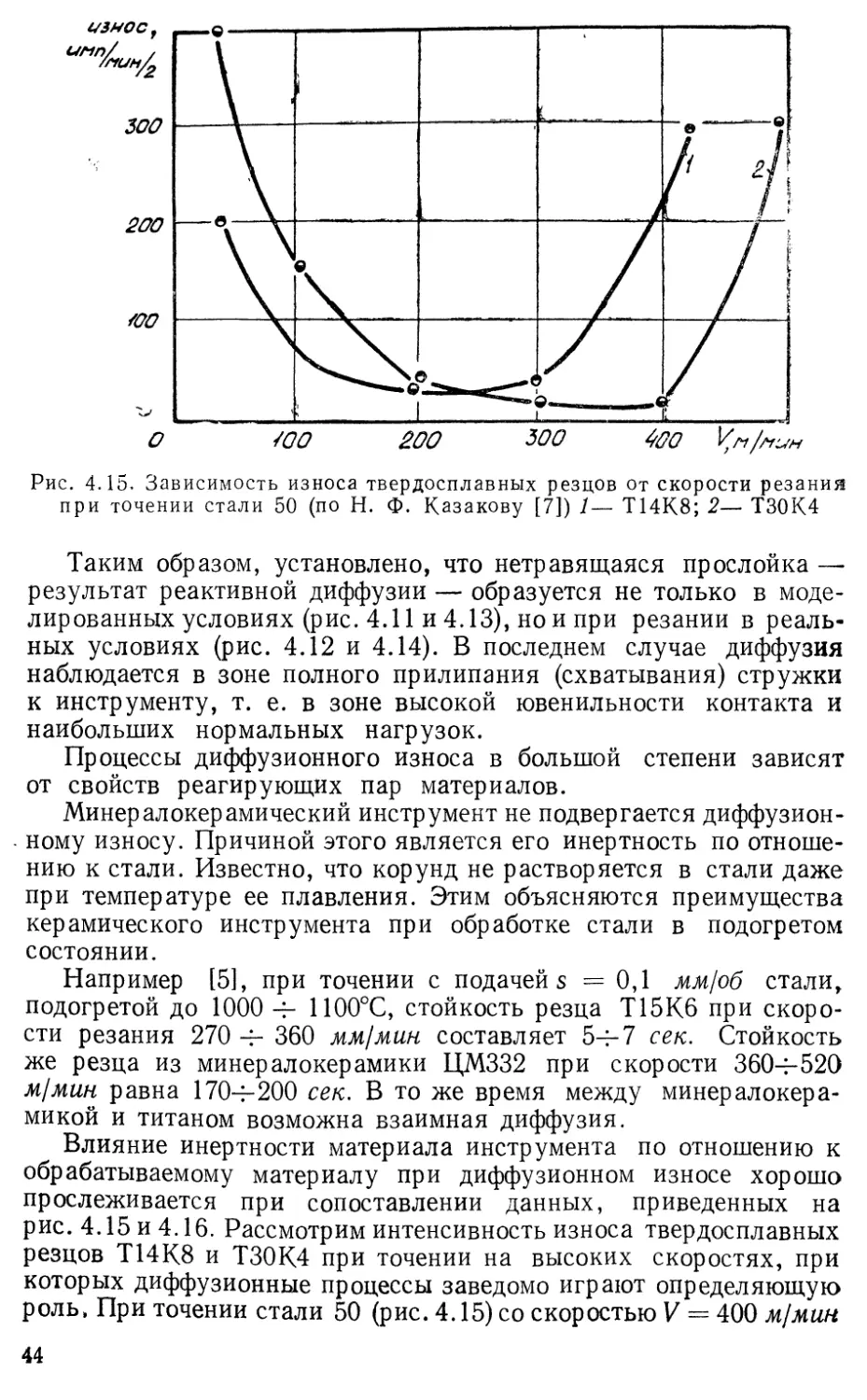

Из анализа проведенных исследований следует, что режущие

инструменты (протяжки, плашки, метчики и др.), работающие

37

при относительно низких скоростях и температурах резания,

подвергаются в основном адгезионному, абразивному и абразивно-

химическому износу.

Диффузионный износ

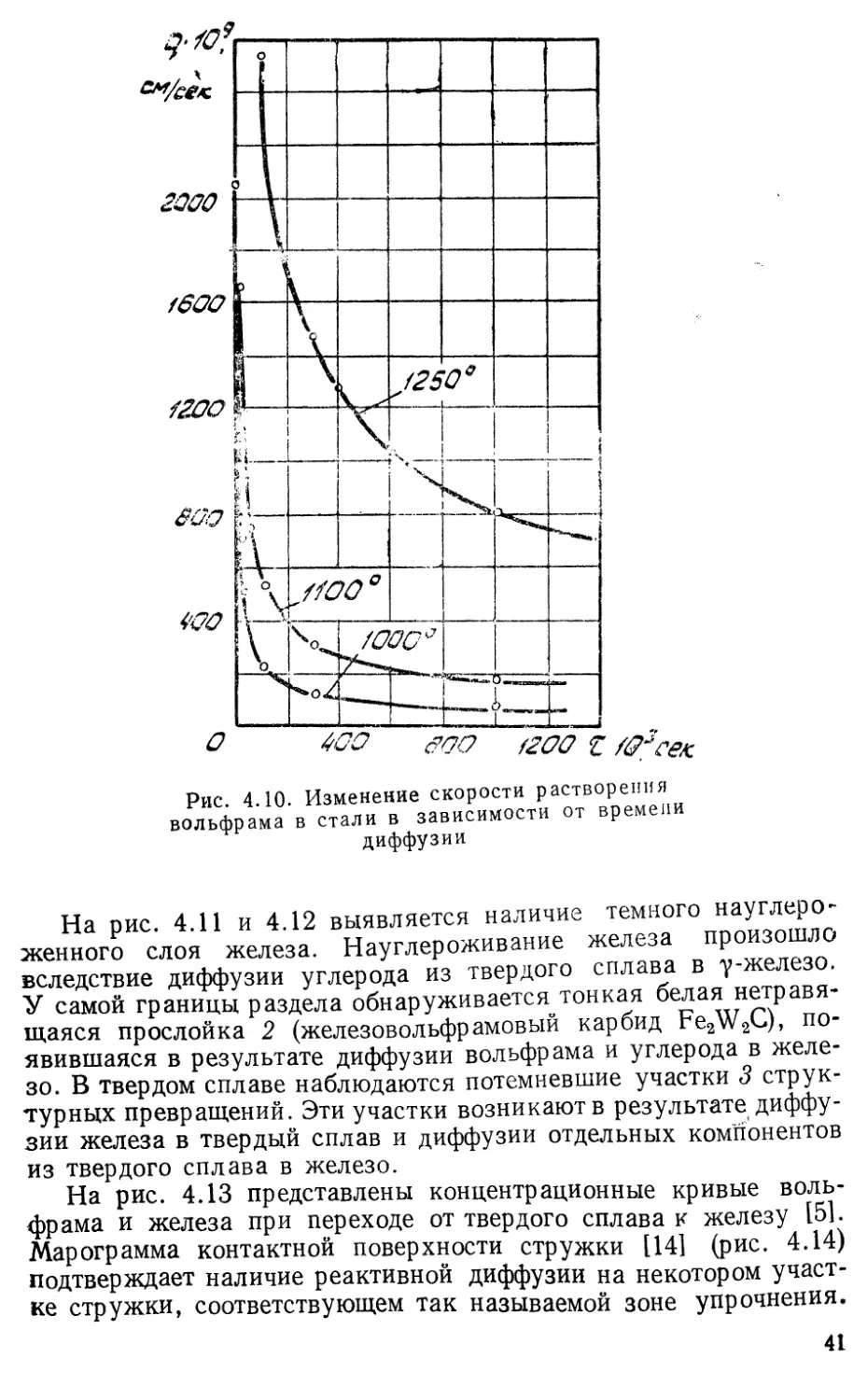

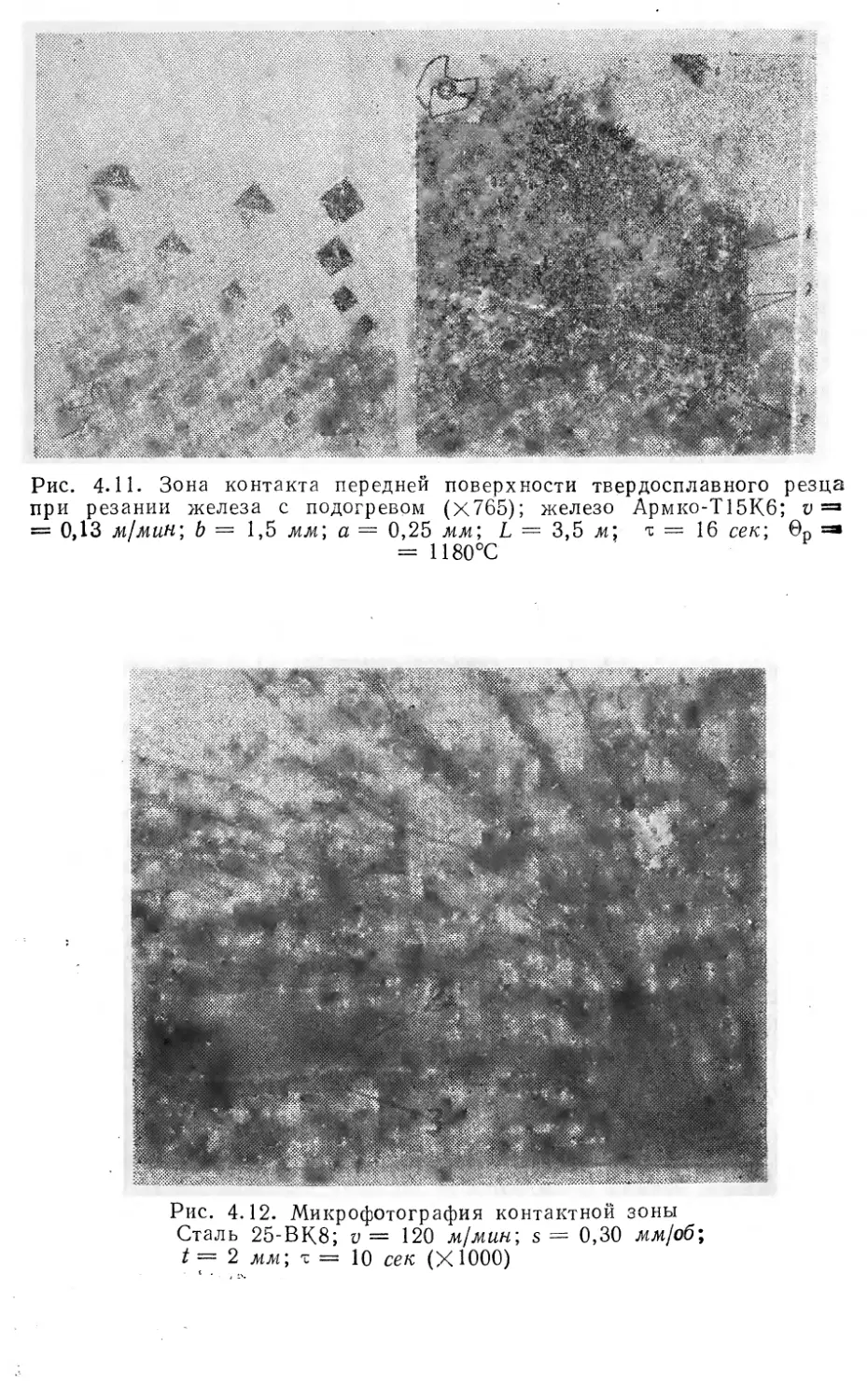

Исследования, проведенные Т. Н. Лоладзе, Н. Ф. Казаковым,

Н. В. Талантовым и др. [5, 7, 14], показали, что интенсивный

износ твердосплавного инструмента может происходить из-за

взаимной диффузии инструментального и обрабатываемого

материалов.

Согласно современным взглядам, металлы в твердом состоянии

представляют систему правильно расположенных в пространстве

положительных ионов и относительно свободных электронов,

движущихся в определенных энергетических .«зонах». Ионы

совершают тепловые колебания с большей или меньшей амплитудой в

соответствии со статистическим законом распределения энергии

в кристаллической решетке.

Колебания (около 1013 циклов в секунду) с большой амплитудой

приводят к тому, что ионы могут не вернуться к своему

прежнему центру колебаний, а занять энергетически более «удобное»

место. Такие перемещения атомов, превышающие средние

межатомные расстояния, принято называть диффузией. При повышении

температуры происходит резкое ускорение диффузии вследствие

увеличения амплитуды колебаний ионов кристаллической

решетки.

При рассмотрении миграции атомов в кристаллической

решетке различают: а) миграцию атомов в чистом металле или

атомов растворителя в твердом растворе (этот процесс носит

название самодиффузии), б) миграцию атомов растворенного

элемента в решетке растворителя — гетеродиффузию. Реактивная

диффузия [5] связана с образованием сложных химических

соединений.

Границы зерен имеют большое количество несовершенств

кристаллической решетки (особенно при пластической

деформации), поэтому диффузия вдоль границ зерен происходит с большой

скоростью (граничная диффузия). Большая плотность искажений

в поверхностном слое металлов, связанная с выходом дислокаций,

наличием ненасыщенных связей и т. п., обусловливает

существование поверхностной диффузии, скорость которой больше

скорости граничной диффузии.

Исследования диффузии в твердых телах показали, что в

металлах способны диффундировать те элементы, которые в них

растворяются [15, 16].

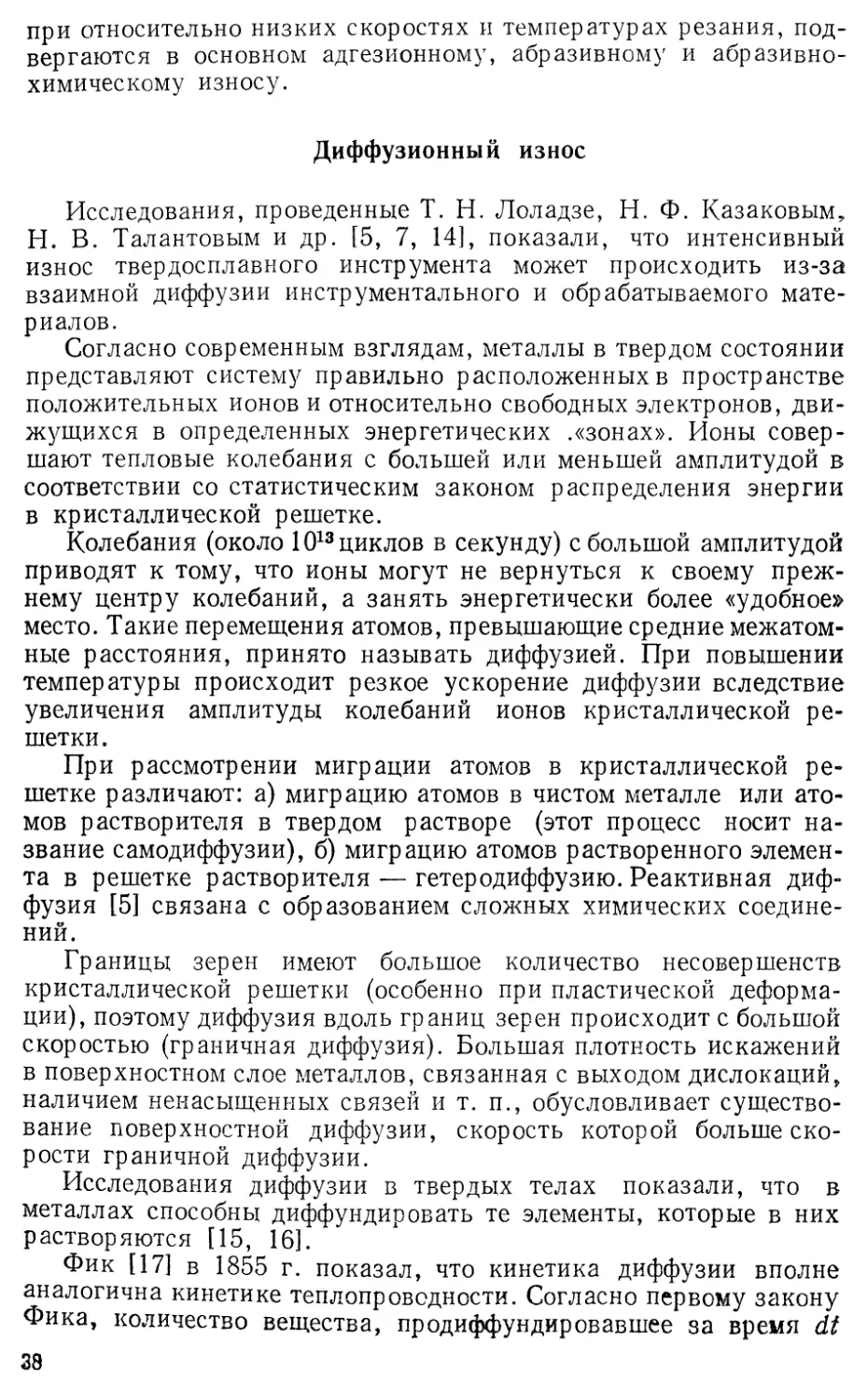

Фик [17] в 1855 г. показал, что кинетика диффузии вполне

аналогична кинетике теплопроводности. Согласно первому закону

Фика, количество вещества, продиффундировавшее за время dt

38

ез поверхности ds на расстояние dx от исходной плоскости,

пропорционально падению концентрации dc, т. е.

, dc

dx

dm =—D—dt • ds. (4Д)

Знак минус перед уравнением означает, что вещество двигается

в сторону убывания концентрации. Коэффициент

пропорциональности D называется коэффициентом диффузии и выражает

количество вещества в молях пли граммах, диффундирующее в

единицу времени через единицу площади при градиенте концентрации

ff£_ = 1. D имеет размерность см2/сек или см2/сутки.

циент диффузии, характеризующий скорость процесса, не

является постоянной величиной, а изменяется в зависимости от многих

факторов: температуры, концентрации диффундирующего

вещества, давления (деформации), особенностей кристаллической

структуры и т. п.

Температурная зависимость коэффициента диффузии

выражается уравнением

D=IVe~^\ (4.2)

где R— газовая постоянная (1,987 кал/г - атом);

DQ — предэкспоненциальный множитель;

Q — энергия активации;

е — основание натурального логарифма.

Чем выше энергия активации, тем устойчивее решетка и тем

менее вероятна диффузия. Величина энергии активации зависит

от типа кристаллической решетки. , "/

Установлено [18], что чем больше температура плавления

контактирующих тел, тем выше значение энергии активации и

самодиффузии. Обычно принимают, что Q = 70 -f- 80% от теплоты

испарения (сублимации). Энергия активации зависит также от

типа твердого раствора: большей энергией активации

характеризуются диффузионные процессы в растворах замещения и

меньшей — в растворах внедрения. В соответствии с конкретным видом

диффузии различают энергию активации объемной поверхностной

и граничной диффузии.

При рассмотрении процесса диффузии большой практический

интерес представляет возможность определения концентрации

диффундирующего вещества на определенном расстоянии от

поверхности раздела в зависимости от температуры и времени.

Такая зависимость получается в общей дифференциальной форме из

приведенного уравнения Фика (4.1) и носит название второго

закона Фика:

dc __ _d^ f p. dc_

dt dx[ dx

D-^\. (4.3)

39

Для общего случая объемной

диффузии

= D

д2с , д2с . д2с

дх2 ду2 dz2

(4.4)

нестационарного потока

X Для

--л =^= 0. Распределение концент-

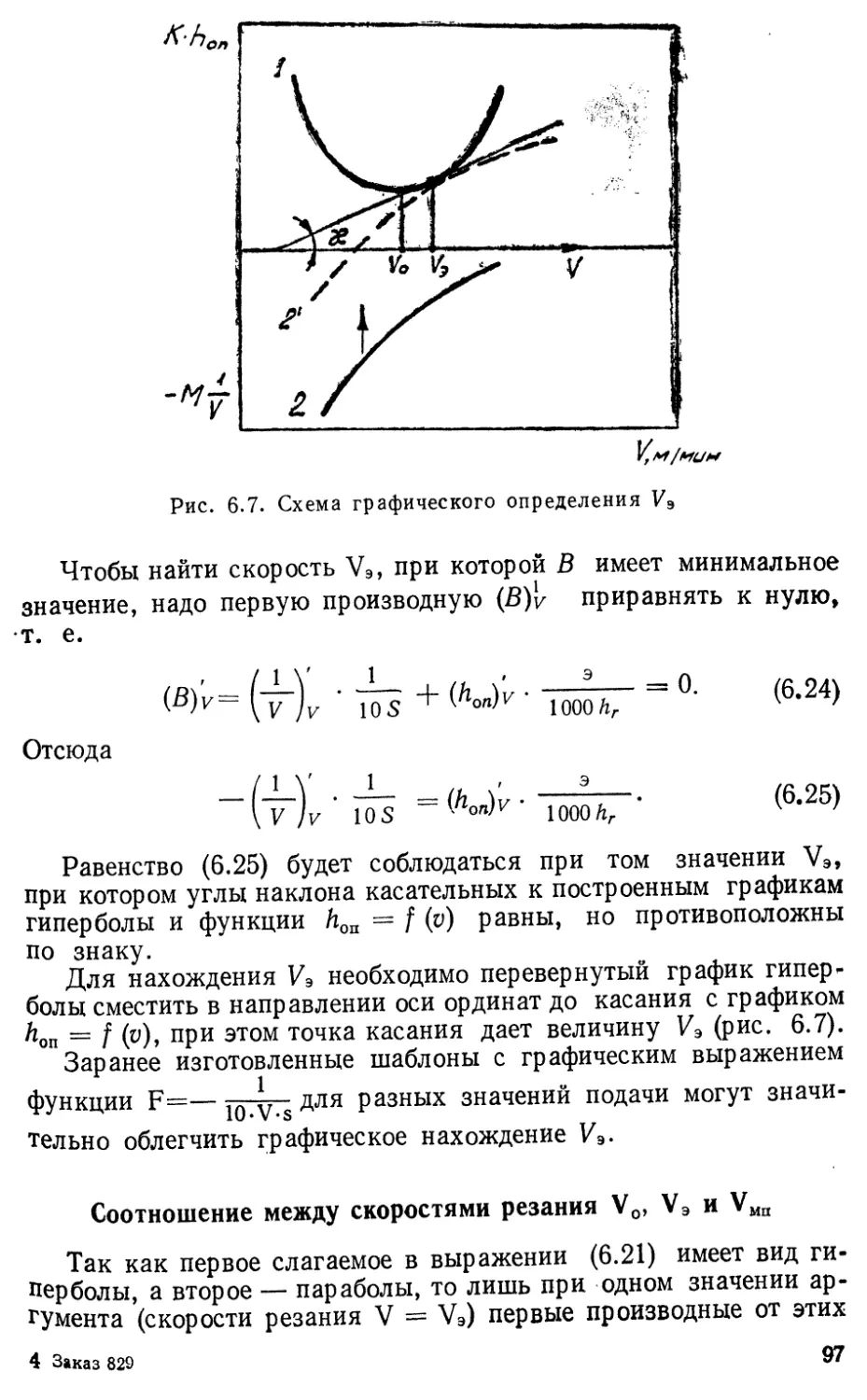

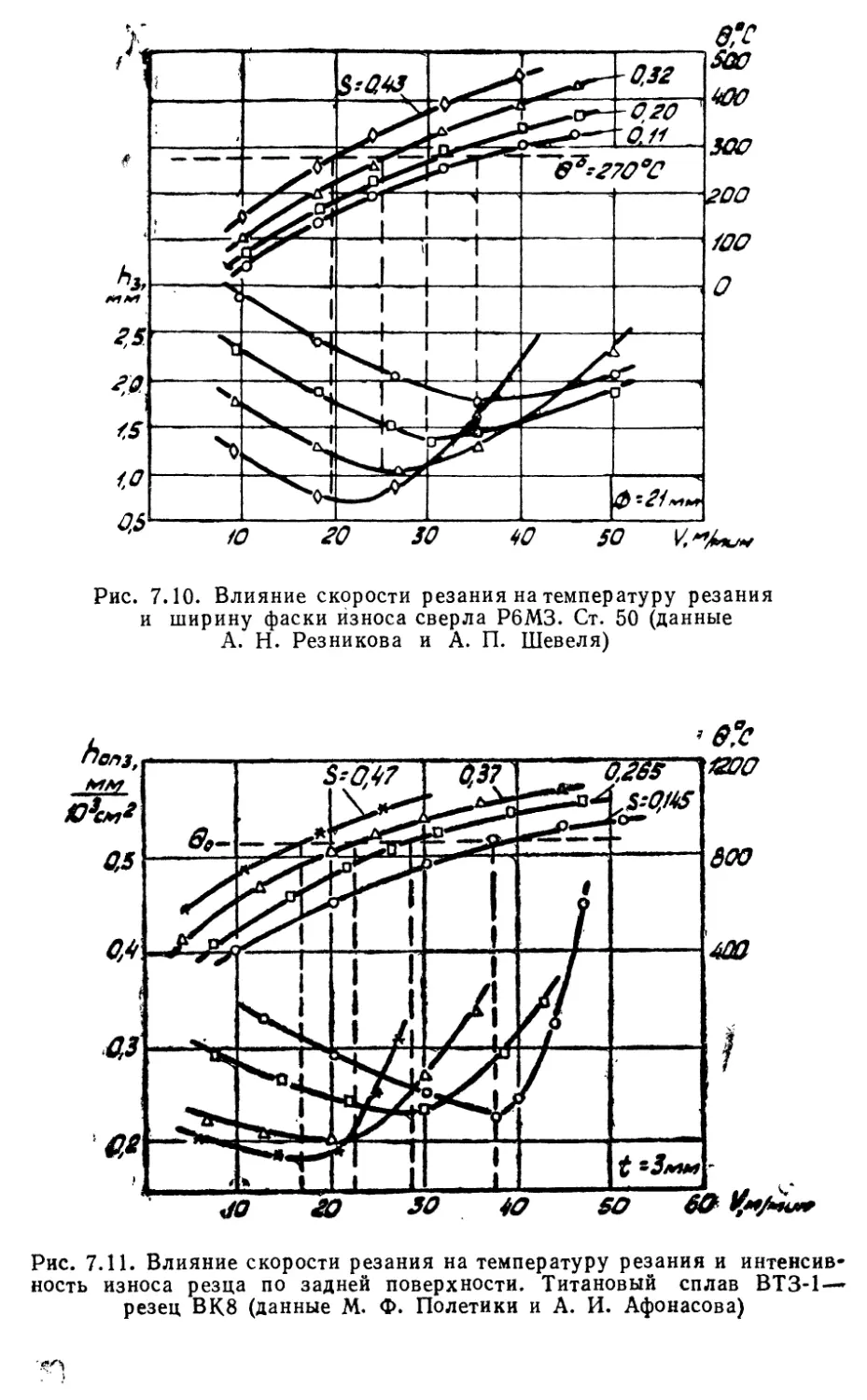

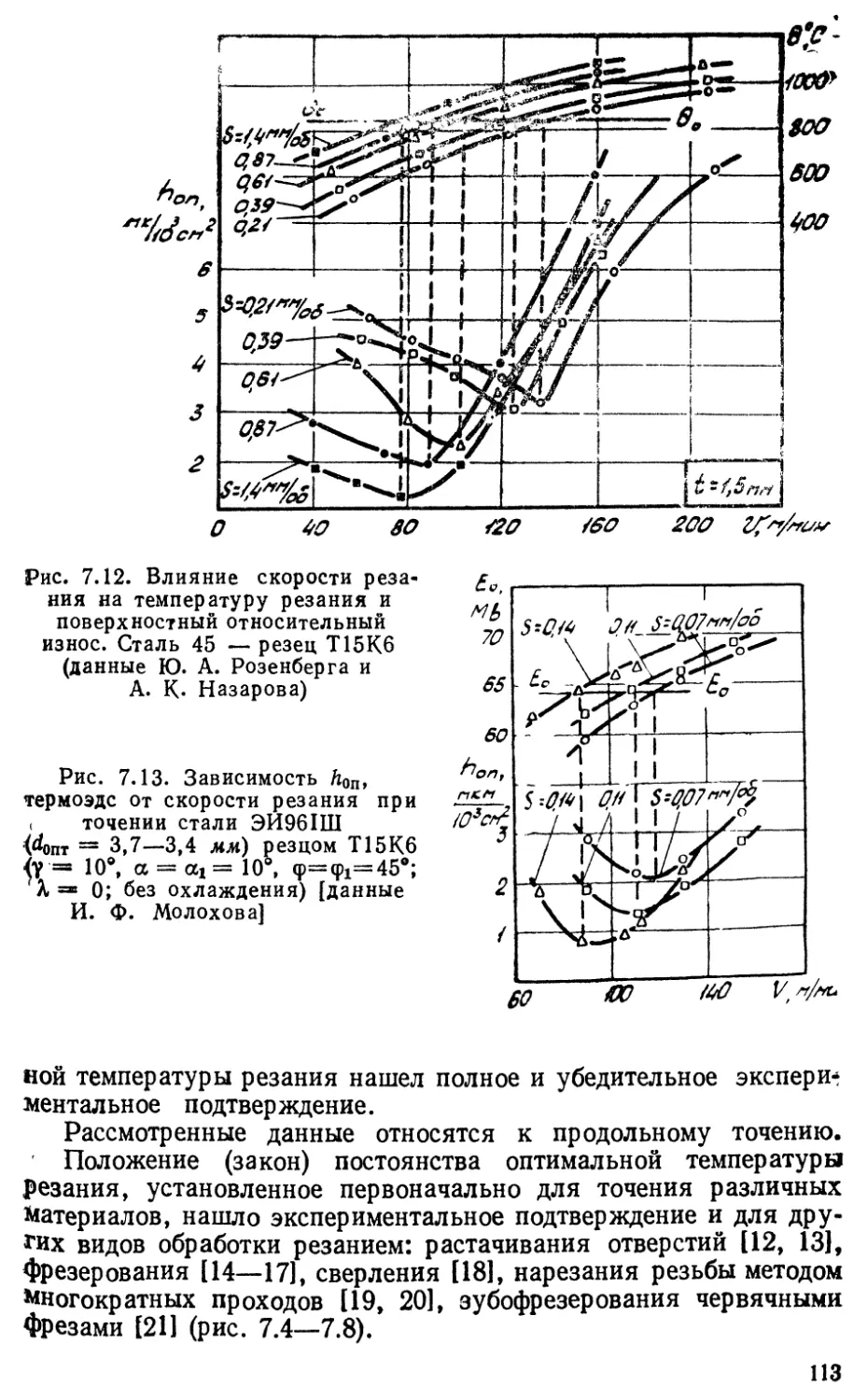

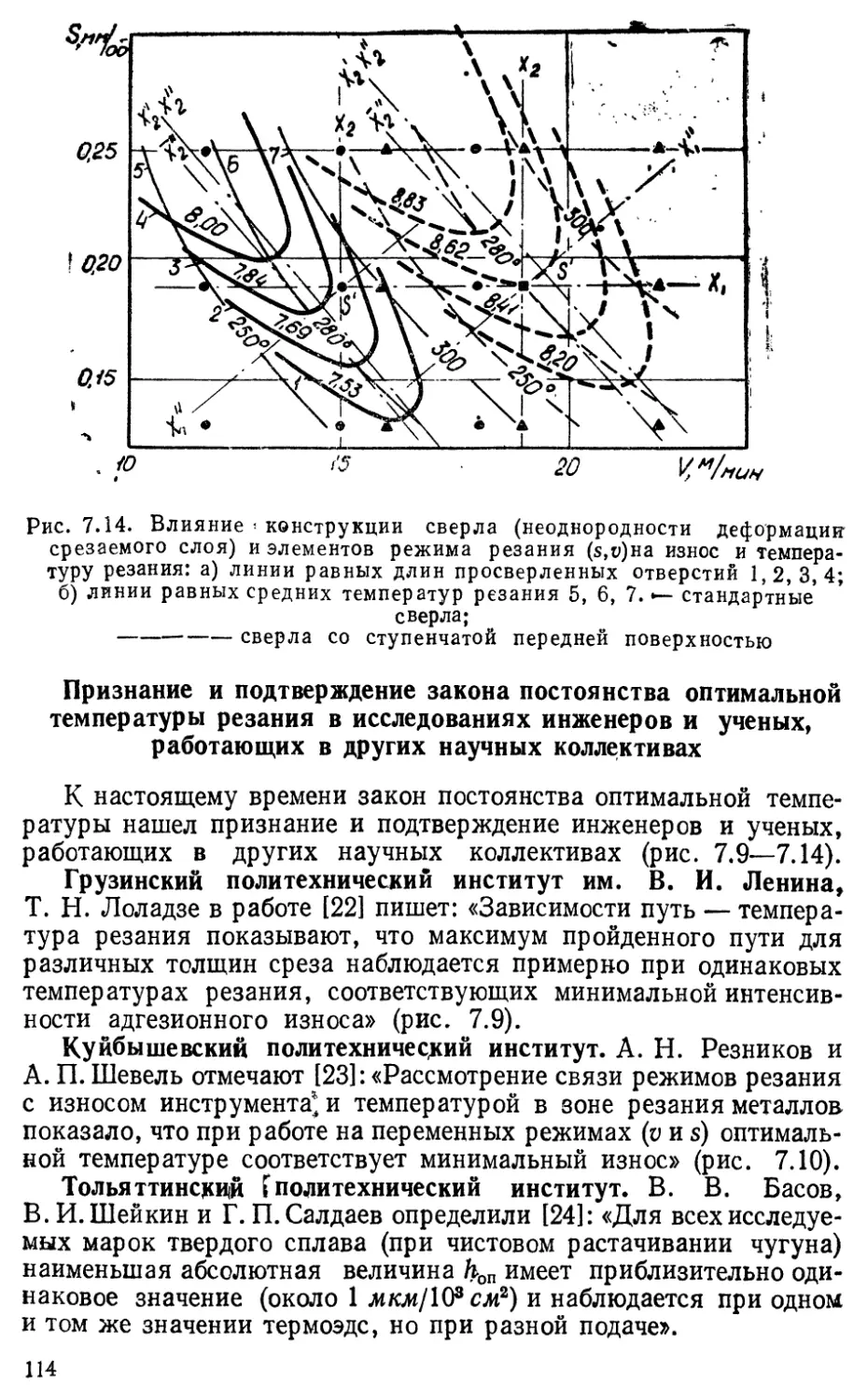

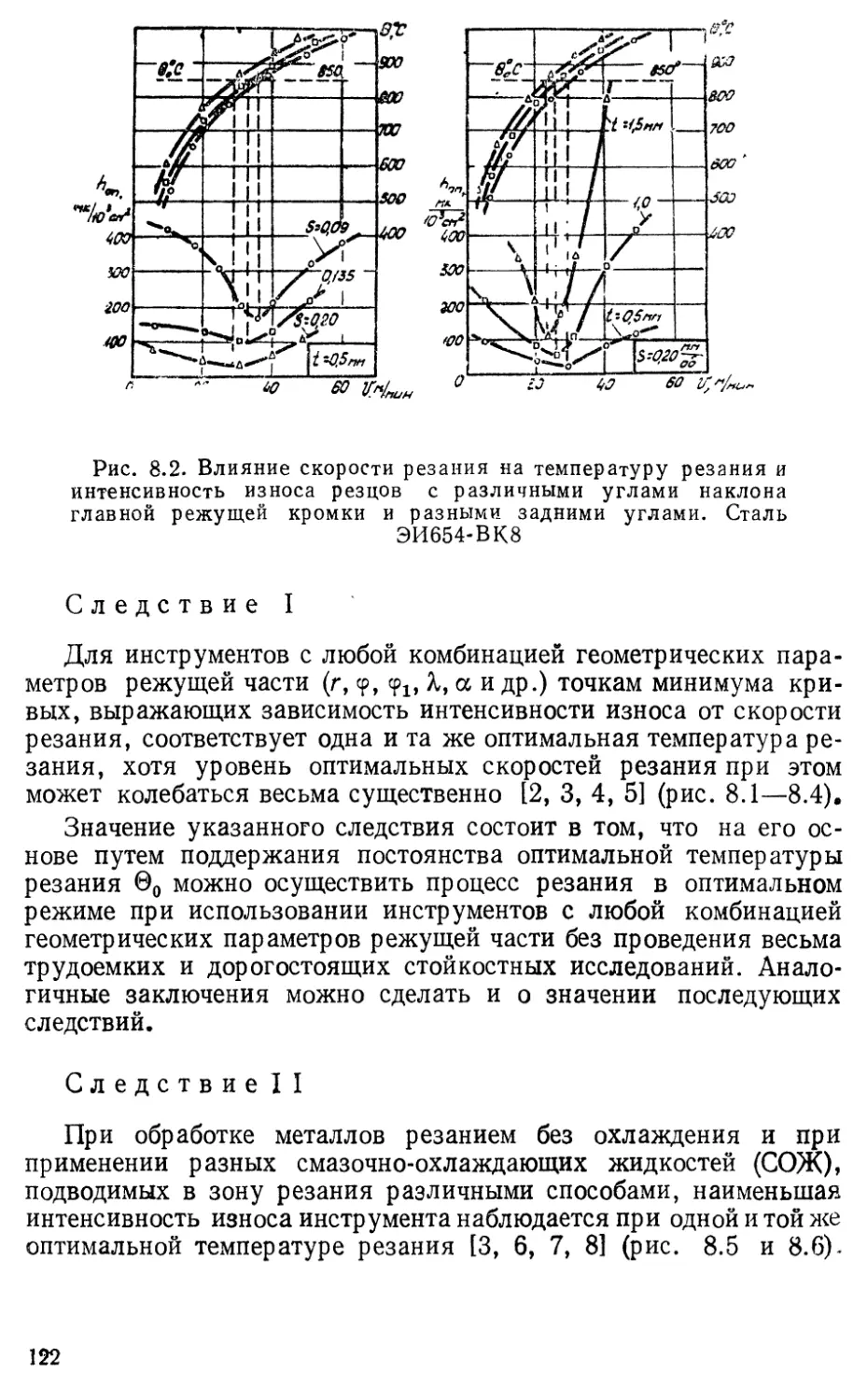

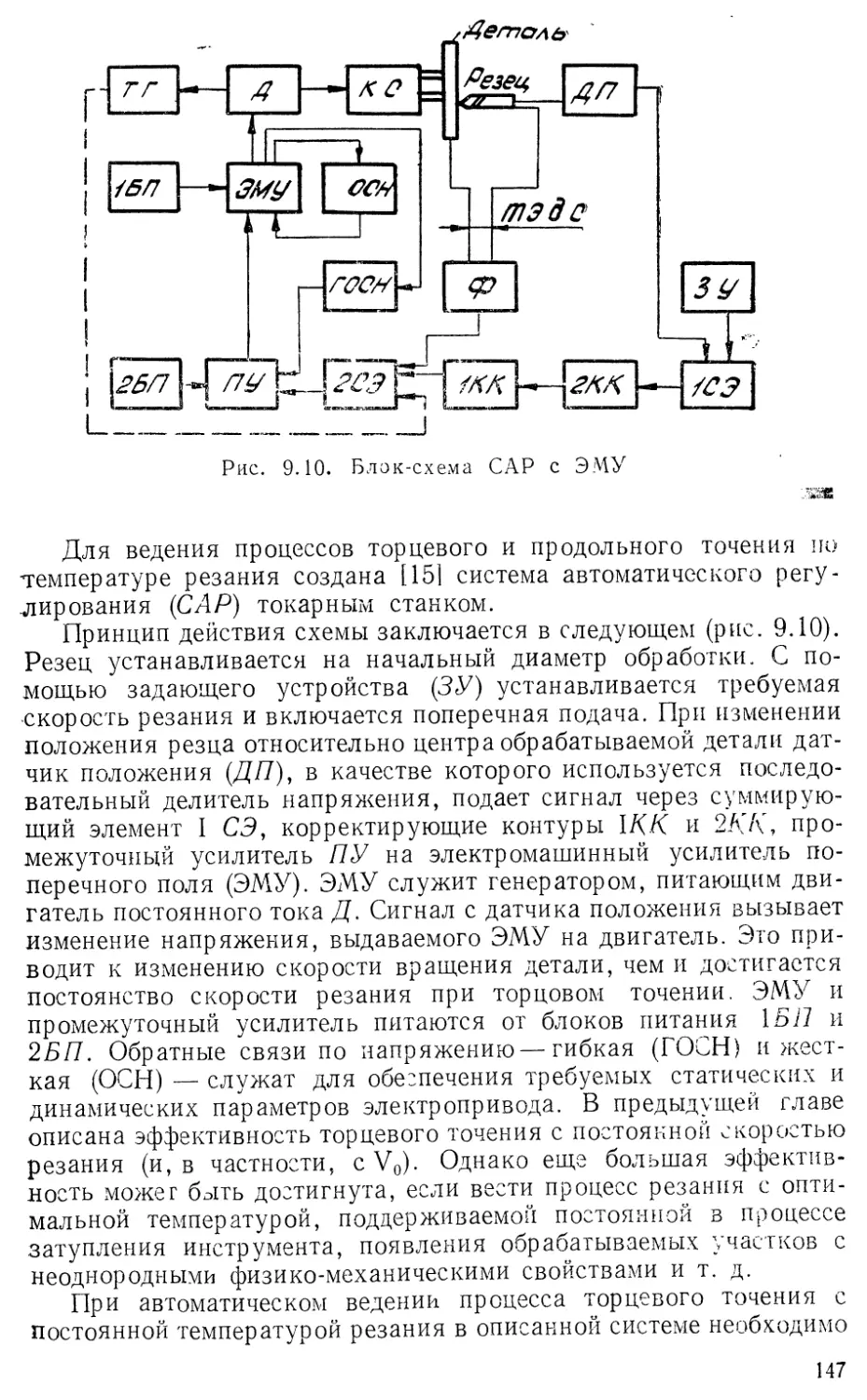

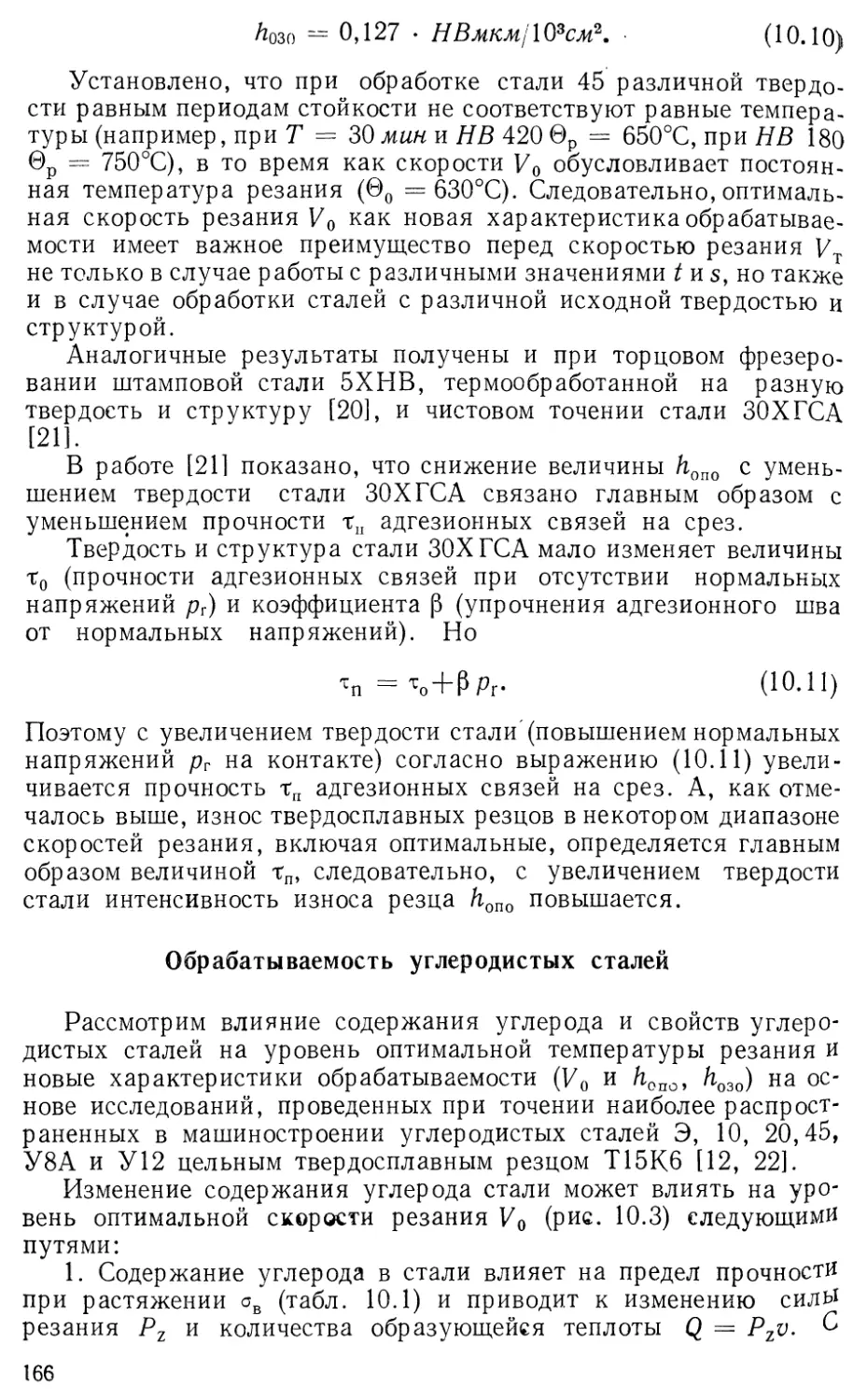

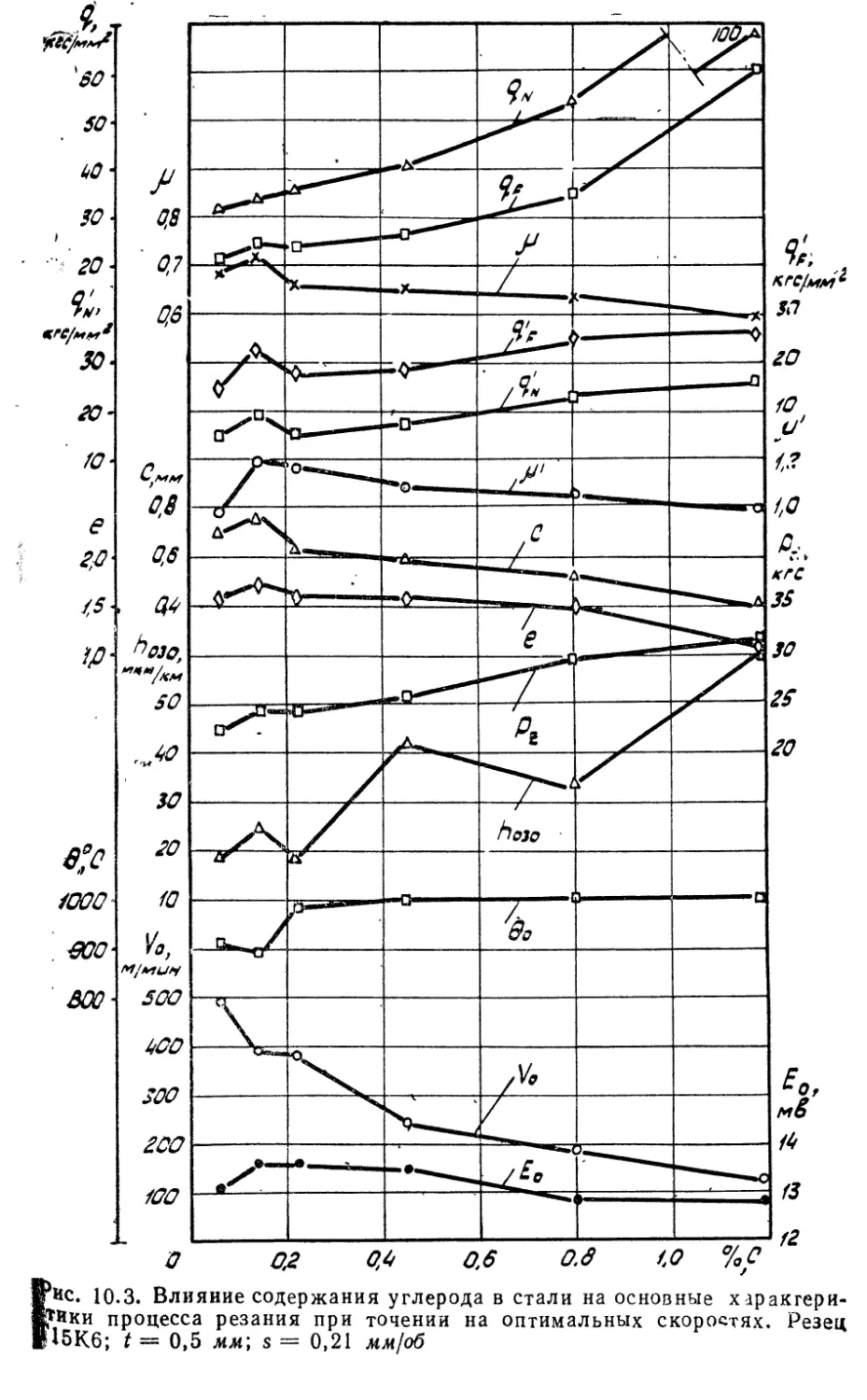

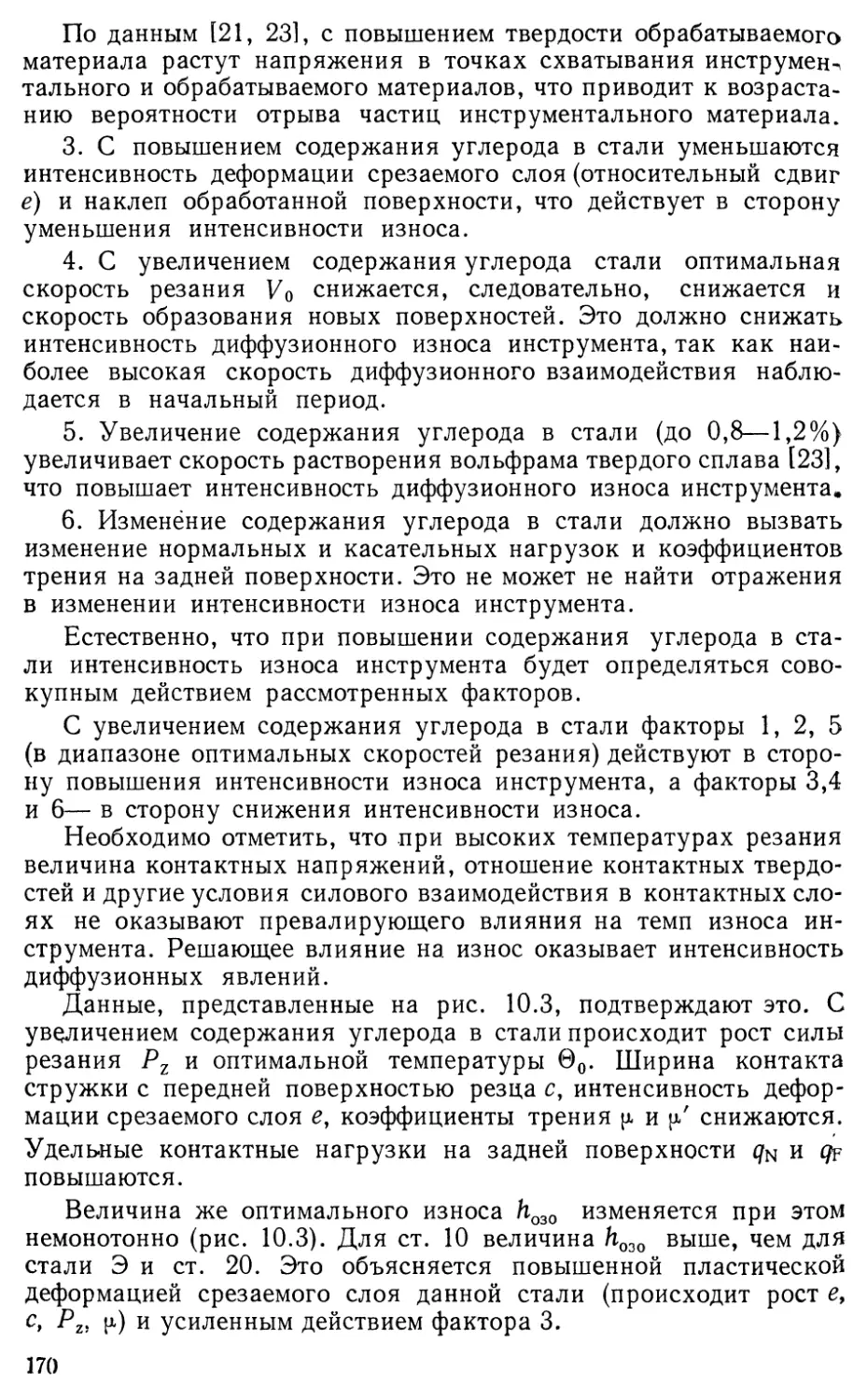

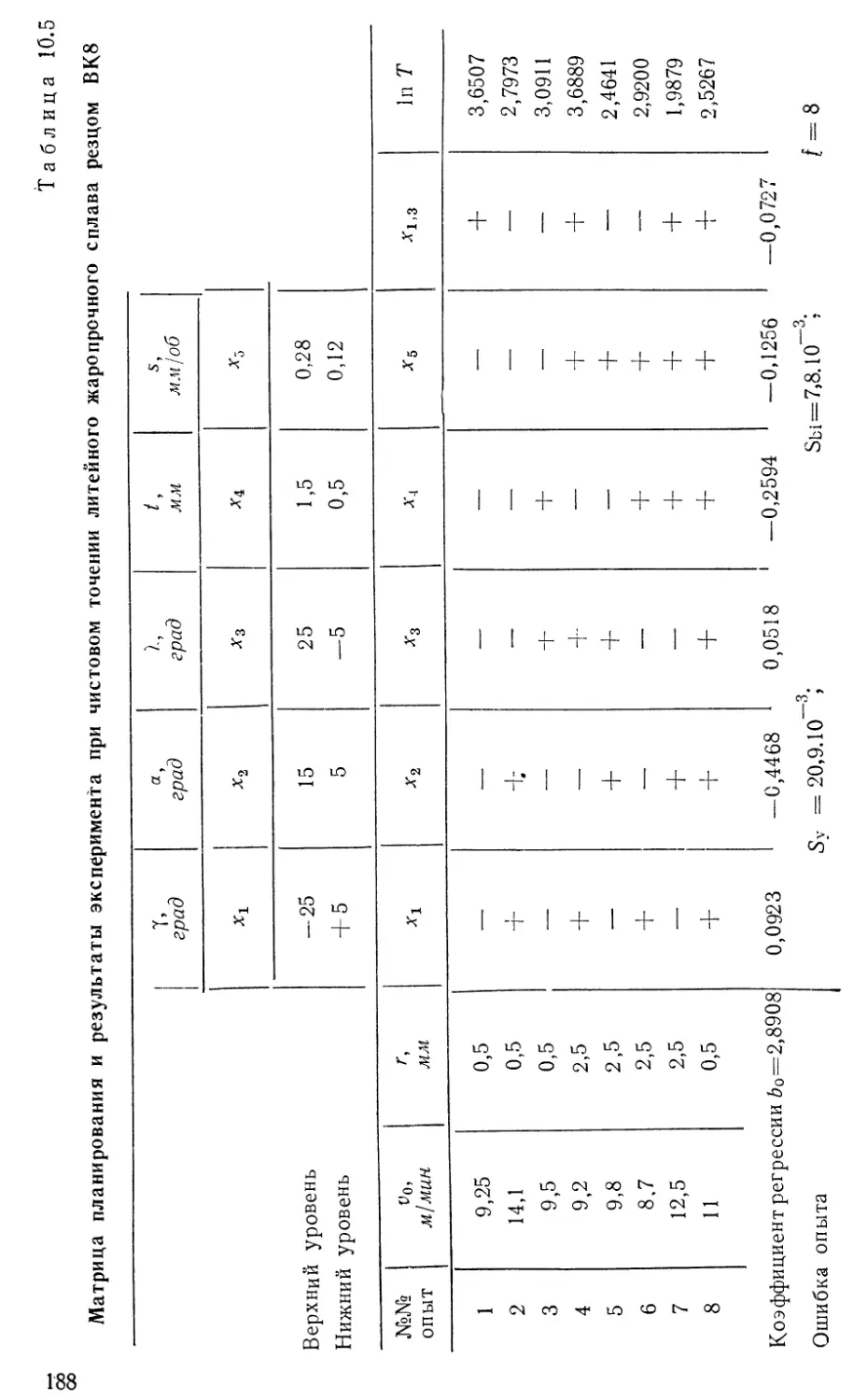

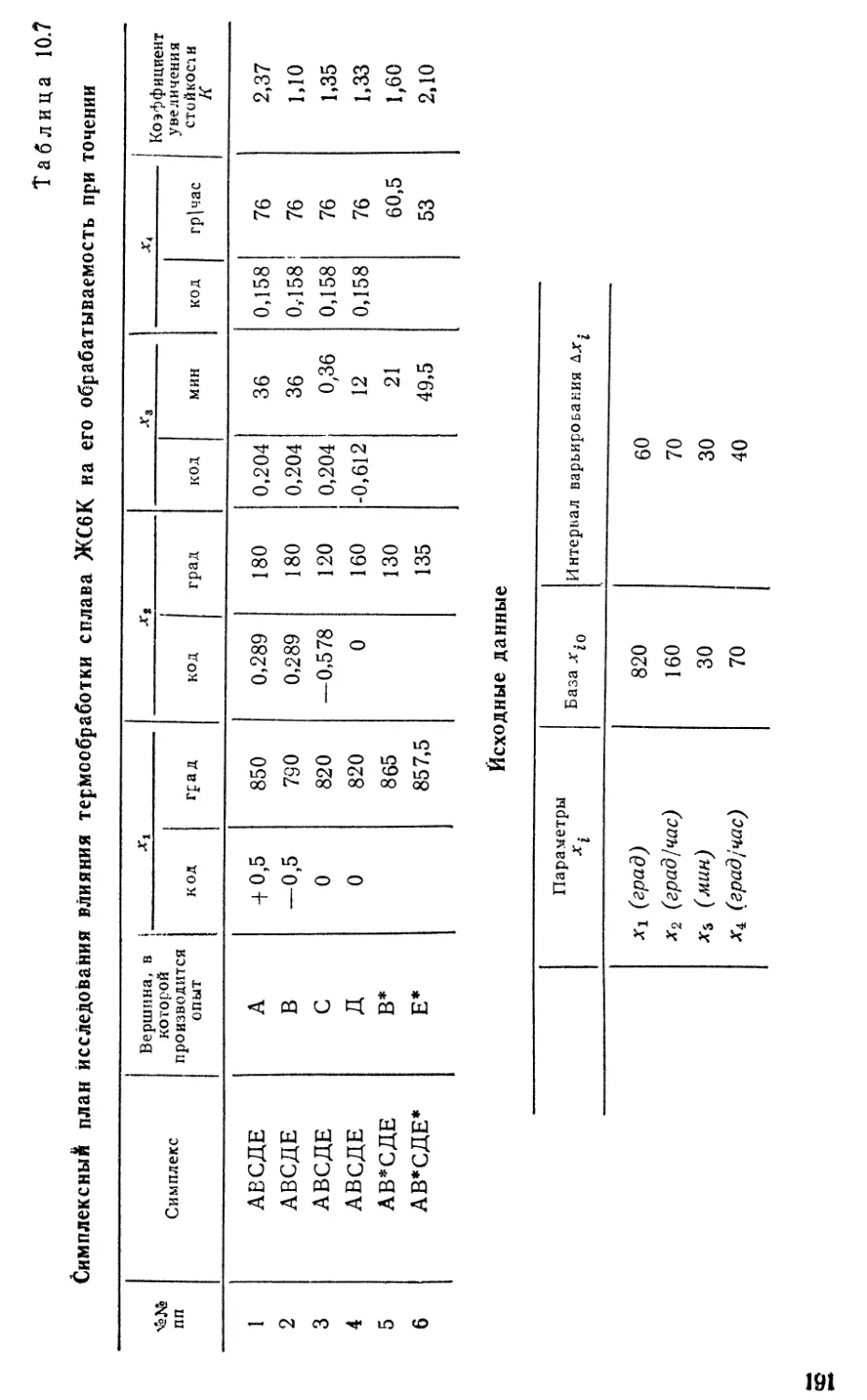

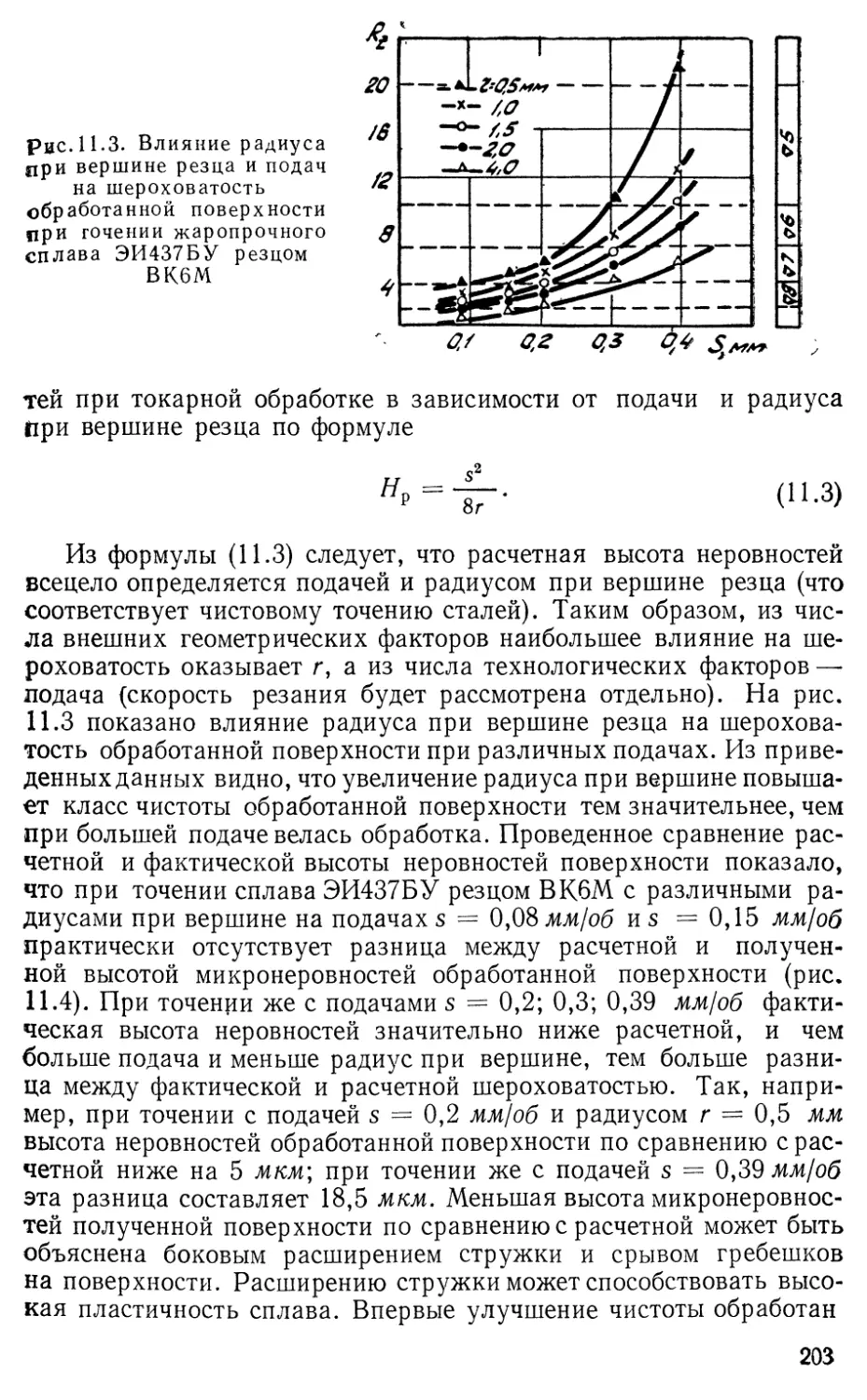

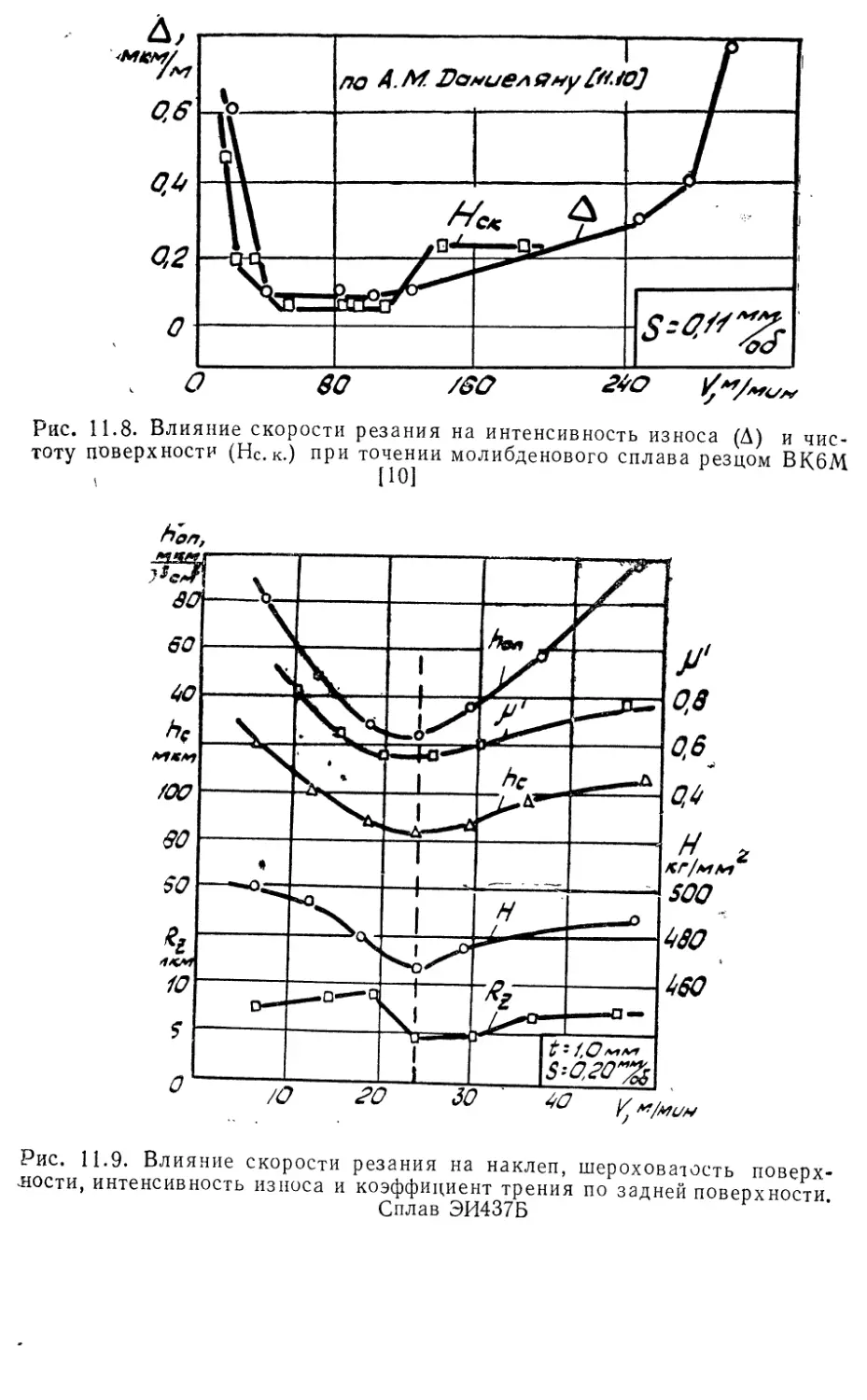

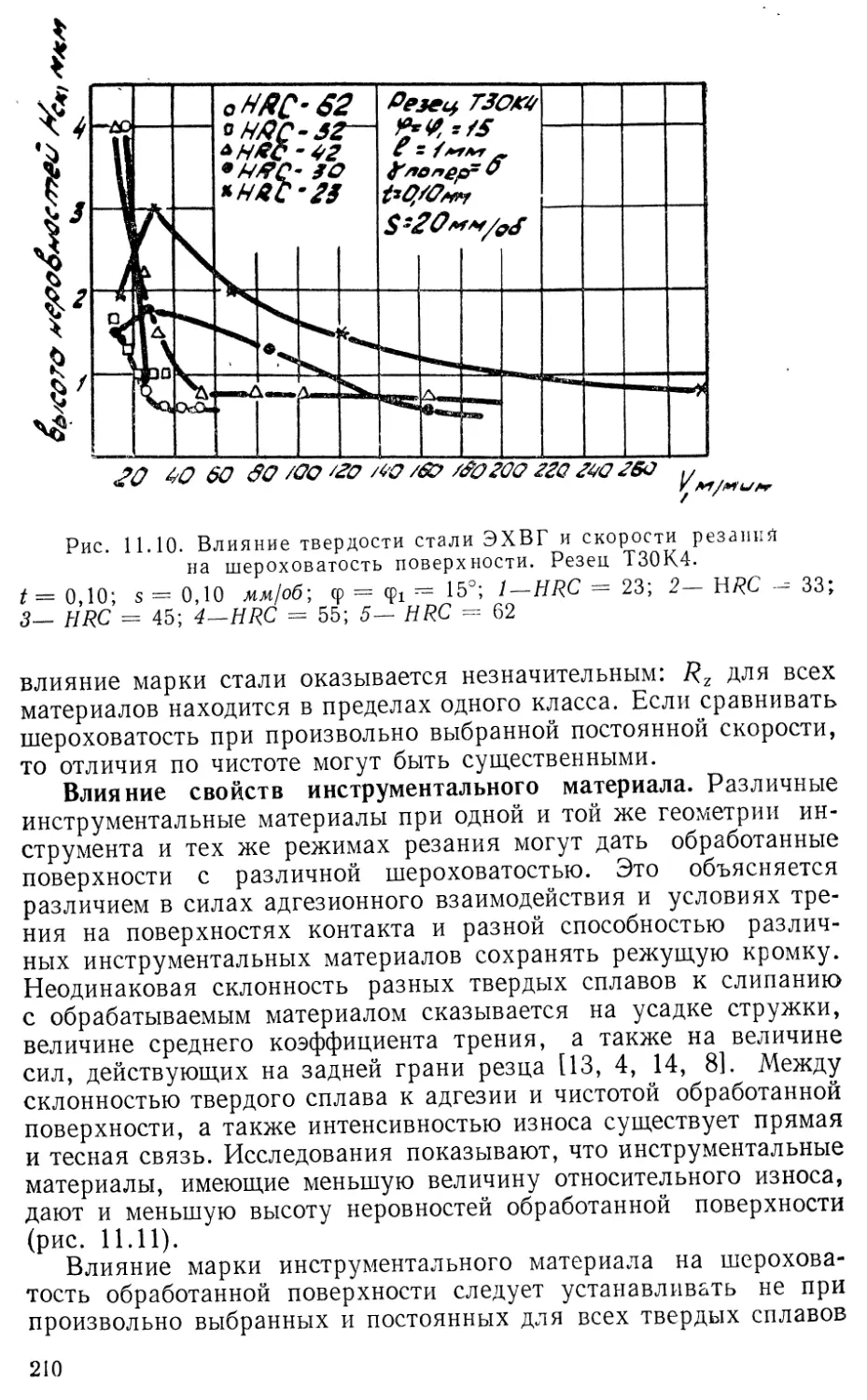

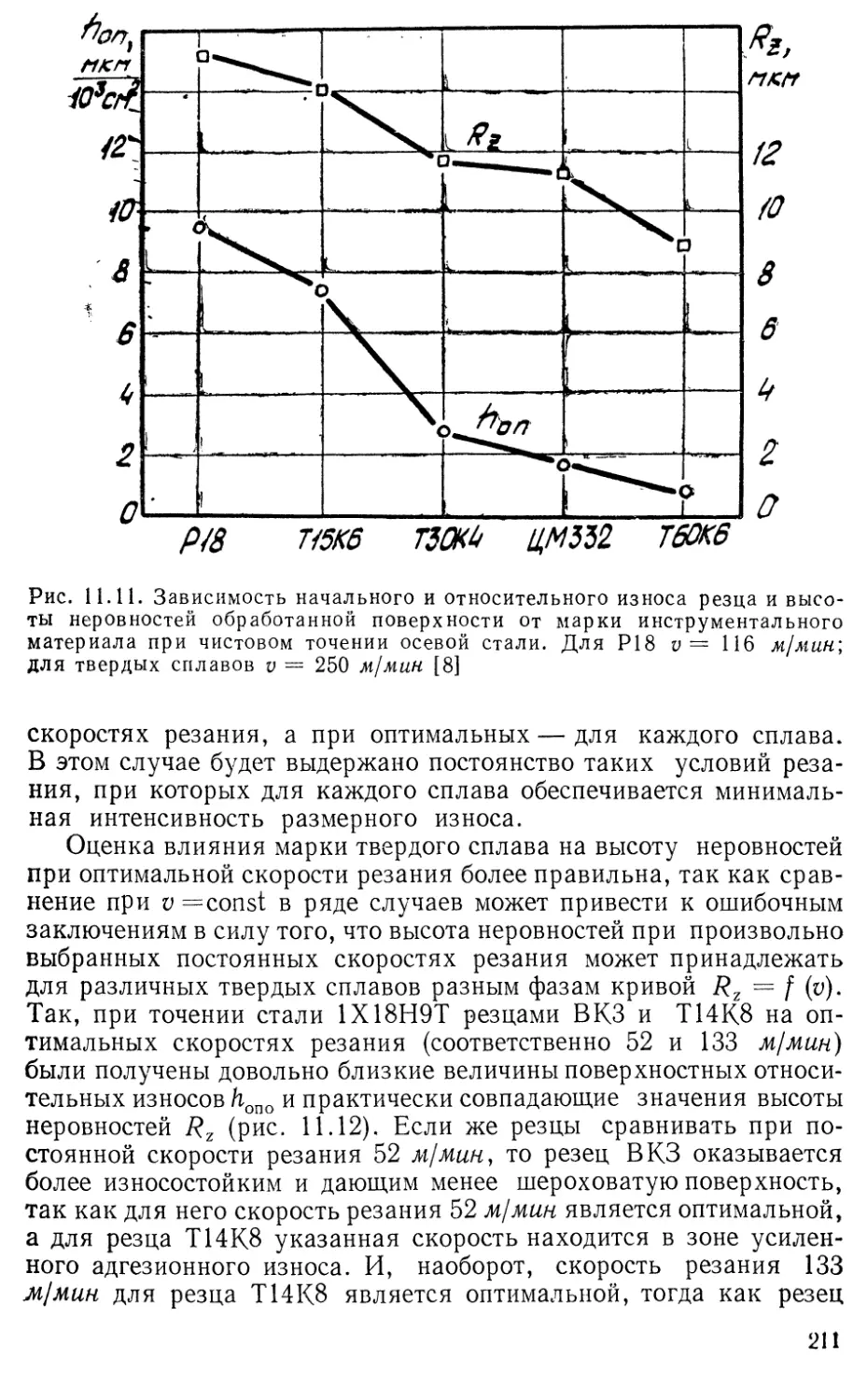

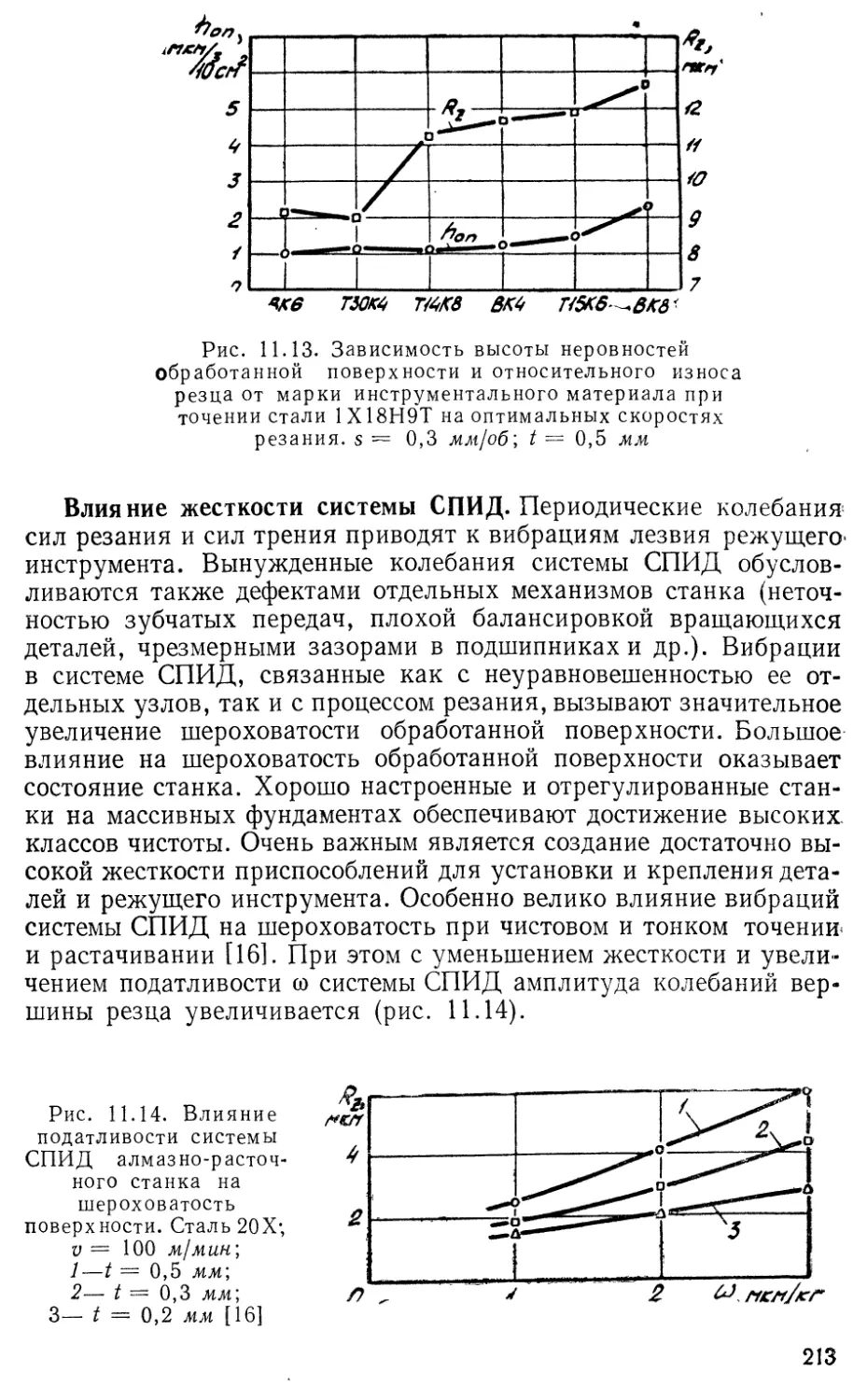

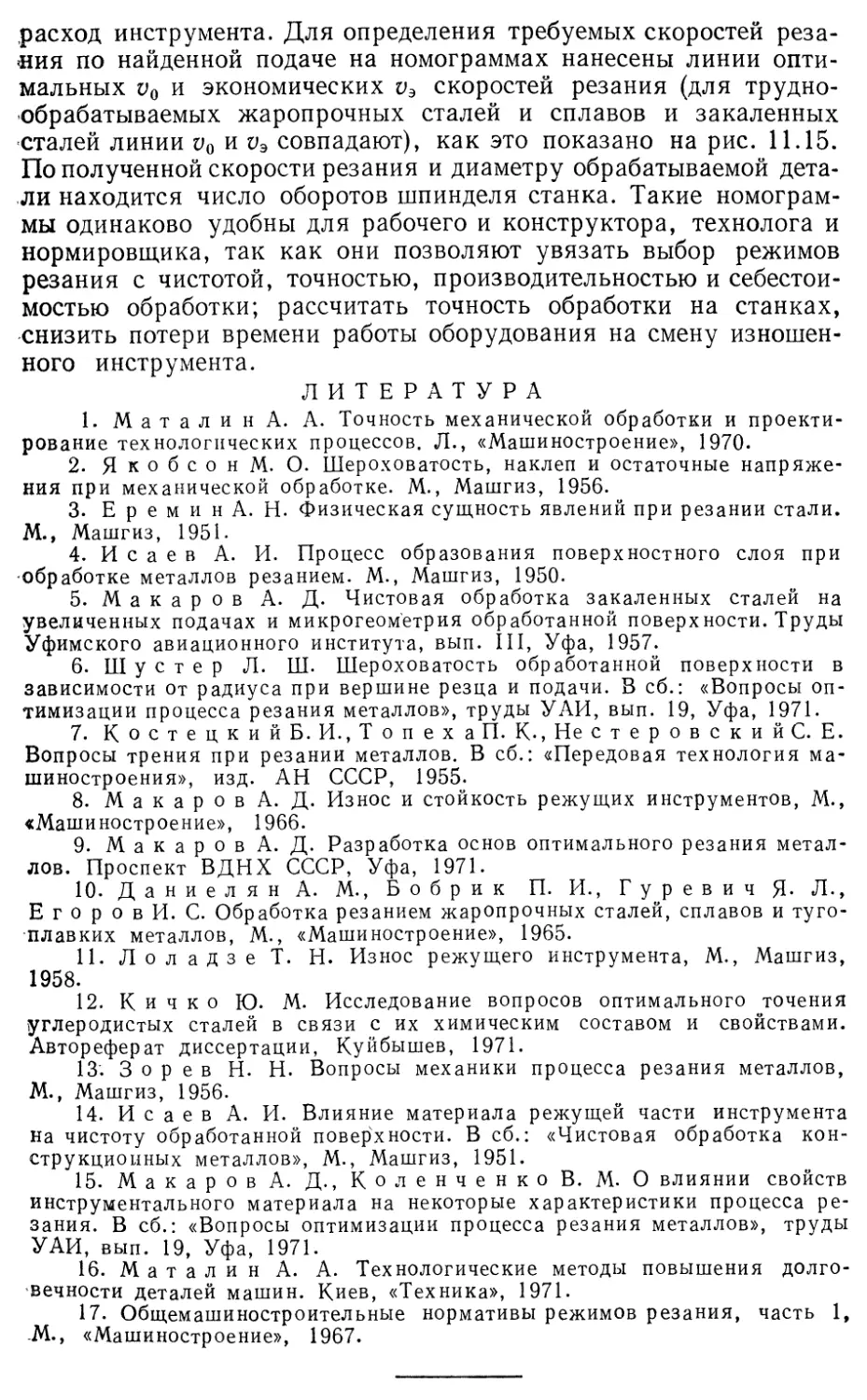

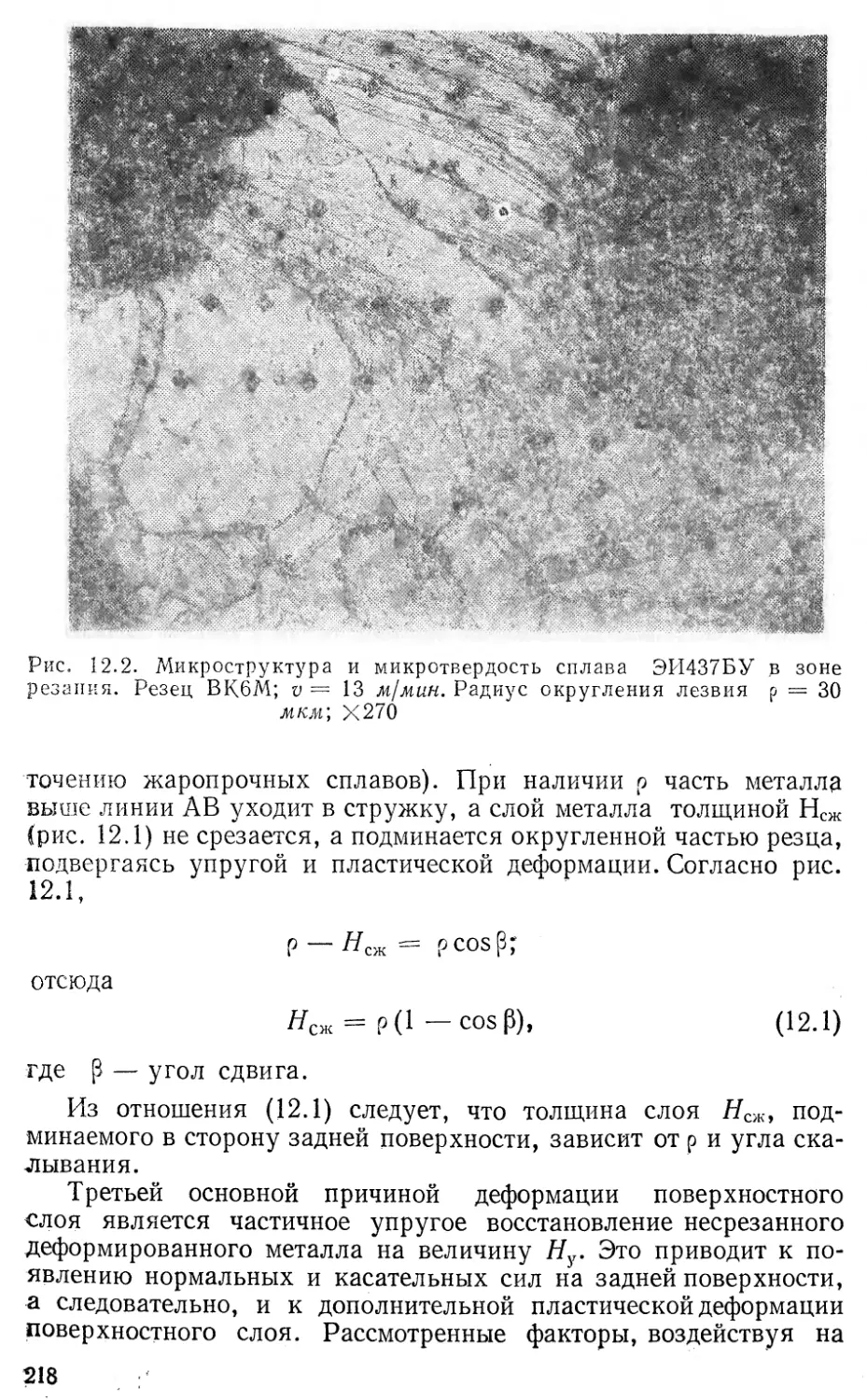

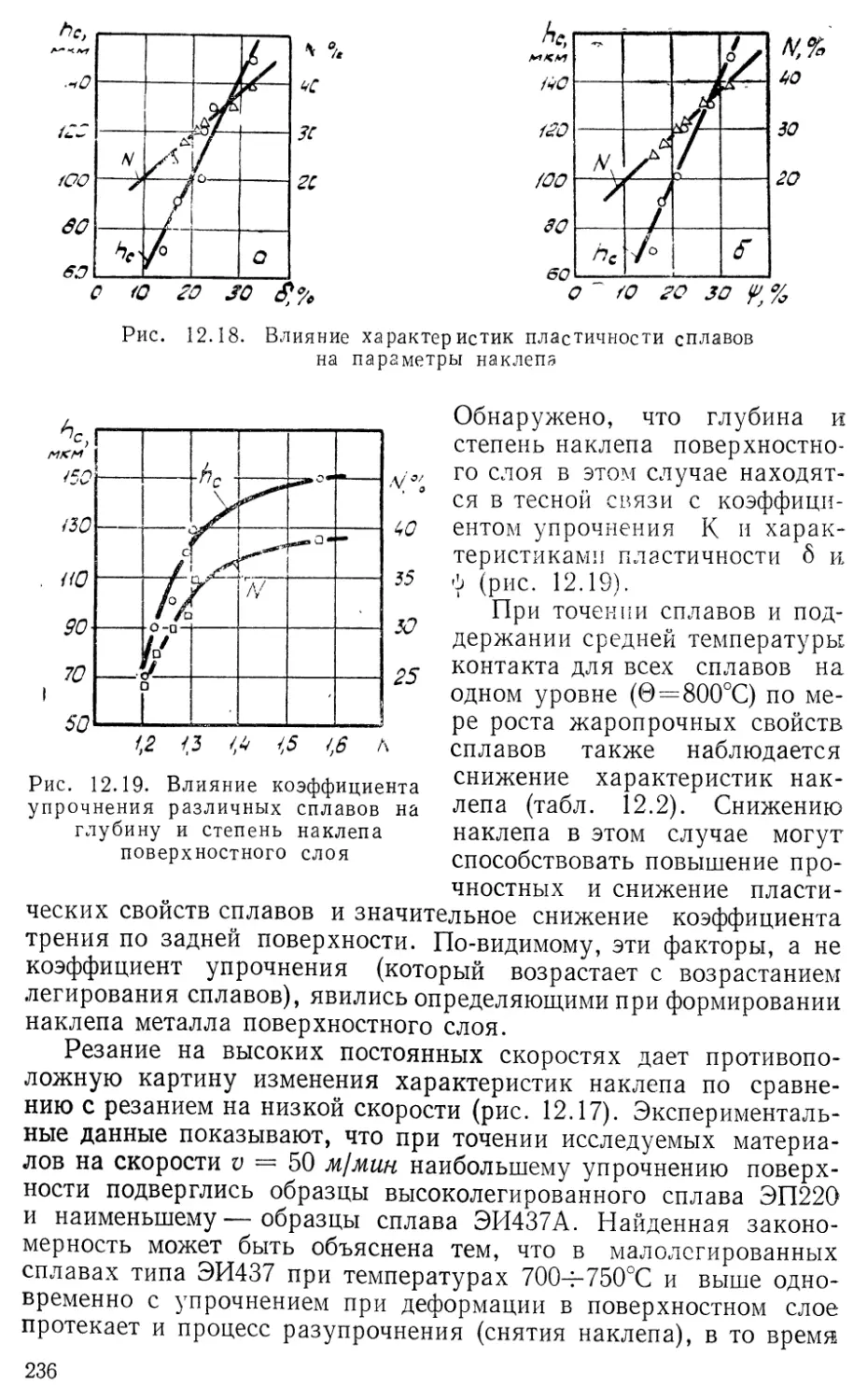

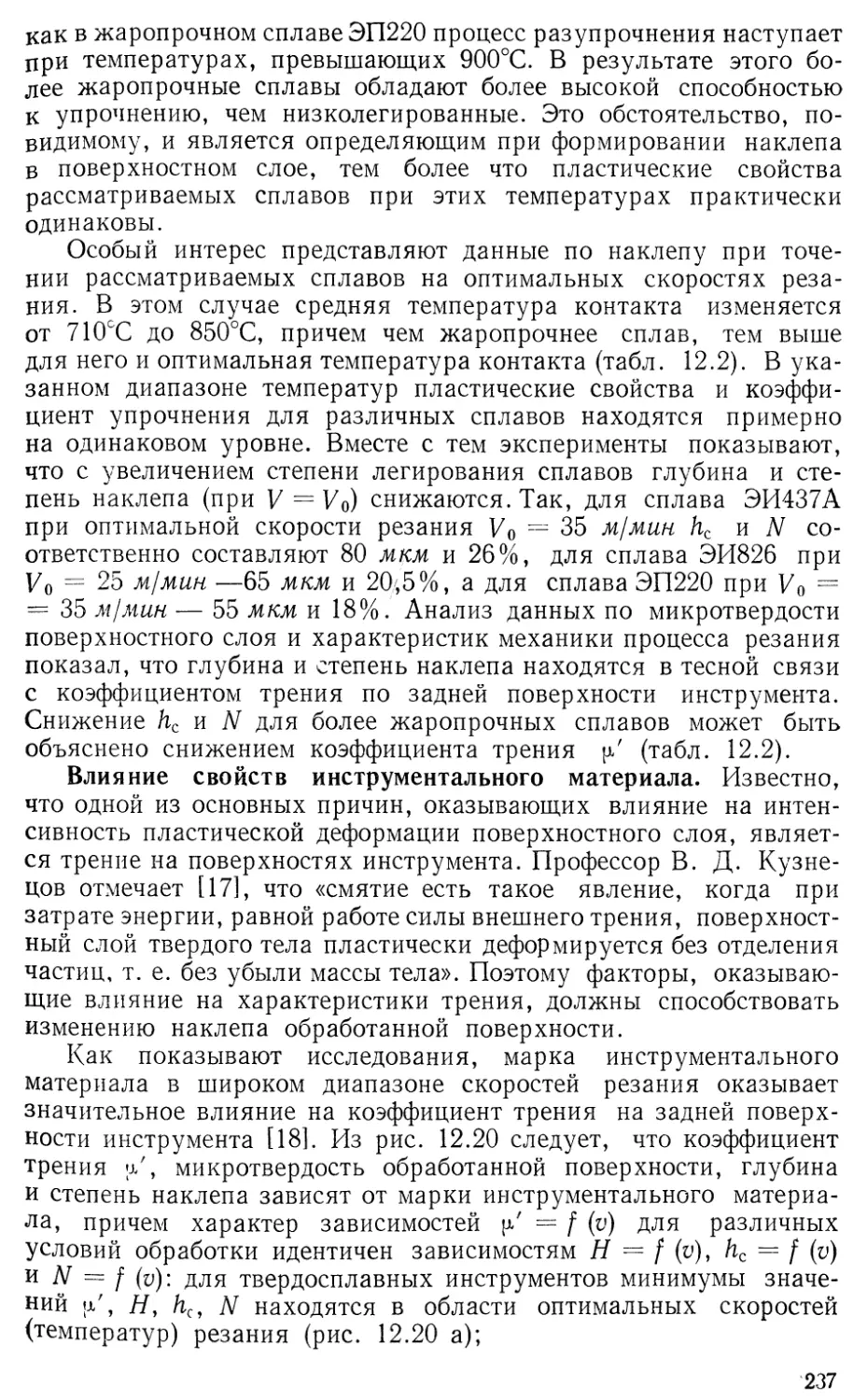

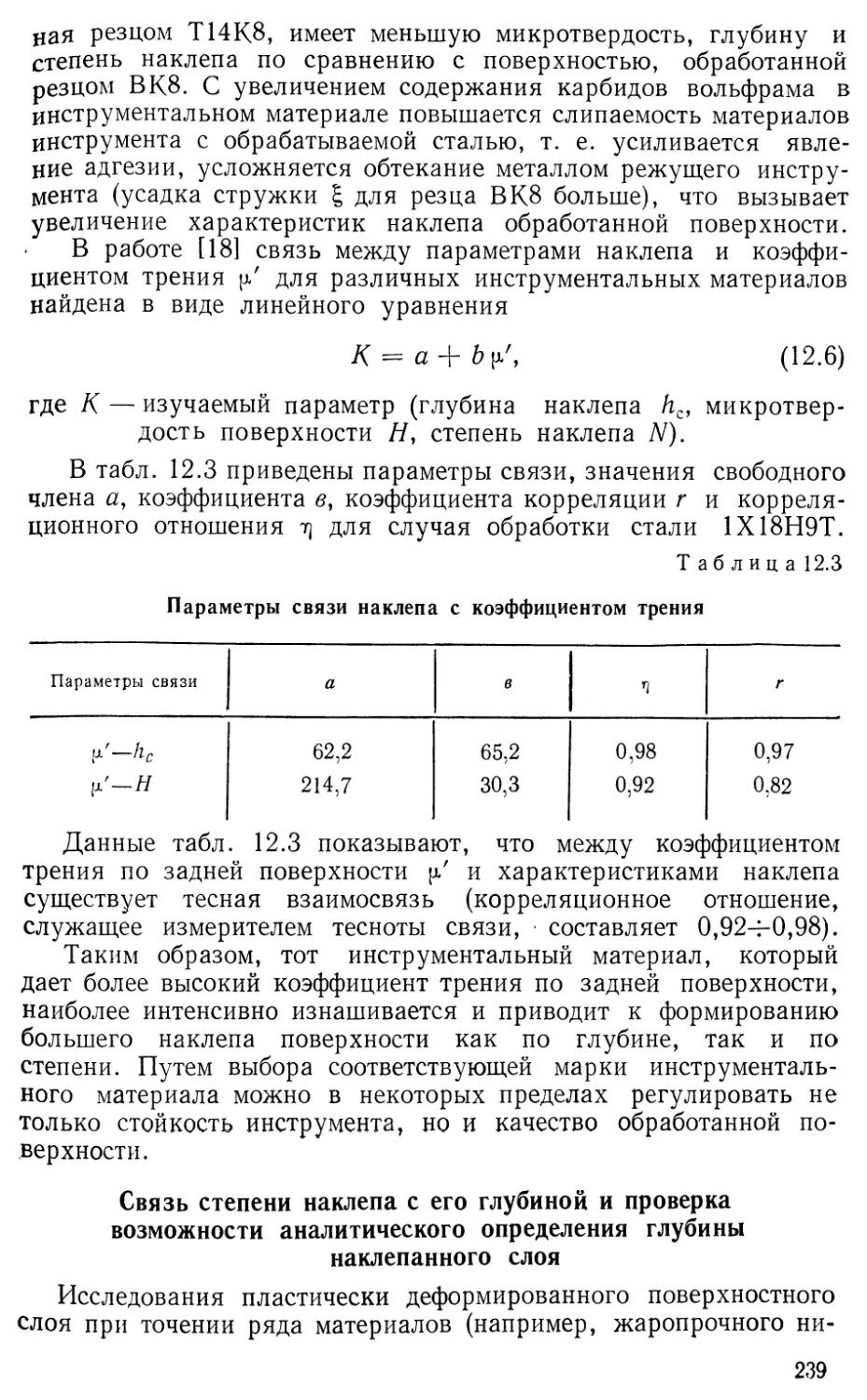

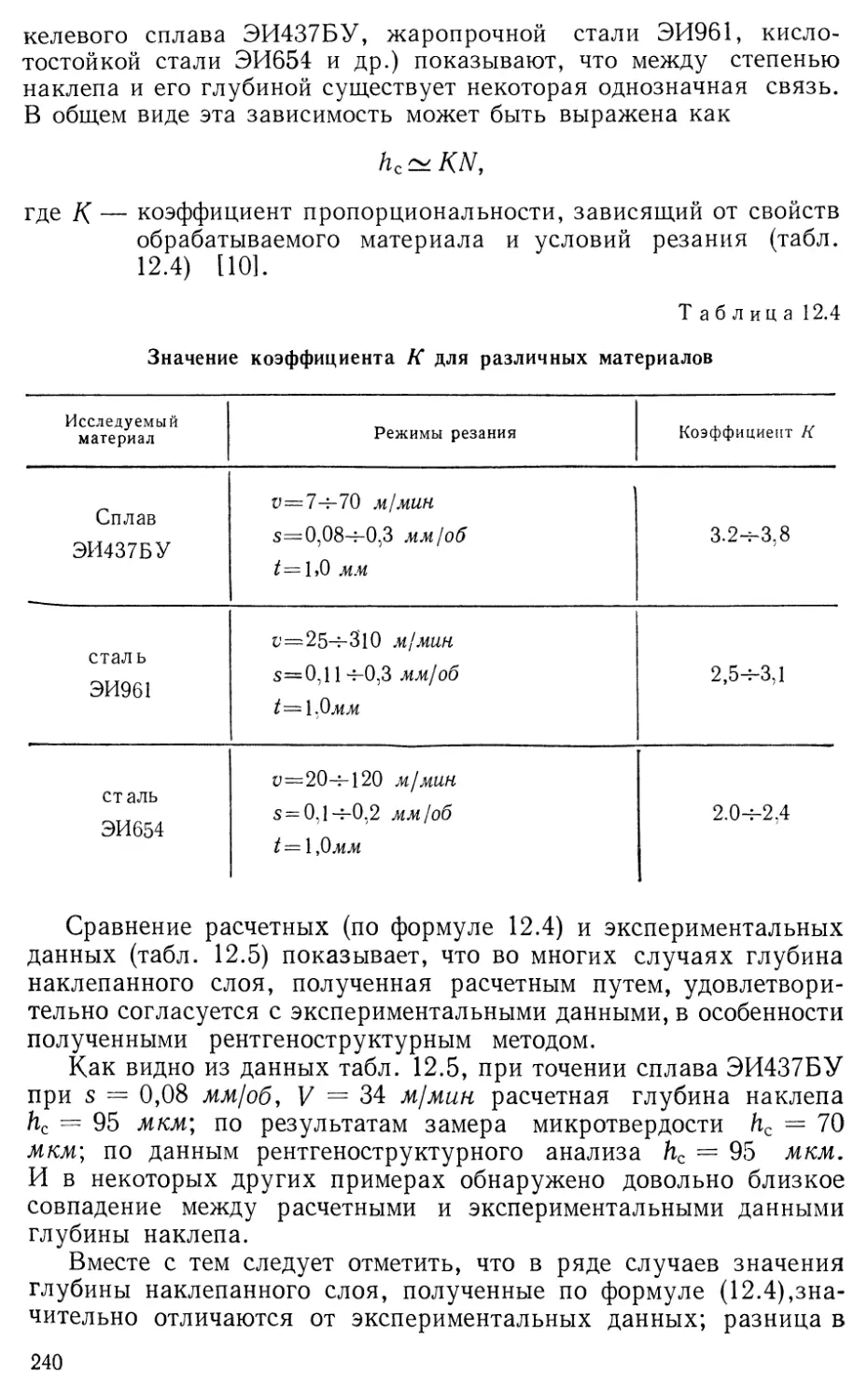

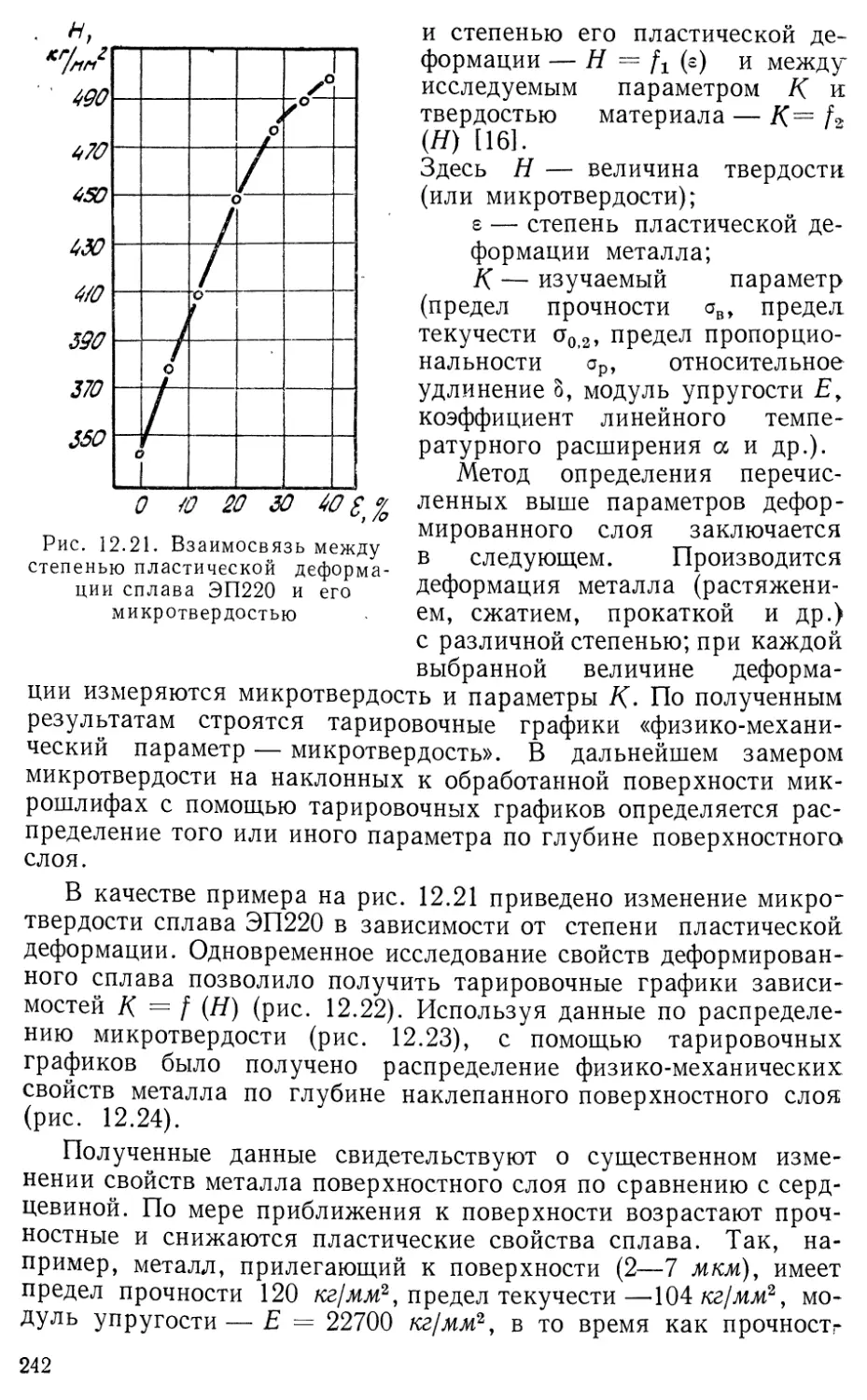

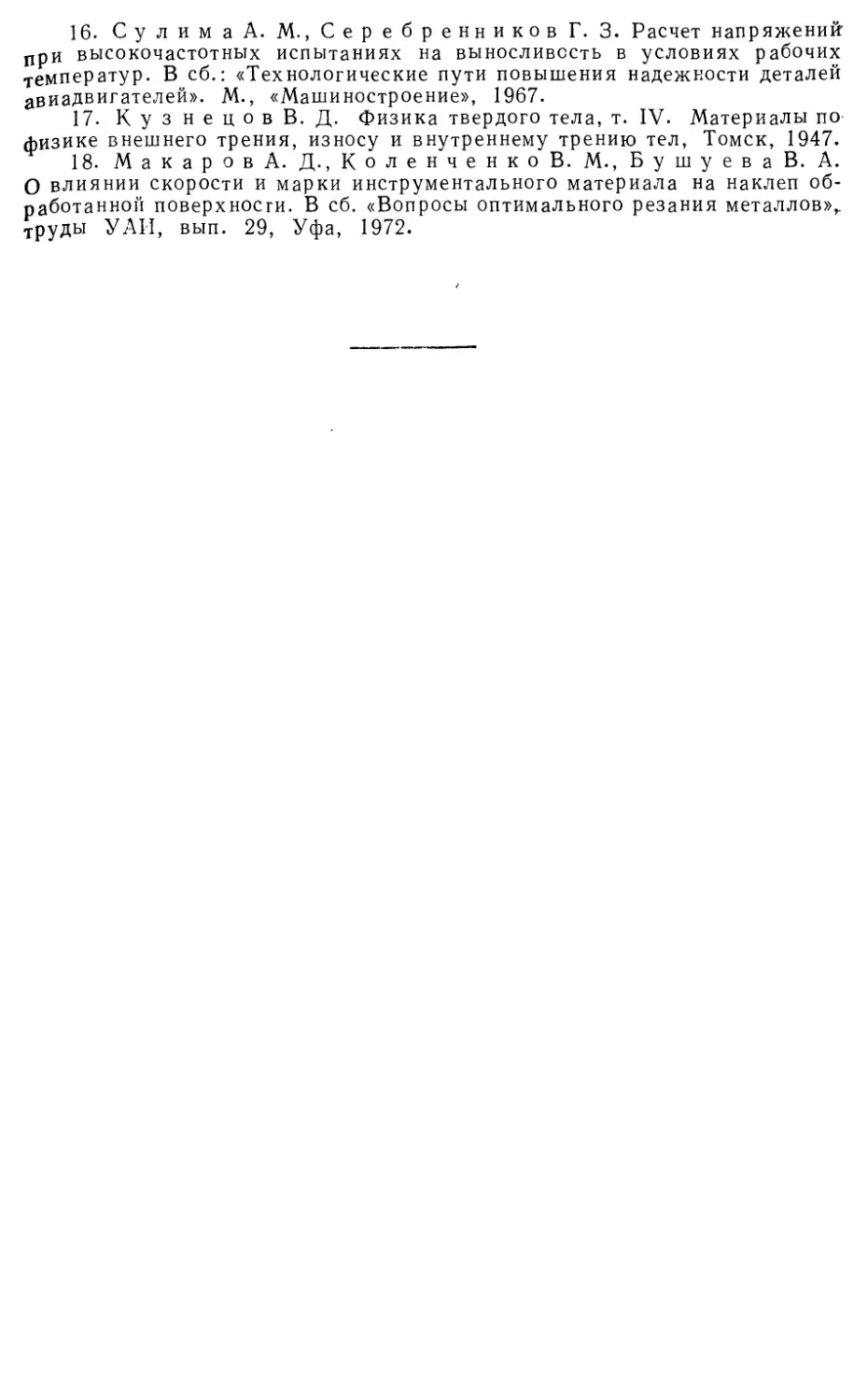

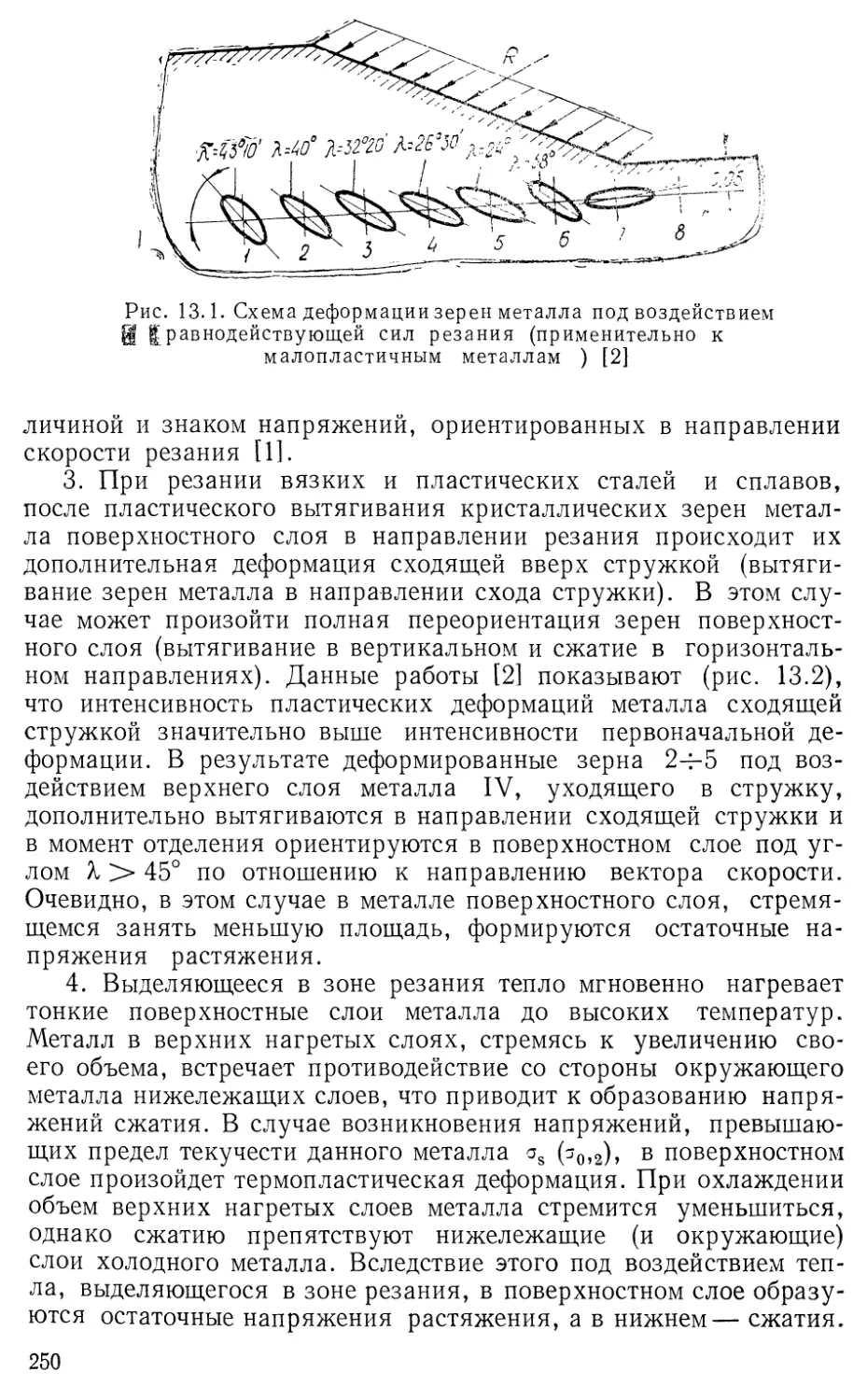

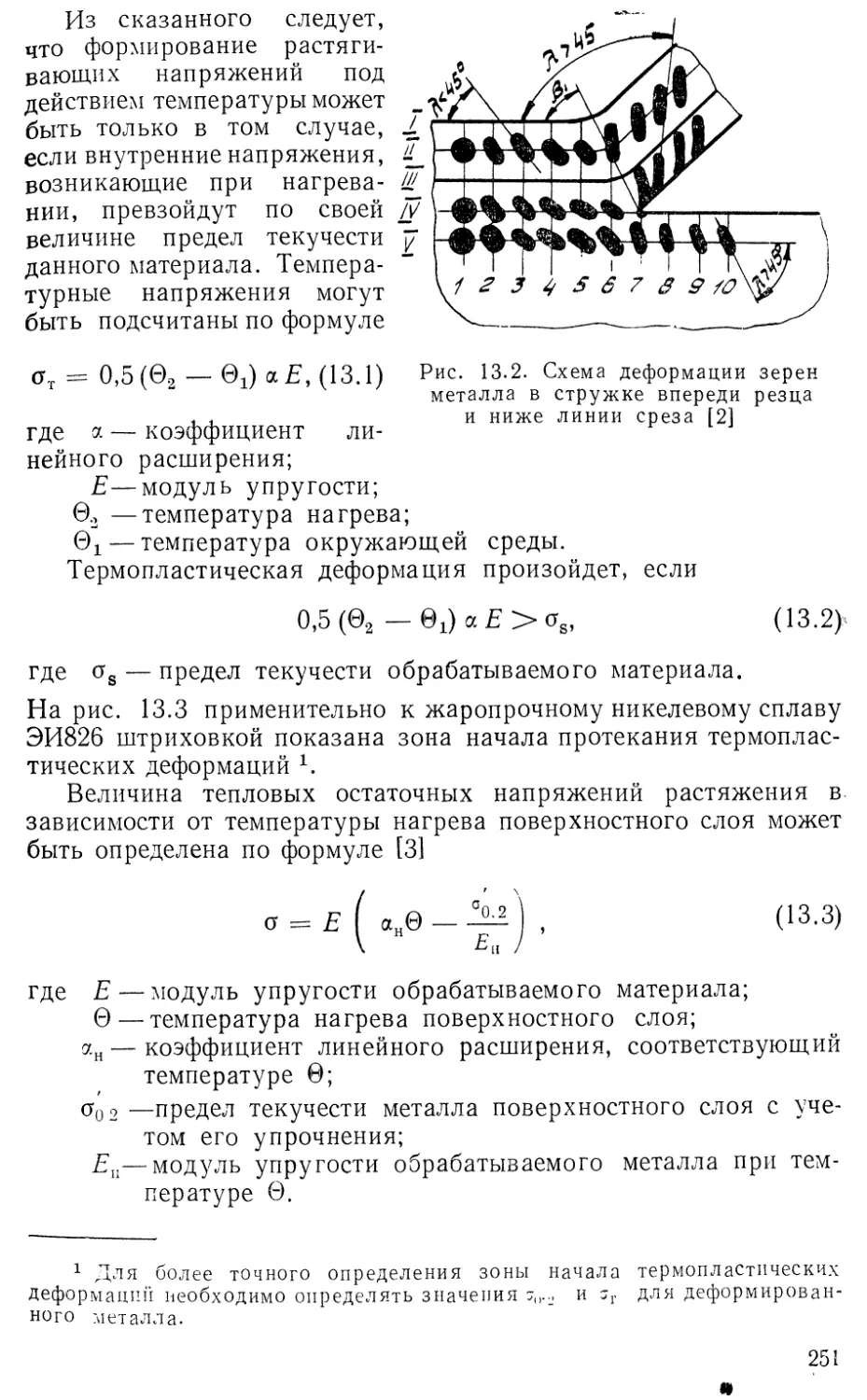

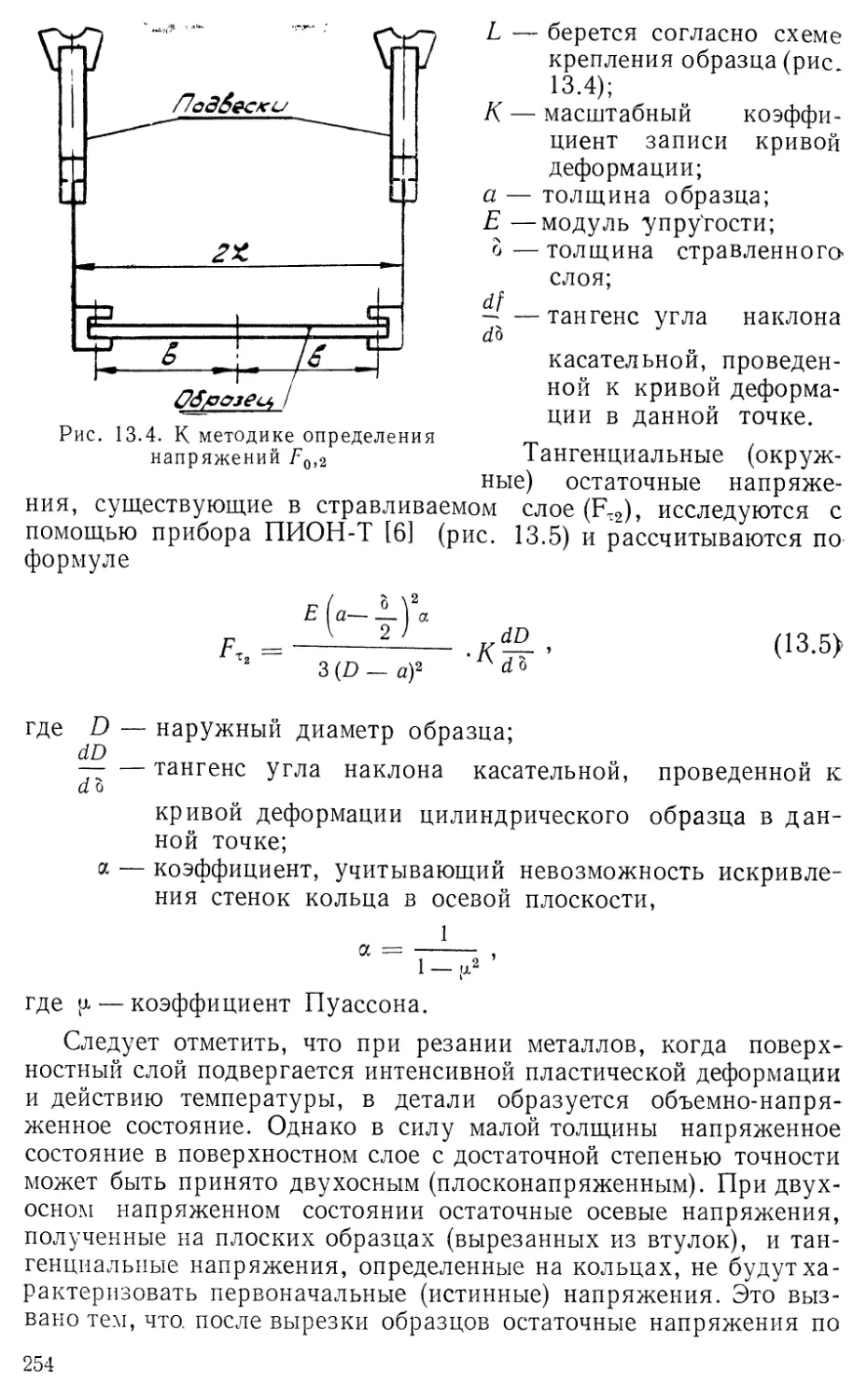

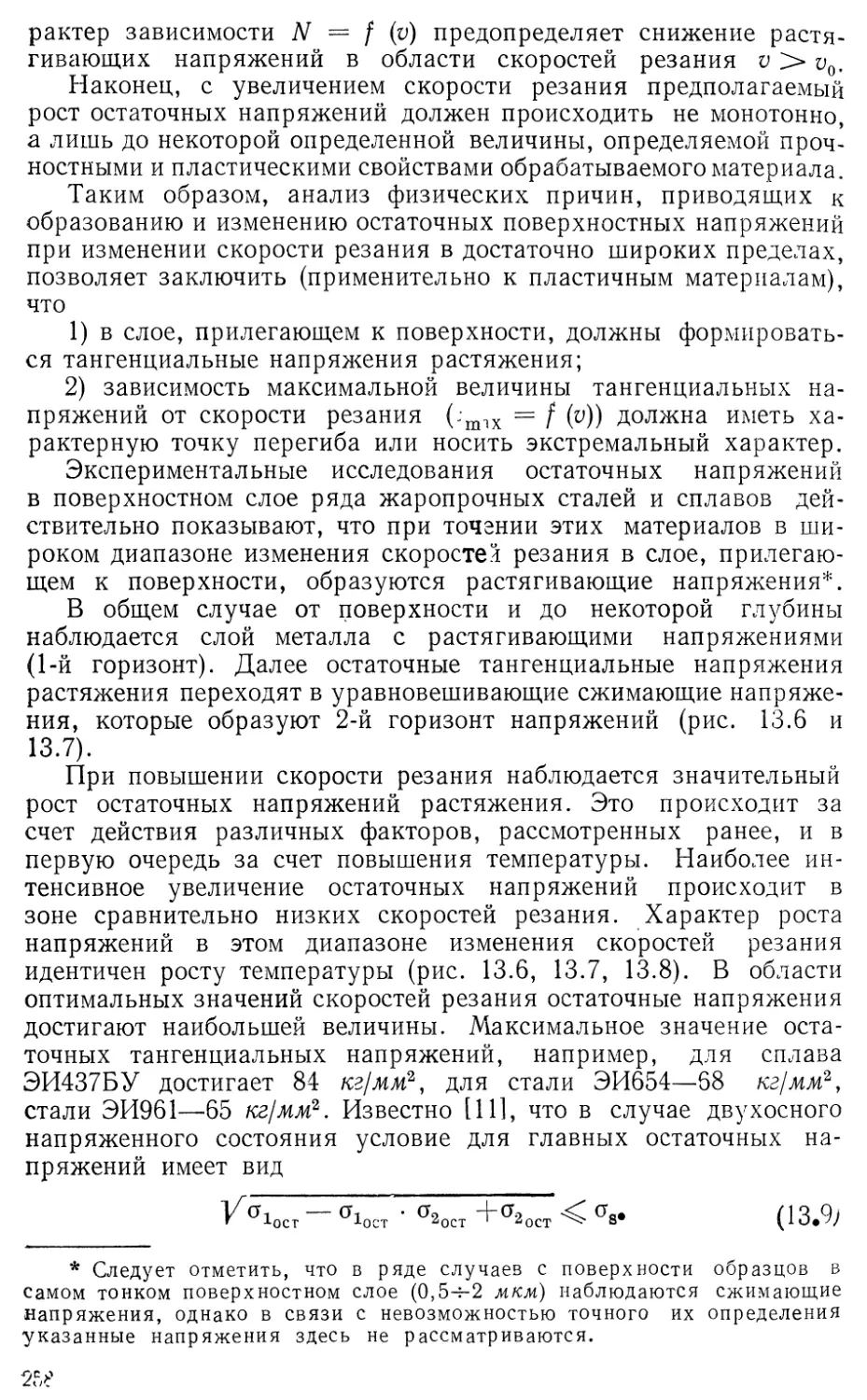

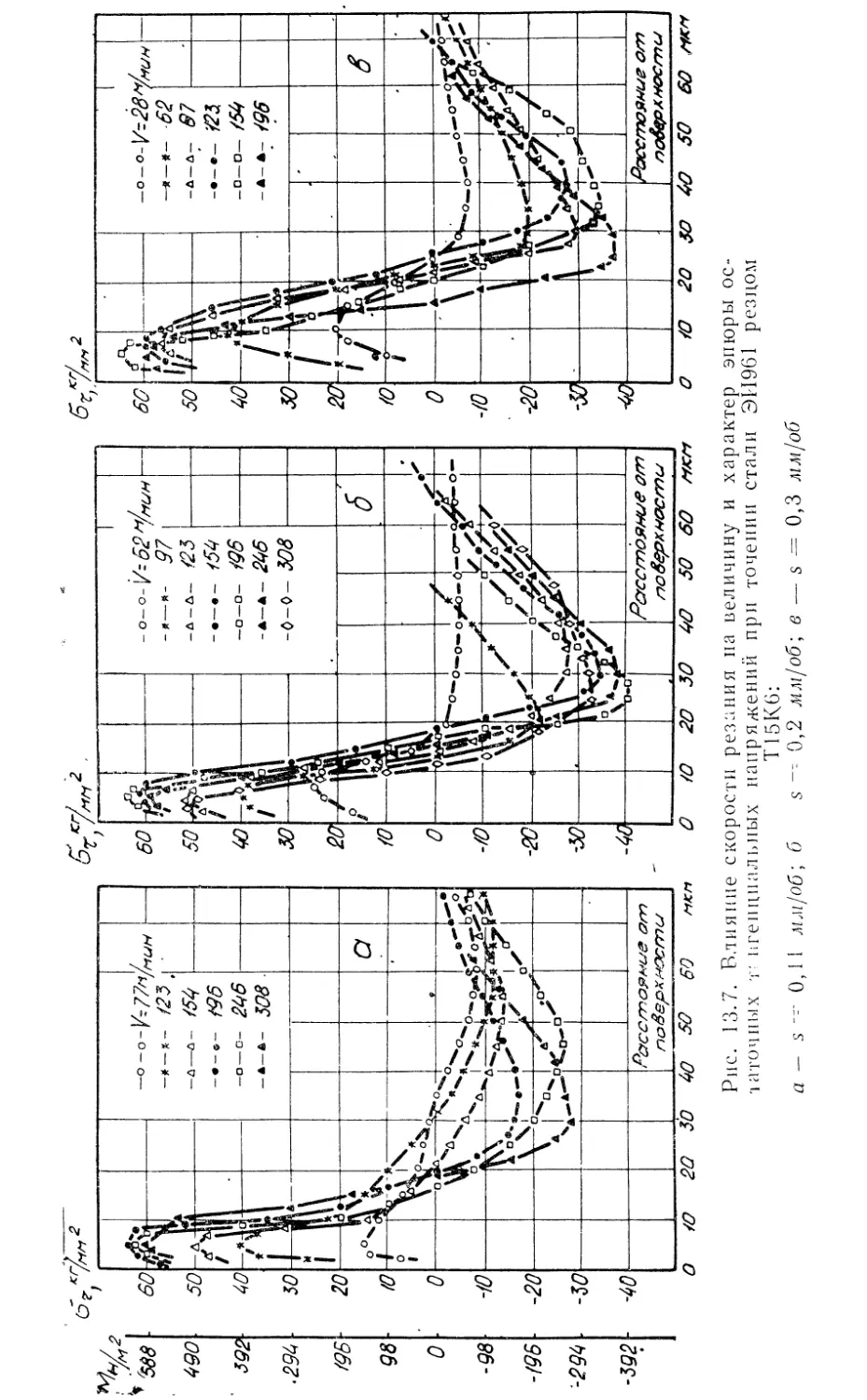

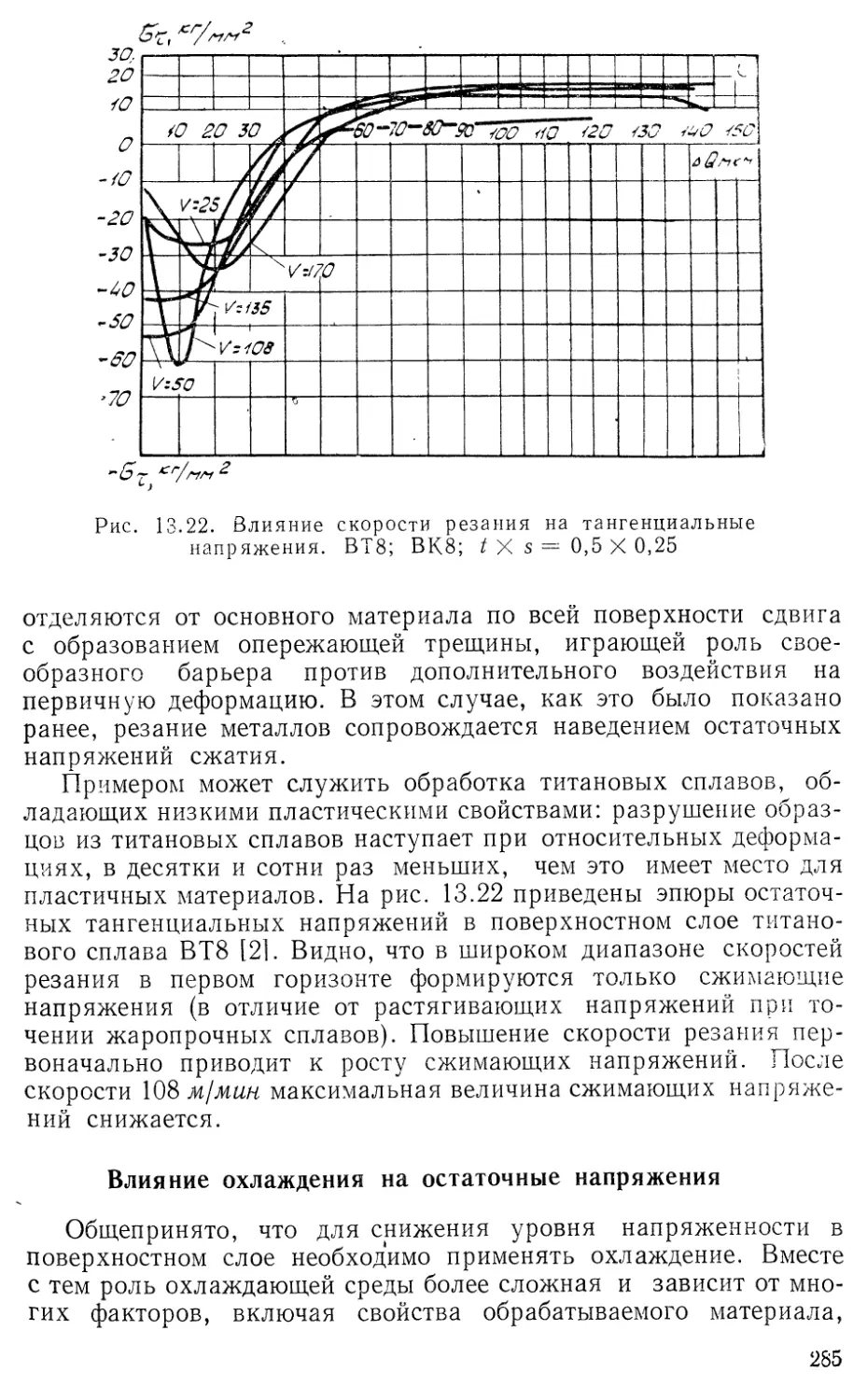

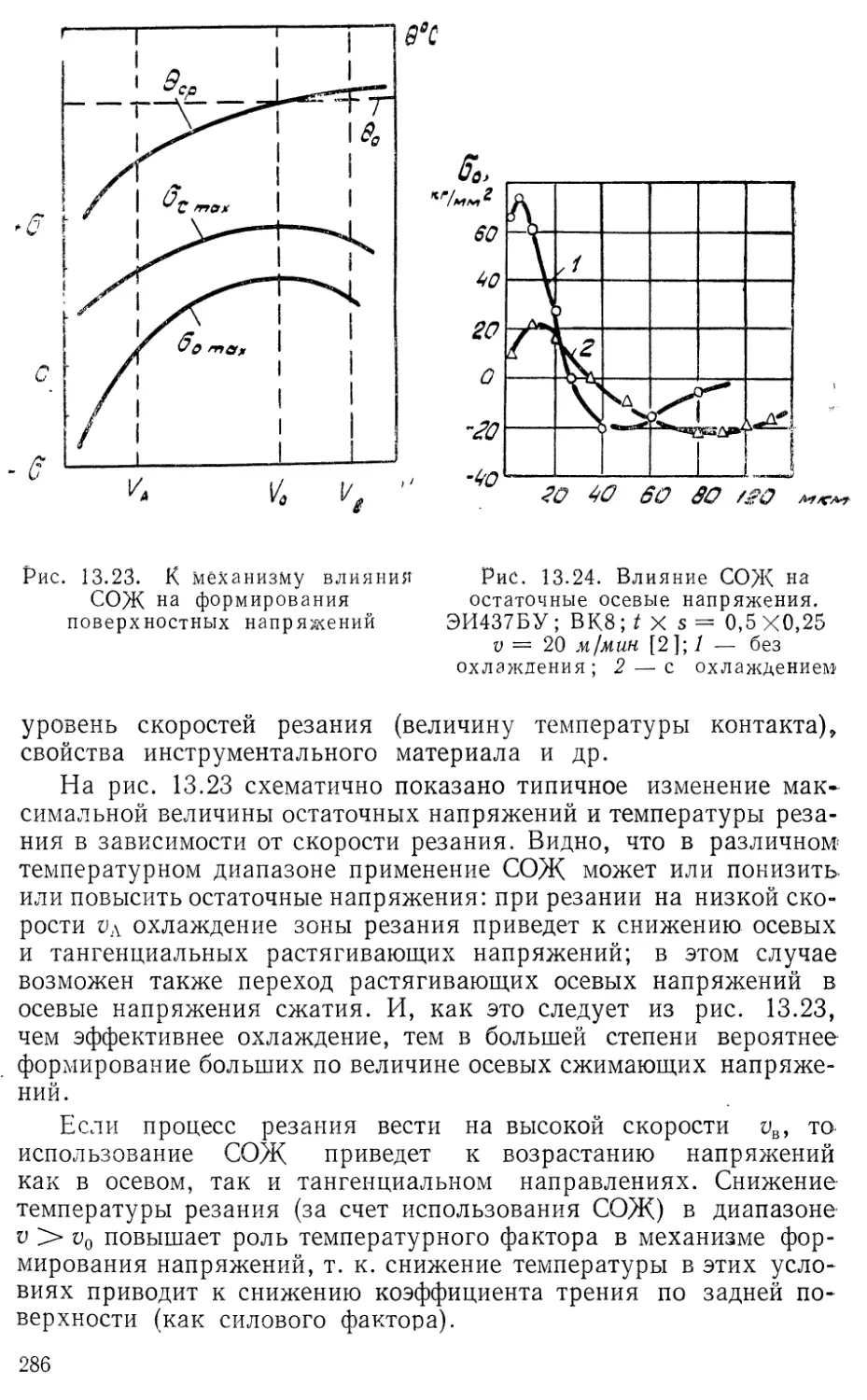

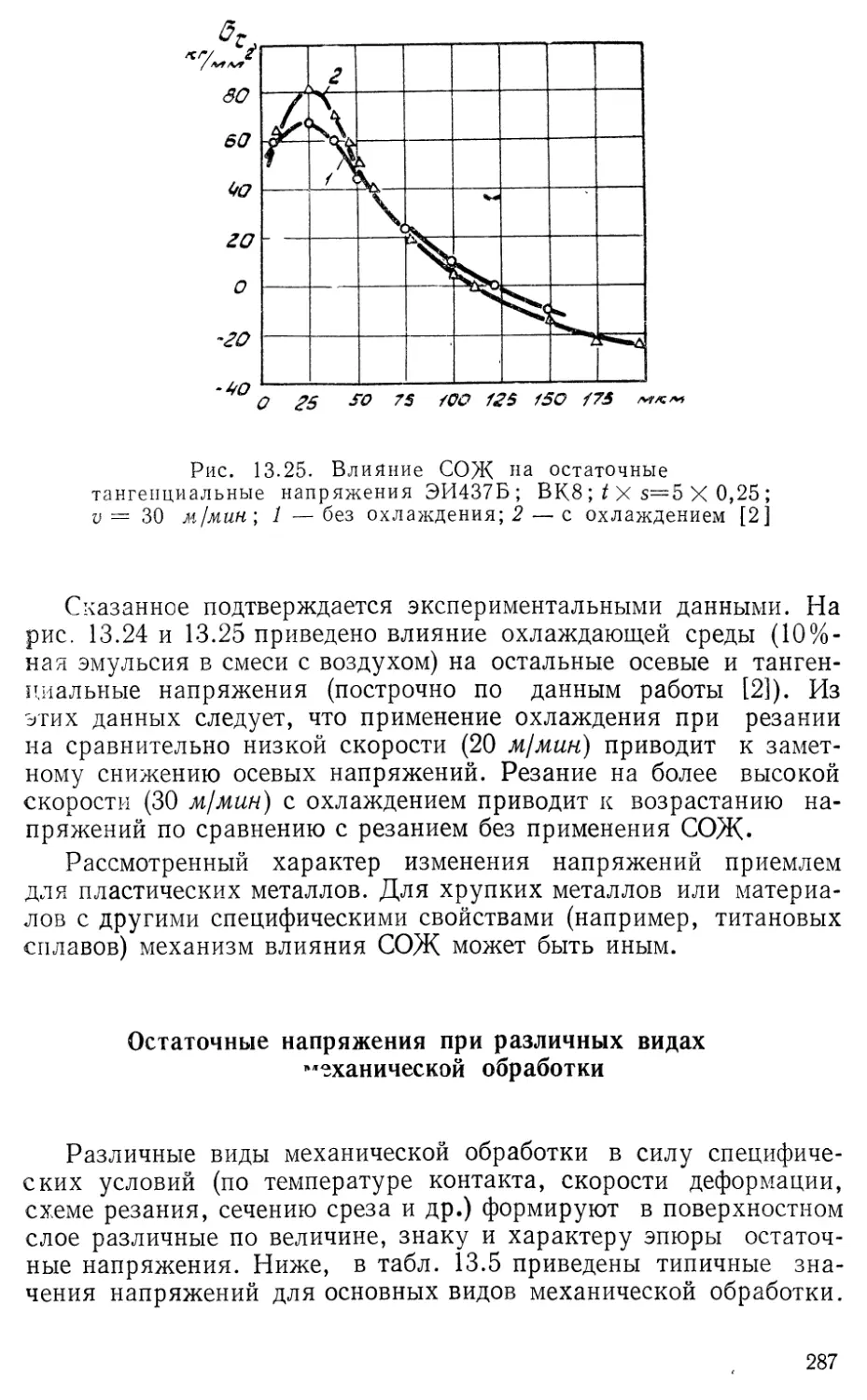

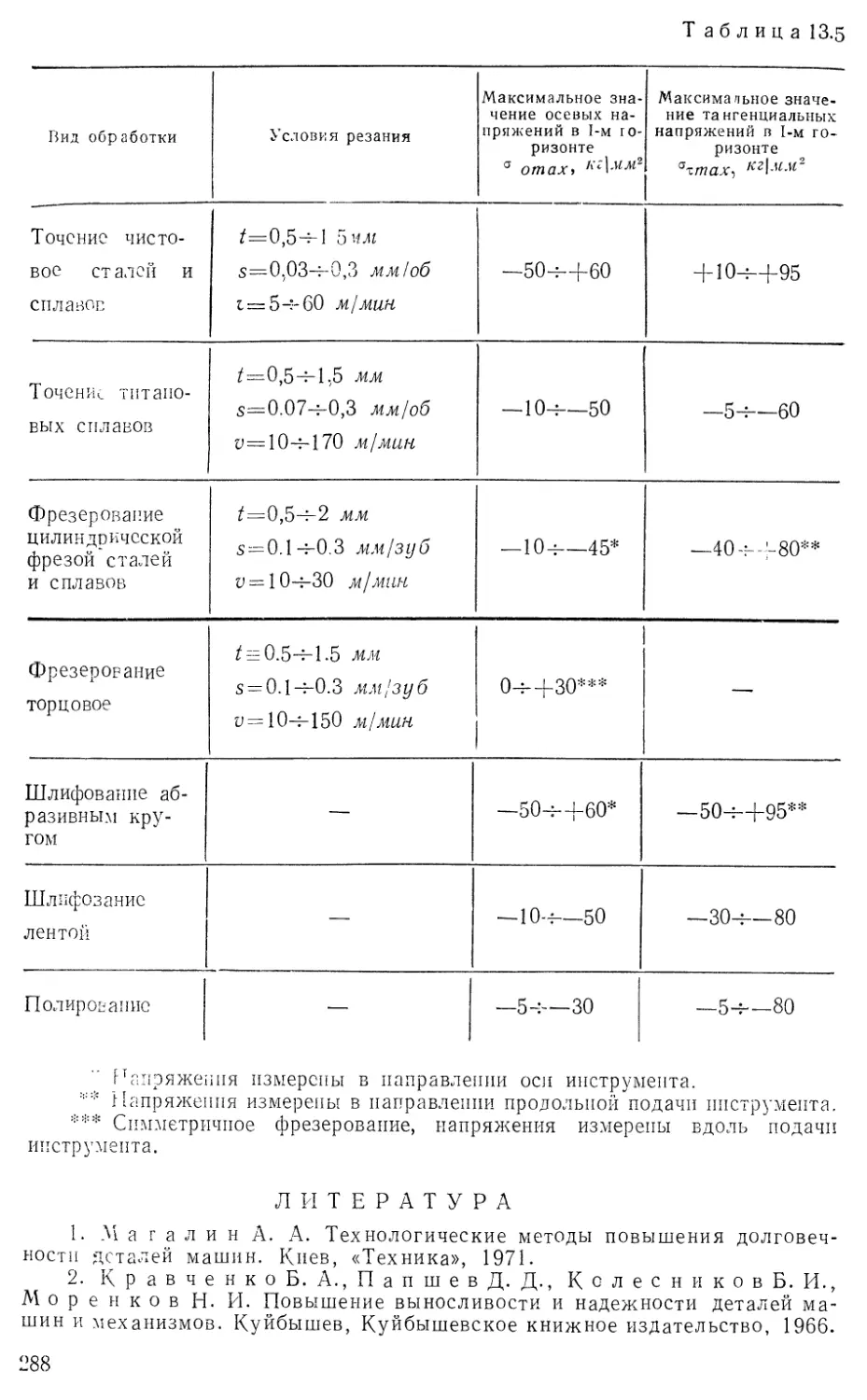

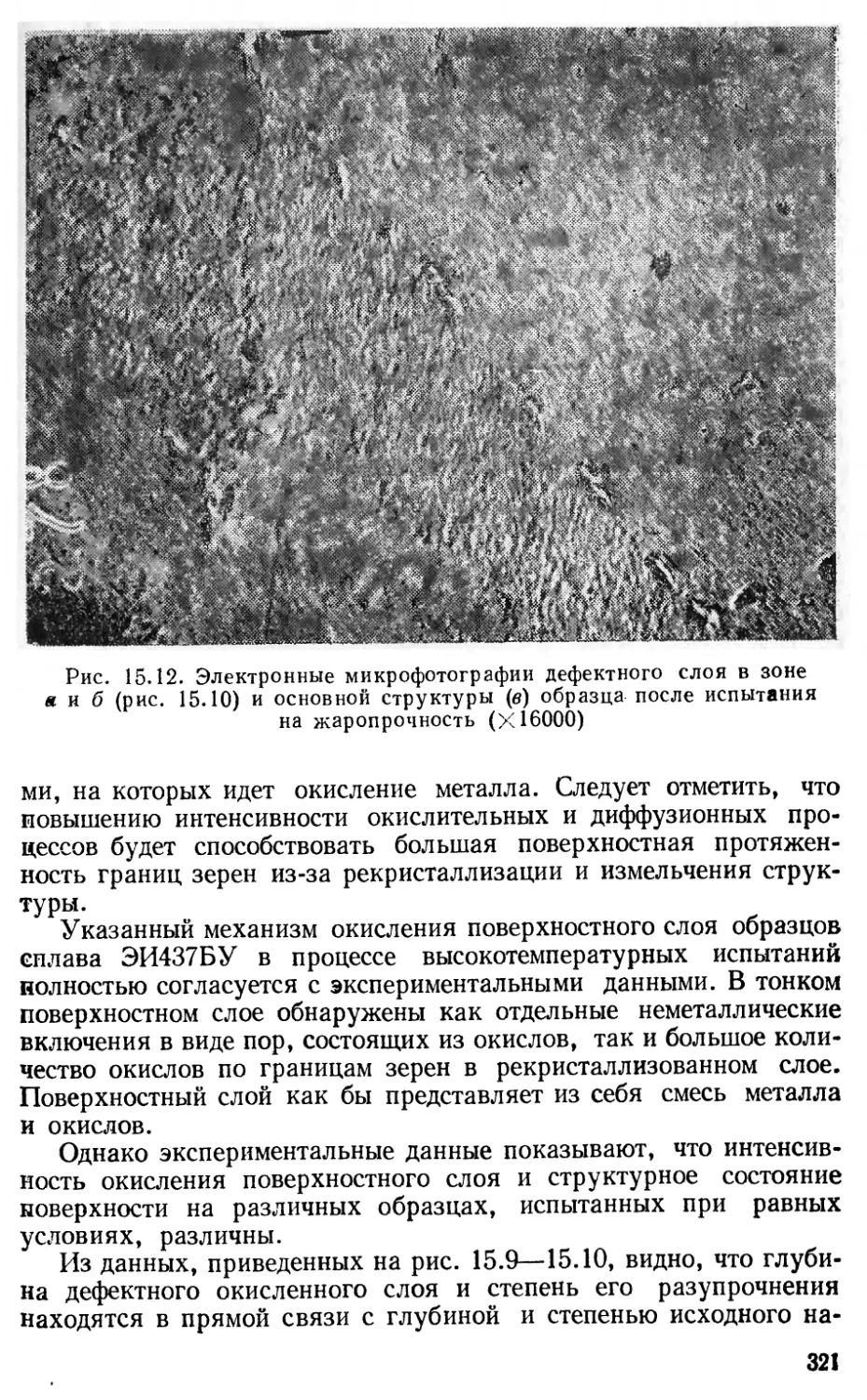

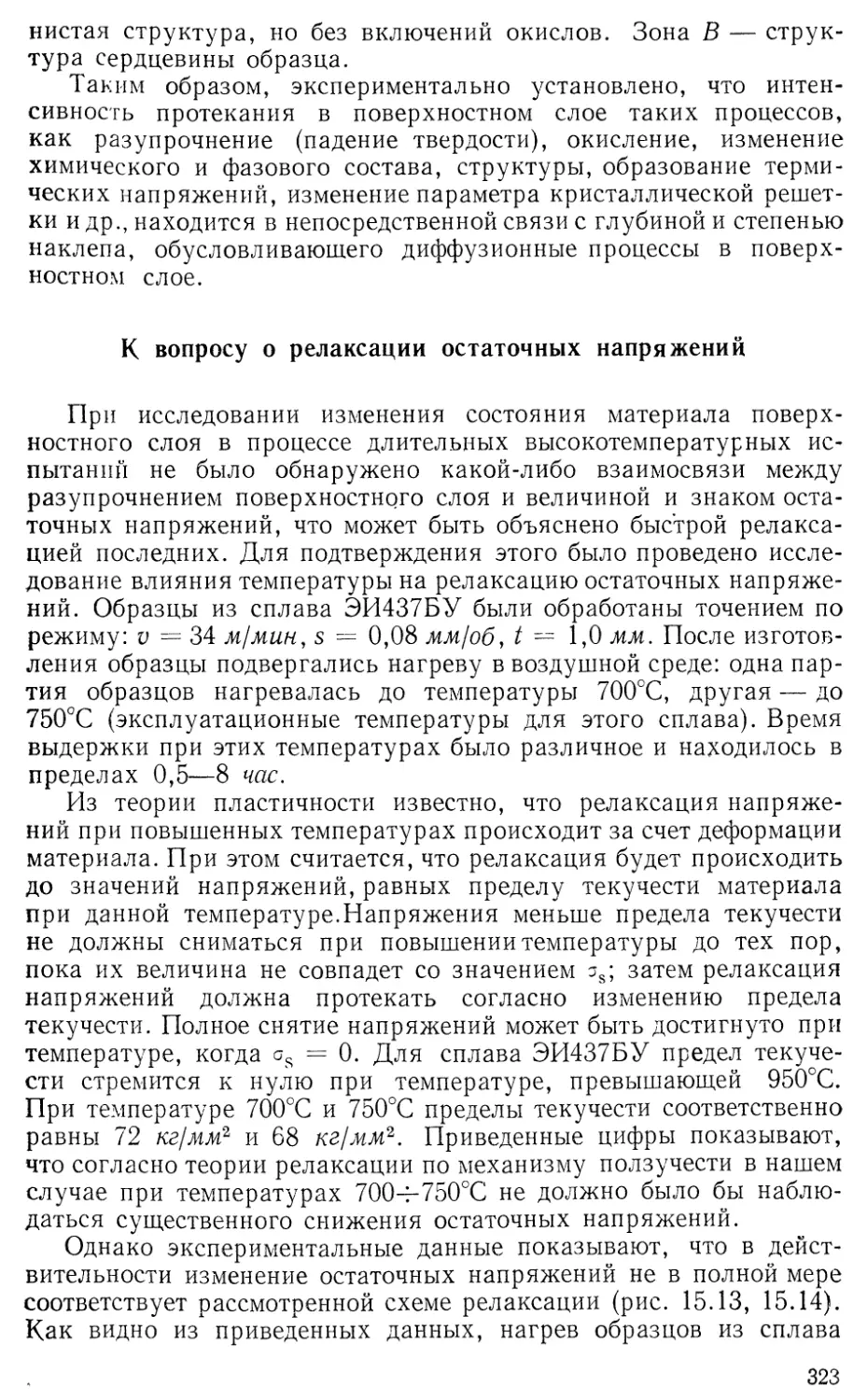

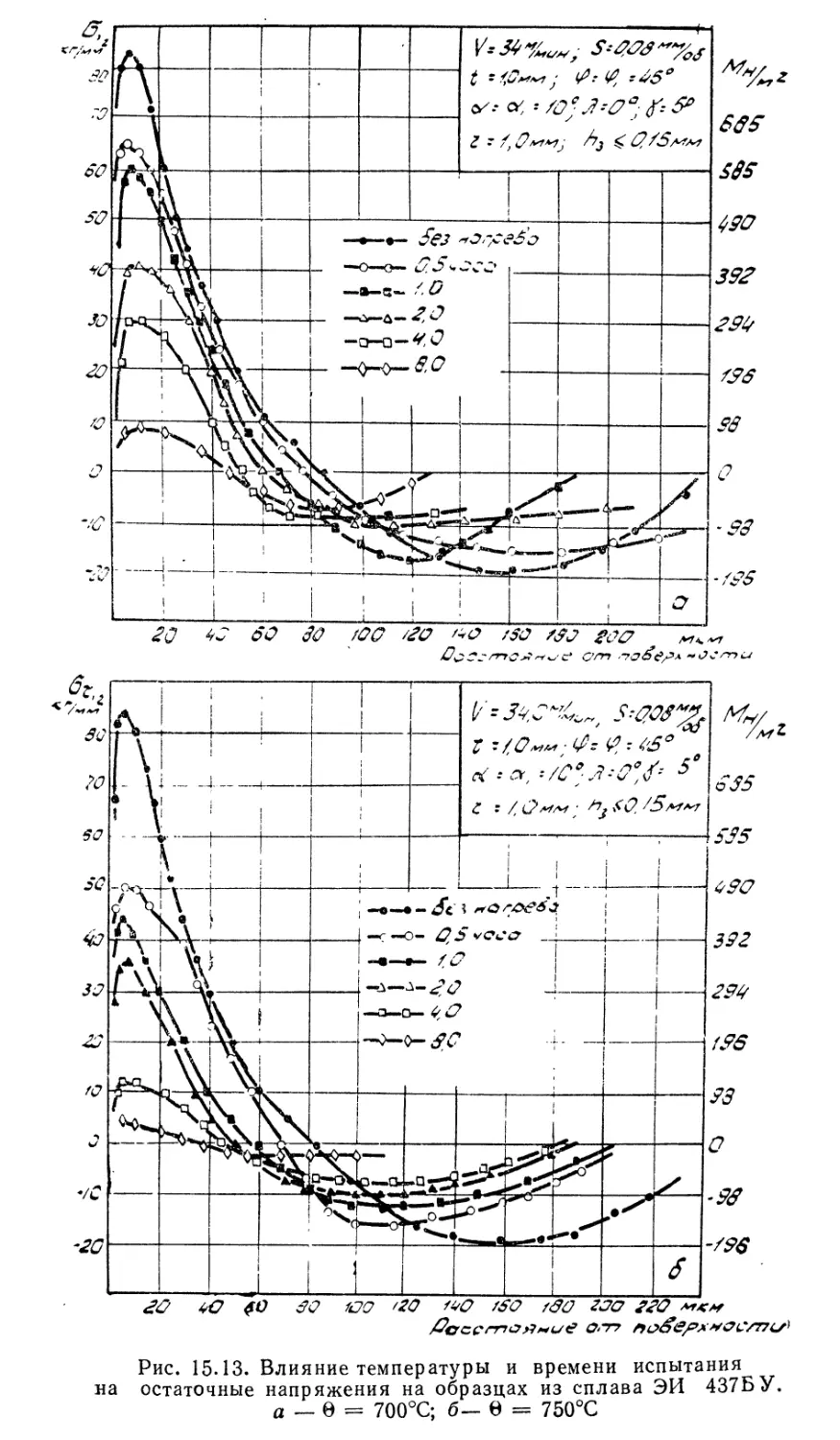

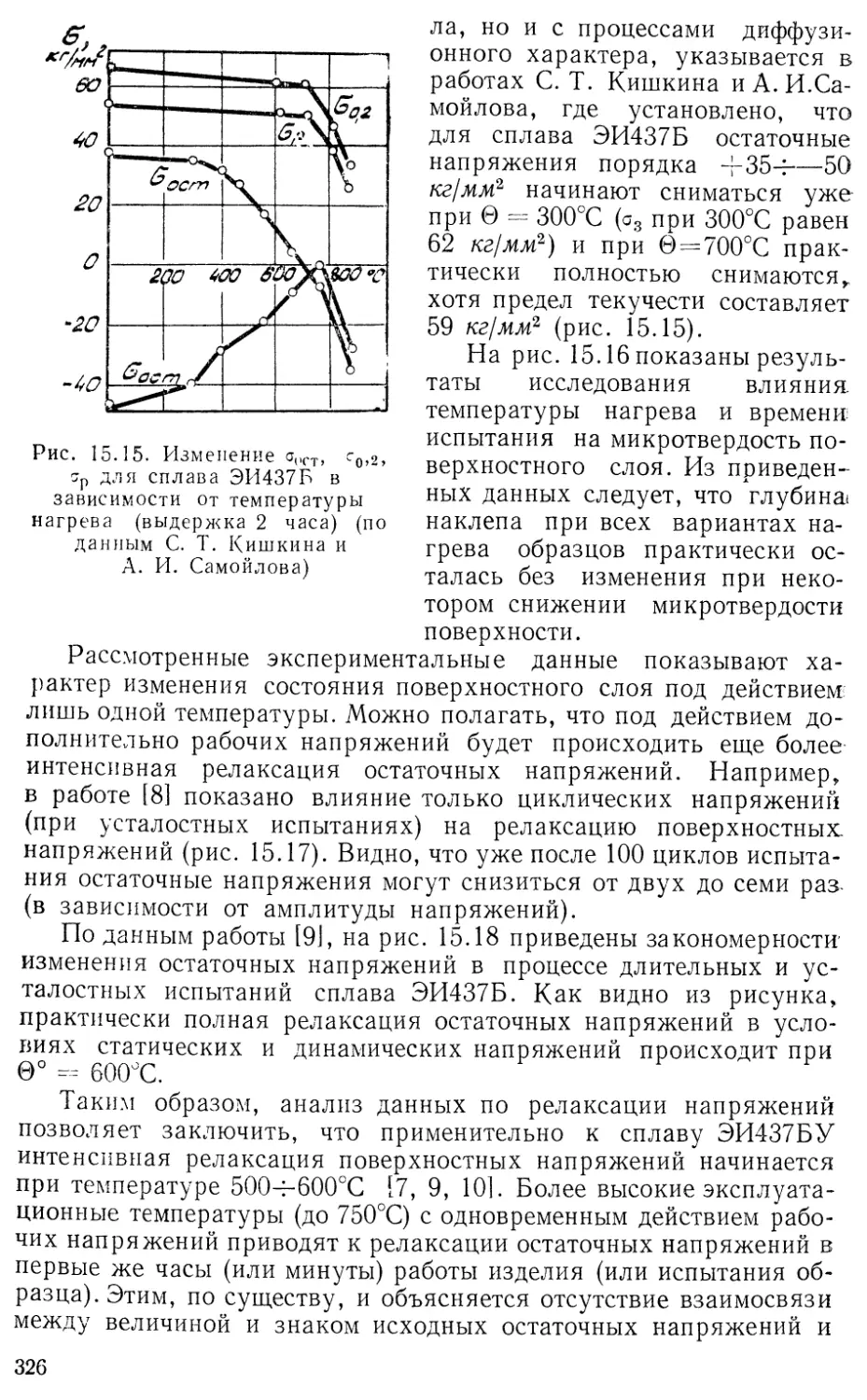

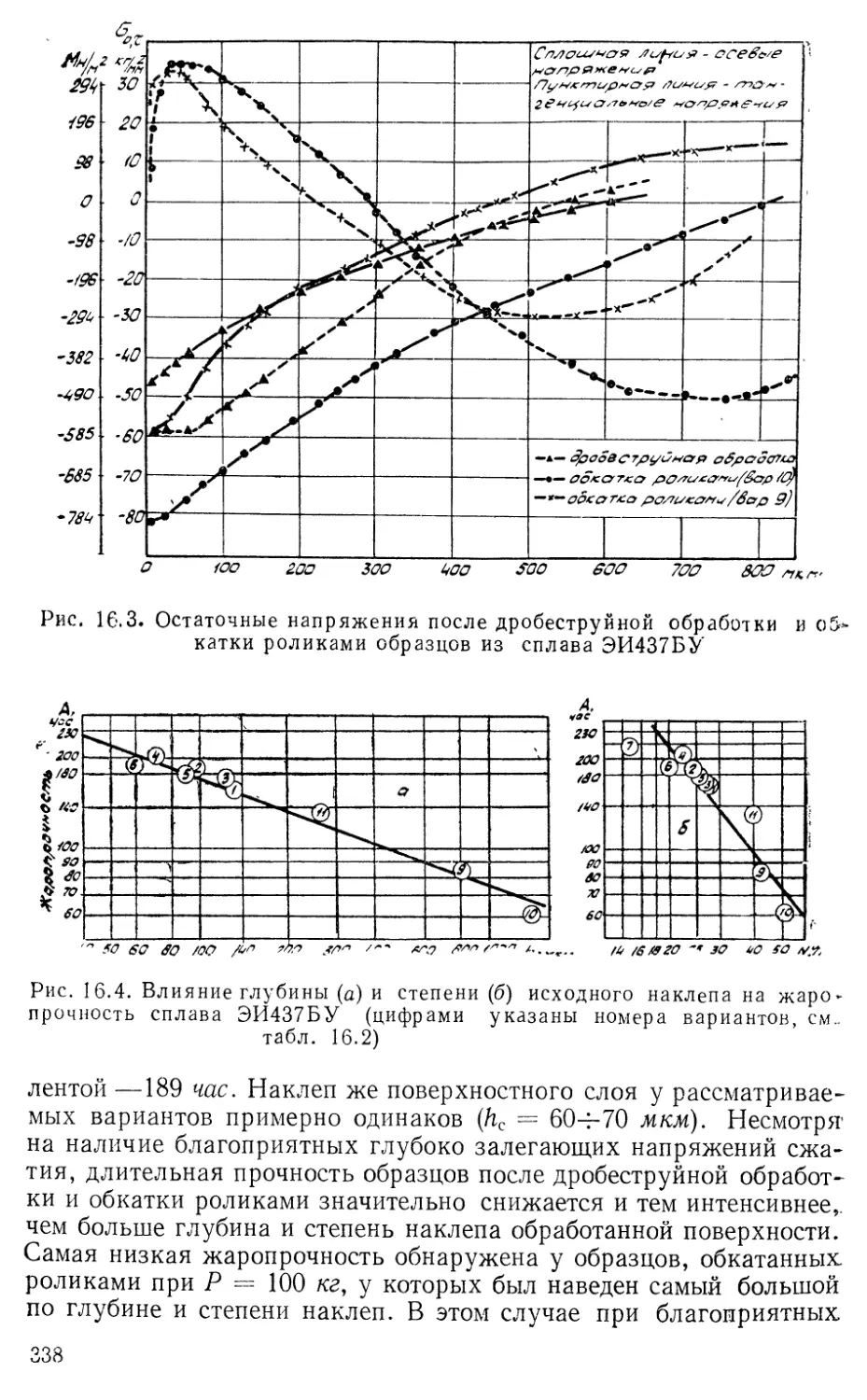

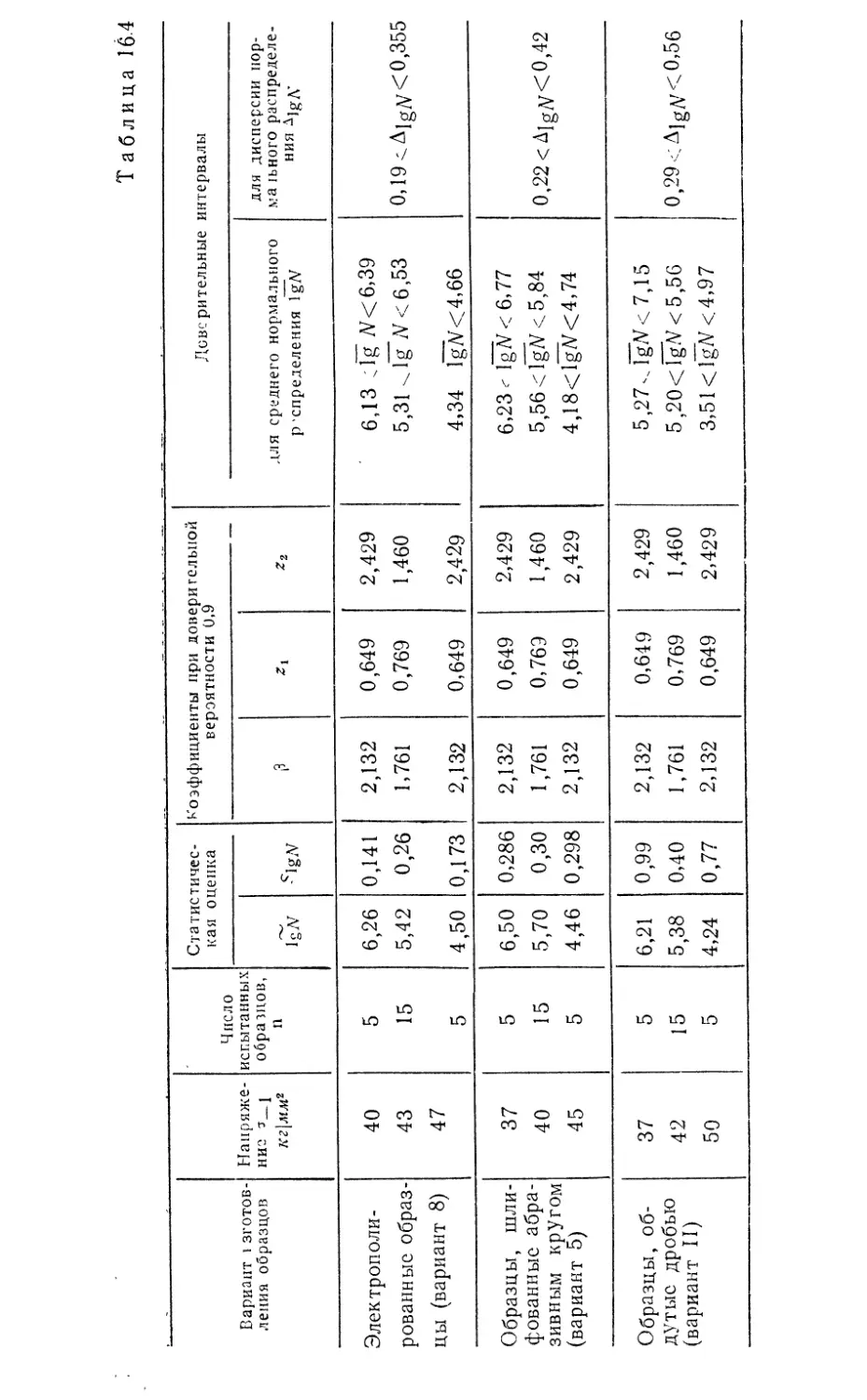

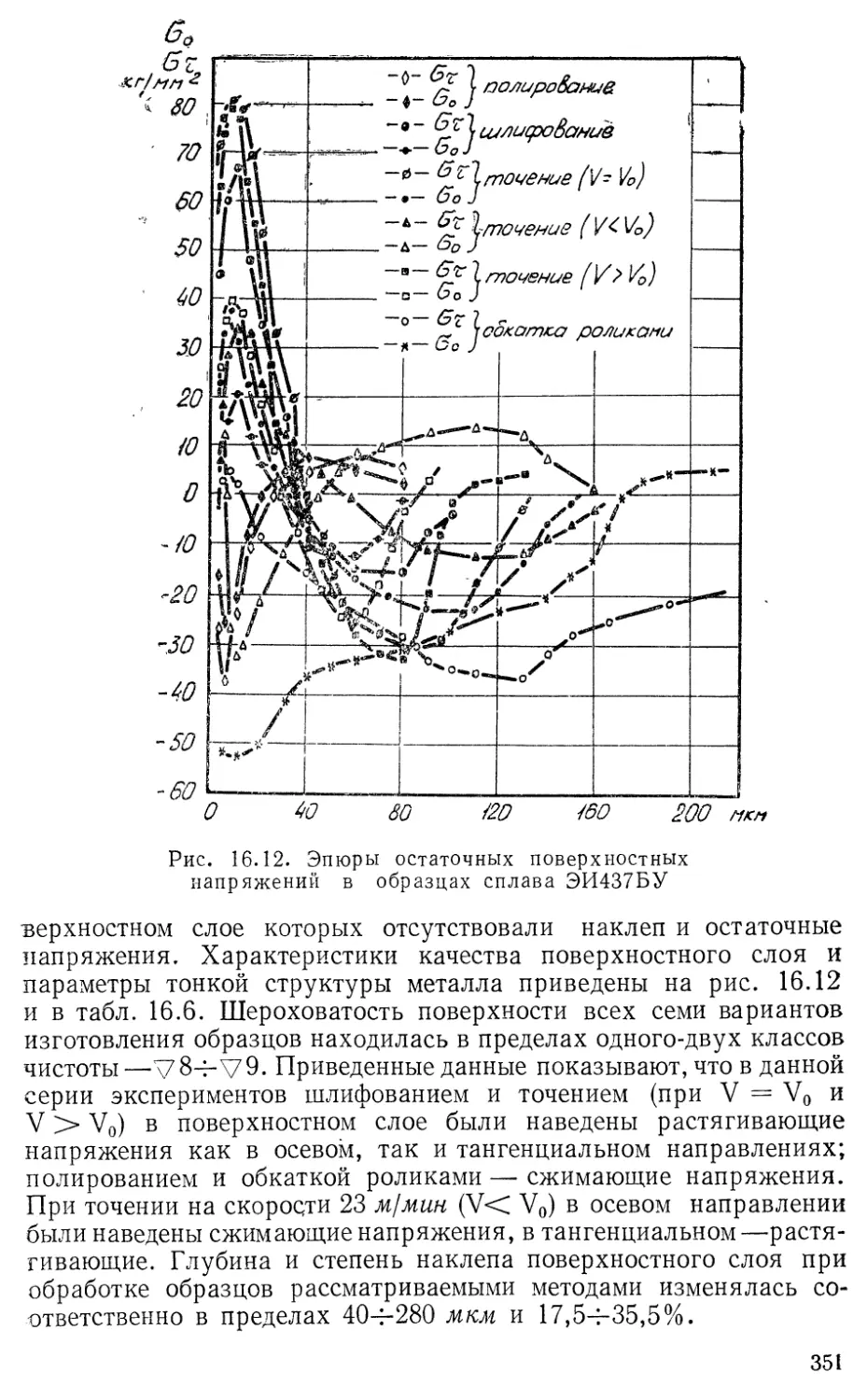

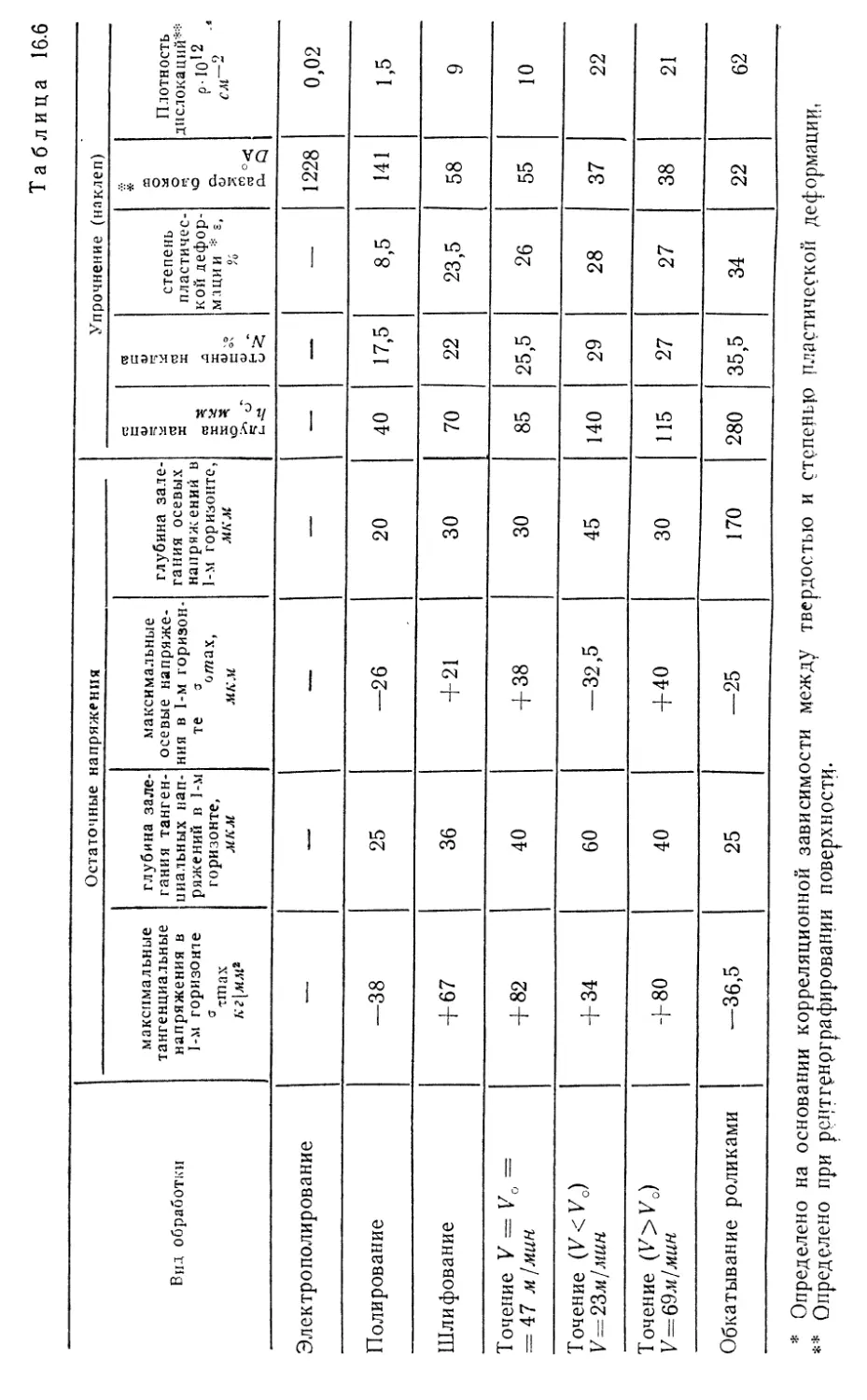

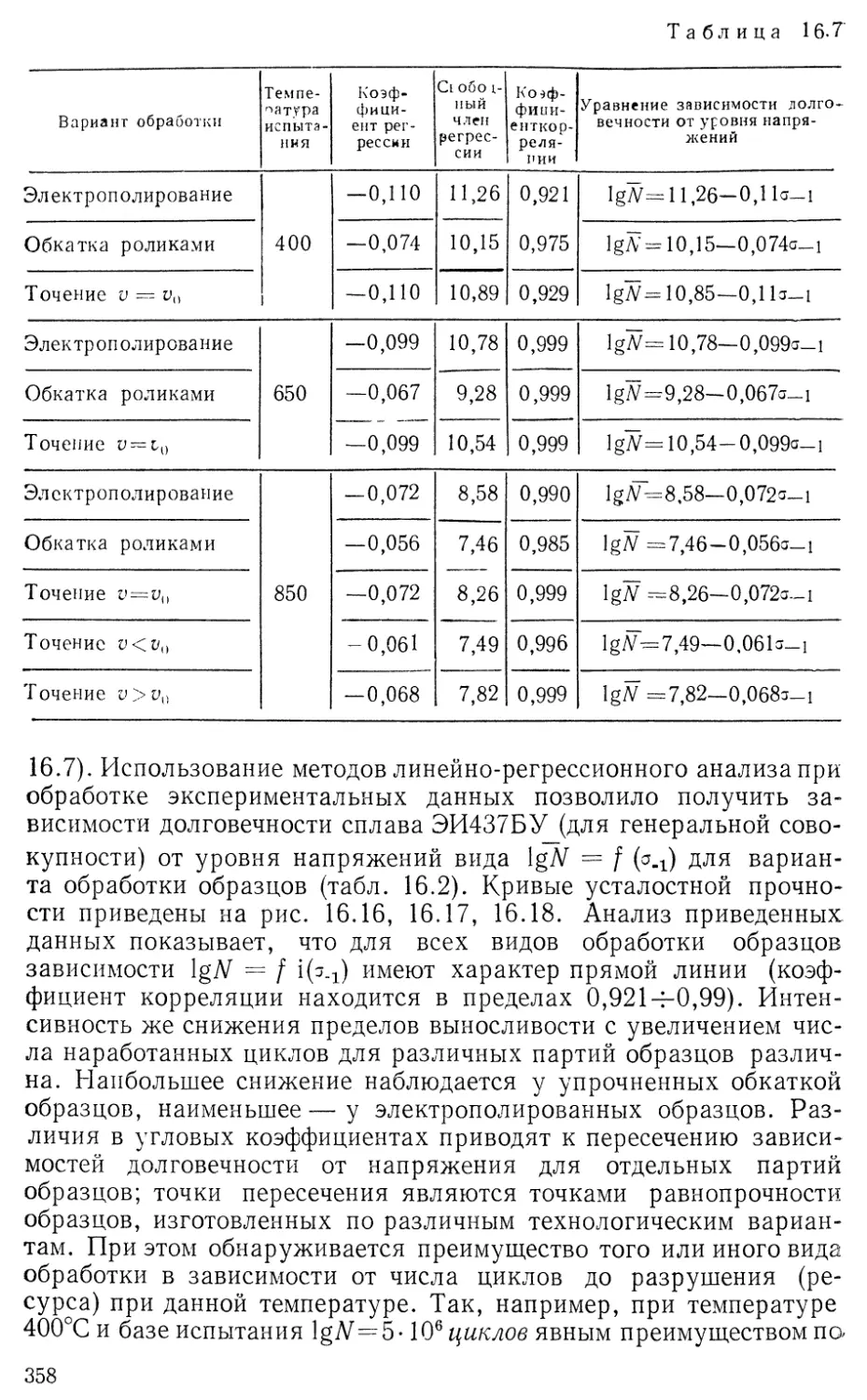

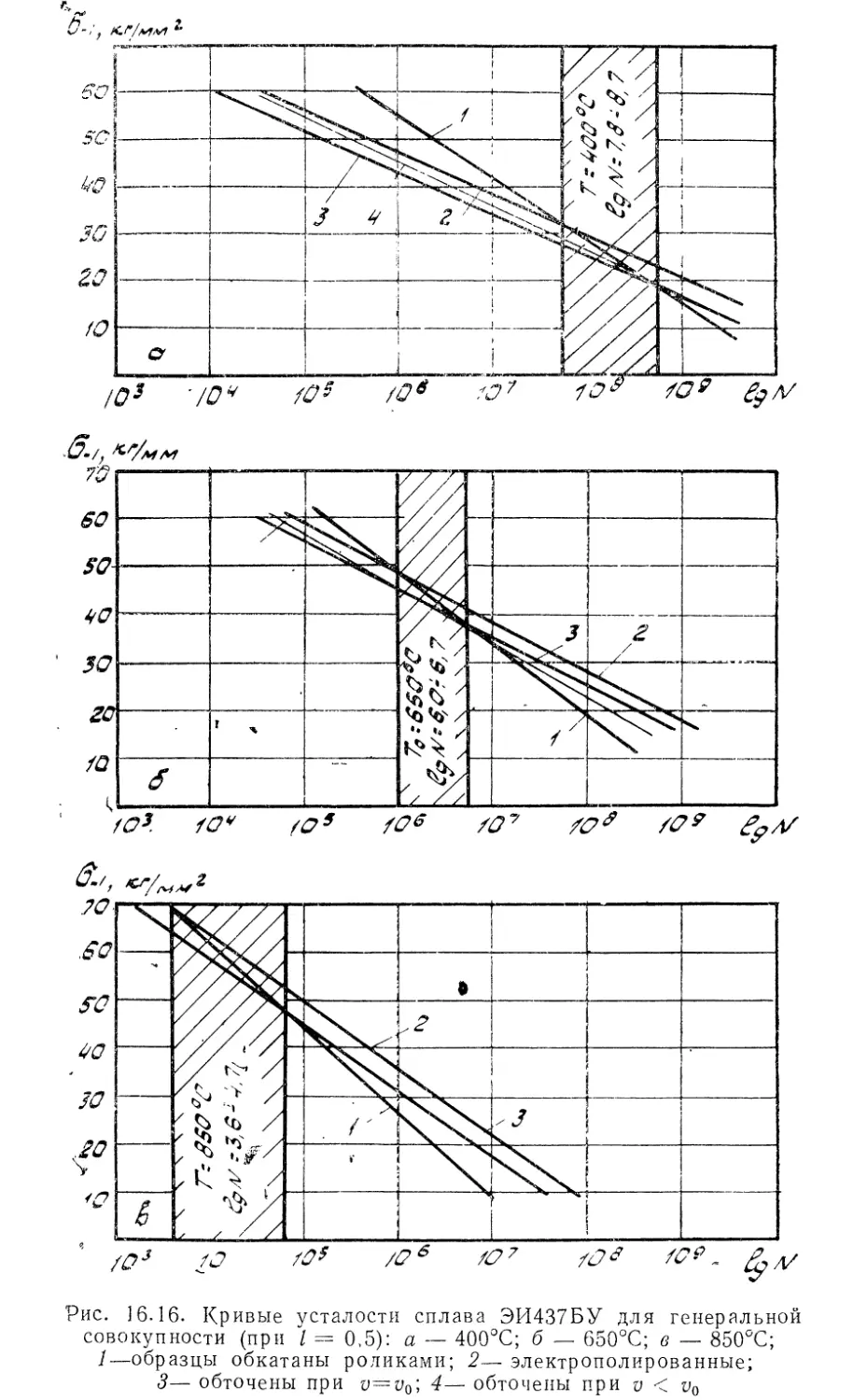

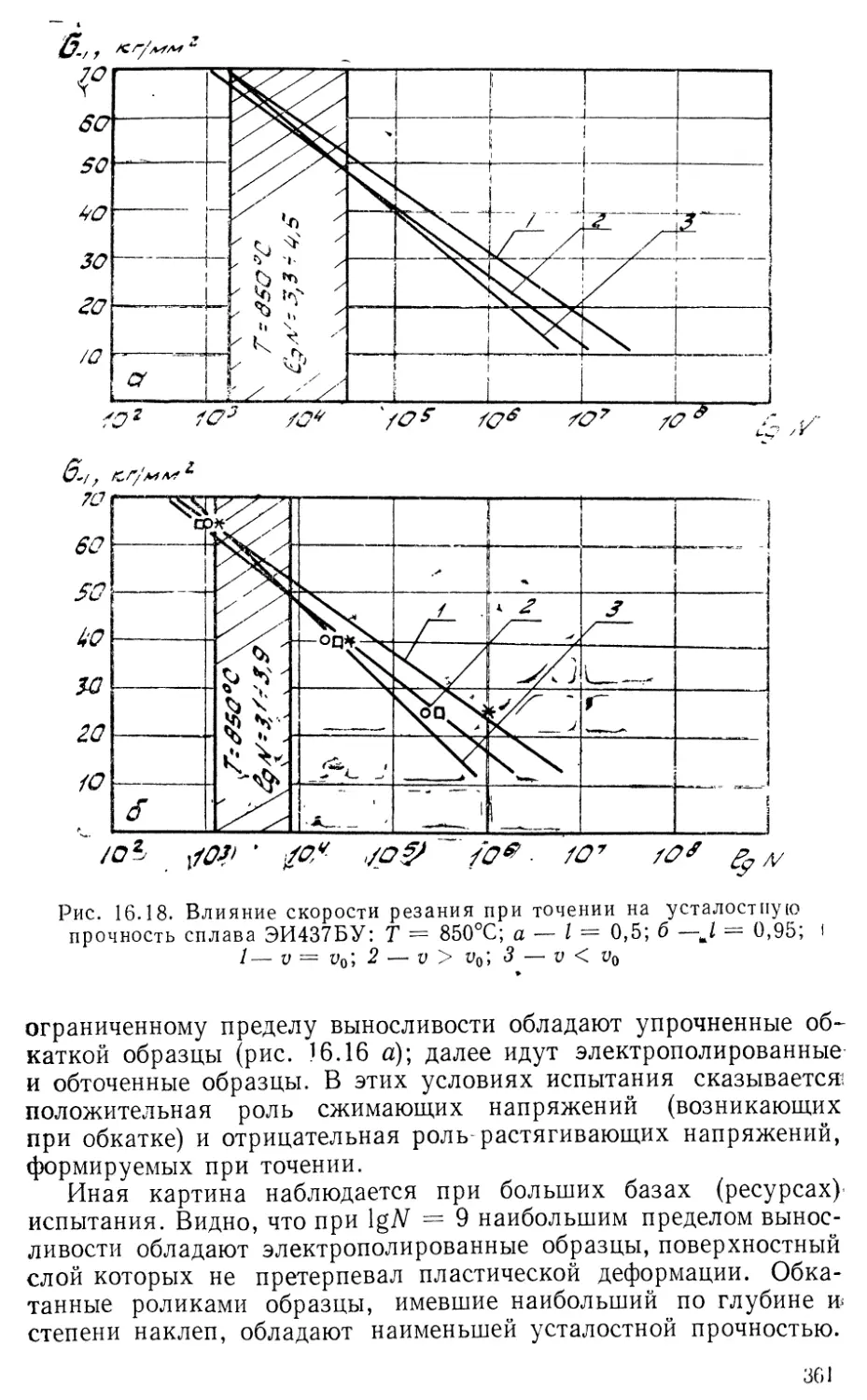

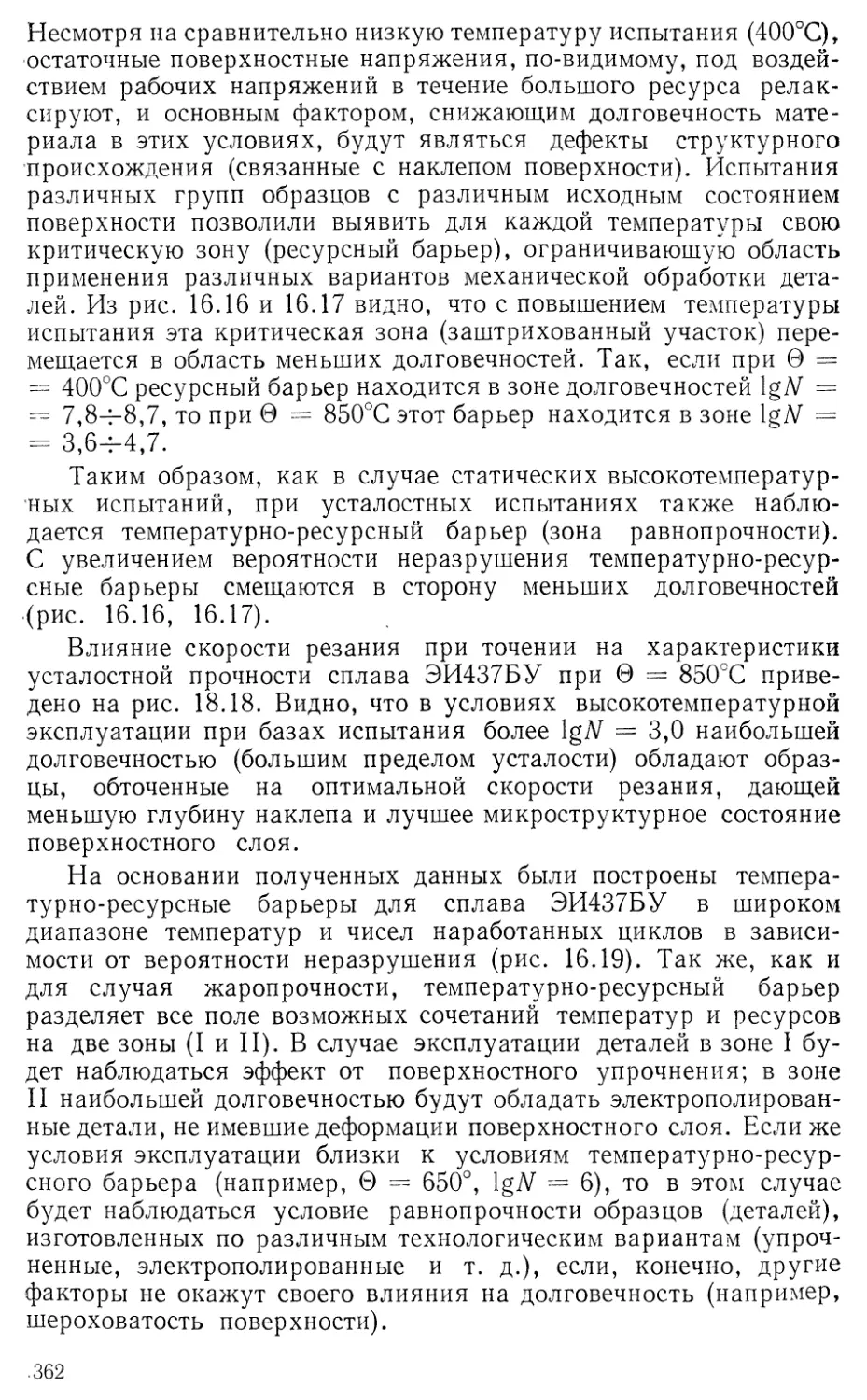

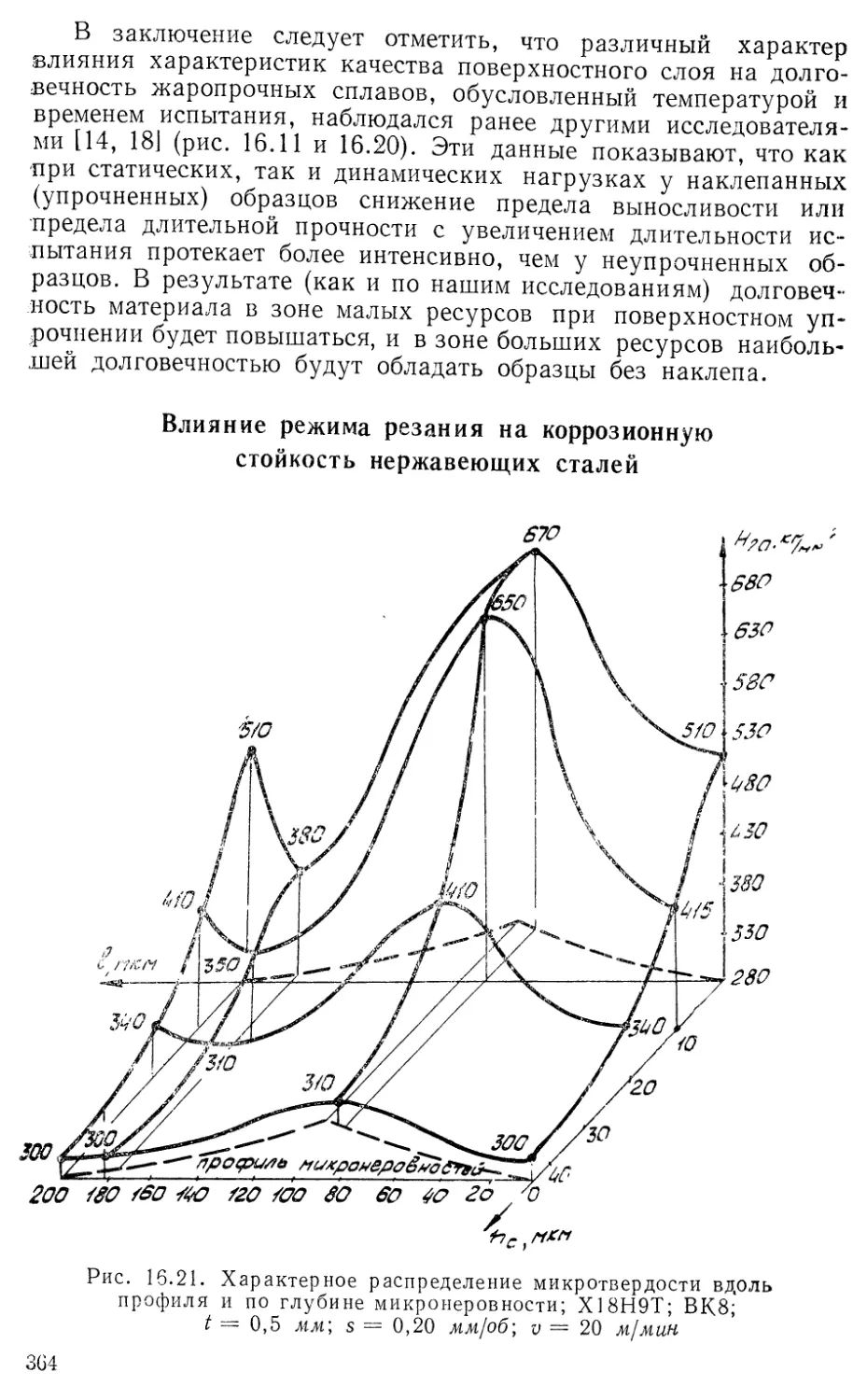

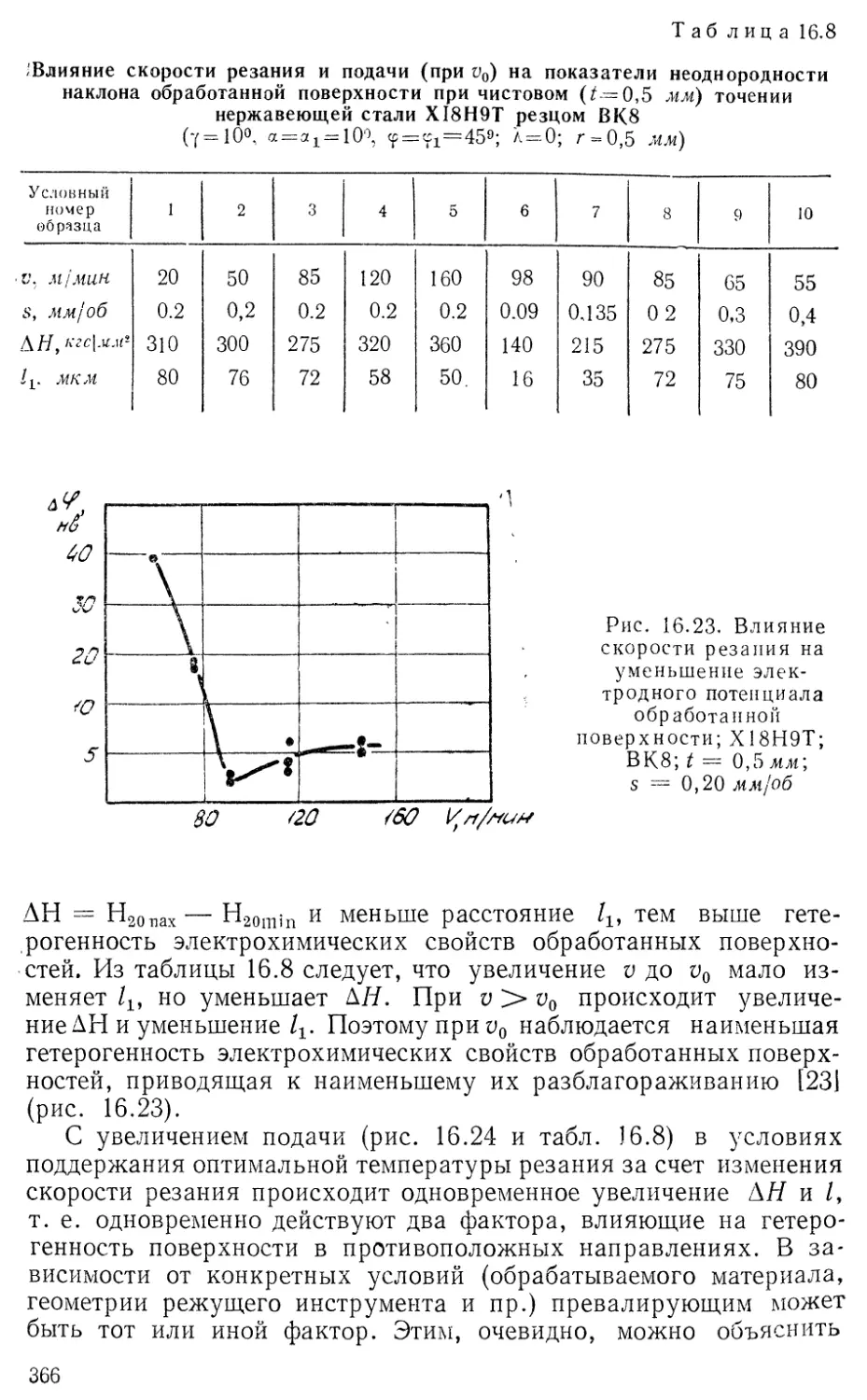

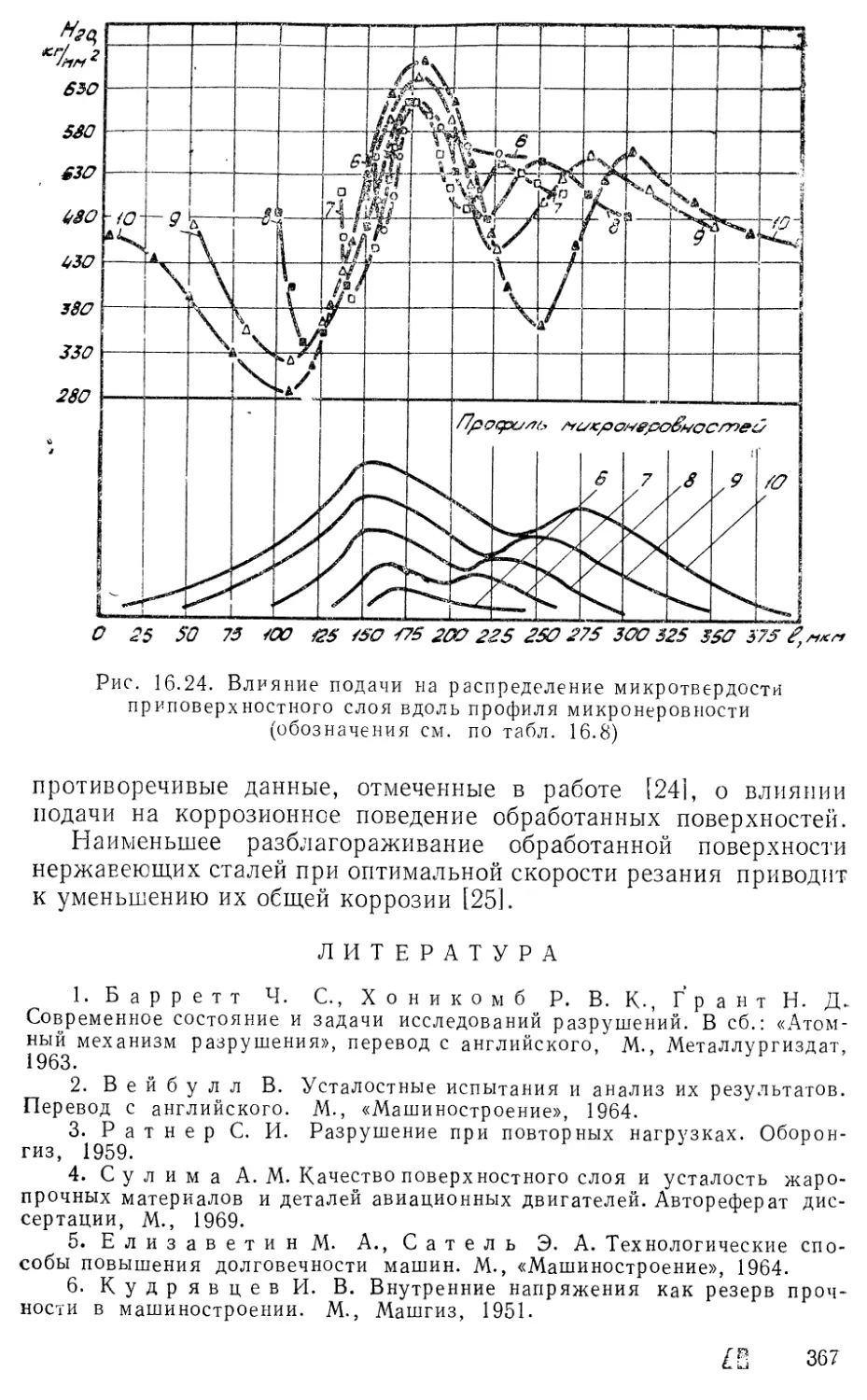

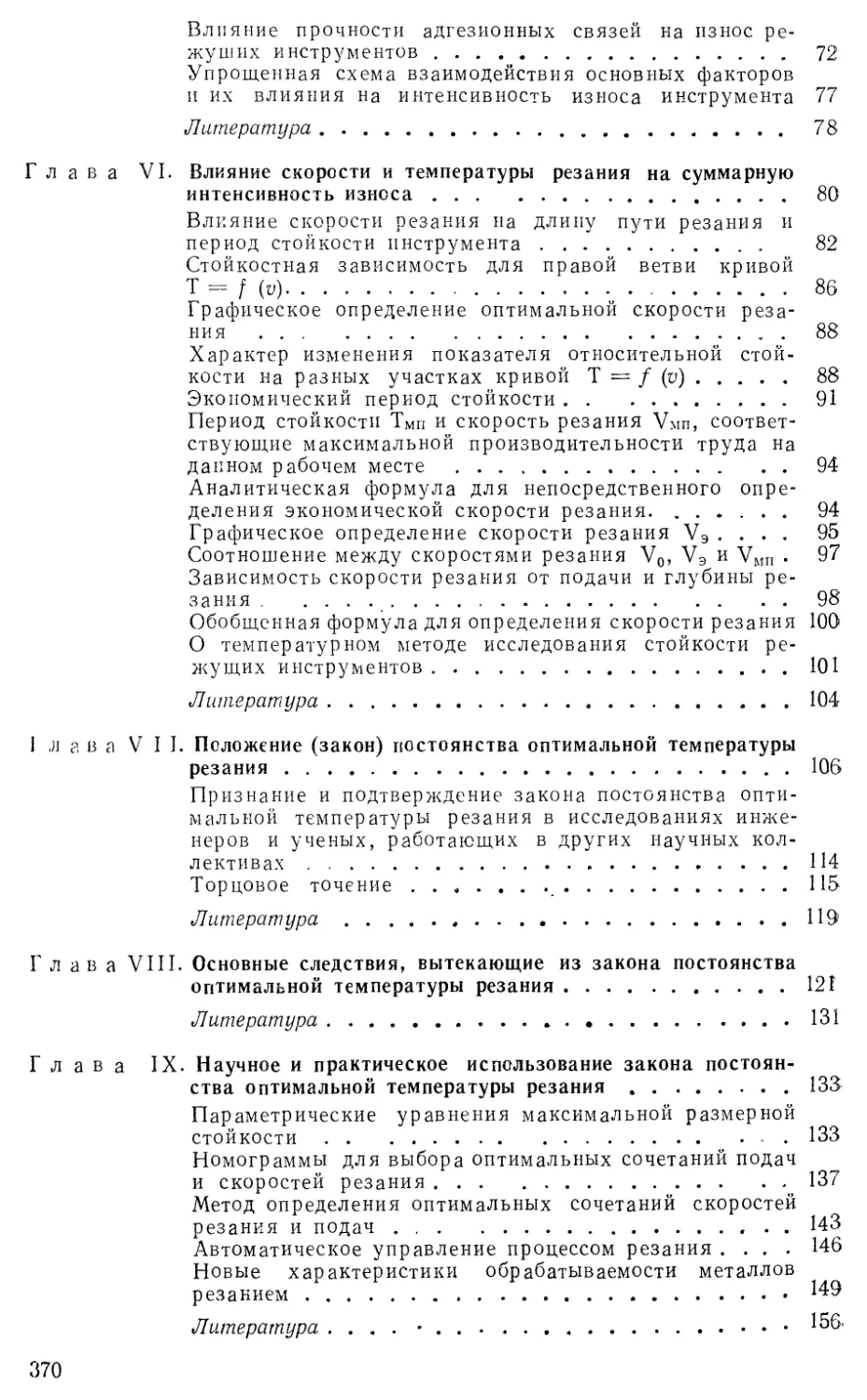

Рис. 4.9. Распределение «*